B 8327:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

3.1 一般的な用語及び定義 ···································································································· 2

3.2 性能に関する用語及び定義 ······························································································ 2

3.3 測定の不確かさに関する用語及び定義················································································ 7

4 記号及び添え字 ················································································································ 9

5 試験の種類及び測定項目 ··································································································· 12

6 模型ポンプ ····················································································································· 12

6.1 模型ポンプの範囲 ········································································································· 12

6.2 模型ポンプの寸法範囲 ··································································································· 13

6.3 模型ポンプの構造 ········································································································· 13

7 性能試験························································································································ 23

7.1 試験装置及び測定装置 ··································································································· 23

7.2 試験条件 ····················································································································· 25

7.3 測定点の数 ·················································································································· 27

7.4 全揚程 ························································································································ 27

7.5 吐出し量 ····················································································································· 29

7.6 回転速度 ····················································································································· 29

7.7 軸動力 ························································································································ 29

7.8 測定の不確かさ ············································································································ 30

7.9 軸動力,水動力及びポンプ効率の計算··············································································· 30

8 キャビテーション試験及びNPSH試験 ················································································ 30

8.1 試験内容 ····················································································································· 30

8.2 試験方法 ····················································································································· 30

8.3 試験装置 ····················································································································· 30

8.4 NPSH及びキャビテーション係数 ····················································································· 31

9 性能の表示及び試験結果の判定 ·························································································· 31

9.1 測定値の整理及び性能試験結果の表示··············································································· 31

9.2 実物ポンプへの諸量の換算 ····························································································· 33

9.3 試験結果の判定 ············································································································ 37

9.4 試験成績表の作成 ········································································································· 39

10 実物ポンプ ··················································································································· 40

10.1 相似範囲 ···················································································································· 40

10.2 寸法許容差 ················································································································· 40

B 8327:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(規定)その他の試験 ······························································································ 45

附属書B(参考)不確かさの計算 ··························································································· 51

附属書C(規定)体積効率−環状隙間の漏れ量計算 ··································································· 58

B 8327:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業機械工業会(JSIM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS B 8327:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8327:2013

模型によるポンプ性能試験方法

Testing methods for performance of pump using model pump

1

適用範囲

この規格は,実用の大形ポンプ(以下,実物ポンプという。)の受渡検査として,実物ポンプに対応した

模型ポンプで行う性能試験方法(キャビテーション試験などを含む。)について規定する。

なお,この規格に規定していない事項については,JIS B 8301及びJIS B 8302による。

この規格を適用するポンプの種類は,大形の遠心ポンプ,斜流ポンプ及び軸流ポンプとし,ポンプ水車

には適用しない。

注記 実物ポンプの性能試験に代えて,この規格に従って行った模型試験によって実物ポンプの受渡

しを行ってもよい。ただし,この規格は,実物ポンプの仮組立検査などの実施を妨げるもので

はない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0131 ターボポンプ用語

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7516 金属製直尺

JIS B 7547 デジタル圧力計の特性試験方法及び校正方法

JIS B 7552 液体用流量計の校正方法及び試験方法

JIS B 7554 電磁流量計

JIS B 8301 遠心ポンプ,斜流ポンプ及び軸流ポンプ−試験方法

JIS B 8302 ポンプ吐出し量測定方法

JIS Z 8401 数値の丸め方

JIS Z 8762-1 円形管路の絞り機構による流量測定方法−第1部:一般原理及び要求事項

JIS Z 8762-2 円形管路の絞り機構による流量測定方法−第2部:オリフィス板

JIS Z 8762-3 円形管路の絞り機構による流量測定方法−第3部:ノズル及びノズル形ベンチュリ管

JIS Z 8762-4 円形管路の絞り機構による流量測定方法−第4部:円すい形ベンチュリ管

JIS Z 8765 タービン流量計による流量測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0131によるほか,次による。

2

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

一般的な用語及び定義

3.1.1

性能試験

キャビテーションの影響を受けない状態でのポンプの性能を調べる試験。

3.1.2

キャビテーション試験

実物ポンプの使用条件に対応する模型ポンプの運転条件で,キャビテーションの発生による全揚程変化

の有無を確かめる試験。

3.1.3

NPSH試験

模型ポンプのNPSHを低下させ,キャビテーション発生によって全揚程が,キャビテーションの発生が

ない場合の全揚程に比べて3 %低下するNPSHを求める試験をいう。

注記 NPSHは,Net Positive Suction Headの略。正味吸込ヘッドという。

3.1.4

完全特性試験

模型のポンプ領域,ポンプブレーキ領域,水車領域,水車ブレーキ領域及び逆転ポンプ領域における特

性を調べる試験。

注記 ポンプの過渡現象の計算解析をするために必要な特性を得ることを目的とする。

3.1.5

規定回転速度

実物ポンプについて,受渡当事者間の協定で取り決めた要項に対応する模型ポンプの性能を表示するた

めに選んだ模型ポンプの回転速度。

3.1.6

試験回転速度

模型ポンプの性能試験及びキャビテーション試験における模型ポンプの回転速度の実測値。

3.1.7

規定吐出し量

実物ポンプについて,受渡当事者間の協定で取り決めた要項に対応する模型ポンプの規定回転速度にお

ける吐出し量。

3.1.8

規定全揚程

実物ポンプについて,受渡当事者間の協定で取り決めた要項に対応する模型ポンプの規定回転速度及び

規定吐出し量における全揚程。

3.2

性能に関する用語及び定義

3.2.1

基準面

吐出しヘッド,吸込ヘッドなどを計算する際に,位置ヘッドの基準となる平面。

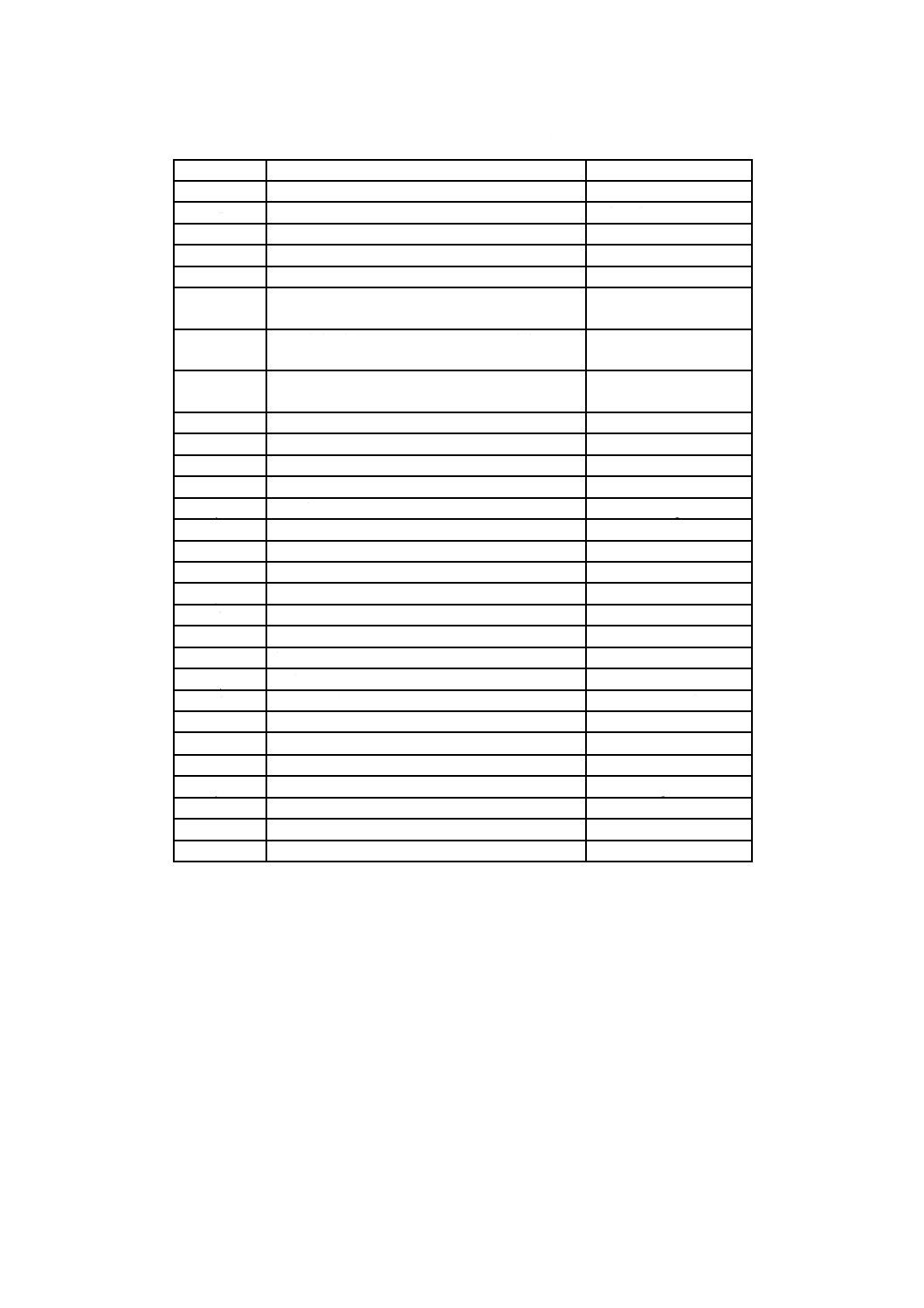

3.2.2

NPSH基準面

羽根車入り口外周先端部を通る平面。

3

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

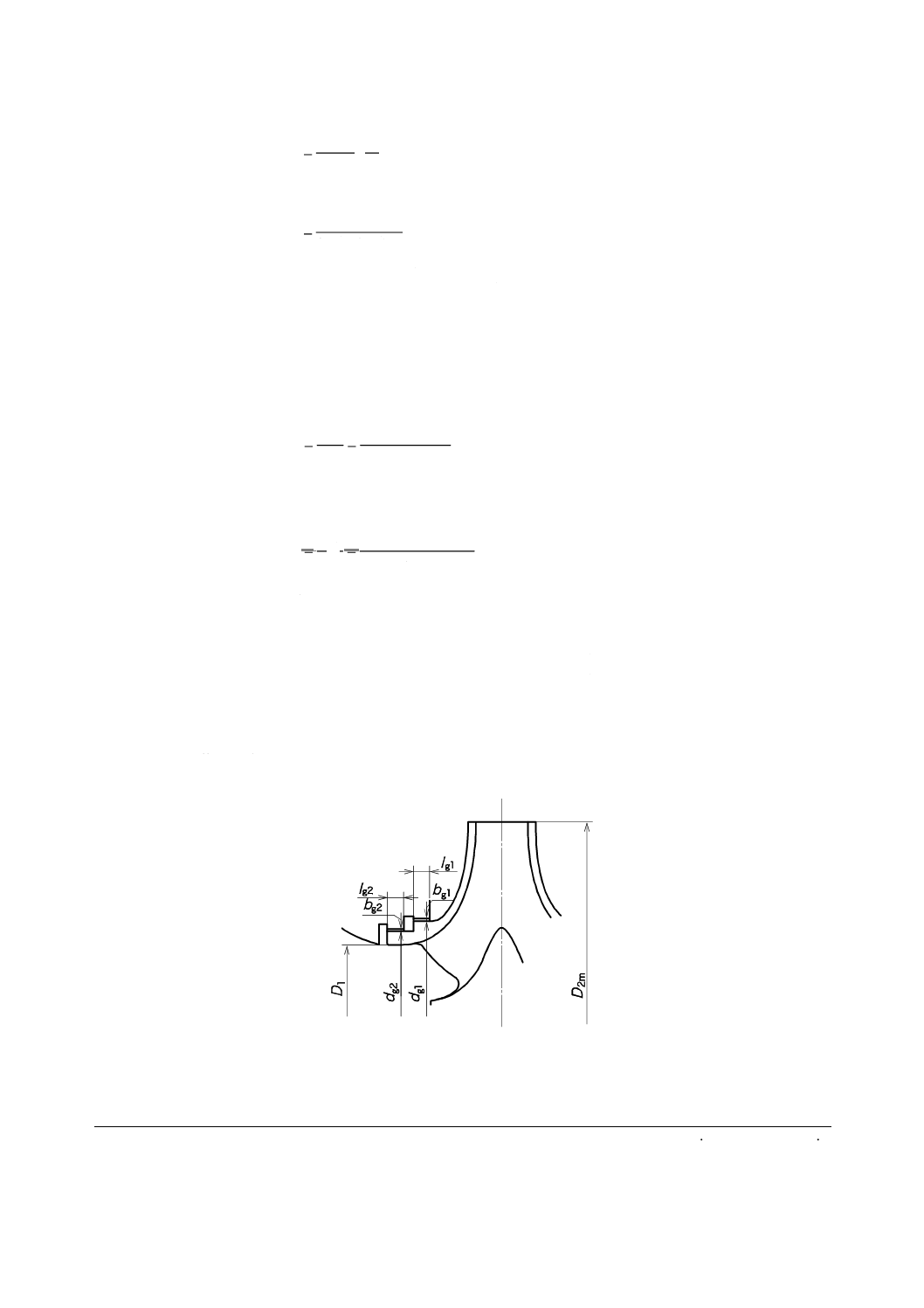

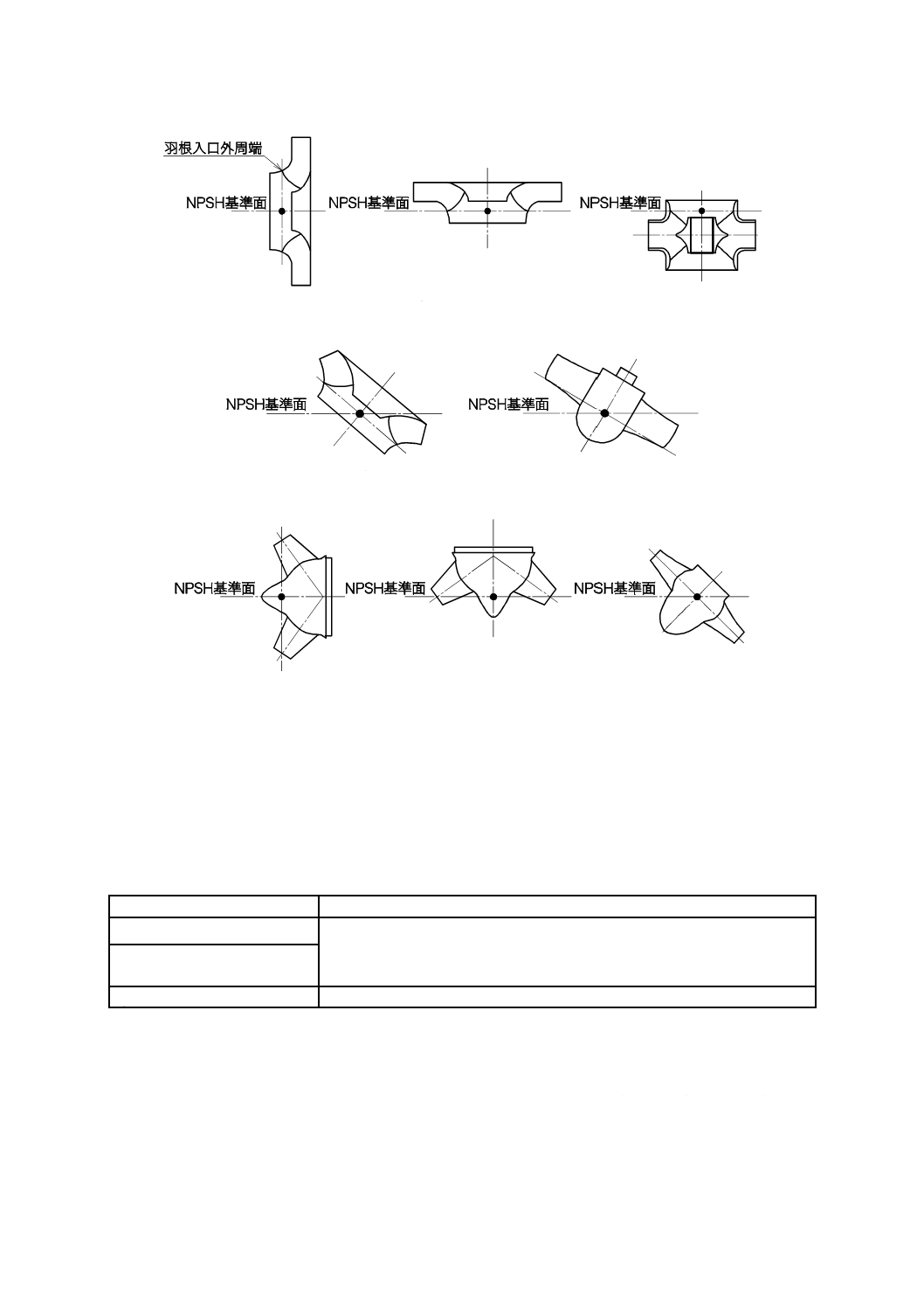

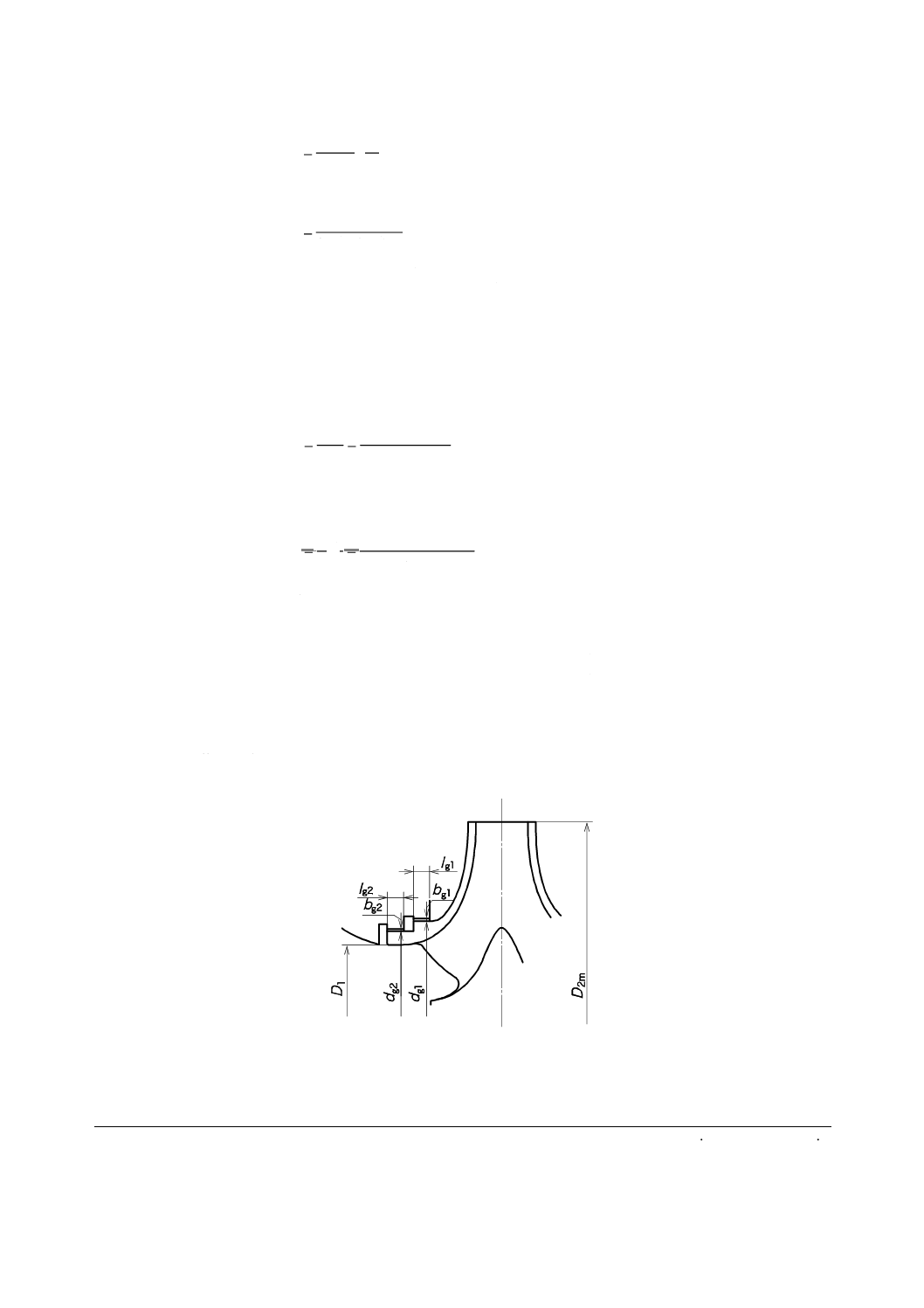

注記 多段ポンプの場合には,一段目の羽根車について適用し,立軸両吸込ポンプの場合には,上側

になる羽根部分に適用する(図1参照)。

3.2.3

比エネルギー,y

液体の単位質量当たりのエネルギー。

注記 単位は,ジュール毎キログラム(J/kg)を用いる。

3.2.4

ヘッド,H

比エネルギーを重力加速度(g)で除した値。

注記 単位は,メートル(m)を用いる。

ここで,gには地域値を用いるとよい。しかし,多くの場合,9.80 m/s2の値でも著しい誤差を生じない。

地域値は,次の式によって求める。

g=9.780 3×(1+0.005 3 sin2φ)−3×10−6・Z

ここに,

φ: 緯度(度)

Z: 標高(m)

3.2.5

全揚程,H

ポンプの吐出し口及び吸込口における全ヘッドの差。

注記 単位は,メートル(m)を用いる。

3.2.6

吐出し量,Q

ポンプが単位時間に吐き出す液体の体積。

注記 単位は,立方メートル毎秒(m3/s)を用いる。

3.2.7

回転速度,n

回転体が単位時間に回転する数。

注記 単位は,毎秒(s−1)を用いる。

3.2.8

軸動力,P

原動機がポンプ軸に伝達する動力。

注記 単位は,キロワット(kW)を用いる。

3.2.9

ポンプ効率,η

水動力と軸動力との比。

注記 単位は,パーセント(%)を用いる。

3.2.10

NPSH,NPSH

ポンプのNPSH基準面上で表した,ポンプ吸込口でその液体がもつ全ヘッド(絶対圧)から,その液体

の温度における飽和蒸気圧(絶対圧)を減じた差をヘッドで表したもので,キャビテーションを検討する

ときに用い,次の式で計算される値をいう。

4

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

g

−

=

ρ

v

p

p

NPSH

t

ここに,

NPSH: 正味吸込ヘッド(m)

pt: 基準面上の値で表したポンプ吸込みの全圧(Pa)

pv: 測定時の水温における飽和蒸気圧(Pa)

ρ: 密度(kg/m3)

g: 重力加速度(3.2.4参照)(m/s2)

3.2.11

有効NPSH(NPSHA),NPSHA

ポンプ据え付け条件で規定するNPSHをいう。

注記 単位は,メートル(m)を用いる。

3.2.12

NPSH3,NPSH3

初段(第一段目)ポンプの揚程が3 %低下するNPSHをいう。

注記 単位は,メートル(m)を用いる。

3.2.13

レイノルズ数,Re

慣性力と粘性力との比。実物ポンプ及び模型ポンプの水力効率換算に用いるレイノルズ数は,次の式に

よって求める。

P

P

1

P

1

hP

v

D

u

Re =

M

M

1

M

1

hM

v

D

u

Re

=

ここに,

RehP: 実物ポンプのレイノルズ数(−)

RehM: 模型ポンプのレイノルズ数(−)

D1P: 実物ポンプの羽根車入口直径(m)

D1M: 模型ポンプの羽根車入口直径(m)

nP: 実物ポンプの回転速度(s−1)

nM: 模型ポンプの回転速度(s−1)

νP: 実物ポンプの揚液の動粘度(m2/s)

νM: 模型ポンプの揚液の動粘度(m2/s)

u1P: 実物ポンプの羽根車入口直径における周速度(m/s)

u1P=πD1P・nP

u1M: 模型ポンプの羽根車入口直径における周速度(m/s)

u1M=πD1M・nM

実物ポンプ及び模型ポンプの機械効率換算に用いるレイノルズ数は,次の式によって求める。

(

)

P

mP

2

mP

2

mP

2

/

v

D

u

Re =

(

)

M

mM

2

mM

2

mM

2

/

v

D

u

Re

=

ここに,

RemP: 実物ポンプのレイノルズ数(−)

RemM: 模型ポンプのレイノルズ数(−)

D2mP: 実物ポンプの羽根車平均出口直径(m)

5

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

2

bP

2

2

sP

2

mP

2

D

D

D

+

=

D2sP: 実物ポンプの羽根車シュラウド側出口直径(m)

D2bP: 実物ポンプの羽根車ボス側出口直径(m)

D2mM: 模型ポンプの羽根車平均出口直径(m)

2

2

bM

2

2

sM

2

mM

2

D

D

D

+

=

D2sM: 模型ポンプの羽根車シュラウド側出口直径(m)

D2bM: 模型ポンプの羽根車ボス側出口直径(m)

u2mP: 実物ポンプの羽根車平均出口直径における周速度(m/s)

u2mP=π・nP・D2mP

u2mM: 模型ポンプの羽根車平均出口直径における周速度(m/s)

u2mM=π・nM・D2mM

nP: 実物ポンプの回転速度(s−1)

nM: 模型ポンプの回転速度(s−1)

注記 単位は,無次元である。

3.2.14

周速度,u

回転体の接線方向の速度。

注記 単位は,メートル毎秒(m/s)を用いる。

3.2.15

動粘度,ν

粘度を密度で除した値で,次の式で計算される値をいう。

ρ

μ

=

v

ここに,

μ: 粘度(Pa・s)

ρ: 密度(kg/m3)

注記 単位は,平方メートル毎秒(m2/s)を用いる。

3.2.16

損失ヘッド,Hj1(吸込),Hj2(吐出し)

測定点での全ヘッドと,ポンプ吸込断面又は吐出し断面での全ヘッドとの差。

注記 単位は,メートル(m)を用いる。

3.2.17

管摩擦係数,λ

管内の摩擦による損失ヘッドを求めるために用いる係数。

注記 単位は,無次元である。

3.2.18

等価直径,De

流路断面積をぬ(濡)れ縁長さで除して4倍した値をいい,水力直径ともいう。

注記 単位は,メートル(m)を用いる。

3.2.19

水動力,Pw

ポンプが単位時間に液体に与える有効エネルギー。ポンプ出力ともいう。

6

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 単位は,キロワット(kW)を用いる。

3.2.20

水力効率,ηh及び水力効率比,Fh

a) 水力効率 全揚程と理論揚程(損失がないとした場合の羽根車の揚程)との比。

注記 単位は,パーセント(%)を用いる。

b) 水力効率比 実物ポンプの水力効率とそれに対応する運転点における模型ポンプの水力効率との比。

注記 単位は,無次元である。

3.2.21

機械効率,ηm及び機械効率比,Fm

a) 機械効率 羽根車が液体に伝達する動力と軸動力との比。ここでは,軸受部・シール部の動力損失は

除き,円板摩擦損失動力だけを扱うものとする。

注記 単位は,パーセント(%)を用いる。

b) 機械効率比 実物ポンプの機械効率とそれに対応する運転点における模型ポンプの機械効率との比。

注記 単位は,無次元である。

3.2.22

体積効率,ηv及び体積効率比,Fv

a) 体積効率 ポンプの吐出し量と羽根車を通る流量との比。

注記 単位は,パーセント(%)を用いる。

b) 体積効率比 実物ポンプの体積効率とそれに対応する運転点における模型ポンプの体積効率との比。

注記 単位は,無次元である。

3.2.23

水力学的に滑らかな表面粗さ,eadm

摩擦抵抗が,幾何学的に完全に滑らかな面(壁面粗さが境界層粘性底層内にある面)に働く摩擦抵抗に

等しい場合の表面粗さ。

注記 単位は,マイクロメートル(μm)を用いる。

3.2.24

寸法効果係数,V

模型ポンプにおける寸法効果損失の全比エネルギー損失に対する比。寸法効果損失には,例えば,壁面

摩擦損失,ブロッケージ効果に関係する損失などが含まれる。

注記 単位は,無次元である。

3.2.25

キャビテーション

高流速によって低圧力となり液相が気相に変化し,液相と気相が混在する高速の二相流動現象。

3.2.26

キャビテーション係数,σ

NPSHを羽根車入口における周速度の速度ヘッドで除した値で,次の式で計算される値をいう。

注記 単位は,無次元である。

2

/

2

1u

NPSH

=g

σ

ここに,

σ: キャビテーション係数(−)

7

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

NPSH: (3.2.10参照)

u1: 羽根車入口直径における周速度(m/s)

3.2.27

比速度,ns

羽根車目玉当たりの吐出し量をQ',一段当たりの全揚程をH'とし,n,Q'及びH'の単位をそれぞれ毎分

(min−1),立方メートル毎分(m3/min)及びメートル(m)としたとき,次の式で計算される値をいう。

()4

3

s

H

Q

n

n

′

′

=

ポンプの水力学的相似則から導かれる値で,最高効率点の性能に対して求められ,相似形のポンプにお

いては,大きさ,回転速度の大小にかかわらずほぼ一定となる。

3.2.28

形式数,K

羽根車目玉当たりの吐出し量をQ',一段当たりの全揚程をH'として,次の式で計算される値をいう。

(

)

4

3

4

3

π

2

y

Q

H

Q

n

K

′

′

=

′

′

=

ω

g

ここに,

K: 形式数(−)

n: 回転速度(s−1)

Q': 羽根車目玉当たりの吐出し量(m3/s)

H': 1段当たりの全揚程(m)

ω: 角速度(rad/s)

y': 1段当たりの比エネルギー(J/kg)

比速度と同様に,ターボ形羽根車のおおよその形状を表す無次元の指標で,最高効率点において求めら

れる。

3.2.29

メリディアン方向

子午面(回転軸を含む平面)の方向。

3.3

測定の不確かさに関する用語及び定義

3.3.1

不確かさ,u

測定の際に,測定量に不可避的に含まれ得るばらつきを評価するパラメータ。

3.3.2

標準不確かさ,s

標準偏差。次の式で計算される値をいう。

(

)

∑

=

−

−

=

N

j

j

x

x

N

s

1

2

1

1

ここに,

s: 標準偏差(観測値のもつ次元)

N: 測定組数(−)

xj: 測定値(観測値のもつ次元)

x: 測定値の算術平均値(観測値のもつ次元)

8

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.3

タイプAの不確かさ,ur

測定値を統計的解析方法によって評価する不確かさ。

3.3.4

タイプBの不確かさ,us

測定値を統計的解析方法以外の方法によって評価する不確かさ。

3.3.5

合成不確かさ,uc

タイプA及びタイプBの不確かさを標準偏差の形で表現して,不確かさの伝ぱ法則に従って合成したも

の。次の式で計算される値をいう。

2

s

2

r

c

u

u

u

+

=

ここに,

uc: 合成不確かさ

ur: タイプAの不確かさ

us: タイプBの不確かさ

3.3.6

感度係数,Sf

各測定項目を組み合わせて表される計算値の各測定項目による偏微分量。

3.3.7

拡張不確かさ,Ue

測定結果について,合理的に測定値に結び付けられ得る値の分布の大部分を含むと期待される区間(信

頼区間)に対応して拡張された不確かさ。次の式で定義する。

2

s

2

r

c

e

u

u

k

u

k

U

+

=

=

ここに,

Ue: 拡張不確かさ

k: 包含係数(−)

3.3.8

信頼度水準

測定結果について,合理的に測定値に結び付けられ得る値の分布の大部分を含むと期待される区間で,

通常は95 %とする。

3.3.9

包含係数,k

拡張不確かさを計算するために合成不確かさに乗じる係数。

注記1 通常は,k=2とする。

注記2 単位は,無次元である。

3.3.10

バジェット表

それぞれの不確かさの要因と値とをまとめて全体の不確かさを明らかにした表。

3.3.11

スチューデントt分布

連続確率分布の一つであり,次の式によって求められる値。この確率分布は,観測数nを増やすことに

9

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よって正規(ガウス)分布に近づけることができる。

)

/

(

N

s

x

t

N

Nμ

−

=

ここに,

t: スチューデントt分布(−)

xN: 観測算術平均値(観測値のもつ次元)

μ: 母平均(観測値のもつ次元)

N: 測定組数(−)

sN: 不偏標準偏差(観測値のもつ次元)

3.3.12

国際計量標準

各国の国家計量標準機関を頂点とする計量標準トレーサビリティ体系を相互に信頼し,他国の国家計量

標準の構成データを他国でもそのまま同等と認め,その構成証明書をそのまま自国でも受け入れられる仕

組み[国際度量衡委員会(CIPM)による国際相互承認協定]による計量標準。

4

記号及び添え字

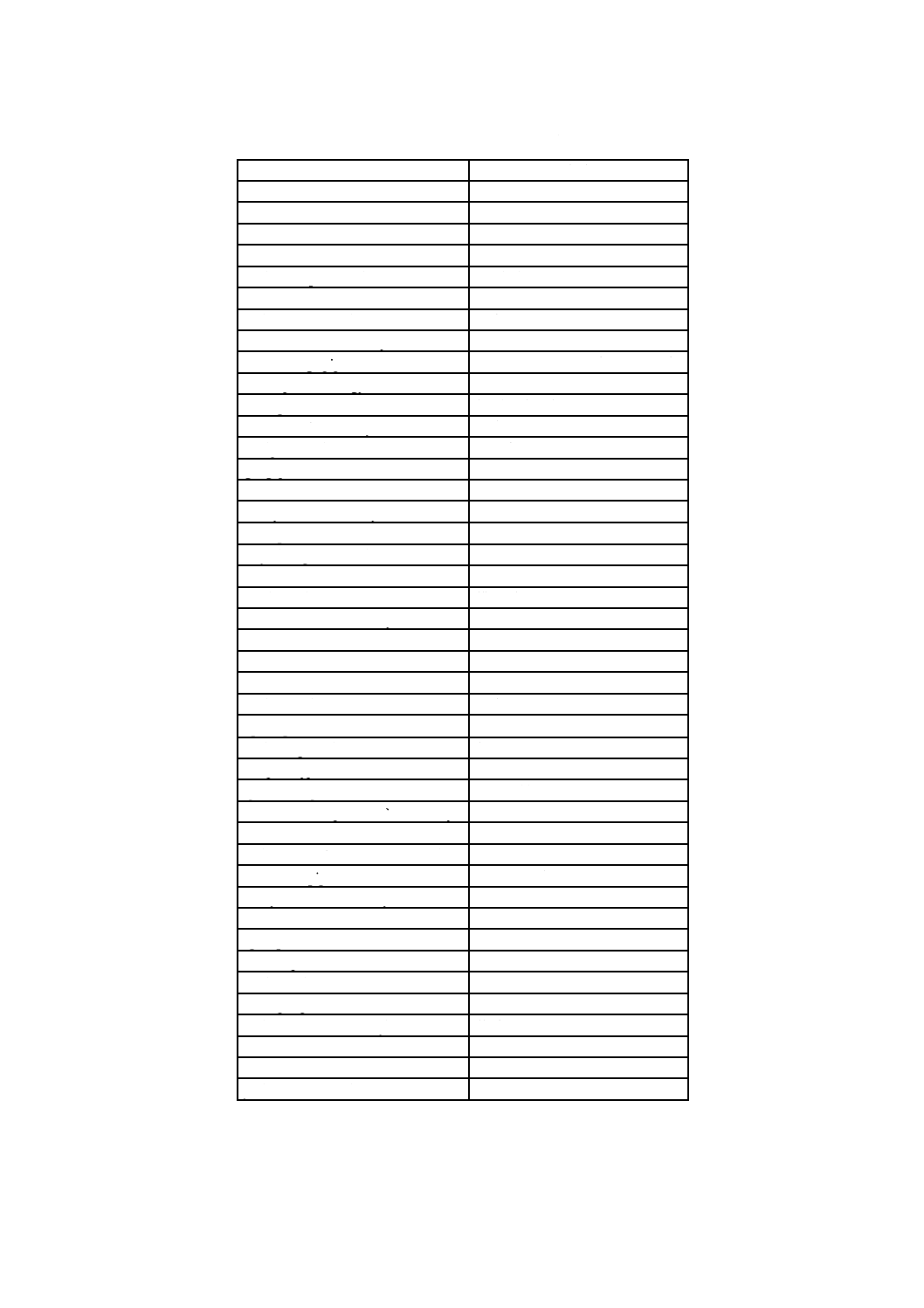

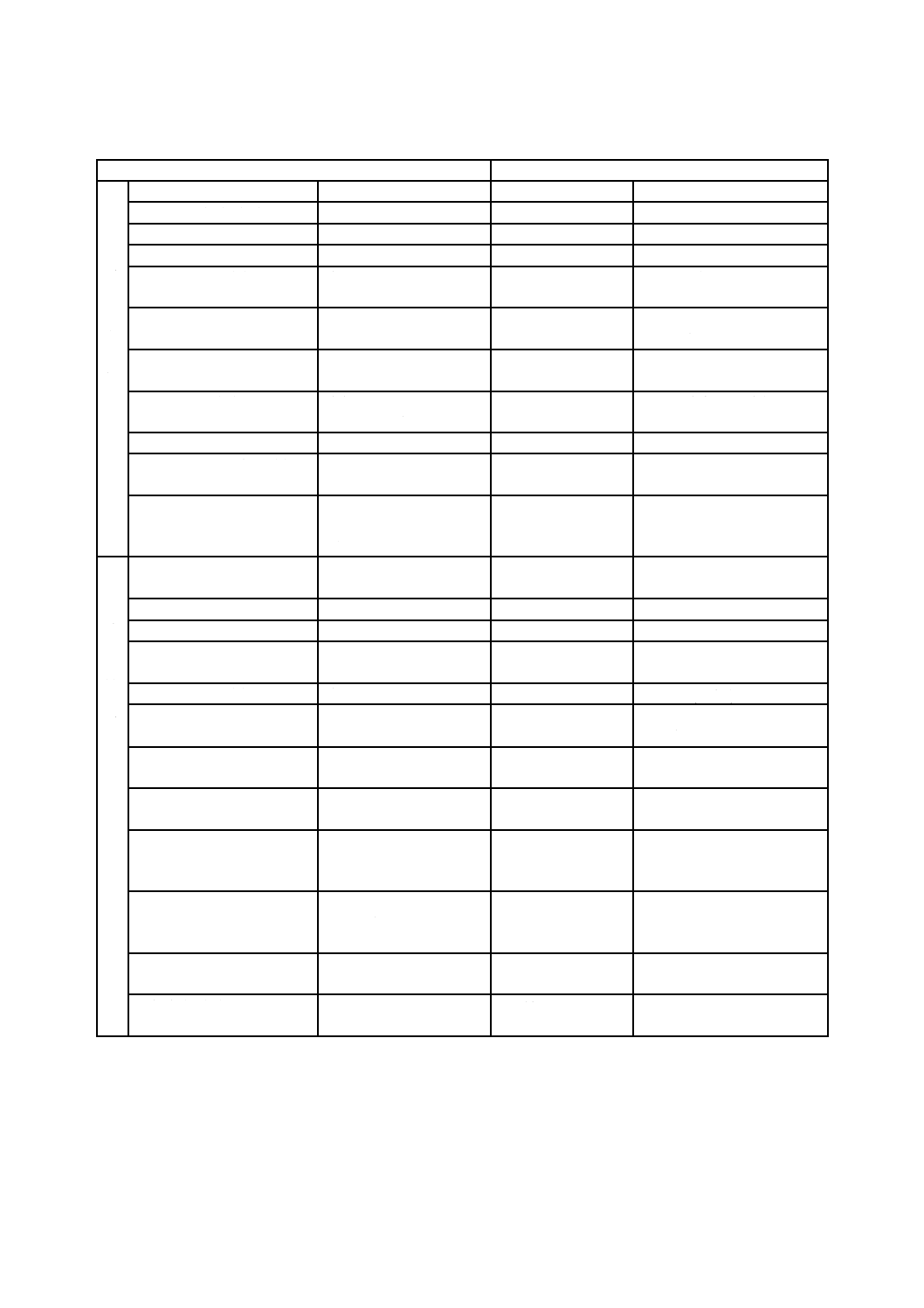

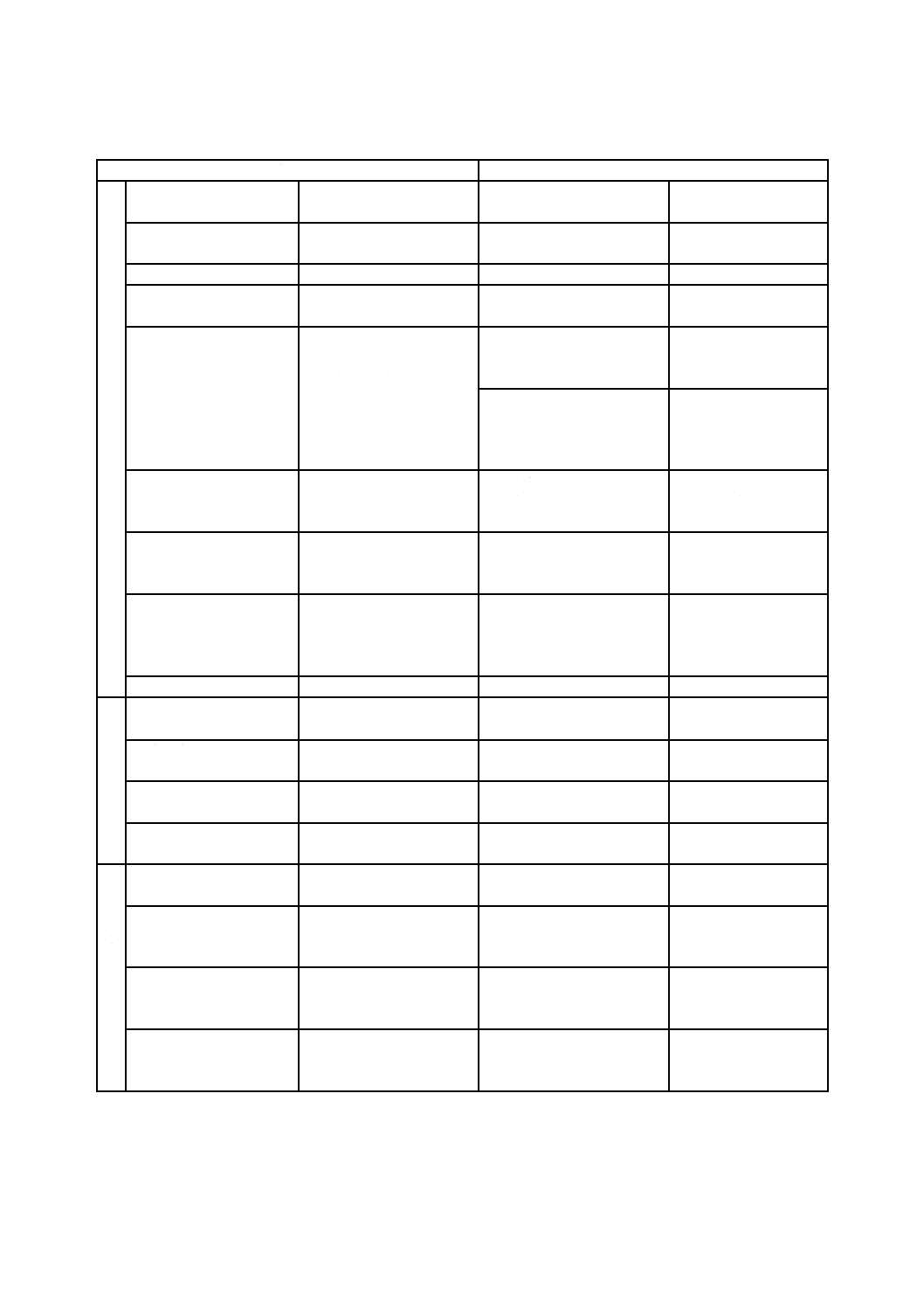

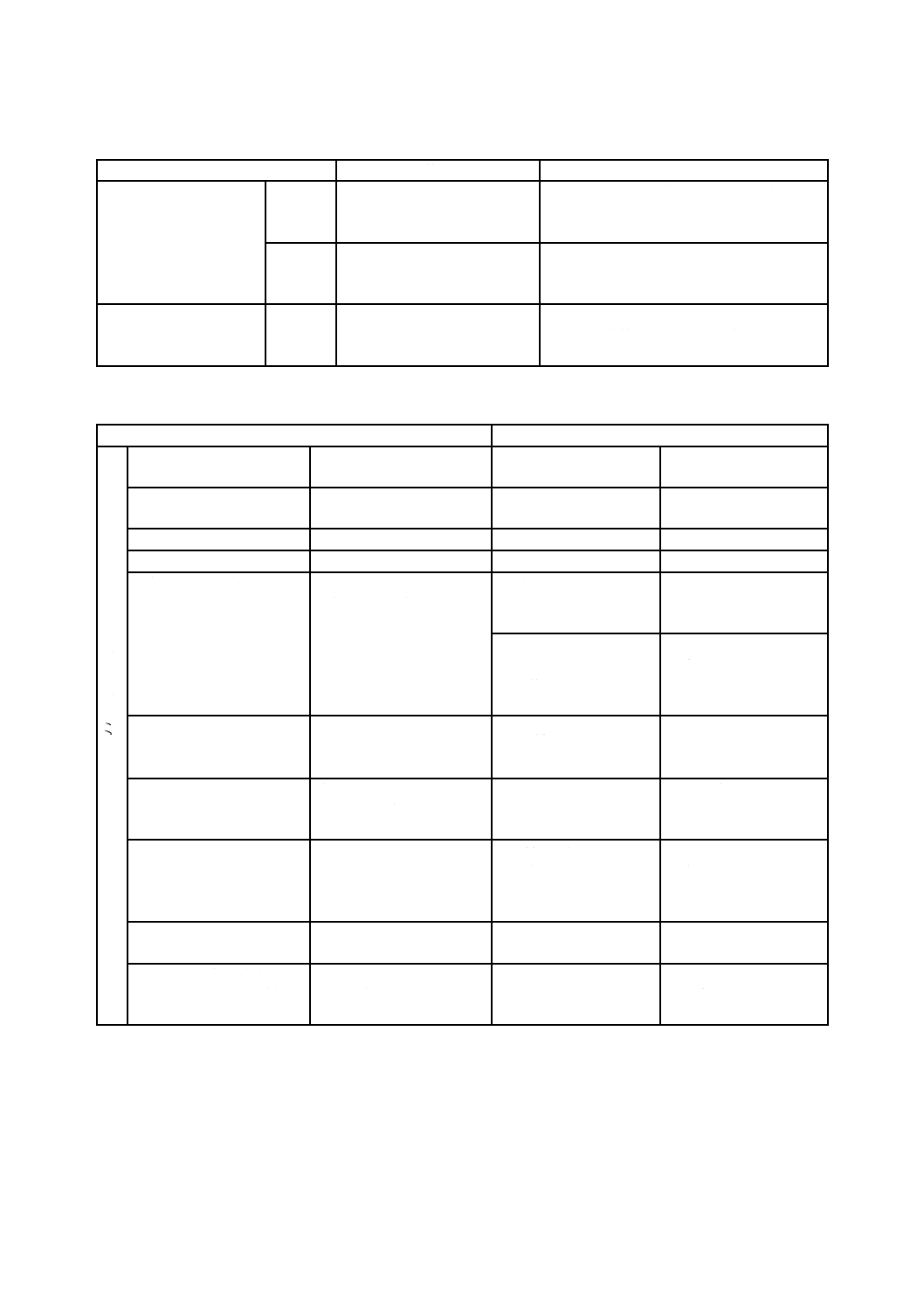

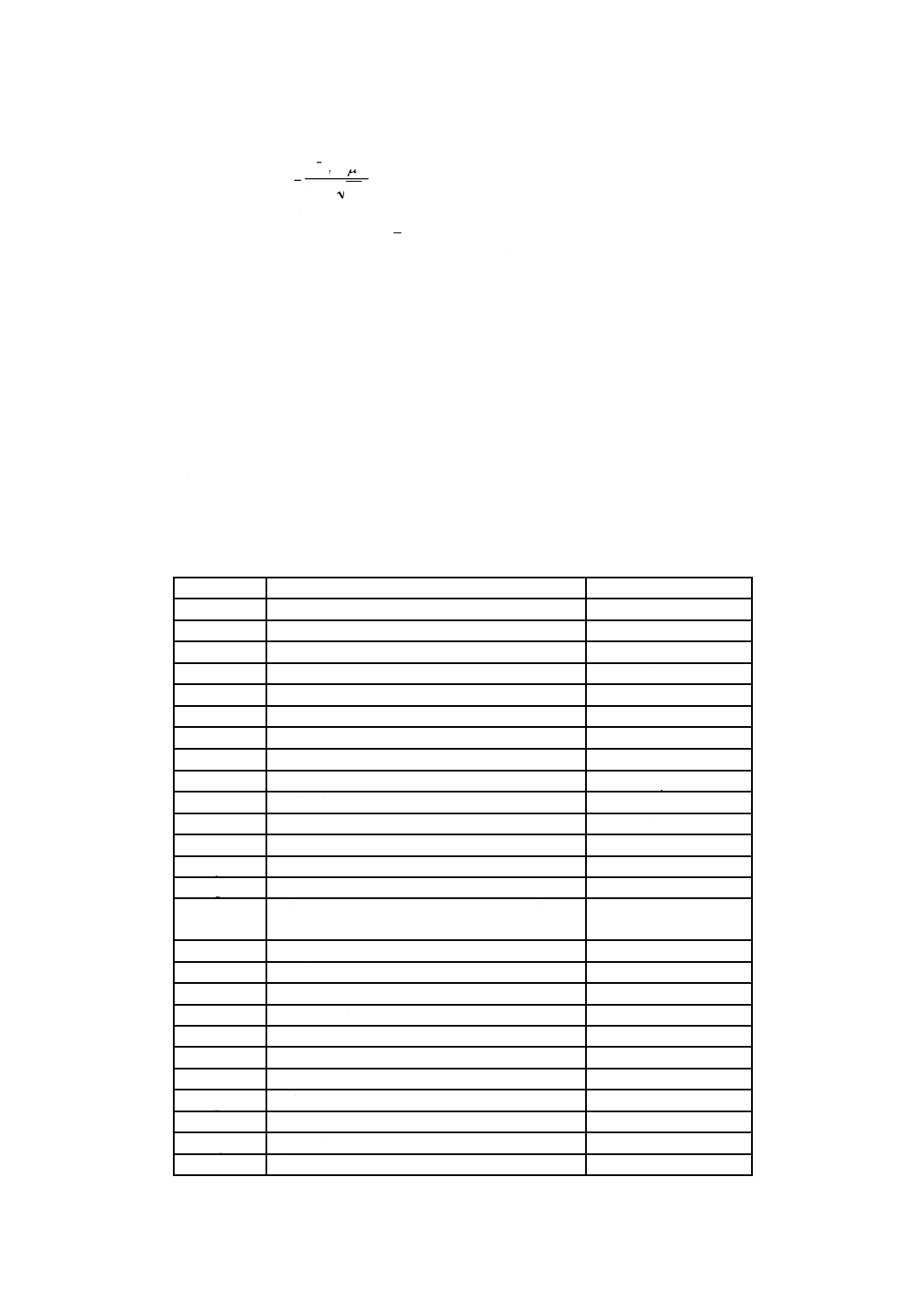

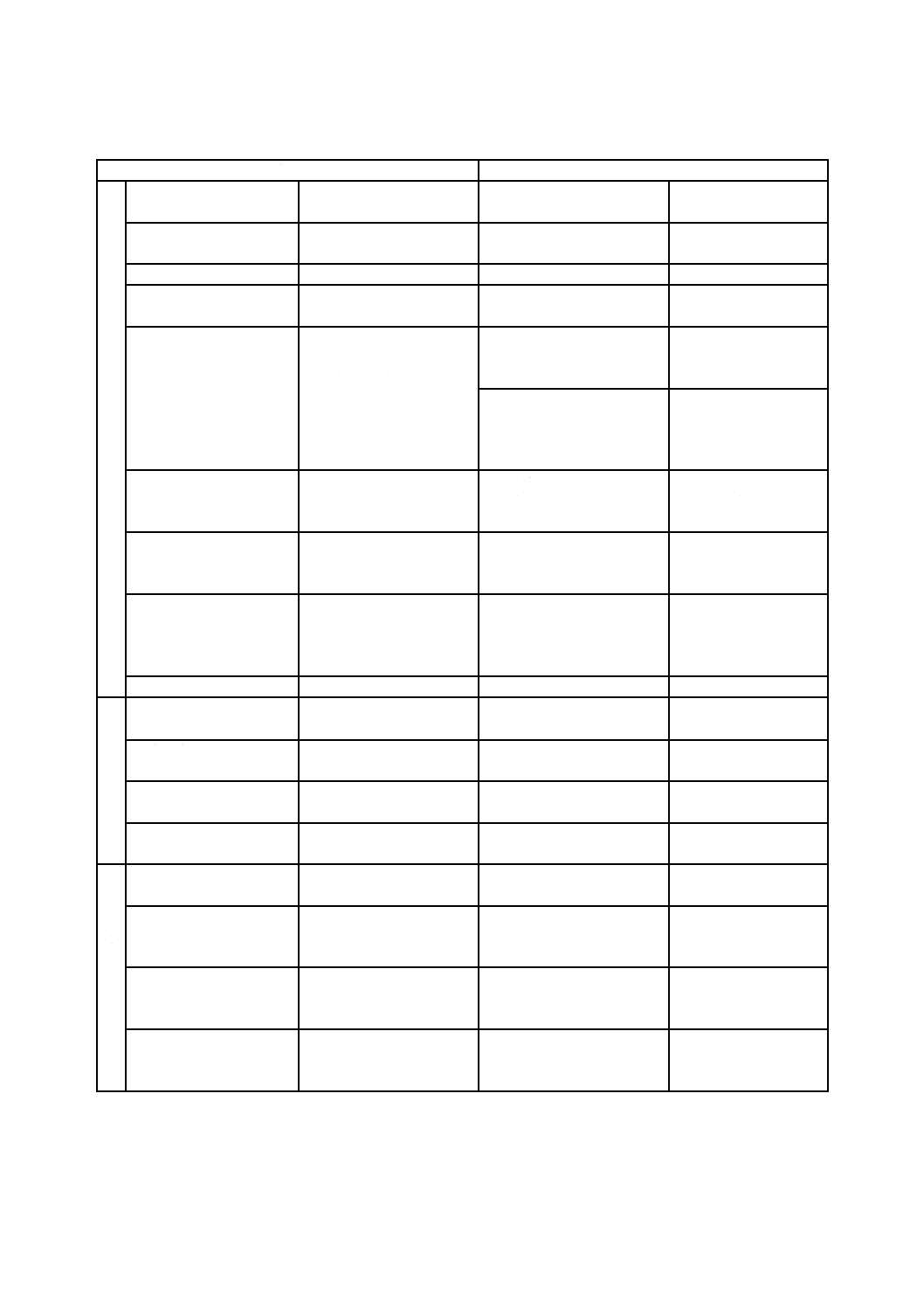

この規格で用いる主な記号を表1に,添え字を表2に示す。

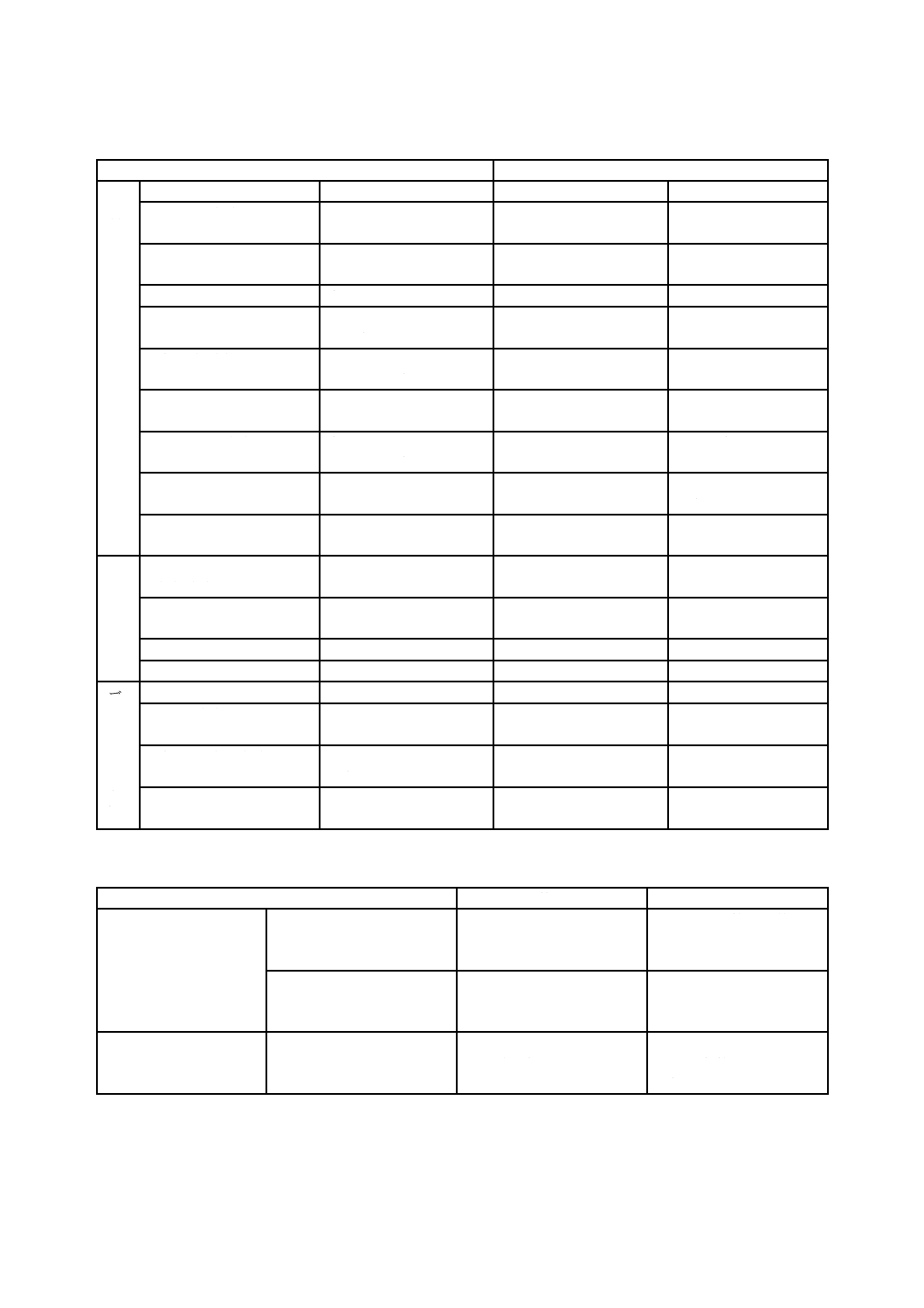

表1−記号として使用する主な記号及び単位

記号

量

単位

A

面積

m2

B

羽根車出口幅

m

b

環状半径隙間

m

C

摩擦トルク係数

無次元

C

漏れ損失係数

無次元

C,Cd

図3〜図5のゲージと羽根車断面形状との隙間

mm

D

直径

m

d

環状隙間直径

m

e

表面粗さ

μm

e

不確かさ

各測定物理量の単位

F

効率比

無次元

F

軸推力

N

f

周波数

s−1

g

重力加速度

m/s2

H

全揚程又は全ヘッド(位置を指定する添え字を用

いて使用する。)

m

H

高さ

m

K

形式数

無次元

k

包含係数

無次元

L,l

長さ又は距離

m

N

測定組数

組又は個

n

回転速度

s−1

P

軸動力

W

p

圧力

Pa

P

ピッチ

m

Q

吐出し量

m3/s

S

隙間

m

10

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

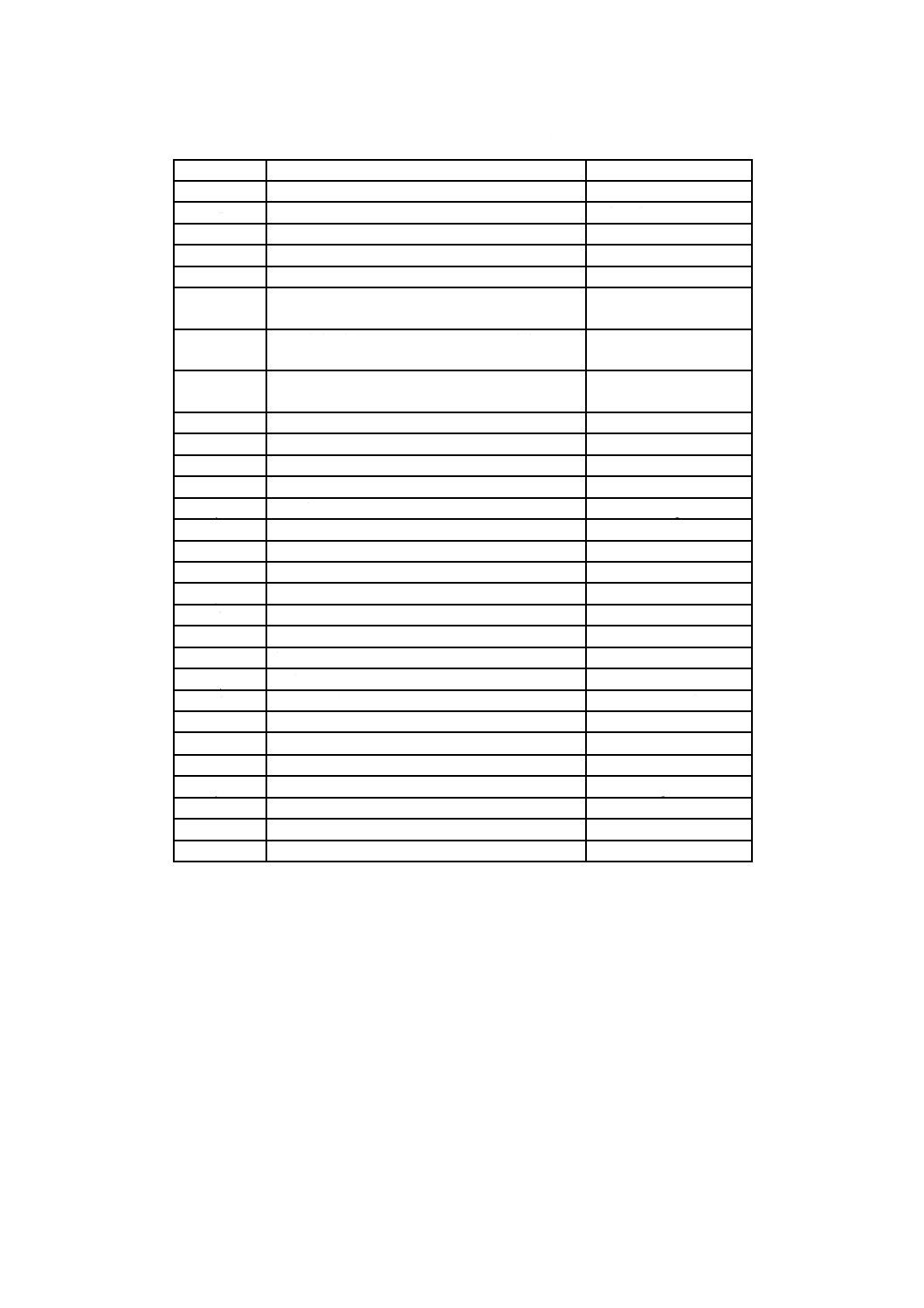

表1−記号として使用する主な記号及び単位(続き)

記号

量

単位

S

感度係数

各測定物理量の単位

s

標準偏差

各測定物理量の単位

T

トルク

Nm

t

時間

s

t

許容幅

無次元

U

拡張不確かさ,相対拡張不確かさ

各測定物理量の単位

又は%

u

平均速度(管内流れに使用する。),周速度(ポン

プ内の流れに使用する。)

m/s

u

不確かさ,相対不確かさ

各測定物理量の単位

又は%

V

寸法効果係数

無次元

v

局所速度

m/s

W

幅

m

X,x

測定値

各測定物理量の単位

y

比エネルギー

J/kg

Z

標高

m

z

基準面からの高さ

m

α

水力効率比の揚程影響係数

無次元

β

水力効率比の軸動力影響係数

無次元

Δ

後に続く量と合わせて変化量を示す。

各測定物理量の単位

ε

変動幅

各測定物理量の単位

ζ

損失係数

無次元

η

効率

%

θ

半径方向推力の方向,羽根取付角

rad又は度

Λ

摩擦係数比

無次元

λ

管摩擦係数

無次元

ν

動粘度

m2/s

ρ

密度

kg/m3

σ

キャビテーション係数

無次元

φ

緯度

度

ω

角速度

rad/s

11

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

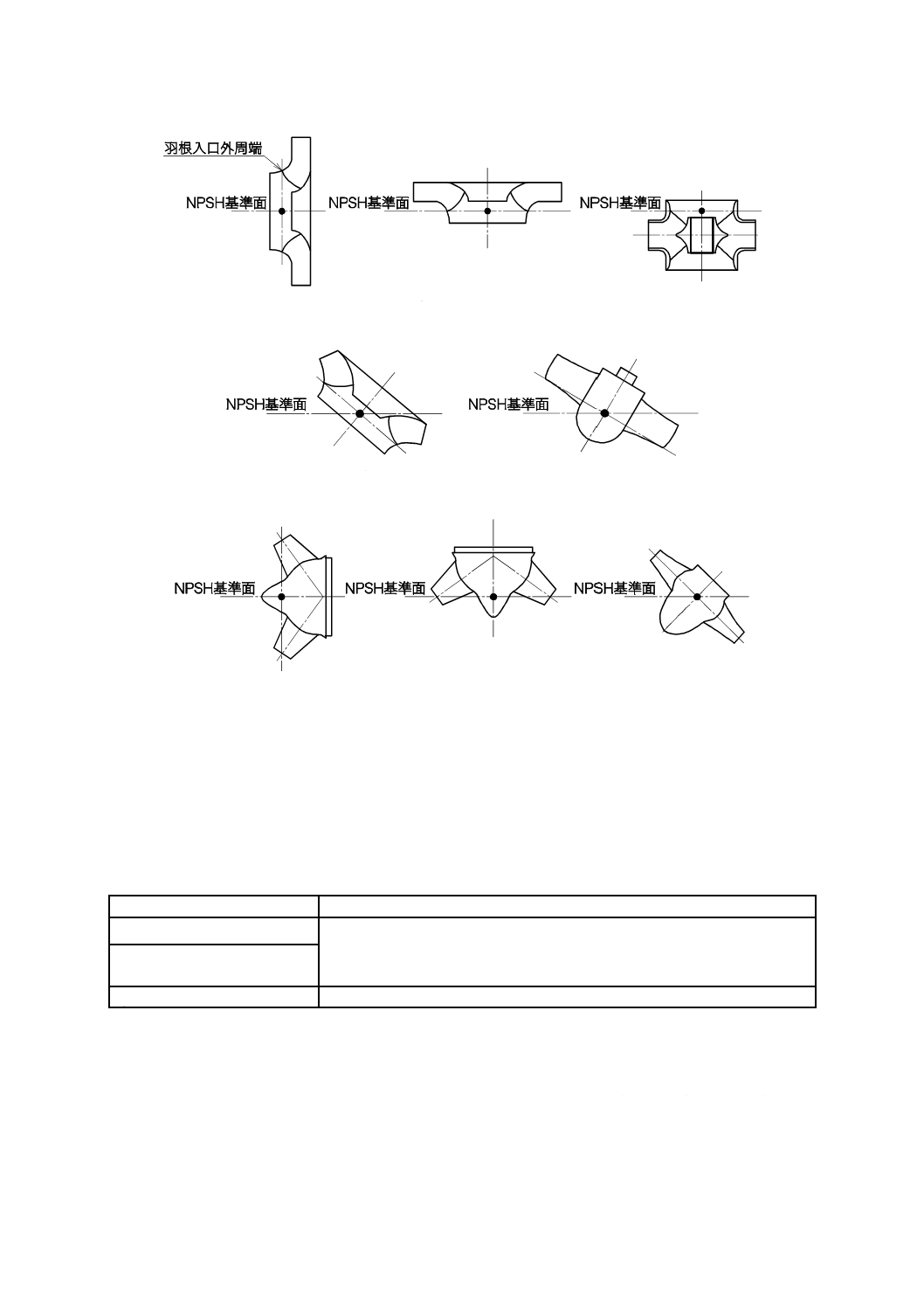

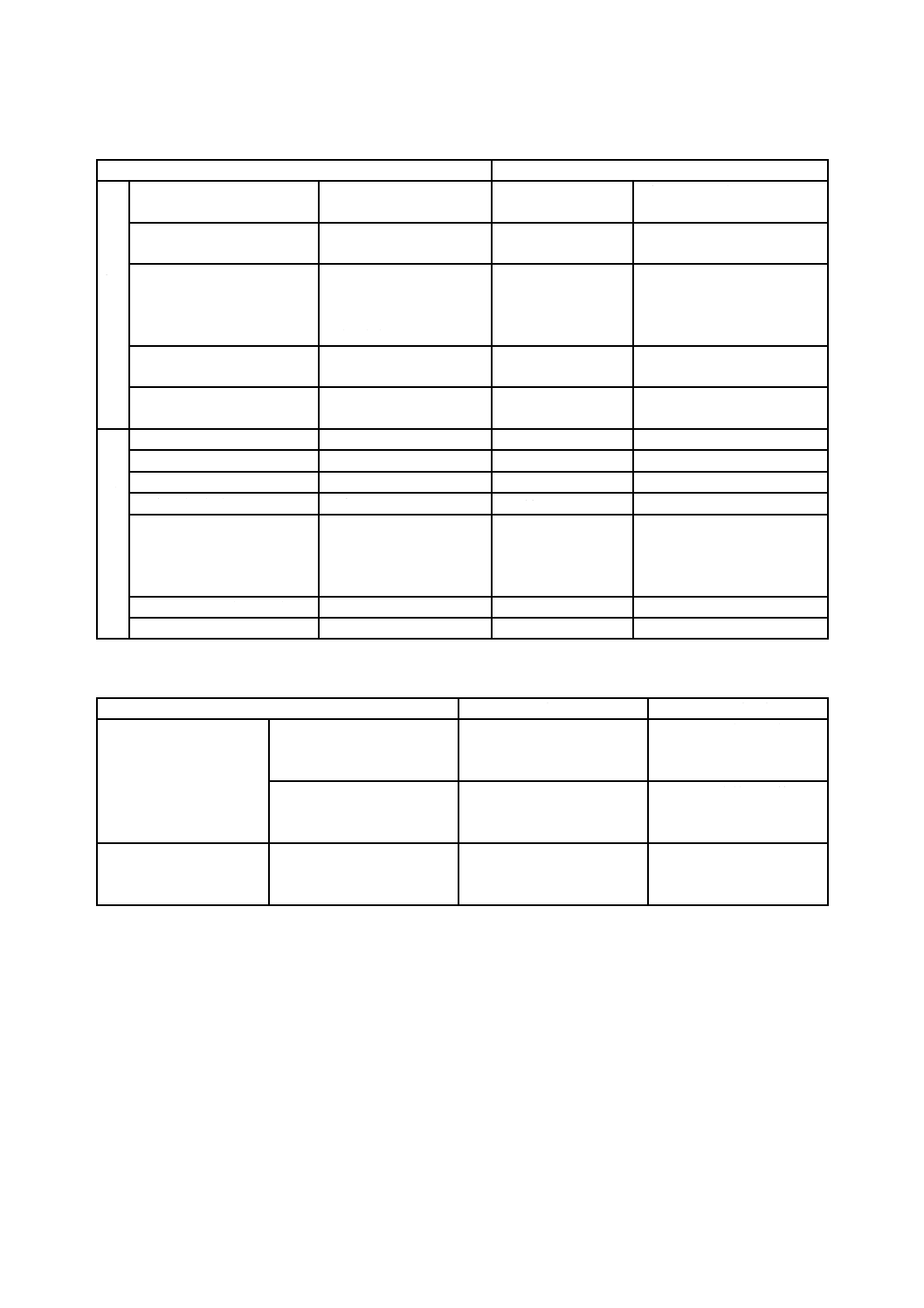

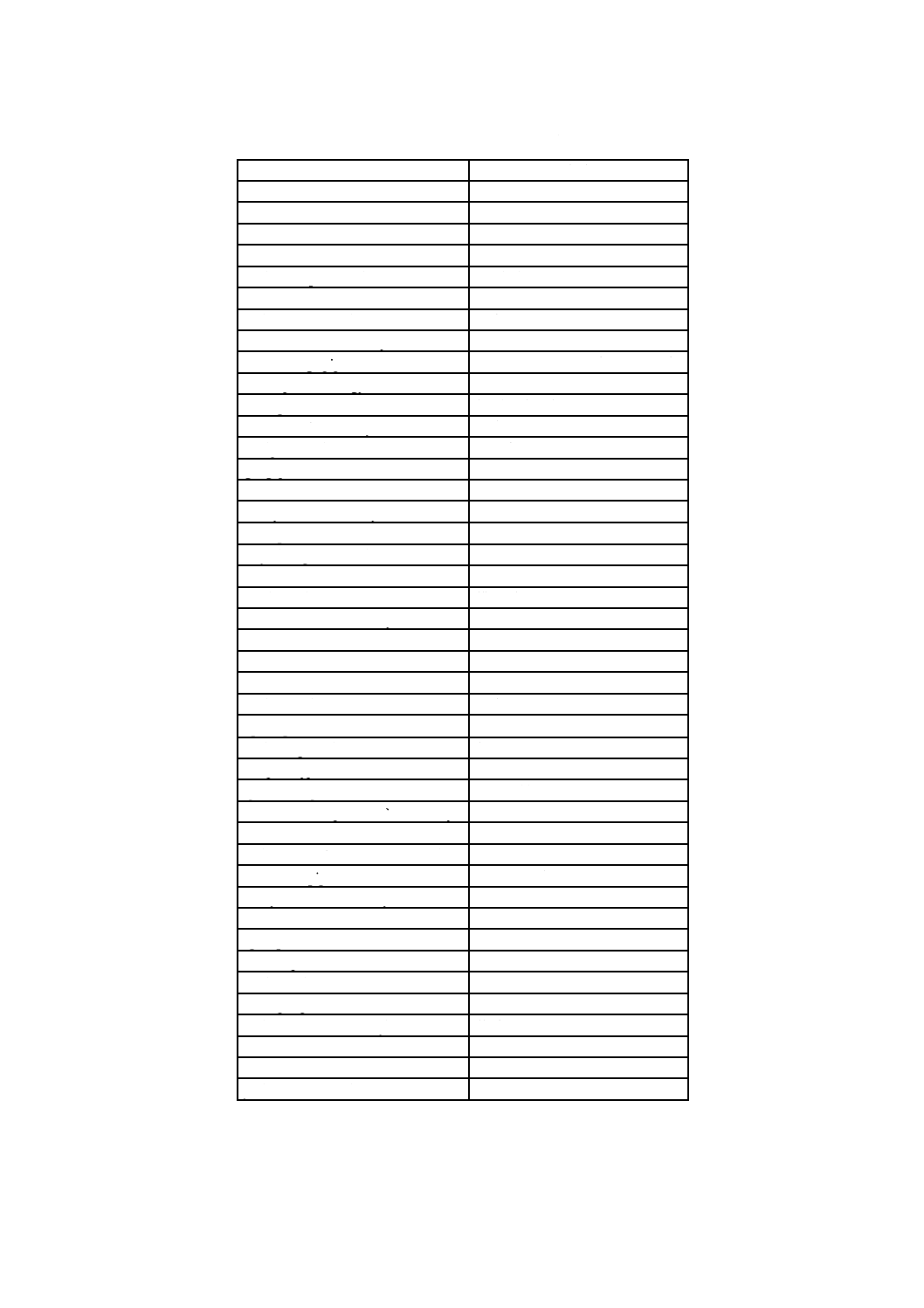

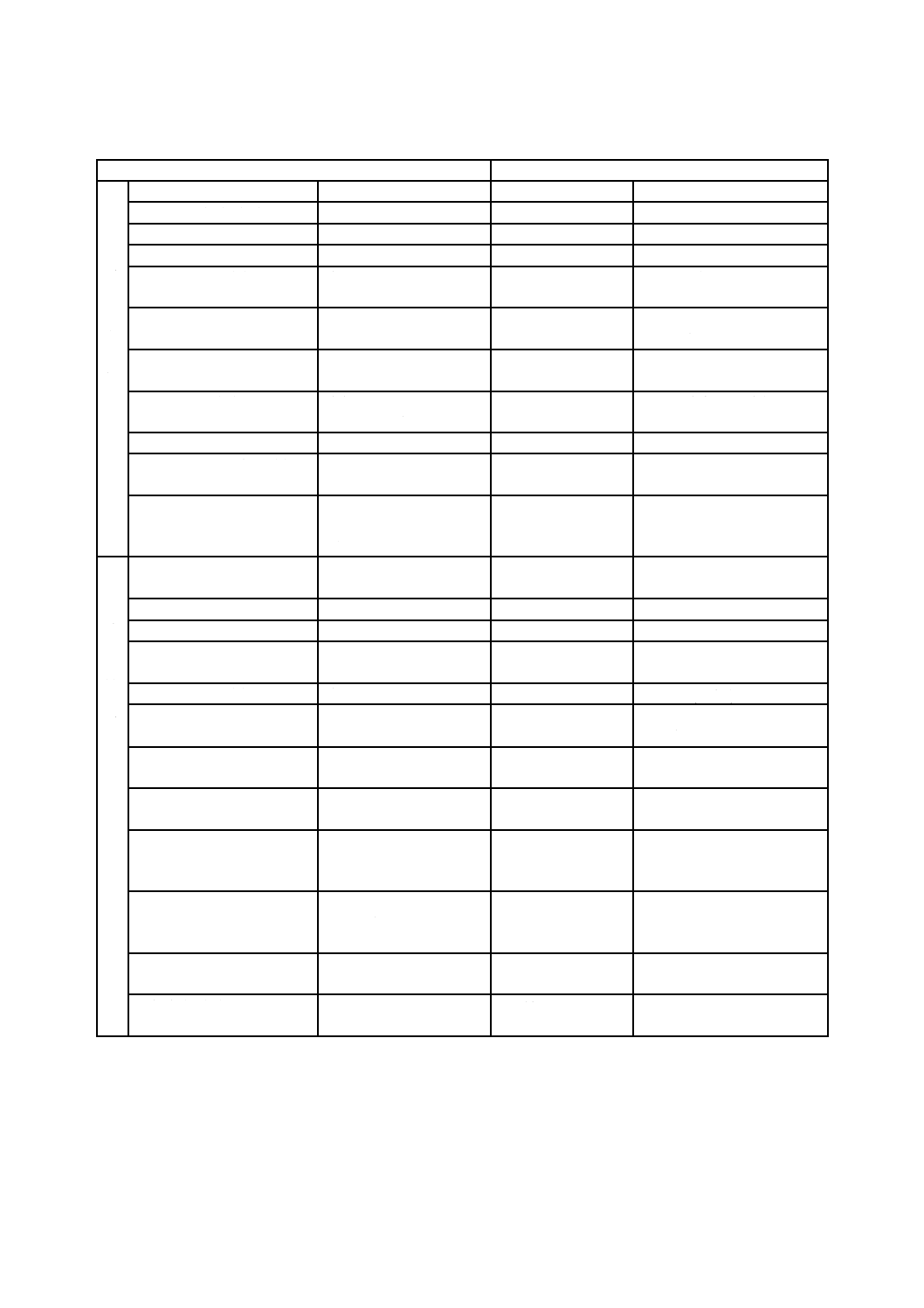

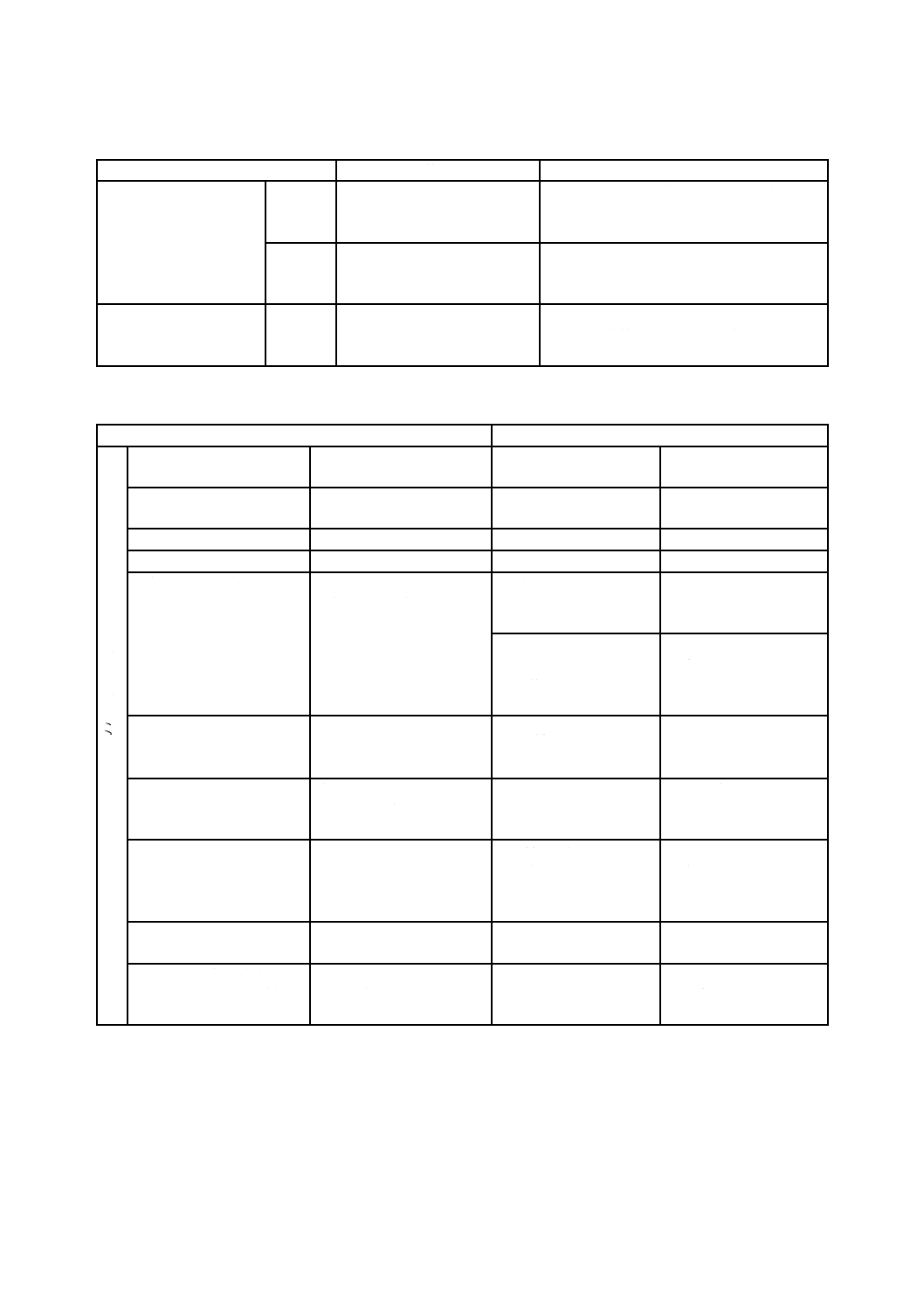

表2−添え字として使用する文字及びその意味

添え字(語源)

意味

1

吸込又は入口

2

吐出し又は出口

a(axial)

軸方向

adm(admissible)

許容最大値

B(wetted perimeter)

ぬ(濡)れぶち

b(boss or hub)

ボス(又はハブ)

c(circumferential)

周方向

c(combined uncertainty)

合成不確かさ

d(discharge pipe or diffuser)

吐出しパイプ又はディフューザ

ED(specific Energy and Diameter)

完全特性無次元化係数

e(expanded)

拡張不確かさ

f(factor of sensitivity)

感度係数

G(guarantee)

保証点

g(gap)

隙間

H(head)

全揚程

h(hydraulic efficiency)

水力効率

I(impeller)

羽根車

i,j(integer number)

測定組数の順番号(1,2,3…)

L(loss of power)

損失動力(機械効率)

M(model)

模型ポンプ

m(mechanical efficiency)

機械効率

max(maximum)

最大

mean(mean)

平均

min(minimum)

最小

N(number)

測定組数

opt(optimum)

最高効率点

P(shaft power)

軸動力

P(prototype)

実物ポンプ

Q(discharge flow rate)

吐出し量

r(random component of uncertainty) タイプA不確かさ

r(radial)

半径方向

s(standard of scalable coefficient)

基準寸法効果係数

s(suction pipe or shroud)

吸込パイプ又はシュラウド

s(systematic uncertainty)

タイプB不確かさ

s(standard)

基準

sp(specified)

指定値

t(total pressure)

全圧

V(volute)

渦巻ケーシング

v(vapor pressure)

蒸気圧

v(volumetric efficiency)

体積効率

w(water)

清水

x(coordinate axis)

座標軸

y(coordinate axis)

座標軸

12

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

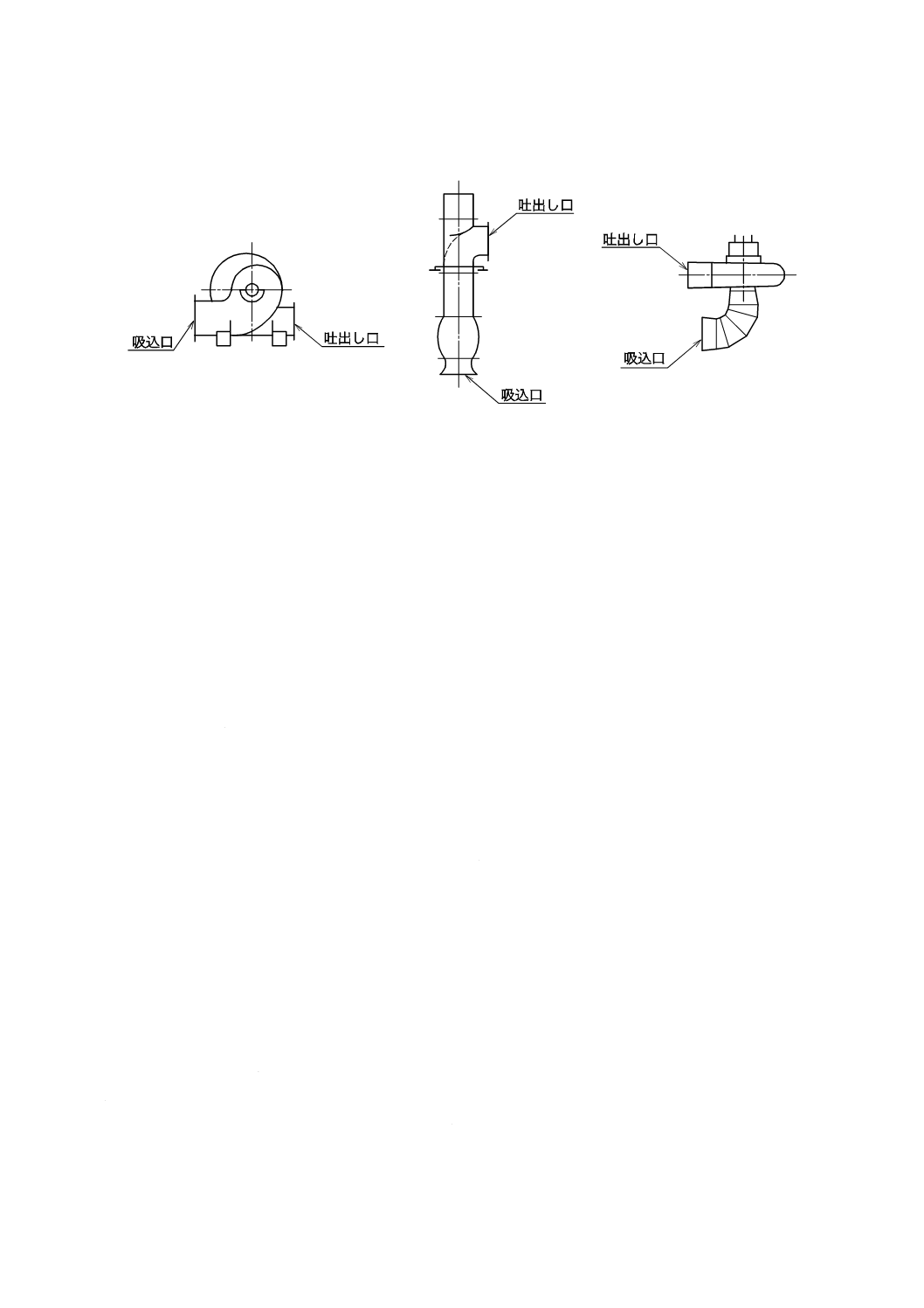

a) 遠心ポンプ

b) 固定羽根斜流及び軸流ポンプ

c) 可動羽根斜流及び軸流ポンプ

図1−NPSH基準面

5

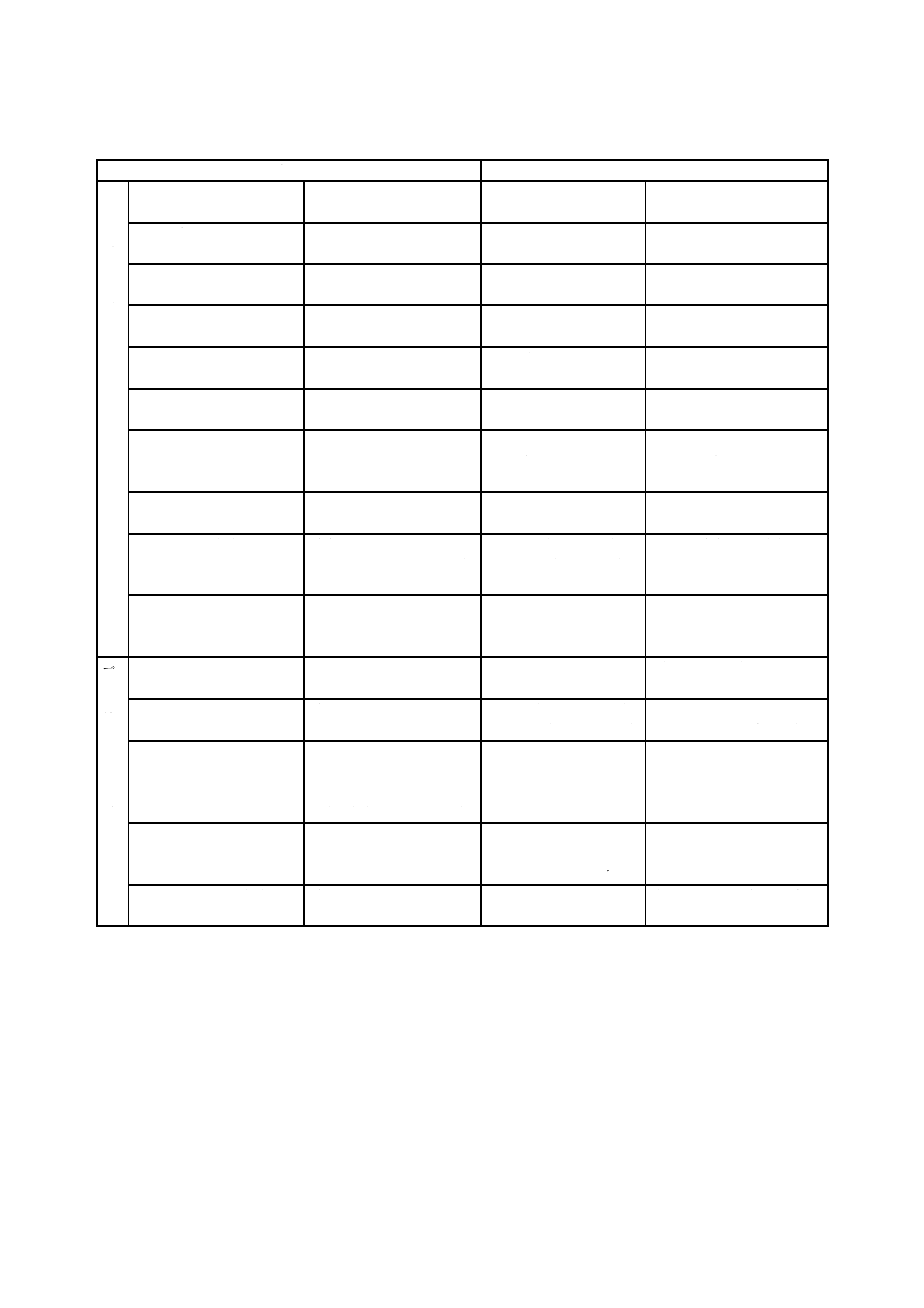

試験の種類及び測定項目

試験は表3による。2) 及び3) は,受渡当事者間の協定がある場合に実施する。

なお,これらの試験には,通常,同一の模型ポンプを使用する。

表3−試験内容

試験の種類

測定項目

1) 性能試験

全揚程,吐出し量,回転速度,ポンプ軸トルク又は軸動力,ポンプ効率,及

びNPSH試験

2) キャビテーション試験又

はNPSH試験

3) その他の試験

附属書Aによる。

6

模型ポンプ

6.1

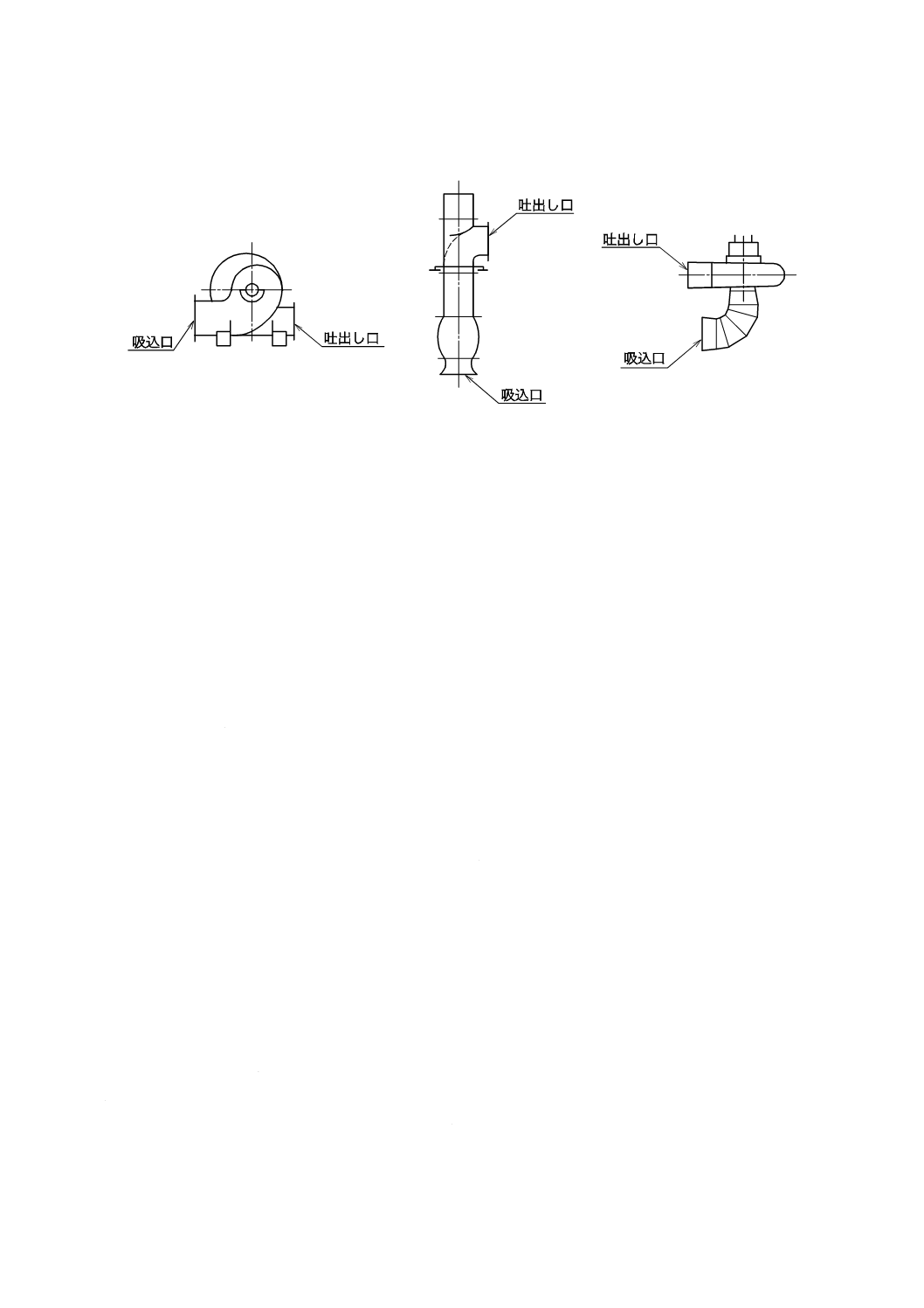

模型ポンプの範囲

ポンプ吸込口と吐出し口とで区切られた部分を模型ポンプの範囲とする(図2参照)。吸込水路・吐出し

水路の一部がポンプの一部とみなされるような形状で,吸込口及び吐出し口が明らかでない場合には,流

速分布が一様とみなせる断面を模型ポンプの入口及び出口とする。

13

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,受渡当事者間の協定がある場合には,その協定による。

a)

b)

c)

図2−模型ポンプの範囲

6.2

模型ポンプの寸法範囲

6.2.1

レイノルズ数

模型ポンプのレイノルズ数RehMは,遠心ポンプ及び軸斜流ポンプともに2×106以上でなければならな

い。

6.2.2

羽根車の寸法

模型ポンプの羽根車寸法は,羽根車最大外径寸法300 mm以上とする。また,可動羽根では,設計取付

け角における最大外径とする。ただし,製作精度が確保できる場合には,羽根車最大外径を受渡当事者間

の協定によって取り決めてもよい。

6.2.3

全揚程

模型ポンプの全揚程は,6.2.1及び6.2.2を満足するとともに,性能測定の精度が確保できるように決定

する。

6.3

模型ポンプの構造

6.3.1

相似範囲

模型ポンプの流路を形成する部分は,全て実物ポンプの対応する部分と幾何的に相似でなければならな

い。ただし,それが困難な場合には,受渡当事者間の協定によって取り決めてもよい。

6.3.2

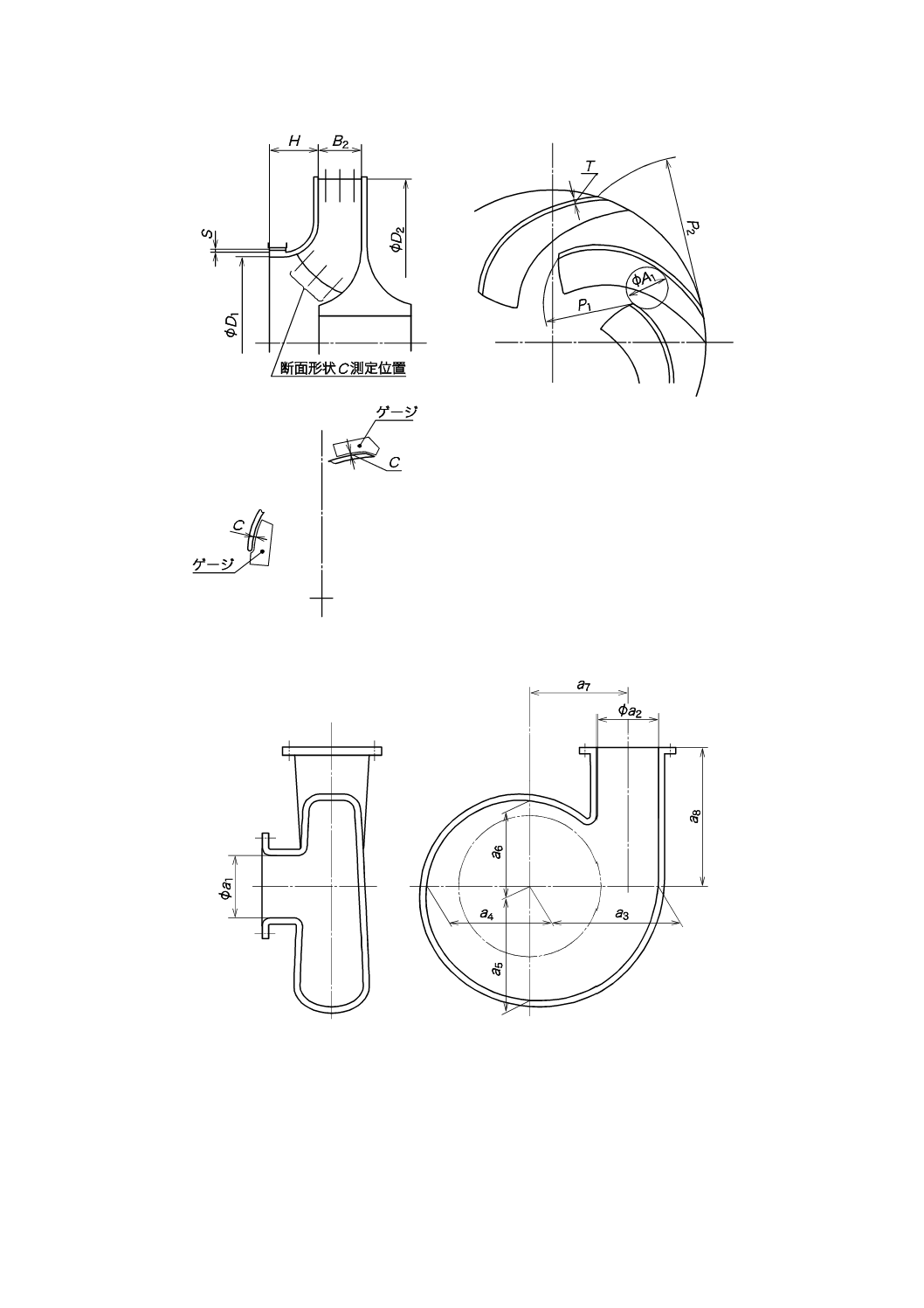

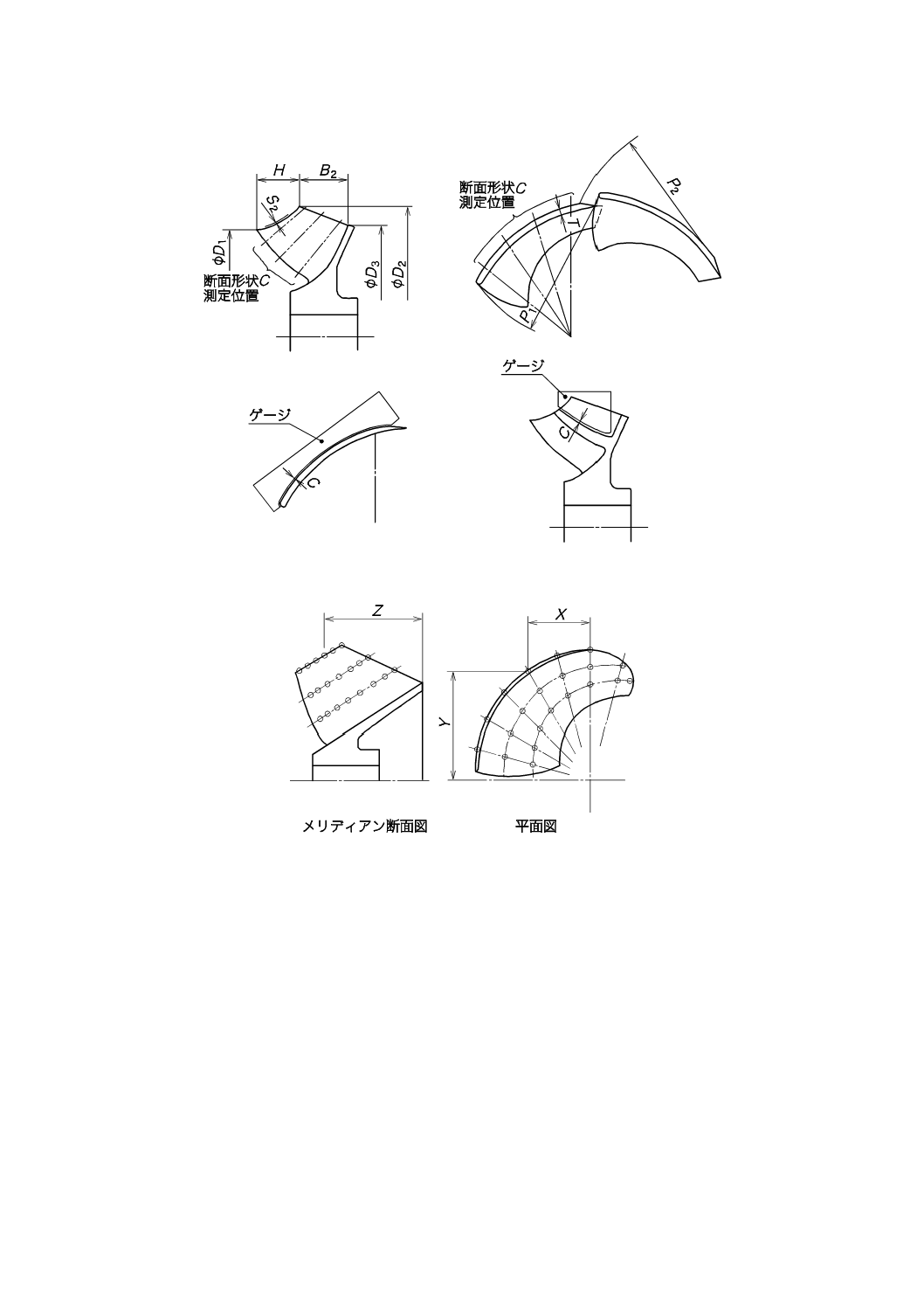

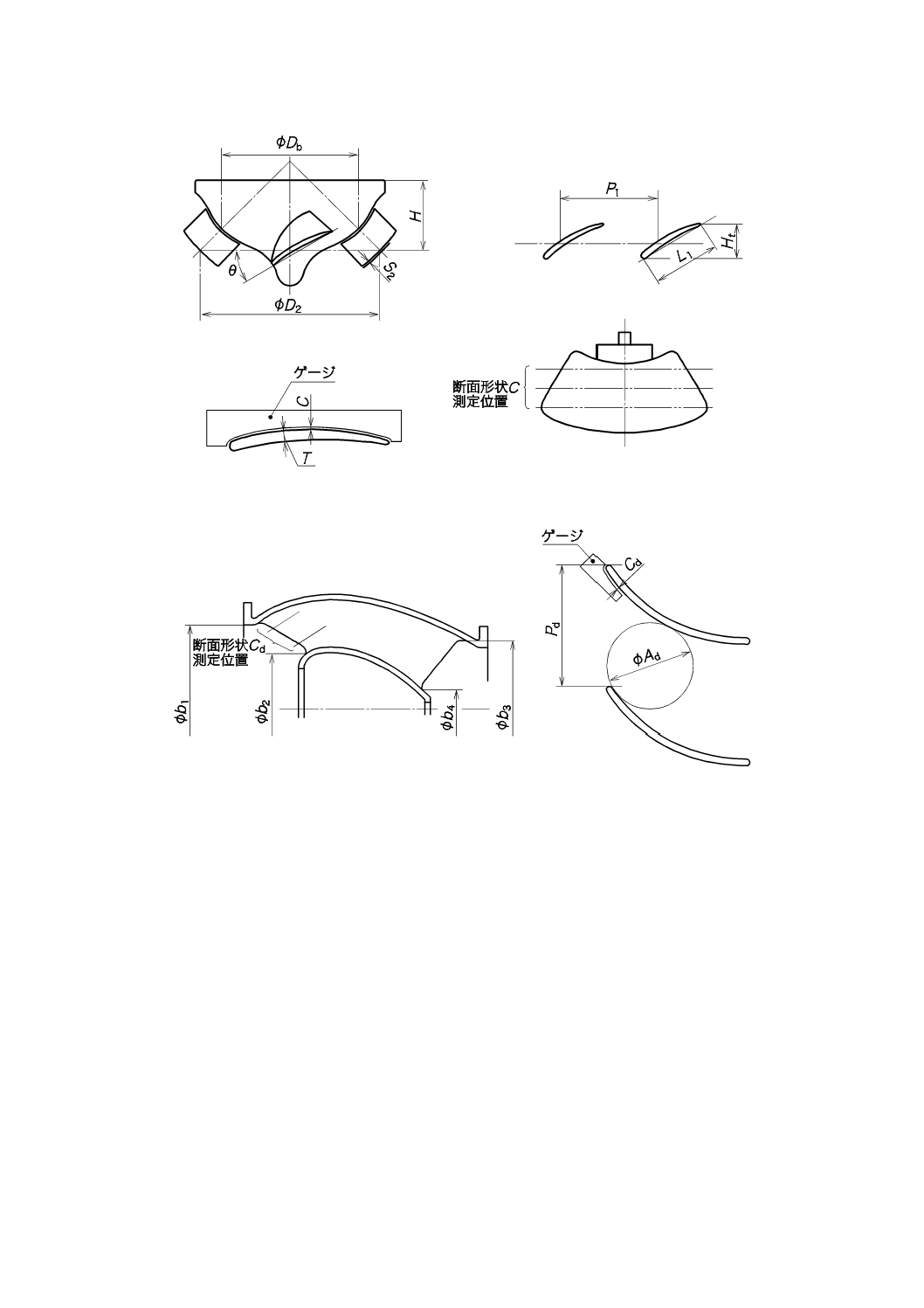

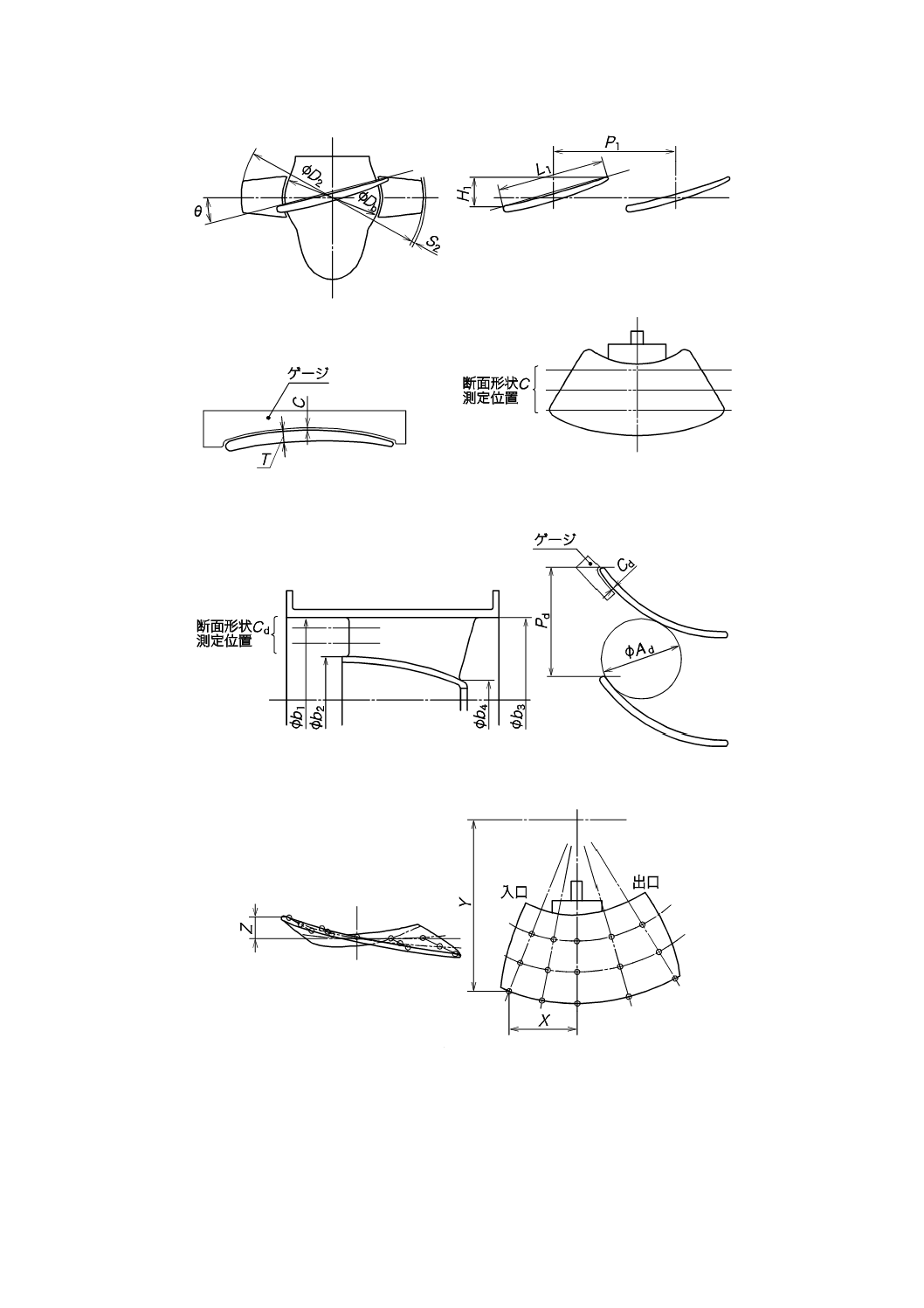

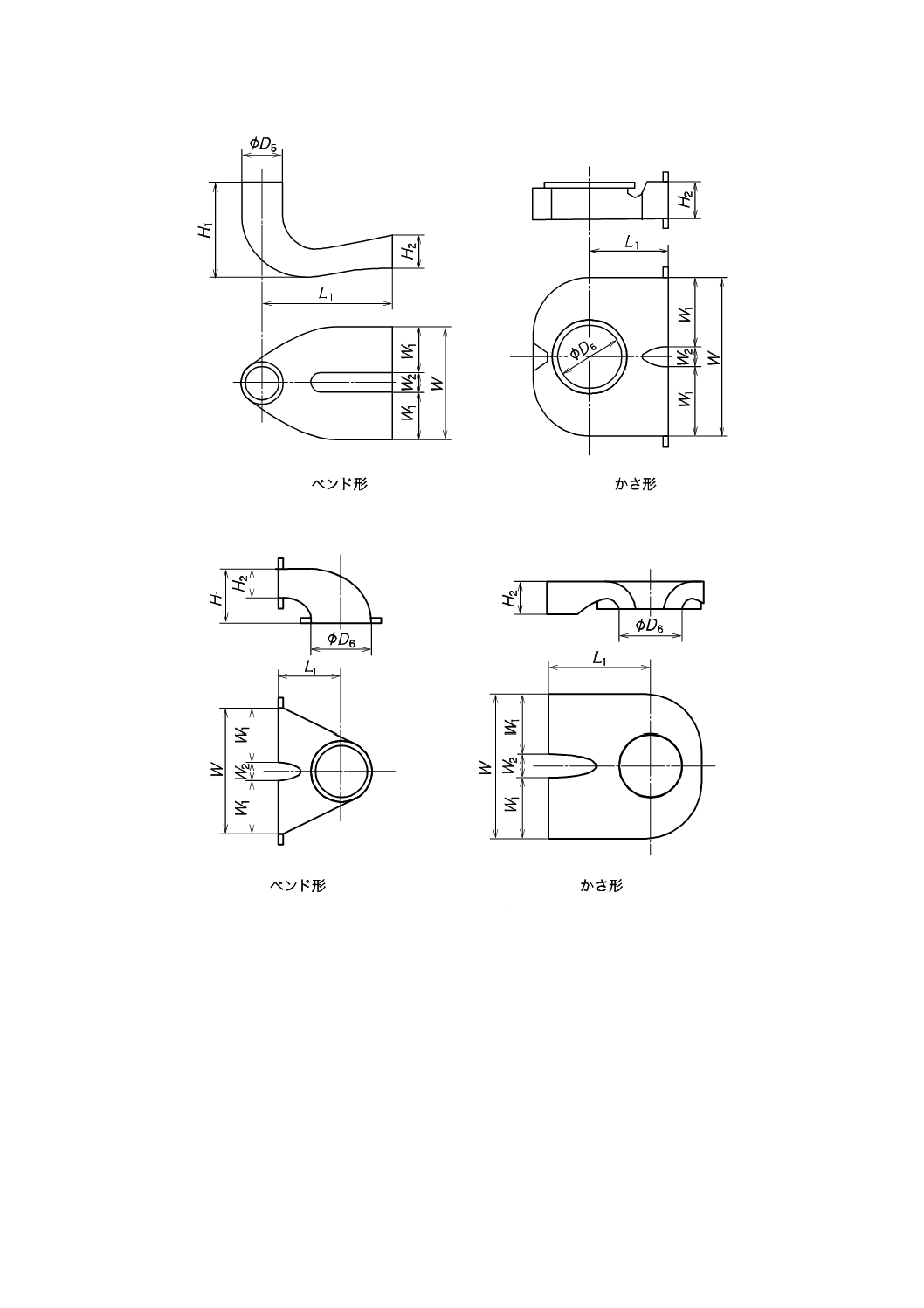

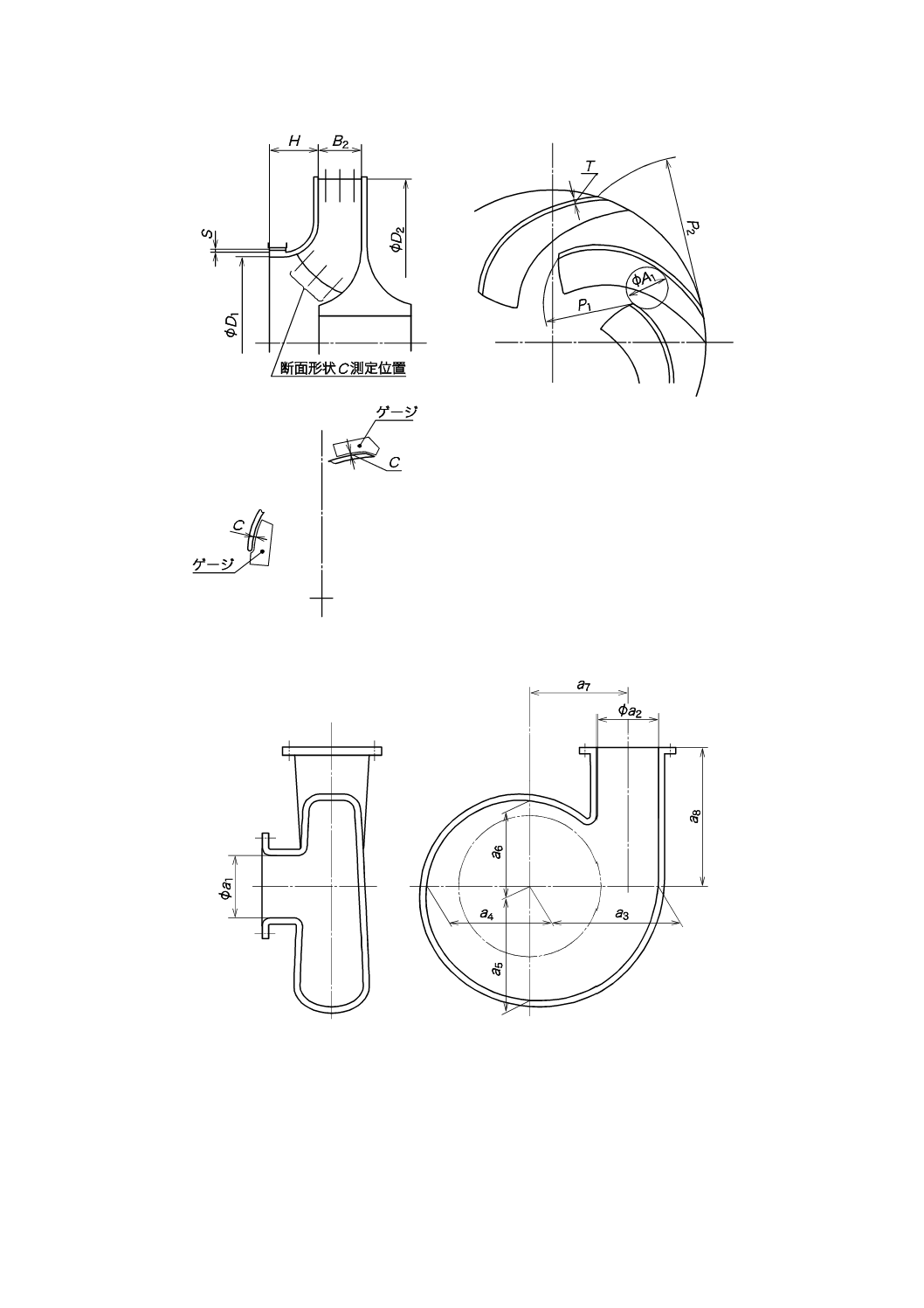

寸法許容差

模型ポンプは,模型ポンプの図面と対照して,図3〜図7に示す主要寸法について寸法測定を行い,そ

の寸法許容差は,通常表4又は表6による。

模型ポンプの寸法が表4又は表6にある場合には,模型ポンプは,実物ポンプと相似であるとみなす。

羽根形状の測定においては,羽根ゲージのほかに図4 c) 又は図6 c) に示すように,三次元測定機を用

いて離散点を測定してもよい。

模型ポンプの表面の仕上げ程度は,表5及び表7による。

表4〜表7に追加・補足する規定は,次による。

a) 図4において,斜流形一体セミオープン羽根の場合の入口直径(D1)及び側面高さ(H)の測定点は,

正確な測定ができるように羽根先端からメリディアン方向に (1〜2)×T(T:羽根厚さ)ずらした点と

する。

14

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 羽根車(一体形)の断面形状の測定において,羽根の入口と出口とにわたりを通して測定することが

構造上,又は精度上困難な場合には,入口側と出口側とを別々に測定してもよい。ただし,入口と出

口との相対測定位置を記録する。

c) 羽根入口開きの測定は,b) によって,羽根断面形状を通して測定するのが困難な羽根車について行う。

d) 羽根入口開きの測定は,羽根入口のシュラウド部の干渉がないところとし,入口端面から約4T(Tは

羽根厚さ)の距離を入った断面形状測定断面部とする。ただし,状況によって入口先端からT/2の位

置において測定してもよい(クローズ形羽根車の場合,4Tでは測定不能な場合が多い。)。

e) 比速度の比較的小さい羽根車,及びディフューザケーシングの入口開き測定の場合に,羽根シュラウ

ド又はディフューザケーシング壁面に測長器の片方が掛かって測定不能になる箇所は,測定を省略す

ることができる。

f)

斜流形一体オープン羽根車の断面形状測定位置は,図4 b) の左図のような流れ方向が一般的である

が,ボス側が測定しにくい場合には図4 b) の右図のように放射状の測定位置を採用してもよい。また,

三次元座標測定機を用いて,図4 c) のように羽根面表面座標を測定して羽根断面形状測定に代えても

よい。軸流ポンプについても同様である[図6 c) 参照]。

g) クローズド羽根車ウェアリング部の隙間は,実物ポンプと環状隙間段数,各軸方向長さ及び隙間平均

直径寸法などについて相似形状を基本とするが,模型ポンプの運転試験が可能であれば,環状隙間寸

法は大きくしてもよい。環状隙間寸法の性能に及ぼす影響については,附属書Cによって計算する。

h) ディフューザ及び渦巻ケーシングの両方を備えた遠心ポンプにおいては,両方の流水面を水力学的に

滑らかな表面に仕上げる。また,戻り流路(リターンチャンネル)などをもつ場合においては,それ

らの表面粗さをRa 12.5以下にする。表面粗さの表示は,JIS B 0601による。

i)

表面粗さの確認は,測定機によるほか,粗さ見本との比較が実用的である。測定機による測定場所は,

羽根一枚当たり,入口及び出口の各1点とする。

15

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

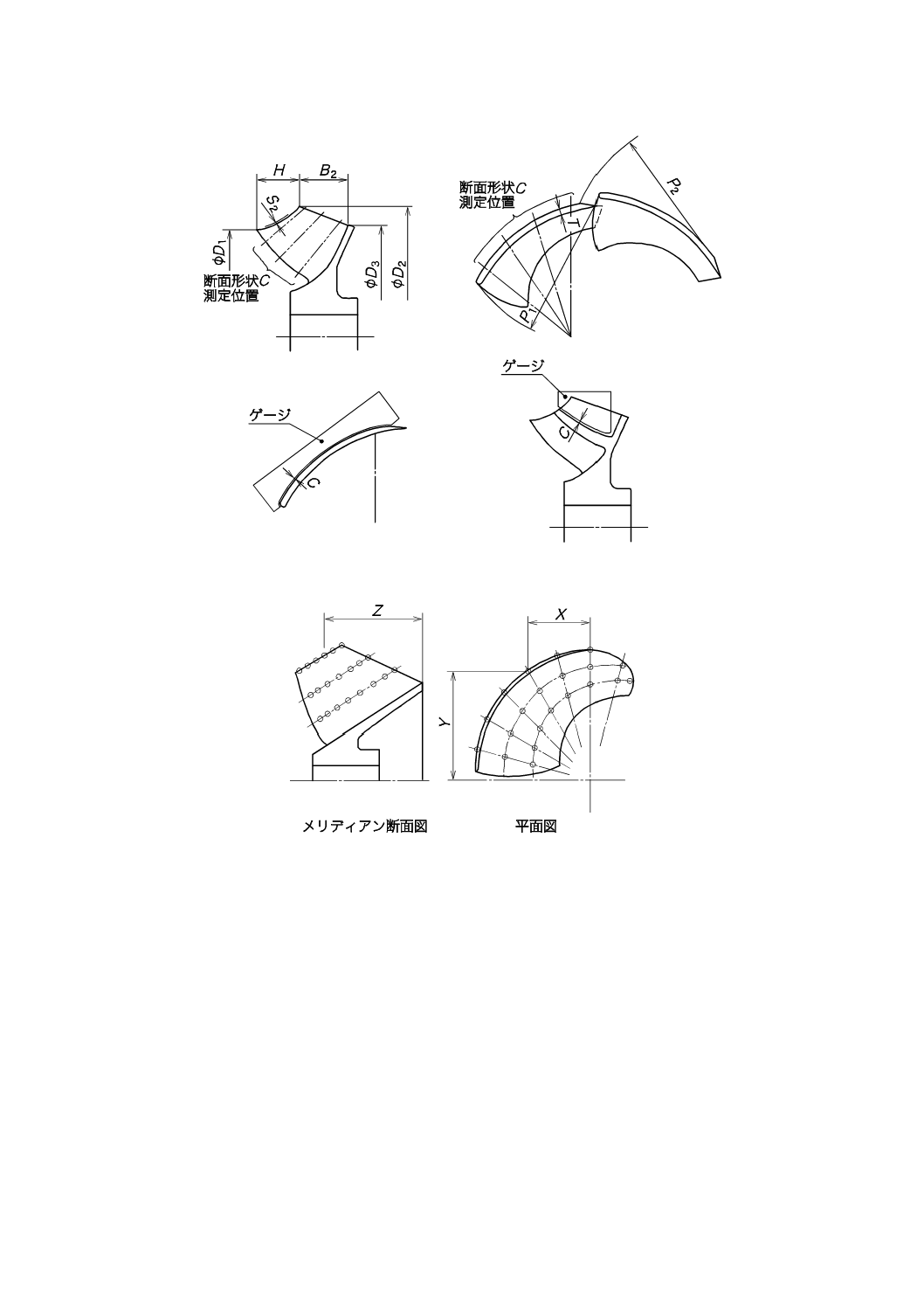

a) 遠心羽根車

b) 渦巻ケーシング

図3−遠心ポンプの寸法測定箇所の説明図

16

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ディフューザベーン

図3−遠心ポンプの寸法測定箇所の説明図(続き)

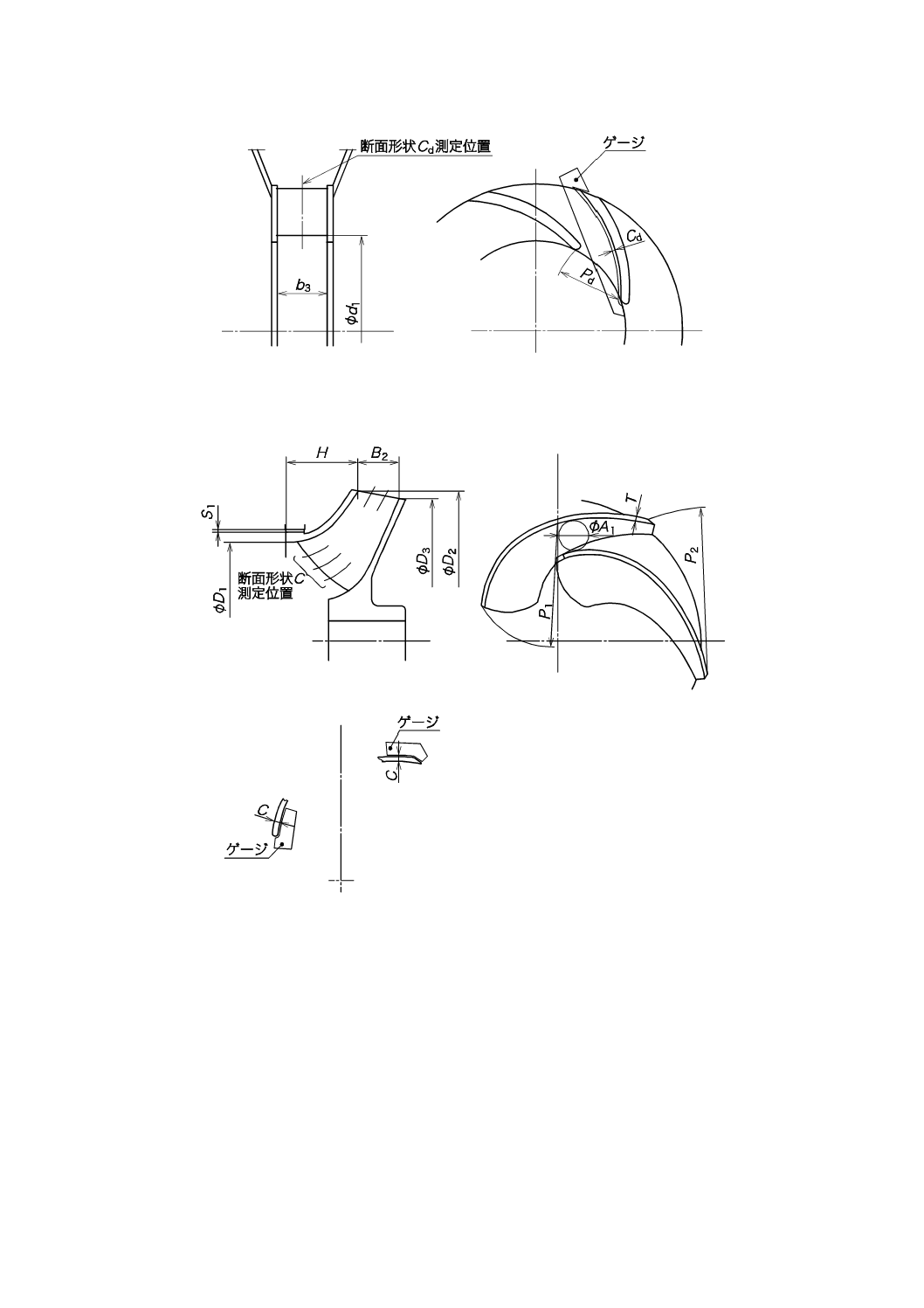

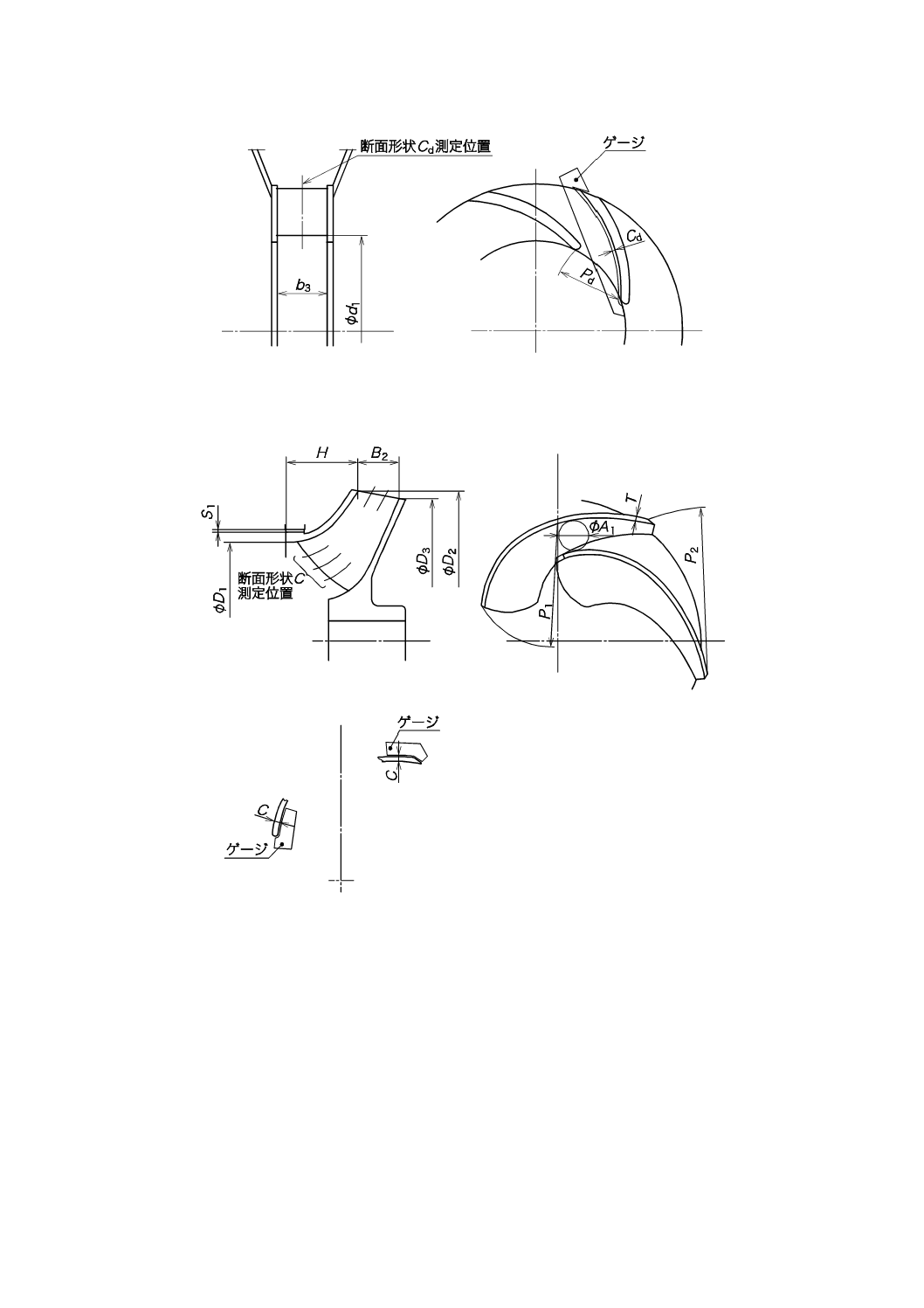

a) 斜流羽根車(クローズド形)

図4−斜流ポンプ羽根車の寸法測定箇所の説明図

17

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 斜流羽根車(セミオープン形)

c) 斜流羽根車(セミオープン形)羽根面の三次元座標測定例

図4−斜流ポンプ羽根車の寸法測定箇所の説明図(続き)

18

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

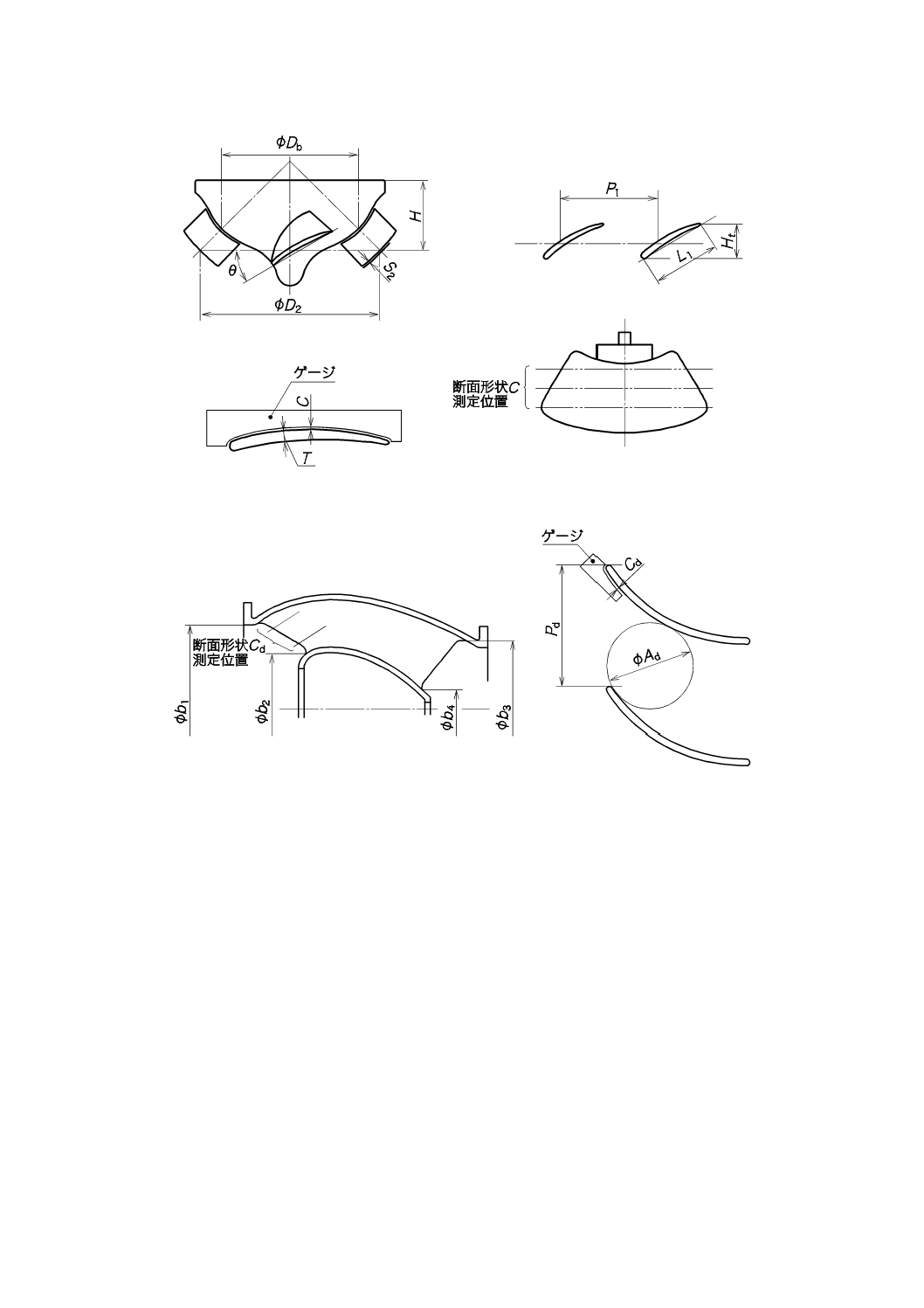

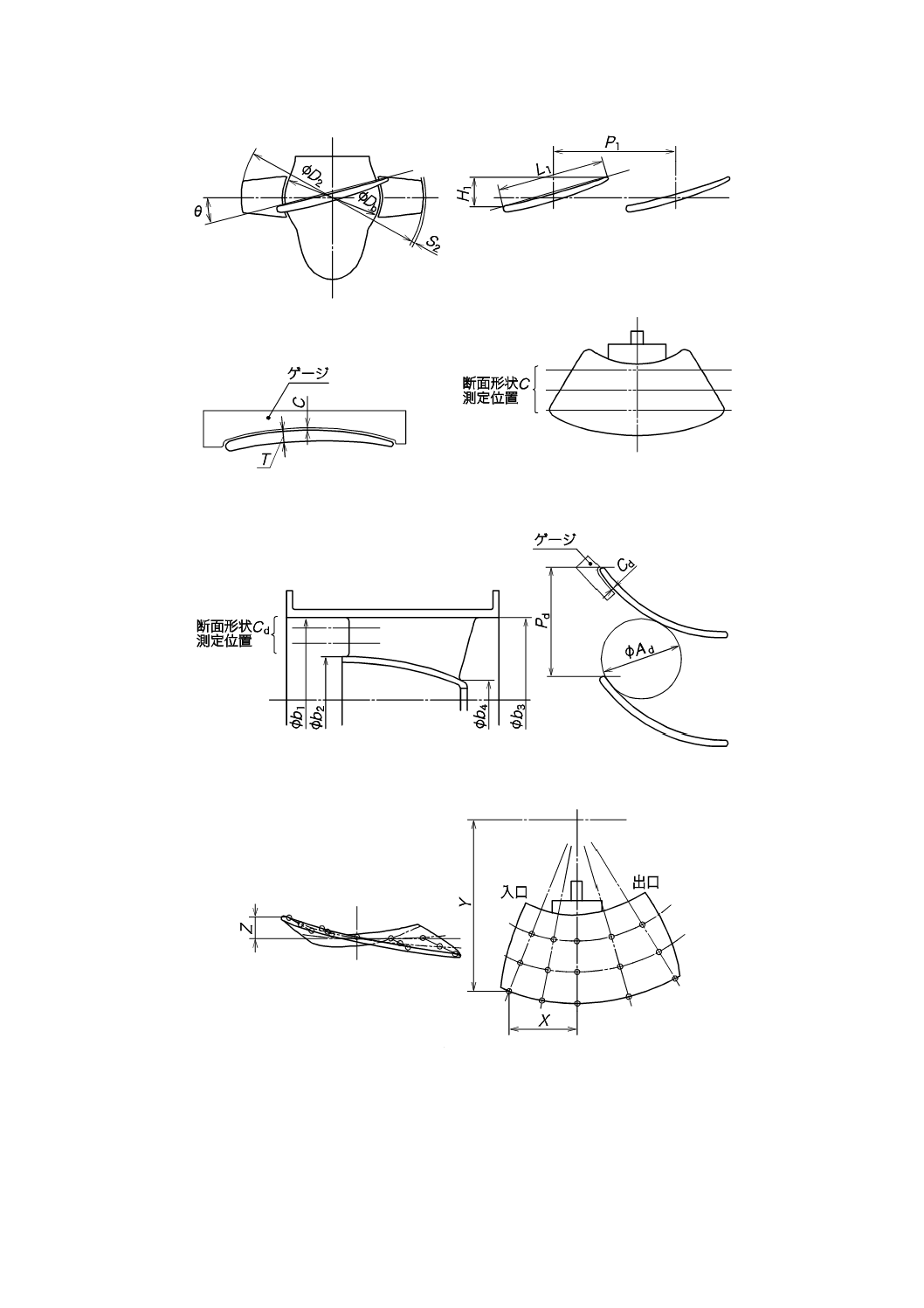

a) 斜流羽根車(取付け形)

b) 斜流ポンプディフューザケーシング

図5−斜流ポンプの寸法測定箇所の説明図

19

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 斜流羽根車(取付け形)

b) 軸流ポンプディフューザケーシング

c) 斜流羽根車(取付け形)及び軸流羽根車羽根面の三次元測定座標例

図6−軸流ポンプの寸法測定箇所の説明図

20

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

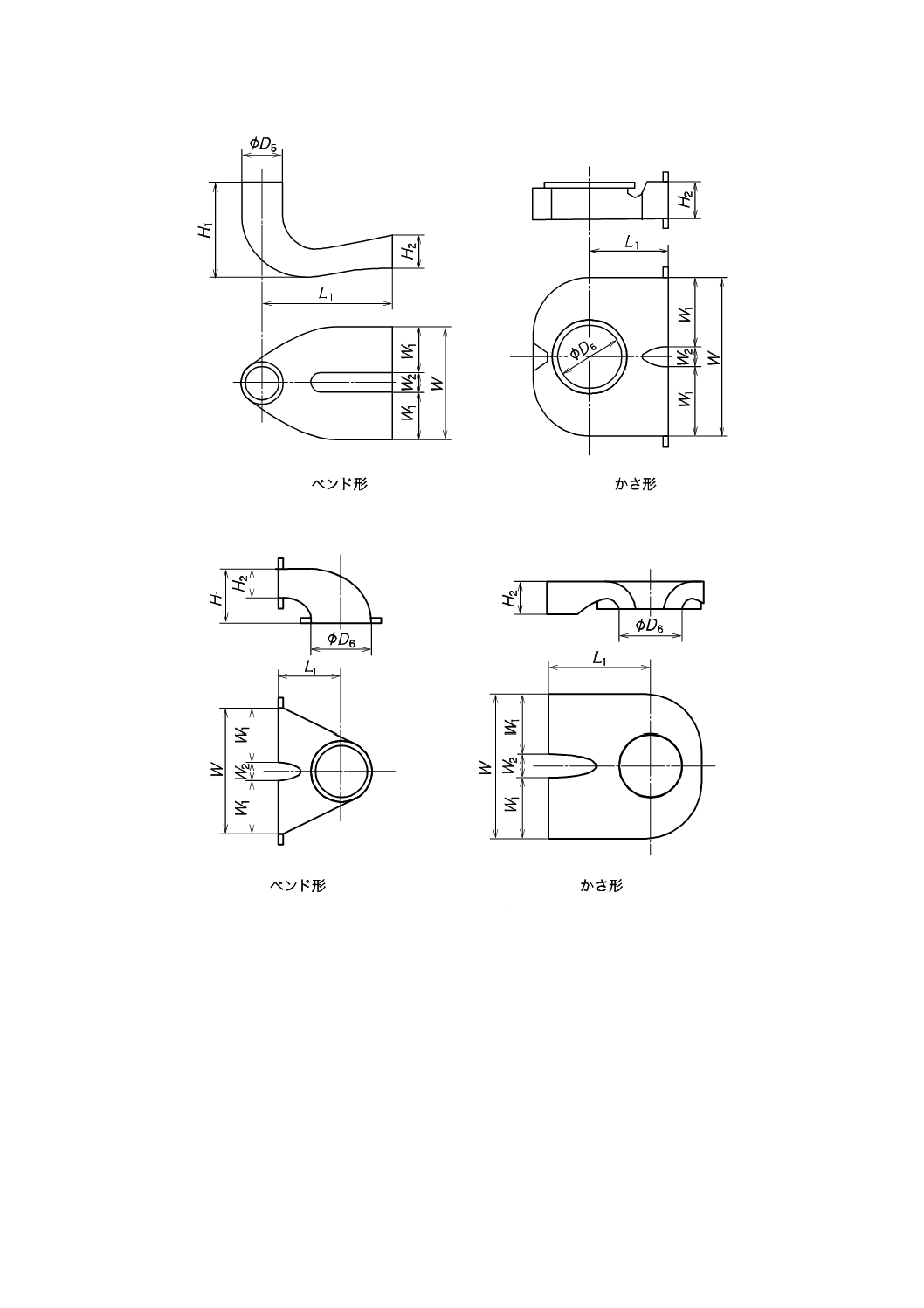

a) 吸込水路

b) 吐出し水路

図7−吸込水路・吐出し水路の寸法測定箇所の説明図

21

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

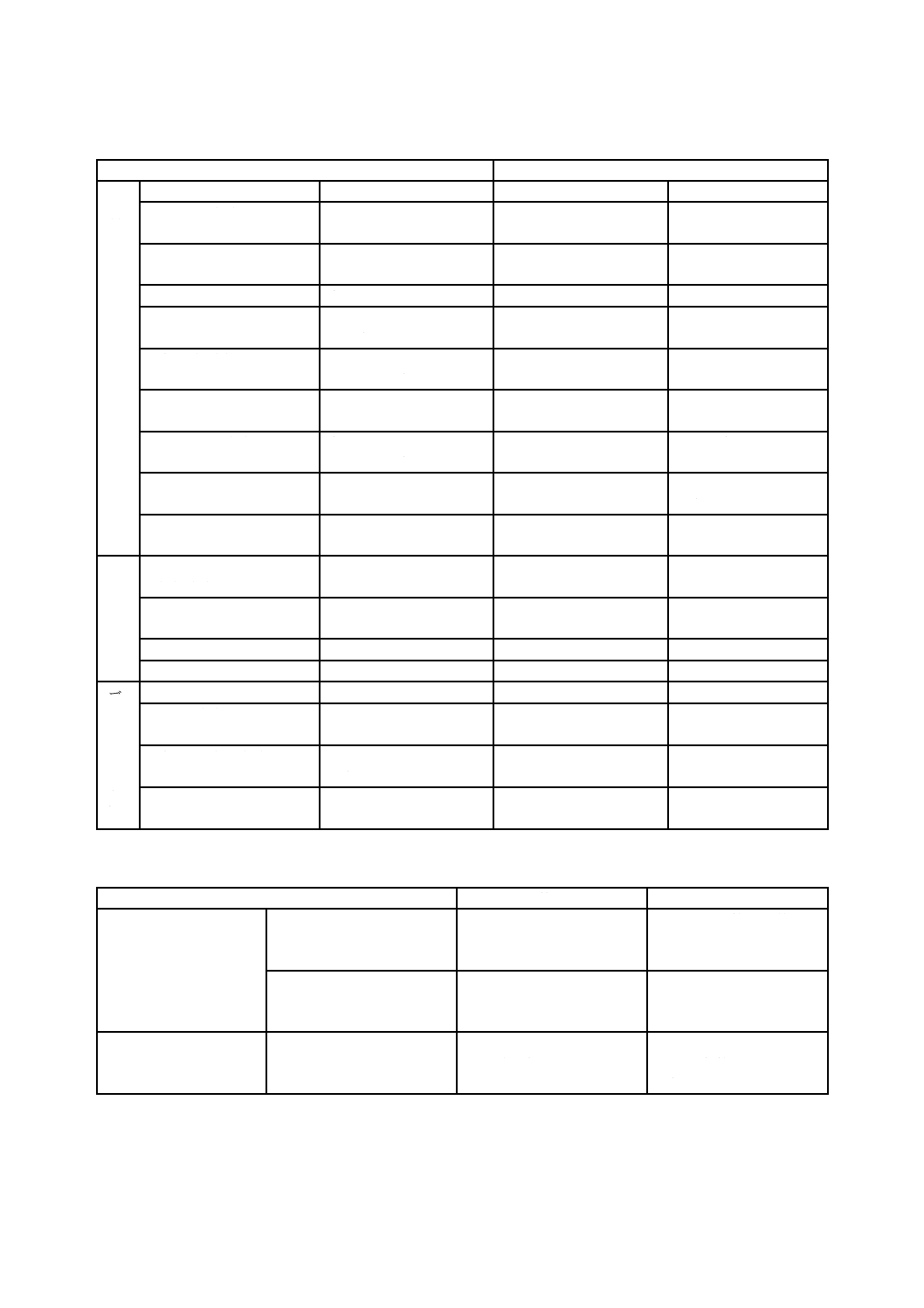

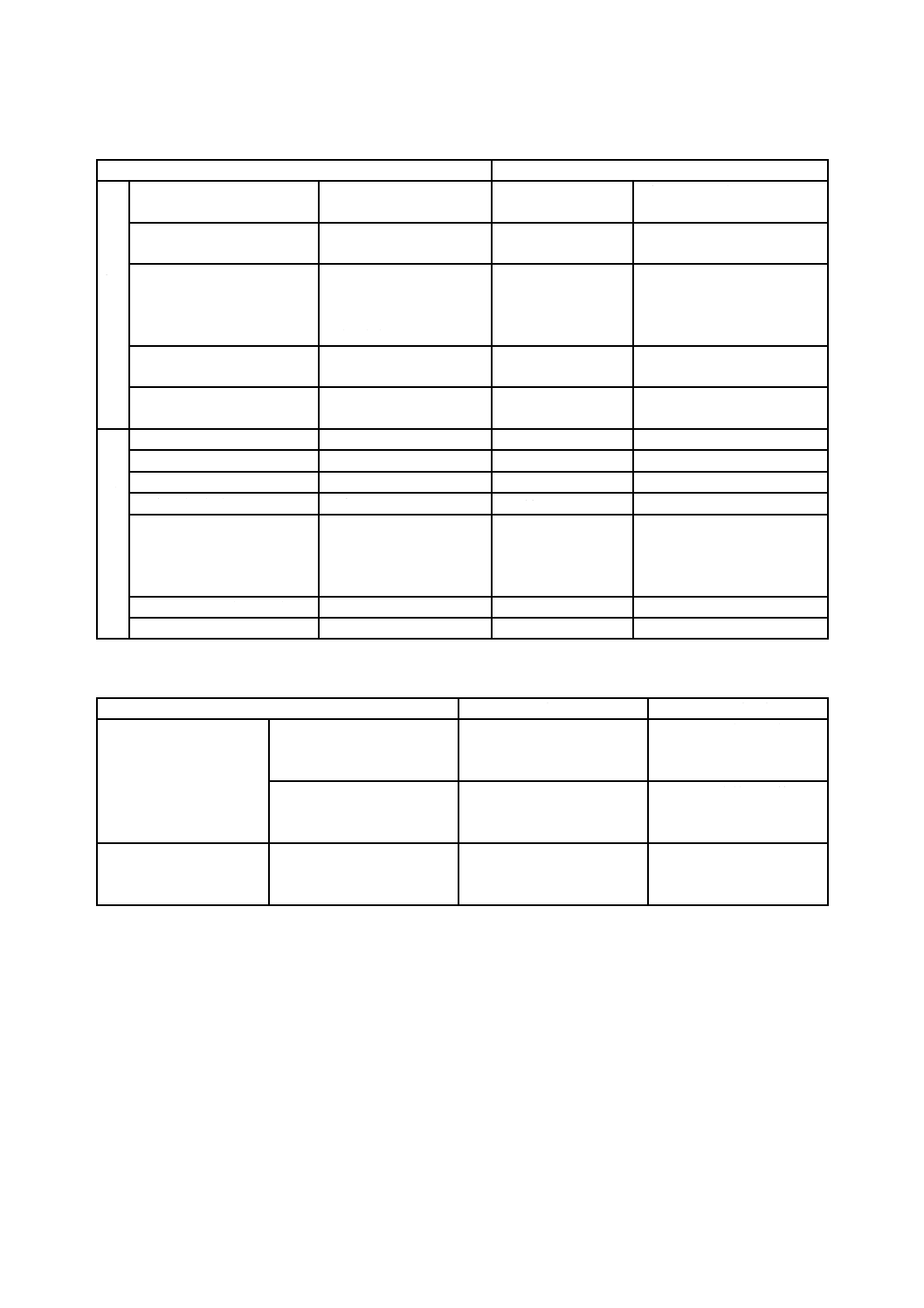

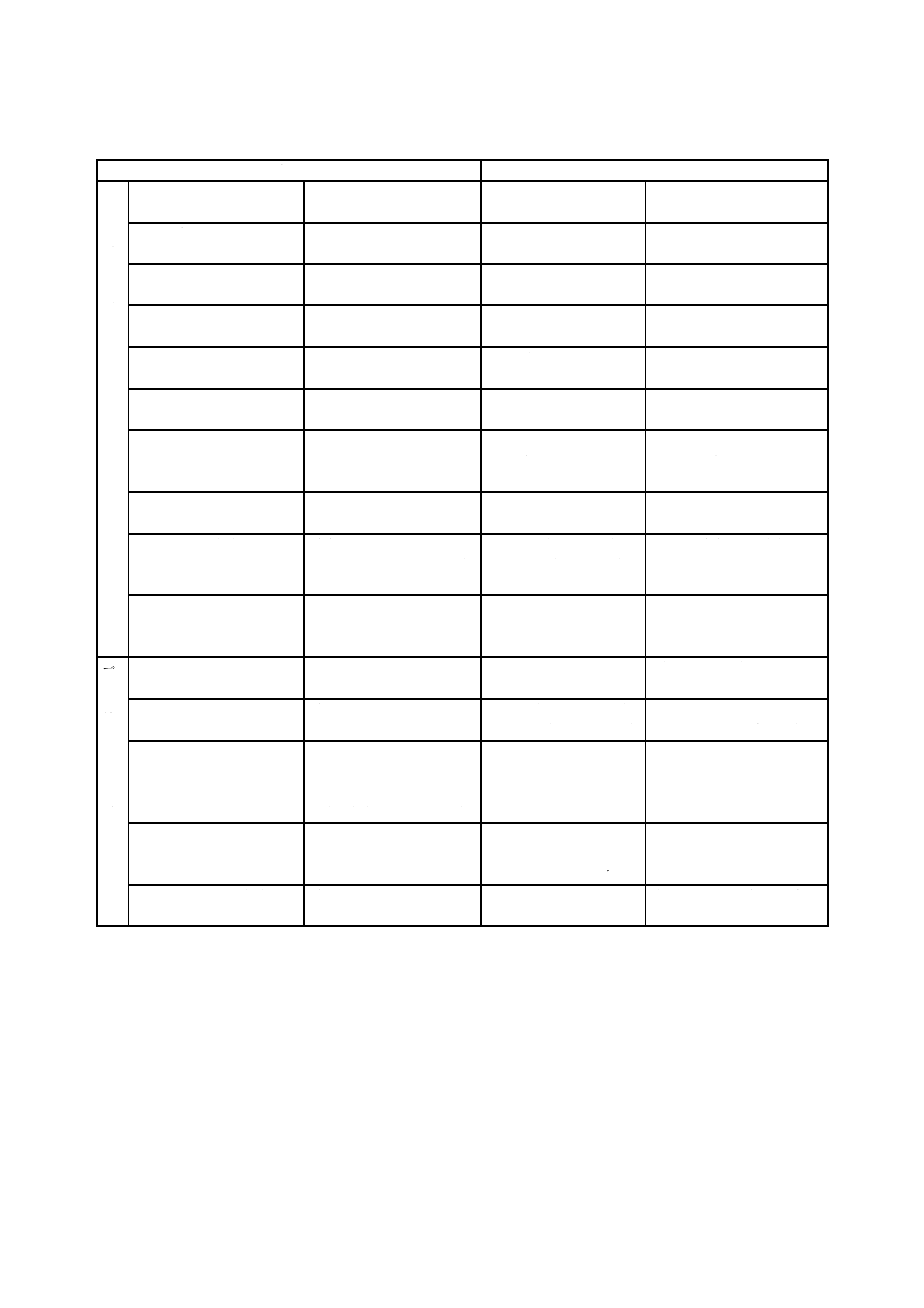

表4−模型遠心ポンプの寸法許容差

測定項目

寸法許容差

遠

心

羽

根

車

入口直径(D1)

直交2断面

±0.25 %

−

出口直径(D2)

直交2断面

羽根出口の1か所

±0.15 %

−

出口幅(B2)

直交2断面の4か所

±0.3 %

±0.15 mm(B2<50 mm)

−

側面高さ(H)

直交2断面の4か所

±0.5 %

−

羽根断面形状(C)

全数

2〜4断面

±0.15 %

羽根出口径D2に対する

比率

羽根厚さ(T)

全数

断面形状測定断面

±10 %

各測定断面の最大厚さ

に対する比率

入口ピッチ(P1)

全数

断面形状測定断面

±2 %

ピッチ全数の平均値に

対する比率

出口ピッチ(P2)

全数

断面形状測定断面

±2 %

ピッチ全数の平均値に

対する比率

羽根入口開き(A1)

全数

±3 %

全数の平均値に対する

比率

ウェアリング部隙間(S)

直交2断面

±20 %

設計値に対する比率

各測定値の平均

渦

巻

ケ

ー

シ

ン

グ

吸込口径・吐出し口径

(a1)(a2)

垂直・水平の2直径

±1 %

−

渦巻室内径(a3)〜(a6) 直交2断面

中心からの寸法

±2 %

−

吐出し口の中心寸法(a7)

−

±2 %

−

吐出し口の面間寸法(a8)

−

±2 %

−

デ

ィ

フ

ュ

ー

ザ

ベ

ー

ン

内径(d1)

直交2断面

±0.5 %

−

入口幅(b3)

直交2断面の4か所

±0.5 %

±0.5 mm(b3<50 mm)

−

羽根断面形状(Cd)

全数

中央1断面

±0.3 %

内径d1に対する比率

入口ピッチ(Pd)

−

±2 %

ピッチ全数の平均値に

対する比率

表5−模型遠心ポンプの表面の仕上げ程度

項目

箇所

仕上げ程度

羽根車

領域I

羽根車流水面

水力効率換算で計算され

る水力学的に滑らかな表

面粗さ以下

領域II

羽根車側板外面

機械効率換算で計算され

る水力学的に滑らかな表

面粗さ以下

ディフューザ又は

渦巻ケーシング

−

ディフューザ又は渦巻ケー

シングの流水面

水力効率換算で計算され

る水力学的に滑らかな表

面粗さ以下

22

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−模型斜流ポンプ及び軸流ポンプの寸法許容差

測定項目

寸法許容差

斜

流

形

羽

根

車

一

体

形

及

び

オ

ー

プ

ン

形

入口直径(D1)

直交2断面

±0.25 %

−

出口直径(D2)(D3)

直交2断面

±0.15 %

−

出口幅(B2)

直交2断面の4か所

±0.3 %

−

側面高さ(H)

直交2断面の4か所

±0.5 %

−

羽根断面形状(C)

全数

2〜4断面

±0.15 %

羽根出口径D2に対する比率

羽根厚さ(T)

全数

断面形状測定断面

±10 %

各測定断面の最大厚さに対

する比率

入口ピッチ(P1)

全数

断面形状測定断面

±2 %

ピッチ全数の平均値に対す

る比率

出口ピッチ(P2)

全数

断面形状測定断面

±2 %

ピッチ全数の平均値に対す

る比率

羽根入口開き(A1)

全数

±3 %

全数の平均値に対する比率

ウェアリング部隙間(S)

直交2断面

±20 %

設計値に対する比率

各測定値の平均

羽根外周部隙間(S2)

(オープン羽根の場合)

ほぼ直交する位置の羽根

入口・真中・出口の3か

所

±20 %

設計値に対する比率

各測定値の平均

斜

流

形

及

び

軸

流

形

羽

根

車

取

付

け

形

基準径(D2)

(斜流形)

全数

±0.1 %

−

外形(軸流形)(D2)

全数

±0.1 %

−

ボス径(Db)

直交2断面

±0.2 %

−

羽根高さ(H)

(斜流形)

全数

±0.5 %

−

羽根取付け角(θ)

全数

±30分

θ=sin−1(Ht / Lt)

羽根断面形状(C)

全数

2〜4断面

±0.1 %

基準径又は外周(D2)に対す

る比率

羽根厚さ(T)

全数

断面形状測定断面

±5 %

各測定断面の最大厚さに対

する比率

羽根長さ(L)

(軸流形)

全数

断面形状測定断面

±1 %

各羽根長さ測定平均値に対

する比率

羽根ピッチ(P1)

全数

羽根を取り付けて基準径

又は外形で,ステム中心

±1 %

ピッチ全数の平均値に対す

る比率

羽根外周部隙間(S2)

ほぼ直交する位置の羽根

入口・真中・出口の3か

所

0〜+40 %

設計値に対する比率

各測定値の平均

羽根長さ(Lt)

全数

羽根チップ側断面

±1 %

各羽根長さ測定平均値に対

する比率

羽根高さ(Ht)

全数

羽根チップ側断面

±1 %

各羽根長さ測定平均値に対

する比率

23

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−模型斜流ポンプ及び軸流ポンプの寸法許容差(続き)

測定項目

寸法許容差

デ

ィ

フ

ュ

ー

ザ

ケ

ー

シ

ン

グ

入口直径(b1)(b2)

直交2断面

±1 %

ディフューザベーン付け根

部を外れた測定基準径

出口直径(b3)(b4)

直交2断面

±1 %

ディフューザベーン付け根

部を外れた測定基準径

ベーン入口断面形状(Cd)

全数

1枚につき,各々2断面

ベーン入口測定長さは入

口径(b1)の10 %の長さ

±0.2 %

入口直径(b1)に対する比率

ベーン入口ピッチ(Pd)

全数

断面形状測定断面

±2 %

ピッチ全数の平均値に対す

る比率

ベーン入口開き(Ad)

全数

断面形状測定断面

±5 %

各ベーン同一点の測定平均

値に対する比率

吸

込

水

路

吐

出

し

水

路

入口内径(D5)

直交2断面

±1 %

−

出口内径(D6)

直交2断面

±1 %

−

水平長さ(L1)

−

±2 %

−

垂直長さ(H1)

左右2か所

±2 %

−

入口,出口高さ(H2)

センタピアのある場合

4か所

センタピアのない場合

2か所

±2 %

−

入口,出口幅(W1,W2)

上下2か所

±2 %

−

センタピア幅(W2)

上下2か所

±2 %

−

表7−模型斜流ポンプの表面の仕上げ程度

項目

箇所

仕上げ程度

羽根車

領域I

羽根車流水面

水力効率換算で計算され

る水力学的に滑らかな表

面粗さ以下

領域II

羽根車側板外面

機械効率換算で計算され

る水力学的に滑らかな表

面粗さ以下

ディフューザ又は

渦巻ケーシング

−

ディフューザ又は渦巻ケー

シングの流水面

水力効率換算で計算され

る水力学的に滑らかな表

面粗さ以下

7

性能試験

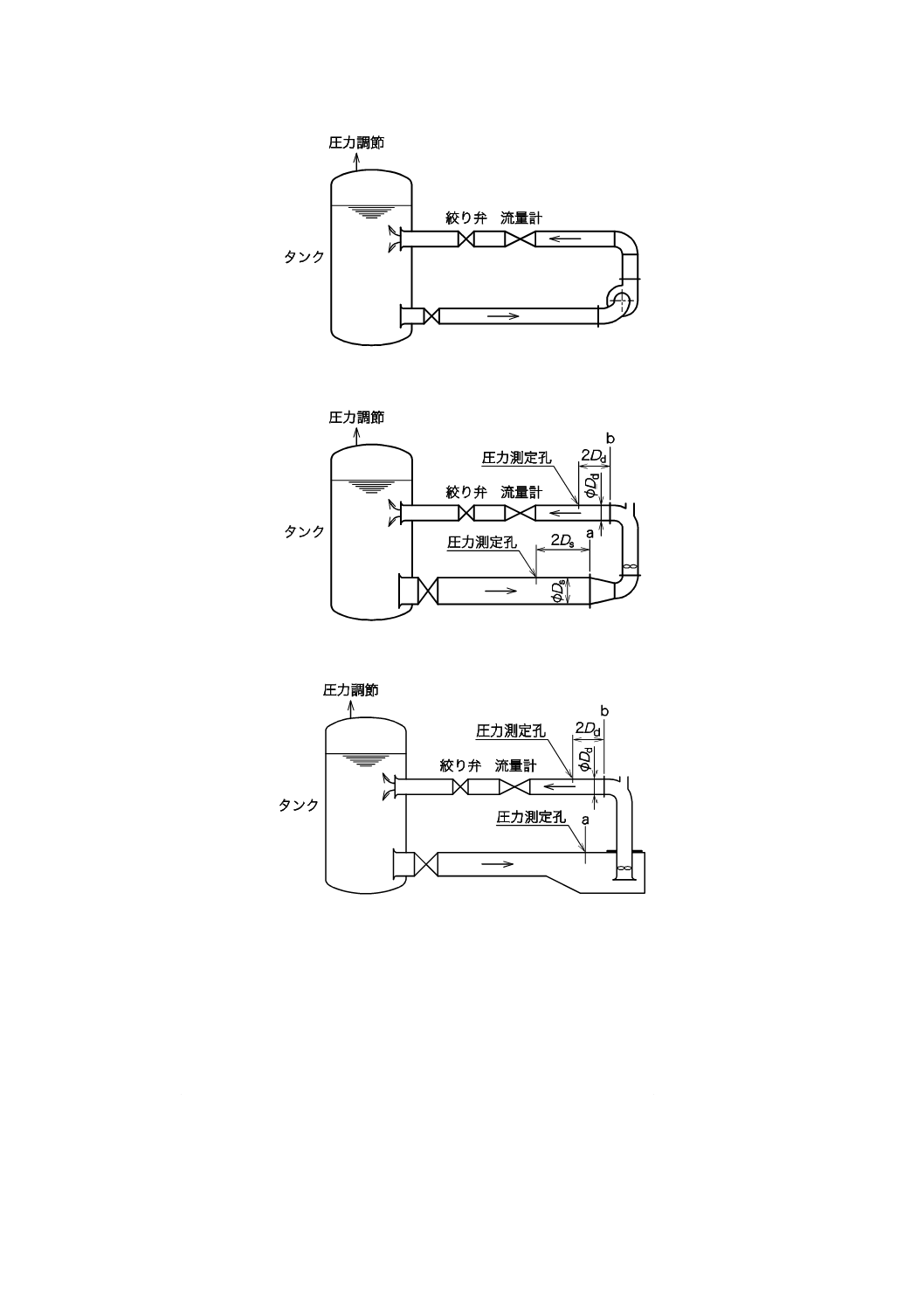

7.1

試験装置及び測定装置

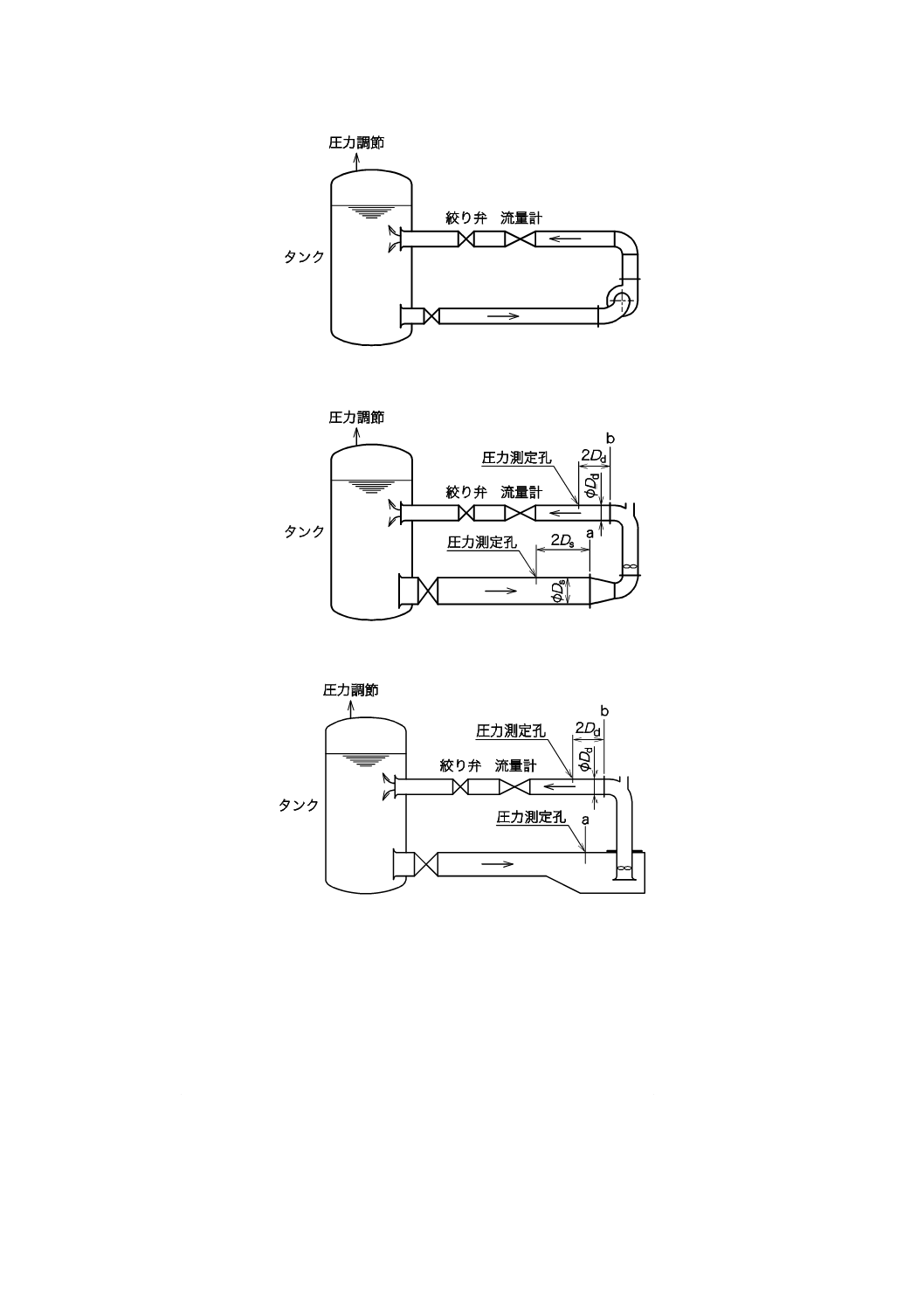

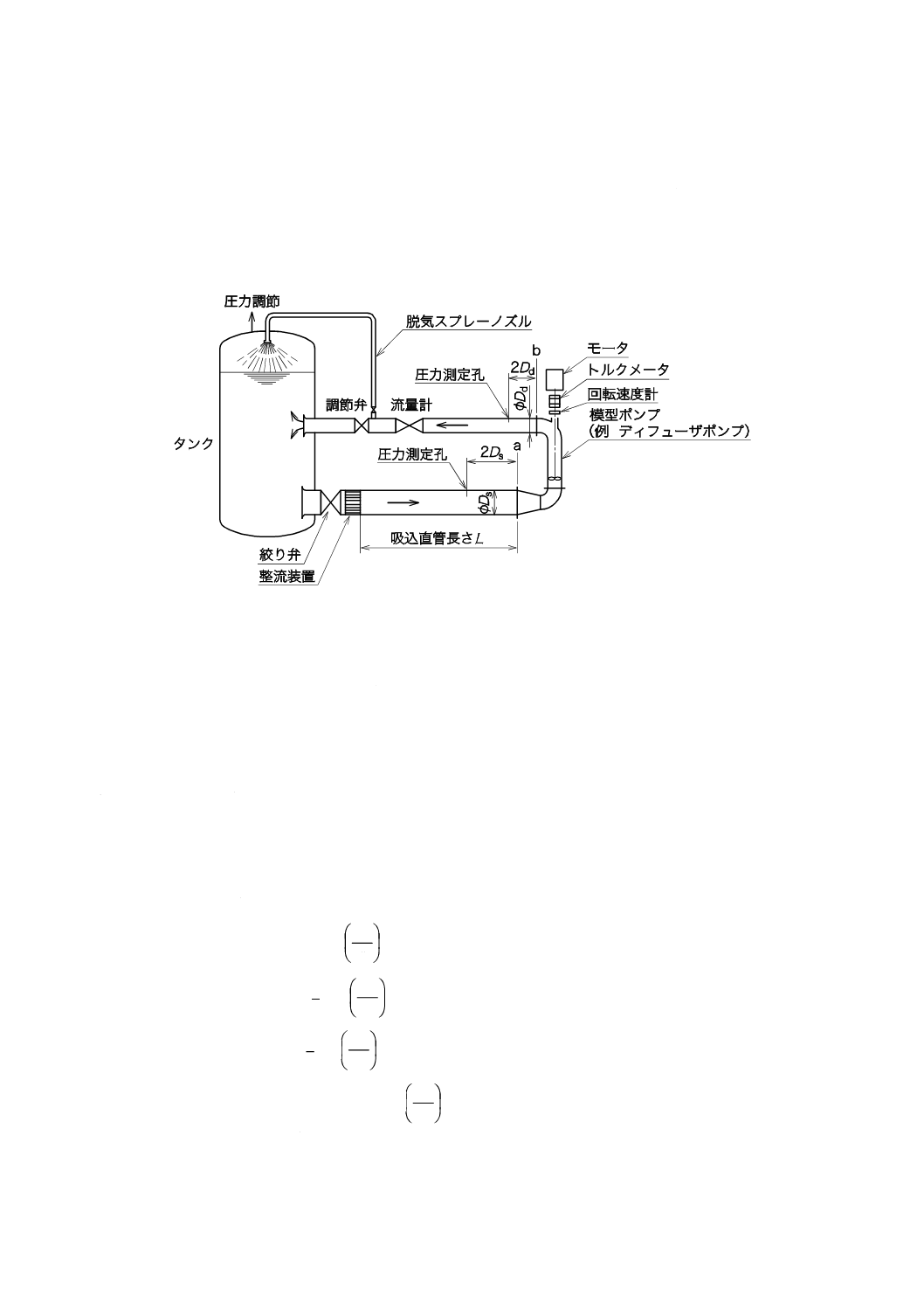

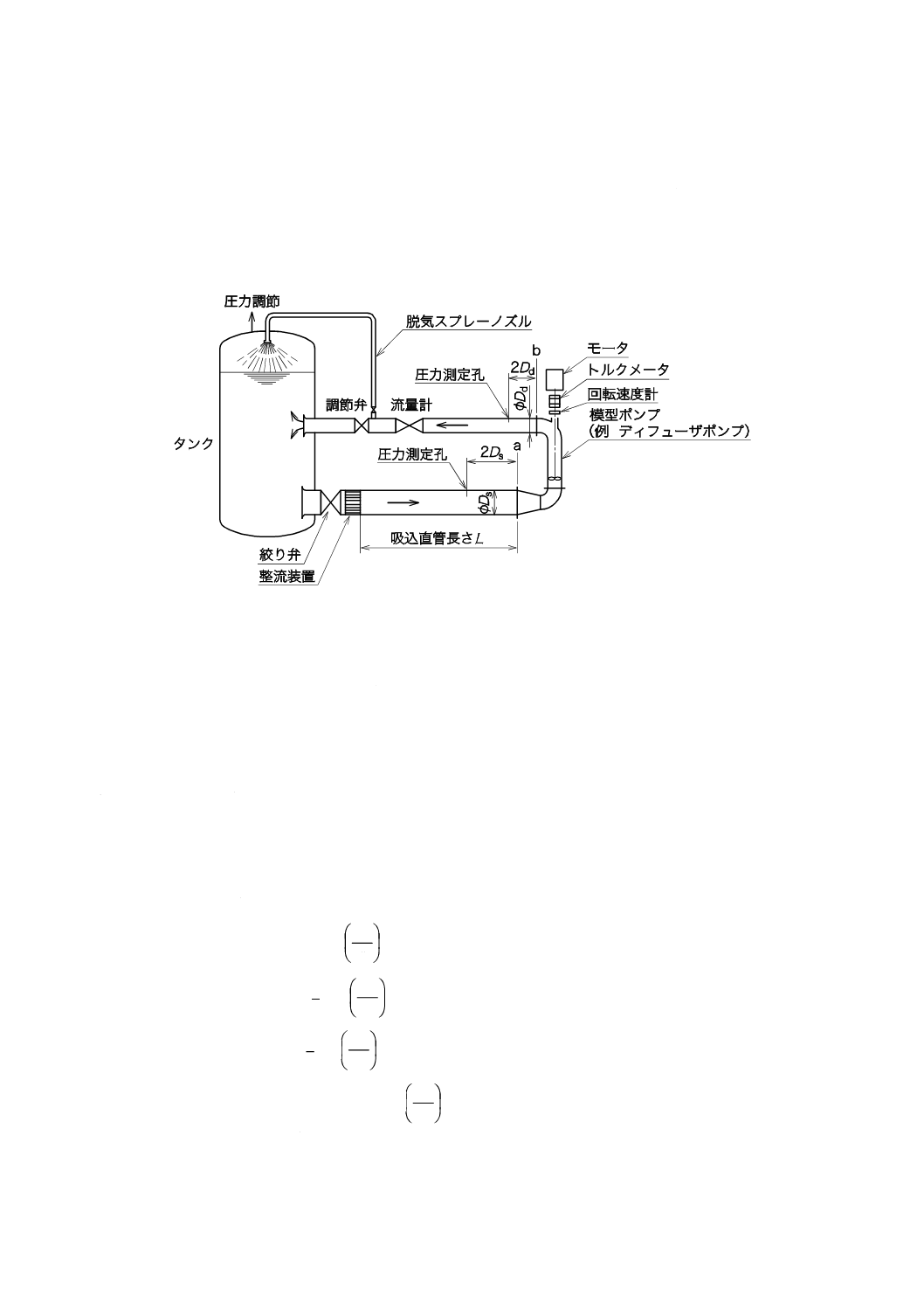

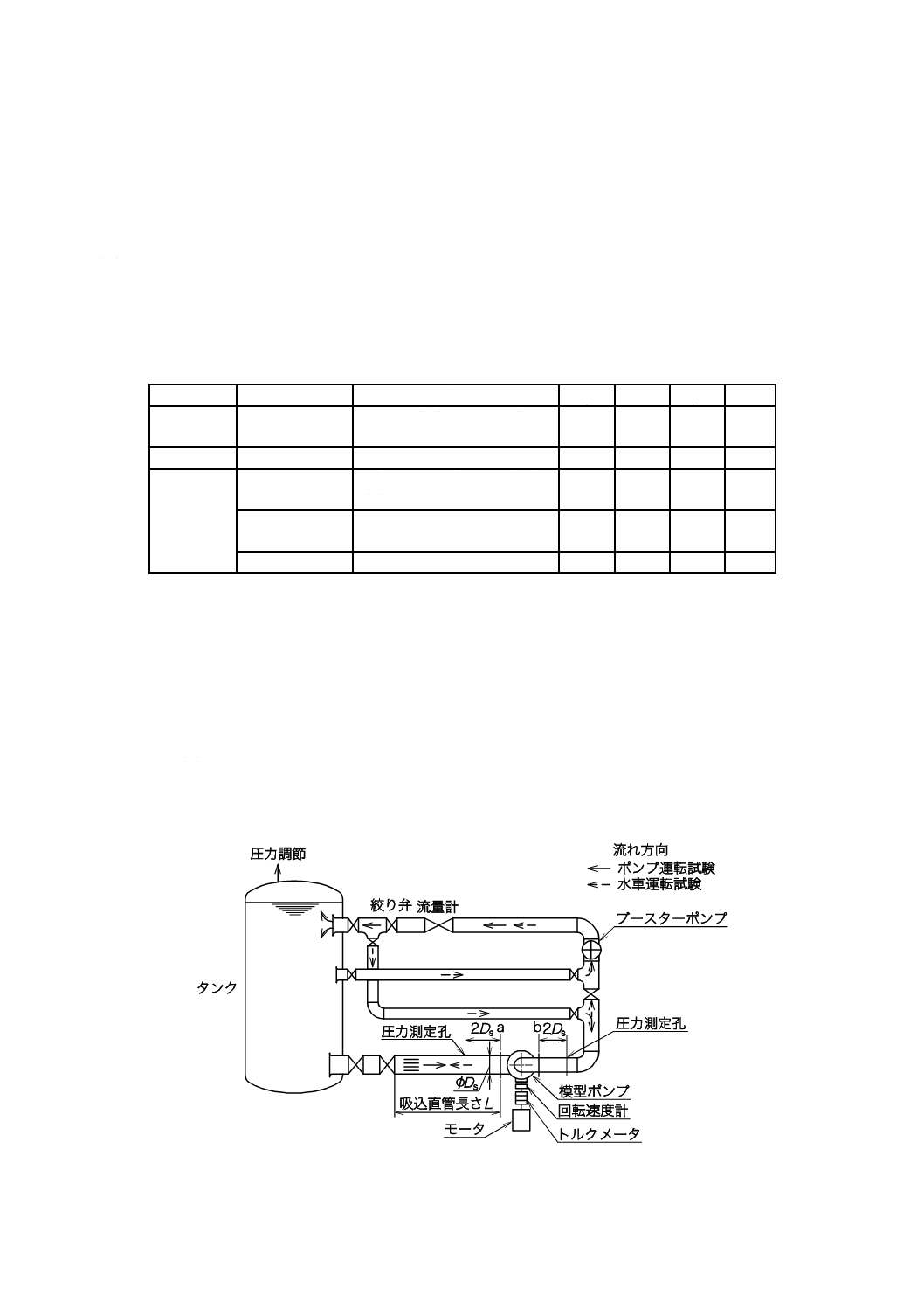

試験装置は,模型ポンプの流れが正常で,安定したポンプ運転と性能測定とができるような水槽又はタ

ンク,配管,吐出し調節弁などを用いる。試験装置例を図8に示す。

24

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 遠心ポンプ

b) 軸流ポンプ及び斜流ポンプ

c) 吸込水槽付きポンプ

図8−試験装置

最も良好な測定条件は,測定断面で,流れが次の条件を備えている場合である。

− 軸対称速度分布

− 一様な圧力分布

− 配管設備から誘起される旋回流れがない。

これらの条件を完全に満足させることは難しいが,実用的には次のa)〜e) の条件で測定すればよい。

なお,ポンプ入口の流れを一様にし,乱れをできるだけ少なくするため,ポンプへの近寄り管路又は水

路には極端な曲がり,段差などがないようにしなければならない。

25

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,流れの偏り及び乱れが発生するおそれがある場合は,適切な整流装置を設けることが望ましい。

a) 測定断面付近にベンド,組合せベンド,配管断面の拡大部又は不連続部を設けない。

b) 自由表面をもつ貯水槽又は大きな静定容器から閉水路で吸込管が導かれる試験装置では,吸込直管長

さLは,次の式によって決定する(Dは管直径)。

L / D≧1.5 K+5.5

ここに,

K: 形式数(3.2.28を参照)

この条件を満たす場合には,ベンドとポンプとの間の管路に整流装置は必要ない。ただし,ポンプ

のすぐ上流に貯水槽も静定容器もない閉水路においては,整流装置が必要である。

c) 絞り弁は吐出し管に取り付けることを標準とする(吸込管に取り付けないことが望ましい。)。吸込管

への絞り弁が設置され,全開での使用ができない場合,例えば,キャビテーション試験の場合には,

絞り弁とポンプ吸込口との間に適切な整流装置を設けるか,又は少なくとも管直径の12倍の長さの直

管を設けることが望ましい。

なお,弁を絞って使用したとき,弁に発生するキャビテーションによって,ポンプのキャビテーシ

ョン性能が変化する場合があることに留意する必要がある。

d) 立軸ポンプの場合,模型ポンプの試験は,実物の吸込水槽形状も考慮したものとし,その性能はa〜b

[図8 b) 及び図8 c) 参照]間で測定する。ただし,受渡当事者間の協定によって別途測定範囲を取り

決める場合にはこの限りではない。

e) 試験中の試験装置の水温はできるだけ変化の少ないことが望ましいが,入熱によって液温が5 ℃以上

変化する場合には,試験前後の液温を測定記録して,平均液温で物性値を評価する。

測定器は,模型ポンプの全揚程,吐出し量,軸動力及び回転速度のそれぞれを精度よく測定できるもの

でなければならない。各測定器の不確かさは,表8の値を満足するものでなければならない。測定器は定

期的に校正したものを使用し,その校正記録を保存する。さらに,校正は国際計量標準(3.3.12参照)に

遡ることができる校正体系によって保証されなければならない。万一,そのような国際計量標準が存在し

ない場合には,校正方法を記録しておかなければならない。表8に示す以外の測定器を用いる場合には,

受渡当事者間の協定による。

表8−測定器の許容不確かさ

a) 全揚程

1) 液柱マノメータ

0.2 %

2) ブルドン管圧力計

0.3 %

3) おもり形圧力計

0.2 %

4) 電気的圧力変換器

0.3 %

b) 吐出し量

1) 質量法で測定した場合

0.2 %

2) 容積法で測定した場合

0.3 %

3) 質量法で校正された間接法a)

で測定した場合

0.4 %

4) 容積法で校正された間接法a)

で測定した場合

0.5 %

c) トルク

1) 電気動力計

0.2 %

2) 抵抗線式トルクメータ 0.2 %

3) デジタルトルクメータ 0.2 %

d) 回転速度

デジタルカウンタ

0.1 %

注a) 質量法又は容積法で校正されたオリフィス,ノズル,ベンチュリ管,タービン流量計及び電磁流量計を使用

する場合の流量測定の不確かさは,校正に用いた質量法又は容積法による測定の不確かさに,使用した測定

機器の不確かさを加えたものをいう(間接法)。不確かさを評価する場合の計算方法を参考として附属書Bに

示す。

7.2

試験条件

7.2.1

試験の実施

試験の実施は,次による。

26

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験は常温清水で行う。常温清水の特性は,表9に示す限界以下とする。

表9−常温清水の仕様

特性

単位

最大値

温度

動粘度

密度

不溶浮遊固体含有量

溶解固体含有量

℃

m2/s

kg/m3

kg/m3

kg/m3

40

1.5×10−6

1 050

2.5

50

b) 性能試験では,7.2.2.1における測定量の平均値に対する変動幅及びその繰返し測定期間の変量がそれ

ぞれ表10及び7.2.2.3の条件を満足しなければならない。この確認は,性能試験前に規定全揚程付近

で実施する。

c) 試験回転速度は,規定回転速度の±5 %でなければならない。

7.2.2

運転の安定性

7.2.2.1

変動及び変量

この規格では,次の定義を適用する。

a) 変動 1回の読みを行っている間の平均値に対する変動幅(ε)を,次の式で定義する。

i

i

j

X

X

X−

=

ε

ここに,

Xj: 1回の測定を行っている間の測定値の瞬間値

Xi: 測定値(1回の測定平均値)

b) 変量 一つの読みと次の読みとの間に起こる測定値の変化を示す。サンプリング測定データから,サ

ンプリングの母平均に対する標準偏差を推定することは不可能なため,統計学のスチューデントのt

分布を適用して,変量の不確かさを推定する。変量の不確かさは7.2.2.3で詳述し,附属書Bに計算方

法を示す。

7.2.2.2

読みの許容変動及び緩衝装置の利用

7.2.2.2.1

測定システムからの信号の測定

各測定量に対する許容変動幅を表10に示す。測定は運転条件を確認する際に行う。規定全揚程付近で

10秒間の観測を1組行う。

なお,サンプリング周期は,1回/秒以上とする。

表10−測定量の平均値に対する許容変動幅

測定量

許容変動幅

吐出し量

±2 %

全揚程(差圧)

±3 %

吐出し圧力

±2 %

吸込圧力

±2 %

駆動機軸動力

±2 %

回転速度

±0.5 %

トルク

±2 %

温度

±0.3 ℃

27

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全揚程は,吸込,吐出し圧力の変動幅の二乗和の平方根とする。また,吐出し量の測定に差圧形測定器

を用いる場合には,測定される差圧の許容変動幅は±4 %とする。吸込全ヘッドと吐出し全ヘッドとを別々

に測定する場合には,許容変動幅は全揚程に対して求める。

ポンプが大きな振幅の振動を生じるような構造又は運転状態の場合には,変動幅を表10に示す値以内に

減じるために,測定器又はその接続管に絞り緩衝装置を入れて測定してよい。

緩衝装置は読みの精度に大きく影響する可能性があるので,これを用いる場合には,少なくとも変動の

完全な1周期にわたる積分値を示すことができる対称形で線形緩衝の器具,例えば,毛細管を用いる。

7.2.2.2.2

測定システムの信号の自動読取り又は自動積算

測定器から得られる信号を測定システムによって自動的に記録又は積算する場合には,これらの信号の

許容変動幅は次の条件があれば,表10に示す値よりも大きくてよい。

a) 測定システムの応答時間よりも長い積算区間で平均値を計算するための積算を必要な精度で自動的に

行う機器が含まれている場合。

b) アナログ信号のx(t)(時間変化する測定量)を連続又はサンプリングしながら記録したものから平均

値を求める積算がなされる場合(サンプリング条件は,試験報告書に記入するのがよい。)。

7.2.2.3

変量の限界

7.2.2.3.1

測定組数

各試験点において,10秒以上のランダムな時間間隔で測定を繰り返し,複数組を読み取る。この場合に

は,回転速度及び温度だけは調整してよい。絞り弁,水位,グランド封水,バランス水などの全ての設定

は,完全に最初に測定したときと同じ状態に保持する。

同じ量について繰り返す読みの間の差異は,少なくとも部分的には設備及び試験中のポンプによって影

響を受ける試験状態の非定常性を表している。各試験点で測定数は少なくとも3組以上とし,その算術平

均を測定値とする。

7.2.2.3.2

測定数がもたらす不確かさの算定

同一量を繰り返し観測し,平均値に対するばらつきがランダムであれば,統計的に不確かさを評価でき

る。評価方法については,附属書Bに示す。

7.3

測定点の数

測定点の数は,次による。

a) 通常,吐出し弁締切り状態から規定吐出し量の120 %までの間で規定吐出し量の約20 %ごとに(7点)

測定する。

b) 実物ポンプが可変回転速度のものであっても,その範囲が20 %以内である場合には,模型ポンプによ

る回転速度変化試験は省くことができる。

c) 可動羽根機構のポンプでは,羽根角度を受渡当事者間の協定によって決定し,それぞれの角度でa) の

測定を行う。軸流及び斜流ポンプは,受渡当事者間の協定によって規定吐出し量の60 %以下の水量で

の測定を省くことができる。このときの測定点数は,受渡当事者間の協定による。

7.4

全揚程

全揚程の測定及び計算は,JIS B 8301の8.(全揚程の測定)による。ただし,次のa)〜f) については,

この規格による。

a) 測定器 測定器は,液柱マノメータ,ブルドン管圧力計(真空計を含む。),又はデジタル圧力計を用

いる。

b) 液柱マノメータ 液柱マノメータは,次による。

28

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 液柱マノメータのガラス管の内径は6 mm以上とし,一様な太さでなければならない。

2) U字形又は逆U字液柱計を用いる場合は,高低両液柱計を同時に読み取らなければならない。

3) 液柱形圧力計を用いて差圧を求める場合には,使用液体の密度を考慮して正確な圧力に換算しなけ

ればならない。

4) 単管式液柱形圧力計では,単管の液柱を読めばよいが,貯液タンクの液面の変化を考慮して補正を

行わなければならない。

なお,貯液タンクの内径は,ガラス管内径の10倍以上なければならない。

5) 液柱の読みに使用する目盛は,ミリメートル(mm)単位のもので,検定を受けたものでなければ

ならない。目盛の校正には,JIS B 7516に規定する金属製直尺1級を用いる。

c) ブルドン管圧力計 使用に当たっては,圧力の増減方向に対して圧力標準器(おもり形,液柱形など)

で校正しておかなければならない。

d) デジタル圧力計 使用に当たっては,JIS B 7547に規定する校正を行い,校正は圧力の増加・減少の

両方向に対して行わなければならない。

e) 圧力測定孔 圧力測定孔は,次による。

1) ポンプ吐出し側及び吸込側にそれぞれの口径(非円管の場合には,等価直径)の4倍以上の長さの

測定用直管を接続し,ポンプ側フランジ面から口径の2倍離れた位置に,測定断面の外周の等分位

置に4個の圧力測定孔を配置する[JIS B 8301の図7 a) 参照]。その直径は3〜6 mm又は0.08 Dの

どちらか小さいほうとし,長さはその直径の2.5倍以上とする。ただし,受渡当事者間の協定又は

試験装置の都合で,ポンプと測定用直管との間に連絡管を設けてもよい。

2) ポンプが部分流量域で運転され,吸込管内に旋回流を生じ,正しい吸込圧力が測れない場合には,

この影響を補正しなければならない[JIS B 8301の8.2.1.1(吸込側測定断面)参照]。

3) 一断面上の4個の圧力測定孔は,連絡管によって連通させ,平均圧力を測定する。ただし,受渡当

事者間の協定がある場合にはその限りではない。

4) 圧力測定断面と模型ポンプとの間の管路摩擦抵抗による損失ヘッドは,次の式によって求め,その

損失ヘッドHfを測定孔間のヘッド差に加算する。ただし,損失ヘッドHfが,規定吐出し量におけ

る全揚程に対して,無視できる場合にはHfを加算しなくてもよい。

g

2

2

f

v

D

l

H =λ

ここに,

Hf: 損失ヘッド(m)

λ: 管摩擦係数(数値又は算定式は,受渡当事者間の協定に

よる。)(−)

l: 圧力測定断面と模型ポンプとの間の距離(m)

D: 管径(m)

非円管の場合には等価直径を用いる。

B

4

l

A

D

×

=

A:断面積(m2)

lB:ぬ(濡)れぶち長さ(m)

v: 流速(m/s)

g: 重力加速度(m/s2)

f)

緩衝装置 特に測定器の指度の振れが激しい場合には,機械的緩衝装置(ゲージコック又は連絡管を

絞るなど),電気的平均処理を行う装置などを用いても差し支えない。この場合,緩衝効果に方向性が

29

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ないものとしなければならない。

7.5

吐出し量

吐出し量の測定方法及び測定器は,次のいずれかによる。

a) オリフィス及びノズルによる測定方法及び測定器 JIS Z 8762-1,JIS Z 8762-2,JIS Z 8762-3又はJIS

B 8302に規定するオリフィス若しくはノズルを適用する。JIS B 7552に規定される校正を行うことも

できる。

b) ベンチュリ管による測定方法及び測定器 JIS Z 8762-3,JIS Z 8762-4又はJIS B 8302に規定するベン

チュリ管を適用する。JIS B 7552に規定する校正を行うこともできる。

c) タービン流量計及び電磁流量計による測定方法及び測定器 JIS Z 8765及びJIS B 7554,又はJIS B

8302に規定するものによる。JIS B 7552に規定する校正を行うこともできる。

d) 質量法又は容積法による測定方法及び測定器 JIS B 8301に規定する質量法又は容積法を適用する。

7.6

回転速度

回転速度の測定方法は,次による。

a) 測定方法 測定方法は,次による。

1) 模型ポンプの軸,又はこれと直結する動力計軸若しくは電動機軸から取り出して測定しなければな

らない。

2) 回転速度は,主軸の回転によって出される信号を一定時間計数することによって求める。

b) 測定器 測定器は,次による。

1) 測定器の計数部には,入力信号を計数する時間を0.01 %以下の不確かさで設定できるようなデジタ

ルカウンタを使用しなければならない。

2) 検出器を回転軸に接続する場合には,その接続部は,回転精度が低下しないような構造となるよう

に配慮する必要がある。

7.7

軸動力

軸動力の測定は,次による。

a) 測定方法 測定方法は,次による。

1) トルク及び回転速度を測定して求める。

2) 電気動力計の場合には,回転体による空気の流れがトルクに影響を与えないように注意しなければ

ならない。

3) 電気動力計の電気配線は,トルクの測定値に影響しないように接続部分の剛性に注意しなければな

らない。

4) 測定装置の構造によって,実物ポンプにない損失が軸動力に含まれる場合には,軸動力を補正する。

b) トルクの測定 トルクの測定は,次による。

1) トルクの測定には,電気動力計又はトルクメータを用いる。

2) 電気動力計及びトルクメータの最小検出目盛は,規定吐出し量におけるトルク値の0.1 %以下でな

ければならない。

3) 電気動力計の有効な腕の長さは,その長さの±0.05 %の拡張不確かさで測定しなければならない。

4) 水平方向の制御力を垂直方向に変換する機構をもつ動力計は,その機構によって精度上問題になる

ような摩擦があってはならない。また,そのてこ比を±0.05 %の拡張不確かさで測定しなければな

らない。

5) 電気動力計及びトルクメータに対しては,検定されたおもりを用い,駆動力の増減方向に対して校

30

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

正しなければならない。

7.8

測定の不確かさ

測定値のもつ不確かさは,附属書Bによって評価できる。

7.9

軸動力,水動力及びポンプ効率の計算

軸動力,水動力及びポンプ効率の計算は,次の式による。

P=2π・T・n / 1 000

ここに,

P: 軸動力(kW)

T: トルク(Nm)

n: 回転速度(s−1)

Pw=ρ・g・Q・H / 1 000

ここに,

Pw: 水動力(kW)

ρ: 流体の密度(kg/m3)

g: 重力加速度(m/s2)

Q: 吐出し量(m3/s)

H: 全揚程(m)

100

w×

=P

P

η

ここに,

η: ポンプ効率(%)

Pw: 水動力(kW)

なお,ポンプ効率の有効数字は,3桁とし,4桁目をJIS Z 8401の規定によって丸める。また,附属書B

に,計算した効率の不確かさの計算方法を示す。

8

キャビテーション試験及びNPSH試験

8.1

試験内容

キャビテーション試験及びNPSH試験は,実物ポンプの使用条件に対応する模型ポンプの運転状態で,

キャビテーション発生による全揚程の変化の有無の程度を確かめる。

8.2

試験方法

試験方法は,次のいずれかによる。

a) キャビテーション試験 実物ポンプの使用範囲のうち,キャビテーションに対する条件の悪い吐出し

量付近の3点又は4点の相似点において,実物ポンプと模型ポンプとのキャビテーション係数が等し

いNPSHで試験し,これらの点を結んで得られたQ-H曲線と,実物ポンプ使用範囲の最大NPSHでの

Q-H曲線と比較する。

b) NPSH試験 実物ポンプの使用範囲のうち,キャビテーションに対する条件の悪い吐出し量付近の3

点又は4点について,同一吐出し量を保ったまま,NPSHを変化させてヘッドを測定し,各吐出し量

での限界NPSHを求め,これから,Q-NPSH3曲線を求める。

その他のポンプ性能の測定については,箇条7を準用する。

試験条件が不安定で繰り返し読取りを行わなければならない場合は,NPSH試験時の変動量は,7.2.2.2

で与えられる変動量の1.5倍又は0.2 mのどちらか大きい値まで許される。

運転範囲の広いポンプで,全揚程が規定全揚程に対して著しく低くなる過大流量域においては,キャビ

テーションの影響の判定は困難となる。このような場合には,判定条件は受渡当事者間の協定による。

8.3

試験装置

31

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ポンプのNPSHを調節して試験する試験装置は,図8による。

回流試験装置は,空気分離のためのタンクを設け,必要に応じて水温をほぼ一定に保つような装置を設

ける。タンクは,ポンプの吐出し量に対して十分な容量をもち,かつ,ポンプ吸込管に空気巻込みがない

ようにしなければならない。ポンプのNPSHの調節は,タンク内の水位又は圧力を変えて行う。また,吸

込管の途中において空気分離が起こらないように,必要に応じて脱気装置を付ける(図9参照)。

図9−キャビテーション試験装置

8.4

NPSH及びキャビテーション係数

NPSH及びキャビテーション係数の計算は,次による。

a) NPSHの計算 NPSHは,3.2.10のNPSH計算式を用いる。

b) キャビテーション係数の計算 キャビテーション係数は,3.2.26に示す計算式で求める。

9

性能の表示及び試験結果の判定

9.1

測定値の整理及び性能試験結果の表示

測定値の整理及び性能試験結果の表示は,次による。

a) 規定回転速度と異なるポンプ回転速度(n)で測定した値は,次の式によって規定回転速度(nM)に

おける性能に換算する。

×

=

n

n

Q

Q

M

M

2

M

M

×

=

n

n

H

H

3

M

M

×

=

n

n

P

P

2

M

M

×

=

n

n

NPSH

NPSH

ここに,

QM: 規定回転速度の吐出し量(m3/s)

HM: 規定回転速度の全揚程(m)

32

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

PM: 規定回転速度の軸動力(kW)

NPSHM: 規定回転速度のNPSH(m)

nM: 模型ポンプの規定回転速度(s−1)

n: 模型ポンプの試験回転速度(s−1)

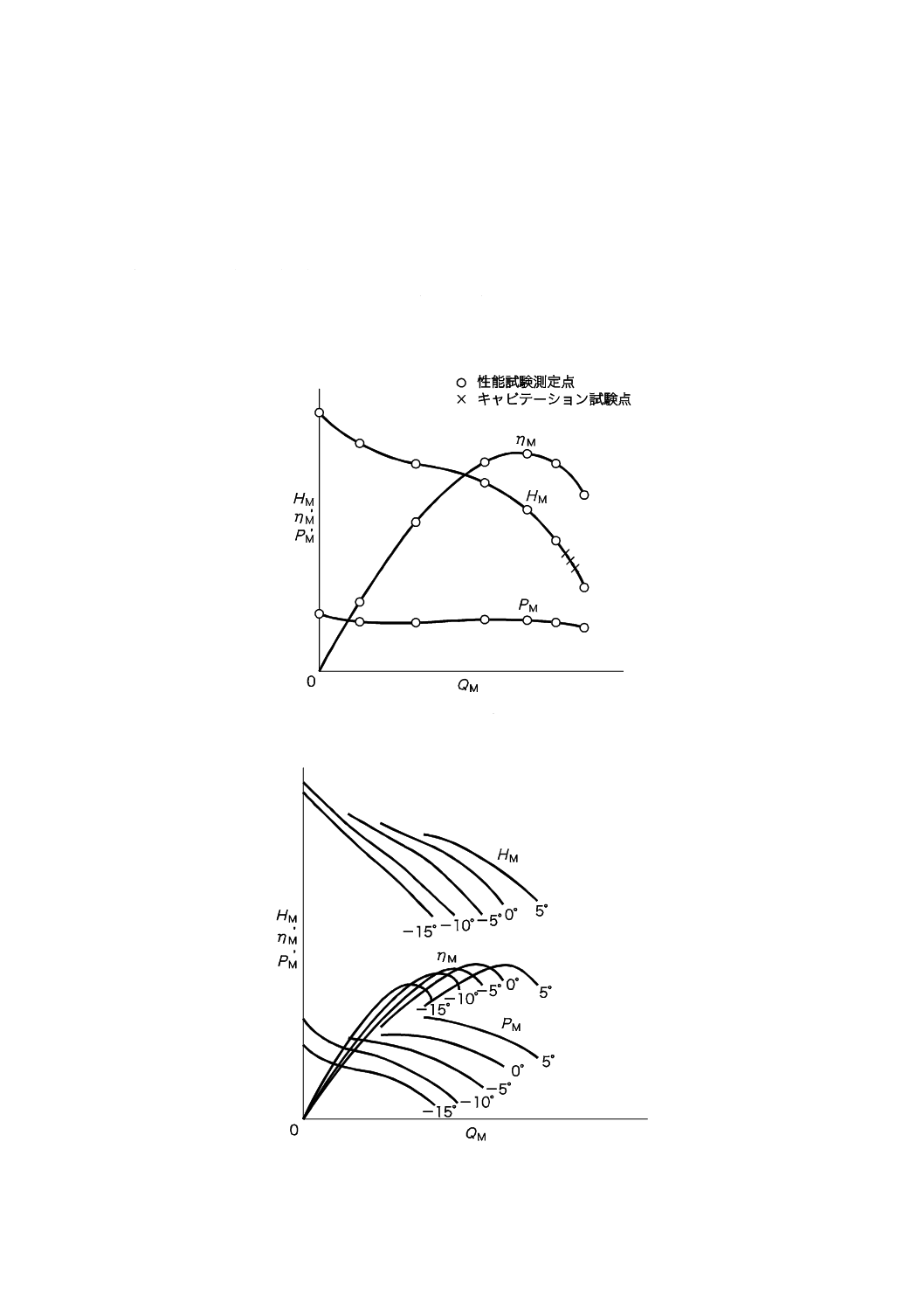

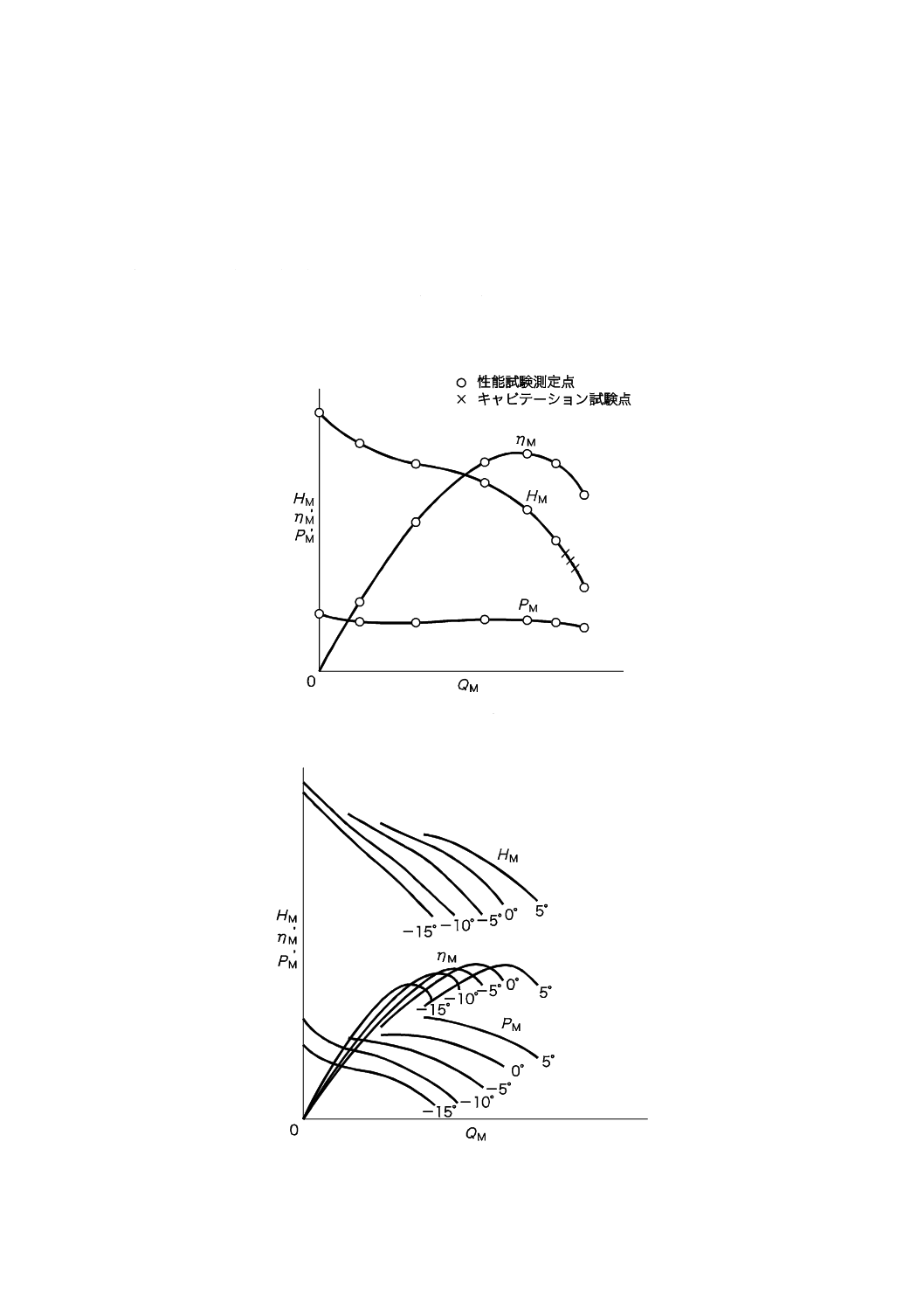

b) 模型ポンプの性能は,規定回転速度の値を表示し,a) の値を用いて横軸にQをとり,縦軸にH,P及

び効率ηをとって測定点を描き,これを滑らかな曲線で結んで求める。また,キャビテーション試験

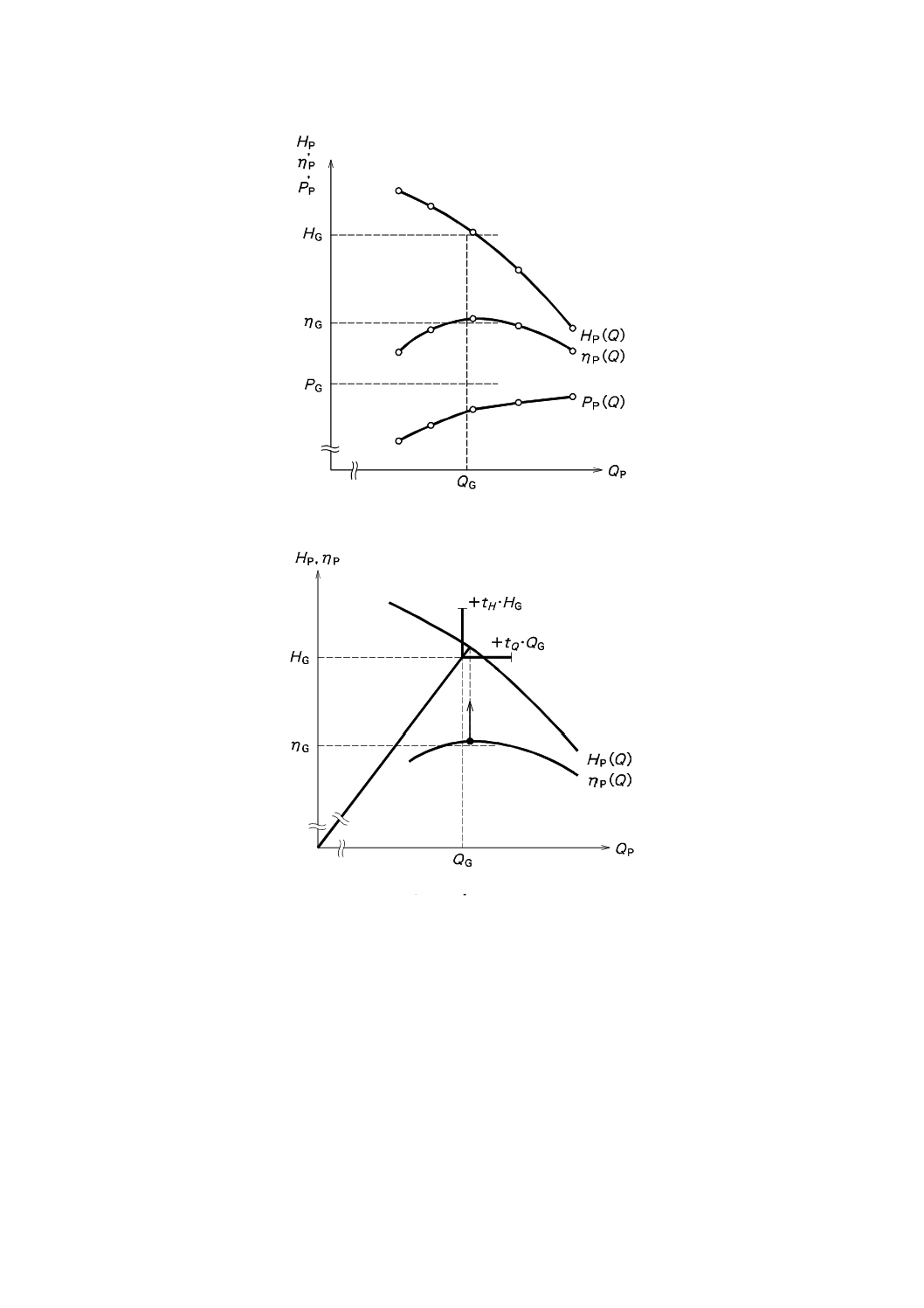

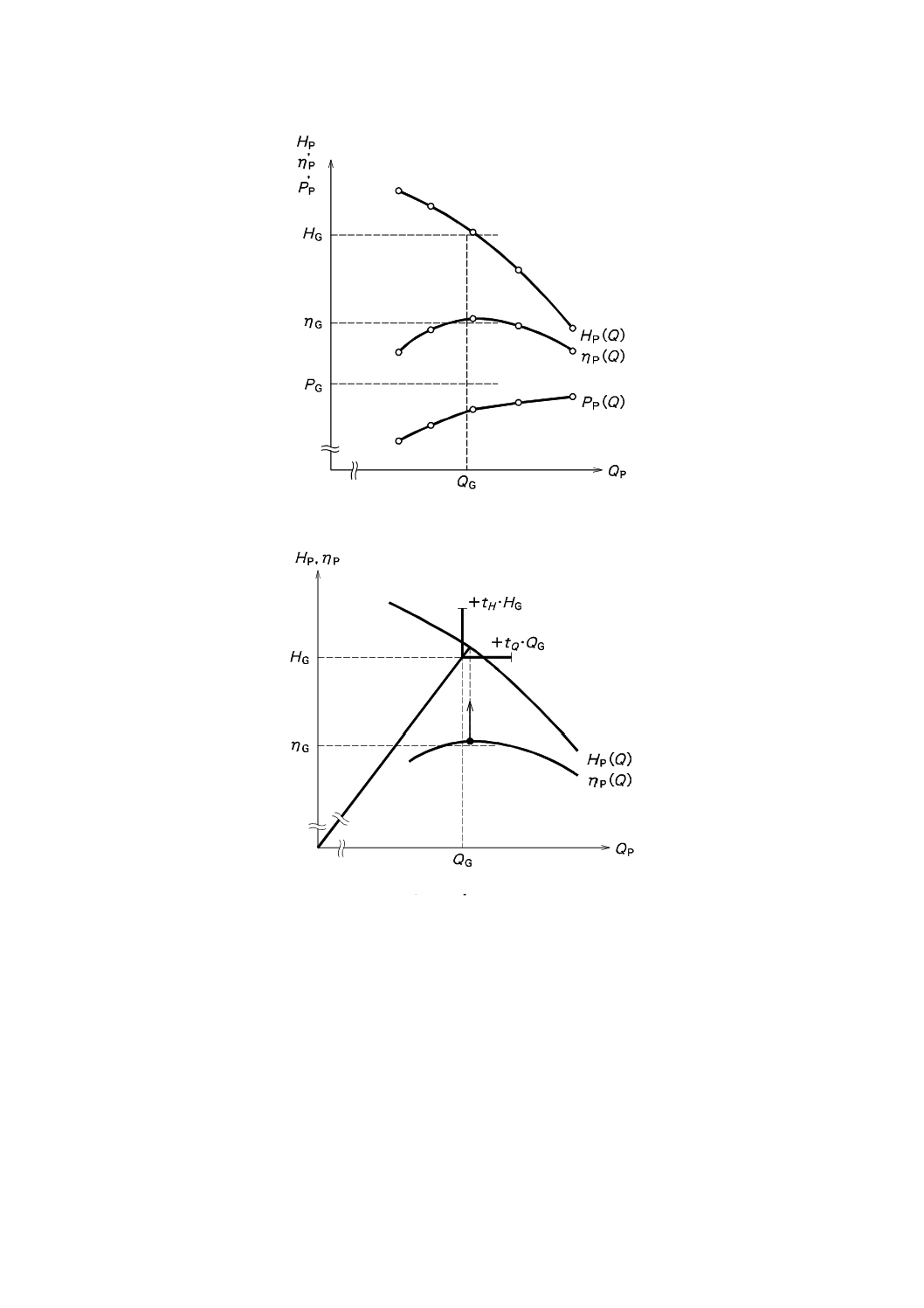

点も記入する(図10参照)。

なお,NPSH3を求めるNPSH試験を実施する場合は,この限りではない。

c) 可動羽根及び可動案内羽根ポンプの場合には,各羽根角度に対する性能曲線を併記する(図11参照)。

図10−固定翼ポンプの性能曲線

図11−可動翼ポンプの性能曲線

33

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

実物ポンプへの諸量の換算

9.2.1

吐出し量,全揚程及び軸動力の換算

模型ポンプの性能試験で得た諸量から実物ポンプの吐出し量,全揚程及び軸動力を次の式によって求め

る。

v

3

M

P

M

P

M

P

F

D

D

n

n

Q

Q =

α

h

P

M

2

M

P

2

M

P

M

P

F

D

D

n

n

H

H =

g

g

(

)

m

h

M

P

5

M

P

3

M

P

M

P

/

F

F

D

D

n

n

P

P =

β

ρ

ρ

M

vM

vP

mM

mP

hM

hP

M

v

m

h

P

η

η

η

η

η

η

η

η

η

=

=

F

F

F

ここに,

QP: 実物ポンプの吐出し量(m3/s)

QM: 模型ポンプの吐出し量(m3/s)

HP: 実物ポンプの全揚程(m)

HM: 模型ポンプの全揚程(m)

PP: 実物ポンプの軸動力(kW)

PM: 模型ポンプの軸動力(kW)

nP: 実物ポンプの回転速度(s−1)

nM: 模型ポンプの回転速度(s−1)

DP: 実物ポンプの代表寸法(m)

DM: 模型ポンプの代表寸法(m)

gP: 実物ポンプの設置場所の重力加速度(m/s2)

gM: 模型ポンプの設置場所の重力加速度(m/s2)

ηP: 実物ポンプの効率(%)

ηM: 模型ポンプの効率(%)

ηhP: 実物ポンプの水力効率(%)

ηhM: 模型ポンプの水力効率(%)

ηvP: 実物ポンプの体積効率(%)

ηvM: 模型ポンプの体積効率(%)

ηmP: 実物ポンプの機械効率(%)

ηmM: 模型ポンプの機械効率(%)

ρP: 実物ポンプの揚液の密度(kg/m3)

ρM: 模型ポンプの揚液の密度(kg/m3)

Fh: 実物ポンプと模型ポンプとの水力効率比

Fh=ηhP / ηhM

Fm: 実物ポンプと模型ポンプとの機械効率比

Fm=ηmP / ηmM

Fv: 実物ポンプと模型ポンプとの体積効率比

Fv=ηvP / ηvM

α: 実物ポンプと模型ポンプの水力効率比の

全揚程影響指数(=0.5)

β: 実物ポンプと模型ポンプの水力効率比の軸

動力影響指数(=0.5)

34

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 ここで与えられる各効率比は,9.2.2で計算した効率比を用いる。

9.2.2

体積効率比,機械効率比及び水力効率比の計算

模型ポンプの性能試験で得た効率から実物ポンプの効率を換算する場合には,次の式を用いる。計算は

体積効率比,機械効率比,水力効率比の順に行い,9.2.1の式を用いて,実物ポンプへ換算する。実物,模

型のレイノルズ数の計算においては,模型は性能測定時の清水温度を,また実物については実運転時(仕

様運転点)の清水温度を用いて計算する。

a) 体積効率 模型ポンプ及び実物ポンプの最高効率点の体積効率は,附属書Cで計算する。ただし,斜

流ポンプ(セミオープン羽根車形)及び軸流ポンプについては,体積効率は100 %とする。体積効率

比は,1.0とする。任意の吐出し量における模型ポンプの体積効率は,次の式によって決定する。

(

)

(

)(

)

{

}

1

/

100

/

/

100

/

vMopt

Mopt

M

Mopt

M

vM

−

+

=

η

η

Q

Q

Q

Q

ここに,

QMopt: 模型ポンプの最高効率点における吐出し量(m3/s)

QM: 模型ポンプの任意の吐出し量(m3/s)

ηνMopt: 模型ポンプの最高効率点における体積効率(%)

ηvM: 模型ポンプの任意の吐出し量における体積効率(%)

任意の吐出し量の体積効率比は,次の式によって決定する。

vMopt

vPopt

vM

vP

v

η

η

η

η

=

≡

F

ここに,

Fv: 任意の吐出し量の体積効率比(−)

ηvPopt: 実物ポンプの最高効率点における体積効率(%)

b) 機械効率 模型ポンプの機械効率は,次の式によって決定する。

セミオープン羽根車形斜流ポンプ及び軸流ポンプの機械効率は100 %とする。機械効率比は,1.0と

する。

(

)

Mopt

mMopt

Mopt

mMopt100

/

P

P

P

L

∆

−

=

η

8/

3

mM

2

2

mM

2

M

mM

mMopt

u

D

C

P

L

L

=

∆

ρ

16

.0

mM

mM

028

.0

−

=

Re

CL

ここに,

ΔPLmMopt: 模型ポンプの円盤摩擦損失(両面)(kW)

PMopt: 模型ポンプの軸動力(kW)

(羽根車一段当たりの軸動力)

ηmMopt: 模型ポンプの最高効率点における機械効率(%)

CLmM: 模型ポンプの摩擦トルク係数(−)

RemM: 模型ポンプのレイノルズ数(3.2.13参照)(−)

ρM: 模型ポンプの清水の密度(kg/m3)

D2mM: 模型ポンプの羽根車平均外径(m)

斜流ポンプの場合には

(

)2/

2

sM

2

2

bM

2

mM

2

D

D

D

+

=

ここに,

D2bM: 羽根車側板ボス側外径(m)

D2sM: 羽根車側板シュラウド側外径(m)

u2mM: 模型ポンプの羽根車外周速(m/s)

模型ポンプの機械効率から実物ポンプの機械効率を換算する場合には,次の式を用いる。

35

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)m

mMopt

mMopt

mMopt

mPopt

100

100

/

Λ

η

η

η

η

−

+

=

11

.0

admP

P

16

.0

mM

mP

mM

mP

m

=

=

−

e

e

Re

Re

C

C

Λ

L

L

mP

2

P

admP

/

125

u

v

e

=

模型ポンプについては

mM

2

M

admM

/

125

u

v

e

=

ここに,

Λm: 摩擦トルク係数比(−)

CLmP: 実物ポンプの摩擦トルク係数(−)

RemP: 実物ポンプのレイノルズ数(3.2.13参照)(−)

eP: 実物ポンプの側板外表面の粗さ(μm,Ra)

eadmP: 実物ポンプの側板外表面の水力的滑らかな表面粗さ

(μm,Ra)

eadmM: 模型ポンプの側板外表面の水力的滑らかな表面粗さ

(μm,Ra)

u2mP: 実物ポンプの側板外表面の平均直径D2mPにおける周速

度(m/s)(3.2.13参照)

u2mM: 模型ポンプの側板外表面の平均直径D2mMにおける周速

度(m/s)(3.2.13参照)

任意の吐出し量における模型ポンプの機械効率は,次の式によって決定する。

(

)

−

−

=

M

Mopt

mMopt

mM

100

100

P

P

η

η

ここに,

ηmM: 模型ポンプの任意の吐出し量における機械効率(%)

ηmMopt: 模型ポンプの最高効率点における機械効率(%)

PMopt: 模型ポンプの最高効率点における軸動力(kW)

PM: 模型ポンプの任意の吐出し量における軸動力(kW)

任意の吐出し量の機械効率比は,次の式によって決定する。

mMopt

mPopt

mM

mP

m

η

η

η

η

=

≡

F

ここに,

Fm: 任意の吐出し量の機械効率比(−)

ηmPopt: 実物ポンプの最高効率点における機械効率(%)

c) 水力効率(比エネルギー効率) 遠心ポンプ,斜流ポンプ及び軸流ポンプの全ての形式に適用する。

体積効率及び機械効率を用いて次の式によって計算する。

(

)(

)

100

/

100

/

mM

vM

M

hM

η

η

η

η

=

(

)(

)(

)

−

+

−

−

−

+

=

−

−

−

2

1

2

1

100

1

hd

hi

hMopt

sopt

sopt

16

.0

hs

hM

16

.0

hs

hM

hMopt

hPopt

Λ

Λ

V

V

Re

Re

Re

Re

η

η

η

寸法効果係数は,計算に比速度nsを用いる場合には,次の式によって計算する。

()

s

sopt

ln

081

.0

13

.1

n

V

−

=

36

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,形式数Kを用いる場合には,次の式によって計算する。

()

K

V

ln

081

.0

64

.0

sopt

−

=

羽根車については,次の式によって計算する。

11

.0

admPi

Pi

16

.0

hM

hP

hi

=

−

e

e

Re

Re

Λ

1P

P

admPi

100

u

v

e

=

模型ポンプの羽根車については,次の式によって計算する。

1M

M

admMi

100

u

v

e

=

ディフューザ又は渦巻ケーシングについては,次の式によって計算する。

11

.0

admPd

Pd

16

.0

hM

hP

hd

=

−

e

e

Re

Re

Λ

2mP

P

admPd

200

u

v

e

=

模型ポンプのディフューザ又は渦巻ケーシングについては,次の式によって計算する。

2mM

M

admMd

200

u

v

e

=

任意の吐出し量の水力効率比(Fh)については,次の式によって計算する。

hMopt

hPopt

hM

hP

h

η

η

η

η=

≡

F

ここに,

ηhPopt: 実物ポンプの最高効率点の水力効率(%)

ηhMopt: 模型ポンプの最高効率点の水力効率(%)

ηhM: 模型ポンプの水力効率(%)

ηM: 模型ポンプの効率(%)

ηvM: 模型ポンプの体積効率(%)

ηmM: 模型ポンプの機械効率(%)

Vsopt: 基準レイノルズ数(Rehs=4.0×106)における最高効率点

の寸法効果係数(%)

Λhi: 羽根車の摩擦係数比(−)

ePi: 実物ポンプ羽根車流水面粗さ(μm,Ra)

(水力学的に滑らかな表面粗さの約3倍以下)

eadmPi: 実物ポンプの羽根車流水面の水力学的に滑らかな表面

粗さ(μm,Ra)

eadmMi: 模型ポンプの羽根車流水面の水力学的に滑らかな表面

粗さ(μm,Ra)

u1P: 実物ポンプの羽根車入口周速度(m/s)

u1M: 模型ポンプの羽根車入口周速度(m/s)

Λhd: ディフューザ又は渦巻ケーシングの摩擦係数比

ePd: 実物ポンプのディフューザ又は渦巻ケーシングの流水

面粗さ(μm,Ra)

(水力学的に滑らかな表面粗さの約3倍以下)

37

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

eadmPd: 実物ポンプのディフューザ又は渦巻ケーシング表面の

水力学的に滑らかな表面粗さ(μm,Ra)

eadmMd: 模型ポンプのディフューザ又は渦巻ケーシング表面の

水力学的に滑らかな表面粗さ(μm,Ra)

u2mP: 実物ポンプの羽根車平均出口周速度(m/s)

u2mM: 模型ポンプの羽根車平均出口周速度(m/s)

Qopt: 最高効率点における吐出し量(m3/s)

Q: 模型ポンプの任意の運転点の吐出し量(m3/s)

ns: 比速度(3.2.27参照)

K: 形式数(3.2.28参照)

n: ポンプの回転速度(s−1)

可動羽根ポンプに対しては,各羽根角度ごとに性能曲線について上記効率換算式を適用する。

9.3

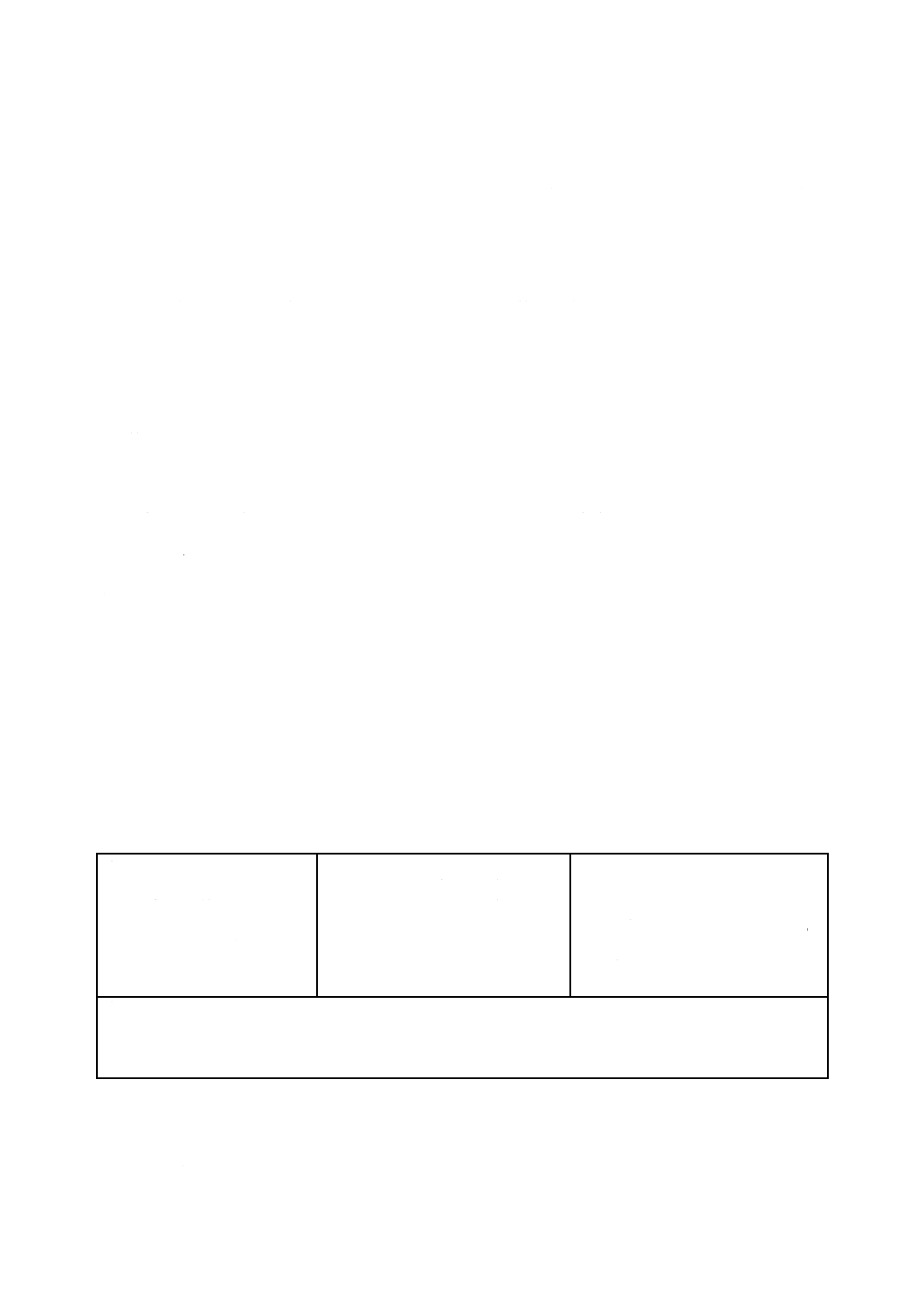

試験結果の判定

模型試験によって実物ポンプの受渡試験とする際に,あらかじめ受渡当事者間の協定がない場合には,

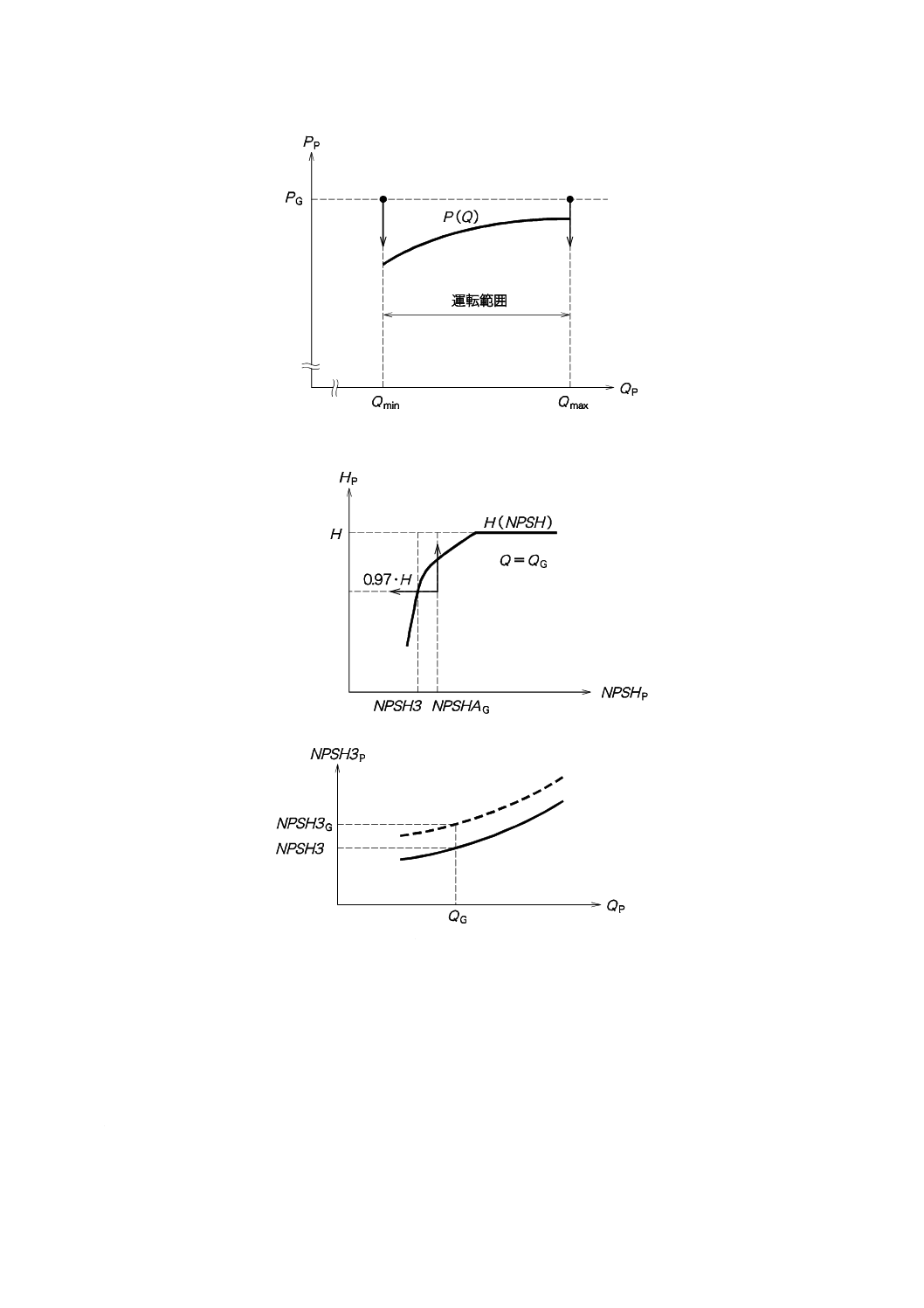

次の方法によって試験結果の判定を行う(図12参照)。

a) 模型試験結果を9.2の規定に従って,同一のキャビテーション係数σの条件において実物ポンプの性

能に換算する。これから横軸に吐出し量QP,縦軸に全揚程HP,軸動力PP及び効率ηPをとり,これら

を滑らかな曲線で結ぶ[図12 a) 参照]。

b) 試験結果の判定(全揚程) 保証点(QG,HG)からそれぞれ正方向へ(tQ×QG)の長さの水平線及び

(tH×HG)の長さの垂直線をもつ寸法許容差の大きさのL字形を描く。全揚程及び吐出し量の保証は,

H(Q) 曲線がL字形の水平線又は垂直線を横切るか,又は少なくとも接するならば満足される[図12 b)

参照]。ここで,tQ=0〜+0.03,tH=0〜+0.045とする。

c) 試験結果の判定(効率) 効率は,規定された仕様点(QG,HG)とQG軸の原点とを結ぶ直線がH(Q)

曲線と交わる点からの垂直線がη(Q) と交わる点から得られる。保証条件は,この交点での効率値がηG

よりも高いか,又は少なくとも等しいならば満足される[図12 b) 参照]。

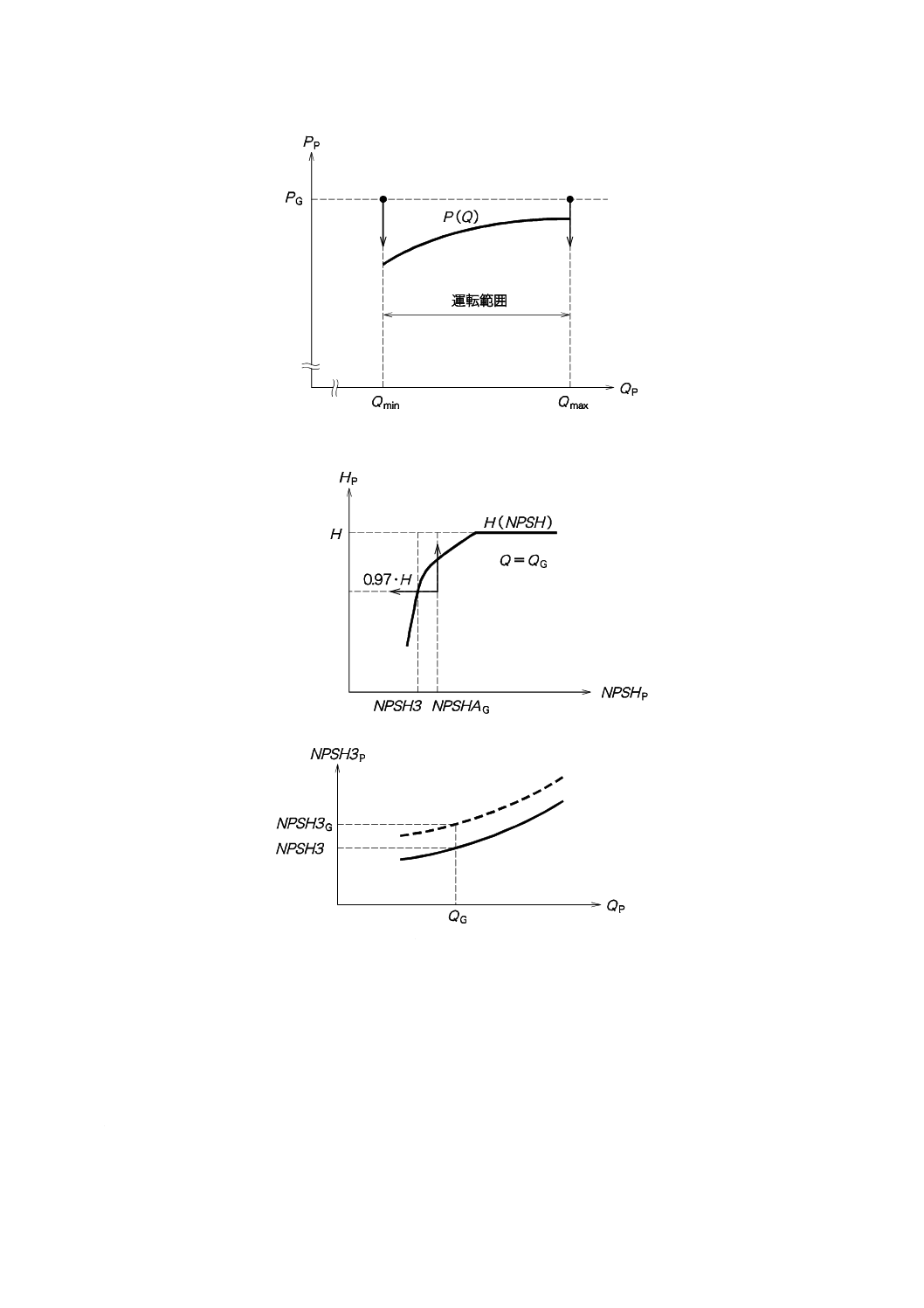

d) 試験結果の判定(軸動力) P(Q) 曲線の測定値の帯が使用吐出し量範囲内で駆動原動機容量PGを超

えてはならない[図12 c) 参照]。

e) キャビテーション試験では,全揚程の低下の割合が性能試験の値に対して3 %以下であれば,キャビ

テーション試験に対する保証は満たされたと判断する。また,NPSH試験においては,同一のキャビ

テーション係数σの条件において8.2の試験で求められたQ-NPSH3曲線が保証点(QG,NPSH3G)の

下方に位置すれば,キャビテーション性能に対する保証は満たされたと判断する[図12 d) 参照]。

38

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 実物ポンプの性能

b) H,ηの判定

図12−試験結果の判定

39

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) Pの判定

d) NPSHの判定

図12−試験結果の判定(続き)

9.4

試験成績表の作成

試験成績表には,通常,次の事項を記載する。

a) 試験期日,場所及び試験責任者

b) 実物ポンプ及び模型ポンプの要項

c) 協定事項

d) 模型ポンプの相似範囲

40

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 測定装置及び測定機器,並びに校正成績

f)

実物ポンプへの性能換算方法

g) 模型ポンプの規定回転速度における性能曲線及びキャビテーション性能

h) 実物ポンプの換算性能曲線

i)

測定値及び測定結果(計算式を併記する。)

j)

模型ポンプの寸法検査記録

k) 試験結果の判定

l)

その他(測定の不確かさの評価など必要な場合には,記載する。)

10

実物ポンプ

10.1 相似範囲

実物ポンプは,模型ポンプとその対応する主要部の流路を形成する部分が,幾何学的に相似でなければ

ならない。

10.2 寸法許容差

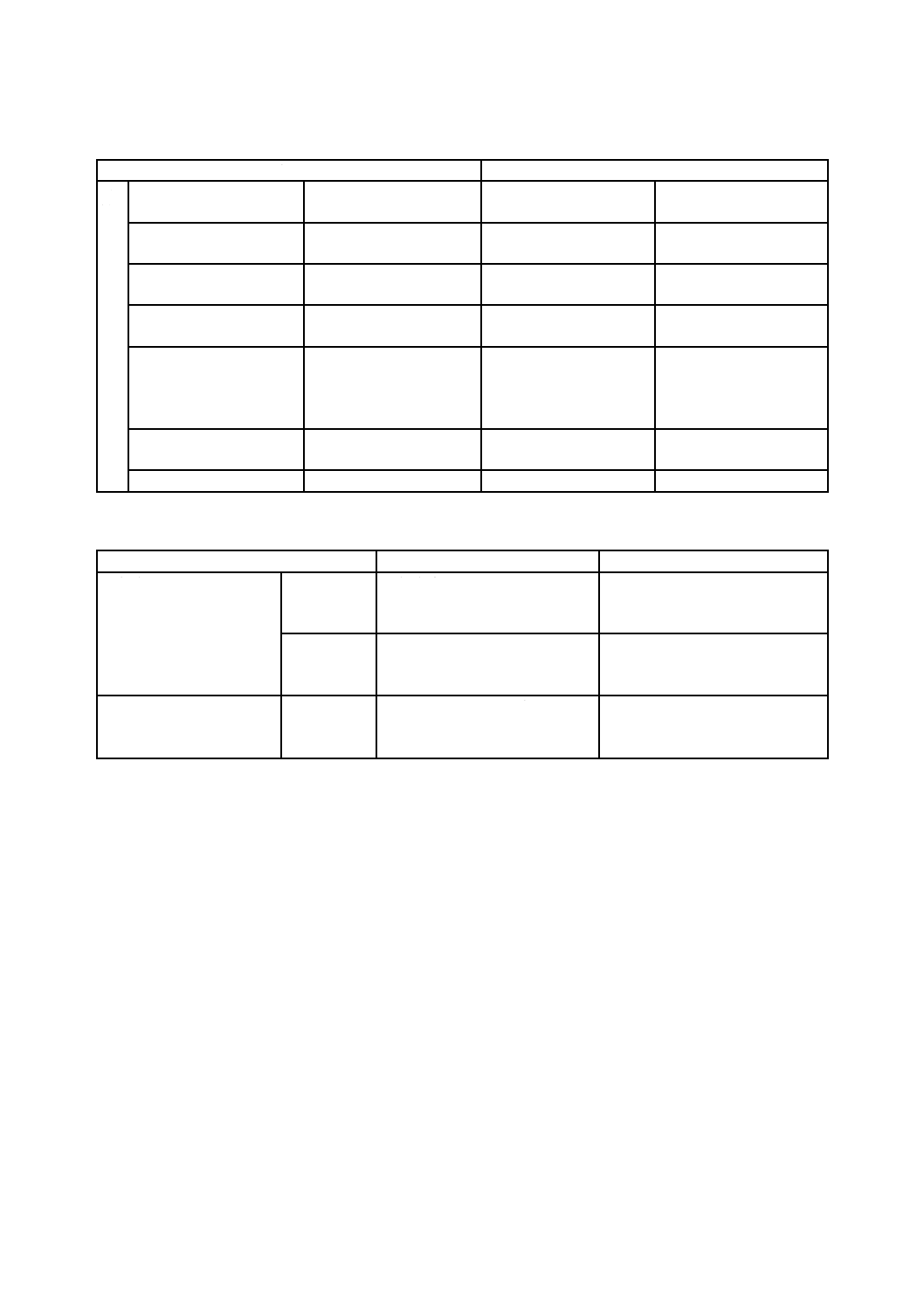

実物ポンプの主要部の寸法許容差は,実物ポンプの図面寸法に対する比率で表し,表11及び表13によ

ることが望ましい(図3〜図7参照)。

なお,実物ポンプの表面の仕上げの程度は,表12及び表14による。

表11〜表14に追加・補足する規定は,次による。

a) ディフューザ及び渦巻をもつポンプについてはディフューザについて適用し,渦巻ケーシングの流水

面は25 µm,Ra以下に仕上げる。また,リターンベーン及びリターン水路をもつ場合には,その流水

面表面は25 µm,Ra以下に仕上げる。表面粗さの表示は,JIS B 0601による。

b) 表面粗さの確認は粗さ測定器によるほか,粗さ見本との比較が実用的である。測定器による測定場所

は,羽根1枚当たり,入口,出口各1点とする。

41

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

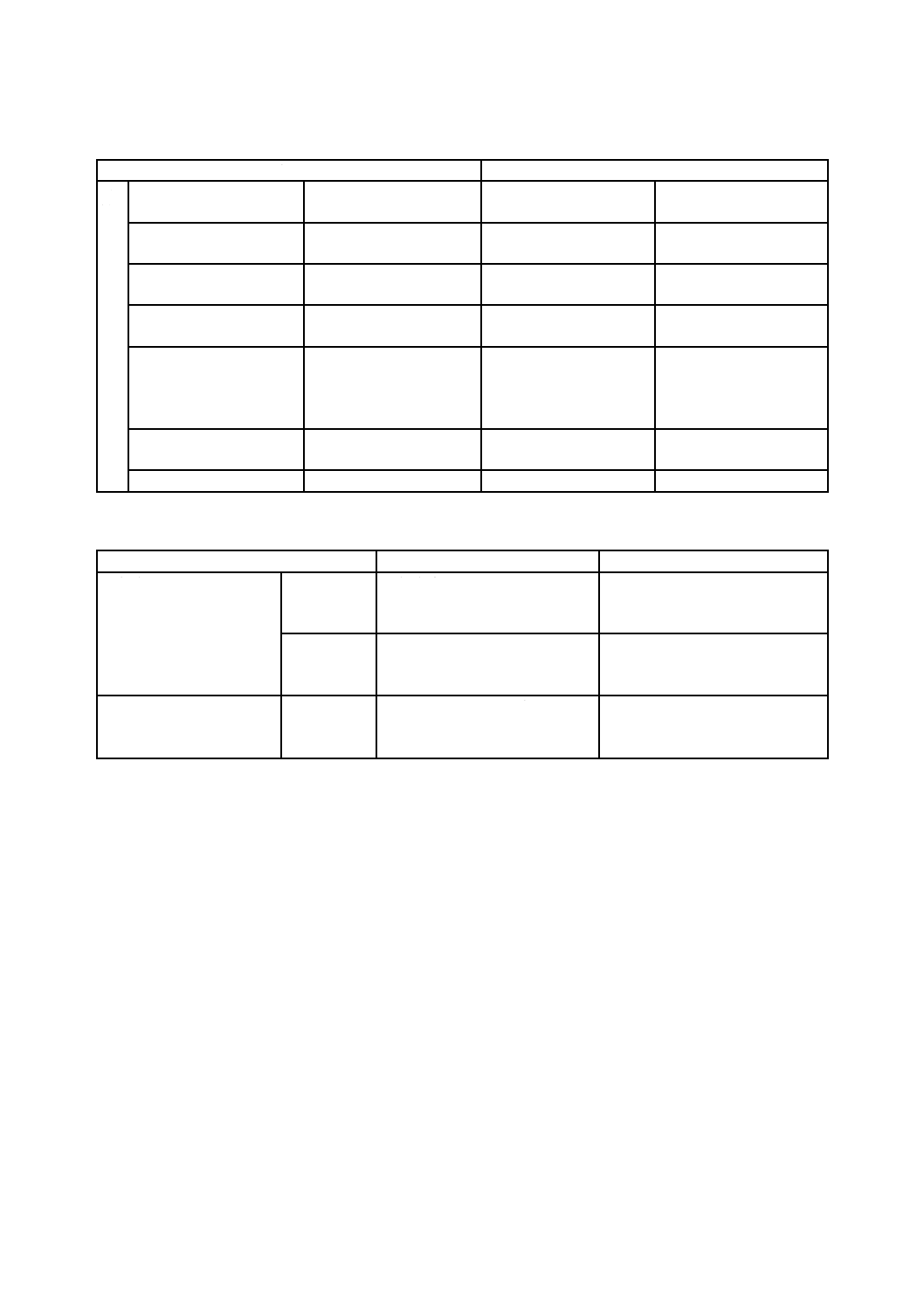

表11−実物遠心ポンプの寸法許容差

測定項目

寸法許容差

遠

心

羽

根

車

入口直径(D1)

直交2断面

±0.25 %(D1≧1.0 m)

±2.5 mm(D1<1.0 m)

−

出口直径(D2)

直交2断面

±0.1 %(D2≧1.0 m)

±1 mm(D2<1.0 m)

−

出口幅(B2)

直交2断面の4か所

±1 %

−

側面高さ(H)

直交2断面の4か所

±1 %(H≧400 mm)

±4 mm(H<400 mm)

−

羽根断面形状(C)

及び

羽根厚さ(T)

全数

1枚につき,各々入口側,

出口側2〜4断面

入口側測定範囲D2の10 %

出口側測定範囲D2の15 %

(C)

±0.25 %(D2≧1.0 m)

±2.5 mm(D2<1.0 m)

羽根出口径D2に対する

比率

(T)

±10 %

この値が±3 mmより小さく

なる場合は±3 mm

−

入口ピッチ(P1)

全数

断面形状測定断面

±1.5 %

この値が±4 mmより小さく

なる場合は±4 mm

ピッチ全数の平均値に

対する比率

出口ピッチ(P2)

全数

断面形状測定断面

±1.5 %

この値が±7 mmより小さく

なる場合は±7 mm

ピッチ全数の平均値に

対する比率

羽根入口開き(A1)

全数

断面形状測定断面

±3 %〜−1 %

この値が+6 mm〜−1 mm

より小さくなる場合は+6

mm〜−1 mm

設計寸法に対する比率

ウェアリング部隙間(S) 直交2断面

±20 %

−

渦

巻

ケ

ー

シ

ン

グ

吸込口径・吐出し口径

(a1)(a2)

垂直・水平の2直径

±0.4 %(a1,a2≧2.0 m)

±8 mm(a1,a2<2.0 m)

−

渦巻室内径(a3)〜(a6) 直交2断面

中心からの寸法

±0.8 %(a3からa6≧2.0 m)

±16 mm(a3からa6<2.0 m)

−

吐出し口の中心寸法(a7)

−

±0.8 %(a7≧2.0 m)

±16 mm(a7<2.0 m)

−

吐出し口の面間寸法(a8)

−

±0.8 %(a8≧2.0 m)

±16 mm(a8<2.0 m)

−

デ

ィ

フ

ュ

ー

ザ

ベ

ー

ン

内径(d1)

直交2断面

±1 %(d1≧1.0 m)

±10 mm(d1<1.0 m)

−

入口幅(b3)

直交2断面の4か所

±2 %

この値が4 mmより小さい

場合は4 mm

−

羽根断面形状(Cd)

全数

中央1断面

±0.3 %

この値が3 mmより小さい

場合は3 mm

内径d1に対する比率

入口ピッチ(Pd)

全数

中央断面形状測定断面

±2 %

この値が4 mmより小さい

場合は4 mm

ピッチ全数の平均値に

対する比率

42

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−実物ポンプの表面の仕上げ程度

項目

箇所

仕上げ程度

羽根車

領域I

羽根車流水面

任意(水力効率換算の表面粗さ計算式によ

る。水力学的に滑らかな表面粗さの約3倍

以下)

領域II

羽根車側板外面

任意(機械効率換算の表面粗さ計算式によ

る。水力学的に滑らかな表面粗さの約3倍

以下)

ディフューザ又は

渦巻ケーシング

−

ディフューザ流水面又は

渦巻ケーシング流水面

任意(水力効率換算の表面粗さ計算式によ

る。水力学的に滑らかな表面粗さの約3倍

以下)

表13−実物斜流ポンプ及び軸流ポンプの寸法許容差

測定項目

寸法許容差

斜

流

形

羽

根

車

一

体

形

の

ク

ロ

ー

ズ

形

及

び

セ

ミ

オ

ー

プ

ン

形

入口直径(D1)

直交2断面

±0.25 %(D1≧1.0 m)

±2.5 mm(D1<1.0 m)

−

出口直径(D2)(D3)

直交2断面

±0.1 %(D1≧1.0 m)

±1 mm(D1<1.0 m)

−

出口幅(B2)

直交2断面の4か所

±1 %

−

側面高さ(H)

直交2断面の4か所

±1 %

−

羽根断面形状(C)

及び

羽根厚さ(T)

全数

1枚につき,各々入口側,

出口側2〜4断面

入口側測定範囲D2の10 %

出口側測定範囲D2の15 %

(C)

±0.25 %(D2≧1.0 m)

±2.5 mm(D2<1.0 m)

羽根出口径D2に対する

比率

(T)

±10 %

この値が±3 mmより小

さくなる場合は±3 mm

設計最大厚さに対する

比率

入口ピッチ(P1)

全数

断面形状測定断面

±1.5 %

この値が±4 mmより小

さくなる場合は±4 mm

ピッチ全数の平均値に

対する比率

出口ピッチ(P2)

全数

断面形状測定断面

±1.5 %

この値が±7 mmより小

さくなる場合は±7 mm

ピッチ全数の平均値に

対する比率

羽根入口開き(A1)

全数

断面形状測定断面

±3 %〜−1 %

この値が+10 mm〜−4

mmより小さくなる場合

は+10 mm〜−4 mm

全数の平均値に対する

比率

ウェアリング部隙間(S)

直交2断面

±20 %

設計値に対する比率

各測定値の平均

羽根外周部隙間(S2)

(オープン羽根の場合)

ほぼ直交する位置の羽根

入口・真ん中・出口の3か

所

±25 %

設計値に対する比率

各測定値の平均

43

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−実物斜流ポンプ及び軸流ポンプの寸法許容差(続き)

測定項目

寸法許容差

斜

流

形

及

び

軸

流

形

羽

根

車

取

付

け

形

基準直径(斜流形)(D2) 全数

±0.1 %(D2≧1.0 m)

±1 mm(D2<1.0 m)

−

外径(軸流形)(D2)

全数

±0.1 %(Db≧1.0 m)

±1 mm(Db<1.0 m)

−

ボス径(Db)

直交2断面

±0.1 %(D2≧1.0 m)

±1 mm(D2<1.0 m)

−

羽根高さ(斜流形)(H)

全数

±0.1 %(D2≧1.0 m)

±1 mm(D2<1.0 m)

−

羽根取付け角(θ)

全数

±30分

羽根外周端での取付け角

度

羽根断面形状(C)

全数

1枚につき,2〜4断面

±0.2 %(D2≧1.0 m)

±2 mm(D2<1.0 m)

基準径又は外周(D2)に対

する比率

羽根厚さ(T)

全数

断面形状測定断面

±5 %

この値が±3 mmより小

さくなる場合は±3 mm

各測定断面の最大厚さに

対する比率

羽根長さ(軸流形)(L)

全数

断面形状測定断面

±1 %(D2≧1.0 m)

±7 mm(D2<1.0 m)

各羽根長さ測定平均値に

対する比率

羽根ピッチ(P1)

全数

羽根を取り付けて基準径

又は外形で,ステム中心

±1.5 %(D2≧1.0 m)

±10 mm(D2<1.0 m)

ピッチ全数の平均値に対

する比率

羽根外周部隙間(S2)

ほぼ直交する位置の羽根

入口・真ん中・出口の3

か所

±25 %

設計値に対する比率

各測定値の平均

デ

ィ

フ

ュ

ー

ザ

ケ

ー

シ

ン

グ

入口直径(b1)(b2)

直交2断面

±1 %(b1,b2≧1.0 m)

±10 mm(b1,b2<1.0 m)

ディフューザベーン付け

根部を外れた測定基準径

出口直径(b3)(b4)

直交2断面

±1 %(b3,b4≧1.0 m)

±10 mm(b3,b4<1.0 m)

ディフューザベーン付け

根部を外れた測定基準径

ベーン入口断面形状(Cd) 全数

1枚につき,各々2断面

ベーン入口測定長さは入

口径(b1)の10 %の長さ

±0.4 %(b1≧1.0 m)

±4 mm(b1<1.0 m)

入口直径(b1)に対する比

率

ベーン入口ピッチ(Pd)

全数

断面形状測定断面

±1.5 %

この値が±6 mmより小

さくなる場合は±6 mm

ピッチ全数の平均値に対

する比率

ベーン入口開き(Ad)

全数

断面形状測定断面

±5 %

各ベーン同一点の測定平

均値に対する比率

44

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−実物斜流ポンプ及び軸流ポンプの寸法許容差(続き)

測定項目

寸法許容差

吸

込

水

路

吐

出

し

水

路

入口内径(D5)

直交2断面

±1.0 %(D5≧1.0 m)

±10 mm(D5<1.0 m)

−

出口内径(D6)

直交2断面

±1.0 %(D6≧1.0 m)

±10 mm(D6<1.0 m)

−

水平長さ(L1)

±2 %(L1≧2.0 m)

±40 mm(L1<2.0 m)

−

垂直長さ(H1)

左右2か所

±2 %(H1≧2.0 m)

±40 mm(H1<2.0 m)

−

入口,出口高さ(H2)

センタピアのある場合

4か所

センタピアのない場合

2か所

±2 %(H2≧2.0 m)

±40 mm(H2<2.0 m)

−

入口,出口幅(W1,W2) 上下2か所

±2 %(W1,W2≧2.0 m)

±40 mm(W1,W2<2.0 m)

−

センタピア幅(W2)

上下2か所

±2 %

−

表14−実物斜流ポンプの表面の仕上げ程度

項目

箇所

仕上げ程度

羽根車

領域I

羽根車流水面

任意(水力効率表面粗さ換算式に

よる。水力学的に滑らかな表面粗

さの約3倍以下)

領域II

羽根車側板外面

任意(機械効率表面粗さ換算式に

よる。水力学的に滑らかな表面粗

さの約3倍以下)

ガイドベーン又は

渦巻ケーシング

−

ガイドベーン又は渦巻ケーシン

グ流水面

任意(水力効率表面粗さ換算式に

よる。水力学的に滑らかな表面粗

さの約3倍以下)

45

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

その他の試験

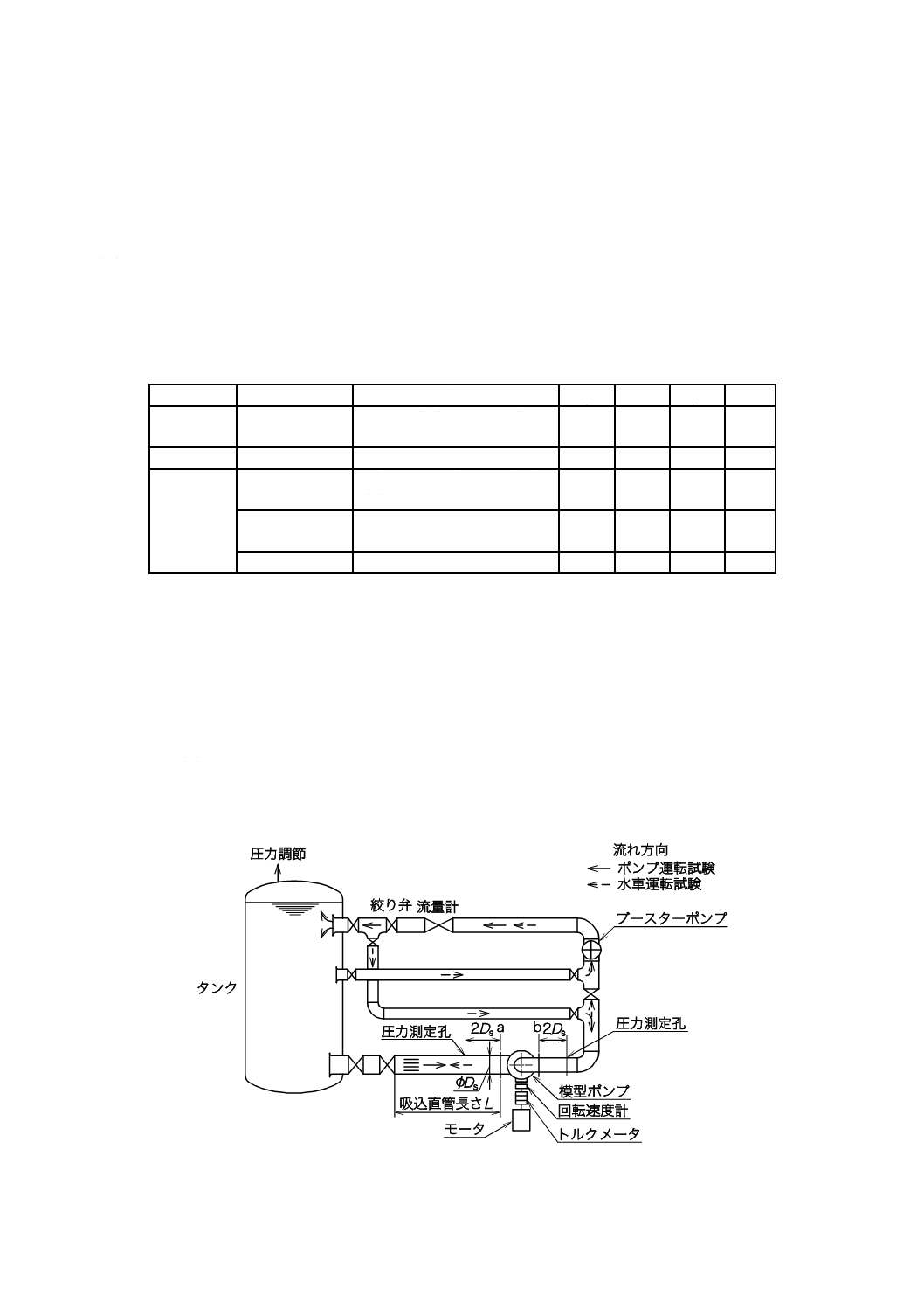

A.1 完全特性試験

A.1.1 運転条件及び方向

運転モードは,表A.1による。

表A.1−運転条件と方向

領域

運転モード

説明

Q

n

y

T

1.ポンプ

ポンプ

ポンプ運転時における正転,正

流の運転領域

+

+

+

+

2.ブレーキ

ポンプブレーキ

正転逆流の運転領域

−

+

+

+

3.水車

水車

逆転,逆流の運転領域で無拘束

速度以下の逆流領域

−

−

+

+

水車ブレーキ

逆転,逆流の運転領域で無拘束

速度以上の逆流領域

−

−

+

−

逆転ポンプ

逆転,正流の運転領域

+

−

+

−

表A.1における符号は,次のとおりに定義する。

Q: ポンプ運転の吐出し方向を正とする。

n: ポンプ運転の回転方向を正とする。

y: H2>H1の場合を正とする(各運転モードにおいては,比エネルギーは正の範囲にある。)。

T: ポンプ運転の軸トルク方向を正とする。

A.1.2 模型

模型は,箇条6による。

A.1.3 試験装置及び試験揚程

試験装置は,箇条7及び図A.1による。試験揚程は,受渡当事者の協定によって取り決める。

図A.1−完全特性試験装置

46

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.4 試験方法

試験方法は,次のa)〜d) による

a) 測定項目は,各運転領域において,全揚程,流量,回転速度及び軸トルクとする。

b) 測定器は,箇条7による。

c) 可動ガイドベーン又は可動羽根の開度は,設計開度とする。

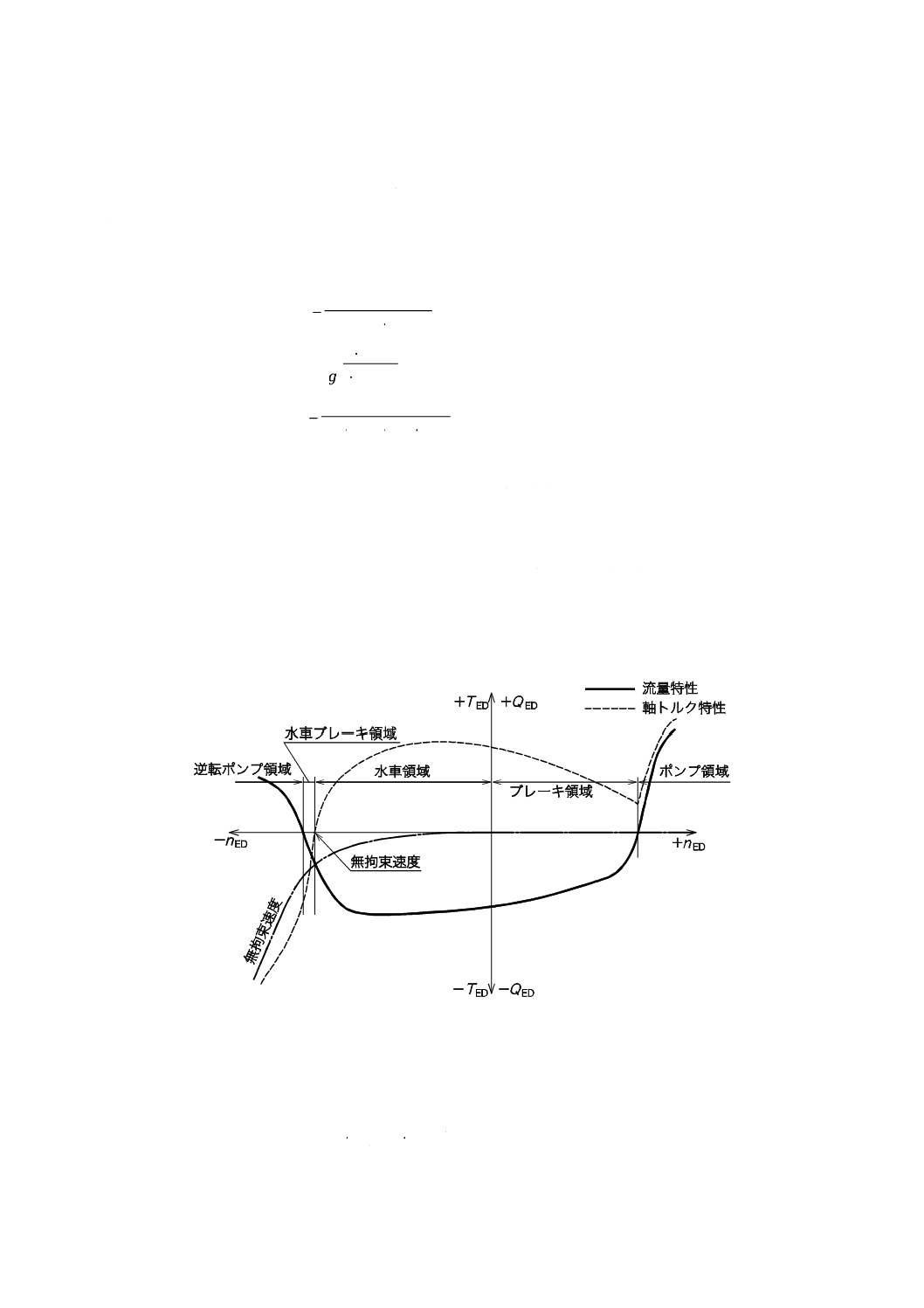

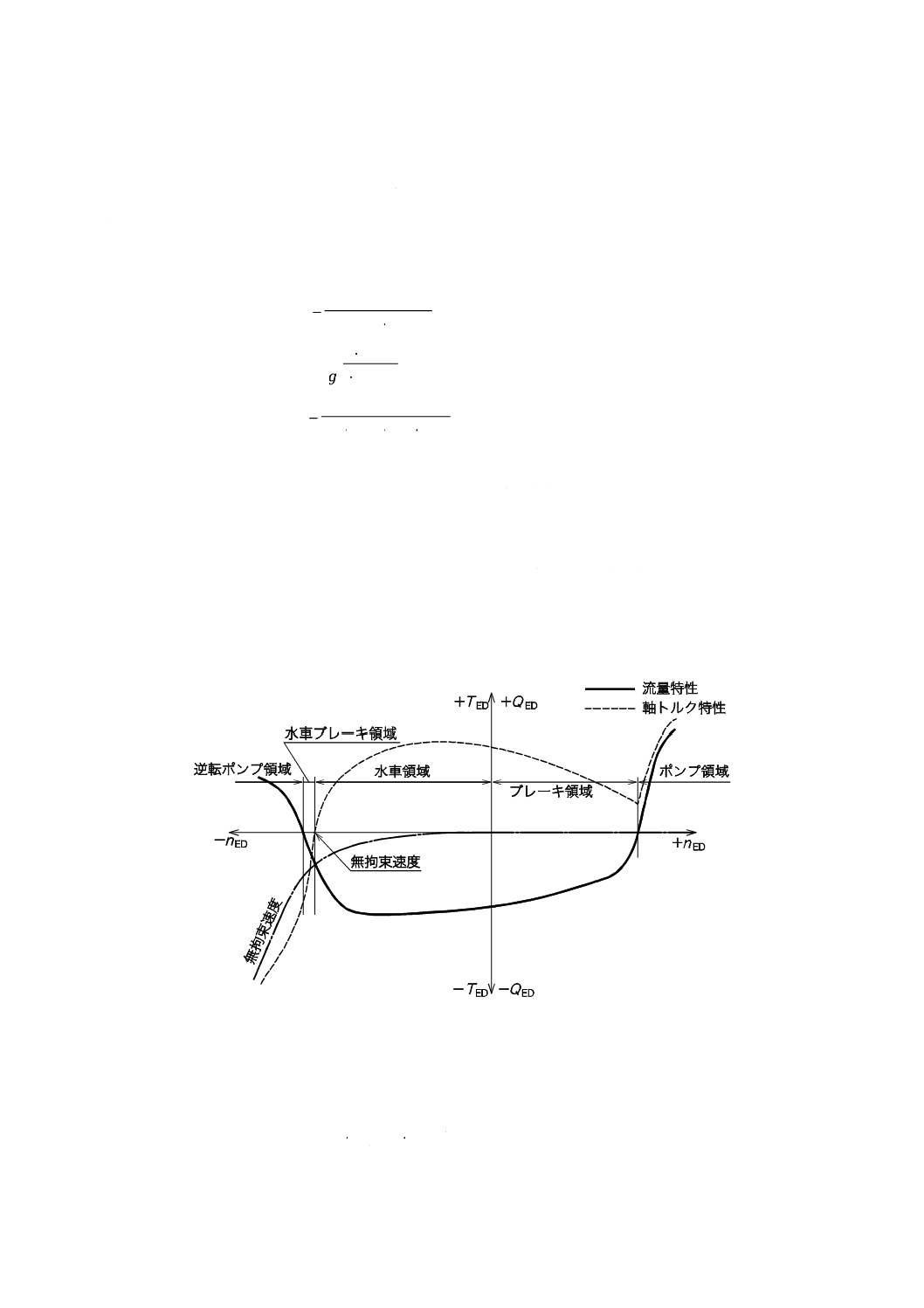

d) 模型ポンプの完全特性は,次の式によって無次元化し,測定点間を滑らかな曲線で結ぶ(図A.2参照)。

(

)5.0

M

M

2

1M

M

ED

H

D

Q

Q =

g

(

)5.0

M

M

1M

M

ED

H

D

n

n =g

(

)

M

M

3

1M

M

M

ED

H

D

T

T =

g

ρ

ここに,

QED: 流量係数(−)

nED: 回転速度係数(−)

TED: トルク係数(−)

QM: 模型ポンプの吐出し量(m3/s)

HM: 模型ポンプの全揚程(m)

nM: 模型ポンプの回転速度(s−1)

TM: 模型ポンプの軸トルク(Nm)

D1M: 模型ポンプの羽根車入口直径(m)

ρM: 模型ポンプの水の密度(kg/m3)

gM: 模型ポンプ試験場の重力加速度(m/s2)

図A.2−ポンプの完全特性曲線

模型試験結果の実物ポンプへの換算は,次の計算式を用いてnP−QP,nP−TPの関係を求めることによっ

て行う。ここで,全揚程又は有効落差は,一定(例えば,100 %HP,80 %HP)と仮定して計算する。

(

)5.0

P

P

2

1P

ED

P

H

D

Q

Q =

g

47

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

1P

5.0

P

P

ED

P

D

H

n

n =

g

(

)

P

P

3

1P

P

ED

P

H

D

T

T =

g

ρ

ここに,

QP: 実物ポンプの吐出し量又は流量(m3/s)

HP: 実物ポンプの全揚程又は有効落差(m)

nP: 実物ポンプの回転速度(s−1)

TP: 実物ポンプの軸トルク(Nm)

D1P: 実物ポンプの羽根車入口直径(m)

ρP: 実物ポンプの水の密度(kg/m3)

gP: 実物ポンプ試験場の重力加速度(m/s2)

A.2 水圧脈動試験

A.2.1 模型

模型は,箇条6による。

A.2.2 試験装置及び試験揚程

試験装置は,箇条7による。試験揚程は,性能試験又はキャビテーション試験の揚程による。また,こ

れ以外の場合には,受渡当事者の協定によって決めてもよい。

A.2.3 試験方法

A.2.3.1 測定位置

水圧脈動試験においては,吸込ケーシング入口部及び吐出しケーシング出口部を測定位置とする。これ

以外の部位位置が必要となる場合には,受渡当事者間の協定による。

A.2.3.2 測定方法

水圧脈動の測定方法は,次による。

a) 水圧脈動は,測定した圧力を電気信号に変換し,これをヘッドに換算する。

b) 圧力測定は,管壁に圧力測定孔を設け,流れを圧力測定機器受圧面に直接当てて行う。ただし,圧力

測定孔と測定機器との間を銅管などで接続して測定する場合には,その長さを極力短くし,その中に

空気がたまらないように水で満たす。

c) 圧力測定孔の形状,圧力測定機器の取付け状態などによって,流れが乱されることのないように注意

する。

A.2.3.3 測定機器

測定機器は,次による。

a) 圧力変化を電気信号に変換する圧力変換器を使用する。

b) 圧力変換器としては,電気抵抗形,圧電形及びコンデンサ形がある。また,他の方式のものでも,試

験の目的に対して適切な方法によって校正され,必要な精度,特性をもつものと認められたものは,

この試験に使用してもよい。

c) 圧力変換器の固有振動数は,測定対象とする水圧脈動周波数に対して十分高いものとする。

d) 測定目的の水圧脈動周波数に対し,十分離れた周波数の水圧脈動は,適切な電気的フィルタ回路など

によって遮断し,目的とした水圧脈動のより正確な把握に努める。

A.2.3.4 測定結果の表示方法

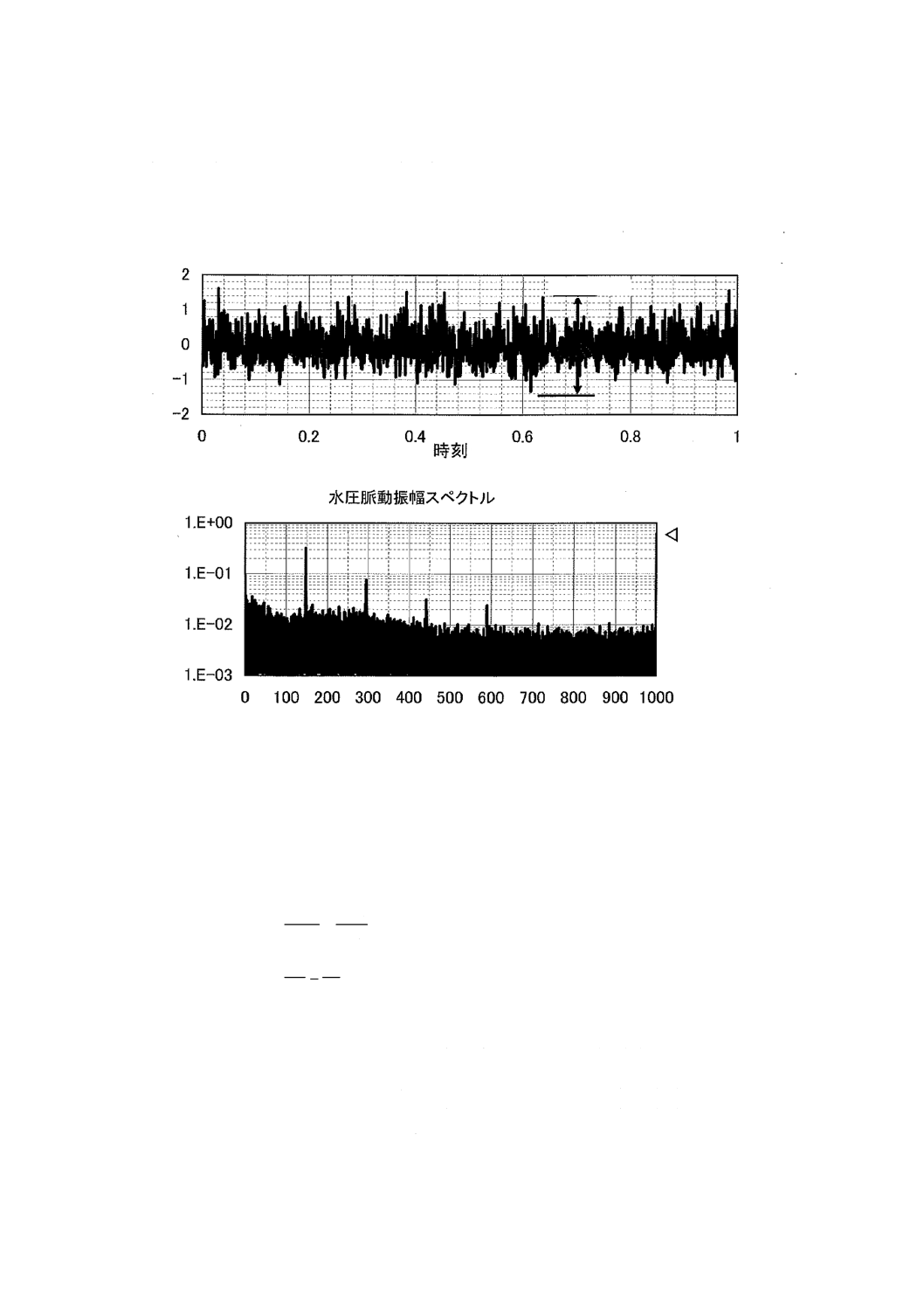

水圧脈動は,対象とする種類に対し,十分と判断される測定時間内で得られた一連の水圧脈動の最大両

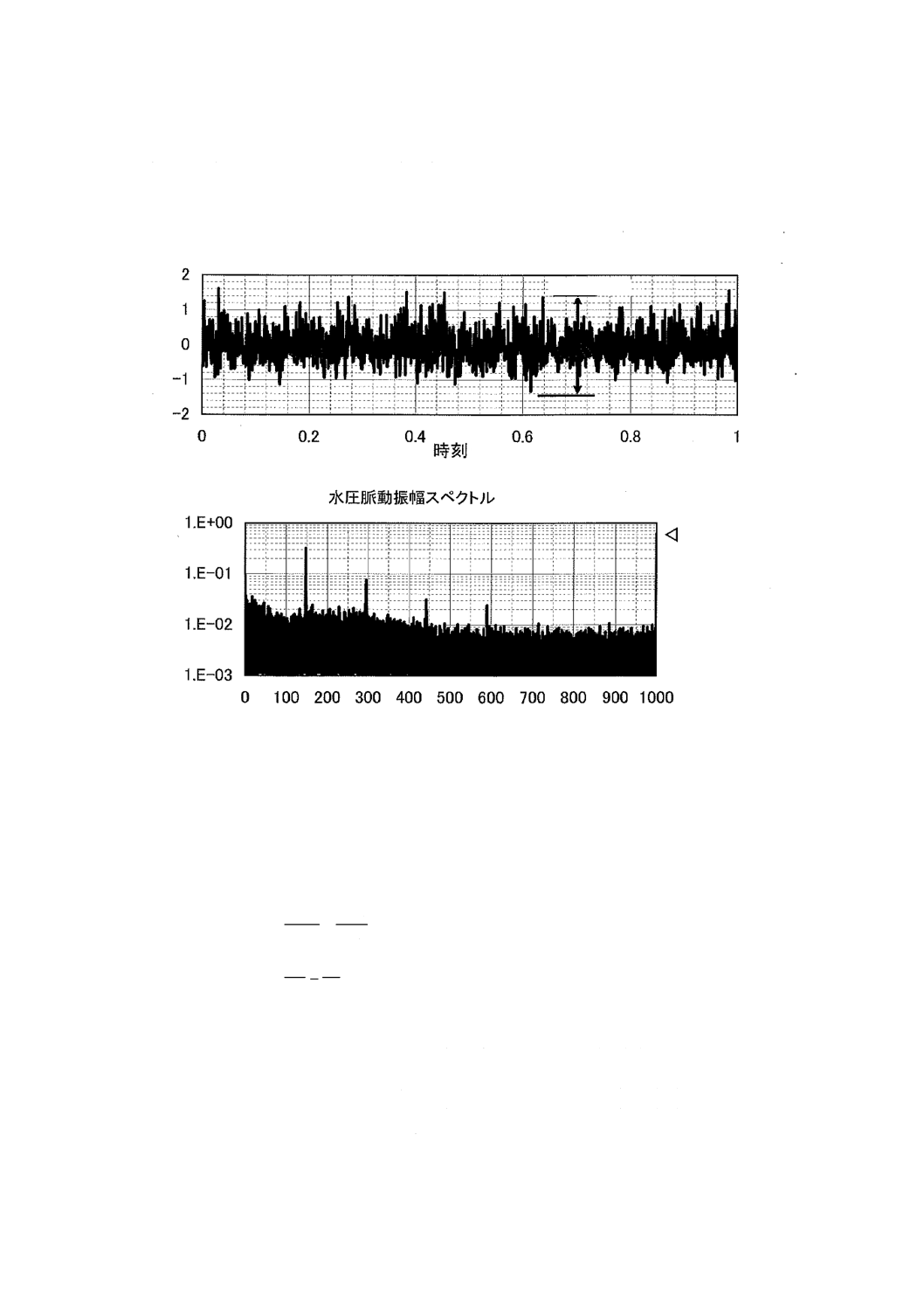

振幅値又は実効値で表してよい。また,必要に応じて周波数分析を行うこととする。表示例を図A.3に示

48

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

す。上の図は水圧脈動の時間波形を示し,最大振幅値を読み取ることができる。また,下の図は,圧力脈

動の周波数分析結果を示し,圧力脈動の周波数成分を得ることができる。

図A.3−圧力脈動の表示方法

A.2.3.5 実物への諸量の換算

模型の水圧脈動値から実物の水圧脈動値を求める方法は,次による。模型と実物とが相似な運転状態に

おいては,キャビテーション係数が等しい場合に水圧脈動特性には,次の関係が成り立つ。

P

P

M

M

H

H

H

H

∆

=

∆

P

P

M

M

n

f

n

f

=

ここに,

∆HM: 模型ポンプの水圧脈動値(m)

HM: 模型ポンプの全揚程(m)

∆HP: 実物ポンプの水圧脈動値(m)

HP: 実物ポンプの全揚程(m)

fM: 模型ポンプの水圧脈動周波数(Hz)

fP: 実物ポンプの水圧脈動周波数(Hz)

nM: 模型ポンプの回転速度(s−1)

nP: 実物ポンプの回転速度(s−1)

(s)

ΔHm

水圧脈動波形ΔHM

周波数fM(Hz)

ΔHM(オーバオール)

ΔHM

ΔHM

49

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ただし,模型及び実物の各々の装置の固有振動数は,上記fM及びfPと十分離れたものでなければならな

い。

A.2.3.6 測定結果の整理方法

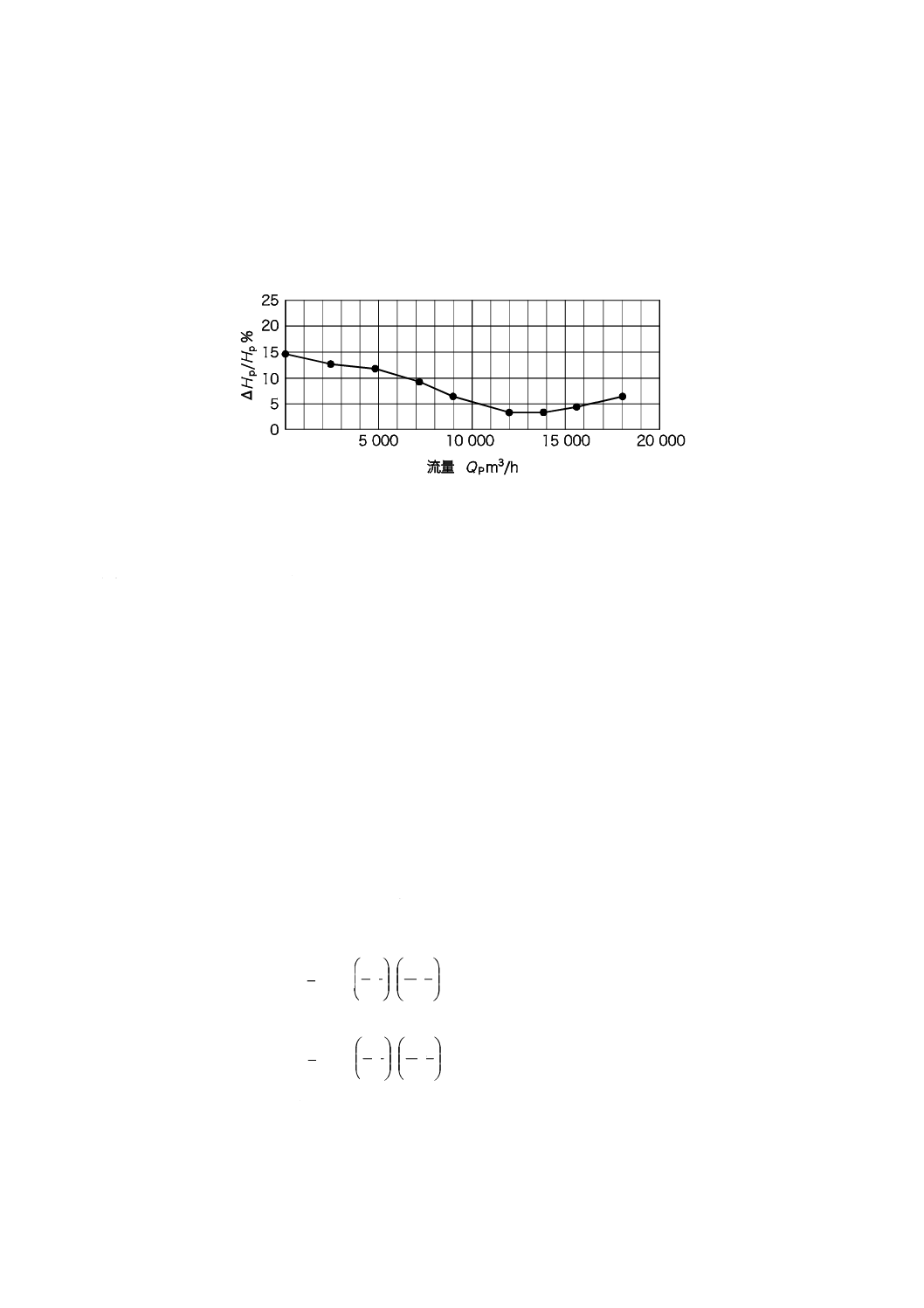

水圧脈動の値は,全揚程で除した無次元数で表してもよい。水圧脈動測定結果は,効率,全揚程,軸動

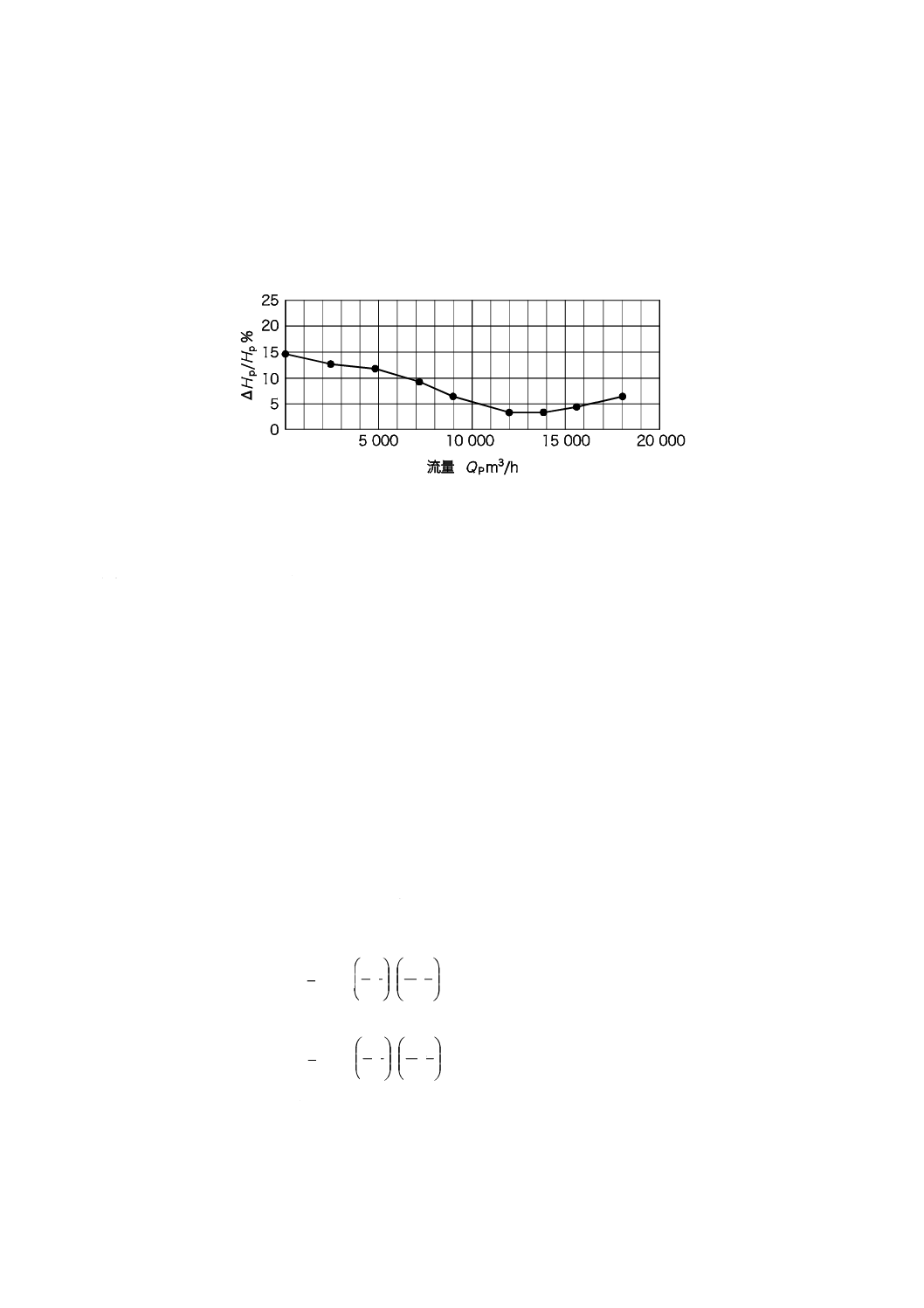

力と同じように吐出し量を横軸にして表す。水圧脈動を無次元化して表示した例を図A.4に示す。

図A.4−吐出しケーシング出口水圧脈動率

(水圧脈動測定結果の整理方法の例)

A.3 推力(軸方向推力及び半径方向推力)測定試験

A.3.1 模型

模型は,箇条6による。

A.3.2 試験装置及び試験揚程

試験装置は,箇条7による。試験揚程は,試験又はキャビテーション試験の揚程によるか,又は受渡当

事者の協定によって決めてもよい。

A.3.3 推力の測定方法

模型ポンプの軸受胴体を半径方向と軸方向のロードセルで支え(又は,ひずみゲージなどを貼り付け),

その電気的信号によって推力を測定する。性能試験前に,軸に半径方向と軸方向の荷重を加えて校正する。

A.3.4 測定値の表示方法と実物ポンプへの換算式

半径方向推力は,x方向とy方向の力を測定し,その方向と合力を計算し,この合力を半径方向推力と

する。半径方向推力の合力の計算及びこれら推力の模型ポンプから実物ポンプへの計算は,次の式による。

(

)5.0

2

M

2

M

rM

y

x

F

F

F

+

=

4

M

1

P

1

2

M

P

rM

rP

×

=

D

D

n

n

F

F

4

M

1

P

1

2

M

P

aM

aP

×

=

D

D

n

n

F

F

ここに,

FaM: 模型ポンプにおける軸推力(N)

FrM: 模型ポンプにおける半径方向推力(N)

FxM: 模型ポンプにおける半径方向推力のx成分(N)

FyM: 模型ポンプにおける半径方向推力のy成分(N)

50

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D1M: 模型ポンプの羽根車入口直径(m)

nM: 模型ポンプの回転速度(s−1)

FaP: 実物ポンプの軸推力(N)

FrP: 実物ポンプの半径方向推力(N)

D1P: 実物ポンプの羽根車入口直径(m)

nP: 実物ポンプの回転速度(s−1)

A.3.5 測定結果の整理方法

推力測定結果は,図10に示す効率,全揚程,軸動力と同じように吐出し量を横軸にして表す。

51

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

不確かさの計算

この附属書は,箇条7における測定の不確かさの計算方法を示す。

B.1

一般

測定手順,測定器及び分析の方法が,既存の法則及びこの規格の規定に完全に準拠していても,測定結

果は測定対象量の近似値又は推定値である。

この規格では,“吐出し量”などの物理量の測定値に対して,不確かさのばらつきを次のように定義する。

a) 変動 1回の読みを行っている間の平均値を中心とした,短い周期変化

b) 変量 一つの読みと次の読みとの間に起こる測定値の変化

ここでは不確かさの対象をb) とする。

各測定値に対する変動は,高精度の測定器を使用したり,試験設備の接続管に絞り緩衝装置を入れるこ

とによって小さくすることができる。一方,変量はばらつきを小さくする対処方法がないため,その不確

かさの評価手法を決めておかなければならない。

非定常な状態で測定を行う場合,従来,JIS B 8301:2000のように,測定組数に応じて各測定値のばらつ

きの許容値を数表で定めてきた。今回の改正に伴い,ISO/IEC Guide 98-3(GUM:Guide to the Expression of

Uncertainty in Measurement)が定めた測定の不確かさの考え方を取り入れ,測定値の不確かさを計算し,試

験結果の信頼度水準を明確にすることにした。

B.2

不確かさの基本的な考え方

B.2.1 一般

ポンプの運転で測定する値はサンプリングした時間の平均値であり,母平均(真の値)ではない。母平

均と測定値の間の差は測定の誤差である。母平均(真の値)は知ることができないため,不確かさの概念

はこの知り得る情報からこの差を表現する方法である。

測定の不確かさはその値のばらつきとして現れる。統計的手法は理論を応用し,測定値を客観的に見る

ことができる。標準不確かさは測定値のばらつきとみなし,標準偏差で表すことができる。その不確かさ

は1セットの測定結果から容易に計算できる。

測定の不確かさを計算するには,まず測定の不確かさの要因を調査し,それぞれの要因から,その大き

さ(標準不確かさ)をタイプ(タイプA及びタイプB)ごとに推定する。最後に個々の不確かさを合成し

て,合成標準不確かさを求める。さらに,合成標準不確かさに包含係数(k)を乗じて拡張不確かさを求め

る。この規格では,包含係数として,実用ポンプ試験でも使用されている信頼水準95 %に対応するk=2

を採用する。

B.2.2 タイプA及びタイプBの不確かさ

B.2.2.1 一般

不確かさの要因が何であれ,その要因を推定するためには“タイプA”評価と“タイプB”評価との二

つのアプローチ方法がある。測定量の不確かさは,両者の二乗和の平方根で評価する。

GUMでは,測定の不確かさを規定している。特に,誤差の構成要因,その該当部分の数量化及び測定

52

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

過程における全ての結果を統計理論から得た手法を用いてどのように決定するかを規定している。不確か

さの各構成要素は,標準偏差の評価方法で特徴付けられる。次にタイプA及びタイプBの概要について説

明する。また,統計上の内容例をB.2.2.2及びB.2.2.3で説明する。

a) タイプAの評価 繰返し測定された結果を統計分析して得られる標準偏差を用いる。ポンプの性能測

定において,測定数を増やすことによって不確かさが低減できる測定値の標準偏差を使用する。ポン

プの性能測定では,非定常状態で同一量の限られた繰返し測定を行う際,スチューデントのt分布を

適用することが一般的である。

b) タイプBの評価 繰返し測定から求めることのできない成分を,入手可能な情報に基づく科学的判断

によって,測定値のばらつき分布を仮定して,その不確かさを分散,標準偏差として推定する。その

情報には,次の事項を含む。

1) 人間の判断が入った手動測定

2) 製造業者の仕様書,説明書など

3) 製造業者又は校正業者による校正証明書に示されたデータ

B.2.2.2 タイプAの評価(ur)

実際の測定では,測定システムの特性,測定される物理量の変動又はその両方に起因して,測定値には

ばらつきが現れる。このタイプAの不確かさは,同一条件下で同じ物理量の測定数を増やすことによって

減らすことができる。

タイプAの評価では,“標準不確かさ”は測定値のばらつきを標準偏差で表す。このとき,測定数Nを

1セットとした1回の測定におけるばらつき(標準偏差)は,次の式によって求まる。

(

)

∑

=

−

−

=

n

i

x

x

N

s

1

2

1

1

不確かさが正規分布となる場合,算術平均xは次の式によって与えられ,サンプリングの母平均の最も

よい推定値である。

(

)

N

x

x

x

x

N

x

+

+

+

+

=

Λ

3

2

1

1

測定数が十分に大きい場合には,不確かさは正規分布に集約されるが,30組以下の場合,この仮定は成

立しないので,小(又は厳密な)サンプル理論を適用したスチューデントのt分布を適用する。このとき,

不確かさurは,次の式によって与えられる。

100

r

r

×

x

e

u

(%)

なお,

N

s

t

e =2

r

ここに,tは,測定数Nの関数であり,表B.1で示される。

53

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

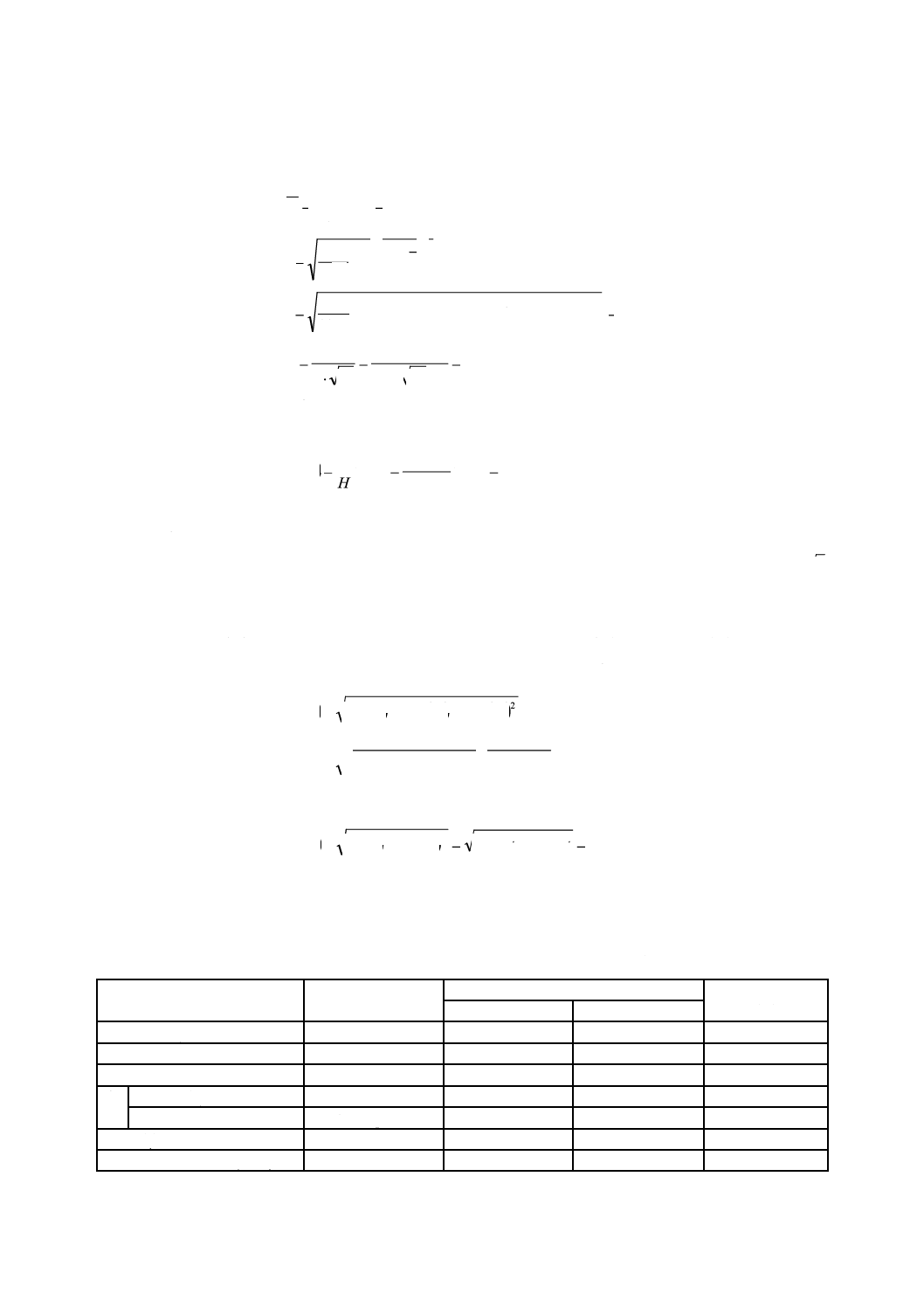

表B.1−スチューデントのt分布の値(95 %信頼度水準に基づく)

観測数

t

観測数

t

3

4.30

17

2.12

4

3.18

18

2.11

5

2.78

19

2.10

6

2.57

20

2.09

7

2.45

21

2.09

8

2.36

22

2.08

9

2.31

23

2.07

10

2.26

24

2.07

11

2.23

25

2.06

12

2.20

26

2.06

13

2.18

27

2.06

14

2.16

28

2.05

15

2.14

29

2.05

16

2.13

30

2.05

B.2.2.3 タイプBの評価(us)

タイプAと類似している部分(適用する分布による。)もあり,明快な区別は困難であるが,一般的に

タイプAは“統計を用いた不確かさの推定”に対して,タイプBは“その他の全ての不確かさの推定”と

定義されており,連続して測定できない,又は測定回数が十分でない場合に用いることができる。評価方

法として,次の方法を適用してもよい。

− 測定の過程に確率分布を適用して,測定値の確率分布を決める。

− 測定の上限と下限値を用いて,仮定した確率分布の標準偏差から標準不確かさを決定する。

タイプBの評価方法は,等価な標準偏差を求めるために測定値の上限値と下限値から確率分布を決めて

もよい。次のような確率分布が適用される。

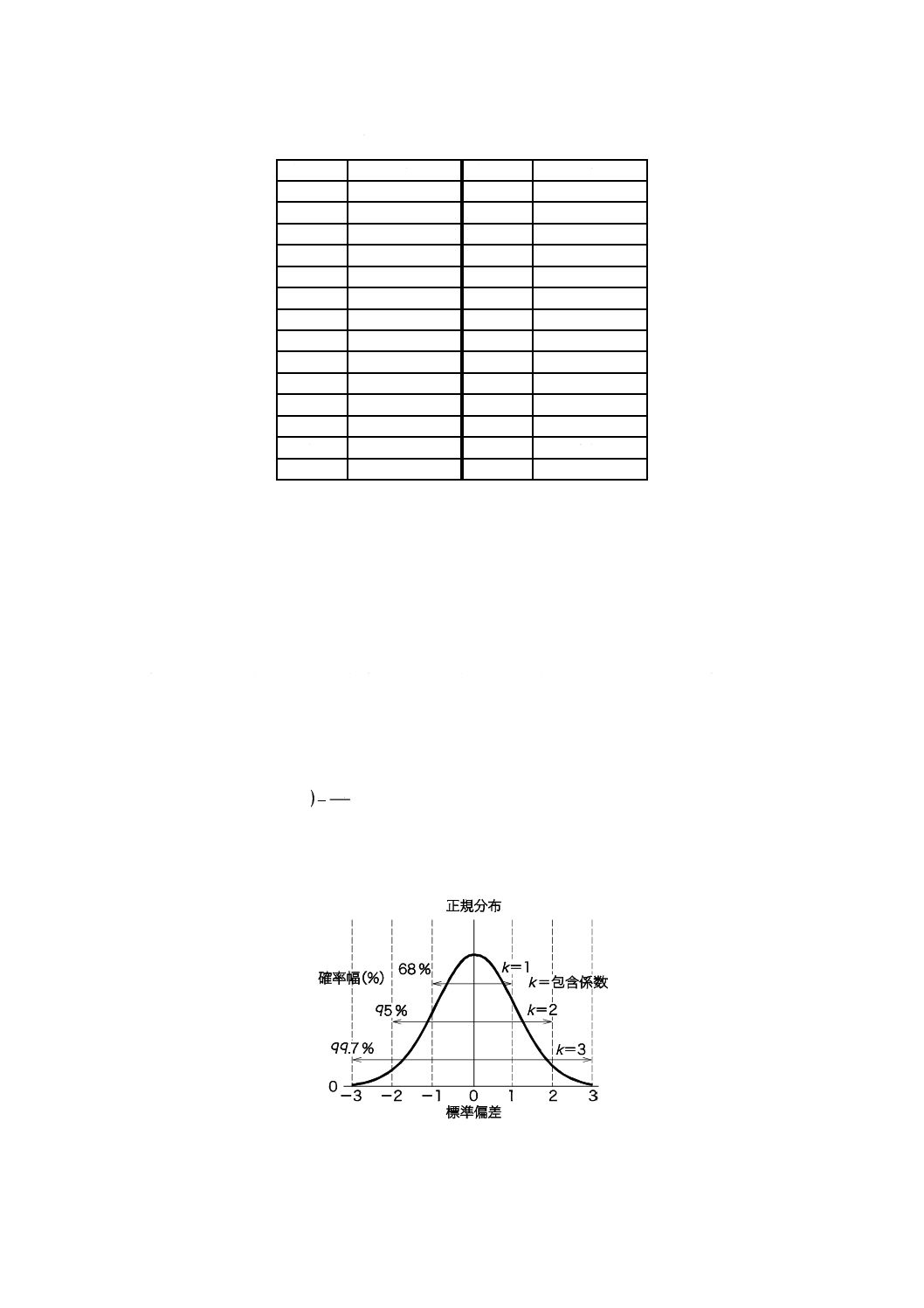

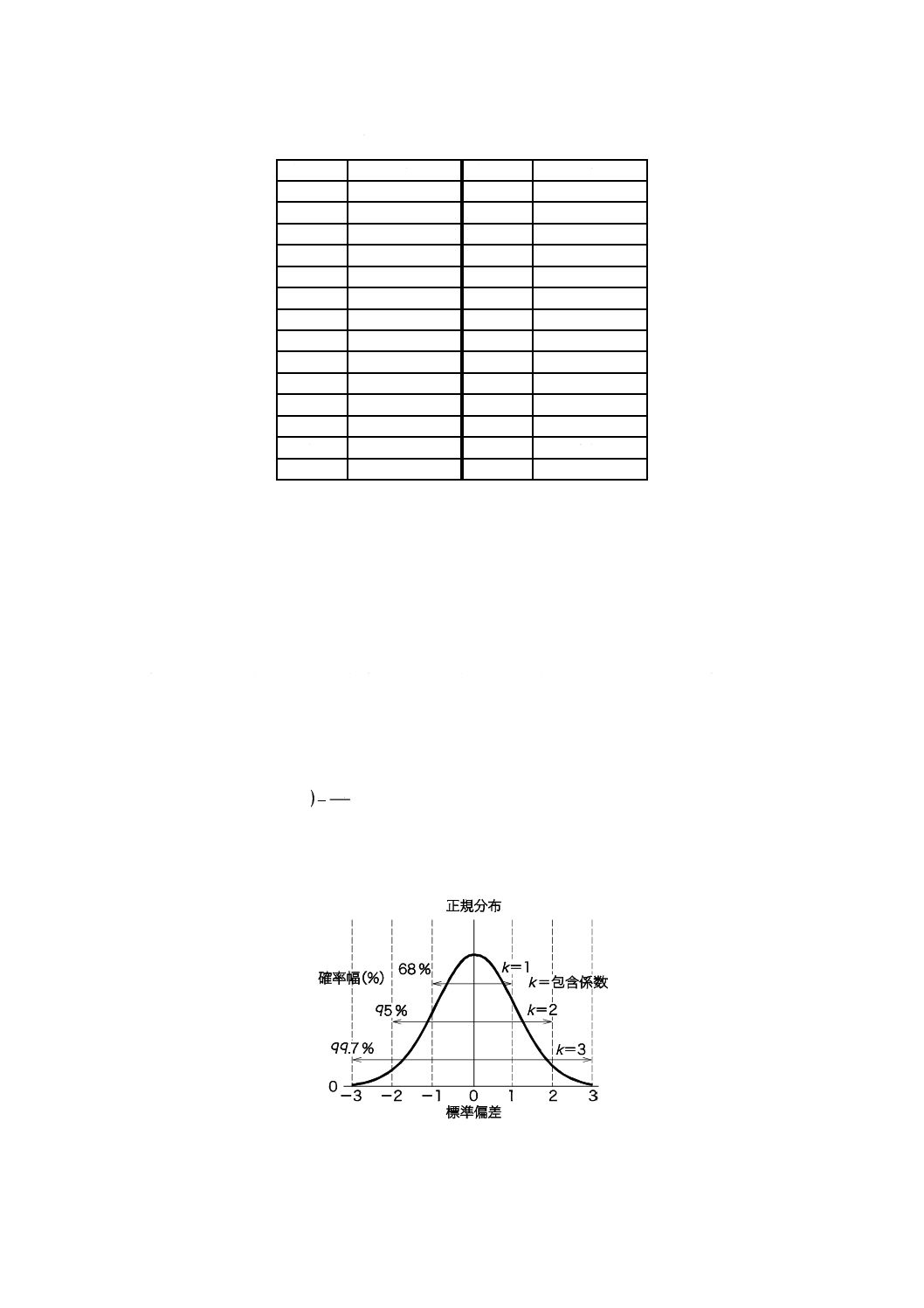

a) 正規分布 正規分布を,図B.1に示す。

()

k

u

x

u

i

sp

=

ここに,

usp: 確率分布

k: 包含係数(例えば2,信頼度水準95 %)(−)

図B.1−正規分布

この分布は,校正成績書の値から標準不確かさを計算する場合に適用することが多い。

54

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

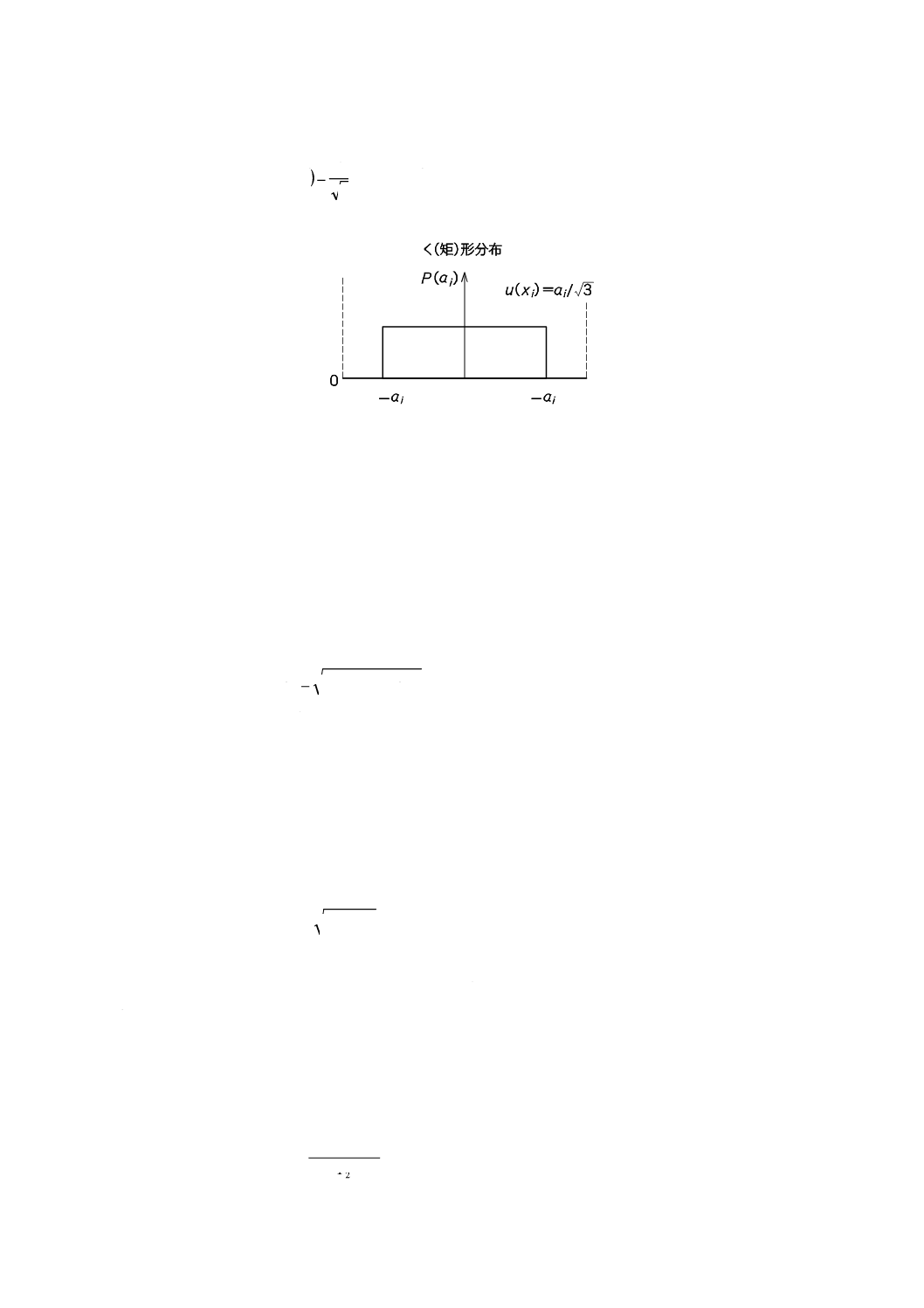

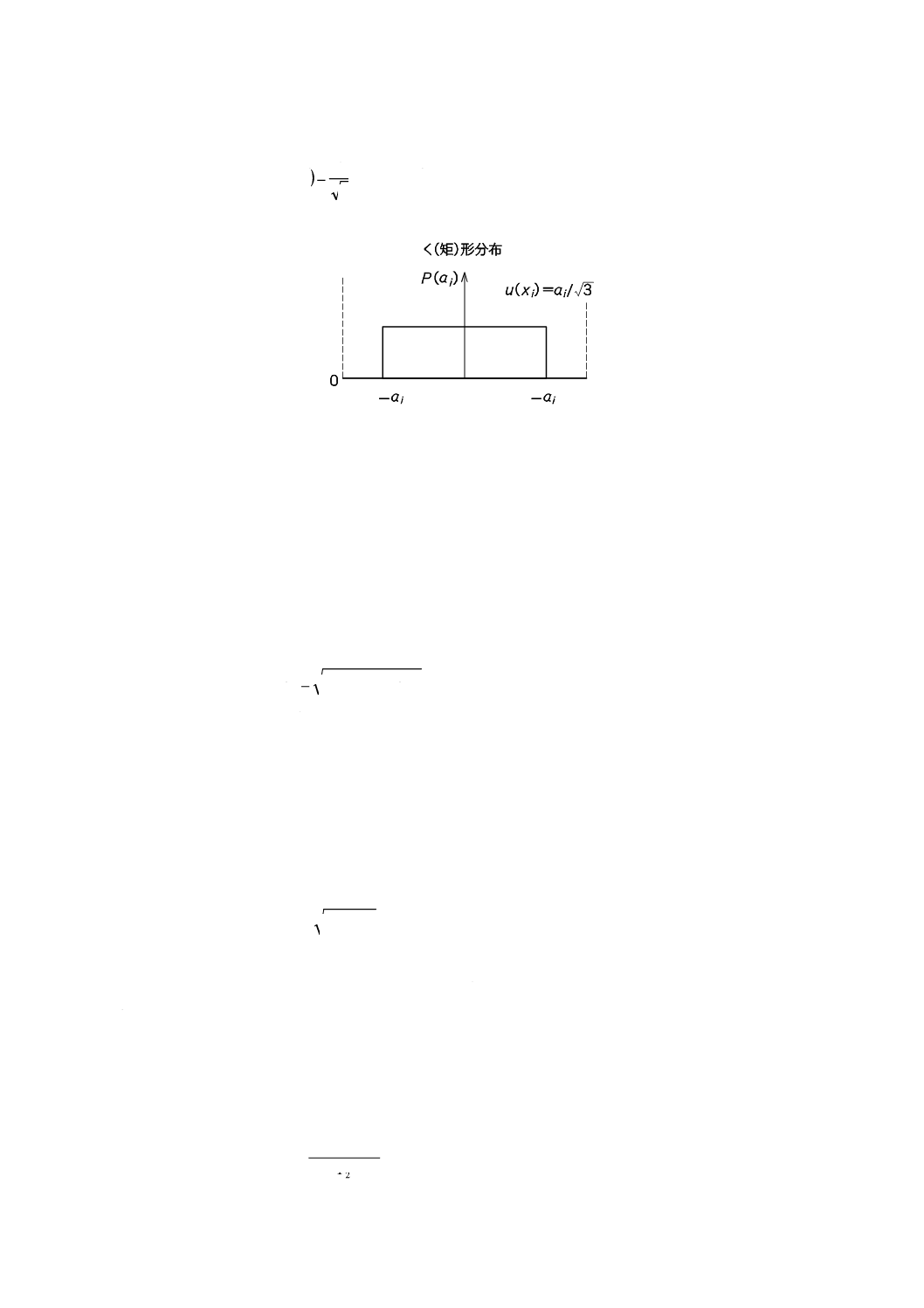

b) く(矩)形分布 く(矩)形分布を,図B.2に示す。

()

(

)

min

max

3

1

x

x

x

u

i

−

=

図B.2−く(矩)形分布

この確率分布は,通常,測定器の解像限界に対する不確かさ評価にも適用できる(例えば,A/D変

換器の解像度など)。しかし,測定アルゴリズムにおける“及び/又は”の判断又は校正プロセスにも

適用してもよい。不確かさの上限と下限の情報しか得られないような場合には,このく(矩)形分布

を適用せざるを得ない。

近年では,自動測定装置が使用される場合が多く,表8に示した測定器の不確かさのほかに,測定

器の信号変換器に測定値を取り込むA/D変換ユニットにも不確かさが生じるため,測定器の不確かさ

は,次の計算式で合成した不確かさで表される。

2

sc

2

sb

2

sa

s

u

u

u

u

+

+

=

ここに,

us: 測定器の不確かさ

usa: 校正デ−タ及び仕様から推定した測定器の不確かさ

usb: 信号変換器の不確かさ

usc: A/D変換ユニット(信号取込装置)の不確かさ

さらに,確率分布を含むタイプBの評価については,GUMを参照。

B.2.3 測定量の合成不確かさ(uc)

タイプA,タイプBともに不確かさを標準偏差の形で標準化して,不確かさの伝ぱ法則に従って,次の

ように合成する。

2

s

2

r

c

u

u

u

+

=

B.2.4 測定量の拡張不確かさ(Ue)

拡張不確かさは,包含係数kを用いて次のように計算する。通常,信頼度水準95 %を与えるk=2を用

いる。

c

e

u

k

U =

B.2.5 合成不確かさ及び拡張不確かさ

多くの測定システムにおける測定結果は,幾つかの変数の組合せからなる。例えば,ポンプ効率ηは,

独立した測定値の関数として表される。

2P

H

Q

=

g

ρ

η

55

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

000

1

π

2

2

T

n

P =

ここに,

H: 全揚程(m)

Q: 吐出し量(m3/s)

P2: 軸動力(kW)

T: トルク(Nm)

n: 回転速度(s−1)

このように独立して測定した三つの測定値を統合してηが求まる。

つまり,物理量ηはH,Q,P2(又はT,n)の組合せであるため,各々の測定値の不確かさを合成して

uc(η) が求まる。ΔH,ΔQ,ΔP2(又はΔT,Δn)の微小変化に対するηの感度を計算すると,

n

n

T

T

Q

Q

H

H

∆

∂

∂

+

∆

∂

∂

+

∆

∂

∂

+

∆

∂

∂

=

∆

η

η

η

η

η

ここに,偏微分量

H

∂

∂η

,

Q

∂

∂η

,

T

∂

∂η

,

n

∂

∂η

は,感度係数(Sf)である。この式を

(

)

2

/P

H

Q

=

g

ρ

η

について適用すると

n

n

T

T

Q

Q

H

H

∆

−

∆

−

∆

+

∆

=

∆

η

η

不確かさの分析において,

η

η

∆

,

H

H

∆

,

Q

Q

∆

,

T

T

∆

及び

n

n

∆

は無次元標準不確かさに相当し,

記号uc(η),u(H),u(Q),u(T)及びu(n)で表す。

H,Q,P2の不確かさは各々独立であるので,ポンプ効率ηの合成不確かさは,各不確かさの二乗和の

平方根で表される。

()

()

()

()

()2

2

2

2

c

n

u

T

u

Q

u

H

u

u

+

+

+

=

η

さらに,拡張不確かさUe(η) は,次の式によって求まる。

()

()

()

()

()2

2

2

2

e

n

u

T

u

Q

u

H

u

k

U

+

+

+

=

η

ここで,kは包含係数である。通常,k=2(信頼度水準95 %)でよい。

B.2.6 不確かさのバジェット表

B.2.6.1 計算方法

各不確かさ成分をまとめて全体の不確かさを明らかにしたものをバジェット表という。バジェット表の

作成に当たっては,不確かさの要因を挙げて,それらをタイプA,タイプBの不確かさ評価に分けて各々

計算する。繰返し測定値のばらつきに対する不確かさはタイプA,各測定器の校正成績書はタイプBとし,

タイプAの不確かさ確率分布はスチューデントのt分布又は正規分布を,また,タイプBは正規分布,く

(矩)形分布などを適用する。次にポンプ効率について計算例及びバジェット表を示す。

B.2.6.2 ポンプ効率の計算例

a) ポンプ仕様点性能 データサンプリング値及び測定器の校正データは,次による。

− 全揚程H=18.05 m,吐出し量Q=10.27 m3/min,回転速度n=1 801 min−1,軸動力P2=36.26 kW

− ポンプ効率η=83.28 %

− 全揚程(測定組数N=10)18.13,18.05,18.04,18.05,17.99,18.06,18.04,18.05,18.11,17.97

− 吐出し量(測定組数N=10)10.31,10.27,10.27,10.26,10.27,10.26,10.27,10.24,10.29,10.23

− トルク(測定組数N=10)19.68,19.65,19.55,19.61,19.59,19.62,19.58,19.63,19.57,19.52

− 回転速度(測定組数N=10)1 802,1 801,1 802,1 800,1 800,1 800,1 801,1 801,1 801,1 799

56

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使用測定器は,校正証明書及び仕様書から次のデータを使用する。1)〜3) で示される値は,測定値

近傍の誤差が正規分布に従う場合に信頼水準95 %(包含係数k=2)で表されたものと仮定し,それ

ぞれの数値を包含係数で除して,タイプBの相対標準不確かさを推定する。また,4)〜6) は測定全域

の誤差がく(矩)形分布に従い,4)〜6) の数値は両側限界の半幅を表していると仮定し,3で除し

てタイプBの相対標準不確かさを推定する。

1) 電磁流量計 0.1 %

2) トルクメータ 0.2 %

3) デジタル圧力計(吸込側,吐出し側) 各々0.1 %

4) 回転速度計 0.1 %

5) 信号変換器 0.1 %

6) A/D変換器 0.1 %

注記 各々の測定器は,FS(フルスケール)を使用して測定するものと仮定する。

b) 各要因の計算

1) 吐出し量の不確かさを計算する。

タイプAの不確かさ

27

.

10

/

1

=

=∑

=

=

N

Q

Q

N

i

i

(m3/min)

(

)

∑

−

−

=

2

1

1

Q

Q

N

s

(

)

(

)

{

}

023

.0

27

.

10

23

.

10

27

.

10

31

.

10

1

10

1

2

2

=

−

+

+

−

−

=

Λ

(m3/min)

不確かさ

1

008

.0

10

2

023

.0

26

.2

2

r

=

×

=

=

N

s

t

e

(m3/min)

なお,tはスチューデント分布のt表から,t=2.26(N=10)

相対不確かさ

()

079

.0

100

27

.

10

1

008

.0

100

r

r

=

×

=

×

=Qe

Q

u

%

タイプBの不確かさ

電磁流量計の測定値近傍の相対不確かさは0.1 %を用い,正規分布を仮定して2で除して0.05 %

を相対標準不確かさとする。信号変換器,A/D変換器については,各々く(矩)形分布で仮定して3

で除し,0.06 %を相対標準不確かさとする。

()

()

()

()2

sc

2

sb

2

sa

s

Q

u

Q

u

Q

u

Q

u

+

+

=

(

)

096

.0

06

.0

06

.0

05

.0

2

2

2

=

+

+

=

%

したがって,合成相対不確かさuc(Q) は,

()

()

()

124

.0

096

.0

079

.0

2

2

2

s

2

r

c

=

+

=

+

=

Q

u

Q

u

Q

u

%

57

B 8327:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 全揚程の不確かさを計算する。

タイプAの不確かさ

∑

=

=

=

=

N

i

i

N

H

H

1

05

.

18

/

(m)

(

)

∑

−

−

=

2

1

1

H

H

N

s

(

)

(

)

{

}

048

.0

05

.

18

97

.

17

15

.

18

13

.

18

1

10

1

2

2

=

−

+

+

−

−

=

Λ

2

017

.0

10

2

048

.0

26

.2

2

r

=

×

=

=

N

s

t

e

(m)

なお,tはスチューデント分布のt表から,t=2.26(N=10)

相対不確かさ

()

095

.0

100

05

.

18

2

017

.0

100

r

r

=

×

=

×

=He

H

u

%

タイプBの不確かさ

デジタル圧力計の測定値近傍の相対不確かさ0.1 %を用い,正規分布を仮定して2で除して0.05 %

を相対標準不確かさとする。信号変換器,A/D変換器については,各々く(矩)形分布を仮定して3

で除し0.06 %を相対標準不確かさとする。また,全揚程は,JIS B 8301に規定するとおり,吸込圧