6

B 8312 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考) 試験装置

この附属書は,ポンプの性能を試験する際に用いる試験装置の参考例を示すものであり,規定の一部で

はない。

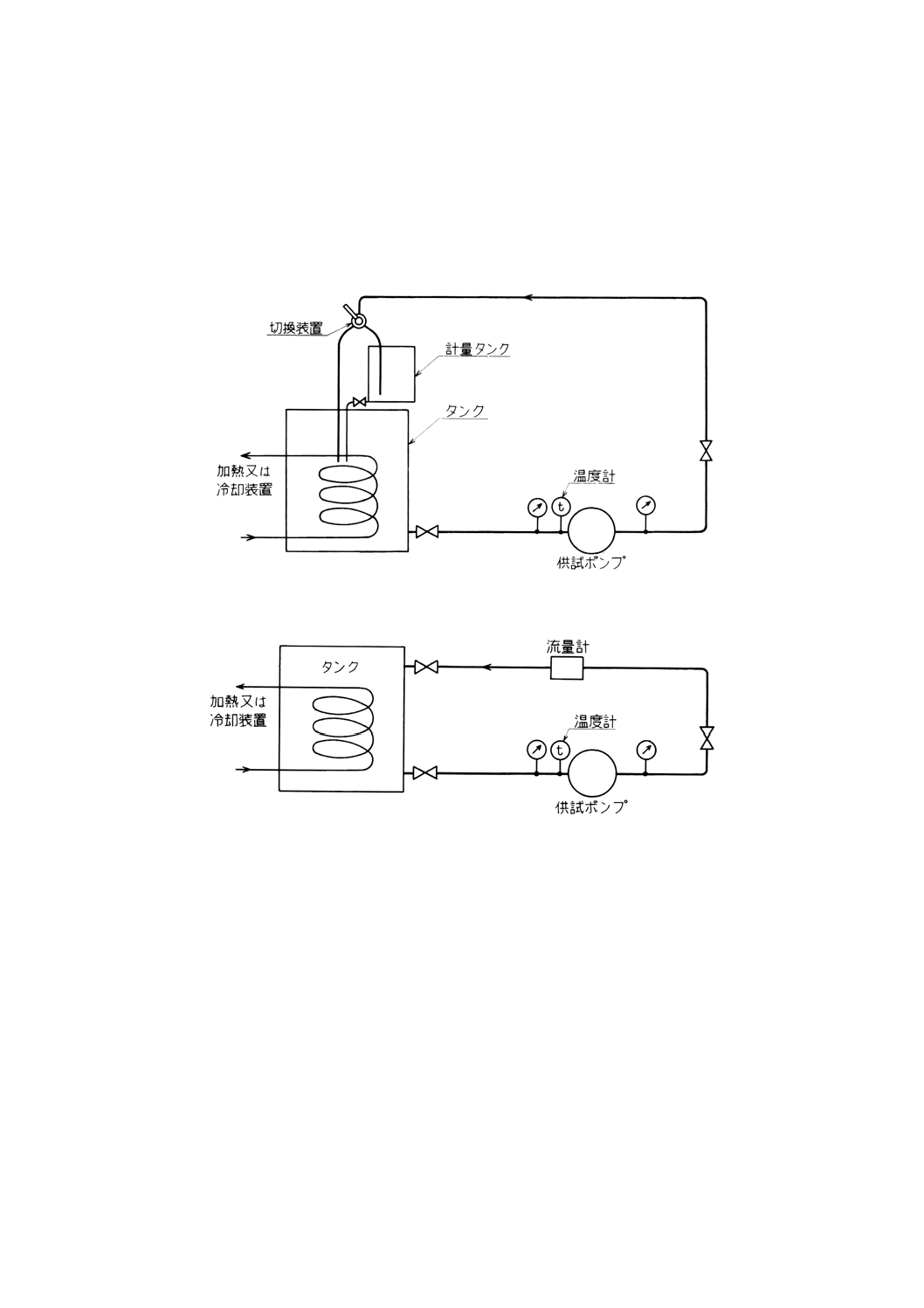

附属書1図1 質量法又は容積法による場合

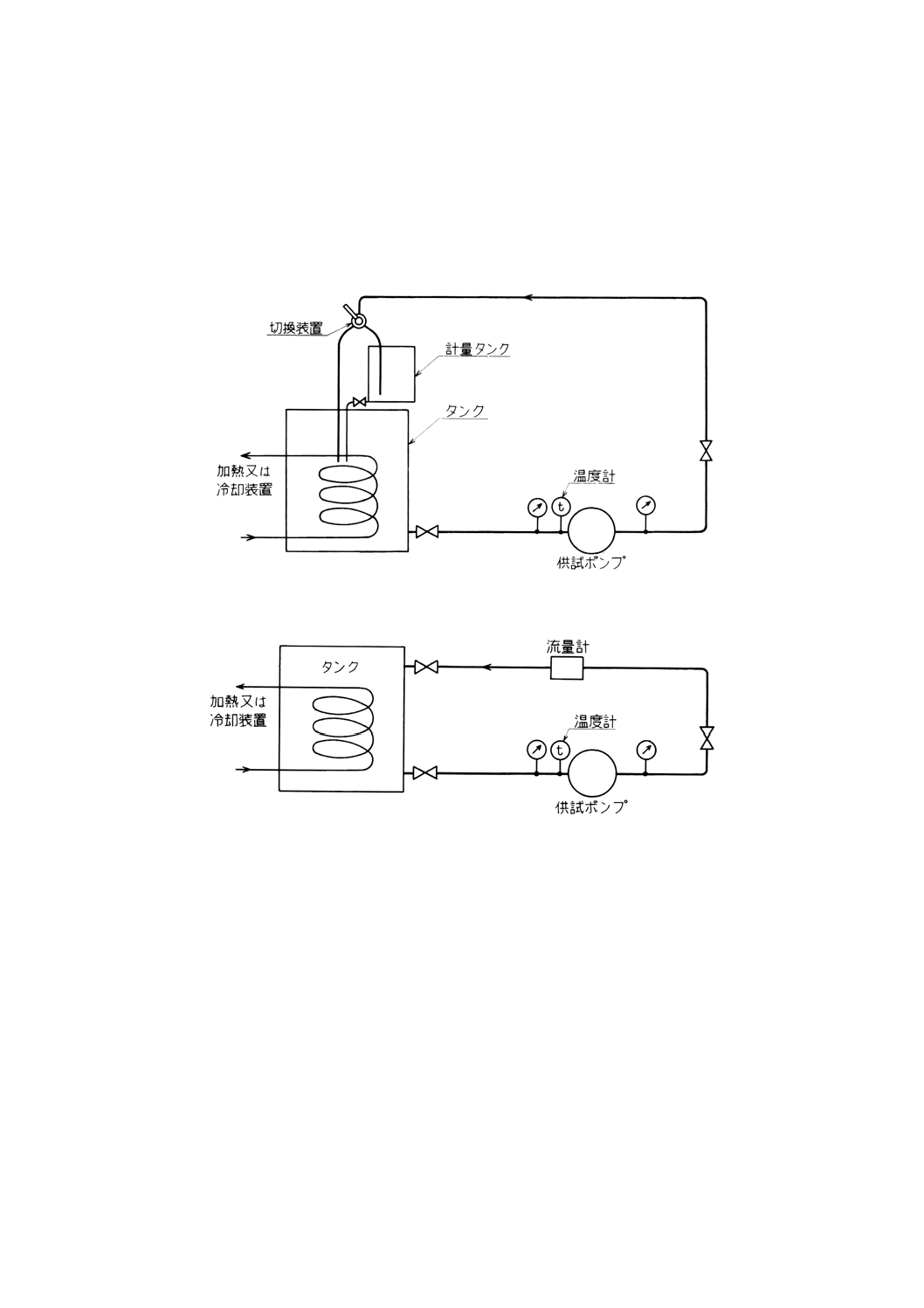

附属書1図2 流量計使用の場合

B 8312 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本産業

機械工業会 (JSIM) /財団法人日本規格協会 (JSA) から工業標準原案を具して,日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。こ

れによってJIS B 8312 : 1991は改正され,この規格に置き換えられる。

JIS B 8312には,次に示す附属書がある。

附属書1(参考) 試験装置

附属書2(参考) 運転状態及び耐水圧

附属書3(参考) ポンプ試験成績表

B 8312 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 試験条件 ························································································································ 1

3.1 試験揚液 ······················································································································ 1

3.2 試験回転速度 ················································································································ 1

3.3 測定点 ························································································································· 1

4. 試験装置 ························································································································ 1

5. 試験方法 ························································································································ 2

5.1 性能試験 ······················································································································ 2

5.2 継続試験 ······················································································································ 3

5.3 特殊試験 ······················································································································ 3

5.4 付加的なチェック ·········································································································· 3

6. 回転速度,密度及び動粘度が異なる場合の換算 ····································································· 3

6.1 回転速度が異なる場合····································································································· 3

6.2 密度が異なる場合 ·········································································································· 4

6.3 揚液の動粘度が異なる場合······························································································· 4

7. 試験成績表 ····················································································································· 4

8. 試験結果の判定 ··············································································································· 4

8.1 性能試験 ······················································································································ 4

8.2 特殊試験 ······················································································································ 4

附属書1(参考) 試験装置 ··································································································· 6

附属書2(参考) 運転状態及び耐水圧 ···················································································· 7

附属書3(参考) ポンプ試験成績表 ······················································································· 9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8312 : 2002

歯車ポンプ及びねじポンプ−試験方法

Gear pumps and screw pumps−Hydraulic performance acceptance tests

1. 適用範囲 この規格は,歯車ポンプ及びねじポンプ又はこれに準じる容積式回転ポンプ(以下,ポン

プという。)の製造工場における受渡試験について規定する。ただし,機械の構造の一部をなしているポン

プには適用しない。

ポンプの範囲は,ポンプの吸込フランジ及び吐出しフランジの断面で区切られた部分とする。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8301 遠心ポンプ,斜流ポンプ及び軸流ポンプ−試験方法

JIS B 8302 ポンプ吐出し量測定方法

JIS F 0504 機関部逃し弁の装備及び設定圧力

3. 試験条件

3.1

試験揚液 試験揚液は,規定揚液とする。ただし,規定揚液による試験が困難な場合には,受渡当

事者間の協定(以下,協定という。)によって,動粘度などの物理的性質が類似の液で試験してもよい。

a) 試験揚液の密度が規定揚液と異なる場合には,その試験結果を6.2によって換算する。

b) 規定揚液の動粘度が高い場合又は規定揚液が固形物を含む場合には,あらかじめ試験揚液による性能

値を協定しておく。

3.2

試験回転速度 試験回転速度は,次による。

a) 試験回転速度は,規定回転速度とする。ただし,試験設備の都合上,規定回転速度が得られない場合

には,規定回転速度に対して95%〜105%の範囲内の異なる回転速度で試験してもよい。この場合には,

試験結果を6.1によって規定回転速度の性能値に換算する。

b) 附属電動機駆動の場合には,規定周波数に対して±1%,規定電圧に対して±5%の範囲内の電源状態

において,ポンプを規定の負荷で運転したときの実回転速度をそのまま用いてもよい。

3.3

測定点 吐出し弁全開から規定吐出し圧力を含む5種類以上の異なる吐出し圧力に対して測定を行

う。

回転速度を変化させて試験をする必要のある場合には,規定最高回転速度の試験を行った後,必要に応

じて回転速度を変化させて測定する。

4. 試験装置 試験装置は,一般にはJIS B 8301の5.3.1(標準試験装置)による。試験装置の参考図を附

属書1に示す。

なお,次の点について注意する必要がある。

2

B 8312 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 粘性液の場合,気泡が生じると抜けがたく,ポンプ性能に影響するので,気泡が生じない装置とする。

b) ポンプを駆動する原動機は,附属電動機とする。ただし,附属電動機で試験できない場合又は電動機

以外の原動機駆動の場合には,協定によって試験用電動機を用いてもよい。

5. 試験方法

5.1

性能試験

5.1.1

一般 性能試験は,規定に近い状態で行う。このため,粘性液の場合にはあらかじめ試験揚液の温

度に相当する動粘度の値の資料を用意し,吸込配管のポンプ吸込口フランジ近くで液温を測定し,試験中,

規定に近い動粘度を与える温度に保つようにするのが望ましい。

5.1.2

全圧力 全圧力は,次による。

a) 圧力の測定 圧力の測定はJIS B 8301の8.4(圧力の測定)による。

b) 全圧力の算出 全圧力の算出は,ポンプ基準面に対する吐出し圧力と吸込圧力との差で表し,次の式

によって算出する。

(

)

1

2

6

1

2

1

6

1

2

6

2

1

2

10

10

10

z

z

g

G

G

z

g

G

z

g

G

P

P

P

−

+

−

=

+

−

+

=

−

=

ρ

ρ

ρ

ここに,

P: 全圧力 (MPa)

P1: 基準面に換算した吸込圧力 (MPa)

P2: 基準面に換算した吐出し圧力 (MPa)

G1: 吸込圧力計又は真空計の示度 (MPa)

ただし,真空計の場合はG1は負とする。

G2: 吐出し圧力計の示度 (MPa)

z1: 吸込側測点高差 (m)

負圧を測定する場合には,圧力測定穴とポンプ基準面との

垂直距離。圧力測定穴が基準面より下位にあるときはz1は負

とする。この場合圧力測定穴と真空計又は圧力変換器との間

の導管内は空気で満たされているものとする。

正圧を測定する場合には,z1はブルドン管圧力計の中心又

は圧力変換器受圧面と基準面との垂直距離。圧力計の中心又

は圧力変換器受圧面が基準面より下位にあるときは,z1は負

とする。この場合圧力測定穴と圧力計又は圧力変換器との導

管内は試験液で満たされているものとする。

z2: 吐出し側測点高差 (m)

ブルドン管圧力計中心又は圧力変換器受圧面とポンプ基準

面との垂直距離。圧力計中心又は圧力変換器受圧面が基準面

より下位にあるときは,z2は負とする。

この場合圧力測定穴と圧力計又は圧力変換器との間の導管

内は試験液で満たされているものとする。

ρ: 揚液の密度 (kg/m3)

g: 重力加速度。9.80m/s2とする。

備考1. ポンプの吸込口径と吐出し口径が異なる場合でも,その速度ヘッドの差は小さいのでこれを

省略する。

3

B 8312 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.

(

)

1

2

6

10

z

z

g

−

ρ

が全圧力の1001以下の場合は,これを省略してもよい。

3. ポンプ基準面は,横軸ポンプについては歯車ピッチ円の接点又は主ねじの軸中心を含む水平

面とし,立軸ポンプについては歯幅又はねじの長さの中心を含む水平面とする。

5.1.3

吐出し量の測定 吐出し量の測定はJIS B 8302の7.(容器による測定方法)又は試験揚液の流量

測定に適した他の計器による。他の計器の場合には,試験揚液を用いてJIS B 8302の7.によって定期的に

校正する。

なお,吐出し量の単位は,m3/min又はkg/minで表す。

5.1.4

回転速度の測定 回転速度の測定は,JIS B 8301の9.(回転速度の測定)による。

5.1.5

軸動力の測定 軸動力の測定は,JIS B 8301の10.(軸動力の測定)による。

5.1.6

吸込状態の試験 吸込状態の試験は,必要がある場合だけ行い,規定全圧力における吐出し量(1)

でキャビテーション発生時に見られるような吐出し量の減少や異常騒音の有無を調べる。

なお,使用時における吸込圧力が指定され,特に同様の条件で試験する必要がある場合には,吸込圧力

を規定値に保って試験する。ただし,試験揚液が規定揚液と異なる場合には,吸込圧力を協定によって定

める。

注(1) 試験回転速度が規定回転速度と異なる場合でも,規定全圧力における吐出し量とする。

備考 特に指定によって必要有効吸込ヘッドを求める場合には,規定全圧力における吐出し量が正常

運転時のそれに対して3%減少したときのNPSHの値をもって必要有効吸込ヘッドとみなす。

5.2

継続試験 継続試験は,必要がある場合に行い,性能試験を含めて規定最高回転速度,規定吐出し

圧力で1時間程度運転し,その運転状態(振動,騒音及び軸受温度)を附属書2によって調べるのがよい。

5.3

特殊試験

5.3.1

逃し弁の作動状態 逃し弁の作動状態は,試験運転中,吐出し弁を開閉して逃し弁の作動が確実な

ことを確かめる。また,吐出し弁を全閉したときの圧力及び原動機の負荷についても調べる。

なお,調圧弁を備えるものはその調圧機能を確かめる。

5.3.2

自吸性能 自吸性能は,自吸性能を必要とするものについて,吸込側配管及び吐出し側付近の配管

を規定状態に近くして,吸込側及び吐出し側の液を落としてから規定最低回転速度で始動し,揚液の上が

ることを確かめるか,又は吸込弁を絞り,規定最低回転速度で運転し,30秒間,異常なく運転できること

を確かめる。

5.4

付加的なチェック 付加的なチェックは,試験の間,軸封部及び軸受の温度,空気又は水の漏れ,

異常音の発生及び振動に関してポンプの作動が満足かどうかを記録してもよい。試験中の振動及び軸受温

度,耐水圧については附属書2を参考にするのがよい。

6. 回転速度,密度及び動粘度が異なる場合の換算

6.1

回転速度が異なる場合 規定回転速度以外のポンプ回転速度で試験した場合,その結果を次によっ

て換算する。

n

n

n

n

sp

sp

×

=

×

=

軸動力

試験回転速度における

軸動力

規定回転速度における

吐出し量

試験回転速度における

吐出し量

規定回転速度における

ここに, nsp: 規定回転速度

4

B 8312 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

n: 試験回転速度

6.2

密度が異なる場合 規定揚液と試験揚液の密度が異なるときは,その結果を次によって換算する。

規定揚液の場合の吐出し量 (m3/min) =試験揚液の場合の吐出し量 (m3/min)

(

)

(

)

kg/min

kg/min

し量

試験揚液の場合の吐出

し量

規定揚液の場合の吐出

×

=ρ

ρsp

規定揚液の場合の軸動力 (kW) =試験揚液の場合の軸動力 (kW)

ここに,

ρsp: 規定揚液の密度 (kg/m3)

ρ: 試験揚液の密度 (kg/m3)

6.3

揚液の動粘度が異なる場合 規定揚液の動粘度と試験揚液の動粘度とが異なる場合,又は試験中に

揚液の動粘度が変化する場合の粘度換算は協定による。

7. 試験成績表 試験成績表(以下,表という。)には,試験回転速度及び試験揚液で測定した数値を記入

する。試験回転速度若しくは試験揚液の密度又は動粘度が規定回転速度若しくは規定揚液の密度又は動粘

度と異なる場合には6.1,6.2又は6.3によって換算した数値も記入する。

表には,成績表番号,客先名,ポンプの形式,製造番号,規定要目,原動機及び伝動装置に関する事項,

試験年月日,試験責任者名を記入する。

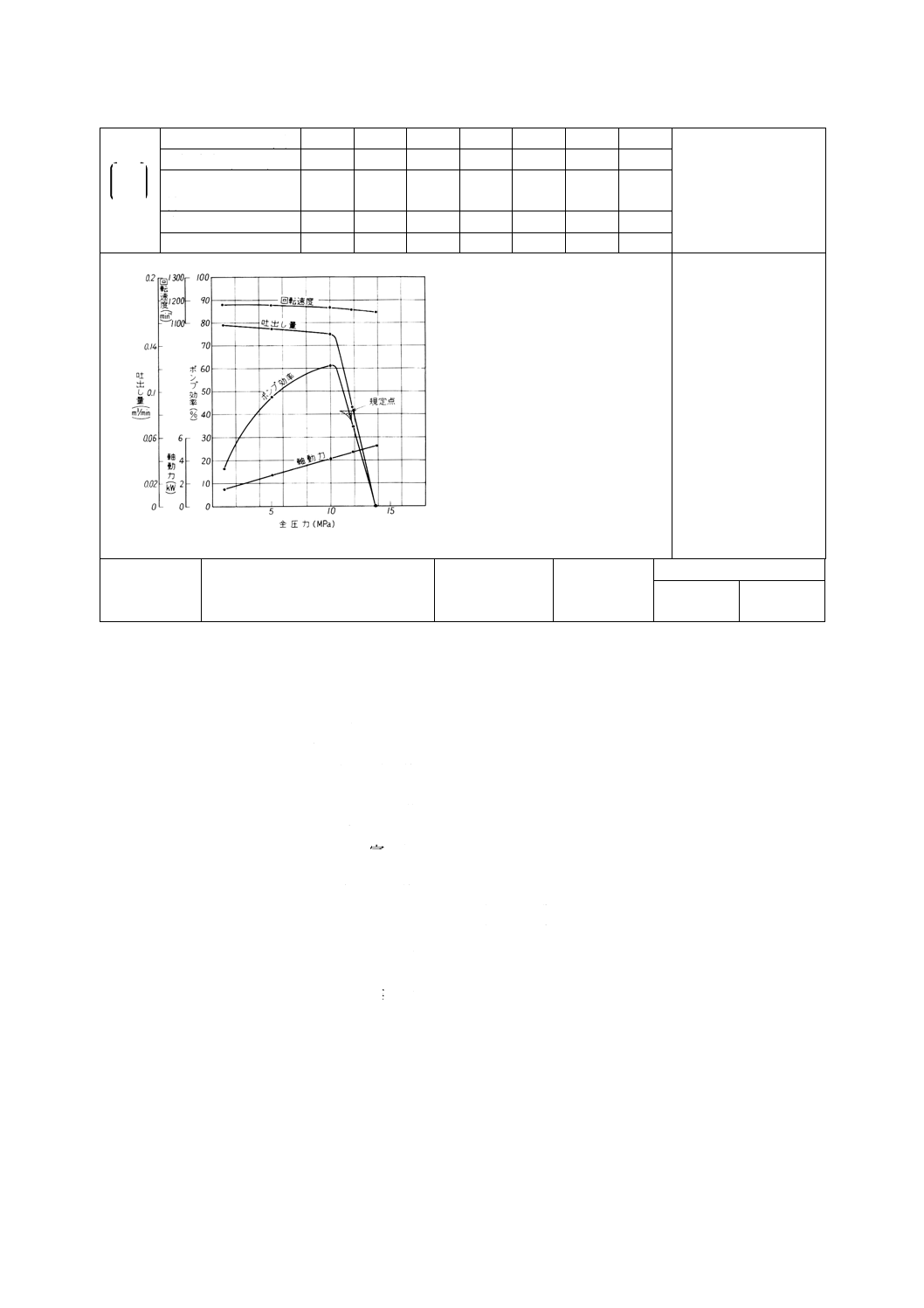

性能曲線図は,換算した数値を用いて横軸に全圧力,縦軸に吐出し量,軸動力,回転速度及びポンプ効

率をとる。参考として一例を附属書3に示す。

8. 試験結果の判定

8.1

性能試験

8.1.1

全圧力及び吐出し量 7.に基づいて作成された性能曲線図において,規定全圧力における吐出し量

は,規定吐出し量か又はそれより大でなければならない。

8.1.2

軸動力 軸動力は,規定全圧力において原動機の規定動力を超えてはならない。

8.1.3

ポンプ効率 ポンプ効率は,次の式によって求める。保証点におけるポンプ効率が保証ポンプ効率

(ηG%) より低い場合の許容値は,−0.05ηG%とする。

100

×

=P

Pu

η

ここに,

η: ポンプ効率 (%)

P: 軸動力 (kW)

Pu: 水動力 (kW)

Puは,次の式によって求める。

Qp

Pu

60

103

=

ここに, Q: 吐出し量 (m3/min)

p: 全圧力 (MPa)

8.1.4

吸込状態 吸込状態は5.1.6によって試験し,キャビテーション発生時に見られるような吐出し量

の減少,異常騒音などがあってはならない。

8.2

特殊試験

8.2.1

逃し弁作動状態 逃し弁作動状態は5.3.1によつて試験し,逃し弁の作動は確実で,その最大逃し

圧力は規定値以下とする。

参考 吐出し弁を全閉したときの圧力上昇限度は,規定吐出し圧力の150%以下にあるのがよく,原

5

B 8312 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動機は過負荷にならないのがよい。ただし,規定圧力が0.5MPa未満のものでは,規定吐出し

圧力+0.25MPaまでよい(JIS F 0504参照)。

8.2.2

自吸性能 自吸性能は5.3.2によって試験し,自吸性能に異常があってはならない。

6

B 8312 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考) 試験装置

この附属書は,ポンプの性能を試験する際に用いる試験装置の参考例を示すものであり,規定の一部で

はない。

附属書1図1 質量法又は容積法による場合

附属書1図2 流量計使用の場合

7

B 8312 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) 運転状態及び耐水圧

.

この附属書は,ポンプの運転状態及び耐水圧について参考として述べるものであり,規定の一部ではな

い。

1. 運転状態

1.1

振動及び騒音 ポンプは規定の運転状態で,運転が円滑で異常な振動や騒音があってはならない。

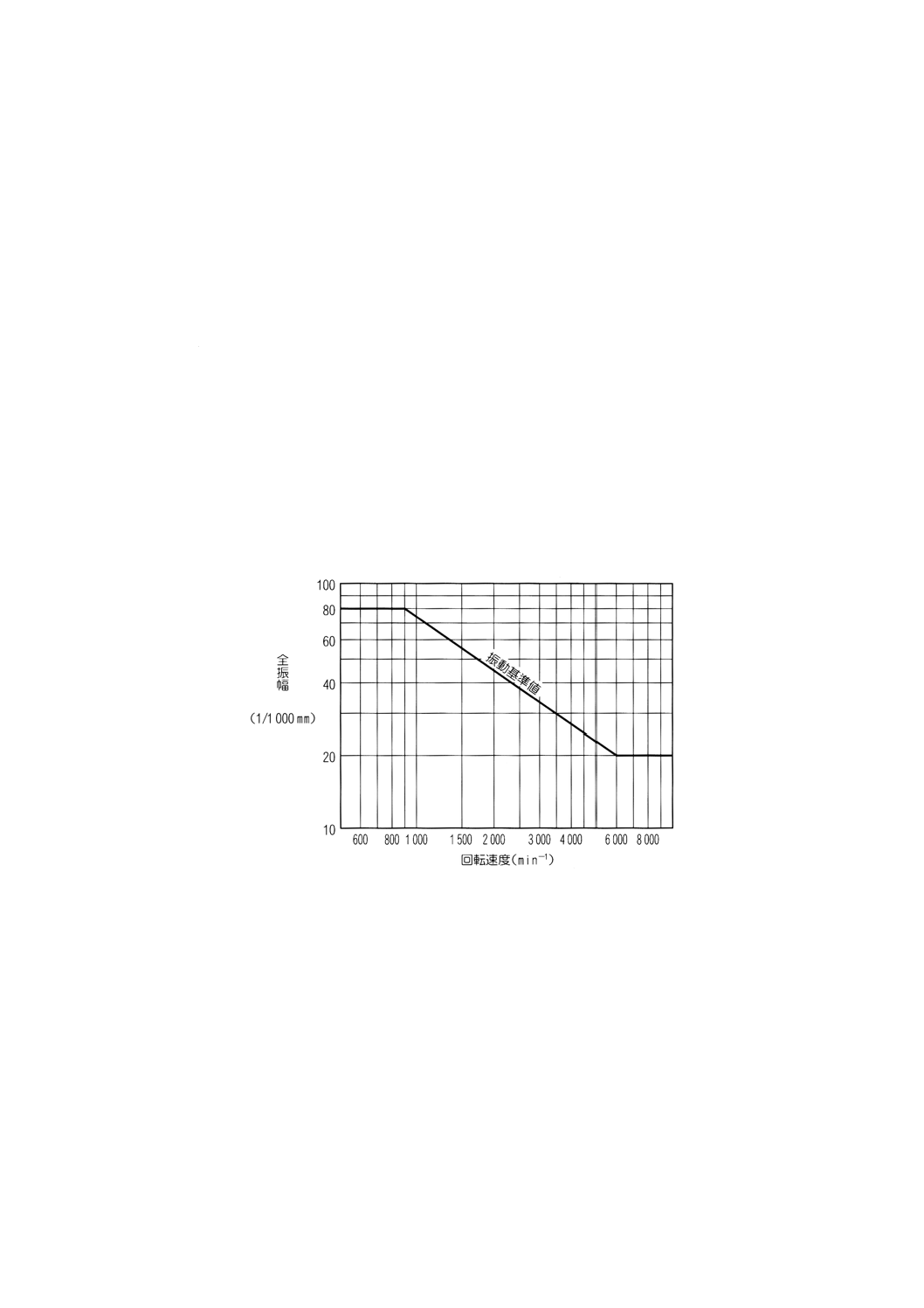

ポンプの振動基準値を示した線図を附属書2図1に示す。この基準値は,通常の横軸及び立軸の歯車ポ

ンプ並びにねじポンプに対するもので,特殊構造のポンプは除外している。

振動は取付け状態によってその測定値が変わり,取付状態が弱いと大きくなるものが多い。したがって,

試験に際しては実際と同じような強さで支えるのがよい。ただし,ポンプの形式,試験装置の都合などに

よってこれができない場合には,協定によって現地における実際の振動値で判定することができる。

備考1. 特に軸受部における振動には注意を要する。

2. ポンプ直後の吐出し弁で吐出し量を絞っている場合には,絞りに起因する弁の振動がポンプ

の振動に影響を与えるから注意を要する。

附属書2図1 振動基準値 横軸ポンプ:軸受中心における振動

立軸ポンプ:電動機の上部軸受中心における振動

1.2

軸受温度 規定の運転状態で,軸受の許容最高温度及び許容温度上昇は,附属書2表1による。た

だし,試験揚液の温度が40℃を超える場合には,軸受部の許容最高温度及び許容温度上昇は協定による。

8

B 8312 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

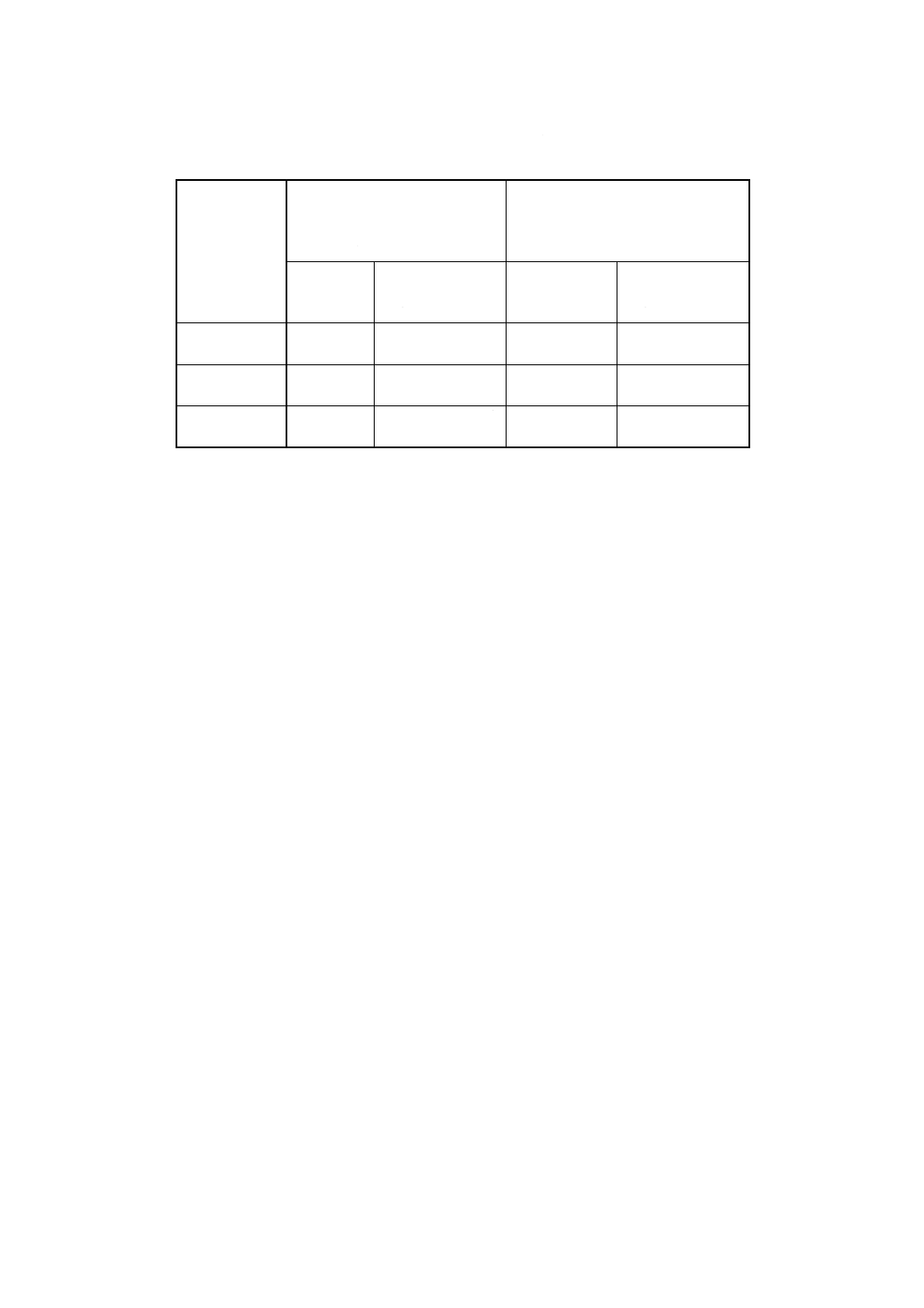

附属書2表1 軸受許容最高温度及び許容温度上昇

単位 ℃

許容温度上昇

(周囲温度40℃以下の場合。た

だし,許容最高温度を上回っては

ならない。)

許容最高温度

軸受表面に

おいて

メタル温度計感温

部を挿入測定した

場合

軸受表面にお

いて

メタル温度計感温

部を挿入測定した

場合

自然冷却式

普通潤滑油

40

45

75

80

自然冷却式

耐熱性潤滑油

55

60

90

95

水冷式

−

受渡当事者間の協

定による

−

80

2. 耐水圧 耐水圧試験は,最高吐出し圧力の1.5倍の圧力で3分間以上行い,水漏れなどの異常があっ

てはならない。ただし,試験圧力は0.15MPaを最低とする。この場合の最高吐出し圧力とは,使用状態に

おいて逃し弁が作動したときの締切り吐出し圧力とする。

9

B 8312 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) ポンプ試験成績表

この附属書は,ポンプ試験成績表について参考として示すものであり,規定の一部ではない。

例示したポンプ試験成績表は,ポンプ試験結果を提示し,それらの説明に役立つように指針として示し

た。ポンプ試験から得られる情報すべてを含んでいるわけではなく,ポンプの形式,用途,計算手法によ

って修正が必要な場合がある。

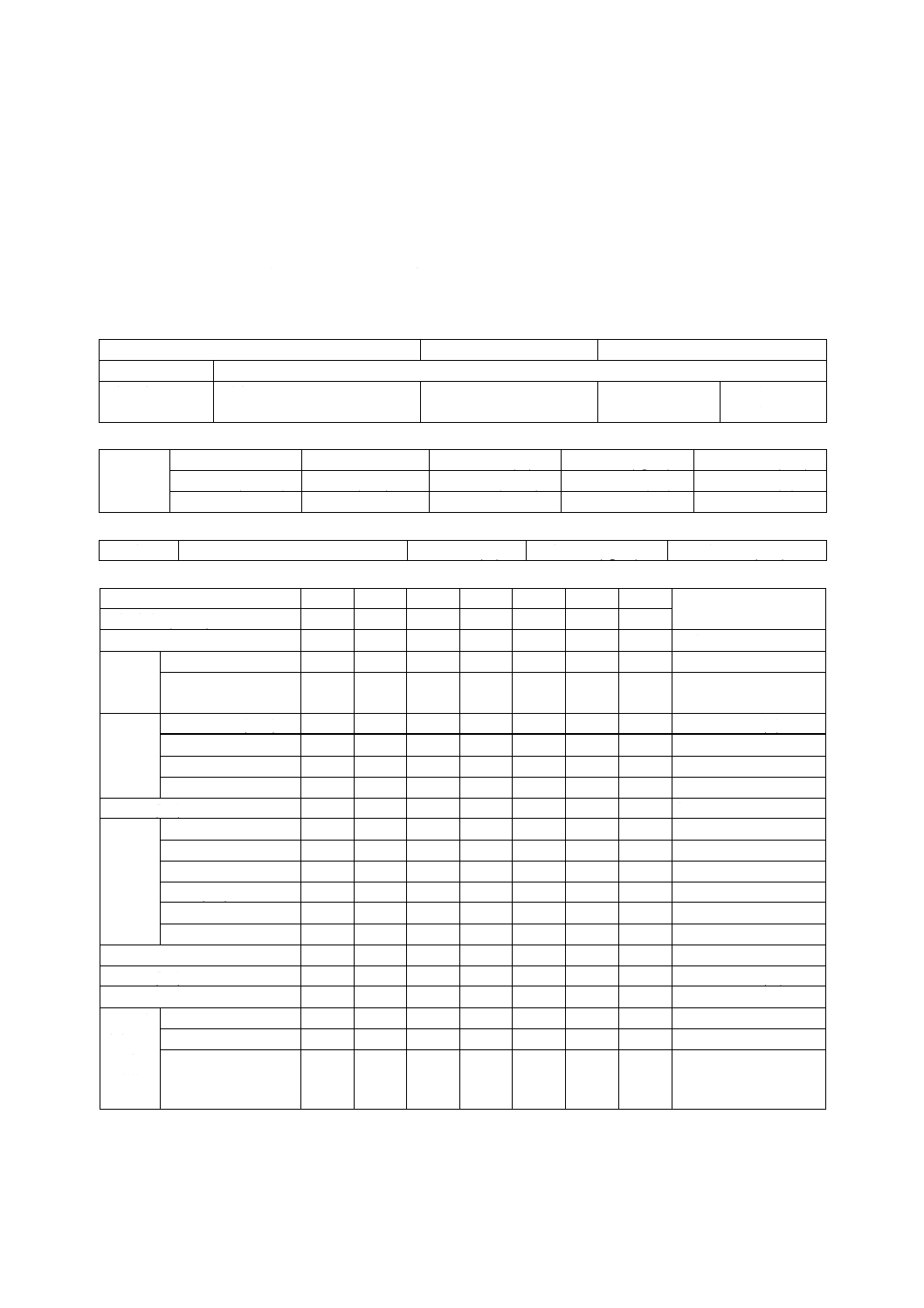

ポンプ試験成績表

成績表番号

試験種類

客先

ポンプ

形式

製造番号

注文番号

入口径

出口径

規定要目 指定揚液名

温度 (℃)

密度 (kg/m3)

動粘度 (m2/s)

吐出し量 (m3/min)

全圧力 (MPa)

回転速度 (min−1)

原動機出力 (kW)

ポンプ効率 (%)

試験揚液

液名

温度 (℃)

密度 (kg/m3)

動粘度 (m2/s)

計測項目

1

2

3

4

5

6

7

附属

電動機要目

回転速度 (min−1)

試験用

液温 (℃)

形式

吐出

し量

測定器の読み

出力

(kW)

吐出し量

(m3/min)

周波数

(Hz)

圧力

吐出し圧力 (MPa)

電圧

(V)

吸込圧力 (MPa)

電流

(A)

測点高差 (m)

極数

全圧力 (MPa)

回転速度

(min−1)

水動力 (kW)

製造番号

電動機

周波数 (Hz)

製造業者

電圧 (V)

吐出し量測定方法

電流 (A)

入力 (kW)

効率 (%)

電圧計の倍率

出力 (kW)

電流計の倍率

伝動装置の効率 (%)

電力計の倍率

軸動力 (kW)

室温

(℃)

ポンプ効率 (%)

連続運転時間

規定回転

速度

指定揚液

に換算し

た値

吐出し量 (m3/min)

軸受温度

ポンプ軸動力 (kW)

軸継手側

(℃)

反軸継手側 (℃)

10

B 8312 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

自吸

性能

試験時吸込高さ (m)

備考

回転速度 (min−1)

揚液開始までの時間

(s)

液温 (℃)

摘要

性能曲線図

記事

日付

試験責任者

代表者

購入者側

製作者側

ポンプ JIS改正原案作成準備委員会 構成表

氏名

所属

(委員長)

舘 下 忠 夫

日本工業標準調査会(臨時委員)

(委員)

浦 西 和 夫

株式会社電業社機械製作所三島事業所

斉 藤 純 夫

株式会社荏原製作所羽田工場

松 田 至 弘

株式会社粟村製作所装置設計部

宮 島 清 志

株式会社荏原製作所羽田工場

長 崎 泰 明

株式会社クボタポンプ技術部

井 手 紀 彦

新日本造機株式会社ポンプ事業部

吉 川 宣 行

株式会社酉島製作所品質保証部

霜 田 伸 一

新潟ウオシントン株式会社マーケティング部

五十嵐 修

日機装株式会社流体機器工場

吉 田 政 雄

株式会社日立製作所産業システム本部風水機器部

依 田 裕 明

株式会社日立製作所土浦工場

飽 田 健 一

三菱重工業株式会社高砂製作所

(事務局)

沖 田 宏 之

社団法人日本産業機械工業会

臺 健 一

社団法人日本産業機械工業会

11

B 8312 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 8302(ポンプの吐出し量測定方法)改正原案作成委員会 構成表

氏名

所属

(委員長)

舘 下 忠 夫

日本工業標準調査会(臨時委員)

(委員)

井 田 富 夫

神奈川大学(名誉教授)

大 島 政 夫

神奈川工科大学

藤 田 昌 宏

通商産業省機械情報産業局

橋 本 進

財団法人日本規格協会技術部

長谷川 昭 雄

農林水産省構造改善局建設部

坂 智 勝

建設省大臣官房官庁営繕部

渡 辺 和 男

東京都下水道局施設管理部

椎 橋 章 夫

東日本旅客鉄道株式会社設備部

長 倉 祐 之

社団法人日本水道協会工務部

浜 田 晴 一

東京電力株式会社火力部

浦 西 和 夫

株式会社電業社機械製作所三島事業所

斉 藤 純 夫

株式会社荏原製作所羽田工場

松 田 至 弘

株式会社粟村製作所装置設計部

宮 島 清 志

株式会社荏原製作所羽田工場

長 崎 泰 明

株式会社クボタポンプ技術部

吉 川 宣 行

株式会社酉島製作所品質保証部

霜 田 伸 一

新潟ウオシントン株式会社マーケティング部

依 田 裕 明

株式会社日立製作所土浦工場

安 田 俊 雄

三菱重工業株式会社高砂製作所

(事務局)

沖 田 宏 之

社団法人日本産業機械工業会

臺 健 一

社団法人日本産業機械工業会

日本工業標準調査会標準部会 産業機械技術専門委員会 構成表

氏名

所属

(委員会長)

岡 村 弘 之

東京理科大学理工学部

(委員)

朝 田 泰 英

財団法人電力中央研究所

伊 藤 正 人

厚生労働省労働基準局安全衛生部

大 地 昭 生

日本内燃機関連合会

(株式会社東芝電力システム社)

大 湯 孝 明

社団法人日本農業機械工業会

重 久 吉 弘

財団法人エンジニアリング振興協会

鈴 木 通 友

社団法人全国木工機械工業会

筒 井 康 賢

独立行政法人産業技術総合研究所機械システム研究部門

橋 元 和 男

国土交通省総合政策局建設施工企画課

平 野 正 明

社団法人日本機械工業連合会

藤 咲 浩 二

社団法人日本産業機械工業会

松 山 新一郎

株式会社豊田自動織機製作所

吉 田 岳 志

農林水産省生産局生産資材課

渡 邉 和 夫

社団法人日本建設機械化協会