B 8308:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 3

4 設計······························································································································· 9

4.1 一般 ···························································································································· 9

4.2 原動機 ························································································································ 10

4.3 危険速度並びに釣合い及び振動························································································ 11

4.4 圧力保持部品 ··············································································································· 12

4.5 ノズル及びその他の接続 ································································································ 13

4.6 ノズルに作用する外力及びモーメント(吸込及び吐出し) ···················································· 14

4.7 ノズルフランジ ············································································································ 14

4.8 羽根車 ························································································································ 14

4.9 ウエアリング又は同等部品······························································································ 15

4.10 運転すき間 ················································································································· 15

4.11 主軸及び軸スリーブ ····································································································· 15

4.12 軸受 ·························································································································· 16

4.13 軸封部 ······················································································································· 17

4.14 表示 ·························································································································· 20

4.15 軸継手 ······················································································································· 20

4.16 ベース ······················································································································· 20

4.17 特殊工具 ···················································································································· 21

5 材料······························································································································ 21

5.1 材料の選定 ·················································································································· 21

5.2 材料の成分及び品質 ······································································································ 21

5.3 補修 ··························································································································· 21

6 工場検査及び試験 ············································································································ 22

6.1 一般 ··························································································································· 22

6.2 検査 ··························································································································· 22

6.3 試験 ··························································································································· 22

6.4 最終検査 ····················································································································· 23

7 出荷準備 ························································································································ 23

7.1 軸封 ··························································································································· 23

7.2 輸送及び保管の準備 ······································································································ 23

7.3 輸送における回転部品の固定··························································································· 24

B 8308:2009 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.4 開口部 ························································································································ 24

7.5 配管及び附属品 ············································································································ 24

7.6 識別 ··························································································································· 24

附属書A(規定)遠心ポンプ−データシート ············································································ 25

附属書B(参考)ノズルに作用する外力及びモーメント ······························································ 27

附属書C(規定)引合書・見積書・注文書 ··············································································· 39

附属書D(規定)注文後の文書 ······························································································ 40

附属書E(参考)シール配置の代表例······················································································ 41

附属書F(参考)シール用配管の手法 ······················································································ 44

附属書G(参考)附属書E及び附属書Fを使用した識別の例 ······················································· 51

附属書H(参考)チェックリスト ··························································································· 53

参考文献 ···························································································································· 55

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 56

B 8308:2009

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本産業機械工業会(JSIM)及び財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

B 8308:2009 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8308:2009

遠心ポンプの技術仕様−クラスⅡ

Technical specifications for centrifugal pumps-Class II

序文

この規格は,2002年に第2版として発行されたISO 5199を基に作成した日本工業規格であるが,我が

国の実状に合わせて,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

この規格で実線の下線を施してある箇所及び附属書Hのチェックリストは,購入者が決定してよい事項,

又は受渡当事者間の協定が必要な事項を示している。また,二重の下線を施してある箇所は,対応国際規

格を変更し,かつ,協定が必要な事項を示している。

この規格は,一連の遠心ポンプの技術仕様の一つである。これらの技術仕様は,クラスⅠ,クラスⅡ及

びクラスⅢとして識別されている。クラスⅠは,最も厳しい要求から成っており,クラスⅢは,最もゆる

やかな要求から成っている。

注記 JIS B 8307 遠心ポンプの技術仕様−クラスⅠ

JIS B 8308 遠心ポンプの技術仕様−クラスⅡ

JIS B 8309 遠心ポンプの技術仕様−クラスⅢ

使用するクラスの選択は,そのポンプを適用する分野の技術的要求事項に対応している。選択するクラ

スは,受渡当事者間の協定による。また,適用する分野における安全上の要求事項も考慮に入れることが

望ましい。

各適用分野は,種々異なった要求事項を含んでいるため,適用分野によって遠心ポンプの技術的要求の

クラスを統一することは困難である。したがって,同じ適用分野内であっても,個々のポンプの用途に応

じて,クラスⅠ,クラスⅡ及びクラスⅢのいずれもが使用可能であり,各クラスに準拠して製造されたポ

ンプが一つのプラントで混在して使用されてもよい。

特定の用途又は産業に必要な追加の要求事項は,別に定められた法規,規格又は基準による。

用途に応じたポンプのクラスは,次の項目も考慮して選定してよい。

− 信頼性

− 要求される運転寿命

− 運転条件

− 環境条件

− 地域的な周囲条件

1

適用範囲

1.1 この規格は,一般用途の単段,多段,横軸又は立軸で,あらゆる駆動及び据付方式の遠心ポンプに対

2

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

するクラスⅡの要求事項について規定する。化学工業用のポンプ(例えば,ISO 2858によるポンプ)は,

この規格を適用するのに適した代表的ポンプである。

1.2 この規格は,ベース,軸継手及び補助配管を含めたポンプの据付,保全及び安全性に関する設計事項

を含むが,原動機については,定格出力に関連する事項以外の要求は含まない。

1.3 この規格の適用を要求され,特別な設計が必要となる場合には,代案についての詳細が述べられてい

るならば,この規格の意図を満足する代わりの設計提案を行ってもよい。

すべての非適合事項を明記しているならば,この要求事項に部分的に適合しないポンプを提案し,検討

してもよい。

注記1 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5199:2002,Technical specifications for centrifugal pumps−ClassⅡ (MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

注記2 この規格は,遠心ポンプに対する技術的要求事項について規定するものであるが,適合性の

評価を行うことは,意図していない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS B 0651:2001 製品の幾何特性仕様 (GPS)−表面性状:輪郭曲線方式−触針式表面粗さ測定機の特

性

注記 対応国際規格:ISO 3274:1996,Geometrical Product Specifications (GPS)−Surface texture: Profile

method−Nominal characteristics of contact (stylus) instruments (IDT)

JIS B 1518:1992 転がり軸受の動定格荷重及び定格寿命の計算方法

注記 対応国際規格:ISO 281:1990,Rolling bearings−Dynamic load ratings and rating life (MOD)

JIS B 1519:1989 転がり軸受の静定格荷重の計算方法

注記 対応国際規格:ISO 76:1987,Rolling bearings−Static load ratings (MOD)

JIS B 2220:2004 鋼製管フランジ

JIS B 2239:2004 鋳鉄製管フランジ

JIS B 2240:2006 銅合金製管フランジ

JIS B 8301:2000 遠心ポンプ,斜流ポンプ及び軸流ポンプ−試験方法

注記 対応国際規格:ISO 9906:1999,Rotodynamic pumps−Hydraulic performance acceptance tests−

Grades 1 and 2 (MOD)

JIS B 8310:1985 ポンプの騒音レベル測定方法

JIS Z 8733:2000 音響−音圧法による騒音源の音響パワーレベルの測定方法−反射面上の準自由音場

における実用測定方法

注記 対応国際規格:ISO 3744:1994,Acoustics−Determination of sound power levels of noise sources

using sound pressure−Engineering method in an essentially free field over a reflecting plane (MOD)

JIS Z 8736-1:1999 音響−音響インテンシティによる騒音源の音響パワーレベルの測定方法−第1

部:離散点による測定

注記 対応国際規格:ISO 9614-1:1993,Acoustics−Determination of sound power levels of noise sources

3

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

using sound intensity−Part 1: Measurement at discrete points (IDT)

JIS Z 8736-2:1999 音響−音響インテンシティによる騒音源の音響パワーレベルの測定方法−第2

部:スキャニングによる測定

注記 対応国際規格:ISO 9614-2:1996,Acoustics−Determination of sound power levels of noise sources

using sound intensity−Part 2: Measurement by scanning (IDT)

ISO 2858:1975,End-suction centrifugal pumps (rating 16 bar)−Designation, nominal duty point and

dimensions

ISO 3661:1977,End-suction centrifugal pumps−Baseplate and installation dimensions

ISO 3746:1979,Acoustics−Determination of sound power levels of noise sources −Survey method

ISO 7005-1:1992,Metallic flanges−Part 1: Steel flanges

ISO 7005-2:1988,Metallic flanges−Part 2: Cast iron flanges

ISO 7005-3:1988,Metallic flanges−Part 3: Copper alloy and composite flanges

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

常用条件 (normal conditions)

通常運転が想定される条件。

3.2

規定条件 (rated conditions)

吐出し量,全揚程,動力,効率,NPSH,吸込圧力,温度,密度,粘度及び回転速度を含む,指定され

た保証点における運転条件。

3.3

運転条件 (operating conditions)

与えられた用途及び揚液によって定まるすべての要素(例えば,運転温度及び運転圧力)。

注記 これらの要素は,構造及び構成材料に影響を及ぼす。

3.4

許容運転範囲 (allowable operating range)

供給されるポンプの,指定された運転条件における吐出し量又は全揚程の範囲。この範囲は,キャビテ

ーション,過熱,振動,騒音,主軸のたわみ及びその他の評価基準によって制約される。

注記 許容運転範囲の上限及び下限を,それぞれ最大連続吐出し量及び最小連続吐出し量という。

3.5

最大許容作用圧力 (maximum allowable working pressure)

使用材料及びその計算規則に基づいて求められる,指定運転温度における圧力保持部品の耐圧力。

3.6

基本設計圧力 (basic design pressure)

使用材料の許容応力から求められる,20 ℃における圧力保持部品の耐圧力。

3.7

最大吐出し作用圧力 (maximum outlet working pressure)

規定条件における,最大吸込圧力及び供給羽根車による最大差圧の和。

4

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

規定吐出し圧力 (rated outlet pressure)

規定吐出し量,規定回転速度,規定吸込圧力及び規定密度での保証点におけるポンプの吐出し圧力。

3.9

最大吸込圧力 (maximum inlet pressure)

運転中にポンプが受ける最大吸込圧力。

3.10

規定吸込圧力 (rated inlet pressure)

保証点における運転条件としての吸込圧力。

3.11

最高許容温度 (maximum allowable temperature)

指定された運転圧力において指定された揚液を取り扱う場合に,装置(又は装置の特定部分)が許容す

る連続運転可能な最高温度。

3.12

規定軸動力1) (rated power input)

規定条件においてポンプに必要な動力。

注1) ポンプの仕様点(保証点)における,計画軸動力をいう。

3.13

最大動的シール圧力 (maximum dynamic sealing pressure)

始動時及び停止時を含むすべての指定された運転条件において,軸シール部に予想される最大圧力。

注記 この圧力の決定は,最大吸込圧力,セルフフラッシング圧力又はエクスターナルフラッシング

圧力及び内部すき間変化の影響を考慮するのがよい。

3.14

最小許容吐出し量 (minimum permitted flow)

a) ステーブルフロー (stable flow)

この規格によって規定する振動の制限値を超えずにポンプが運転できる吐出し量。

注記 一般に最小連続安定吐出し量 (minimum continuous stable flow) として使われる。

b) サーマルフロー (thermal flow)

ポンプの運転が可能で,揚液温度が,NPSHAとNPSHRとが等しくなる温度より低く維持される場

合の最小吐出し量。

3.15

腐食代 (corrosion allowance)

最も厳しい運転条件で,与えられた圧力限界に耐える理論上の肉厚を超えて附与される揚液接液部の肉

厚。

3.16

最高許容連続回転速度 (maximum allowable continuous speed)

製造業者が連続運転を許容する最高回転速度。

3.17

規定回転速度 (rated speed)

規定条件を満足するために必要な単位時間当たりの回転数。

5

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 誘導電動機は,負荷によって決まる回転速度で運転する。

3.18

トリップ回転速度 (trip speed)

原動機を停止させるため,独立した緊急過速度防止装置が作動する回転速度。

3.19

一次危険速度 (first critical speed)

回転体の一次(最低)横固有振動数を回転周波数とする回転速度。

3.20

設計ラジアル荷重 (design radial load)

最高回転速度による性能曲線上で,設計揚液(通常1 000 kg/m3)を用いて製造業者が規定する範囲内で

運転する場合の,最大羽根車(外径及び幅)に作用する水力的最大ラジアル荷重。

3.21

最大ラジアル荷重 (maximum radial load)

指定された最大密度の揚液を用いて最高回転速度による性能曲線上のすべての点で運転する場合の,最

大羽根車(外径及び幅)に作用する水力的最大ラジアル荷重。

3.22

主軸の振れ (shaft runout)

主軸に軸受を取り付けて水平状態で手回しし,軸受ハウジングに対して主軸の位置を測定するとき,計

器が示す半径方向の全変位(ランナウト)。主軸の半径方向の円周振れ。

3.23

面振れ (face runout)

主軸に軸受を取り付けて水平状態で手回しするとき,主軸とともに回転する計器が示す,スタフィング

ボックスの外側垂直面における軸方向の全変位(ランナウト)。主軸の軸方向の円周振れ。

注記 垂直面とは,シール構成部品の心出しの基準となる面である。

3.24

主軸のたわみ (shaft deflection)

羽根車に作用する水力的ラジアル荷重によって起こる,主軸の幾何学的中心からの変位量。

注記 主軸のたわみは,軸受すき間内における傾きに起因する主軸の動き,及び羽根車の不釣り合い

又は軸振れによる曲げは含めない。

3.25

セルフ(自己)フラッシング (self-flushing) 2)

シールで発生する熱の除去,軸封部の正圧維持又はシールの使用環境を改善するための処置として,外

部配管又は内部通路によって高圧領域から軸封部への揚液の戻し。

注記 場合によっては,軸封部から低圧領域(例えば,吸込)へ循環させるほうが好ましいことがあ

る。

注2) 英文ではcirculationと表記されることがある。

3.26

エクスターナル(外部)フラッシング (external flushing) 3)

適切な(清浄性,相性など)液体を,外部の供給源から軸封部へ注入し,揚液内へ導くこと。

注記 エクスターナルフラッシングの目的は,セルフフラッシングと同一であるが,特にシールの使

6

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用環境の改善である。

注3) 英文ではinjection flushと表記されることがある。

3.27

クエンチ (quenching)

メインシールの大気側にスタフィングボックス内よりも低圧の適切な(清浄性,相性など)流体を連続

的又は間欠的に導くこと。

注記 クエンチの目的は,空気又は湿気の排除,たい積物(氷を含む)の防止又は除去,補助シール

の潤滑,発火の防止,及び漏れの希釈,加熱又は冷却である。

3.28

バリア (barrier)

プロセス液を周囲環境から完全に切り離すために,二つのメカニカルシールの間に流体を注入すること。

これに用いる流体を,バリア流体という。

注記 バリア流体の圧力は,シールされているプロセス圧力よりも常に高い。通常,バリア流体は揚

液よりもシールすることが容易で,漏れたとしても危険の発生は少ない。

3.29

バッファ (buffer)

潤滑剤又は緩衝剤として,二つのメカニカルシールの間に流体を注入すること。これに用いる流体を,

バッファ流体という。

注記 バッファ流体の圧力は,シールされているプロセス圧力よりも常に低い。通常,バッファ流体

は揚液よりもシールすることが容易で,漏れたとしても危険の発生は少ない。

3.30

スロットルブシュ (throttle bush)

シールが破損した場合に漏れを減少させるために,メカニカルシールの外側に設けて,主軸(又はスリ

ーブ)とのすき間を小さく制限するためのブシュ。

3.31

ネックブシュ (neck bush)

シール(又はパッキン)と羽根車との間に設けて,主軸(又はスリーブ)とのすき間を小さく制限する

ためのブシュ。

3.32

圧力ケーシング (pressure casing)

ユニットの全ノズル及び取り付け部品を含む,すべての圧力保持部品類。

3.33

二重ケーシング (double casing)

圧力ケーシングを二重にし,その中に収容されるポンプ部品から区別される構造形式。

3.34

バレルケーシング (barrel casing)

特に二重ケーシング形式のポンプを指す。

3.35

ピットバレル形立軸ポンプ (pit barrel type vertical pump)

外ケーシング(キャン又はケーソン)に挿入された立軸ポンプで,その環状すき間から揚液を吸込むポ

7

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ンプ。

3.36

立軸キャンドモータポンプ (vertical canned motor pump)

揚液又はその他の液体の中で回転する電動機のロータに対し,そのステータがキャン(密封容器)によ

ってシールされる軸封のないポンプ。

3.37

軸垂直割形 (radially split type)

ケーシングを主軸に垂直な平面で分割した構造。

3.38

軸平行割形 (axially split type)

ケーシングを主軸に平行な平面で分割した構造。

3.39

NPSH

飽和蒸気圧に相当するヘッドを差し引いた,NPSH基準面での絶対圧で表示した吸込全ヘッド。

注記 NPSH基準面は,羽根車の翼入口外端の描く円の中心を通る平面である。立軸又は傾斜軸形両

吸込ポンプの場合は,いずれか高いほうの中心を通る平面である。製造業者(又は供給者)は,

ポンプの正確な基準点との関係によってこの面の位置を示すのがよい。

3.40

有効吸込ヘッド (NPSHA)

規定吐出し量に対して,設置条件によって決定される利用可能なNPSH。

3.41

必要有効吸込ヘッド (NPSHR)

規定吐出し量,回転速度及び揚液において,ポンプが規定性能を達成するために必要な最小NPSHで,

製造業者(又は供給者)によって与えられる。例えば,可視キャビテーションの発生,キャビテーション

による騒音及び振動の増加,全揚程若しくは効率の低下の開始,所定量の全揚程若しくは効率の低下又は

キャビテーション浸食を防ぐのに必要な最小NPSH。

3.42

NPSH3

ポンプの第1段目の全揚程が3 %低下するときの必要有効吸込ヘッドで,これは,性能曲線図で標準的

な基準として用いる。

3.43

吸込比速度 (suction specific speed)

最高効率点で決定される,回転速度,吐出し量及びNPSHRによって定まる数値。

注記 次の式のSをいう。

4/3

2

/1

2/3

/

60

SV

H

nQ

S=

ここに,

S: 吸込比速度 (min−1,m3/min,m)

n: 回転速度 (1/s)

Q: 吐出し量(両吸込羽根車のときは,吐出し量の1/2とする。)

(m3/s)

HSV: 必要有効吸込ヘッド (m)

8

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.44

動圧流体軸受 (hydrodynamic bearing)

対向面をもち,その相対運動によって,金属接触を起こさずに荷重を支えるためのくさび状油膜を形成

する軸受。

3.45

動圧流体ラジアル軸受 (hydrodynamic radial bearing)

ジャーナル又はティルティングパッド形式の構造の軸受。

3.46

動圧流体スラスト軸受 (hydrodynamic thrust bearing)

マルチセグメント又はティルティングパッド形式の構造の軸受。

3.47

設計値 (design values)

ポンプの性能,最小許容肉厚及び部品ごとの物理的特性を決定するために,設計において用いる値。

注記 すべての用語において設計という言葉(例えば,設計圧力,設計動力,設計温度又は設計回転

速度)は,購入者の仕様書の中では使用しないほうがよい。この用語は,装置設計者及び製造

業者(又は供給者)だけが使用することが望ましい。

3.48

軸継手サービスファクタ (coupling service factor)

定格トルクTκ=κTnの係数κのことで,ポンプ及び原動機からの周期的なトルク変動に対する十分な余

裕を見込み,十分な軸継手寿命を確保するために,原動機の呼びトルクTnに乗ずる係数。

3.49

原動機定格出力 (driver rated power output)

明確に指定された条件の下で許容される,原動機の最大連続出力。

3.50

圧力−温度等級 (pressure/temperature rating)

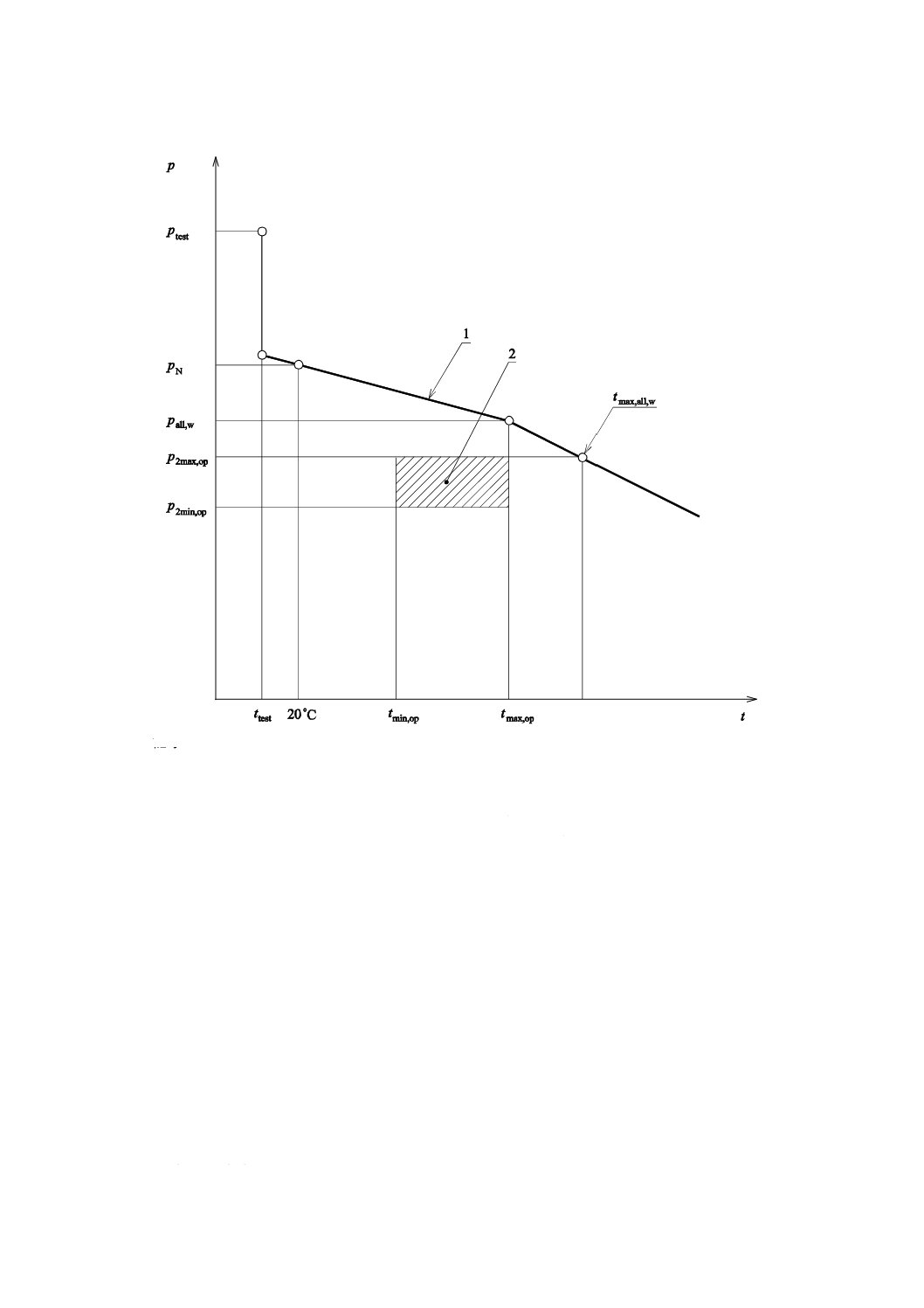

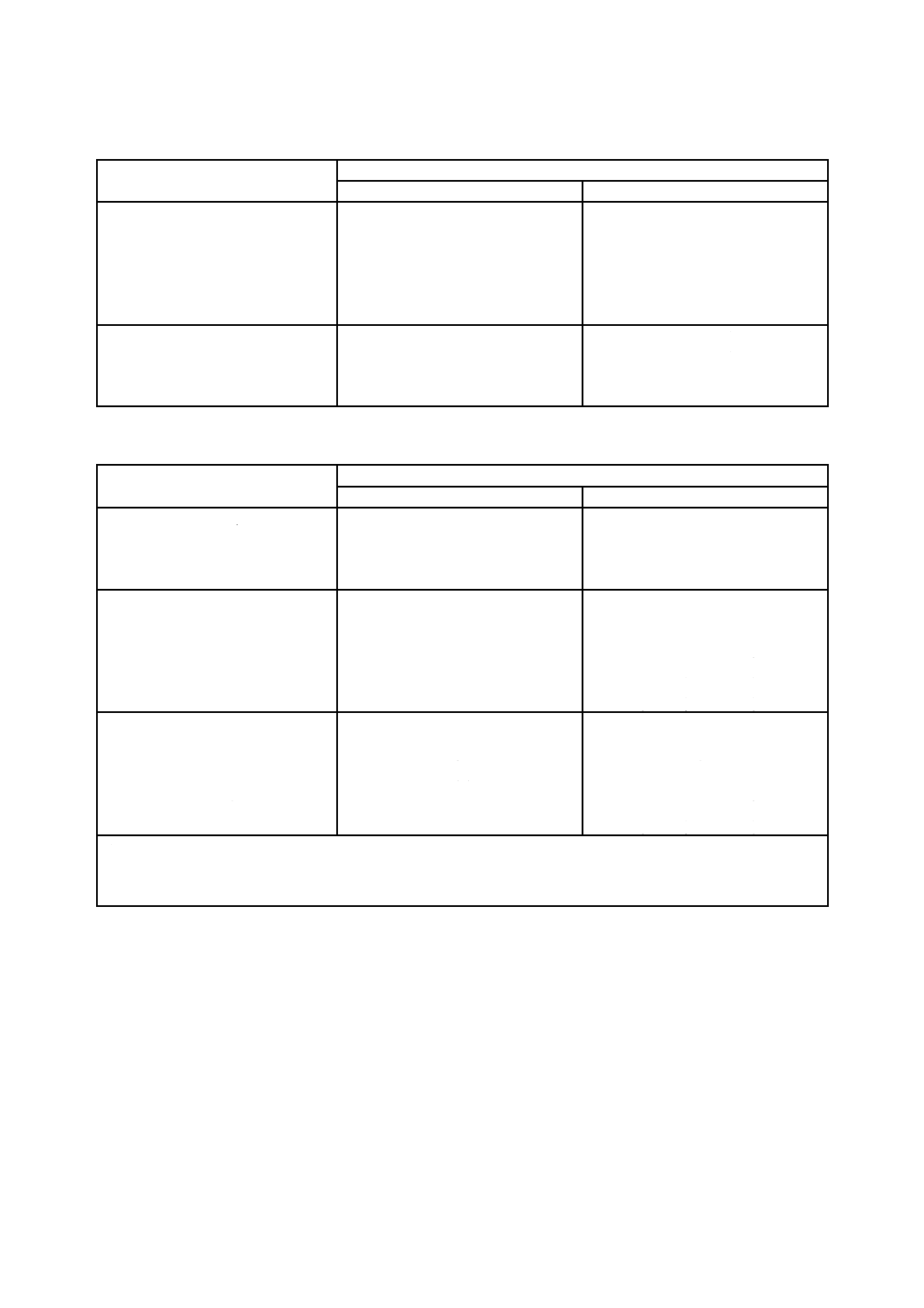

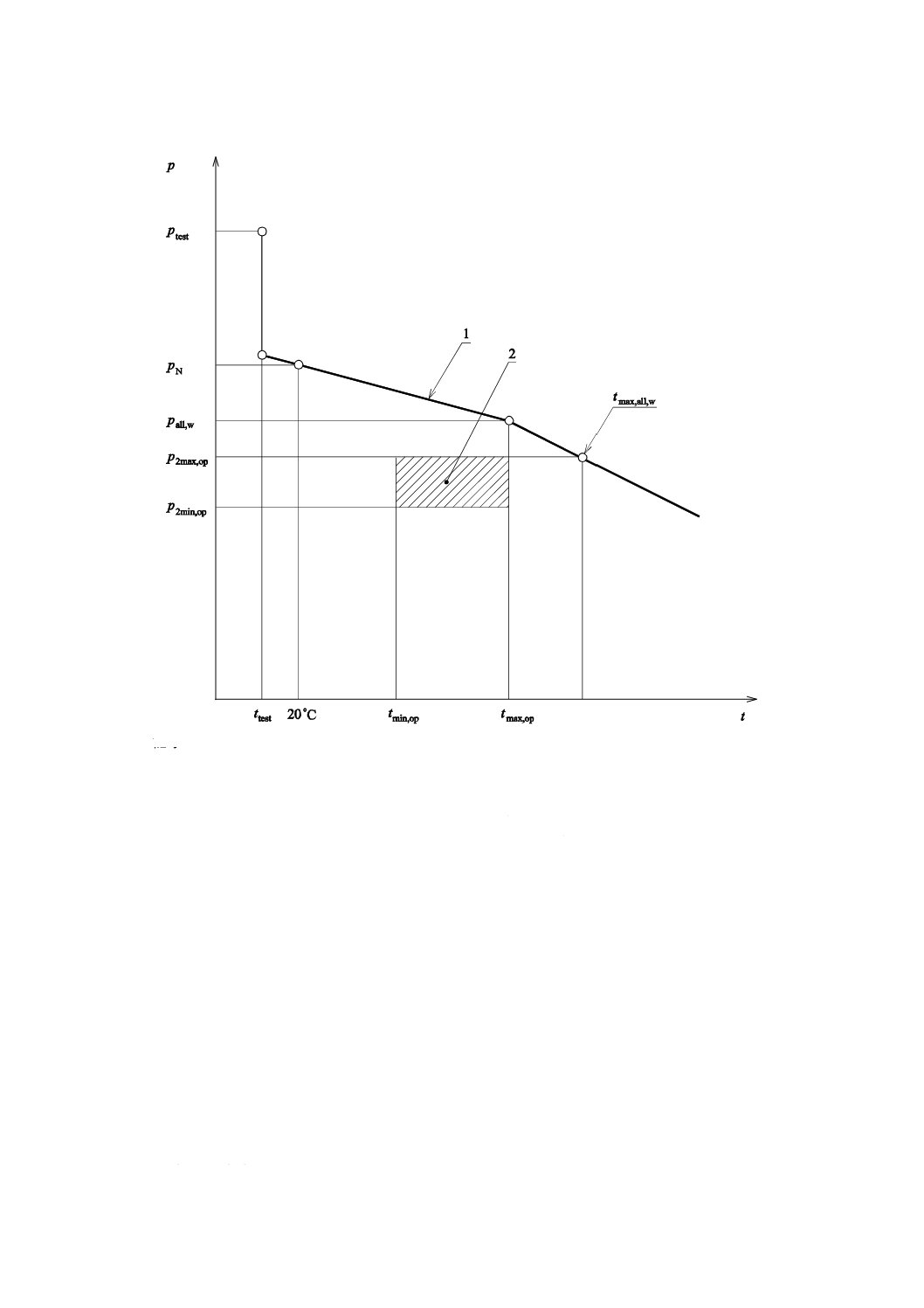

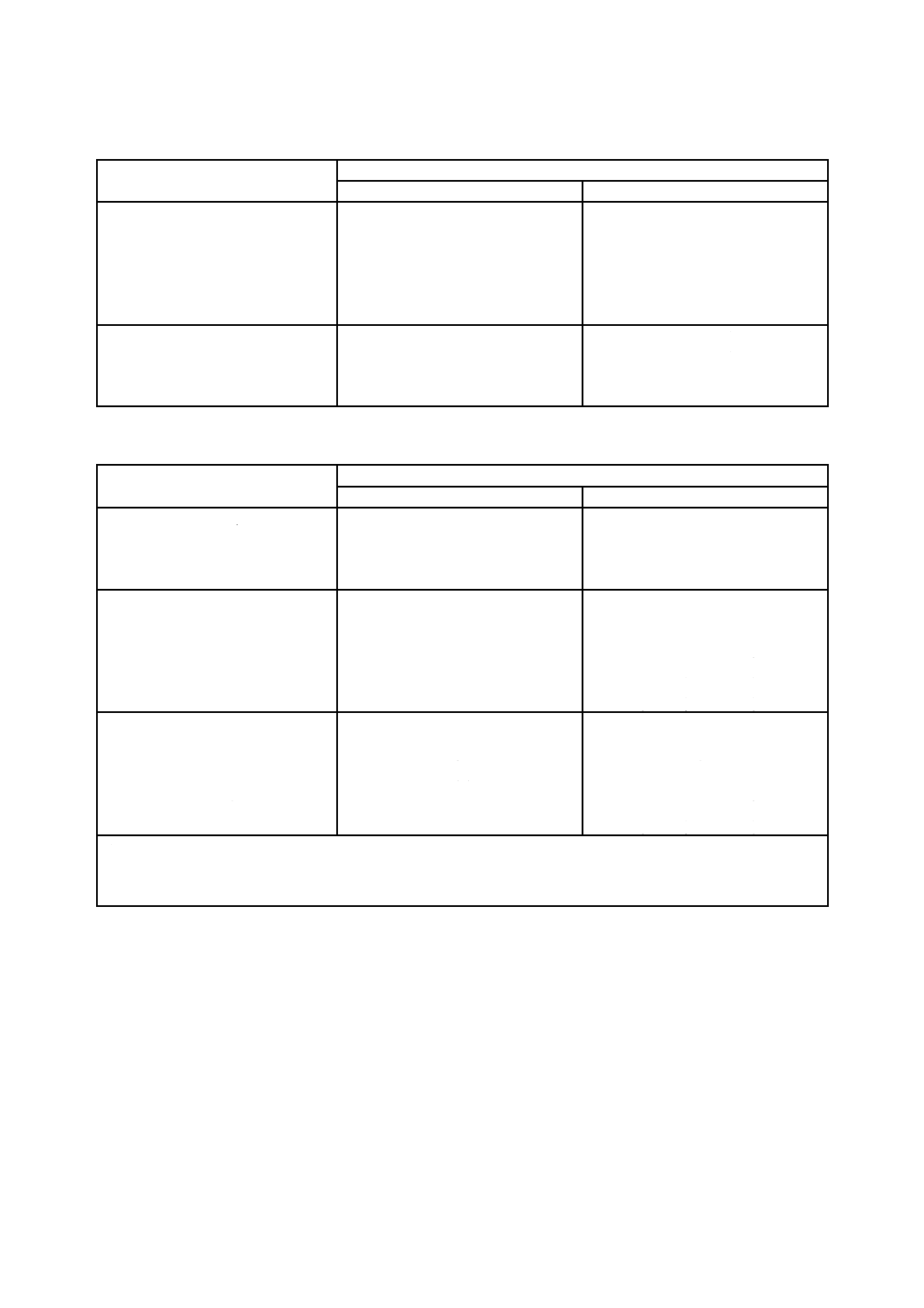

与えられた設計及び材料によって定まる,圧力保持部品の圧力と温度との関係(図1参照)。

9

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1 圧力保持部品の圧力−温度限界

2 裕度を含めた流体の運転範囲

p

圧力

t

温度

ptest

水圧試験圧力

ttest

水圧試験温度

pN

基本設計圧力

tmin,op

最低運転温度

pall,w

最大許容作用圧力

tmax,op

最高運転温度

p2max,op

最大吐出し運転圧力

tmax,all,w

最大吐出し運転圧力における最高許容作用温度

p2min,op

最小吐出し運転圧力

図1−圧力保持部品の圧力−温度等級

4

設計

4.1

一般

4.1.1

文書

文書の中に含まれている技術的要求事項が矛盾する場合には,次の優先順序を適用する。

a) 注文書(発注前ならば引合書)(附属書C及び附属書D参照)

b) データシート(附属書A参照)

c) この規格の要求事項

10

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 注文書(発注前ならば引合書)において参照する,その他の規格

4.1.2

ポンプ性能曲線

製造業者(又は供給者)は,供給するポンプの許容運転範囲を表示した性能曲線を提供する。ISO 2858

によるポンプは常に,その他の形式のポンプは購入者が要求する場合には,その性能曲線上に最小及び最

大羽根車外径の性能を示す。

ポンプは,下降(右下がり)特性であることが望ましい。

購入者が指定する場合には,定速原動機で駆動されるポンプは,外径の大きな又は異なる新しい羽根車

を取り付けることによって,規定条件で約5 %のヘッド上昇が可能なものとする。

最高効率点に対する仕様点の吐出し量位置は,最適な運転を確保するため,具体的な用途及び予想され

る吐出し量の変動を考慮して,購入者が決定することが望ましい。

4.1.3

NPSH

必要有効吸込ヘッド(NPSHR)は,受渡当事者間の協定がなければ,常温清水を使って,JIS B 8301に

よって試験したものとする。

製造業者(又は供給者)は,吐出し量に対する常温清水のNPSHR曲線を提供する。NPSHR曲線には,

NPSH3を使用する。

炭化水素液の修正係数は,NPSHR曲線に適用してはならない。

据付場所における最小の有効吸込ヘッド(NPSHA)が,NPSHRで指定された余裕値以上に大きくなる

ようなポンプを選定する。この余裕値は,0.5 mを下回ってはならない。製造業者(又は供給者)は,次

のような要因によって,更に大きな余裕値を申し出てもよい。

− ポンプの大きさ,形式,比速度,水力的形状又は水力的設計

− 運転速度

− 揚液

− 材料の耐キャビテーション浸食性

4.1.4

屋外設置

ポンプは,製造業者(又は供給者)が定める環境条件下での屋外設置にふさわしいものとする。

ポンプが適応する必要のある高温,低温,腐食環境,砂嵐などの地域的環境条件は,購入者が指定する。

4.2

原動機

原動機の定格性能を決定する場合には,次の事項を考慮する。

a) ポンプの用途及び運転方法。例えば,並列運転の場合には,システム特性を考慮して,1台運転時に

起こる可能性のある運転範囲に配慮する。

b) ポンプ性能曲線上における運転点の位置

c) 軸封部の摩擦損失

d) メカニカルシールへのセルフフラッシング流量(特に,吐出し量の小さいポンプに対して)

e) 揚液の特性(粘度,含有固形物及び密度)

f)

動力伝達装置の動力損失及びすべり損失

g) ポンプ設置場所の大気条件

h) ポンプの始動条件

原動機に要求される回転速度−トルク特性は,システム特性を考慮して決定する。特に手動始動・自動

始動,吐出し弁開始動・吐出し弁閉始動などの始動条件を考慮する。また,吐出し管を満たすためにポン

プが使用されるかどうかについても考慮する。

11

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

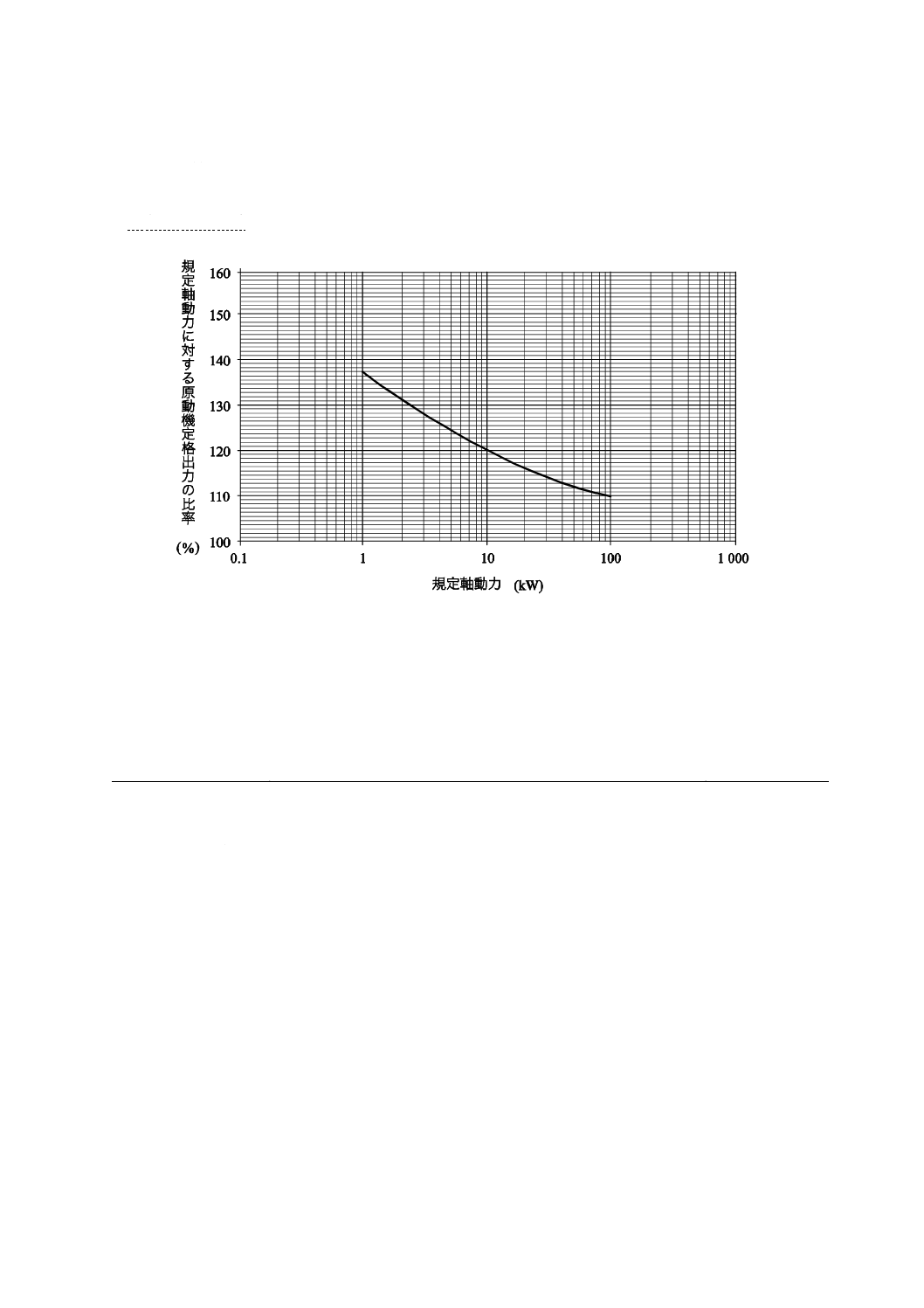

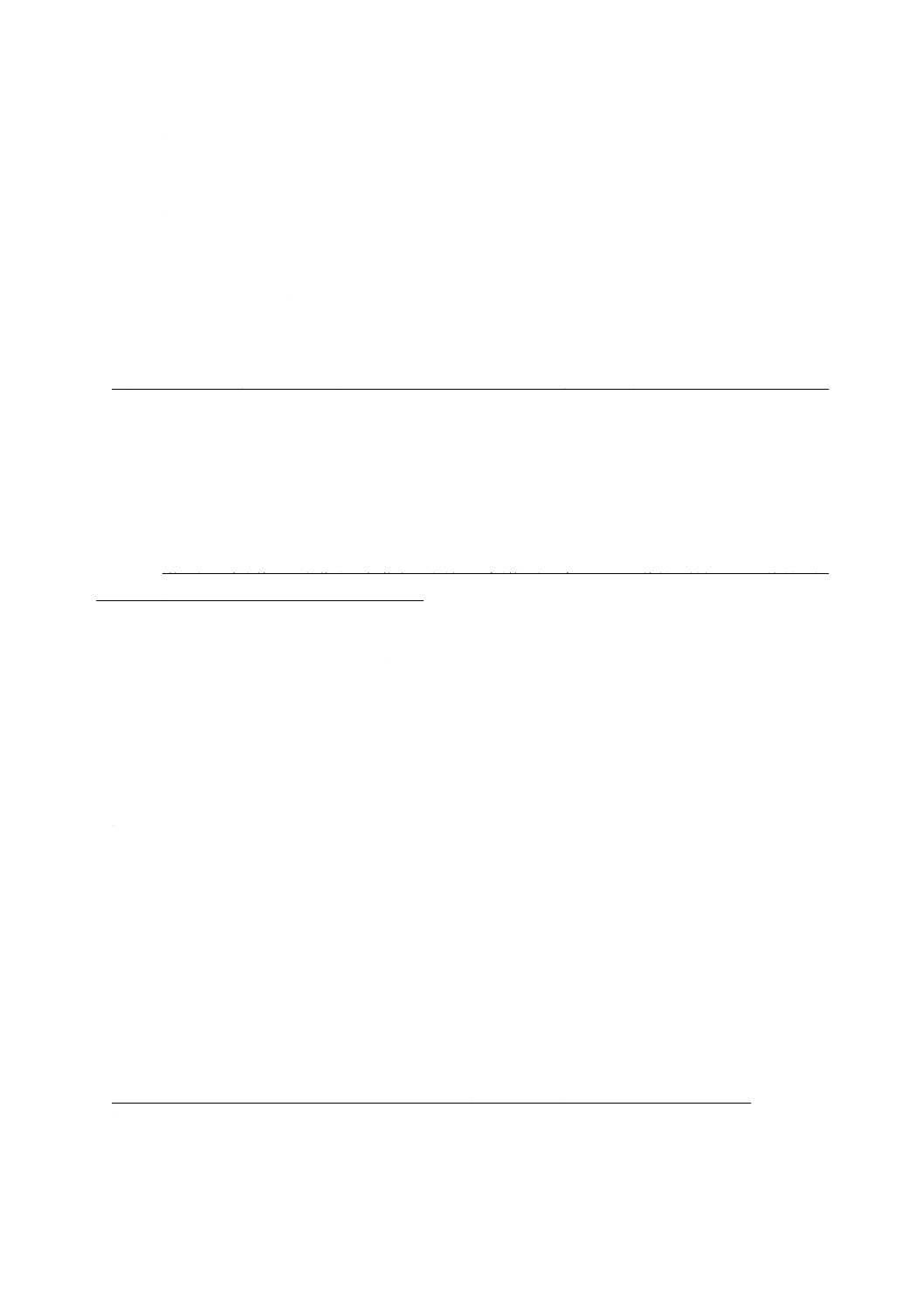

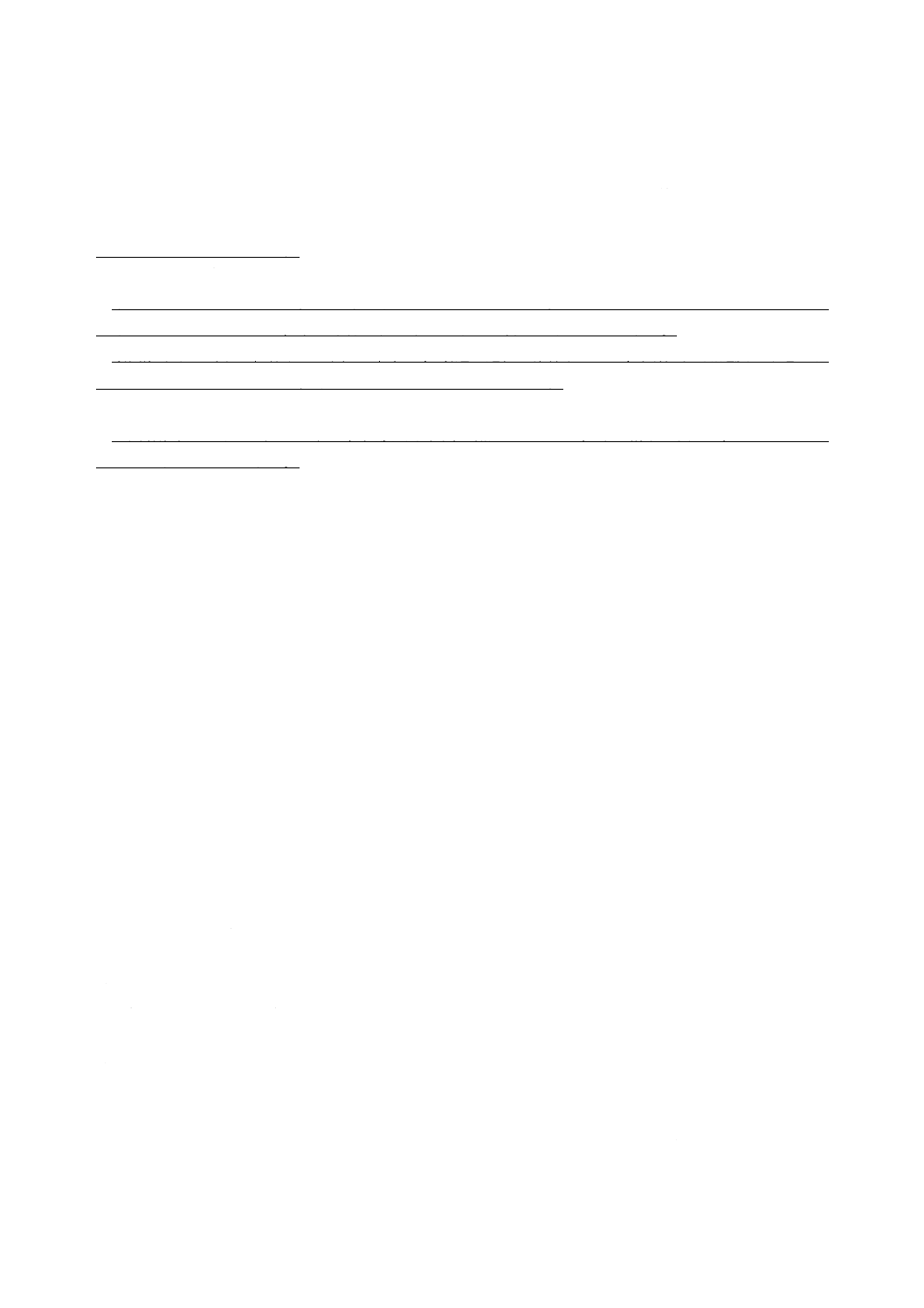

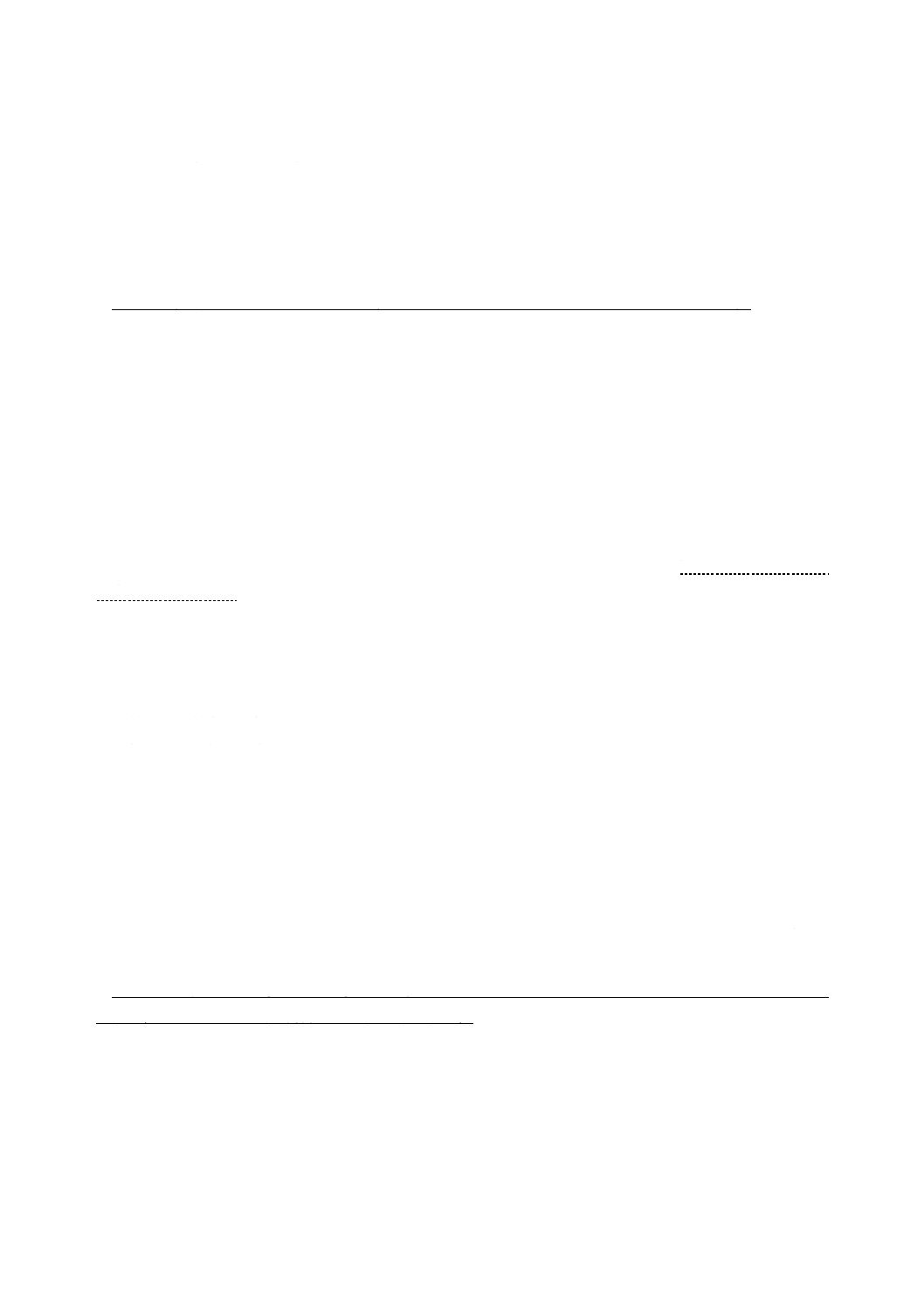

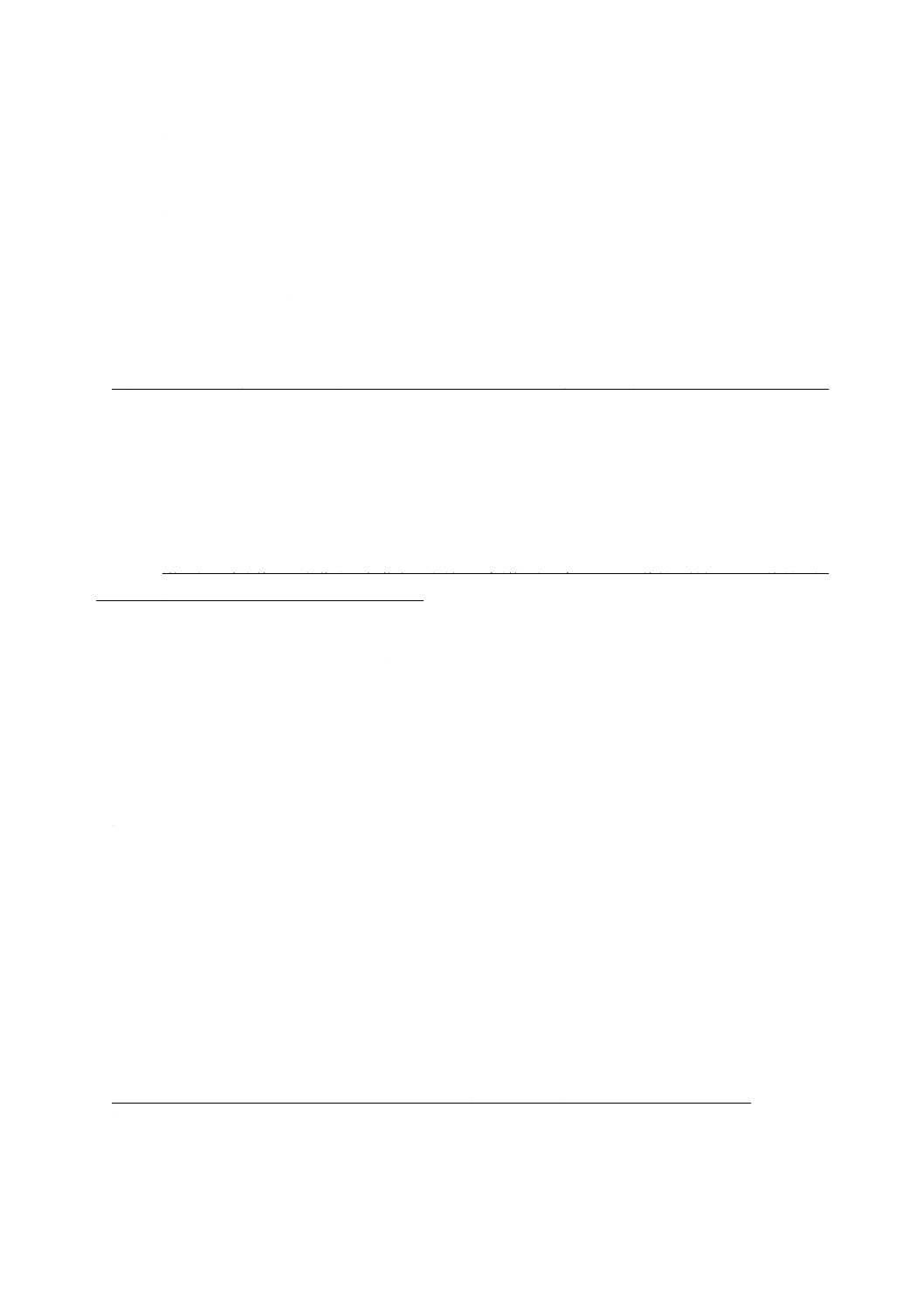

この規格に適合するポンプの原動機は,ポンプの規定軸動力1) に対して図2の比率以上の定格出力とす

る。ただし,最低でも1 kWとする。

このことによって,原動機が不必要に大きくなる場合には,代案を提出して購入者の承認を得る。

注1) 3.12の注1) 参照。

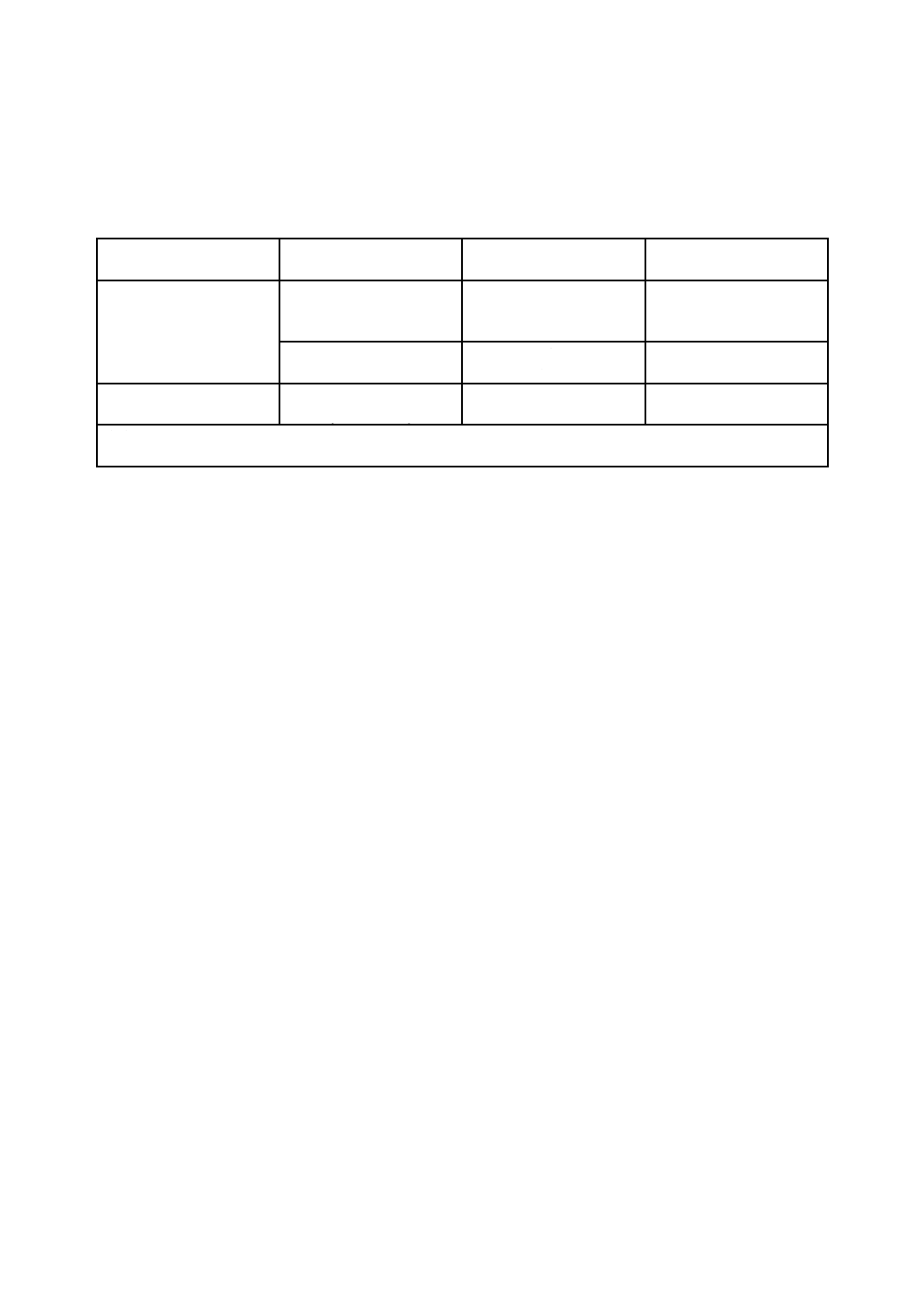

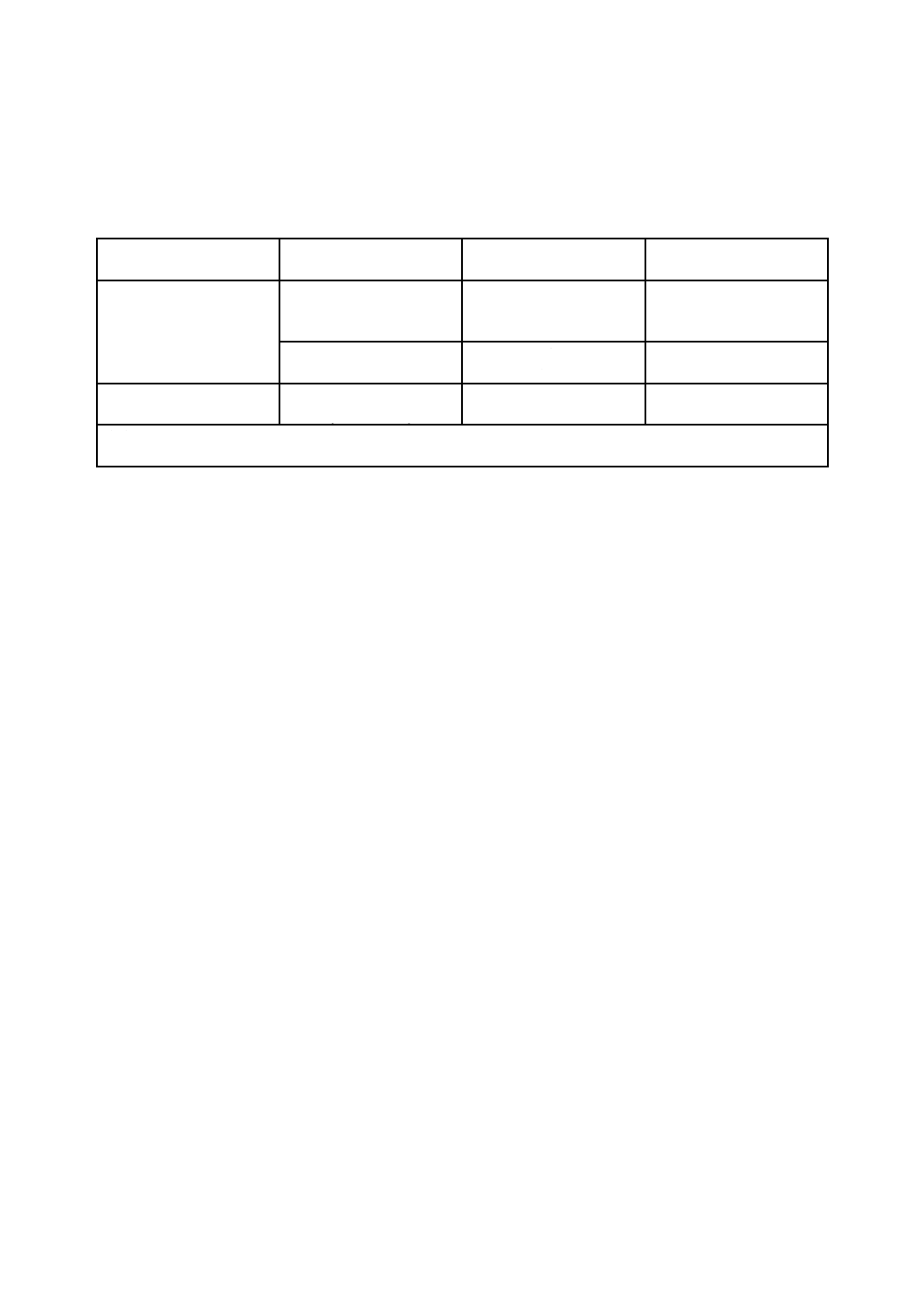

図2−規定軸動力に対する原動機定格出力の比率

4.3

危険速度並びに釣合い及び振動

4.3.1

危険速度

運転条件において,協定した原動機に連結したとき,ロータの実際の一次危険速度は,タービン駆動ポ

ンプのトリップ回転速度を含む最高許容連続回転速度より,少なくとも10 %高くする。

ポンプの形式(例えば,立軸ラインシャフトポンプ又は横軸多段ポンプ)によっては,受渡当事者間の

協定がある場合には,一次危険速度は,運転速度を下回ってもよい。ポンプを可変速で運転する場合には,

特別の注意を払う。

4.3.2

釣合い及び振動

4.3.2.1

一般

主要な回転部品は,すべて釣合いをとる。

4.3.2.2

横軸ポンプ

製造業者(又は供給者)の試験設備で測定したとき,振動値は,表1に与えられた振動シビアリティの

許容値を超えてはならない(測定方法は,ISO 10816-3を参照)。

これらの振動値は,規定回転速度(±5 %)及び規定吐出し量(±5 %)の1点において,キャビテー

ションのない状態で運転したときの,軸受ハウジング上における軸に垂直方向の測定値である。

12

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−最大許容振動シビアリティ

ポンプの取付方法及び形式

振動速度の最大rms値(mm/s)

h≦225 mm

h>225 mm

剛支持構造のポンプ

横軸ポンプ

3.0

4.5

柔支持構造のポンプ

横軸ポンプ

4.5

7.1

すべてのポンプ

立軸ポンプ

7.1

注記 計測帯域は10〜1 000 Hz

表1において,hは横軸ポンプのベース上面からの軸心の高さである。ポンプ,原動機及び支持構造物

を含む系の測定方向の最低固有振動数が,回転周波数よりも25 %以上高い場合は剛支持構造である。他

の場合はすべて柔支持構造とみなしている。

製造業者(又は供給者)は,振動値を,この規格で規定している許容値内にするために必要な釣合い良

さの等級を決定する。

注記 これは通常,JIS B 0905に規定する等級G6.3で釣合いをとることによって達成することができ

る。

回転周波数及び羽根通過周波数における,フィルタした測定値は表1に与えられた値を下回る。

特殊な羽根車,例えば,単一通路の羽根車などをもつポンプは,表1の許容値を超えてもよい。そのよ

うな場合には,製造業者(又は供給者)は,見積書でこのことを明示することが望ましい。

性能試験時の振動の基準値は,JIS B 8301にも規定している。いずれの基準値を用いるかは,受渡当事

者間の協定による。

4.3.2.3

立軸ポンプ

立軸ポンプの振動は,固定軸継手を使用した場合には,ポンプ上部の原動機取付台の最上部フランジで,

たわみ軸継手を使用した場合には,ポンプの最上部軸受近傍で測定する。

転がり軸受及び滑り軸受のいずれのポンプも,その振動値は,製造業者(又は供給者)の試験設備にお

いて,キャビテーションのない状態で,規定回転速度(±5 %),規定吐出し量(±5 %)で運転するとき,

表1の振動シビアリティの許容値を超えてはならない。

性能試験時の振動の基準値は,JIS B 8301にも規定している。いずれの基準値を用いるかは,受渡当事

者間の協定による。

4.4

圧力保持部品

4.4.1

圧力−温度等級

製造業者(又は供給者)は,最も厳しい運転条件におけるポンプの最大許容作用圧力を明確にする。い

ずれの場合にも,ポンプ(ケーシング,スタフィングボックス及びメカニカルシールカバーを含むカバー

類)の最大許容作用圧力は,ポンプフランジの圧力等級で定まる圧力を超えてはならない(4.5.2参照)。

ISO 2858によるポンプには,次を適用する。

a) 鋳鉄,ダクタイル鋳鉄,炭素鋼又はステンレス鋼製ポンプの場合には,基本設計圧力は,20 ℃にお

いて最低1.6 MPa(ゲージ圧)とする。

b) 1.6 MPa(ゲージ圧)が許容できない引張強さの材料に対しては,製造業者(又は供給者)は,圧力−

温度等級をその材料の応力−温度等級に応じて定め,明示する。

4.4.2

肉厚

スタフィングボックス及びメカニカルシールカバーを含む圧力保持部品は,運転温度における最大許容

13

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

作用圧力のもとで,圧力保持及びひずみに対して適切な肉厚とする。

圧力保持部品は,常温において,水圧試験圧力(6.3.3参照)に対して適切なものとする。

購入者が要求する場合には,圧力保持部品の腐食代は3 mmとする。

4.4.3

材料

圧力保持部品に使用する材料は,揚液及びポンプの用途に適合するものとする(箇条5参照)。

4.4.4

機械的特徴

4.4.4.1

分解

ポンプは,立軸ラインシャフトポンプ及び輪切形多段ポンプを除き,吸込フランジ及び吐出しフランジ

を外すことなく,羽根車,主軸,軸封部及び軸受回りを分解できるように設計することが望ましい。バッ

クプルアウト構造の片吸込ポンプを提供できない場合には,製造業者(又は供給者)は,そのことを明示

する。

4.4.4.2

ジャッキボルト

合せ面を分解するためにジャッキボルトを設ける場合には,合せ面の片方は,漏れ又は合せの不適合が

生じないように(座ぐり又は逃げによる。)対策を行う。ジャッキボルトは,機器に対する不適切な力の作

用又は損傷の危険なく機器が分解できるように,十分な数とする。穴付きボルトは,できる限り使用しな

いほうがよい。

4.4.4.3

ジャケット

ケーシング及び/又はスタフィングボックスの加熱又は冷却用ジャケットは,オプションとする。ジャ

ケットは,少なくとも,170 ℃で運転圧力0.6 MPa(ゲージ圧)で設計する。蒸気用の場合には,200 ℃

で1.6 MPa(ゲージ圧),又は熱媒体用の場合には,350 ℃で0.6 MPa(ゲージ圧)の加熱ジャケットの設

計が必要となることがある。その場合には,購入者は設計条件を明確にする。

4.4.4.4

ケーシングガスケット

ケーシングガスケットは,ポンプの水圧試験圧力に対して適切なものとする。軸垂直割形ケーシングの

ケーシングカバーガスケットは,大気側に飛び出さないよう閉じ込め構造とする。

4.4.4.5

排気

飽和蒸気圧付近の液体又は気体を含有する液体を取り扱うポンプは,気体が適切に抜ける構造とする。

4.4.4.6

外部の締付ボルト

スタフィングボックスを含む圧力ケーシングの接続部分のボルト又は植込みボルトは,可能ならば直径

12 mm(JISメートルねじ)以上とする。空間上の制約から,直径12 mmのボルト又は植込みボルトを用

いることが現実的でない場合には,より小さなボルト又は植込みボルトを用いてもよい。

選定されたボルト(適切な材料)は,ポンプの最大許容作用圧力及び通常の締結手順に対して適切なも

のとする。特殊品質の締付具を使用することが必要な場合には,互換性のある他の接続部分の締付具も同

じ品質とする。穴付きボルトはできる限り使用しないほうがよい。

4.4.4.7

高温用のケーシング支持

175 ℃を超える高温用途の場合には,ポンプケーシングをセンターラインサポートとすることが望まし

い。

4.5

ノズル及びその他の接続

4.5.1

適用範囲

この箇条は,運転又は保全に使用するすべての流体用の接続について規定する。

14

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.2

吸込ノズル及び吐出しノズル

吸込ノズル及び吐出しノズルは,フランジとする。片吸込ポンプでは,吸込ノズル及び吐出しノズルは,

同じ圧力等級で設計する。他のポンプ形式(例えば,多段ポンプ)では,吸込ノズルと吐出しノズルとで

異なる圧力等級を用いてもよいが,その場合には,製造業者(又は供給者)は,そのことを明示し,圧力

逃がし対策の必要性を強調する。

4.5.3

排気,圧力計及びドレン

ノズルの配置によってポンプが自然に排気される構造でない限り,ケーシング及びスタフィングボック

スには,完全な排気ができるように,排気手段を講じる。

吸込ノズル及び吐出しノズルには,圧力計接続用の座を設ける。ただし,引合書及び/又は注文書に指

定されていない限り,これらの座には穴をあけてはならない。

ポンプの最低部(一つ又は複数)にはドレン接続用の座を設ける。引合書及び/又は注文書で,その座

に対する穴あけの要否及びプラグ又は他の閉鎖部品の要否を指定する。

4.5.4

閉鎖部品

運転中に使用される閉鎖部品(プラグ,閉止フランジなど)の材料は,揚液に対して適切なものとする。

また,耐食性を確保し,ねじの焼付き又はかじりの危険性を最小にするために,適切な材料の組合せに注

意する。

軸封部の開口部を含め,加圧状態の揚液にさらされるすべての開口部には,保持圧力に耐える取り外し

可能な閉鎖部品を設ける。

4.5.5

補助配管の接続

すべての補助配管の接続は,補助配管に対して規定されている材料,寸法及び肉厚の要求事項(4.13.6

参照)に適合させる。

補助配管には,容易に分解できるように取り外し可能な継手を設ける。この接続の形式は受渡当事者間

の協定による。いずれの場合でも,呼び径25A以上はフランジ接続とする。

4.5.6

接続部の識別

すべての接続部は,その用途及び機能に応じて,据付図面上に識別できるように表示する。それをポン

プ本体にも表示することが望ましい。

4.6

ノズルに作用する外力及びモーメント(吸込及び吐出し)

購入者は,配管によってポンプに作用する外力及びモーメントを計算し,その値が製造業者(又は供給

者)が明記する許容値を超えていないことを確認する。荷重が許容値よりも大きい場合には,受渡当事者

間で問題の解決方法について協定する。

附属書Bに示された方法は,受渡当事者間で他の方法について協定がなければ,たわみ軸継手をもつポ

ンプに適用することを推奨する。

4.7

ノズルフランジ

フランジは,JIS B 2220,JIS B 2239,JIS B 2240又はISO 7005-1〜ISO 7005-3に接続できる寸法とする。

ポンプ製造業者の標準木型によって規定寸法よりフランジが厚い場合及び/又は外径が大きい場合には使

用可能であるが,ガスケット座及びボルト穴は規定寸法に加工する。鋳造フランジ裏側のボルト頭及び/

又はナットが当たる座面は良好な面とする。ボルト穴は,フランジの中心線振分けとする。

4.8

羽根車

4.8.1

羽根車の構造

羽根車は,用途に応じて,クローズド,セミオープン又はオープンのいずれを選定してもよい。インペ

15

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ラリングを除き,鋳造品又は溶接構造の羽根車は一体構造とする。

出口幅の小さな羽根車又は特殊な材料の羽根車などの特別な場合には,他の方法で製作された羽根車と

してもよい。これには受渡当事者間の協定が必要である。

4.8.2

羽根車の固定

羽根車は,正規方向の回転に対して,円周方向及び軸方向に確実に固定する。

4.8.3

軸方向の調整

羽根車の軸方向のすき間の現地調整が必要な場合には,外部から調整可能な方法を用意する。ロータの

軸方向の移動によって調整する場合には,メカニカルシールへの悪影響に注意する(4.11.6参照)。

4.9

ウエアリング又は同等部品

適切と判断される場合には,ウエアリングを設けることが望ましい。ウエアリングを設ける場合には,

取替え可能なものとし,回転しないように取り付け,確実に固定する。

4.10 運転すき間

固定部と回転部との間の運転すき間を決定する場合には,運転条件及び使用材料の特性(硬度,かじり

特性など)を考慮する。すき間は,運転条件において適切な寸法とする。また,焼付き及び浸食の危険性

を最小にする材料の組合せとする。

4.11 主軸及び軸スリーブ

4.11.1 一般

主軸には,次の項目を満足する十分な寸法及び剛性をもたせる。

a) 原動機の定格出力を伝達する。

b) グランドパッキン又はメカニカルシールの性能を確実にする。

c) 摩耗及び焼付きの危険を最小にする。

d) 静的ラジアル荷重及び動的ラジアル荷重,危険速度(4.3.1参照),並びに始動方法及び慣性力を十分

考慮する。

4.11.2 表面粗さ

グランドパッキン,メカニカルシール及び軸受潤滑剤のシール部分(装着されている場合)における主

軸又は軸スリーブの表面粗さは,シールに関する他の要求がなければ,Ra 0.8 μm以下とする。表面粗さの

測定は,JIS B 0651による。

4.11.3 主軸のたわみ

スタフィングボックスの外側端面(又は,接液側から組み込む形式のメカニカルシール付きポンプの場

合には,シール面)を通る垂直面における運転中のラジアル荷重による主軸の計算たわみは,次の条件に

おいて,呼び直径50 mm未満の場合には50 μm以下,呼び直径50〜100 mmの場合には80 μm以下,呼び

直径100 mmを超える場合には100 μm以下を確保することが望ましい。

a) ポンプの許容運転範囲内

b) 最大外径羽根車を装着したときのポンプの許容運転範囲内

条件a)は常に適用され,条件b)は,受渡当事者間の協定による。

主軸のたわみの決定には,グランドパッキンによる支持を考慮してはならない。

4.11.4 軸封部の直径

主軸又は軸スリーブの軸封部の直径は,可能ならば,JIS B 2405又はISO 3069を参照するとよい。

4.11.5 主軸の振れ

主軸及び軸スリーブ(装着されている場合)の加工及び組立において,スタフィングボックスの外側端

16

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

面を通る垂直面における主軸の振れは,呼び直径50 mm未満の場合には50 μm以下,呼び直径50〜100 mm

の場合には80 μm以下,呼び直径100 mmを超える場合には100 μm以下を確保することが望ましい。

4.11.6 軸方向の動き

軸受によって許容されるロータの軸方向の動きは,メカニカルシールの性能に悪影響を与えてはならな

い。

4.11.7 軸スリーブの固定及びシール

軸スリーブを設ける場合には,最大運転条件下において,軸方向の位置及び回転運動に対して適切に固

定する。このことは,カートリッジ式メカニカルシールの軸スリーブにも適用する。

主軸と軸スリーブとの間から外部への漏れを防ぐためにシールを行う。主軸が腐食するおそれがある場

合には,主軸が接液しないようにシールする。

4.11.8 軸スリーブの設計

グランドパッキンを用いるポンプでは,軸スリーブ(装着される場合)は,パッキン押さえの外側まで

延長する。メカニカルシールを用いるポンプにおいては,軸スリーブは,メカニカルシールカバーの外側

まで延長する。補助シール又はスロットルブシュ付きのポンプにおいては,軸スリーブは,これらのメカ

ニカルシールカバーの外側まで延長する。このようにすれば,主軸と軸スリーブとの間からの漏れとグラ

ンドパッキン又はメカニカルシールのシール面からの漏れとを混同することがない。

シングルアウトサイド形メカニカルシール又はダブルメカニカルシールにおける軸スリーブの配置につ

いては,詳細に記述する。

4.11.9 スラスト軸受の固定

主軸からスラスト軸受内輪へのスラスト荷重伝達用として,軸受に直接接する止め輪を用いてはならな

い。ロックナット及びロックワッシャを用いることが望ましい。

4.12 軸受

4.12.1 一般

転がり軸受を用いる場合には,国際的に認められた規格による軸受とする。他の形式の軸受を用いても

よい。

4.12.2 転がり軸受の寿命

転がり軸受の選定及び評価は,JIS B 1518及びJIS B 1519による。基本定格寿命(L10)は,許容運転範

囲内で運転する場合,17 500時間以上とする。片吸込ポンプの場合,製造業者(又は供給者)は,計算軸

受寿命が17 500時間以上となる最大荷重の条件には,全揚程とともに吸込圧力の影響を考慮する。

4.12.3 軸受温度

軸受温度を軸受製造業者が要求する限度内に保つために,ポンプ製造業者(又は供給者)は,冷却又は

加熱が必要な場合には,そのことを明記する。

4.12.4 潤滑

取扱説明書には,使用する潤滑剤の種類,量及び交換の頻度を記載する。

4.12.5 軸受ハウジングの設計

潤滑剤の減少及び汚れを防止するため,潤滑剤と冷却用又は加熱用の流体とを隔離する方法として,ガ

スケットを介した接続又はねじ接続を用いてはならない。

軸受ハウジング内のすべての開口部は,通常の運転条件において,異物の侵入及び潤滑剤の漏れを防ぐ

ように設計する。

危険区域においては,軸受ハウジングのシールに使用する部品が,発火の原因とならないように設計す

17

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。オイルシールの使用は避けることが望ましい。

油潤滑の場合には,プラグ止めの排油口を設ける。

軸受ハウジングが油槽を兼ねる場合には,油面計又はコンスタントレベルオイラを設ける。推奨される

油面位置又はコンスタントレベルオイラの設定のための表示は,恒久的及び可視的なものとし,かつ,そ

のレベルが,運転中のものか停止中のものかを示す。

グリースが交換可能な軸受の場合には,グリース排出口を設ける。

軸受部は,購入者が要求する場合には,温度及び振動のモニタリングができるようにする。

4.13 軸封部

4.13.1 一般

主軸用シールを必要とするポンプは,附属書Eに示す次の選択肢の一つ又は複数が使用可能となるよう

に設計する。ISO 2858によるポンプは,すべてが使用可能となるように設計する。

− グランドパッキン(P)

− シングルメカニカルシール(S)

− ダブルメカニカルシール(D)

カートリッジ式メカニカルシールは,すべての形式のポンプに用いてよい。

クエンチの配置例(Q)を附属書Eに示す。

軸封部の寸法は,運転条件から他の寸法が必要となる場合を除き,可能であればJIS B 2405又はISO 3069

を参照するとよい。

シール部からの漏れを回収し,排出できるようにする。

4.13.2 選定のための運転条件

メカニカルシール及びグランドパッキンの選定のための主要な運転条件は,次による。

− 揚液の化学的特性及び性質

− 最小及び最大の予想シール圧力

− 軸封部の液体の温度及び物理的特性

− 特殊運転条件(始動,停止,熱的衝撃,機械的衝撃,洗浄サイクル及び殺菌サイクルを含む。)

− 主軸直径及び回転速度

メカニカルシールのための追加条件として

− ポンプの回転方向

4.13.3 メカニカルシール

4.13.3.1 形式及び配置

この規格は,メカニカルシールの構成部品の設計については規定しない。ただし,構成部品は,データ

シート(附属書A参照)に指定される条件に耐える適切なものとする。

シールの配置(例えば,シングル,ダブル,バランス又はアンバランスメカニカルシール:附属書E参

照)は,データシート(附属書A参照)に指定する。

ポンプが沸点近くの揚液を取り扱う場合には,シール面における蒸発を防ぐため,スタフィングボック

スの圧力を吸込圧力より十分高くするか,又はシール面のすぐ近辺の温度を蒸発温度より十分低くする。

加圧形のダブルメカニカルシール(背面合わせ又はタンデム)の場合,両シール間のバリア流体は,そ

のプロセスに支障のない液で,その圧力はシール圧力より高くする。

背面合わせのダブルメカニカルシールの場合,羽根車側の固定環及びこれに接する回転環が,バリア流

体内の過渡的で予期せぬ圧力低下によって,恒久的なずれ,又は取り返しのつかない損傷が生じないよう

18

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

にする。

0 ℃より低い温度で運転されるポンプには,氷結を防ぐためにクエンチを設けてもよい。

4.13.3.2 材料

シールの構成部品には,腐食,摩耗,温度,熱的応力,機械的応力などに耐える適切な材料を選定する。

揚液に接するメカニカルシールの金属部品は,機械的性質及び耐食性に関する限り少なくともポンプケー

シング(箇条5参照)と同等の材料特性をもつものとする。

4.13.3.3 構造的な特徴

メカニカルシールカバーは,スタフィングボックスの内径と心(軸線)が出るようにする。内径側又は

外径側のはめあいが,一つの適した方法である。

メカニカルシールカバーには,変形を避けるために十分な剛性をもたせる。スタフィングボックス及び

メカニカルシールカバーは,取付ボルト(4.4.4.6参照)を含め,運転温度における最大許容作用圧力及び

必要なガスケット締付荷重に耐えるように設計する。

スタフィングボックスと固定環(シートリング及び/又はばね荷重のかかったリング)又はメカニカル

シールカバーとの間のガスケットは,吹出しを防ぐため,外側閉じ込め形又はそれと同等な設計とする。

メカニカルシールカバーを含むすべての固定側シール構成部品は,主軸又は軸スリーブとの偶発的な接

触及び回転が生じないようにする。固定側シール構成部品が主軸又は軸スリーブに接触する場合には,シ

ールと接触する部分の表面は,適切に硬化処理し,耐摩耗性をもたせる。装着時のシールの損傷を防ぐた

めに導入部を設け,鋭い角は除去する。

固定環取付部の面振れを,シール製造業者(又はシール供給者)が指定する最大許容値以内に抑えるよ

う,スタフィングボックス及びメカニカルシールカバーを,適切な機械加工公差内に仕上げる。

シール全壊時の揚液の漏れを最少にするために,メカニカルシールカバーにスロットルブシュを備える

場合には,ブシュと主軸との間の直径すき間(mm)は実用的な最小値とすることが望ましい。ただし,

いかなる場合でも次の式によって計算される値を超えてはならない。

2.0

100+

d

ここに,

d: 主軸の直径(mm)

この漏れを回避する必要がある場合には,補助シールが必要となる(附属書E参照)。

注記 補助シールとは,クエンチ流体の漏れの制限及びメカニカルシールに欠陥が生じたときにも,

多量の漏れを防止する目的で外側に取り付けられるシールで,スロットルブシュ,グランドパ

ッキン,オイルシール,フローティングブシュなどを用いる。漏れを回避する他の方法として,

ダブルメカニカルシールを用いる場合もある。

スタフィングボックスは,可能ならば空気だまりを防ぐように設計する。これが不可能な場合には,ス

タフィングボックスは,運転員によって排気ができるようにする。これを行う方法は,取扱説明書に記載

する。

液入口位置及び必要であればスタフィングボックスからの出口位置は,メカニカルシールに対して適切

なものとする。

受渡当事者間の協定がなければ,配管接続の必要がない場合でも(4.5.3及び4.5.5参照),穴加工及びね

じ加工を行ってもよい。

4.13.3.4 組立及び試験

出荷のための組立は,7.1を参照。

19

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

メカニカルシールには,シール圧力の限界を超える水圧試験圧力を加えてはならない。

シール面が水による運転に適していない場合には,発注前に購入者に通知する。

4.13.4 グランドパッキン

ランタンリングが取り付けできるようにする。購入者又は製造業者(又は供給者)は,必要な接続口を

指定する。パッキン押さえ構成部品又はガード以外の部品を動かしたり,分解したりすることなく,グラ

ンドパッキンの再挿入ができるように十分なスペースを設ける。パッキン押さえ構成部品は,グランドパ

ッキンが圧縮性を失った場合でも確実に保持されるものとする。

4.13.5 グランドパッキン及びメカニカルシールの補助配管

4.13.5.1 ポンプは,指定された条件に対して,軸封部に必要な補助配管が取り付けできるように設計する。

4.13.5.2 次の補助配管が必要となる場合がある。

カテゴリー a):プロセス液又はプロセスに入り込むことができる液に対する用途

− セルフフラッシング(内部通路によらない場合)

− エクスターナルフラッシング

− バリア

− 加圧

カテゴリー b):プロセスの中に入らない液に対する用途

− 加熱

− 冷却

− バッファ

− クエンチ

4.13.6 補助配管の機械的設計

外部と取り合う補助配管の供給範囲及びその接続の詳細は,受渡当事者間の協定による。

補助配管は,附属書Fを参考にするとよい。

指定された場合には,すべての附属品を含む配管システムは,ポンプ製造業者(又は供給者)が供給し,

可能な場合にはポンプへの完全な取り付けを行う。

配管は,保全及び洗浄のための分解ができるように設計,配置し,通常の運転による振動及び保全作業

によって損傷しないように適切に支持する。

配管は,少なくとも内径8 mm,肉厚1 mmとする。より厚い肉厚及び大きな内径が望ましい。

プロセス液を取り扱う補助配管[4.13.5.2 カテゴリー a) 参照]の圧力−温度等級は,ケーシングのそ

れを下回ってはならない(6.3参照)。配管材料は,取扱液及び環境条件に対して耐食性をもつものとする。

カテゴリー b)(4.13.5.2参照)の補助配管は,用途にふさわしい設計及び温度等級とする(4.4.4.3参照)。

完全な排出ができるように,すべての低い箇所には,ドレン及び漏れ逃し口を設ける。配管は,ガスだ

まりができないように設計する。

蒸気用では上から入り,下から出るようにする。その他の液では,一般に,下又は横から入り,上から

出ることが望ましい。

制限オリフィスを設ける場合には,オリフィス穴径は可能ならば3 mm以上とする。

調整可能なオリフィスを使用する場合には,最小連続流量を確保する。

20

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.14 表示

4.14.1 銘板

銘板は,その環境条件にふさわしい耐食性材料で製作し,ポンプに確実に取り付ける。

銘板上に必要な最低限の情報は,製造業者又は供給者の会社名,ポンプの識別番号(例えば,追番又は

製造番号),形式及び大きさとする。

銘板には,吐出し量,全揚程,ポンプ回転速度,羽根車外径(最大及び組み込まれたもの),最大許容作

用圧力及び温度,又は必要なその他の追加情報のために,記載場所を追加してもよい。

4.14.2 回転方向

回転方向は,耐久性のある矢印で見やすい場所に表示する。

4.15 軸継手

ポンプは,通常,たわみ軸継手で原動機に連結する。軸継手は,使用する原動機の最大トルクを伝達で

きる大きさとする。軸継手の速度限界は,使用する原動機の可能性のあるすべての運転速度に適応できる

ものとする。

原動機を取り外すことなくポンプ回転体を取り出すことが要求された場合には,スペーサ付き軸継手を

使用する。軸継手のスペーサ長さは,ポンプを分解するために必要な軸端間距離によって決まる。軸端間

距離は,可能ならばISO 2858によることが望ましい。

原動機がスラスト軸受をもたない場合には,軸方向の動きを制限する軸継手を使用する4)。

注4) 軸方向に弾性復元力がある軸継手は,通常,この検討をしなくても問題ない。

軸継手ハブは,主軸に対して,回転方向にも軸方向にも確実に固定する。軸継手の組立を適切に行うこ

とができるよう手段を講じる。

軸継手の構成部品を一体で釣り合わせる場合には,正しい組立位置を恒久的な見やすいマークで示す。

軸継手及びスペーサの釣合い良さの等級は,羽根車と同一とする。

許容される運転時の半径方向,軸方向及び角度の心出し誤差は,軸継手製造業者(又は供給者)によっ

て与えられる制限値を超えてはならない。軸継手は,温度,トルク変動,始動回数,配管荷重などの運転

条件,並びにポンプ及びベースの剛性を考慮に入れて選定する。

軸継手には,適切な軸継手ガードを設ける。軸継手ガードは,国の安全基準に従って設計する。

原動機を取り付けずにポンプを出荷する場合には,次の事項を受渡当事者間で協定する。

a) 原動機:形式,出力,寸法,質量及び据付方法

b) 軸継手:形式,製造業者,寸法,加工(内径及びキー溝)及び軸継手ガード

c) 回転速度範囲及び軸動力

4.16 ベース

4.16.1 一般

適用可能な場合には,ベースの寸法は,国際規格(例えば,ポンプ及びモーター用のISO 3661)を参照

する。

ISO 2858によるポンプに,ISO 3661に準拠しないベースを使用する場合には,受渡当事者間で協定する。

ベースは,4.6で規定するポンプノズルに作用する外部荷重に耐える設計とする。軸の変位は,附属書B

を参考にするとよい。

ベースの材料(例えば,鋳鉄,溶接構造品,コンクリート)及びその据付方法(グラウトの有無)は,

受渡当事者間の協定による。

21

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.16.2 グラウトなしのベース

グラウトなしのベースを,自立式で又は基礎にボルトで据付ける場合には,4.6で規定する荷重に耐える

よう十分な剛性をもたせる。

4.16.3 グラウトされるベース

グラウトを必要とするベースは,適切にグラウトができるように設計する。例えば,空気だまりができ

ないようにする。

グラウト用穴が必要な場合には,直径100 mm以上又は同等の面積とし,周囲にはグラウト作業のため

の空間を確保する。ドレン収集面のグラウト穴は,縁を高くする。

4.16.4 ベースのドレン

有害な揚液を取り扱う用途及び購入者が要求する用途に対しては,漏れを集め排出するための構造をベ

ース上に設ける。ベース上のドレン収集面は,ドレン穴に向かって1:100以上のこう配をもつことが望ま

しい。

ベースドレンの接続口は,最小でも呼び径20Aのねじとし,ポンプ側のベース端に設ける。

4.16.5 ベース上におけるポンプと原動機との組立

4.16.5.1 ポンプ,原動機及びベースの垂直方向の組立公差の補正は,原動機側で調整する。この調整代は

3 mm以上とし,調整は,スペーサ及び/又はシムを用いて行う。

4.16.5.2 購入者が原動機又は軸継手を供給する場合には,購入者は,これらの機器の保証された据付寸法

をポンプ製造業者(又は供給者)に提供する。

原動機をポンプ製造業者(又は供給者)が取り付けない場合に,シム及びスペーサの必要な全厚さが25

mmを超えるときには,軸心高さ調整のため,ポンプ供給者は,取り外し可能なスペーサを用意し,附属

させることが望ましい。受渡当事者間の協定によって穴加工してもよい。

4.17 特殊工具

ポンプの調整,組立又は分解用に特別に設計されるすべての工具は,製造業者(又は供給者)が供給す

る。

5

材料

5.1

材料の選定

材料は,通常データシートに指定されている。材料が購入者によって選定されている場合でも,ポンプ

製造業者(又は供給者)は,その材料より他の材料が適切であると考えた場合には,データシートに指定

された運転条件を満足する代案の材料を申し出ることが望ましい。

危険な揚液の場合には,受渡当事者間の協定による。ぜい性材料(非ダクタイル材)は,可燃性の揚液

を取り扱うポンプの圧力保持部品には使用しないほうがよい。

高温又は低温の用途(例えば,175 ℃超又は−10 ℃未満)に対しては,ポンプの製造業者(又は供給者)

は,機械的設計に十分考慮をする。シール材料については,4.13.3.2による。

5.2

材料の成分及び品質

化学成分,機械的性質,熱処理及び溶接手順は,関連する材料規格による。

前記に対する試験及び証明書が要求された場合には,その手順は,受渡当事者間で協定する(箇条6参

照)。

5.3

補修

溶接又はその他の方法による補修は,関連する材料規格に確実に準拠する。圧力ケーシングの漏れ及び

22

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

欠陥の補修は,プラグ止め,ピーニング,塗装又は含浸で行ってはならない。

6

工場検査及び試験

6.1

一般

6.1.1 購入者は,次の検査及び試験のいずれか又はすべてを要求してもよい。要求する場合には,データ

シート(附属書A参照)に指定する。注文書のデータシートは,受渡当事者間の協定によって完成させる。

これらの検査及び試験は,立会いによる確認,又は証明書による確認でもよい。検査官及び製造業者(又

は供給者)の責任者は,立会試験の試験記録に署名する。検査証明書は,製造業者(又は供給者)の品質

管理部門が発行する。

6.1.2 検査が指定された場合には,製造業者(又は供給者)は,購入者の検査官に,協定した時期の工場

立入りを認め,その検査を確実に行うための必要な設備及びデータを提供する。

6.2

検査

6.2.1 圧力保持部品には,試験及び検査が完了するまで,耐食プライマー以外の塗装をしてはならない。

6.2.2 購入者は,次の検査を要求してもよい。

a) 組立前の部品検査

b) 運転試験後のケーシング及びウエアリングの内部検査

c) 据付関連寸法の検査

d) 銘板の記載事項検査(4.14.1参照)

e) 補助配管及び附属品の検査

6.3

試験

6.3.1

一般

購入者は,試験に関与する範囲を指定する。その範囲は,次のいずれかとする。

a) 立会試験:製造工程を一時的に停止し,購入者の立会いの下で試験を実施する。これは通常,社内確

認を含む2回の試験を意味している。

b) 観察試験(オブザーブ):購入者は,試験時期の通知を要求できるが,試験は予定どおり実施されるの

で,これに購入者が立ち会わない場合でも,製造業者(又は供給者)は次工程に進んでよい。1回の

試験しか計画されていないので,購入者は,立会試験の場合より長い工場滞在を考えておくのがよい。

6.3.2

材料試験

引合書及び注文書で要求された場合には,次の試験証明書を用意する。

a) 化学成分:製造業者(又は供給者)の標準仕様による証明書又は溶解ごとの試料試験による証明書

b) 機械的性質:製造業者(又は供給者)の標準仕様による証明書又は溶解及び熱処理ごとの試料試験に

よる証明書

c) 粒界腐食感受性(適用できる場合)

d) 非破壊検査:漏えい試験,超音波探傷試験,浸透探傷試験,磁粉探傷試験,放射線透過試験,スペク

トル分析など

6.3.3

水圧試験

6.3.3.1 締付具を含むすべての圧力保持部品(例えば,ケーシング,カバー)は,常温清水(炭素鋼の場

合には最低15 ℃)で水圧試験を行う。水圧試験は,目視による漏れがなく,最低10分間水圧を保持すれ

ば満足されたとみなす。仮ふたのガスケットからの漏れは,それが他の漏れの観察を妨げなければ受け入

れ可能である。

23

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.3.2 水圧試験時,試験圧力による応力及び変形の増減の影響を受ける部品に対して,余分な荷重又は

拘束を与えないように,密閉方法の選択に注意する。密閉方法は,漏れが確認できる方法を用いる。通し

ボルト(水圧試験用のタイボルト)は,正規の構造によるものでない限り使用しないことが望ましい。

6.3.3.3 カテゴリー a)(4.13.5.2参照)の補助配管を含む,揚液にさらされるすべての圧力保持部品の試

験圧力は,ポンプの最大許容作用圧力の少なくとも1.5倍とする。

6.3.3.4 ジャケット及びカテゴリー b)(4.13.5.2参照)の補助配管の試験圧力は,その最大許容作用圧力

の少なくとも1.5倍とする。

6.3.3.5 室温より材料強度が下がる温度で運転される部品の水圧試験圧力は,温度を上げた状態で水圧試

験を行わない限り,その部品の圧力−温度等級曲線を用いて室温に換算した最大許容作用圧力の1.5倍と

する。データシートには,実際の水圧試験圧力を記載する。

6.3.3.6 ポンプの完全な組立状態での水圧試験が指定された場合には,グランドパッキン又はメカニカル

シール(4.13.3.4参照)のような補助部品に過大ひずみが生じないようにする5)。グランドパッキン又は仮

設のメカニカルシールからの漏れは受け入れ可能である。

注5) 4.13.3.4に規定しているように,メカニカルシールにはシール圧力の限界を超えて圧力を加えて

はならない。グランドパッキンについても同様と考えられるので,これらの要素の耐えられる

水圧値を用いることが必要であり,ケーシングの水圧値とは異なる場合がある。

6.3.4

性能試験

6.3.4.1 常温清水以外の試験揚液及び異なる運転条件(例えば,高い吸込圧力)に対する換算方法は,受

渡当事者間の協定による。

6.3.4.2 性能試験は,JIS B 8301による。

6.3.4.3 NPSH試験が要求された場合には,JIS B 8301による(4.1.3参照)。

6.3.4.4 要求があった場合,性能試験の間,次の追加事項を確認する。

− 振動(4.3参照)

− 軸受温度

− シールからの漏れ

6.3.4.5 要求された場合には,騒音試験は,受渡当事者間の協定によって,JIS B 8310,JIS Z 8733,ISO 3746,

JIS Z 8736-1又はJIS Z 8736-2によって行う。

6.4

最終検査

最終検査は,注文書に基づき,製品の識別,塗装,保護状態及び文書を含め,供給される製品を確認す

るために行う。

7

出荷準備

7.1

軸封

グランドパッキン及びメカニカルシールは,受渡当事者間の協定がない限り,ポンプに組み込んで出荷

する。ポンプに組み込まずに出荷する場合には,警告表示をポンプに確実に取り付ける。

7.2

輸送及び保管の準備

環境による腐食に抵抗のない材料から成るすべての内部部品は,輸送に先立って,水抜き及び湿気を寄

せつけない防せい剤による処理を行う。

大気による腐食の可能性のある外部表面はすべて,機械加工面を除いて,環境条件に配慮して選定され

た製造業者標準の塗料を,少なくとも1回塗りする。ステンレス鋼製部品には,塗装しなくてもよい。グ

24

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ラウトされるベースの下面には,グラウトに対して必要な処理を行う。

鋳鉄及び炭素鋼製部品の外部加工面は,適切な防せい剤を塗布する。

軸受及び軸受ハウジングは,潤滑剤と相性のよい防せい油で保護する。油潤滑式軸受ハウジングには,

始動前に適正なレベルまで潤滑油を満たす必要があるという警告表示をポンプに添付する。

防せい剤及びその除去についての情報を,ポンプに添付する。防せい剤の使用に関する地域の条例を遵

守する。

7.3

輸送における回転部品の固定

回転部品は,輸送中の振動による軸受の損傷を避けるために,輸送の形態及び距離,ロータの質量並び

に軸受構造に応じて,必要な場合には固定する。このような場合には,警告表示を確実に取り付ける。

7.4

開口部

圧力室へのすべての開口部は,輸送中及び保管中に破損しないような耐候性のふたをする(4.5.4参照)。

ジャケットのふたは,圧力を保持する能力があってはならない。

7.5

配管及び附属品

輸送中及び保管中に損傷しないように,小配管及び附属品は確実に固定し,各輸送品は適切に保護する。

7.6

識別

ポンプ及びポンプから分離したすべての構成部品には,定められた識別番号を,明りょう,かつ,消え

ないように表示する。

25

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

遠心ポンプ−データシート

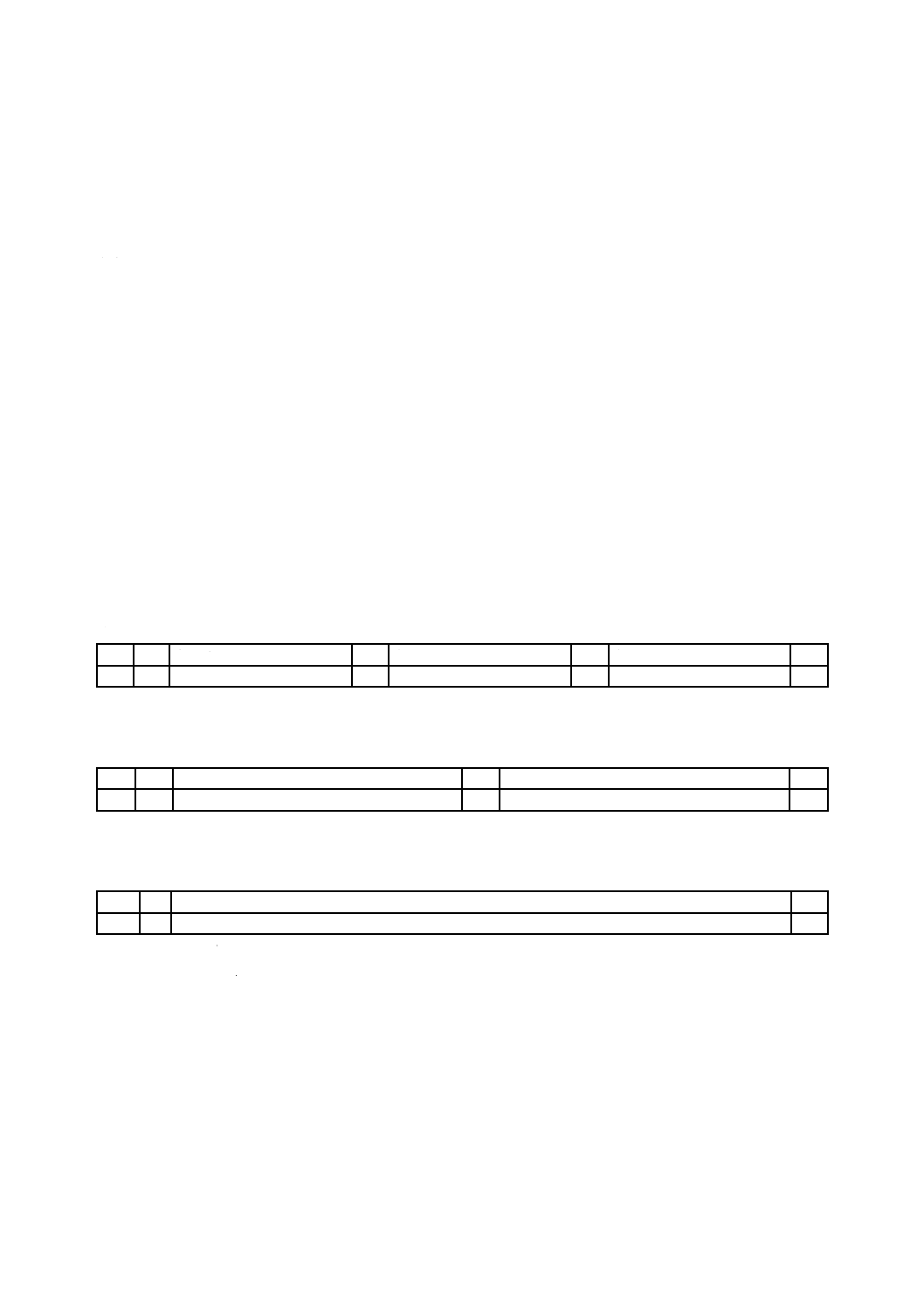

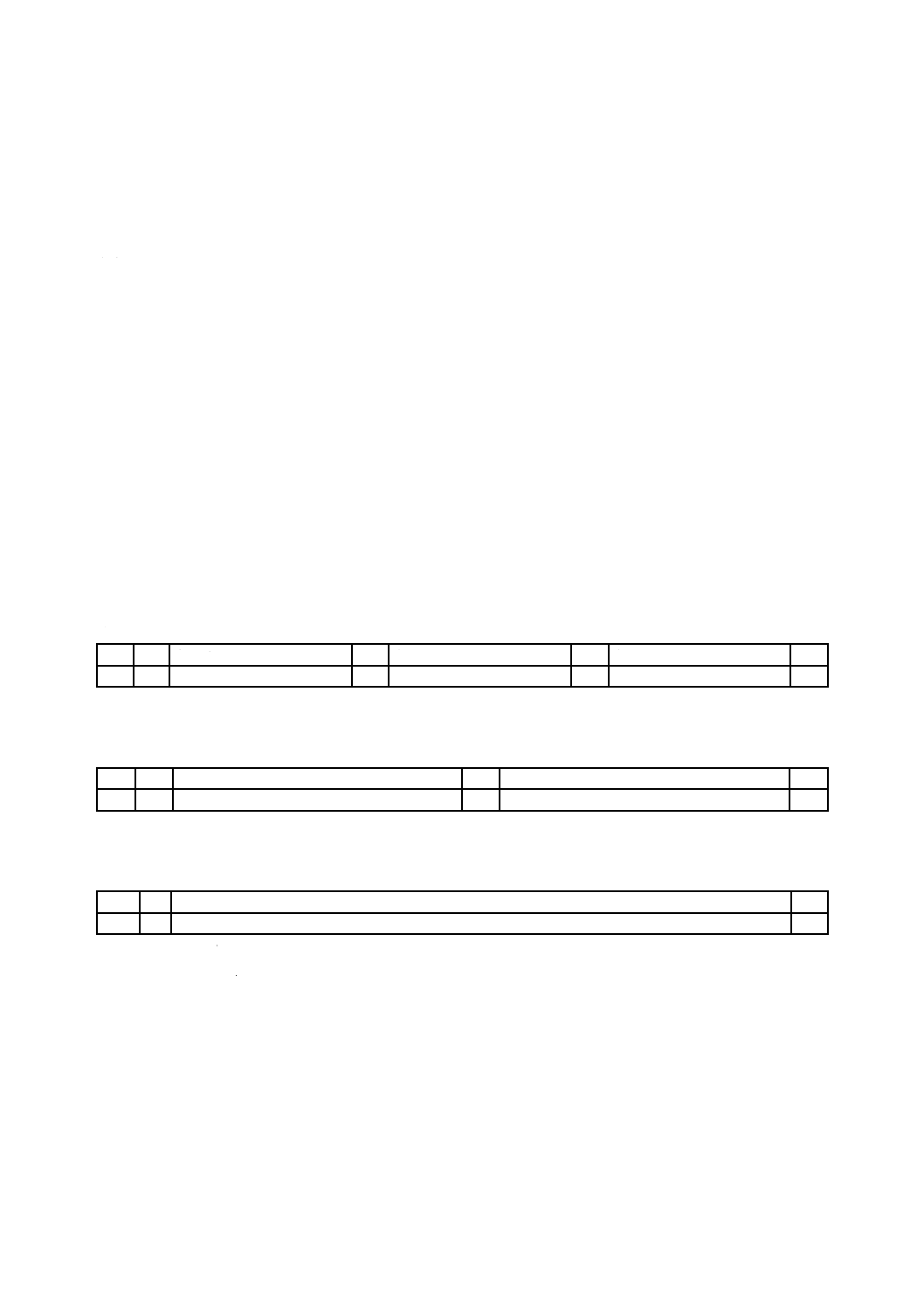

A.1 一般

データシートが要求された場合又は必要な場合には,次の用途に表A.1の遠心ポンプデータシートが使

用できる。ただし,同等の内容が示されていれば,別の様式のデータシートを使用してもよい。

− 購入者の引き合い,注文用及び契約用

− 製造業者(又は供給者)の見積用及び製造用

構成部品の各項の内容は,この規格の本体による。

この附属書のデータシートを使用する場合で,記入するためにスペースを設けるときには,拡大又は2

ページに分けて用いてもよいが,行番号は合わせる。

A.2 データシートの記入方法

必要な情報は,該当欄に×印を付ける。

表A.1の灰色部分は,購入者が引き合いのために記入する。

空欄は,必要な情報の記入及び情報の挿入又は改訂を示す改訂記号の記入に用いてよい。

特定の行及び欄の情報に関する記述を容易にするために,次の表記を使用する。

a) 三つの欄の場合

欄 1

欄 2

欄 3

29

×

×

×

29

例 行29/2

行番号/欄番号

b) 二つの欄の場合

欄 1

欄 2

55

×

×

55

例 行55/1

行番号/欄番号

c) 一つの欄の場合

欄 1

7

×

7

例 行7

行番号

26

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−遠心ポンプデータシート(例)

改訂

日付

担当

1

1

2

2

3

台数

3

4

4

5

5

6

6

7

日付

7

8

日付

8

9

日付

9

10

日付

10

11

試験

材料

11

12

参考

12

13

立会

13

14

液名

規定

14

15

種類

最大

15

16

質量%

最小

16

17

腐食性

17

18

運転温度

規定

18

19

pH値

運転温度における

最大

19

20

密度

運転温度における

20

21

蒸気圧

運転温度における

21

22

動粘度

運転温度における

22

23

比熱

運転温度における

23

24

24

25

25

26

C

H

S

P

26

27

最大

27

28

規定

28

29

最小

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

ラジアル軸受

37

38

羽根車

スラスト軸受

38

39

バランスドラム

39

40

軸ブシュ

40

41

ケーシングライナ

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

供給者:

照査:(日付/部課名/署名)

作成:(日付/部課名/署名)

備考:

購入者:

照査:(日付/部課名/署名)

作成:(日付/部課名/署名)

中間ケーシング

吸込ケーシング

吐出しケーシング

ケーシング

主軸

ケーシングガスケット

ケースブシュ

ケーシングライナ

インペラリング

ライナリング

ディフューザ

羽根車

インデューサ

バレル

マグネット材料

軸スリーブ

ベース

軸継手ガード

軸継手

原動機架台

グランドパッキン

塗料

ネックブシュ

メカニカルシール

内側/外側

メカニカルシールカバー/ガスケット

回転環/固定環二次シール

スプリング又はベローズ

回転環

ロータキャン

ステータキャン

軸受ブシュ

排気配管

圧力等級/ガスケット座

圧力等級/ガスケット座

シール配管コード

潤滑方法

潤滑剤

軸受ユニット番号

立軸ポンプ長さ

締切揚程

規定吐出し圧力(ゲージ圧)

蒸気タービン定格出力

性能曲線番号

規定差圧

規定揚程

(ゲージ圧)

電動機定格出力

プラント-NPSHA

ポンプ-NPSH3

ポンプ規定回転速度

ポンプ規定効率

規定羽根車外径における

最大羽根車外径における

性能

供給者

顧客

ポンプ内容積

ポンプ質量

製造番号

ポンプ形式・大きさ

用 途 :

仕様クラス :

原動機の種類

図面

附属配管図

外形図

断面図

軸シール組立図

プラント

遠心ポンプデータシート

常用

吸込圧力

最小許容吐出し量

運転条件

ポンプ規定軸動力

補助配管

NPSH

規定吐出し量におけるNPSH

承認文書

引合番号

見積番号

注文番号

軸受

スタフィングボックス

液体

オイルクーラ

流量

バランスシート/バランスブシュ

形式/寸法

吐出し量

吸込フランジ

吐出しフランジ

ドレン口

水圧試験圧力(ゲージ圧)

材料

ケーシングシール形式

ケーシング分割

肉厚 ロータキャン/ステータキャン

軸シール

自吸式

すき間

羽根車外径

回転方向(原動機側から見て)

ケーシング支持

羽根車形式

軸受ハウジング

揚水管

会社名

シールクーラ

バランスディスク/ドラム

ランタンリング

据付者

形式・寸法

材料コード

グランドパッキン寸法

ランタンリング

パッキン押さえ

シールの金属部品

スタフィング

ボックス

(パッキン

用)

内側/外側

固定環

機器番号

原動機形式・枠番

予備

軸シール製造業者

固形物

水圧

基本設計圧力(ゲージ圧)

軸方向スラストの軽減方法

立軸ポンプバレル寸法

段数

最大許容作用ゲージ圧力

呼び径/位置

呼び径/位置

構造

流量

検査

ポンプ最大軸動力

加熱(H)・並列(P)

冷却(C)・直列(S)

冷却水条件

契約番号

最終検査

供給者

原動機

形式・形番

基礎ボルト供給者

ラインシャフト軸受

ベース

スペーサ長さ

最大直径

メカニカルシール

製造業者

パッキン押さえ/メカニカルシールカバー

軸継手

注入

スタフィング

ボックス

(パッキン用)

スタフィングボックス

軸受

シールクーラ

オイルクーラ

ランタンリング

メカニカルシール

原動機の種類

質量%

参考

立会

揚液名

工事名

購入者

27

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

ノズルに作用する外力及びモーメント

B.1 一般

配管荷重によってポンプフランジに作用する外力及びモーメントは,ポンプ軸と原動機軸との間の心ず

れ,ポンプケーシングの変形及び過大応力,又はポンプとベースとの間の取付ボルトの過大応力の原因と

なる。

この附属書は,配管によってポンプに作用する荷重が許容限度内にあることを簡単にチェックする方法

を,製造業者(又は供給者),据付施工業者及びポンプ使用者に与えることを目的とする。その方法は,次

の2項の比較である。

− 配管設計者によって計算される荷重(外力及びモーメント)

− この附属書の中で,様々な形式のポンプに対して,その呼び径及び据付条件に応じて与えられるフラ

ンジの最大許容荷重

注記 この方法は,EUROPUMP (European Association of Pump Manufacturers) 内において,配管専

門家の支援とともに試験及び検討した結果の一部である。完成した結果は,CENのレポートと

して公表されている(参考文献参照)。表B.5のポンプ形式1A,1B及び3の係数は,CENの

レポートにほぼ等しい外力及びモーメントの値を与えるように選択した。形式番号は,CENの

レポートとは異なることがある。

B.2 ポンプ形式の定義

ポンプ形式番号は,ポンプの形状及び最もよく使用される運転条件に従って定義した。

ポンプ形式の特徴を,横軸ポンプについては表B.1に,立軸ポンプについては表B.2に示す。

ポンプが,これらの表の中に示されていない特徴をもつ場合には,製造業者(又は供給者)は,表の中

から類似の形式を選択して当てはめてもよい。また,受渡当事者間で協定してもよい。

B.3 外力及びモーメントの許容値

B.3.1 各ポンプ形式に許容される最大の外力及びモーメントは,各ポンプ形式に最もふさわしいと考えら

れる基本値に適切な係数を適用して求める。

B.3.2 各ポンプフランジの三軸方向成分及びそのベクトル和に関して,表B.3に示す基本値を適用する。

28

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

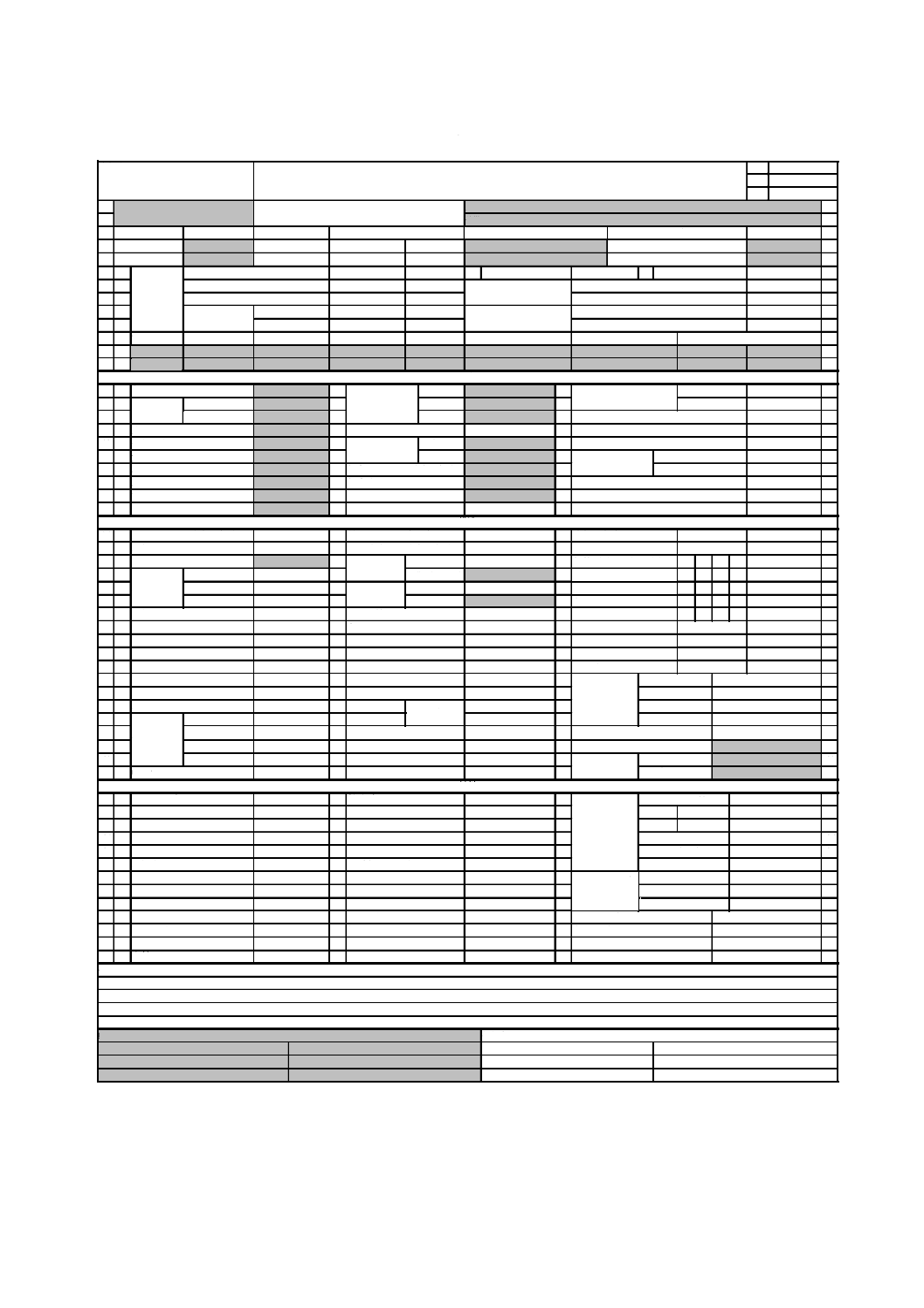

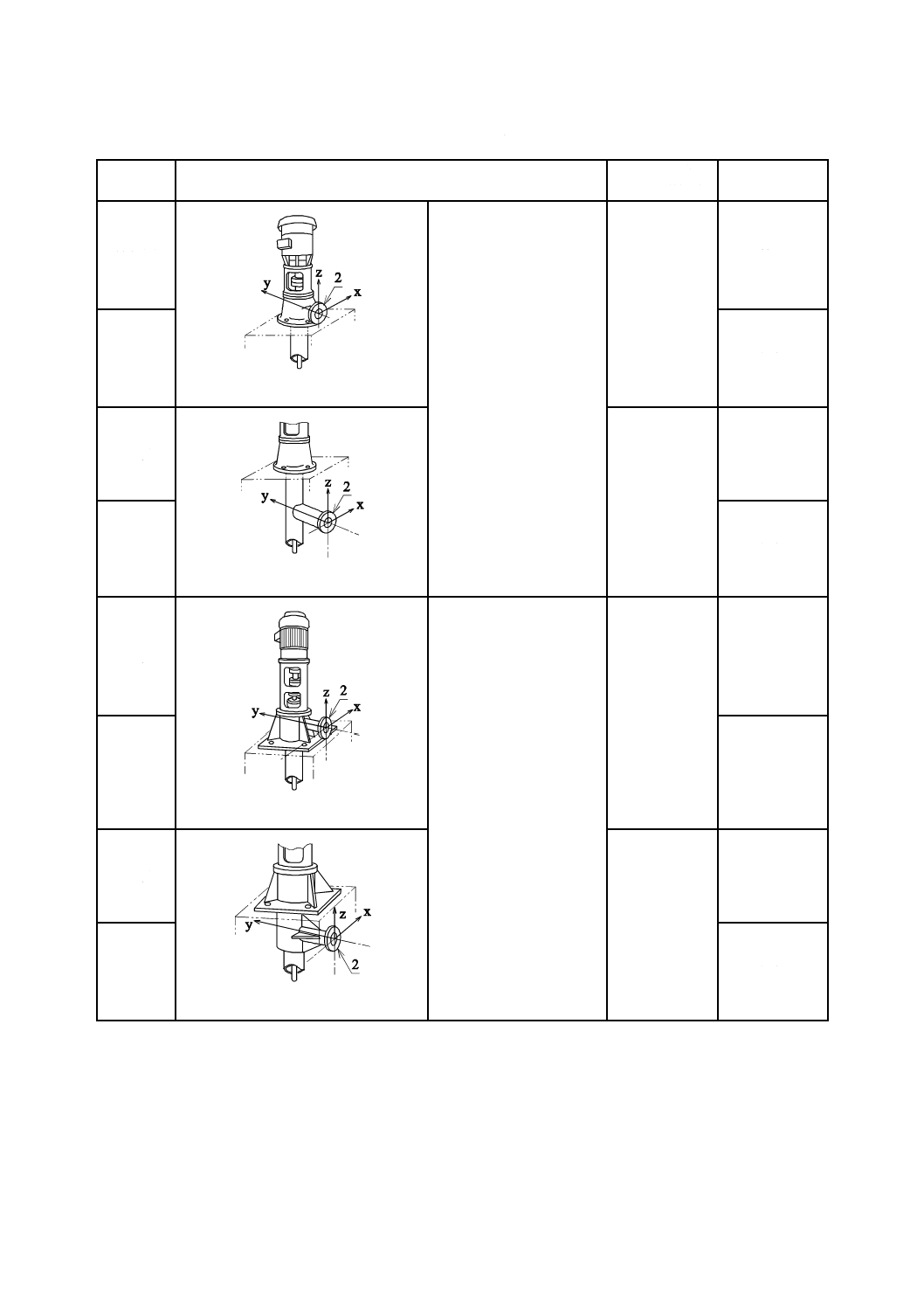

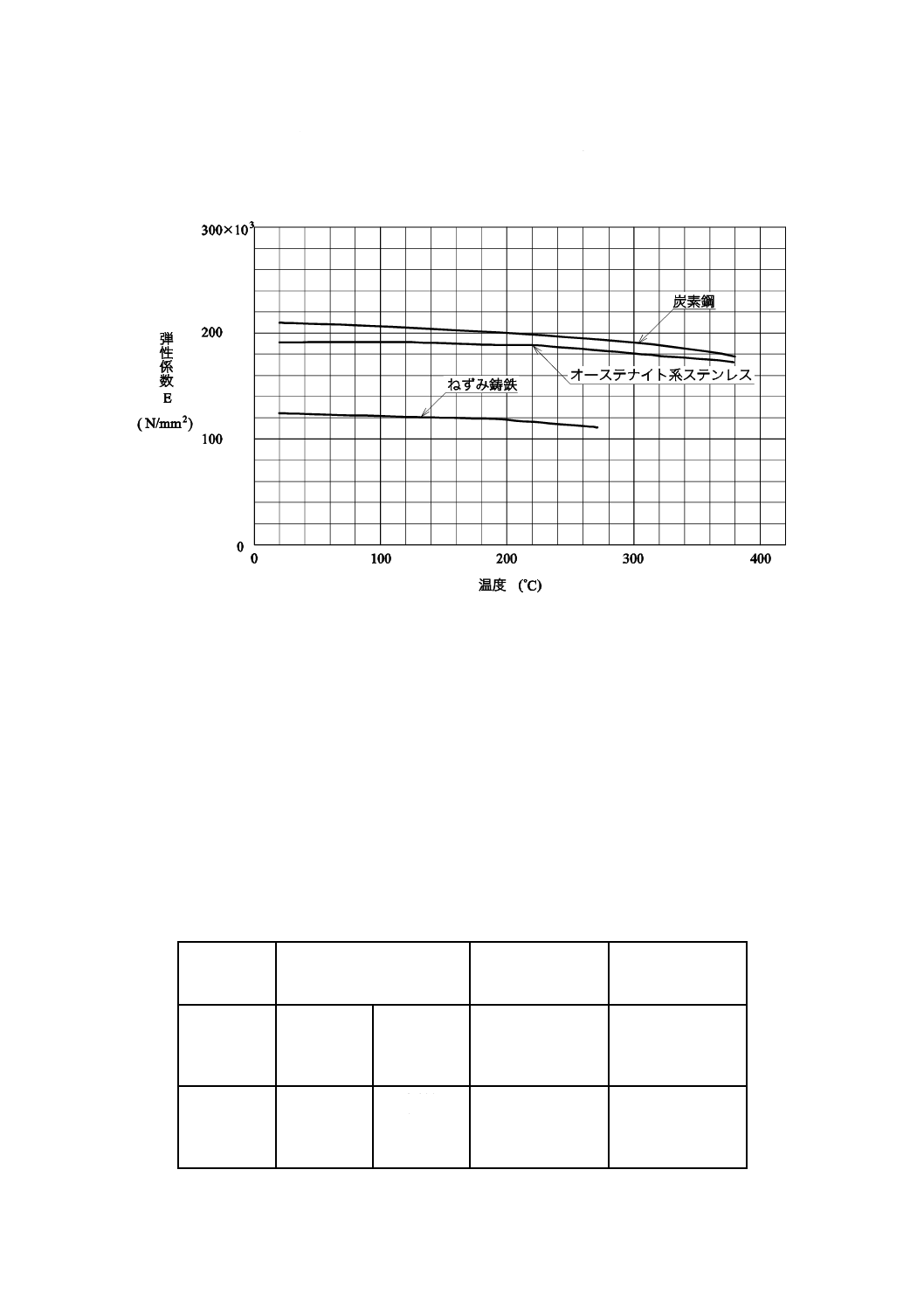

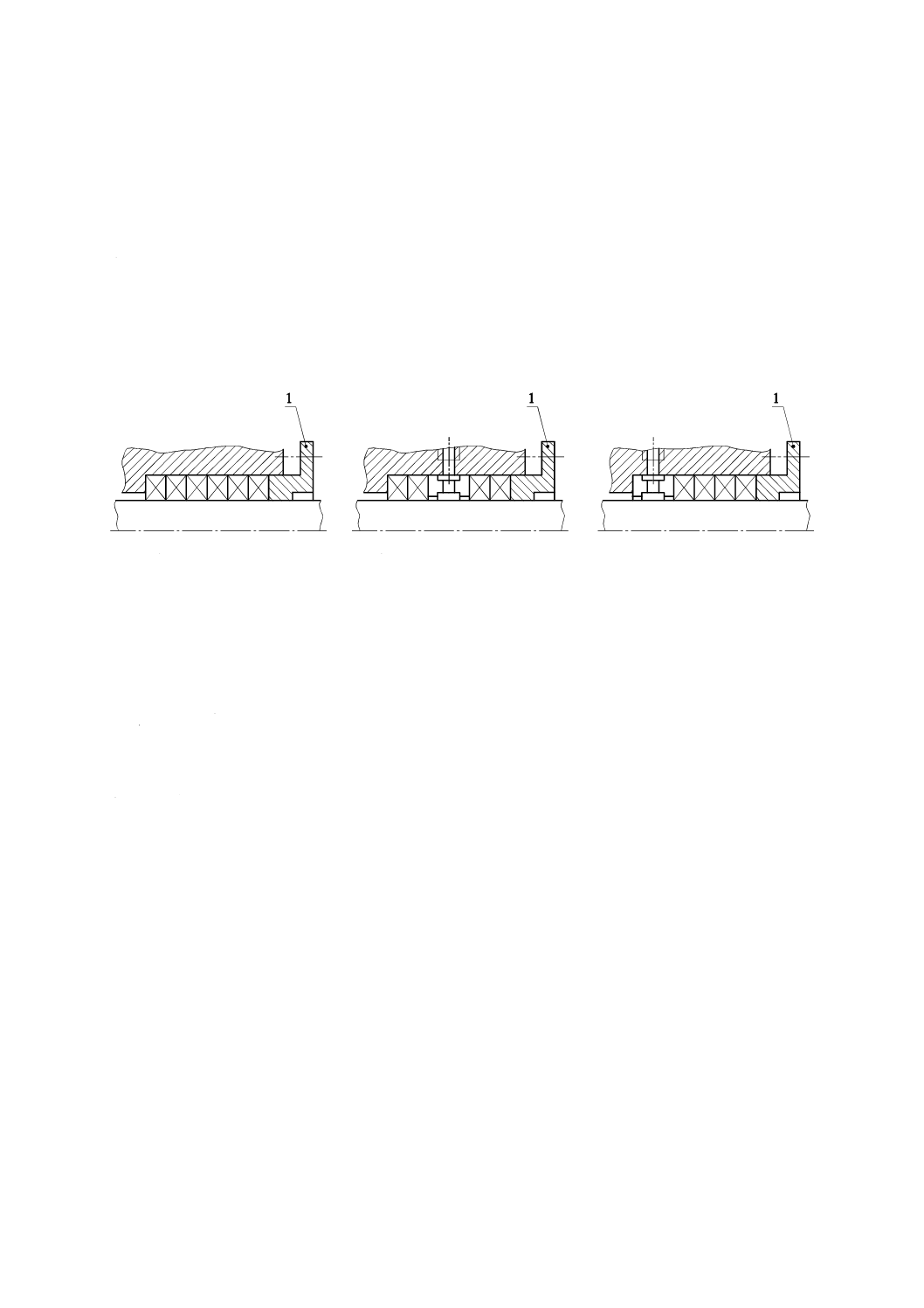

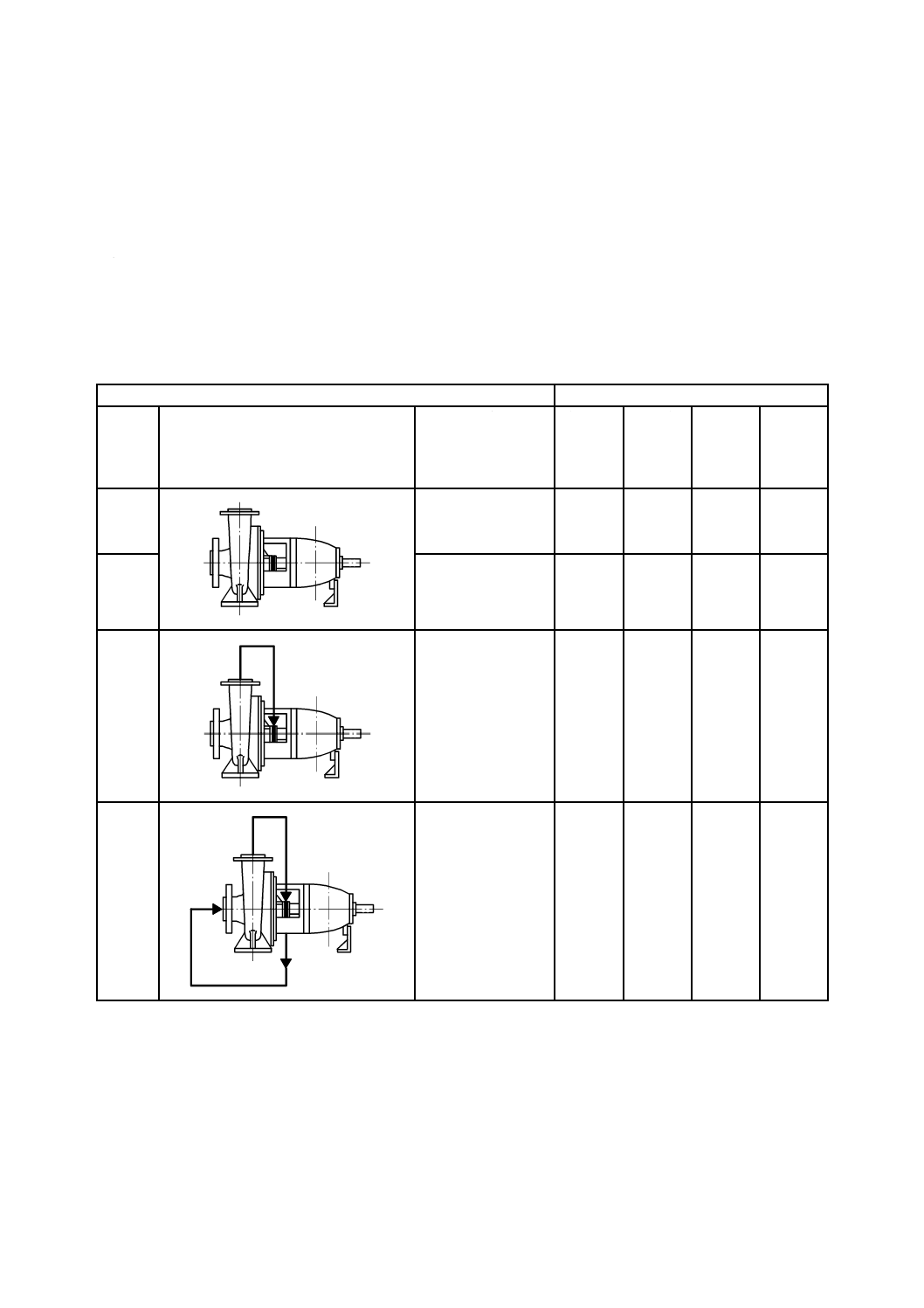

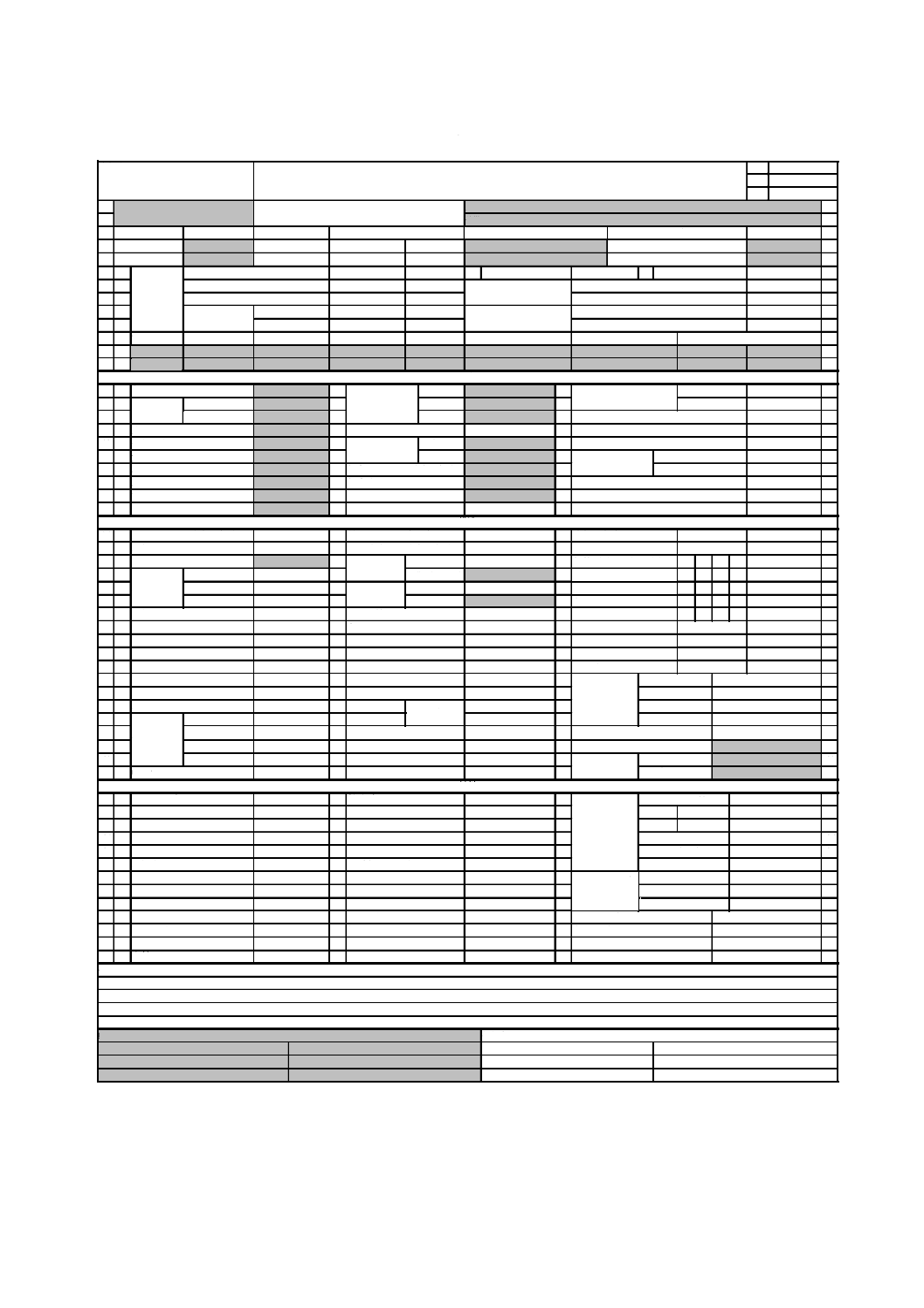

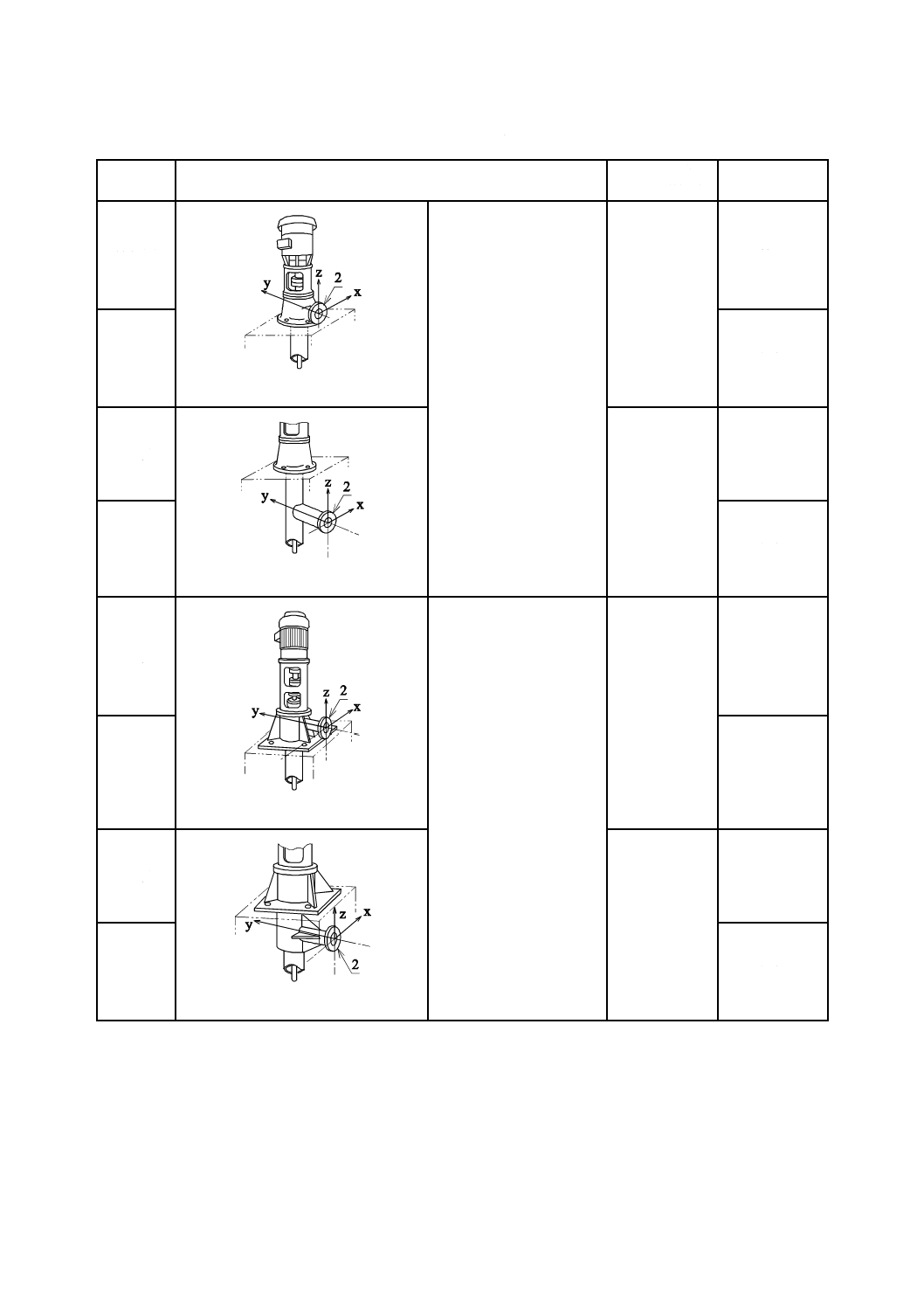

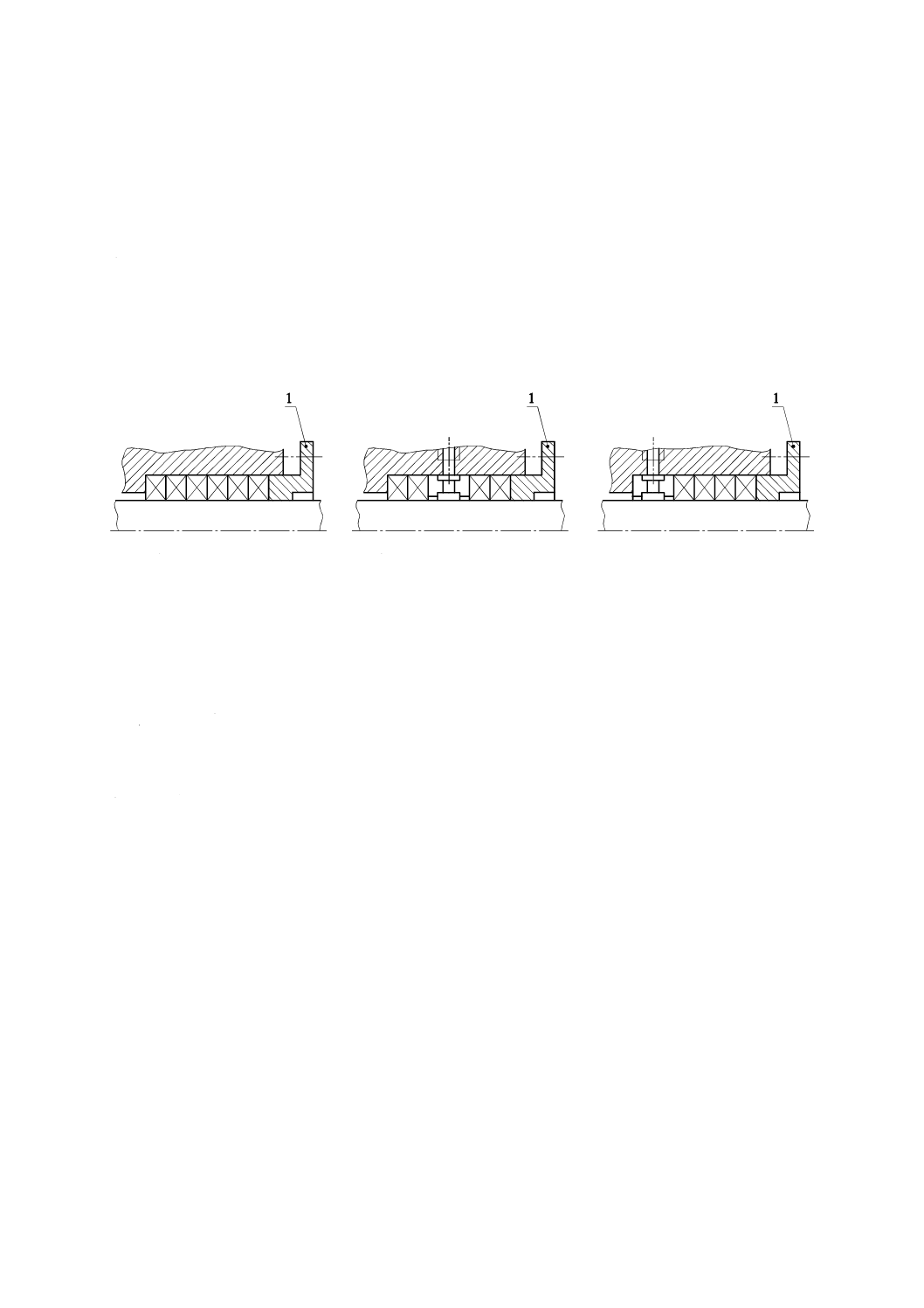

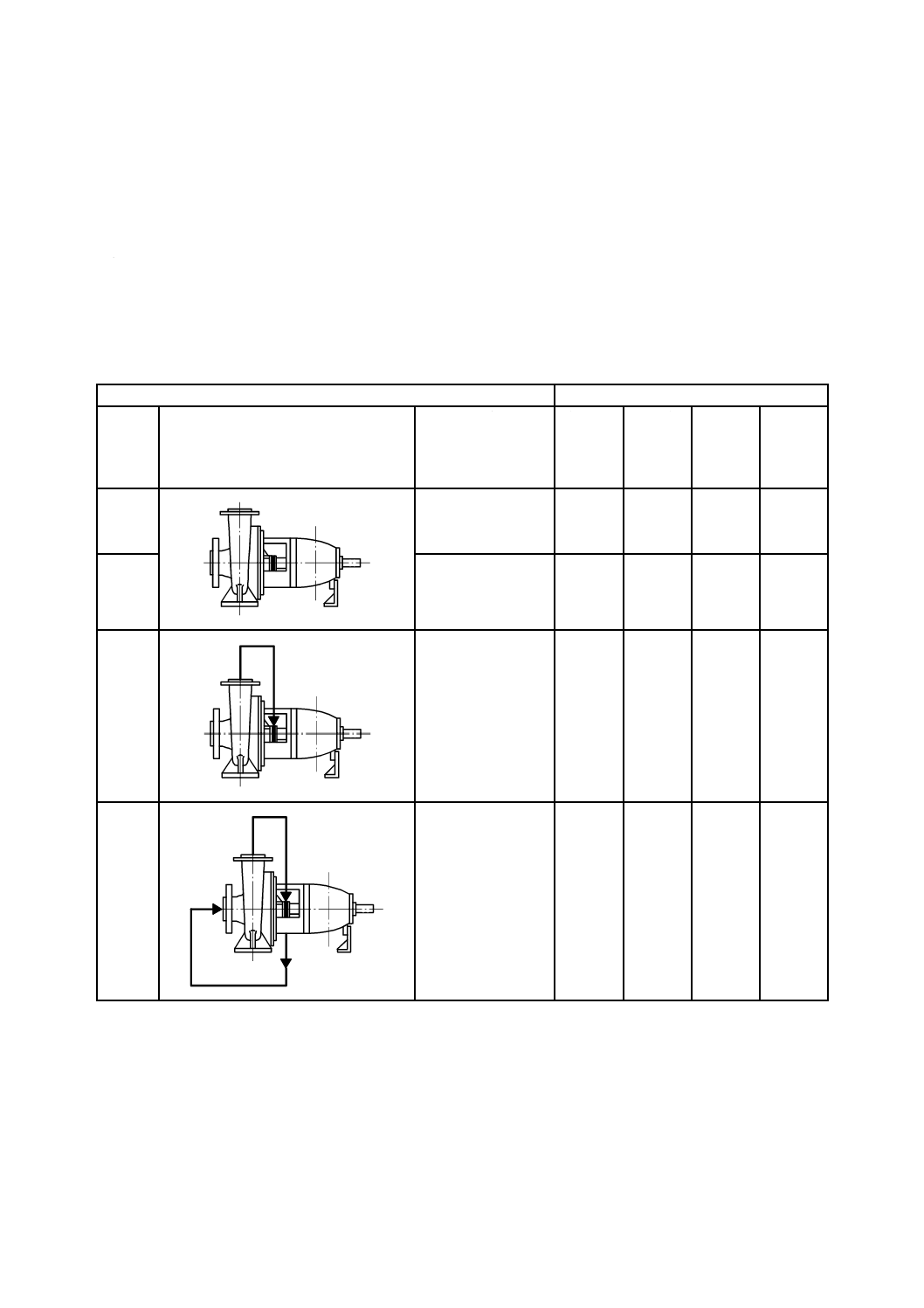

表B.1−横軸ポンプの分類

ポンプ

形式番号

概略図

フランジ

呼び径(最大)

材料

1A

・片持形

・吸込:軸方向

・吐出し:垂直方向

・フートサポート

200

鋳鉄

1B

200

鋳鋼

2

>200

≦500

鋳鉄

3

・片持形

・吸込:軸方向

・吐出し:垂直方向

・センターラインサポート

200

鋳鋼

4A

・片持形

・吸込:軸方向

・吐出し:垂直方向

・ブラケットサポート

200

鋳鉄

4B

200

鋳鋼

5A

・両持形

・軸垂直割形

・吸込:軸垂直方向

・吐出し:軸垂直方向

150

鋳鉄

5B

150

鋳鋼

6A

・両持形

・水平割形

・吸込:軸垂直方向

・吐出し:軸垂直方向

600

鋳鉄

6B

450

鋳鋼

注記 概略図の符号説明

1 吸込ノズル

2 吐出しノズル

29

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

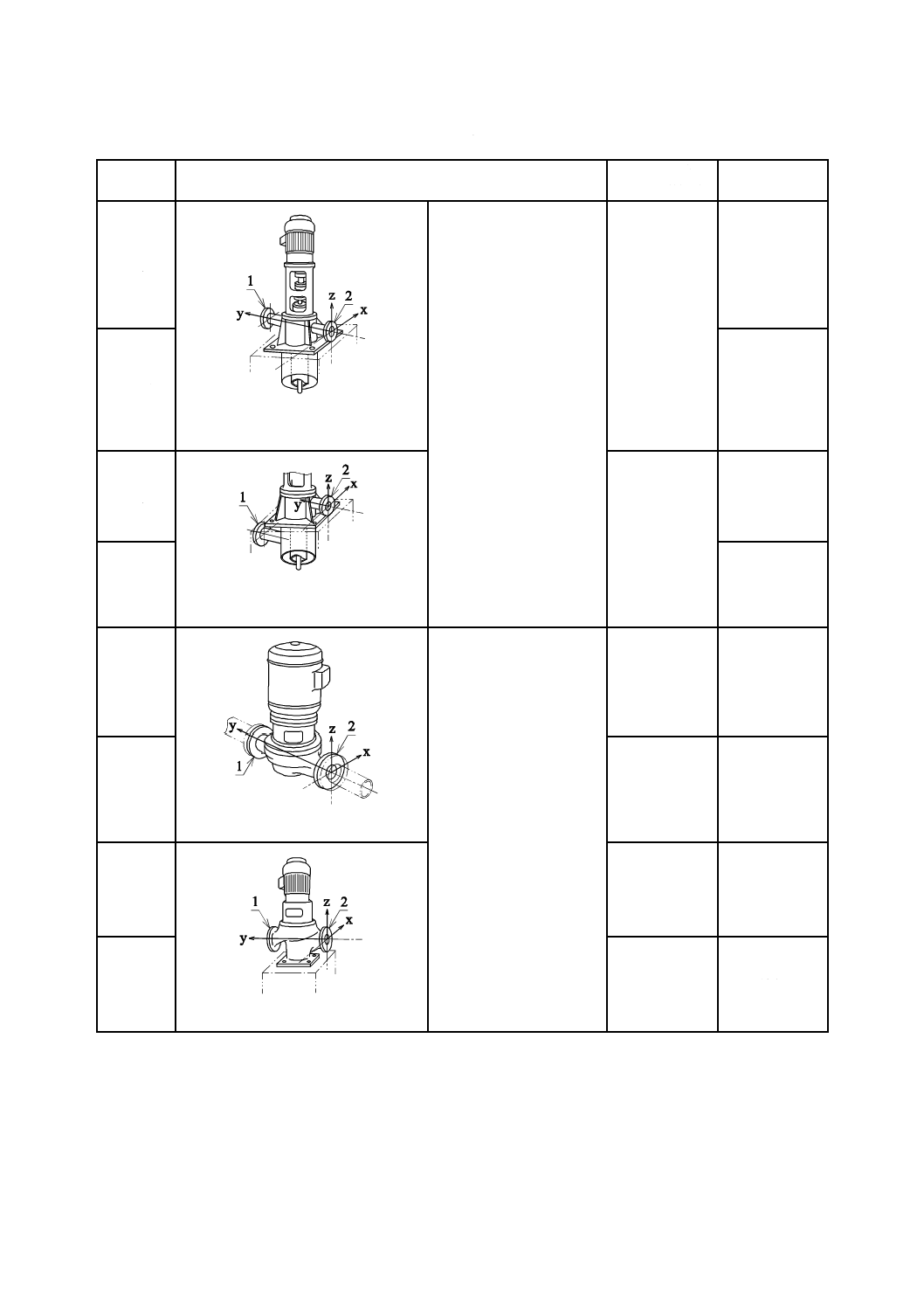

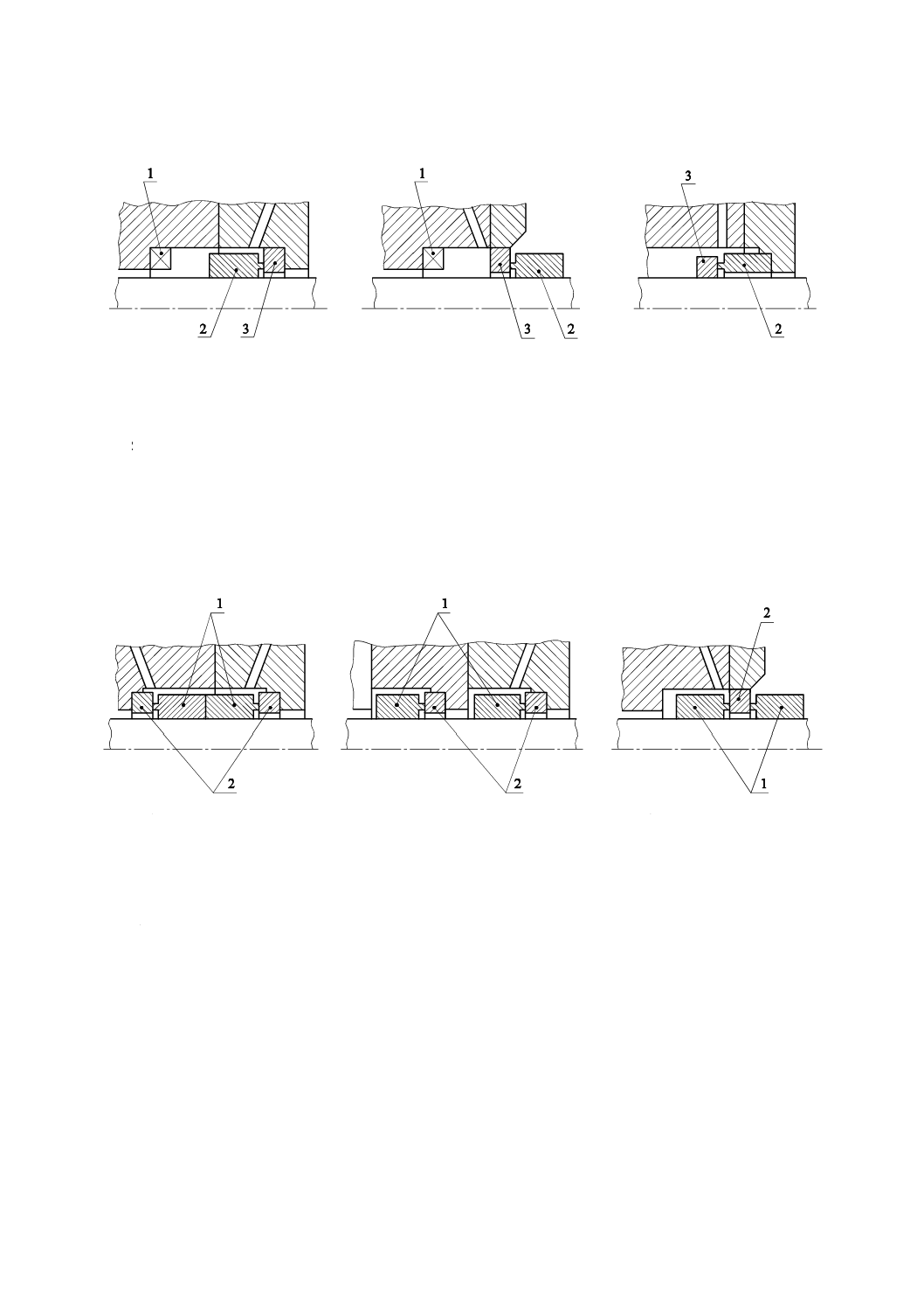

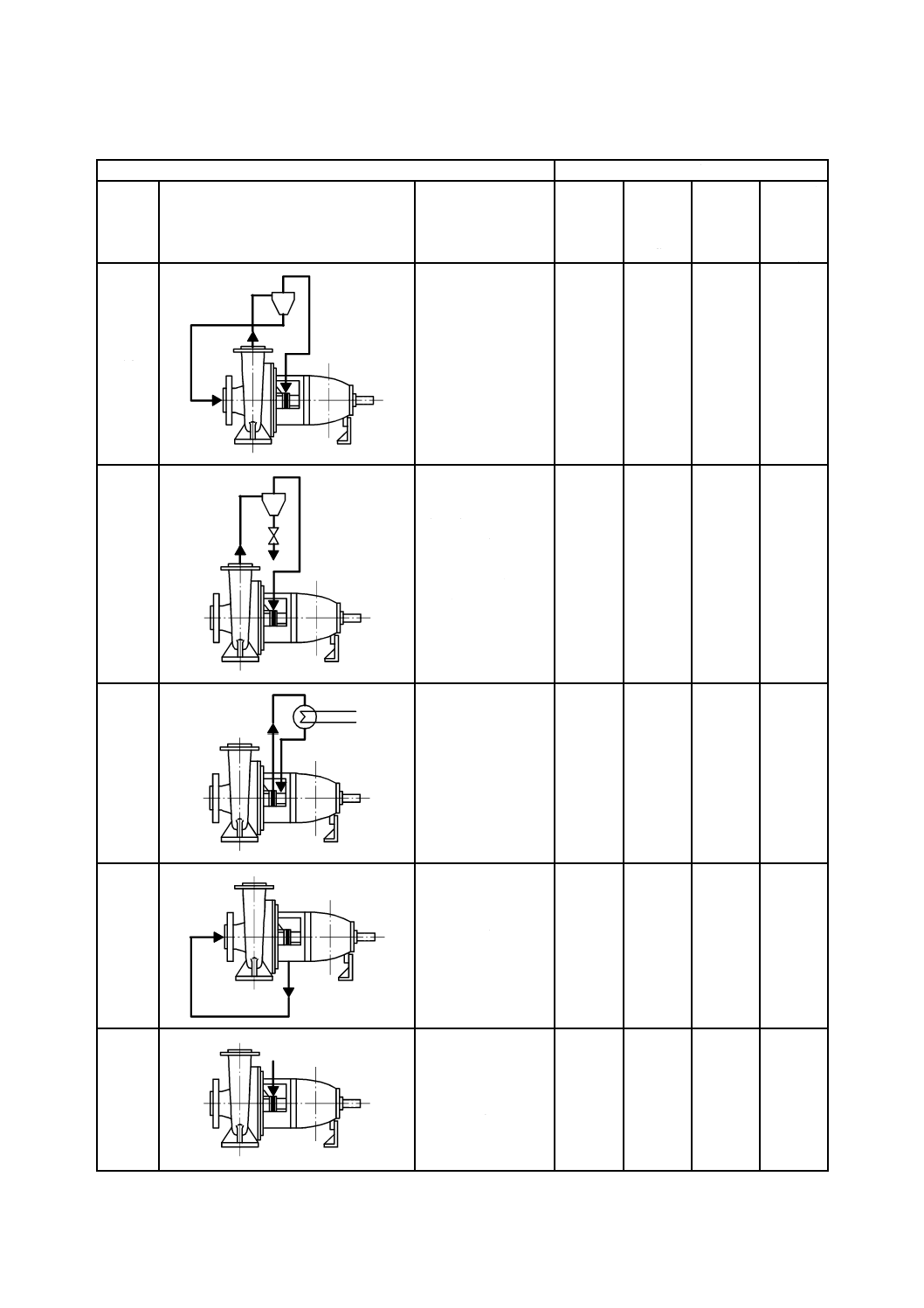

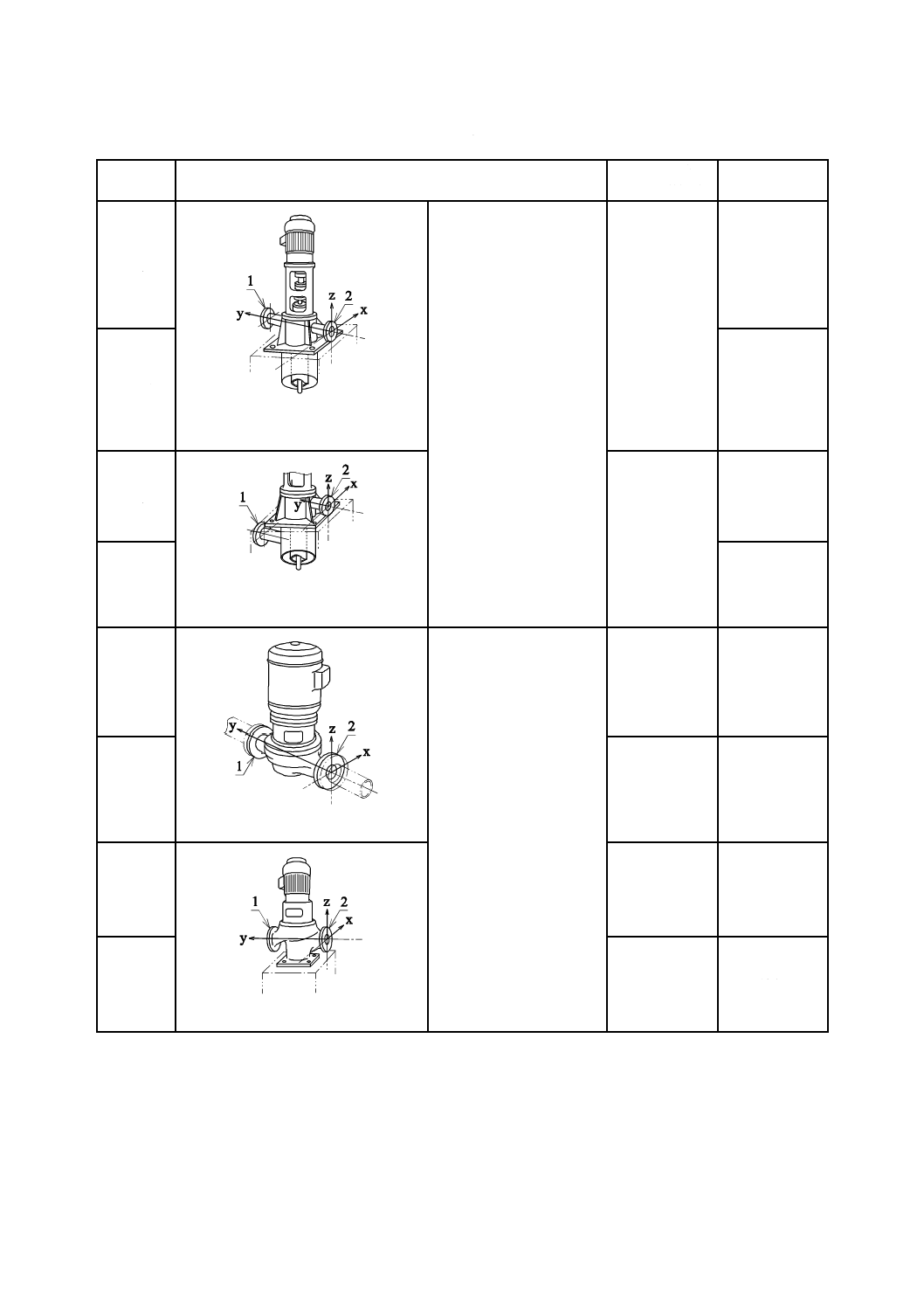

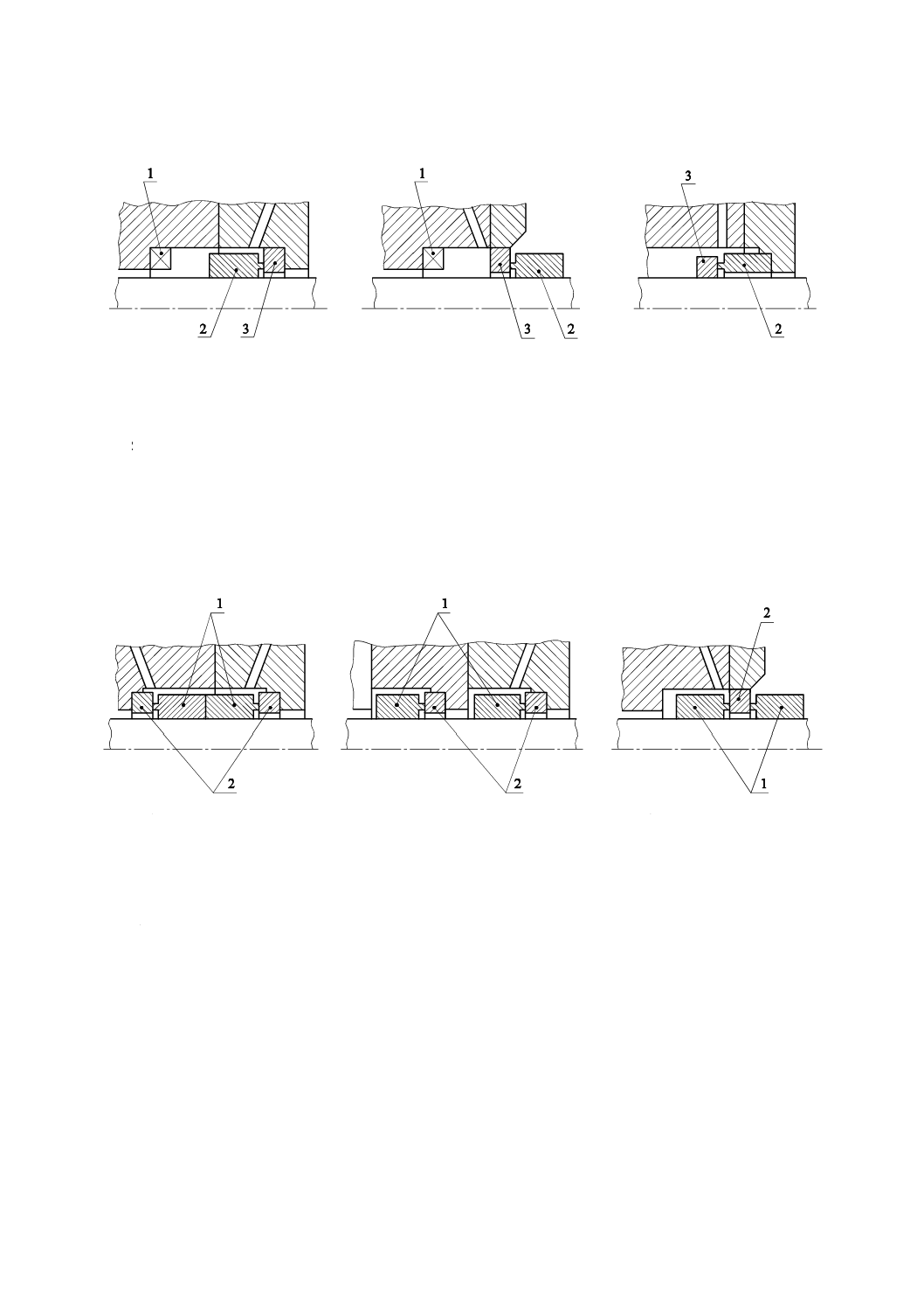

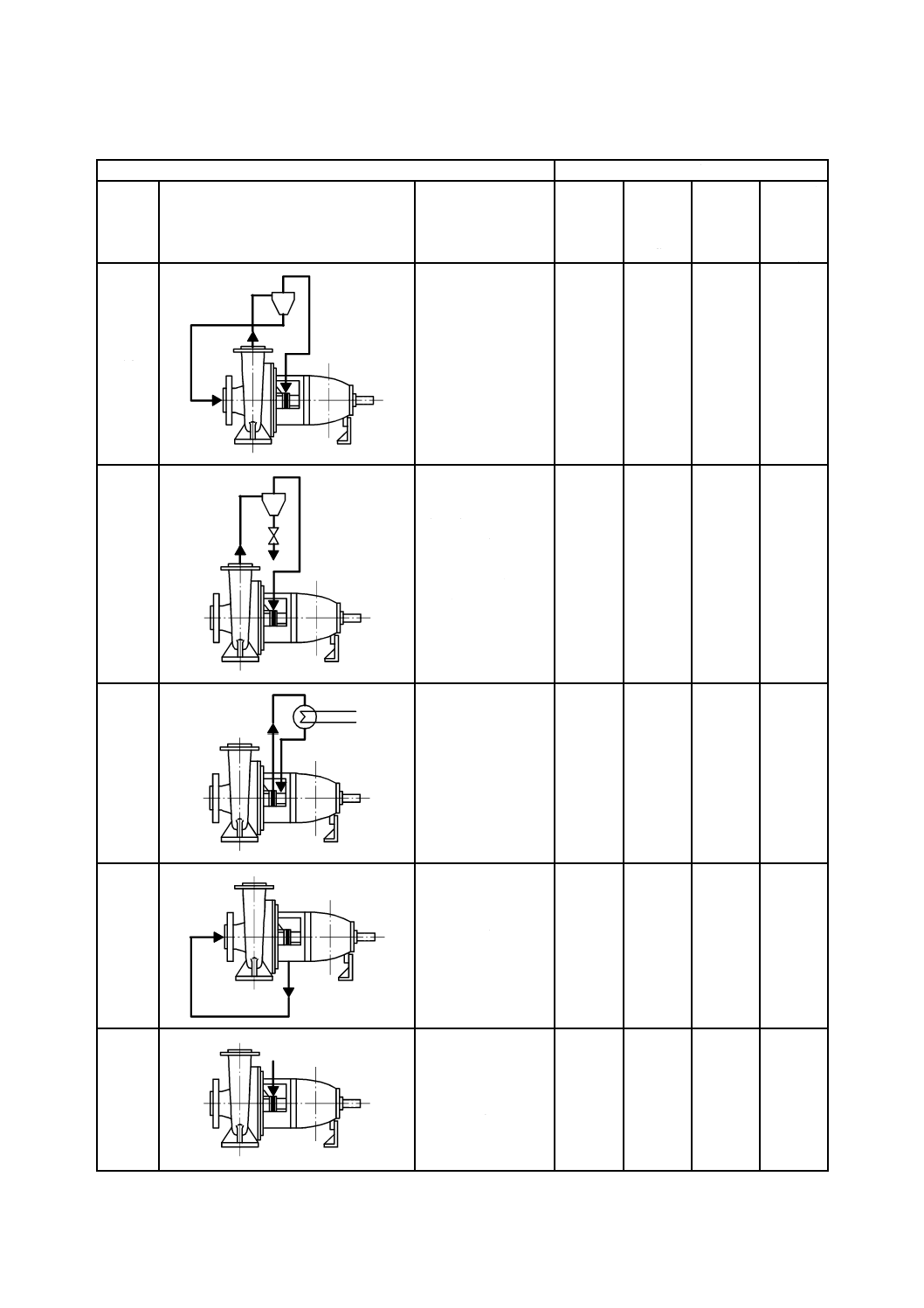

表B.2−立軸ポンプの分類

ポンプ

形式番号

概略図

フランジ

呼び径(最大)

材料

10A a) b)

・吐出し:床上

吸込ノズルが

液中の場合

(代表的な揚液:水)

50〜600

鋳鉄

10B a) b)

鋳鋼

11A a)

・吐出し:床下

50〜600

鋳鉄

11B a)

鋳鋼

12A a)

・吐出し:床上

吸込ノズルが

液中の場合

(代表的な揚液:化学液)

40〜350

鋳鉄

12B a)

鋳鋼

13A a)

・吐出し:床下

40〜350

鋳鉄

13B a)

鋳鋼

30

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

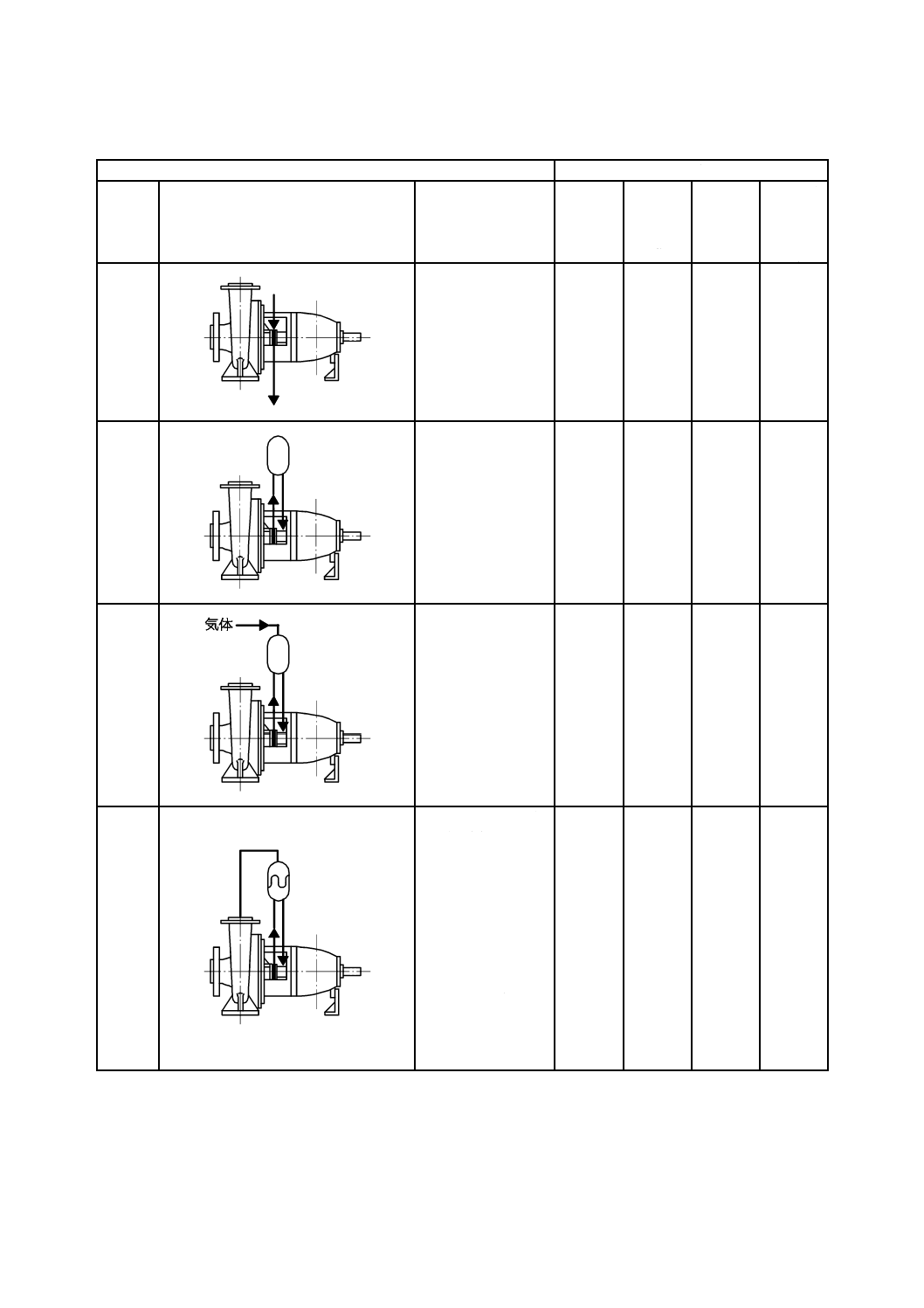

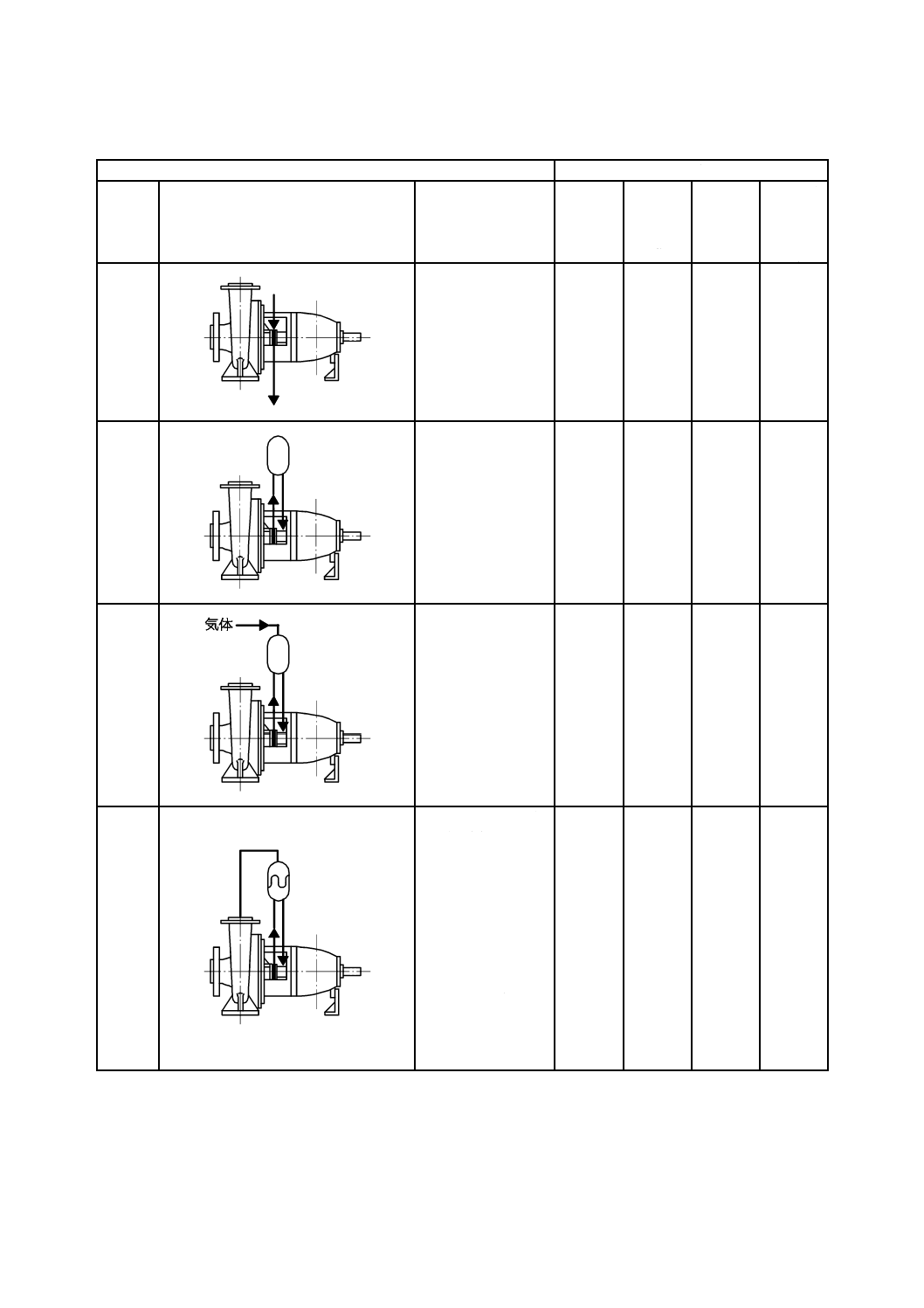

表B.2−立軸ポンプの分類(続き)

ポンプ

形式番号

概略図

フランジ

呼び径(最大)

材料

14A a)

・吸込:床上

・吐出し:床上

ピットバレル形

の場合

(代表的な揚液:化学液)

40〜350

鋳鉄

14B a)

鋳鋼

15A a)

・吸込:床下

・吐出し:床上

40〜350

鋳鉄

15B a)

鋳鋼

16A

・据付脚:なし

インライン形の

場合

40〜150

鋳鉄

16B

40〜200

鋳鋼

17A

・据付脚:あり

40〜150

鋳鉄

17B

40〜200

鋳鋼

31

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−立軸ポンプの分類(続き)

注記 概略図の符号説明

1 吸込ノズル

2 吐出しノズル

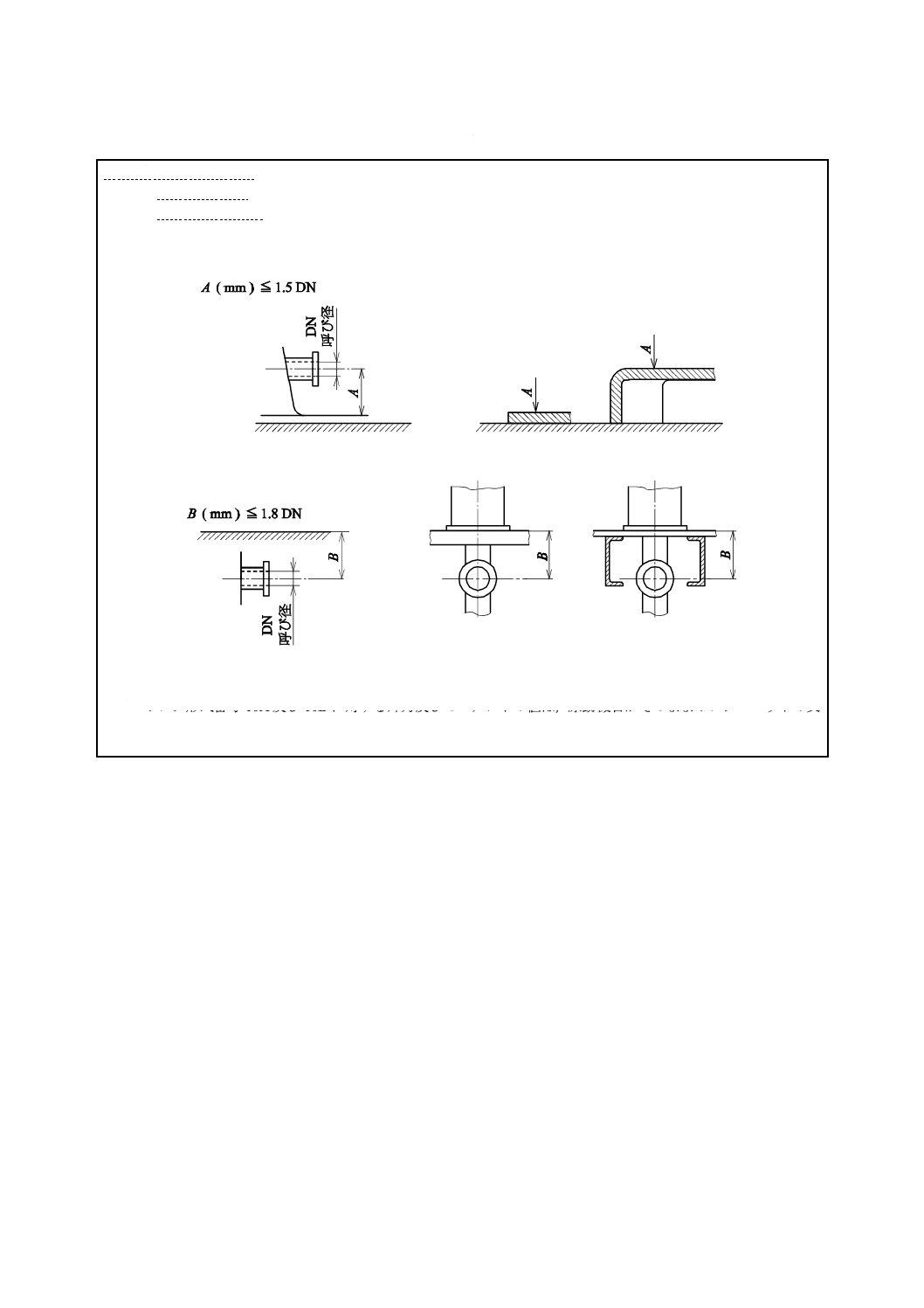

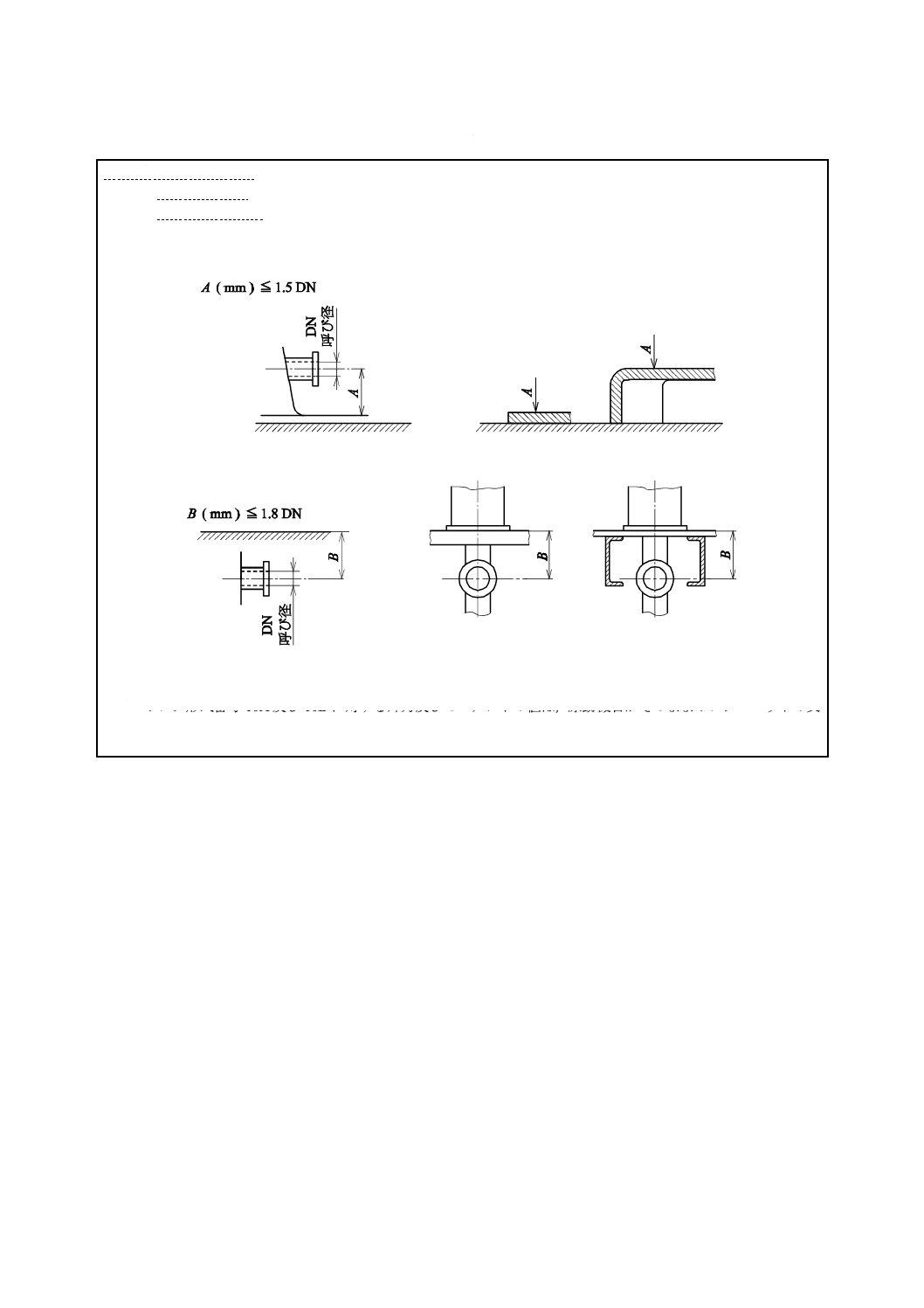

注a) 表B.3及び表B.6の,ポンプ形式番号10〜15に対する外力及びモーメントの許容値は,荷重が作用するフラ

ンジの中心線からの距離が,次に示す寸法範囲内に入っている場合にだけ有効である。

a) 据付面又は固定面より上にあるフランジの場合

b) 据付面又は固定面より下にあるフランジの場合

b) ポンプ形式番号10A及び10Bに対する外力及びモーメントの値は,原動機台がそのままポンプユニットの支

持台であって,かつ,これと吐出しエルボが一体という仮定に基づいている。これらの部品が二つ又はそれ

以上に分割されている場合には,表B.6の値の1/2とする。

32

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

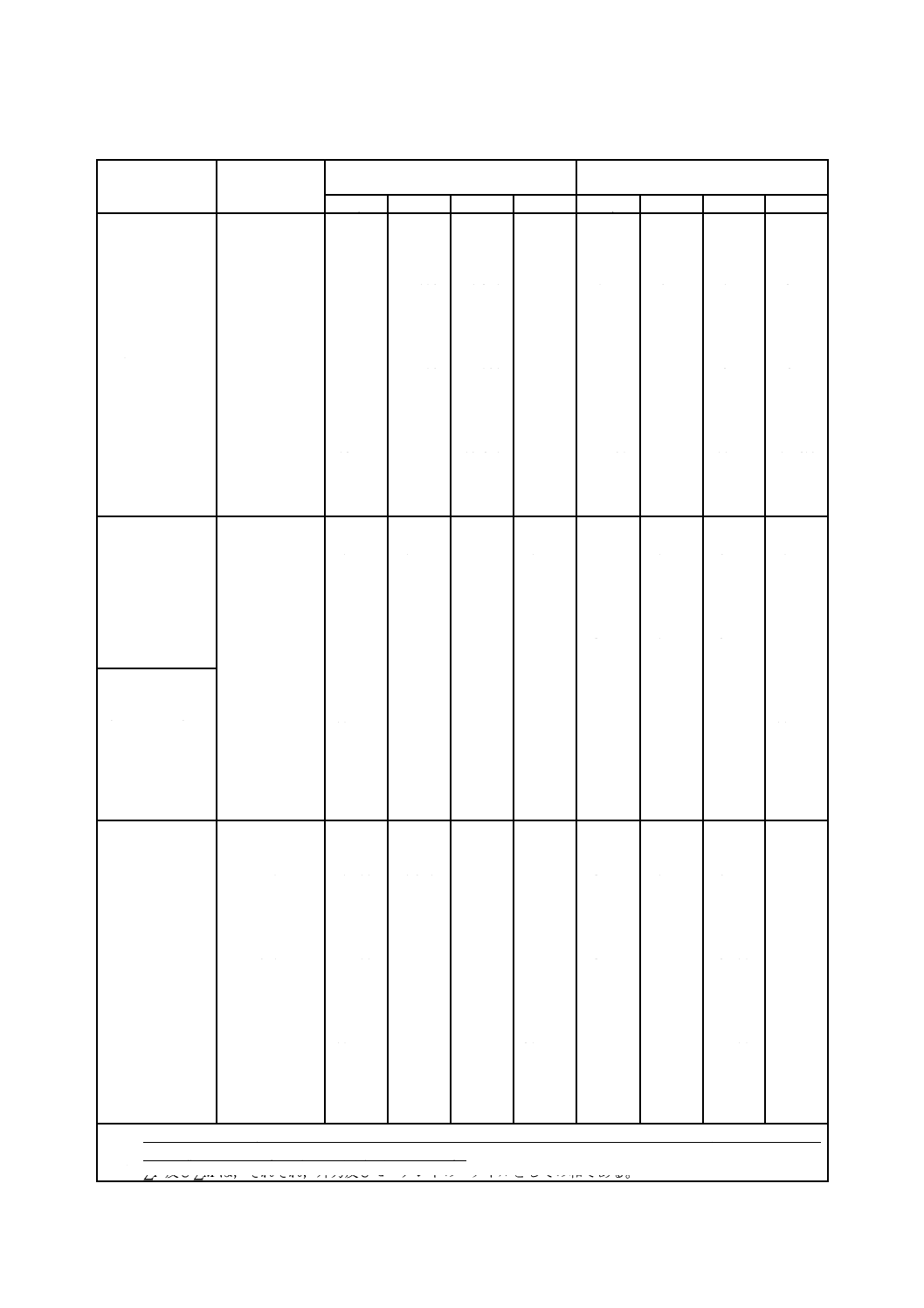

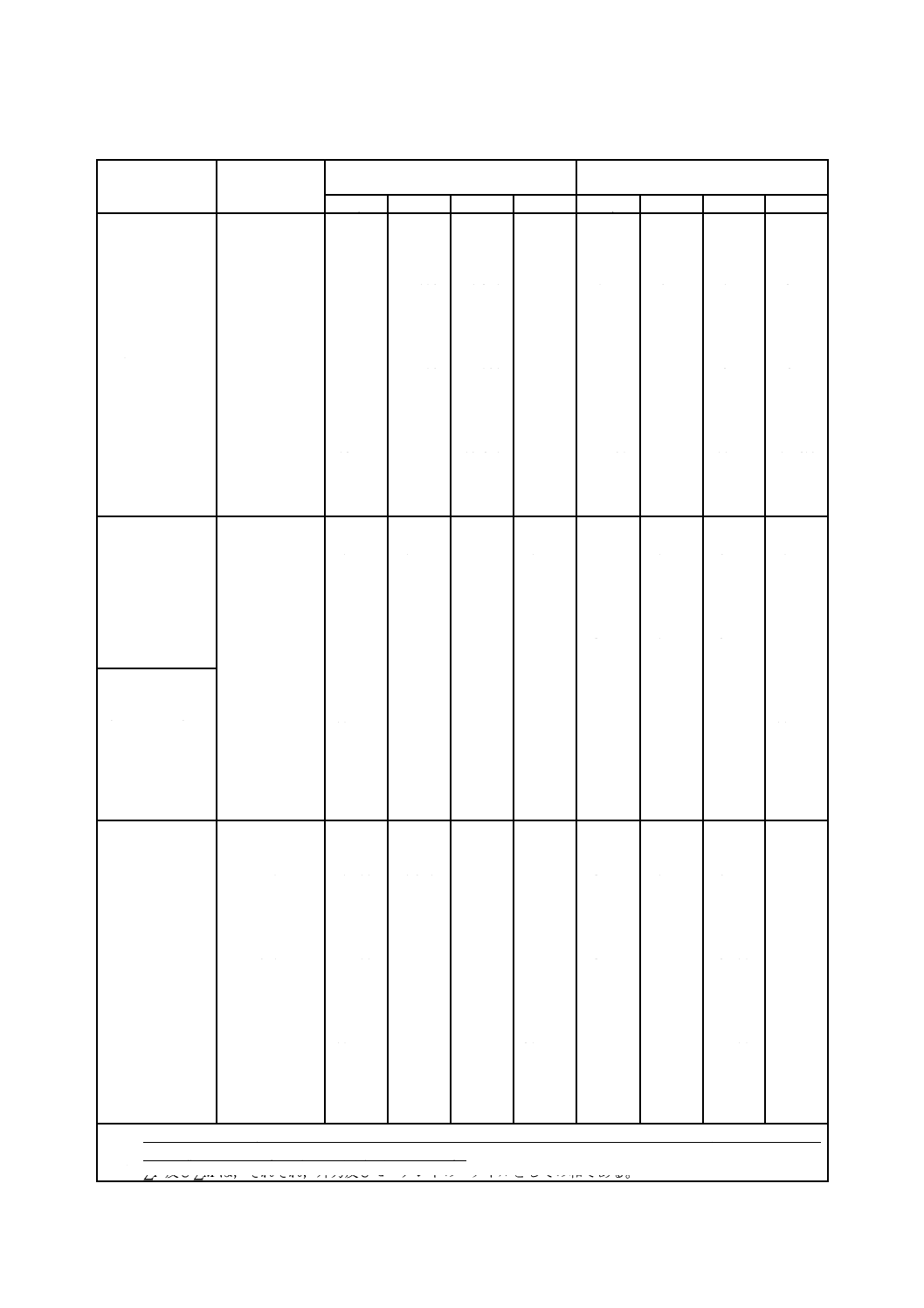

表B.3−横軸ポンプ及び立軸ポンプのための外力及びモーメントの基本値

フランジ

呼び径 a)

外力

N

モーメント

N・m

Fy

Fz

Fx

ΣF b)

My

Mz

Mx

ΣM b)

横軸ポンプ

上方向ノズル

z軸方向

25

32

40

50

65

80

100

125

150

200

250

300

350

400

450

500

550

600

700

850

1 000

1 350

1 700

2 050

2 700

3 200

4 050

5 400

6 750

8 050

9 400

10 750

12 100

13 450

14 800

16 150

850

1 050

1 250

1 650

2 100

2 500

3 350

3 950

5 000

6 700

8 350

10 000

11 650

13 300

14 950

16 600

18 250

19 900

750

900

1 100

1 500

1 850

2 250

3 000

3 550

4 500

6 000

7 450

8 950

10 450

11 950

13 450

14 950

16 450

17 950

1 300

1 650

1 950

2 600

3 300

3 950

5 250

6 200

7 850

10 450

13 050

15 650

18 250

20 850

23 450

26 050

28 650

31 250

600

750

900

1 000

1 100

1 150

1 250

1 500

1 750

2 300

3 150

4 300

5 500

6 900

8 500

10 250

12 200

14 400

700

850

1 050

1 150

1 200

1 300

1 450

1 900

2 050

2 650

3 650

4 950

6 350

7 950

9 800

11 800

14 050

16 600

900

1 100

1 300

1 400

1 500

1 600

1 750

2 100

2 500

3 250

4 450

6 050

7 750

9 700

11 950

14 450

17 100

20 200

1 300

1 600

1 900

2 050

2 200

2 350

2 600

3 050

3 650

4 800

6 550

8 900

11 400

14 300

17 600

21 300

25 300

29 900

横軸ポンプ

横方向ノズル

y軸方向

25

32

40

50

65

80

100

125

150

200

250

300

350

400

450

500

550

600

850

1 050

1 250

1 650

2 100

2 500

3 350

3 950

5 000

6 700

8 350

10 000

11 650

13 300

14 950

16 600

18 250

19 900

700

850

1 000

1 350

1 700

2 050

2 700

3 200

4 050

5 400

6 750

8 050

9 400

10 750

12 100

13 450

14 800

16 150

750

900

1 100

1 500

1 850

2 250

3 000

3 550

4 500

6 000

7 450

8 950

10 450

11 950

13 450

14 950

16 450

17 950

1 300

1 650

1 950

2 600

3 300

3 950

5 250

6 200

7 850

10 450

13 050

15 650

18 250

20 850

23 450

26 050

28 650

31 250

600

750

900

1 000

1 100

1 150

1 250

1 500

1 750

2 300

3 150

4 300

5 500

6 900

8 500

10 250

12 200

14 400

700

850

1 050

1 150

1 200

1 300

1 450

1 900

2 050

2 650

3 650

4 950

6 350

7 950

9 800

11 800

14 050

16 600

900

1 100

1 300

1 400

1 500

1 600

1 750

2 100

2 500

3 250

4 450

6 050

7 750

9 700

11 950

14 450

17 100

20 200

1 300

1 600

1 900

2 050

2 200

2 350

2 600

3 050

3 650

4 800

6 550

8 900

11 400

14 300

17 600

21 300

25 300

29 900

立軸ポンプ

横方向(主軸に

垂直方向)ノズ

ル

y軸方向

横軸ポンプ

エンド方向

ノズル

x軸方向

25

32

40

50

65

80

100

125

150

200

250

300

350

400

450

500

550

600

750

900

1 100

1 500

1 850

2 250

3 000

3 550

4 500

6 000

7 450

8 950

10 450

11 950

13 450

14 950

16 450

17 950

700

850

1 000

1 350

1 700

2 050

2 700

3 200

4 050

5 400

6 750

8 050

9 400

10 750

12 100

13 450

14 800

16 150

850

1 050

1 250

1 650

2 100

2 500

3 350

3 950

5 000

6 700

8 350

10 000

11 650

13 300

14 950

16 600

18 250

19 900

1 300

1 650

1 950

2 600

3 300

3 950

5 250

6 200

7 850

10 450

13 050

15 650

18 250

20 850

23 450

26 050

28 650

31 250

600

750

900

1 000

1 100

1 150

1 250

1 500

1 750

2 300

3 150

4 300

5 500

6 900

8 500

10 250

12 200

14 400

700

850

1 050

1 150

1 200

1 300

1 450

1 900

2 050

2 650

3 650

4 950

6 350

7 950

9 800

11 800

14 050

16 600

900

1 100

1 300

1 400

1 500

1 600

1 750

2 100

2 500

3 250

4 450

6 050

7 750

9 700

11 950

14 450

17 100

20 200

1 300

1 600

1 900

2 050

2 200

2 350

2 600

3 050

3 650

4 800

6 550

8 900

11 400

14 300

17 600

21 300

25 300

29 900

注a) フランジ呼び径が,600又は表B.1及び表B.2に示された呼び径の最大値を超える場合には,外力及びモーメ

ントの値については,受渡当事者間の協定による。

b) ∑F及び∑Mは,それぞれ,外力及びモーメントのベクトルとしての和である。

33

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3.3 許容される最大の外力及びモーメントが作用したとき,空間の動かない点に対する主軸軸端の横方

向変位は,表B.4の各ポンプ形式に示す値を超えないことが望ましい。

表B.4−横方向変位

ポンプ形式

ポンプ形式番号

主軸軸端の直径

mm

変位 a)

mm

横軸ポンプ

1A,1B,2,3,4A,4B

<30

31 〜 40

>40

0.15

0.20

0.25

5A,5B,6A,6B

≦50

>50

0.15

0.175

立軸ポンプ

すべて

(10A 〜 17B)

すべて

0.150

注a) 与えられている変位の数値は,ポンプ及びその支持の剛性を確認する場合の参考であり,心出しの要求事項

(B.6参照)と同一ではない。

B.3.4 表B.3に示す基本値は,該当するポンプ形式に応じて,表B.5又は表B.6の補正係数を乗じて使用

することが望ましい。

B.3.5 表B.5及び表B.6に示す補正係数は,表B.1及び表B.2に示すポンプ材料の場合に有効である。他

の材料の場合には,使用温度における弾性係数に比例して補正する(B.4.5参照)。

B.3.6 表B.5及び表B.6に示す補正係数は,正・負の向き,吸込フランジ・吐出しフランジを問わず,x,

y,zいずれの方向成分及びそのベクトル和にも同時に適用することができる。

B.3.7 表B.5の補正係数は,製造業者(又は供給者)が定める標準の構造及び据付のベースをもつポンプ

に適用する。

34

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.5−横軸ポンプの実用値への補正係数

ポンプ形式番号

補正係数

外力

モーメント

1A

0.35

0.35

1B

0.7

0.7

2

0.4

0.4

3

1.0

1.0

4A

0.35

0.35

4B

0.6

0.6

5A

0.3

(∑M−500 N・m)×0.35

5B

0.6

(∑M−500 N・m)×0.70

6A

0.4

0.3

6B

1.0

1.0

表B.6−立軸ポンプの実用値への補正係数

ポンプ形式番号

補正係数

外力

モーメント

10A a)

0.3

0.3

10B a)

0.6

0.6

11A

0.1

0.1

11B

0.2

0.2

12A

0.375

MyMzMx (−500 N・m)×0.5

12B

0.75

MyMzMx (−500 N・m)×1

13A

0.262

MyMzMx (−500 N・m)×0.35

13B

0.525

MyMzMx (−500 N・m)×0.7

14A

0.375

MyMzMx (−500 N・m)×0.5

14B

0.75

MyMzMx (−500 N・m)×1

15A

0.262

MyMzMx (−500 N・m)×0.35

15B

0.525

MyMzMx (−500 N・m)×0.7

16A

0.5

0.5

16B

1.0

1.0

17A

0.375

MyMzMx (−500 N・m)×0.5

17B

0.75

MyMzMx (−500 N・m)×1

注a) この係数は,最大作用ゲージ圧力2 MPaに適用する。軽量溶接構造品などの耐圧力が非常に小さいポンプに

対しては,この係数は耐圧力に直接比例(最小0.2倍)して小さくすることが必要である。これは,非常に高

い比速度のポンプの場合である(例えば,軸流ポンプ)。

35

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4

基本値を増加させる方法

B.4.1 一般

配管計画上必要な場合には,配管システムの設計及び建設を容易にするため,使用者に基本値の増加を

申し出ることができる。

これらの増加の方法を適用する場合には,あらかじめ受渡当事者間で協定する。

B.4.2 横軸ポンプ

横軸ポンプについては,次の二つの方法が考えられる。

a) ベースの補強[製造業者(又は供給者)の責任]

b) 据付けの調整(使用者の責任)

− ポンプを停止し,必要に応じ再心出し

− 配管の予荷重

B.4.3 立軸ポンプ

立軸ポンプについては,ポンプ形式番号12B,14B,15B,16B及び17Bのポンプに対してだけ,基本値

を増加させる方法を利用してもよい。次のものは含んでいない。

− ポンプを停止し,必要に応じ再心出し

− 補強又はグラウトされたベース

したがって,利用できる方法は次のものである。

− 配管の予荷重

− 荷重の補整方法

− 前記二つの方法の併用

ただし,ポンプ形式番号16Bについては,配管の予荷重を適用しない。

B.4.4 荷重の補整方法

次の追加条件を両方満足するならば,各フランジに作用する荷重の三軸方向成分の一つがその最大許容

値を超えてもよい。

− 外力又はモーメントのどの方向の分力も,最大許容値の1.4倍以内とする。

− 各フランジに作用する外力及びモーメントが,次の式を満足している。

2

allow.

max,

calculated

∑∑FF

+

2

allow.

,

max

calculated

∑∑MM

≦2

ここで,計算する

F

∑

及びM

∑

は,それぞれのポンプフランジ位置(吸込フランジ又は吐出しフラン

ジ)に作用する荷重及び最大許容値の算術和であり,いずれの荷重も正負の符号を含まない絶対値で計算

する。

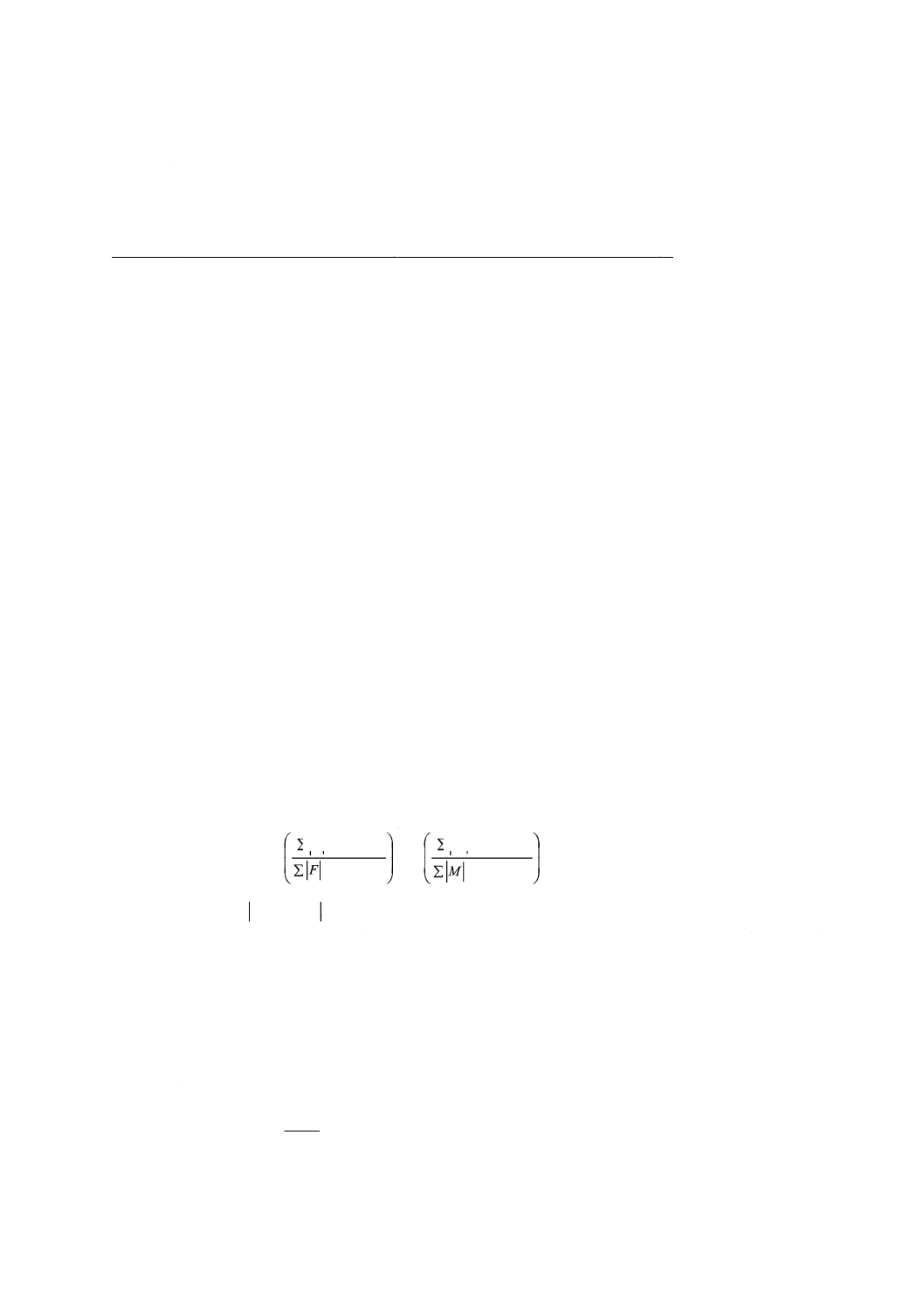

B.4.5 材料及び温度の影響

他に根拠がない場合には,各ポンプ形式に対する外力及びモーメントの値は,表B.1及び表B.2に示す

そのポンプの基本材料において,基準温度20 ℃としたときの値である。

20 ℃を超える場合,又は他の材料である場合には,これらの値は,次に示す弾性係数の比によって補正

することが望ましい。

b

20,

m

t,

E

E

36

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

E20,b: 基本材料の20 ℃における弾性係数

Et,m: 選択した材料の運転温度tにおける弾性係数

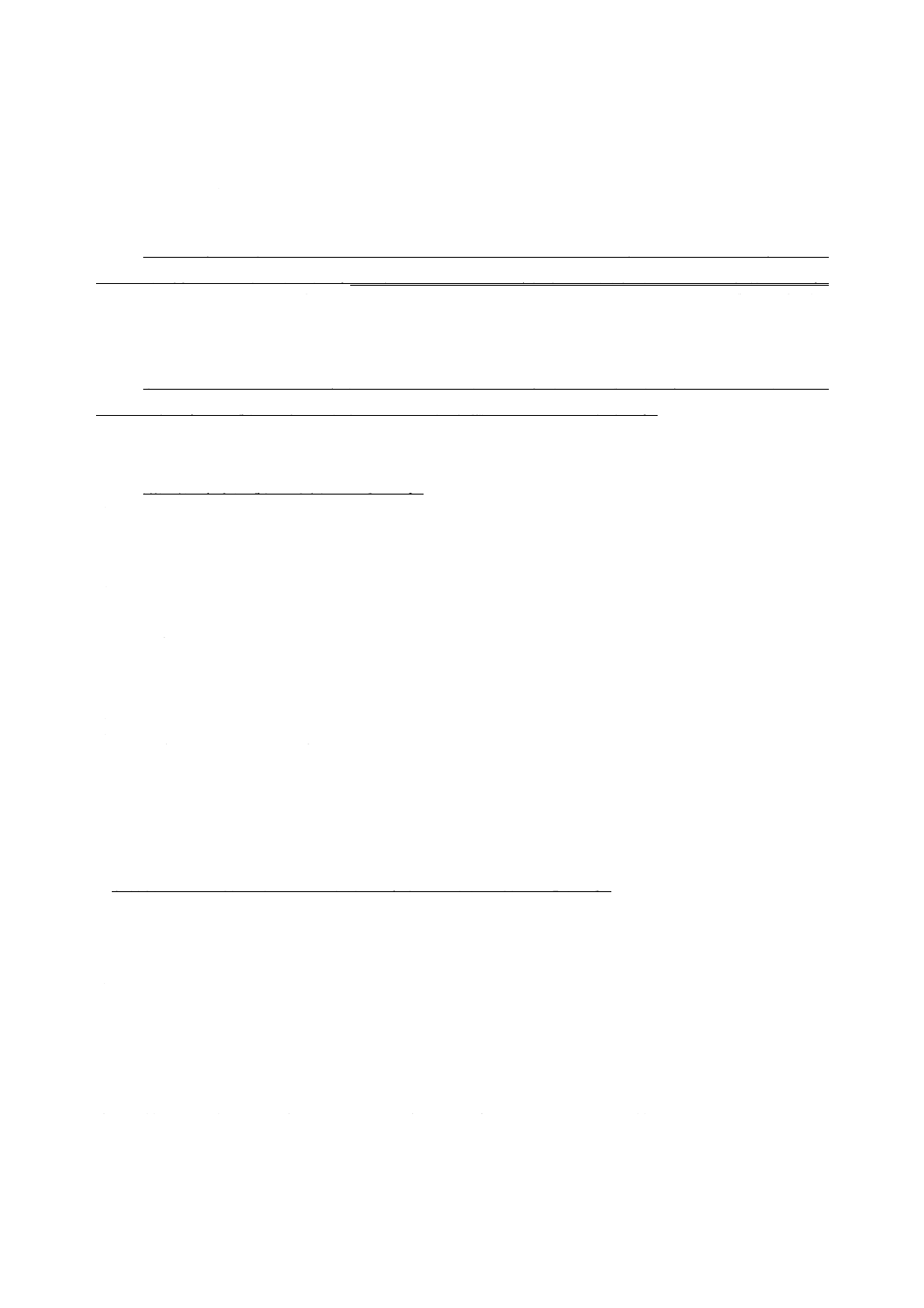

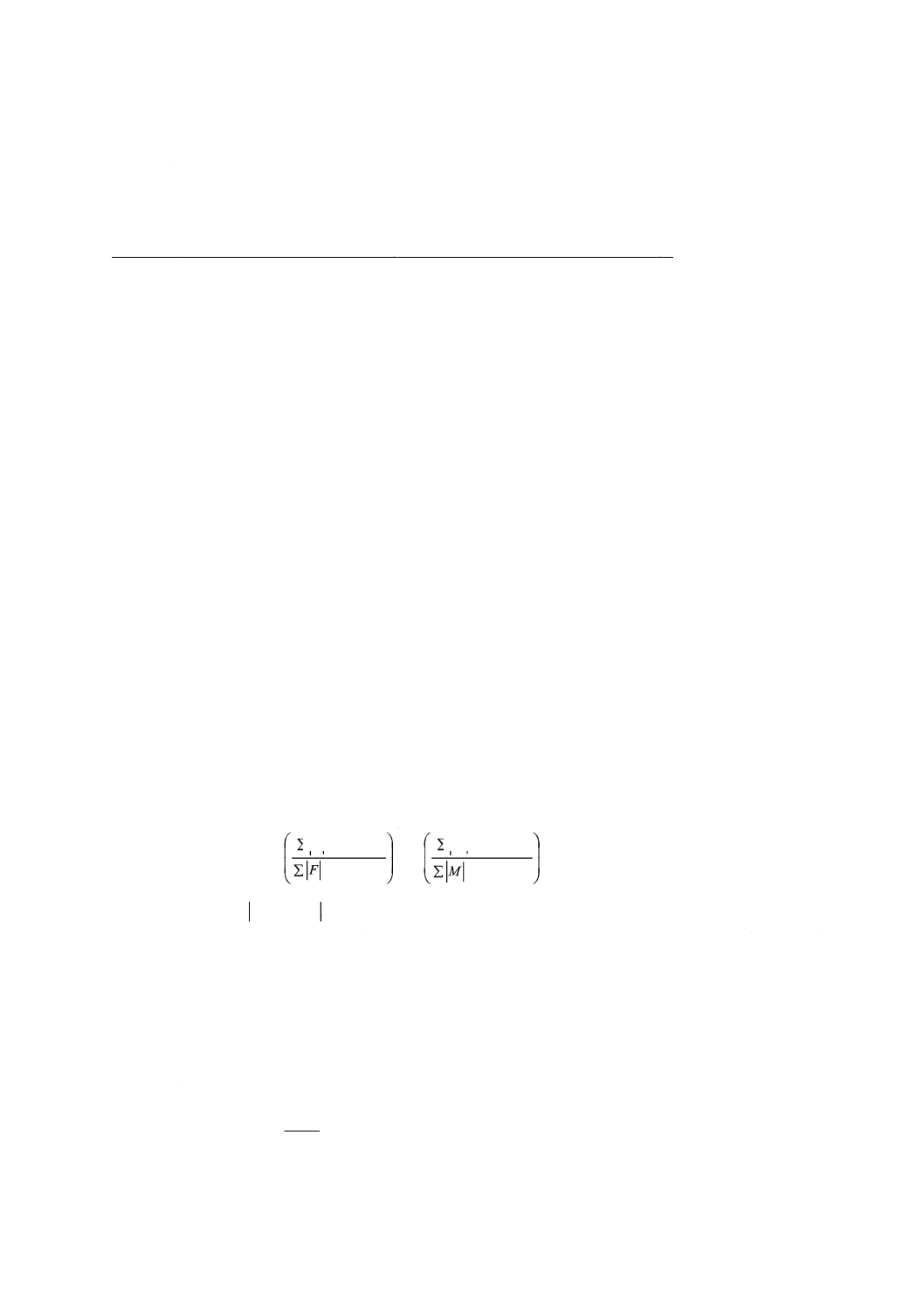

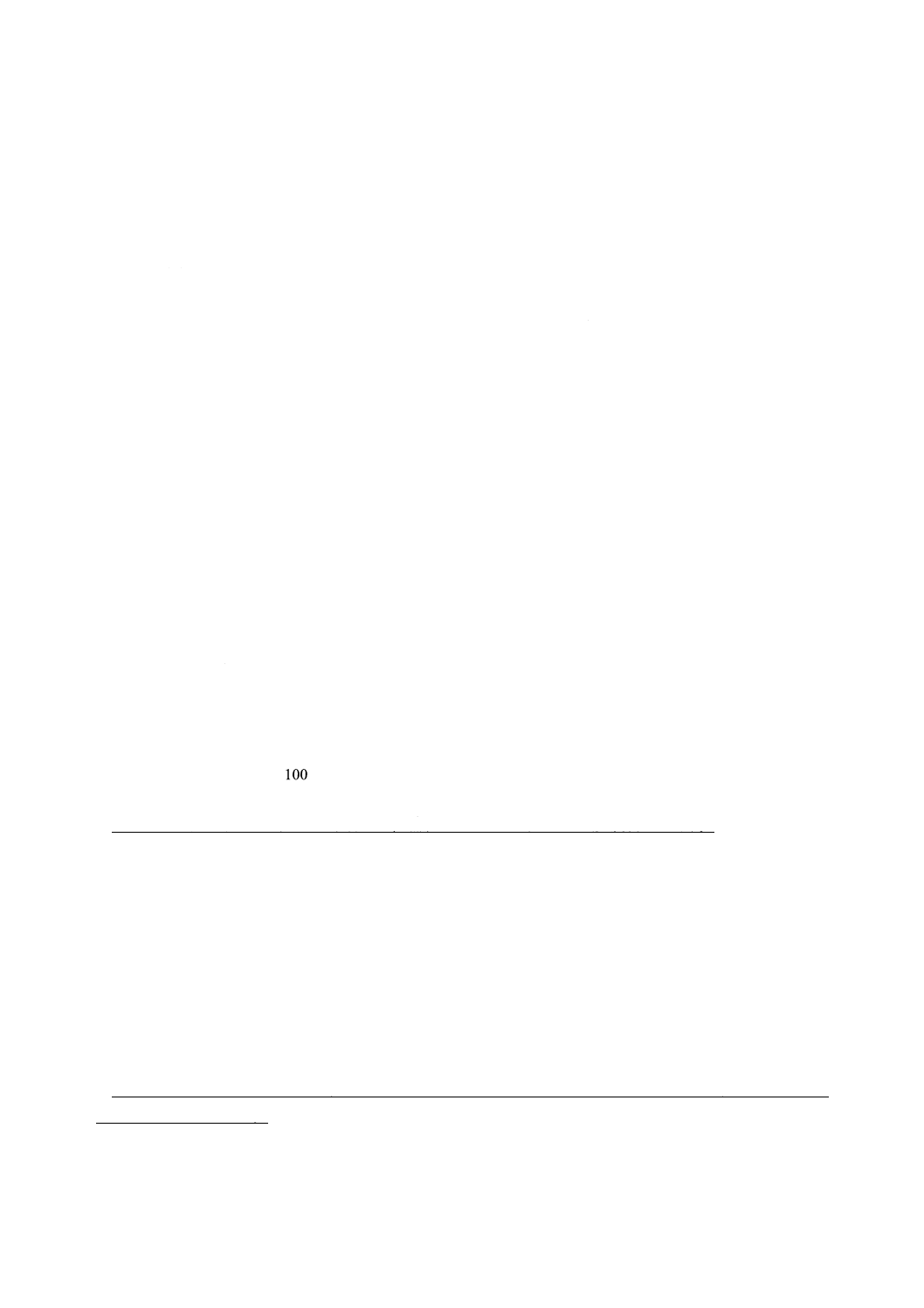

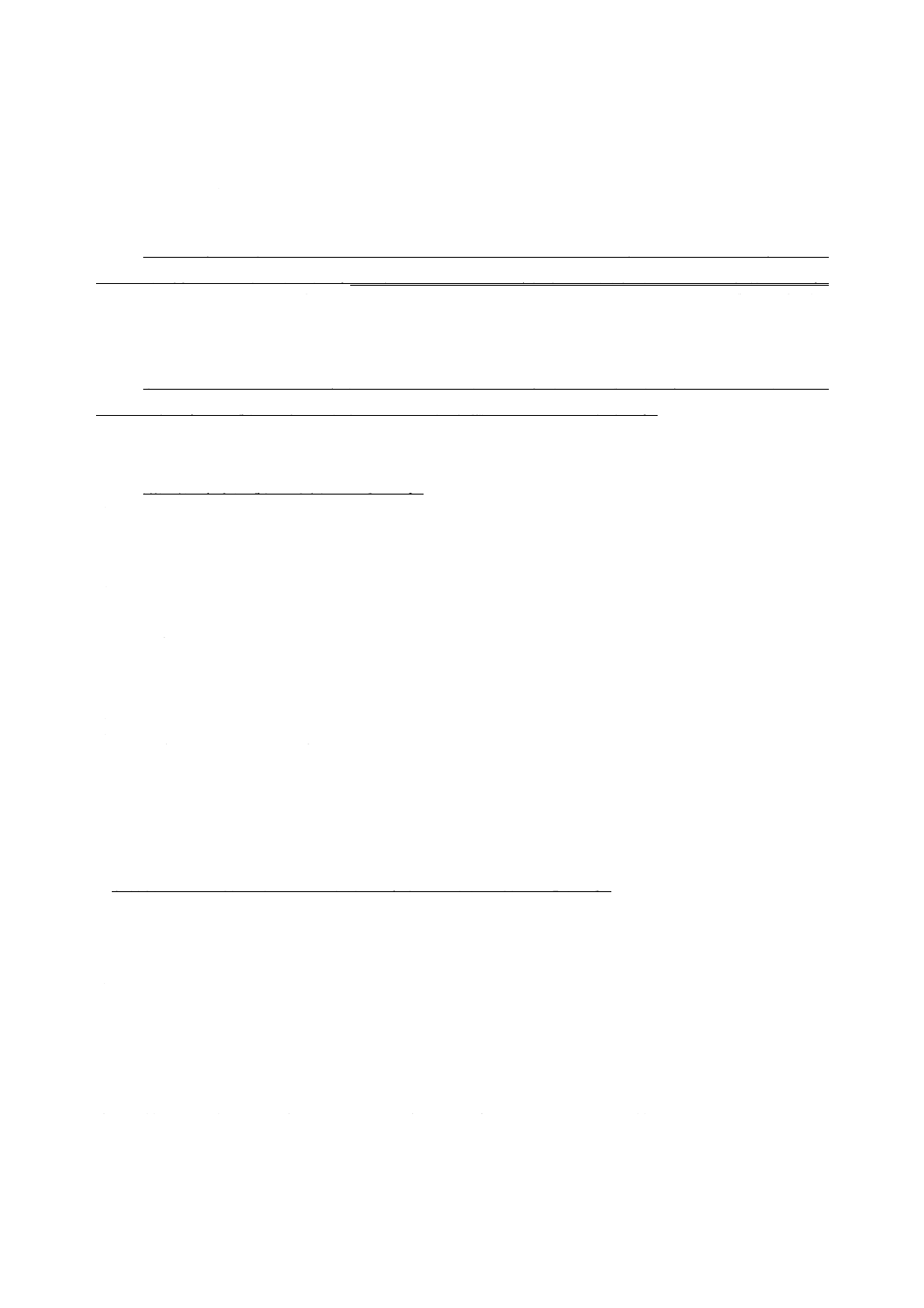

幾つかの一般的な材料の温度による弾性係数の変化を,図B.1に示す。

図B.1−温度による弾性係数Eの変化

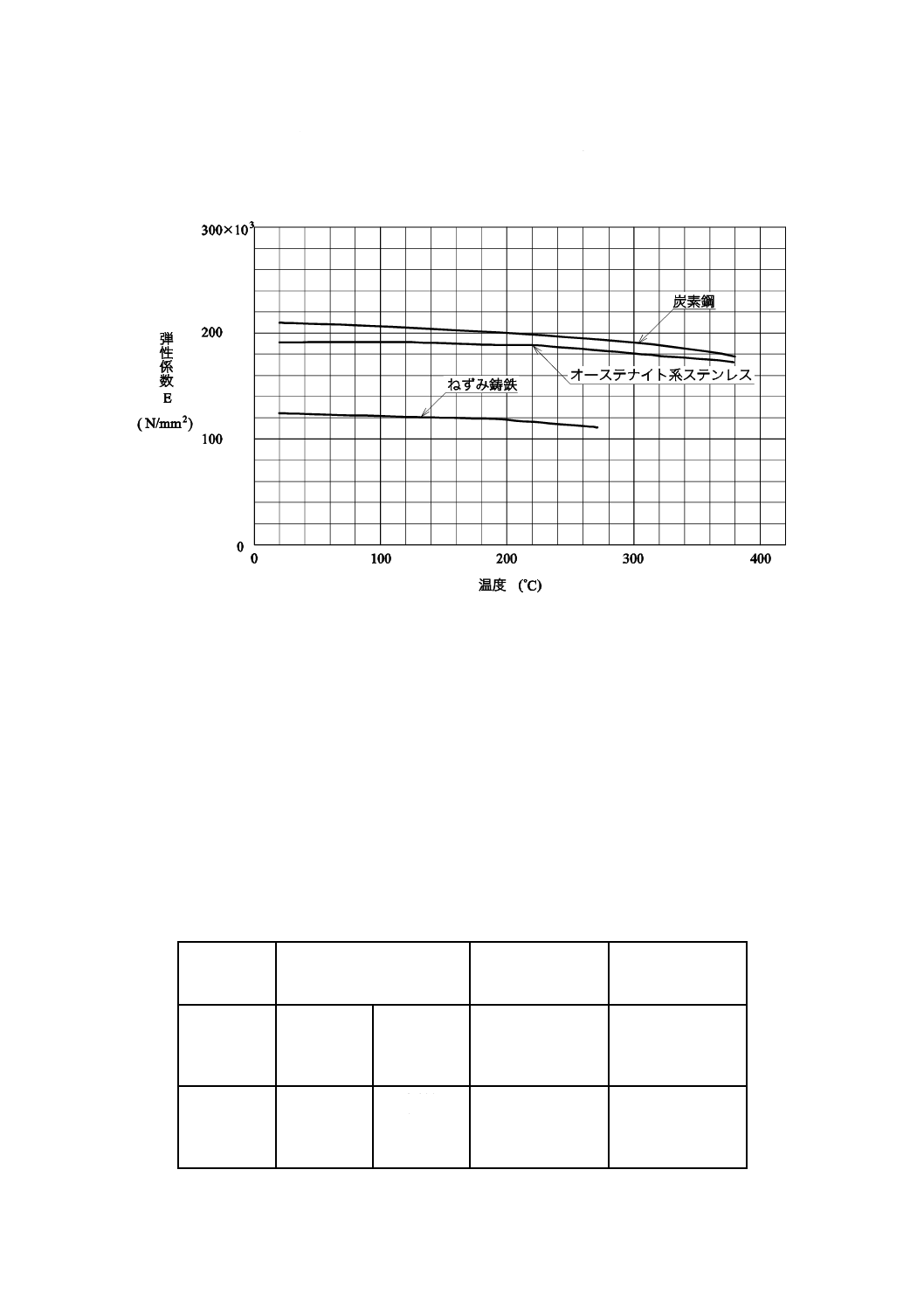

B.4.6 フランジの最大許容外力及びモーメントの計算例

a) ポンプ形式:

− 横軸多段ポンプ

− 吸込フランジ :呼び径65,横方向

− 吐出しフランジ:呼び径50,上方向

− 材料:鋳鉄

− 温度:110 ℃

b) 計算:

− 表B.1によるポンプ形式番号の決定:5A

− 外力の決定

呼び径

外力

(表B.3)

N

補正係数

(表B.5)

許容外力

N

50

Fy

Fx

Fz

ΣF

1 350

1 500

1 650

2 600

Fy×0.3

Fx×0.3

Fz×0.3

ΣF×0.3

405

450

495

780

65

Fy

Fx

Fz

ΣF

2 100

1 850

1 700

3 300

Fy×0.3

Fx×0.3

Fz×0.3

ΣF×0.3

630

555

510

990

37

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− モーメントの決定

呼び径

モーメントの和

(表B.3)

N・m

補正係数

(表B.5)

許容モーメント

N・m

50

2 050

(ΣM−500 N・m)×0.35

542.5

65

2 200

(ΣM−500 N・m)×0.35

595.0

4

952

.0

600

12

000

12

20

110

=

=

℃

℃

E

E

− 温度の影響(B.4.3及び図B.1参照)

− 110 ℃に対する外力及びモーメントの補正係数:0.952 4

c) 結果:

呼び径

外力

N

モーメント

N・m

50

Fy

Fx

Fz

ΣF

386

429

471

743

ΣM

517

65

Fy

Fx

Fz

ΣF

600

529

486

943

ΣM

568

B.5

製造業者(又は供給者)及び購入者の責任

製造業者(又は供給者)は,購入者に対して,計画された機器が属するポンプ形式を明示することが望

ましい。

使用されるベースの形式(標準,補強形又はコンクリート基礎)について受渡当事者間で協定すること

が望ましい。

購入者(又は建設業者,エンジニアリングコンサルタントなど)は,すべての条件(高温,低温,停止

及び加圧状態)において,ポンプフランジが固定されているとみなして,これに作用する荷重を計算する

ことが望ましい。

購入者は,これらの計算された荷重が,そのポンプに対して与えられている表の許容値を超えないこと

を確認することが望ましい。これを超える場合には,これらの荷重を減らすよう配管を修正するか,又は

より大きな荷重に耐える別の形式のポンプを選定することが望ましい。

B.6

実用上の考慮

B.6.1 ポンプは,配管系の中の静的な一機器ではなく,最小の運転すき間にて高速回転する部品で構成さ

れ,メカニカルシールのような高精度のシールをもつ精密機械である。そのため,外力及びモーメントを

可能な限り,この規格で認められた最大許容値以下にすることが重要である。

B.6.2 この附属書は,製造業者(又は供給者)と使用者との間で合意され,互いの最大利益のために共同

で作成されたものであって,次のような処置を行うことを推奨する。

a) ポンプ駆動用軸継手の初期心出しは,細心の注意を払って行い,ポンプ又は軸継手製造業者の取扱説

明書に従って定期的に点検することが望ましい。

38

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 二つのフレキシブルな結合部分をもつスペーサ付きの軸継手を使用することが,通常,望ましい。特

に,大形ポンプユニット及び/又は温度が250 ℃を超える液体を扱うポンプについてこの軸継手を使

用することが望ましい。

c) 初期建設時の配管接続は,厳密に規則に従うとともに,ポンプ製造業者(又は供給者)又は配管シス

テム設計者によって与えられる取扱説明書を尊重して行うことが望ましい。ポンプユニットの一部又

は全体の分解時には,常に点検することが望ましい。

d) 使用されるポンプの形式及び運転温度に応じて,周囲温度よりも高い温度で軸継手の初期心出しを行

うことが望ましい。

これらを採用する場合には,製造業者(又は供給者)及び使用者は,組立条件及び軸継手の心出し方法

を厳密に定めることが必要となる。

B.6.3 一体形のインラインポンプを除く立軸ポンプは,通常,揚液で潤滑され,一定間隔に設置された滑

り軸受で支持された長いラインシャフトをもつ特徴がある。そのため,回転体の正常な運転には,精度の

よい心出しが必要である。すなわち,精度のよい心出しをすることによって回転体が正常に運転されるの

であって,それはポンプフランジに働く荷重が製造業者(又は供給者)が認める許容値より大きな変形を

生じない場合に,はじめて可能となる。

この附属書では,立軸ポンプの設計思想及び心ずれに対する影響の度合を考慮し,立軸ポンプのフラン

ジに作用する外力及びモーメントの許容値は,横軸ポンプより低く抑えられている。

さらに,立軸ポンプでは,電動機及び電動機台がポンプ上部に近接して接続されることが多いため,軸

継手部における変形の目視による評価が横軸ポンプほど容易ではない。そのような変形は,空間に固定さ

れた基準点と比較してはじめてチェック可能である。確認が困難であるので,使用者は,製造業者(又は

供給者)の推奨に従うことが望ましい。

フランジへの過大な荷重によって引き起される現象には,正常な運転状態及び/又は信頼性を損なうこ

とに加えて,一般的に次のものがある。

− 通常より振動が増加する。

− ロータが手廻し可能な質量である場合,ポンプ停止時(ただし,運転温度において)にロータの手廻

しが困難となる。

39

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

引合書・見積書・注文書

C.1 引合書

引合書は,灰色部分で示される技術情報を記入したデータシートを含むものとする。

C.2 見積書

見積書は,次の技術情報を含むものとする。

− “×”で示された部分を完成させたデータシート

− 見積用外形図

− 代表的断面図

− 予想性能曲線

C.3 注文書

注文書は,次の技術情報を含むものとする。

− 完成されたデータシート

− 必要な文書

40

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

注文後の文書

D.1 次の文書を必要部数,協定した時期に購入者に提出する。

なお,特殊な様式又は書式の文書は協定による。

D.2 文書は,一般的に次のものからなっている。

− データシート

− 外形寸法図

− 取扱説明書:据付け,初回始動準備(コミッショニング),運転及び停止について記述し,また部品

リストを記した断面図を含む保全情報(監視,日常管理及び修理),運転許容値を示し,

更に,必要な場合には,特定の運転条件に対する特別な取扱説明書も含めたもの。

− 性能曲線

− 予備品リスト

D.3 文書は,次の番号で識別できるようにする。

− 機器番号

− 注文番号

− 製造業者(又は供給者)の製造番号

41

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

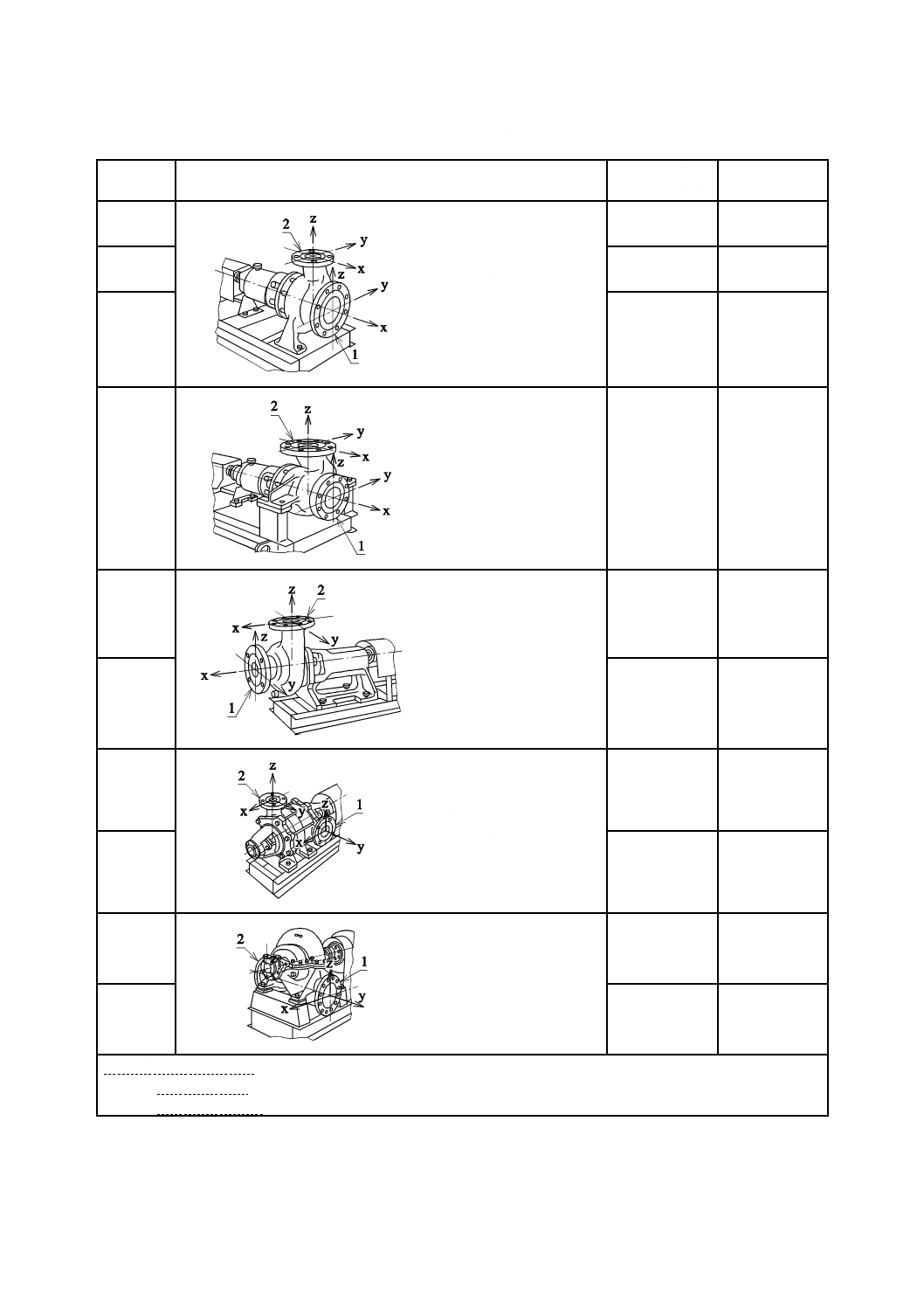

附属書E

(参考)

シール配置の代表例

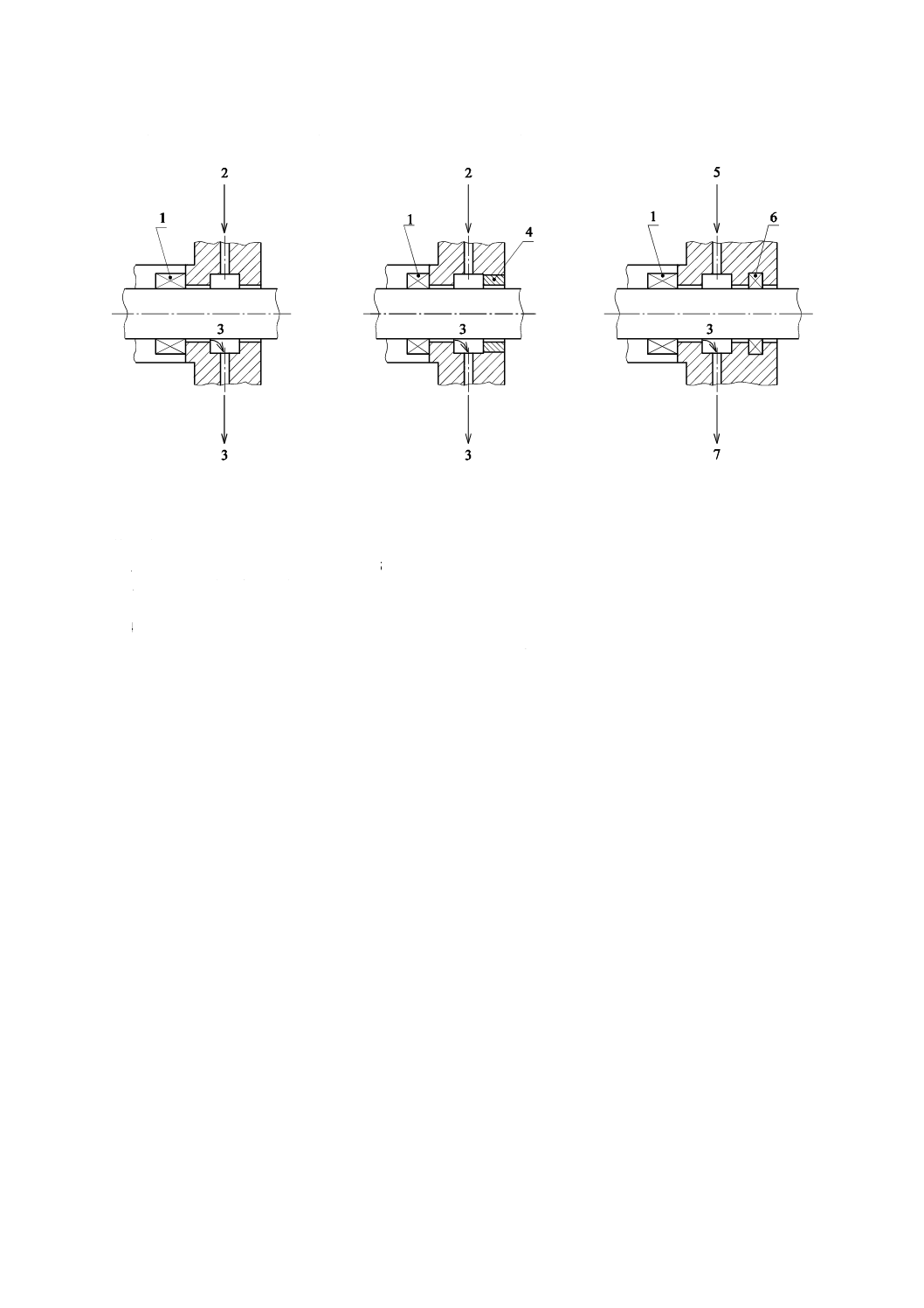

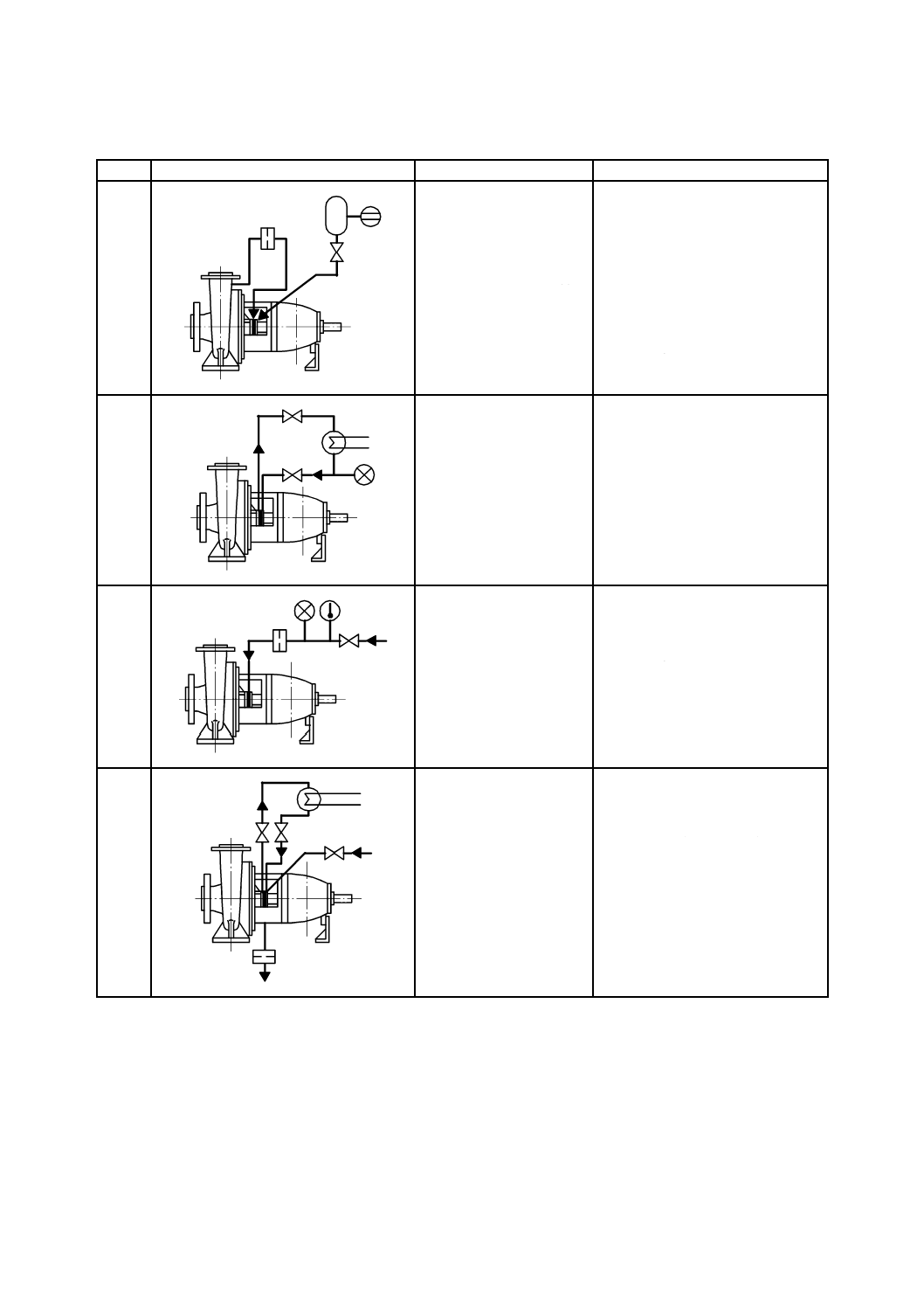

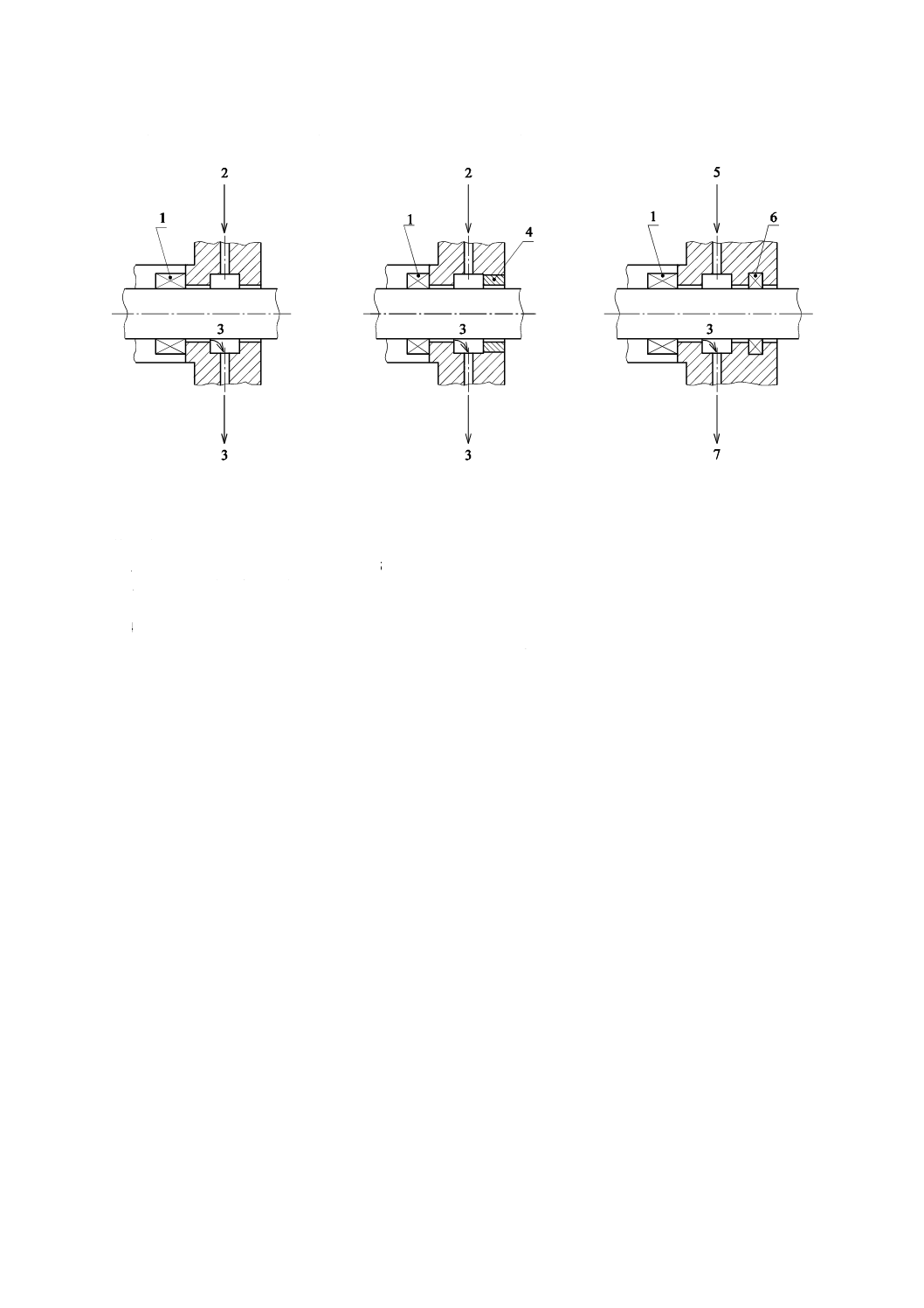

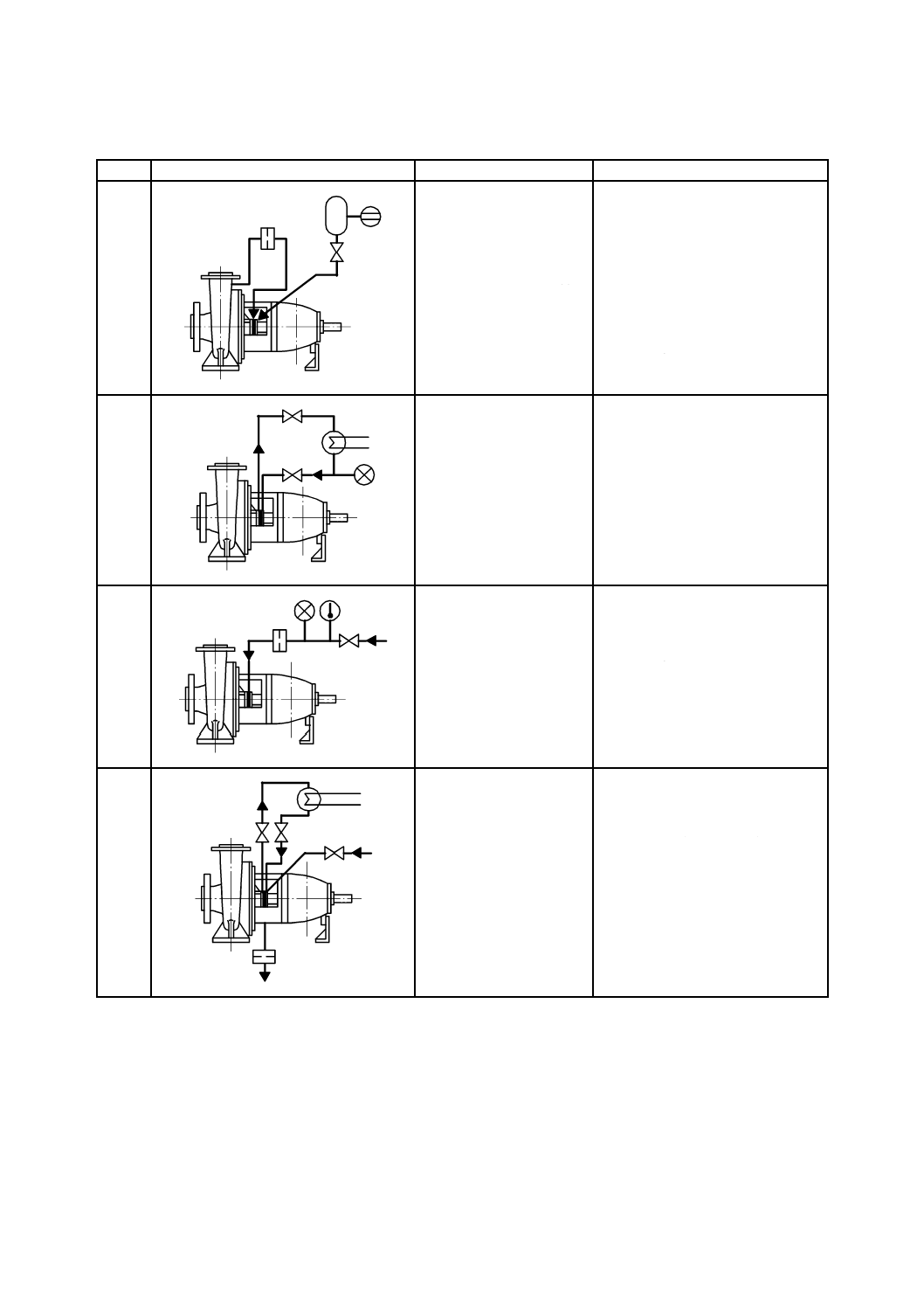

E.1 一般

図E.1から図E.4は,シール配置の概要を示し,構造の詳細を示すものではない。

(これらの図は,左側がポンプ側,右側が大気側である。)

E.2 グランドパッキン(P)

P1 グランドパッキン

P2 グランドパッキンとラン

タンリングとの組合せ

(封水,バリア,冷却などの

ためにエクスターナルフラッ

シング又はセルフフラッシン

グをする場合。)

P3 グランドパッキンとラン

タンリングとの組合せ

(通常,ネックブシュと組み

合わせて,冷却,たい積物の

洗浄などのためにエクスター

ナルフラッシング又はセルフ

フラッシングをする場合。)

符号説明

1 パッキン押さえ

図E.1−グランドパッキンの例

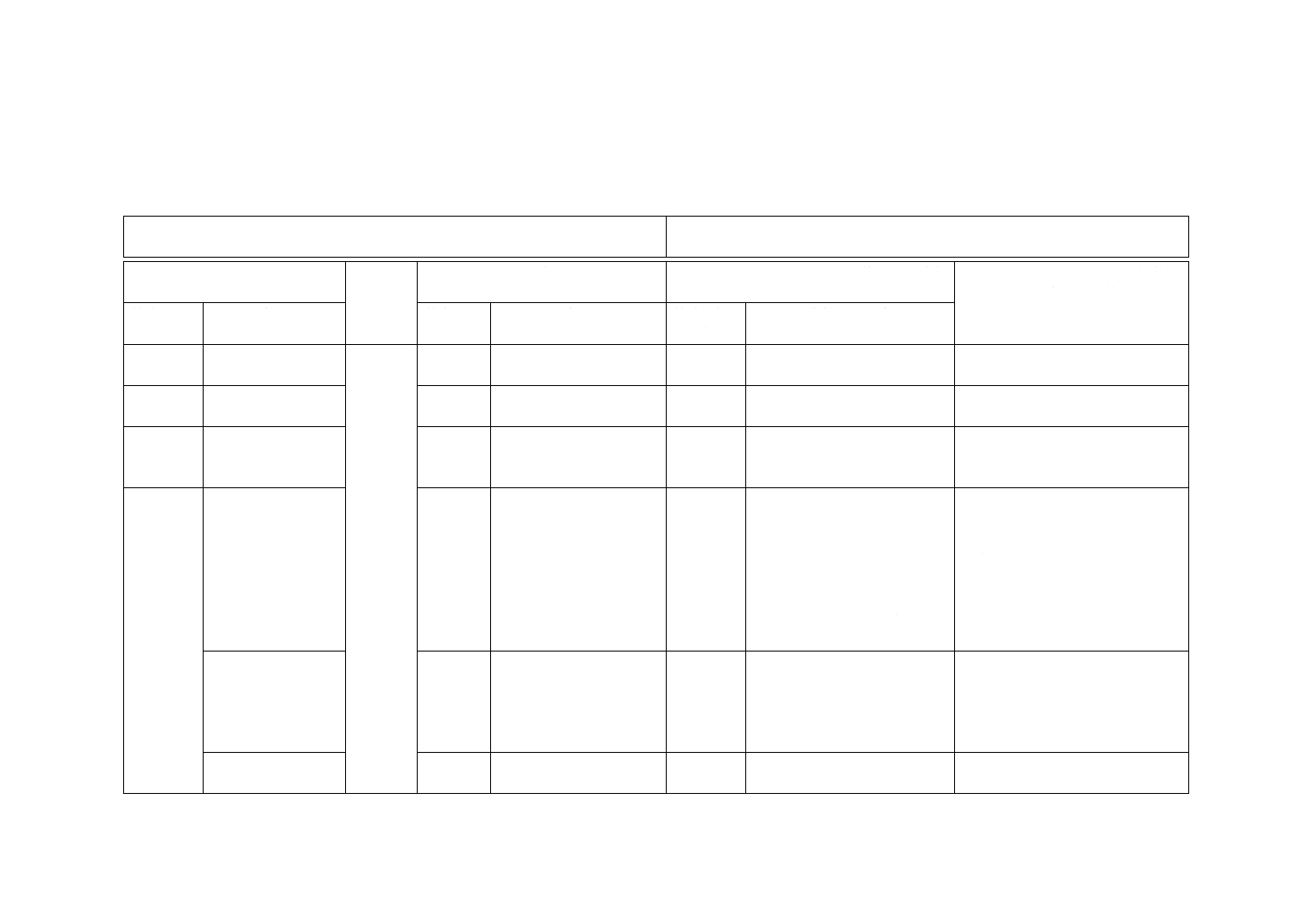

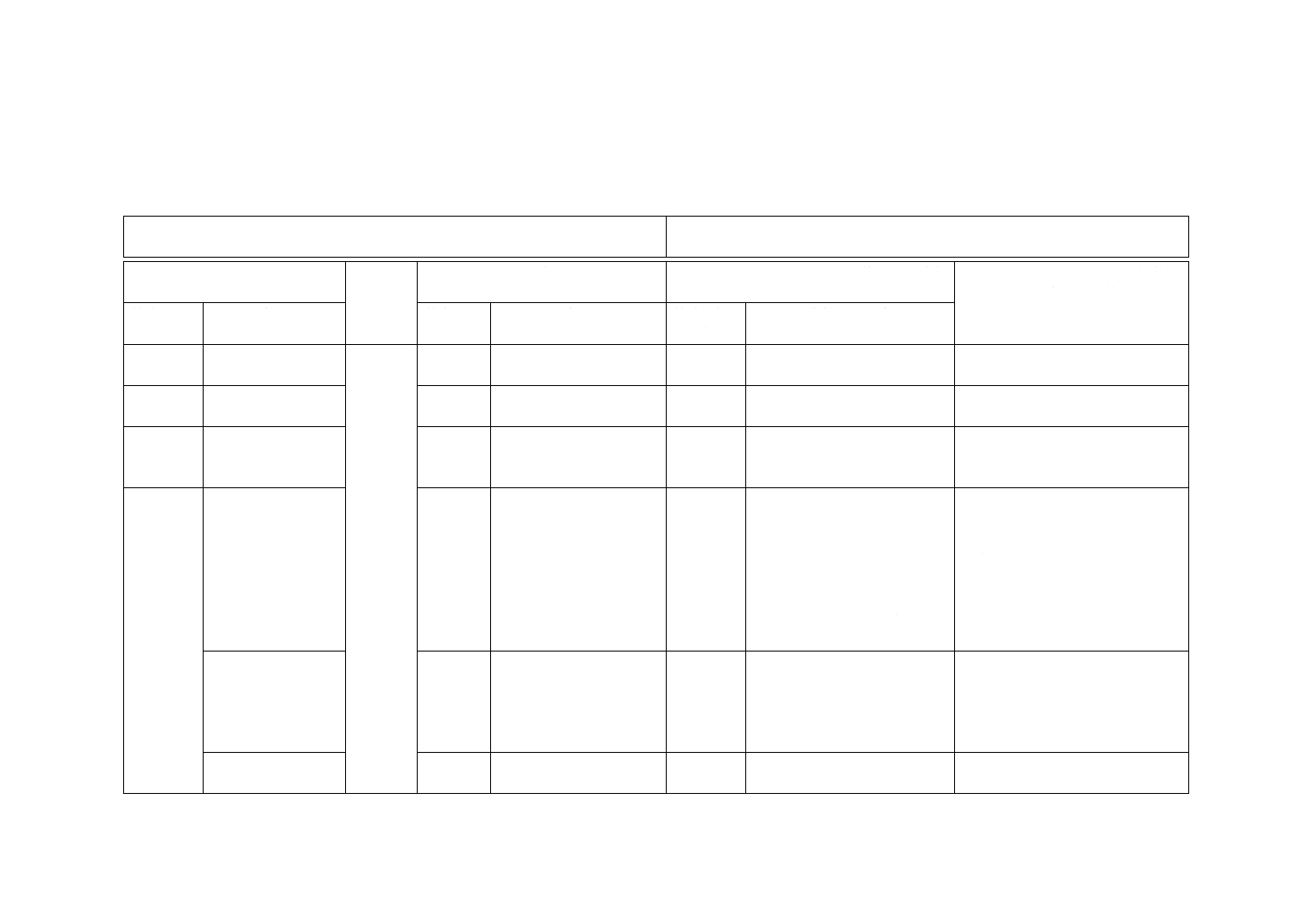

E.3 シングルメカニカルシール(S)

シングルメカニカルシールは,次のようにすることができる。

a) 通常は,アンバランス形(U)(図E.2参照),バランス形(B)又はベローズ形(Z)。

b) シール面へのエクスターナルフラッシング又はセルフフラッシングが,あり又はなし。

c) ネックブシュが,あり又はなし。

42

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S1 シングルインサイド回転形

S2 シングルアウトサイド回転形

S3 シングルインサイド静止形

符号説明

1 ネックブシュ

2 シールリング

3 メイティングリング

図E.2−シングルメカニカルシールの例

E.4 ダブルメカニカルシール(D)

これらのシールの片方又は両方は,アンバランス形(図E.3参照)又はバランス形を用いてよい。

D1 背面合わせダブル形

D2 タンデム形

D3 正面合わせダブル形

(同一配置は,メイティング

リングが回転する場合でも可

能である。)

符号説明

1 シールリング

2 メイティングリング

図E.3−ダブルメカニカルシールの例

43

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

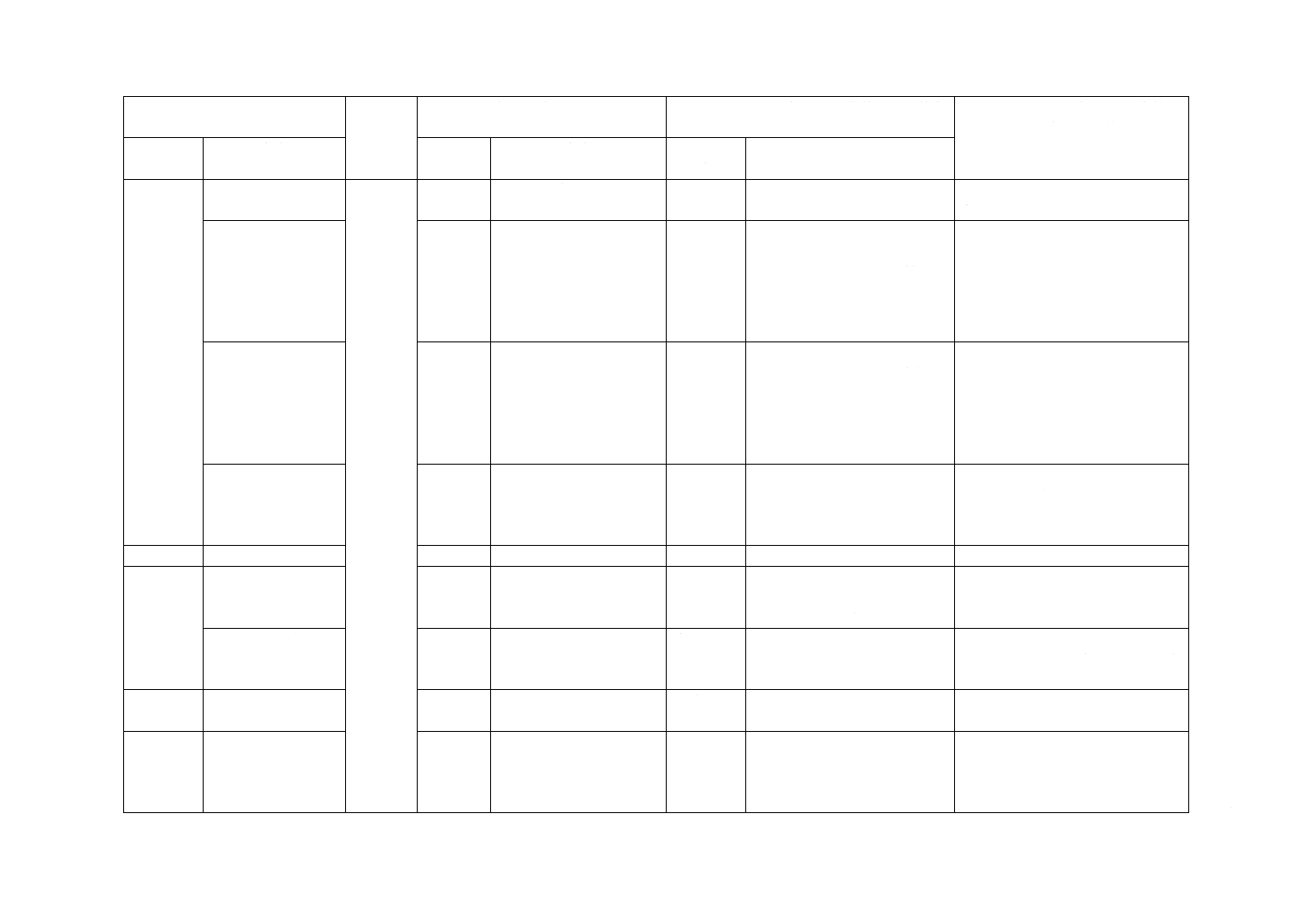

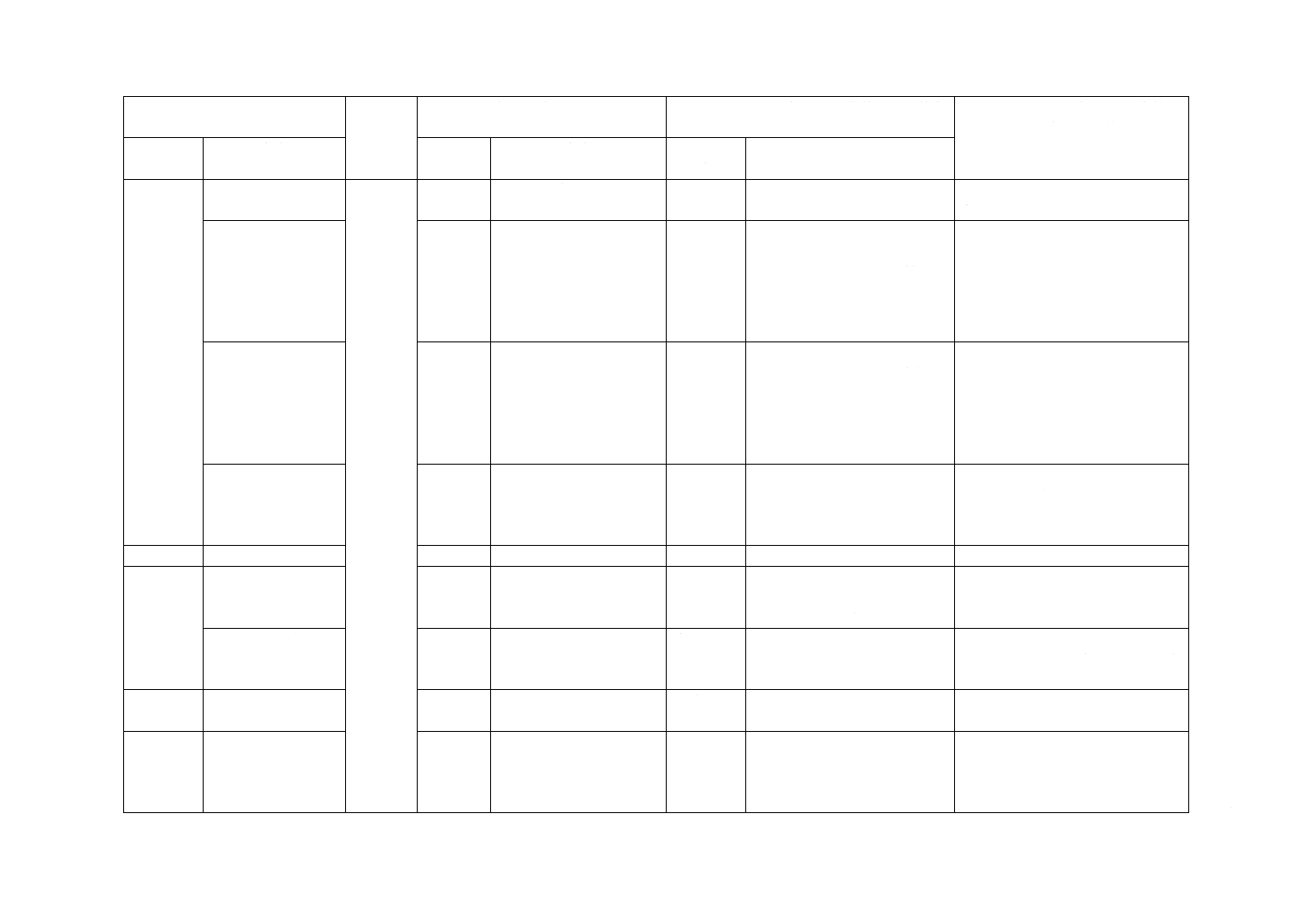

E.5 グランドパッキン,シングルメカニカルシール又はダブルメカニカルシールのクエンチ方法(Q)

Q1 スロットルブシュ又は

補助シールなし

Q2 スロットルブシュ付き

Q3 補助シール又はグランド

パッキン付き

符号説明

1 メカニカルシール

2 クエンチ(オプション)

3 漏れ

4 スロットルブシュ

5 クエンチ(指定)

6 補助シール

7 漏れ及びクエンチ

図E.4−クエンチの例

44

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

シール用配管の手法

F.1 一般

表F.1及び表F.2は,シール用配管手法の概要を示し,構造の詳細を示すものではない。

F.2 基本配管によるシール形式

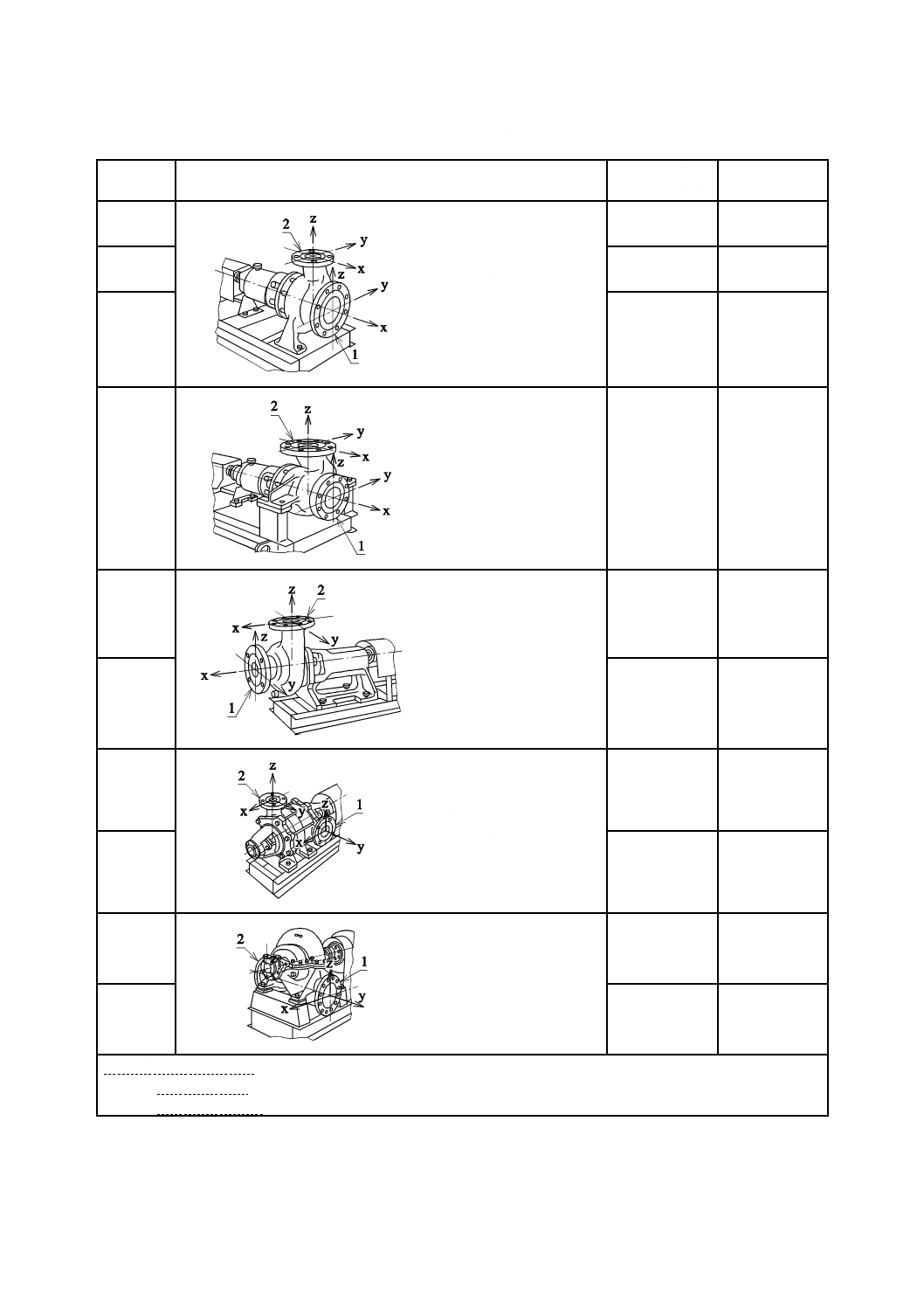

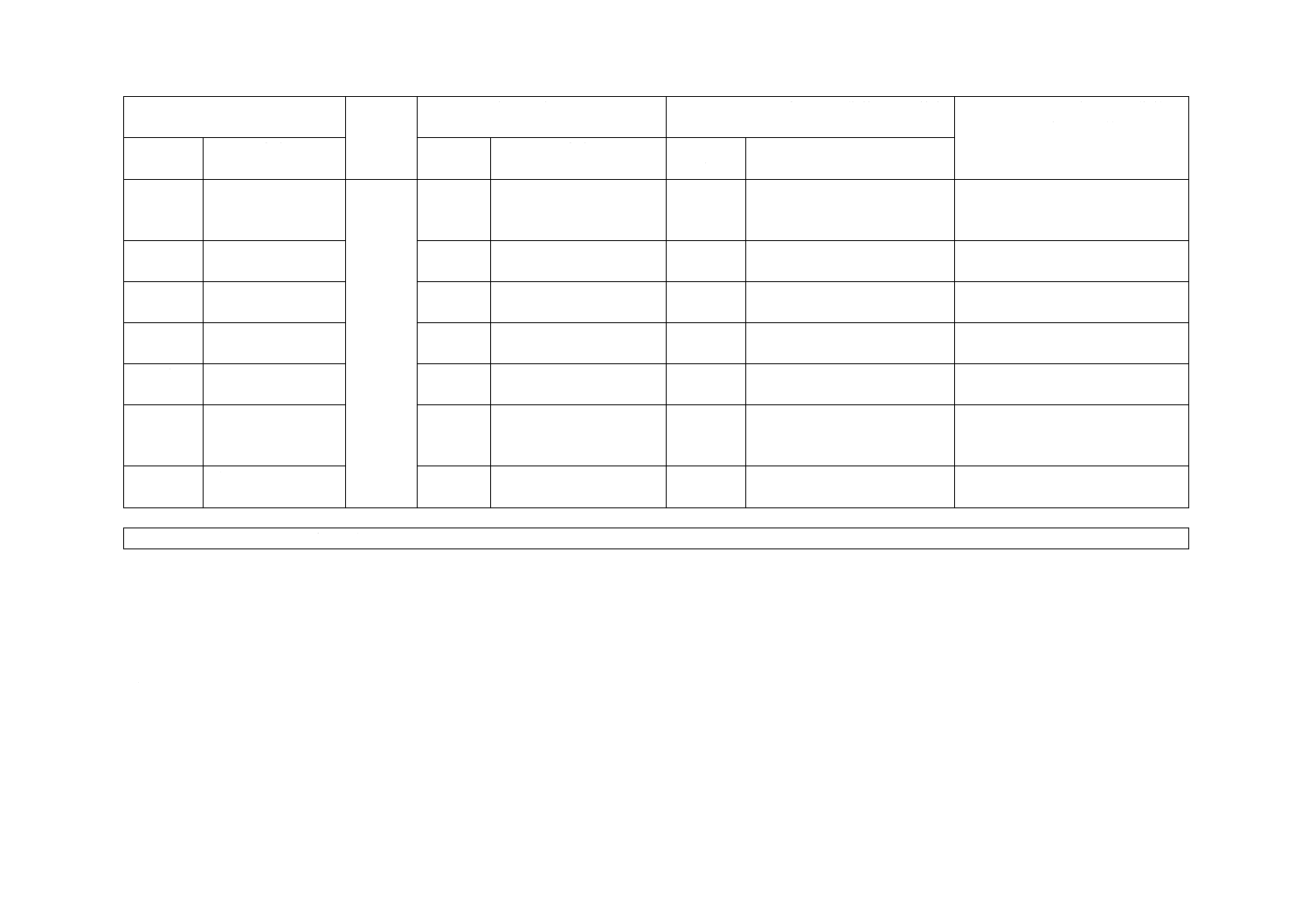

表F.1−シール用配管の手法

基本配置

用途

配管

コード

配置図

記事

グランド

パッキン

P

シングル

メカニカ

ルシール

S

ダブルメ

カニカル

シール

D

クエンチ

Q

00

配管なし,フラッシ

ングなしのもの。

○

○

01

配管なし,内部フラ

ッシングのもの。

○

○

02

ポンプ出口からスタ

フィングボックスに

フラッシングするも

の。

○

○

03

ポンプ出口からスタ

フィングボックスに

フラッシングし,ポ

ンプ入口に戻すも

の。

○

○

45

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

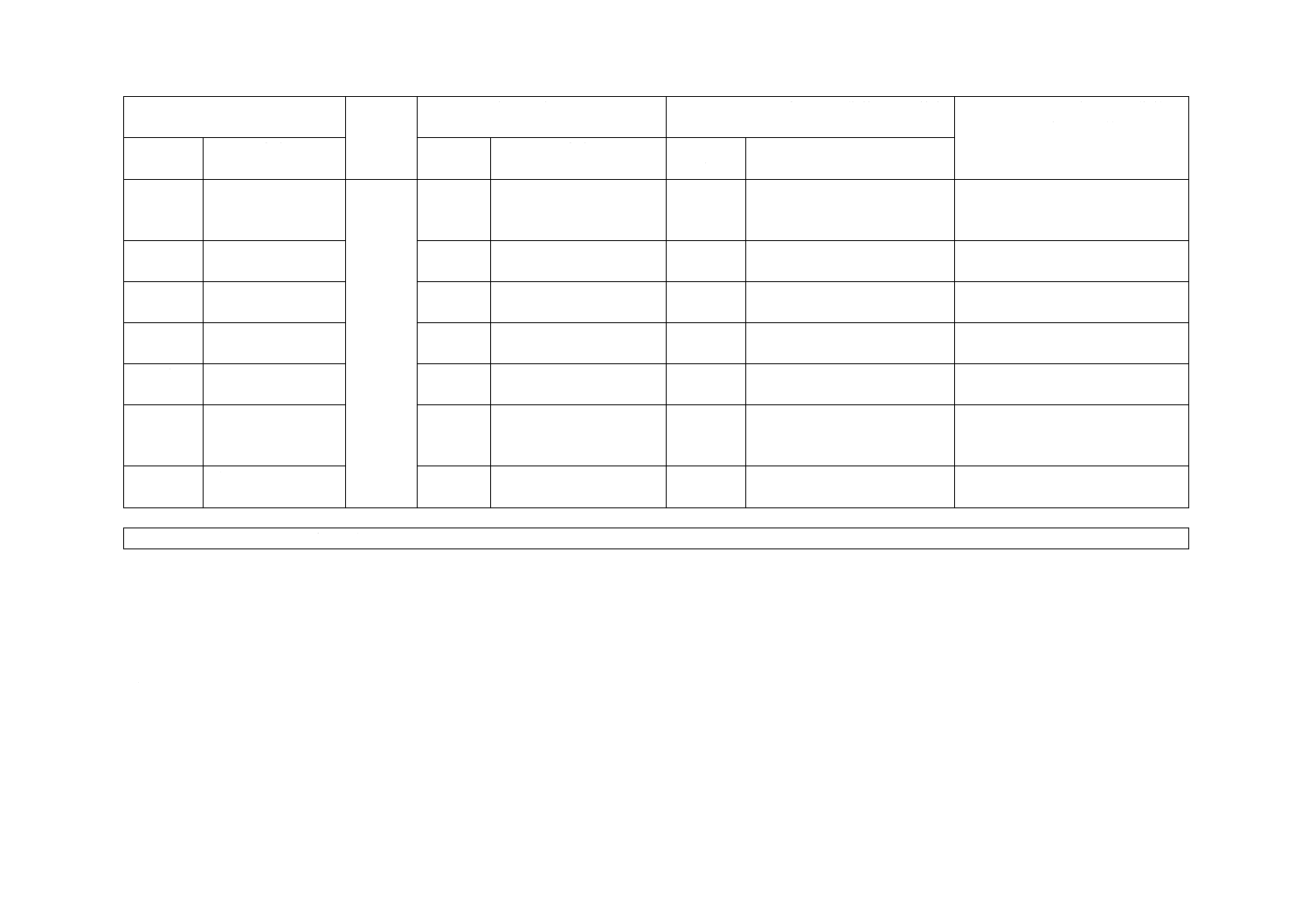

表F.1−シール用配管の手法(続き)

基本配置

用途

配管

コード

配置図

記事

グランド

パッキン

P

シングル

メカニカ

ルシール

S

ダブルメ

カニカル

シール

D

クエンチ

Q

04

ポンプ出口からサイ

クロンa)を経て,スタ

フィングボックスに

フラッシングし,汚

れ流体はポンプ入口

に戻すもの。

○

○

05

ポンプ出口からサイ

クロンa)を経て,スタ

フィングボックスに

フラッシングし,汚

れ流体は排出するも

の。

○

○

06

パーシャルインペラ

(ポンピングリン

グ)b)を用いたフラッ

シングで,スタフィ

ングボックスに戻す

もの。

○

07

フラッシングをスタ

フィングボックスか

らポンプ入口に戻す

もの。

○

○

08

外部圧力源からエク

スターナル流体を,

a) スタフィングボ

ックスへフラッ

シングするもの。

b) クエンチするも

の。

○

○

○

○

46

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.1−シール用配管の手法(続き)

基本配置

用途

配管

コード

配置図

記事

グランド

パッキン

P

シングル

メカニカ

ルシール

S

ダブルメ

カニカル

シール

D

クエンチ

Q

09

外部圧力源からエク

スターナル流体をフ

ラッシング又はクエ

ンチし,外部に排出

するもの。

○

○

○

○

10

エクスターナル(バ

ッファ)流体又はク

エンチ流体をヘッド

タンクから供給し,

熱サイホン又はパー

シャルインペラ(ポ

ンピングリング)b)

で循環するもの。

○

○

11

エクスターナル(バ

リア)流体又はクエ

ンチ流体を圧力タン

クから供給し,熱サ

イホン又はパーシャ

ルインペラ(ポンピ

ングリング)b)で循環

するもの。

○

○

12

エクスターナル(バ

リア)流体を圧力タ

ンクから供給し,熱

サイホン又はパーシ

ャルインペラ(ポン

ピングリング)b)で循

環するもの。

タンクはポンプ出口

から圧力上昇装置

(例えば,ダイアフ

ラム付きタンク)を

経て圧力を加えるも

の。

○

47

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.1−シール用配管の手法(続き)

基本配置

用途

配管

コード

配置図

記事

グランド

パッキン

P

シングル

メカニカ

ルシール

S

ダブルメ

カニカル

シール

D

クエンチ

Q

13

エクスターナル流体

又はクエンチ流体を

ヘッドタンクから供

給するもの。

○

○

注a) サイクロンは,次の場合にだけ適切である。

− 差圧が0.2 MPa以上,及び

− 固形物の密度と揚液の密度との比が1.5以上

b) 回転環に付設した補助インペラ

F.3 シール配管の識別

シール配管の識別は,シール配置を表す頭文字(P・S・D・Q:附属書E参照)及び番号(1・2・3:附

属書E参照),並びにこれらとピリオドで結ばれた配管コード(01,02,03など:表F.1参照)(軸封部位

置は表していない。)とする。

補助部品を接続する場合には,それらをコード番号(表F.2参照)で表す。コード番号の配列は,その

流れに沿った補助部品の配列と同一である。

流れが軸封部で始まり,軸封部で終わる場合(閉回路)にも,コード番号の配列は,その流れに沿った

配列と同一である。

配管内の軸封部の位置は,軸封部に流入する場合も,軸封部から流出する場合も,ハイフン(‐)で表

す。

種々の配管方法と種々のシール配置との組合せは可能である。その場合には,配管方法の名称の順序は

ポンプ側から始まるシール配置に対応する(附属書Gの例5及び例8参照)。

補助配管の構成部品が,ポンプ又は他の構成部品の一部分又は範囲内である場合には,そのコードを( )

で囲む。

F.4 シール配管用補助部品

表F.2を参照。

48

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.2−シール配管用補助部品

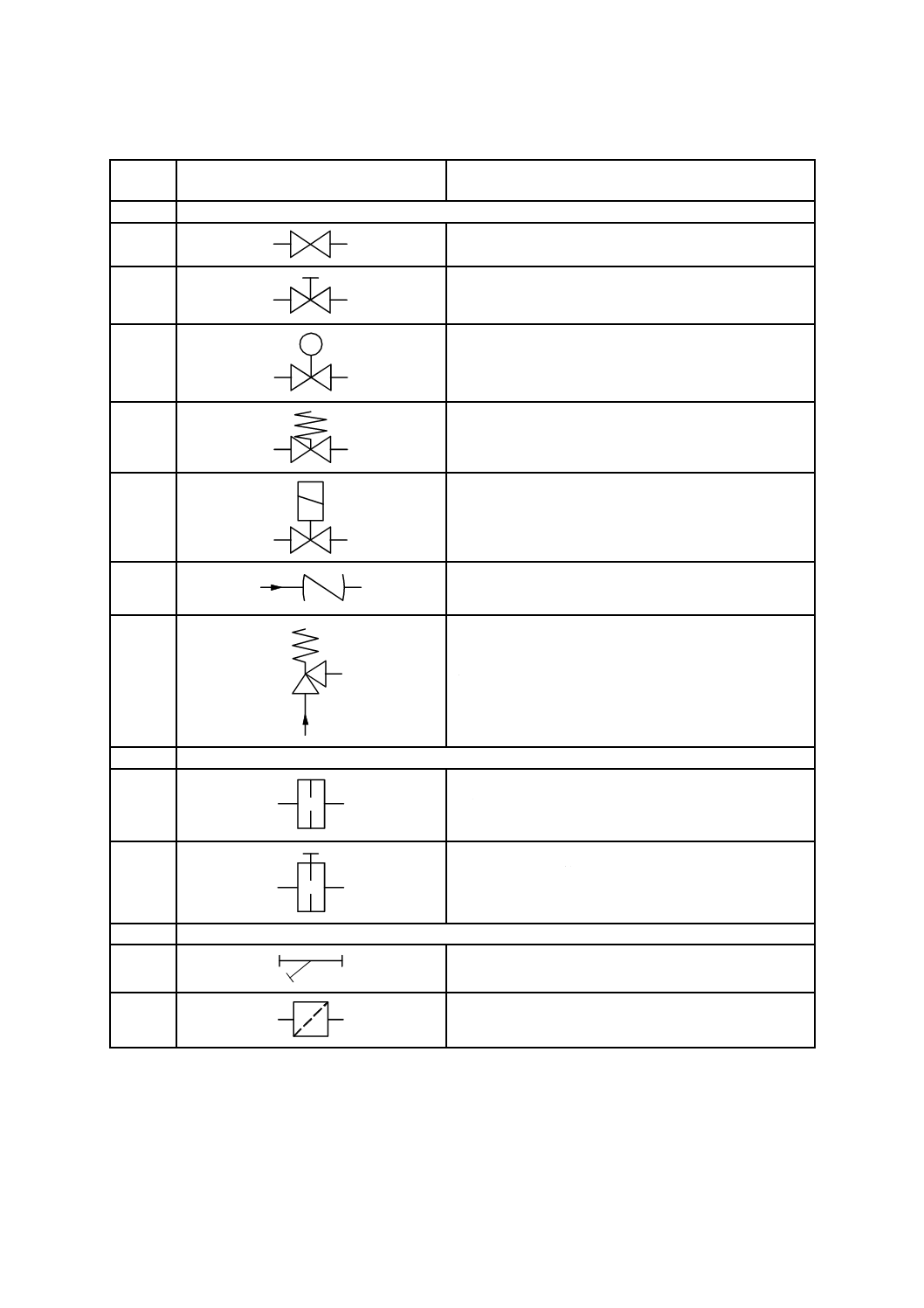

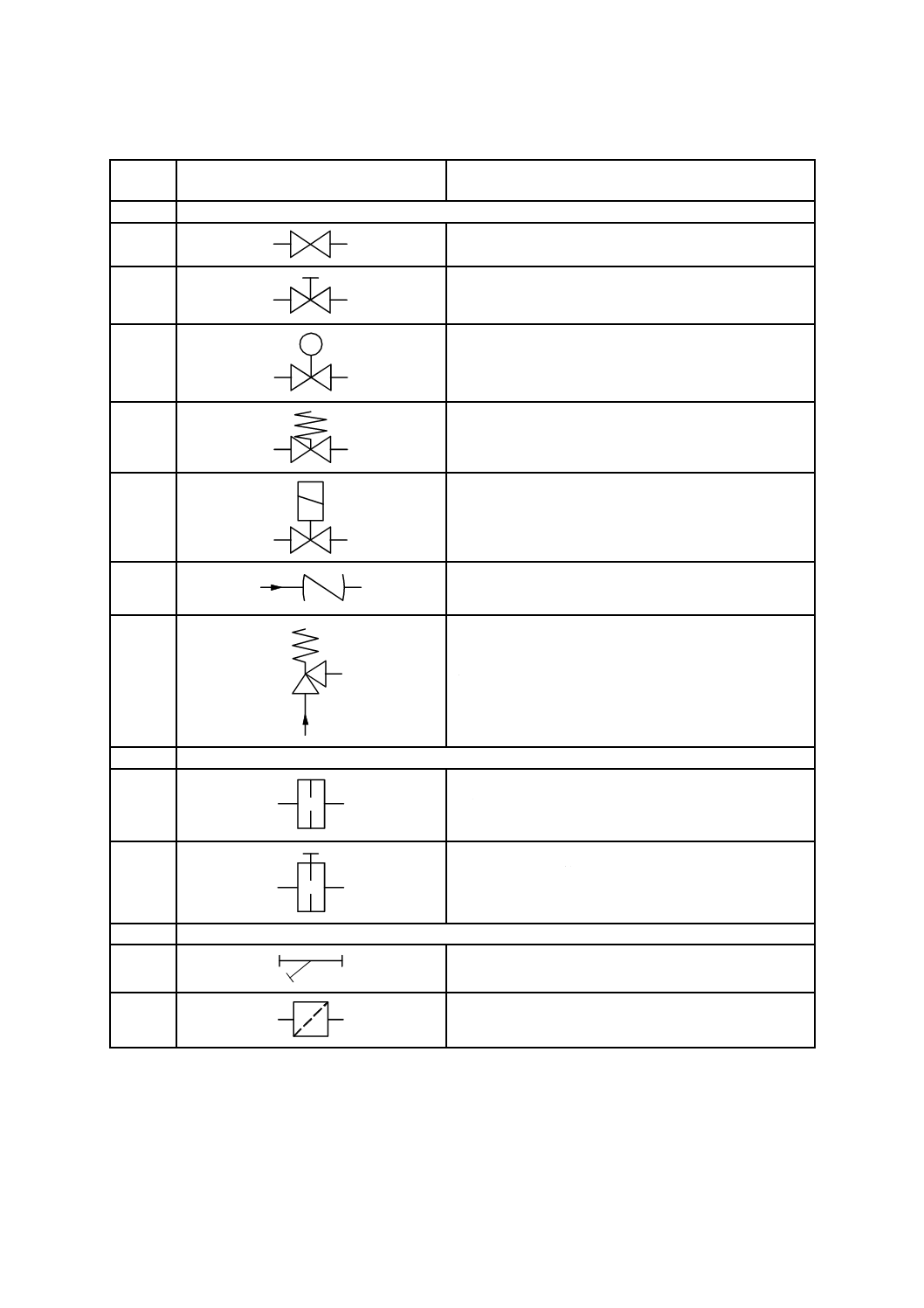

識別

コード

記号

名称

10

弁

11

止め弁

12

圧力又は流量調節用手動調節弁

13

自動制御弁

14

自動圧力調節弁

15

電磁弁

16

逆止め弁

17

逃し弁

20

オリフィス

21

調節できないオリフィス

22

流量又は圧力を調節できる

オリフィス

30

フィルタ及びストレーナ

31

ストレーナ

32

フィルタ

49

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.2−シール配管用補助部品(続き)

識別

コード

記号

名称

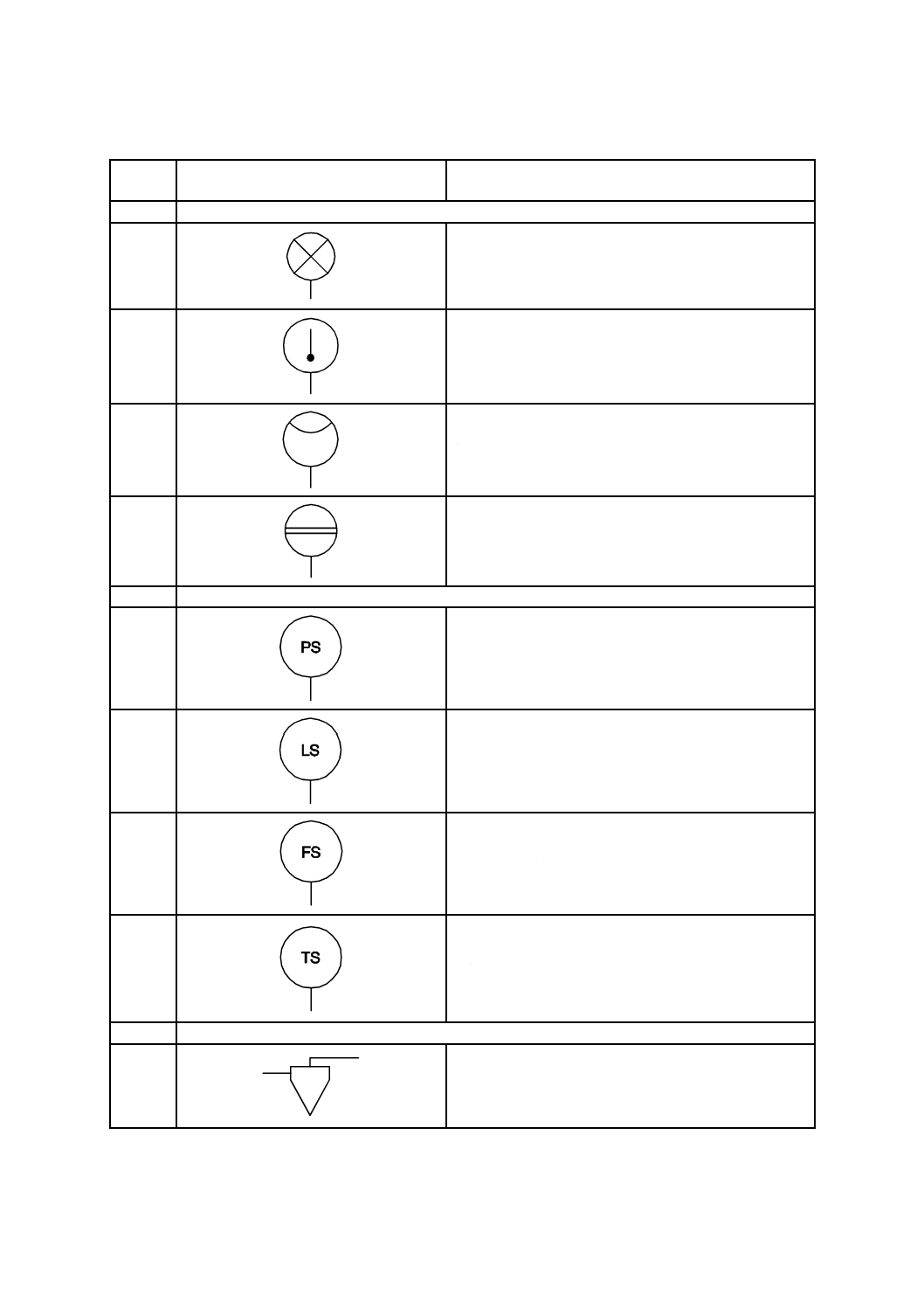

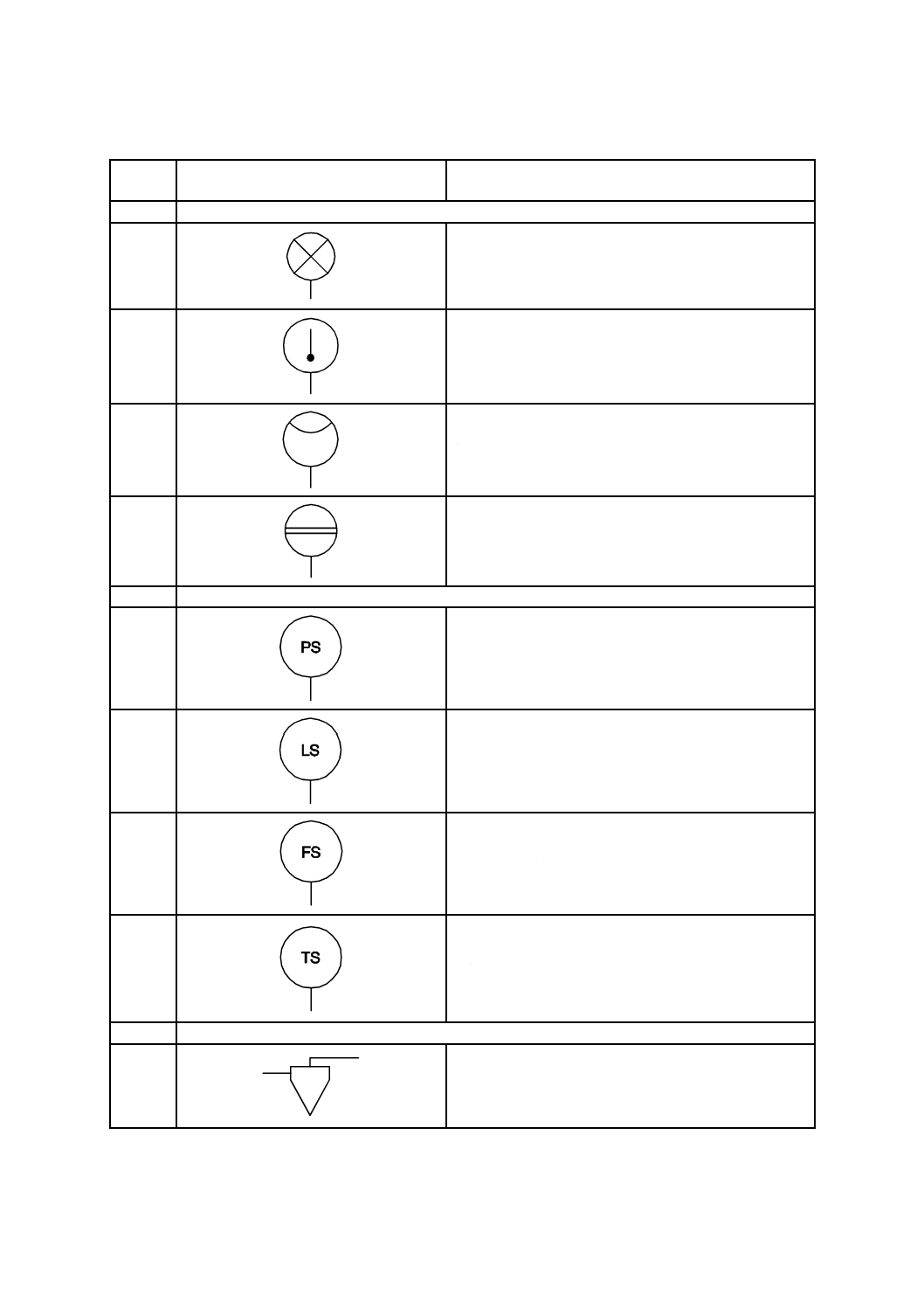

40

計器類

41

圧力計

42

温度計

43

流量計

44

液面計

50

スイッチ類

51

圧力スイッチ

52

レベルスイッチ

53

フロースイッチ

54

温度スイッチ

60

器具

61

サイクロン

50

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

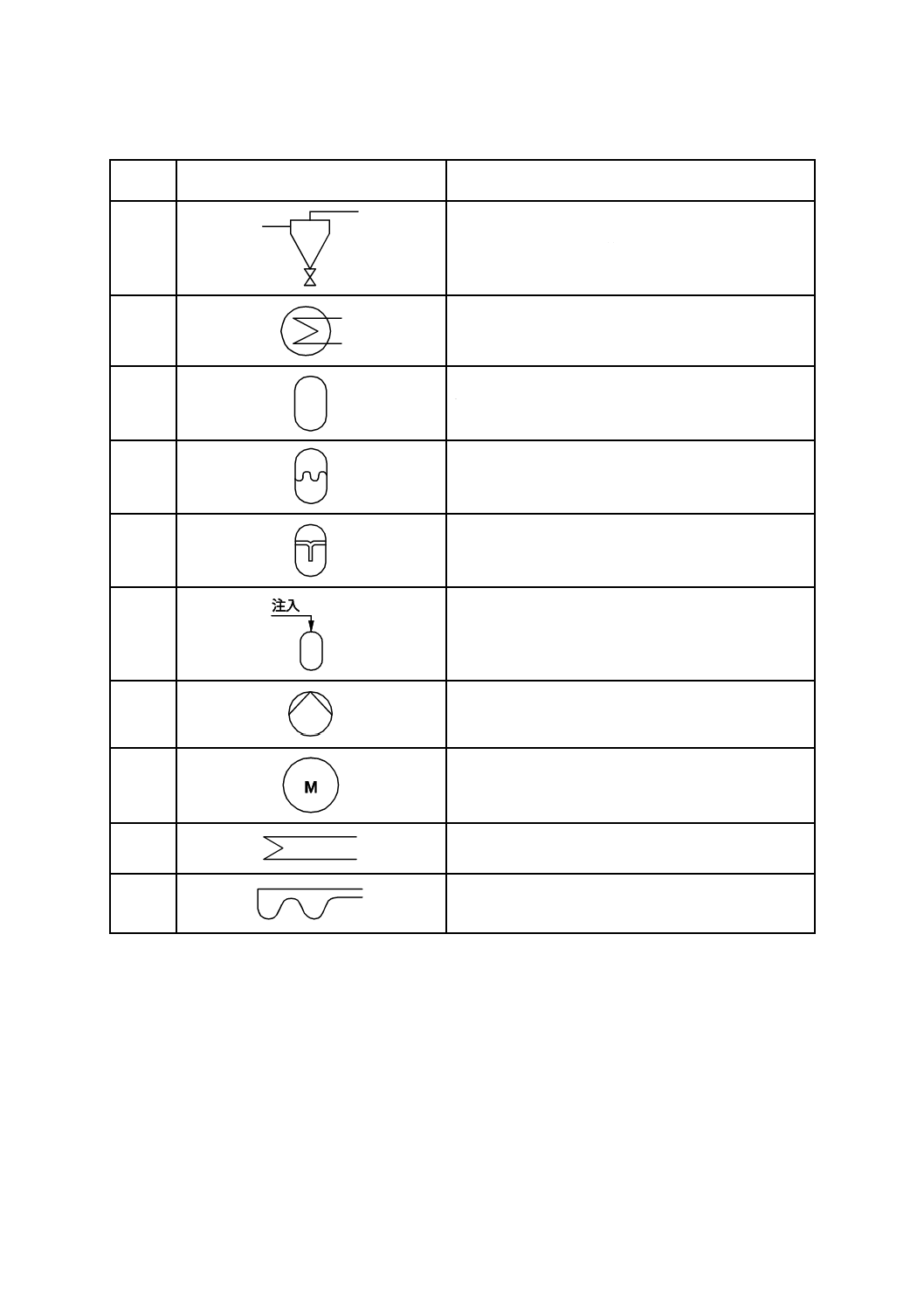

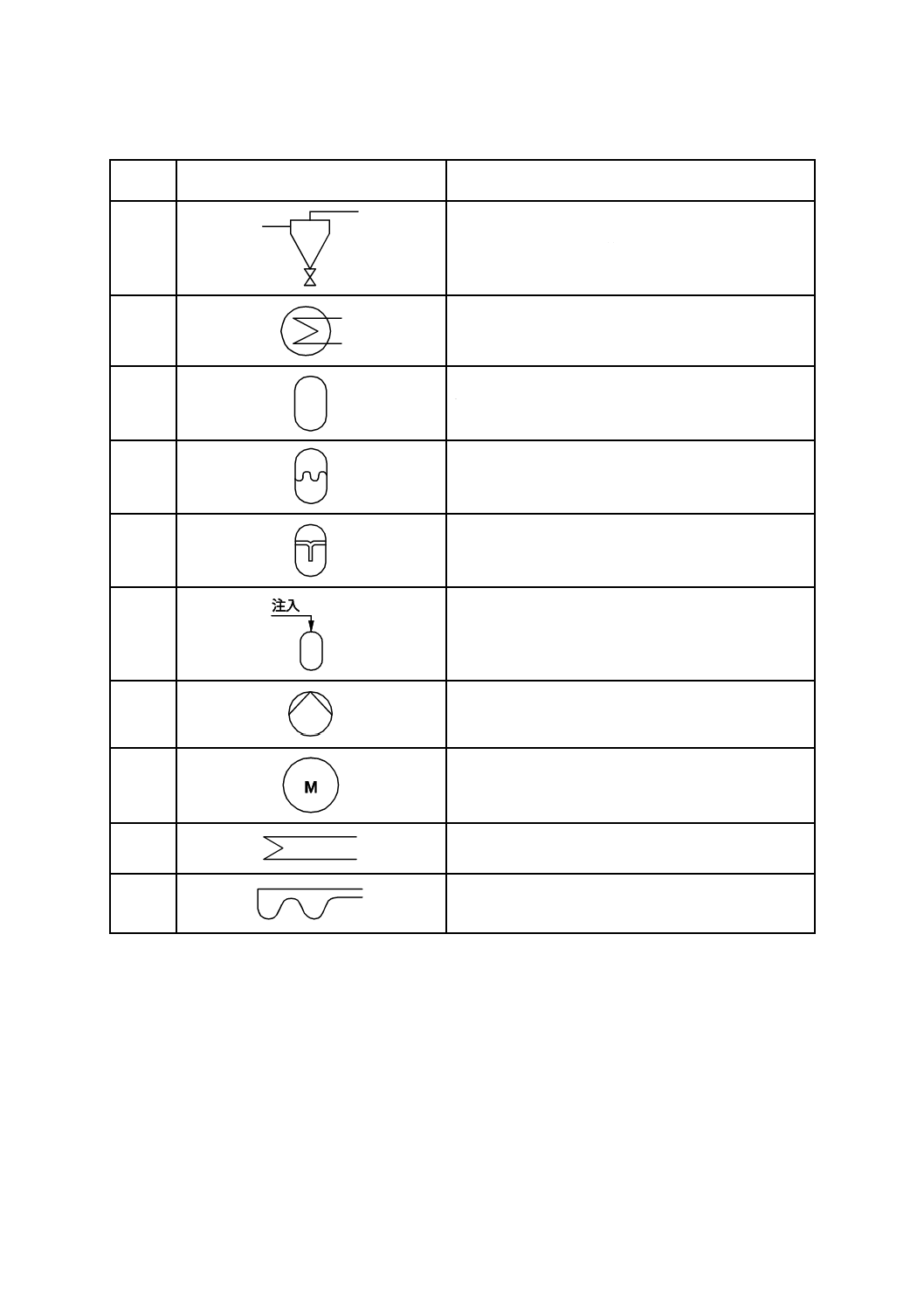

表F.2−シール配管用補助部品(続き)

識別

コード

記号

名称

62

汚れ流体ラインに手動調節弁を設けたサイクロン

63

熱交換器

64

タンク

65

ダイアフラム付きタンク

(ブラダアキュムレータ)

66

増圧機付きタンク

(ピストンアキュムレータ)

67

流体注入式補給装置付きタンク

68

循環ポンプ

69

電動機

70

冷却コイル

71

タンク用電気ヒータ

51

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

附属書E及び附属書Fを使用した識別の例

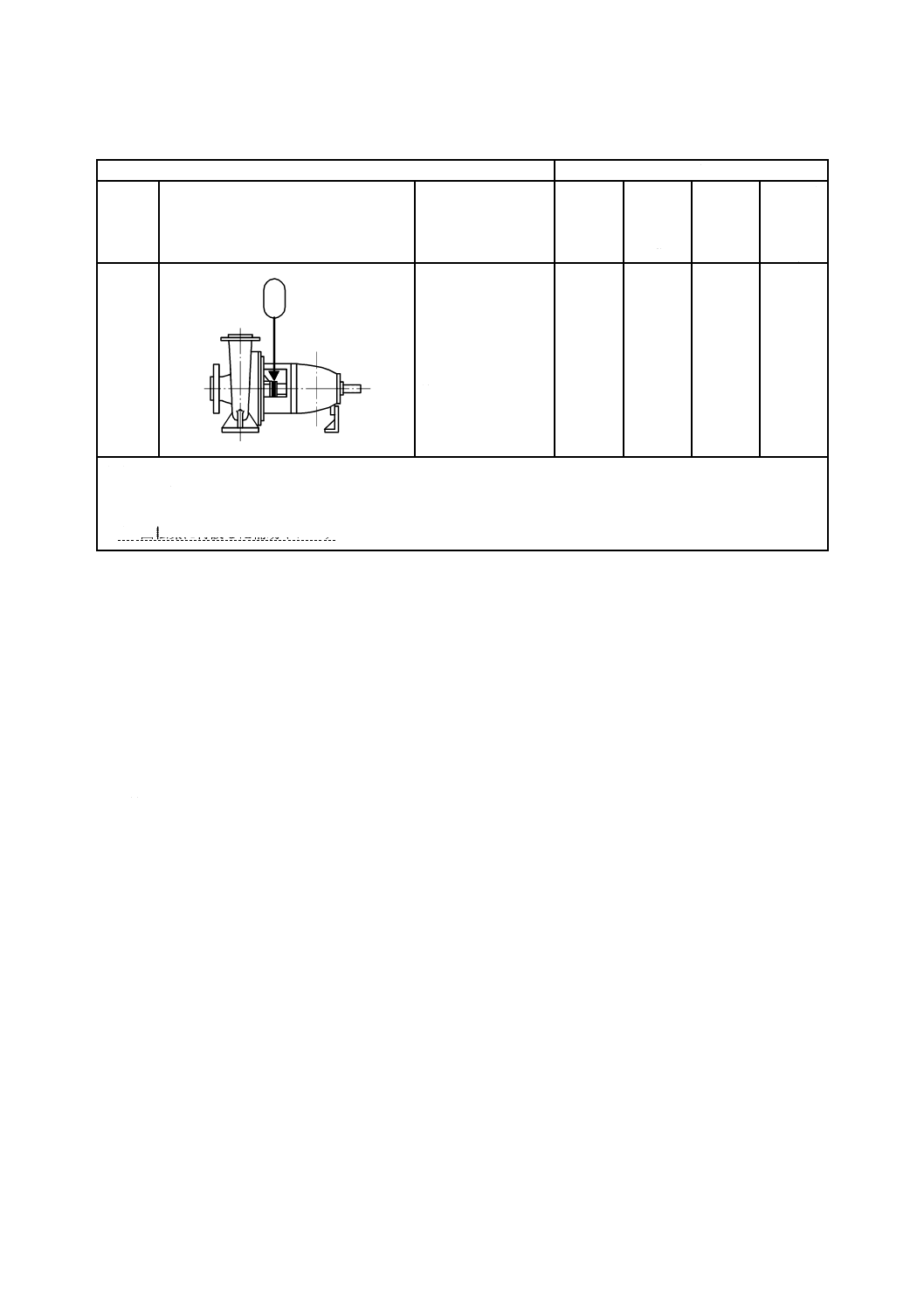

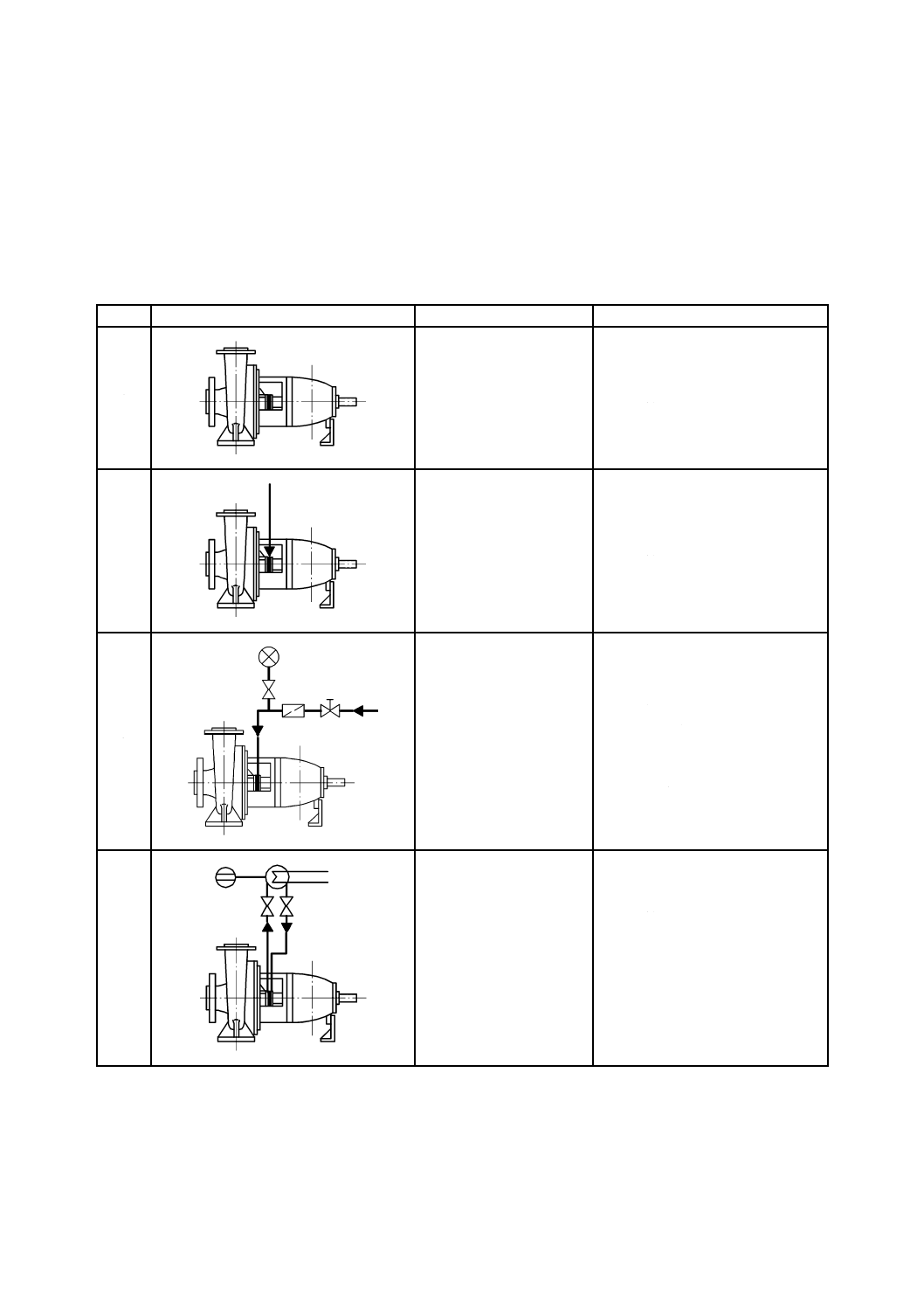

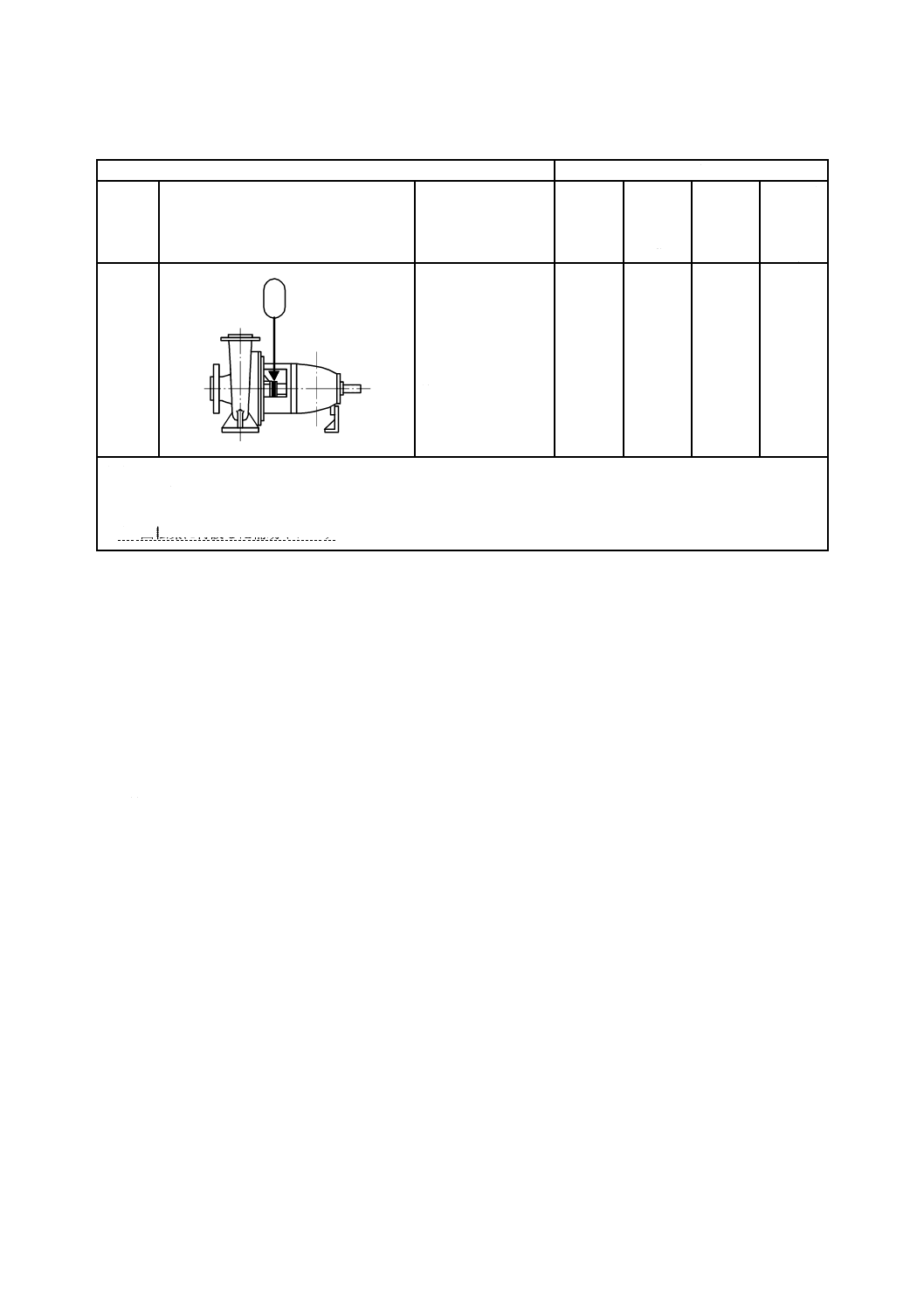

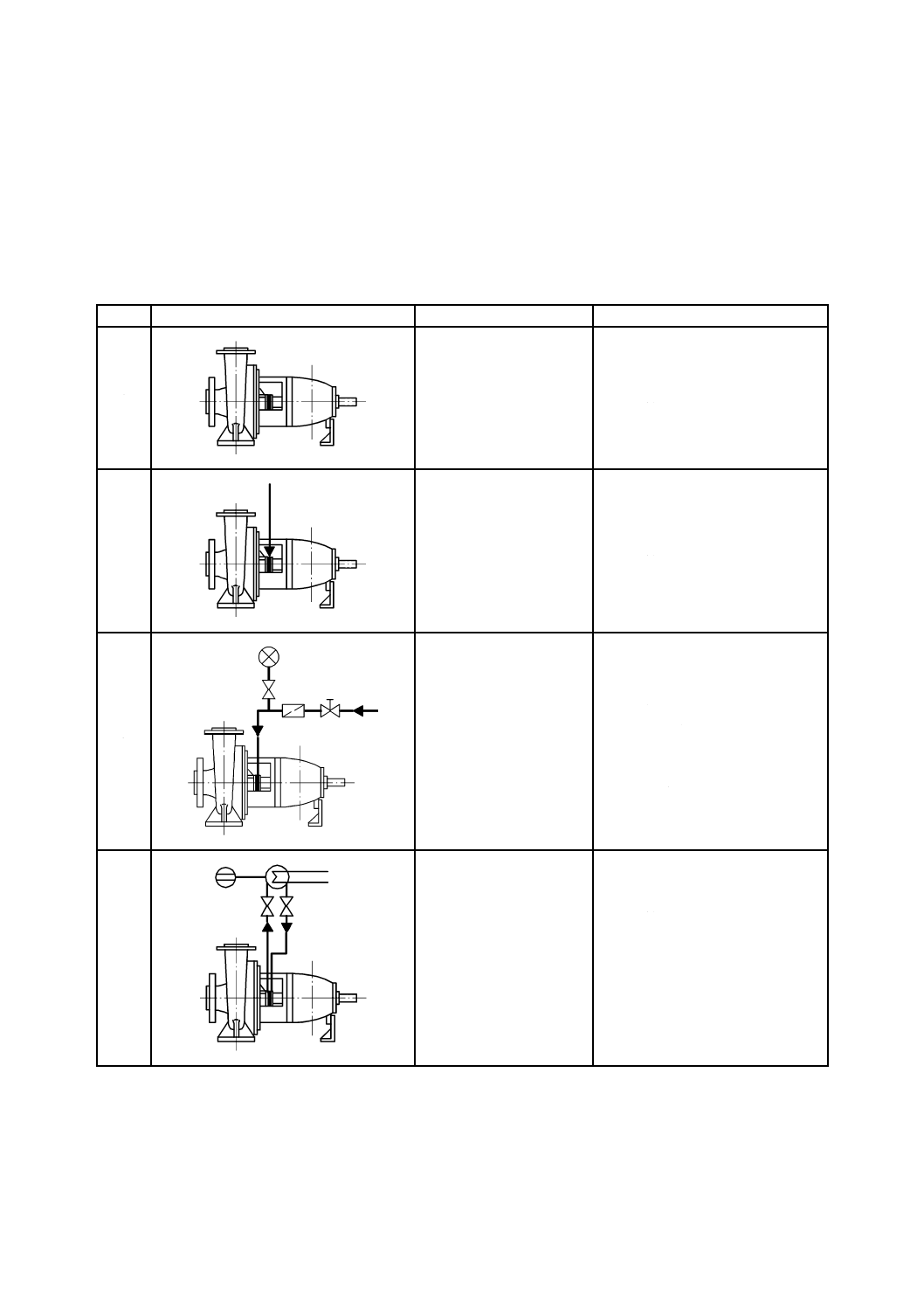

表G.1−識別の例

例No.

配置図

識別

記事

1

P1.01

P1:グランドパッキン

01:配管コード 01

2

S1.08

S1:シングルメカニカルシール

08:配管コード 08

3

S1.08-12.32.11.41

S1:シングルメカニカルシール

08:配管コード 08

12:手動調節弁

32:フィルタ

11:止め弁

41:圧力計

4

D1.10-11.64 (63.44) 11

D1:ダブルメカニカルシール

10:配管コード 10

11:止め弁(オプション)

64:タンク

63:熱交換器(内部)

44:液面計(内部)

11:止め弁(オプション)

52

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表G.1−識別の例(続き)

例No.

配置図

識別

記事

5

S1.02-21Q3.13-64 (44) 11

S1:シングルメカニカルシール

02:配管コード 02

21:オリフィス

Q3:クエンチ

13:配管コード 13

64:タンク

44:液面計(内部)

11:止め弁

6

S1.06-11.63.41.11

S1:シングルメカニカルシール

06:配管コード 06

11:止め弁(オプション)

63:熱交換器

41:圧力計

11:止め弁(オプション)

7

S1.08-11.42.41.21

S1:シングルメカニカルシール

08:配管コード 08

11:止め弁

42:温度計

41:圧力計

21:オリフィス

8

S1.06-11.63.11Q3.09-11-21

S1:シングルメカニカルシール

06:配管コード 06

11:止め弁(オプション)

63:熱交換器

11:止め弁

Q3:クエンチ

09:配管コード 09

11:止め弁(オプション)

21:オリフィス

53

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(参考)

チェックリスト

購入者が決定してよい事項又は受渡当事者間の協定が必要な事項の箇条番号を示す。

4.1.2

最小及び最大羽根車外径の性能曲線

全揚程の約5 %増の要求

最高効率点に対する仕様点の位置

4.1.3

NPSHRの基準

4.3.1

たわみ軸

4.3.2.2

横軸ポンプの振動シビアリティ

4.3.2.3

立軸ポンプの振動シビアリティ

4.4.2

腐食代

4.4.4.3

加熱ジャケットの設計圧力及び温度

4.5.3

排気・ドレン・圧力計

4.5.5

補助配管の接続の形式

4.6

ノズルに作用する外力及びモーメント

4.8.1

羽根車の構造

4.11.3

主軸たわみの計算条件

4.12.5

軸受部の温度及び振動モニタリング

4.13.3.1

メカニカルシールの配置

4.13.3.3

漏れ制限用の補助シール

メカニカルシールのための配管接続口の加工

4.13.4

ランタンリング用の配管接続口

4.13.6

補助配管

4.15

軸継手:スペーサの有無

原動機を取り付けずにポンプを出荷する場合の情報

4.16.1

ベース

− ISO 3661以外のベースのISO 2858のポンプへの適用

− 材質及びグラウトの要否

4.16.4

ベース:漏れの収集及び排出の要否

4.16.5.2

購入者による原動機又は軸継手の供給

− 原動機又は軸継手の保証された据付寸法

− 原動機固定用穴の加工要否

5.1

危険な揚液に対する材料

5.2

材料試験及び証明書

54

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.1

検査・試験の要求

6.1.2

立入り検査

6.2.2

検査項目

6.3.1

立会の要否

6.3.2

材料試験

6.3.3.6

ポンプの完全な組立状態での水圧試験

6.3.4.1

揚液及び運転条件に対する換算

6.3.4.3

NPSH試験

6.3.4.4

追加のチェック

6.3.4.5

騒音試験

7.1

軸封部

附属書B.2

記載されていないポンプ形式に対する外力及びモーメントの協定

附属書 表B.3

呼び径の最大値を超えるノズル

附属書B.4.1

外力及びモーメントの基本値の増加

附属書B.5

ベースの形式

附属書D.1

文書:必要部数及び特殊な様式又は書式の文書

55

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 0131:2002 ターボポンプ用語

[2] JIS B 0153:2001 機械振動・衝撃用語

注記 対応国際規格:ISO 2041:1990,Vibration and shock−Vocabulary (MOD)

[3] JIS B 0905:1992 回転機械−剛性ロータの釣合い良さ

注記 対応国際規格:ISO 1940-1:1986,Mechanical vibration−Balance quality requirements of rigid

rotors−Part 1: Determination of permissible residual unbalance (MOD)及び ISO 8821:1989,

Mechanical vibration−Balancing−Shaft and fitment key convention (MOD)

[4] JIS B 0906:1998 機械振動−非回転部分における機械振動の測定と評価−一般的指針

注記 対応国際規格:ISO 10816-1:1995,Mechanical vibration−Evaluation of machine vibration by

measurements on non-rotating parts−Part 1: General guidelines (IDT)

[5] JIS B 2405:2006 メカニカルシール通則

[6] JIS B 8307:2009 遠心ポンプの技術仕様−クラスⅠ

注記 対応国際規格:ISO 9905:1994,Technical specifications for centrifugal pumps−Class Ⅰ及び

Corrigendum 1:2005 (MOD)

[7] JIS B 8309:2009 遠心ポンプの技術仕様−クラスⅢ

注記 対応国際規格:ISO 9908:1993,Technical specifications for centrifugal pumps−Class Ⅲ (MOD)

[8] ISO 3069:1974,End suction centrifugal pumps−Dimensions of cavities for mechanical seals and for soft

packing

[9] ISO 10816-3:1998,Mechanical vibration−Evaluation of machine vibration by measurements on non-rotating

parts−Part 3: Industrial machines with nominal power above 15 kW and nominal speeds between 120 r/min

and 15 000 r/min when measured in situ

[10] CEN-CR 13931:2000,Rotodynamic pumps−Forces and moments on flanges centrifugal, mixed flow and

axial flow pumps−Horizontal and vertical shafts

56

B 8308:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS B 8308 : 2009 遠心ポンプの技術仕様−クラスⅡ

ISO 5199:2002,Technical specifications for centrifugal pumps−ClassⅡ

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

1

一致

2 引用規

格

2

3 用語及

び定義

用語及び定義

3

JISにほぼ同じ

変更

クラスⅠ〜クラスⅢで統一し

た。

実用上,3規格で用語は共通である

ことが望ましいので,整合をとり

統一した。

4 設計

4.3.2.2 横軸ポンプ

の振動シビアリテ

ィ

4.3.2.2

JISにほぼ同じ

追加

表1に“注記 計測帯域は10

〜1 000 Hz”の追加

参照されているISO 10816-3では

計測する帯域が記載されているの

で,この帯域を明示した。

“性能試験時の振動の基準値

は,JIS B 8301にも規定してい

る。いずれの基準値を用いるか

は,受渡当事者間の協定によ

る。”の追加

既存JISの基準値も選択できるよ

うにした。

4.3.2.3 立軸ポンプ

の振動シビアリテ

ィ

4.3.2.3

JISにほぼ同じ

追加

“性能試験時の振動の基準値

は,JIS B 8301にも規定してい

る。いずれの基準値を用いるか

は,受渡当事者間の協定によ

る。”の追加

4.3.2.2と同様

4.7 フランジ

4.7

JISにほぼ同じ

追加