B 8301:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語,量,定義,記号及び単位 ··························································································· 2

3.1 一般用語及び定義 ·········································································································· 2

3.2 量,定義,記号及び単位 ································································································· 3

3.3 基本的な記号及び添字 ···································································································· 9

4 ポンプ試験及び判定基準 ···································································································· 9

4.1 一般 ···························································································································· 9

4.2 保証 ··························································································································· 10

4.3 測定の不確かさ ············································································································ 10

4.4 性能試験受渡等級及び許容幅 ·························································································· 14

4.5 ポンプ標準受渡等級について ·························································································· 17

5 試験手順························································································································ 18

5.1 一般 ··························································································································· 18

5.2 試験日 ························································································································ 18

5.3 試験計画 ····················································································································· 19

5.4 測定器 ························································································································ 19

5.5 記録及び試験報告書 ······································································································ 19

5.6 試験装置 ····················································································································· 19

5.7 試験条件 ····················································································································· 19

5.8 NPSH試験 ··················································································································· 20

6 検討······························································································································ 23

6.1 試験結果の換算 ············································································································ 23

6.2 規定性能の達成 ············································································································ 24

附属書A(規定)試験装置 ···································································································· 25

附属書B(参考)NPSH試験装置 ···························································································· 34

附属書C(参考)校正間隔 ···································································································· 37

附属書D(参考)測定器 ······································································································· 38

附属書E(参考)機器全体で行う試験−総合機器試験(ストリング試験) ······································ 43

附属書F(参考)ポンプ試験成績表 ························································································· 45

附属書G(参考)特殊試験方法 ······························································································ 48

附属書H(参考)立会試験 ···································································································· 49

附属書I(参考)SI単位への換算 ···························································································· 50

附属書J(参考)NPSH試験における不確かさ ·········································································· 52

B 8301:2018 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書JA(規定)羽根車外径低減をしないポンプの受渡等級 ······················································ 53

附属書JB(参考)羽根車外径低減量の決定方法 ········································································ 54

附属書JC(参考)高粘度液に対する性能補正方法 ····································································· 55

附属書JD(参考)試験装置 ··································································································· 62

附属書JE(参考)運転状態,耐水圧及び最小吐出し量における温度上昇 ······································· 65

附属書JF(参考)自吸ポンプの自吸性能試験方法 ····································································· 67

附属書JG(参考)参考文献 ··································································································· 68

附属書JH(参考)JISと対応国際規格との対比表 ······································································ 70

B 8301:2018

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業機械工業会(JSIM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。これによって,JIS B 8301:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8301:2018

遠心ポンプ,斜流ポンプ及び

軸流ポンプ−試験方法

Rotodynamic pumps-Hydraulic performance

acceptance tests-Grades 1, 2 and 3

序文

この規格は,2012年に第2版として発行されたISO 9906を基とし,日本国内の取引方法に適合させる

ため,技術的内容を一部追加・修正をして作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて附属書JHに示す。また,附属書JA〜附属書JGは対応国際規格にはない事項で

ある。

1

適用範囲

この規格は,遠心ポンプ,斜流ポンプ及び軸流ポンプ(以下,単にポンプという。)の受渡試験について

規定する。この規格は,いかなる大きさのポンプ及び5.7.1 Aで規定する常温清水の特性をもついかなる揚

液に対して適用してもよい。この規格は,ポンプの構造及びその機械的特性に関係しない。

この規格では,三つの許容幅の異なる等級(等級1,等級2及び等級3)がある。等級1には三つの受渡

等級(1B,1E及び1U),等級2には二つの受渡等級(2B及び2U),等級3には一つの受渡等級(3B)が

ある。

そのほかに,軸動力が10 kW未満のポンプには許容幅が異なるものがあり,その他の受渡等級として,

羽根車外径低減をしないポンプでは附属書JAの受渡等級3Jを選択してもよい。

この規格は,ポンプ単体又はポンプの一部とみなせる接続配管を含むポンプのいずれにも適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9906:2012,Rotodynamic pumps−Hydraulic performance acceptance tests−Grades 1, 2 and 3

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0131 ターボポンプ用語

注記 関連する国際規格としてISO 17769-1及びISO 17769-2がある。

JIS B 8327 模型によるポンプ性能試験方法

2

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8000-1 量及び単位−第1部:一般

ISO 2186,Fluid flow in closed conduits−Connections for pressure signal transmissions between primary and

secondary elements

ISO 7194,Measurement of fluid flow in closed conduits−Velocity-area methods of flow measurement in

swirling or asymmetric flow conditions in circular ducts by means of current-meters or Pitot static tubes

ISO 13709,Centrifugal pumps for petroleum, petrochemical and natural gas industries

3

用語,量,定義,記号及び単位

この規格では,次の用語,量,定義,記号及び単位を適用する。3.1にこの規格で用いる一般用語の定義

を示す。その他の用語については,JIS B 0131による。表1に,JIS Z 8000-1に基づいて,この規格で用

いる量の用語の定義及びそれらに割り当てられた関連記号及び単位を示す。表2はアルファベット順の使

用記号を,表3は添字を示す。この規格ではSI単位を用いる。その他の単位をSI単位に換算する場合の

例を,附属書Iに示す。

3.1

一般用語及び定義

一般用語及び定義は,次による。

3.1.1

保証点

受渡当事者1)間で協定した受渡等級の許容幅の基点となる,吐出し量と全揚程との交点。4.4.3の図2又

は図3参照。

注1) 受渡当事者とは,購入者及び製造業者又は供給者をいう。

3.1.1A

受渡等級

ポンプの用途に応じて,保証点に対して許容幅の方向を含んで規定したポンプ性能の許容幅の大きさに

よる区分。許容幅が片側だけにあるもの又は両側にあるもの,及びポンプ効率の許容幅の違いによって,

受渡等級を規定する。

3.1.2

工場性能試験

新規に製作したポンプについて,量産品の性能再現性,羽根車外径を低減したときの性能,特殊材料を

用いた場合の性能,及び新規設計の製品の性能を評価するために実施する試験。

注記 代表的な性能試験は,吐出し量,全揚程及びポンプ又はポンプ試験電動機に入力する動力を測

定することによって成立する。受渡当事者間の協定によって,NPSH試験などの追加測定をす

ることができる工場出荷試験は,多くの場合,ポンプ製造業者の工場又は独立したポンプ試験

所における,専用の試験設備での試験である。

3.1.3

立会をしない試験

3.1.3.1

工場試験

ポンプ製造業者が試験結果及び受渡判定に責任をもつ,購入者が立ち会わずに工場で実施する試験。

注記 このポンプ試験の利点は,費用の軽減及びポンプ使用者への引渡し時間の短縮である。多くの

場合,受渡当事者がポンプの性能を熟知していれば(例えば,同様のポンプの発注),工場での

立会をしない試験を認めてもよい。

3

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.3.2

契約工場試験

ポンプ製造業者が契約した受渡等級に基づく許容幅に対しポンプ性能が合格することを保証する,購入

者が立ち会わずに工場で実施する試験。

注記 ポンプ製造業者は,ポンプ試験を行い,ポンプ受渡の判定をして,契約したポンプ試験成績表

作成を行う。このポンプ試験の利点は,3.1.3.1の試験と同じである。立会試験と比較するとこ

のポンプ試験は,実質的に安価であり,最終使用者への引渡し時間の短縮につながることが多

い。

3.1.4

立会試験

購入者が立ち会うポンプ試験。立会試験は多くの有用な効果を得ることができる。立会試験には種々の

方法がある。

3.1.4.1

購入者による実立会試験

購入者がポンプ試験に立ち会い,実測した試験結果を確認するポンプ試験。

注記 H.1参照。

3.1.4.2

購入者による遠隔立会試験

購入者が,ポンプ試験を同時刻に遠方で監視し,計測システムで実測した試験結果を確認するポンプ試

験。

注記 H.2参照。

3.2

量,定義,記号及び単位

量,定義,記号及び単位は,表1による。

4

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

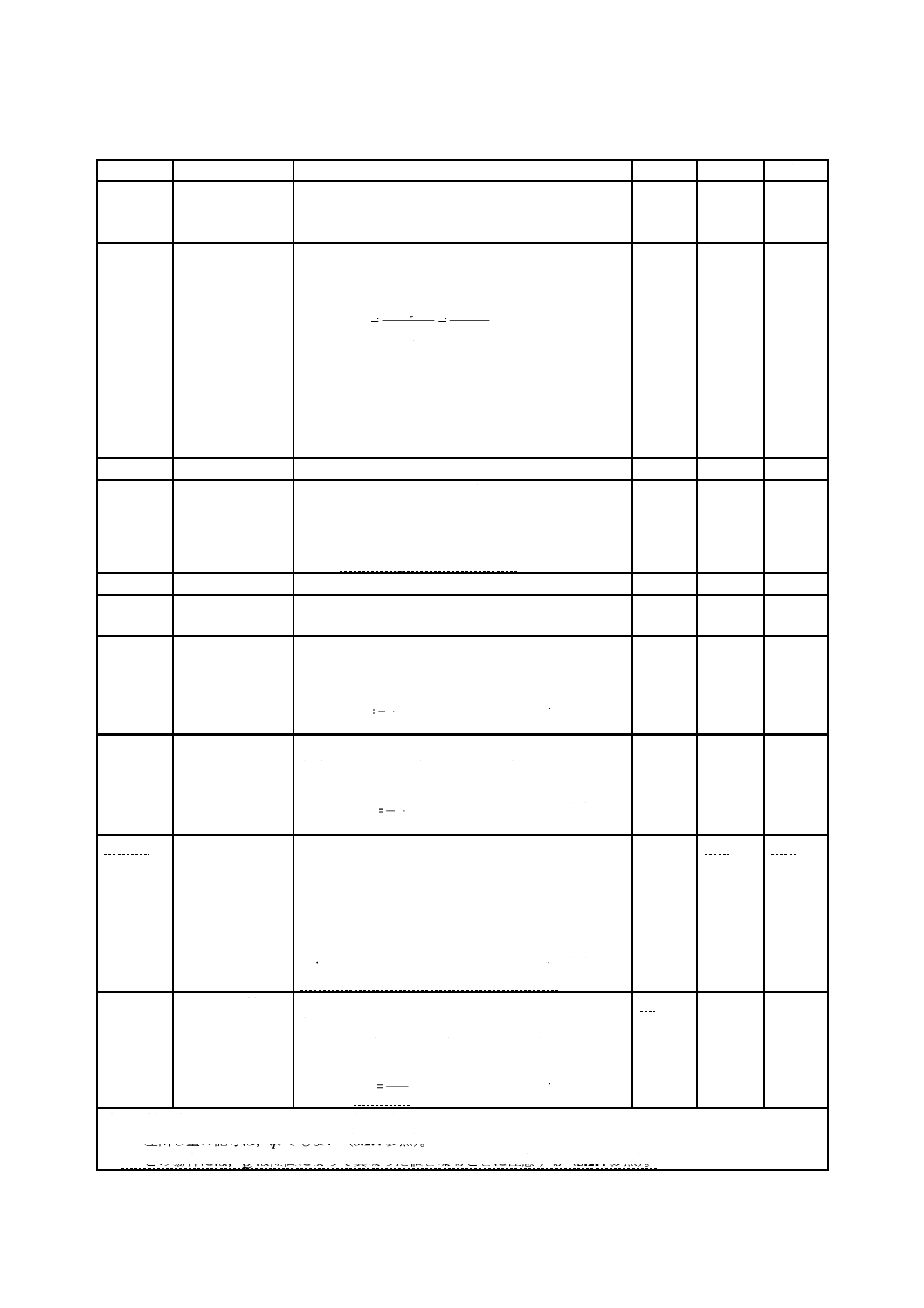

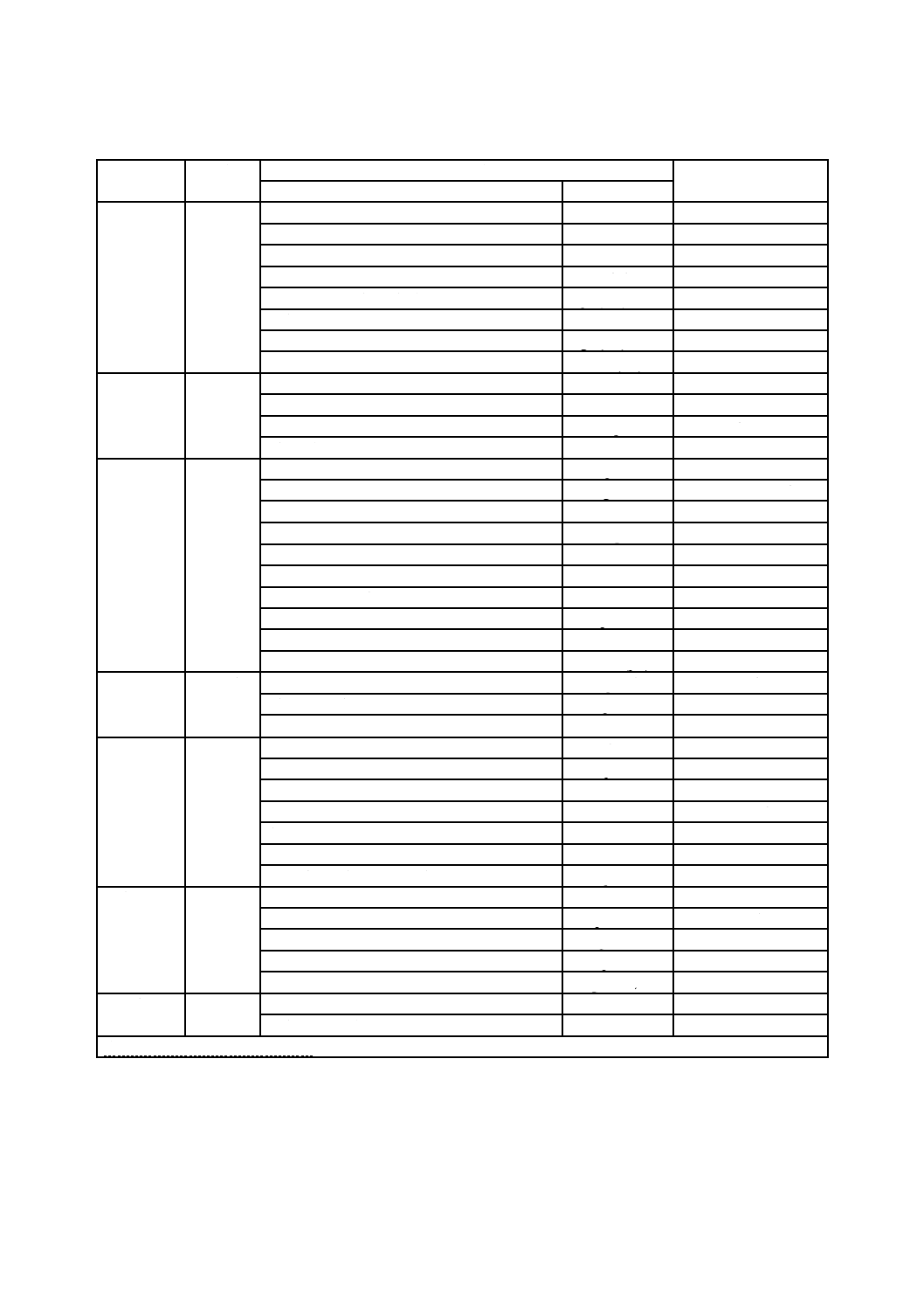

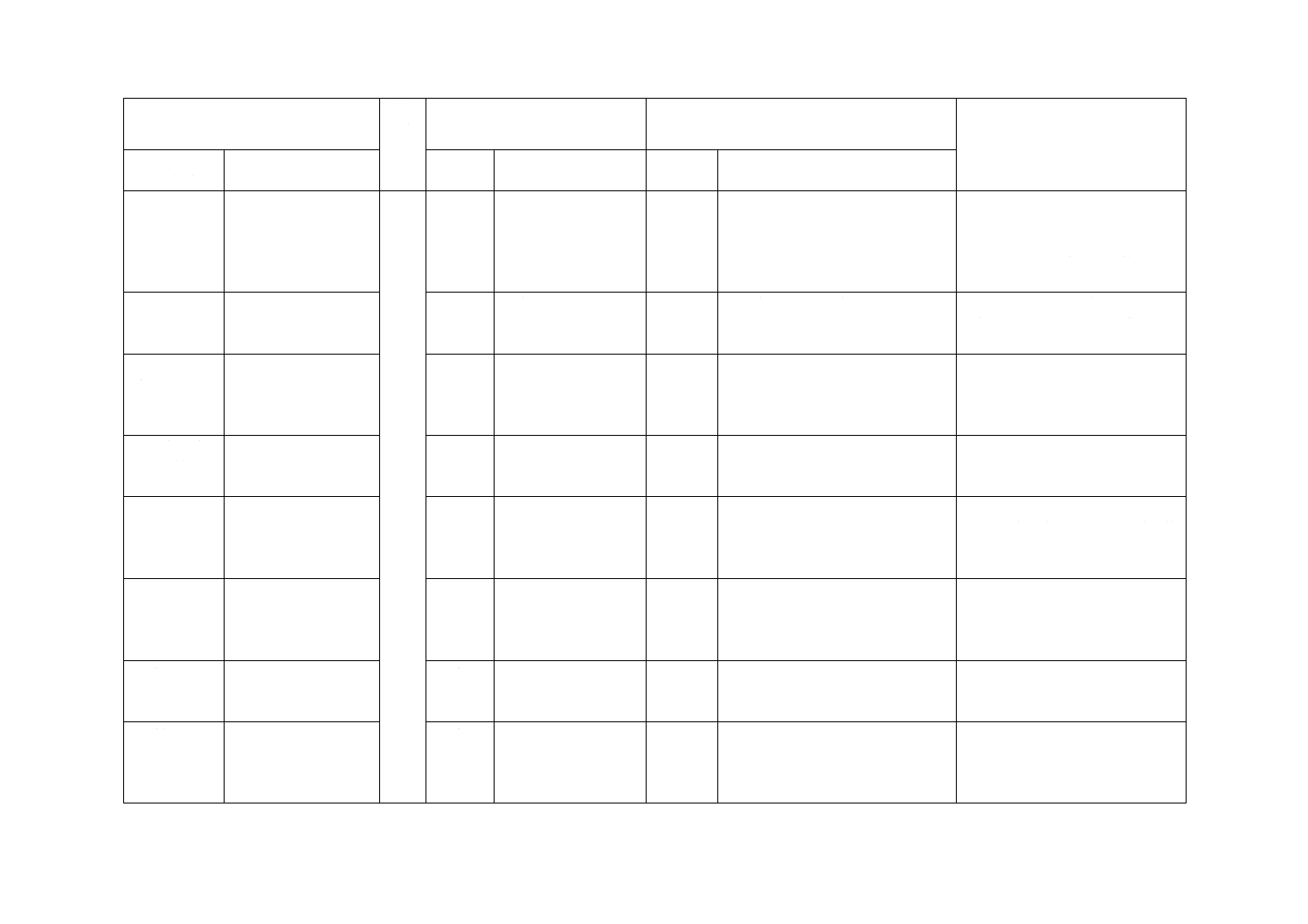

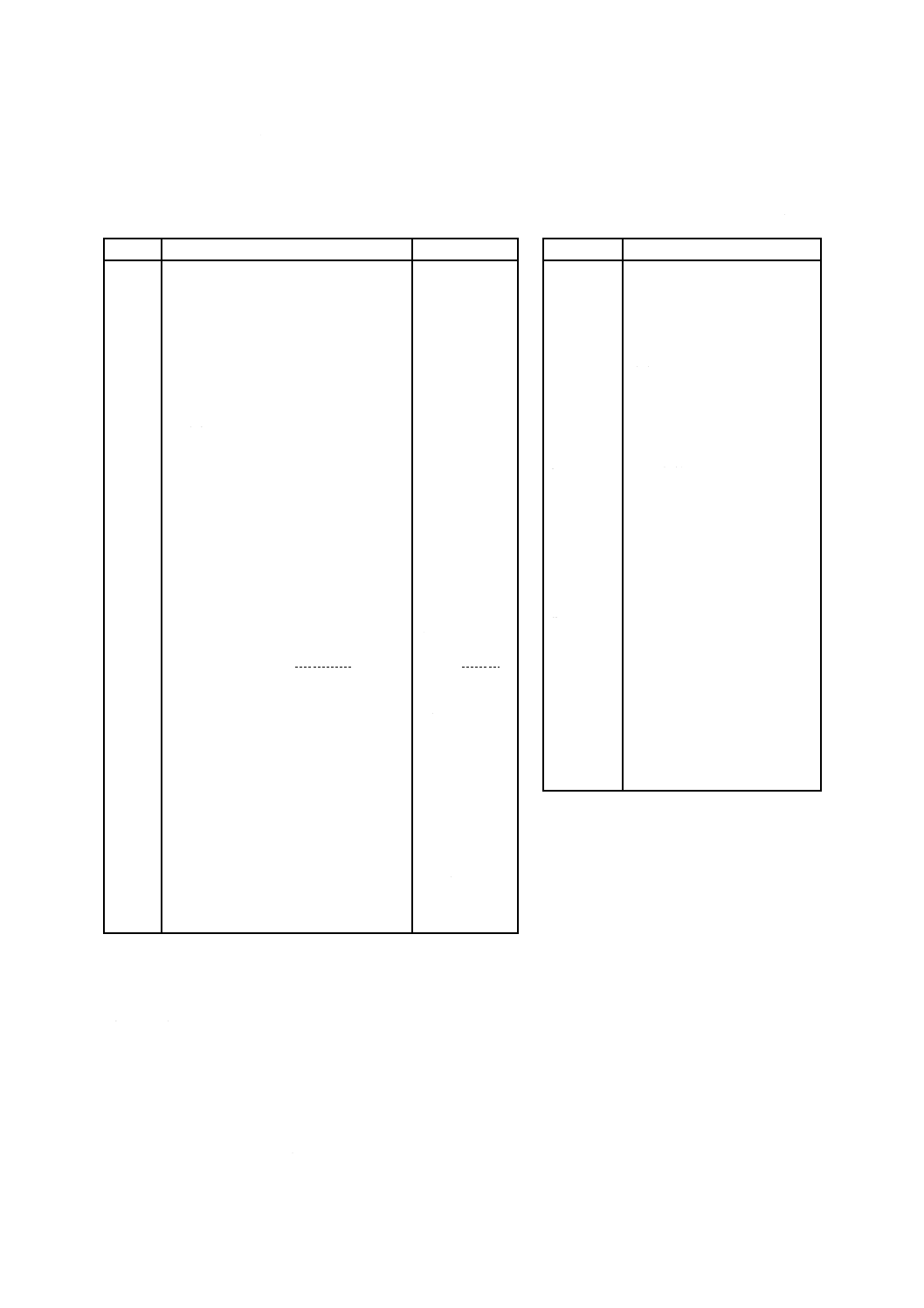

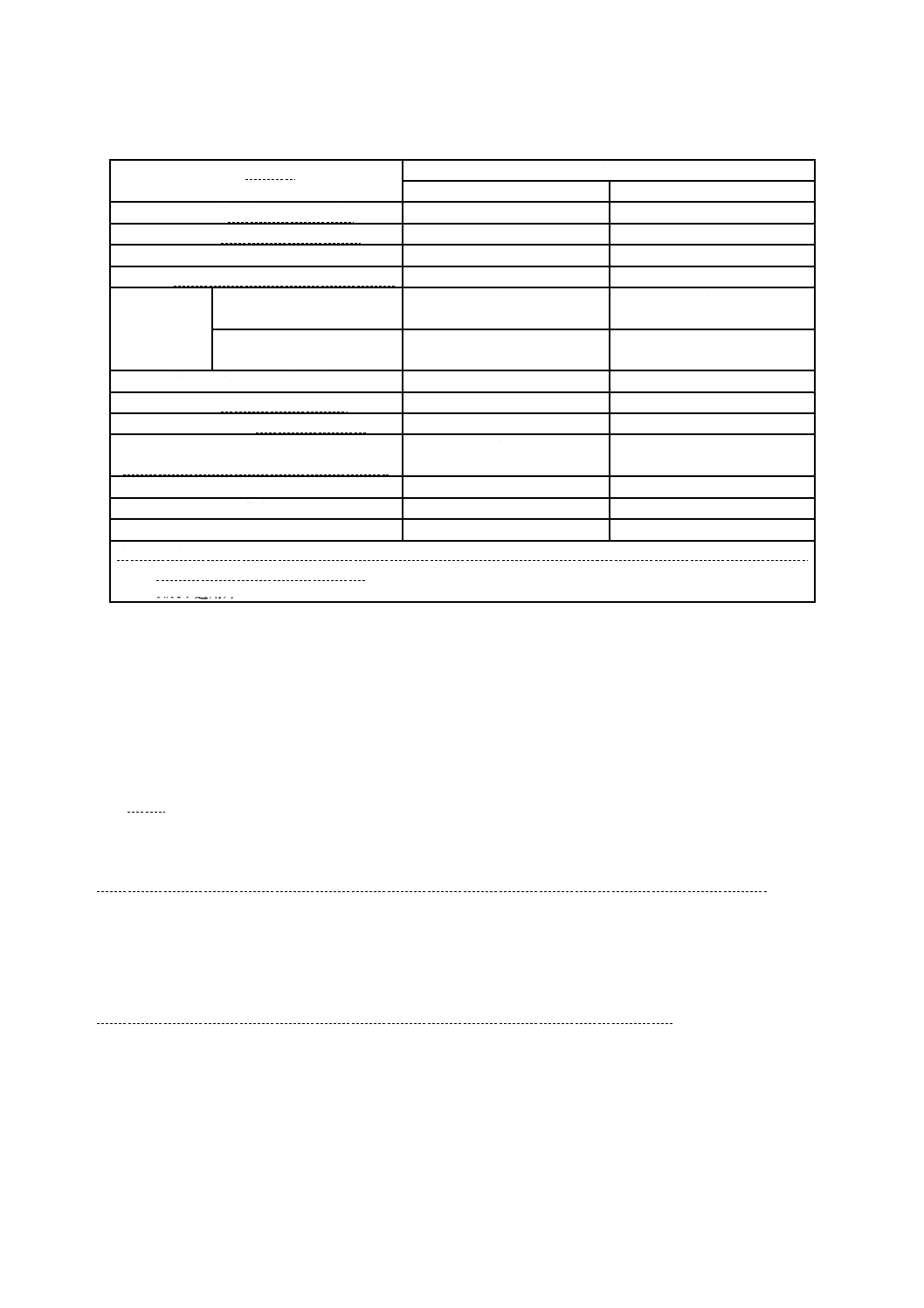

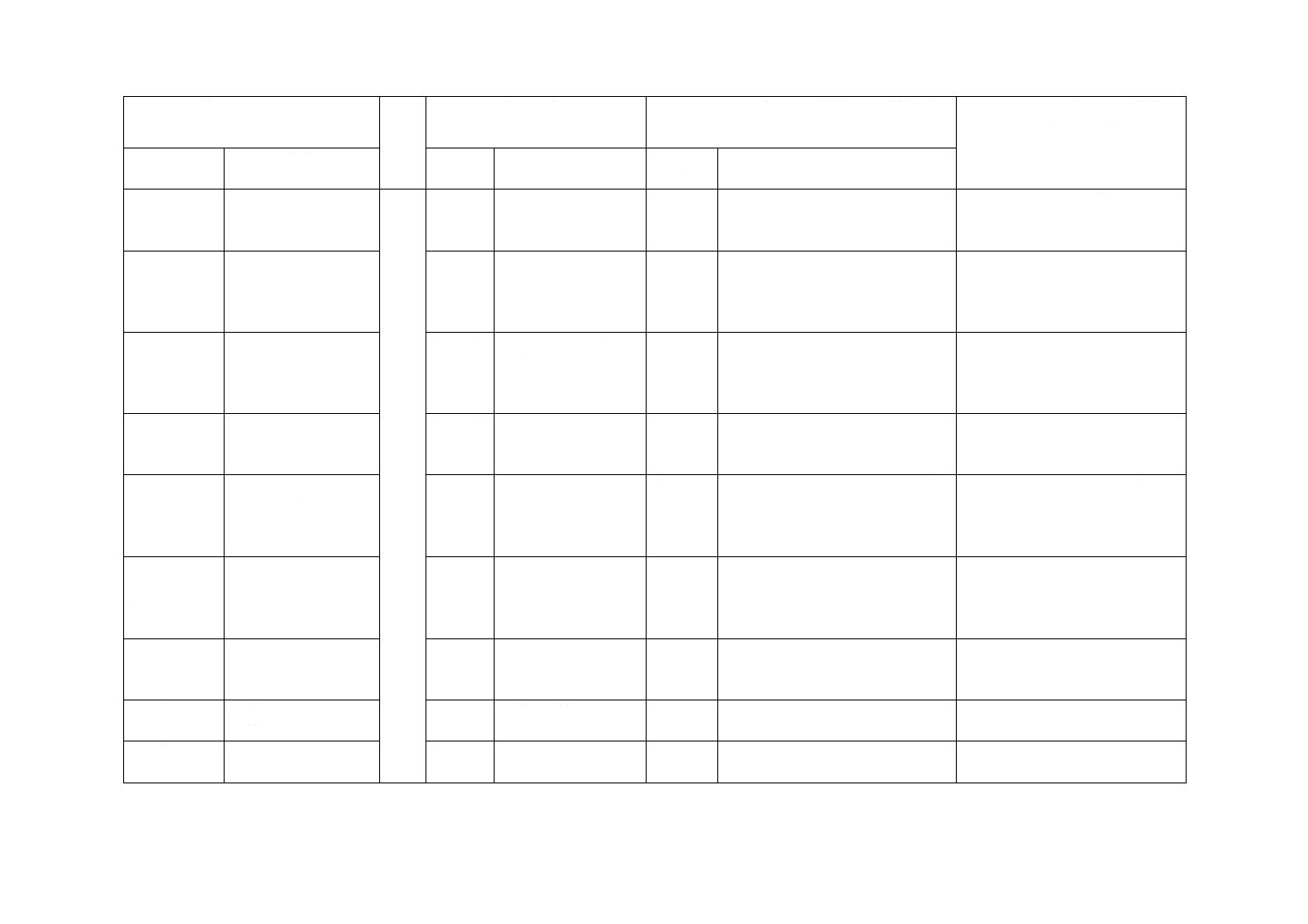

表1−量,定義,記号及び単位

番号

量

定義

記号

次元

単位

3.2.1

角速度

単位時間当たりの軸の回転角度。

角速度は,次の式(1)によって求める。

ω=2πn ································· (1)

ここに,nの単位は,s-1。

ω

T-1

rad/s

3.2.2

回転速度

単位時間当たりの回転数。

n

T-1

s-1,

min-1

3.2.3

質量流量

ポンプの吐出しノズルから配管へ吐き出す単位時間

当たりに通過する質量。

q a)

MT-1

kg/s

3.2.4

吐出し量(流量) ポンプの吐出しノズルから配管へ吐き出す単位時間

当たりに通過する体積。

吐出し量は,次の式(2)によって求める。

ρ

q

Q=

·································· (2)

注記1 この規格では,この記号は,任意の断面に

おいても吐出し量の記号として使用する。

この任意の断面での質量流量を密度で除し

た商である(断面を指定する場合は添字で

示す。)。ただし,揚液が圧縮されその密度

変化が無視できない場合には,密度ρは平

均密度

2

2

1

m

ρ

ρ

ρ

+

=

を用いる。指定断面の吐

出し量c)は,断面の位置を示す添字を付けて

表す。このときの吐出し量は,その断面を

通過する質量流量をその断面での密度で除

した値である。

注記2 次のポンプに固有の損失又は抽出流量は,

吐出し量に含めないほうがよい。

a) 軸方向スラストの推力バランスに必要

な抽出流量。

b) ポンプ軸受の冷却。

c) 軸封装置へのシール水。

注記3 管継手からの漏れ及び内部漏れなどは,吐

出し量に含めないほうがよい。

注記4 次の目的のために,吐出し量測定断面の上

流側から抽出する流量は,吐出し量に加え

てもよい。

a) モータ軸受の冷却。

b) ギヤボックス(軸受,オイルクーラ)

の冷却。

Q b)

L3T-1

m3/s,

m3/min,

L/min

5

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−量,定義,記号及び単位(続き)

番号

量

定義

記号

次元

単位

3.2.5

平均速度

流れの軸方向平均速度で,吐出し量を管の断面積で

除した値。

平均速度は,次の式(3)によって求める。

A

Q

U=

································· (3)

ここに,Qの単位は,m3/s。

U

LT-1

m/s

3.2.6

局所速度

任意の点における流れの局所速度。

v

LT-1

m/s

3.2.7

ヘッド

流体の単位質量当たりのエネルギーをgで除した

値。

ヘッドは,次の式(4)によって求める。

g

y

H=

·································· (4)

注記 gは3.2.30A,yは3.2.16参照。

H

L

m

3.2.8

基準面

高さ測定のための基準として用いる水平面。

注記 仮想の基準面を指定しないほうがよい。

−

−

−

3.2.9

基準面からの高

さ

基準面から当該点までの高さ(図A.1及び図A.2を

参照)。

注記 基準面からの高さは,

− 当該点が基準面から上にある場合は正。

− 当該点が基準面から下にある場合は負。

z

L

m

3.2.10

ゲージ圧

大気圧を基準とする相対圧力で,液体中の単位面積

に垂直に働く力。

注記1 この規格では,全ての圧力はゲージ圧とし,

圧力計又は類似の圧力センサで読み取った

大気圧からの圧力として測定される相対圧

力とする。ただし,大気圧及び飽和蒸気圧

は絶対圧で表示する。

注記2 ゲージ圧は,

− 圧力が大気圧より大きければ正。

− 圧力が大気圧より小さければ負。

p

ML-1T-2

Pa

3.2.11

速度ヘッド

液体の単位質量当たりの運動エネルギーをgで除し

た値。

速度ヘッドは,次の式(5)によって求める。

g

2

2

U ····································· (5)

−

L

m

6

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−量,定義,記号及び単位(続き)

番号

量

定義

記号

次元

単位

3.2.12

全ヘッド

任意の断面における液体の単位質量当たりのエネル

ギーをgで除した値。

全ヘッドは,次の式(6)によって求める。

g

g

2

2

x

x

x

x

U

ρ

p

z

H

+

+

=

················· (6)

任意の断面における絶対全ヘッドは,次の式(7)によ

って求める。

g

g

g

2

2

x

amb

x

x

x(abs)

U

ρ

p

ρ

p

z

H

+

+

+

=

····· (7)

Hx

L

m

3.2.13

吸込全ヘッド

ポンプ吸込断面における全ヘッド。

吸込全ヘッドは,次の式(8)によって求める。

g

g

2

2

1

1

1

1

U

ρ

p

z

H

+

+

=

·················· (8)

H1

L

m

3.2.14

吐出し全ヘッド

ポンプ吐出し断面における全ヘッド。

吐出し全ヘッドは,次の式(9)によって求める。

g

g

2

2

2

2

2

2

U

ρ

p

z

H

+

+

=

················· (9)

H2

L

m

3.2.15

全揚程

吐出し全ヘッドH2と吸込全ヘッドH1との差。

全揚程は,次の式(10)によって求める。

g

g

2

2

1

2

2

1

2

1

2

U

U

ρ

p

p

z

z

H

−

+

−

+

−

=

· (10)

注記1 圧縮性を無視できる場合は,H=H2−H1と

する。揚液の圧縮性が重要な場合,密度ρ

は,平均値に置き換えることが望ましい。

密度は,次の式(11)によって求める。

2

2

1

m

ρ

ρ

ρ

+

=

··························· (11)

注記2 正しい数学的記号はH1-2であるが,Hと表

記する場合がある。

H1-2

L

m

3.2.16

比エネルギー

液体の単位質量当たりのエネルギー。

比エネルギーは,次の式(12)によって求める。

H

yg

=

································· (12)

y

L2T-2

J/kg

3.2.17

吸込損失ヘッド

液体の測定点での全ヘッドとポンプ吸込断面での全

ヘッドとの差。

HJ1

L

m

3.2.18

吐出し損失ヘッ

ド

液体のポンプ吐出し断面での全ヘッドと測定点での

全ヘッドとの差。

HJ2

L

m

3.2.19

管摩擦損失係数

管内の摩擦による損失ヘッドを求めるのに用いる係

数。

λ

無次元

−

7

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−量,定義,記号及び単位(続き)

番号

量

定義

記号

次元

単位

3.2.20

NPSH

飽和蒸気圧に相当するヘッドを減じた,NPSH基準

面での絶対圧で表示した吸込全ヘッド。

NPSHは,次の式(13)によって求める。

g

1

v

amb

D

1

ρ

p

p

z

H

NPSH

−

+

−

=

······ (13)

注記1 このNPSHは,NPSH基準面からの値とし,

一方,吸込全ヘッドは基準面からの値(図

A.1を参照)。

注記2 従来から,Net Positive Suction Headの略語で

あるNPSHを記号として使用している。

NPSH

L

m

3.2.20.1

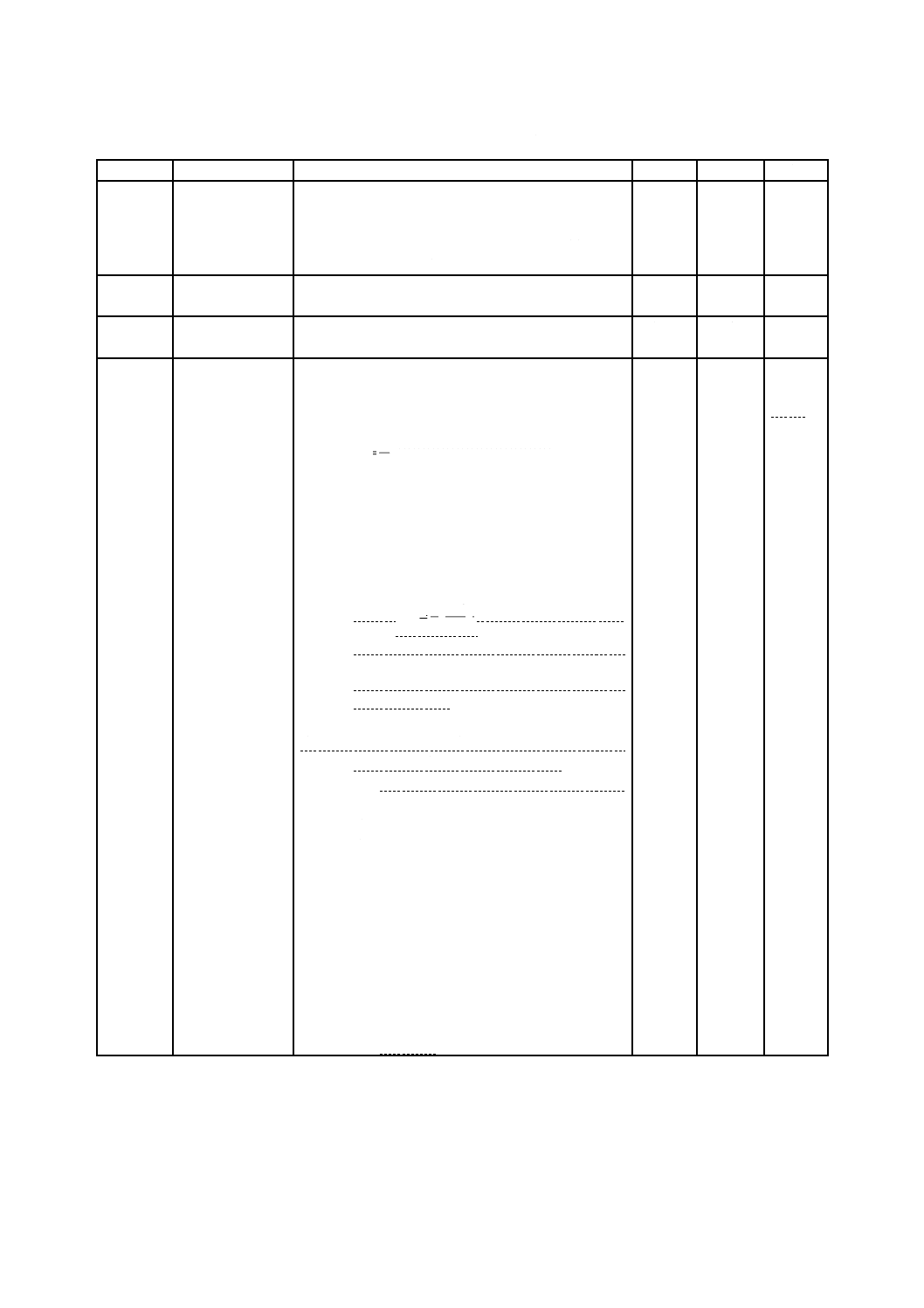

NPSH基準面

<多段ポンプ>

多段ポンプの場合には,1段目の羽根車の翼入口外

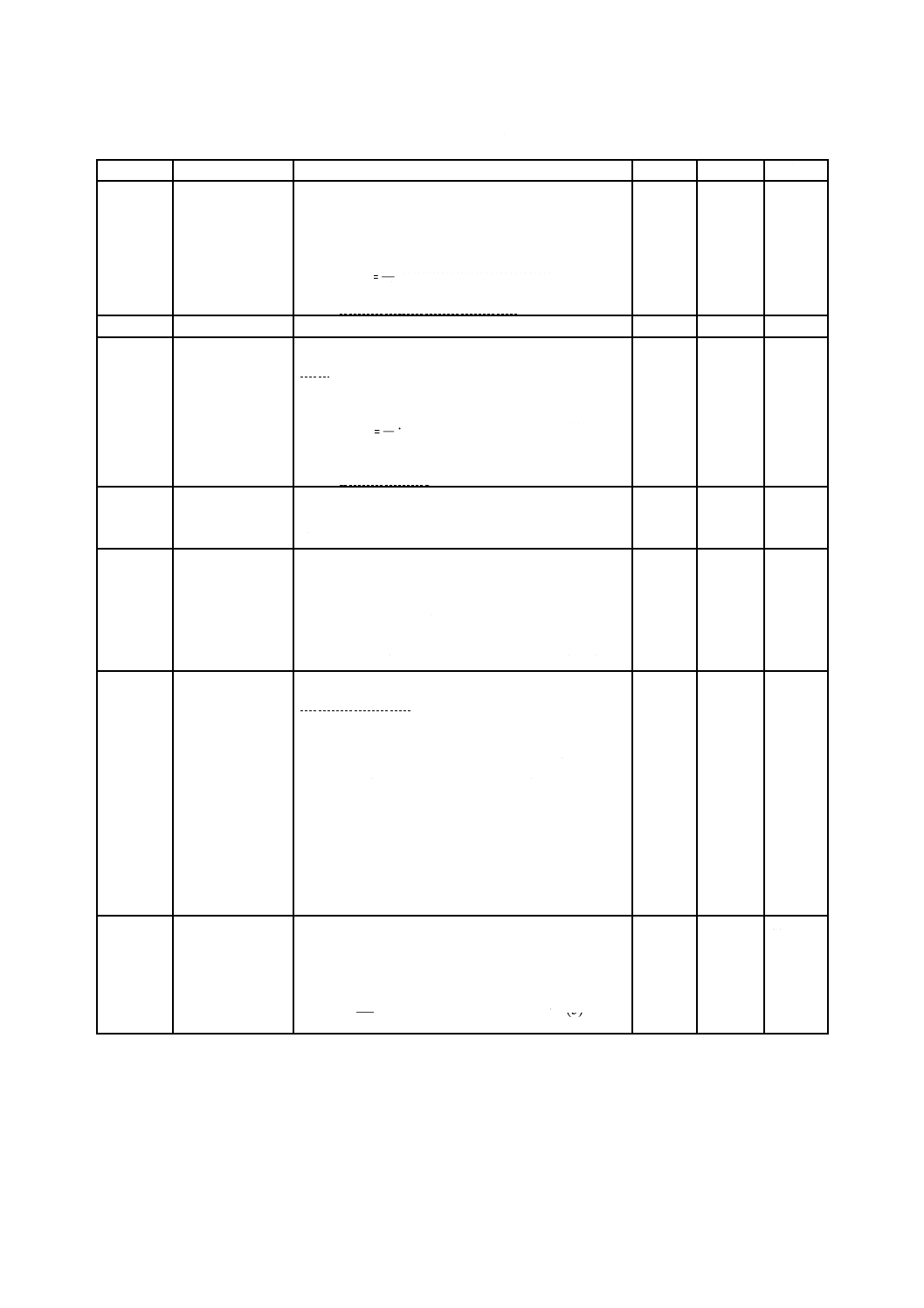

端の描く円の中心を通る平面(図1参照)。

−

−

−

3.2.20.2

NPSH基準面

<立軸又は傾斜

軸形両吸込ポン

プ>

立軸又は傾斜軸形両吸込ポンプの場合は,いずれか

高いほうの中心を通る平面(図1参照)。

注記 製造業者は,ポンプの正確な基準点との関係

によってこの面の位置を示すのがよい。

−

−

−

片吸込

斜流ポンプ

軸流ポンプ

両吸込遠心ポンプ

遠心ポンプ

図1−NPSH基準面

3.2.21

有効吸込ヘッド

NPSHA

ポンプの基準面において,液体がもつ全圧(絶対圧)

がその液体のその温度における飽和蒸気圧(絶対値)

よりも幾ら高いかをヘッドで表したもの。キャビテ

ーションを検討するときに用いる。

hsv

L

m

3.2.22

必要有効吸込ヘ

ッド

NPSHR

規定吐出し量,回転速度及び揚液において,ポンプ

が保証性能を達成するために必要な最小NPSH。

製造業者又は供給者によって与えられる。

例えば,可視キャビテーションの発生,キャビテー

ションによる騒音及び振動の増加,全揚程又は効率

の低下の開始,所定量の全揚程又は効率の低下,若

しくはキャビテーション侵食を防ぐのに必要な最小

NPSH。

Hsv

L

m

8

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−量,定義,記号及び単位(続き)

番号

量

定義

記号

次元

単位

3.2.23

NPSH3

ポンプの第1段目の全揚程が3 %低下するときの必

要有効吸込ヘッド。

性能曲線図で標準的な基準として用いる。

NPSH3

L

m

3.2.24

形式数

最高効率点で計算される無次元数。

形式数は,次の式(14)によって求める。

(

)

4

/3

2

/1

4

/3

2

/1

π

2

y

Q

H

Q

n

K

′

′

=

′

′

=

ω

g

·············· (14)

ここに,Q':(羽根車)目玉当たりの吐出し量

(m3/s)

H':1段当たりの羽根車の全揚程

n:回転速度(s-1)

形式数は,1段当たりの最大羽根車径で求める。

K

無次元

−

3.2.25

軸動力

駆動機からポンプに伝達される動力。

P2

ML2T-3

W

3.2.26

水動力

ポンプを通過する液体に伝達される動力。

水動力は,次の式(15)によって求める。

Ph=ρQgH=ρQy ······················ (15)

ここに,Qの単位は,m3/s。

Ph

ML2T-3

W

3.2.27

駆動機動力

ポンプの運転によって消費される駆動機の動力。

Pgr

ML2T-3

W

3.2.28

最大軸動力

保証した運転条件範囲内でポンプを駆動するのに十

分な,ポンプ製造業者が設定する最大ポンプ軸動力。

P2,max

ML2T-3

W

3.2.29

ポンプ効率

水動力を軸動力で除した値。

ポンプ効率は,次の式(16)によって求める。

2

h

P

P

η=

································· (16)

η

無次元

−

3.2.30

総合効率

水動力を駆動機動力で除した値。

総合効率は,次の式(17)によって求める。

gr

h

gr

P

P

η=

······························· (17)

ηgr

無次元

−

3.2.30A

重力加速度

地球の引力によって発生する加速度。

日本国内の試験では,通常,9.80 m/s2の値を用いれ

ば十分である。

gの局所値は,次の式(18)によって求める。

g=9.780 3×(1+0.005 3sin2Ψ)−3×10-6×Z

··················································· (18)

ここに,Ψは緯度(度),Zは標高(m)。

g

LT-2

m/s2

3.2.30B

レイノルズ数

流体のもつ慣性力と粘性力との比に対応する無次元

数。

レイノルズ数は,次の式(19)によって求める。

v

UD

e

R=

······························· (19)

Re

無次元

−

注a) 質量流量の記号は,qmでもよい(3.2.3参照)。

b) 吐出し量の記号は,qvでもよい(3.2.4参照)。

c) この場合には,Qは位置によって異なった値となることに注意する(3.2.4参照)。

9

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

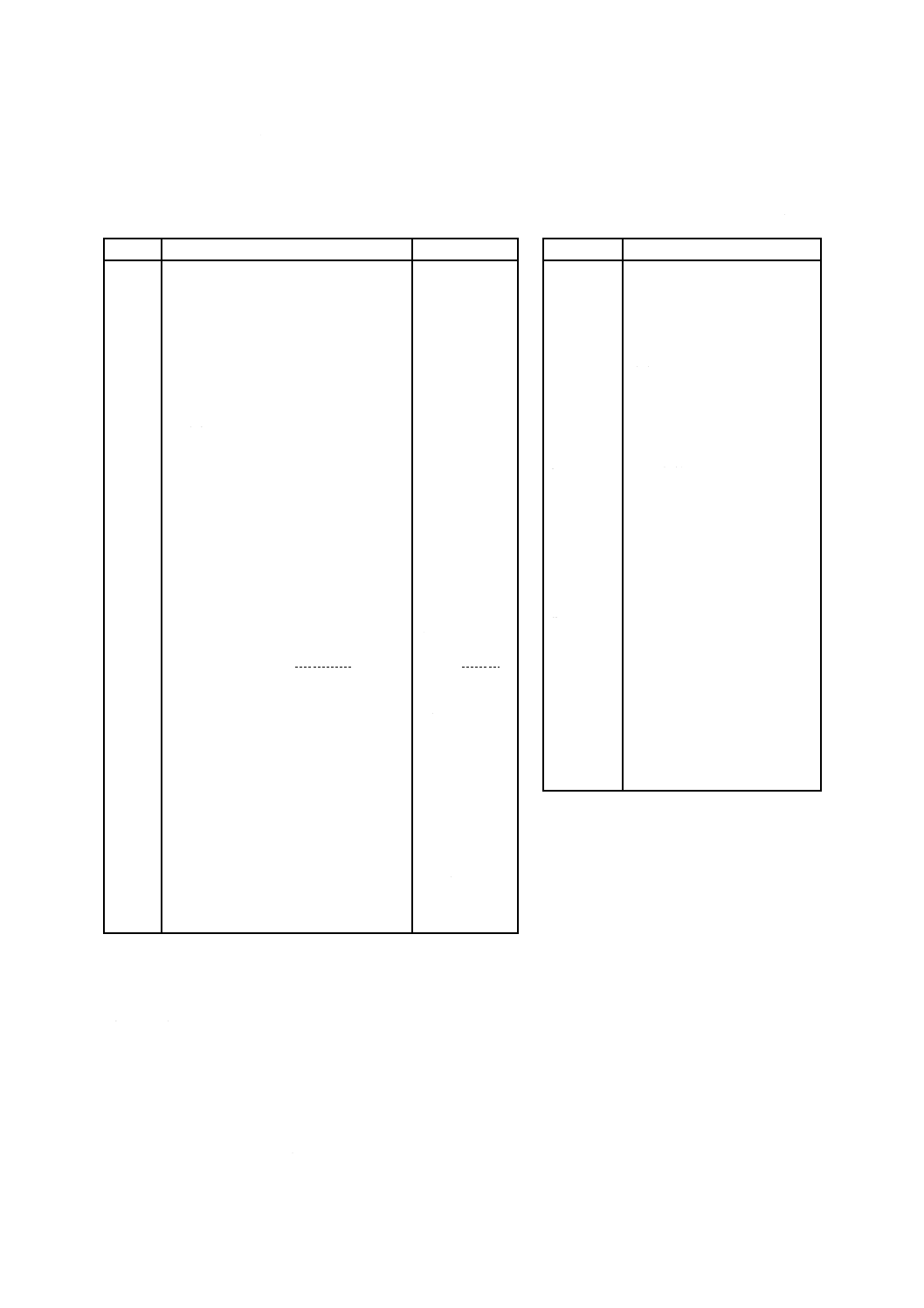

3.3

基本的な記号及び添字

基本的な記号及び添字は,それぞれ表2及び表3による。

表2−記号として使用する基本的な文字

表3−添字として使用する文字及び数字

記号

量

単位

添字

意味

A

面積

m2

1

吸込又は入口

D

直径

m

1'

吸込側測定点

e

総合不確かさ又は相対値

%

2

吐出し又は出口

f

周波数

s-1,Hz

2'

吐出し側測定点

g

重力加速度

m/s2

abs

絶対値

H

全揚程又はヘッド

m

amb

大気

HJ

液体の損失ヘッド

m

D

差又は基準

k

等価粗さ

m

f

測定管内の流体

K

形式数

無次元

G

保証する

l

長さ

m

gr

ポンプ駆動機ユニット

T

トルク

N・m

h

水力学的

n

回転速度

s-1,min-1

H

全揚程

NPSH

NPSH

m

m

平均

p

ゲージ圧

Pa

max

最大値

P

動力

W

measured

測定した

q

質量流量

kg/s

mot

駆動機

Q

吐出し量(流量)

m3/s,m3/min,

L/min

M

マノメータ

n

回転速度

Re

レイノルズ数

無次元

P

動力

t

スチューデント分布又は時間

無次元又はs

Q

吐出し量(流量)

U

平均速度

m/s

sp

規定の

v

局所速度

m/s

T

トルク

V

体積

m3

T

換算した

y

比エネルギー

J/kg

v

蒸気(圧力)

z

基準面からの高さ

m

η

効率

zD

基準面とNPSH基準面との高低差

m

x

任意点

η

効率

無次元

θ

温度

℃

λ

管摩擦損失係数

無次元

ν

動粘度

m2/s

ρ

密度

kg/m3

τ

性能の許容幅又は相対値

%

ω

角速度

rad/s

4

ポンプ試験及び判定基準

4.1

一般

契約で協定した仕様点(規定点)(以下,保証点という。)は,取り決めた受渡等級及びそれに相当する

許容幅を用いて評価する。ポンプ性能試験の場合には,通常,この保証点は保証吐出し量QG及び保証全

揚程HGとする。また,保証効率,保証軸動力又は保証必要有効吸込ヘッドを追加してもよい。追加の保

証項目については,4.4.4及び5.8の該当する試験による。

受渡等級の許容幅は保証点だけに適用する。その他の指定点の許容幅は,受渡当事者間で協定し,これ

らの点の許容幅についての協定がない場合には,等級3とする。

10

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

保証点の詳細は,契約書,購入者が指定するポンプ試験成績表又は類似の製品仕様書に記載してもよい。

その他について受渡当事者間で特に協定がない場合には,次による。

a) 受渡等級は,表9に規定する等級に従う。

b) 試験は,この規格で規定されている方法及び試験配置を使用し,常温清水を用いて行う。

c) ポンプ性能は,ポンプ吸込口と吐出し口とで保証する。

d) ポンプ外側の配管及び管継手(ベンド,レデューサ及びバルブ)は,保証に含めない。

実際のポンプ性能は,製造のばらつき及び測定の不確かさを含んでいるので,表9に示す許容幅は,製

造のばらつき及び測定の不確かさの両方を考慮している。

ポンプ性能は,揚液の性質によって大きく変化する。常温清水での性能から他の液体での性能を予測で

きる一般的な法則を示すことは不可能であるが,受渡当事者が特殊な事情に合う経験的な法則について協

定することが望ましい。より詳しい情報については,附属書JC参照。

複数の同一ポンプを購入する場合,試験対象のポンプ数は受渡当事者間で取り決める。この規格に従っ

て試験をした場合には,いかなる受渡台数についても,契約で取り決めた台数のポンプを試験測定した結

果が許容幅に収まっていれば,受渡台数全てのポンプが適合しているものとみなす。

受渡当事者は,試験に立ち会う権利をもつ。試験を製造業者の試験装置で行わない場合には,受渡当事

者間でポンプの設置状況及び測定器の校正を確認する機会を設ける。

注記 運転状態,耐水圧及び最小吐出し量における温度上昇については,附属書JE参照。

4.2

保証

製造業者は,該当する受渡等級に規定されているように(表9,図2及び図3を参照),保証点及び定格

回転速度(場合によっては周波数及び電圧)で測定したポンプ性能曲線が保証点を囲む許容幅に接触又は

通過することを保証する。

保証点は,保証吐出し量QG及び保証全揚程HGによって規定する。これに加えて,規定条件及び定格回

転速度における次のうち一つ以上の諸量を保証してもよい。

a) 4.4.4及び図4〜図6の記載に従い,次のいずれかによる。

1) 最小ポンプ効率ηG又は最大ポンプ入力動力PG。

2) ポンプ駆動機結合ユニットの場合における,最小組合せ効率ηgrG又は最大ポンプ駆動機結合ユニッ

ト入力動力PgrG。

b) 保証吐出し量における最大保証必要有効吸込ヘッド。

保証点又は運転範囲において,最大軸動力を保証してもよい。ただし,より大きな許容幅を必要とする

ことがあるので,受渡当事者間で協定する。

4.3

測定の不確かさ

4.3.1

一般的な注意

測定手順,使用された測定器及び分析の方法が適切で,かつ,この規格の規定に完全に適合していても,

測定には不確かさがある。

4.3.2及び4.3.3に規定する手引き及び手順は,使用者への一般情報を提供するだけでなく,使用者がこ

の規格に適合して試験を実施する場合には合理的な信頼性をもって測定の不確かさを推定できるように,

実用的な手順を提供することを目的としている。

注記 測定の不確かさに関する総合的な情報については,標準仕様書TS Z 0032及び関連文書を参照。

4.3.2

変動

この規格では,次の量を定義して用いる。

11

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 変動:1回の読みを行っている間の平均値を中心にした,物理量の測定値の短い周期の変化。

b) 変量:一つの読みと次の読みとの間に起こる測定値の変化。

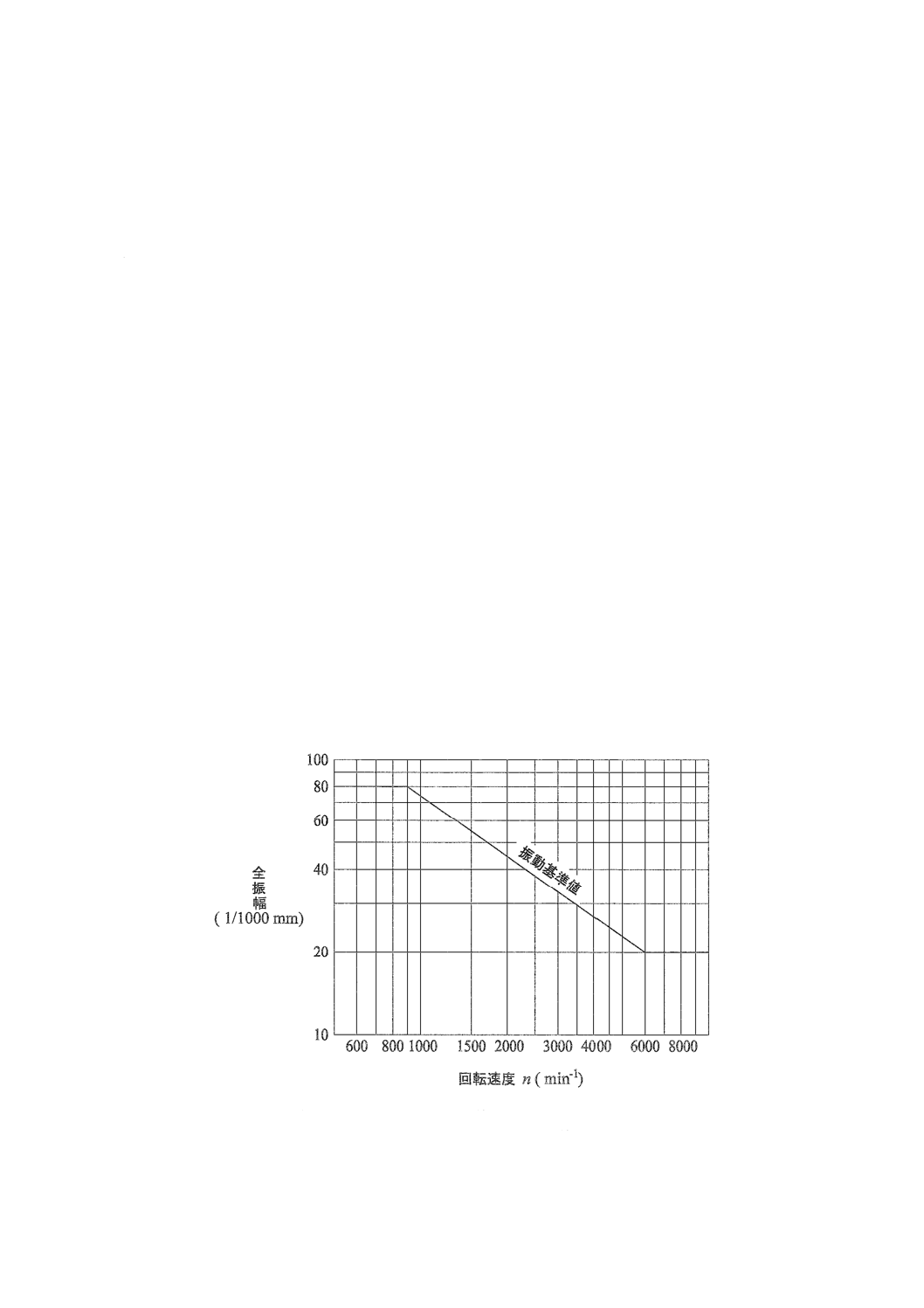

ポンプが大きな振幅の変動を生じるような構造又は運転状態の場合には,変動の振幅を表4に規定する

値以内に減じるために,測定器又はその接続管に絞り緩衝器具を入れて測定してもよい。これを用いる場

合には,少なくとも変動の完全な1周期にわたる積分値を示すことができる対称で線形緩衝の器具(例え

ば,毛細管)を用いなければならない。

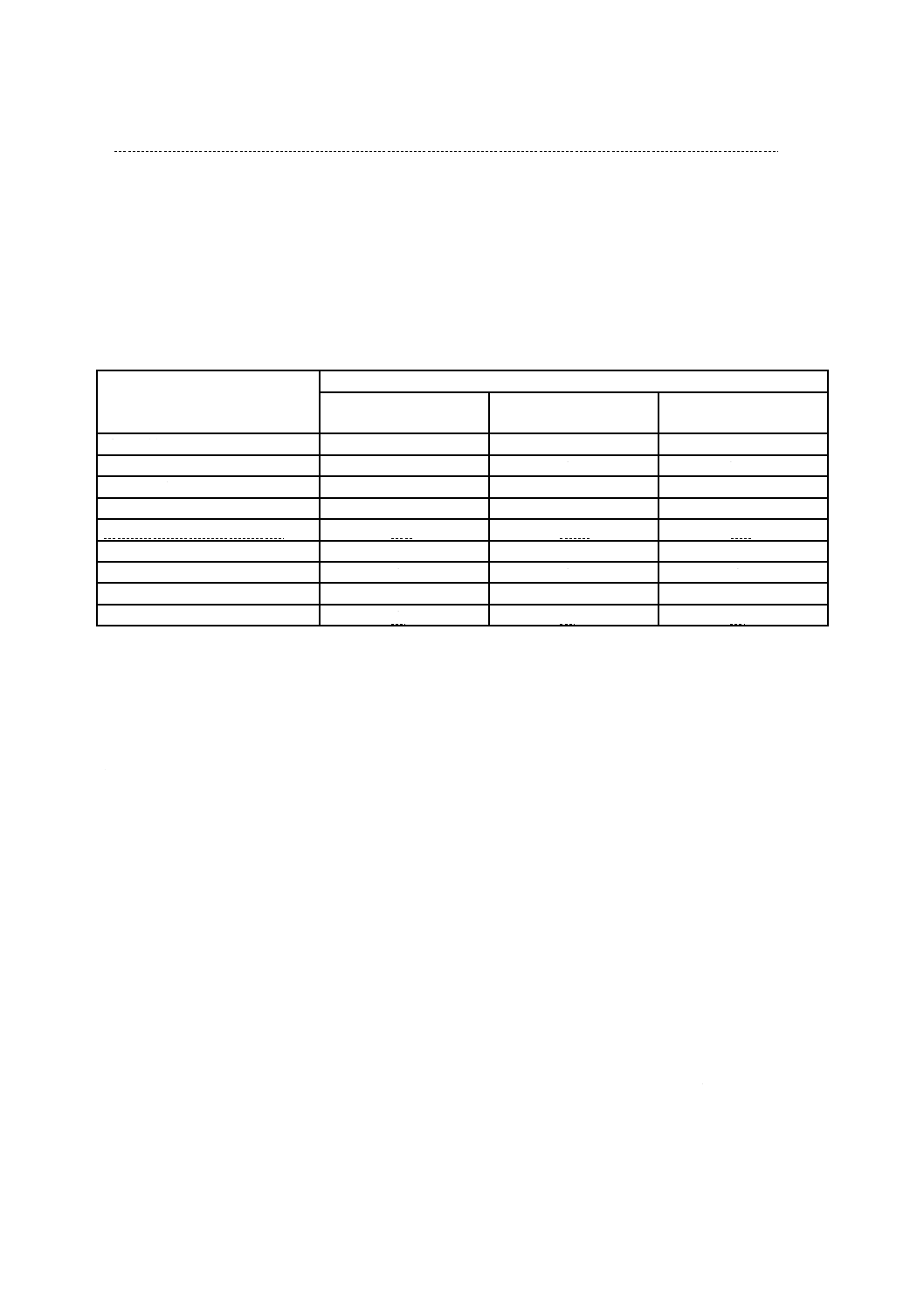

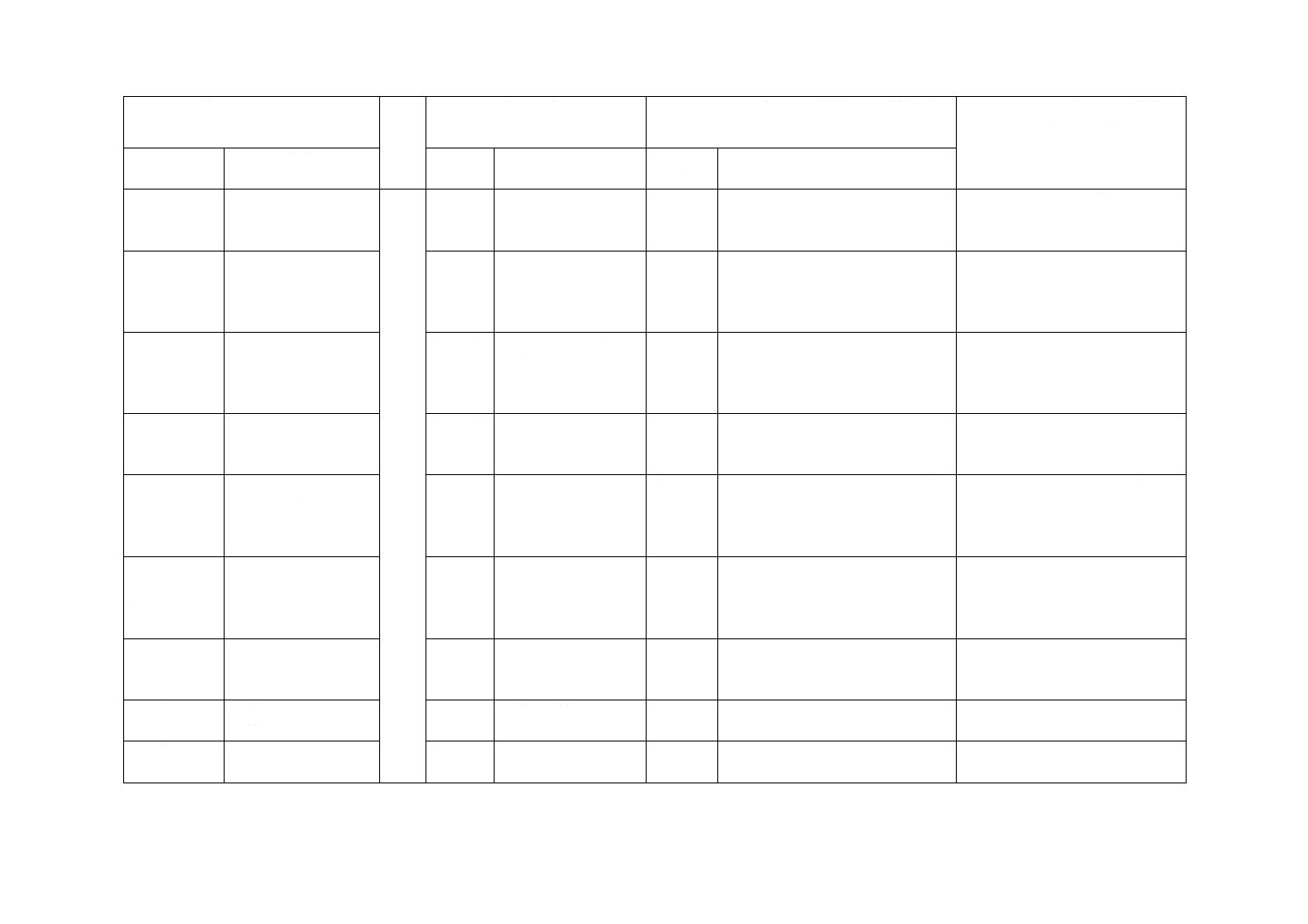

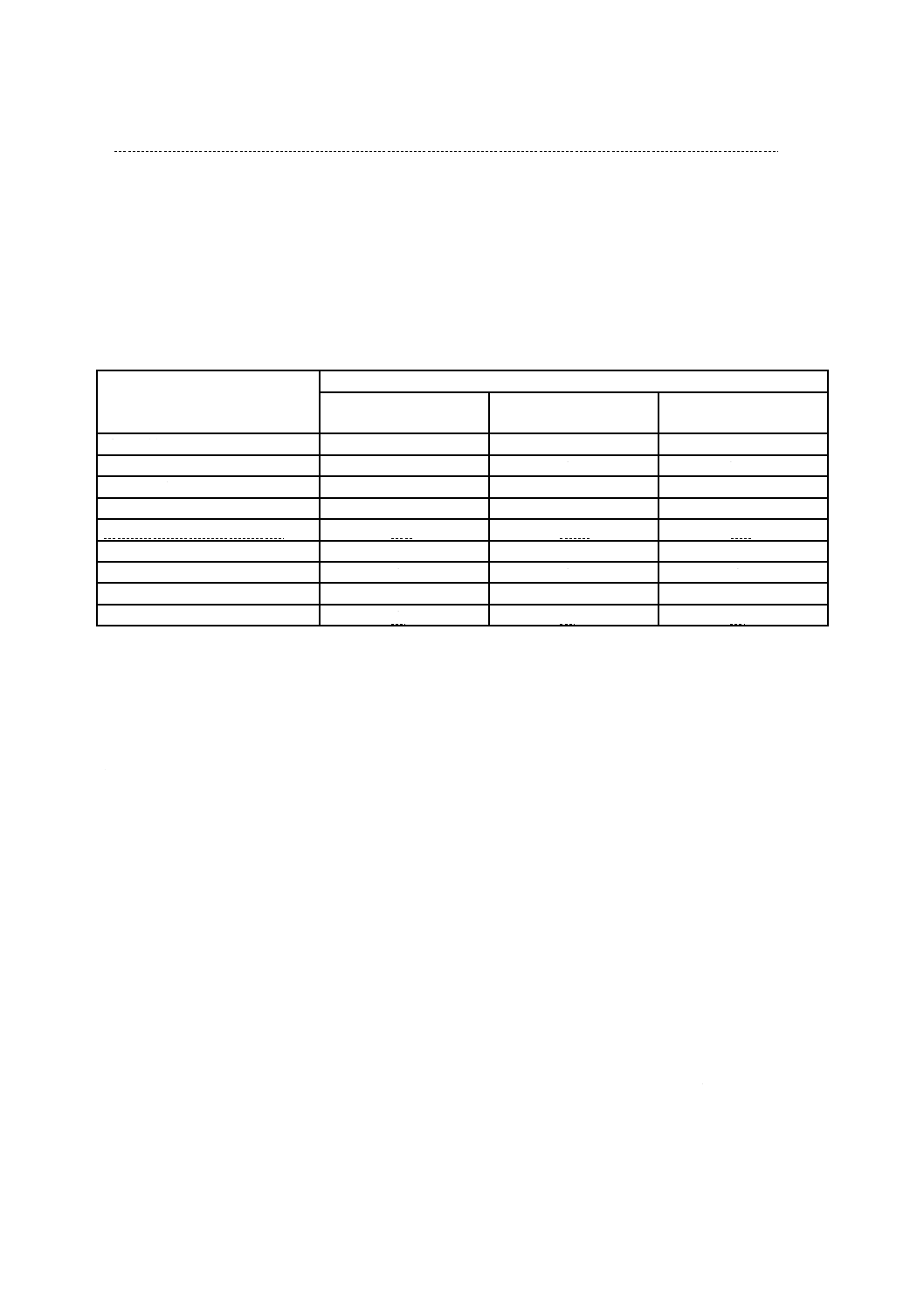

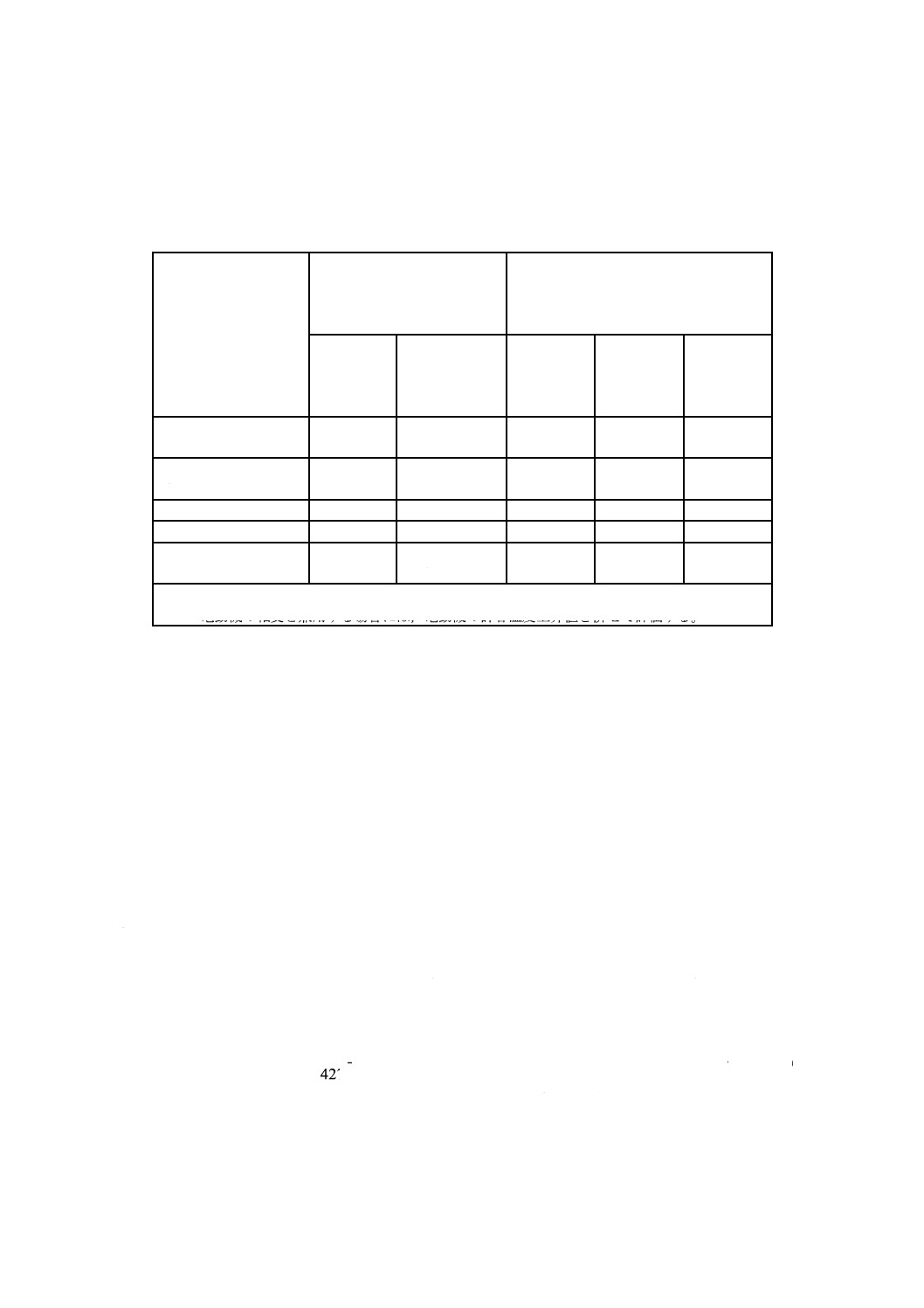

表4−測定量の平均値に対する許容変動振幅

測定量

許容変動振幅

等級1

%

等級2

%

等級3

%

吐出し量

±2

±3

±6

圧力ヘッド差

±3

±4

±10

吐出し圧力ヘッド

±2

±3

±6

吸込圧力ヘッド

±2

±3

±6

NPSH試験の吸込圧力ヘッド

±3

±4.5

±9

駆動機動力

±2

±3

±6

回転速度

±0.5

±1

±2

トルク

±2

±3

±6

温度

±0.3 ℃

±0.3 ℃

±0.3 ℃

測定器から得られる信号を計測システムによって自動的に記録又は積算する場合で,これらの信号の許

容変動振幅は次の条件を満たすとき,表4に規定する値よりも大きくてもよい。

a) 使用する計測システムの応答時間よりも長い積算区間で,平均値を計算するための積算を必要な精度

で自動的に行う機器を使用している場合。

b) アナログ信号のx(t)を,連続又はサンプリングしながら記録したものから,平均値を求める積算が

なされる場合(サンプリングの条件は,試験報告書に記入するのがよい)。

関係する全ての量(吐出し量,全揚程,駆動機動力,トルク及び回転速度)の平均値が時間に無関係の

場合には,試験条件は定常である。実際には,試験運転点において少なくとも10秒間観測された吐出し量,

全揚程,トルク,駆動機動力の変量が等級1の場合0.6 %,等級2,3の場合1.2 %,回転速度の変量が等

級1の場合0.2 %,等級2,3の場合0.4 %を超えなければ,試験は定常とみなしてもよい。この条件に適

合し,変動が表4に規定する許容幅値よりも小さければ,その試験点に対する記録として個々の量の読み

は一組だけでよい。また,試験条件が定常の場合,総合不確かさは,表7の許容幅内に入る。

4.3.3

総合不確かさの統計評価

4.3.3.1

偶然要素(偶然不確かさ)の評価

不確かさの二つの要素のうちの一つの要素である偶然要素は,計測システムの特性,測定される物理量

の変動又はその両方に起因しており,測定のばらつきとして現れる。系統不確かさとは違い,偶然要素は,

同一条件下で同じ物理量の測定数を増やすことによって減らすことができる。

一連の測定は,各試験点で最少3回行う。偶然要素eRは,次に示す手順によって求める。

測定不確かさの偶然要素の評価値は,測定結果の平均値及び標準偏差値から求める。測定値の不確かさ

12

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を求めるには,xに吐出し量Q,全揚程H,動力Pの実測値を代入する。

nが測定値の数とすると,一連の繰り返される測定結果xi(i=1 … n)の平均値xは,次の式(20)によっ

て求める。

∑

=

ix

n

x

1

············································································· (20)

これらの測定結果の標準偏差値sは,次の式(21)によって求める。

(

)

∑

−

−

=

2

1

1

x

x

n

s

i

································································ (21)

偶然要素による平均値の不確かさの相対値eR(%)は,次の式(22)によって求める。

n

x

ts

e

100

R=

············································································· (22)

ここに,tは,表5に規定するnの関数である。

注記 この規格では,偶然要素をタイプAの不確かさに分類する(標準仕様書TS Z 0032を参照)。

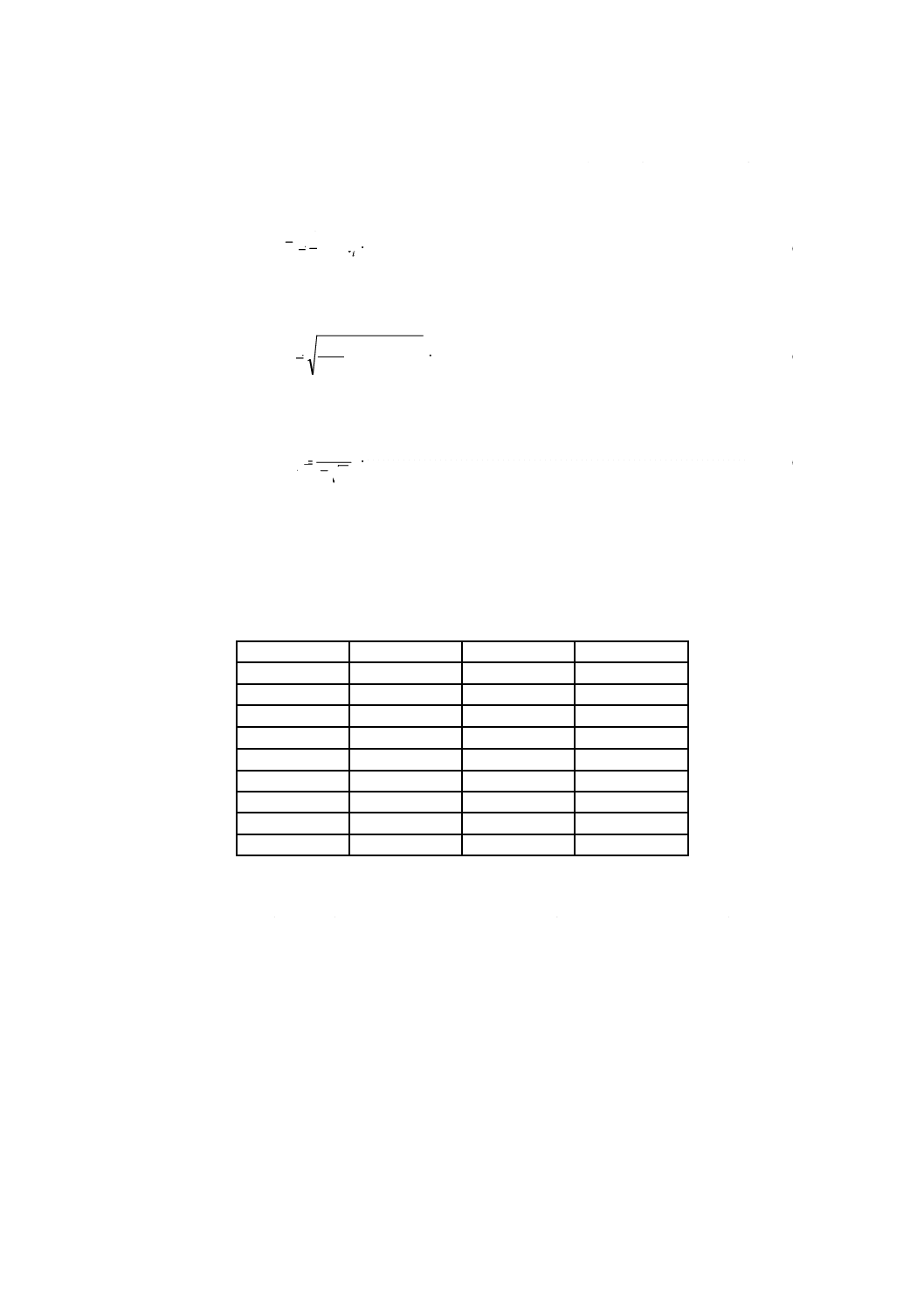

表5−スチューデントのt分布の値

(95 %信頼水準に基づく)

n

t

n

t

3

4.30

12

2.20

4

3.18

13

2.18

5

2.78

14

2.16

6

2.57

15

2.14

7

2.45

16

2.13

8

2.36

17

2.12

9

2.31

18

2.11

10

2.26

19

2.10

11

2.23

20

2.09

4.3.3.2

測定器の測定不確かさ(系統不確かさ)の評価

全ての既知の誤差を,ゼロ点調整,校正,注意深い寸法測定及び適切な設置によって取り除いた後でも,

絶対に消えない不確かさが残る。これを系統不確かさと呼ぶ。この不確かさは,同じ測定器及び同じ測定

方法を用いる測定を繰り返しても減じることができない。

系統不確かさeSの評価は,国際度量衡で示す基準器との校正履歴(トレーサビリティ)に基づく。この

規格の系統不確かさの許容相対値を表6に示す。

13

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

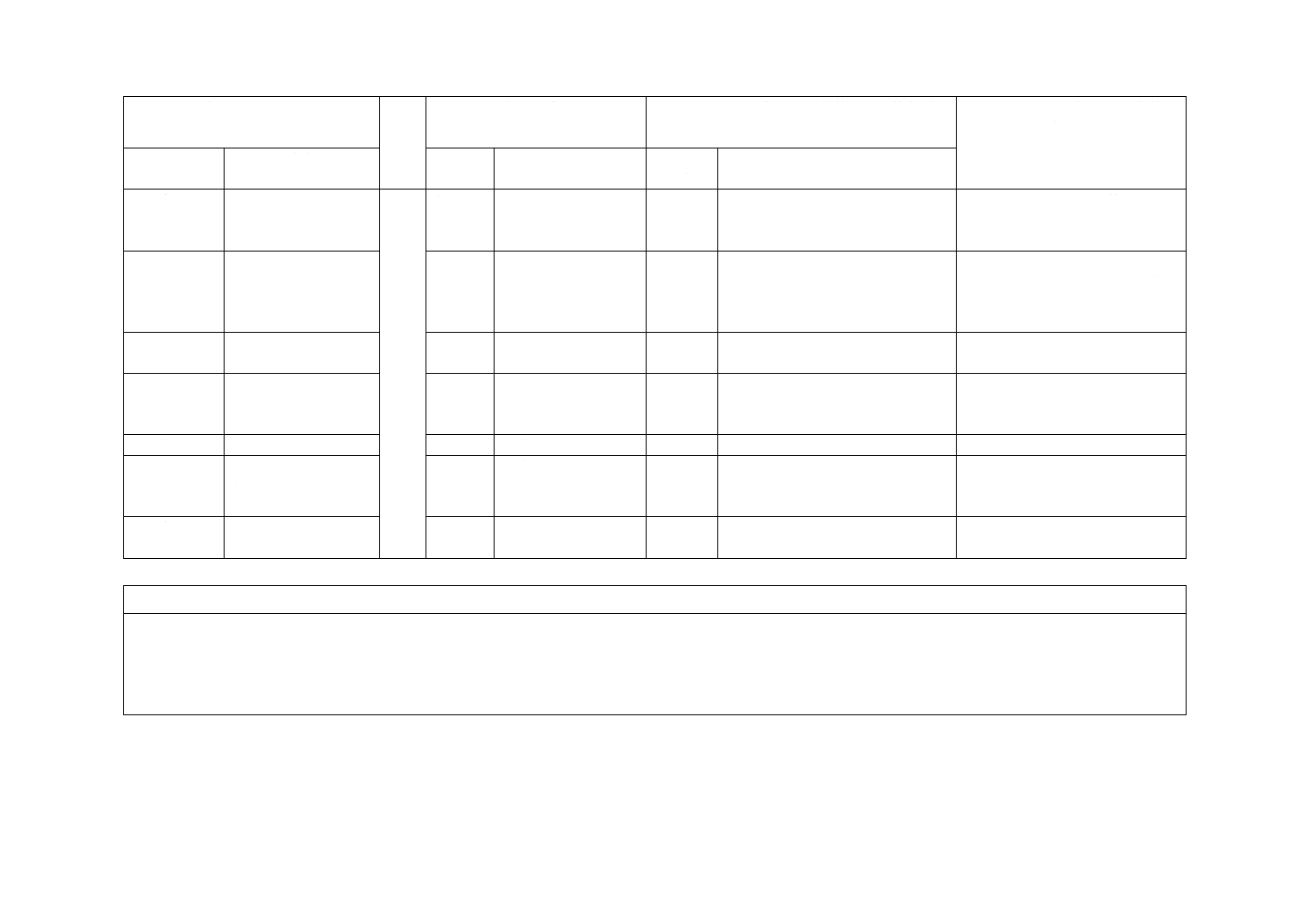

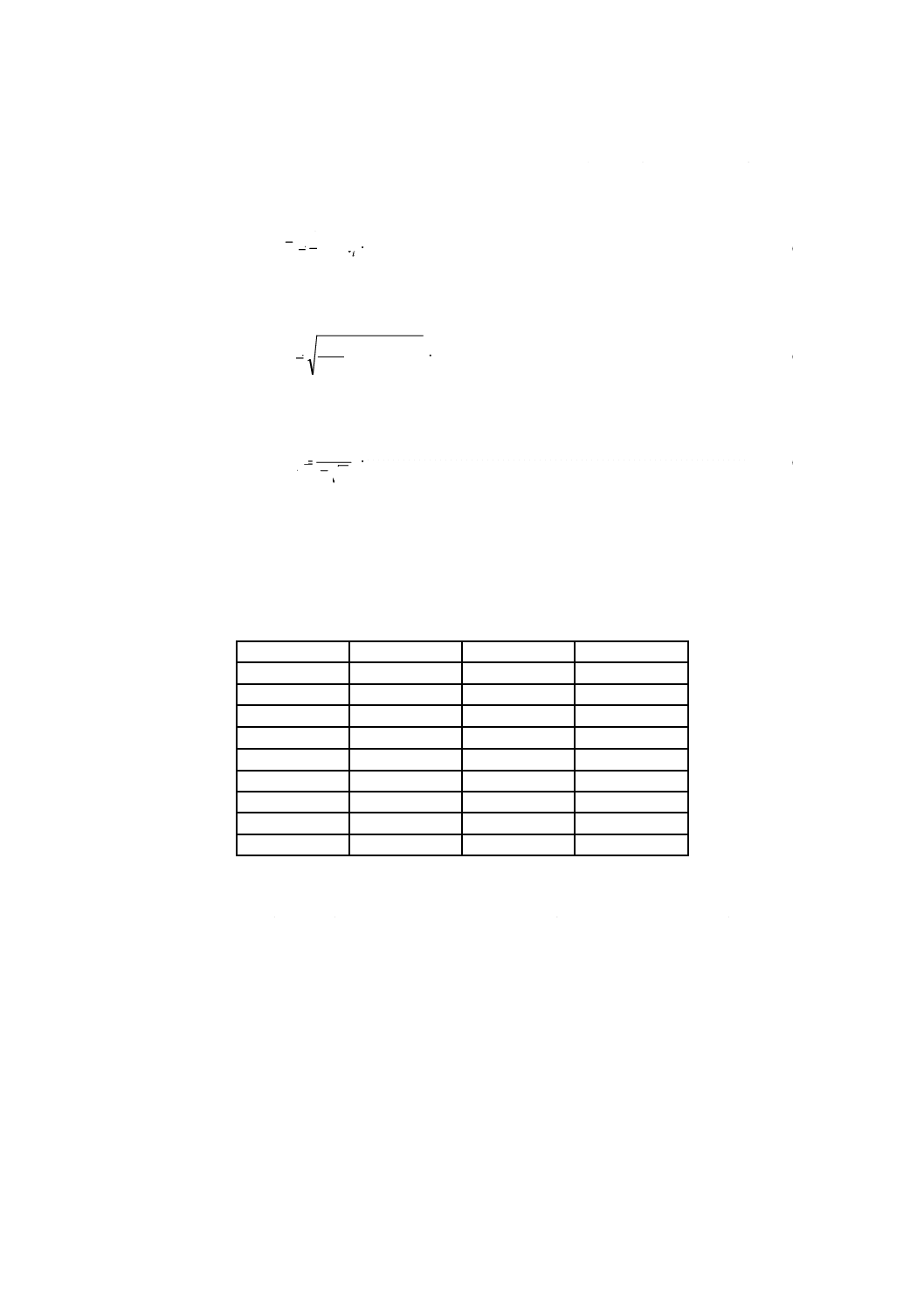

表6−測定器の系統不確かさの許容相対値

測定量

保証点での最大許容系統不確かさ

等級1

%

等級2及び3

%

吐出し量

±1.5

±2.5

圧力ヘッド差

±1.0

±2.5

吐出し圧力ヘッド

±1.0

±2.5

吸込圧力ヘッド

±1.0

±2.5

NPSH試験の吸込圧力ヘッドa)

±0.5

±1.0

駆動機動力

±1.0

±2.0

回転速度

±0.35

±1.4

トルク

±0.9

±2.0

注a) NPSH試験の不確かさについては,附属書Jを参照。

4.3.3.3

総合不確かさ

総合不確かさeは,次の式(23)によって求める。

2

S

2

Re

e

e

+

=

··········································································· (23)

総合不確かさの許容幅は,表7のとおりである。

注記1 この規格で用いている総合不確かさは,拡張不確かさである(標準仕様書TS Z 0032を参照)。

注記2 総合不確かさの値eが表7に示されている許容幅を超える場合には,同一条件下で同じ物理

量の測定数を増やすことによって,測定の偶然要素の値eRを減らすことができ,eを小さく

できる。

表7−総合不確かさの許容幅

物理量

記号

等級1

%

等級2及び3

%

吐出し量

eQ

±2.0

±3.5

回転速度

en

±0.5

±2.0

トルク

eT

±1.4

±3.0

全揚程

eH

±1.5

±3.5

駆動機動力

ePgr

±1.5

±3.5

軸動力(トルク及び回転速度から算出)

eP

±1.5

±3.5

軸動力(駆動機動力及び電動機効率から算出)

eP

±2.0

±4.0

4.3.3.4

効率における総合不確かさの決定

総合効率及びポンプ効率における総合不確かさは,次の式(24),式(25)及び式(26)によって求める。

効率を吐出し量,全揚程及び駆動機動力から求めるとき:

2

rg

2

2

gr

P

H

Q

η

e

e

e

e

+

+

=

································································· (24)

14

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

効率をトルク及び回転速度から求めるとき:

2

2

2

2

n

T

H

Q

η

e

e

e

e

e

+

+

+

=

······························································ (25)

効率をポンプ軸動力から求めるとき:

2

2

2

P

H

Q

η

e

e

e

e

+

+

=

···································································· (26)

表7に示す許容幅を用いて求めた効率の許容幅を,表8に示す。

表8−効率の総合不確かさの許容幅

量

記号

等級1

%

等級2及び3

%

総合効率(Q,H及びPgrから)

eηgr

±2.9

±6.1

ポンプ効率(Q,H,T及びnから)

eη

±2.9

±6.1

ポンプ効率(Q,H,Pgr及びηmotから)

eη

±3.2

±6.4

4.4

性能試験受渡等級及び許容幅

4.4.1

一般

ここでは一般のポンプの受渡等級として,1B,1E,1U,2B,2U及び3Bについて規定する。等級1は

最も厳しい等級であり,片側に許容幅がある受渡等級1U及び2U,両側に許容幅がある受渡等級1B,2B

及び3Bがある。受渡等級1Eもまた両側に許容幅があり,エネルギー効率を考慮する場合には重要である。

注記 受渡等級1U,1E及び1Bは,吐出し量及び全揚程について等しい許容幅をもつ。

受渡当事者は,特定のポンプが,保証点を満たしているかどうか判断する性能試験受渡等級を協定して

もよい。保証点が与えられていて,受渡等級が指定されていない場合には,4.5に記載する受渡等級による。

ポンプ全揚程,吐出し量,軸動力及び効率の保証点に対する受渡等級の許容幅を表9に規定する。許容

幅は,保証点に対するパーセンテージで示している。

なお,羽根車外径低減をしないポンプは,附属書JAの受渡等級を選択してもよい。

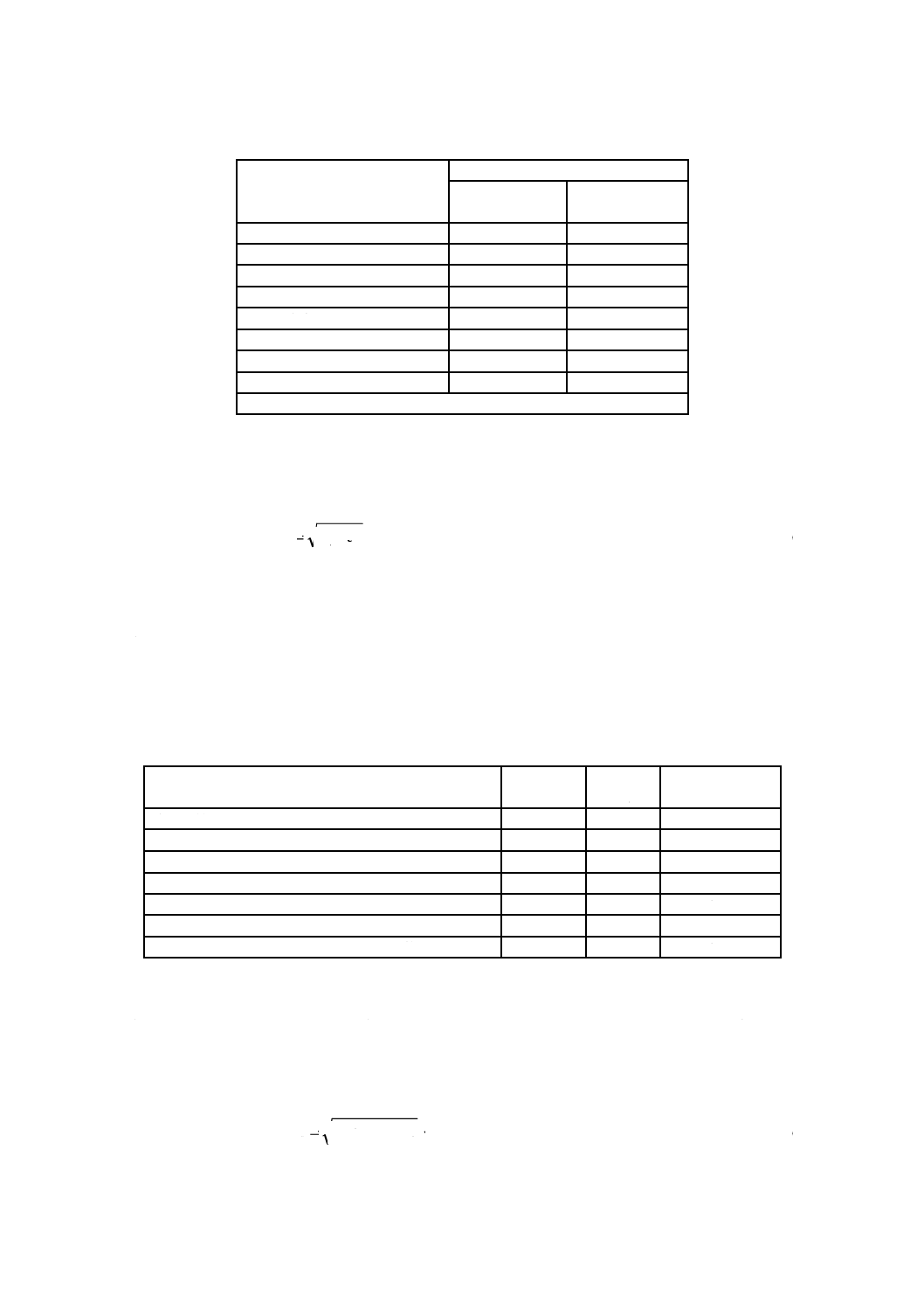

表9−ポンプ性能試験受渡等級及びその許容幅

等級

1

2

3

保証要求

ΔτQ a)

10 %

16 %

18 %

ΔτH a)

6 %

10 %

14 %

受渡等級

1U

1E

1B

2B

2U

3B

τQ

+10 %

±5 %

±8 %

+16 %

±9 %

必須事項

τH

+ 6 %

±3 %

±5 %

+10 %

±7 %

τP

+10 %

+4 %

+8 %

+16 %

+9 %

選択事項

τη

≧0 %

−3 %

−5 %

−7 %

注記 τx(x=Q,H,P,η)は指定された許容幅を表す。

注a) ΔτQ及びΔτHは,許容幅の全幅を示す。

4.4.2

軸動力が10 kW未満のポンプの許容幅

軸動力が10 kW未満のポンプでは,表9の性能の許容幅は厳しすぎる場合がある。受渡当事者間で特に

15

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

協定がない場合には,許容幅は次のようにする。

− 吐出し量

τQ=±10 %。

− 全揚程

τH=±8 %。

効率についての許容幅τη(%)は,特に協定がない場合には,次の式(27)によって求める。

+

−

×

−

=

7

)

10

(1

10

max

2,

P

τη

··························································· (27)

ここに,

P2,max: 全運転範囲における最大軸動力(kW)

τPgr(%)は,次の式(28)によって求める。

2

2

gr

)7(

η

P

τ

τ

+

=

····································································· (28)

なお,動力が非常に小さいポンプ(1 kW未満)については,受渡当事者間で別に協定してもよい。

4.4.3

吐出し量及び全揚程の評価

保証点評価は定格回転速度で行う。試験回転速度が電動機の定格回転速度に一致している場合及び電動

機一体型のポンプ(すなわち,水中モータポンプ,電動機直動式ポンプ及びポンプに組み込まれた電動機

で試験を行う全てのポンプ)の試験については,保証点を回転速度換算する必要はない。試験回転速度が

電動機の定格回転速度と異なる場合には,個々の試験点は,換算式を用いて電動機の定格回転速度に換算

する。

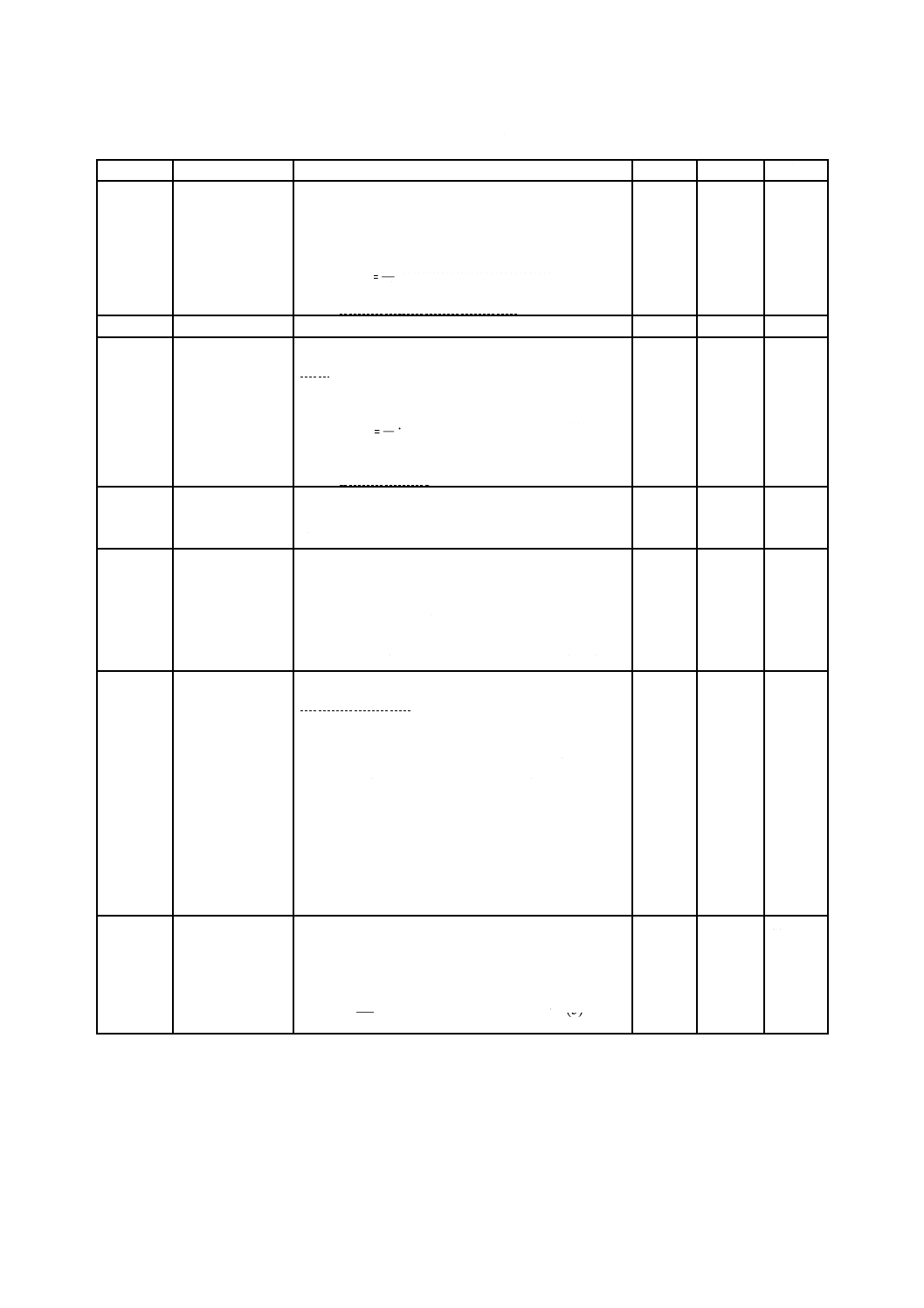

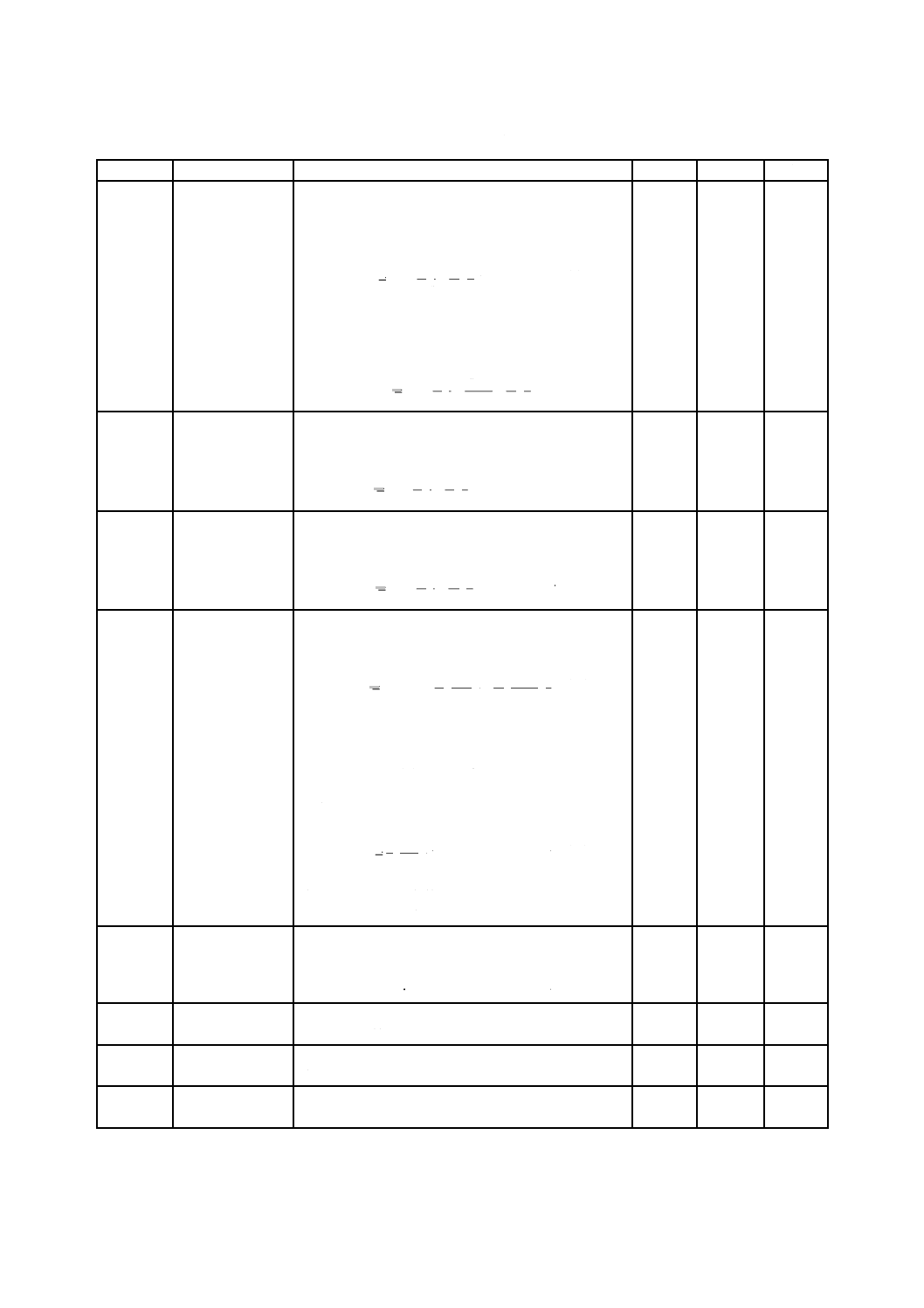

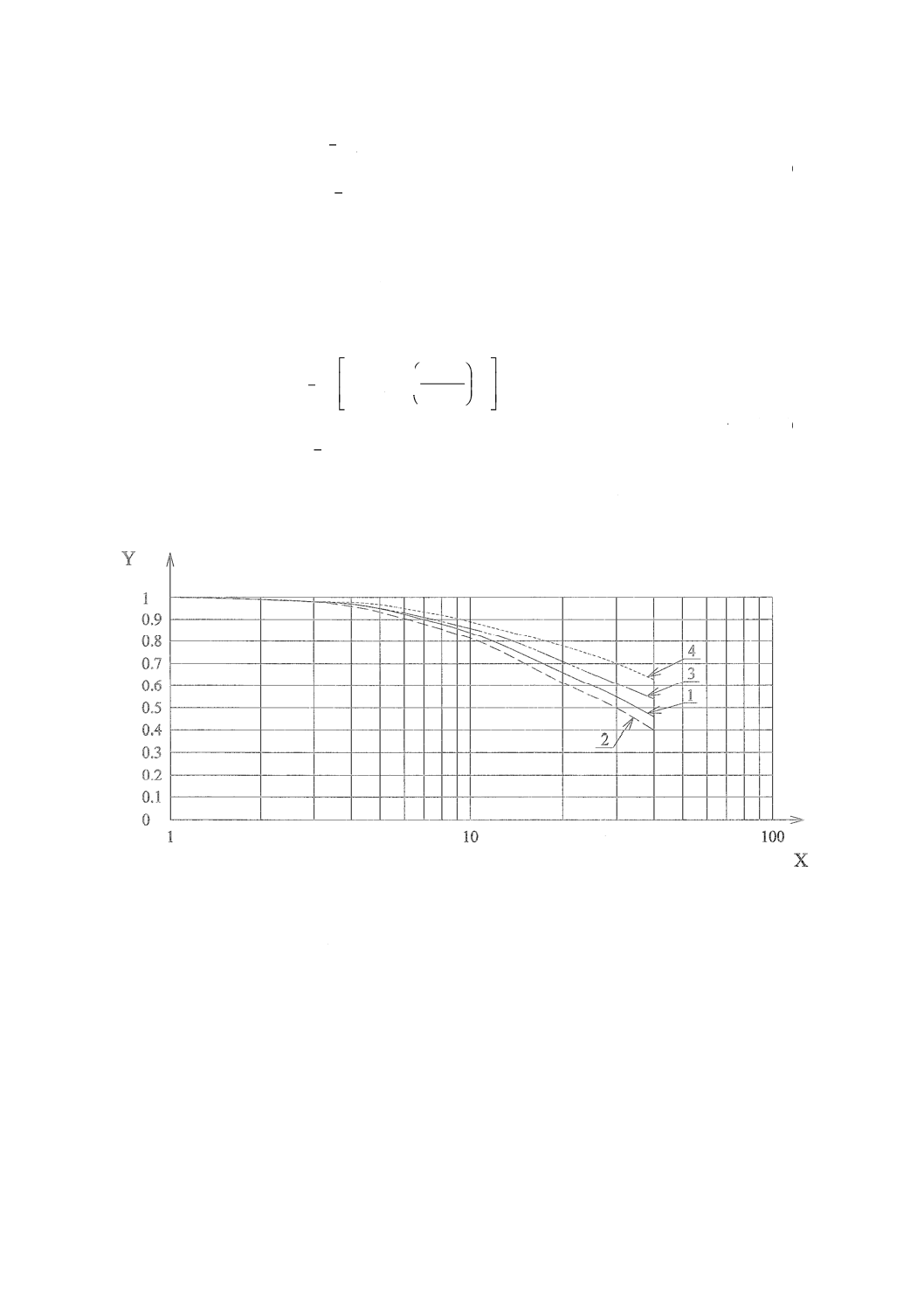

吐出し量及び全揚程の許容幅は,次のように適用する。

− 吐出し量許容幅は,保証全揚程HG時の保証吐出し量QGに対して適用する。

− 全揚程許容幅は,保証吐出し量QG時の保証全揚程HGに対して適用する。

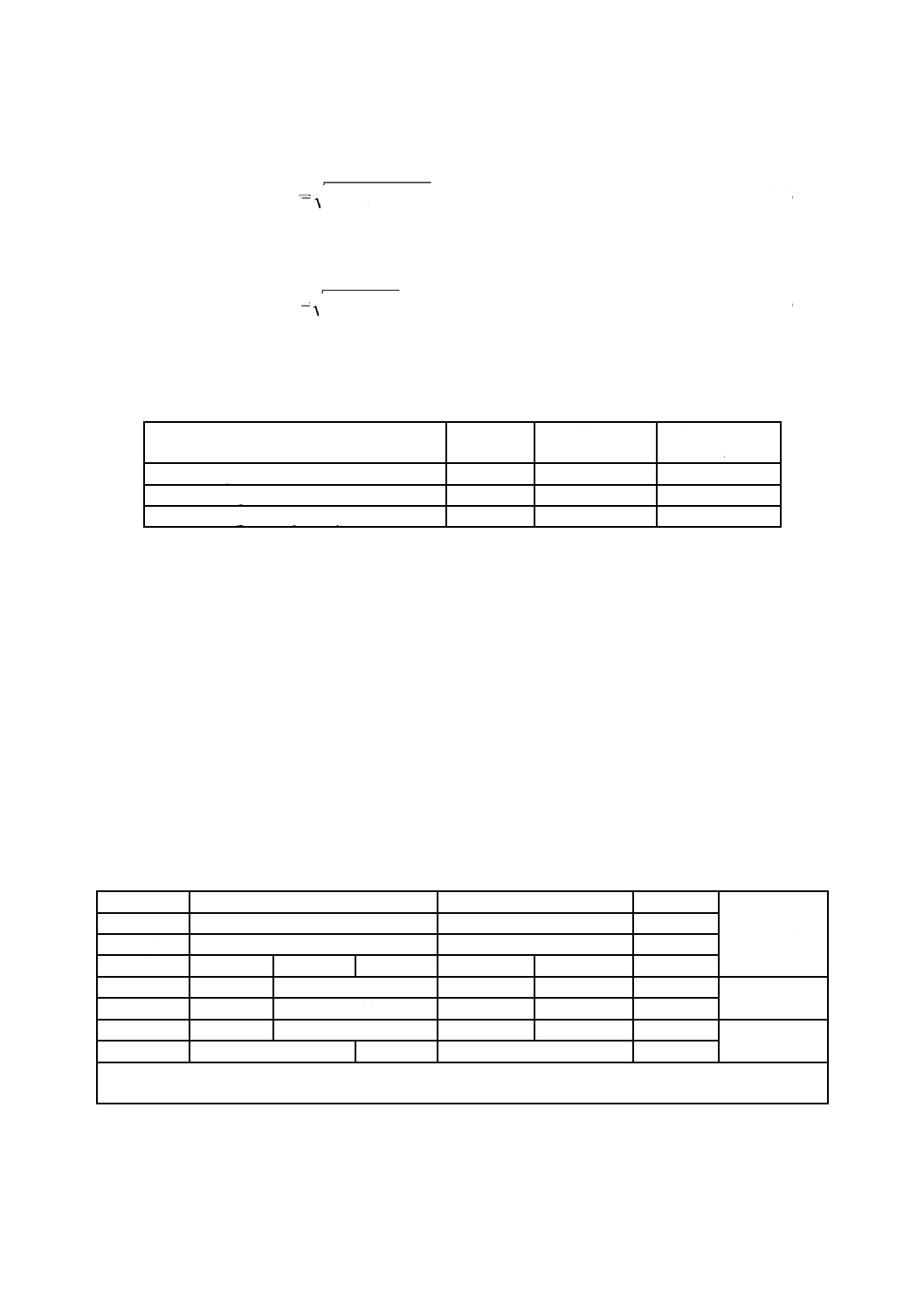

吐出し量又は全揚程のいずれかが適用許容幅内にあるならば,受渡試験は合格とする(図2及び図3参

照)。

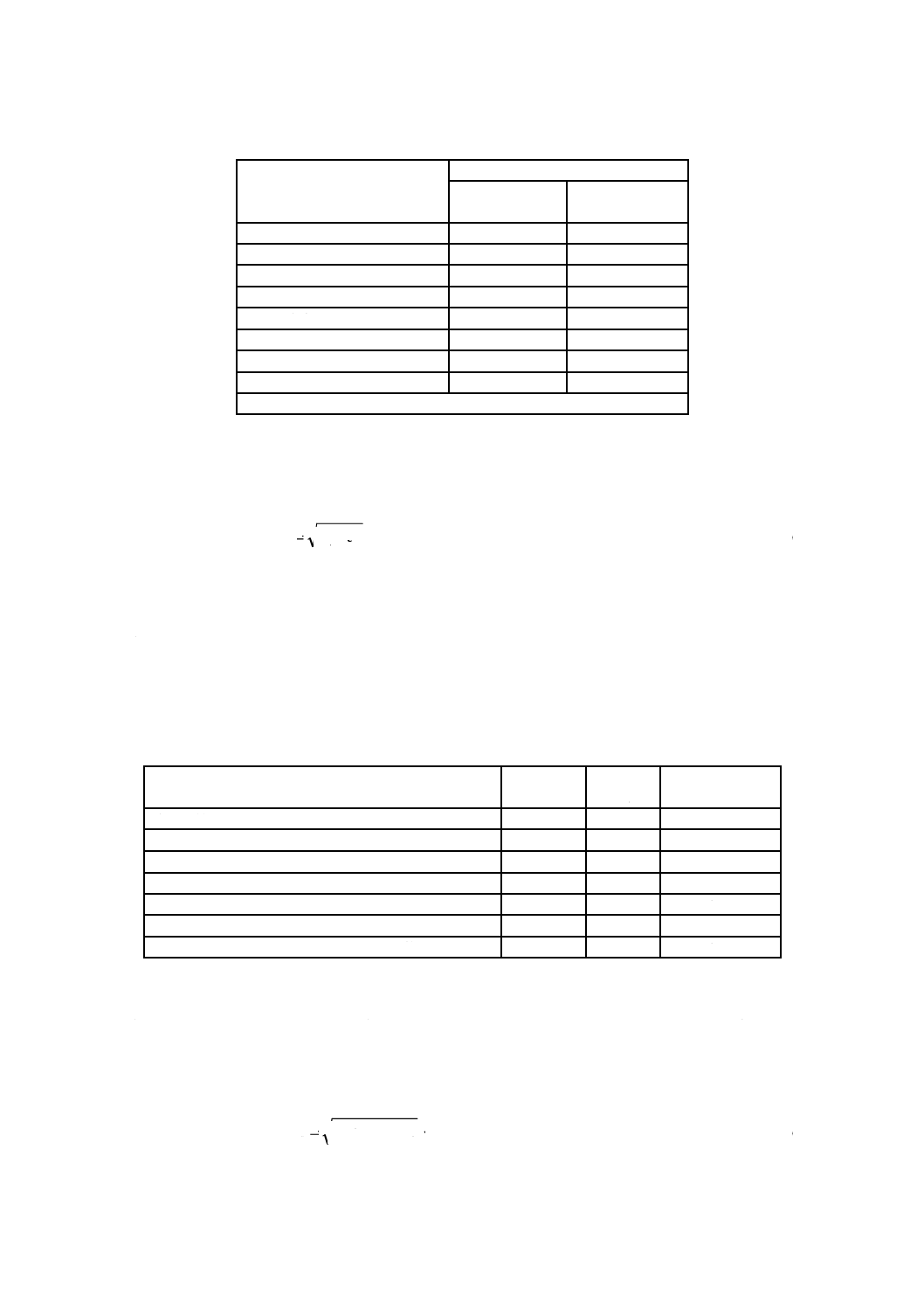

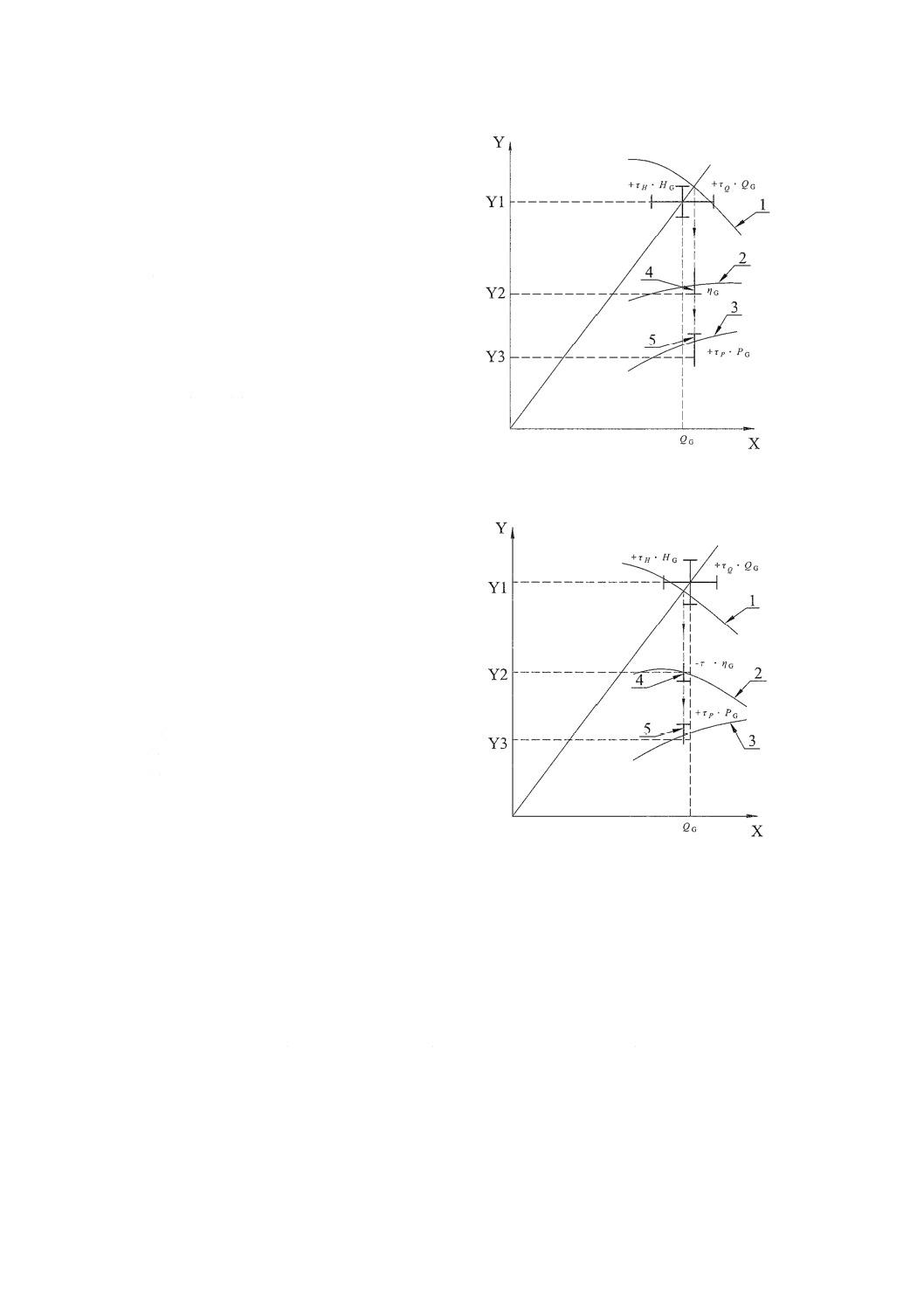

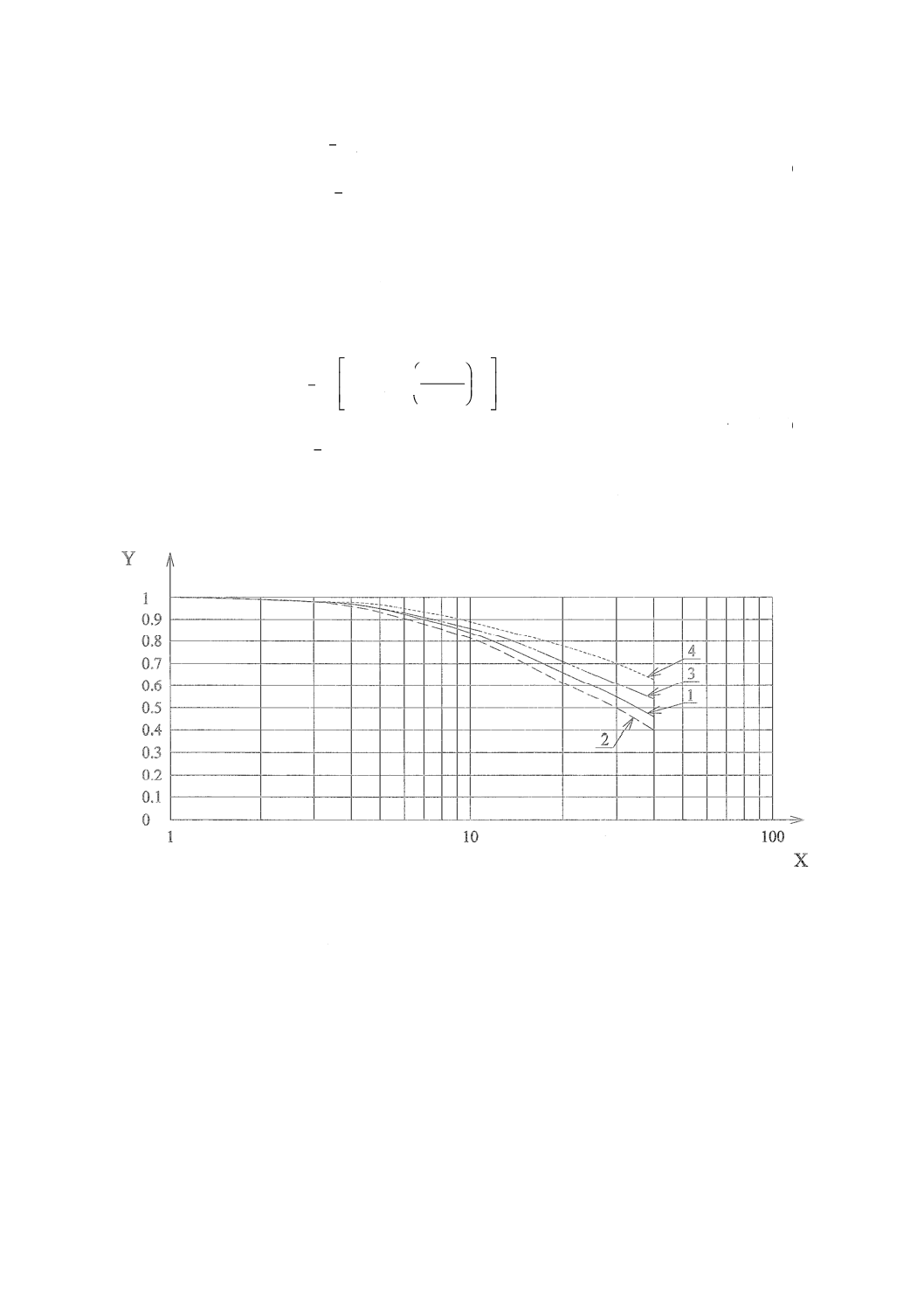

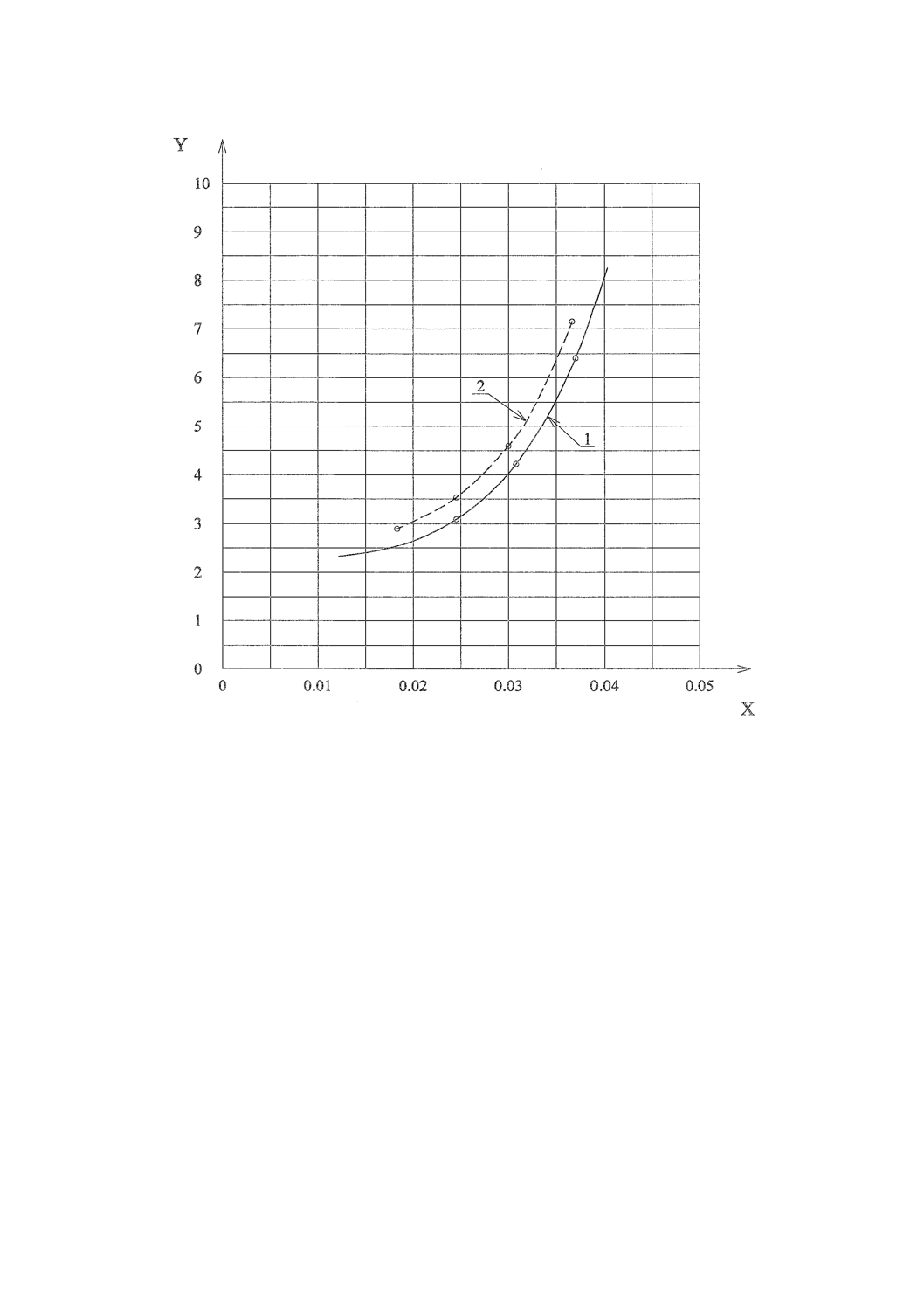

X 吐出し量 Q

Y 全揚程 H

曲線1 全揚程許容幅を横切る−合格

曲線2 吐出し量許容幅を横切る−合格

曲線3 全揚程及び吐出し量共に許容幅を横切る

−合格

曲線4 どの許容幅も横切らない−不合格

曲線5 どの許容幅も横切らない−不合格

P

合格

F

不合格

図2−片側に許容領域がある受渡許容幅

16

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

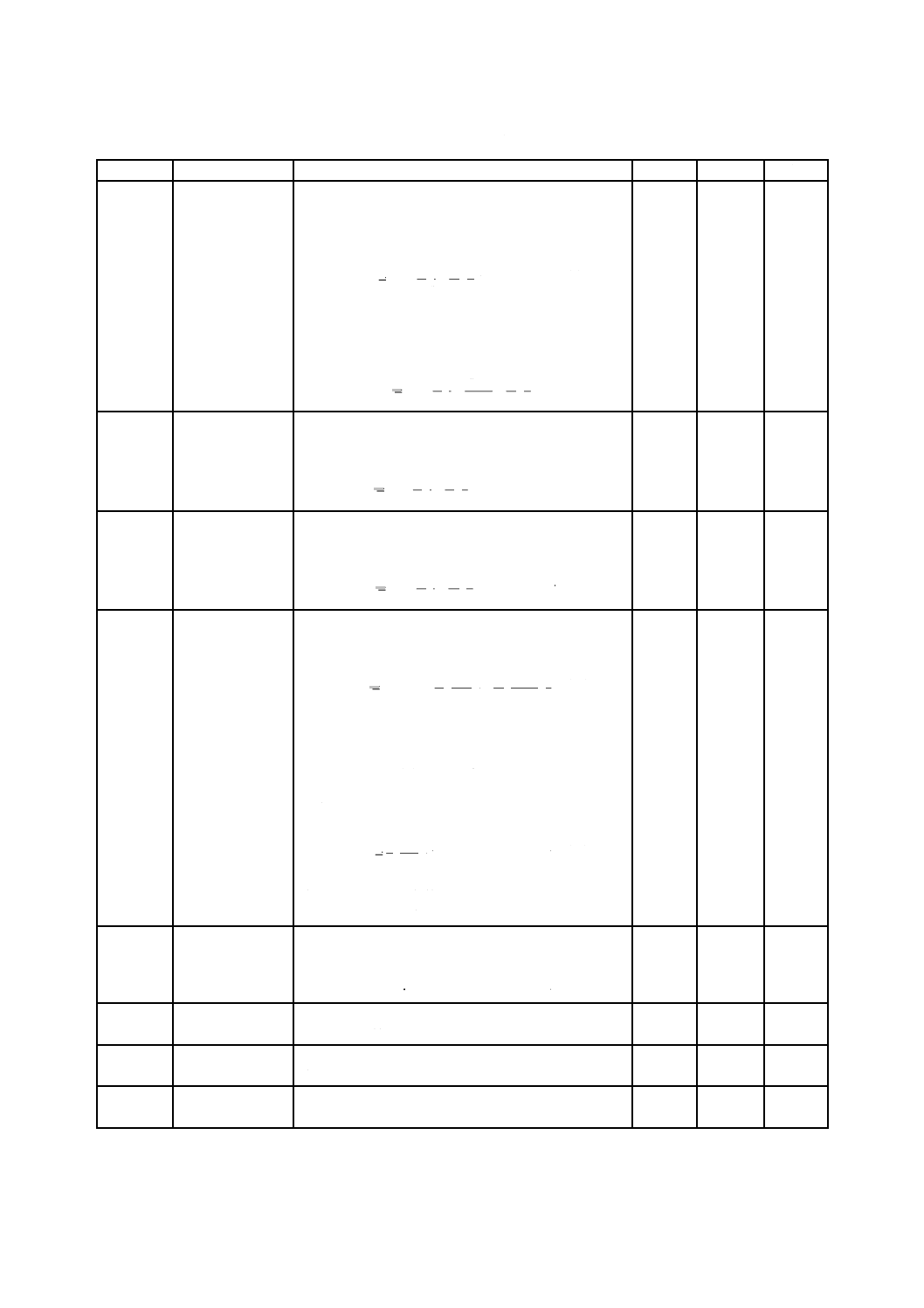

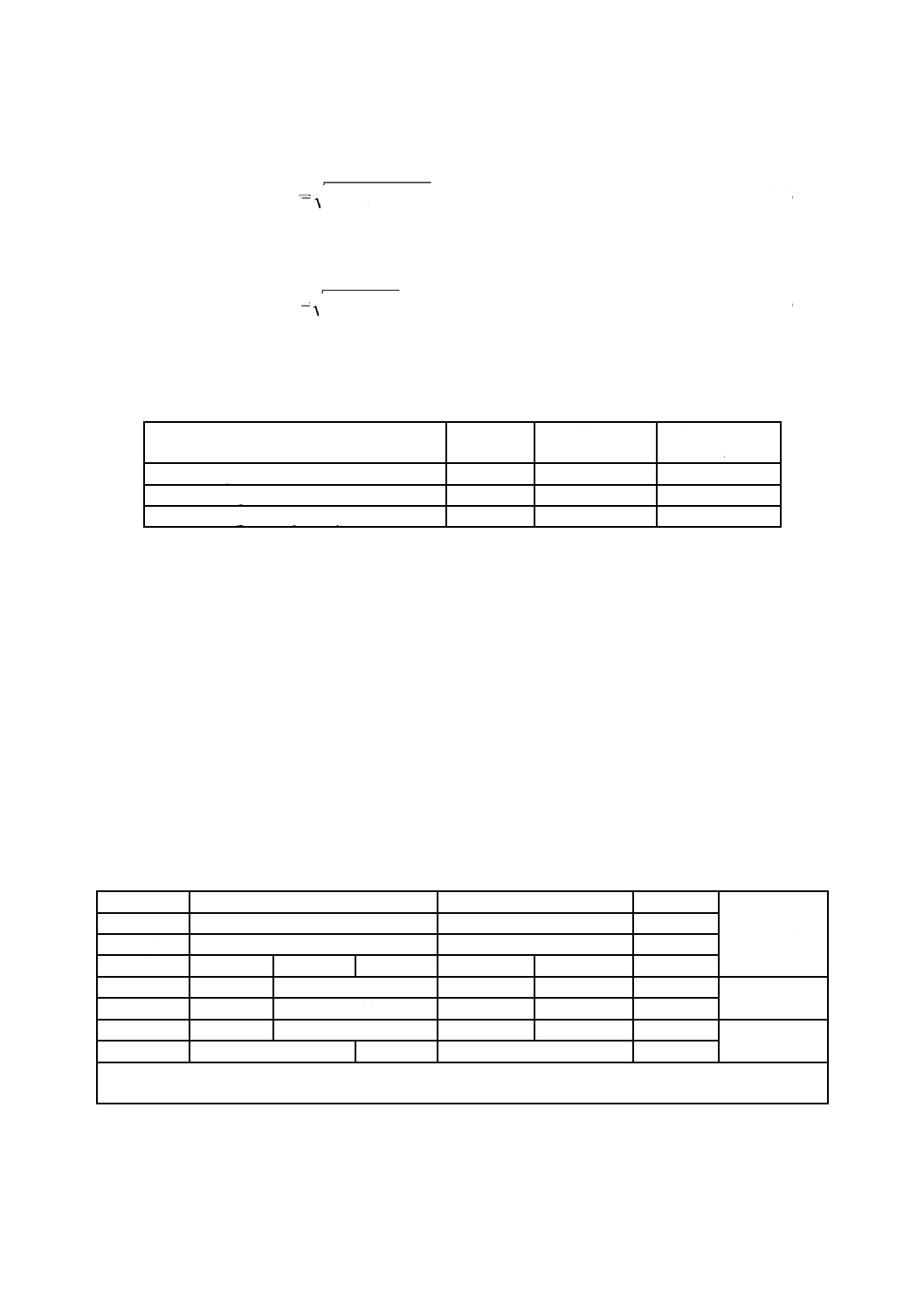

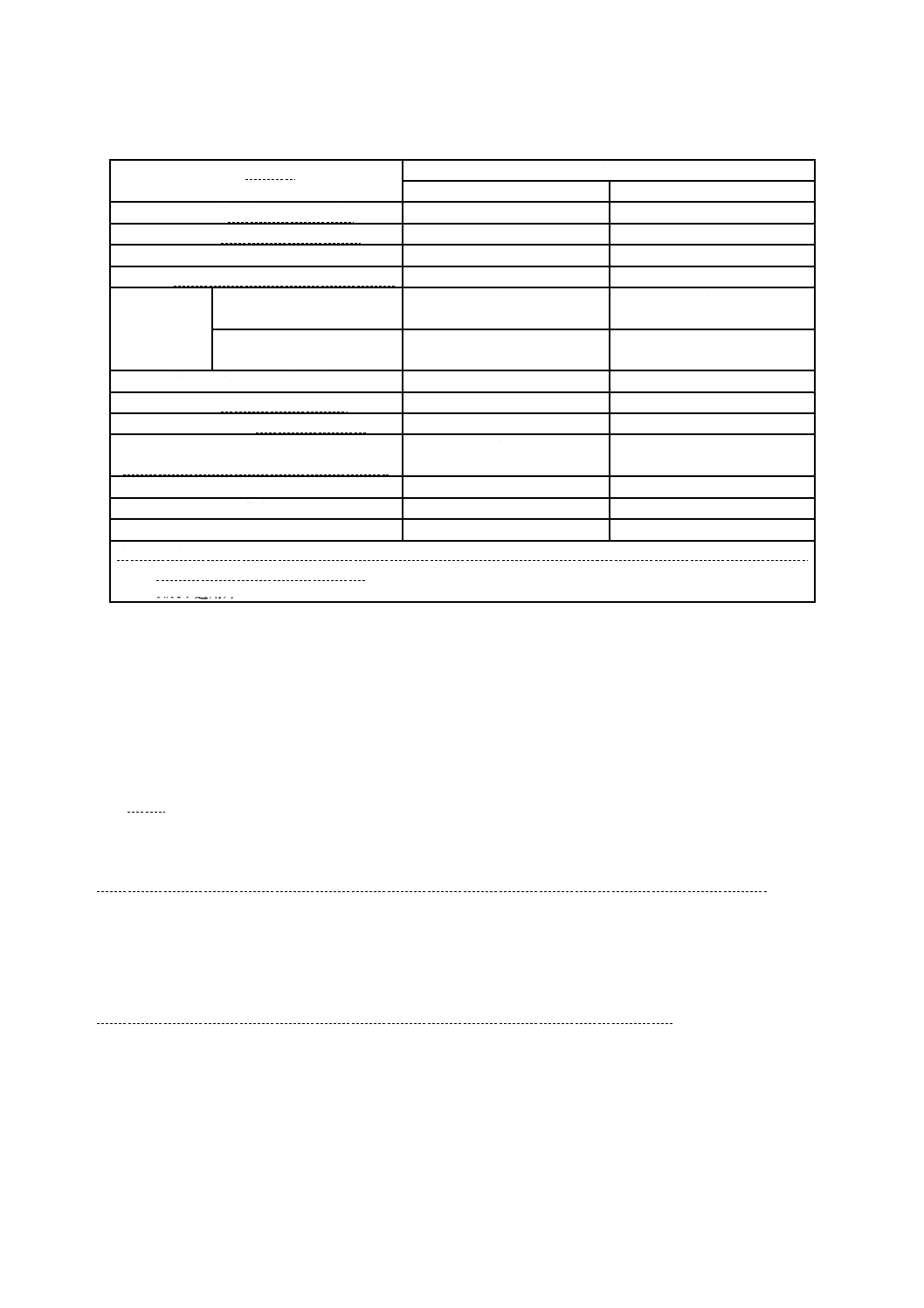

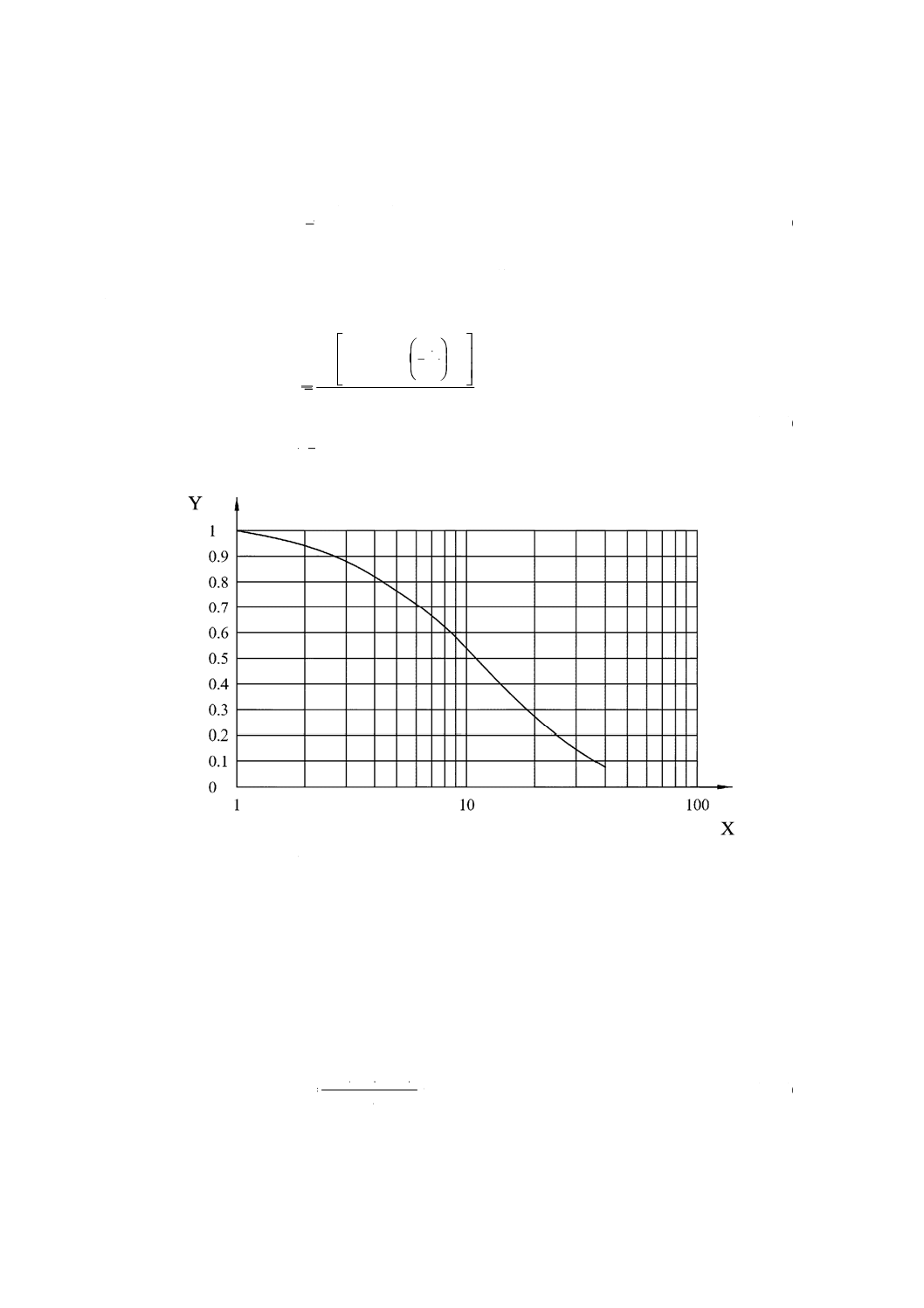

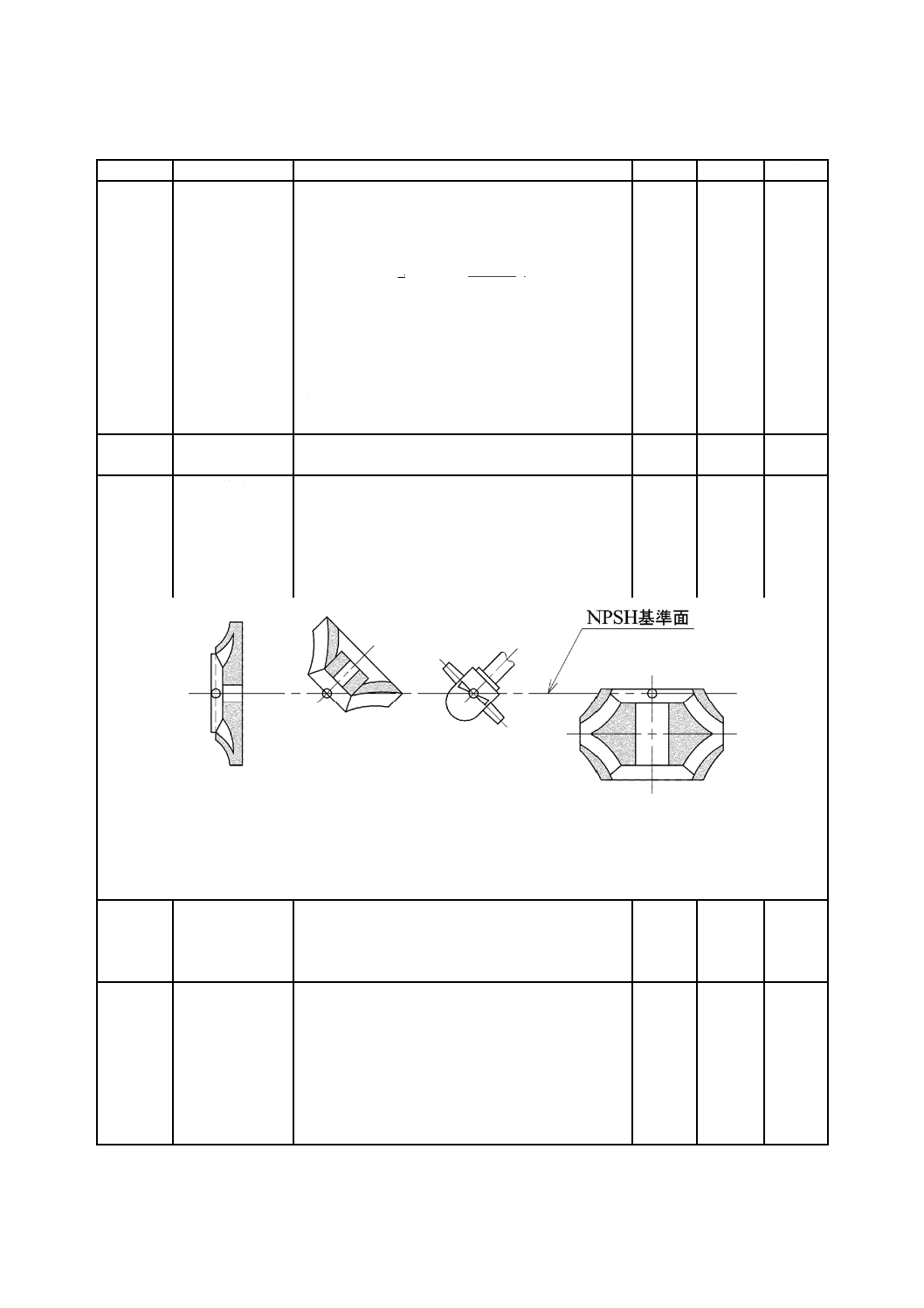

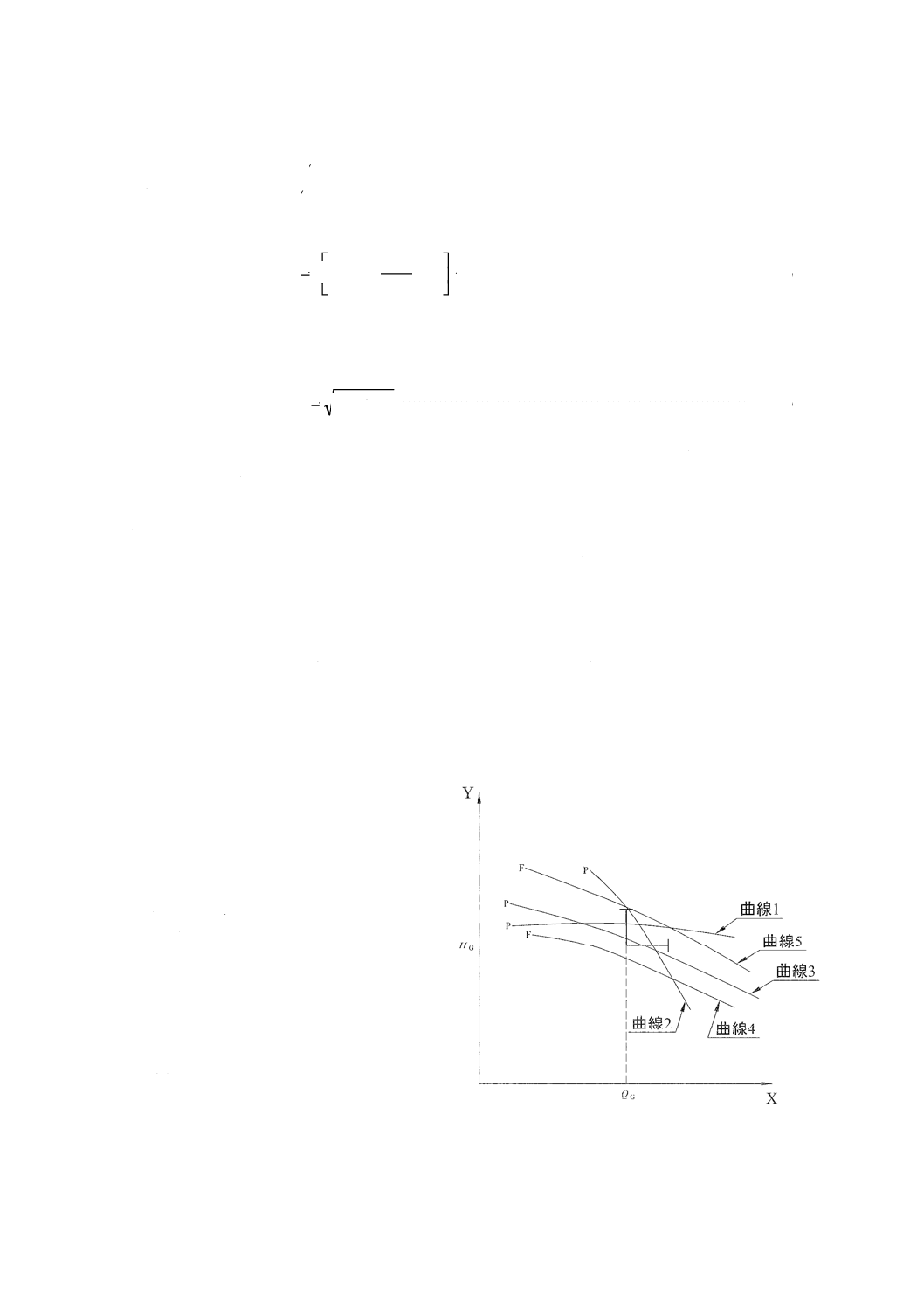

X 吐出し量 Q

Y 全揚程 H

曲線1 全揚程許容幅を横切る−合格

曲線2 吐出し量許容幅を横切る−合格

曲線3 全揚程及び吐出し量共に許容幅を横切る

−合格

曲線4 どの許容幅も横切らない−不合格

曲線5 どの許容幅も横切らない−不合格

P

合格

F

不合格

図3−両側に許容領域がある受渡許容幅

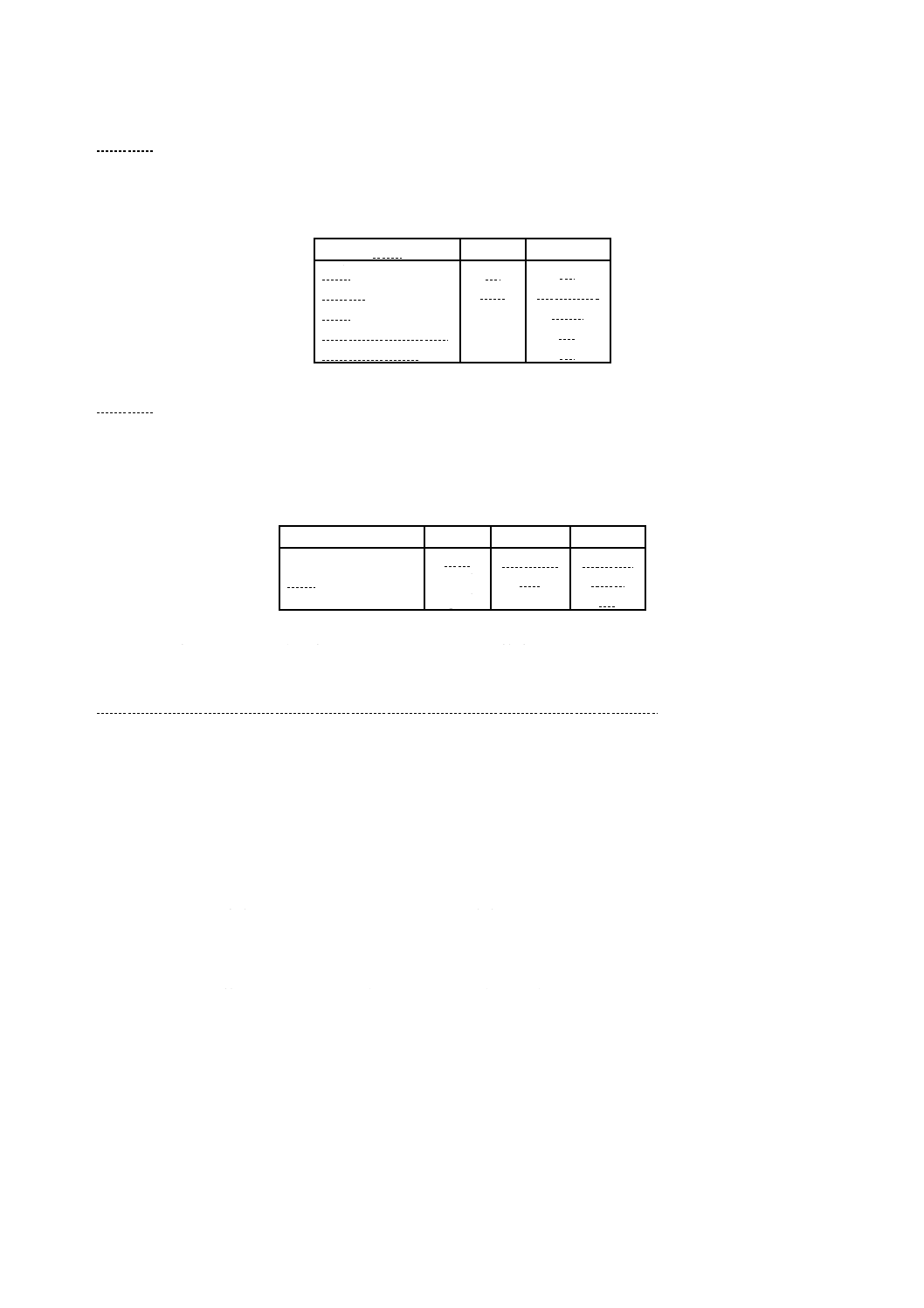

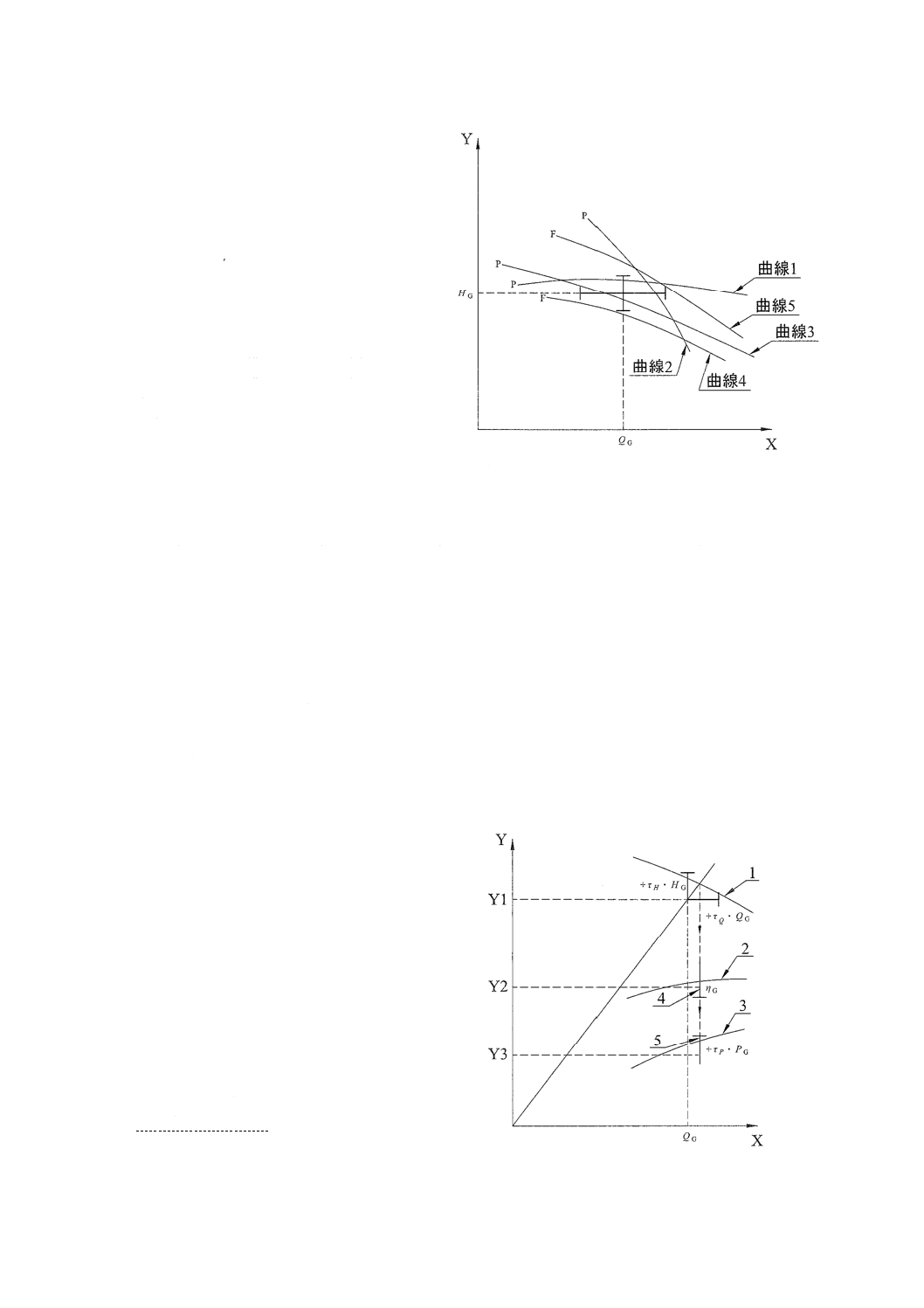

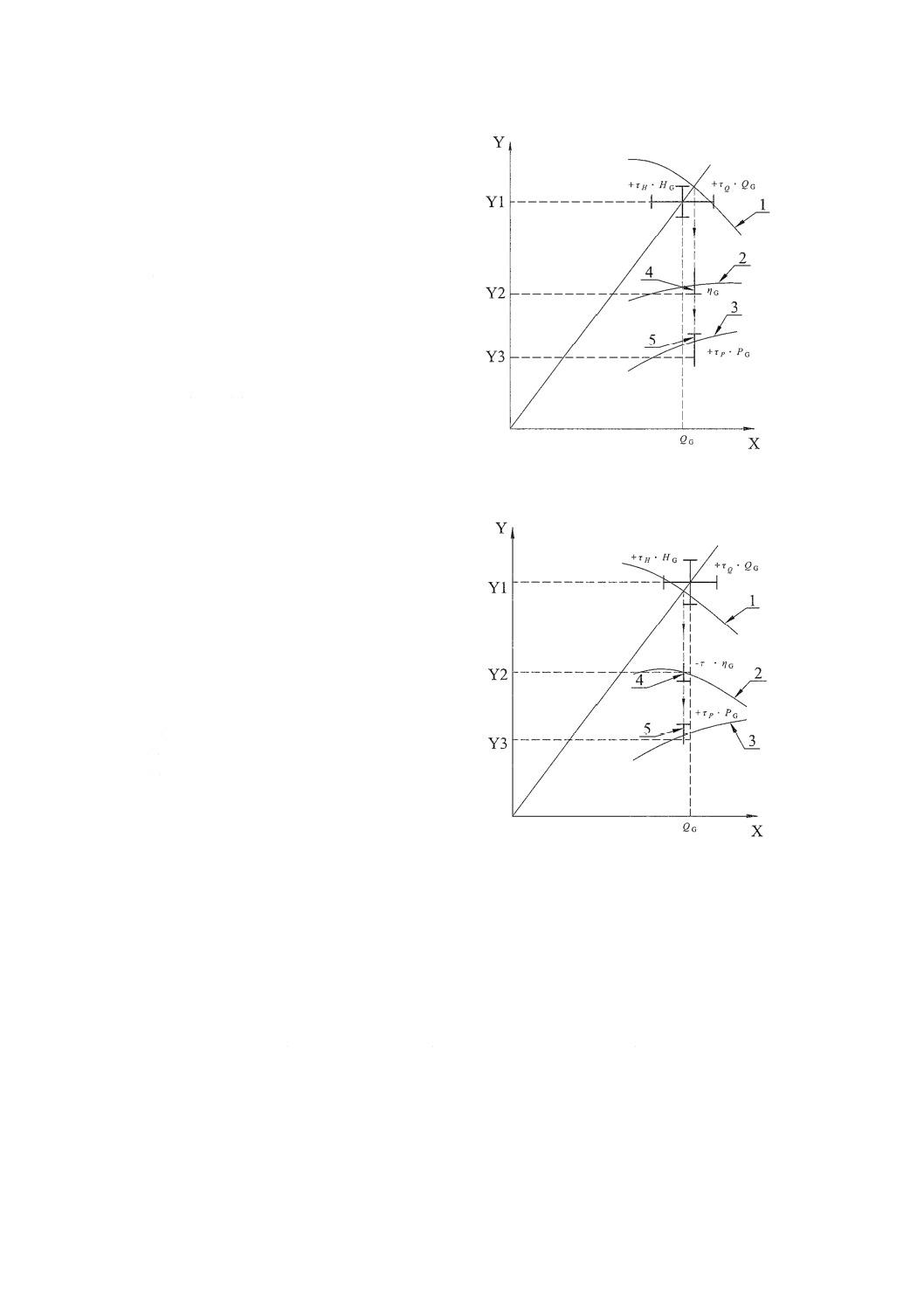

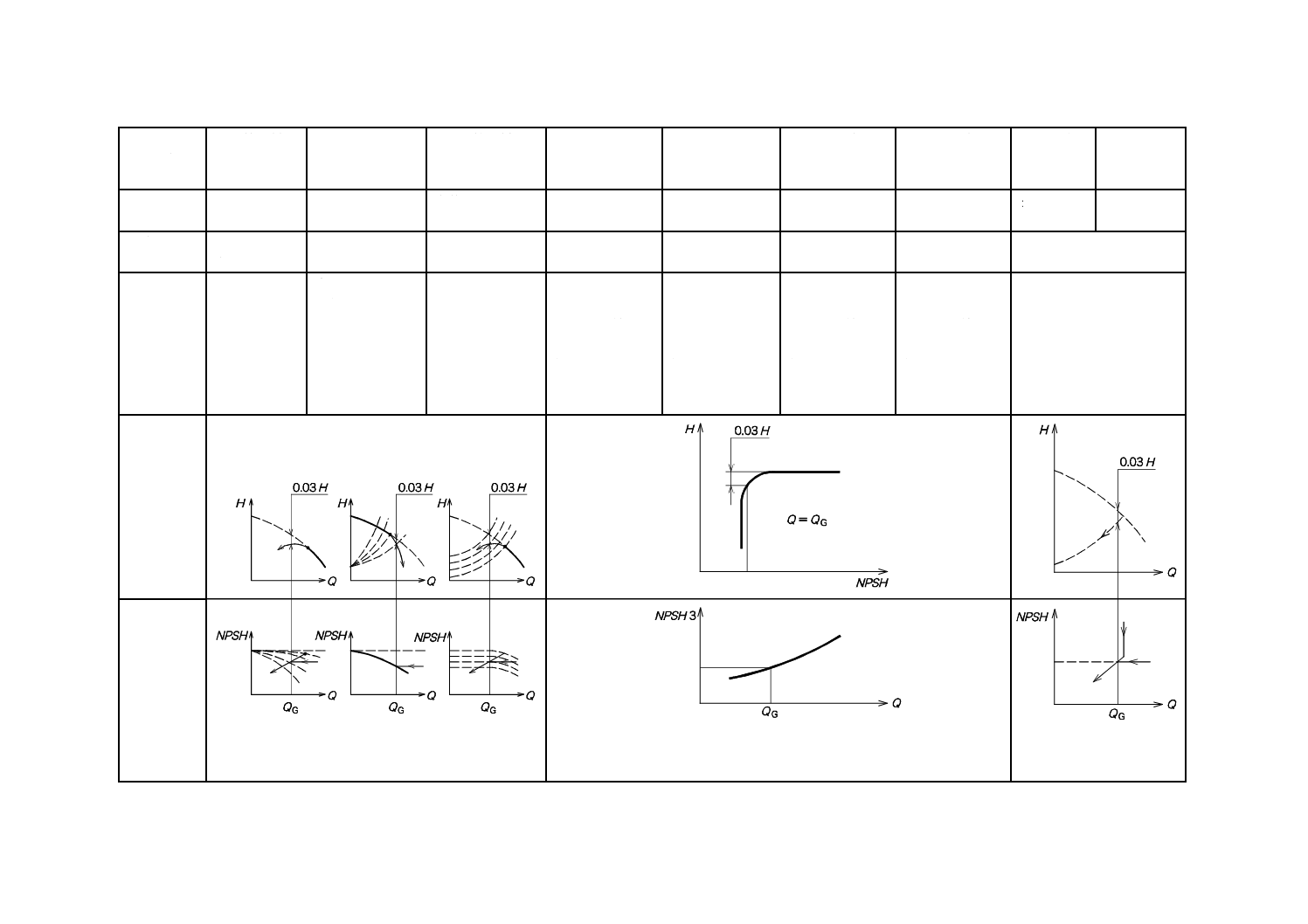

4.4.4

効率又は軸動力の評価

効率又は軸動力を保証する場合には,それらは適用する受渡等級の許容幅に対して評価する。すなわち,

吐出し量及び全揚程の許容幅と同様に次のように適用する。

測定点を補完する滑らかな曲線[H(Q),及びη(Q)又はP(Q)曲線]を描いた後,原点と保証点とを結ぶ直

線を描く。必要に応じて,この直線をH(Q)曲線と交わる点まで伸ばす。H(Q)曲線とこの直線との交点を,

効率又は軸動力の評価に使用する。この交点の吐出し量における効率又は軸動力を,保証値及び適用する

許容幅と比較する(図4,図5及び図6参照)。

注記1 “原点を通る直線”を使用して,保証効率又は保証軸動力を評価する理由は,ポンプ特性の

変化量を適切に示しているためである。さらに,この方法によって,常に一つの評価基準が

得られる。

注記2 吐出し量及び全揚程の許容幅は,動力保証を加えた結果によって制限してもよい。

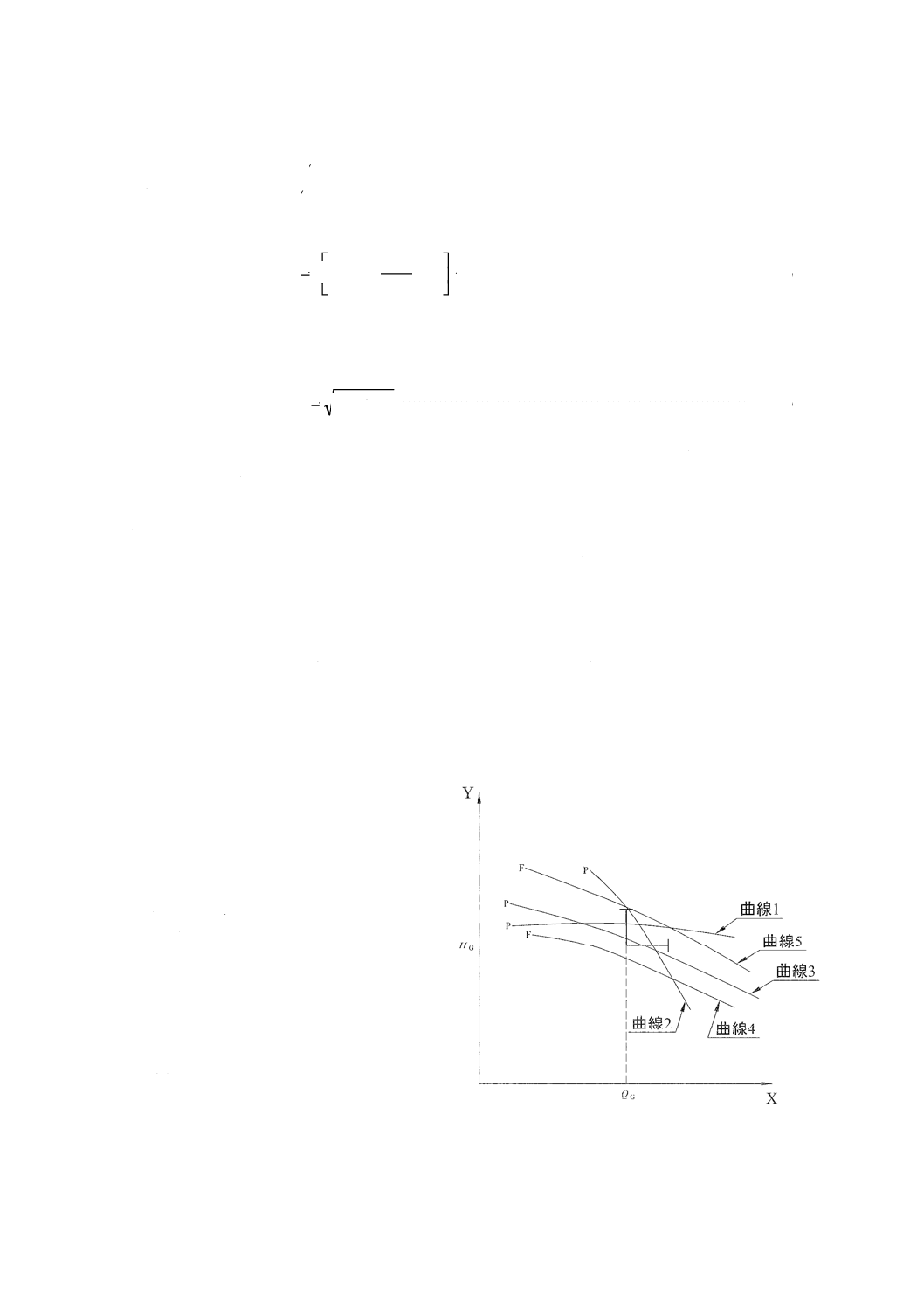

X 吐出し量 Q

Y1 全揚程 HG

Y2 効率 ηG

Y3 軸動力 PG

1

H(Q)

2

η(Q)

3

P(Q)

4

2Uの効率の許容幅

5

2Uの軸動力の許容幅

図4−受渡等級2Uの許容領域

17

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

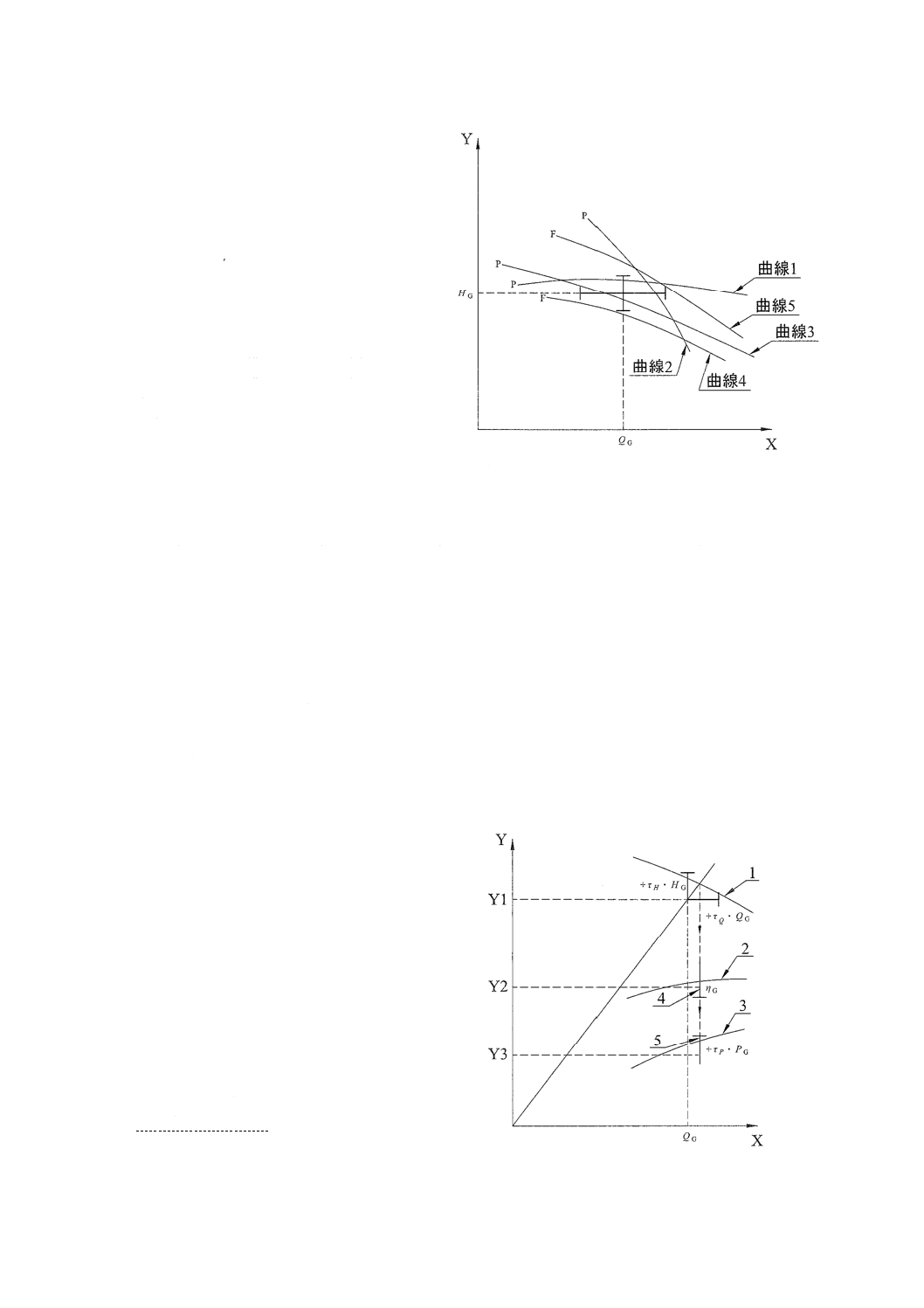

X 吐出し量 Q

Y1 全揚程 HG

Y2 効率 ηG

Y3 軸動力 PG

1

H(Q)

2

η(Q)

3

P(Q)

4

1Eの効率の許容幅

5

1Eの軸動力の許容幅

図5−受渡等級1Eの許容領域

X 吐出し量 Q

Y1 全揚程 HG

Y2 効率 ηG

Y3 軸動力 PG

1

H(Q)

2

η(Q)

3

P(Q)

4

1B,2B及び3Bの効率の許容幅

5

1B,2B及び3Bの軸動力の許容幅

図6−受渡等級1B,2B及び3Bの許容領域

4.5

ポンプ標準受渡等級について

受渡等級は,受渡当事者間で事前に取り決めることが望ましい。

保証点が与えられていて,受渡等級の取り決めがない場合には,受渡等級は表10を適用する。その場合

には,吐出し量及び全揚程だけを保証する。

この標準受渡等級の表10は,ポンプの最大軸動力及び購入者の用途から,適用する受渡等級を指定して

いる。購入者は,保証点の契約時に受渡等級を協定することができるため,協定された場合には,この表

に示す等級よりも優先され,4.5は適用しない。

η

18

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−標準受渡等級

用途(例)a)

ポンプ軸動力P2

100 kW≧P2≧10 kW

P2>100 kW

公共上水道(送・配水ポンプ)

2B

1B

公共下水道(雨水・汚水ポンプ)

2B

1B

排水ポンプ

3B

2B

電力事業(ボイラ給水ポンプ,循環水ポンプ)

1B

1B

石油,

ガス産業

ISO 13709

準拠ポンプ

1B

1B

ウォータインジェクション

ポンプ

N/A b)

1B

舶用(ボイラ給水ポンプ)

1B

1B

化学工業(プロセスポンプ)

2B

2B

クーリングタワー(送水用ポンプ)

2B

2B

紙・パルプ

(パルプ液移送用ポンプ,スラリポンプ)

2B

2B

スラリ

3B

3B

工業全般

3B

2B

かんがい

3B

2B

注a) 用途(例)は,厳しい受渡等級のポンプ例を示しており,それ以外のポンプの場合には,その用途に応

じた受渡等級を選定してもよい。

b) N/A:適用外

5

試験手順

5.1

一般

この規格は,製造業者のポンプ試験施設,研究所などのポンプ試験設備における試験について規定する。

この規格に規定する条件を満足する性能試験を現地で実施する場合には,現地の条件は一般的にこの規格

に完全には合致しないので,協定をする必要がある。すなわち,規定した条件の違いから必然的に生じる

不確かさの許容幅の拡大を,受渡当事者間で協定する必要がある。

注記 総合機器試験(ストリング試験)は附属書E,特殊試験方法は附属書G及び立会試験は附属書

H参照。

正確な測定は,使用する測定器の品質によるだけでなく,試験中に測定器を操作し,読み取る人の能力

と技能とにも左右される。試験を行う担当者は,試験で用いる測定器と同様に,注意して選ぶ。

一般的に,測定操作に十分な経験をもつ専門家が複雑な測定器の操作及び読みの責任を負う。簡単な測

定器の読みは,あらかじめ指示を与えたうえで,適切な注意及び必要精度で読み取りのできる試験補助者

に任せてもよい。

試験責任者は,測定に十分な経験をもつ者を受渡当事者間の協定によって任命する。製造業者の工場で

試験が実施される場合には,通常,試験責任者はポンプ製造業者の従業員である。

試験中,測定に関係する者は全て試験責任者の指示による。試験責任者は,測定の指示監督並びに試験

条件,試験結果の報告及び試験報告書を作成する。測定及びその実行に関して生じる問題については,全

て試験責任者が決定する。

試験関係者は,試験責任者が必要とするあらゆる援助を行う。

5.2

試験日

立会試験の試験日は,受渡当事者間で協定する。

19

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

試験計画

立会試験は,製造業者から購入者に提出された計画及び手順によって実施する。

注記 製造業者は,検討及び協定ができるように十分な時間的余裕をもってこの情報を提出する。

保証値以外の試験中の測定値は,単に資料的な意味をもつものであり,参考値である。

5.4

測定器

使用する測定器類は,校正履歴などが記録されたものとし,この記録は購入者から要求がある場合は提

示する。測定器類は,定期的に校正する。測定器の適正な校正有効間隔は,附属書C参照。

注記 測定器は,附属書D参照。

5.5

記録及び試験報告書

試験記録一式は,書類又は電子データを最低5年間は保管する。

立会試験の場合には,全ての試験記録は,試験に立ち会った受渡当事者の代表が署名する。試験記録全

ての複写を試験に立ち会った受渡当事者に渡す。試験結果は可能な限り試験中に評価し,疑わしい測定値

があった場合には再測定し評価することが可能なように,試験結果の検討が終わるまで,機器据付状態及

び計測器はそのままの状態にすることが望ましい。要求があれば,試験結果を報告書にまとめる。ポンプ

試験成績表は,附属書F参照。

5.6

試験装置

ここでは,等級1,等級2及び等級3の試験に要求される精度を考慮して,運転性能の満足な測定を保

証するのに必要な条件を規定する。

ある試験装置で得られたポンプ性能は,測定器の公差を含むため,測定器の異なる別の試験装置での性

能とは完全には一致しない。満足できる吐出し量及び全揚程の測定を保証する適切な推奨配管と,それに

対する一般的な指針は,附属書A参照。必要があれば,閉管路の流量測定に関する種々の方法を規定して

いるJIS及びISOを使用してもよい(D.3参照)。

注記 試験装置は,附属書JD参照。

5.7

試験条件

5.7.1

試験の実施

試験時間は,試験結果を再現することができるように十分な長さとする。

全ての測定は,定常運転条件で行う(4.3.2及び表4参照)。特に指定されない限り,ポンプ性能は,キ

ャビテーションがポンプ性能に影響を与えない範囲で測定する。

受渡等級に関係なく,全ての性能測定では,保証吐出し量の−5 %〜0 %の範囲で1点,及び0 %〜+5 %

の範囲で1点を含む,5点以上を測定する。その2点を除いたその他の測定点は,許容される最大吐出し

量及び最高全揚程付近を含み,ポンプ性能の許容される範囲内で吐出し量の間隔をあけて測定する。

同一図面で繰り返し製造及び試験をする汎用ポンプでは,保証吐出し量の−5 %〜+5 %の範囲で1点を

含む,3点以上を測定するか,又は受渡当事者間の協定によって,保証吐出し量近傍のより大きい吐出し

量の1点,若しくは保証全揚程近傍のより大きい全揚程の1点で測定してもよい。

注記 他の試験手順としてNPSH試験がある(5.8参照)。

5.7.1A 常温清水以外の液体を扱うポンプの試験

ポンプ性能は,揚液の性質によって大きく変化する。受渡当事者が特殊な事情に合う経験的な法則につ

いて協定し,ポンプを常温清水で試験してもよい。

注記 高粘度液に対する性能補正方法は,附属書JC参照。

20

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.1A.1 常温清水の特性

常温清水は,表11に規定する限度内の特性をもつものとする。

表11−常温清水の仕様

特性

単位

最大値

温度

℃

40

動粘度

m2/s

1.75×10-6

密度

kg/m3

1 050

不溶浮遊固体含有量

kg/m3

2.5

溶解固体含有量

kg/m3

50

5.7.1A.2 常温清水による試験が許される揚液の特性

常温清水以外の液体に対するポンプは,その液が表12の範囲内の場合には,全揚程,吐出し量及び効率

に対しては常温清水で試験を行ってよい。

表12−液体の特性

液体の特性

単位

最小値

最大値

動粘度

m2/s

制限なし

10×10-6

密度

kg/m3

450

2 000

不溶浮遊固体含有量

kg/m3

−

5.0

上記に規定する以外の液体を扱うポンプの試験は特別に協定して行う。

特に協定がなければ,キャビテーション試験は常温清水で行う。揚液が常温清水でない場合には,常温

清水を用いた試験を行うと,その結果に影響を受けることがあるので注意する。

注記 ポンプ製造業者の通常の必要有効吸込ヘッド曲線は,常温清水を用いて作成されるものであり,

必要有効吸込ヘッドの値は,常に常温清水に対して与えられている。

5.7.2

試験時の回転速度

特に協定がなければ,吐出し量,ポンプ全揚程及び軸動力の確認に対しては,試験を規定回転速度の50 %

〜120 %の範囲内の回転速度で行ってよい。規定回転速度の20 %以内の範囲で試験する場合には,効率変

化は無視してもよい。

吐出し量が,試験回転速度での最高効率に対応する吐出し量の50 %〜120 %の間にある場合には,NPSH

試験は,規定回転速度の80 %〜120 %の範囲内の回転速度で行うのがよい。

5.8

NPSH試験

5.8.1

NPSH試験の目的

NPSH試験の目的は,保証する必要有効吸込ヘッド(NPSHR)を確認するためである。この規格では,

水力的な性能(全揚程,吐出し量及び軸動力の変化)に関する測定を対象としており,それ以外の,キャ

ビテーションで生じる障害(騒音,振動,壊食など)については対象にしていない。

キャビテーションの影響は,規定の吐出し量において全揚程又は出力の低下から検出できる。多段ポン

プの場合には,全揚程の低下量は,一段当たりの全揚程に対する低下量として表し,可能ならば,第一段

目の全揚程を測定するのがよい。非常に低い全揚程のポンプでは,3 %よりも大きな全揚程低下を協定し

てもよい。一般に,キャビテーション試験は,常温清水を用いて行う。常温清水を用いたキャビテーショ

21

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ン試験からは,それ以外の液体のキャビテーション性能を正確に予測することはできない。試験水の空気

含有量は,測定された必要有効吸込ヘッド(NPSHR)の値に重大な影響を与えるため,注意が必要である。

5.8.2

NPSH試験の方法

5.8.2.1

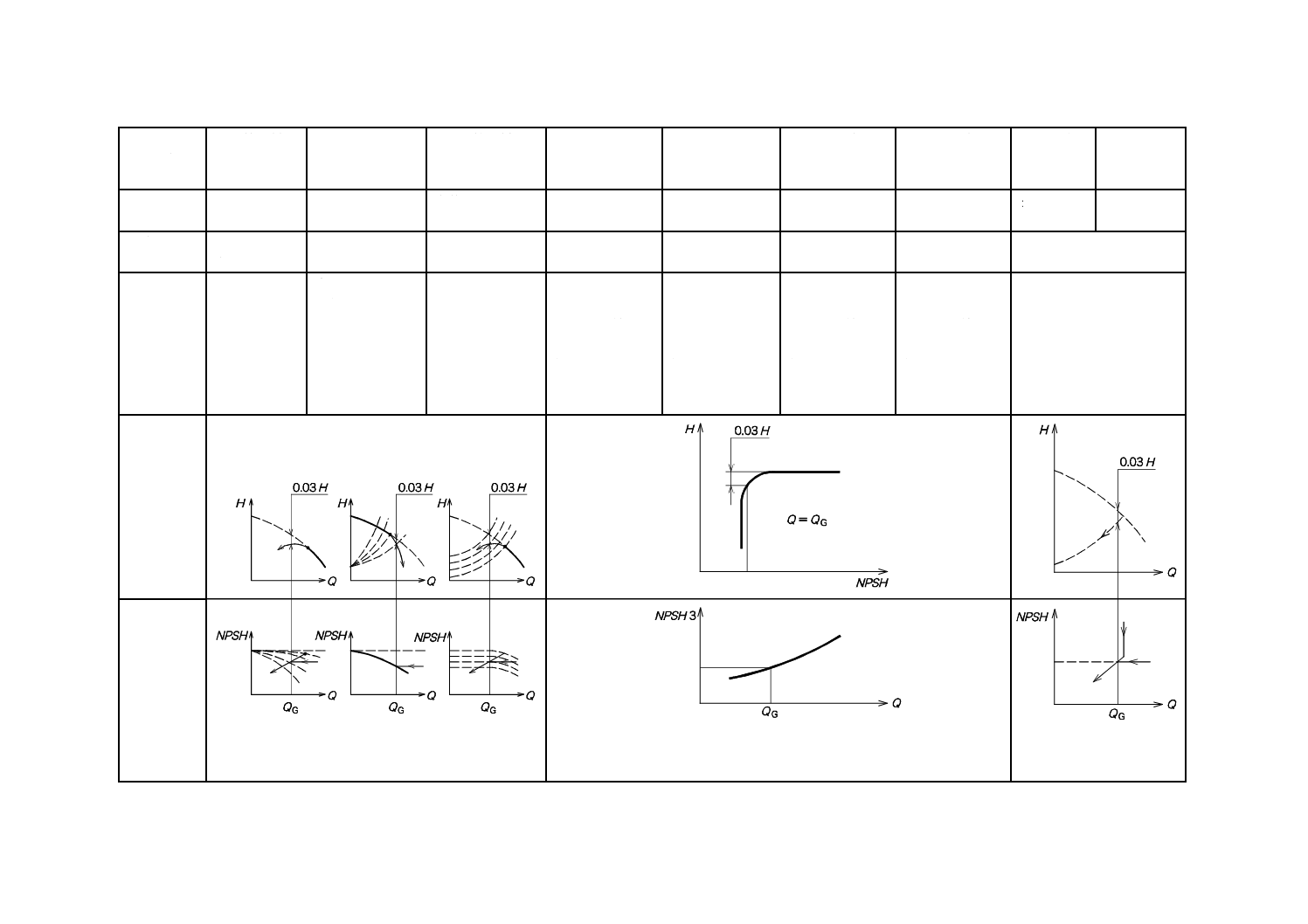

試験タイプI 複数の流量に基づくNPSH3の測定

この試験では,一定の吐出し量で,全揚程の低下が3 %に達するまで連続的にNPSHを下げる。このと

きのNPSHの値が,NPSH3である(表13参照)。ポンプの運転許容範囲内で,少なくとも4点の十分に間

隔の離れた流量で評価する。

5.8.2.2

試験タイプII 単一流量に基づくNPSH3の測定

この試験では,規定吐出し量で,全揚程の低下が3 %に達するまで連続的にNPSHを下げる。このとき

のNPSHの値が,NPSH3である(表13参照)。

5.8.2.3

試験タイプIII 規定有効吸込ヘッド(NPSHA)における性能に対するキャビテーションの影響

の確認

ポンプの水力性能がキャビテーションによる影響を受け,全揚程が3 %以上低下しないことを,規定有

効吸込へッド(NPSHA)で確認する。

5.8.2.4

試験タイプIV 規定有効吸込ヘッド(NPSHA)における保証特性の確認

規定吐出し量,規定有効吸込ヘッド(NPSHA)において,保証する全揚程及び軸動力が4.4に合致した

条件で得られている場合には,ポンプは要求を満たしている。

5.8.2.5

必要有効吸込ヘッド(NPSHR)の許容差

必要有効吸込ヘッド(NPSHR)測定値が,必要有効吸込ヘッド(NPSHR)保証値を超えないこととする。

ただし,測定値が,4.3.2の表4のNPSH試験の吸込圧力ヘッドの測定量の許容変動振幅内に入っていなけ

ればならない。

注記 NPSH試験装置は,附属書B参照。

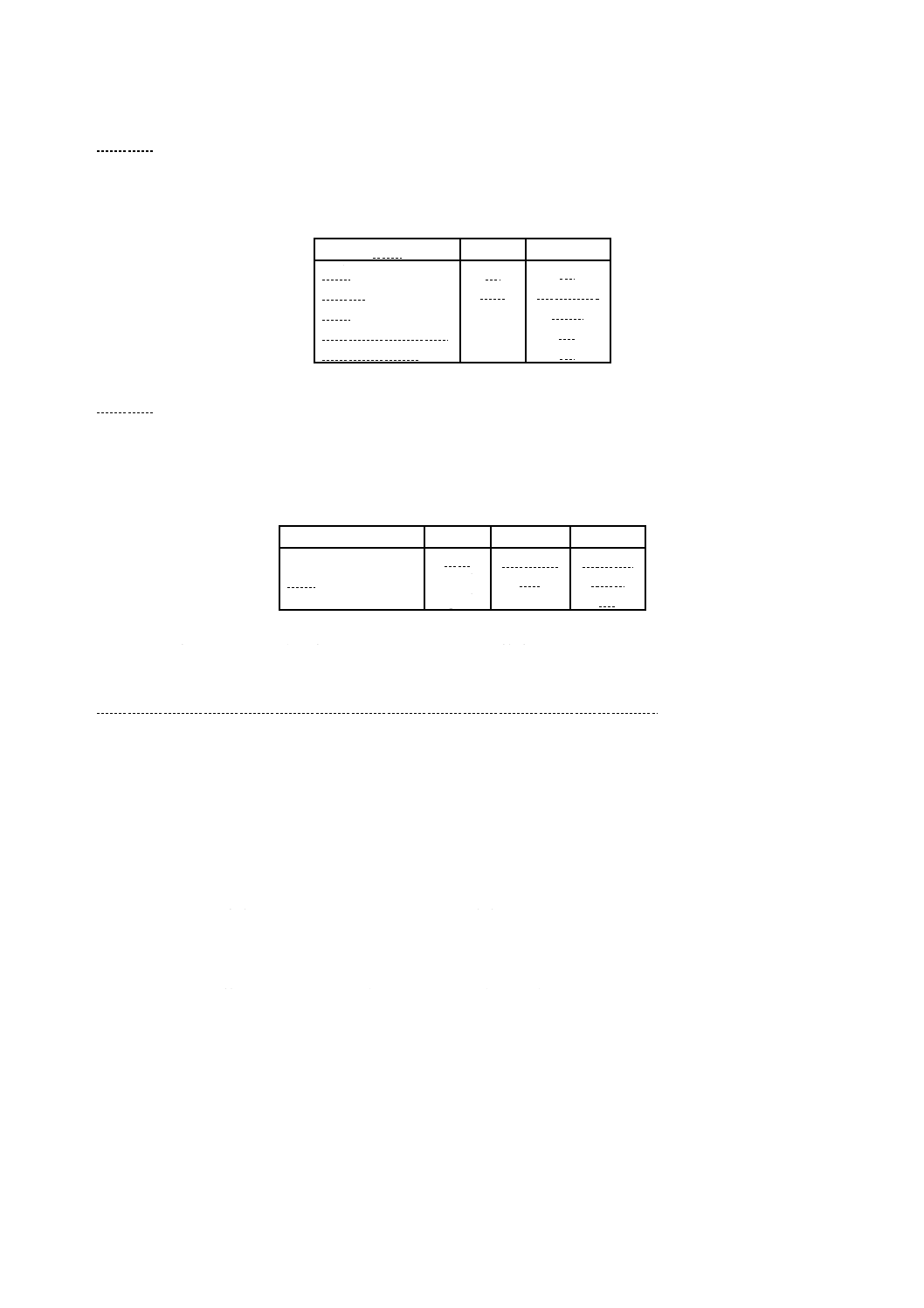

表13−NPSH3の決定方法

試験装置の

型式

開放水槽

開放水槽

開放水槽

開放水槽

開放水槽

閉回路

閉回路

閉回路

密閉水槽

又は

閉回路

独立して

変えるもの

吸込側絞り弁 吐出し側絞り弁

水位

吸込側絞り弁

水位

タンク内圧力

温度(蒸気圧) タンク内

圧力

温度

(蒸気圧)

一定にする

もの

吐出し側絞り

弁

吸込側絞り弁

吸込側絞り弁

吐出し側絞り弁

吐出し量

吐出し量

吐出し量

吐出し量

吸込側絞り弁

吐出し側絞り弁

調整によっ

て変化する

量

有効吸込ヘッ

ド

水位

全揚程

吐出し量

有効吸込ヘッド

水位

全揚程

吐出し量

有効吸込ヘッド

全揚程

吐出し量

有効吸込ヘッド

全揚程

吐出し側絞り弁

(全揚程が落ち

始めるときに吐

出し量を一定に

保つため)

有効吸込ヘッド

全揚程

吐出し側絞り弁

(全揚程が落ち

始めるときに吐

出し量を一定に

保つため)

有効吸込ヘッド

全揚程

吐出し側絞り弁

(全揚程が落ち

始めるときに吐

出し量を一定に

保つため)

有効吸込ヘッド

全揚程

吐出し側絞り弁

(全揚程が落ち

始めるときに吐

出し量を一定に

保つため)

有効吸込ヘッド

全揚程

吐出し量

キャビテー

ションによ

る全揚程の

変化

吐出し量

に対する

NPSH性能

1

0

B

8

3

0

1

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

検討

6.1

試験結果の換算

製造業者が保証する特性を検証するための値は,一般的に,保証に基づいた条件とは多少異なった条件

で測定する。

保証条件下で試験を要求された場合,保証の判定を行うために,保証条件とは異なった条件で測定値を,

保証条件における値に換算する。

6.1.1

規定回転速度及び密度に対するデータの換算

規定回転速度nspと異なる回転速度nで得られた全ての測定値は,規定回転速度nspにおける値に換算す

る。

規定回転速度nspと試験回転速度nとの差が5.7.2に示した許容範囲を超えない場合には,吐出し量Q,

全揚程H,動力P及び効率ηに関する測定値は,次の式(29),式(30),式(31)及び式(32)によって換算する。

n

n

Q

Q

sp

T=

·············································································· (29)

2

sp

T

=

n

n

H

H

········································································· (30)

ρ

ρ

n

n

P

P

sp

3

sp

T

=

····································································· (31)

η

η=

T

··················································································· (32)

さらに,必要有効吸込ヘッドに関する測定値は,次の式(33)によって換算する。

x

n

n

NPSHR

NPSHR =

sp

T

··························································· (33)

回転速度及び吐出し量が5.7.2に示すNPSH試験条件を満足しており,羽根車へ流入する揚液に含まれ

る分離した気体がポンプの性能に影響しなければ,必要有効吸込ヘッドの一次近似として,べき指数をx

=2としてもよい。ポンプがキャビテーション限界付近で運転している場合,又は試験回転速度と規定回

転速度との差が5.7.2の規定範囲より大きい場合には,熱力学的効果,表面張力の変化,溶解又は閉じ込

められた空気量の変化によって,キャビテーションが影響を受ける可能性がある。べき指数xは,1.3〜2

の値が観測されているので,使用する換算式は,受渡当事者間で協定する。

電動機及びポンプの結合ユニットの場合,又は保証が回転速度の代わりに周波数及び電圧の場合には

(4.2参照),nsp及びnはfsp及びfに代え,上記の換算式によって,吐出し量,全揚程,軸動力及び効率の

測定値を換算する。ただし,上記の換算は,試験中の周波数が,1 %以下で変化する場合に限定する。試

験で使用した電圧が,保証電圧の±5 %範囲内の場合には,他の測定値は換算する必要はない。

上記の差が,周波数に対して±1 %及び電圧に対して±5 %を超える場合には,受渡当事者間で協定が必

要である。

現地で使用する電動機を用いて,規定周波数及び規定電圧の電源状態で,ポンプを規定負荷で運転した

24

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合には,そのときの実回転速度を用いて性能を保証してもよい。

6.1.2

保証とは異なる有効吸込ヘッドで行う試験

高い有効吸込ヘッドにおけるポンプ性能は,5.7.2の許容限界内での試験結果を回転速度換算しても,低

い有効吸込ヘッドにおけるポンプ性能とはならない。

一方,5.7.2の許容限界内で回転速度を修正した上で,5.8.2.1,5.8.2.2又は5.8.2.3によってキャビテーシ

ョンが生じていないことを確認した場合には,低い有効吸込ヘッドにおけるポンプ性能をもって,高い有

効吸込ヘッドにおけるポンプ性能を示すものとしてもよい。

6.1.3

性能曲線

測定した複数の測定点を最適に結んだ曲線が,ポンプの性能を表す。その曲線は,吐出し量に対する全

揚程,軸動力及び効率である。ポンプ性能によって決定したこれらの曲線は,4.4に示す試験結果を評価す

るために使用する。

6.2

規定性能の達成

6.2.1

羽根車外径の低減

試験結果から,ポンプの性能値が規定値よりも高いことが分かった場合には,一般的に羽根車外径の低

減を行う。規定値と測定値との差が小さい場合には,改めて試験を行うことを省略し,比例則を適応して

新たな性能を求めることができる。この方法の適応及び羽根車外径の低減のための実際的な条件は,受渡

当事者間の協定事項とする。

注記 羽根車外径の低減量の決定の算出方法は,附属書JB参照。

6.2.2

羽根車外径低減後の再試験における要求事項

合格基準を達成するため羽根車外径の調整を目的としてポンプを分解する必要があり,形式数K≦1.5

の場合,羽根車外径の低減が試験時の外径から5 %を超えない限り,再試験の必要はない。

25

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験装置

A.1 一般

最も良い測定条件は,測定断面において,流れが次の条件を備えている場合に得られる。

a) 軸対称速度分布。

b) 一様な静圧分布。

c) 配管設備から誘起される旋回流れがない。

測定断面付近(直径の4倍未満)に,ベンド又は組合せベンド,拡大部又は不連続部を避ければ,非常

に悪い速度分布又は旋回を防止できる。一般に,吸込条件の影響は,ポンプの形式数Kとともに大きくな

る。K>1.2の場合には,現地の条件を模擬することが望ましい。

注記 自由表面をもつ開放水槽又は大きな静定容器から,閉管路によって導かれる標準試験装置では,

最小吸込直管長さL(特に,等級1)は,L/D=K+5の計算式によって決定することが望ましい

(Dは管直径)。

注記の式は,上流側の最小吸込直管長さLにおいて,整流板を設けていない単純な90°曲管が含まれる

装置にも有効である。このような条件を満たすならば,曲管とポンプとの間の管路には整流装置の必要は

ない。しかし,ポンプのすぐ上流側に吸込水槽又は静定容器もない閉管路においては,ポンプへの流入は,

設備によって誘起される旋回がなく,かつ,対称な速度分布をもつようにする必要がある。

測定値に大きな影響を与える旋回を回避する方法を次に示す。

a) 測定断面上流側の試験管路の慎重な設計。

b) 適切な整流装置の使用。

c) 測定への影響を最小限に抑えるための圧力取出し口の適正な配置。

吸込管に絞り弁を取り付けないことが望ましい。例えば,キャビテーション試験のように絞り弁の設置

が必要な場合には,曲管とポンプ入口との直管部は,配管内を液体が満たしていて,入口測定断面にて圧

力と速度分布とが一様となるようにするのがよい。これは,適切な整流装置及び/又は直管長さをポンプ

吸込管直径の12倍以上にすることによって達成できる。

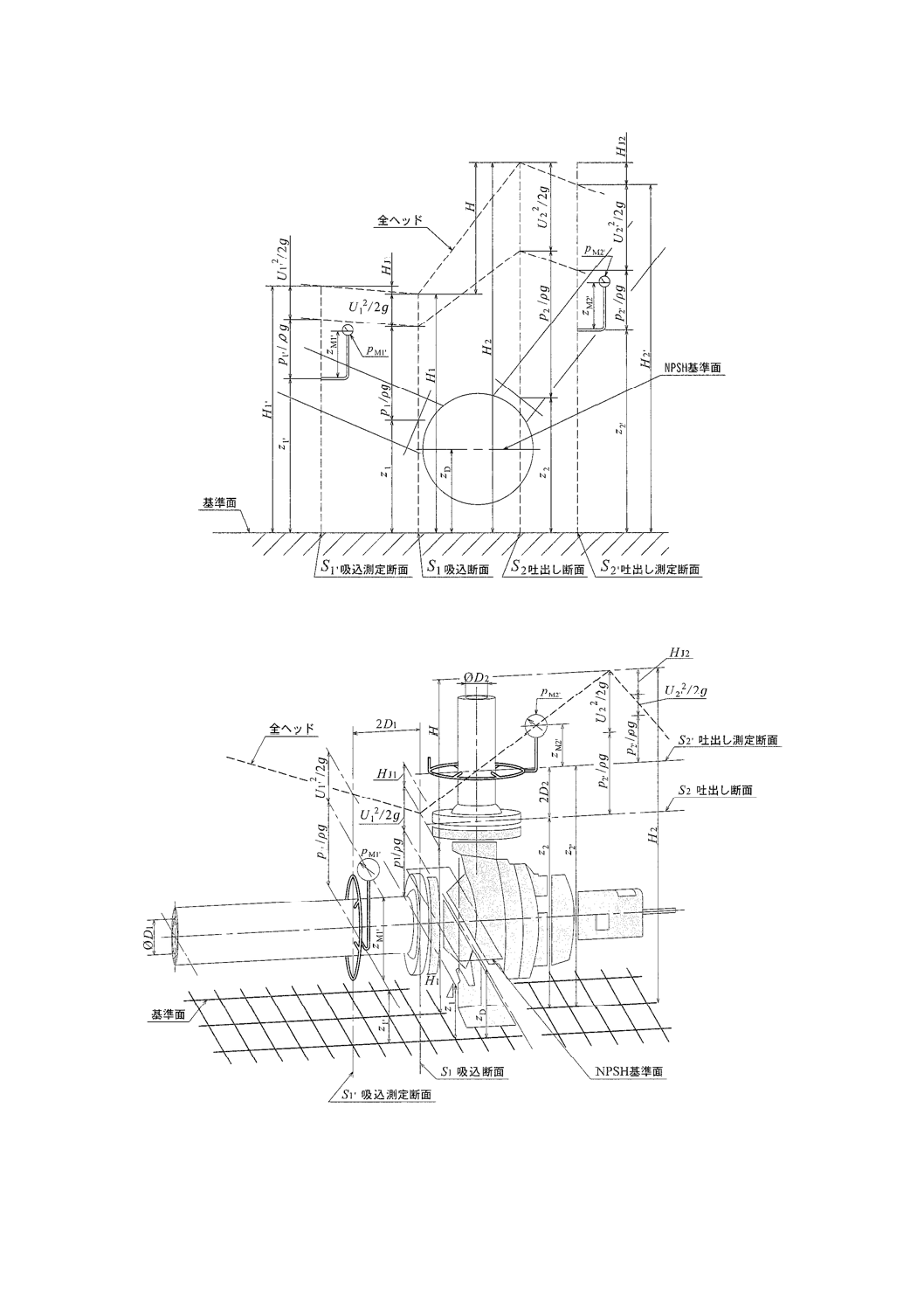

A.2 測定の原理

全揚程は,ポンプが伝達するエネルギーを表し,3.2.15に示す式(10)によって求める。

3.2.7のヘッドの定義で規定する種々な量は,ポンプ(又は試験の対象としているポンプと接続配管との

組合せ)の吸込断面S1及び吐出し断面S2で決定する。測定のしやすさ及び測定精度のため,断面S1のや

や上流側の断面S1',及び断面S2のやや下流側の断面S2'(図A.1及び図A.2参照)で測定するのが一般的

である。この場合には,配管の摩擦損失,例えば,断面S1'と断面S1との間の損失HJ1,断面S2'と断面S2

との間の損失HJ2(及び局所的な損失ヘッド)を考慮し,全揚程は次の式(A.1)によって求める。

J2

J1

1'

2'

H

H

H

H

H

+

+

−

=

··························································· (A.1)

ここに,H1'及びH2'は,それぞれ断面S1'及び断面S2'の全ヘッドとする。

A.4では,種々の据付状態における,測定断面及び損失ヘッドの算出方法について規定する。

26

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 測定方法

ポンプの据付状態及び管路の配置によって,全揚程は,吸込及び吐出しの全ヘッドを,別々に測定して

決定するか,又は吸込口と吐出し口との差圧を測定し,両断面間で速度ヘッドの差があれば,それを加え

て決定するか,いずれによって決定してもよい(図A.1及び図A.2参照)。

全ヘッドは,配管内の圧力を測定して求めるか,又は吸込水槽の水位を測定して求めてもよい。図A.2,

図A.4及び図A.5に,配管測定部の位置及び測定部の断面を示す。

A.4 標準据付状態で試験するポンプ

A.4.1 吸込側測定断面

A.1に示す標準試験装置でポンプを試験する場合には,吸込側測定断面は,吸込側直管の長さが許す限

り,ポンプの吸込側フランジから管直径の2倍の距離を設ける。直管部長さが十分でない場合(例えば,

短いベルマウスの場合)には,事前に協定がなければ,実現可能で最適な状態にするために測定断面は,

例えば,上流側と下流側との割合が2対1となる位置にする。

吸込側測定断面は,A.1に推奨する流れに近づけるためにも,ポンプ吸込フランジと同軸で,かつ,同

一直径の直管断面に設けるのがよい。測定断面の上流側直近に曲がりがあり,かつ,圧力取出し口を1個

又は2個しか設けられない場合(等級2及び等級3)には,圧力取出し口は曲がり面に対して垂直にする

のがよい。

等級2及び等級3において,吸込速度ヘッドが全揚程に対して非常に小さいか(0.5 %未満),又は吸込

全ヘッド自体があまり重要でない場合(キャビテーション試験のような場合ではない)には,圧力取出し

口(A.4.3参照)を,ポンプの吸込フランジ自体又は管直径の2倍未満の上流に設けてもよい。

吸込全ヘッドは,測定したゲージ圧ヘッド,基準面からの測定点の高さ及び吸込配管内の速度分布が均

一であるとして計算する速度ヘッドから求める。

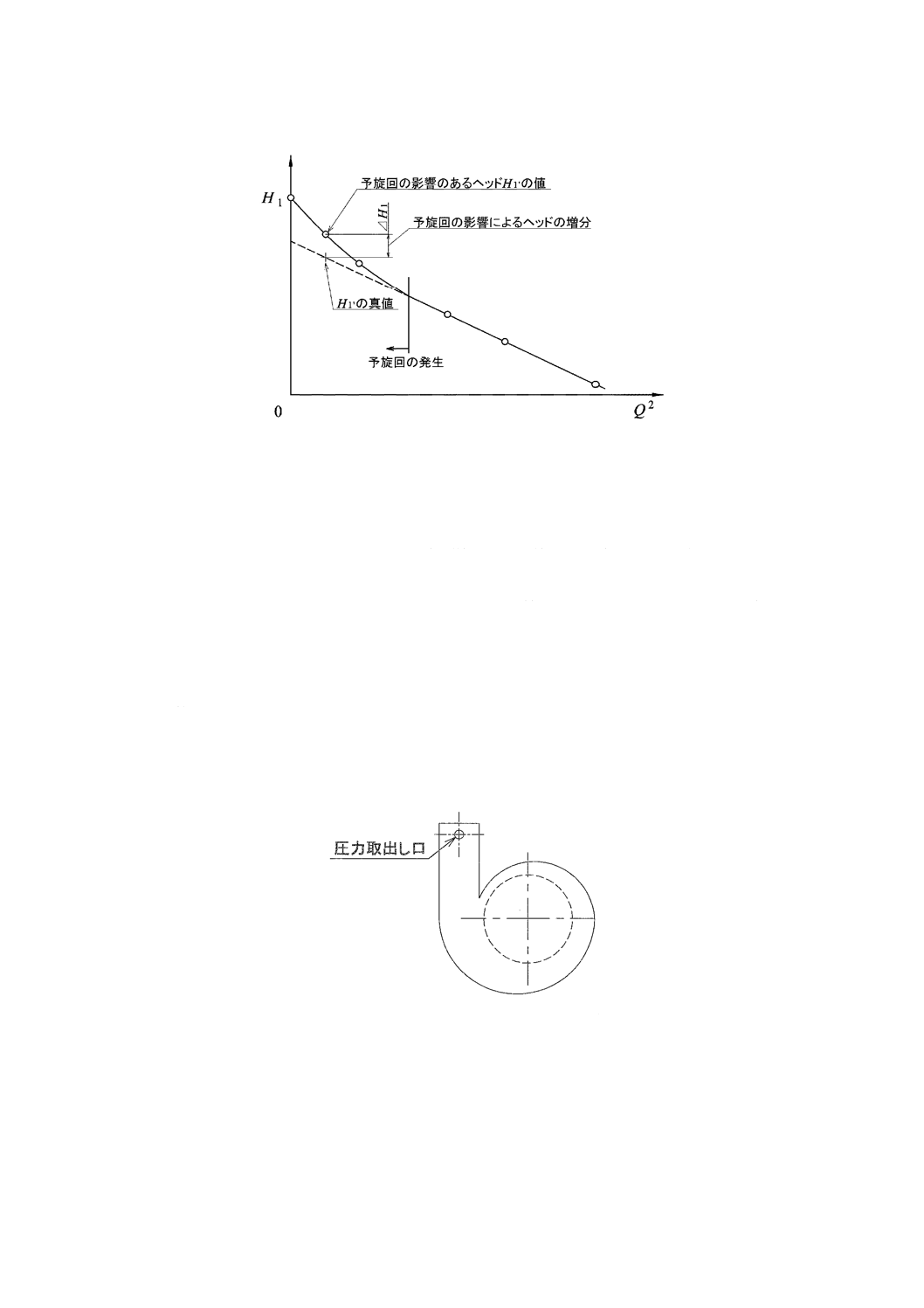

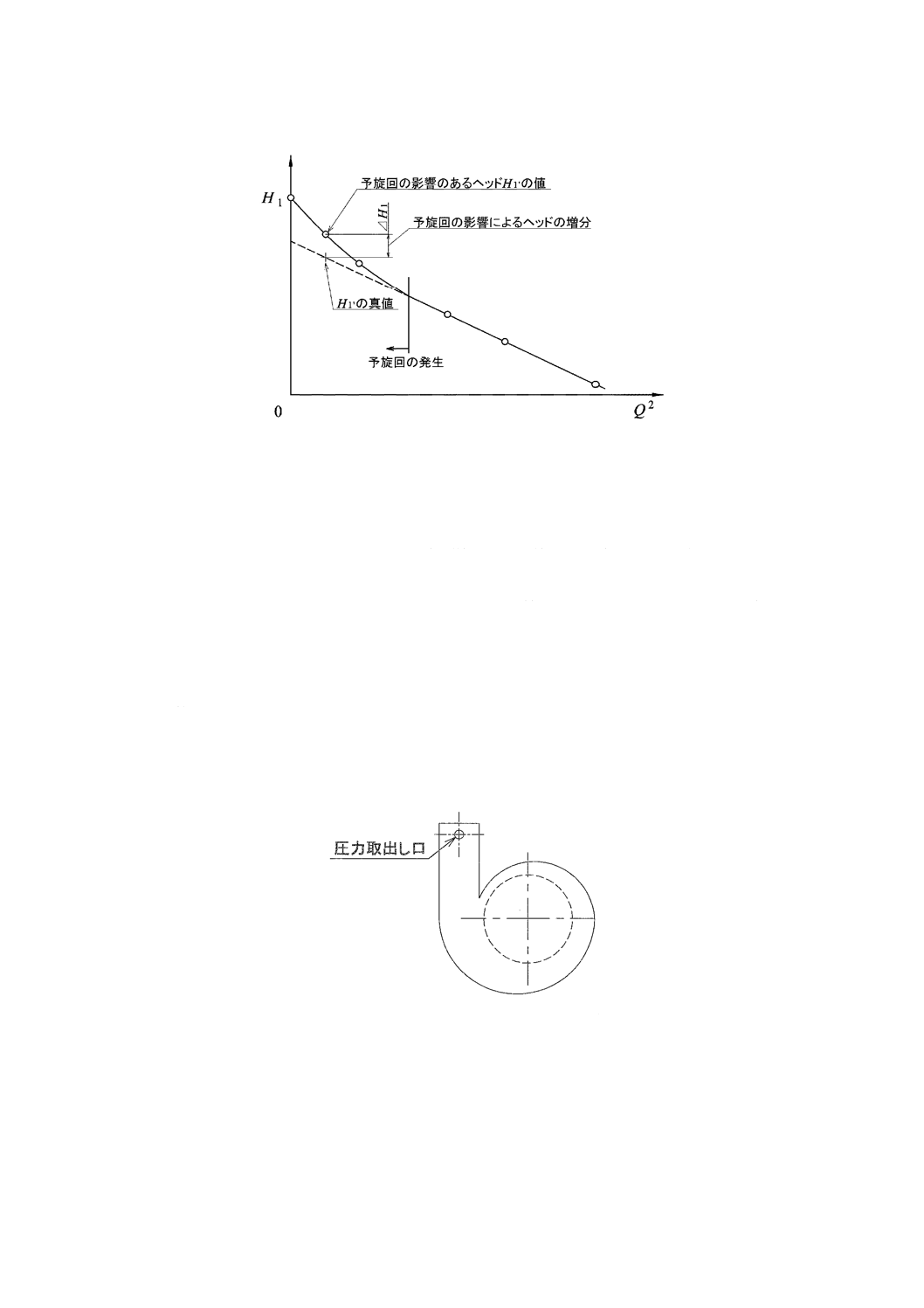

ポンプの吸込圧力ヘッドの測定誤差は,部分流量で発生する予旋回によっても生じる。この誤差は,測

定可能で次のように修正する。

a) ポンプが,水位及び水面に作用する圧力が一定の,自由表面をもつ開放水槽から吸い込む場合には,

開放水槽と吸込測定断面間との損失ヘッドは,予旋回がなければ吐出し量の2乗則による。吸込全ヘ

ッドの値も,同法則に従うのがよい。予旋回の影響によって低流量においてこの関係性が崩れる場合

には,測定した吸込全ヘッドは,この差分を補正する(図A.3参照)。

b) ポンプが,一定の水位及びヘッドの開放水槽から吸い込まない場合には,予旋回がないと見込まれる

十分遠い上流点にもう一つの測定断面を選び,a)と同じ方法で二つの断面間の損失ヘッドについて求

める(ただし,吸込全ヘッドは直接求めることはできない。)。

1

2H

H

H

−

=

·········································································· (A.2)

g

g

2

2

1

2

2

1

2

1

2

U

U

ρ

p

p

z

z

H

−

+

−

+

−

=

··················································· (A.3)

J1

J2

2

1'

2

2'

M1'

M2'

M1'

M2'

1'

2'

2

H

H

U

U

ρ

p

p

z

z

z

z

H

+

+

−

+

−

+

−

+

−

=

g

g

·················· (A.4)

27

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

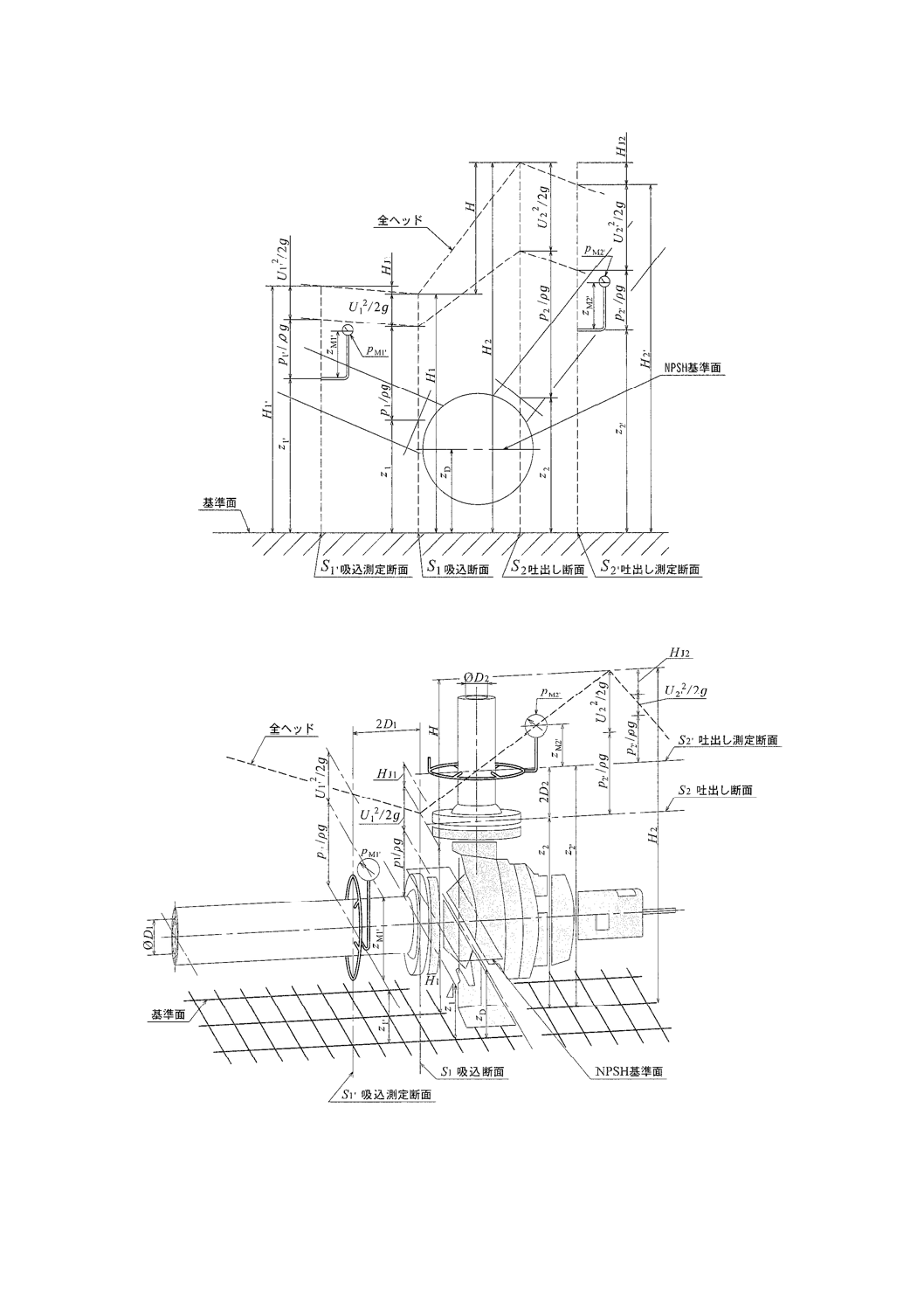

図A.1−全揚程の決定方法

図A.2−全揚程決定方法の説明図

注記 横吸込配管の場合には,z1=zD=z1'

28

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.3−吸込全ヘッドの補正

A.4.2 吐出し測定断面

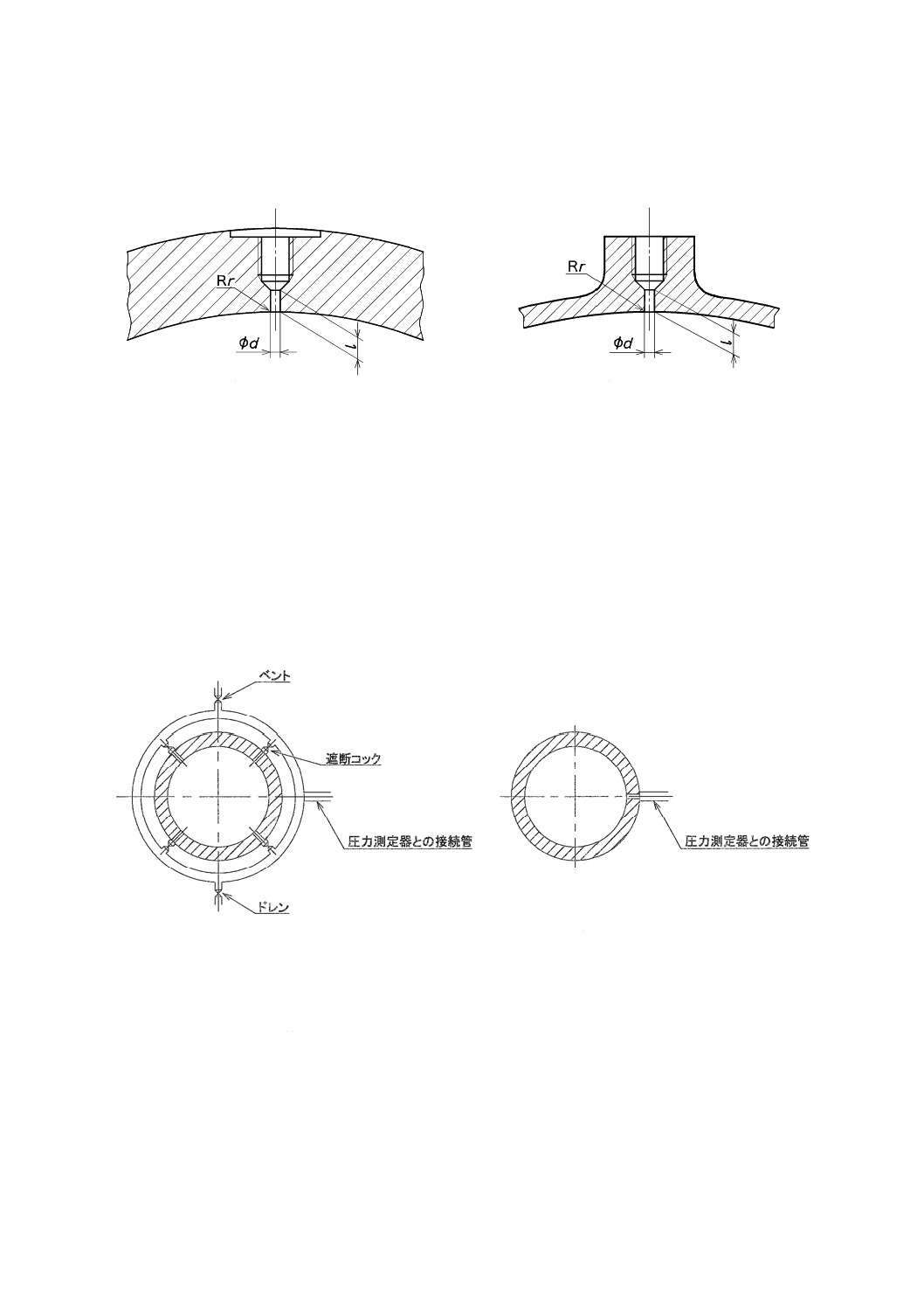

吐出し測定断面は,ポンプ吐出しフランジと同軸,かつ,同一直径をもつ直管部に設けるのがよい。1

か所又は2か所だけの圧力取出し口を用いる場合(等級2及び等級3の試験において)には,圧力取出し

口は,ポンプケーシングの渦巻部又は曲管部の曲がり面に,垂直に設けるのがよい(図A.4参照)。

吐出し測定断面は,通常,ポンプ吐出しフランジから,その管直径の2倍の距離に設ける。全揚程の5 %

よりも小さい速度ヘッドをもつポンプに対する,等級2及び等級3の試験においては,吐出しフランジに

設けてもよい。

吐出し全ヘッドは,測定したゲージ圧ヘッド,基準面からの測定点の高さ,及び吐出しの流速分布が一

様として計算する速度ヘッドから求める。全ヘッドは,ポンプの不規則な速度又は圧力分布によって誘起

される,旋回流れの影響を受けるので,圧力取出し口は,かなり下流側に設けてもよい。ただし,この場

合,吐出しフランジと測定断面との間の損失ヘッドは考慮する(A.4.9参照)。

図A.4−渦巻部又は曲管部の曲がり面に取り付けるそれぞれの圧力取出し口

H

29

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

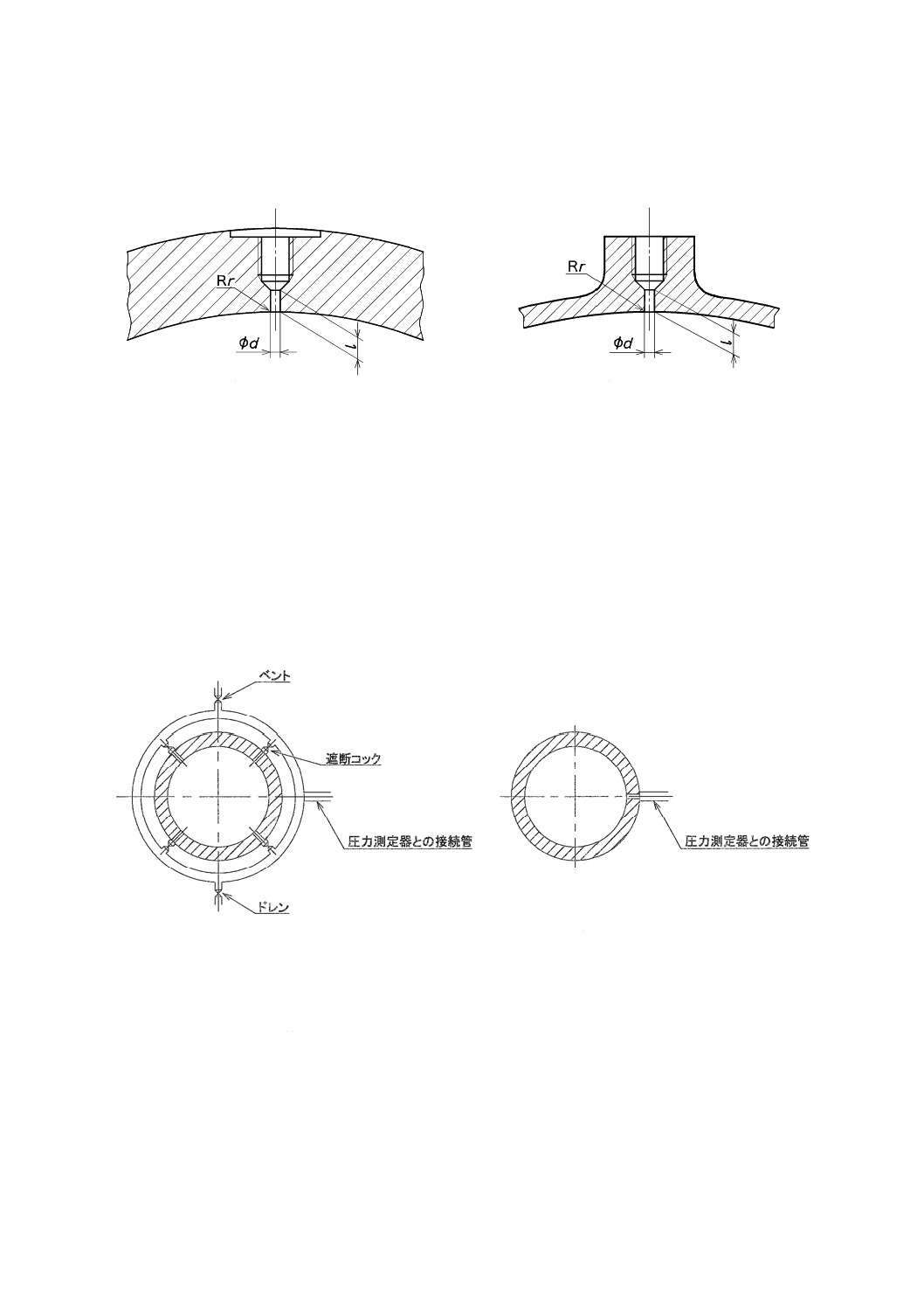

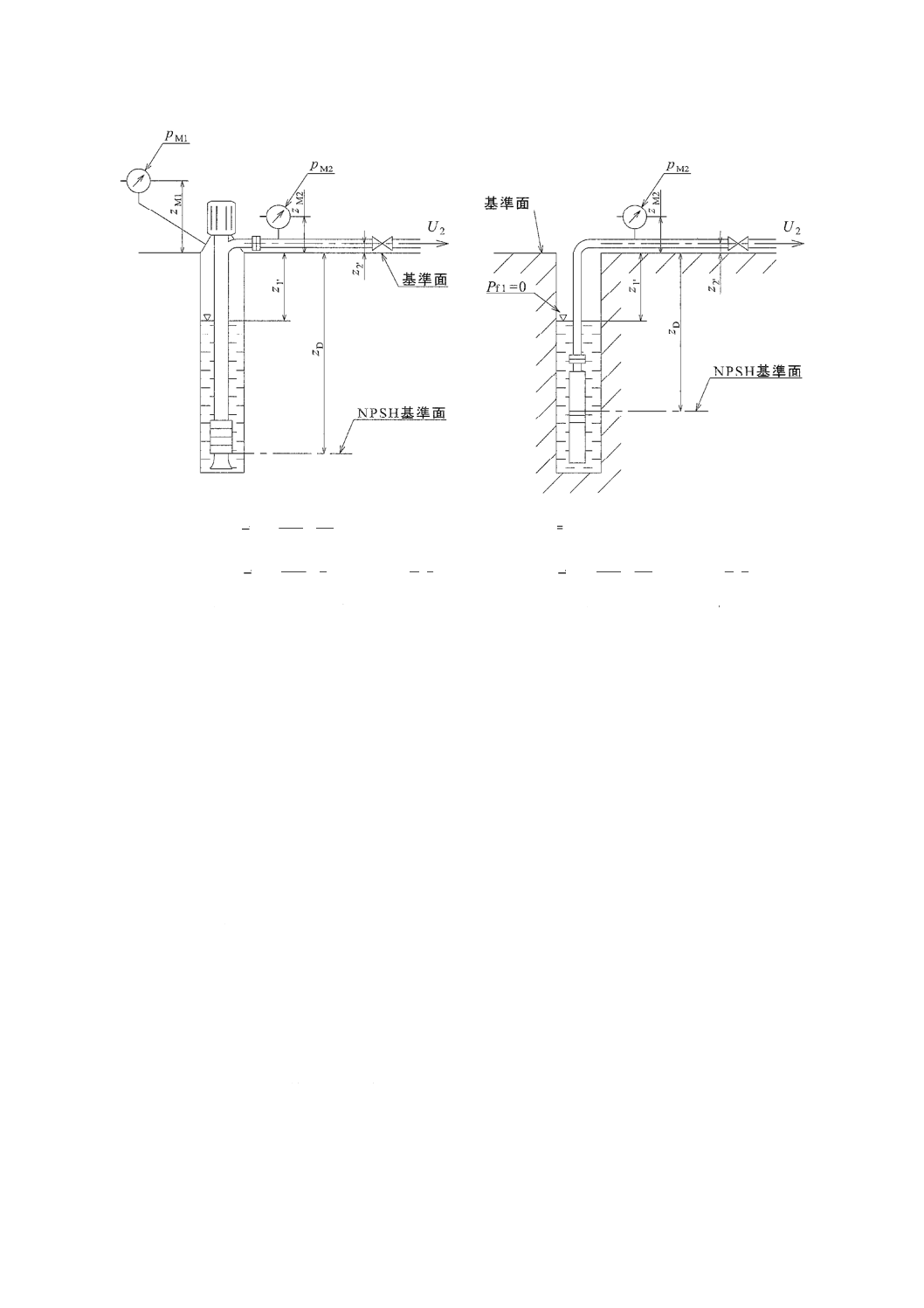

A.4.3 圧力取出し口

圧力取出し口の形状を,図A.5に示す。

a) 厚肉の場合

b) 薄肉の場合

r≦d/10。

図A.5−圧力取出し口の形状

等級1の試験の場合には,図A.6 a)に示すように4個の圧力取出し口を各測定断面の外周の等分位置に

配置する。

等級2及び等級3の試験の場合には,通常,各測定断面に,少なくとも1個の圧力取出し口を設ければ

十分である。ただし,流れが旋回又は非対称性によって影響を受ける可能性がある場合には,2個以上の

圧力取出し口が必要となる[図A.6 b)参照]。

a) 等級1:リング状連結管で接続された

4個の圧力取出し口

b) 等級2及び等級3:1個の圧力取出し口

(又は相対する位置に2個の圧力取出し口)

図A.6−等級1,等級2及び等級3の試験用の圧力取出し口

圧力取出し口の位置が,管路の配置によって決定される特別な場合以外は,圧力取出し口は,断面の最

高点及び最低点又はその付近に設置しないのがよい。

圧力取出し口は,図A.5に示す条件に適合し,取出し口の縁にはばり及び凹凸がないものとし,管内壁

面に垂直に設ける。圧力取出し口穴の直径dは,3 mm〜6 mm又は管内径の十分の一(1/10)のうち,い

ずれか小さい方とする。圧力取出し口穴の長さlは,その直径dの2.5倍以上とする。

圧力取出し口が設けられている管内面は,清浄かつ滑らかで,揚液の化学反応に対して耐性がなければ

30

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ならない。管内面に塗布された塗料などのコーティングの表面には,きずがあってはならない。長手方向

に溶接した管を用いる場合には,圧力取出し口は,溶接部からできる限り遠くに離して配置する。

複数の圧力取出し口を使用する場合には,遮断コックを介して圧力取出し口をその総断面積より大きい

断面積のリング状の連結管に連結する。これによって,必要に応じていずれの圧力取出し口からも圧力測

定が可能となる。読取りを始める前に,通常のポンプ試験状態において,各圧力取出し口を順次開いて,

圧力を読み取る。読みの一つが,4回の測定値の算術平均値に対して全ヘッドの0.5 %を超える差か,又は

測定断面における速度ヘッドを超える差を示す場合には,このばらつきの原因を確認し,試験を開始する

前に試験条件を調整する。

同一の圧力取出し口をNPSH測定に使用する場合には,上記の読みと平均値との差は,表4による。

圧力取出し口から測定装置までに,接続管及び制振器を設ける場合には,制振器までの接続管(4.3.2参

照)の内径は,少なくとも,圧力取出し口の内径に等しいものにする。この接続管から漏れがあってはな

らない。

接続配管系の高位置の点に空気抜き弁を設け,測定中に気体が接続配管に残らないようにする。

接続管内の気体の有無を確認するために,できる限り透明の管を使用することが望ましい。接続管につ

いては,ISO 2186参照。

A.4.4 高さの差の補正

測定断面の中点と,圧力測定装置の基準面の高さとの差(zM−z)がある場合には,圧力の読みpMは,次

の式(A.5)によって補正する。

(

)z

z

ρ

p

p

−

+

=

M

f

M

g

································································ (A.5)

ここに,ρfは,接続管内の液体の密度を表す。

A.4.5 模擬試験装置

A.1〜A.4.4に示した理由から,現地を模擬した条件下でポンプを試験する場合には,模擬管路の入り口

において,流れはできるだけ配管設備によって誘起される著しい旋回流れがなく,軸対称速度分布になる

ようにする。これらの条件が確保されるように必要な全ての手段を講じる。

等級1の試験に対して必要があれば,要求される流動分布であることを確認するために,模擬管路入口

の流速分布を測定する。流れが軸対称速度分布になっていない場合には,流れの欠損(渦又は非対称軸)

を修正するのに用いられる整流装置などの適切な方法によって,必要な特性を得ることができる。最も広

く使用されている整流装置の仕様は,ISO 7194を参照。ただし,整流装置によっては圧力損失が生じるの

で,この圧力損失が試験条件に影響しないように注意が必要である。

A.4.5A 模型によるポンプ性能試験

次のような場合には,協定によって,模型ポンプによる試験でポンプの性能試験に代えることができる

(JIS B 8327を参照)。

a) ポンプが大吐出し量又は大動力のため,工場において性能試験ができない場合。

b) ポンプケーシングの一部がコンクリートなどの構造になり,工場において完全な組立てができない場

合。

A.4.6 接続配管付きで試験を行うポンプ

協定によって,ポンプと次の組合せとで,標準試験を実施できる。

a) 最終据付け現場での関連接続配管。

31

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) a)に代わる複製品。

c) ポンプ自身の構成部品でもある接続配管類。

測定は,A.2によって行う。

ポンプ本体とポンプの一部とみなされる上流部及び下流部に接続される接続配管とを,一体で試験する

場合には,A.1の規定は,ポンプの吸込及び吐出しフランジの代わりに,接続配管の吸込及び吐出しフラ

ンジに対して適用する。この方法によれば,接続配管に基づく全ての損失ヘッドを,ポンプに負担させる

ことになる。

ポンプ単体の性能を保証する場合には,吸込全ヘッド測定断面と吸込フランジとの間の全損失ヘッド,

及び吐出しフランジと吐出し全ヘッド測定断面との間の全損失ヘッドを,A.4.9で規定する方法によって求

めて,全揚程に加える。

A.4.7 潜水状態のポンプ設備

ポンプ及びポンプとその接続配管とを組み合わせたポンプ装置が,近づくことができないか又は潜水状

態のために,A.1に示す標準的な配管ができない状態で試験又は据え付ける場合の要求事項を次に示す。

この形式のポンプは,A.1の標準試験装置を用いて試験を行うことができない。これらのポンプ据付条

件を図A.7に示す。

吸込全ヘッドは,ポンプに吸い込まれる液体の自由表面水位の基準面からの高さ,及びこの自由表面上

のゲージ圧ヘッドを,加えたものである。

吐出し全ヘッドは,吐出し配管(A.4.2参照)の圧力を測定して求めるか,又はポンプが自由表面をもつ

水槽に吐き出す場合には,この水槽の水位を測定して求めるか,いずれかによって決定する。後者の場合

には,取扱い液が水位測定点近傍において,ほとんど静止しているならば,吐出し全ヘッドは,ポンプが

吐き出す自由表面水位の基準面からの高さに,この自由表面に作用するゲージ圧ヘッドを加えたものに等

しい。この方法では,測定断面間で生じる損失ヘッドを,全てポンプに負担させることになる。

必要ならば,測定断面と契約上でのポンプの範囲との間の損失ヘッドは,A.4.9によって決定する。管路

の特異性及び種々の接続配管(吸込フィルタ,逆流防止弁,吐出しエルボ,弁,拡大管など)によって生

じる損失ヘッドは,これらの接続配管を用意する当事者が契約書を作成するときに決める。これができな

い場合には,試験をする前に受渡当事者間で採用する値を協定によって決める。

ボアホールポンプ[図A.7 a)]及び水中モータポンプ[図A.7 b)]は,現地で試験を実施しない場合に

は,通常,垂直配管全てを使って試験しないので,製造業者及び/又は供給者は,使用しない部分の摩擦

損失ヘッドを見積り,購入者と協定する。ただし,現地試験によって規定性能を確認する必要がある場合

には,契約で協定する。

この種のポンプの試験に対して,保証は接続配管を含めて適用することができる。

32

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

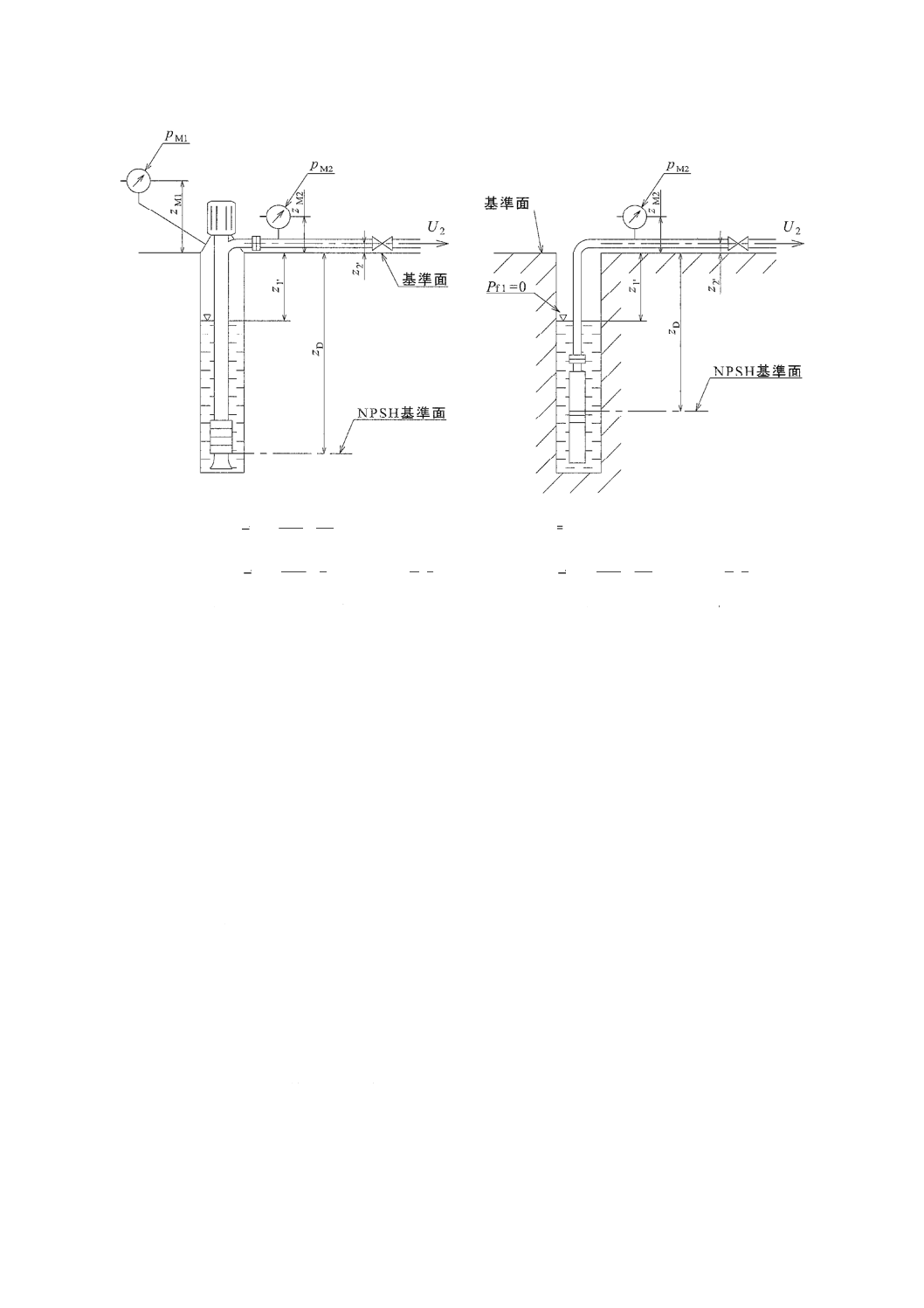

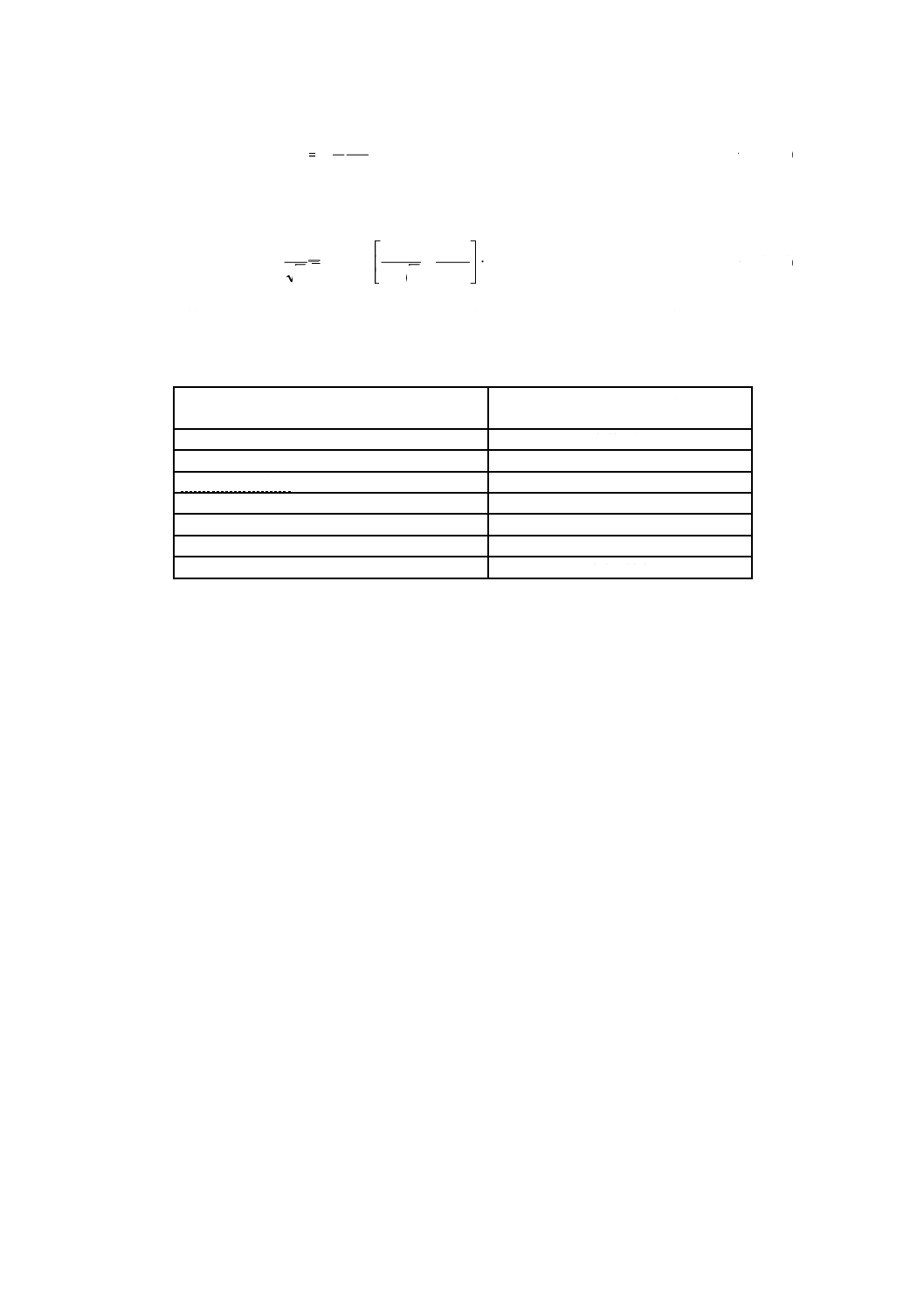

)

(

1'

M1

f1

1

M

1'

1

z

z

ρ

ρ

ρ

p

z

H

−

+

+

=

g

1'

1

z

H=

g

g

2

)

(

2

2

2'

M2

f2

M2

2'

2

U

z

z

ρ

ρ

ρ

p

z

H

+

−

+

+

=

g

g

2

)

(

2

2

2'

M2

f2

M2

2'

2

U

z

z

ρ

ρ

ρ

p

z

H

+

−

+

+

=

a) ボアホールポンプ

b) 水中モータポンプ

図A.7−種々の形式の水中ポンプに対する全揚程Hの測定

注記 ボアホールポンプ及び水中モータポンプは,その吐出し管を全長のまま取り付けて試験するこ

とは通常できない。その場合には,その部分で生じる損失ヘッド及びその中に取り付けられる

回転軸によって吸収される動力が,測定できない。スラスト軸受は,最終据付け状態よりも,

試験中のほうが負荷は軽くなる。

A.4.8 自吸ポンプ

一般に,自吸ポンプの自吸性能は,最終据付け状態におけるものと同等の吸込管を取り付けた状態で,

契約上の吸込圧力ヘッドにおいて確認する。この方法で試験が実施できない場合には,使用する試験装置

は契約書中に指定する。

注記 自吸ポンプの自吸性能試験方法は,附属書JF参照。

A.4.9 吸込側及び吐出し側の摩擦損失

4.4に基づく保証は,ポンプの吸込フランジと吐出しフランジとの間のポンプ性能に関するものである。

圧力測定位置は,一般には,これらフランジからある距離に設けられる(A.1〜A.4.7参照)。この測定点と

ポンプフランジとの間の摩擦による損失ヘッド(HJ1及びHJ2)を,測定したポンプ全揚程に加えてもよい。

このような補正は,次の場合に適用できる。

a) HJ1+HJ2≧0.005 H −等級2及び等級3の場合。

b) HJ1+HJ2≧0.002 H −等級1の場合。

測定点とこれらフランジとの間の配管が,障害物のない一定直径で,かつ,長さLの円形直管の場合に

は,損失ヘッドは,次の式(A.6)によって求める。

33

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g

2

2

J

U

D

L

λ

H=

········································································· (A.6)

λは,次の式(A.7)によって求める。

+

−

=

D

k

λ

Re

λ

3.7

2.51

log

2

1

10

····················································· (A.7)

ここに,kは管内壁面の等価粗さ(表A.1参照),Dは管内径,k/Dは,相対粗さ(無次元数)である。

表A.1−管の等価粗さ

市販の管(新品)材料

表面の等価粗さk

mm

ガラス,引抜き黄銅,銅又は鉛

(水力学的に)滑らか

鋼

0.05

エポキシ塗装鋳鉄

0.12

亜鉛引き鋳鉄

0.15

鋳鉄

0.25

コンクリート

0.30〜3.0

リベット締め管

1.0〜10.0

配管が,障害物のない一定直径の円形直管以外の場合には,どのような補正をするかは別途協定する。

34

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

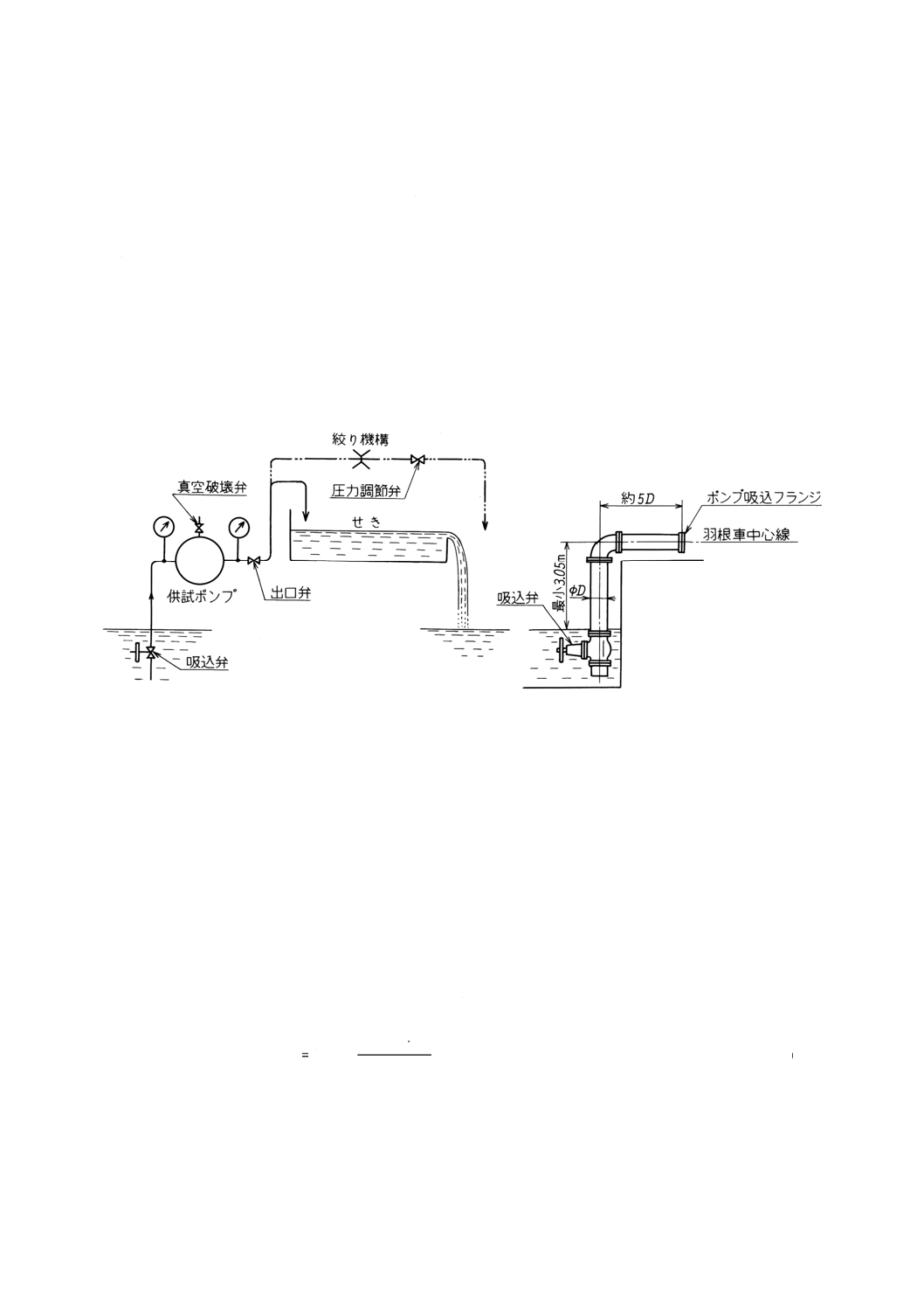

NPSH試験装置

B.1

一般

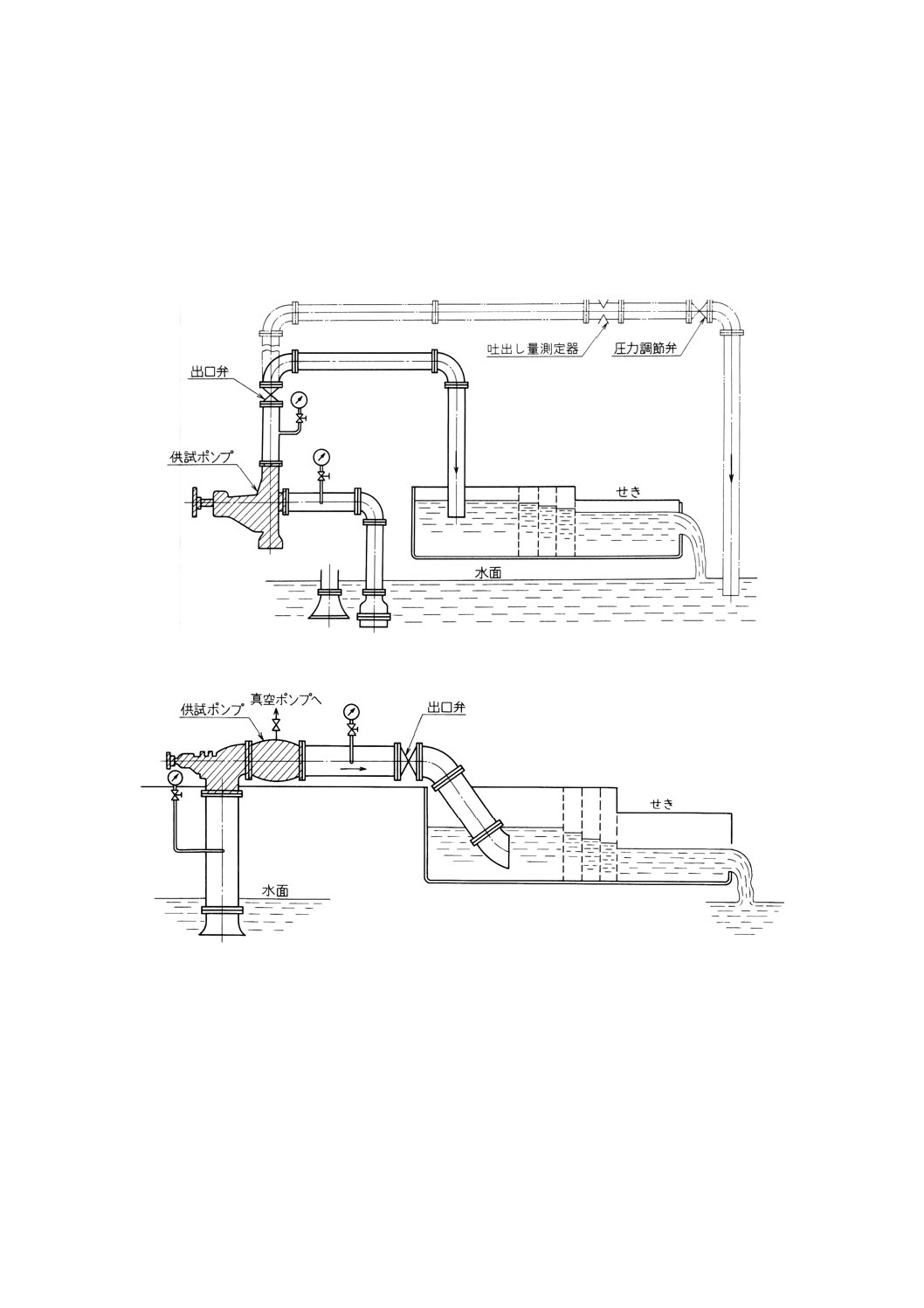

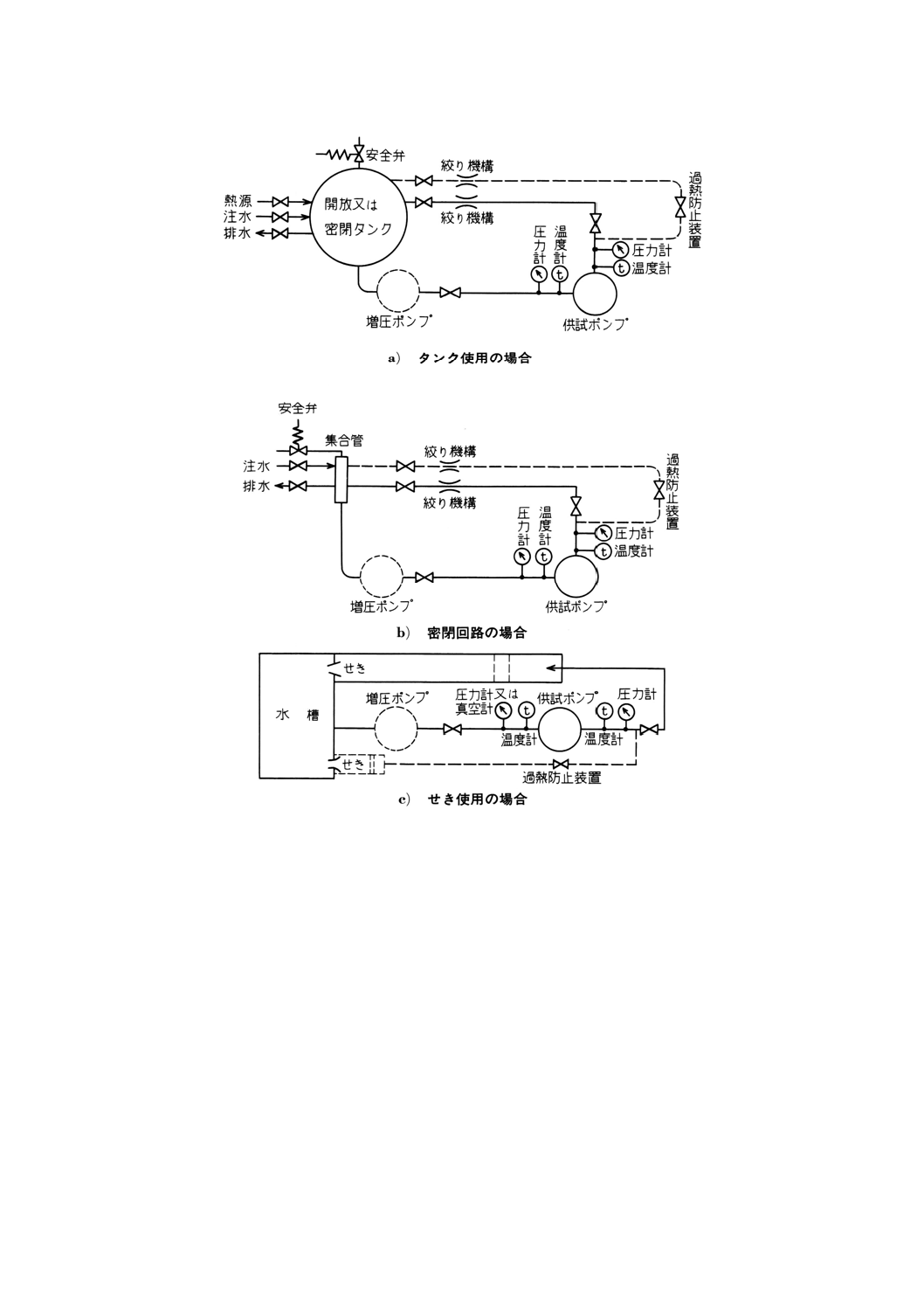

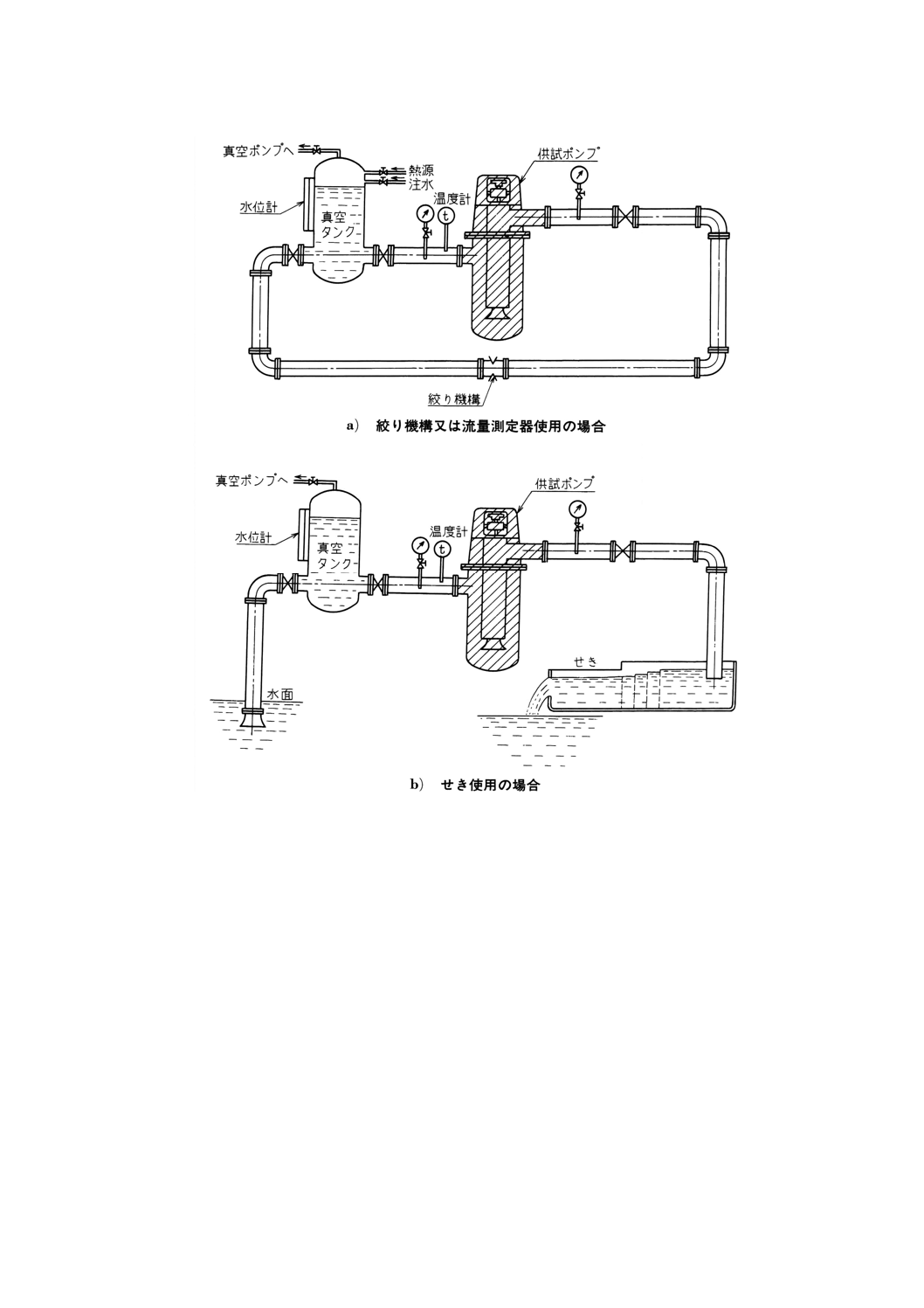

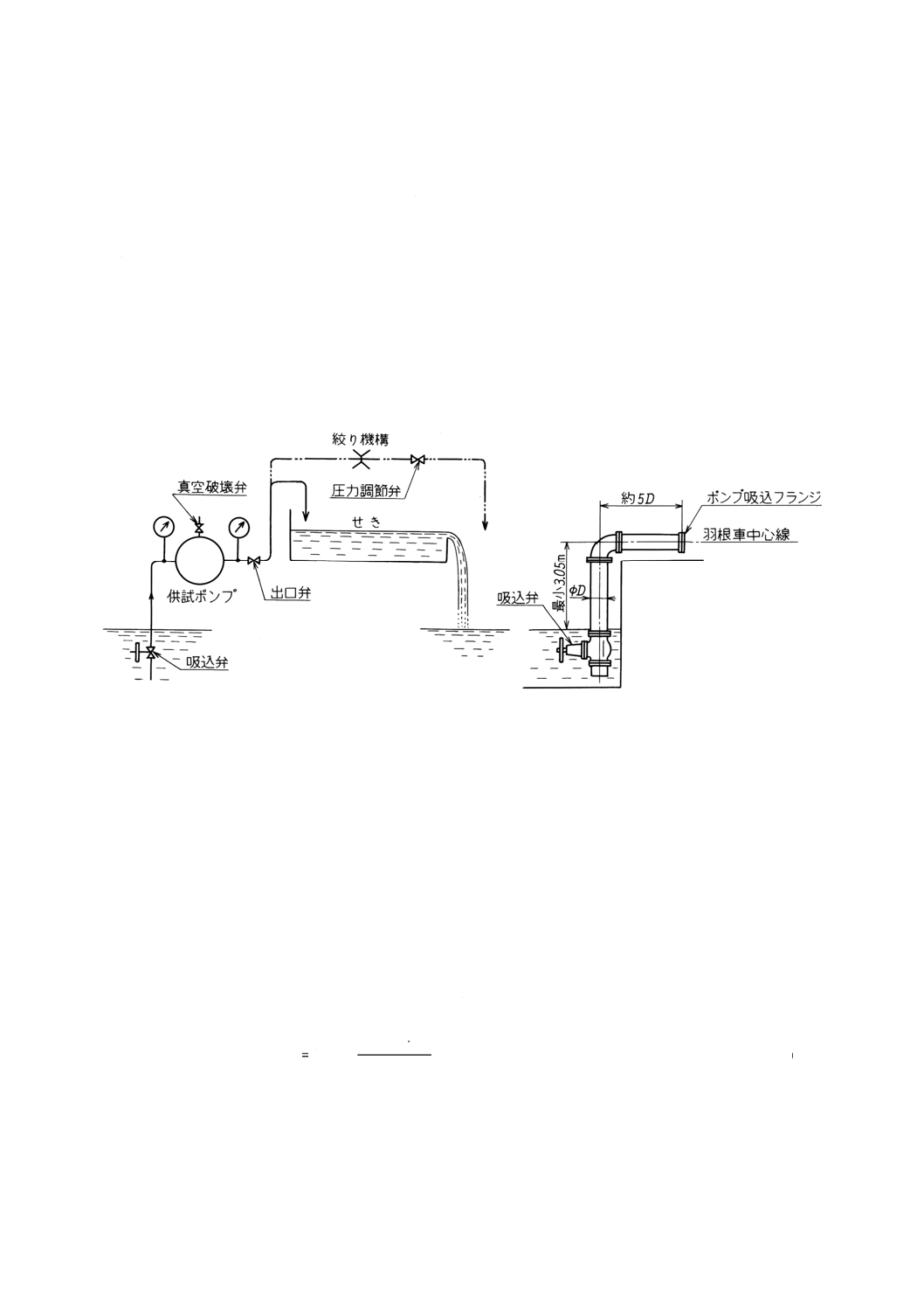

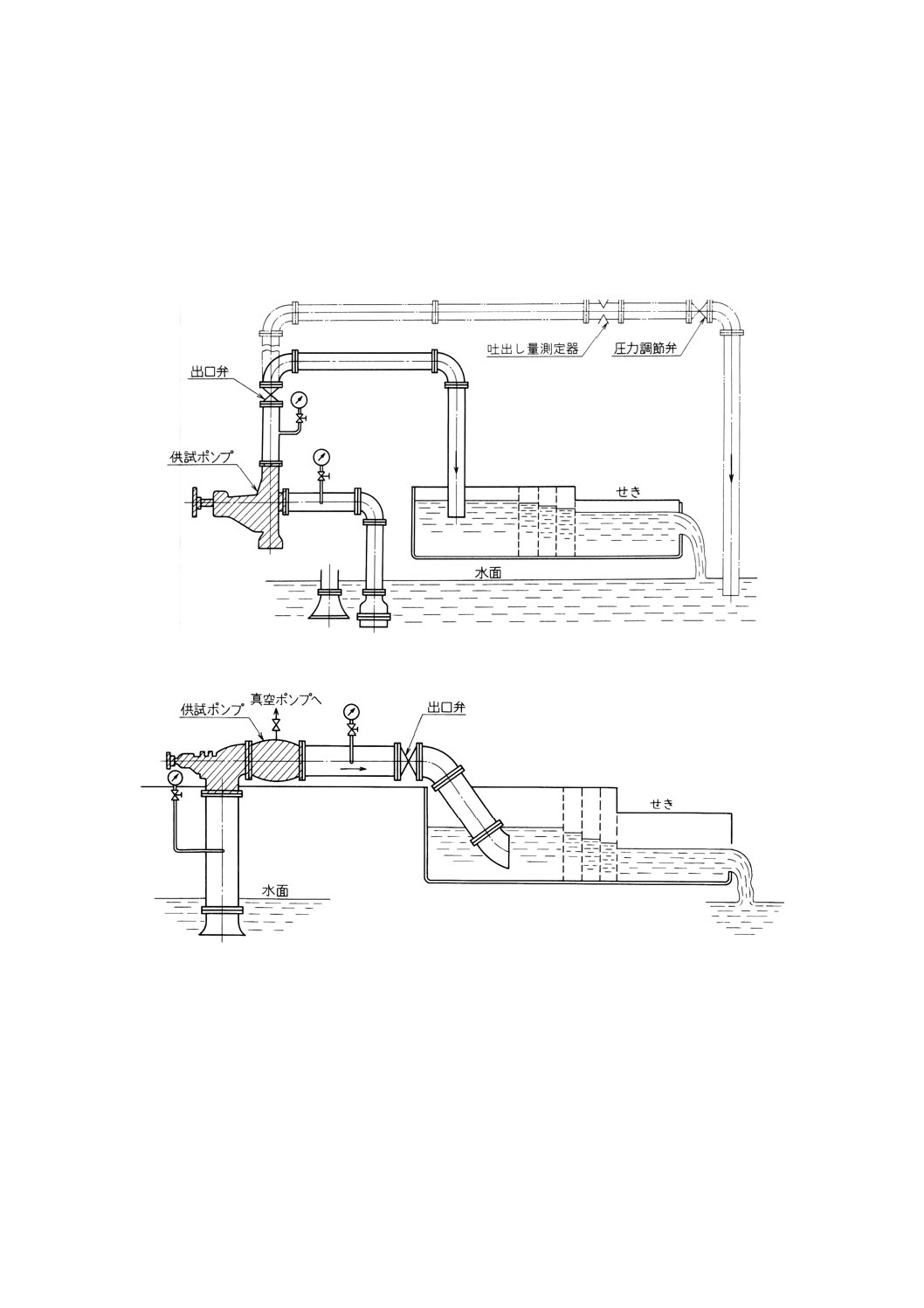

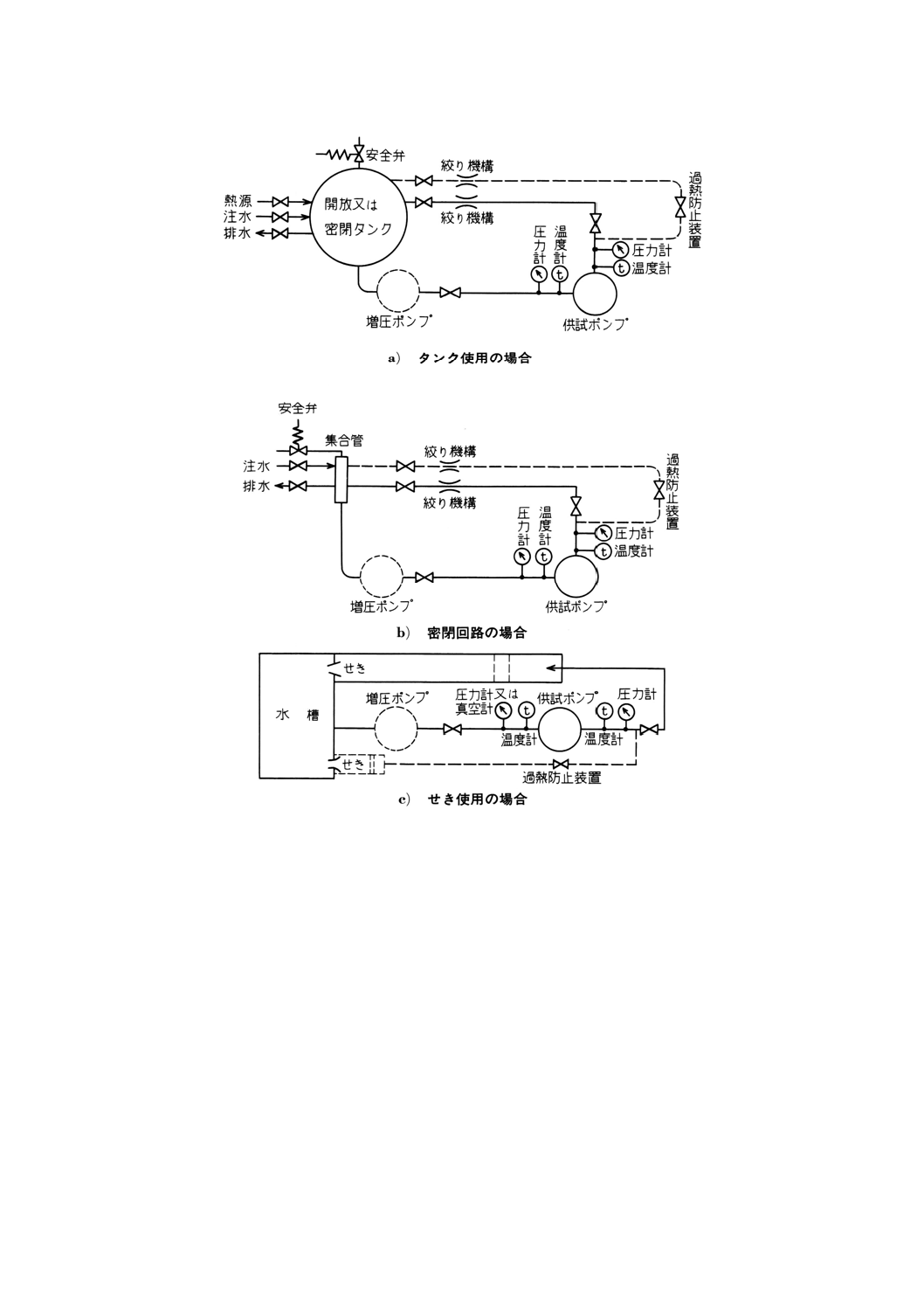

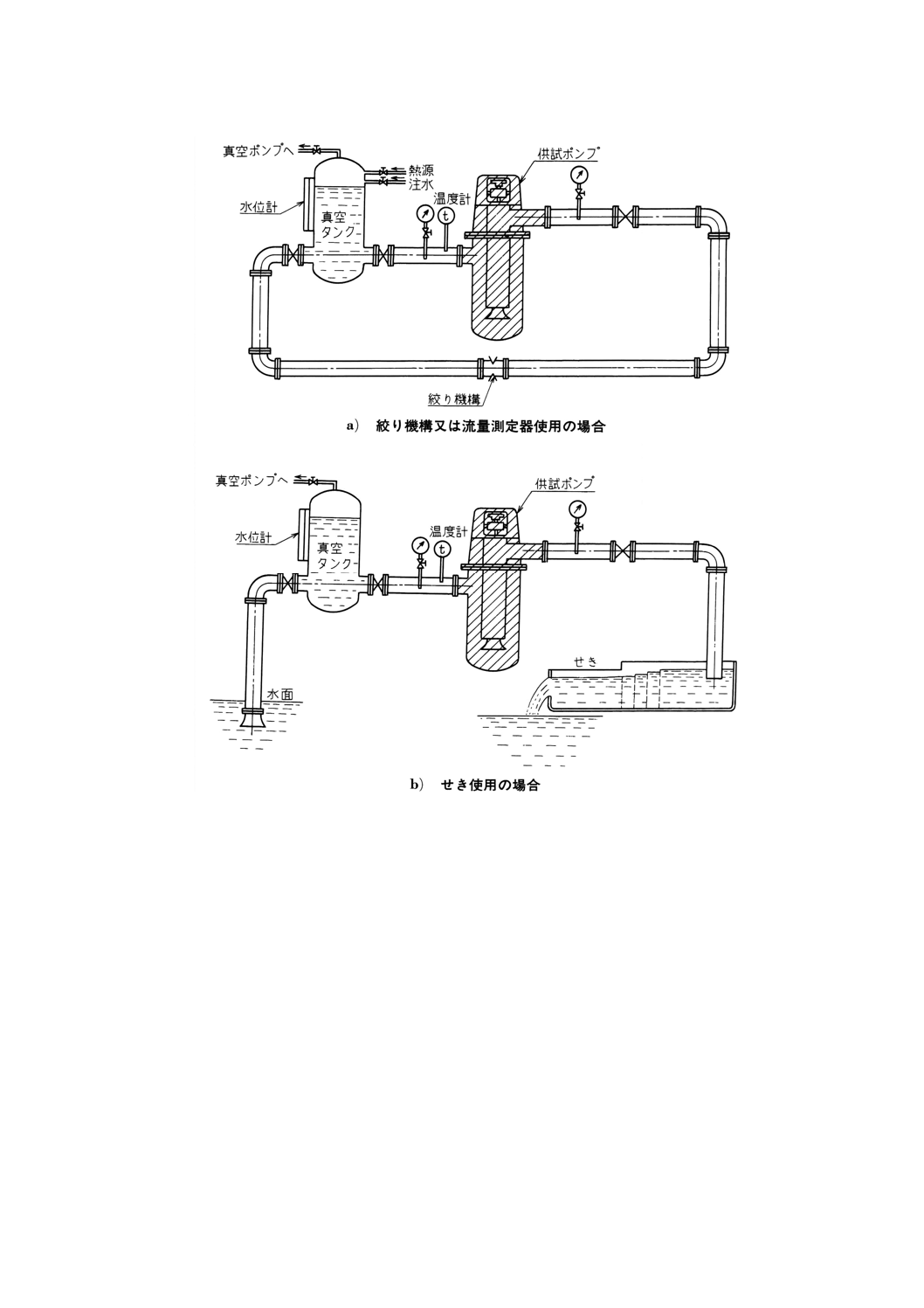

5.8.2の試験は,表13に示す方法及びこの附属書に示す試験装置で行うことができる。

B.2

試験装置の特性

ポンプ内でキャビテーションが発生した場合に,試験装置は,安定性若しくは申し分のない運転,又は

ポンプ性能の測定に,影響するような状態であってはならない。

ポンプ内部のキャビテーションによって発生する気泡及びキャビテーション自体が測定器,特に吐出し

量の測定器の機能に影響を及ぼさないようにする。

キャビテーション試験装置での測定の条件は,効率曲線の決定と同様なだけでなく,A.1及び5.8の条件

に一致させる必要がある。

B.5に規定する形式の装置では,吸込及び吐出し側の弁にキャビテーションが生じて結果に影響するこ

とを避けるために,吸込及び吐出し側に特別の調整弁を用いることがある。

絞り弁を通る流れに生じるキャビテーションを防ぐために,直列に接続した二つ以上の絞り装置を使う

か,若しくは絞り弁から密閉容器に直接吐き出すような装置にするか,又は大口径のタンクを絞り弁とポ

ンプ吸込口との間に配置することができる。

絞り弁が部分的に開いている場合には,配管が液で満たされていて,かつ,吸込側測定断面において圧

力及び流速の分布が一様である必要がある。これは,適切な整流装置又は少なくとも管直径の12倍の長さ

の直管によって達成できる。

B.3

試験揚液の性質

試験の前に気泡はできる限り除去するほうがよい。ポンプのいかなる場所でも気体の分離が生じてはな

らない場合には,管路内の水は過飽和にしないほうがよい。

B.4

蒸気圧の決定

ポンプに流入する試験揚液の蒸気圧は,表4に適合する十分な精度で決定する。蒸気圧を,蒸気圧表及

びポンプに流入する試験揚液の温度測定から求める場合には,温度測定に必要な精度を明らかにしておく。

用いる蒸気圧表の出典は,受渡当事者間で協定しておく。温度測定プローブの感温素子は,吸込管の管壁

から管直径の1/8以上離す。温度測定素子の吸込流れへの差込み深さが測定器製造業者の要求する値より

小さい場合には,その差込み深さにおける校正が必要となる。ポンプ吸込管に差し込んだ温度測定プロー

ブが,吸込圧力の測定に影響することが決してないように注意する。

B.5

装置の形式

B.5.1 閉回路

ポンプは閉回路に組み入れる。この装置では,圧力,水位又は温度を変えて,ポンプにキャビテーショ

ンが発生するまで,全揚程又は吐出し量に影響を与えずにNPSHを変化させる。必要な温度を維持するた

35

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

めに,回路内の液を冷却又は加熱する装置が必要になったり,また,気体分離タンクが必要になることも

ある(図B.1参照)。試験タンク内で温度差が許容できないほどになることを避けるために,揚液の循環回

路が必要となることもある。タンクは十分大きく,ポンプの吸込流れへ気体が引き込まれないような構造

とする。さらに,平均流速が0.25 m/sを超える場合には,整流用スクリーンが必要となることがある。

注記 コイルによる冷却は,液自由表面上に冷却水を注入し,温水を排出する方法に変えてもよい。

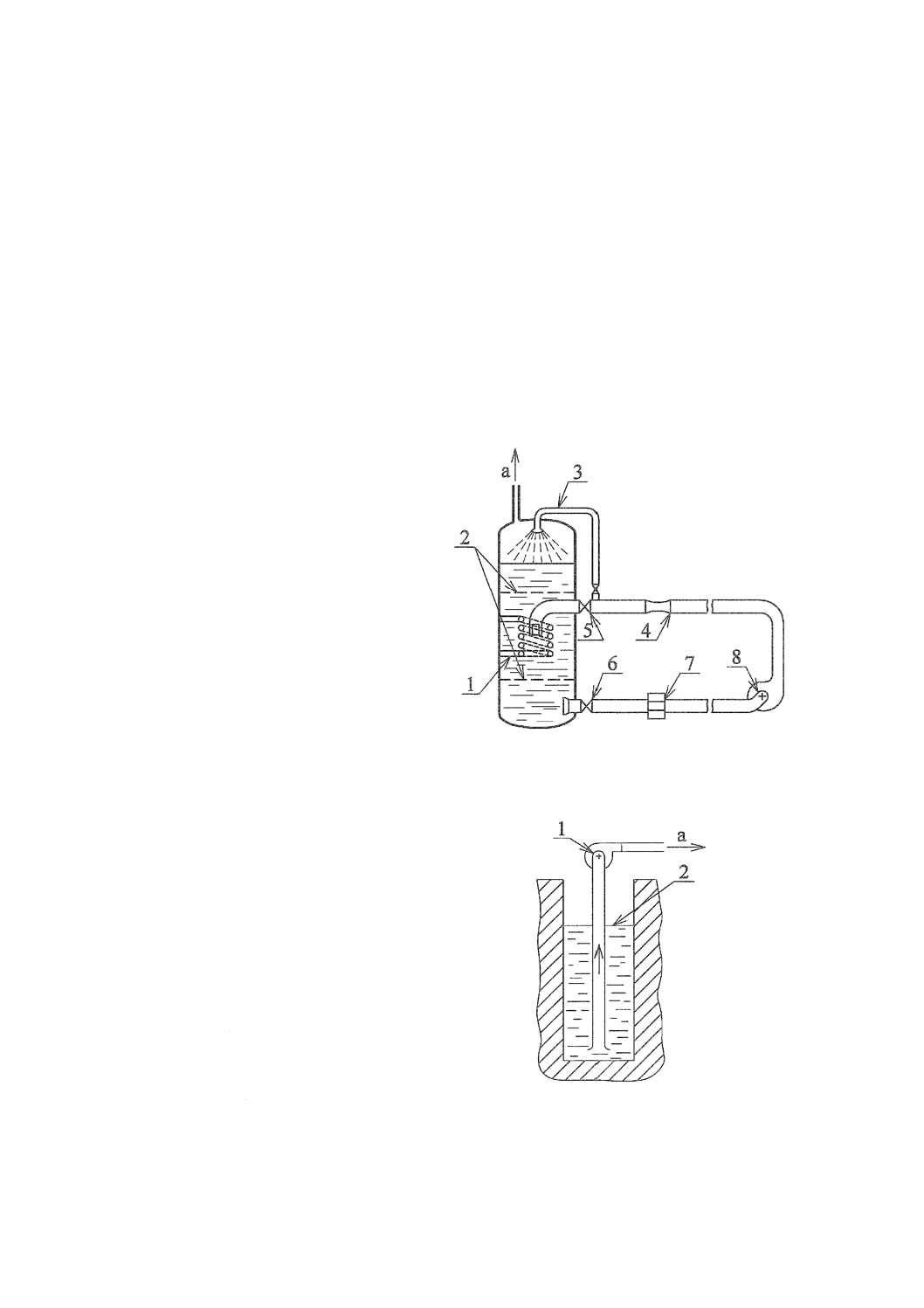

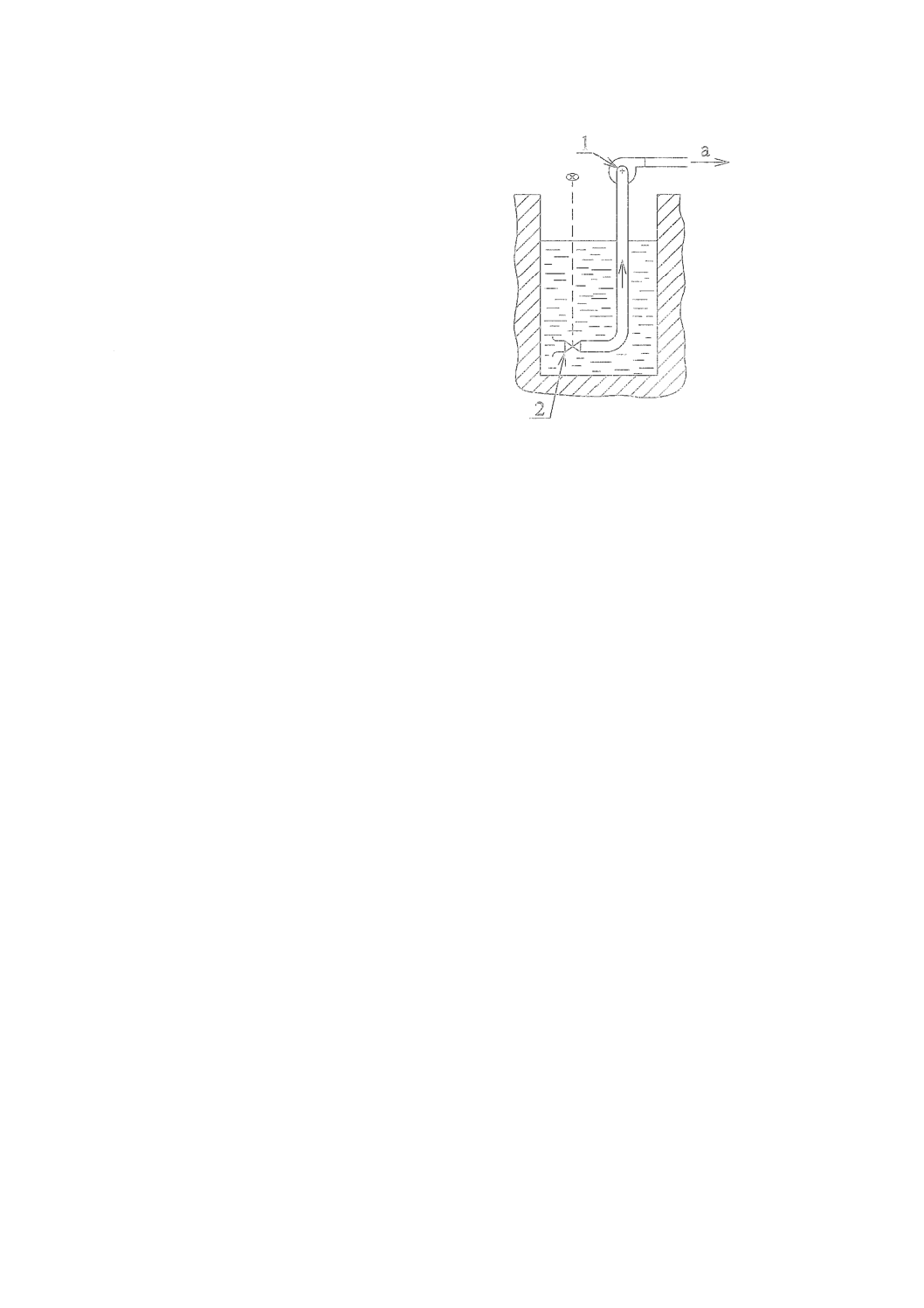

B.5.2 水位調節を備える開放水槽

ポンプは,揚液を水槽から何も取り付けていない管を通して吸い上げる。この形式の装置では,水槽内

の自由液面高さを調節する(図B.2参照)。

B.5.3 絞り弁を用いる開放水槽

吸込配管の途中最も低い位置に絞り弁を取り付け,この絞り弁によってポンプに流入する揚液の吸込圧

力を調節する(図B.3参照)。

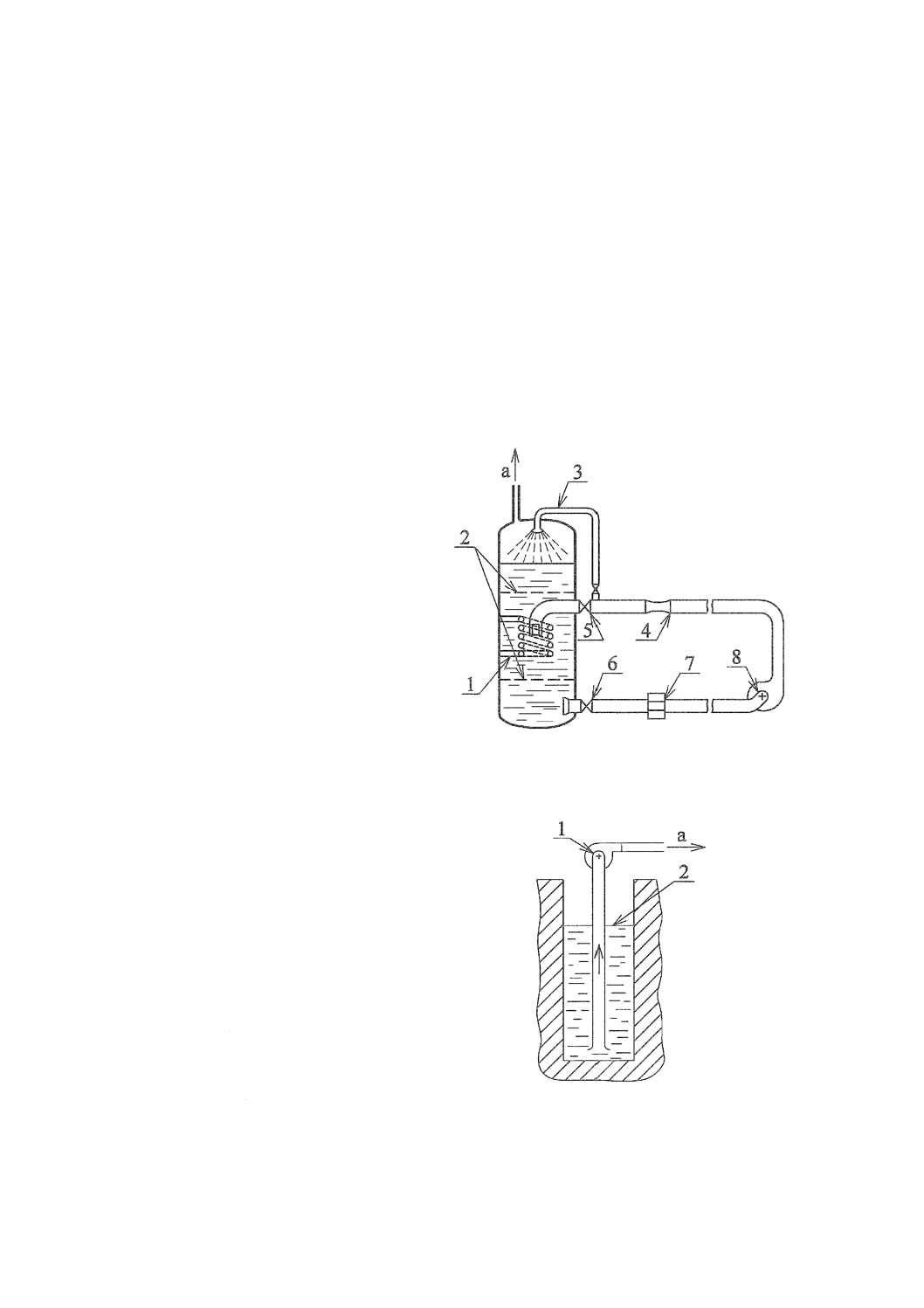

1

冷却又は加熱コイル

2

静定用スクリーン

3

水の脱気のためのスプレーノズル

4

流量計

5

流量調節弁

6

仕切弁

7

ガス含有量測定点

8

試験ポンプ

a

真空又は圧力調整へ

図B.1−キャビテーション試験装置−閉回路で圧力及び温度,

又は両方の調整によってNPSHを変化させる方法

1

試験ポンプ

2

液面高さを調節

a

流量調節弁及び流量計へ

図B.2−キャビテーション試験装置−吸込側の液面高さを調整してNPSHを変化させる方法

36

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

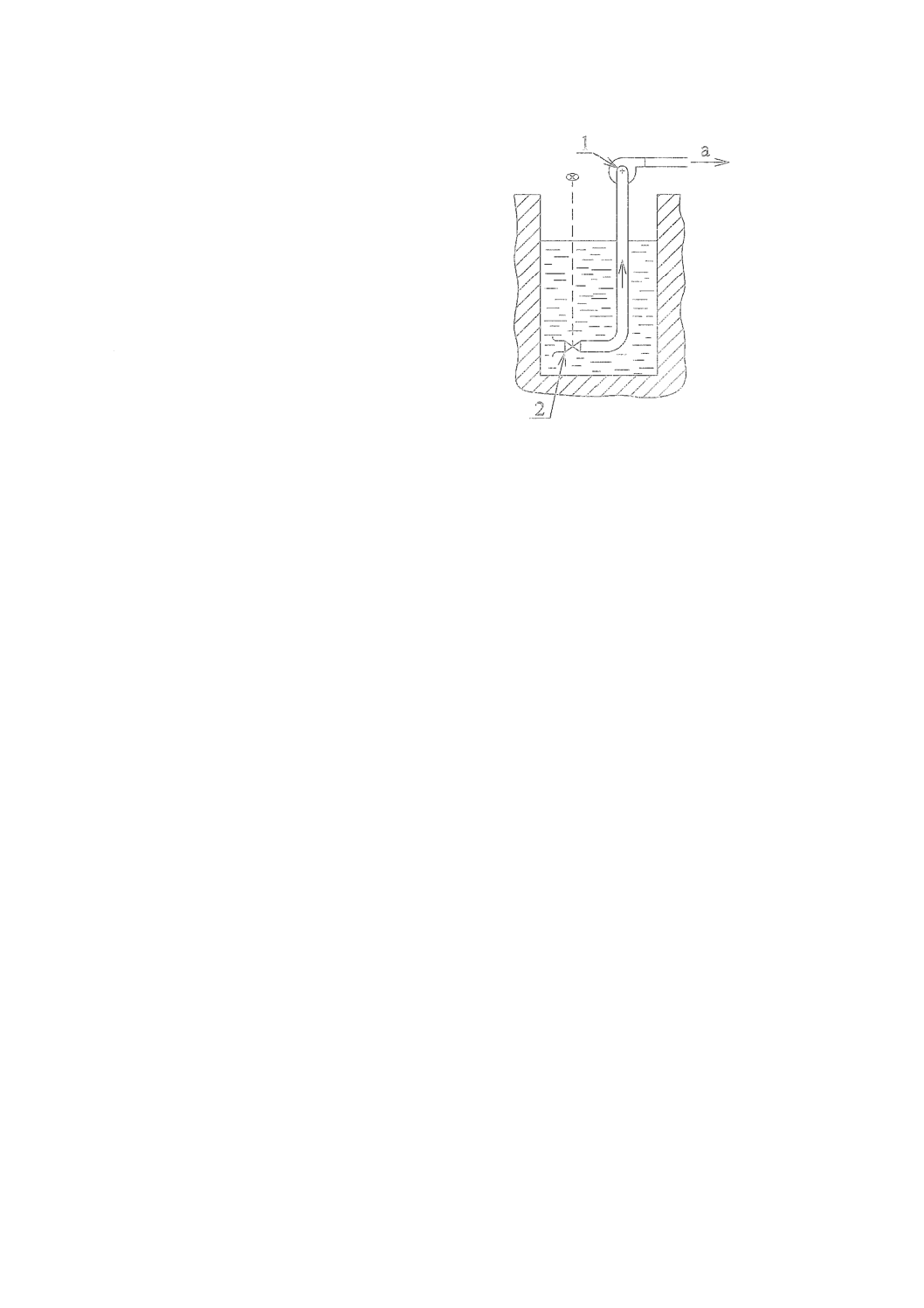

1

試験ポンプ

2

吸込側圧力調節弁

a

流量調節弁及び流量計へ

図B.3−キャビテーション試験装置−吸込側圧力調節弁によってNPSHを変化させる方法

37

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

校正間隔

測定器の校正間隔については,測定器の設計だけでなく使用方法にも基づくものである。表C.1は測定

器の一般的な使用実績に基づくものである。表C.1より長い校正間隔を保証できる実績に基づくデータが

存在するならば,受渡当事者間で承認することが望ましい。測定器を物理的に誤用又は過負荷な使用をし

た場合には,使用前に校正をするのがよい。

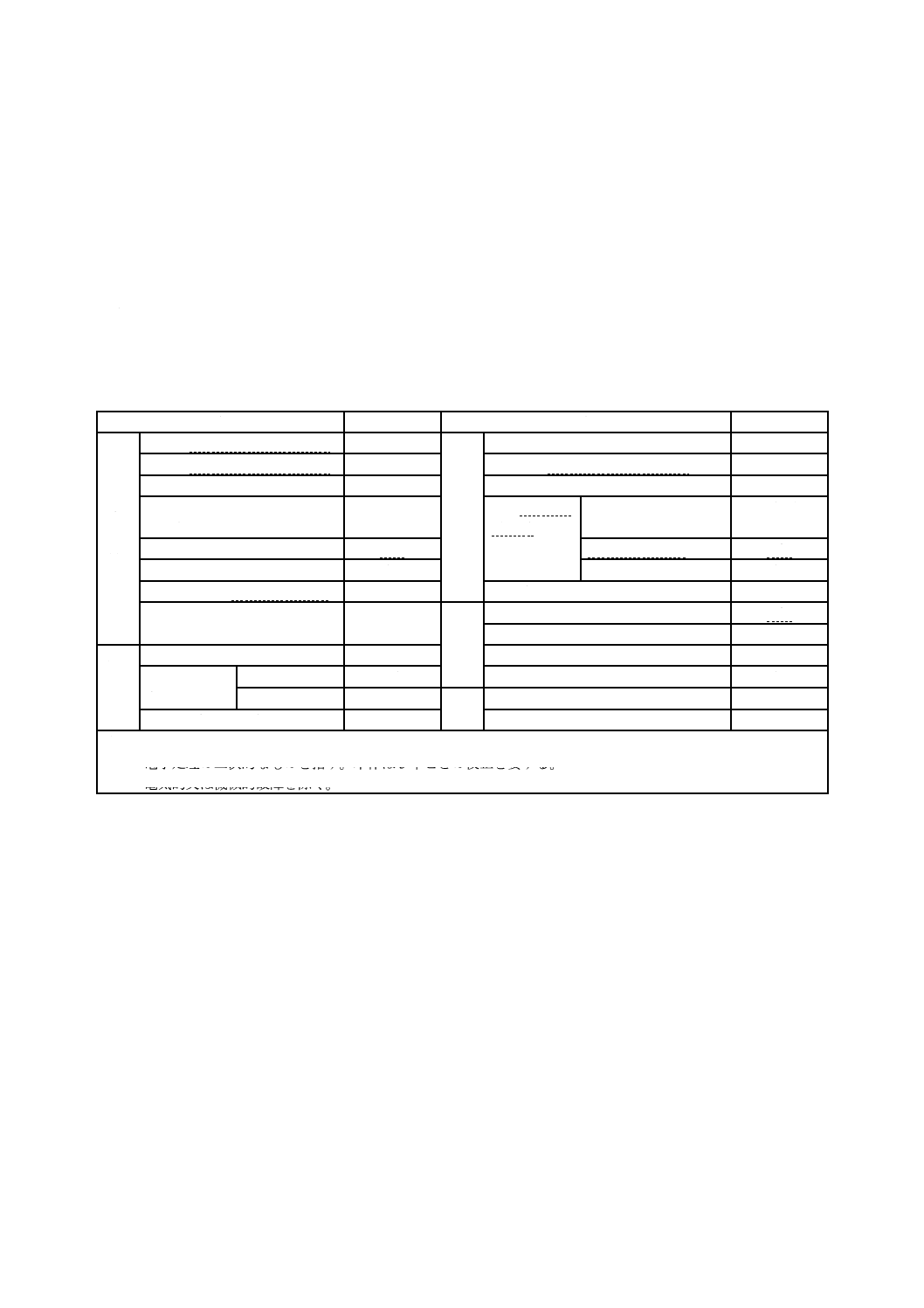

表C.1−測定器の校正間隔

測定器

間隔

測定器

間隔

吐

出

し

量

質量法(アナログ・ばね式)

1年

動

力

動力計

1年

質量法(デジタル・電子式)

3年b)

トルク計(デジタル・電子式)

3年b)

容積法

10年

校正済み電動機

必要なしc)

ベンチュリ管,ノズル,オリフ

ィス板,せき

必要なしa)

電力・電流・

電圧計

デジタル携帯形

3年b)

タービンメータ

3年

アナログ固定形

3年

電磁流量計(デジタル式)

3年b)

デジタル固定形

3年b)

超音波流量計(デジタル式)

3年b)

中間歯車

10年

カレントメータ(流速計)

2年

圧

力

ブルドン管

1年

おもり形圧力計

必要なし

回

転

速

度

電子式(ギア歯)

必要なしc)

液柱マノメータ

必要なし

周波数感応

装置

磁気式

10年

圧力変換器・伝送器(電子式)

3年b)

光学式

10年

温

度

電子式

3年b)

ストロボスコープ

5年

棒状温度計(水銀)

5年

注a) 重大な寸法変化がない限り必要ない。

b) 電子処理の二次的なものを指す。本体は5年ごとの校正を要する。

c) 電気的又は機械的故障を除く。

38

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

測定器

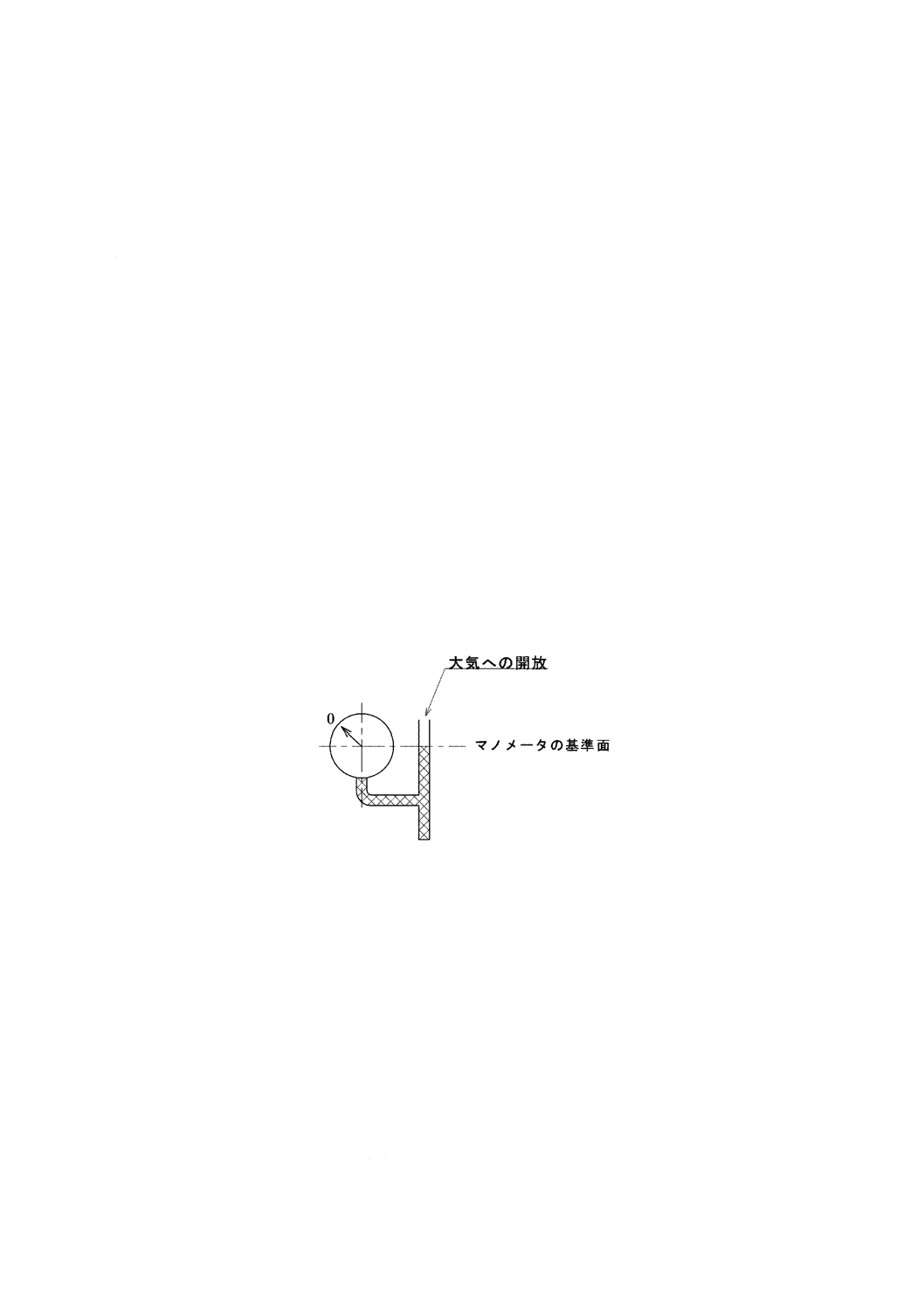

D.1 ヘッドの測定器

D.1.1 一般

測定器の選定の責任は,試験を実施する機関が負う。選定した測定器は,全て4.3に明記した不確かさ

の要求を満足し,附属書Cに明記した期間内に校正することが望ましい。次に,性能試験に関連する使用

可能な量の測定方法及び測定器を示す。

D.1.2 スプリング式圧力計

スプリング式圧力計は,C型及び渦巻型のループ状の管(ブルドン管圧力計)又は薄板の機械的なたわ

みを用いて圧力を表示する。この形式の測定器を使用して,入口側又は出口側の圧力を測定する場合には,

次の事項を実施することが望ましい。

a) 各測定器は,その最適測定範囲内(フルスケールの40 %以上)で使用する。

b) 二つの連続した目盛線の間隔は,1.5 mm〜3 mmとする。

c) b)の間隔に対応する値は,ポンプの全揚程の5 %以下とする。

この測定器は,定期的に校正する。

図D.1に,スプリング式圧力計を用いる場合の基準面の決め方を示す。

図D.1−スプリング式圧力計の基準面

D.1.3 電子式圧力変換器

圧力変換器には多くの種類があり,絶対圧力又は差圧を求めるもの,様々な機械的又は電気的な特性の

変化に基づくものがある。これらは,要求精度,再現性及び信頼性が得られれば使用してもよい。変換器

は,その最適測定範囲で測定する。変換器は,その電子機器と組み合わせて,精度及び信頼性が共に高い

圧力測定装置との比較によって定期的に校正を行う。

D.2 回転速度の測定

回転速度は,可能ならば,ある測定時間中の回転数を数えることによって測定する。一般的には,直接

指示式タコメータ,光学的又は電磁気的カウンタ,又はストロボスコープによって測定できる。

例えば,水中ポンプのように,回転速度が直接的に測定できない場合には,通常は,電源周波数又は電

39

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

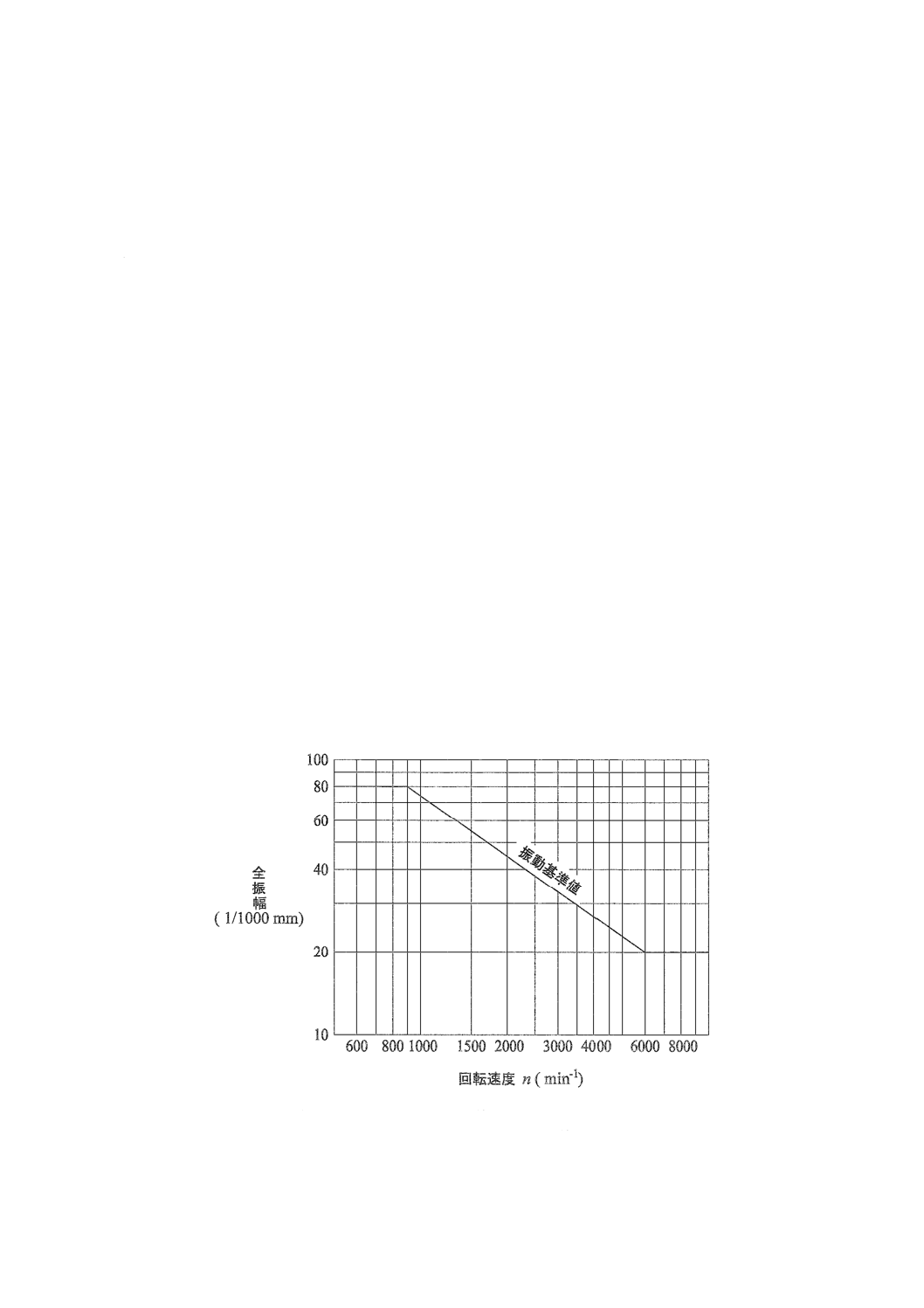

圧を求めれば十分である。さらに,振動周波数を測定することによって,回転速度を求めることも可能で

ある。

交流電動機によって駆動するポンプの場合には,電源周波数及び電動機の滑り値から,回転速度を求め

ることができる。

D.3 吐出し量の測定

D.3.1 一般

ポンプの吐出し量の測定は,JIS B 8302又は次の全ての条件を満たすあらゆる流量測定システムを用い

てよい。

a) ポンプを通過する全ての流れが,測定器も通過する。

b) その測定器は,表6の要求を満足し,校正間隔は,附属書C参照。

流量計の上流側の配管は直管であり,直径が流量計と等しく,長さが配管の直径の10倍以上が望ましい。

流量計の下流側の配管に対する要求も,長さが直径の5倍でよいこと以外は同じである。配管の長さは,

フランジとフランジとの間の距離とする。

D.3.2 質量法

ISO 4185は,質量法による液体の流量測定のために必要なあらゆる情報を提示している。

質量法は,質量測定用容器を満たす間の平均流量を与えるものであるが,最も正確な流量測定方法と考

えてよい。この手順は,主に他の流量計の校正に用いる。

D.3.3 容積法

ISO 8316は,容積法による液体の流量測定のために必要なあらゆる情報を提示している。

容積法の精度は,質量法の精度に近く,質量法と同様に測定した流量を満たす間の平均流量を与えるも

のである。

D.3.4 絞り機構

ISO 5167-1が絞り機構の一般原理及び要求事項を規定しており,ISO 2186がマノメータの配管接続方法

を規定している。ISO 5167-2がオリフィス板を,ISO 5167-3がノズル及びベンチュリノズルを,ISO 5167-4

がベンチュリ管を規定している。

注記 特に注意することは,絞り機構上流の最短直管長さに関することである。これらは,各種の配

管形状について,ISO 5167-1に規定している。ポンプ下流に絞り機構の設置が必要な場合(ISO

5167-1の表には扱われていない)には,この規格の目的を考慮すると,ポンプは,ポンプボリ

ュート,多段ポンプの最終段又はポンプ吐出し管のいずれかと同一平面にある90°曲管と同様

に,流れを乱すものと考えてよい。

また,いずれの絞り機構においても,配管の直径及びレイノルズ数は,ISO 5167-1が規定する範囲内に

あることが望ましい。

流量測定器は,例えば,調節弁で発生するようなキャビテーション及びガス分離によって影響を受けな

いようにするのが望ましい。空気の存在は,通常,測定器の空気抜きを操作することによって検知できる。

絞り機構は,他の測定器との比較で検査できるようにするのが望ましい。関連規格の要求を全て満たす

ならば,関連規格で規定している流出係数を校正せずに用いることができる。

D.3.5 薄板せき

ISO 1438は,四角形又は三角形の薄板せきの構造,設置及び使用方法について,ISO 3846は,水位測定

装置について規定している。

40

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 特に注意することは,薄板せきが上流側の流れの状態に非常に敏感であることである。したが

って,上流水路についての規定に従うことが望ましい。

この規格を適用するに当たって,せきのヘッドを測定する測定器の最小目盛は,測定流量の1.5 %に対

応する目盛以下にする。

D.3.6 速度面積法

速度面積法は,ISO 748,ISO 2537,ISO 3354及びISO 3966に規定しており,それぞれ,流速計及びピ

トー管を用いた,閉水路の吐出し量測定方法を扱っている。これらの規格は,測定器の使用条件,選定方

法,操作方法,局所速度の測定方法及び速度分布の積分による流量計算に関して,必要なあらゆる事柄を

規定している。

この方法は複雑であるため,等級2及び等級3の試験で使用するのは適切ではないが,時には,等級1

の大流量ポンプの試験に適用できる唯一の方法である。

非常に長い配管で測定する場合を除いて,大きな乱流又は旋回流れを回避するために,測定部はポンプ

の上流側に設置するのが望ましい。

D.3.7 電磁的方法

電磁流量計に対する要求は,ISO 6817,ISO 9104及びISO 9213を参照。

電磁流量計は,電気伝導性流体(固体を含む,又は含まない)の体積流量の測定に用いる。他の多くの

流量測定方法と異なり,この測定器には可動部品がなく,したがって,ほとんどあらゆる圧力で漏れがな

い仕様とすることができ,適切なライニングによってほとんど全ての液体を扱うことが可能である。さら

に,電磁流量計は,流量計内の圧力損失が絞り機構の圧力損失より小さいため望ましい。

流量測定の信頼性を最大限に確保するために,測定器は,液体が満水で流れる配管系に設置しなければ

ならない。満水していない配管では,流量測定が不正確となる。

電磁流量計では,取り扱う液体に含有した気体を区別することはできない。したがって,気泡によって,

測定器の読みは不正確になる。流量の測定精度が必要なときは,気泡を除去するよう注意する。

最良の条件下においては,この形式の流量計の精度は,0.5 m/sより速い流速の範囲では,±0.25 %から

±1.0 %である。それより遅い流速については,測定誤差は増加するが測定値を繰り返し読むことで精度を

上げることができる。

D.3.8 超音波を用いる方法

超音波流速計に関する要求は,ISO 6416を参照。

超音波流量計は,流速分布に敏感であるため実際の運転条件で校正する。

D.3.9 トレーサ法及び他の方法

配管内の流量測定に適用するこれらの方法は,ISO 2975(全パート)に規定し,その他の部分は希釈法

(定量注入)及び通過時間法の両方を規定し,両方法ともトレーサ法又は化学的トレーサ法を用いる。

渦式又は可変面積式等の流量計は,この附属書に記載した方法の一つで,あらかじめ校正を受けていれ

ば使用してもよい。これらの測定器を,試験装置に常設している場合には,定期的な校正をしなければな

らない。

校正は,流量計及び関係する測定系の全体に対して実施しなければならない。校正は,通常,試験中の

実際の運転状態(圧力,温度,水質)において実施するのがよい。試験中に流量計がキャビテーションの

影響を受けないように注意しなければならない。

速度面積法でのトレーサ法は,等級1の試験の場合に限るのがよい。

注記 専門の技術者が,トレーサ法を実施するのが望ましい。また,放射性トレーサ法の適用は,あ

41

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る程度の制約を受けることに注意が必要である。

D.4 軸動力の測定力

D.4.1 一般

ポンプの軸動力は,ダイナモメータ,トルクメータ,校正した電動機及び動力計,又は表6の要求を満

足し,附属書Cを参考にしたその他の測定器で測定することができる。

中間伝動装置に接続した電動機への入力電力,又は伝動装置と電動機との間のトルクメータによって求

めた回転速度及びトルクをポンプの軸動力の測定方法として用いる場合には,変速歯車による損失の決定

方法を契約時に決めておくことが望ましい。

D.4.2〜D.4.5に記載した方法に関する更なる情報が必要な場合には,ISO 5198を参照。

D.4.2 トルク測定

トルクは,最適な動力計又は4.3の要求に適合可能なトルクメータを用いて測定する。ゼロ点又は無負

荷時のダイナモメータの調整は,試験速度での運転中に実施する。トルク及び回転速度の測定は,実現可

能な範囲で同時に実施する。

D.4.3 電力測定

ポンプと直結する電動機への入力電力を軸動力測定の手段として用いる場合には,電動機は,十分な精

度で効率が既知となっている状態で使用する。電動機効率は,JIS C 4210,JIS C 4212又はJIS C 4213(IEC

60034-2-1,IEC 60034-2-2又はIEEE 112 Method Bの勧告)に従って決定し,電動機製造業者が明記した

ものか,又は個別の電動機の試験によって求める。この効率には,電動機のスラスト力による損失以外の

電動機のケーブルの損失又はスラスト軸受の損失は考慮していない。

校正していない実機の電動機を用いて試験する場合には,総合効率だけを正確に報告することができる。

受渡当事者間が事前に協定している場合には,校正していない実機の電動機を試験に使用することができ,

その電動機の保証効率を用いてポンプの効率を算出する。

三相交流電動機の入力は,2電力計法,3電力計法又は多相電力計法で測定する。単相の電力計の複数使

用,2〜3相を同時に測定できる電力計又は積算電力計を用いることができる。直流電動機の場合には,電

力計又は電流計及び電圧計を用いてよい。電力測定のための指示電気計器の形式及び精度は,JIS C 1102-2

(IEC 60051-2),JIS C 1102-3(IEC 60051-3),JIS C 1102-5(IEC 60051-5)及びJIS C 1102-7(IEC 60051-7)

に従い,4.3の要求事項を参照。

D.4.4 特殊な場合

D.4.4.1 ポンプ端に近寄れないポンプ

結合した電動機ポンプ装置(例えば,水中モータポンプ,電動機直動式ポンプ又は総合効率を保証する

ポンプ及び電動機)の場合には,近寄れるときは装置の動力は電動機の端子で測定する。水中モータポン

プの場合はケーブルの入口端で測定する。ケーブル損失は考慮に入れ,契約時に決定しておく。得られる

効率をケーブル及び起動器の損失を除いた結合された装置本体の効率とする。

D.4.4.2 ボアホールポンプ

この場合,スラスト軸受及び垂直軸と軸受とによる動力損失を考慮する。

一般的に,ボアホールポンプは,全ての配管を取り付けた状態で試験することはないため,現地で受入

試験を実施しない限り,スラスト軸受及び中間軸の軸受の損失は,製造業者が予測して明記する。

D.4.4.3 共通のスラスト軸受をもつ電動機駆動ポンプ(電動機直動式ポンプを除く。)

この形式のポンプで,動力及び効率を電動機及びポンプで個別に決定する場合には,スラスト軸受の損

42

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

失に軸方向のスラスト力及びポンプの回転体の重力が影響を与えるので,その影響を考慮する。

D.4.5 ポンプ設備の総合効率の測定

ポンプ設備の効率を決定するには,契約で規定した条件で駆動機を運転し,入力動力及びポンプ出力だ

けを測定する。この試験では,駆動機とポンプとの間の損失,歯車装置,変速機などの中間機器に関連す

る損失は得られない。

43

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

機器全体で行う試験−総合機器試験(ストリング試験)

ポンプ性能曲線を作成するとき,揚程,吐出し量及び動力の測定が必要となる。このデータによって,

ポンプ効率を算出することができる。ポンプ性能曲線に示されるポンプ効率は,軸動力と関連している。

ポンプ効率は,ポンプが与えた水動力を,ポンプ主軸に伝達される軸動力で除したものである。このため,

ポンプ効率は,ポンプ以外の機器の影響は含まない。試験する見地からすると,最も精度の良い入力値を

得るためには,軸トルク及び回転速度を直接測定することである。この測定は,一般的に,トルク変換器

及び回転速度計が使用される。これらの値から軸動力を算出する。

精度は劣るが,電動機,ポンプ及び駆動装置(変速装置,駆動ベルトなど)を完全に組み立てたものを

用いる総合機器試験(ストリング試験)を行ってもよい。この試験の精度は,ポンプ単体での試験より劣

ると予想される。この場合には,測定される動力は電動機への入力である。ポンプ主軸の軸動力は,公表

された電動機及び駆動装置の効率値を考慮して算出する。これらの効率値は正確には分からないので,軸

トルク及び回転速度を測定する場合よりも精度は劣る。

機器の一部として可変周波数駆動器が使用されている場合には,ポンプ主軸への正確な入力値を測定す

ることは事実上不可能になる。可変周波数駆動器の出力波形は,正弦波ではないので,電力計によって電

動機への入力を正確に測定することができない。電力計は可変周波数駆動器への入力は測定することがで

きる。しかし,仮に可変周波数駆動器への入力は測定したとしても,可変周波数駆動器から電動機への出

力を計算するために,可変周波数駆動器の効率を知る必要がある。この情報は入手可能であるが,可変周

波数駆動器の出力波形は正弦波ではないので,電動機の効率が変化するという誤差が加わる(多くの可変

周波数駆動器は,出力の測定値を提供しているが,この測定の値は概算にすぎず,一般的に試験で使用す

るための十分な精度ではない。また,この数値は,可変周波数駆動運転の場合の電動機効率の減少も考慮

されていない。)。

注記1 可変周波数駆動は,インバータ技術に基づいている。可変周波数駆動器を含めた総合機器試

験(ストリング試験)への必要性は二つの要求から起こる。一つ目は,購入者が自分の可変

周波数駆動器を総合機器試験(ストリング試験)に使用することを望んだ場合である。二つ

目は,総合機器試験(ストリング試験)を要求され,かつ,幾つかの異なる周波数での性能

曲線を購入者が望んだ場合である。二つの例では,推奨する手順はまず,可変周波数駆動器

を使用せずに,電動機を直接電源に接続して運転する試験を行うことである。この試験で,

公称回転速度での完全な揚程,吐出し量及び効率が得られる。その後で,可変周波数駆動器

を電動機に接続し,動力を測定せずに,要求された回転速度での揚程−吐出し量の曲線を作

成する。

注記2 可変周波数駆動器を使って電源周波数と同じ周波数でポンプを運転した場合には,電源に直

接接続した試験結果と同じ性能曲線とならない。この理由は二つあり,第一に,装置の設計

(及び設定)が電動機のトルクに影響して,負荷がかかった状態で実際のポンプ回転速度が

僅かに違う。第二に,装置の実際の出力周波数が,正確に電源周波数と同じではないことが

ある。

表E.1に,異なる機器構成に対してポンプ効率を計算するときに必要な,補正要素の定性的な細目を示

44

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

す。機器構成は,測定精度の高い順に示す。

エンジン駆動ポンプの直結試験では,ポンプ効率を得ることはできない。この場合には,正確な軸動力

を測定するために,ポンプは別々に試験することが望ましい。

基本的な立場からすると,ポンプ製造業者の性能曲線から得られる効率(及び消費電力)の情報は,し

ばしば,ポンプ入力軸での必要な動力を知らせている。さらに,その情報は,一般的に,こん(梱)包さ

れたポンプと一緒に提供される。エネルギー消費の観点から見れば,ポンプの運転費用は,ポンプ効率だ

けからでは求められない。

事実,総合効率(電動機とポンプとを組み合わせた効率)及び消費電力曲線は,とても有用であるが,

ほとんど要求されない。表E.1に示された全ての機器構成において,電力計を電動機又は可変周波数駆動

器の入力側に設置するだけで,総合性能を測定することが可能である。これらの数値で最終使用者はポン

プ装置の本当の消費電力が分かり,各種シール,駆動装置,電動機及び可変周波数駆動器の運転費用を評

価することができる。

表E.1−機器構成ごとのポンプ効率計算に影響する要因

機器構成

駆動装置

動力測定法

回転速度

測定法

影響する要因

ポンプ効率の

精度

ポンプ単体

機械的

トルク変換器 回転計

なし

高い

ポンプ及び電動機

(直結)

電源動力

電力計

回転計

a) 電動機効率

ポンプ及び電動機

(ベルト又はギア

駆動)

電源動力

電力計

回転計

a) 電動機効率

b) 伝達効率

低い

ポンプ及び電動機

(水中モータ)

電源動力

電力計

電動機

又は

振動値

a) 電動機効率

b) シールの動力損失

c) 冷却装置の動力損失

ポンプ及び電動機

(直結)

電動機及び

可変周波数駆

動器

電力計

(可変周波数

駆動器の入

力)

回転計

a) 電動機効率

b) 可変周波数駆動器効率

c) 可変周波数駆動器動力に

よる電動機効率の補正

ポンプ及び電動機

(ベルト又はギア

駆動)

電動機及び

可変周波数駆

動器

電力計

(可変周波数

駆動器の入

力)

回転計

a) 電動機効率

b) 機械的駆動効率

c) 可変周波数駆動器効率

d) 可変周波数駆動器動力に

よる電動機効率の補正

ポンプ及び電動機

(水中モータ)

電動機及び

可変周波数駆

動器

電力計

(可変周波数

駆動器の入

力)

電動機

又は

振動値

a) 電動機効率

b) シールの動力損失

c) 冷却装置の動力損失

d) 可変周波数駆動器効率

e) 可変周波数駆動器動力に

よる電動機効率の補正

45

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

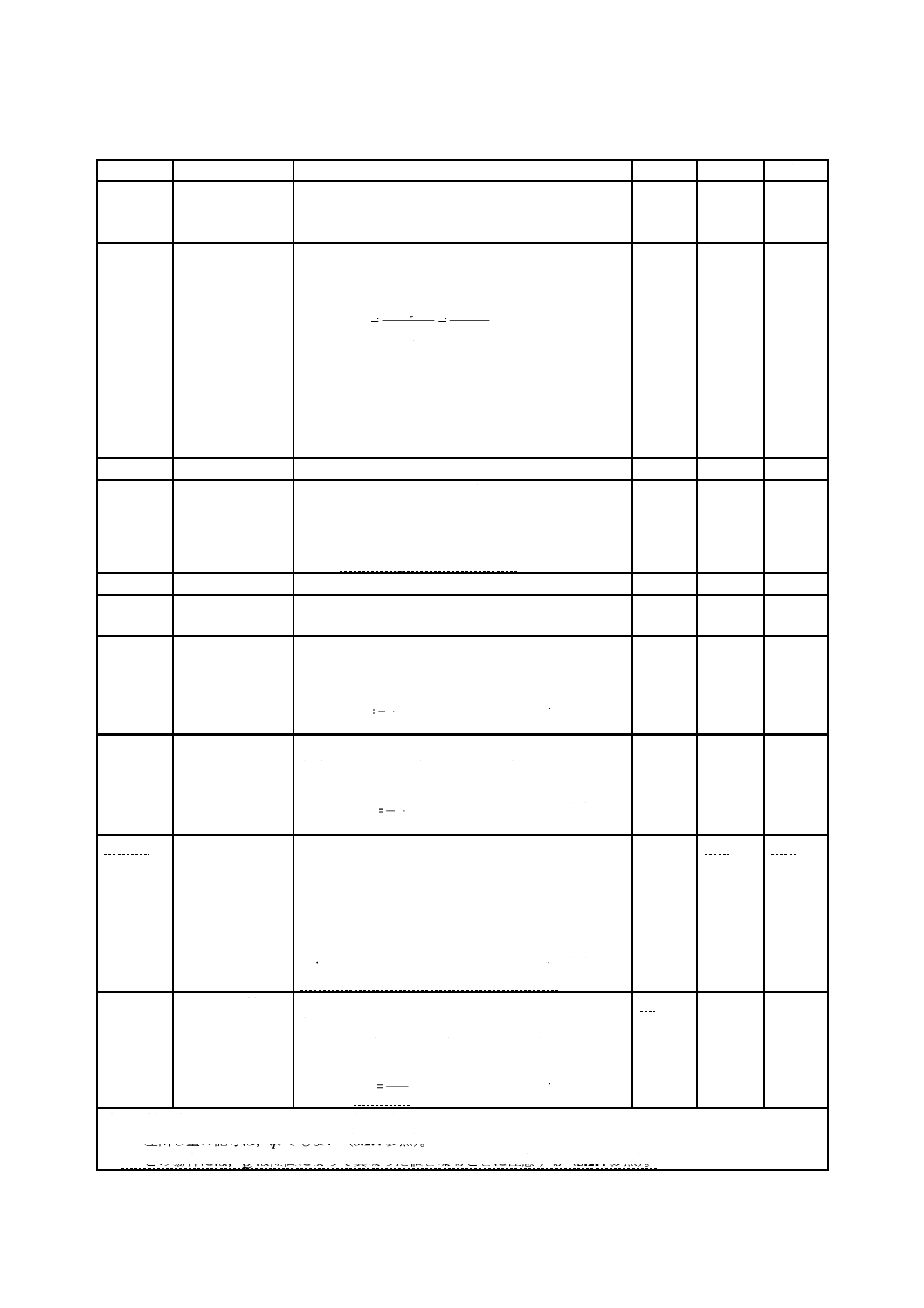

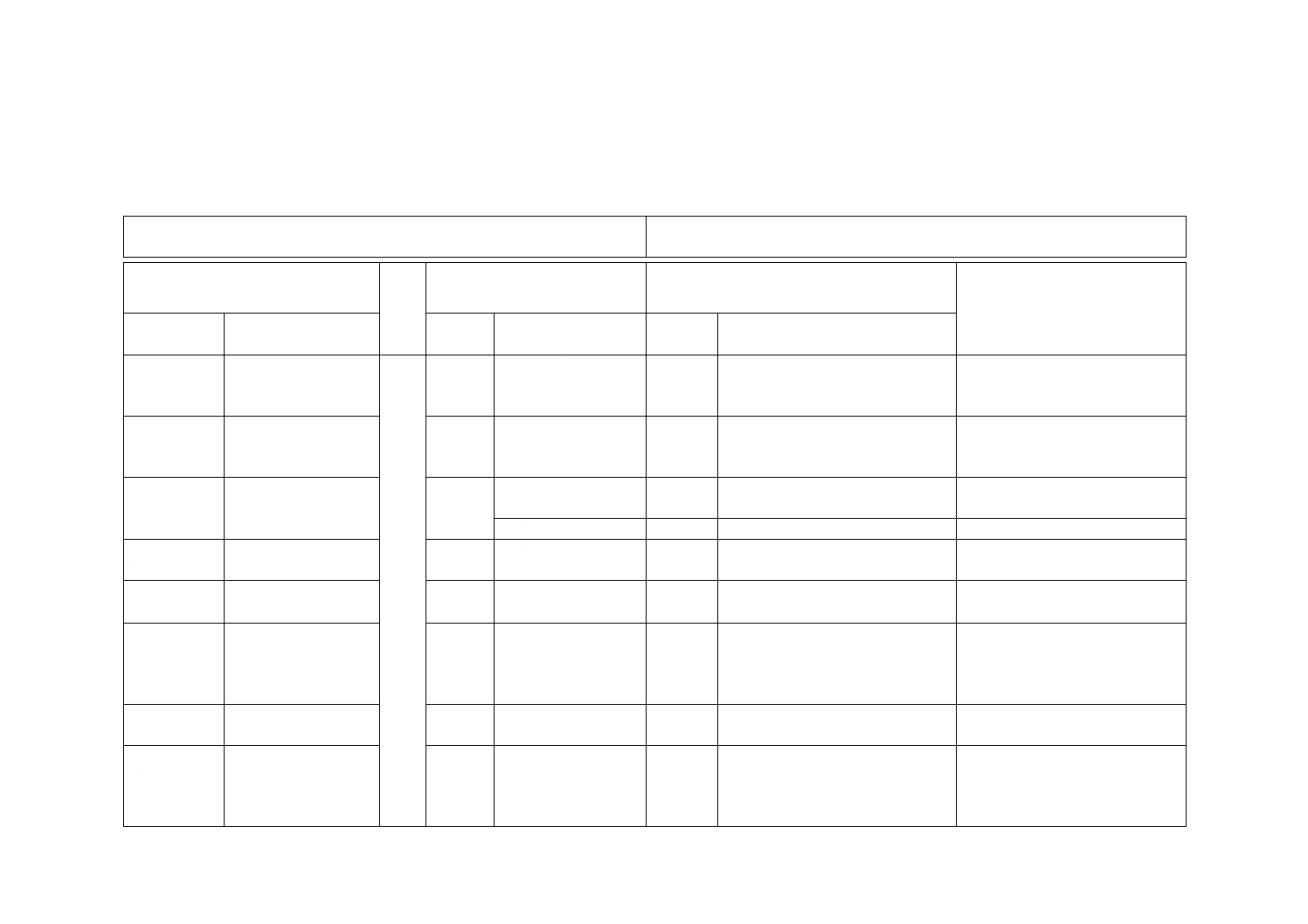

附属書F

(参考)

ポンプ試験成績表

F.1

ポンプ試験成績表の内容に関する推奨

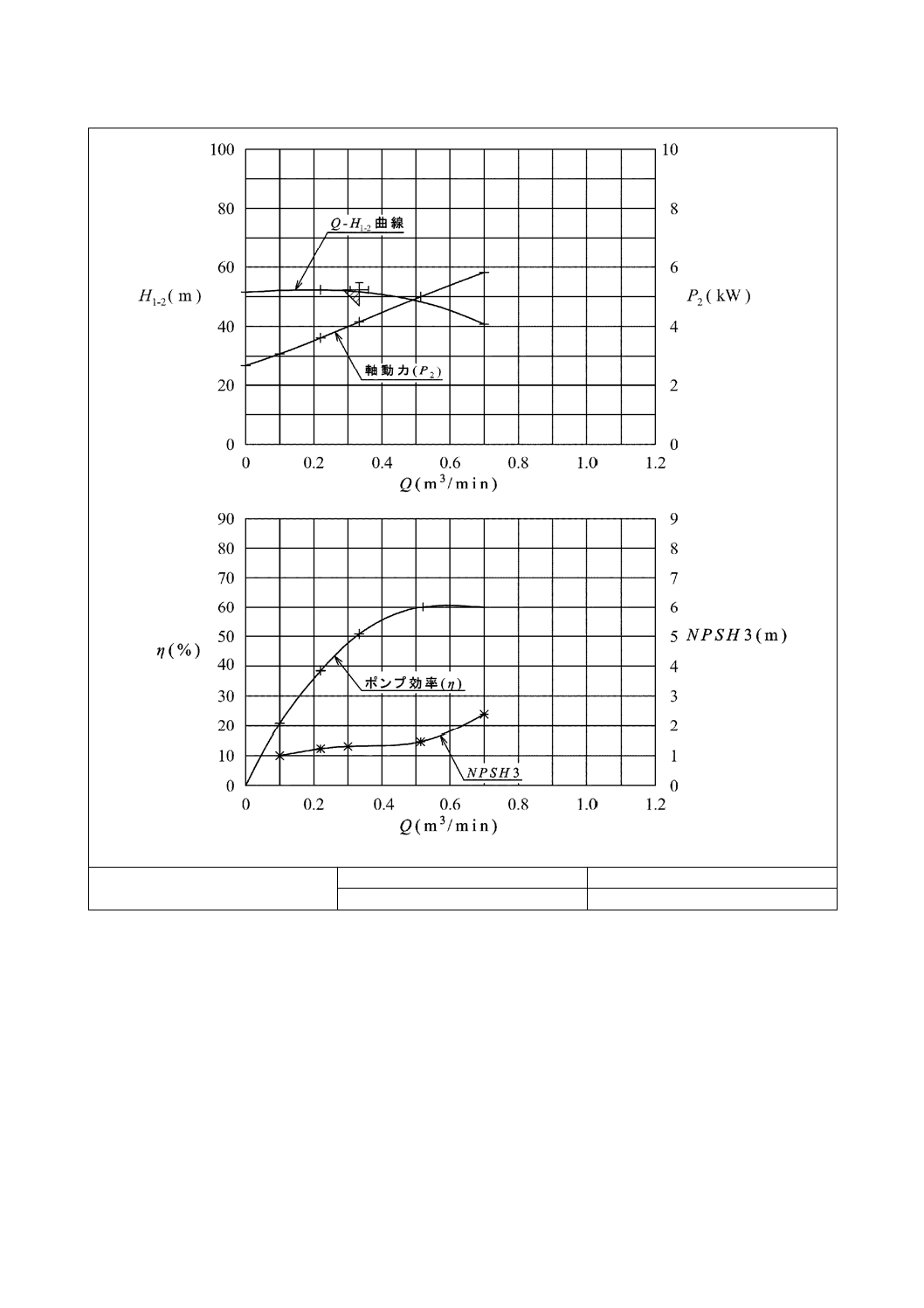

次に示すポンプ試験成績表に関する内容の例(図F.1及び図F.2参照)は,ポンプパラメータを必ずし

も包括的に網羅しているわけではない。詳細は受渡当事者間で協定するのがよい。

ポンプ試験成績表は,試験したポンプ及び試験の対象となる他の任意の装置を識別するための詳細な情

報を含むのがよい。性能試験成績書は,計測した全点に関する試験データを含むのがよい。修正した測定

点をグラフ上にプロットする。グラフ上に補正後の計測値に対して近似曲線を描く。保証点を記入し,許

容基準は揚程制限(流量保証点で)について垂直線で,流量制限(揚程保証点で)について水平線で示す

のがよい(図2又は図3参照)。垂直線の端は揚程の上限と下限とを,水平線の端は流量の上限と下限と

を表すのがよい。これらの線は,保証点を基準に引くのがよい。

次の情報は,ポンプ試験成績表に含めるのがよい(該当する場合)。

a) 試験日。

b) 試験装置。

c) 試験設備及び配置。

d) 保証情報(流量,揚程,動力又は効率,該当する場合)。

e) 与えられた保証。

f)

気温及び水温。

g) 気圧。

h) 試験者情報。

i)

立会者がいれば,その名前及び署名。

j)

試験点の補正が行われた場合は,補正方法の概要。

k) 試験について注目に値するものに関連するコメント。

F.2

NPSH試験成績表に関する推奨

NPSHの試験成績書としてNPSH3試験結果を性能曲線として示す。

F.3

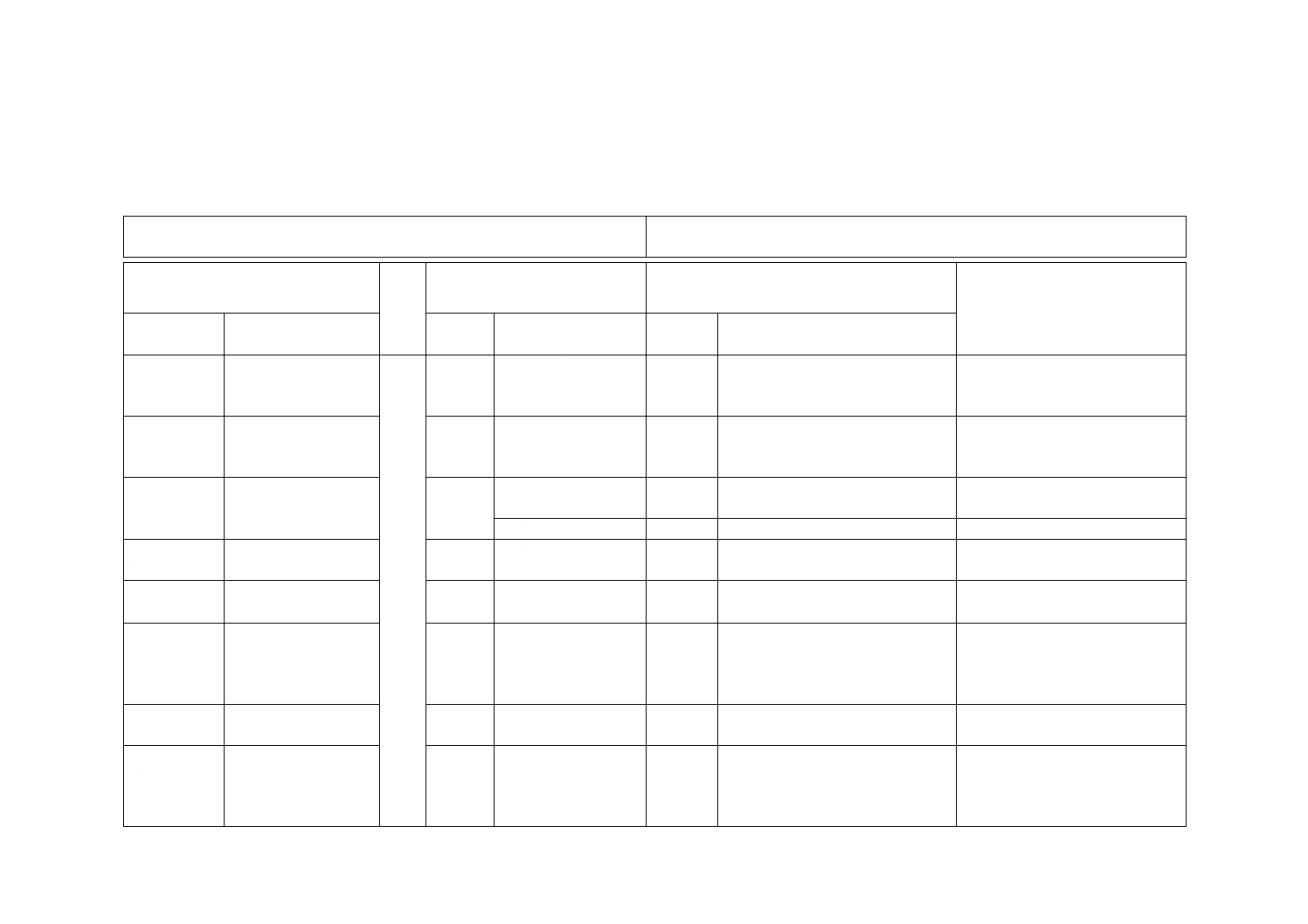

ポンプ試験成績表

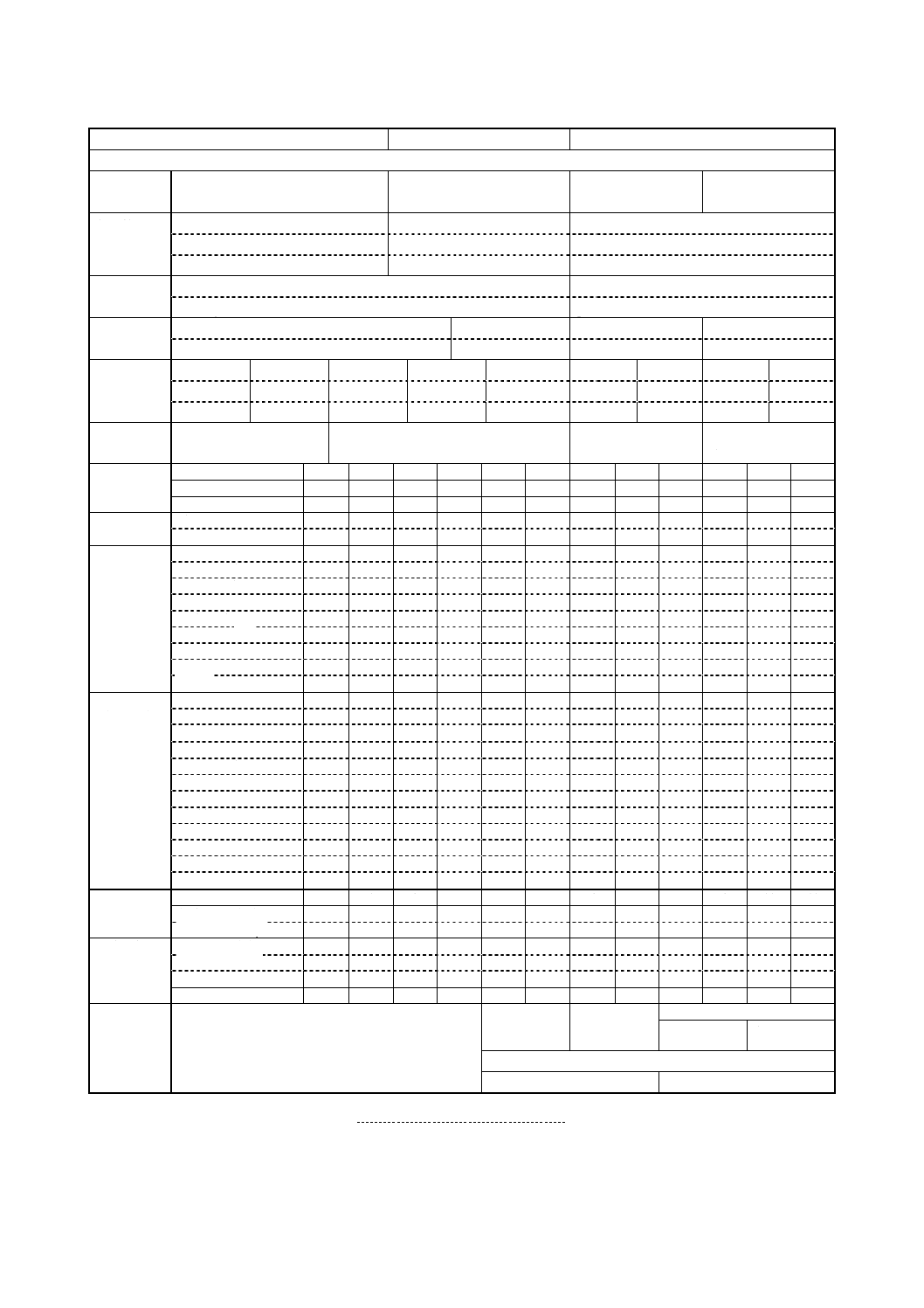

この附属書で示されているポンプ試験用紙は,図F.2参照。ポンプ試験結果の表示及びそれらの説明を

手助けするための手引きである。それはポンプ試験から要求される全ての情報を含むことを意図している

わけではなく,その用途及び計算様式に応じて修正が必要となる場合がある。

46

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

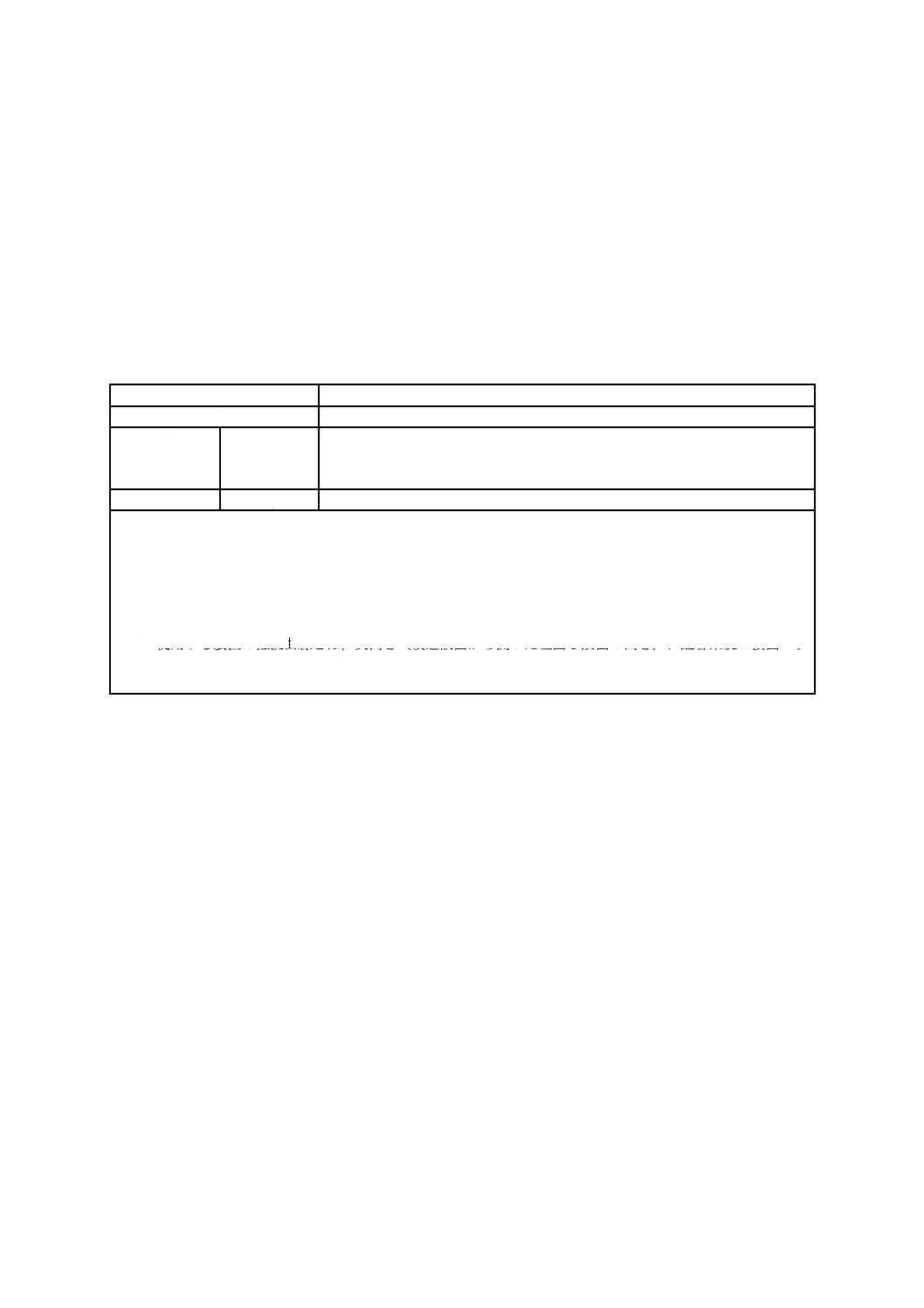

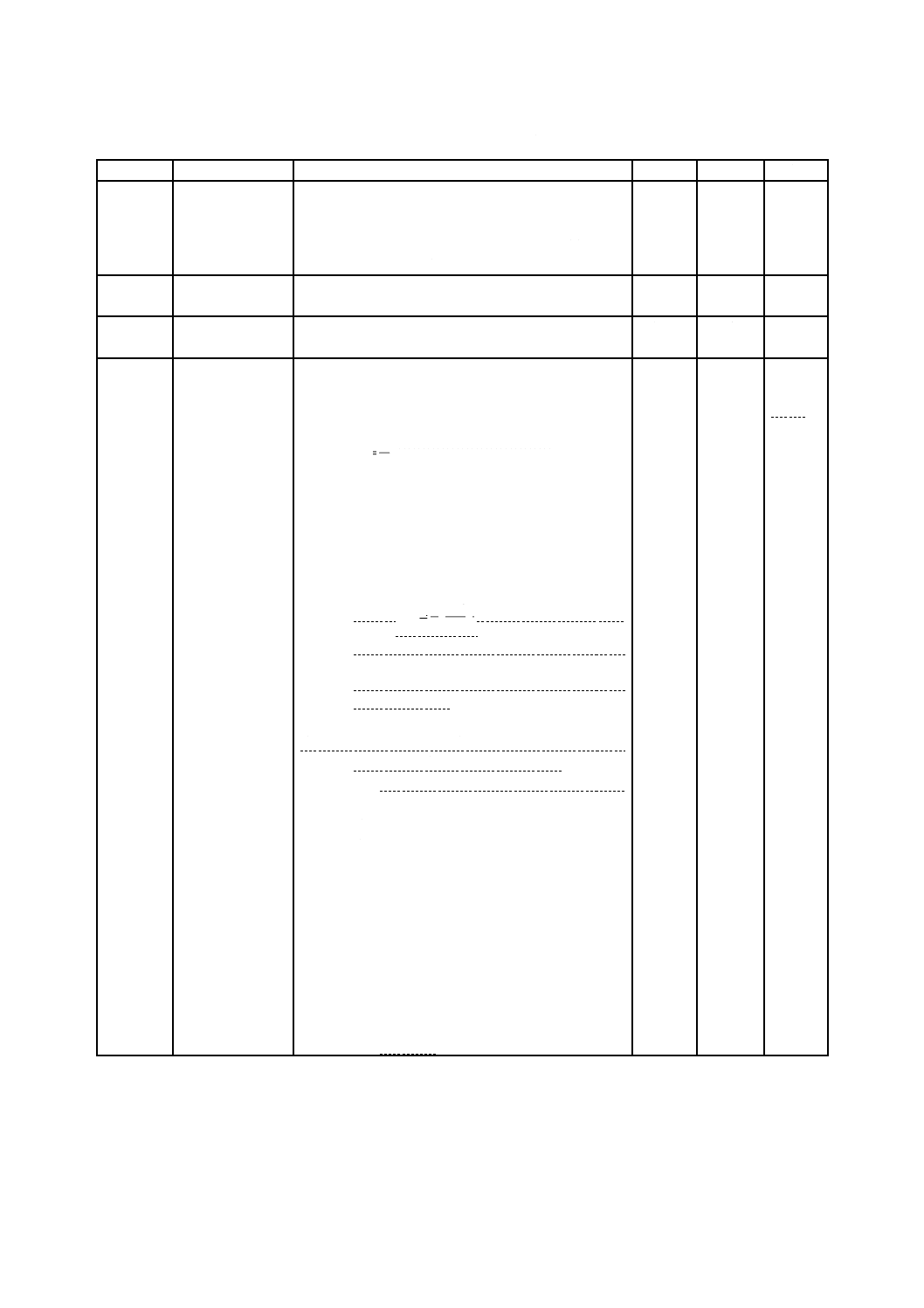

試験記録 No:

試験者:

購入者:

図F.1−性能試験成績書の例

47

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

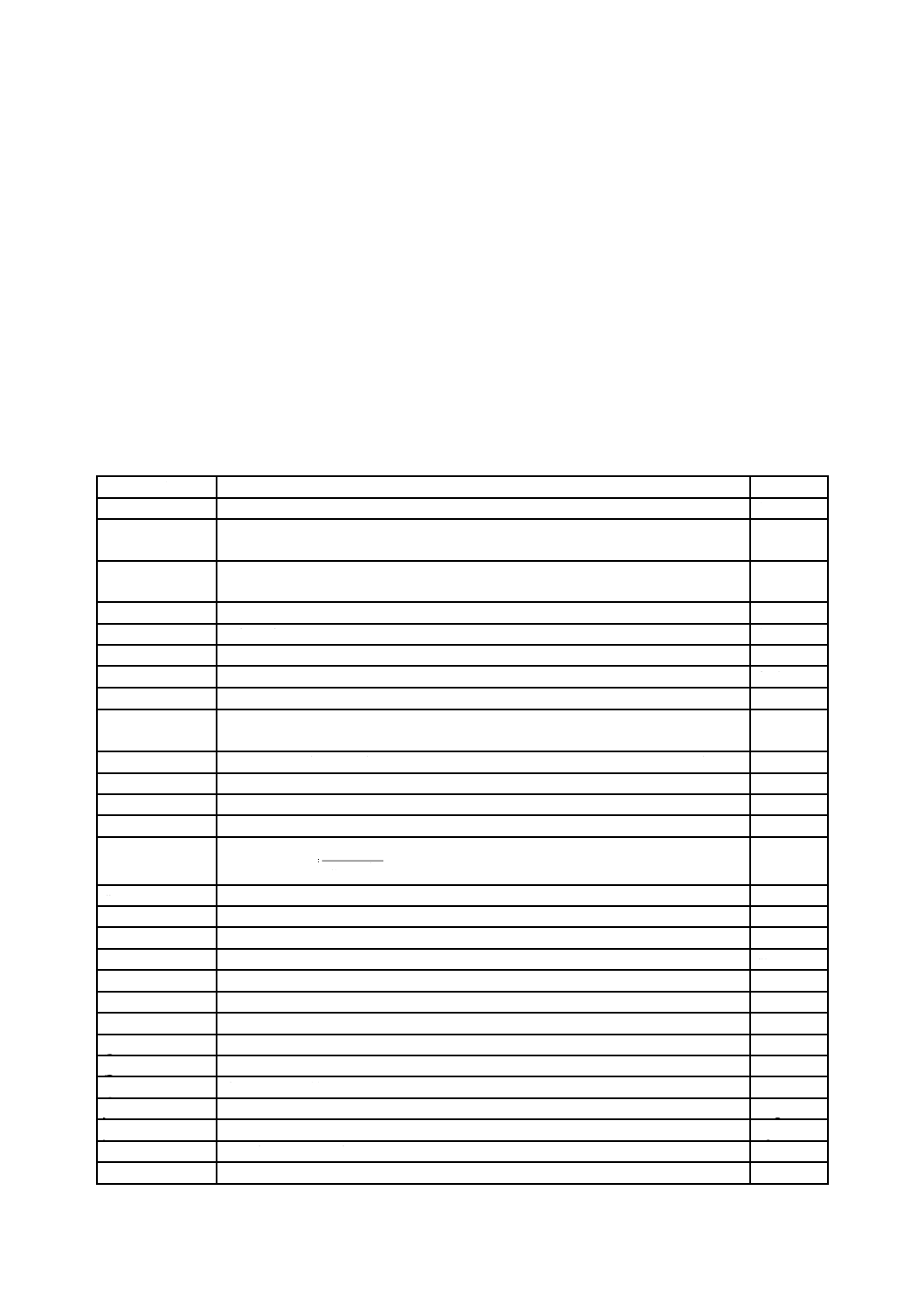

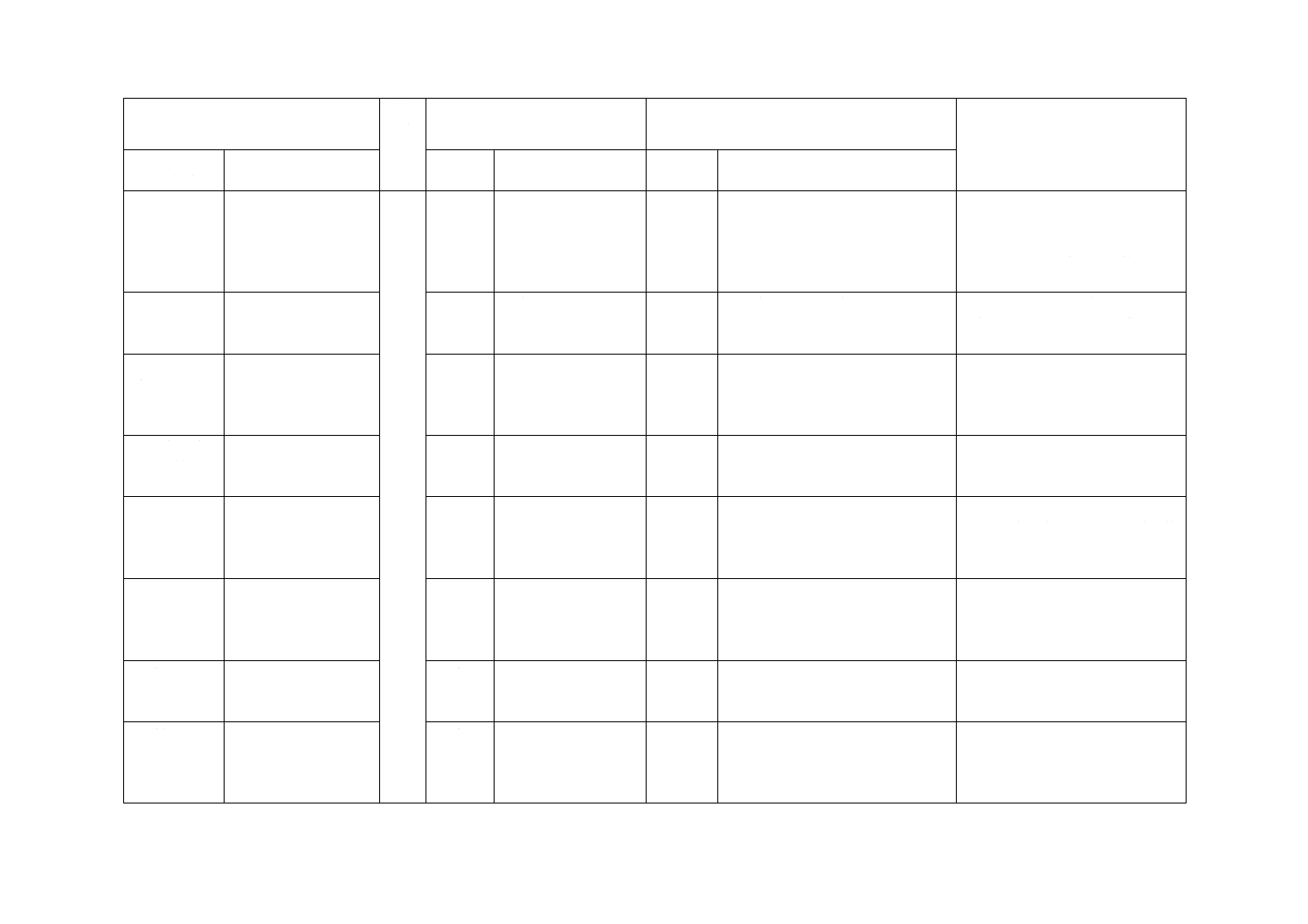

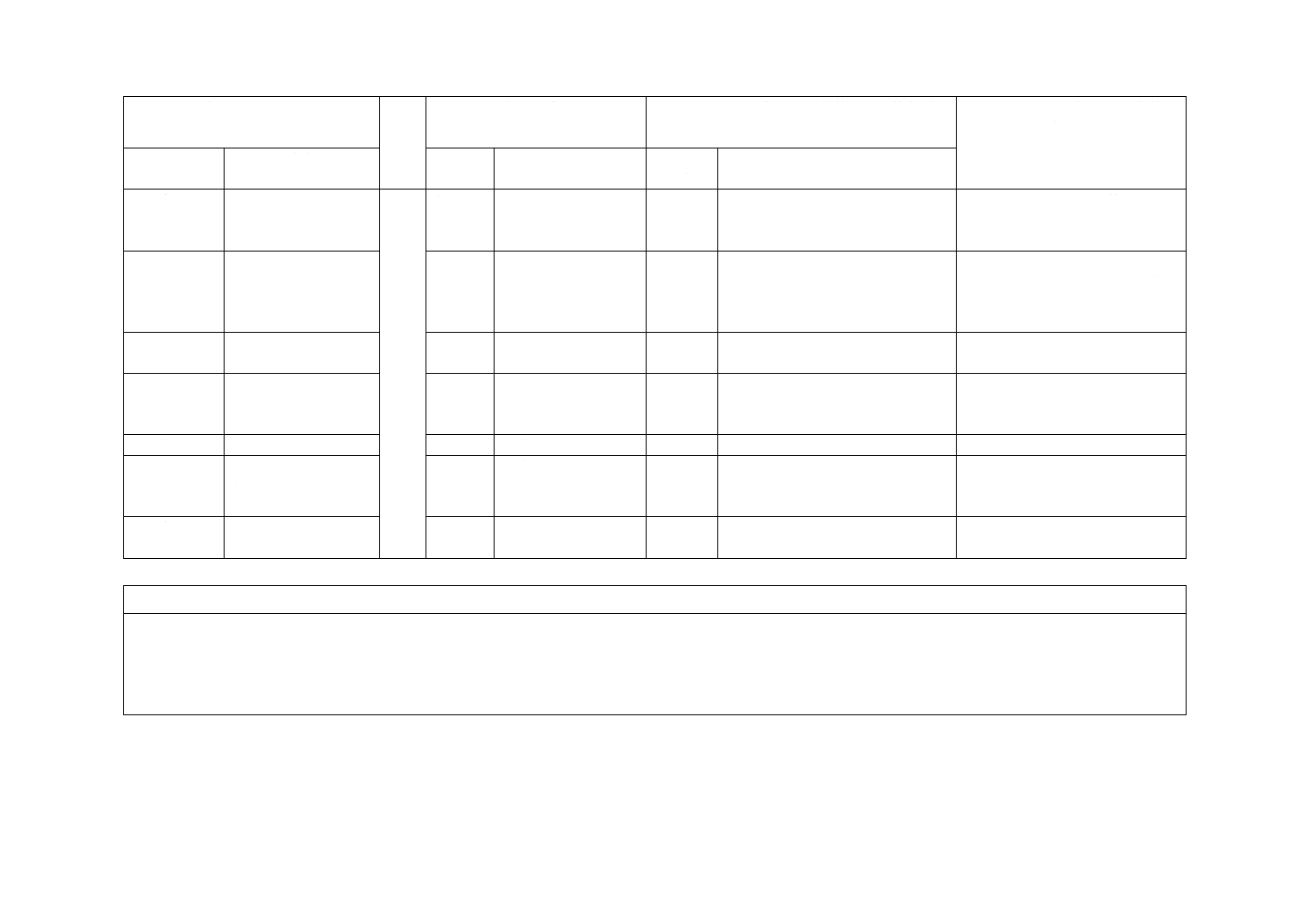

ポンプ試験成績表

成績表番号

試験種類

注文主

ポンプ

形式

製造番号

注文番号

入口径

羽根車外径

出口径

保証値

受渡等級:

吐出し量(QG)

回転速度(nSP)

軸動力(P2G)

全揚程(HG)

効率(ηG)

必要有効吸込ヘッド(Hsv)

揚液

温度(θ)蒸気圧(pv)

動粘度(ν)

密度(ρ)

pH

電動機

製造業者

試験証明書

相数

電圧

形式

入力

回転速度

電流

測定方法

吐出し量

吸込圧力

吐出し圧力

NPSH

トルク

軸動力

回転速度

減速機

方法

定数

試験条件

周囲温度

大気圧

基準面に対する

入口

試験液の温度

ヘッド修正

出口

測定結果

単位

1

2

3

4

5

6

7

8

9

10

11

回転速度(n)

時間間隔

吐出し量

読み

測定吐出し量

ヘッド

吐出し圧力の読み

吸込圧力読み

吐出し圧力ヘッド

吸込圧力ヘッド

(U22−U12) /2g

測点高差

全揚程

U12/2g

NPSH

動力

水動力(Ph)

(トルク)

電圧

電流

電力計の読み1

電力計の読み2

電力計の読みの合計

電動機入力

電動機効率

トルクの読み

減速機効率

電動機出力

軸動力

測定結果

単位

1

2

3

4

5

6

7

8

9

10

11

総合効率(ηgr)

ポンプ効率(η)

規定回転

吐出し量(Q)

速度への

全揚程(H1-2)

換算値

軸動力(P2)

NPSH

記事

日付

試験責任者

代表者

購入者側

製作者側

試験記録 No:

試験者:

購入者:

図F.2−ポンプ試験成績表の例

48

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

特殊試験方法

ポンプ受入試験で使えるより実用的な特殊な試験方法がある。この試験方法及びほかに考えられる方法

は非常に高い専門性をもち,精度の良い試験結果を得るために,それぞれの方法又はプロセスについて知

識及び詳細な経験を必要とする。この附属書では二つの例について記載する。

一つは,模型ポンプによる性能試験である。この方法では,模型ポンプを,実機ポンプ内面全体を幾何

学的に縮小して製作する必要がある。効率を含むポンプ試験の結果は,実機ポンプに正確に換算すること

ができる。模型は,最高の精度を達成するために,可能な限り大きく製作したほうがよい。JIS B 8327は,

模型による性能試験規格の一例である。

もう一つは,ポンプ効率試験である。この試験は,ポンプの入口出口間の揚液の温度差を正確に測定す

ることによって行うことができる。この方法は,一般に“熱力学的”方法と呼ばれている。この方法の詳

細については,ISO 5198又はIEC 60041を参照。インバータ駆動による試験システムの場合,ポンプ効率

の不確かさは,熱力学的方法を使用してポンプ効率を直接測定することによって低減することができる。

49

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(参考)

立会試験

H.1 実立会試験

購入者の代表は,申し分のない試験が行われたことを保証するために,試験データに署名をする。ポン

プ性能の最終受入は,立会いによって決めることができる。立会試験の効果は,多分に立会者の能力及び

専門知識に依存する。立会試験は,ポンプ試験を正確に管理することばかりではなく,ポンプを現場に出

荷する前にポンプ試験を通してポンプの運転操作を見ることができる。立会試験は,引渡しの期間及び費

用が増加する可能性がある。

H.2 遠隔立会試験

購入者は,遠隔によって同時刻に全ての試験を監視することができる。データ収集システムによって記

録された測定データを試験中に得て,分析することができる。さらに,その結果を議論して,承認用とし

て発行する。この試験の長所は,旅費がかからないこと,ポンプの出荷が早くなることである。

50

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書I

(参考)

SI単位への換算

この附属書は,SI単位を組み合わせて表す量及びSI単位以外の単位で表す量をSI単位へ換算するため

の係数を示す(表I.1参照)。換算係数とは,非SI単位で表された値に乗じて,相当するSI単位の値を求

めるための数である。特に指定がなければ,有効数字の桁数は3桁とする。

51

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表I.1−換算係数

量

SI単位

種々の単位

換算係数

呼称

非SI単位

吐出し量

m3/s

リットル毎秒

L/s

10-3

立方メートル毎時

m3/h

1/3 600

リットル毎時

L/h

1/3 600 000

リットル毎分

L/min

1/60 000

インペリアルガロン毎分

gal(UK) /min

7.576 82×10-5

立方フィート毎秒

ft3/s

2.831 68×10-2

USガロン毎分

gal(US) /min

6.309 18×10-5

USバレル毎時(石油)

barrel(US)/h

4.416 31×10-5

質量流量

kg/s

トン毎秒

t/s

103

トン毎時

t/h

1/3.6

キログラム毎時

kg/h

1/3 600

ポンド毎秒

lb/s

4.535 923 7×10-1

圧力

Pa

キロポント毎平方センチメートル

kp/cm2

9.806 65×104

キログラム重毎平方センチメートル

kgf/cm2

9.806 65×104

バール

bar

105

ヘクトピーズ

hpz

105

トール

torr

1.333 22×102

ミリメートル水銀柱

mmHg

1.333 22×102

ミリメートル水柱

mmH2O

9.806 65

パウンダル毎平方フィート

pdl/ft2

1.488 16

標準大気圧

atm

1.013 25×105

ポンド重毎平方インチ

lbf/in2 (psi)

6.894 76×103

密度

kg/m3

キログラム毎立方デシメートル

kg/dm3

103

グラム毎立方センチメートル

g/cm3

103

ポンド毎立方フィート

lb/ft3

16.018 5

動力

W

キロワット

kW

103

キロポント・メートル毎秒

kp・m/s

9.806 65

I.T.キロカロリー毎時

kcalIT/h

1.163

仏馬力

PS

735.5a)

英馬力

HP

745.7

英国熱単位毎時

Btu/h

2.930 71×10-1

キログラム重・メートル毎秒

kgf・m/s

9.806 65

粘度

Pa・s

ポアズ

P

10-1

ダイン・秒毎平方センチメートル

dyn・s/cm2

10-1

グラム毎秒・センチメートル

g/s・cm

10-1

キロポント・秒毎平方メートル

kp・s/m2

9.806 65

パウンダル・秒毎平方フィート

pdl・s/ft 2

1.488 16

動粘度

m2/s

ストークス

St=cm2/s

10-4

平方フィート毎秒

ft2/s

9.290 3×10-2

注a) 仏馬力は,計量法による。

52

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書J

(参考)

NPSH試験における不確かさ

この規格では,NPSH試験においてプラス(正)側の許容幅を認めていない。さらに,指定された保証

値を達成するために,関係する不確かさ(偶然不確かさ及び系統不確かさ)及び製造公差を考慮する必要

がある。このことは,製造公差又は計測誤差の不確かさの大きさによっては,例えば,協定された保証値

より高いNPSHの値になるといった不適合が発生する場合があるかもしれないことを意味する。したがっ

て,測定の不確かさ,すなわち,測定器の測定不確かさ(系統不確かさ)をできるだけ小さく保つことが

適切かつ必要である。さもなければ,製造誤差に関する要求は,更に厳しくなり,(通常)より長い時間及

び大きな作業量が必要となる。この理由によって,表6に規定するNPSH試験の測定器の不確かさの最大

許容幅を小さくしている。

53

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

羽根車外径低減をしないポンプの受渡等級

羽根車外径低減をしないポンプとして,例えば,自吸ポンプ,低揚程ポンプ,少水量ポンプ又は完成品

を在庫販売する汎用ポンプなどでは,受渡等級にマイナス側の許容幅をもたない受渡等級3Jを設ける。詳

細は,表JA.1による。

表JA.1−性能の許容幅

等級

3

受渡等級

3J

吐出し量

全揚程

τQ

τH

規定吐出し量での全揚程は,規定全揚程か若しくはそれより大きいか,又は

規定全揚程での吐出し量は,規定吐出し量か若しくはそれより大きいかで,

許容される性能の上限は規定吐出し量において,規定動力を超えないa)。

ポンプ効率

τη

−7 %

注a) 規定動力を超えてはならない場合の条件は,次による。

− 使用運転範囲が規定されている場合には,その運転範囲において規定動力を超えてはならない。

− 装置の抵抗曲線b)が明示されている場合には,装置の抵抗曲線との交点の吐出し量において規定動力

を超えてはならない。

− 装置の抵抗曲線b)が不明な場合には,規定全揚程での吐出し量において規定動力を超えてはならな

い。

b) 使用する装置の抵抗曲線とは,実高さ(吸込液面から測った吐出し液面の高さ)に配管系統の損出ヘッ

ド及び速度ヘッドを加算したものを,ポンプの性能曲線図中に記入したものを示す。実際の装置にポン

プを使用した場合には,装置の抵抗曲線とポンプの性能曲線との交点で運転を行う。

54

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

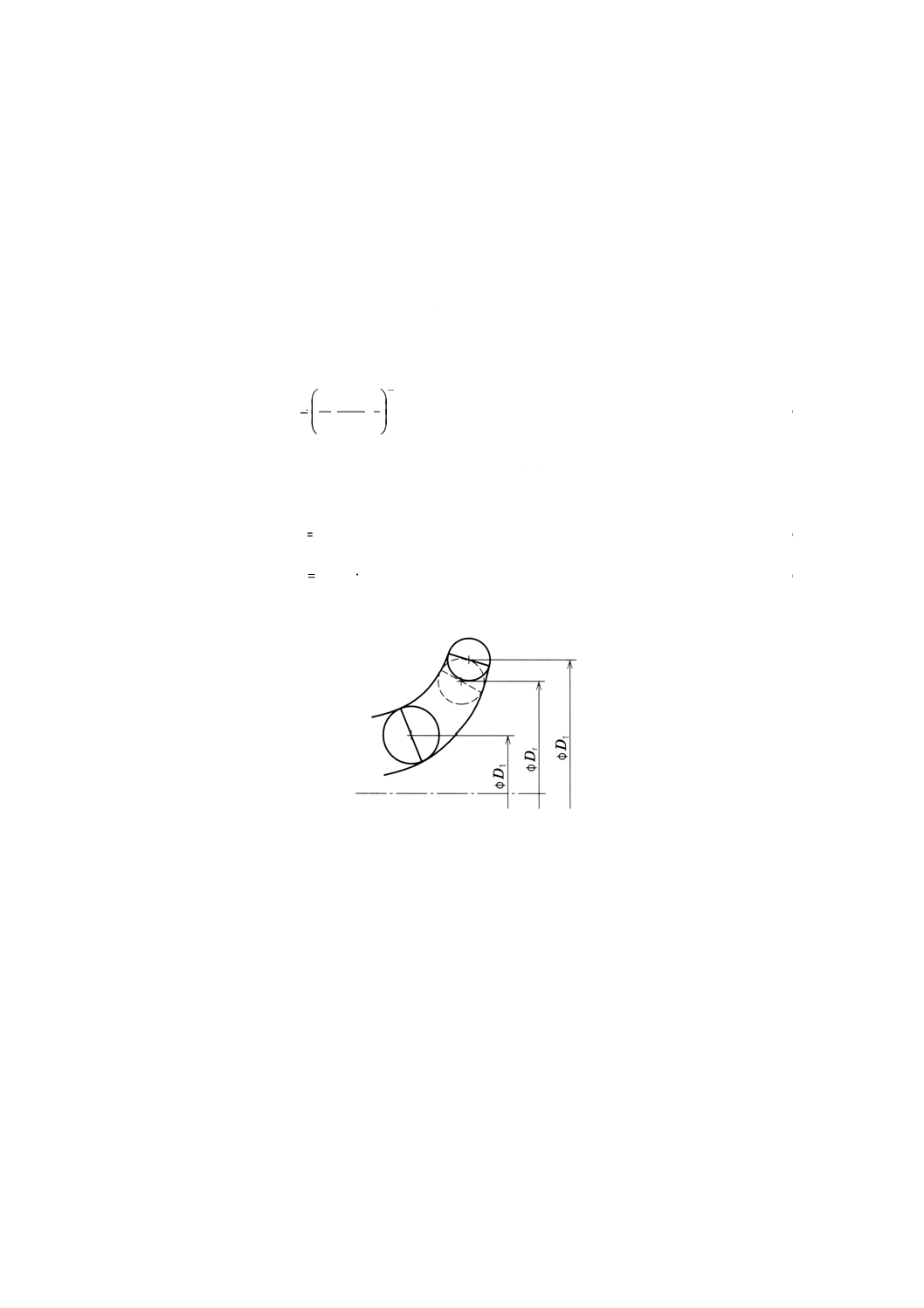

附属書JB

(参考)

羽根車外径低減量の決定方法

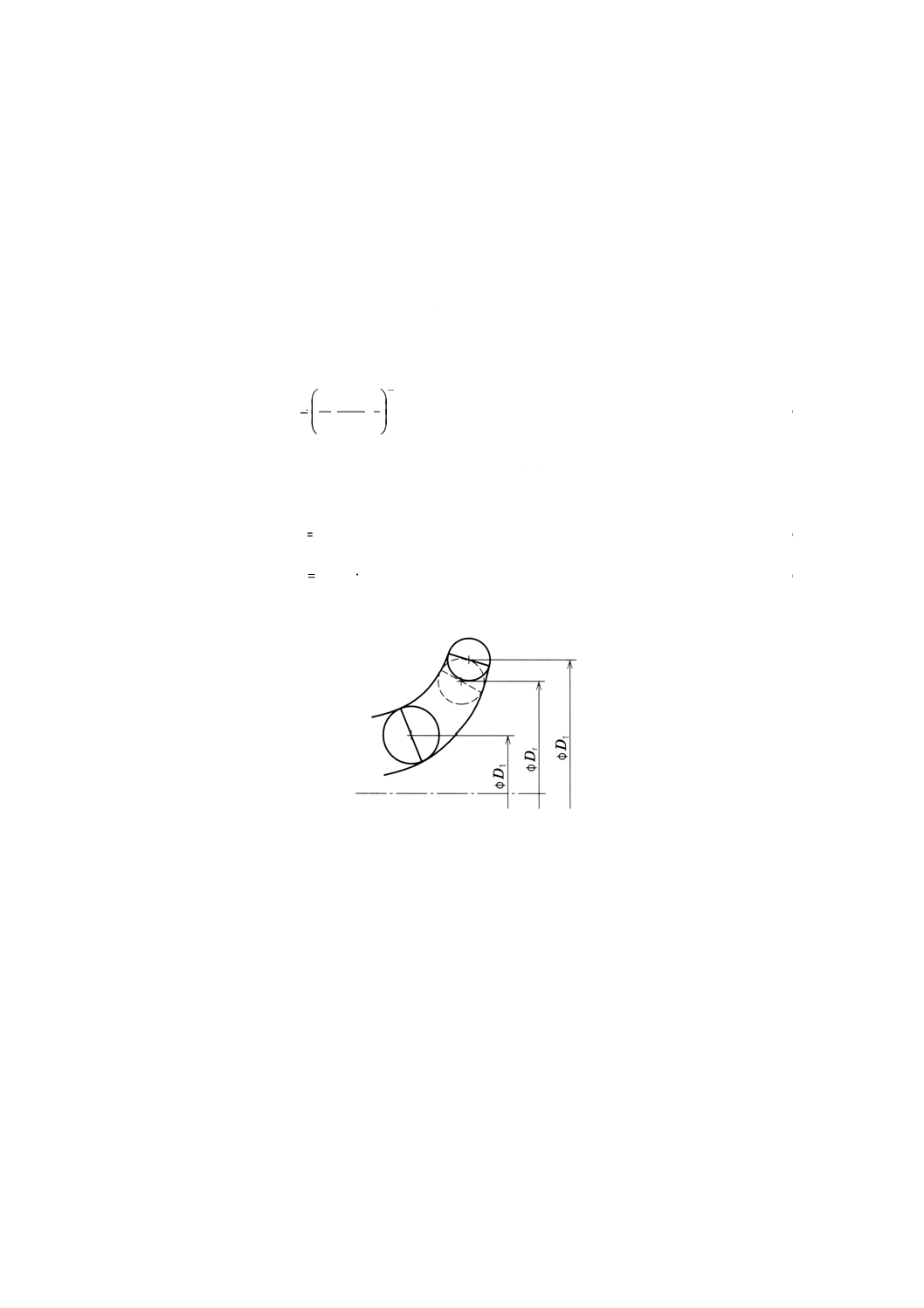

ポンプの性能が規定の性能を超える場合は,一般に羽根車外径の低減(図JB.1参照)が行われる。

形式数K≦1.5のポンプで羽根車平均外径の低減量が5 %を超えない場合及び羽根形状(出口角度,広が

りなど)が加工後変化しない場合には,6.2.1の協定がなされていれば次の方法を適用してもよい。

新しい性能は,次の式(JB.1),式(JB.2)及び式(JB.3)によって求める。

2

1

2

1

2

t

2

1

2

r

−

−

=

D

D

D

D

R

··································································· (JB.1)

ここに,

Dt: 羽根車の試験時の直径値

Dr: 羽根車の低減時の直径値

D1: 羽根車の入口中心の直径値

t

r

RQ

Q=

············································································· (JB.2)

t

2

r

H

R

H=

············································································ (JB.3)

図JB.1−羽根車外径の低減

形式数K≦1.0で,かつ,羽根車外径の低減量が3 %を超えないポンプでは,効率は対応する運転点の間

では実用上変化しないものとする。

55

B 8301:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

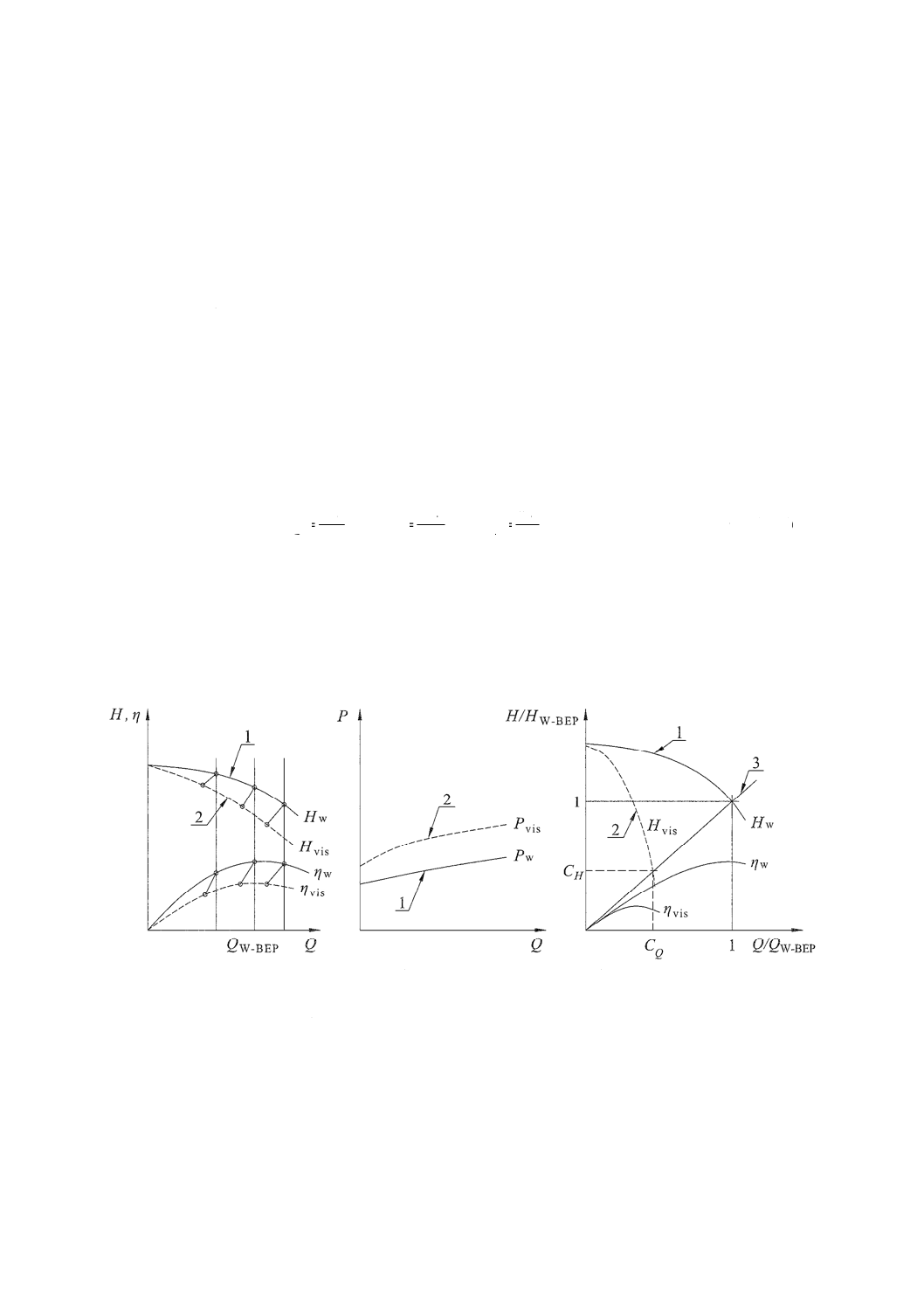

附属書JC

(参考)

高粘度液に対する性能補正方法

重油のような高粘度液をターボポンプによって揚水するとき,その性能は,水での性能と比較して増大

した損失によって変化する。高粘度液での性能の低下は,水による性能試験に対して吐出し量,全揚程及

び効率に対して補正係数を考慮することによって求める。

詳細については,ISOの技術報告書(TECHNICAL REPORT)のISO/TR 17766を参照。

JC.1 粘性の補正係数

粘性流体での吐出し量,全揚程及び効率の曲線(添字のvis)は,水によって測定した吐出し量,全揚程

及び効率(添字のW)に,CQ,CH及びCηの補正係数を乗じて求める。

これらの補正係数は,式(JC.1)で定義する。

W

vis

Q

Q

CQ=

,

W

vis

H

H

CH=

,

W

vis

η

η

Cη=

······································· (JC.1)

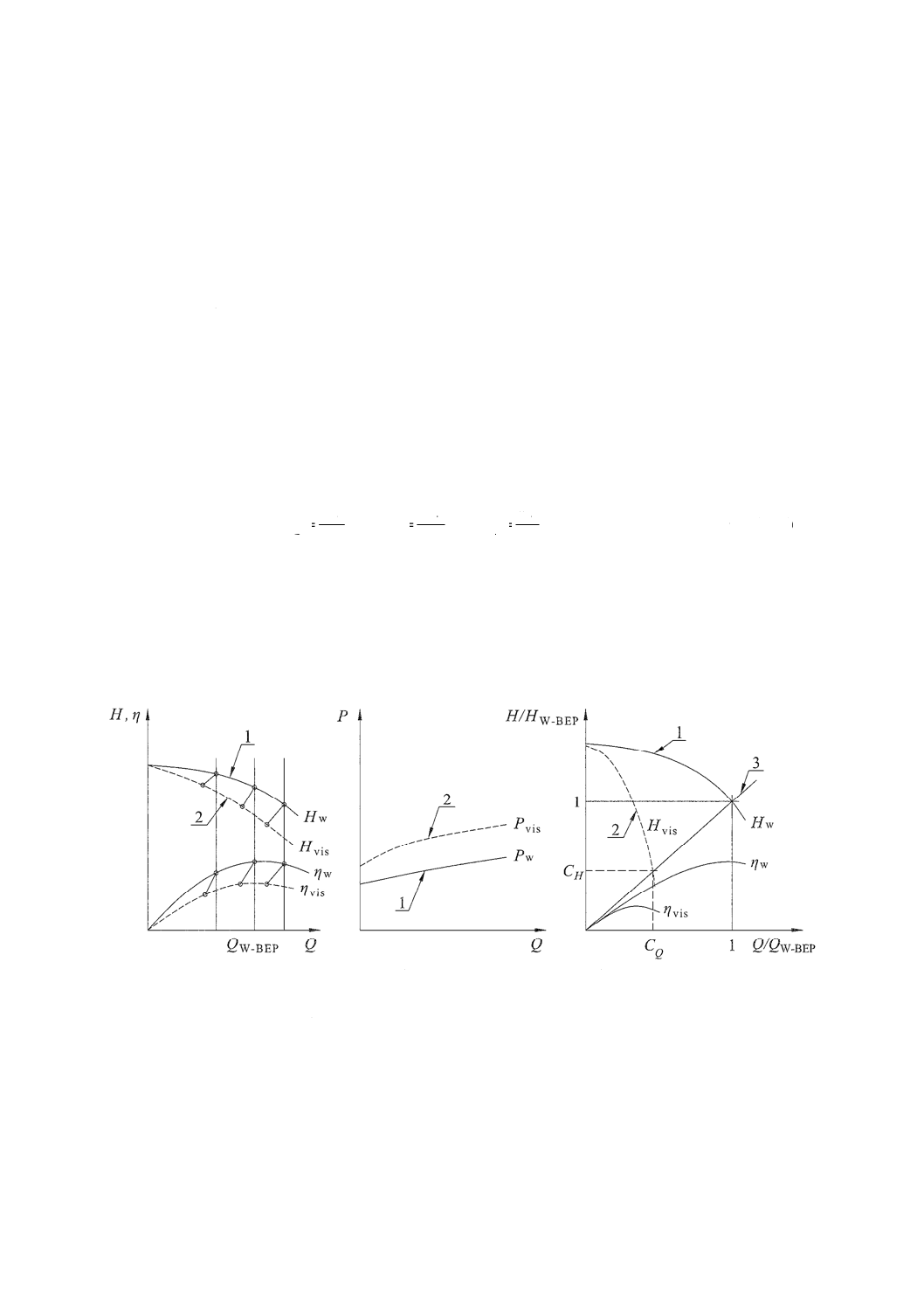

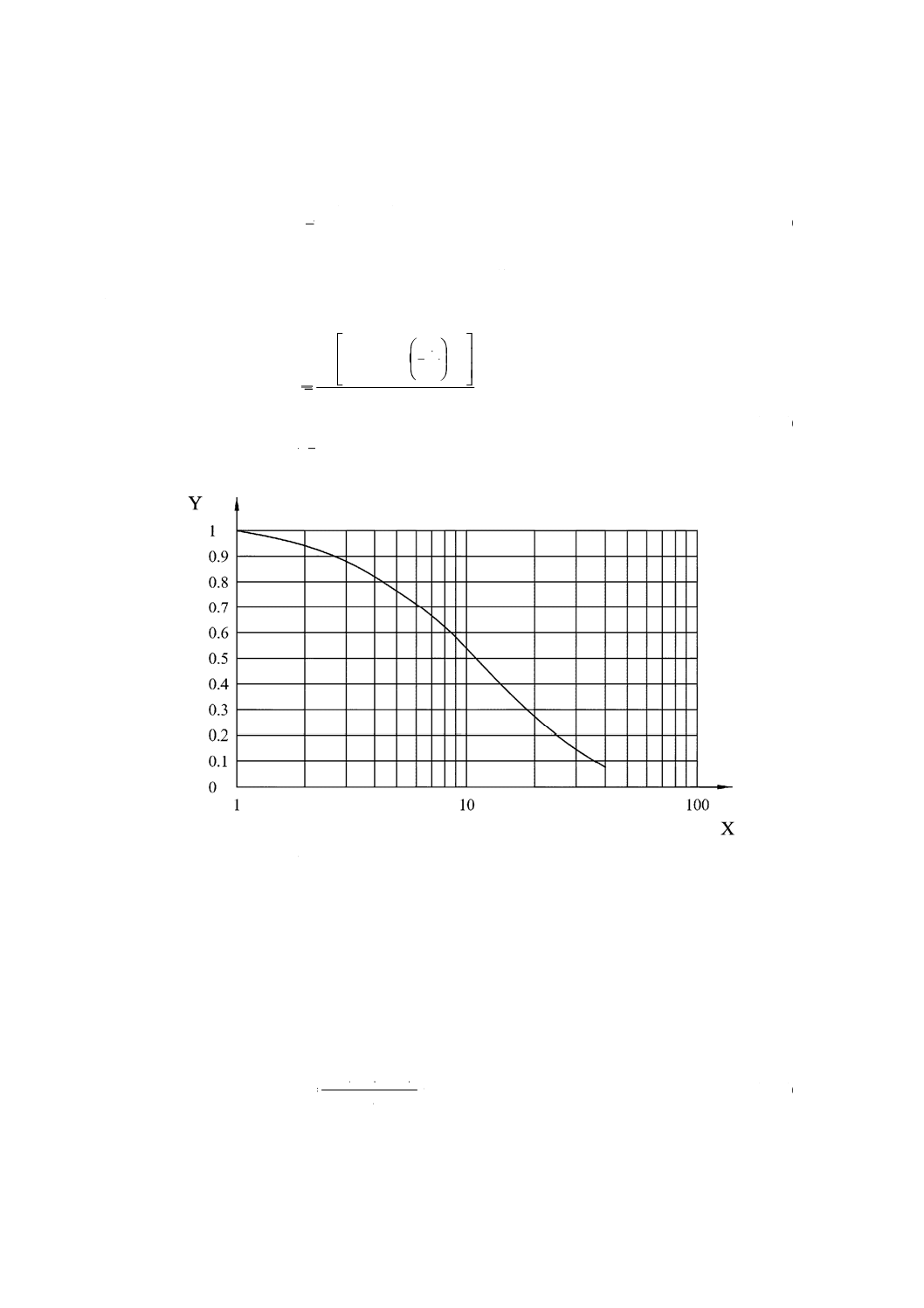

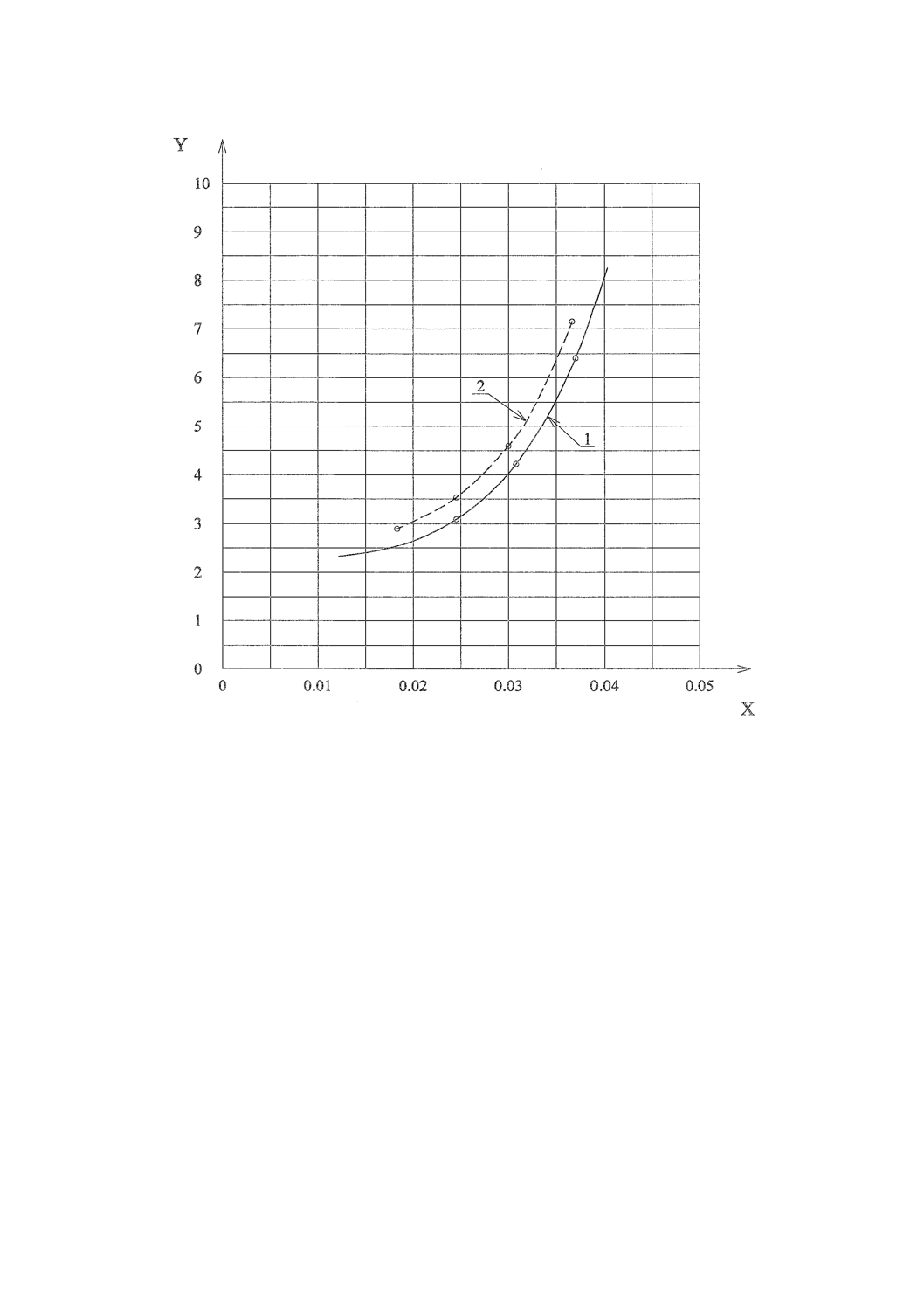

図JC.1のa)及びb)は,全揚程,効率及び軸動力が,代表的にどのように水での特性から高粘度液での