B 8279:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,高圧ガス保安協会

(KHK)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣,厚生労働大臣が改正した日本工業規格である。

これによって,JIS B 8279:1993は改正され,この規格に置き換えられる。

JIS B 8279:2002には,次に示す附属書がある。

附属書1(規定)ディンプルジャケット

附属書2(規定)コイルジャケット

附属書3(規定)検定水圧試験

この規格の一部の図・表で,†マークの付いているものは,アメリカ機械学会(The American Society of

Mechanical Engineers)によるアメリカ機械学会ボイラ圧力容器規格(ASME Boiler and Pressure Vessel Code

© 1998)から引用した資料であり,同学会Code & Standards Departmentの文書による承諾を得ている。ASME

から事前に文書による承諾を得ない限り,これらの資料を翻訳又は複製してはならない。

The figures and tables marked with † in this standard, were adapted from the ASME Boiler and Pressure Vessel

Code © 2001 by The American Society of Mechanical Engineers with the written consent of the ASME Codes &

Standards Department. No additional translation or reproduction may be made of these materials without the prior

written consent of ASME.

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. ジャケットの形式 ············································································································ 1

5. 材料 ······························································································································ 2

6. 記号の意味 ····················································································································· 3

7. ジャケット溶接継手の位置による分類 ················································································· 3

8. ジャケットの設計 ············································································································ 4

8.1 圧力容器本体の外圧計算に用いる円筒胴の設計長さ ······························································ 4

8.2 ジャケットの胴及び鏡板 ································································································· 4

8.3 ステーによって支えるジャケットの設計 ············································································· 4

8.4 ジャケット閉鎖部の設計 ································································································· 6

8.5 ジャケット穴部の設計 ··································································································· 12

9. 部分ジャケット ·············································································································· 16

10. 特殊ジャケット ············································································································ 16

11. 工作 ··························································································································· 16

12. 試験・検査 ·················································································································· 16

13. 表示 ··························································································································· 16

附属書1(規定)ディンプルジャケット ··················································································· 17

附属書2(規定)コイルジャケット ························································································· 19

附属書3(規定)検定水圧試験 ······························································································· 21

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8279:2003

圧力容器のジャケット

Jacket for pressure vessels

1. 適用範囲 この規格は,備考1.の目的によって圧力容器の外側に溶接で取り付ける圧力室(以下,ジ

ャケットという。)の構造について規定する。その適用については,規定がある場合には,JIS B 8265又は

JIS B 8266による。規定がない場合には,受渡当事者間の協定による。

備考1. ジャケットの使用目的は,次を考慮する。

・圧力容器及びその内容物を加熱する。

・圧力容器及びその内容物を冷却する。

・圧力容器に密封断熱室を設けるなど

2. ジャケットとする範囲は,ジャケットの内壁,外壁,閉鎖部及びそれらの範囲内にあって圧

力による応力を生じる穴周辺の部分のすべてとする。また,ノズル閉鎖部材,強め材,ステ

ーなどを含む。

3. JIS B 8266によって設計,製作する容器にこの規格で製作されたジャケットを取り付ける場

合には,JIS B 8266の5.2.2(取付物,支持構造物に用いる試料)及び6.13(ジャケット)の

規定による。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0190 圧力容器の構造共通用語

JIS B 8265 圧力容器の構造−一般事項

JIS B 8266 圧力容器の構造−特定規格

JIS B 8277 圧力容器の伸縮継手

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4317 熱間圧延ステンレス鋼等辺山形鋼

JIS G 4320 冷間成形ステンレス鋼等辺山形鋼

3. 定義 この規格に用いる主な用語の定義は,JIS B 0190による。

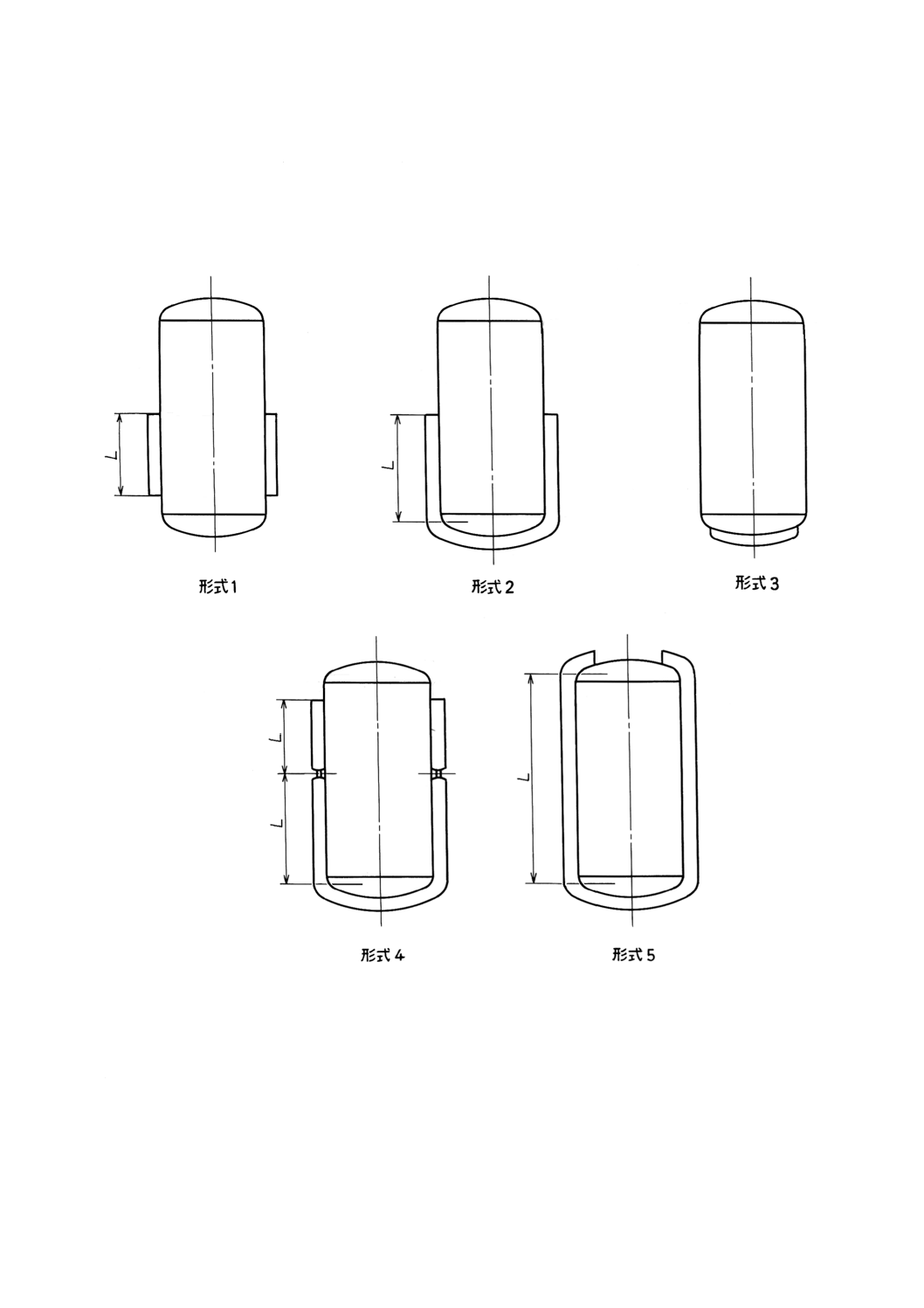

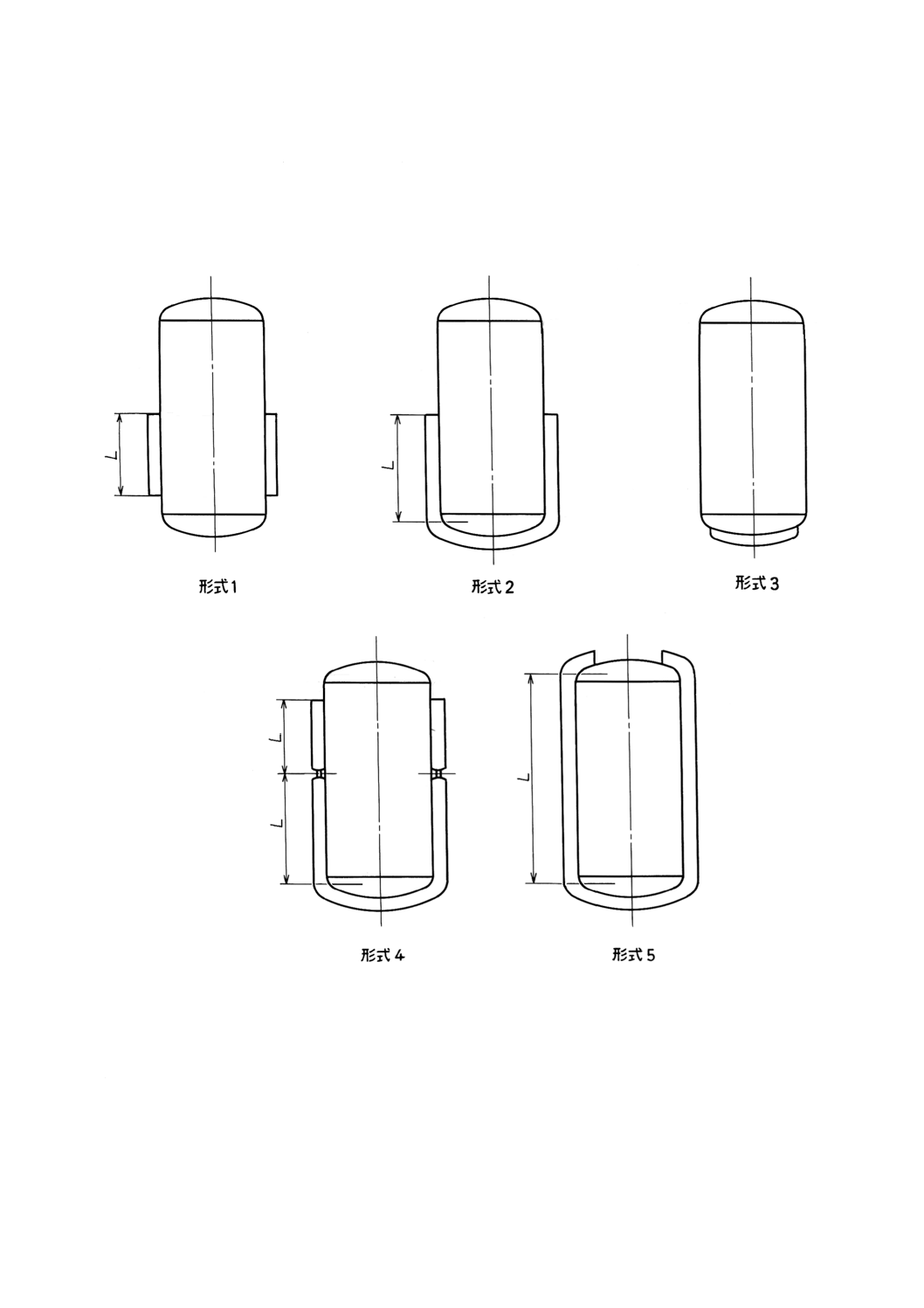

4. ジャケットの形式 ジャケットは図1に示すように,本体を覆う方法によって,次の5形式に分類す

る。

a) 形式1 胴の長さの一部を覆うもの

b) 形式2 胴の長さの一部と片側の鏡板を覆うもの

2

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 形式3 鏡板の一部を覆うもの

d) 形式4 胴の長さを2個以上に分けて覆うもの

e) 形式5 胴の全長及び両鏡板の全部又は一部を覆うもの

これらのジャケットの横断面は円とする。また,これらの形式のジャケットで,それぞれこの規格に従

っているものを組み合わせて用いてもよい。

図 1 ジャケットの形式†

5. 材料 ジャケットに用いる材料は,次による。

a) ジャケットの材料は,JIS B 8265の付表2.1.1及び付表2.2による。ただし,JIS B 8266によってジャ

ケットを設計,製作する場合の材料は,JIS B 8266の付表2.1及び付表2.2による。

b) a)によるほか,ステンレス鋼の形鋼を用いる場合には,次の材料を用いてもよい。

1) JIS G 4317

3

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) JIS G 4320

この1)及び2)の材料の設計温度における許容引張応力は,その種類に応じ,JIS B 8265の付表2.1.1(鉄

鋼材料の許容引張応力)の種類の欄に示すJIS G 4304及びJIS G 4305の許容引張応力を用いてもよい。

6. 記号の意味 この規格に用いる記号の意味は,次による。

ts:圧力容器本体の厚さ (mm)

trj:ジャケット胴の計算厚さ (mm)

trc:ジャケット閉鎖部の計算厚さ (mm)

tc:ジャケット閉鎖部の厚さ (mm)

tj:ジャケット胴の厚さ (mm)

tn:ノズルネックの呼び厚さ (mm)

r:ジャケットの曲面閉鎖部の内半径 (mm)

η:溶接継手効率

Rs:圧力容器本体の外半径 (mm)

Rj:ジャケット胴の内半径 (mm)

Rp:ジャケット貫通部におけるジャケット穴の内半径 (mm)

P:ジャケットの設計圧力 (MPa)

p:ステーのピッチ (mm)

σa:設計温度における材料の許容引張応力 (N/mm2)

j:ジャケットスペース(ジャケット内半径と圧力容器本体外半径との差) (mm)

a, b, c, Y, Z:図3及び図4に示すように測ったジャケット閉鎖部材を圧力容器本体に取り付ける溶接の

最小寸法 (mm)

7. ジャケット溶接継手の位置による分類 ジャケットの圧力を受ける部分の溶接継手の位置による分類

は,JIS B 8265の6.1.3(溶接継手の位置による分類)の規定によって,次による。

a) 分類A 次に示す溶接継手は,分類Aの継手とする。

1) ジャケット胴,ジャケット成形閉鎖部,ジャケット穴の閉鎖部(図4参照)などの圧力を受ける部

分にある長手継手。

2) ジャケットの成形鏡板及び平板閉鎖部にあるすべての溶接継手。ただし,次のb)〜d)に規定するも

のを除く。

b) 分類B 次に示す溶接継手は,分類Bの継手とする。

1) ジャケット胴,ジャケット成形閉鎖部,ジャケット穴の閉鎖部などの圧力を受ける部分にある周継

手。ただし,次のc)及びd)に規定するものを除く。

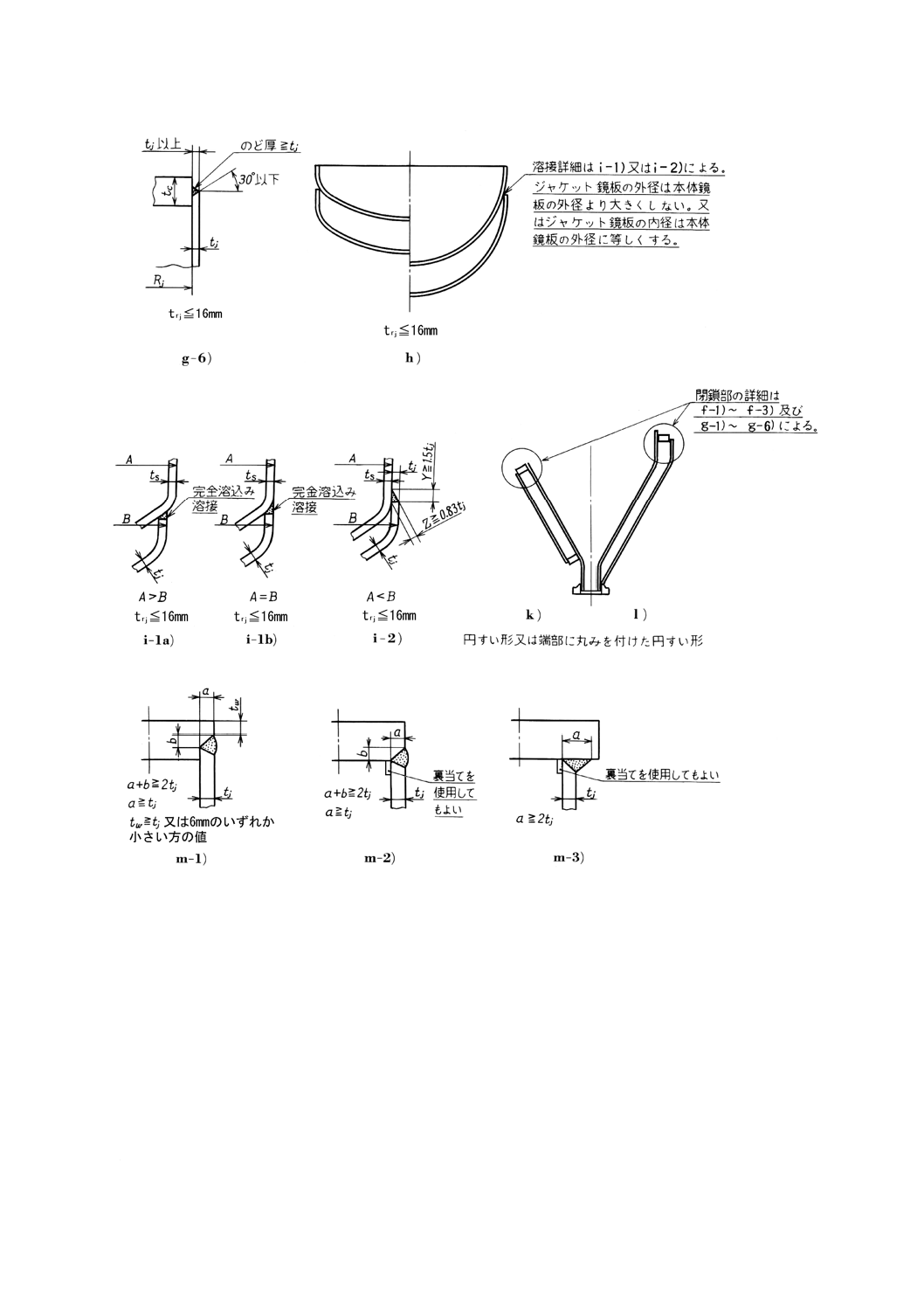

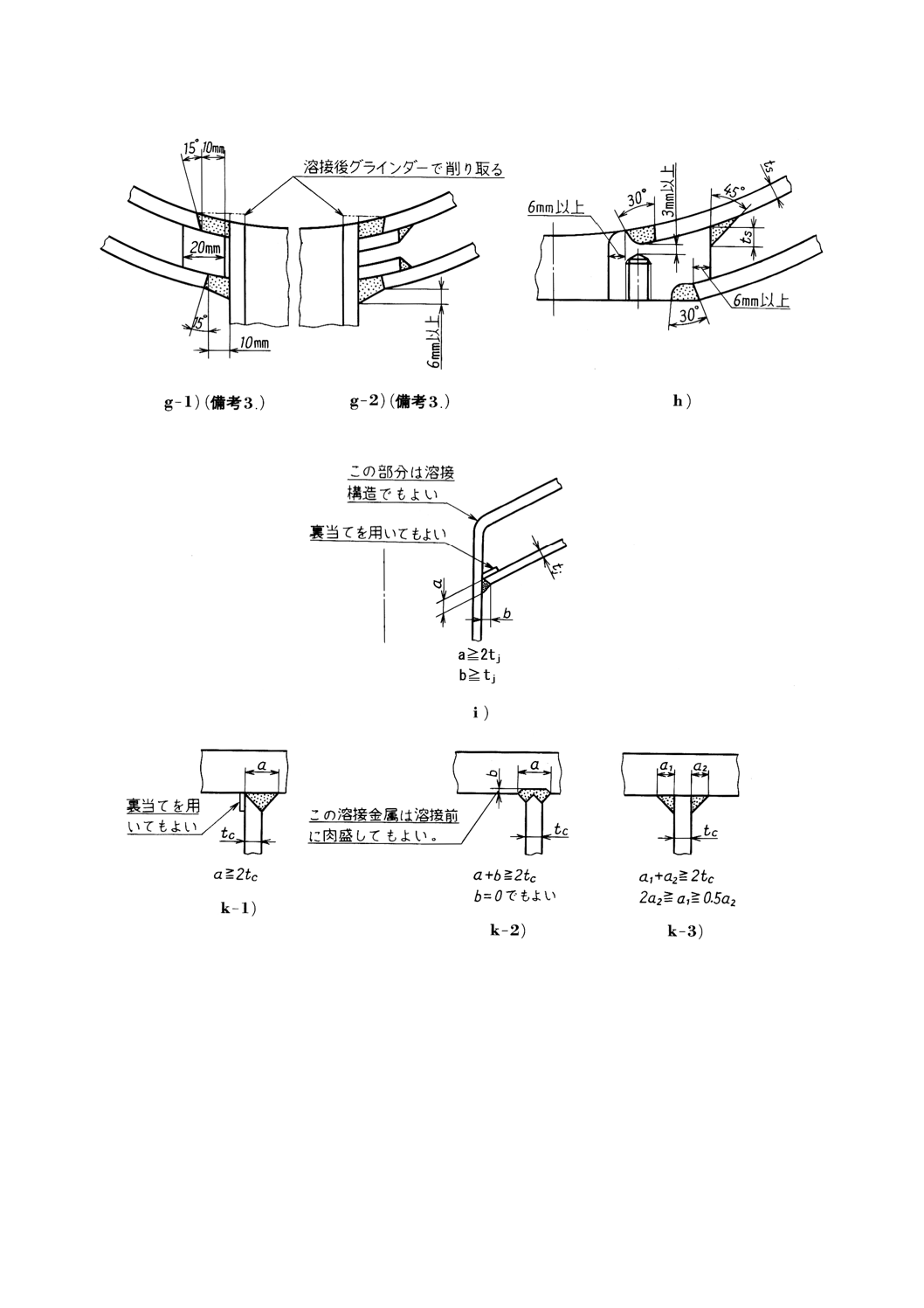

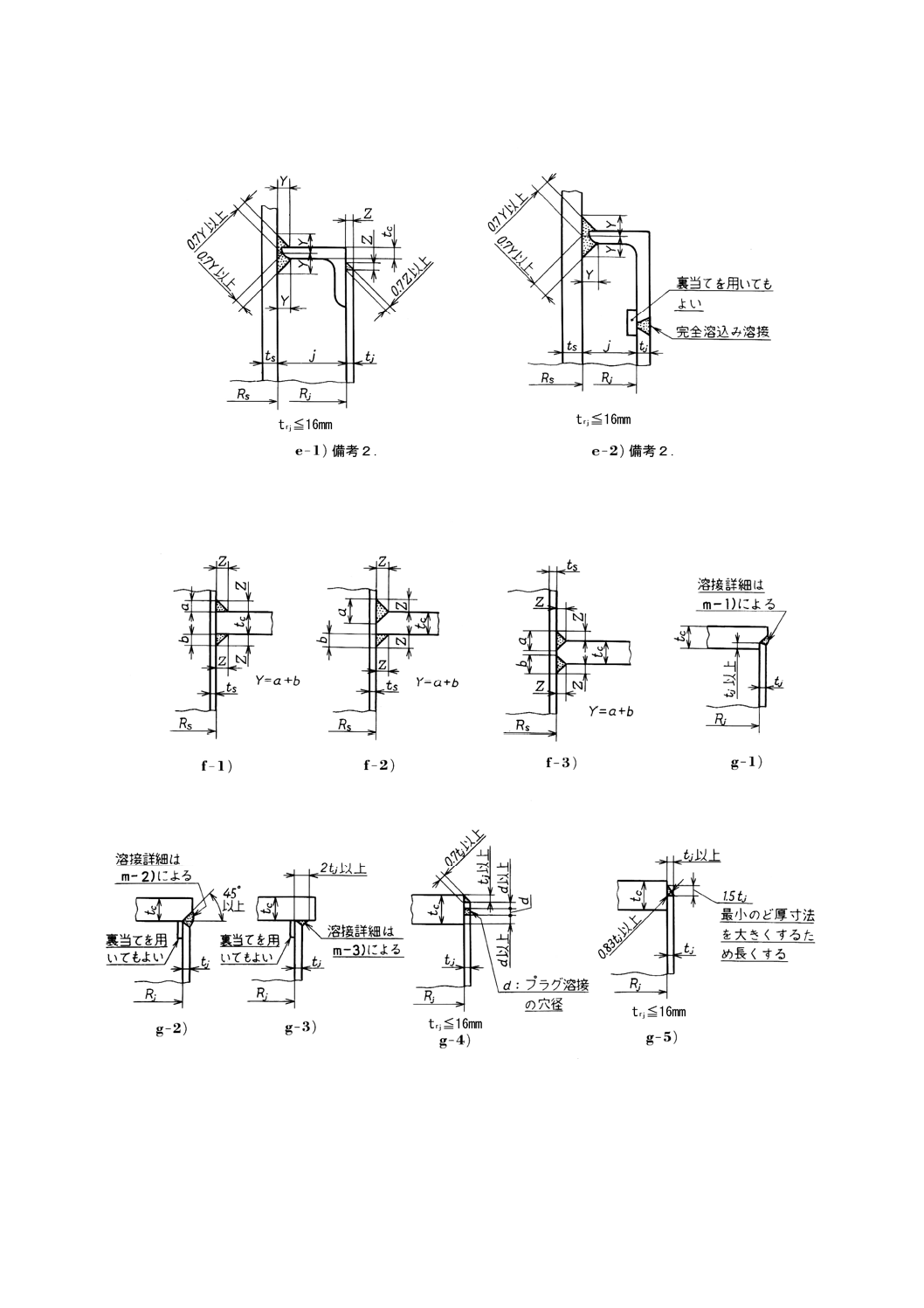

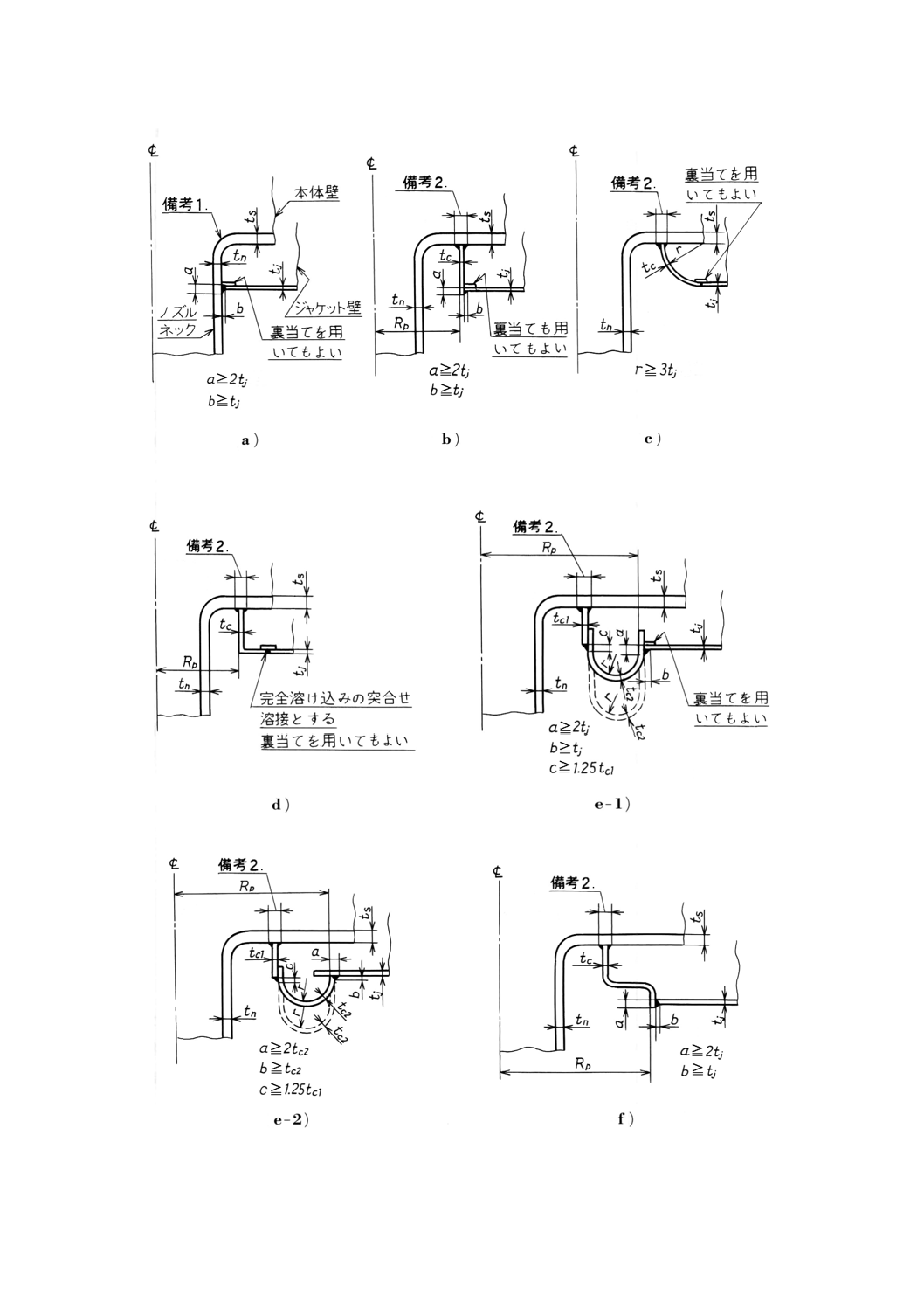

2) ジャケット成形閉鎖部を圧力容器本体外面に重ねて取り付ける周継手[図3 a-1), a-2)及びa-3)参照]。

3) ジャケット胴を平板又は形鋼のジャケット閉鎖部の外周縁に重ねて取り付ける周継手[図3 d-1),

e-1), g-4), g-5)及びg-6)参照]。

4) 成形鏡板状のジャケットを圧力容器本体外面に重ねて取り付ける周継手[図3 i-2) 参照]。

c) 分類C 次に示す溶接継手は,分類Cの継手とする。

1) 成形,平板又は形鋼のジャケット閉鎖部を圧力容器本体に完全溶込み溶接又は両側すみ肉溶接で取

り付ける周継手[図3 b-1), b-2), b-3), c), d-1), d-2), e-1), e-2), f-1), f-2)及びf-3)参照]。

4

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) ジャケット平板閉鎖部とジャケット胴とをL形又はT型に互いに直角に接合する隅角部の溶接継手

[図3 d-2), g-1), g-2)及びg-3)参照]。

3) 成形鏡板状のジャケットを圧力容器本体鏡板外面に完全溶込み溶接で取り付ける継手[図3 i-1a)及

びi-1b)参照]。

4) ジャケット穴の閉鎖部を圧力容器本体に取り付ける溶接継手[図4 b), c), d), e-1), e-2)及びf)の備考

2.参照]。

d) 分類D 次に示す溶接継手は,分類Dの継手とする。

c)4)に規定する溶接継手を除くジャケット穴におけるすべての溶接継手。

8. ジャケットの設計

8.1

圧力容器本体の外圧計算に用いる円筒胴の設計長さ 圧力容器本体の外圧計算に用いる円筒胴の設

計長さは,次による。

a) 圧力容器本体のジャケット側圧力による外圧を受ける部分に強め輪を設けない場合には,図1中に示

す寸法L (mm) を円筒胴の設計長さとする。

b) 図1中,形式2,形式4及び形式5は,圧力容器本体鏡板のタンジェントラインから同鏡板の内面で

測った深さの31を加えた長さをL (mm) に含める。

c) JIS B 8265附属書1の4.6(円筒胴及び円すい胴の強め輪)又はJIS B 8266附属書1の4.6(円筒胴及

び円すい胴の強め輪)に規定する強め輪は,8.4の規定を満たせばジャケットの閉鎖部を兼ねてもよい。

また,強め輪又はジャケット閉鎖部が隣接する場合には,それぞれの取付け箇所の中心間距離を円筒

胴の設計長さL (mm) とする(図1の形式4参照)。

d) a)〜c)において円筒胴の設計長さL (mm) は,圧力容器本体の軸に平行に測る。この場合において図3

a-1)〜c)に示すような閉鎖部は,圧力容器本体への溶接取付け部までを寸法L (mm) に含める。

8.2

ジャケットの胴及び鏡板 ジャケットの胴及び鏡板は,次による。

a) 胴及び鏡板は,JIS B 8265附属書1の2.(内圧を受ける胴)及び3.(内圧を受ける鏡板)の規定によ

って求めた計算厚さに腐れ代を加えた厚さ以上とする。

b) 使用時の圧力容器本体とジャケットの温度差又は圧力差によって圧力容器本体の胴又はジャケットの

胴に生じる引張応力又は圧縮応力が,設計温度における材料の許容引張応力又は許容圧縮応力を超え

る場合には,JIS B 8277による伸縮継手を設けなければならない。また,圧力容器本体側ノズルがジ

ャケットを貫通する箇所で溶接による拘束を避けるためには,図4 e-1), e-2)又はf)に示すような構造

とする。

c) 圧力容器の支持構造物をジャケットに取り付ける場合には,ジャケット側の強度を検討し,必要に応

じジャケットスペースにリブ,ステーなどの補強材を設けて圧力容器本体及びその内容物の支持荷重

の伝達方法について考慮しなければならない。

d) ジャケットには,JIS B 8265の5.1.2(圧力容器に設ける穴)によって検査穴を設けなければならない。

ただし,すべての直径の圧力容器に対して検査穴の最大径は,2Bの管口径を超えることは必要としな

い。

備考 水蒸気のように蒸気が凝縮する媒体に対しては,圧力容器本体壁の腐食を防止するためにジャ

ケットの入口ノズルにじゃま板又は緩衝板を取り付けるのがよい。また,蒸気の凝縮によって

ジャケット内が真空にならない措置又は真空に耐える設計をする。

8.3

ステーによって支えるジャケットの設計 ステーによって支えるジャケットの設計は,次による。

5

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ジャケットは,JIS B 8265附属書9に規定のステーで支えられた板を用いて設計してもよい。この場

合,ジャケットを構成する板は,JIS B 8265附属書9の4.(ステーによって支える板の計算厚さ)の

規定によるほか,JIS B 8265附属書1の2.(内圧を受ける胴)及び3.(内圧を受ける鏡板)の規定を

も満足しなければならない。

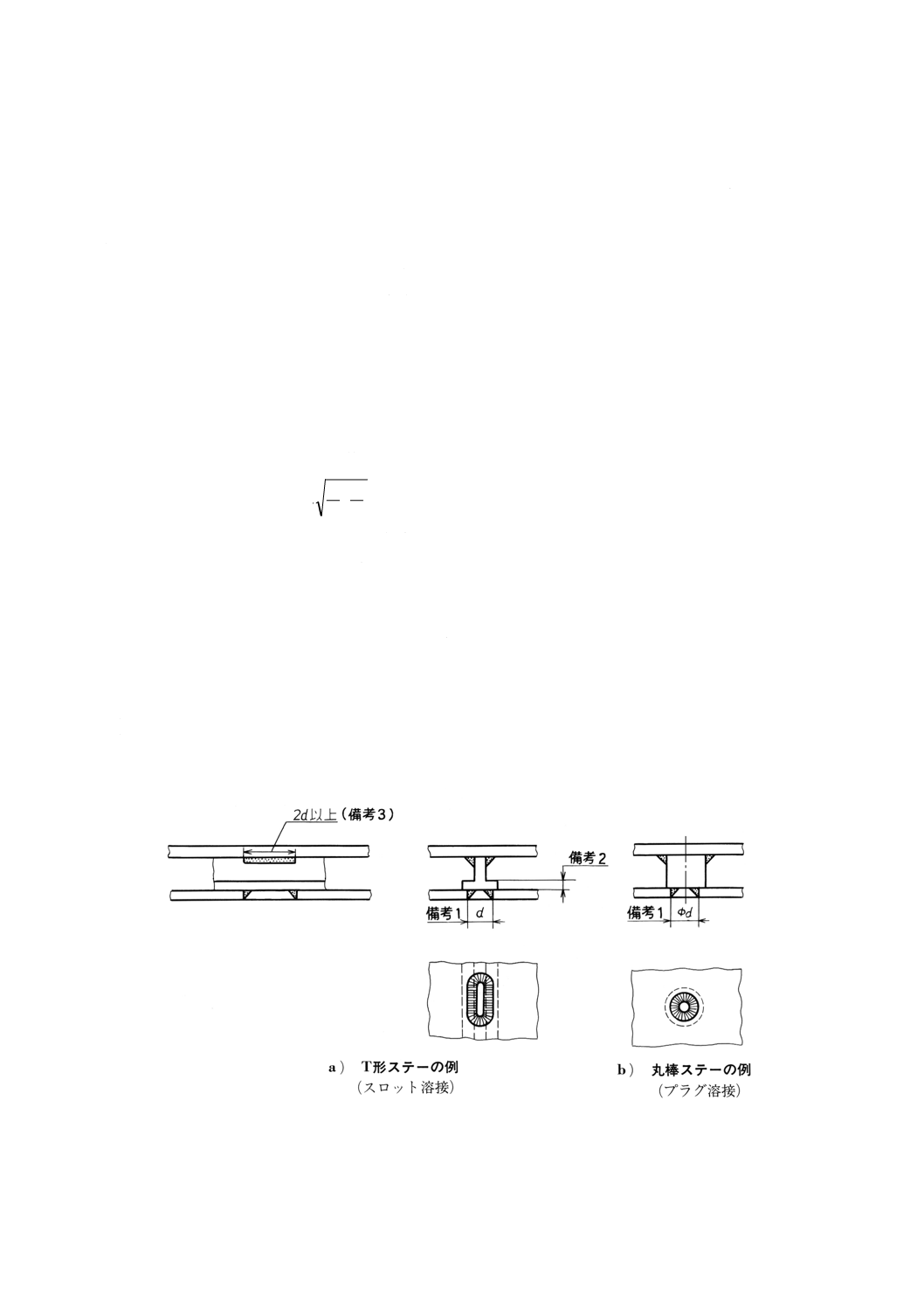

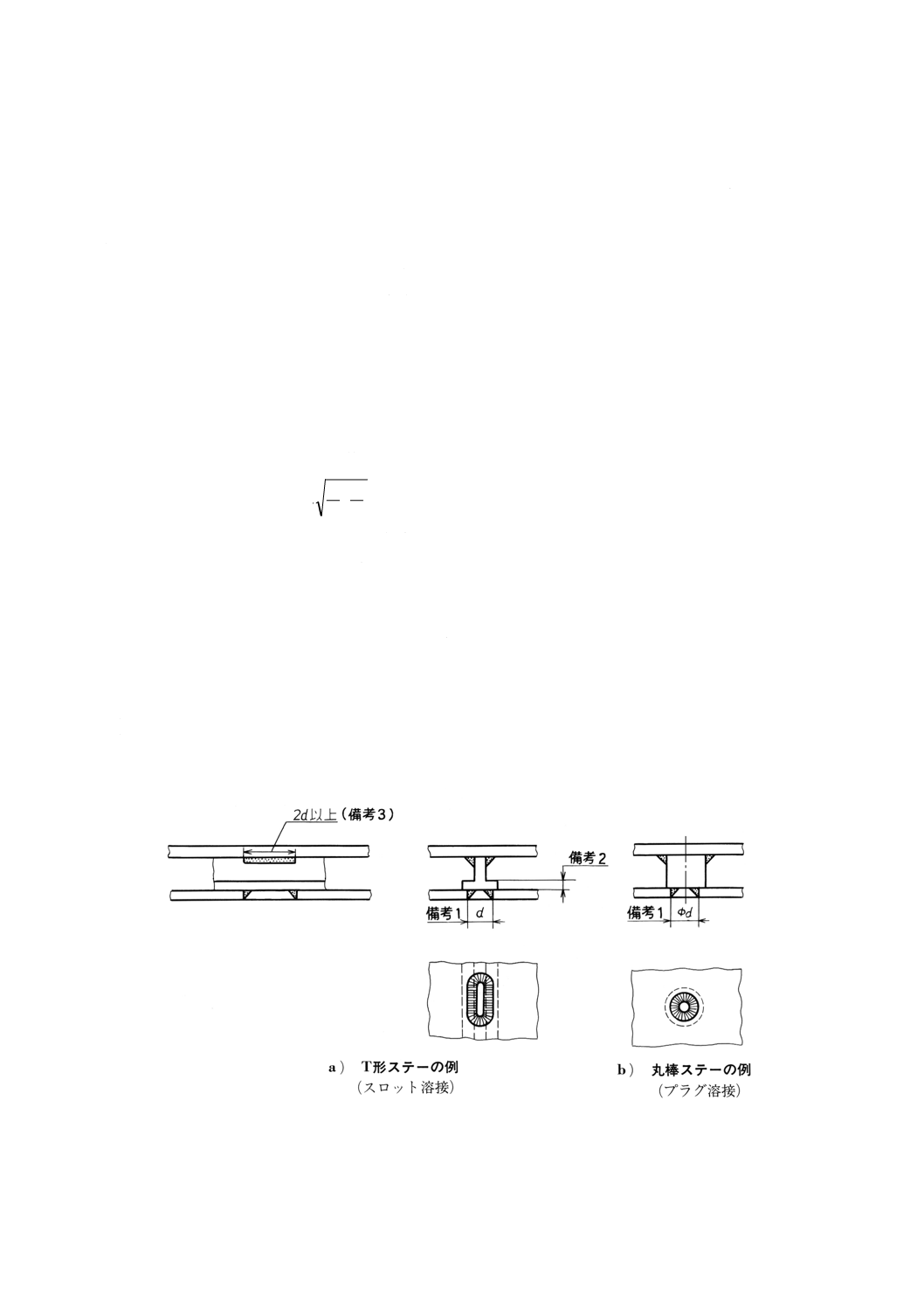

b) 図2に示すような溶接ステーは,次の条件を満足するジャケットに用いてもよい。

1) ジャケットの設計圧力が2.1 MPa以下

2) ジャケットの計算厚さが12.7 mm以下

3) スロット溶接又はプラグ溶接によってジャケットをステーに溶接する場合には,すみ肉溶接の脚長

はジャケットの厚さ以上とし,その溶接部の強さは,最小脚長とジャケットにあけた穴の周長の積

に,設計温度における材料の許容引張応力及び溶接継手効率(この場合η=0.55とする。)を乗じた

値とする。

4) スロット溶接又はプラグ溶接を行う場合には,ジャケットに設ける継手形状は,図2による。

5) 溶接ステー間の距離は,次の算式によって得られる寸法以下とする。

P

C

t

p

a

σ

=

(mm)

ここに, p, σa及びPは,6.による。

t: 板の計算厚さ (mm)

C: 定数で,次による。

C=2.1 ジャケット又はステーのいずれかの厚さが11 mm以

下の場合

C=2.2 ジャケット及びステーの両方の厚さが11 mmを超え

る場合

6) ジャケット板をかぶせてふさぐ前にステーの取付け溶接部は圧力容器本体の取付物の溶接に対して

規定される非破壊試験を行っておかなければならない。

備考1. 図中の寸法dは,スロット溶接の最小幅又はプラグ溶接の径で32 mm以下とする。

2. T形ステーのフランジ部の厚さは,ジャケットの厚さ以上とする。

3. 断続溶接を行う場合の溶接部の長さ (mm)

6

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 溶接ステーによるジャケットの取付け†

8.4

ジャケット閉鎖部の設計

8.4.1

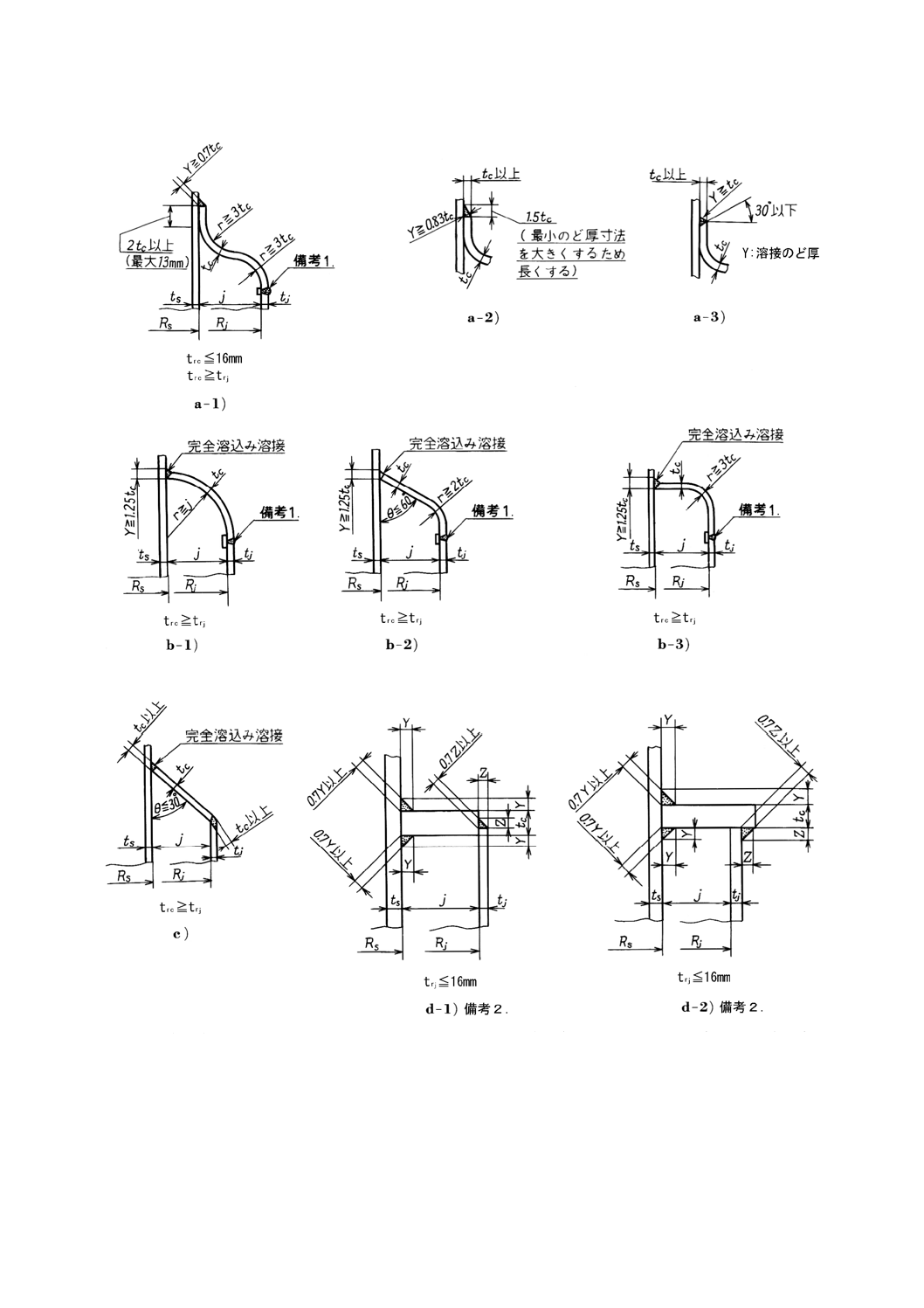

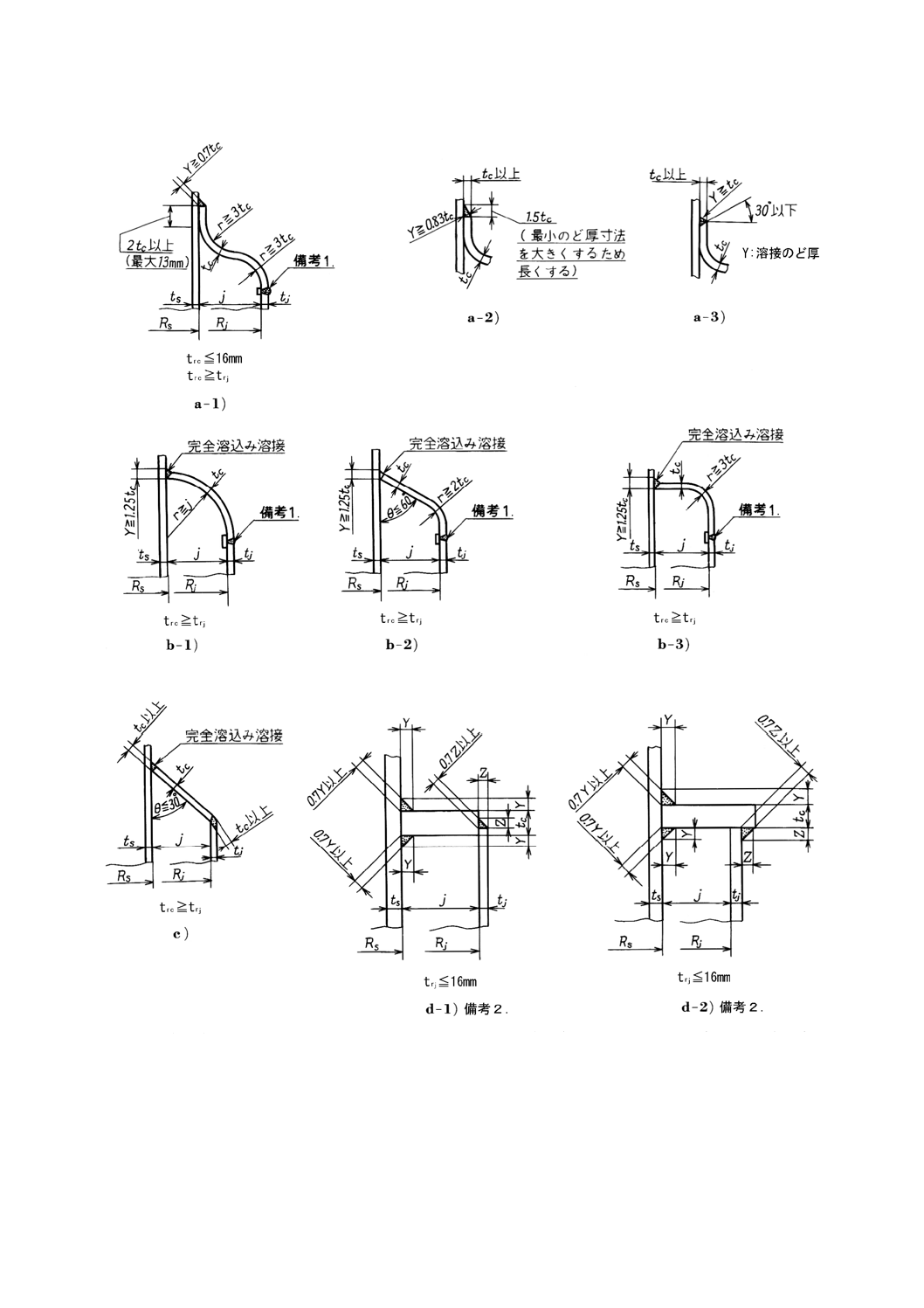

ジャケット閉鎖部の形式及び構造 ジャケット閉鎖部の形式及び構造は,図3及び8.4.2〜8.4.12

の規定による。

8.4.2

図3 a-1), a-2)及びa-3)に示すジャケット閉鎖部 図3 a-1), a-2)及びa-3)に示すジャケット閉鎖部は,

次による。

a) 図1の形式1には図3 a-1)を,図1の形式2及び形式4には図3 a-2)及びa-3)を用いてもよい。

b) ジャケット閉鎖部の計算厚さtrcは,JIS B 8265附属書1の2.4 a)(円すい胴)による。ただし,trc≧trj

としなければならない。

c) 設計圧力1 MPa未満,かつ,設計温度0 ℃以上のジャケットだけに用いる。

7

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. a-1), b-1), b-2)及びb-3)において,閉鎖部とジャケット胴は一体で製作するか,又は完全溶込みの突合せ溶接

とする。この場合,裏当て金を用いてもよい。

2. jは,8.4.6 c)参照。

図 3 ジャケット閉鎖部の形式及び構造†

8

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 ジャケット閉鎖部の形式及び構造†(続き)

9

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 ジャケット閉鎖部の形式及び構造†(続き)

8.4.3 図3 b-1), b-2)及びb-3)に示すジャケット閉鎖部 図3 b-1), b-2)及びb-3)に示すジャケット閉鎖部は,

次による。

a) 閉鎖部材をY=1.25tc以上の完全溶込み溶接で,圧力容器本体に取り付ける場合には,図1のいずれの

形式のジャケットにも用いるてもよい。

b) 図1の形式1に用いる場合には,閉鎖部材を溶接のど厚0.7tc以上のすみ肉溶接で圧力容器本体に取り

付けてもよい。

c) ジャケット閉鎖部の計算厚さは,次による。

1) 図3 b-1)の場合は,trc≧trjとする。

2) 図3 b-2)の場合は,閉鎖部円すい胴の半頂角は60度以下とし,ジャケット閉鎖部の計算厚さtrcは

10

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 8265附属書1の2.4 a)による。ただし,trc≧trjとしなければならない。

3) 図3 b-3) の場合は,trc≧trj,かつ,

a

rc

P

j

t

σ

7

70

.0

≧

(mm)(1)

とする。

注(1) これらの式の係数には,このような構造物に対する許容応力を1.5σaにするための係数を含む。

8.4.4

図3 c)に示すジャケット閉鎖部 図3 c)に示すジャケット閉鎖部は,次による。

a) 図1の形式1のジャケットにだけ用いてもよい。

b) ジャケット閉鎖部の計算厚さは,JIS B 8265附属書1の2.4 a)による。ただし,閉鎖部円すい胴の半頂

角は30度以下とする。

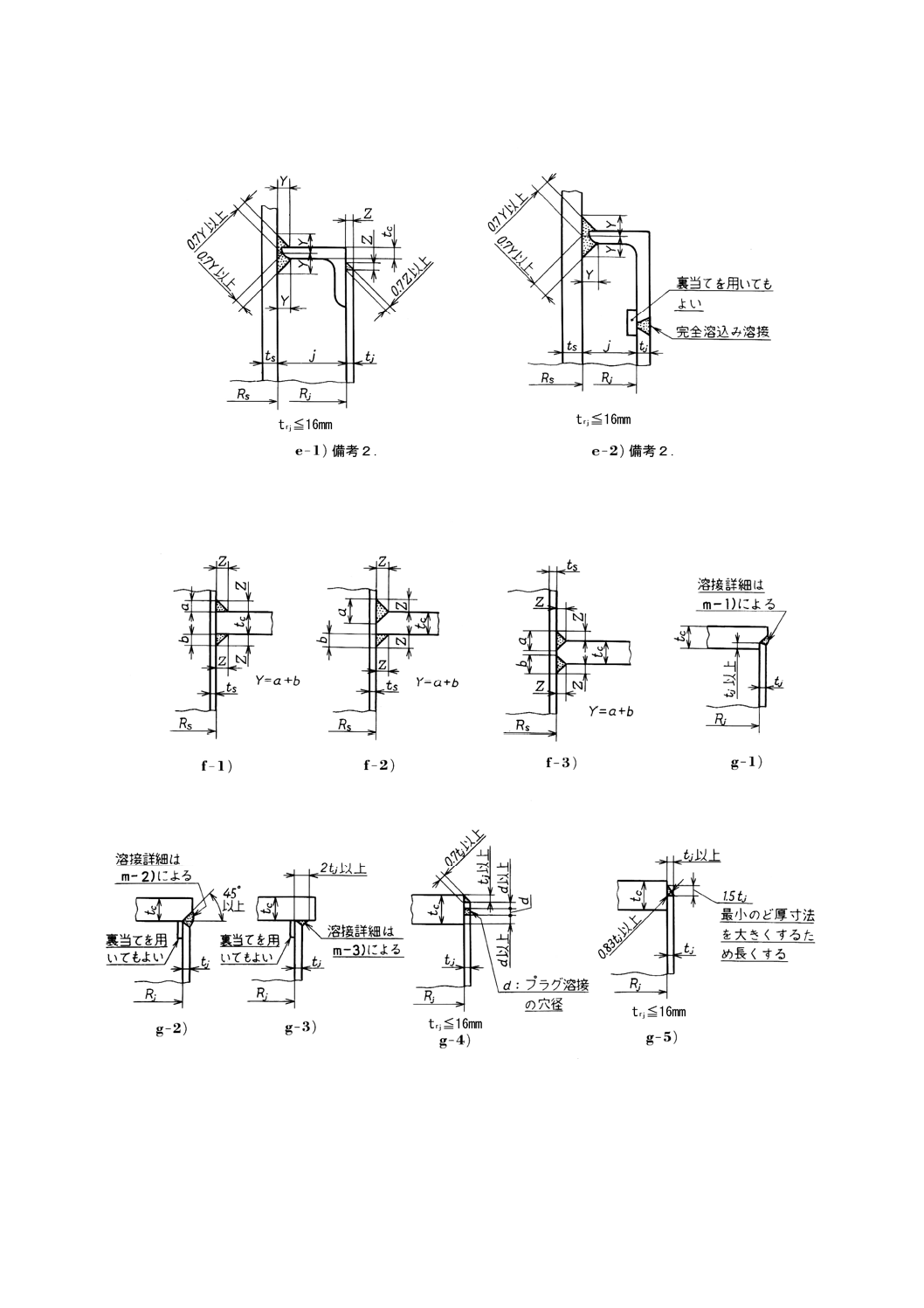

8.4.5

図3 d-1), d-2), e-1)及びe-2)に示すジャケット閉鎖部 図3 d-1), d-2), e-1)及びe-2)に示すジャケット

閉鎖部は,次による。

a) 図1の形式1のジャケットにだけ用いてもよい。

b) ジャケット閉鎖部の計算厚さは,次の算式で求めた値のうち,いずれか大きい方の値とする。

trc=2trj

a

rc

P

j

t

σ

7

70

.0

≧

(mm)(1)

c) すみ肉溶接の寸法は,次による。

Y≧0.75tc又は0.75tsのいずれか小さい方の値 (mm)

Z≧tj (mm)

d) 図3 d-1), d-2)及びe-1)に示すジャケットの閉鎖部は,設計圧力1 MPa未満,かつ,設計温度0 ℃以上

のジャケットにだけ用いる。

8.4.6

図3 f-1), f-2)及びf-3)に示すジャケット閉鎖部 図3 f-1), f-2)及びf-3)に示すジャケット閉鎖部は,

次による。

a) 図1のいずれの形式のジャケットにも用いるてもよい。

b) 図1の形式1のジャケットに用いる場合のジャケット閉鎖部の計算厚さは,8.4.5 b)による。

c) 図1の形式1を除く他の形式のジャケットに用いる場合のジャケット閉鎖部の計算厚さ及びジャケッ

トスペースの最大許容幅は,次の算式によって求める。

a

s

rc

j

PR

t

σ

414

.1

≧

(mm)(1)

この式で,ジャケットスペースjの最大許容幅は,次の算式による。

)

(5.0

2

2

j

s

j

s

a

t

t

PR

t

j

+

−

=σ

(mm)

d) ジャケット閉鎖部を圧力容器本体に取り付ける溶接の寸法は,次による。

Y≧1.5tc又は1.5tsのいずれか小さいほうの値 (mm)

ここに, Y: 用いる図に示すaとbとの和 (mm)

Z: Yの最小寸法を保つために開先溶接又はすみ肉溶接で取り付ける

場合に必要なすみ肉溶接の最小脚長 (mm)

8.4.7

図3 g-1), g-2), g-3), g-4), g-5)及びg-6)に示すジャケット閉鎖部 図3 g-1),g-2),g-3),g-4),g-5)及

びg-6)に示すジャケット閉鎖部は,次による。

11

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 図3 g-1), g-2)及びg-3)に示すジャケット閉鎖部は,図1のいずれの形式のジャケットにも用いてもよ

い。

b) 図3 g-4), g-5)及びg-6)に示すジャケット閉鎖部は,次による。

1) 設計圧力1 MPa未満,かつ,設計温度0 ℃以上のジャケットだけに用いる。

2) trjが16 mm以下の場合には,図1のいずれの形式のジャケットにも用いてもよい。

8.4.8

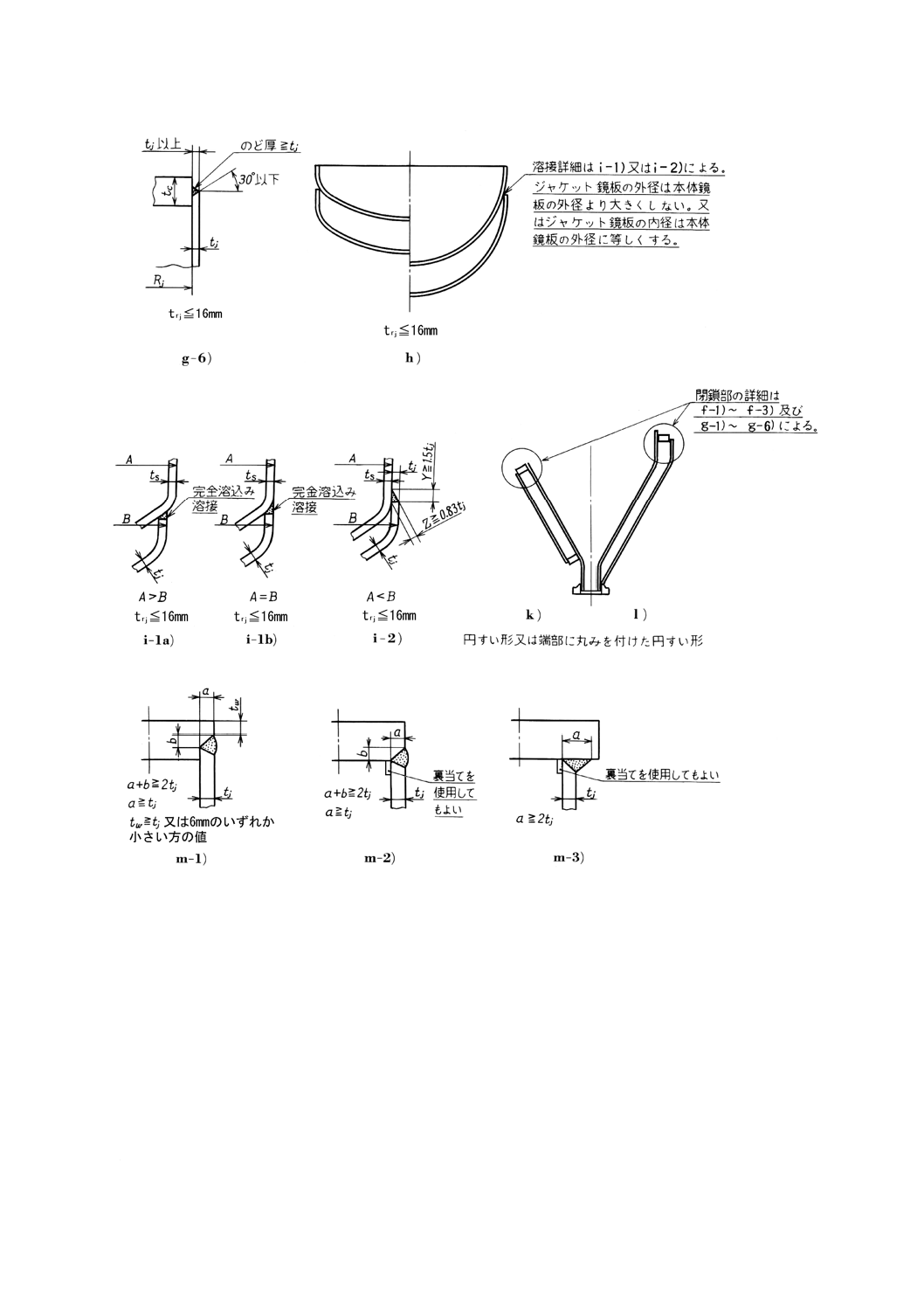

図3 h)に示すジャケット閉鎖部 図3 h)に示すジャケット閉鎖部は,次による。

a) 図1の形式3のジャケットに用いるこの閉鎖部は,図3 i-1a), i-1b)又はi-2)に示す溶接によってジャケ

ットを圧力容器本体に取り付ける。

b) trjが16 mm以下のジャケットにだけ用いてもよい。

c) 図3 i-2)によって取り付けるジャケットは,設計圧力1 MPa未満,かつ,設計温度0 ℃以上のジャケ

ットだけに用いる。

8.4.9

図3 k)及びl)に示すジャケット閉鎖部 図3 k)及びl)に示す円すい形又は端部に丸みを付けた円す

い形のジャケットは,図1の形式2のジャケットに用いてもよい。また,ジャケット閉鎖部の詳細は,8.4.6

又は8.4.7による。

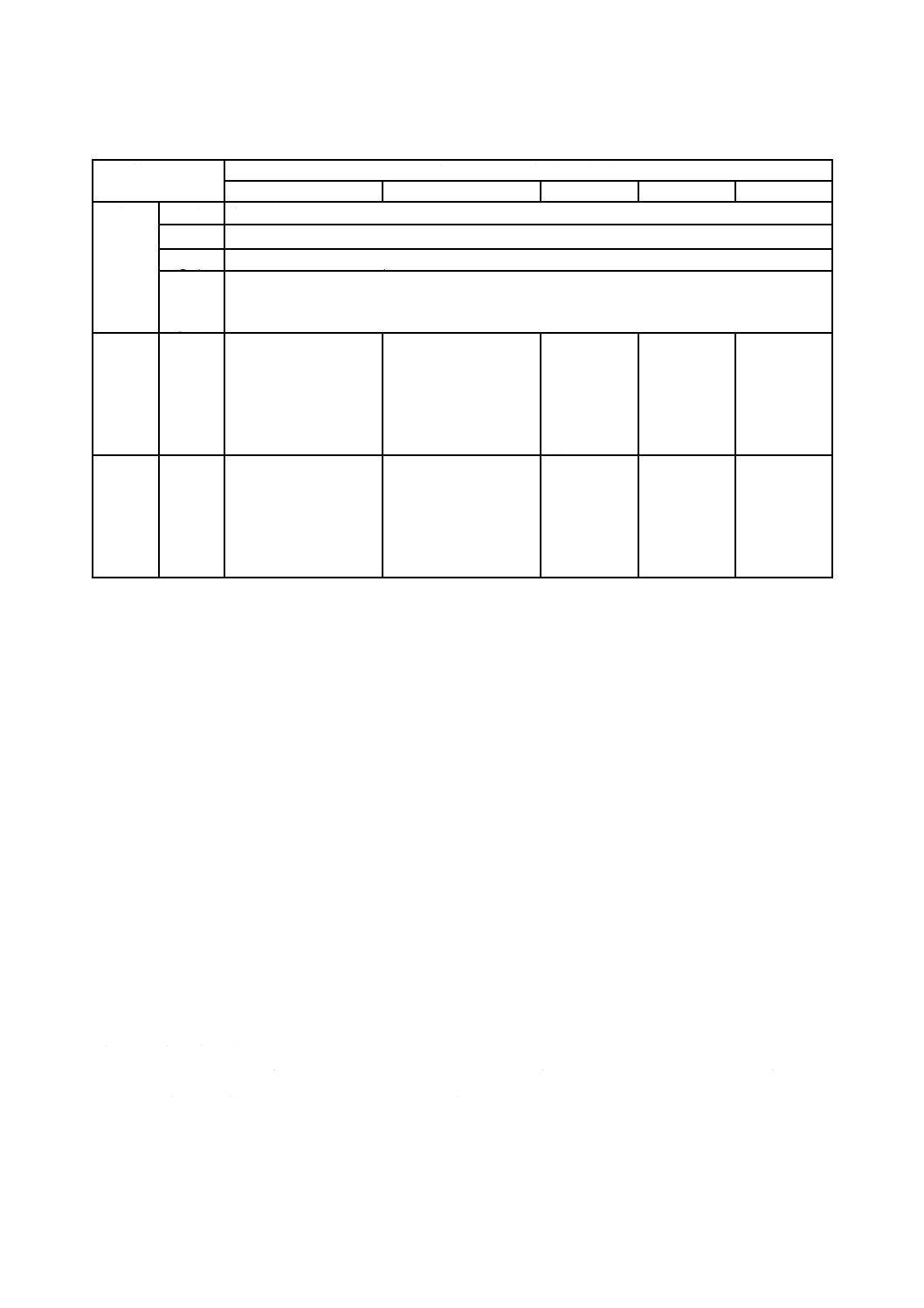

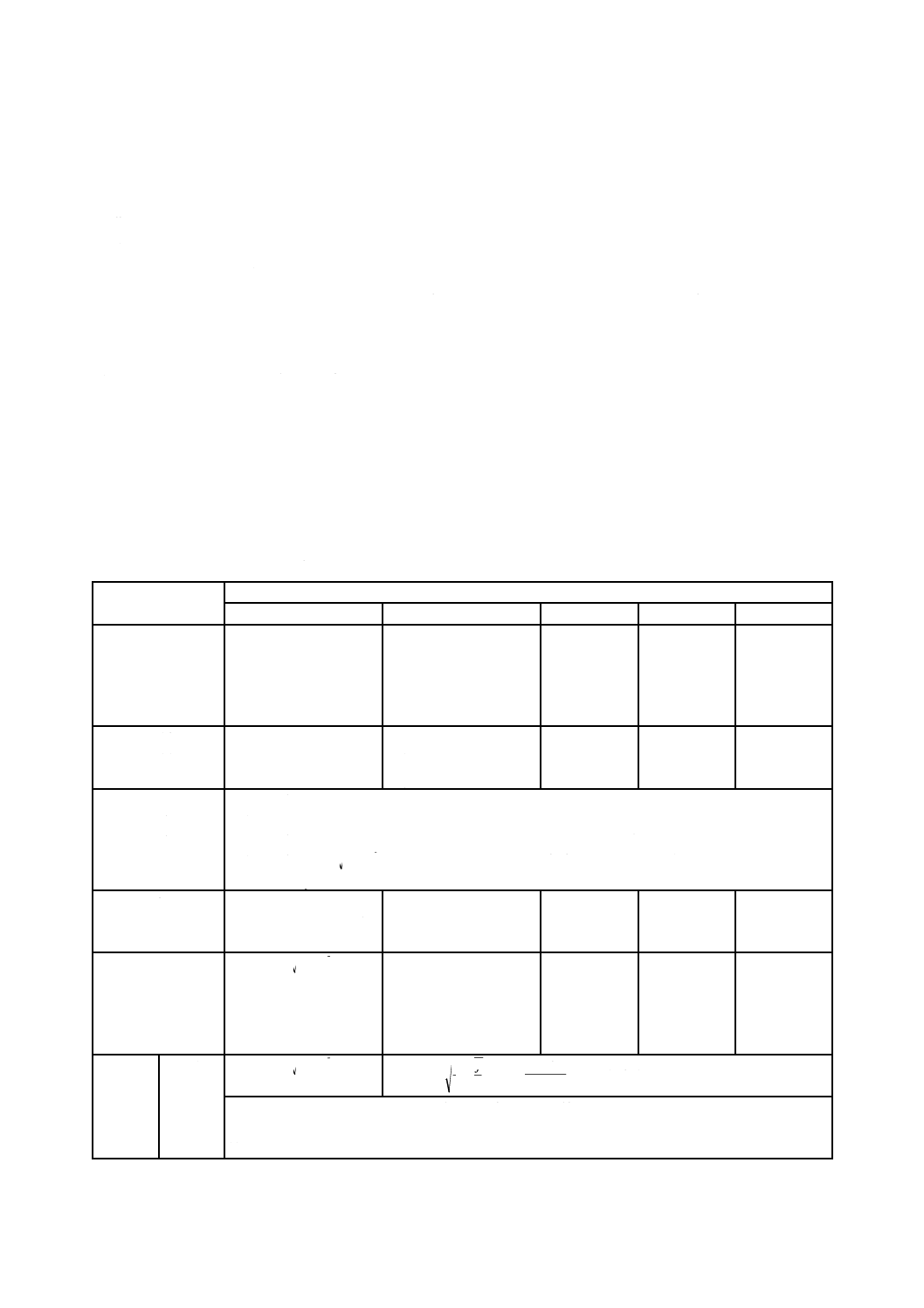

8.4.10 ジャケットの形式による閉鎖部構造の主な制限 8.4.2〜8.4.9に規定のジャケットの形式による閉

鎖部構造の主な制限を,表1に示す。

表 1 ジャケットの形式による閉鎖部構造の主な制限

閉鎖部の構造

(図3参照)

ジャケットの形式(図1参照)

1

2

3

4

5

a-1)*

trcは円すい胴として求

め,かつ,trc≧trj

r≧3tc

trc≦16 mm

Y≧0.7tc

−

−

−

−

a-2)*

a-3)*

−

形式1に同じ。ただし,

a-2) Y≧0.83tc

a-3) Y≧tc

−

形式2に同

じ。

−

b-1)

b-2)

b-3)

b-1)

b-2)

b-3)

trc≧trj

trcは円すい胴として求め,かつ,

trc≧trj, θ≦60度

trc≧0.707j

a

Pσ

/

,かつ,

trc≧trj

b-1)〜b-3)とも,圧力容器本体との溶接はY≧

1.25tcの完全溶込み溶接とする。ただし,形式

1に用いる場合には,のど厚0.7tc以上のすみ

肉溶接で圧力容器本体に取り付けてもよい。

c)

trcは円すい胴として求

め,かつ,trc≧trj, θ≦30

度,Y≧tc

−

−

−

−

d-1)*

d-2)*

e-1)*

e-2)

trc≧0.707j

a

Pσ

/

,

かつ,trc≧2trj

trj≦16 mm, Z≧tj

Y≧0.75ts又は0.75tcのい

ずれか小さいほうの値

−

−

−

−

閉鎖部と

本体胴と

の取付け

f-1)

f-2)

f-3)

trc≧0.707j

a

Pσ

/

かつ,trc≧2trj

trc≧1.414

a

sj

PR

σ

, j=

j

s

a

PR

t

σ

2

2

−0.5 (ts+tj)

Y=a+bでY≧1.5tc又は1.5tsのいずれか小さいほうの値。

Z : Yの最小寸法を保つために開先溶接又はすみ肉溶接で取り付ける場合に必要なすみ肉溶接の

最小脚長

12

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

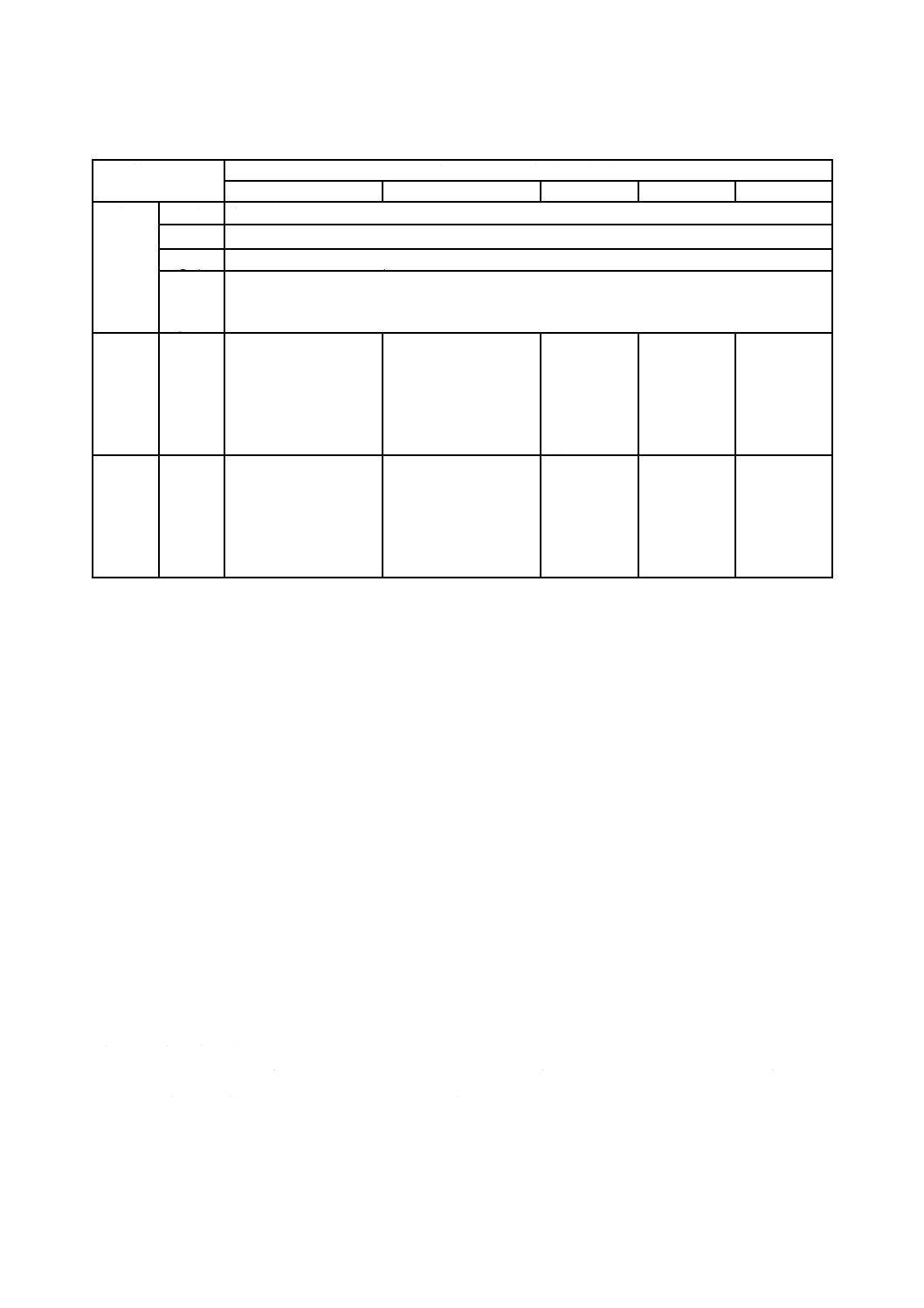

表 1 ジャケットの形式による閉鎖部構造の主な制限(続き)

閉鎖部の構造

(図3参照)

ジャケットの形式(図1参照)

1

2

3

4

5

閉鎖部と

ジャケッ

トとの取

付け

g-1)

溶接詳細は,図3の m-1) による。

g-2)

溶接詳細は,図3の m-2) による。

g-3)

溶接詳細は,図3の m-3) による。

g-4)*

g-5)*

g-6)*

trj≦16 mmの場合に限る。

h)

i-1a)

i-1b)

i-2)*

−

−

trj≦16 mmの

場合に限る。

溶接詳細は,

図3の i-1a),

i-1b) 又は

i-2) による。

−

−

k)

l)

f-1)〜f-3)

g-1)〜

g-3)

g-4)*〜

g-6)*

−

形式2の規定を満足しな

ければならない。

本体胴及びジャケット

胴との取付けは,f-1)〜

f-3) 及びg-1)〜g-6) に

よる。

−

−

−

備考1. この表は,ジャケットの形式と用いることのできる閉鎖部の構造の概要であり,詳細は8.4.2〜8.4.9の規定に

よらなければならない。

2. *印の付いた構造は,設計圧力1 MPa未満,かつ,設計温度0 ℃以上のジャケットだけに用いる。

8.4.11 ジャケット閉鎖部材の半径方向の溶接継手 ジャケット閉鎖部材の半径方向の溶接継手は,部材の

全厚に溶け込む突合せ溶接とし,取付け溶接を行う部分は周囲の表面と面一になるようにグラインダで平

滑にしなければならない。

8.4.12 ステーボルトで支えるジャケットの閉鎖部 図1の形式1のジャケット閉鎖部は,ステーボルトで

支えるジャケットの閉鎖部に適用することができる。この場合,ジャケット内圧力に耐えるようにジャケ

ット全体がステーボルトで支えられなければならない。

8.5

ジャケット穴部の設計

8.5.1

一般 一般事項は,次による。

a) ジャケットを貫通する穴の設計は,JIS B 8265附属書2(圧力容器の穴補強)の規定による。

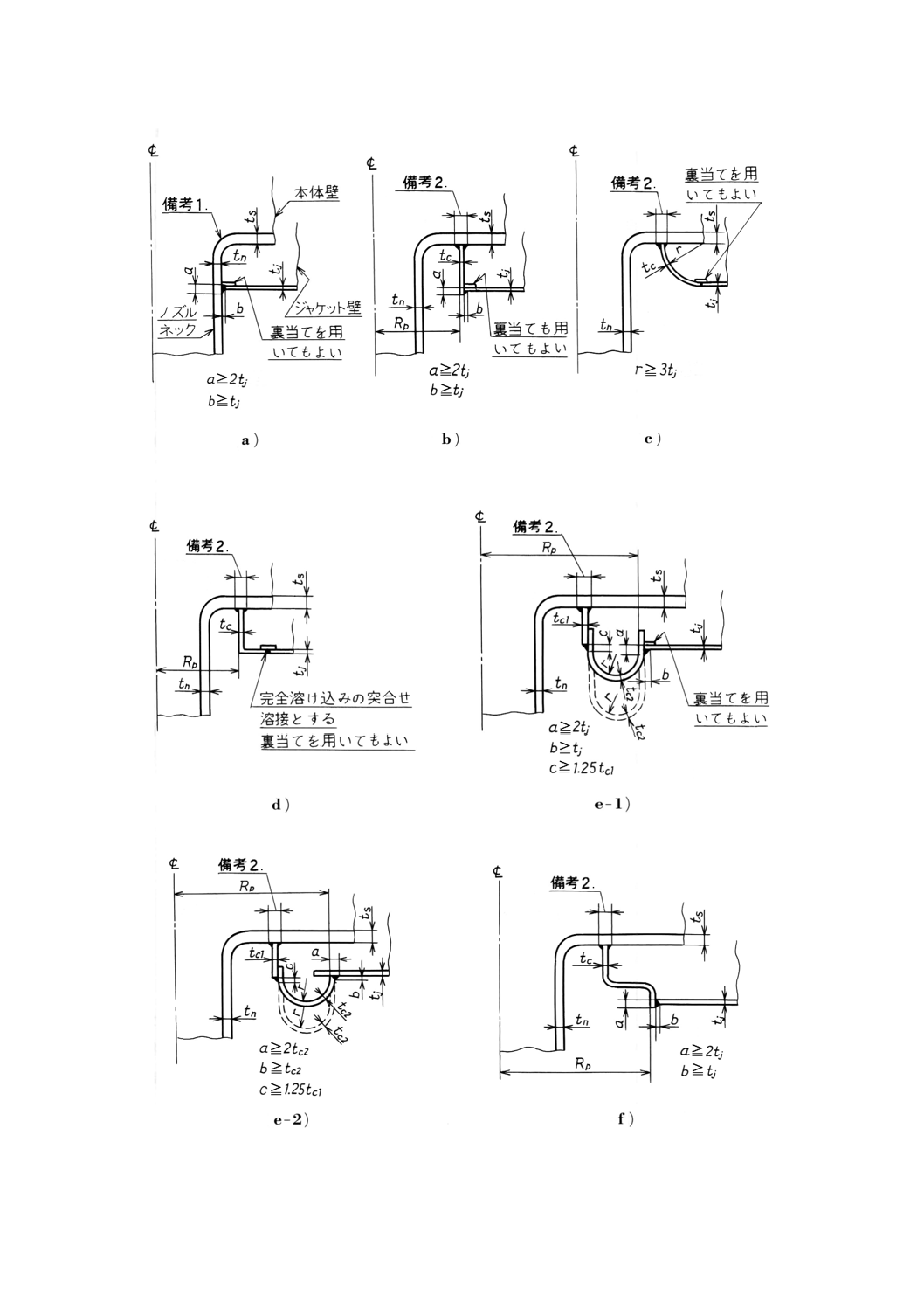

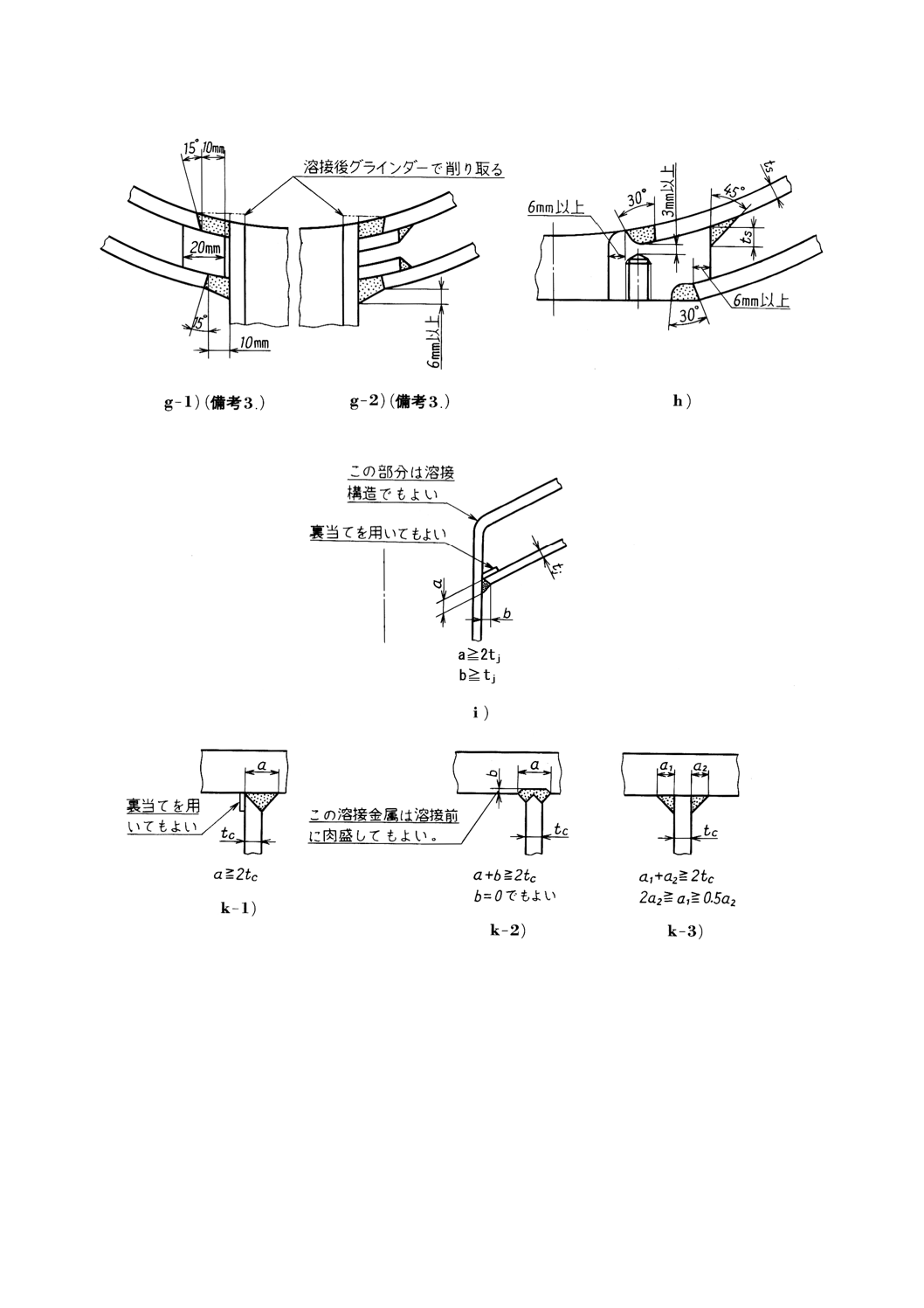

b) 図4に示すジャケットの穴は,ノズル又は閉鎖部材がステーの働きをするために穴の補強を必要とし

ない。

c) ジャケットを貫通するジャケット閉鎖部材の計算厚さは,圧力による膜応力で定める。

なお,ジャケット軸方向の圧力による荷重,熱変形による荷重,支持反力などの荷重を考慮しなけ

ればならない。

8.5.2

図4に示すジャケット穴の閉鎖部の設計 図4に示すジャケット穴の閉鎖部の設計は,次による。

a) 図4 a), g-1), g-2), h)及びi)に示すように,ジャケットをノズルネック又はノズルに溶接によって取り付

ける構造は,ノズルネック又はノズルをジャケット穴の閉鎖部として用いてもよい。ノズルネック又

はノズルで,ジャケットの設計圧力Pを受ける部分は,Pを外圧としてJIS B 8265附属書1の4.2(円

筒胴)の規定を満足しなければならない。

b) 図4 b), d)及びf)に示すように,ノズルネックとは別に円筒形又は二段円筒形のジャケット穴の閉鎖部

13

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を設ける構造は,ジャケット穴の閉鎖部の計算厚さtrcは,ジャケットの設計圧力Pを外圧として受け

る半径Rpの円筒胴としてJIS B 8265附属書1の4.2(円筒胴)の規定によって求める。

c) 図4 c)に示す構造は,円環の一部をなすジャケット穴の閉鎖部の計算厚さtrcは,ジャケット胴の計算

厚さtrjと同じとする。

d) 図4 e-1)及びe-2)に示すように,ジャケット胴に伸縮部を設ける構造は,圧力容器本体に取り付けるジ

ャケット穴の閉鎖部材の計算厚さtrcは,ジャケットの設計圧力Pを外圧として受ける半径 (Rp−2r−

tc1−tc2) の円筒胴として,JIS B 8265附属書1の4.2(円筒胴)の規定によって求める。また,伸縮部

の計算厚さtrc2は,次の算式によって求める。

1) 伸縮部の断面が半円形の場合(図の実線の場合)

−

=

P

r

P

t

a

rc

6.0

2

η

σ

(mm)

2) 伸縮部の断面がU字形の場合(図の点線の場合)

−

=

P

R

P

t

a

P

rc

6.0

2

η

σ

(mm)

e) ジャケット穴を閉鎖する部材の半径方向の溶接部は,すべて完全溶込みの突合せ溶接とする。

f)

圧力容器本体に取り付けるジャケット穴の閉鎖部材は,b)及びd)に規定されたようにできるだけ円筒

形とするが,断面がだ円形,長円形又は角形のものでもよい。ただし,角形の場合は角部に適切な半

径の丸みを付けなければならない。円筒胴以外の場合には,その厚さは,附属書3に規定する検定水

圧試験によって最高許容圧力を求めて決める。

g) 図4 e-1)及びe-2)に示すものは,設計圧力1 MPa未満,かつ,設計温度0 ℃以上のジャケットだけに

用いる。

14

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 4 ジャケット穴の形式及びその取付詳細†

15

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. ノズルと本体との接続は,溶接構造でもよい。

2. 溶接詳細は,k-1), k-2)又はk-3)による。この溶接継手は,分類Cの継手とする。

3. g-1)は,ブロックを用いる場合,g-2)は,裏当てを用いる場合を示す。

図 4 ジャケット穴の形式及びその取付詳細†(続き)

8.5.3

ジャケット穴部の溶接部における溶接金属の強さ ジャケット穴部の溶接部における溶接金属の

強さは,JIS B 8265附属書2の5.5(ノズルネック及び強め材を取り付ける溶接継手の強度)による。

16

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

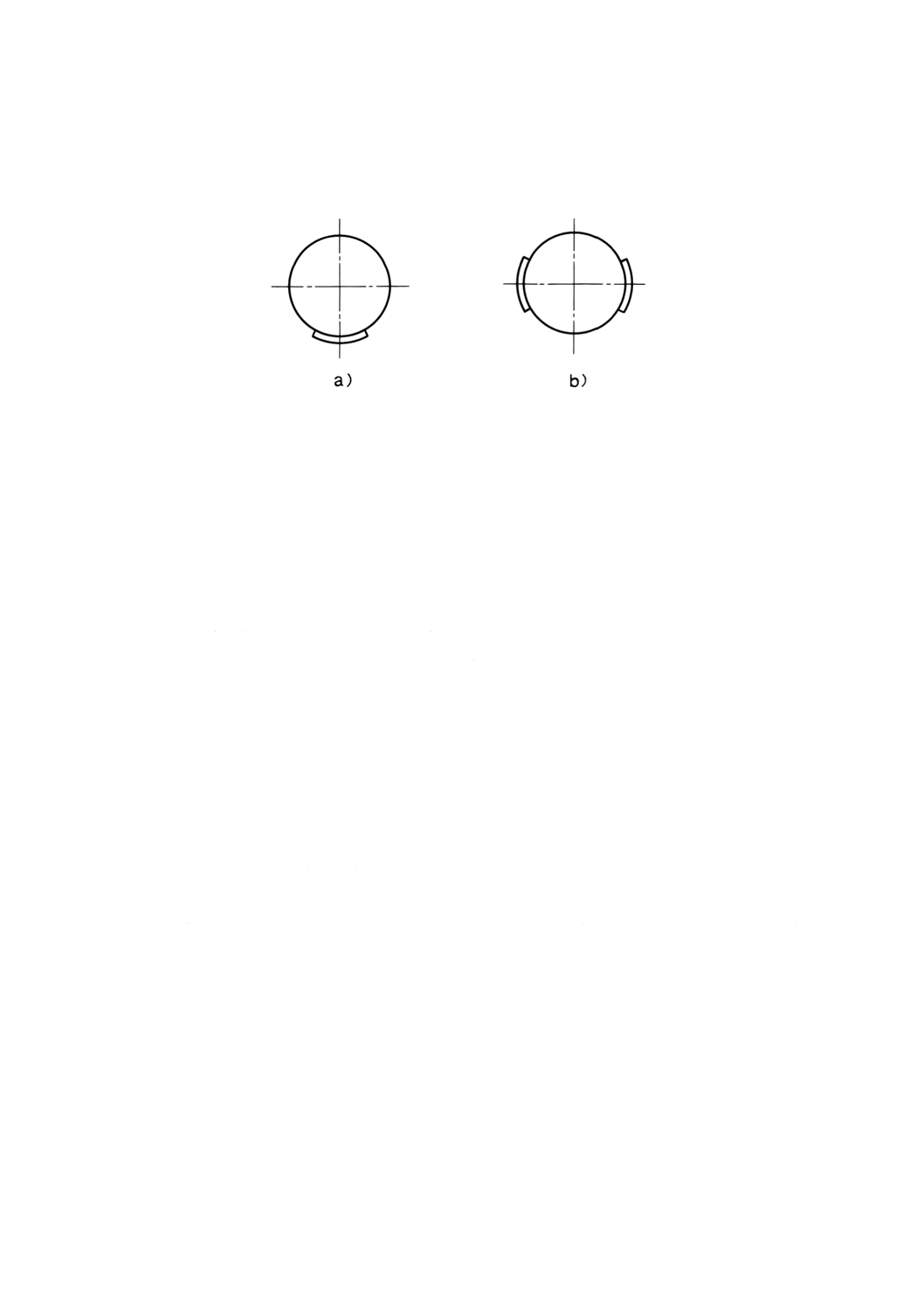

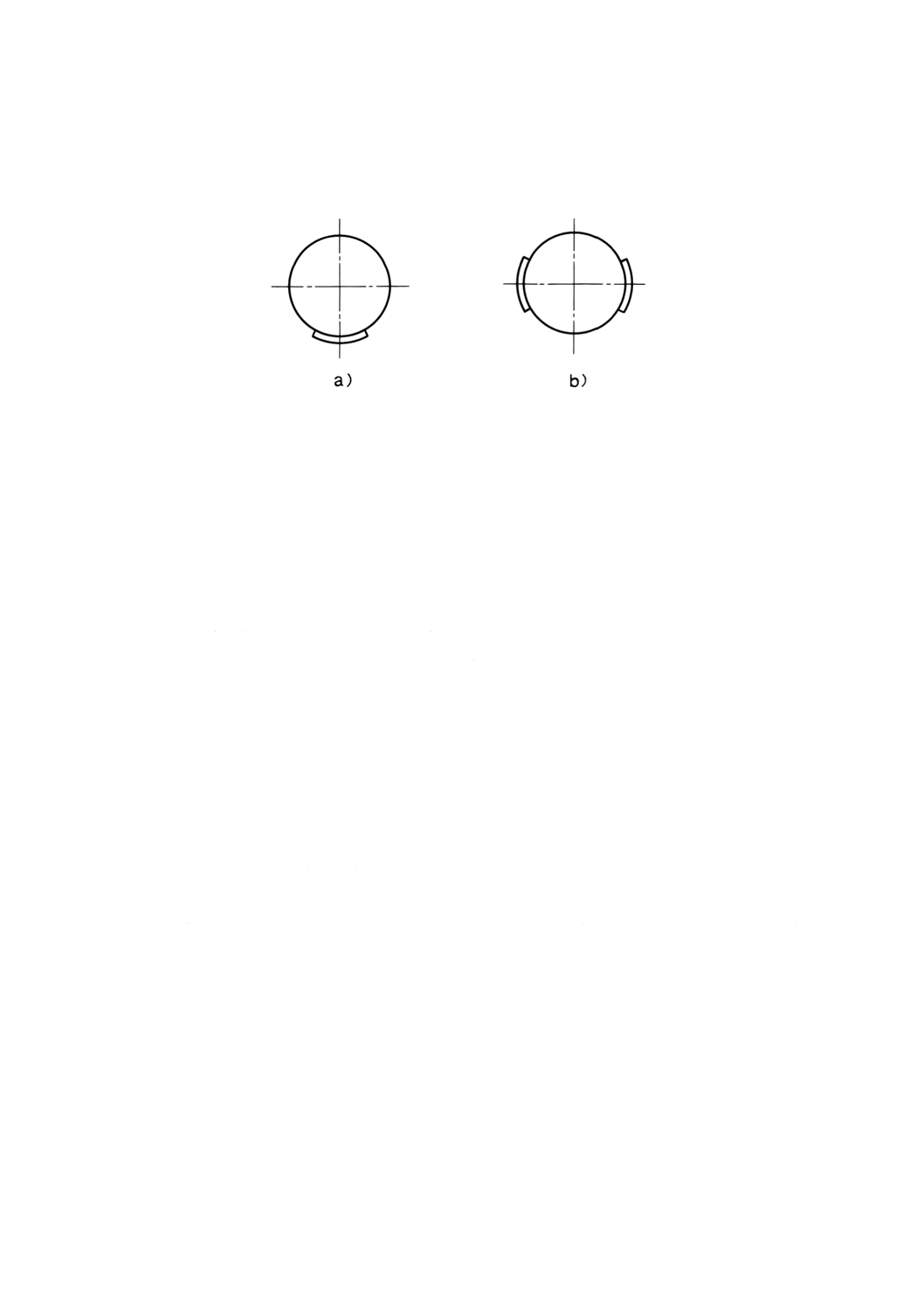

9. 部分ジャケット 部分ジャケットとは,例を図5 a)及びb)に示すように,圧力容器本体と同心円弧で

圧力容器本体の全周を覆わないものをいい,その設計は8.による。ただし,ステーによって支えない部分

ジャケットは,附属書3に規定する検定水圧試験によって最高許容圧力を求めなければならない。

図 5 部分ジャケット

10. 特殊ジャケット 特殊ジャケットの形式は,ディンプルジャケット及びコイルジャケットとし,それ

ぞれ附属書1及び附属書2にその詳細を規定する。

11. 工作 ジャケットの工作は,次による。

a) 工作一般 ジャケットの工作は,JIS B 8265の7.(工作)による。ジャケットは,圧力容器本体の非

破壊試験が完了した後に圧力容器本体に取り付ける。

b) 溶接施工 溶接施工は,JIS B 8265の6.(溶接)による。

c) 溶接後熱処理 ジャケットの溶接後熱処理は,JIS B 8265の6.6(熱処理)による。圧力容器本体が溶

接後熱処理を行う必要のあるものは,ジャケットの閉鎖部材など直接本体に影響する溶接取付け物の

溶接が完了した後に溶接後熱処理を行う。

圧力容器本体及びジャケットを一体で溶接後熱処理を行う場合には,熱処理工程中の温度管理は,

圧力容器本体及びジャケットについて直接測温しなければならない。

12. 試験・検査 ジャケットの試験・検査は,ジャケットの圧力容器の適用規格に応じ実施する。圧力容

器本体にあって,そのうち20 %以上の部分放射線透過試験を行うものの胴及び鏡板にある溶接継手でジャ

ケットで覆われる部分は,全線放射線透過試験を行わなければならない。

13. 表示 ジャケットの表示は,ジャケットを取り付ける圧力容器本体の銘板の中に明示しなければなら

ない。

17

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

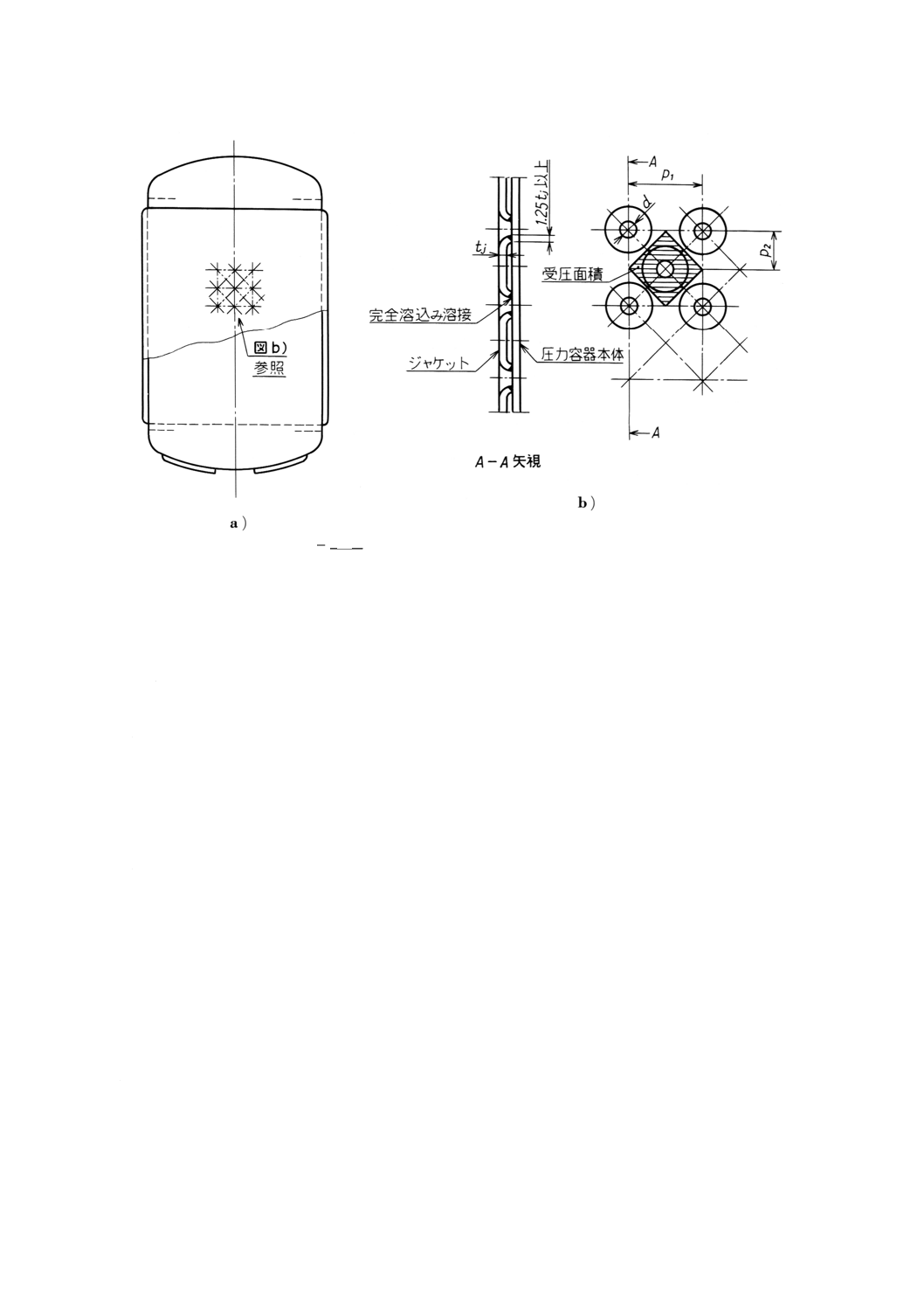

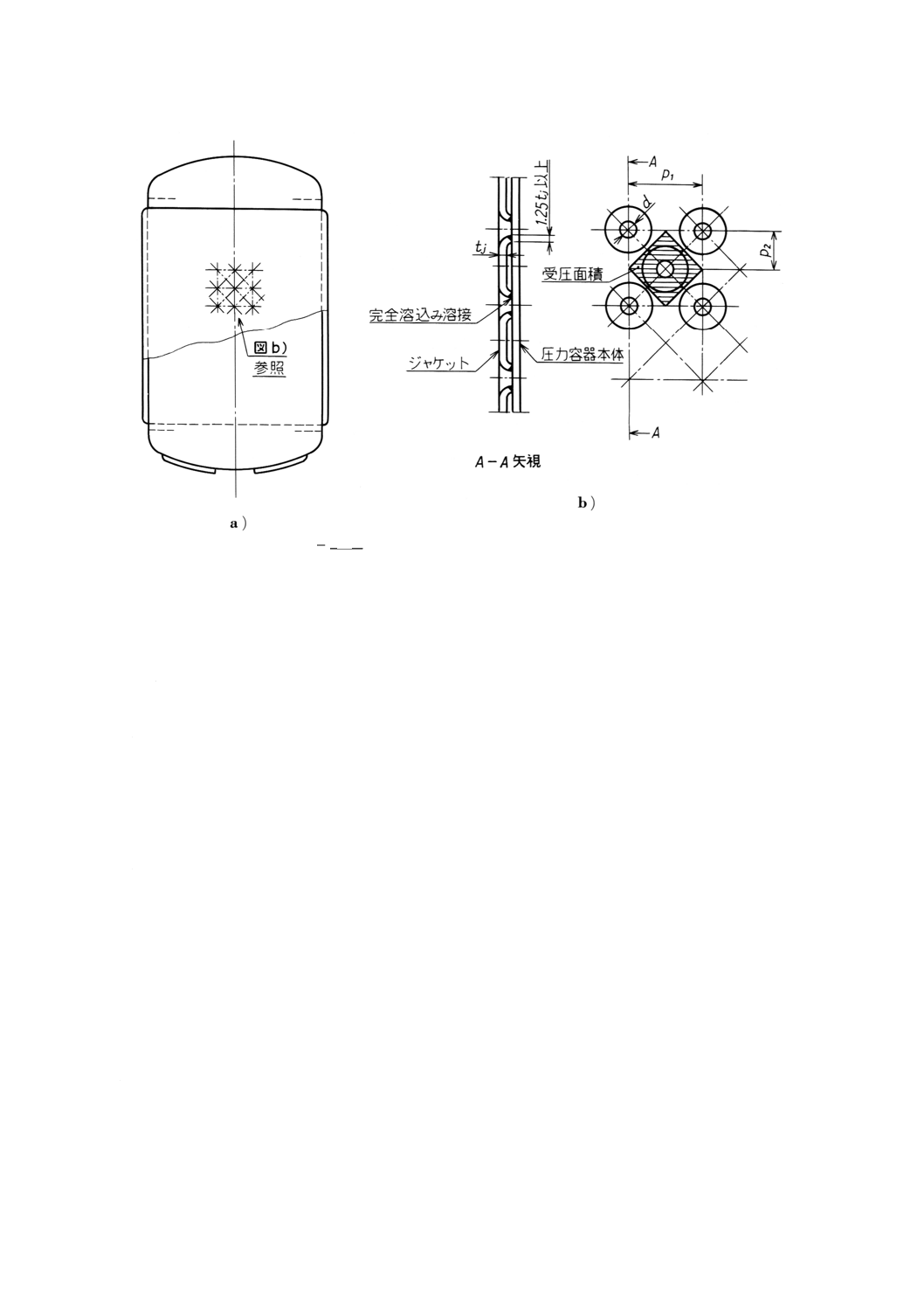

附属書1(規定)ディンプルジャケット

1. 適用範囲 この附属書1は,圧力容器に用いるディンプルジャケットについて規定する。その適用は,

次による。

a) この附属書1に規定された事項を除き,JIS B 8265及び本体による。

b) ディンプルジャケットは,あらかじめディンプル加工が施された板を圧力容器に溶接するものに限る

[附属書1図1参照]。

c) 次に掲げる圧力容器には用いてはならない。

1) JIS B 8266によって設計,製作される圧力容器

2) 圧力容器本体又はジャケット内に致死的物質を入れる圧力容器

2. 設計 ディンプルジャケットの設計は,次による。

a) ディンプルジャケットの計算厚さ ディンプルジャケットの計算厚さは,ディンプル部を溶接ステー

として本体8.3(ステーによって支えるジャケットの設計)の規定による。

b) ディンプルのピッチ ディンプルのピッチは,本体8.3 b) 5)の規定による。

c) 溶接部の強さ ディンプル部を溶接ステーとして圧力容器本体にプラグ溶接によって取り付ける溶接

部の強さは,次による。

=

s

a

j

A

d

t

P

η

σ

π

ここに, P: 最高許容圧力 (MPa)

tj: ディンプルジャケットの板の厚さ (mm)

d: プラグ溶接のプラグ穴の直径 (mm)

σa: 設計温度における材料の許容引張応力 (N/mm2)

As: プラグ溶接の溶接ステーとしての受圧面積で,相隣るプラグ溶

接間の垂直二等分線で囲まれる面積からプラグ穴の面積を引

いた値 (mm2)[附属書1図1 b)参照]。

η: プラグ溶接の溶接継手効率で0.55とする。

18

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 この図の場合には,

2

2

1p

p

p

+

=

となる。

附属書1図 1 ディンプルジャケットの例

3. 試験・検査 ディンプルジャケットの試験・検査は,次による。

a) 実証試験

1) ディンプルジャケットを取り付ける溶接は,次による試験体を用いて実証試験を行わなければなら

ない。

1.1) 試験体の材料は,製作するディンプルジャケット付き圧力容器(以下,実機という。)と同一規格,

同一呼び厚さでなければならない。

1.2) 試験体の大きさは600 mm(ただし,ディンプルのピッチの3倍以上)角以上として,その曲率半

径は実機の曲率半径と同じか,又はそれよりも大きくする。

なお,ディンプルの形状及び配置は実機と同一とする。

1.3) 試験体の溶接は,実機と同一の条件で行う。

1.4) 試験体には,加圧用及び圧力計用(空気抜き兼用)のノズルを設ける。

2) 加圧試験は水圧によって行い,設計圧力の4倍まで徐々に加圧し,異常膨張,溶接部に欠陥を生じ

ない場合を合格とする。合格した試験体は破壊するまで更に昇圧し,破壊圧力を求める。

b) 実機試験 実機のディンプルジャケット部の試験は,次による。

1) 0 ℃未満の低温で用いるものは,溶接部の全長について磁粉探傷試験又は浸透探傷試験を行い,合

格しなければならない。

2) ジャケット部は耐圧試験及び漏れ試験を行い,合格しなければならない。

3) 実証試験に合格した試験体と同一設計のディンプルジャケットは,a)の条件が同一の場合は実証試

験を省略してもよい。

19

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

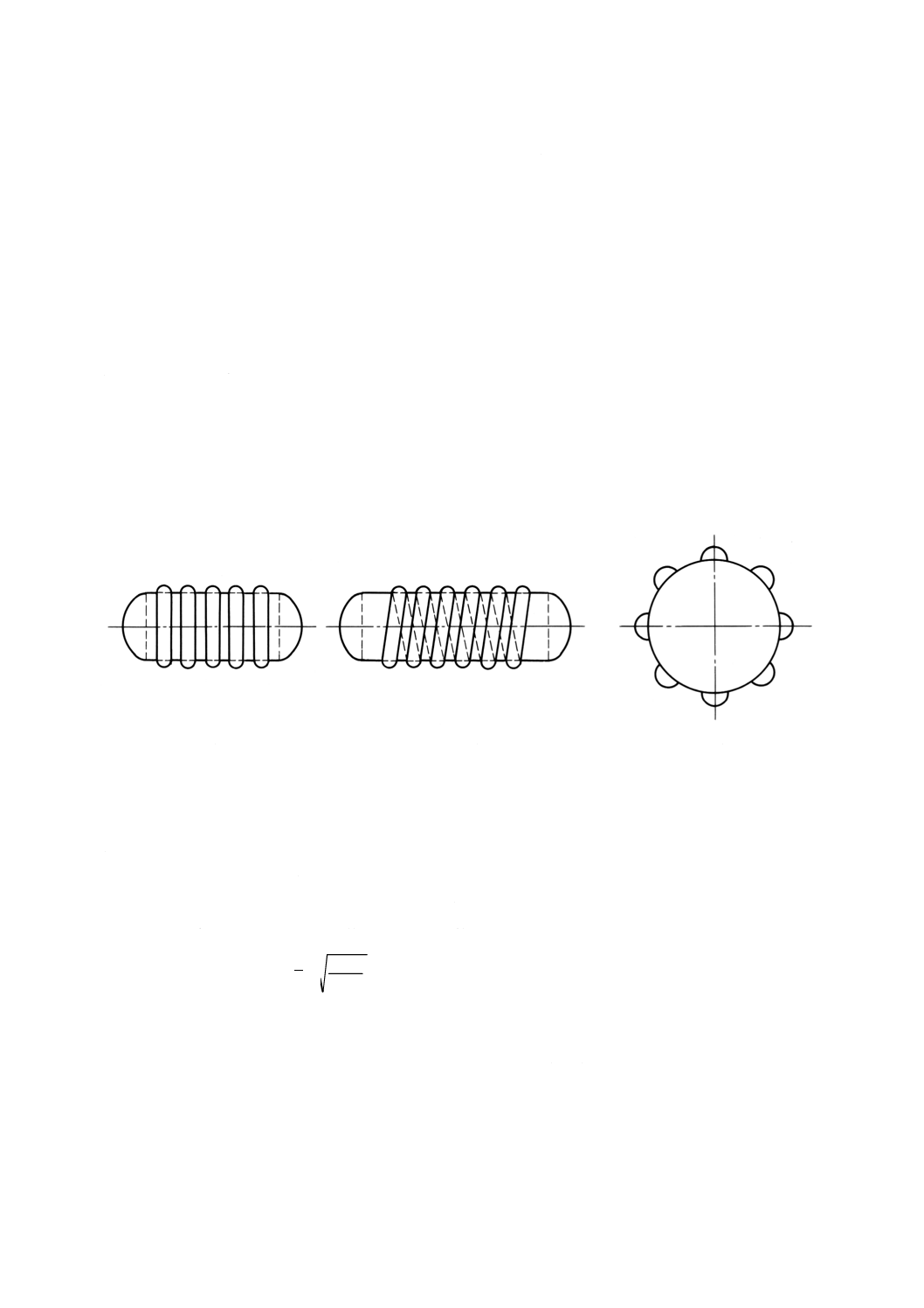

附属書2(規定)コイルジャケット

1. 適用範囲 この附属書2は,圧力容器に用いるコイルジャケットについて規定する。その適用は,次

による。

a) この附属書2に規定されている事項を除き,JIS B 8265及び本体の規定による。

b) コイルジャケットは,管を長手方向に半分に切断し半円筒にしたもの,又は板を半円筒に加工したも

のを圧力容器に溶接するものに限る。

c) 次による圧力容器に用いてはならない。

1) JIS B 8266によって設計,製作される圧力容器

2) 圧力容器本体又はジャケット内に致死的物質を入れる圧力容器

3) コイルジャケットの設計温度が0 ℃未満,又は200 ℃を超える圧力容器

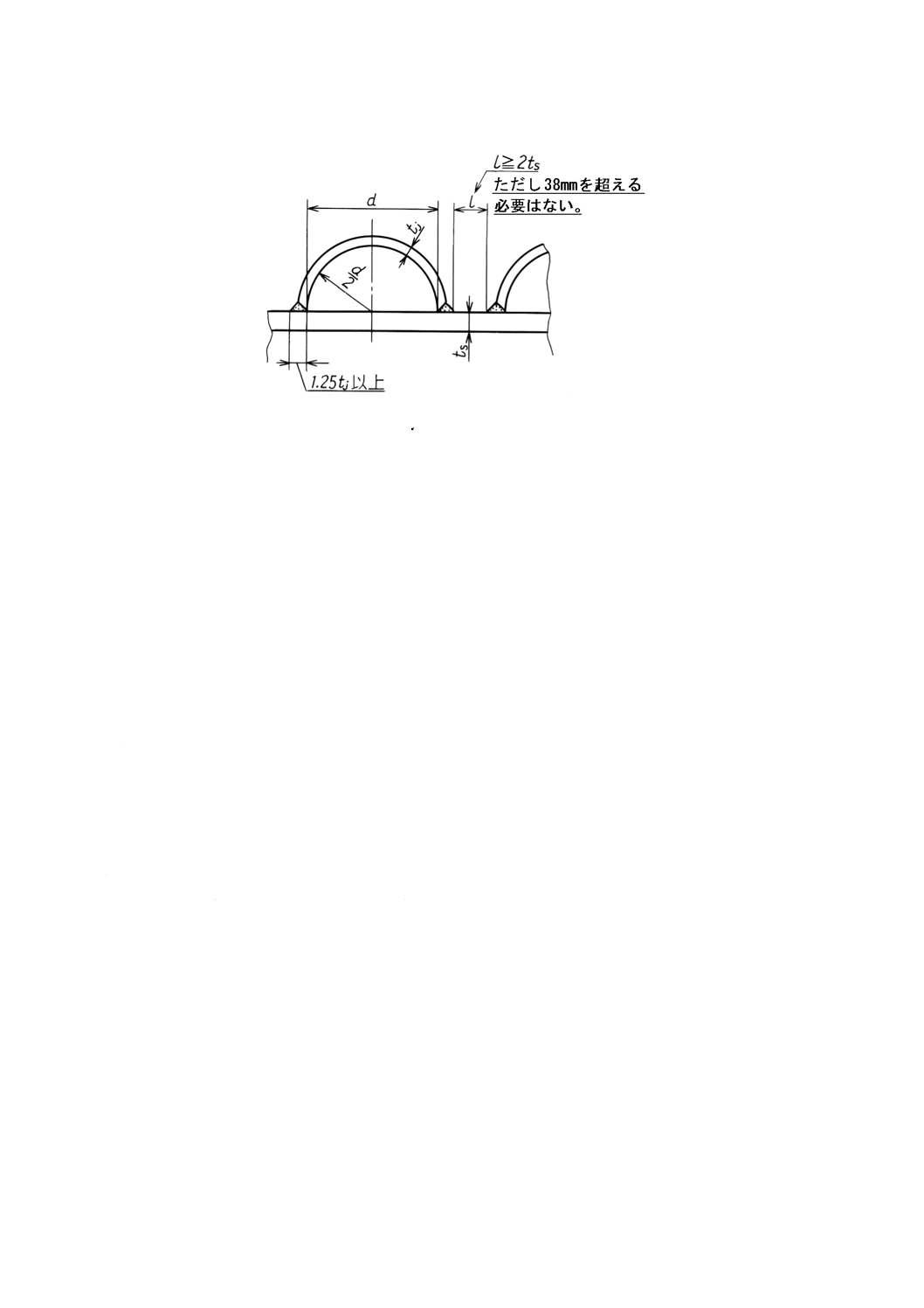

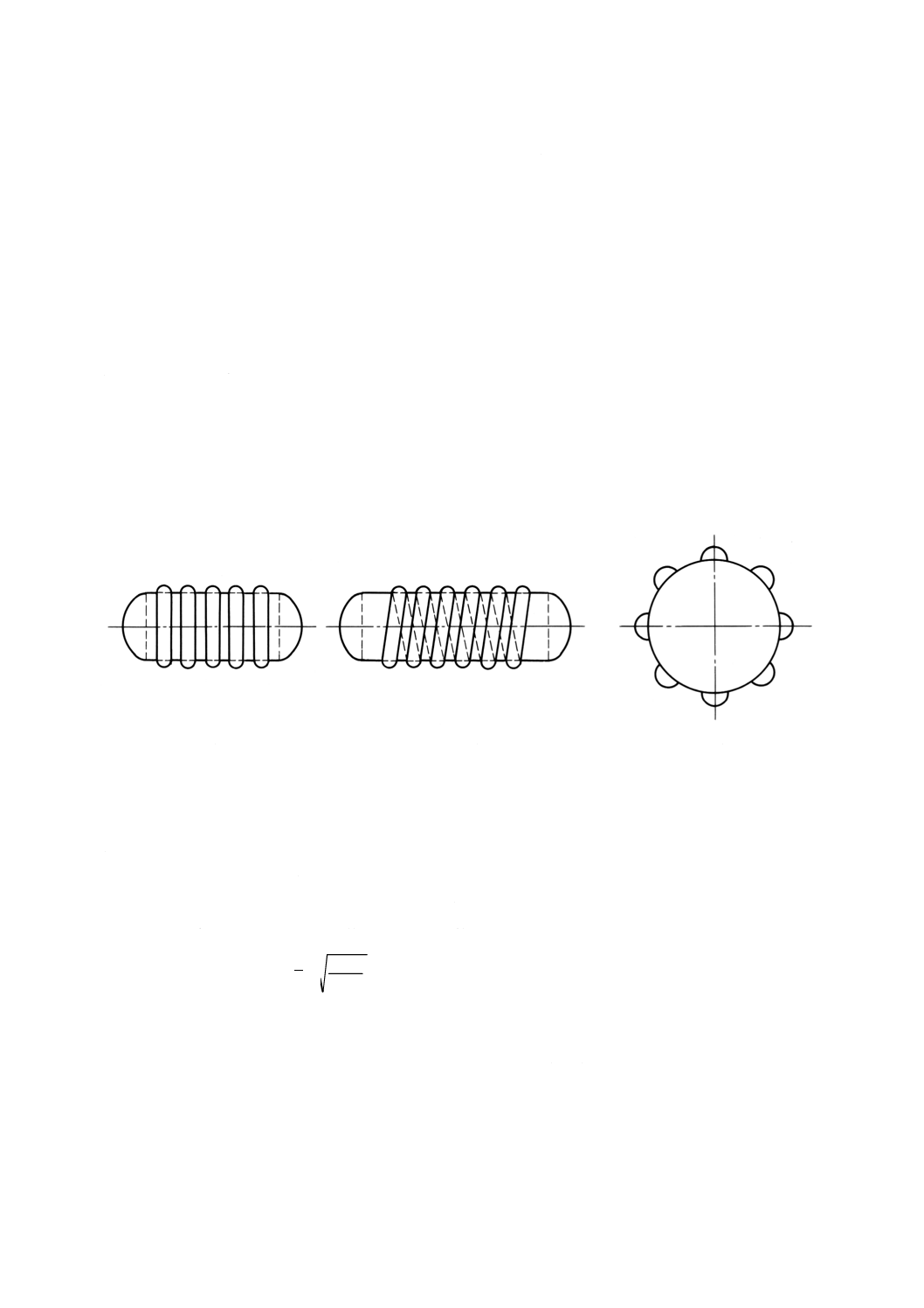

2. コイルジャケットの種類 コイルジャケットの種類の例を,附属書2図1に示す。

a) 輪形ジャケット b) らせん形ジャケット c) 花弁形ジャケット

附属書2図 1 コイルジャケットの種類

3. 設計 コイルジャケットの設計は,次による。

a) コイルジャケットの半円筒胴部の計算厚さ コイルジャケットの半円筒胴部の計算厚さは,JIS B

8265附属書1の2.2(円筒胴)による。

b) 圧力容器本体の胴又は鏡板の外圧に対する計算厚さ コイルジャケットを取り付けた圧力容器本体

の胴又は鏡板の外圧に対する計算厚さは,次の算式による。

=

a

s

P

d

t

σ

4

3

ここに, ts: 圧力容器本体の胴又は鏡板の外圧に対する計算厚さ (mm)

d: 附属書2図2に示すように測った長さ (mm)

P: ジャケットの設計圧力 (MPa)

ただし,圧力容器本体が負圧で使用される場合は,Pとして差

圧を用いる。

σa: 設計温度における圧力容器本体の胴又は鏡板の材料の許容引張

応力 (N/mm2)

20

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

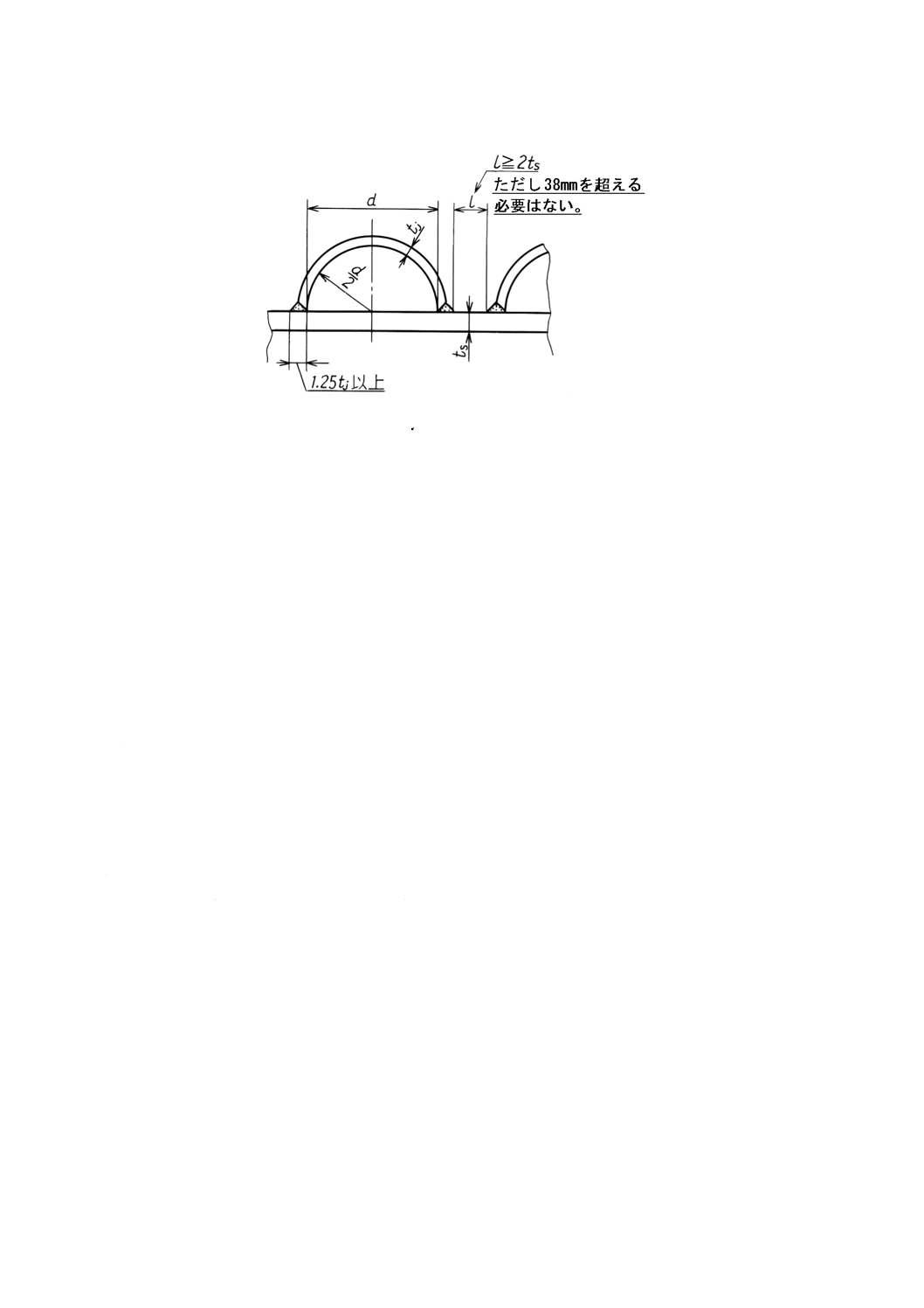

附属書2図 2 コイルジャケットの諸寸法

4. 溶接 コイルジャケットを圧力容器本体に取り付ける溶接は,次による。

a) コイルジャケットを圧力容器本体に取り付ける溶接間の距離(l)は,附属書2図2によるほか,次によ

る。

1) コイルジャケットを圧力容器本体に溶接する場合には,開先をとり,完全溶込み溶接としなければ

ならない。

2) 圧力容器本体の溶接継手[JIS B 8265の6.1.3(溶接継手の位置による分類)に規定する分類A及び

分類Bの継手に限る。]との距離は,コイルジャケットの厚さの2倍以上(38 mmを超える必要は

ない。)となるようにしなければならない。ただし,圧力容器本体の溶接継手に対し放射線透過試験

及び磁粉探傷試験(磁粉探傷試験を行うことが困難なものは,浸透探傷試験)を行い,JIS B 8265

の8.3(非破壊試験の方法及び結果の判定)に従って合格するものは,この限りでない。

3) 附属書2図2のlは,溶接後熱処理を行うコイルジャケットは,lを2ts以下としてもよい。

b) コイルジャケットを圧力容器本体に取り付ける溶接継手の溶接継手効率ηは,0.8とする。

5. 溶接後熱処理 コイルジャケットの溶接後熱処理は,次による。

a) コイルジャケットは,必要に応じ適切な溶接後熱処理を行わなければならない。

b) 圧力容器本体が溶接後熱処理を要する場合は,コイルジャケット及び本体の取付け部は,a)の規定に

かかわらず溶接後熱処理を行わなければならない。

6. コイルジャケットの取付け コイルジャケットは,圧力容器本体の非破壊試験が完了した後に本体に

取り付けなければならない。

7. 試験・検査 コイルジャケットの試験・検査は,次による。

a) コイルジャケットを圧力容器本体に取り付ける溶接部及びコイルジャケットの周継手の試験・検査は,

目視試験を行い,合格しなければならない。

b) コイルジャケットは,耐圧試験及び漏れ試験を行い,合格しなければならない。

21

B 8279:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定)検定水圧試験

1. 適用範囲 この附属書3は,本体9.に規定するステーによって支えない部分ジャケットの使用可能な

圧力を求めるための検定水圧試験について規定する。

2. 検定水圧試験の方法 検定水圧試験の方法は,次による。

a) あらかじめ弱いと推定される箇所を数点選定し,それらの数個の点に抵抗線ひずみ計をはり付け,圧

力容器の予定する設計圧力に等しい水圧を加えて,各点に生じるひずみを計測して応力に換算し,こ

のうちの最大値(絶対値)を用いて次の算式によって当該圧力容器の試験部分の使用可能な圧力

Pa(MPa) を算定する。

=

a

a

a

a

t

t

P

P

)

(

0

0

α

σ

σ

−

ここに,

P0: 予定する設計圧力 (MPa)

σa: 設計温度における許容引張応力 (N/mm2)

σ0: 最も弱い部分に発生した応力の最大値(N/mm2)

ta: 実際厚さ(mm)

α: 腐れ代 (mm)

備考1. 水圧は設計圧力に相当する圧力まで段階的に加え,その圧力に達したときこれをゼロに戻す。

この操作を3回繰り返し,3回目にひずみの値を読み取る。

2. 最も弱いと推定されるところに降伏が発生するときは,水圧はこれを超えて上昇させない。

3. 発生する主応力の方向が明らかな場合には,2方向の主ひずみを測定し,主ひずみの方向が

明らかでない場合には,3方向のひずみを測定して,主応力を求めなければならない。

4. Paは,P0を超えてはならない。

b) a)のほか,試験方法はJIS B 8265附属書12の圧力容器の耐圧試験の方法に準じる。