B 8274:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号の意味 ······················································································································ 1

5 管板が具備しなければならない条件 ····················································································· 2

5.1 一般 ···························································································································· 2

5.2 管板の設計温度 ············································································································· 2

5.3 管板の構造 ··················································································································· 2

5.4 伝熱管と管板との接合方法······························································································· 2

5.5 伝熱管及び管板の保持力試験···························································································· 3

6 管板の厚さ ······················································································································ 6

6.1 拡管される管板の最小厚さ······························································································· 6

6.2 管板の計算厚さ ············································································································· 6

6.3 管板のフランジ部の計算厚さ··························································································· 12

6.4 遊動頭グランド形に用いる管板の有効設計圧力 ··································································· 13

6.5 固定管板式熱交換器の有効設計圧力 ·················································································· 14

6.6 U字管式熱交換器でボルト締めされる管板の設計圧力 ·························································· 16

6.7 遊動頭引抜形熱交換器の遊動側管板の設計圧力及び外周の固定円の直径 ·································· 17

7 固定管板式熱交換器の胴及び伝熱管に生じる長手方向応力,荷重及び許容値 ······························ 17

7.1 一般 ··························································································································· 17

7.2 胴に生じる長手方向応力 ································································································ 17

7.3 伝熱管に生じる長手方向応力··························································································· 17

7.4 伝熱管取付部の荷重 ······································································································ 18

7.5 胴及び伝熱管に生じる長手方向応力の許容値 ······································································ 18

7.6 伝熱管及び管板の継手の許容荷重····················································································· 19

附属書A(規定)差圧設計による管板 ····················································································· 21

附属書B(規定)熱交換器用管板の代替設計法 ·········································································· 24

B 8274:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,高圧ガス保安協会

(KHK)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した日本工業規格である。

これによって,JIS B 8274:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任はもたない。

この規格の一部の図・表で,†マークの付いているものは,アメリカ機械学会(The American Society of

Mechanical Engineers)によるアメリカ機械学会ボイラ圧力容器規格(ASME Boiler and Pressure Vessel Code

©2004)から引用した資料であり,同学会Code & Standards Departmentの文書による承諾を得ている。ASME

から事前に文書による承諾を得ない限り,これらの資料を翻訳又は複製してはならない。

The figures and tables marked with † in this standard, were adapted from the ASME Boiler and Pressure Vessel

Code © 2004 by The American Society of Mechanical Engineers with the written consent of the ASME Codes &

Standards Department. No additional translation or reproduction may be made of these materials without the prior

written consent of ASME.

また,††マークの付いているもの及び箇条6・箇条7についてはTEMA(Tubular Exchanger Manufactuers

Association, inc.)によるStandard of The Tubular Exchanger Manufacturers Association, 8th Editionから引用した

資料を含んでおり,TEMAの文書による承諾を得ている。TEMAから事前に文書による承諾を得ない限り,

これらの資料を翻訳又は複製してはならない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8274:2008

圧力容器の管板

Flat tubesheet for pressure vessels

1

適用範囲

この規格は,多管円筒形熱交換器の管板の設計方法について規定する。その適用の範囲は,管板に関係

するものについて規定する。ただし,JIS B 8265又はJIS B 8266に規定されている管板については,これ

らの規格を適用する。

なお,この規格で要求事項が規定されていない場合には,受渡当事者間の協定による。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0190 圧力容器の構造共通用語

JIS B 8249 多管円筒形熱交換器

JIS B 8265 圧力容器の構造−一般事項

JIS B 8266 圧力容器の構造−特定規格

JIS B 8267 圧力容器の設計

JIS B 8277 圧力容器の伸縮継手

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0190及びJIS B 8249によるほか,次による。

3.1

固定側管板

引抜可能な管束をもつ熱交換器の管板で,仕切室側のもの。

3.2

遊動側管板

引抜可能な管束をもつ熱交換器の管板で,遊動頭側のもの。

4

記号の意味

記号の意味は,次による。

なお,許容引張応力,縦弾性係数及び線膨張係数は,JIS B 8265及びJIS B 8267による。

do :伝熱管の外径 (mm)

F :管及び管板の支え方による係数(表3参照)

G :管板の外周の固定円の直径 (mm)(表3参照)

2

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

P :管板の設計圧力 (MPa)(表3及び表4参照)

Ps :胴側の設計圧力(負圧の場合は負の値とする。)(MPa)

Pt :管側の設計圧力(負圧の場合は負の値とする。)(MPa)

ts :胴の呼び厚さ (mm)

tt :伝熱管の呼び厚さ (mm)

σa :材料の設計温度における許容引張応力 (N/mm2)

τa :管板材料の設計温度における許容せん断応力 (N/mm2)

E :縦弾性係数(N/mm2)

α :線膨張係数(1/℃)

5

管板が具備しなければならない条件

5.1

一般

管板の設計を行う場合には,5.2〜5.5の規定を満足しなければならない。

なお,この規格の管板の設計方法のほかに,JIS B 8265の附属書7(圧力容器の管板)及びJIS B 8266

の附属書8(圧力容器の応力解析及び疲労解析)がある。

5.2

管板の設計温度

管板の設計温度は,胴側又は管側の設計温度のうち,管板の厚さが厚くなるほうの温度とする。ただし,

JIS B 8266の6.1.3(設計温度)のe) に規定する方法によって金属温度を求めた場合には,それを設計温

度としてもよい。

5.3

管板の構造

管板の構造は,次による。

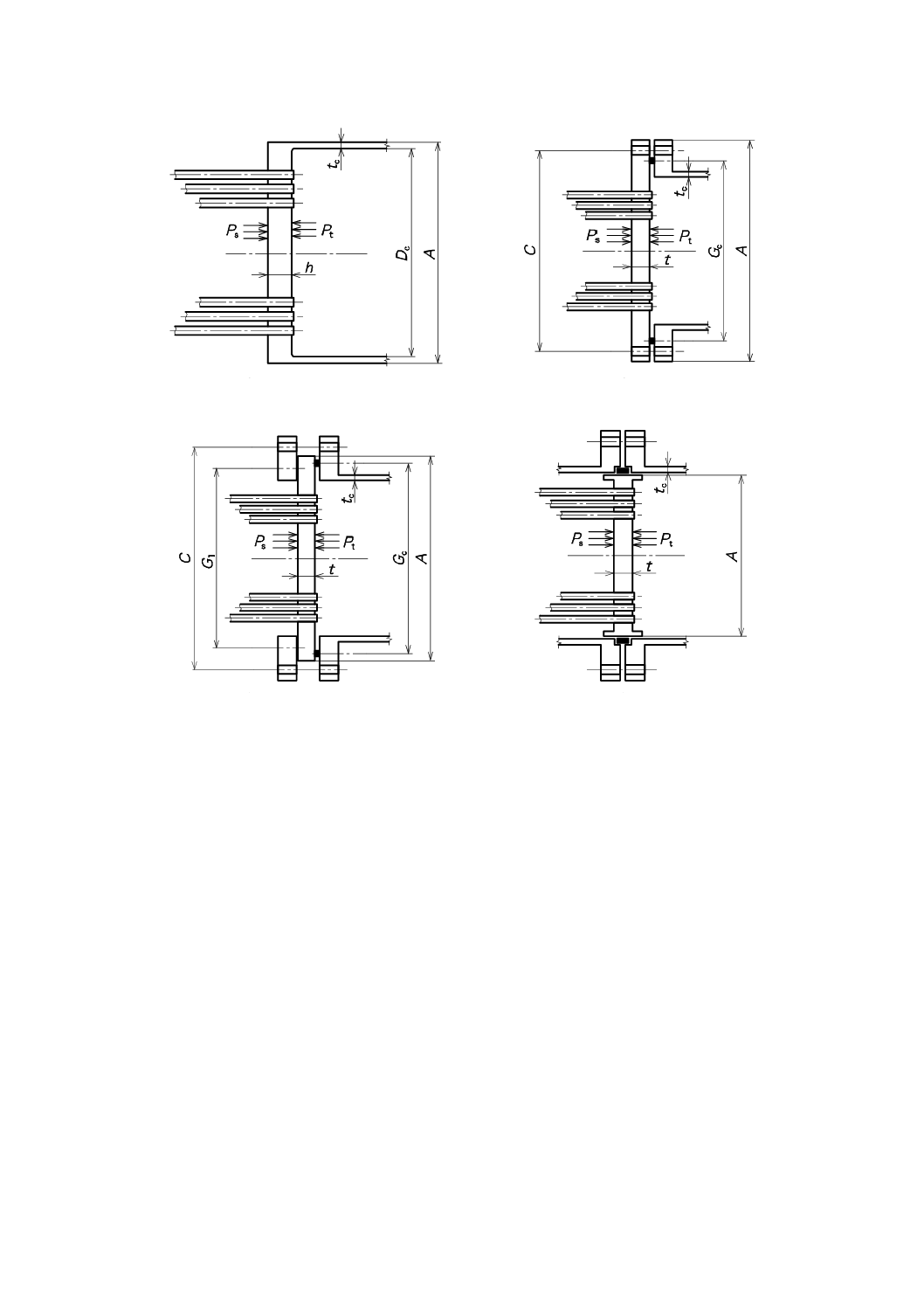

a) 管板の構造は,表3及び表4による。

b) フランジ部を除いた管板の厚さは,一様でなければならない。

c) 管板の管穴は,一様にあけられており,管穴をもつ領域はほぼ円形でなければならない(多パスユニ

ットに見られる仕切溝がある場合は,この限りではない。)。

d) 伝熱管のピッチ

1) 伝熱管のピッチ(管穴の中心間距離)は,伝熱管外径の1.25倍以上とする。

2) 拡管する場合は,伝熱管のピッチは1) の規定を満足し,かつ,[do+0.165 (do+2tt)] 以上とする。

ただし,次の事項を満足しなければならない。

2.1) 5.5による保持力試験を行わない場合には,(do+2tt) を下回ってはならない。

2.2) 機械仕上げした管板全体(仕切溝部を除く。)にわたって,管穴間のリガメントの96 %が,0.85 (pt

−do) 以上でなければならない。

ここに,

pt: 伝熱管のピッチ (mm)

do: 伝熱管の外径 (mm)

tt: 伝熱管の呼び厚さ (mm)

e) 伝熱管寸法は,すべて同一とする。

f)

管板につり下げ用ボルト穴,ドレン抜穴又はガス抜穴を設ける場合は,管板の強さを過度に低減しな

いように注意しなければならない。

5.4

伝熱管と管板との接合方法

伝熱管と管板との接合方法は,表1による。

3

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

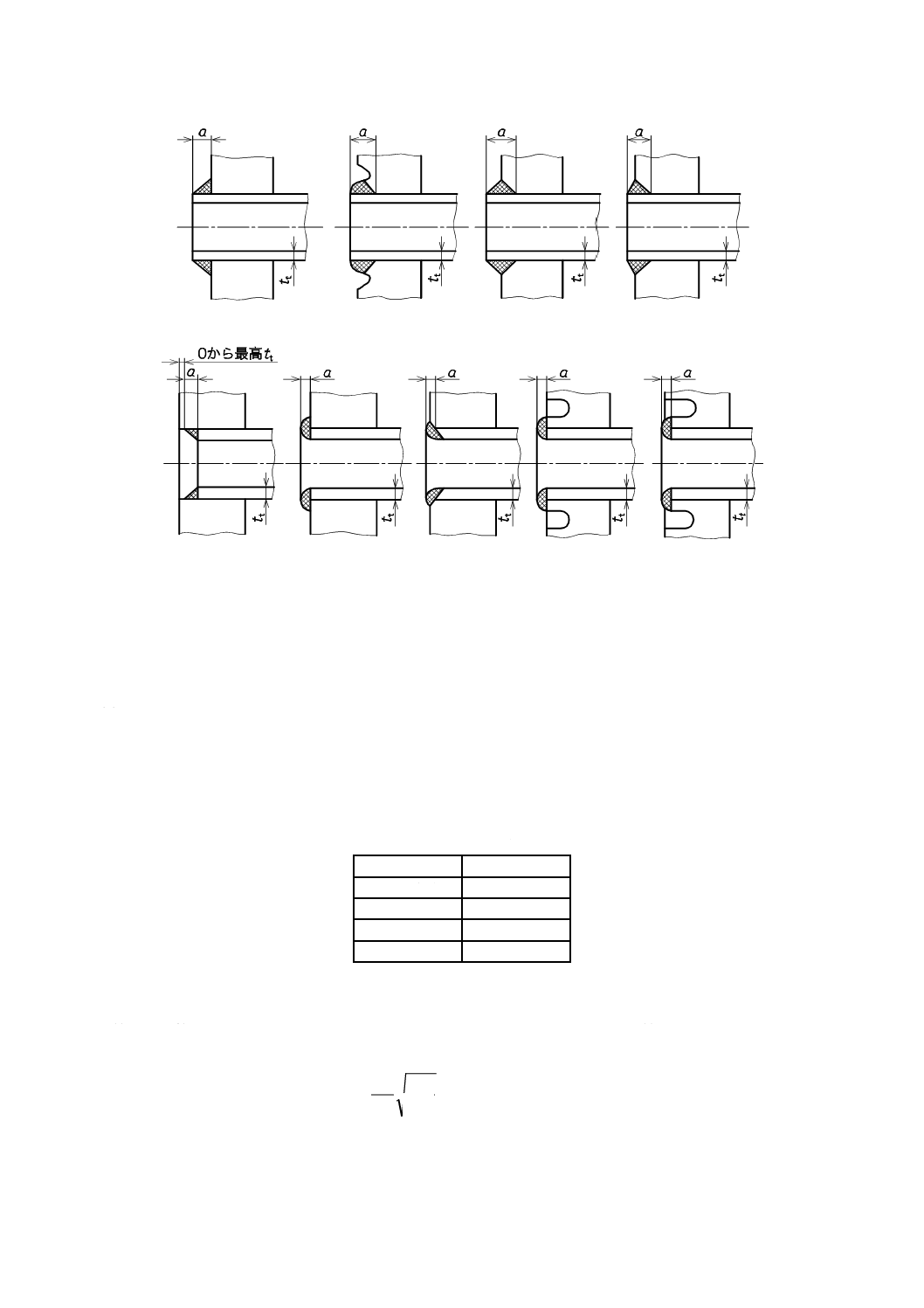

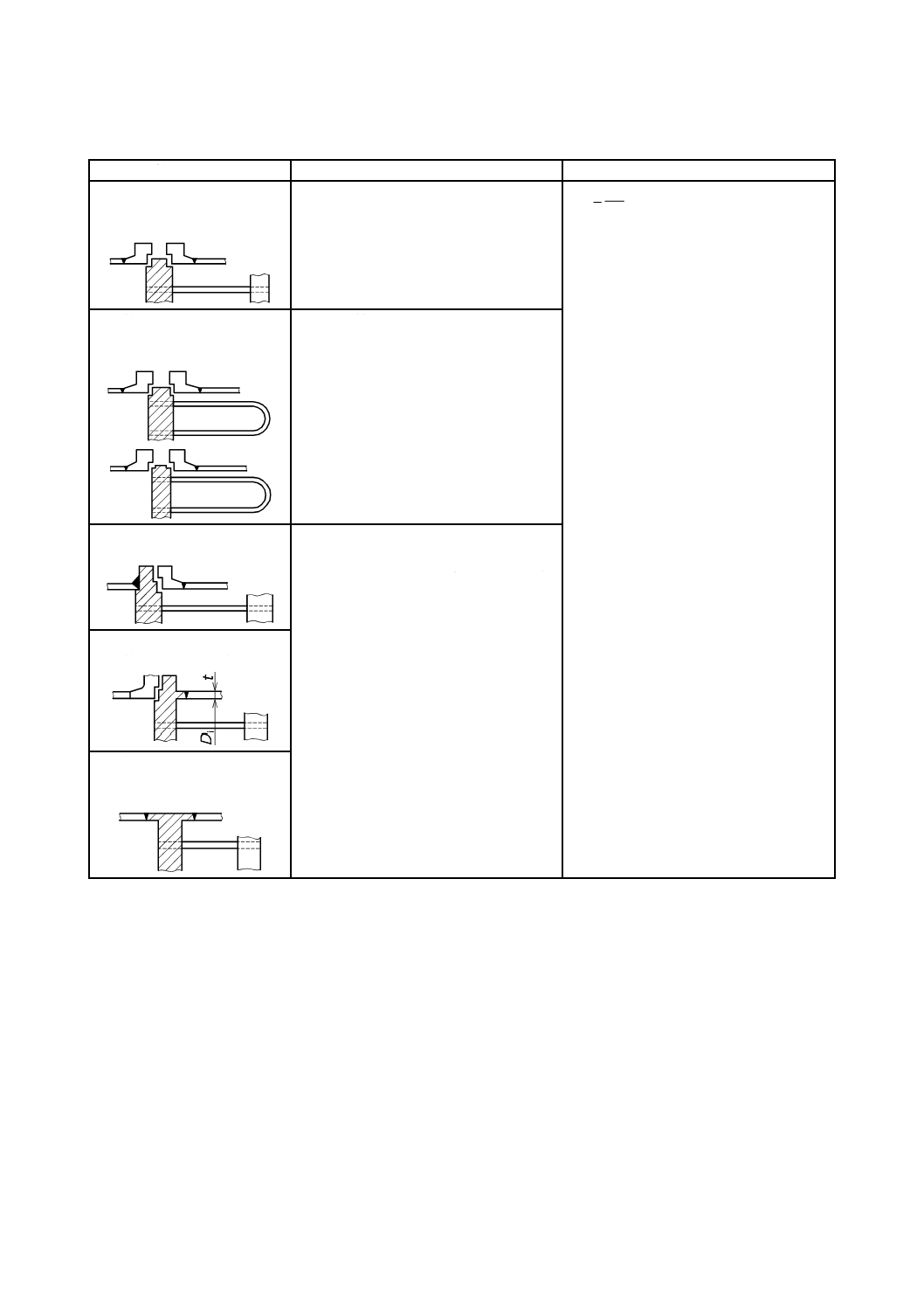

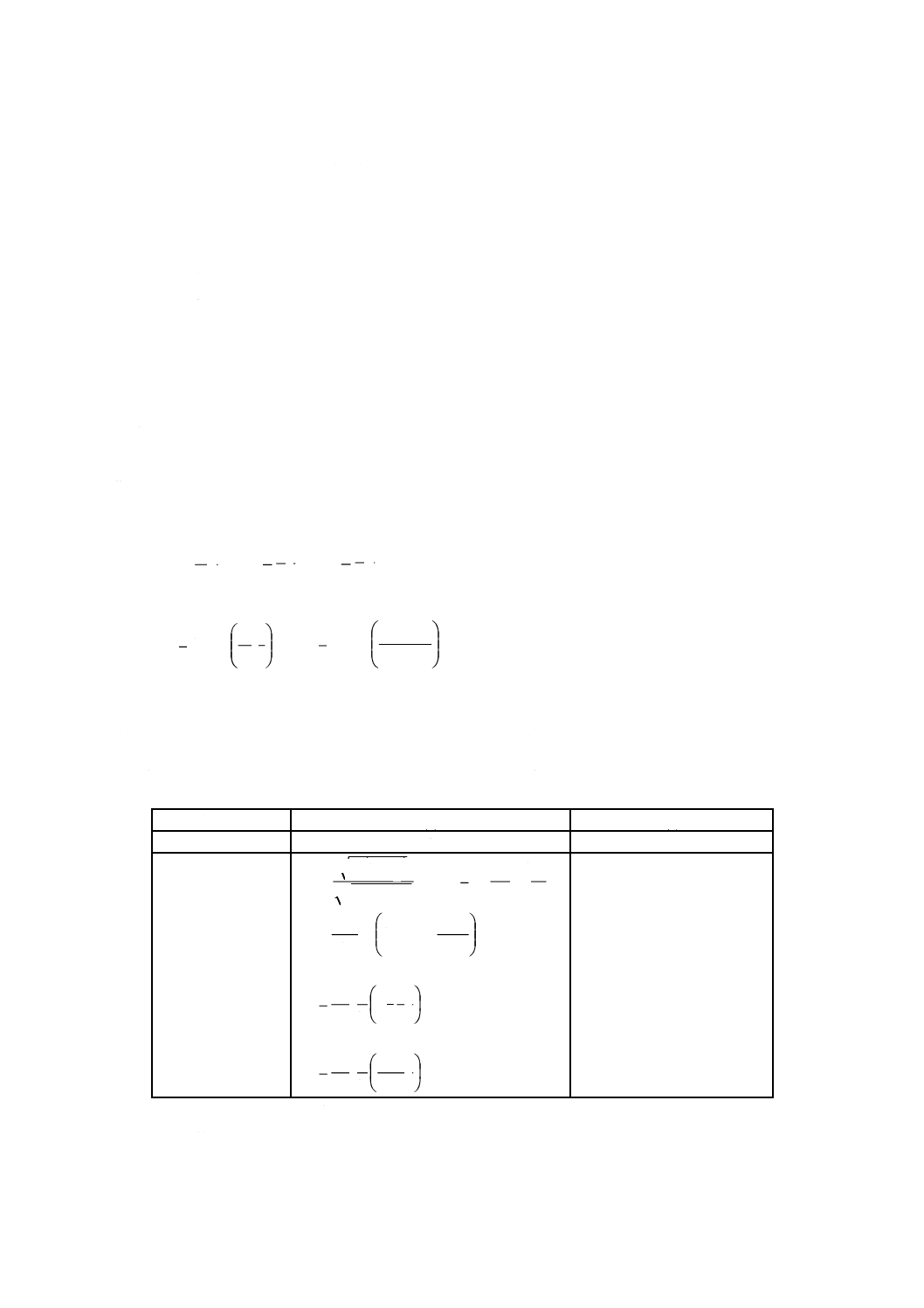

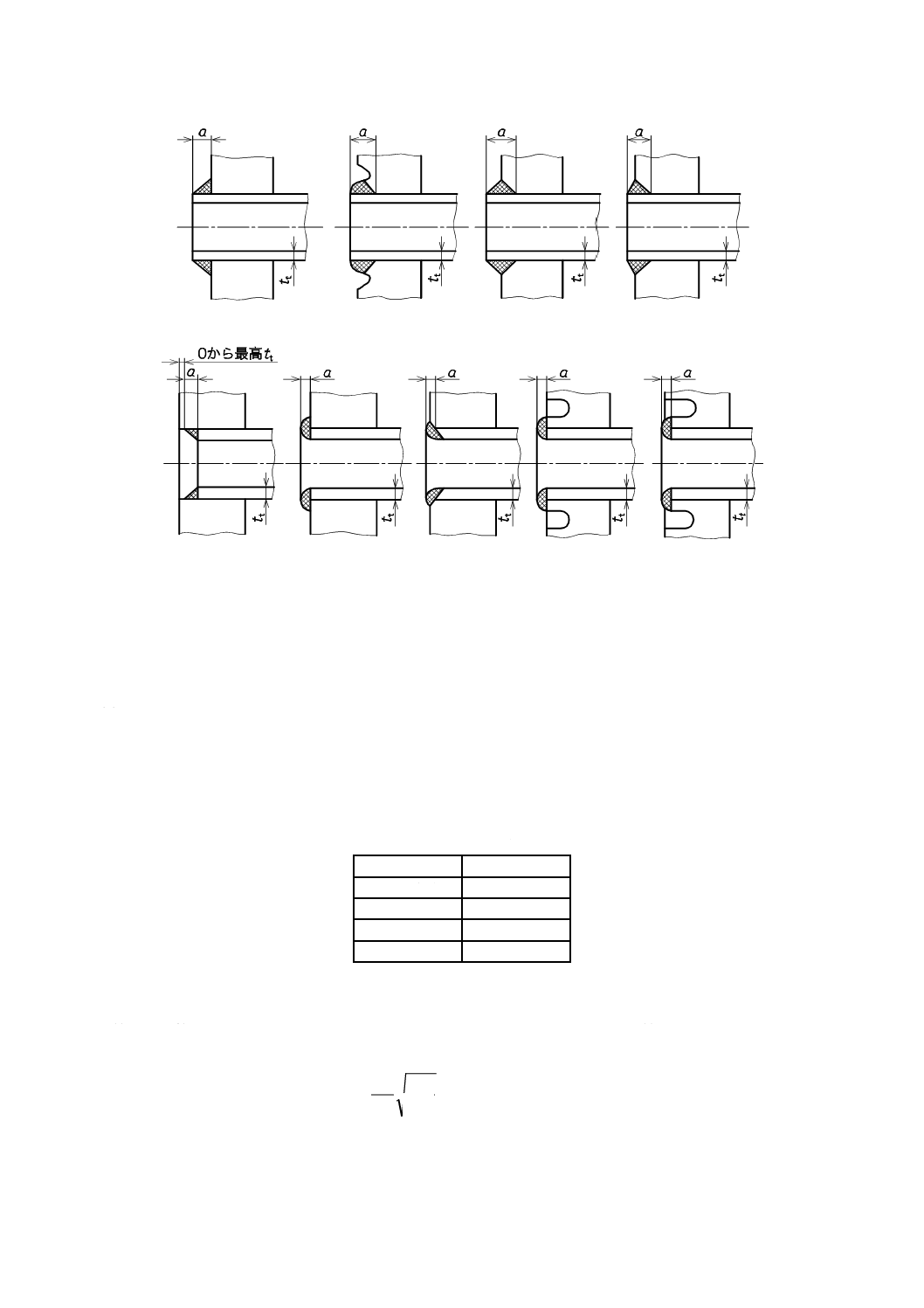

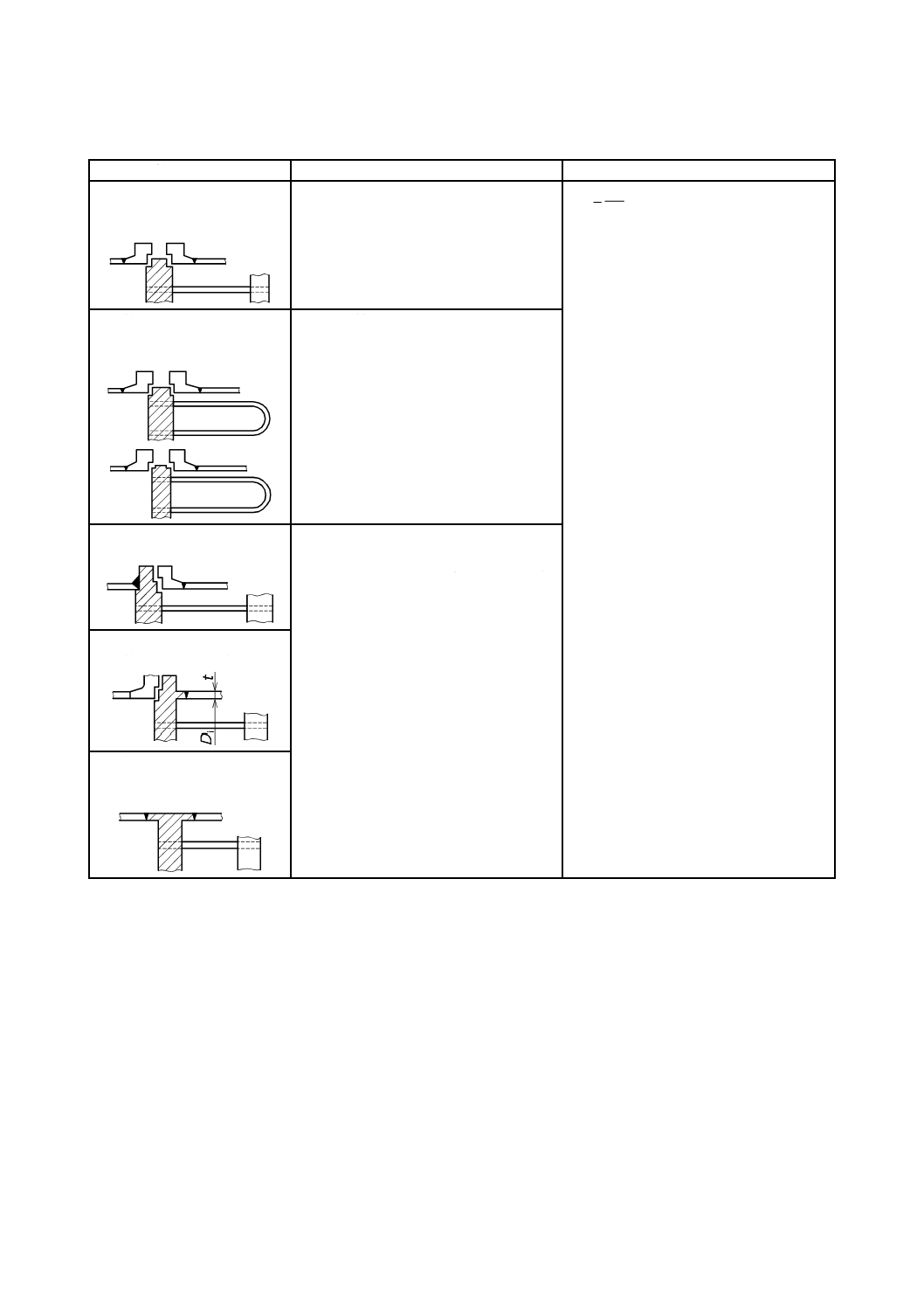

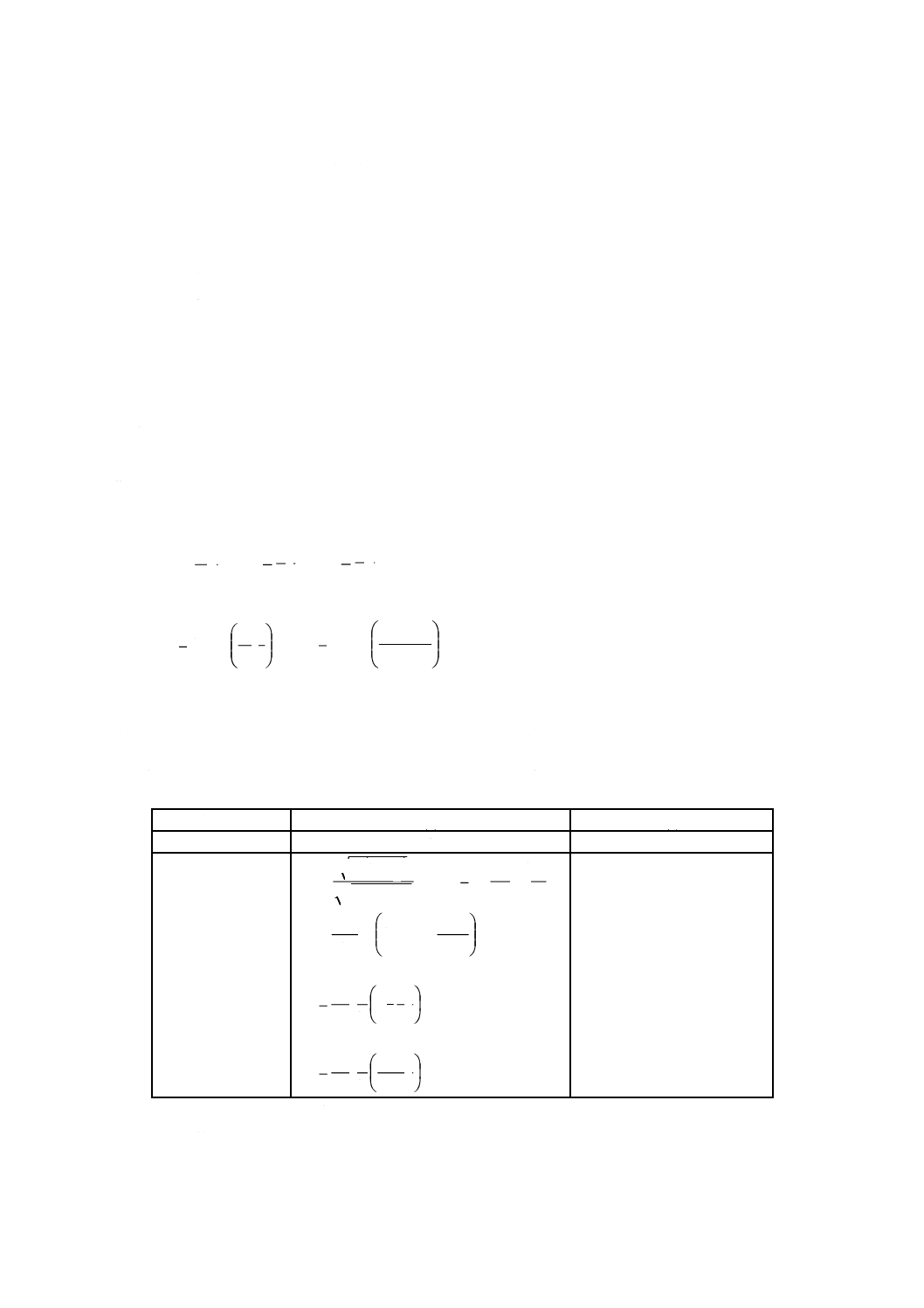

注記 溶接接合の許容形状例を,図1に示す。

5.5

伝熱管及び管板の保持力試験

5.5.1

一般

熱交換器においては,伝熱管取付部の許容荷重を算出するために伝熱管と管板との接合部の保持力試験

を行わなければならない。ただし,過去に同一条件で設計した機器が,5.5.2の規定に従った保持力試験を

行っている場合,又は表1の保持力試験を行わない場合の接合強度係数を用いるときは,保持力試験を省

略してもよい。

5.5.2

試験方法

伝熱管及び管板接合部の保持力試験は,次の事項を満足しなければならない。

a) 試験装置は,対象となる継手の実寸法の試験片を,破壊するまで負荷した荷重を測定できる構造とす

る。

b) 試験装置の欠陥又は装置固有の原因によって試験片が損傷した場合には,同一溶解から採取した新し

い試験片と取り替えてもよい。

c) 保持力試験では,伝熱管と管板との接合部又は伝熱管に機械的破損が生じるまで荷重を負荷する。こ

の場合には,荷重の方向は伝熱管の軸方向で,伝熱管に引張応力が発生する向きとする。

d) 管板に相当する試験片の形状は,円形,正方形又は長方形のいずれかとする。管穴の配列及び管穴の

ピッチは,設計条件と同一にする。荷重を負荷する伝熱管は,試験片の中心に位置するようにし,こ

の管が少なくとも一列の隣接する伝熱管によって囲まれるようにする。また,最外列の伝熱管の外側

には,少なくとも管板の1リガメントの幅だけ張出部を設ける。

e) 試験片内の伝熱管は,同一溶解から採取したもので,伝熱管と管板との接合は,実際に熱交換器を製

造するときと同じ方法とする。ただし,試験片の管板は,実際の管板厚さより薄くしてもよいが,厚

くしてはならない。また,拡管の場合は,試験片内の拡管面積は実際の拡管面積より小さくしてもよ

いが,大きくしてはならない。

試験片の伝熱管の長さは試験を行える長さがあればよいが,荷重を負荷する伝熱管に隣接する伝熱

管の長さは,試験片の管板厚さ以上とする。

f)

試験片に負荷する荷重の速度は,荷重を正確に測定できる速度とする。

g) 試験片に欠陥が存在し,その欠陥が試験結果に影響を及ぼす場合は,h) の規定によって,再試験を行

う。

h) 表1に示す接合形式に対する試験片の数は,3個以上とする。再試験を行う場合には,最初に試験片

を採取した伝熱管から9個以上の試験片を用意し,前の試験結果は廃棄する。

i)

表1にない接合形式又は表1に示す接合強度係数fr1を用いないで5.5.3によるfr3の値とする場合の保

持力試験は,次による。

1) 試験片の数は,1本の伝熱管から採取したもので9個以上とする。すべての試験結果を用いれば,

同一伝熱管による試験片で追加試験を行ってもよい。

期待した値を得るために,接合法の設計又は製作手順を変更するときは,変更した接合法に対し

て試験を完全にやり直さなければならない。

2) 各試験片で得られた保持力の平均値及び標準偏差σを計算し,平均値から2σを減じた値を破壊が生

じる最小軸荷重として接合強度係数fr3を決定する。ただし,保持力の最小値が,平均値の50 %以

上であるときに限り有効とする。

5.5.3

保持力試験による接合強度係数fr3の決定

4

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

保持力試験による接合強度係数fr3は,次による。

a) 表1に示す接合形式a,b及びcの場合

u

t

r3

S

A

L

f=

b) 表1に示す接合形式d,e,f,g,h及びiの場合

y

l

u

t

r3

f

f

S

A

L

f=

ただし,fr3が1.00を超えるときは1.00とする。

ここに,

L: 試験片に破壊が生じる最小軸荷重 (N)

At: 伝熱管の断面積 (mm2)

fl: 拡管部の長さによる係数。溝なし管穴に拡管された継手の場

合には,

o

d

l又は1.0のいずれか小さいほうとする。溝付き管

穴での拡管の場合には,1.0とする。

ここに,

l: 拡管部の長さ (mm)

do: 伝熱管の外径 (mm)

fy: 管板と伝熱管との機械的強度の差による係数。拡管の場合,

管板の設計温度における規定最小降伏点及び伝熱管の設計温

度における規定最小降伏点の比,又は1.0のいずれか小さいほ

うとする。

Su: 伝熱管材料の規定最小引張強さ (N/mm2)

5

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

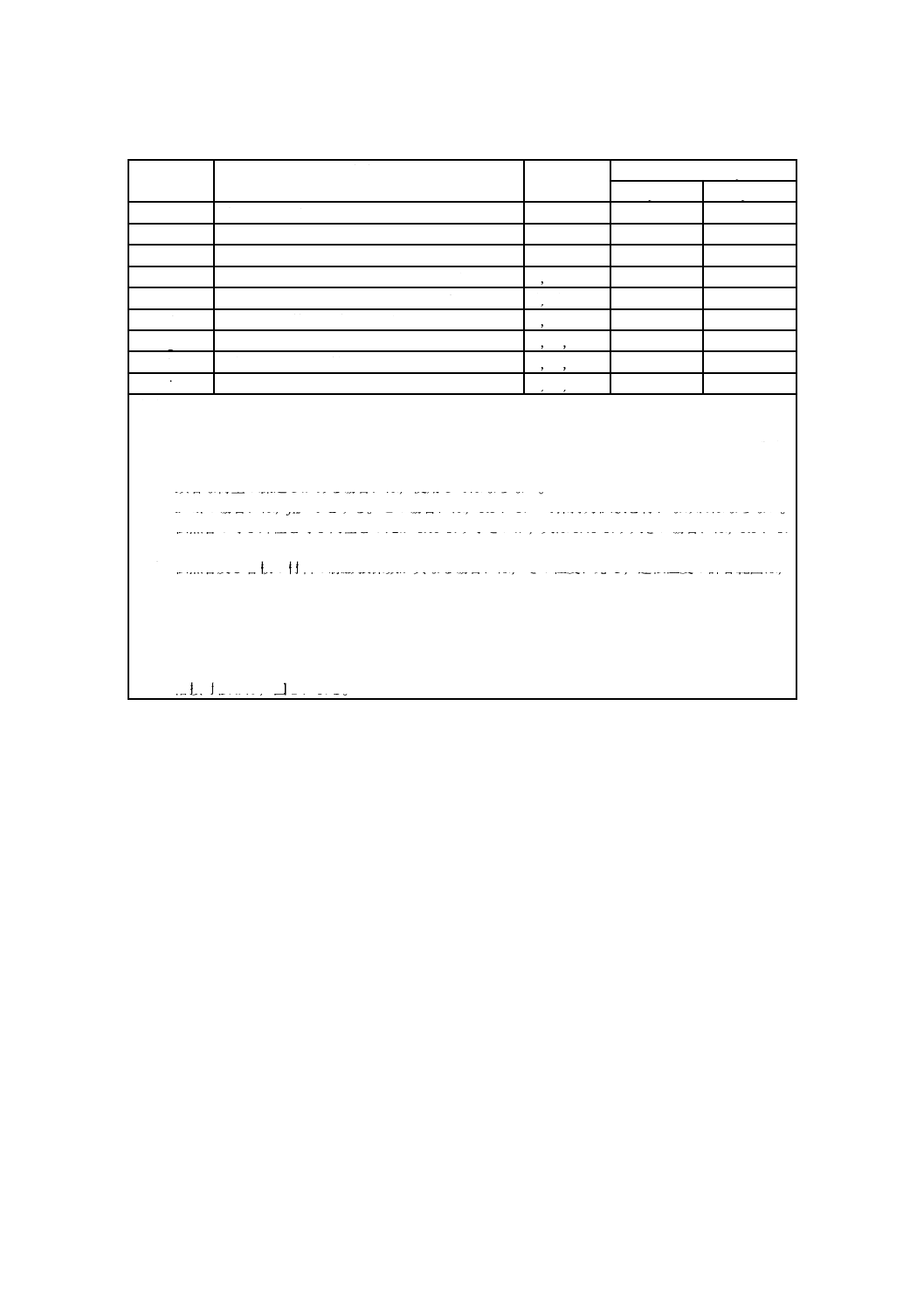

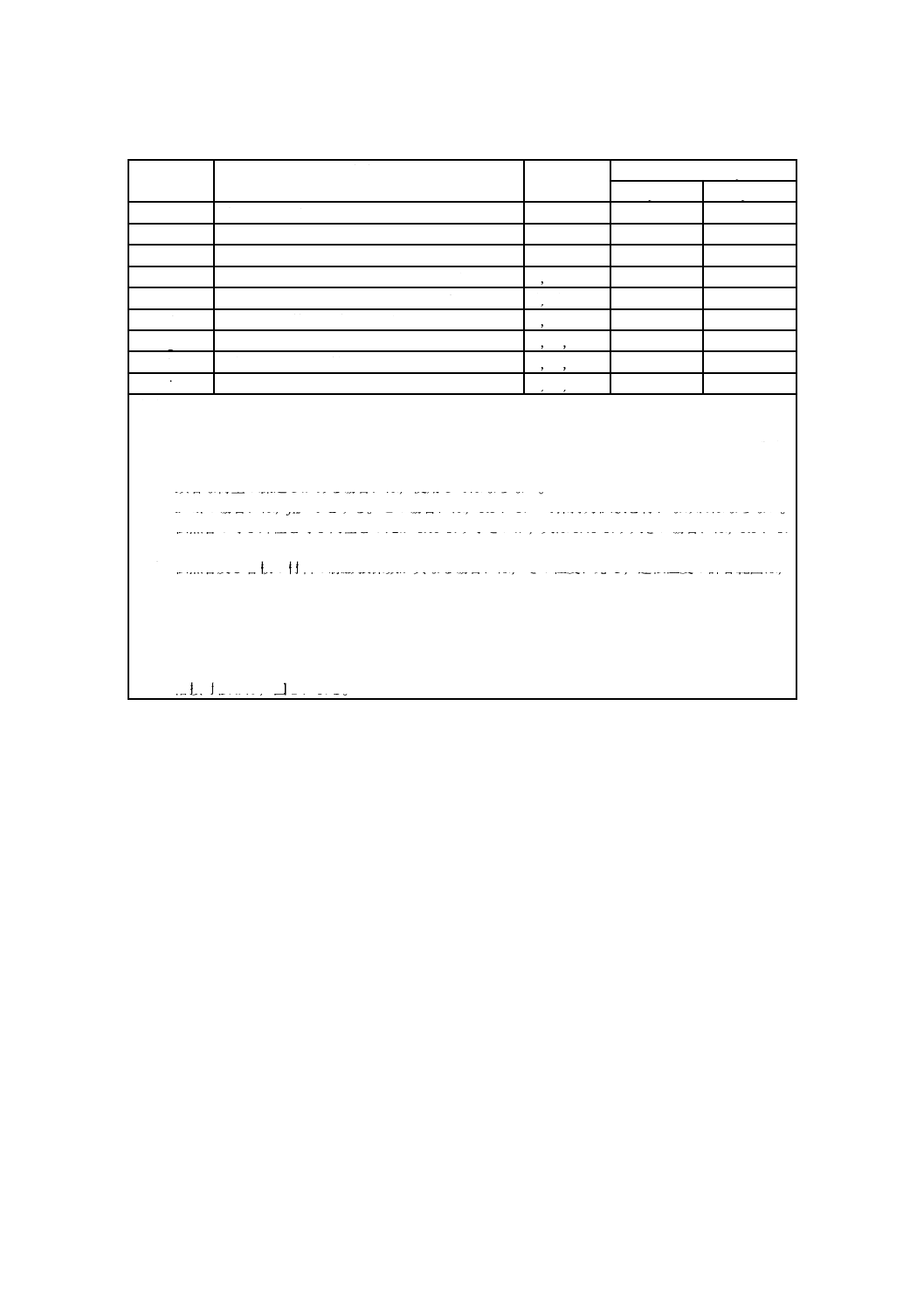

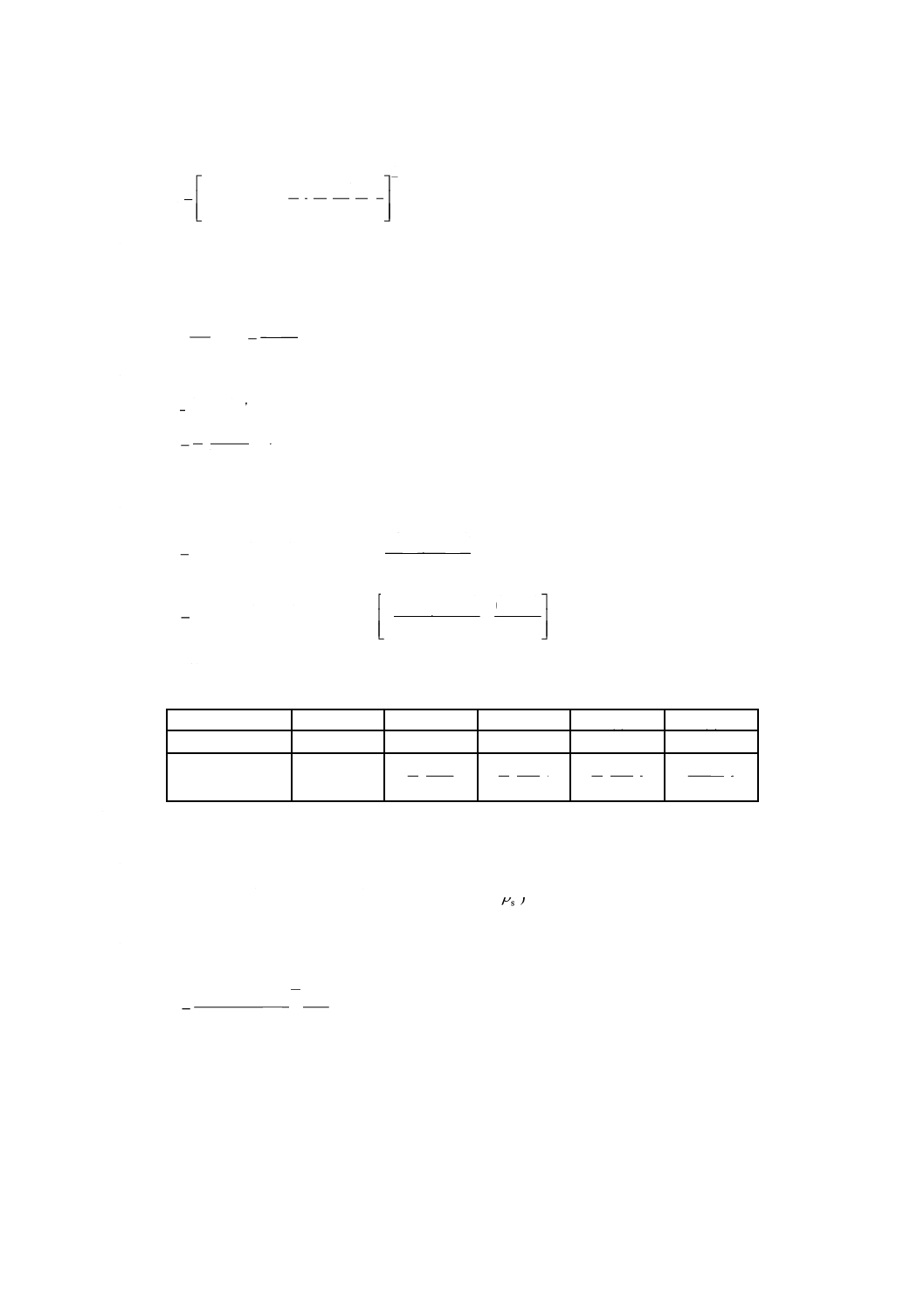

表1−伝熱管及び管板の許容接合方法並びに接合強度係数†

接合形式

接合方法 f)

注

接合強度係数fr a)

fr1

fr2

a

溶接だけ a≧1.4 tt

−

1.00

0.80

b

溶接だけ tt≦a<1.4 tt

c)

0.70

0.55

c

拡管及び溶接 a≧1.4 tt

−

1.00

0.80

d

2条以上の溝をもつ拡管及び溶接 a<1.4 tt

b),d)

0.95

0.75

e

1条の溝をもつ拡管及び溶接 a<1.4 tt

b),d)

0.85

0.65

f

溝なしの拡管及び溶接 a<1.4 tt

b),d)

0.70

0.50

g

2条以上の溝をもつ拡管

b),d),e)

0.90

0.70

h

1条の溝をもつ拡管

b),d),e)

0.80

0.65

i

溝なしの拡管

b),d),e)

0.60

0.50

注a) 接合強度係数frは,次による。

5.5による伝熱管及び管板の保持力試験を行わない場合には,fr2とする。5.5による保持力試験を

行う場合には,fr1又は5.5.3によるfr3のうち,いずれか小さいほうの値とする。ただし,5.5.2 i) に

よる場合には,fr3とする。

b) 顕著な荷重の繰返しがある場合には,使用してはならない。

c) a<ttの場合には,fr2=0とする。この場合には,5.5によって保持力試験を行わなければならない。

d) 伝熱管の呼び外径と呼び内径との比が1.05より小さいか,又は1.41より大きい場合には,5.5によ

る保持力試験を行う。

e) 伝熱管及び管板の材料の線膨張係数が異なる場合には,その程度に応じ,運転温度の許容範囲は,

次による。

− 線膨張係数の比率が70〜90 %のとき,運転温度の許容範囲は−134〜176 ℃とする。

− 線膨張係数の比率が50〜70 %のとき,運転温度の許容範囲は−106〜148 ℃とする。

− 線膨張係数の比率が50 %未満のとき,運転温度の許容範囲は−51〜93 ℃とする。

線膨張係数の比率=(小さいほうの線膨張係数/大きいほうの線膨張係数)×110 (%)

f) 溶接寸法aは,図1による。

6

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

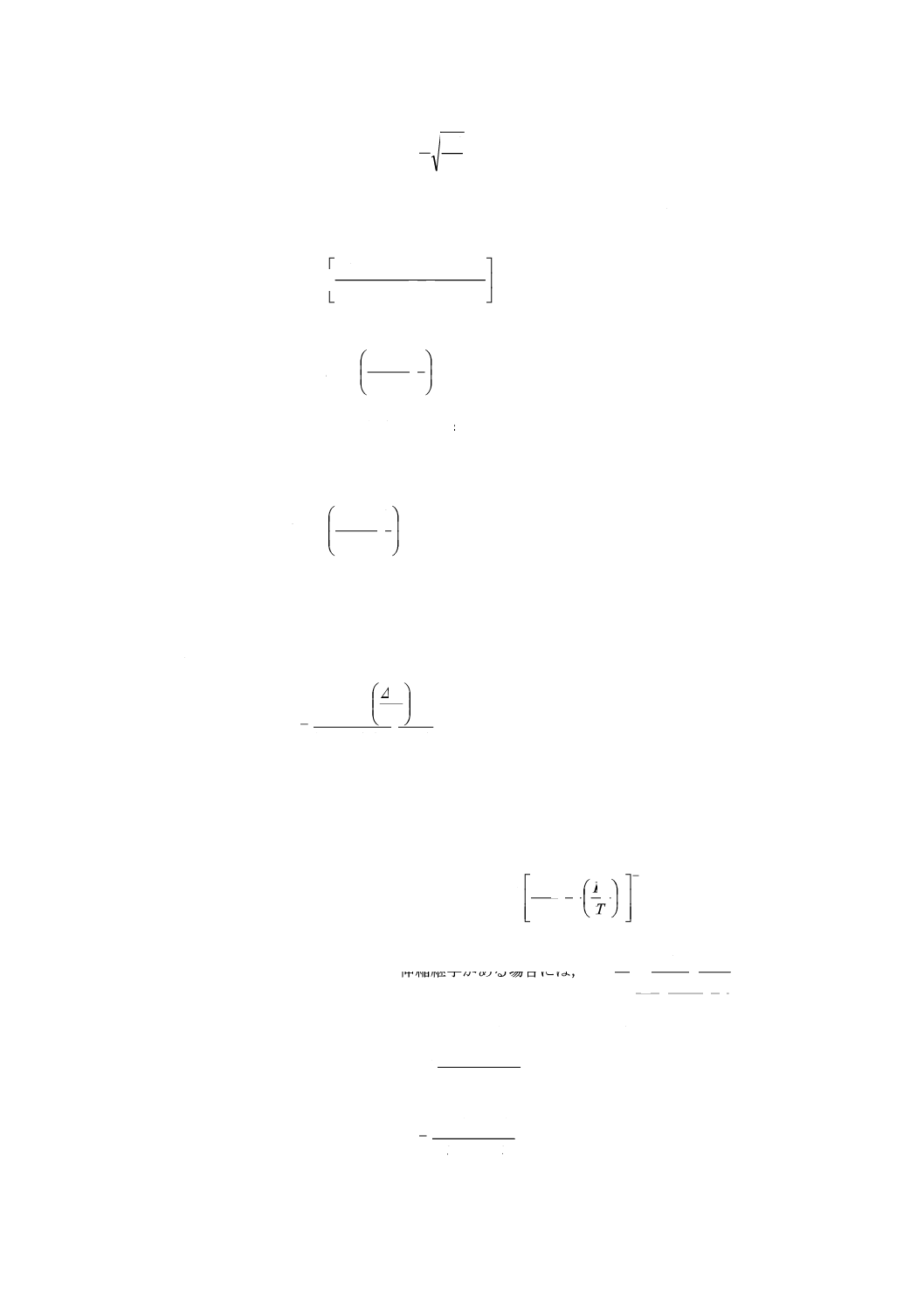

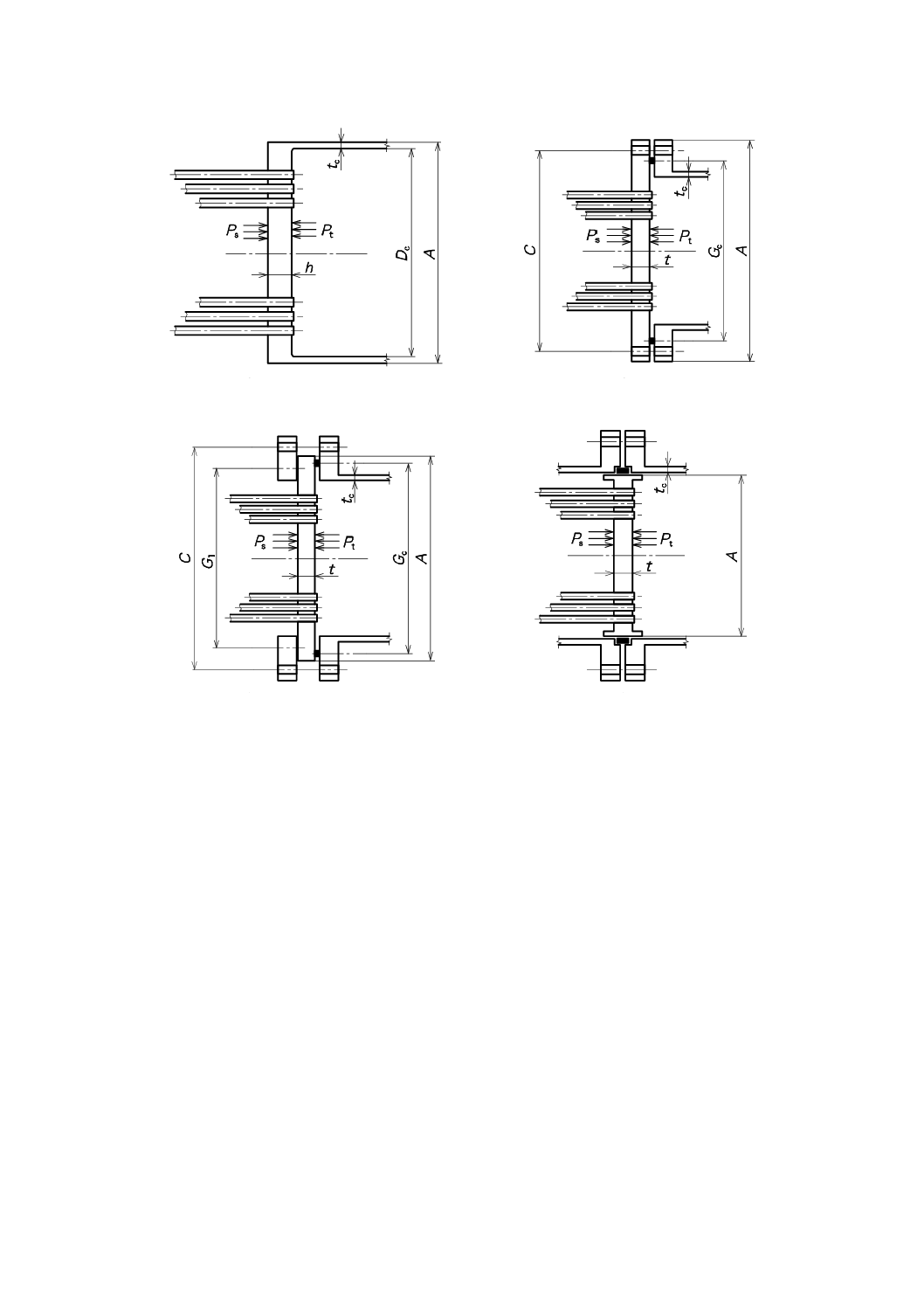

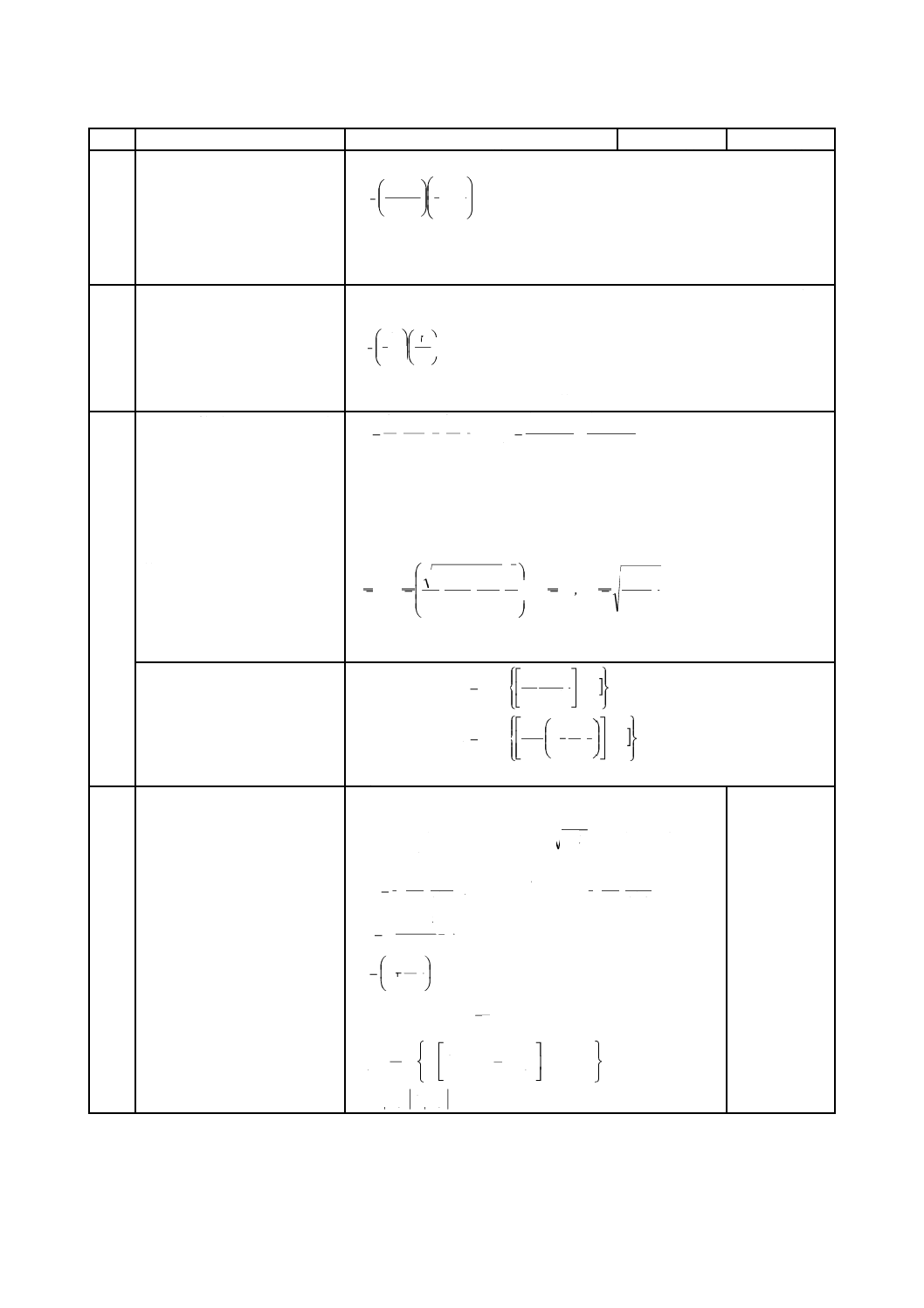

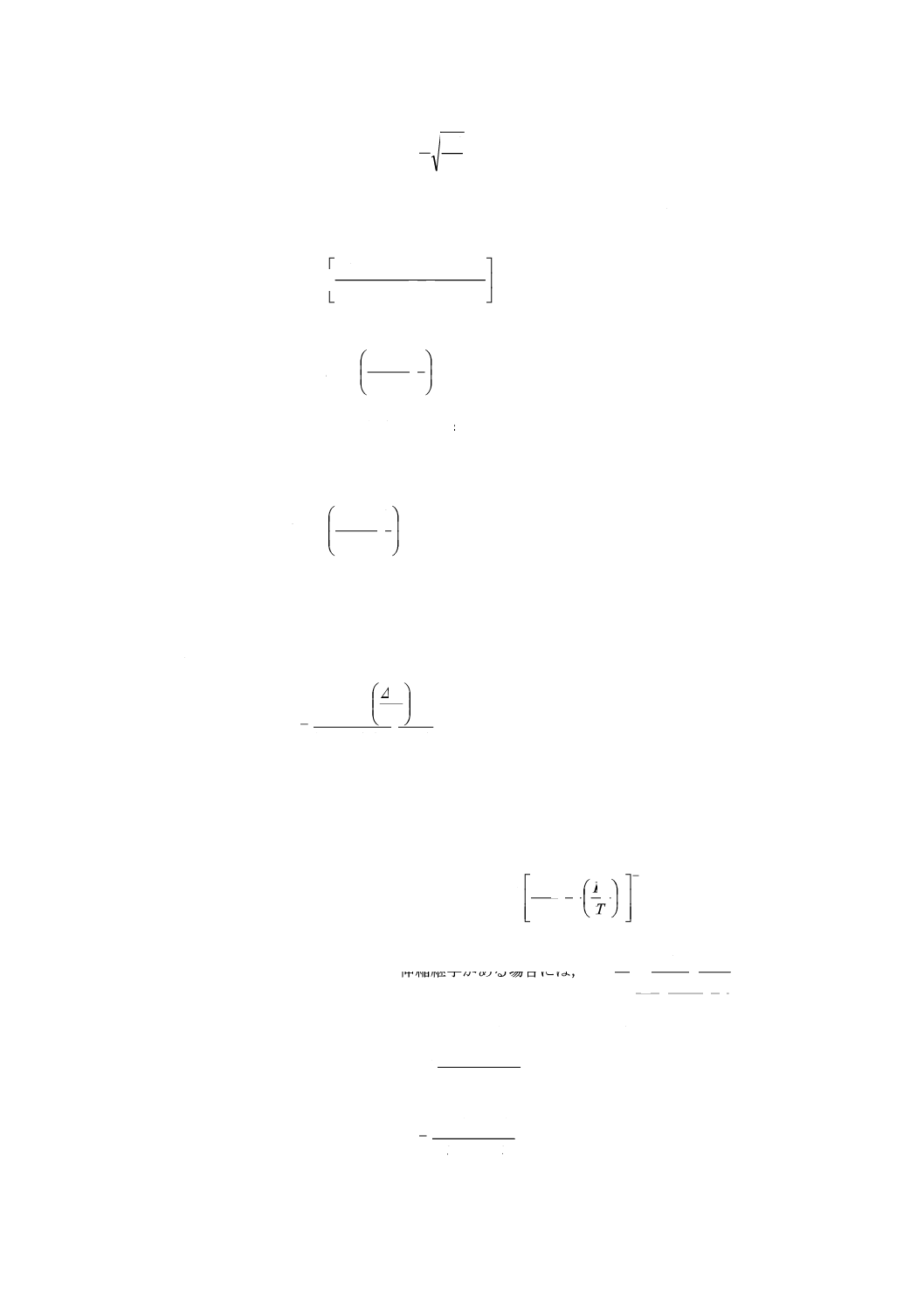

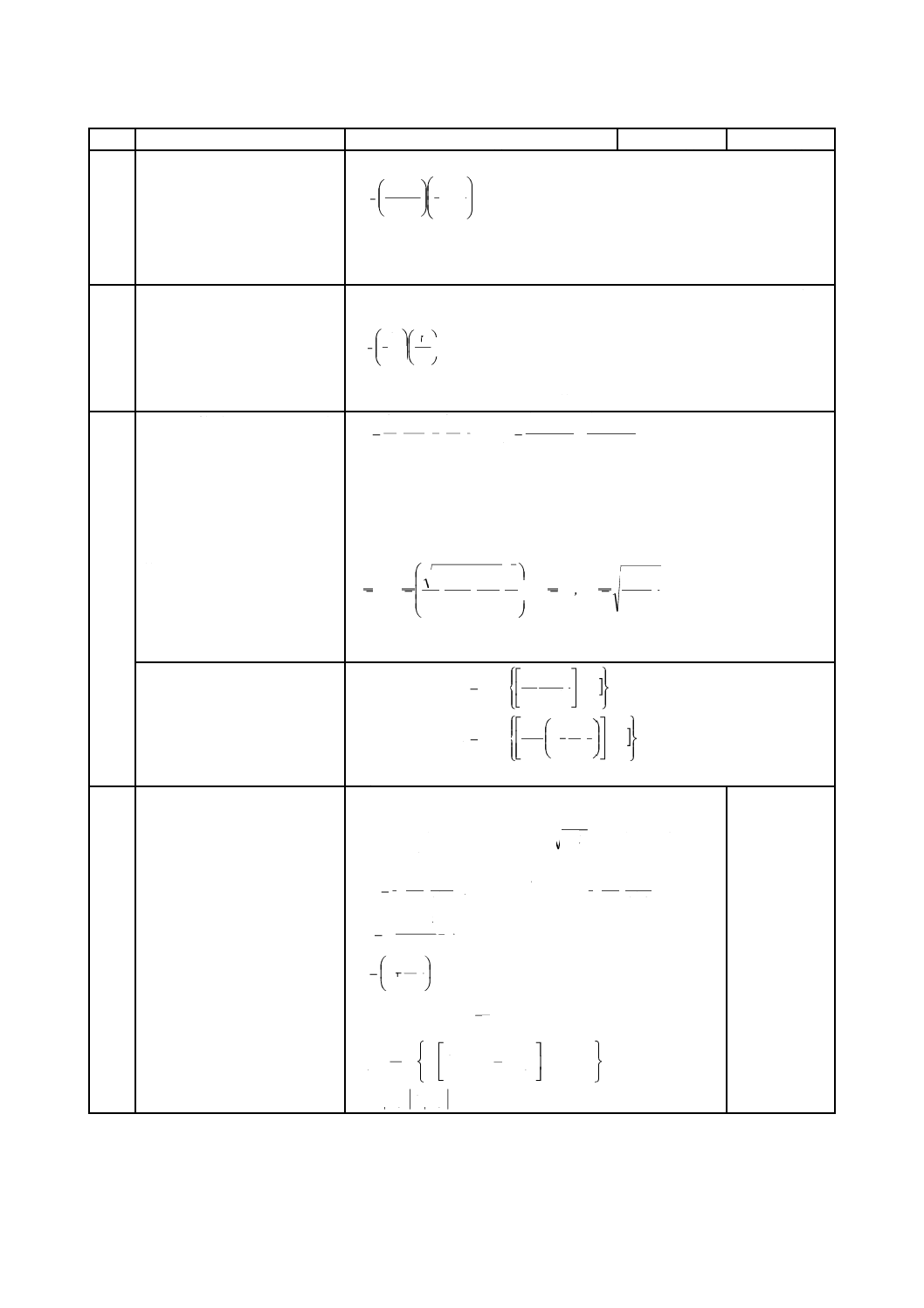

a)

b)

c)

d)

e)

f)

g)

h)

i)

注記1 a)〜d) のタイプは,a≧1.4 ttとする。

注記2 e)〜i) のタイプは,a<1.4 ttとする。

図1−伝熱管及び管板の溶接部の許容形状例†

6

管板の厚さ

6.1

拡管される管板の最小厚さ

伝熱管が拡管によって取り付けられる場合には,拡管部の管板の厚さ(腐れ代を含まない厚さ)は,表

2に示す最小値以上とする。ただし,腐れ代を含む管板の全厚さは,19 mm以上とする。

表2−拡管部の管板の厚さの最小値

単位 mm

伝熱管外径

最小値

25.4以下

0.75do

31.8以下

22

38.1以下

25

50.8以下

32

6.2

管板の計算厚さ

管板の計算厚さは,次のt1又はt2のうちの大きいほうの値とする。ただし,管板がボルト締めされる場

合の管板のフランジ部の計算厚さは,6.3による。

曲げ……

a

1

3

ησ

P

FG

t=

7

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

せん断…

a

t

o

L

2

1

4

τ

p

d

P

D

t

−

=

ここに,

t1: 曲げによる管板の計算厚さで腐れ代を含まない厚さ。仕切板

用溝又はガスケット溝を設ける場合には,それらの溝の深さ

を含まない厚さ。(mm)

t2: せん断に対する管板の計算厚さで腐れ代を含まない厚さ。仕

切板用溝又はガスケット溝を設ける場合には,それらの溝の

深さを含まない厚さ。(mm)

DL: 一番外側の管の中心を順次結んで得られる多角形の相当直径

で,表4による。(mm)

pt: 伝熱管のピッチ (mm)

η: 管板の計算厚さに使用する効率で,次の式による。

四角ピッチの場合,

2

o

t

0.785

1

dp

−

=

η

三角ピッチの場合,

2

o

t

0.907

1

dp

−

=

η

P,σa,τa,do,F及びGは,箇条4による。

注記1 t1及びt2の計算は,管板の両側の条件に対して行う。また,各寸法は,腐食前及び腐食後の

どちらか管板の計算厚さが厚くなる値とする。

注記2 固定管板式熱交換器の場合は,t1及びt2は繰返し計算によって求めるが,この計算板厚と6.5

a) のFqを求めるときに仮定した板厚との差が,仮定厚さの±1.5 %の範囲となった場合に収

束したものとする。ただし,箇条7によって胴及び伝熱管が許容値内であれば,計算値から

厚い管板を使用してもよい。

注記3 次の条件式を満足する場合には,t2の計算を省略してもよい。

条件式

2

a

a

2

t

o

1

1.1

τ

σ

η

P

p

d

>

−

注記4 遊動頭引抜形熱交換器の遊動側管板の厚さt1は,6.7 a) 及びb) のそれぞれの値について算出

し,いずれか大きいほうの値とする。

8

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

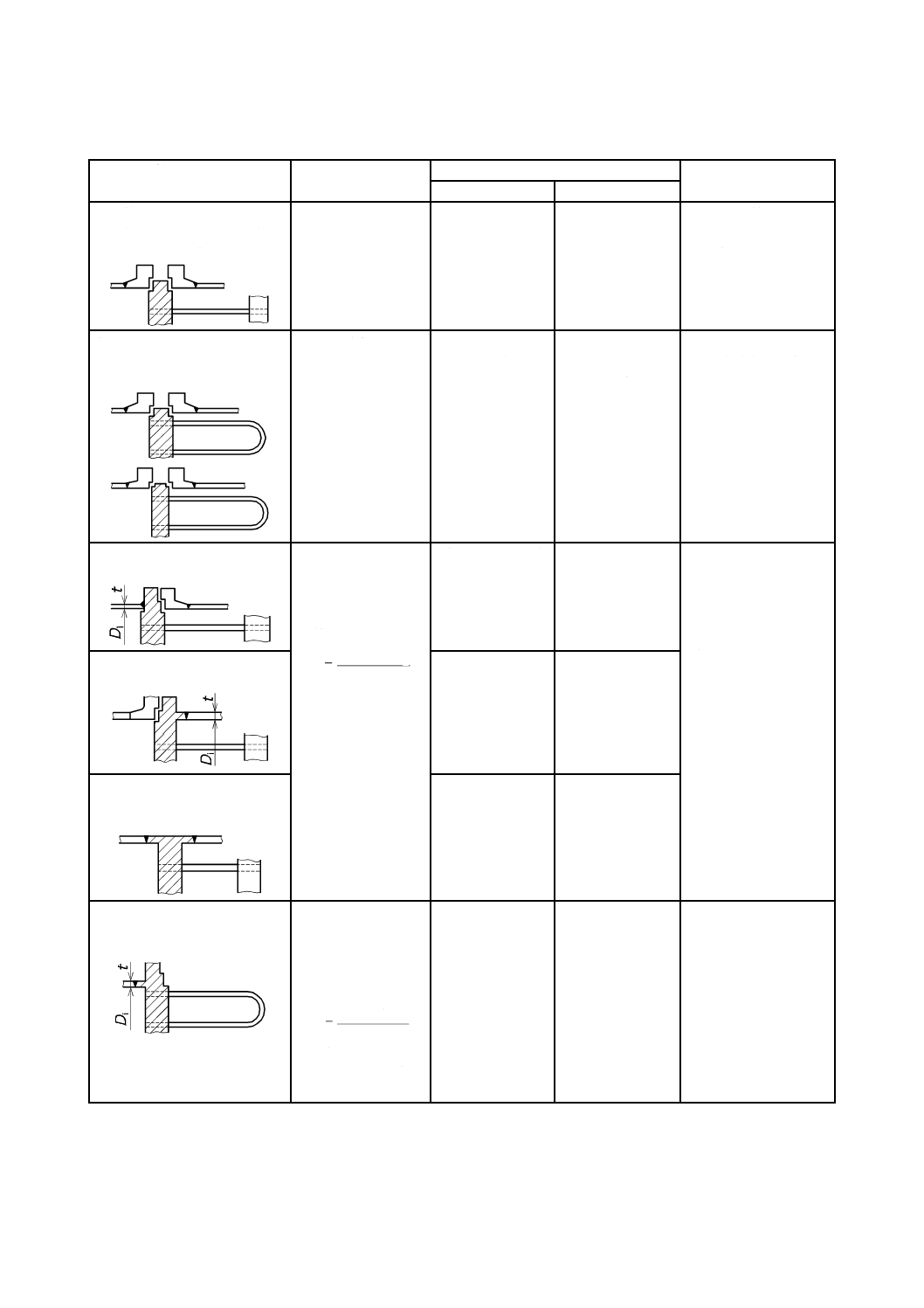

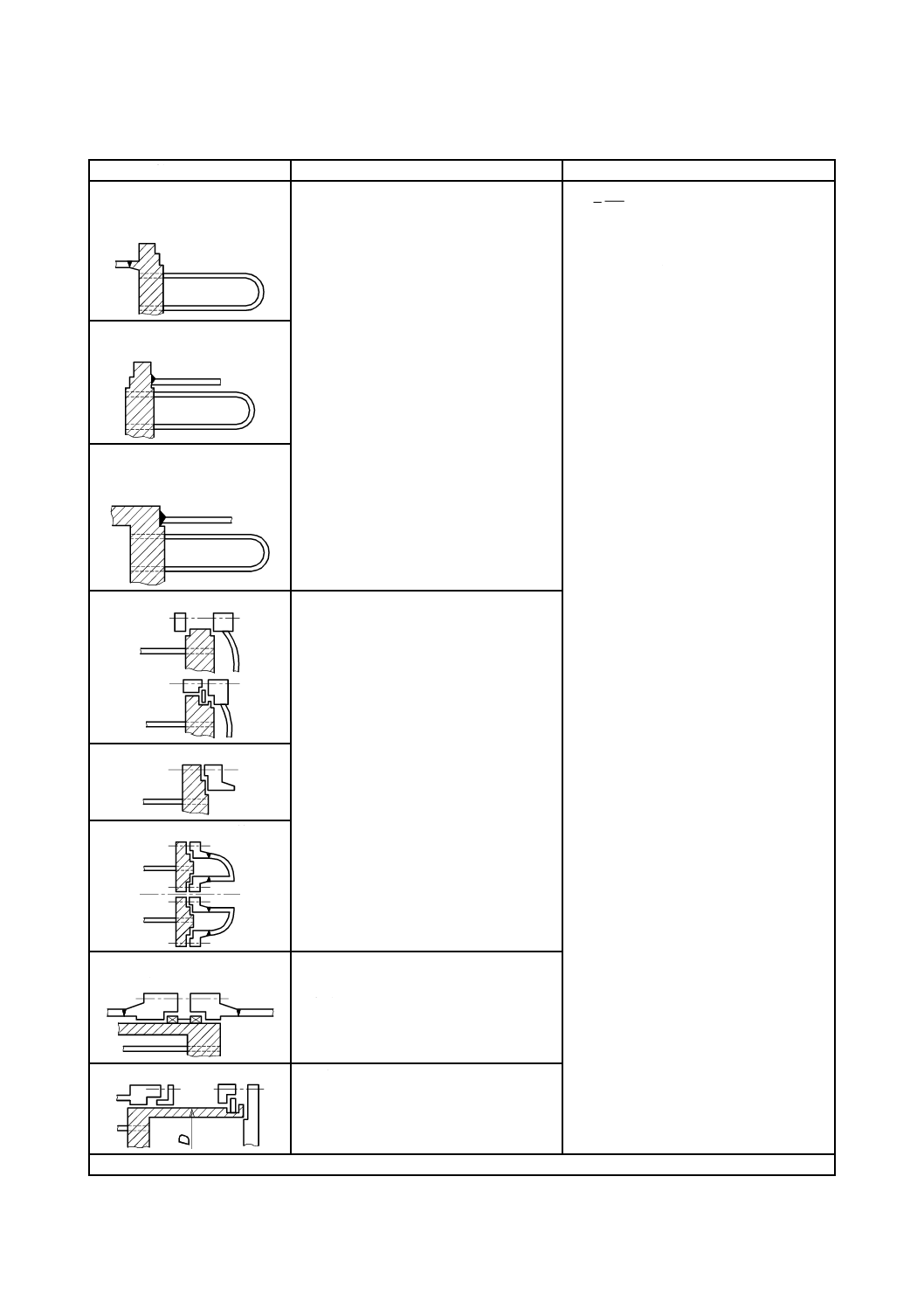

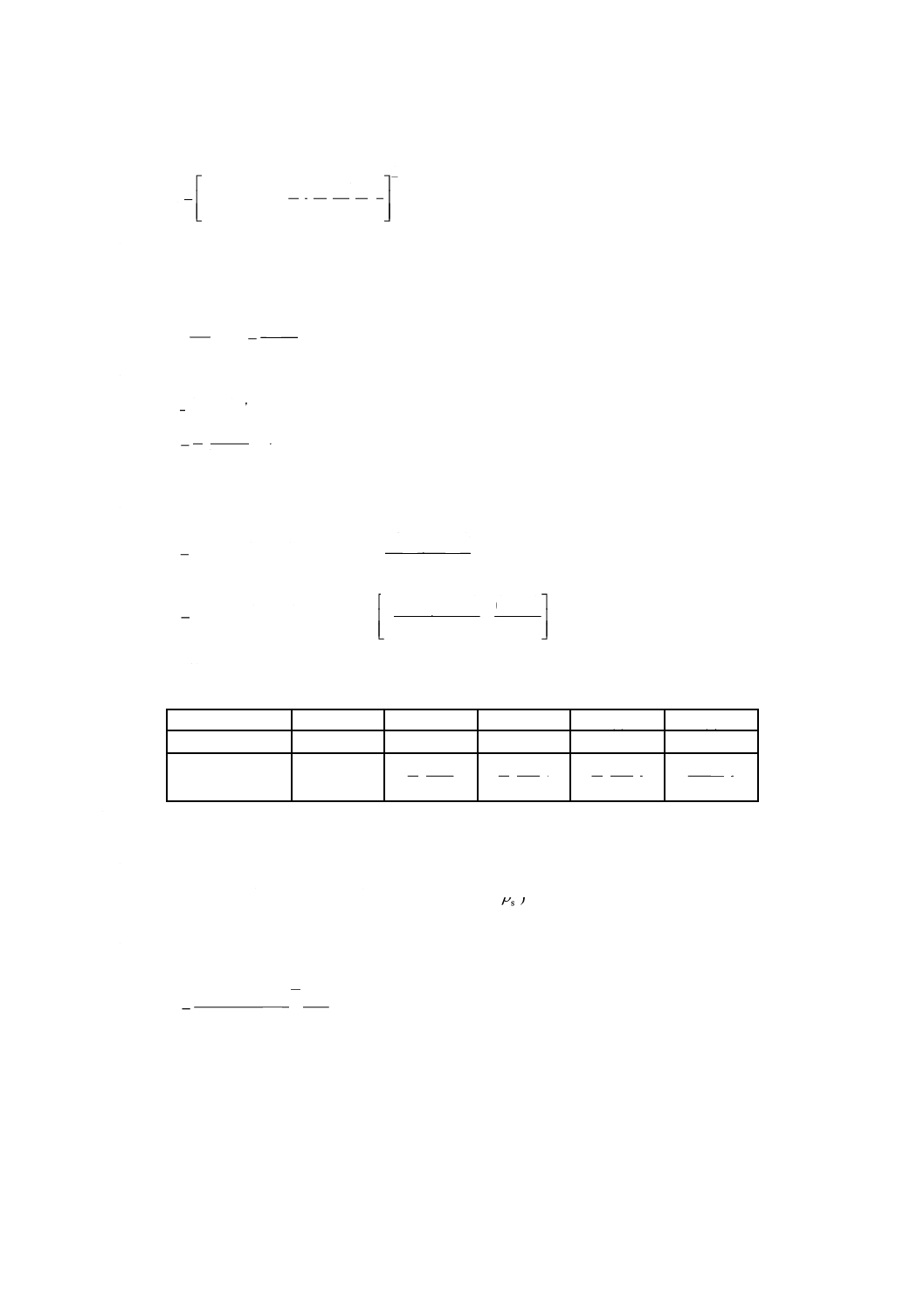

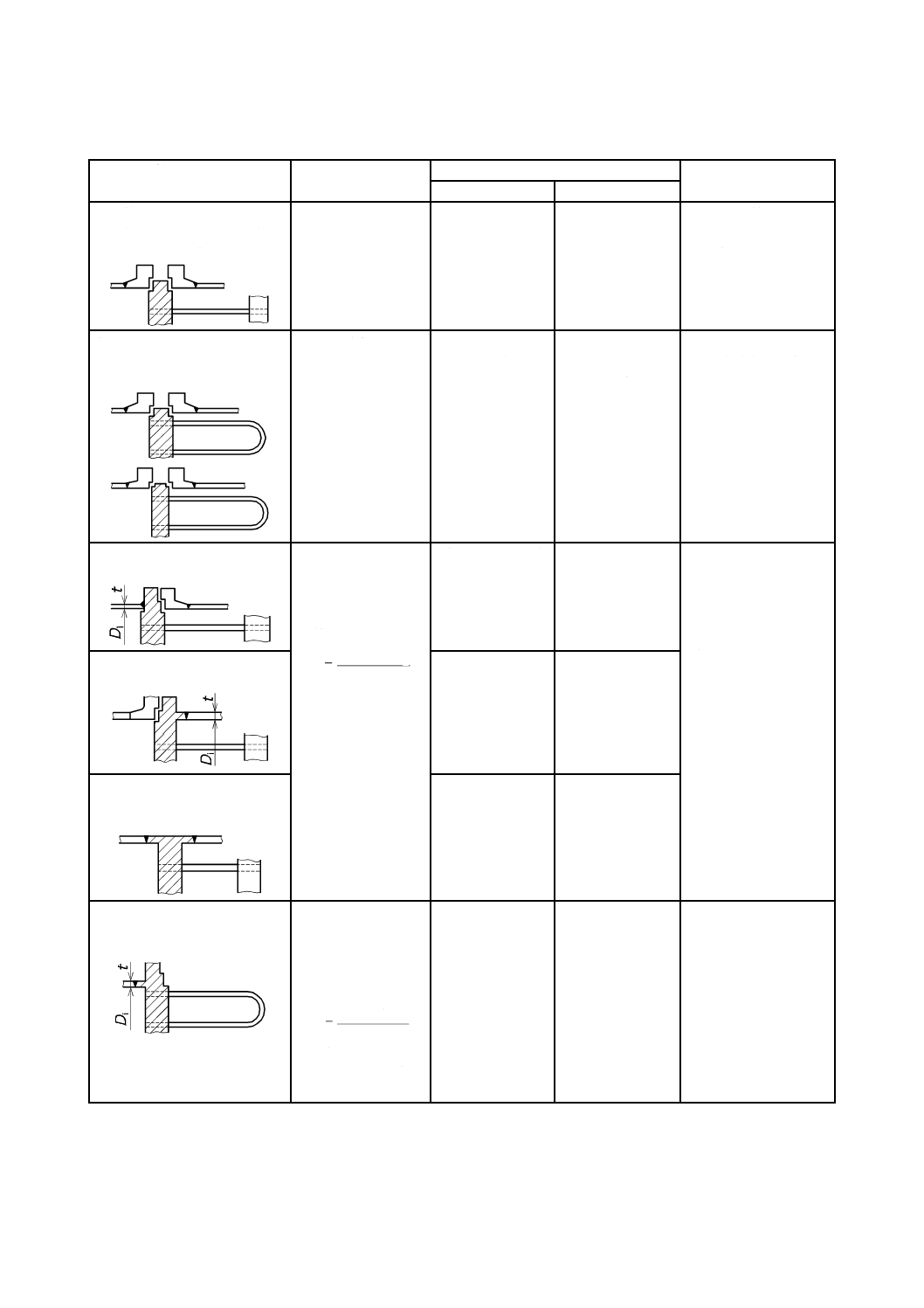

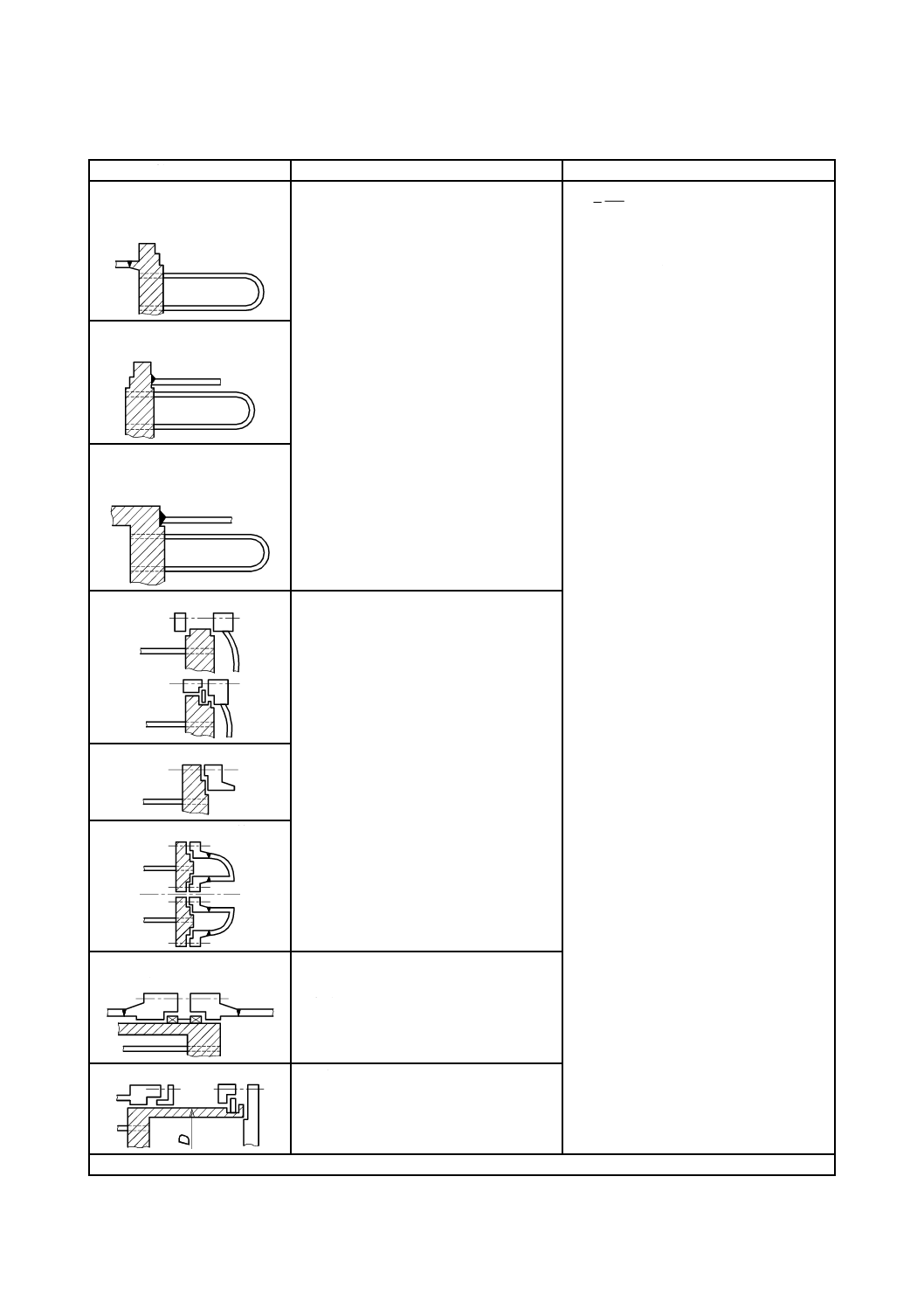

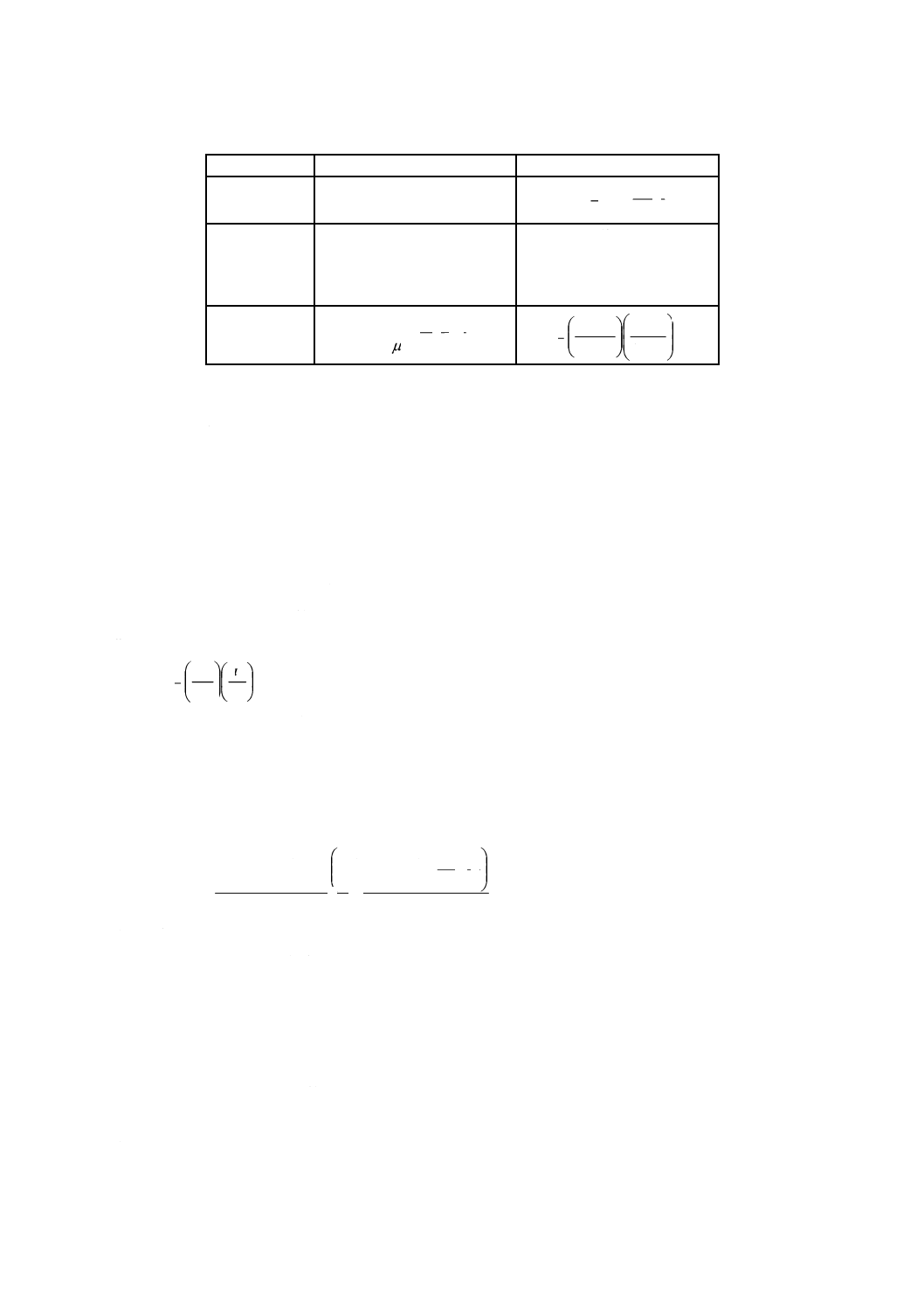

表3−管板の構造及び曲げの式に用いる記号††

管板の構造

F

G

P

胴側

管側

1. 管板が胴及び仕切室と一

体でないときで,直管を

使用する場合

1.0

ガスケット反力

のかかる位置を

通る円の直径

ガスケット反力

のかかる位置を

通る円の直径

胴側又は管側の設計

圧力a)(差圧設計によ

る場合を除く。)

2. 管板が胴及び仕切室と一

体でないときで,U字管

を使用する場合

1.25

ガスケット反力

のかかる位置を

通る円の直径

ガスケット反力

のかかる位置を

通る円の直径

胴側又は管側の設計

圧力a)(差圧設計によ

る場合を除く。)。ただ

し,ボルト締めによっ

て管板にモーメント

が生じる場合は,6.6

による。

3a. 管板と仕切室とが一体

で,直管を使用する場合

Fの値は,次の式又

は図2によって求め

る。ただし,Fの最

大値は1.0とし,最

小値は0.8とする。

15

/

100

17

i

D

t

F

−

=

ここに,

Di:胴又は仕切室の

内径

ガスケット反力

のかかる位置を

通る円の直径

仕切室の内径

胴側又は管側の設計

圧力a)(差圧設計によ

る場合を除く。)。ただ

し,固定管板式熱交換

器については6.5 c) 及

び6.5 d) による。

3b. 管板と胴とが一体で,直

管を使用する場合

胴の内径

ガスケット反力

のかかる位置を

通る円の直径(固

定管板式熱交換

器の場合は,胴の

内径とする。)

3c. 管板と胴及び仕切室とが

一体で,直管を使用する

場合

胴の内径

仕切室の内径(固

定管板式熱交換

器の場合は,胴の

内径とする。)

4a. 管板と仕切室とが一体

で,U字管を使用する場

合

Fの値は,次の式又

は図2によって求め

る。ただし,Fの最

大値は1.25とし,最

小値は1.0とする。

12

/

100

17

i

D

t

F

−

=

ここに,

Di:胴又は仕切室の

内径

ガスケット反力

のかかる位置を

通る円の直径

仕切室の内径

胴側又は管側の設計

圧力a)(差圧設計によ

る場合を除く。)。ただ

し,ボルト締めされる

場合は,6.6による。

9

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−管板の構造及び曲げの式に用いる記号††(続き)

管板の構造

F

G

P

胴側

管側

4b. 管板と胴とが一体で,U

字管を使用する場合

Fの値は,次の式又

は図2によって求め

る。ただし,Fの最

大値は1.25とし,最

小値は1.0とする。

12

/

100

17

i

D

t

F

−

=

ここに,

Di:胴又は仕切室の

内径

胴の内径

ガスケット反力

のかかる位置を

通る円の直径

胴側又は管側の設計

圧力a)(差圧設計によ

る場合を除く。)。ただ

し,ボルト締めされる

場合は,6.6による。

4c. 管板と胴及び仕切室とが

一体で,U字管を使用す

る場合

胴の内径

仕切室の内径

胴側又は管側の設計

圧力a)(差圧設計によ

る場合を除く。)。

5a. 遊動頭裏当てフランジ形

1.0

固定側管板のG寸法をとる。

胴側又は管側の設計

圧力a)(差圧設計によ

る場合を除く。)。

5b. 遊動頭引抜形

1.0

6.7による。

6.7による。

5c. 遊動頭引抜形(割管板)

1.0

G=1.41S

ここに,

S :ガスケットの中心線上で測った最

小スパン

胴側又は管側の設計

圧力a)(差圧設計によ

る場合を除く。)

6. ランタンリング付遊動管

板形

1.0

固定側管板のG寸法をとる。

管側の設計圧力。ただ

し,胴側が負圧の場合

は,管側の設計圧力に

負圧の絶対値を加え

る。

7. 遊動頭グランド形

1.0

固定側管板のG寸法をとる。

6.4 a) による。

注記1 ガスケット反力のかかる位置を通る円の直径は,JIS B 8265の附属書3の2.(記号の意味)によるG寸法と

する。

注記2 管板の構造で,1.〜4c.は固定側管板を示し,5a.〜7.は遊動側管板を示す。

注a) 胴側又は管側が負圧の場合には,負圧側及び反対側の設計圧力には,負圧の絶対値を加える。

10

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

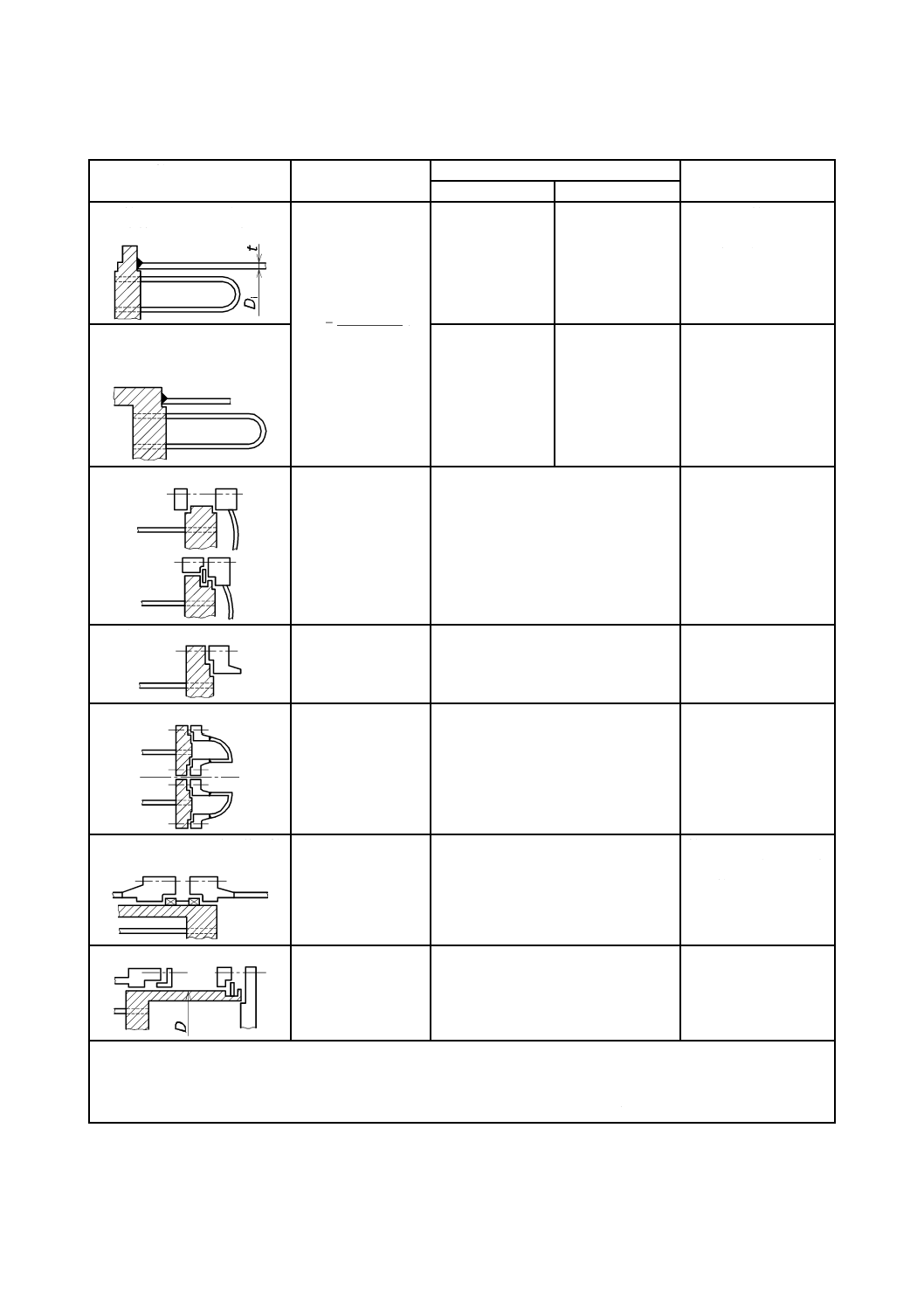

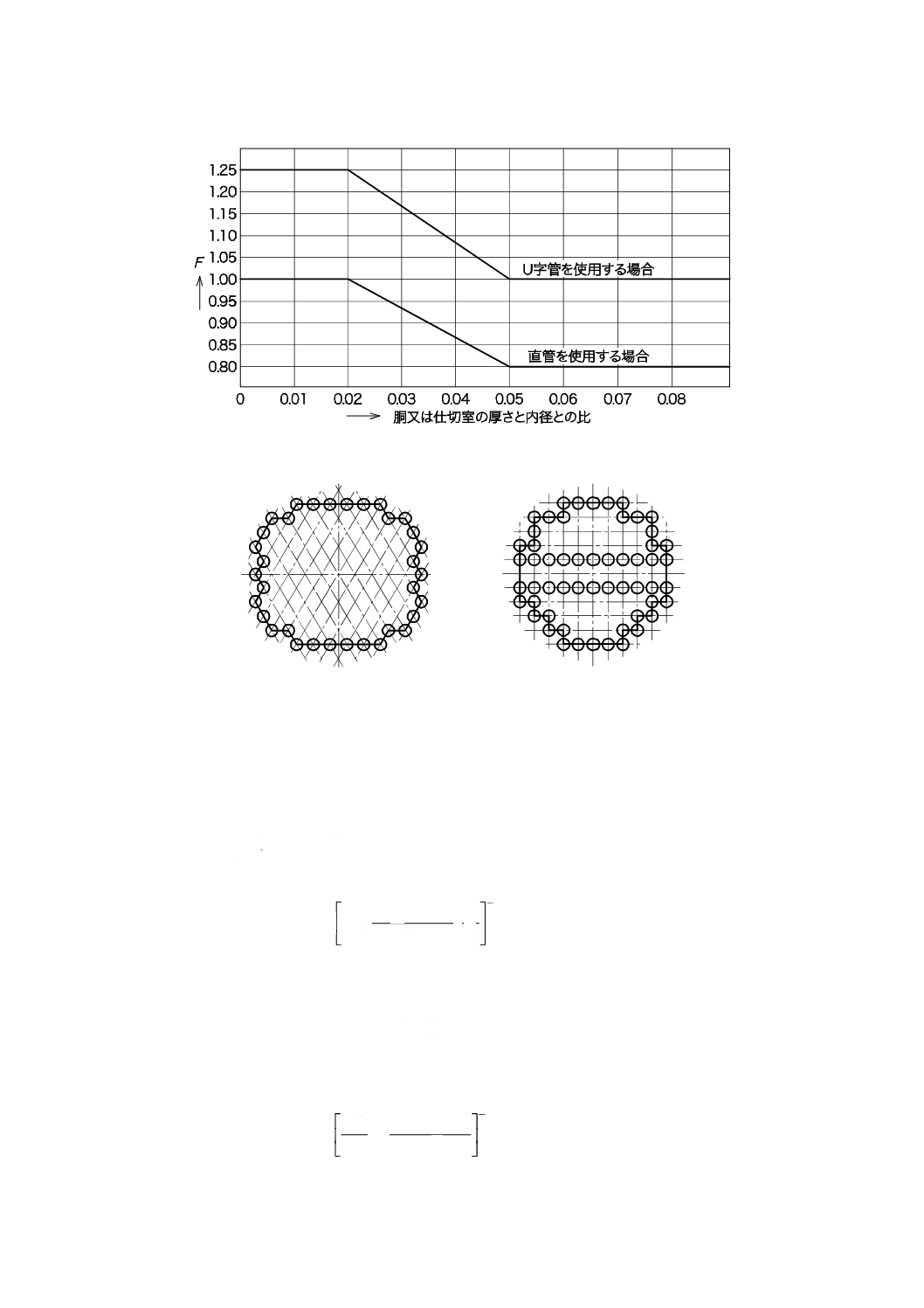

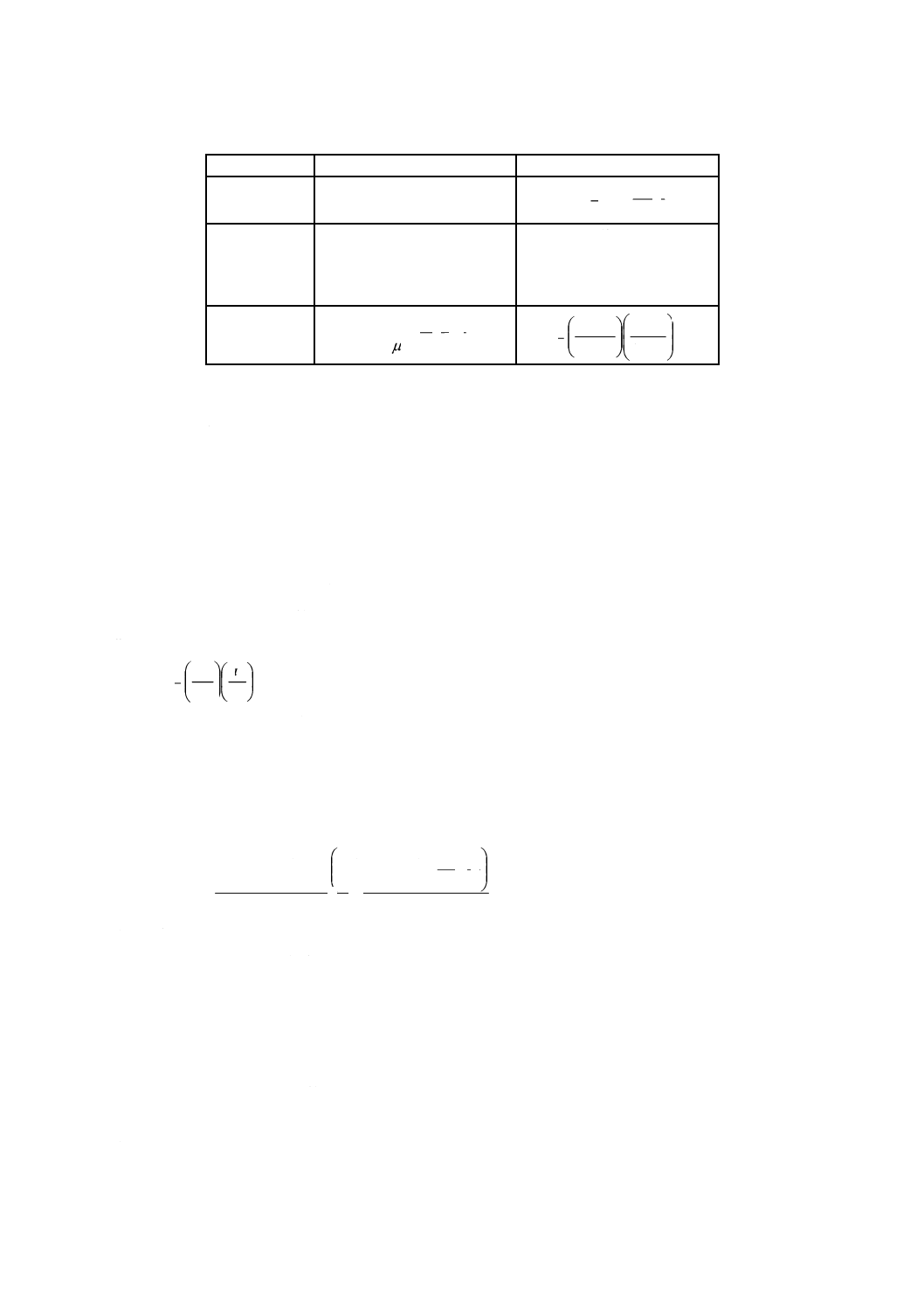

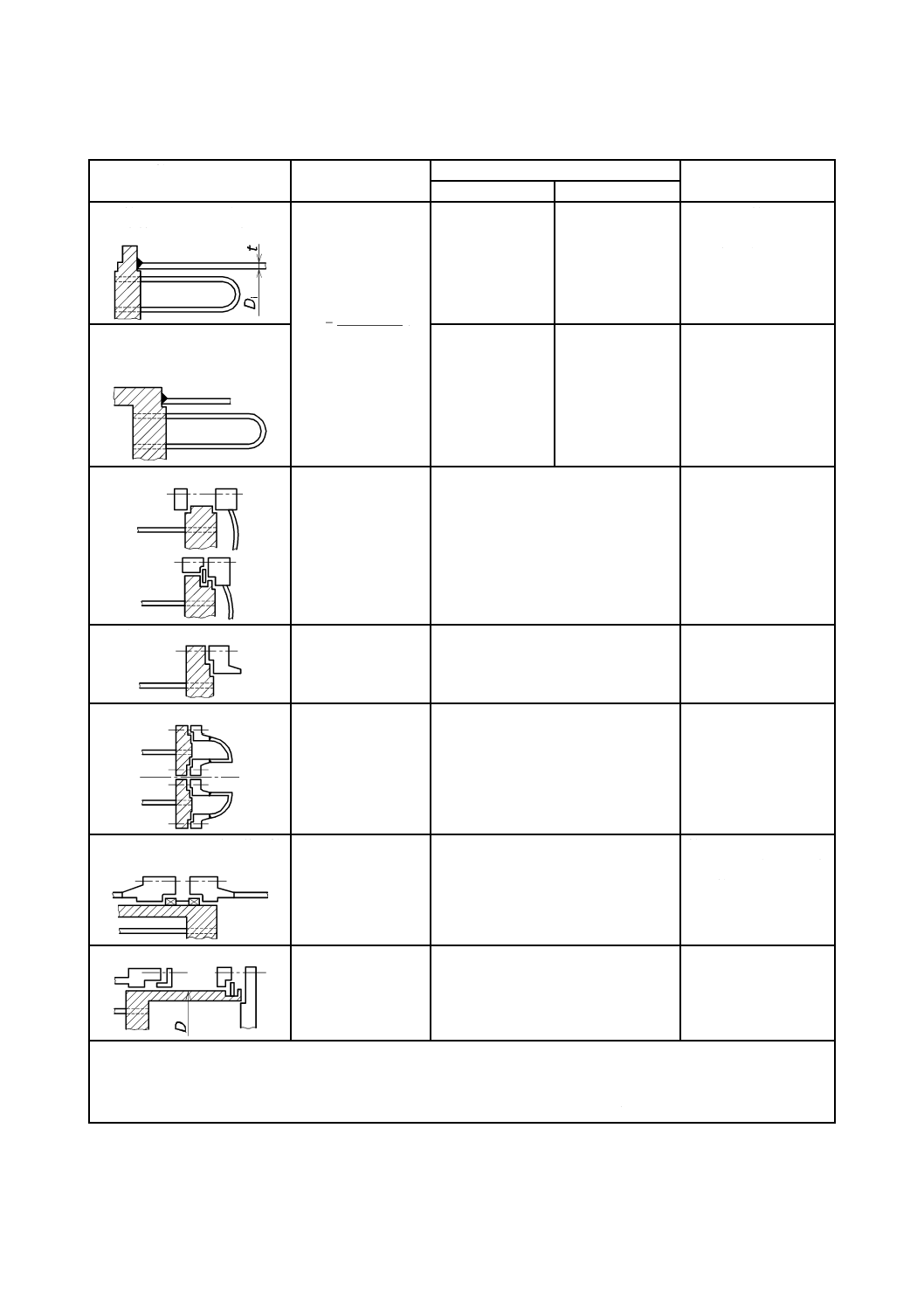

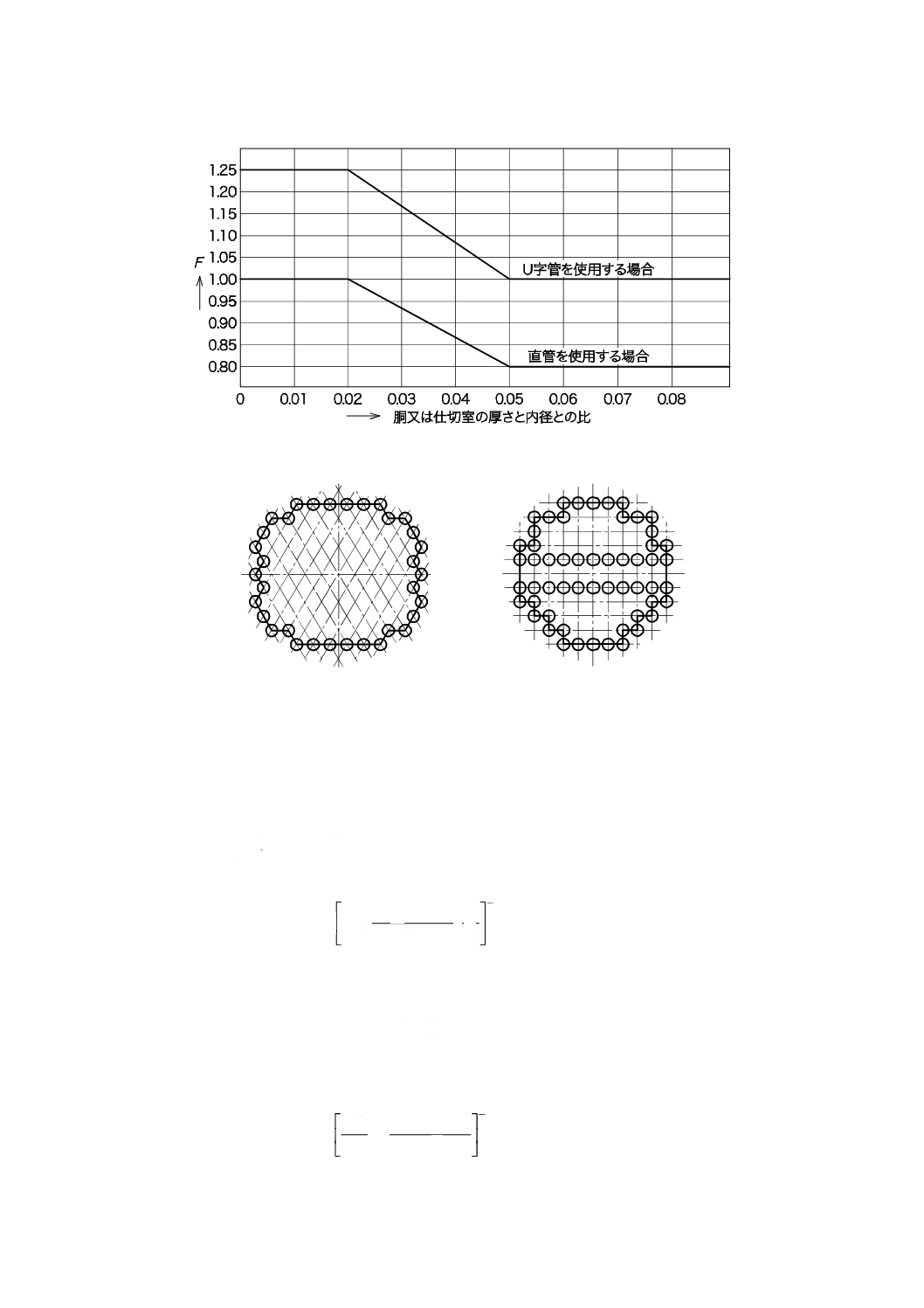

表4−管板の構造及びせん断の式に用いる記号††

管板の構造

P

DL

1. 管板が胴及び仕切室と一

体でないときで,直管を

使用する場合

胴側又は管側の設計圧力a)(差圧設計によ

る場合を除く。)

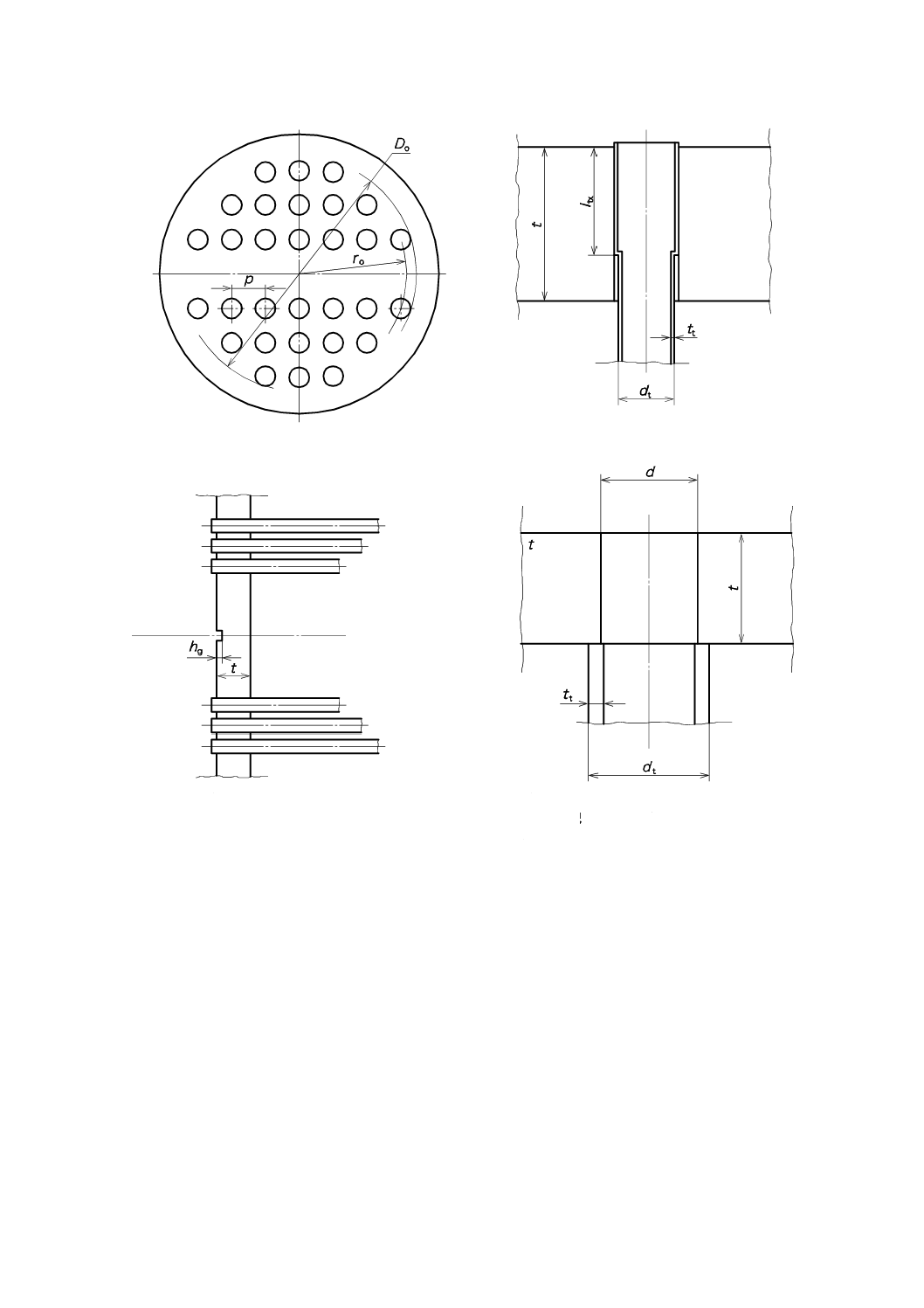

C

A

D

4

L=

ここに,

C :一番外側の管穴の中心を順次結んで

得られる多角形の周囲の長さ(図3

参照)。(mm)

A :図3に示す太線内の面積 (mm2)

2. 管板が胴及び仕切室と一

体でないときで,U字管

を使用する場合

胴側又は管側の設計圧力a)(差圧設計によ

る場合を除く。)

3a. 管板と仕切室とが一体

で,直管を使用する場合

胴側又は管側の設計圧力a)(差圧設計によ

る場合を除く。)。ただし,固定管板式熱

交換器については,6.5 c) 及び6.5 d) に

よる。

3b. 管板と胴とが一体で,直

管を使用する場合

3c. 管板と胴及び仕切室とが

一体で,直管を使用する

場合

11

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−管板の構造及びせん断の式に用いる記号††(続き)

管板の構造

P

DL

4a. 管板と仕切室とが一体

で,U字管を使用する場

合

胴側又は管側の設計圧力a)(差圧設計によ

る場合を除く。)

C

A

D

4

L=

ここに,

C :一番外側の管穴の中心を順次結んで

得られる多角形の周囲の長さ(図3

参照)。(mm)

A :図3に示す太線内の面積 (mm2)

4b. 管板と胴とが一体で,U

字管を使用する場合

4c. 管板と胴及び仕切室とが

一体で,U字管を使用す

る場合

5a. 遊動頭裏当てフランジ形

胴側又は管側の設計圧力a)(差圧設計によ

る場合を除く。)

5b. 遊動頭引抜形

5c. 遊動頭引抜形(割管板)

6. ランタンリング付遊動管

板形

管側の設計圧力。ただし,胴側が負圧の

場合は,管側の設計圧力に負圧の絶対値

を加える。

7. 遊動頭グランド形

6.4 b) による。

注a) 胴側又は管側が負圧の場合は,負圧側及び反対側の設計圧力には,負圧の絶対値を加える。

12

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

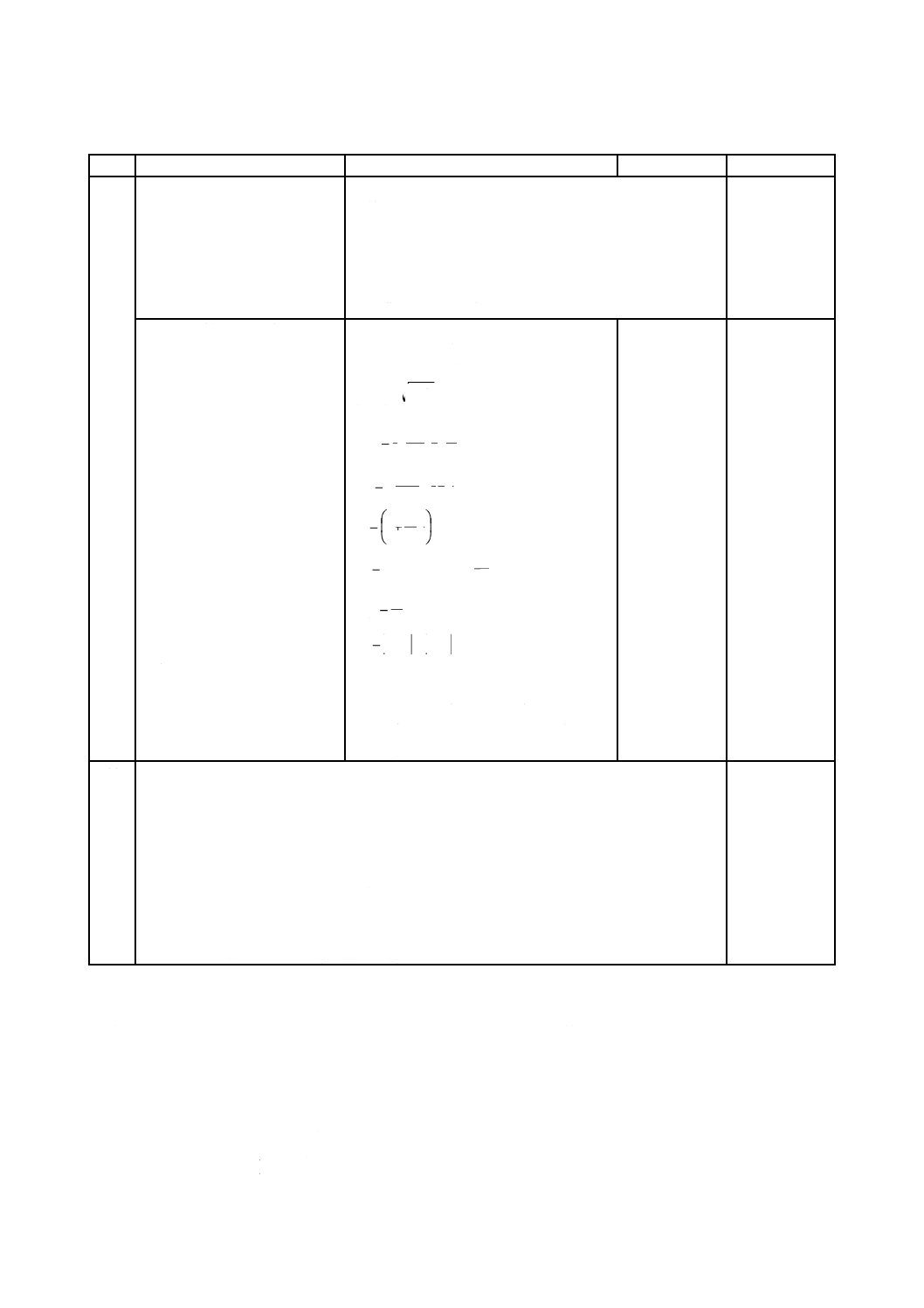

図2−Fの値††

a)

b)

図3−管板の計算に用いる多角形††

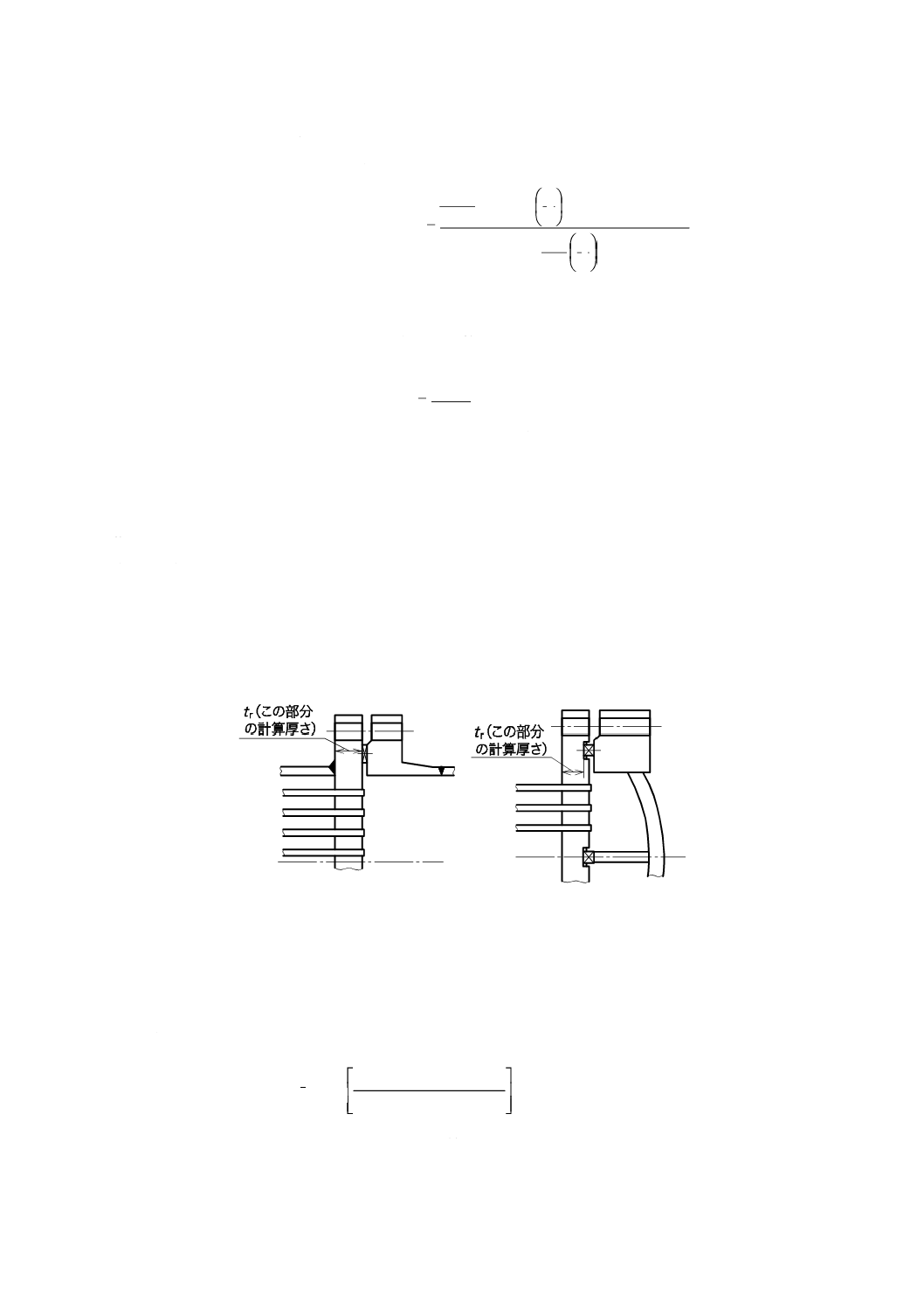

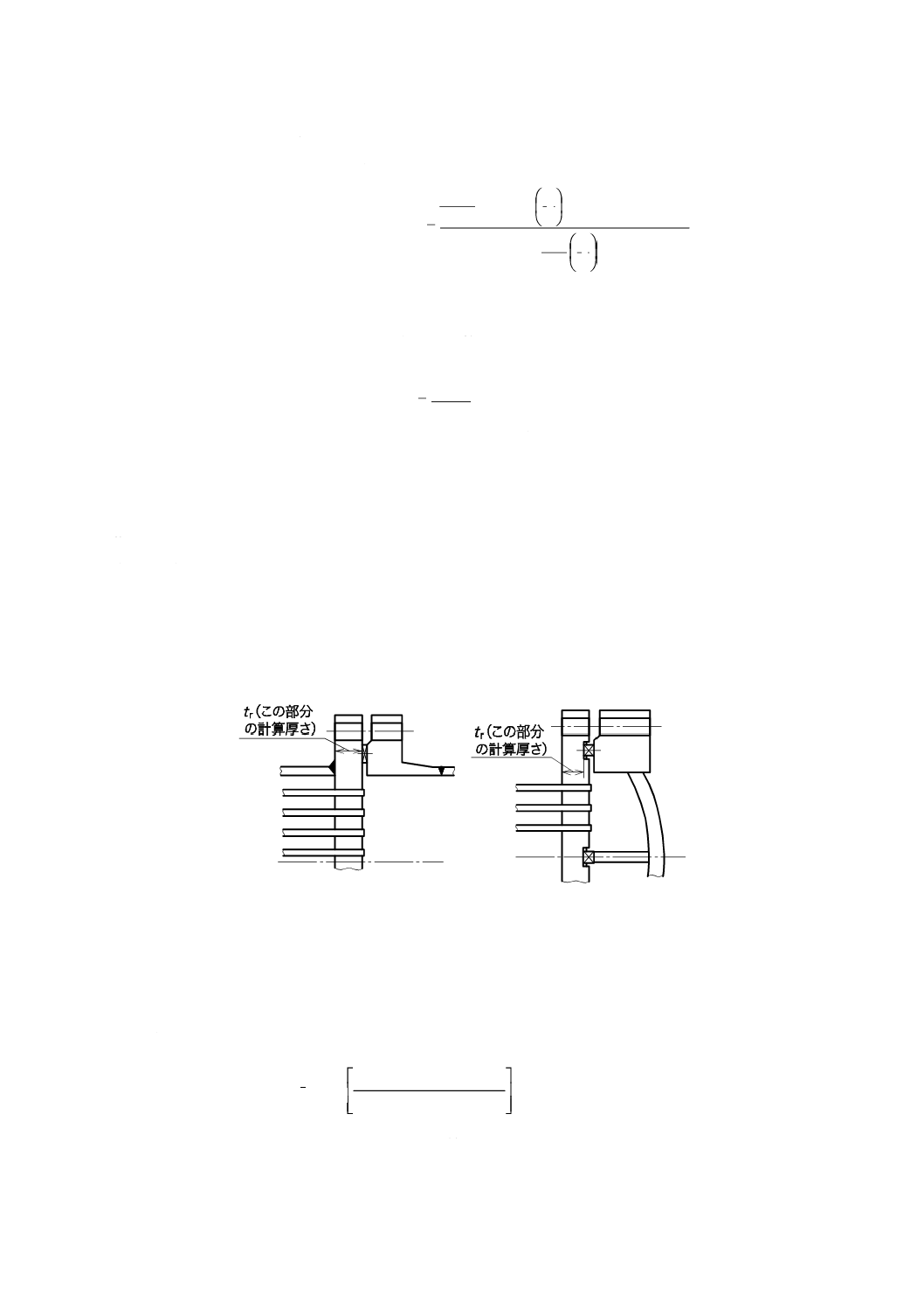

6.3

管板のフランジ部の計算厚さ

管板のフランジ部の計算厚さ(ガスケット溝を設ける場合には,溝の深さを含まない厚さ)は,次のa)

又はb) に示す式による。また,次の式の各寸法は,腐食前又は腐食後のどちらかフランジ部の厚さが厚

くなる値とする[図4 a) 及びb) 参照]。

a) 固定管板式及び遊動頭式熱交換器

(

)

2

1

2

a

n

2

2

r

)

1.86

1

)(

(

3.71

1

0.98

r

G

D

r

l

r

r

M

t

+

−

+

−

=

σ

ここに,

tr: 管板のフランジ部の計算厚さ (mm)

D: 管板の外径 (mm)

M: 6.5 b) のMg又はMoの大きいほうのモーメント (N・mm)

r: D/G

b) U字管式熱交換器

2

1

a

2

*

r

)

(

0.39

38

.1

G

D

w

PG

M

M

t

−

+

+

=

σ

13

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

tr: 管板のフランジ部の計算厚さ (mm)

M *: モーメントで,次の式による。(N・mm)

w

t

t

G

wPG

MG

t

t

PG

wF

M*

3

r

3

3

r

3

3

1.37

0.39

0.069

η

η

+

−

−

=

P: ガスケットが締め付けられる側の圧力(Ps又はPt)。ただし,

反対側が負圧の場合には,負圧の絶対値を加える。(MPa)

t: 管板の計算厚さで,6.2による。(mm)

w: 次の式による。

(

)

2

G

D

w

−

=

(mm)

ηは6.2,D及びMは6.3 a) による。

上記の計算手順は,次による。

1) tr/t=1と仮定してM *を求める。

2) 6.6からPb及びPを求める。

3) 6.2からtを求める。

4) 6.3 b) からtrを求める。

5) t>trのときは計算終了。計算されたtの値を管群部及びフランジ部の計算厚さとする。

6) t<trのとき又はtrをtより小さくしたいときは,tr/t<1となるよう板厚を仮定して1)〜5) の再計算

を行う。

この場合には,仮定したtr/tの比と等しくなるよう管群部及びフランジ部の厚さを決定する。

a)

b)

図4−ボルト締めされる管板

6.4

遊動頭グランド形に用いる管板の有効設計圧力

6.2の式に用いるPの値は,次による。

a) 曲げに対する有効設計圧力

2

2

c

2

c

2

s

t

)

()

(

1.25

G

DF

D

D

D

D

P

P

P

−

−

+

=

ここに,

D: 遊動側管板の外径(表3参照)(mm)

Dc: 相当直径で,次の式による。

14

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

π

A

D

4

c=

(mm)

Aは,表4による。

Ps又はPtが負圧の場合には,最大有効設計圧力は,次の1)〜3) のうちの絶対値が最大のものとす

る。

1) P 2) Pt 3)

−

−

2

2

c

2c

2

s

)

()

(

25

.1

G

DF

D

D

D

D

P

b) せん断に対する有効設計圧力

2

c

2

c

2

s

t

D

D

D

P

P

P

−

+

=

ここに, D及びDc: 6.4 a) による。

Ps又はPtが負圧の場合には,最大有効設計圧力は,次の1)〜3) のうちの絶対値が最大のものとす

る。

1) P 2) Pt 3)

2

c

2

c

2

s

D

D

D

P

−

6.5

固定管板式熱交換器の有効設計圧力

次の式は,管板が胴の端にそれぞれ固定された熱交換器に適用する。両端の管板は同じ厚さにしなけれ

ばならない。

a) 熱膨張差による相当圧力 胴と伝熱管との熱膨張差による相当圧力で,次の式による。

)

1()

3

(

4

q

s

o

t

s

s

e

JKF

t

D

L

L

t

JE

P

+

−

=

Δ

ここに,

Pe: 熱膨張差による相当圧力 (MPa)

Do: 胴の外径 (mm)

Es: 胴材料の平均金属温度における縦弾性係数 (N/mm2)

Fq: 次の式による。ただし,最小1.0とする。

(

)

4

1

3

1

o

s

s

q

300

0.6

0.25

TD

E

Kl

E

t

F

F

−

+

=

J: 伸縮継手強度係数。伸縮継手がない場合には,J=1.0とする。

伸縮継手がある場合には,

(

)

o

b

s

s

s

o

1

1

l

K

E

t

t

D

J

−

+

=

π

とする。

ただし,次の条件を満足する場合には,J=0とする。

(

)

o

s

s

s

o

b

10l

E

t

t

D

K

−

<

K: 胴と管束との剛性比で,次の式による。

(

)

(

)

t

o

t

t

s

o

s

s

t

d

N

t

E

t

D

t

E

K

−

−

=

15

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

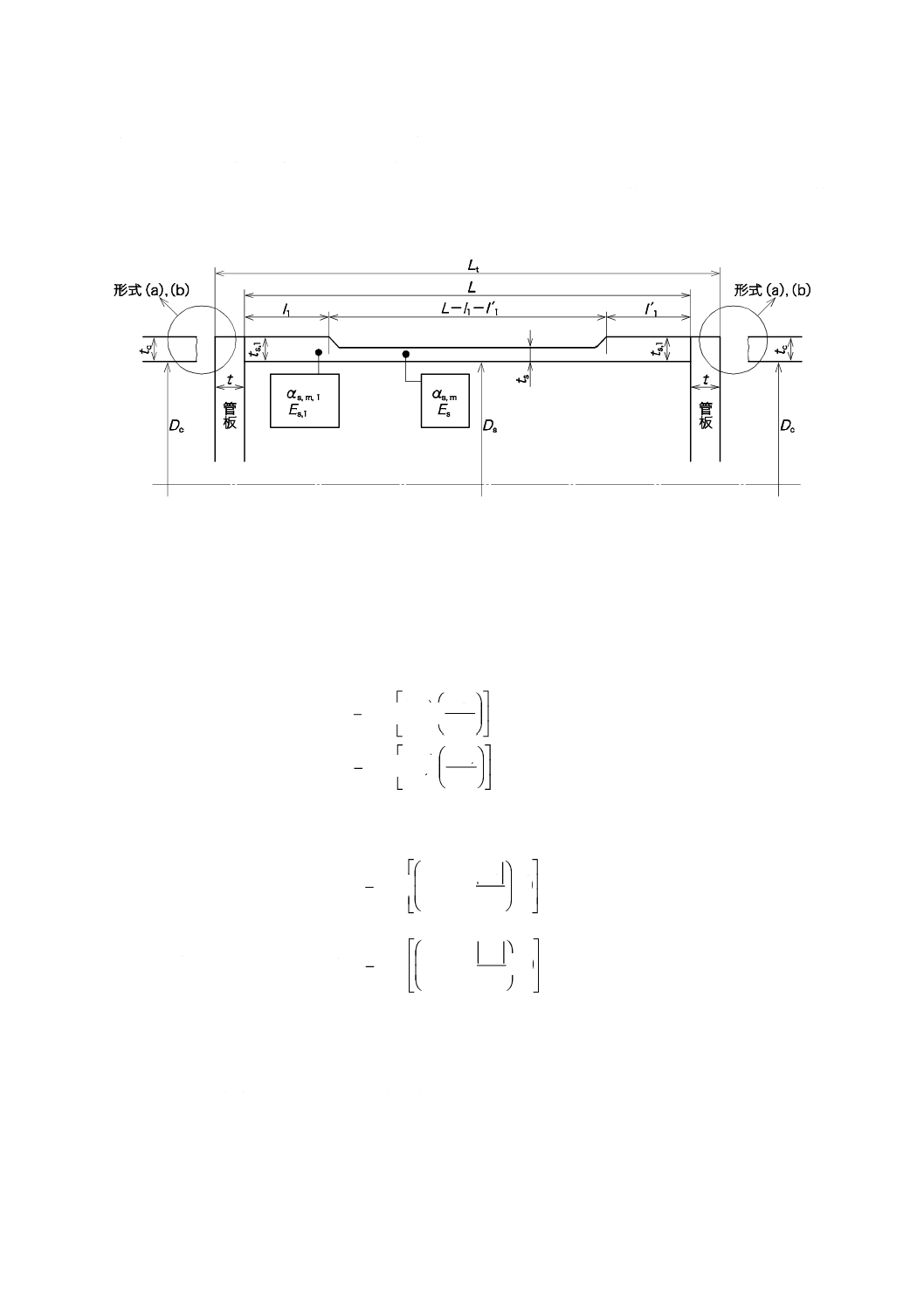

ΔL: 胴と伝熱管との熱膨張差 (mm) で,次の式による。

ΔL=Lt(αsθs−αtθt)

Lt: 管板の外面間の伝熱管の長さ (mm)

D1: 胴の内径 (mm)

E: 管板材料の設計温度における縦弾性係数 (N/mm2)

Et: 伝熱管材料の平均金属温度における縦弾性係数 (N/mm2)

lo: 管板内面間の伝熱管の長さ (mm)

N: 伝熱管の数

Kb: 伸縮継手のばね定数 (N/mm)で,JIS B 8265の附属書10又は

JIS B 8277による。

T: 管板の使用厚さ。仕切板用溝又はガスケット溝を設ける場合

は,それらの溝の深さを含まない厚さ (mm)

θs: 胴の平均金属温度から20 ℃を引いた温度 (℃)

θt: 伝熱管の平均金属温度から20 ℃を引いた温度 (℃)

αs: 胴材料の平均金属温度における線膨張係数 (1/℃)

αt: 伝熱管材料の平均金属温度における線膨張係数 (1/℃)

b) ボルト締めによる相当圧力 管板がボルト締めフランジ部まで延びている場合[図4 a) 及びb) 参照]

のボルト締めによる相当圧力は,次の式による。

3

1

2

o

Bt

6.2

D

F

M

P=

3

1

2

g

Bs

6.2

D

F

M

P=

ここに,

PBt: 管側の圧力が作用しているときの相当ボルト締め圧力 (MPa)

PBs: 管側の圧力が作用していないときの相当ボルト締め圧力

(MPa)

Mo: 使用状態で管板のフランジ部に作用する全モーメント

(N・mm)

Mg: ガスケット締付時に管板のフランジ部に作用するモーメント

(N・mm)

D1は,6.5 a) による。

c) 胴側の有効設計圧力 胴側の有効設計圧力Pは,次の1)〜6) のうちの絶対値が最大のものとする。

1)

2

e

s

P

'

P−

2) Ps' 3) PBs 4)

2

Bs

e

s

P

P

'

P

−

−

5)

2

e

BsP

P+

6) Ps'−PBs

ここに,

Ps': 次の式による。

(

)

[

]

)

1(

1

2

1

1.5

1.5

0.4

q

2

1

2

j

s

s

s

JKF

D

D

J

f

K

J

P

'

P

+

−

−

−

+

+

=

(MPa)

fs: 胴側の受圧面積率で,次の式による。

16

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

1

o

s1

D

d

N

f

−

=

Dj: 伸縮継手の最大内径 (mm)(伸縮継手のない場合には,Dj=D1

とする。)

D1,Fq,J,K,N及びPeは,6.5 a) による。

PBsは,6.5 b) による。

注記1 せん断の式に用いるPの値は,PBs=0として計算する。

d) 管側の有効設計圧力 管側の有効設計圧力Pは,次による。

1) Ps' が正の場合には,次のうちの絶対値が最大のものとする。

2

e

Bt

t

P

P

'

P

+

+

又はPt'+PBt

2) Ps' が負の場合には,次のうちの絶対値が最大のものとする。

2

e

Bt

s

t

P

P

'

P

'

P

+

+

−

又はPt'−Ps'+PBt

ここに,

Pt': 次の式による。

(

)

)

1(

1.5

0.4

1

q

t

t

t

JKF

f

JK

P

'

P

+

+

+

=

(MPa)

ft: 管側の受圧面積率で,次の式による。

2

1

t

o

t

2

1

D

t

d

N

f

−

−

=

D1,Fq,J,K,N及びPeは,6.5 a) による。

PBtは6.5 b),及びPs' は6.5 c) による。

注記2 せん断の式に用いるPの値は,PBt=0として計算する。

注記3 Ps' の正,負の符号は,6.5 c) による。

注記4 J=0でPs及びPtの両方が正の値のとき,Pは次の式による。

Bt

2

1

j

s

t

1

2

P

D

D

P

P

P

+

−

+

=

6.6

U字管式熱交換器でボルト締めされる管板の設計圧力

管板の外周がフランジ外径までありボルト締めされる場合の曲げの式に用いる管板の設計圧力Pは,ガ

スケットが締め付けられる側に応じて,次のa) 及びb) による。ただし,Pが負圧の場合には,絶対値と

する。

a) ガスケットが胴フランジと管板とによって締め付けられている場合

胴側圧力

P=Ps+Pb

管側圧力

P=Pt

b) ガスケットが仕切室フランジと管板とによって締め付けられている場合

胴側圧力

P=Ps

管側圧力

P=Pt+Pb

ここに,

Pb: ボルト締めによる相当圧力で,次の式による。

17

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

2

*

b

6.2

G

F

M

P−

=

(MPa)

M *は6.3 b) による。

注記 Pt及びPsについては,反対側の圧力が負圧の場合には,負圧の絶対値を加える。F及びGは,

箇条4による。

6.7

遊動頭引抜形熱交換器の遊動側管板の設計圧力及び外周の固定円の直径

曲げの式に用いる管板の設計圧力P及び外周の固定円の直径Gは,次のa) 及びb) による。

a) Pは,次の1)〜4) のうちの絶対値が最大のものとする。

1) Pt+PBt 2) Ps−PBs 3) Pt 4) Ps

ここに, PBt及びPBs: 6.5 b) による。ただし,6.5 b) に規定されるD1は,遊

動側管板のガスケット反力のかかる位置を通る円の直

径とする。

Gは,遊動側管板のガスケット反力のかかる位置を通る円の直径とする。

b) Pは,Ps又はPtとし,Pが負圧の場合には,絶対値とする。

Gは,固定側管板のガスケット反力のかかる位置を通る円の直径とする。

注記 Pt及びPsについては,反対側の圧力が負圧の場合には,負圧の絶対値を加える。

7

固定管板式熱交換器の胴及び伝熱管に生じる長手方向応力,荷重及び許容値

7.1

一般

固定管板式熱交換器の胴及び伝熱管に生じる長手方向応力及び伝熱管取付部の荷重は,7.2,7.3及び7.4

の式によって求め,それらの値が7.5及び7.6に規定する許容値以内でなければならない。

なお,次の計算は,呼び厚さを基にして腐食前及び腐食後の両方の状態に対して行う。

7.2

胴に生じる長手方向応力

胴に生じる長手方向応力は,次の式による。

(

)

s

*

s

s

o

s

4t

P

t

D−

=

σ

ここに, σs: 胴に生じる長手方向応力 (N/mm2)

Ps*: 次による。(MPa)

a) Y (Ps'+Pt−Pt'−Pe)

b) Ps'+Pt−Pt'

c) −YPe

d) Y (Ps'−Pe)

e) Y (Pt−Pt'−Pe)

f)

Pt−Pt'

g) Ps'

YはPs*が負の場合は,Y=1.0,Ps*が正の場合は,Y=0.5とする。

その他の記号は箇条4,6.5 a),6.5 c) 及び6.5 d) による。

注記1 σsは,各々のPs*について算定する。

注記2 Ps' 及びPt' の正,負の符号は,6.5 c) 及び6.5 d) による。

7.3

伝熱管に生じる長手方向応力

管束外周部において,伝熱管に生じる長手方向応力は,次の式による。

(

)

t

o

t

2

1

*

t

q

t

4

t

d

Nt

D

P

F

−

=

σ

ここに,

σt: 伝熱管に生じる長手方向応力 (N/mm2)

18

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Pt*: 次による。(MPa)

a) Z (P1−P2+Pe)

b) ZPe

c) P1−P2

d) Z (P1+Pe)

e) P1

f)

−P2

g) Z (Pe−P2)

Z: Pt*が負の場合は,Z=1.0,Pt*が正の場合は,Z=

0.5とする。

P1及びP2: 次の式による。

t

q

t

t

1

P

F

f

'

P

P

−

=

(MPa)

s

q

s

s

2

P

F

f

'

P

P

−

=

(MPa)

その他の記号は,箇条4,6.5 a),6.5 c) 及び6.5 d) による。

注記1 σtは,各々のPt*について算定する。

注記2 Ps' 及びPt' の正,負の符号は,6.5 c) 及び6.5 d) による。

7.4

伝熱管取付部の荷重

管束外周部における伝熱管と管板との取付部の最大荷重は,次の式による。

2

1

*

t

q

j

4

D

P

F

N

W

π

=

ここに,

Wj: 伝熱管取付部の最大荷重 (N)

Pt*: 次による。(MPa)

a) P1 b) −P2 c) P1−P2

P1及びP2は,7.3による。その他の記号は,6.5 a) による。

7.5

胴及び伝熱管に生じる長手方向応力の許容値

7.2及び7.3の長手方向応力の許容値は,次による。

a) 胴に生じる長手方向応力の許容値

1) σsの絶対値の最大値は,JIS B 8265の付表2.1.1及び付表2.2に示す胴材料の設計温度における許容

引張応力以下とする。

2) σsの最大の負の値の絶対値は,JIS B 8265の4.3.3に示す胴材料の設計温度における許容圧縮応力以

下とする。

b) 伝熱管に生じる長手方向応力の許容値

1) σtの正の値の最大値は,JIS B 8265の付表2.1.1及び付表2.2に示す伝熱管材料の設計温度における

許容引張応力以下とする。

2) σtの最大の負の値の絶対値は,伝熱管材料の設計温度における許容引張応力,又は次の2.1) 若しく

は2.2) の式による値のいずれか小さいほうの値以下とする。

2.1) Cc≦

o

k

r

lの場合,

2

o

k

s

t

2

c

=

r

l

F

E

π

σ

2.2) Cc>

o

k

r

lの場合,

19

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−

=

c

o

k

s

y

c

2

1

C

r

l

F

S

σ

ここに,

σc: 伝熱管材料の設計温度における許容圧縮応力 (N/mm2)

Cc: 次の式による。

y

t

2

c

2

S

E

C

π

=

Et: 伝熱管材料の設計温度における縦弾性係数 (N/mm2)

Fs: 安全係数で,次の式による。ただし,Fsは1.25以上,2.0以下

とする。ここに,Fqは6.5 a) による。

Fs=3.25−0.5Fq

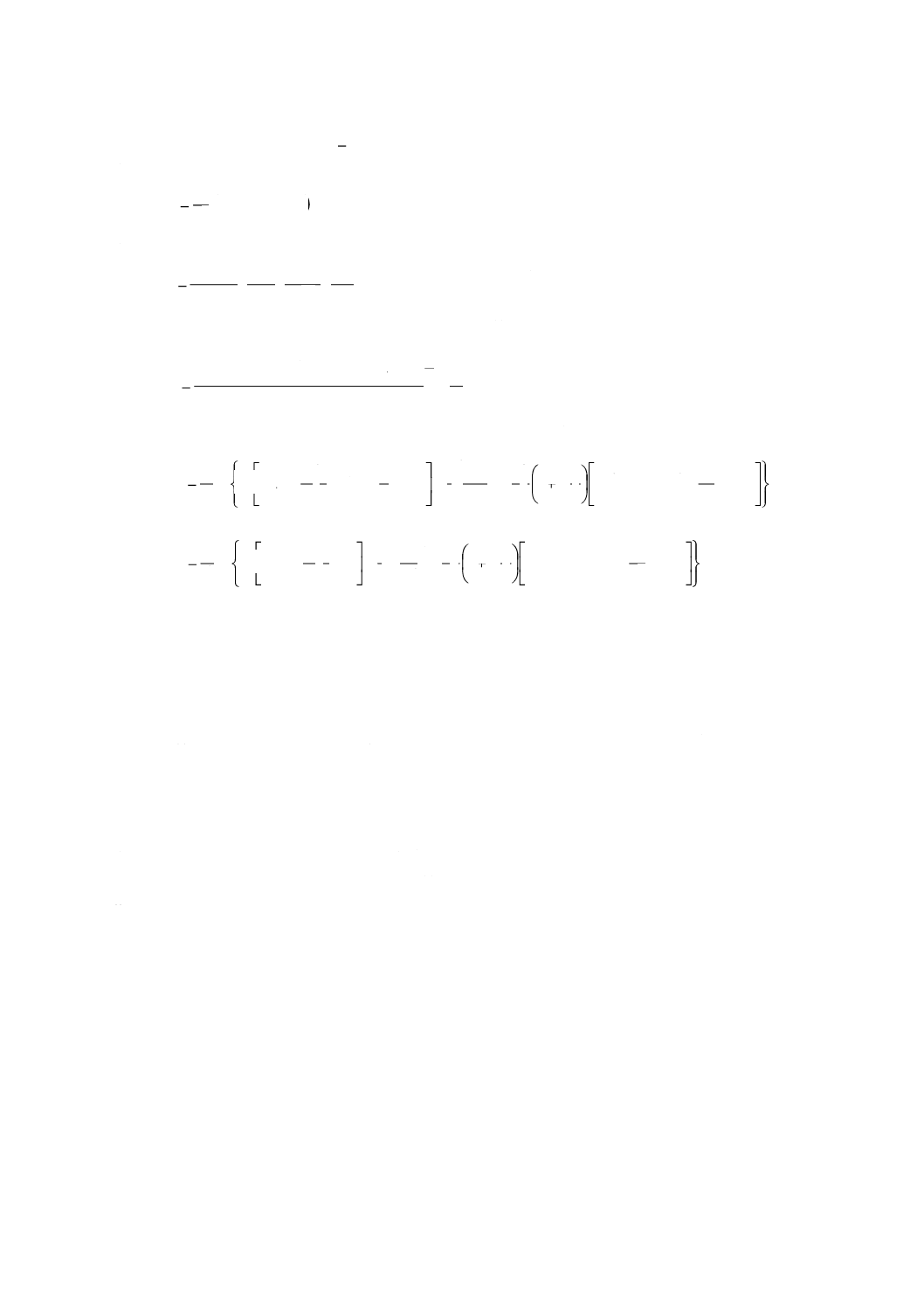

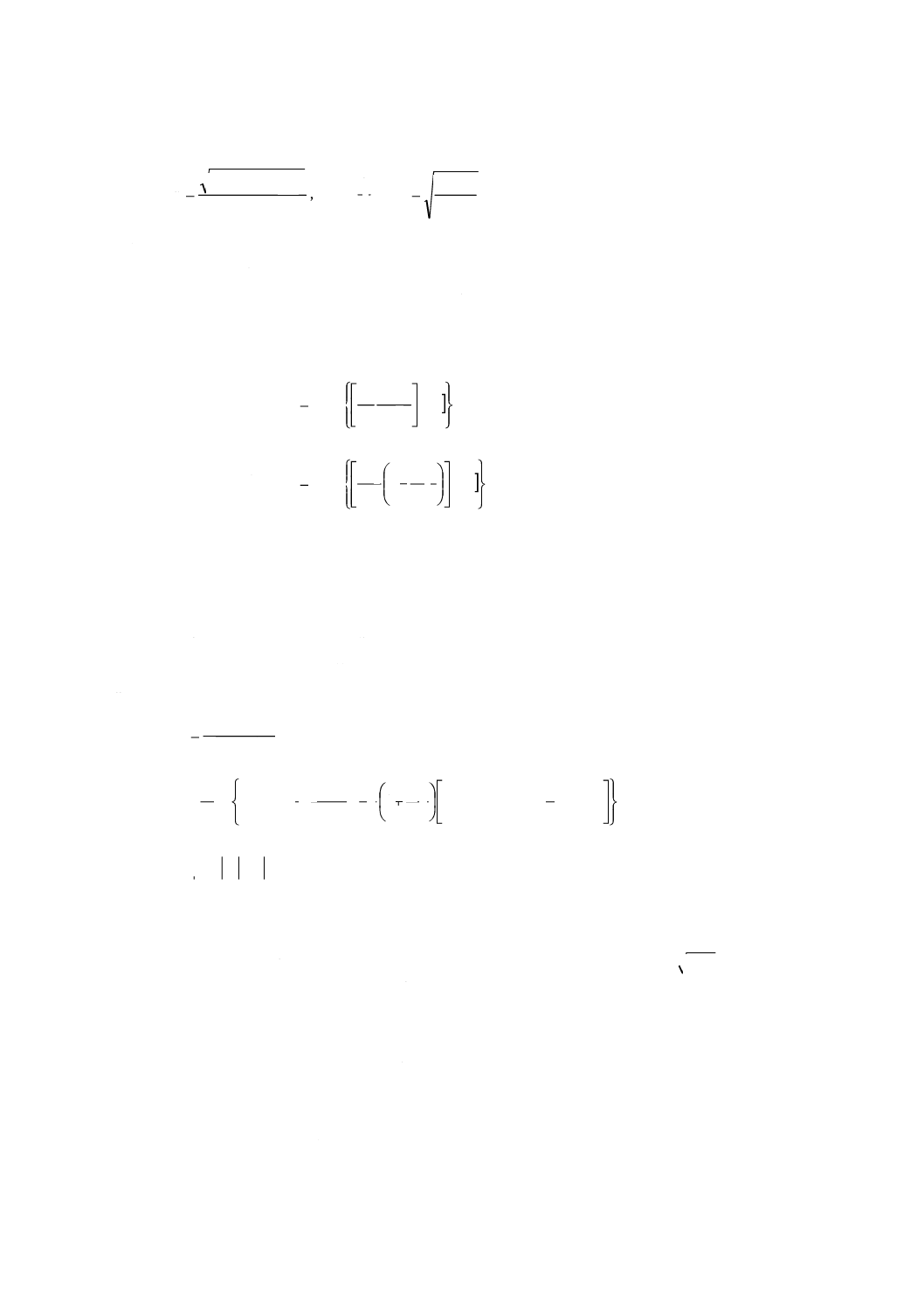

lk: 伝熱管の座屈長さで,図5による。

ro: 伝熱管の回転半径で,次の式による。

(

)2

t

o

2

o

o

2

0.25

t

d

d

r

−

+

=

(mm)

Sy: 伝熱管材料の設計温度における降伏点 (N/mm2)

7.6

伝熱管及び管板の継手の許容荷重

7.4に示す荷重の許容値は,次のa) 又はb) による。

a) 表1に示す接合形式a,b及びcの場合

Wa=At σat fr

b) 表1に示す接合形式d,e,f,g,h及びiの場合

Wa=At σat fr fl fy

ここに,

Wa: 伝熱管と管板との継手部の最大許容荷重 (N)

fr: 表1に示す接合強度係数。

σat: 伝熱管材料の設計温度における許容引張応力 (N/mm2)

At,fl及びfyは,5.5.3による。ただし,fyの値が0.6より小さい場合は,

5.5による保持力試験を行わなければならない。

20

B 8274:2008

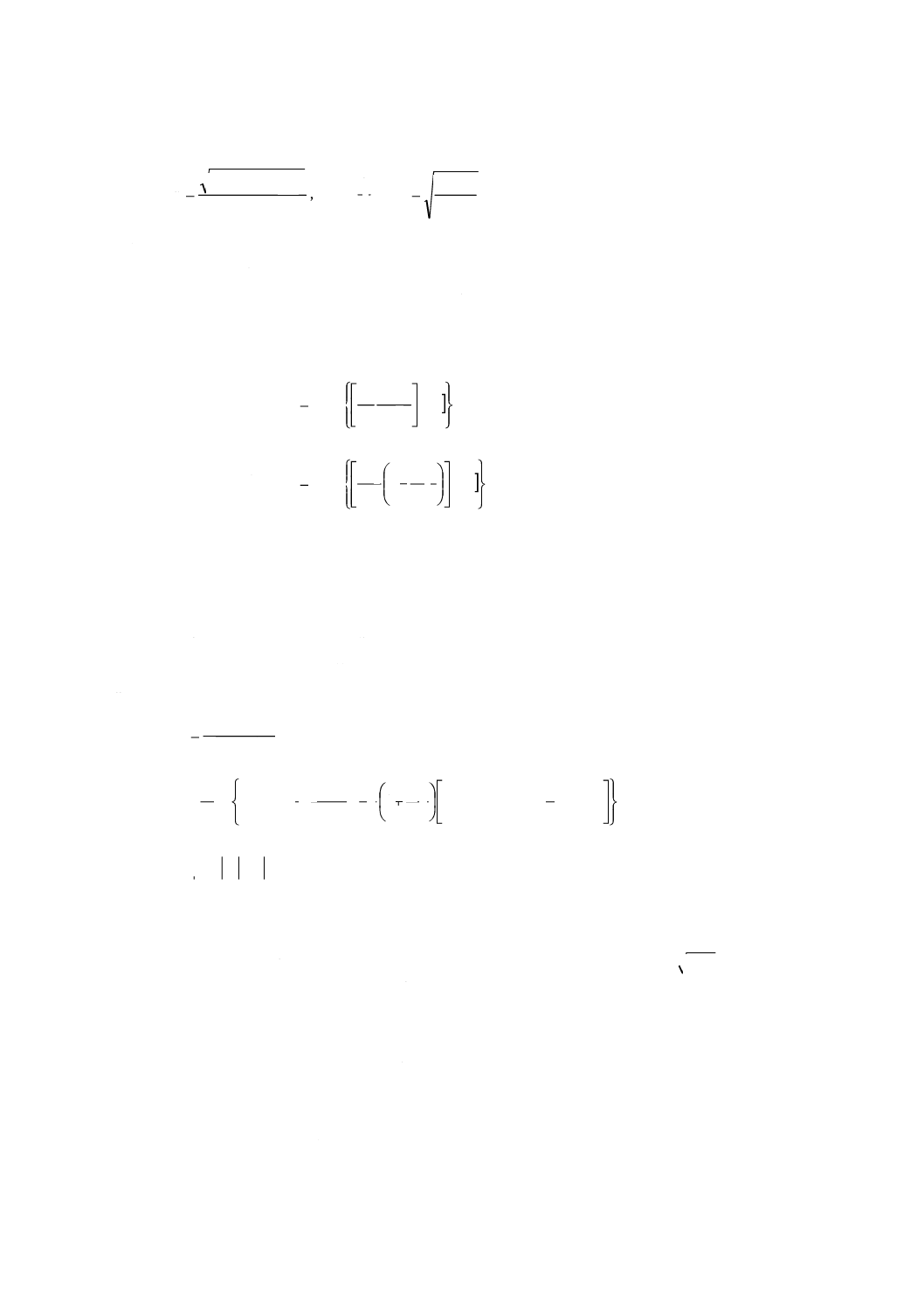

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

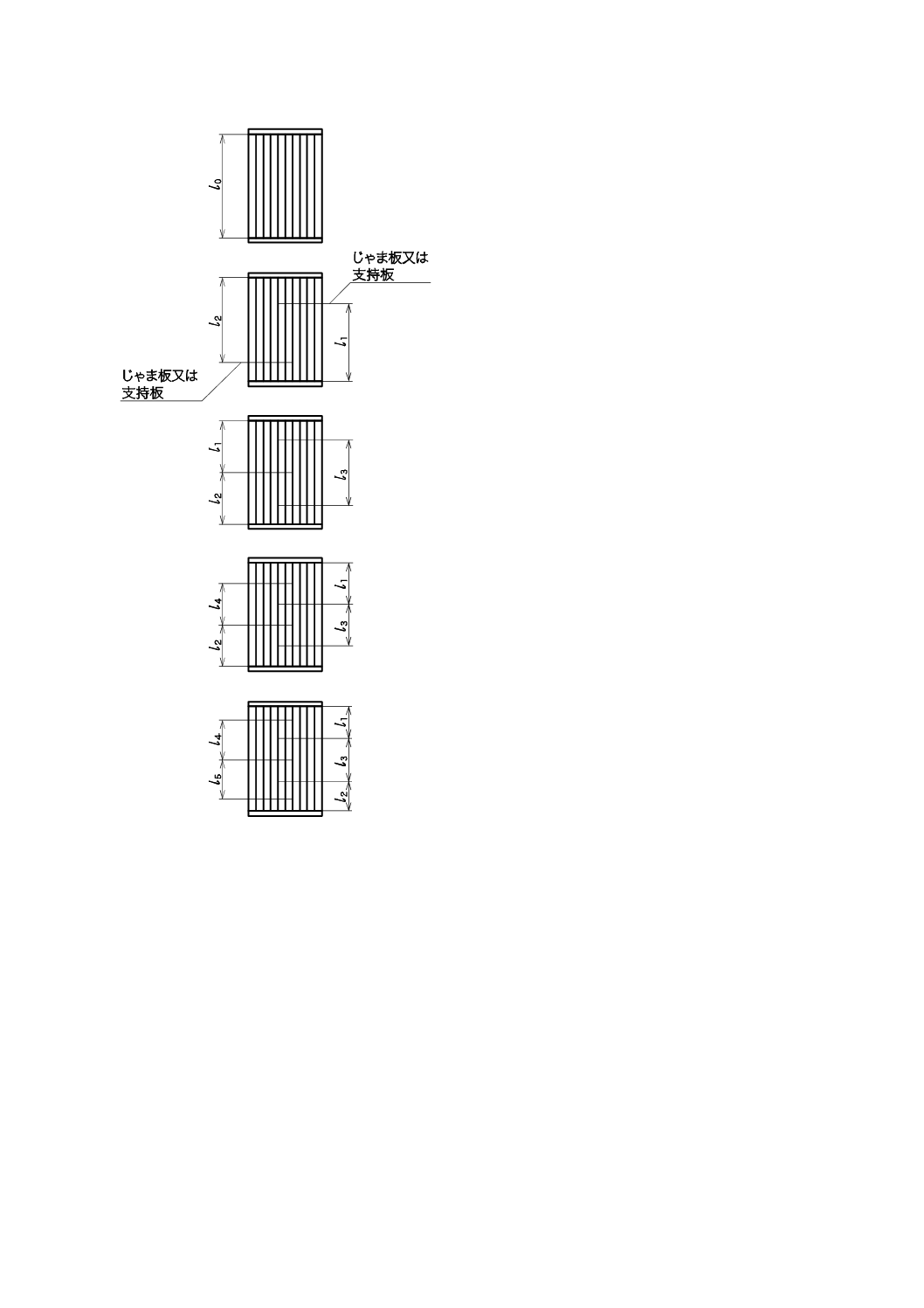

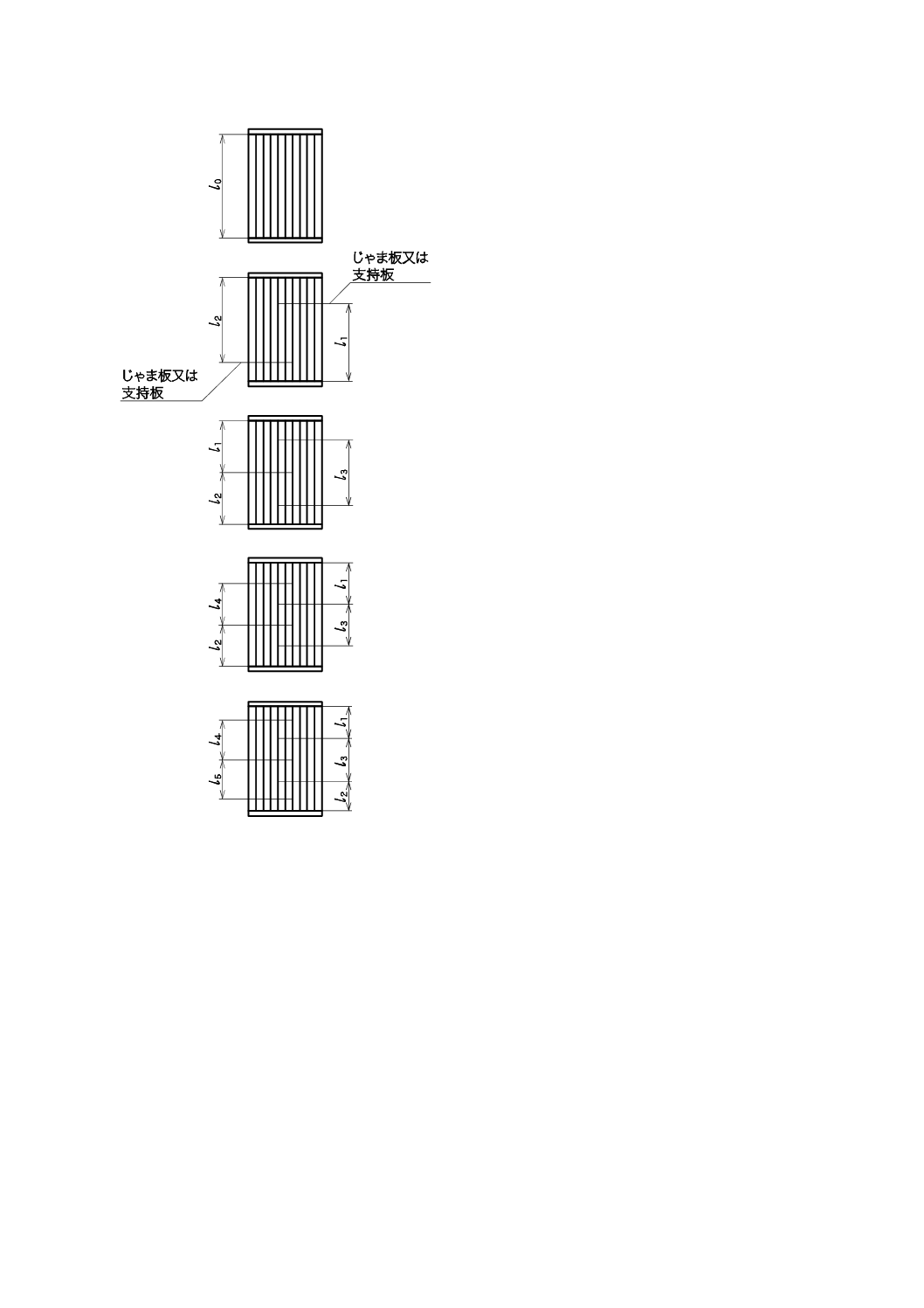

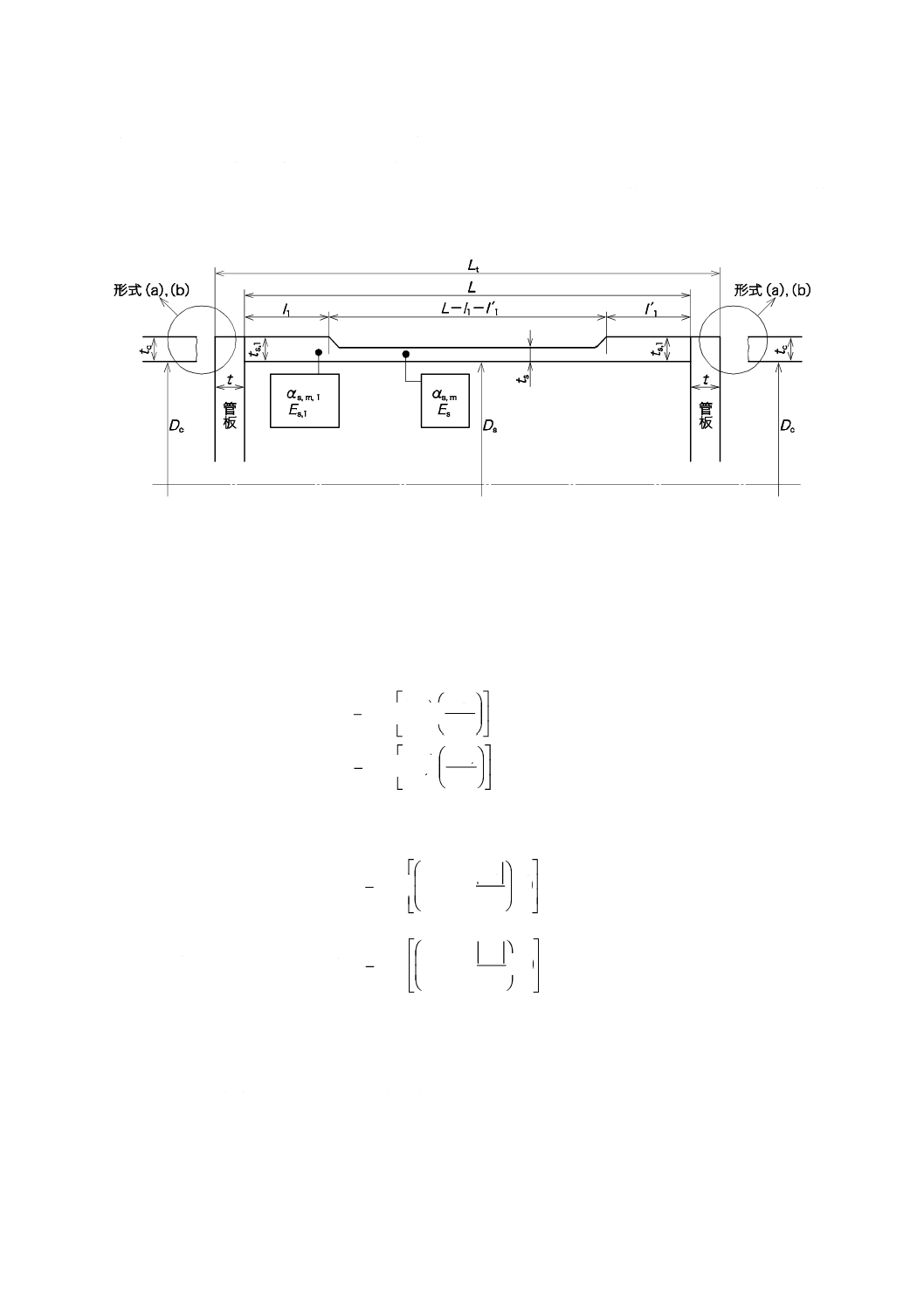

lk=0.6l0

lkは次のうち,大きいものとする。

0.8l1,0.8l2

lkは次のうち,最大のものとする。

0.8l1,0.8l2,l3

lkは次のうち,最大のものとする。

0.8l1,0.8l2,l3,l4

lkは次のうち,最大のものとする。

0.8l1,0.8l2,l3,l4,l5

図5−伝熱管の座屈長さlk

21

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

差圧設計による管板

序文

この附属書は,差圧設計を行う熱交換器の管板の計算について規定する。

A.1 適用範囲

この附属書は,差圧設計の安全性が確保され,かつ,使用者が差圧設計を認めた場合に行う熱交換器の

管板の計算について規定する。ただし,遊動頭グランド形及びランタンリング付遊動管板形は除く。

なお,この附属書に規定のない事項については,本体による。

A.2 遊動頭式熱交換器及びU字管式熱交換器の管板

A.2.1 管板の計算厚さ

管板の計算厚さは,次のt1又はt2のうちの大きいほうの値とする。

曲げ……

a

d

1

3

ησ

P

FG

t=

せん断…

a

t

o

d

L

2

1

4

τ

p

d

P

D

t

−

=

ここに,

Pd: 設計差圧力 (MPa)

その他の記号は,箇条4及び6.2による。

注記 遊動頭引抜形熱交換器の遊動側管板の計算厚さt1は,A.2.2.1 b) 1.1) 及び1.2) のそれぞれの値

について計算し,いずれか大きいほうの値とする。このときのGの寸法は,1.1) の場合には,

遊動側管板のガスケット反力のかかる位置を通る円の直径とし,1.2) の場合には,固定側管板

のガスケット反力のかかる位置を通る円の直径とする。

A.2.2 設計差圧力

A.2.2.1 ボルト締めによる相当圧力が作用するときの設計差圧力

管板の外周がフランジ外径まであり,ボルト締めによる相当圧力が作用するときに用いる設計差圧力Pd

は,次による。

a) U字管式熱交換器

1) ガスケットが胴フランジ及び管板によって締め付けられている場合で,曲げの式に用いる設計差圧

力は,次のうちの大きいほうとする。

Pd=|Pd'+Pb|又は|Pd'|

2) ガスケットが仕切室フランジ及び管板によって締め付けられている場合で,曲げの式に用いる設計

差圧力は,次のうちの大きいほうとする。

Pd=|−Pd'+Pb|又は|Pd'|

3) せん断の式に用いる設計差圧力は,次による。

Pd=|Pd'|

22

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Pd': 受渡当事者間で協定した差圧の値で,胴側圧力から管側圧力

を差し引いた値の最大値 (MPa)

Pb: 6.6による。ただし,M *を算出するときに用いるPは,次に

よる。

1) の場合 P=Pd'

2) の場合 P=−Pd'

注記1 a) 1) において,Pd' が負のときは,Pdは前記1) 又は|Pb|のうちの大きいほうとする。

ただし,この場合のPbは,6.6によるが,P=0としてM *を算出し,|Pb|を求める。

注記2 a) 2) において,Pd' が正のときは,Pdは前記2) 又は|Pb|のうちの大きいほうとする。

ただし,この場合のPbは,6.6によるが,P=0としてM *を算出し,|Pb|を求める。

b) 遊動頭引抜形熱交換器

1) 遊動側管板の曲げの式に用いる設計差圧力は,次による。

1.1) Pdは,次のうちの最大のものとする。

|Pd'|,|PBs|,|PBt−Pd'|,又は|PBt|

1.2) Pdは,|Pd'|とする。

2) せん断の式に用いる設計差圧力Pdは,|Pd'|とする。

ここに,PBs及びPBtは,6.5 b) による。ただし,6.5 b) に規定されているD1は,遊動側管板のガ

スケット反力のかかる位置を通る円の直径とする。また,Pd' はa) による。

A.2.2.2 ボルト締めによる相当圧力が作用しないときに用いる設計差圧力

管板にボルト締めによる相当圧力が作用しないときに用いる設計差圧力は,次による。

Pd=|Pd'|

ここに,

Pd': A.2.2.1 a) による。

A.2.3 管板のフランジ部の計算厚さ

管板がボルト締めされるときの管板のフランジ部の計算厚さは,6.3 a) 及び6.3 b) による。ただし,6.3

b) におけるPは,A.2.2.1 a) によってM *を算出するときに用いるPとする。

注記 A.2.2.1 a) 1) において,Pd' が負の場合は,A.2.1による計算厚さ又はP=0としてM *及びフラ

ンジ部の計算厚さを求め,どちらか大きいほうとする。また,A.2.2.1 a) 2) の場合は,Pd' が正

の値であれば,同様にP=0として求めたフランジ部の計算厚さと,A.2.1による計算厚さとの

うち大きいほうとする。

A.3 固定管板式熱交換器の管板

A.3.1 管板の計算厚さ

管板の計算厚さは,A.2.1による。

A.3.2 設計差圧力

設計差圧力は,次による。

a) 曲げの式に用いる設計差圧力Pdは,次の1)〜7) のうちの最大の値とする。

1) |Pt'−Ps'+PBt|

2)

2

e

Bt

s

t

P

P

'

P

'

P

+

+

−

3) |PBs|

4)

2

e

BsP

P+

5) |Pt'−Ps'|

6)

2

e

s

t

P

'

P

'

P

+

−

7) |PBt|

23

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,Pe,Ps',Pt',PBs及びPBtは,6.5による。

b) せん断の式に用いるPdの値は,a) においてPBs及びPBtを0として,計算する。

A.3.3 管板のフランジ部の計算厚さ

管板の外周がフランジ外径まであり,ボルト締めするときのフランジ部の計算厚さは,6.3 a) による。

A.3.4 胴及び伝熱管に生じる長手方向応力

胴及び伝熱管に生じる長手方向応力は,次による。

a) 胴に生じる長手方向応力は,7.2による。ただし,Ps*は,次による。

1) Y (Ps'+Pt−Pt'−Pe)

2) Ps'+Pt−Pt'

3) −YPe

b) 伝熱管に生じる長手方向応力は,7.3による。ただし,Pt*は,次による。

1) Z (P1−P2+Pe)

2) P1−P2

c) 伝熱管取付部の荷重は,7.4による。ただし,Pt*は,次による。

Pt*=P1−P2

注記 胴及び伝熱管に生じる長手方向応力は,各々のPs*及びPt*について計算する。

24

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

熱交換器用管板の代替設計法

序文

この附属書は,多管式熱交換器の代替法による管板の設計について規定する。

B.1

適用範囲

この附属書は,使用者が代替法による計算方法を認めた場合の,多管式熱交換器の代替法による管板の

設計について規定する。

なお,この附属書に規定のない事項については,本体による。

B.2

管板の構造及び形式

管板の構造及び形式は,次による。

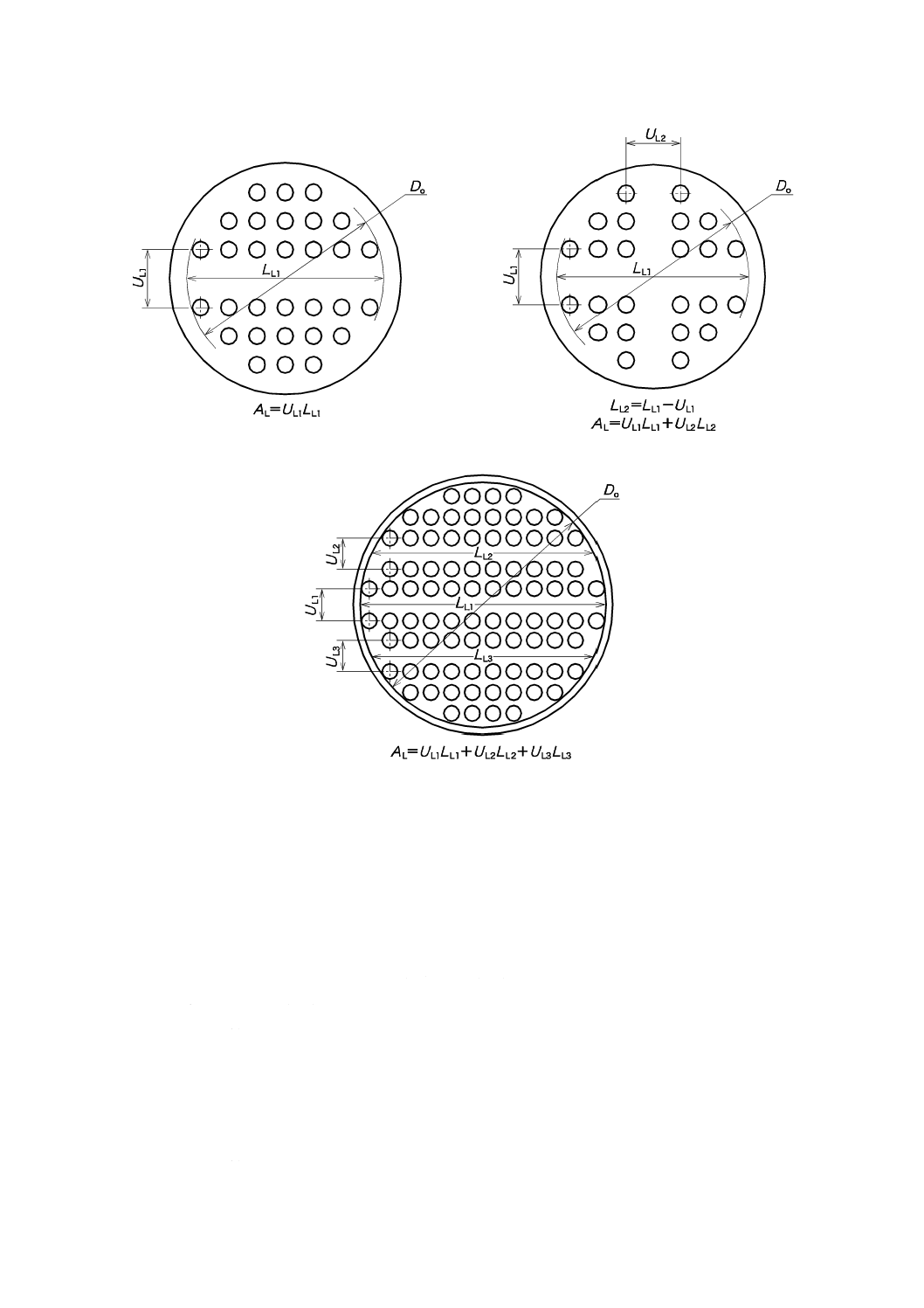

a) この附属書を適用する管板の形式は,U字管式熱交換器については図B.1及びB.5.1 a) に,固定管板

式熱交換器については図B.2及びB.6.1に,遊動頭式熱交換器については図B.3,図B.4及びB.7.1に

よる。

b) 管板はフランジ部を除き,均一な厚さをもつ円形平板で,管穴は円状の領域に一様にあけられている

ものとする。ただし,仕切り板の溝部についてはこの限りではない。

c) 管板にあける管穴の配列は,正三角形又は正四角形とする。

d) その他管板の構造は,図B.5及び図B.6による。

B.3

一般事項

この附属書に規定する管板設計に関する一般事項は,次による。

a) 管側及び胴側の圧力は均一とし,自重量及び圧力損失については考慮しない。

b) 固定管板式熱交換器及び遊動頭式熱交換器における2枚の管板の材料,厚さ(固定管板式は形状も含

む。)及び管の取付条件は同一とする。

c) ボルト締め管板の設計に使用する胴側フランジ及び仕切室側フランジのガスケット締め付け荷重又は

最大フランジ設計ボルト荷重は,JIS B 8265の附属書3の4.1 c) による。

なお,ボルト締め管板のフランジ部の厚さはB.8による。

d) 固定管板式熱交換器に伸縮継手が取り付く場合の管板の設計に必要な伸縮継手のばね定数について

は,JIS B 8265の附属書10又はJIS B 8277による。

e) U字管式熱交換器,固定管板式熱交換器及び遊動頭式熱交換器の管板の設計は,それぞれB.5,B.6及

びB.7による。

f)

この附属書の計算に使用する許容引張応力,縦弾性係数及び線膨張係数はJIS B 8265又はJIS B 8267

による。

25

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4

管板の特性

B.4.1 一般

この箇条では,U字管式,固定管板式及び遊動頭式の各熱交換器用管板の設計に使用するリガメント効

率,仕切溝の有効深さ及び有効縦弾性係数について規定する。

なお,考慮しなければならない一般事項は,次による。

a) 各部材の縦弾性係数及び許容応力の値は設計温度における値を使用する。ただし,熱荷重を含む場合

には,設計温度の代わりに運転温度における値を使用してよい。

b) ここで計算するこれらの特性値を固定管板の設計に使用する場合は,必要に応じて腐食前及び腐食後

のそれぞれについて,それらの値を決定しなければならない。

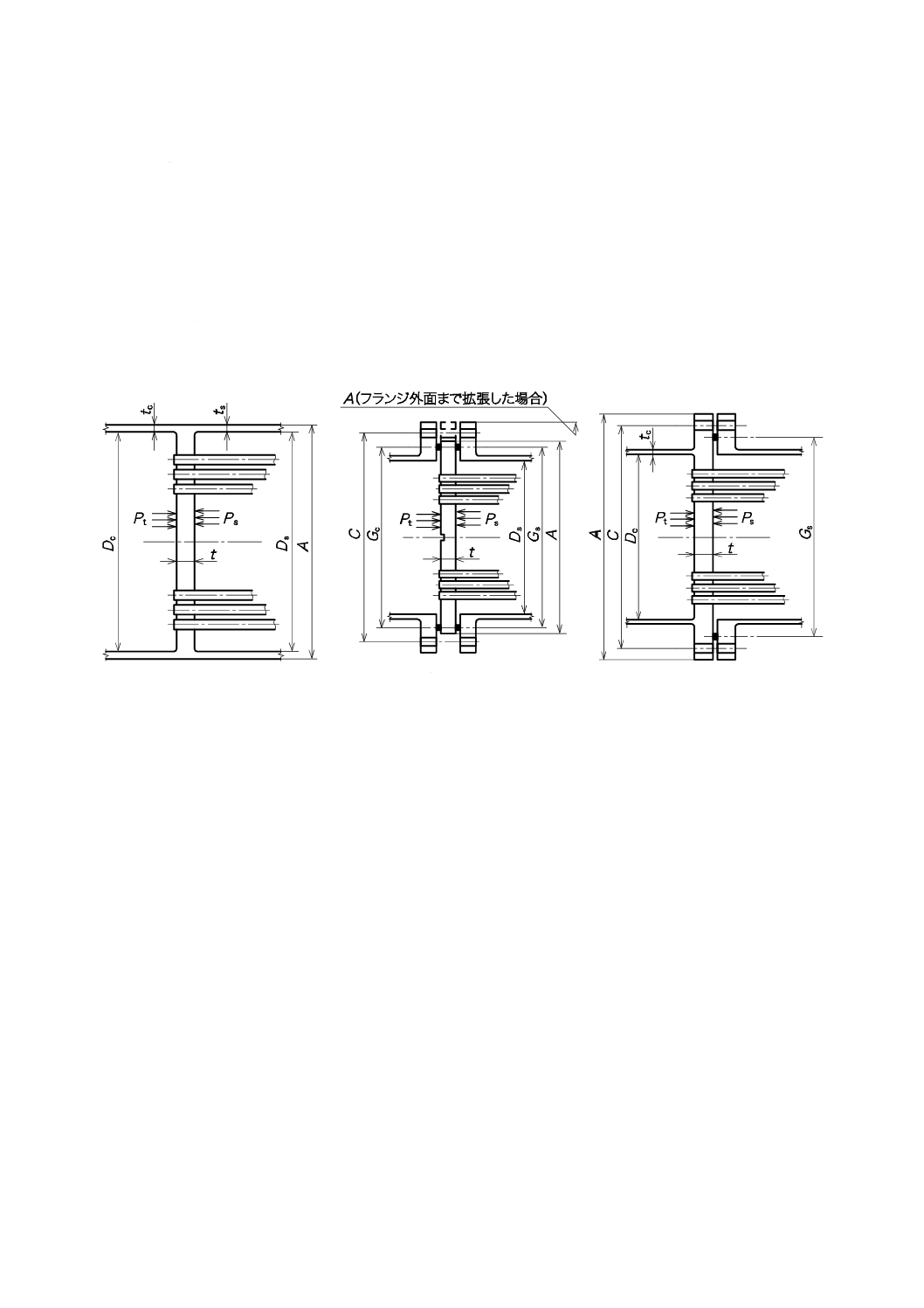

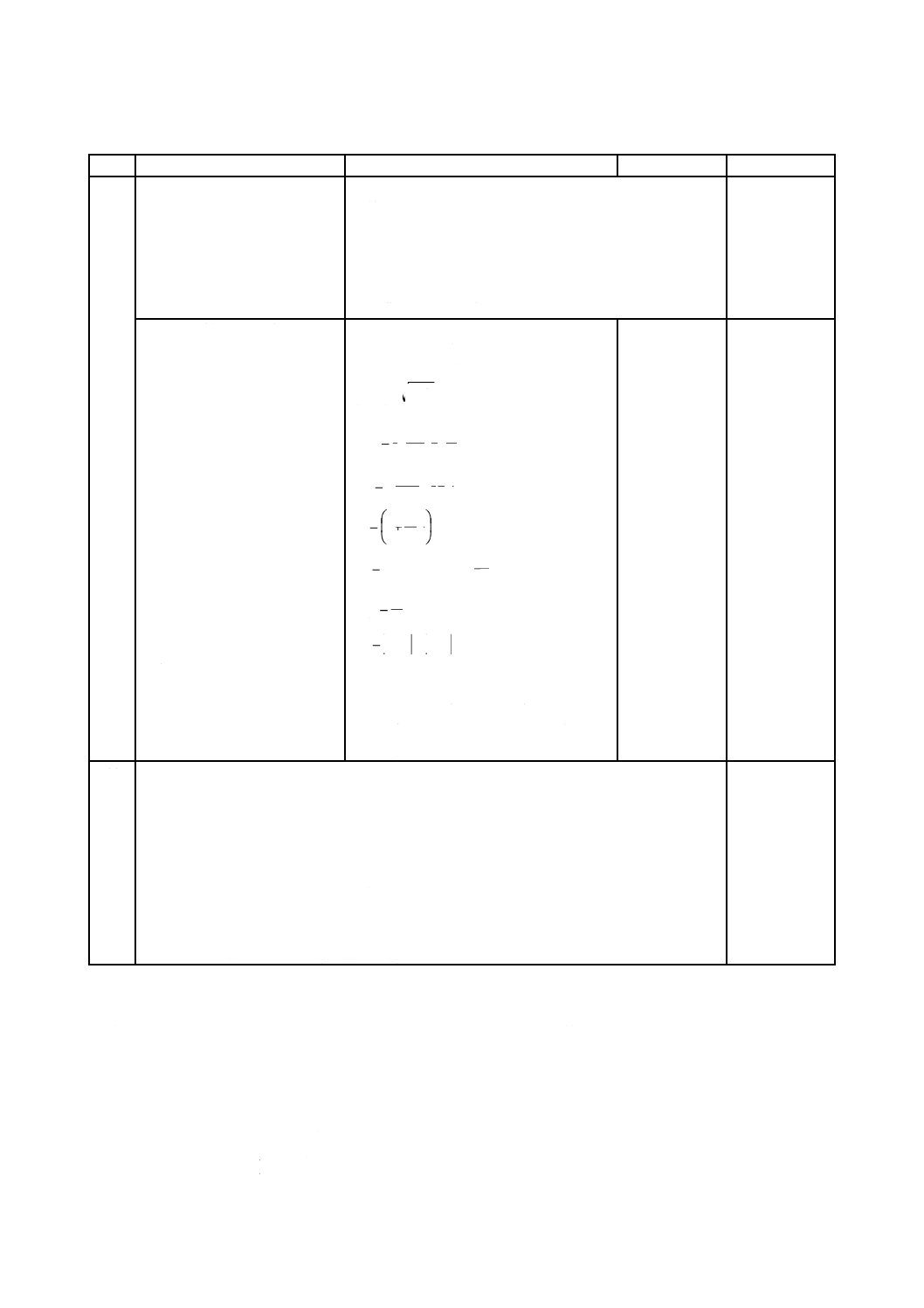

a) 形式(a)

胴及び仕切室一体形管板

b) 形式(b)

胴側及び仕切室側フランジによる

挟み込み管板

c) 形式(c)

仕切室と一体のボルト締め

フランジ付き管板

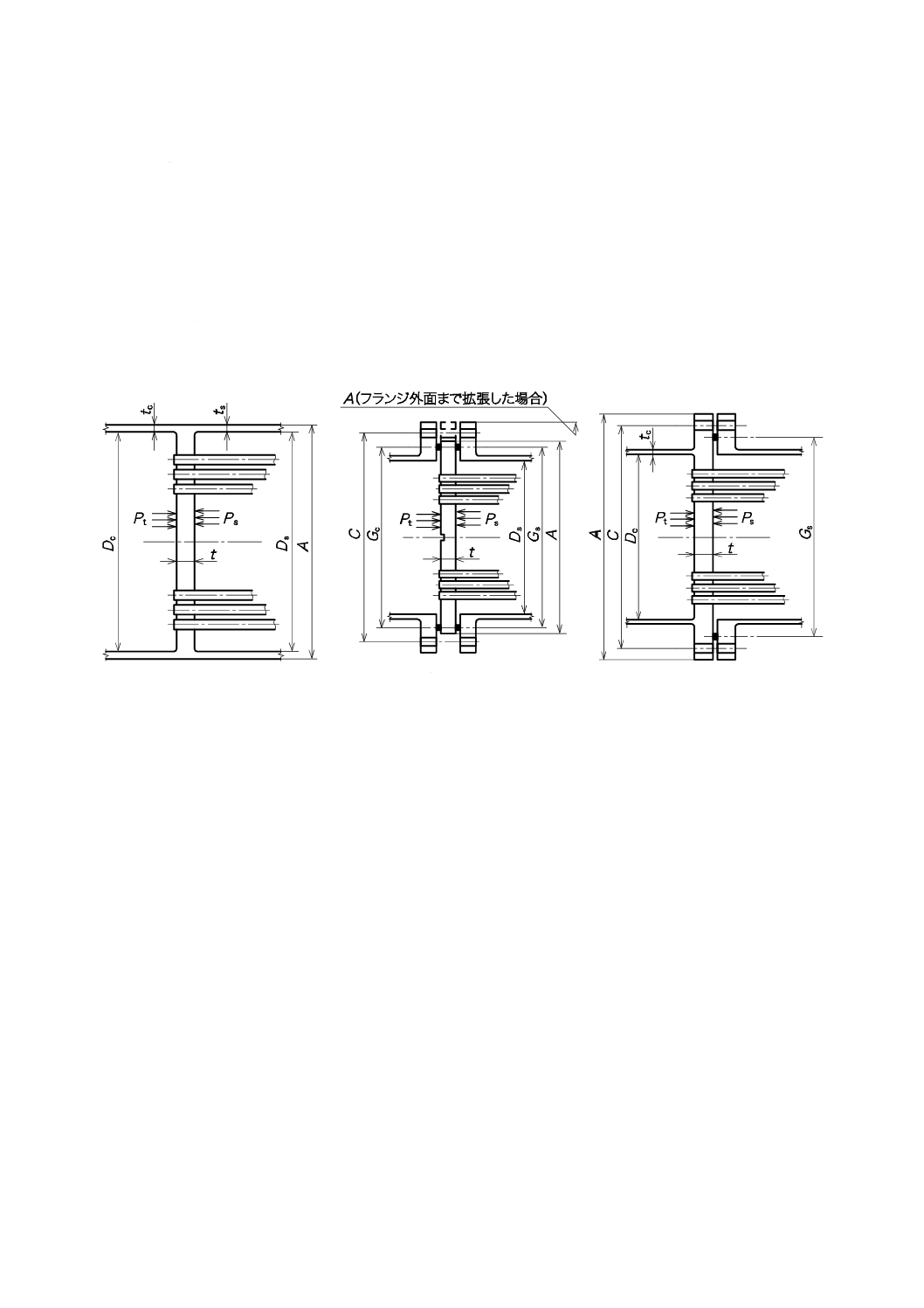

図B.1−U字管式熱交換器用管板の形式†

26

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

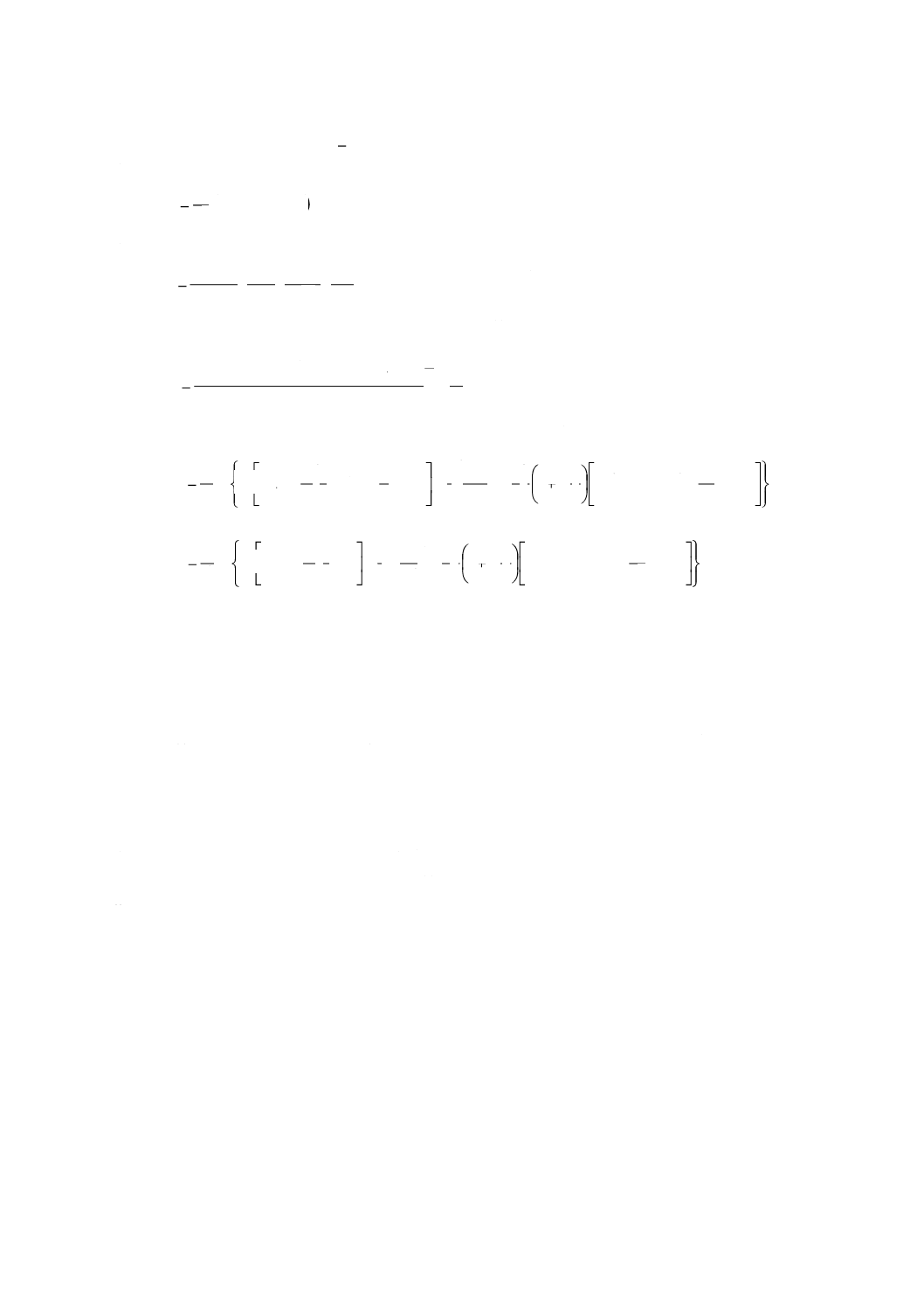

a) 形式(a)

胴及び仕切室一体形管板

b) 形式(b)

胴と一体のフランジ付き管板

c) 形式(c)

胴側及び仕切室側フランジによる挟み込み管板

注記 形式(a)の図に示す伸縮継手は,形式(b)及び(c)に対しても適用される。

図B.2−固定管板式熱交換器用管板の形式†

a) 形式(a)

胴側及び仕切室側フランジによる挟み込み管板

b) 形式(b)

仕切室と一体のボルト締めフランジ付き管板

図B.3−遊動頭式熱交換器固定側管板の形式†

27

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

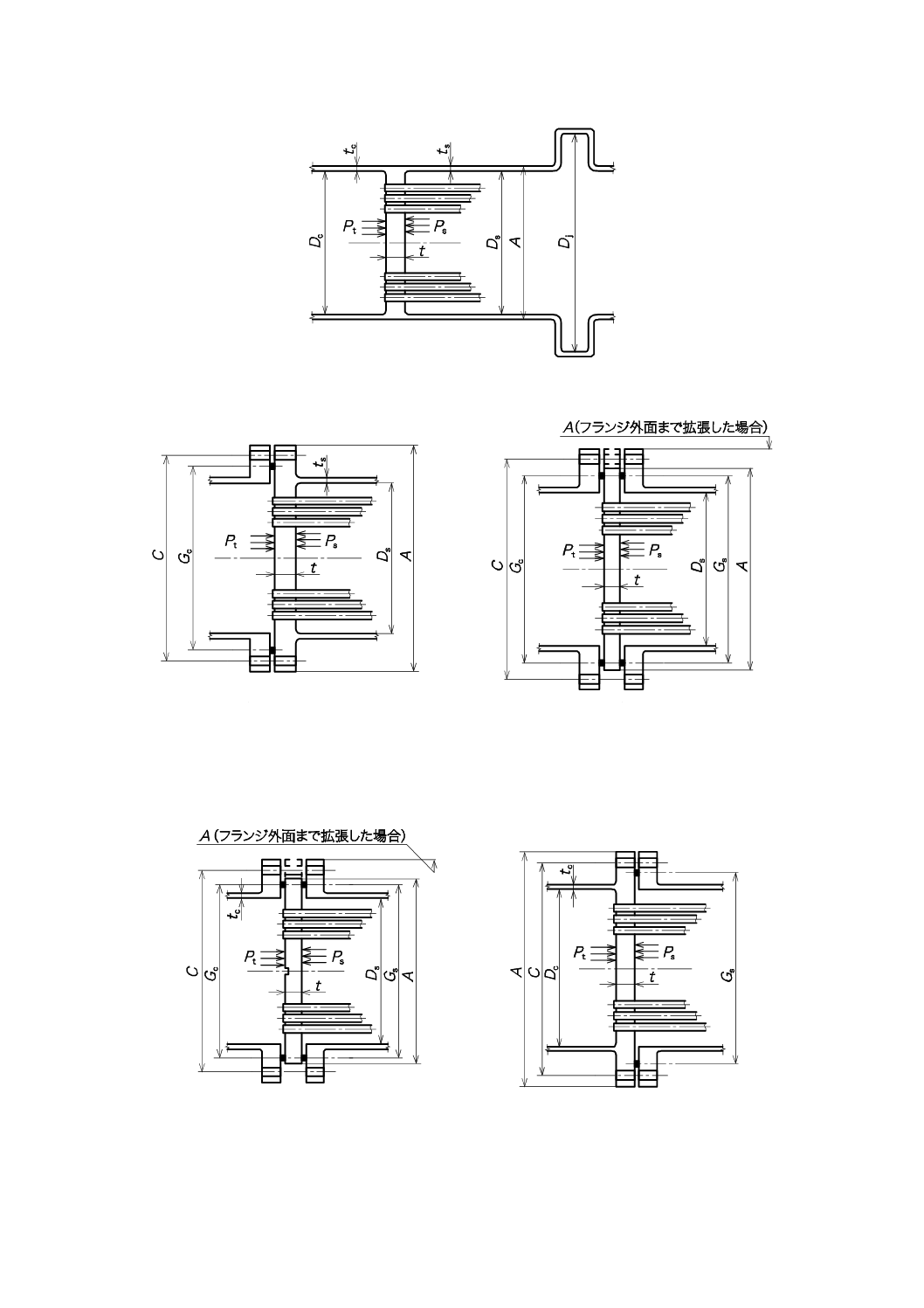

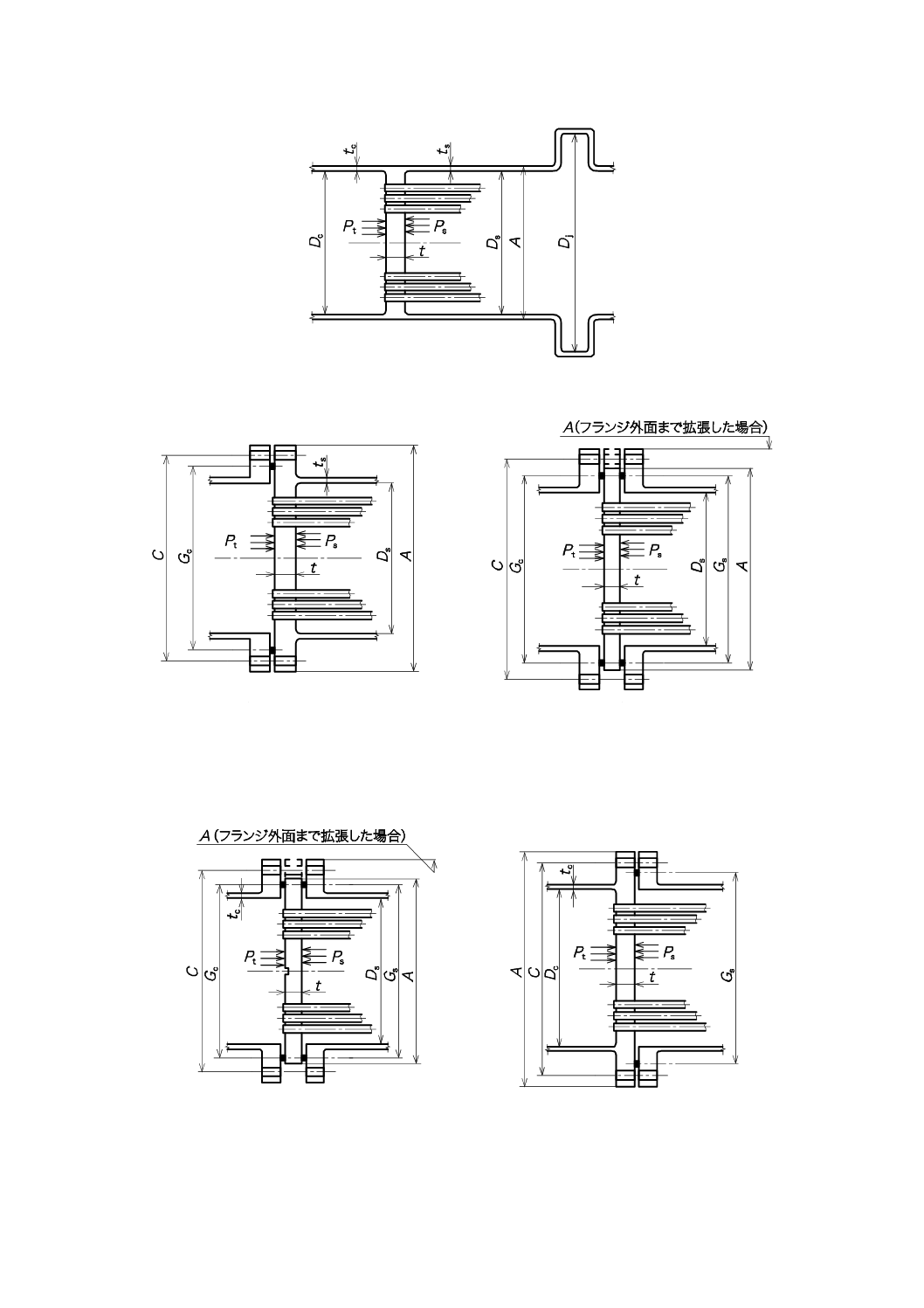

a) 形式A

遊動頭一体形管板

b) 形式B

遊動頭ボルト締めフランジ付き管板

c) 形式C

遊動頭と裏当てフランジ付き管板

d) 形式D

内部シール形管板

図B.4−遊動頭式熱交換器遊動側管板の形式†

28

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

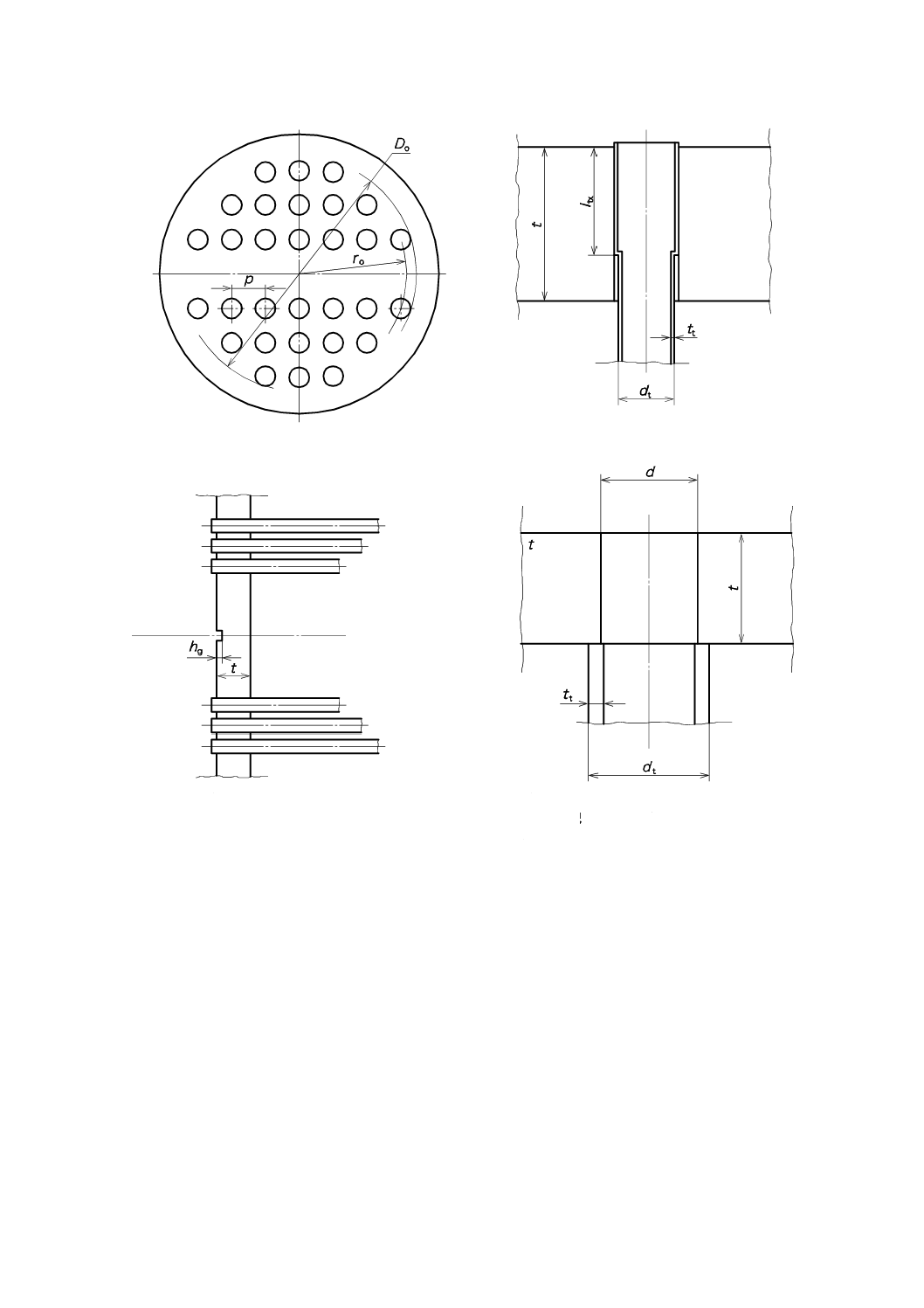

a) 管穴の配置

b) 拡管による管と管板との接合

c) 管側仕切溝の深さ

d) 胴側の管板と管との溶接による取付

注記

dt−2tt≦d<dt

図B.5−管板の形状及び寸法†

29

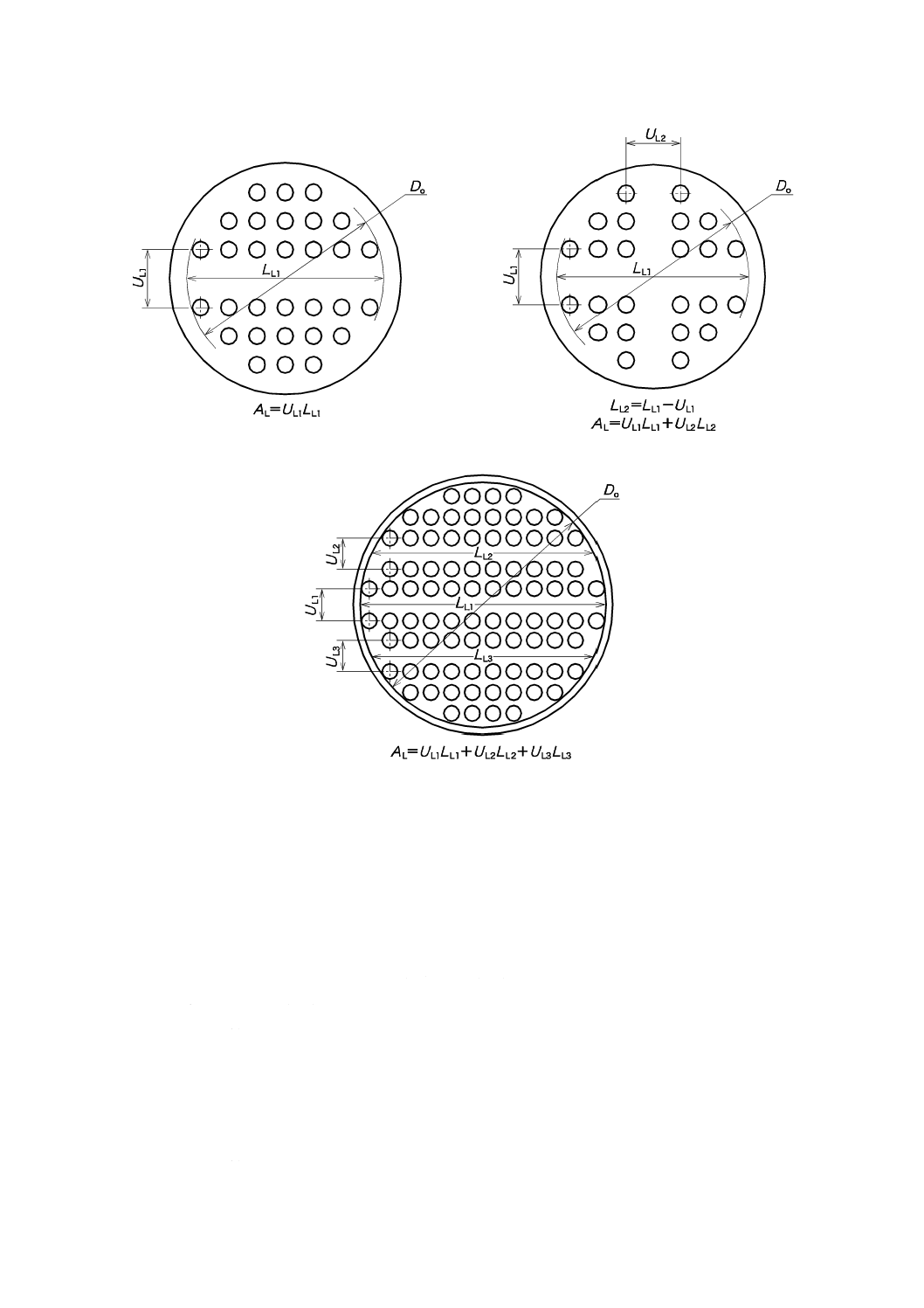

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 仕切板溝数−1

b) 仕切板溝数−2

c) 仕切板溝数−3

図B.6−管板の非穴あけエリアの形状及び寸法†

B.4.2 記号の意味

リガメント効率,有効縦弾性係数などの計算に使用する記号の意味は,次による。

AL:

非穴あけエリアの全面積(仕切板部)(mm2)

=UL1LL1+UL2LL2+... (≦4Dop)

ct:

管側の腐食代 (mm)

Do:

管束の最大外径[図B.5 a) 参照] (mm)

d:

管穴径 (mm)

dt:

管の呼び外径 (mm)

d*:

有効管穴径 (mm)

E:

管板の設計温度における管板材料の縦弾性係数 (N/mm2)

Et:

管板の設計温度における管材料の縦弾性係数 (N/mm2)

E*:

管板の穴あけエリアの有効縦弾性係数 (N/mm2)

t:

管板厚さ (mm)

30

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

hg:

仕切溝の深さ(図B.5参照)(mm)

h'g:

仕切溝の有効深さ (mm)

LL1,LL2…:

仕切部(非穴あけエリア)の長さ(図B.6参照)(mm)

ltx:

管の拡管長さ(0≦ltx≦h)[図B.5 b) 参照](mm)

MAX[ ]:

引数の最大の数値

MIN[ ]:

引数の最小の数値

p:

管のピッチ (mm)

p*:

管の有効ピッチ (mm)

ro:

最も外側に位置する管の中心までの半径[図B.5 a) 参照](mm)

S:

管板の設計温度における管板の許容引張応力 (N/mm2)

St:

管板の設計温度における管の許容応力 (N/mm2)

tt:

管の呼び肉厚 (mm)

UL1,UL2…:

仕切溝部の隣合せの管列の中心を結ぶ距離。ただし,4pを超えない(図B.6参照)。(mm)

μ:

せん断に対する基本リガメント効率

μ*:

曲げに対する有効リガメント効率

ν*:

管板の穴あけエリアの有効ポアソン比

ρ:

拡管長さの管板厚さに対する比 ltx /t,(0≦ρ≦1)

B.4.3 管板の設計に有効な寸法及びリガメント効率の設定

熱交換器の形状寸法及び材料の性質に基づき,管板の設計に有効な寸法及びリガメント効率の設定を次

のa) 及びb) によって行う。

a) 管が管板の管穴に拡管される場合[図B.5 b) 参照]のDo,μ,d*,p*,μ*及びh'gの計算は,次によ

る。

t

o

o

2

d

r

D

+

=

p

d

p

t

−

=

μ

[

]

−

−

=

t

t

t

t

t

t

2

,

2

MAX

*

t

d

S

S

E

E

t

d

d

ρ

()(

)

[

]21

2

o

o

L

4

,

MIN

4

1

*

−

=

D

p

D

A

p

p

π

*

*

*

*

p

d

p−

=

μ

)]

0(

),

[(

MAX

t

g

c

h

h

g−

=

′

b) 管板の裏側(胴側)に管が溶接される場合[図B.5 d) 参照]のDo,μ,p*,μ*及びh'gの計算は,次

による。

d

r

D

+

=

o

o

2

p

d

p−

=

μ

31

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

()(

)

[

]21

2

o

o

L

4

,

MIN

4

1

*

−

=

D

p

D

A

p

p

π

*

*

*

p

d

p−

=

μ

)]

0(

),

[(

MAX

t

g

c

h

h

g−

=

′

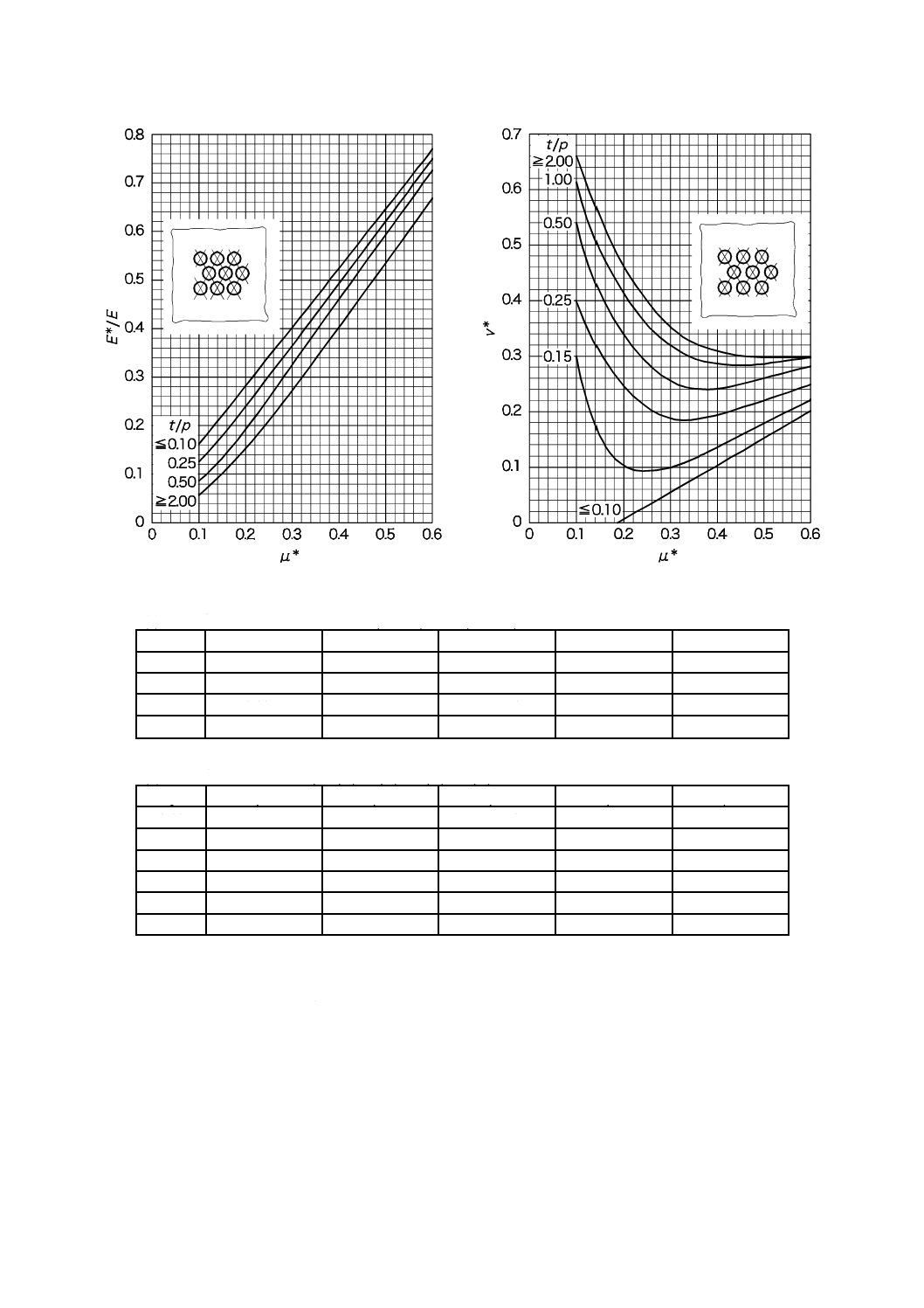

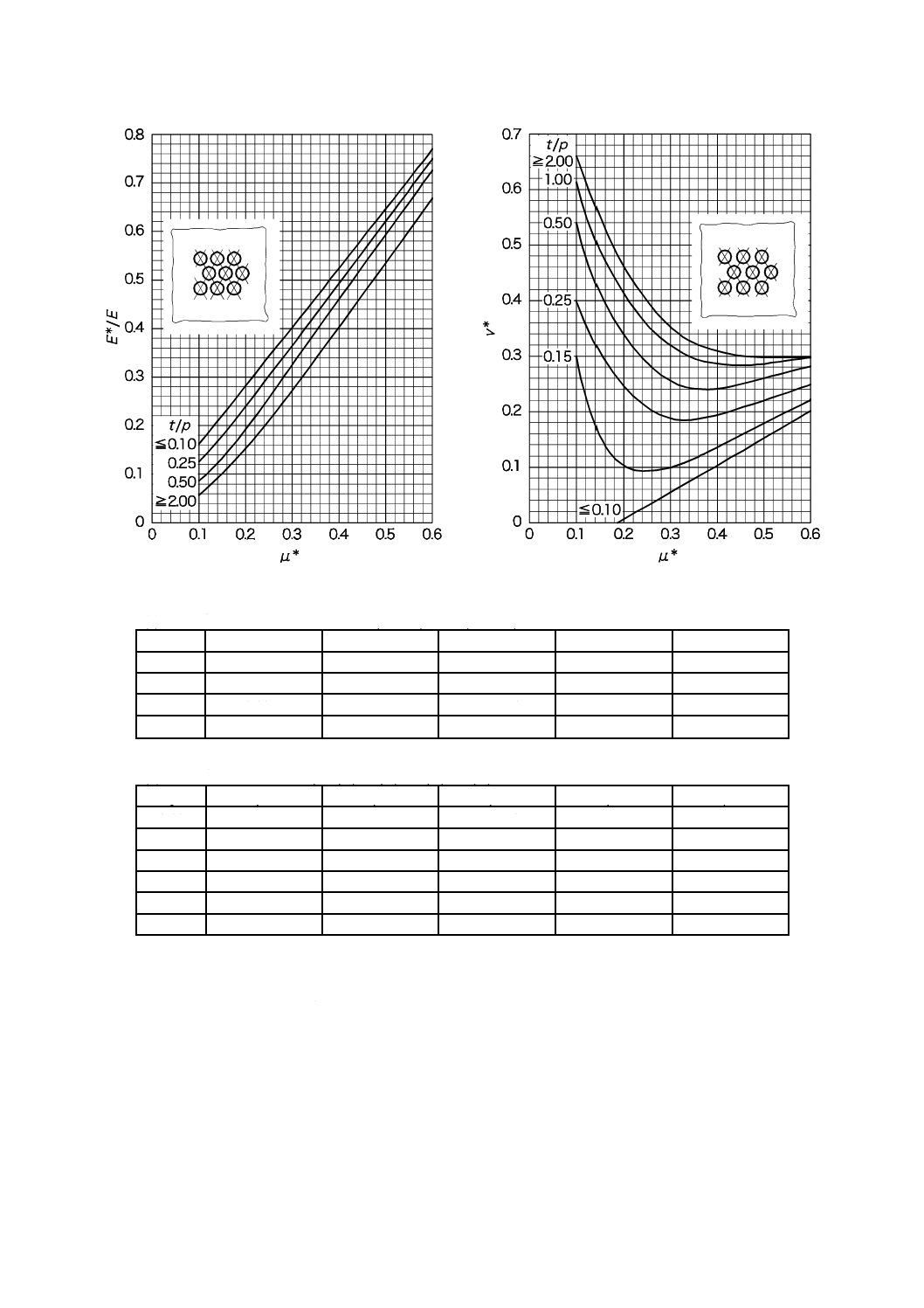

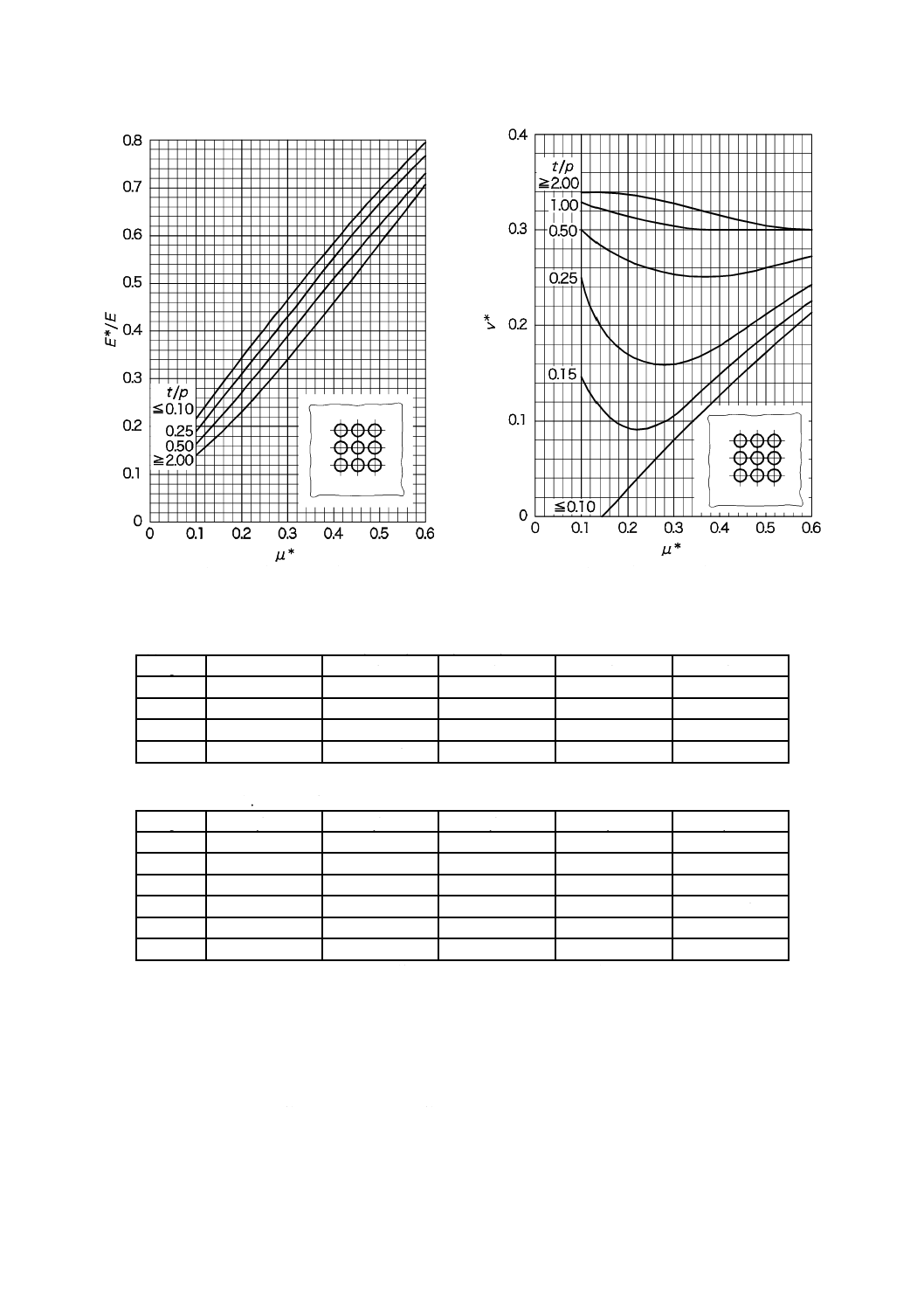

B.4.4 有効弾性定数の設定

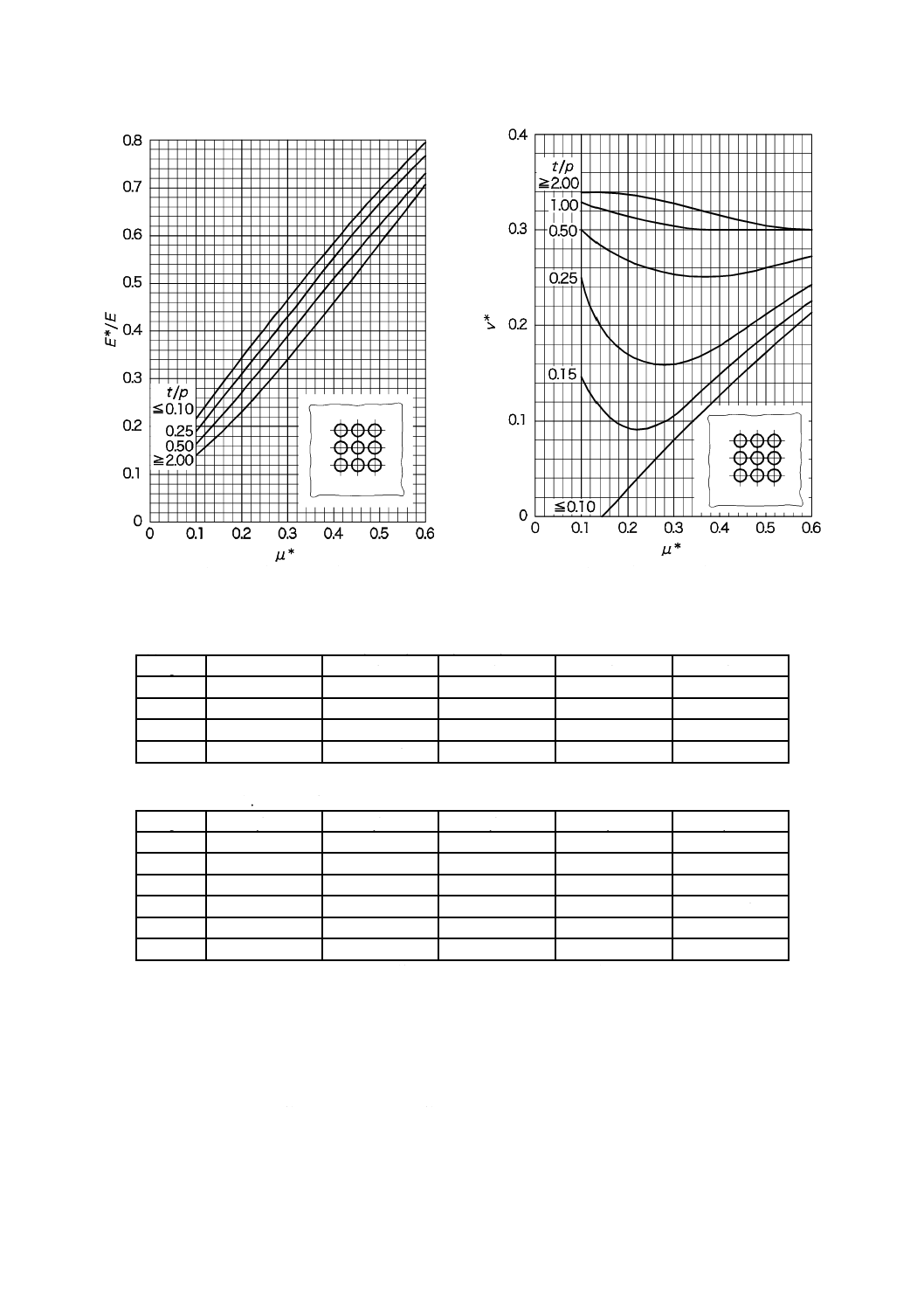

有効縦弾性係数E*及び有効ポアソン比ν*の値は,t/pの値をパラメータとしてμ*を用いて,図B.7(正

三角形配列)及び図B.8(四角形配列)によって求める。

B.5

U字管式熱交換器用管板の設計

B.5.1 一般

この箇条に規定するU字管式熱交換器用の管板の設計は,次のa) に規定する形式に適用する。また,

考慮しなければならない荷重条件は,次のb) による。

a) U字管式熱交換器の管板の設計は,次の3形式に適用する。

1) 胴及び仕切室一体形管板[図B.1 a) 参照]

2) 胴側及び仕切室側フランジによる挟込み管板[図B.1 b) 参照]

3) 仕切室と一体のボルト締めフランジ付き管板[図B.1 c) 参照]

b) 管板の設計には通常の運転状態だけでなく,起動時の状態,運転停止時の状態及び非常時の状態を含

み,管板の設計に支配的になる可能性のある荷重状態を考慮しなければならない。これらの状態に対

して,管板の設計に対する荷重条件を設定するために次の荷重状態を考慮する。

荷重状態(1):管側の圧力Ptだけが働く(Ps=0)

荷重状態(2):胴側の圧力Psだけが働く(Pt=0)

荷重状態(3):管側の圧力Pt及び胴側の圧力Psが同時に働く

注記1 負圧状態がある場合は,それぞれの荷重状態に対して負圧の有無を考慮して管板の荷重

条件を設定する。

注記2 安全が確保され,かつ,使用者側によって差圧設計だけの要求がある場合の管板の設計

は,荷重状態(3)の荷重条件に基づいて行う。

注記3 JIS B 8265の8.5 a) 3) などに規定する耐圧試験を行う場合に熱交換器各部に発生する応

力について検討し,耐圧試験に対して適切な配慮を行う。

32

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) E*/E(正三角形配列)

b) v*(正三角形配列)

(a) 正三角形配列:E*/ E = α0 +α1 μ*+α2 μ*2+α3 μ*3+α4 μ*4

t/p

α0

α1

α2

α3

α4

0.10

0.035 3

1.250 2

−0.049 1

0.360 4

−0.610 0

0.25

0.013 5

0.991 0

1.008 0

−1.049 8

0.018 4

0.50

0.005 4

0.527 9

3.046 1

−4.365 7

1.943 5

2.00

−0.002 9

0.212 6

3.990 6

−6.173 0

3.430 7

(b) 正三角形配列:ν* = β0+β1 μ*+β2 μ*2+β3 μ*3+β4 μ*4

t/p

β0

β1

β2

β3

β4

0.10

−0.095 8

0.620 9

−0.868 3

2.109 9

−1.683 1

0.15

0.889 7

−9.085 5

36.143 5

−59.542 5

35.822 3

0.25

0.743 9

−4.498 9

12.577 9

−14.209 2

5.782 2

0.50

0.910 0

−4.890 1

12.432 5

−12.703 9

4.429 8

1.00

0.992 3

−4.875 9

12.357 2

−13.721 4

5.762 9

2.00

0.996 6

−4.197 8

9.047 8

−7.995 5

2.239 8

注記1 係数E*/E及びν*の値は,図の曲線から求める代わりに表に示す多項式を用いて求めてもよい。

注記2 上の表(a)及び(b)は,μ*の値が0.1≦μ*≦0.6の場合に有効である。

注記3 上の表(a)及び(b)を用いる場合のt/pの値は,t/pが0.1より小さい場合には0.1を,t/pの値が

2.00より大きい場合には2.00を用いる。

図B.7−管配列が正三角形の場合のE*/E及びν*曲線†

33

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

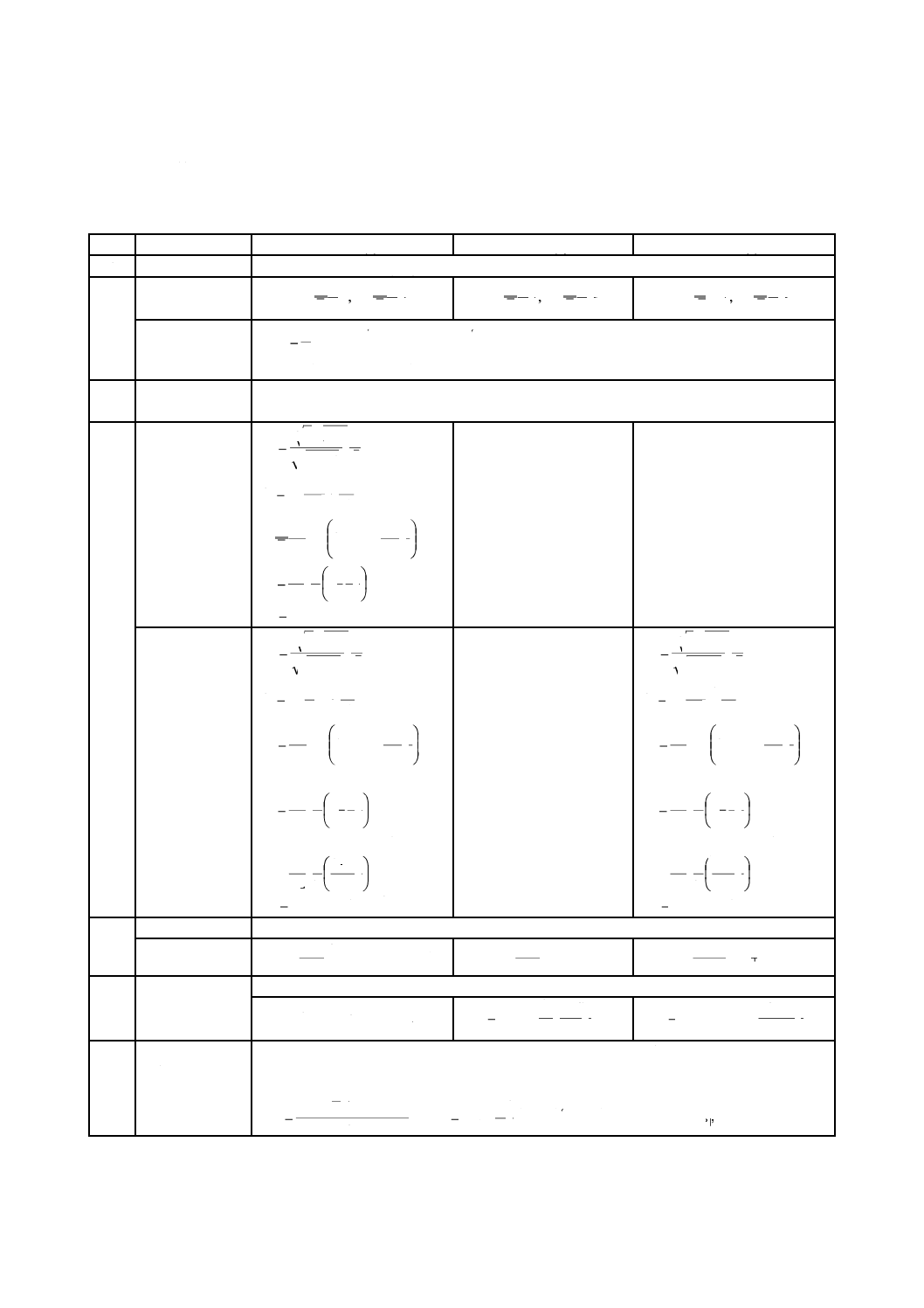

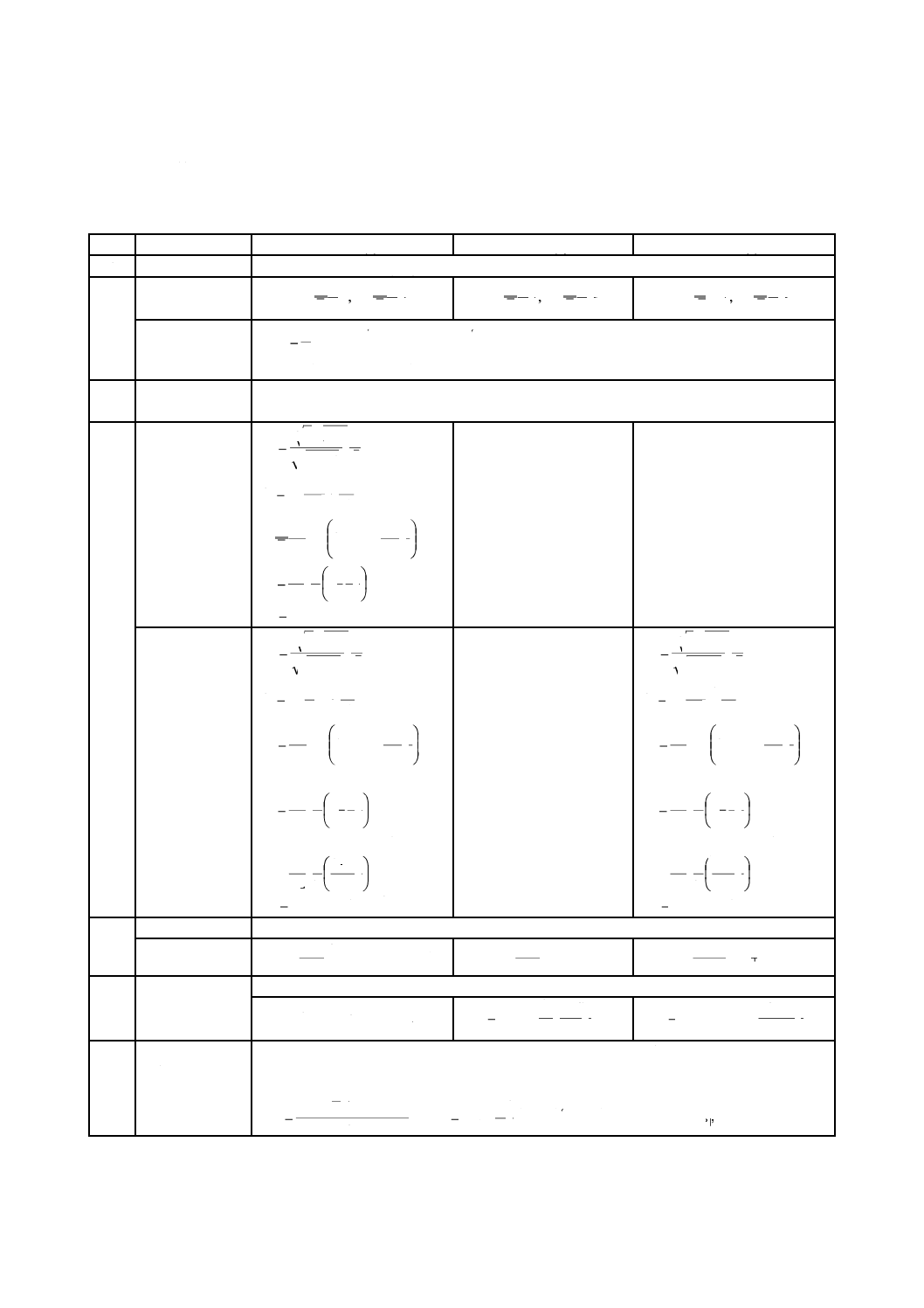

a) E*/E(四角形配列)

b) v*(四角形配列)

(a) 四角形配列:E*/ E = α0 +α1 μ*+α2 μ*2+α3 μ*3+α4 μ*4

t/p

α0

α1

α2

α3

α4

0.10

0.067 6

1.575 6

−1.211 9

1.771 5

−1.262 8

0.25

0.025 0

1.925 1

−3.523 0

6.983 0

−5.001 7

0.50

0.039 4

1.302 4

−1.104 1

2.871 4

−2.399 4

2.00

0.037 2

1.031 4

−0.640 2

2.620 1

−2.192 9

(b) 四角形配列:ν* = β0+β1 μ*+β2 μ*2+β3 μ*3+β4 μ*4

t/p

β0

β1

β2

β3

β4

0.10

−0.079 1

0.600 8

−0.346 8

0.485 8

−0.360 6

0.15

0.334 5

−2.842 0

10.970 9

−15.899 4

8.351 6

0.25

0.429 6

−2.635 0

8.686 4

−11.522 7

5.854 4

0.50

0.363 6

−0.805 7

2.046 3

−2.290 2

1.186 2

1.00

0.352 7

−0.284 2

0.435 4

−0.090 1

−0.159 0

2.00

0.334 1

−0.126 0

−0.692 0

0.687 7

0.060 0

注記1 係数E*/E及びν*の値は,図の曲線から求める代わりに表に示す多項式を用いて求めてもよい。

注記2 上の表(a)及び(b)は,μ*の値が0.1≦μ*≦0.6の場合に有効である。

注記3 上の表(a)及び(b)を用いる場合のt/pの値は,t/pが0.1より小さい場合には0.1を,t/pの値が

2.00より大きい場合には2.00を用いる。

図B.8−管配列が四角形の場合のE*/E及びν*曲線†

c) 管板の設計における計算の手順は繰返し計算による。管板の厚さtを仮定し,管板,胴及び仕切室胴

に発生する最大応力を計算し,それらの最大応力値がそれぞれの許容応力値以内であることを確認す

る。

34

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,この計算を始めるに当たって,管板の厚さtを仮定し,初期設定するために次の式を用いて

もよい。

t

s

o

8.0

4

1

P

P

S

D

t

−

=

μ

d) 管板の設計において,特に管板の厚さtが管の径より小さい場合は,必要に応じ管板のひずみの影響

を考慮する。

B.5.2 記号の意味

管板の設計に使用する記号の意味は,次による。ただし,Do,E*,h'g,μ,μ*及びν*については,B.4.2

による。

A:

管板の外径 (mm)

C:

ボルト穴の中心円の直径 (mm)

Dc:

仕切室胴内径 (mm)

Ds:

胴内径 (mm)

E:

設計温度における管板の縦弾性係数 (N/mm2)

Ec:

設計温度における仕切室胴の縦弾性係数 (N/mm2)

Es:

設計温度における胴の縦弾性係数 (N/mm2)

Gc:

仕切室側ガスケット反力の中心径(JIS B 8265の附属書3参照)(mm)

Gs:

胴側ガスケット反力の中心径(JIS B 8265の附属書3参照)(mm)

t:

管板の厚さ (mm)

MAX [ ]:

引数の最大の数値

Ps:

胴側設計圧力。負圧の場合は負の値 (MPa)

Pt:

仕切室側設計圧力。負圧の場合は負の値 (MPa)

S:

管板の設計温度における許容引張応力 (N/mm2)

Sc:

仕切室胴の設計温度における許容引張応力 (N/mm2)

Ss:

胴の設計温度における許容引張応力 (N/mm2)

Sy,c:

設計温度における仕切室胴の降伏強さ (N/mm2)

Sy,s:

設計温度における胴の降伏強さ (N/mm2)

SPS,c:

仕切室胴の設計温度における1次応力及び2次応力の和に対する許容応力(3 Sc又は

2 Sy,cのどちらか大きいほうの値。)(N/mm2)

SPS,s:

胴の設計温度における1次応力及び2次応力の和に対する許容応力(3 Ss又は2 Sy,sの

どちらか大きいほうの値。)(N/mm2)

tc:

仕切室胴の厚さ (mm)

ts:

胴の厚さ (mm)

Wc:

ガスケット締め付けに対する仕切室側フランジボルト荷重[JIS B 8265の附属書3の

4.1 c) 2) 参照](N)

Ws:

ガスケット締め付けに対する胴側フランジボルト荷重[JIS B 8265の附属書3の4.1 c) 2)

参照]。(N)

Wmax:

最大フランジ設計ボルト荷重。MAX [Wc,Ws] (N)

νc:

仕切室胴のポアソン比

νs:

胴のポアソン比

35

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.5.3 管板の設計

B.5.3.1 計算手順

U字管式熱交換器の管板の設計手順は,次による。

U字管式管板の設計手順

手順

内容

形式 (a)

形式 (b)

形式 (c)

1

諸元

B.4.3によって,Do,μ,μ*及びh'gを決定する。

2

直径比ρs,ρcの

設定

o

c

c

o

s

s

,

D

D

D

D

=

=

ρ

ρ

o

c

c

o

s

s

,

D

G

D

G

=

=

ρ

ρ

o

c

c

o

s

s

,

D

D

D

G

=

=

ρ

ρ

モーメントMTS

の計算

(

)(

)

(

)(

)

[

]

t

2

c

c

s

2

s

s

2

o

TS

1

1

1

1

16

P

P

D

M

+

−

−

+

−

=

ρ

ρ

ρ

ρ

(MTS:管板の穴のない管穴群外周部に作用する圧力Ps,Ptによるモーメント。)

3

等価係数の設定 t/pを計算する。ρが変わる場合はB.4.3によってd*及びμ*を再計算する。

B.4.4によってE*及びν*を計算する。

4

各種胴側係数

[形式(a)]

(

)

(

)s

s

s

4

2

s

s

1

12

t

t

D+

−

=

ν

β

,

)

1(6

2

s

3

s

s

s

s

ν

β

−

=

t

E

k

,

+

+

=

2

1

6

2

s

2

s

s

3

s

s

β

β

λ

t

t

k

t

D

,

−

=

2

1

4

s

s

s

2

s

s

ν

δ

t

E

D

(

)

s

s

s

s

s

s

1

β

δ

β

ρ

ω

t

k

+

=

各種管側係数

[形式(a),(c)]

(

)

(

)c

c

c

4

2

c

c

1

12

t

t

D+

−

=

ν

β

,

)

1(6

2

c

3

c

c

c

c

ν

β

−

=

t

E

k

,

+

+

=

2

1

6

2

c

2

c

c

3

c

c

β

β

λ

t

t

k

t

D

,

仕切室が円筒胴の場合,

−

=

2

1

4

c

c

c

2

c

c

ν

δ

t

E

D

,

仕切室が半球形の場合,

−

=

2

1

4

c

c

c

2

c

c

ν

δ

t

E

D

(

)

c

c

c

c

c

c

1

β

δ

β

ρ

ω

t

k

+

=

(

)

(

)c

c

c

4

2

c

c

1

12

t

t

D+

−

=

ν

β

,

)

1(6

2

c

3

c

c

c

c

ν

β

−

=

t

E

k

,

+

+

=

2

1

6

2

c

2

c

c

3

c

c

β

β

λ

t

t

k

t

D

,

仕切室が円筒胴の場合,

−

=

2

1

4

c

c

c

2

c

c

ν

δ

t

E

D

,

仕切室が半球形の場合,

−

=

2

1

4

c

c

c

2

c

c

ν

δ

t

E

D

(

)

c

c

c

c

c

c

1

β

δ

β

ρ

ω

t

k

+

=

5

直径比Kの設定

K=A/Do

係数F

(

)

K

E

E

F

ln

*

*

1

c

s

+

+

−

=

λ

λ

ν

(

)

K

E

E

F

ln

*

*

1ν

−

=

(

)

K

E

E

F

ln

*

*

1

c+

−

=

λ

ν

6

モーメントM*

の計算

各荷重状態に対して,穴のない管束外周部に作用するモーメントM*を計算する。

s

s

t

c

TS

*

P

P

M

M

ω

ω

−

+

=

(

)

max

o

s

c

TS

2

*

W

D

G

G

M

M

π

−

+

=

(

)

s

o

s

t

c

TS

2

*

W

D

G

C

P

M

M

π

ω

−

+

+

=

7

モーメントMの

計算

各荷重状態に対して,管板に作用する最大曲げモーメントを計算する。

MP:管板の周囲に作用するモーメント,Mo:管板の中央に作用するモーメント

(

)

F

P

P

F

D

M

M

+

−

−

=

1

32

*

t

s

2

o

p

,

(

)(

)

t

s

2

o

P

o

*

3

64

P

P

D

M

M

−

+

+

=

ν

,

[

]

O

P,

MAX

M

M

M=

36

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手順

内容

形式 (a)

形式 (b)

形式 (c)

8

曲げ応力の計算

各荷重状態に対して,管板の曲げ応力σを次の式によって計算する。

(

)2

'

g

*

6

h

t

M

−

=μ

σ

評価

曲げ応力の計算値はσ≦2Sを満足しなければならない。満足しない場合は,厚さtを増やし,

手順3から再計算を行う。

9

せん断応力の計

算

各荷重状態に対して,管板の管群外周管穴部におけるせん断応力τを計算する。

t

s

o

4

1

P

P

t

D

−

=

μ

τ

評価

せん断応力の計算値はτ≦0.8Sを満足しなければならない。満足しない場合は,厚さtを増

やし,手順3から再計算を行う。

なお,形式(b)については手順9までを満足すれば完了とする。

10

胴・管板つなぎ

部の応力[形式

(a)]

σs,m:軸方向膜応力

σs,b:軸方向曲げ応力

ts :胴の厚さで,管板の取付

部から少なくとも

s

s

8.1

t

D

の長さまで均一

でなければならない。

(

)

s

s

s

s

2

s

m

s,

4

P

t

D

t

D

+

=

σ

s

s

s

s

P

U

δ

β

=

3

o

s

*

*

1

6

t

D

E

X

ν

−

=

+

=

2

1

s

s

β

t

Y

(

)

−

+

=

t

s

2o

p

s

32

P

P

D

M

Z

[

]

s

s

s

s

s

2

s

b

s,

6

Z

Y

X

U

k

t

+

=

σ

b

s,

m

s,

s

σ

σ

σ

+

=

評価

σc≦1.5Scを満足すれば計算は

完了とする。満足しなければ,

B.5.3.2による。

仕切室胴・管板

つなぎ部の応力

[形式(a),(c)]

σc,m:軸方向膜応力

σc,b:軸方向曲げ応力

tc :仕切室胴の厚さで,管板

の取付部から少なくとも

c

c

8.1

t

D

の長さまで均一

でなければならない。

(

)

t

c

c

c

2

c

m

c,

4

P

t

D

t

D

+

=

σ

t

c

c

c

P

U

δ

β

=

3

o

c

*

*

1

6

t

D

E

X

ν

−

=

σc,m:軸方向膜応力

σc,b:軸方向曲げ応力

tc :仕切室胴の厚さで,管板

の取付部から少なくとも

c

c

8.1

t

D

の長さまで均一

でなければならない。

(

)

t

c

c

c

2

c

m

c,

4

P

t

D

t

D

+

=

σ

t

c

c

c

P

U

δ

β

=

3

o

c

*

*

1

6

t

D

E

X

ν

−

=

37

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手順

内容

形式 (a)

形式 (b)

形式 (c)

10

+

=

2

1

c

c

β

t

Y

(

)

−

+

=

t

s

2

o

p

c

32

P

P

D

M

Z

[

]

c

c

c

c

c

2

c

b

c,

6

Z

Y

X

U

k

t

+

=

σ

b

c,

m

c,

c

σ

σ

σ

+

=

+

=

2

1

c

c

β

t

Y

(

)

−

+

=

t

s

2

o

p

c

32

P

P

D

M

Z

[

]

c

c

c

c

c

2

c

b

c,

6

Z

Y

X

U

k

t

+

=

σ

b

c,

m

c,

c

σ

σ

σ

+

=

評価

σc≦1.5Scを満足すれば計算は

完了とする。満足しなければ,

B.5.3.2による。

σc≦1.5Scを満足すれば計算は

完了とする。満足しなければ,

B.5.3.2による。

B.5.3.2 管板と胴板とのつなぎ部の弾塑性計算

手順10において管板と胴板とのつなぎ部の応力が許容応力を満足できなかった場合は,再設計が必要と

なる。この場合は,次の方法か又はそれらの組合せによる方法が可能である。

方法1: 管板の板厚を増やし,手順3に戻る。

方法2: 胴及び仕切室胴の厚さを,次のように増やす。

形式(a):σs>1.5Ssの場合は,胴の厚さtsを増やす。

形式(a),(c):σc>1.5Scの場合は,仕切室胴の厚さtcを増やす。

胴の厚さを増やすことによって,直径Ds,Dcを調整する必要がある場合は,手順2に戻る。

調整のない場合は,手順4に戻る。

方法3: 胴と管板とのつなぎ部分の塑性挙動の結果として起こる荷重の再配分を考慮して減少させた

胴の有効縦弾性係数を用いて,各荷重状態に対し,次の手順で簡易弾塑性計算を行う。ただ

し,この方法は管板によって高い曲げ応力を発生させることもある。

なお,この方法は時間依存形特性が許容応力を支配する温度においては使用してはならな

い。

この方法による計算はσs≦SPS,s及び/又はσc≦SPS,cの場合に適用可能であり,σs>1.5Ssの

場合は,手順4において,Esを

s

s

s

s

/

5.1

*

σ

S

E

E=

に置き換え,ks,λsを再計算する。また,σc

>1.5Scの場合は,Ecを

c

c

c

c

/

5.1

*

σ

S

E

E =

に置き換え,kc,λcを再計算する。さらに,手順5

及び手順7を行い,手順8で管板の曲げ応力σを再計算する。

管板の曲げ応力の計算結果が,σ≦2Sであれば,管板の厚さは妥当であり,設計は完了と

なる。σ>2Sであれば,方法1及び/又は方法2によって再計算を行う。

B.6

固定管板式熱交換器用管板の設計

B.6.1 一般

固定管板式熱交換器用の管板の設計は,次のa) に規定する形式に適用する。また,考慮しなければな

らない荷重条件については,次のb) による。

a) 固定管板式熱交換器の管板の設計は,次の3形式に適用する。

1) 胴及び仕切室一体形管板[図B.2 a) 参照]

2) 胴と一体のフランジ付き管板[図B.2 b) 参照]

3) 胴側及び仕切室側フランジによる挟み込み管板[図B.2 c) 参照]

38

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 固定管板式熱交換器の管板の設計においては,同時発生的に圧力,温度及び熱膨張差が最も厳しくな

る状態を見いだすことが重要となる。したがって,設計に考慮される荷重条件が最も厳しい条件とす

るためには,予想される荷重状態のすべてを評価する必要がある。評価しなければならない荷重状態

には,通常運転だけでなく,起動・停止及び非常時の運転状態における熱交換器の管板,管,胴,仕

切室胴などの主要部材の設計を支配する可能性のある荷重状態を含め評価する。これらの運転状態の

各々に対して,設計計算に使用される有効圧力Peを決定するために,次の荷重状態を考慮しなければ

ならない。

荷重状態

荷重の種類

仕切室側圧力 Pt

胴側圧力 Ps

熱膨張差

荷重状態(1)

Pt

0

考慮しない

荷重状態(2)

0

Ps

考慮しない

荷重状態(3)

Pt

Ps

考慮しない

荷重状態(4)

0

0

考慮

荷重状態(5)

Pt

0

考慮

荷重状態(6)

0

Ps

考慮

荷重状態(7)

Pt

Ps

考慮

注記1 負圧状態がある場合は,それぞれの荷重状態に対して負圧の有無を考慮し,管板の

荷重条件を設定する。

注記2 安全が確保され,かつ,使用者側によって差圧設計の要求がある場合の管板の設計

は,荷重状態(3),(4)及び(7)の荷重条件に基づいて行う。

注記3 JIS B 8265の8.5 a) 3) などに規定する耐圧試験を行う場合に熱交換器各部に発生す

る応力について検討し,耐圧試験に対して適切な配慮を行う。

c) 縦弾性係数,降伏強さ及び許容応力は設計温度における値を使用する。ただし,熱応力を考慮する荷

重状態(4),(5),(6)及び(7)の場合においては,設計温度の代わりに運転温度を使用してもよい。

d) 管板の設計は,管板の厚さを仮定して管板,管,仕切室胴及び胴に発生する最大応力を計算し,この

最大応力がそれぞれの許容応力を超えないことを確認する繰返し計算法を用いる。

管板が厚くなれば,管,胴又は仕切室胴に過大な応力の発生を誘引する可能性があるので,最終の

応力評価は各部材の腐食前及び腐食後の両状態に対して行わなければならない。

e) 管板の設計において,特に管板の厚さtが管の直径より小さい場合は,必要に応じ管板のひずみの影

響を検討しなければならない。

f)

管と管板との接合強度については,B.9による。また,胴の長柱としての座屈強度については,JIS B

8265の4.3.3による。

g) B.6.3.4 a) によって要求される場合は,B.6.3.4に従って管板と管板と一体の胴[形式(a)及び(b)]の半

径方向熱膨張差による影響を考慮しなければならない。

B.6.2 記号の意味

固定管板式熱交換器の管板の設計に使用する記号の意味は,次による。ただし,Do,E*,h'g,μ,μ*及

びν*は,B.4.2による。

A:

管板の外径 (mm)

ac:

仕切室側の内半径で,形式(a)の場合:Dc/2,

39

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形式(b)及び(c)の場合:Gc/2 (mm)

ao:

管束の外接円の最大半径:Do/2 (mm)

as:

胴側の内半径で,形式(a)及び(b)の場合:Ds/2,

形式(d)の場合:Gs/2 (mm)

C:

ボルト穴の中心円の直径 (mm)

Dc:

仕切室胴内径 (mm)

DJ:

伸縮継手の最大内径 (mm)

Ds:

胴内径 (mm)

dt:

管の呼び外径 (mm)

E:

設計温度Tにおける管板の縦弾性係数 (N/mm2)

Ec:

設計温度Tcにおける仕切室胴の縦弾性係数 (N/mm2)

Es:

設計温度Tsにおける胴の縦弾性係数 (N/mm2)

Et:

設計温度Ttにおける管の縦弾性係数 (N/mm2)

G1:

裏当てフランジの接触面中心の直径 (mm)

Gc:

水室側ガスケット反力の中心径[JIS B 8265の附属書3参照](mm)

Gs:

胴側ガスケット反力の中心径[JIS B 8265の附属書3参照](mm)

t:

管板の厚さ (mm)

J:

伸縮継手強度係数(伸縮継手がない場合にはJ=1)

Kb:

伸縮継手のばね定数 (N/mm)

k:

管の座屈長さ評価係数

管板間の座屈長さ(管支持間隔)に対して:0.6

管板と管支持板間との座屈長さに対して:0.8

管支持板間の座屈長さに対して:1.0

L:

管の管板内面間距離 (mm)

Lt:

管の管板外面間距離 (mm)

l:

管の不支持間隔 (mm)

MAX [ ]:

引数の最大の数値

MIN [ ]:

引数の最小の数値

Nt:

管の本数

Pe:

管板に作用する有効圧力 (MPa)

Ps:

胴側設計圧力。負圧の場合は負の値。 (MPa)

Pt:

仕切室側設計圧力。負圧の場合は負の値。 (MPa)

S:

管板の設計温度Tにおける許容引張応力 (N/mm2)

Sc:

仕切室胴の設計温度Tcにおける許容引張応力 (N/mm2)

Ss:

胴の設計温度Tsにおける許容引張応力 (N/mm2)

St:

管の設計温度Ttにおける許容引張応力 (N/mm2)

Sy:

設計温度Tにおける管板の降伏強さ (N/mm2)

Sy,c:

設計温度Tcにおける仕切室胴の降伏強さ (N/mm2)

Sy,s:

設計温度Tsにおける胴の降伏強さ (N/mm2)

Sy,t:

設計温度Ttにおける管の降伏強さ (N/mm2)

40

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

SPS:

管板の設計温度Tにおける1次応力及び2次応力の和に対する許容応力(3 S又は2 Sy

のどちらか大きいほうの値。)(N/mm2)

SPS,c:

仕切室胴の設計温度Tcにおける1次応力及び2次応力の和に対する許容応力(3 Sc又は

2 Sy,cのどちらか大きいほうの値。)(N/mm2)

SPS,s:

胴の設計温度Tsにおける1次応力及び2次応力の和に対する許容応力(3 Ss又は2 Sy,s

のどちらか大きいほう)(N/mm2)

T:

管板の設計温度 (℃)

Ta:

大気温度:20 ℃ (℃)

Tc:

仕切室胴の設計温度 (℃)

Ts:

胴の設計温度 (℃)

Tt:

管の設計温度 (℃)

Ts,m:

胴の長さ方向平均金属温度 (℃)

Tt,m:

管の長さ方向平均金属温度 (℃)

tc:

仕切室胴の厚さ (mm)

ts:

胴の厚さ (mm)

tt:

管の呼び厚さ (mm)

W:

ガスケット締付けに対する仕切室側フランジボルト荷重[JIS B 8265の附属書3の

4.1 c) 2) 参照](N)

αs,m:

平均金属温度Ts,mにおける胴の平均線膨張係数 (/℃)

αt,m:

平均金属温度Tt,mにおける管の平均線膨張係数 (/℃)

γ:

管と胴との軸方向熱膨張差 (mm)

ν:

管板のポアソン比

νc:

仕切室胴のポアソン比

νs:

胴材料ポアソン比

νt:

管のポアソン比

41

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

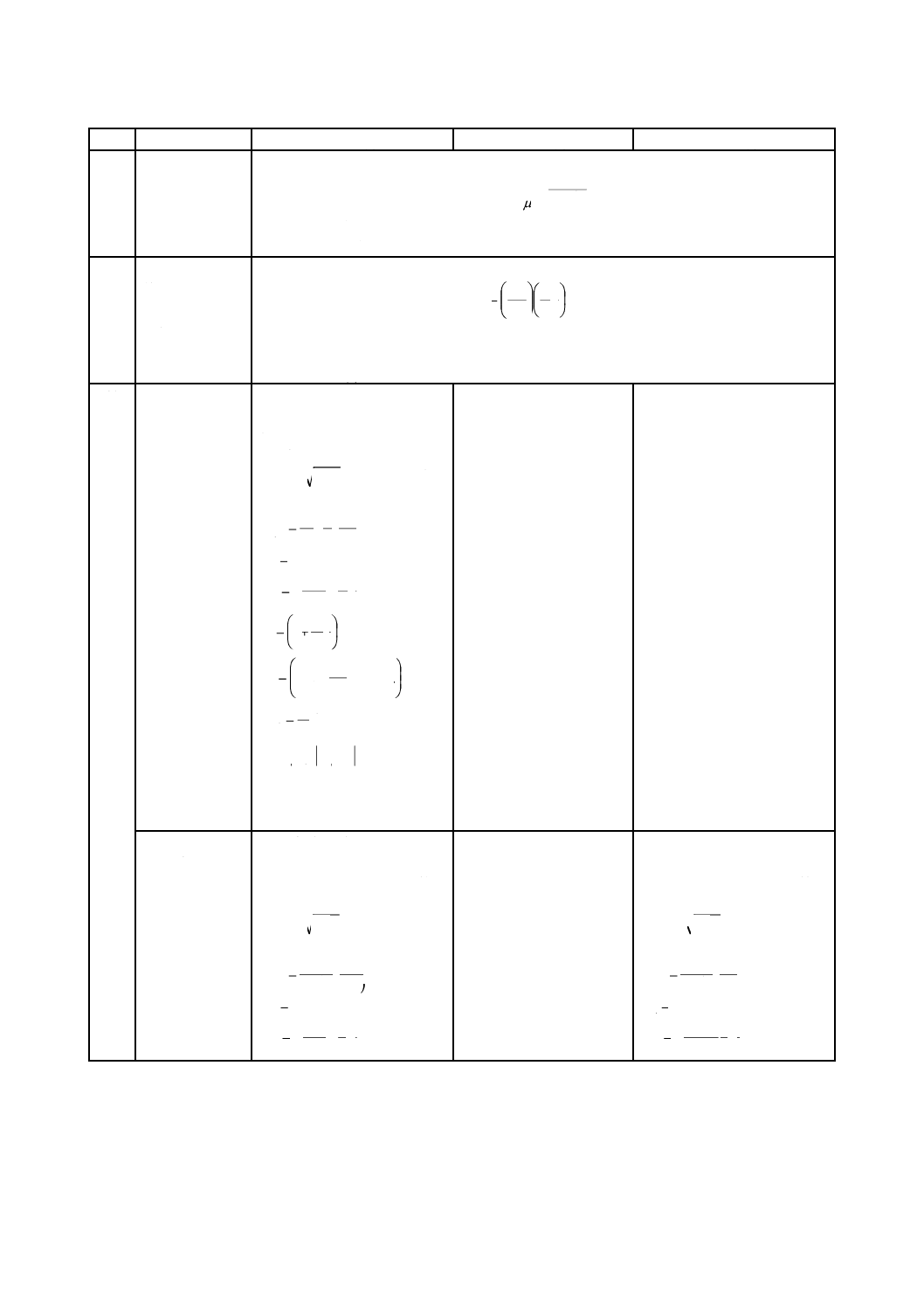

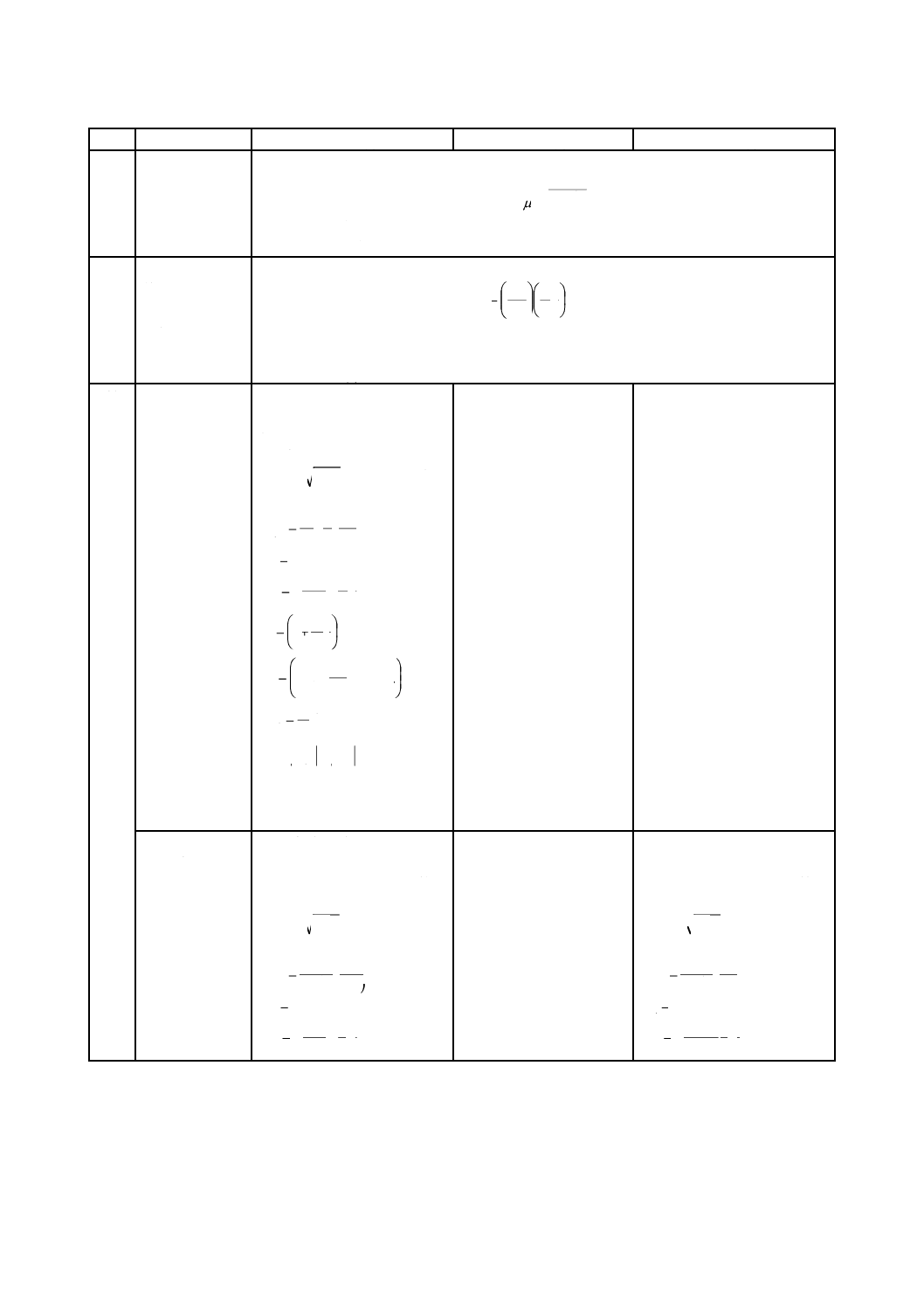

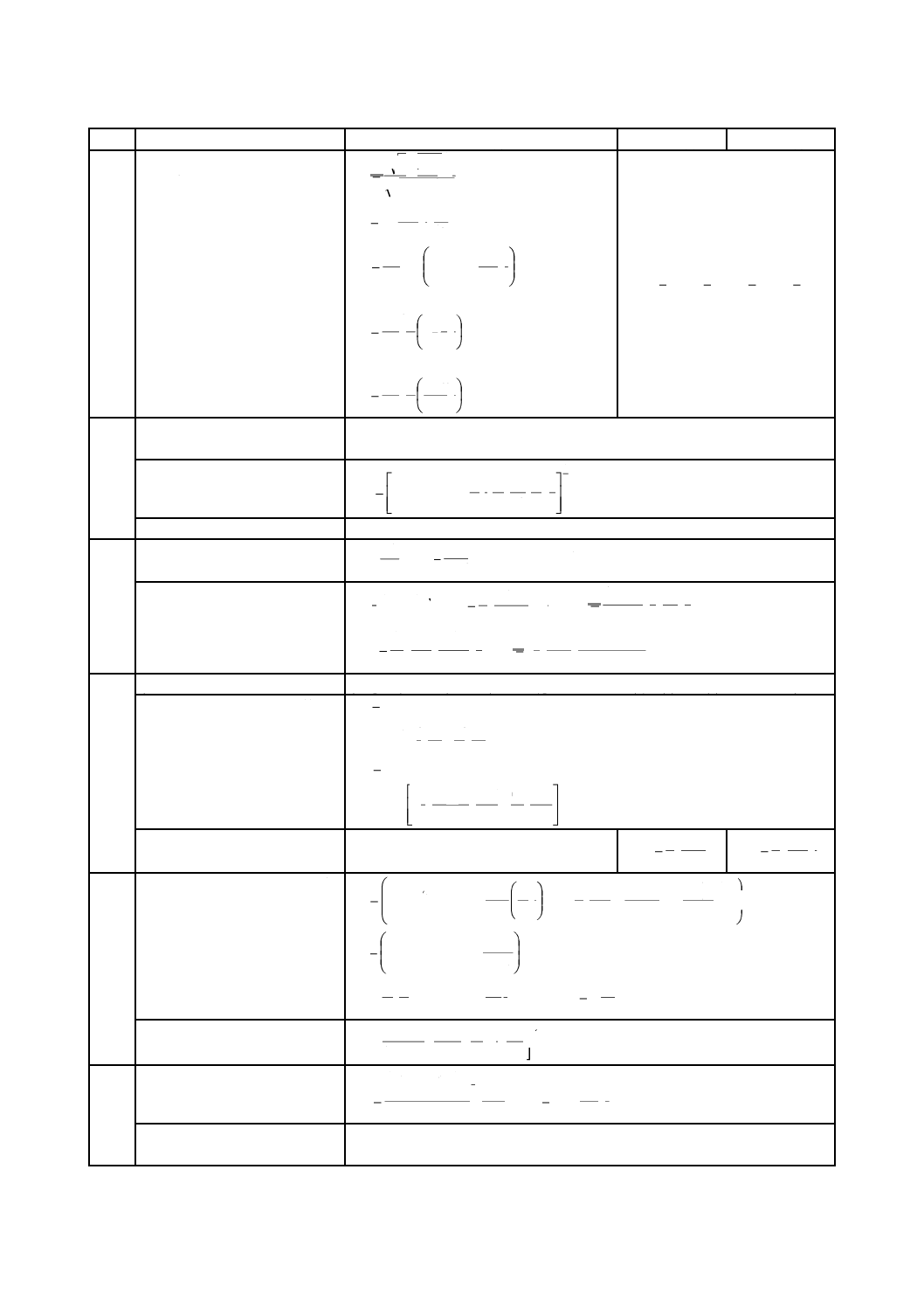

表B.1−Zd,Zv,Zm,及びFmの式†

(1) 0<x≦Xa,すなわち0からXaまでのxに関するベッセル関数を計算する:

()

()(

)

()

[

]

(

)

()

(

)

()

(

)

()

+

−

+

−

=

−

=∑∞

=

=

2

12

2

8

2

4

2

4

0

!6

2

!4

2

!2

2

1

!

2

2

1

ber

x

x

x

n

x

x

n

n

n

n

()

()

(

)

(

)

[

]

(

)

()

(

)

()

(

)

()

−

+

−

+

−

−

=

−

∞

=

=

−

∑

2

10

2

6

2

2

2

2

4

1

1

!5

2

!3

2

!

2

!

1

2

2

1

bei

x

x

x

n

x

x

n

n

n

n

1

=

さらに,それらの導関数を計算する:

()

()()(

)

()

[

]

(

)

()

(

)

()

(

)

()

+

−

+

−

=

−

=

−

∞

=

=∑

2

11

2

2

3

2

1

4

1

!6

2

6

!4

2

4

!2

2

2

!

2

2

2

1

ber'

x

x

x

n

x

n

x

n

n

n

n

7

()(

)(

)

(

)

[

]

(

)

()

(

)

()

(

)

()

−

+

−

+

=

−

−

−

=

−

∞

=

=

−

∑

2

9

2

5

2

1

2

3

4

1

1

!5

2

5

!3

2

3

!

2

!

1

2

2

1

2

1

)

(

bei'

x

x

x

n

x

n

x

n

n

n

n

1

注記 ベッセル関数及び導関数の精度のよい値を得るために,少なくともn=4+x/2まで計算を行う。

(2) xに対する関数ψ1(x),ψ2(x)及びZ(x)を計算する。

)

(r

be

*

1

)

(

bei

)

(

1

x

x

v

x

x

′

−

+

=

ψ

)

(i

be

*

1

)

(

ber

)

(

2

x

x

v

x

x

′

−

+

=

ψ

(3) Xaに対するZa,Zd,Zv及びZmを計算する。

Za=bei'(Xa)·ψ2(Xa)−ber' (Xa)·ψ1(Xa)

Zd=[ber(Xa)·ψ2(Xa)+bei(Xa)·ψ1(Xa)]/(Xa3·Za)

Zv=[ber'(Xa)·ψ2(Xa)+bei'(Xa)·ψ1(Xa)]/(Xa2·Za)

Zm=[ber'2(Xa)+bei'2 (Xa)]/(Xa·Za)

(4) xに対する関数Qm(x),Qv(x)及びFm(x)を計算する。

a

1

a

2

a

m

)

(

)

(r

be

)

(

)

(i

be

)

(

Z

x

X

x

X

x

Q

ψ

ψ

′

−

′

=

a

a

1

a

2

2

a

1

v

)

(

)

(

)

(

)

(

)

(

Z

X

x

X

X

X

x

Q

=

ψ

ψ

ψ

ψ

−

(5) それぞれの荷重状態におけるxに対するFm(x)を計算する。

Fm(x)=[Qv(x)+Q3Qm(x)]/2

(6) 0<x≦Xa,すなわち0からXaまでのFm(x)を計算し,Fm(x)の絶対値の最大値をFmとする。

)

(

MAX

m

m

x

F

F=

42

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

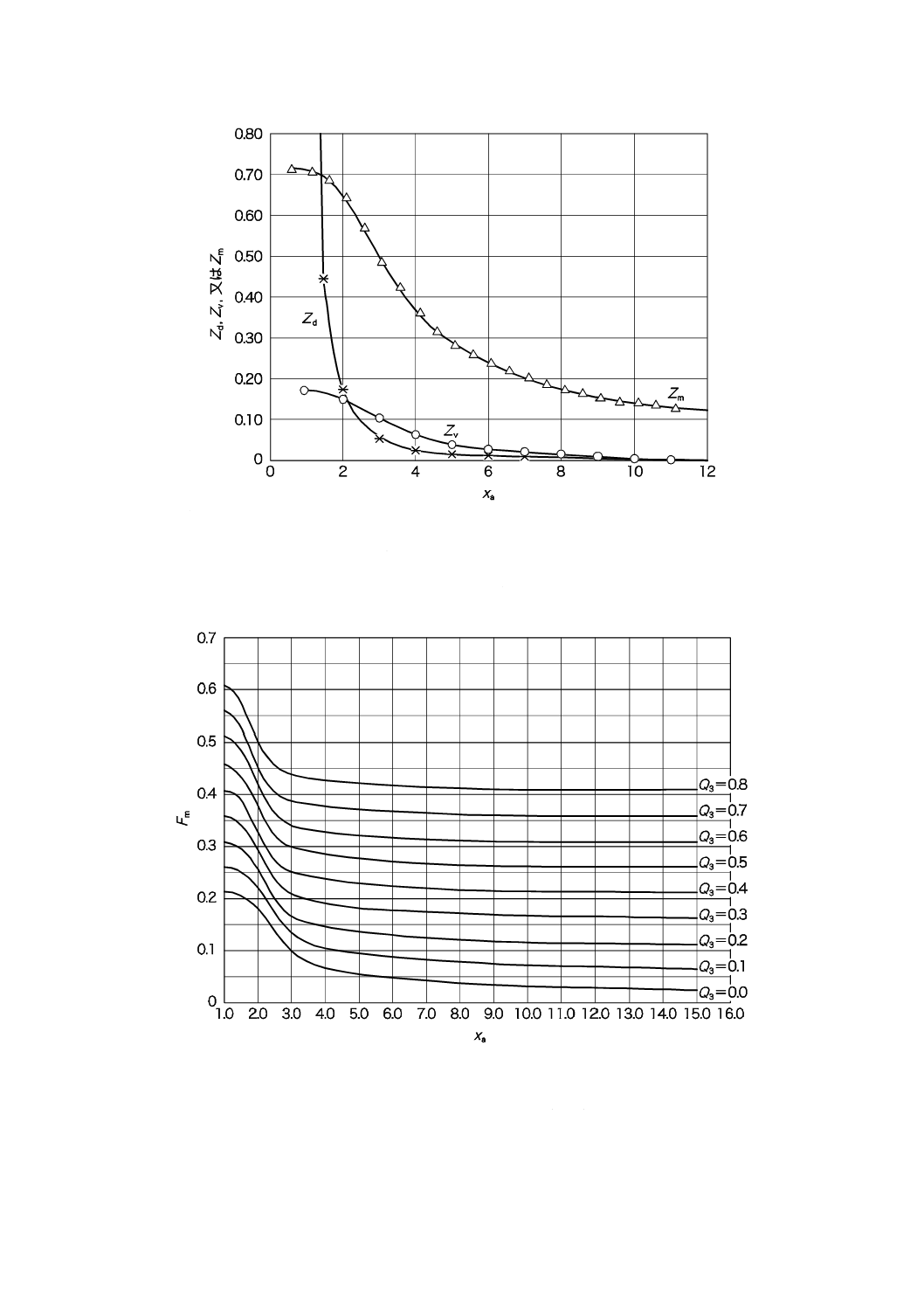

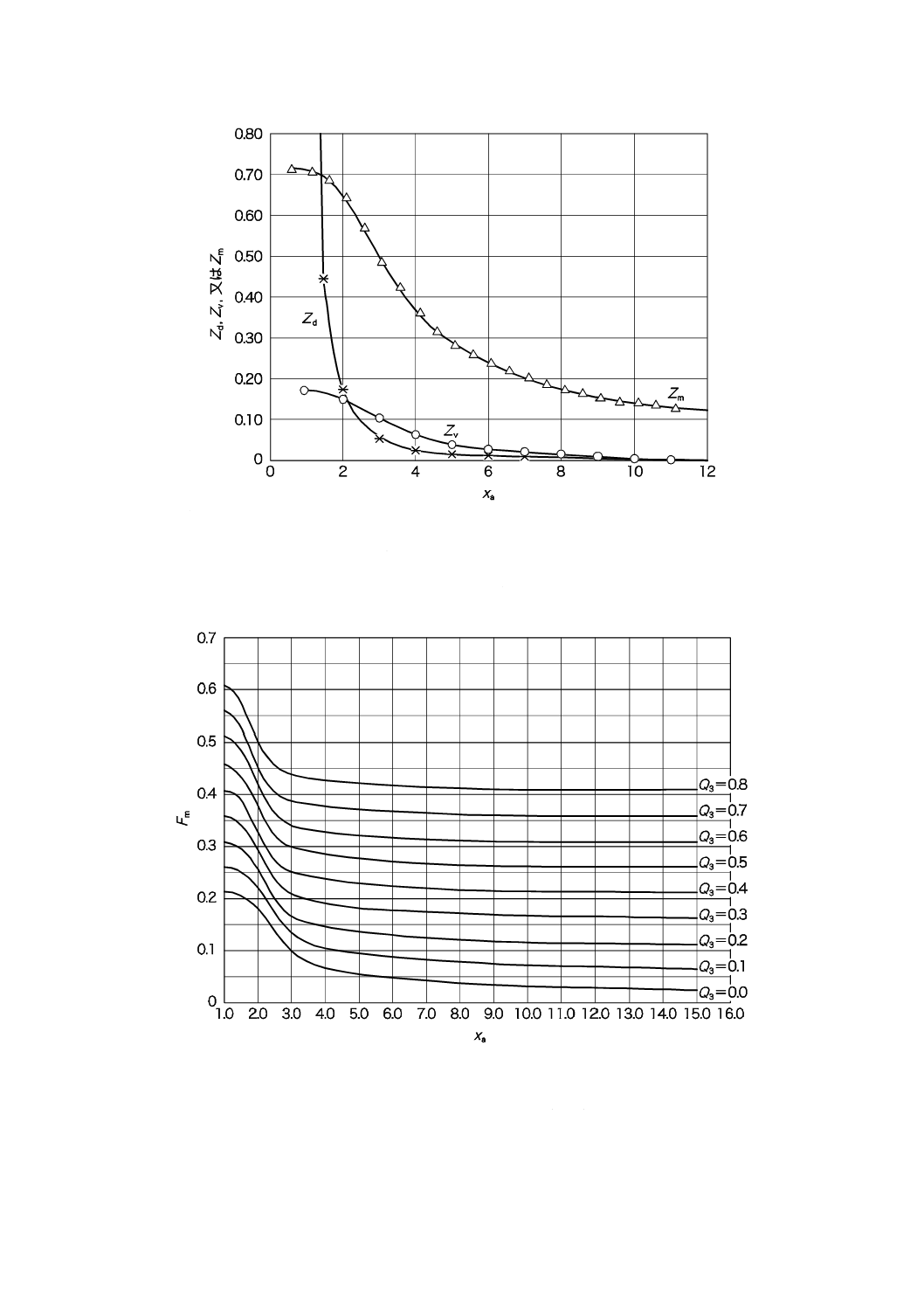

注記1 Zd,Zv及びZmの値を与える図中の曲線は,v*=0.4に対するものを示す。ただし,

その他のv*値に対しても使用してよい。

注記2 Xaが12.0より大きい場合は,表B.1による。

図B.9−Zd,Zv,及びZmの値†

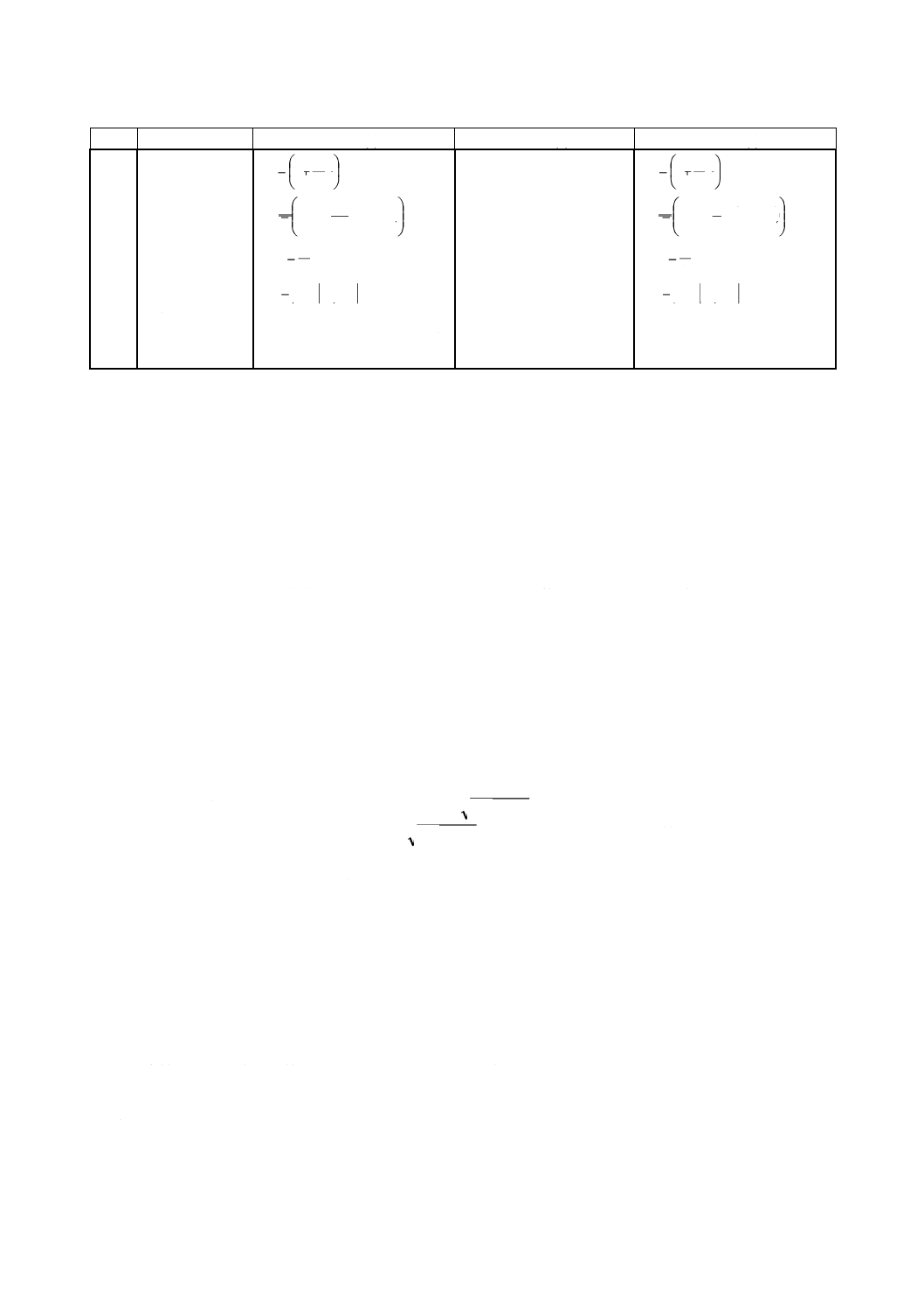

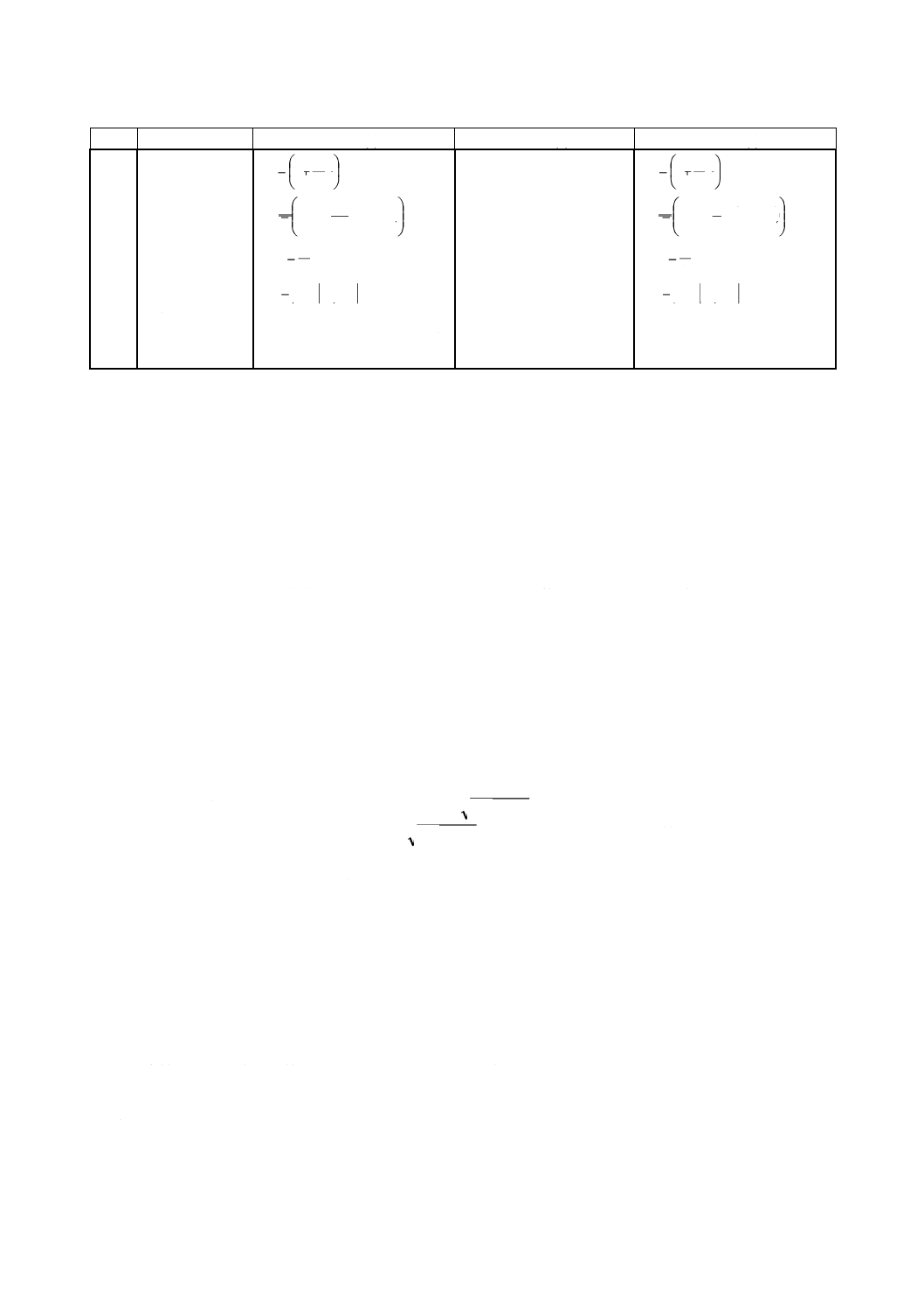

注記1 Fm値を与える図中の曲線は,v*=0.4の場合を示す。ただし,その他のv*値に対しても使用してよい。

注記2 Xa及びQ3の値が図の範囲にない場合は,表B.1による。

図B.10−Xaに対するFmの値 (0.0≦Q3≦0.8)†

43

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

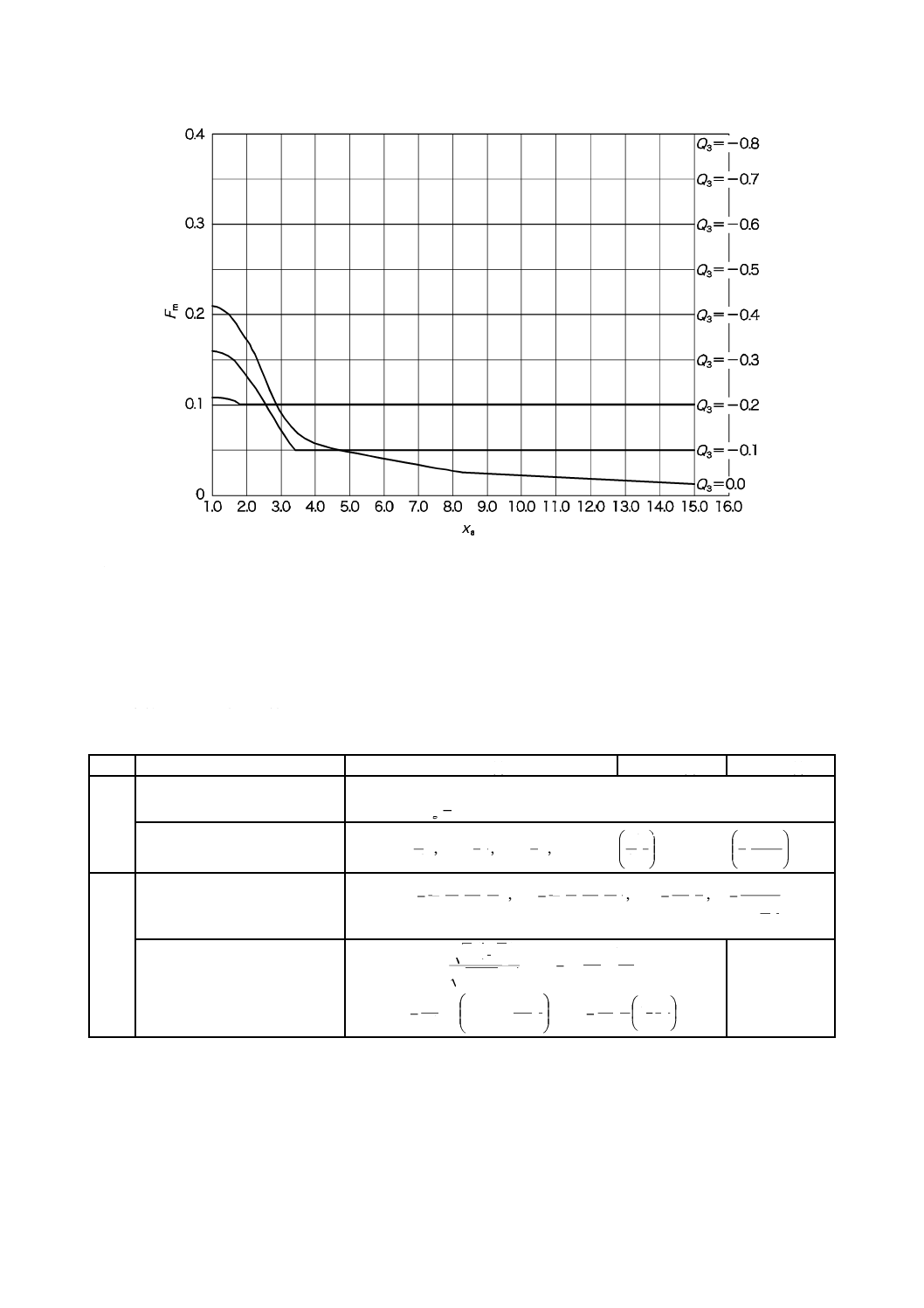

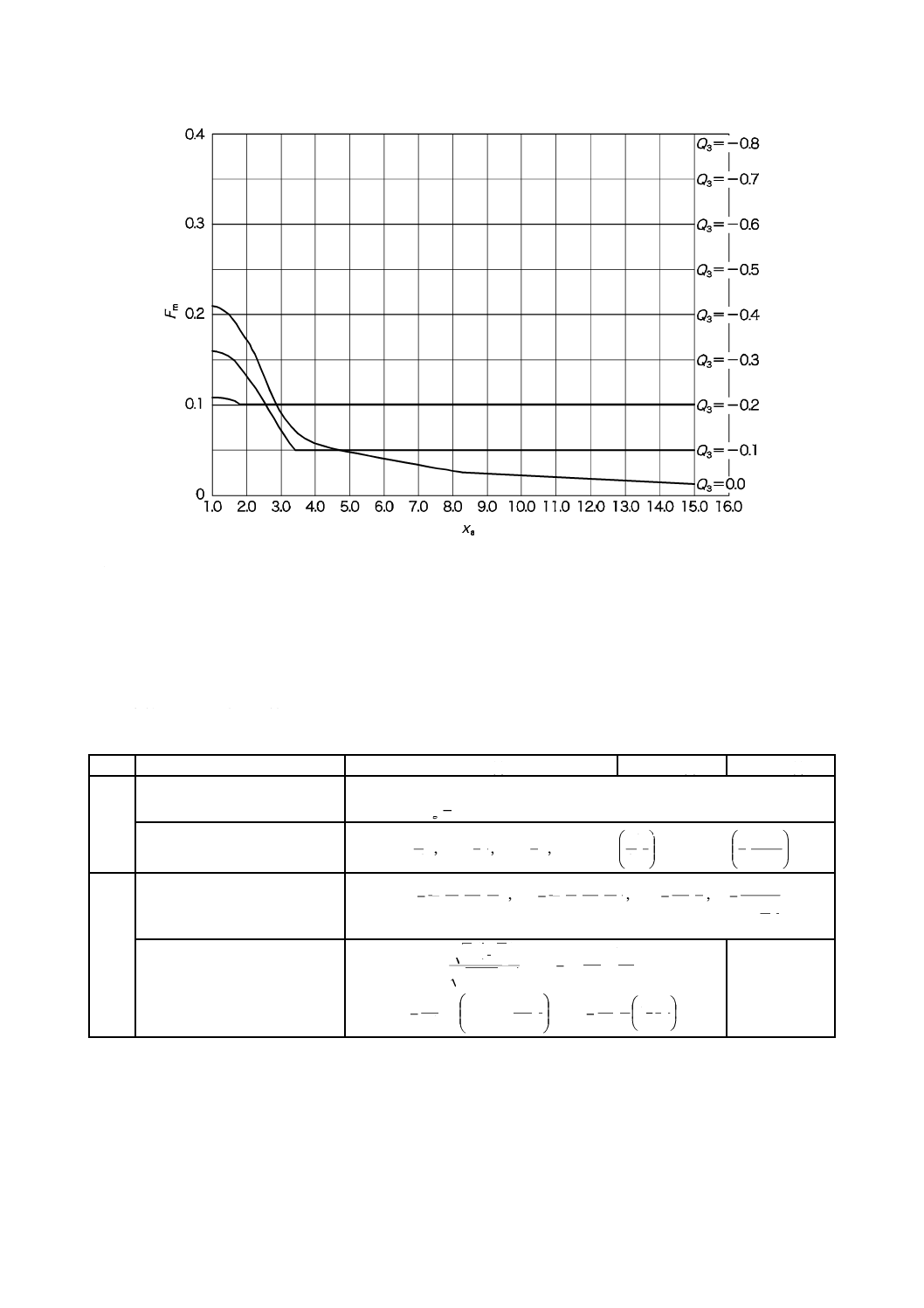

注記1 Fm値を与える図中の曲線は,v*=0.4の場合を示す。ただし,その他のv*値に対しても使用してよい。

注記2 Xa及びQ3の値が図の範囲にない場合は,表B.1による。

図B.11−Xaに対するFmの値 (−0.8≦Q3≦0.0)†

B.6.3 管板の設計

B.6.3.1 設計手順

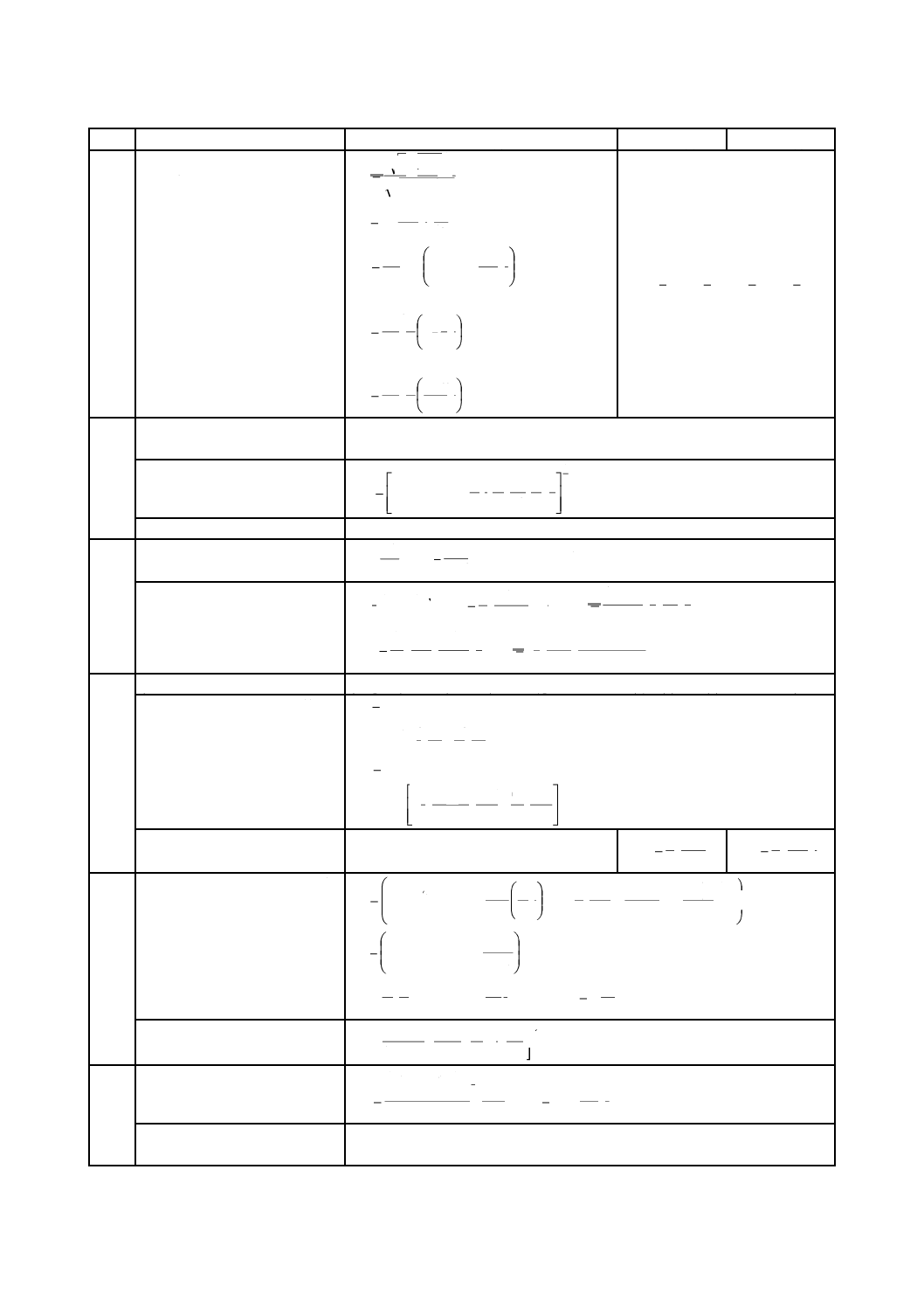

固定管板式熱交換器の管板の設計手順は,次による。

固定管板式熱交換器の管板の設計手順

手順

内容

形式 (a)

形式 (b)

形式 (c)

1

諸元

B.4.3によって,Do,μ,μ*及びh'gを決定する[荷重状態 (4),(5),(6)及び(7)

においては

0

g=

′h

]。

αo,ρs,ρc,xs及びxtの計算

2

o

t

t

t

t

2

o

t

t

s

o

c

c

o

s

s

o

o

2

2

1

,

2

1

,

,

,

2

−

−

=

−

=

=

=

=

a

t

d

N

x

a

d

N

x

a

a

a

a

D

a

ρ

ρ

2

胴・管の剛性Ks,Kt,剛性比

Ks,t,伸縮継手強度係数J

(

)

(

)

b

s

t

t

s

t

s,

t

t

t

t

t

s

s

s

s

s

1

1

,

,

,

K

K

J

K

N

K

K

L

E

t

d

t

K

L

E

t

D

t

K

+

=

=

−

=

+

=

π

π

各種胴側係数[形式(a)及び形式

(b)]

(

)

(

)s

s

s

4

2

s

s

1

12

t

t

D+

−

=

ν

β

,

)

1(6

2

s

3

s

s

s

s

ν

β

−

=

t

E

k

,

+

+

=

2

1

6

2

s

2

s

s

3

s

s

β

β

λ

t

t

k

t

D

,

−

=

2

1

4

s

s

s

2

s

s

ν

δ

t

E

D

0

,0

,0

,0

s

s

s

s

=

=

=

=

δ

λ

β

k

44

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手順

内容

形式 (a)

形式 (b)

形式 (c)

2

各種管側係数

[形式(a)]

(

)

(

)c

c

c

4

2

c

c

1

12

t

t

D+

−

=

ν

β

,

)

1(6

2

c

3

c

c

c

c

ν

β

−

=

t

E

k

,

+

+

=

2

1

6

2

c

2

c

c

3

c

c

β

β

λ

t

t

k

t

D

,

仕切室が円筒胴の場合,

−

=

2

1

4

c

c

c

2

c

c

ν

δ

t

E

D

仕切室が半球形の場合,

−

=

2

1

4

c

c

c

2

c

c

ν

δ

t

E

D

0

,0

,0

,0

c

c

c

c

=

=

=

=

δ

λ

β

k

3

等価係数の決定

t/pを計算する。ρが変わる場合は,B.4.3によってd*及びμ*を再計算する。

また,B.4.4によって,E*及びν*を計算する。

Xaの設定

(

)

(

)

4

1

3

*

2

o

t

t

t

t

t

2

a

*

1

24

−

−

=

Lh

E

a

t

d

t

E

N

X

ν

Zd,Zν及びZmの設定

表B.1又は図B.9

4

直径比K,係数Fの設定

o

D

A

K=

,

(

)

K

E

E

F

ln

*

*

1

t

s

+

+

−

=

λ

λ

ν

Φ,Q1,QZ1,QZ2及びUの計算

(

)F

*

1ν

Φ

+

=

,

m

ν

s

1

1

1

Z

Z

Q

Φ

Φ

ρ

+

−

−

=

,

(

)

2

4

a

ν

1

d

1

Z

X

Z

Q

Z

Q

+

=

,

(

)

2

4

a

m

1

v

2

Z

X

Z

Q

Z

Q

+

=

,

(

)

[

]

m

4

a

m

s

ν

1

1

Z

X

Z

Z

U

Φ

ρ

+

−

+

=

5

γの計算

γ=[αt,m(Tt,m−Ta)−αs,m(Ts,m−Ta)]L[荷重状態 (1),(2)及び(3)においてはγ=0]

ωs,ωs*,ωc及びωc*の計算

(

)

s

s

s

s

s

s

1

β

δ

β

ρ

ω

t

k

+

=

,

(

)(

)

s

s

2

s

2

o

*

s

4

1

1

ω

ρ

ρ

ω

−

−

−

=a

,

(

)

c

c

c

c

c

c

1

β

δ

β

ρ

ω

t

k

+

=

,

(

)(

)(

)

c

s

c

2

c

2

o

*

c

2

1

4

1

1

ω

ρ

ρ

ρ

ω

−

−

−

−

+

=a

γbの計算

γb=0

o

c

b

D

C

G−

=

γ

o

s

c

b

D

G

G−

=

γ

6

Ps',Pt',Pγ,Pw及びPrimの計算

(

)

(

)

[

]

s

2

o

2

s

2

J

t

s,

t

s,

2

s

s

2

o

s

t

s,

t

s

s

s

2

2

1

1

2

1

2

P

D

a

D

JK

J

JK

D

D

K

x

x

P

−

−

−

−

−

+

−

+

=

′

ρ

ν

ν

,

(

)

t

t

s,

t

t

t

t

1

1

2

P

JK

x

x

P

+

−

+

=

′

ν

,

γ

π2o

t

t

γ

a

K

N

P=

,

W

a

U

P

π

γ

2

b

2

o

w

−

=

,

(

)

t

*

c

s

*

s

2

o

rim

P

P

a

U

P

ω

ω

−

−

=

有効圧力Peの計算

(

)

[

](

)

rim

w

γ

t

s

2

Z

s

1

Z

t

s,

t

s,

e

1

1

P

P

P

P

P

Q

Q

JK

JK

P

+

+

+′

−′

−

+

+

=

ρ

7

Q2及びQ3の計算

(

)

m

b

t

*

c

s

*

s

2

1

2

Z

W

P

P

Q

Φ

π

γ

ω

ω

+

+

−

=

,

2

o

e

2

1

3

2

a

P

Q

Q

Q

+

=

Fmの設定

すべての荷重状態において,Xa,Q3を用いて,表B.1又は図B.10及び図B.11

から,係数Fmを設定する。

45

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手順

内容

形式 (a)

形式 (b)

形式 (c)

7

管板の曲げ応力σ

管板の曲げ応力σを次の式で計算する。

e

2

g

o

m

2

*

5.1

P

h

t

a

F

′

−

=

μ

σ

評価

管板の曲げ応力の計算値は,荷重状態 (1),(2)及び(3)の場合には|σ|≦1.5S

を,荷重状態(4),(5),(6)及び(7)の場合には|σ|≦Spsを満足しなければなら

ない。満足しない場合には,tを増やし手順3に戻る。

8

管板のせん断応力τ

各荷重状態に対して,管板の管群外周管穴部におけるせん断応力τを計算す

る。

e

o

2

1

P

t

a

=

μ

τ

評価

せん断応力の計算値はτ≦0.8Sを満足しなければならない。満足しなければ,

厚さtを増やし,手順3から再計算を行う。

9

係数Fq,管群外周部における伝

熱管に生じる長手方向応力σt,o

(

)

2

4

a

ν

3

d

q

X

Z

Q

Z

F

+

=

,

(

)

s

t

q

e

t

t

s

s

o

t,

x

x

F

P

x

P

x

P

−

−

−

=

σ

評価

荷重状態(1),(2)及び(3)に対しては|σt,o|≦Stを,荷重状態(4),(5),(6)及び(7)

に対しては|σt,o|≦2Stを満足しなければならない。σt,oが負の場合は,次の管

の座屈の検討を行う。

なお,手順9を満足すれば,形式(a)及び(b)については,手順10へ進む。

また,形式(c)については完了とする。

管の座屈の検討lt,rt,Ft,Ct

及びFs

(

)

t

y,

t

2

t

t

t

t

2

t

t

2

t

t

t

2

4

2

S

E

C

,

r

l

F

,

t

d

d

r,

kl

l

π

=

=

−

+

=

=

Fs=MAX[(3.25−0.5Fq), (1.25)]

ただし,Fsは2.0より大きくしてはならない。

管の許容座屈応力

Ct≦Ftの場合;

[]

=

t

2

t

t

2

s

tb

,

1

MIN

S

F

E

F

S

π

Ct>Ftの場合;

[]

−

=

t

t

t

s

t

y,

tb

,

2

1

MIN

S

C

F

F

S

S

評価

|σt,o|≦Stbを満足しなければならない。満足しない場合は,管の再設計を行う。

10

胴・管板つなぎ部の応力

[形式(a)及び形式(b)]

σs,m:軸方向膜応力

σs,b:軸方向曲げ応力

ts :胴の厚さで,少なくとも

s

s

8.1

t

D

の長さまで均一でな

ければならない。

(

)

(

)(

)

[

]

(

)

t

s

s

s

2

s

t

s

2

s

e

s

s

s

2

o

m

s,

2

1

2

P

t

t

a

a

P

P

P

t

t

a

a

+

+

−

−

+

+

=

ρ

σ

,

3

3

o

2

s

*

*

1

6

t

a

E

X

ν

−

=

+

=

2

1

s

s

β

t

Y

(

)

2

m

20

1

m

v

e

s

2

Q

Z

a

Q

Z

Z

P

Z

+

+

=

+

−

=

s

s

s

m

s,

s

s

s

s

s

s

s

2

s

b

s,

6

Z

Y

X

E

a

P

k

t

σ

ν

δ

β

σ

b

s,

m

s,

s

σ

σ

σ

+

=

46

B 8274:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手順

内容

形式 (a)

形式 (b)

形式 (c)

10

評価

荷重状態(1),(2)及び(3)の場合には,σs≦1.5Sを満足すれば

計算は完了とする。満足しなければ手順11を検討する。

荷重状態(4),(5),(6)及び(7)の場合には,σs≦SPS,sを満足し

なければならない。

なお,σsmが正の場合はσsm≦Ssを,負の場合はJIS B 8265

の4.3.3に示す胴材料の設計温度における許容圧縮応力以

下を満足しなければならない。

水室胴・管板つなぎ部の応力

[形式(a)]

σc,m:軸方向膜応力

σc,b:軸方向曲げ応力

tc:胴の厚さで,管板の取付部から少なく

とも

c

c

8.1

t

D

の長さまで均一でなければ

ならない。

(

)

t

c

c

c

2

c