B 8267:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

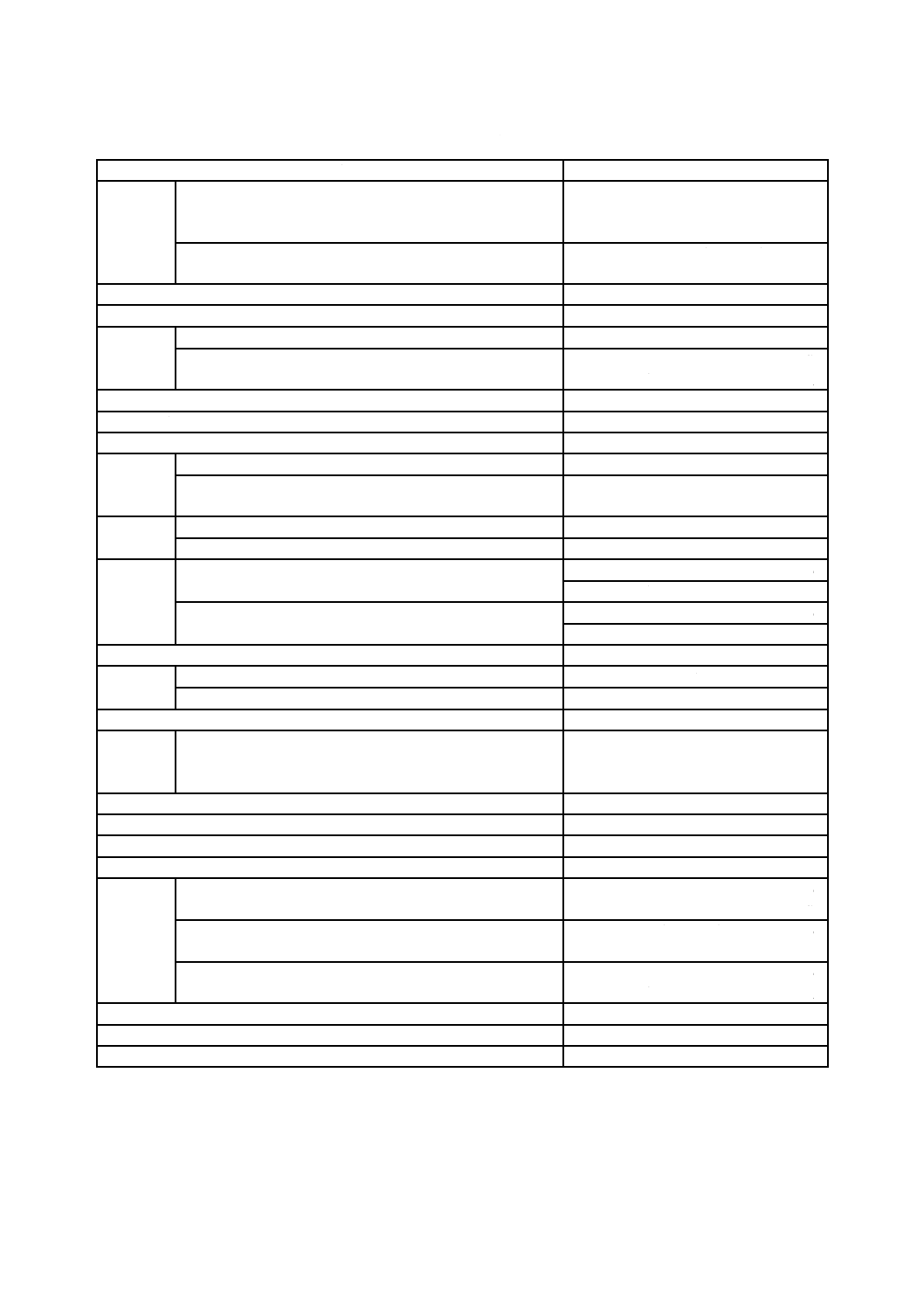

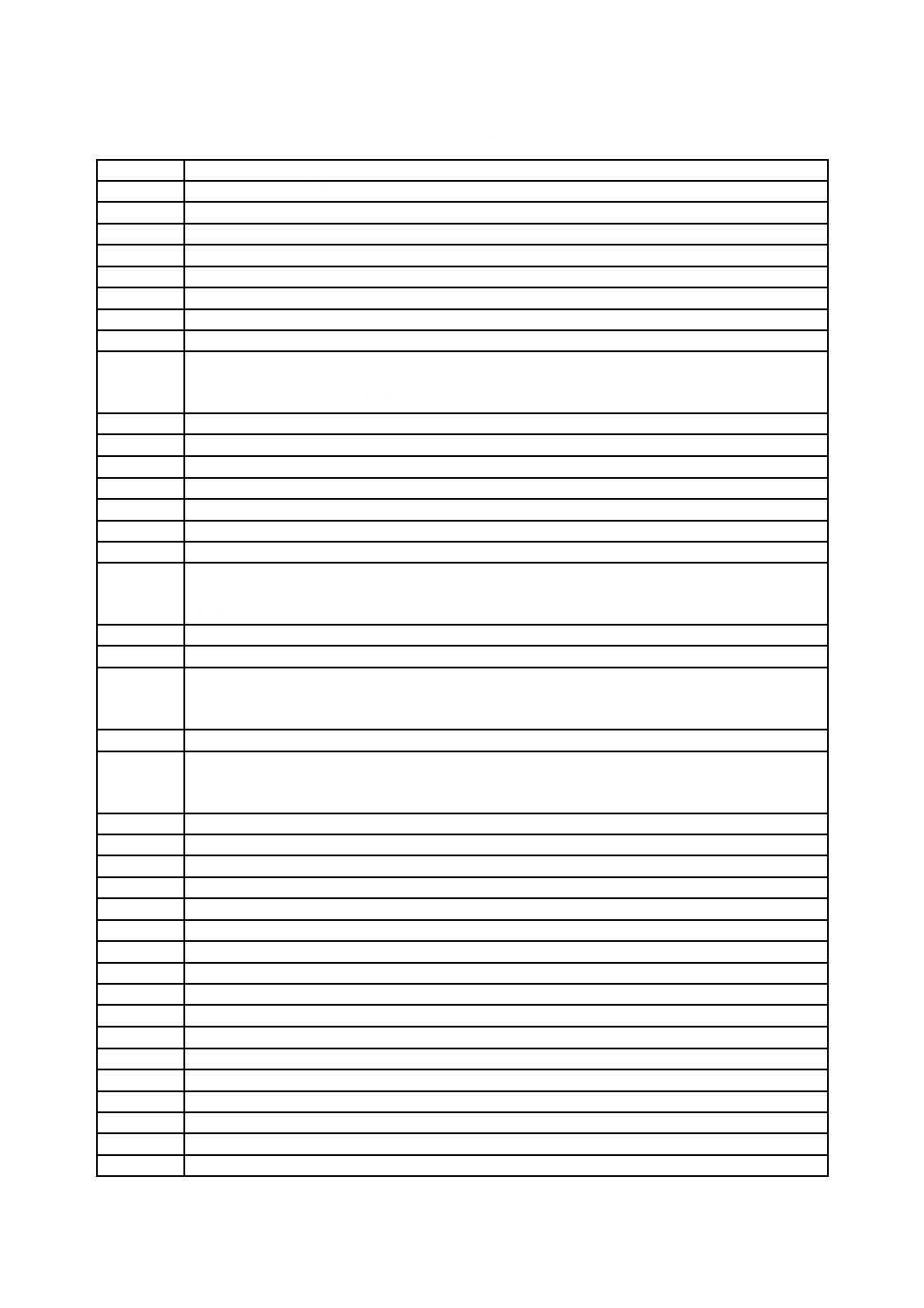

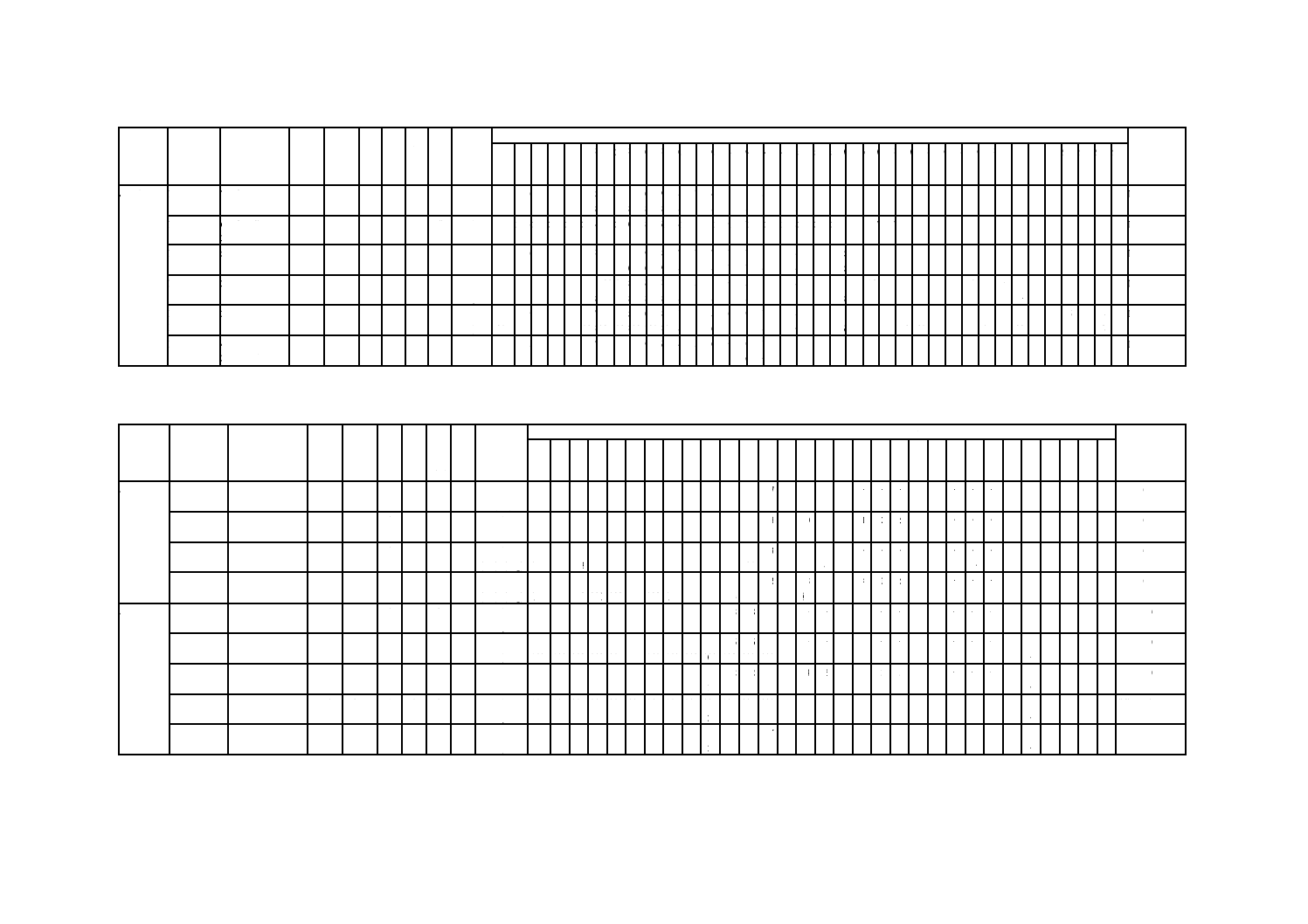

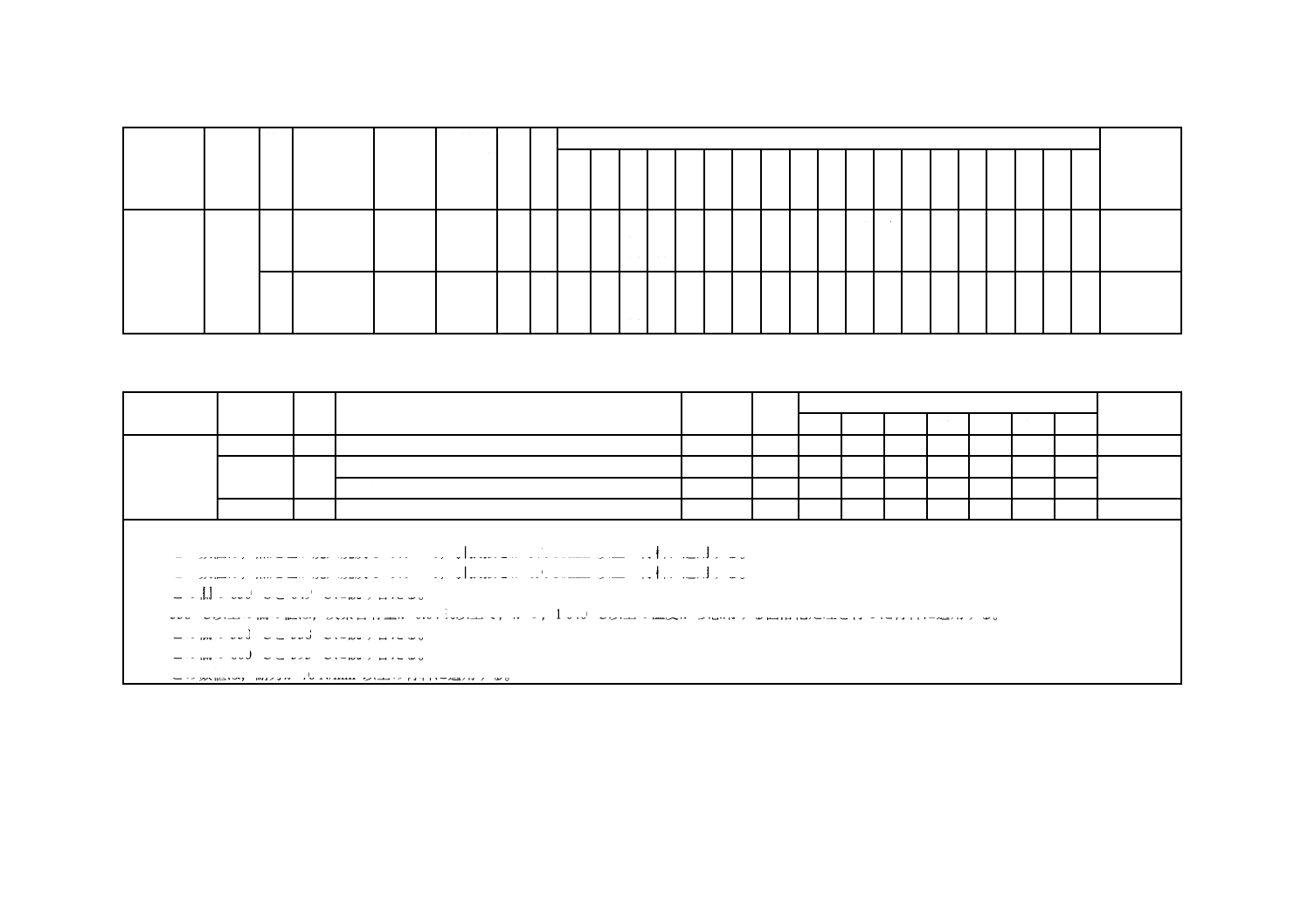

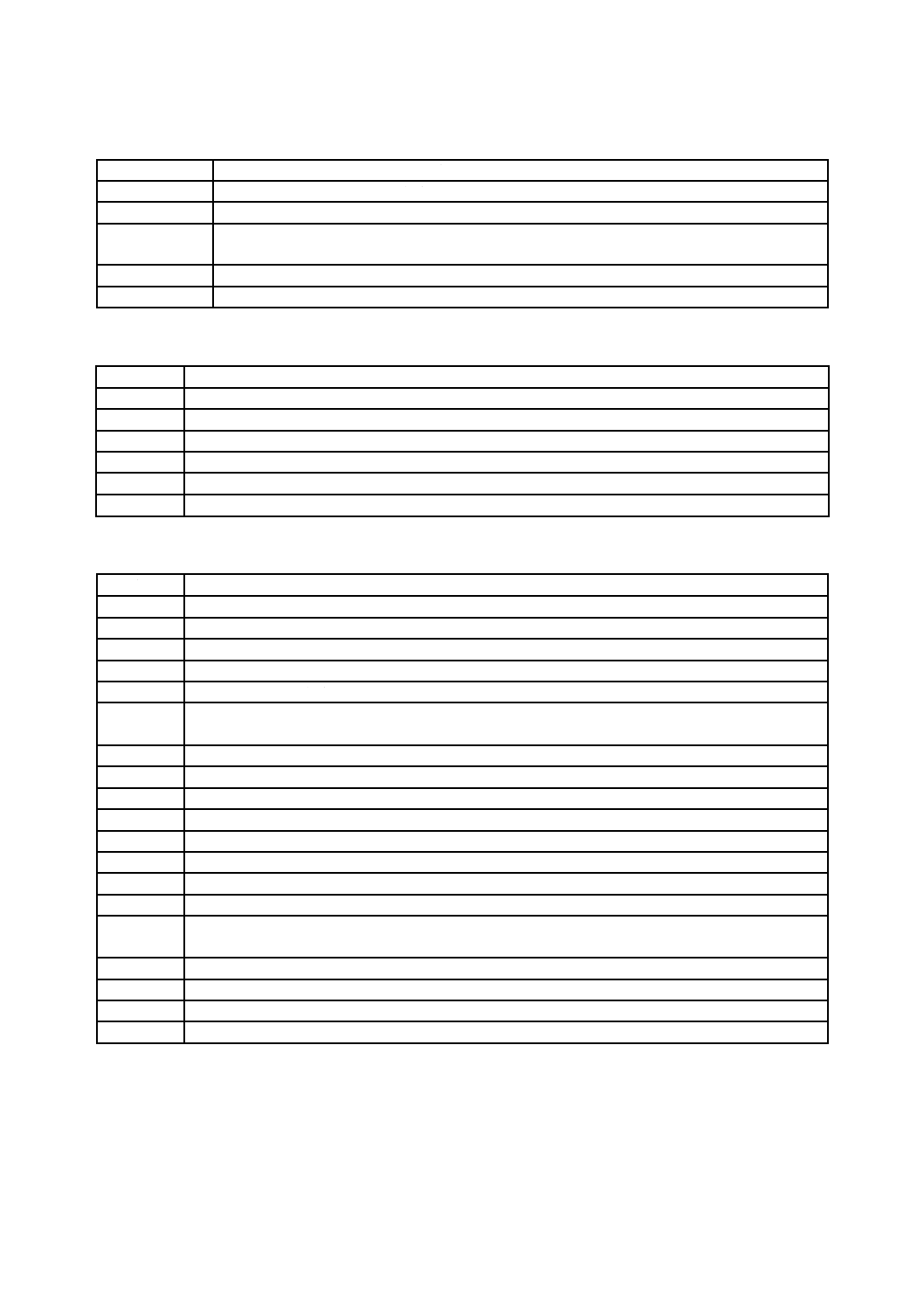

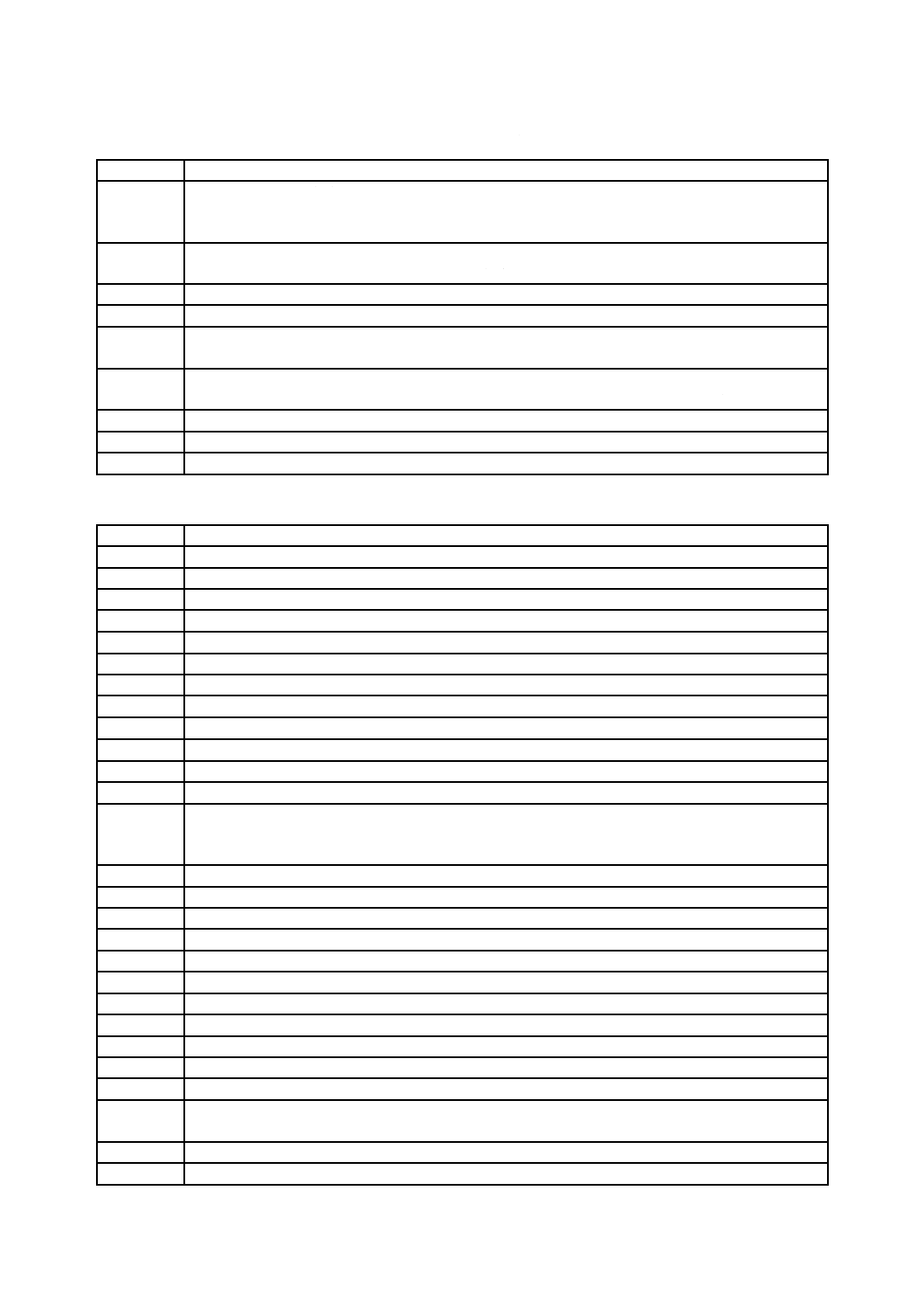

目 次

ページ

1 適用範囲························································································································· 1

1.1 適用する圧力容器 ·········································································································· 1

1.2 圧力容器の範囲 ············································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 6

4 材料······························································································································· 7

4.1 一般 ···························································································································· 7

4.2 鉄鋼材料 ······················································································································ 8

4.3 材料の許容応力 ············································································································· 8

4.4 材料の機械試験 ············································································································· 9

4.5 材料の諸特性 ··············································································································· 10

5 設計······························································································································ 10

5.1 一般 ··························································································································· 10

5.2 胴及び鏡板 ·················································································································· 12

5.3 ふた板 ························································································································ 14

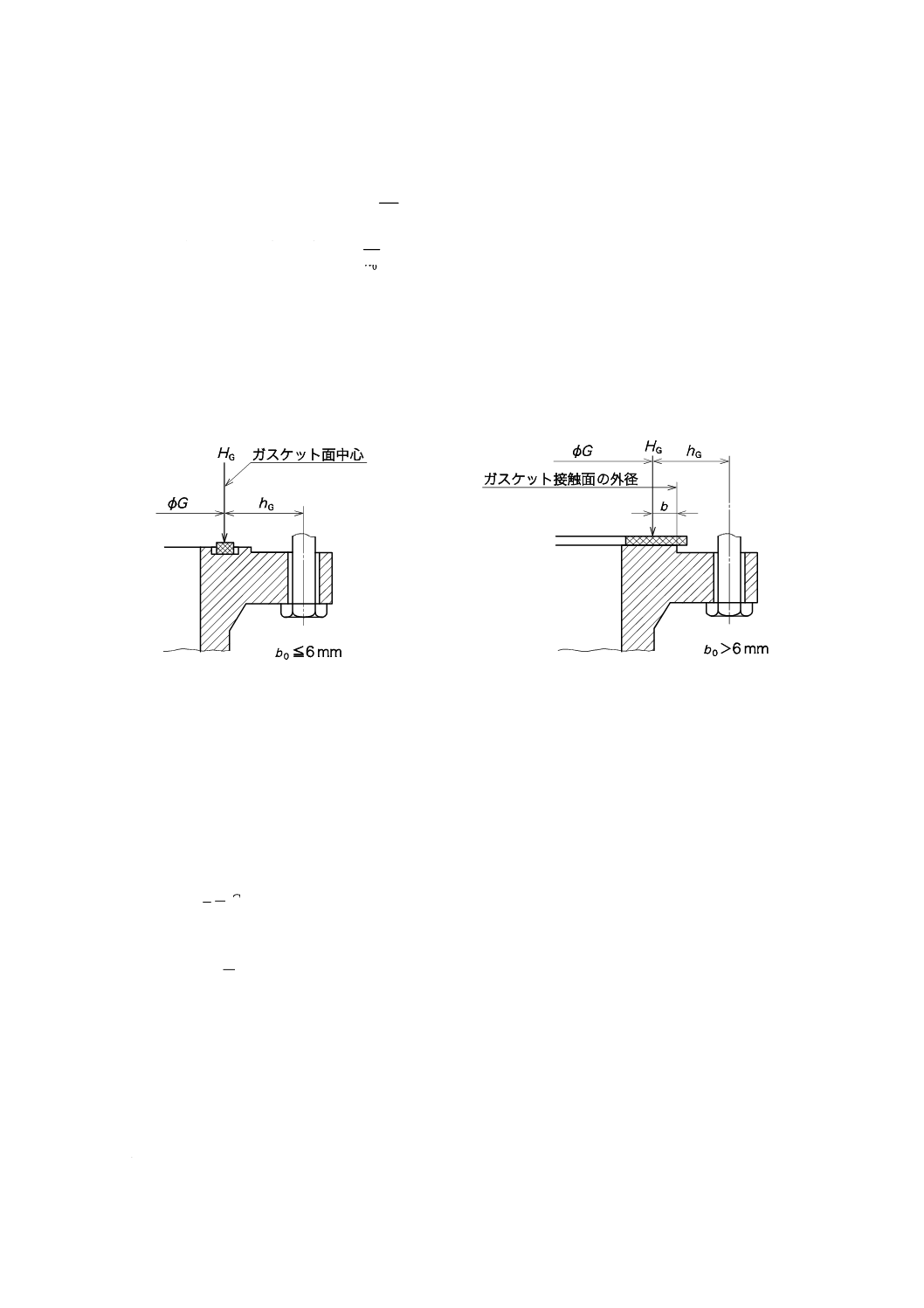

5.4 ボルト締めフランジ ······································································································ 14

5.5 穴 ······························································································································ 15

5.6 管台及び管の接合 ········································································································· 15

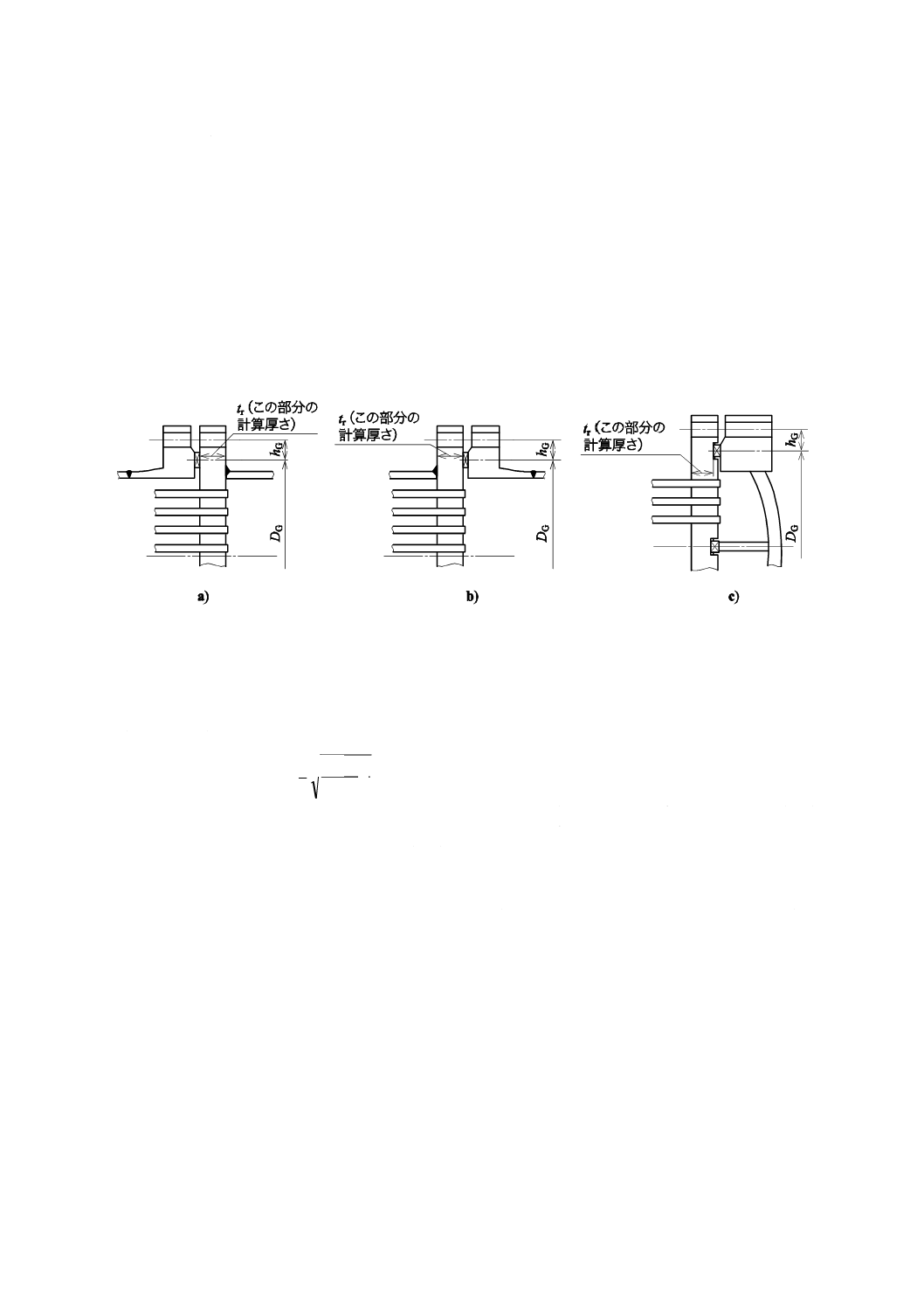

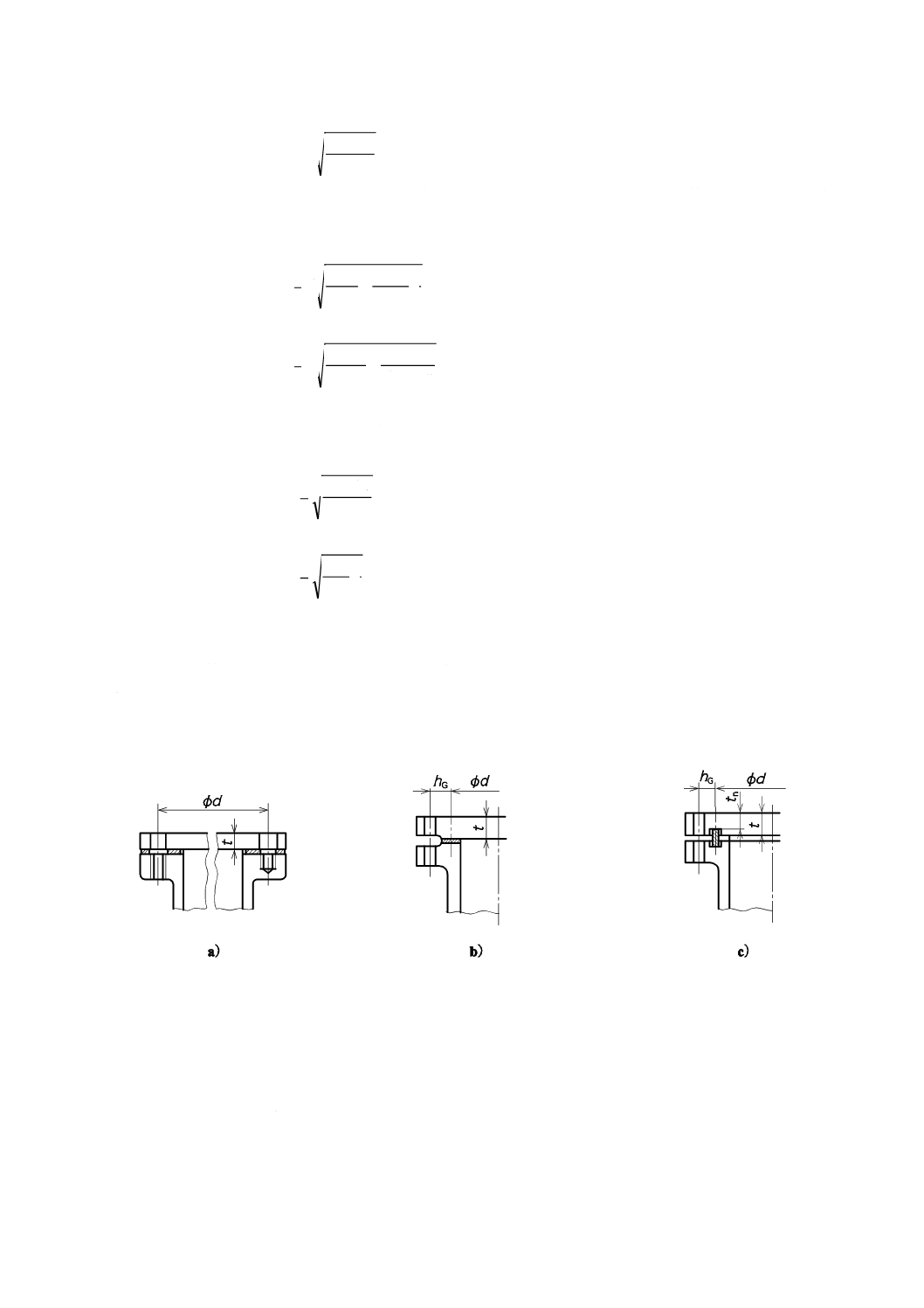

5.7 管板 ··························································································································· 15

5.8 ステーによって支える平鏡板 ·························································································· 15

5.9 伸縮継手 ····················································································································· 15

6 溶接······························································································································ 15

6.1 一般 ··························································································································· 15

6.2 溶接継手効率 ··············································································································· 40

6.3 突合せ溶接 ·················································································································· 40

6.4 プラグ溶接 ·················································································································· 44

6.5 胴と管板又は平鏡板の溶接 ····························································································· 44

6.6 溶接後熱処理 ··············································································································· 45

6.7 溶接士 ························································································································ 45

7 製作······························································································································ 45

7.1 一般 ··························································································································· 45

7.2 胴の直径法真円度 ········································································································· 45

7.3 鏡板の製作公差 ············································································································ 48

7.4 胴及び鏡板の成形加工 ··································································································· 48

7.5 ステーの取付け ············································································································ 50

B 8267:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8 試験及び検査 ·················································································································· 51

8.1 突合せ溶接継手の機械試験 ····························································································· 51

8.2 溶接継手の非破壊試験 ··································································································· 52

8.3 非破壊試験の方法及び結果の判定····················································································· 54

8.4 非破壊試験の再試験 ······································································································ 55

8.5 耐圧試験 ····················································································································· 55

8.6 漏れ試験 ····················································································································· 56

8.7 最終検査 ····················································································································· 56

9 安全装置························································································································ 57

9.1 一般 ··························································································································· 57

9.2 計装設備 ····················································································································· 57

10 表示及び適合性評価 ······································································································· 57

10.1 表示 ·························································································································· 57

10.2 適合性評価 ················································································································· 57

附属書A(規定)JIS B 8285の附属書Aに示すP番号とASMEのP番号の対応 ······························ 58

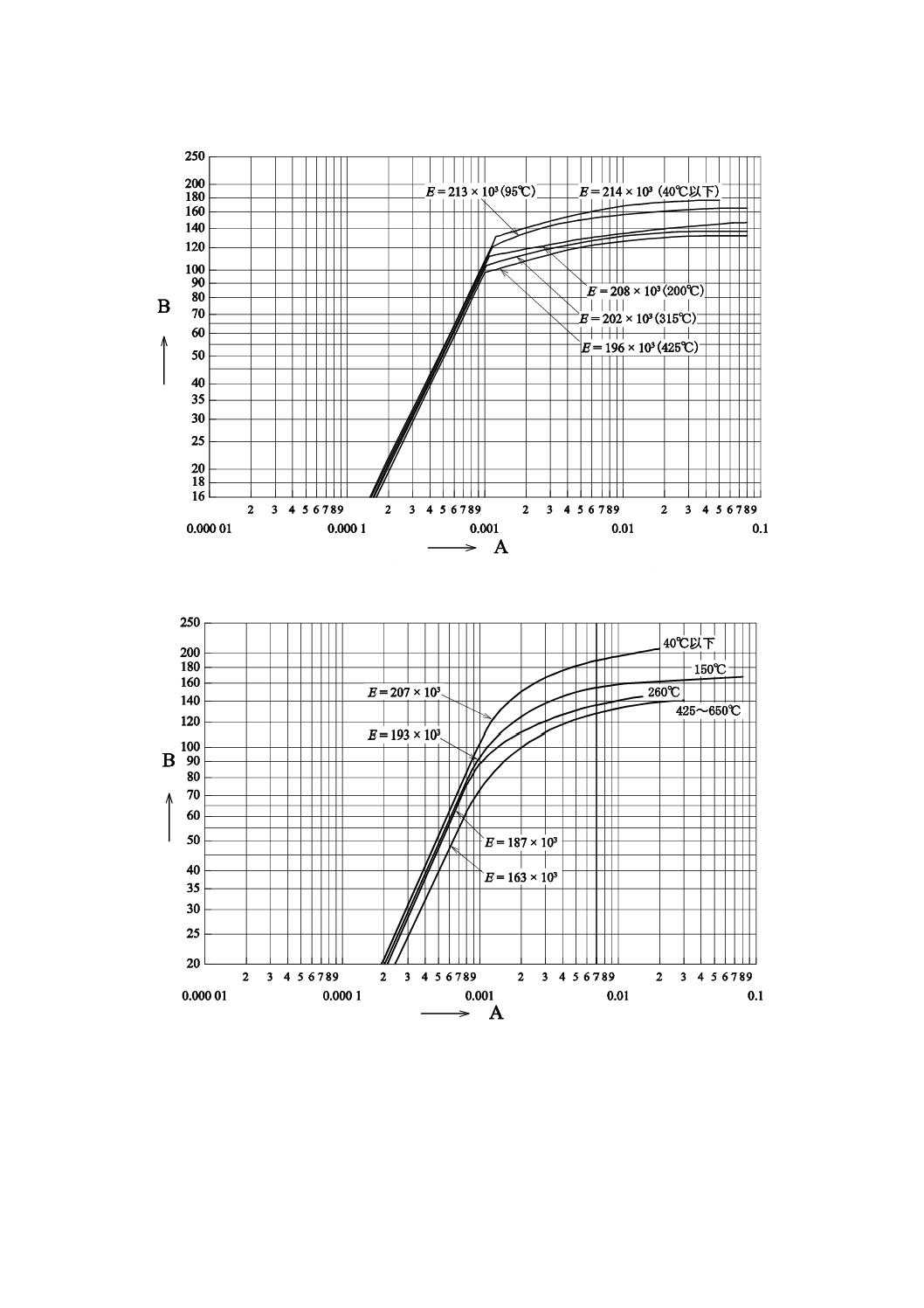

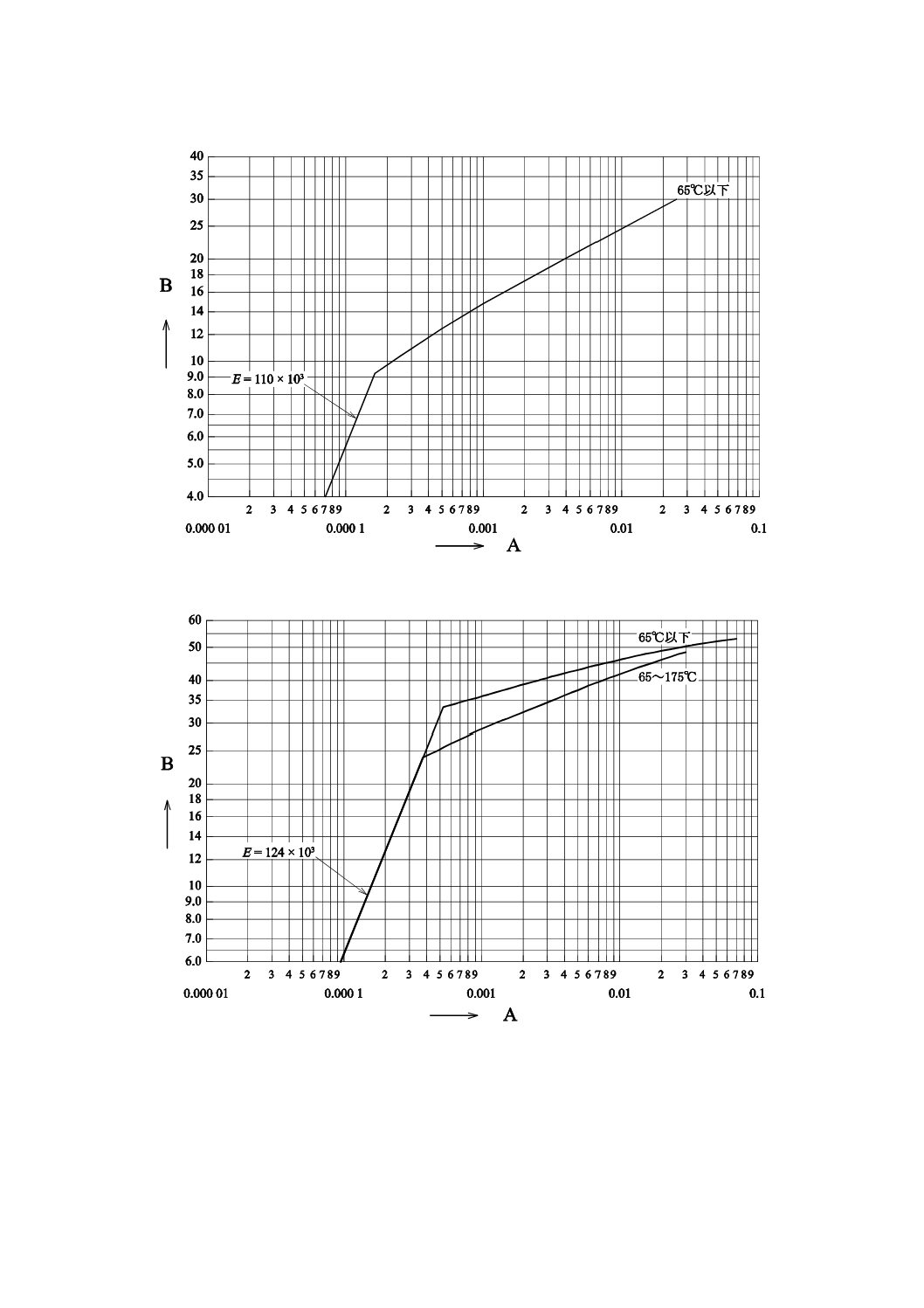

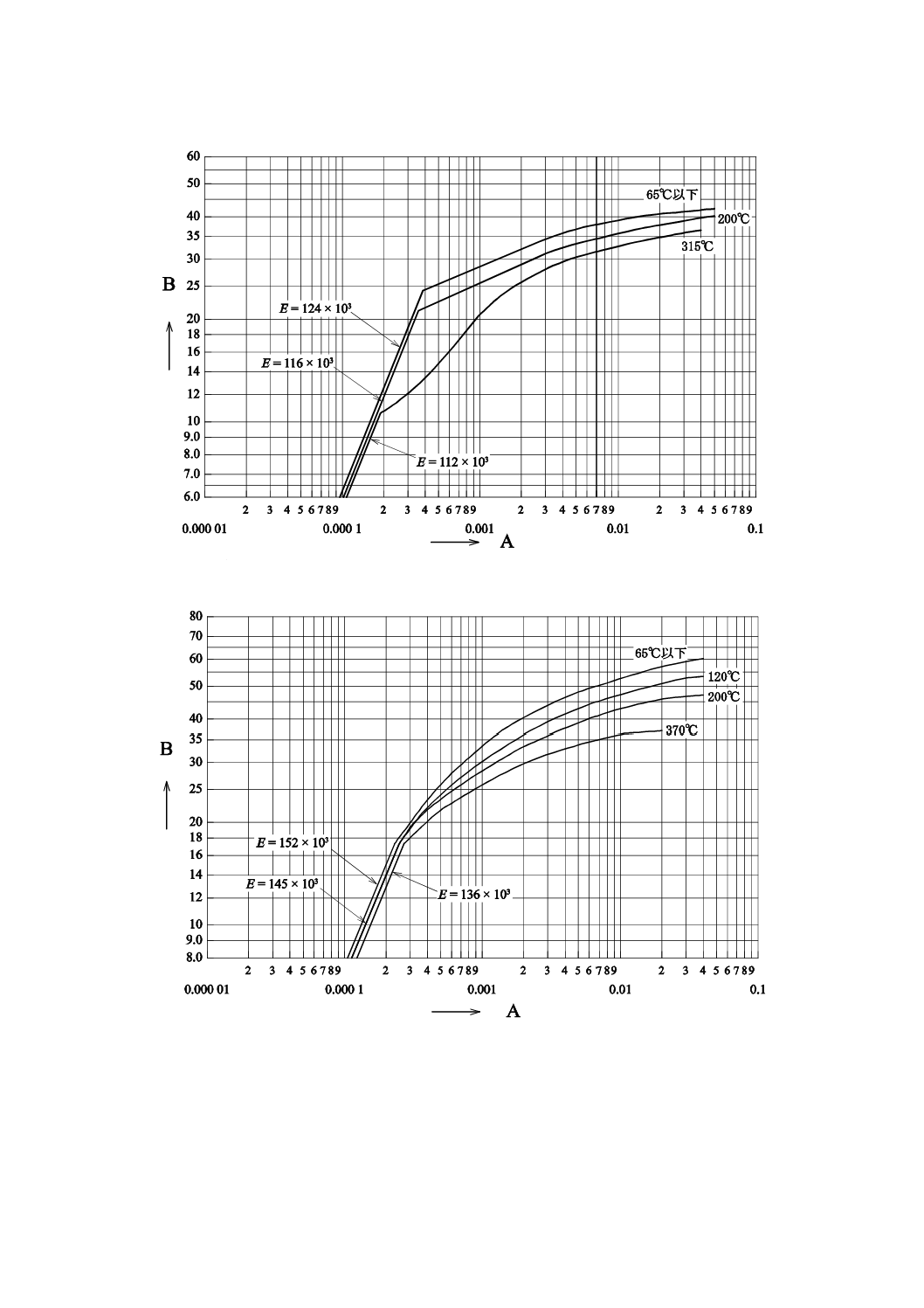

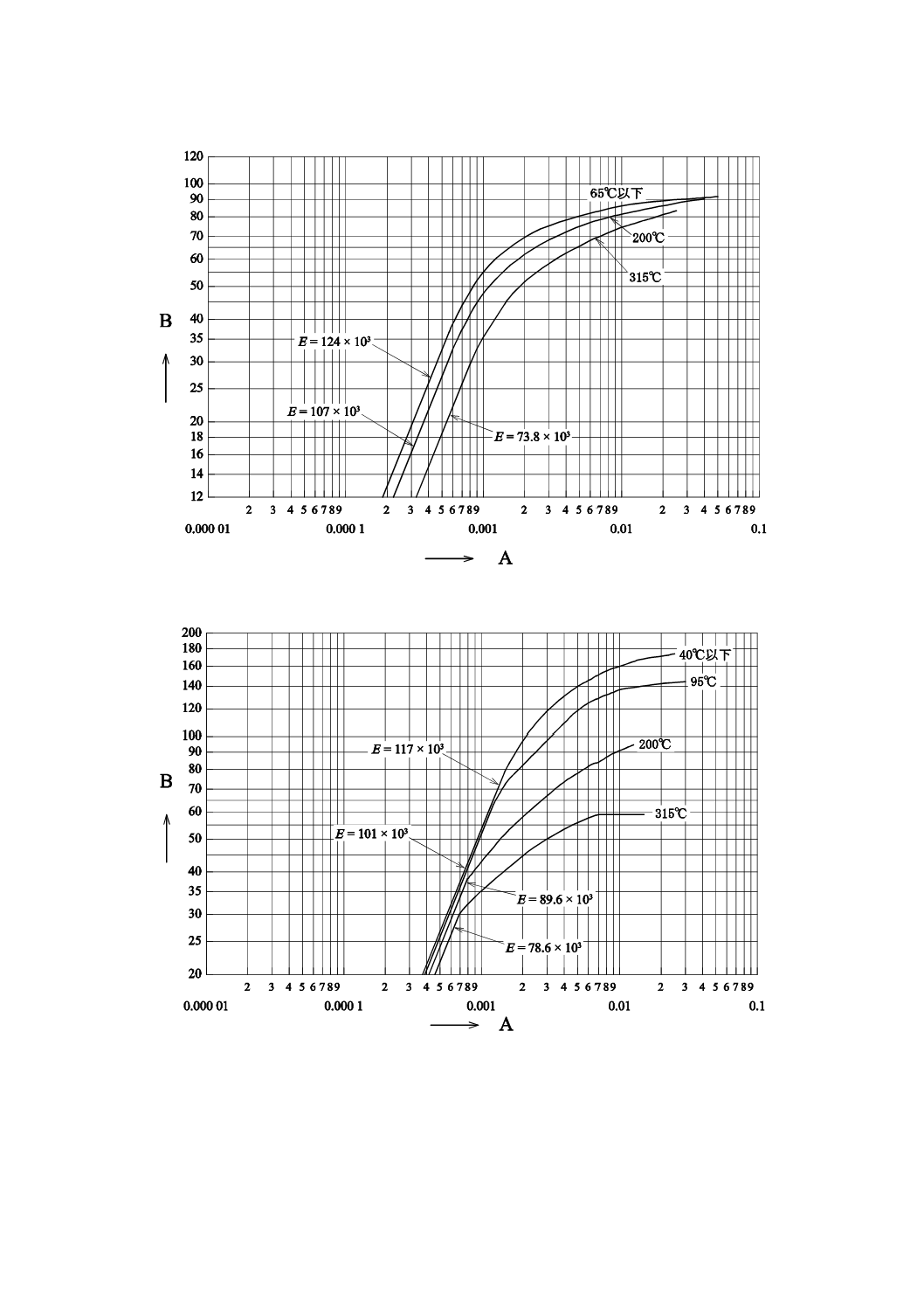

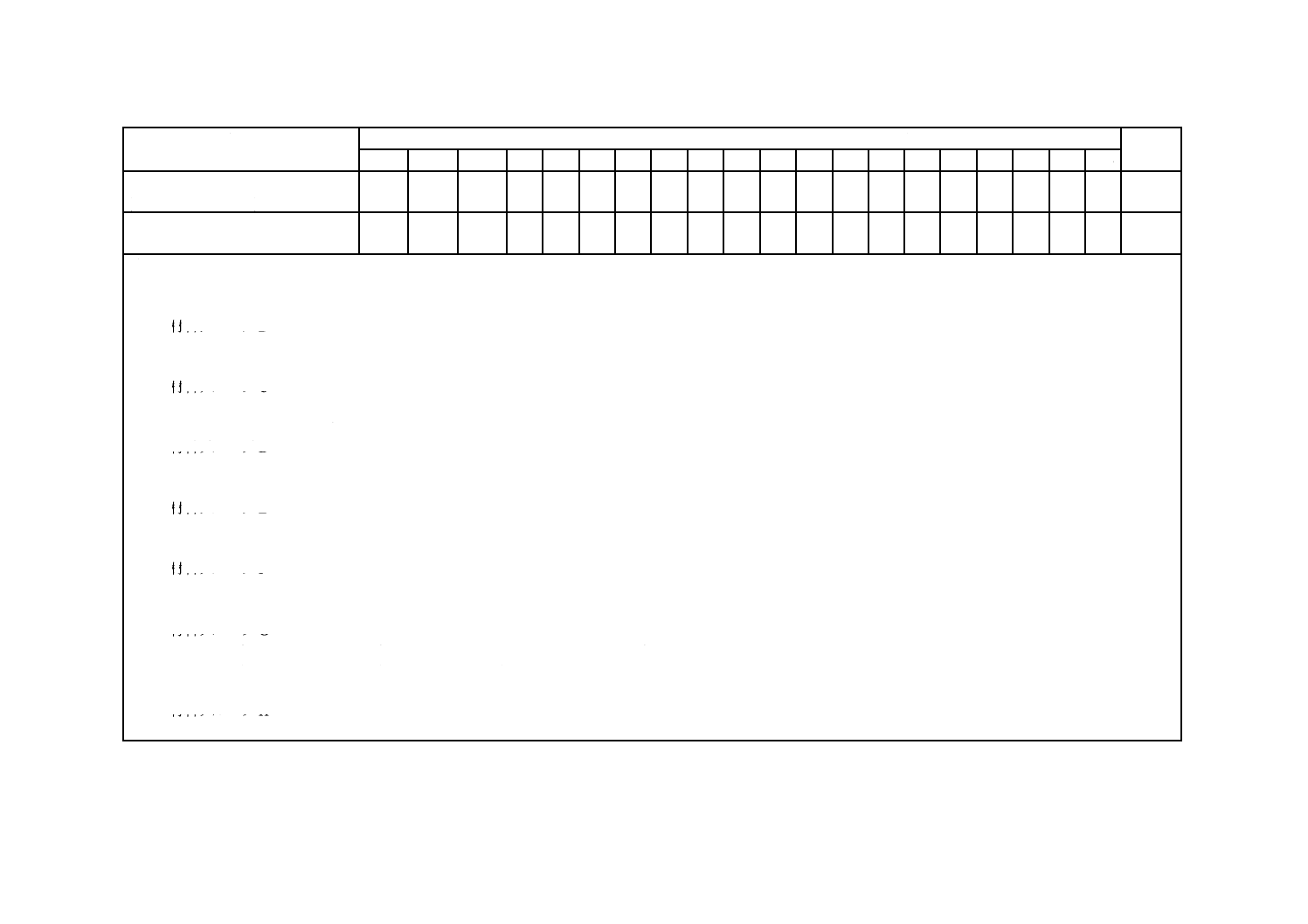

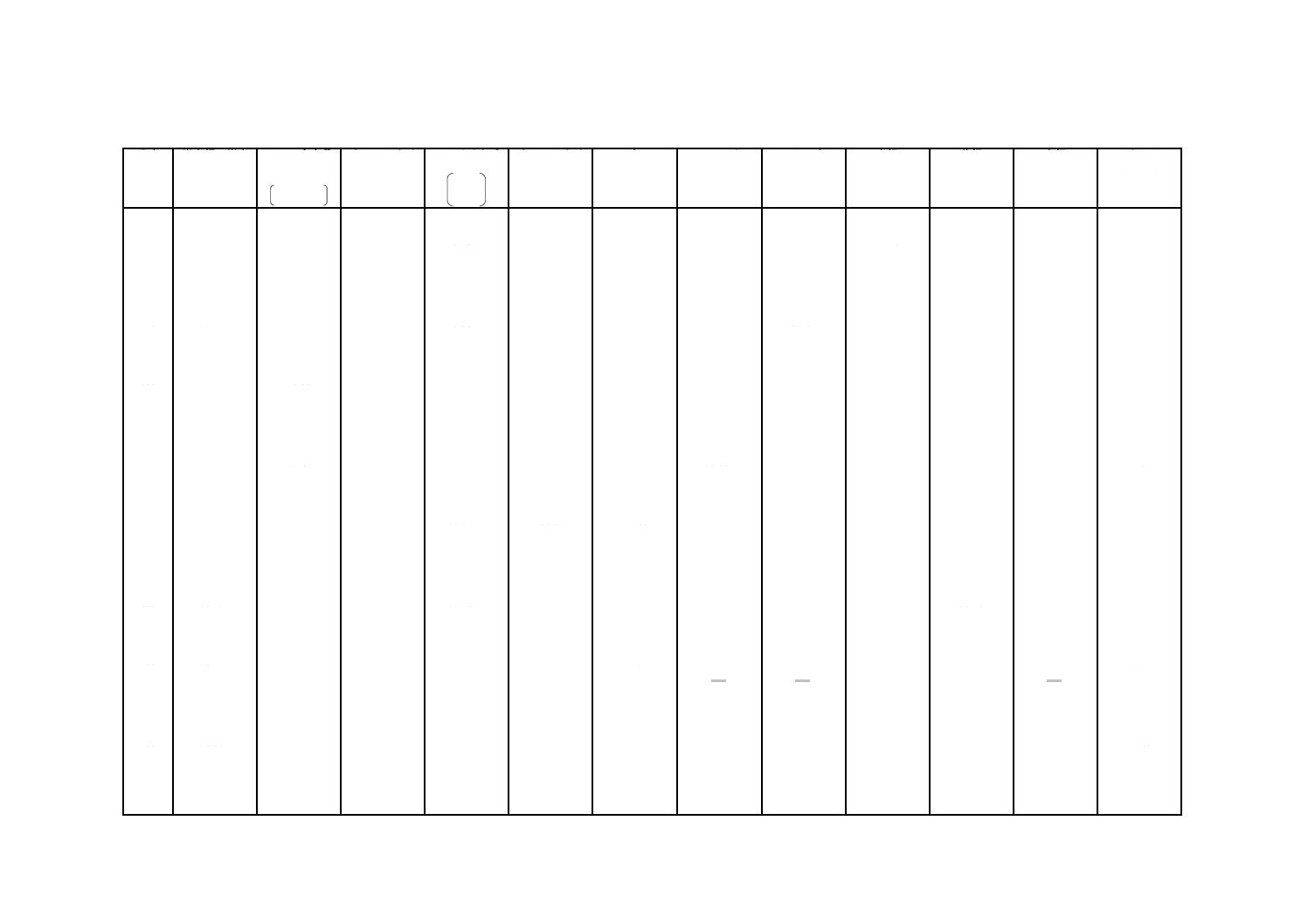

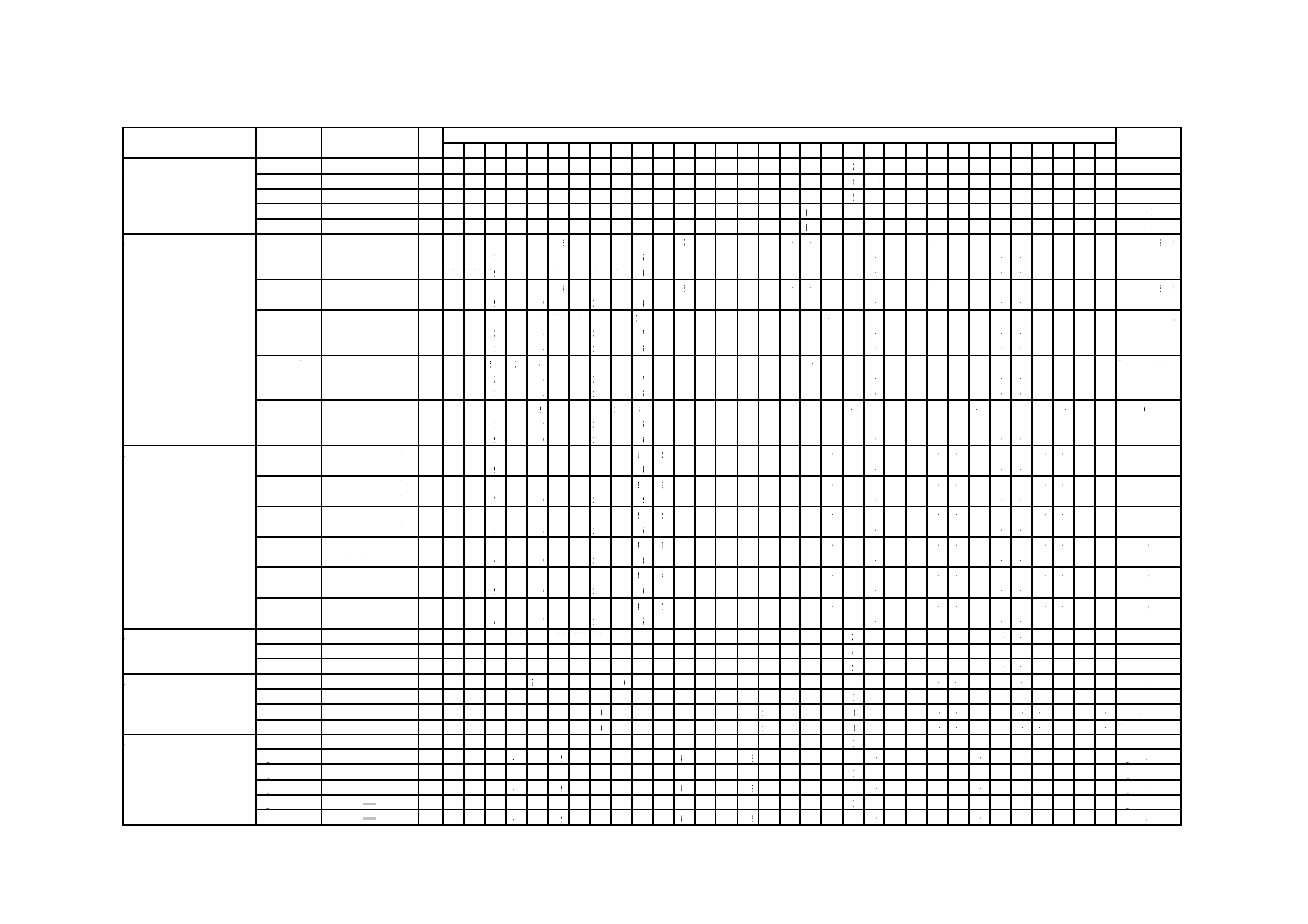

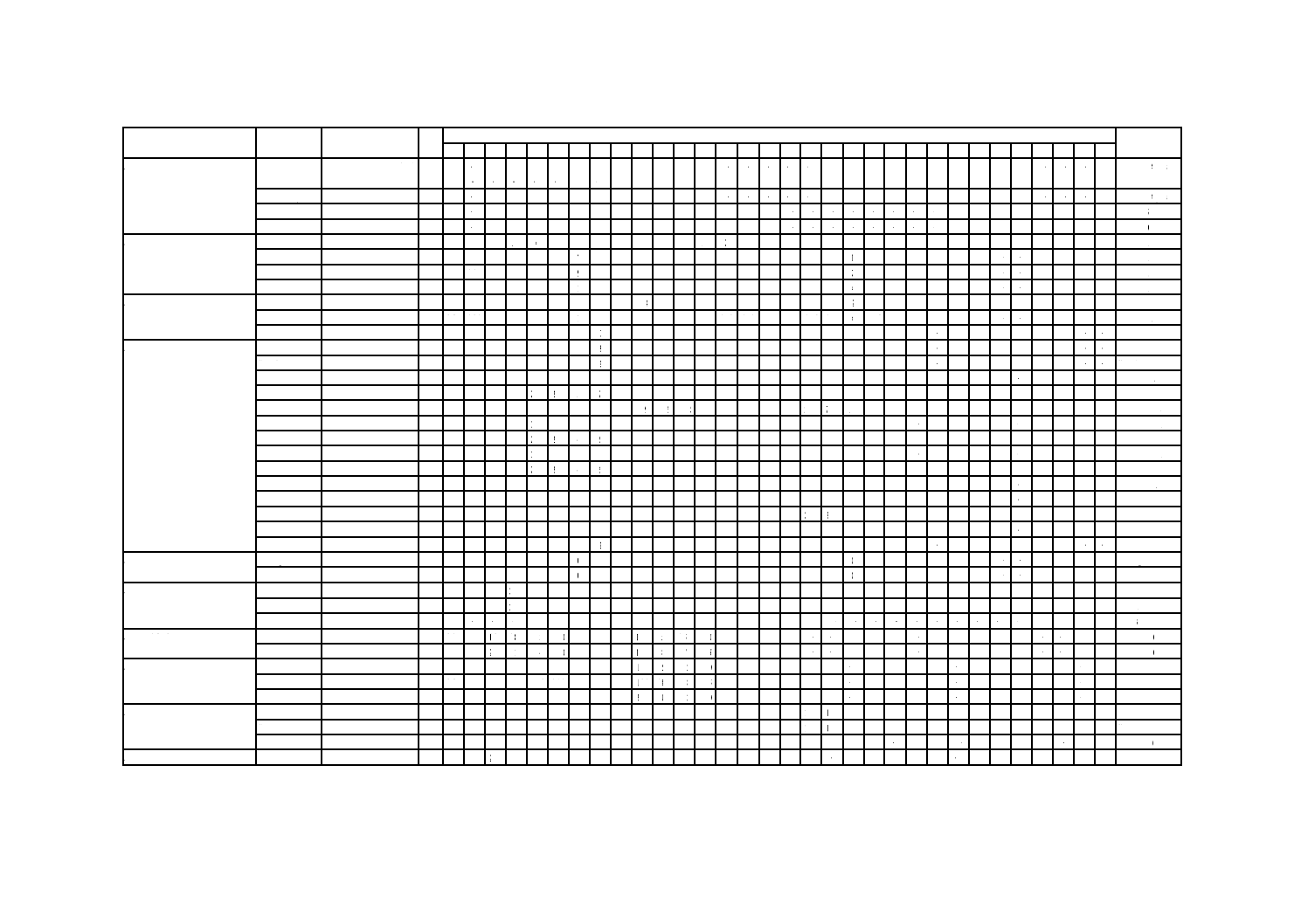

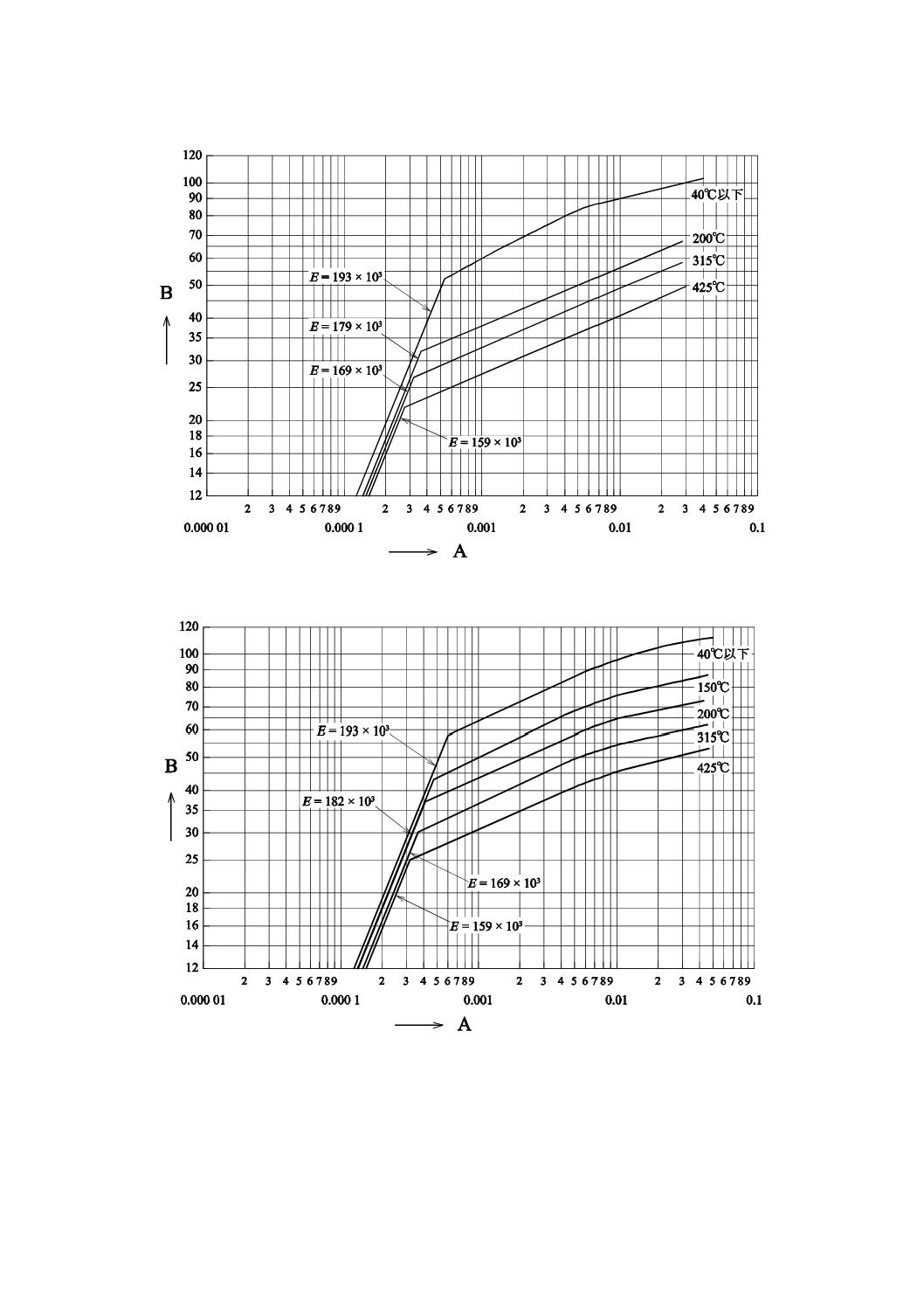

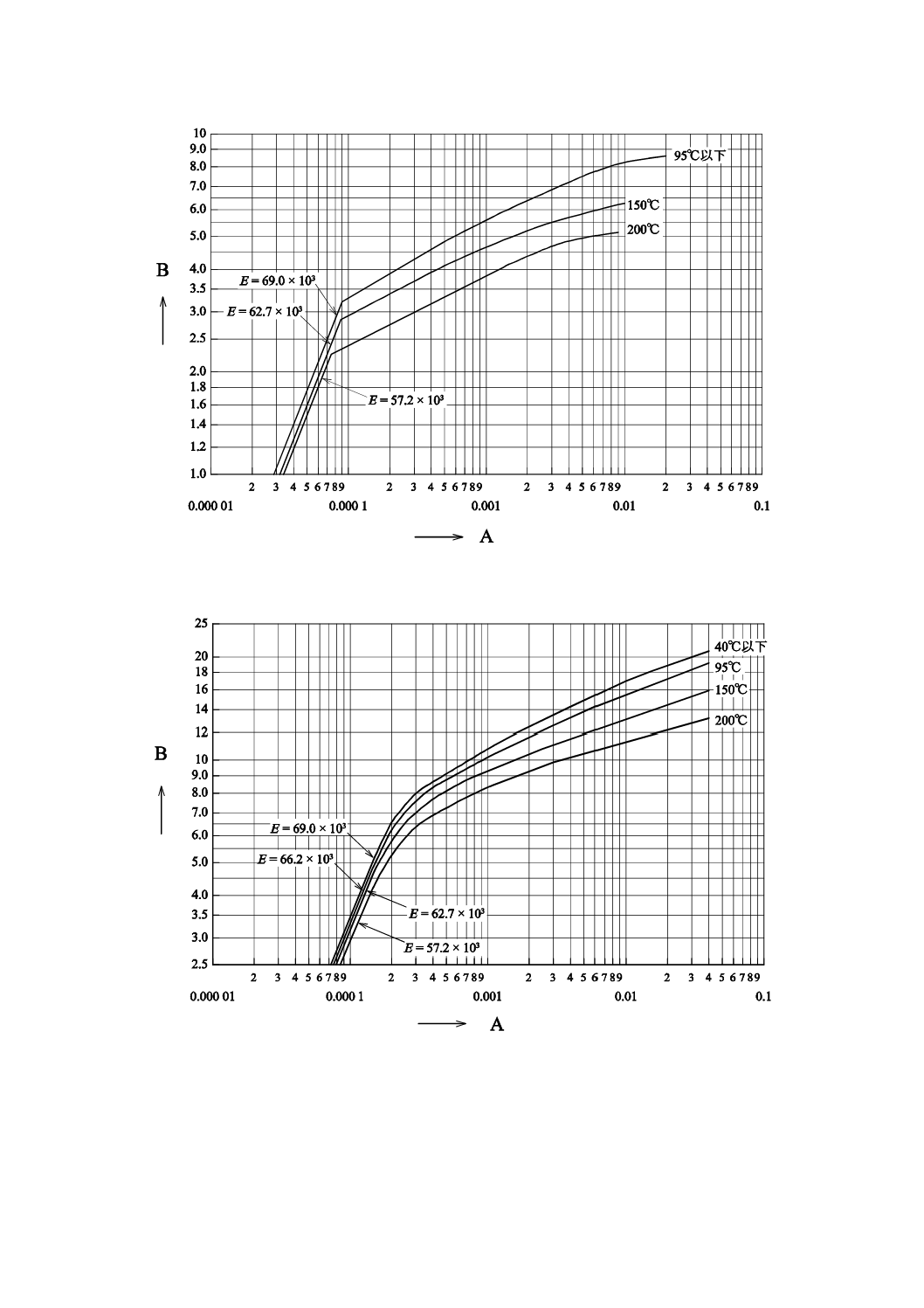

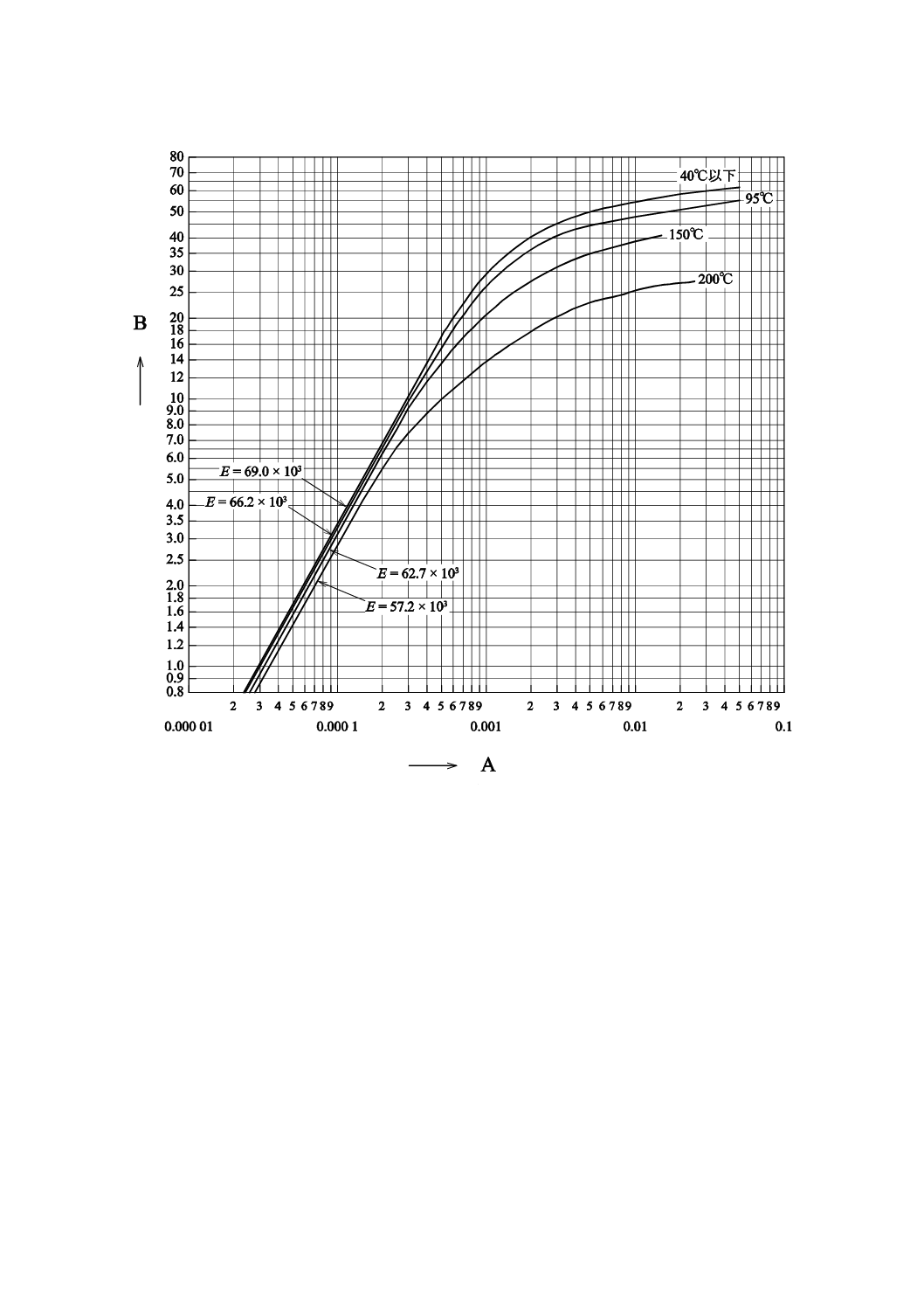

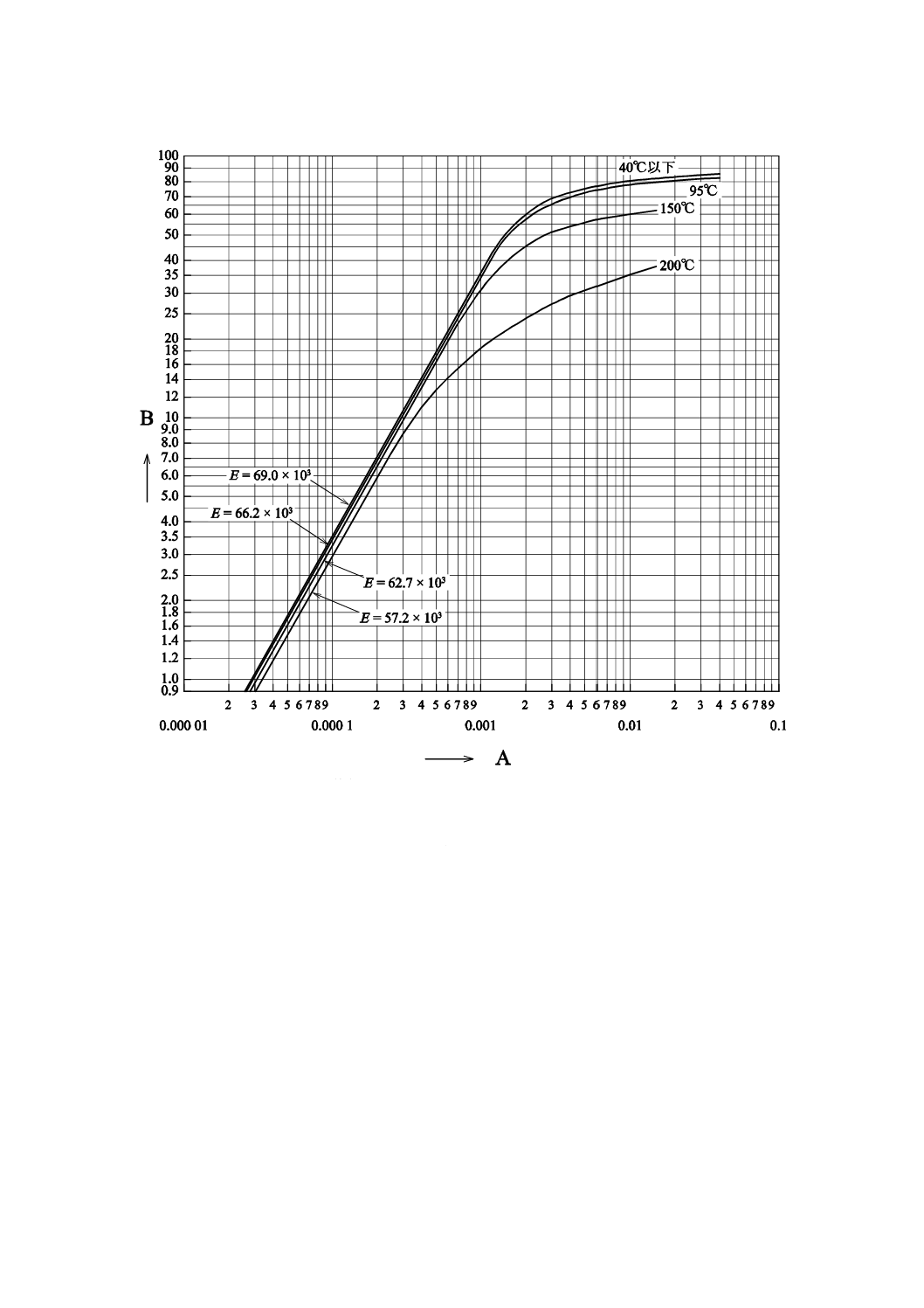

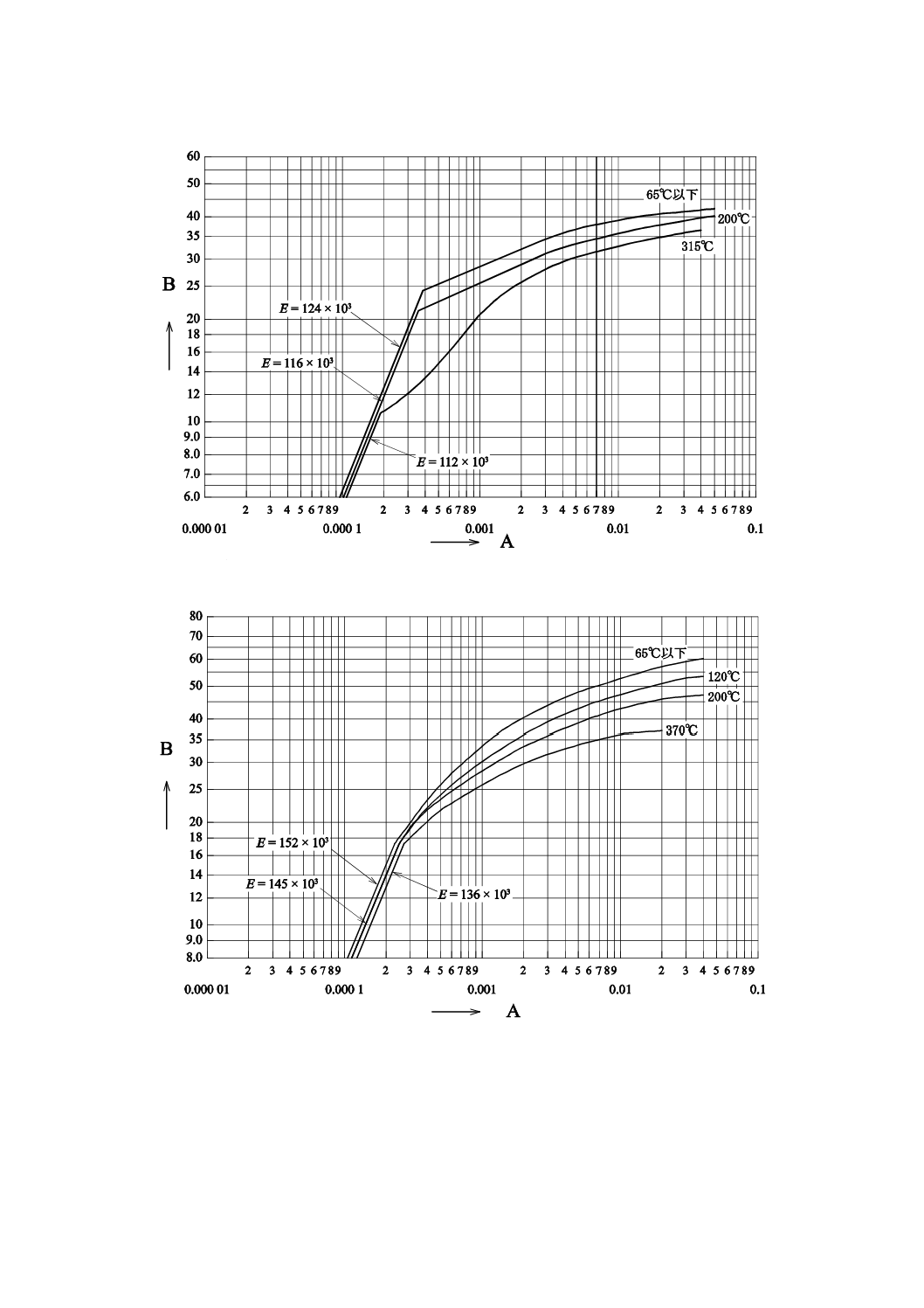

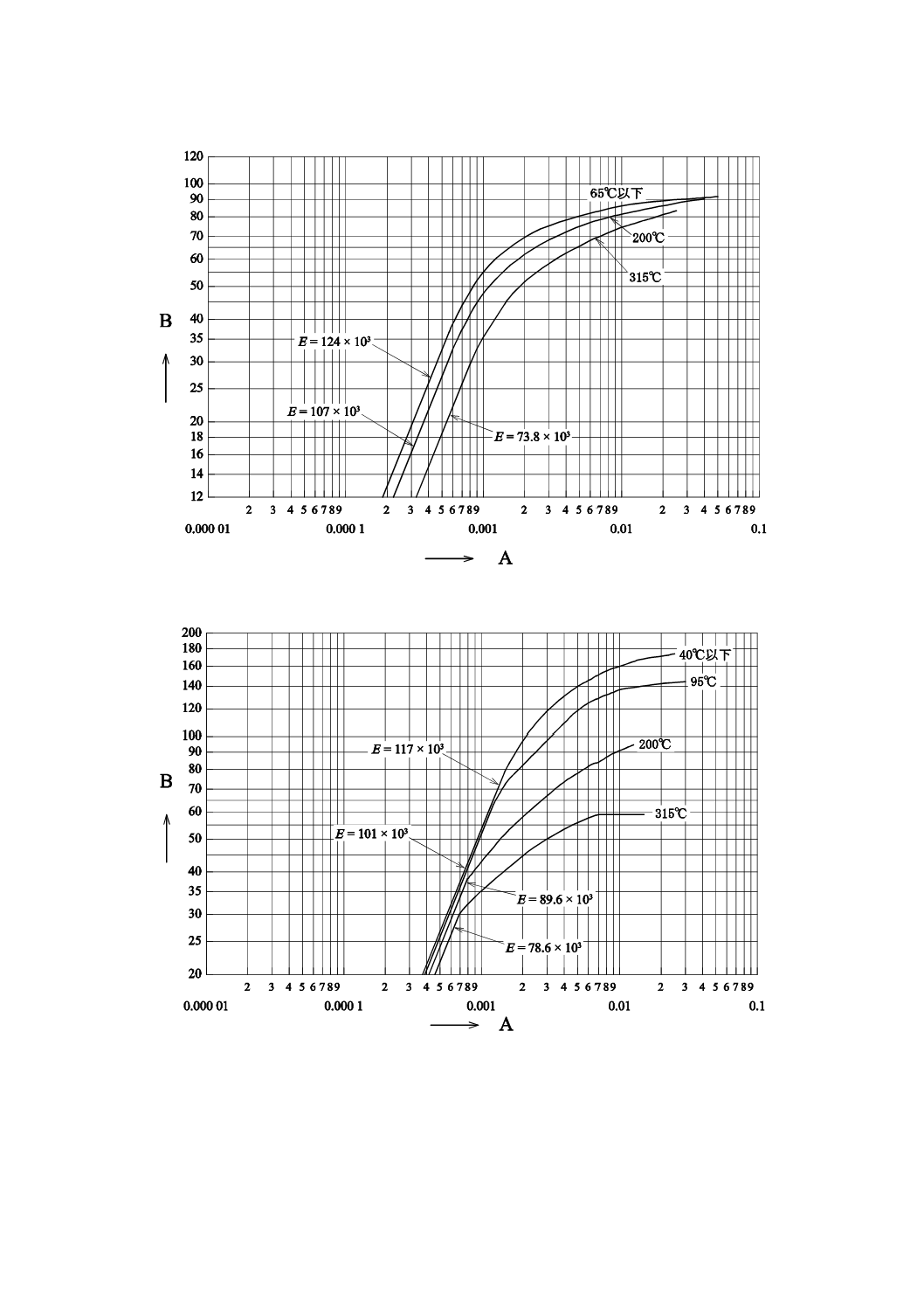

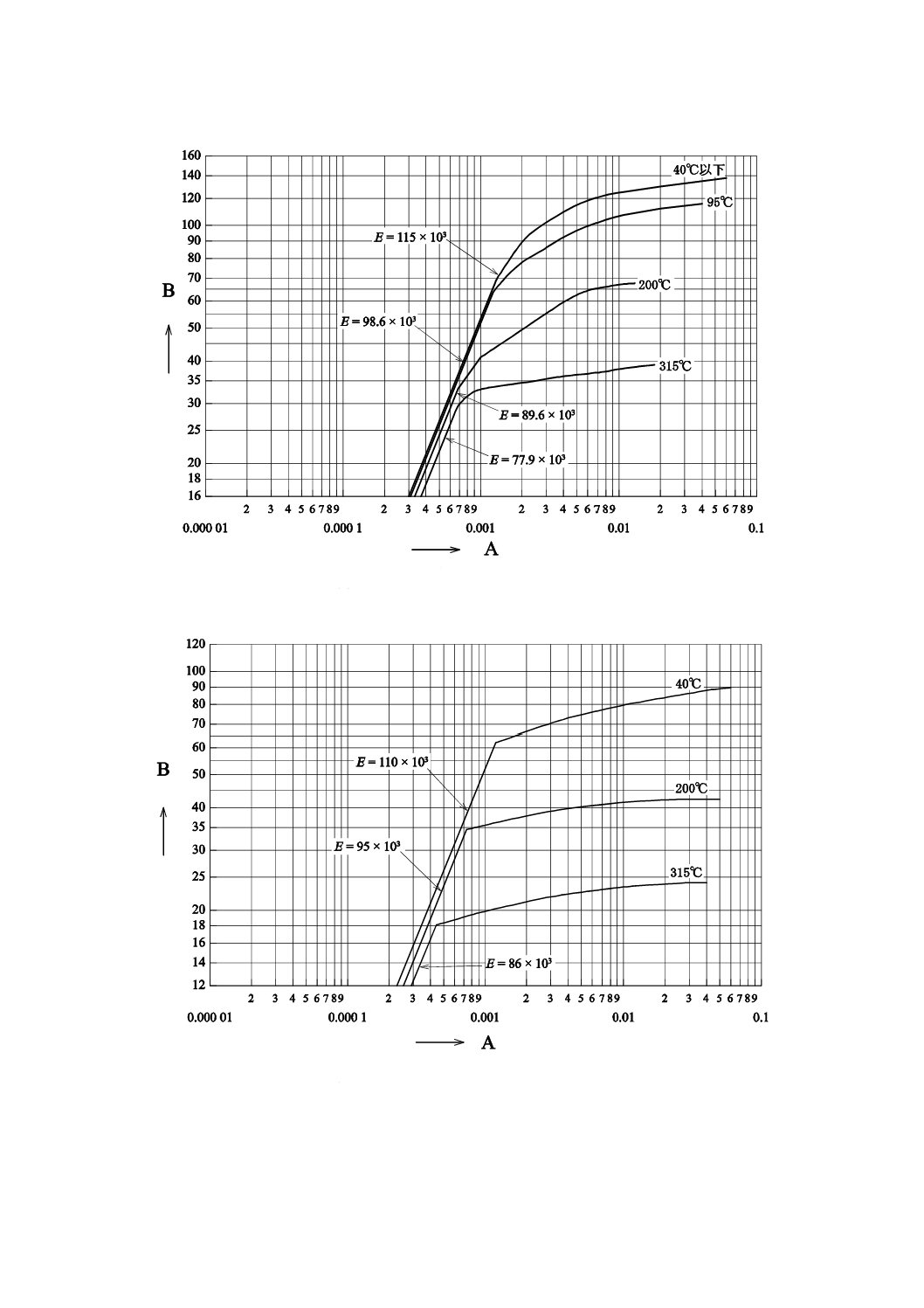

附属書B(規定)規格材料の許容引張応力················································································ 59

附属書C(規定)特定材料 ··································································································· 107

附属書D(規定)材料の機械的性質及び物理的性質 ·································································· 116

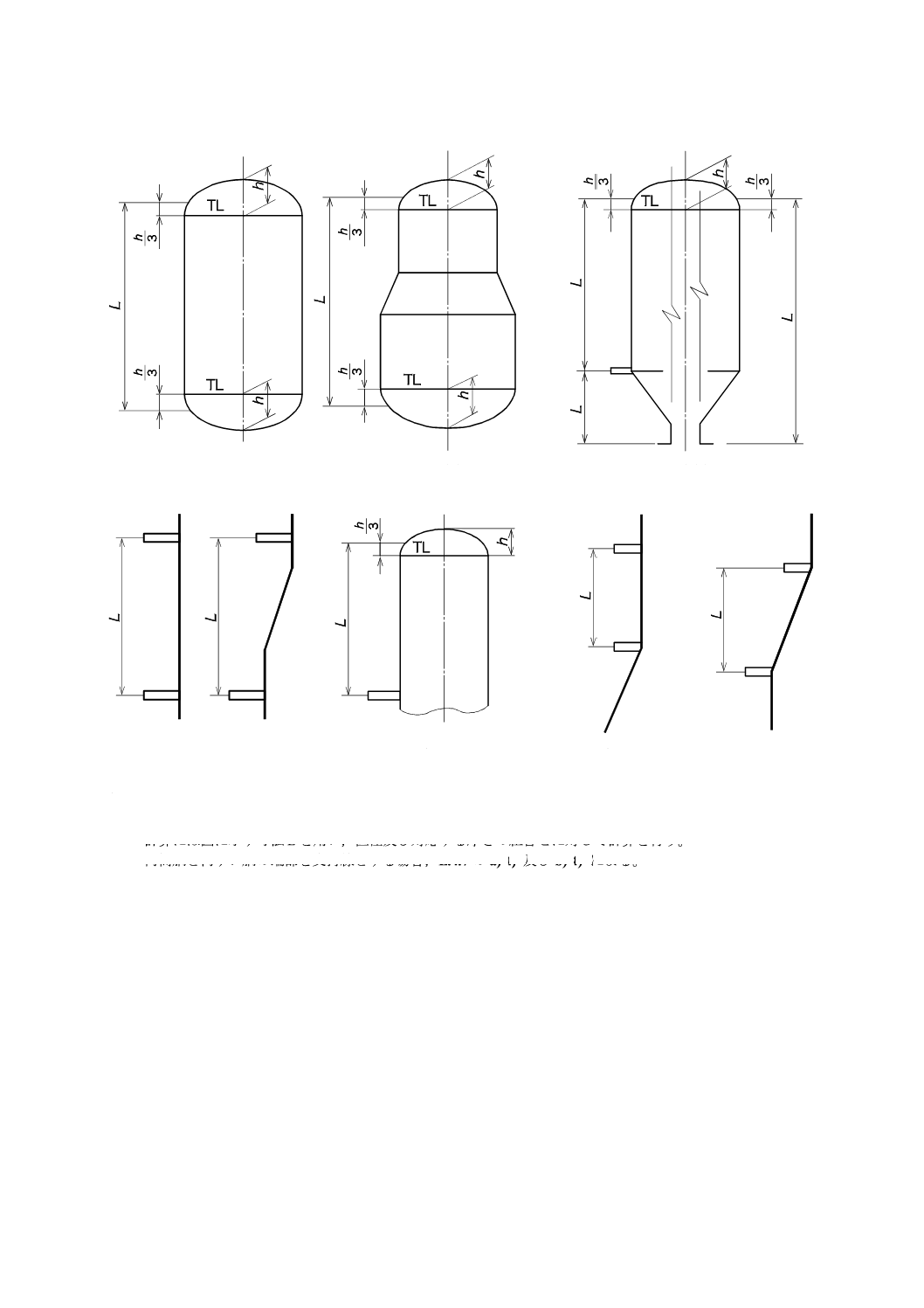

附属書E(規定)圧力容器の胴及び鏡板·················································································· 132

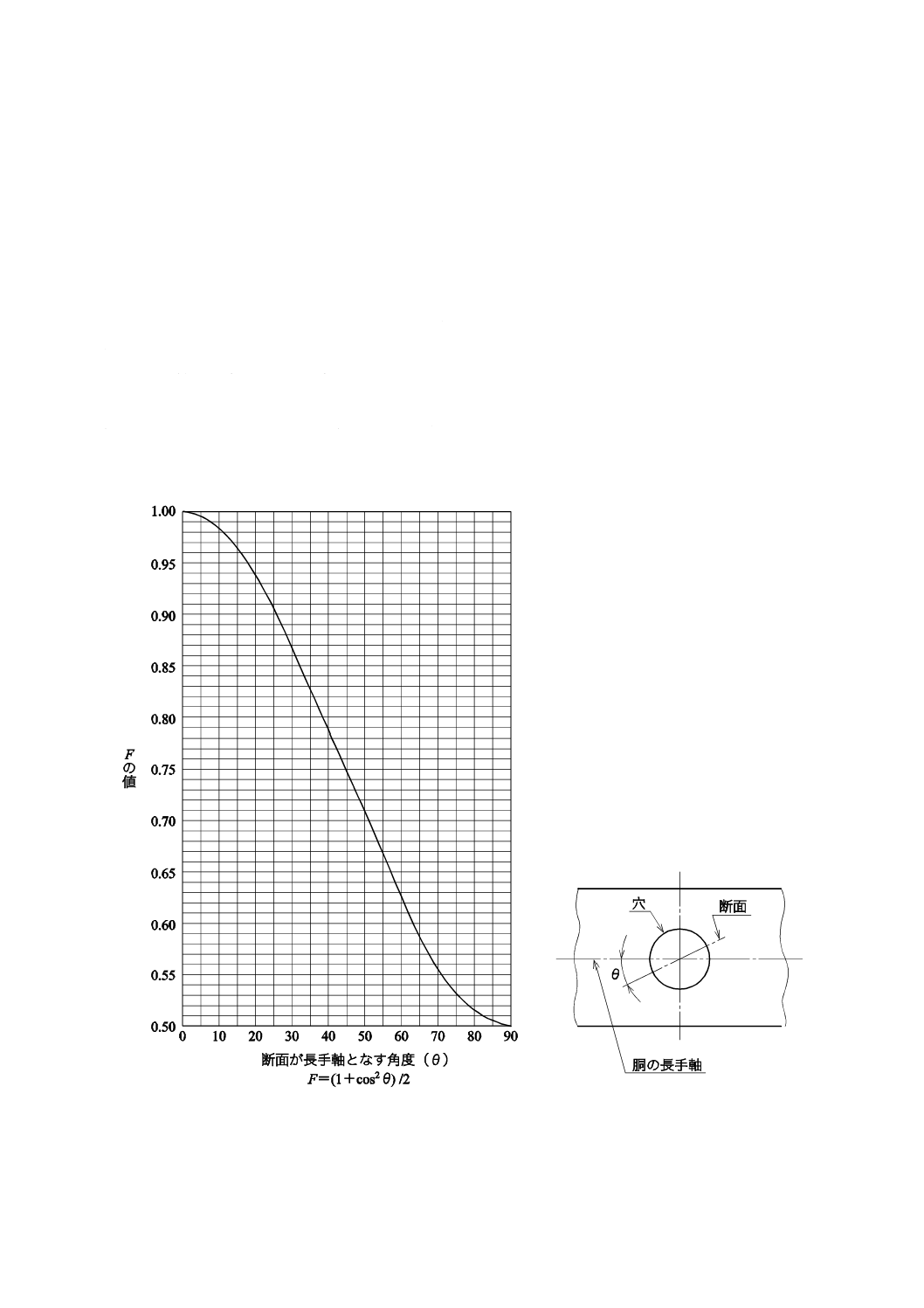

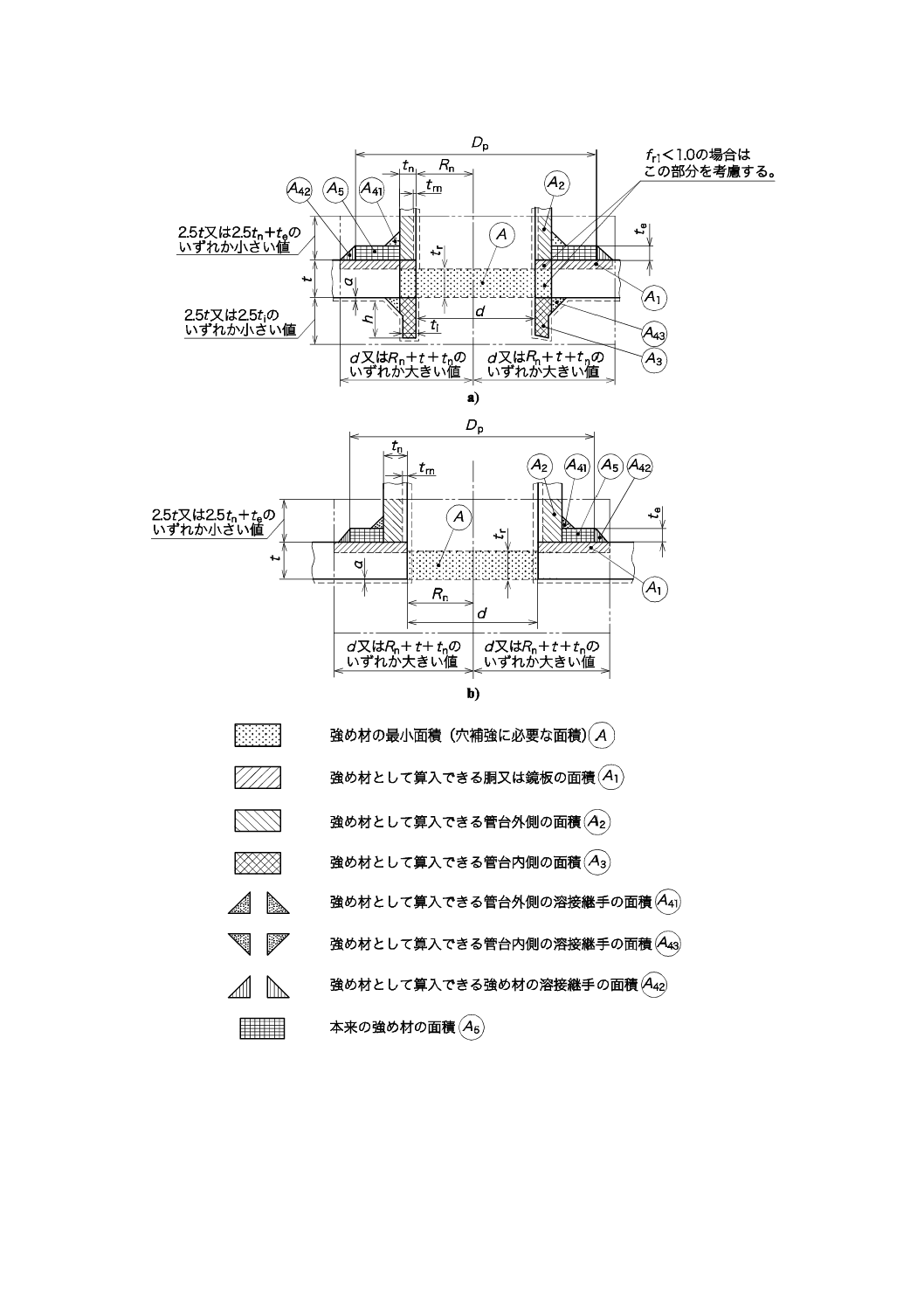

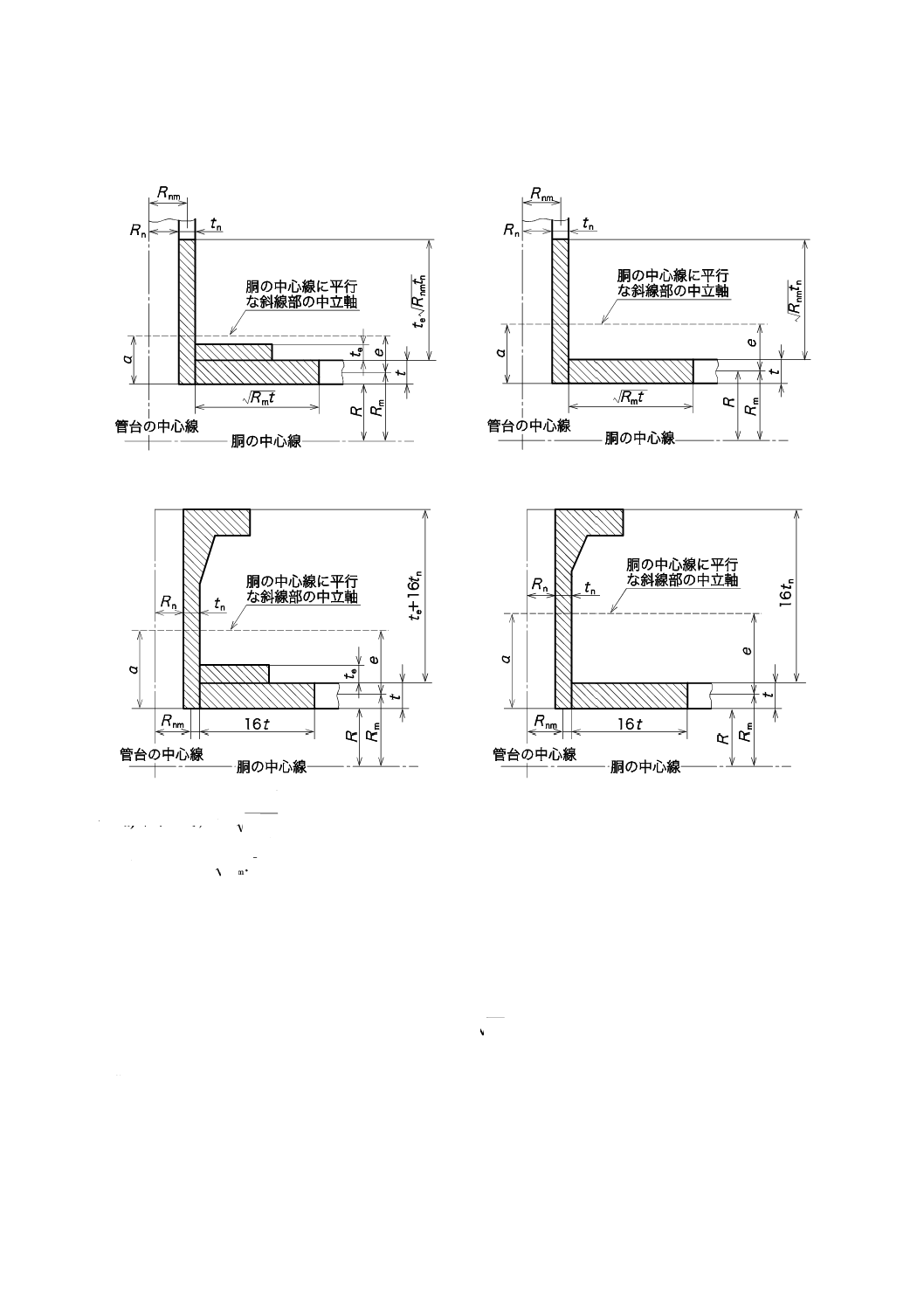

附属書F(規定)圧力容器の穴補強 ························································································ 181

附属書G(規定)圧力容器のボルト締めフランジ ····································································· 197

附属書H(規定)全面形非金属ガスケットを用いる全面座フランジ ············································· 216

附属書I(規定)金属面接触フランジ ····················································································· 220

附属書J(規定)リバースフランジ ························································································ 238

附属書K(規定)圧力容器の管板 ·························································································· 243

附属書L(規定)圧力容器のふた板 ······················································································· 248

附属書M(規定)圧力容器のステーによって支える板 ······························································· 254

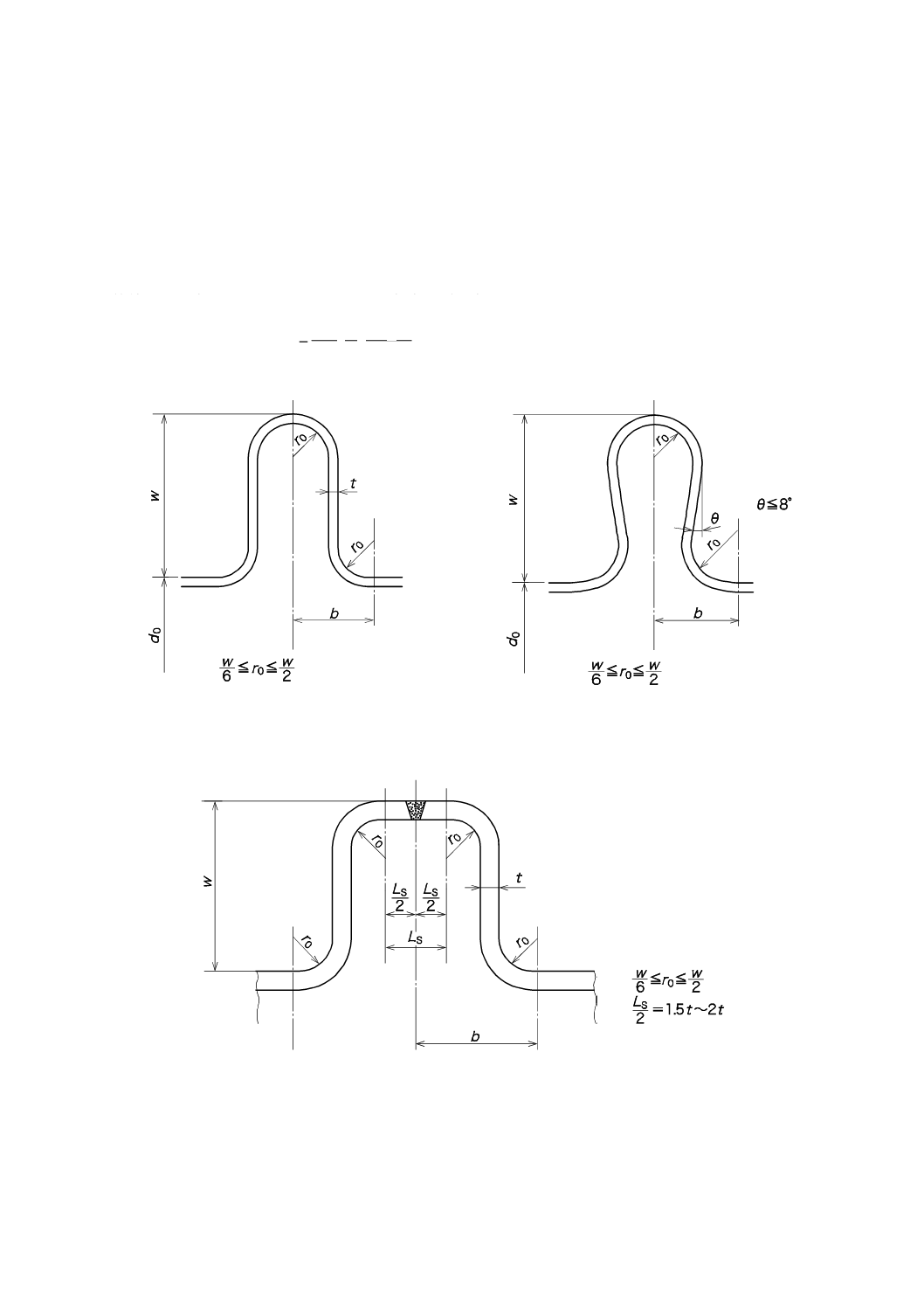

附属書N(規定)圧力容器の伸縮継手 ···················································································· 258

附属書O(規定)圧力容器の溶接継手の機械試験 ····································································· 262

附属書P(規定)圧力容器の耐圧試験 ····················································································· 266

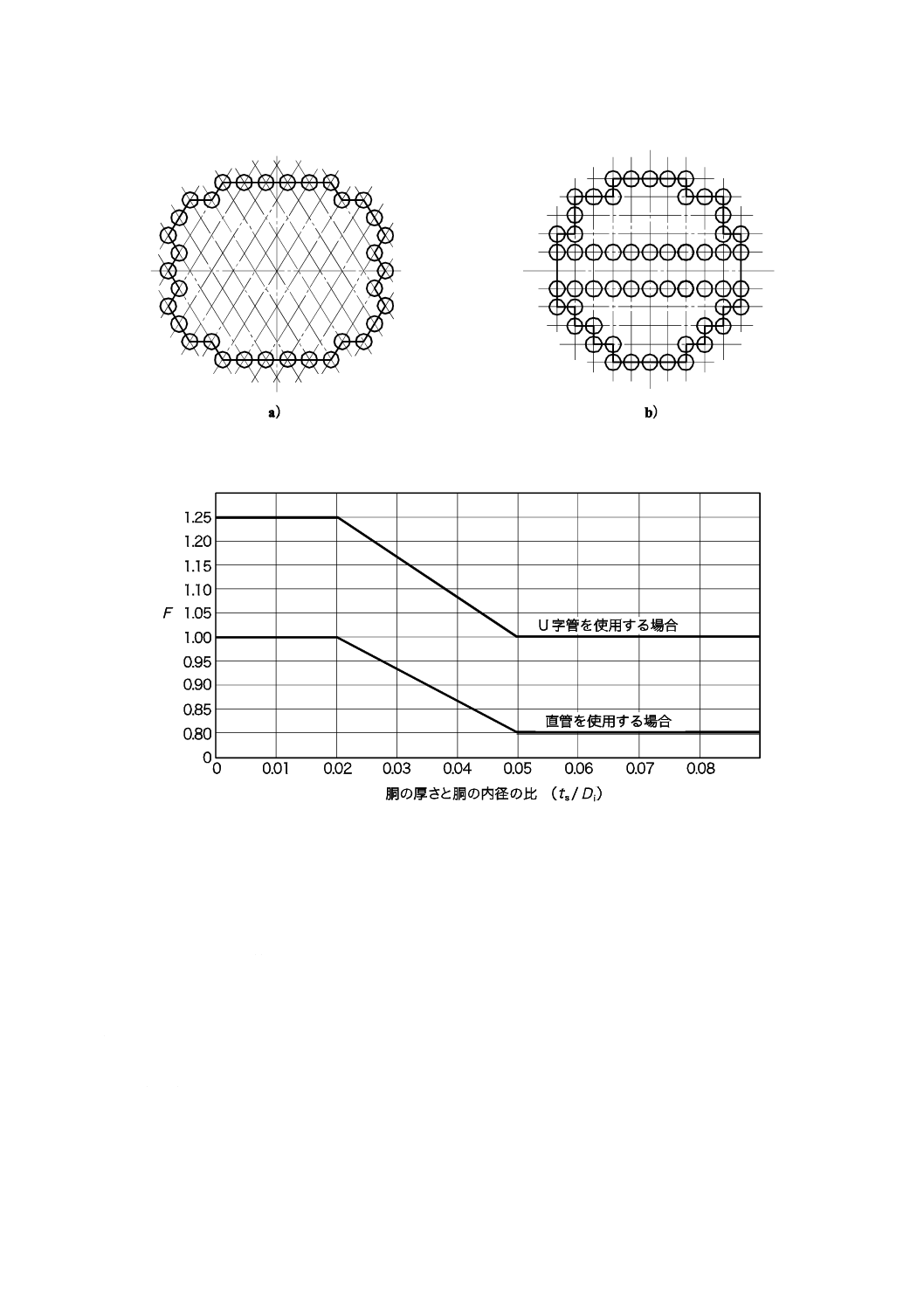

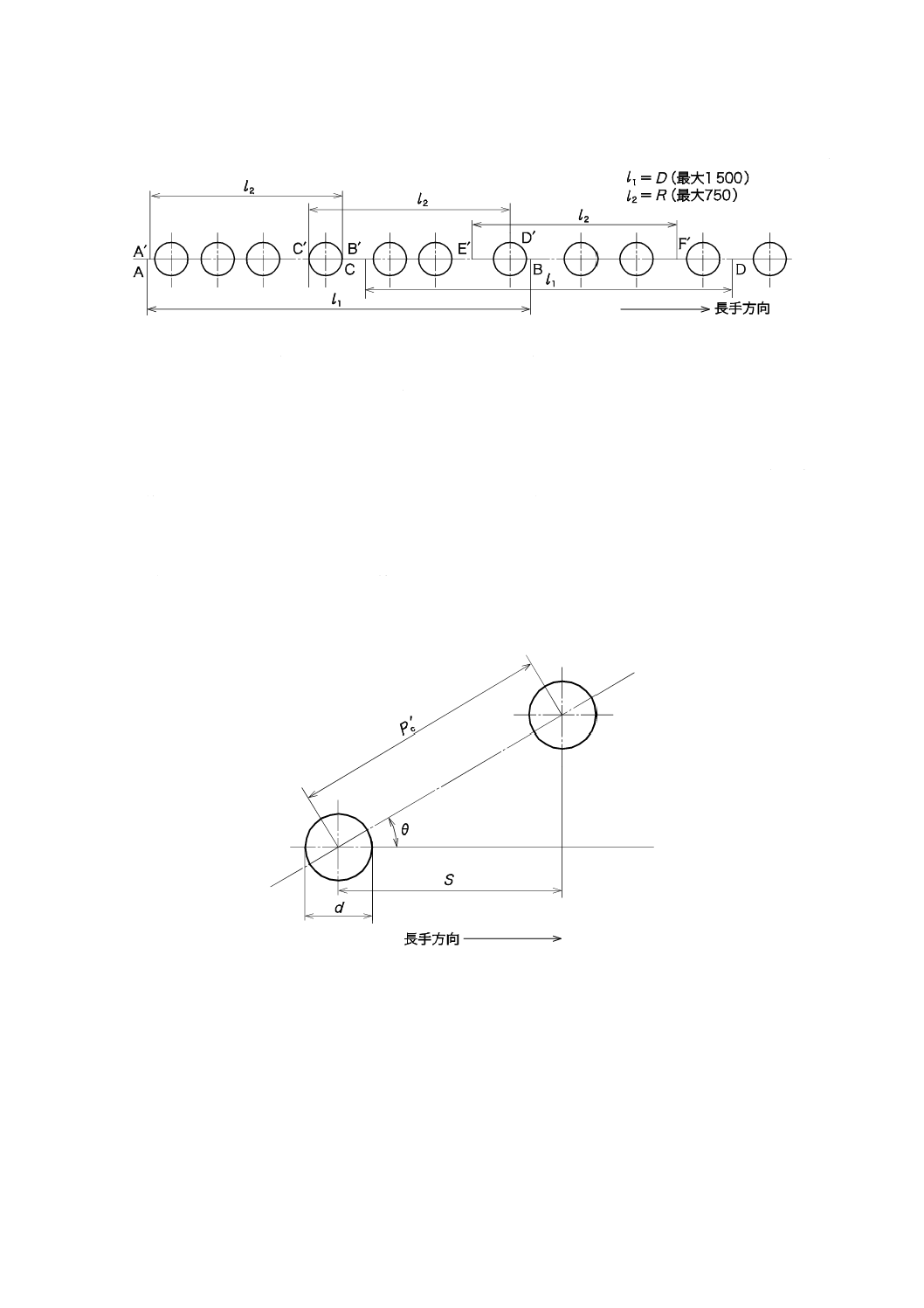

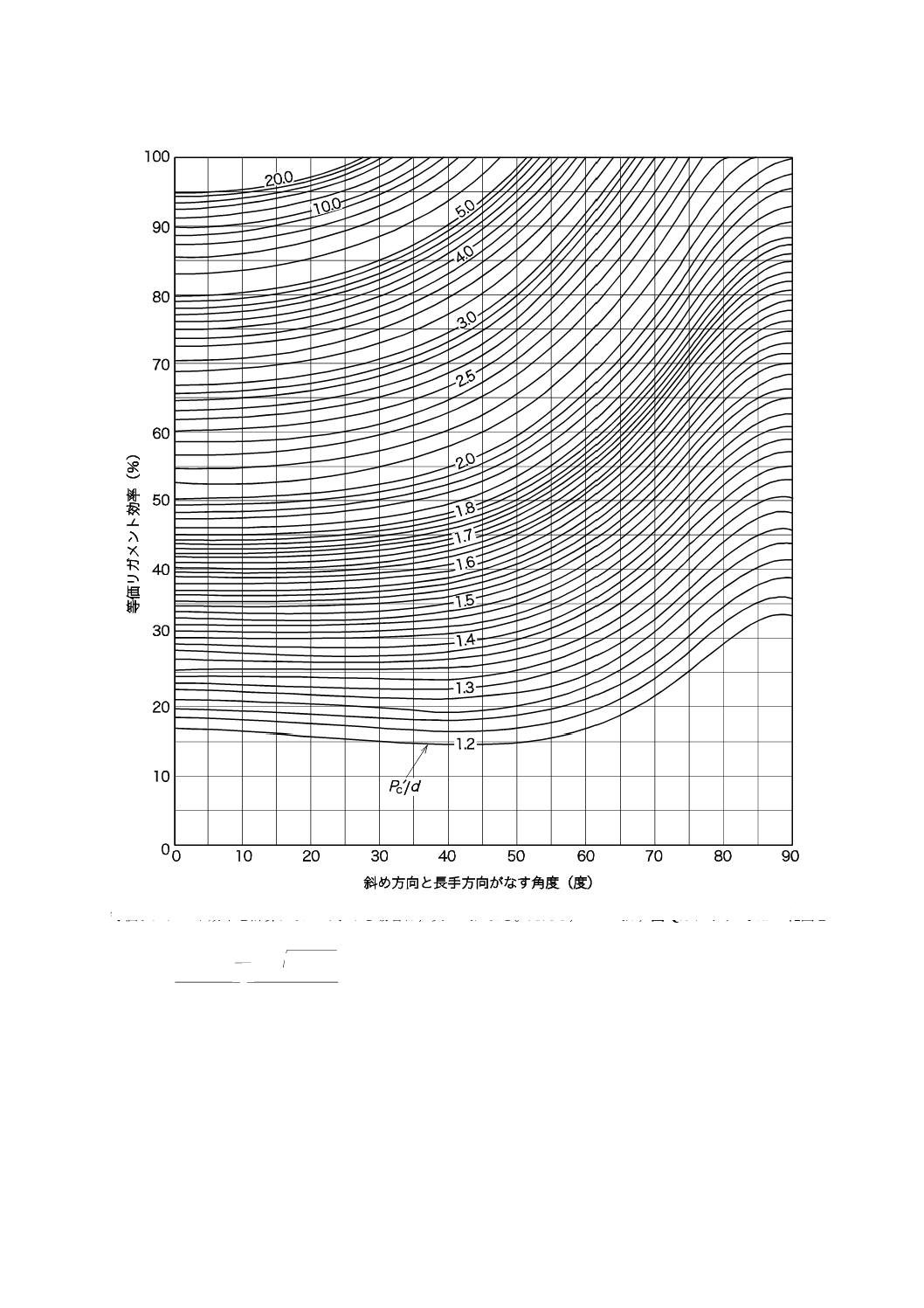

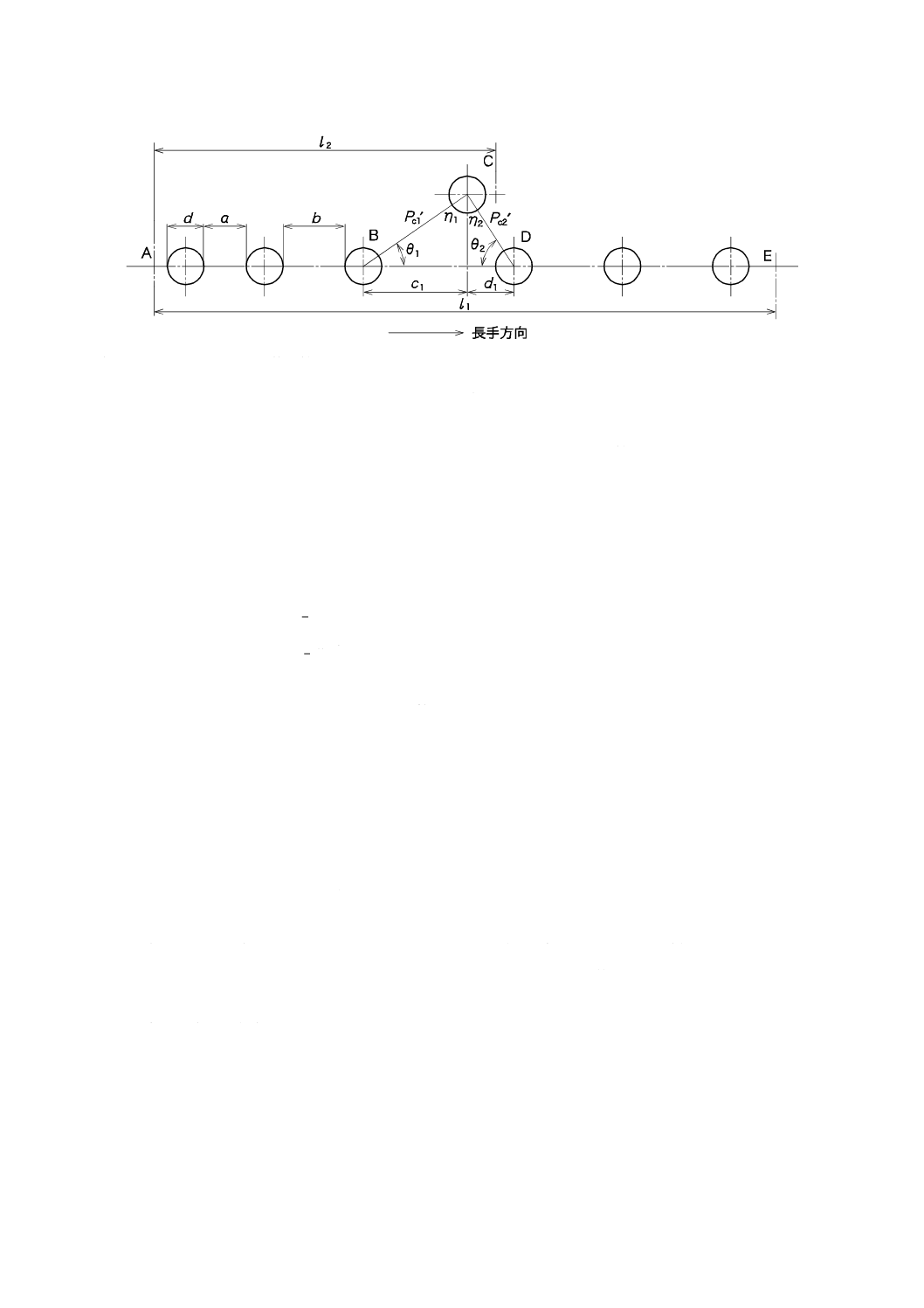

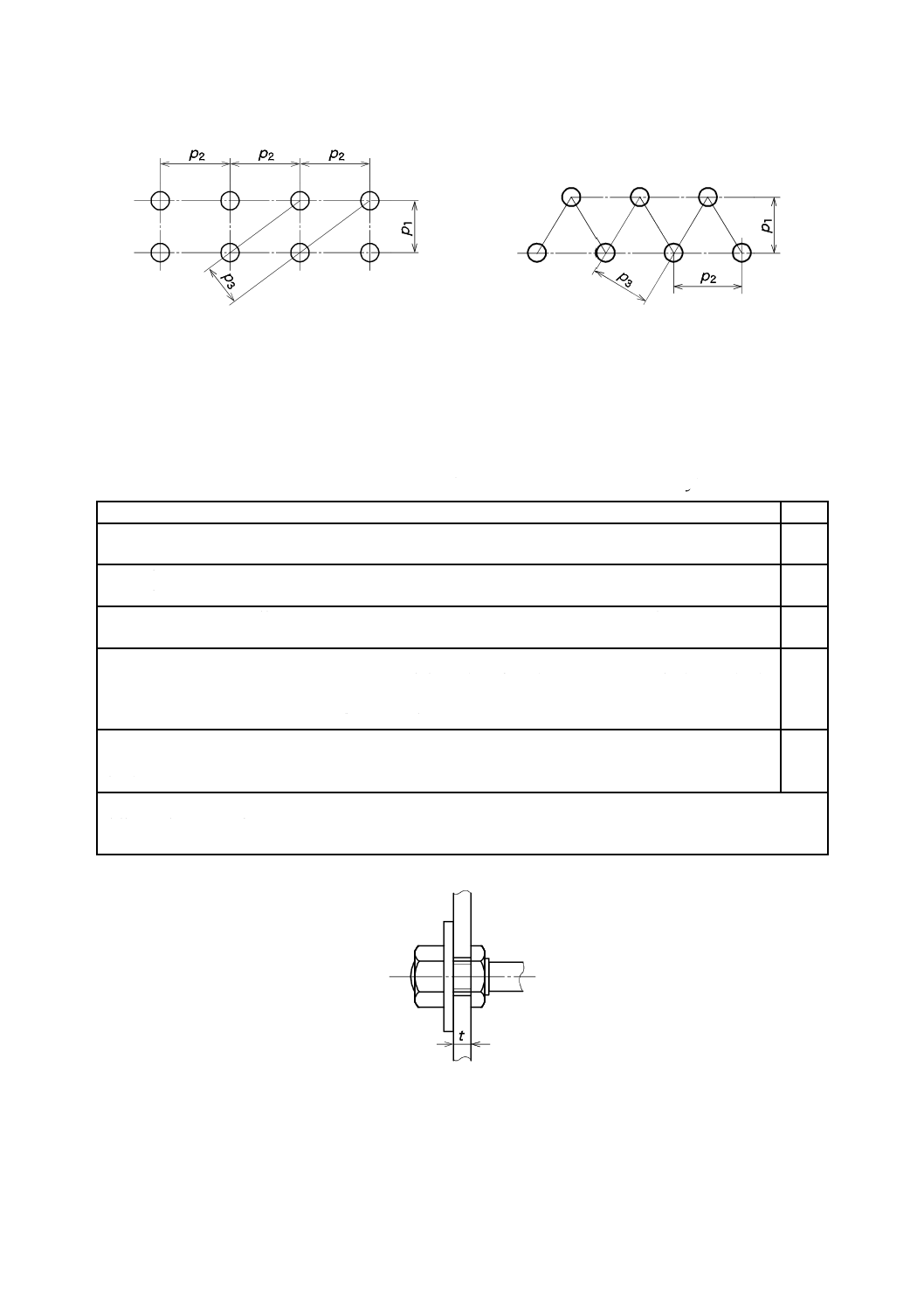

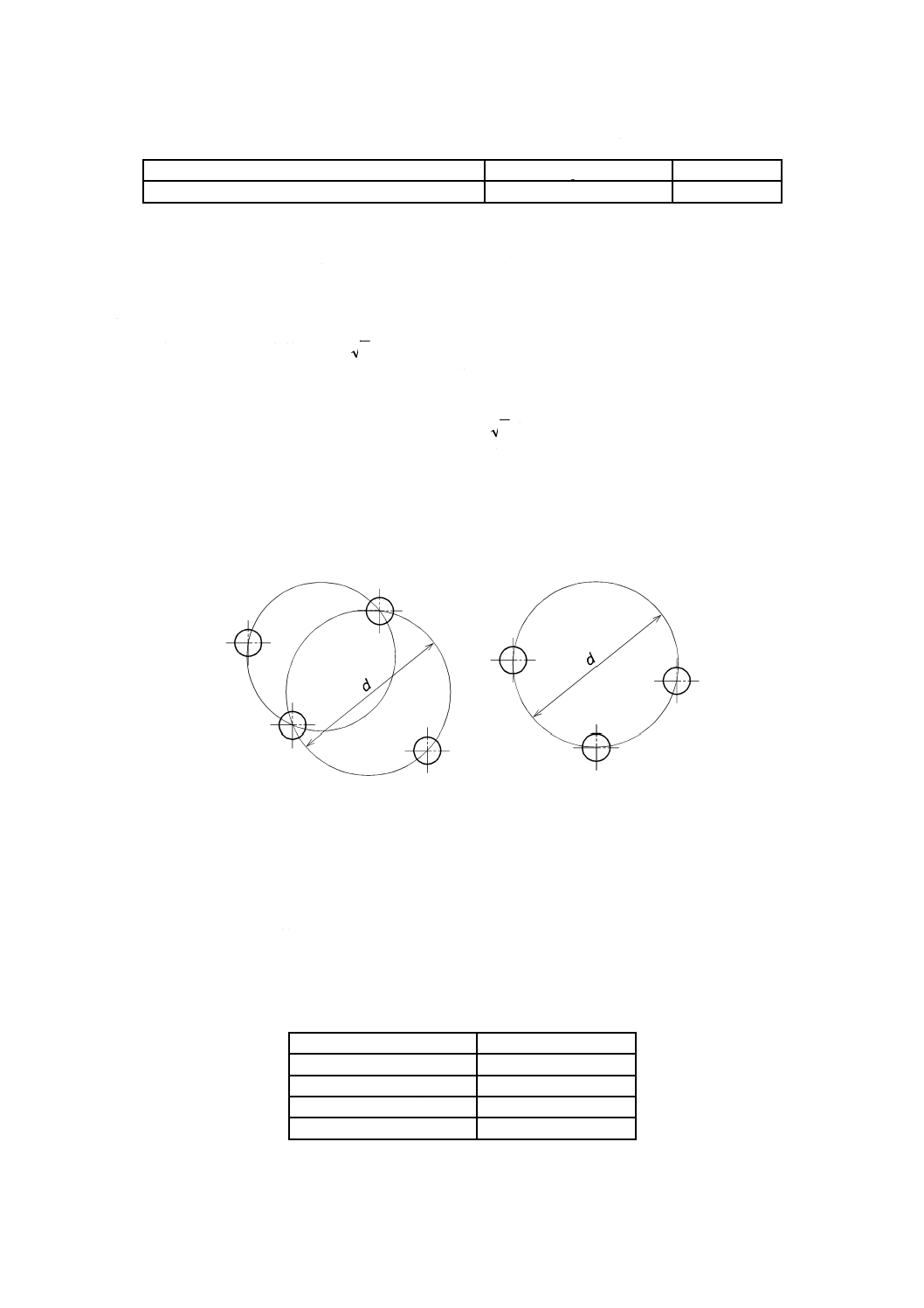

附属書Q(規定)円筒胴のリガメント効率 ·············································································· 268

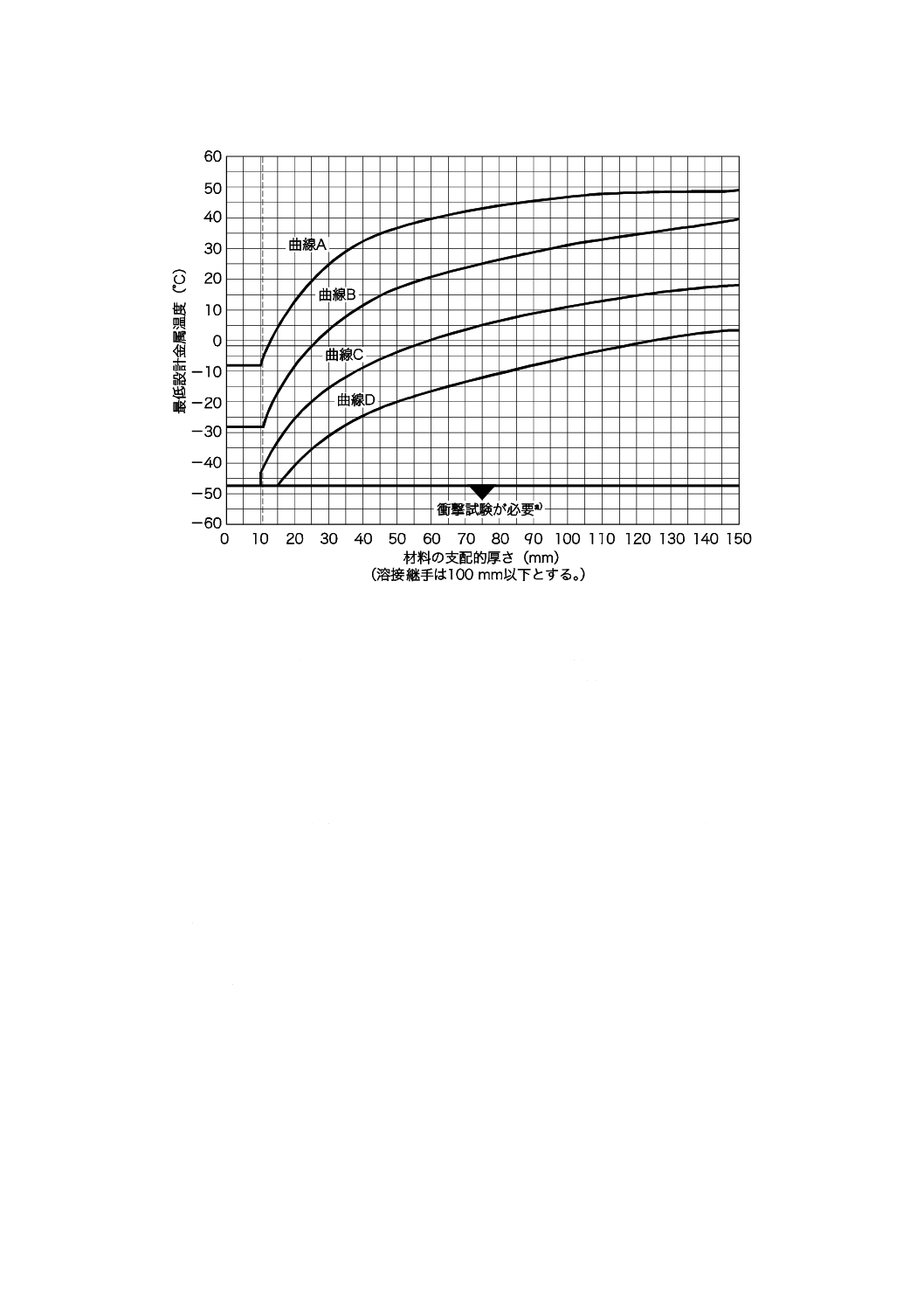

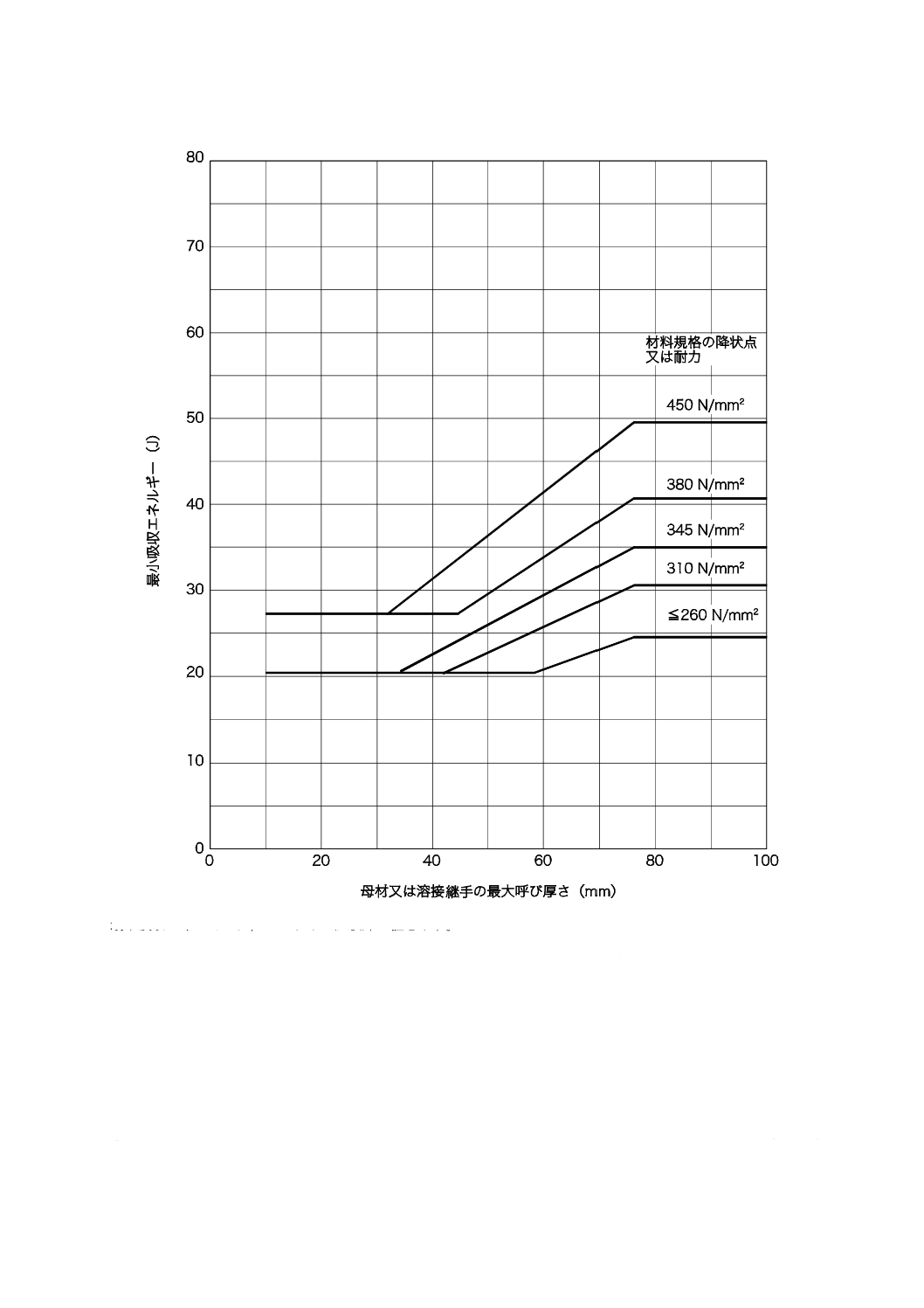

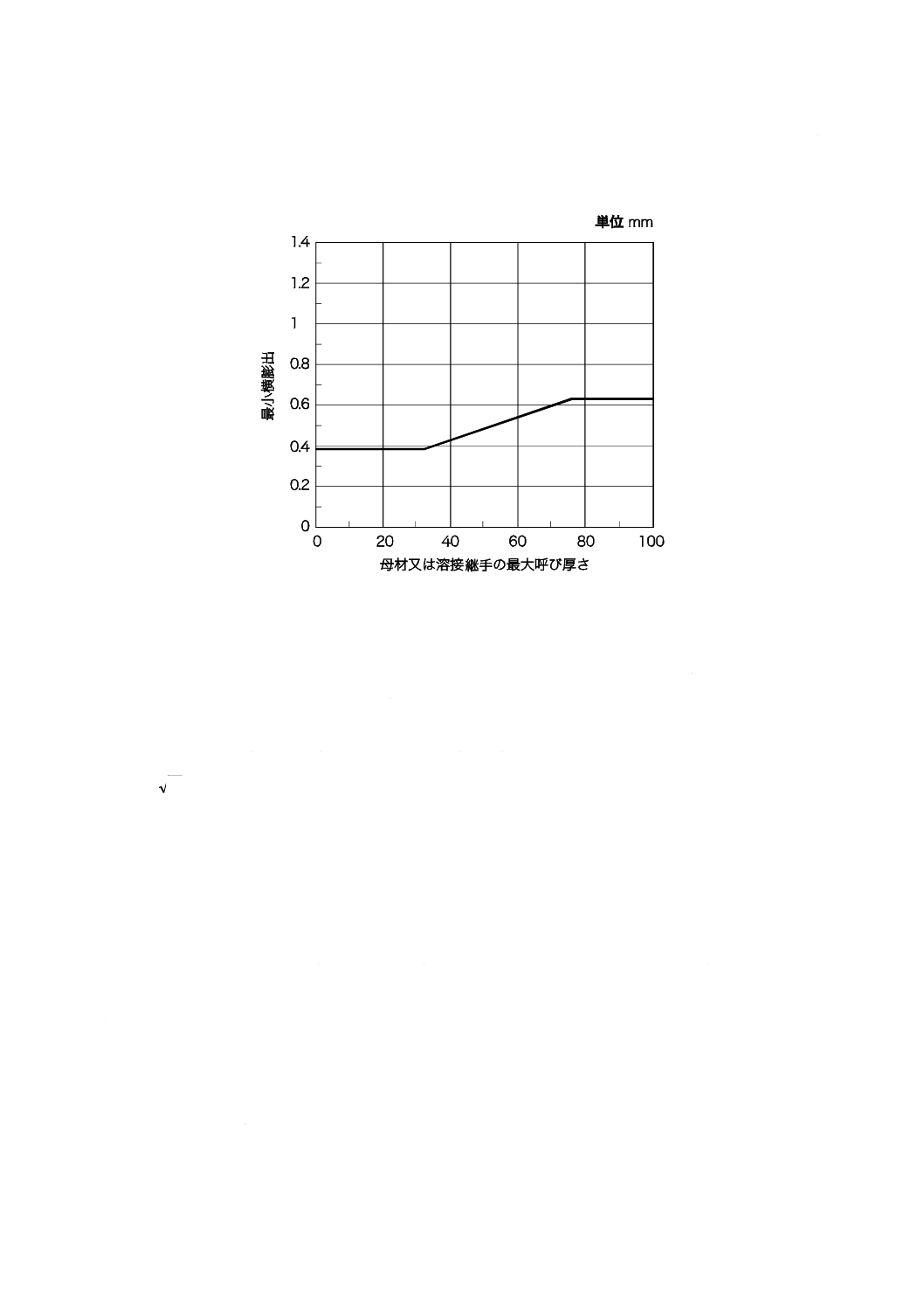

附属書R(規定)圧力容器の衝撃試験 ···················································································· 273

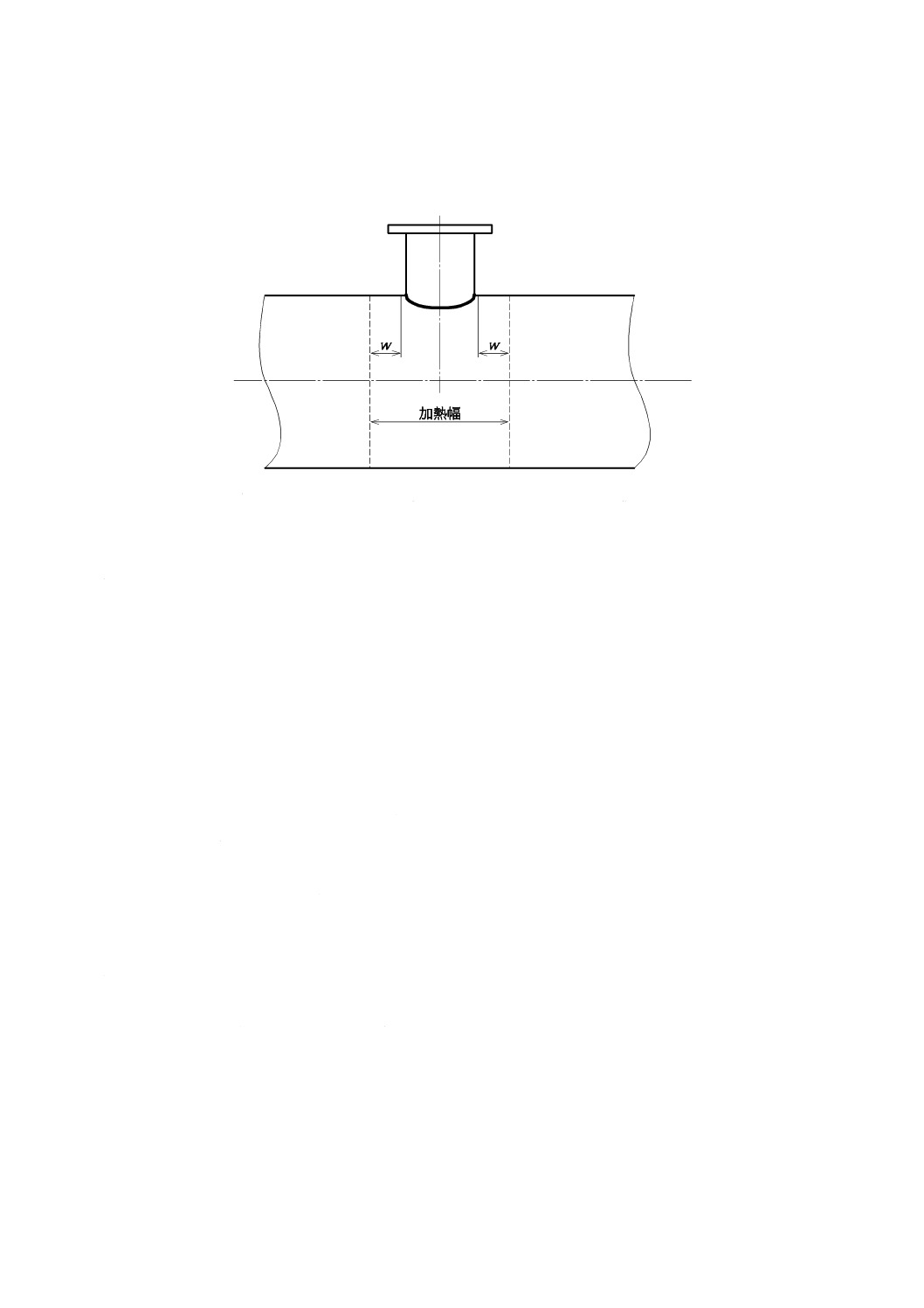

附属書S(規定)溶接後熱処理 ······························································································ 292

附属書T(規定)許容圧力確認試験 ······················································································· 300

B 8267:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大

臣が改正した日本工業規格である。

これによって,JIS B 8267:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

この規格の一部の図・表で † マークの付いているものは,アメリカ機械学会(The American Society of

Mechanical Engineers)によるアメリカ機械学会ボイラ圧力容器規格(ASME Boiler and Pressure Vessel Code©

2010)等から引用した資料であり,同学会Code & Standards Departmentの文書による承諾を得ている。ASME

から事前に文書による承諾を得ない限り,これら資料を翻訳又は複製してはならない。

“The figures and tables marked with † in this standard, were adapted from the ASME Boiler and Pressure Vessel

Code© 2010 by The American Society of Mechanical Engineers with the written consent of the ASME Code &

Standards Department. No additional translation or reproduction may be made of these materials without the prior

written consent of ASME.”

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8267:2015

圧力容器の設計

Construction of pressure vessel

1

適用範囲

1.1

適用する圧力容器

この規格は,設計圧力30 MPa未満の圧力容器の構造及び取付物について規定する。

この規格は,JIS B 8265と,材料の許容応力,衝撃試験などが異なる。ここで,圧力容器とは,圧力を

保持する容器,圧力を発生する流体を内蔵する容器,又は外圧を保持する容器(以下,圧力容器という。)

をいう。ただし,次のa)〜f) の圧力容器には適用しない。

注記 圧力とは,特に明記されていない限り,ゲージ圧力を示す。

a) 他の日本工業規格1) に規定する圧力容器

b) 非金属製の圧力容器

c) 原子力関係の圧力容器

d) リベット構造及びろう付構造の圧力容器

e) 直火を受ける圧力容器

f)

特殊な構造2) 又は特殊用途3) の圧力容器

注1) 例を,次に示す。

例1 JIS B 8265 圧力容器の構造−一般事項

例2 JIS B 8266 圧力容器の構造−特定規格

例3 JIS B 8201 陸用鋼製ボイラ−構造

例4 JIS B 8240 冷凍用圧力容器の構造

例5 JIS B 8241 継目なし鋼製高圧ガス容器

例6 JIS B 8501 鋼製石油貯槽の構造(全溶接製)

2) 複雑な形状をした圧力容器,低温平底円筒形の貯槽,メンブレン構造の貯槽など。

3) 油圧機,水圧機,ポンプ,圧縮機,タービン,内燃機関,水圧シリンダ,気圧シリンダなどの

回転機,又は往復機の圧力を保持する部分。

1.2

圧力容器の範囲

1.2.1

圧力容器の範囲は,圧力容器本体[胴,鏡板,直結する管台(ノズル)など],及び次のa)〜c) に

示す圧力を保持する部分とする。

a) 圧力容器の胴,鏡板又は直結する管台に接合する管は,接合継手(溶接継手,ねじ継手又はボルト締

結フランジ式管継手)から次の1)〜3) に示す部分とする。

1) 溶接継手の場合は,溶接継手に最も近い管の周継手の開先面まで(周継手は含まない。)。

2) ねじ継手(内ねじ付管継手を含む。)の場合は,ねじ継手の管側のねじ部まで。

3) ボルト締結フランジ式管継手の場合は,ボルト締結フランジ式管継手の管側のフランジ面まで(ボ

2

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ルト及びナットを含む。)。

b) 非耐圧部材を耐圧部分に直接溶接する場合は,溶接継手まで。

c) 圧力を保持するマンホール,ハンドホールなどのふた板まで(接合継手を含む。)。

1.2.2

バルブ(弁)を圧力容器の範囲としてもよい。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS B 0190:2010 圧力容器の構造に関する共通用語

JIS B 2220:2012 鋼製管フランジ

JIS B 2239:2013 鋳鉄製管フランジ

JIS B 2240:2006 銅合金製管フランジ

JIS B 2241:2006 アルミニウム合金製管フランジ

JIS B 2290:1998 真空装置用フランジ

JIS B 8210:2009 蒸気用及びガス用ばね安全弁

JIS B 8226-1:2011 破裂板式安全装置−第1部:一般

JIS B 8226-2:2011 破裂板式安全装置−第2部:安全弁との組合せ

JIS B 8226-3:2011 破裂板式安全装置−第3部:適用,選定及び取付け

JIS B 8266:2006 圧力容器の構造−特定規格

JIS B 8285:2010 圧力容器の溶接施工方法の確認試験

JIS G 0306:2009 鍛鋼品の製造,試験及び検査の通則

JIS G 0307:2014 鋳鋼品の製造,試験及び検査の通則

JIS G 0581:1999 鋳鋼品の放射線透過試験方法

JIS G 0582:2012 鋼管の自動超音波探傷検査方法

JIS G 0801:2008 圧力容器用鋼板の超音波探傷検査方法

JIS G 3103:2012 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106:2008 溶接構造用圧延鋼材

JIS G 3114:2008 溶接構造用耐候性熱間圧延鋼材

JIS G 3115:2010 圧力容器用鋼板

JIS G 3116:2013 高圧ガス容器用鋼板及び鋼帯

JIS G 3118:2010 中・常温圧力容器用炭素鋼鋼板

JIS G 3119:2013 ボイラ及び圧力容器用マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼

板

JIS G 3120:2014 圧力容器用調質型マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼板

JIS G 3126:2009 低温圧力容器用炭素鋼鋼板

JIS G 3127:2013 低温圧力容器用ニッケル鋼鋼板

JIS G 3201:2008 炭素鋼鍛鋼品

JIS G 3202:2008 圧力容器用炭素鋼鍛鋼品

JIS G 3203:2008 高温圧力容器用合金鋼鍛鋼品

JIS G 3204:2008 圧力容器用調質型合金鋼鍛鋼品

3

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3205:2008 低温圧力容器用鍛鋼品

JIS G 3206:2008 高温圧力容器用高強度クロムモリブデン鋼鍛鋼品

JIS G 3214:2009 圧力容器用ステンレス鋼鍛鋼品

JIS G 3454:2012 圧力配管用炭素鋼鋼管

JIS G 3455:2012 高圧配管用炭素鋼鋼管

JIS G 3456:2014 高温配管用炭素鋼鋼管

JIS G 3457:2012 配管用アーク溶接炭素鋼鋼管

JIS G 3458:2013 配管用合金鋼鋼管

JIS G 3459:2012 配管用ステンレス鋼鋼管

JIS G 3460:2013 低温配管用鋼管

JIS G 3461:2012 ボイラ・熱交換器用炭素鋼鋼管

JIS G 3462:2014 ボイラ・熱交換器用合金鋼鋼管

JIS G 3463:2012 ボイラ・熱交換器用ステンレス鋼鋼管

JIS G 3464:2013 低温熱交換器用鋼管

JIS G 3467:2013 加熱炉用鋼管

JIS G 3468:2011 配管用溶接大径ステンレス鋼鋼管

JIS G 3601:2012 ステンレスクラッド鋼

JIS G 3602:2012 ニッケル及びニッケル合金クラッド鋼

JIS G 3603:2012 チタンクラッド鋼

JIS G 3604:2012 銅及び銅合金クラッド鋼

JIS G 4051:2009 機械構造用炭素鋼鋼材

JIS G 4107:2010 高温用合金鋼ボルト材

JIS G 4108:2010 特殊用途合金鋼ボルト用棒鋼

JIS G 4109:2013 ボイラ及び圧力容器用クロムモリブデン鋼鋼板

JIS G 4110:2008 高温圧力容器用高強度クロムモリブデン鋼及びクロムモリブデンバナジウム鋼鋼板

JIS G 4303:2012 ステンレス鋼棒

JIS G 4304:2012 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305:2012 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4311:2011 耐熱鋼棒及び線材

JIS G 4312:2011 耐熱鋼板及び鋼帯

JIS G 4901:2008 耐食耐熱超合金棒

JIS G 4902:1991 耐食耐熱超合金板

JIS G 4903:2008 配管用継目無ニッケルクロム鉄合金管

JIS G 4904:2008 熱交換器用継目無ニッケルクロム鉄合金管

JIS G 5101:1991 炭素鋼鋳鋼品

JIS G 5102:1991 溶接構造用鋳鋼品

JIS G 5111:1991 構造用高張力炭素鋼及び低合金鋼鋳鋼品

JIS G 5121:2003 ステンレス鋼鋳鋼品

JIS G 5122:2003 耐熱鋼及び耐熱合金鋳造品

JIS G 5151:1991 高温高圧用鋳鋼品

4

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 5152:1991 低温高圧用鋳鋼品

JIS G 5201:1991 溶接構造用遠心力鋳鋼管

JIS G 5202:1991 高温高圧用遠心力鋳鋼管

JIS H 3100:2012 銅及び銅合金の板並びに条

JIS H 3250:2012 銅及び銅合金の棒

JIS H 3300:2012 銅及び銅合金の継目無管

JIS H 3320:2006 銅及び銅合金の溶接管

JIS H 4000:2014 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040:2006 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080:2006 アルミニウム及びアルミニウム合金継目無管

JIS H 4090:2006 アルミニウム及びアルミニウム合金溶接管

JIS H 4100:2006 アルミニウム及びアルミニウム合金の押出形材

JIS H 4140:1988 アルミニウム及びアルミニウム合金鍛造品

JIS H 4301:2009 鉛板及び硬鉛板

JIS H 4311:2006 一般工業用鉛及び鉛合金管

JIS H 4551:2000 ニッケル及びニッケル合金板及び条

JIS H 4552:2000 ニッケル及びニッケル合金継目無管

JIS H 4553:1999 ニッケル及びニッケル合金棒

JIS H 4600:2012 チタン及びチタン合金−板及び条

JIS H 4630:2012 チタン及びチタン合金−継目無管

JIS H 4631:2012 チタン及びチタン合金−熱交換器用管

JIS H 4635:2012 チタン及びチタン合金−溶接管

JIS H 4650:2012 チタン及びチタン合金−棒

JIS H 4657:2012 チタン及びチタン合金−鍛造品

JIS H 5120:2009 銅及び銅合金鋳物

JIS H 5202:2010 アルミニウム合金鋳物

JIS H 5302:2006 アルミニウム合金ダイカスト

JIS Z 2242:2005 金属材料のシャルピー衝撃試験方法

JIS Z 2284:1998 金属材料の液体ヘリウム中弾塑性破壊じん(靭)性JIC試験方法

JIS Z 2305:2013 非破壊試験技術者の資格及び認証

JIS Z 2320-1:2007 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2320-2:2007 非破壊試験−磁粉探傷試験−第2部:検出媒体

JIS Z 2320-3:2007 非破壊試験−磁粉探傷試験−第3部:装置

JIS Z 2343-1:2001 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示

模様の分類

JIS Z 3060:2002 鋼溶接部の超音波探傷試験方法

JIS Z 3080:1995 アルミニウムの突合せ溶接部の超音波斜角探傷試験方法

JIS Z 3081:1994 アルミニウム管溶接部の超音波斜角探傷試験方法

JIS Z 3082:1995 アルミニウムのT形溶接部の超音波探傷試験方法

JIS Z 3104:1995 鋼溶接継手の放射線透過試験方法

5

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 3105:2003 アルミニウム溶接継手の放射線透過試験方法

JIS Z 3106:2001 ステンレス鋼溶接継手の放射線透過試験方法

JIS Z 3107:2008 チタン溶接部の放射線透過試験方法

JIS Z 3121:2013 突合せ溶接継手の引張試験方法

JIS Z 3122:2013 突合せ溶接継手の曲げ試験方法

JIS Z 3221:2013 ステンレス鋼被覆アーク溶接棒

JIS Z 3224:2010 ニッケル及びニッケル合金被覆アーク溶接棒

JIS Z 3227:2013 極低温用オーステナイト系ステンレス鋼被覆アーク溶接棒

JIS Z 3321:2013 溶接用ステンレス鋼溶加棒,ソリッドワイヤ及び鋼帯

JIS Z 3323:2007 ステンレス鋼アーク溶接フラックス入りワイヤ及び溶加棒

JIS Z 3327:2013 極低温用オーステナイト系ステンレス鋼ティグ溶加棒及びソリッドワイヤ

JIS Z 3334:2011 ニッケル及びニッケル合金溶接用の溶加棒,ソリッドワイヤ及び帯

JIS Z 3352:2010 サブマージアーク溶接用フラックス

JIS Z 3801:1997 手溶接技術検定における試験方法及び判定基準

ISO 3183:2012,Petroleum and natural gas industries−Steel pipe for pipeline transportation systems

JEAC 4202:2004 フェライト鋼の落重試験方法

JSME S001:2002 弾塑性破壊靭性JIC試験方法(増補版)

ASME SA182:2007,Forged or Rolled Alloy and Stainless Steel Pipe Flanges, Forged Fittings, and Valves and

Parts for High-Temperature Service

ASME SA263:2003,Stainless Chromium Steel-Clad Plate

ASME SA264:2003,Stainless Chromium-Nickel Steel-Clad Plate

ASME SA265:2003,Nickel and Nickel-Base Alloy-Clad Steel Plate

ASME SA336:2007,Alloy Steel Forgings for Pressure and High-Temperature Parts

ASME SA508:2005,Quenched and Tempered Vacuum-Treated Carbon and Alloy Steel Forgings for Pressure

Vessels

ASME SA541:2005,Quenched and Tempered Carbon and Alloy Steel Forgings for Pressure Vessel

Components

ASME SA542:2009,Pressure Vessel Plates, Alloy Steel, Quenched-and-Tempered, Chromium-Molybdenum

and Chromium-Molybdenum-Vanadium

ASME SA832:2006,Pressure Vessel Plates, Alloy Steel, Chromium-Molybdenum-Vanadium

ASME B16.5:2009,Pipe Flanges and Flanged Fittings

ASME B16.9:2007,Factory-Made Wrought Buttwelding Fittings

ASME B16.11:2009,Forged Fittings, Socket-Welding and Threaded

ASME B16.15:2006,Cast Copper Alloy Threaded Fittings

ASME B16.24:2006,Cast Copper Alloy Pipe Flanges and Flanged Fittings

ASME B16.47:2011,Large Diameter Steel Flanges

ASME Section II:2010(2011a Addendaまでを含む。)

ASME Section VIII Division 1:2010(2011a Addendaまでを含む。)

ASTM E208:2006,Standard Test Method for Conducting Drop-Weight Test to Determine Nil-Ductility

Transition Temperature of Ferritic Steels

6

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ASTM E1820:2011,Standard Test Method for Measurement of Fracture Toughness

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0190によるほか,次による。

3.1

計算厚さ

強度計算上必要とする厚さ。

3.2

厚さ

呼び厚さ及び実際の厚さの総称。

3.3

呼び厚さ

板,管などの厚さの呼び寸法。

3.4

耐圧部分

圧力容器のうち,内面又は外面に0 MPaを超える圧力を保持する部分及び圧力によって生じる荷重を受

ける強度部材の部分。ただし,次のa) 及びb) に示す部分を除く。

a) 圧力容器の内部構造物で,圧力の保持を目的としない部分(邪魔板,ガイドパイプなど。)。

b) 耐圧部分に施工するライニング,めっきなどの非耐圧部材の部分。

3.5

設計温度

圧力容器を使用し得る最高及び最低の温度として,起動時,運転時,停止時,異常時,環境などを考慮

して設定する温度。

3.6

設計圧力

圧力容器を使用し得る最高圧力(大気圧以下の場合には,最低圧力)。ただし,熱交換器などのように一

つの圧力容器の中に仕切られた複数の圧力室があり,いずれかが大気圧以下の場合には,設計圧力は差圧

の最大値とする。また,複数の圧力室を配管で連結し,配管中にバルブ類がない場合には,設計圧力は差

圧としてもよい。

3.7

炭素鋼

JIS B 8285の表A.1に示すP番号1に対応する種類の記号の鋼及びこれらに類する鋼。

なお,4.1 c) の特定材料のP番号及びグループ番号は,ASME(The American Society of Mechanical

Engineers)Section IIのPart D:2010(2011a:Addendaまでを含む。)の規定によって,JIS B 8285の表A.1は

“ASME Section IIのPart D”と読み替える(以下,同じ。)。JIS B 8285の表A.1に示すP番号とASMEの

P番号の対応は,表A.1に示す。

3.8

低合金鋼

JIS B 8285の表A.1に示すP番号3,4,5(P番号5は,特定材料ではP番号5A,5B及び5Cをいう。),

9A及び9Bに対応する種類の記号の鋼及びこれらに類する鋼。

7

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9

ステンレス鋼

JIS B 8285の表A.1に示すP番号6,7,8A及び8Bに対応する種類の記号の鋼及びこれらに類する鋼。

3.10

最低設計金属温度

附属書Rの規定によって得られる複数の材料及び溶接継手の使用し得る最低の金属温度のうちで,最も

高い温度。したがって,最低設計金属温度によって,設計温度における最低の温度を制限できる。

4

材料

4.1

一般

圧力容器に使用する材料は,規格材料,同等材料及び特定材料で,次のa)〜d) による。

a) 規格材料 規格材料とは,表B.1,表B.2,表B.3及び表B.4に示す材料をいう。

b) 同等材料 同等材料とは,次の1)〜4) のいずれかに適合する材料をいう。

1) 規格材料と化学的成分及び機械的性質が同等で,板厚の範囲が異なる材料。ただし,表B.1,表B.2,

表B.3及び表B.4で板厚の範囲の制限が示されている場合には,規格材料の板厚の範囲内だけが同

等材料の板厚の範囲となる。

2) 規格材料と化学的成分及び機械的性質が同等で,製造方法又は形状が異なる材料(例えば,鍛造品

と鋼板の違いをいう。)。

3) 規格材料と化学的成分及び機械的性質が同等で,引用規格の改正年度が異なる材料。

4) 規格材料と化学的成分,機械的性質の試験方法及び試験片採取方法が同等で,規格材料と機械的性

質の試験結果が同等な材料。

c) 特定材料 特定材料とは,次の1) 及び2) の材料をいう。

1) ASME Section VIII Division 1:2010(2011a:Addendaまでを含む。)のPart UCS,Part UNF,Part UHA,

Part UCL及びPart UHT(以下,Partという。)に規定する材料で,次の1.1)〜1.3) の条件の全てを

満足する材料。

1.1) 表C.1〜表C.13に示す材料。

1.2) Partのパラグラフ23及びPart UGのUG23に示す許容応力表における材料の最小引張強さ及び最

小降伏点。

1.3) Partに示す材料の使用制限。

2) 次の2.1)〜2.6) に示す管フランジ及び管継手のASME規格に使用する材料は,ASTM(American

Society of Testing and Materials)規格の材料で,かつ,表C.1〜表C.12に示す材料。この場合,表

C.1〜表C.12の材料番号のASME規格の記号(SA)は,ASTM規格の記号(A)に読み替える。

2.1) ASME B16.5:2009 管フランジ及びフランジ式管継手

2.2) ASME B16.9:2007 配管用鋼製突合せ溶接式管継手

2.3) ASME B16.11:2009 配管用鋼製差込み溶接式及びねじ込み式管継手

2.4) ASME B16.15:2006 青銅鋳物製ねじ込み式管継手

2.5) ASME B16.24:2006 銅合金鋳物製管フランジ及びフランジ式管継手

2.6) ASME B16.47:2011 大口径鋼製管フランジ(NPS26からNPS60まで)

d) 材料の使用温度範囲 材料の使用温度範囲は,次の1)〜3) に示す最高使用温度及び最低使用温度とす

る。

8

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 最高使用温度 次の1.1) 又は1.2) の温度による。

1.1) 規格材料及び同等材料は,表B.1,表B.2,表B.3及び表B.4に示す許容引張応力の温度範囲の最

高温度。

1.2) 特定材料は,ASME Section II Part DのTable 1A又はTable 1BのVIII-1の欄で規定する最高温度。

2) 最低使用温度 最低設計金属温度によって制限される最低温度。

3) クラッド鋼の最高使用温度及び最低使用温度は,次の3.1) 及び3.2) による。

3.1) 最高使用温度 合わせ材を強度に算入する場合は,母材の最高使用温度又は合わせ材の最高使用

温度のいずれか低い温度とし,合わせ材を強度に算入しない場合は,母材の最高使用温度。

3.2) 最低使用温度 母材の最低使用温度。

4.2

鉄鋼材料

4.2.1

材料の使用制限

材料の使用制限は,次のa) 及びb) による。

a) 使用制限一般 0.35 %(溶鋼分析値)を超える炭素を含有する材料は,溶接継手に使用できない。

b) 表B.1及び表B.2に示す材料の使用制限 表B.1及び表B.2に示す材料及びこれらの同等材料の使用

制限は,次の1) 及び2) による。

1) JIS G 3106(SM400A,SM490A及びSM490YAを除く。)及びJIS G 3114(SMA400AW,SMA400AP,

SMA490AW及びSMA490APを除く。)の材料は,設計圧力が3 MPaを超える圧力容器の胴,鏡板

及びこれらに類する部分に使用できない。

2) JIS G 3106(SM400A,SM490A及びSM490YA),JIS G 3114(SMA400AW,SMA400AP,SMA490AW

及びSMA490AP)及びJIS G 3457の材料は,次の2.1)〜2.4) に示す耐圧部分に使用できない。

2.1) 設計圧力が1.6 MPaを超える圧力容器の胴,鏡板及びこれらに類する部分。

2.2) 設計圧力が1 MPaを超える圧力容器で,長手溶接継手がある胴及び溶接継手がある鏡板。

2.3) 溶接継手の母材の厚さが16 mmを超える胴,鏡板及びこれらに類する部分。

2.4) 致死的物質又は毒性物質の保有を目的とする胴,鏡板及びこれらに類する部分。

4.3

材料の許容応力

4.3.1

許容引張応力

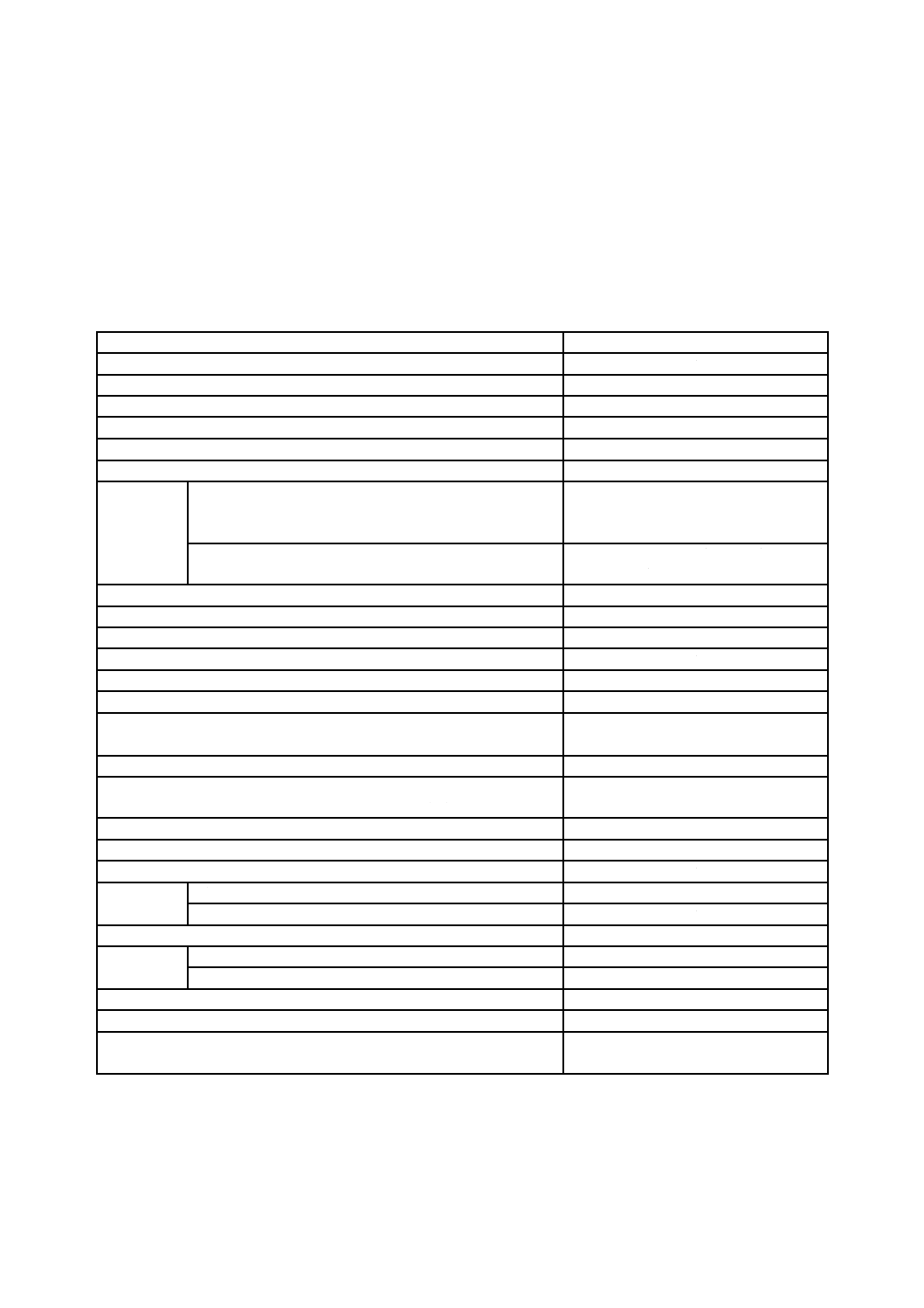

設計温度における材料の許容引張応力は,次のa)〜f) による。

a) 鉄鋼材料の許容引張応力は,表B.1及び表B.2に示す。

b) 非鉄金属材料の許容引張応力は,表B.3に示す。

c) ボルト材料の許容引張応力は,表B.4に示す。

d) 表B.1,表B.2,表B.3及び表B.4において,40 ℃未満の温度における許容引張応力は,“〜40 ℃”

の欄の値とする。

e) 設計温度における同等材料の許容引張応力は,化学的成分及び機械的性質が同等な規格材料の許容引

張応力とする。

f)

設計温度における特定材料の許容引張応力は,次の1) 及び2) による。

1) 許容引張応力は,ASME Section II Part Dに規定する値とする。

2) −29 ℃(−20 °F)未満における許容引張応力は,−29 ℃における値とする。

4.3.2

許容せん断応力

設計温度における材料の許容せん断応力は,許容引張応力の0.8倍とする。

4.3.3

許容圧縮応力

9

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

設計温度における材料の許容圧縮応力は,許容引張応力又は許容座屈応力のいずれか小さい値とする。

ここで,許容座屈応力は,次のa) 又はb) による。

a) 円筒胴

)

/

004

.0

1(

3.0

y

m

cr

σ

σ

E

D

Et

+

=

ここに,

Dm: 円筒胴の平均直径(mm)

E: 設計温度における材料の縦弾性係数(N/mm2)

t: 円筒胴の計算厚さ(mm)

σcr: 許容座屈応力(N/mm2)

σy: 設計温度における材料の降伏点又は0.2 %耐力(N/mm2)

b) 管 次の条件式を満足する場合には1),満足しない場合には2) に示す式による。

条件式

i

kl

E≦

y

2

2

σ

π

ここに,

a: 管の断面積(mm2)

I: 管の断面二次モーメント(mm4)

i: 管の断面二次半径(mm)

a

I

i

/

=

k: 管の支持方法による係数で,次の表の左欄に示す支持方法

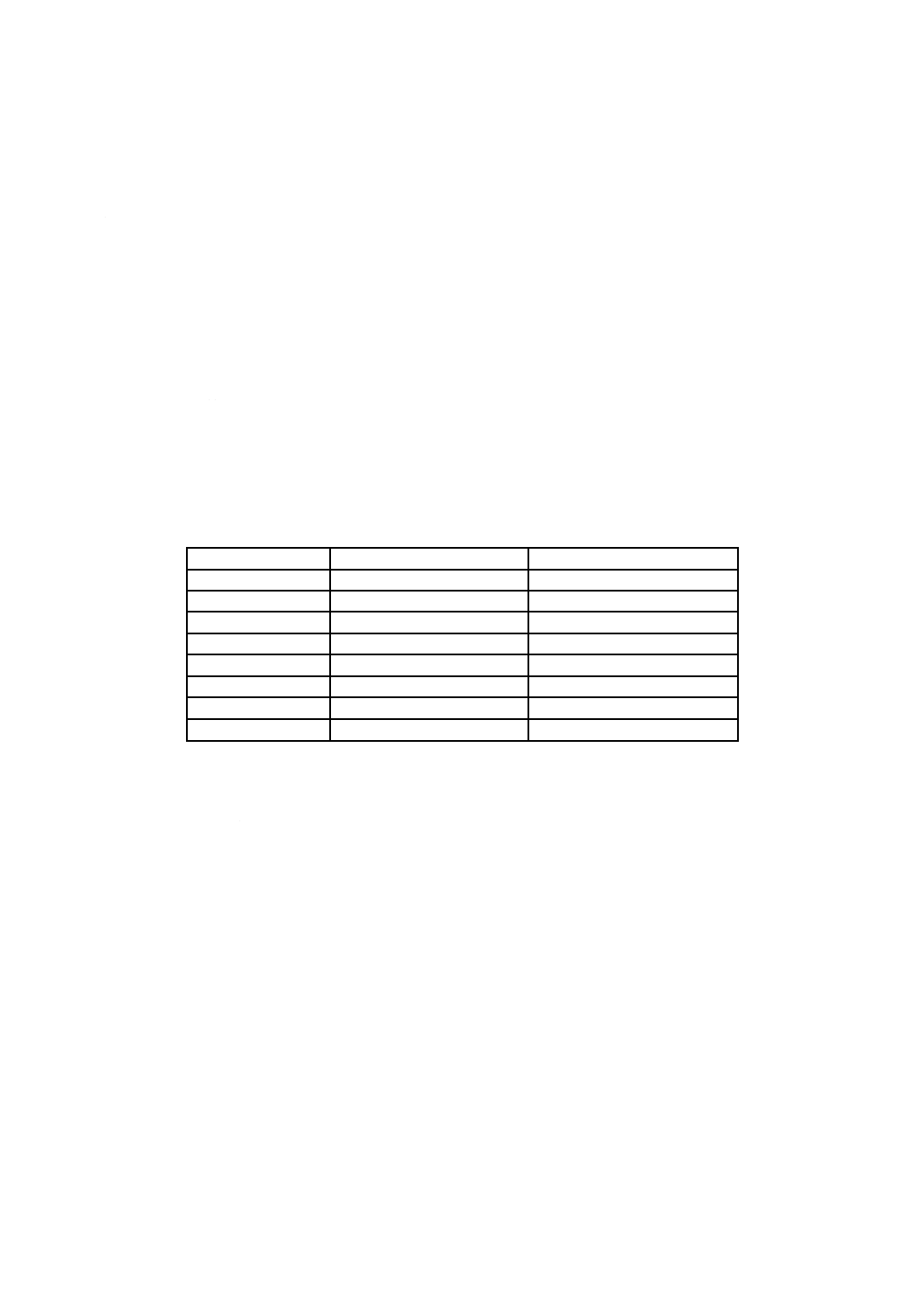

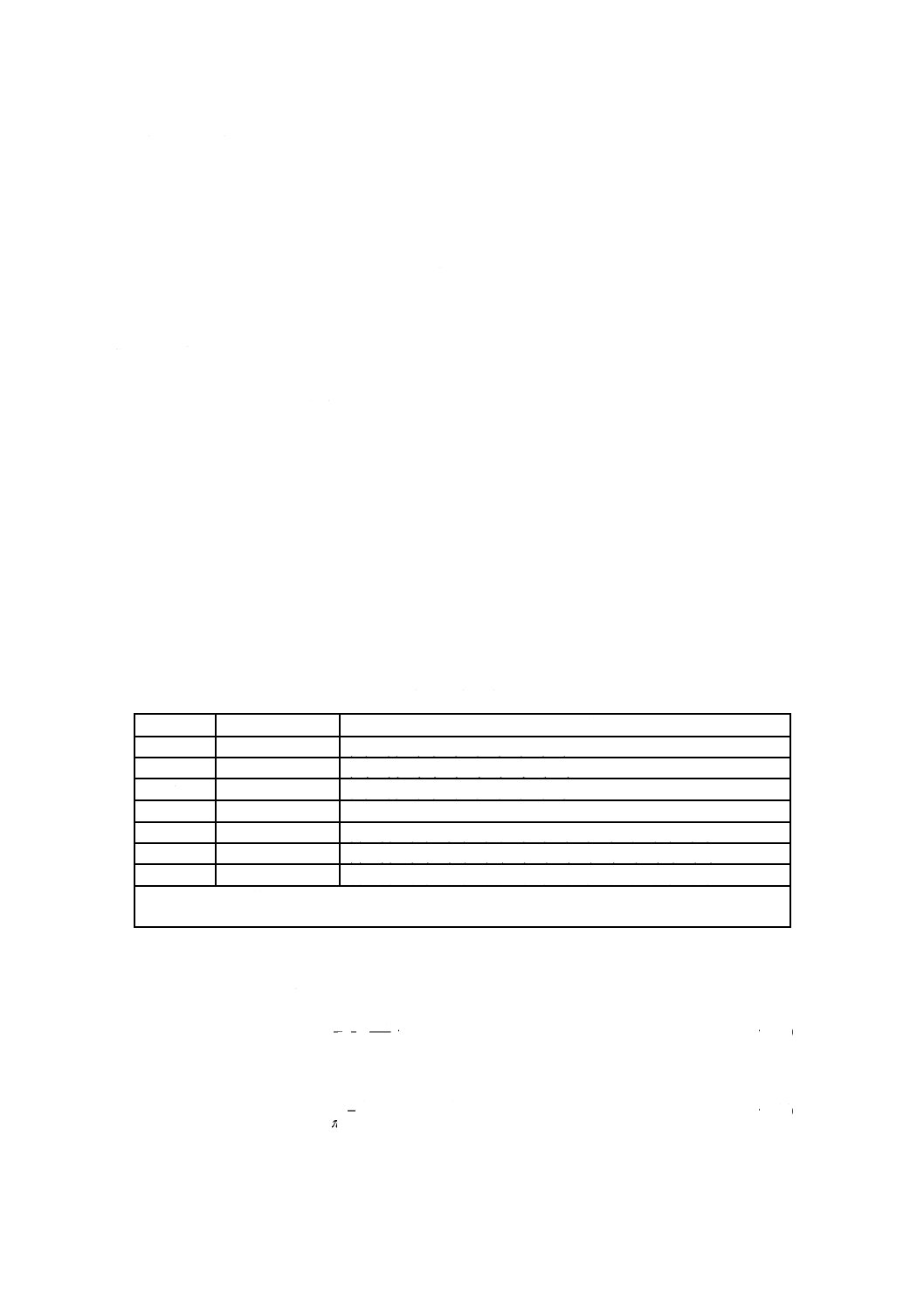

に対応して,右欄に示す値。

管板間で支持する場合

0.6

管板とバッフル間で支持する場合

0.8

バッフル間で支持する場合

1.0

l: 管の支持長さ(mm)

E及びσyは,a) による。

1)

2

2

cr

2

=

i

kl

E

π

σ

2)

−

=

y

2

y

cr

2

2

1

2

σ

π

σ

σ

E

i

kl

ここに, E,i,k,l,σcr及びσyは,a) 及びb) による。

4.3.4

許容曲げ応力

設計温度における材料の許容曲げ応力は,許容引張応力の値の1.5倍とする。ただし,別途定められて

いる規定がある場合は,それによる。

4.4

材料の機械試験

使用する材料は,材料規格に規定する機械試験を行い,試験結果が規定値を満足することを確認する。

ただし,次のa) に示す材料に製作中の熱処理を行う場合には,材料規格に規定する引張試験(材料規格

に曲げ試験が規定されている場合には,曲げ試験を含む。)の試験片の数は2個とし,次のb) 及びc) に

示す熱処理を試験片に施した後に試験を行い,2個の試験結果が規定値を満足することを確認する。

a) JIS G 3206(SFVCM F3V及びSFVCM F22V),JIS G 4110(SCMQ4V及びSCMQ5V)及びこれらの規

10

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

格材料に相当する特定材料で,次の1)〜5) に示す材料。

1) SA182(グレードF3V及びグレードF22V)

2) SA336(グレードF3V及びグレードF22V)

3) SA508(グレード3V及びグレード22クラス3)

4) SA541(グレード3V,グレード22V及びグレード22クラス3)

5) SA542(全てのグレード)及びSA832(全てのグレード)

b) 1個の試験片には,材料に施す実際の最高熱処理温度から14 ℃を減じた温度以上で,かつ,実際の最

高熱処理温度以下の温度において,最高熱処理温度の実際の保持時間の80 %以上で,かつ,実際の保

持時間以下の時間を保持する熱処理。

c) 1個の試験片には,材料に施す実際の最低熱処理温度に14 ℃を加えた温度以下で,かつ,実際の最低

熱処理温度以上の温度において,最低熱処理温度の実際の保持時間の120 %以下で,かつ,実際の保

持時間以上の時間を保持する熱処理。

4.5

材料の諸特性

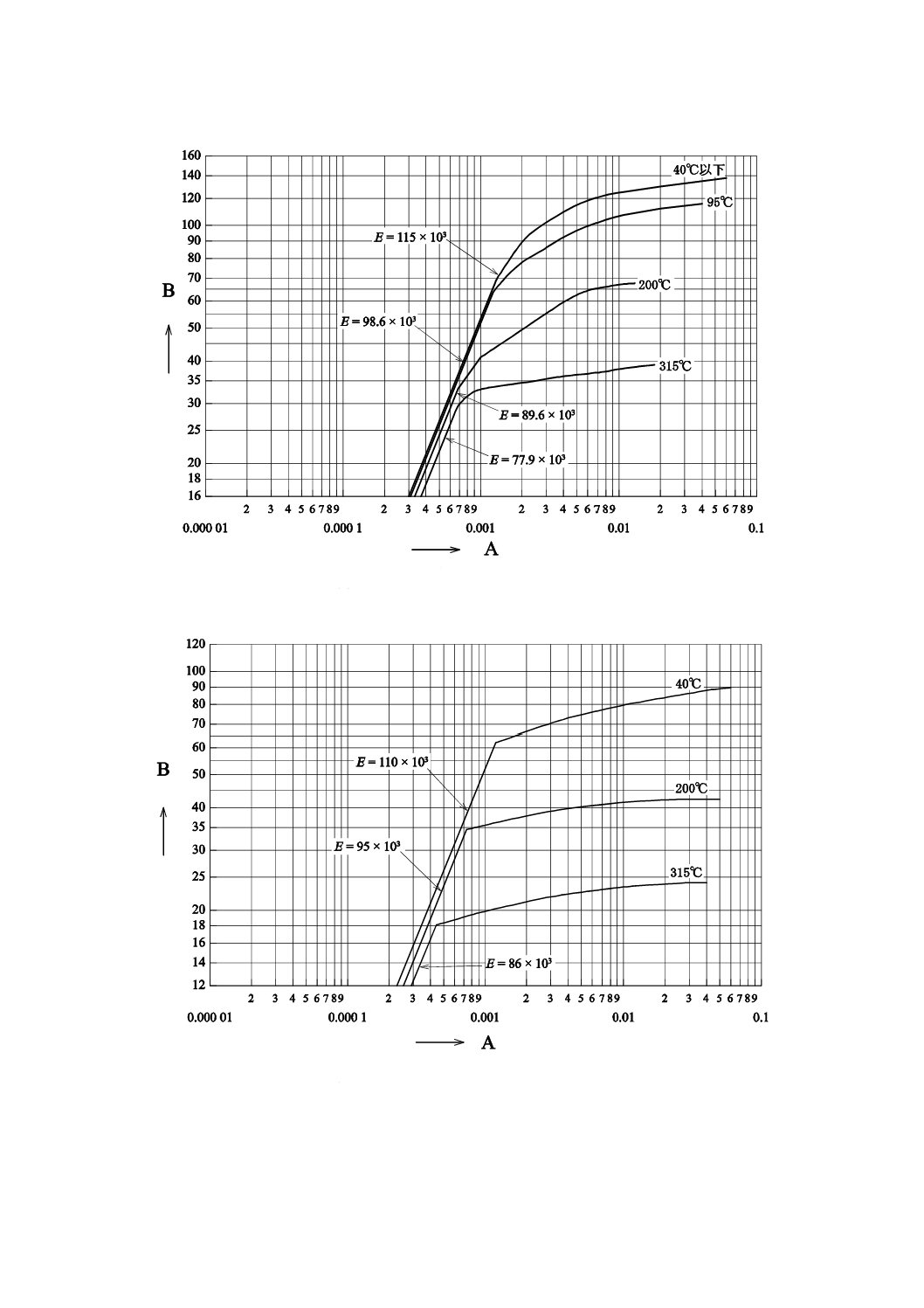

設計温度における材料の諸特性は,次のa)〜g) による。

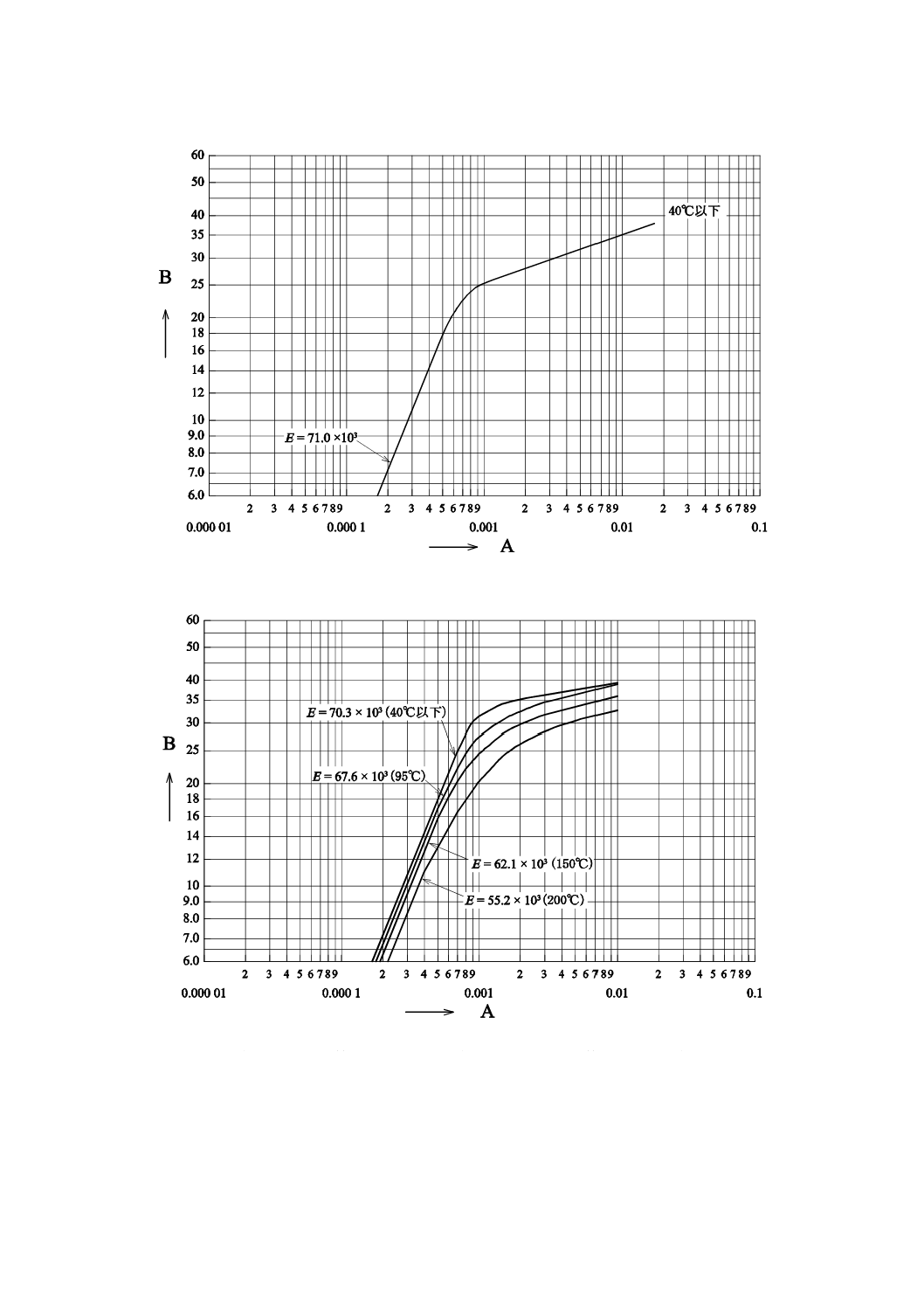

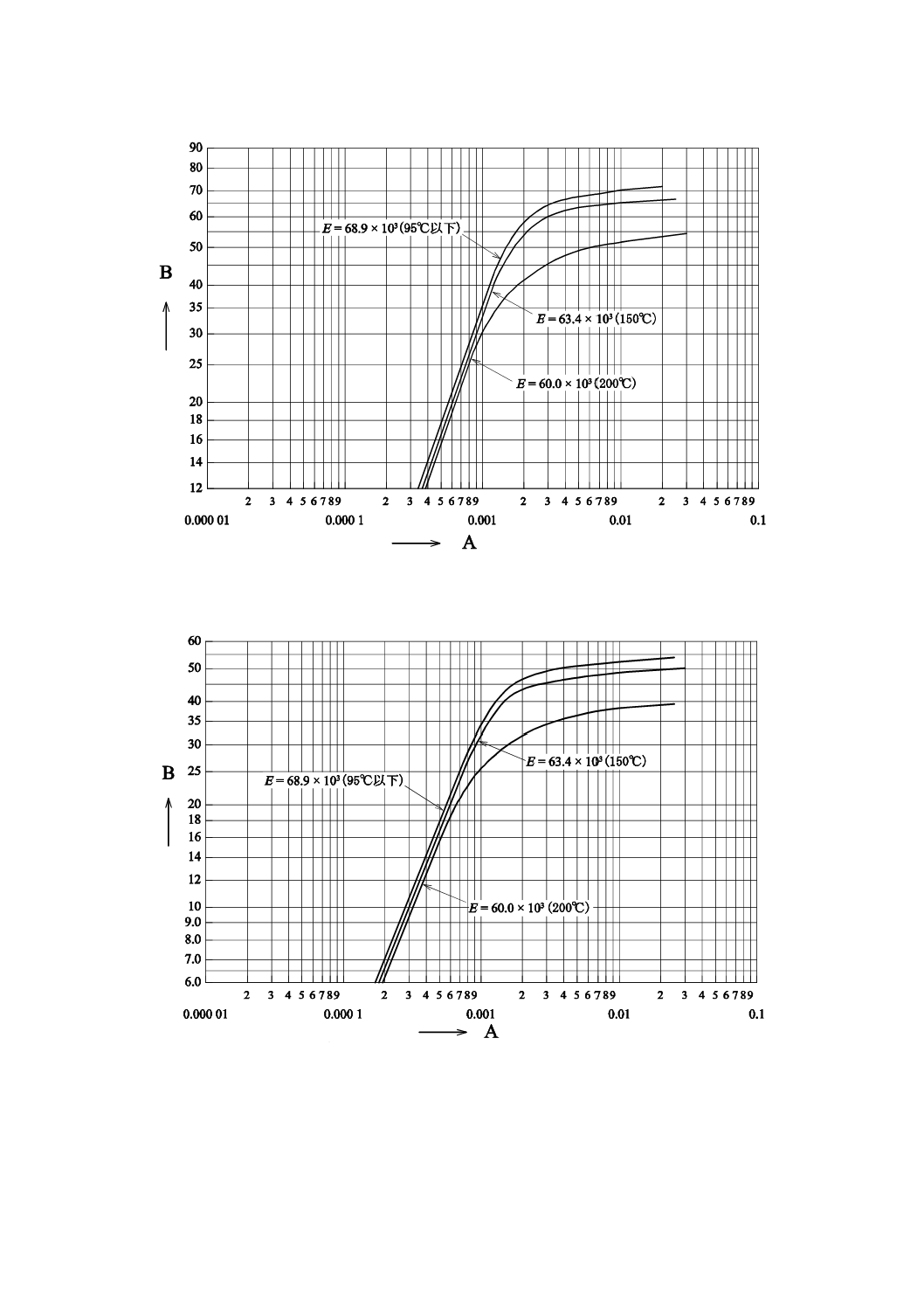

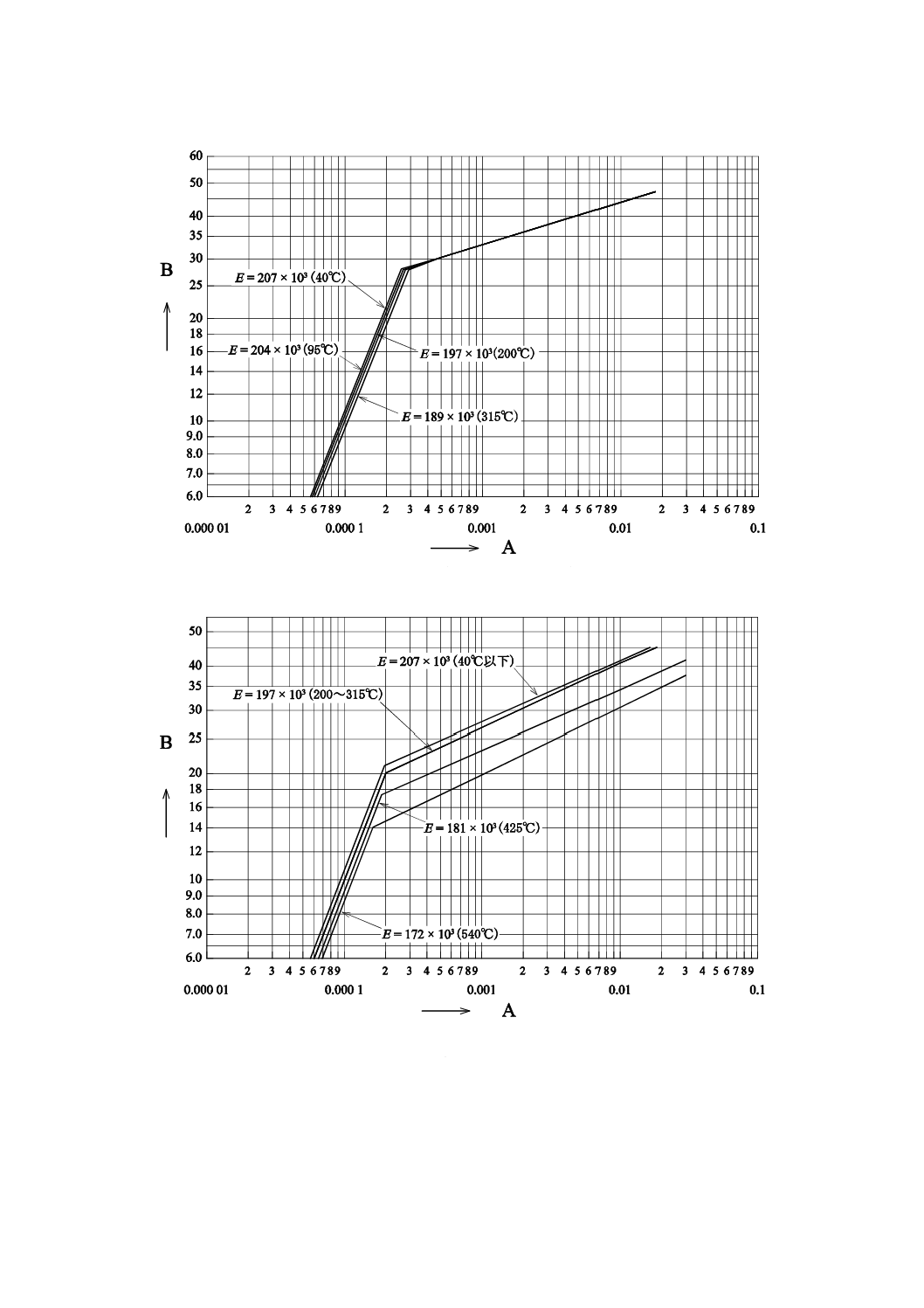

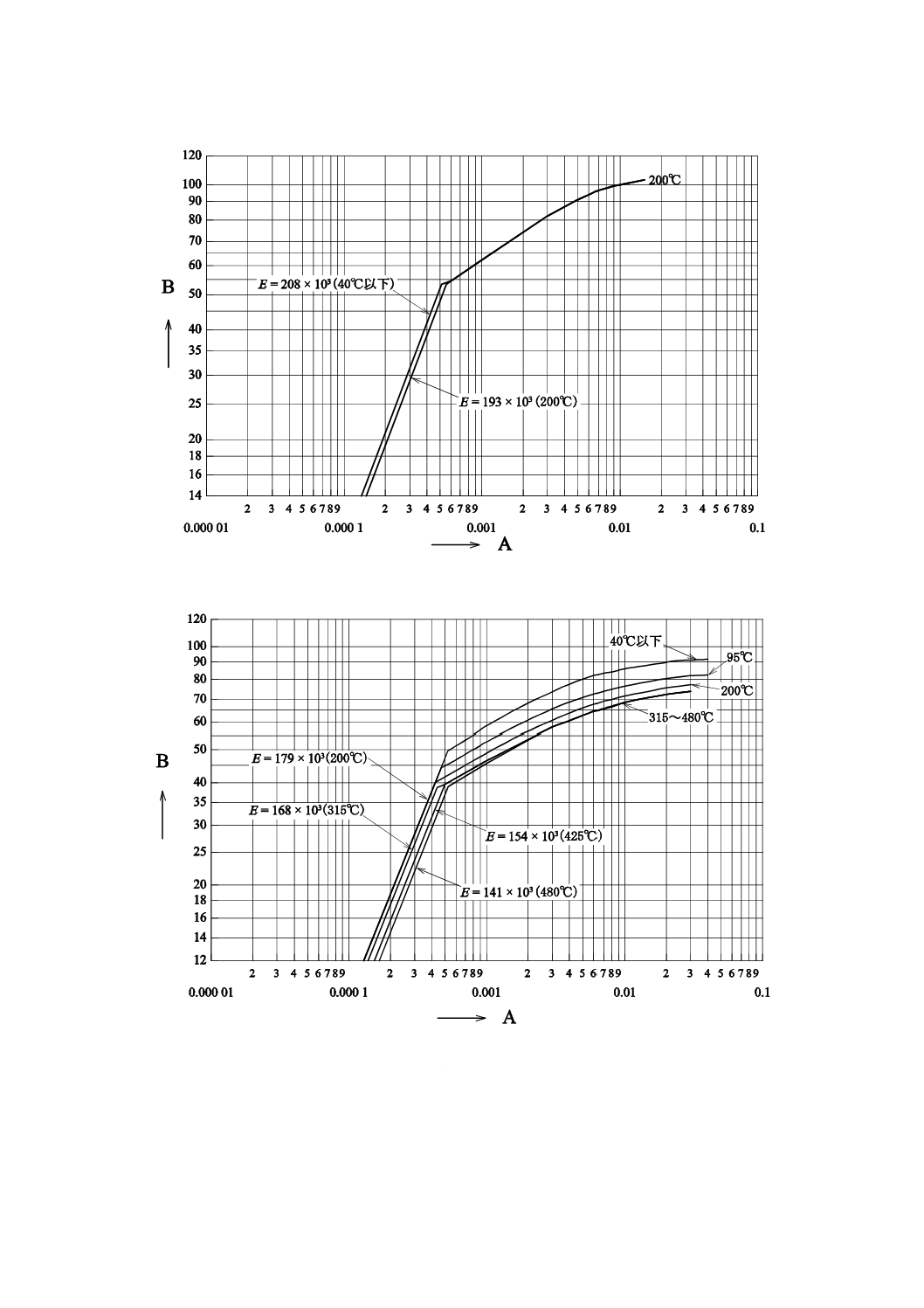

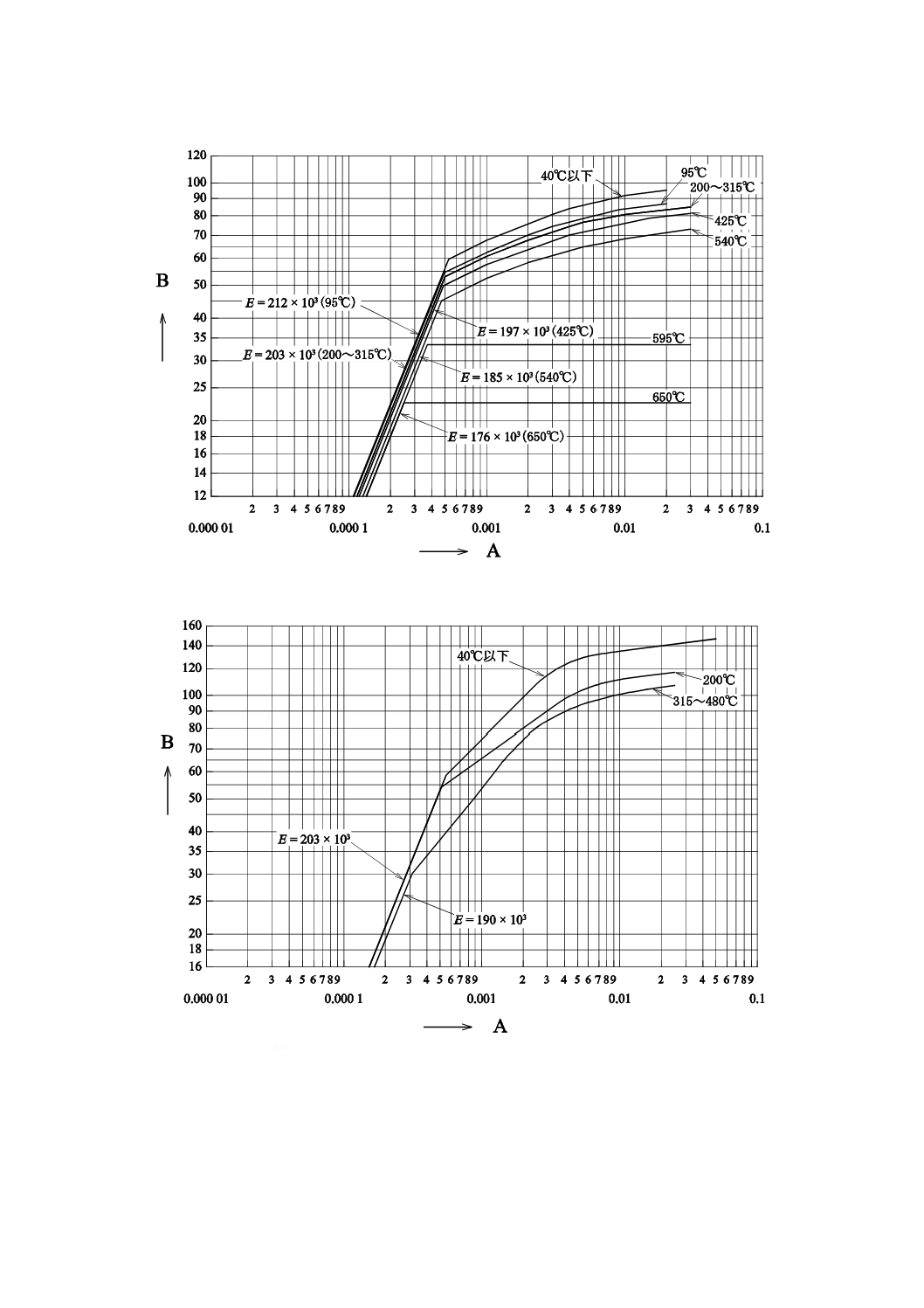

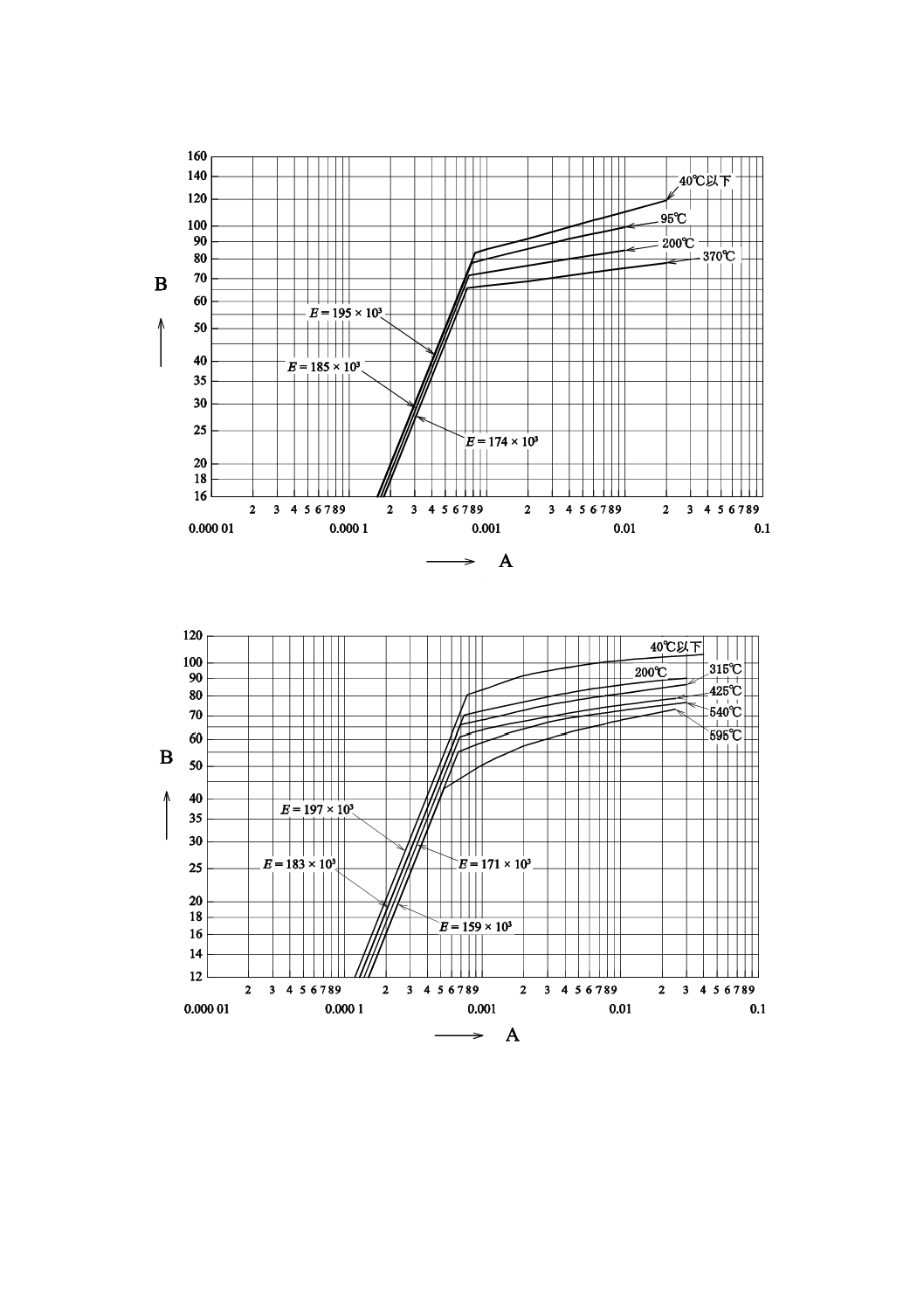

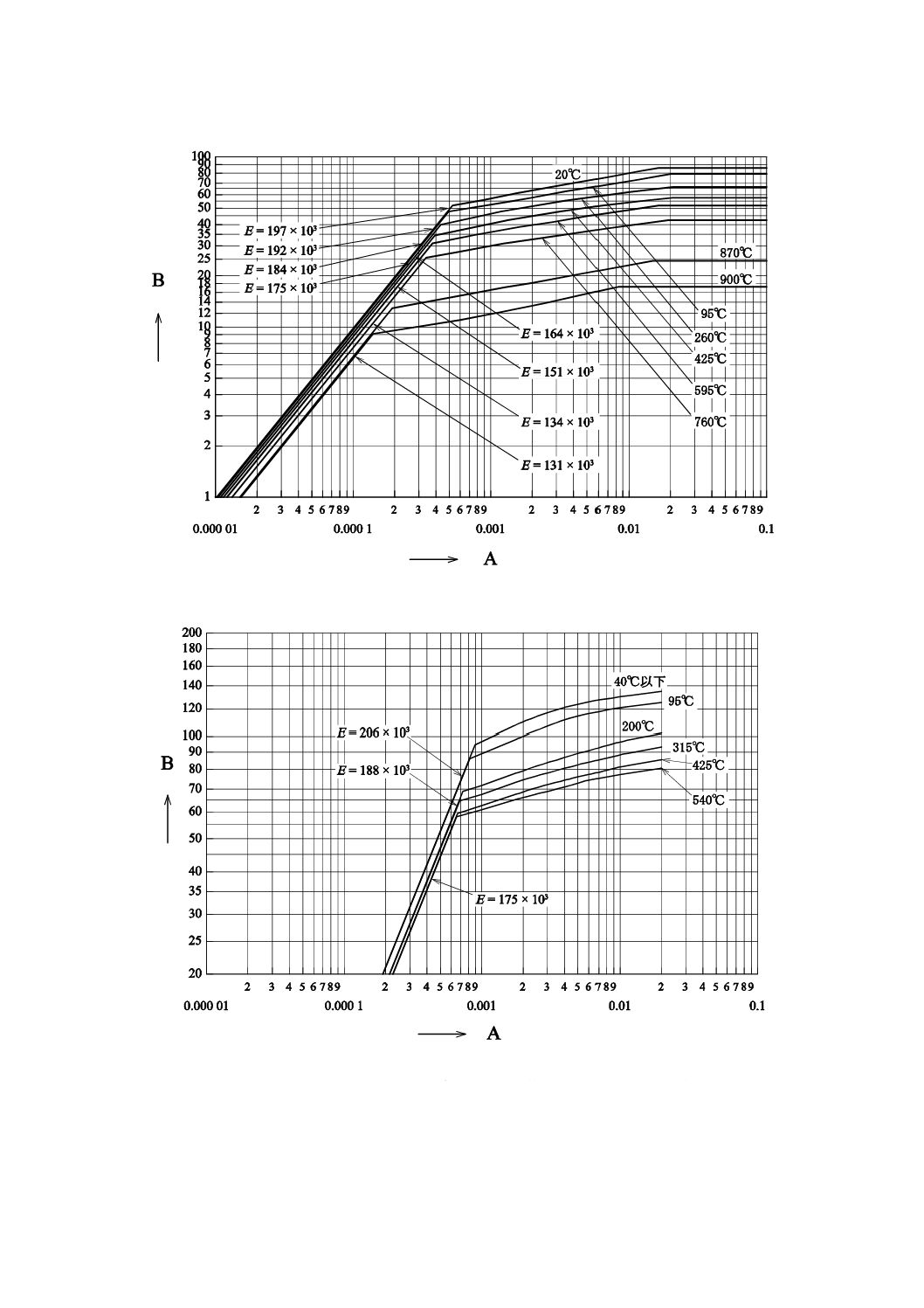

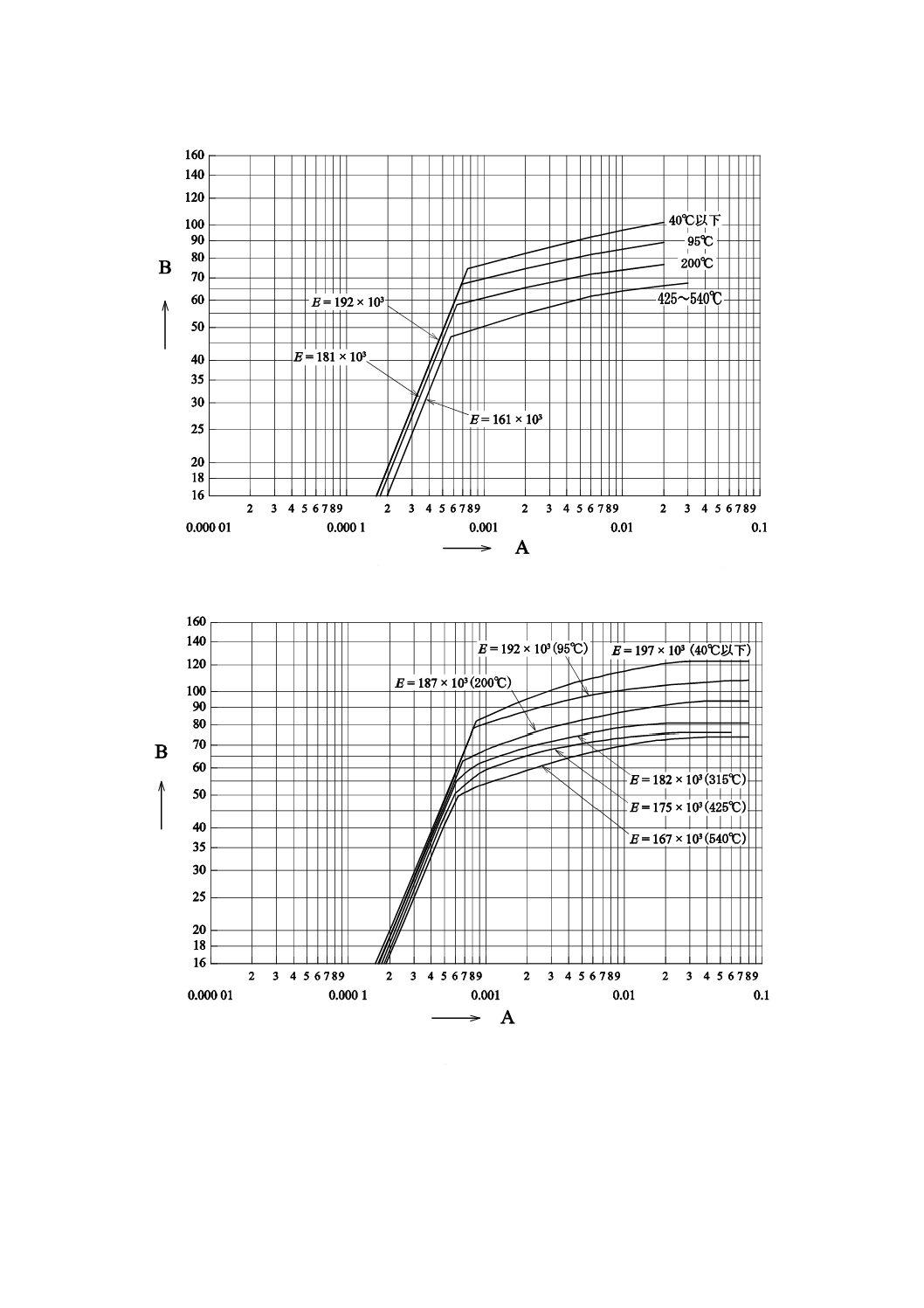

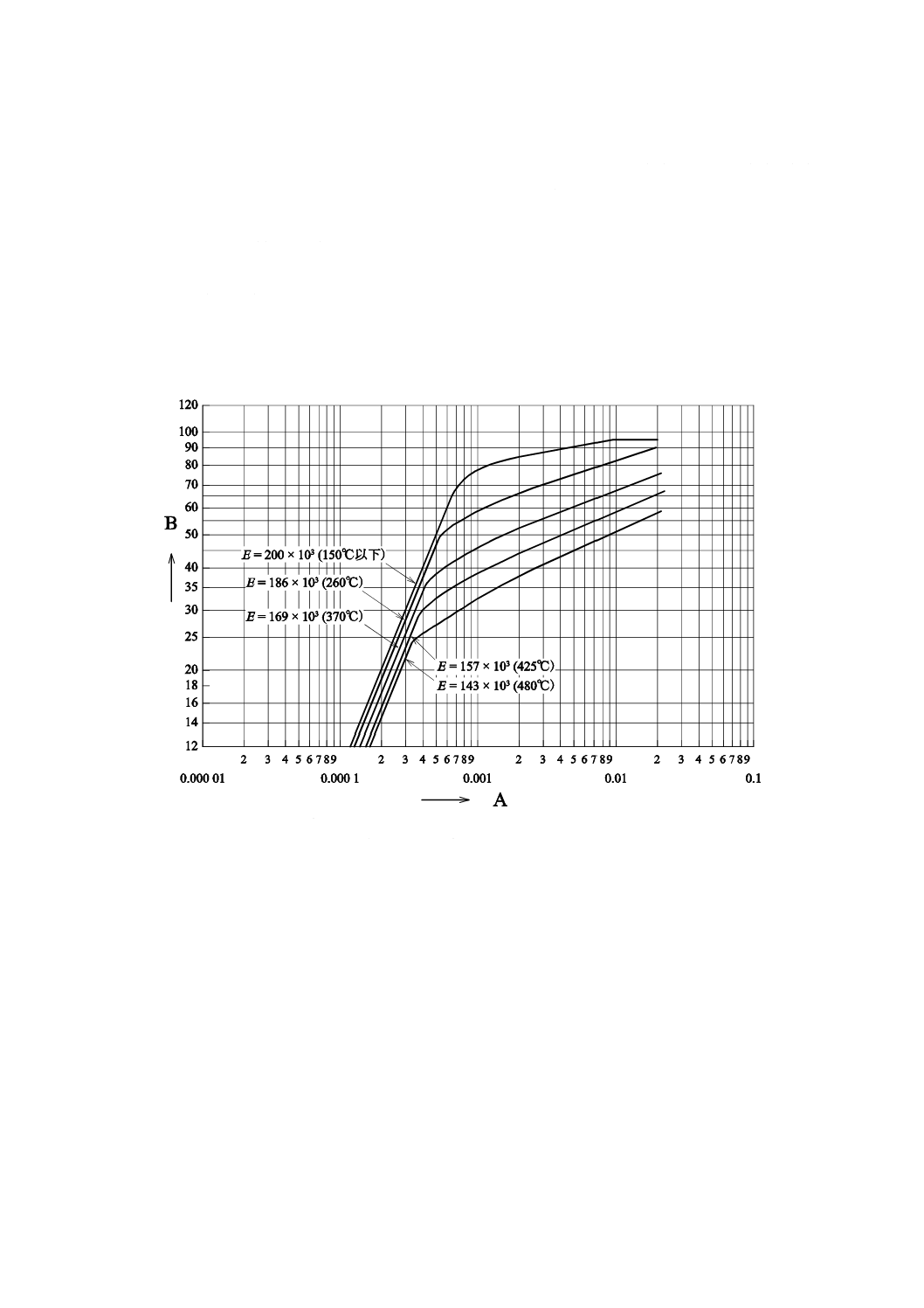

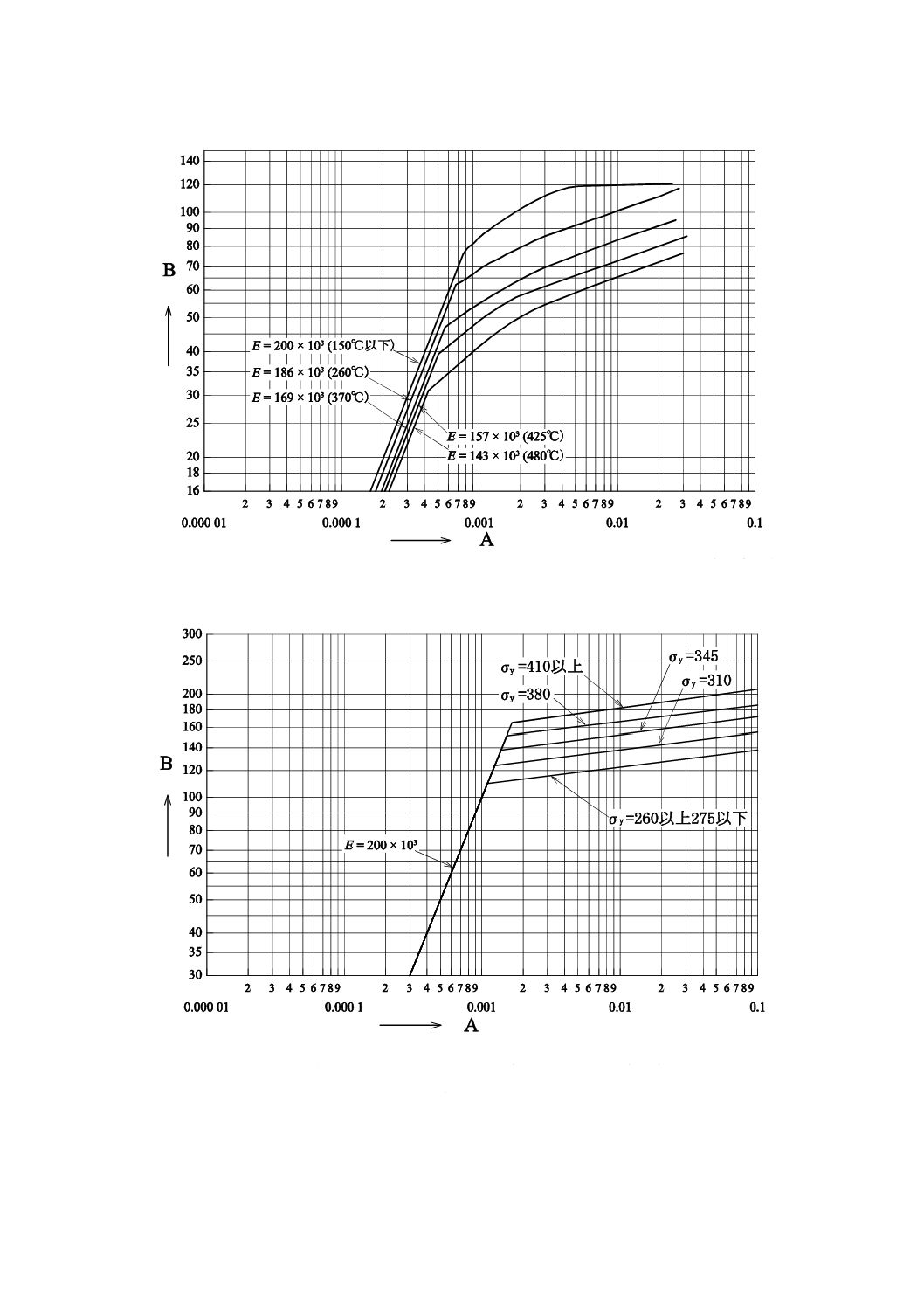

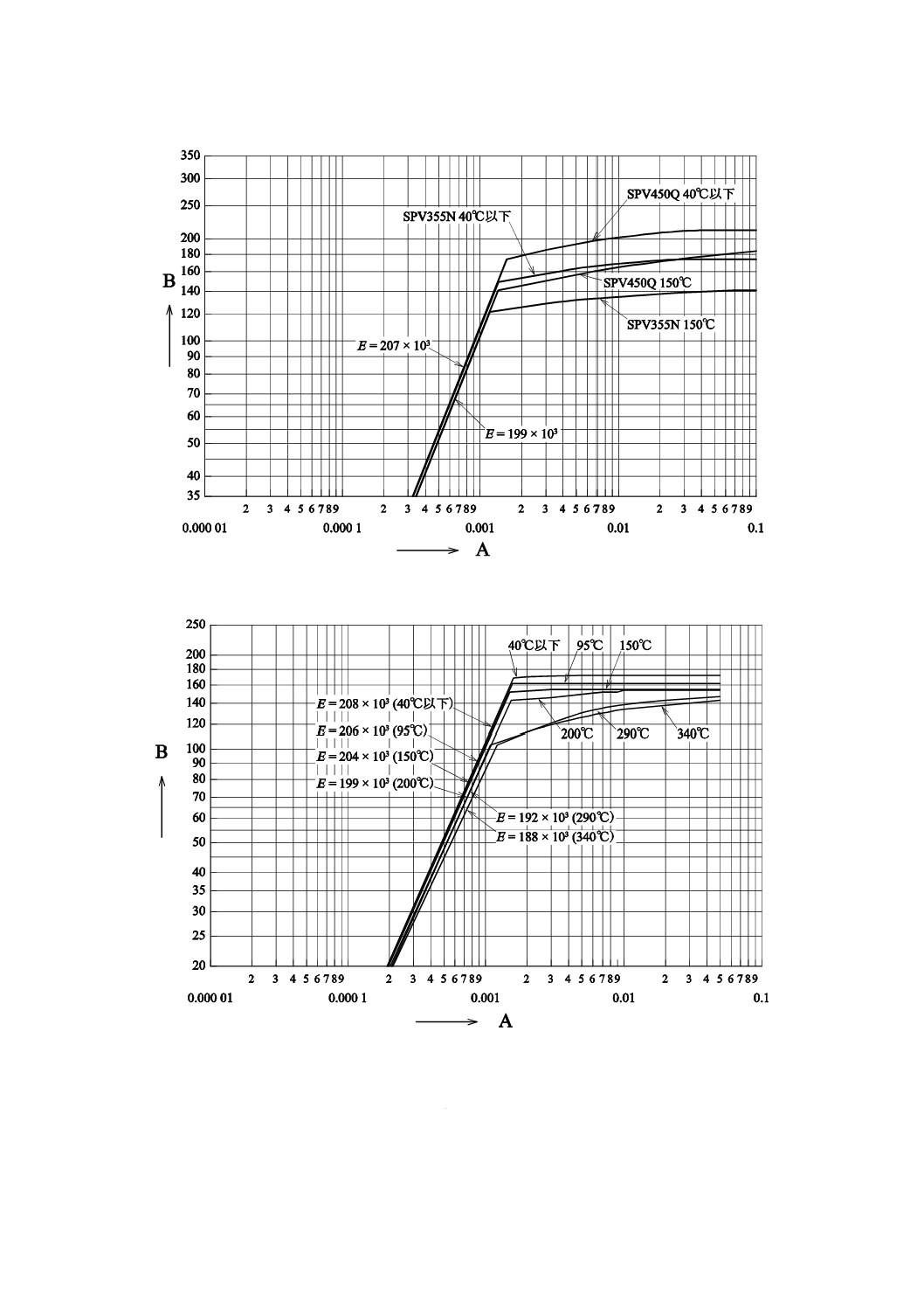

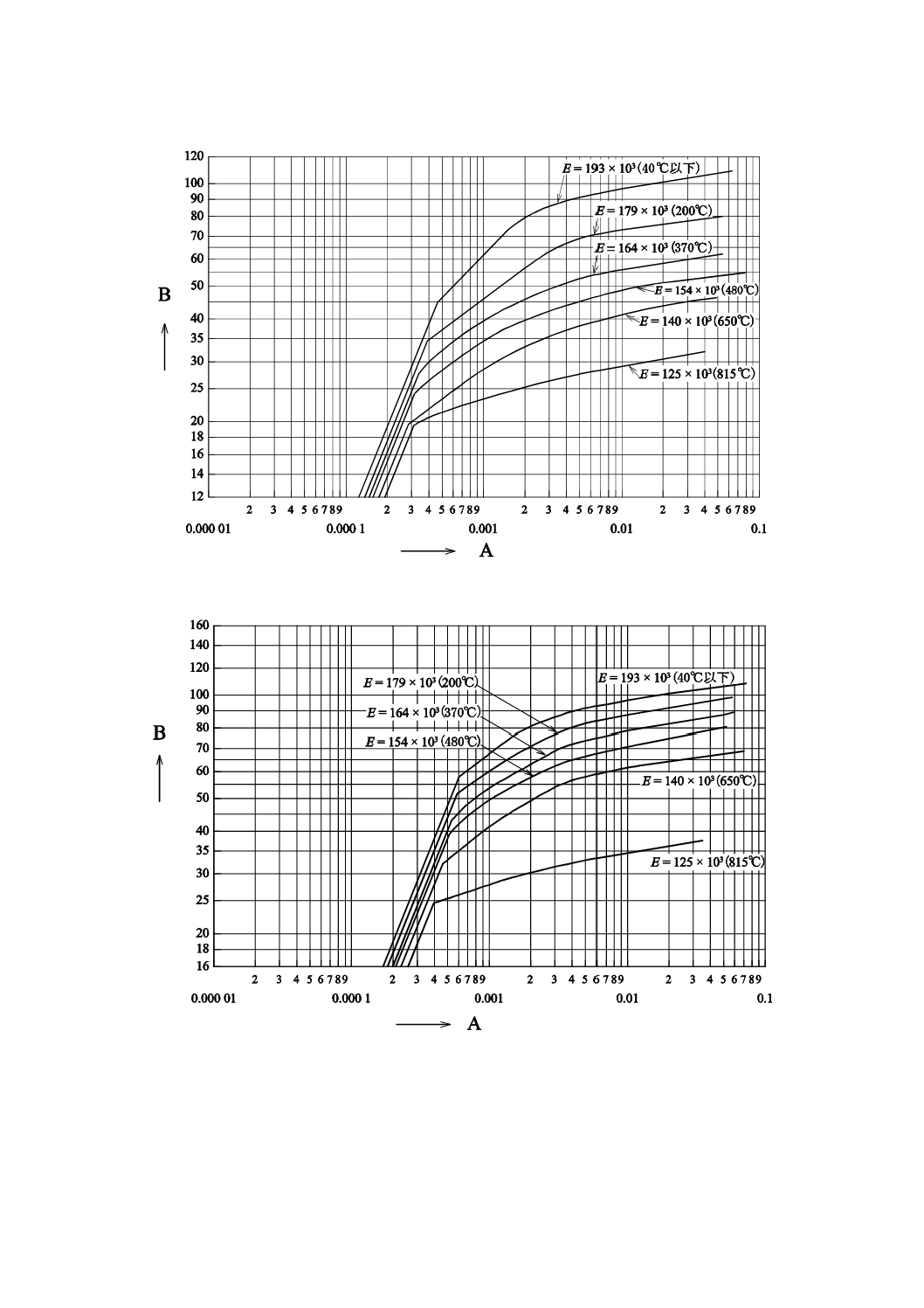

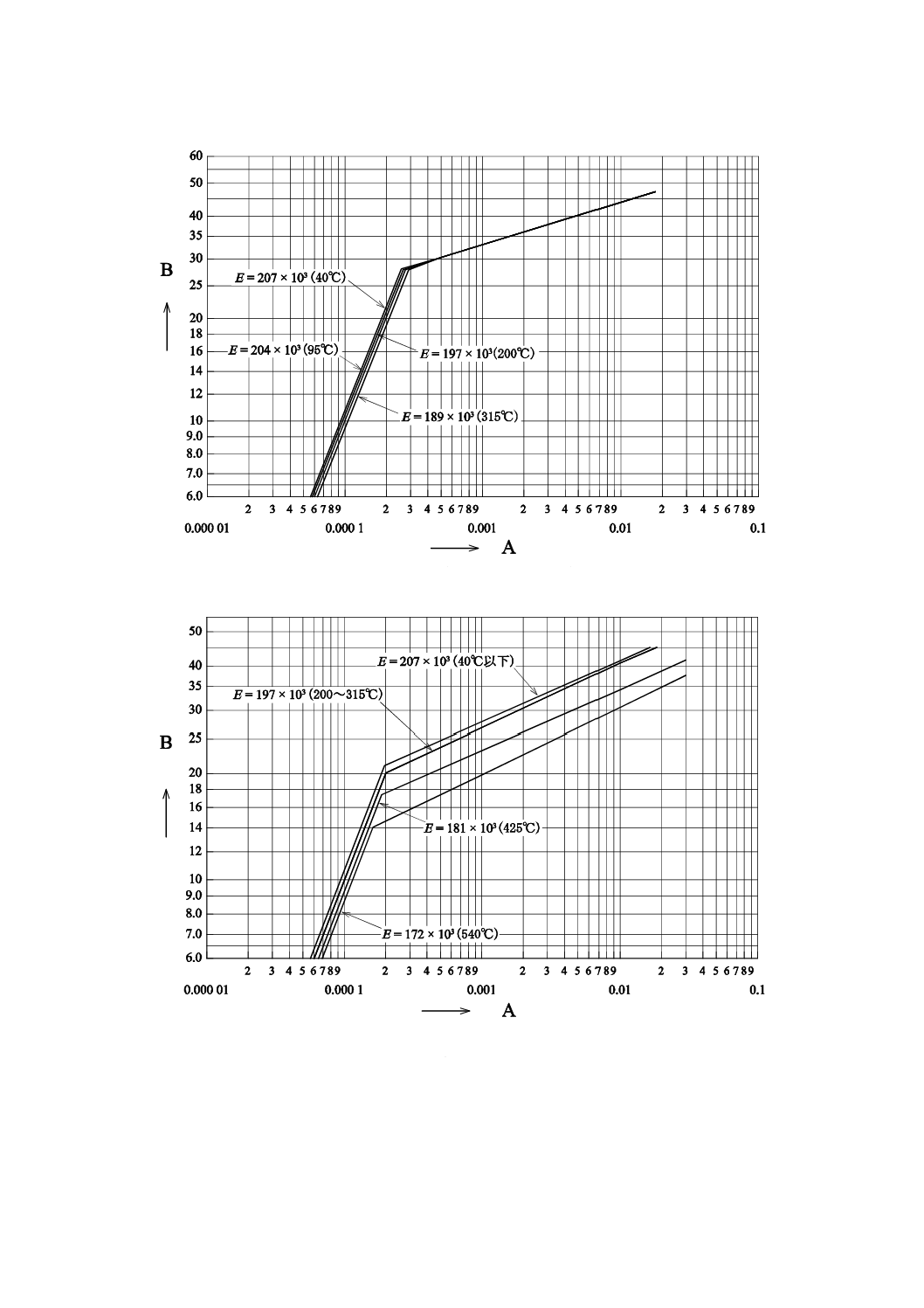

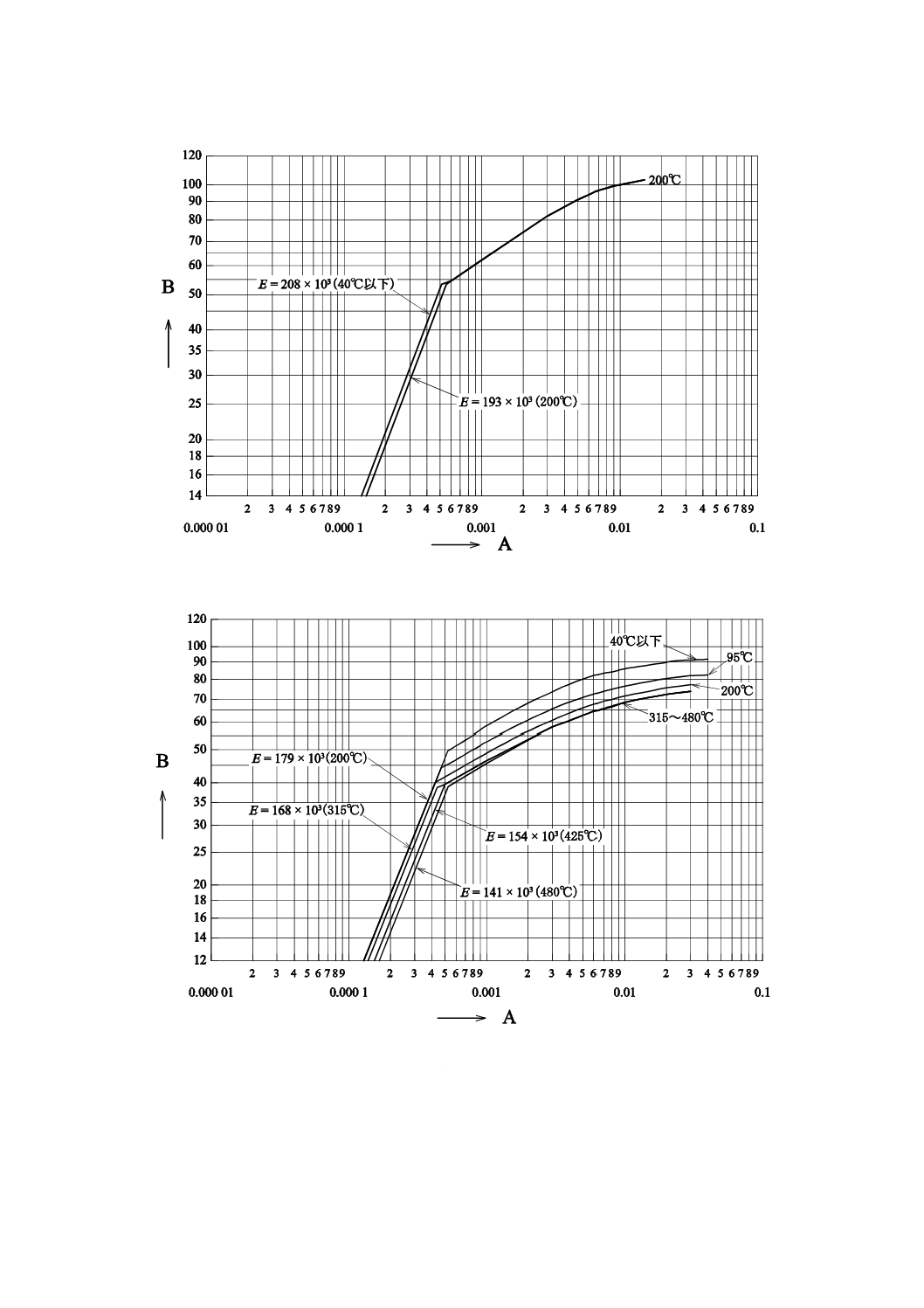

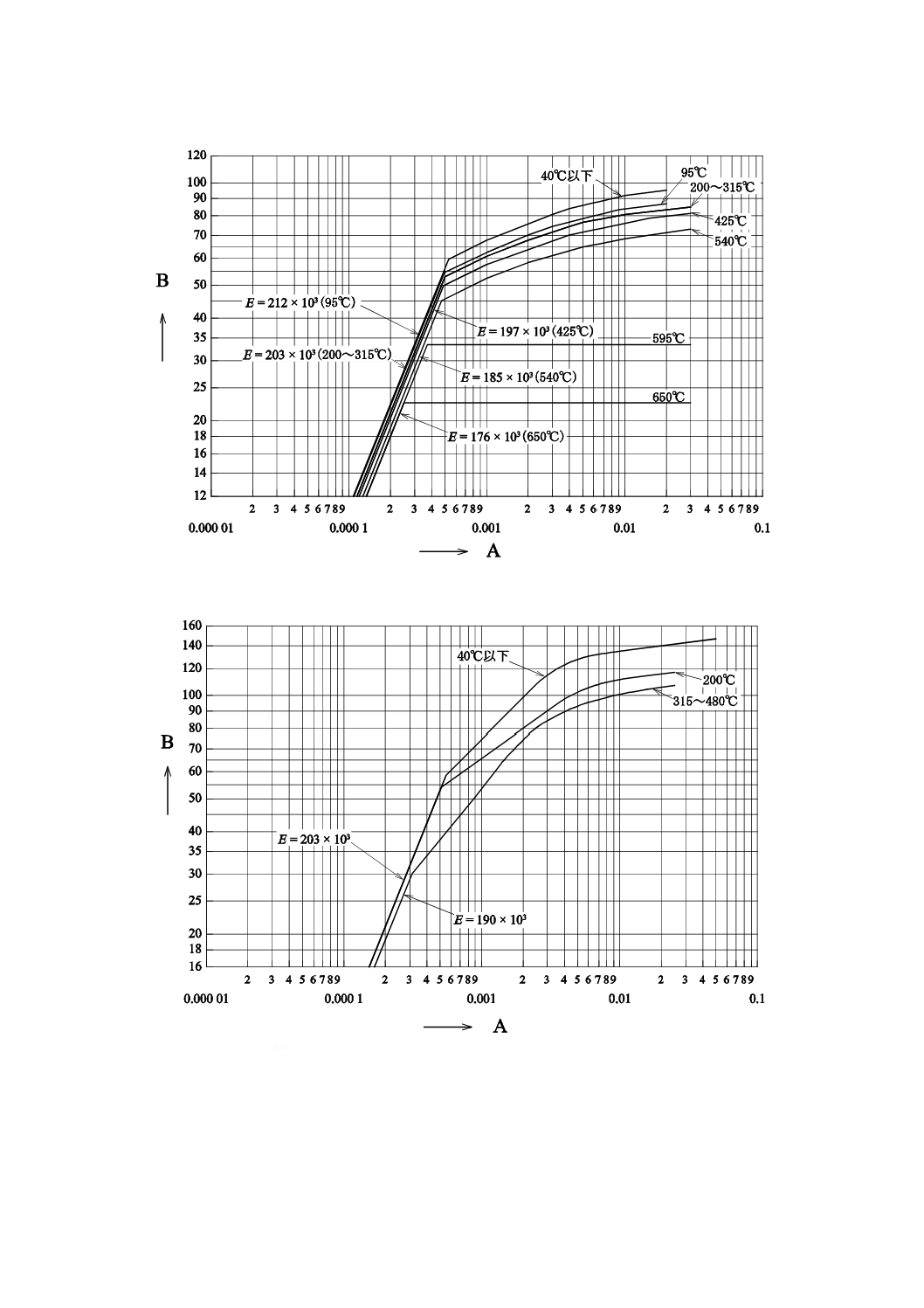

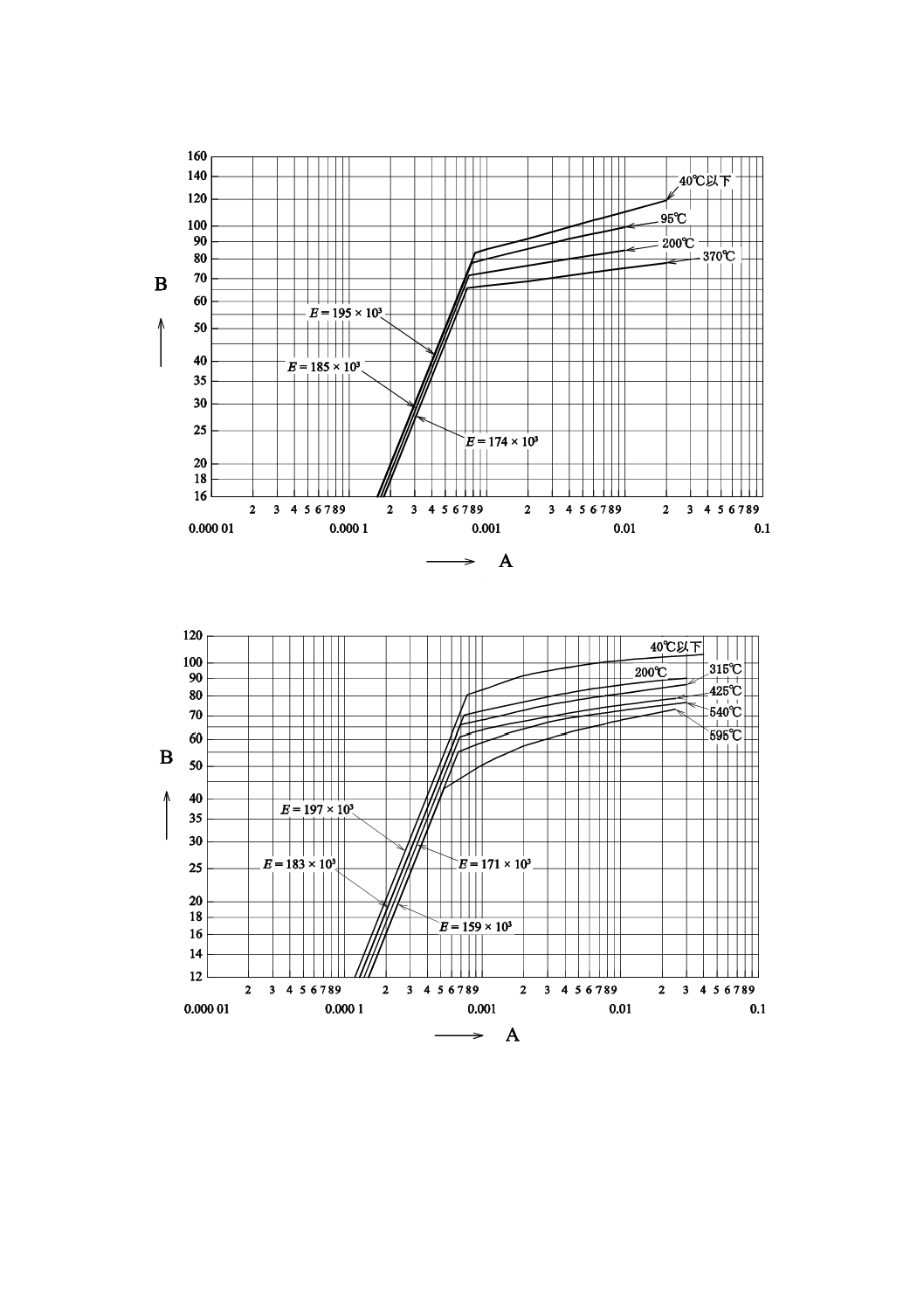

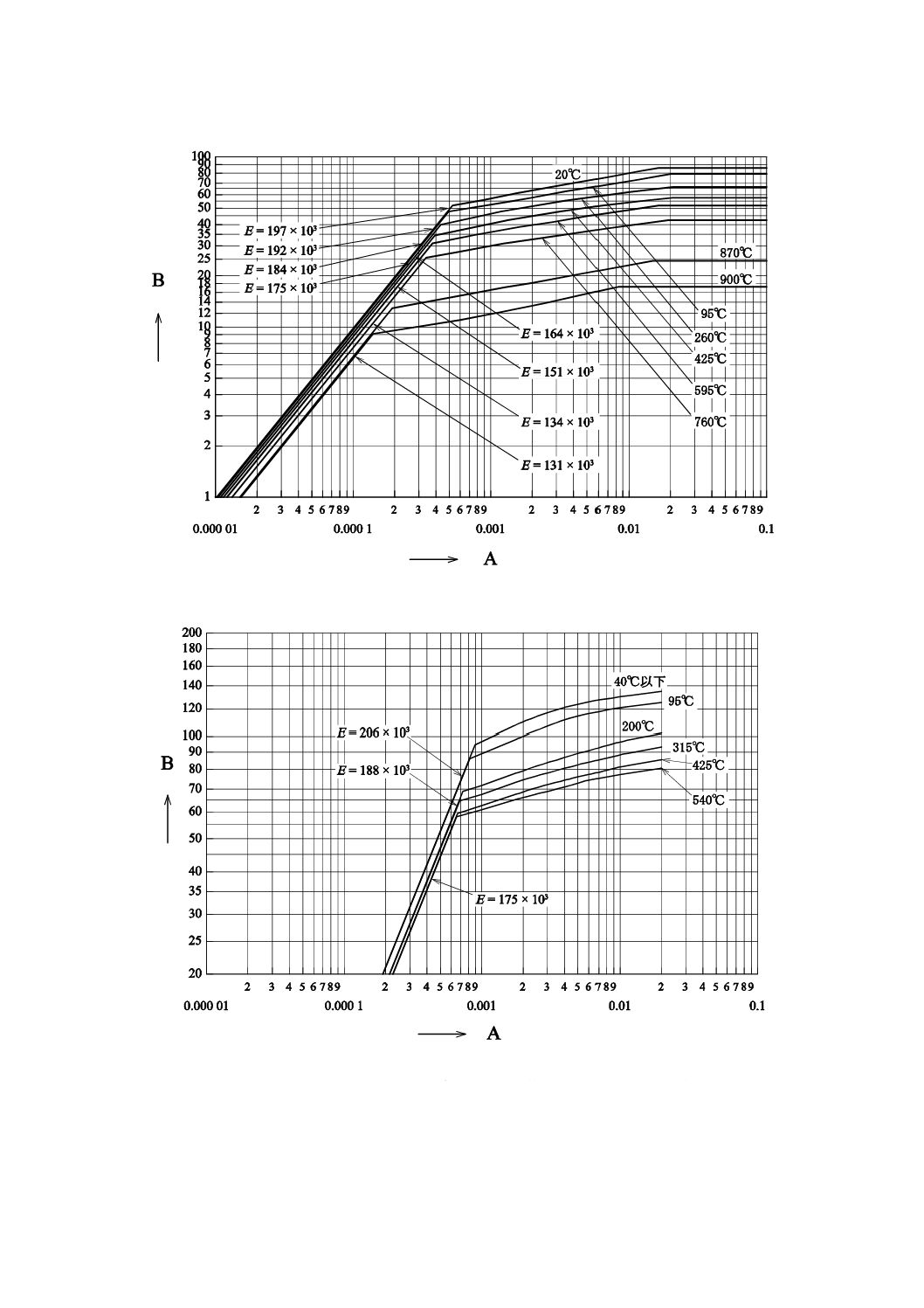

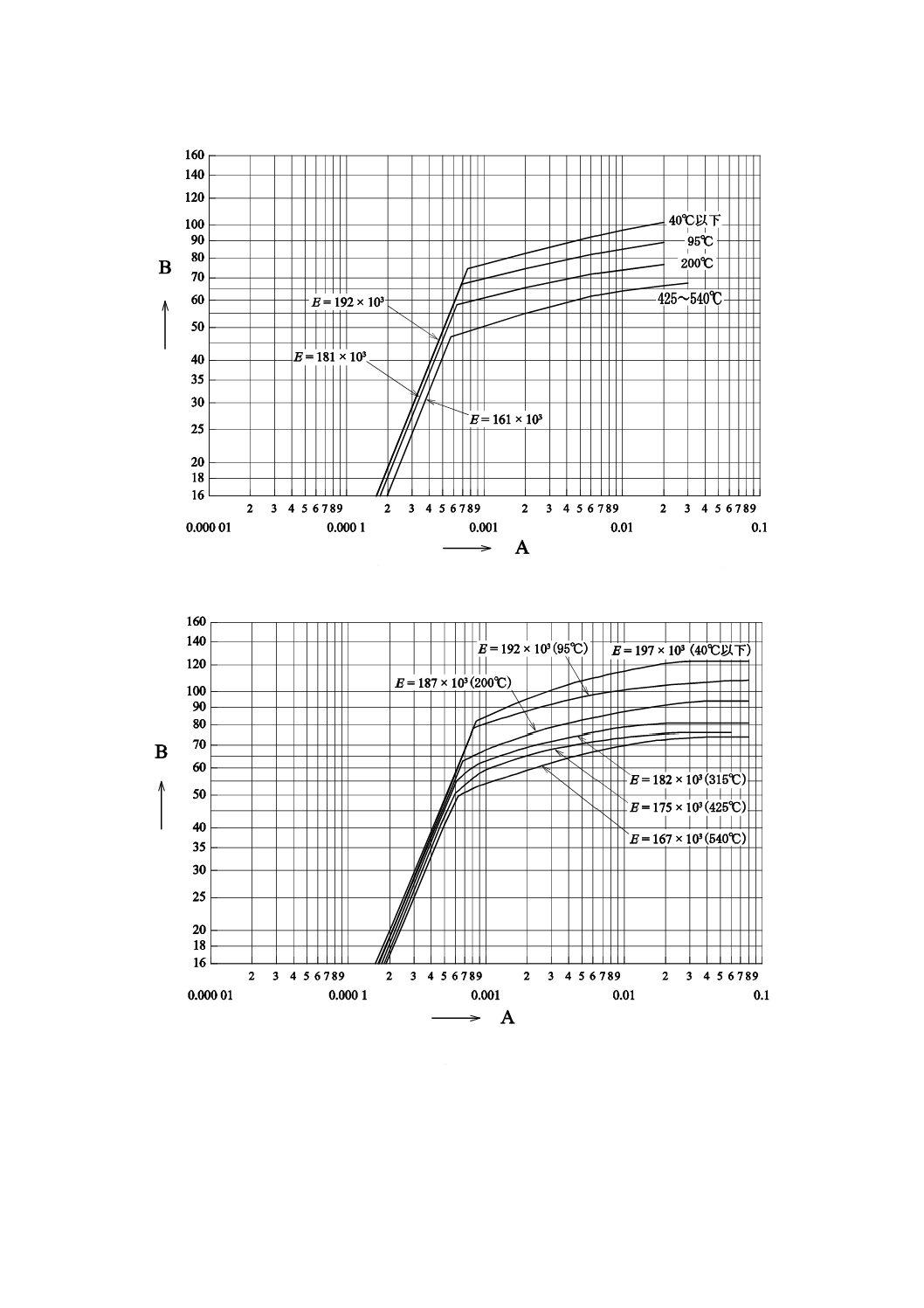

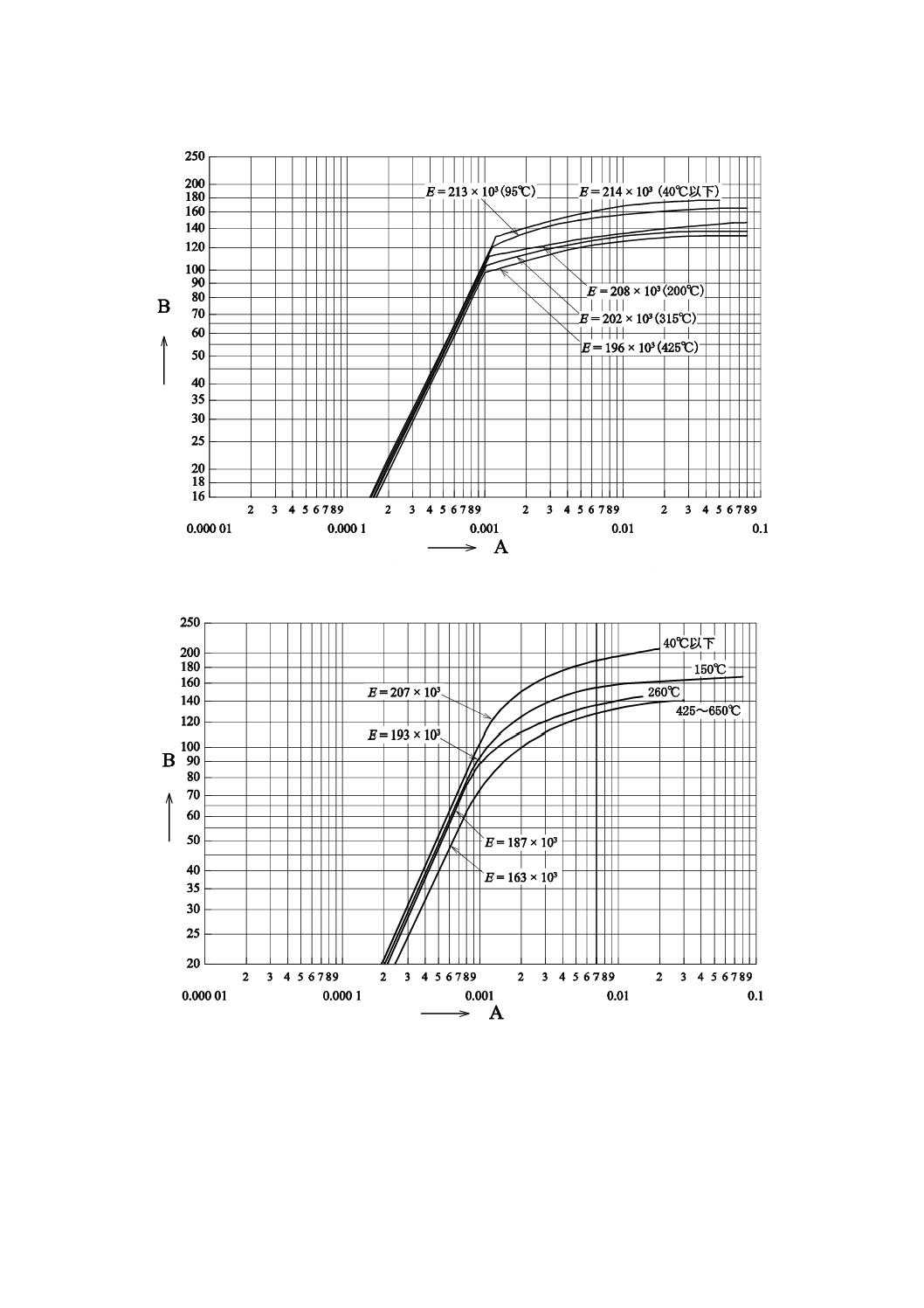

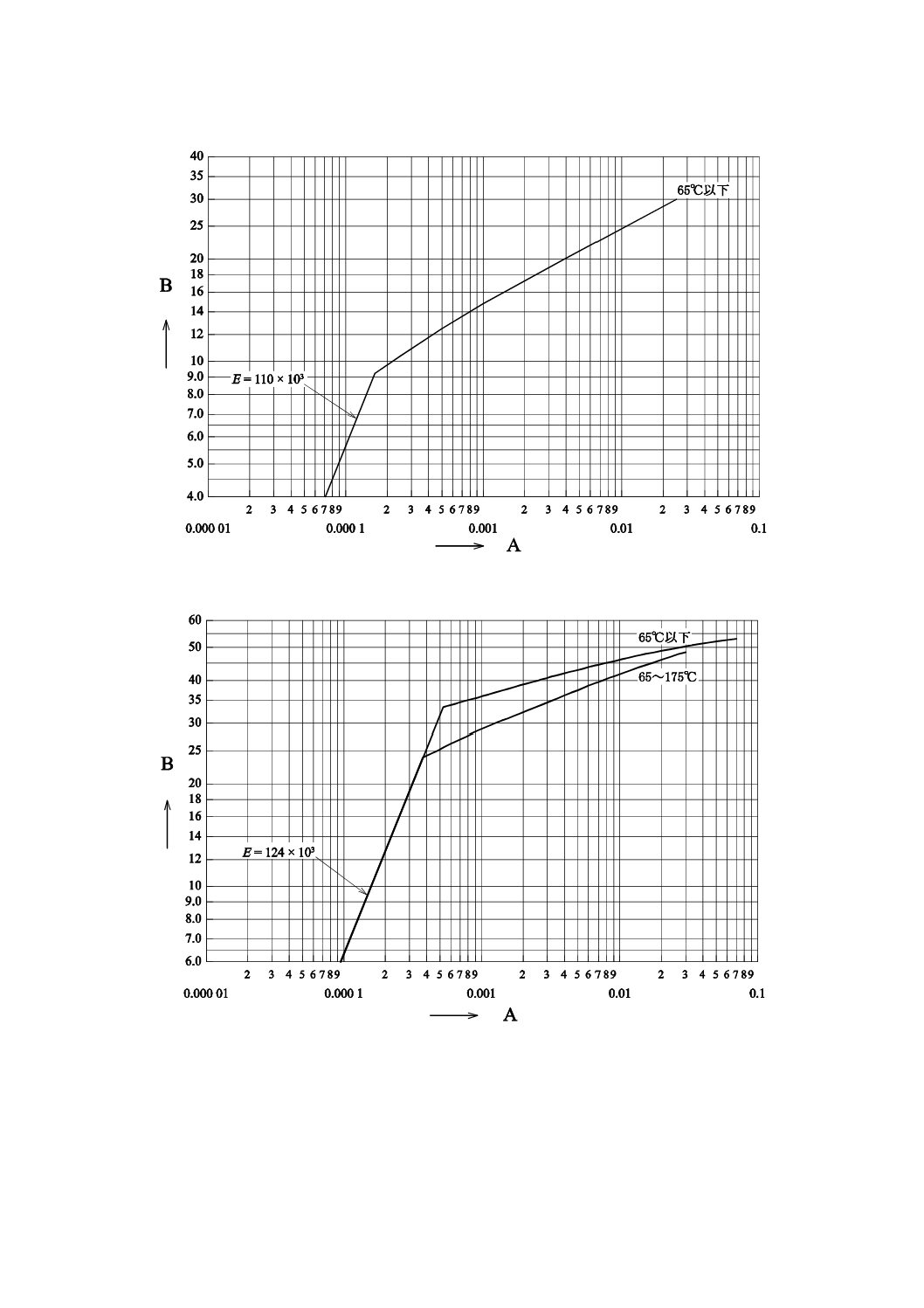

a) 材料の縦弾性係数は,表D.1に示す。

b) 材料の線膨張係数は,表D.2に示す。

c) 炭素鋼及び低合金鋼の降伏点又は0.2 %耐力は,表D.3に示す。

d) ステンレス鋼の降伏点又は0.2 %耐力は,表D.4に示す。

e) ステンレス鋳鋼の降伏点又は0.2 %耐力は,表D.5に示す。

f)

ニッケルクロム鉄合金(JIS B 8285の表A.1に示すP番号43及び45)の降伏点又は0.2 %耐力は,表

D.6に示す。

g) 非鉄金属材料の降伏点又は0.2 %耐力は,表D.7に示す。

5

設計

5.1

一般

5.1.1

設計で使用する寸法

圧力容器の設計で使用する寸法は,腐れ代を除いた状態の寸法を示す。

5.1.2

荷重

設計で考慮すべき荷重には,圧力(内圧又は外圧)に加え,必要に応じて次の荷重を含める。

a) 自重及び内部流体による荷重

b) 圧力容器に取り付ける配管,附属品などによる荷重

c) 風,積雪及び地震荷重

d) 熱(温度)による荷重

e) 繰返し荷重及び動的荷重

f)

取扱い,輸送,据付けなどによる荷重

5.1.3

最小制限厚さ

耐圧部分の最小制限厚さは,次のa) 又はb) に示す厚さとする。ただし,ベローズ形伸縮継手,プレー

ト式熱交換器の伝熱板,二重管式熱交換器の呼び径150A以下の内管と外管,及び多管式熱交換器の呼び

径150A以下の伝熱管には適用しない。

ただし,耐圧部分に使用する材料に腐食又は壊食が予測される場合には,適切な腐れ代を設定する。

11

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 炭素鋼又は低合金鋼 2.5 mm以上(腐食又は壊食のおそれがある場合には,3.5 mm以上。)。

b) ステンレス鋼,ニッケルクロム鉄合金及び非鉄金属材料 1.5 mm以上(腐食又は壊食のおそれがある

場合には,2.5 mm以上。)。

5.1.4

クラッド鋼

クラッド鋼は,次のa)〜c) による。

a) クラッド鋼の合わせ材は,強度に算入できる。合わせ材を強度に算入する場合のクラッド鋼の許容引

張応力は,次の式による。

c

b

c

c

b

b

a

t

t

t

t

+

+

=

σ

σ

σ

ここに,

tb: 母材の厚さ(mm)

tc: 合わせ材の厚さ(mm)

σa: 設計温度におけるクラッド鋼の許容引張応力(N/mm2)

σb: 設計温度における母材の許容引張応力(N/mm2)

σc: 設計温度における合わせ材の許容引張応力(N/mm2)

b) クラッド鋼は,次の1)〜7) に示す規格材料とする。ただし,5)〜7) に示すクラッド鋼で合わせ材を

強度に算入する場合には,せん断強さ試験を実施する。

1) JIS G 3601の1種

2) JIS G 3602の1種

3) JIS G 3603の1種

4) JIS G 3604の1種

5) ASME Section IIのSA263

6) ASME Section IIのSA264

7) ASME Section IIのSA265

c) 肉盛溶接の品質が合わせ材と同等以上の場合には,肉盛溶接を合わせ材とみなし,a) のクラッド鋼の

許容引張応力を適用できる。

5.1.5

圧力容器に設ける穴

圧力容器に設ける穴は,次のa)〜c) による。

a) 圧力容器には,検査,修理,清掃などに供する穴を設ける。ただし,次の1)〜5) に示す圧力容器は,

穴を設けなくてよい。

1) 胴の内径が300 mm以下の圧力容器。

2) 胴の内径が500 mm以下で,外径40 mm以上の取り外しのできる管を2個以上設ける圧力容器。

3) 鏡板,ふた板などを取り外すことができて,鏡板,ふた板などの大きさがb) に示す穴の大きさ以

上の圧力容器。

4) 腐食又は壊食のおそれがなく,外径40 mm以上の取り外しのできる管を2個以上設ける圧力容器。

5) 熱交換器などで,構造,形状又は用途によって,検査,修理,清掃などに供する穴を設ける必要が

ない圧力容器。

b) a) の穴の数及び寸法は,胴の内径に対応して,次の1)〜3) による。

1) 胴の内径が300 mmを超え,500 mm以下の場合 長径75 mm以上,短径50 mm以上のだ円形,又

は直径75 mm以上の円形の穴を2個以上設ける。

2) 胴の内径が500 mmを超え,1 000 mm以下の場合 長径375 mm以上,短径275 mm以上のだ円形,

直径375 mm以上の円形,又は長径400 mm以上,短径250 mm以上の長円形の穴(マンホール)を

12

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1個以上設ける。ただし,長径90 mm以上,短径70 mm以上のだ円形,又は直径90 mm以上の円

形の穴を2個以上設ける場合は,マンホールを設けなくてもよい。

3) 胴の内径が1 000 mmを超える場合 2) に示すマンホールを1個以上設ける。

c) 必要な場合には,ドレン及びベントの穴を設ける。

5.1.6

許容圧力確認試験

特殊な形状であって5.2〜5.9によることができない圧力容器又は圧力容器の一部の耐圧部分については,

附属書Tによることができる。

5.2

胴及び鏡板

5.2.1

内圧を保持する胴

内圧を保持する胴は,次のa)〜d) による。

a) 円筒胴 円筒胴の計算厚さは,E.2.2による。

b) 球形胴 球形胴の計算厚さは,E.2.3による。

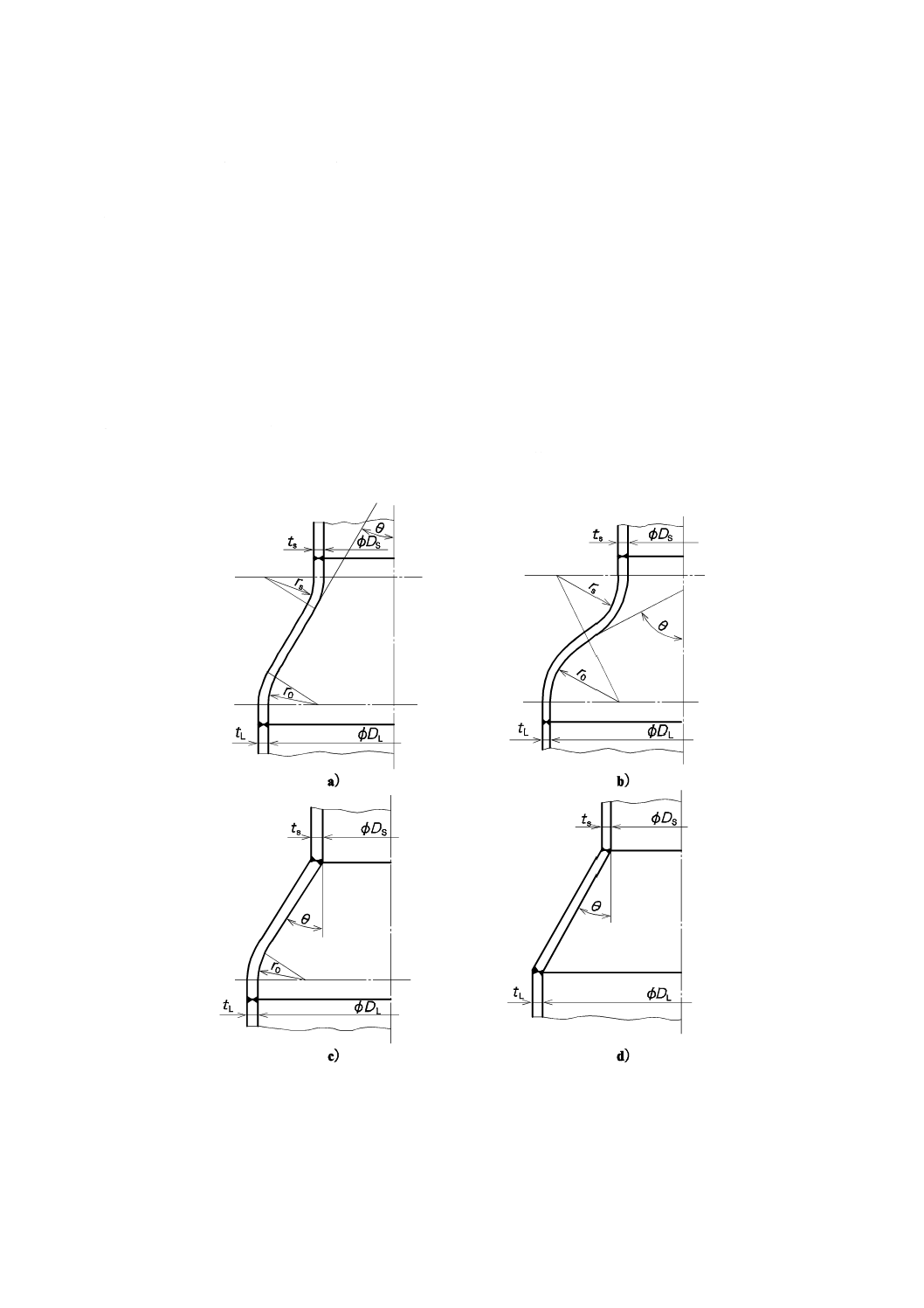

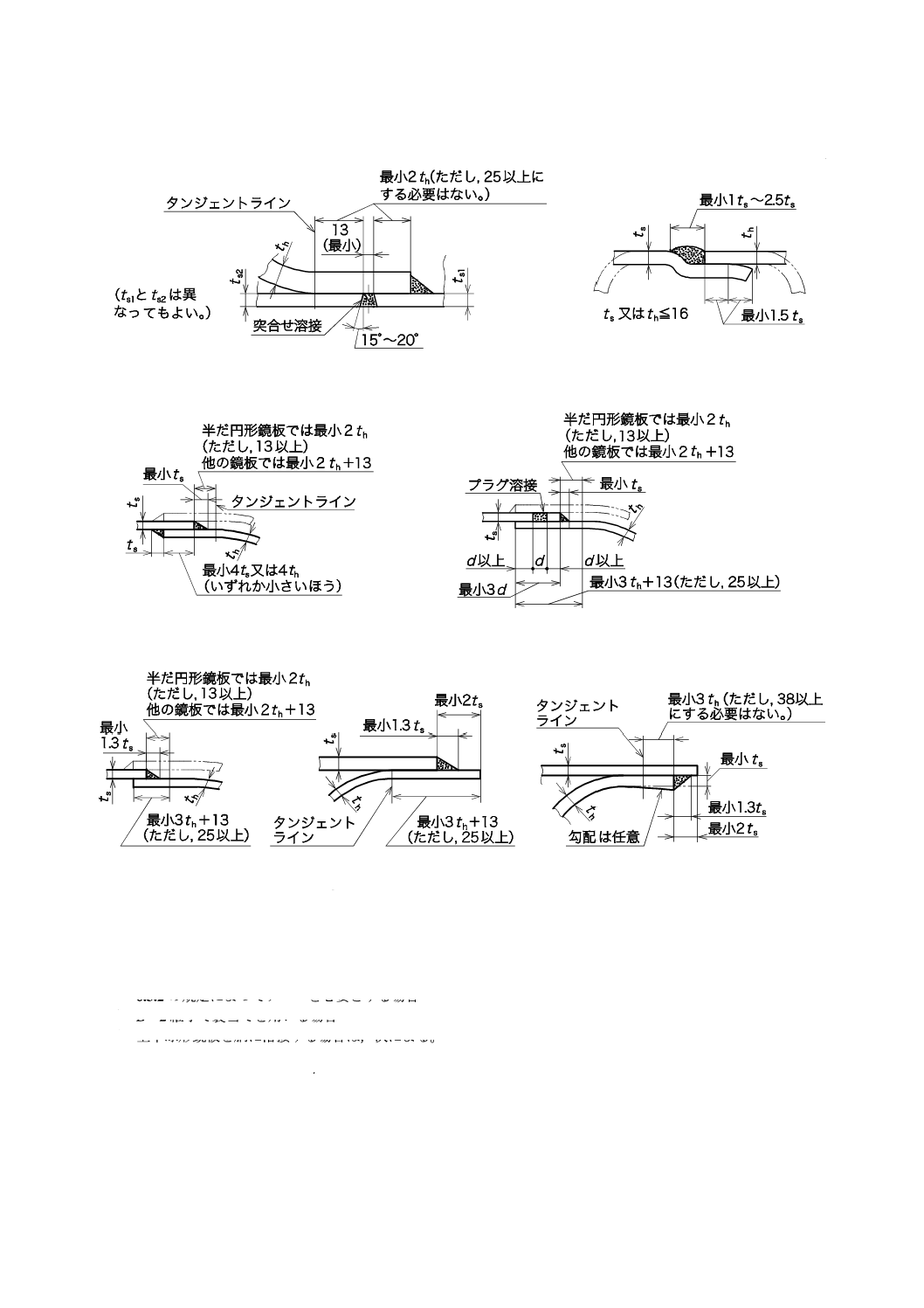

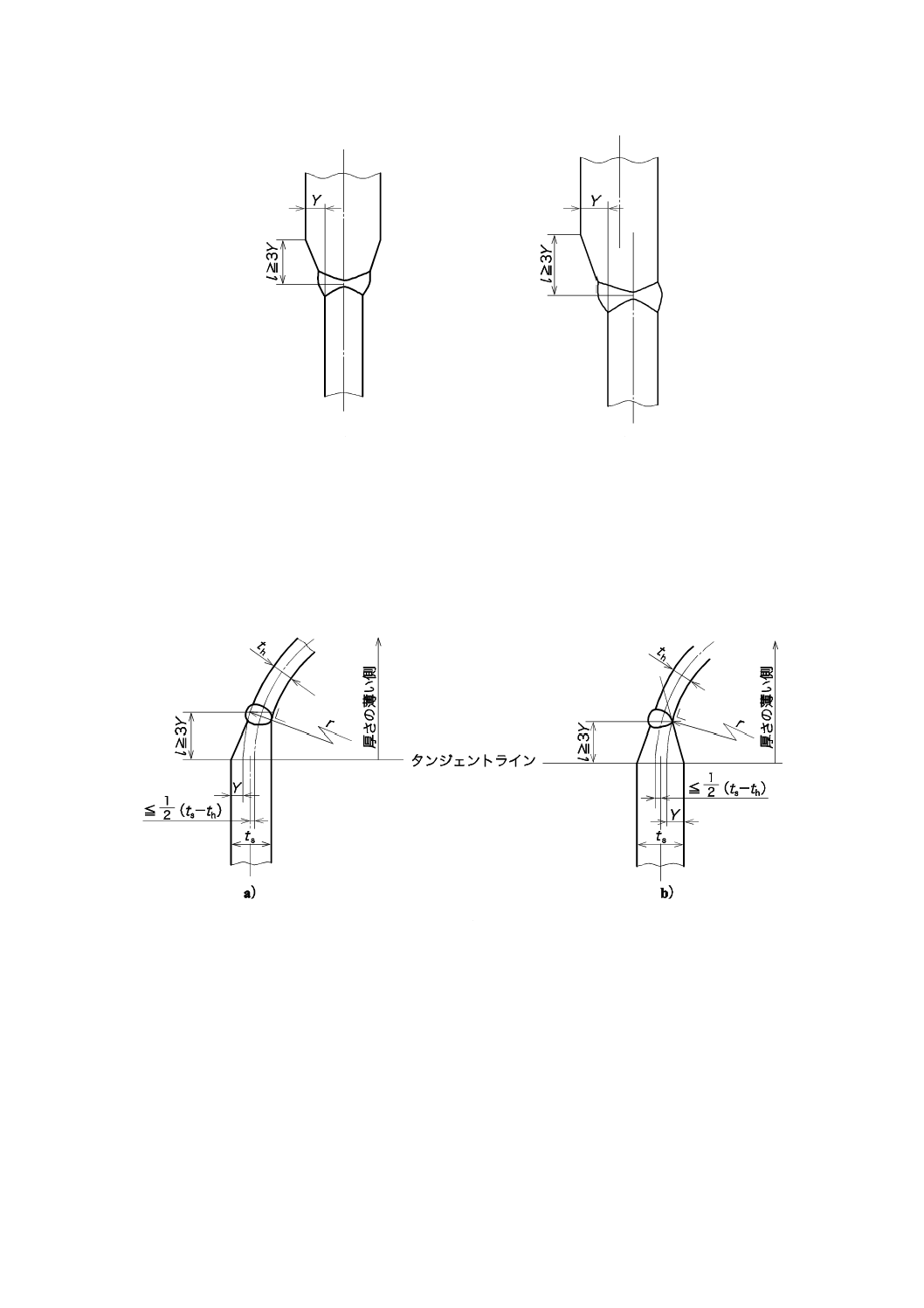

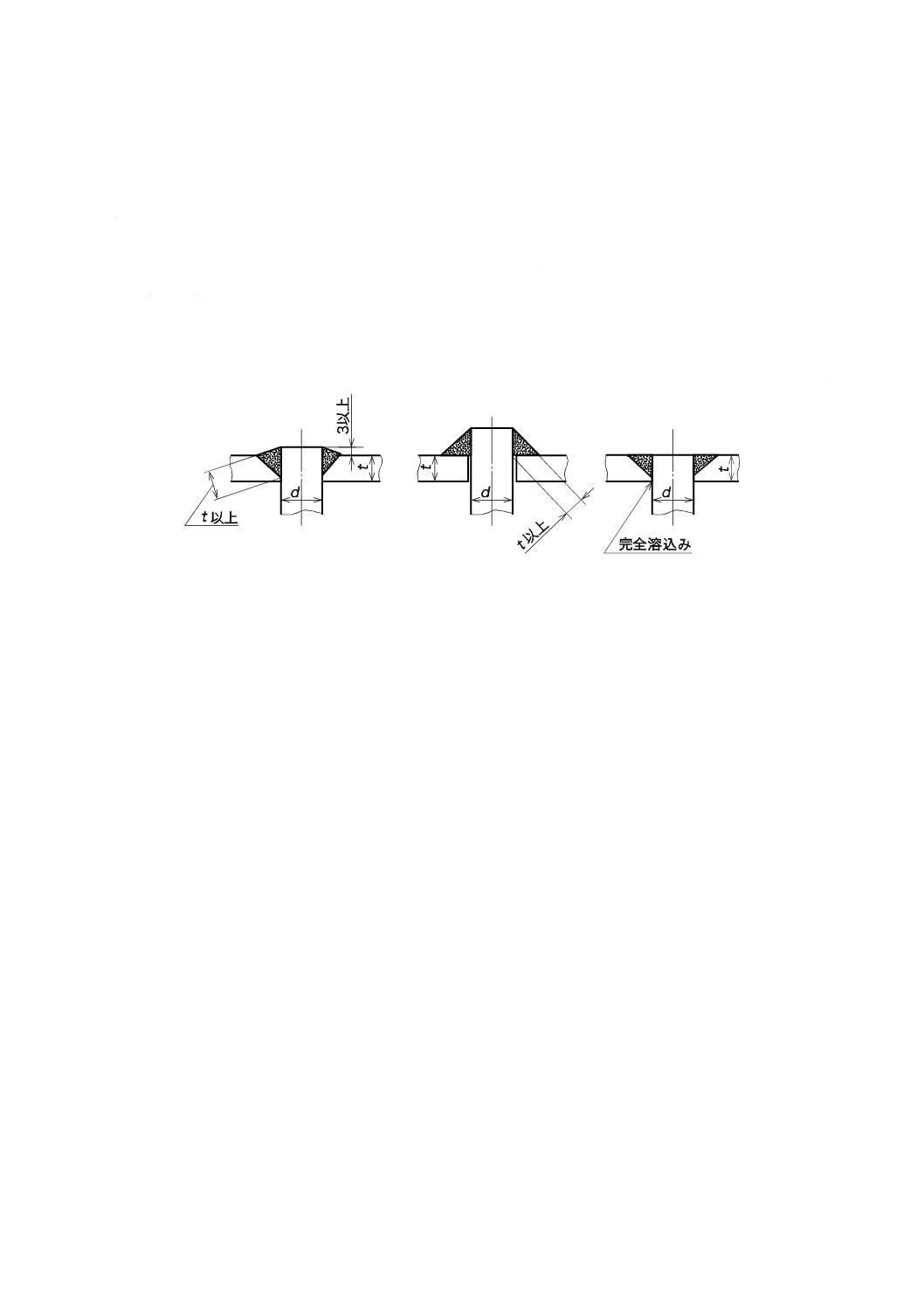

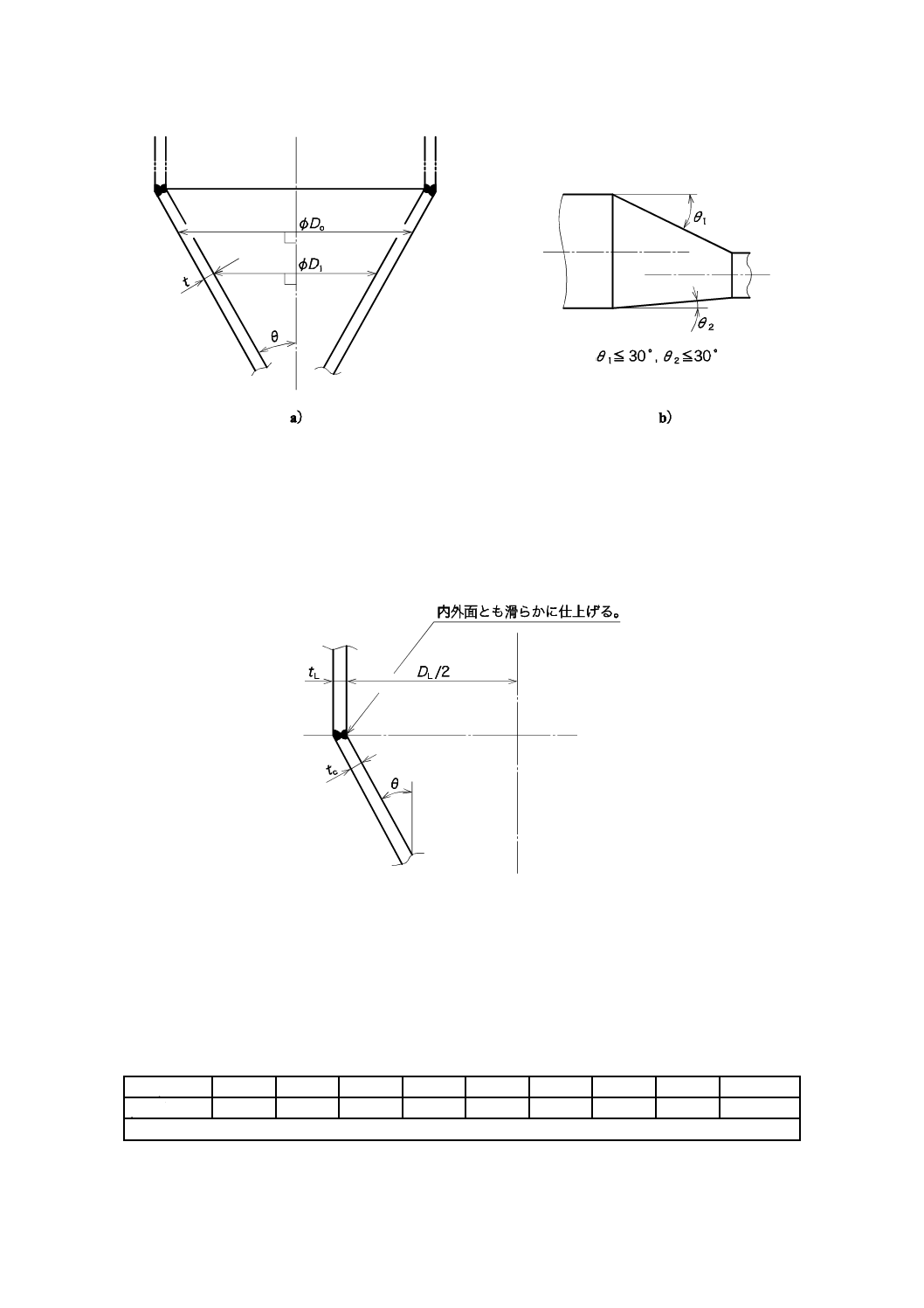

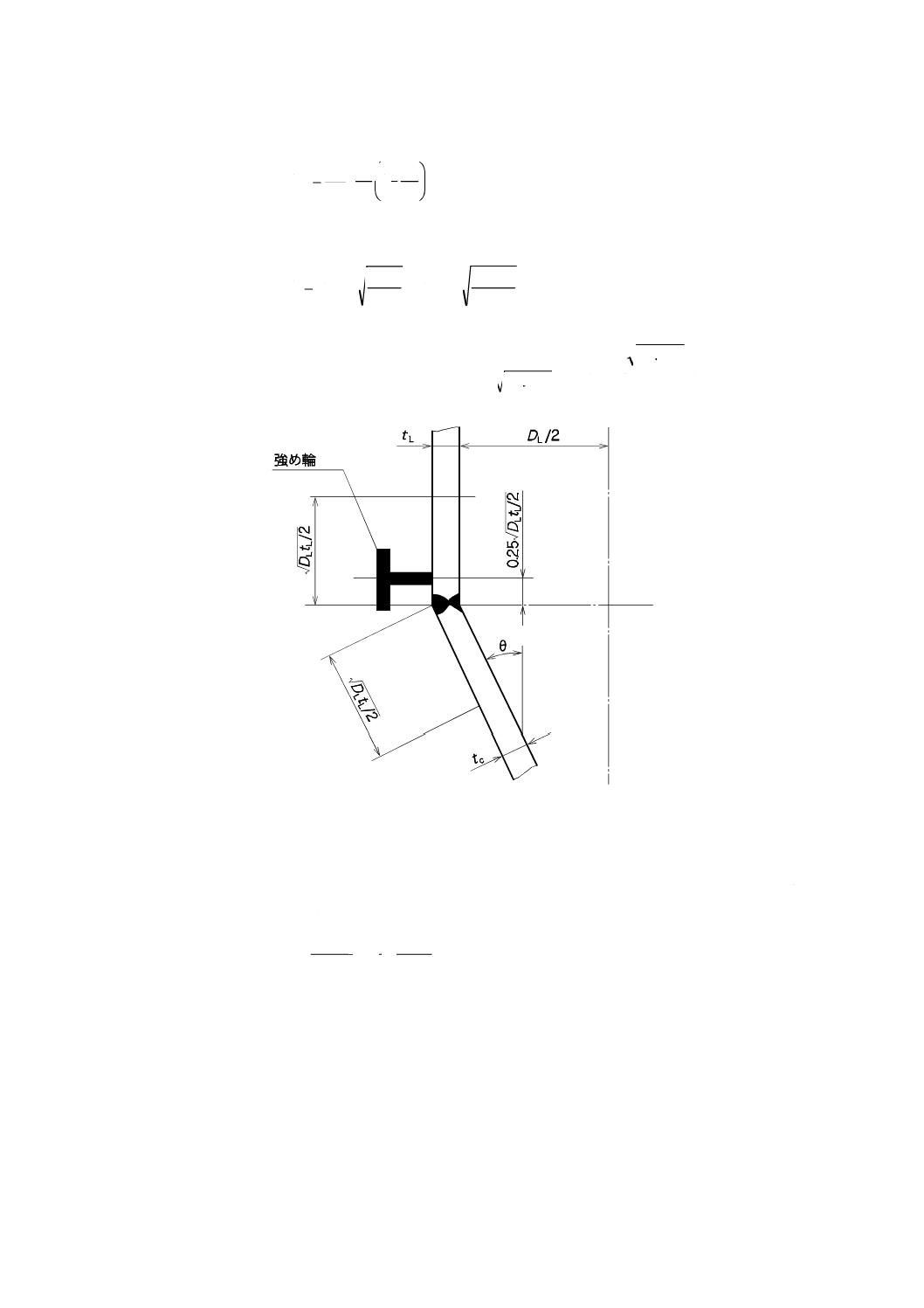

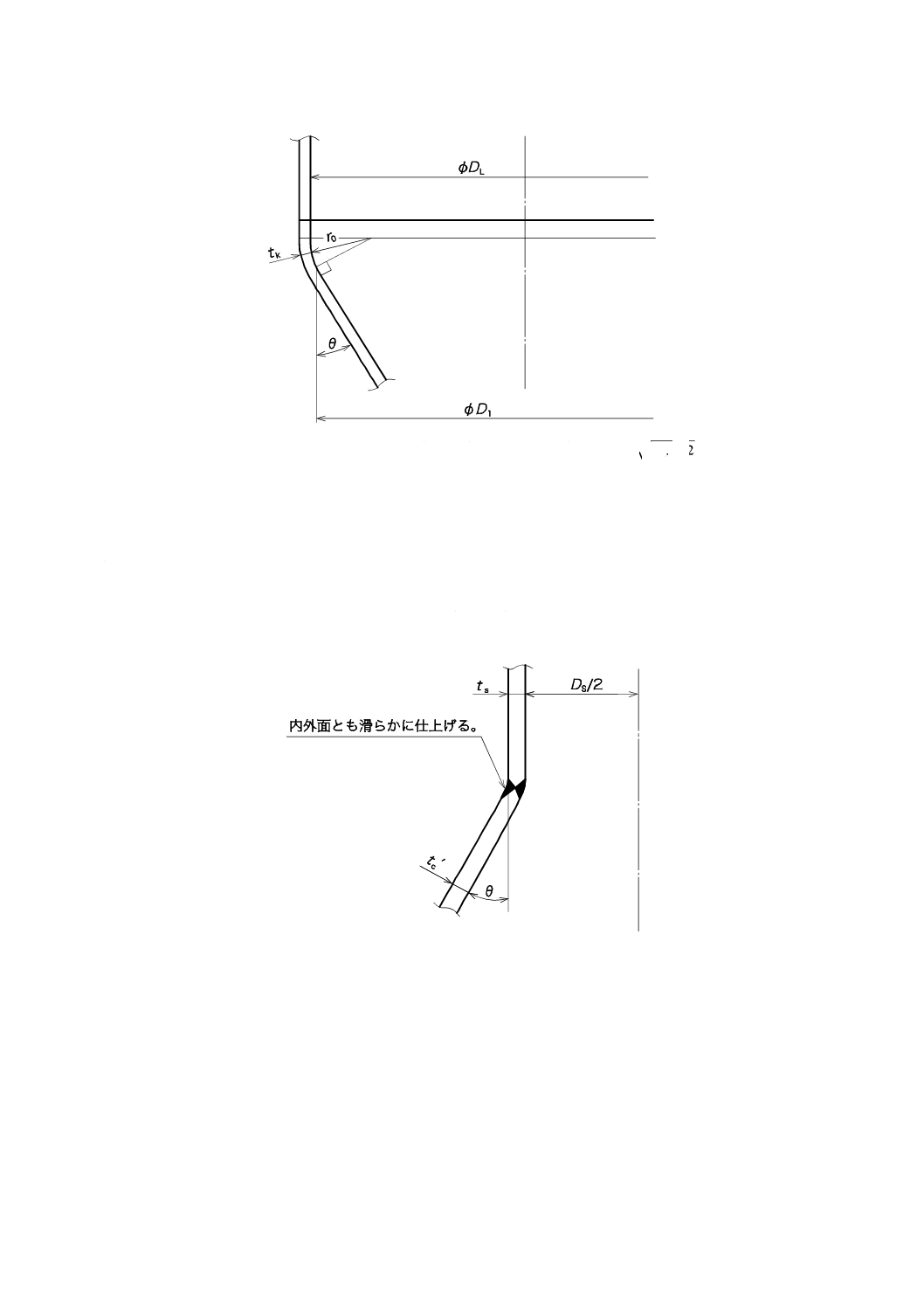

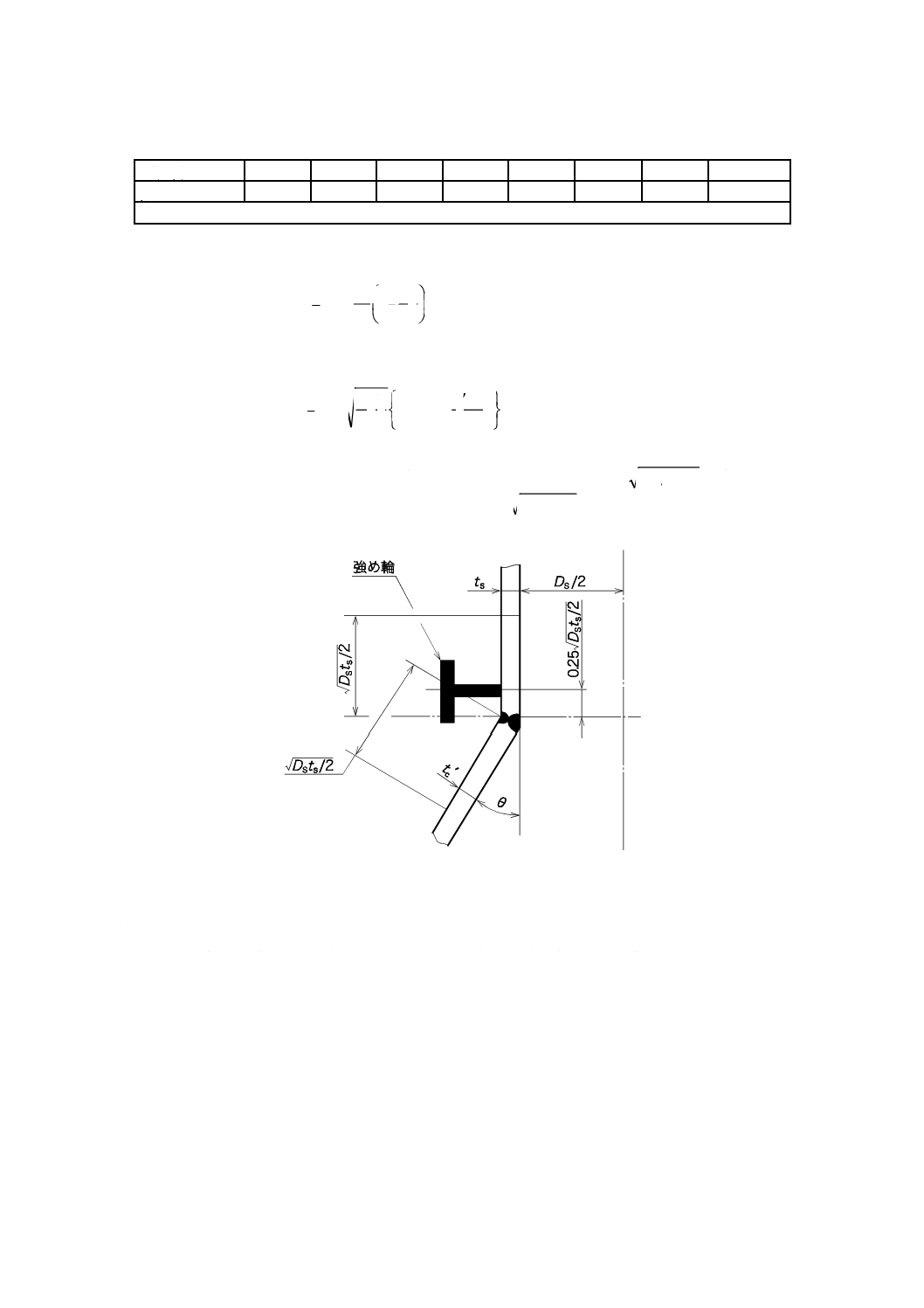

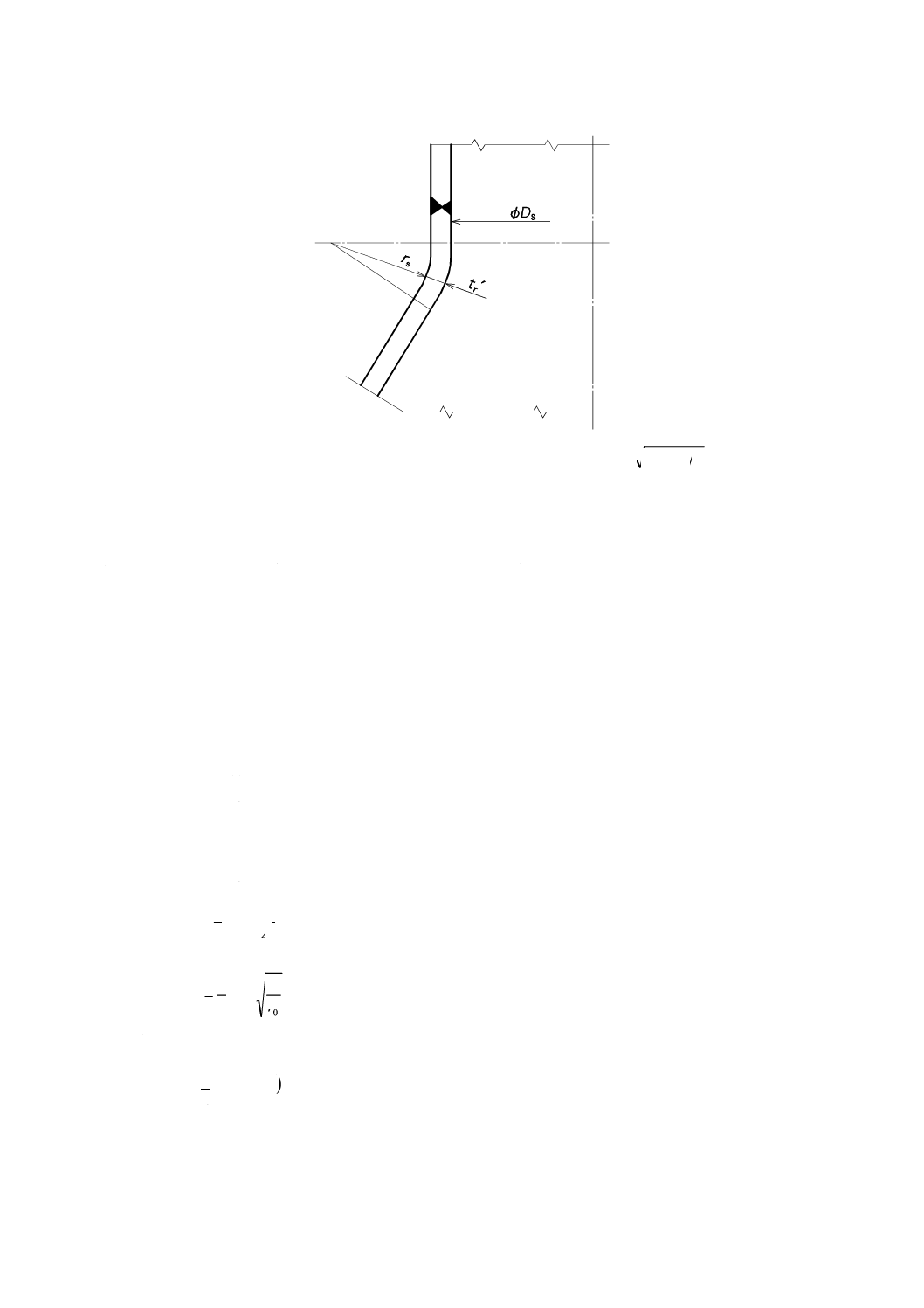

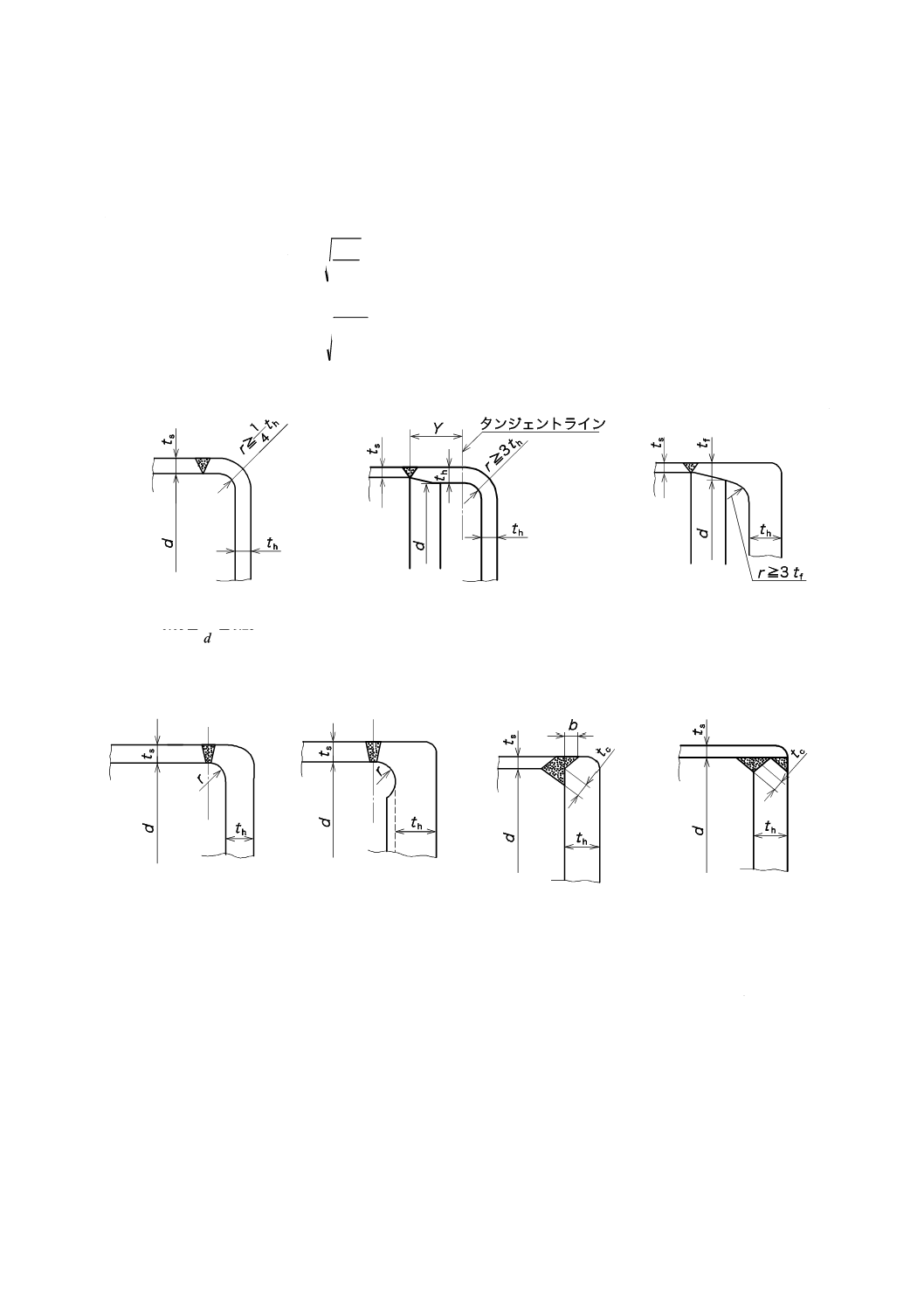

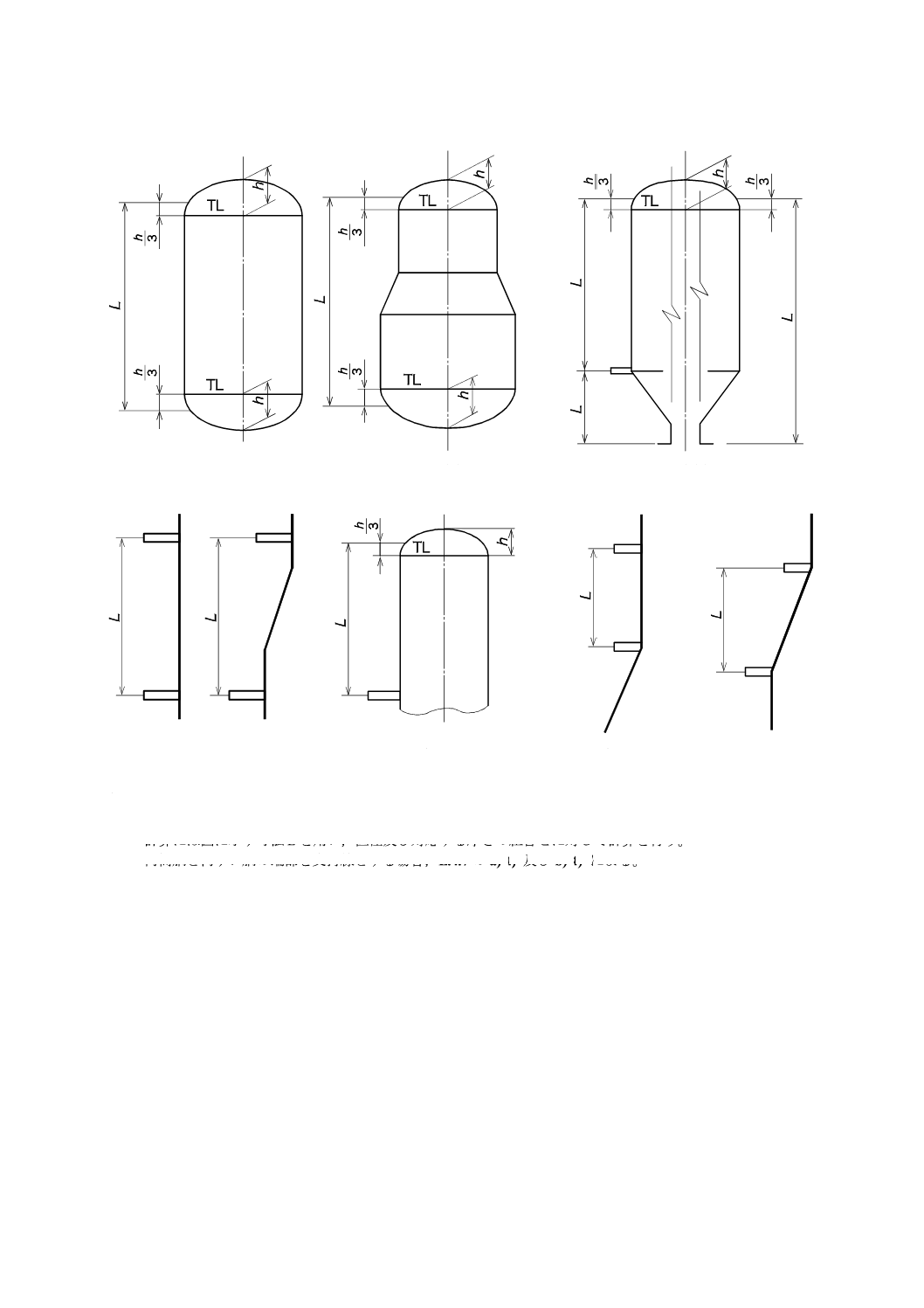

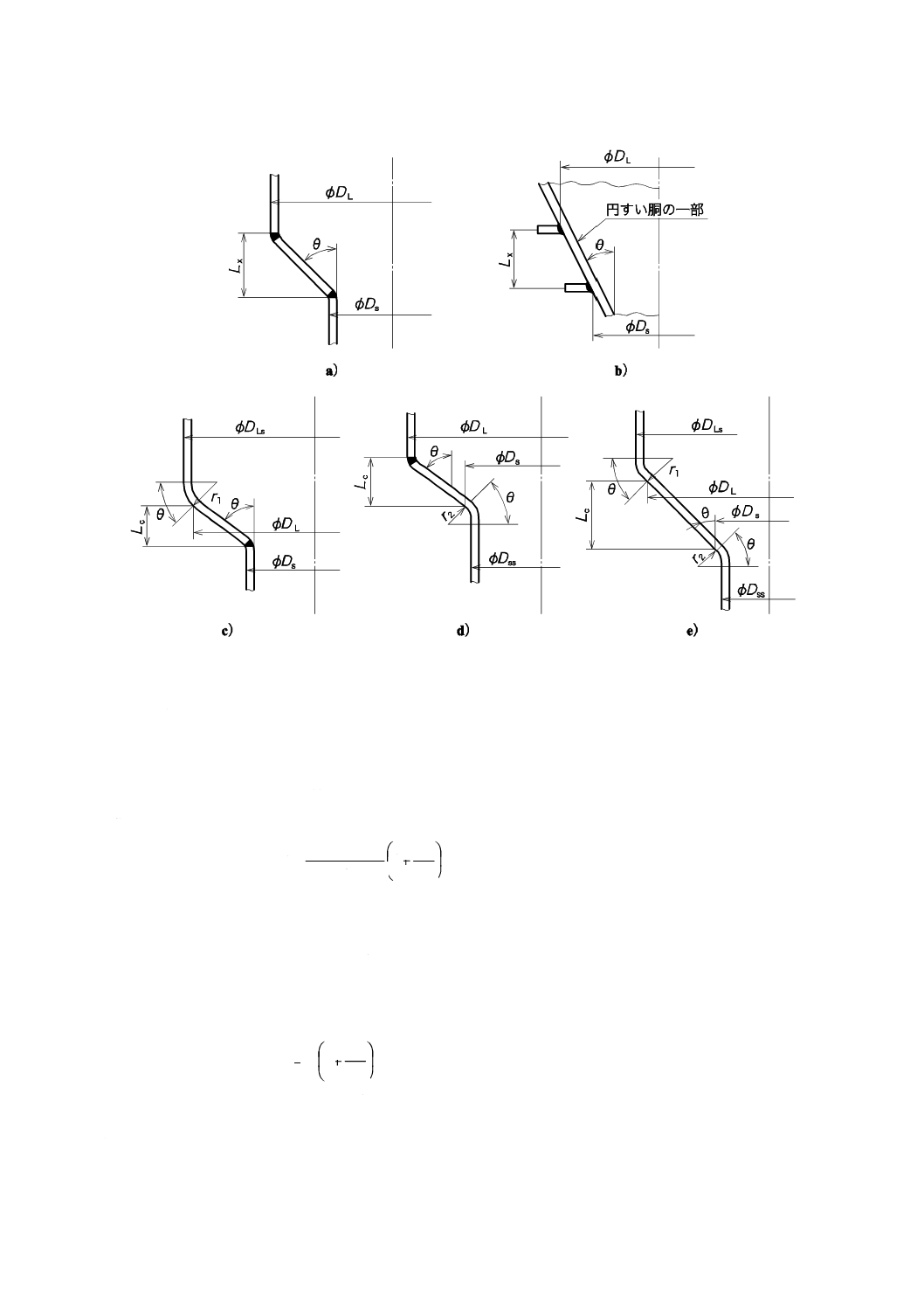

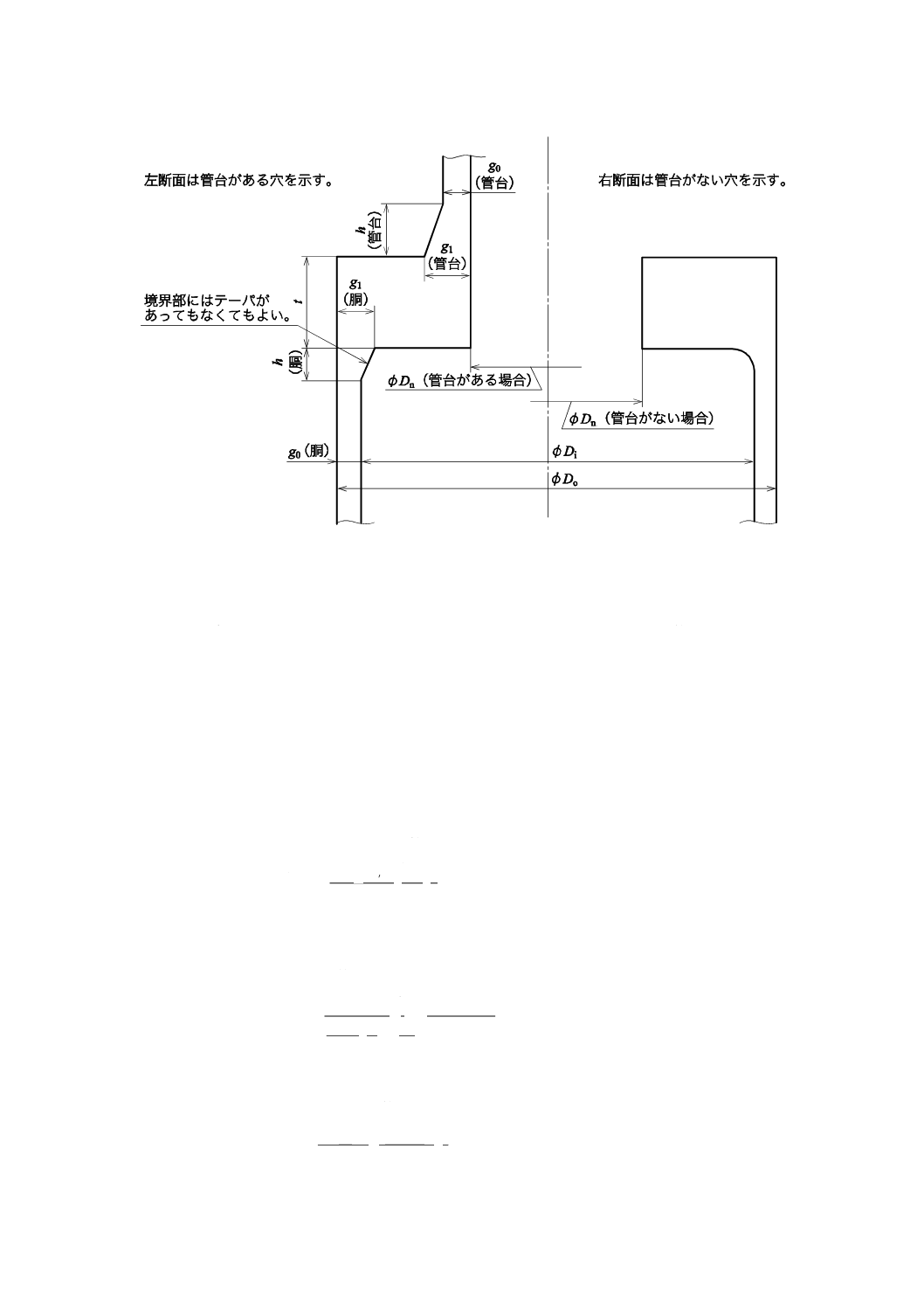

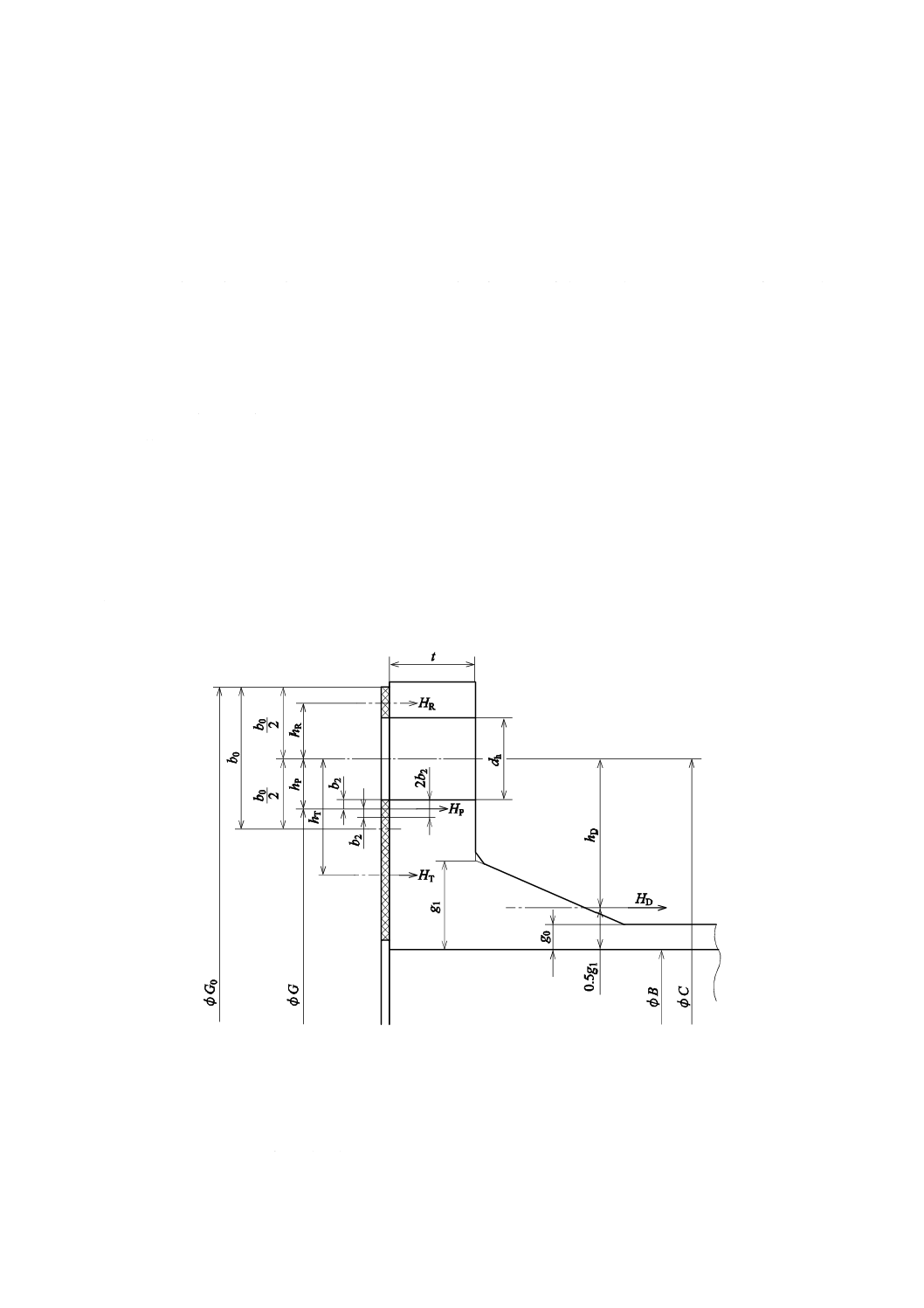

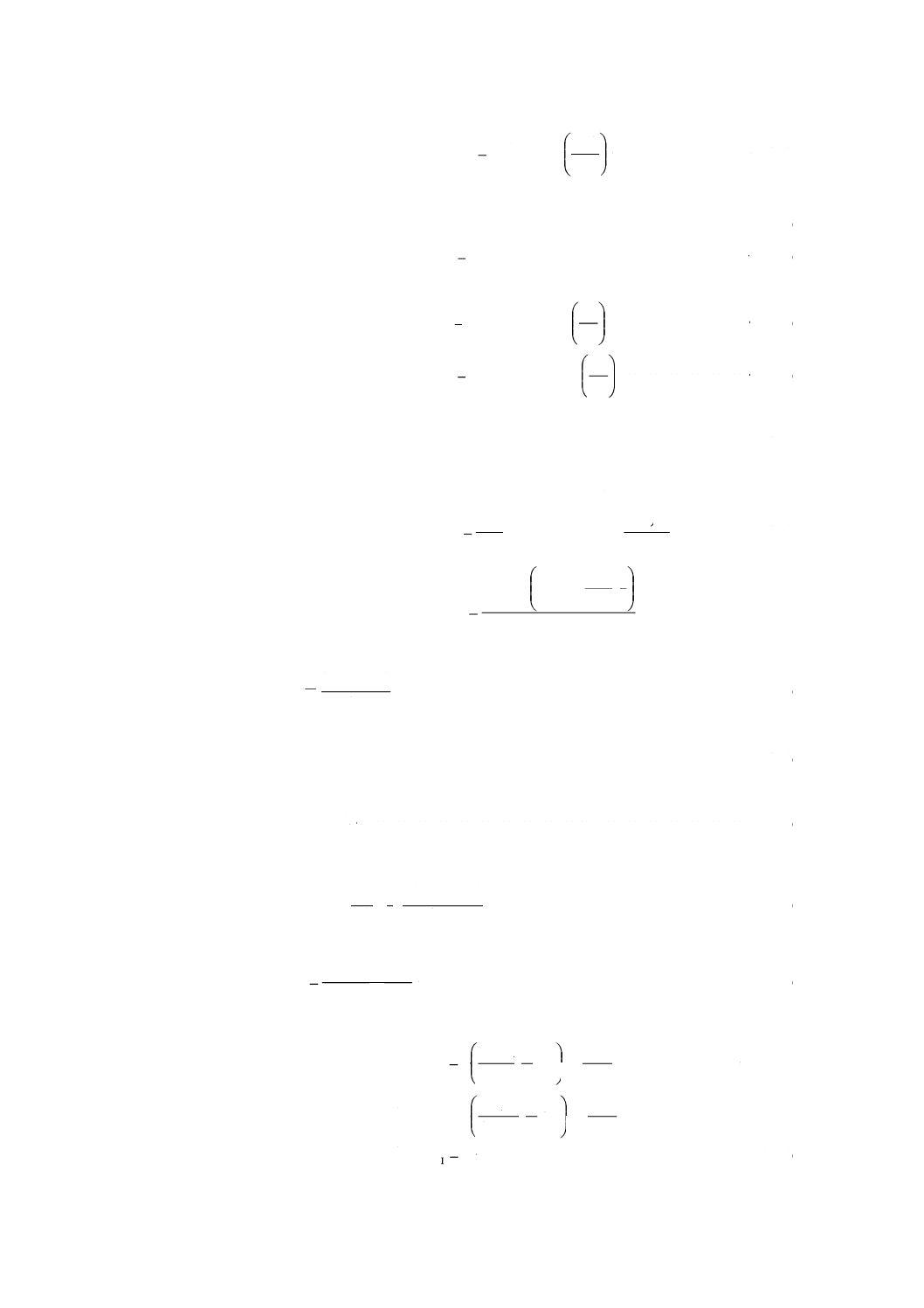

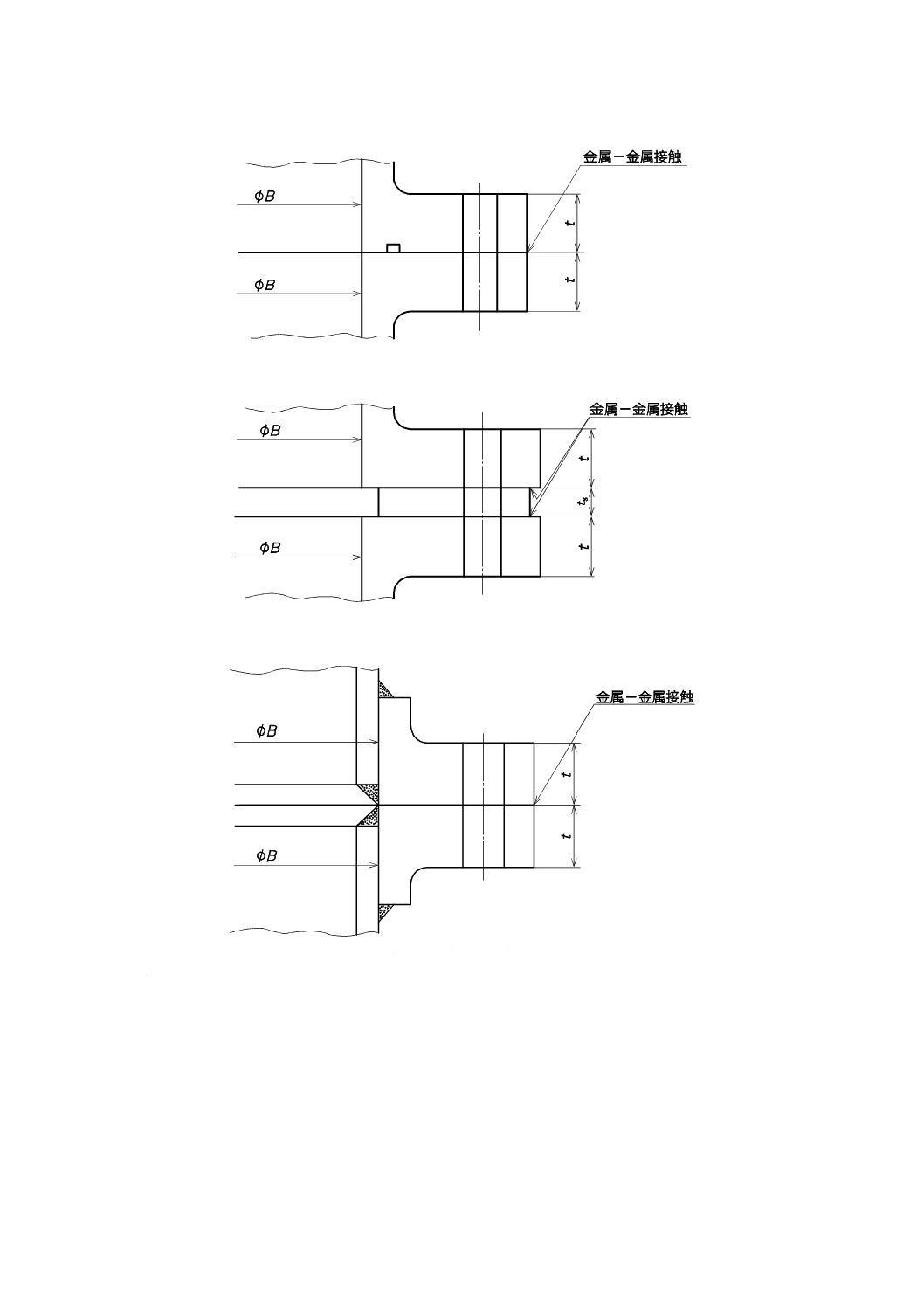

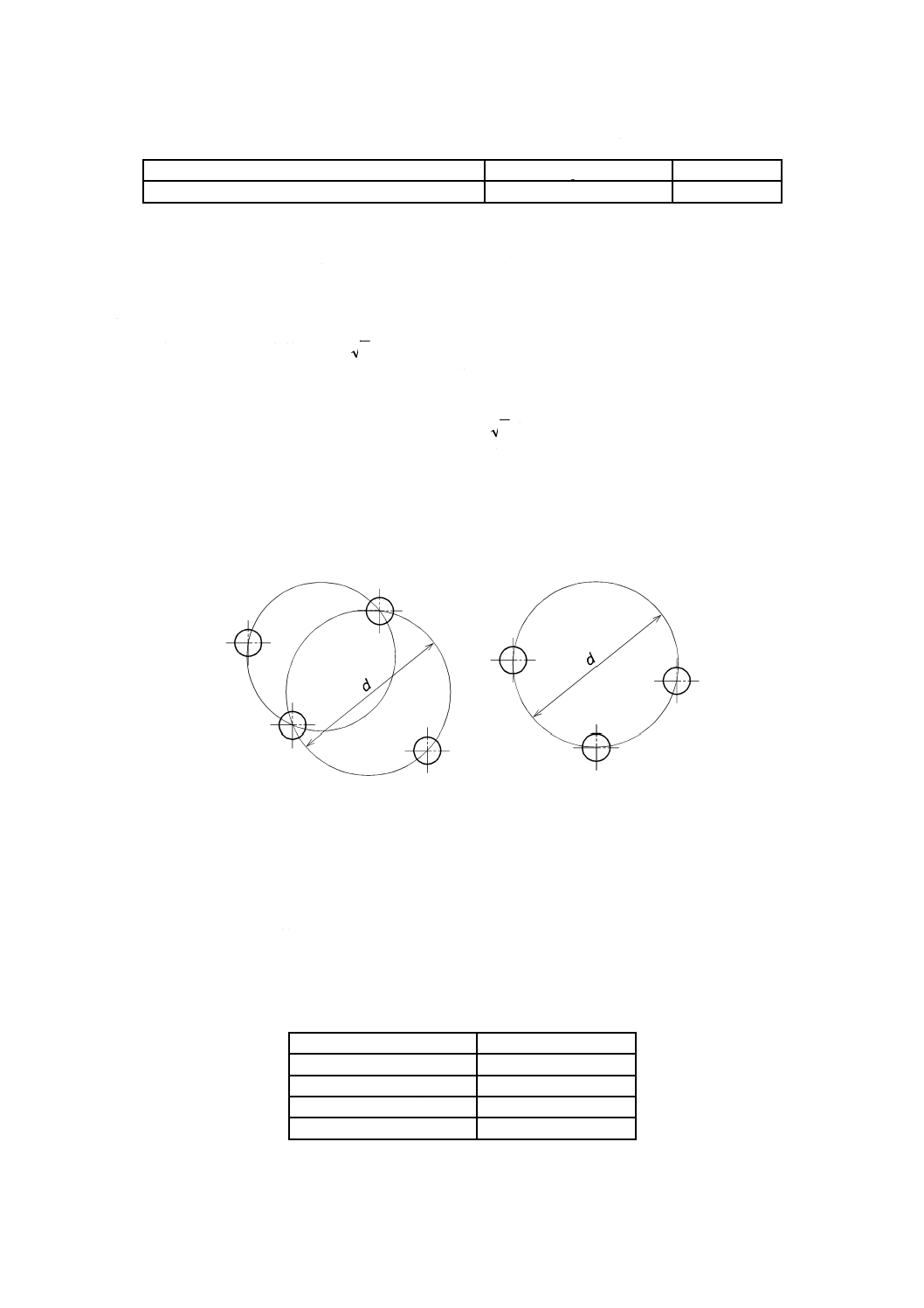

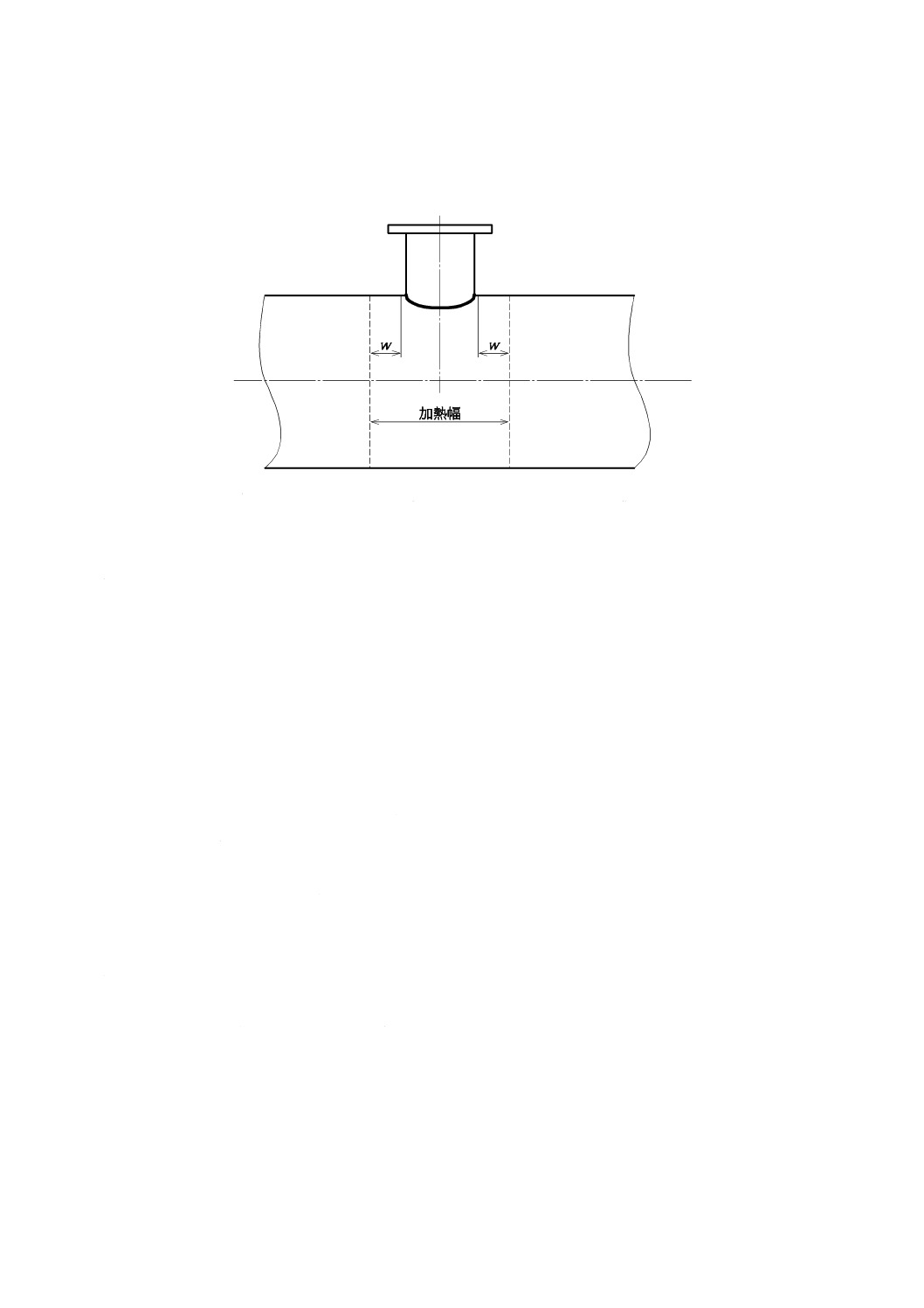

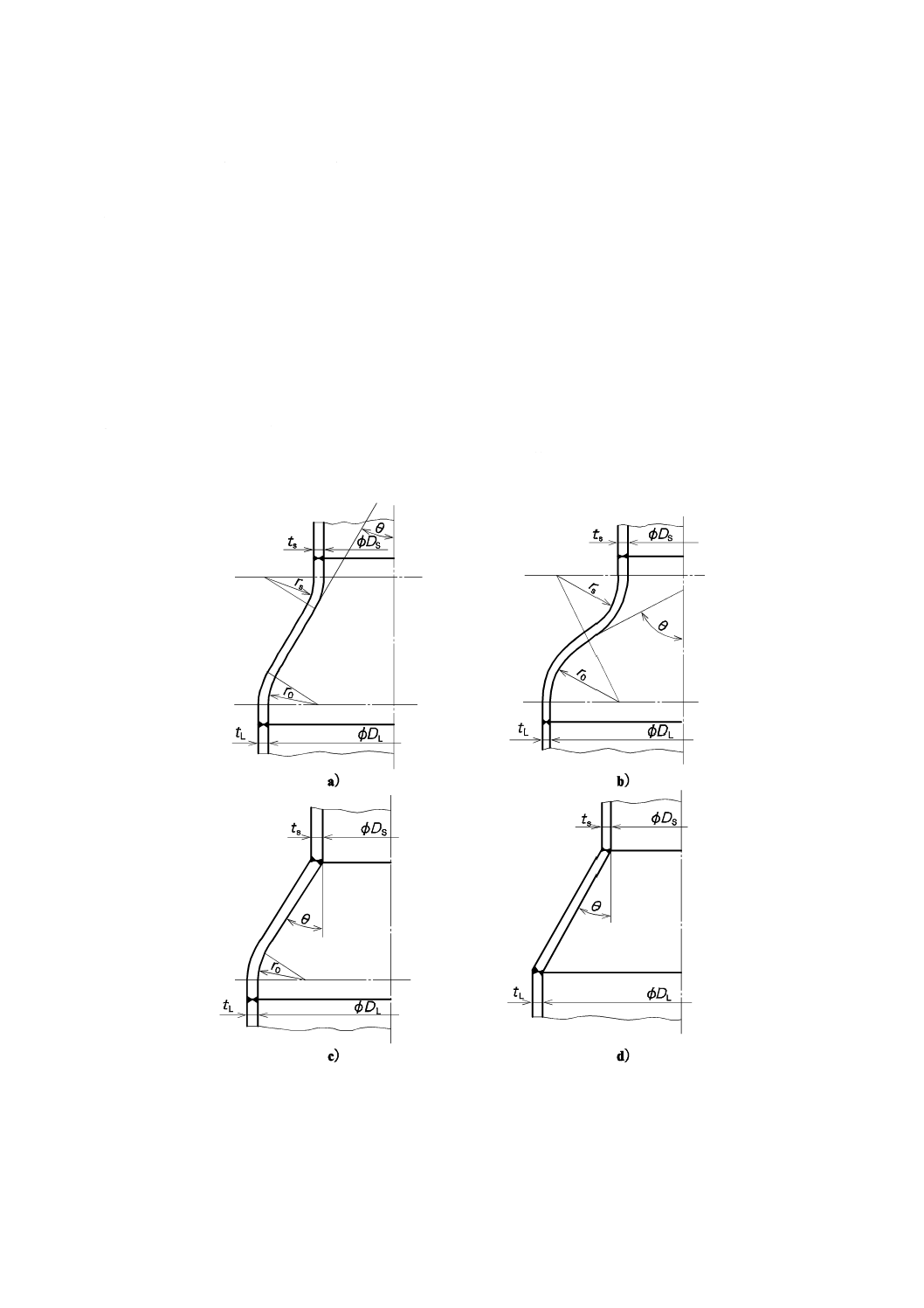

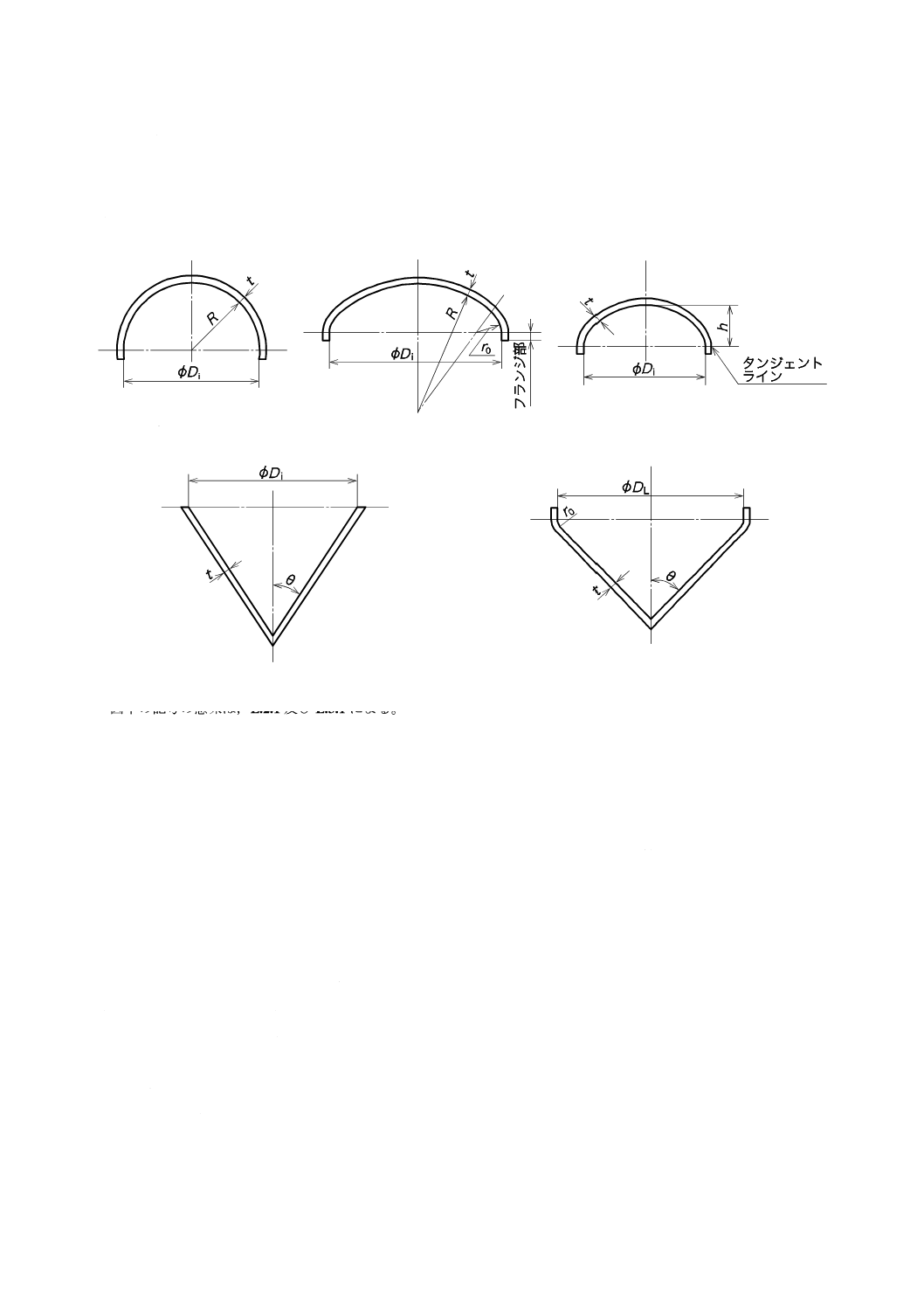

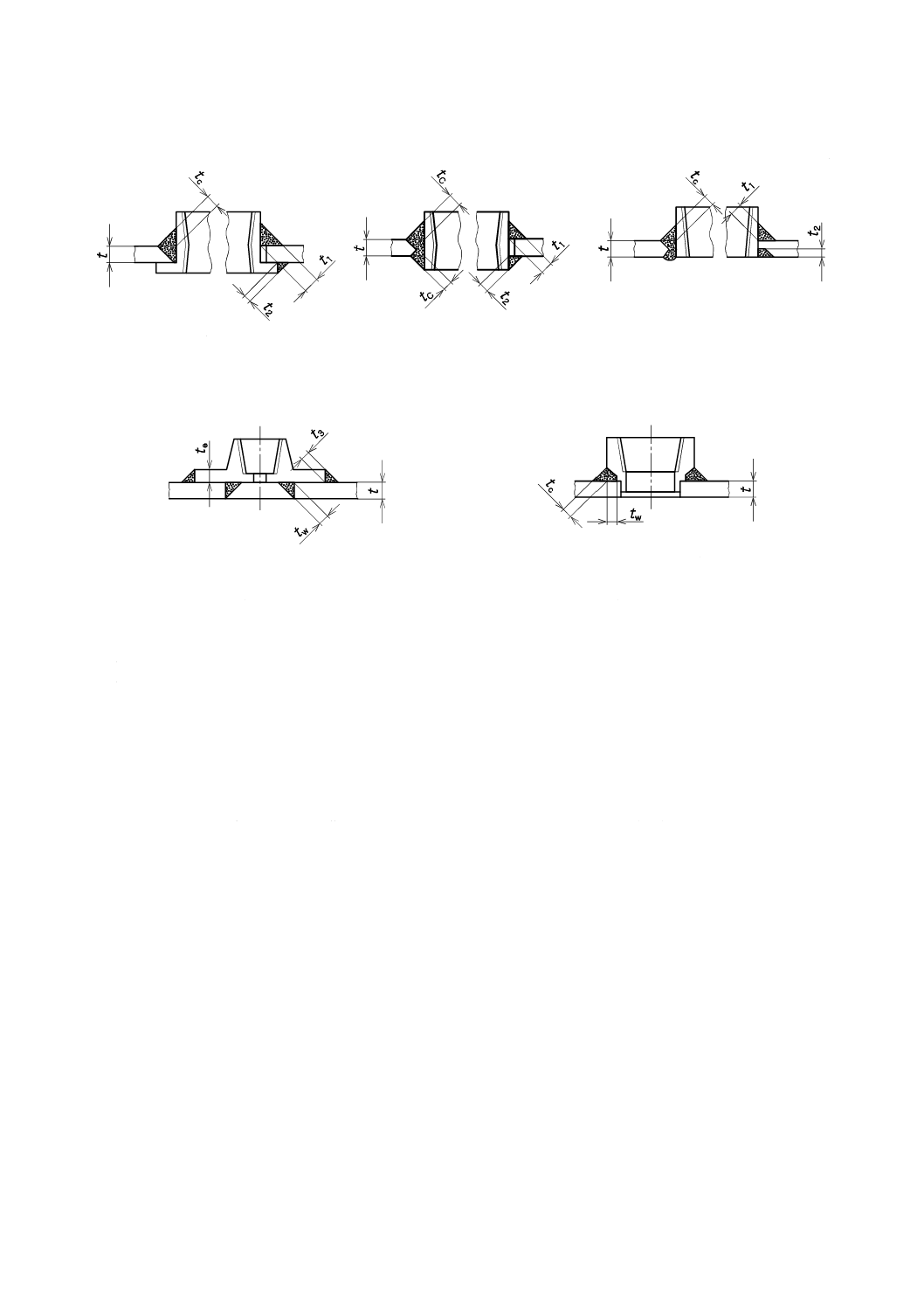

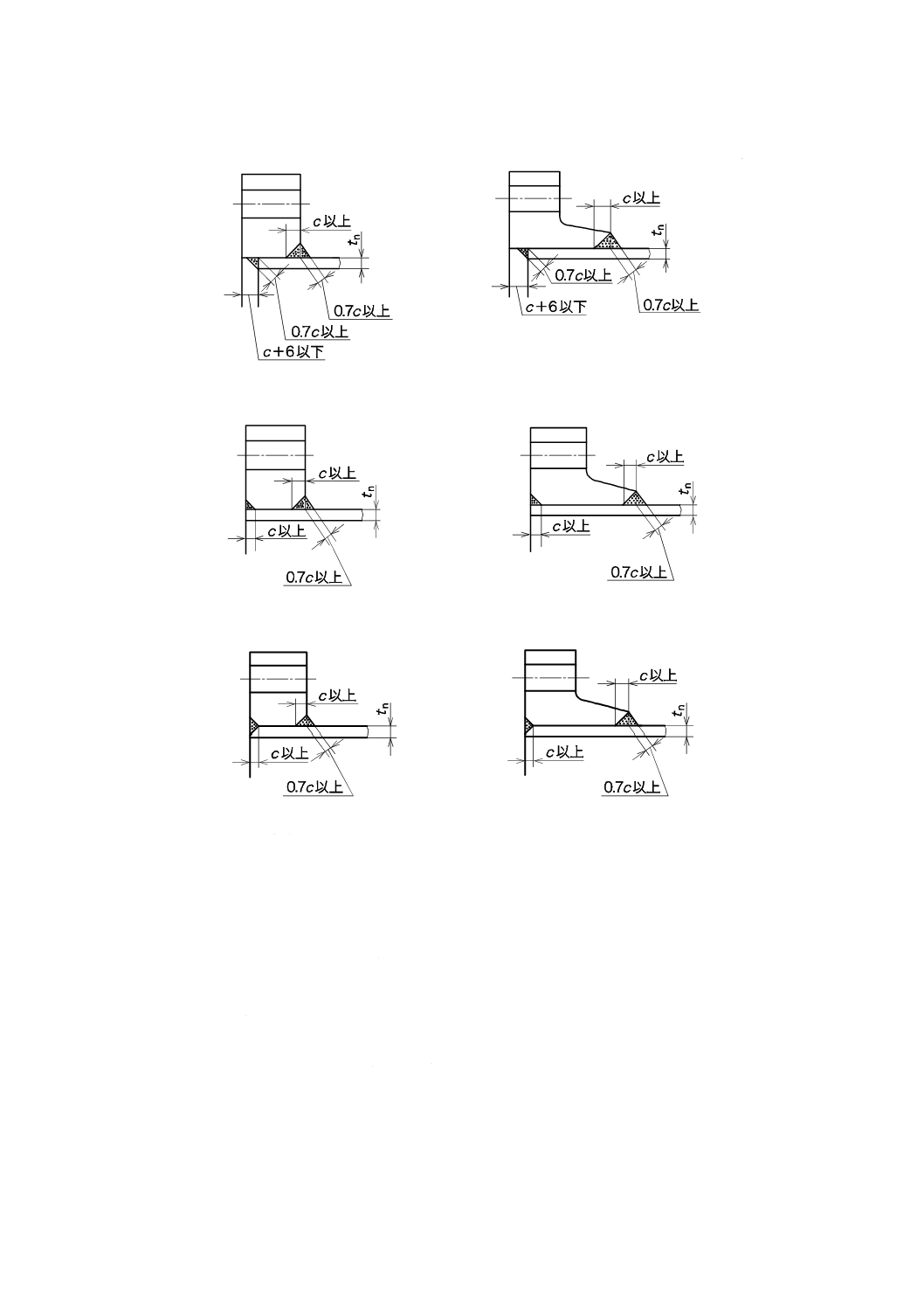

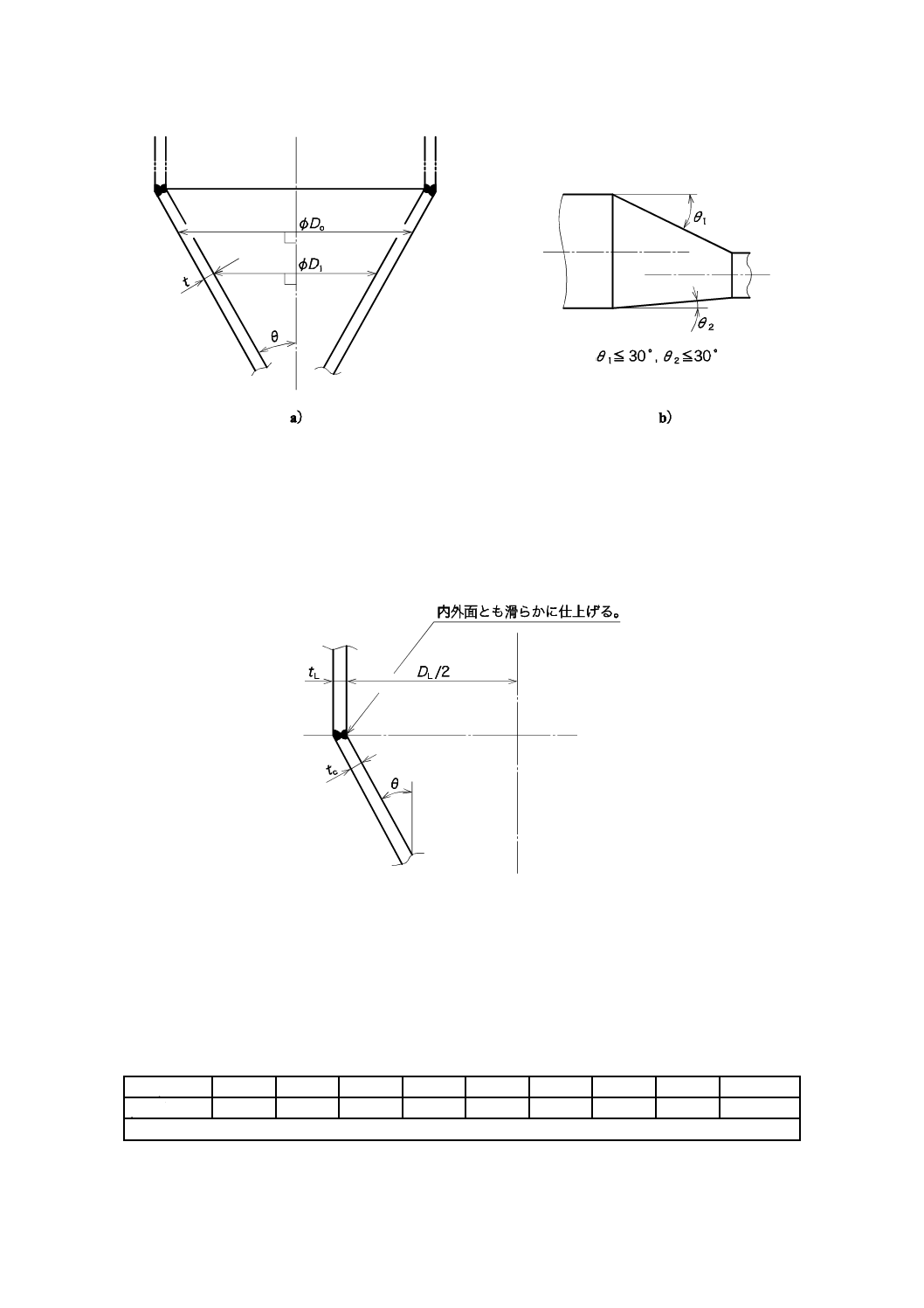

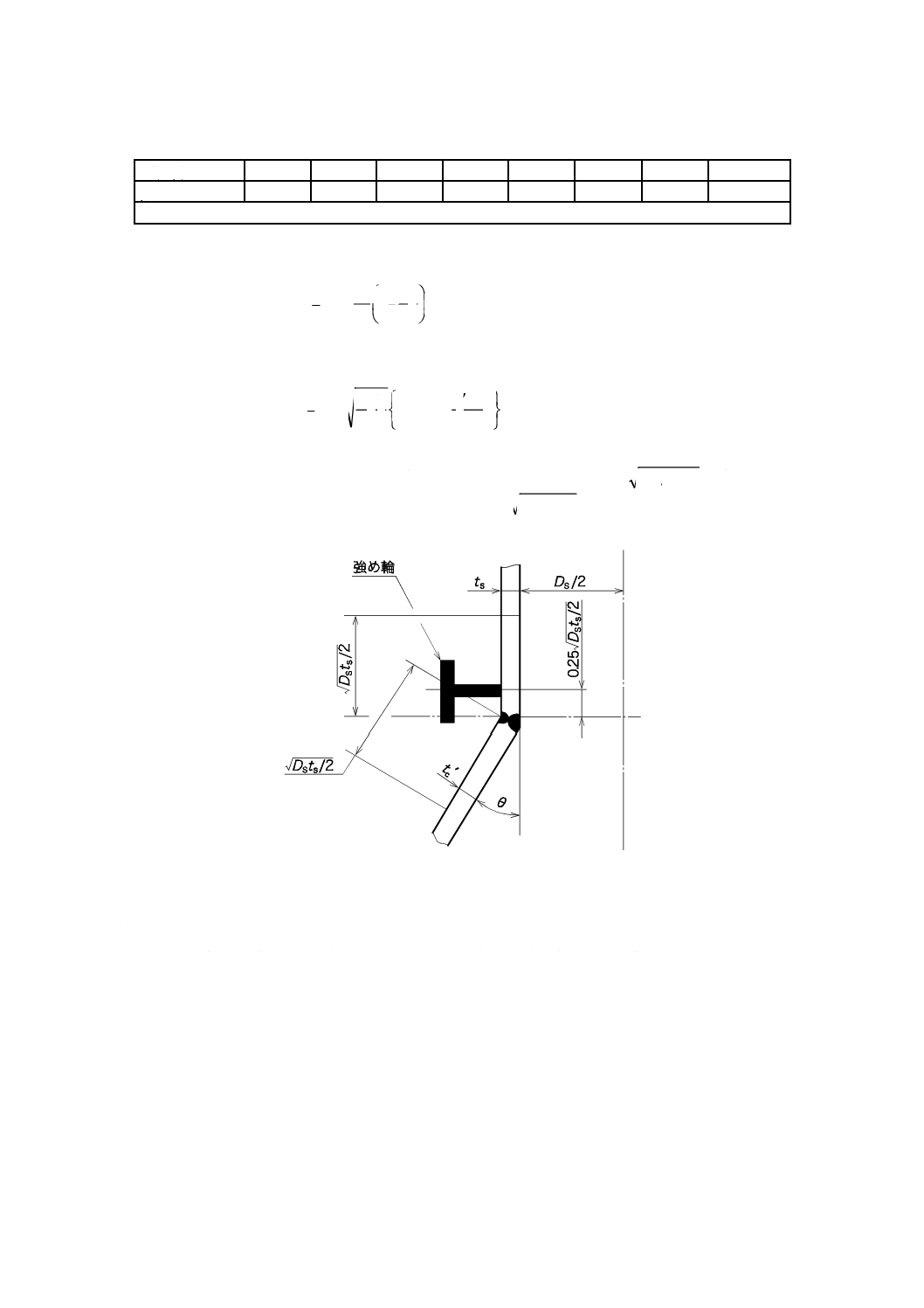

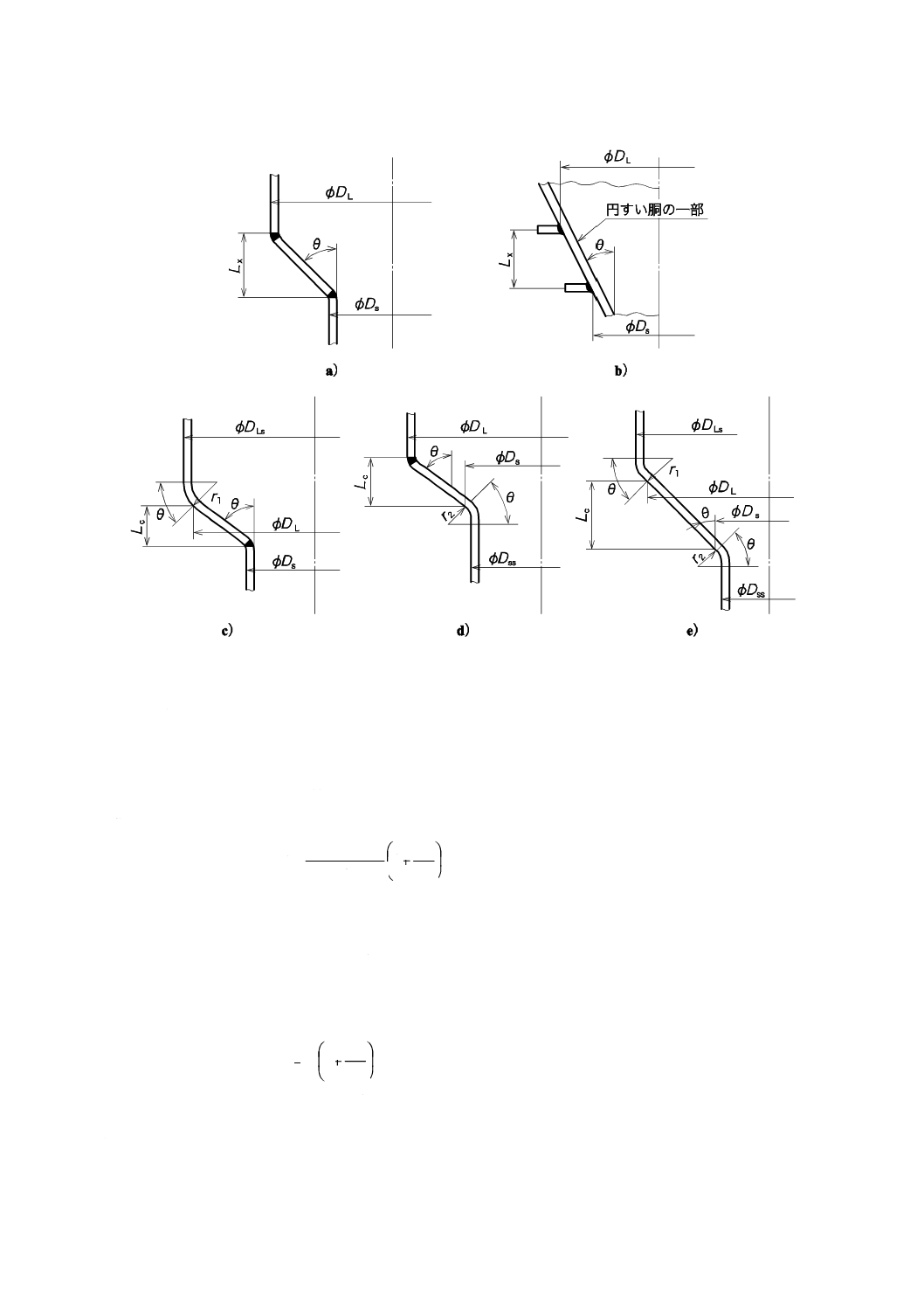

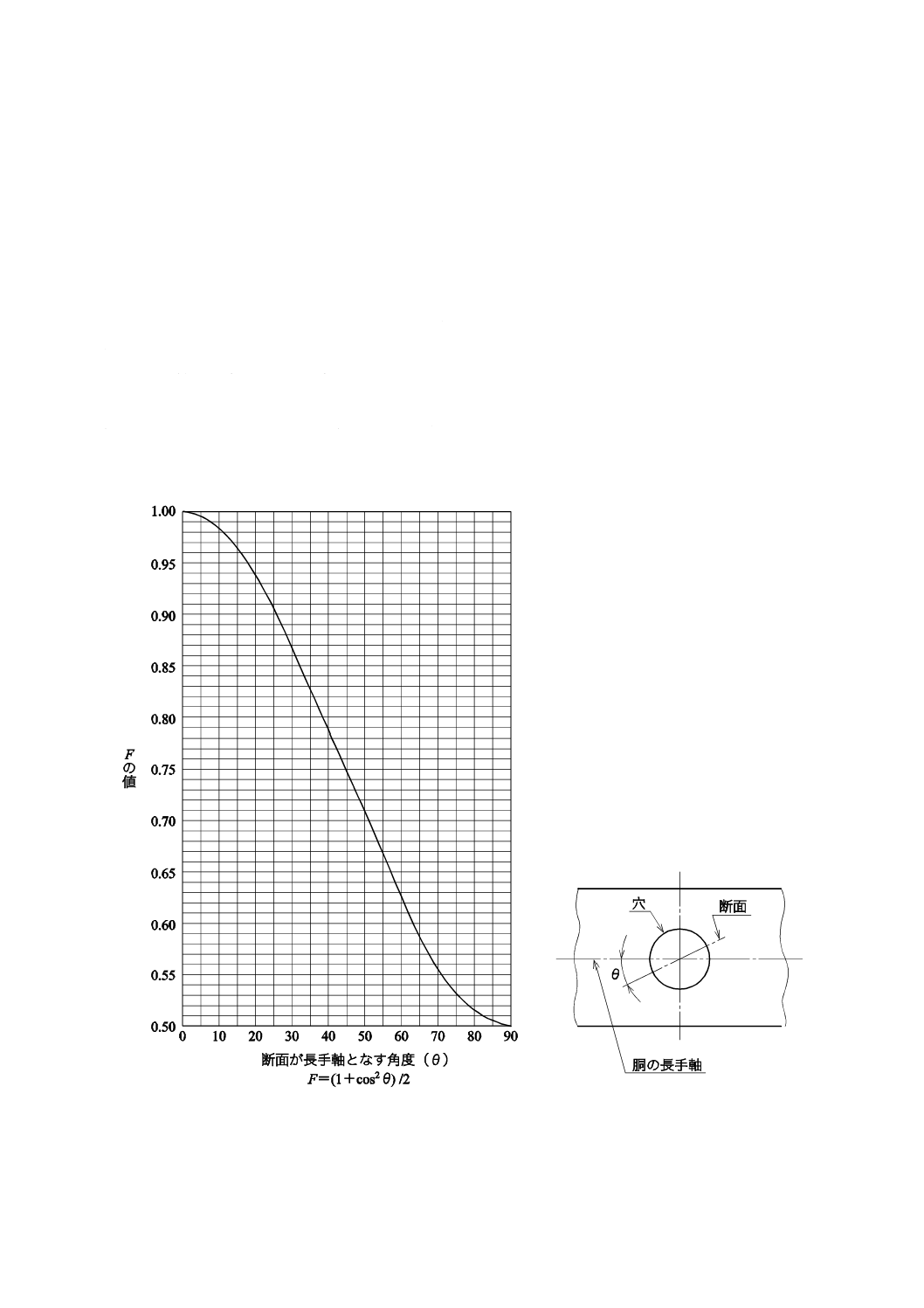

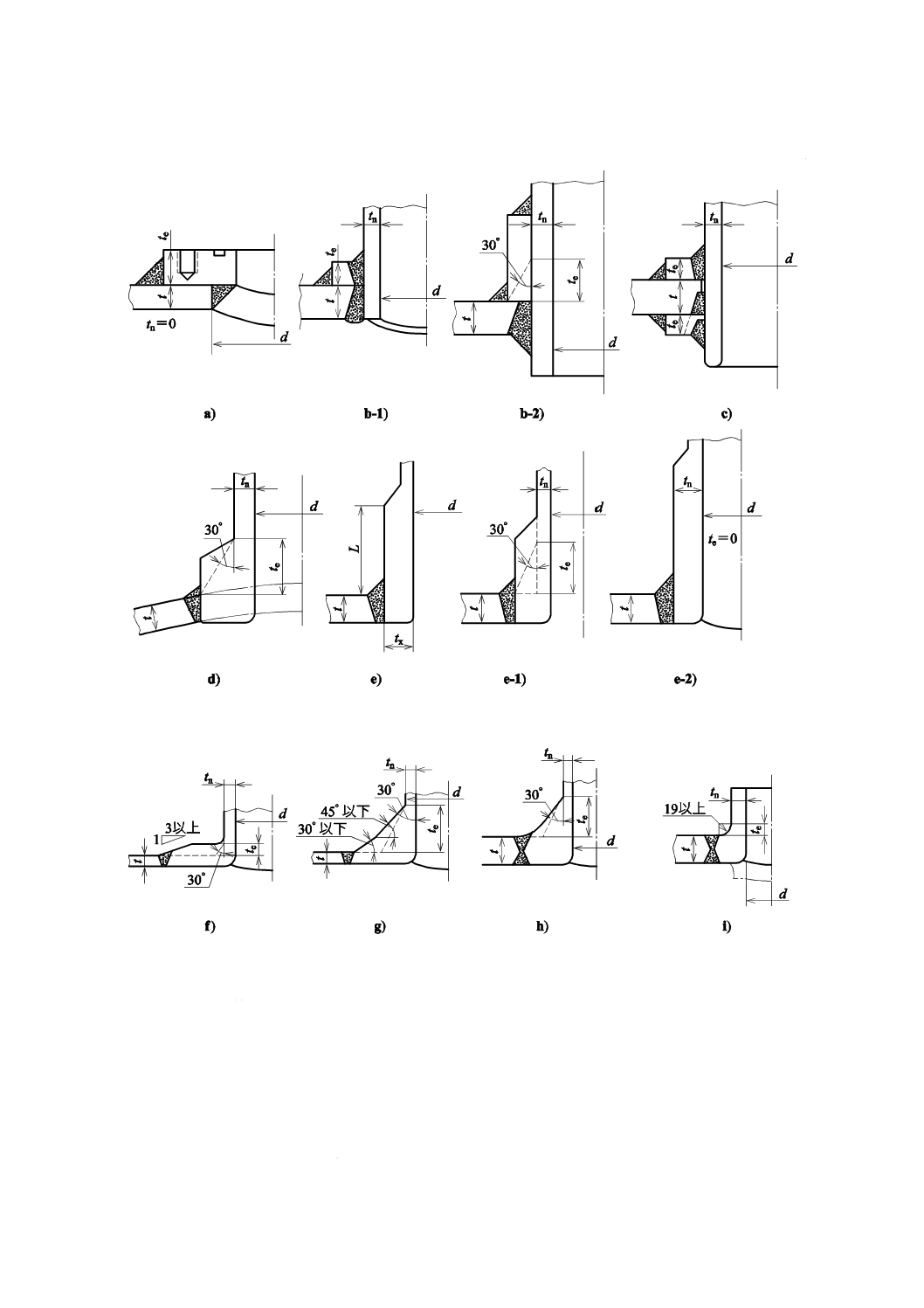

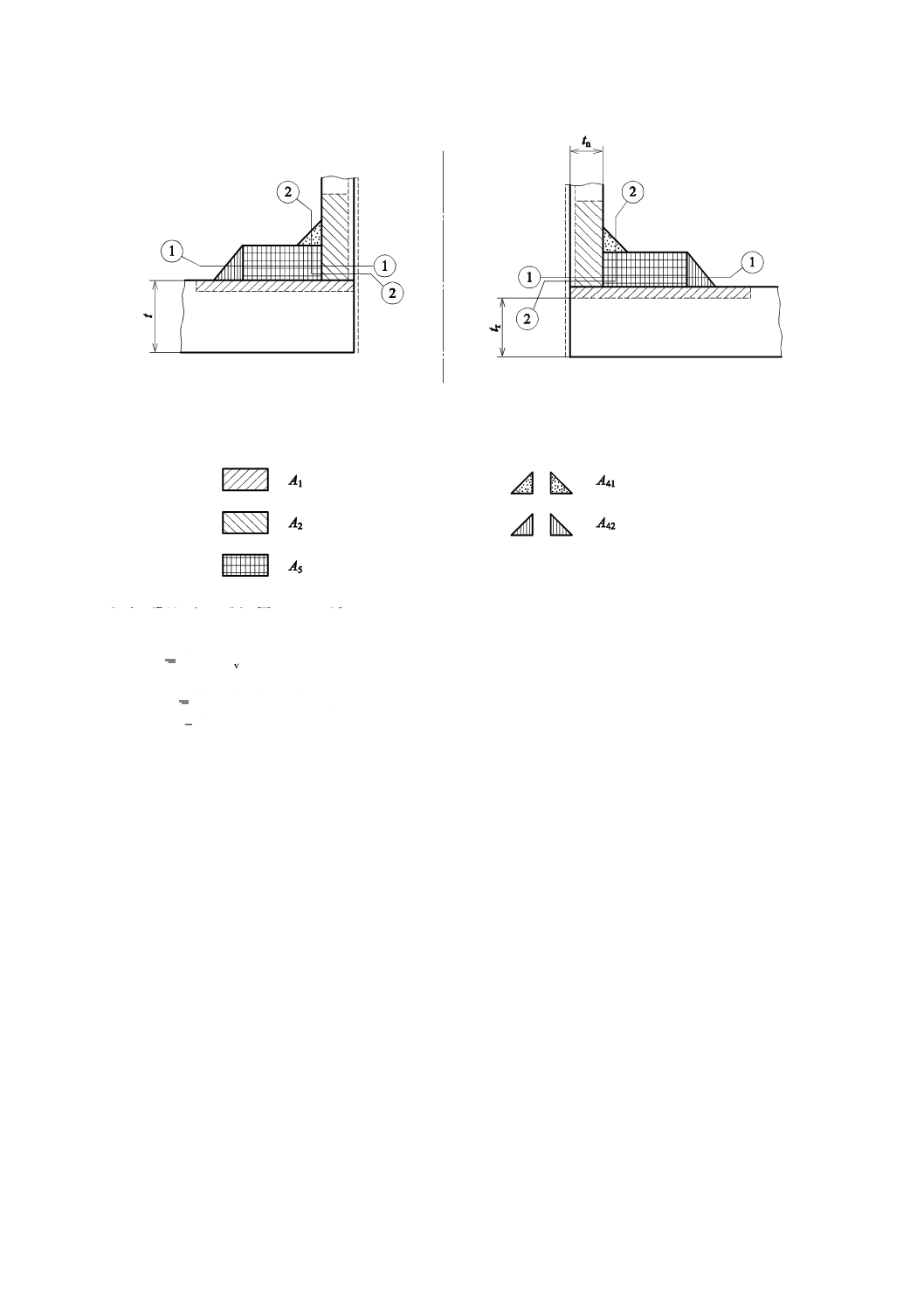

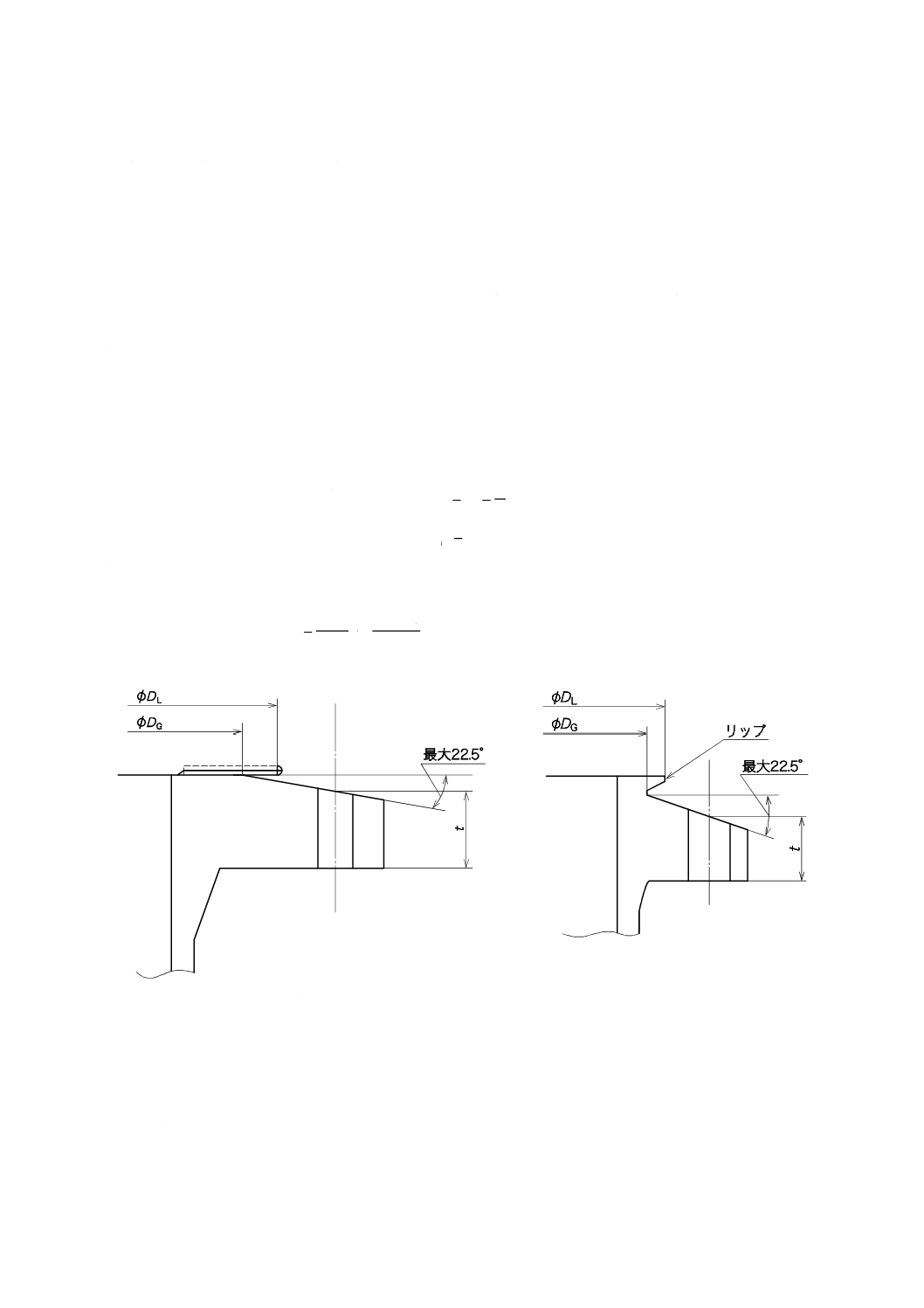

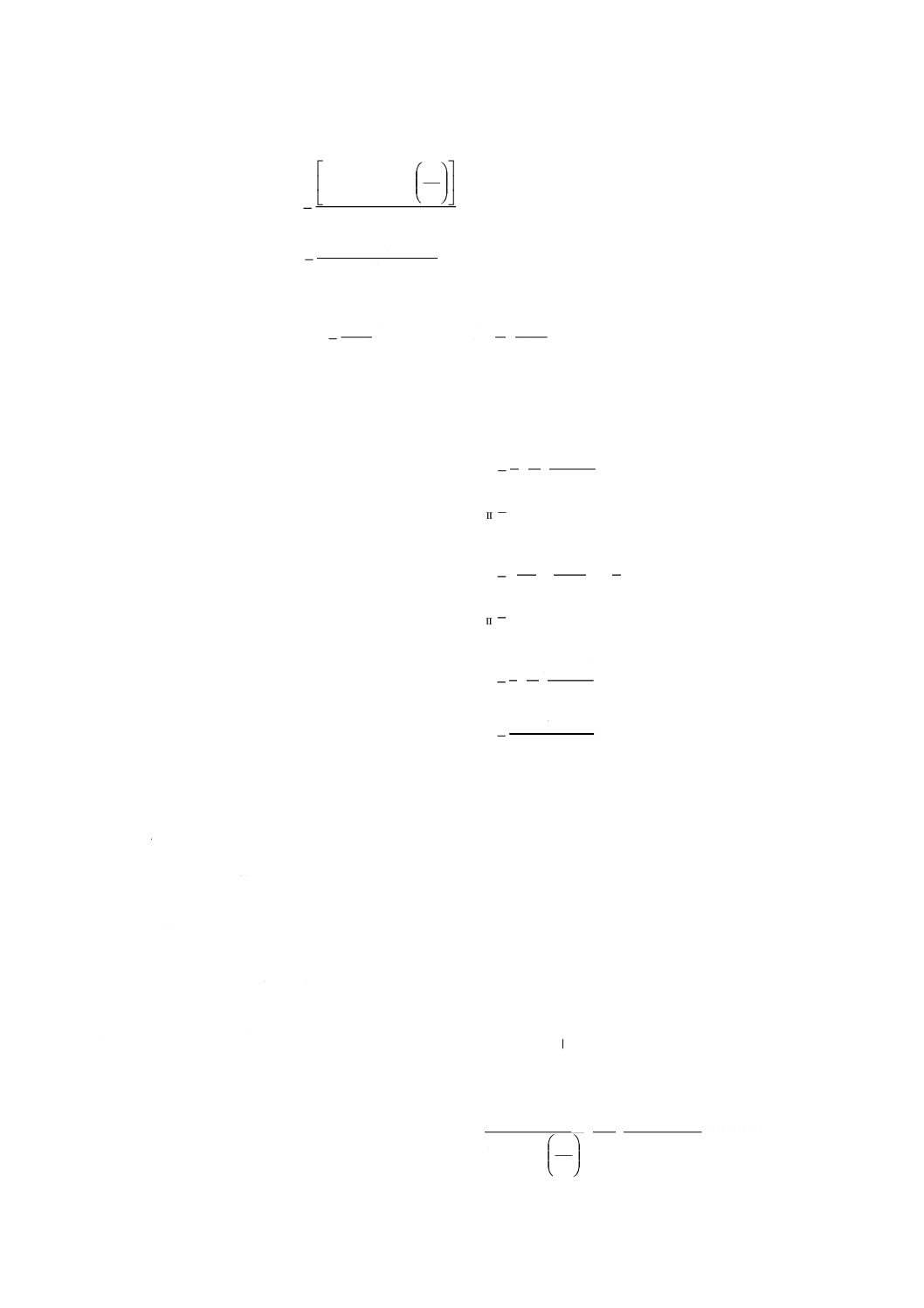

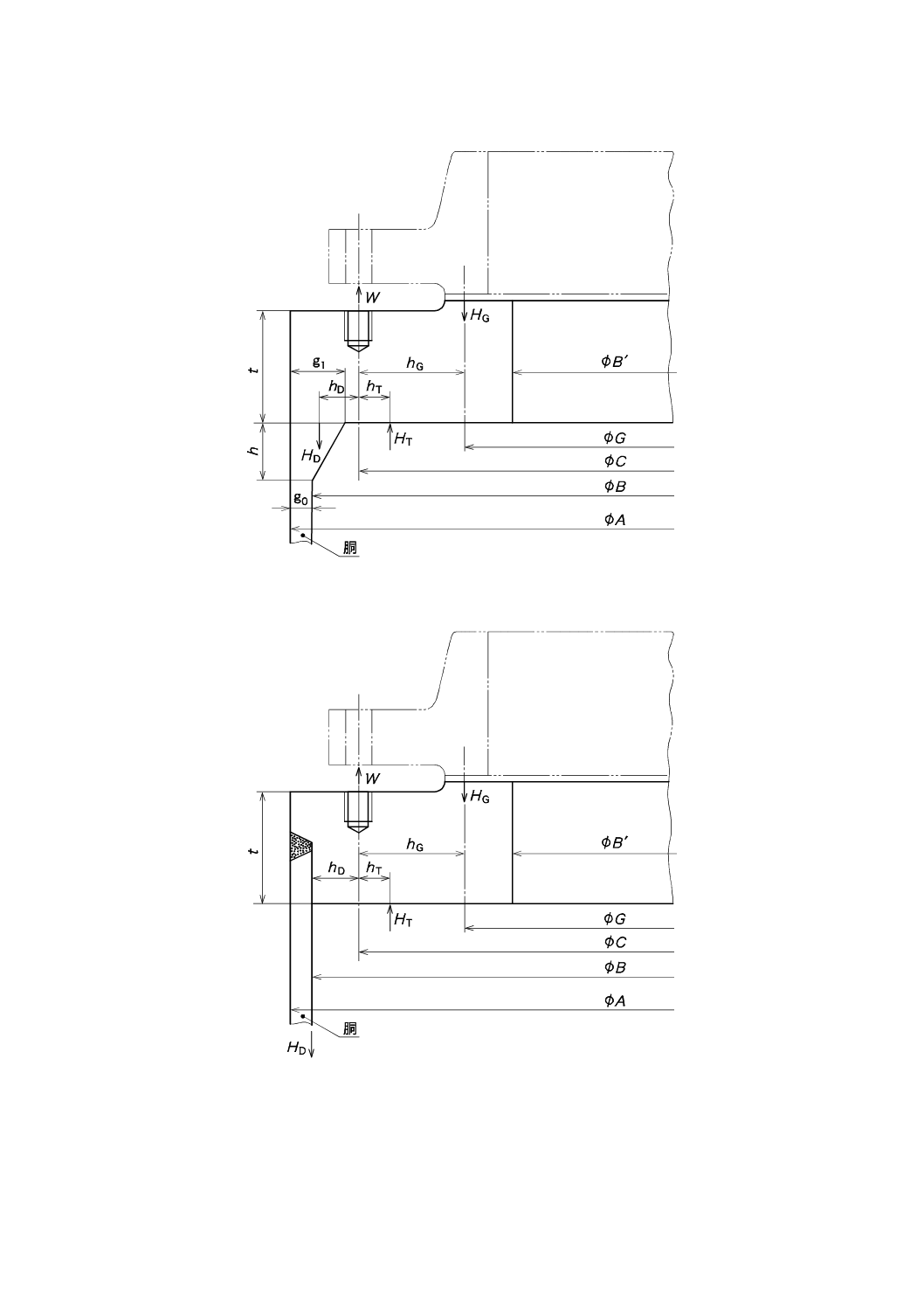

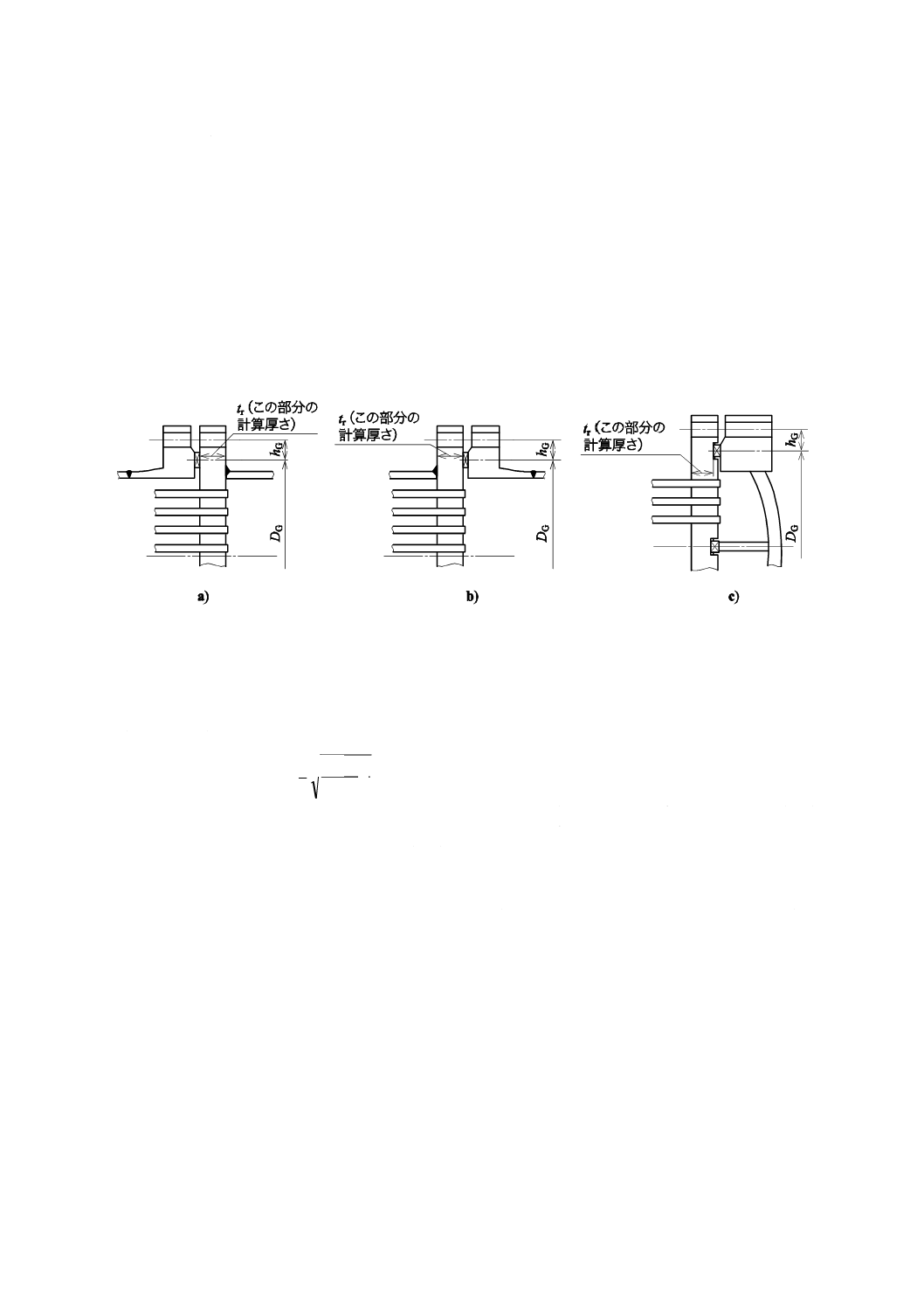

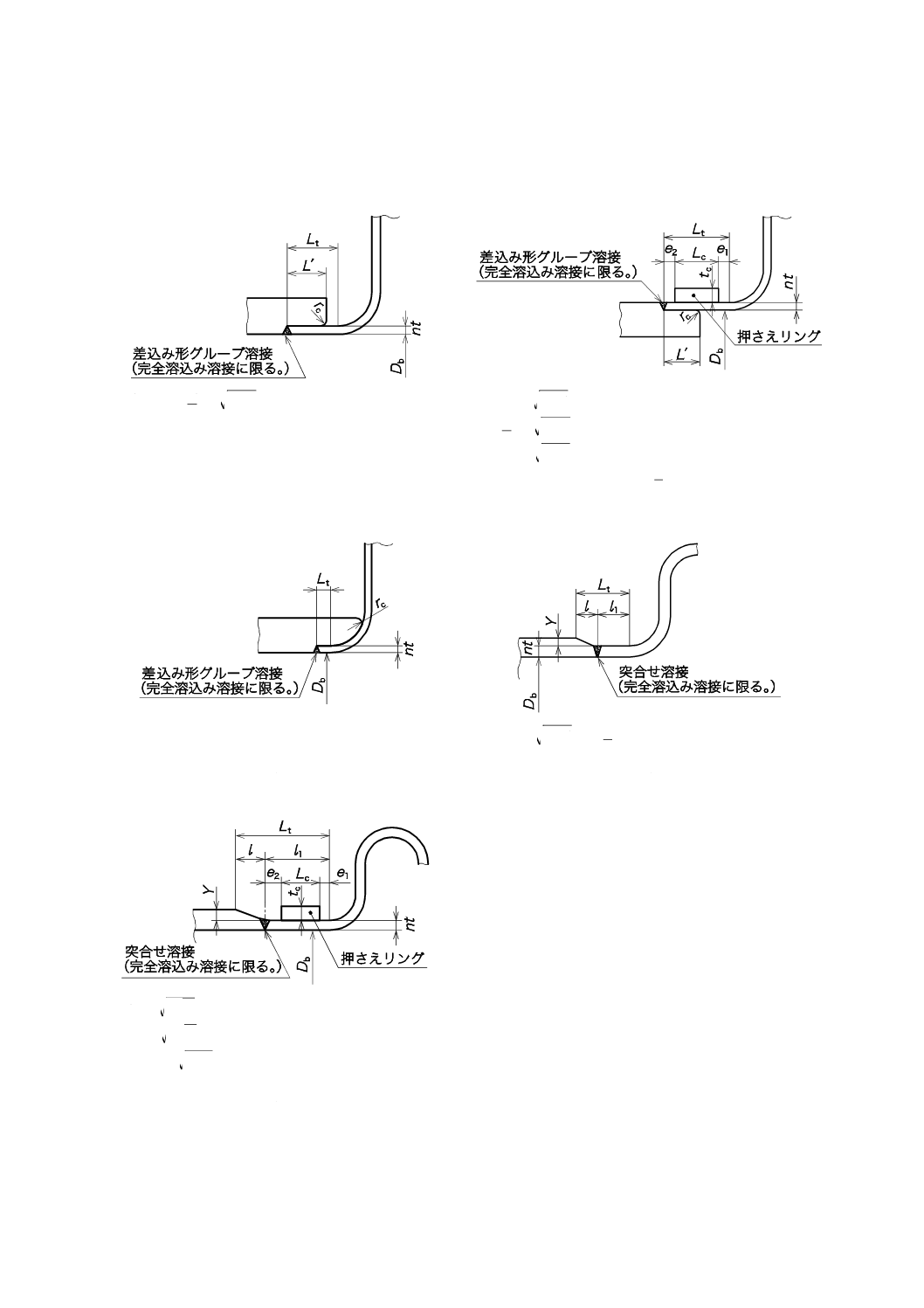

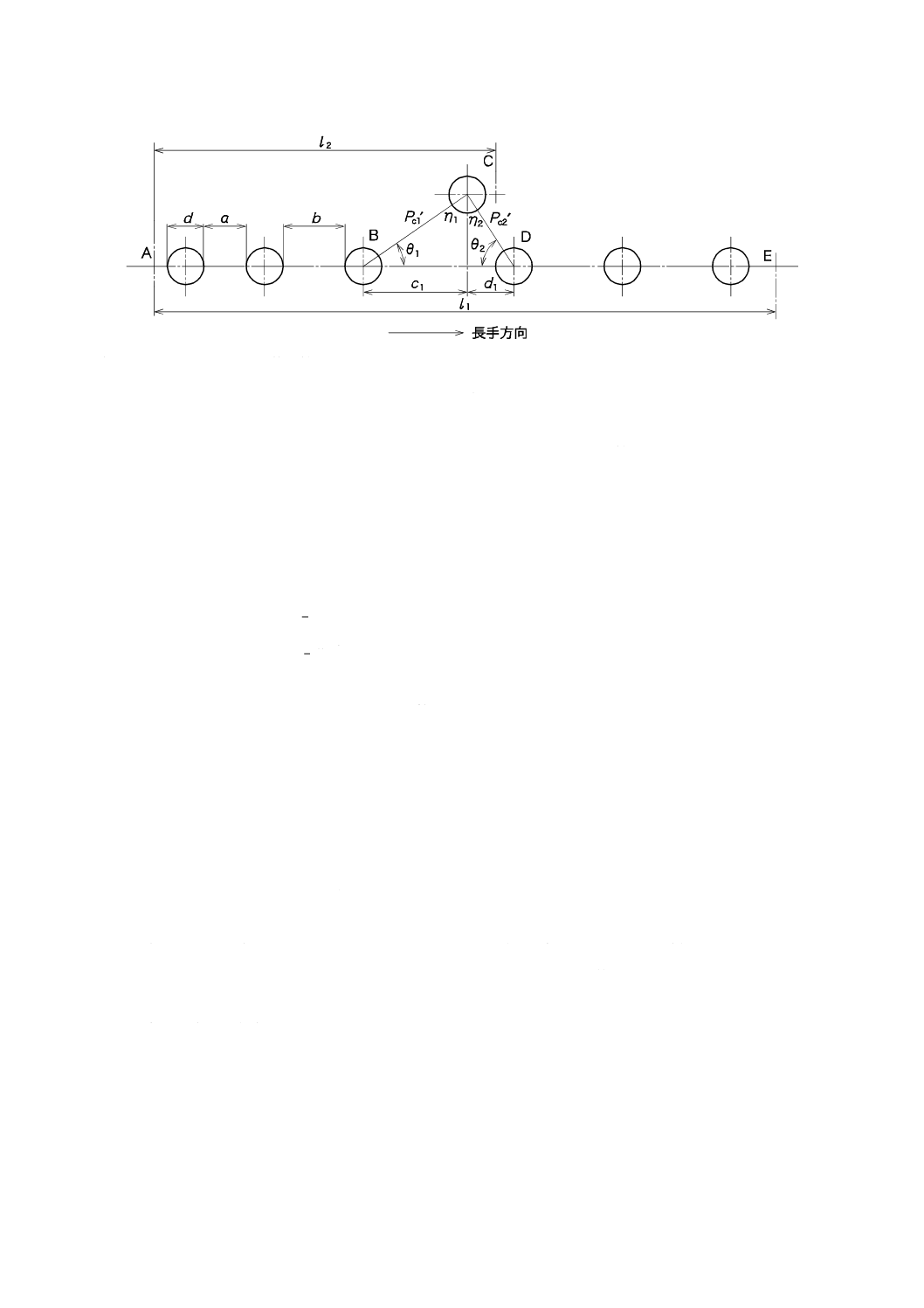

c) 円すい胴 円すい胴の形状は,図1に示す。円すい胴の計算厚さは,E.2.4による。

図中の記号の意味は,E.2.1による。

9 %ニッケル鋼を使用する場合の円すい胴の形状は,a) に示す。

丸み半径及び丸みに連続して設ける直線部の制限は,附属書Eの規定による。

図1−円すい胴の形状†

13

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 曲げ加工管 曲げ加工管の計算厚さは,E.5による。

5.2.2

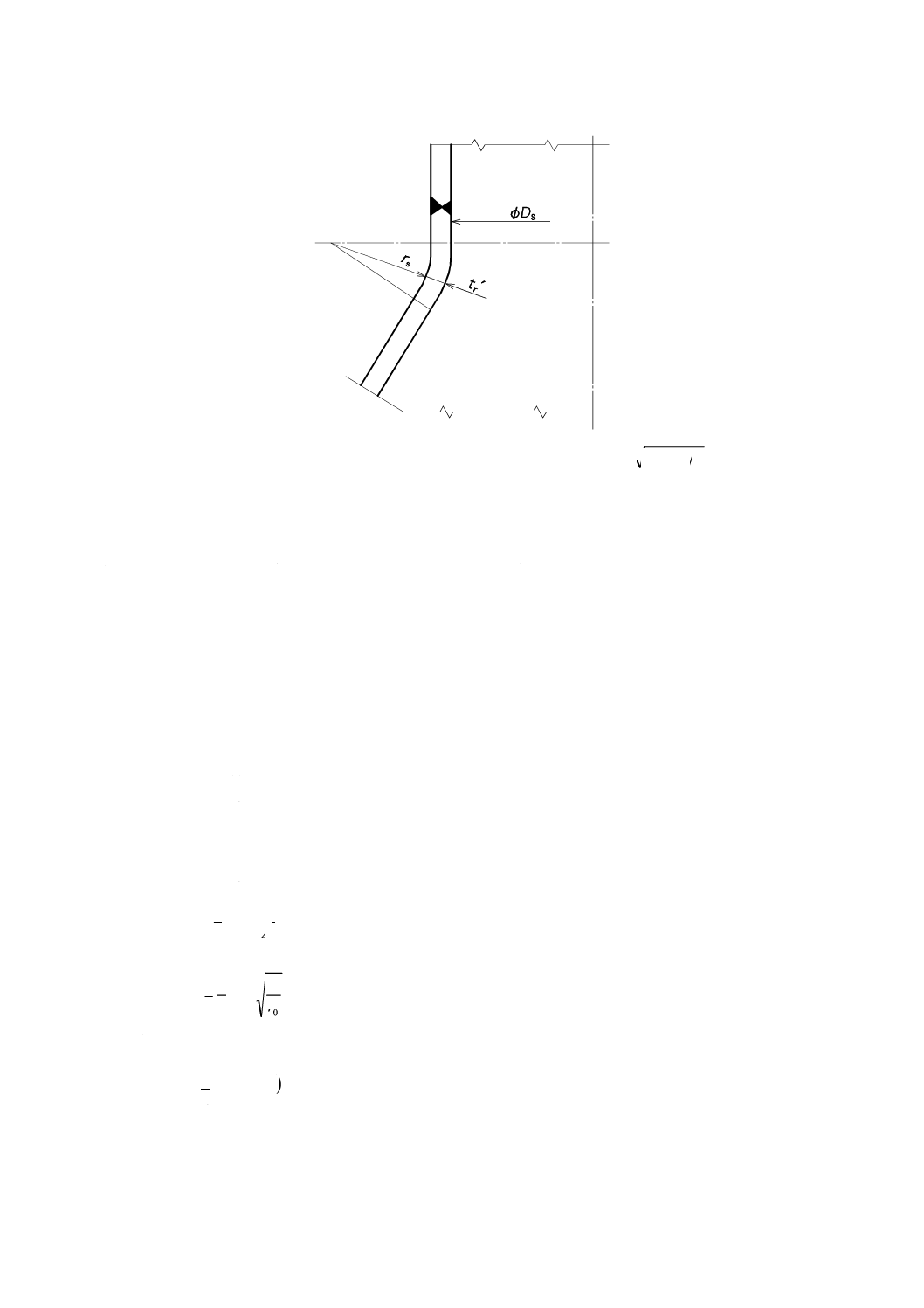

内圧を保持する鏡板

内圧を保持し,ステーによって支えない鏡板は,次のa)〜g) による。

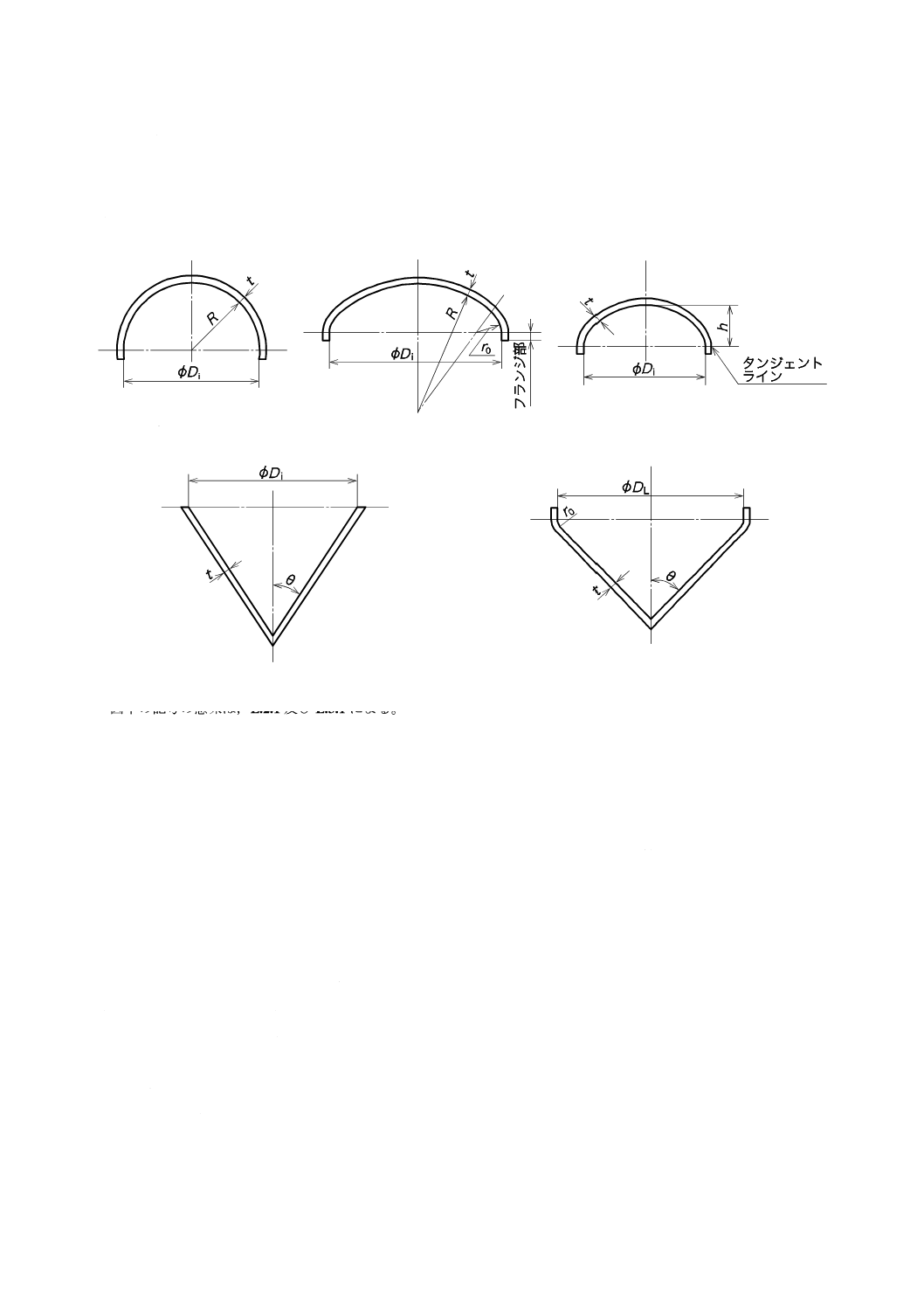

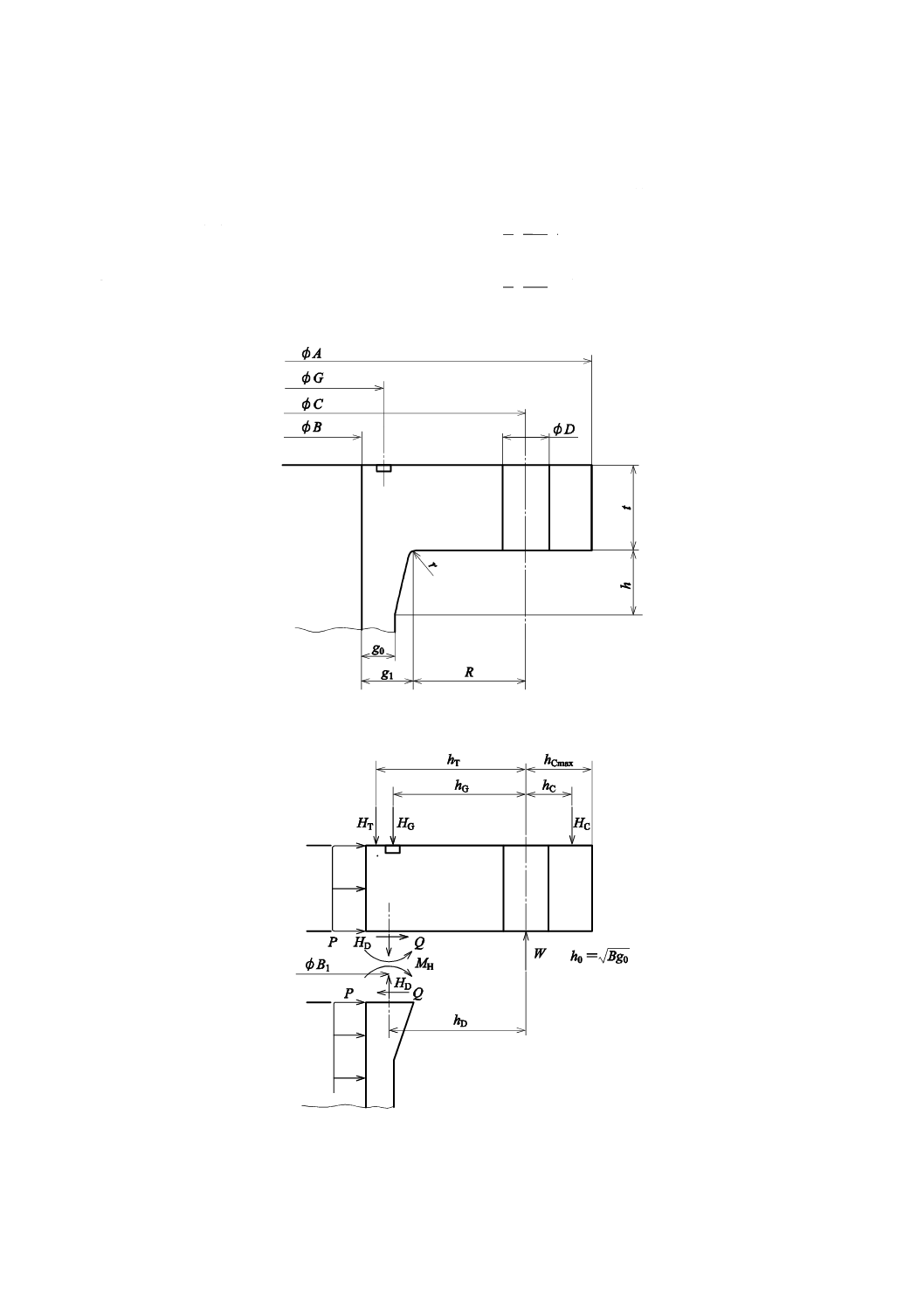

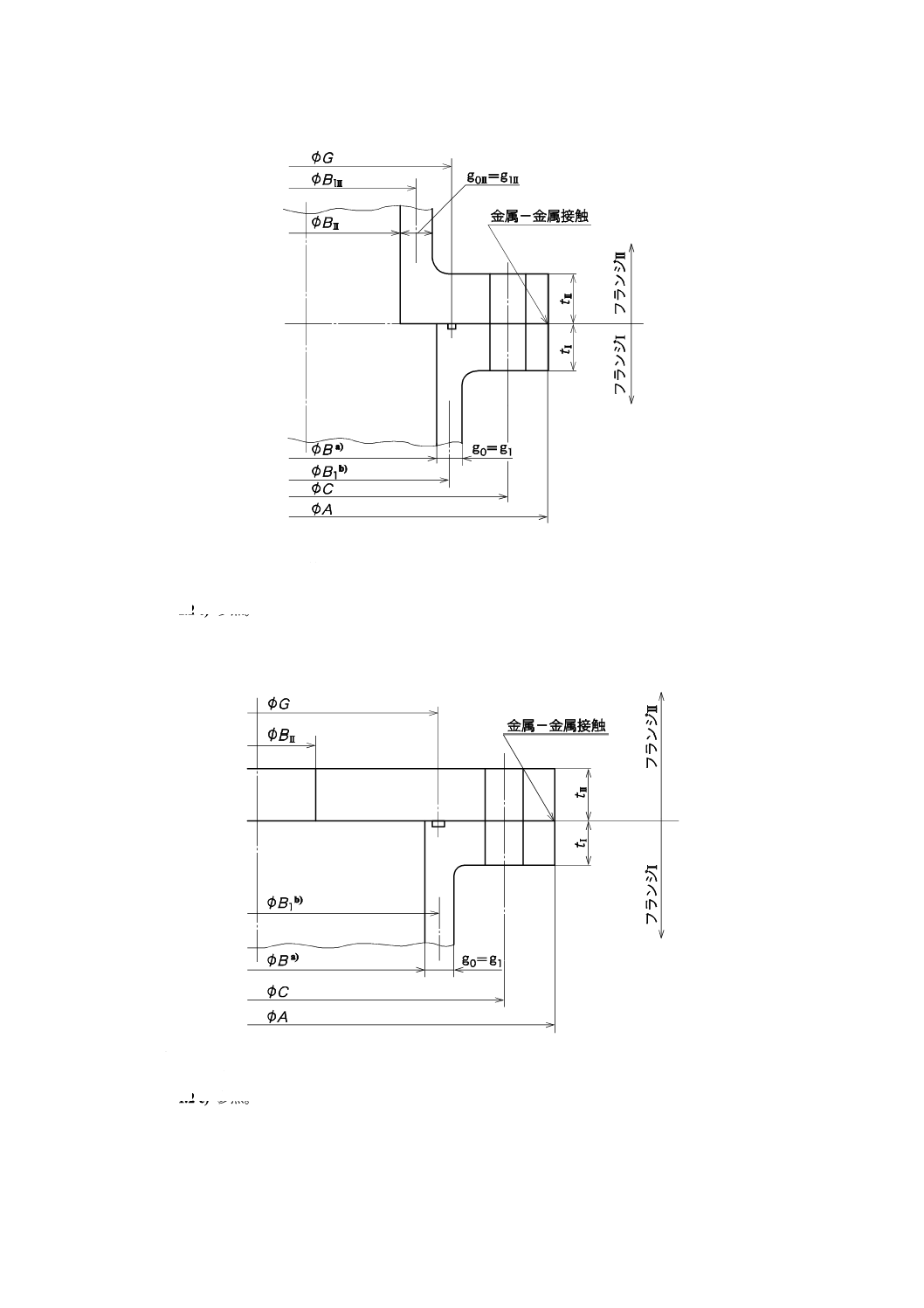

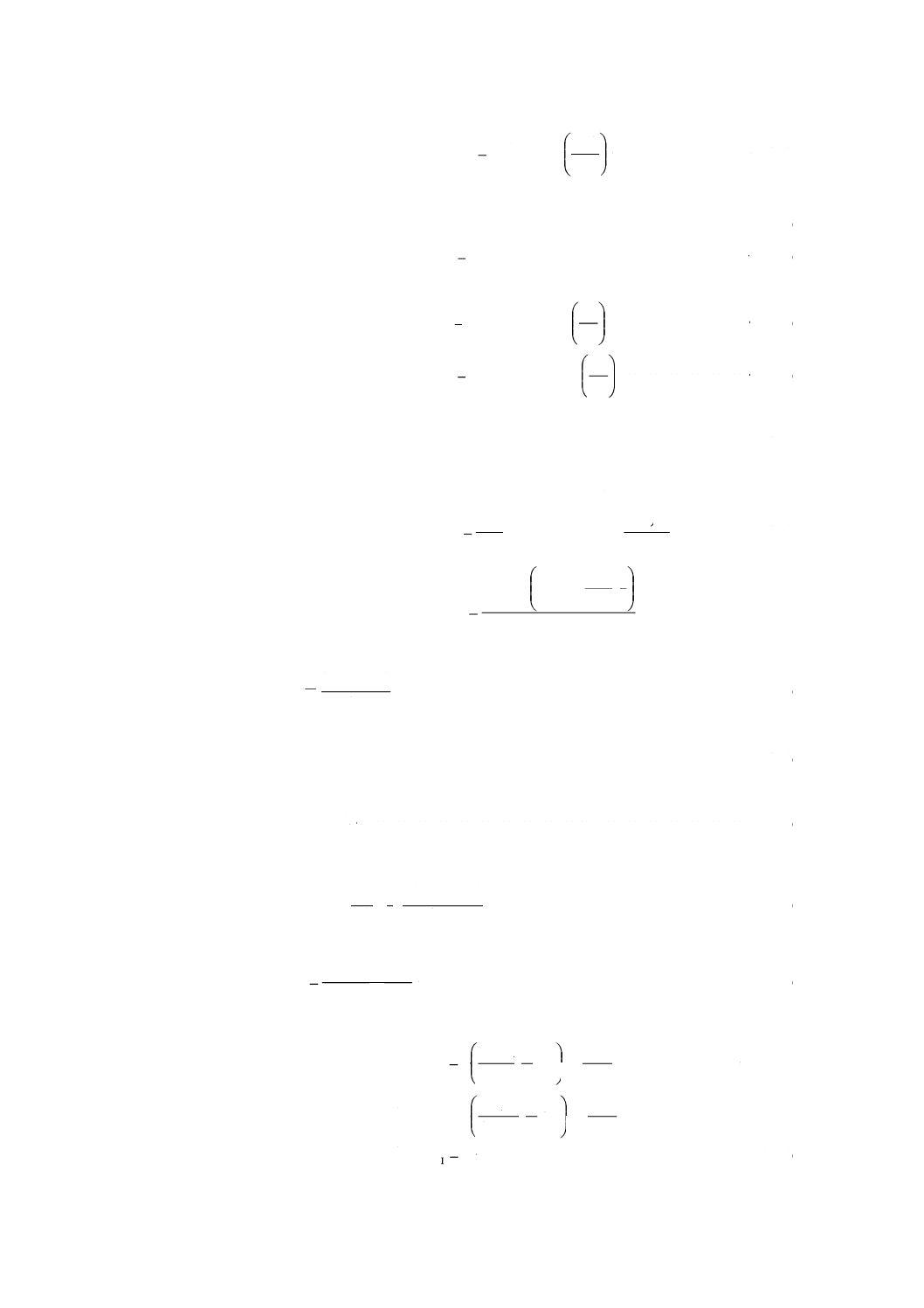

a) 鏡板の形状は,図2に示す。

a) 全半球形

b) 皿形

c) 半だ円形

d) 円すい形

e) 円すい形(大径端に丸みがある場合)

図中の記号の意味は,E.2.1及びE.3.1による。

9 %ニッケル鋼を使用する場合の鏡板の形状は,a)〜c) に示す。

鏡板の形状の制限は,附属書Eによる。

図2−鏡板の形状†

b) 鏡板の一般事項は,次の1)〜3) による。

1) フランジ部を設ける鏡板[図2 a)〜c) 及びe) 参照]のフランジ部の計算厚さは,同じ内径の円筒

胴の計算式[5.2.1 a) 参照]による。

2) 円筒胴に鏡板を溶接する場合に必要なフランジ部の長さは,図4に示す長さとする。

3) 厚さの異なる円筒胴と鏡板の溶接は,6.3.2による。

c) 全半球形鏡板[図2 a) 参照]の計算厚さは,E.3.2による。

d) 皿形鏡板[図2 b) 参照]の計算厚さは,E.3.3による。

e) 半だ円形鏡板[図2 c) 参照]の計算厚さは,E.3.4による。

f)

円すい形鏡板[図2 d) 又は図2 e) 参照]の計算厚さは,E.3.5による。

g) 溶接又はねじ込みによって取り付け,ステーによって支えない平鏡板(平板)の計算厚さは,E.3.6

による。

5.2.3

外圧を保持する胴

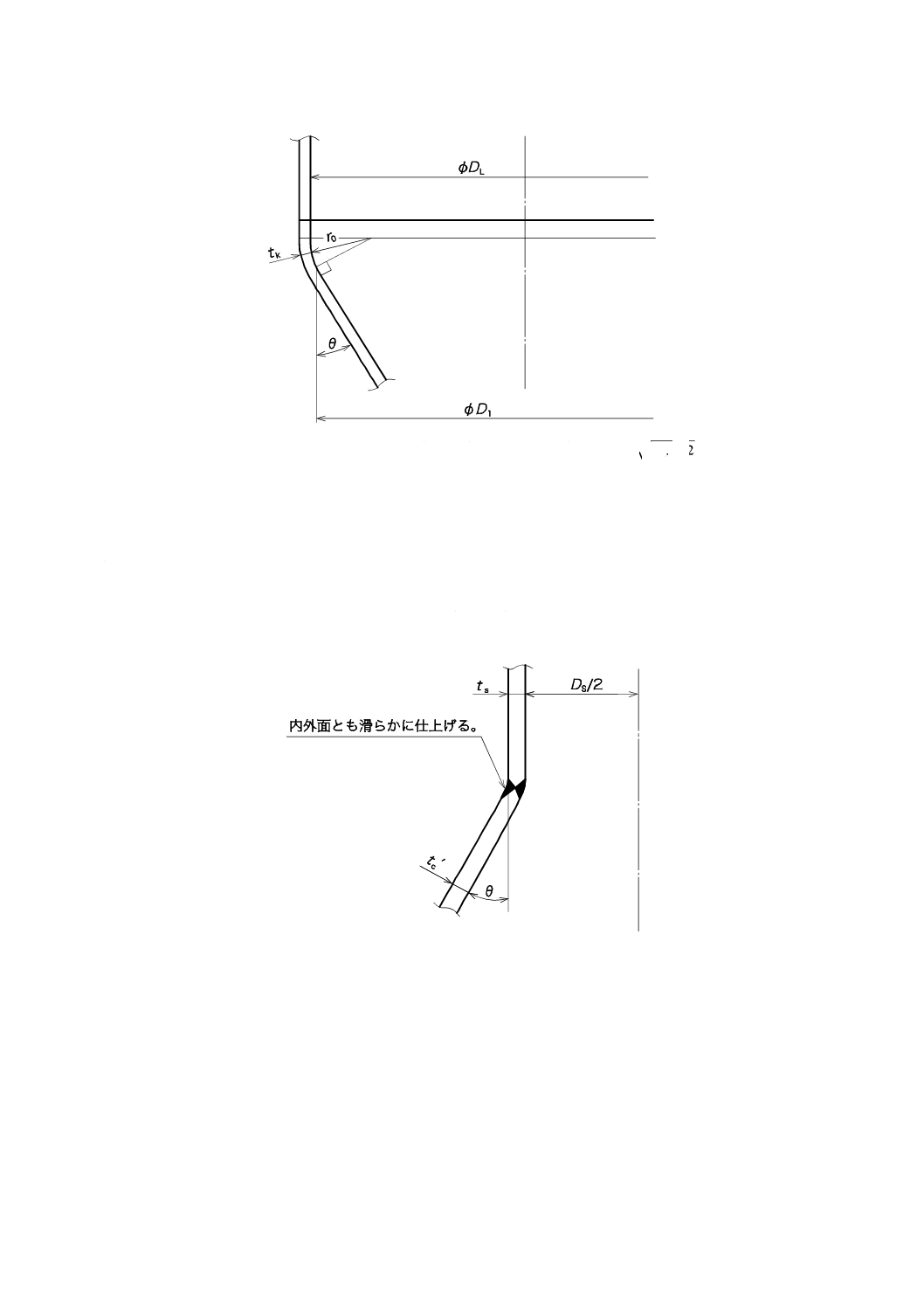

外圧を保持する胴の計算厚さは,次のa)〜c) による。

a) 円筒胴の計算厚さは,E.4.2による。

14

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 球形胴の計算厚さは,E.4.3による。

c) 円すい胴の計算厚さは,E.4.4による。

5.2.4

外圧を保持する鏡板

外圧を保持する鏡板の計算厚さは,次のa)〜d) による。

a) 全半球形鏡板の計算厚さは,E.4.5 a) による。

b) 皿形鏡板の計算厚さは,E.4.5 b) による。

c) 半だ円形鏡板の計算厚さは,E.4.5 c) による。

d) 円すい形鏡板の計算厚さは,E.4.5 d) による。

5.2.5

外圧を保持する胴の強め材

外圧を保持する胴の強め材は,次のa) 及びb) による。

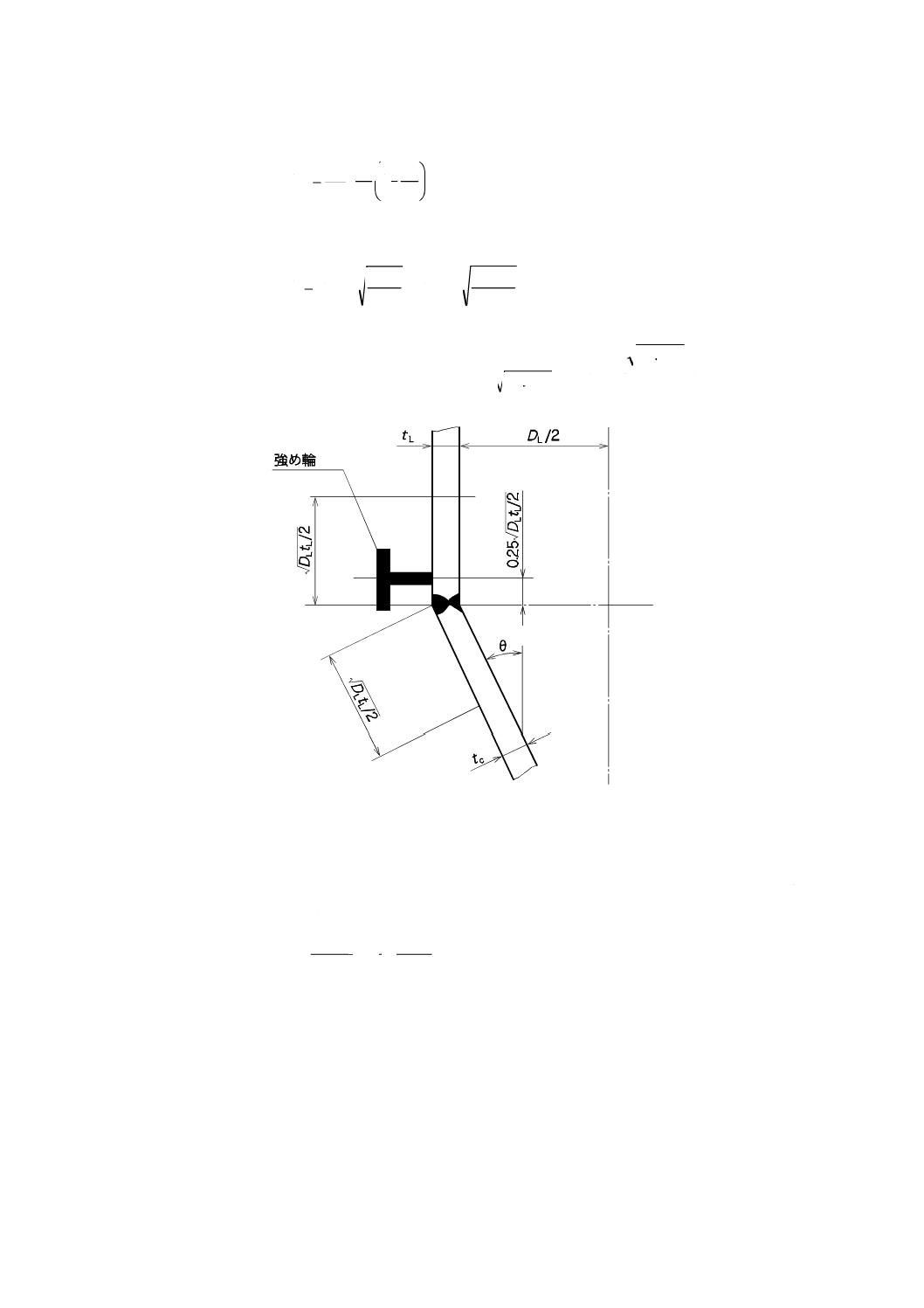

a) 円筒胴の強め輪は,E.4.6による。

b) 円筒胴と円すい胴,又は円筒胴と円すい形鏡板の端部の強め材は,E.4.7による。

5.2.6

円筒胴のリガメント効率

円筒胴のリガメント効率は,附属書Qによる。

5.3

ふた板

ふた板は,次のa)〜c) による。

a) ボルト締め平ふた板は,L.3による。

b) はめ込み形円形平ふた板は,L.4による。

c) フランジ付皿形ふた板は,L.5による。

5.4

ボルト締めフランジ

ボルト締めフランジの構造は,次のa)〜c) による。

a) JIS B 2220(表16に示す薄形フランジを除く。),JIS B 2239,JIS B 2240,JIS B 2241,JIS B 2290,

ASME B16.5,ASME B16.24及びASME B16.47又はこれらと同等以上の規格フランジを使用できる。

ただし,材料は,箇条4の規定による。

なお,規格フランジは,規格に示す材料番号に対応した圧力−温度レイティングの範囲内で使用す

る場合には,応力計算は省略できる。

b) a) の規格フランジを使用しない場合には,フランジの応力計算方法は,附属書G〜附属書Jによる。

c) 附属書G〜附属書Jによって応力を計算するフランジは,次の1) 及び2) による。

1) フランジの断面の厚さが76 mmを超え,炭素鋼又は低合金鋼で製作するフランジは,材料に焼なら

し,完全焼なまし,焼入れ焼戻し又は焼ならし焼戻しの熱処理を行う。

2) ハブ付きフランジの加工は,次の2.1) 及び2.2) による。

2.1) 熱間圧延,鍛造ビレット又は鍛造の棒材から加工する。

なお,機械加工で製作する場合は,ハブの軸が,材料の主圧延方向又は主鍛造方向に平行とな

るように加工する。

2.2) 板材又は棒材をリング状に曲げ加工し,溶接した後に機械加工によって成形する。この場合は,

次の2.2.1)〜2.2.3) による。

2.2.1) 板材を用いる場合は,板表面をリングの軸と平行にする。

2.2.2) 溶接継手は,フランジの厚さ又はフランジの外径と内径の差の1/2のいずれか小さい値を母材の

厚さと読み替えて,6.6の溶接後熱処理及び8.2 a) の放射線透過試験の要否を判定する。

2.2.3) フランジ背面及びハブ外周面は,8.3 c) の磁粉探傷試験又は8.3 d) の浸透探傷試験を行う。

15

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

穴

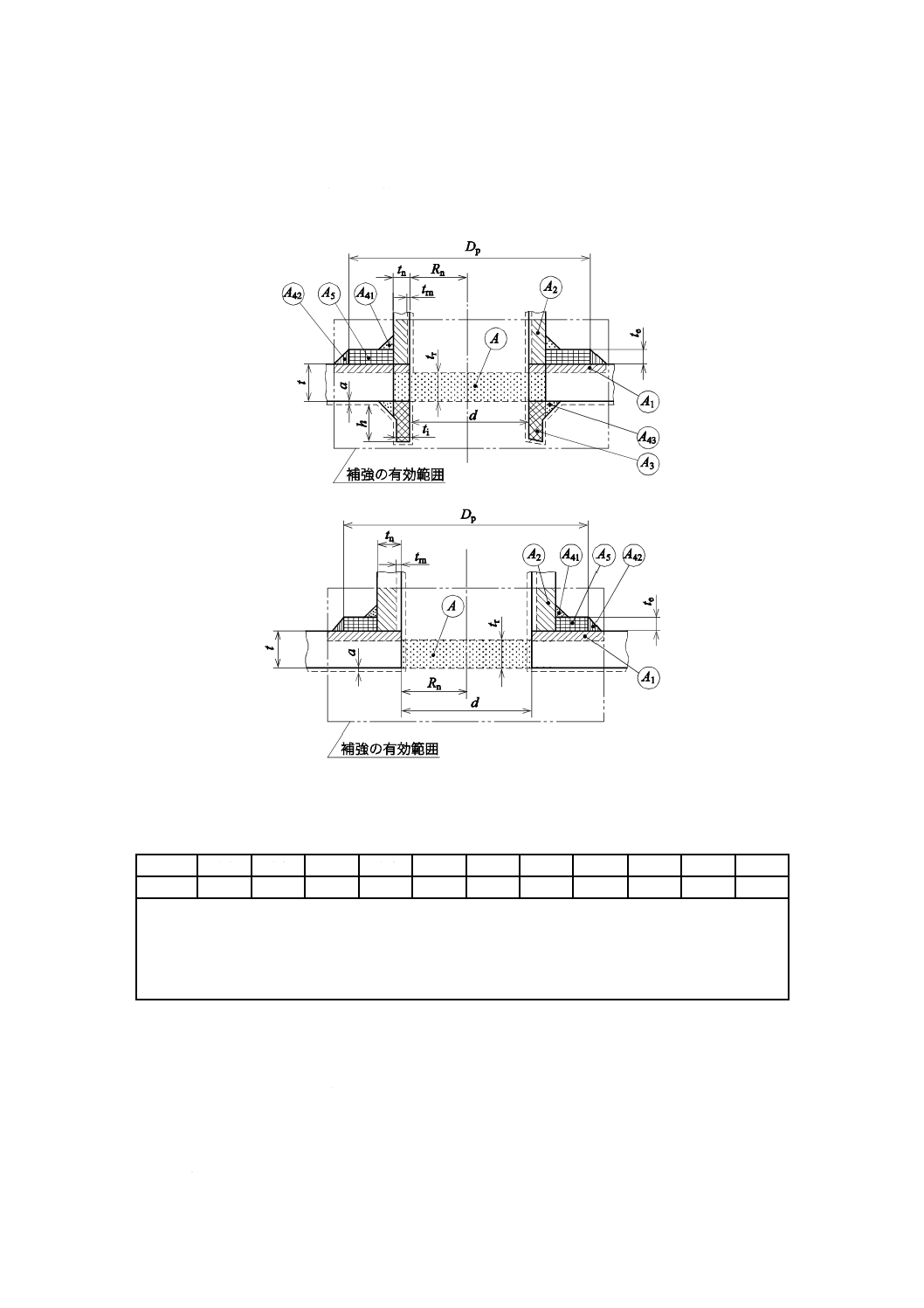

耐圧部分に設ける穴は,次のa)及びb) による。

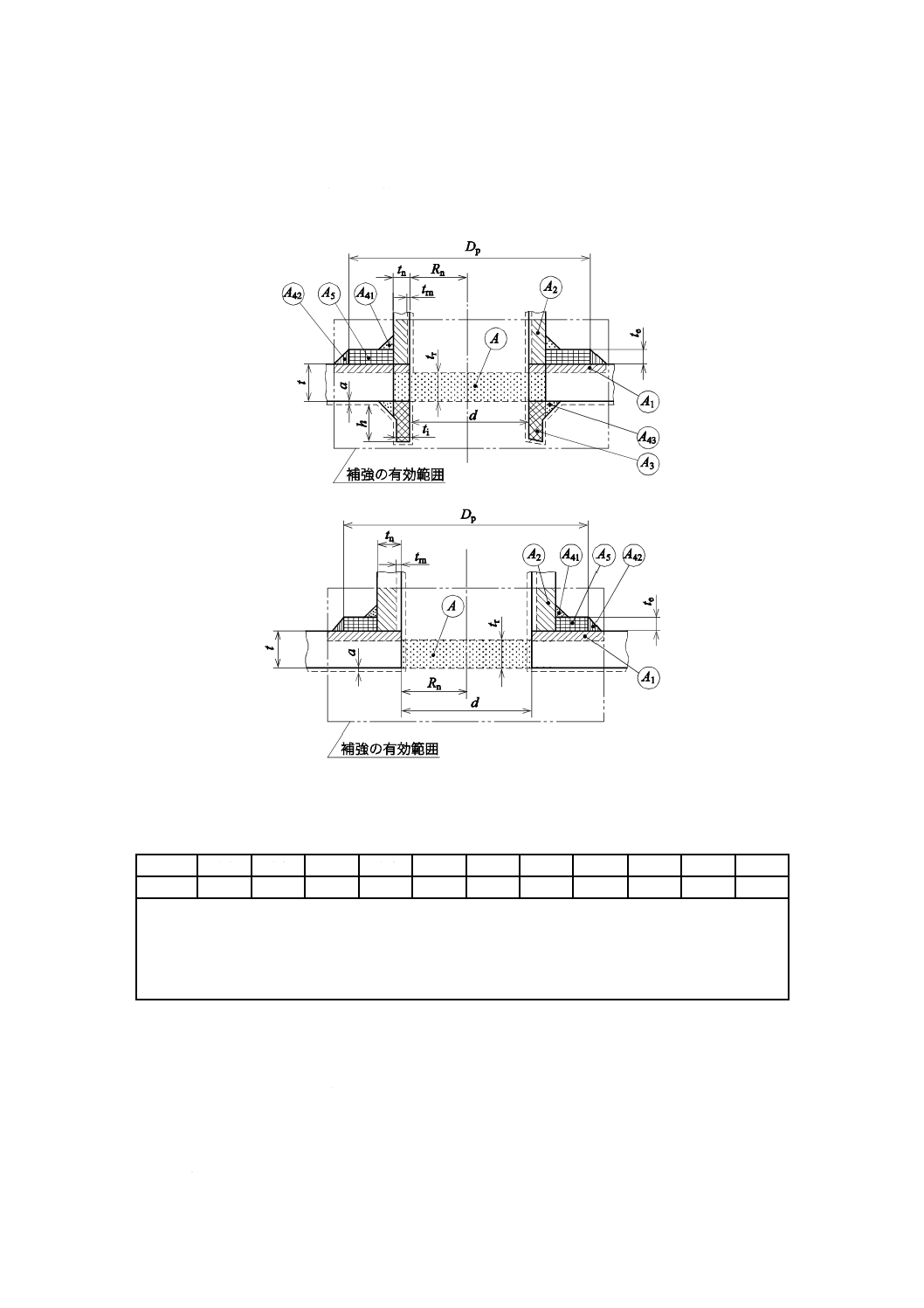

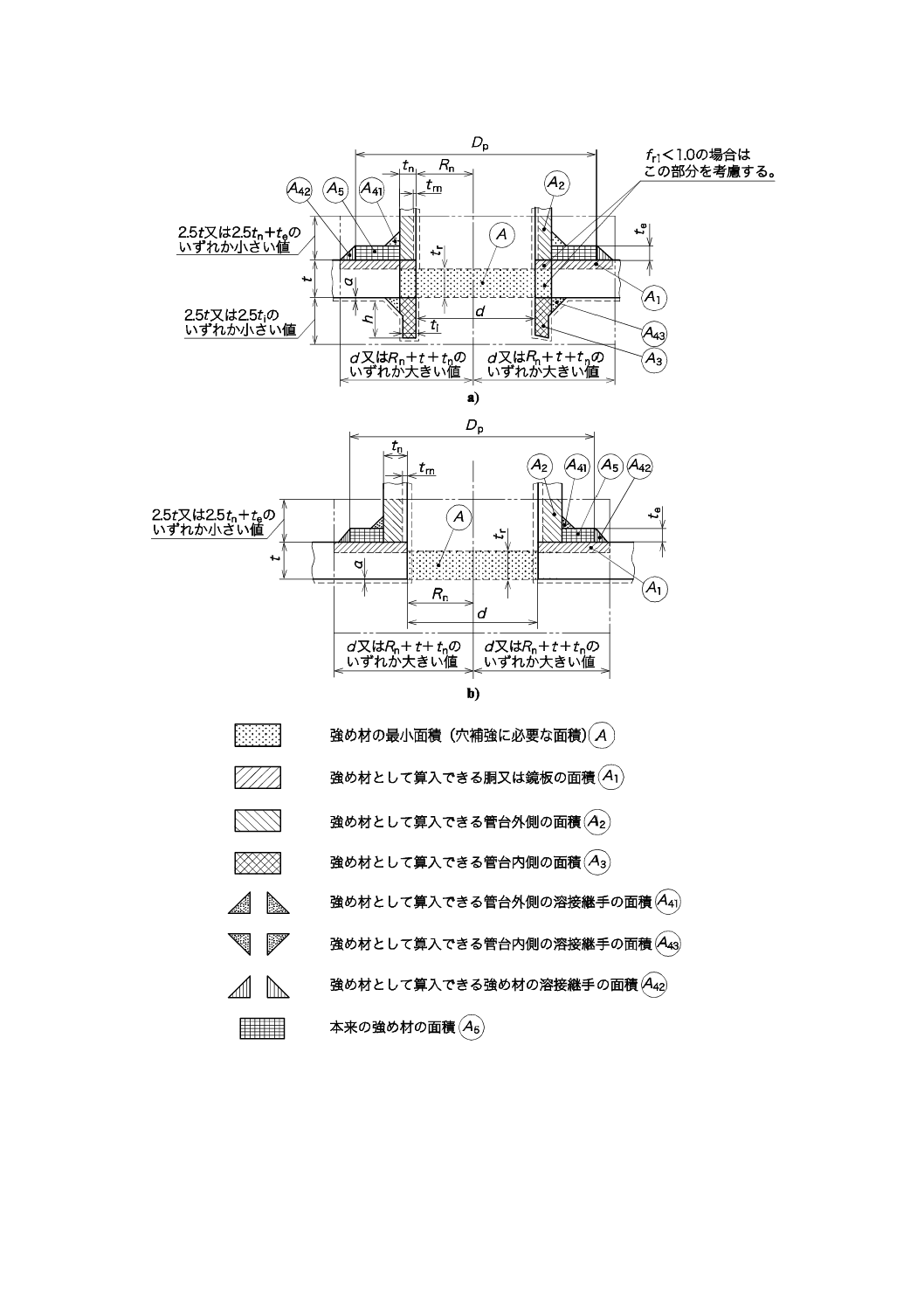

a) 穴の形状,寸法及び補強 穴の形状,寸法及び補強は,附属書Fによる。

b) 溶接継手又は近傍の穴 溶接継手又は近傍の穴は,F.12による。

5.6

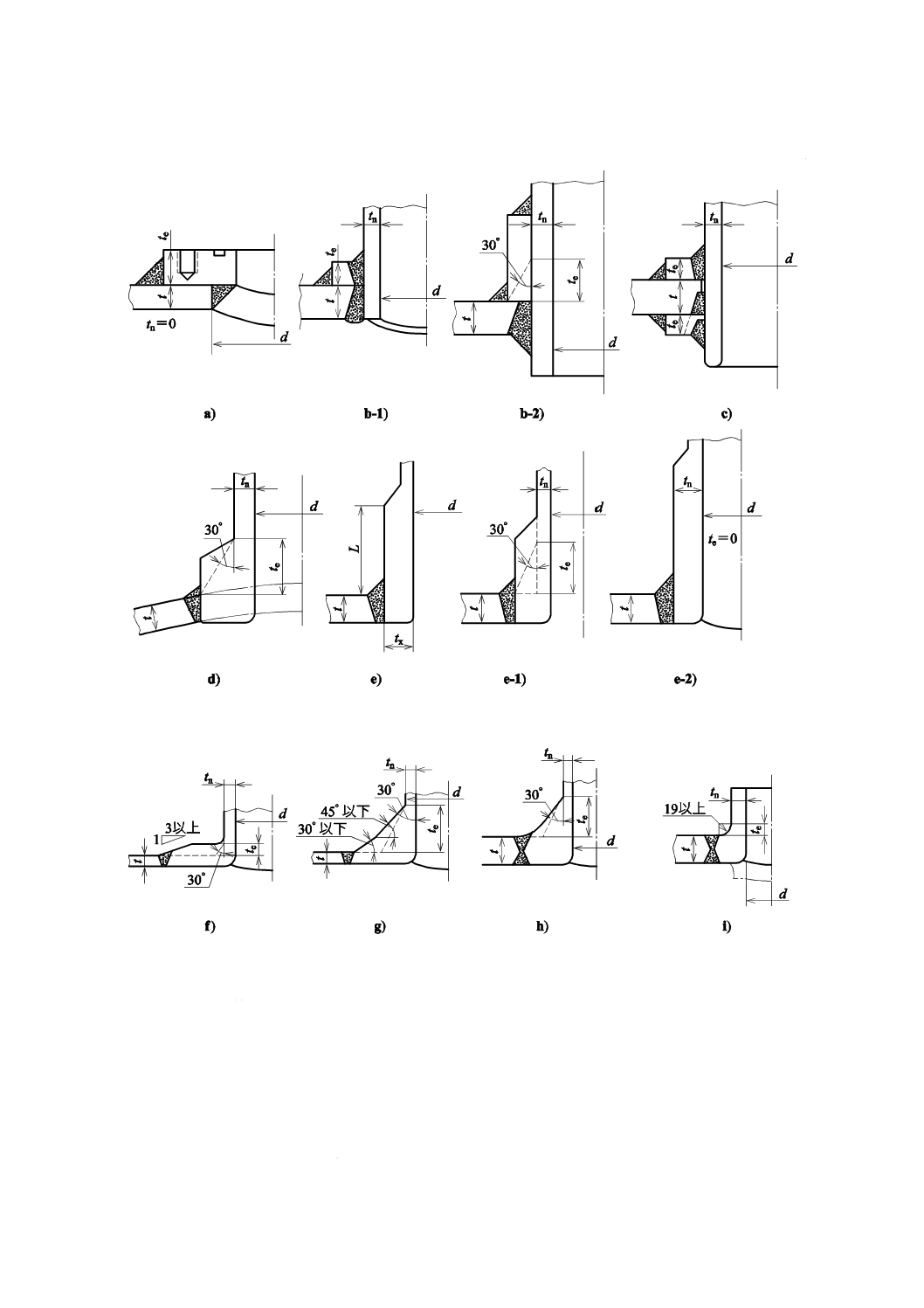

管台及び管の接合

管台及び管の胴,鏡板などへの接合は,次のa) 又はb) による。

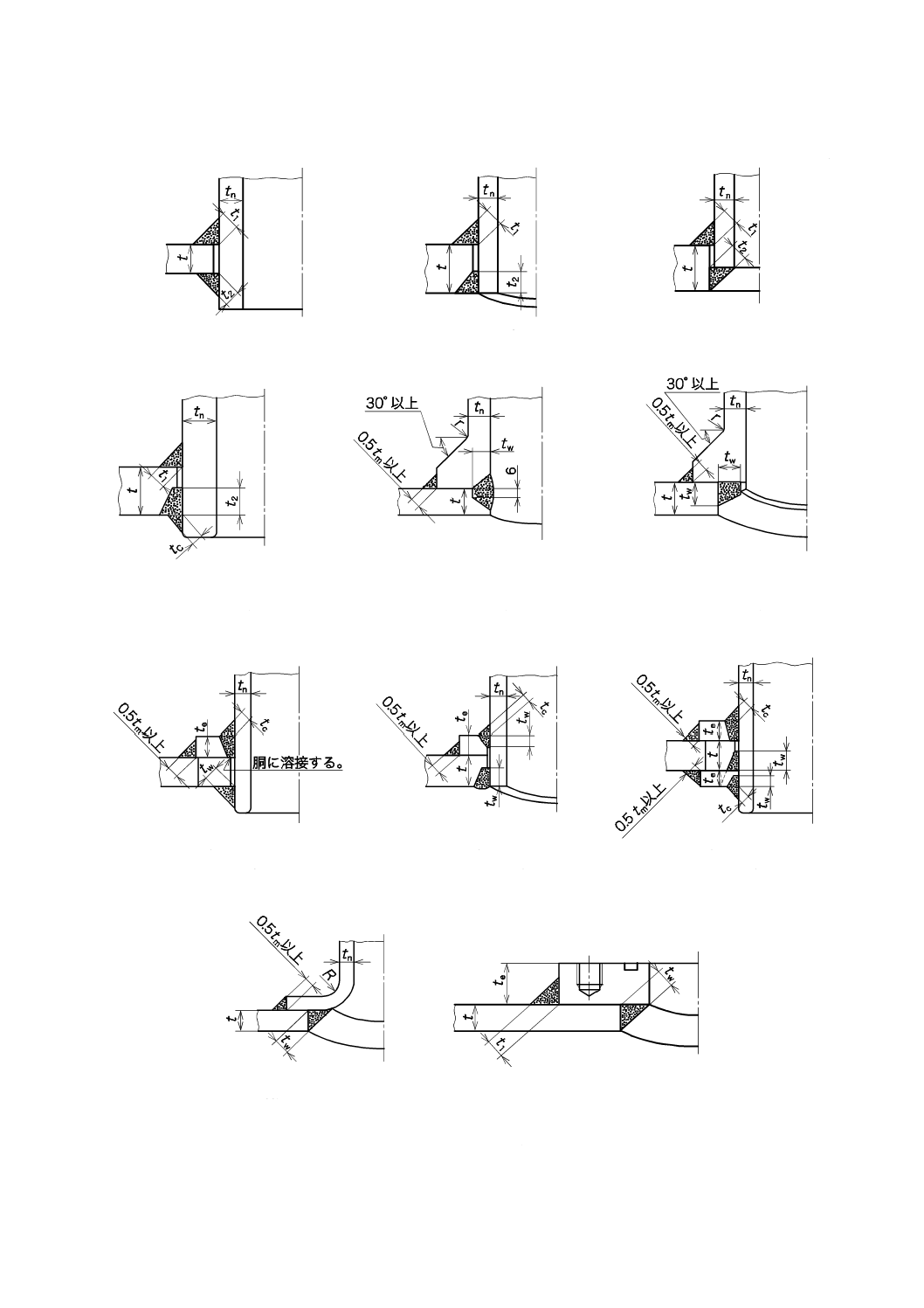

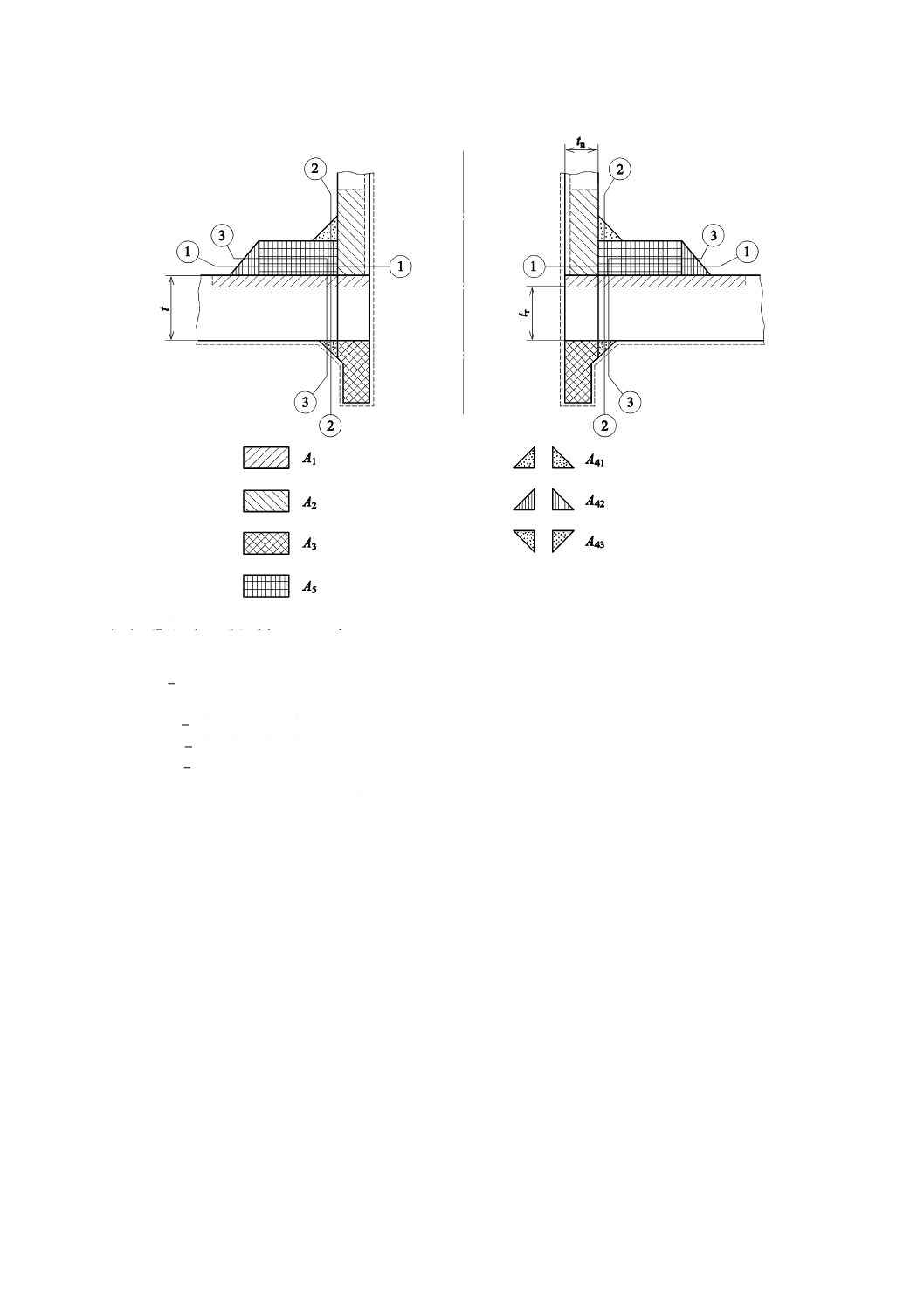

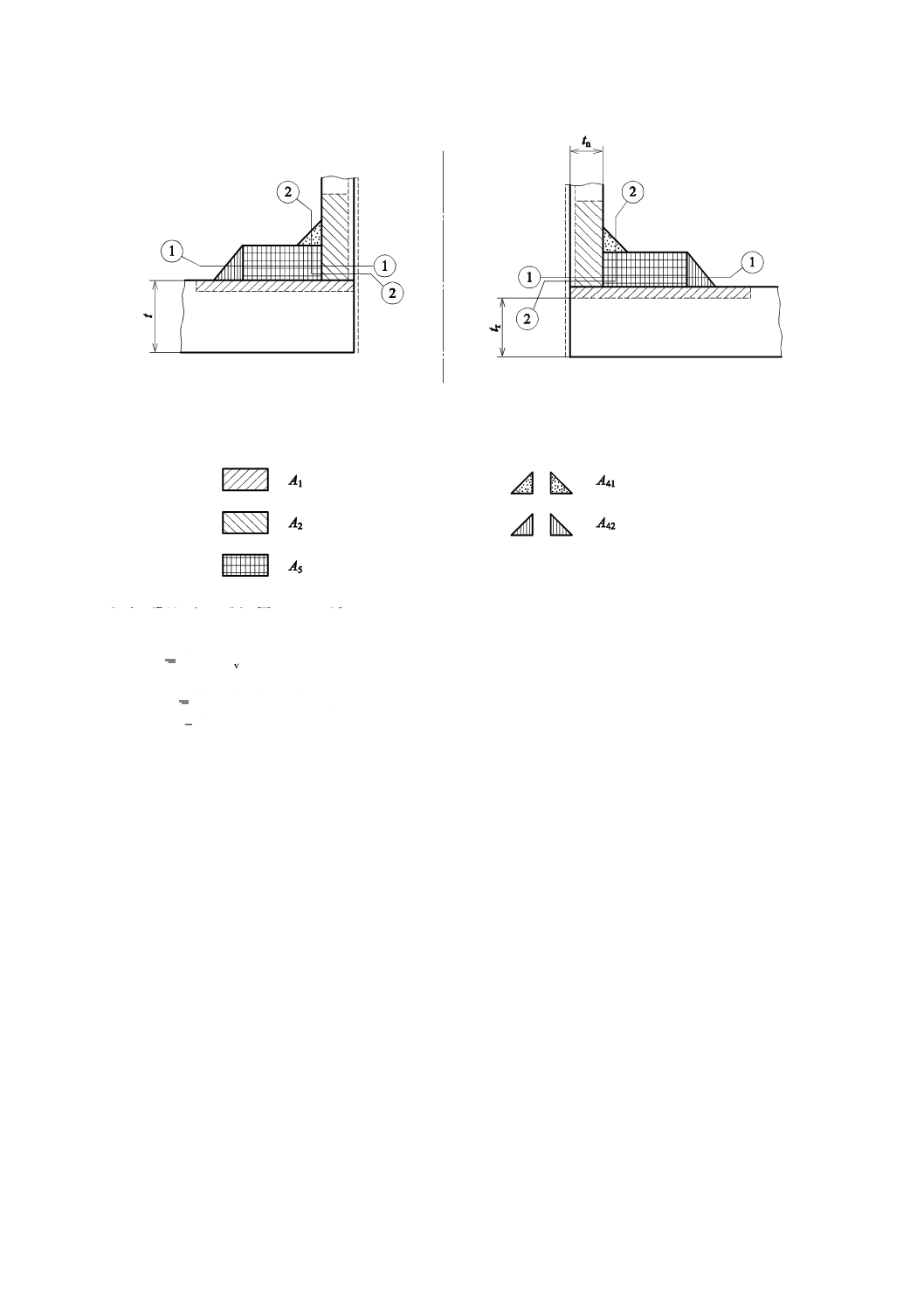

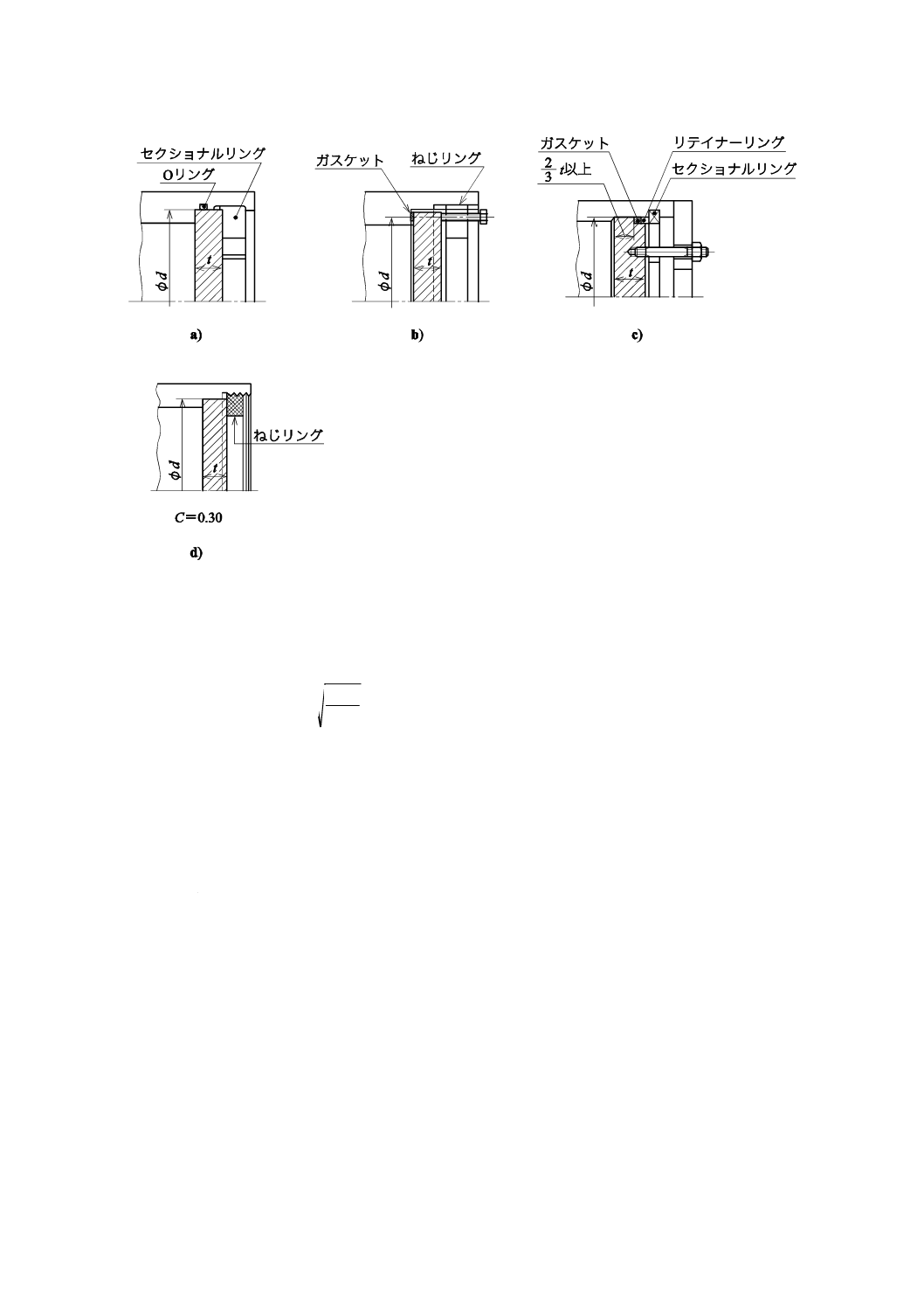

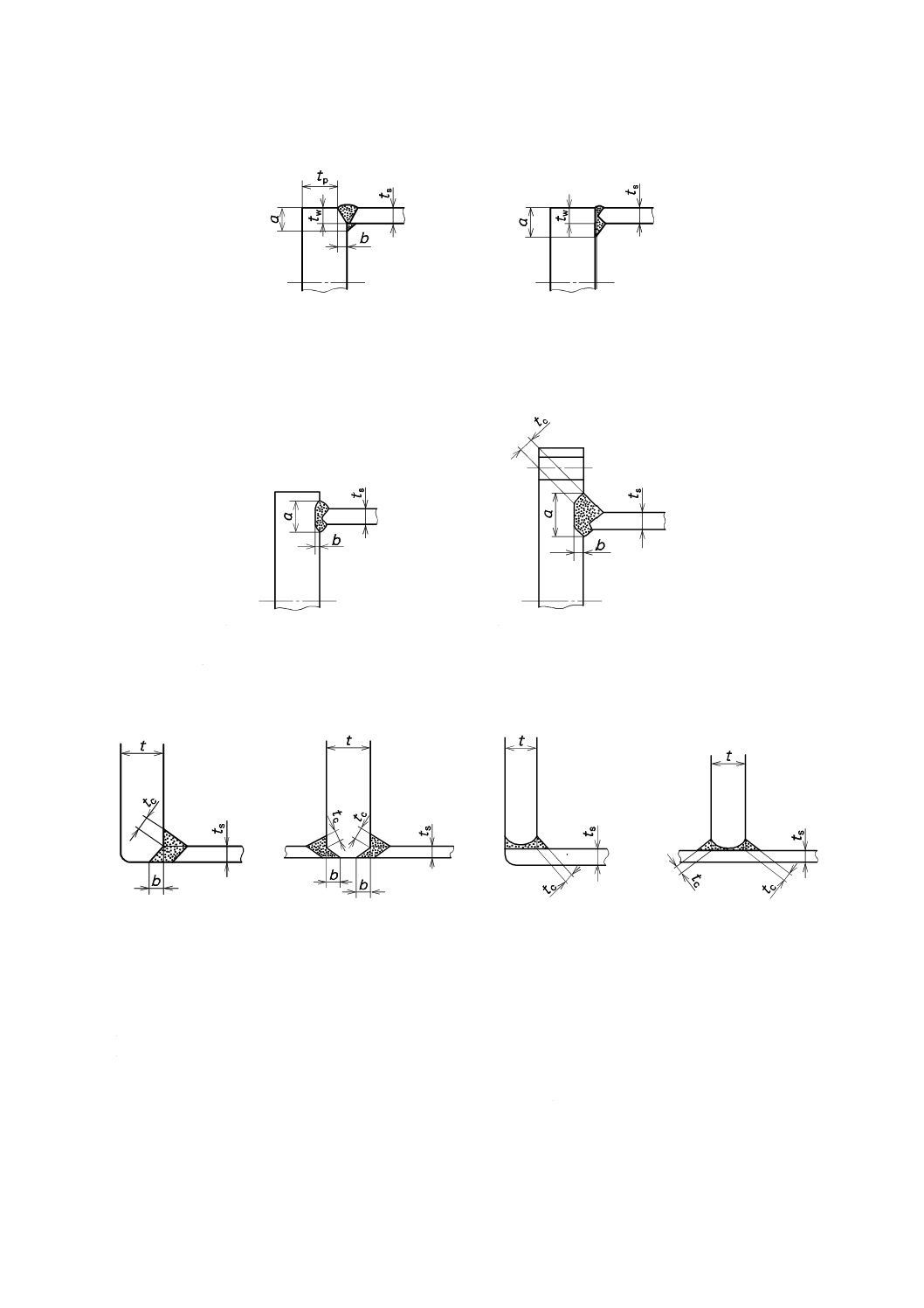

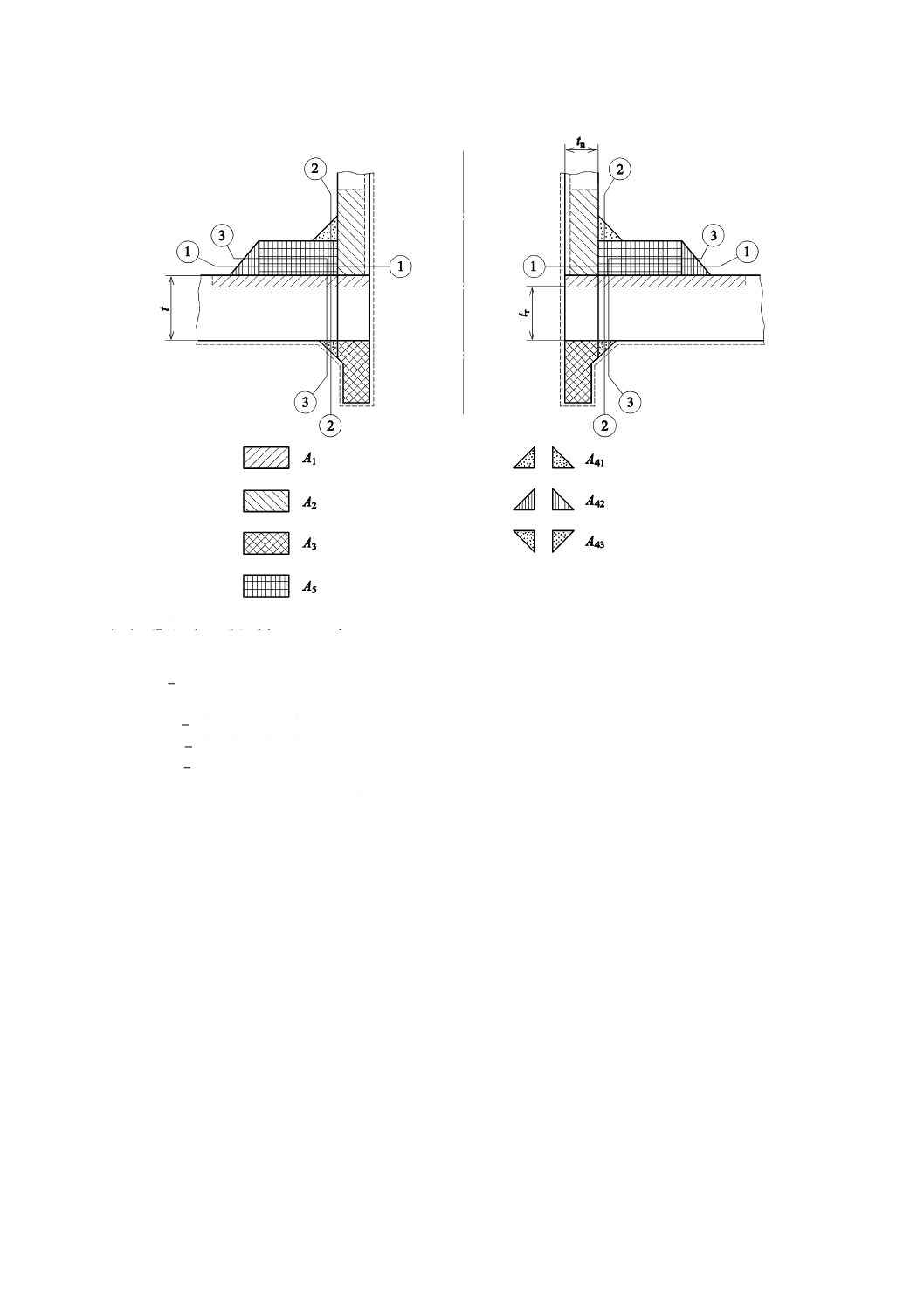

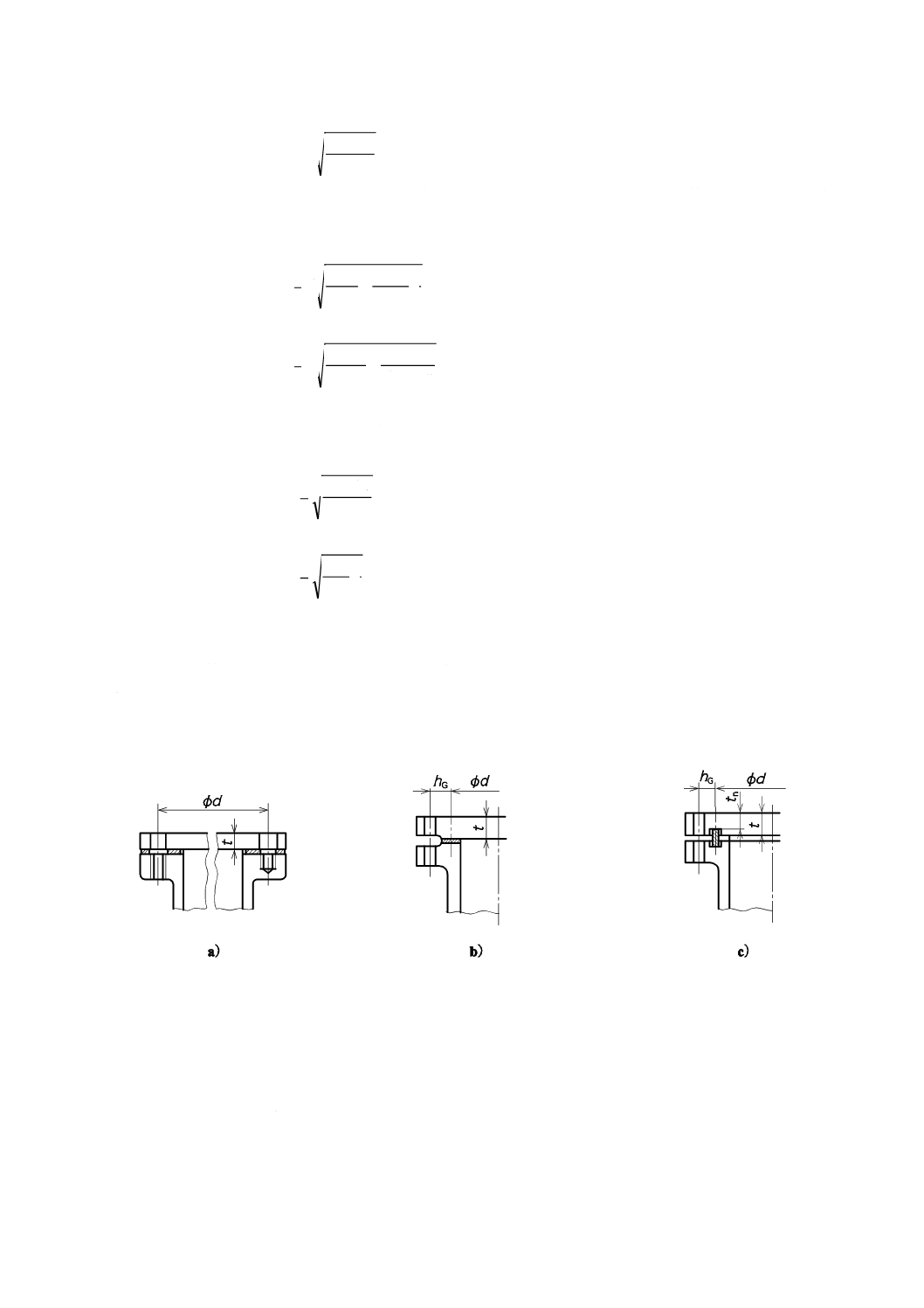

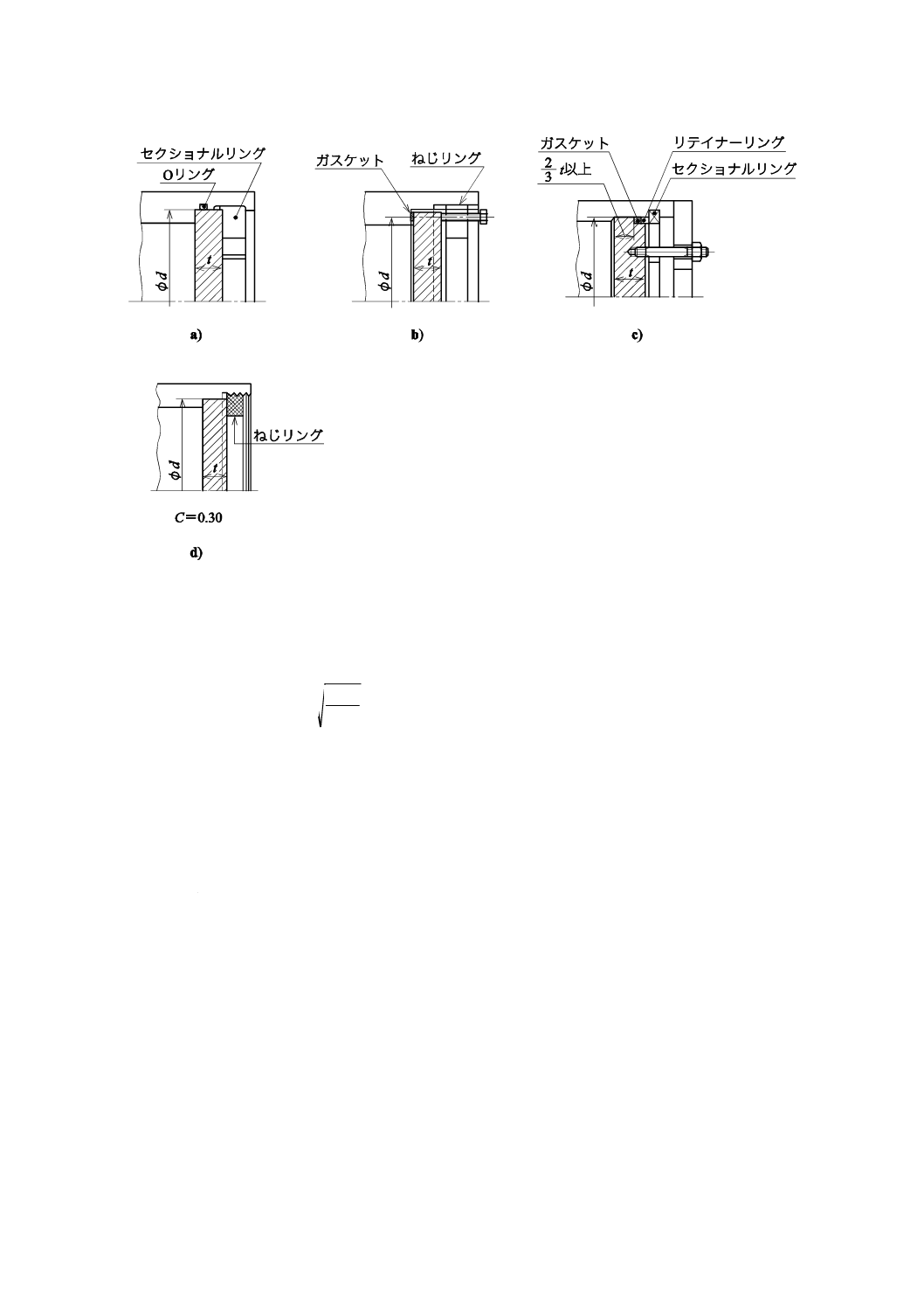

a) 溶接接合 管台及び管(以下,管台などという。)の溶接接合は,次の1) 及び2) による。

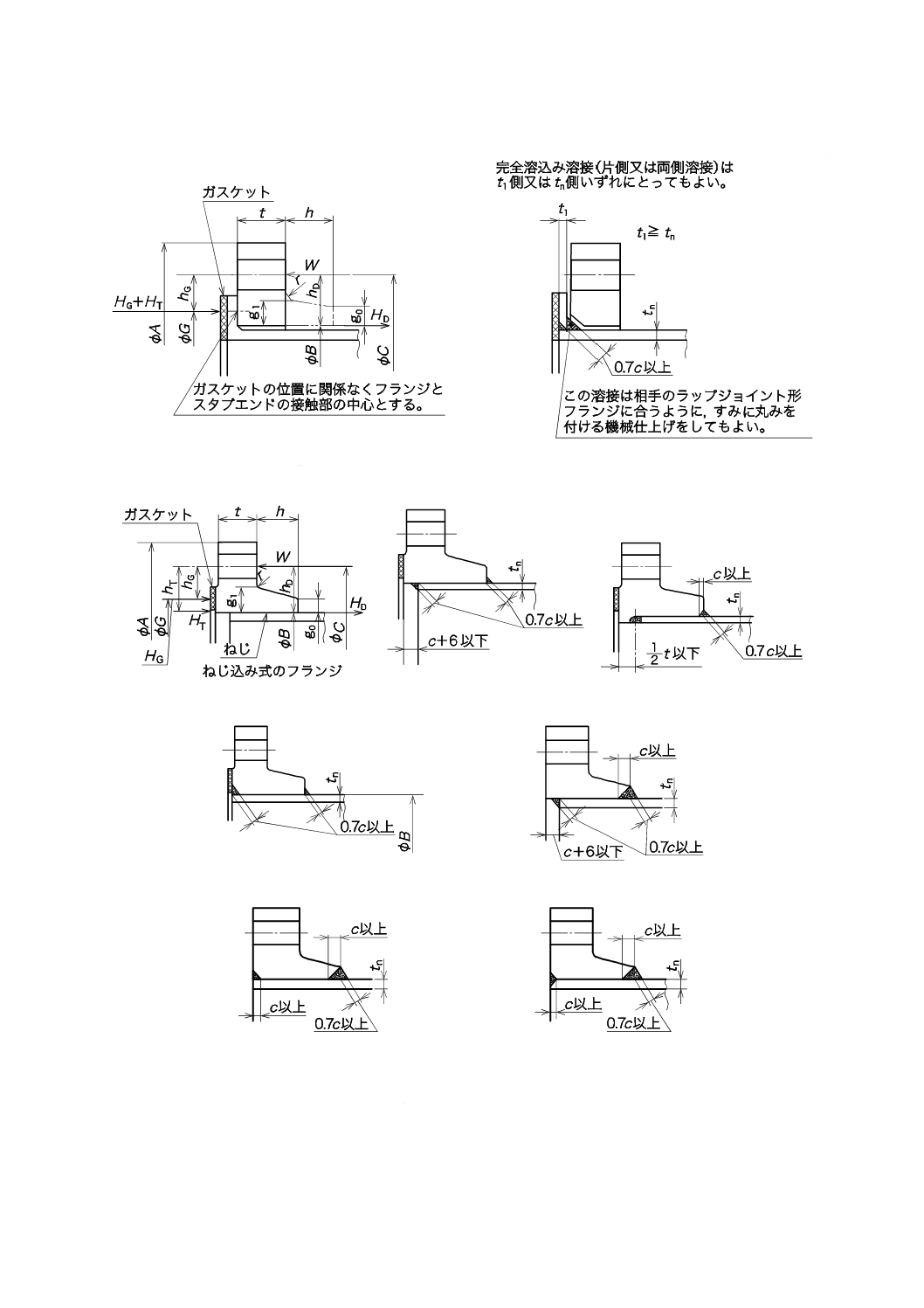

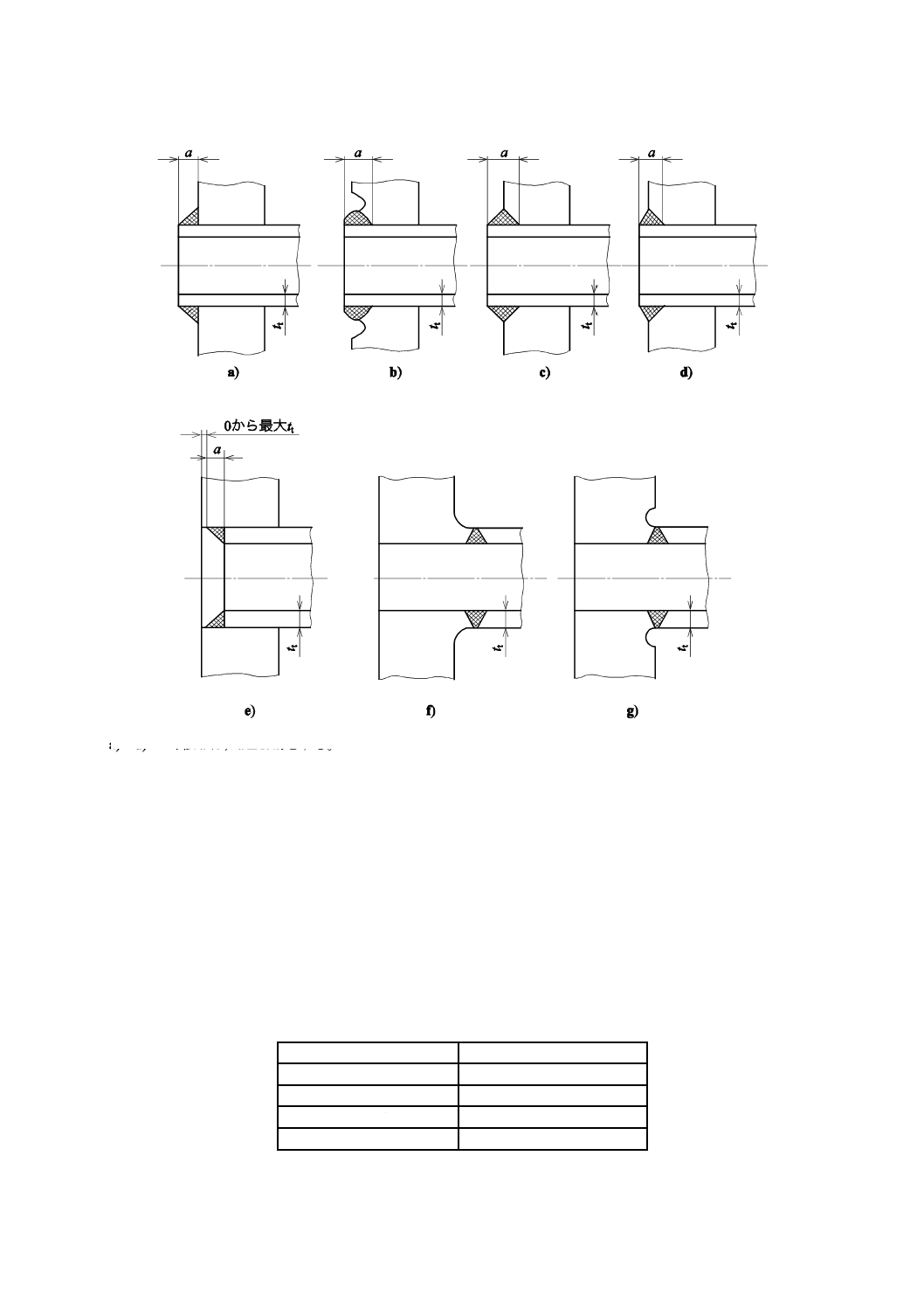

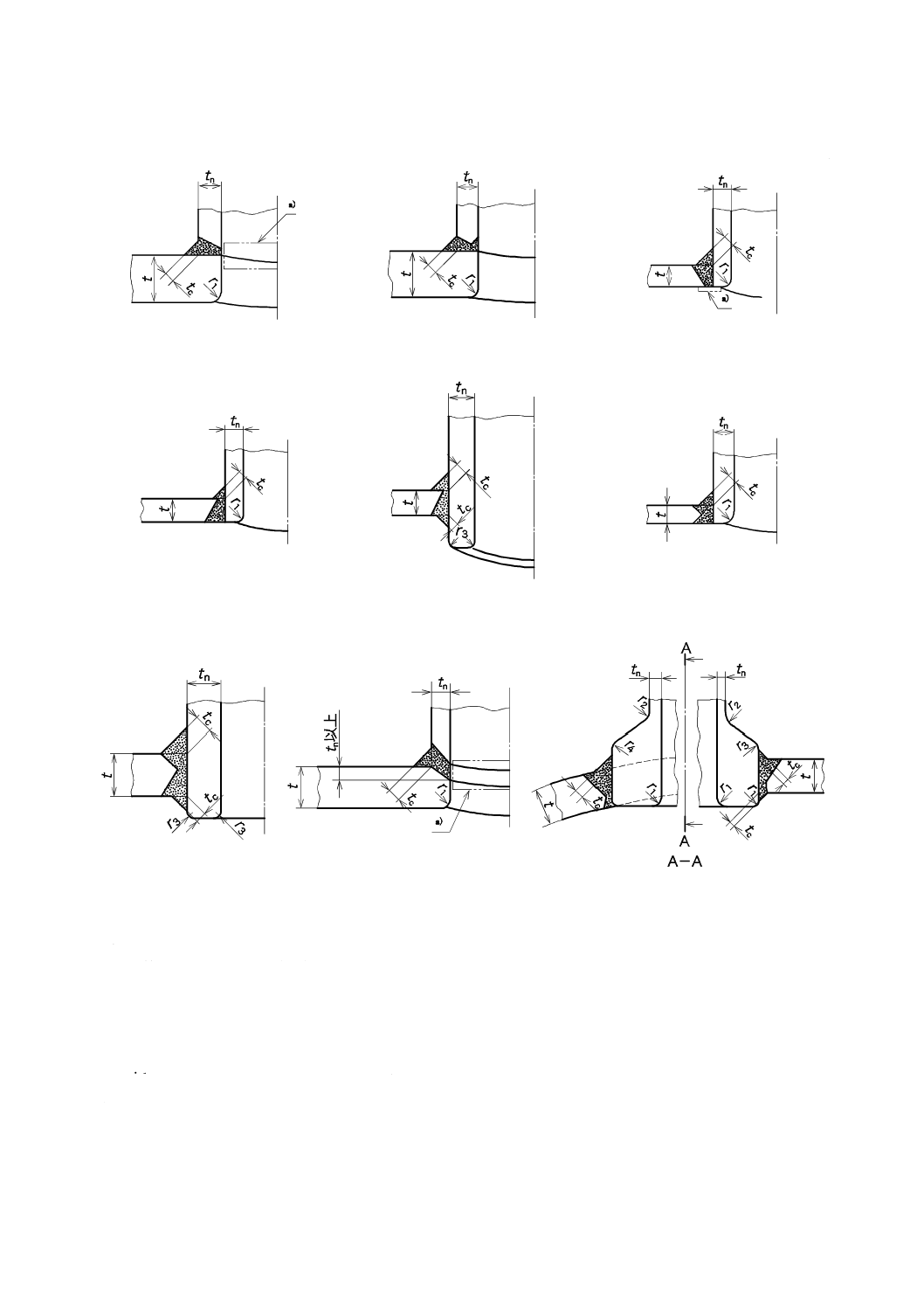

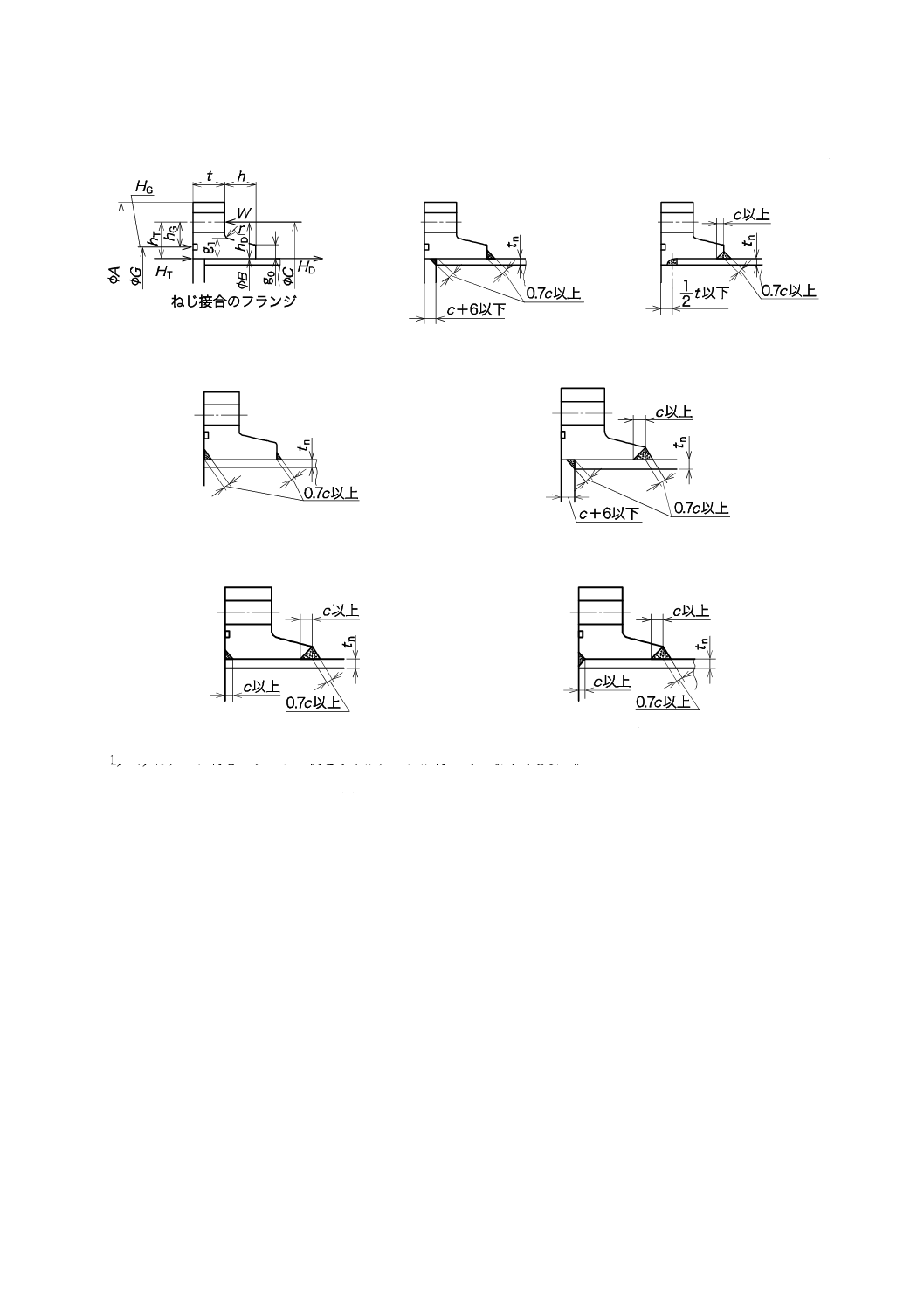

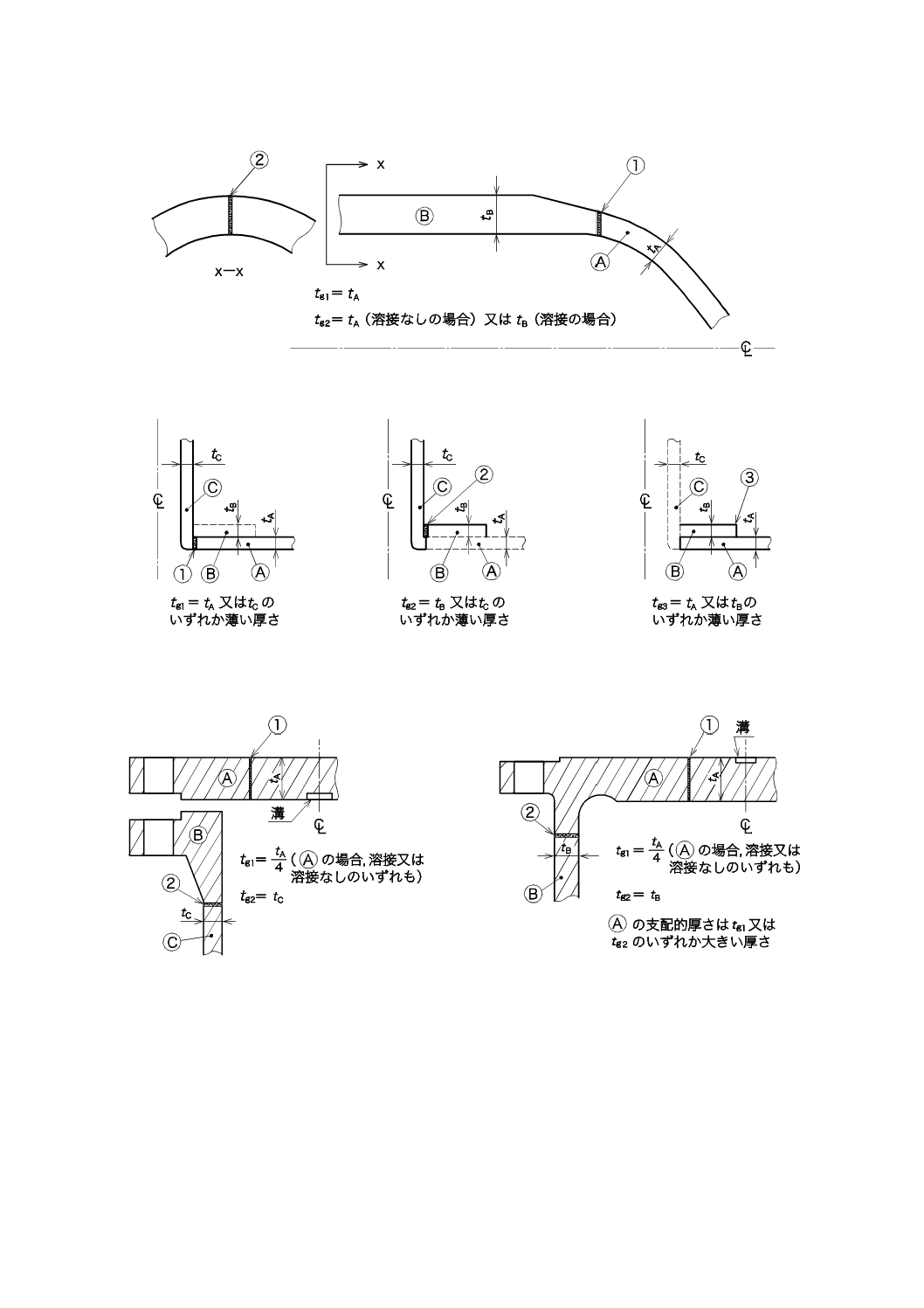

1) 管台などの溶接継手は,図6〜図10による。

2) 管台及び強め材の溶接継手の強度は,F.13による。

b) ねじ接合 ねじ接合の条件は,次の1)〜3) による。

1) 内ねじ付管継手を用いるねじ接合の例を,図10に示す。

2) 胴,鏡板などの穴に管用テーパねじを切り,管台などをねじ接合する場合は,表1の左欄に示す管

ねじの呼びに対応して,それぞれ同表の中欄に示す胴,鏡板などの厚さ及び右欄に示すはめ合うね

じ山の数の値以上とする。

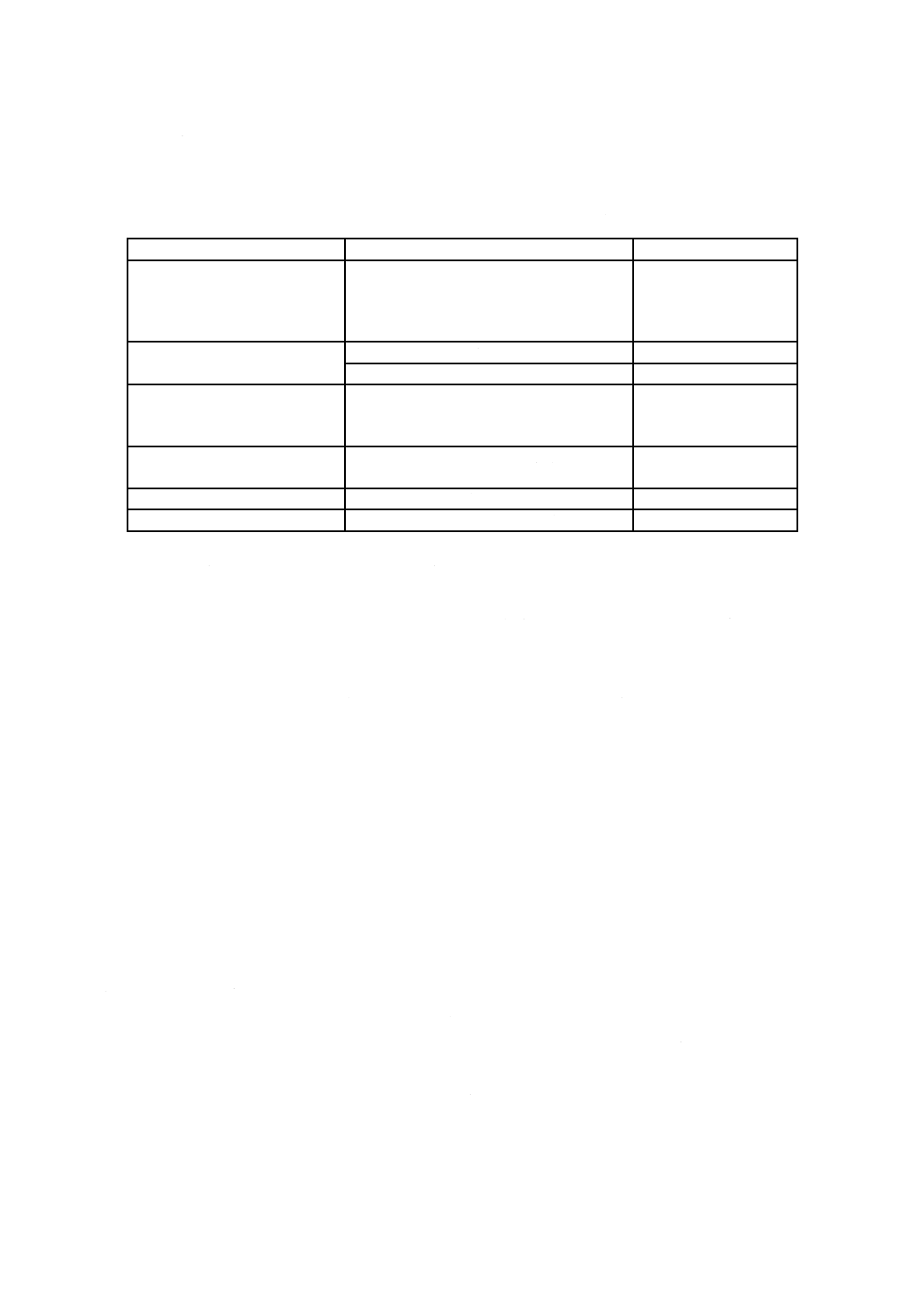

表1−胴,鏡板などの厚さ及びはめ合うねじ山の数

管ねじの呼び

胴,鏡板などの厚さ(mm)

はめ合うねじ山の数

R½,R¾

11

6

R1,R1¼,R1½

15

7

R2

18

8

R2½,R3

25

8

R4,R5,R6

32

10

PT8

38

12

PT10

41

13

PT12

45

14

3) 次の3.1)〜3.3) の圧力容器には,ねじ接合は適用できない。

3.1) 管台などを接合するねじの呼びがR4を超え,引火点が43 ℃未満の物質又は常温大気圧で可燃性

の物質を保有する圧力容器。

3.2) 管台などを接合するねじの呼びがR3を超え,設計圧力が0.8 MPaを超える圧力容器。

3.3) 設計温度が495 ℃を超える圧力容器。

5.7

管板

管板は,熱交換器,凝縮器などの構造に対応して,次のa) 又はb) による。

a) ステーによって支えない管板 ステーによって支えない管板は,附属書Kによる。

b) ステーによって支える管板 ステーによって支える管板は,附属書Mによる。

5.8

ステーによって支える平鏡板

ステーによって支える平鏡板は,附属書Mによる。

5.9

伸縮継手

伸縮継手は,附属書Nによる。

6

溶接

6.1

一般

16

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.1

溶接継手

圧力容器の溶接継手は,次のa)〜c) による。

a) 溶接継手の引張強さは,母材の材料規格の引張強さ(異材継手の場合は,いずれか小さい値)以上と

する。ただし,アルミニウム及びアルミニウム合金,銅及び銅合金,チタン及びチタン合金,又は9 %

ニッケル鋼を母材とする場合には,溶接継手の許容引張応力として母材の許容引張応力以下の値を使

用できる。その場合には,溶接継手の引張強さは溶接継手の許容引張応力の3.5倍の値以上であれば

よい。

b) 9 %ニッケル鋼で製作する圧力容器に溶接する管台及び強め材の材料は,9 %ニッケル鋼又は熱処理に

よって硬化しないオーステナイト系ステンレス鋼(材料規格の降伏点又は耐力が9 %ニッケル鋼の材

料規格の降伏点又は耐力の±20 %の範囲内の材料に限る。)とする。

c) 溶接継手は,溶込みが十分で,割れがなく,かつ,有害なアンダーカット,オーバラップ,クレータ,

スラグ巻込み,ブローホール,ジグ跡などがないように製作する。

6.1.2

切断面

溶接を行う切断面は,次のa)〜c) による。

a) ガス,アーク熱などで融断する場合は,全てのスラグ,有害な変質部及び硬化部を機械的方法によっ

て除去する。

b) 9 %ニッケル鋼をガス,アーク熱などで融断する場合には,溶接を行わない融断面を機械加工又は研

削によって1.6 mm以上削除し,磁粉探傷試験又は浸透探傷試験を行う。磁粉探傷試験及び浸透探傷

試験の方法及び結果の判定基準は,8.3 c) 及びd) による。

c) 溶接を行う切断面は,均一で滑らかに仕上げる。

6.1.3

溶接の方法

溶接を行う場合は,溶接の方法,母材の種類,溶接材料の種類,予熱の温度,熱処理の方法,シールド

ガスの種類などに対応して,JIS B 8285又は別途定められている規定によってあらかじめ確認された溶接

施工方法による。ただし,溶接施工方法の確認試験における衝撃試験などの要求については,附属書Rに

よる。

6.1.4

溶接継手の位置による分類

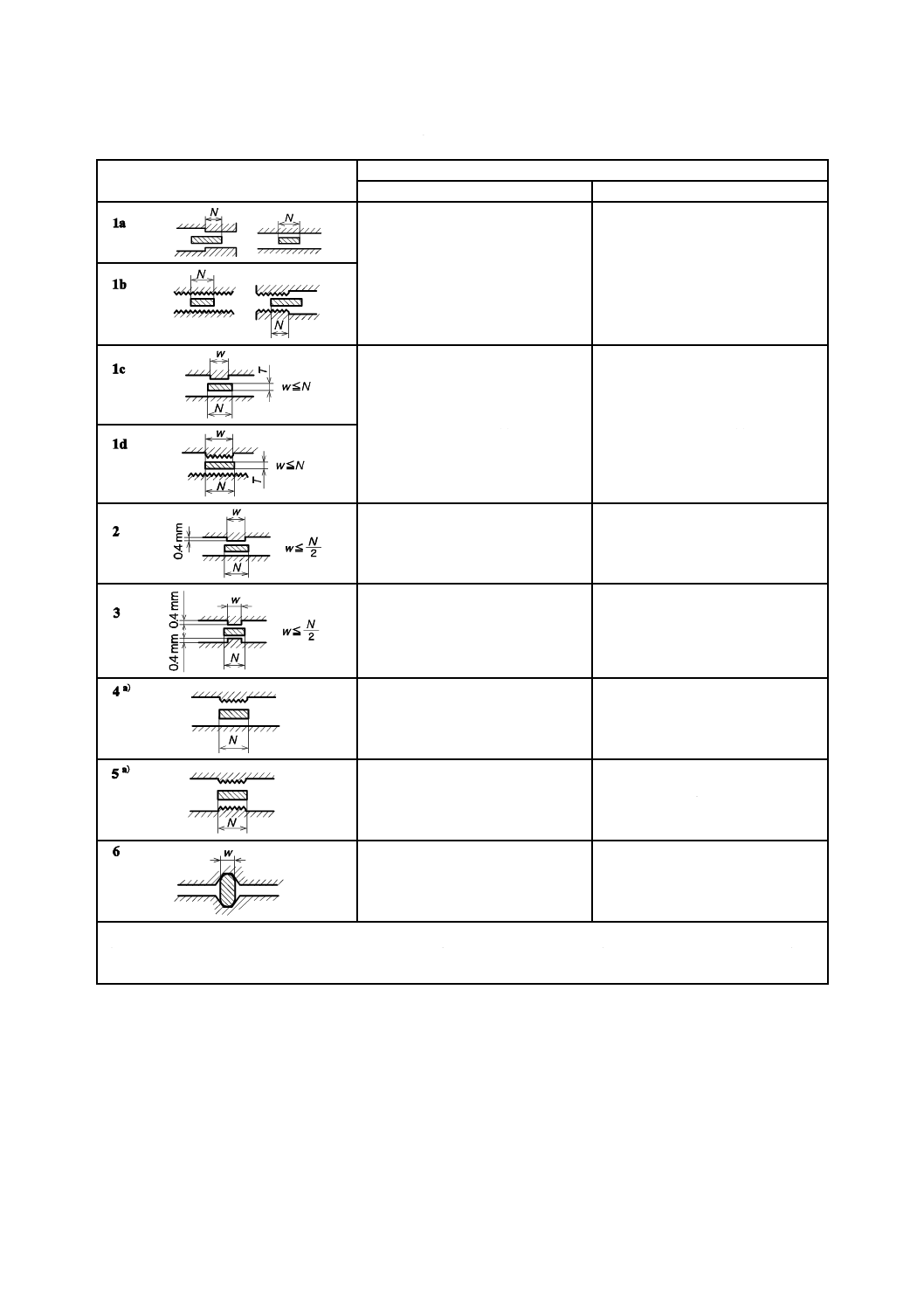

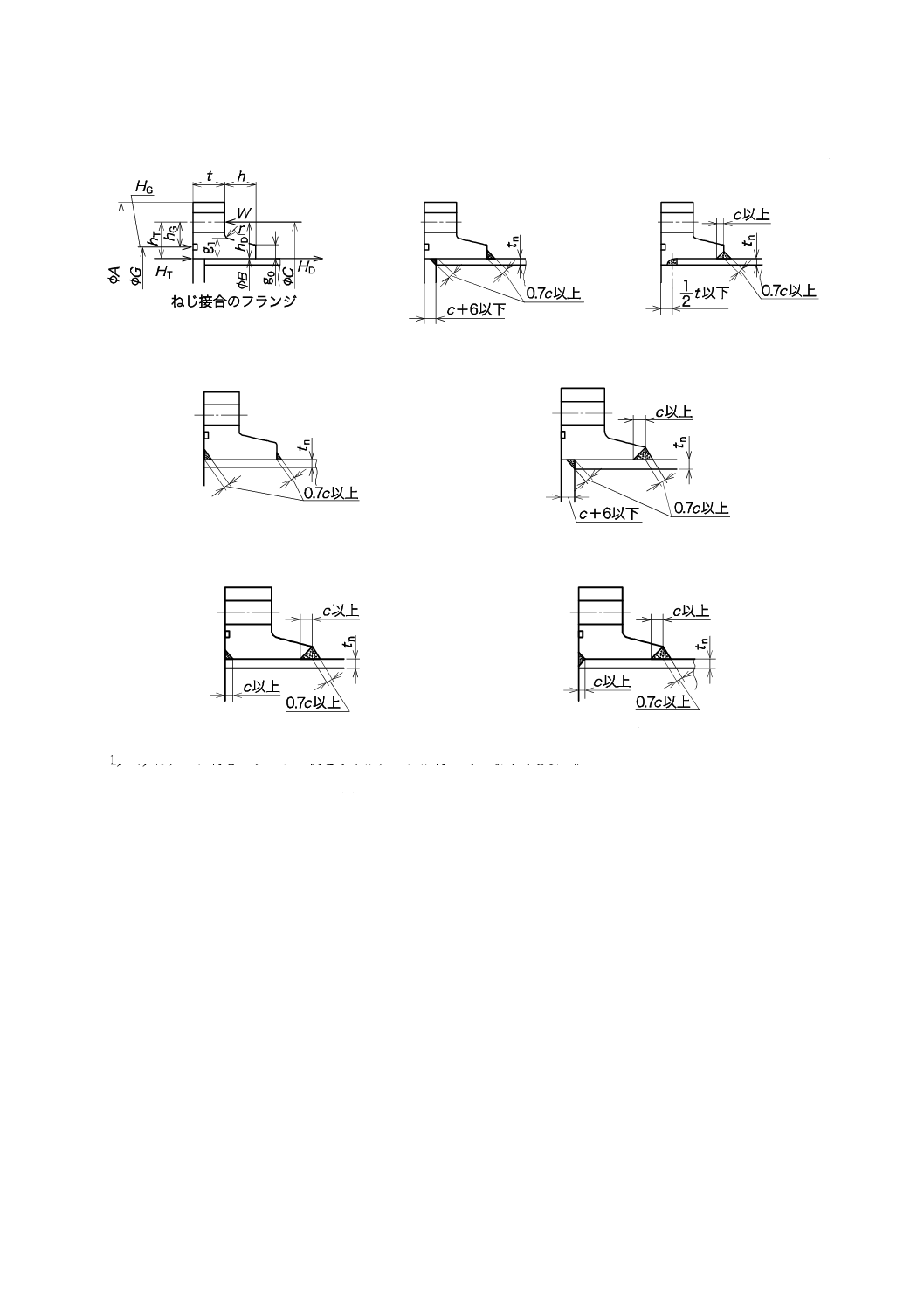

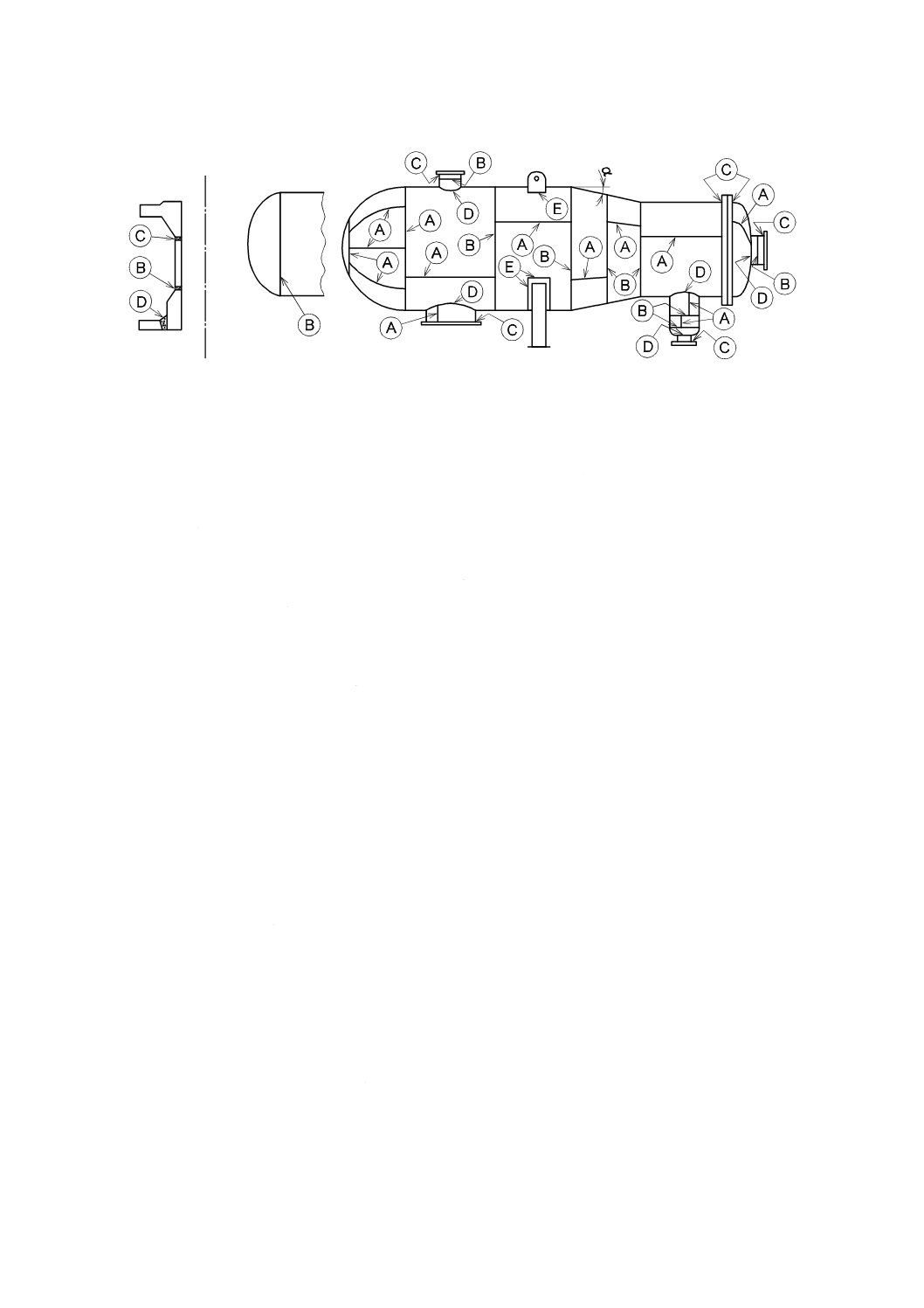

耐圧部分及び耐圧部分に直接溶接する非耐圧部材の溶接継手は,次のA,B,C,D及びEに分類する。

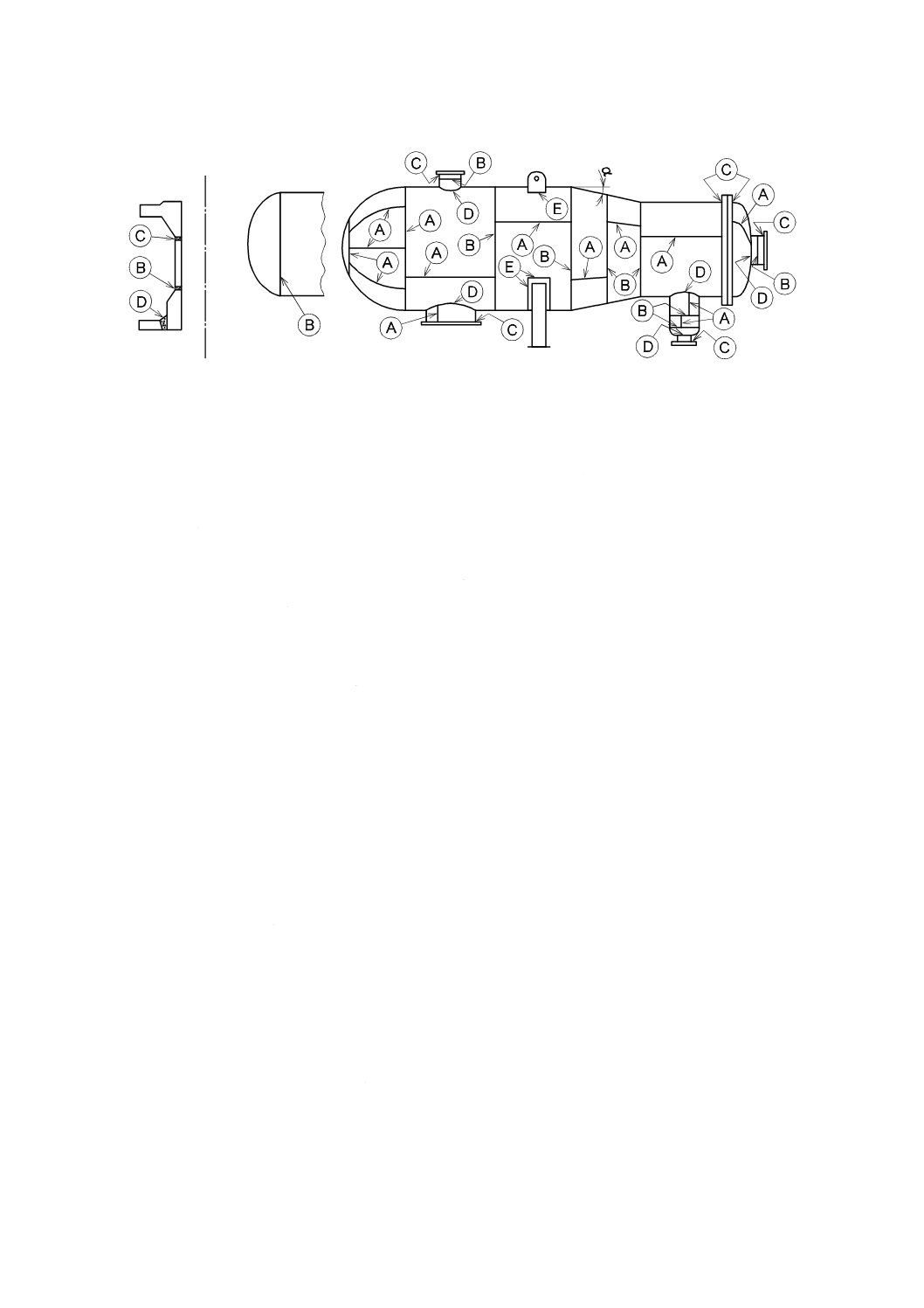

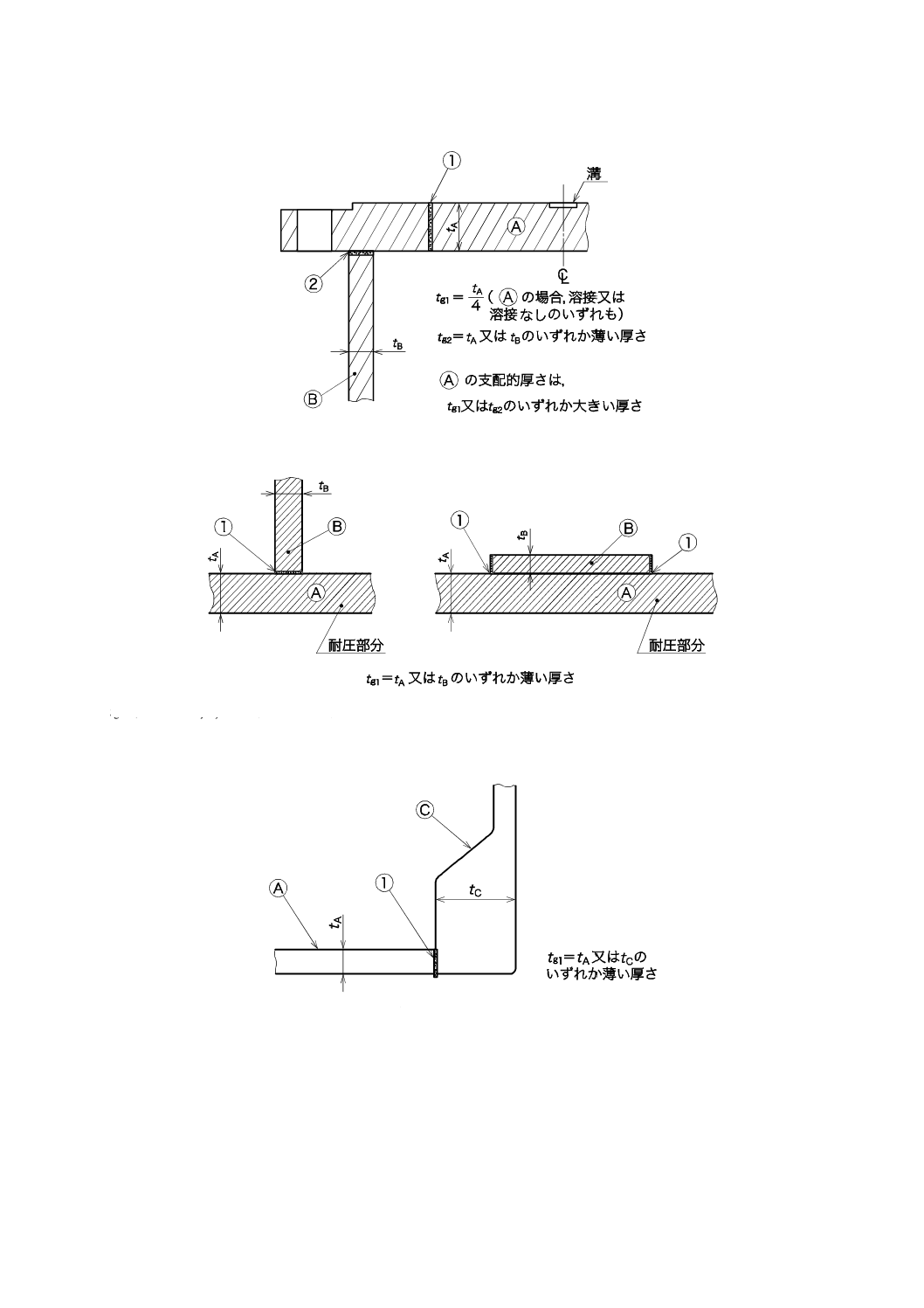

代表的な例を図3に示す。

分類A〜分類Eについては,次のa)〜e) による。

17

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図中の記号の意味は,次による。

α: 円すいの頂角の1/2の角度で,E.2.1における記号θ。

円筒胴と円すい胴の端部の溶接継手は,α≦30°の場合に突合せ継手,α>30°の場合に角継手とする。

注a) この図の鏡板及び円すい銅は,単肉とする。

図3−溶接継手の位置による分類† a)

a) 分類A 次の1)〜3) に示す溶接継手は,分類Aの継手とする。

1) 円筒胴,円すい胴,管台,連結圧力室などの長手継手

注記 連結圧力室とは,圧力容器の胴又は鏡板と交差して構成する圧力室で,例えば,サンプ,

ドームをいう。

2) 球形胴,鏡板,平鏡板又はふた板の溶接継手

3) 全半球形鏡板と円筒胴,円すい胴,管台又は連結圧力室を溶接する周継手

b) 分類B 次の1) 及び2) に示す溶接継手は,分類Bの継手とする。

1) 円筒胴,円すい胴,管台,連結圧力室などの周継手で,円すい胴の大径端又は小径端において,円

筒胴又は管台を溶接する継手を含む。

2) 全半球形鏡板以外の鏡板と円筒胴,円すい胴,管台又は連結圧力室を溶接する周継手

注記 胴,鏡板などに管台又は連結圧力室を溶接するためのハブがあり,突合せ溶接する継手は,

分類Bとする[図6 e) 参照]。

c) 分類C 次に示す溶接継手は,分類Cの継手とする。

フランジ,スタブエンド,管板又は平鏡板を円筒胴,円すい胴,鏡板,管台又は連結圧力室に溶接

する周継手

d) 分類D 次の1) 及び2) に示す溶接継手は,分類Dの継手とする。

1) 管台又は連結圧力室を円筒胴,球形胴,円すい胴,鏡板,平鏡板又はふた板に溶接する継手

2) 管台を連結圧力室に溶接する継手

e) 分類E 次に示す溶接継手は,分類Eの継手とする。

強め輪,支持構造物(スカート支持,サドル支持,レグ支持,ラグ支持などをいう。)及び非耐圧部

材を耐圧部分に直接溶接する継手

6.1.5

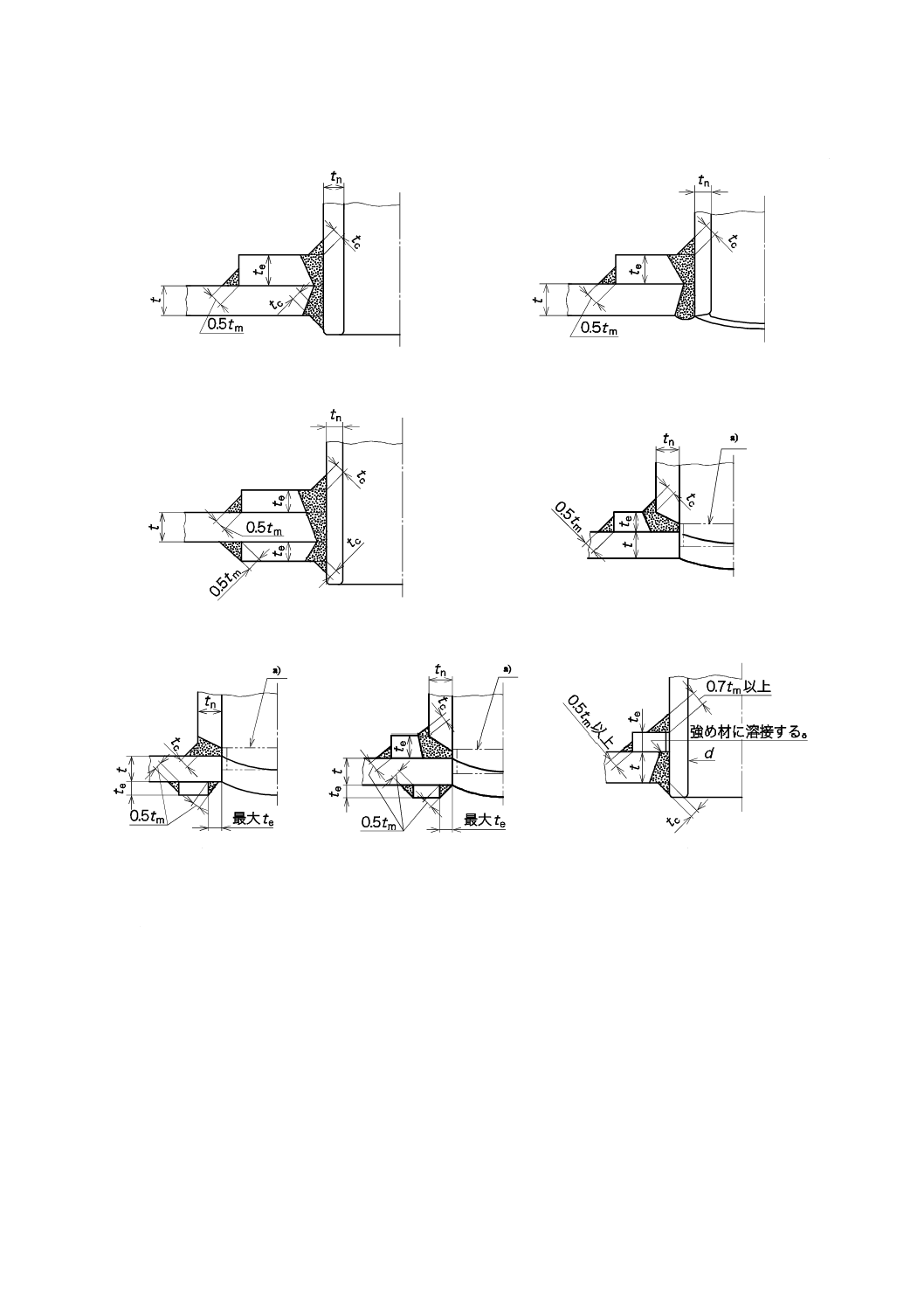

耐圧部分の溶接継手の形式及び適用範囲

耐圧部分の溶接継手の形式及び適用範囲は,次のa)〜f) による。また,溶接継手の詳細を,図4〜図11

に示す。

a) 次のb)〜f) 以外の溶接継手は,表2に示す。

18

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

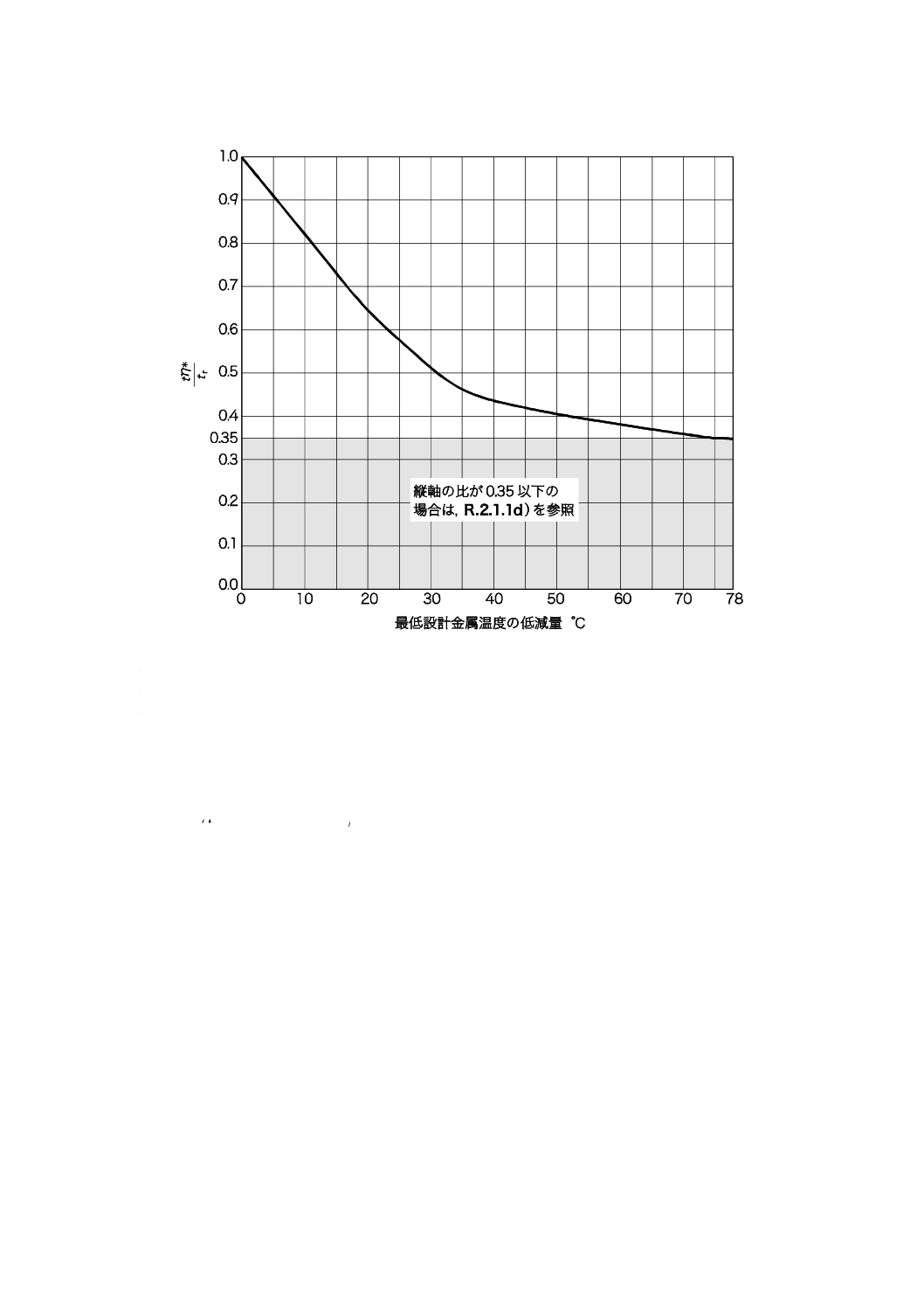

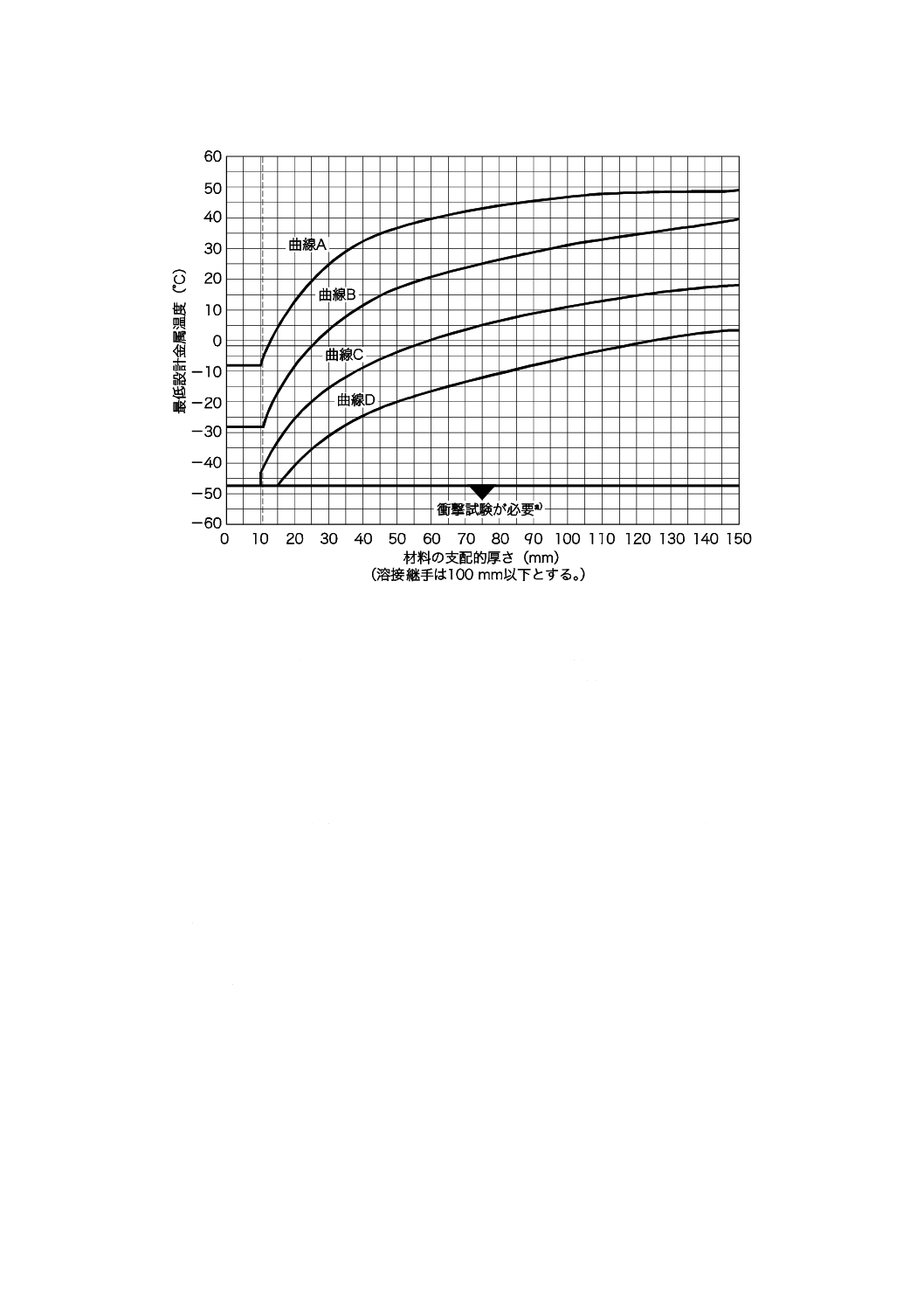

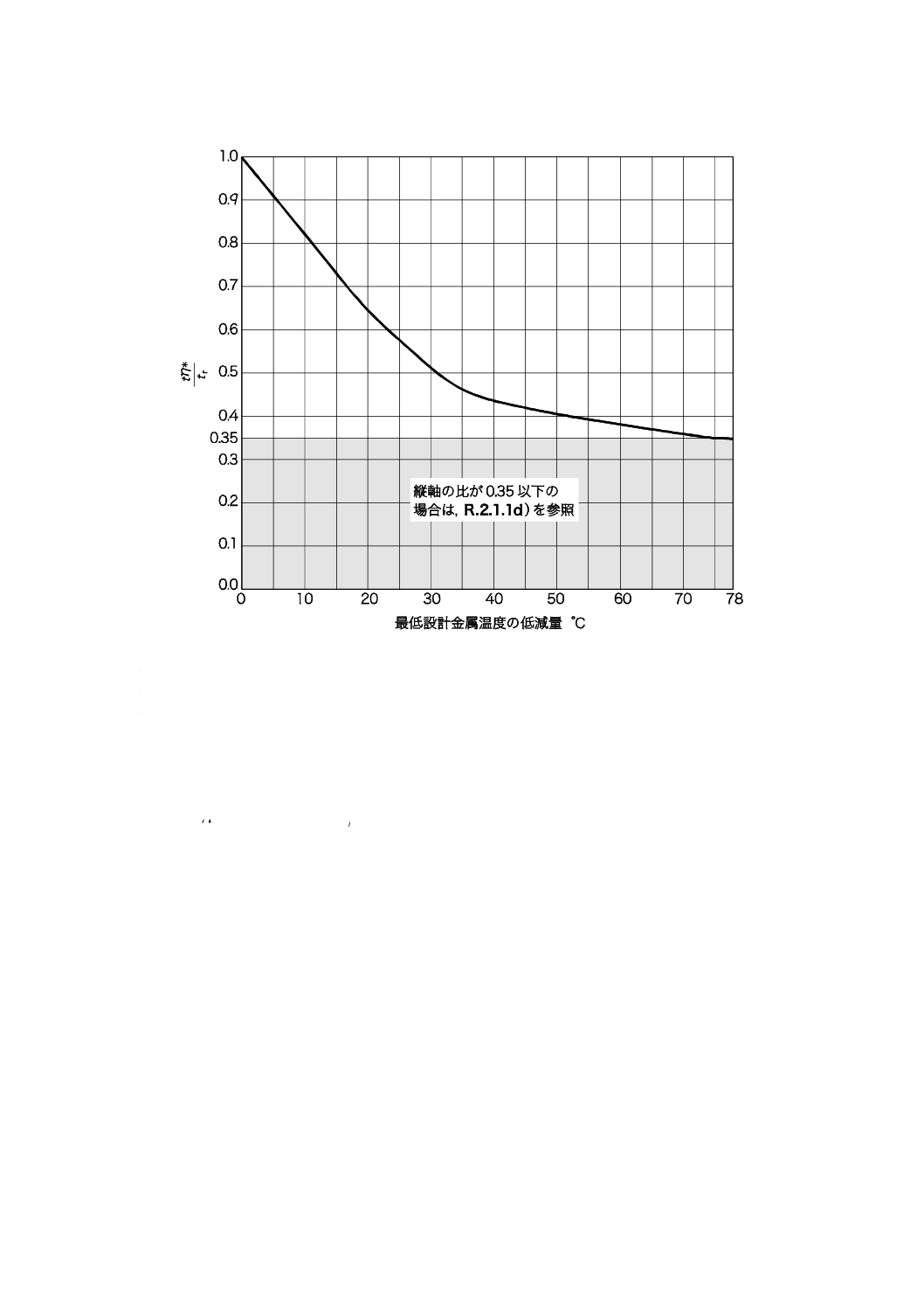

b) 炭素鋼及び低合金鋼で製作する最低設計金属温度が−48 ℃未満の圧力容器[図R.2に示す縦軸の比の

値が0.35以下の場合を除く。]の溶接継手は,分類Aの場合は表2のB−1継手,分類Bの場合は表

2のB−1継手又はB−2継手,分類C及び分類Dの場合は完全溶込み溶接とする。

c) ステンレス鋼で製作する圧力容器(R.2.3及びR.3.3に示す衝撃試験が要求される場合に限る。)の溶

接継手は,次の1)〜4) による。

1) 分類Aは,表2のB−1継手とする。ただし,種類の記号がSUS304,304L,316,316L,321及び

347のオーステナイト系ステンレス鋼で,R.3.3に示す衝撃試験が要求される場合には,表2のB−

2継手としてもよい。

2) 分類Bは,表2のB−1継手又はB−2継手とする。

3) 分類Cは,完全溶込み溶接とする。

4) 分類Dは,完全溶込み溶接とする。ただし,次の4.1) 及び4.2) の溶接継手は,完全溶込み溶接で

なくてもよい。

4.1) 最低設計金属温度が−196 ℃以上で,次の4.1.1) 及び4.1.2) の材料の溶接継手

4.1.1) SUS304,304L,316,316L,321及び347のオーステナイト系ステンレス鋼

4.1.2) 炭素の含有量が0.10 %以下のオーステナイト系ステンレス鋼

4.2) 最低設計金属温度が−48 ℃以上で,炭素の含有量が0.10 %を超えるオーステナイト系ステンレス

鋼の溶接継手

d) 9 %ニッケル鋼で製作する圧力容器の溶接継手は,分類Aの場合は表2のB−1継手,分類Bの場合

は表2のB−1継手又はB−2継手,分類C及び分類Dの場合は完全溶込み溶接とする。

e) チタン及びチタン合金で製作する圧力容器の溶接継手は,分類A及び分類Bの場合は表2のB−1継

手又はB−2継手とする。

f)

JIS G 4901,JIS G 4902,JIS G 4903及びJIS G 4904の種類の記号がNCF625,及び特定材料のUNS

番号がN06625で製作する圧力容器の分類A〜Dの全ての継手(ただし,分類C及び分類Dの場合は,

圧力容器の設計温度が538 ℃以上の場合に限る。)は,表2のB−1継手又はB−2継手とする。

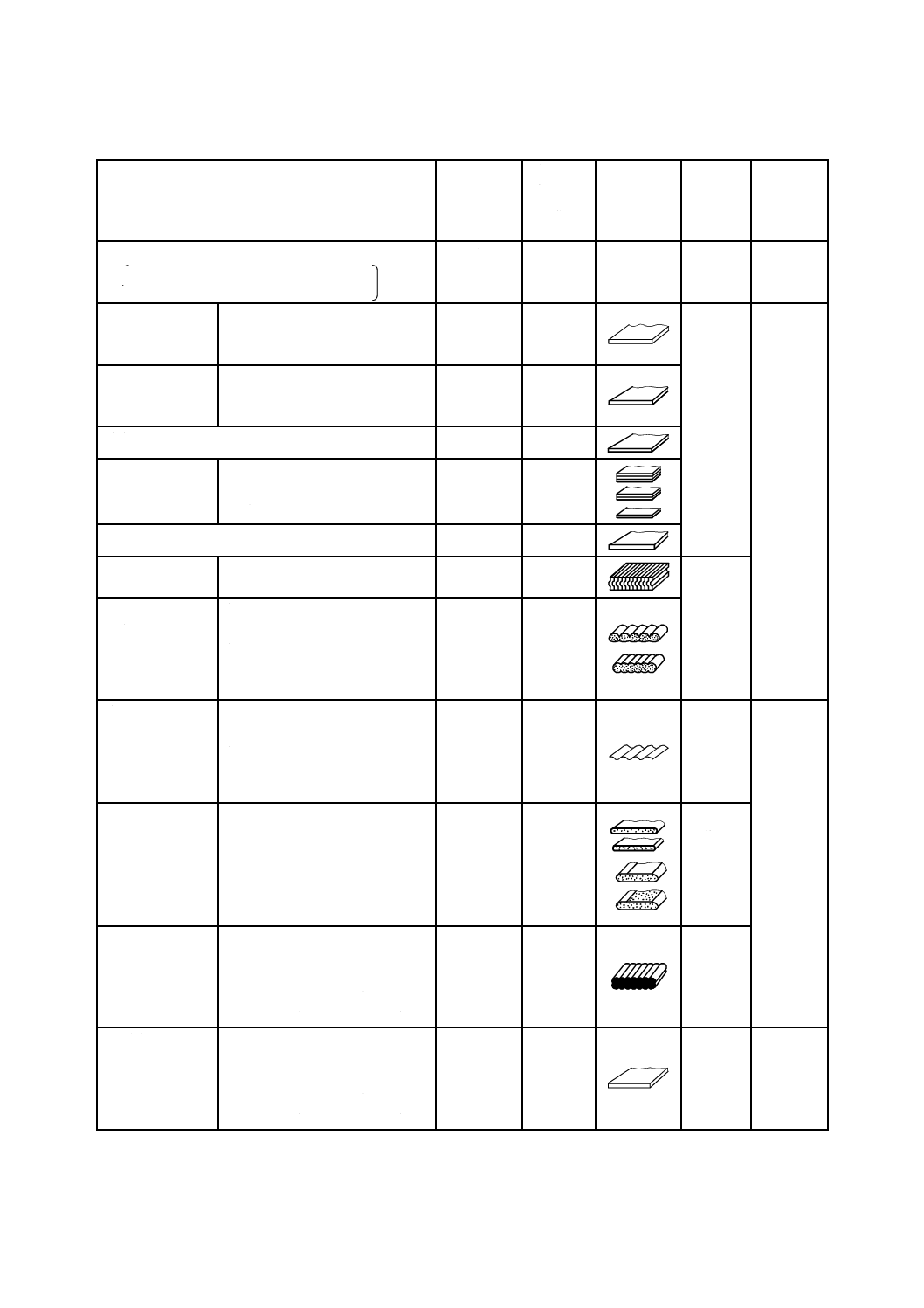

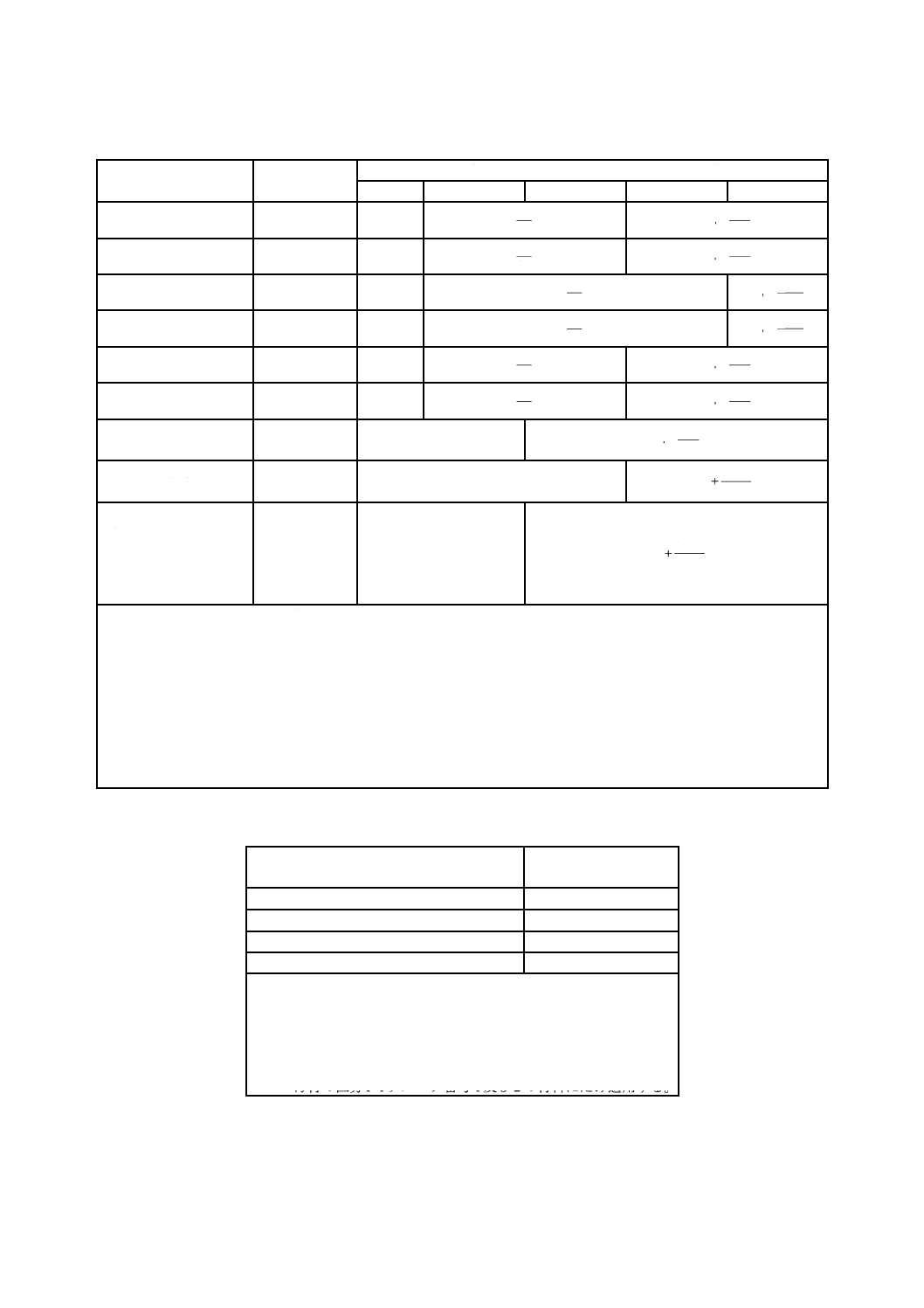

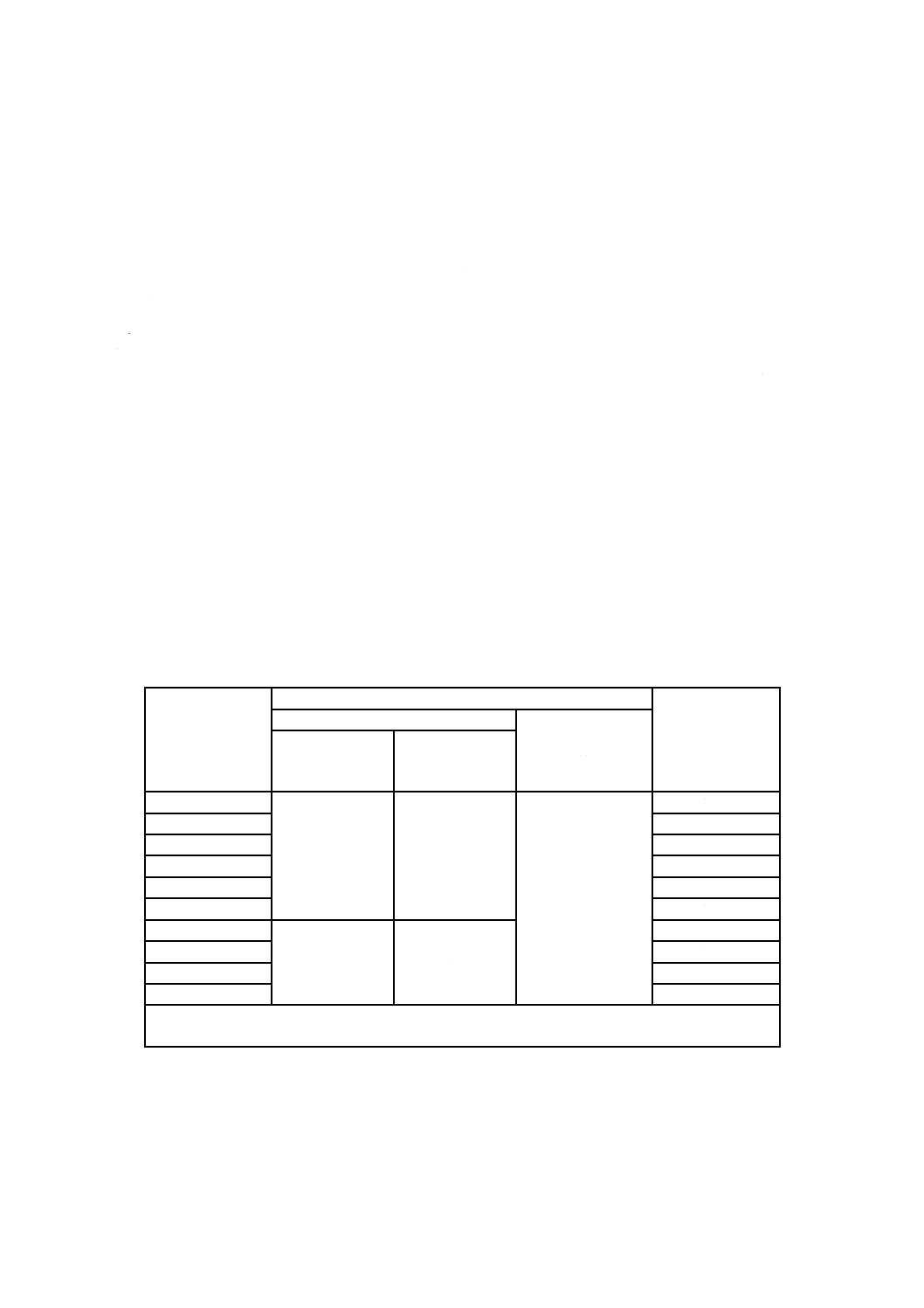

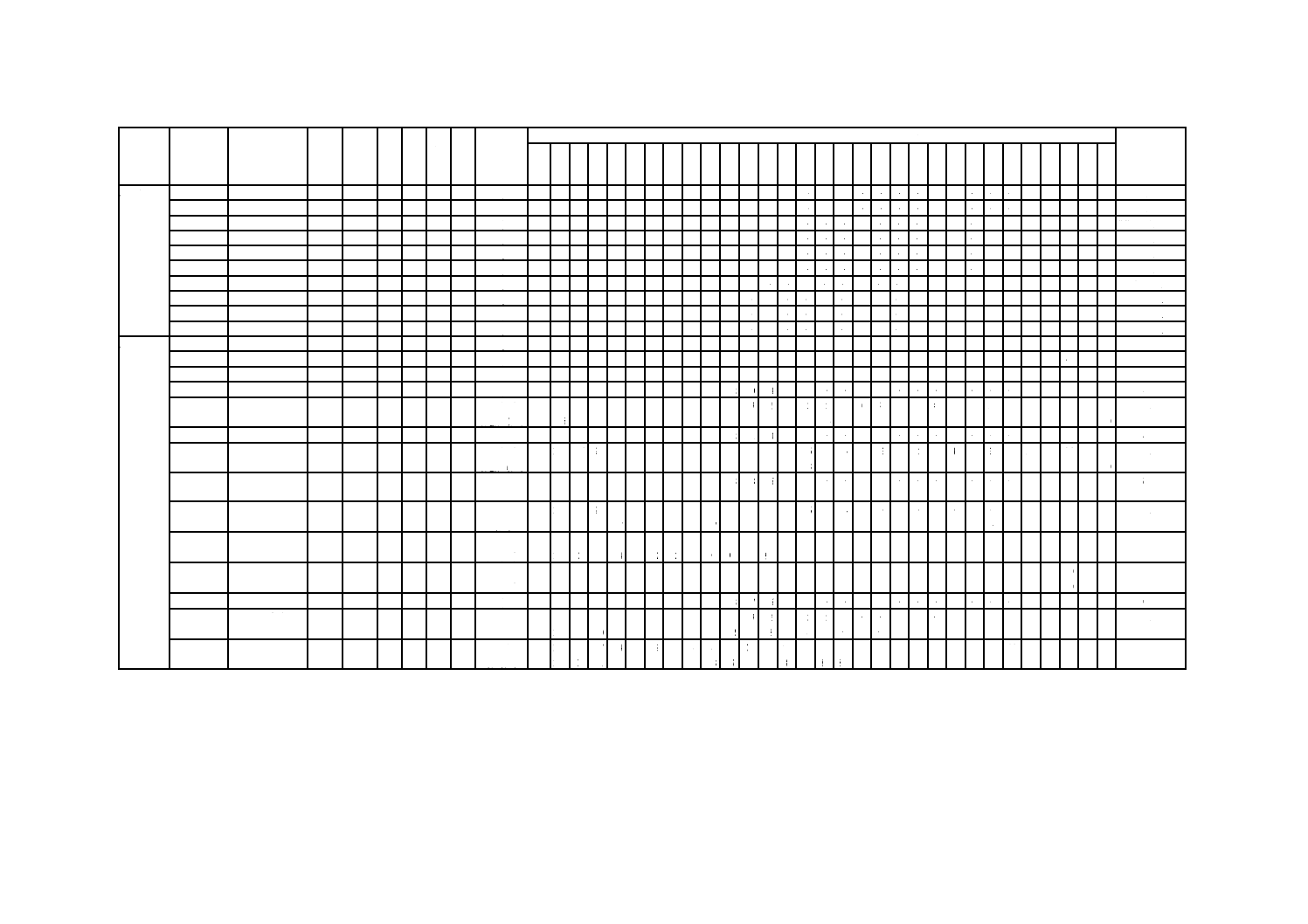

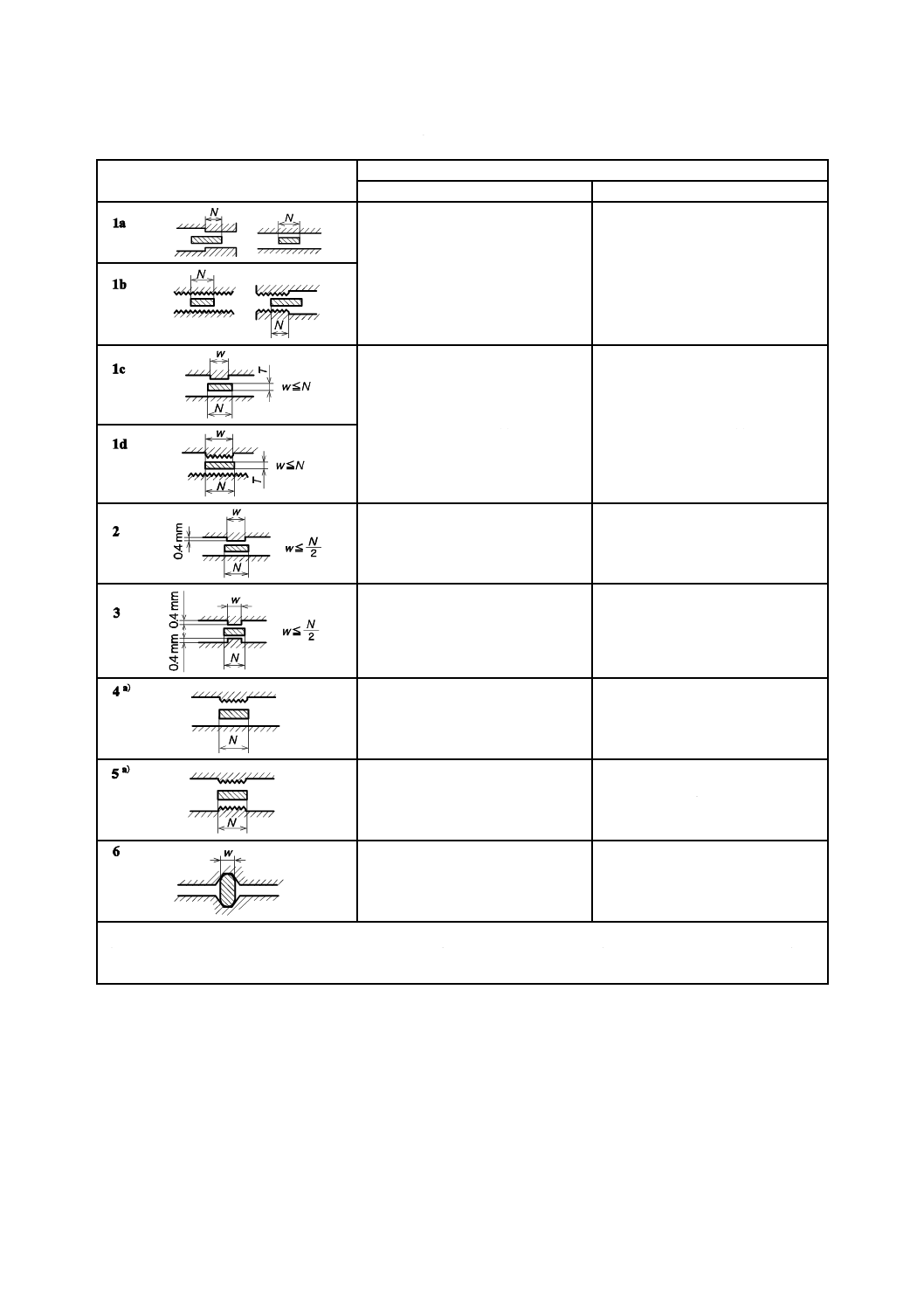

表2−溶接継手の形式及び適用範囲

継手の形式

適用範囲

B−1継手 完全溶込みの突合せ両側溶接継手,又はこれと同等以

上の突合せ片側溶接継手(注記参照)[図4 a),図5 a),

図6及び図11 a) 1)〜4) 参照]

分類A〜Dまでの全ての継手

B−2継手 裏当てを用いる突合せ片側溶接継手で,裏当てを残す

継手。裏当ては連続した形状で,切れ目は突合せ溶接

する。

なお,図4 b) 及びc) に示す突合せ溶接継手は,B

−2継手とする。

せぎり溶接を除き,分類A〜Dまでの全ての継

手

なお,図4 c) に示すせぎり溶接は,分類B

及び分類Cの継手だけに用いる。

B−3継手 B−1継手及びB−2継手以外の裏当てを用いない突合

せ片側溶接継手

呼び厚さが16 mm以下で外径が610 mm以下

の分類A〜Cの周継手

L−1継手 両側全厚すみ肉重ね溶接継手[図4 d) 参照]

呼び厚さが10 mm以下の分類A,又は呼び厚

さが16 mm以下の分類B及び分類Cの継手

なお,板が重ね合う範囲は,内側の板の呼

び厚さの4倍以上(最小25 mm)とする。た

だし,胴と鏡板の場合は,図4 d) による。

19

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−溶接継手の形式及び適用範囲(続き)

継手の形式

適用範囲

L−2継手 プラグ溶接を行う片側全厚すみ肉重ね溶接継手[図4

e) 参照]

呼び厚さが12 mm以下で,外径が610 mm以

下の胴と,全半球形鏡板以外の鏡板の分類B

の周継手

なお,プラグ溶接の中心から板の端までの

距離は,プラグの穴径の1.5倍以上とする。

L−3継手 プラグ溶接を行わない片側全厚すみ肉重ね溶接継手

[図4 f) 参照]

1) 外圧を保持する場合,呼び厚さが16 mm

以下の胴と鏡板の分類A及び分類Bの周

継手[図4 f-3) 参照]

2) 計算厚さ6 mm以下で,内径610 mm以下

の胴と鏡板の分類A及び分類Bの周継手

[図4 f-1),f-2) 参照]

FP継手

完全溶込みの開先溶接で,二つの部材を角継手又はT

継手に互いに直角に溶接する継手[図5のb-1)〜b-3),

図7,図8,図10のa-1),b-1),c-1),図11 a) の5)〜

8) 及び図11 b) 1) 参照。このうち,図5のb-2) 2-2) 及

び図8はFW継手との併用を示す。]

分類C及び分類Dの全ての溶接継手

なお,FP継手は,FW継手と併用してもよ

い。

PP継手

部分溶込みの開先溶接で,二つの部材を角継手又はT

継手に互いに直角に溶接する継手[図9 a) の2),4)

〜9),図9 b) の1)〜3),図10のc-2),e),図11 a) の

9-1),9-2),10-1),10-2),11-1),11-2),図11 b) の2-3),

2-4),3-1),3-2),4-1),4-2),5-1) 及び5-2) 参照。こ

のうち,図9 a) の2),4)〜9),図10 c-2),図11 a) の

9-1),9-2),図11 b) の2-3),2-4),3-1),3-2) はFW継

手との併用を示す。]

分類C及び分類Dの溶接継手

なお,PP継手は,FW継手と併用してもよ

い。

FW継手

すみ肉溶接で,二つの部材をほぼ互いに直角に溶接す

る継手[図5 b-4),図9 a) の1),3),10),11),b) 4),

図10のa-2),b-2),d),図11 b) の2-1),2-2) 参照。

ただし,L−1継手,L−2継手及びL−3継手の全厚す

み肉重ね溶接継手を除く。]

分類C及び分類Dの溶接継手

注記 完全溶込みの突合せ両側溶接継手と同等以上の突合せ片側溶接継手とは,次のa) 及びb) をいう。

a) 裏波溶接,融合インサートをルート部に挿入する方法などによって十分な溶込みが得られ,裏側の滑ら

かな突合せ片側溶接継手。ただし,融合インサートは,溶接によって完全に溶融する溶加材とする。

b) 裏当てを用いて溶接した後,これを除去し,母材と同一面に仕上げた突合せ片側溶接継手。

6.1.6

隣接する長手継手間の距離

2個以上の胴を接続する場合,隣接する胴のそれぞれの長手継手の中心間の距離は,母材の厚いほうの

呼び厚さの5倍以上とする。ただし,長手継手を周継手の交差部分から100 mmの長さの範囲で放射線透

過試験を行い,判定基準を満足する場合には,この制限は受けないが,長手継手と周継手が交差する溶接

は避けることが望ましい。

6.1.7

強め輪,支持構造物及び非耐圧部材の溶接

強め輪,支持構造物(スカート支持,サドル支持,レグ支持,ラグ支持などをいう。)及び非耐圧部材の

溶接は,次のa)〜e) による。

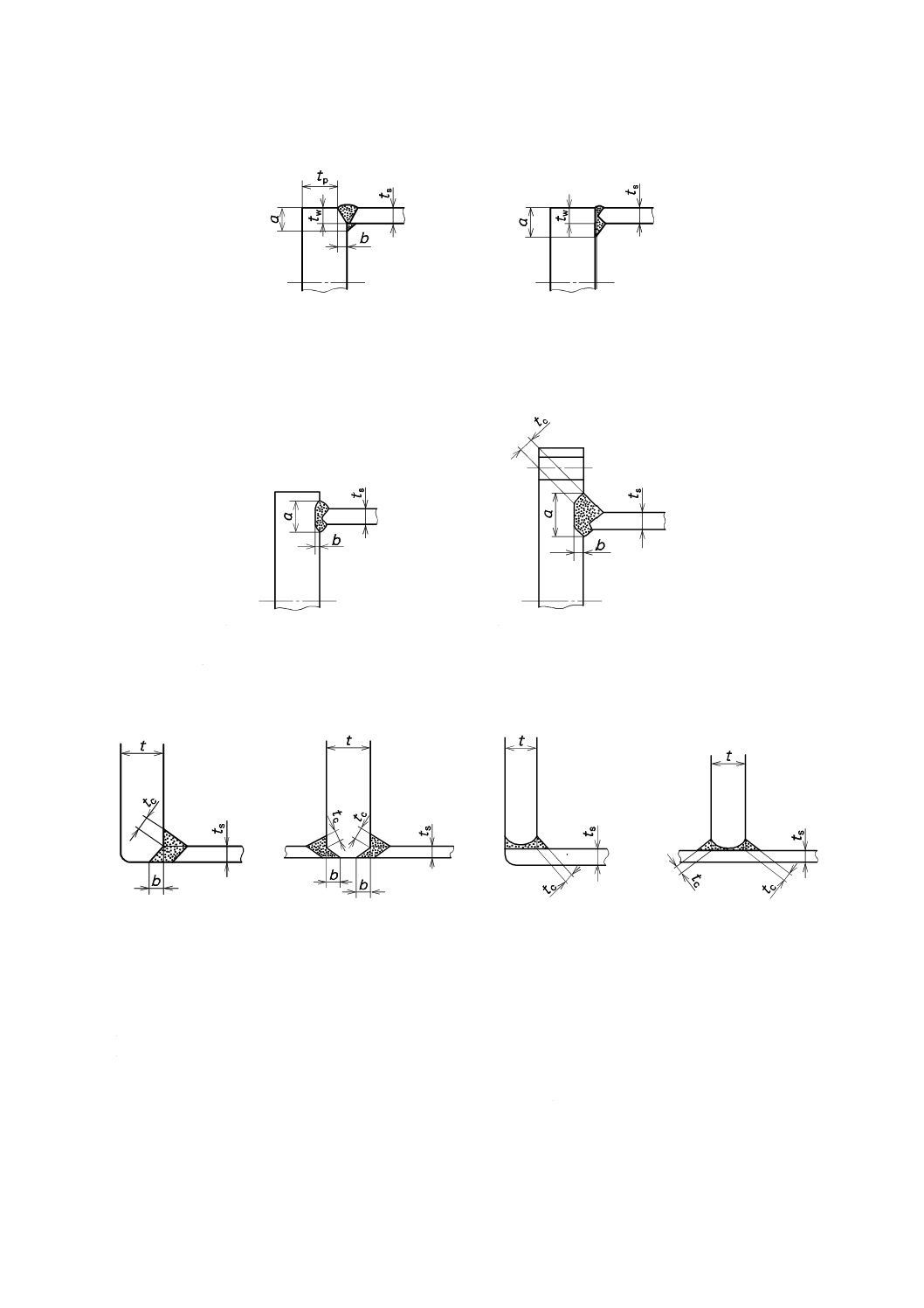

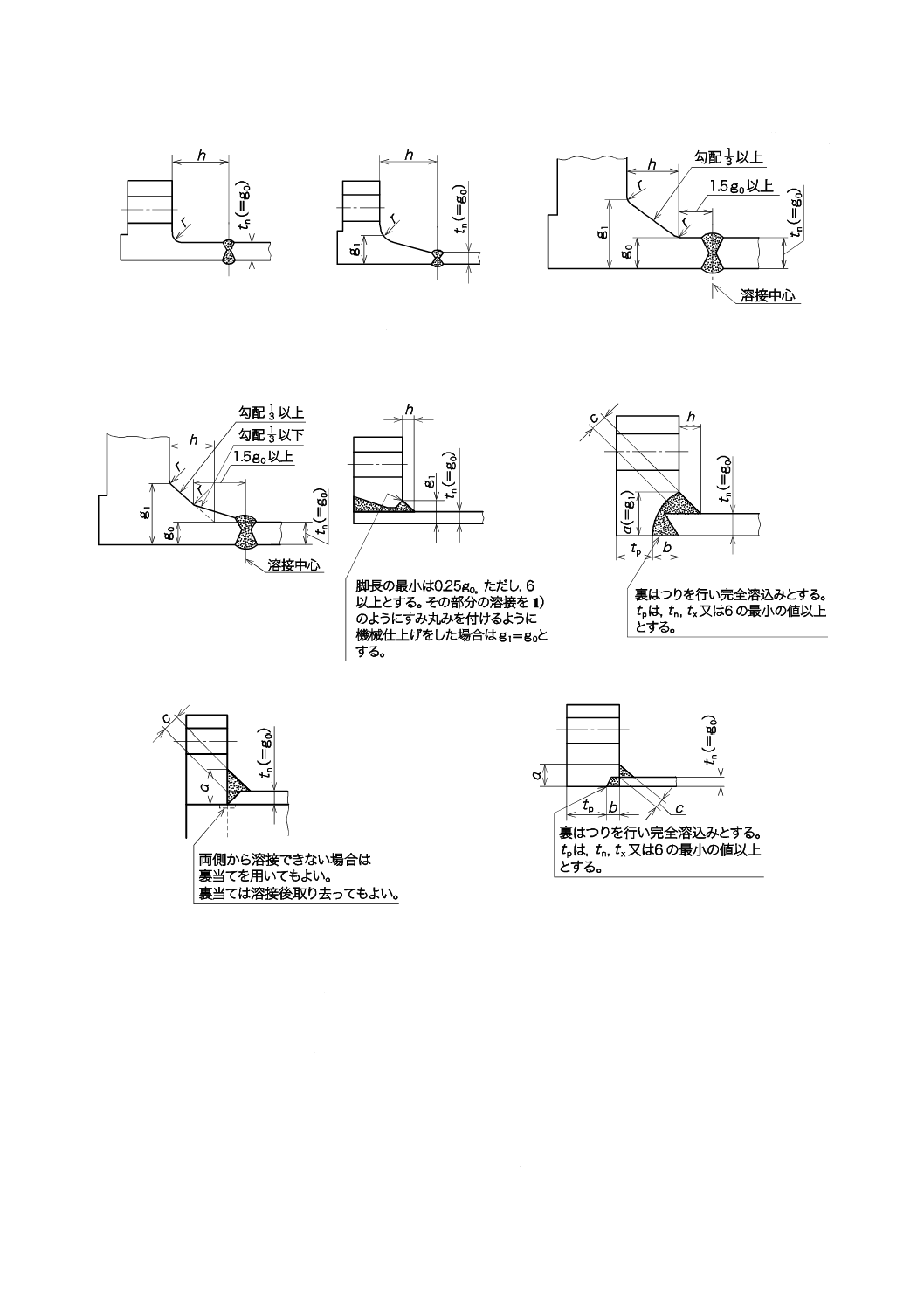

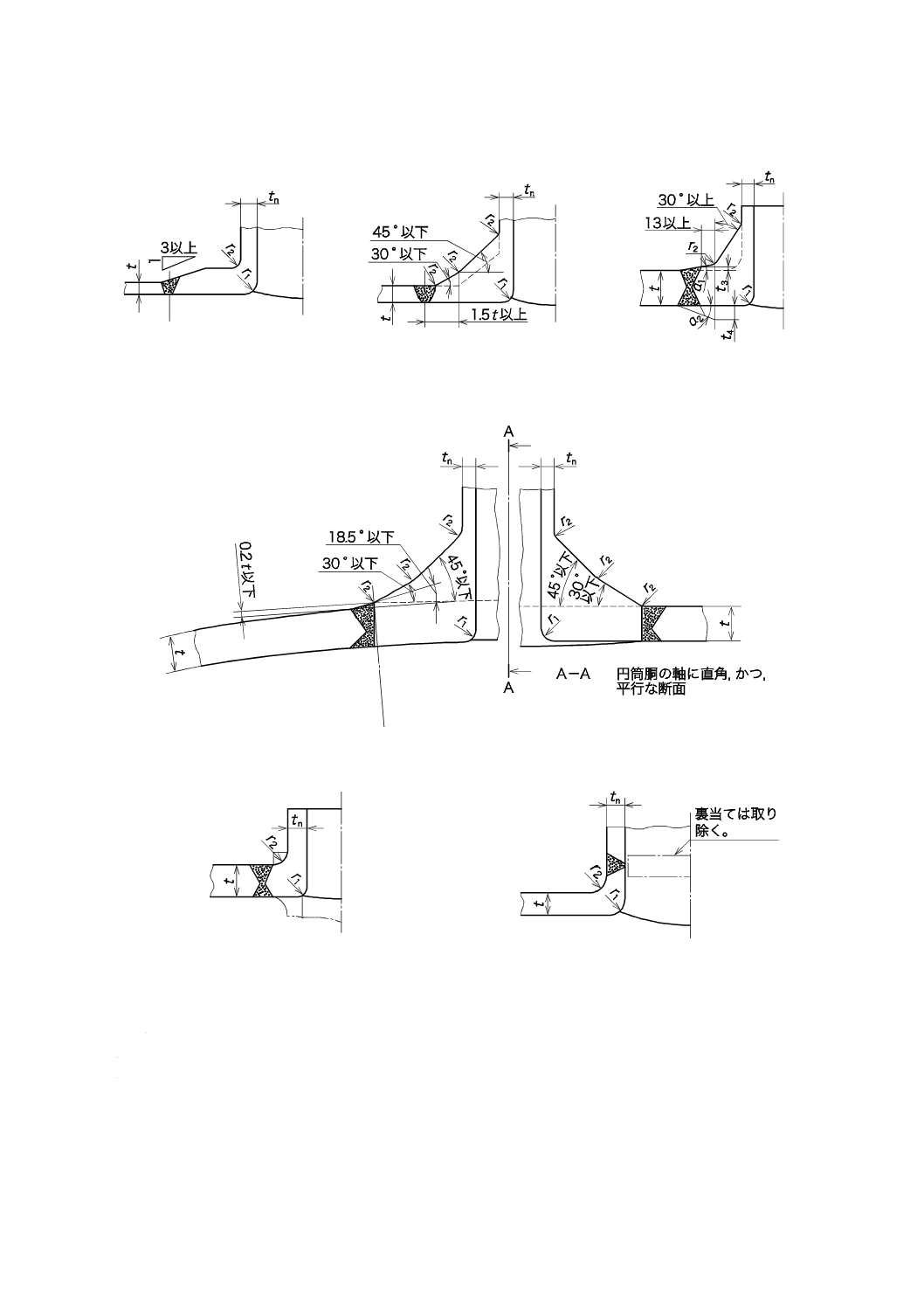

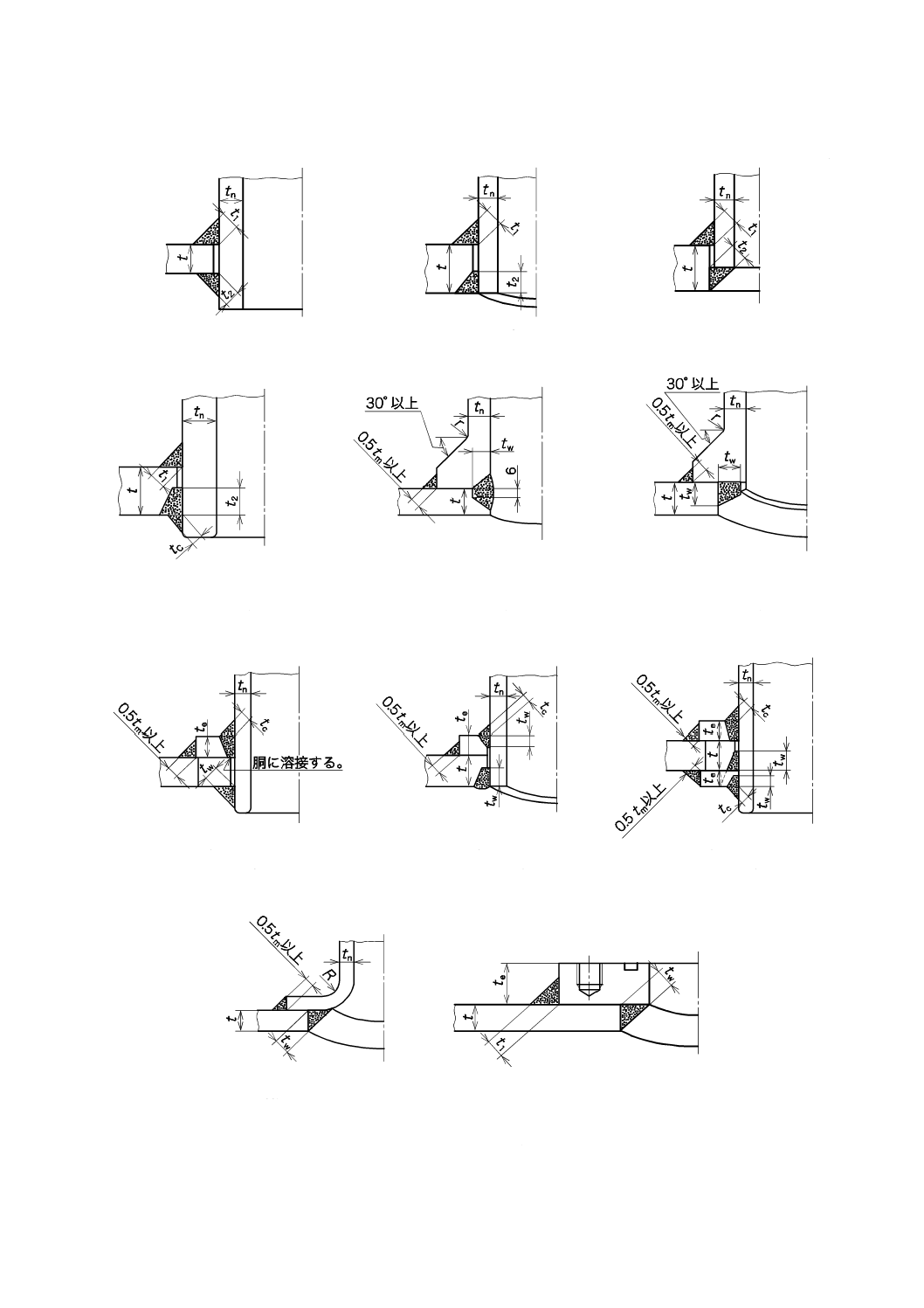

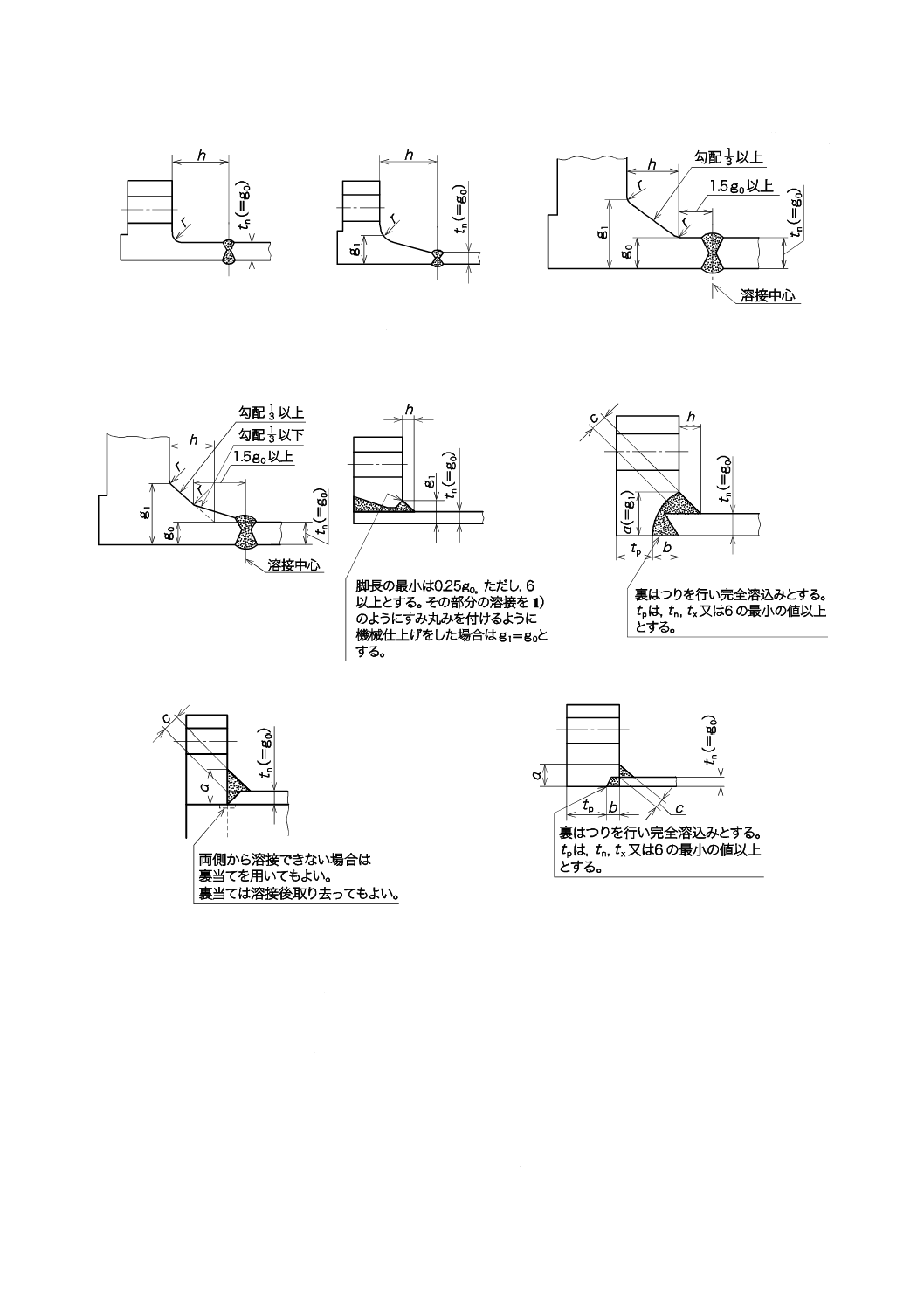

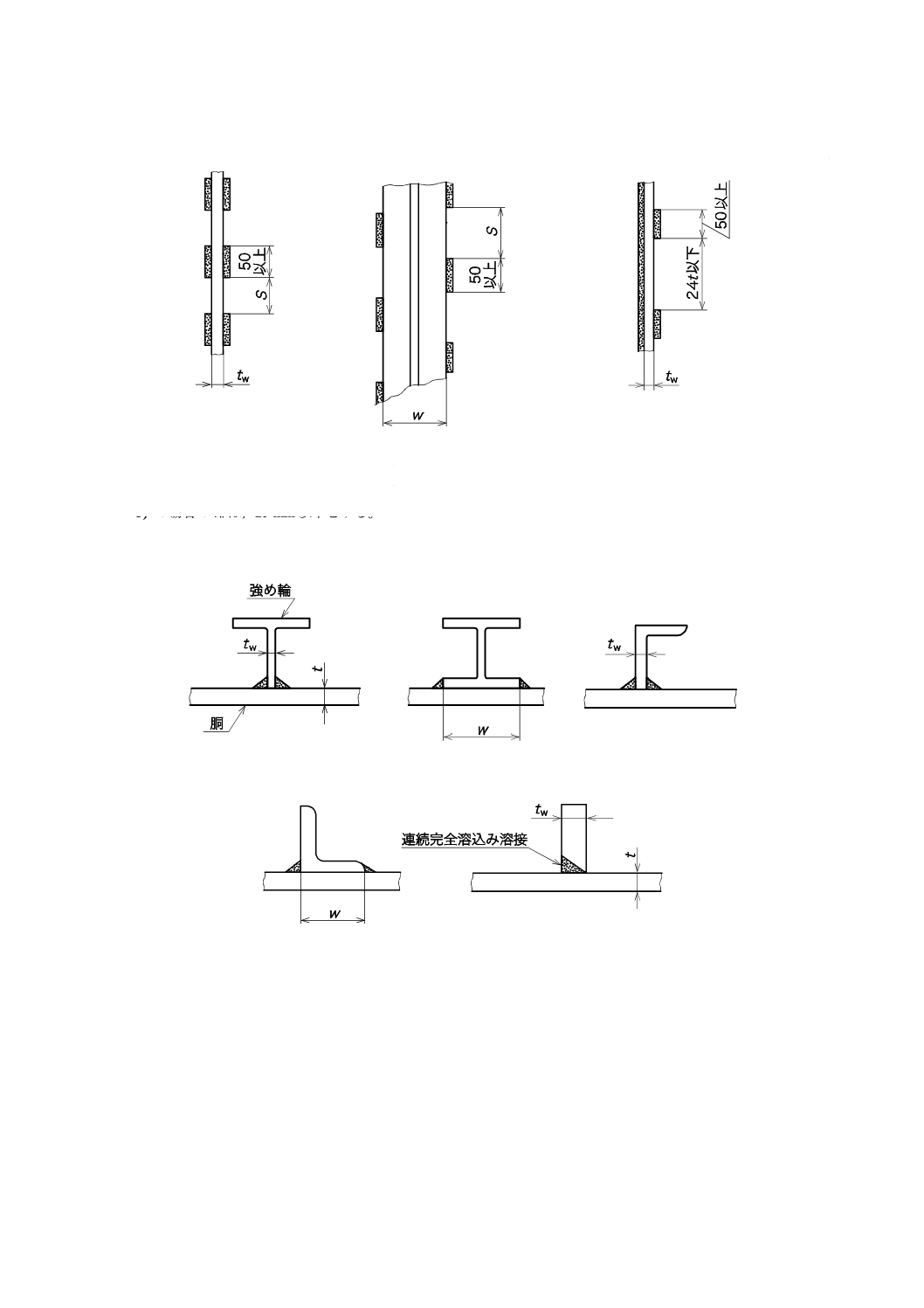

a) 強め輪の溶接 外圧を保持する円筒胴,円すい胴及び円筒胴と円すい胴の端部に強め輪を溶接する場

合は,強め輪の全周にわたる完全溶込み溶接又は強め輪の両側に行う溶接とする。ただし,強め輪の

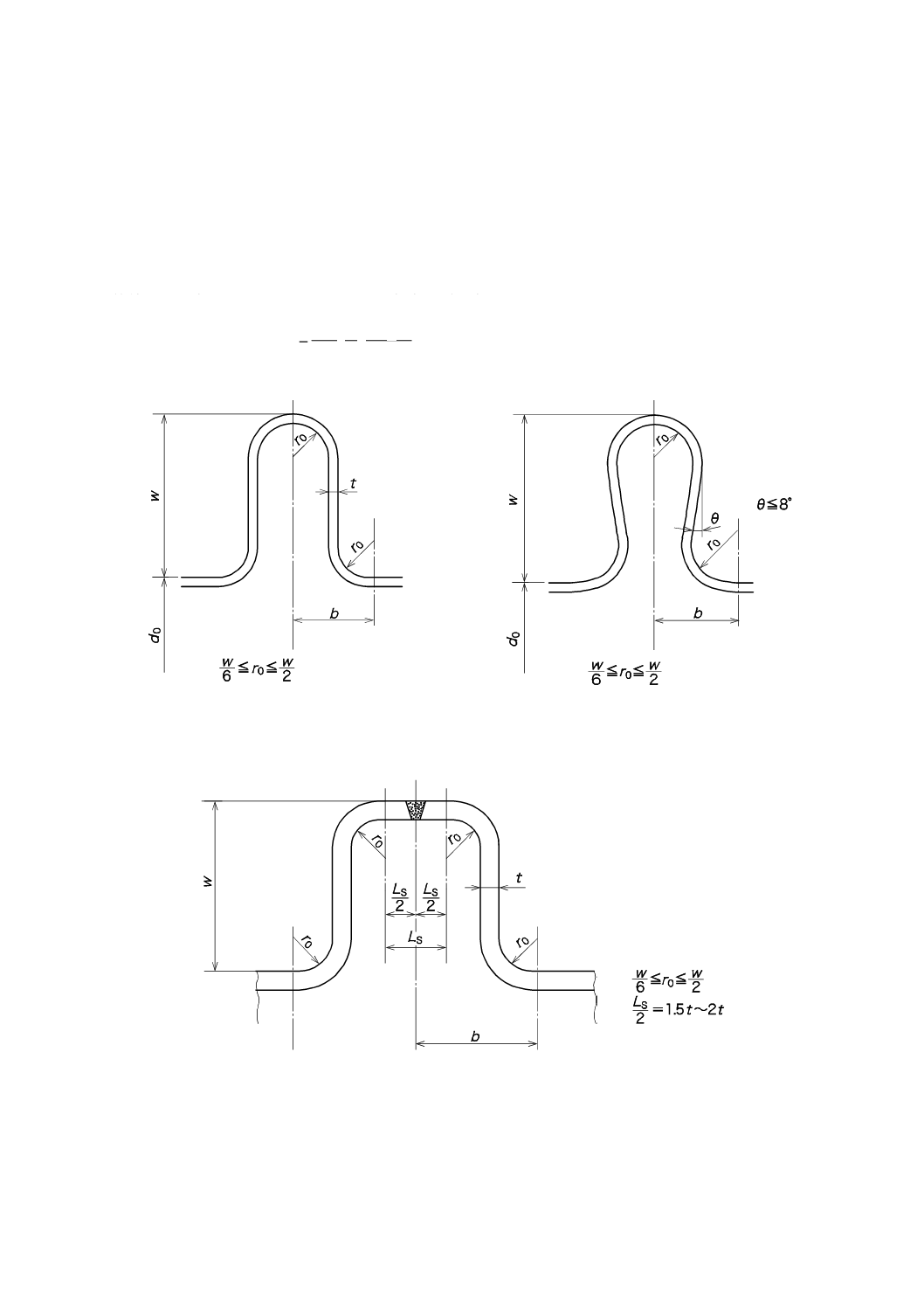

両側に行う溶接の場合には,次の1)〜3) による。また,溶接継手の詳細を,図12に示す。

20

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 強め輪は,胴に接触させて溶接する。

2) 両側に行う溶接は,連続溶接,断続溶接又はその組合せとする。ただし,両側とも断続溶接を行う

場合には,溶接継手の長さの合計は胴の外周の1/2(胴の内側に強め輪を溶接する場合は,1/3)以

上,かつ,隣接する溶接継手間の距離は,図12 a) の注a) に示すように胴の厚さの8倍(胴の内側

に強め輪を溶接する場合は,12倍)以下とする。

また,片側で連続溶接,他方の側で断続溶接を行う場合には,図12 a) 3) による。

3) すみ肉溶接の脚長は6 mm,溶接する位置での胴の厚さ及び強め輪の厚さのうちの最小の厚さ以上

とする。

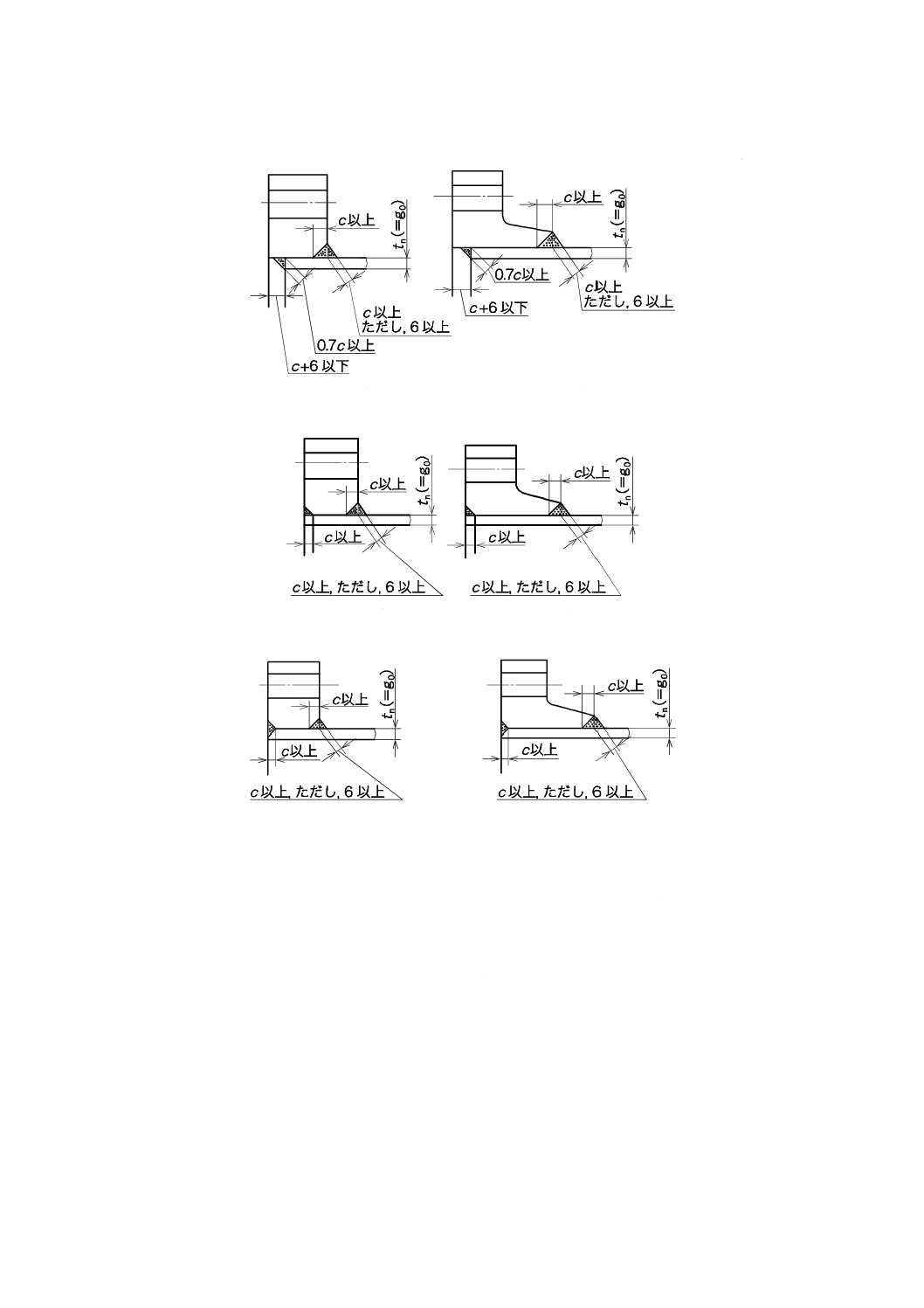

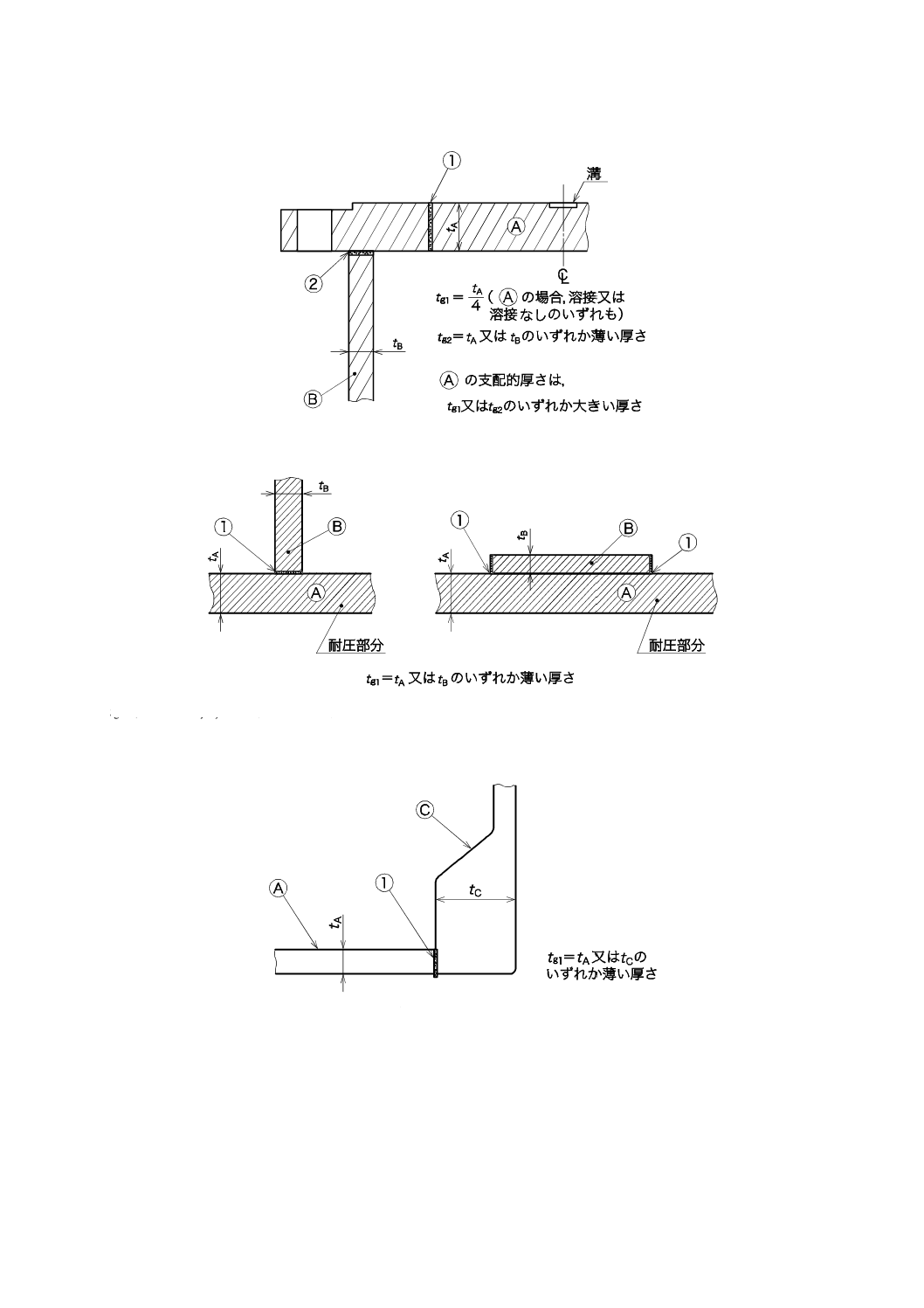

b) スカート及び当て板の溶接 スカート及び当て板を溶接する場合は,次の1)〜4) による。また,溶接

継手の詳細を,図13に示す。

1) スカート及び当て板は,胴又は鏡板に接触させて溶接する。

2) 溶接は連続溶接とする。

3) スカートの溶接は完全溶込み溶接とし,溶接のルート部から表面までの最小厚さはスカートの厚さ

以上とする。

4) 当て板の溶接寸法は,c) 4) による。

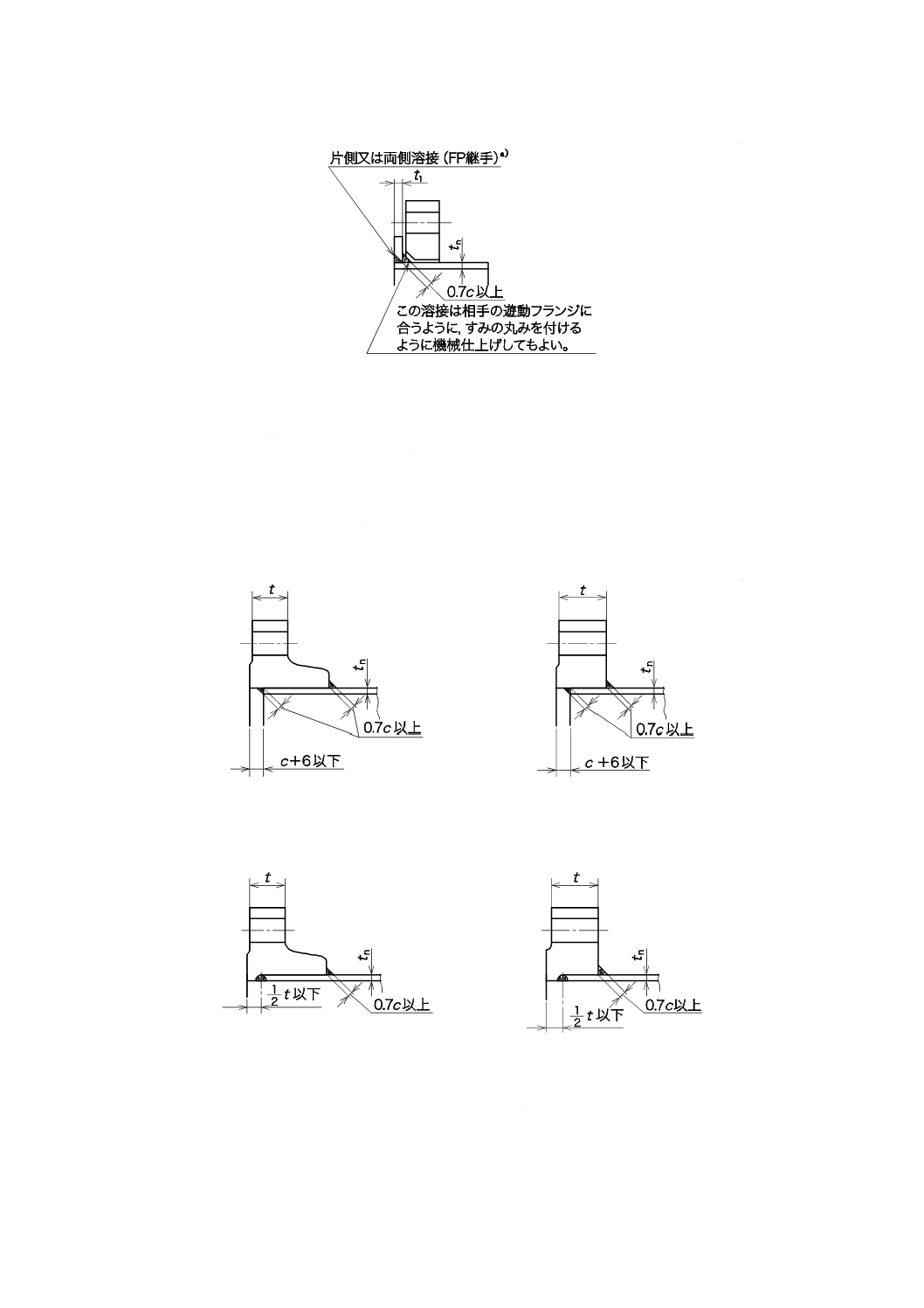

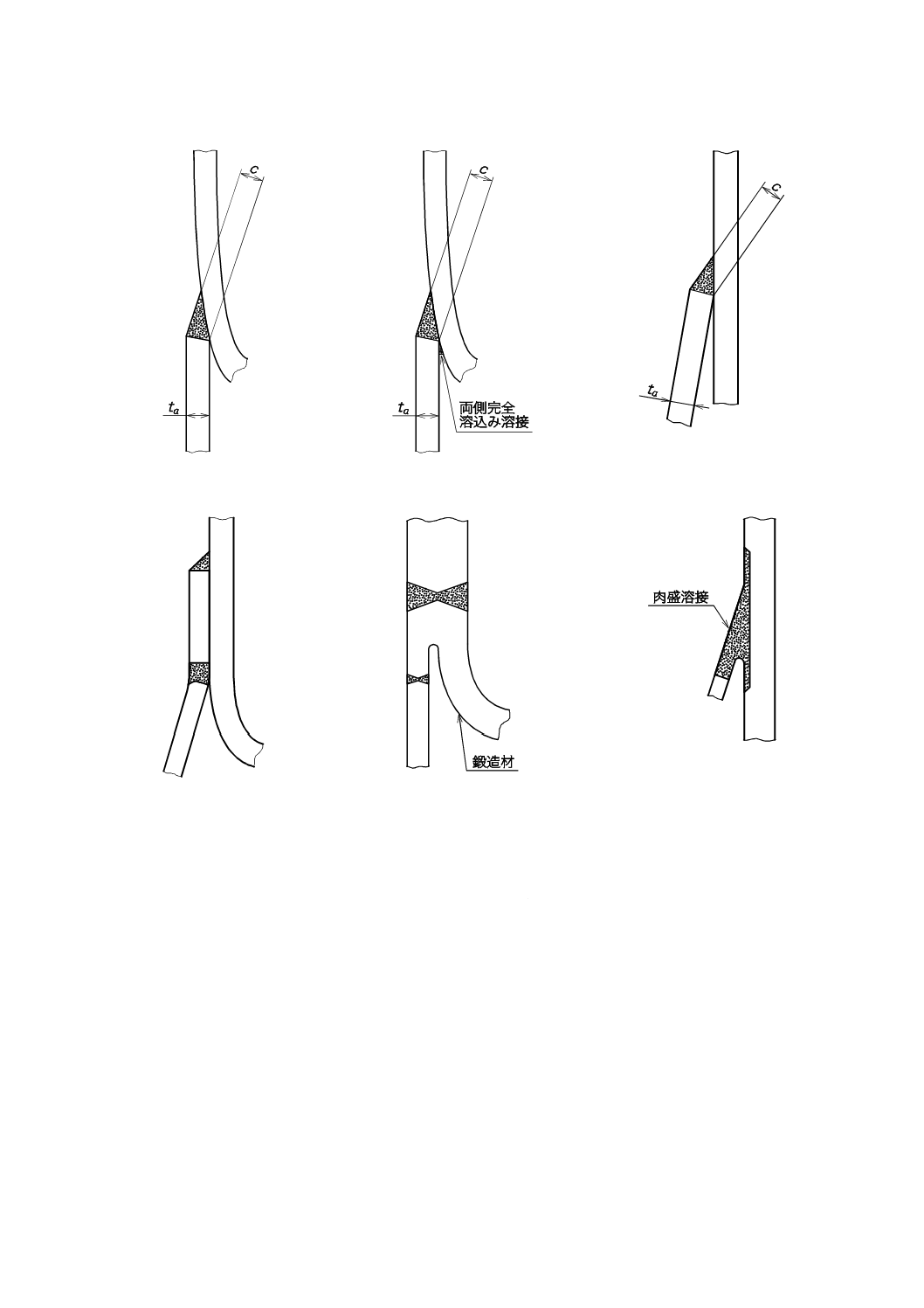

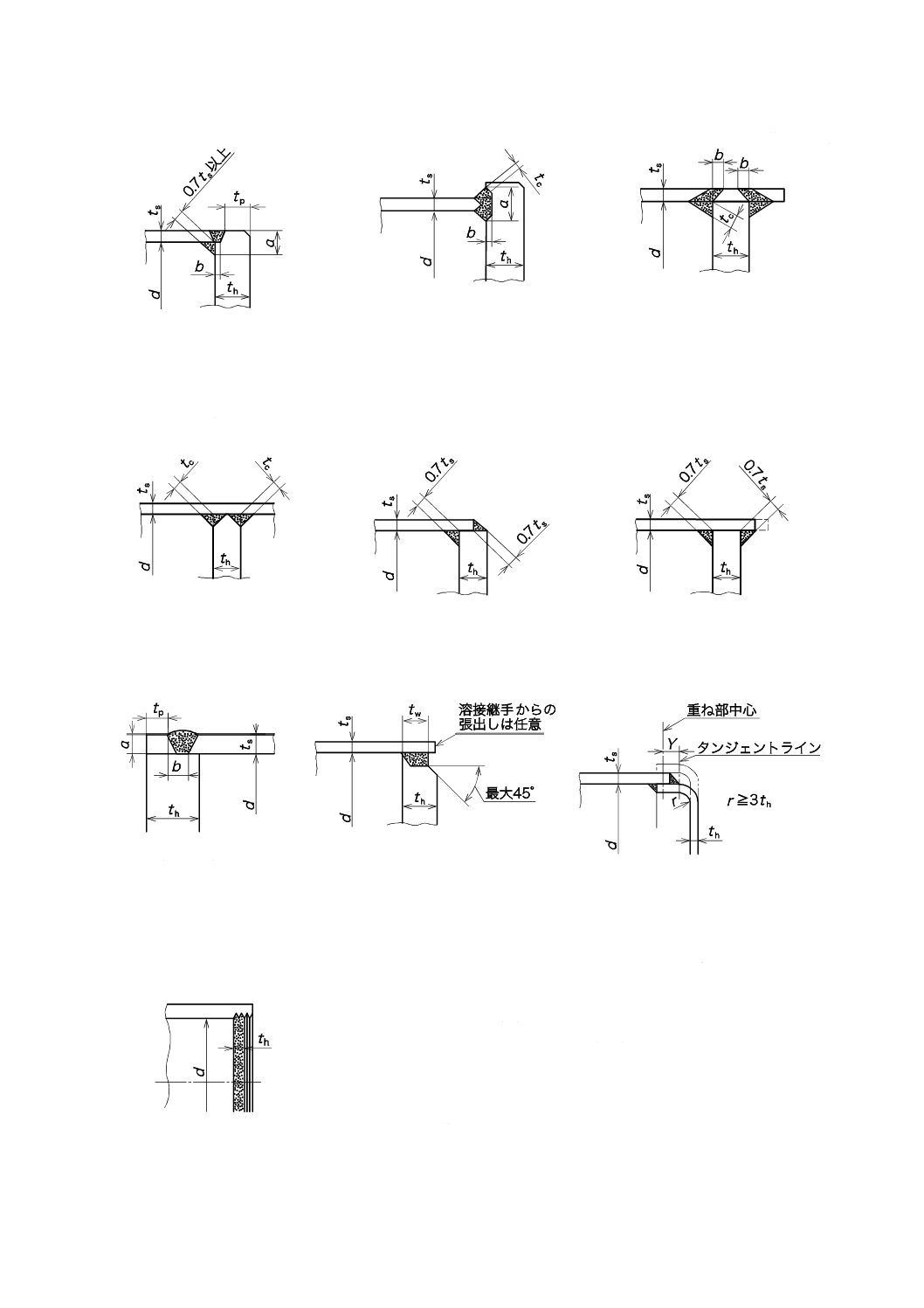

c) サドル,レグ,ラグなどの支持構造物,当て板及び非耐圧部材の溶接 サドル,レグ,ラグなどの支

持構造物,当て板及び非耐圧部材を溶接する場合は,次の1)〜4) による。また,溶接継手の詳細を,

図14に示す。

1) 支持構造物,当て板及び非耐圧部材は,胴又は鏡板に接触させて溶接する。

2) 溶接は連続溶接とする。

3) 支持構造物及び非耐圧部材の溶接は,完全溶込み溶接又は両側溶接とする。両側溶接の場合,すみ

肉溶接,開先溶接又は両者の併用のいずれかとする。すみ肉溶接ののど厚と開先溶接の開先深さの

合計は,支持構造物又は非耐圧部材の厚さの1/2以上とする[図14のb) 2) 及びb) 3) 参照]。

4) 当て板の溶接は,すみ肉溶接,開先溶接又は両者の併用のいずれかとする。すみ肉溶接ののど厚と

開先溶接の開先深さの合計は,当て板の厚さの1/2以上とする[図14のc) 1) 及びc) 2) 参照]。

d) 溶接継手の強度 支持構造物,当て板及び非耐圧部材の溶接継手は,十分な強度をもつことを確認す

る。

この場合,強度の確認に用いる開先溶接又はすみ肉溶接の許容応力は,F.13 c) の規定を準用する。

e) 溶接継手の溶接後熱処理 溶接継手の溶接後熱処理は,附属書Sによる。

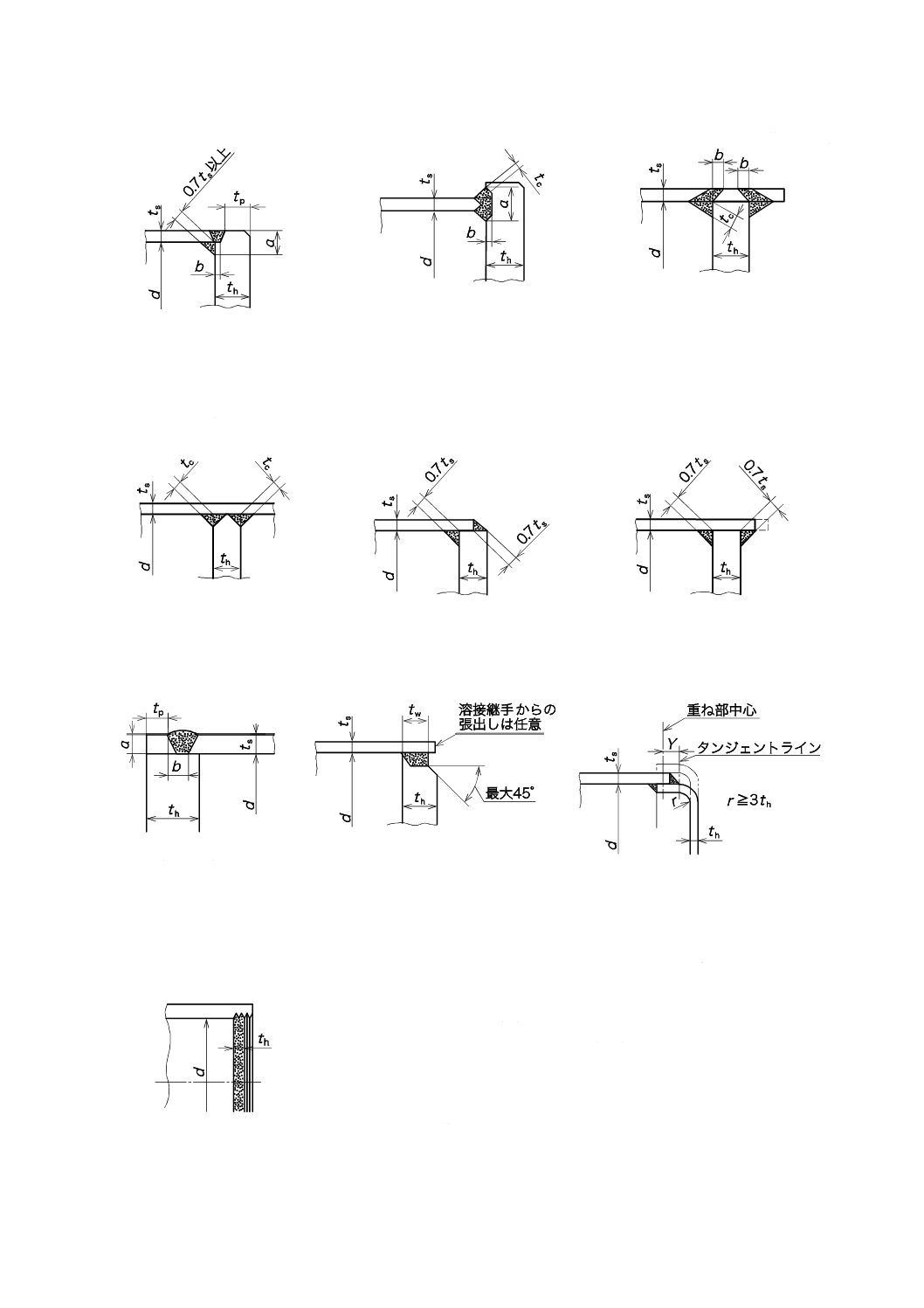

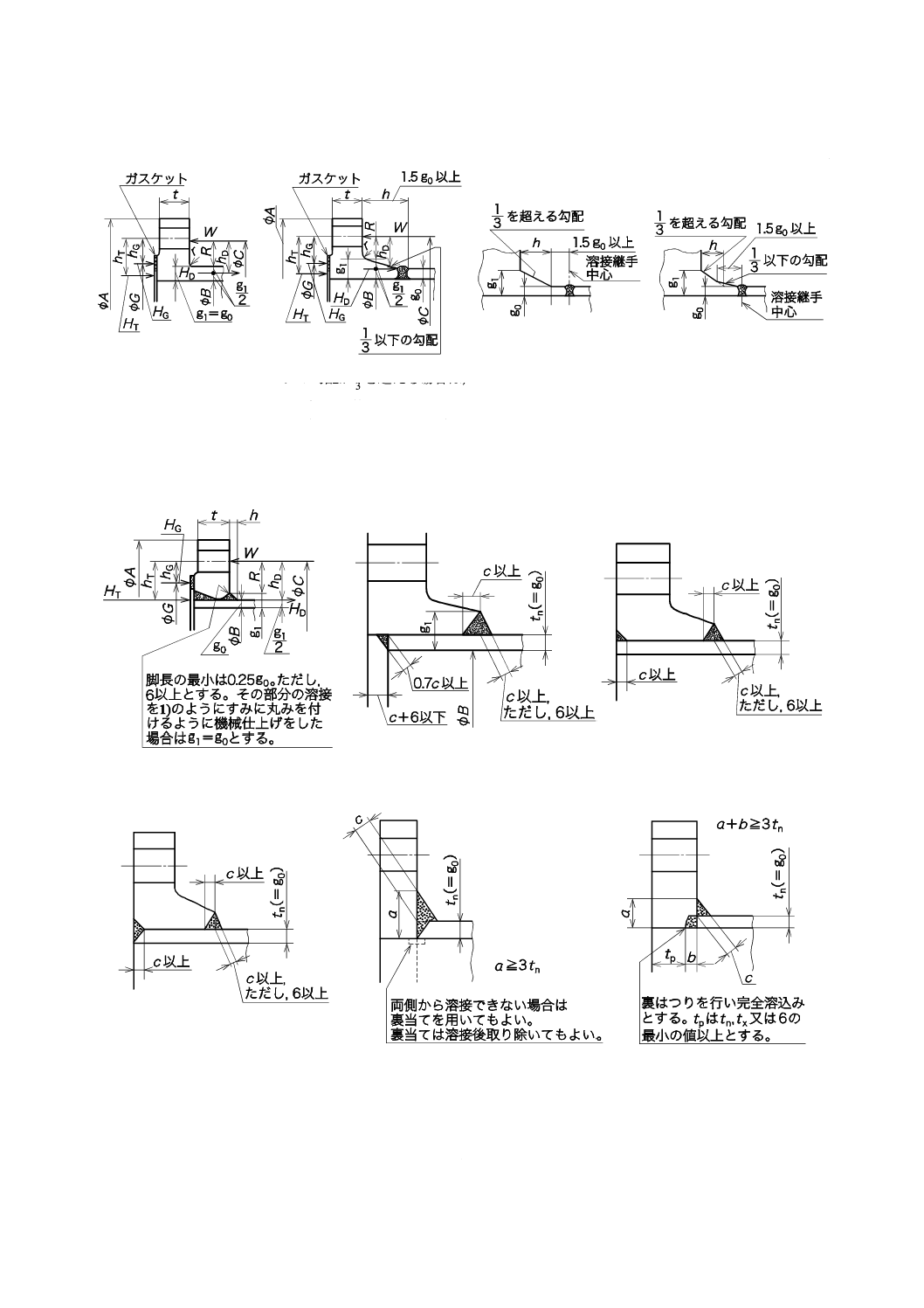

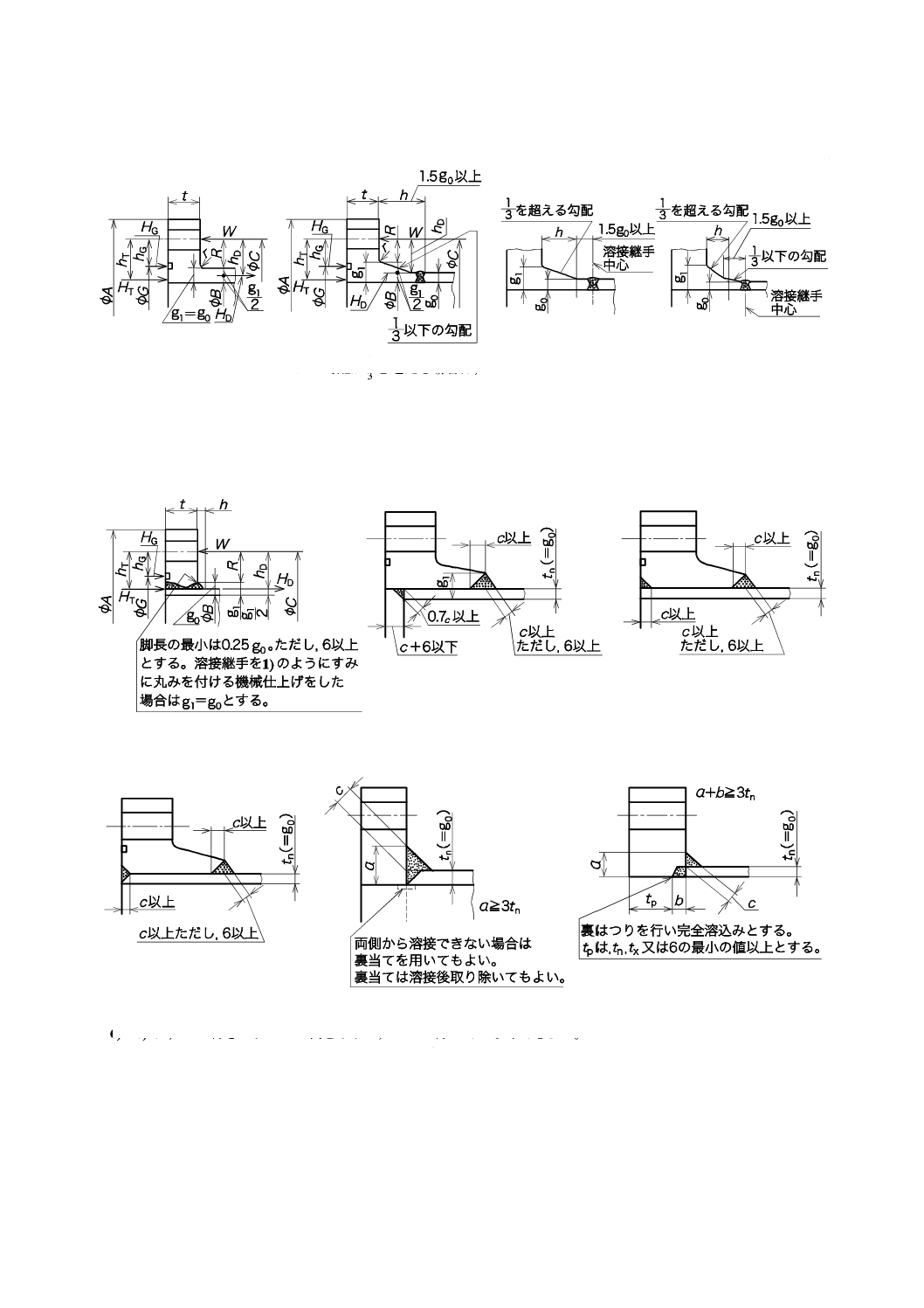

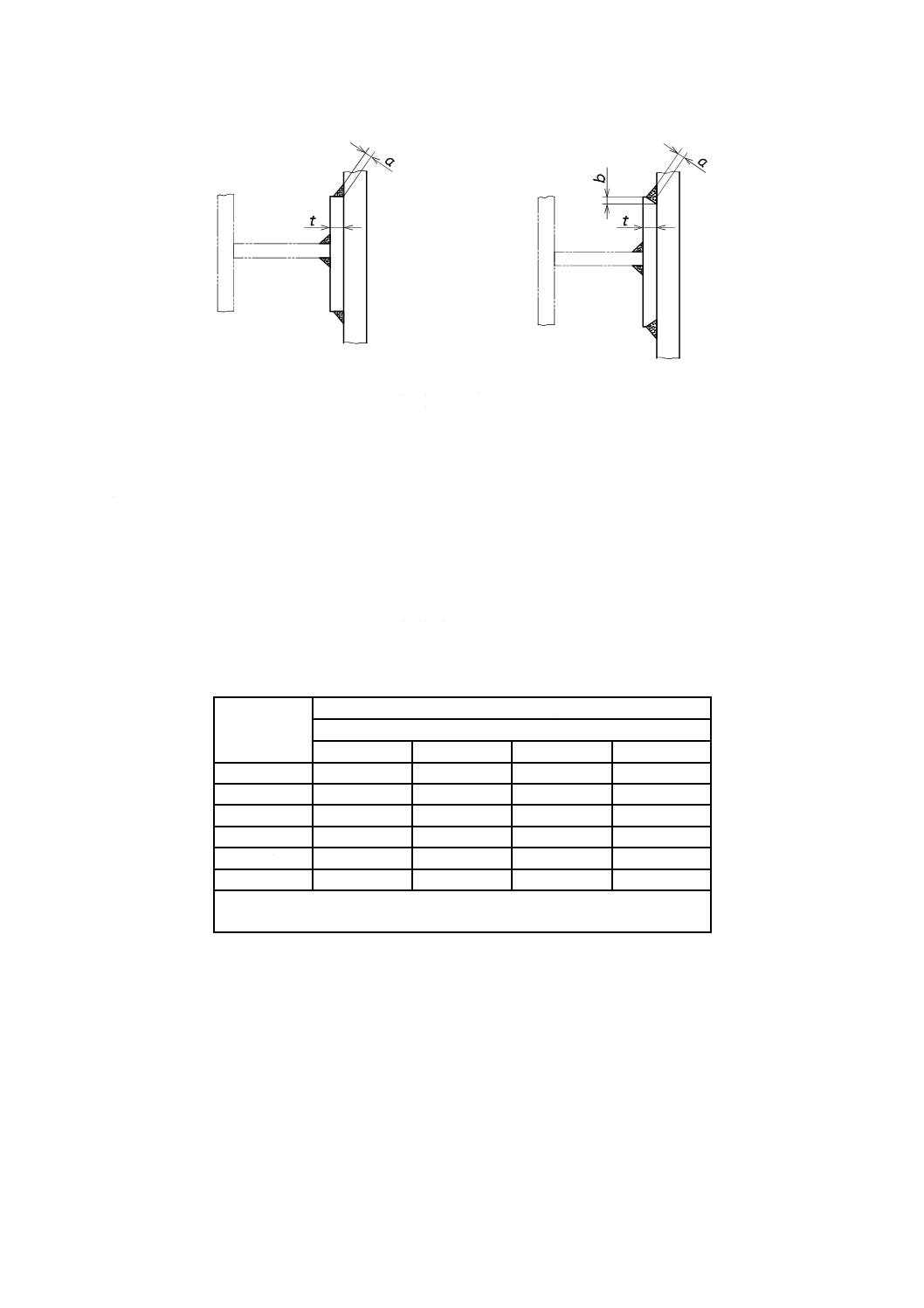

単位 mm

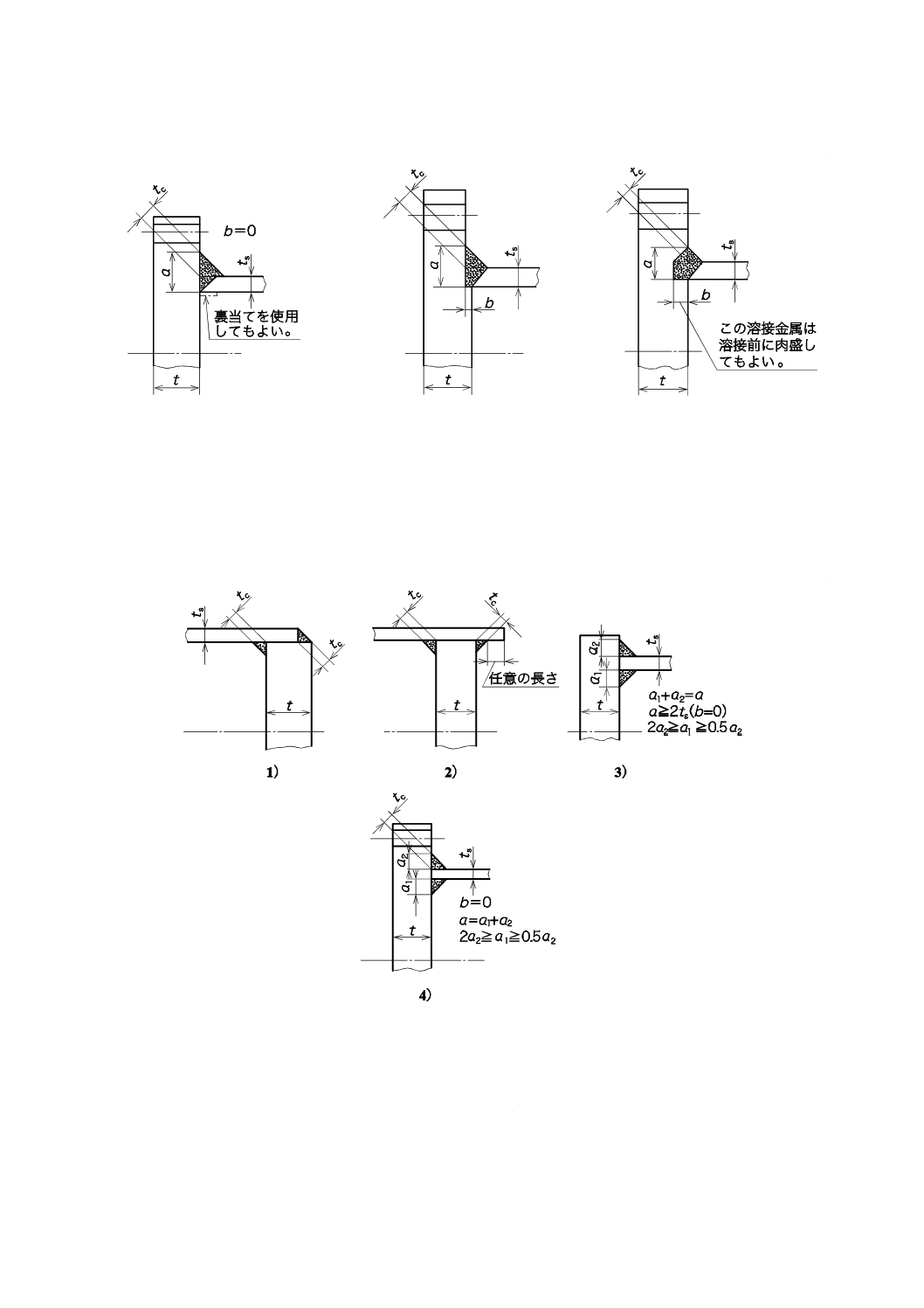

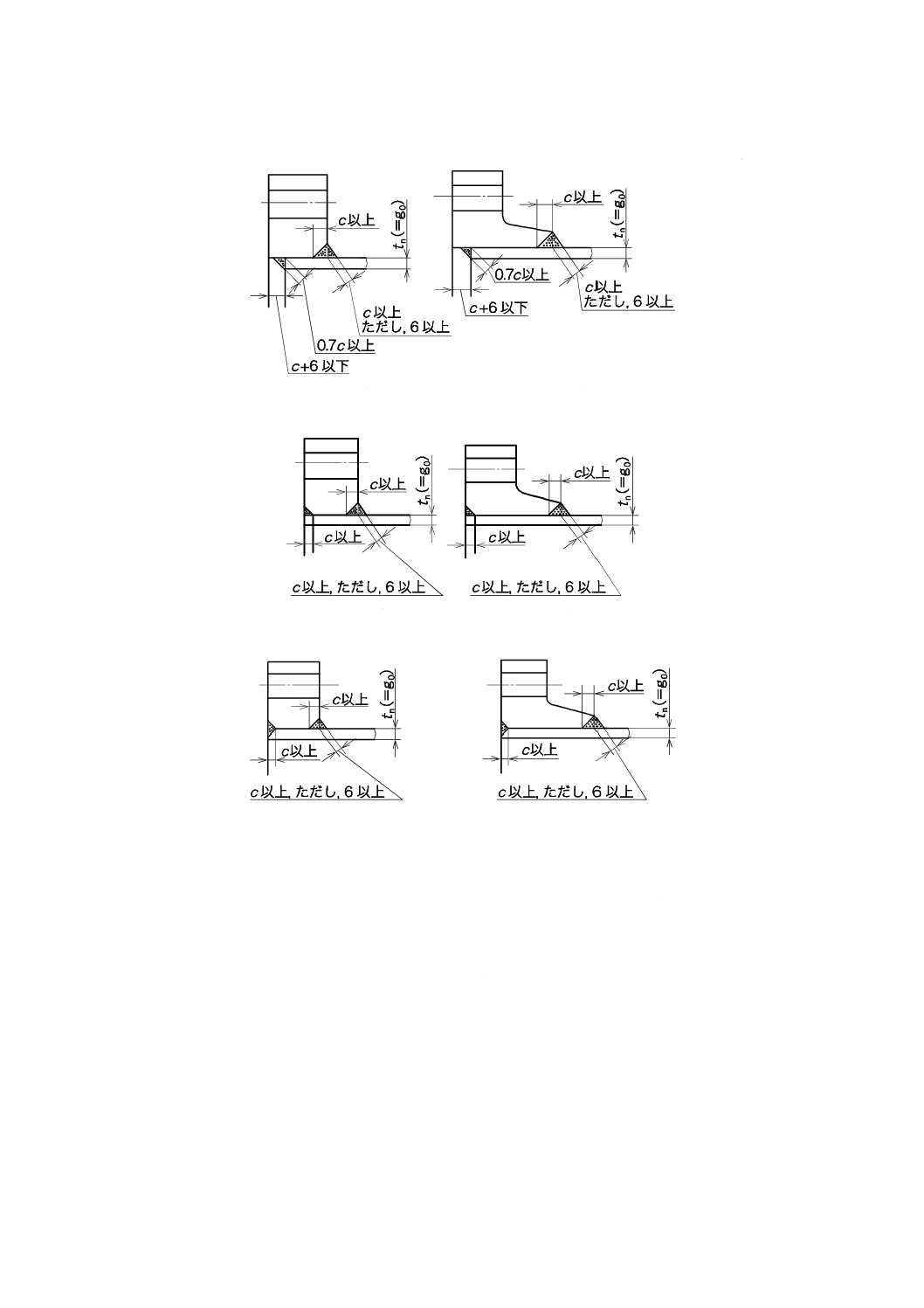

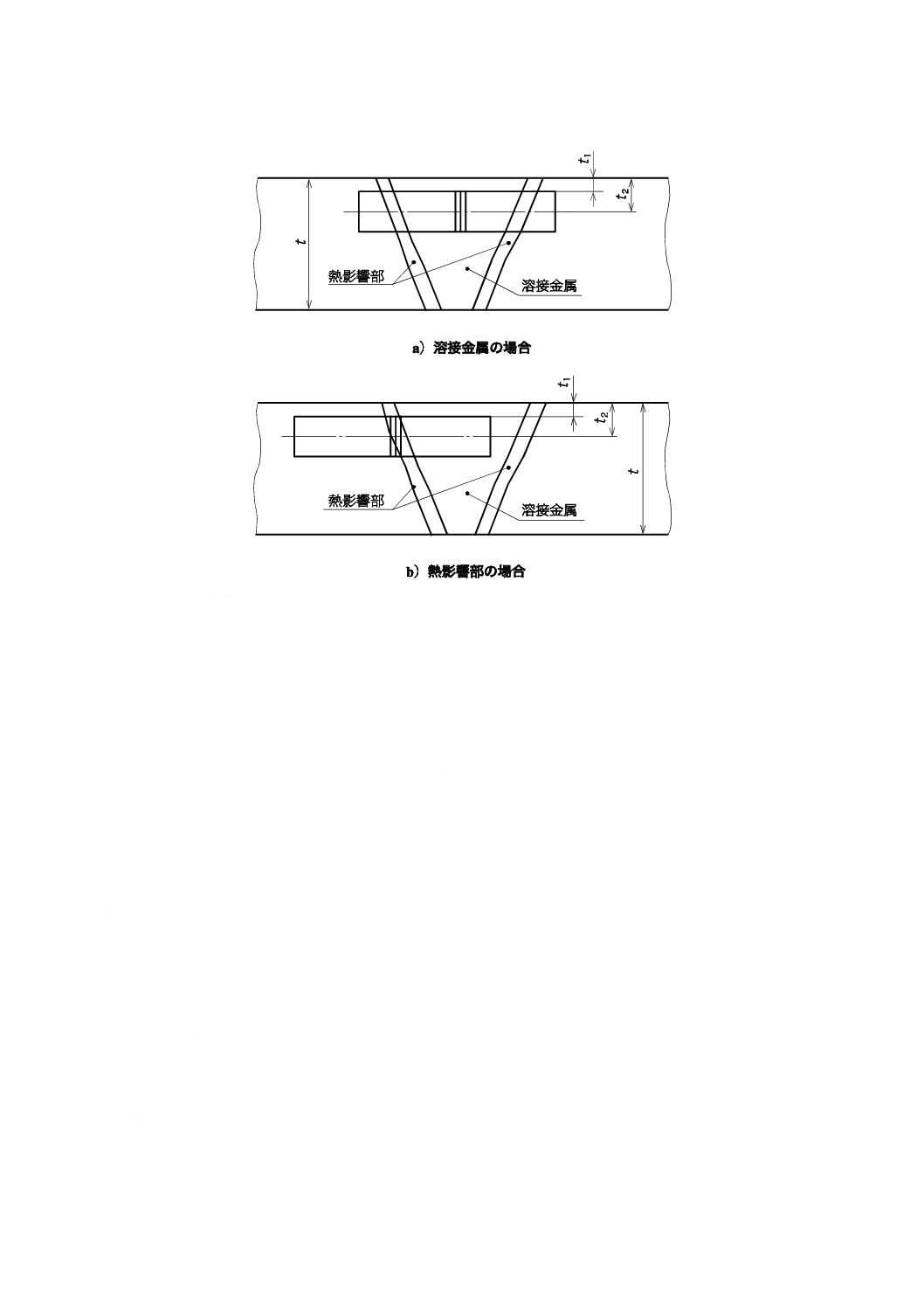

a-1) 突合せ溶接(その1)a)

a-2) 突合せ溶接(その2)b)

a) 突合せ溶接(B−1,B−2及びB−3継手)

図4−胴と鏡板の溶接継手(B−1〜L−3継手)†

21

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

b) 中間鏡板(B−2+FW継手)c)

c) せぎり溶接(B−2継手)d)

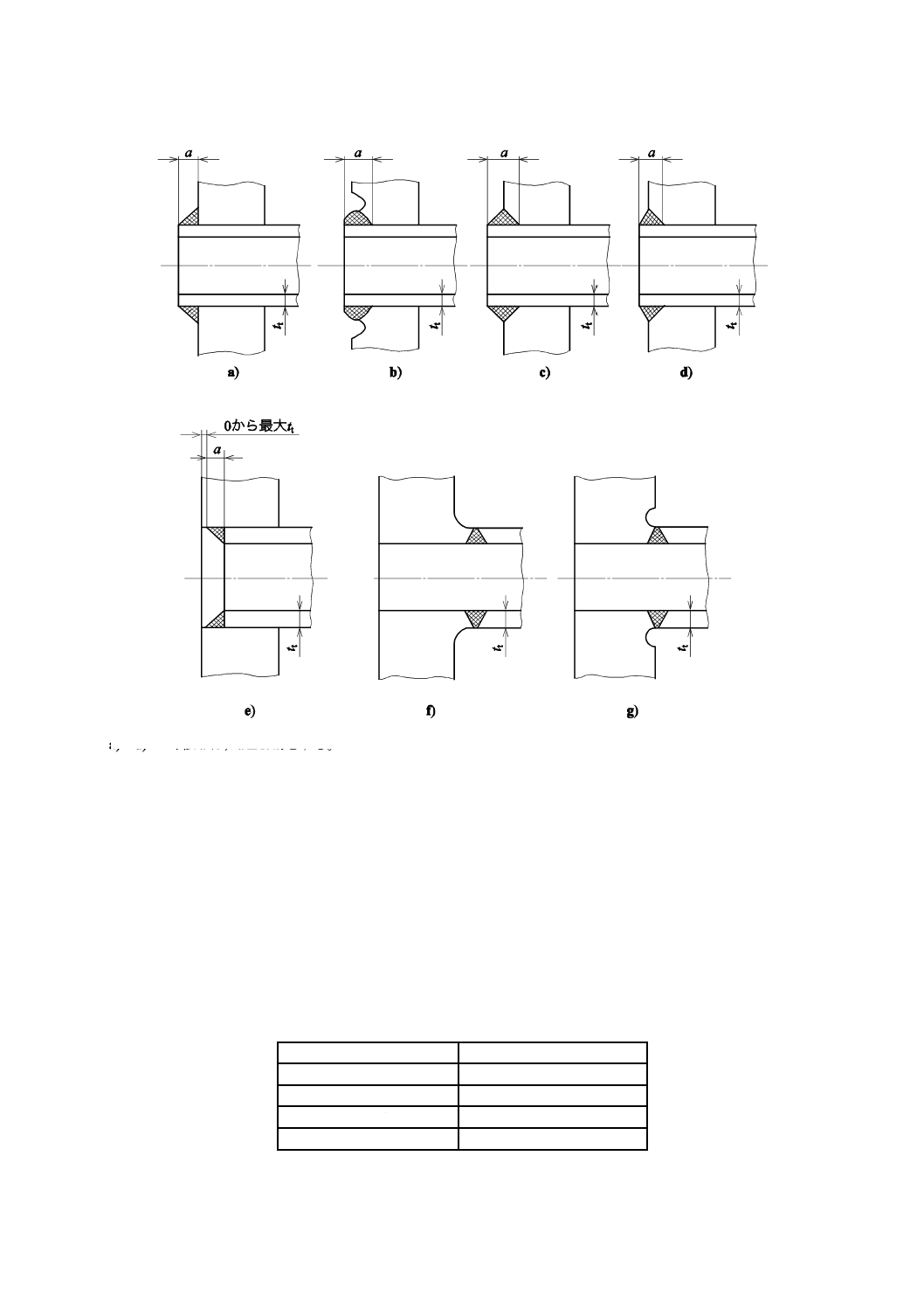

d) 両側全厚すみ肉重ね溶接(L−1継手)

e) プラグ溶接を行う片側全厚すみ肉重ね溶接(L−2継手)

f-1)

f-2)

f-3)

f) 片側全厚すみ肉重ね溶接(L−3継手)

図中の記号の意味は,次による。

th:鏡板の呼び厚さ(mm) ts:胴の呼び厚さ(mm) d:プラグ溶接の穴径(mm)

注a) 6.3.2の規定によってテーパを必要としない場合

b) 6.3.2の規定によってテーパを心要とする場合

c) B−2継手で裏当てを用いる場合

d) 全半球形鏡板を胴に溶接する場合は,次による。

1) ts又はth≦10 mm

2) tsとthの厚さの差≦2.5 mm

図4−胴と鏡板の溶接継手(B−1〜L−3継手)†(続き)

22

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

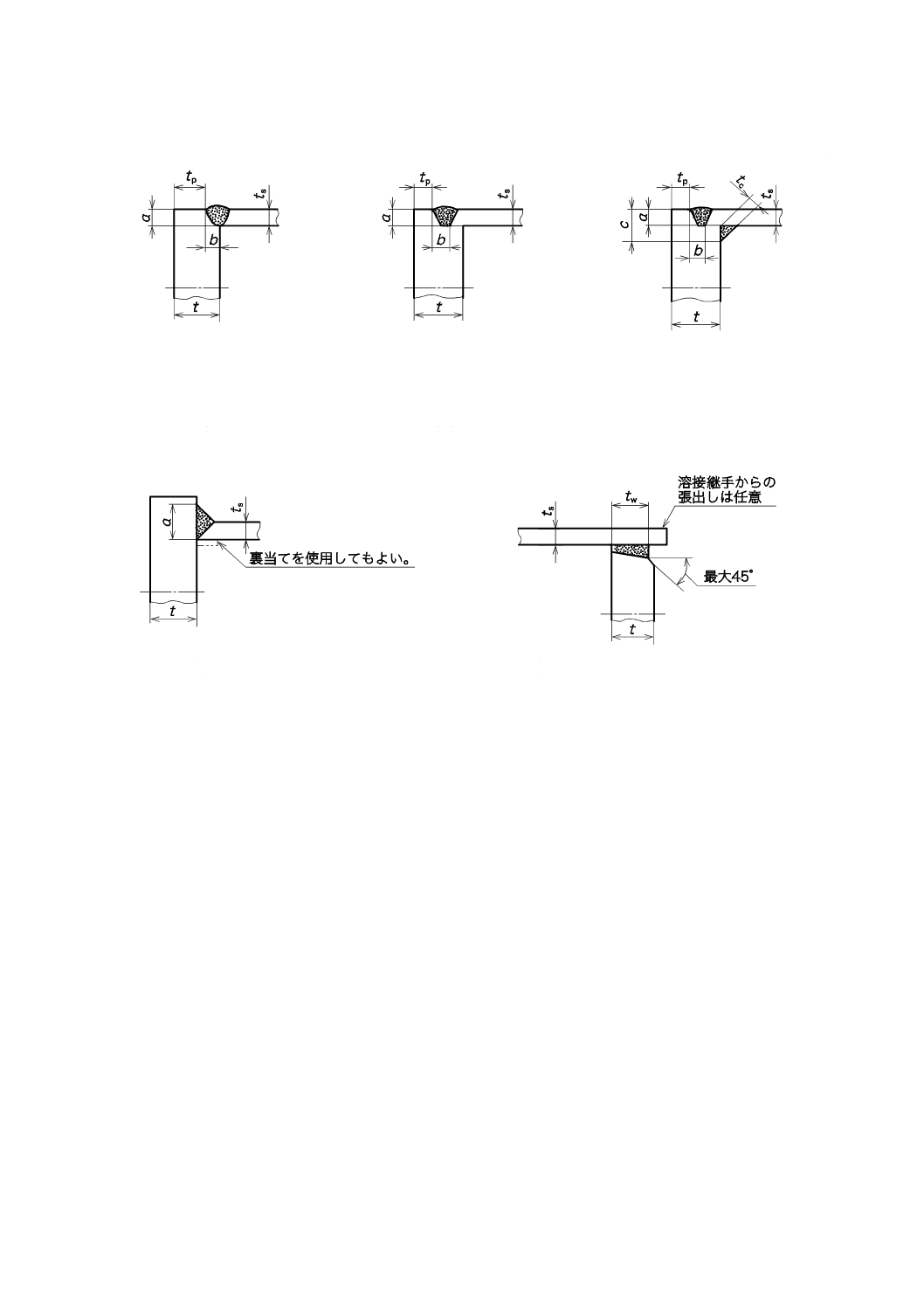

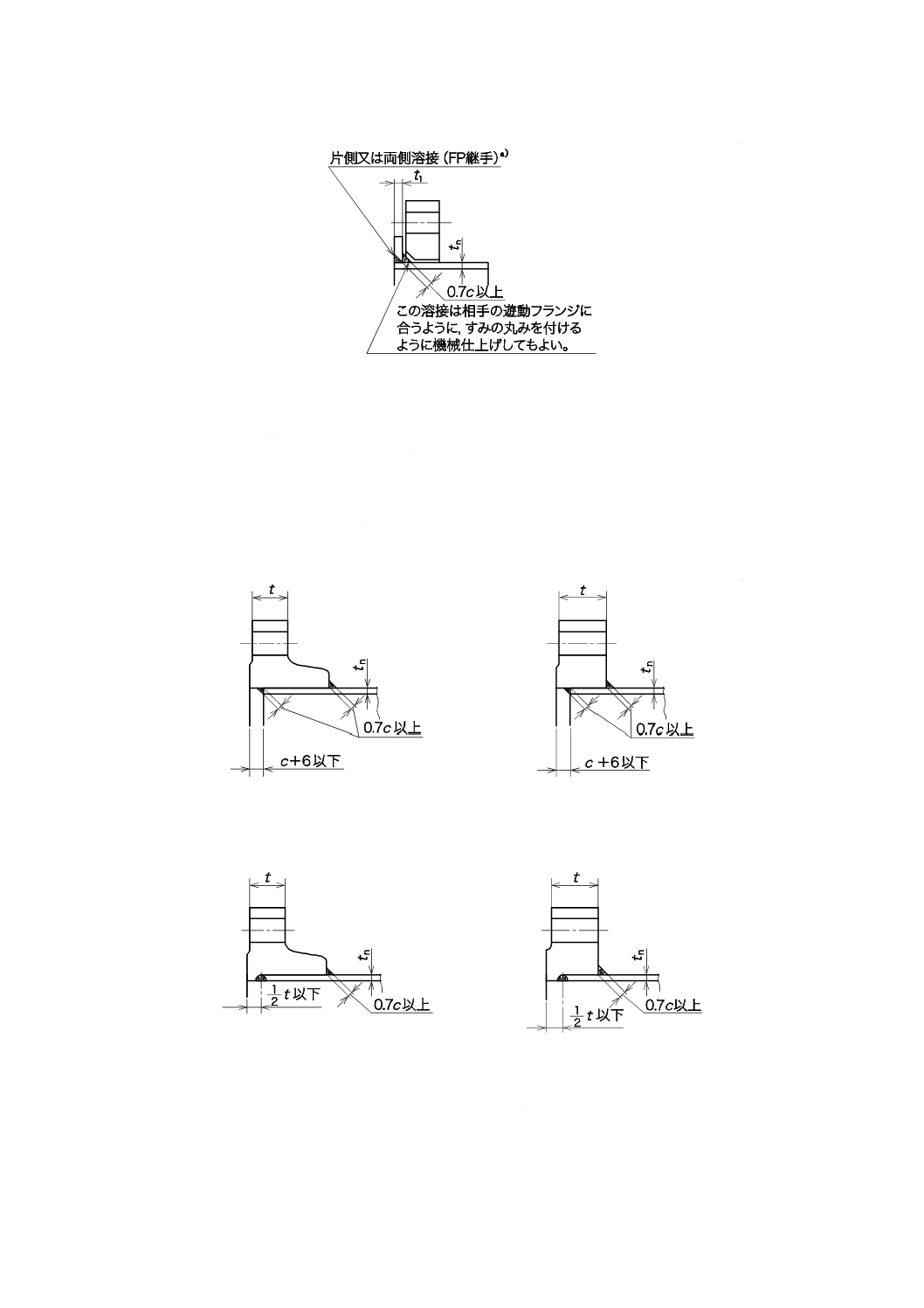

単位 mm

ts>38の場合 19≧r≧0.25ts

ts≦38の場合 r≧10

ts>38の場合 19≧r≧0.25ts

ts≦38の場合 r≧10

e≧tsかつe≧t

1)

2)

50≧h≧1.5ts(ただし,19以上)

tf≧2ts r≧3tf

3)

4)

図中の記号の意味は,次による。

ts :胴の呼び厚さ(mm)

t

:管板又は平鏡板の計算厚さ(mm)

r :管板又は平鏡板のすみの丸みの半径(mm)

e,tf,h :図に示す寸法(mm)

厚さの異なる部材の溶接は,6.3.2による。

B−1継手,B−2継手及びB−3継手の分類は,表2に示す継手の形式及び適用範囲による。

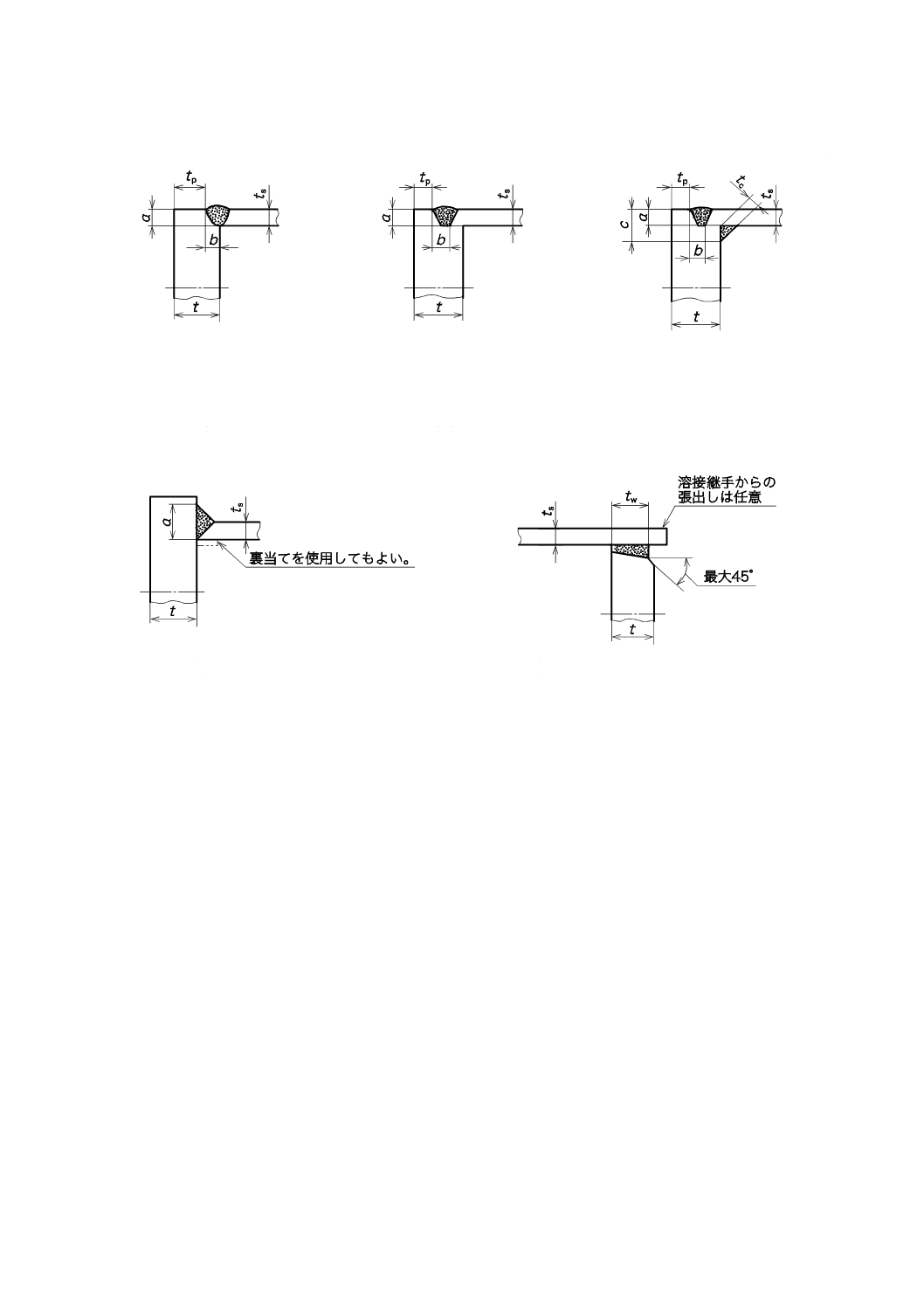

a) 胴とハブ付管板又はハブ付平鏡板の突合せ溶接(B−1,B−2及びB−3継手)

図5−胴と管板又は平鏡板の溶接継手†

23

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a+b≧2ts tw≧ts

tpはts又は6 mmの

いずれか小さい値以上

a≧2ts tw≧ts(b=0)

1-1)

1-2)

a+b≧2ts

bの部分の溶接金属は溶接前に

肉盛してもよい。bは0でもよい。

a+b≧2ts

tcは1.4tr又は0.7tsのいずれか小さい値以上

ただし,b=0でもよい。

2)

3)

b=2tr

t≧b≧1.25ts

b=2tr

t≧b≧1.25ts

4)

5)

6)

7)

図中の記号の意味は,次による。

ts及びtは,a) による。

tc :すみ肉溶接ののど厚で,1.4tr又は0.7tsのいずれか小さい値以上(mm)

tr :胴の計算厚さ(mm)

b-1) 両側完全溶込み開先溶接(FP継手)

b) 胴と管板又は平鏡板の溶接(FP及びFW継手)

図5−胴と管板又は平鏡板の溶接継手†(続き)

24

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a+b≧2ts

a≧ts

ts≧1.25tr

a+b≧2ts

a≧ts

ts≧1.25tr

c+b≧2ts

a≧ts

1)

2-1)

2-2)(FP+FW継手)

a+b≧2ts

(b=0)

tw≧2tr

tw≧1.25ts

ただし,tより大きくする必要はない。

3)

4)

図中の記号の意味は,次による。

ts及びtは,a) による。

tc及びtrは,b-1) による。

tp:ts又は6 mmのいずれか小さい値以上

b-2) 片側完全溶込み開先溶接(FP継手)

b) 胴と管板又は平鏡板の溶接(FP及びFW継手)(続き)

図5−胴と管板又は平鏡板の溶接継手†(続き)

25

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1)

2)

3)

a+b≧2ts,tcは0.7ts又は1.4trのいずれか小さい値以上

図中の記号の意味は,次による。

ts及びtは,a) による。

tc及びtrは,b-1) による。

b-3) 胴とボルト締めフランジ付管板の片側完全溶込み開先溶接(FP継手)

単位 mm

4) においてはa+b≧2ts,tcは0.7ts又は1.4trのいずれか小さい値以上

図中の記号の意味は,次による。

ts及びtは,a) による。

tcは,b-1) による。ただし,1) 及び2) は0.7ts以上

b-4) すみ肉溶接(FW継手)

b) 胴と管板又は平鏡板の溶接(FP及びFW継手)(続き)

図5−胴と管板又は平鏡板の溶接継手†(続き)

26

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

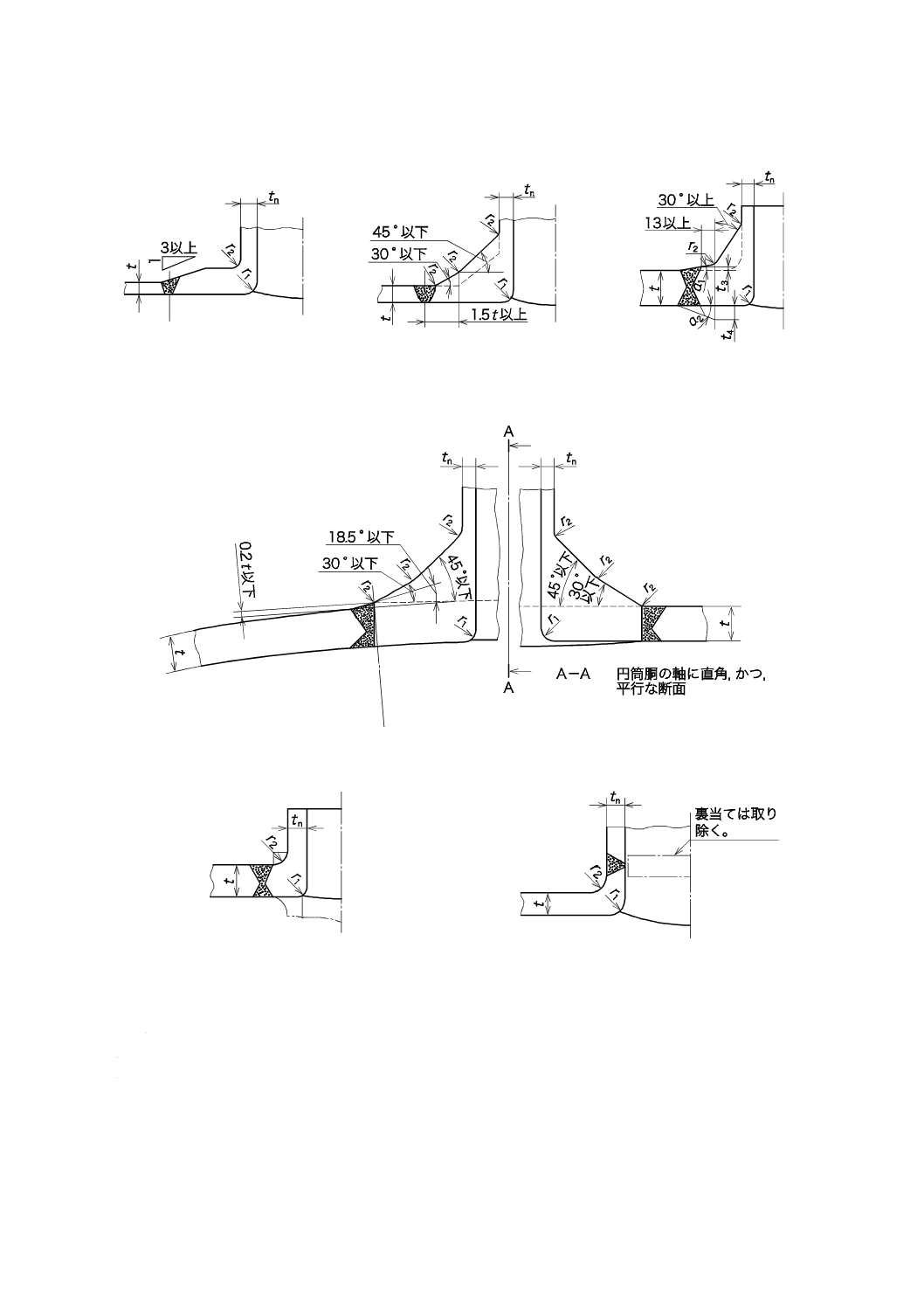

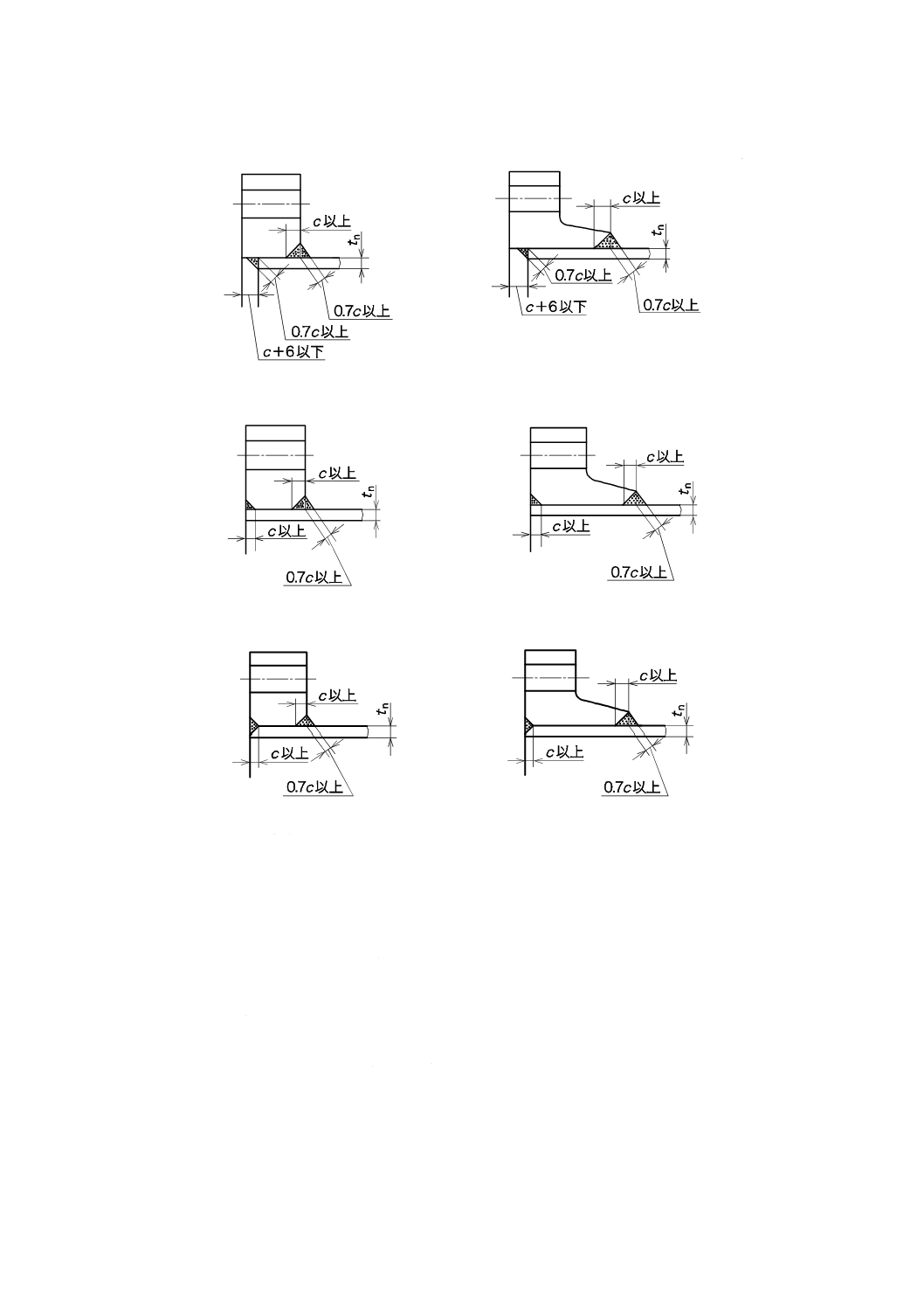

単位 mm

t3+t4≦0.2t(最大6 mm)

a)

b-1)

b-2)

c)

d)

e)

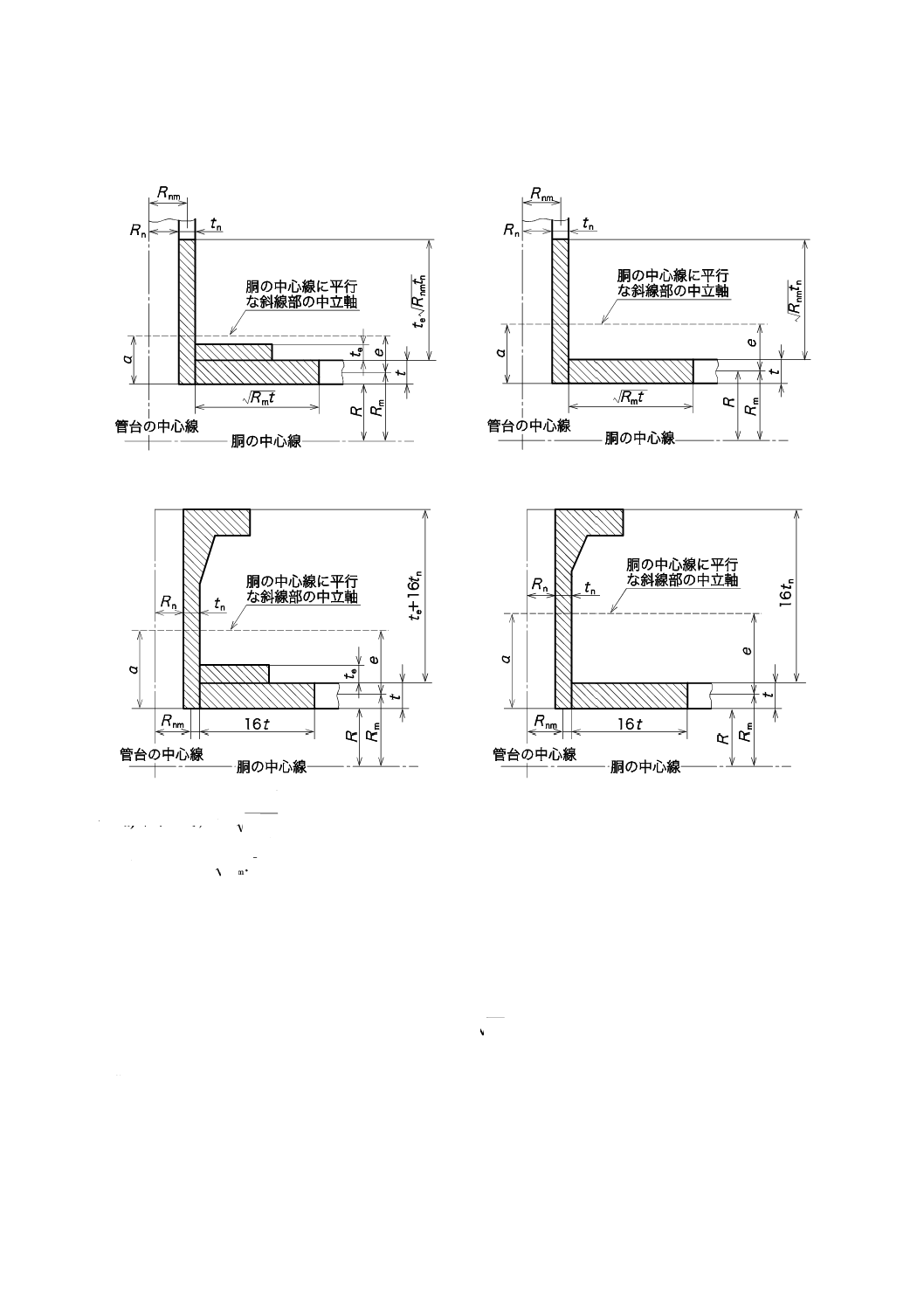

図中の記号の意味は,次による。

t :胴又は鏡板の呼び厚さ(mm)

tn :管台などの呼び厚さ(mm)

r1 :0.25t又は19 mmのいずれか小さい値以上(mm)

r2 :19 mm以上

図6−管台などの突合せ溶接継手(B−1継手)†

27

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

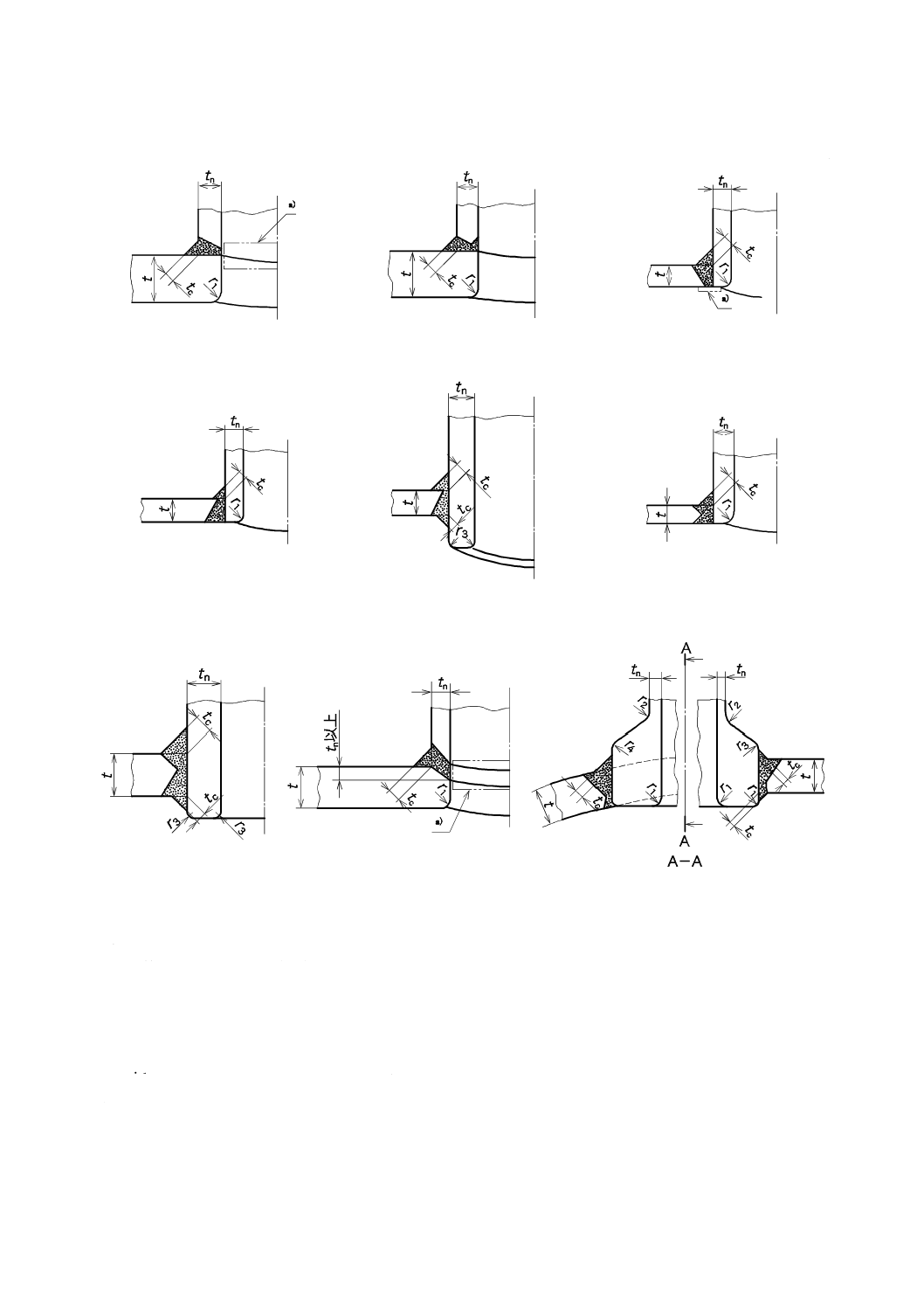

単位 mm

a)

b)

c)

d-1)

d-2)

e-1)

e-2)

f)

g)

図中の記号の意味は,次による。

t :胴又は鏡板の呼び厚さ(mm)

tn :管台などの呼び厚さ(mm)

tm :溶接する部材の薄いほうの厚さ又は19 mmのいずれか小さい値(mm)

tc :すみ肉溶接ののど厚で,6 mm又は0.7tmの小さい値以上(mm)

r1 :9 %ニッケル鋼の場合は,1/8tから1/2t

r2 :9 %ニッケル鋼の場合は,19 mm以上

r3 :9 %ニッケル鋼の場合は,1/8tnから1/2tn

r4 :9 %ニッケル鋼の場合は,6 mm以上

注a) 裏当てを残してもよい。

図7−管台などの完全溶込み溶接継手(FP継手)†

28

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

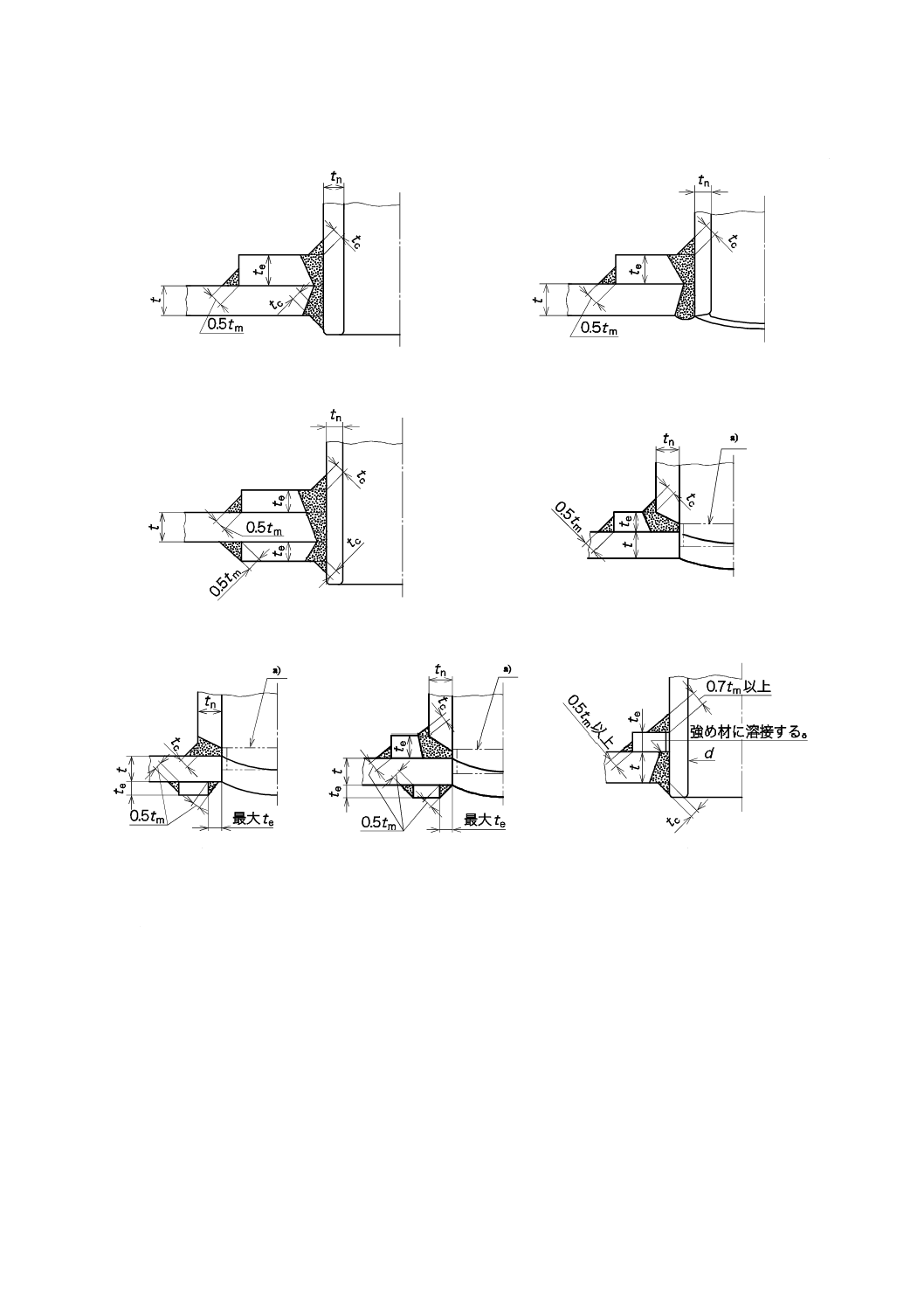

単位 mm

a)

b)

c)

d)

e)

f)

g)

図中の記号の意味は,次による。

t :胴又は鏡板の呼び厚さ(mm)

tn :管台などの呼び厚さ(mm)

te :強め材の呼び厚さで,6 mm又は0.7tmのいずれか小さい値以上(mm)

tc :すみ肉溶接ののど厚(mm)

tm :溶接する部材の薄いほうの厚さ又は19 mmのいずれか小さい値(mm)

注a) 裏当てを使用した場合は,溶接後除去しなくてもよい。

図8−管台など及び強め材の完全溶込み溶接(FP継手)とすみ肉溶接(FW継手)を併用する継手†

29

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1) FW継手

2) PP+FW継手

3) FW継手

tw≧0.7tm

tw≧0.7tm

r≧3

r≧3

4) PP+FW継手

5) PP+FW継手

6) PP+FW継手

tw≧0.7tm

tw≧0.7tm

tw≧0.7tm

7) PP+FW継手

8) PP+FW継手

9) PP+FW継手

tw≧0.7tm R≧3tn

t1≧0.5tm tw≧0.7tm

10) FW継手

11) FW継手

a) 両側溶接

図9−管台などの部分溶込み溶接(PP継手)及びすみ肉溶接(FW継手)の継手†

30

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図中の記号の意味は,次による。

t

:胴又は鏡板の呼び厚さ(mm)

tn

:管台などの呼び厚さ(mm)

te

:強め材の呼び厚さ(mm)

tc,t1及びt2 :すみ肉溶接ののど厚又は開先溶接の開先深さで,6 mm又は0.7tmのいずれか小さい値以上(mm)

tm

:溶接する部材の薄いほうの厚さ又は19 mmのいずれか小さい値(mm)

tw

:すみ肉溶接ののど厚又は図に示す寸法(mm)

1)〜4) において,

t1+t2≧1.25tm

a) 両側溶接(続き)

単位 mm

tw≧tn(最小6 mm)

tw≧tn(最小6 mm)

1) PP継手

2) PP継手

3) PP継手

4) FW継手

b) 片側溶接

図9−管台などの部分溶込み溶接(PP継手)及びすみ肉溶接(FW継手)の継手†(続き)

31

B 8267:2015

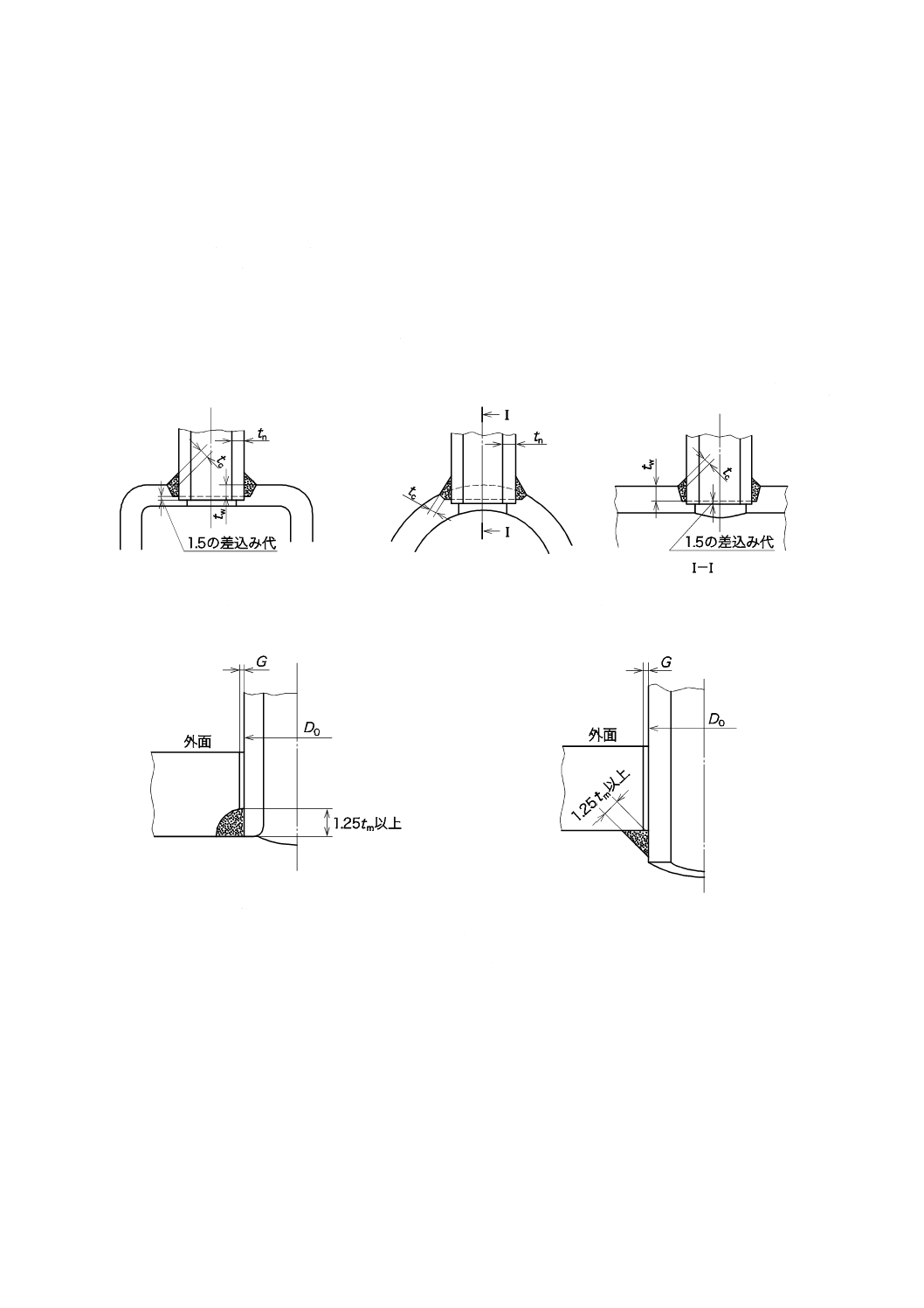

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図中の記号は,次による。

tn :管台などの呼び厚さ(mm)

tc :すみ肉溶接ののど厚で,6 mm又は0.7tmの小さい値以上(mm)

tm :溶接する部材の薄いほうの厚さ又は19 mmのいずれか小さい値(mm)

tw :図に示す寸法(mm)

Do :管台などの外径(mm)

Gは,管台などの外径と穴内径の半径方向の最大隙間で,次による。

a) 荷重を受けない場合,G=最大3 mm

b) 荷重を受ける場合

Do≦ 25 mm :G=0.13 mm

25 mm< Do≦100 mm :G=0.25 mm

100 mm< Do≦170 mm :G=0.38 mm

管の呼び径は,150A以下とする。

穴補強の計算において3) 及び4) の場合に差し込む管は,強度に算入しない。

b) 片側溶接(続き)

図9−管台などの部分溶込み溶接(PP継手)及びすみ肉溶接(FW継手)の継手†(続き)

32

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

t1+t2≧1.25tm

a-1)

a-2)

FP継手

FW継手

b-1)

b-2)

FP継手

FW継手

c-1)

c-2)

FP継手

PP+FW継手

t3≧0.5tm

tw≧0.7tm

twはスケジュール160の管の厚さ

管継手の呼び径は80A(DN80)以下

d) FW継手

e) PP継手

図中の記号の意味は,次による。

t

:胴又は鏡板の呼び厚さ(mm)

te

:管継手のフランジ部の厚さ(mm)

tc,t1,t2及びt3 :すみ肉溶接ののど厚(mm)

tc

:6 mm又は0.7tmのいずれか小さい値以上(mm)

t1及びt2

:6 mm又は0.7tmのいずれか小さい値以上で,a-1) 及びa-2) の場合はt1+t2≧1.25tm(mm)

ただし,管継手の呼び径が80A(DN80)以下の場合は,部分溶込み溶接(PP継手)及びすみ肉

溶接(FW継手)のt1及びt2は,2.5 mm又は0.7tmのいずれか小さい値以上

t3

:0.5tm以上

tm

:溶接する部材の薄いほうの厚さ又は19 mmのいずれか小さい値(mm)

tw

:図に示す寸法(mm)

図10−内ねじ付管継手の溶接継手†

33

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

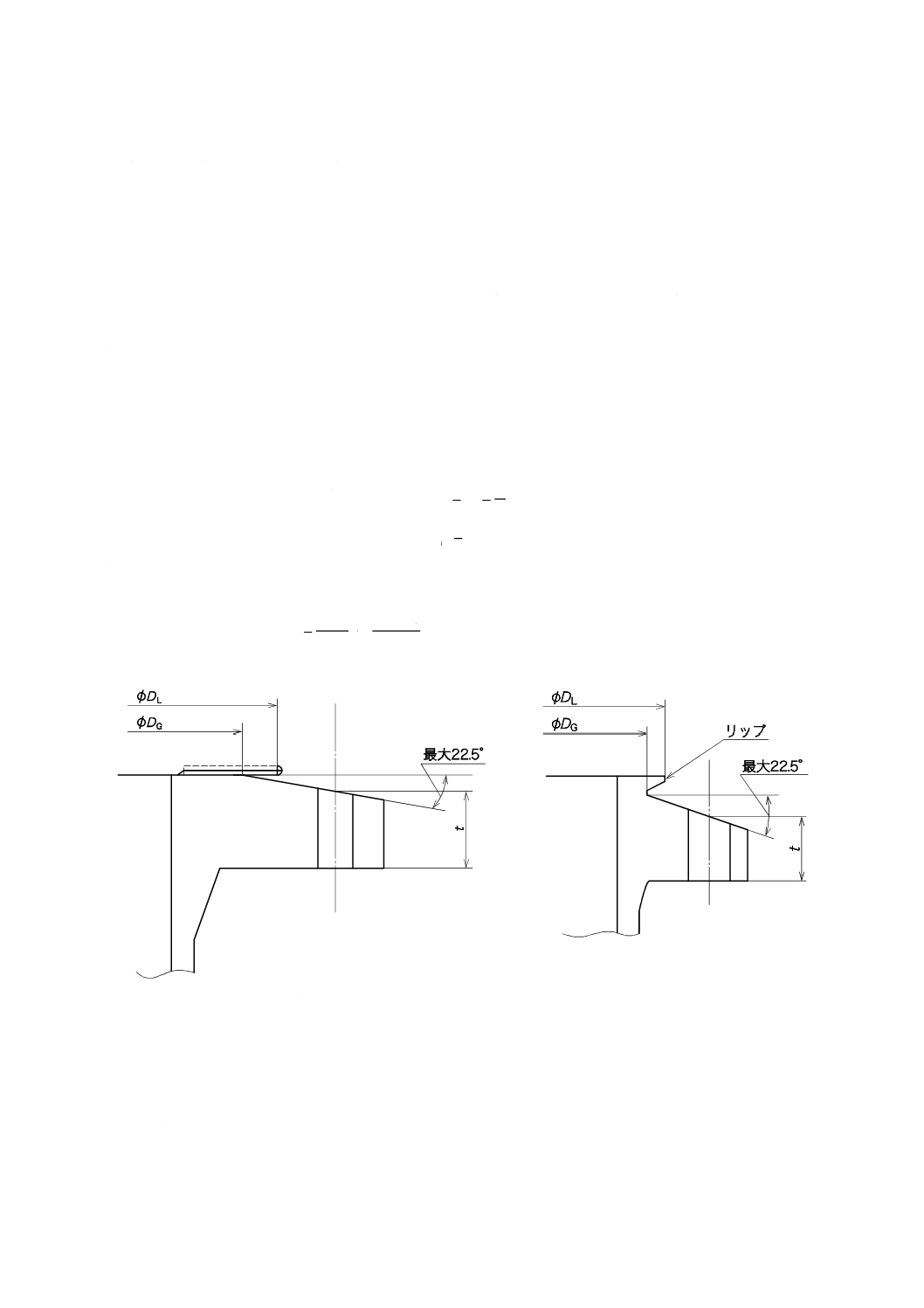

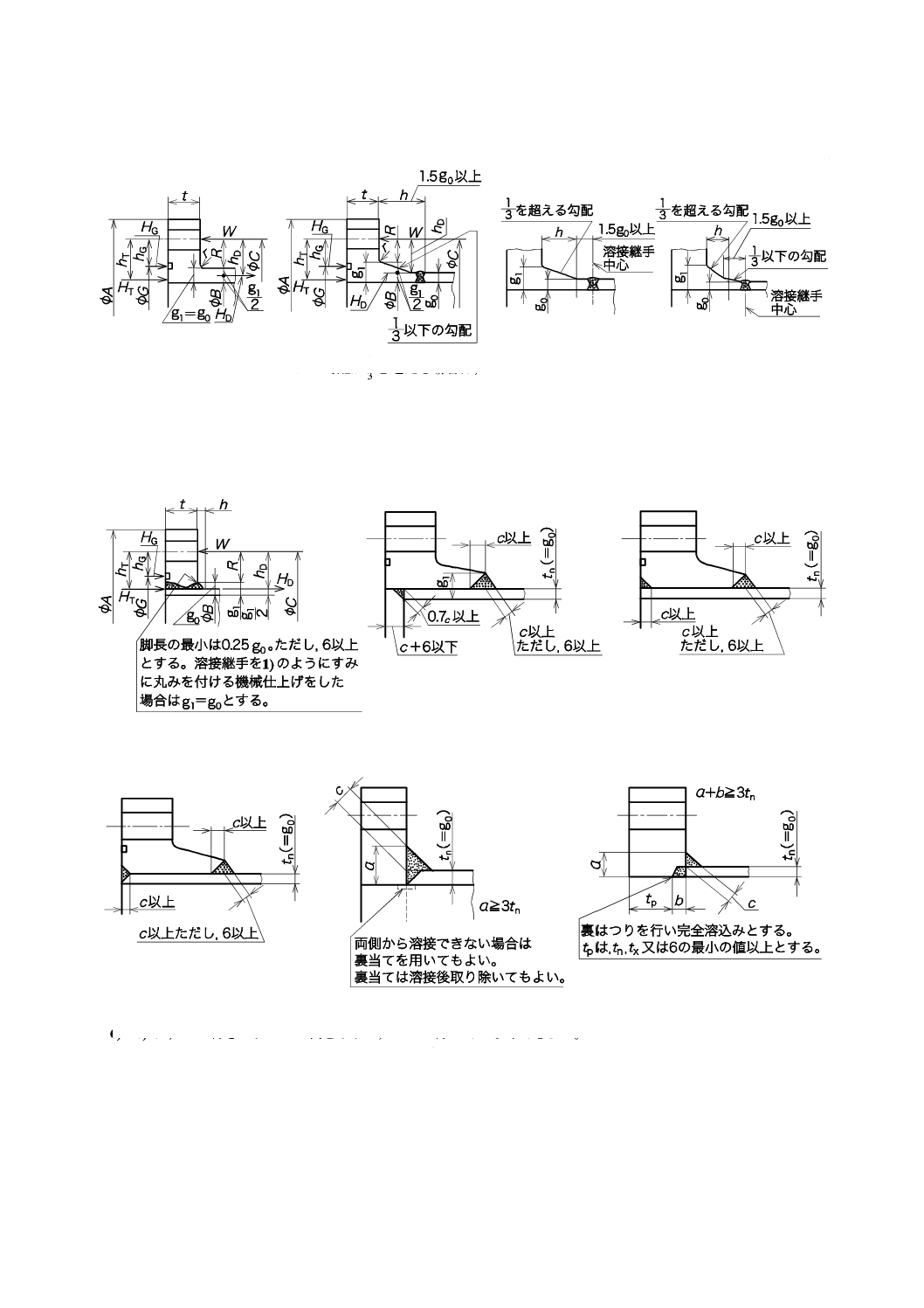

単位 mm

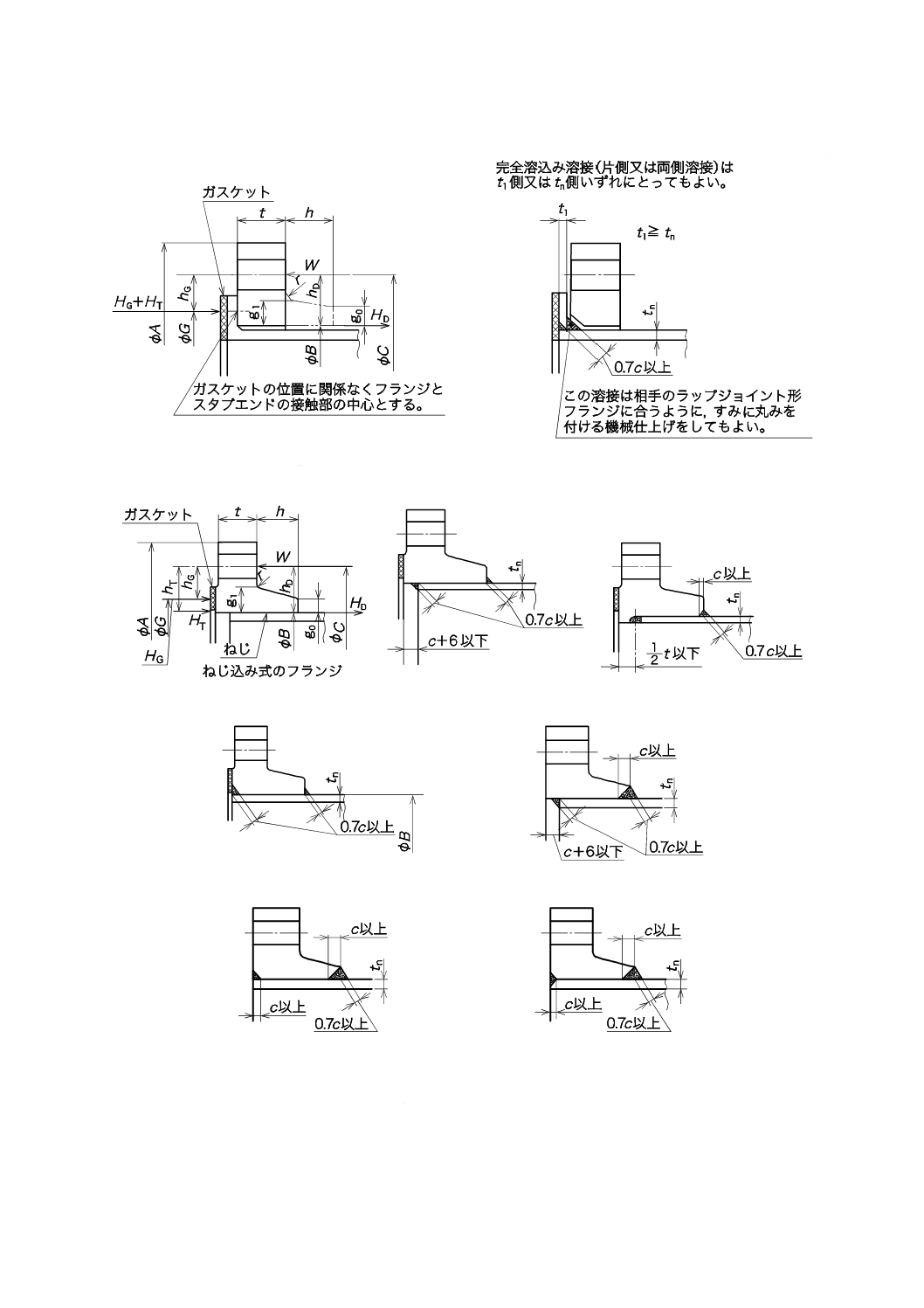

h≧1.5tn

h≧1.5g0

フランジに近いハブの勾配が1/3

を超える場合は,3) 又は4) を

使用する。

1) B−1継手

2) B−1継手

3) B−1継手

a+b≧3tn

4) B−1継手

5) FP継手

6) FP継手

a≧3tn

a+b≧3tn

7) FP継手

8) FP継手

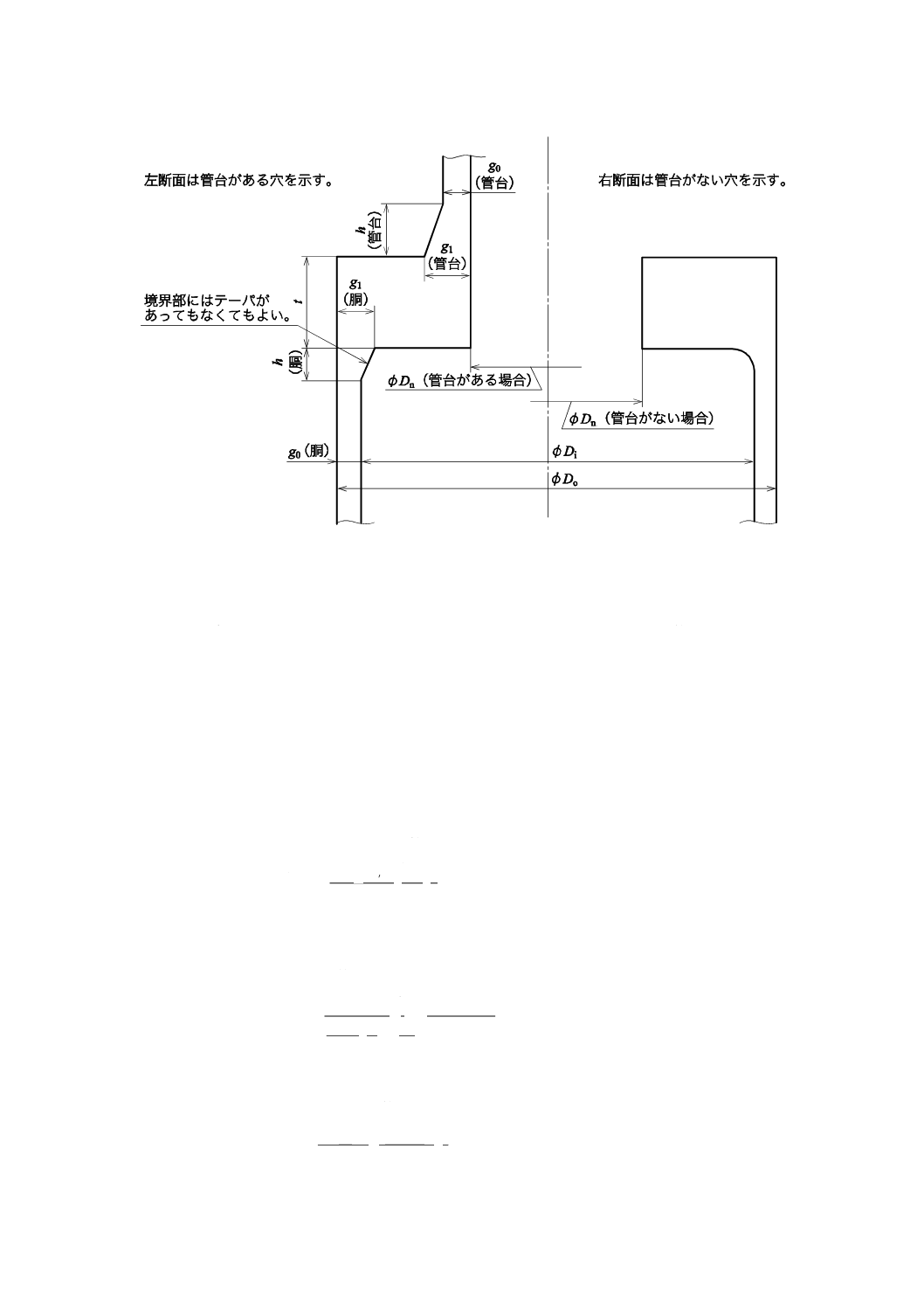

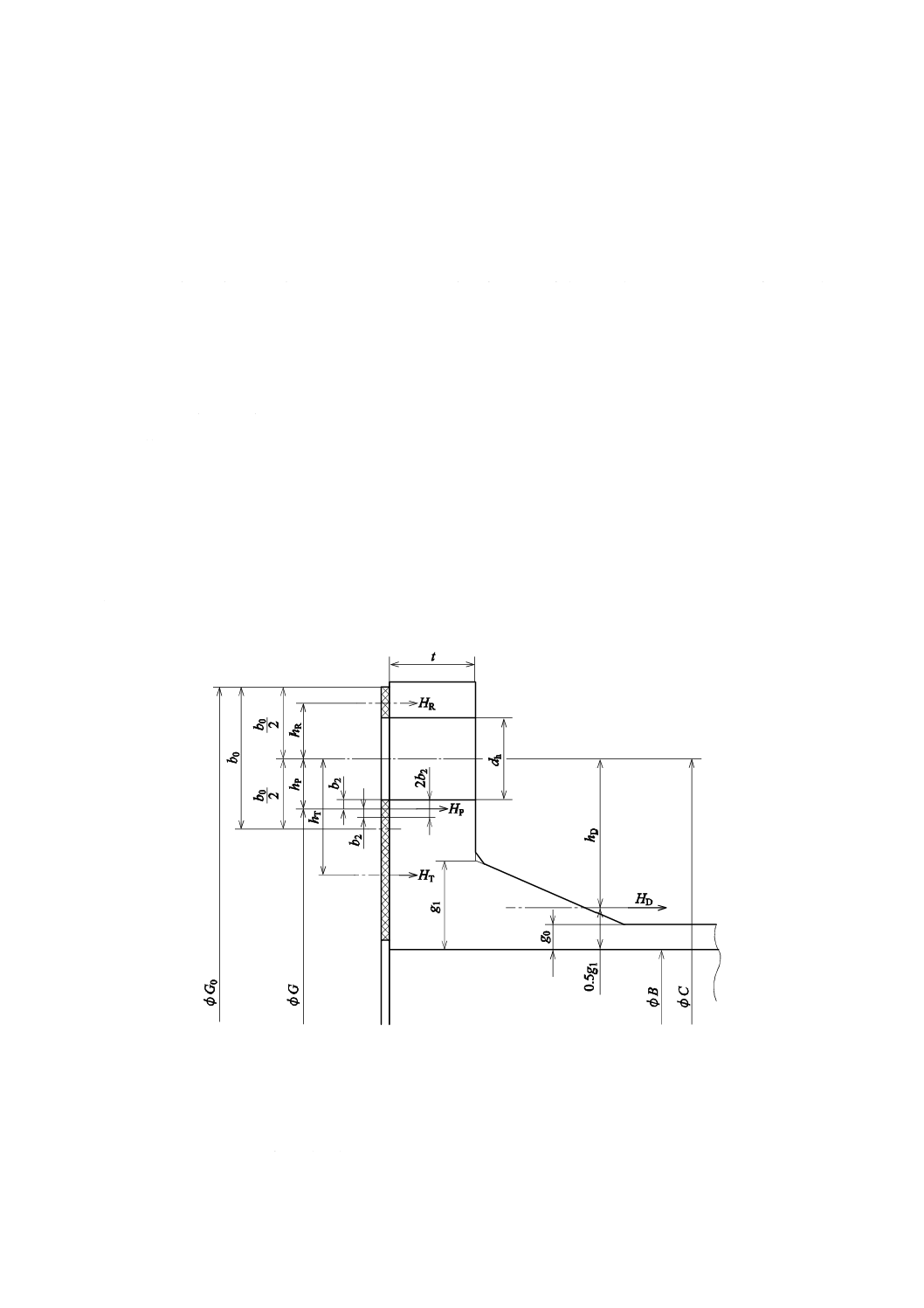

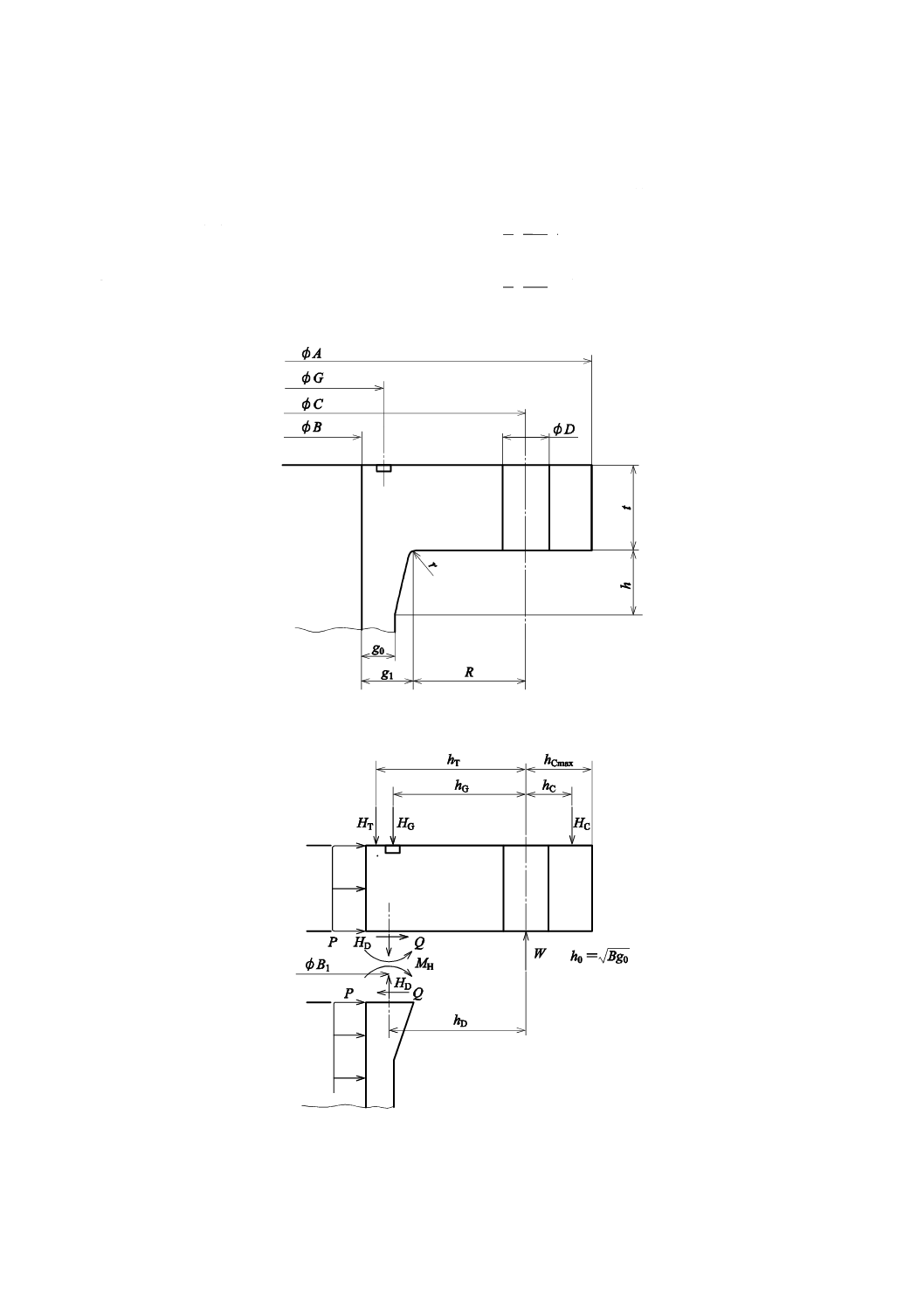

図中の記号の意味は,次による。

r :すみの丸みで0.25g0以上(mm)。ただし,4.5 mm以上

tn :胴又は管台の呼び厚さ(mm)

c :tn又はtxのいずれか小さい値以上(mm)

tx :一体形フランジとして計算する場合は2g0(mm)。ただし,6 mm以上

h :ハブの長さ(mm)

g0 :ハブ先端の厚さ又はtn(mm)

g1 :フランジ背面のハブの厚さ(mm)

a) 一体形フランジ

図11−胴又は管台とフランジの溶接継手†

34

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

9-1) PP+FW継手

9-2) PP+FW継手

10-1) PP継手

10-2) PP継手

11-1) PP継手

11-2) PP継手

図中の記号の意味は,次による。

c :tn又はtxのいずれか小さい値(mm)

tn :胴又は管台の呼び厚さ(mm)

tx :一体形フランジとして計算する場合は2g0(mm)。ただし,6 mm以上。

g0 :ハブ先端の厚さ又はtn(mm)

a) 一体形フランジ(続き)

図11−胴又は管台とフランジの溶接継手†(続き)

35

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

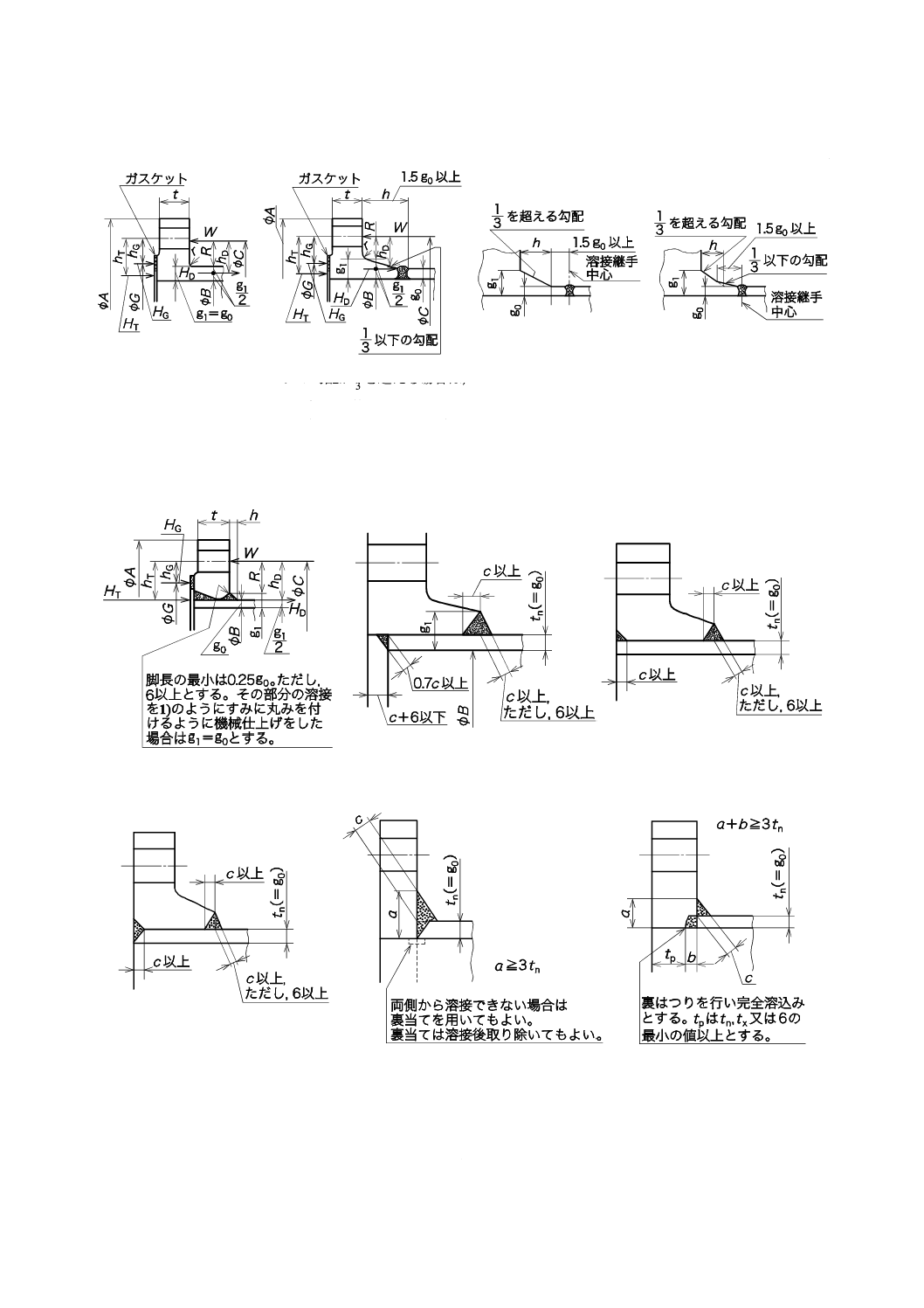

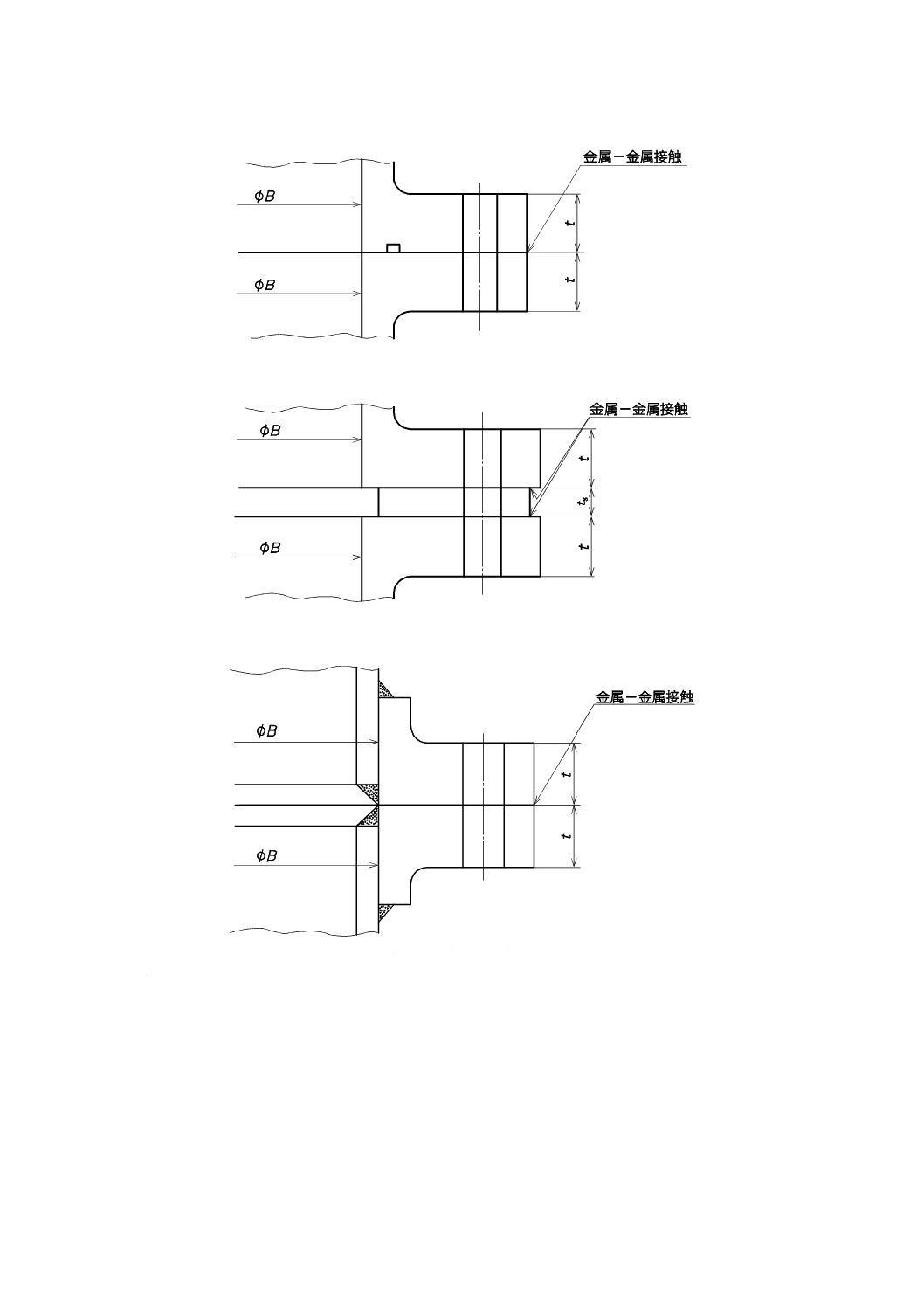

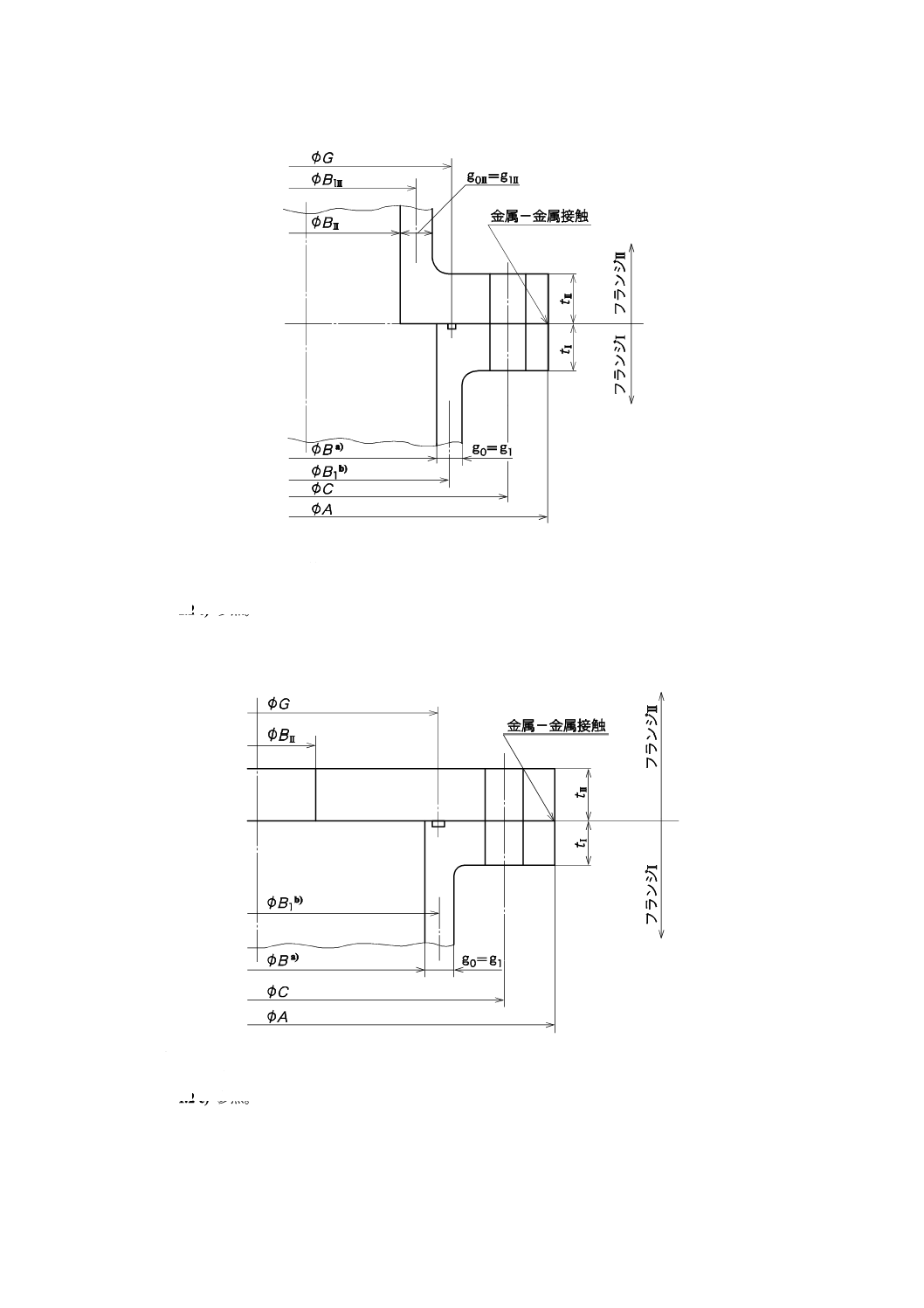

単位 mm

t1≧tn

図中の記号の意味は,次による。

c :tn又はtxのいずれか小さい値(mm)

tn :胴又は管台の呼び厚さ(mm)

tx :内圧に対する胴又は管台の計算厚さの2倍(mm)。ただし,6 mm以上

注a) ラップ(t1)と胴又は管台(tn)の完全溶込み溶接を行うため,t1又はtnの全厚にわ

たって溶接してもよい。ガスケットの当たり面は機械仕上げをする。

1) ラップジョイント形フランジ

単位 mm

ハブの勾配が6°以下の

場合は,g0=g1とみなす。

2-1) FW継手

2-2) FW継手

ハブの勾配が6°以下の

場合は,g0=g1とみなす。

2-3) PP+FW継手

2-4) PP+FW継手

2) 差込み形フランジ

b) ルーズ形フランジ

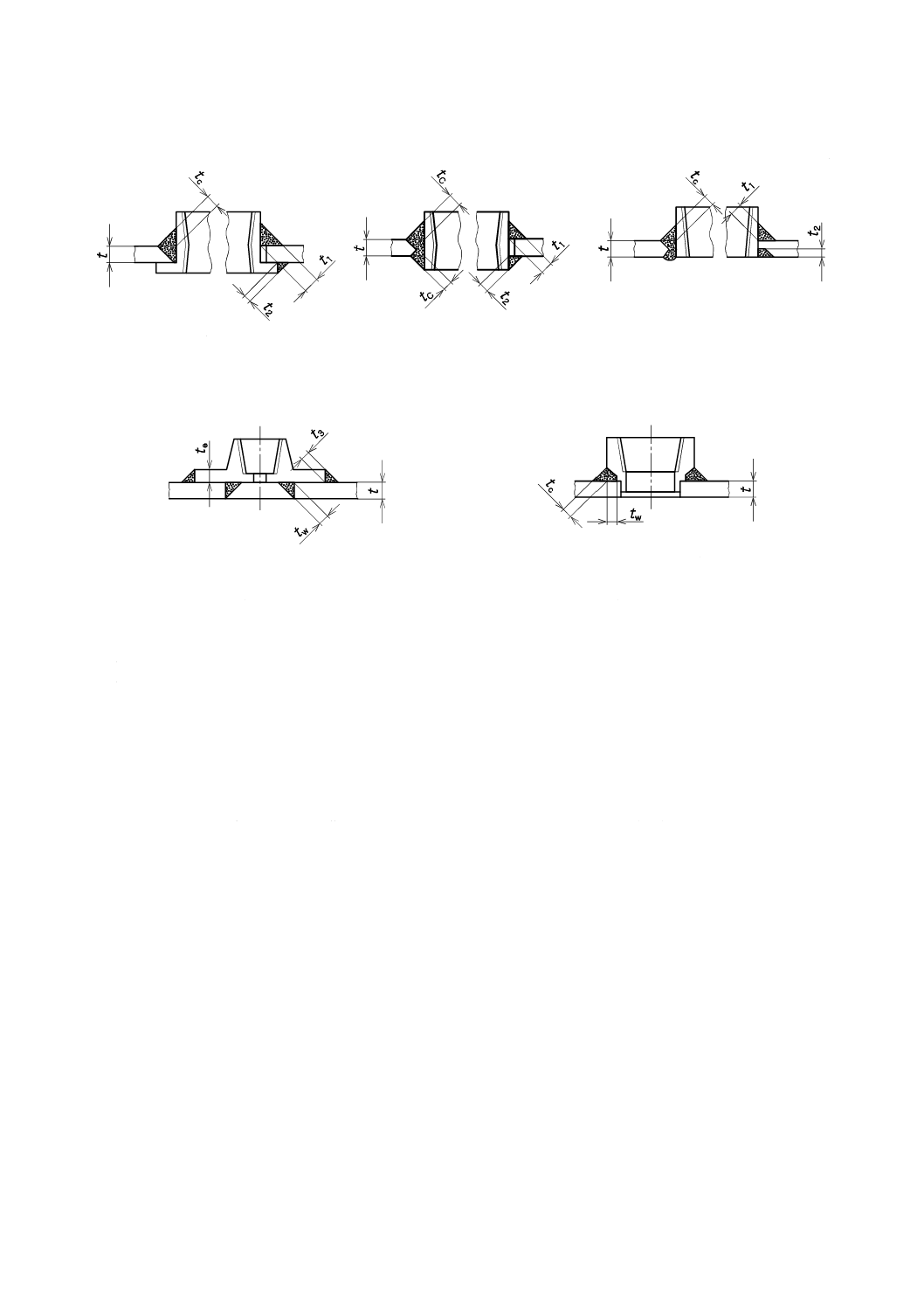

図11−胴又は管台とフランジの溶接継手†(続き)

36

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

3-1) PP+FW継手

3-2) PP+FW継手

4-1) PP継手

4-2) PP継手

5-1) PP継手

5-2) PP継手

図中の記号の意味は,次による。

c :tn又はtxのいずれか小さい値(mm)

t :フランジの厚さ(mm)

tn :胴又は管台の呼び厚さ(mm)

tx :内圧に対する胴又は管台の計算厚さの2倍(mm)。ただし,6 mm以上

3-1)〜5-2) では,次の制限がある。

g0 :ハブ先端の厚さ,g0≦16 mm

B :フランジの内径,B/g0≦300

設計圧力≦2 MPa

設計温度≦370 ℃

2),3),4) 及び5) 差込み形フランジ(続き)

b) ルーズ形フランジ(続き)

図11−胴又は管台とフランジの溶接継手†(続き)

37

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

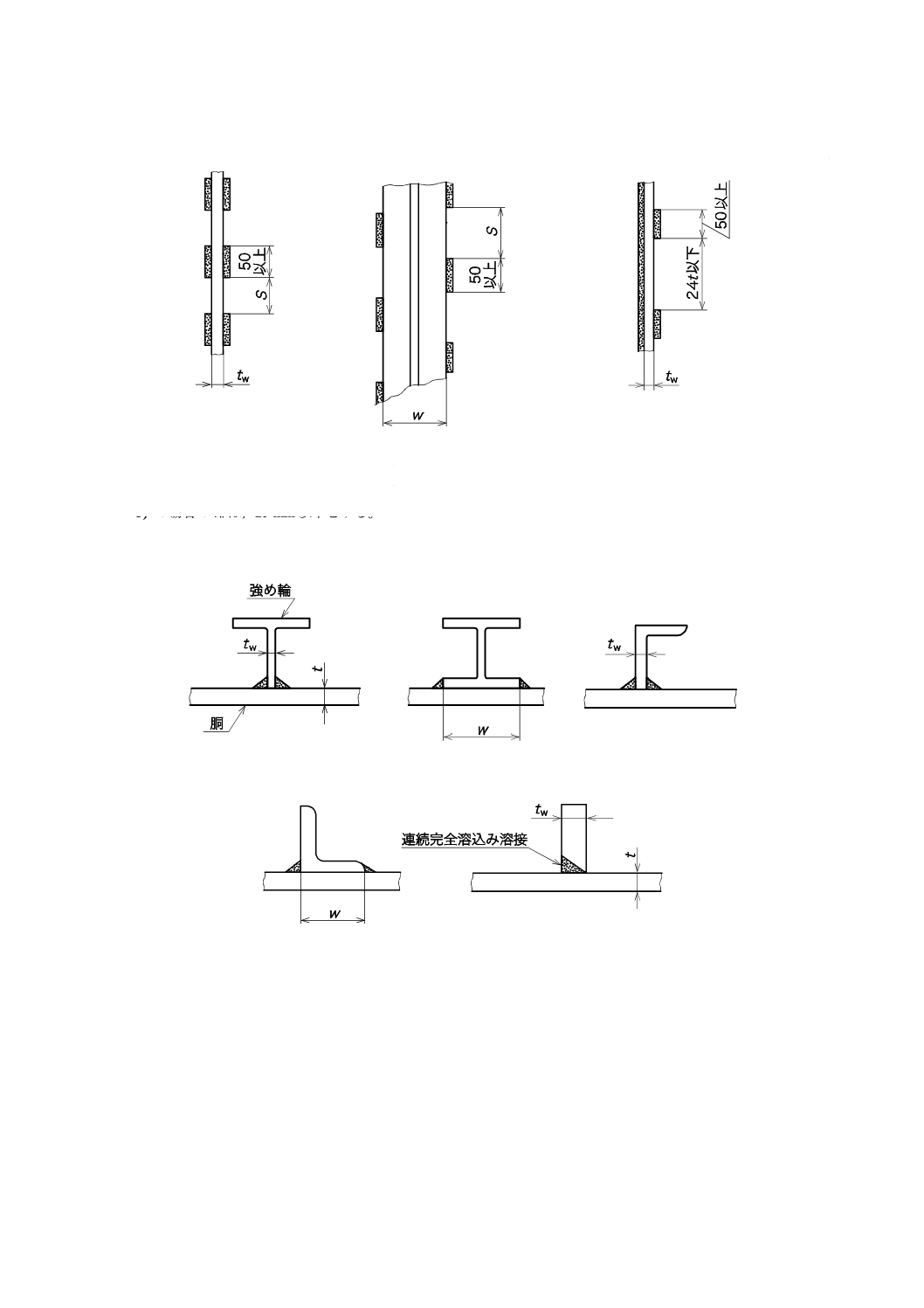

単位 mm

1) 並列断続溶接a), b)

2) 千鳥断続溶接a)

3) 片側連続,片側断続溶接b)

注a) 胴の外側に強め輪を溶接する場合 S≦8t

胴の内側に強め輪を溶接する場合 S≦12t

b) 3) の場合のtwは,25 mm以下とする。

a) 断続溶接を行う場合の溶接継手間の距離

1)

2)

3)

4)

5)

1)〜4) の場合のtw又はwは,25 mm以下とする。

図中の記号の意味は,次による。

t

:胴の呼び厚さ(mm)

tw又はw :強め輪の厚さ(mm)

b) 溶接形状

図12−胴と強め輪の溶接継手†

38

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

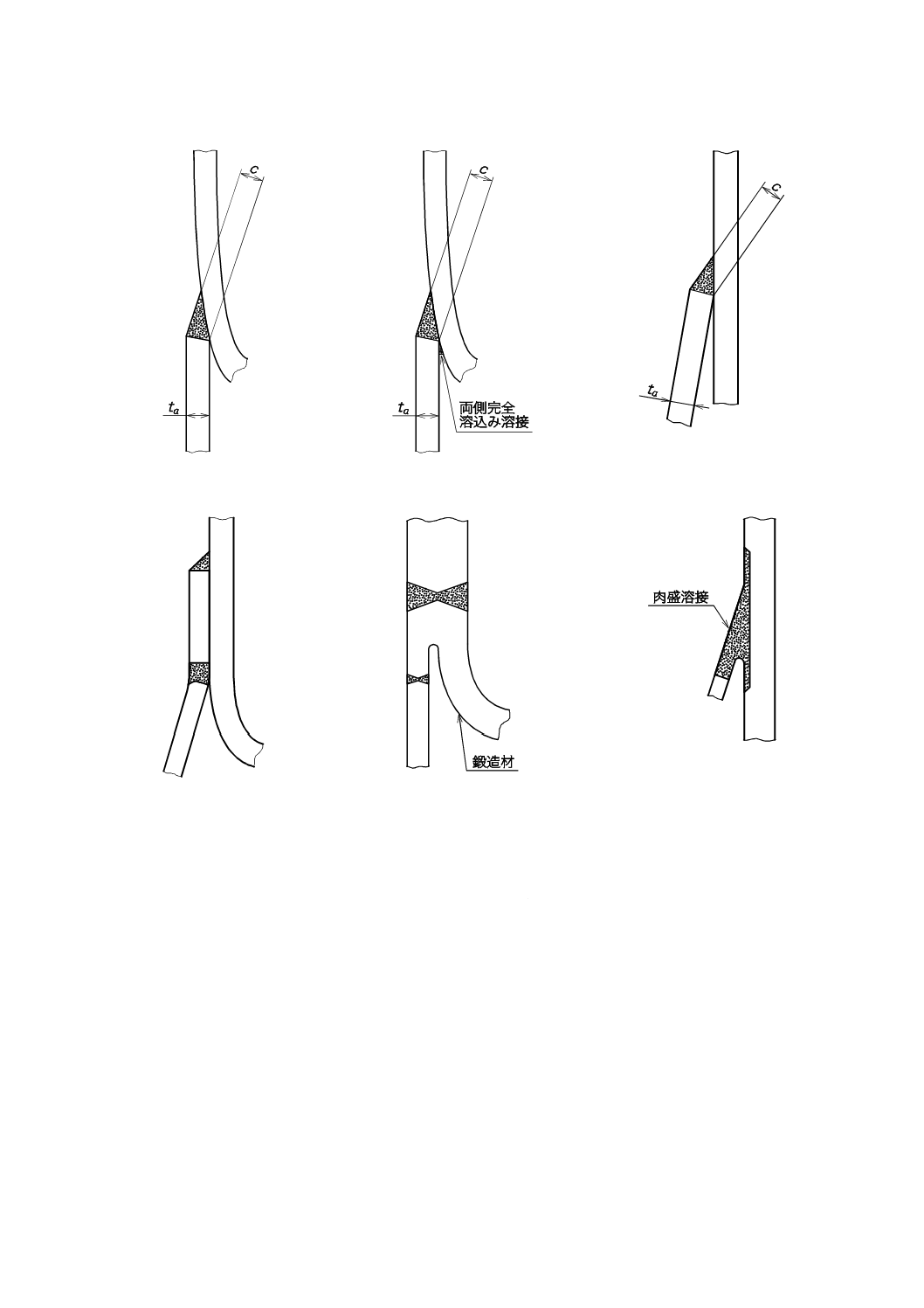

a)

b)

c)

d)

e)

f)

図中の記号の意味は,次による。

c:溶接継手のルート部から止端までの最小厚さ(mm)。c≧ta

ta:スカートの厚さ(mm)

図13−スカートの溶接継手†

39

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

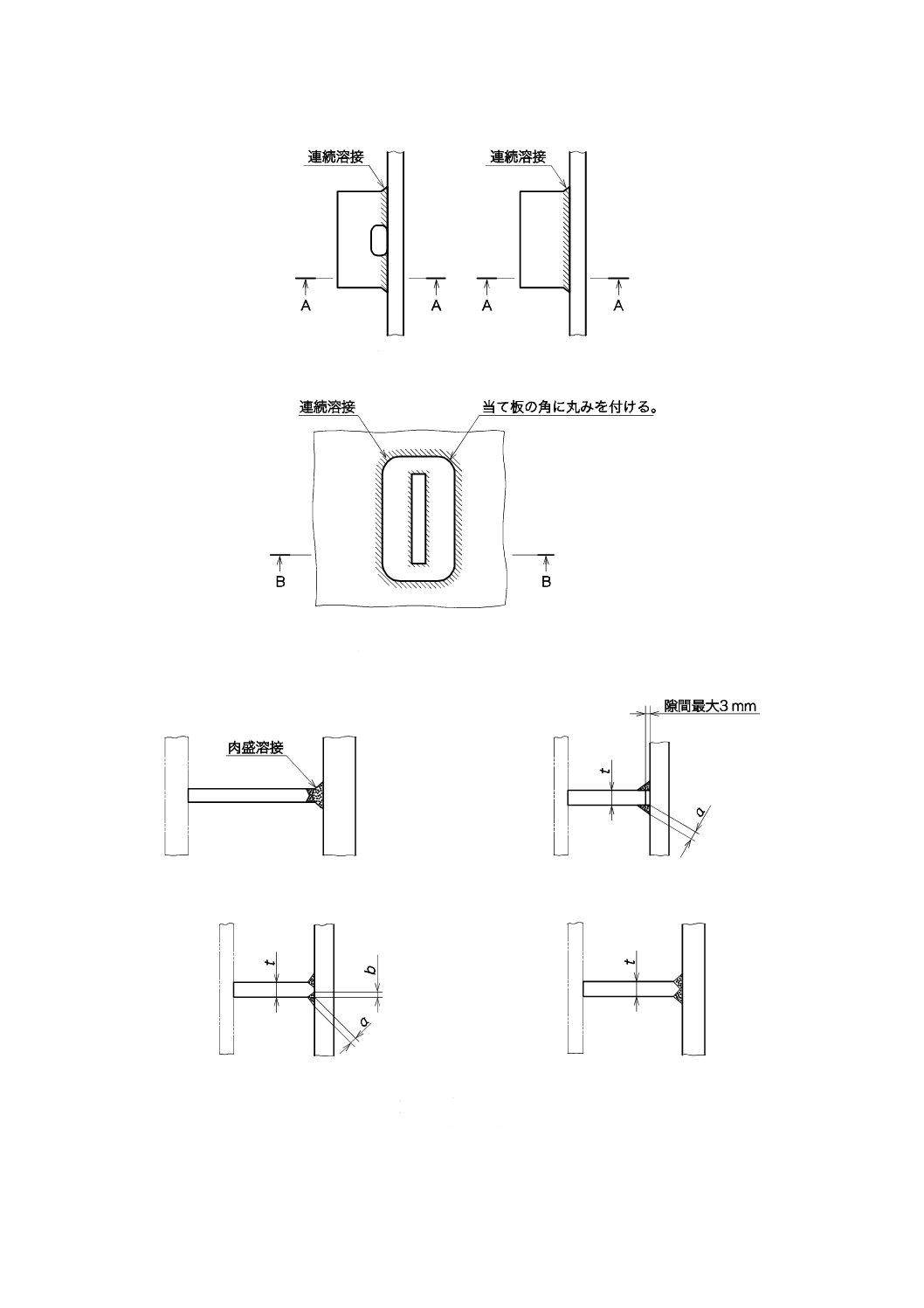

1)

2)

3)

a) サドル,レグ,ラグなどの溶接

1)

2)

3) a)

4)

b) a) 1) 及び2) の断面A−A

図14−サドル,レグ,ラグなどの溶接継手†

40

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1)

2) a)

c) a) 3) の断面B−B

図中の記号の意味は,次による。

a :すみ肉溶接ののど厚(mm)

b :開先溶接の開先深さ(mm)

t :支持構造物,当て板又は非耐圧部材の厚さ(mm)

注a) a+b≧0.5t

図14−サドル,レグ,ラグなどの溶接継手†(続き)

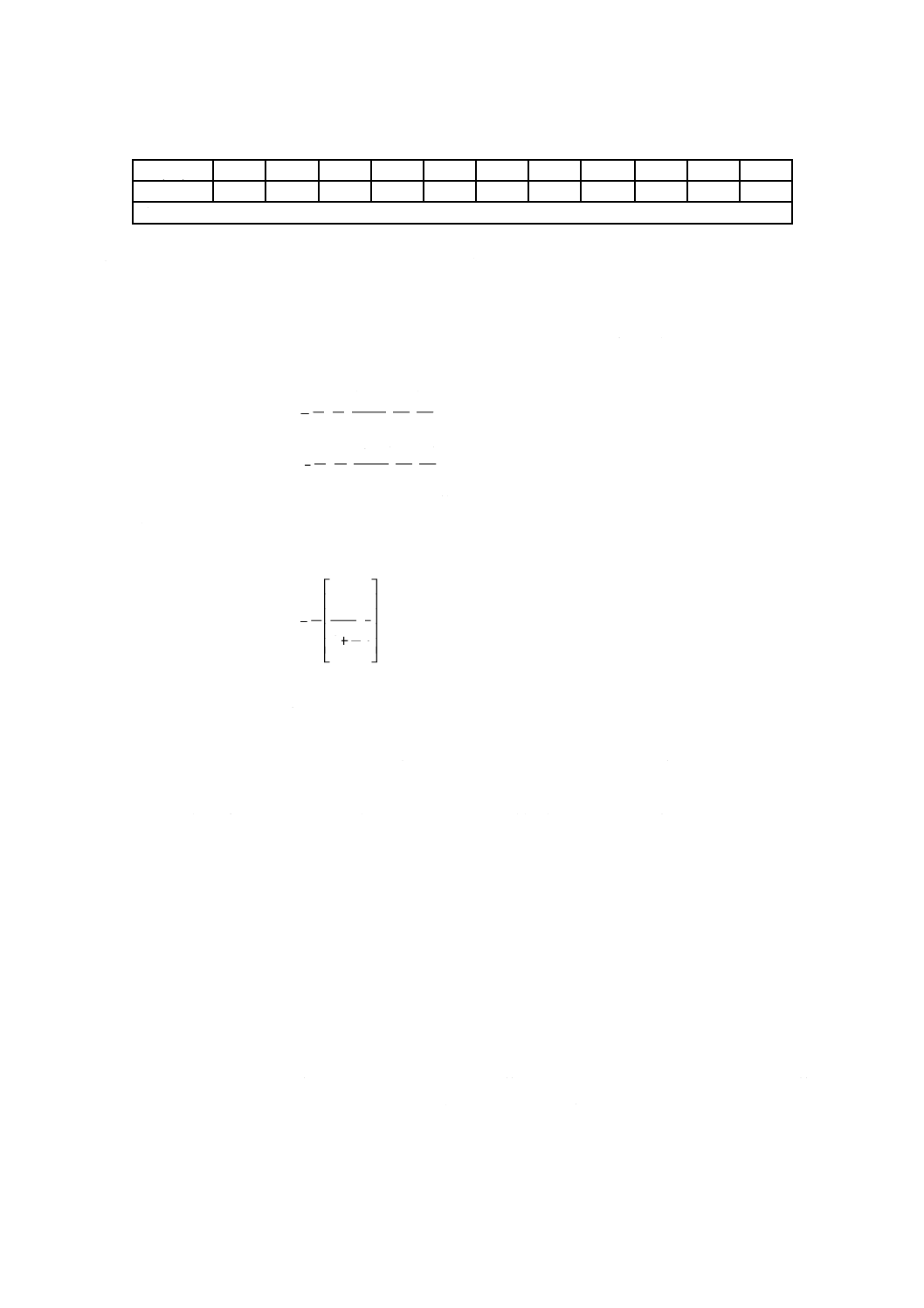

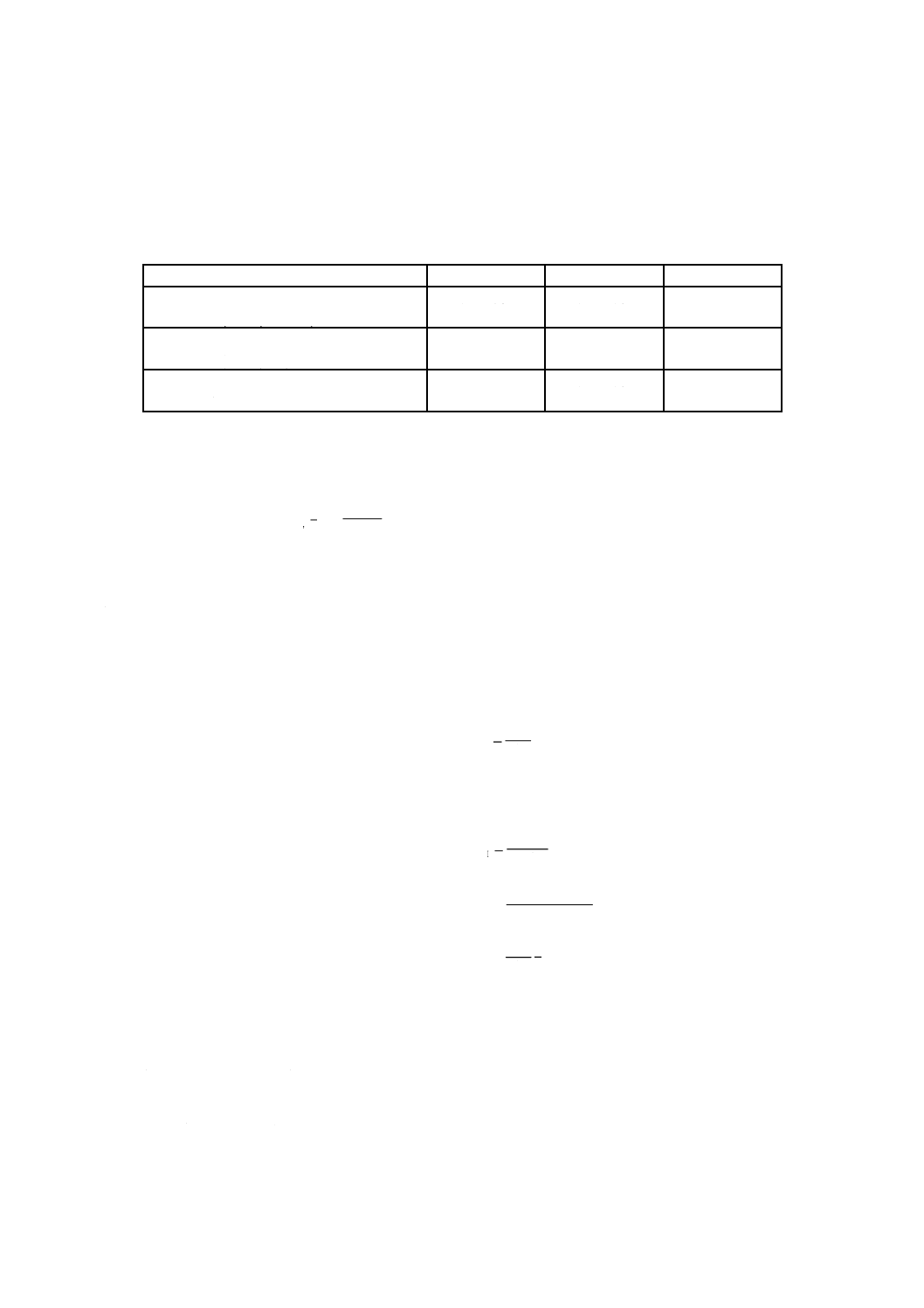

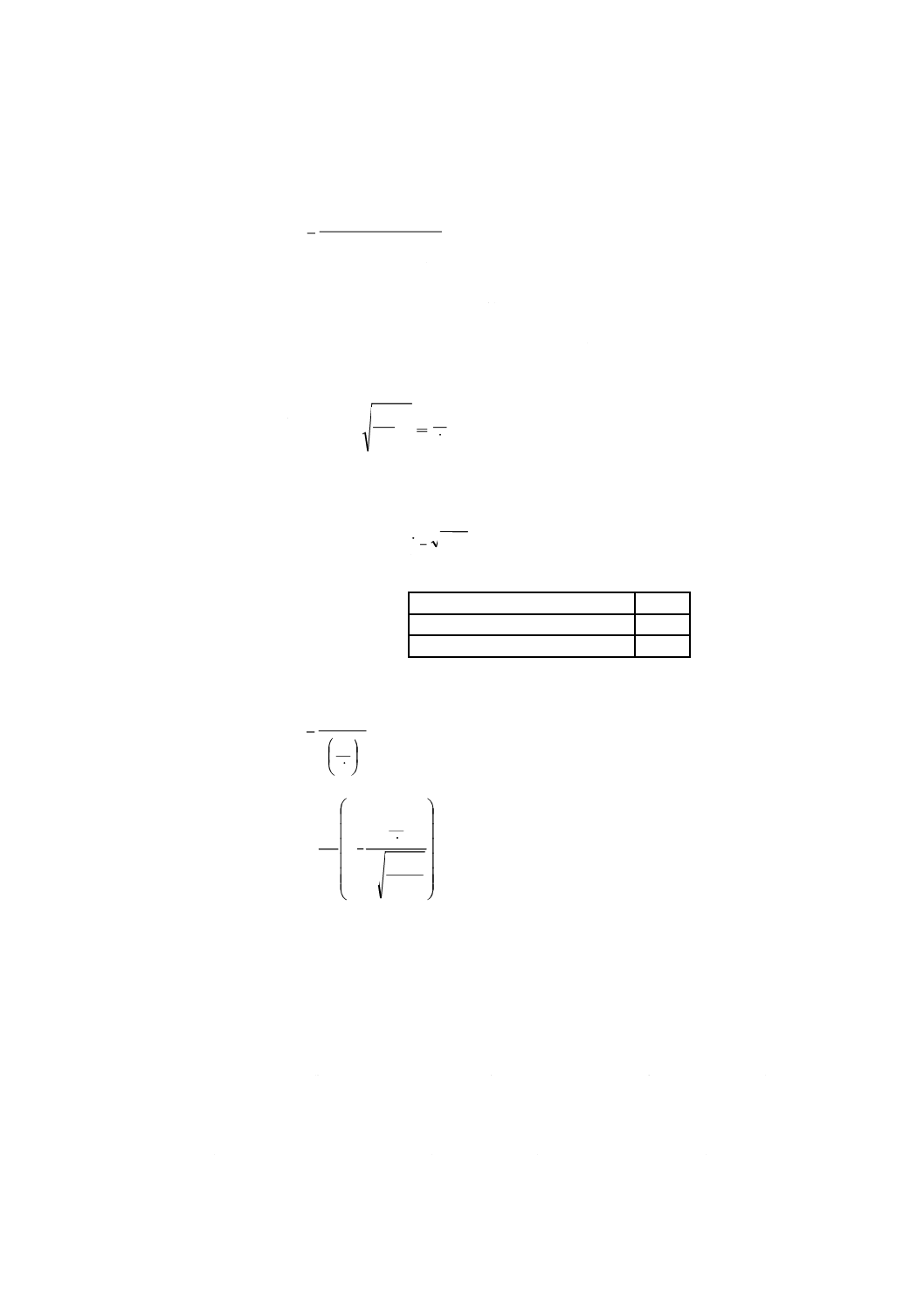

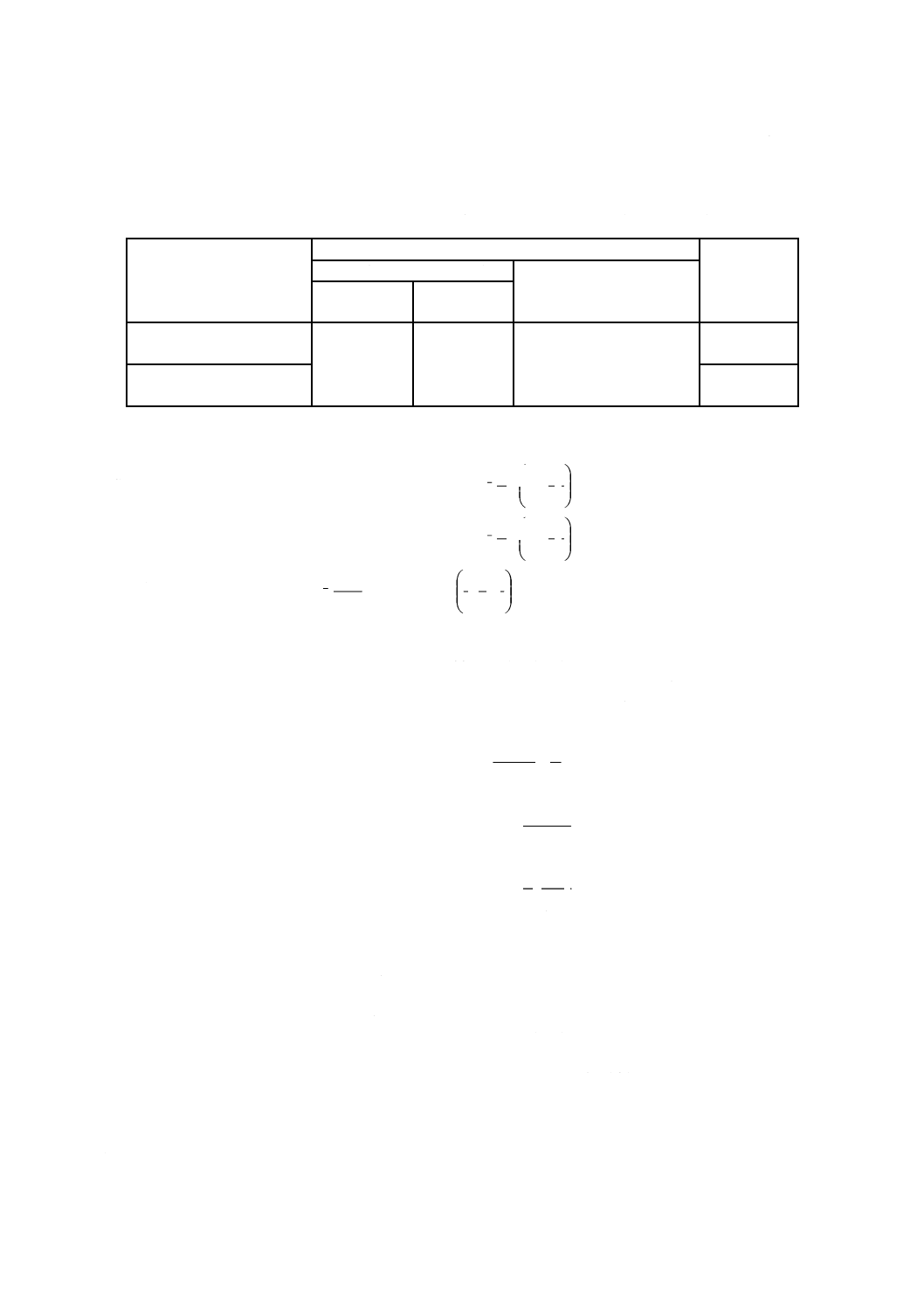

6.2

溶接継手効率

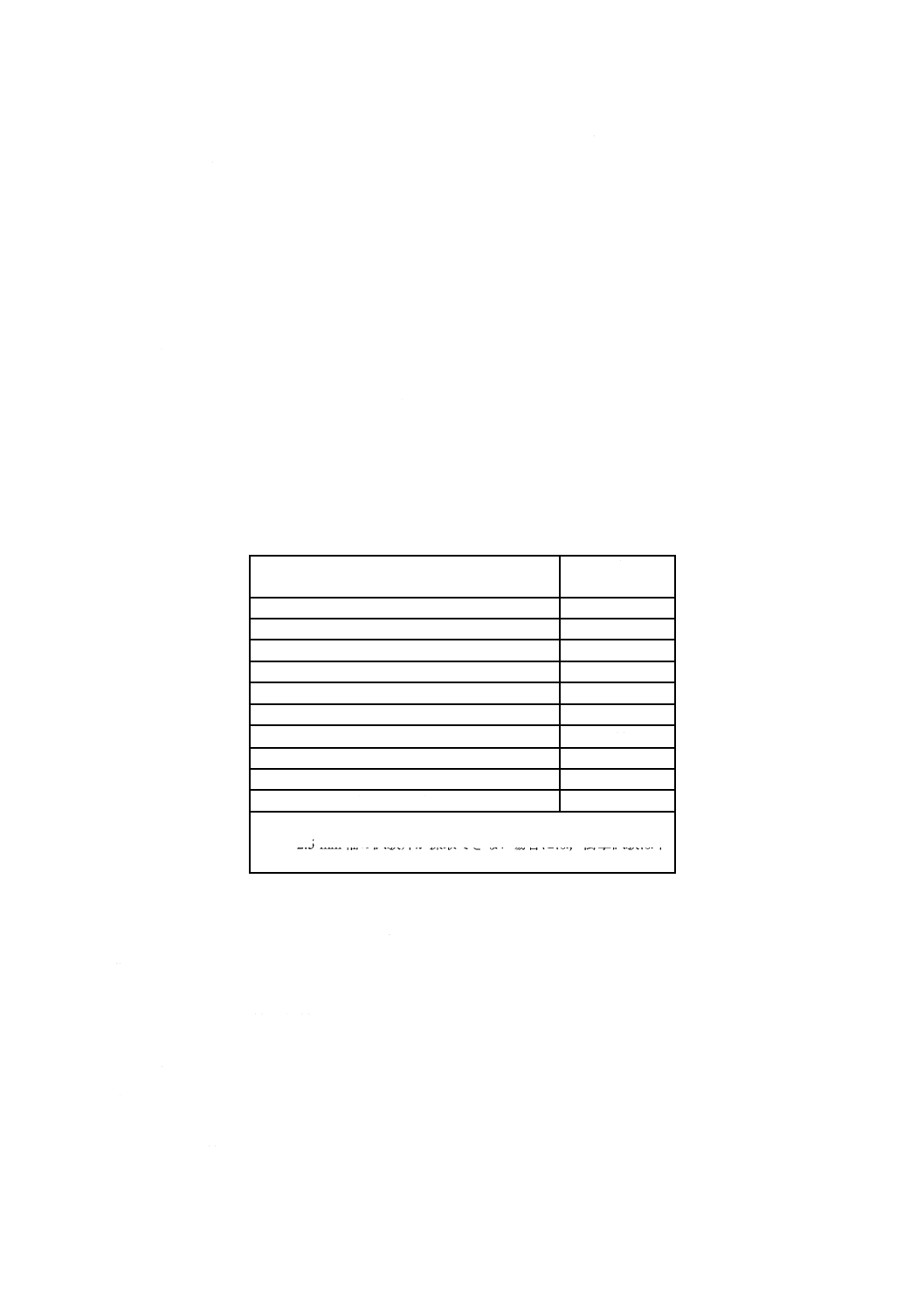

溶接継手効率(η)は,継手の形式及び放射線透過試験の割合によって,表3に示す値以下とする。

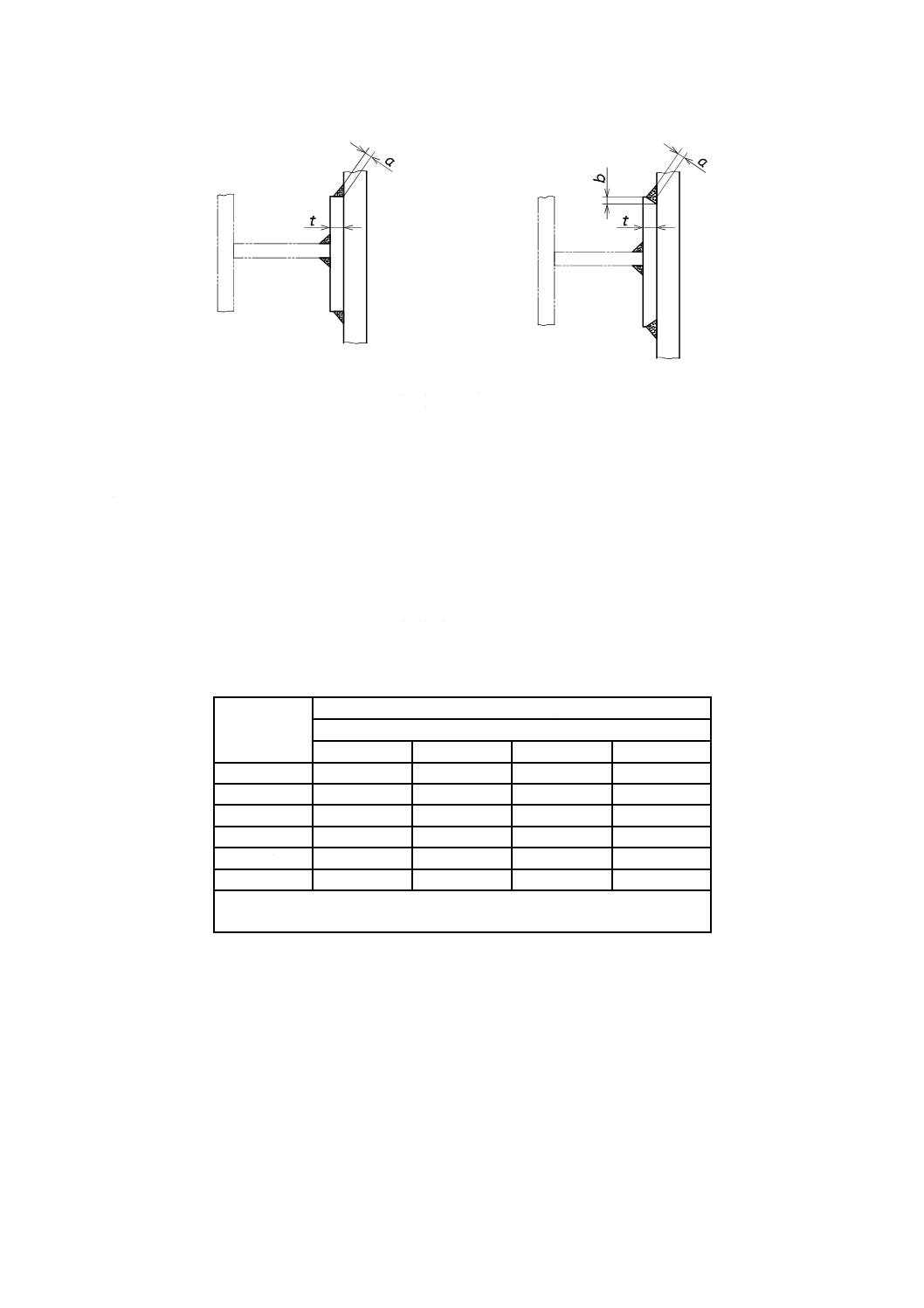

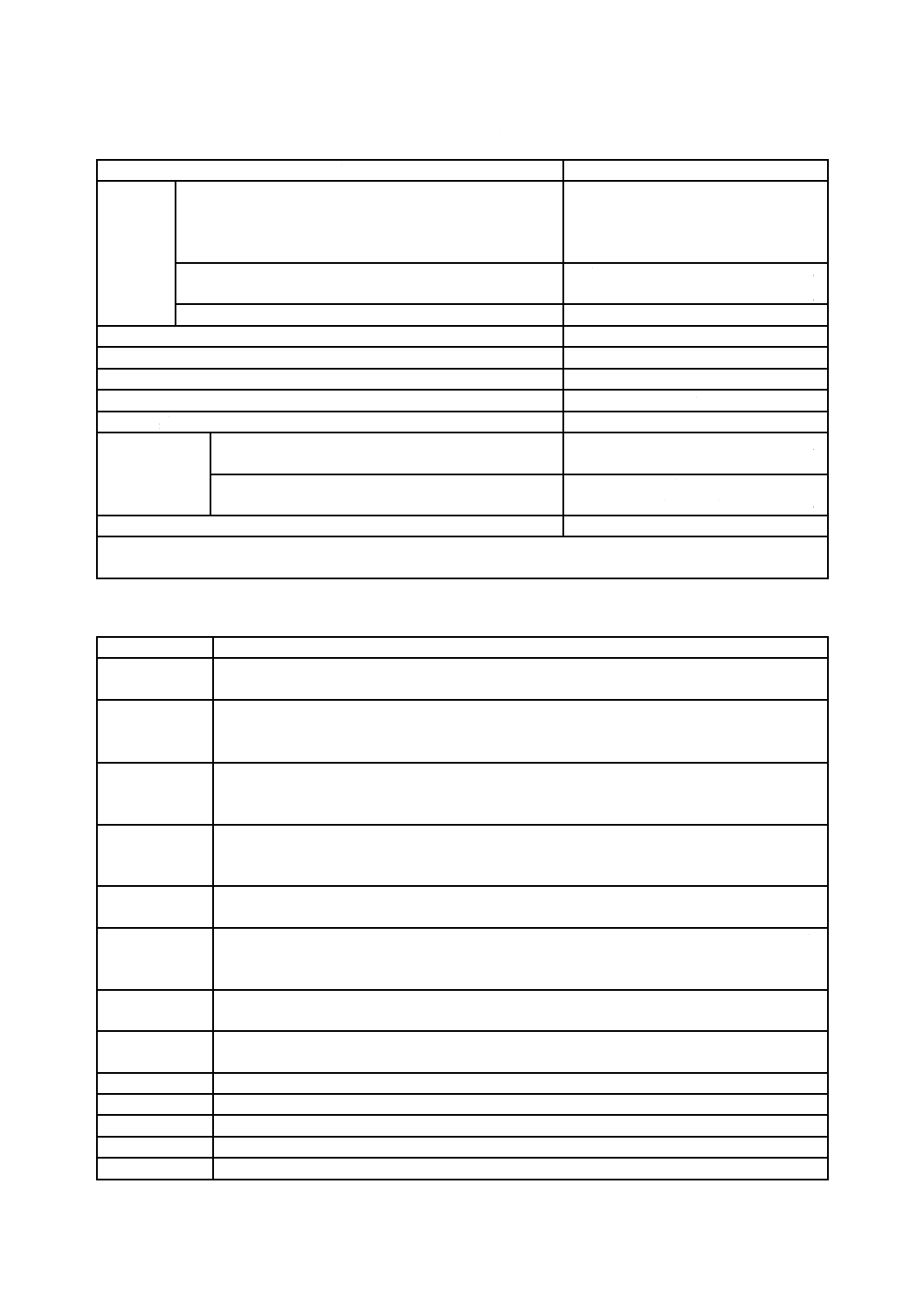

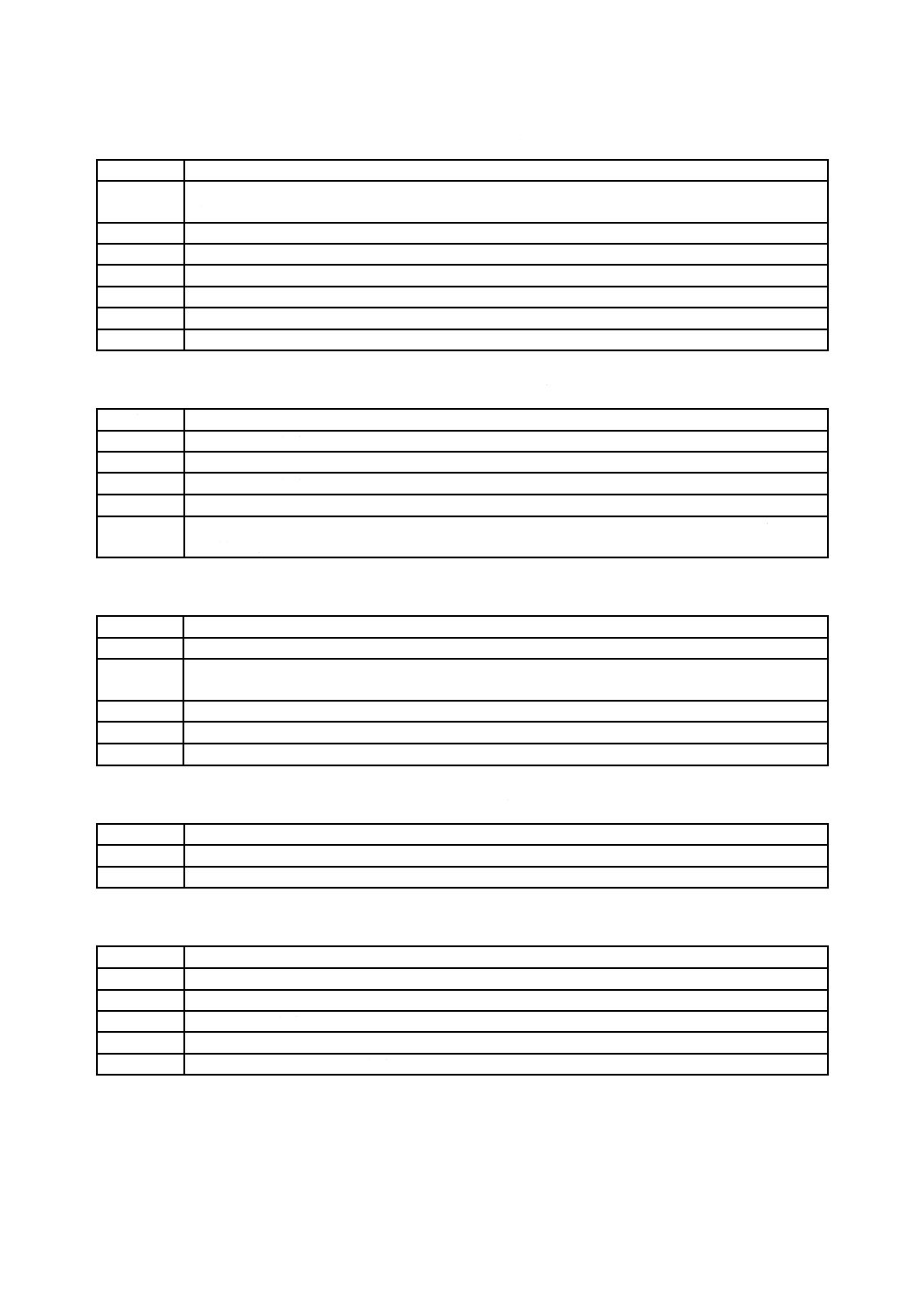

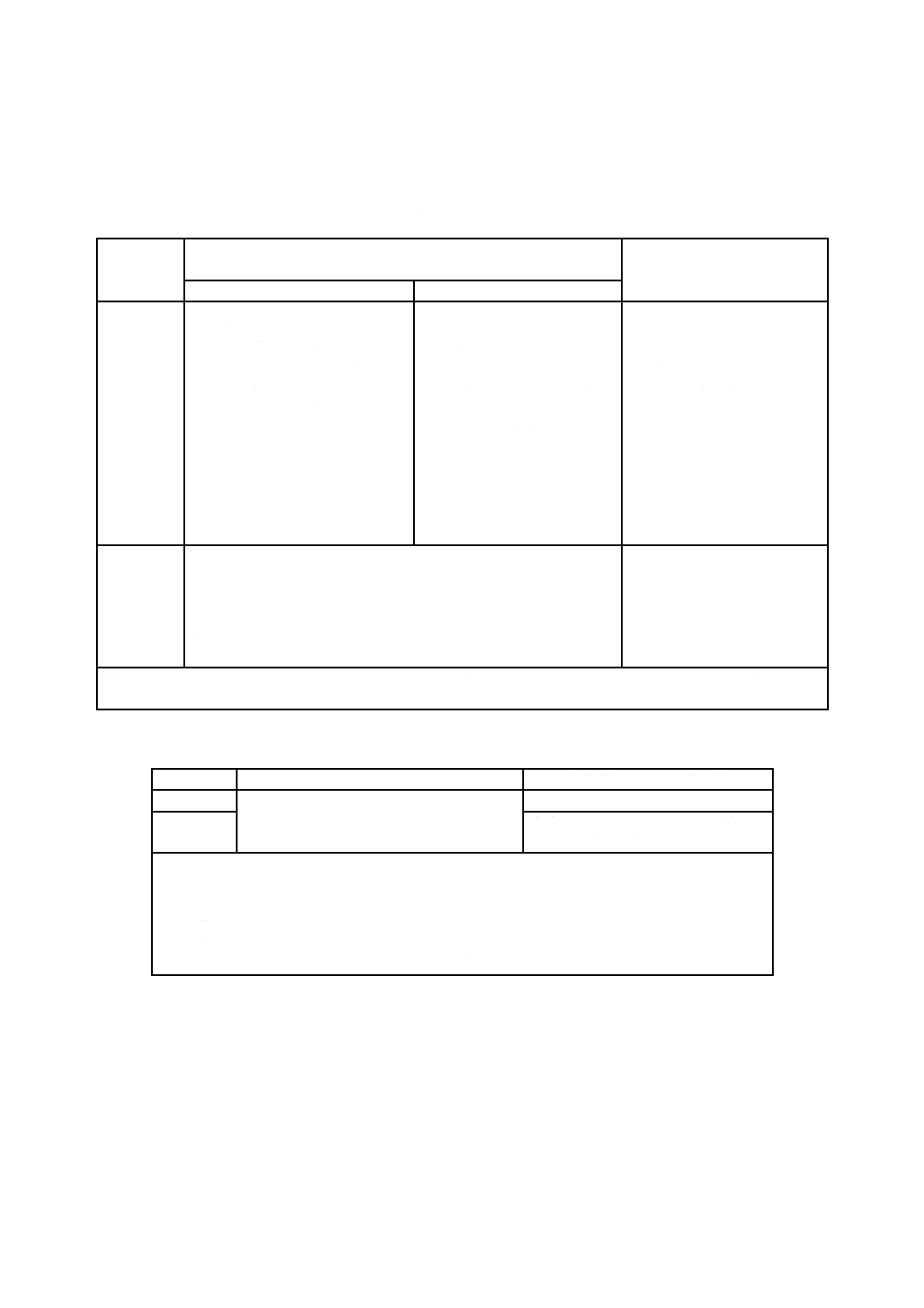

表3−溶接継手効率(η)

表2による

継手の形式

溶接継手効率(η)

放射線透過試験の割合

a) 100 %

b) 20 %

c) スポット

d) なし

B−1

1.00

0.95

0.85

0.70

B−2

0.90

0.85

0.80

0.65

B−3

−

−

−

0.60

L−1

−

−

−

0.55

L−2

−

−

−

0.50

L−3

−

−

−

0.45

注記 円筒胴の場合の溶接継手効率は,長手継手及び周継手に適用する。ただ

し,円筒胴の計算厚さは,長手継手を対象としている。

なお,長手継手で製作する溶接管(継目管又はシーム管という。)を用いる円筒胴の場合,表B.1及び表

B.3に示す許容引張応力の値には,溶接継手効率η=0.85が含まれている(計算厚さの式におけるσaηの値)。

また,複数管穴をもつ円筒胴の場合には,計算厚さの式におけるηは,溶接継手効率又は5.2.6に示すリ

ガメント効率のいずれか小さい値とする。

6.3

突合せ溶接

6.3.1

突合せ溶接継手端面の食違い

突合せ溶接継手端面の食違いは,6.1.4の溶接継手の位置による分類に対応して,表4又は表5に示す許

容値以下とする。

41

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

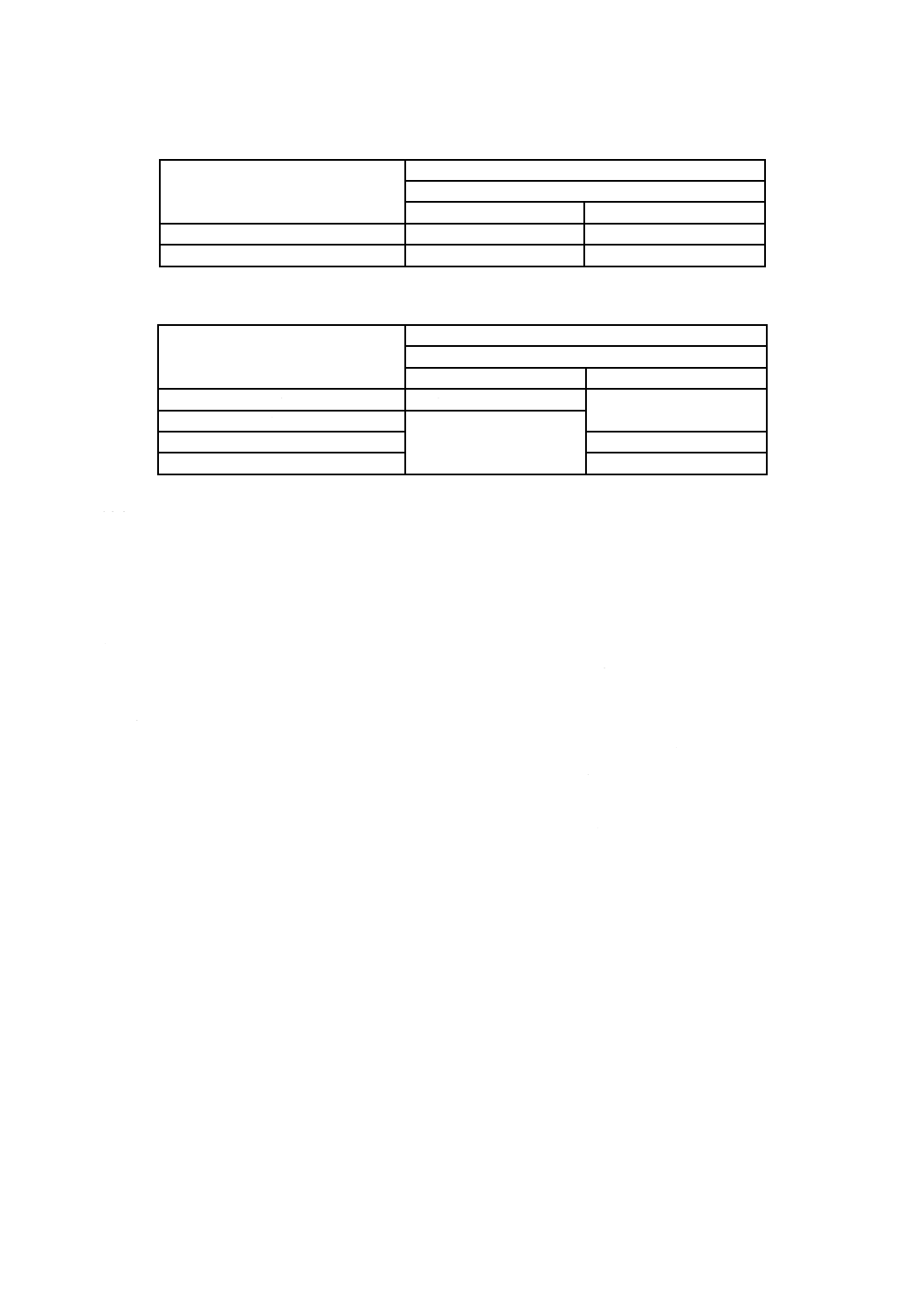

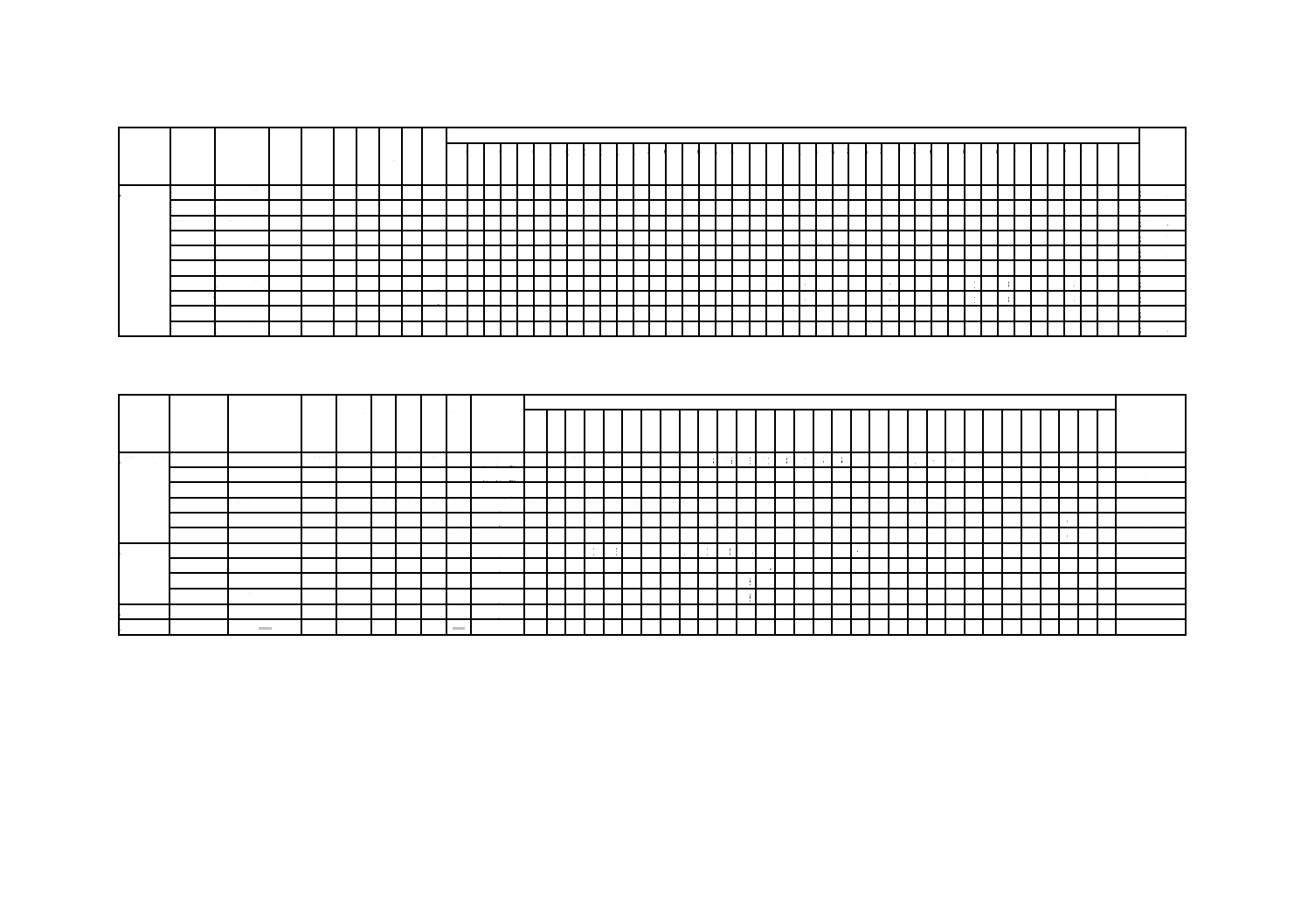

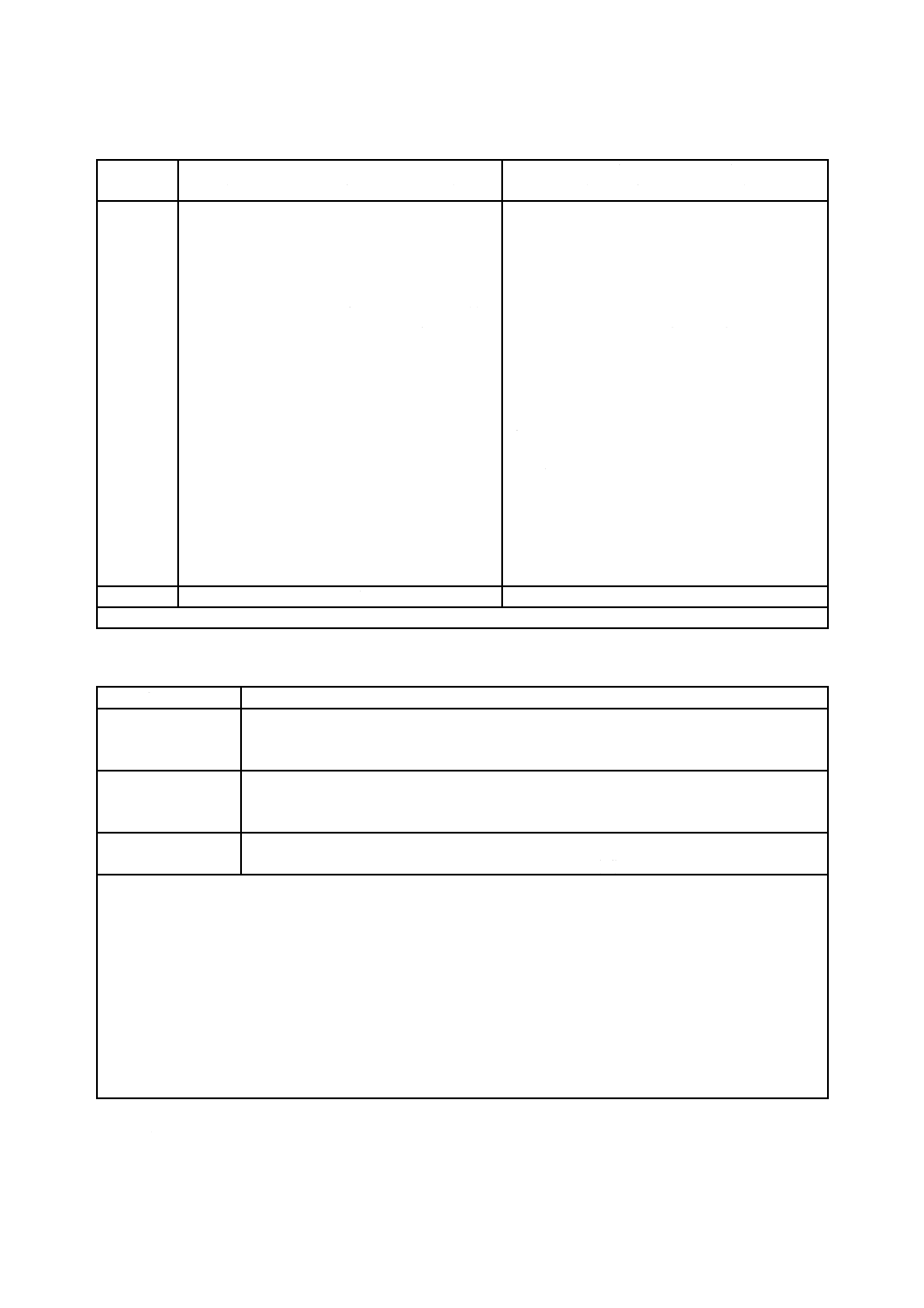

表4−9 %ニッケル鋼以外の材料の突合せ溶接継手端面の食違いの許容値

薄いほうの母材の呼び厚さt(mm)

食違いの許容値

溶接継手の位置による分類

分類A

分類B

t ≦50

t /4(最大3.5 mm)

t /4(最大5.0 mm)

50< t

t /16(最大9.0 mm)

t /8(最大19 mm)

表5−9 %ニッケル鋼の突合せ溶接継手端面の食違いの許容値

薄いほうの母材の呼び厚さt(mm)

食違いの許容値

溶接継手の位置による分類

分類A

分類B

t ≦13

t /5(最大2.5 mm)

t /5

13< t ≦24

2.5 mm

24< t ≦38

t /5(最大5.0 mm)

38< t

t /8(最大6.0 mm)

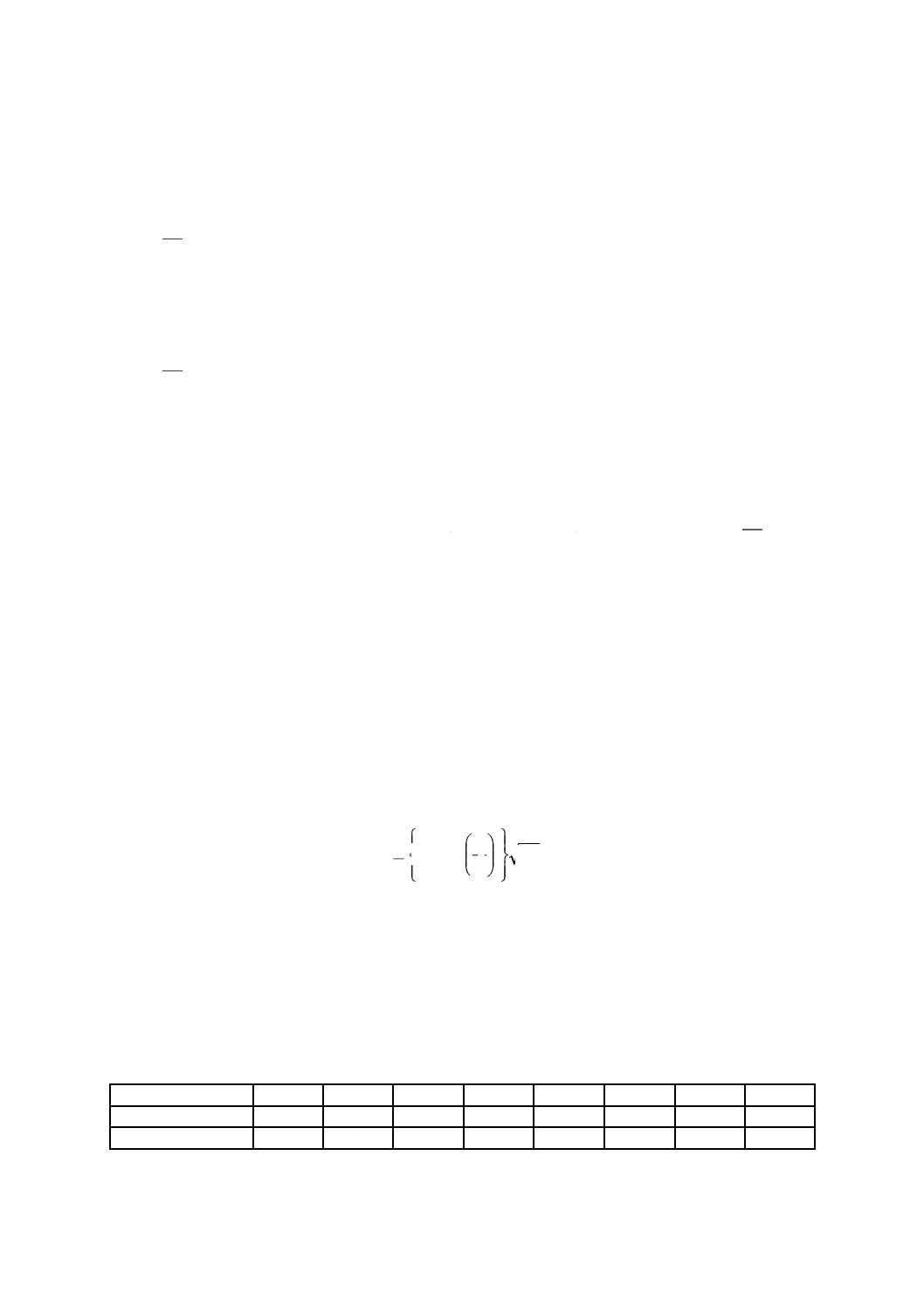

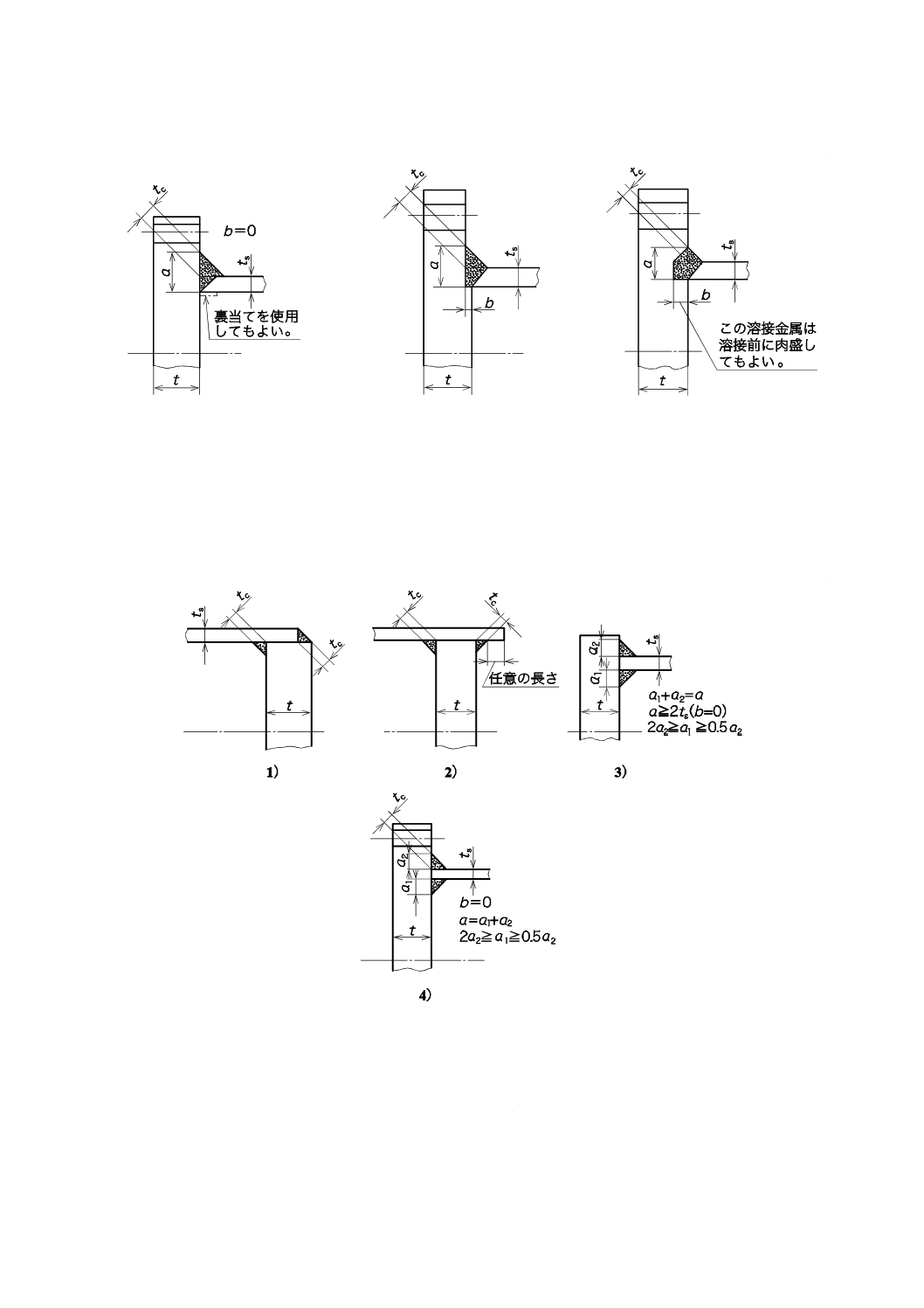

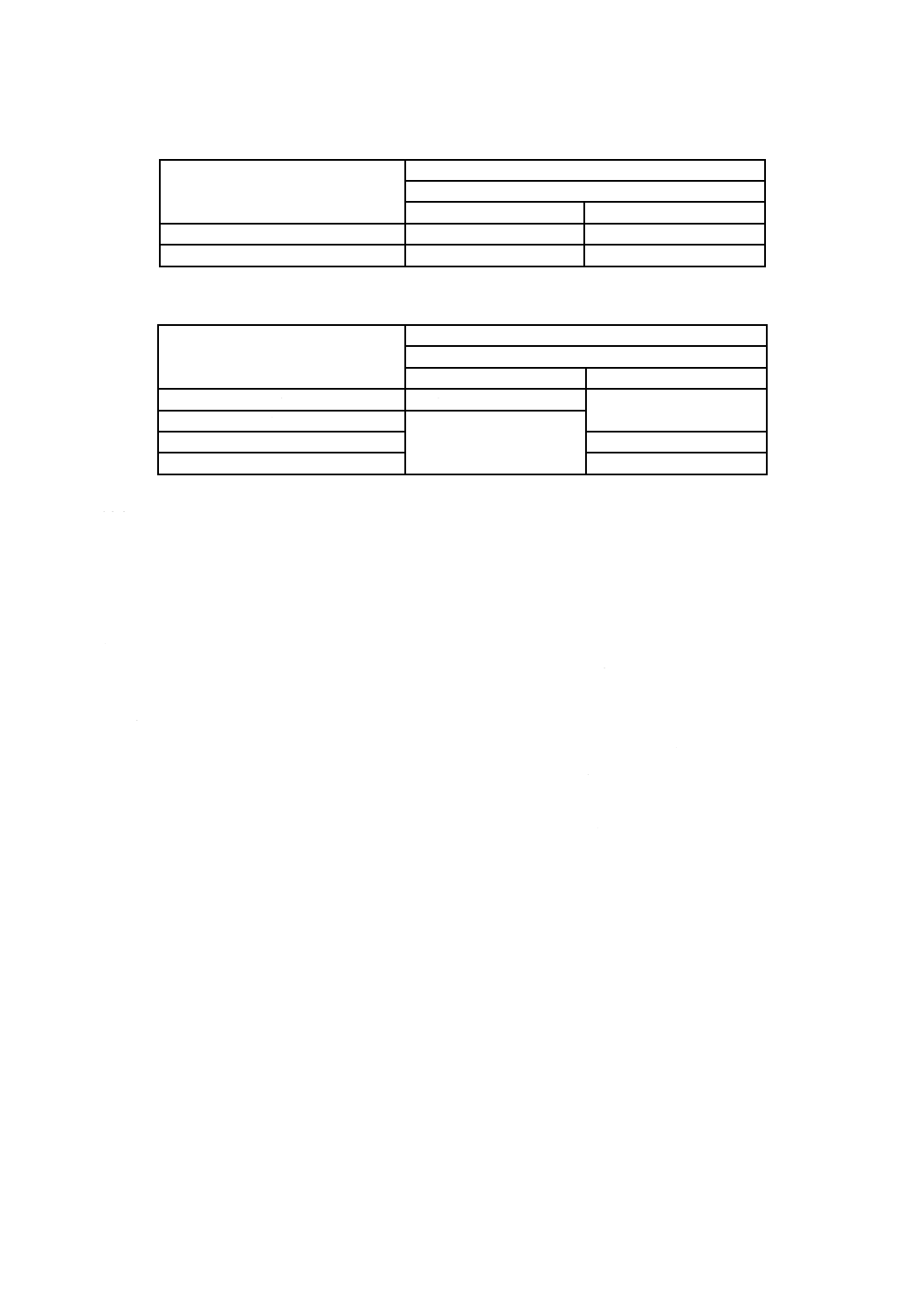

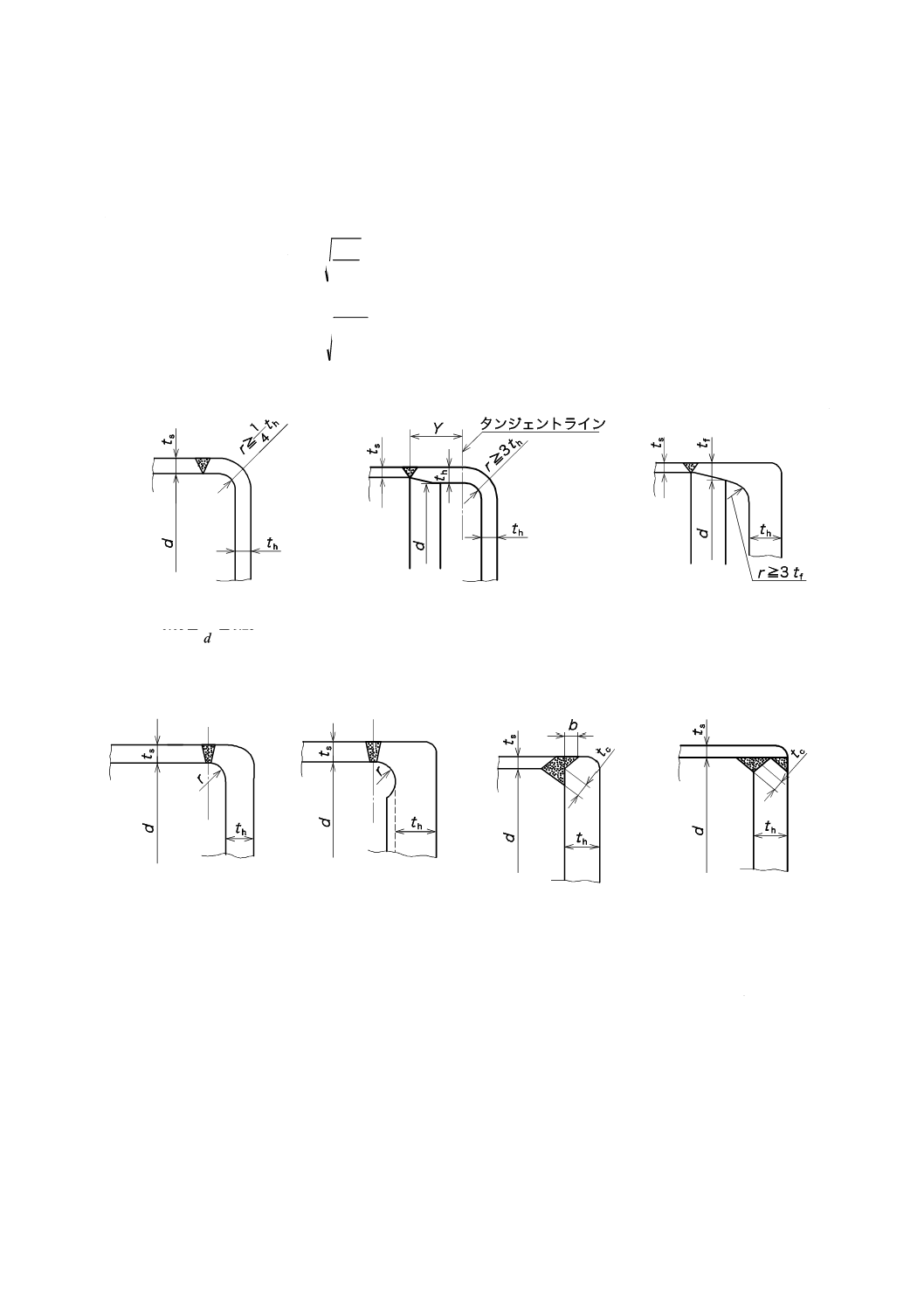

6.3.2

厚さが異なる部材の突合せ溶接継手

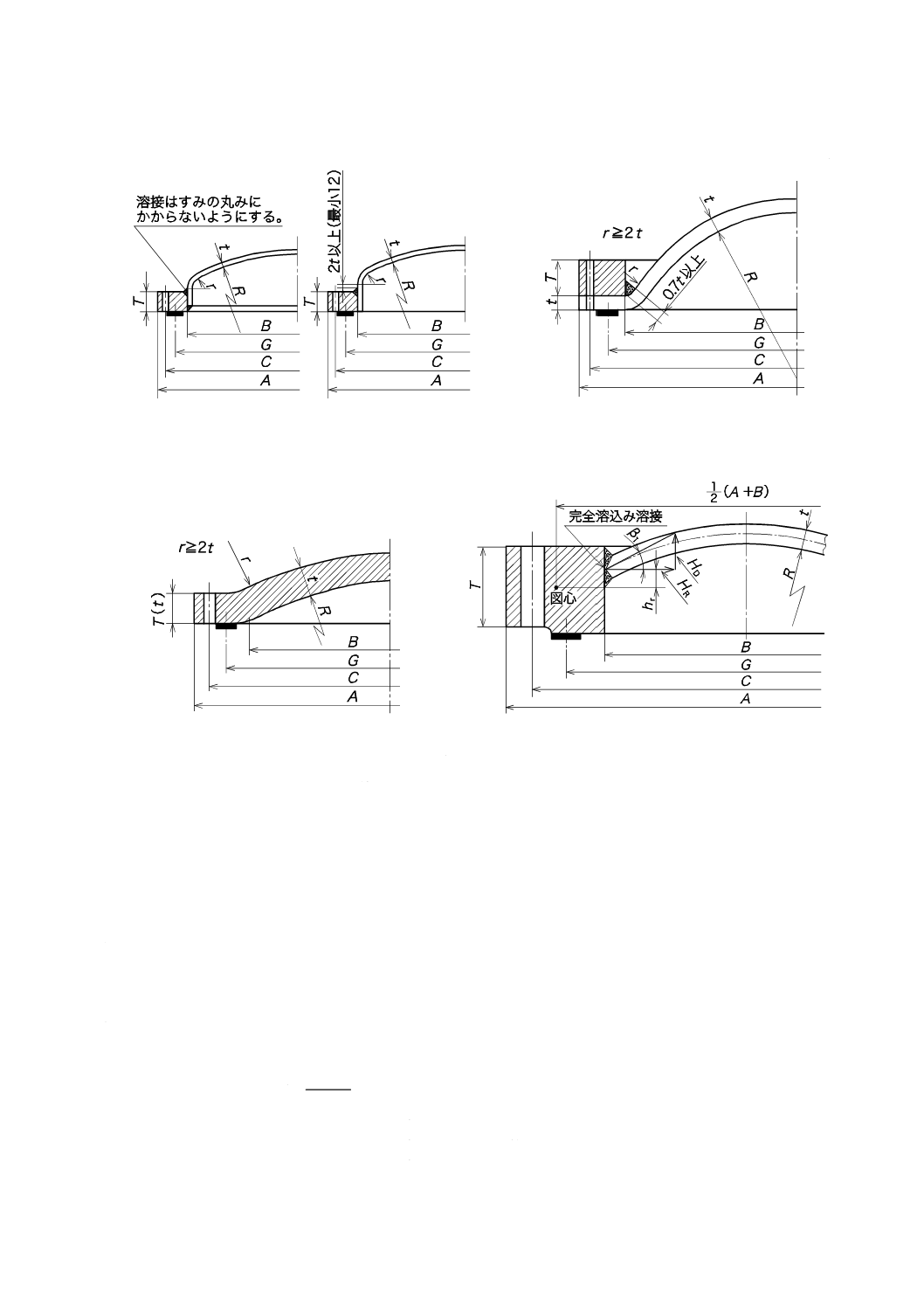

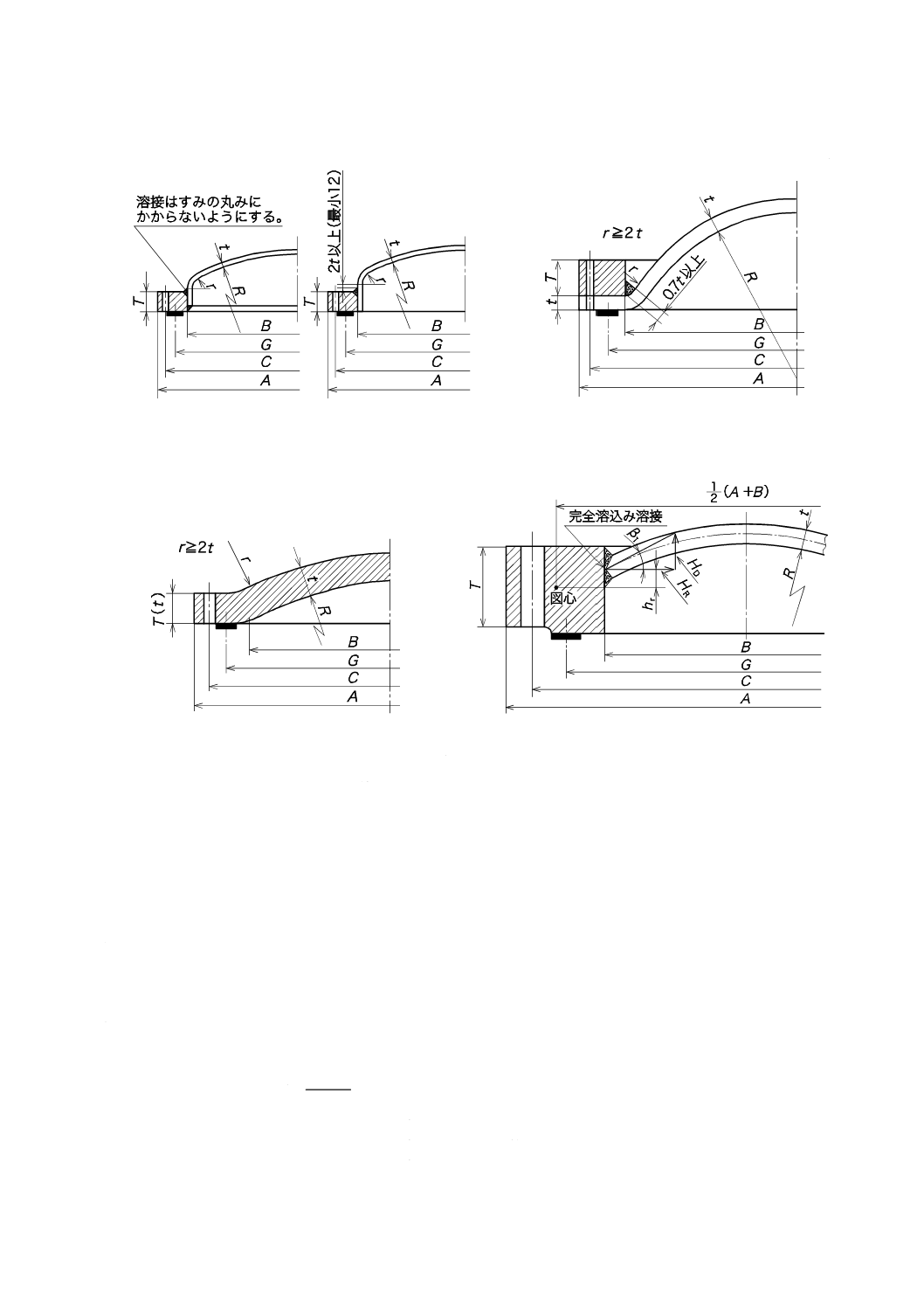

厚さが異なる部材の突合せ溶接継手は,次のa)〜d) による。

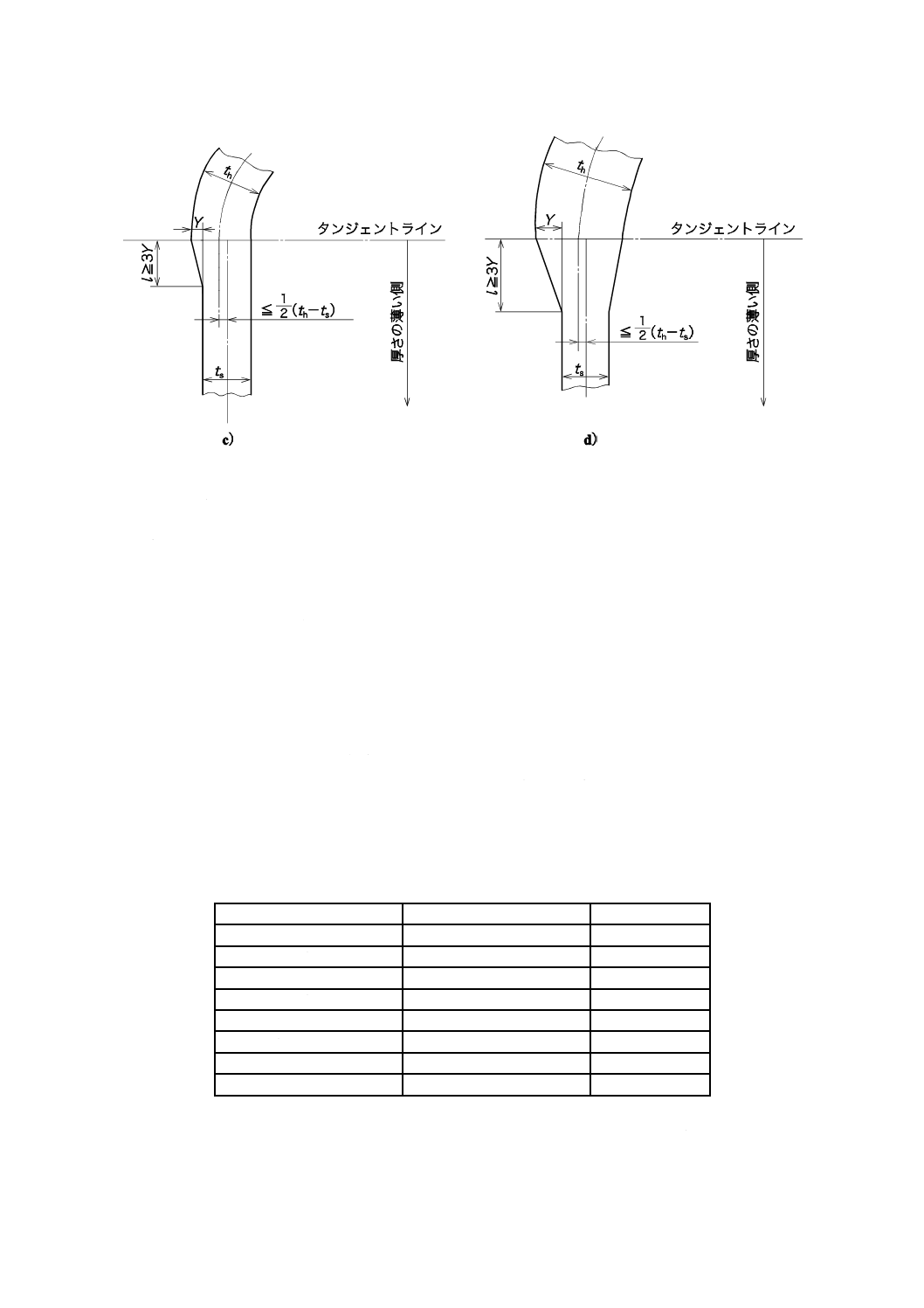

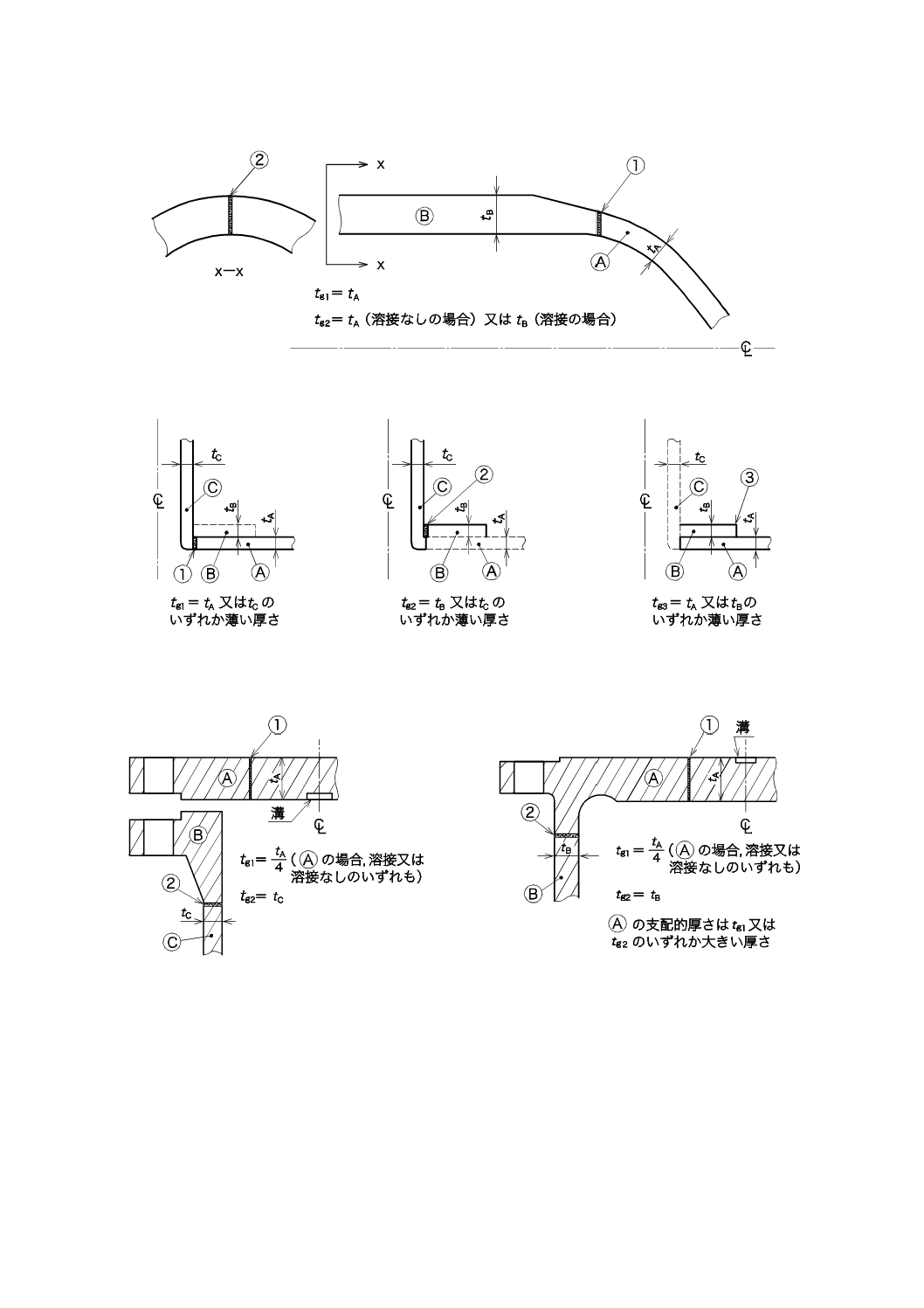

なお,a)〜d) は,円筒胴又は球形胴の厚さの異なる部材の突合せ溶接継手におけるテーパ部及び鏡板の

分類Aの継手におけるテーパ部に適用する。ただし,胴又は管台とフランジの突合せ溶接継手のハブのテ

ーパには適用しない。

a) 端面の食違いが,薄いほうの母材の呼び厚さtの1/4又は3.5 mmのいずれか小さい値を超える場合に

は,図15によってテーパ部を設ける。テーパを必要とする長さは,片側面における厚さの差の3倍以

上とする。

b) 溶接継手の一部又は全てをテーパの一部とすることができる。

c) テーパを厚いほうの母材を切削して形成する場合,テーパ部の最小厚さは,計算厚さ以上とする。

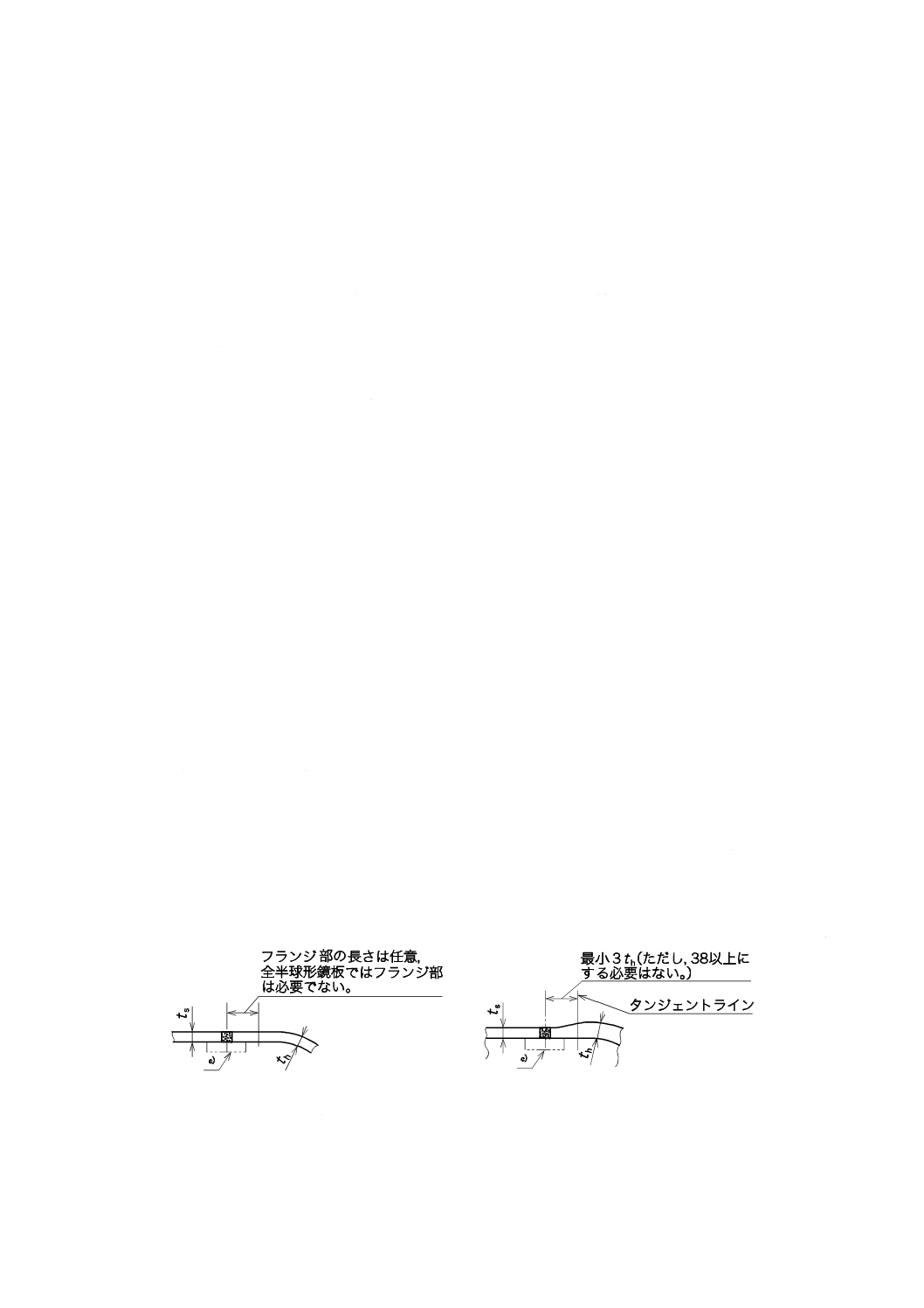

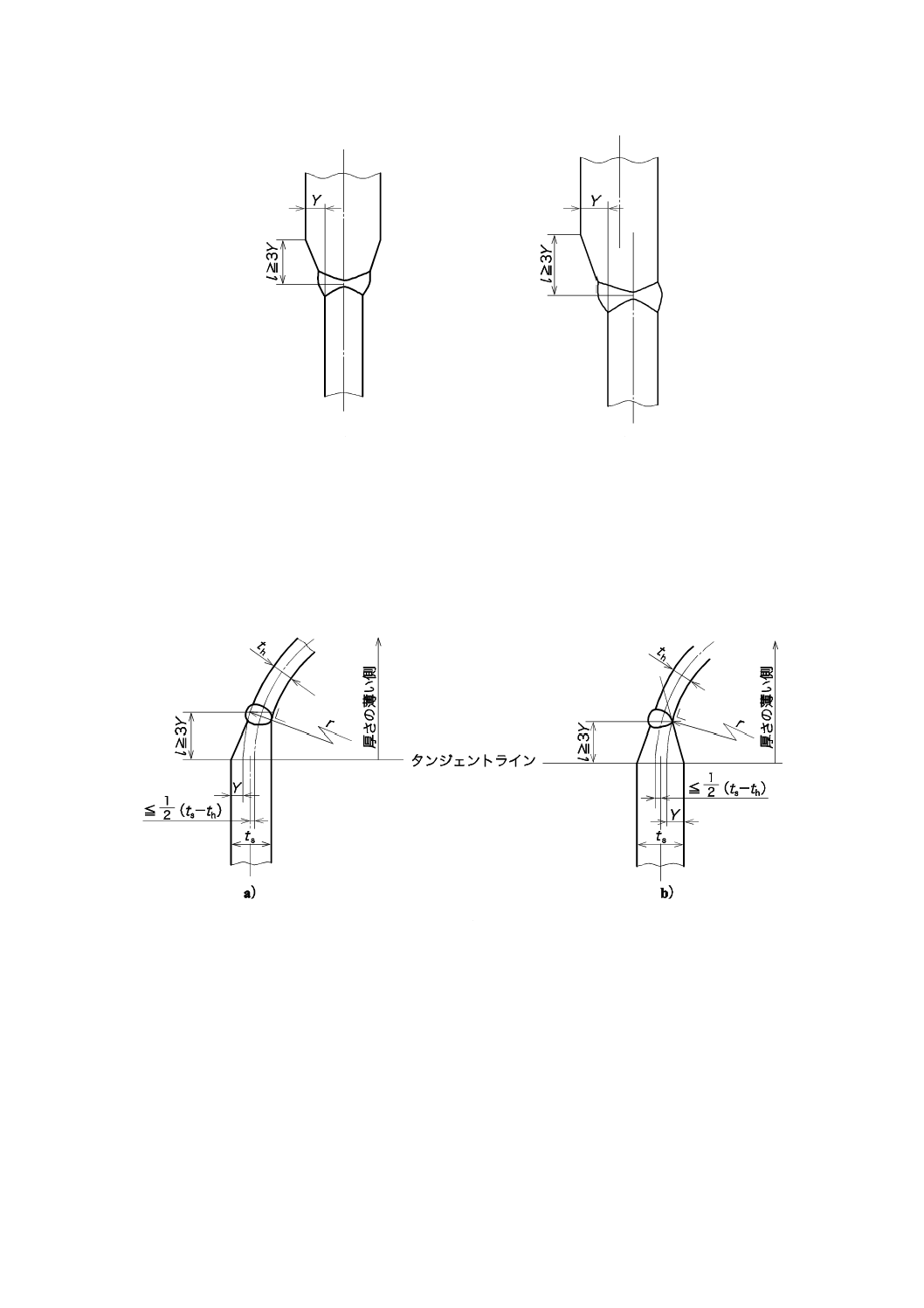

d) 厚さの異なる胴と鏡板の突合せ溶接継手は,a)〜c) によるほか,次の1)〜3) による。

1) 図16による。

2) 鏡板が胴よりも厚く,かつ,テーパを必要とする場合[図16 c) 及びd) 参照]は,テーパ部がタン

ジェントラインを超えないようにする。

3) 胴と鏡板のそれぞれの厚さの中心線の食違いは,胴と鏡板の呼び厚さの差の1/2以下とする。

42

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

b)

a) 及びb) は周継手の例を示す。

テーパ部は,外面又は内面のいずれに設けてもよい。

テーパを必要とする長さlのうちに溶接継手を含めてもよい。

図中の記号の意味は,次による。

l :テーパを必要とする長さ(mm)

Y :片側面における厚さの差(mm)

図15−厚さの異なる部材の突合せ溶接継手の例†

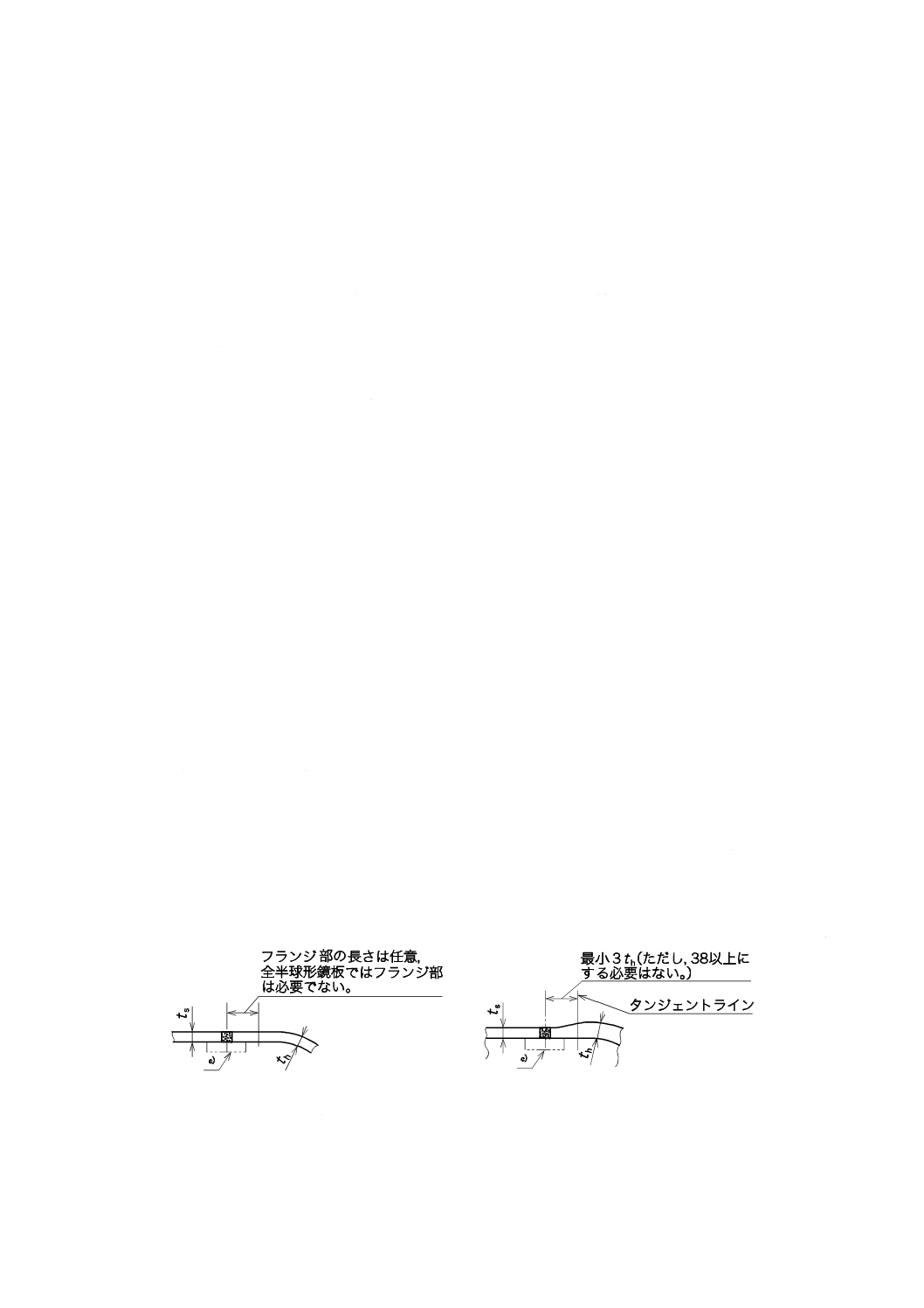

図16−厚さの異なる胴と鏡板の突合せ溶接継手†

43

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 及びd) のテーパ部は,外面又は内面のいずれに設けてもよい。

テーパを必要とする長さlのうちに溶接継手を含めてもよい。

図中の記号の意味は,次による。

l :テーパを必要とする長さ(mm)

ts :胴の呼び厚さ(mm)

th :鏡板の呼び厚さ(mm)

Y :片側面における厚さの差(mm)

図16−厚さの異なる胴と鏡板の突合せ溶接継手†(続き)

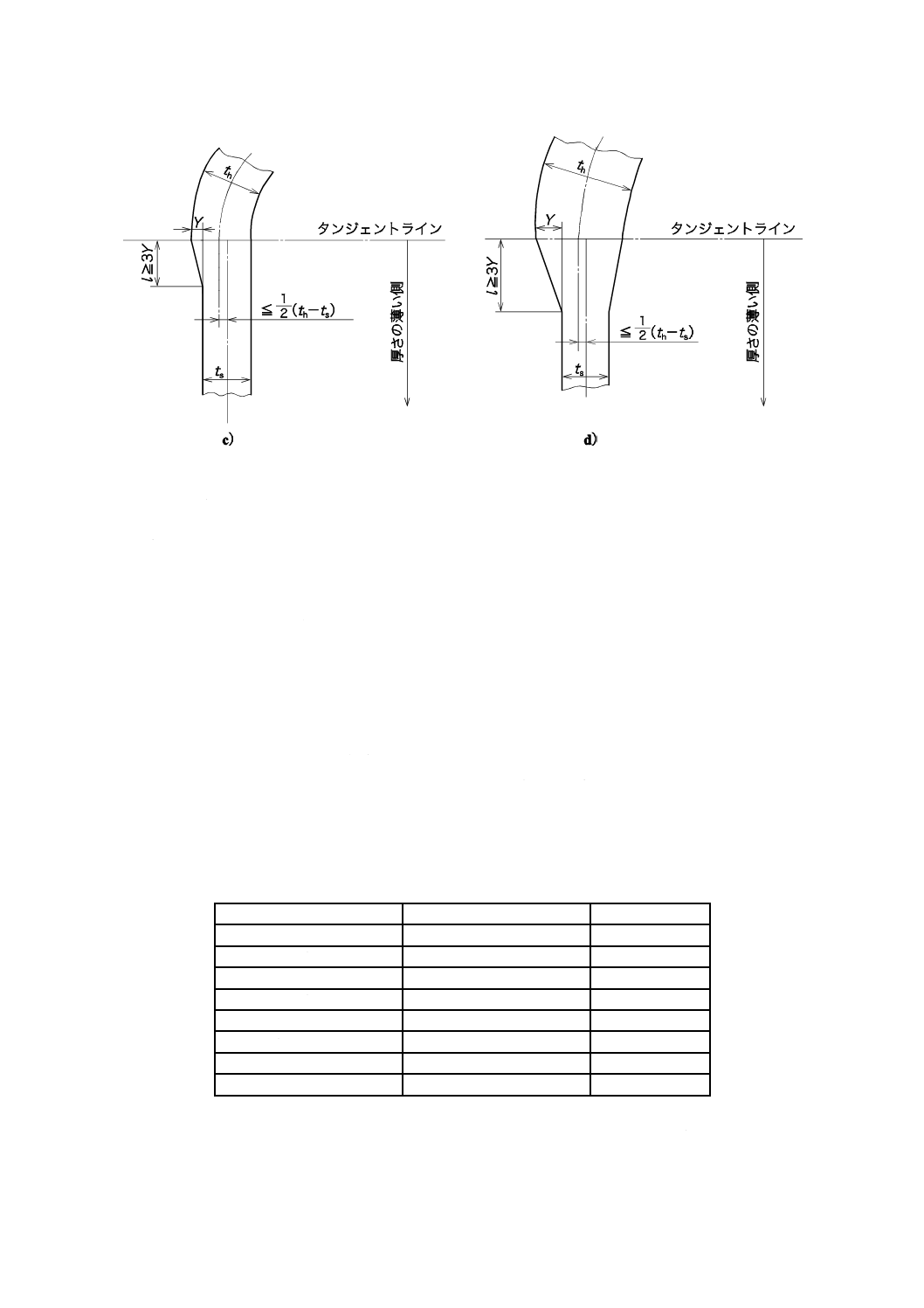

6.3.3

余盛の高さ及び仕上げ

突合せ溶接継手は,溶込み不良がなく,溶接ビード表面が隣接する母材の表面より低くならないように

余盛を付けてもよい。

なお,溶接ビード表面は溶接状態のままでもよいが,放射線透過試験などで正しい評価が得られるよう

に,粗いビード波形,急激な隆起,谷部などがない形状とする。ただし,放射線透過試験を実施する場合

の余盛高さ及び仕上げは,次のa) 及びb) による。

a) 余盛の高さは,母材の呼び厚さ(母材の厚さが異なる場合には,薄いほうの厚さ)の区分に対応し,

表6に示す値以下とする。

表6−余盛の高さ

単位 mm

母材の厚さ t

分類B及び分類Cの継手

その他の継手

t< 2.4

2.4

0.8

2.4 ≦t< 4.8

3.2

1.6

4.8 ≦t< 13

4.0

2.4

13 ≦t< 25

4.8

2.4

25 ≦t< 51

5.0

3.2

51 ≦t< 76

6.0

4.0

76 ≦t< 127

6.0

6.0

127 ≦t

8.0

8.0

b) 仕上げ 溶接ビードの止端は,母材の表面と段が付かないように滑らかに仕上げる。

44

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

プラグ溶接

プラグ溶接を6.1.5のL−2継手に適用する場合は,次のa)〜e) による。

a) 複数のプラグ溶接は,それぞれのプラグ溶接が荷重を均等に分担するように配置する。複数のプラグ

溶接の分担荷重の合計は,全荷重の30 %以下とする。

b) プラグ溶接の穴径は,t+6 mm以上で2t+6 mm以下とする。ここに,tは,穴のある重ね板の呼び厚

さ(mm)である。

c) 穴のある重ね板の呼び厚さが8 mm以下の場合は,プラグ溶接の穴は完全に溶接金属で埋める。呼び

厚さが8 mmを超える場合は,呼び厚さの1/2又は穴径の1/3のいずれか大きい値の厚さまで穴を溶接

金属で埋める。ただし,穴を埋めた溶接金属の厚さは8 mm以上とする。

d) 1個のプラグ溶接が分担する荷重は,次の式による。

(

)2

a

6

63

.0

−

=

d

P

σ

ここに,

d: 穴径(mm)

P: 1個のプラグ溶接の分担する荷重(N)

σa: 設計温度における材料の許容引張応力(N/mm2)

e) プラグ溶接施工では,穴底周辺の溶接を最初に行う。

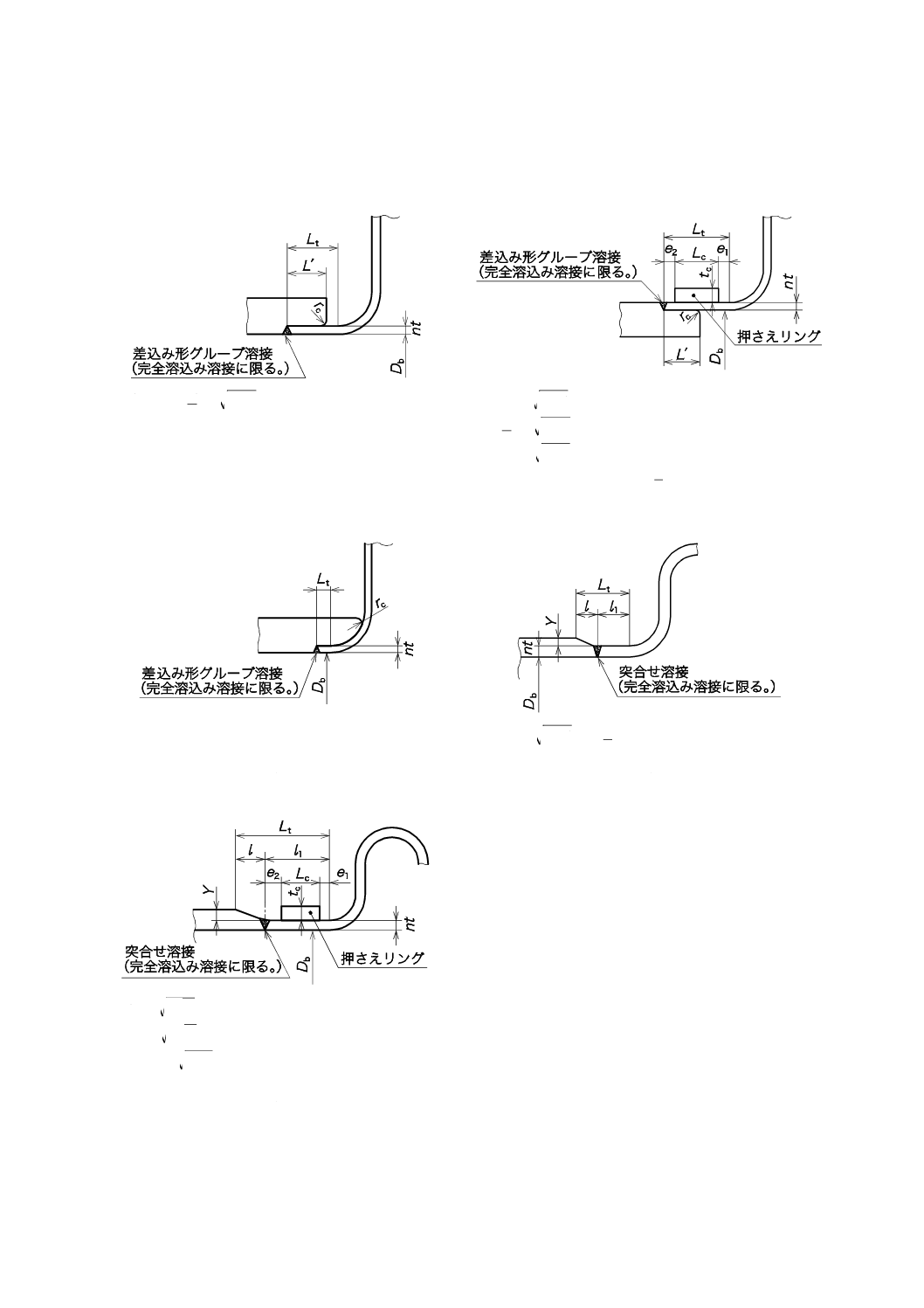

6.5

胴と管板又は平鏡板の溶接

胴と管板又は平鏡板の溶接は,次のa)〜c) による。

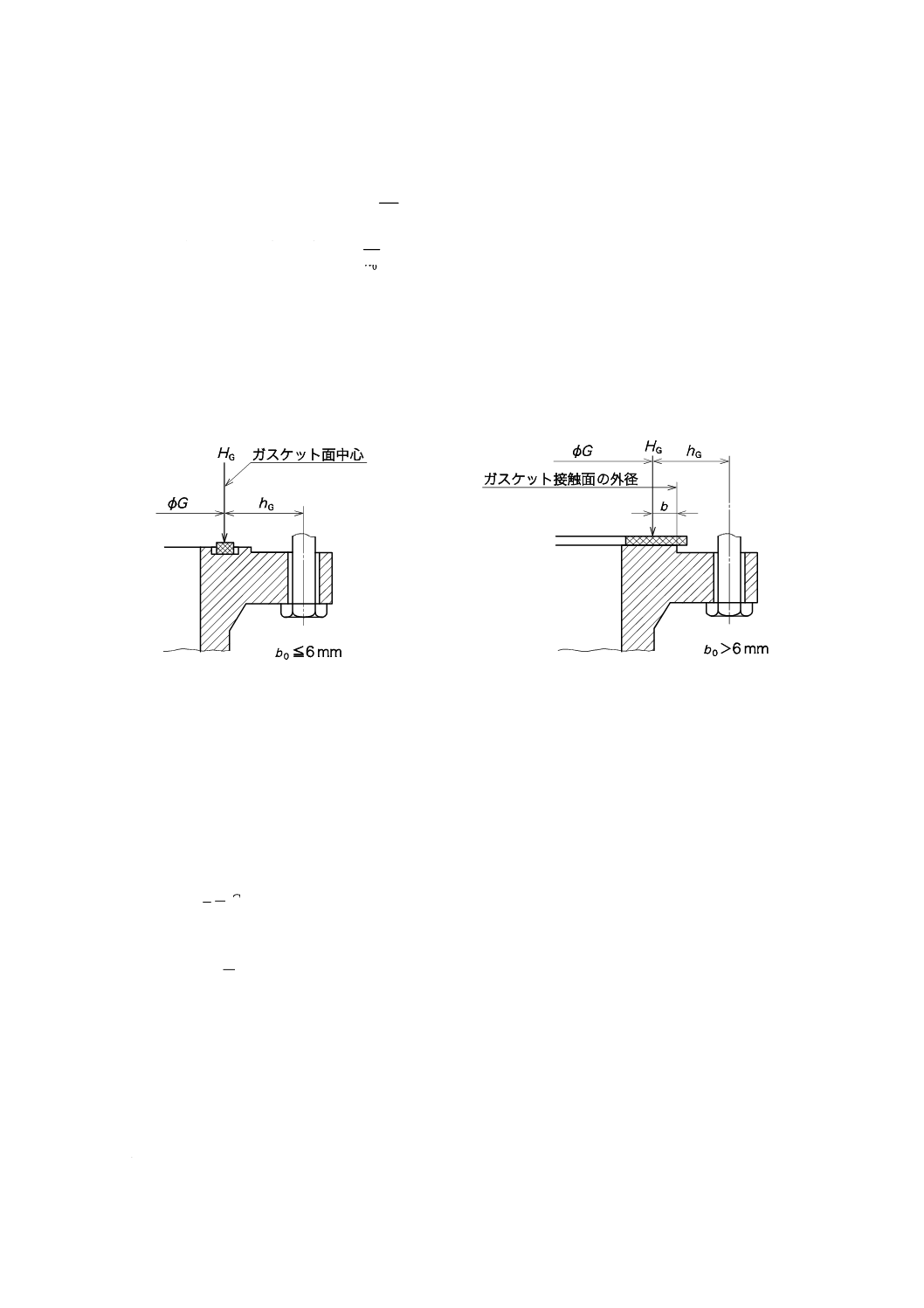

a) 胴と管板又は平鏡板の溶接継手は,図5に示す。また,鍛造材又は圧延板から製作する管板又は平鏡

板の溶接継手では,管板又は平鏡板の厚さが13 mm以上の場合に,図5[b-1) の2) 及びb-2) の1),

2-1),2-2) 参照]に示す管板又は平鏡板の開先面について,溶接前に磁粉探傷試験又は浸透探傷試験

を行う。さらに,切断面のうちで溶接を行わない部分及び図5[b-1) の1-1),2),b-2) の1),2-1),

2-2),3),及びb-4) の3) 参照]に示す管板又は平鏡板の周縁部分について,溶接後に磁粉探傷試験

又は浸透探傷試験を行う。ただし,圧力による荷重の80 %以上が管,ステーなどで支えられる場合に

は,溶接前後の磁粉探傷試験又は浸透探傷試験は行わなくてもよい。

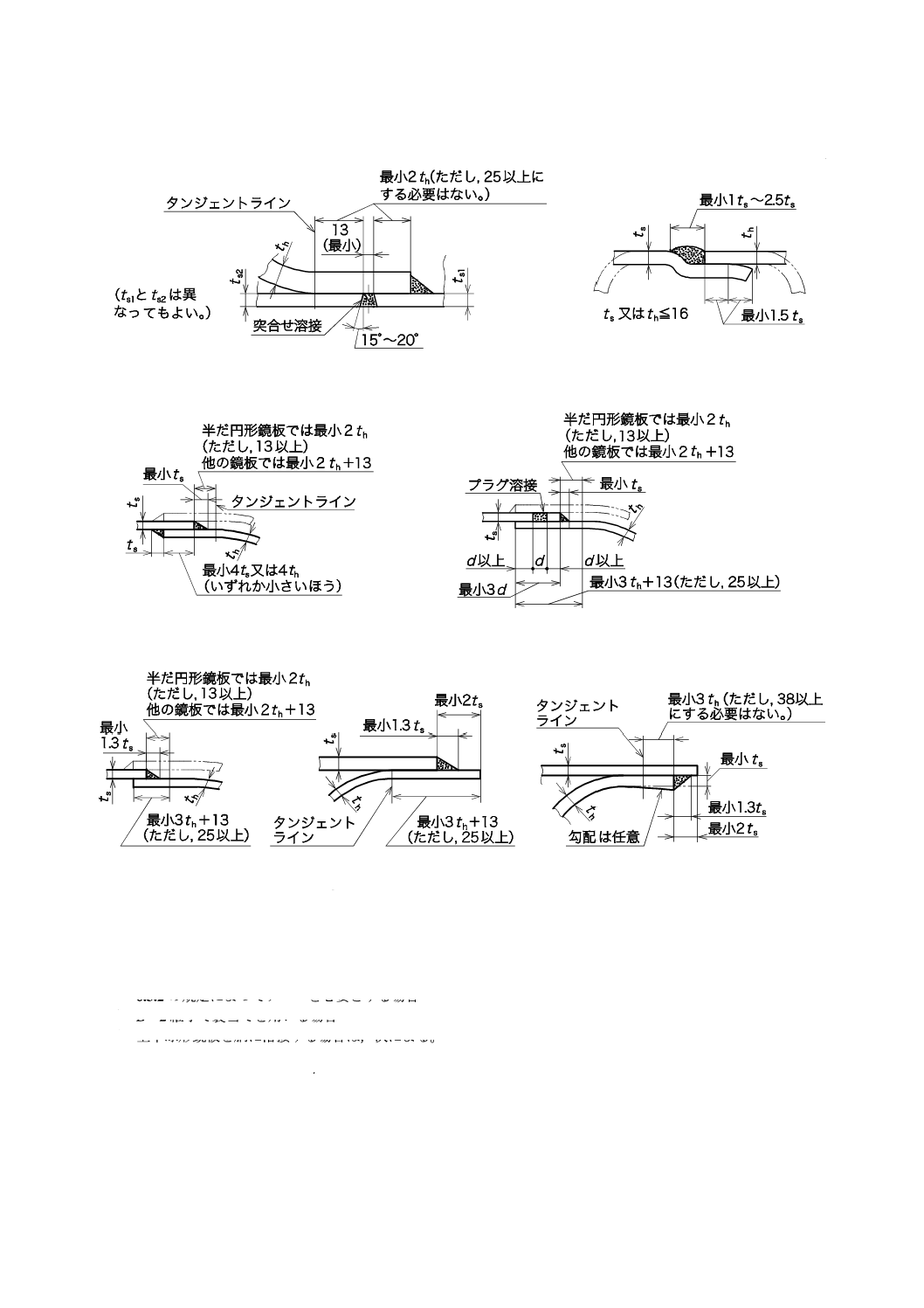

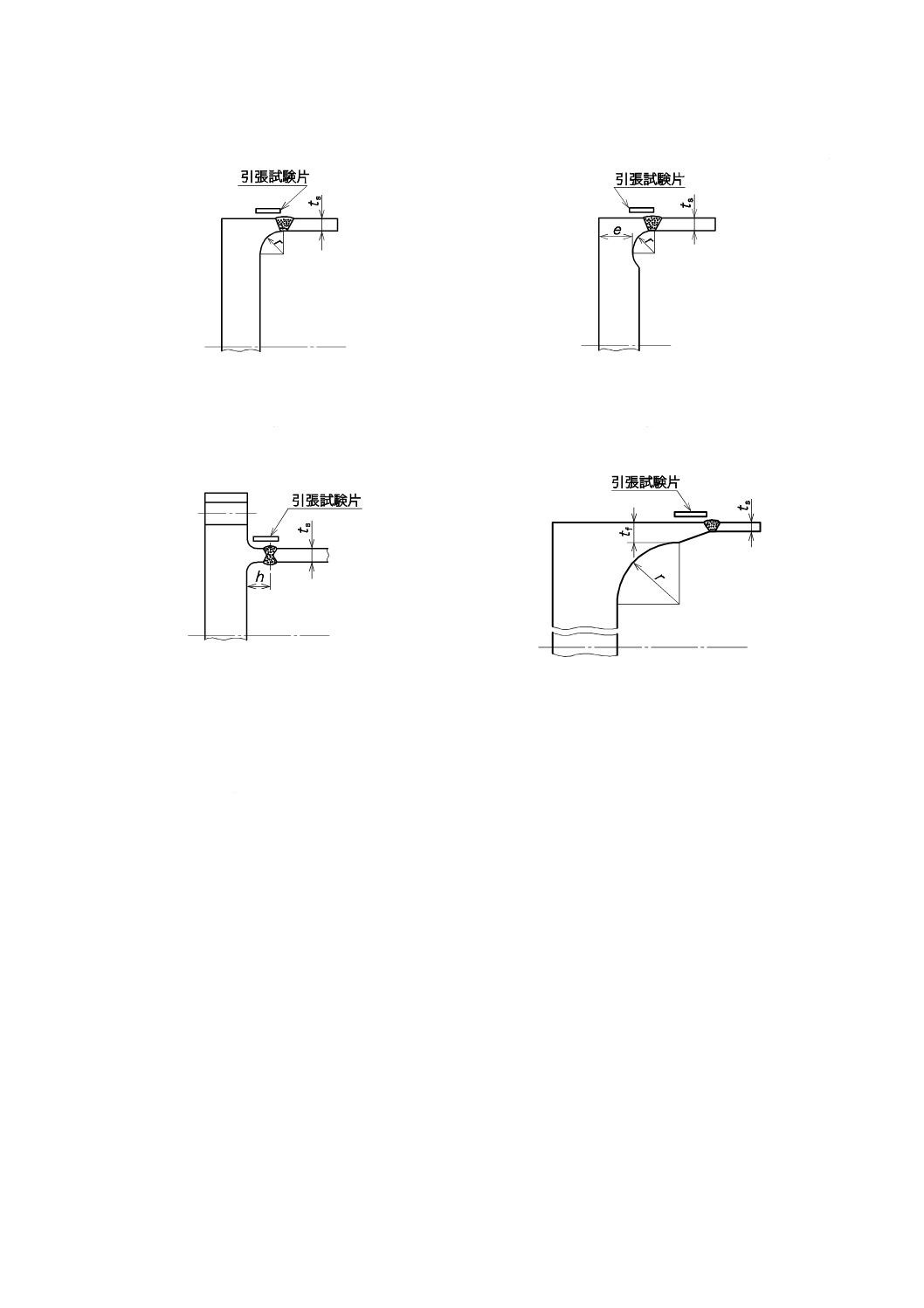

b) ハブ付き管板又はハブ付き平鏡板のハブの部分は,次の1) 又は2) の製造方法に対応した機械試験を

行い,判定基準を満足することを確認する。

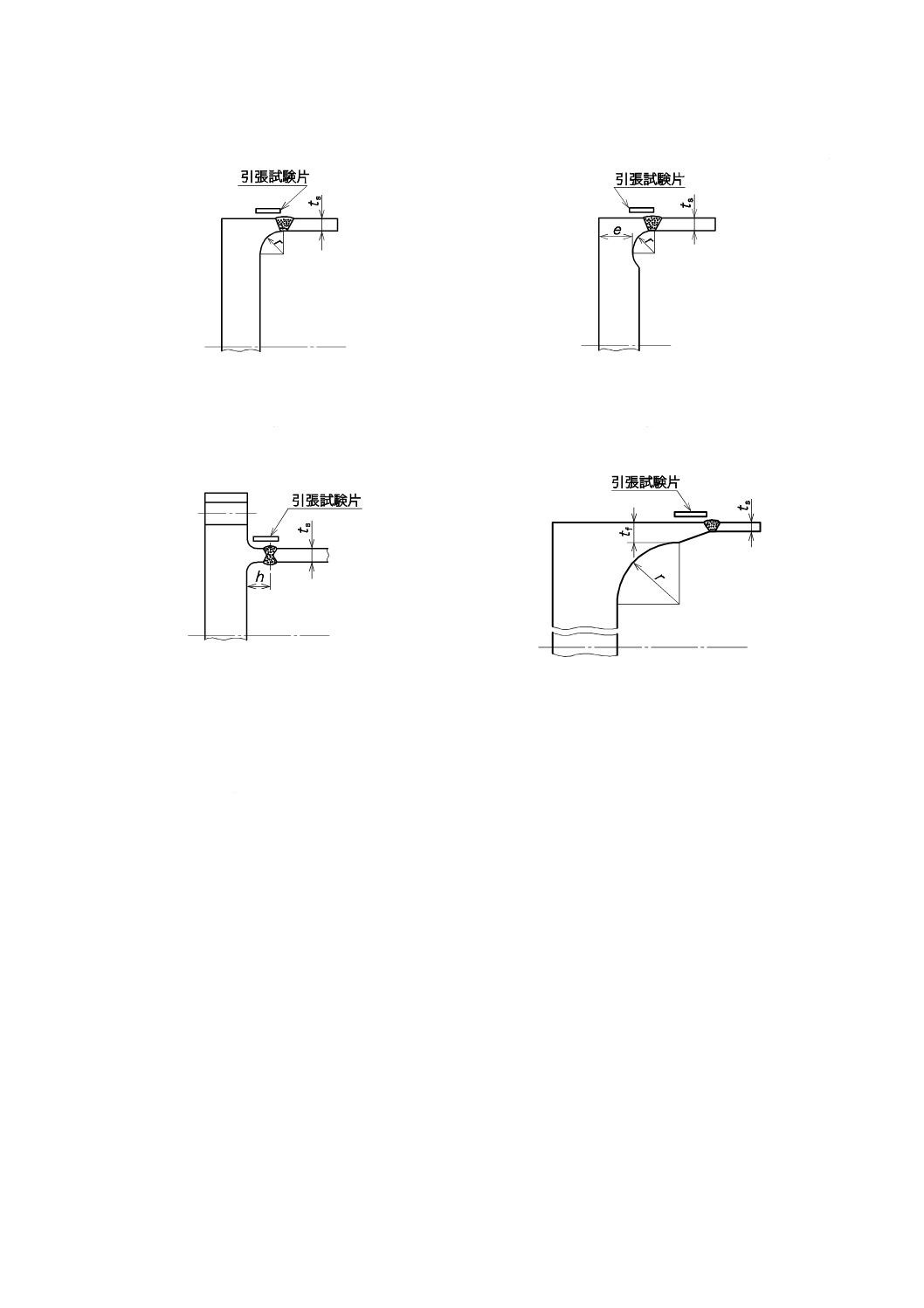

なお,試験片は,図5 a) の1)〜4) に示すハブの近傍からハブの軸に平行に採取する。

1) 一体鍛造の場合及び鍛造材から機械加工する場合は,ハブの近傍から引張試験片を1個採取して引

張試験を行い,引張強さ及び伸びが材料規格の規定値以上である。

2) 圧延板から機械加工する場合は,ハブの近傍から引張試験片を2個採取して(1個は圧延板の幅の

中心で板幅の1/3の位置から,もう1個は周方向に90度回転した位置から採取する。)引張試験を

行い,引張強さ及び降伏点(又は耐力)が材料規格の規定値以上で,かつ,絞りが30 %以上(材料

規格の最小値が30 %を超える場合には,規定値以上)である。

c) ハブ付管板又はハブ付平鏡板を鍛造材又は圧延板から機械加工する場合は,溶接前にハブの部分につ

いて磁粉探傷試験又は浸透探傷試験を行い,溶接後にハブの溶接部(溶接金属及び溶融境界から少な

くとも13 mmまでの部分)について全線放射線透過試験を行う。

また,ハブの部分は,機械加工の前後にハブの半径方向及び軸方向の2方向から,全体積について

超音波探傷試験を行う。超音波探傷試験の方法及び結果の判定基準は,JIS G 0801による。

なお,超音波探傷試験以外の非破壊試験の方法及び結果の判定基準は,8.3による。

45

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

溶接後熱処理

溶接継手は,附属書Sに規定する溶接後熱処理を行う。

6.7

溶接士

溶接士は,法規によって定められた試験,JIS Z 3801の試験又はその他の試験によって一定の水準の技

量が確認された有資格者とする。また,溶接に従事した溶接士は,確認できるように記録する。

7

製作

7.1

一般

圧力容器の製作は,次のa)〜c) による。

a) 使用する材料は,材料試験成績書(ミルシート)と照合できるような方法によって,圧力容器の完成

時点でも識別ができるように管理する。

b) 製作は,材料の特性を損なわない適切な方法によって行う。

なお,圧力容器の製作過程で材料の機械的性質が損なわれる場合には,製作終了後に回復のための

措置を講じることができる。

c) 材料の切断,成形,機械加工などは,材料の特性を損なわず,かつ,使用上有害な欠陥を生じない方

法によって行う。

なお,加工によって材料に有害な特性又は欠陥が生じる場合には,回復又は除去の処置を講じるこ

とができる。

7.2

胴の直径法真円度

7.2.1

一般

胴の直径法真円度は,次の7.2.2及び7.2.3による。

7.2.2

内圧を保持する胴の直径法真円度

内圧を保持する胴の直径法真円度は,次のa)〜c) による。

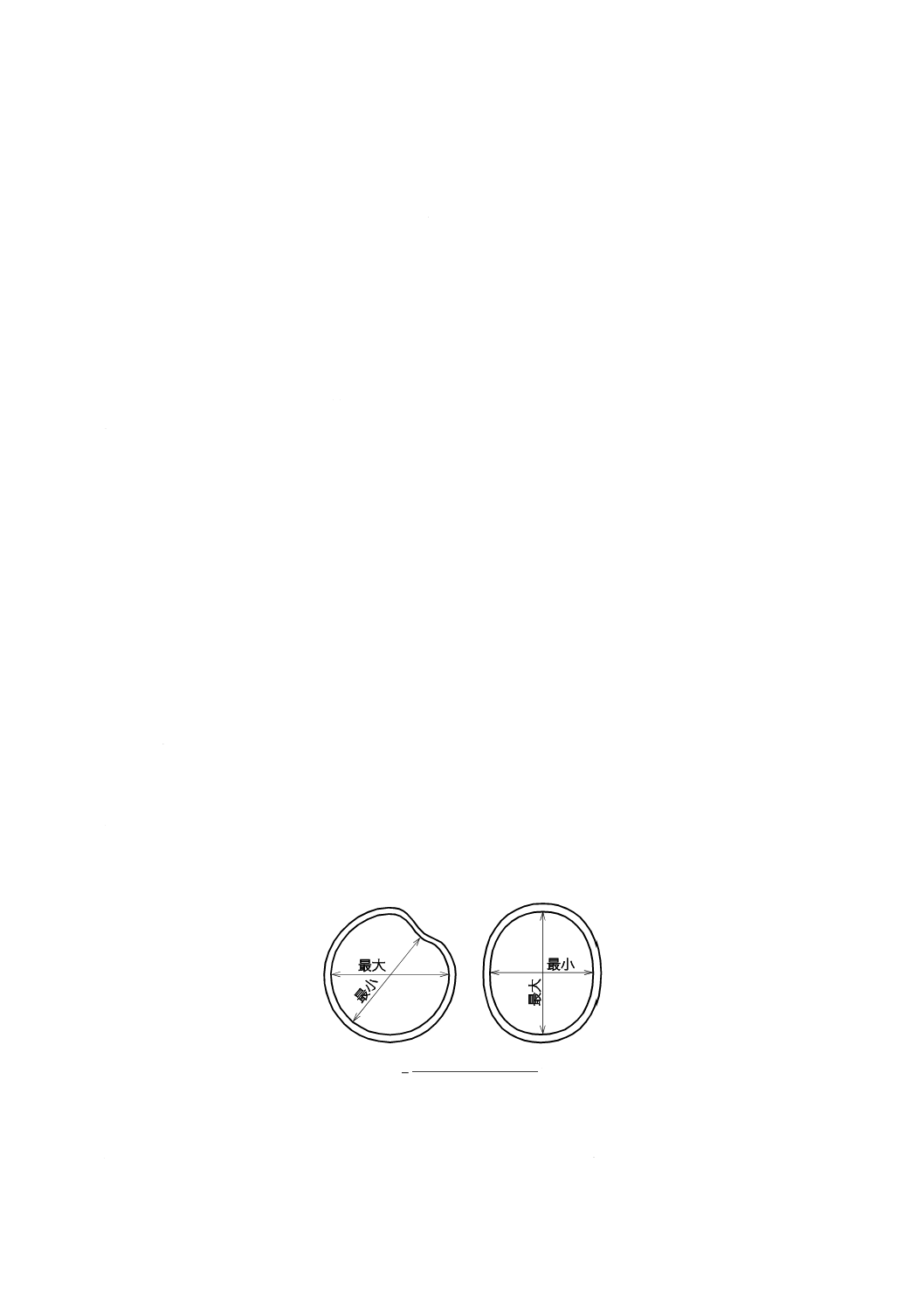

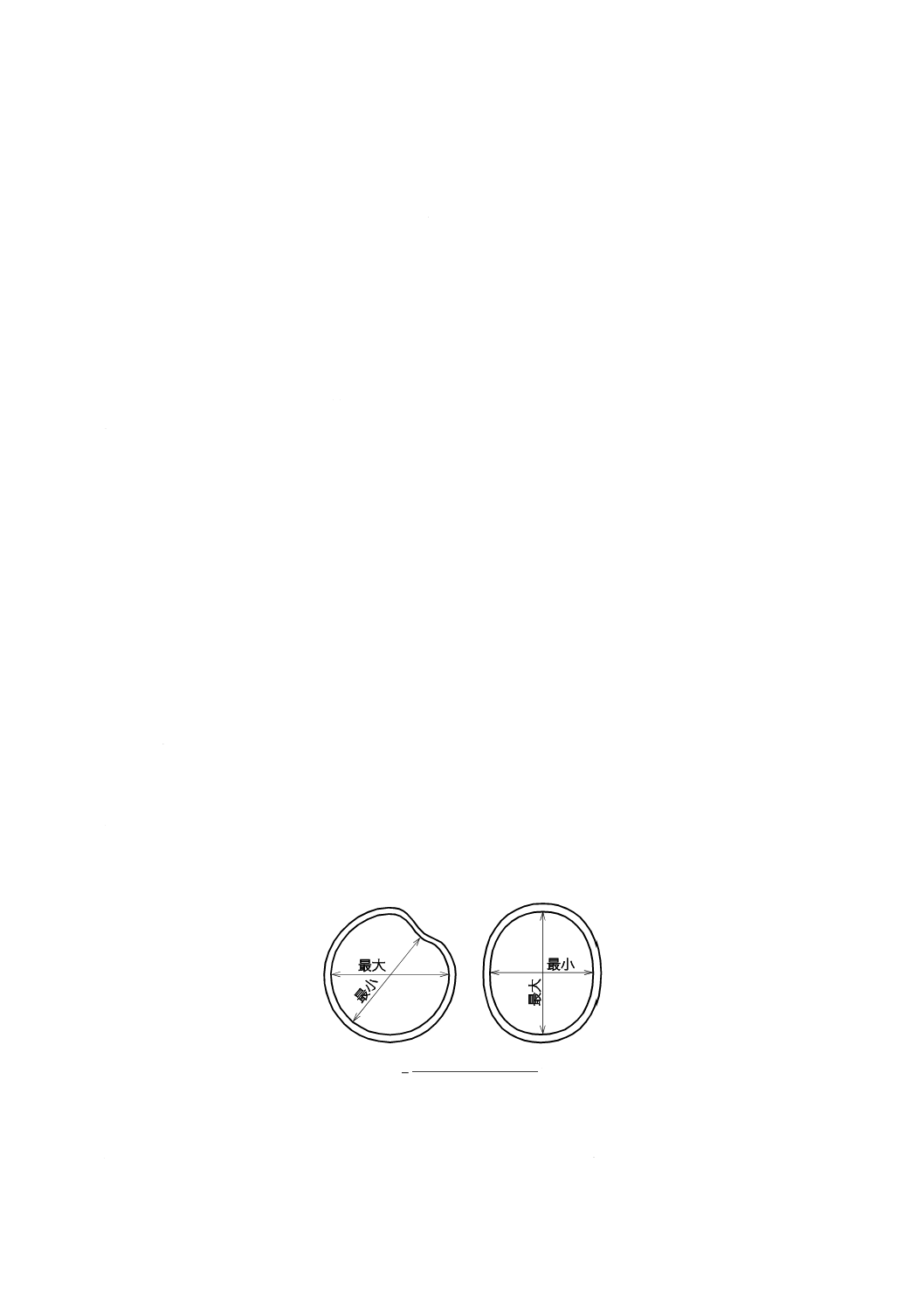

a) 胴の軸に垂直な特定の断面での設計図に記載された公差なしの内径(以下,内径という。)に対する最

大内径と最小内径の差の比を,直径法真円度とする。全ての断面において,直径法真円度は1 %の値

(許容値)以下とする(図17参照)。ここで,直径は,内径又は外径で測定してよい。

b) 断面が胴に設けた穴を通る場合,又は断面から穴の中心までの距離が穴の内径寸法以下である場合は,

直径法真円度は1 %に,胴の内径に対する穴の内径の2 %の比を加えた値(許容値)以下とする。

100

×

−

=

内径

最小内径

最大内径

直径法真円度

(%)

図17−胴の直径法真円度†

c) 長手重ね溶接継手のある胴では,直径法真円度の許容値は,a) 又はb) の場合の許容値に内径に対す

46

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る胴の呼び厚さの比を加えた値とする(図18参照)。

100

×

−

=

内径

最小内径

最大内径

直径法真円度

(%)

図18−長手重ね継手のある胴の直径法真円度†

7.2.3

外圧を保持する胴の偏差

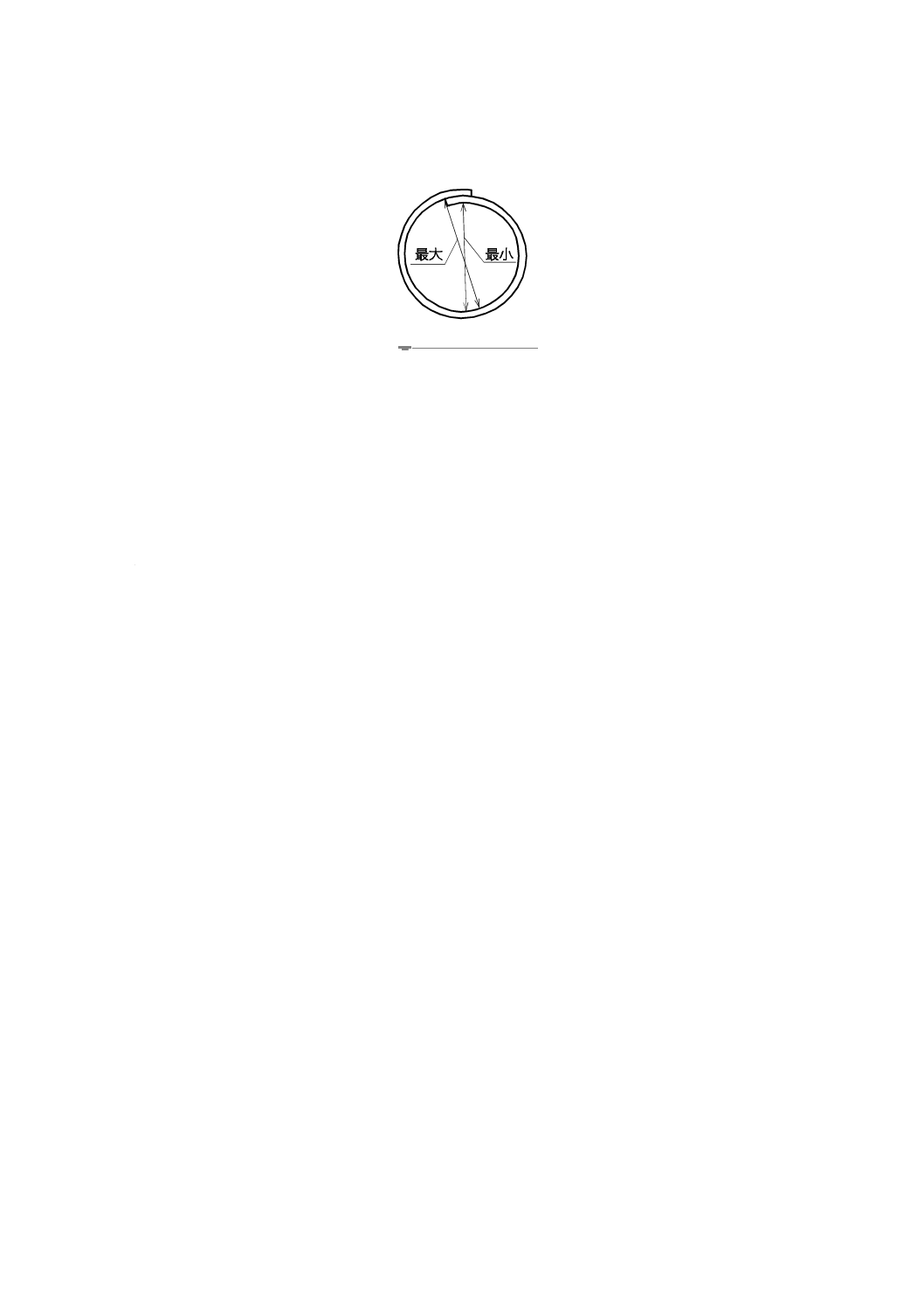

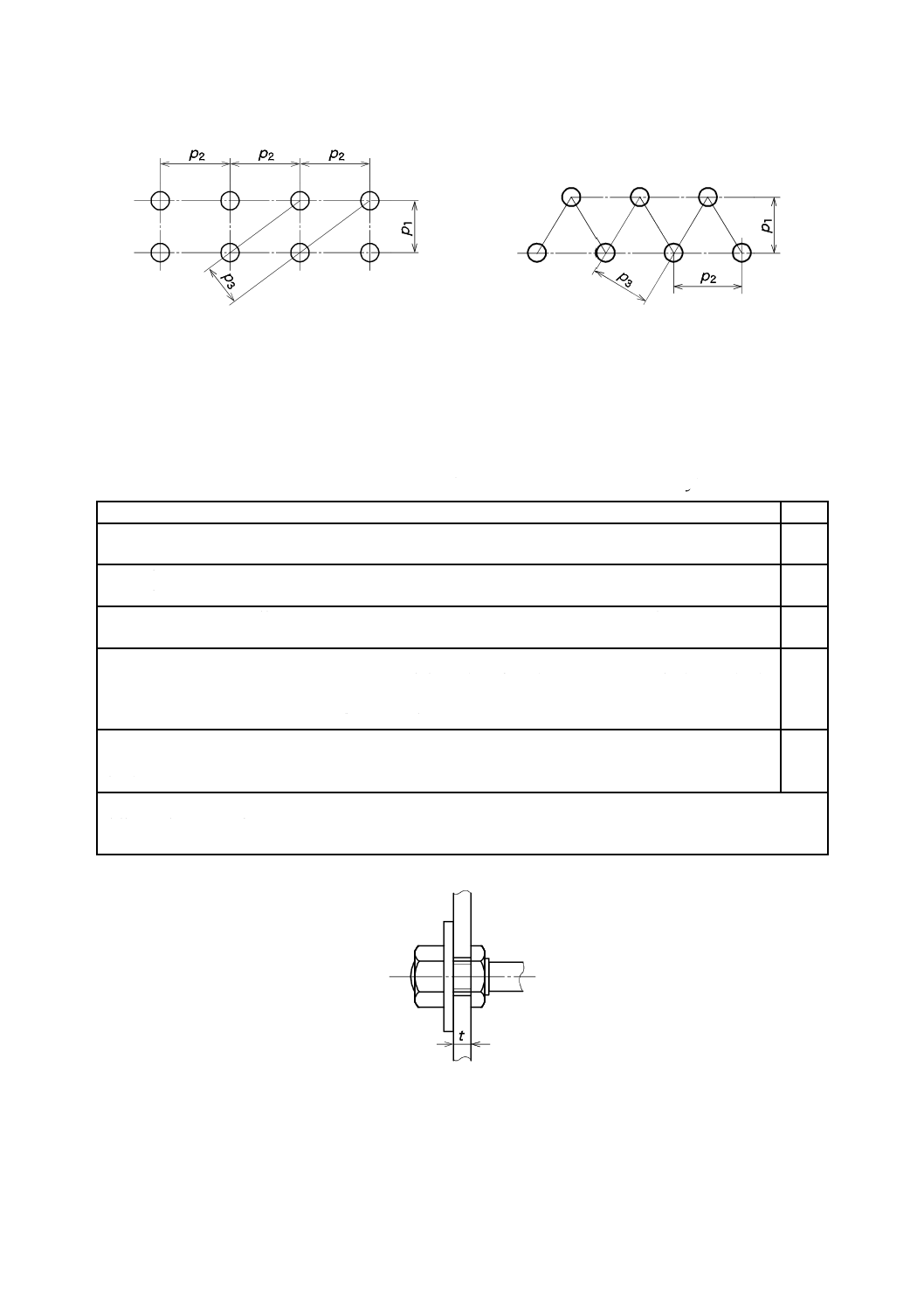

外圧を保持する胴の軸に垂直な全ての断面における偏差は,7.2.2 a) によるほか,次のa)〜c) による。

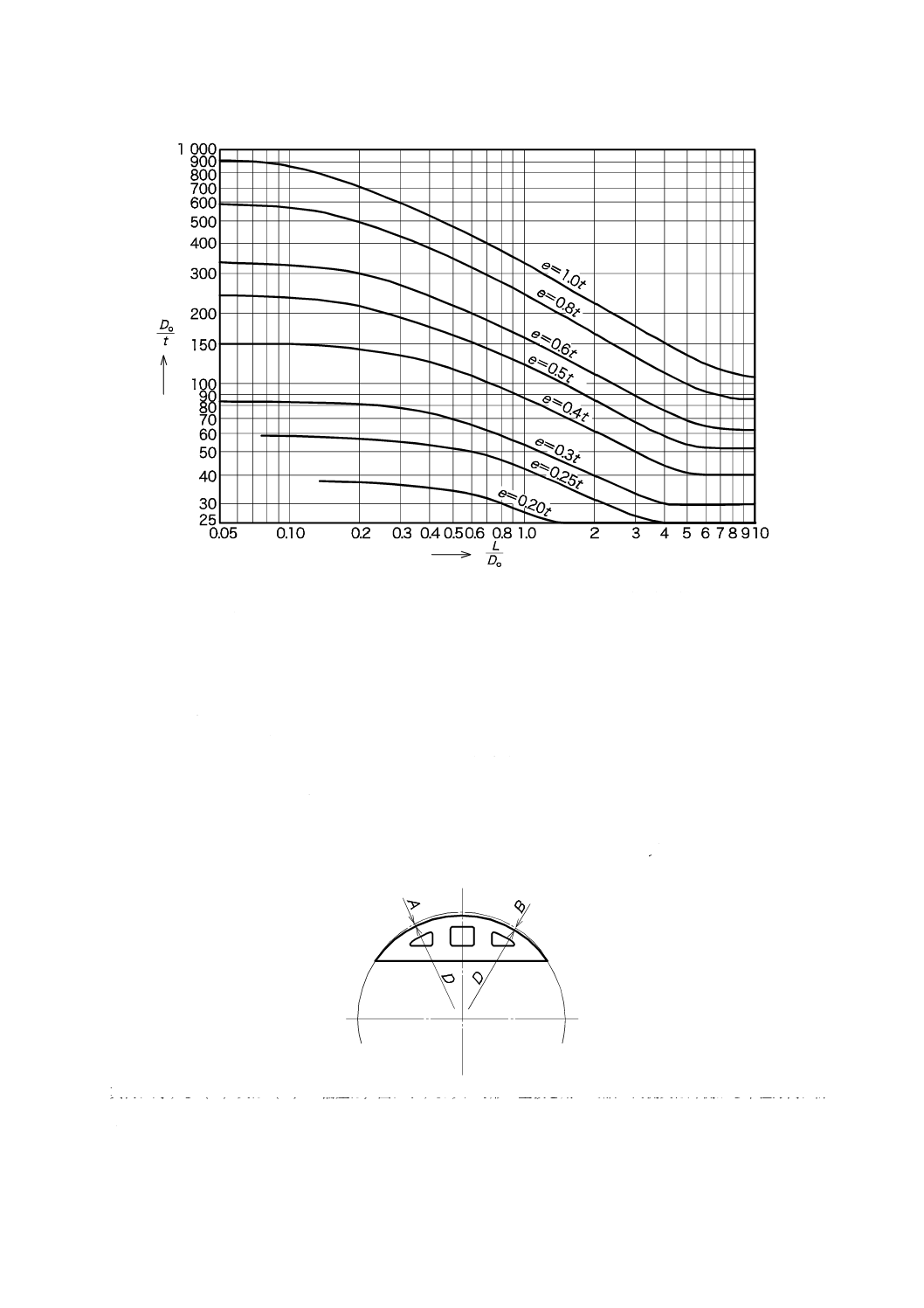

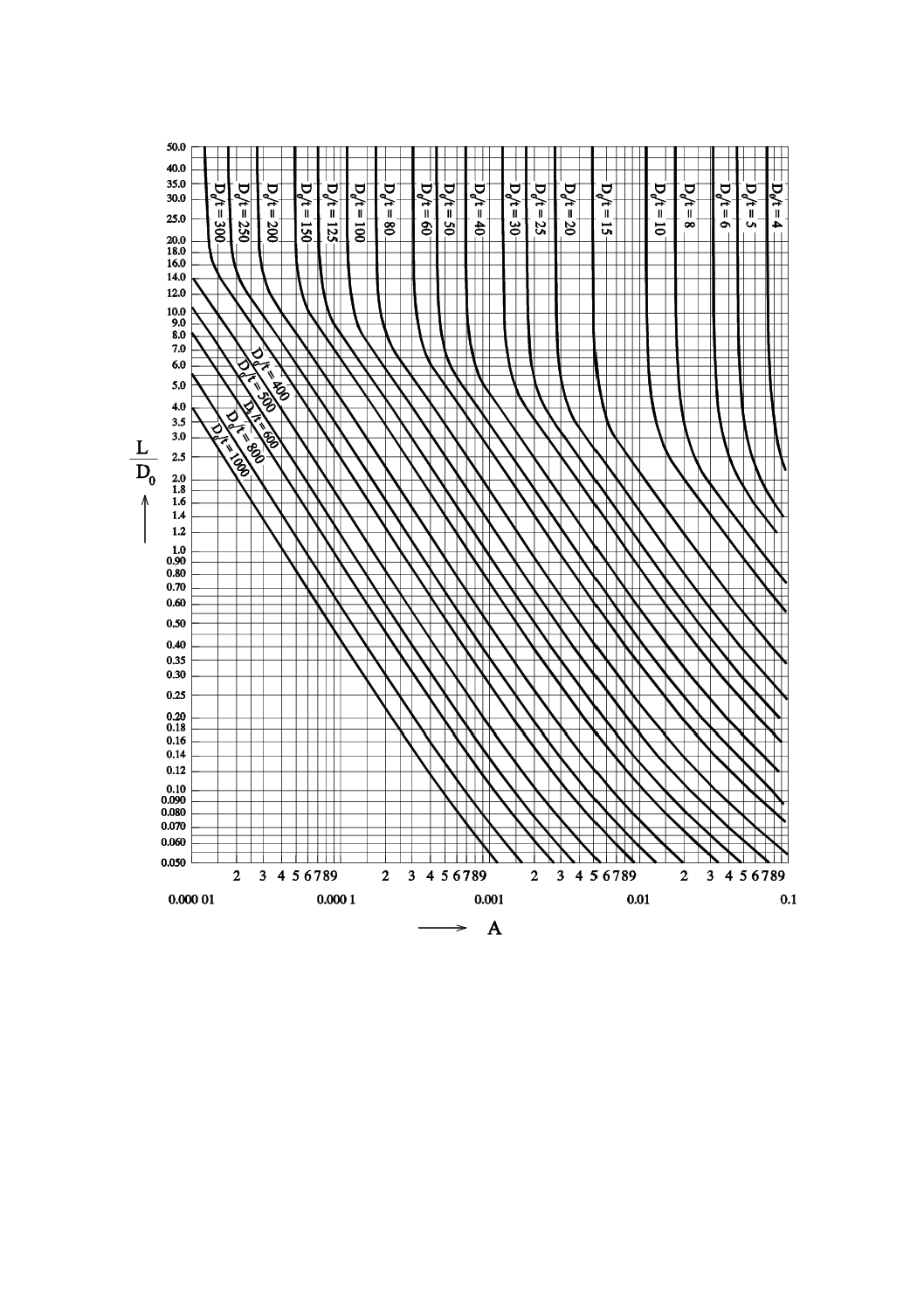

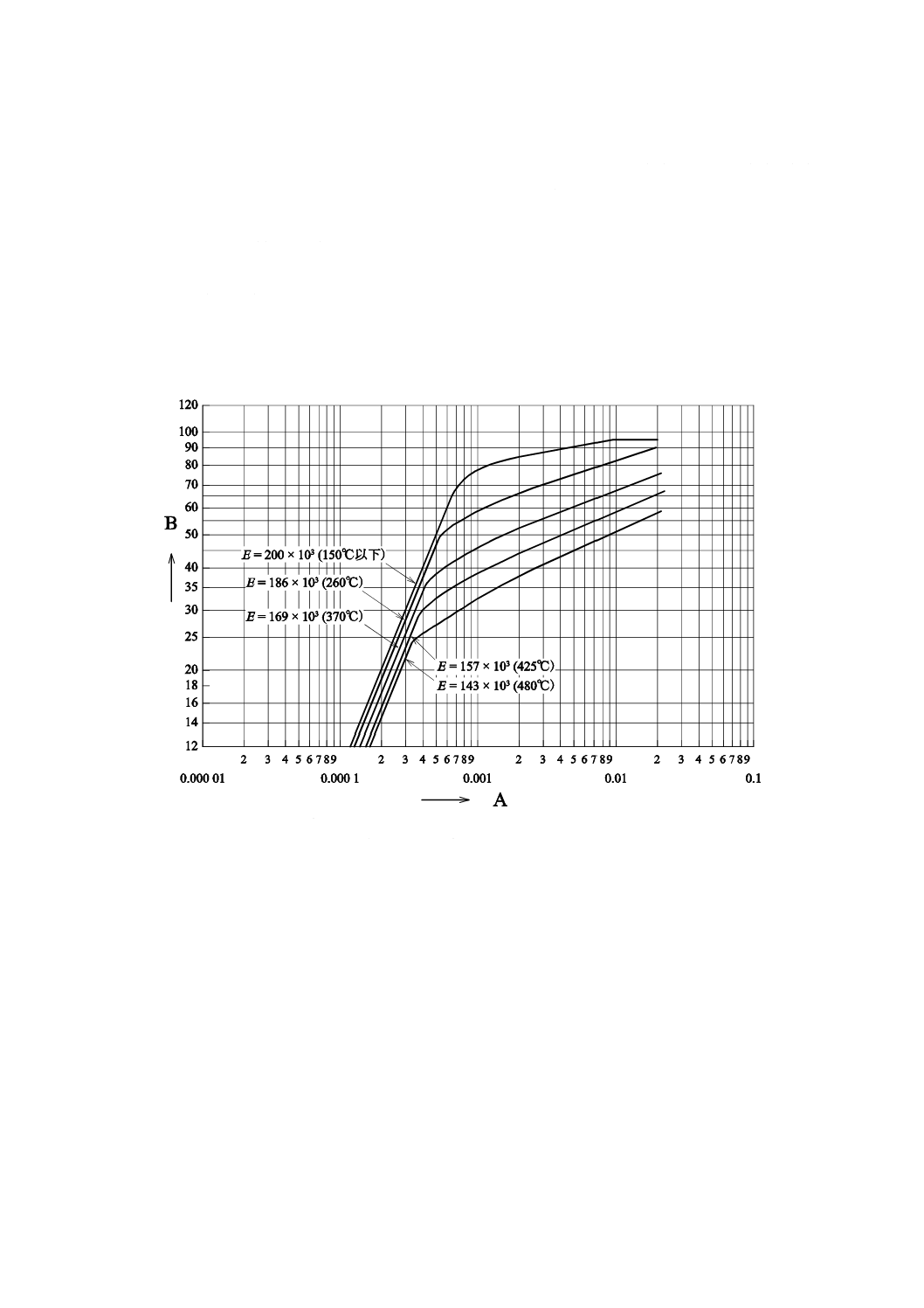

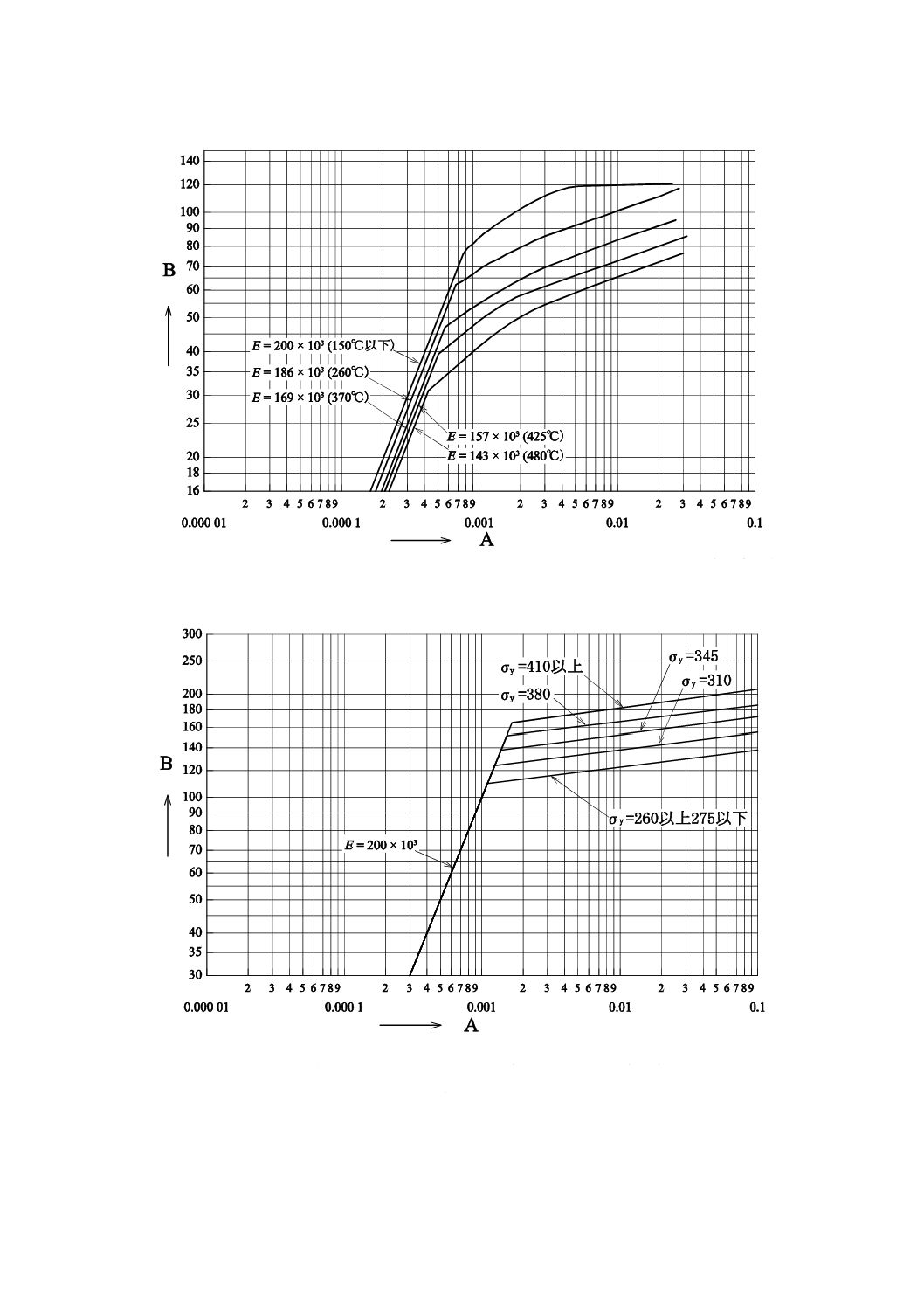

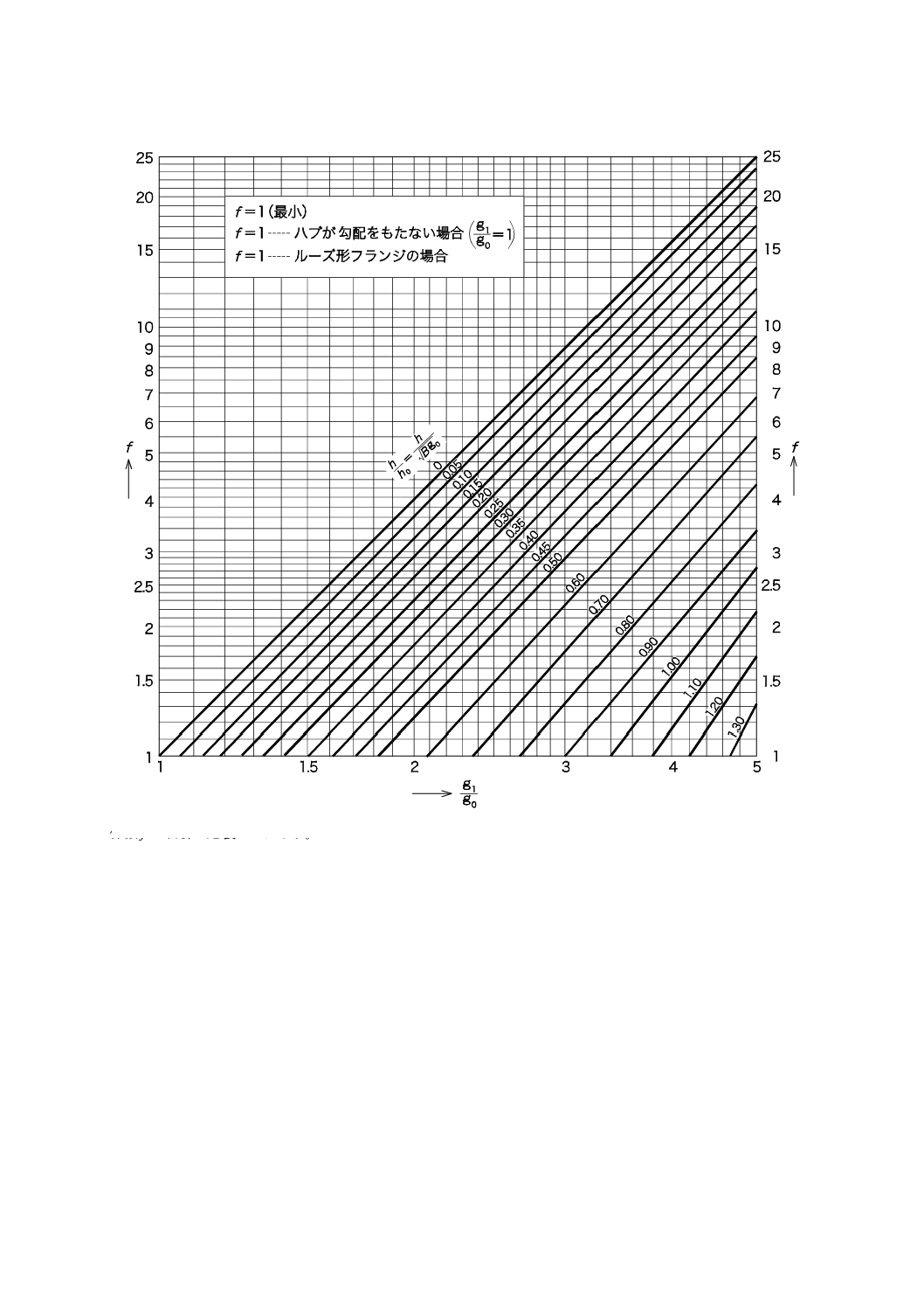

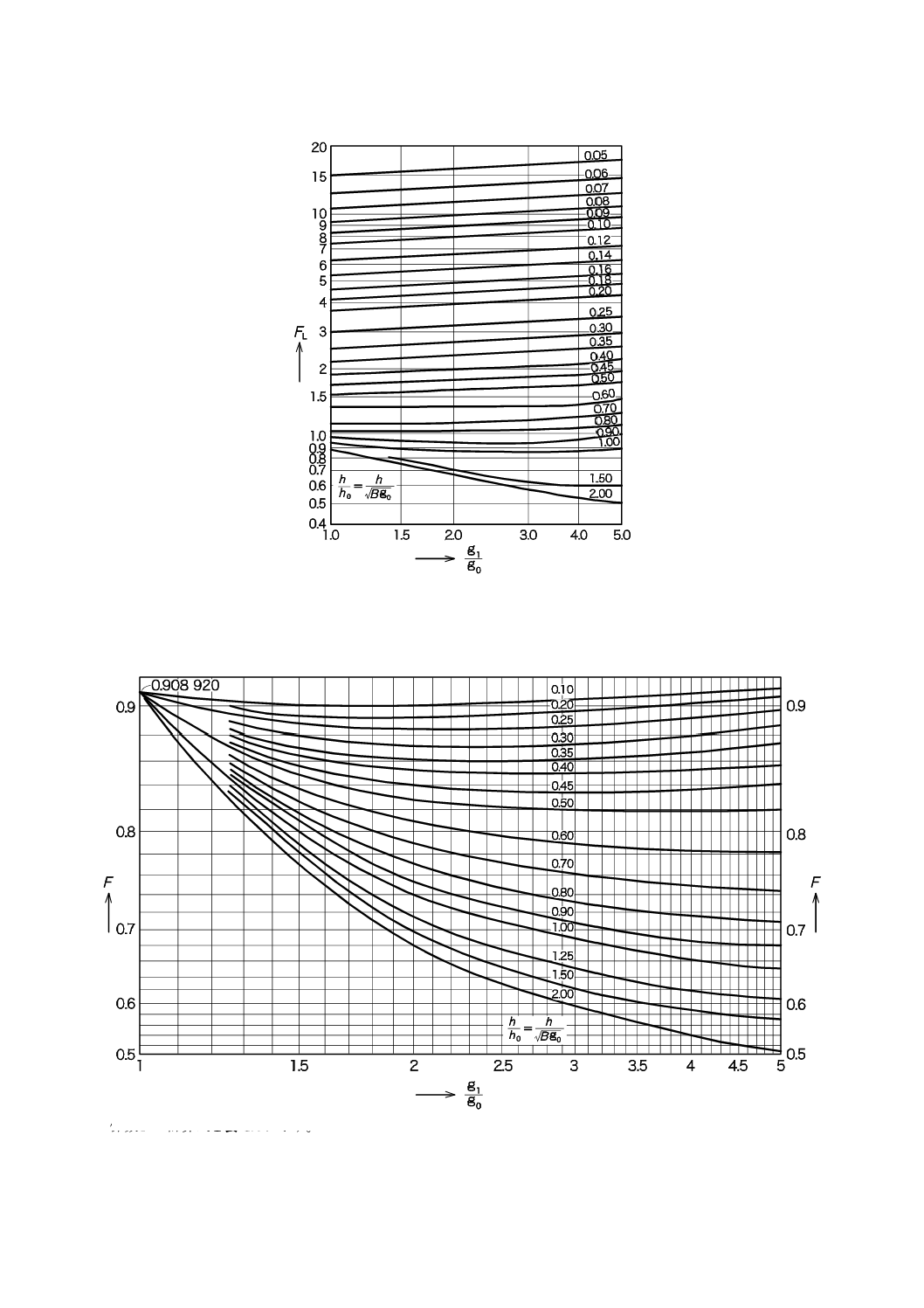

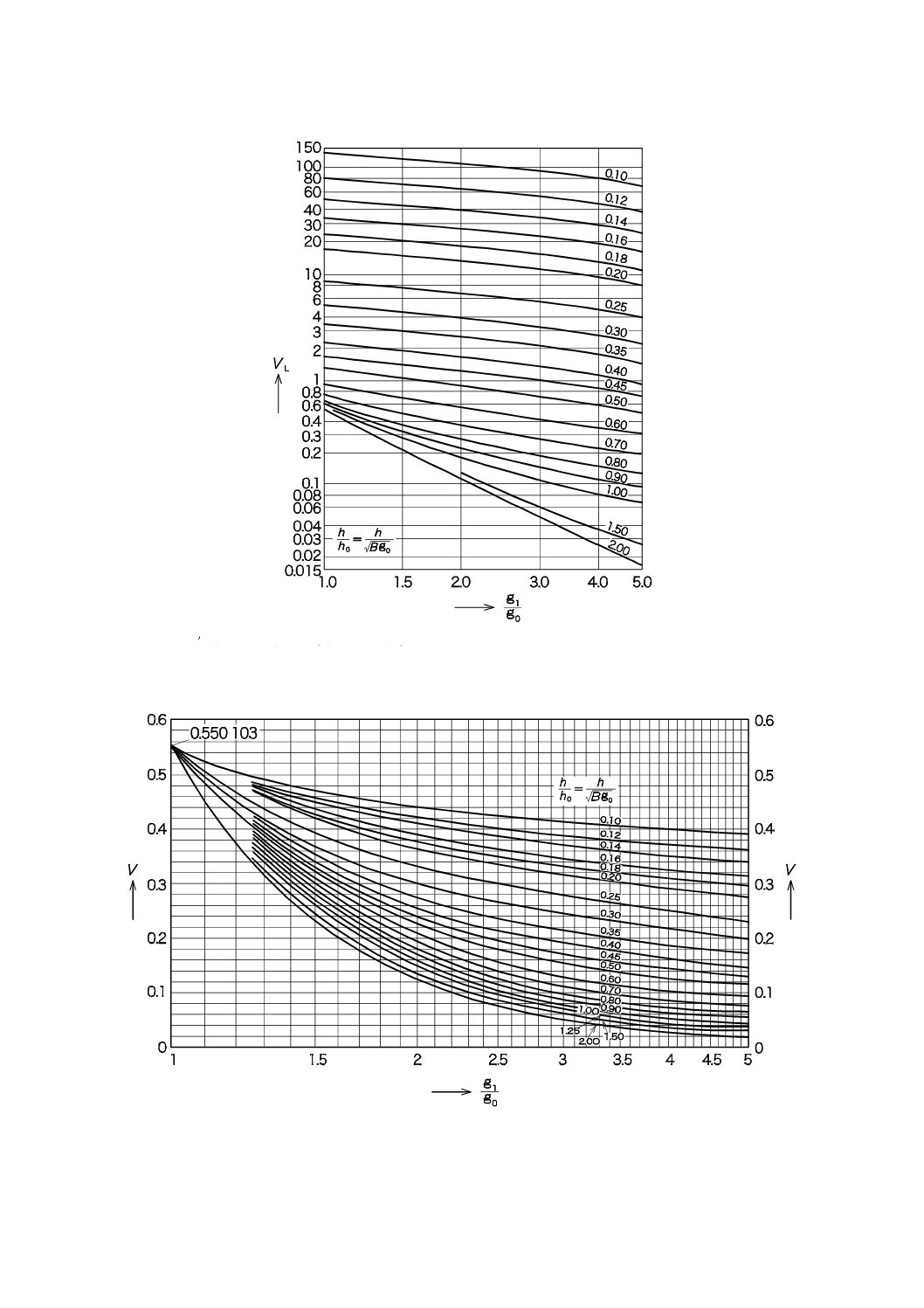

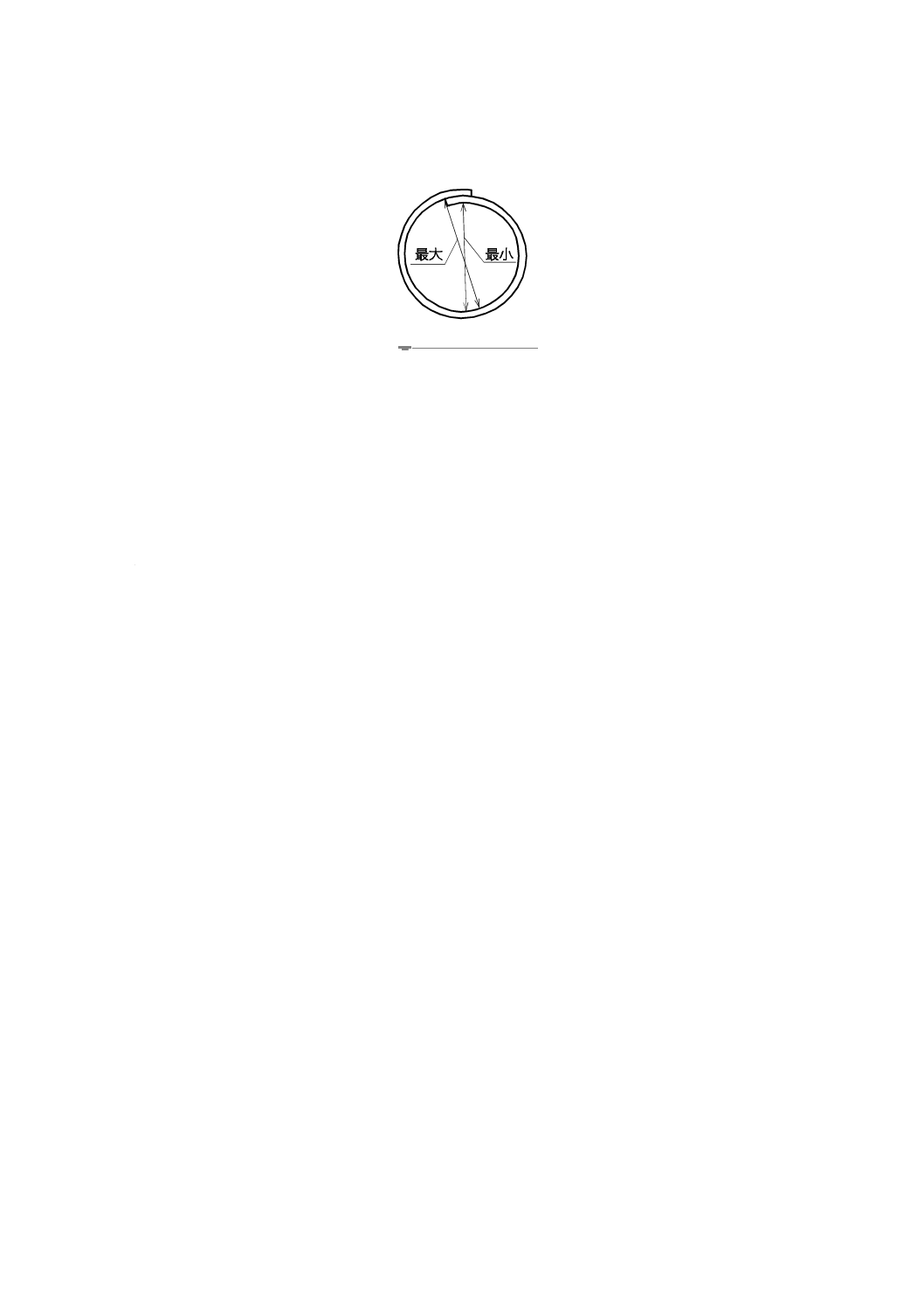

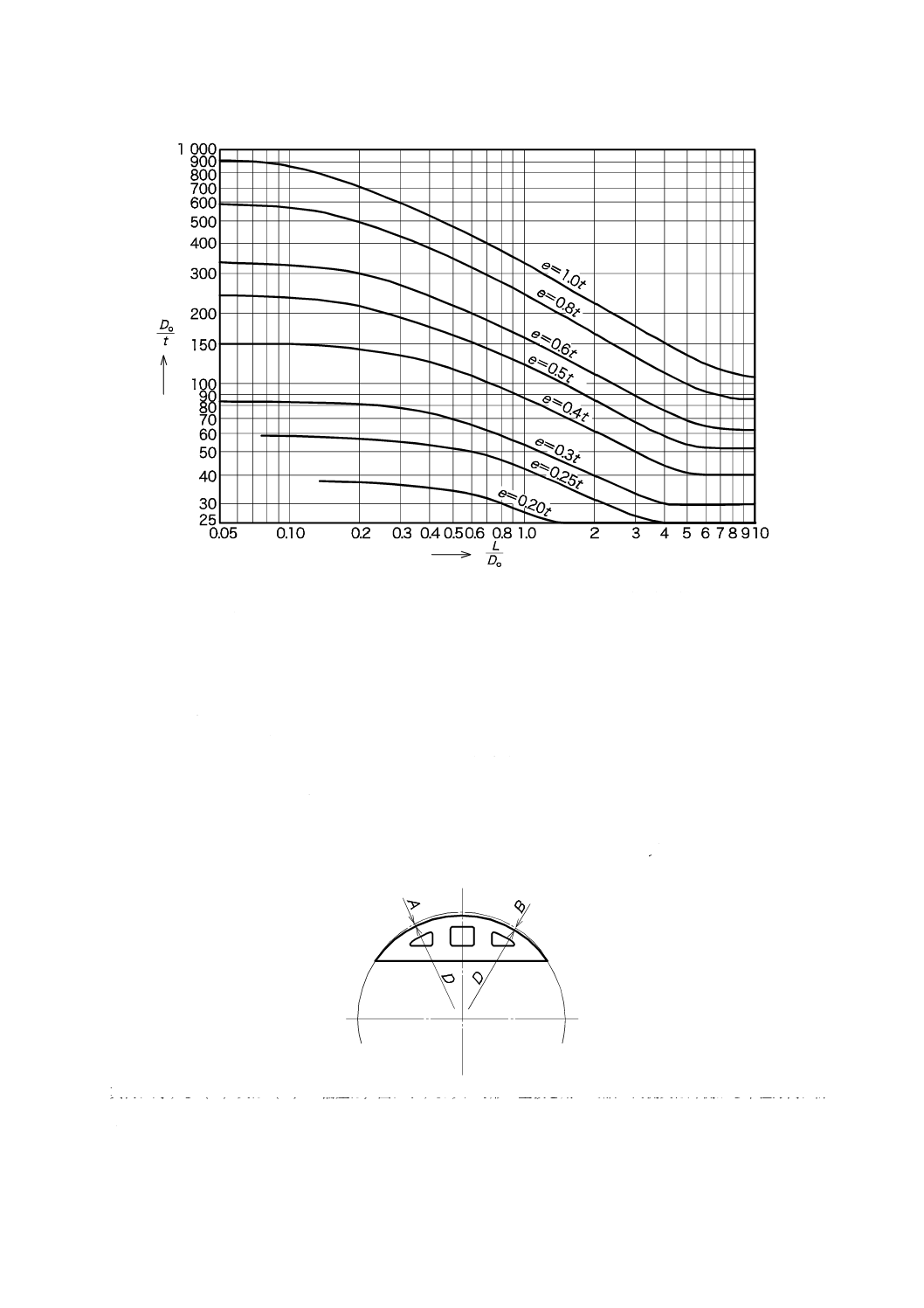

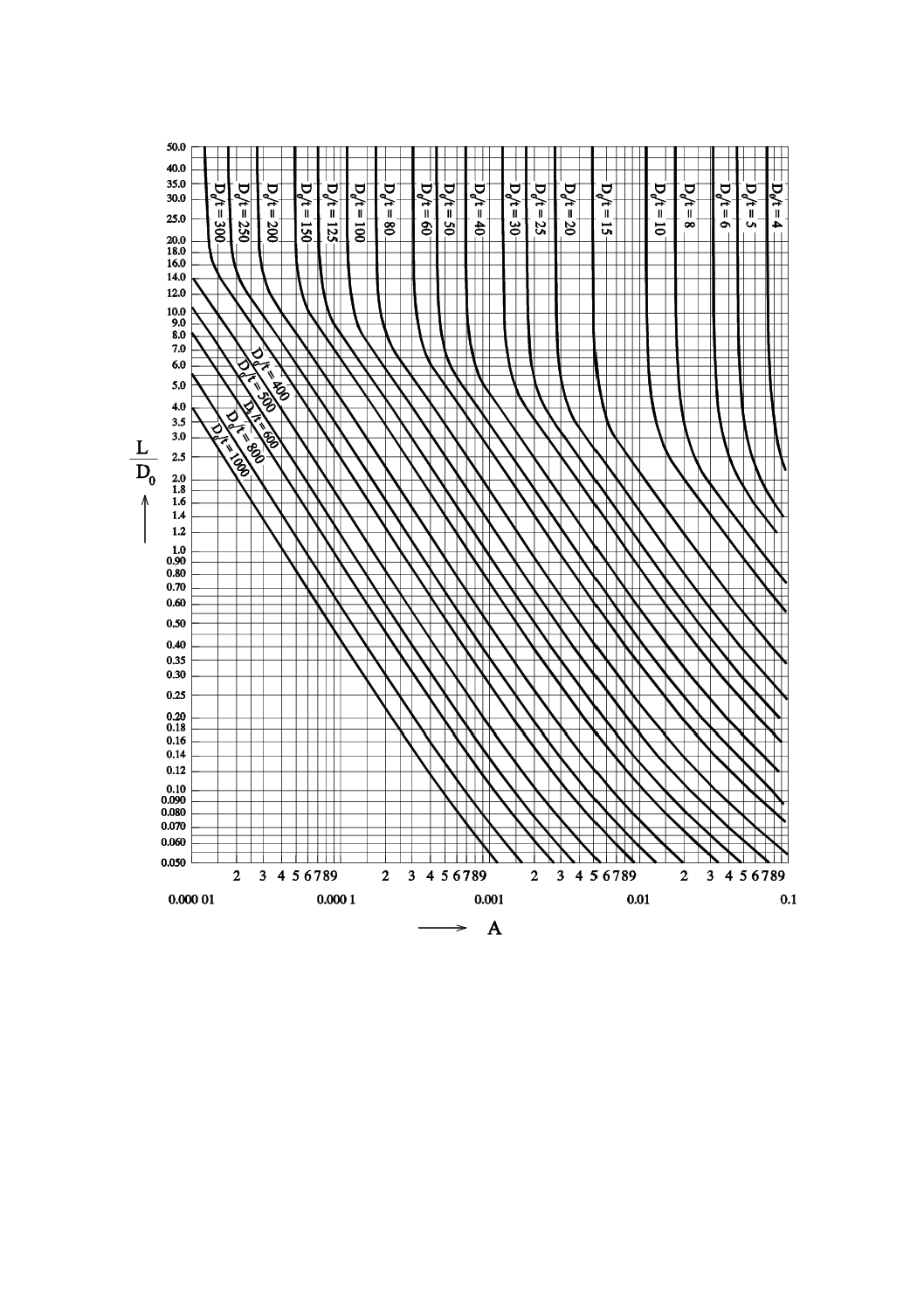

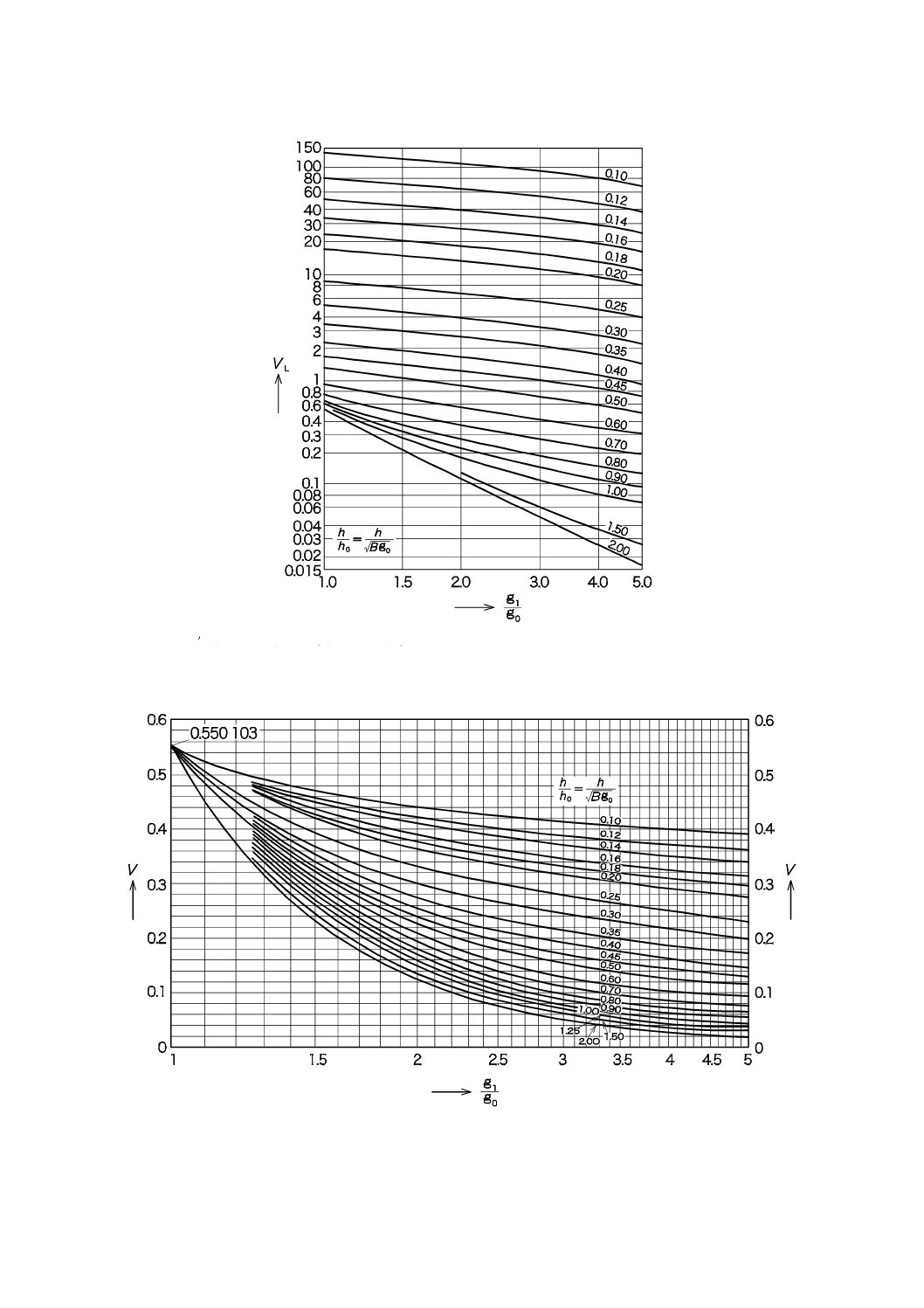

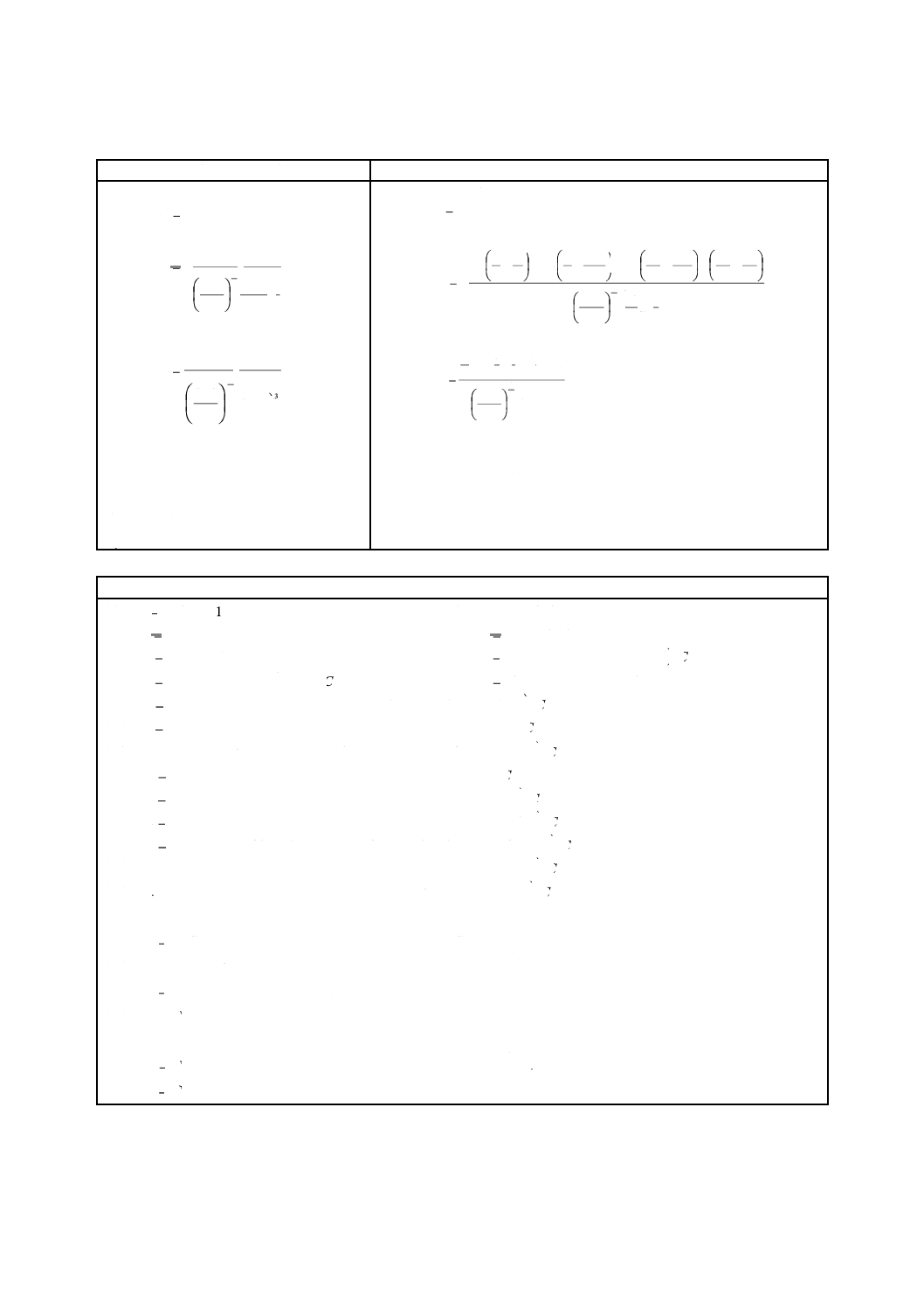

a) 真円に対する(+)又は(−)の偏差(mm)の許容値は,図19で得られるeの値(長手重ね溶接継

手のある胴の場合は,eに板の呼び厚さを加えた値)とする。

なお,図19において,曲線群の上限はe=1.0 t,下限はe=0.20 tとする。

b) 真円に対する偏差の計測方法の例を,図20に示す。測定位置は胴の内側又は外側とし,溶接継手など

の局所的に厚さが異なる箇所では測定しない。

c) 厚さの異なる断面においては,最も薄い板の呼び厚さを用いる。

47

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図中の記号の意味は,次による。

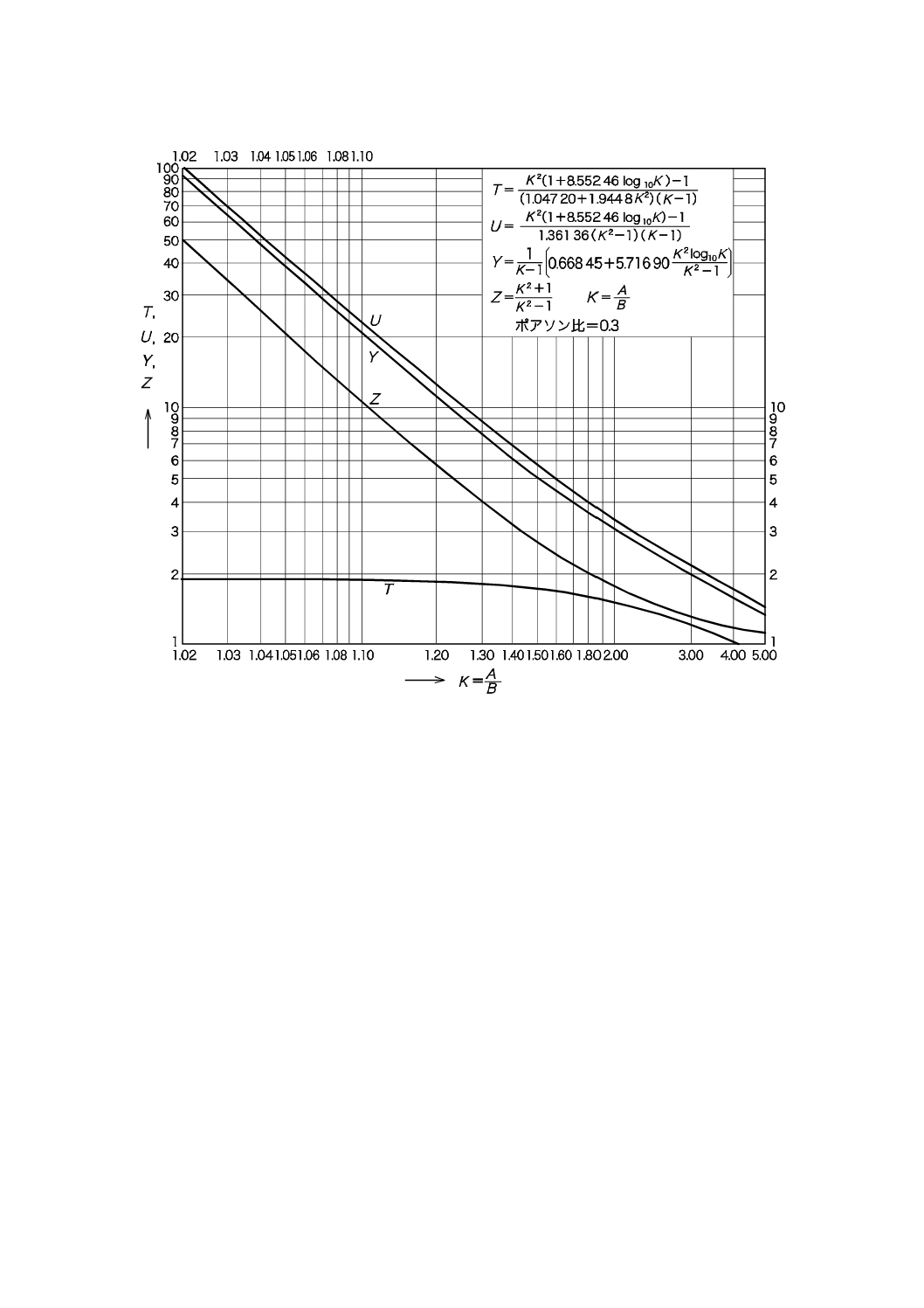

Do: 円筒胴及び球形胴の場合は胴の外径,円すい胴の場合は次のa)〜c) の値(mm)

a) 大径端部 Do=DL

b) 小径端部 Do=Ds

c) 円すい部 Do=Dx

L: 胴の設計長さで,円筒胴はE.4に規定する値,球形胴は0.5Doの値,円すい胴は次のa)〜c) の値

(mm)

a) 大径端部 L=Le

b) 小径端部 L=Le (DL/Ds)

c) 円すい部の外径Dxの任意の位置 L=Le (DL/Dx)

ここで,Le=0.5L (1+Ds/DL)

t: 胴の呼び厚さから腐れ代を除いた厚さ(mm)。ただし,円すい胴の場合は,tcos θとする。

ここに,DL,Ds及びθはE.4.1の記号の意味によって,Dxは円すい部の測定位置での外径を表す。

図19−外圧を保持する胴の真円に対する偏差の許容値e †

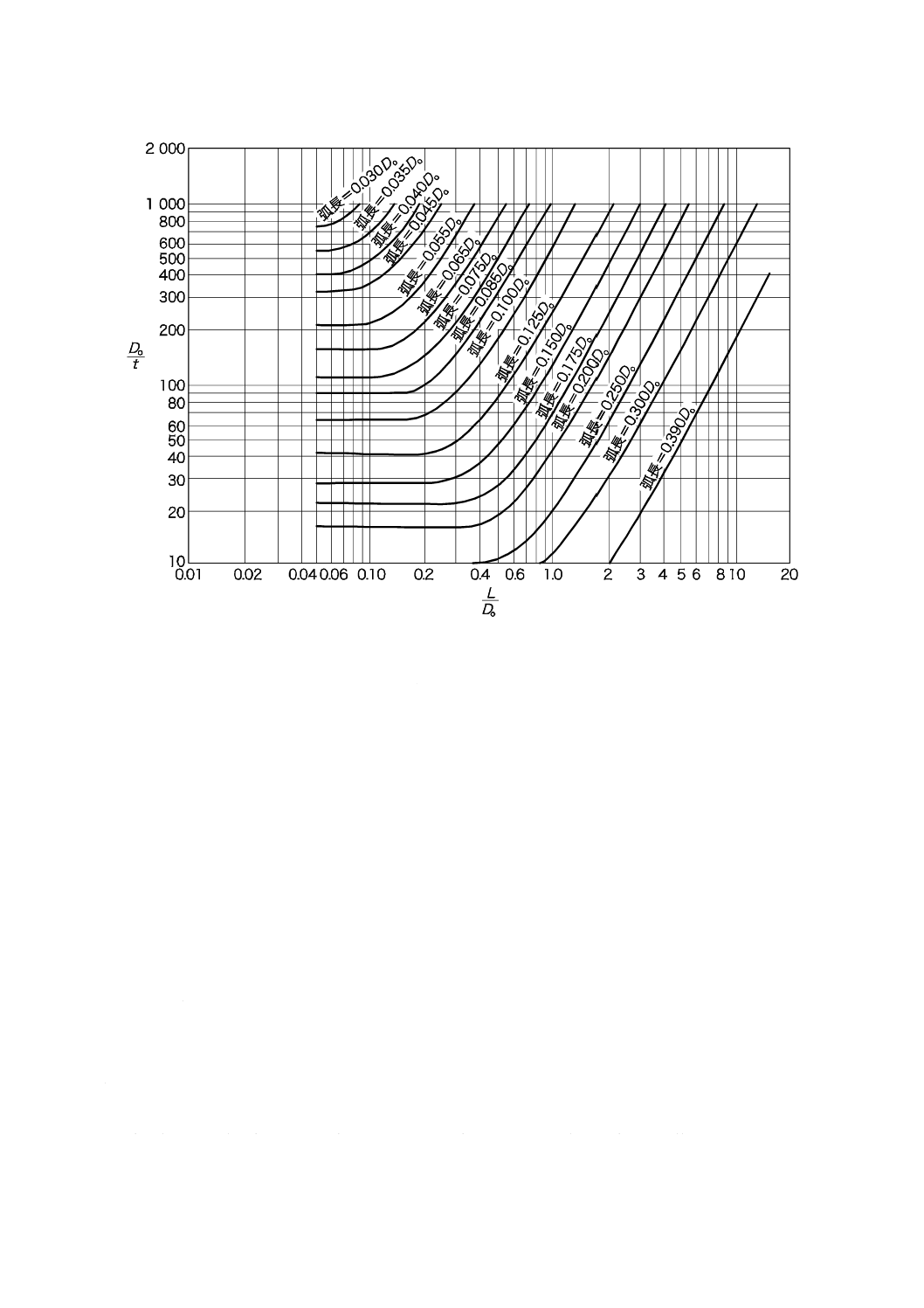

真円に対する(+)又は(−)の偏差は,図に示すように弓形の型板を用いて胴の内側又は外側から半径方向に計

測する。

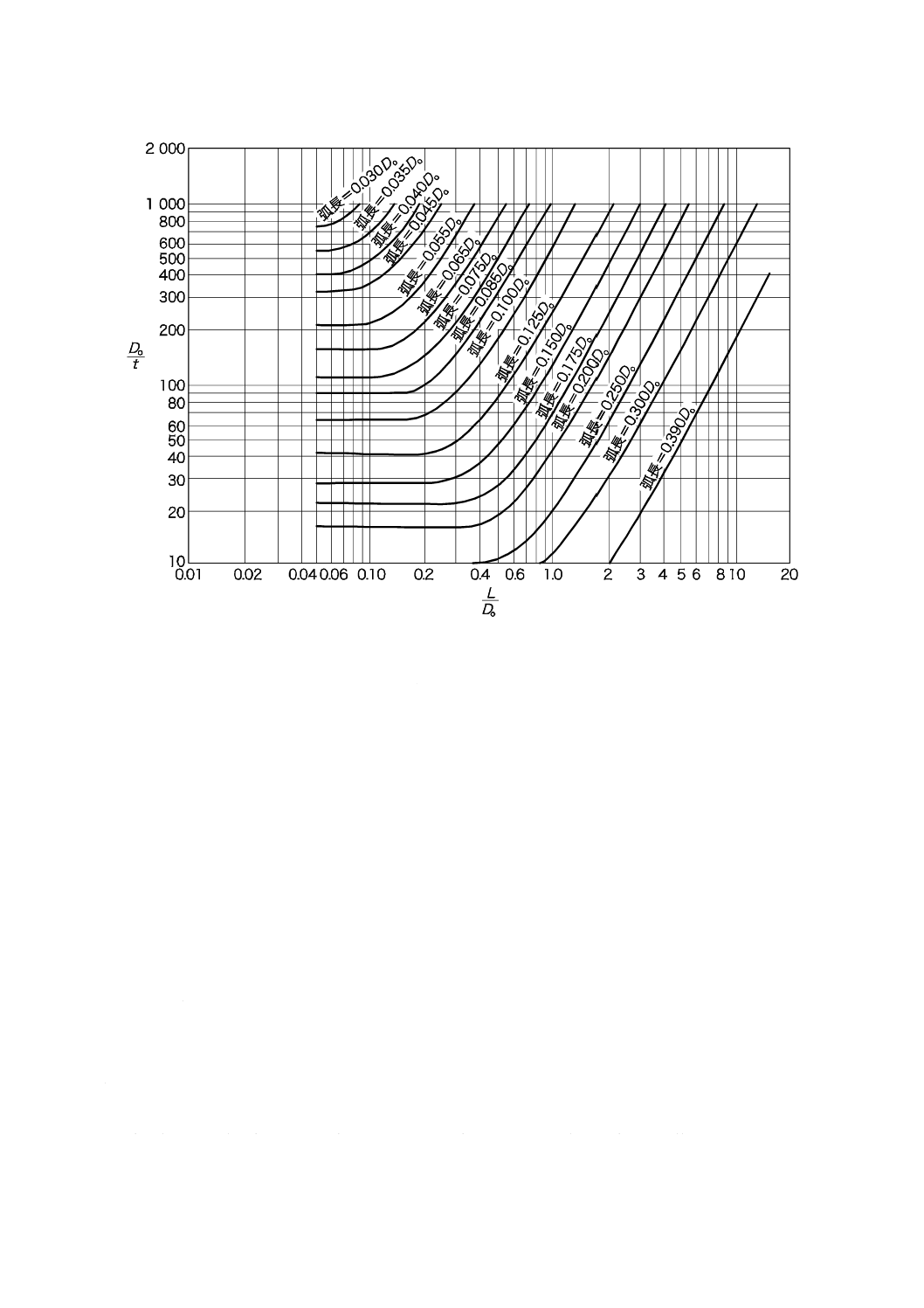

真円に対する偏差の計測に用いる型板の弦の長さは,図21に示す弧の長さの2倍にとる。

図20−真円に対する偏差の計測方法の例

48

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図中の記号の意味は,図19に同じ。

中間の値は,補間による。

図21−真円に対する偏差を計測するための弧の長さ(弧長)†

7.3

鏡板の製作公差

鏡板の製作公差は,次のa)〜d) による。

a) 内圧を保持する端部に丸みのある円すい形,全半球形,皿形又は半だ円形の鏡板の内面は,丸みの半

径に沿って正規の形状との隙間を内側及び外側で測定し,規定の寸法から外側にDの1.25 %以下,内

側にDの5/8 %以下とする。ここに,Dは,鏡板を溶接する胴の設計内径である。また,鏡板のすみ

の丸みの半径は,設計寸法以上とする。

b) 外圧を保持する全半球形,皿形又は半だ円形の鏡板で球の一部になっている部分には,a) に加え7.2.3

も適用する。ただし,L/Do=0.5とする。

c) a) 及びb) による隙間の測定は,母材の内側及び外側で行い,溶接継手などの位置で行わない。

d) 鏡板の端部の円筒部分の真円度は,7.2による。

7.4

胴及び鏡板の成形加工

胴及び鏡板の成形加工は,次のa)〜f) による。

なお,特定材料のP番号の対応は,表A.1による。

a) 炭素鋼及び低合金鋼を鍛造によって成形加工する場合は,材料に適した鍛造温度で行い,成形加工後,

附属書Sに規定する熱処理を行う。

b) 炭素鋼及び低合金鋼の板から冷間加工によって成形加工する場合は,成形後の伸び率が5 %を超え,

かつ,次の1)〜5) のいずれかの項目に該当するならば,附属書Sに規定する熱処理を行う。ただし,

49

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 8285の表A.1に示すP番号1,グループ番号1又は2の材料の場合は,成形後の伸び率が40 %

以下で,かつ,次の1)〜5) の項目に該当しないならば熱処理を行う必要はない。

1) 致死的物質又は毒性物質を保有する圧力容器に用いる材料

2) 衝撃試験が要求される材料

3) 成形前の板の厚さが16 mmを超える材料

4) 成形後の伸び率が5 %を超える部分での板厚減少率が10 %を超える場合

5) 成形加工を120 ℃以上で480 ℃以下の温度で行った場合

c) 9 %ニッケル鋼を成形加工する場合は,次の1) 及び2) による。

1) 材料規格に規定する熱処理後に,最終の焼戻し温度未満の温度で成形加工を行い,成形後の伸び率

が5 %を超える場合は,550 ℃以上で585 ℃以下の温度において,厚さ25 mm当たり1時間,最低

2時間を保持時間とする熱処理を行う。

2) 材料規格に規定する焼戻し温度以上で成形加工を行う場合は,溶接前又は溶接後に,材料規格に規

定する熱処理を再度行う。

d) オーステナイト系ステンレス鋼を成形加工する場合は,次の1) に該当すれば,2) によって熱処理を

行う。

1) 最終成形終了時の温度が表7に示す材料の種類に対応する最低熱処理温度未満で,かつ,成形後の

伸び率が限界伸び率を超える場合

2) 熱処理は,表7に示す材料の種類に対応する最低熱処理温度以上の温度で,厚さ25 mm当たり20

分間,最低10分間を保持時間とする熱処理を行い,保持終了後は急速冷却を行う。

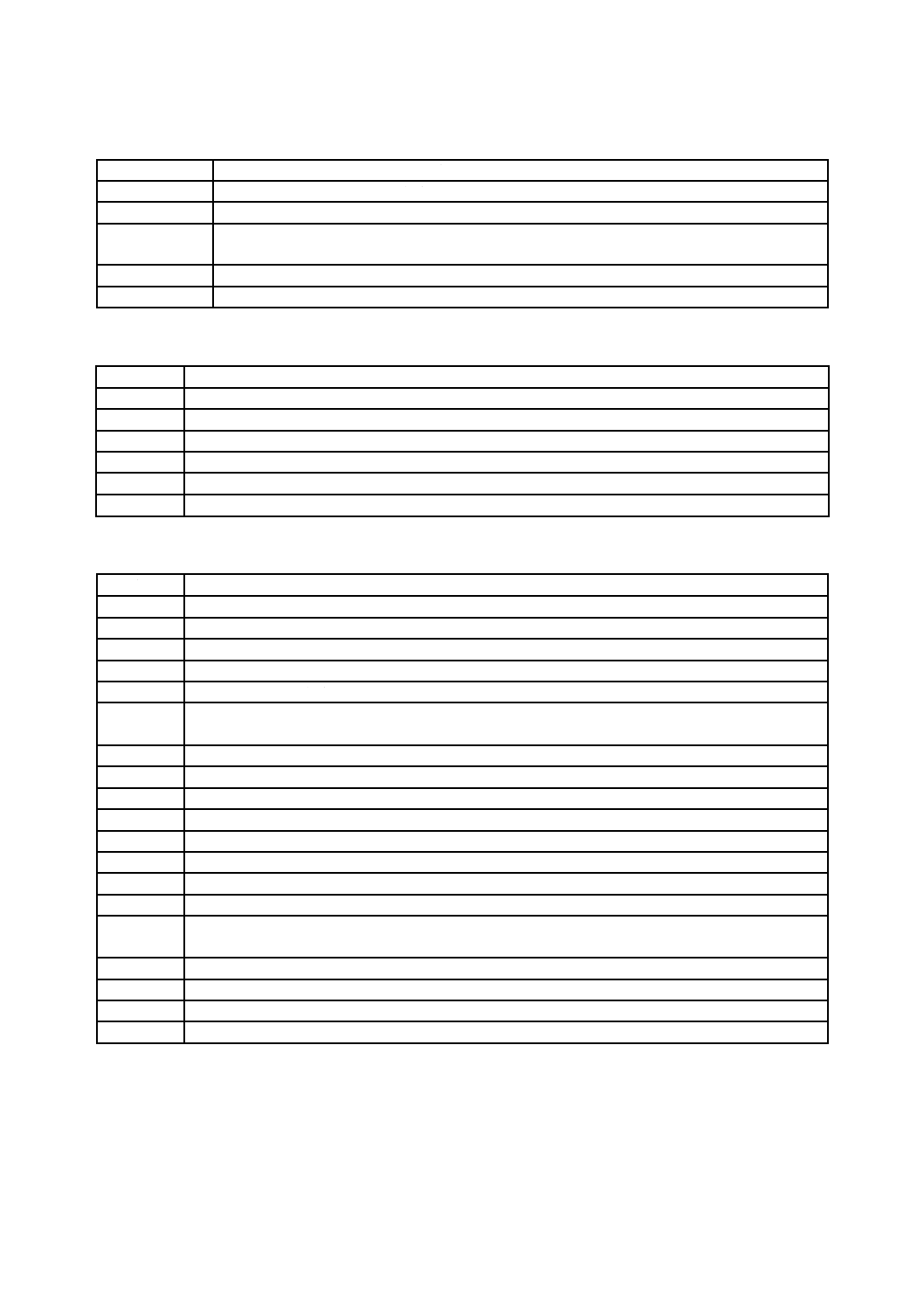

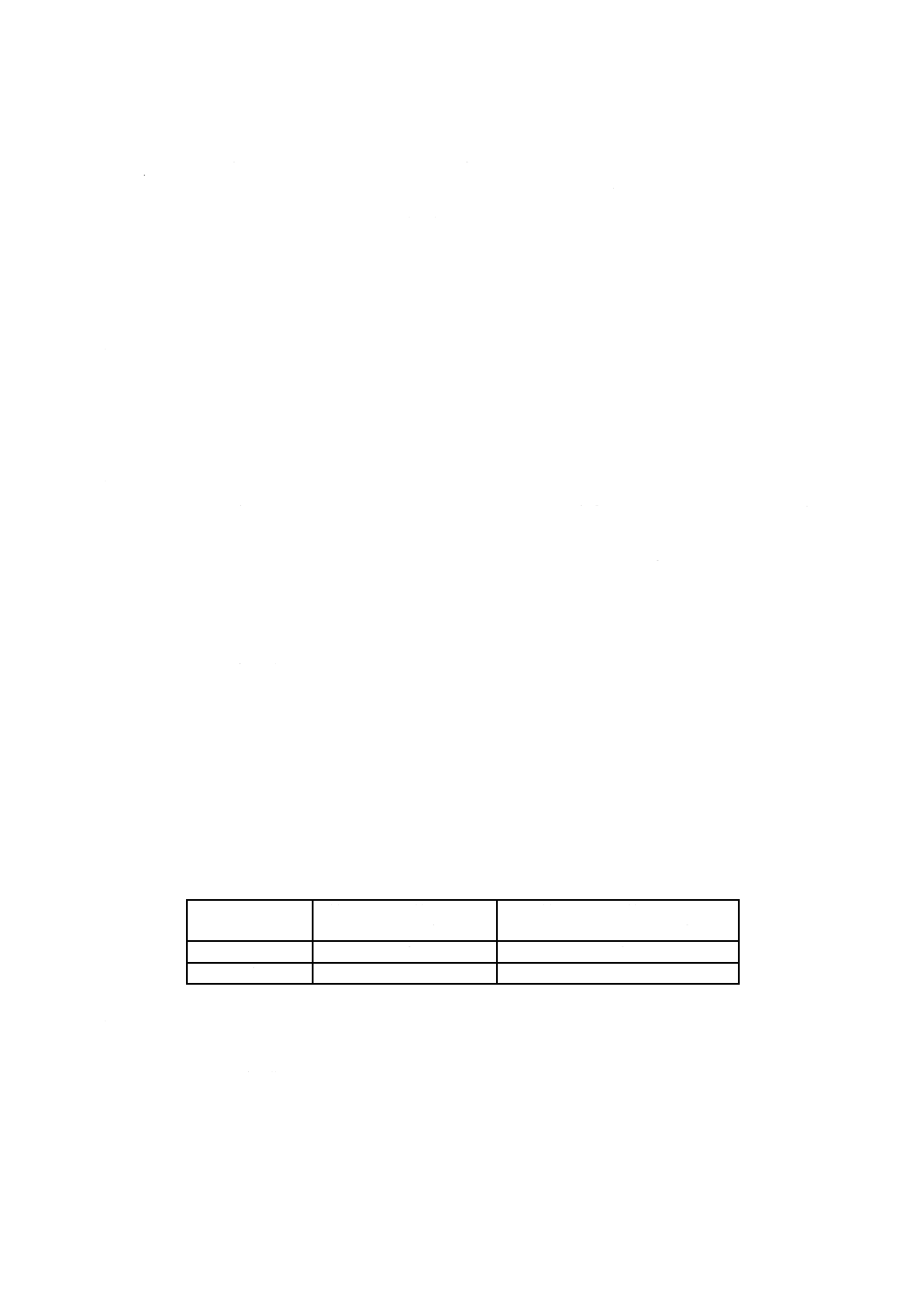

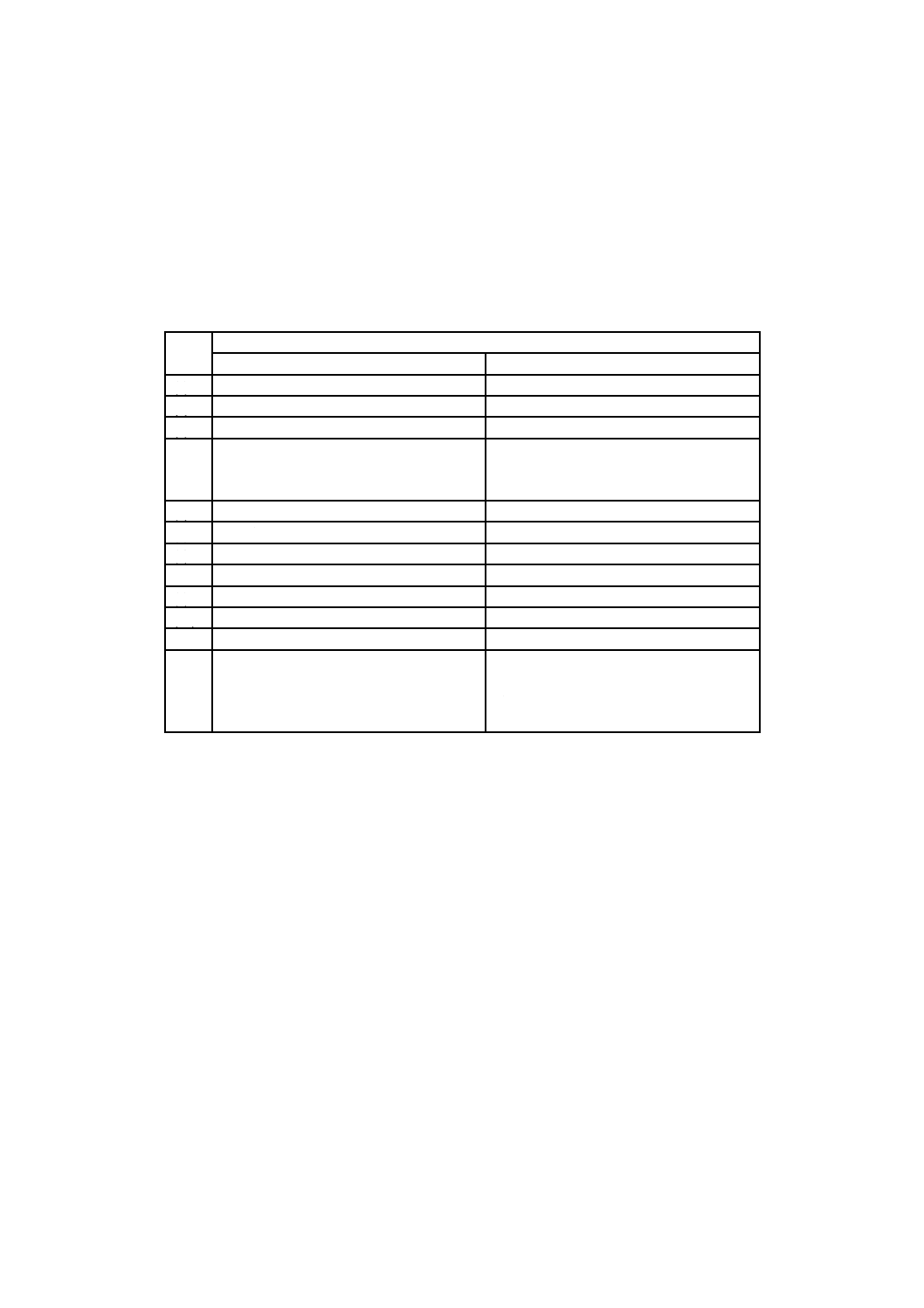

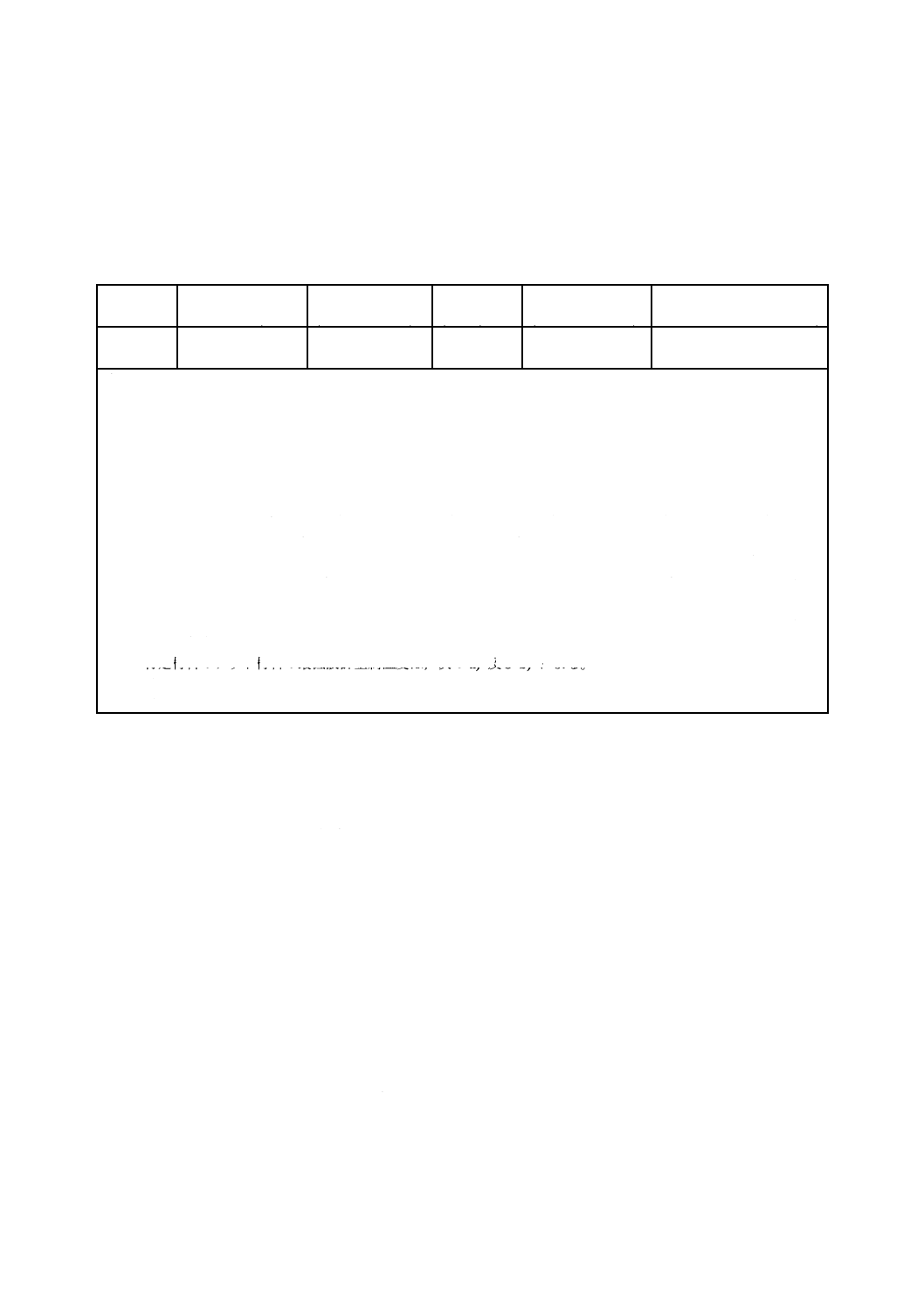

表7−オーステナイト系ステンレス鋼の成形加工後に熱処理が必要な条件

材料の種類

SUS

限界伸び率

最低熱処理温度

(℃)

設計温度が675 ℃以下の条件

設計温度が675 ℃

を超える条件の

限界伸び率

(%)

設計温度

(℃)

限界伸び率

(%)

304

580〜675

20

10

1 040

304H

1 040

309S

1 090

310S

1 090

316

1 040

316H

1 040

321

540〜675

15

1 040

321H

1 090

347

1 040

347H

1 090

材料の種類がSUS321又はSUS321Hで,呼び径80A未満の管を曲げ加工する場合は,設計温度が

675 ℃以下の条件の限界伸び率は20 %とする。

e) JIS B 8285の表A.1に示すP番号43及び45の材料を成形加工する場合は,次の1) に該当すれば,2)

によって熱処理を行う。

1) 最終成形終了時の温度が表8に示す材料の種類に対応する最低熱処理温度未満で,かつ,成形後の

伸び率が限界伸び率を超える場合

50

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 熱処理は,表8に示す材料の種類に対応する最低熱処理温度以上の温度で,厚さ25 mm当たり20

分間,最低10分間を保持時間とする熱処理を行い,保持終了後は急速冷却を行う。

表8−JIS B 8285の表A.1に示すP番号43及び45の材料の成形加工後に熱処理が必要な条件

材料の種類

限界伸び率

最低熱処理

温度

(℃)

設計温度が675 ℃以下の条件

設計温度が675 ℃を

超える条件の限界伸び率

(%)

設計温度

(℃)

限界伸び率

(%)

NCF800,NCF800TP,

NCF800TB

595〜675

15

10

980

NCF800H,NCF800HTP,

NCF800HTB

1 120

f)

b)〜e) で使用する伸び率の計算は,次の1)〜3) による。

1) 一次曲率をもつ円筒胴及び円すい胴の場合

o

f

f

1

50

R

R

R

t−

=

ε

2) 二次曲率をもつ鏡板の場合

o

f

f

1

75

R

R

R

t−

=

ε

3) 管の曲げ加工の場合

f

100

R

r

=

ε

又は

A

B

A

100

t

t

t−

=

ε

のいずれか大きい値

ここに,

Di: 半だ円形鏡板のフランジ部の内径(mm)

Do: 円すい胴の場合は小径端部の外径,半だ円形鏡板の場合はフ

ランジ部の外径(mm)

Rf: 板の曲げの場合は成形後の板厚中心線における半径,管の曲

げの場合は成形後の管の中心線の曲げ半径(mm)。

円すい胴の場合

2

cos

2

r

o

f

t

D

R

−

=

θ

半だ円形鏡板のクラウン部の場合

2

90

.0

i

o

f

D

D

R

+

=

半だ円形鏡板のナックル部の場合

2

17

.0

i

o

f

D

D

R

+

=

Ro: 成形前の板厚中心線における半径(mm)。ただし,成形前が

平板である場合は無限大とする。

r: 管の外径の1/2の値(mm)

t: 板の厚さ(mm)

tA: 曲げ加工前の管の厚さの平均値(mm)

tB: 曲げ加工後の管の最小の厚さ(mm)

tr: 円すい胴の厚さ(mm)

ε: 成形後の伸び率(%)

θ: 円すいの頂角の1/2の角度(度)

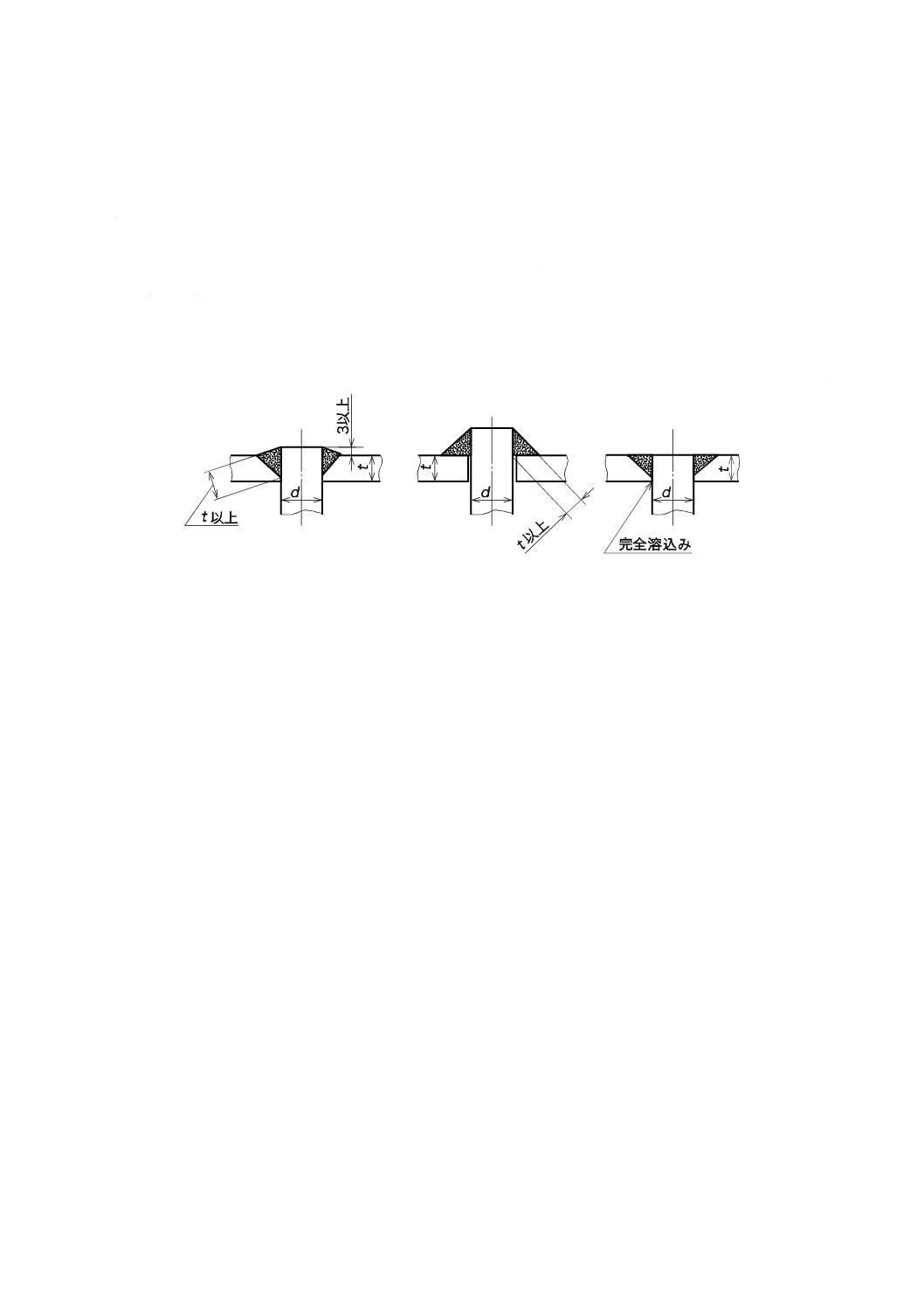

7.5

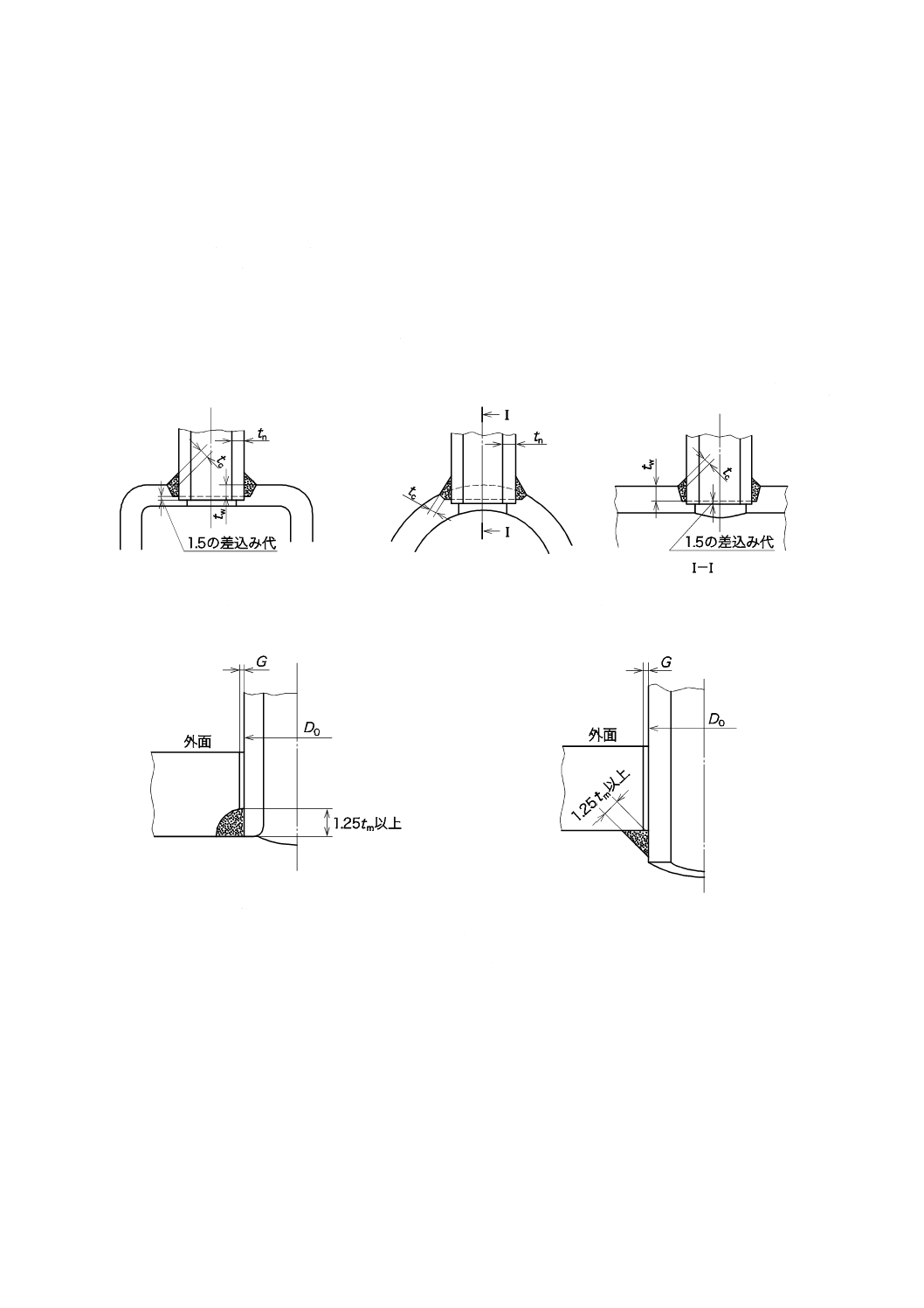

ステーの取付け

ステーの取付けは,次のa)〜d) による。

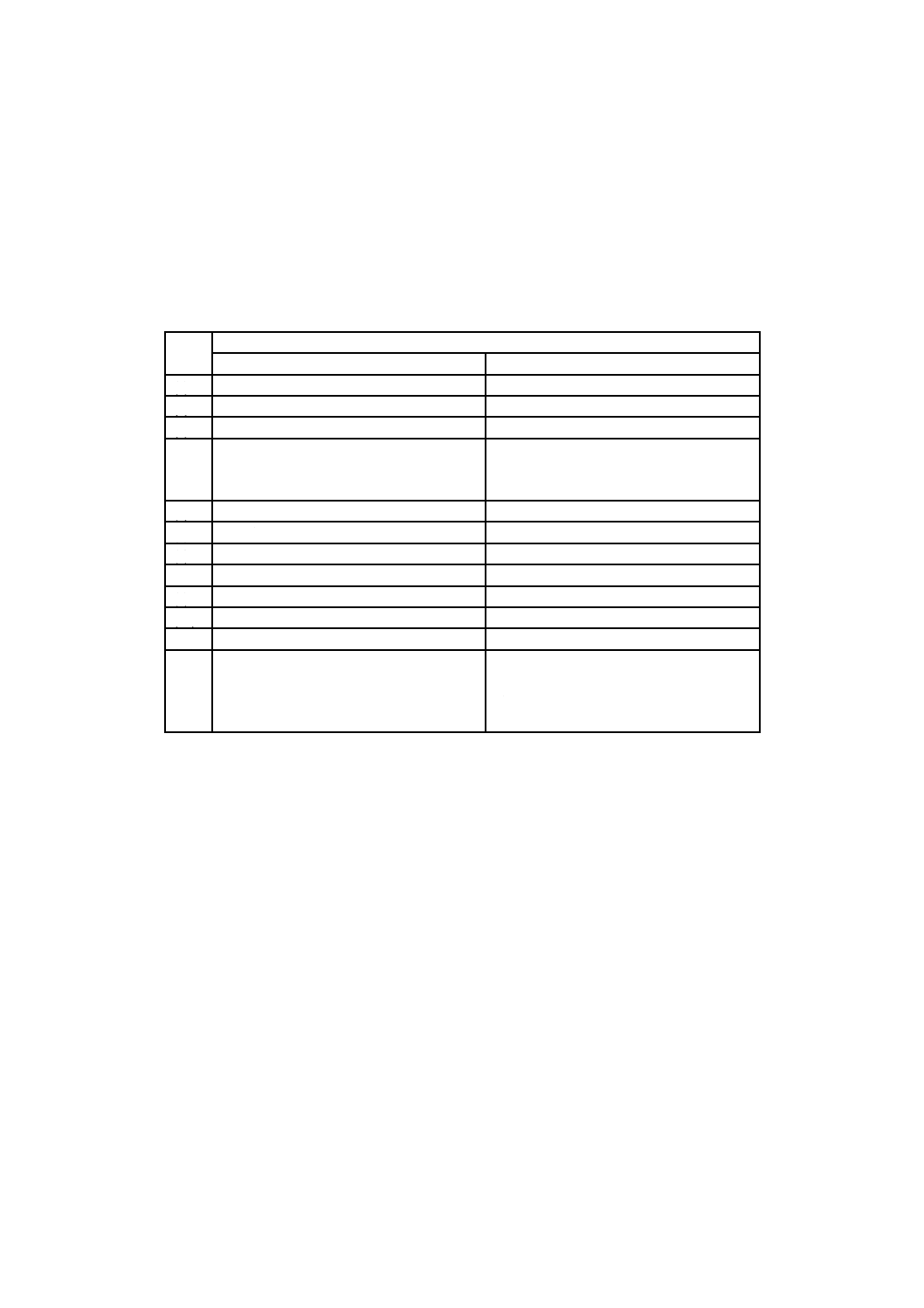

a) 板にステーとしての棒を溶接によって取り付ける場合は,図22による。

51

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 板にステーをねじ込みで貫通させて取り付ける場合は,次の1)〜4) のいずれかの方法による。

1) 二つ以上のねじ山を板面から出して,ねじ山をかしめる。

2) ステー径の1.3倍以上の頭部を付し,頭部が板面上で荷重を支える。

3) 板の外面にナットを取り付ける。

4) 板の内外面に座金なしでナットを取り付ける。

c) ステー径の1.3倍以上の頭部を付したステーをテーパかん合によって取り付け,頭部が板面上で荷重

を支える方法による。

d) ステーボルトを用い,板の内外面にナットを取り付け,外面だけに座金を取り付ける方法による。

単位 mm

a)

b)

c)

図中の記号の意味は,次による。

d :ステーの直径(mm)

t :板の呼び厚さ(mm)

図22−ステーとしての棒の溶接†

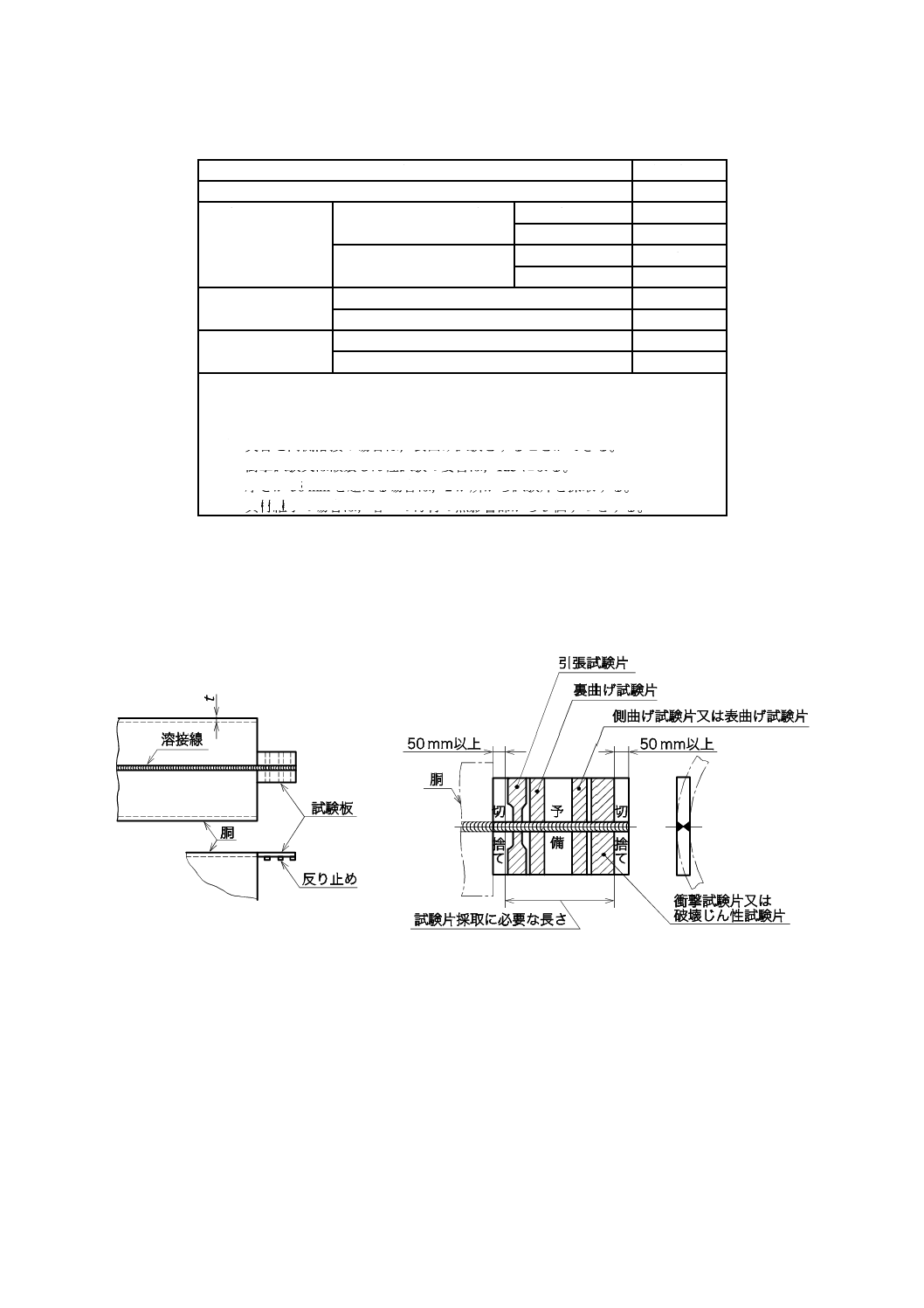

8

試験及び検査

8.1

突合せ溶接継手の機械試験

8.1.1

機械試験の要否

機械試験は,突合せ溶接継手の場合に要求する。

8.1.2

機械試験の方法及び結果の判定基準

機械試験の方法及び結果の判定基準は,附属書O及び次のa)〜d) によるか,又は別途定められている

規定による。

a) 継手引張試験 継手引張試験結果の判定基準は,次の1)〜3) による。

1) 試験結果の引張強さは,母材の材料規格の引張強さ(異材継手の場合は,いずれか小さい値)以上

とする。ただし,試験片が母材で破断した場合には,得られた引張強さが母材の材料規格の引張強

さの95 %以上で,かつ,溶接継手に有害な割れなどがなければ,判定基準を満足とする。

2) アルミニウム及びアルミニウム合金,銅及び銅合金,チタン及びチタン合金,又は9 %ニッケル鋼

を母材とする場合には,溶接継手の許容引張応力として母材の許容引張応力以下の値を使用できる。

その場合は,試験結果の引張強さが溶接継手の許容引張応力の3.5倍の値以上とする。ただし,試

験片が母材で破断した場合には,得られた引張強さが母材の材料規格の引張強さの95 %以上で,か

つ,溶接継手に有害な割れなどがなければ,判定基準を満足とする。

3) 継手引張試験を分割して行う場合は,全ての試験結果が1) 又は2) の判定基準を満足することを確

52

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

認する。

b) 曲げ試験 曲げ試験の結果は,溶接金属の外側に,次の1)〜3) に示す割れ及びブローホールがなけれ

ば合格とする。

1) 長さ3 mmを超える割れ(へりのかどに生じる割れを除く。)

2) 長さ3 mm以下で合計長さが7 mmを超える複数の割れ

3) 合計個数が10個を超える割れ及びブローホール

c) 衝撃試験又は破壊じん(靭)性試験 衝撃試験又は破壊じん性試験は,附属書Rによる。

d) 再試験 再試験は,次の1)〜3) による。

1) 継手引張試験結果の判定基準を満足しない場合は,溶接継手で破断し,かつ,試験結果の引張強さ

が母材の材料規格の引張強さの90 %以上であれば,再試験を行うことができる。再試験は,2個(分

割試験の場合は,2組とする。)の試験片を作製して行い,全ての試験結果がa) の判定基準を満足

することを確認する。

2) 曲げ試験結果の判定基準を満足しない場合は,溶接継手の有害な割れでなければ,再試験を行うこ

とができる。再試験は,判定基準を満足しない試験のそれぞれについて2倍の個数の試験片を作製

して行い,全ての試験結果がb) の判定基準を満足することを確認する。

3) 衝撃試験の判定基準を満足しない場合,附属書Rによる再試験を行うことができる。

8.2

溶接継手の非破壊試験

溶接継手の非破壊試験は,次のa)〜d) によるほか,別途定められている規定による。

a) 放射線透過試験 放射線透過試験は,次の1) 及び2) に示す溶接継手について行う。

1) B−1継手及びB−2継手 放射線透過試験の割合は,表3に従って100 %,20 %,スポット又はな

しのいずれかとする。ただし,B−1継手及びB−2継手のうちで,分類A〜Dに用いる次の1.1)〜

1.15) に示す溶接継手(呼び径250A以下で,厚さが29 mm以下の管台の分類B及び分類Cの継手

を除く。)は,100 %放射線透過試験を行う。

なお,放射線透過試験を行うことが困難な溶接継手は,超音波探傷試験に代えることができる。

1.1) 母材の厚さが38 mmを超える炭素鋼の溶接継手。ただし,母材がJIS B 8285の表A.1に示すP-1-1

からP-1-3の場合は32 mmを超える厚さとする。

1.2) 低合金鋼の溶接継手。ただし,母材がJIS B 8285の表A.1に示すP-3の場合は19 mm,P-4の場合

は16 mmを超える厚さとする。

1.3) マルテンサイト系ステンレス鋼,フェライト系ステンレス鋼及びオーステナイト・フェライト系

ステンレス鋼の溶接継手。ただし,厚さが38 mm以下で,オーステナイト系の溶接棒を使用する

場合は除く。

1.4) 厚さが38 mmを超えるオーステナイト系ステンレス鋼の溶接継手

1.5) 厚さが16 mmを超える2.5 %ニッケル鋼及び3.5 %ニッケル鋼の溶接継手

1.6) 9 %ニッケル鋼の溶接継手

1.7) 厚さが38 mmを超えるアルミニウム及びアルミニウム合金の溶接継手

1.8) 厚さが38 mmを超える銅及び銅合金の溶接継手

1.9) 厚さが10 mmを超えるニッケル及びニッケル合金の溶接継手

1.10) チタン及びチタン合金の溶接継手

1.11) ジルコニウム及びジルコニウム合金の溶接継手

1.12) JIS G 3115,JIS G 3120,JIS G 3126,JIS G 3127[表B.1の注ah) に示す許容引張応力の値を適用

53

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する材料に限る。]及び特定材料のSA533の溶接継手

1.13) 気圧試験を行う圧力容器の溶接継手

1.14) 致死的物質又は毒性物質を保有する圧力容器の溶接継手

1.15) 最低設計金属温度が−48 ℃未満の圧力容器で,図R.2に示す最低設計金属温度の低減曲線にお

いて,縦軸の比の値が0.35以上の場合の炭素鋼及び低合金鋼の溶接継手

2) B−1継手及びB−2継手以外の継手 全長の20 %以上(溶接継手が交差する部分がある場合は,交

差する部分を含む。)又はスポット(溶接継手の15 mごと及び端数ごとに1か所)の放射線透過試

験を行う。ただし,放射線透過試験を行わないことを前提とする溶接継手及び外圧だけを保持する

溶接継手は,放射線透過試験を行わなくてもよい。

b) 超音波探傷試験 超音波探傷試験は,次の1)〜4) に示す溶接継手について行う。ただし,超音波探傷

試験を行うのが困難な溶接継手は,超音波探傷試験を行わなくてもよい。

1) a) 1) に示す継手で,放射線透過試験が困難な溶接継手

2) 単一パスが38 mmを超えるフェライト系材料のエレクトロガスアーク溶接,及びフェライト系材料

のエレクトロスラグ溶接による溶接継手

なお,溶接継手に溶接後熱処理を行う場合は,溶接後熱処理の後に試験を行う。

3) 電子ビーム溶接による溶接継手

4) 圧力容器を最終的に閉鎖する溶接継手

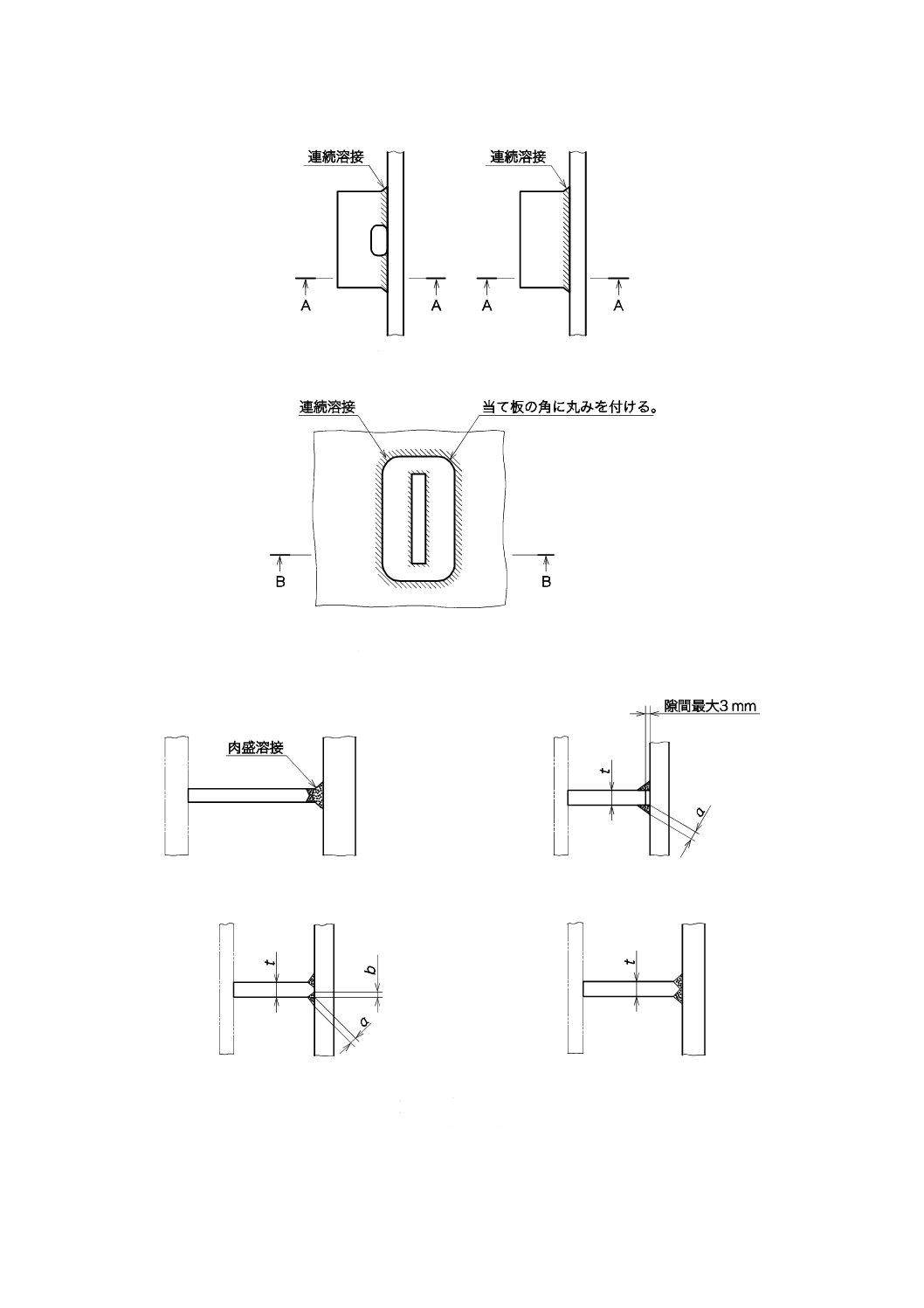

c) 磁粉探傷試験 磁粉探傷試験は,次の1)〜4) に示す溶接継手について行う。

なお,非磁性の溶接継手又は磁粉探傷試験を行うことが困難な溶接継手は,浸透探傷試験に代える

ことができる。

1) 図4 c) に示すせぎり溶接の段付け加工側に長手継手がある場合の段付け加工後の溶接継手

2) 強度部材に肉盛溶接する場合の溶接部

3) a) 1.12) に示す溶接継手

4) a) 1.14) に示す溶接継手で,次の4.1) 及び4.2) を含む。

4.1) 開口部,管台,強め材などの溶接継手

4.2) のど厚が6 mmを超える全ての取付け溶接継手(非耐圧部材を耐圧部分に取り付ける溶接継手を含

む。)

d) 浸透探傷試験 浸透探傷試験は,次の1)〜5) に示す溶接継手について行う。

1) c) に示す非磁性の溶接継手又は磁粉探傷試験を行うことが困難な溶接継手

2) JIS H 4551(NW0001及びNW0665),JIS H 4553(NW0001及びNW0665),及び4.1 c) 特定材料の

ニッケル及びニッケル合金のうちでUNS番号N06625(SA443,SA444及びSA446は,グレード2

だけとする。),N10001及びN10665を母材とする全ての溶接継手

3) JIS H 4551,JIS H 4552,JIS H 4553及び4.1 c) 特定材料のニッケル及びニッケル合金を母材とする

溶接継手で,100 %放射線透過試験を行わない溶接継手。ただし,次の3.1)〜3.4) の材料を母材とす

る溶接継手は,不要とする。

3.1) JIS H 4551のNW2200,NW2201及びNW4400

3.2) JIS H 4552のNW2200,NW2201及びNW4400

3.3) JIS H 4553のNW2200,NW2201及びNW4400

3.4) 4.1 c) 特定材料のニッケル及びニッケル合金のうちでUNS番号N02200,N02201,N04400,N04405

及びN06600

54

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) チタン及びチタン合金を母材とする全ての溶接継手

5) 9 %ニッケル鋼で,次の5.1) 及び5.2) に示す溶接継手

5.1) 全ての溶接継手(非耐圧部材を耐圧部分に取り付ける溶接継手を含む。)

5.2) 管台などの溶接継手のうちで,図7 a),b) 及びf) に示す管台の内面の延長面となっている胴及び

鏡板の穴の内面

8.3

非破壊試験の方法及び結果の判定

溶接継手,切断面,ジグ跡などに適用する非破壊試験の方法及び結果の判定は,次のa)〜e) によるか,

又は別途定められている規定による。

a) 放射線透過試験 放射線透過試験の方法及び結果の判定は,次の1) 及び2) による。

1) 試験の方法 鋼はJIS Z 3104,アルミニウム及びアルミニウム合金はJIS Z 3105,ステンレス鋼,

耐食耐熱超合金,9 %ニッケル鋼などはJIS Z 3106,チタン及びチタン合金はJIS Z 3107による。

2) 判定基準 100 %,20 %及びスポットの放射線透過試験の判定は,JIS Z 3104〜JIS Z 3107の1類又

は2類とするか,又は別途定められている規定による。

b) 超音波探傷試験 超音波探傷試験の方法及び結果の判定は,次の1) 及び2) による。

1) 試験の方法 鋼はJIS Z 3060,アルミニウム及びアルミニウム合金はJIS Z 3080〜JIS Z 3082,その

他の材料はJIS Z 3060による。

2) 判定基準 超音波探傷試験の判定は,JIS Z 3060及びJIS Z 3080〜JIS Z 3082の1類又は2類とす

るか,又は別途定められている規定による。

c) 磁粉探傷試験 磁粉探傷試験の方法及び結果の判定は,次の1) 及び2) による。

1) 試験の方法 磁粉探傷試験の方法は,JIS Z 2320-1〜JIS Z 2320-3による。

2) 判定基準 磁粉探傷試験の判定基準は,次の2.1)〜2.4) の全てを満足するか,又は別途定められて

いる規定による。

2.1) 表面に割れによる磁粉模様がない。

2.2) 線状磁粉模様の最大長さが4 mm以下である。

2.3) 円形状磁粉模様の最大長径が4 mm以下である。

2.4) 分散磁粉模様については,面積2 500 mm2内において磁粉模様の種類及び大きさに対応して,表9

に示す点数の総和が12点以下である。

表9−磁粉探傷試験における分散磁粉模様の判定基準

磁粉模様

最大長さ又は最大長径が

2 mm以下の磁粉模様

最大長さ又は最大長径が

2 mmを超え4 mm以下の磁粉模様

線状磁粉模様

3点

6点

円形状磁粉模様

1点

2点

d) 浸透探傷試験 浸透探傷試験の方法及び結果の判定は,次の1) 及び2) による。

1) 試験の方法 浸透探傷試験の方法は,JIS Z 2343-1による。

2) 判定基準 浸透探傷試験の判定基準は,次の2.1)〜2.4) の全てを満足するか,又は別途定められて

いる規定による。

2.1) 表面に割れによる浸透指示模様がない。

2.2) 線状浸透指示模様の最大長さが4 mm以下である。

55

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3) 円形状浸透指示模様の最大長径が4 mm以下である。

2.4) 分散浸透指示模様については,面積2 500 mm2内において浸透指示模様の種類及び大きさに対応し

て,表10に示す点数の総和が12点以下である。

表10−浸透探傷試験における分散浸透指示模様の判定基準

浸透指示模様

最大長さ又は最大長径が

2 mm以下の浸透指示模様

最大長さ又は最大長径が

2 mmを超え4 mm以下の浸透指示模様

線状浸透指示模様

3点

6点

円形状浸透指示模様

1点

2点

e) 非破壊試験員 非破壊試験員は,JIS Z 2305に基づく有資格者又はこれと同等と認められる規格に基

づく有資格者とする。

8.4

非破壊試験の再試験

放射線透過試験などの非破壊試験の判定基準を満足しない場合は,次のa) 及びb) によって補修を行い,

再試験を行うことができる。

a) 放射線透過試験の判定基準を満足しない場合は,次の1) 及び2) による。

1) 100 %放射線透過試験を行った場合は,原因となった有害な割れなどを完全に除去して再溶接し,

その部分について再び放射線透過試験を行い,判定基準を満足することを確認する。

2) 20 %又はスポット放射線透過試験を行った場合は,判定基準を満足しない箇所に隣接する2か所,

又は溶接継手4),継手部分5),継手群6) の優先順位で任意の2か所のいずれかについて,次の2.1) 及

び2.2) の要領によって放射線透過試験を行い,判定基準を満足することを確認する。ただし,この

試験を省略して直ちに溶接継手,継手部分又は継手群の100 %放射線透過試験を行ってもよい。

注4) 溶接継手とは,20 %又はスポット放射線透過試験を行い,判定基準を満足しない箇所の溶

接継手をいう。

5) 継手部分とは,長手継手と周継手が交差する部分をいう。

6) 継手群とは,圧力容器の長手継手,周継手及び長手継手と周継手の交差する部分の全体を

いう。

2.1) 2) の2か所の両方が放射線透過試験を行った結果,判定基準を満足する場合は,最初の放射線透

過試験の結果が判定基準を満足しない箇所の有害な割れなどを完全に除去して再溶接し,その部

分について再び放射線透過試験を行った結果が判定基準を満足すればよい。

2.2) 2) の2か所のうち少なくとも1か所が放射線透過試験を行った結果,判定基準を満足しない場合

は,溶接を完全にやり直す。ただし,溶接継手,継手部分及び継手群の全長について100 %放射

線透過試験を行い,判定基準を満足しない全ての箇所の有害な割れなどを完全に除去して再溶接

し,その部分について再び放射線透過試験を行った結果が判定基準を満足すれば,溶接を完全に

やり直さなくてもよい。

b) 放射線透過試験以外の非破壊試験(超音波探傷試験,磁粉探傷試験及び浸透探傷試験)で有害な割れ

などが検出され,判定基準を満足しない場合は,有害な割れなどを完全に除去して再溶接し,その部

分について非破壊試験を行い,判定基準を満足することを確認する。

8.5

耐圧試験

耐圧試験は,次のa) 及びb) による。

56

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 一般 耐圧試験に関する一般事項は,次の1)〜5) による。

1) 圧力容器は,完成後,附属書Pによって耐圧試験を行う。耐圧試験によって,圧力容器に局部的な

膨張,変形などの異常が生じないことを確認する。

2) 耐圧試験後,主要な耐圧部分に溶接補修をした場合は,耐圧試験を再度行う。

3) 複数の圧力室で構成されている圧力容器の耐圧試験は,次の3.1)〜3.3) による。

3.1) それぞれの圧力室を独立して操作する場合は,別個の圧力容器として取り扱い,一方の耐圧試験

を行う場合は他方は空としておく。

3.2) それぞれの圧力室が,最大差圧で設計する共通部材をもつ場合で,かつ,差圧が隣接する圧力室

の高いほうの圧力より小さい場合,共通部材は,最大差圧を設計圧力として耐圧試験を行う。

3.3) 3.2) の共通部材の耐圧試験後に,隣接する圧力室の耐圧試験を同時に行う。この場合,圧力室間

の差圧を共通部材の耐圧試験の試験圧力に制限する。

4) 鉛,亜鉛めっき又は非金属材料によって,ライニング又はコーティング施工する圧力容器の耐圧試

験は,通常,ライニング又はコーティング施工の前に行う。

5) 外圧を保持する圧力容器は,通常,外圧による耐圧試験を行う。ただし,構造上,外圧による耐圧

試験が実施できない場合は,内圧による耐圧試験を実施する。この場合に,次のb) の規定におい

て,外圧を内圧とみなす。

b) 耐圧試験の適用 耐圧試験の種類(水圧試験,液圧試験又は気圧試験)及び適用は,P.2による。耐

圧試験圧力は,次の1) 又は2) による。

1) 水圧試験圧力は,次による。

a

t

t1.3

σ

σ

P

P=

ここに,

P: 設計圧力(MPa)

Pt: 水圧試験圧力(MPa)

σa: 設計温度における材料の許容引張応力(N/mm2)

σt: 水圧試験温度における材料の許容引張応力(N/mm2)

σt/σa: 温度補正の比で,構成材料が複数の場合には,それらのうち

の最小値

ただし,温度補正の要否及び詳細は,別途定められている規定によることができる。

なお,液圧試験の場合は,上記の水圧を液圧と読み換える。

2) 気圧試験圧力は,1) の係数を1.1とする。

8.6

漏れ試験

圧力容器は,8.5の耐圧試験を行った後,液体漏れ試験,気体漏れ試験又は気密試験の漏れ試験を行うこ

とができる。ただし,漏れ試験は,別途定められている規定による。

8.7

最終検査

圧力容器の最終検査は,次のa) 及びb) による。

a) 材料確認検査 使用する材料は,材料製造業者が発行する材料検査成績書(ミルシート)を入手し,

材料規格に適合していることを確認する。

b) 目視検査及び記録の照合 目視検査を実施し,試験及び検査の記録を照合して,最終検査の結果を確

認する。

57

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

安全装置

9.1

一般

圧力容器又は圧力容器を含む系には,過圧防止のための安全装置を設置する。設置する安全装置は,JIS

B 8210,JIS B 8226-1〜JIS B 8226-3又はこれらと同等以上の規格に従う。

9.2

計装設備

圧力容器が保有する流体の温度,圧力,流量,性状などの計測,制御,監視及び操作を行う計測器,計

装設備又は計装制御システムは,使用目的に応じて設計し,適切に配置する。

10

表示及び適合性評価

10.1

表示

圧力容器は,外面の見やすい場所に明瞭で,かつ,消えないように次の項目などを直接刻印するか,又

は用途に適する金属製の板に打刻,鋳出しなどの方法によって表示し,溶接,ろう付けなどによって取り

付ける。

a) 適用規格(検査機関)

b) 設計圧力

c) 設計温度

d) 内容積

e) 製造年月

f)

製造業者名又はその略称

g) 識別番号又は管理番号

10.2

適合性評価

圧力容器の製造業者は,適切な品質管理のもとで圧力容器を製造し,圧力容器の使用業者に対して品質

保証を行う。

58

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

JIS B 8285の附属書Aに示すP番号とASMEのP番号の対応

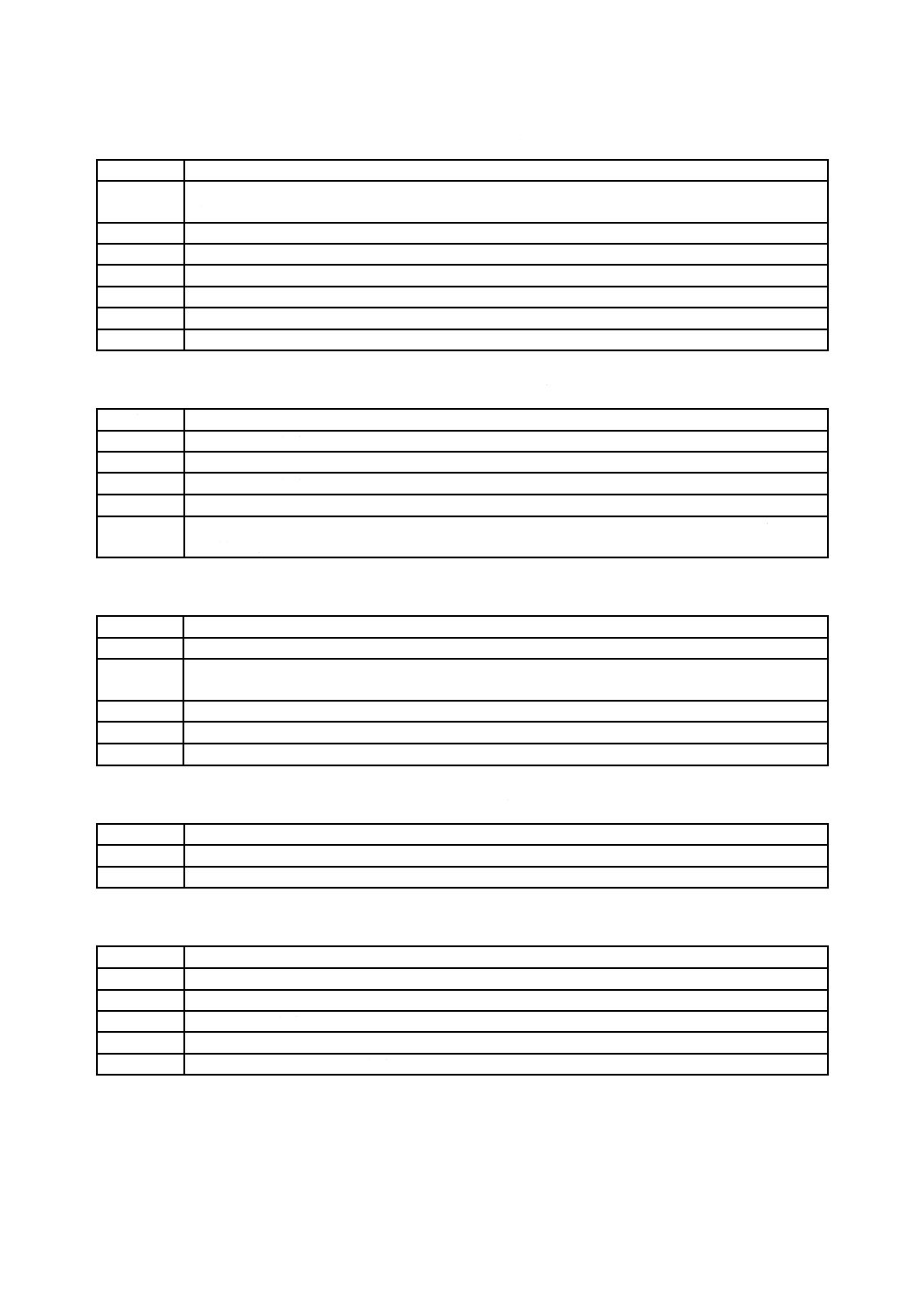

この附属書は,JIS B 8285の附属書Aに示すP番号とASMEのP番号の対応について規定する。

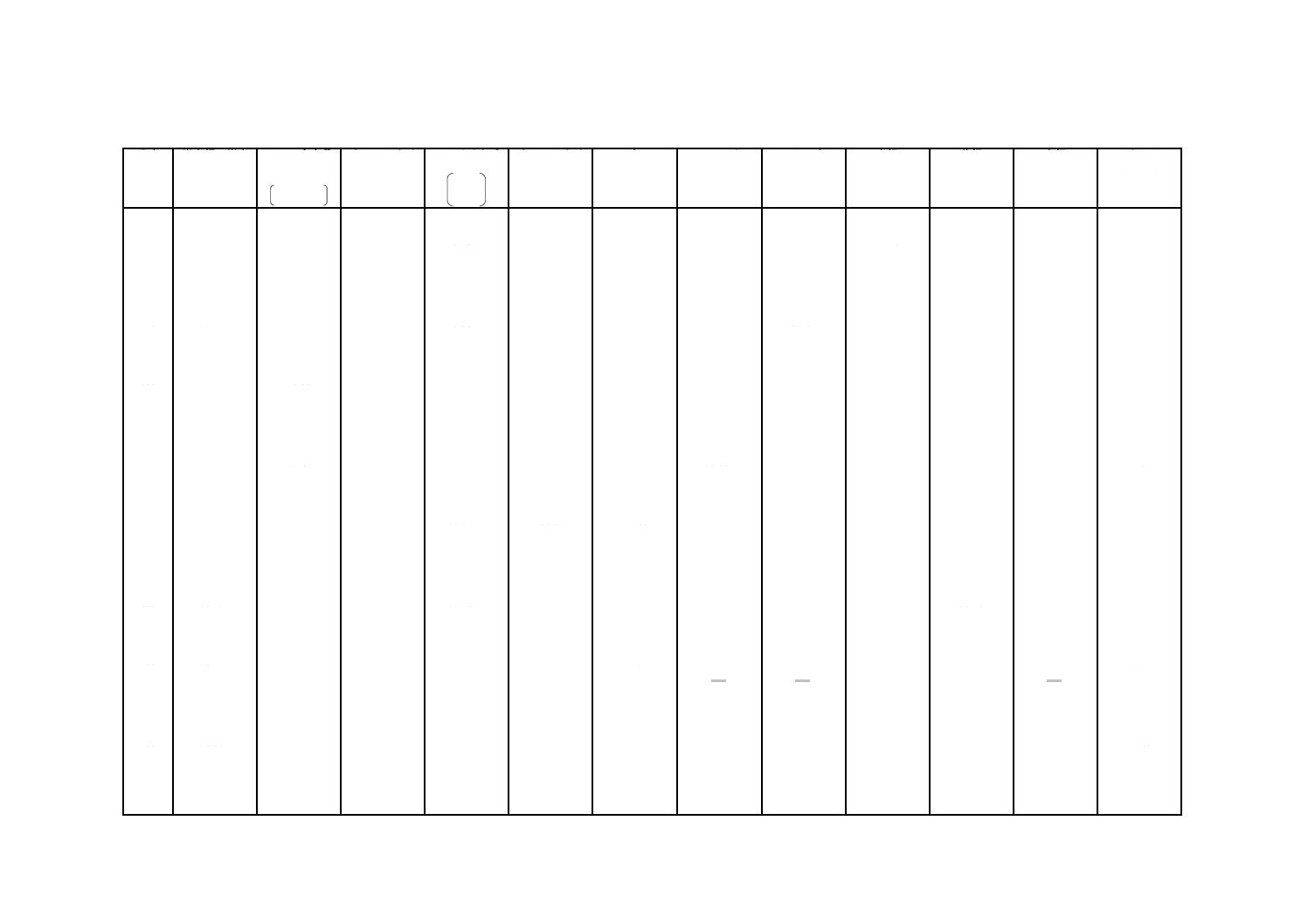

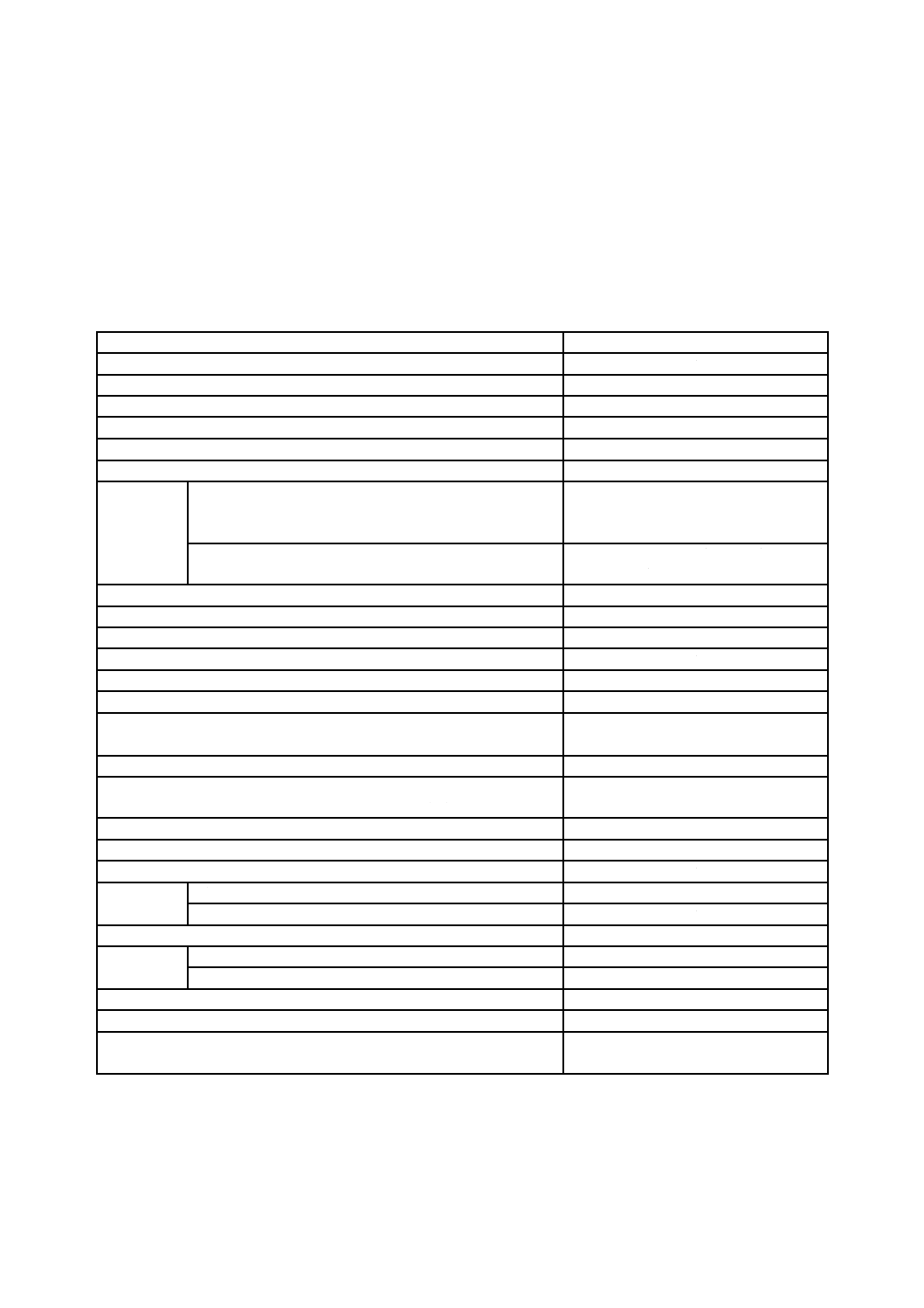

表A.1−JIS B 8285の附属書Aに示すP番号とASMEのP番号の対応

母材の種類

JIS B 8285の附属書AによるP番号

ASME Section II Part DによるP番号

(1)

P番号1グループ番号1,2及び3

P番号1グループ番号1,2及び3

(2)

P番号3グループ番号1,2及び3

P番号3グループ番号1,2及び3

(3)

P番号4グループ番号1及び2

P番号4グループ番号1及び2

(4)

P番号5グループ番号1,2及び3

P番号5Aグループ番号1

P番号5Bグループ番号1

P番号5Cグループ番号1

(5)

P番号6

P番号6グループ番号1,2及び3

(6)

P番号7

P番号7グループ番号1及び2

(7)

P番号8A

P番号8グループ番号1及び2

(8)

P番号8B

P番号10Hグループ番号1

(9)

P番号9A

P番号9Aグループ番号1

(10)

P番号9B

P番号9Bグループ番号1

(11)

P番号11A

P番号11Aグループ番号1

(12)

JIS G 4901,JIS G 4902,JIS G 4903及び

JIS G 4904の種類の記号がNCF800及び

NCF800Hの材料(圧力容器の設計温度が

540 ℃以上である場合に限る。)

特定材料のUNS番号がN08800,N08810

及びN08811の材料(圧力容器の設計温度

が540 ℃以上である場合に限る。)

59

B 8267:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

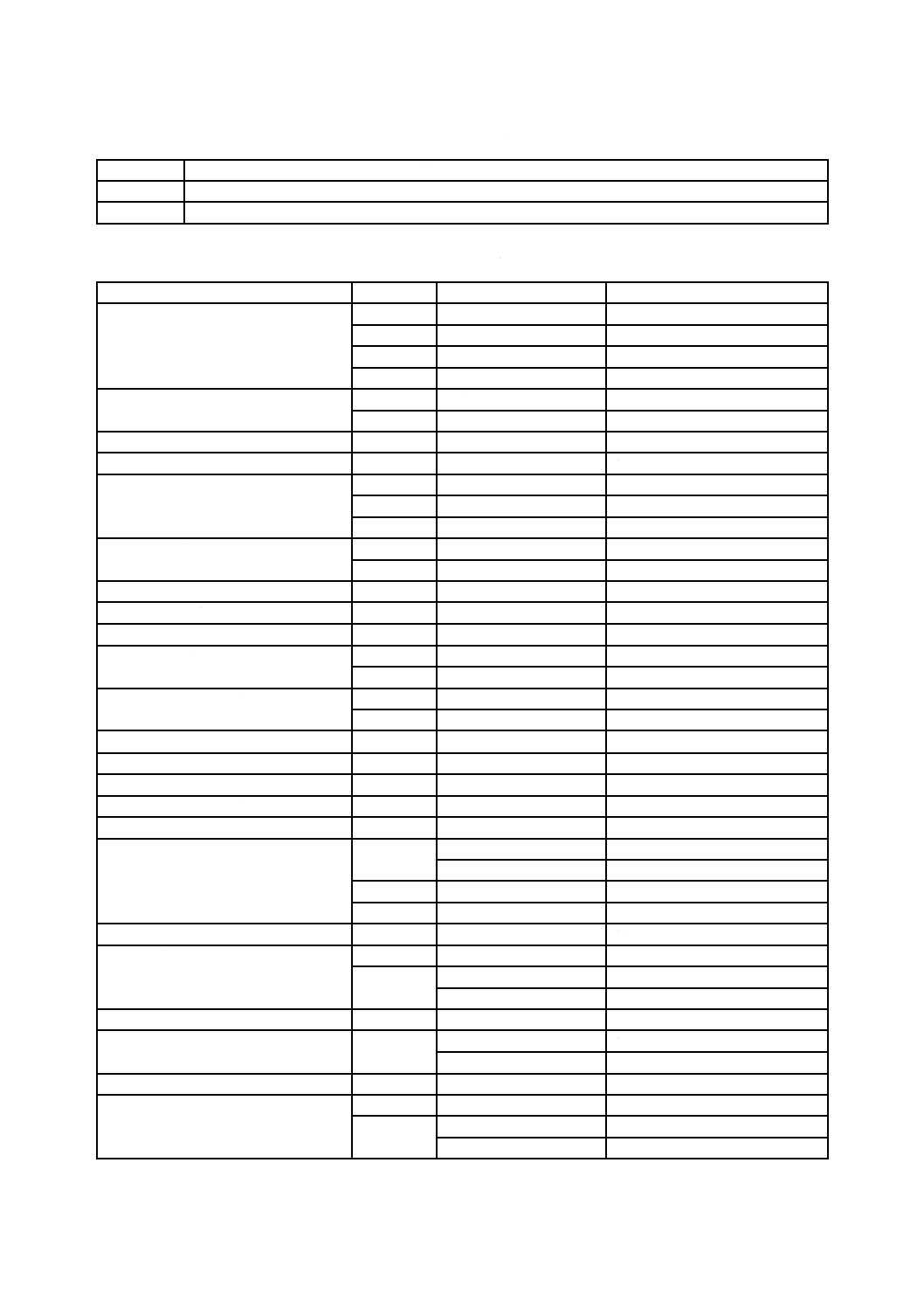

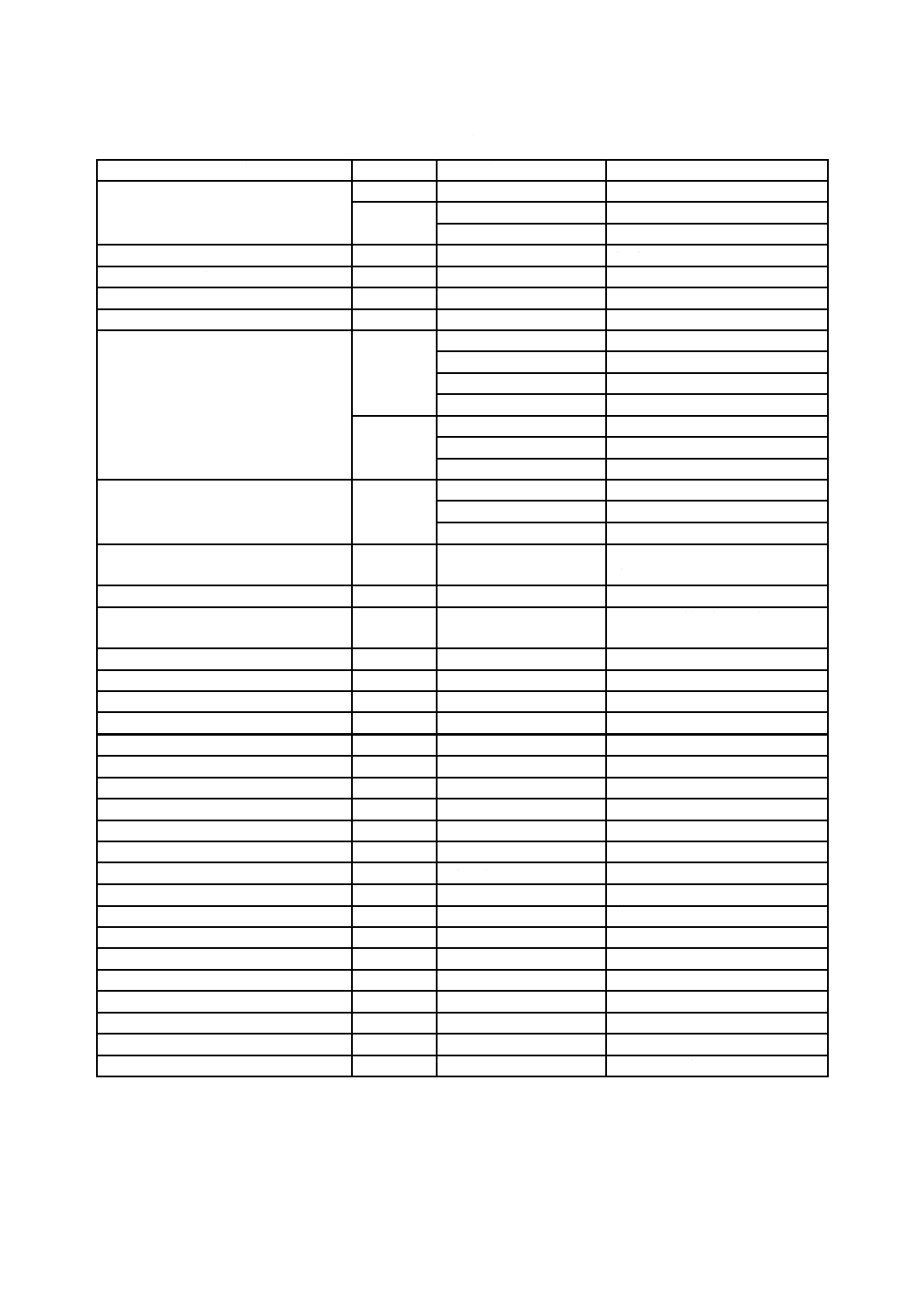

附属書B

(規定)

規格材料の許容引張応力

この附属書は,圧力容器に使用する規格材料の許容引張応力について規定する。

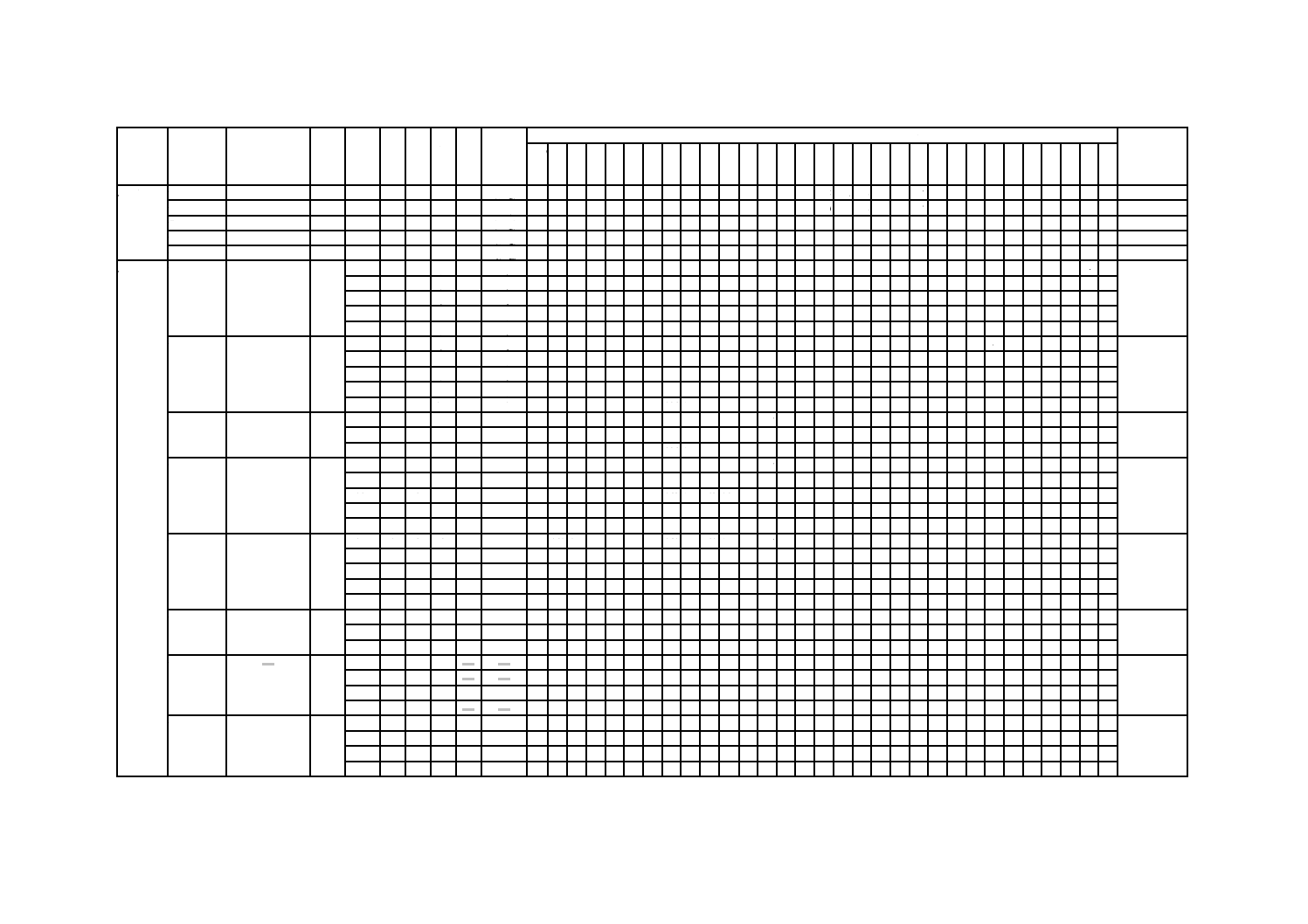

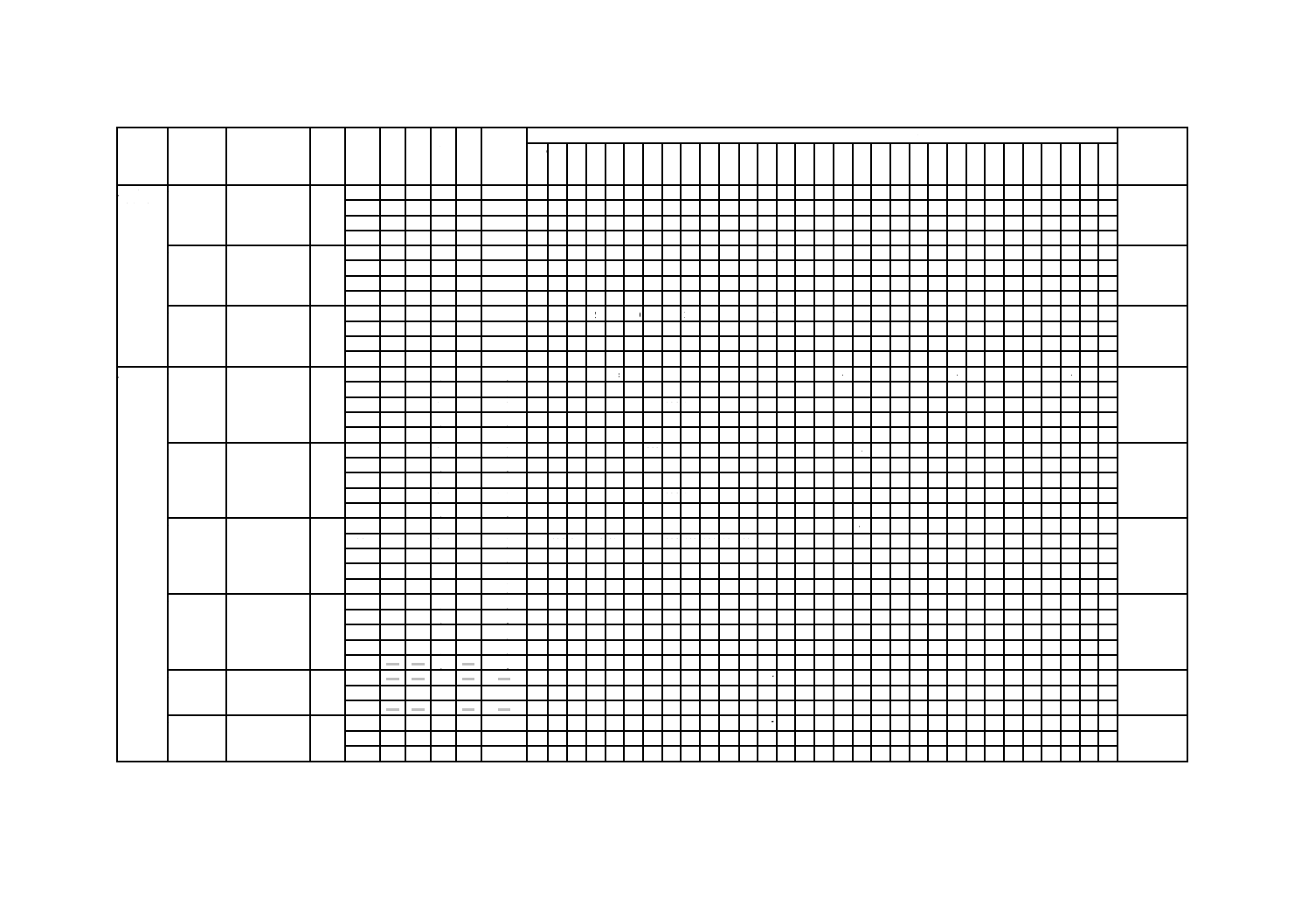

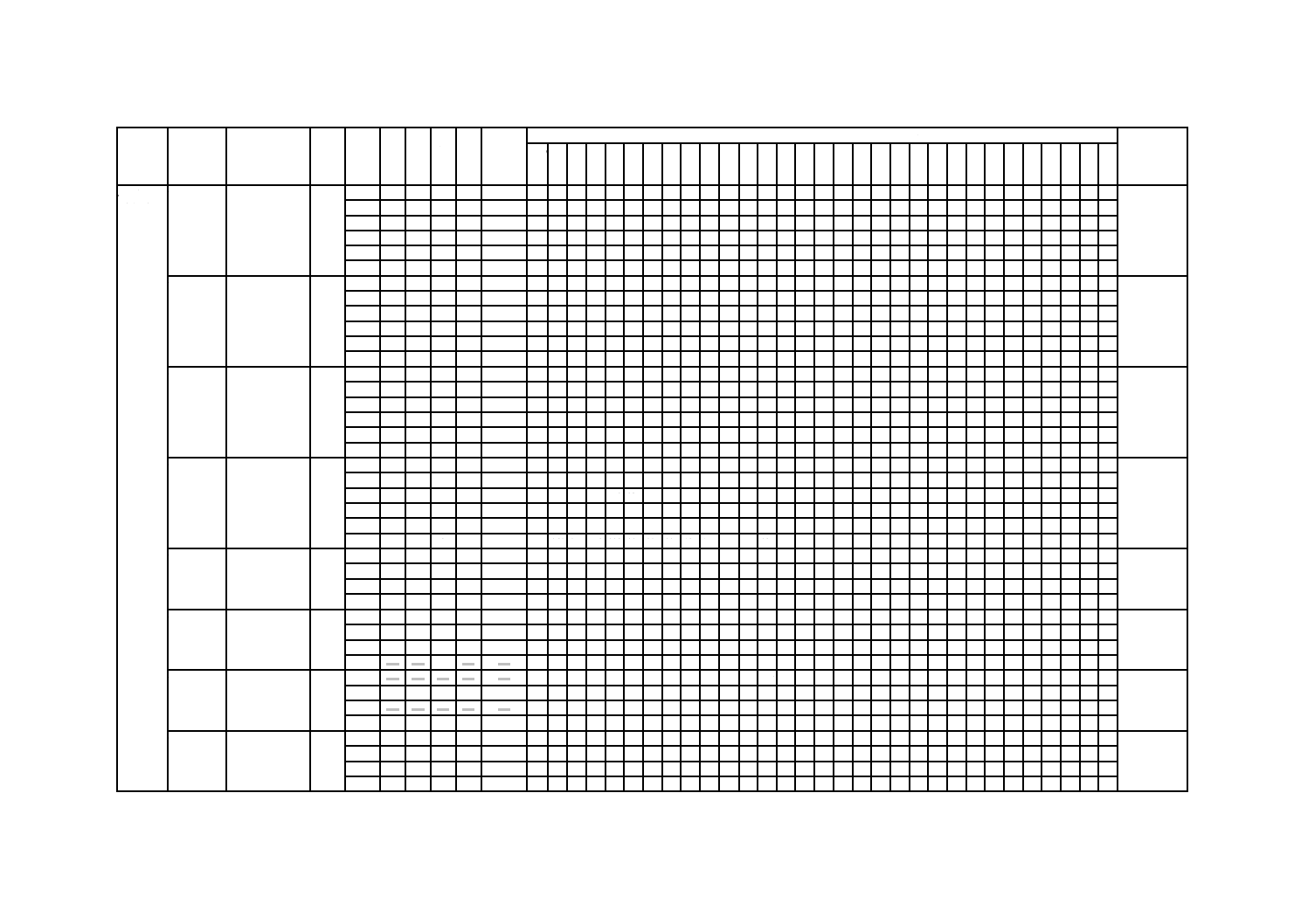

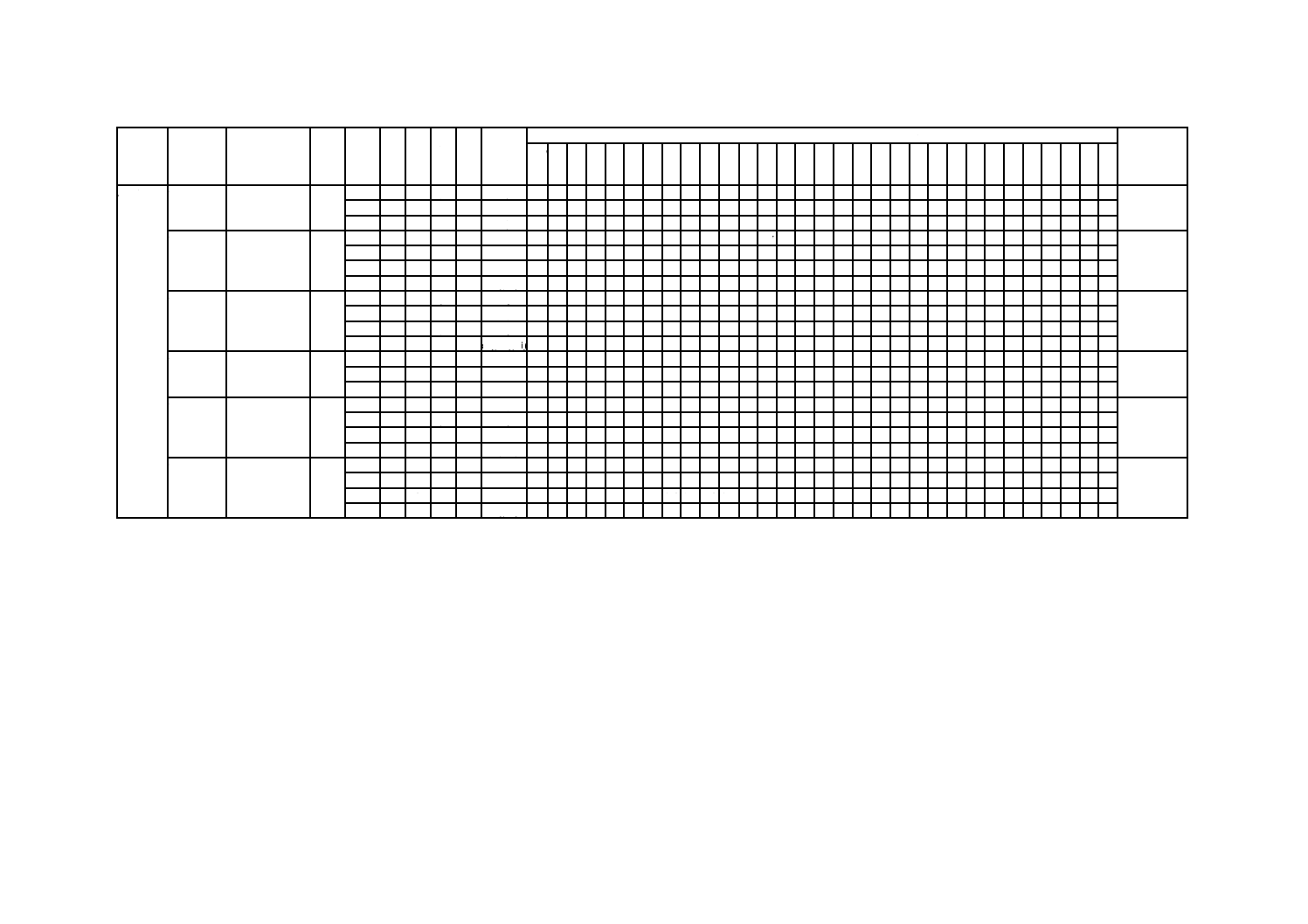

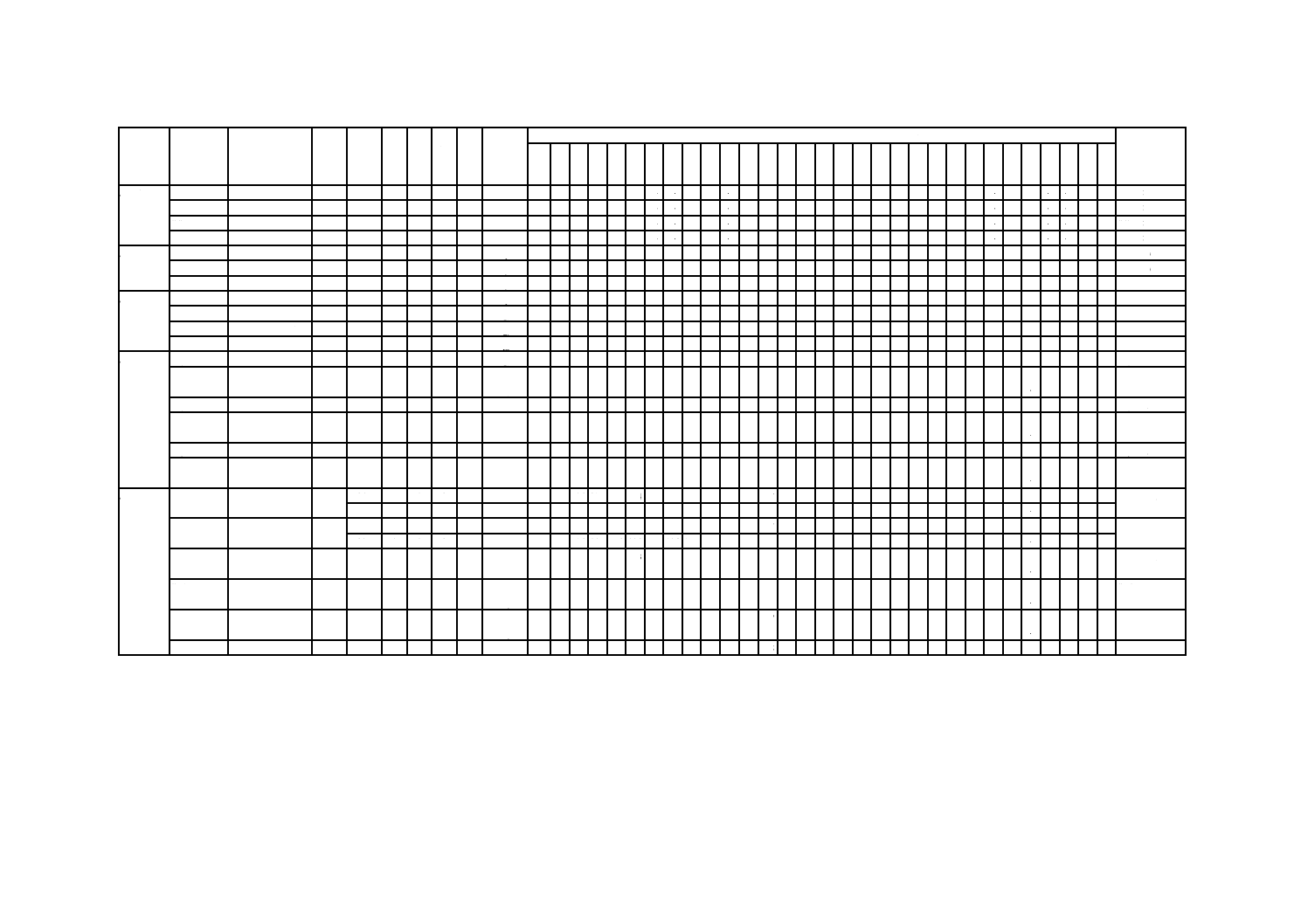

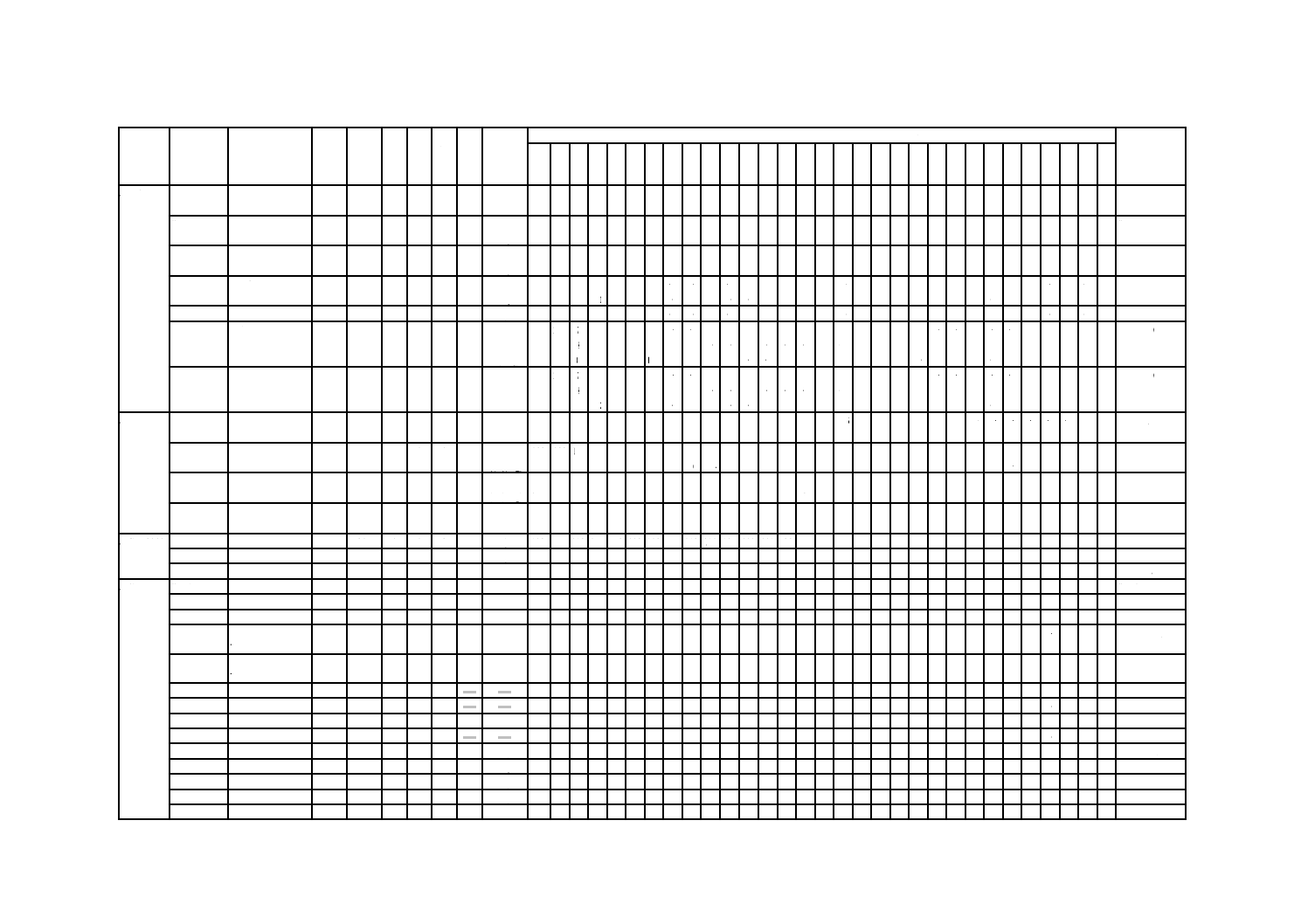

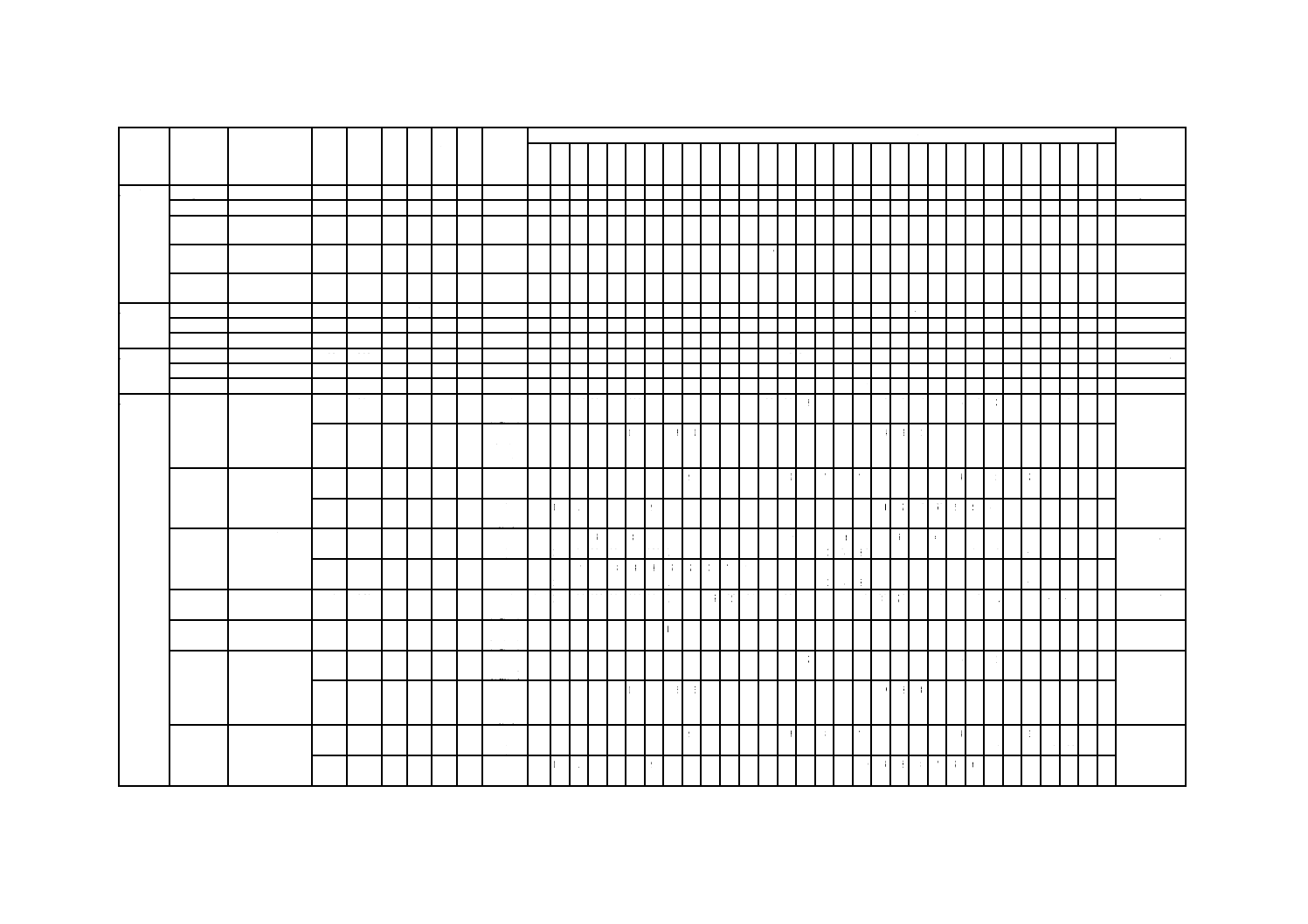

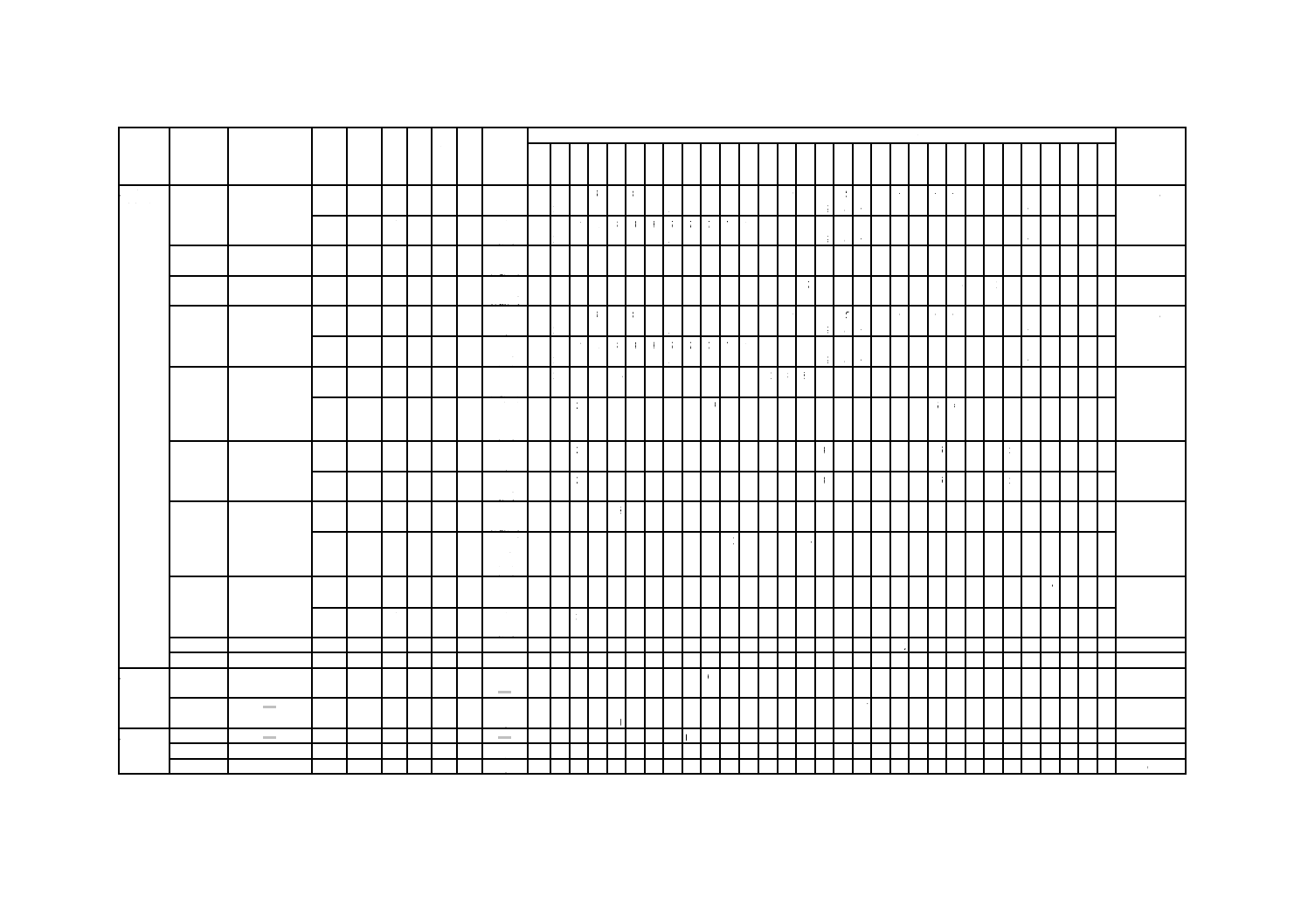

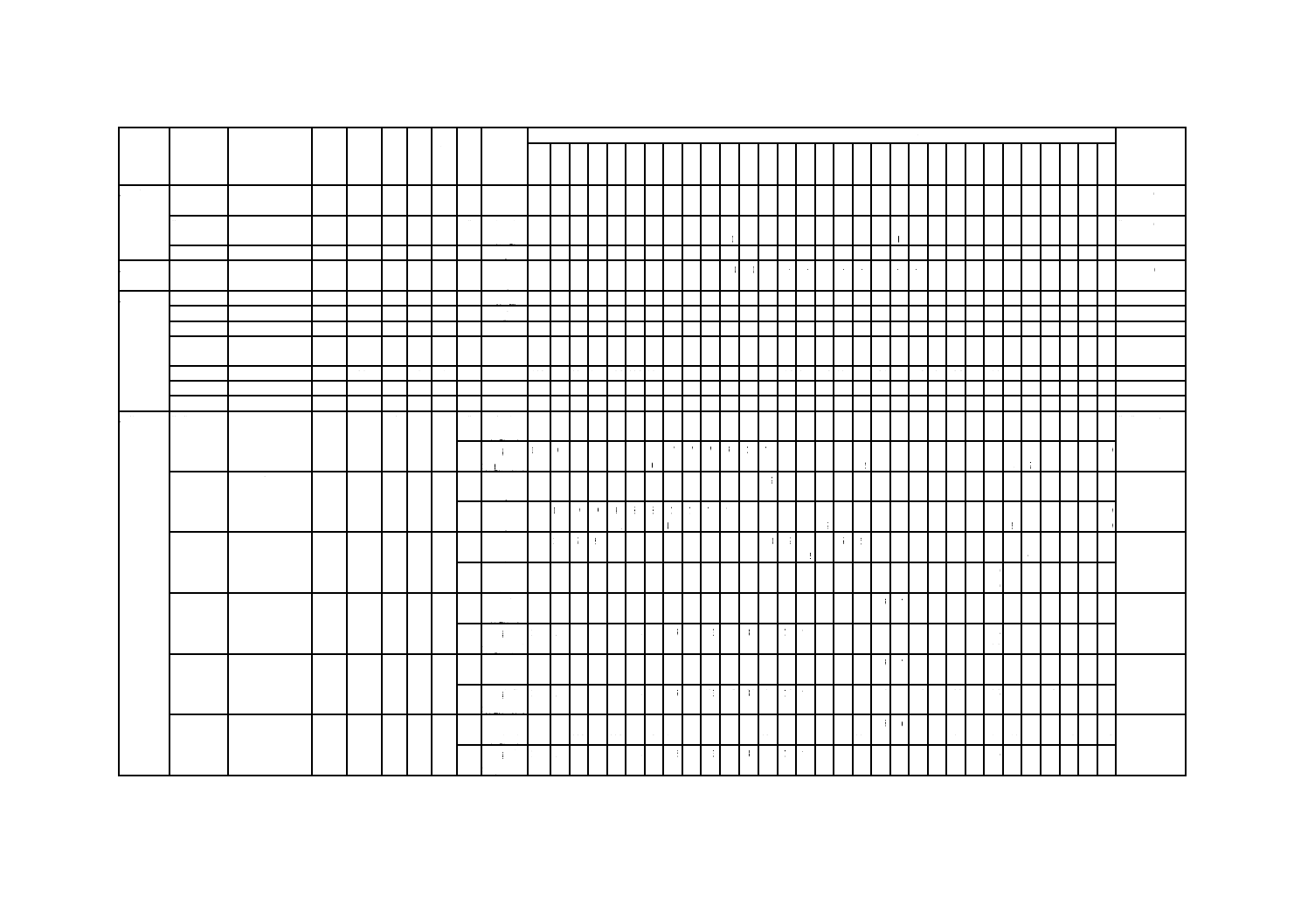

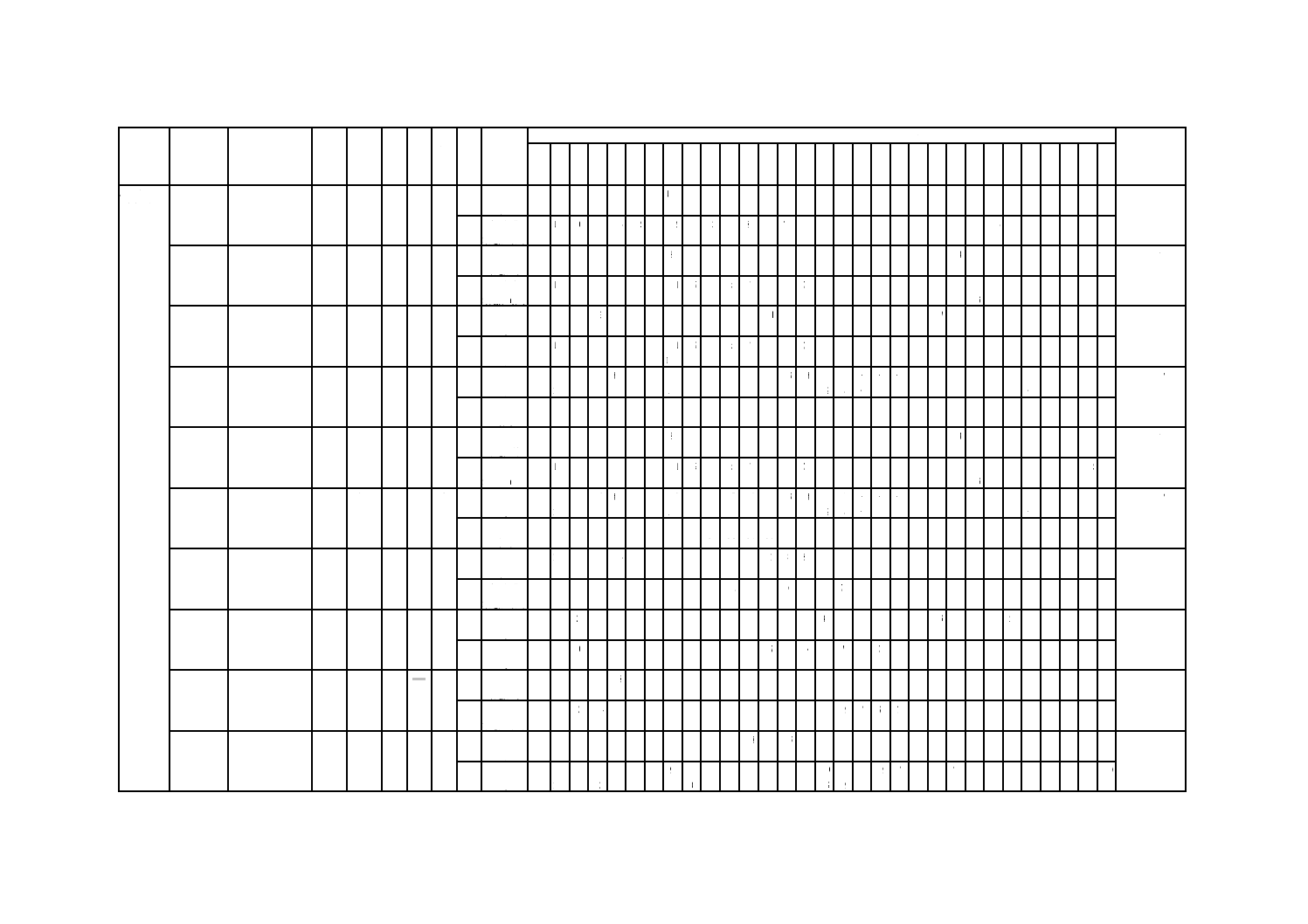

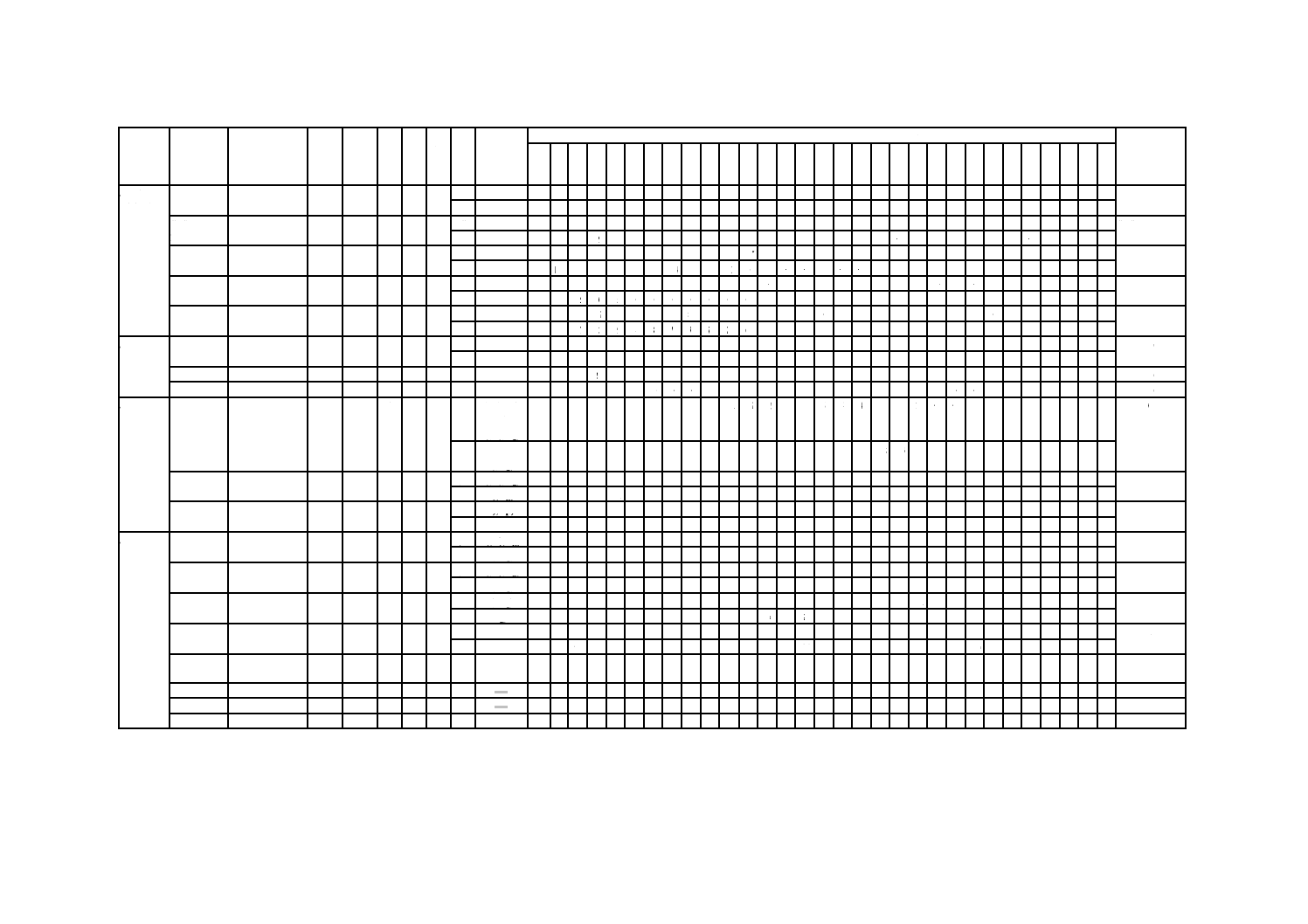

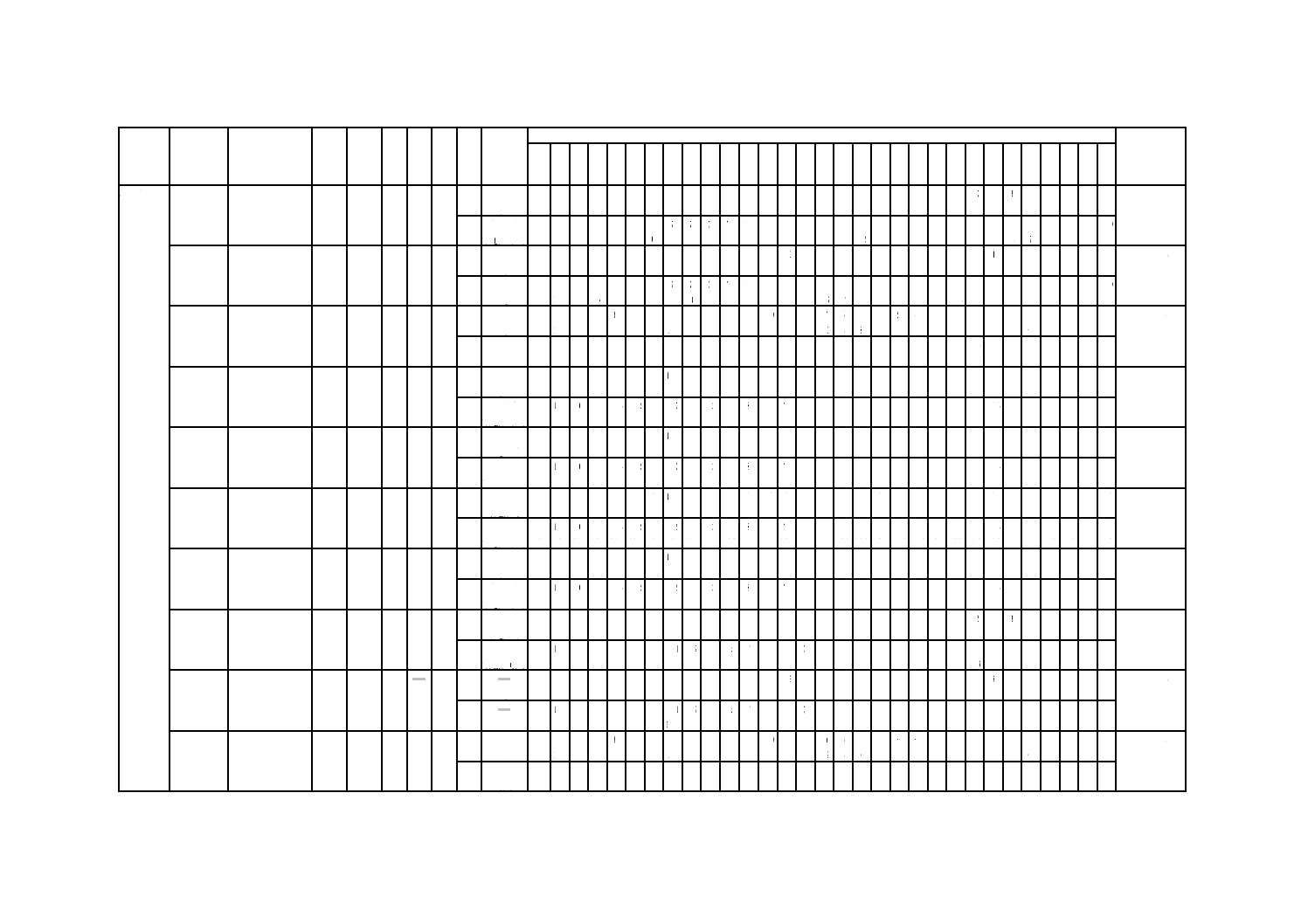

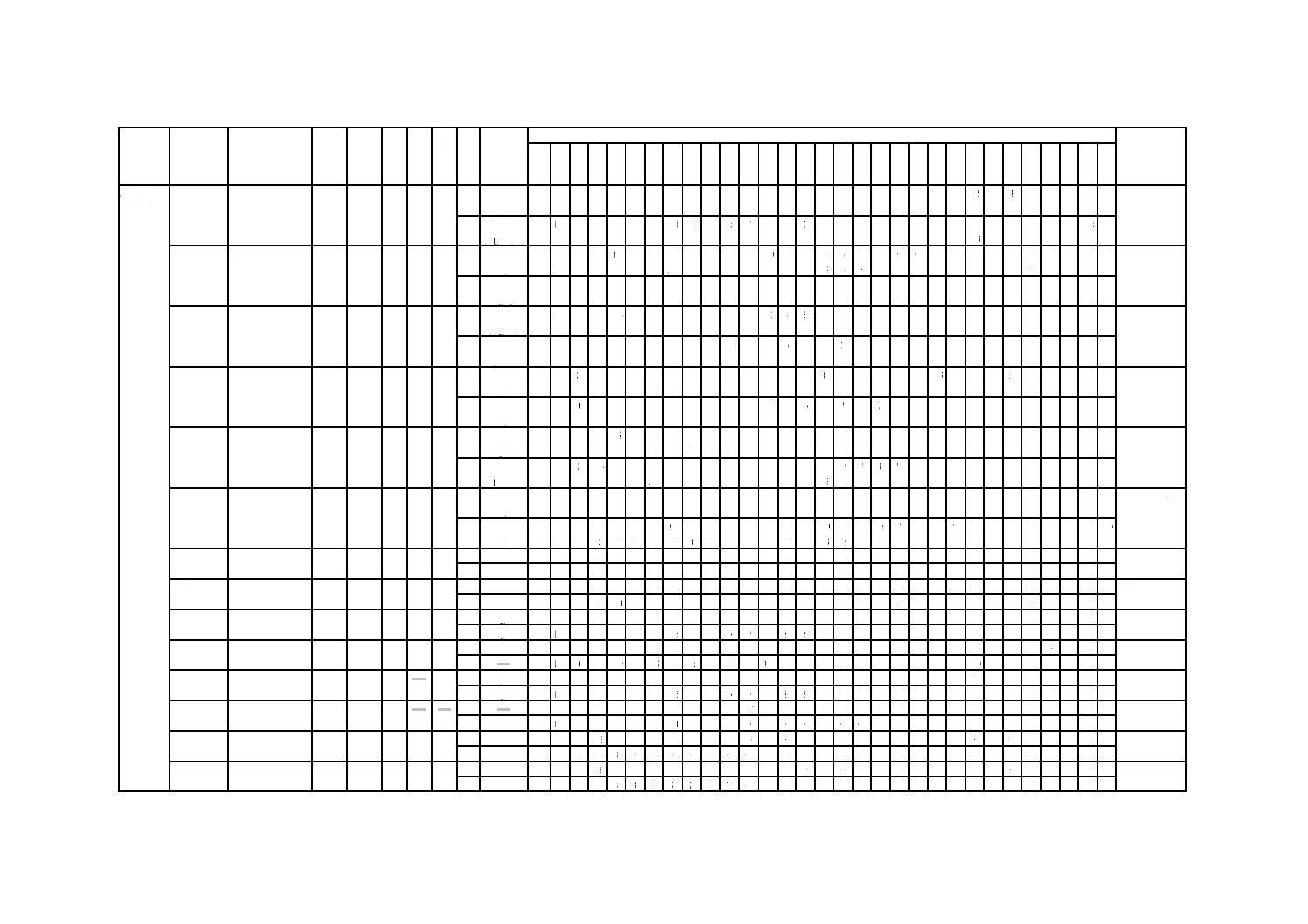

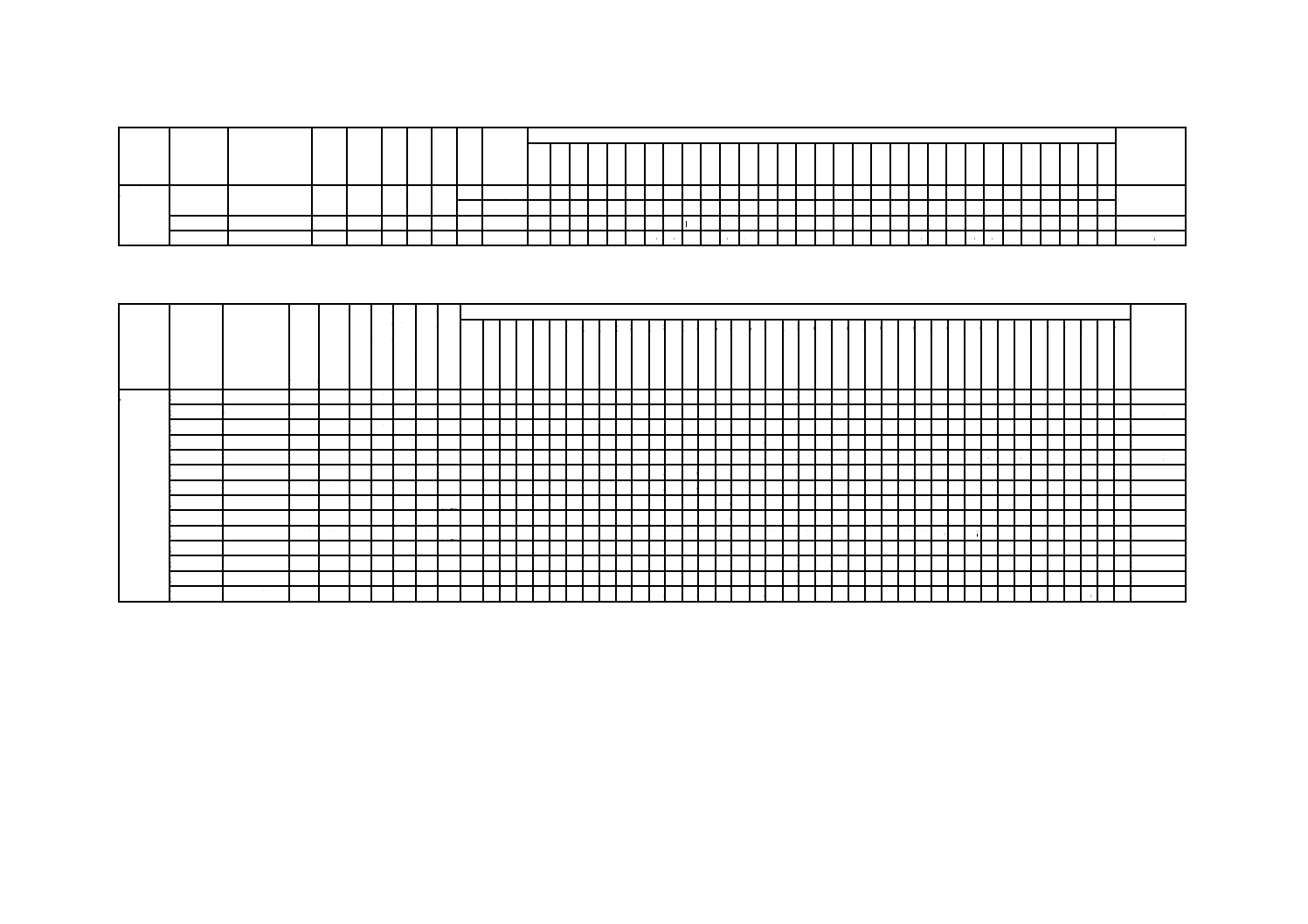

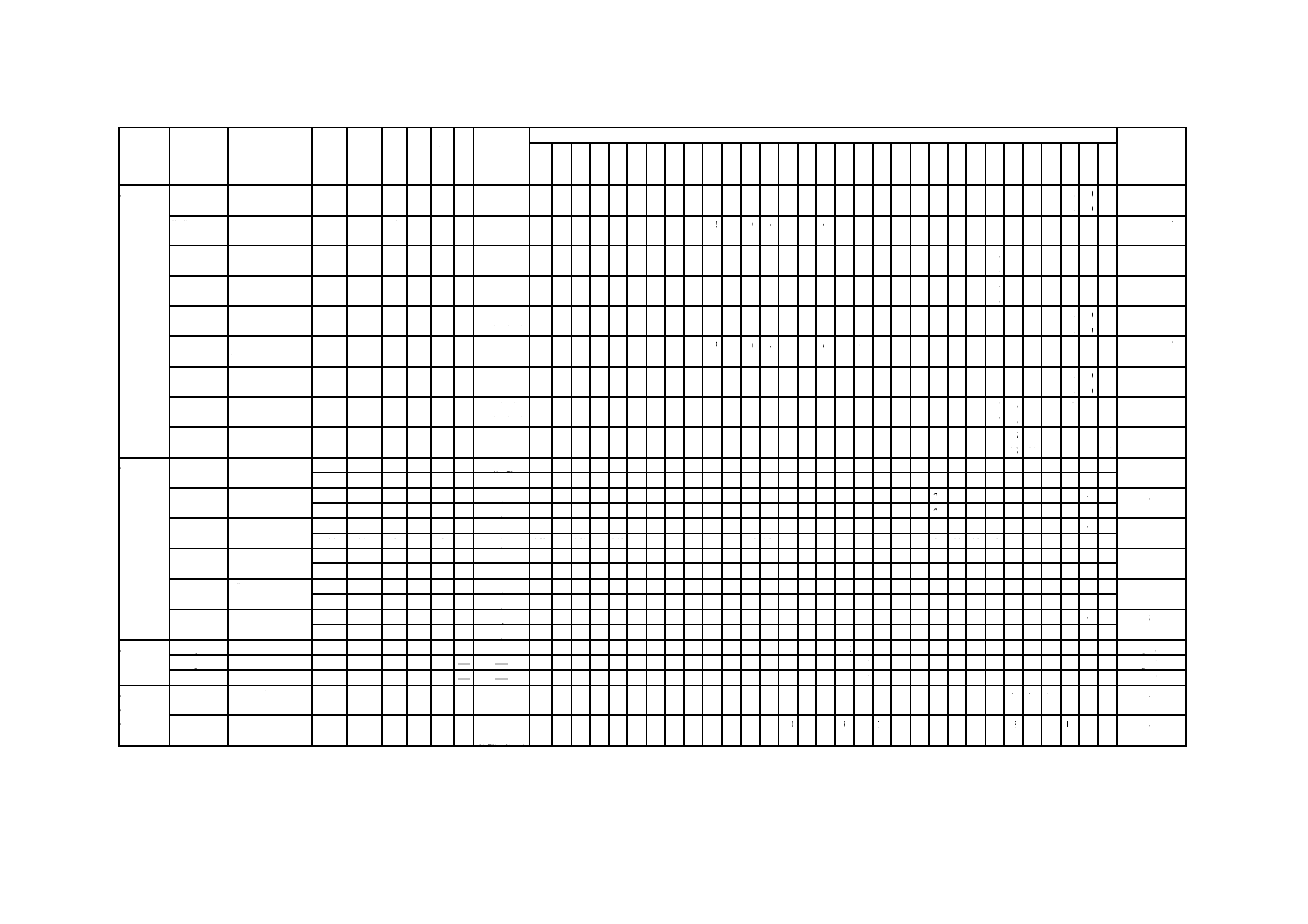

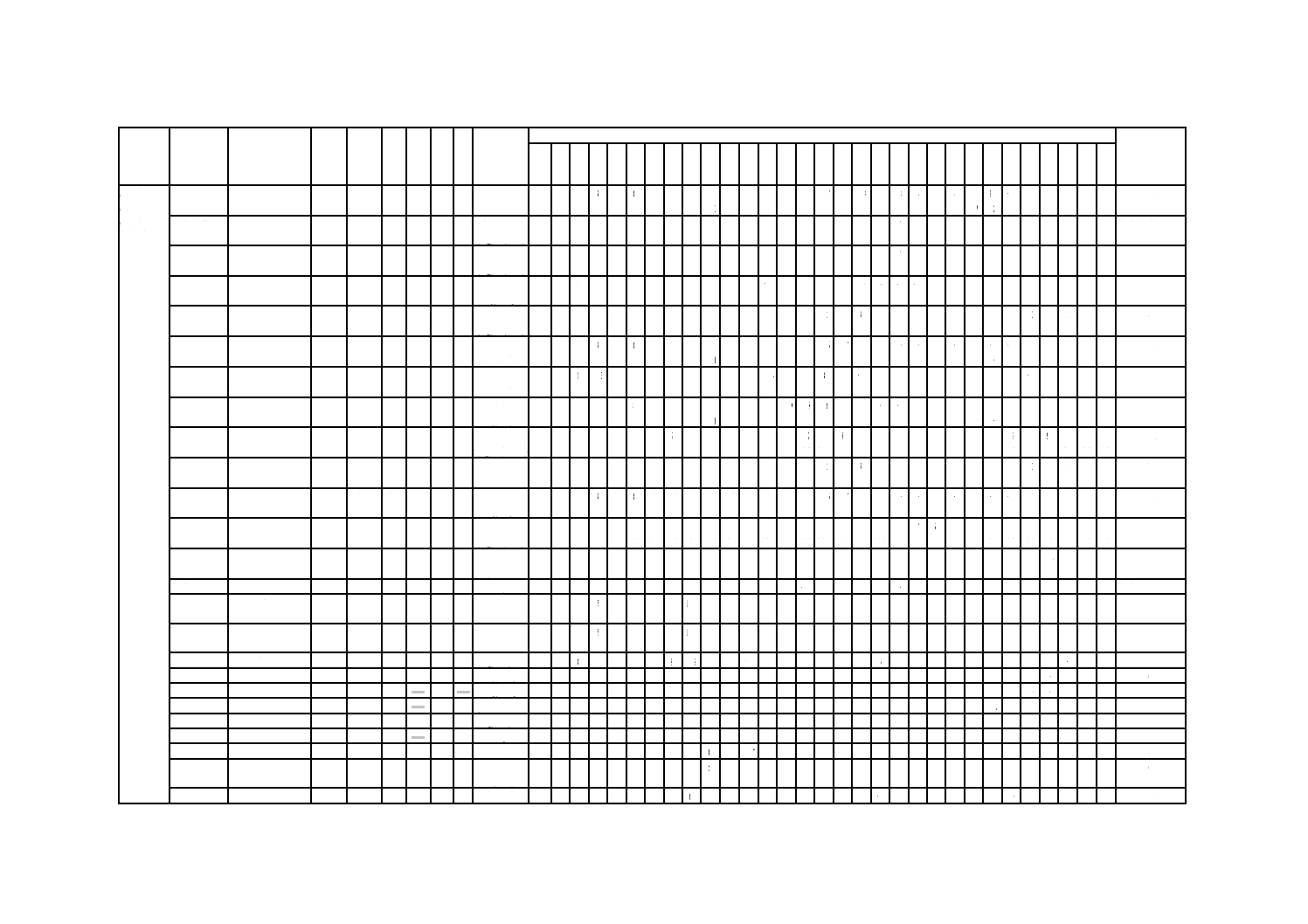

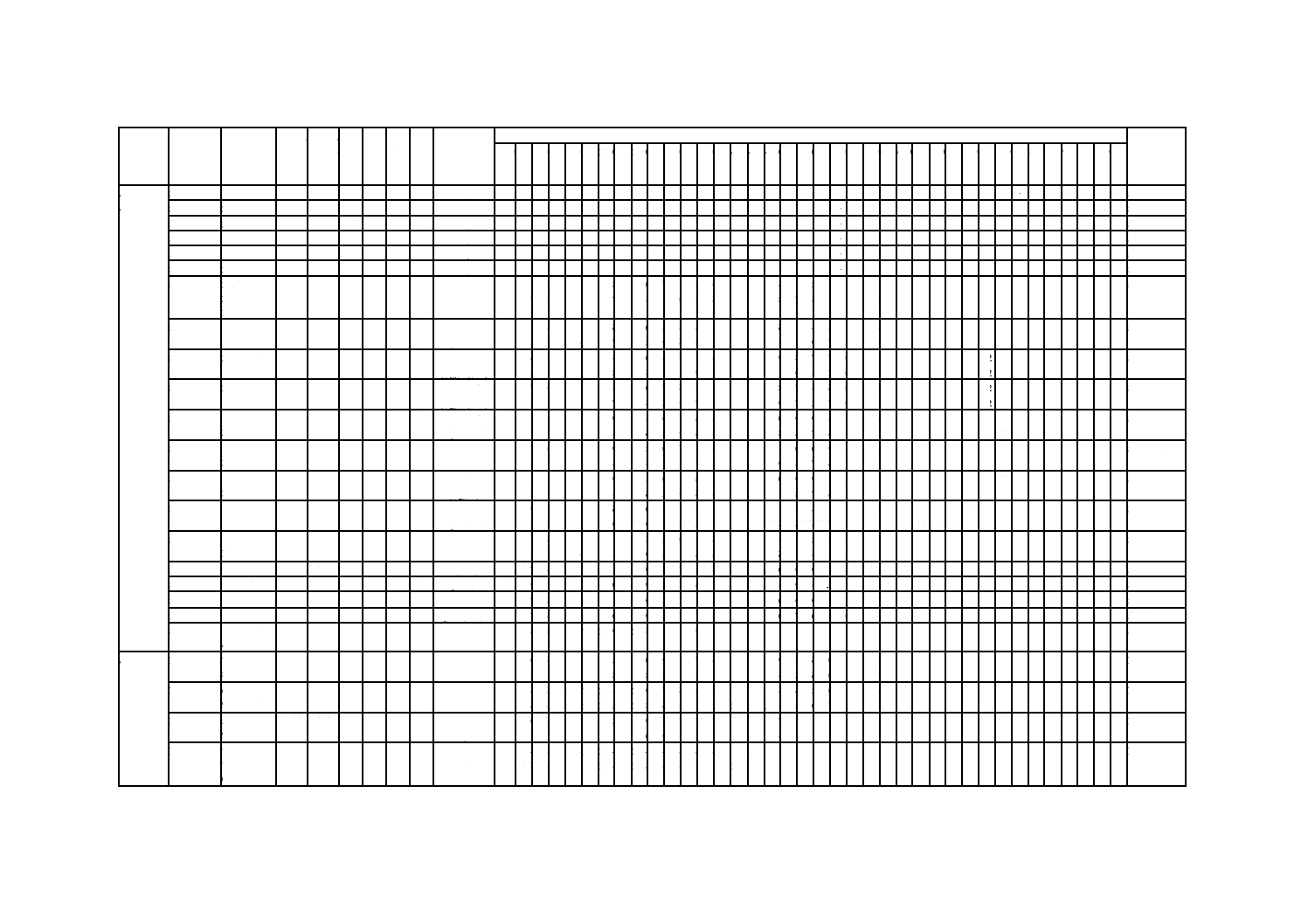

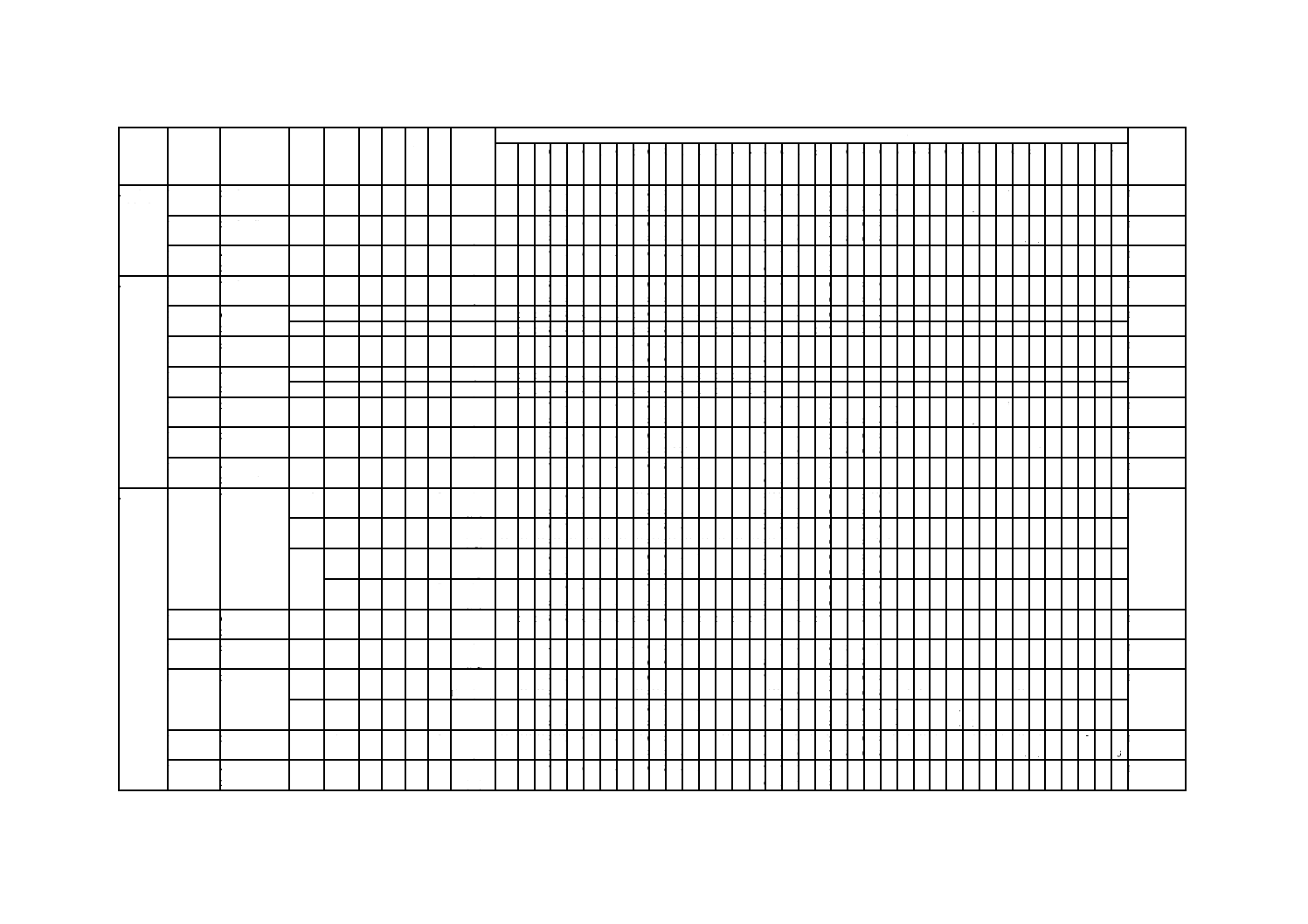

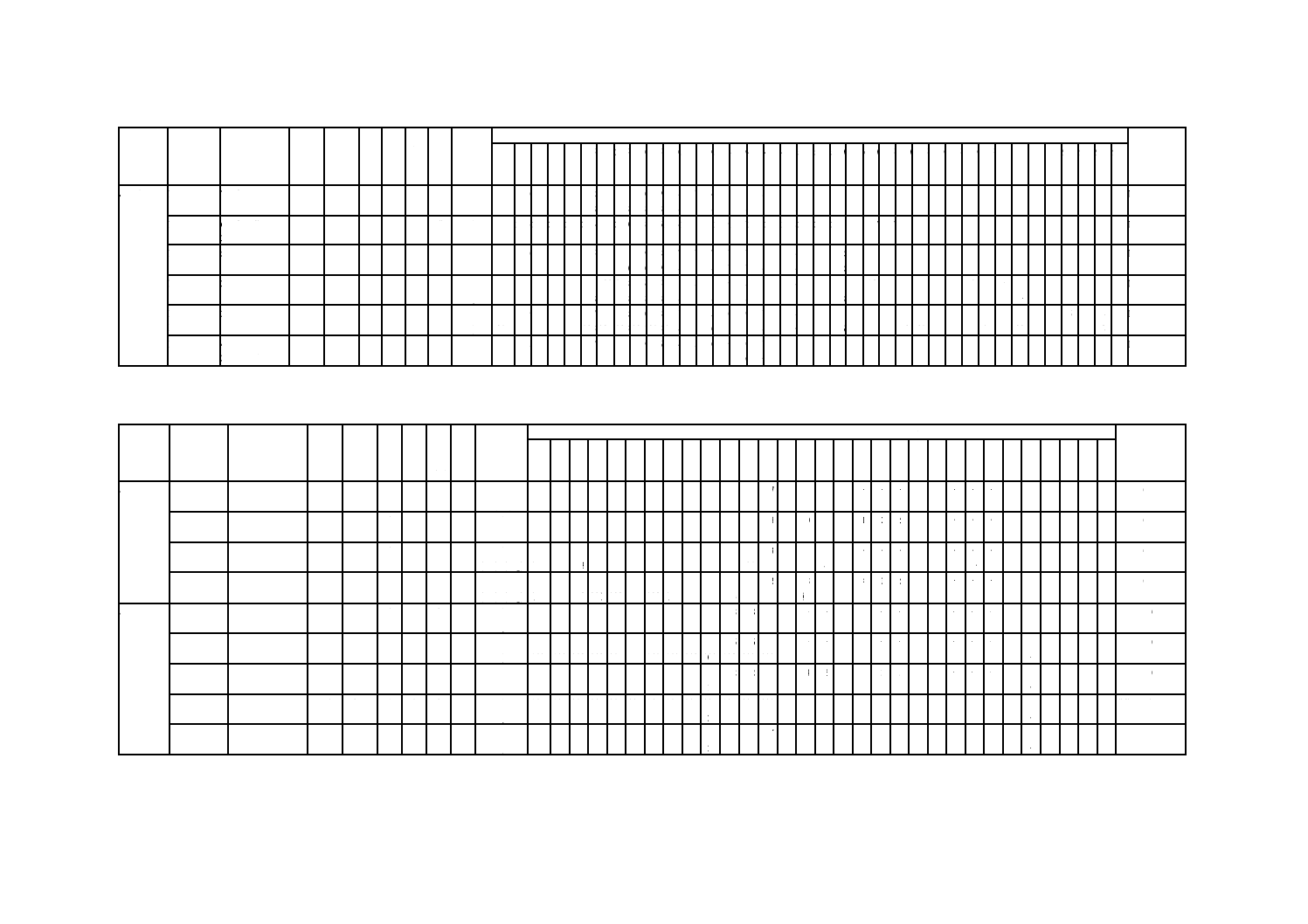

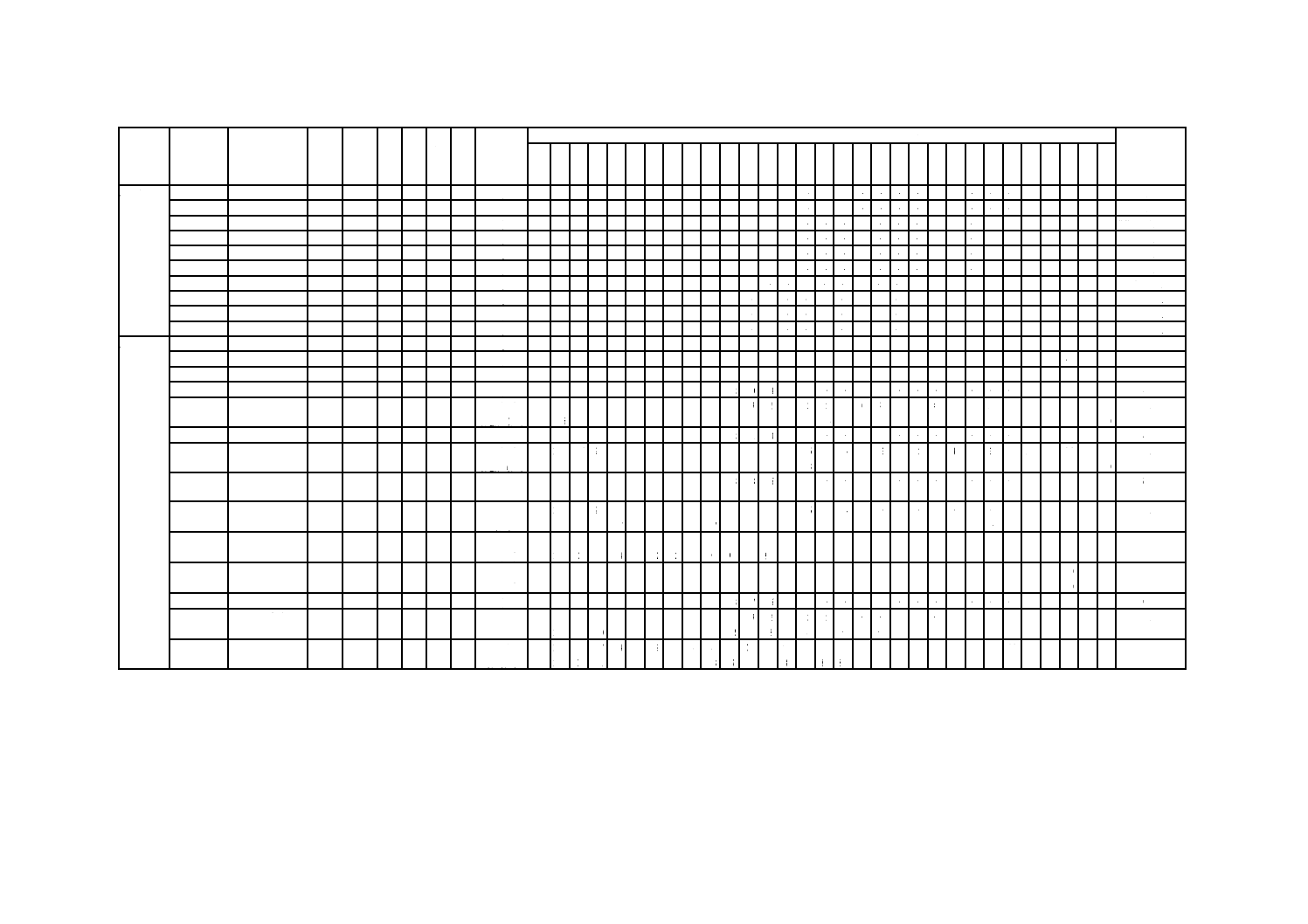

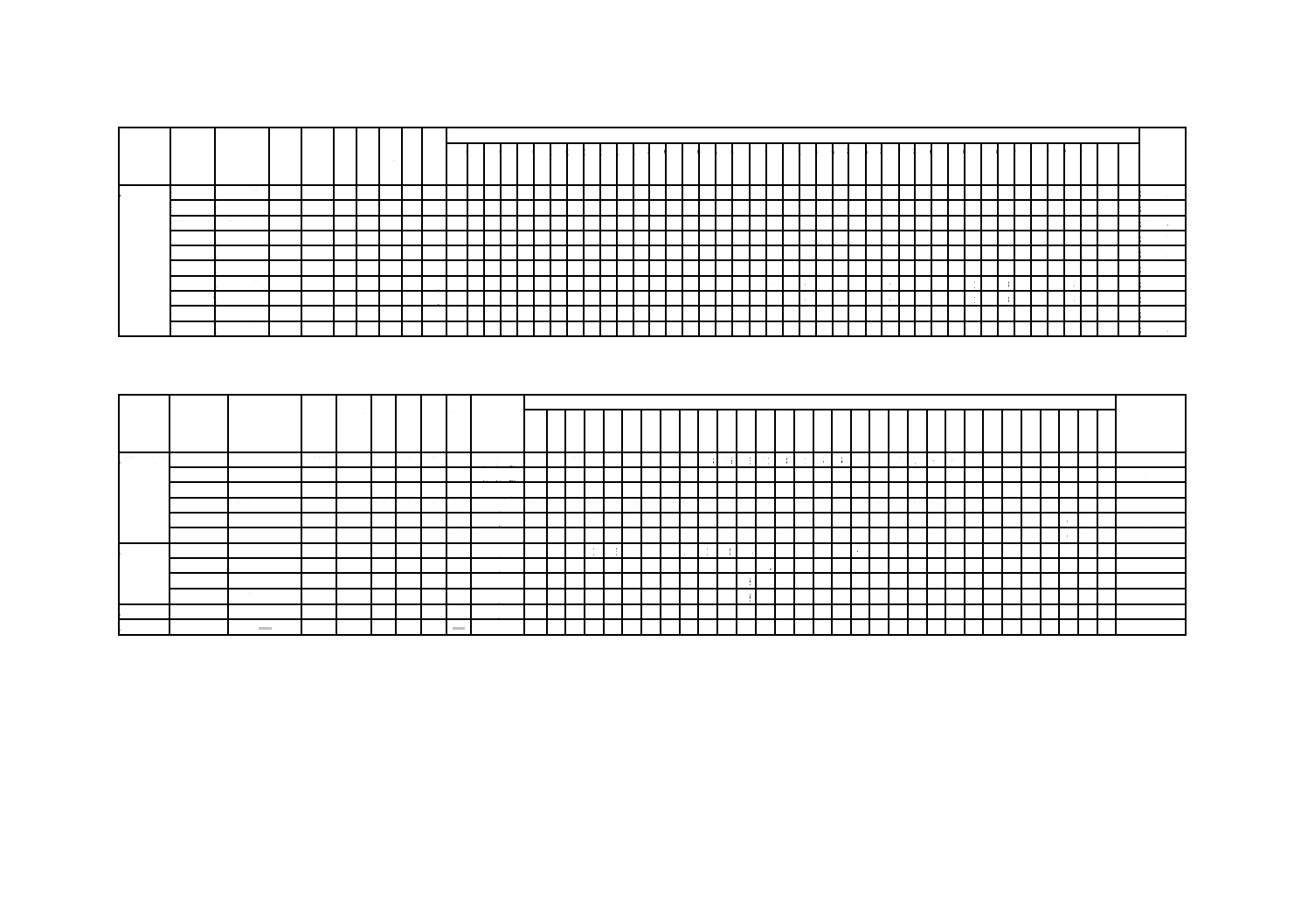

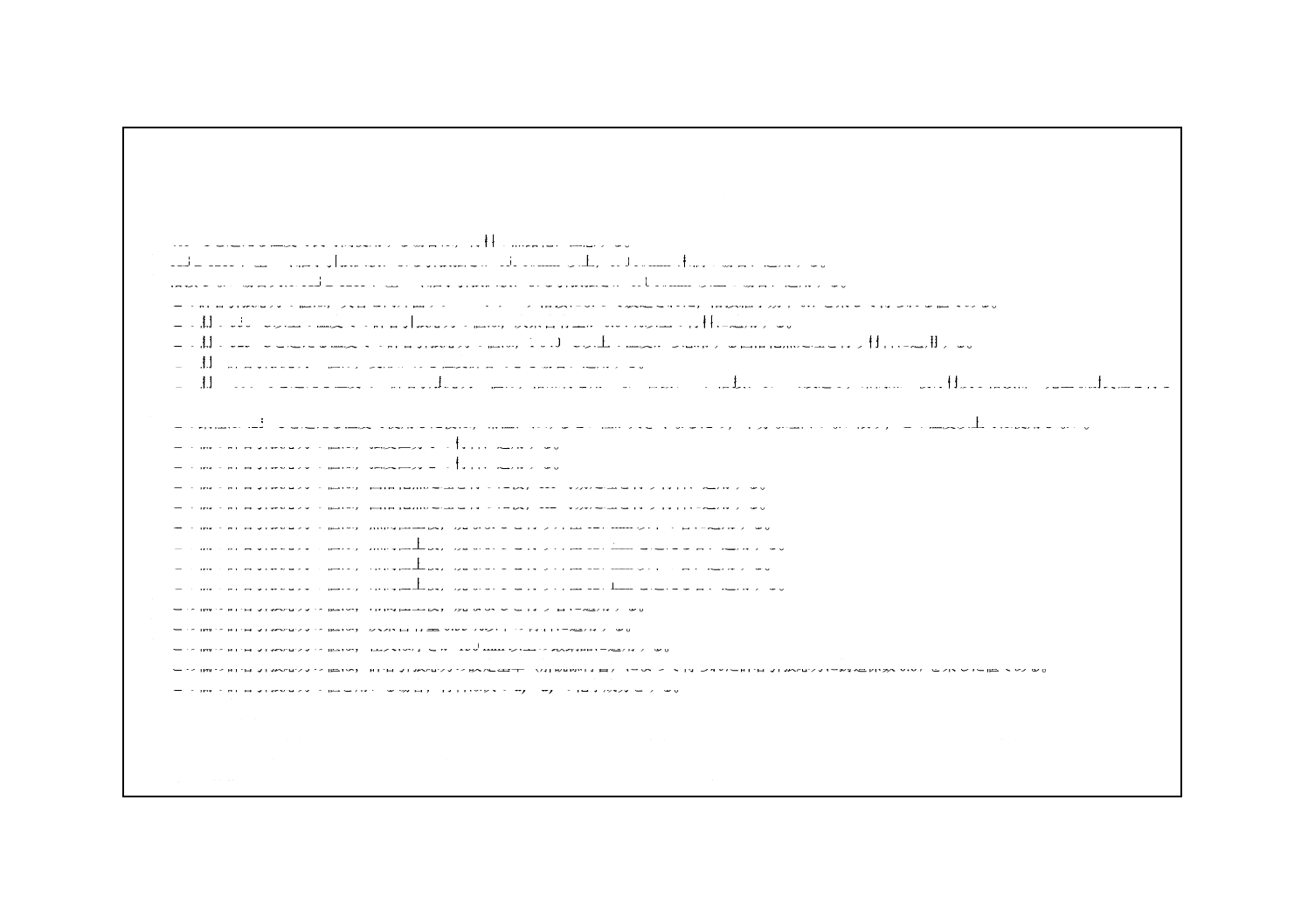

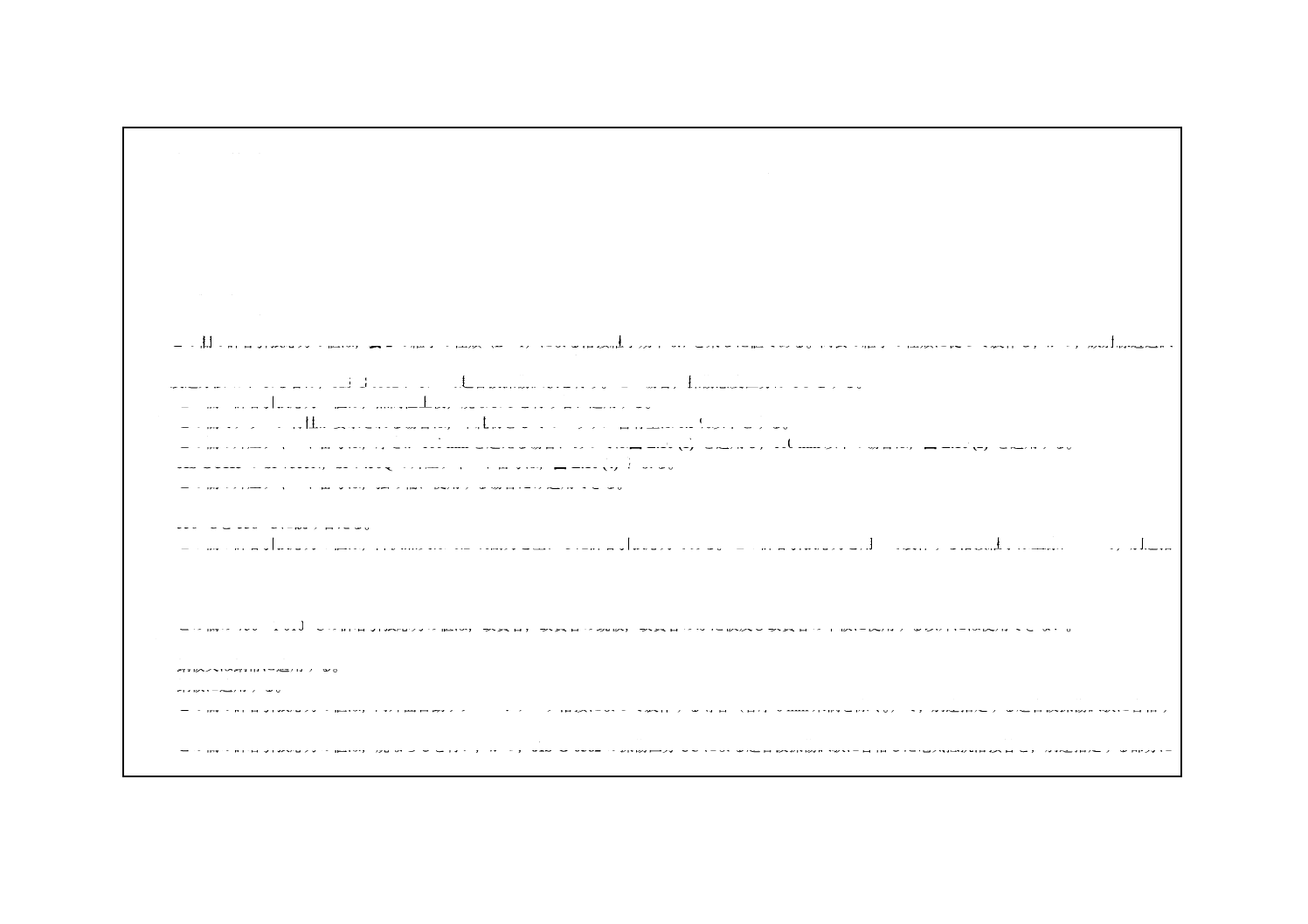

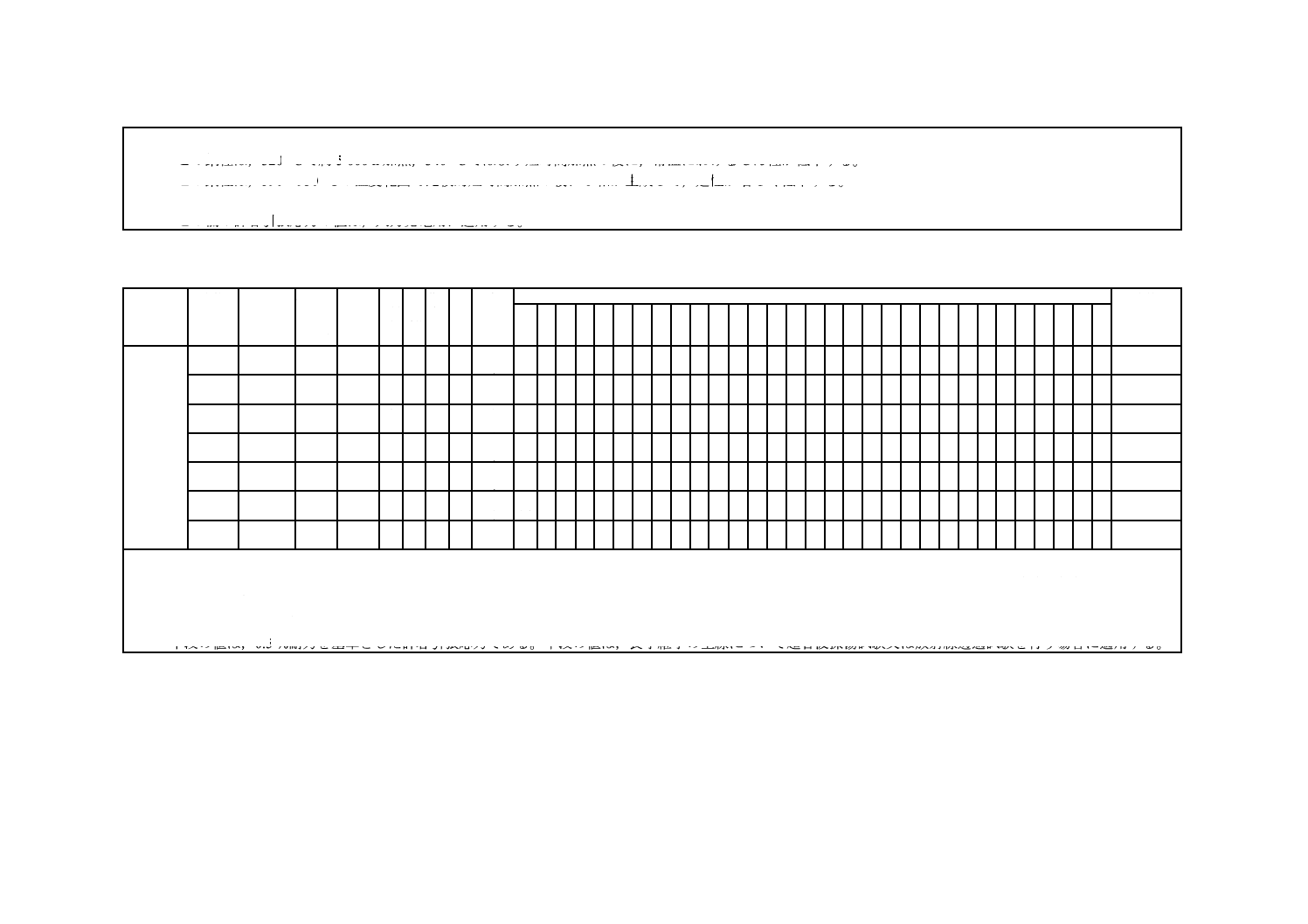

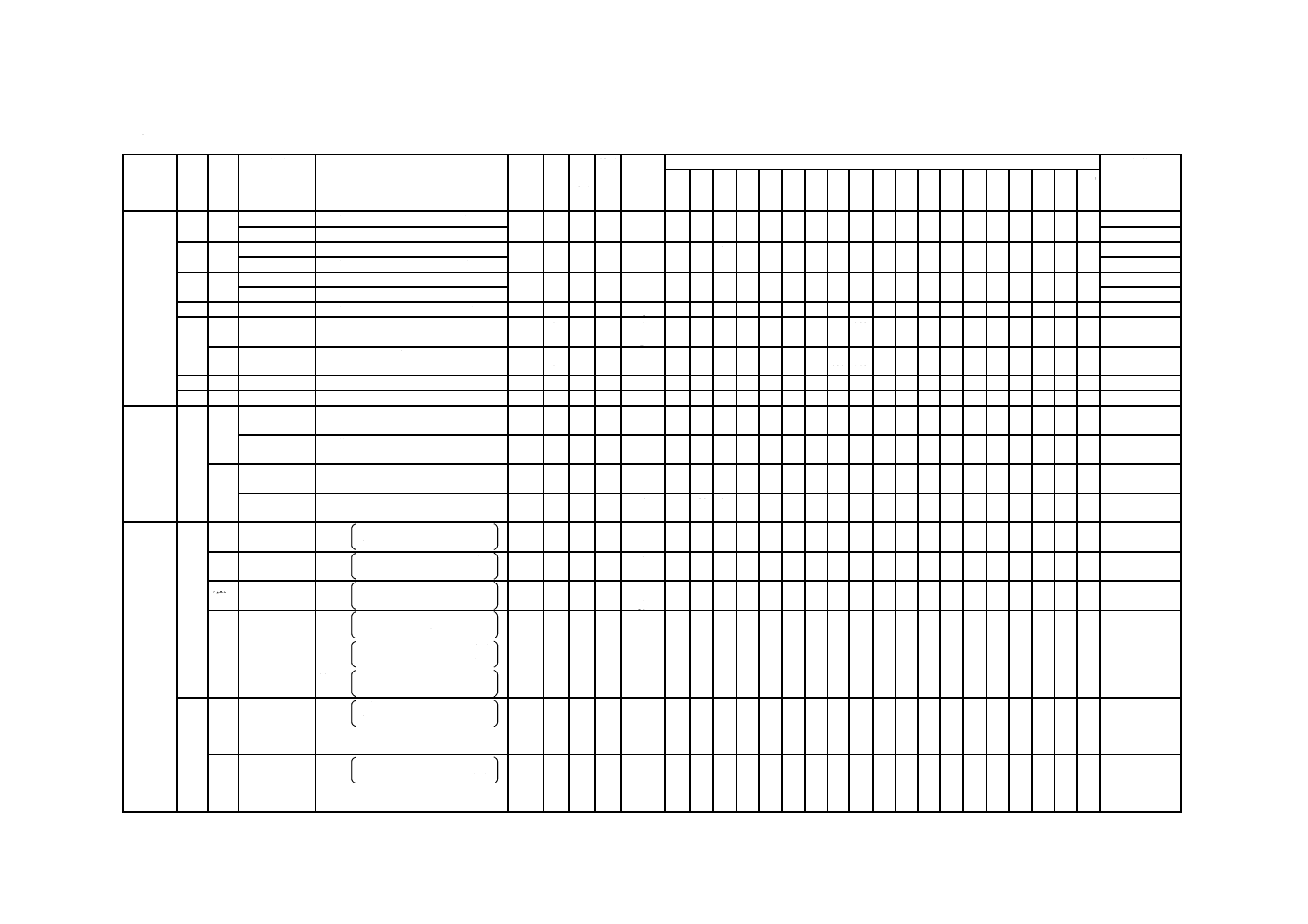

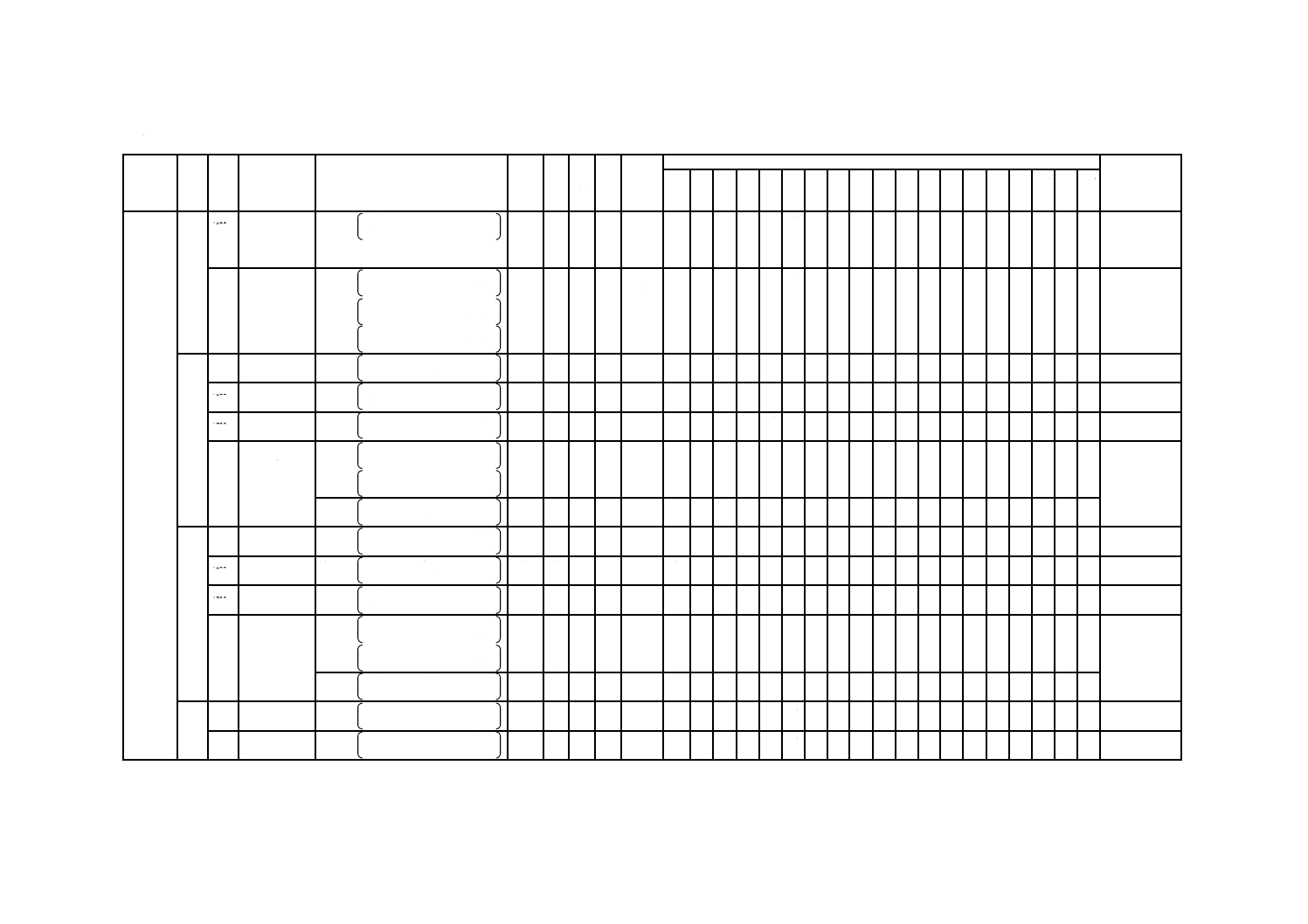

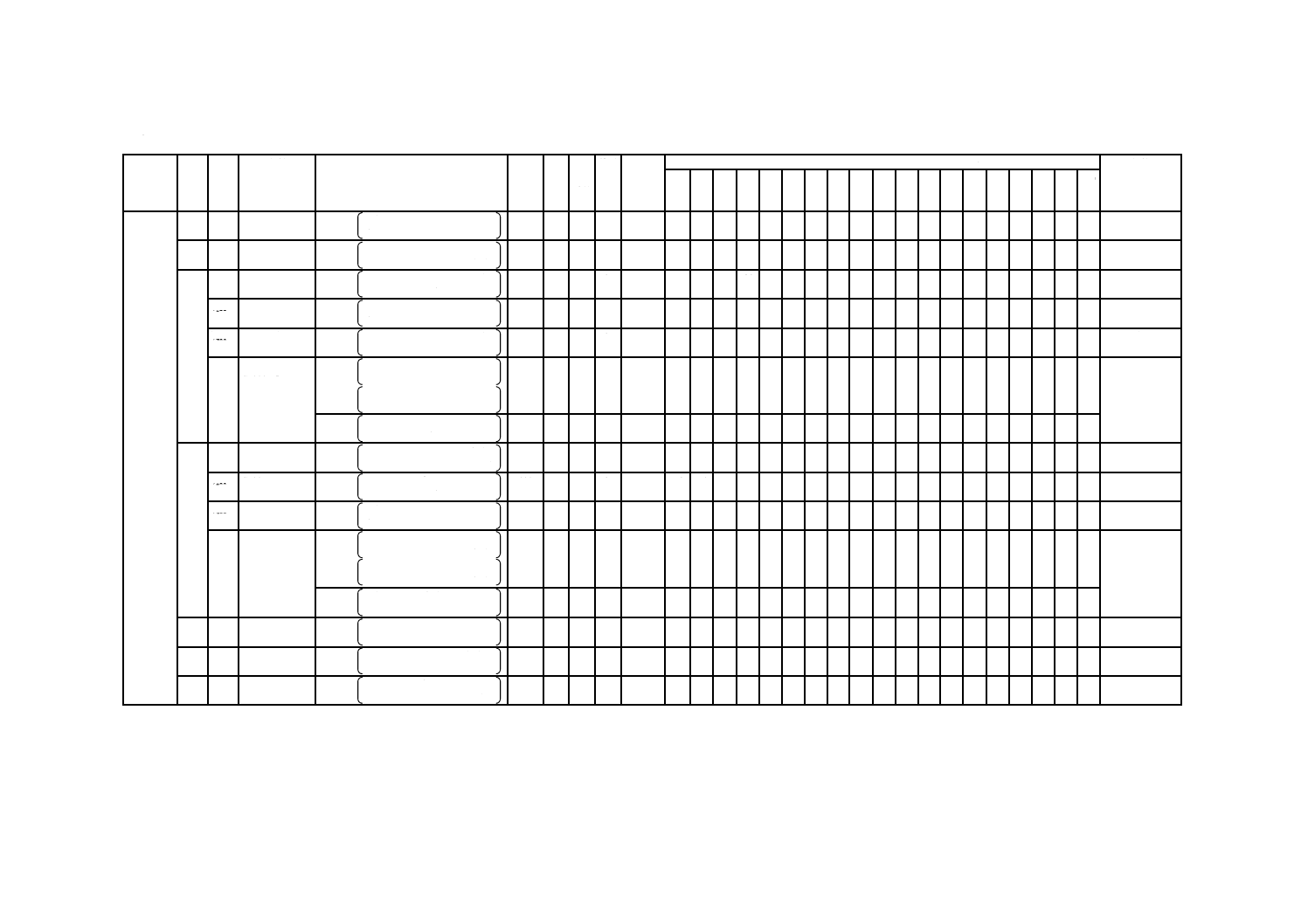

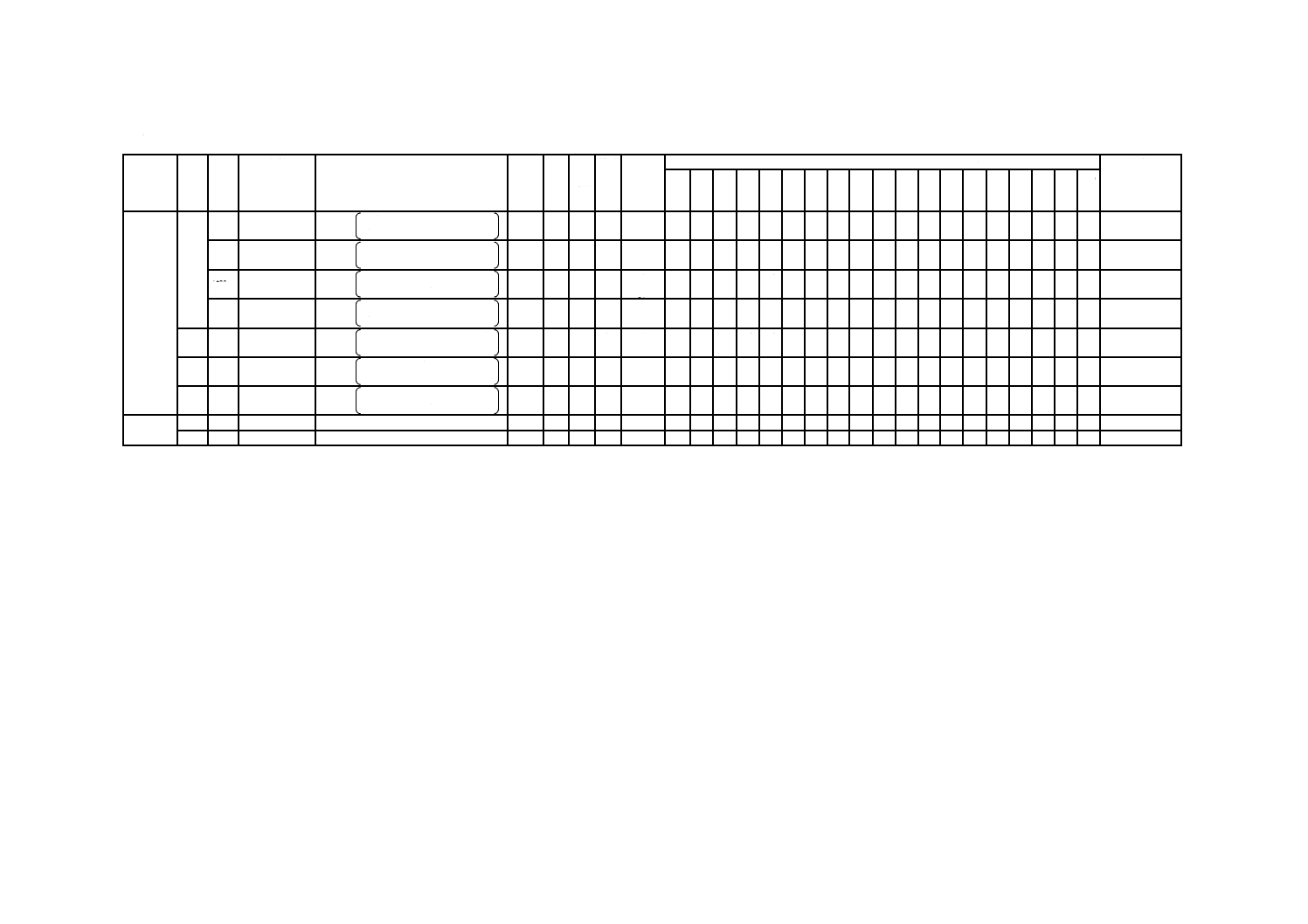

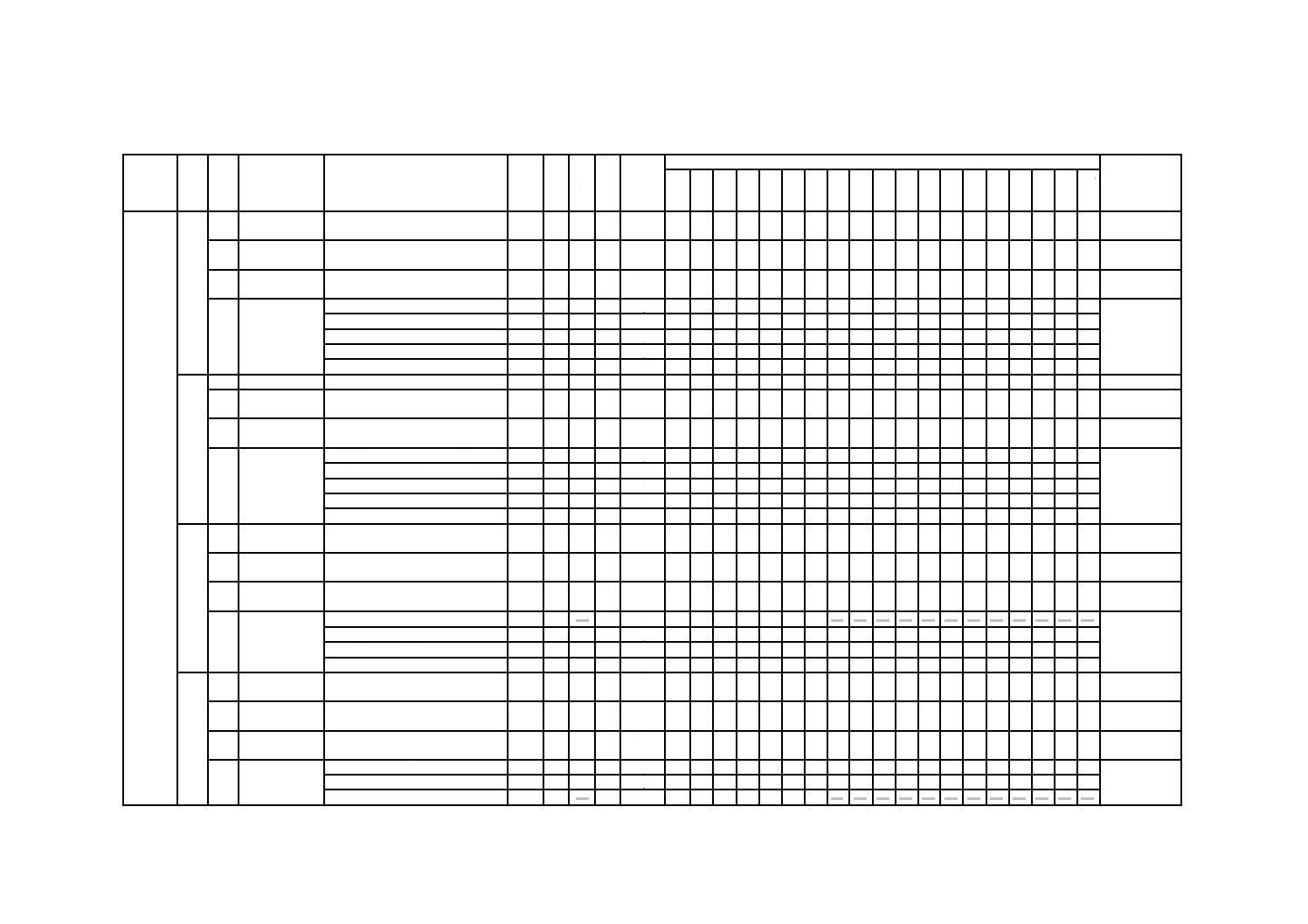

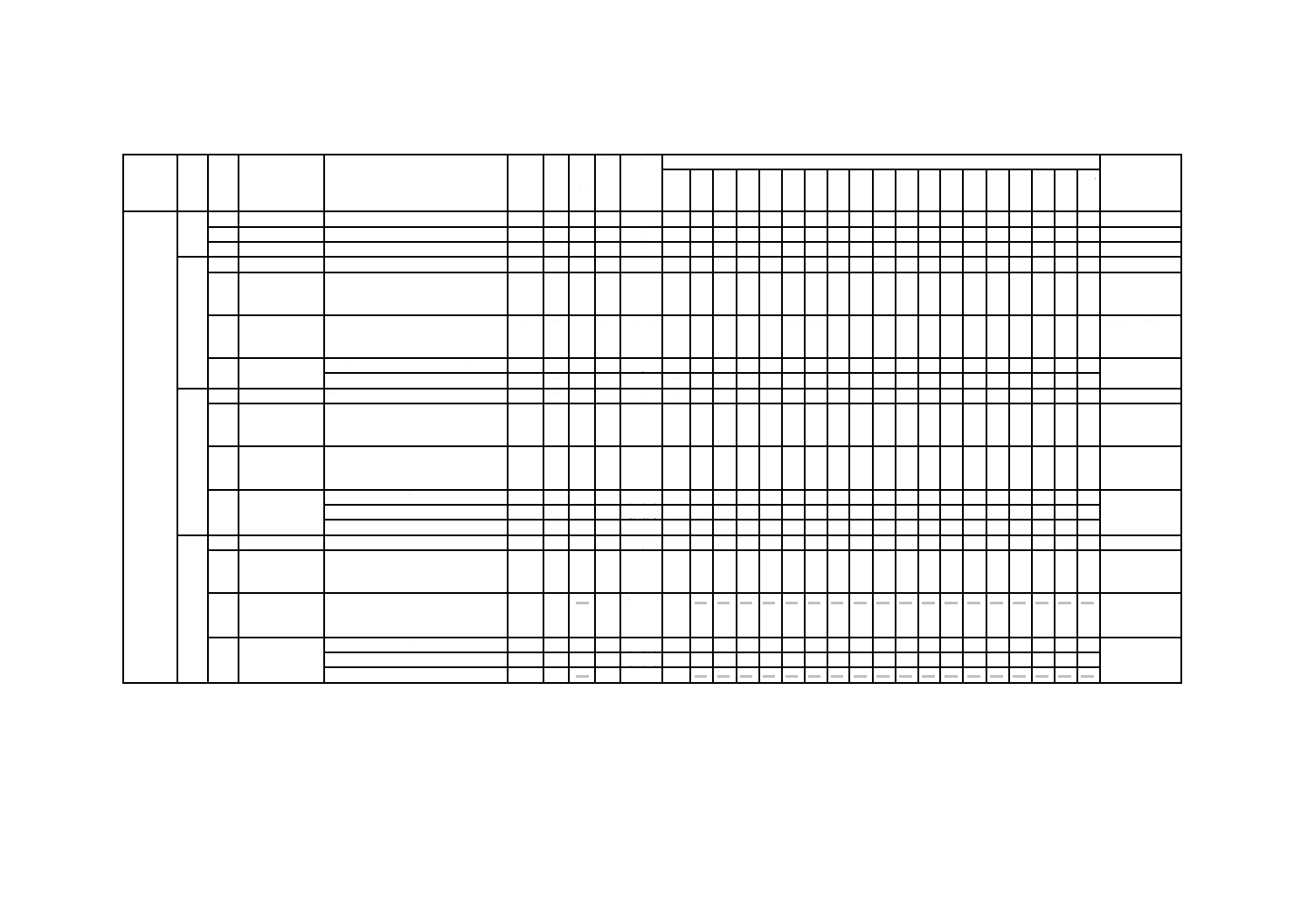

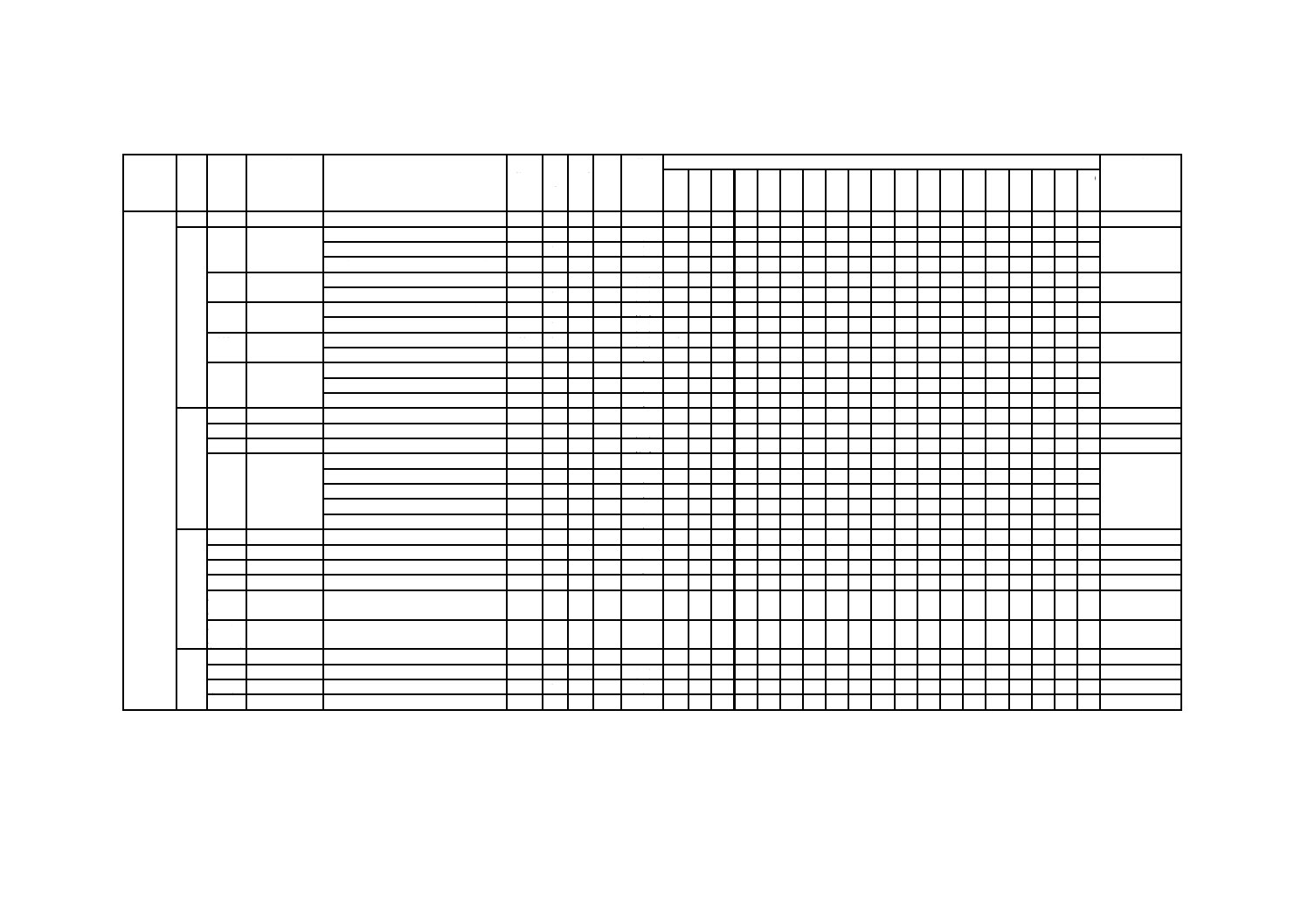

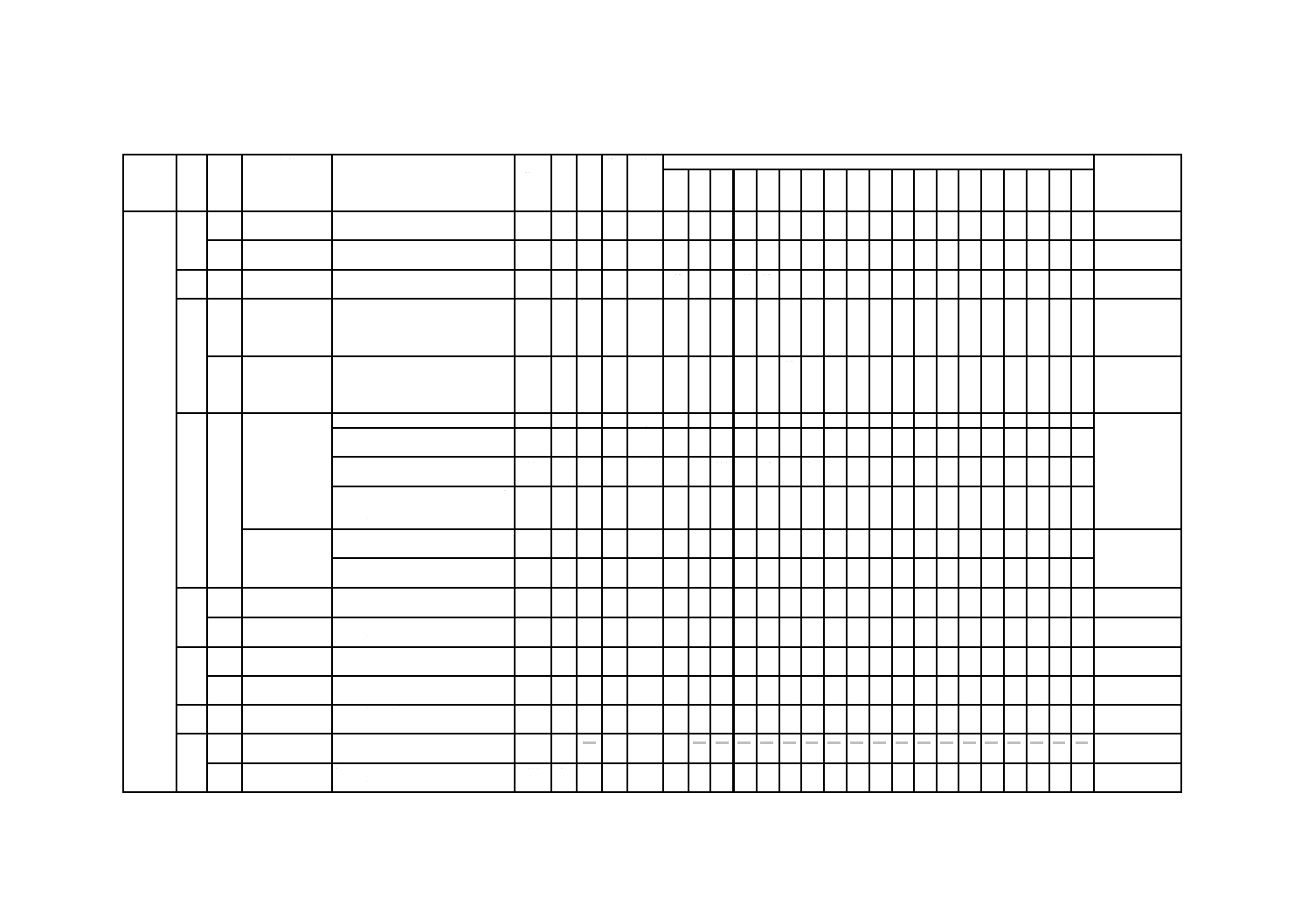

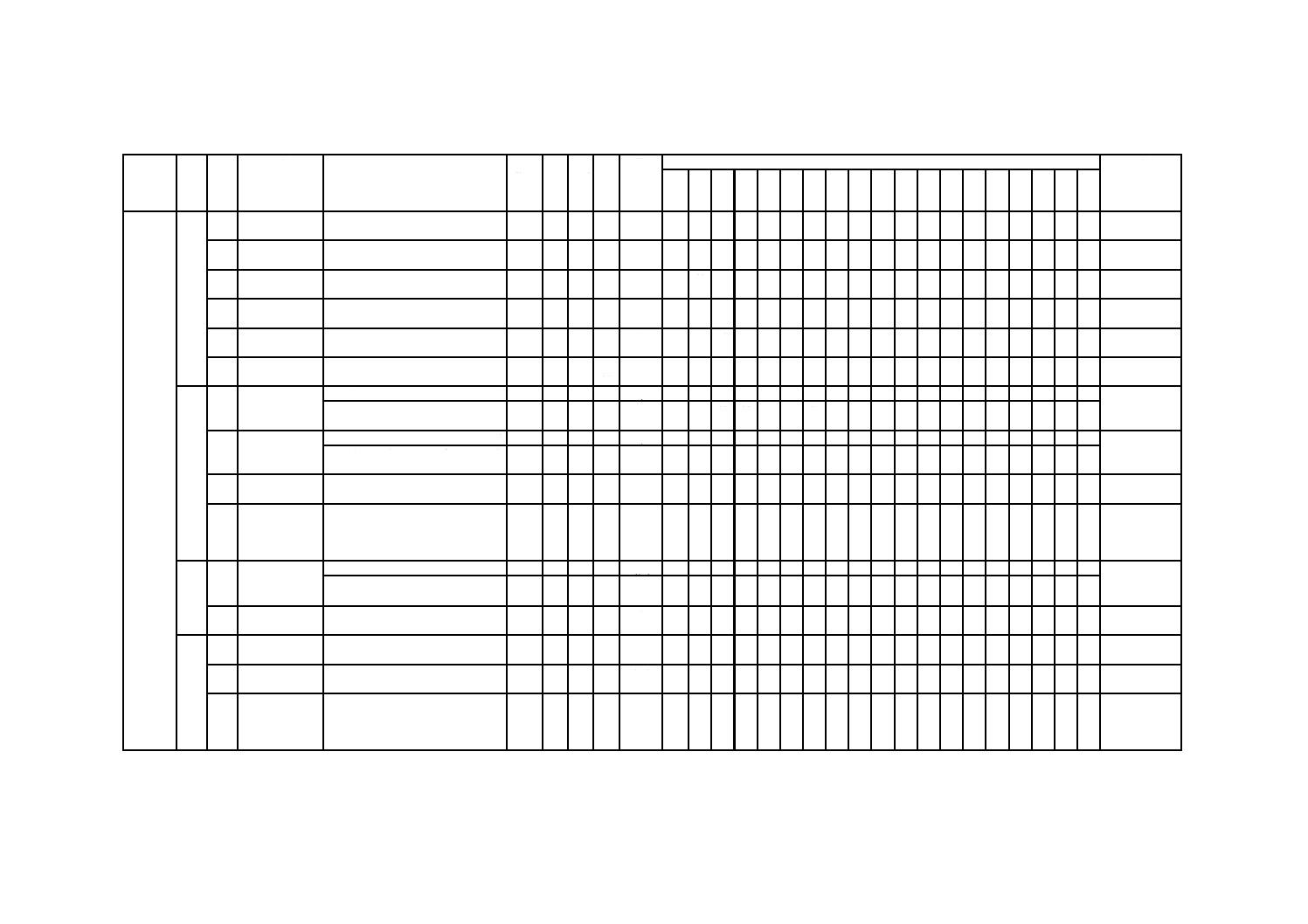

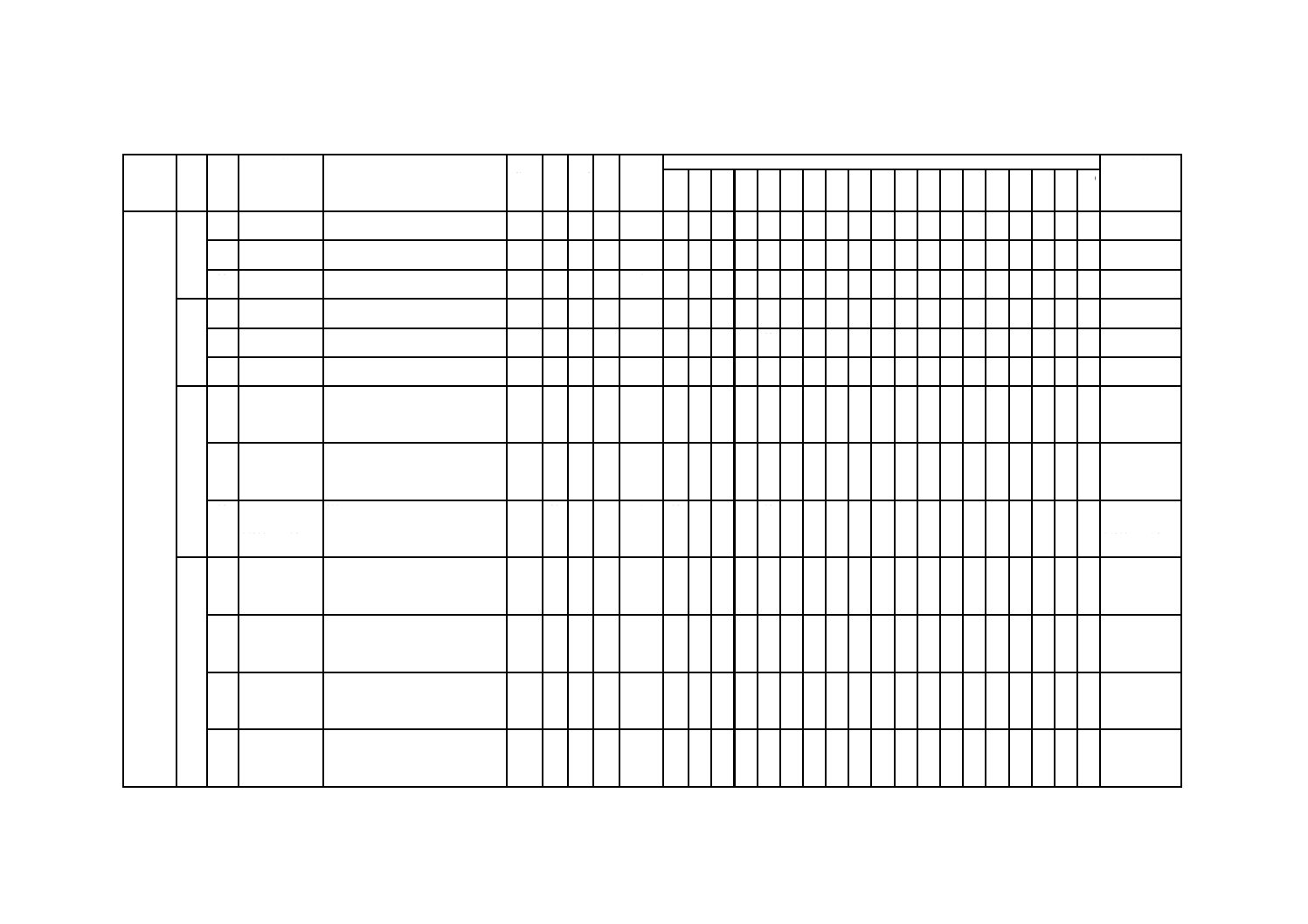

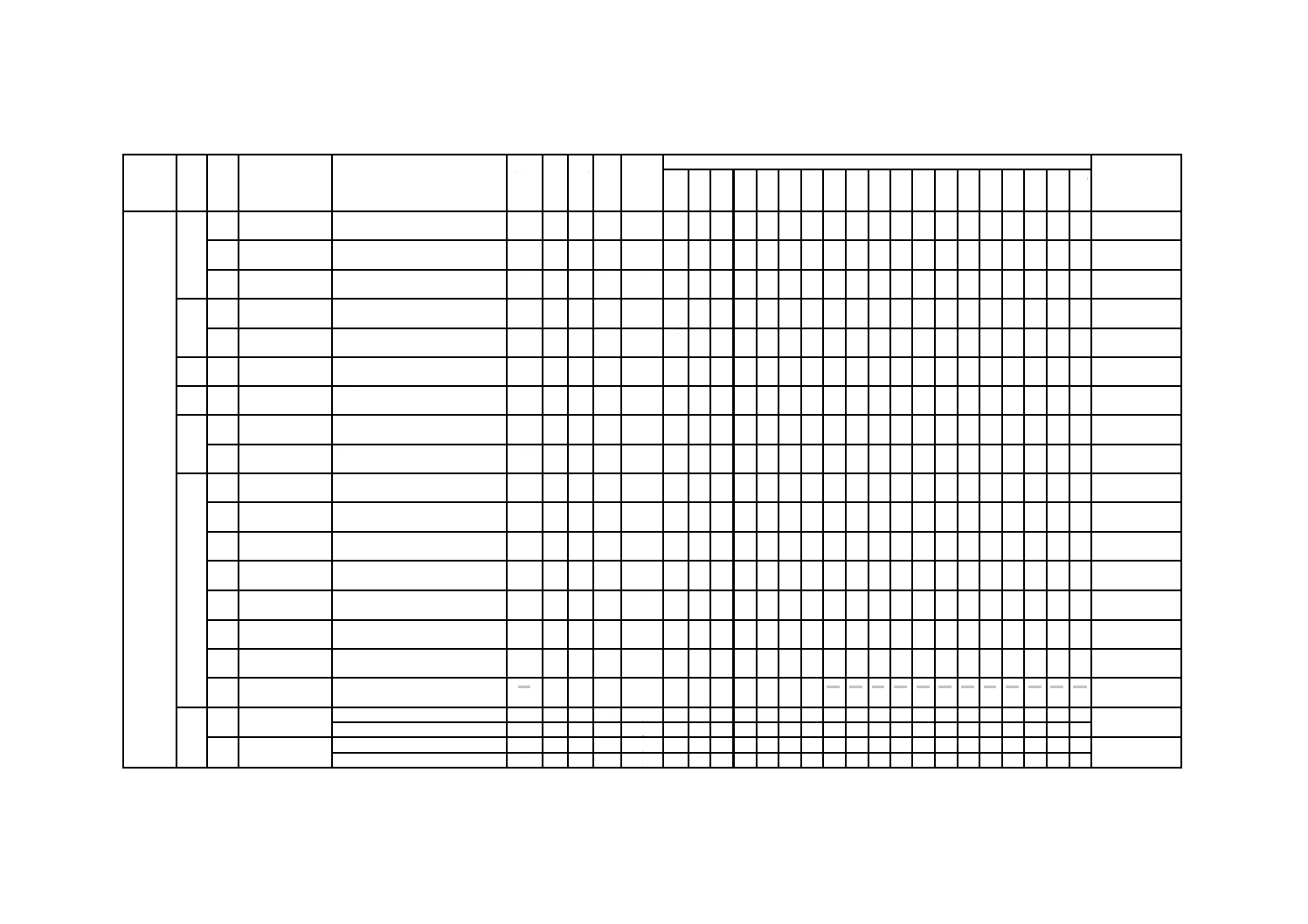

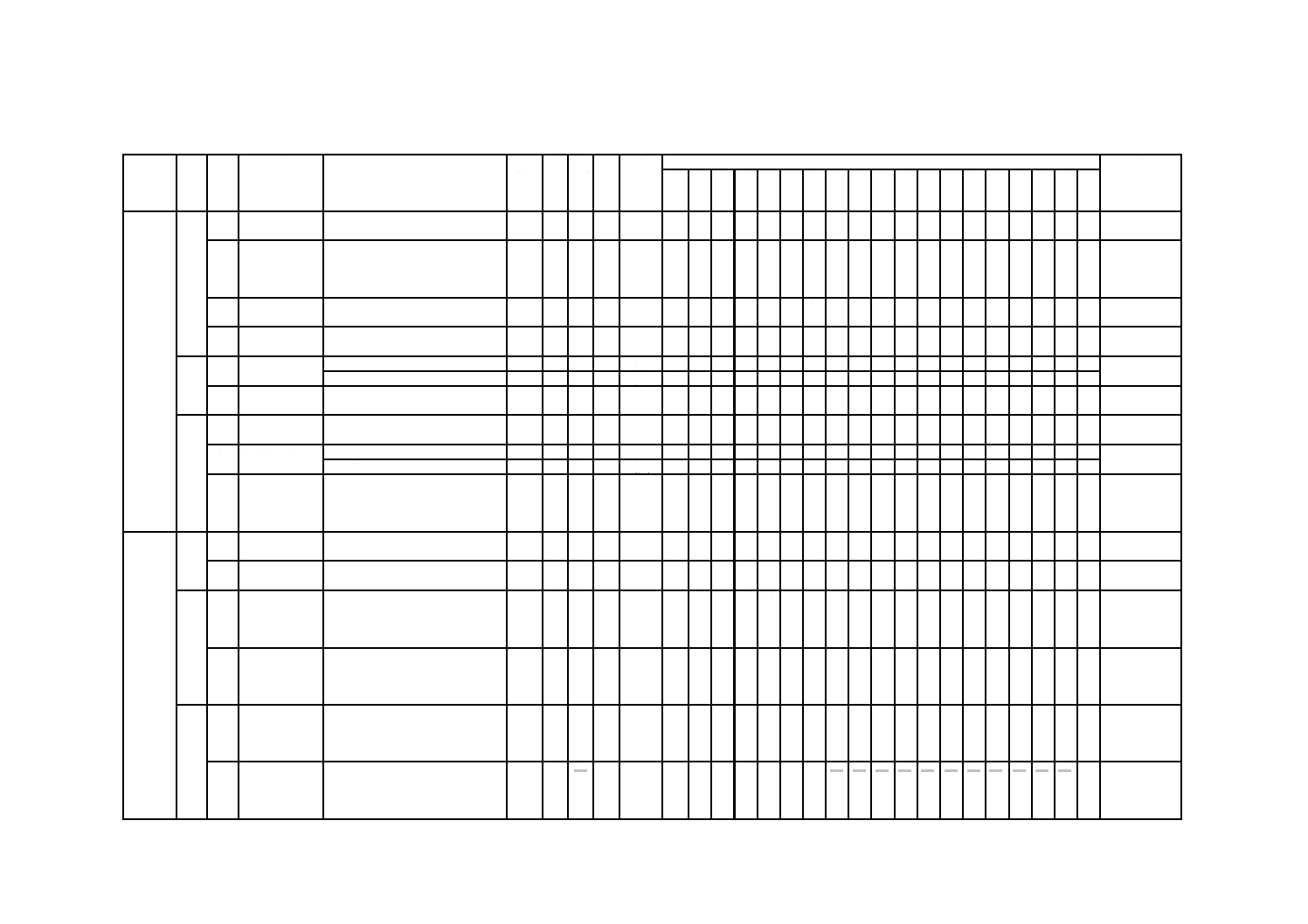

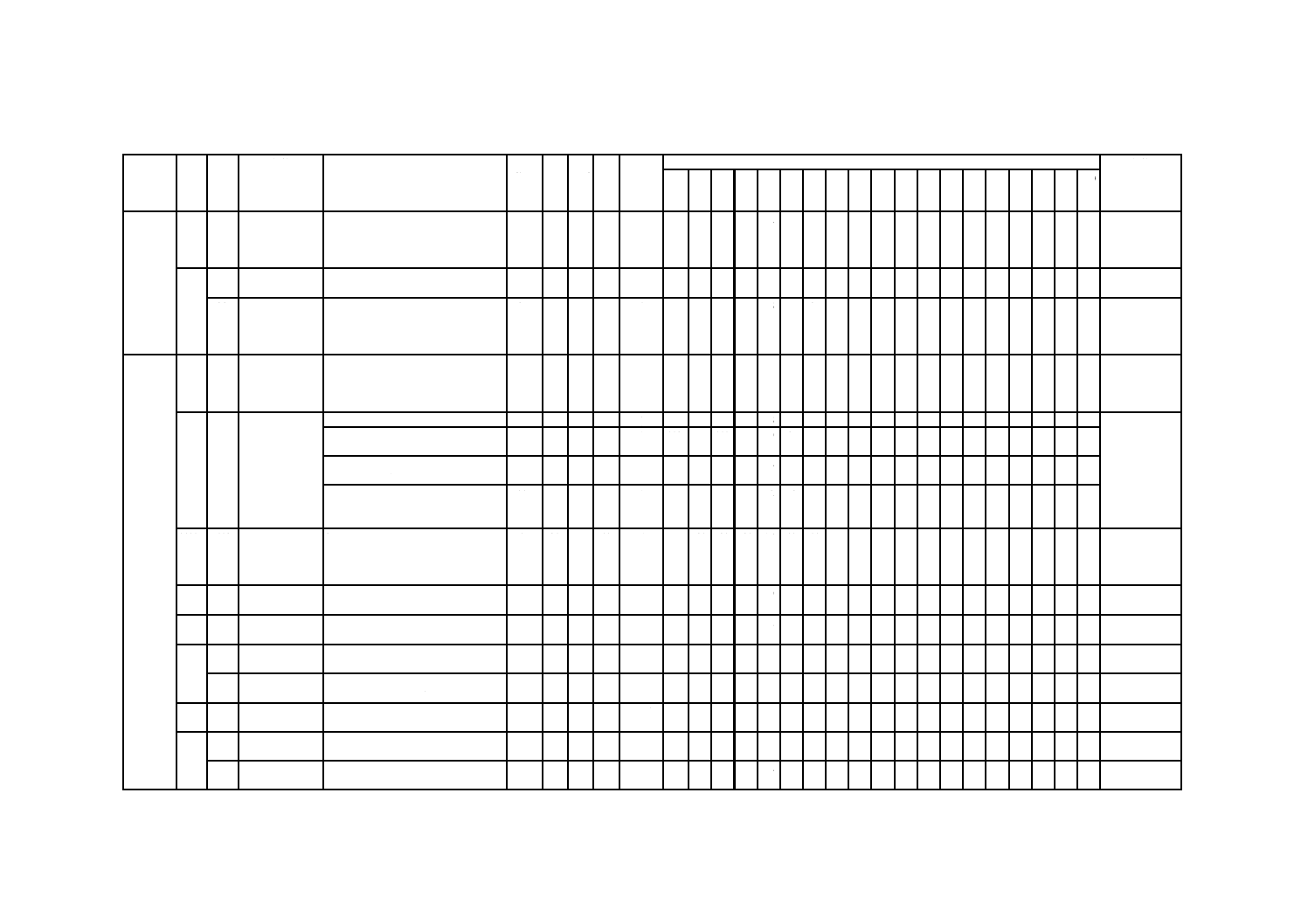

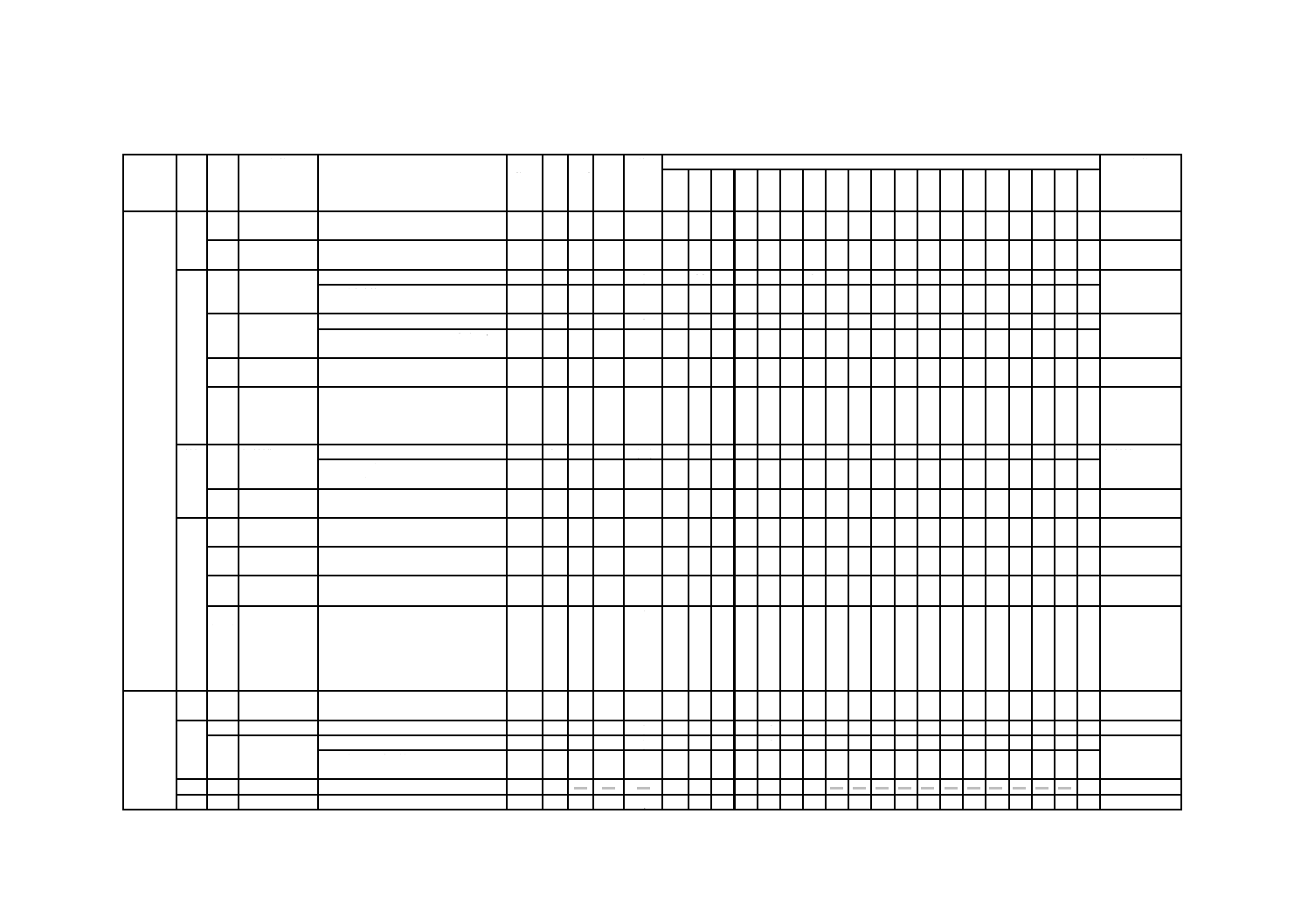

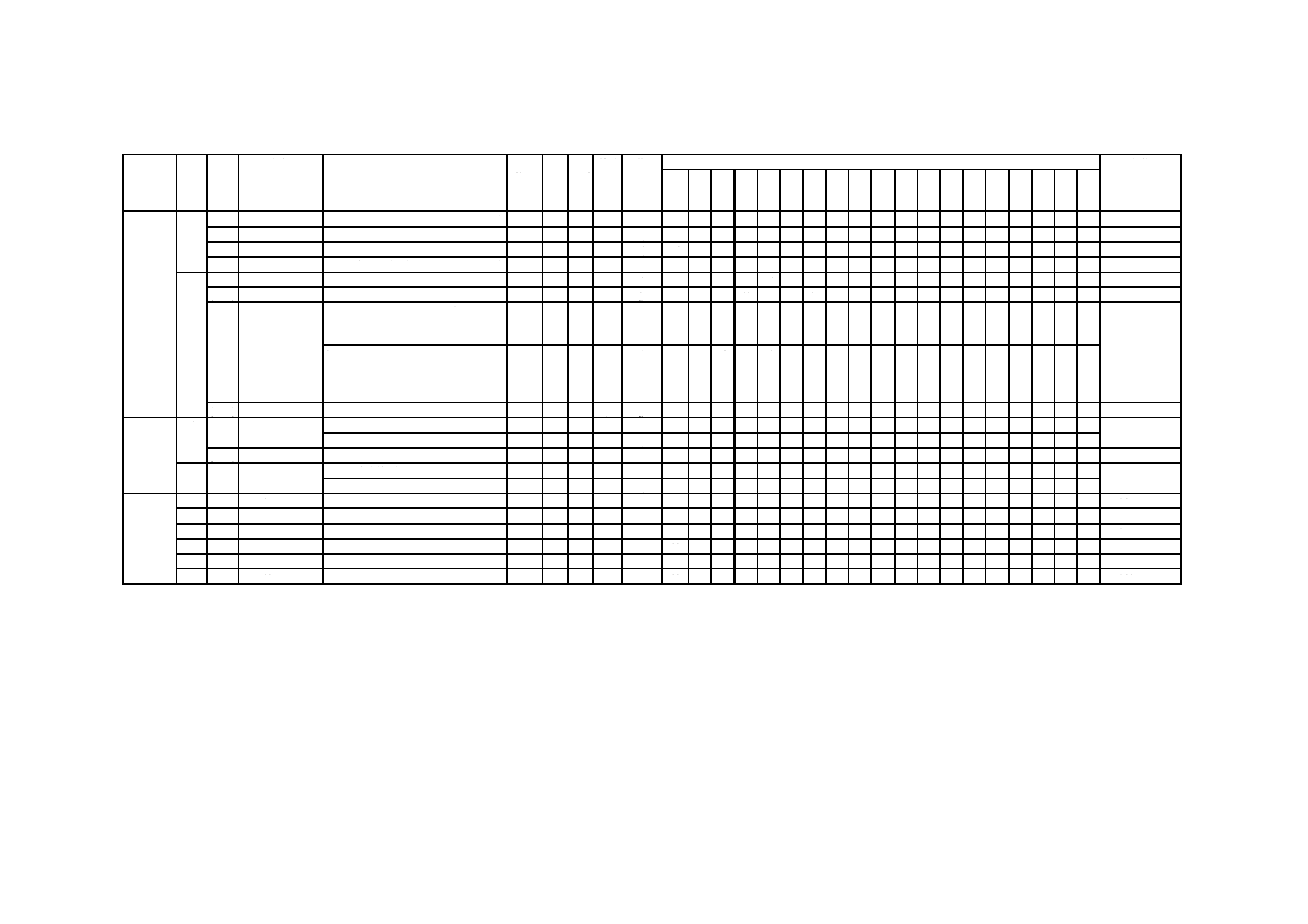

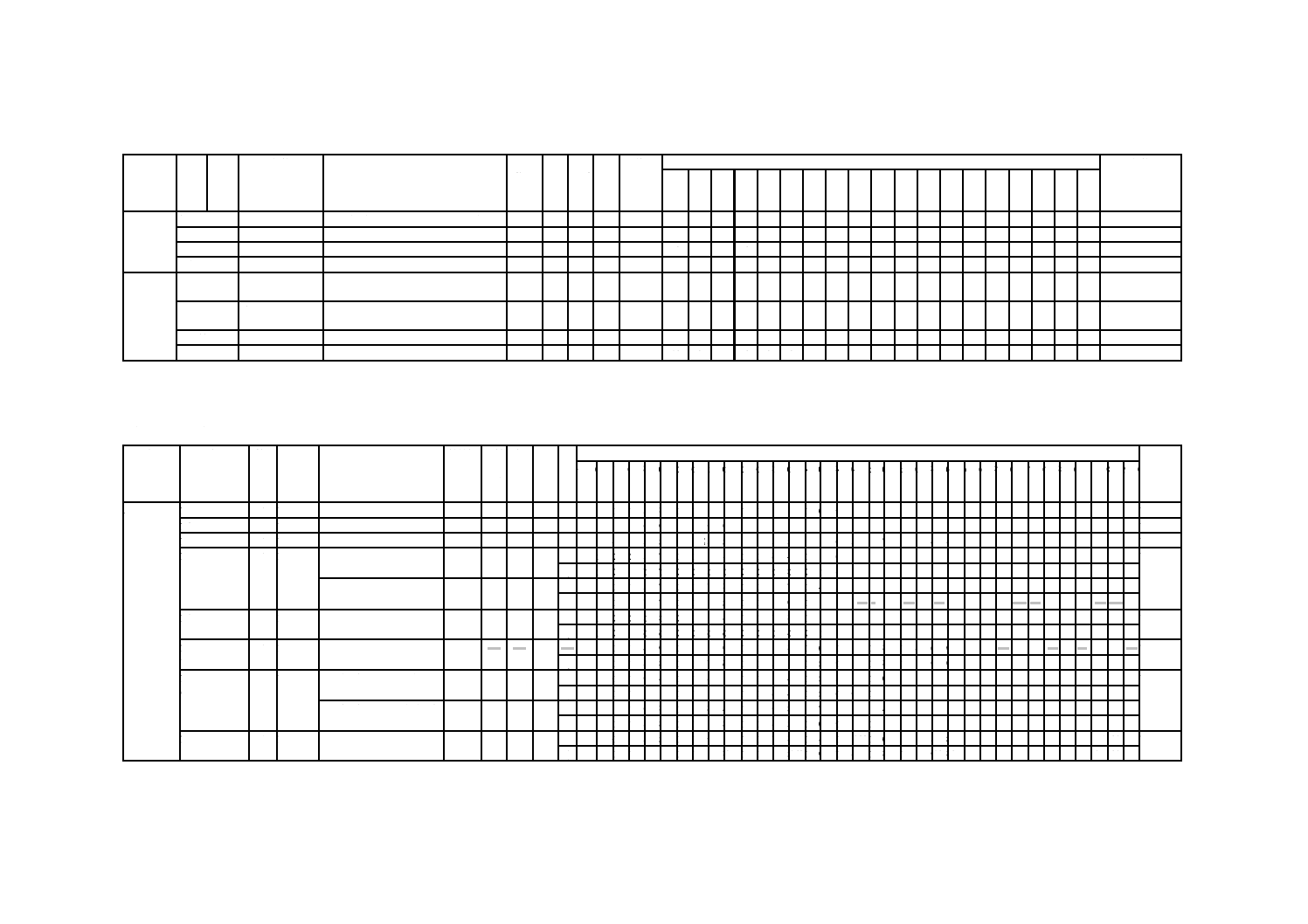

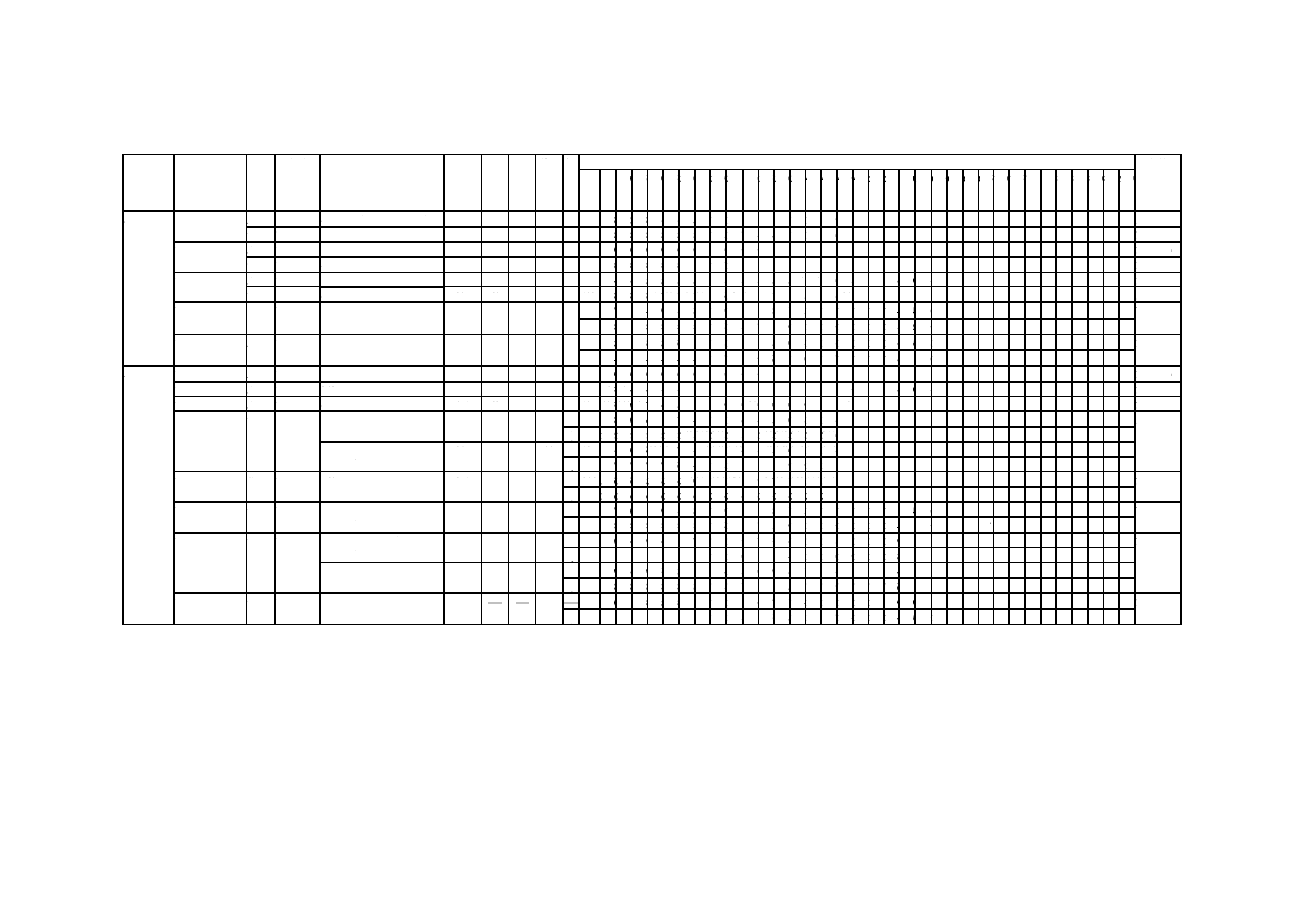

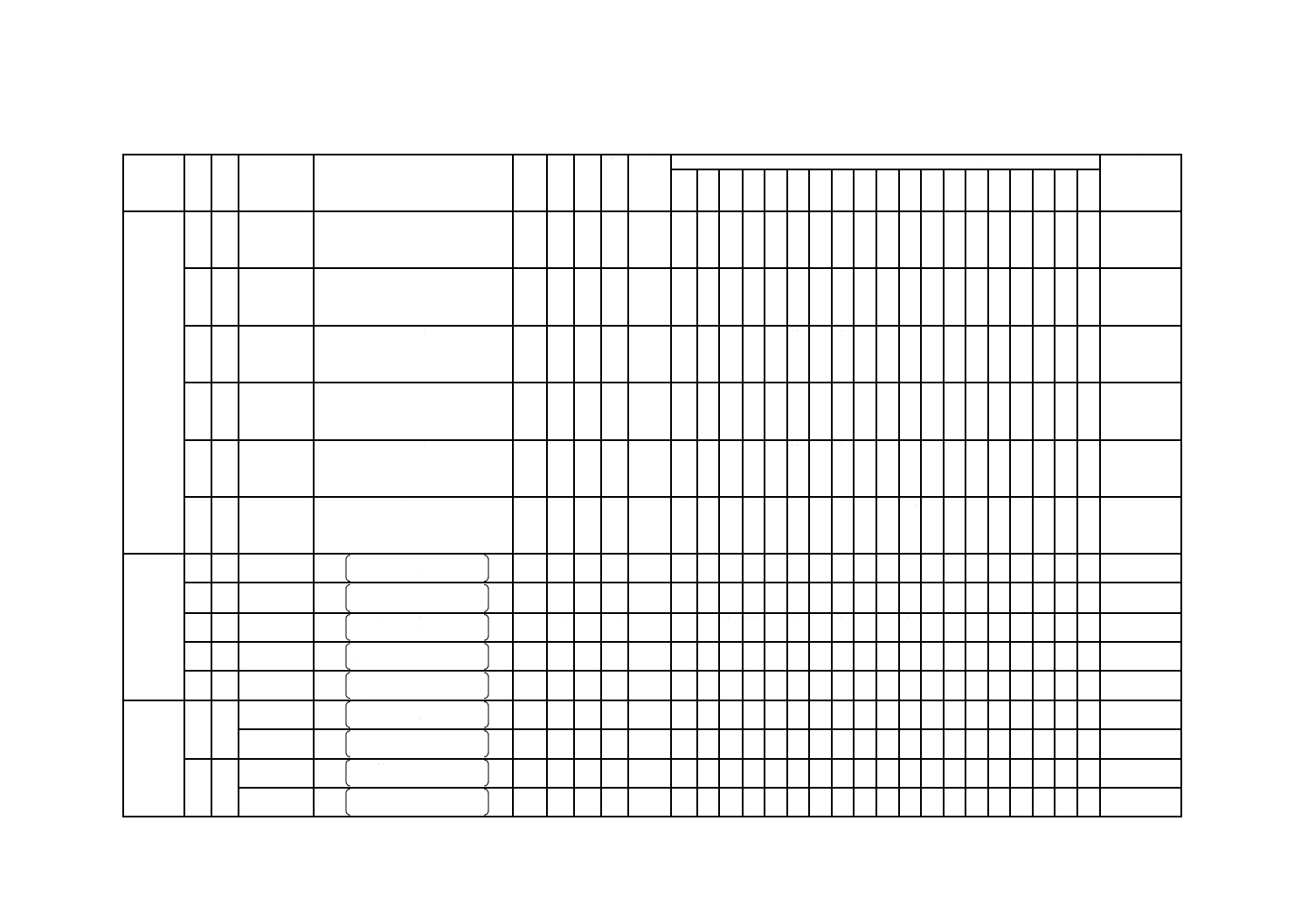

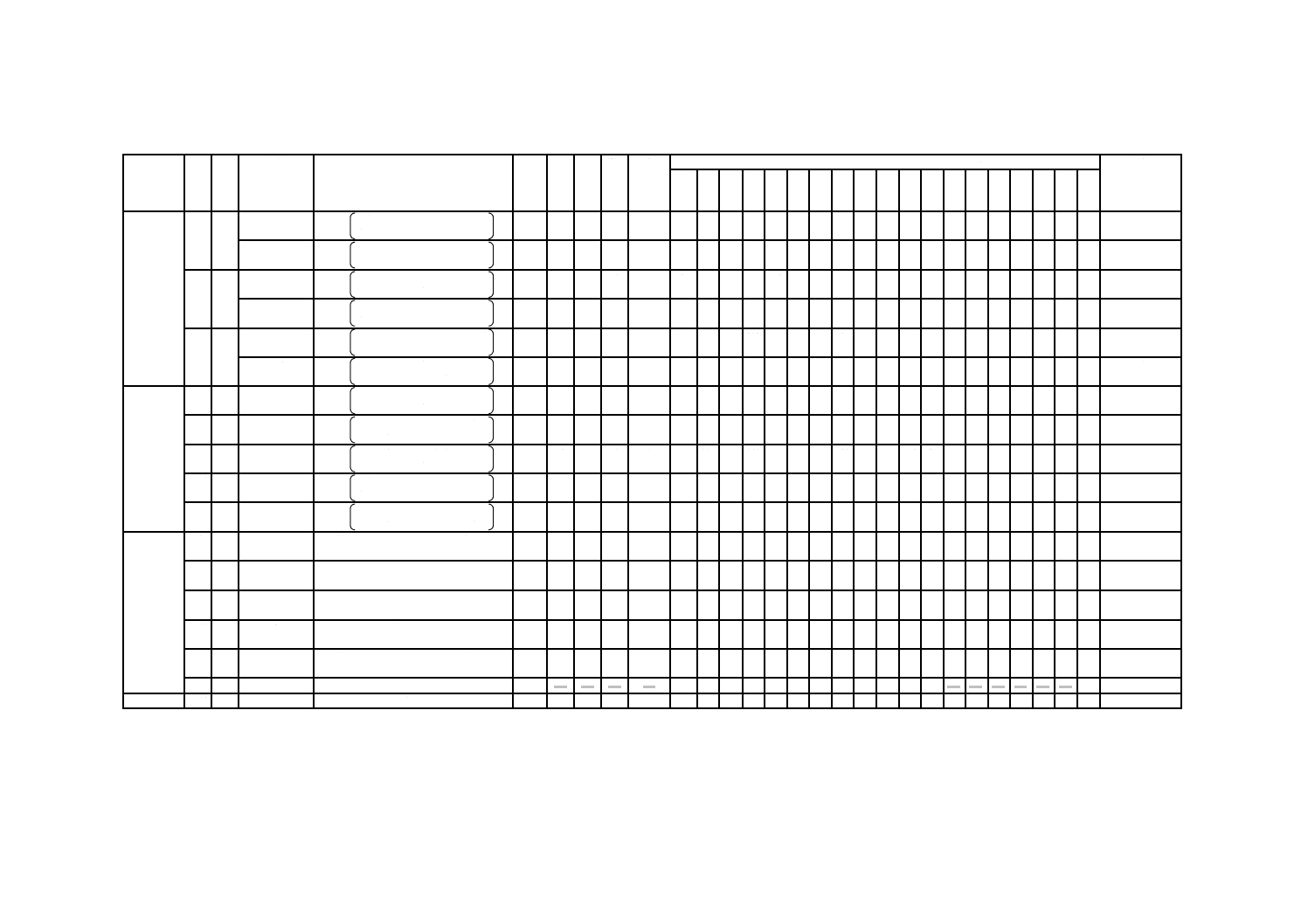

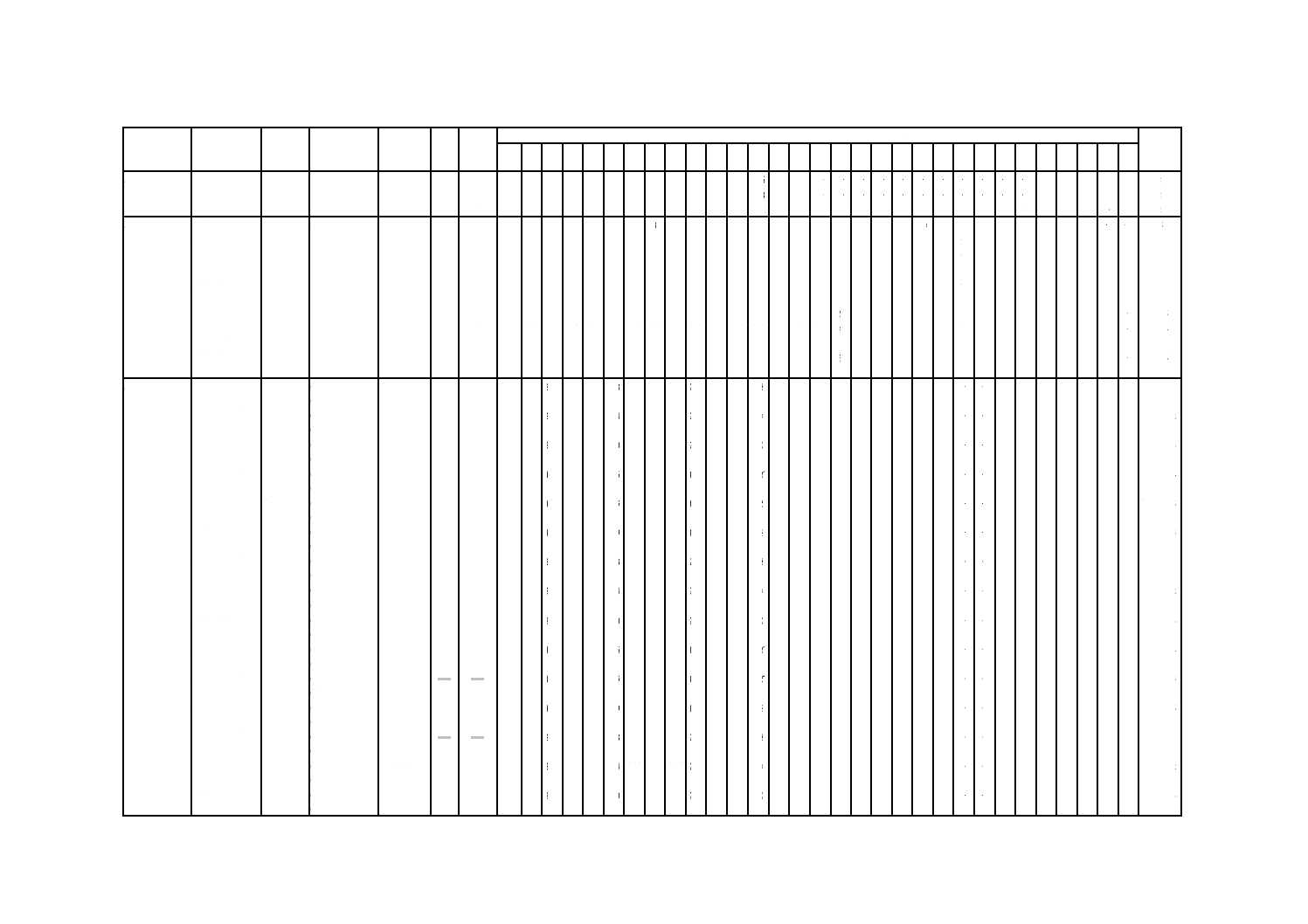

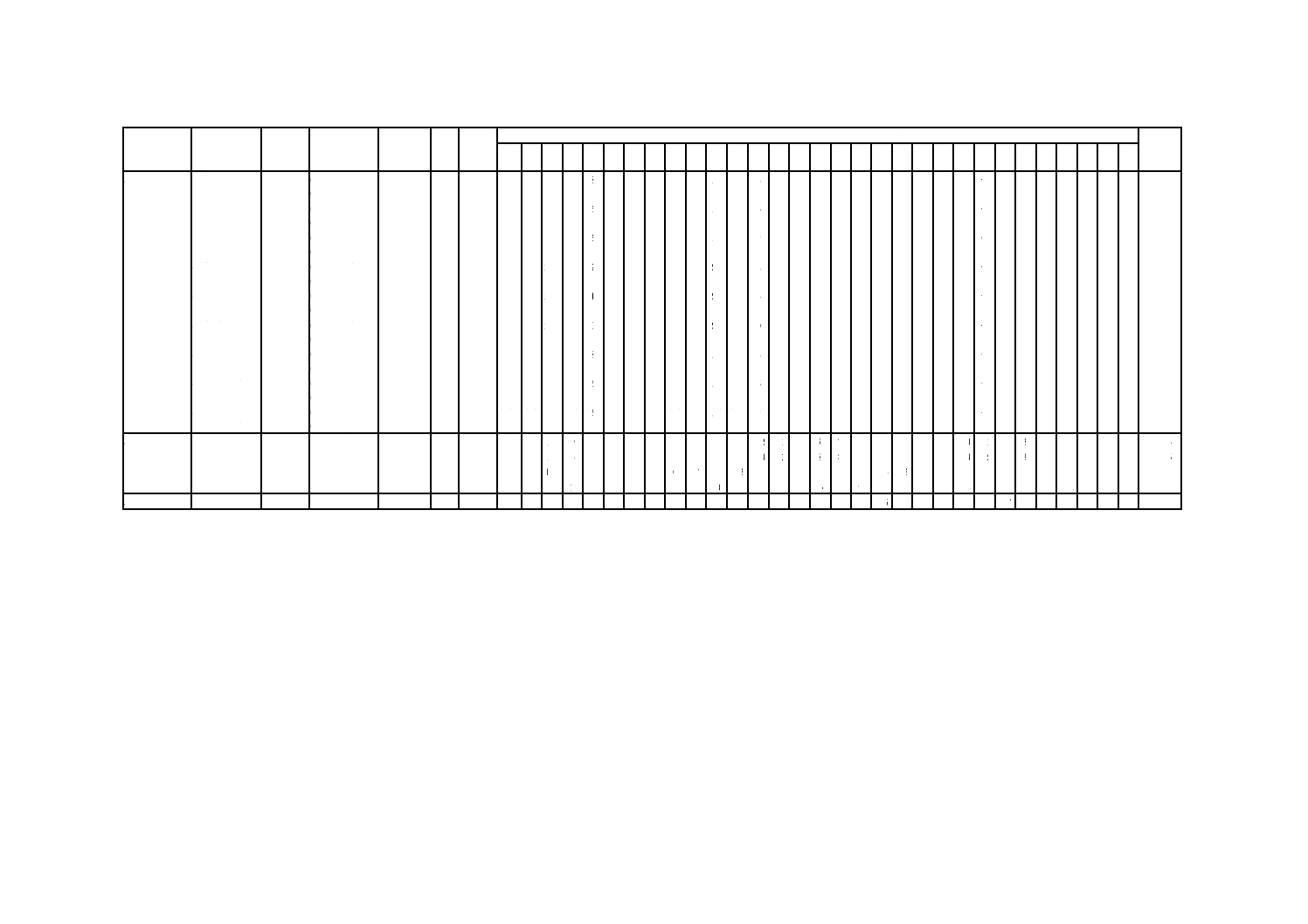

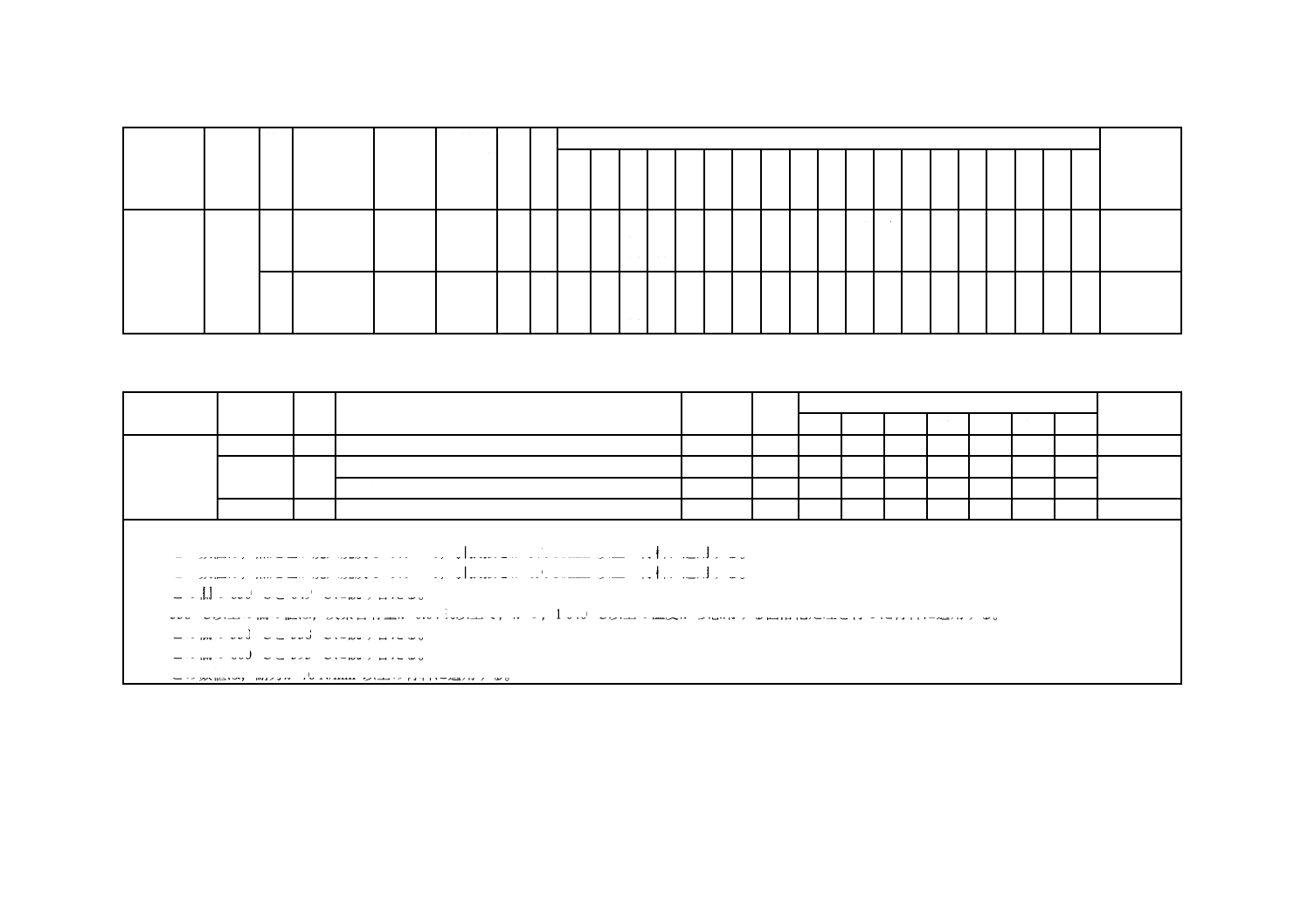

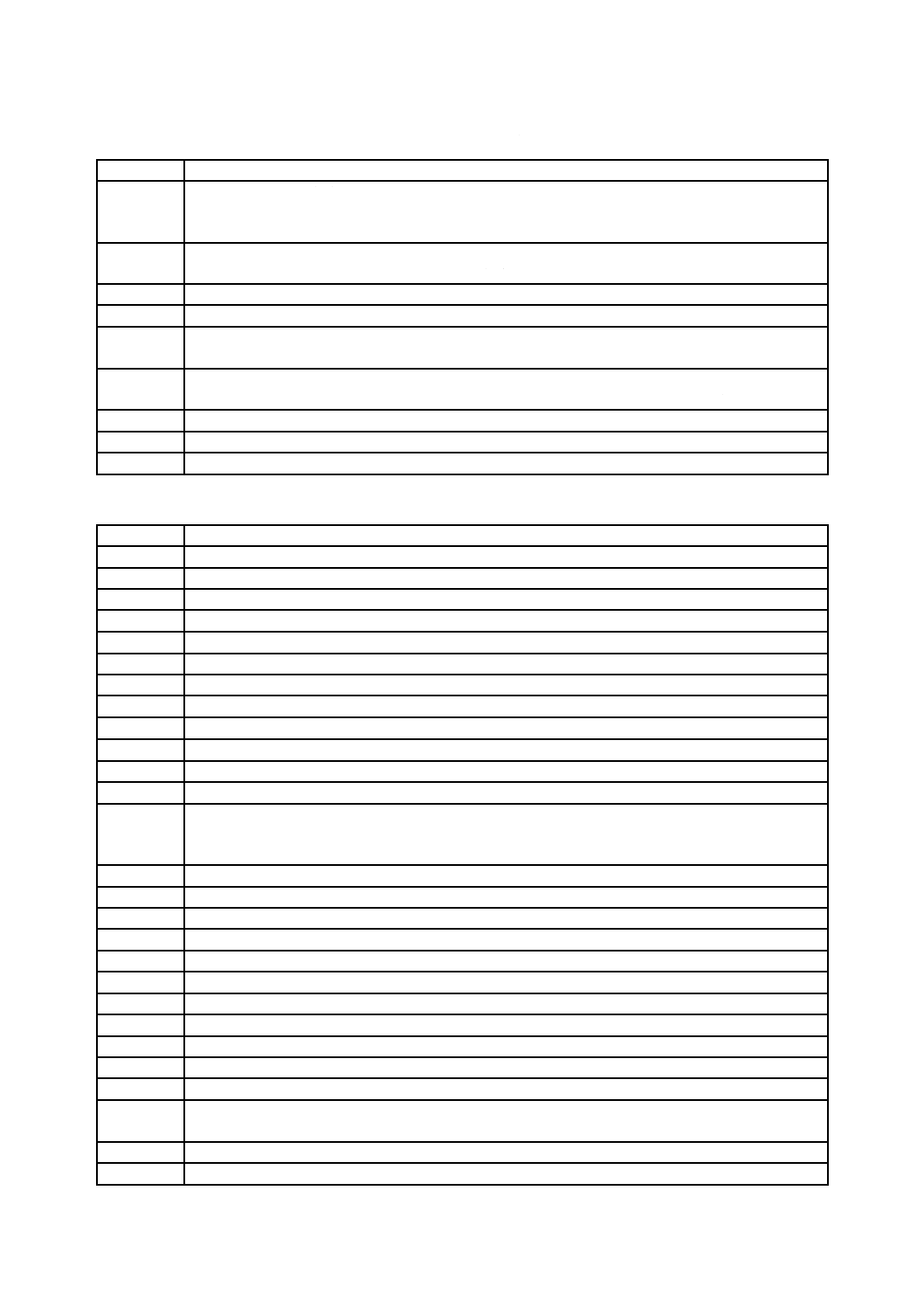

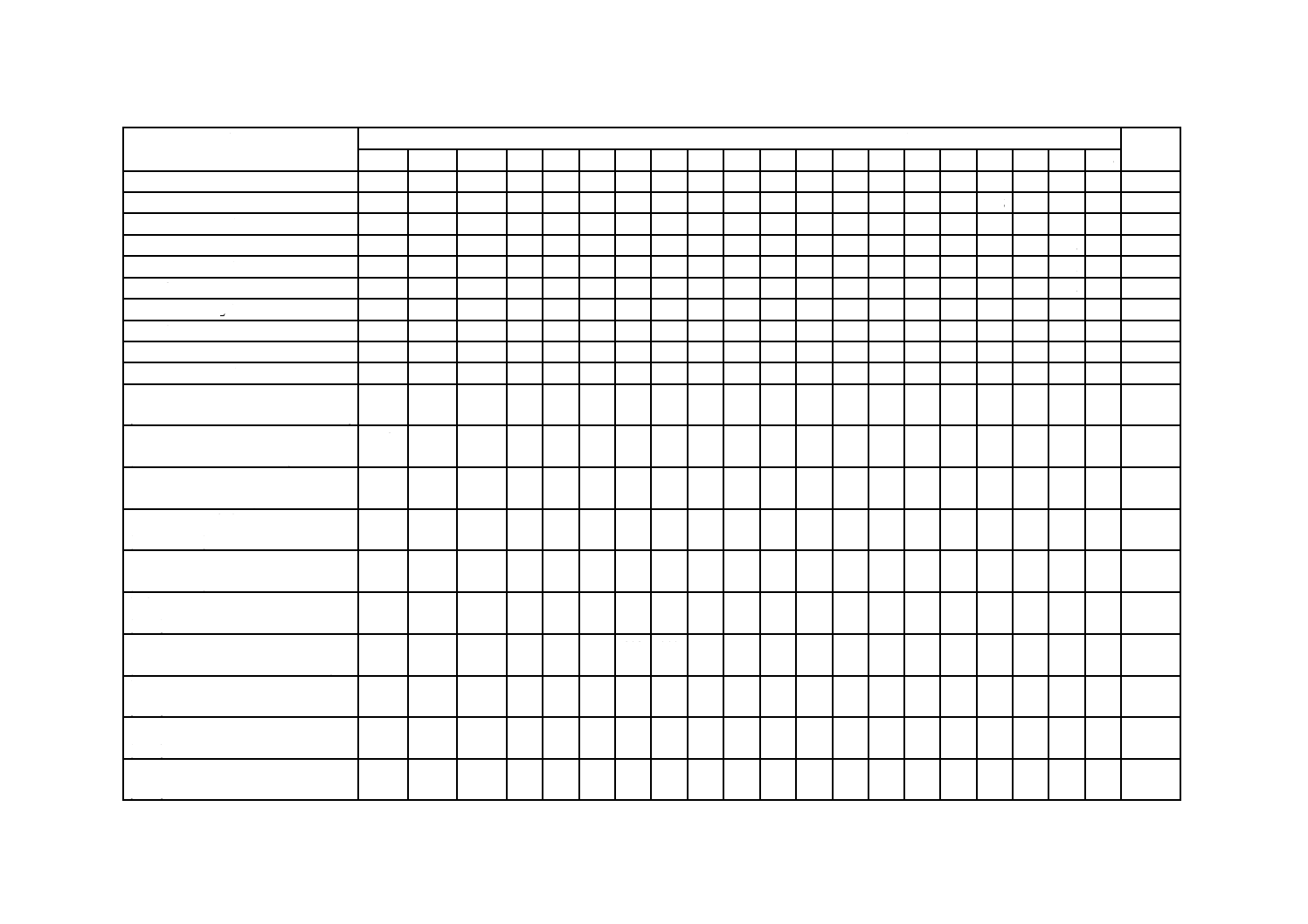

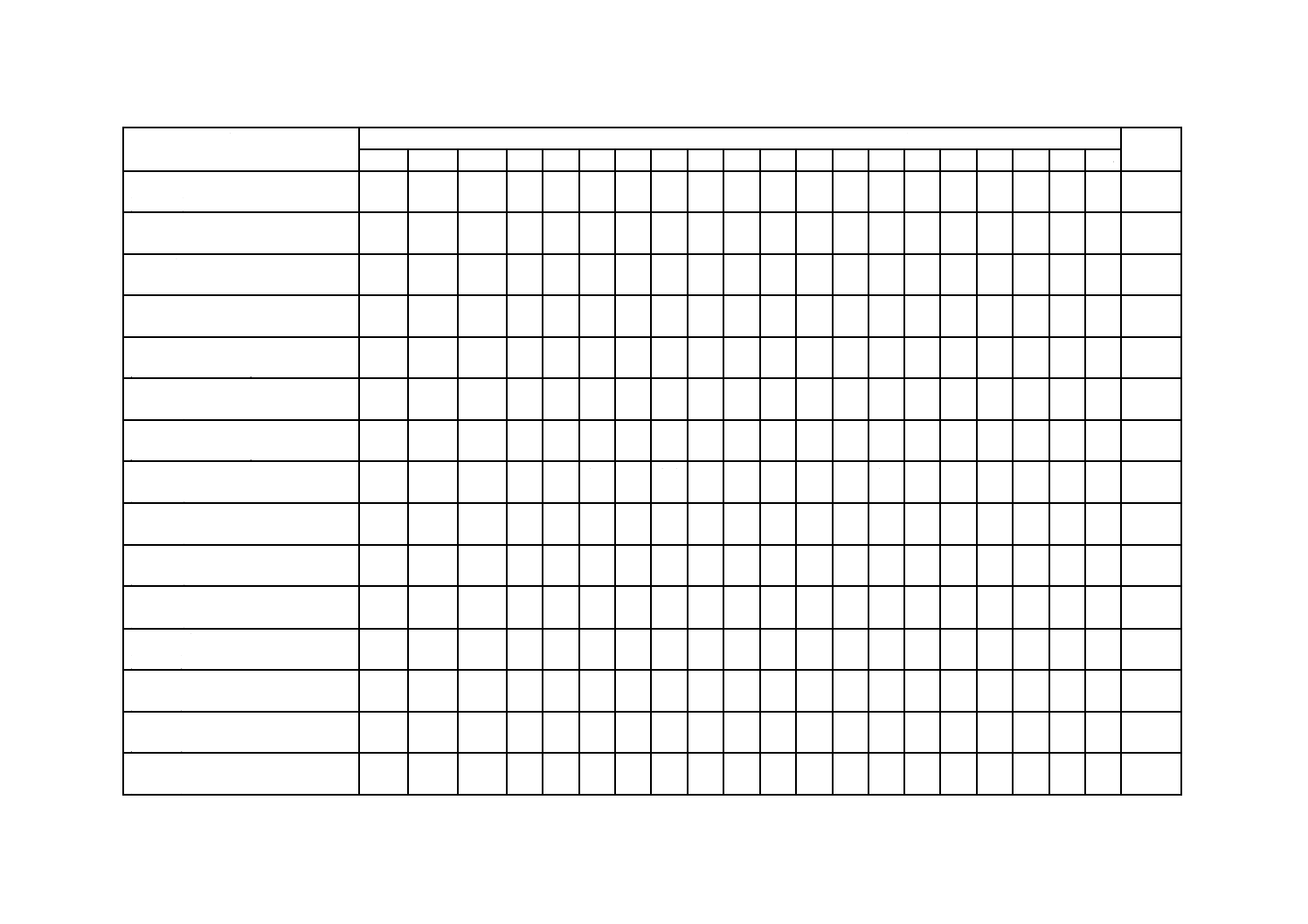

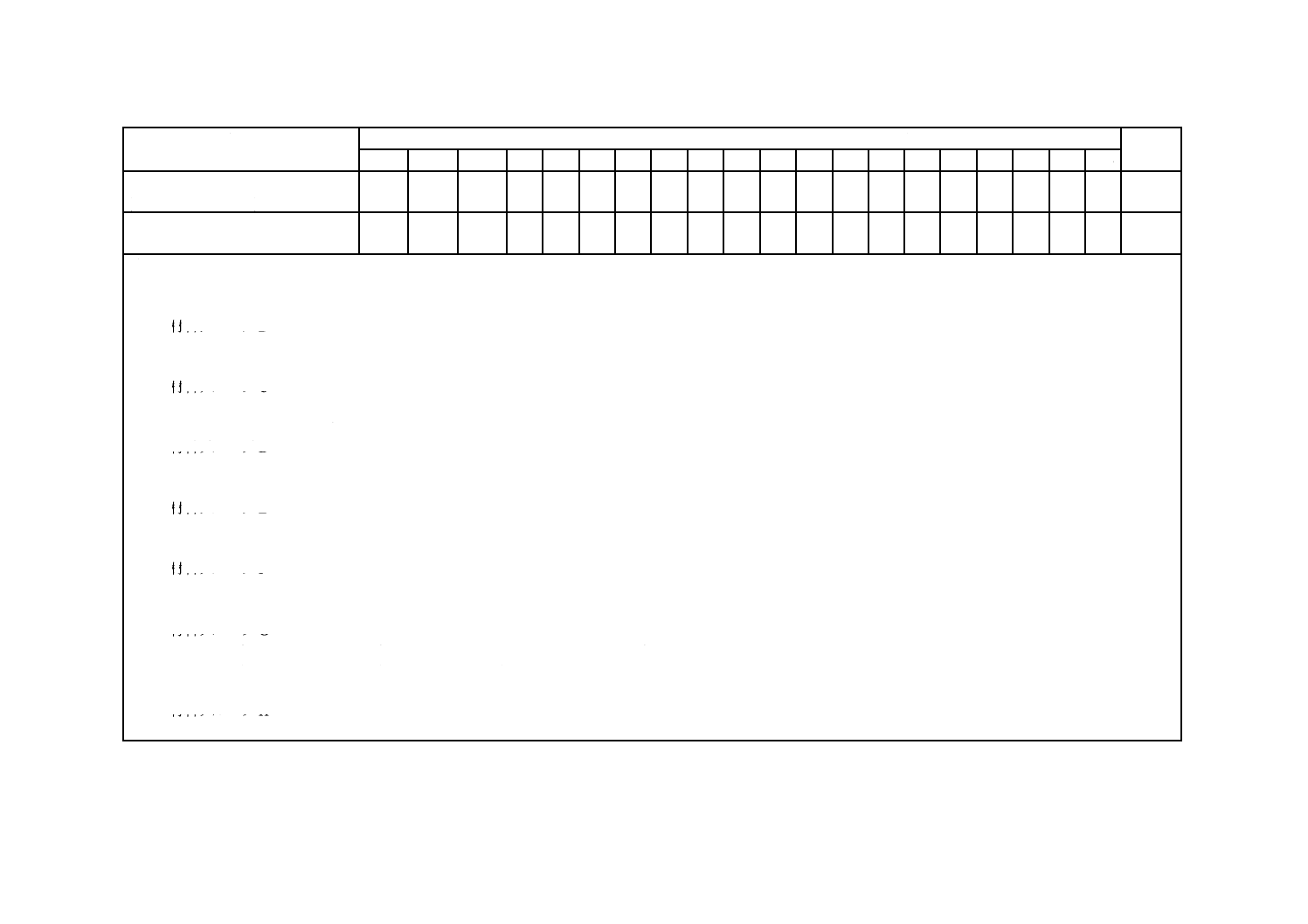

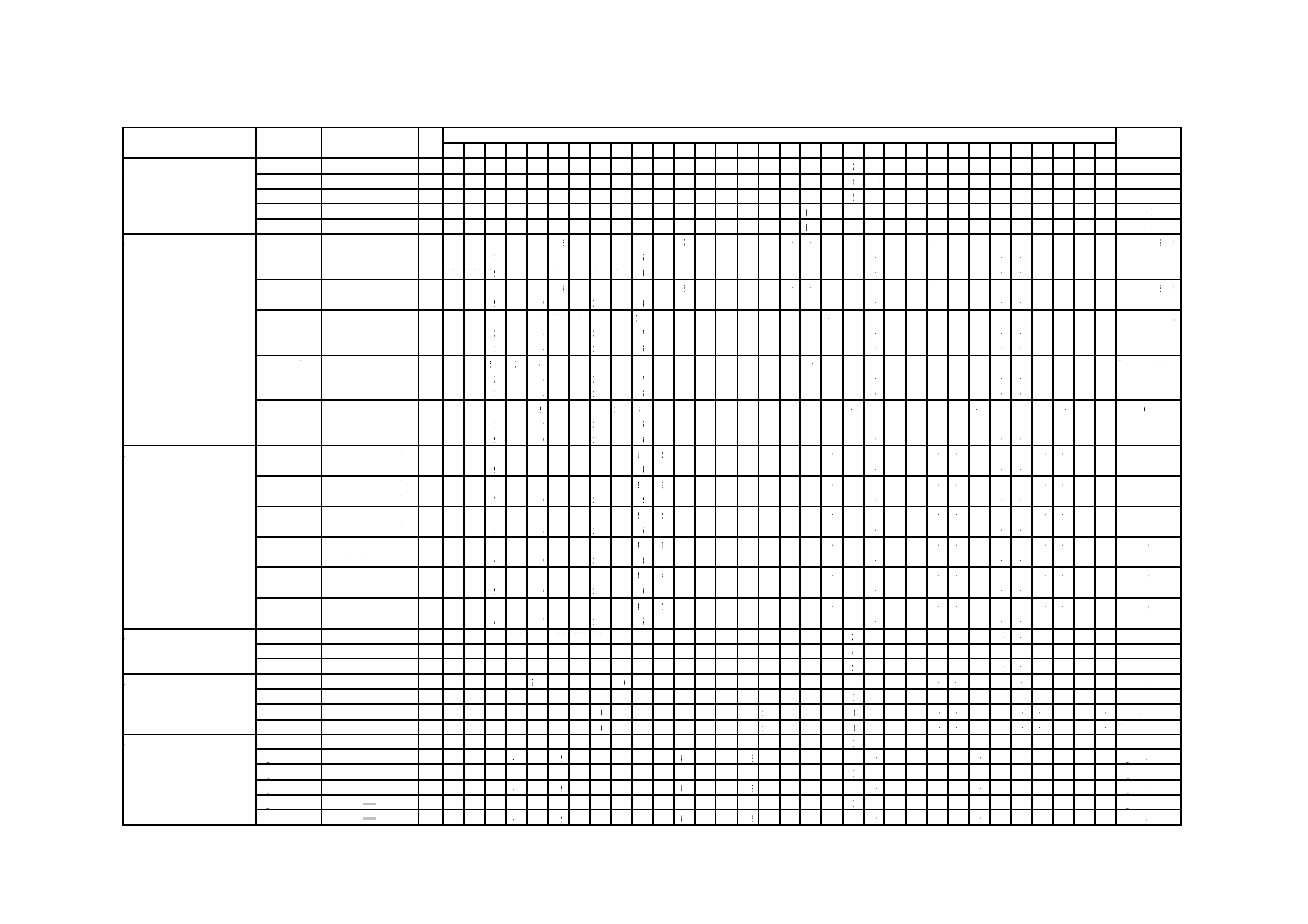

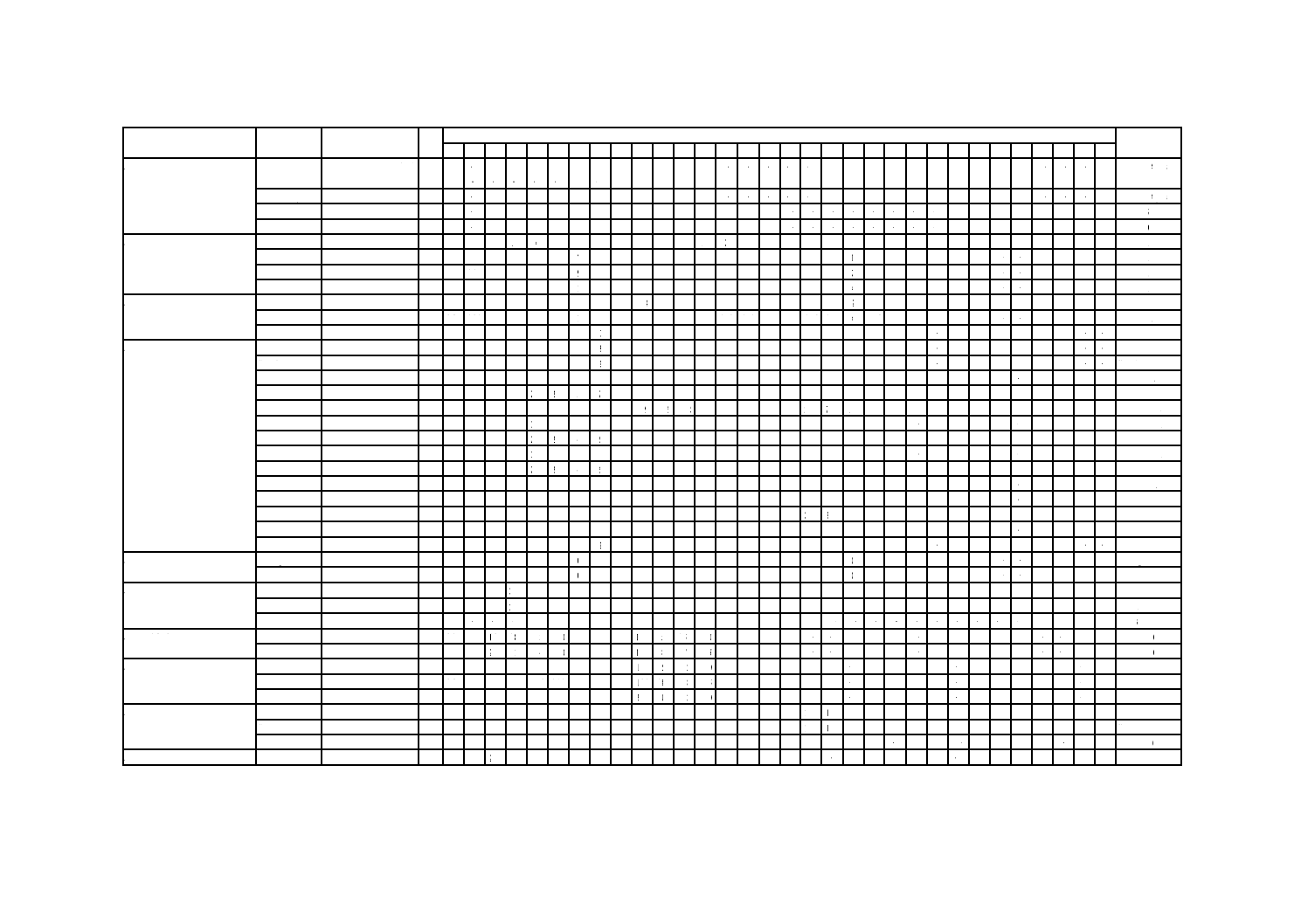

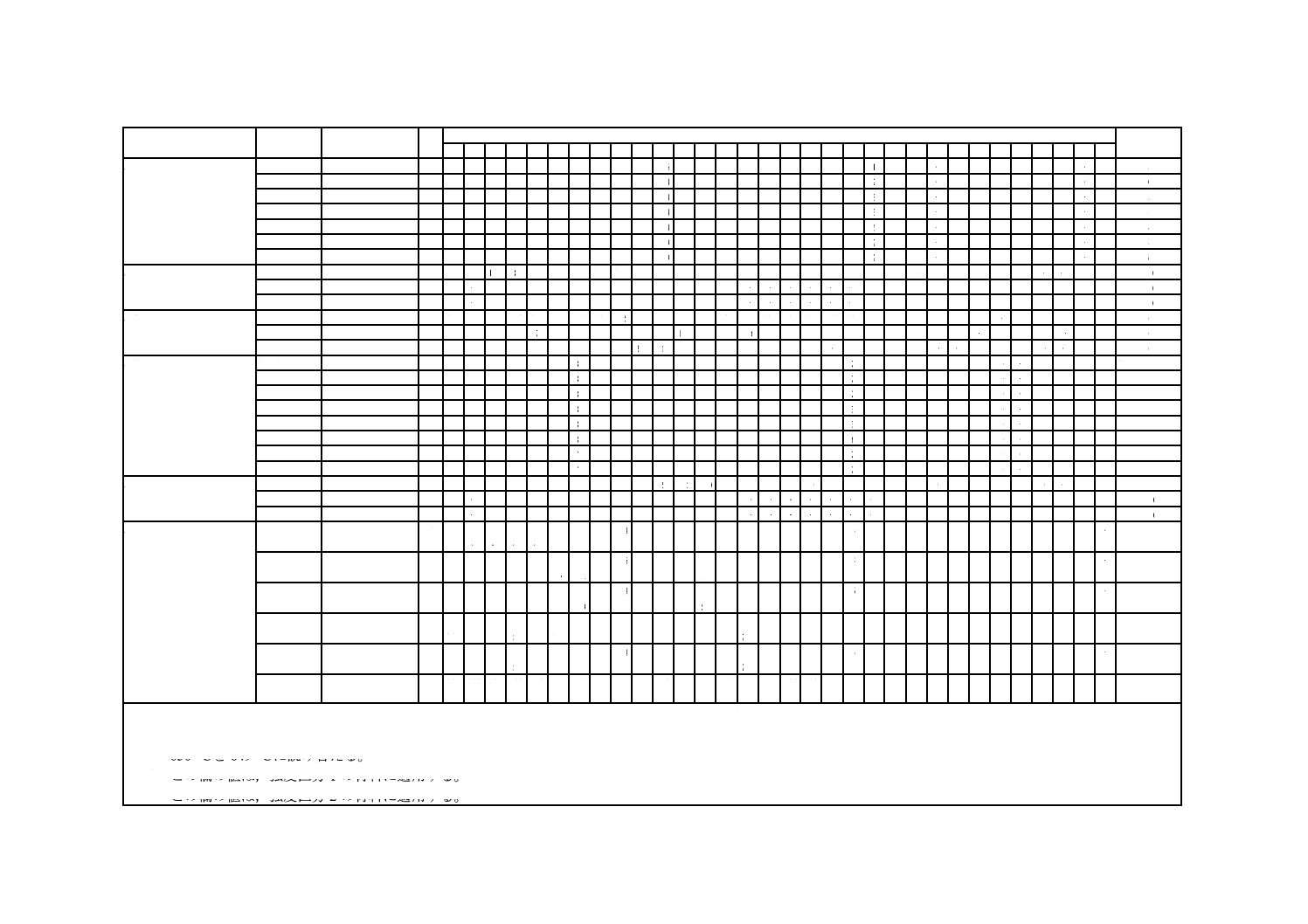

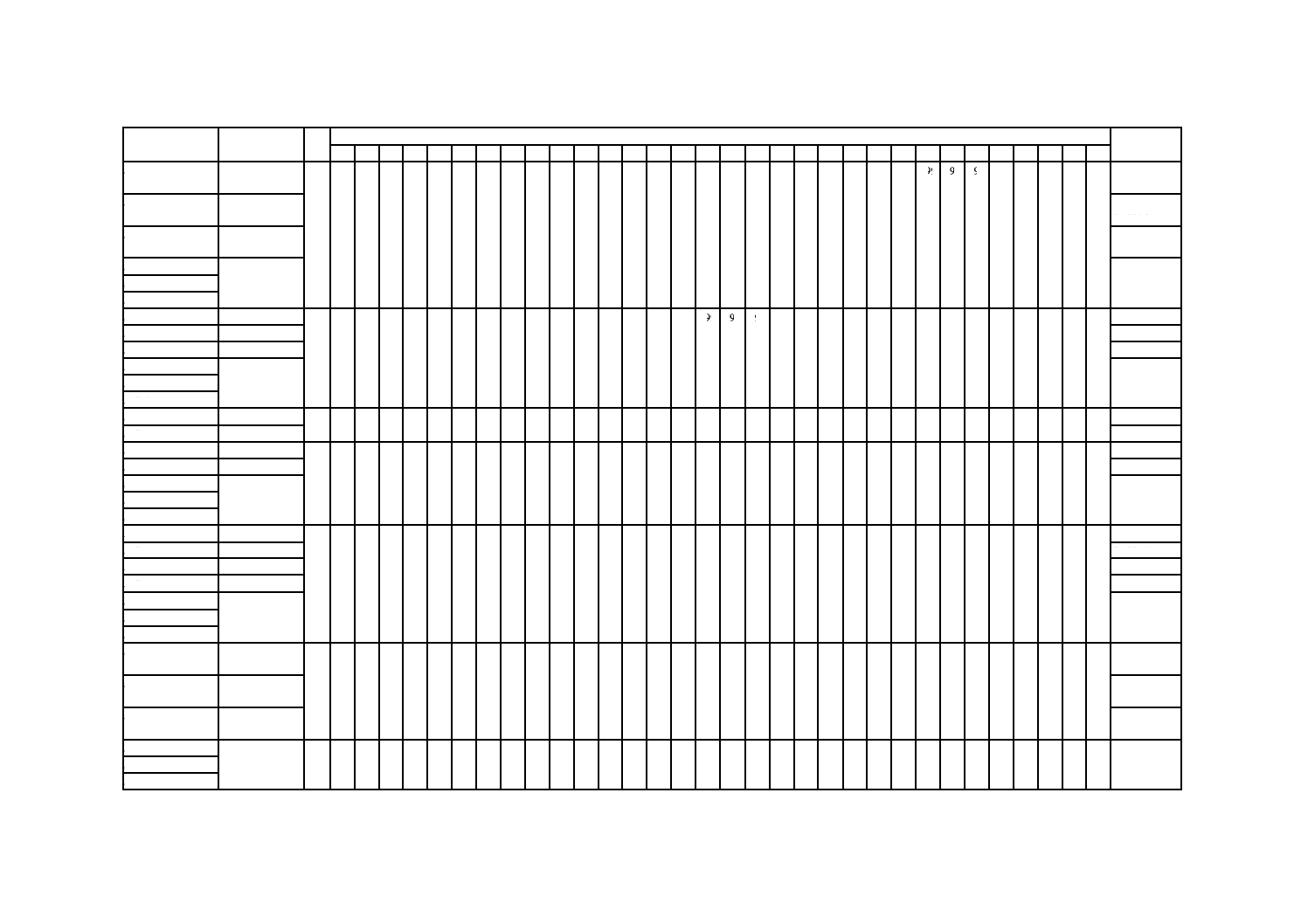

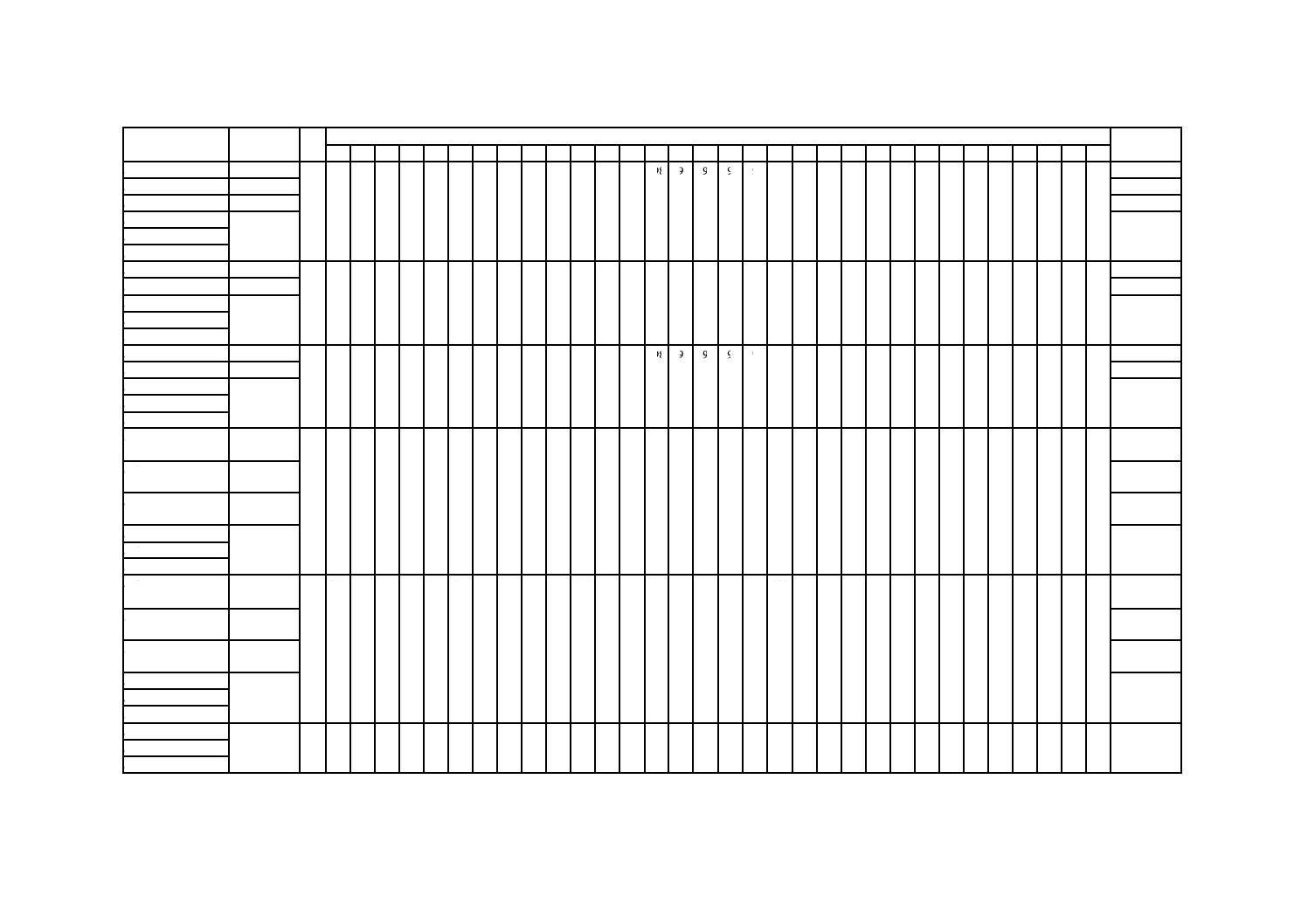

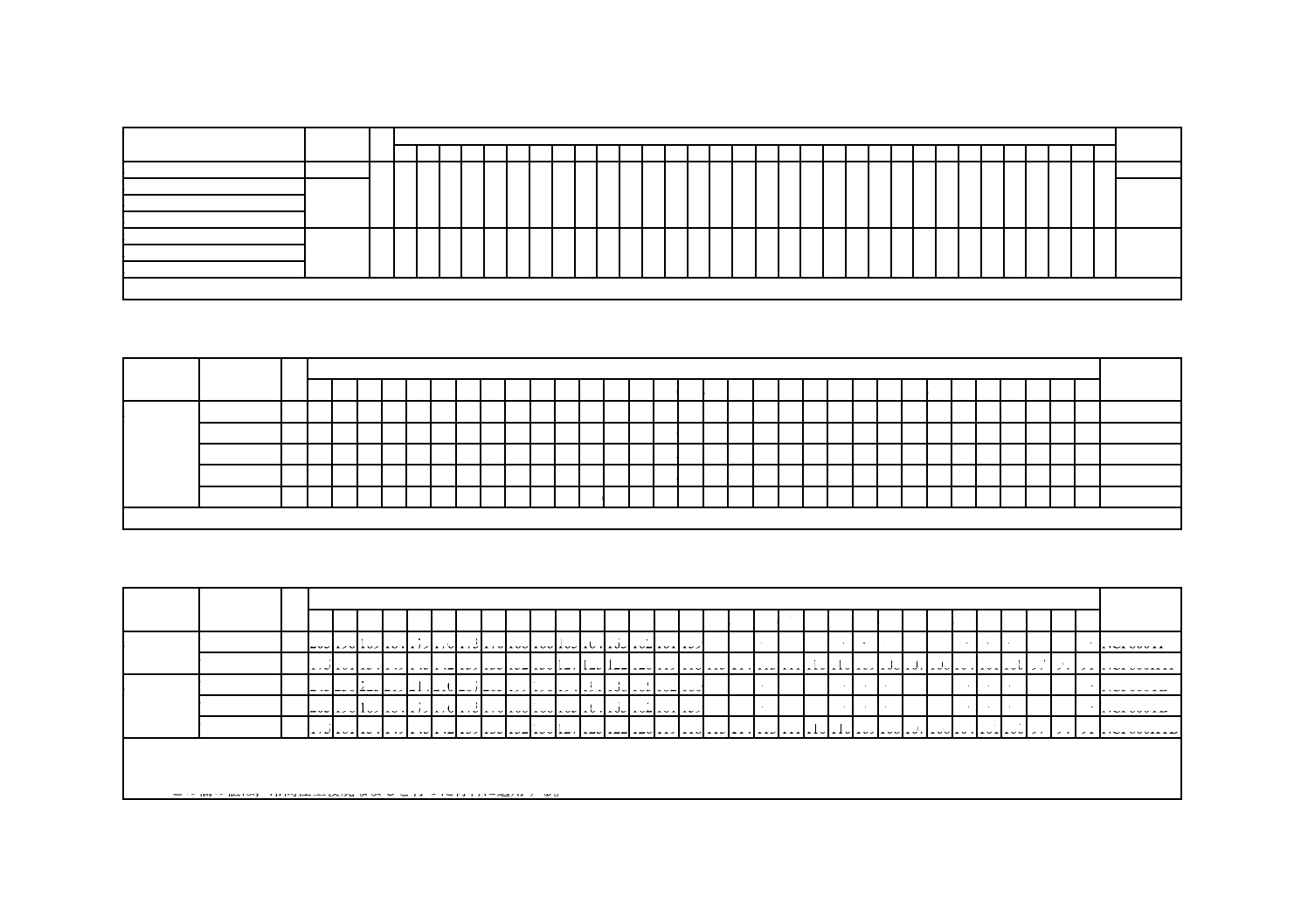

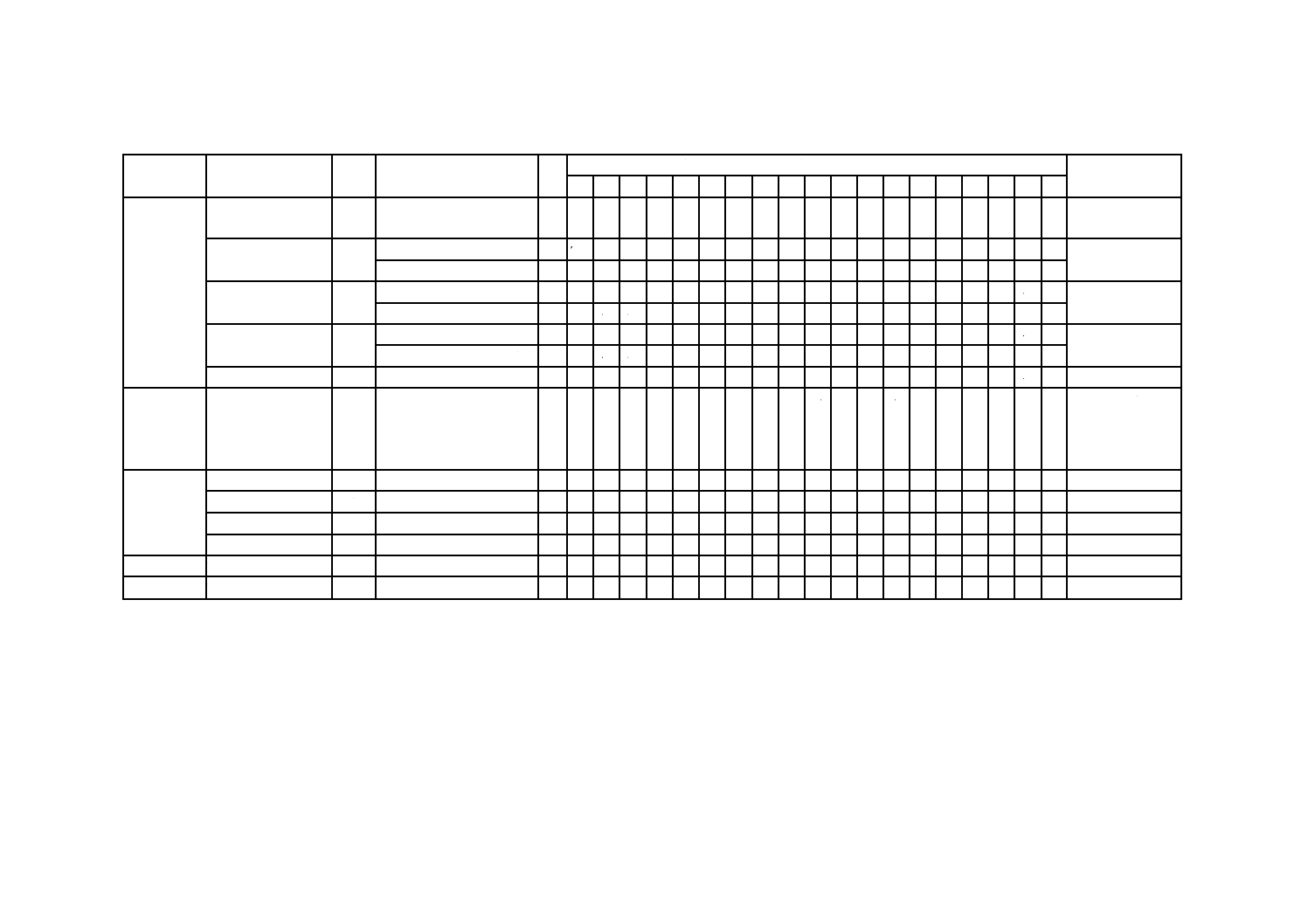

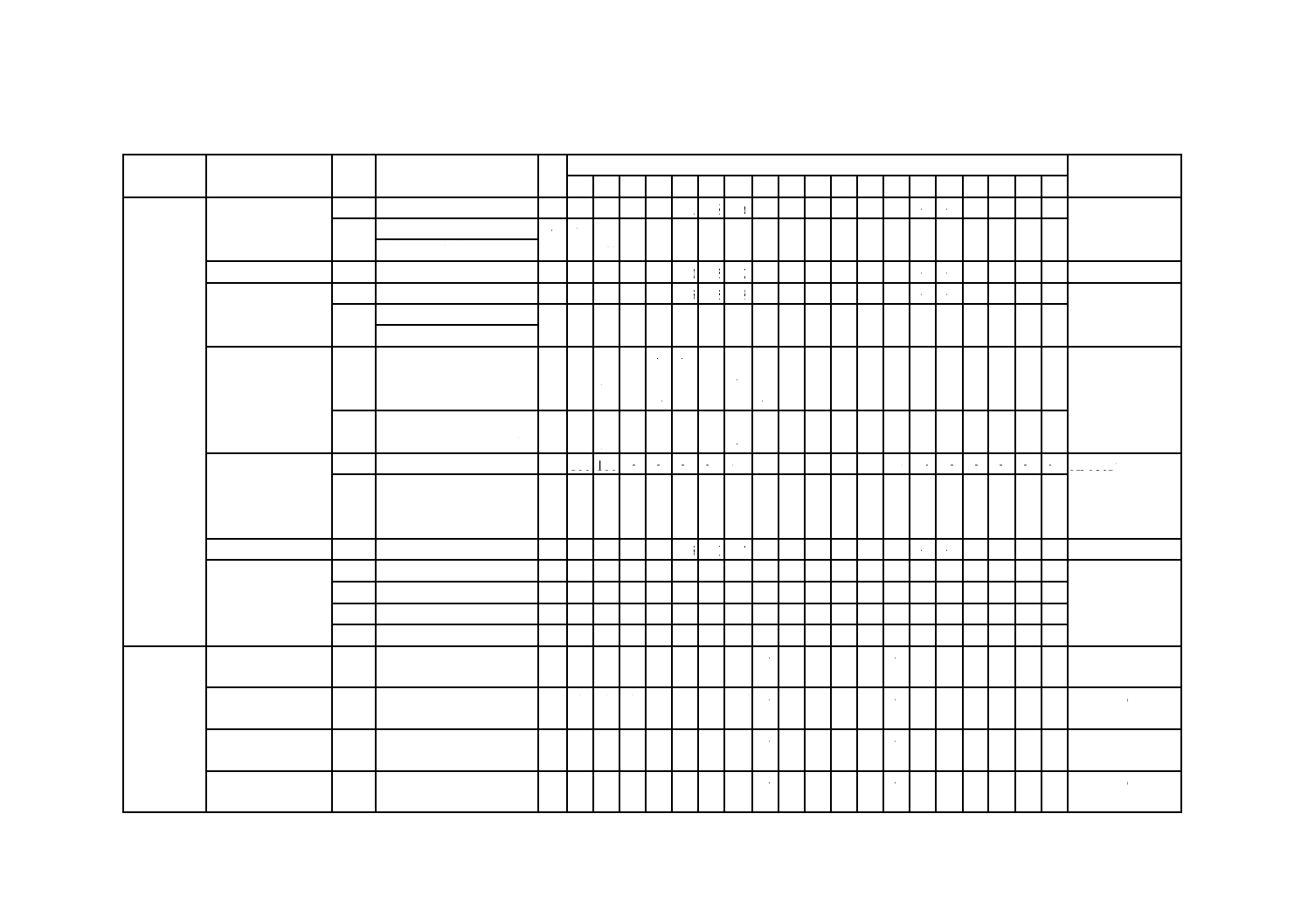

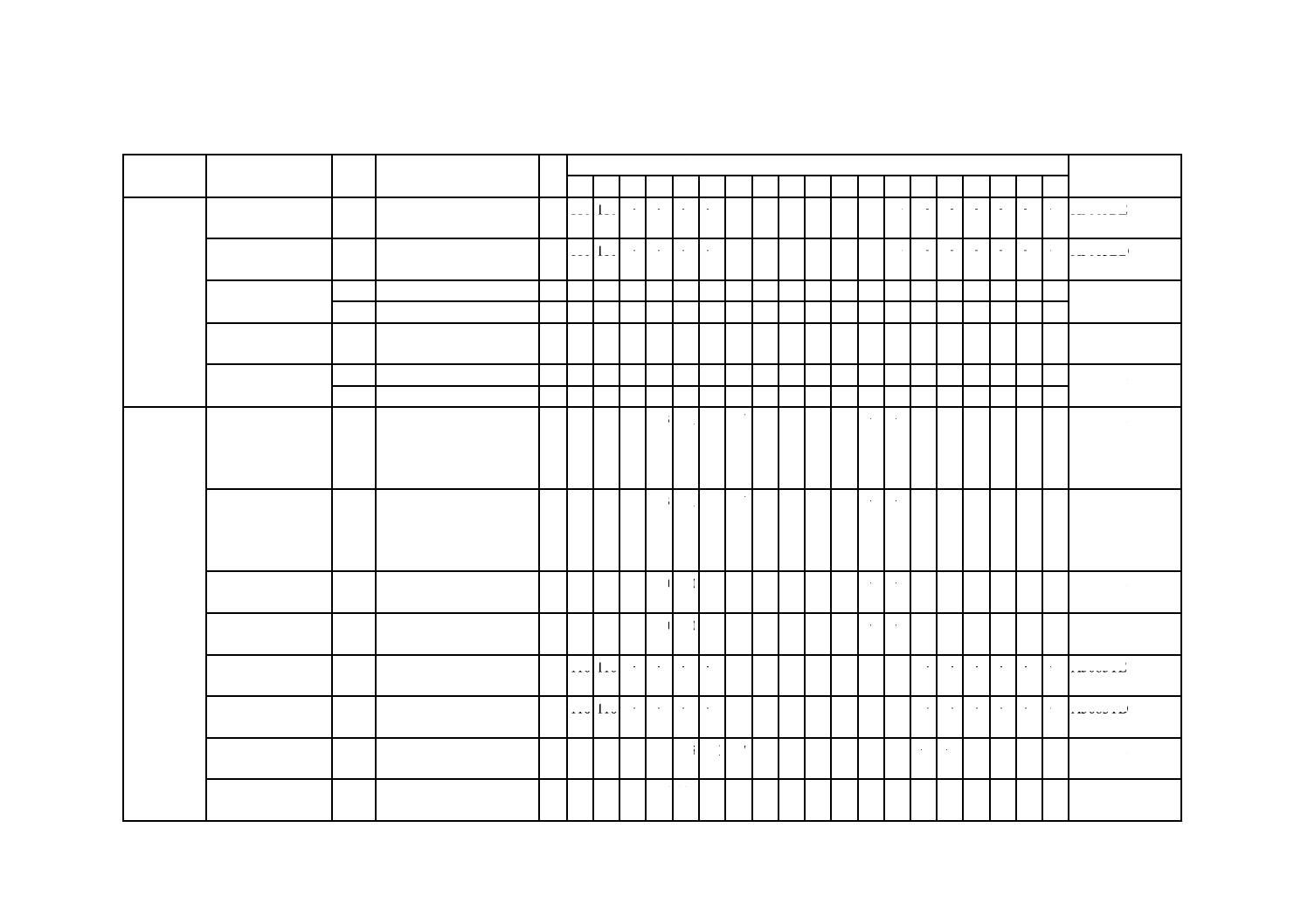

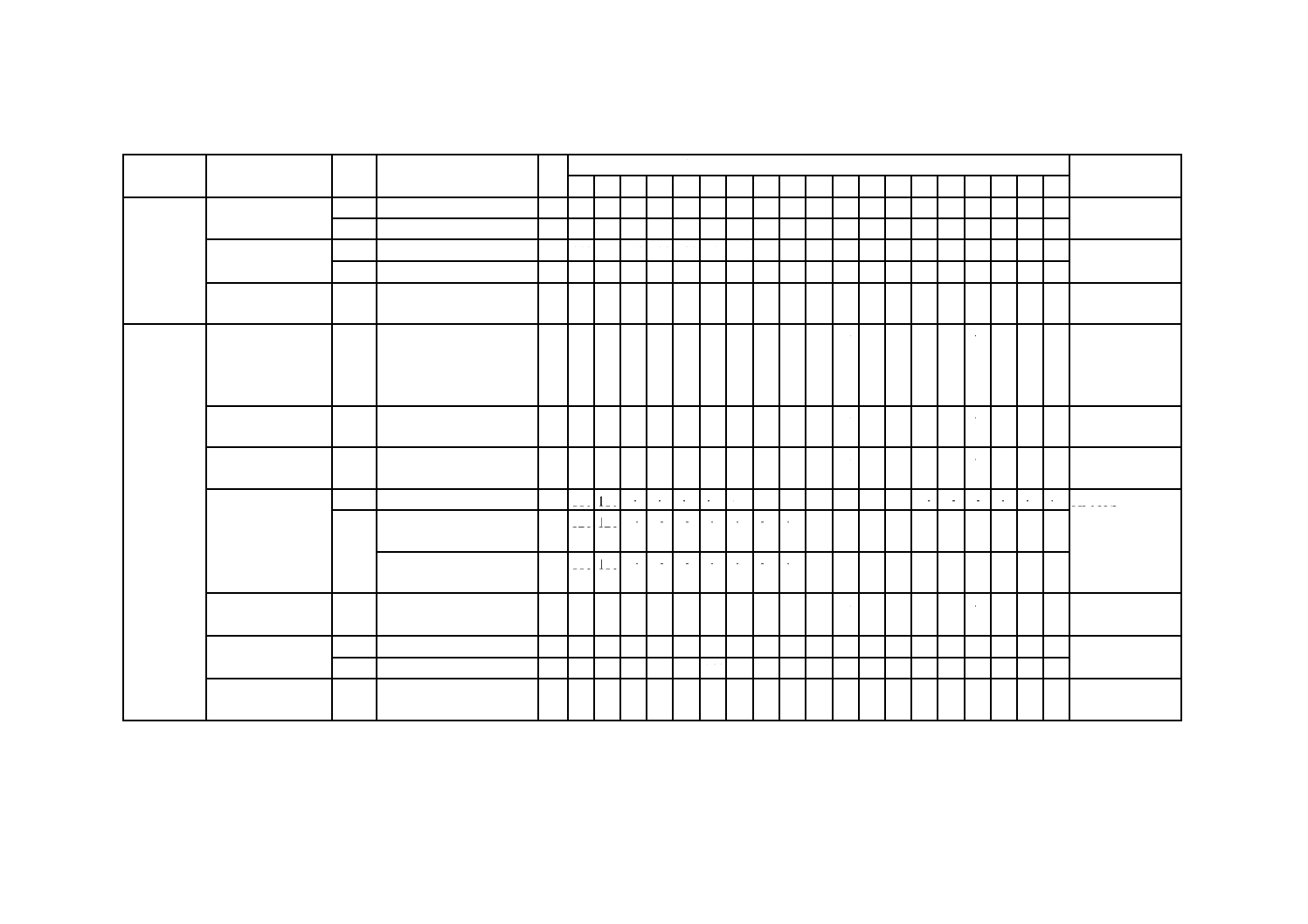

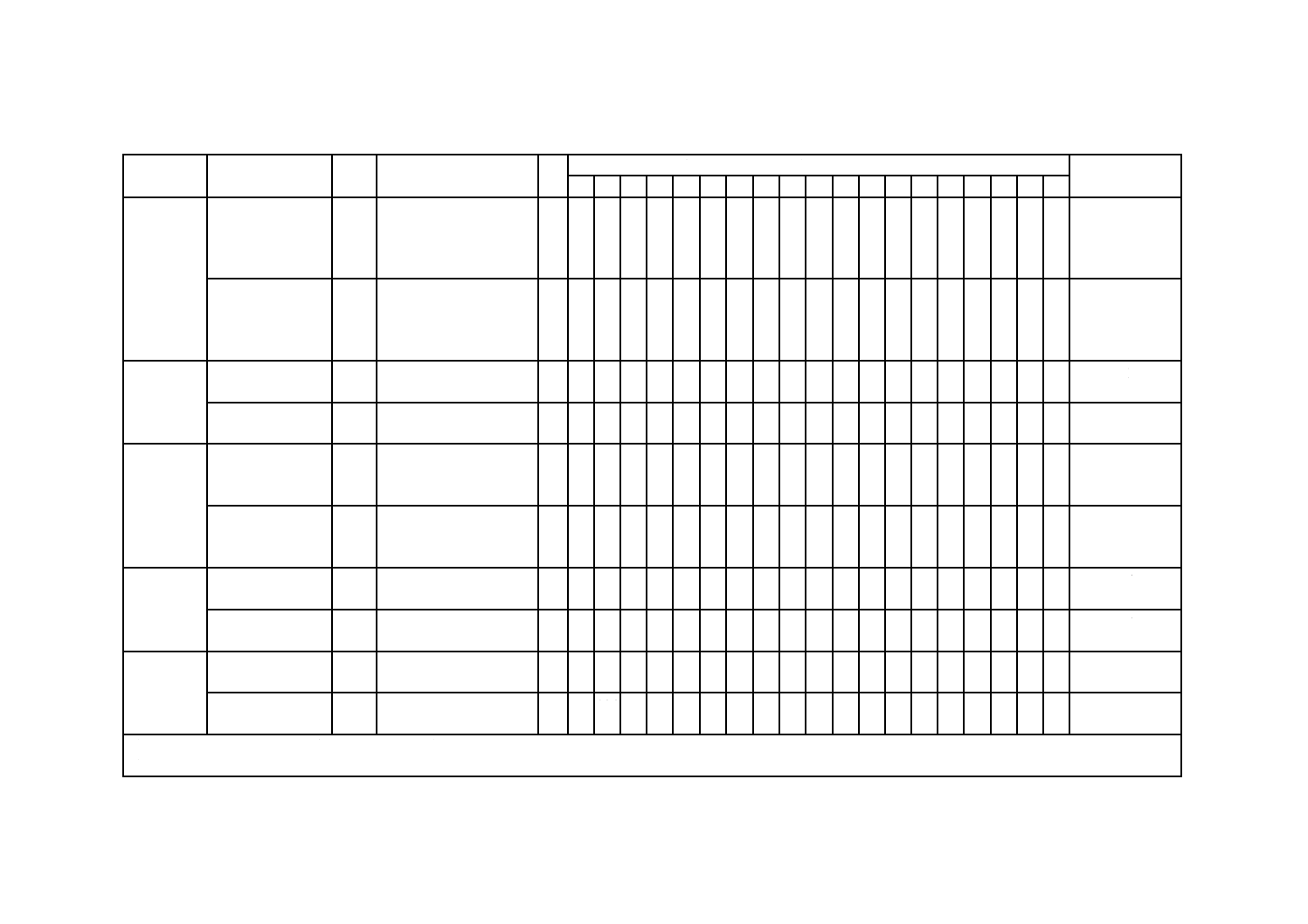

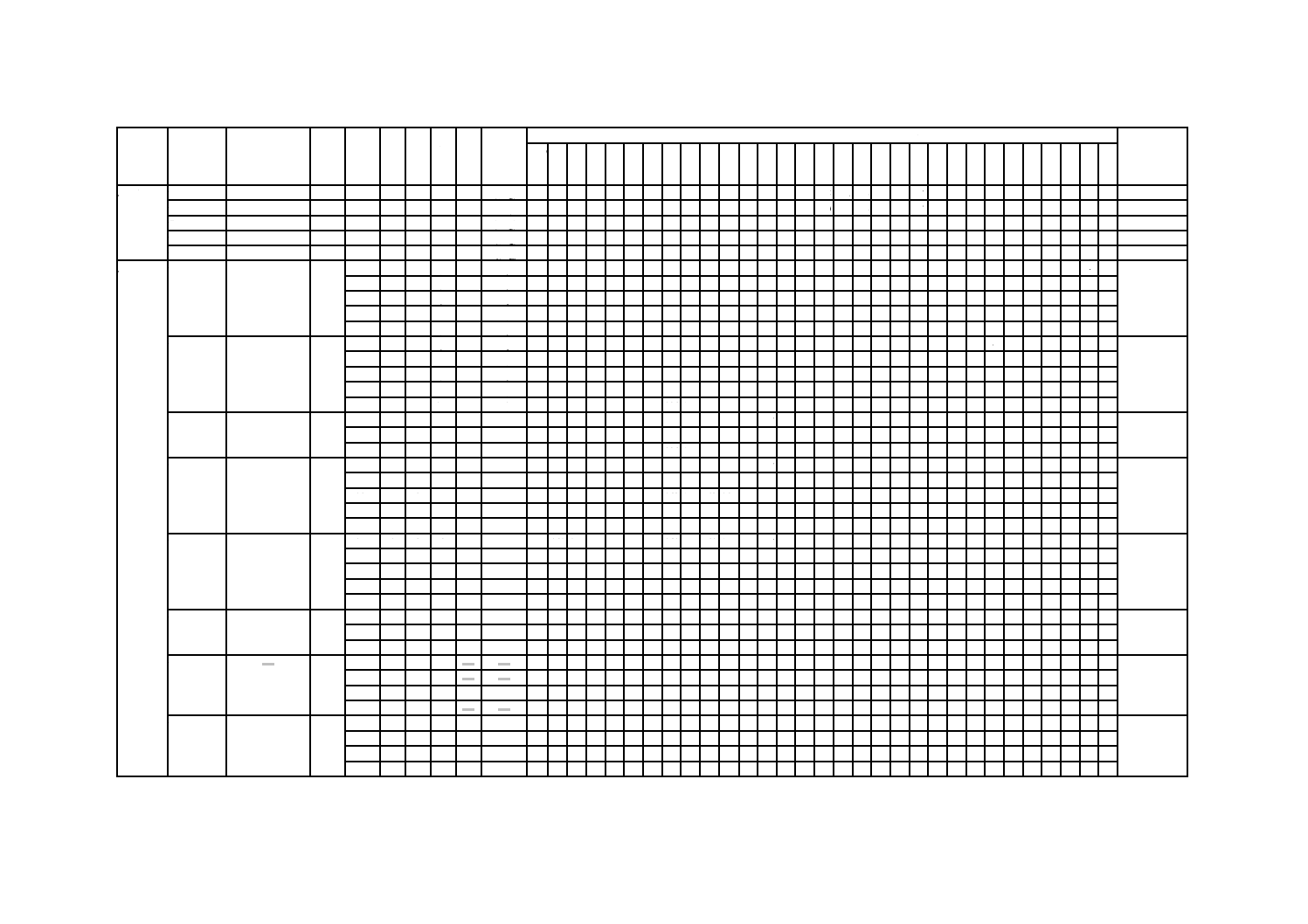

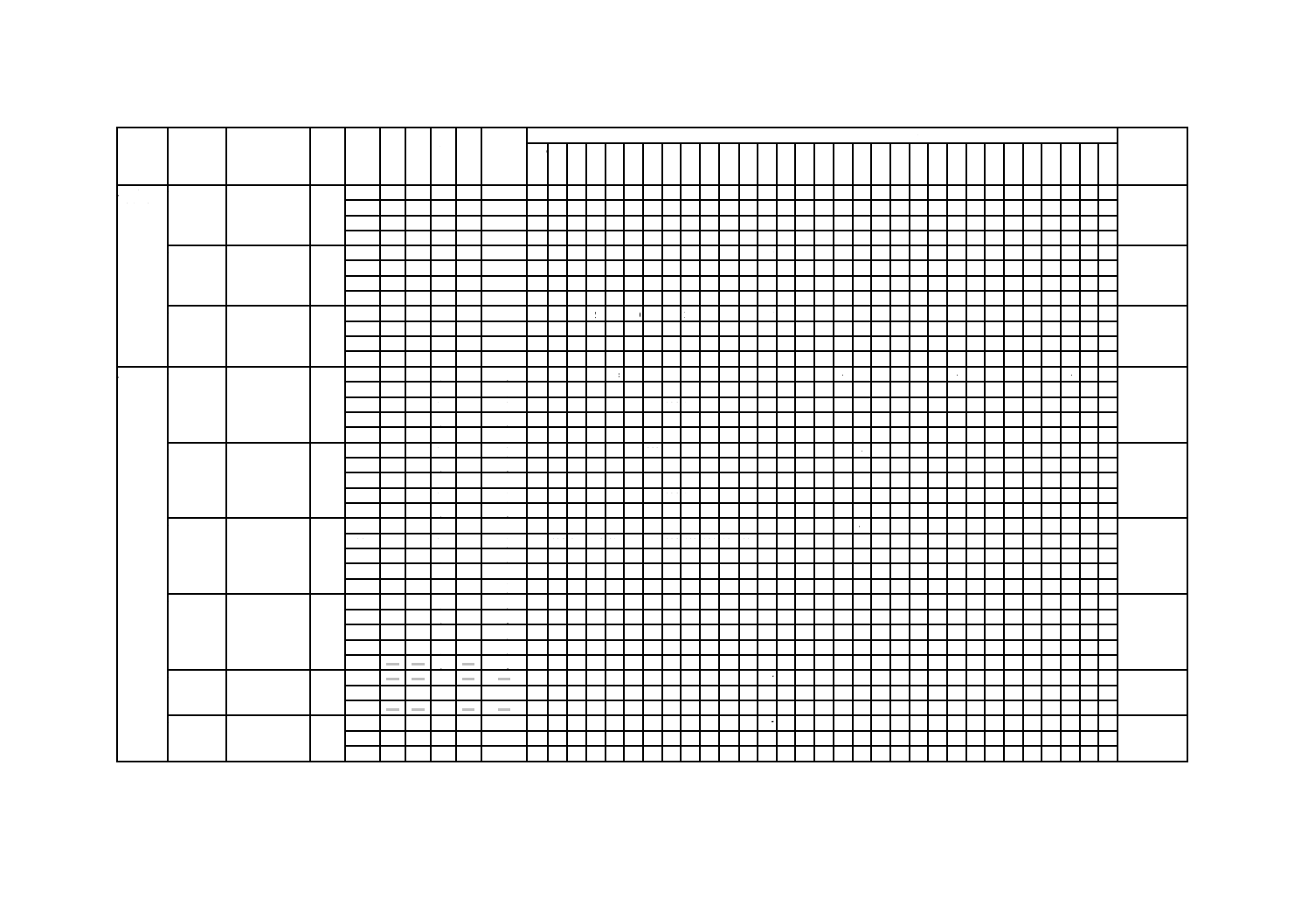

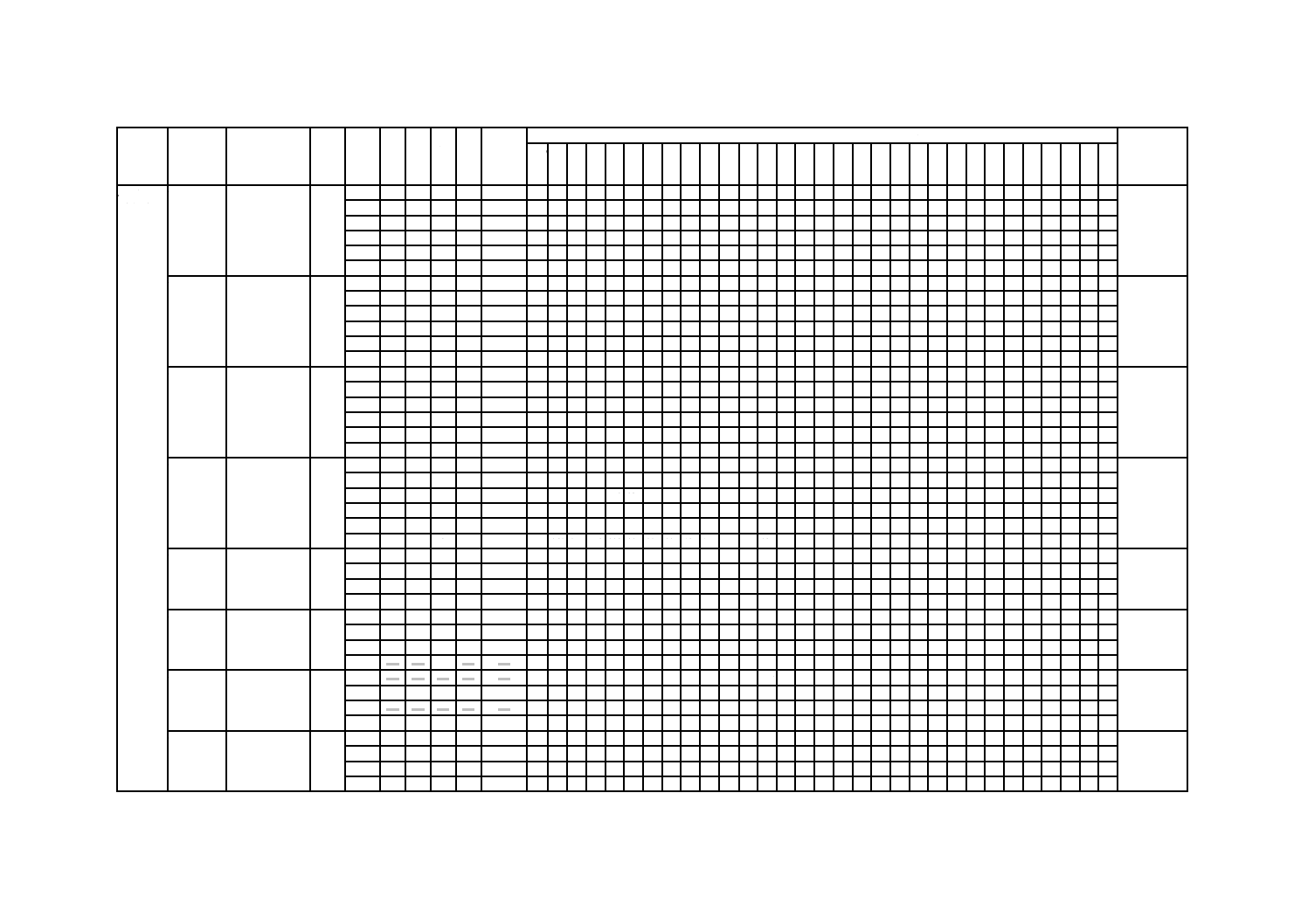

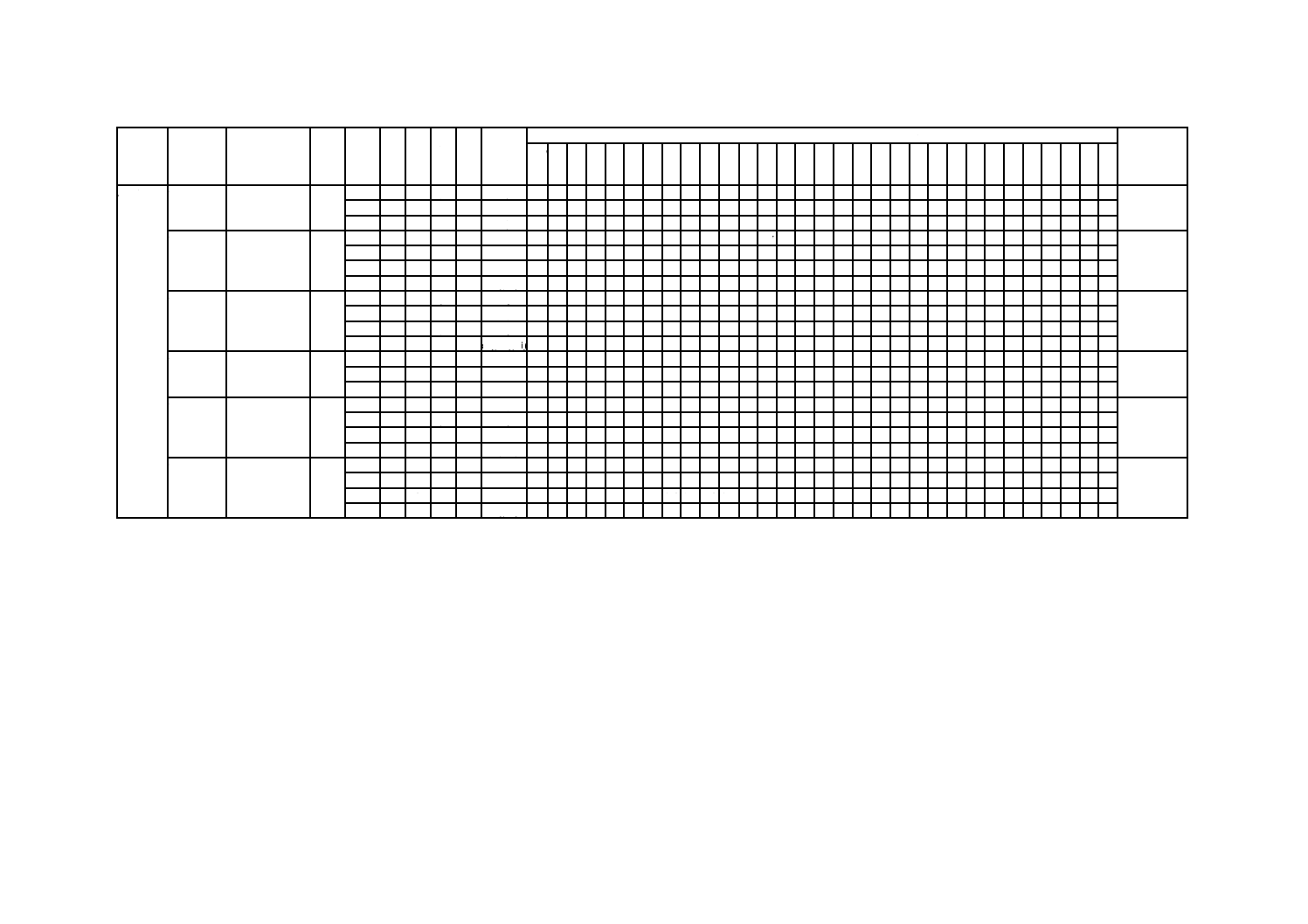

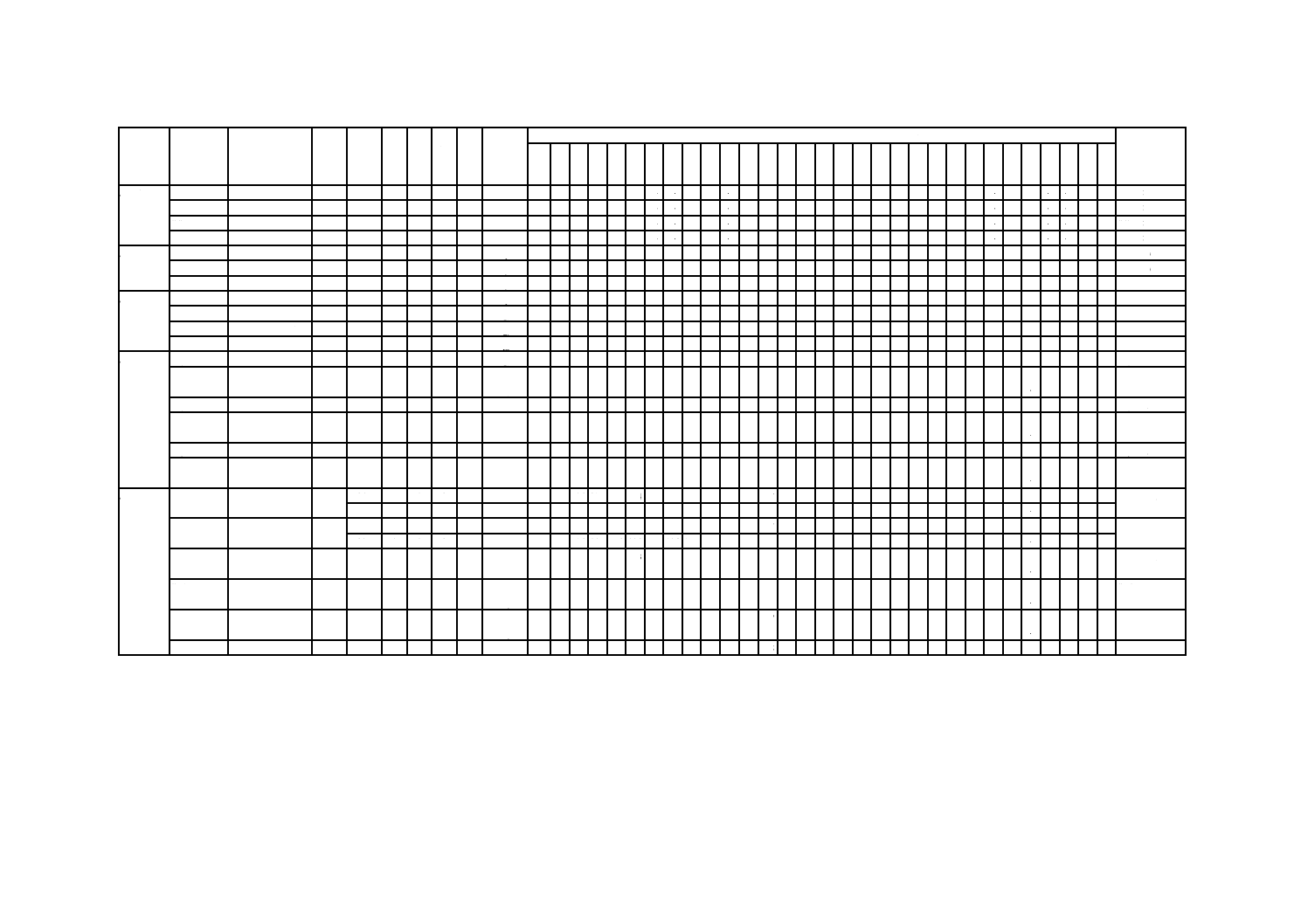

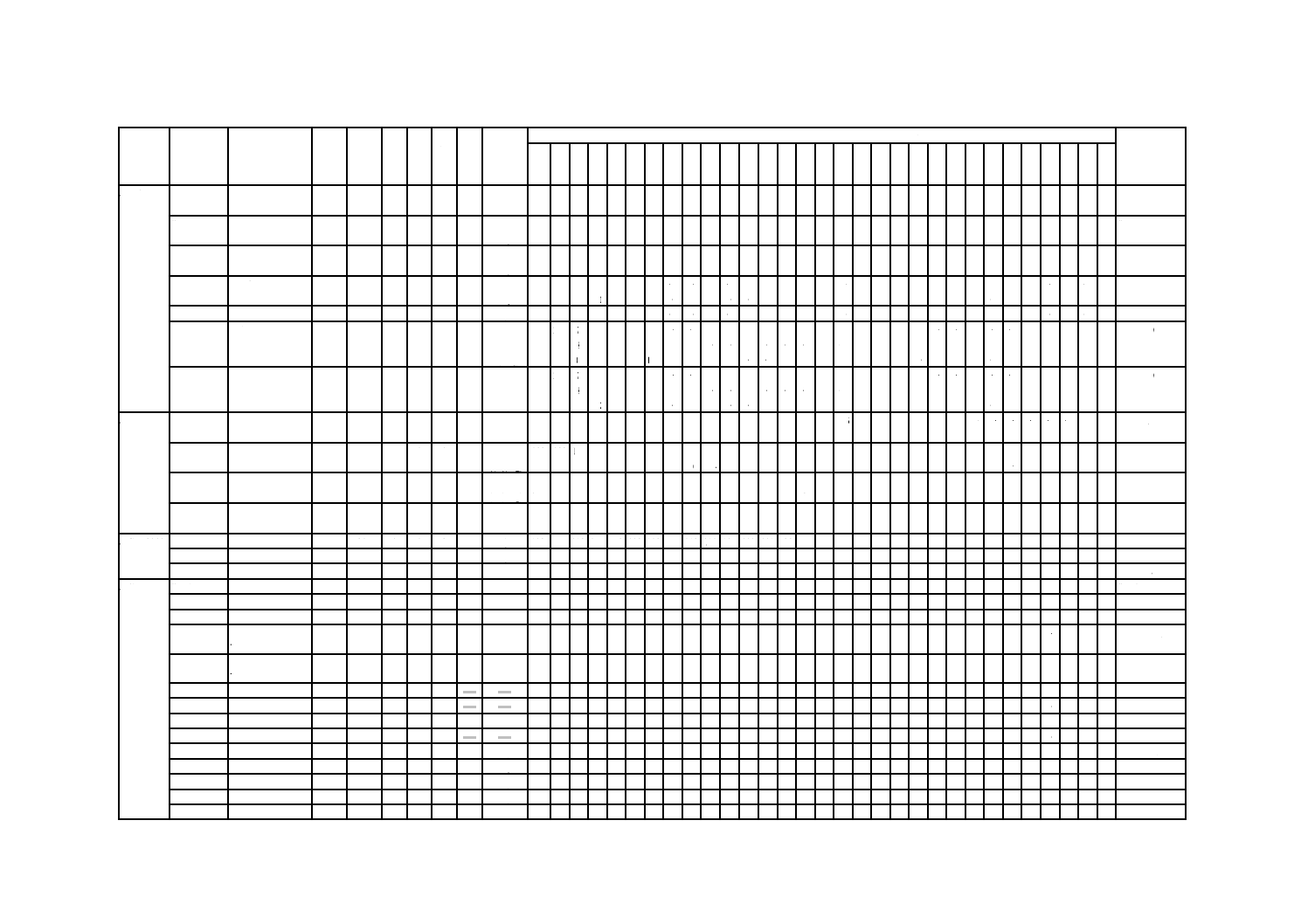

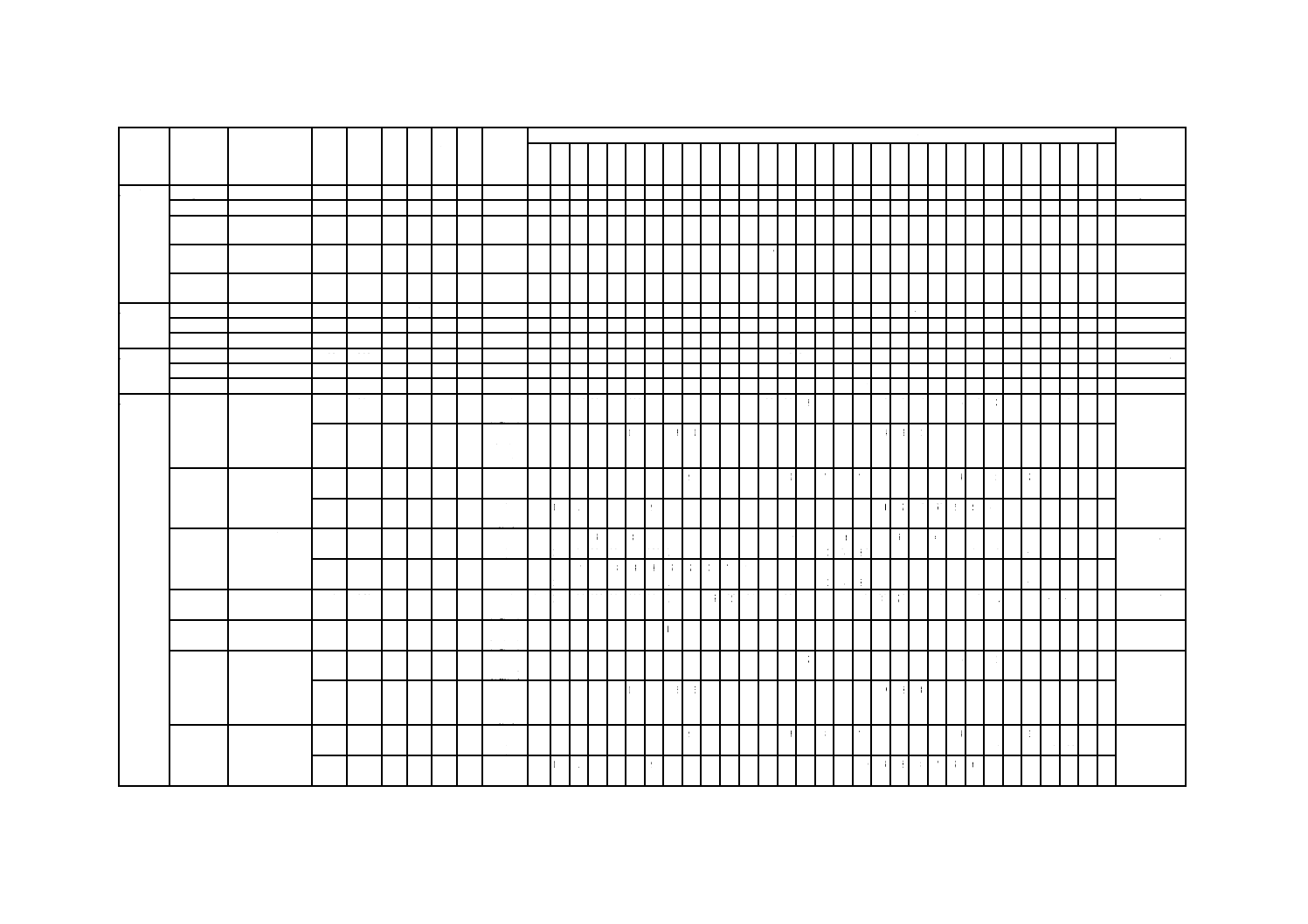

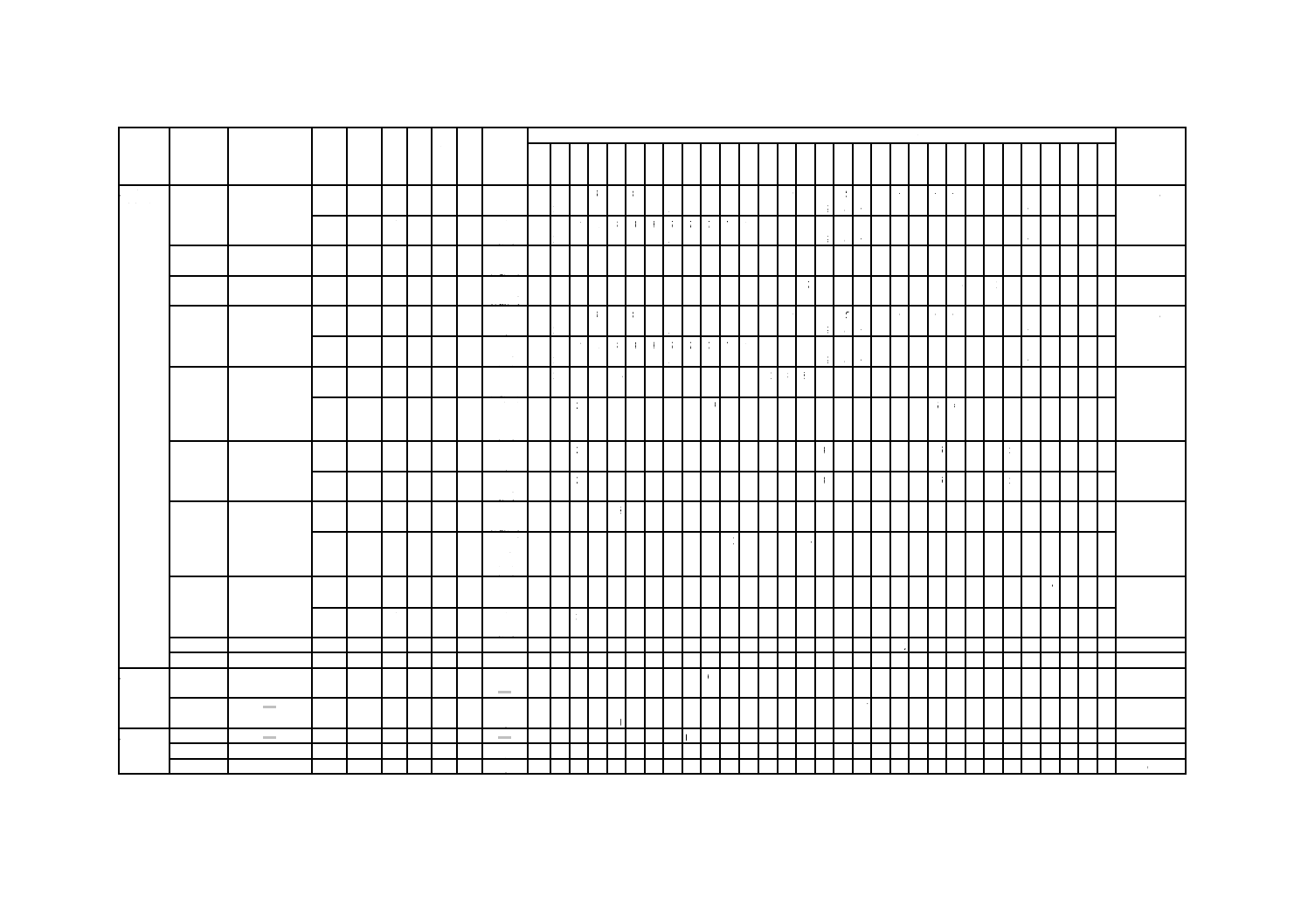

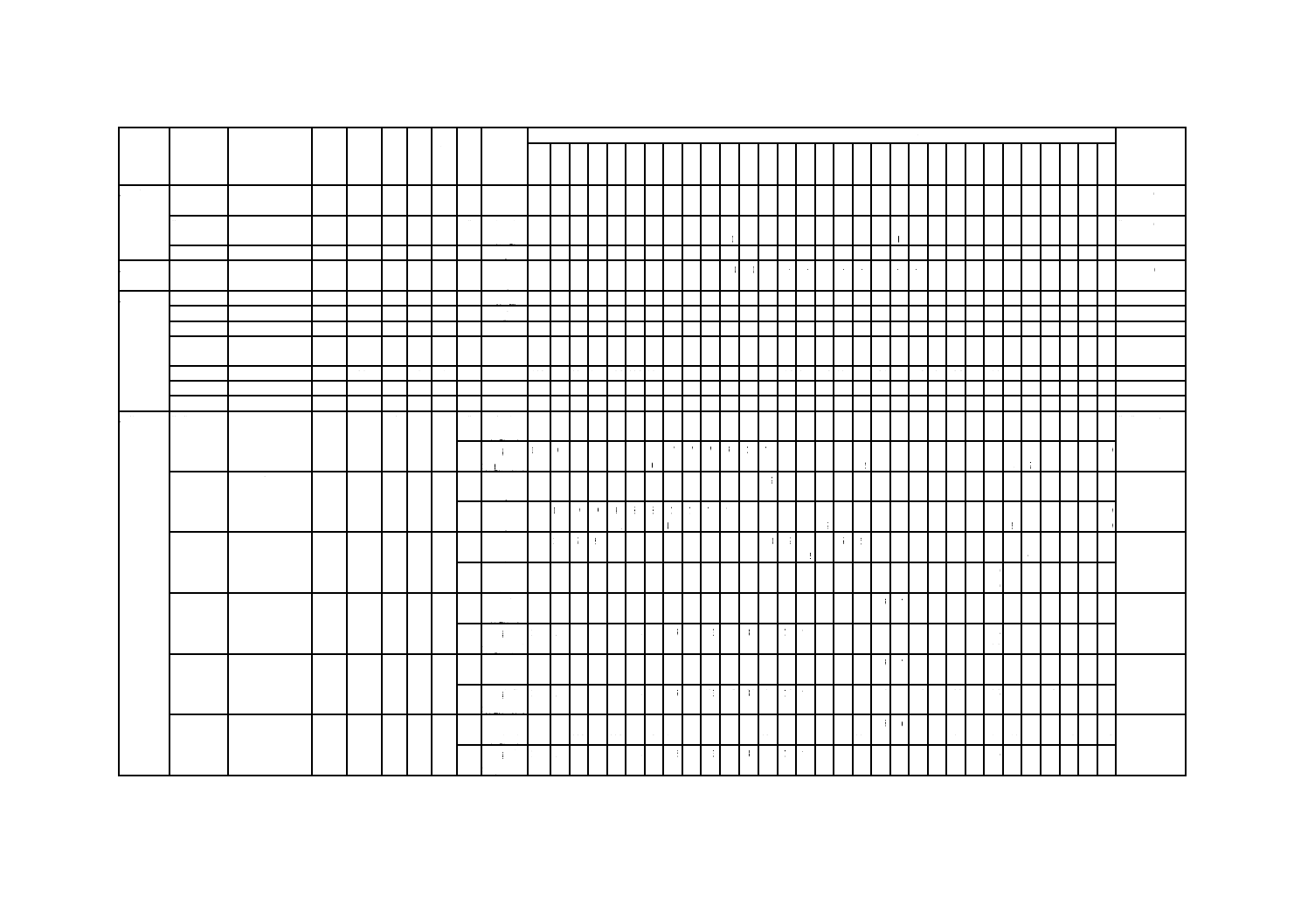

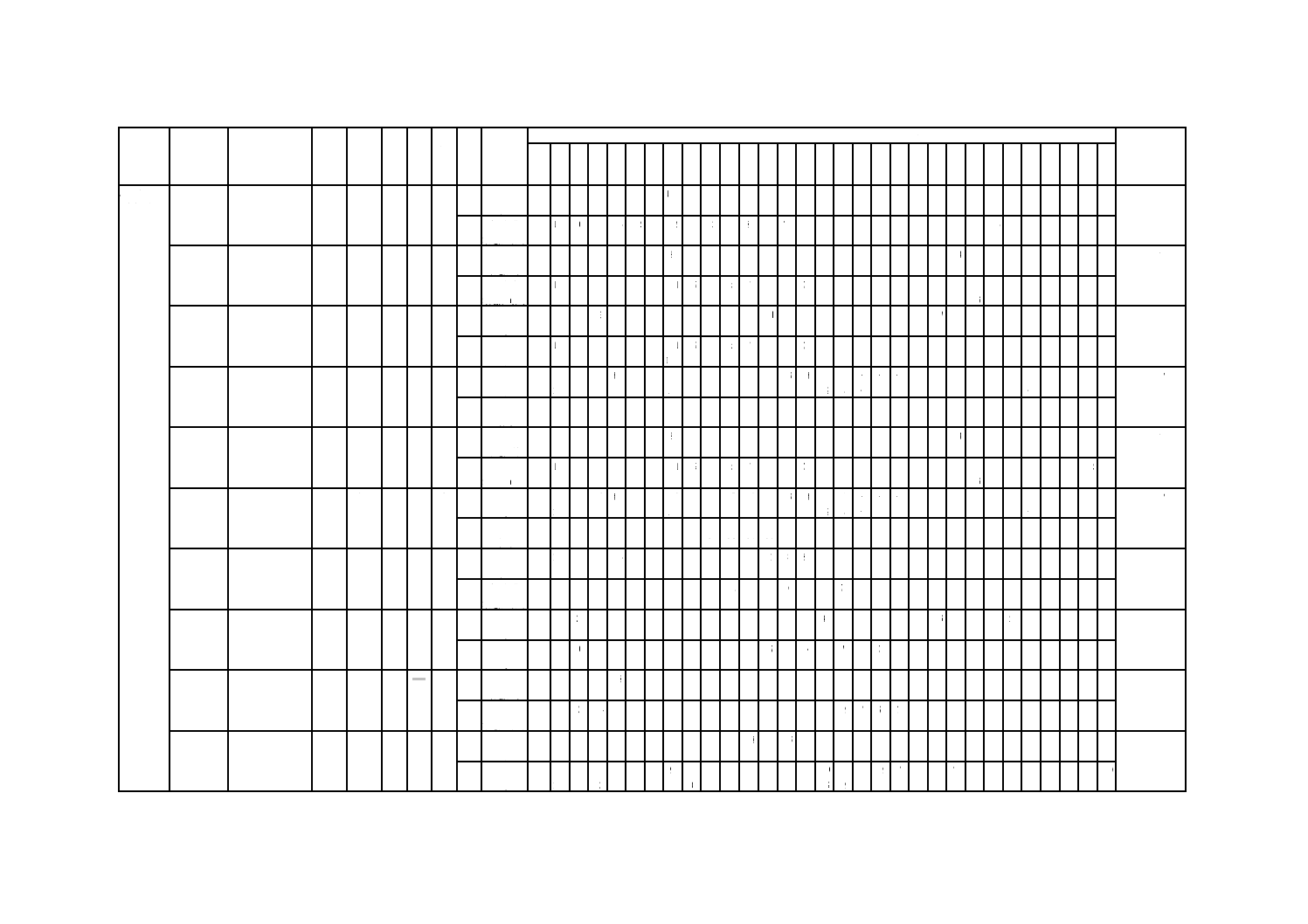

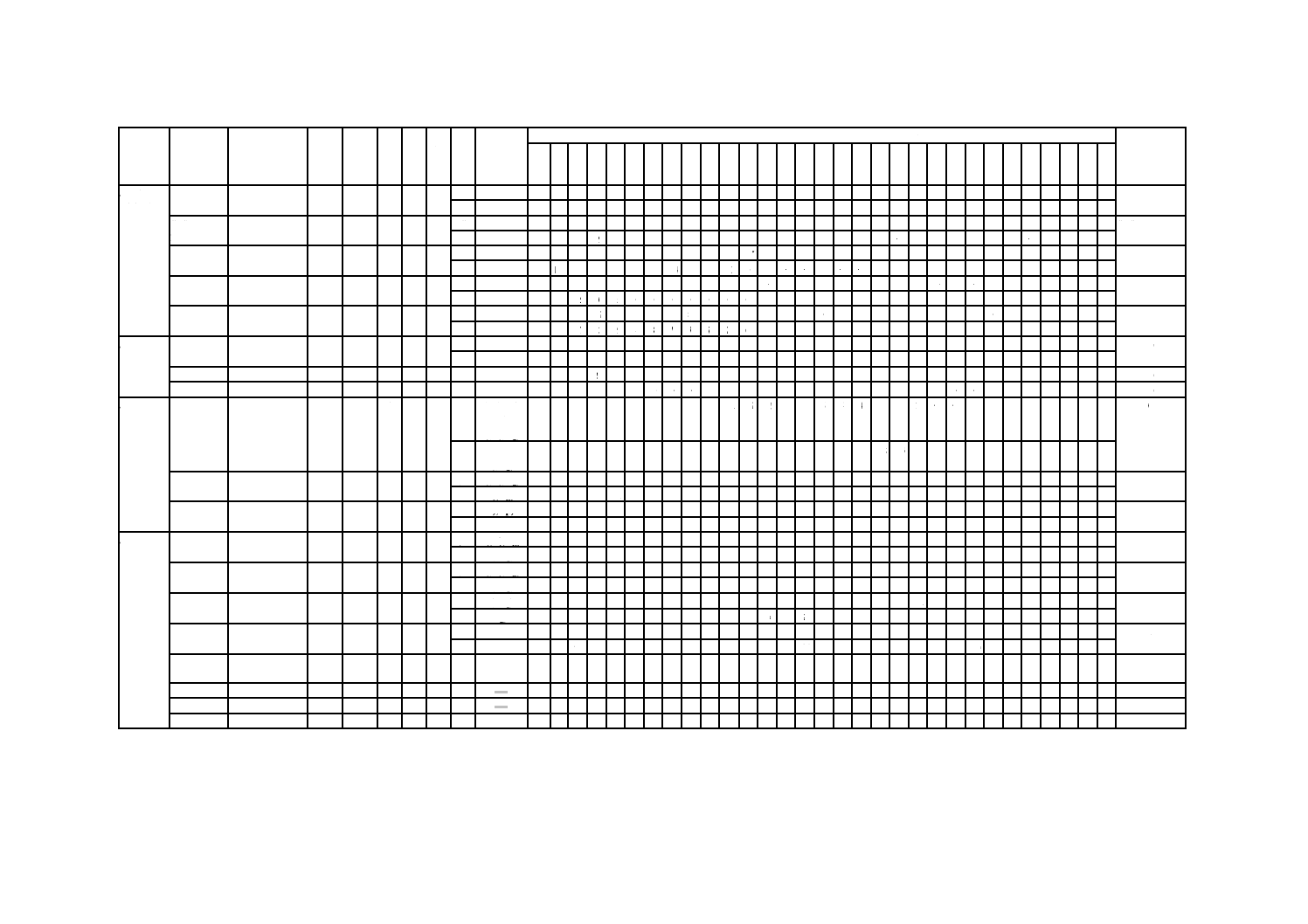

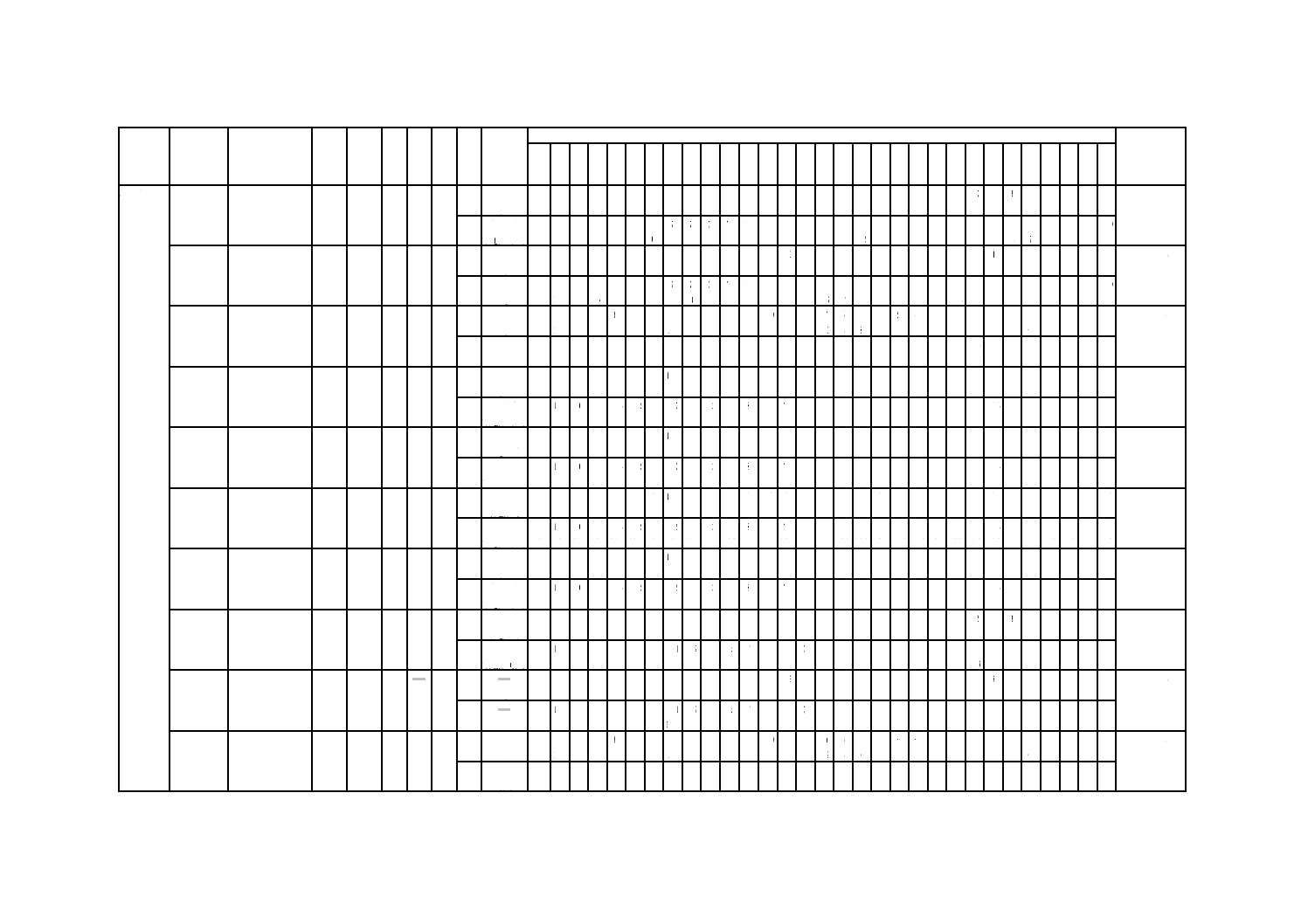

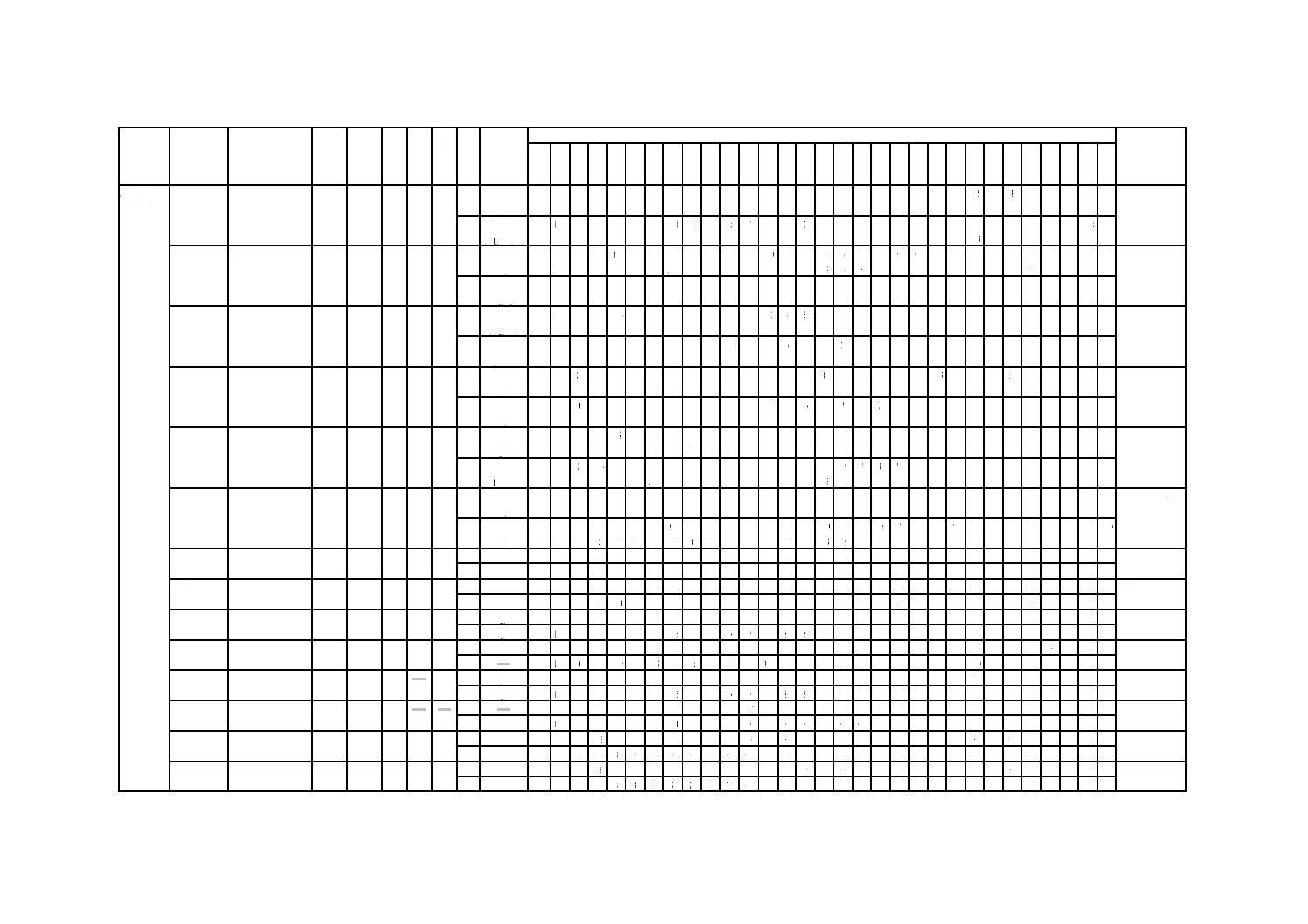

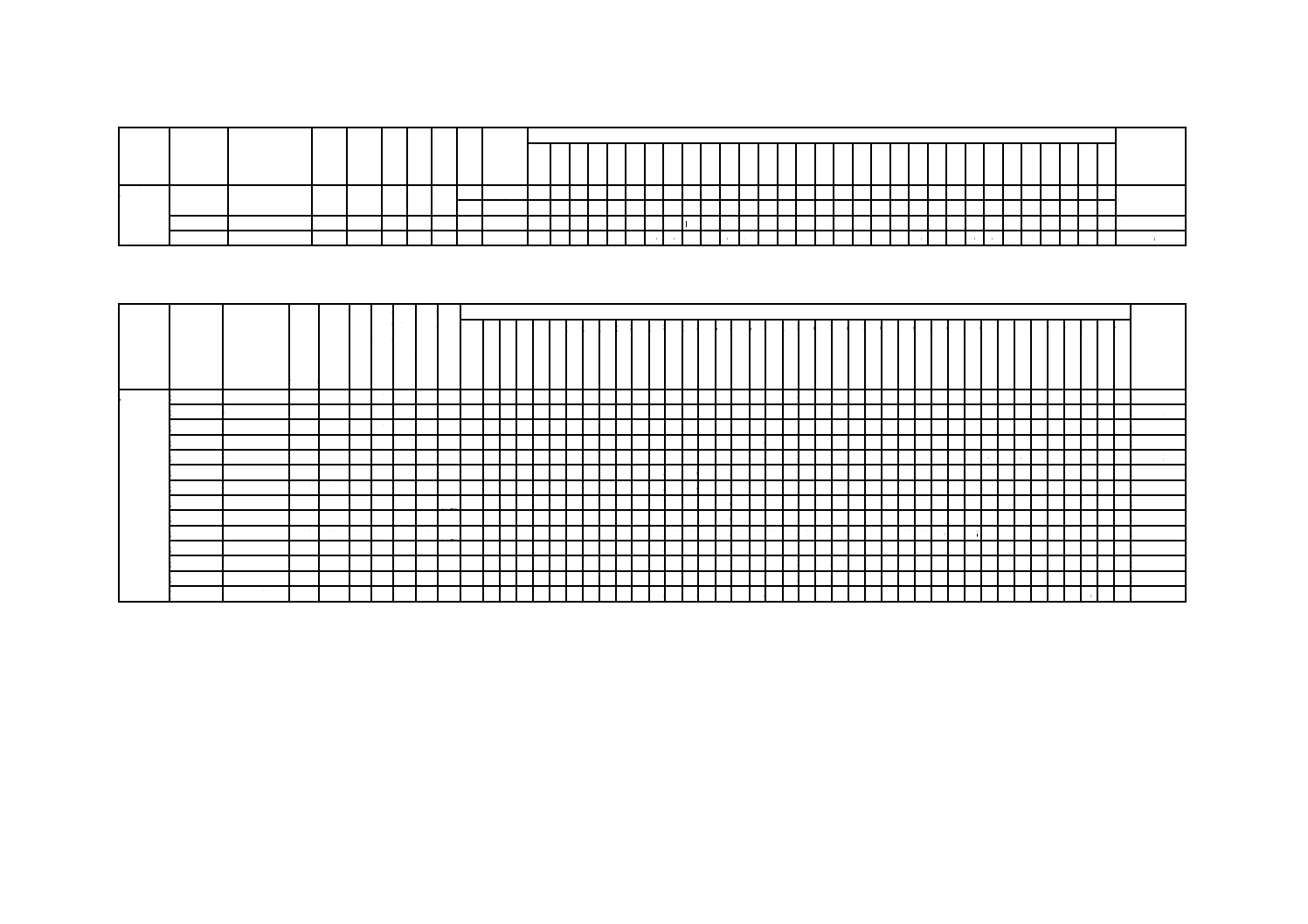

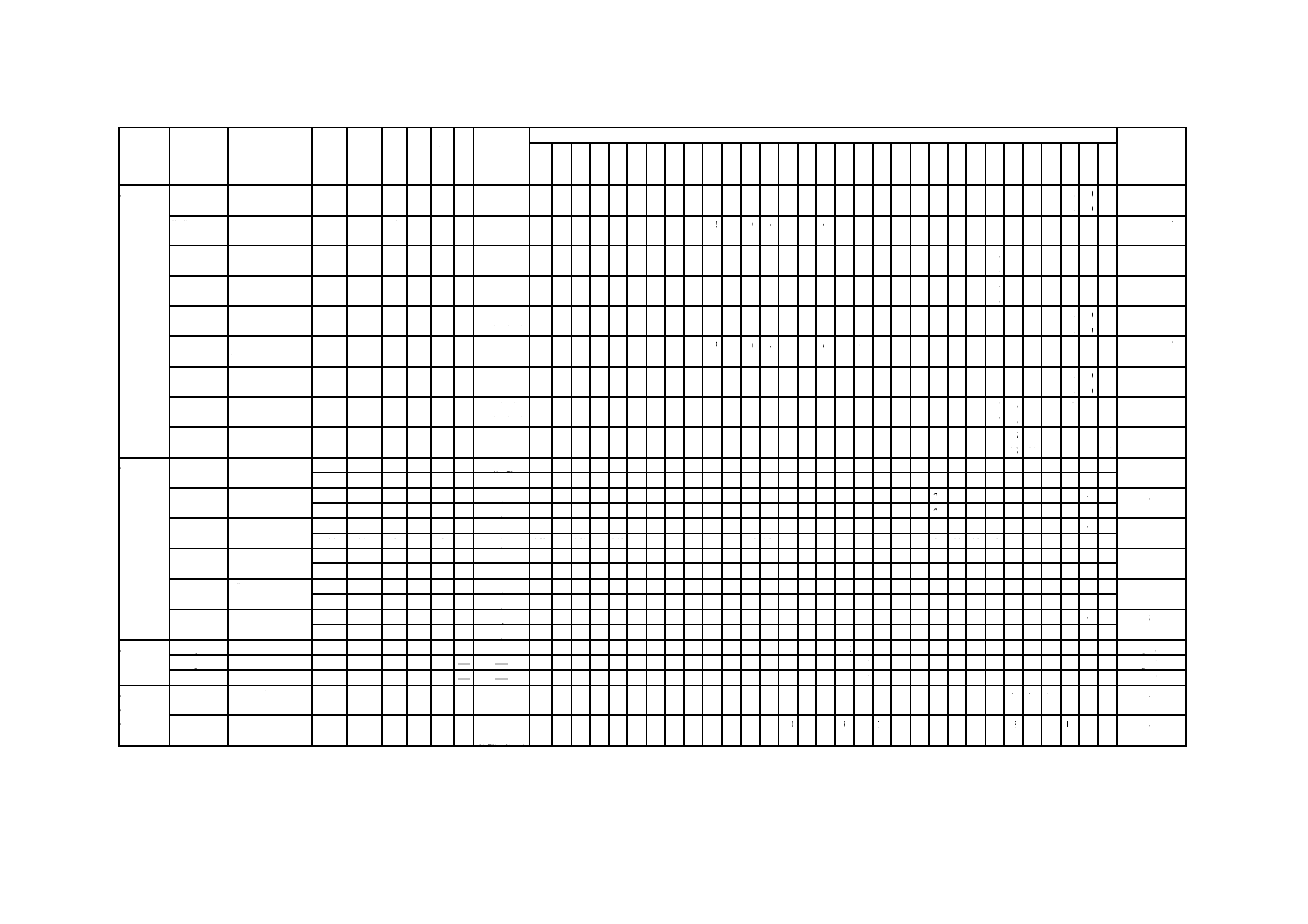

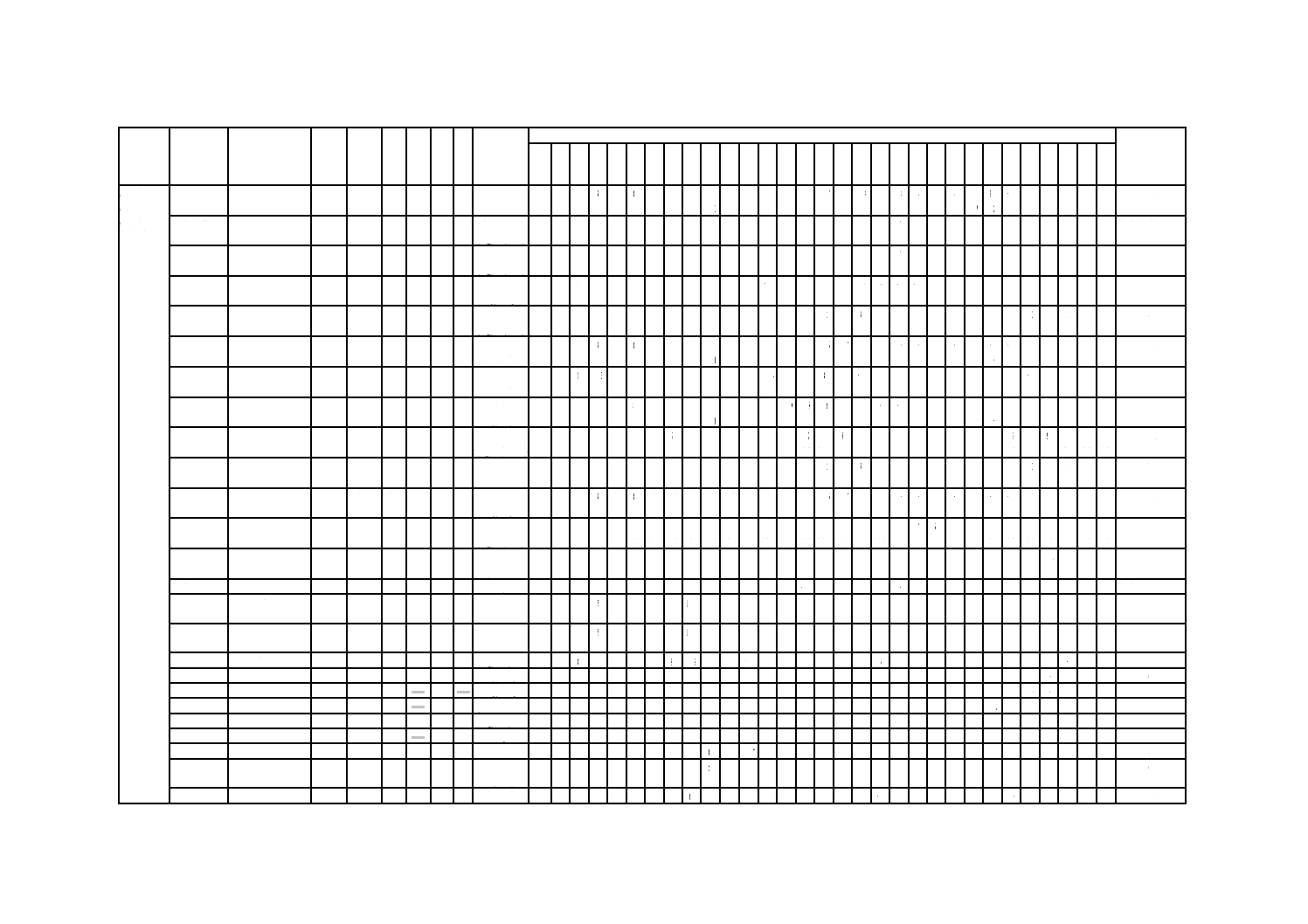

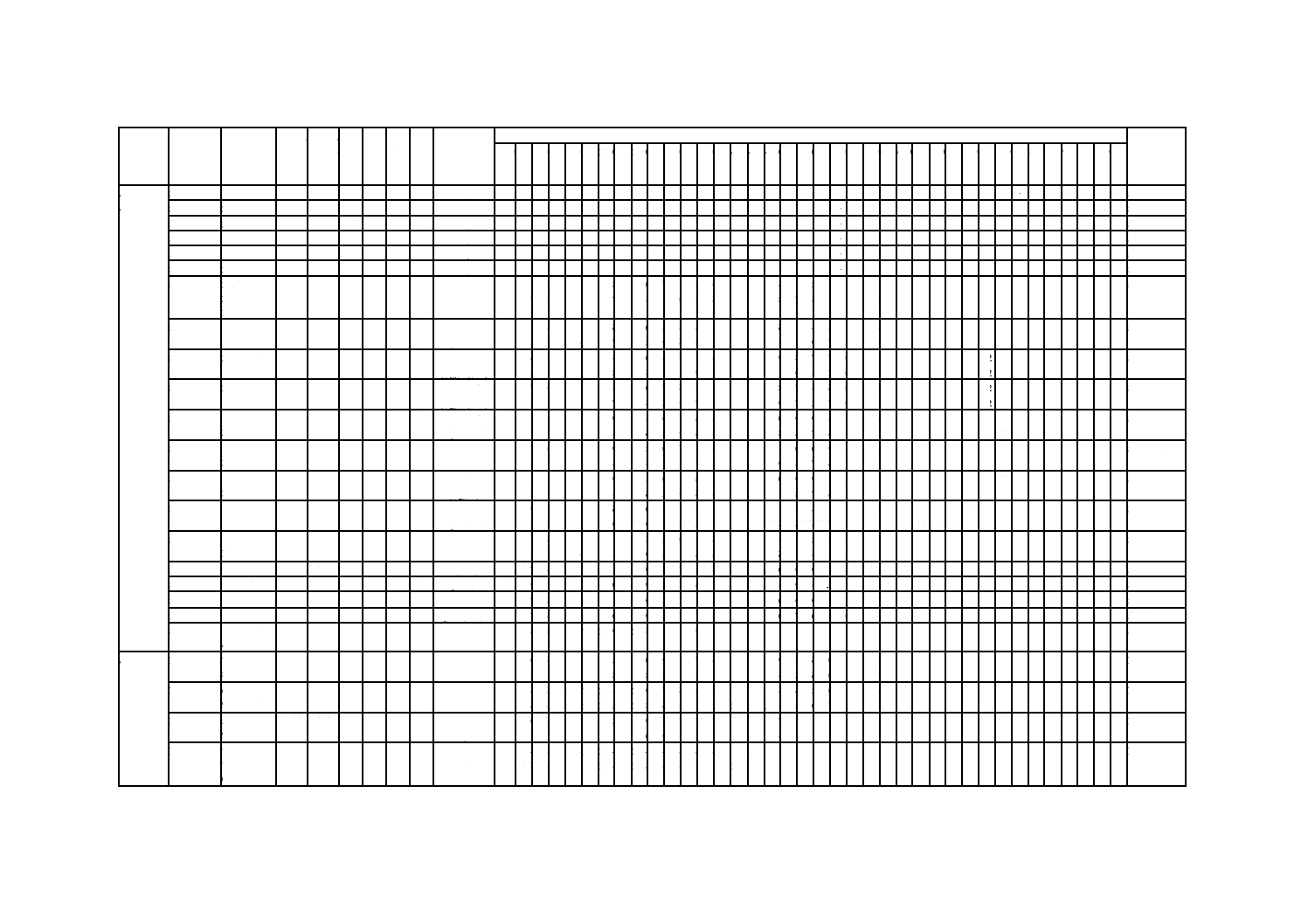

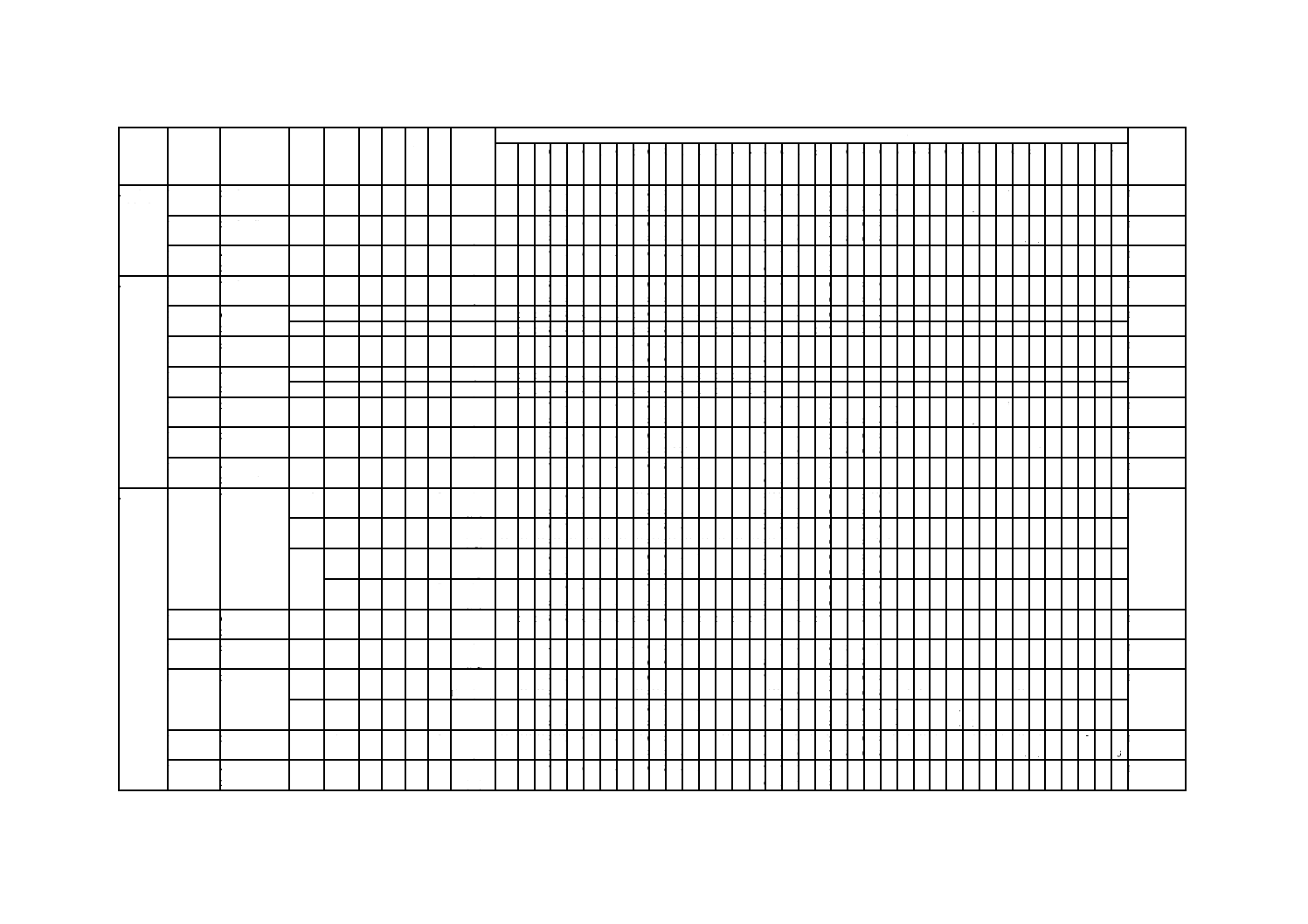

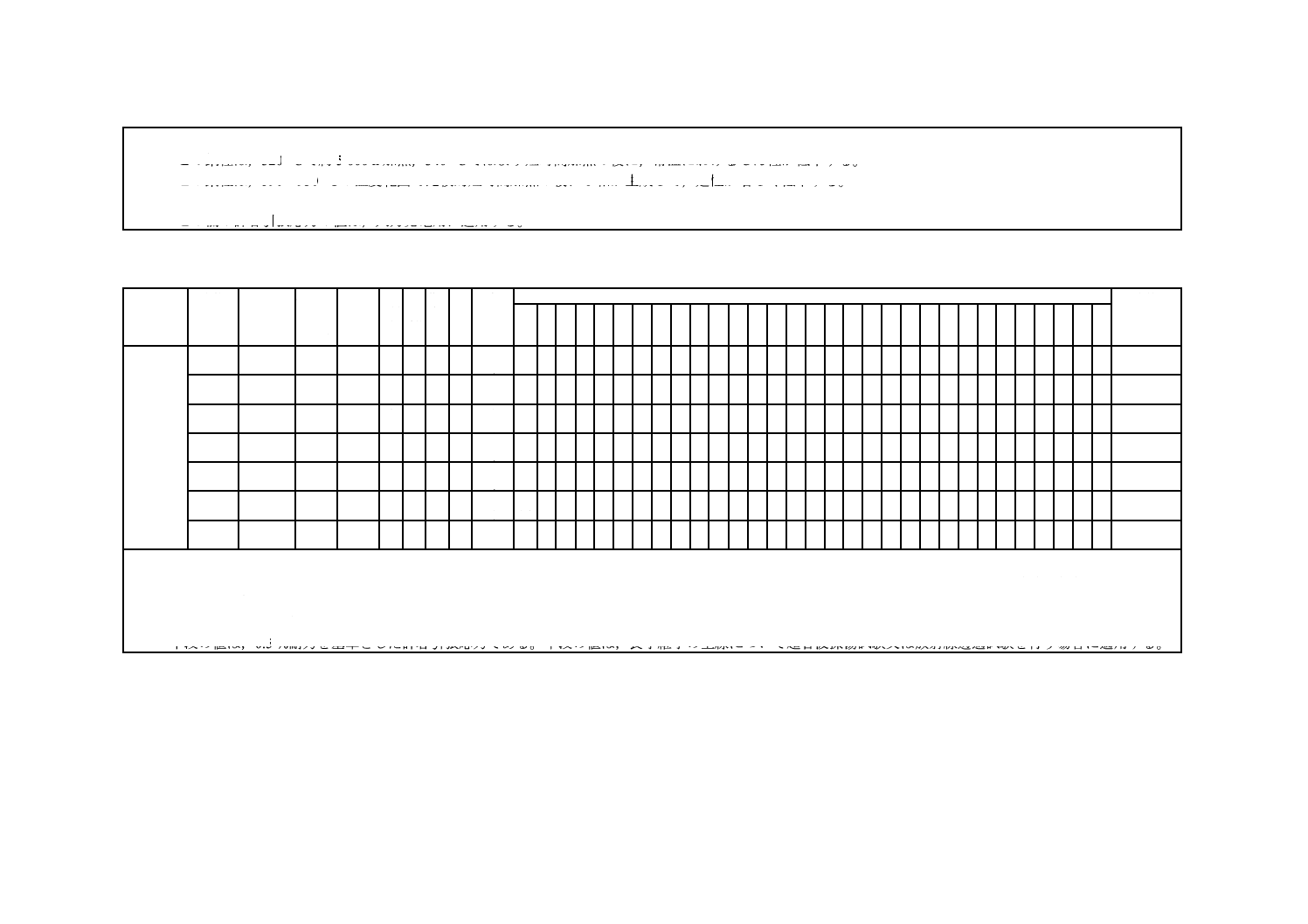

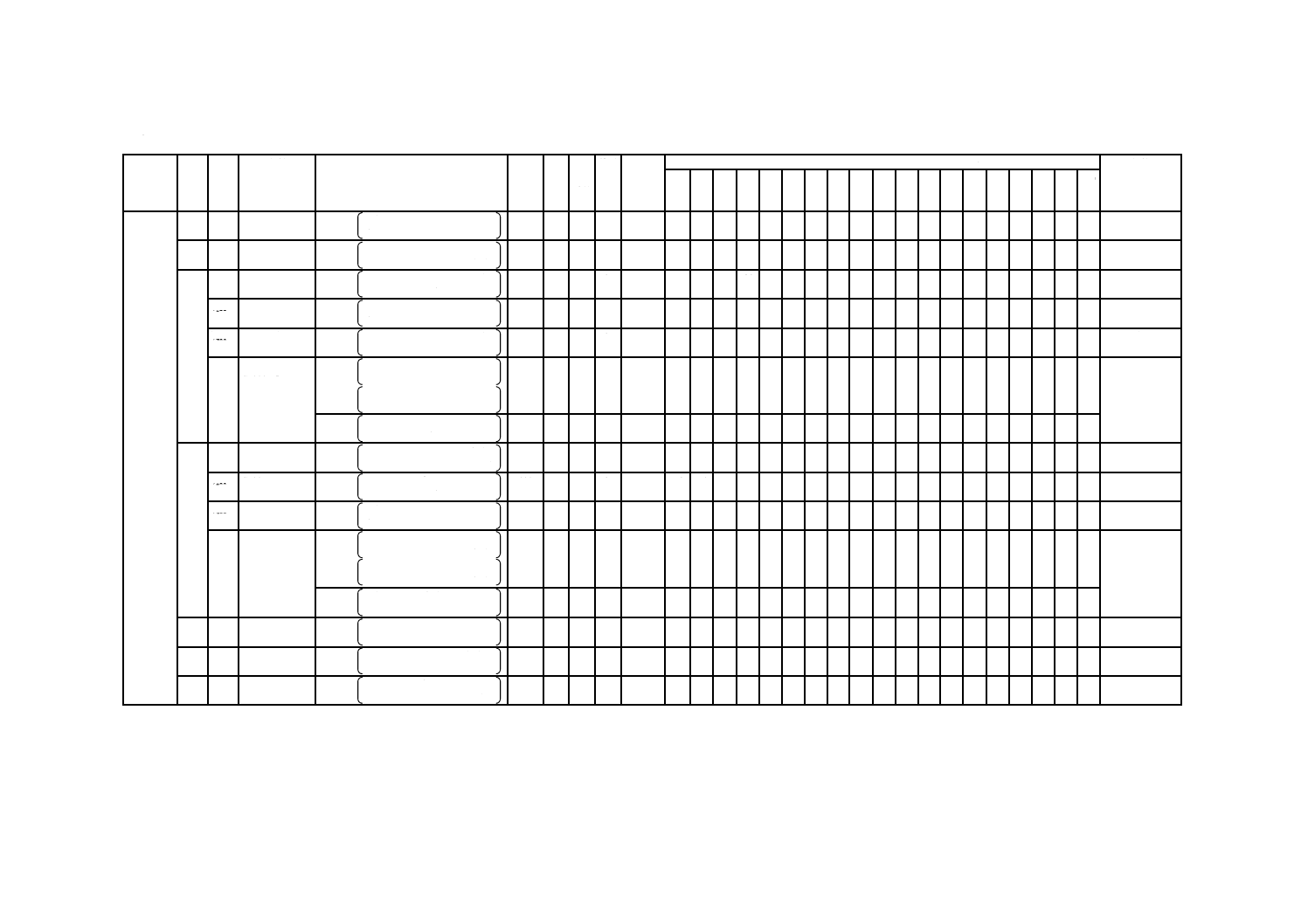

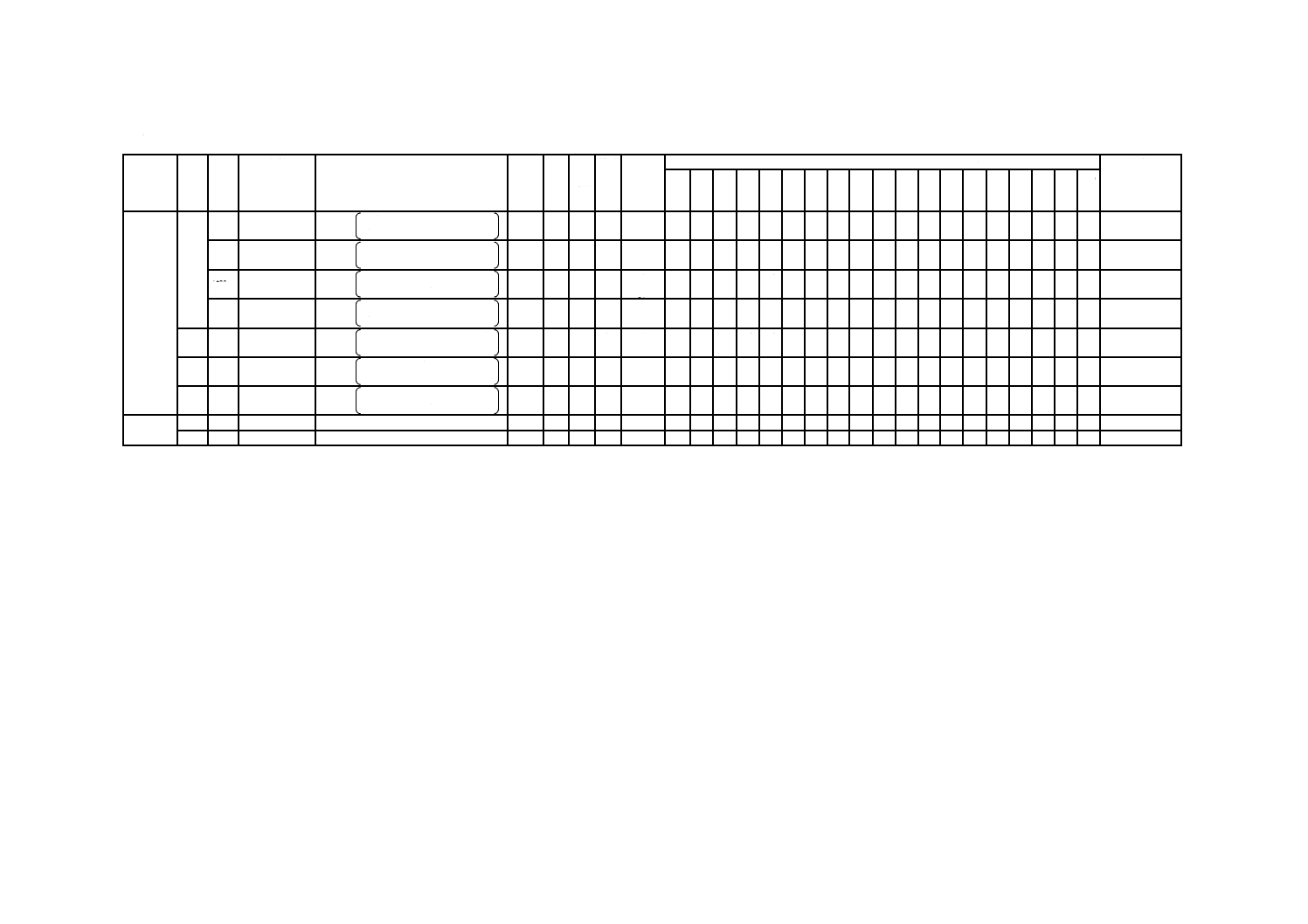

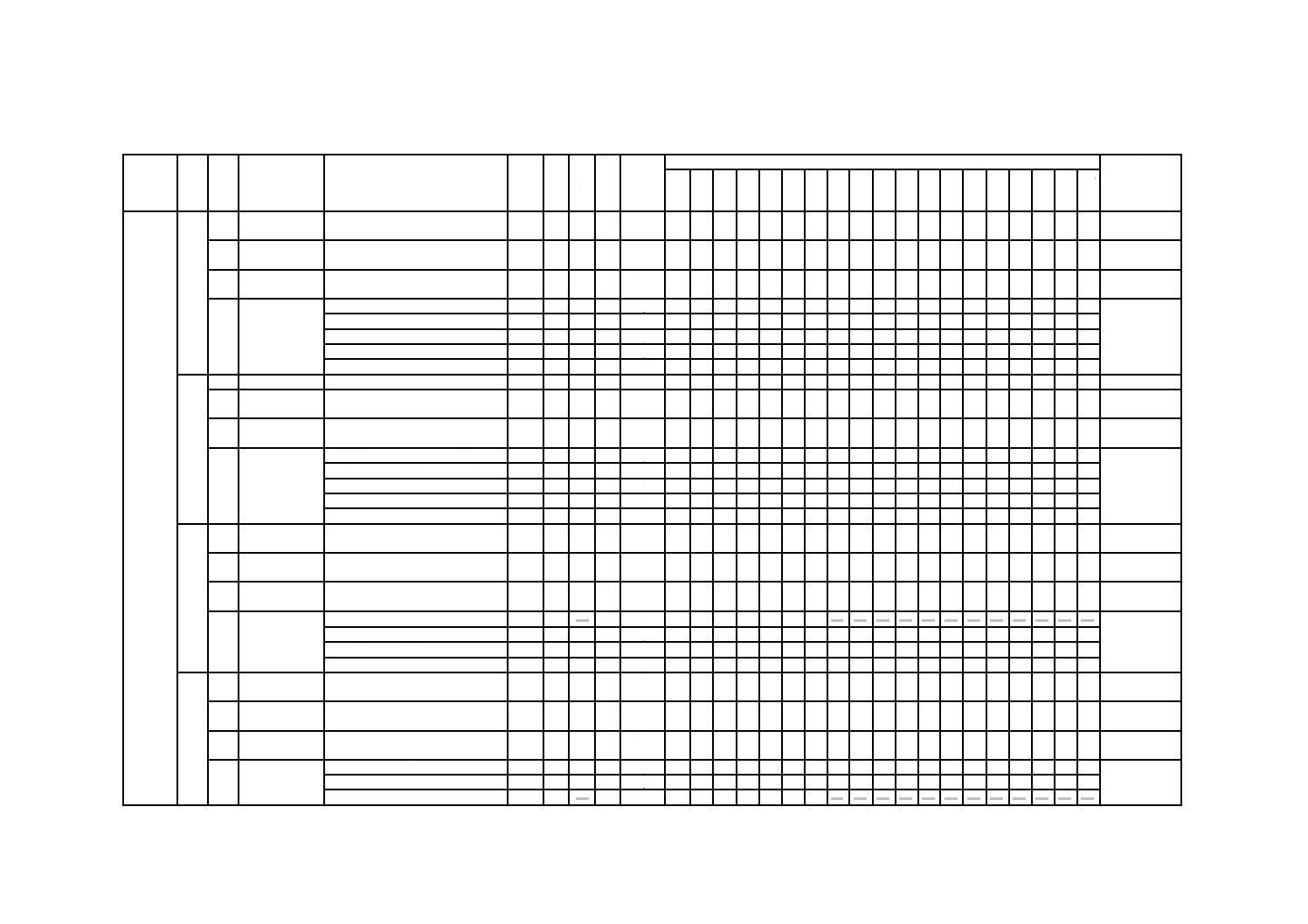

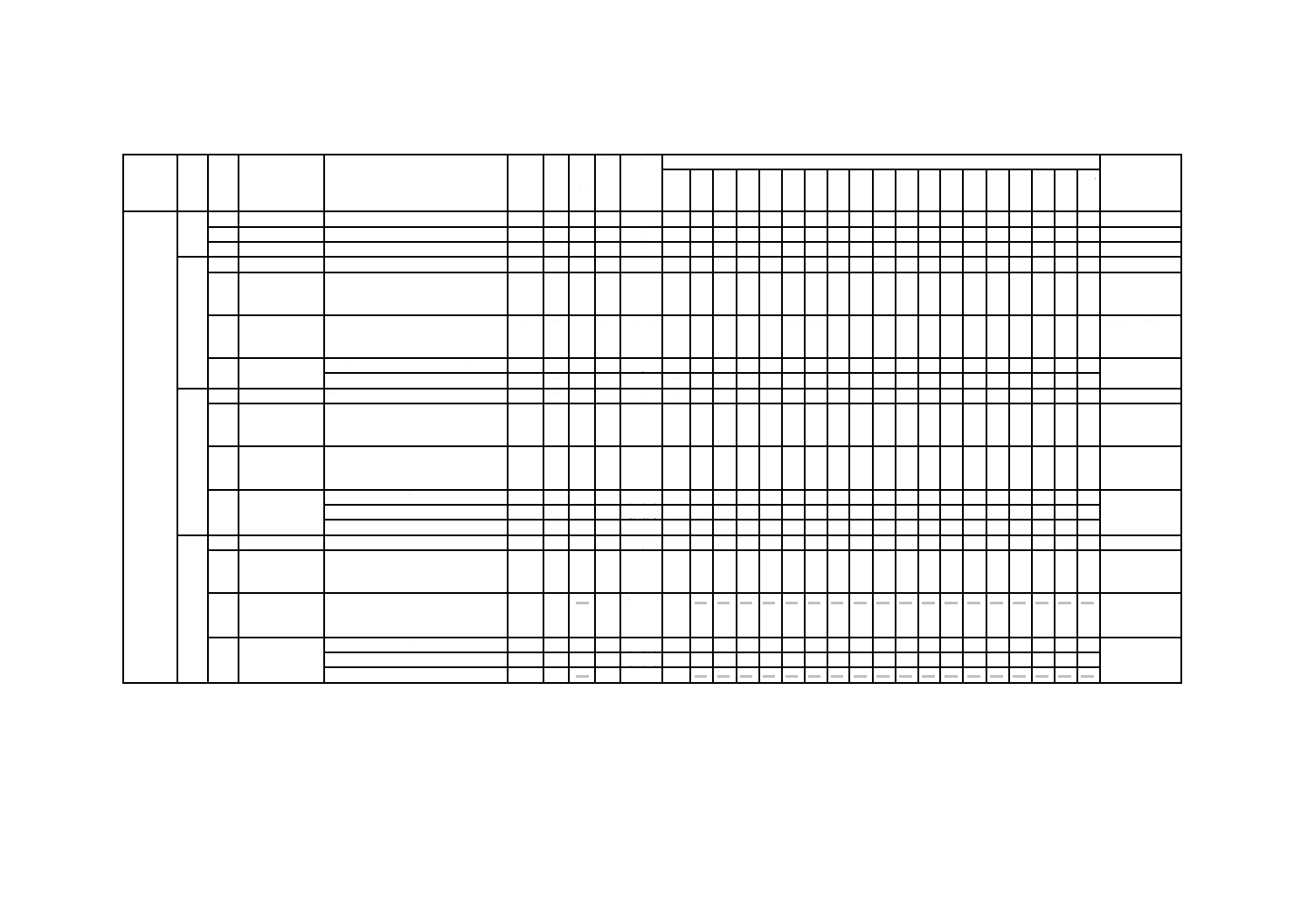

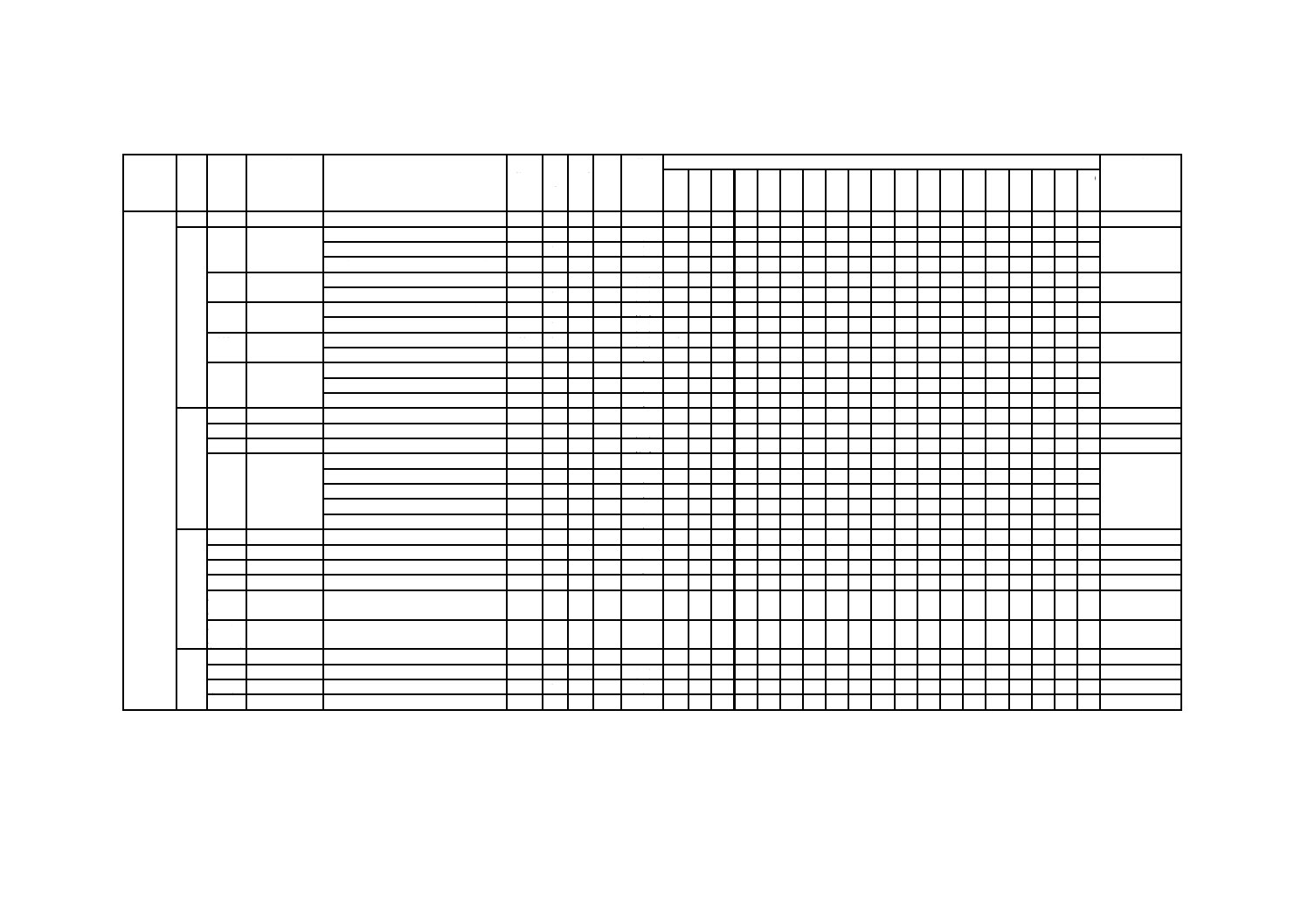

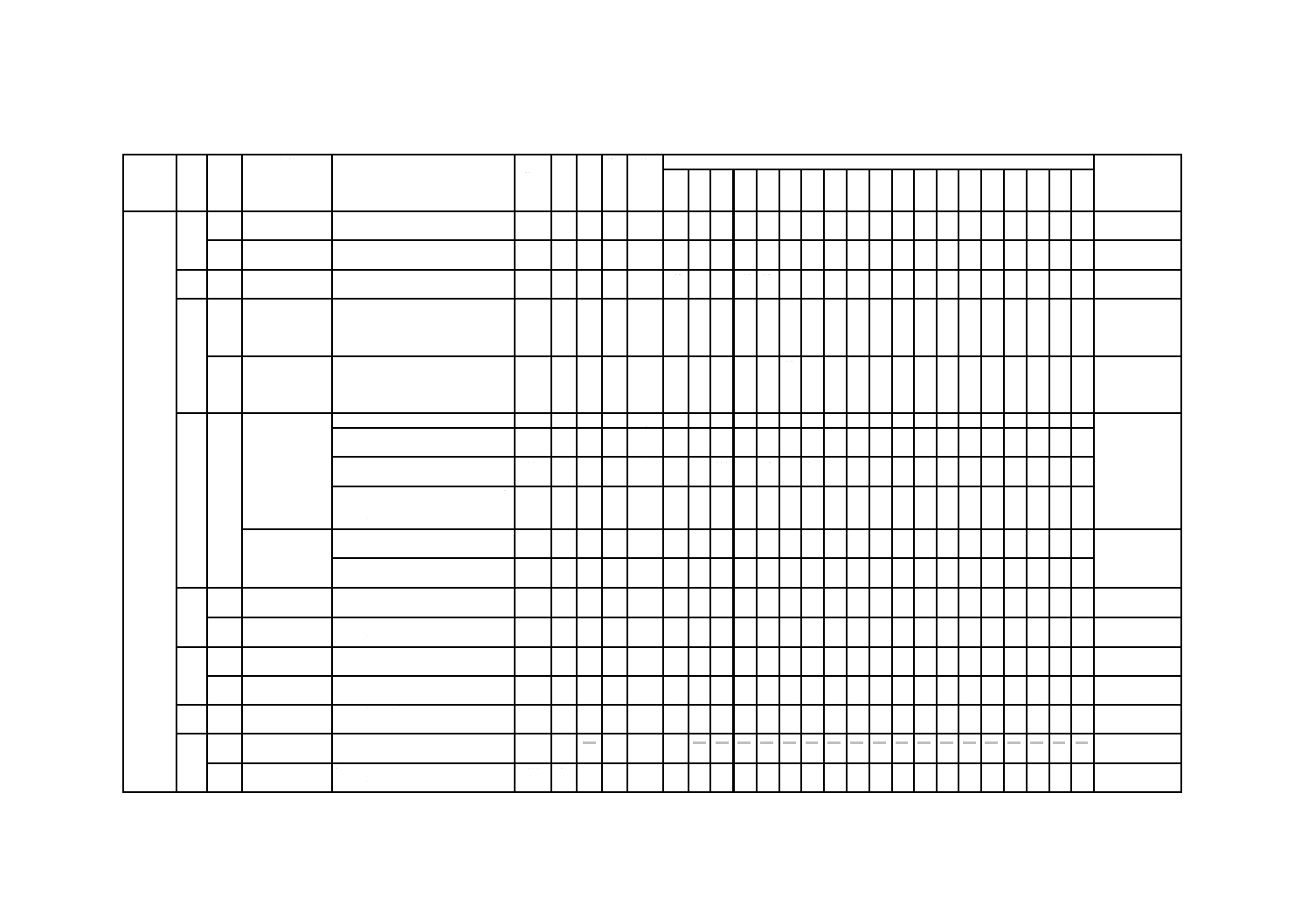

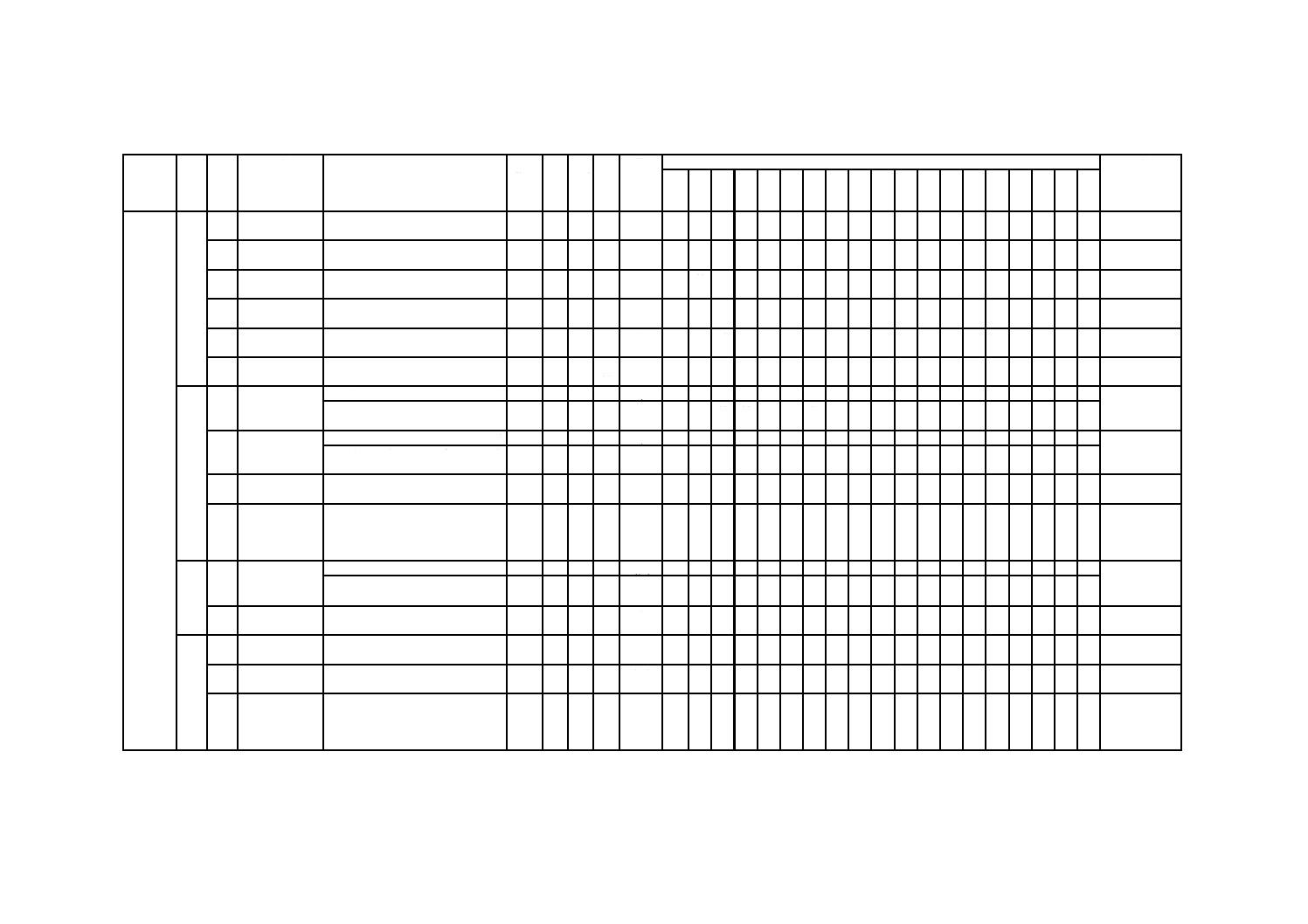

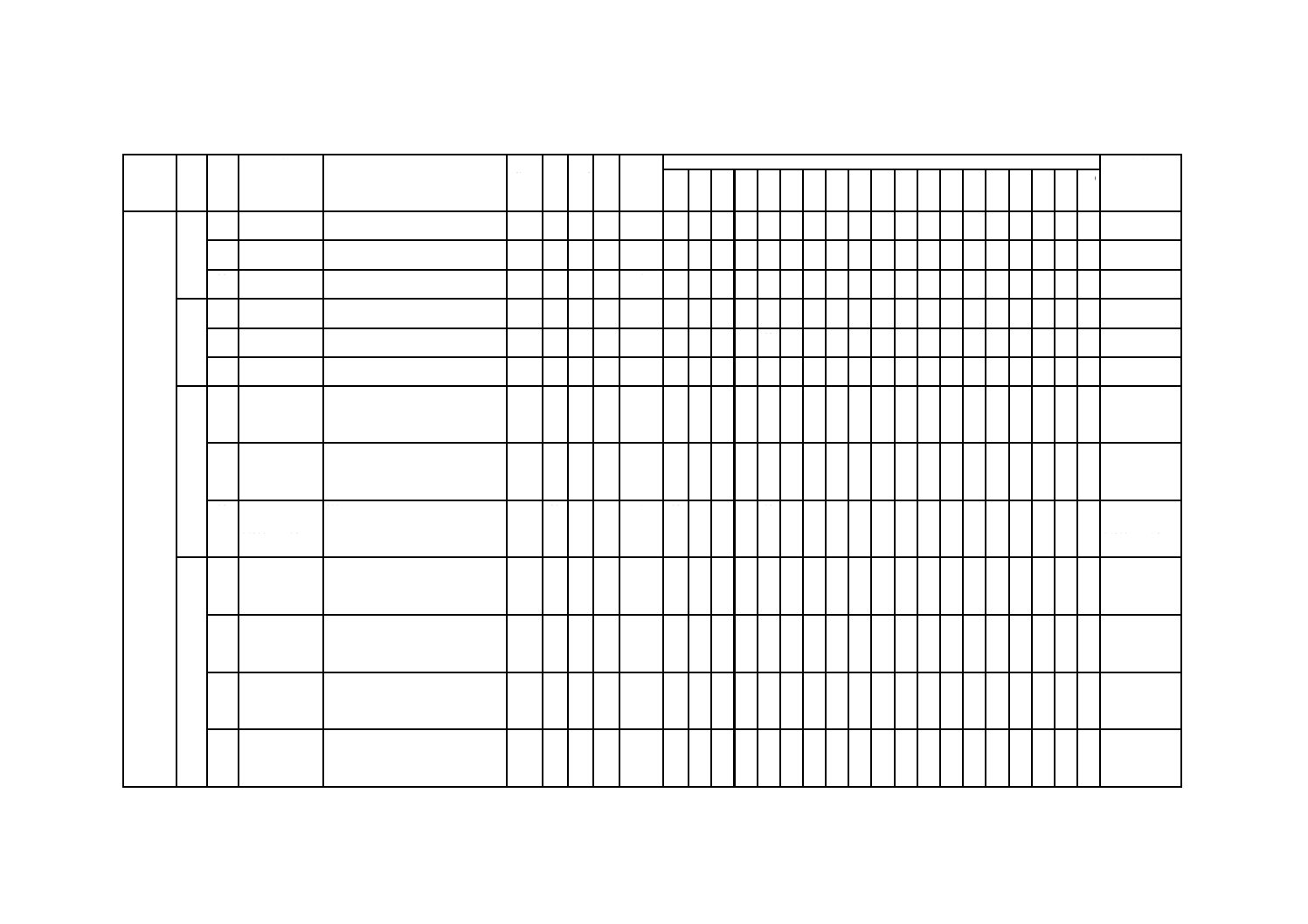

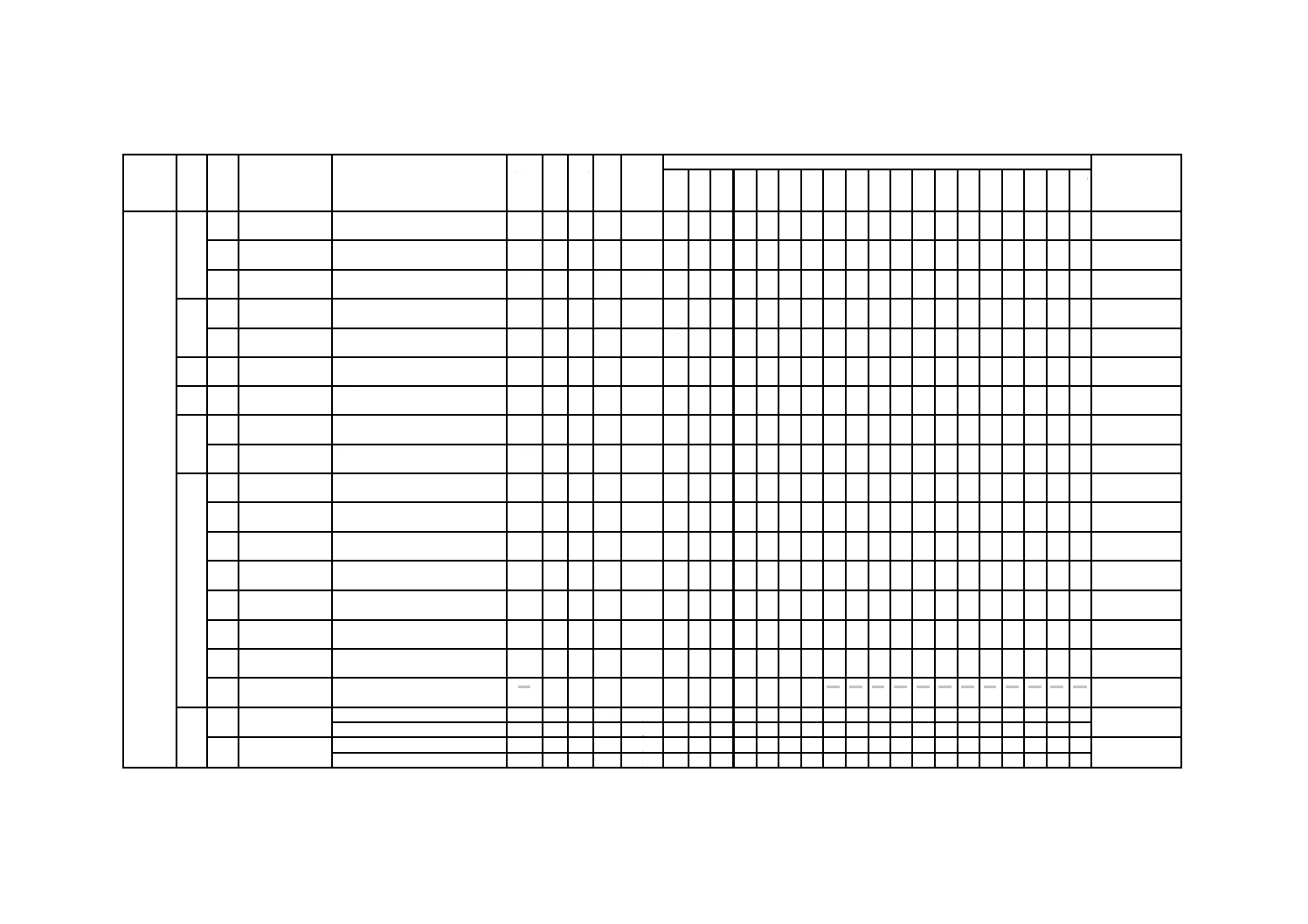

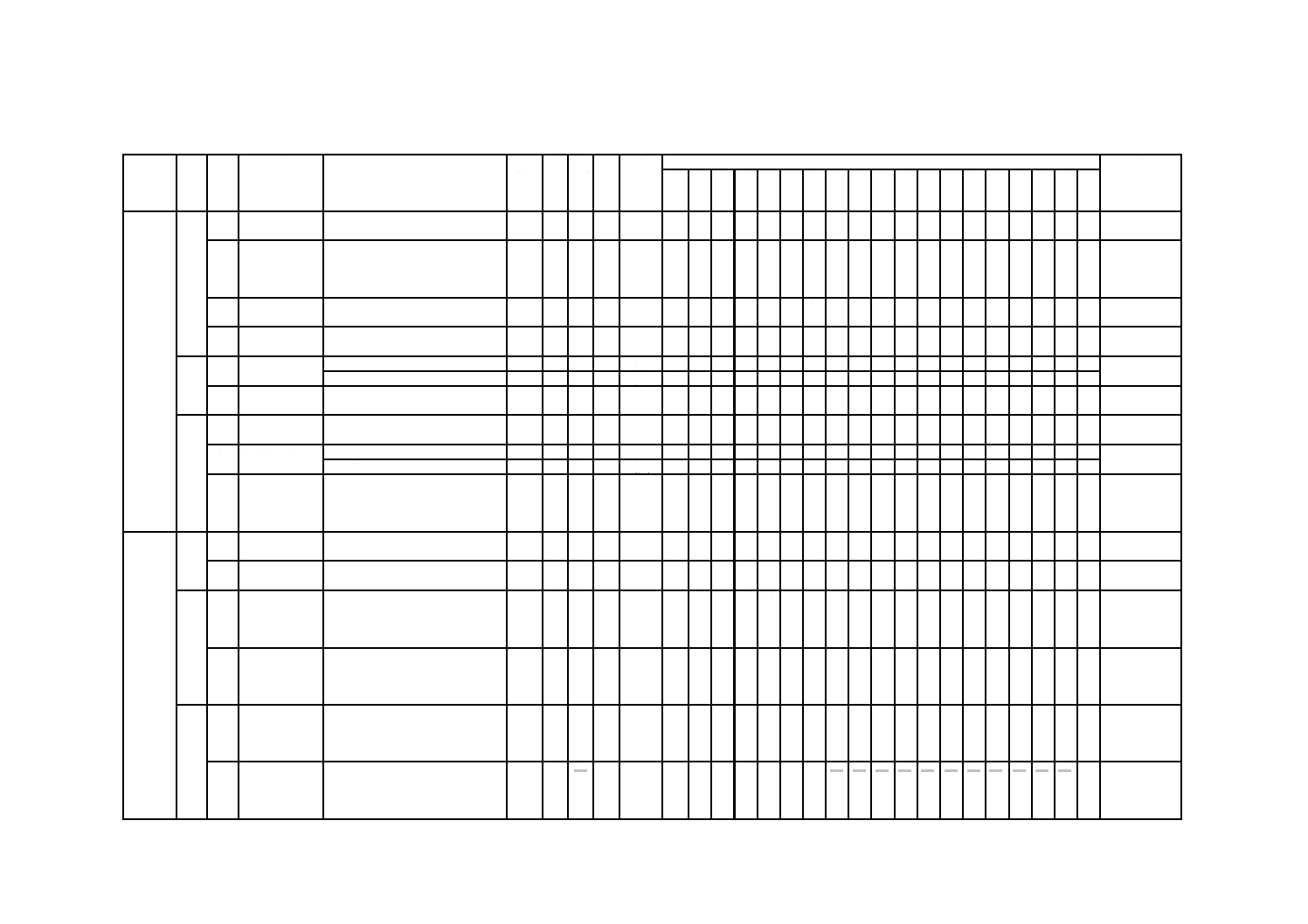

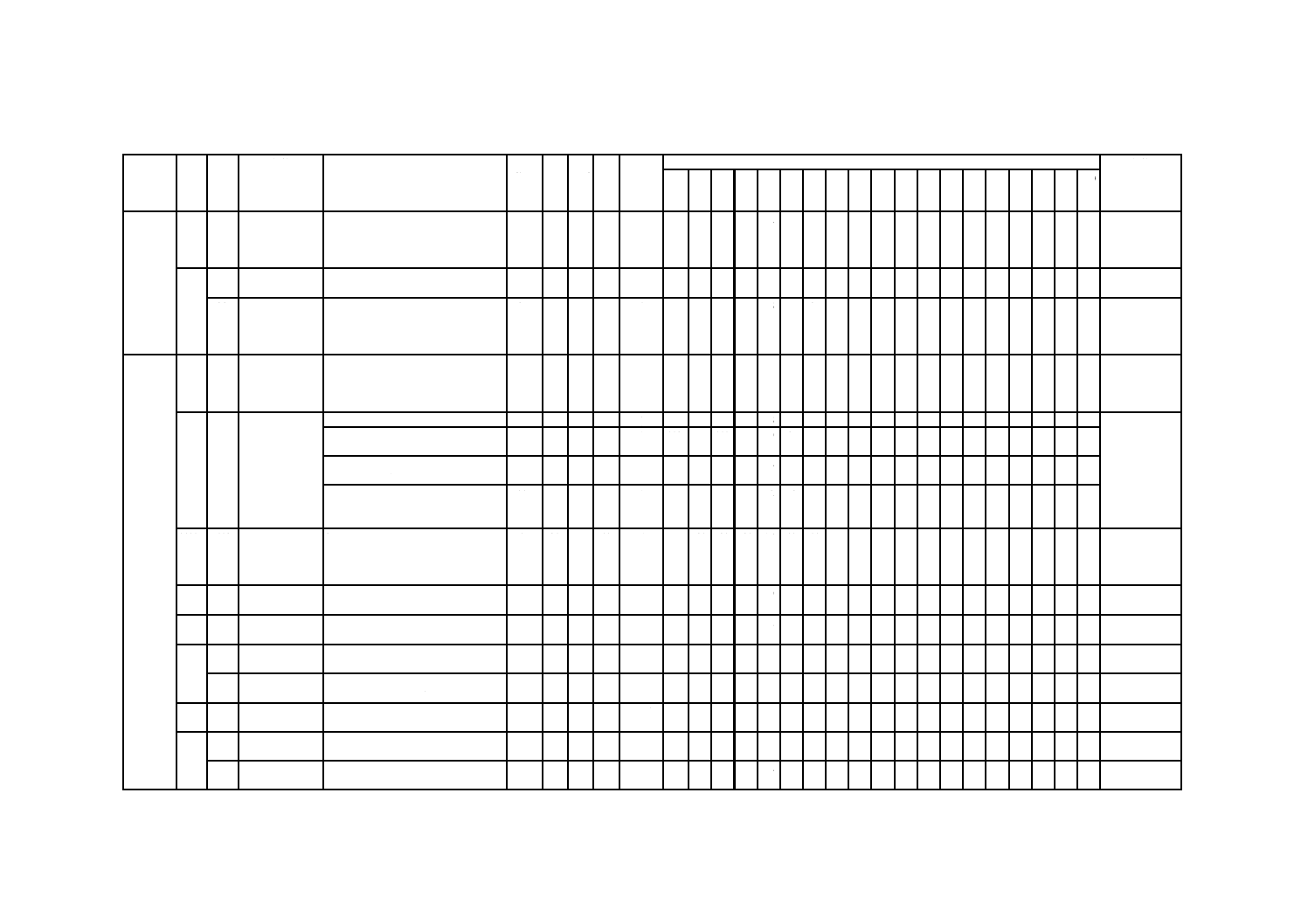

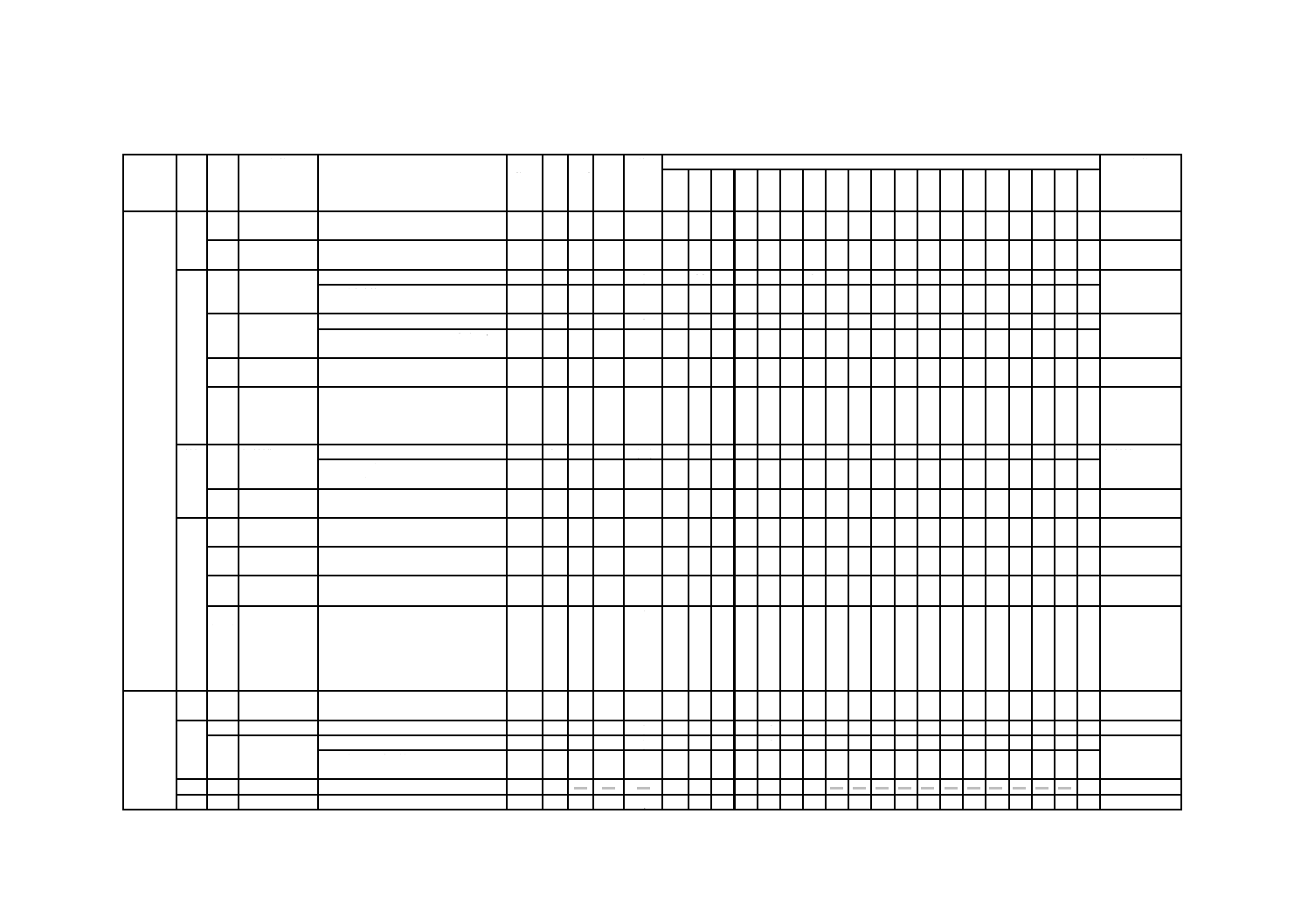

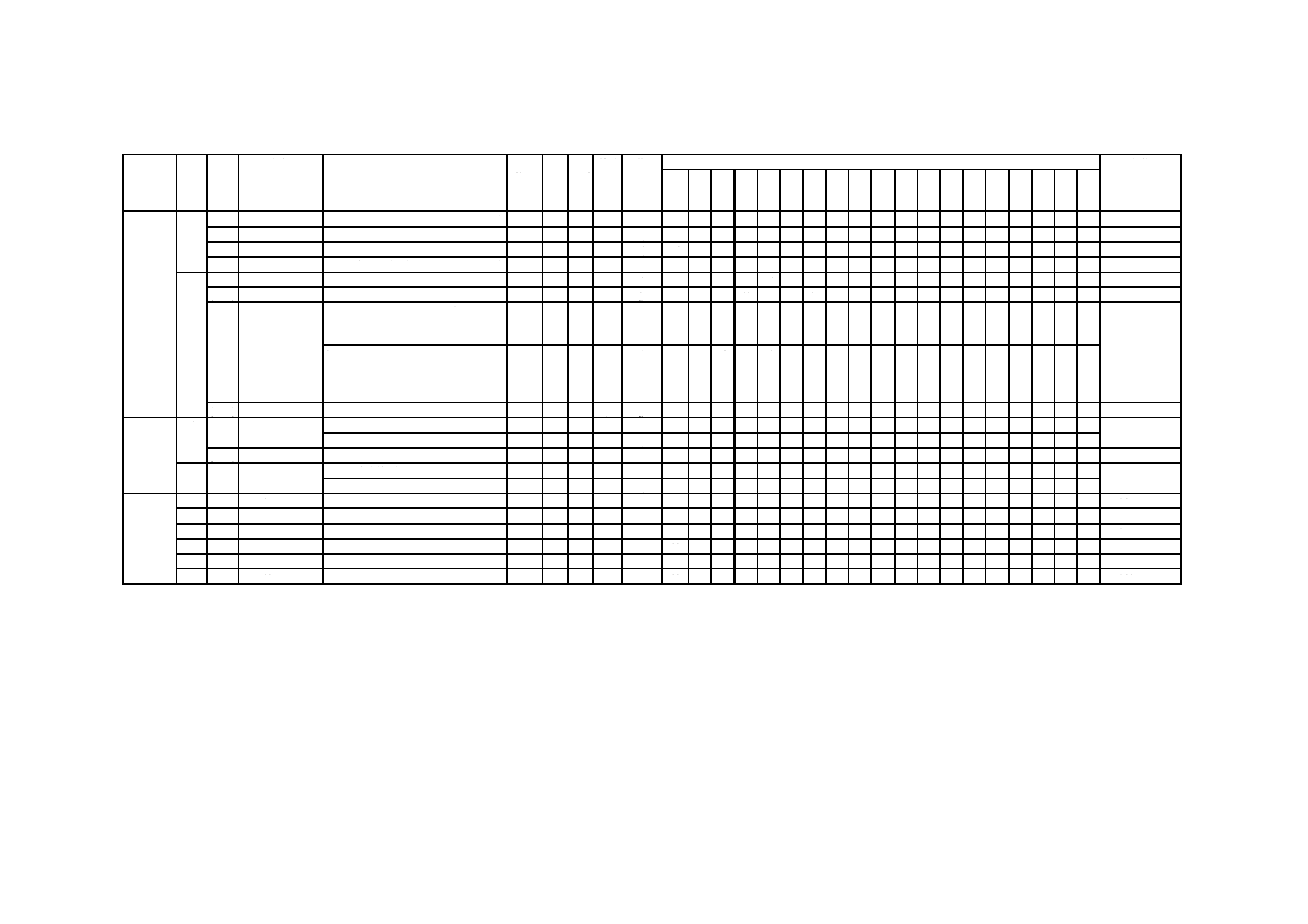

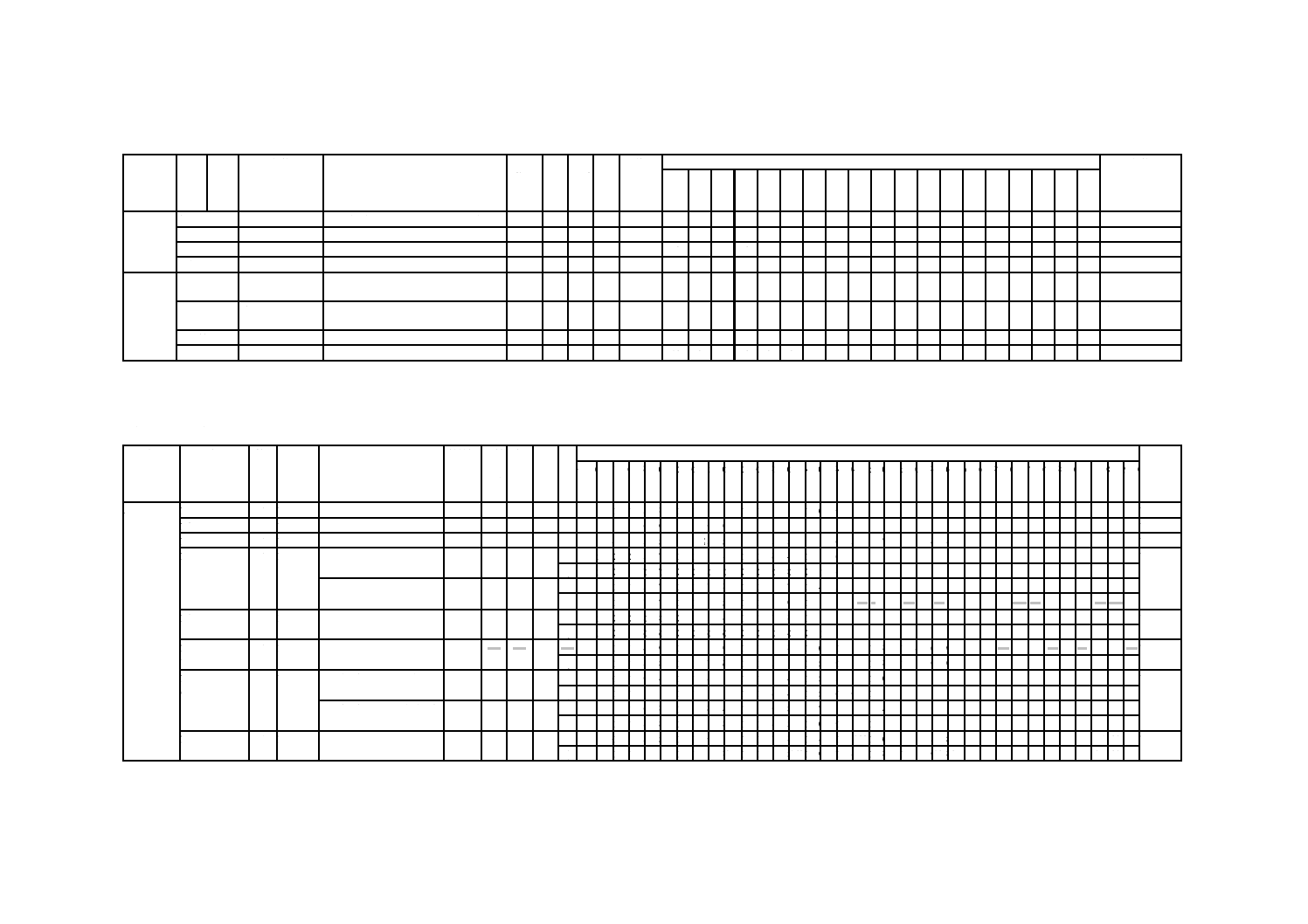

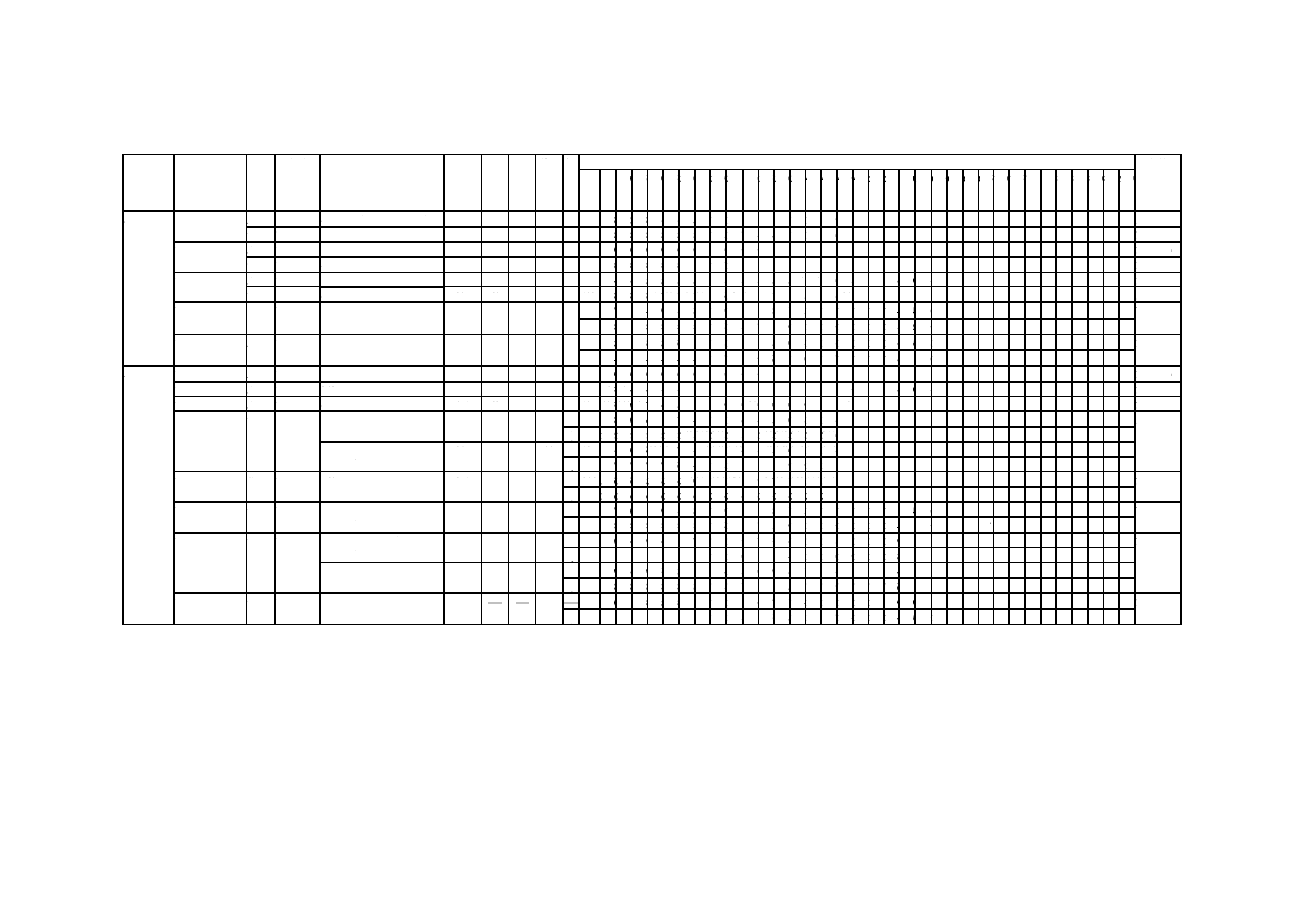

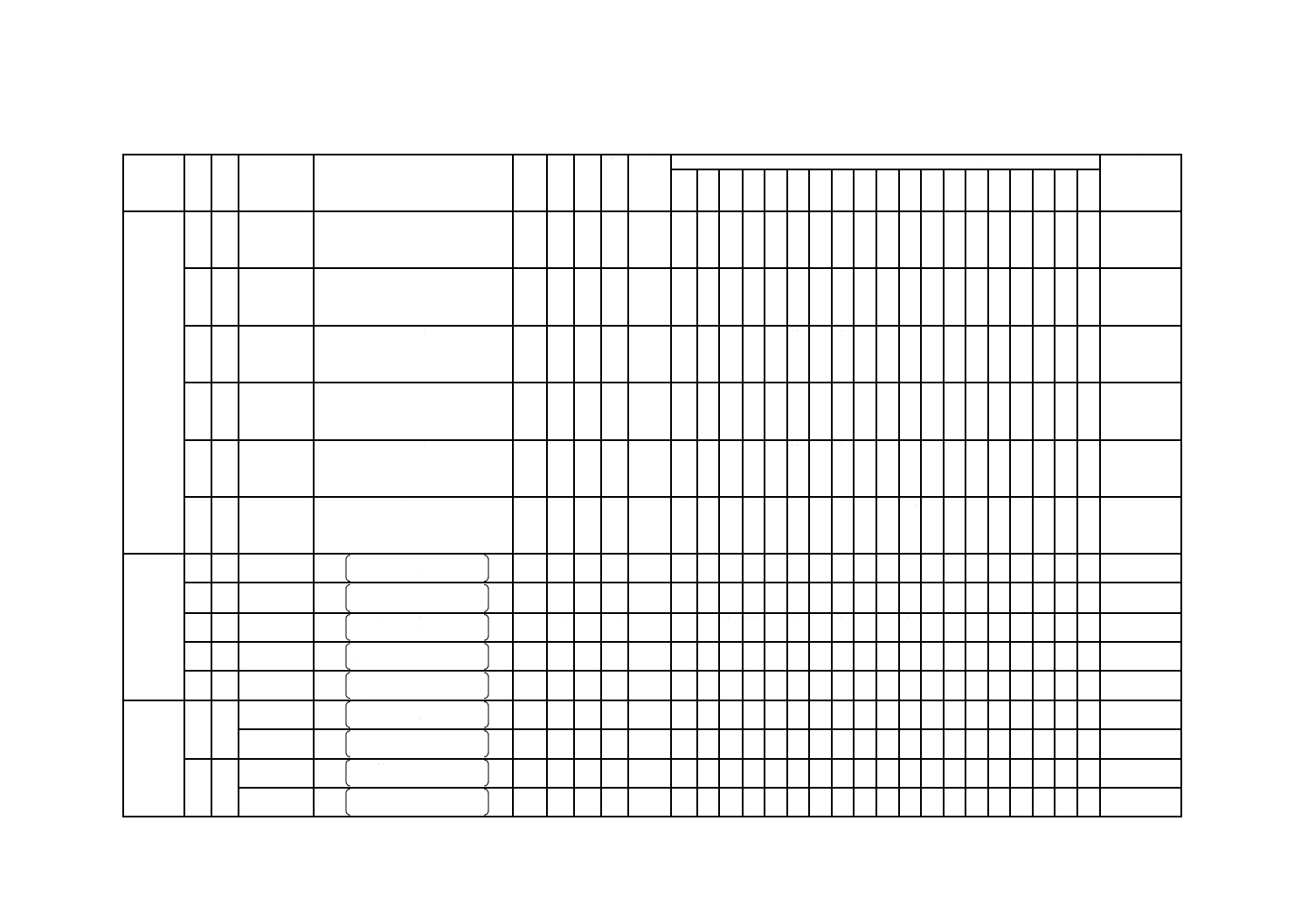

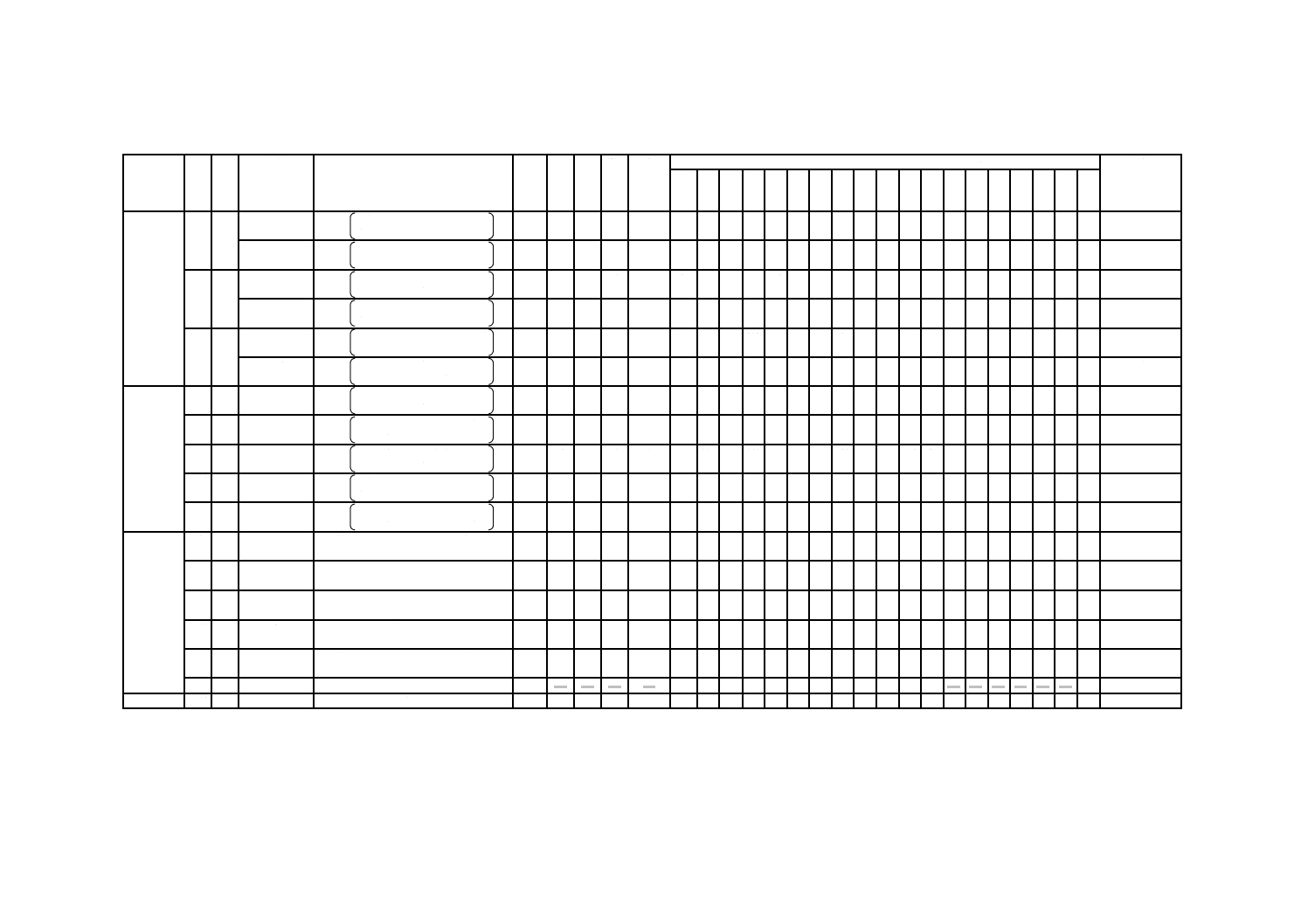

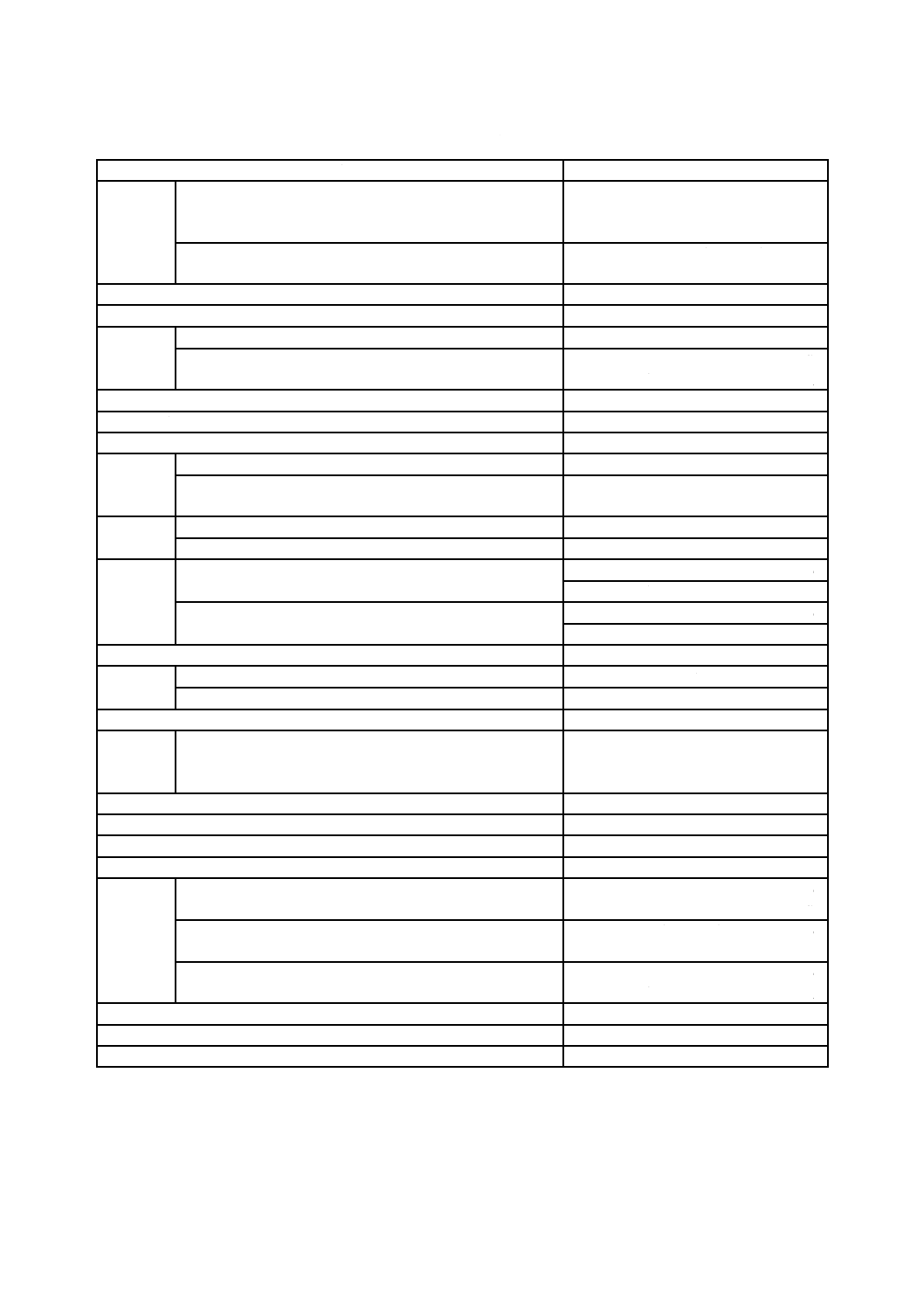

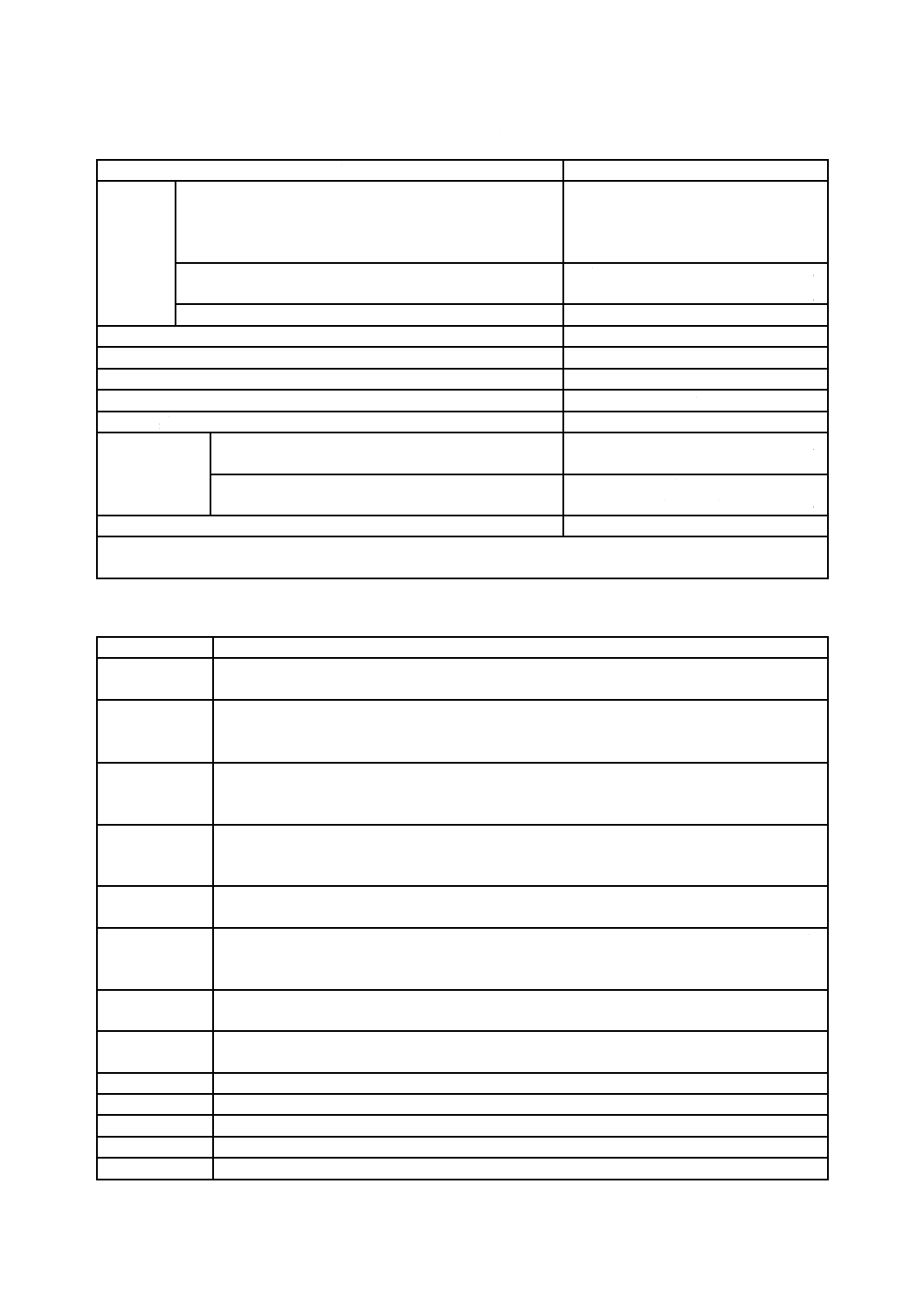

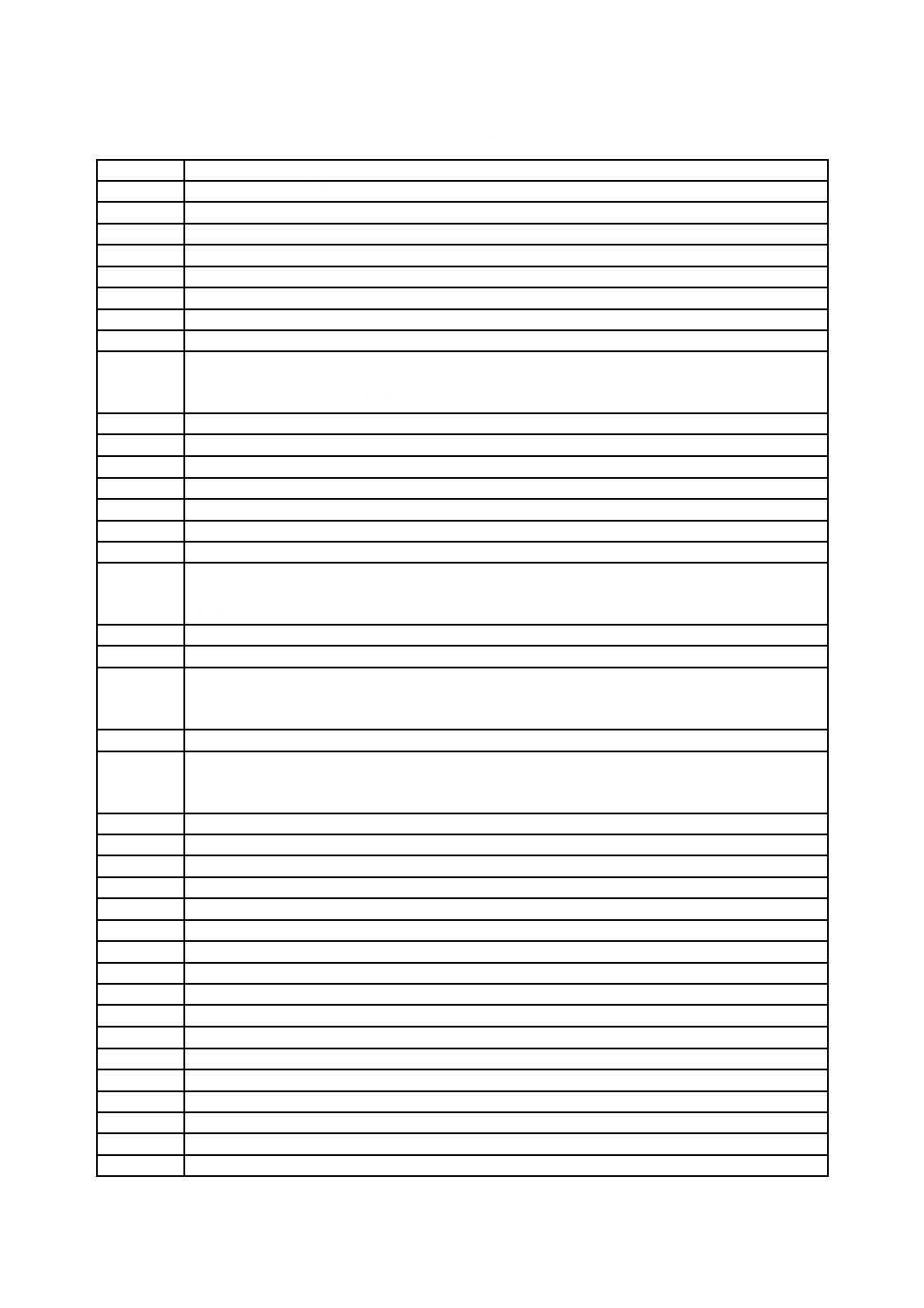

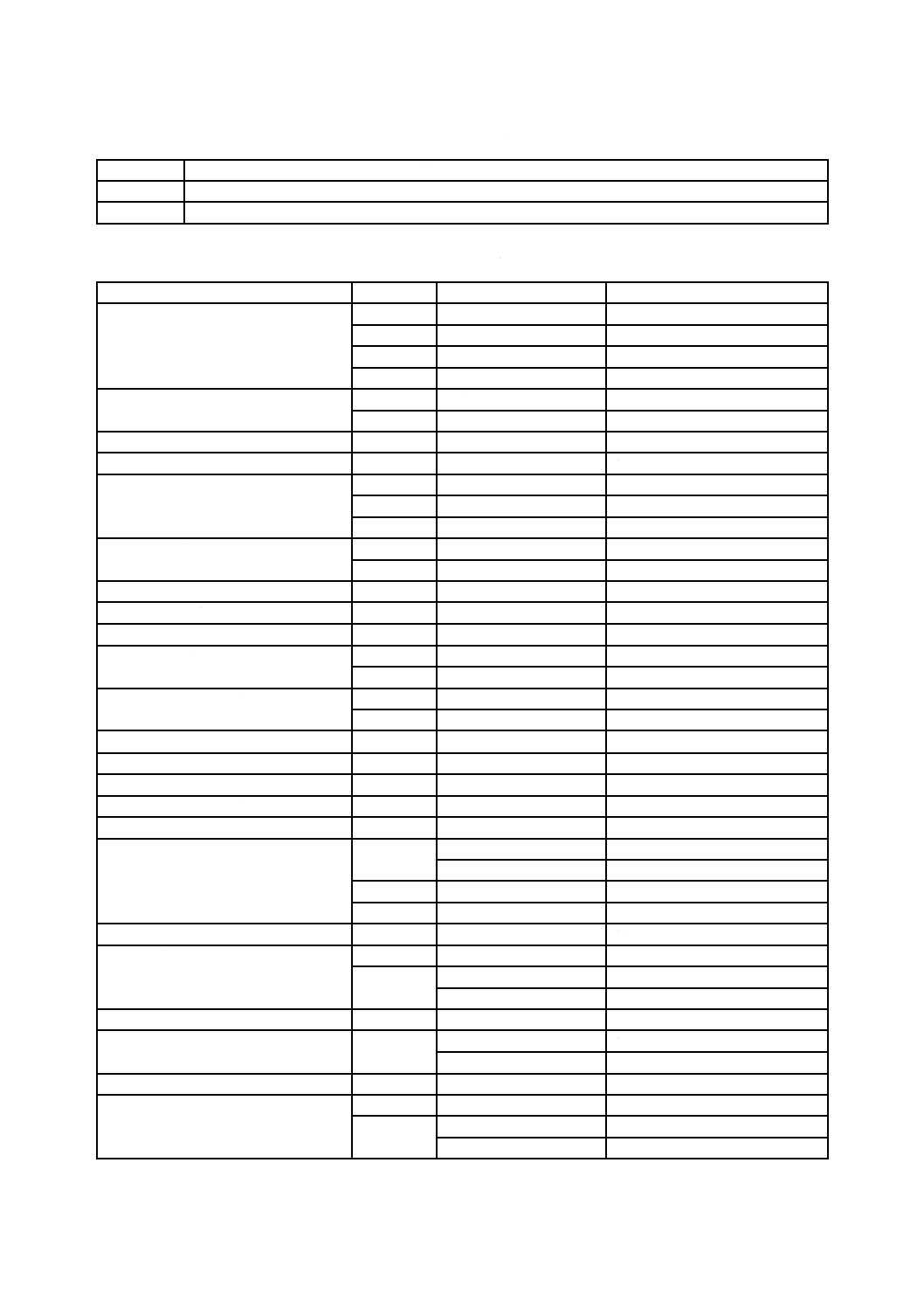

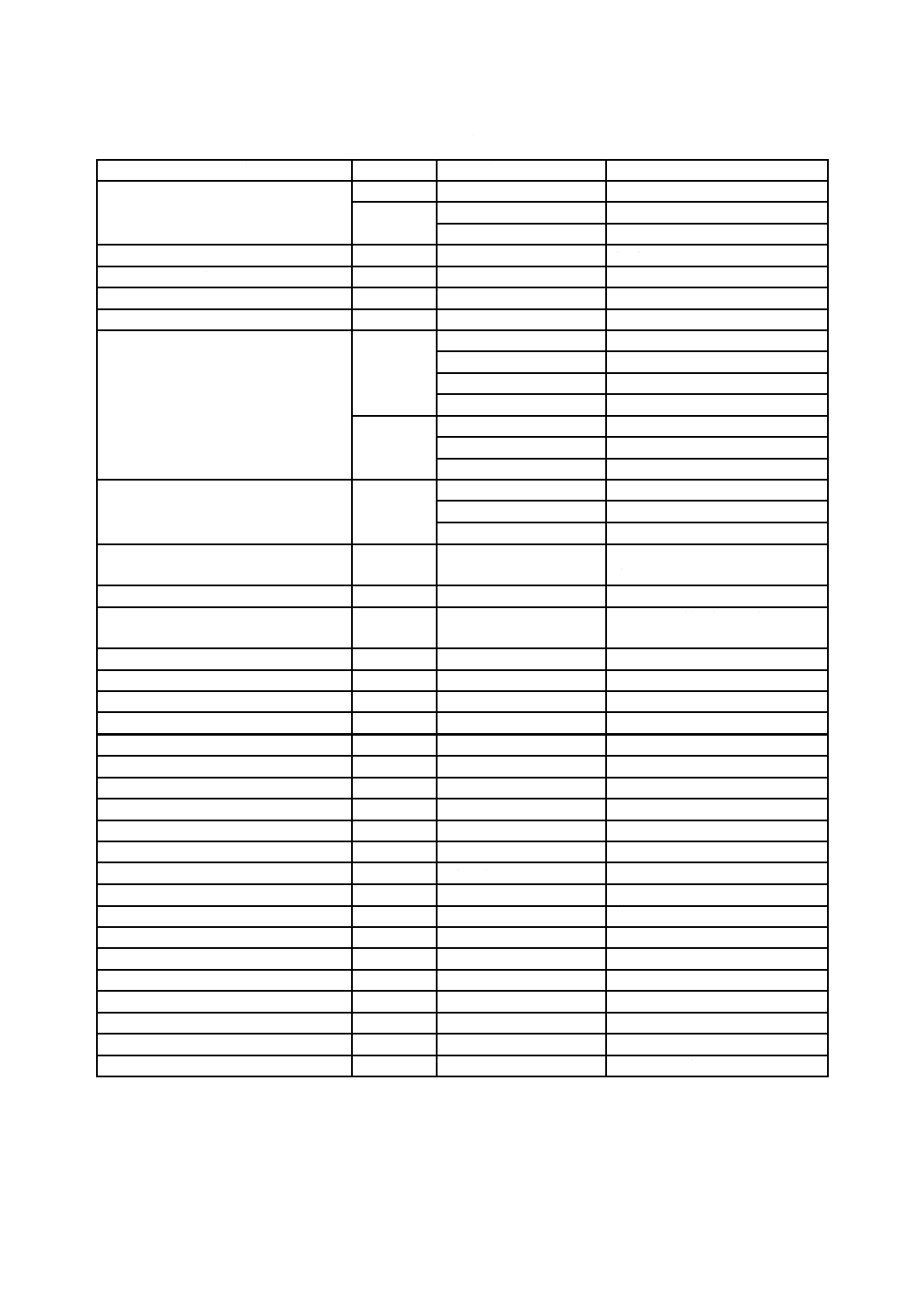

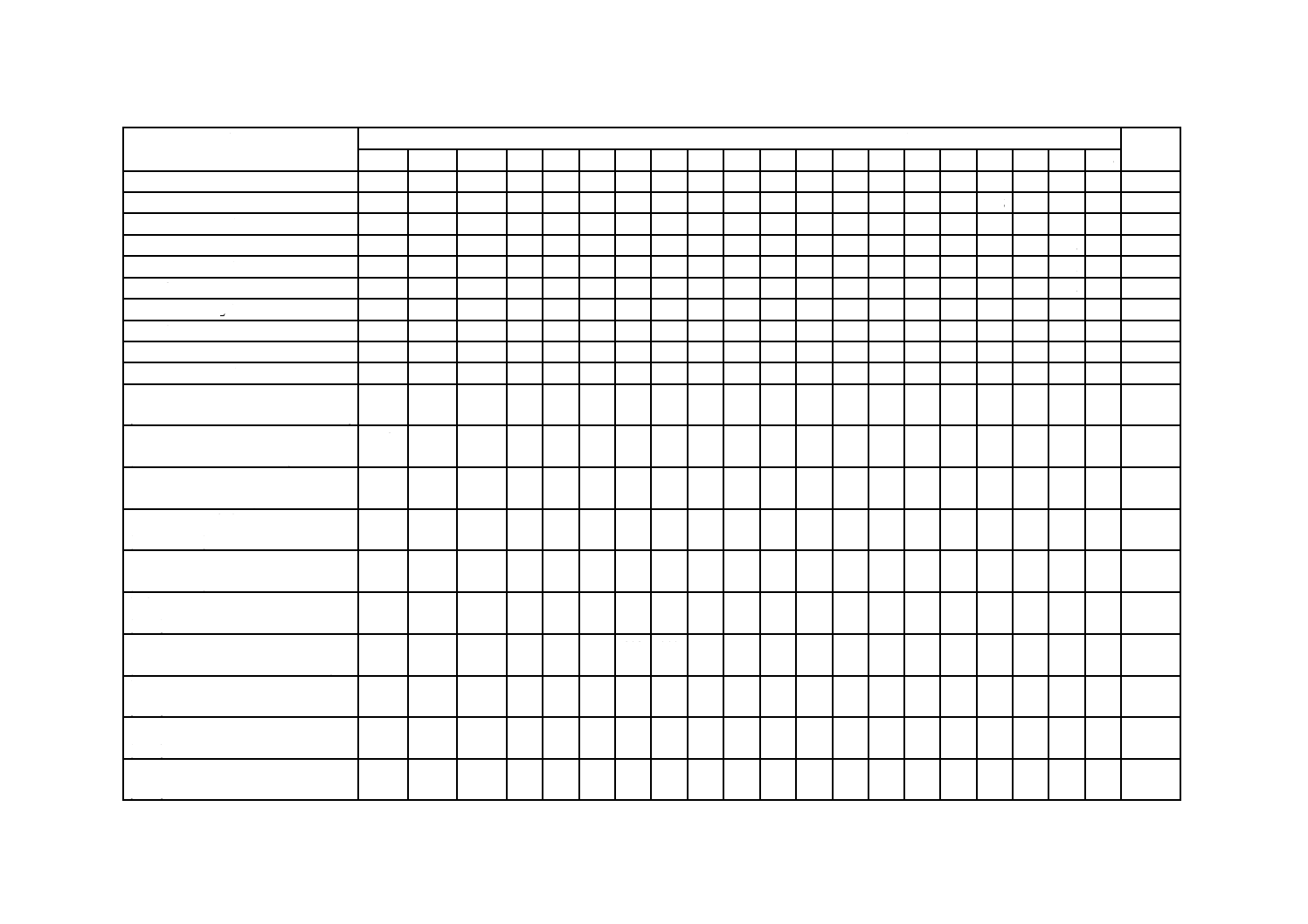

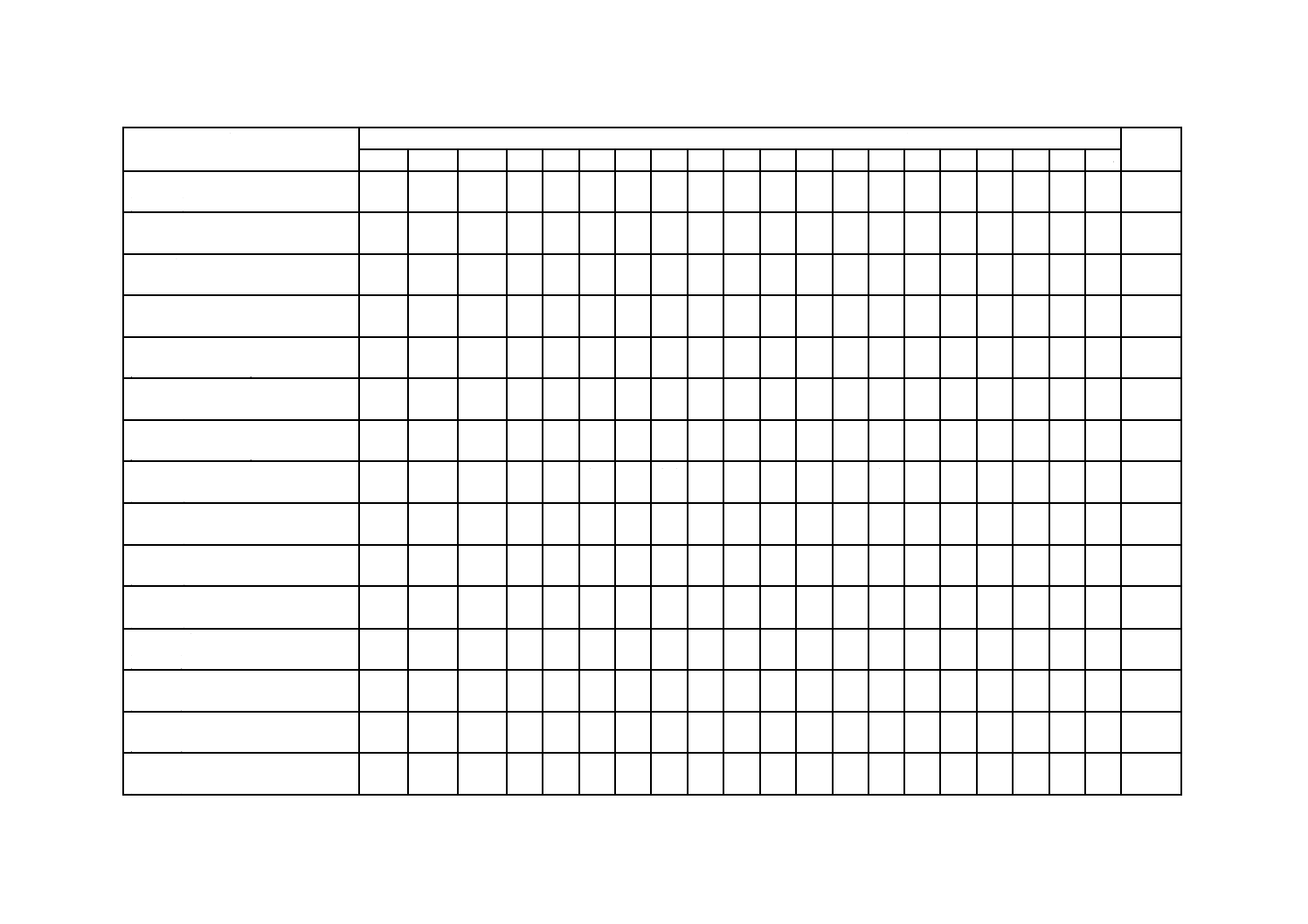

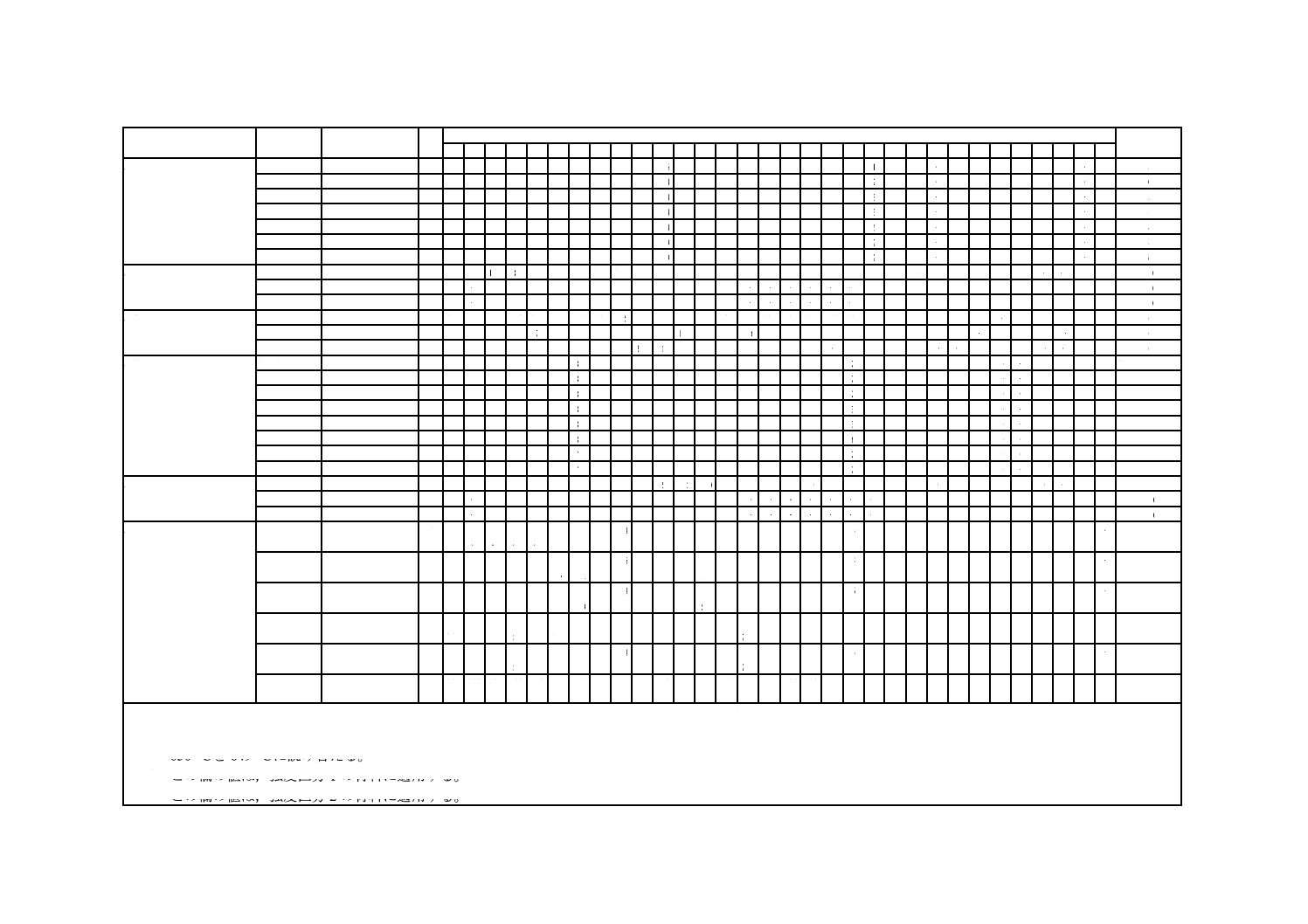

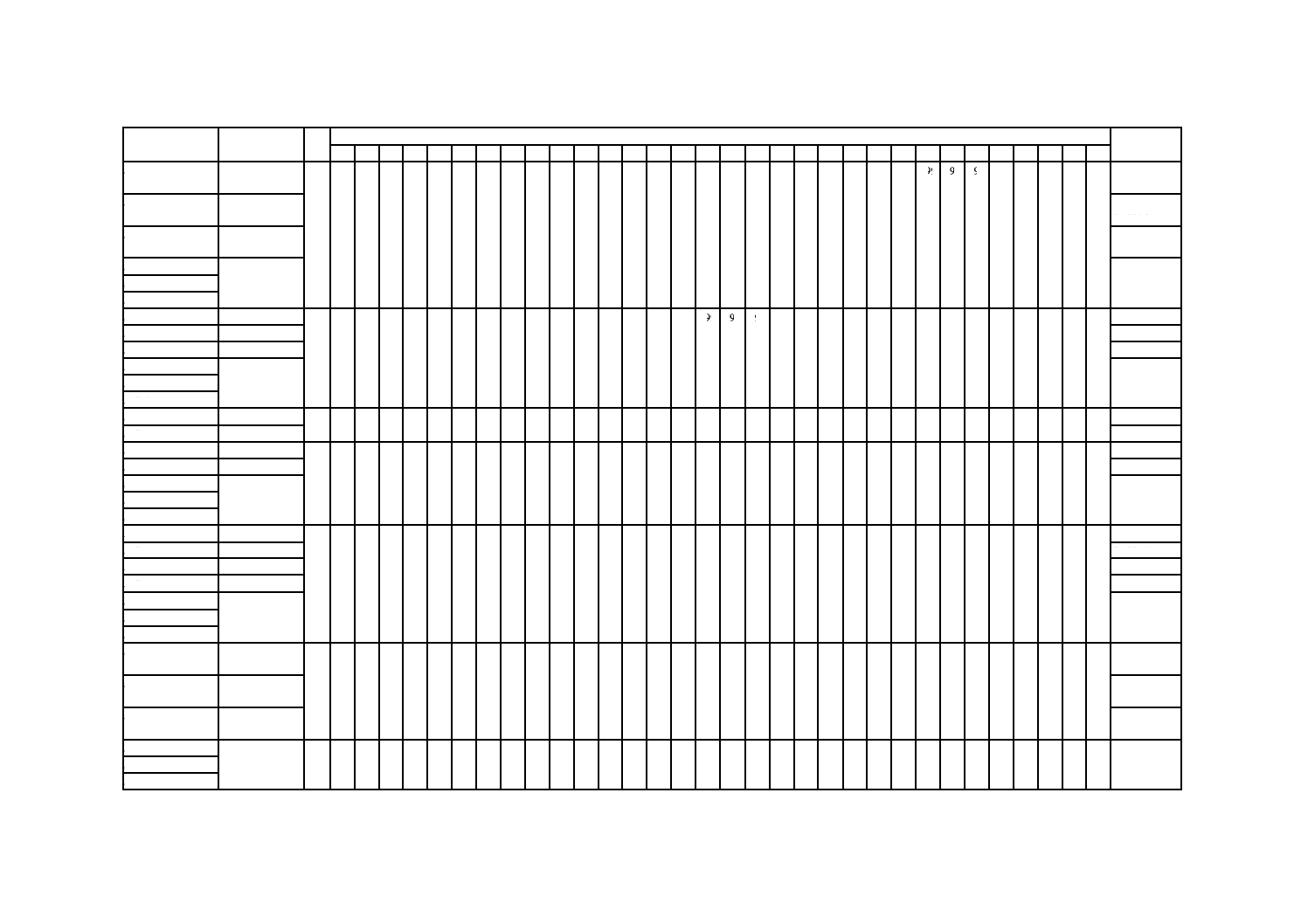

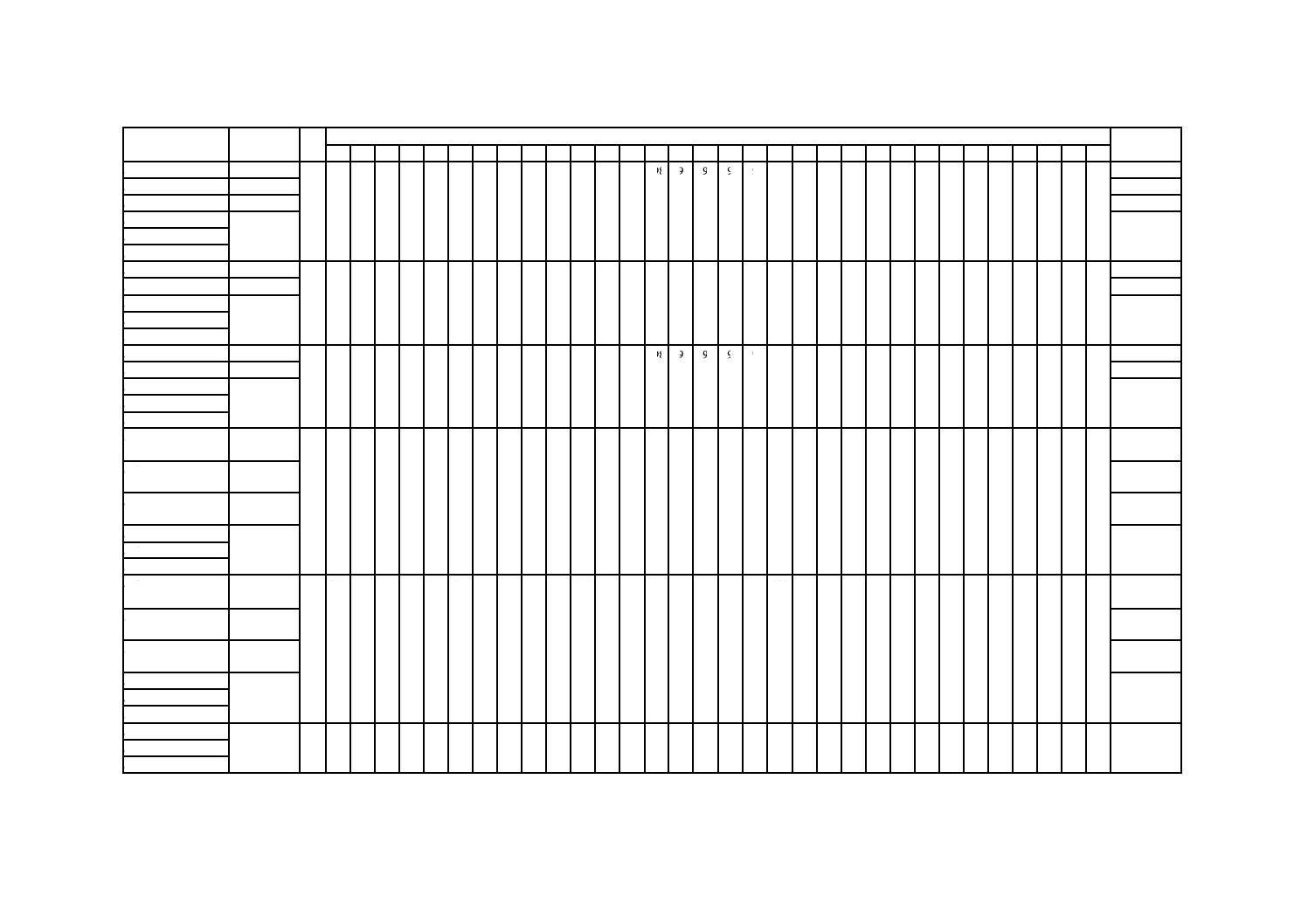

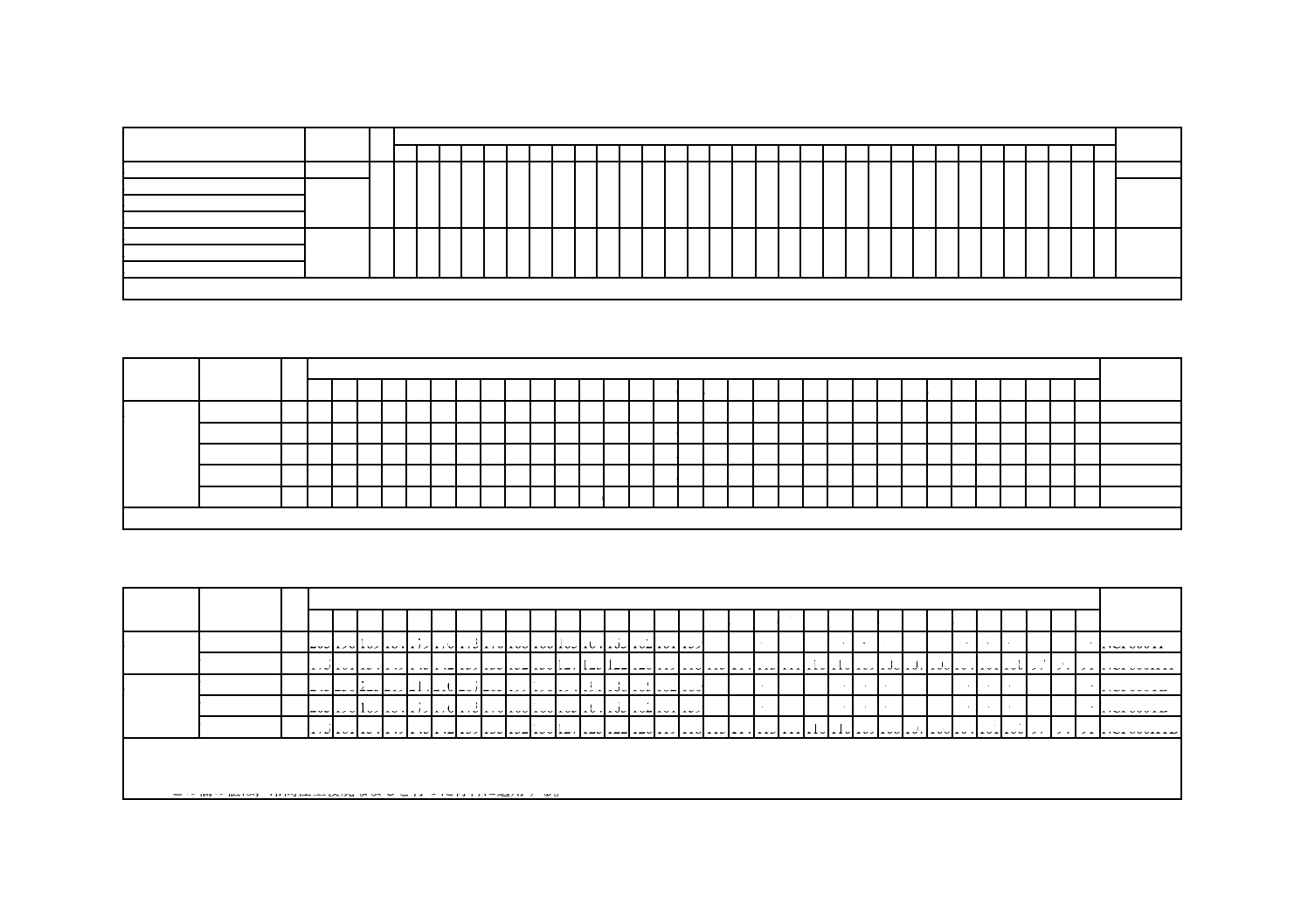

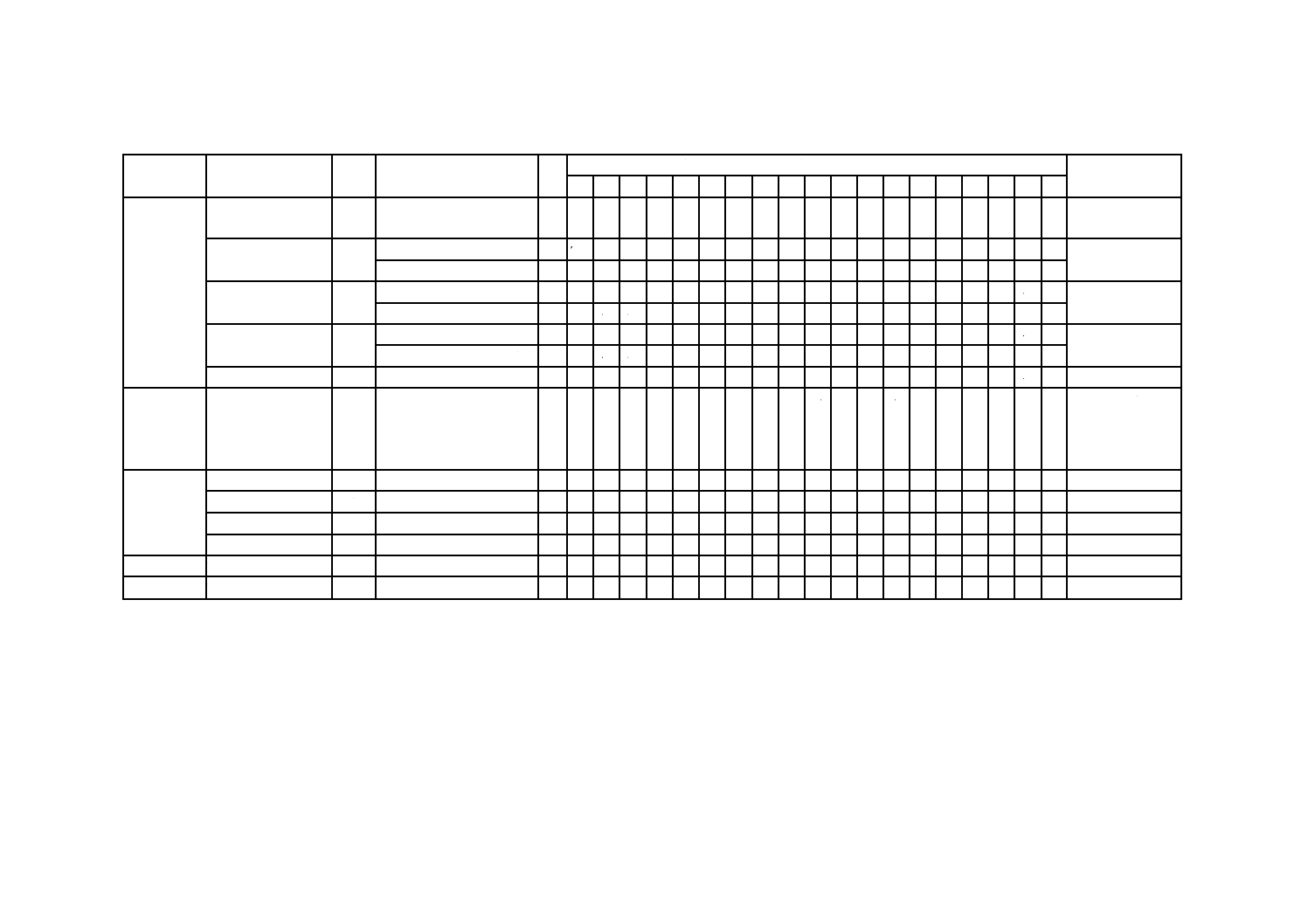

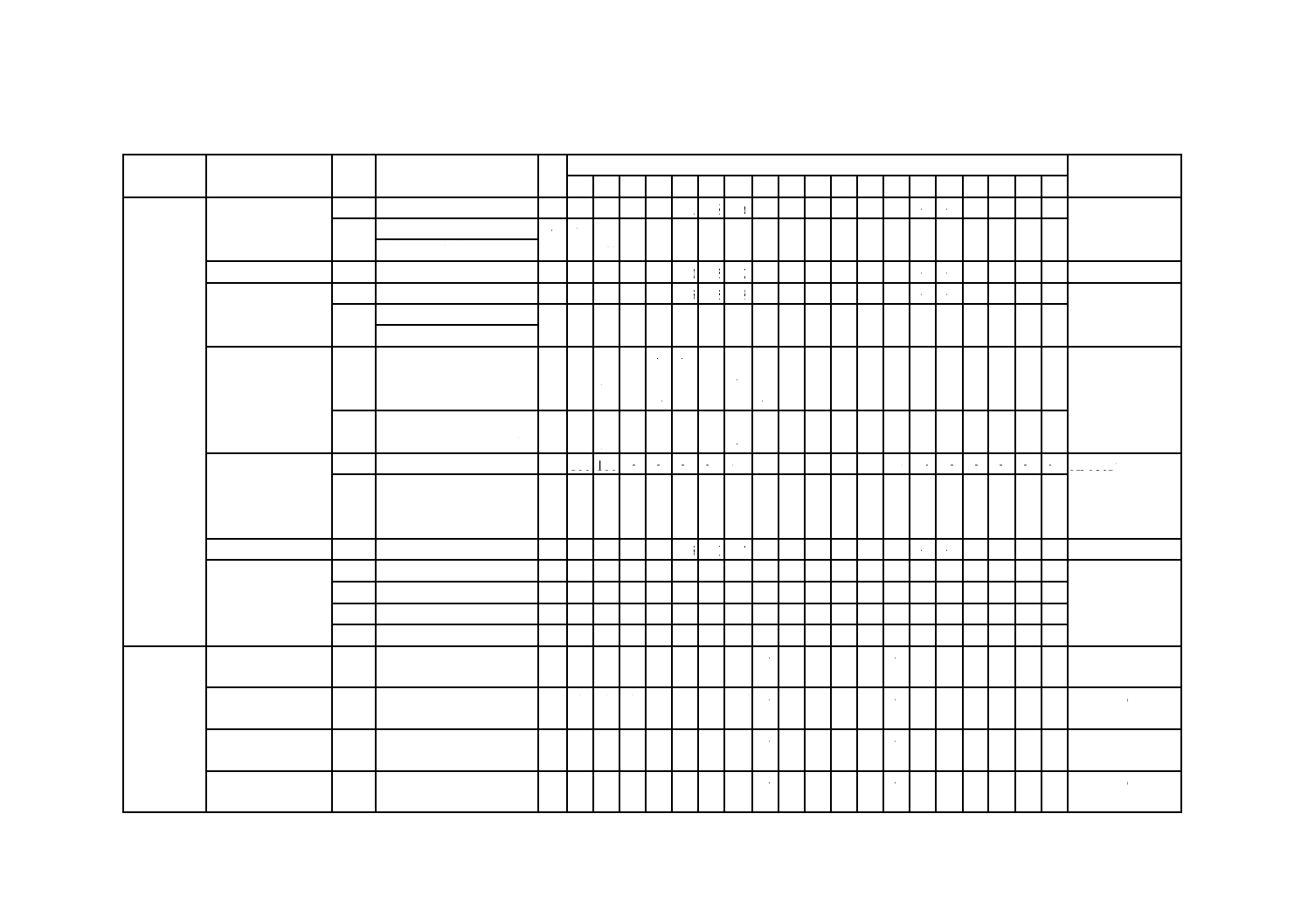

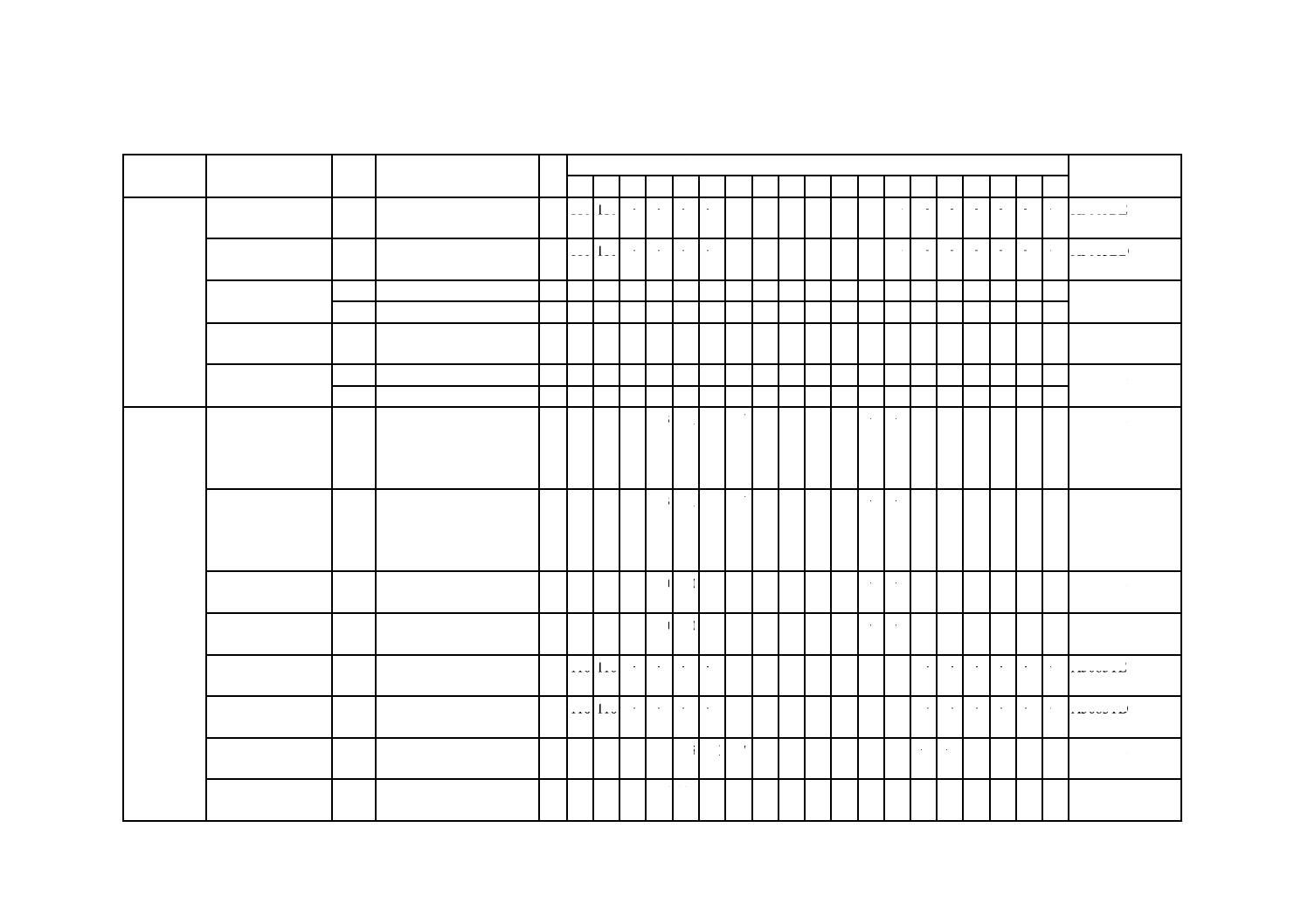

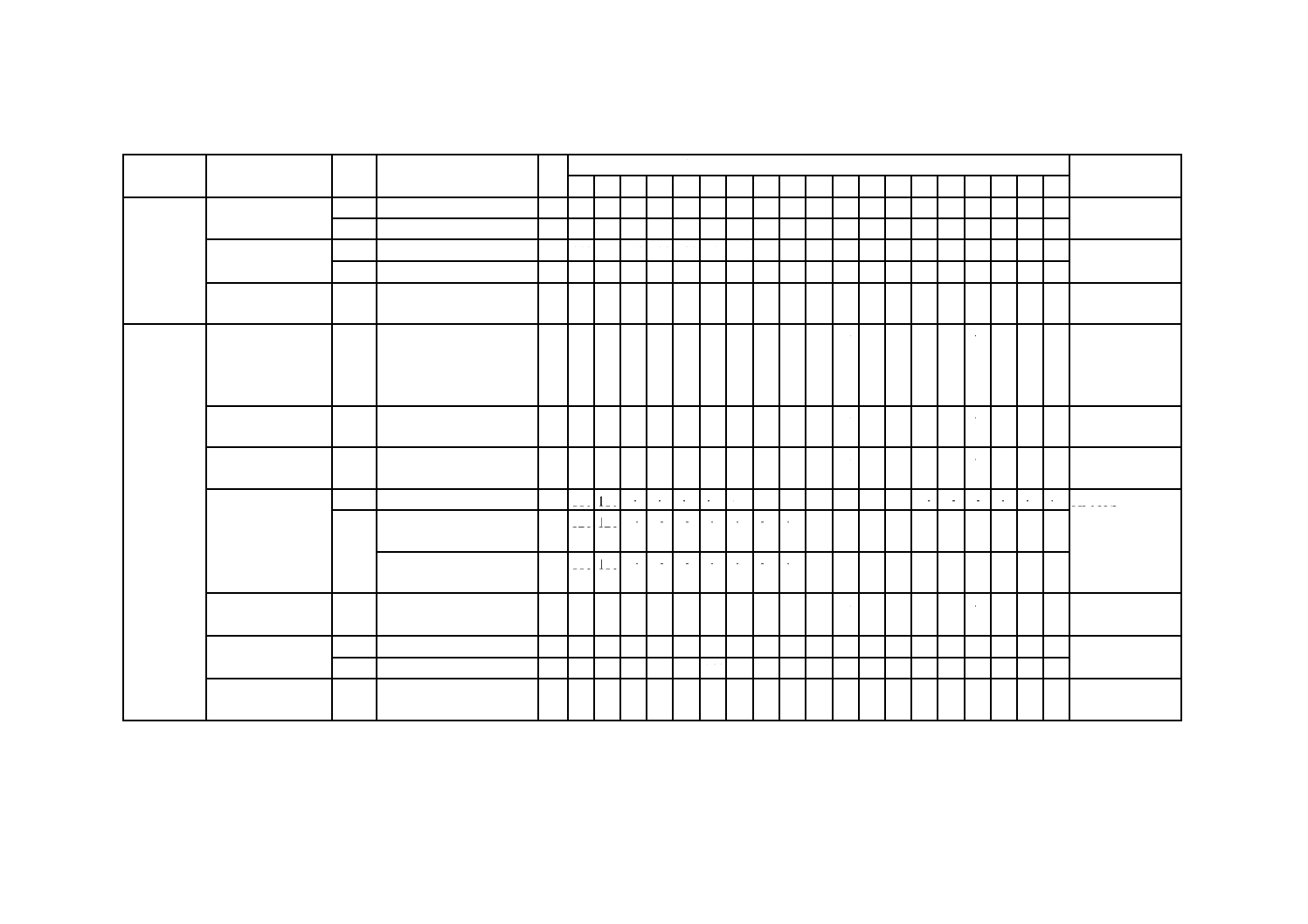

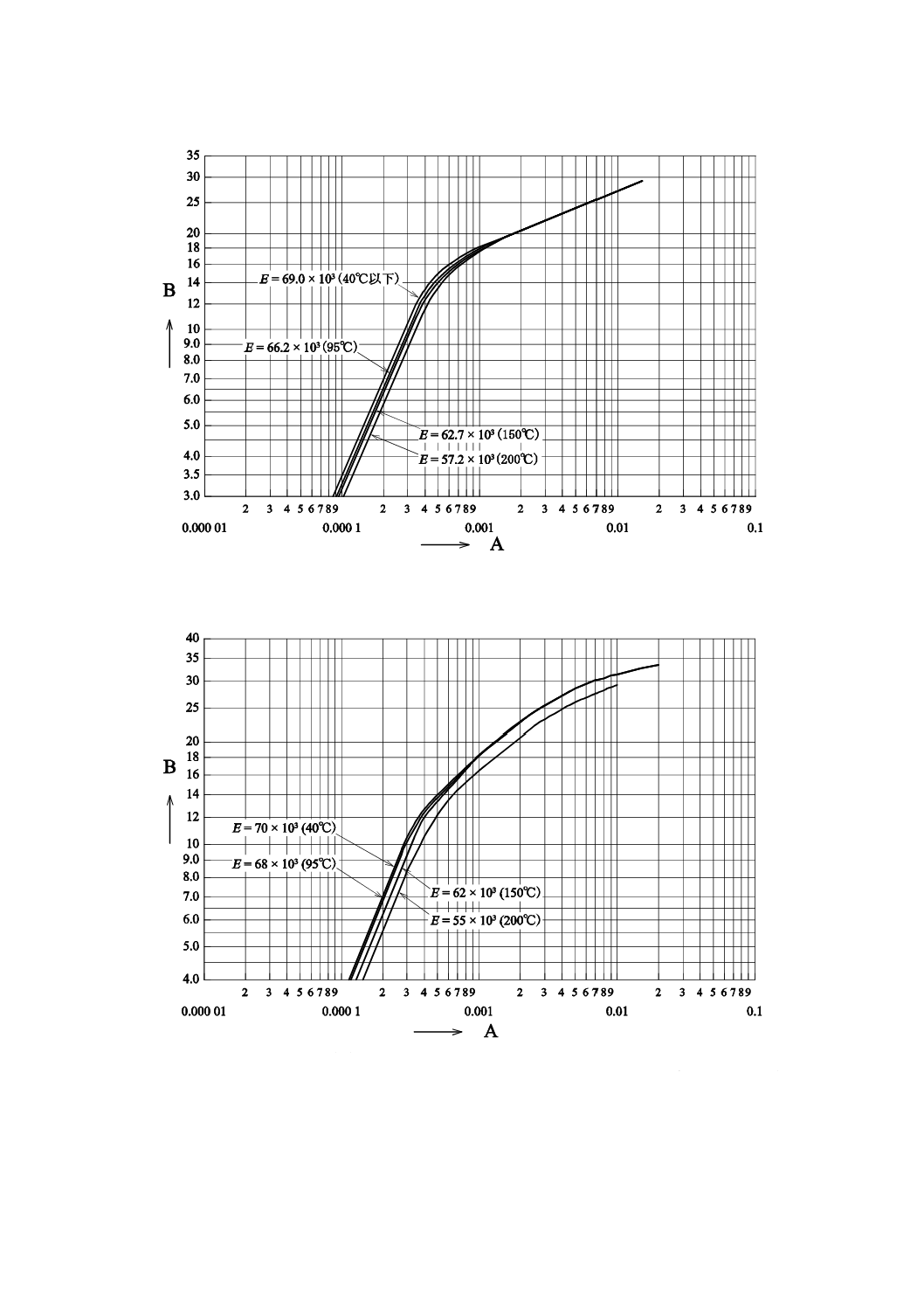

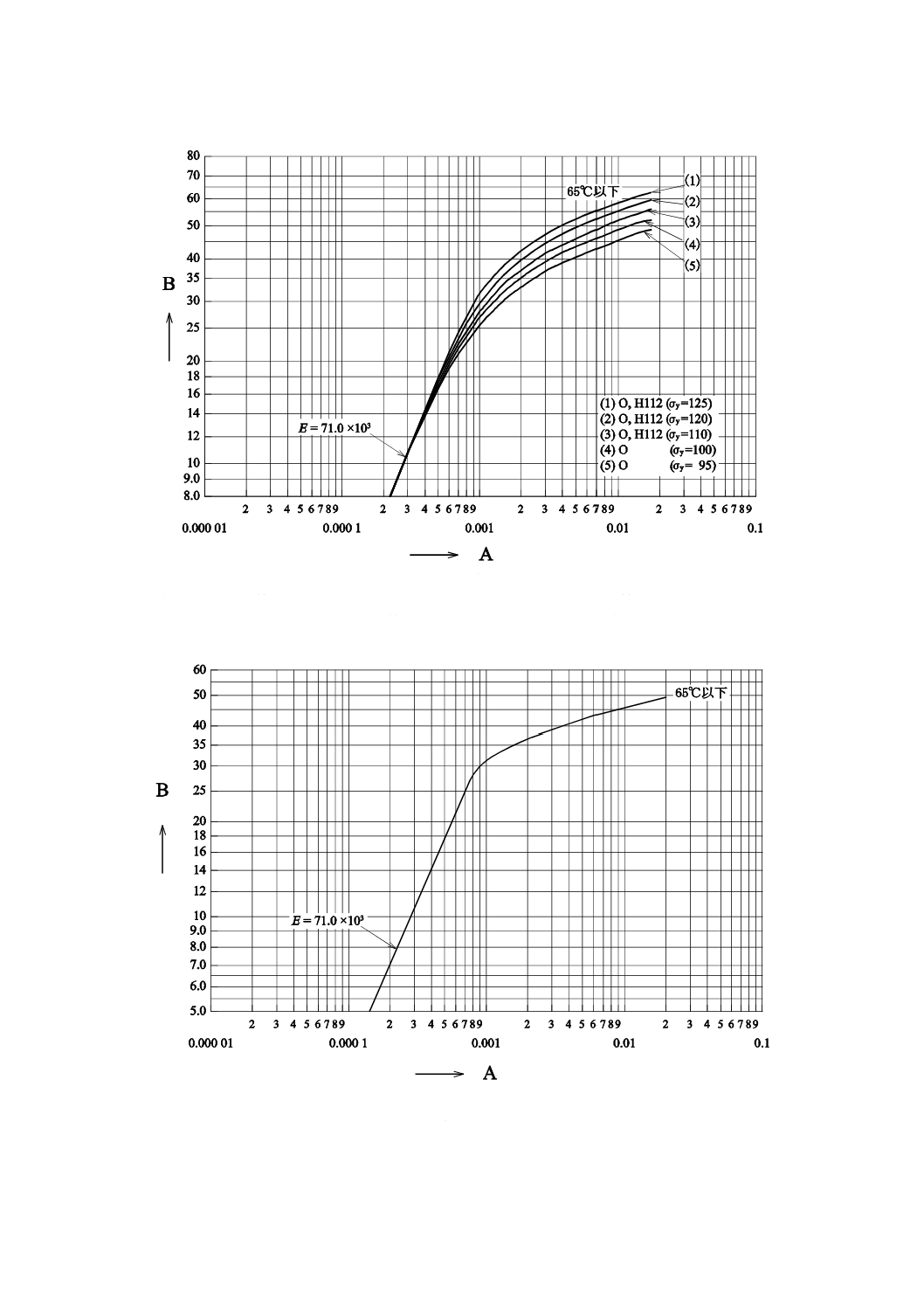

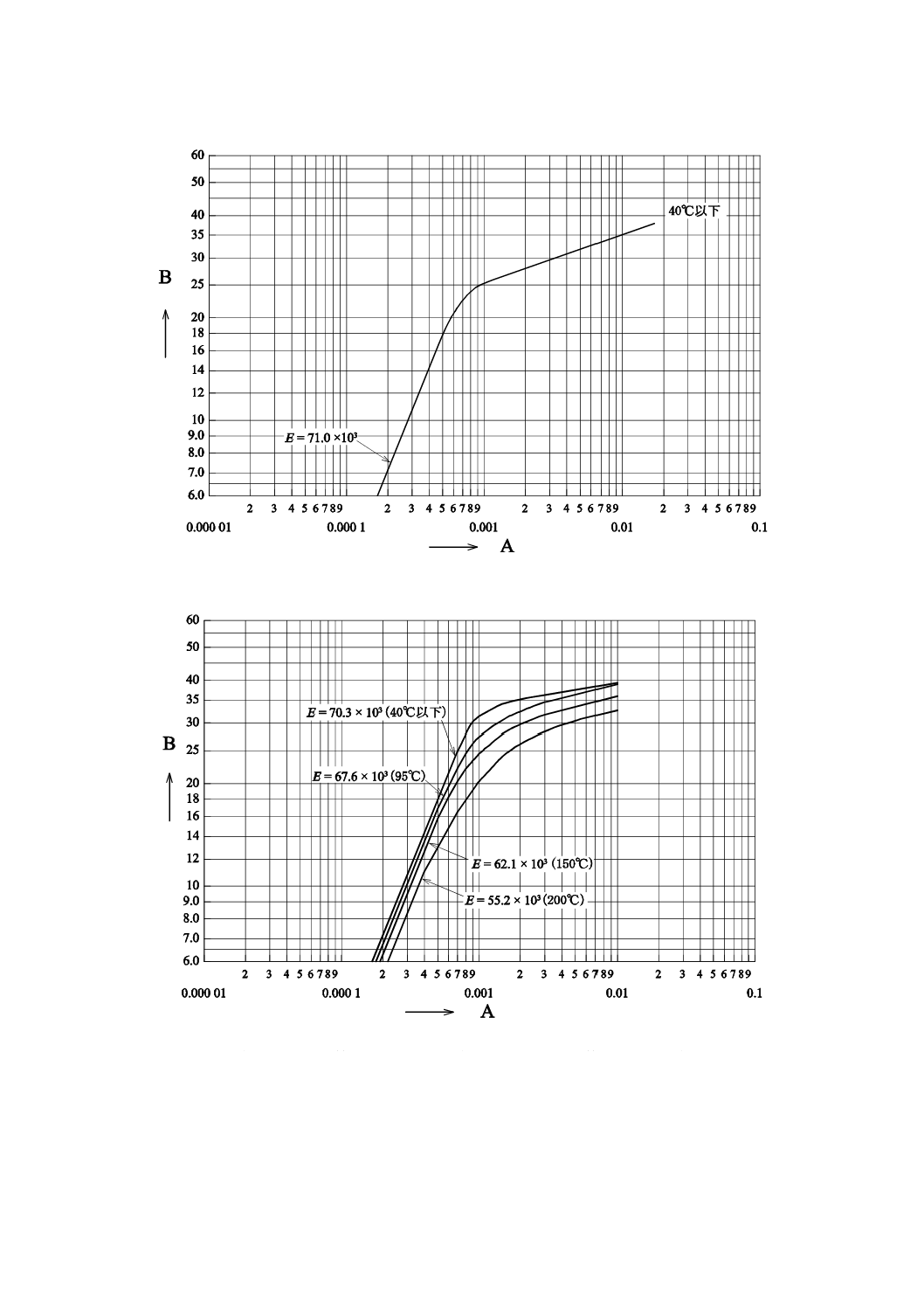

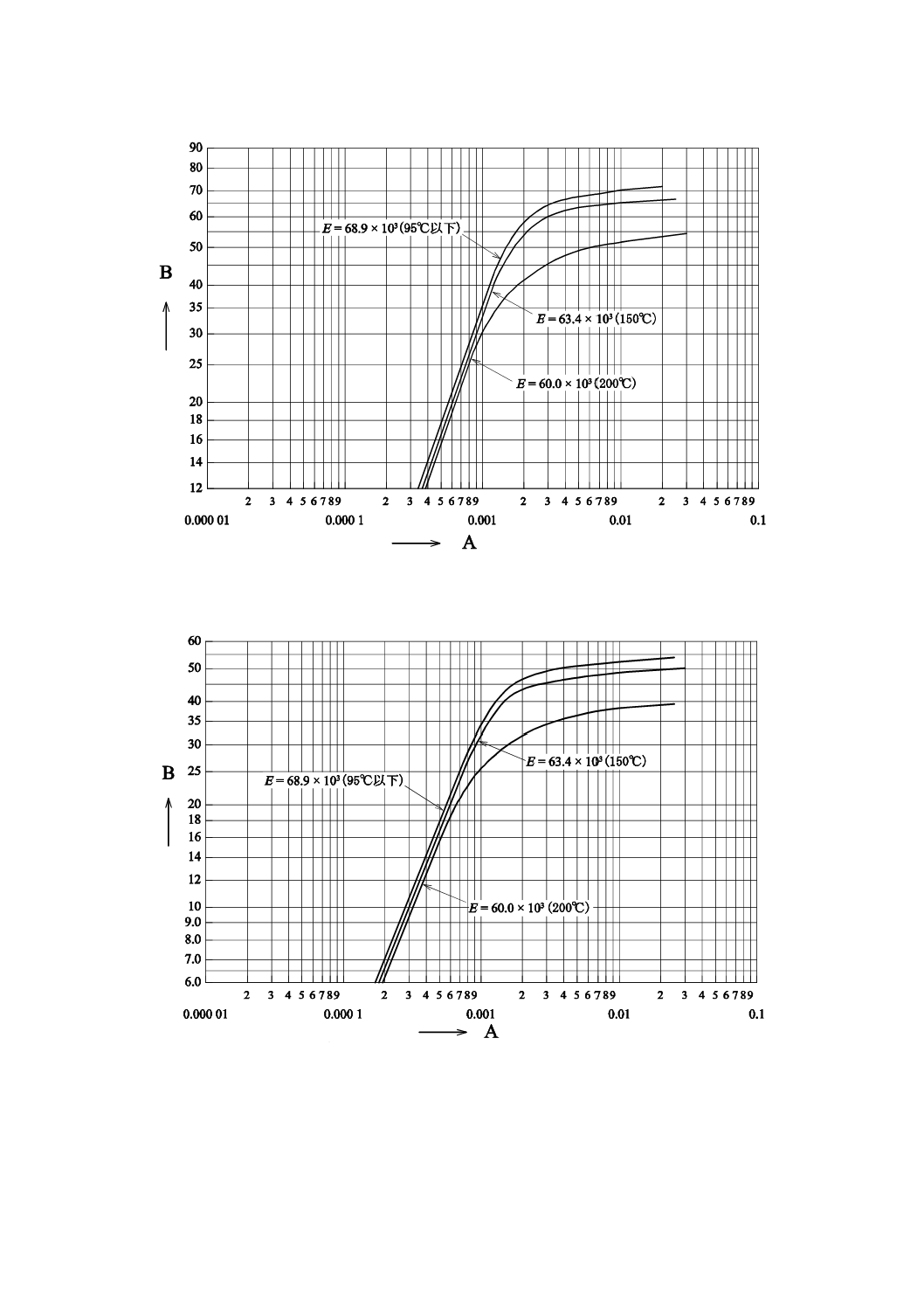

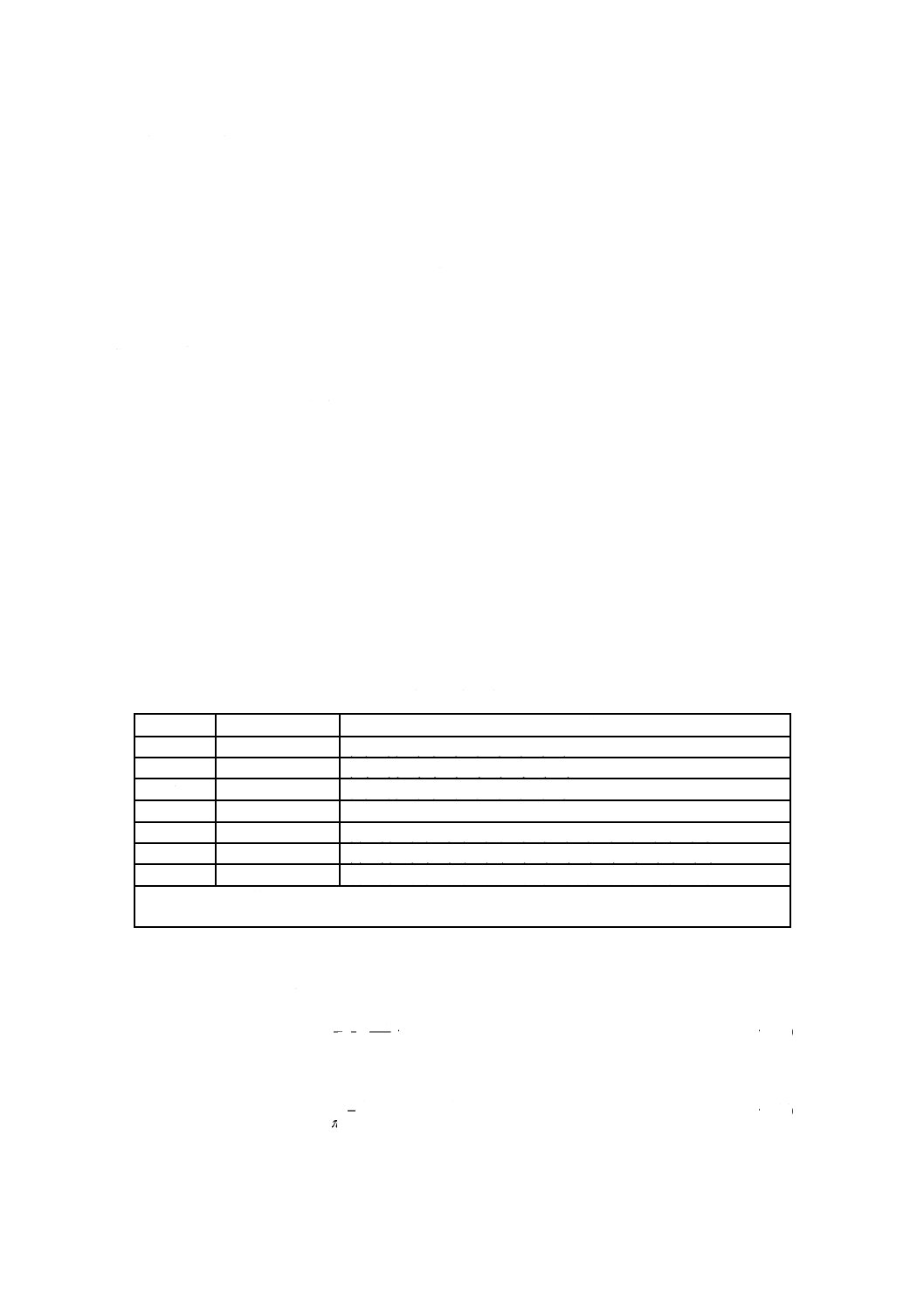

表B.1−鉄鋼材料の許容引張応力

種類

記号

標準成分(%)

材料規

格の引

張強さ

N/mm2

材料規

格の降

伏点

N/mm2

母材

の

区分

グル

ープ

番号

外圧

チャ

ート

番号

製造

方法

注

各温度(℃)における許容引張応力 N/mm2

記号

〜40 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800

JIS G 3103 SB410

−

410

225

1

1

2

−

a), ag)

118 118 118 118 118 118 118 118 118 117 114 112 108 103 90 75 62 46 32 22 17 − − − − − − − − − − SB410

SB450

−

450

245

1

1

2

−

a), ag)

128 128 128 128 128 128 128 128 128 127 125 122 118 112 96 80 63 46 32 22 17 − − − − − − − − − − SB450

SB480

−

480

265

1

2

3

−

a), ag)

138 138 138 138 138 138 138 138 138 137 135 132 128 122 102 84 67 51 34 22 17 − − − − − − − − − − SB480

SB450M

0.5Mo

450

255

3

1

2

−

b), ag)

128 128 128 128 128 128 128 128 128 128 128 128 128 128 128 127 124 102 70 44 33 − − − − − − − − − − SB450M

SB480M

0.5Mo

480

275

3

2

3

−

b), ag)

138 138 138 138 138 138 138 138 138 138 138 138 138 138 138 137 134 104 70 44 33 − − − − − − − − − − SB480M

JIS G 3106 SM400A

−

400

195

1

1

1, 2

−

ac)

114 114 114 114 114 113 111 109 107 104 101 99 96 − − − − − − − − − − − − − − − − − − SM400A

205

1

1

1, 2

−

ac)

114 114 114 114 114 114 114 114 112 110 107 104 100 − − − − − − − − − − − − − − − − − −

215

1

1

1, 2

−

ac)

114 114 114 114 114 114 114 114 114 114 112 109 105 − − − − − − − − − − − − − − − − − −

235

1

1

1, 2

−

ac)

114 114 114 114 114 114 114 114 114 114 114 114 114 − − − − − − − − − − − − − − − − − −

245

1

1

1, 2

−

ac)

114 114 114 114 114 114 114 114 114 114 114 114 114 − − − − − − − − − − − − − − − − − −

SM400B

−

400

195

1

1

1, 2

−

ac)

114 114 114 114 114 113 111 109 107 104 101 99 96 − − − − − − − − − − − − − − − − − − SM400B

205

1

1

1, 2

−

ac)

114 114 114 114 114 114 114 114 112 110 107 104 100 − − − − − − − − − − − − − − − − − −

215

1

1

1, 2

−

ac)

114 114 114 114 114 114 114 114 114 114 112 109 105 − − − − − − − − − − − − − − − − − −

235

1

1

1, 2

−

ac)

114 114 114 114 114 114 114 114 114 114 114 114 114 − − − − − − − − − − − − − − − − − −

245

1

1

1, 2

−

ac)

114 114 114 114 114 114 114 114 114 114 114 114 114 − − − − − − − − − − − − − − − − − −

SM400C

−

400

215

1

1

2

−

−

114 114 114 114 114 114 114 114 114 114 112 109 105 − − − − − − − − − − − − − − − − − − SM400C

235

1

1

2

−

−

114 114 114 114 114 114 114 114 114 114 114 114 114 − − − − − − − − − − − − − − − − − −

245

1

1

2

−

−

114 114 114 114 114 114 114 114 114 114 114 114 114 − − − − − − − − − − − − − − − − − −

SM490A

−

490

275

1

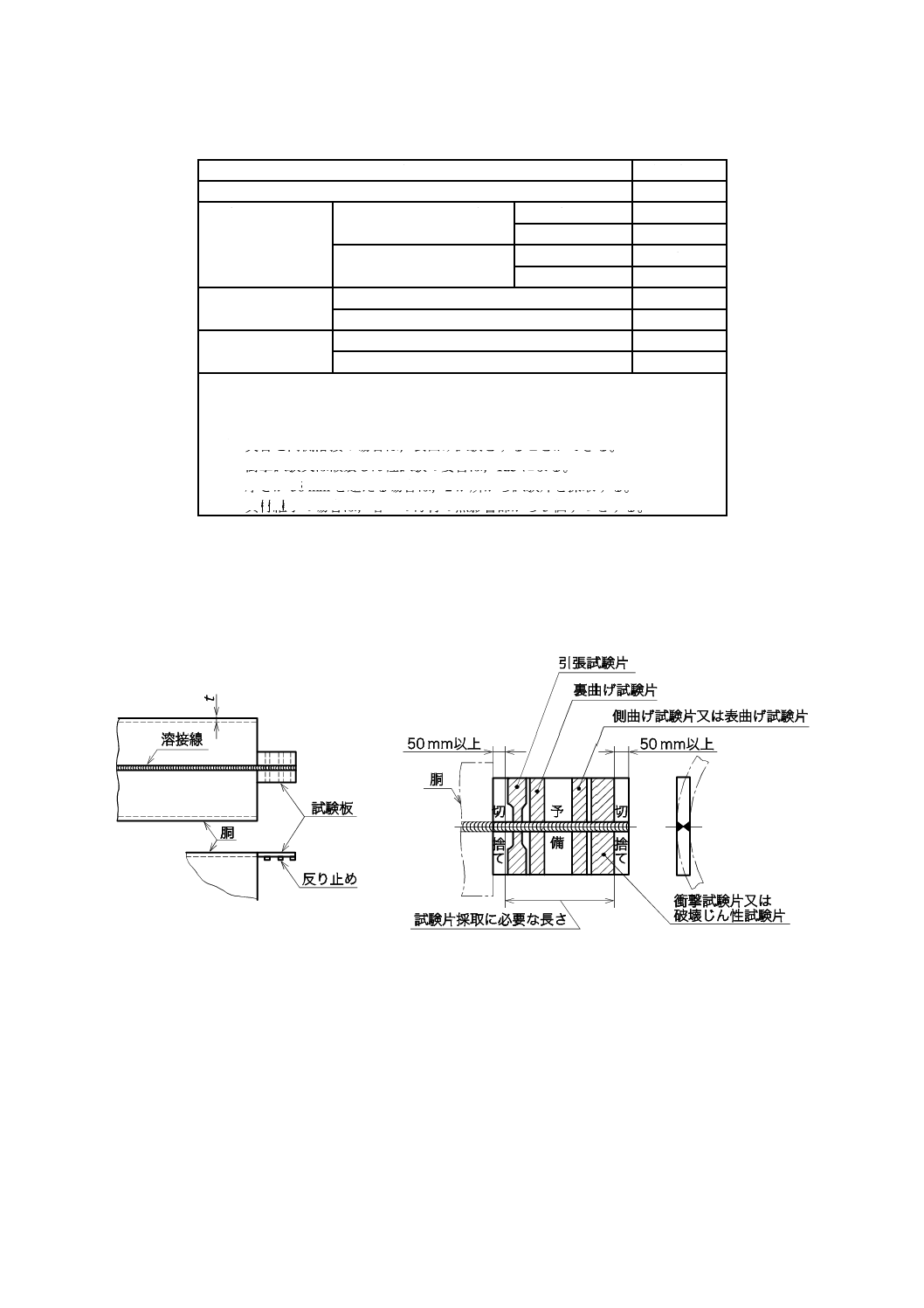

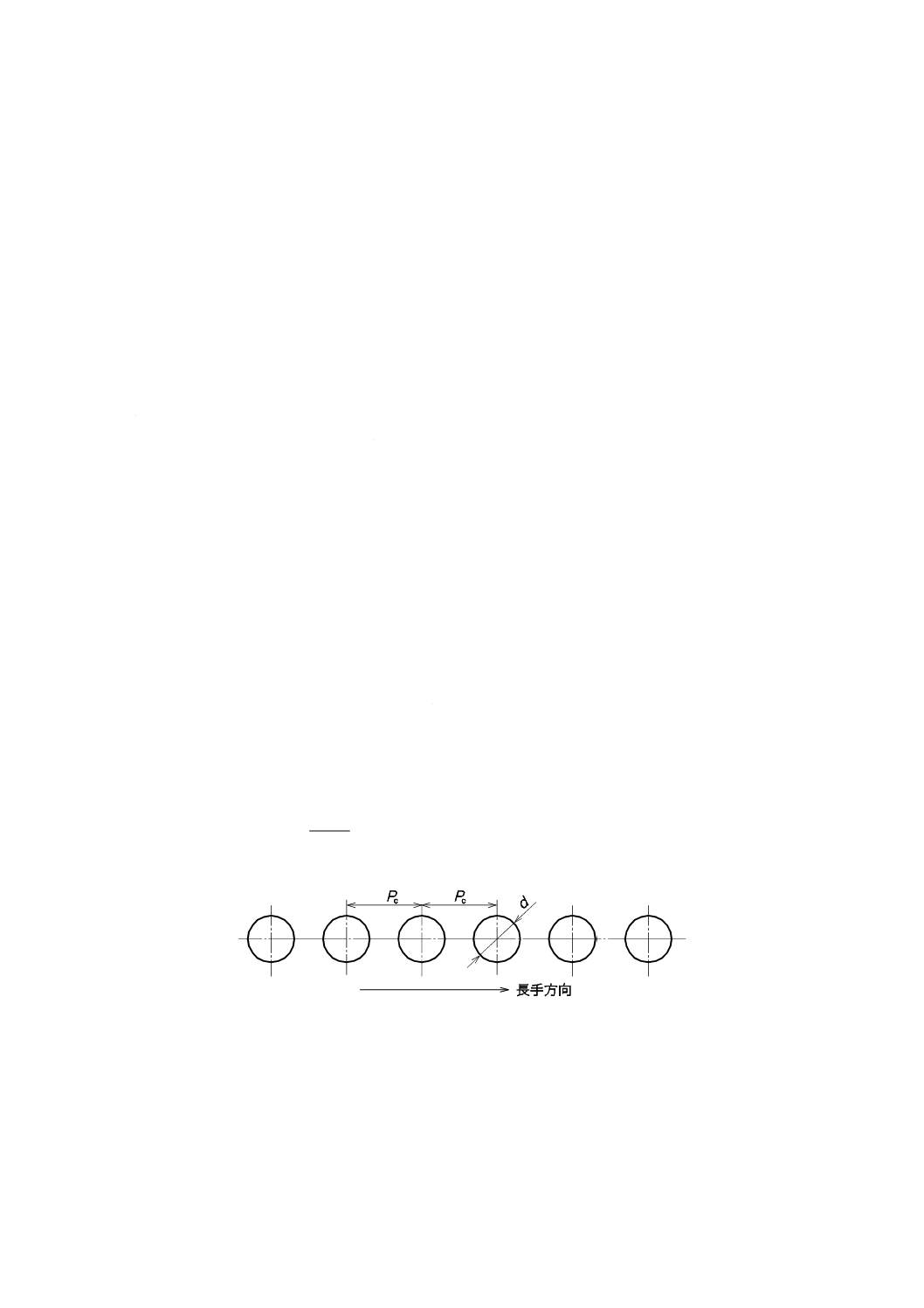

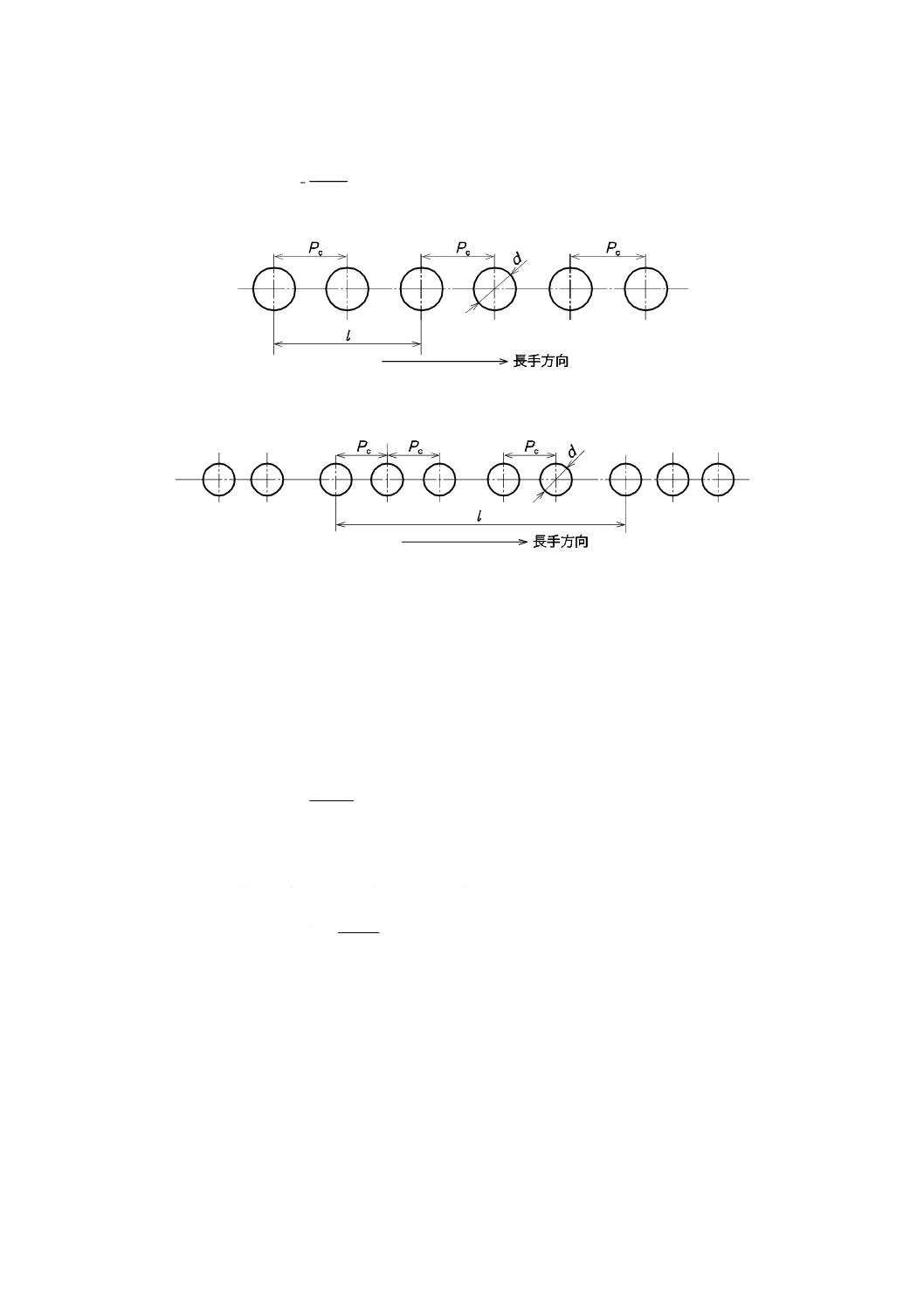

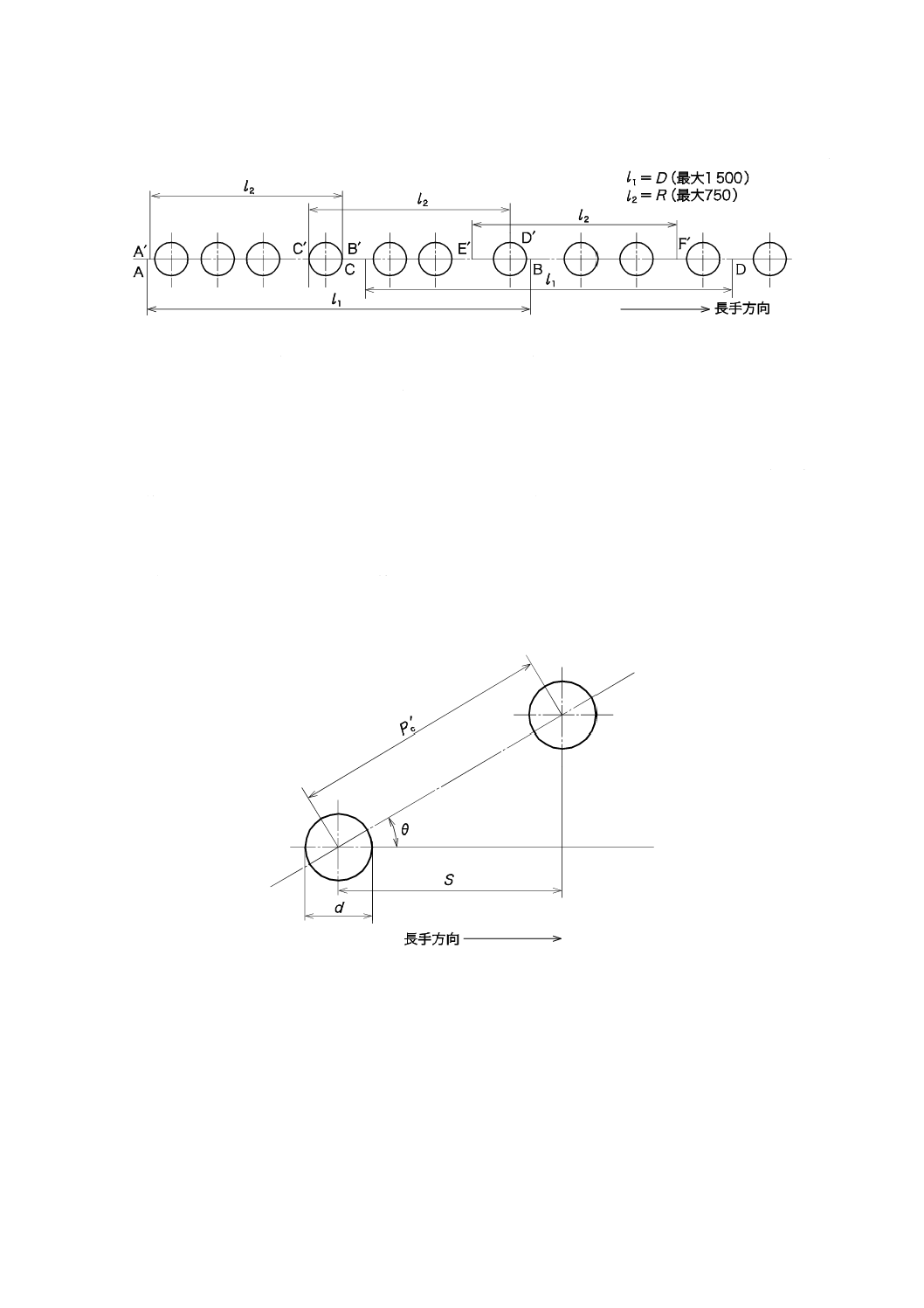

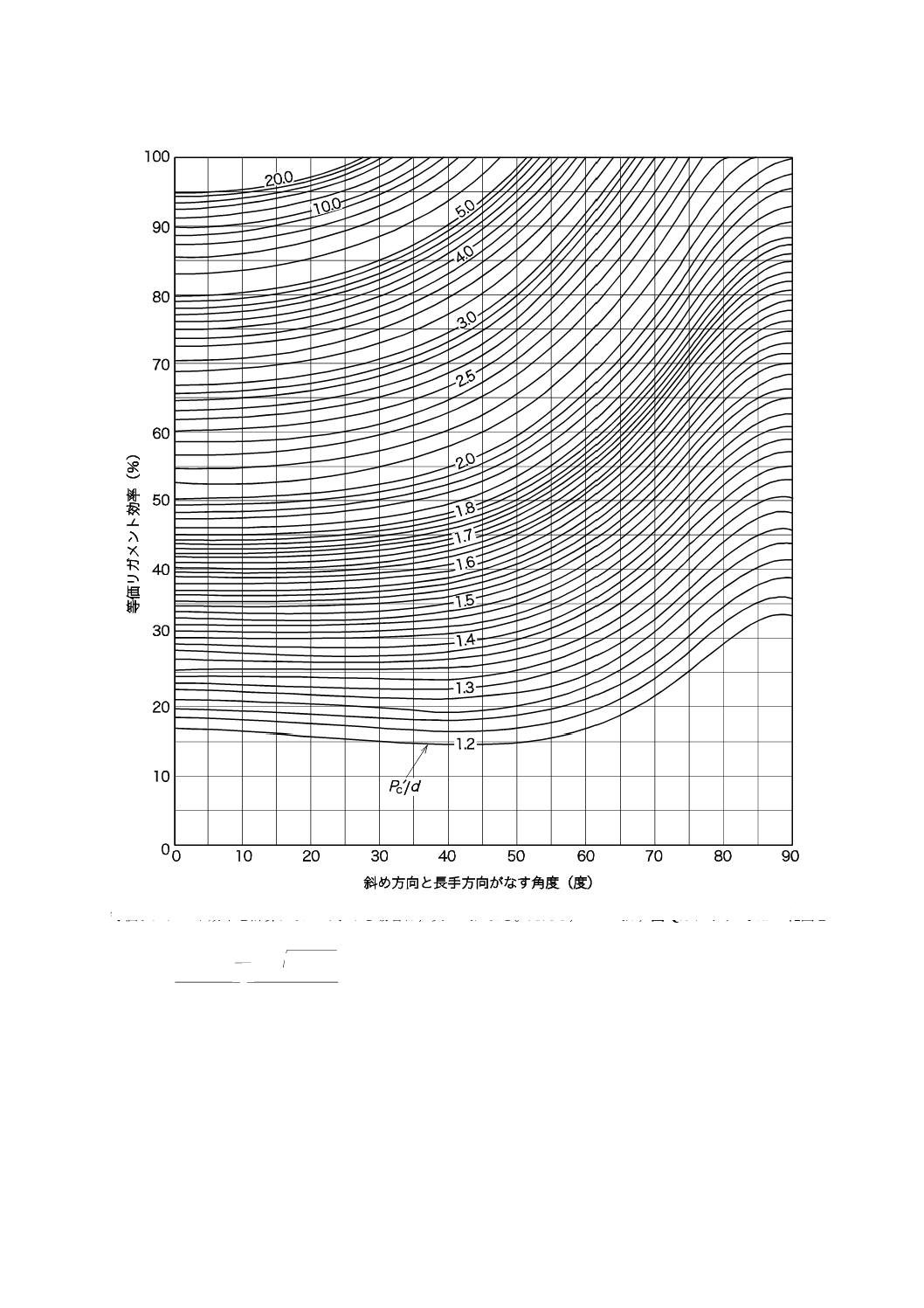

2