5

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

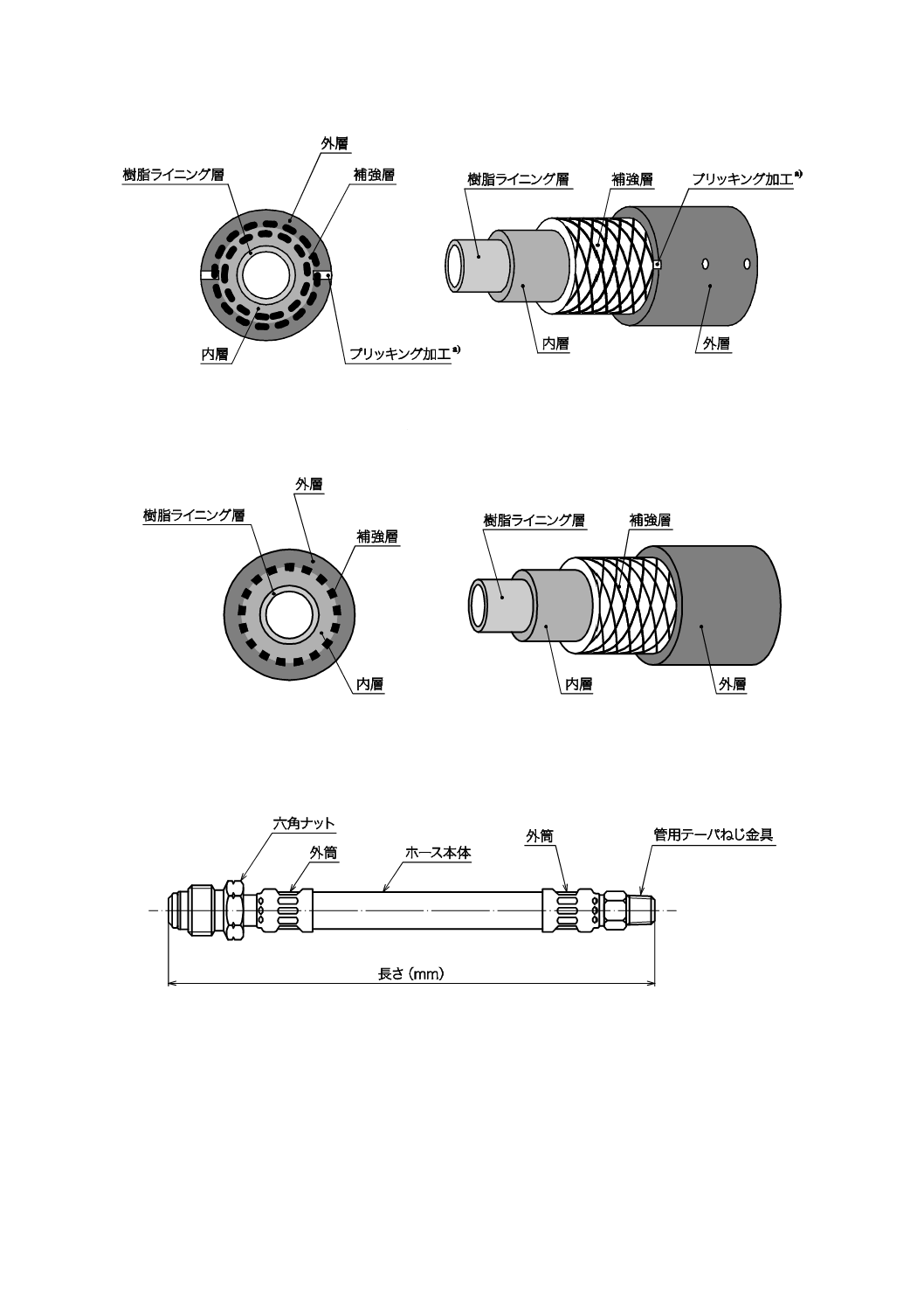

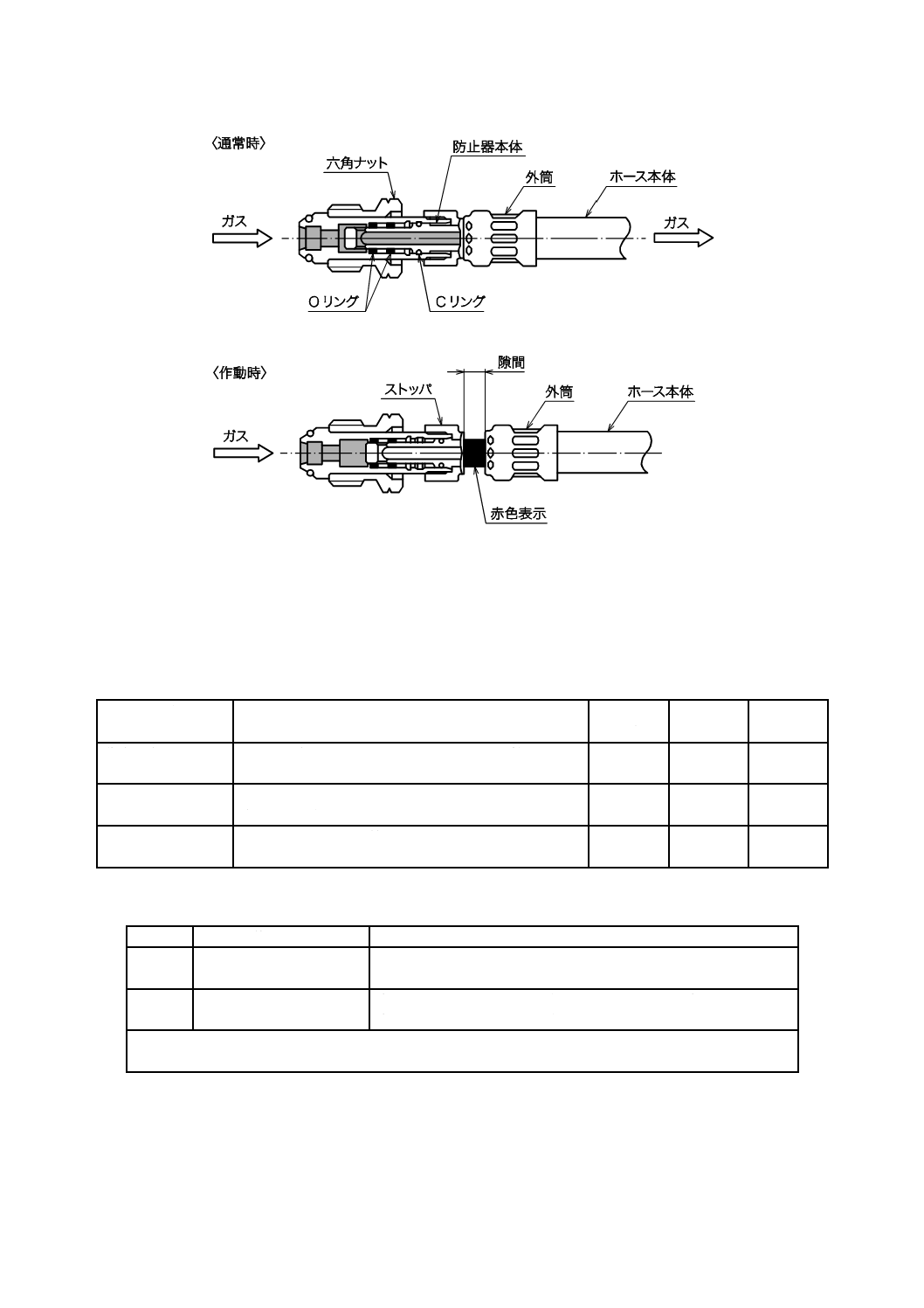

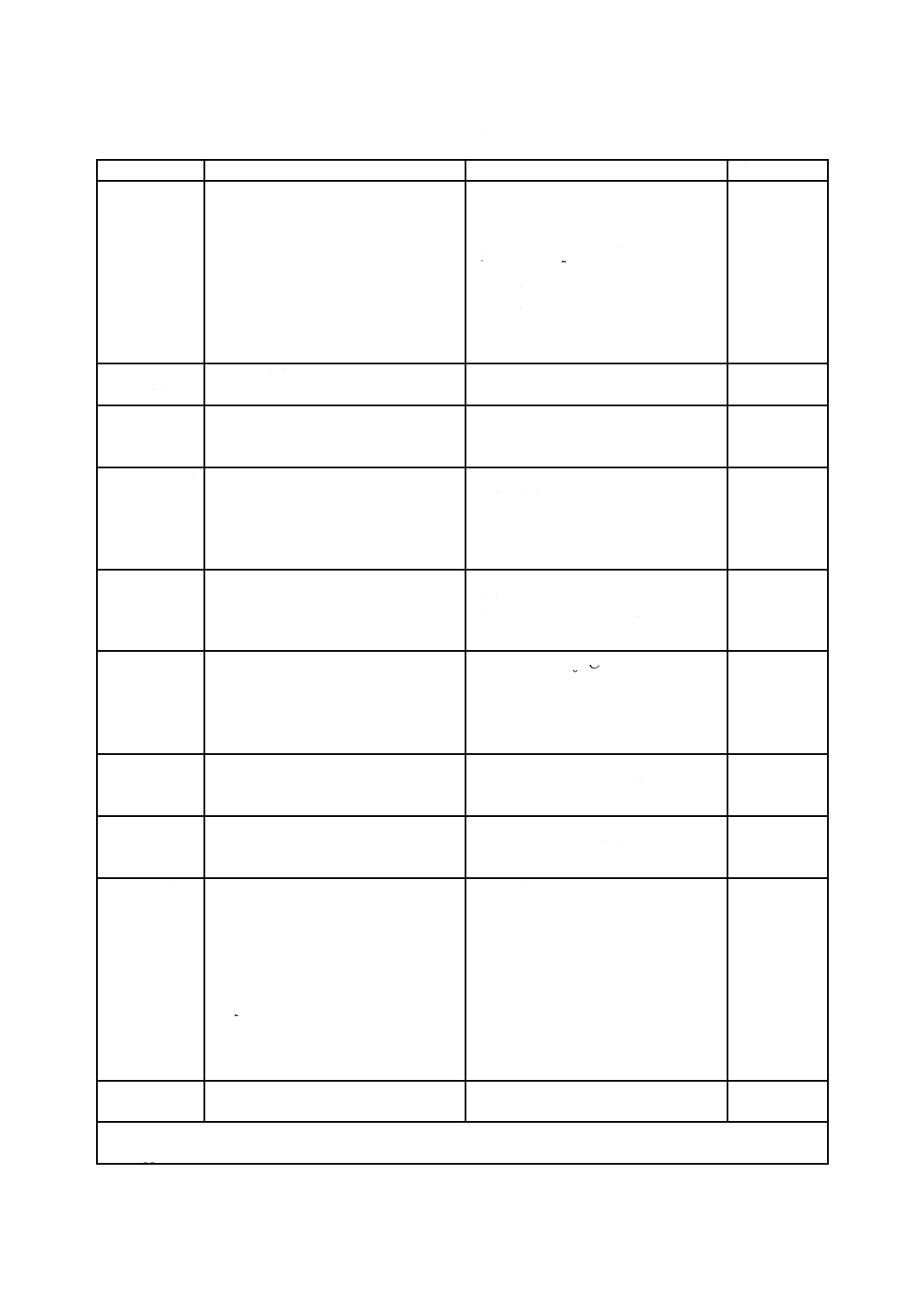

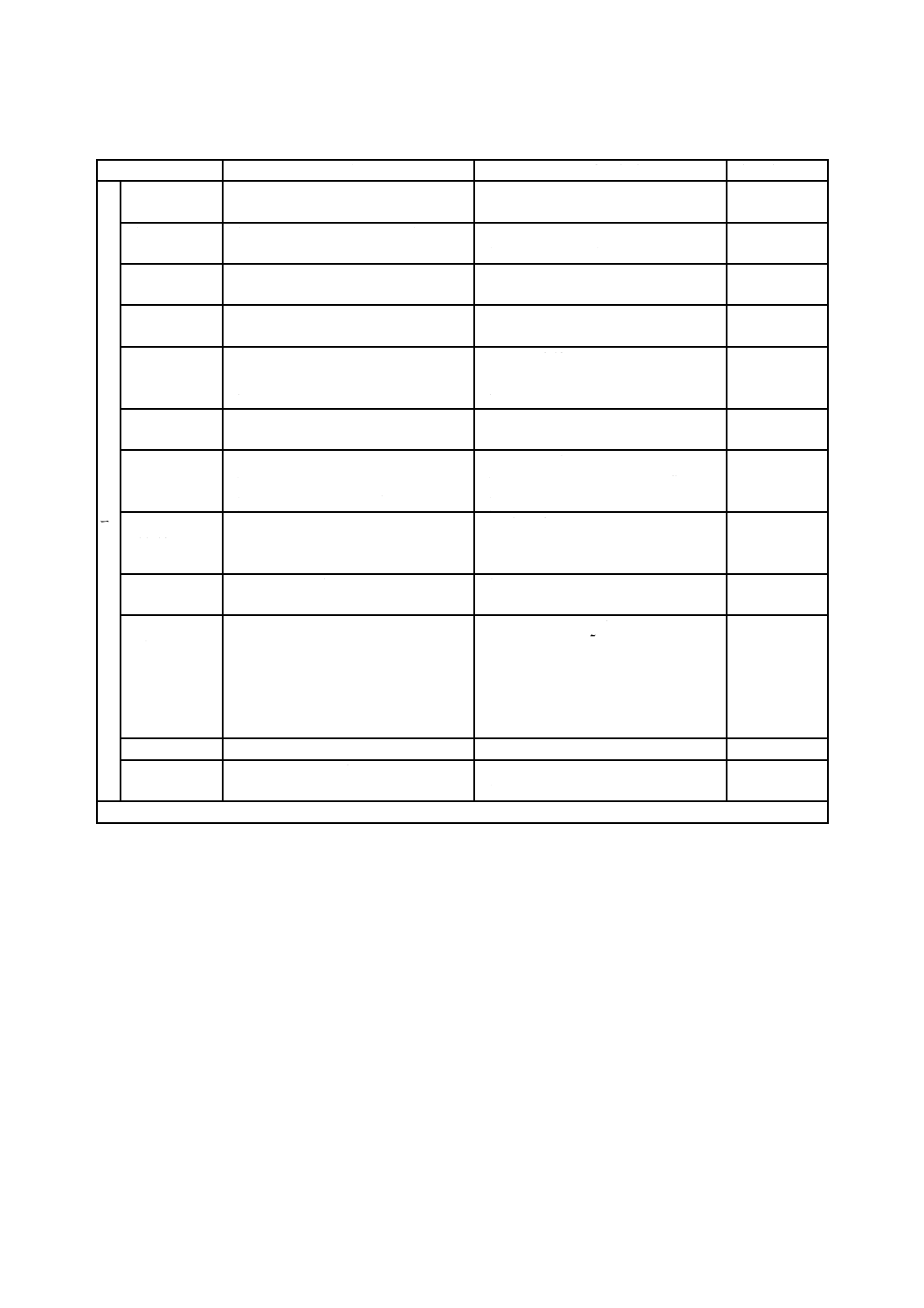

注a) プリッキング加工とは,ガスが内面ゴム層を透過して補強層にたまるのを防ぐため,外面ゴム層及び補強層に

達するまで一定の間隔に孔あけ加工を行うことをいう。

a) 高圧ホースの例

b) 低圧ホースの例

図1−ホース本体の構造例及び各部の名称

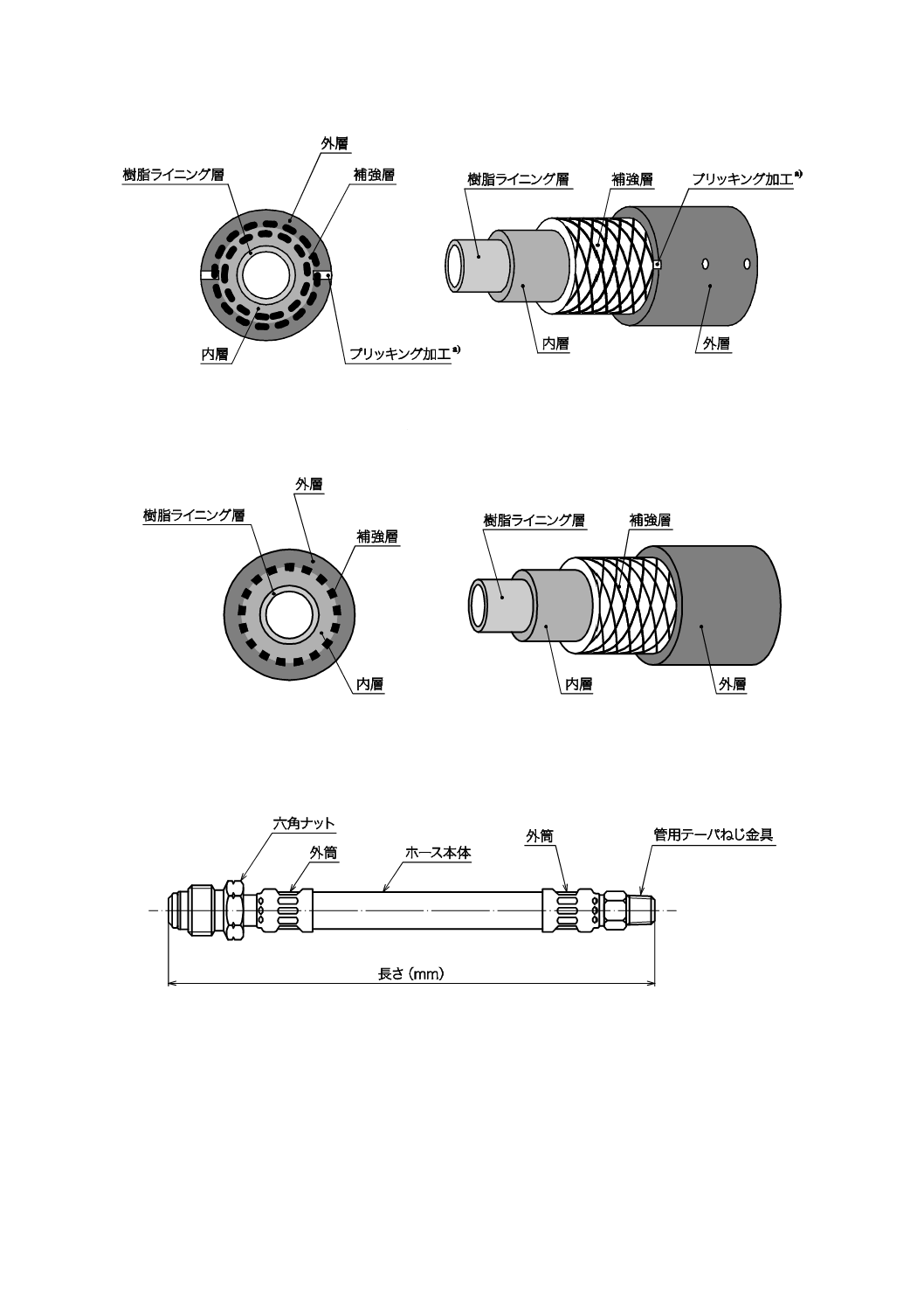

図2−集合用高圧ホースの構造例及び各部の名称

B 8262:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 ホース各部の名称 ············································································································· 4

5 種類······························································································································· 8

6 性能······························································································································· 9

6.1 ホース本体の性能 ·········································································································· 9

6.2 ホースアセンブリの性能 ································································································ 13

7 構造及び寸法 ·················································································································· 18

7.1 ホース本体の構造 ········································································································· 18

7.2 継手金具の構造 ············································································································ 18

7.3 ホースアセンブリの構造 ································································································ 18

7.4 ホース本体の寸法 ········································································································· 18

7.5 ガス放出防止機構の構造 ································································································ 19

7.6 継手金具の寸法 ············································································································ 19

7.7 接続部寸法の測定方法 ··································································································· 19

8 外観······························································································································ 19

9 材料······························································································································ 20

10 試験方法 ······················································································································ 21

10.1 試験条件 ···················································································································· 21

10.2 性能試験 ···················································································································· 21

11 検査 ···························································································································· 31

11.1 形式検査 ···················································································································· 31

11.2 受渡検査 ···················································································································· 31

12 表示 ···························································································································· 32

13 取扱説明書 ··················································································································· 32

附属書A(参考)容器接続金具 ······························································································ 33

附属書B(参考)カップリング ······························································································ 34

B 8262:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本エルピーガス供給機器工業

会(JLIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 8261:2009及びJIS K 6347-1:2003は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8262:2019

LPガス用継手金具付高圧ホース及び低圧ホース

High-pressure rubber hoses and low-pressure rubber hoses with fitting

bracket for liquefied petroleum gas

序文

この規格は,“液化石油ガス器具等の技術上の基準等に関する省令(昭和43.3.27通商産業省令第23号)”,

“液化石油ガスの保安の確保及び取引の適正化に関する法律(昭和42.12.28法律第149号)”及び“液化石

油ガス販売事業者の認定に係る保安確保機器の設置等の細目を定める告示(平成9.3.13通商産業省告示第

121号,改正平成12.9.29告示第587号,改正平成20.5.30告示第117号)”(以下,液石法告示という。)を

基に作成した日本工業規格である。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,一般消費者が消費する液化石油ガス(以下,LPガスという。)1) を供給するために用いる

ホースのうち,次のホースの性能及び寸法について規定する。

a) 高圧ホース 高圧部でLPガス容器と圧力調整器又は逆止弁付根元バルブとを接続するために用いる

最高使用圧力1.56 MPa,使用温度範囲−25 ℃〜+40 ℃のホース。

b) 低圧ホース 低圧部で主に圧力調整器とねじガス栓又は供給配管(低圧配管)とを接続するために用

いる最高使用圧力0.3 MPa,使用温度範囲−25 ℃〜+40 ℃のホース。

注1) “液化石油ガスの保安の確保及び取引の適正化に関する法律施行規則(平成9年通商産業省令

第11号)”(以下,液石法施行規則という。)に規定するLPガス。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0203 管用テーパねじ

JIS B 0253 管用テーパねじゲージ

JIS B 7507 ノギス

JIS B 8238 LPガス用圧力調整器

JIS B 8245 液化石油ガス容器用弁

JIS G 3522 ピアノ線

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

2

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 4314 ばね用ステンレス鋼線

JIS H 3100 銅及び銅合金の板及び条

JIS H 3250 銅及び銅合金の棒

JIS H 3300 銅及び銅合金の継目無管

JIS H 5301 亜鉛合金ダイカスト

JIS H 5302 アルミニウム合金ダイカスト

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 6330-7 ゴム及びプラスチックホース−第7部:静的条件下での耐オゾン性評価

JIS S 2146 ガスコード

JIS Z 2371 塩水噴霧試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

高圧部

LPガス容器内の圧力が直接加わる部分。

3.2

低圧部

圧力調整器(一次用調整器を除く。)の出口圧力が直接加わる部分。

3.3

高圧ホース

高圧部で用いるLPガス用ホースのうち,ホース本体に継手金具が組み付けられたホース。高圧ホース

アセンブリともいう。

3.4

低圧ホース

低圧部で用いるLPガス用ホースのうち,ホース本体に継手金具が組み付けられたホース。低圧ホース

アセンブリともいう。

なお,内径が15 mmを超えるものを大口径低圧ホースという。

3.5

集合用高圧ホース

高圧ホースのうち,LPガス容器1本と圧力調整器又は逆止弁付き根元バルブとの接続に用いるホース。

3.6

連結用高圧ホース

高圧ホースのうち,LPガス容器2本と単段式調整器との接続に用いるホース。調整器取付金具にホース

本体が1本接続されているものを連結用高圧ホース(片側),2本接続されているものを連結用高圧ホース

(両側)という。

3.7

鋼線入りホース

3

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

低圧ホースのうち,屋内で末端ガス栓と燃焼器とを接続することを目的としたホース。

3.8

ホース本体

継手金具を組み付ける前のゴムホース。

3.9

継手金具

ホース本体に組み付けられた金具のうち,LPガス容器,圧力調整器,逆止弁付根元バルブなどとの接続

に用いる金具。

3.10

調整器取付金具

継手金具のうち,連結用高圧ホースの出口に組み付けられている単段式調整器を接続するための金具。

POLタイプとカップリングタイプとがある。LPガスを供給したまま容器交換ができるチェック弁を内蔵

している。

3.11

容器接続金具

継手金具のうち,LPガス容器バルブと接続するための金具。POLタイプとカップリングタイプとがあ

る。

3.12

チェック弁

調整器取付金具に組み込まれた弁で,連結用高圧ホースの入口の圧力差が,0.07 MPa以上あると圧力が

低い方のガス通路を閉じるもの。スプリングなどを組み込み,両端の入口の圧力差が1.0 kPa以下まで減少

すると閉じたガス通路を自動復帰して液封を防止する構造をもつものを液封防止型と呼ぶ。

3.13

管用テーパねじ金具

継手金具のうち,JIS B 0203に規定するねじの構造をもつ金具で,自動切替式調整器,ガス栓などとの

接続に用いる。

3.14

POL

JIS B 8245の附属書の3.3(基準寸法)に規定する左ねじ。おねじとめねじとがある。

3.15

カップリング

JIS B 8245の図1(ガス充てん口の寸法)の“充塡口がカップリング式の場合”に適合する充塡口と容

易に,かつ,確実に接続及び切離しができる構造の入口側接続口(カップリングソケット)又はその充塡

口の構造及び寸法をもつ出口側接続口(カップリングプラグ)。

3.16

外筒

継手金具をホース本体に組み付けるための金具。

3.17

圧力調整器

JIS B 8238に規定するLPガス容器内の圧力をガス機器の使用に適した圧力に調整する機器。調整器と

4

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もいう。

3.18

単段式調整器

JIS B 8238に規定する圧力調整器のうち,LPガス容器内の圧力を1段階でガス機器の使用に適した圧力

に調整するもの。

3.19

自動切替式調整器

JIS B 8238に規定する圧力調整器のうち,LPガスを2段階で容器内圧からガス機器に適した圧力に調整

する圧力調整器で,入口側接続部を二つもち,使用側のLPガス容器内の圧力が低下した場合に,予備側

のLPガス容器から自動的にガスを補給する構造をもつもの。

3.20

逆止弁付根元バルブ

複数のLPガス容器を接続する集合管の入口に設置してガス通路の開閉を行うバルブ。接続された高圧

ホースが誤って外された場合などに別の容器のガスが大気中に放出されるのを防ぐ機構を内蔵する。

3.21

曲げ半径

ホースを曲げたときの内径半径。

3.22

使用期間

液石法告示の第5条第1項に規定されている保安確保機器ごとに定められた使用可能期間。高圧ホース

及び低圧ホース(I類)は製造年月から10年以内,高圧ホース及び低圧ホース(II類)は製造年月から7

年以内。

3.23

交換期限

製品に使用期間を表示するに当たり,期間を期限に置き換えたもの。

4

ホース各部の名称

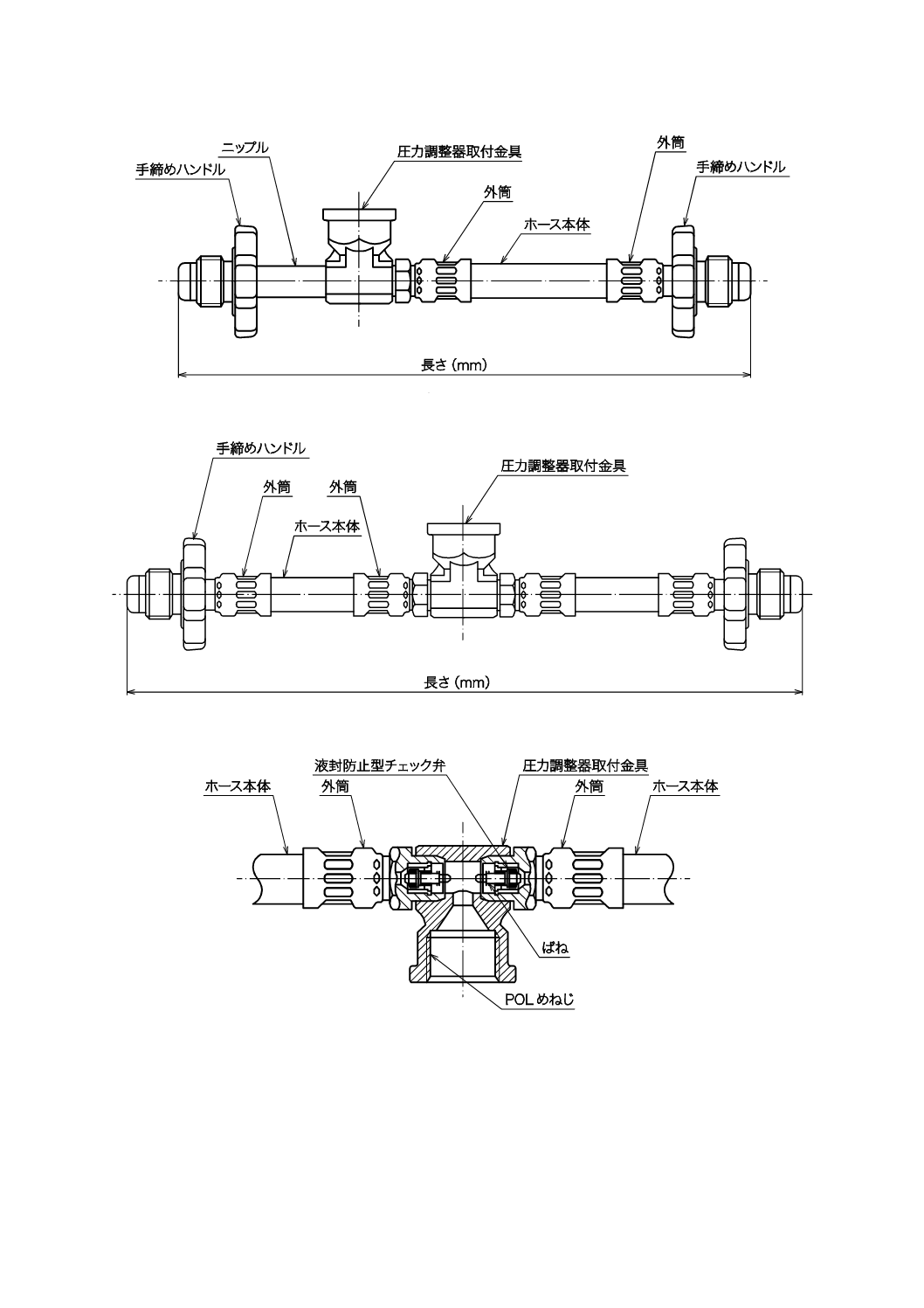

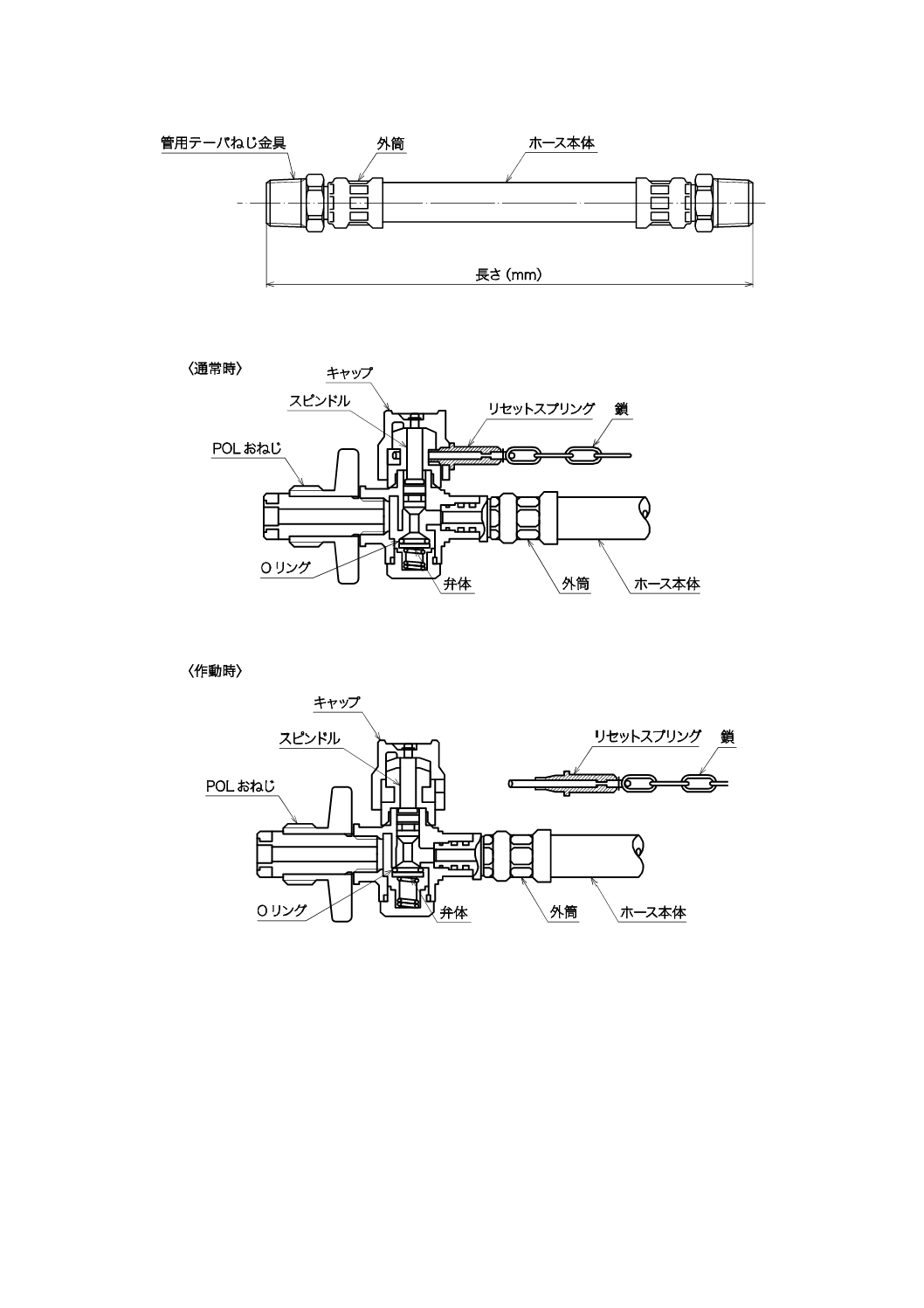

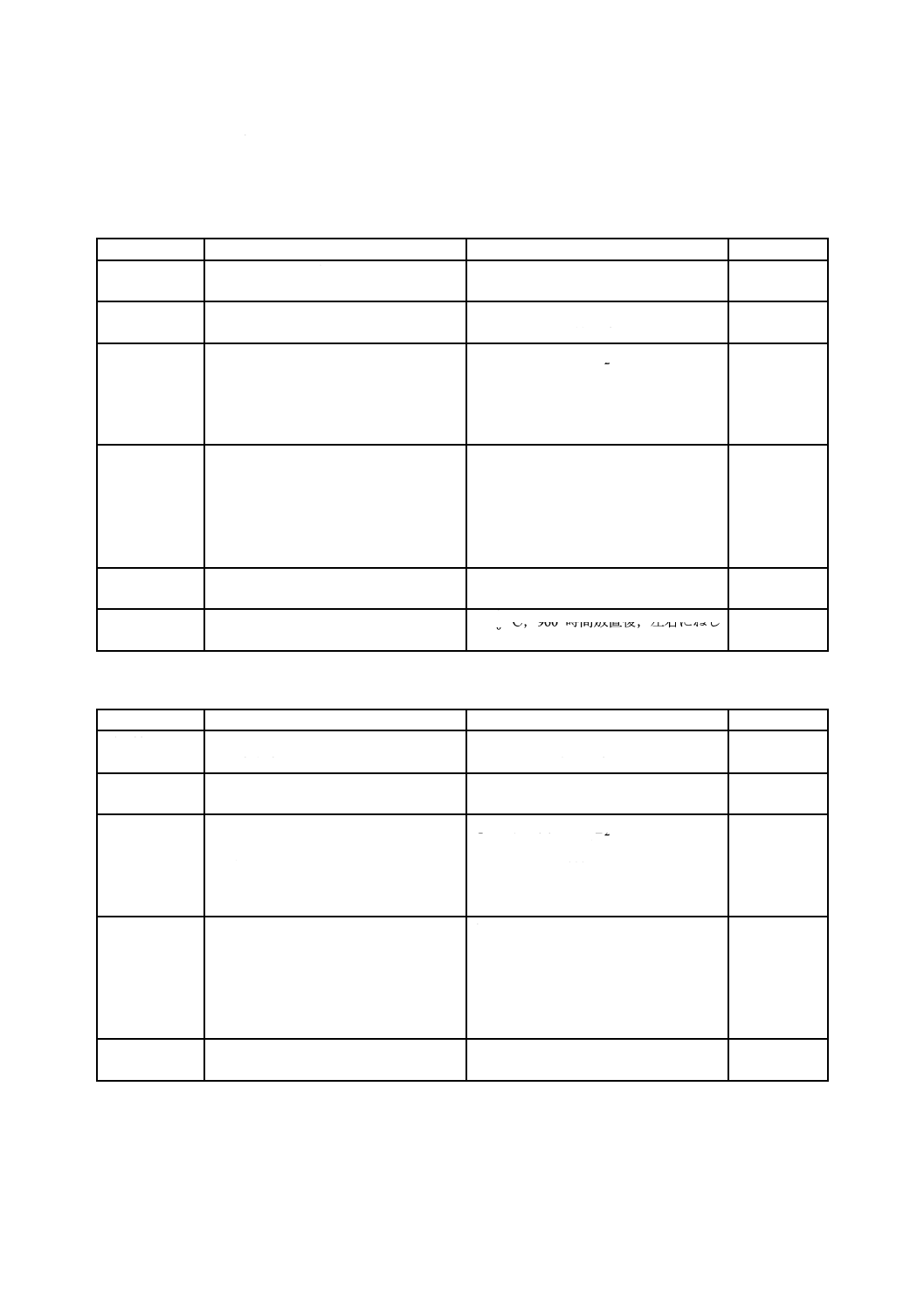

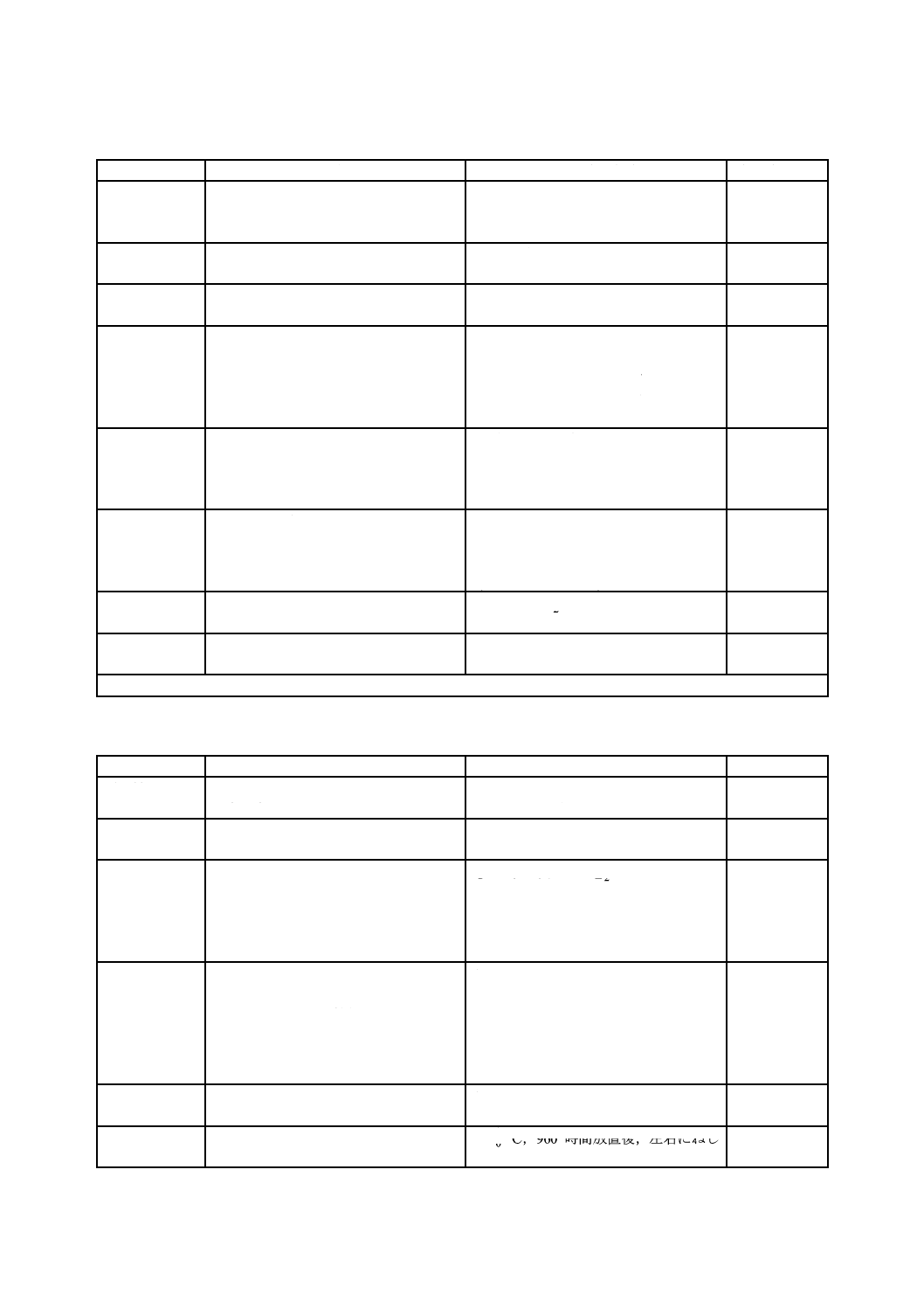

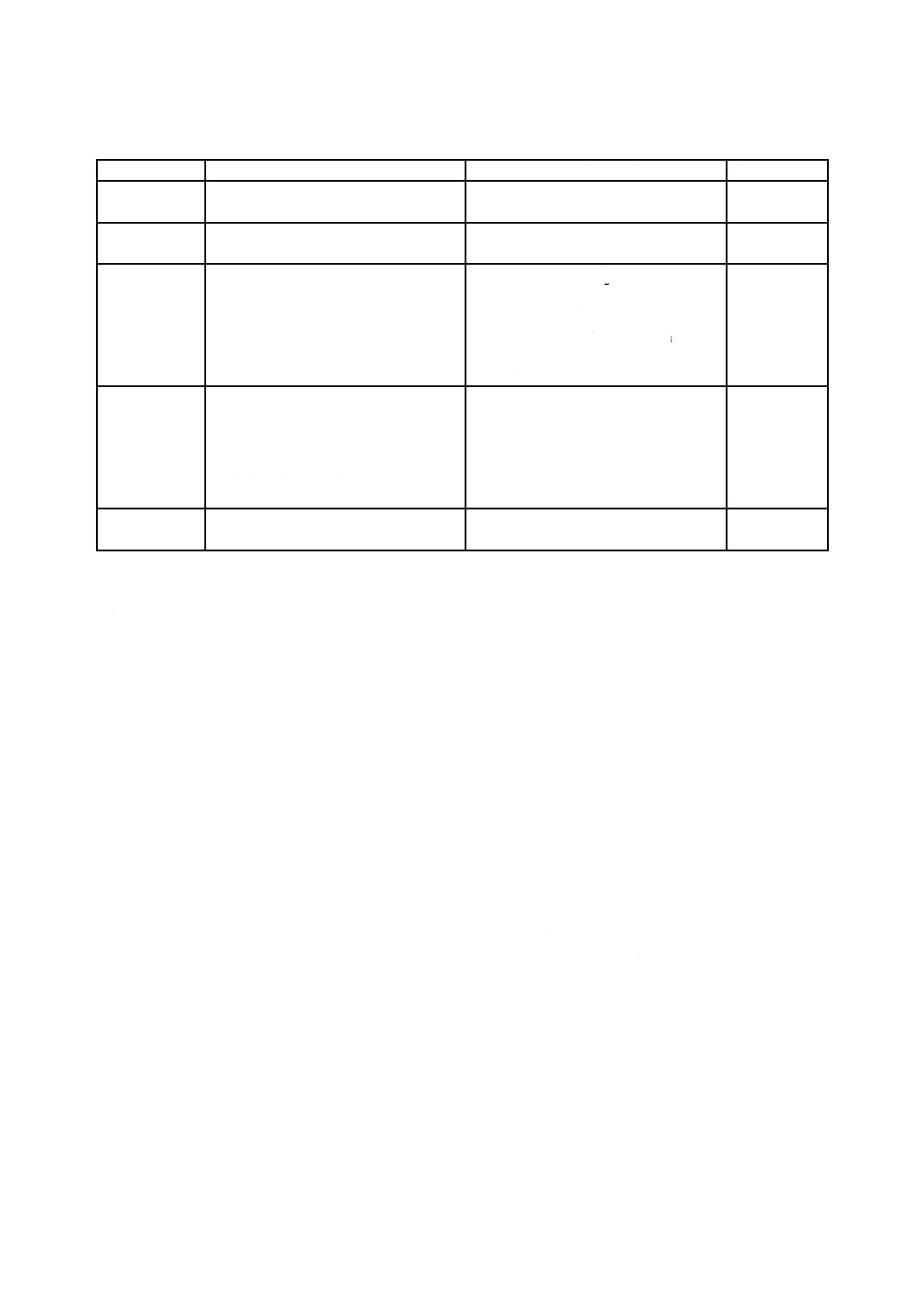

ホースの各部の名称及び部品名を,図1〜図6に示す。

なお,この規格の図2〜図4に規定する長さは,アセンブリ長さであって,“液化石油ガスの保安の確保

及び取引の適正化に関する法律施行令(昭和43.2.7政令第14号)”でいう長さ(ホース本体の切断長さ)

とは異なる。

5

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) プリッキング加工とは,ガスが内面ゴム層を透過して補強層にたまるのを防ぐため,外面ゴム層及び補強層に

達するまで一定の間隔に孔あけ加工を行うことをいう。

a) 高圧ホースの例

b) 低圧ホースの例

図1−ホース本体の構造例及び各部の名称

図2−集合用高圧ホースの構造例及び各部の名称

6

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 片側の例

b) 両側の例

c) チェック弁の構造例

図3−連結用高圧ホースの構造例及び各部の名称

7

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−低圧ホースの構造例及び各部の名称

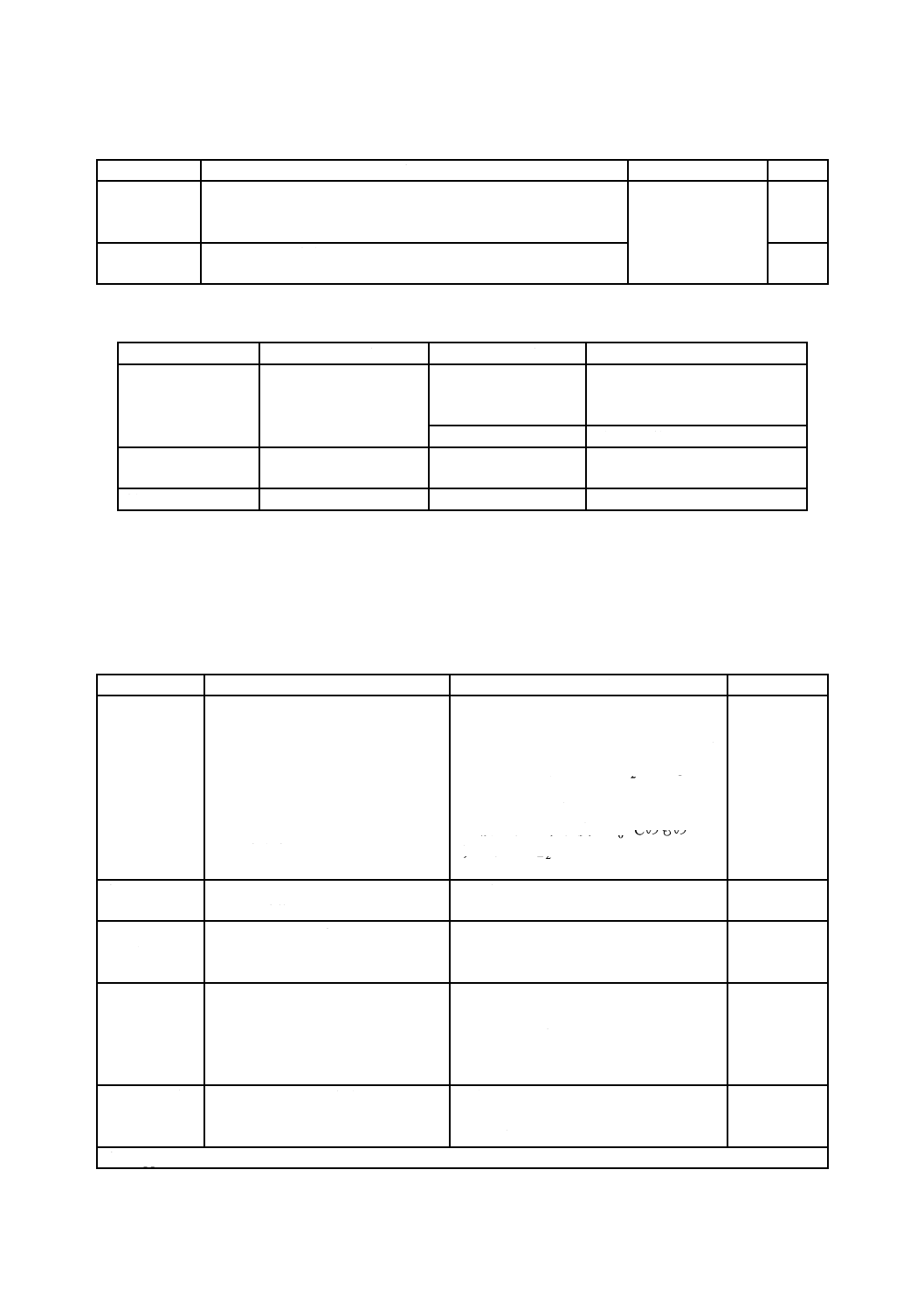

図5−ガス放出防止機構(鎖タイプ)の構造例

8

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−ガス放出防止機構(ホースタイプ)の構造例

5

種類

LPガス用ホースの種類は,表1〜表4によって区分する。

表1−構造による区分

区分

構造

最高使用

圧力

呼び径

参考図

集合用高圧ホース

ホース本体の一端に容器接続金具,他端に管用テーパ

ねじ金具を組み付けたもの。

1.56 MPa

6

図2

連結用高圧ホース

ホース本体の一端に容器接続金具,他端に調整器取付

金具を組み付けたもの。

1.56 MPa

6

図3

低圧ホース

ホース本体の両端に管用テーパねじ金具を組み付けた

もの。

0.3 MPa

10,19

図4

表2−保安確保機器による区分

区分

使用期間

対象機器

I類

製造年月から10年以内

内径10 mm以下,ホース本体の切断長さ1.2 m以内の高圧ホース,

内径15 mm以下,ホース本体の切断長さ1.2 m以内の低圧ホース

II類

製造年月から7年以内

内径10 mm以下,ホース本体の切断長さ1.2 m以内の高圧ホース,

内径15 mm以下,ホース本体の切断長さ1.2 m以内の低圧ホース

注記 保安確保機器とは,液石法施行規則第46条に定められた機器で,液石法告示に使用期間が定められ

ている。

9

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−ガス放出防止機構の種類による区分

種類

内容

対象ホース

参考図

鎖タイプ

LPガス容器が転倒し,高圧ホースに附属した鎖又はワイヤに規定

値以上の張力がかかった場合に機構が作動し,LPガス容器からの

ガスの放出を防止する。

集合用高圧ホース,

連結用高圧ホース

図5

ホースタイプ

LPガス容器が転倒し,高圧ホースに規定値以上の張力がかかった

場合に機構が作動し,LPガス容器からのガスの放出を防止する。

図6

表4−継手金具の種類による区分

ホース種類

入口側継手金具

出口側継手金具

出口側接続機器

集合用高圧ホース

POLおねじ

カップリングソケット

Rねじ

カップリングプラグ

自動切替式調整器

二段減圧式一体型調整器

逆止弁付根元バルブ(集合管)

POLめねじ

単段式調整器

連結用高圧ホース

POLおねじ

カップリングソケット

POLめねじ

カップリングプラグ

単段式調整器

低圧ホース

Rねじ

Rねじ

ねじガス栓(供給管)

6

性能

6.1

ホース本体の性能

ホース本体の性能は,表5〜表8による。

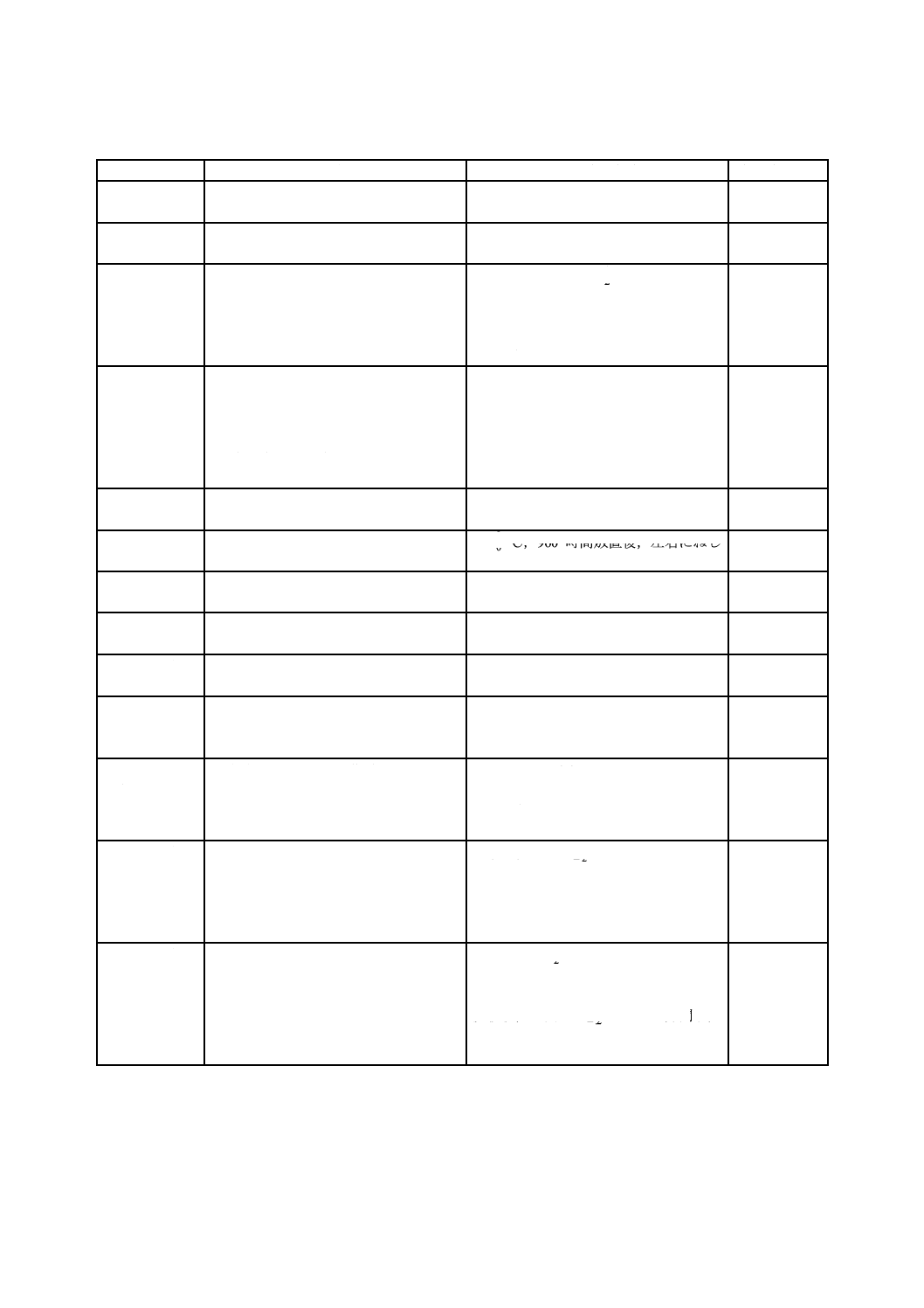

表5−高圧ホース(I類)の性能

項目

性能

主な試験条件

適用試験項目

内層の耐LPガ

ス性

a),b) 及びc) それぞれに放置後,

① 使用上支障のあるぜい化,膨潤,

軟化又は収縮があってはならな

い。

② 樹脂ライニング層のあるものに

あっては,ライニング層の内層か

らの剝離,割れ又は膨れがあって

はならない。

浸せき液など

a) プロパン50 %〜80 %,プロピレン10 %

〜40 %及びブタジエン2 %以上の混合

液であって,温度−2020

− ℃のもの

b) プロパン50 %〜80 %,プロピレン10 %

〜40 %及びブタジエン2 %以上の混合

液であって,温度4002

+ ℃のもの

c) 温度−2520

− ℃の空気

試験時間 24時間

10.2.1.1

内層及び外層

の引張強さ

① 引張強さ 8.0 MPa以上

② 切断時伸び 200 %以上

試験方法 JIS K 6251

10.2.2

内層及び外層

の耐老化性

引張強さ変化率 25 %以下

試験方法 JIS K 6257のAt法(AtA-2)

試験温度 70 ℃±1 ℃

試験時間 96時間

10.2.3

外層の耐オゾ

ン性

亀裂があってはならない。

試験方法 JIS K 6330-7のD法

オゾン濃度 500 ppb±50 ppb a)

試験温度 40 ℃±2 ℃

試験時間 140時間

伸び 20 %

10.2.4

耐LPガス透過

性

1 mにつき5 mL/h以下

捕集時間 1時間

試験ガス ブタン

試験温度 47.5 ℃±2.5 ℃

10.2.5

注a) ppbは,1/109を意味する。

10

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−高圧ホース(II類)の性能

項目

性能

主な試験条件

適用試験項目

内層の耐LPガ

ス性

a),b) 及びc) それぞれに放置後,

① 使用上支障のあるぜい化,膨潤,

軟化又は収縮があってはならな

い。

② 樹脂ライニング層のあるものに

あっては,ライニング層の内層か

らの剝離,割れ又は膨れがあって

はならない。

浸せき液など

a) プロパン50 %〜80 %,プロピレン10 %

〜40 %及びブタジエン2 %以上の混合

液であって,温度−2020

− ℃のもの

b) プロパン50 %〜80 %,プロピレン10 %

〜40 %及びブタジエン2 %以上の混合

液であって,温度4002

+ ℃のもの

c) 温度−2520

− ℃の空気

試験時間 24時間

10.2.1.1

内層及び外層

の引張強さ

① 引張強さ 8.0 MPa以上

② 切断時伸び 200 %以上

試験方法 JIS K 6251

10.2.2

内層及び外層

の耐老化性

引張強さ変化率 25 %以下

試験方法 JIS K 6257のAt法(AtA-2)

試験温度 70 ℃±1 ℃

試験時間 96時間

10.2.3

外層の耐オゾ

ン性

亀裂があってはならない。

試験方法 JIS K 6330-7のD法

オゾン濃度 500 ppb±50 ppb a)

試験温度 40 ℃±2 ℃

試験時間 96時間

伸び 20 %

10.2.4

耐LPガス透過

性

1 mにつき5 mL/h以下

捕集時間 1時間

試験ガス ブタン

試験温度 47.5 ℃±2.5 ℃

10.2.5

注a) ppbは,1/109を意味する。

11

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

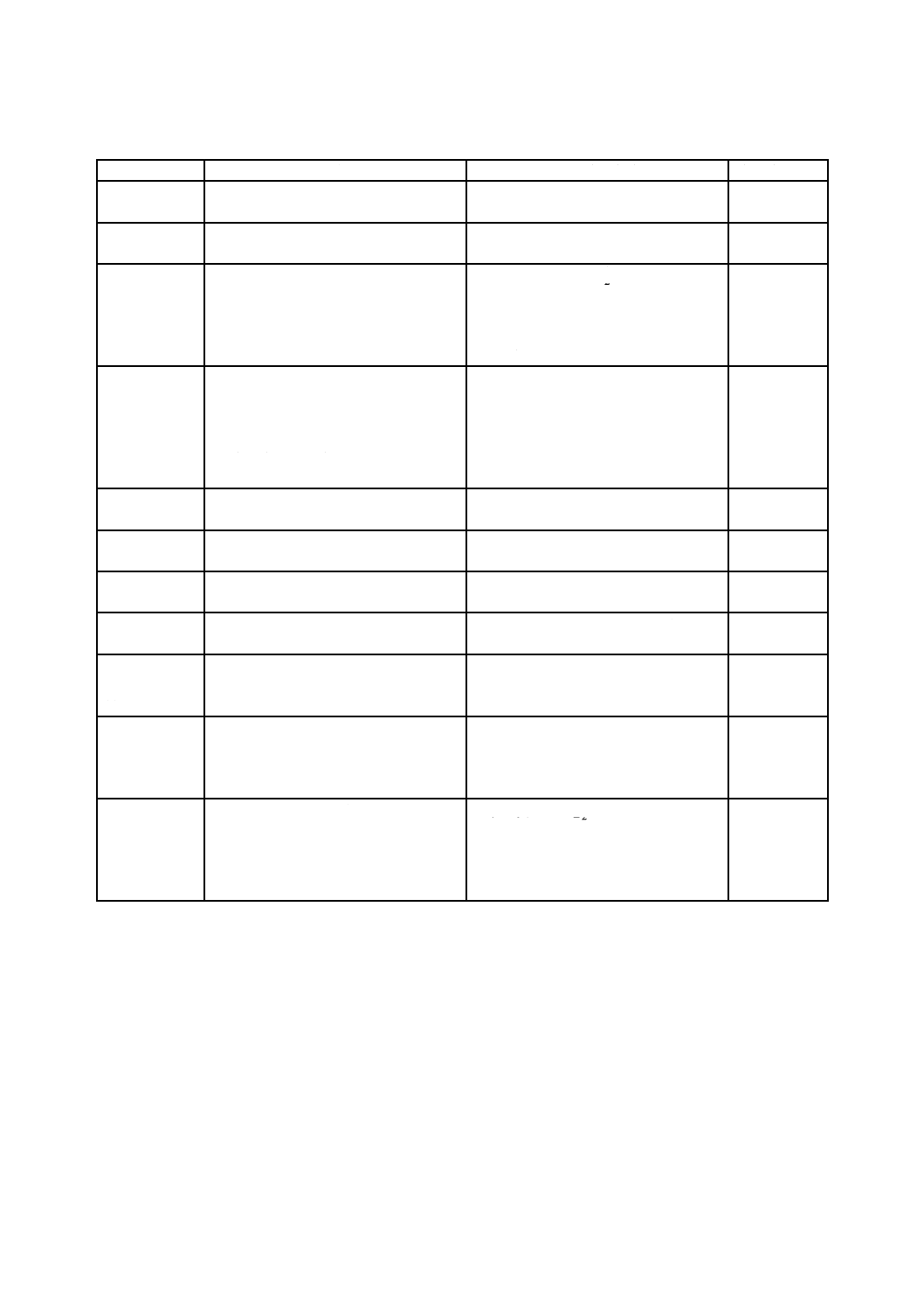

表7−低圧ホース(I類)の性能

項目

性能

主な試験条件

適用試験項目

内層の耐LPガ

ス性

a) に放置後,

① 質量変化率 35 %以下

② 樹脂ライニング層のあるものにあ

っては,ライニング層の内層からの

剝離,割れ又は膨れがあってはなら

ない。

b) に放置後,使用上支障のあるぜい化,

膨潤,軟化又は収縮があってはならな

い。

試験雰囲気

a) 温度35 ℃±2 ℃,純度98 %以上の

n-ペンタンガス

b) 温度−2520

− ℃の空気

試験時間

a) 48時間

b) 24時間

10.2.1.2

内層及び外層

の引張強さ

① 引張強さ 8.0 MPa以上

② 切断時伸び 200 %以上

試験方法 JIS K 6251

10.2.2

内層及び外層

の耐老化性

引張強さ変化率 25 %以下

試験方法 JIS K 6257のAt法(AtA-2)

試験温度 70 ℃±1 ℃

試験時間 96時間

10.2.3

外層の耐オゾ

ン性

亀裂があってはならない。

試験方法 JIS K 6330-7のD法

オゾン濃度 500 ppb±50 ppb a)

試験温度 40 ℃±2 ℃

試験時間 140時間

伸び 20 %

10.2.4

耐LPガス透過

性

1 mにつき3 mL/h以下

捕集時間 6時間

試験ガス プロパン

試験ガス圧力 60 kPa±1 kPa

試験温度 35 ℃±0.5 ℃

10.2.6

耐熱性

亀裂又はひび割れがあってはならない。 試験温度 12002

+ ℃

試験時間 48時間

曲げ半径 70 mm以下

10.2.7

難燃性

5秒以内に炎が消えなければならない。 炎口の内径 10 mm

還元炎の先から10 mmの位置

時間 5秒

10.2.8

可とう性

へん平率 10 %以下

曲げ半径 70 mm以下

10.2.9

外層の耐薬品

性

① 質量変化率

a) 12 %以下

b) 5 %以下

c) 5 %以下

d) 8 %以下

e) 5 %以下

f) 5 %以下

② 使用上支障のある膨潤,軟化又は収

縮があってはならない。

浸せき液

a) 4 %酢酸水溶液

b) 大豆油(100 %)

c) しょう油(100 %)

d) 2 %ラウリル酸ナトリウム水溶液

e) 2 % n-ラウリルベンゼンスルホン酸

ナトリウム水溶液

f) 10 %次亜塩素酸ナトリウム水溶液

温度 25 ℃±5 ℃

浸せき時間 24時間

10.2.10

耐切断性

① 切断されてはならない。

② 漏れがあってはならない。

質量6 kgのおもりをぶら下げたカッタ

ナイフの刃を5分間載せた後,気密試験

10.2.11

可とう性,外層の耐薬品性及び耐切断性は,鋼線入りホースに限り実施する。

注a) ppbは,1/109を意味する。

12

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−低圧ホース(II類)及び大口径低圧ホースの性能

項目

性能

主な試験条件

適用試験項目

内層の耐LPガ

ス性

a) に放置後,

① 質量変化率 35 %以下

② 樹脂ライニング層のあるものにあ

っては,ライニング層の内層からの

剝離,割れ又は膨れがあってはなら

ない。

b) に放置後,使用上支障のあるぜい化,

膨潤,軟化又は収縮があってはならな

い。

試験雰囲気

a) 温度35 ℃±2 ℃,純度98 %以上の

n-ペンタンガス

b) 温度−2520

− ℃の空気

試験時間

a) 48時間

b) 24時間

10.2.1.2

内層及び外層

の引張強さ

① 引張強さ 8.0 MPa以上

② 切断時伸び 200 %以上

試験方法 JIS K 6251

10.2.2

内層及び外層

の耐老化性

引張強さ変化率 25 %以下

試験方法 JIS K 6257のAt法(AtA-2)

試験温度 70 ℃±1 ℃

試験時間 96時間

10.2.3

外層の耐オゾ

ン性

亀裂があってはならない。

試験方法 JIS K 6330-7のD法

オゾン濃度 500 ppb±50 ppb a)

試験温度 40 ℃±2 ℃

試験時間 96時間

伸び 20 %

10.2.4

耐LPガス透過

性

呼び10 1 mにつき3 mL/h以下

呼び19 1 mにつき5 mL/h以下

捕集時間 6時間

試験ガス プロパン

試験ガス圧力 60 kPa±1 kPa

試験温度 35 ℃±0.5 ℃

10.2.6

耐熱性

亀裂又は割れがあってはならない。

試験温度 12002

+ ℃

試験時間 48時間

曲げ半径

呼び10 70 mm以下

呼び19 105 mm以下

10.2.7

難燃性

5秒以内に炎が消えなければならない。 炎口の内径 10 mm

還元炎の先から10 mmの位置

時間 5秒

10.2.8

可とう性

へん平率 10 %以下

曲げ半径

呼び10 70 mm以下

呼び19 105 mm以下

10.2.9

外層の耐薬品

性

① 質量変化率

a) 12 %以下

b) 5 %以下

c) 5 %以下

d) 8 %以下

e) 5 %以下

f) 5 %以下

② 使用上支障のある膨潤,軟化又は収

縮があってはならない。

浸せき液

a) 4 %酢酸水溶液

b) 大豆油(100 %)

c) しょう油(100 %)

d) 2 %ラウリル酸ナトリウム水溶液

e) 2 % n-ラウリルベンゼンスルホン酸

ナトリウム水溶液

f) 10 %次亜塩素酸ナトリウム水溶液

温度 25 ℃±5 ℃

浸せき時間 24時間

10.2.10

耐切断性

① 切断されてはならない。

② 漏れがあってはならない。

質量6 kgのおもりをぶら下げたカッタ

ナイフの刃を5分間載せた後,気密試験

10.2.11

可とう性,耐薬品性及び耐切断性は,鋼線入りホースに限り実施する。

注a) ppbは,1/109を意味する。

13

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

ホースアセンブリの性能

ホースアセンブリの性能は,表9〜表16による。

表9−集合用高圧ホース(I類)の性能

項目

性能

主な試験条件

適用試験項目

耐圧性

漏れ又は使用上支障のある変形があっ

てはならない。

耐圧試験圧力 2.60 MPa

試験時間 1分間以上

10.2.12

気密性

漏れがあってはならない。

気密試験圧力 1.56 MPa

試験時間 30秒間以上

10.2.13

耐低温曲げ

① 割れ,その他の異常があってはなら

ない。

② 気密試験で漏れがあってはならな

い。

① 試験温度 −3020

− ℃

放置時間 30分

曲げ半径 110 mm

② ①の後,気密試験

気密試験圧力 1.56 MPa

10.2.14

引張強さ

① 漏れ,ホースの破断及び継手金具の

離脱があってはならない。

② 樹脂ライニング層のあるものにあっ

ては,ライニング層の内層からの剝

離,割れ及び膨れがあってはならな

い。

1 kNの引張力を5分加えた後,気密試

験

10.2.15

耐衝撃性

漏れ,その他の異常があってはならな

い。

高さ2 mから落下後,気密試験

10.2.16.3

耐熱老化性

漏れがあってはならない。

8002

+ ℃,960時間放置後,左右にねじ

りを加えた後,気密試験

10.2.17

表10−集合用高圧ホース(II類)の性能

項目

性能

主な試験条件

適用試験項目

耐圧性

漏れ又は使用上支障のある変形があっ

てはならない。

耐圧試験圧力 2.60 MPa

試験時間 1分間以上

10.2.12

気密性

漏れがあってはならない。

気密試験圧力 1.56 MPa

試験時間 30秒間以上

10.2.13

耐低温曲げ

① 割れ,その他の異常があってはなら

ない。

② 漏れがあってはならない。

① 試験温度 −3020

− ℃

放置時間 30分

曲げ半径 110 mm

② ①の後,気密試験

気密試験圧力 1.56 MPa

10.2.14

引張強さ

① 漏れ,ホースの破断又は継手金具の

離脱があってはならない。

② 樹脂ライニング層のあるものにあっ

ては,ライニング層の内層からの剝

離,割れ及び膨れがあってはならな

い。

1 kNの引張力を5分間加えた後,気密

試験

10.2.15

耐衝撃性

漏れ,その他の異常があってはならな

い。

高さ2 mから落下後,気密試験

10.2.16.3

14

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−連結用高圧ホース(I類)の性能

項目

性能

主な試験条件

適用試験項目

耐圧性

漏れ又は使用上支障のある変形があっ

てはならない。

耐圧試験圧力 2.60 MPa

試験時間 1分間以上

10.2.12

気密性

漏れがあってはならない。

気密試験圧力 1.56 MPa

試験時間 30秒間以上

10.2.13

耐低温曲げ

① 割れ又は使用上支障のある異常があ

ってはならない。

② 漏れがあってはならない。

① 試験温度 −3020

− ℃

放置時間 30分

曲げ半径 110 mm

② ①の後,気密試験

気密試験圧力 1.56 MPa

10.2.14

引張強さ

① 漏れ,ホースの破断又は継手金具の

離脱があってはならない。

② 樹脂ライニング層のあるものにあっ

ては,ライニング層の内層からの剝

離,割れ又は膨れがあってはならな

い。

1 kNの引張力を5分間加えた後,気密

試験

10.2.15

耐衝撃性

漏れ,その他の異常があってはならな

い。

1.5 kgの鋼球を高さ1 mから落下後,気

密試験

10.2.16.1

10.2.16.2

耐熱老化性

漏れがあってはならない。

8002

+ ℃,960時間放置後,左右にねじ

りを加えた後,気密試験

10.2.17

チェック弁の

作動性

漏れがあってはならない。

入口側圧力 0.1 MPa,0.07 MPa

10.2.18

チェック弁の

通過空気量

空気通過量 100 L/h以上

両端入口の圧力差 1.0 kPa

10.2.19

チェック弁の

自動復帰性

自動復帰しなければならない。

両端入口の圧力差 1.0 kPa以下

10.2.20

液封防止型チ

ェック弁の流

量

流量 3.6 Nm3/h以上

出入口圧力差 30 kPa

10.2.21

チェック弁の

耐久性

反復後,チェック弁の作動性,チェック

弁の通過空気量及び液封防止型チェッ

ク弁の自動復帰性を満足しなければな

らない。

入口側圧力 0.07 MPa以上0.1 MPa以

下

反復回数 360回

10.2.22

チェック弁の

耐低温性

① チェック弁からの漏れ量が0.55 L/h

以下でなければならない。

② チェック弁の通過空気量及び液封防

止型チェック弁の自動復帰性を満足

しなければならない。

試験温度 −2520

− ℃

試験圧力 0.07 MPa

10.2.23

チェック弁の

低温耐久性

① 正常に作動しなければならない。

② チェック弁からの漏れ量が0.55 L/h

以下でなければならない。

温度 −2520

− ℃

試験圧力 0.1 MPa

反復回数 600回

反復後,温度−3020

− ℃に30分間放置

した後,試験圧力0.07 MPaで作動試験

及び気密試験

10.2.24

15

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−連結用高圧ホース(II類)の性能

項目

性能

主な試験条件

適用試験項目

耐圧性

漏れ又は使用上支障のある変形があっ

てはならない。

耐圧試験圧力 2.60 MPa

試験時間 1分間以上

10.2.12

気密性

漏れがあってはならない。

気密試験圧力 1.56 MPa

試験時間 30秒以上

10.2.13

耐低温曲げ

① 割れ,その他の異常があってはなら

ない。

② 漏れがあってはならない。

① 試験温度 −3020

− ℃

放置時間 30分

曲げ半径 110 mm

② ①の後,気密試験

気密試験圧力 1.56 MPa

10.2.14

引張強さ

① 漏れ,ホースの破断又は継手金具の

離脱があってはならない。

② 樹脂ライニング層のあるものにあっ

ては,ライニング層の内層からの剝

離,割れ又は膨れがあってはならな

い。

1 kNの引張力を5分間加えた後,気密

試験

10.2.15

耐衝撃性

漏れ,その他の異常があってはならな

い。

1.5 kgの鋼球を高さ1 mから落下後,気

密試験

10.2.16.1

10.2.16.2

チェック弁の

作動性

漏れがあってはならない。

入口側圧力 0.1 MPa,0.07 MPa

10.2.18

チェック弁の

通過空気量

空気通過量 100 L/h以上

両端入口の圧力差 1.0 kPa

10.2.19

チェック弁の

自動復帰性

自動復帰しなければならない。

両端入口の圧力差 1.0 kPa以下

10.2.20

液封防止型チ

ェック弁の流

量

流量 3.6 Nm3/h以上

出入口圧力差 30 kPa

10.2.21

チェック弁の

耐久性

反復後,チェック弁の作動性,チェック

弁の通過空気量及び液封防止型チェッ

ク弁の自動復帰性を満足しなければな

らない。

入口側圧力 0.07 MPa以上0.1 MPa以

下

反復回数 360回

10.2.22

チェック弁の

耐低温性

① チェック弁からの漏れ量が0.55 L/h

以下でなければならない。

② チェック弁の通過空気量及び液封防

止型チェック弁の自動復帰性を満足

しなければならない。

試験温度 −2520

− ℃

試験圧力 0.07 MPa

10.2.23

16

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−カップリングの性能

項目

性能

主な試験条件

適用試験項目

ソ

ケ

ッ

ト

,

プ

ラ

グ

着脱性

容易に,かつ,確実に接続及び切離し

ができなければならない。

入口側圧力 1.56 MPa

10.2.25

着脱時の気密

性

着脱時の漏れ量の総量が,気体状態で

1 L以下でなければならない。

入口側圧力 1.56 MPa

着脱回数 10回/分

10.2.26

耐久性

漏れ,その他の異常があってはならな

い。

入口側圧力 1.56 MPa

着脱回数 1 000回後,気密試験

10.2.27

引張強さ

漏れ,その他の異常があってはならな

い。

1 kNの引張力を5分間加えた後,気密

試験

10.2.28

内蔵逆止弁の

作動性

入口側を大気に開放したとき,

a) ガスが流れなければならない。

b) ガスが流出してはならない。

出入口圧力差

a) 0 MPa

b) 0.02 MPa以上

10.2.29

内蔵逆止弁の

復帰

出口側からガスが流出しなければな

らない。

逆止弁が作動した状態で,

入口側圧力 0.02 MPa及び0.03 MPa

10.2.30

内蔵逆止弁の

気密性

逆止弁作動時の漏れ量が,

a) 10 L/h以下でなければならない。

b) 5 L/h以下でなければならない。

出入口圧力差

a) 0.02 MPa以上0.03 MPa未満

b) 0.03 MPa以上1.56 MPa以下

10.2.31

内蔵逆止弁の

耐久性

反復後,内蔵逆止弁の作動性,内蔵逆

止弁の気密性,及び内蔵逆止弁の復帰

を満足しなければならない。

出口側圧力 1.56 MPa

反復回数 1 000回

10.2.32

内蔵逆止弁の

再液化流量

入口側からの流出量が20 mL/分以上

でなければならない。

試験液 イソオクタン

10.2.33

内蔵逆止弁の

耐低温性

① 入口側を大気に開放したとき,出

口側を通して入口側からガスが流

出してはならない。

② 作動後入口側が通常の使用状態に

なったとき,確実に復帰しなけれ

ばならない。

試験温度 −2520

− ℃以下

10.2.34

気密性

漏れがあってはならない。

気密試験圧力 1.56 MPa

10.2.35

耐久性

漏れ,その他の異常があってはならな

い。

入口側圧力 1.56 MPa

着脱回数 1 000回後,気密試験

10.2.36

カップリングソケット及びカップリングプラグの試験は,当該製品に限り行う。

17

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

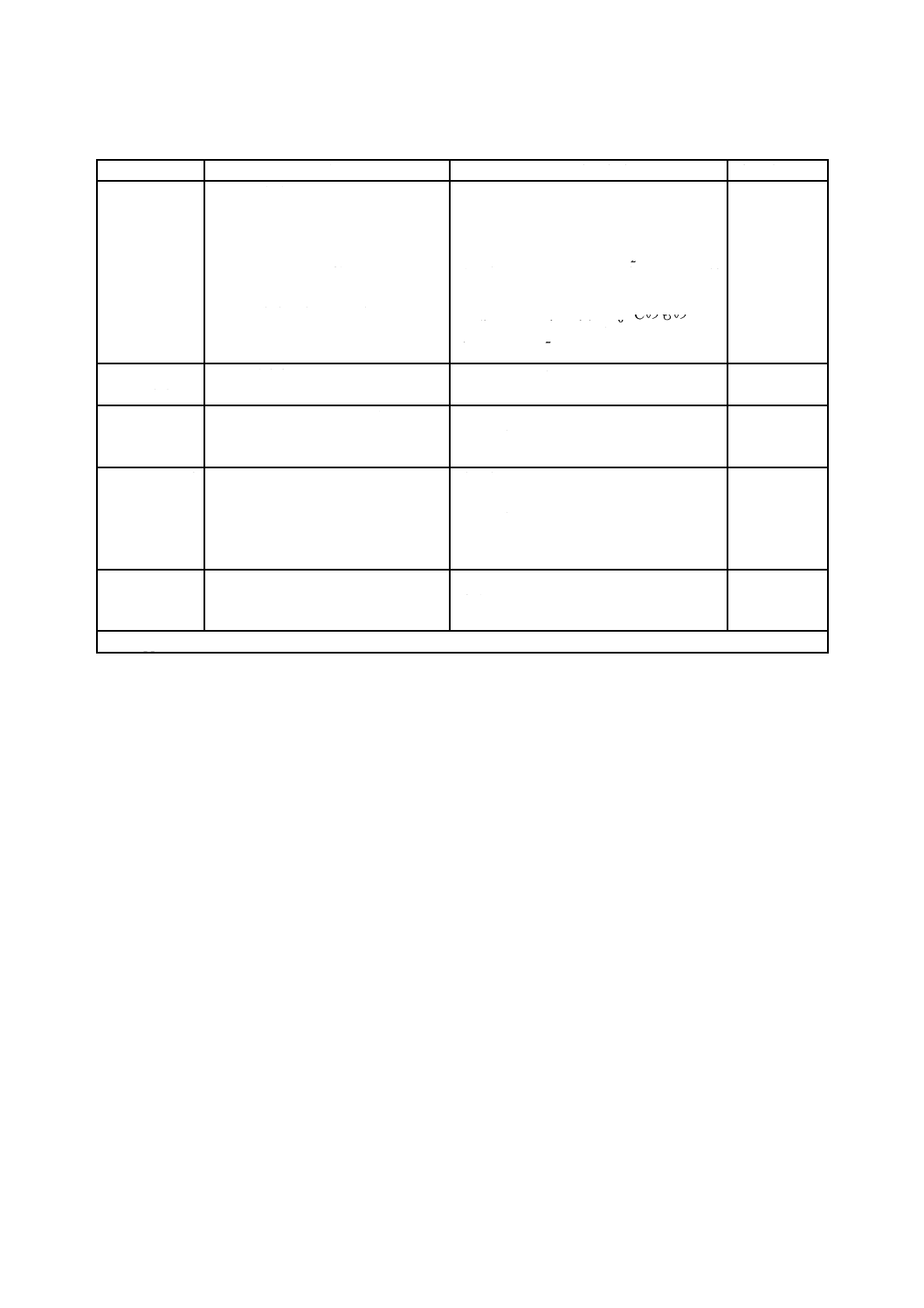

表14−ガス放出防止機構の性能

項目

性能

主な試験条件

適用試験項目

気密性

漏れ量が1.0 L/h以下でなければならな

い。

防止機構作動後,

入口側圧力 0.07 MPa以上1.56 MPa以

下

10.2.37

耐衝撃性

漏れがあってはならない。

1.5 kgの鋼球を高さ1 mから落下後,気

密試験

10.2.38

流量

逆止機構あり 3.6 Nm3/h

逆止機構なし 5 Nm3/h

入口側圧力 0.1 MPa

出入口圧力差 0.03 MPa

10.2.39

作動性(鎖又は

ワイヤあり)

60 N以上120 N以下の範囲で遮断しな

ければならない。

水平面とのなす角度 上下30°

方向 a) 任意の方向

b) a) から120°右

c) b) から120°右

引張速度 100 mm/分

10.2.40.1

作動性(鎖又は

ワイヤなし)

① 60 N以下で作動してはならない。

② 作動してはならない。

③ 20 N以上150 N以下で作動しなけれ

ばならない。

① 無加圧 角度30°

② 1.56 MPaの圧力を急激に加える

③ 入口側圧力 1.0 MPa

引張速度 100 mm/分

10.2.40.2

耐久性

反復後,気密性及び作動性を満足しな

ければならない。

遮断・復帰の操作をそれぞれ行う回数

a) 500サイクル(鎖又はワイヤを用い

るもの)

b) 250サイクル[a) 以外]

10.2.41

耐低温性

反復後,気密性及び作動性を満足しな

ければならない。

温度 −3020

− ℃

時間 30分

10.2.42

鎖又はワイヤ

の引張強度

使用上支障のある欠陥があってはなら

ない。

引張力 300 N

時間 5分間

10.2.43

ガス放出防止機構の試験は,当該機構を内蔵する製品に限り行う。

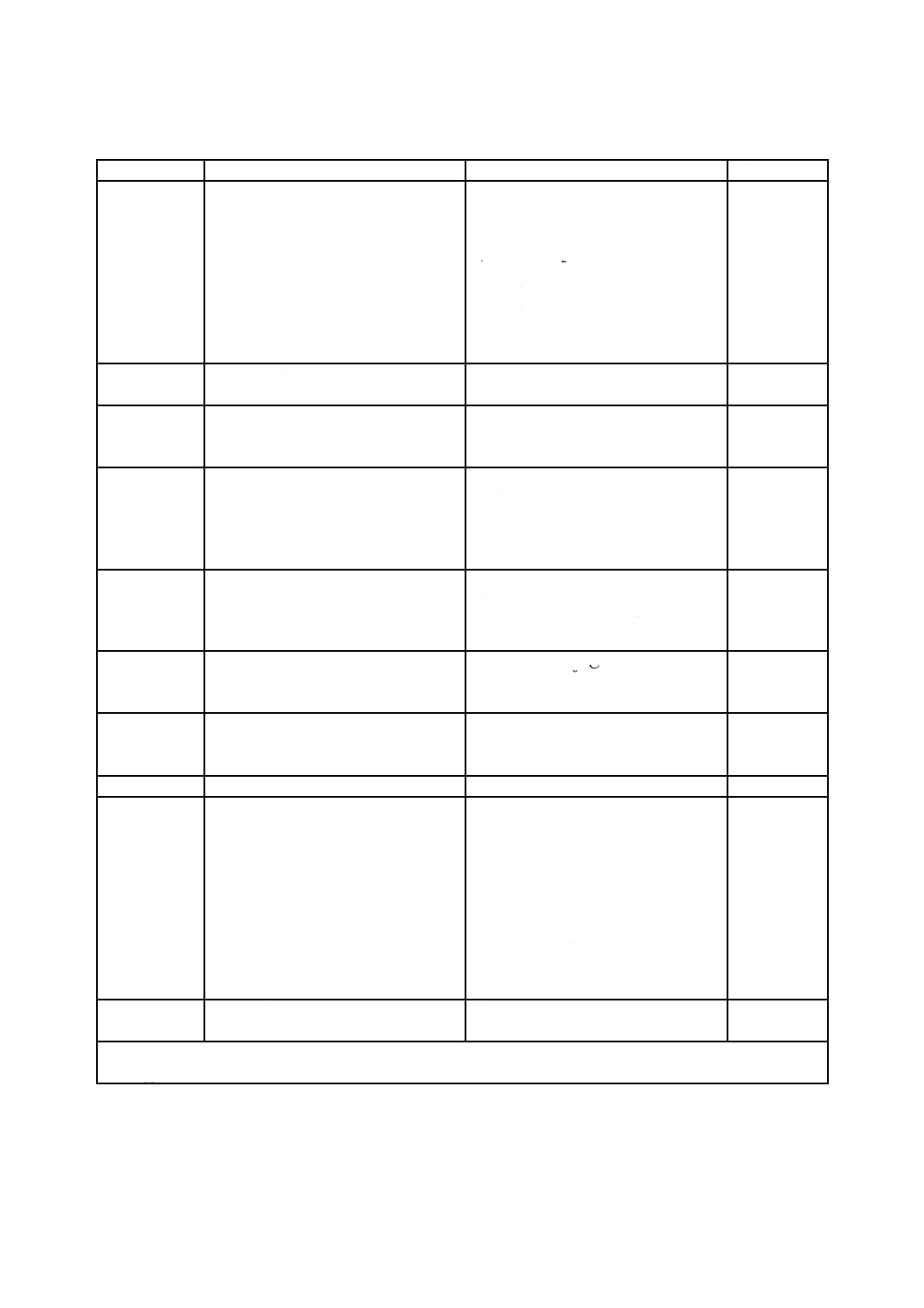

表15−低圧ホース(I類)の性能

項目

性能

主な試験条件

適用試験項目

耐圧性

漏れ,使用上支障のある変形があって

はならない。

耐圧試験圧力 0.80 MPa

試験時間 1分間以上

10.2.12

気密性

漏れがあってはならない。

気密試験圧力 0.30 MPa

試験時間 1分間以上

10.2.13

耐低温曲げ

① 割れ,その他の異常があってはなら

ない。

② 漏れがあってはならない。

① 試験温度 −2520

− ℃

放置時間 1時間

曲げ半径 140 mm

② ①の後,気密試験

気密試験圧力 0.30 MPa

10.2.14

引張強さ

① 漏れ,ホースの破断又は継手金具の

離脱があってはならない。

② 樹脂ライニング層のあるものにあ

っては,ライニング層の内層からの

剝離,割れ又は膨れがあってはなら

ない。

1 kNの引張力を5分間加えた後,気密

試験

10.2.15

耐衝撃性

漏れ,その他の異常があってはならな

い。

1.5 kgの鋼球を高さ1 mから落下後,気

密試験

10.2.16.4

耐熱老化性

漏れがあってはならない。

8002

+ ℃,960時間放置後,左右にねじ

りを加えた後,気密試験

10.2.17

18

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16−低圧ホース(II類)及び大口径低圧ホースの性能

項目

性能

主な試験条件

適用試験項目

耐圧性

漏れ又は使用上支障のある変形があっ

てはならない。

耐圧試験圧力 0.8 MPa

試験時間 1分間以上

10.2.12

気密性

漏れがあってはならない。

気密試験圧力 0.30 MPa

試験時間 1分間以上

10.2.13

耐低温曲げ

① 割れ,その他の異常があってはなら

ない。

② 漏れがあってはならない。

① 試験温度 −2520

− ℃

放置時間 1時間

曲げ半径 呼び10 140 mm

呼び19 350 mm

② ①の後,気密試験

気密試験圧力 0.30 MPa

10.2.14

引張強さ

① 漏れ,ホースの破断又は継手金具の

離脱があってはならない。

② 樹脂ライニング層のあるものにあ

っては,ライニング層の内層からの

剝離,割れ又は膨れがあってはなら

ない。

1 kNの引張力を5分間加えた後,気密

試験

10.2.15

耐衝撃性

漏れ,その他の異常があってはならな

い。

1.5 kgの鋼球を高さ1 mから落下後,気

密試験

10.2.16.4

7

構造及び寸法

7.1

ホース本体の構造

ホース本体の構造は,内層,補強層及び外層で構成しなければならない。ただし,耐LPガス透過性の

向上を目的に樹脂ライニング層を設けてもよい。補強層は,糸で補強した通常のホース及び鋼線で補強し

た鋼線入りホースがある。

7.2

継手金具の構造

継手金具の構造は,次による。

a) 継手金具は,ねじ又はカップリング構造でなければならない。

b) 容器接続金具は,切粉,ごみなどが侵入しないように,ストレーナが取り付けられていなければなら

ない。ただし,POLタイプに限る。

c) 容器接続金具(POLタイプ)は,Oリング又は角リングに摩耗又は破損が生じた場合,Oリング又は

角リングが交換できる構造でなければならない。

d) 調整器取付金具は,液封防止型チェック弁を内蔵していなければならない。

e) POLのスパナ締めナットには,左ねじであることを示すV字形溝がなければならない。

f)

カップリングソケットは,Oリングなどによる二重シール構造でなければならない。

g) カップリングソケットには,逆止弁が内蔵されていなければならない。

h) 手締めハンドルをもつものは,ハンドルの直径が着脱操作に適切なものでなければならない。

7.3

ホースアセンブリの構造

ホースアセンブリの構造は,ホース本体及び継手金具からなり,その接合部は容易に取外しのできない

構造でなければならない。

7.4

ホース本体の寸法

ホース本体の寸法は,呼び径で表し,内径,内径許容差及び外径は,表17による。

19

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

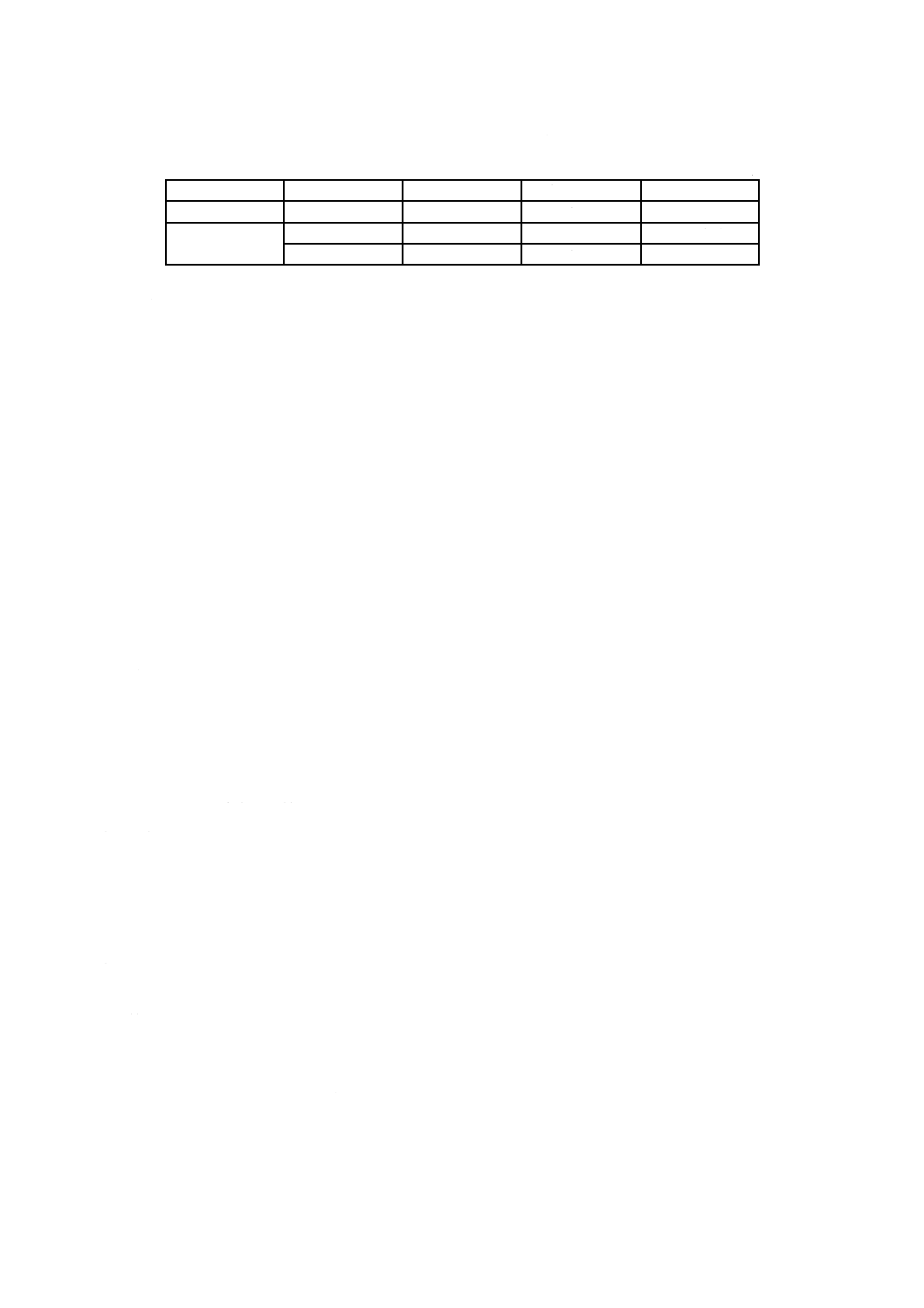

表17−内径,内径許容差及び外径

単位 mm

種類

呼び径

内径

内径許容差

外径

高圧ホース

6

6.3

±0.5

18以下

低圧ホース

10

10.0

±0.5

19以下

19

19.3

±0.7

31以下

7.5

ガス放出防止機構の構造

a) ガス放出防止機構が作動してLPガスの通路が遮断された後の復帰は,手動によって行う構造でなけ

ればならない。

b) 鎖又はワイヤを用いるものにあっては,長さの調節が10 mm〜20 mm単位で容易にできなければなら

ない。

7.6

継手金具の寸法

7.6.1

容器接続金具の寸法

容器接続金具の寸法は,次のいずれかによる。

a) JIS B 8245のガス充塡口ねじに規定するW22.5山14左おねじ。この場合,スパナ締めナット又は手

締めハンドルに,左ねじであることを示すV字形溝又は取付け・取外しの方向を示す矢印を設けなけ

ればならない。参考図を附属書Aに示す。

b) JIS B 8245に規定するカップリング式の充塡口と容易に,かつ,確実に接続及び切離しができるカッ

プリングソケット。参考図を附属書Bに示す。

7.6.2

調整器取付金具の寸法

調整器取付金具の寸法は,次のいずれかによる。

a) JIS B 8245のガス充塡口ねじに規定するW22.5山14左おねじ。

b) JIS B 8245に規定するカップリング式の充塡口と同じ寸法をもつカップリングプラグ。

7.6.3

その他の継手金具の寸法

容器接続金具及び調整器取付金具以外の継手金具の寸法は,次のいずれかによる。

a) JIS B 0203に適合する管用テーパねじ。

b) JIS B 8245に規定するカップリング式の充塡口と同じ寸法をもつカップリングプラグ。

c) JIS B 8245のガス充塡口ねじに規定するW22.5山14左めねじ。

7.7

接続部寸法の測定方法

接続部寸法の測定方法は,次による。

a) 継手金具各部の寸法は,JIS B 7507に規定するノギスを用いて測定する。

b) 手締めハンドル及びスパナ締めナットのねじ寸法は,JIS B 8245に規定する数値に相当するねじゲー

ジで測定する。

c) 管用テーパねじ寸法は,JIS B 0253に規定するねじゲージを用いて測定する。

8

外観

ホースの外観は,使用上有害な亀裂,打痕,又はきずがあってはならない。

20

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

材料

ホース本体以外に使用する材料は,次による。

a) 高圧ホース及び低圧ホースに用いる金属材料は,表18に規定した金属とする。これ以外の金属材料を

使用する場合は,JIS Z 2371の塩水噴霧試験方法の箇条9(試験条件)に規定する中性塩水噴霧試験

方法で試験を24時間行ったとき,JIS Z 2371の附属書JC(レイティングナンバ方法)に規定するレ

イティングナンバ9.8の腐食面積率以下となる金属とするか,又は腐食面積以下となる表面処理を行

ったものでなければならない。

b) 高圧ホース及び低圧ホースに用いる金属材料は,使用上支障のあるす(鬆),その他の欠陥があっては

ならない。

c) カップリングソケットに使用する金属材料は,表19に規定した金属とし,これ以外の金属材料を使用

する場合は,a) に規定する塩水噴霧試験を24時間行ったとき,JIS Z 2371の附属書JCに規定するレ

イティングナンバ9.8の腐食面積率以下となる金属とするか,又は腐食面積以下となる表面処理を行

ったものでなければならない。

d) チェック弁,ガス放出防止機構及び逆止機構のスプリングは,ステンレス鋼,りん青銅又は表面に耐

食処理を施したピアノ線若しくは硬鋼線とし,a) に規定する塩水噴霧試験を24時間行ったとき,JIS

Z 2371の附属書JCに規定するレイティングナンバ9.8の腐食面積率以下となる金属とするか,又は

腐食面積以下となる表面処理を行ったものでなければならない。

e) 鎖又はワイヤを用いる張力式にあっては,ステンレス鋼又は表面に耐食処理を施した硬鋼線でなけれ

ばならない。

f)

ホース本体以外のLPガスに触れる部分に使用するゴム部品及び樹脂部品は,LPガスに侵されないも

のであって,表20に記載する性能を満足するものでなければならない。

なお,ガス放出防止型高圧ホースの復帰ボタンなど,外部に露出して使用されるものについては,

10.2.8の試験を行ったとき,炎が燃え続けないものでなければならない。

表18−金属材料

材料

規格番号

適用部品

継手金具

外筒

手締め

ハンドル

ニップル

ステンレス鋼材

JIS G 4303

JIS G 4304

JIS G 4305

−

−

−

○

○

○

−

−

−

−

−

−

銅及び銅合金

JIS H 3250

JIS H 3300

○

○

−

−

○

○

○

○

ダイカスト

JIS H 5301

JIS H 5302

−

−

−

−

○

○

−

−

21

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表19−金属材料(カップリング部品)

材料

規格番号

適用部品

本体

ロックボール

ばね

銅及び銅合金

JIS H 3100(C2801)

JIS H 3250(C3604,C3771)

○

○

−

−

−

−

ステンレス鋼材

JIS G 4303(SUS304)

JIS G 4314

JIS G 3522 a)

−

−

−

○

−

−

−

○

○

注a) JIS G 3522を使用する場合,箇条9のa) 及びb) の基準を満たさなければならない。

表20−ゴム及び樹脂部品の性能

項目

性能

主な試験条件

適用試験項目

耐LPガス性

(高圧ホース)

a),b) 及びc) それぞれに放置後,使用

上支障のあるぜい化,膨潤,軟化又は

収縮があってはならない。

浸せき液など

a) プロパン50 %〜80 %,プロピレン

10 %〜40 %及びブタジエン2 %以

上の混合液であって,温度−

2020

− ℃のもの

b) プロパン50 %〜80 %,プロピレン

10 %〜40 %及びブタジエン2 %以

上の混合液であって,温度4002

+ ℃

のもの

c) 温度−2520

− ℃の空気

試験時間 24時間

10.2.1.1

耐LPガス性

(低圧ホース)

a) に放置後,

① 質量変化率 35 %以下

② 樹脂ライニング層のあるものにあ

っては,ライニング層の内層からの

剝離,割れ又は膨れがあってはなら

ない。

b) に放置後,使用上支障のあるぜい

化,膨潤,軟化又は収縮があってはな

らない。

試験雰囲気

a) 温度35 ℃±2 ℃,純度98 %以上の

n-ペンタンガス

b) 温度−2520

− ℃の空気

試験時間

a) 48時間

b) 24時間

10.2.1.2

10

試験方法

10.1

試験条件

10.1.1

試験場所の状態

特に指定がない限り,常温(5 ℃〜35 ℃)で試験を行う。

10.1.2

試験用ガス

試験用ガスは,特に指定がない限り,乾燥した空気又は窒素ガスとする。

10.2

性能試験

10.2.1

ホース内層の耐LPガス性試験

10.2.1.1 高圧ホースの場合

高圧ホース内層の耐LPガス性試験は,ホースを長手方向に切り開いたものを表21に定める浸せき液及

び空気の中に24時間放置後取り出し,目視などによって,使用上支障のあるぜい(脆)化,膨潤,軟化及

び収縮の有無を調べる。

ホースの内面に樹脂ライニング層がある場合,試験後,ホースを長手方向に切り開き,樹脂ライニング

22

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

層の内層からの剝離,割れ又は膨れの異常の有無を調べる。

表21−浸せき液

浸せき液

温度

浸せき時間

プロパン50 %〜80 %,プロピレン10 %〜40 %及び

ブタジエン2 %以上の混合液

−2020

− ℃

24時間

4002

+ ℃

空気

−2520

− ℃

10.2.1.2 低圧ホースの場合

低圧ホース内層の耐LPガス性試験は,JIS S 2146の8.3.8(耐n-ペンタン性試験)に規定する方法によ

る。ホースの内面に樹脂ライニング層がある場合,試験後,ホースを長手方向に切り開き,樹脂ライニン

グ層の内層からの剝離,割れ又は膨れの異常の有無を調べる。また,温度−2520

− ℃の恒温槽に24時間放

置した後,目視などによって,使用上支障のあるぜい化,膨潤,軟化,収縮などの異常の有無を調べる。

10.2.2

ホース内層及び外層の引張試験

ホース内層及び外層の引張試験は,JIS K 6251に規定する方法による。この場合,試験片は,ホース内

層及び外層と同一条件で製造したシートから採取したダンベル状3号形とする。

10.2.3

ホース内層及び外層の耐老化性試験

ホース内層及び外層の耐老化性試験は,JIS K 6257の3.3(試験方法)に定める促進老化試験At法(AtA-2)

の方法によって行う。この場合,温度70 ℃±1 ℃,試験時間96時間とする。試験片は,ホース内層及び

外層と同一条件で製造したシートから採取したJIS K 6251に規定するダンベル状3号形とする。

10.2.4

ホース外層の耐オゾン性試験

ホース外層の耐オゾン性試験は,JIS K 6330-7の9.4(D法)によって行う。この場合,オゾン濃度500

ppb±50 ppb,試験時間はI類140時間,II類96時間,大口径低圧ホース96時間とし,伸びは20 %とする。

10.2.5

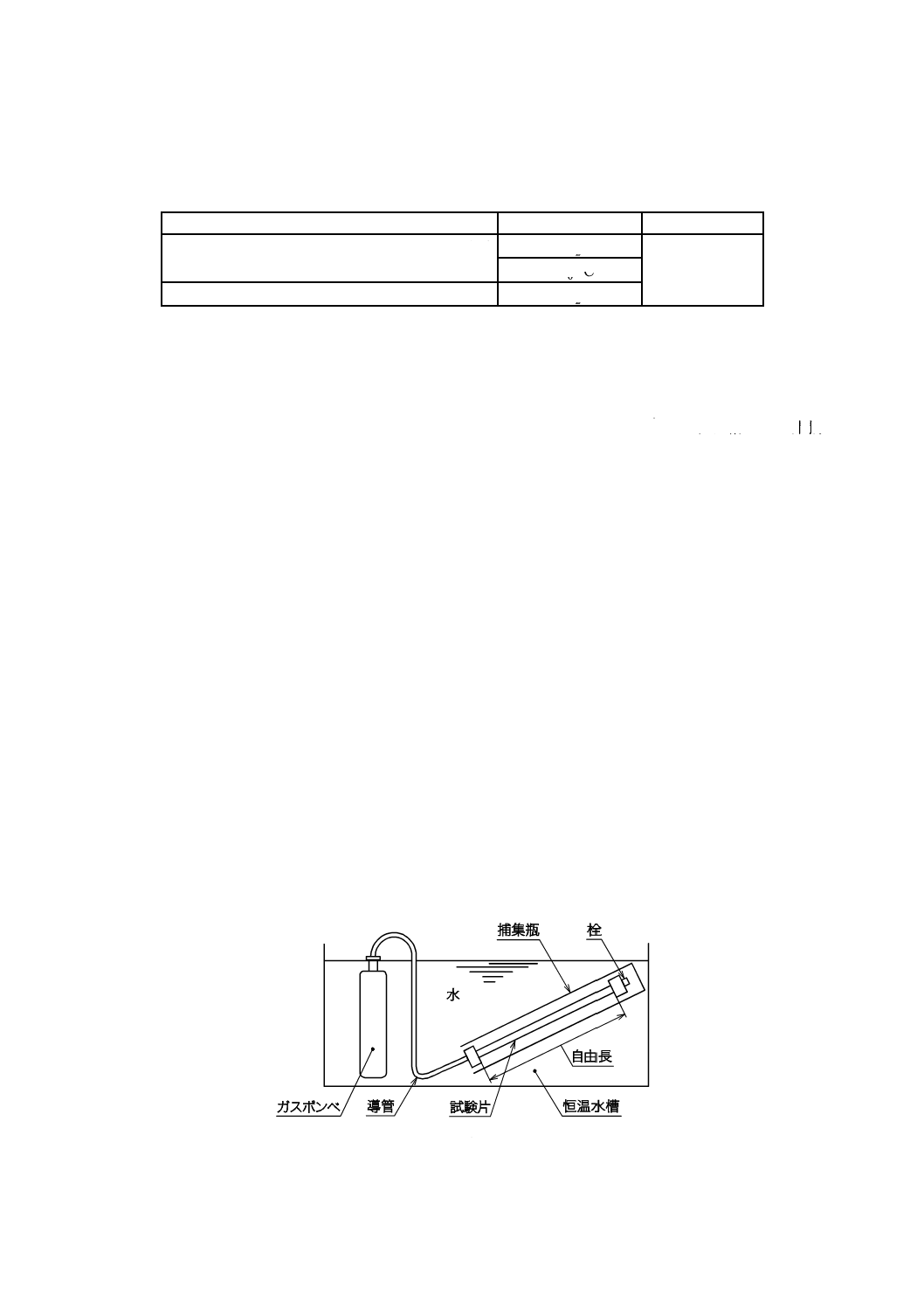

高圧ホースの耐LPガス透過性試験

高圧ホースの耐LPガス透過性試験は,自由長さ500 mmとなるように両端に金具を取り付けたものを試

験片とする。試験片内の空気を純度98 %以上のブタンガスで置き換え,試験装置に取り付け,試験温度を

47.5 ℃±2.5 ℃に保ち,LPガスボンベのバルブを開放した状態で120時間放置する。その後,図7に記載

するような捕集瓶を用いて試験片から透過するガスを1時間集め,メスシリンダでガス量を測定し,1 m

当たりの透過量(mL)を求める。

図7−高圧ホースの耐LPガス透過性試験装置(例)

23

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

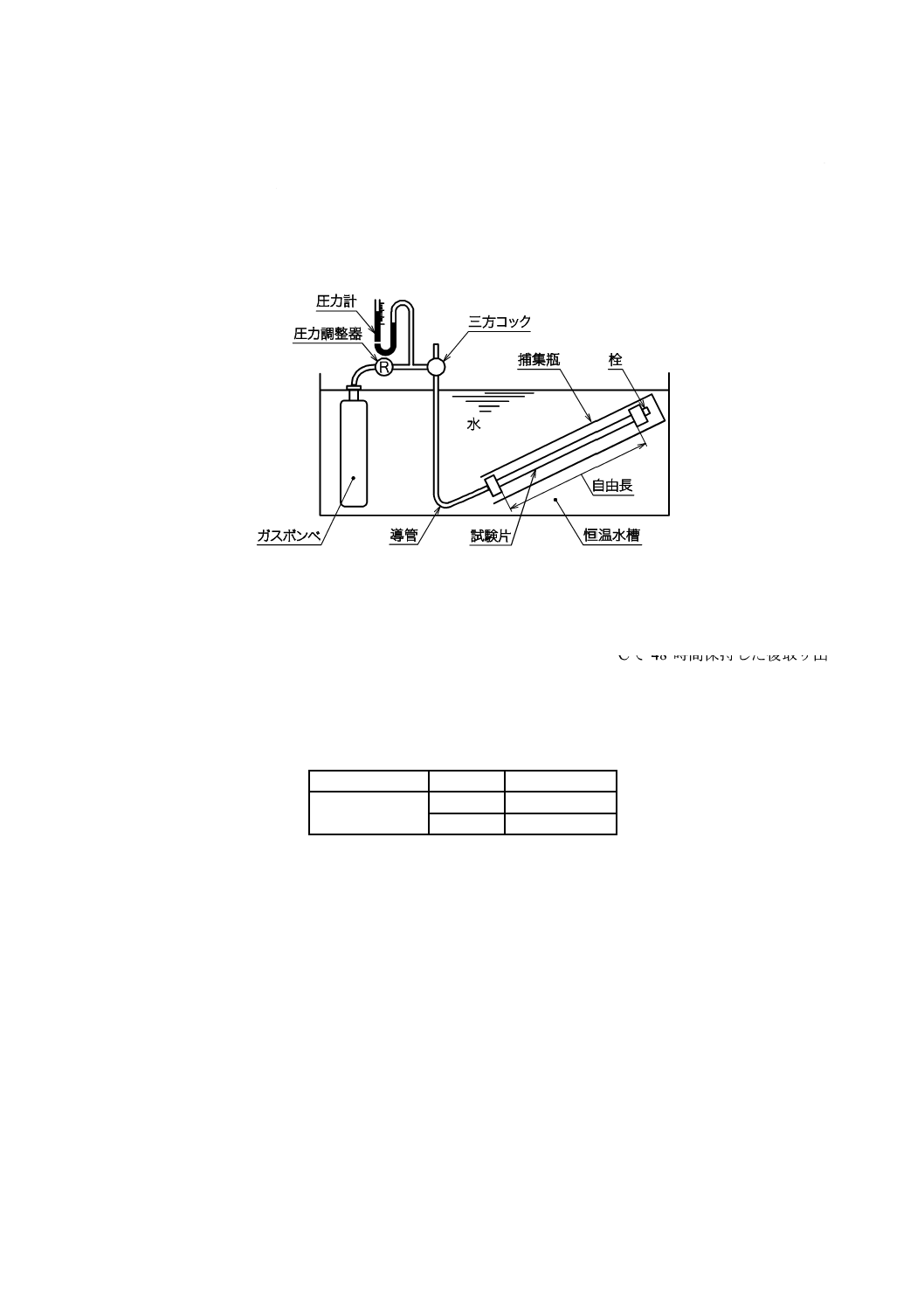

10.2.6

低圧ホースの耐LPガス透過性試験

低圧ホースの耐LPガス透過性試験の試験片の自由長さ900 mmとする。試験片内の空気を純度98 %以

上のプロパンガスで置き換え,図8に記載するような試験装置に取り付けて試験温度を35 ℃±0.5 ℃に保

ち,プロパンガスの圧力を60 kPa±1 kPaで24時間保持する。その後,捕集瓶を用いて6時間に試験片か

ら透過するガスを集め,メスシリンダでガス量を測定して1時間,1 m当たりの透過量(mL)を求める。

図8−低圧ホースのガス透過試験装置(例)

10.2.7

低圧ホースの耐熱性試験

低圧ホースの耐熱性試験は,ホース本体を直線状態にして,温度12002

+ ℃で48時間保持した後取り出

し,表22に規定する曲げ半径の1/2以下の半径に曲げたとき,亀裂及びひび割れの有無を目視で確認する。

表22−ホースの曲げ半径

単位 mm

ホース種類

呼び径

曲げ半径

低圧ホース

10

140

19

210

10.2.8

低圧ホースの難燃性試験

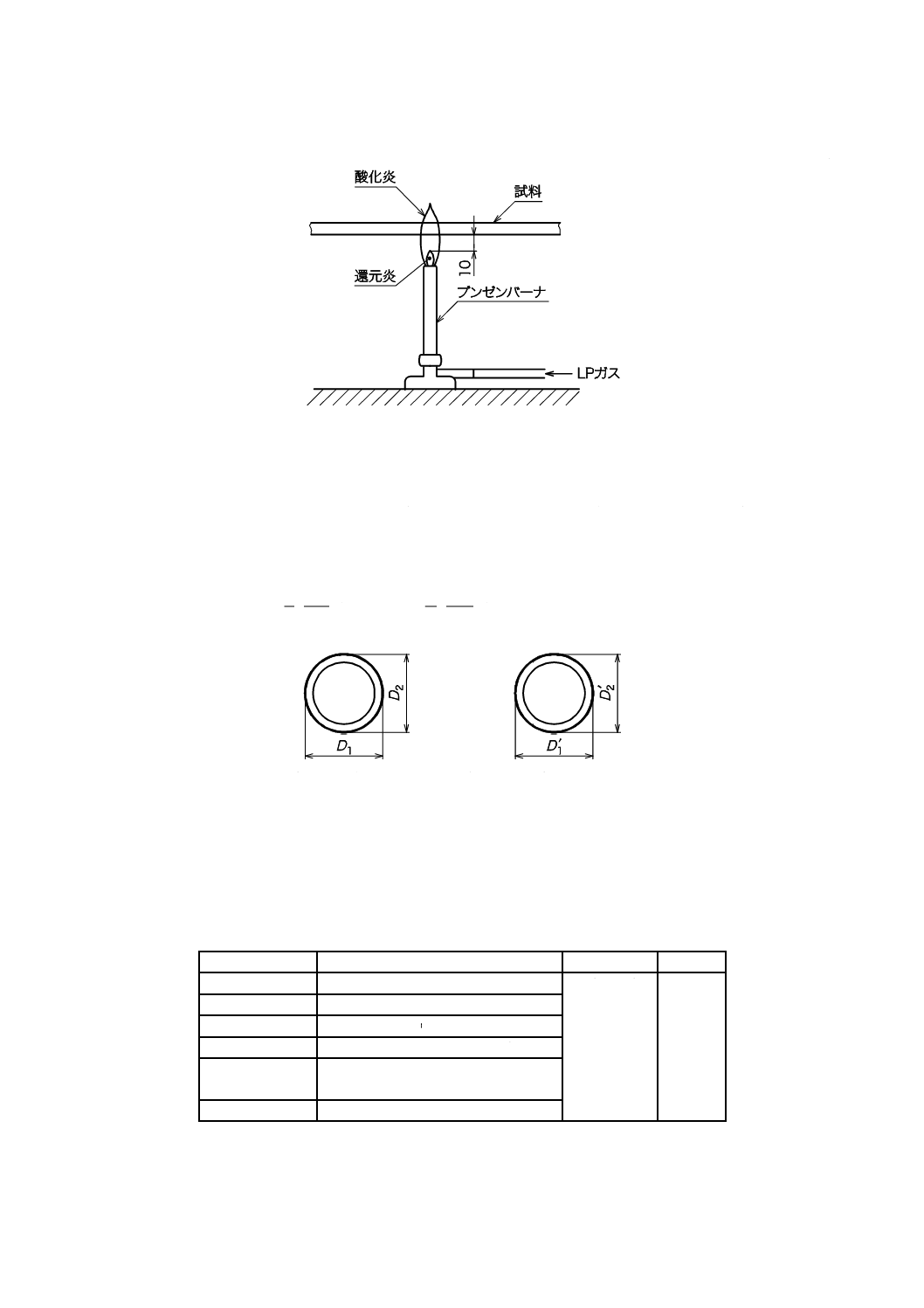

低圧ホースの難燃性試験は,炎口の内径が約10 mmのブンゼンバーナを用いてLPガスを完全燃焼させ,

その還元炎の先から10 mm離れた位置に試料を5秒間置き,炎の中から取り出してから炎が消えるまでの

時間を計測する。低圧ホースの難燃性試験装置の例を,図9に示す。

24

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図9−低圧ホースの難燃性試験装置の例

10.2.9

低圧ホースの可とう性試験

低圧ホースの可とう性試験は,表22の曲げ半径の1/2以下の半径の円筒の外周にホースを巻き付けたと

きのへん平率を測定する。

なお,へん平率の計算には次の式を用いる。

100

1

1

1

×

−

′

D

D

D

及び

100

2

2

2

×

−

′

D

D

D

巻き付け前の状態

円筒の外周に巻き付けたときの状態

10.2.10 低圧ホース外層の耐薬品性試験

低圧ホース外層の耐薬品性試験は,JIS K 6258の箇条8(試験方法)に定める方法によって,表23の浸

せき液に浸せきした後,質量変化率を測定する。

表23−浸せき条件

項目

浸せき液

温度

時間

耐食酢性

4 %酢酸水溶液

25 ℃±5 ℃

24時間

耐食用油性

大豆油(100 %)

耐しょう油性

しょう油(100 %)

耐石けん液性

2 %ラウリル酸ナトリウム水溶液

耐中性洗剤性

2 % n-ラウリルベンゼンスルホン酸

ナトリウム水溶液

耐漂白剤性

10 %次亜塩素酸ナトリウム水溶液

25

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

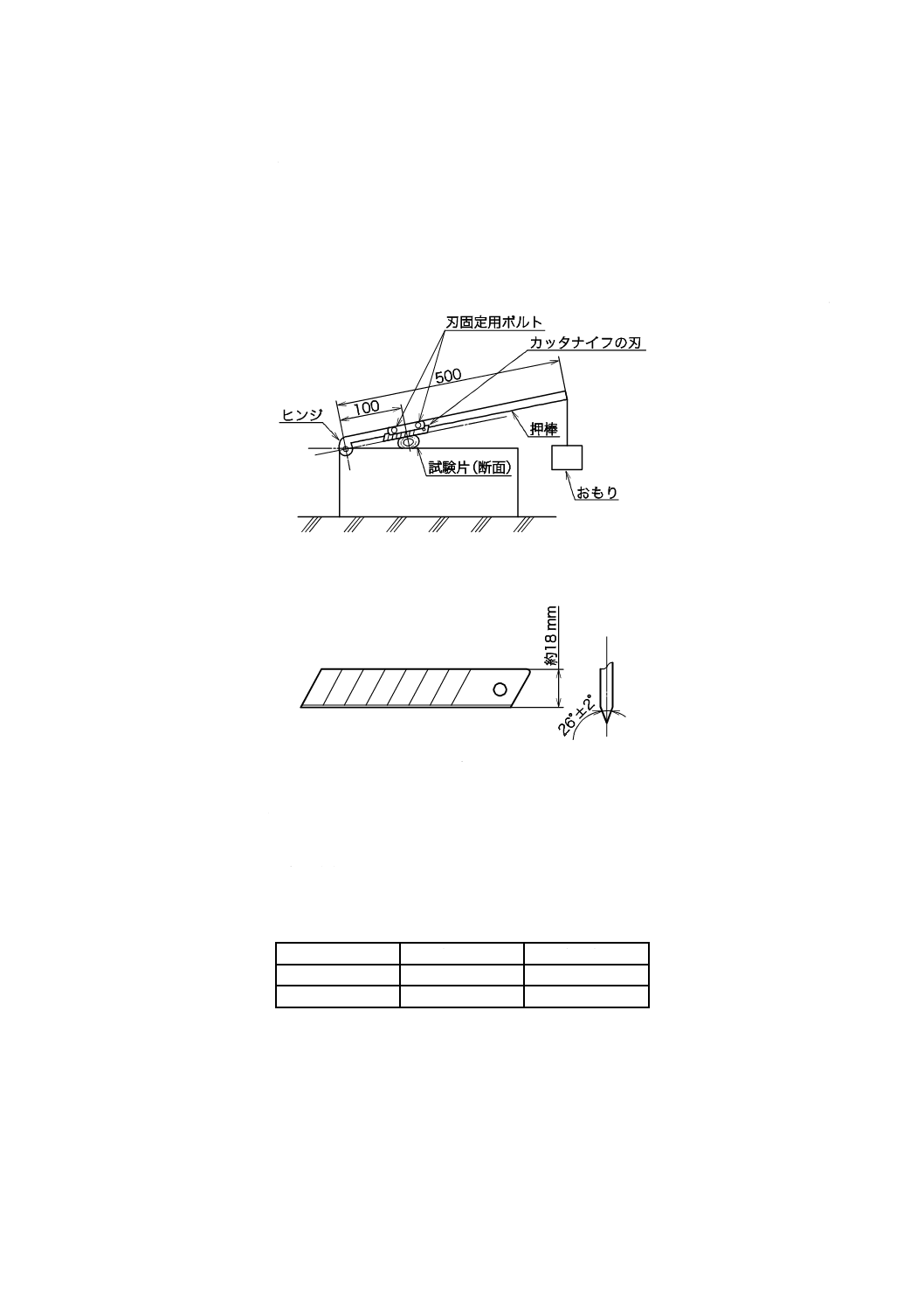

10.2.11 低圧ホースの耐切断性試験

低圧ホースの耐切断性試験は,長さ約500 mmのホースを試験片として用いる。図10に記載する試験装

置に図11に記載する新しいカッタナイフの刃を固定し,ヒンジから100 mmの位置に試験片を置く。ヒン

ジから500 mmの位置に質量6 kgのおもりを5分間載せた後,10.2.13の気密試験を行い,漏れ,その他の

異常の有無を調べる。

単位 mm

図10−耐切断試験装置の例

図11−カッタナイフの刃

10.2.12 ホースアセンブリの耐圧試験

ホースアセンブリの耐圧試験は,ホースアセンブリに水又は油で表24に規定する試験圧力を指定時間加

えた後,漏れ,その他の異常の有無を調べる。

表24−耐圧試験圧力

ホースの種類

試験圧力

試験時間

高圧ホース

2.60 MPa

1分以上

低圧ホース

0.80 MPa

1分以上

10.2.13 ホースアセンブリの気密試験

ホースアセンブリの気密試験は,ホースアセンブリに試験用ガスで表25に規定する試験圧力を指定時間

加えた後,漏れの有無を調べる。

なお,この試験中試料の一端は自由にする。

26

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表25−気密試験圧力

ホースの種類

試験圧力

試験時間

高圧ホース

1.56 MPa

30秒以上

低圧ホース

0.30 MPa

1分以上

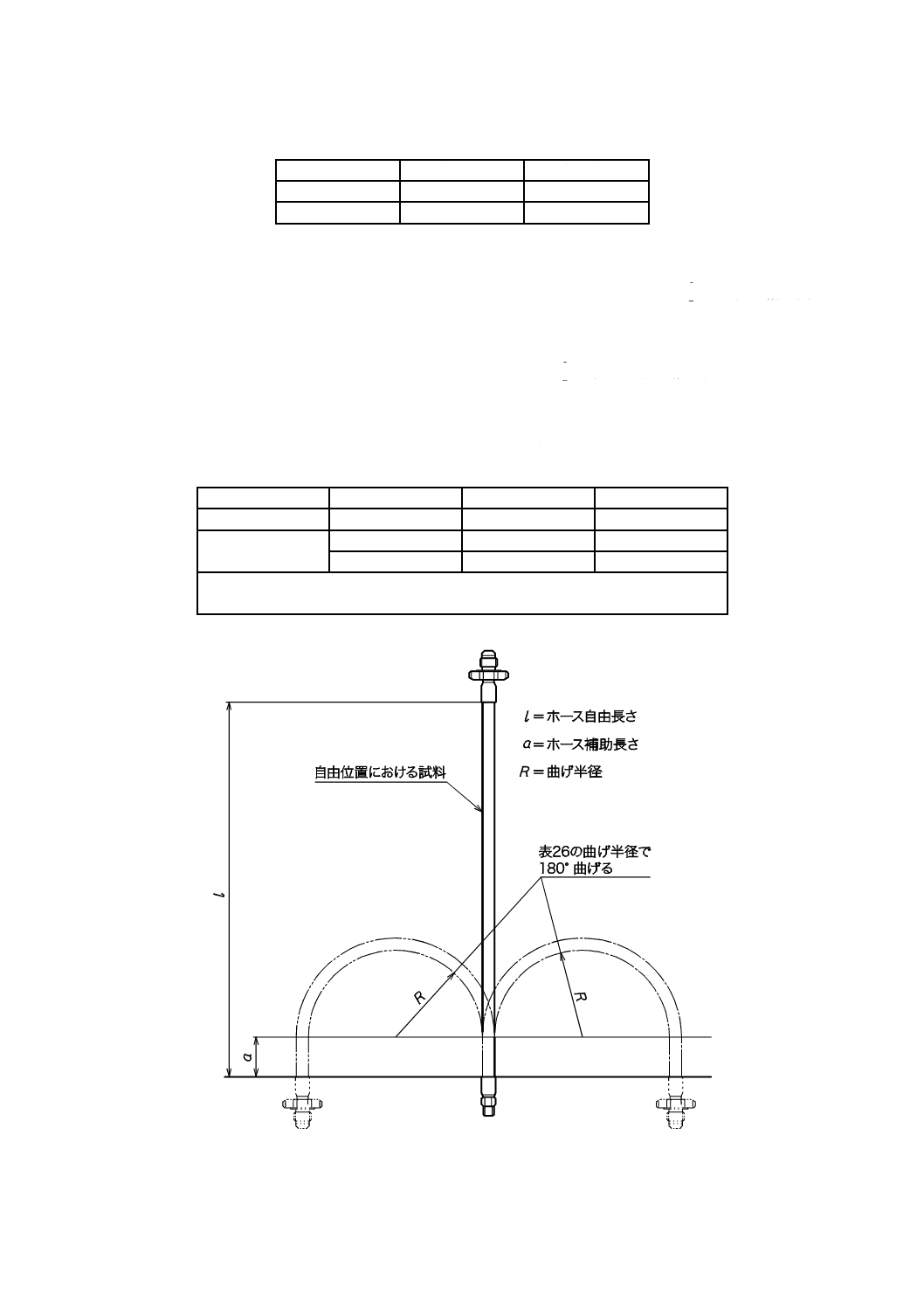

10.2.14 ホースアセンブリの耐低温曲げ試験

ホースアセンブリの耐低温曲げ試験は,ホース本体を直線状態にして,温度−2520

− ℃の恒温槽に高圧

ホースにあっては30分間以上,低圧ホースにあっては1時間以上放置した後,表26の曲げ半径で図12

のように曲げたとき,割れ,その他の異常の有無を調べる。

ただし,恒温槽から取り出して行う場合にあっては,温度−3020

− ℃以下の恒温槽に高圧ホースにあっ

ては30分間以上,低圧ホースにあっては1時間以上放置した後取り出し,10分以内に調べる。

表26−耐低温試験時の曲げ半径

単位 mm

ホースの種類

ホースの呼び

曲げ半径

ホース補助長さa)

高圧ホース

6

110

50

低圧ホース

10

140

60

19

350

90

注a) ホース補助長さとは,曲げ試験に必要な継手取付部側ホース端部からの余裕

長さをいう。

図12−ホースの曲げ方の例

27

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.15 ホースアセンブリの引張試験

ホースアセンブリの引張試験は,ホースの自由長さ300 mm以上の試料を用い,継手の一端を固定し,

他端に1 kNの引張力を加え,5分間経過した後,目視によって,継手金具の離脱及び破損,ホースの破断

などの異常の有無を調べる。その後,10.2.13の気密試験を行う。

なお,ホースの内面に樹脂ライニング層がある場合,試験後,ホースを長手方向に切断し,内層からの

剝離,割れ,膨れなどの有無を調べる。

10.2.16 ホースアセンブリの耐衝撃性試験

ホースアセンブリの耐衝撃性試験は,ホースの構造によって,10.2.16.1〜10.2.16.4のいずれかの方法で

確認を行う。

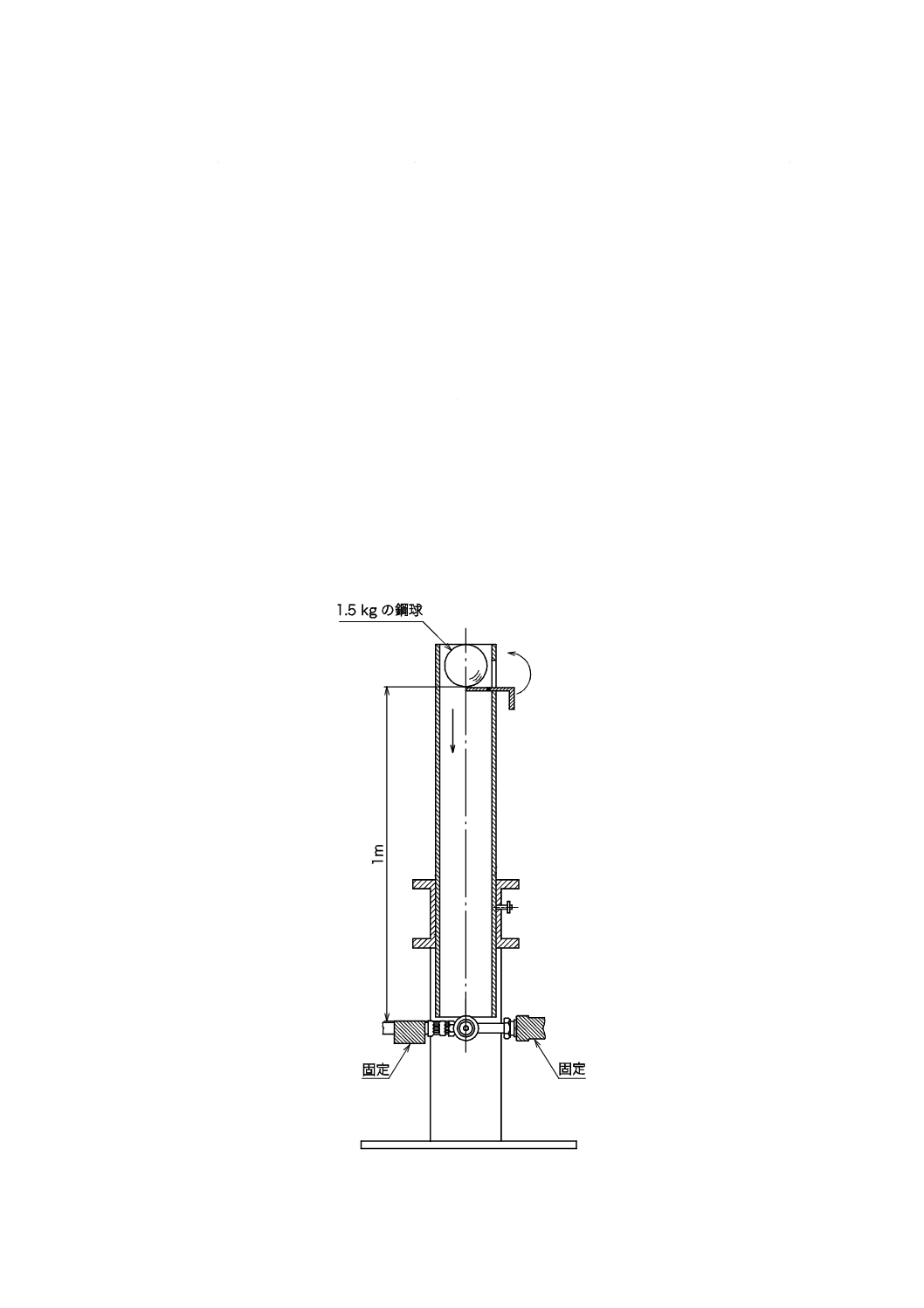

10.2.16.1 連結用高圧ホース(両側)の場合

連結用高圧ホース(両側)におけるホースアセンブリの耐衝撃性試験は,調整器取付金具部については,

試料の継手金具の外筒近傍のホースを固定し,質量1.5 kgの鋼球を1 mの高さから調整器取付金具の中央

部へ落下させて衝撃を加え,継手金具及び調整器取付金具の破損,使用上支障のある変形などの異常の有

無を調べる。容器接続金具部については,試料を2 mの高さから水平状態でコンクリート床面に落下させ

て衝撃を加え,継手金具の破損,使用上支障のある変形などの異常の有無を調べる。それぞれの継手に対

し衝撃を与えた後,10.2.13の気密試験を行う。

試験装置の例を図13に示す。

図13−耐衝撃性試験装置の例

28

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.16.2 連結用高圧ホース(片側)の場合

連結用高圧ホース(片側)におけるホースアセンブリの耐衝撃性試験は,調整器取付金具部については,

試料の容器接続金具の先端及び継手金具の外筒近傍のホースを固定し,質量1.5 kgの鋼球を1 mの高さか

ら調整器取付金具の中央部へ落下させて衝撃を加え,継手金具及び調整器取付金具の破損,使用上支障の

ある変形などの異常の有無を調べる。容器接続金具部については,試料を2 mの高さから水平状態でコン

クリート床面に落下させて衝撃を加え,継手金具の破損,使用上支障のある変形などの異常の有無を調べ

る。それぞれの継手に対し衝撃を与えた後,10.2.13の気密試験を行う。

試験装置の例を図13に示す。

10.2.16.3 集合用高圧ホースの場合

集合用高圧ホースにおける耐衝撃性試験は,試料を2 mの高さから水平状態でコンクリート床面に落下

させて衝撃を加え,継手金具の破損,使用上支障のある変形などの異常の有無を調べる。その後,10.2.13

の気密試験を行う。

10.2.16.4 低圧ホースの場合

低圧ホースにおける耐衝撃性試験は,試料の一端の継手金具及び外筒近傍のホースを固定し,ホースを

固定した側の外筒に質量1.5 kgの鋼球を1 mの高さから落下させて衝撃を加え,継手金具の破損,使用上

支障のある変形などの異常の有無を調べる。他端も同様に衝撃を加えた後異常の有無を確認する。その後,

10.2.13の気密試験を行う。

試験装置の例を図13に示す。

10.2.17 ホースアセンブリの耐熱老化性試験

ホースアセンブリの耐熱老化性試験は,アセンブリした高圧ホースを温度8002

+ ℃の恒温槽に入れ,960

時間経過後取り出し,4時間以上放置して常温に戻した後,継手金具の一端を固定し,他端に左右90°の

ねじりを各1回加えた後,10.2.13の気密試験を行う。

10.2.18 チェック弁の作動性試験

チェック弁の作動性試験は,調整器取付金具に栓を施し,一端の容器接続金具に0.1 MPaの圧力を加え,

その圧力を徐々に0.07 MPaまで下げたとき,弁からの漏れの有無を確認する。

10.2.19 チェック弁の通過空気流量試験

チェック弁の通過空気流量試験は,調整器取付金具に栓を施し,一端の容器接続金具を上方,他端を下

方にした垂直の状態で上方の一端から圧力を加え,圧力を0から徐々に上昇させ,両端の圧力差が1.0 kPa

に達したとき,他端からの通過空気量を確認する。

10.2.20 チェック弁の自動復帰試験

チェック弁の自動復帰試験は,液封防止型チェック弁を作動させた後,両端の圧力差を1.0 kPa以下にま

で減少させたときの復帰状態を確認する。

10.2.21 チェック弁の流量試験

チェック弁の流量試験は,流量測定設備によって,片側550 mmの連結用高圧ホースを用い,容器接続

金具側から圧力0.1 MPaの試験用ガスを流し,容器接続金具側と調整器取付金具の調整器を取り付ける側

との圧力差が30 kPaのときの流量を確認する。

10.2.22 チェック弁の耐久性試験

チェック弁の耐久性試験は,一端の容器接続金具に0.07 MPa以上0.1 MPa以下の圧力の試験用ガスを2

秒間以上3秒間以下の時間流入した後,2秒間以上3秒間以下の時間流入を停止する。その後,他端の容

器接続金具から同様の操作を行い,これを1サイクルとして360回繰り返した後,10.2.18のチェック弁の

29

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

作動性試験,10.2.19のチェック弁の通過空気流量試験及び10.2.20のチェック弁の自動復帰試験を行う。

10.2.23 チェック弁の耐低温性試験

チェック弁の耐低温性試験は,−2520

− ℃の状態において,0.07 MPaの圧力を加えたとき,チェック弁

を通して流れる試験用ガスの漏れ量を確認し,かつ,10.2.19のチェック弁の通過空気流量試験及び10.2.20

のチェック弁の自動復帰試験を行う。ただし,恒温槽から取り出して行う場合にあっては,温度−3020

−の

恒温槽に30分間以上放置した後取り出し,10分以内に確認を行う。

10.2.24 チェック弁の低温耐久性試験

チェック弁の低温耐久性試験は,−2520

− ℃の恒温槽内において,0.1 MPaの圧力の空気を2秒以上3秒

以下の時間流入した後,2秒以上3秒以下の時間流入を停止する操作を両端から交互に600回繰り返す。

その後,温度−3020

− ℃の恒温槽内に30分間放置し,取り出した後,10分以内に0.07 MPaの圧力でチェ

ック弁の作動及びチェック弁を通して流れる試験用ガスの漏れ量を確認する。

10.2.25 カップリングソケットの着脱試験

カップリングソケットの着脱試験は,入口側接続部がカップリング式のものにおいて,容器用弁の入口

側から試験用ガスによって1.56 MPaの圧力を加えた状態で,カップリングソケットの着脱を行い,着脱状

態を調べる。

10.2.26 カップリングソケットの気密試験

カップリングソケットの気密試験は,入口側接続部がカップリング式のものにおいて,容器用弁の入口

側から試験用ガスによって1.56 MPaの圧力を加えた状態で,接続及び切離しの作業を1分間以内に10回

繰り返したときの空気の漏れ量の総量を測定する。

10.2.27 カップリングソケットの耐久性試験

カップリングソケットの耐久性試験は,入口側接続部がカップリング式のものにおいて,容器用弁の入

口側から試験用ガスによって容器弁の内部に1.56 MPaの圧力を加えた状態で,着脱操作を1 000回繰り返

した後,各部の異常の有無を調べる。その後,接続状態で10.2.13の気密試験を行う。

10.2.28 カップリングソケットの引張試験

カップリングソケットの引張試験は,カップリング付容器用弁と接続した状態で1 kNの引張力を5分間

加えた後,各部の異常の有無を目視で調べる。その後,接続状態で10.2.13の気密試験を行う。

10.2.29 カップリングソケット内蔵逆止弁の作動試験

カップリングソケット内蔵逆止弁の作動試験は,ガス出口側を上向き及び水平にし,ガス入口側を開放

してガス出口側との差圧が0 MPa及び0.02 MPa以上の圧力の試験用ガスを流したときの逆止弁の作動を

確認する。

10.2.30 カップリングソケット内蔵逆止弁の復帰試験

カップリングソケット内蔵逆止弁の復帰試験は,カップリング付容器用弁と高圧ホースとを接続した状

態で,高圧ホースの出口側から0.02 MPa及び0.03 MPaの圧力の試験用ガスを加え逆止弁を作動させ圧力

を封じ込めた状態で,容器用弁の入口側から0.02 MPa及び0.03 MPaの圧力の試験用ガスを加え,高圧ホ

ースの出口側を徐々に開放したときの出口側から試験用ガスの流れを確認する。

10.2.31 カップリングソケット内蔵逆止弁の気密試験

カップリングソケット内蔵逆止弁の気密試験は,ガス出口側と入口側との圧力差が0.02 MPa以上0.03

MPa未満のとき及びガス出口側と入口側との圧力差が0.03 MPa以上1.56 MPa以下のときの試験用ガスの

漏れ量を確認する。

10.2.32 カップリングソケット内蔵逆止弁の耐久性試験

30

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カップリングソケット内蔵逆止弁の耐久性試験は,高圧ホースの出口側から1.56 MPaの圧力を加えた状

態で,カップリング付容器用弁との着脱操作を1 000回繰り返した後,10.2.29〜10.2.31の試験を行う。

10.2.33 カップリングソケット内蔵逆止弁の再液化流量試験

カップリングソケット内蔵逆止弁の耐久性試験は,ガス出口側を上方,ガス入口側を下方にした垂直の

状態で,ガス出口側からイソオクタンを連続して注入したとき,ガス入口側からの流出量を確認する。

10.2.34 カップリングソケット内蔵逆止弁の耐低温性試験

カップリングソケット内蔵逆止弁の耐低温性試験は,温度−2520

− ℃の恒温槽に30分間以上放置した後,

10.2.29のカップリングソケット内蔵逆止弁の作動試験及び10.2.30のカップリングソケット内蔵逆止弁の

復帰試験を行う。ただし,恒温槽から取り出して行う場合にあっては,温度−3020

− ℃の恒温槽に30分間

以上放置し,取出し後10分以内に試験を行う。

10.2.35 カップリングプラグの気密試験

カップリングプラグの気密試験は,出口側を大気に開放した状態で,10.2.13の気密試験を行う。

10.2.36 カップリングプラグの耐久性試験

カップリングプラグの耐久性試験は,高圧ホースの入口側から試験用ガスによって1.56 MPaの圧力を加

えた状態で,カップリングプラグとカップリングソケットとの着脱操作を1 000回繰り返した後,各部の

異常の有無を調べる。その後,接続状態で10.2.13の気密試験を行う。

10.2.37 ガス放出防止機構作動時の気密試験

ガス放出防止機構作動時の気密試験は,防止機構を圧力0.07 MPaの試験用ガスによって作動させ,ガス

通路を遮断した後,高圧ホースの入口側から0.07 MPa以上1.56 MPa以下の圧力の試験用ガスを通したと

き,最大漏れ量を確認する。

10.2.38 ガス放出防止機構の耐衝撃性試験

ガス放出防止機構の耐衝撃性試験は,図13の試験装置を用いて,防止機構を内蔵する継手に質量1.5 kg

の鋼球を1 mの高さから落下させ衝撃を加えた後,10.2.13の気密試験を行う。

10.2.39 ガス放出防止機構付高圧ホースの流量試験

ガス放出防止機構付高圧ホースの流量試験は,流量測定設備によって,ガス入口側から圧力0.1 MPaの

試験用ガスを流し,ガス入口側と出口側との圧力差が0.03 MPaのときの流量を測定する。

10.2.40 ガス放出防止機構の作動試験

ガス放出防止機構の作動試験は,その構造によって,10.2.40.1又は10.2.40.2のいずれかの方法で確認を

行う。

10.2.40.1 鎖又はワイヤを用いるガス放出防止機構の作動試験

鎖又はワイヤを用いるガス放出防止機構の作動試験は,防止機構の一端を固定した後,他端にその固定

点から水平面とのなす角度上下30°の全方向の範囲内の表27による角度及び方向から引張力を加え,確

実な遮断及び不時作動しないことを確認する。ただし,防止機構と高圧ホースのほかの一端とを鎖又はワ

イヤを用いて接続する構造のものにあっては,防止機構を固定した後,鎖又はワイヤの固定点から水平面

となす角度上下30°の角度から引張速度を100 mm/分として引張力を加え,確実な遮断及び不時作動しな

いことを確認する。

31

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表27−鎖又はワイヤを用いるガス放出防止機構の作動試験における引張力の角度及び方向

水平面とのなす角度

方向

上30°

a) 任意の方向

b) a) の方向から120°右

c) b) の方向から120°右

下30°

d) 任意の方向

e) d) の方向から120°右

f) e) の方向から120°右

10.2.40.2 鎖又はワイヤを用いないガス放出防止機構の作動試験

鎖又はワイヤを用いないガス放出防止機構の作動試験は,ガス入口側から1.0 MPaの圧力を加えた状態

で防止機構の一端を固定した後,他端にその固定点から水平面のなす角度上下30°の角度から引張速度を

100 mm/分として引張力を加え,作動した引張力を確認する。無加圧状態においても同様に行う。また,

無加圧状態において,防止機構に1.56 MPaの圧力を急激に加えたときの作動状況を確認する。

10.2.41 ガス放出防止機構の耐久性試験

ガス放出防止機構の耐久性試験は,入口圧力0.5 MPa及び0.07 MPaを試験用ガスによって加えつつ,遮

断・復帰の操作を1サイクルとして,500サイクル(鎖又はワイヤを用いないガス放出防止機構について

は250サイクル)ずつ行った後,10.2.13の気密試験,10.2.37の防止機構作動時の気密試験及び10.2.40の

防止機構の作動試験を行う。

10.2.42 ガス放出防止機構の耐低温性試験

ガス放出防止機構の耐低温性試験は,防止機構を温度−3020

− ℃の低温恒温槽に30分間放置した後,恒

温槽から取り出して10.2.37の防止機構作動時の気密試験及び10.2.40の防止機構の作動試験を行う。

10.2.43 鎖又はワイヤの引張試験

鎖又はワイヤの引張試験は,鎖又はワイヤの一端を固定し,他端に300 Nの引張力を5分間加えた後,

使用上支障のある欠陥の有無を調べる。

11

検査

11.1

形式検査

高圧ホース及び低圧ホースは,新しく設計,改造又は生産技術条件が変更されたときは,形式検査を行

う。

形式検査は,箇条6,箇条7及び箇条9の各項目については箇条10の試験方法で行い,また,箇条8の

各項目については目視などで検査し,それぞれ箇条6〜箇条9の規定に適合しなければならない。

11.2

受渡検査

各製品ごとに次の各項目について,箇条6の各項目については箇条10の試験方法で行い,箇条12につ

いては目視などで検査し,それぞれの規定に適合しなければならない。

a) 気密性

b) アセンブリの引張強さ

c) 液封防止機構2)

d) ガス放出防止機構の作動2)

e) ガス放出防止機構作動後の漏れ量2)

f)

逆止弁の作動2)

32

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 逆止弁作動後の漏れ量2)

h) 表示

i)

その他の検査項目(受渡当事者間の協定による。)

注2) 当該機構をもつ高圧ホースに限り行う。

12

表示

表示は,次による。

a) 高圧ホース及び低圧ホースには,容易に消えない方法で,次の事項を表示しなければならない。

1) 製造業者名又はその略号。ただし,略号の場合,製造業者名を容易に判断できるものでなければな

らない。

2) 製造年月又はその略号及び製造番号

例 16 07 03

ロット番号

製造番号

月

西暦年の下2桁

3) LPガス用であることを示す表示(例 LPG)

4) 使用期間又は交換期限(例 交換期限2018年)

5) ガス放出防止型高圧ホースの種類。ただし,ガス放出防止型高圧ホースに限る。(例 張力式)

6) ガス放出防止機構作動時の注意事項。ただし,ガス放出防止型高圧ホースに限る。

7) チェック弁内蔵であることを示す表示(記号=©)。ただし,連結用高圧ホースに限る。

8) 鋼線入りであることを示す表示(例 鋼線入り)。ただし,屋内使用する低圧ホースに限る。

b) 外装箱の側面の1面以上に,印刷,シール又はスタンプのいずれかの方法で,次の事項を表示しなけ

ればならない。

1) 製造業者名又は販売業者名

2) ホースの種類(高圧ホース,低圧ホースの別)

3) 形式

4) 包装貨物取扱い上の注意(貨物の天地方向の指示,取扱注意,水ぬれ防止,積み段数制限など)

13

取扱説明書

取扱説明書には,次の事項を記載する。作成に当たっては,JIS S 0137を参考にする。

a) 製品説明(種類,主な仕様及び各部の名称)

b) 安全に使用するための注意事項

c) 保管及び取扱方法

d) 設置場所における注意事項

e) 設置工事における注意事項

f)

維持管理の方法

g) 使用期間又は交換期限の見方

h) 一般消費者への周知事項

i)

製品保証

製造年月の略号

33

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

容器接続金具

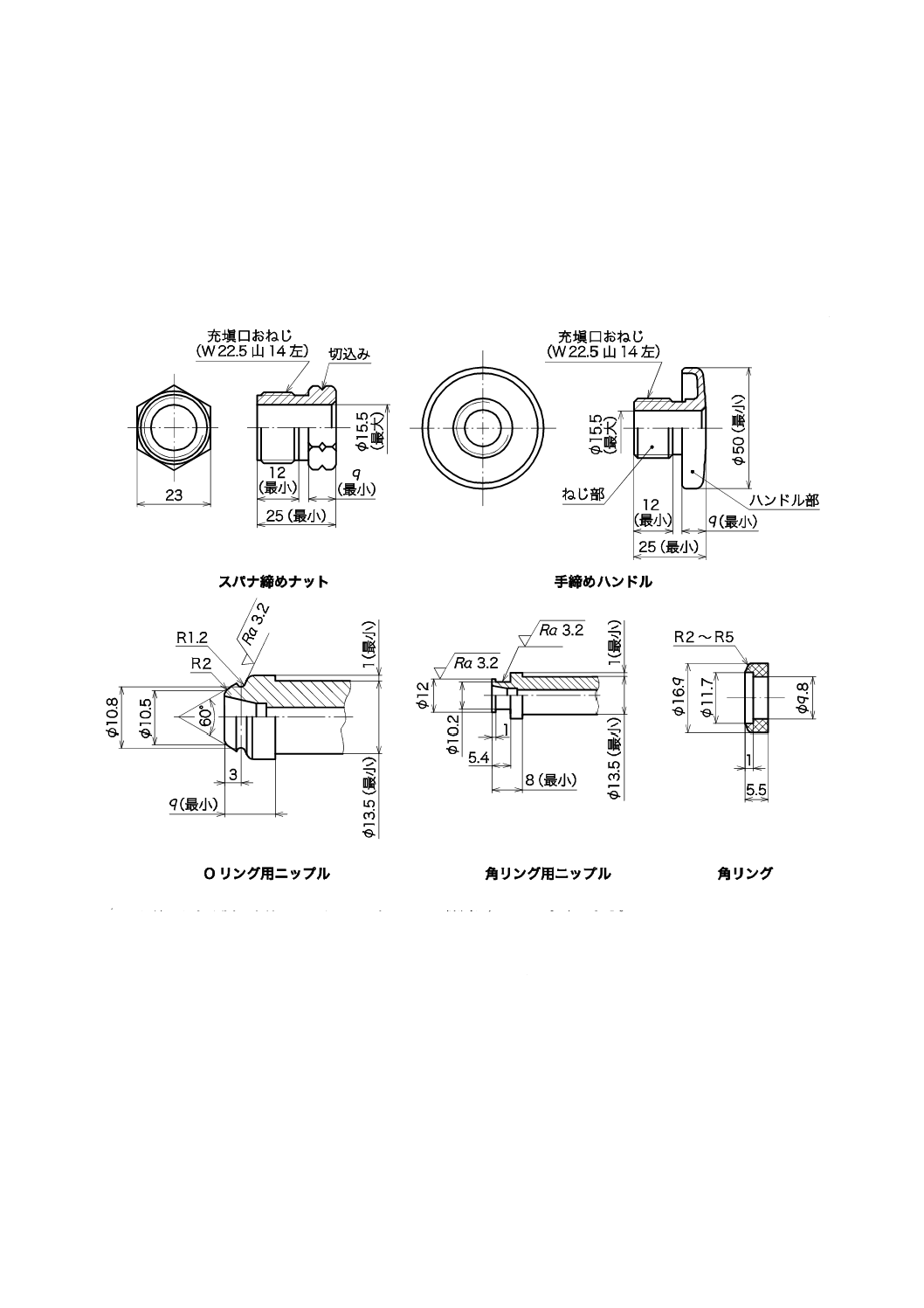

容器接続金具の寸法を,図A.1に示す。

単位 mm

スパナ締めナット及び手締めハンドルとニップルとの隙間は,0.5 mm以下とする。

スパナ締めナットは,左ねじであるので六角部に切込みを入れる。

Oリングの形状・寸法は,JIS B 2401-1のP10Aによる。

図A.1−充塡口おねじなどの寸法

34

B 8262:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

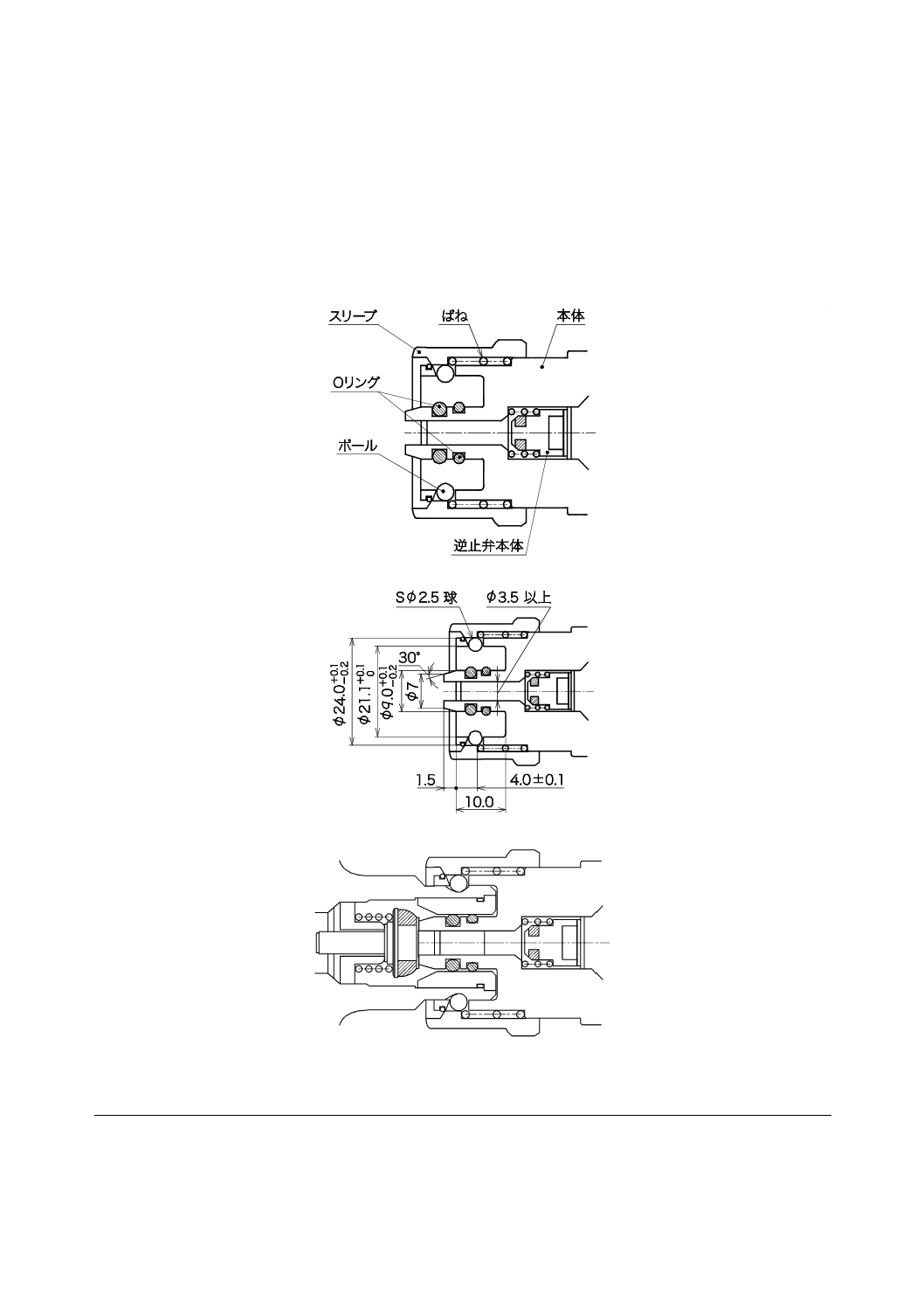

カップリング

カップリングの構造例及び寸法例を図B.1に示す。

単位 mm

a)

b)

c)

図B.1−カップリングの構造例及び寸法例

参考文献 JIS B 2401-1 Oリング−第1部:Oリング

JIS S 0137 消費生活用製品の取扱説明書に関する指針