B 8248-2:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

1.1 適用する圧力容器 ·········································································································· 1

1.2 多層容器の範囲 ············································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 5

4 適用条件の明確化 ············································································································· 7

5 材料······························································································································· 7

5.1 材料一般 ······················································································································ 7

5.2 多層容器に用いる材料 ···································································································· 8

5.3 鉄鋼材料 ······················································································································ 9

5.4 非鉄金属材料 ················································································································ 9

5.5 ボルト,ナット及び座金 ································································································· 9

6 設計······························································································································· 9

6.1 設計一般 ······················································································································ 9

6.2 材料の設計応力強さ及び応力強さの許容限界 ······································································ 10

6.3 材料の諸特性 ··············································································································· 10

6.4 応力解析及び疲労解析 ··································································································· 11

6.5 胴及び鏡板 ·················································································································· 12

6.6 ふた板 ························································································································ 13

6.7 ボルト締めフランジ ······································································································ 13

6.8 急速開閉ふた装置 ········································································································· 13

6.9 穴 ······························································································································ 13

6.10 管板 ·························································································································· 17

6.11 ステーによって支える平鏡板 ························································································· 17

6.12 伸縮継手 ···················································································································· 17

6.13 ジャケット ················································································································· 17

6.14 取付物及び支持構造物 ·································································································· 17

6.15 サドル支持の横置容器 ·································································································· 18

7 溶接継手設計 ·················································································································· 18

7.1 溶接継手一般 ··············································································································· 18

7.2 溶接継手の詳細一般 ······································································································ 27

7.3 非破壊試験 ·················································································································· 28

7.4 熱処理 ························································································································ 28

8 工作一般························································································································ 28

8.1 材料の確認 ·················································································································· 28

B 8248-2:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.2 材料欠陥の補修 ············································································································ 28

8.3 材料の加工前の検査 ······································································································ 28

8.4 材料の切断及び切断面の仕上げ ······················································································· 28

8.5 切断面の試験及び検査 ··································································································· 28

8.6 胴及び鏡板の成形 ········································································································· 28

8.7 層成胴の層間の密着度 ··································································································· 28

8.8 ベントホール ··············································································································· 30

8.9 胴の直径法真円度 ········································································································· 31

8.10 成形鏡板の製作公差 ····································································································· 31

8.11 調質高張力鋼の工作についての特別規定 ·········································································· 31

8.12 ステンレスクラッド鋼の工作についての特別規定 ······························································ 31

9 溶接施工························································································································ 31

9.1 溶接施工一般 ··············································································································· 31

9.2 溶接施工方法の確認及び記録 ·························································································· 31

9.3 溶接継手の非破壊試験 ··································································································· 34

9.4 溶接部の欠陥の補修 ······································································································ 37

9.5 耐食クラッド,耐食肉盛溶接又は耐食ライニングに対する特別規定 ········································ 38

9.6 管板と伝熱管の溶接に対する特別規定··············································································· 38

10 熱処理 ························································································································· 38

10.1 溶接後熱処理 ·············································································································· 38

10.2 調質高張力鋼を用いて製作する多層容器の熱処理 ······························································ 38

10.3 非鉄金属材料を用いて製作する多層容器の溶接後熱処理 ····················································· 38

10.4 ステンレスクラッド鋼を用いて製作する多層容器の溶接後熱処理 ········································· 38

11 試験及び検査 ················································································································ 38

11.1 試験及び検査一般 ········································································································ 38

11.2 突合せ溶接継手の機械試験 ···························································································· 38

11.3 非破壊試験の方法及び結果の判定 ··················································································· 39

11.4 非破壊試験技術者 ········································································································ 40

11.5 非破壊試験の再試験 ····································································································· 40

11.6 耐圧試験 ···················································································································· 40

11.7 漏れ試験 ···················································································································· 40

12 附属品 ························································································································· 40

13 表示及び適合性評価 ······································································································· 40

13.1 表示 ·························································································································· 40

13.2 適合性評価 ················································································································· 40

B 8248-2:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本高圧力技術協会(HPI)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,

JIS B 8248:1994は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8248の規格群には,次に示す部編成がある。

JIS B 8248-1 第1部:一般規格

JIS B 8248-2 第2部:特定規格

この規格の一部の図の題名の後に † マークの付いているものは,アメリカ機械学会(The American

Society of Mechanical Engineers)によるアメリカ機械学会ボイラ圧力容器規格(ASME Boiler and Pressure

Vessel Code © 2011)から引用した資料であり,同学会Code & Standards Departmentの文書による承諾を得

ている。ASMEから事前に文書による承諾を得ない限り,これら資料を翻訳又は複製してはならない。

“The figures and tables marked with † in this standard, were adapted from the ASME Boiler and Pressure Vessel

Code 2011 © by The American Society of Mechanical Engineers with the written consent of the ASME Code &

Standards Department. No additional translation or reproduction may be made of these materials without the prior

written consent of ASME.”

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8248-2:2015

円筒形多層圧力容器−第2部:特定規格

Cylindrical layered pressure vessels-Part 2: Alternative standards

1

適用範囲

1.1

適用する圧力容器

この規格は,JIS B 8266:2003及びJIS B 8266:2006(追補1)を基本要求事項とし,円筒形層成胴をもち,

設計圧力100 MPa未満で,設計温度がクリープ領域未満の大気圧を超える圧力を保持する又は外圧を保持

する円筒形多層圧力容器(以下,多層容器という。)について規定する。

なお,多層容器には,層成部の製造方法によって異なる(3.1参照)。ただし,多層容器は,次のa) 及

びb) の圧力容器には適用しない。

a) 原子力関係の圧力容器

b) 直火を受ける圧力容器

1.2

多層容器の範囲

多層容器の範囲は,JIS B 8266:2006の1.2による。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格で,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)は適

用しない。

JIS B 0190:2010 圧力容器の構造に関する共通用語

JIS B 0202:1999 管用平行ねじ

JIS B 0203:1999 管用テーパねじ

JIS B 0205-1:2001 一般用メートルねじ−第1部:基準山形

JIS B 0205-2:2001 一般用メートルねじ−第2部:全体系

JIS B 0205-3:2001 一般用メートルねじ−第3部:ねじ部品用に選択したサイズ

JIS B 0205-4:2001 一般用メートルねじ−第4部:基準寸法

JIS B 1181:2009 六角ナット

JIS B 2220:2012 鋼製管フランジ

JIS B 2240:2006 銅合金製管フランジ

JIS B 2241:2006 アルミニウム合金製管フランジ

JIS B 7505-1:2007 アネロイド型圧力計−第1部:ブルドン管圧力計

JIS B 7505-2:2013 アネロイド型圧力計−第2部:取引又は証明用

JIS B 8210:2009 蒸気用及びガス用ばね安全弁

JIS B 8225:2012 安全弁−吹出し係数測定方法

2

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 8226-1:2011 破裂板式安全装置−第1部:一般

JIS B 8226-2:2011 破裂板式安全装置−第2部:安全弁との組合せ

JIS B 8226-3:2011 破裂板式安全装置−第3部:適用,選定及び取付け

JIS B 8265:2010 圧力容器の構造−一般事項

JIS B 8266:2006 圧力容器の構造−特定規格

JIS B 8267:2015 圧力容器の設計

JIS B 8274:2008 圧力容器の管板

JIS B 8278:2003 サドル支持の横置圧力容器

JIS B 8279:2003 圧力容器のジャケット

JIS B 8280:2003 非円形胴の圧力容器

JIS B 8285:2010 圧力容器の溶接施工方法の確認試験

JIS G 0201:2000 鉄鋼用語(熱処理)

JIS G 0202:2013 鉄鋼用語(試験)

JIS G 0203:2009 鉄鋼用語(製品及び品質)

JIS G 0306:2009 鍛鋼品の製造,試験及び検査の通則

JIS G 0307:1998 鋳鋼品の製造,試験及び検査の通則

JIS G 0404:2010 鋼材の一般受渡し条件

JIS G 0581:1999 鋳鋼品の放射線透過試験方法

JIS G 0587:2007 炭素鋼鍛鋼品及び低合金鋼鍛鋼品の超音波探傷試験方法

JIS G 0601:2012 クラッド鋼の試験方法

JIS G 0801:2008 圧力容器用鋼板の超音波探傷検査方法

JIS G 0802:1998 ステンレス鋼板の超音波探傷検査方法

JIS G 3101:2010 一般構造用圧延鋼材

JIS G 3103:2012 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106:2008 溶接構造用圧延鋼材

JIS G 3115:2010 圧力容器用鋼板

JIS G 3118:2010 中・常温圧力容器用炭素鋼鋼板

JIS G 3119:2013 ボイラ及び圧力容器用マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼

板

JIS G 3120:2014 圧力容器用調質型マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼板

JIS G 3126:2009 低温圧力容器用炭素鋼鋼板

JIS G 3127:2013 低温圧力容器用ニッケル鋼鋼板

JIS G 3201:2008 炭素鋼鍛鋼品

JIS G 3202:2008 圧力容器用炭素鋼鍛鋼品

JIS G 3203:2008 高温圧力容器用合金鋼鍛鋼品

JIS G 3204:2008 圧力容器用調質型合金鋼鍛鋼品

JIS G 3205:2008 低温圧力容器用鍛鋼品

JIS G 3206:2008 高温圧力容器用高強度クロムモリブデン鋼鍛鋼品

JIS G 3214:2009 圧力容器用ステンレス鋼鍛鋼品

JIS G 3454:2012 圧力配管用炭素鋼鋼管

3

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3455:2012 高圧配管用炭素鋼鋼管

JIS G 3456:2010 高温配管用炭素鋼鋼管

JIS G 3457:2012 配管用アーク溶接炭素鋼鋼管

JIS G 3458:2013 配管用合金鋼鋼管

JIS G 3459:2012 配管用ステンレス鋼鋼管

JIS G 3460:2013 低温配管用鋼管

JIS G 3461:2012 ボイラ・熱交換器用炭素鋼鋼管

JIS G 3462:2011 ボイラ・熱交換器用合金鋼鋼管

JIS G 3463:2012 ボイラ・熱交換器用ステンレス鋼鋼管

JIS G 3464:2013 低温熱交換器用鋼管

JIS G 3601:2012 ステンレスクラッド鋼

JIS G 3602:2012 ニッケル及びニッケル合金クラッド鋼

JIS G 3603:2012 チタンクラッド鋼

JIS G 3604:2012 銅及び銅合金クラッド鋼

JIS G 4051:2009 機械構造用炭素鋼鋼材

JIS G 4107:2010 高温用合金鋼ボルト材

JIS G 4108:2010 特殊用途合金鋼ボルト用棒鋼

JIS G 4109:2013 ボイラ及び圧力容器用クロムモリブデン鋼鋼板

JIS G 4110:2008 高温圧力容器用高強度クロムモリブデン鋼及びクロムモリブデンバナジウム鋼鋼板

JIS G 4303:2012 ステンレス鋼棒

JIS G 4304:2012 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305:2012 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4312:2011 耐熱鋼板及び鋼帯

JIS G 4901:2008 耐食耐熱超合金棒

JIS G 4902:1991 耐食耐熱超合金板

JIS G 4903:2008 配管用継目無ニッケルクロム鉄合金管

JIS G 4904:2008 熱交換器用継目無ニッケルクロム鉄合金管

JIS G 5102:1991 溶接構造用鋳鋼品

JIS G 5121:2003 ステンレス鋼鋳鋼品

JIS G 5151:1991 高温高圧用鋳鋼品

JIS G 5152:1991 低温高圧用鋳鋼品

JIS H 3100:2012 銅及び銅合金の板並びに条

JIS H 3250:2012 銅及び銅合金の棒

JIS H 3300:2012 銅及び銅合金の継目無管

JIS H 4000:2014 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040:2006 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080:2006 アルミニウム及びアルミニウム合金継目無管

JIS H 4100:2006 アルミニウム及びアルミニウム合金の押出形材

JIS H 4140:1988 アルミニウム及びアルミニウム合金鍛造品

JIS H 4551:2000 ニッケル及びニッケル合金板及び条

4

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 4552:2000 ニッケル及びニッケル合金継目無管

JIS H 4553:1999 ニッケル及びニッケル合金棒

JIS H 4600:2012 チタン及びチタン合金−板及び条

JIS H 4630:2012 チタン及びチタン合金−継目無管

JIS H 4631:2012 チタン及びチタン合金−熱交換器用管

JIS H 4635:2012 チタン及びチタン合金−溶接管

JIS H 4650:2012 チタン及びチタン合金−棒

JIS H 4657:2012 チタン及びチタン合金−鍛造品

JIS Z 2242:2005 金属材料のシャルピー衝撃試験方法

JIS Z 2343-1:2001 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示

模様の分類

JIS Z 2343-2:2009 非破壊試験−浸透探傷試験−第2部:浸透探傷剤の試験

JIS Z 2343-3:2001 非破壊試験−浸透探傷試験−第3部:対比試験片

JIS Z 2343-4:2001 非破壊試験−浸透探傷試験−第4部:装置

JIS Z 2344:1993 金属材料のパルス反射法による超音波探傷試験方法通則

JIS Z 3060:2002 鋼溶接部の超音波探傷試験方法

JIS Z 3080:1995 アルミニウムの突合せ溶接部の超音波斜角探傷試験方法

JIS Z 3081:1994 アルミニウム管溶接部の超音波斜角探傷試験方法

JIS Z 3082:1995 アルミニウムのT形溶接部の超音波探傷試験方法

JIS Z 3104:1995 鋼溶接継手の放射線透過試験方法

JIS Z 3105:2003 アルミニウム溶接継手の放射線透過試験方法

JIS Z 3106:2001 ステンレス鋼溶接継手の放射線透過試験方法

JIS Z 3107:2008 チタン溶接部の放射線透過試験方法

JIS Z 3121:2013 突合せ溶接継手の引張試験方法

JIS Z 3122:2013 突合せ溶接継手の曲げ試験方法

JIS Z 3221:2013 ステンレス鋼被覆アーク溶接棒

JIS Z 3321:2013 溶接用ステンレス鋼溶加棒,ソリッドワイヤ及び鋼帯

JIS Z 3322:2010 ステンレス鋼帯状電極肉盛溶接金属の品質区分及び試験方法

JIS Z 3323:2007 ステンレス鋼アーク溶接フラックス入りワイヤ及び溶加棒

JIS Z 3324:2010 サブマージアーク溶接によるステンレス鋼溶着金属の品質区分及び試験方法

JIS Z 3801:1997 手溶接技術検定における試験方法及び判定基準

JIS Z 3805:1997 チタン溶接技術検定における試験方法及び判定基準

JIS Z 3811:2000 アルミニウム溶接技術検定における試験方法及び判定基準

JIS Z 3821:2001 ステンレス鋼溶接技術検定における試験方法及び判定基準

JIS Z 3841:1997 半自動溶接技術検定における試験方法及び判定基準

ASME Section II Part A:2004(2006 Addendaまでを含む。),Ferrous Materials Specifications

ASME Section II Part B:2004(2006 Addendaまでを含む。),Nonferrous Material Specifications

ASME Section II Part D:2004(2006 Addendaまでを含む。),Properties (Customary)

ASME Section II Part D:2004(2006 Addendaまでを含む。),Properties (Metric)

ASME Section II Part A:2010(2011a Addendaまでを含む。),Ferrous Materials Specifications

5

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ASME Section II Part B:2010(2011a Addendaまでを含む。),Nonferrous Material Specifications

ASME Section II Part D:2010(2011a Addendaまでを含む。),Properties (Customary)

ASME Section II Part D:2010(2011a Addendaまでを含む。),Properties (Metric)

ASME Section VIII Division 2:2004(2006 Addendaまでを含む。),ASME BOILER & PRESSURE VESSEL

CODE Alternative Rules

ASME B16.5:2009,Pipe Flange and Flanged Fittings

3

用語及び定義

この規格に用いる主な用語及び定義は,JIS B 0190:2010及びJIS B 8267:2015の箇条3によるほか,次

による。

3.1

多層容器

内層,層成部,ダミー及び外層で構成する円筒形層成胴をもつ圧力容器。

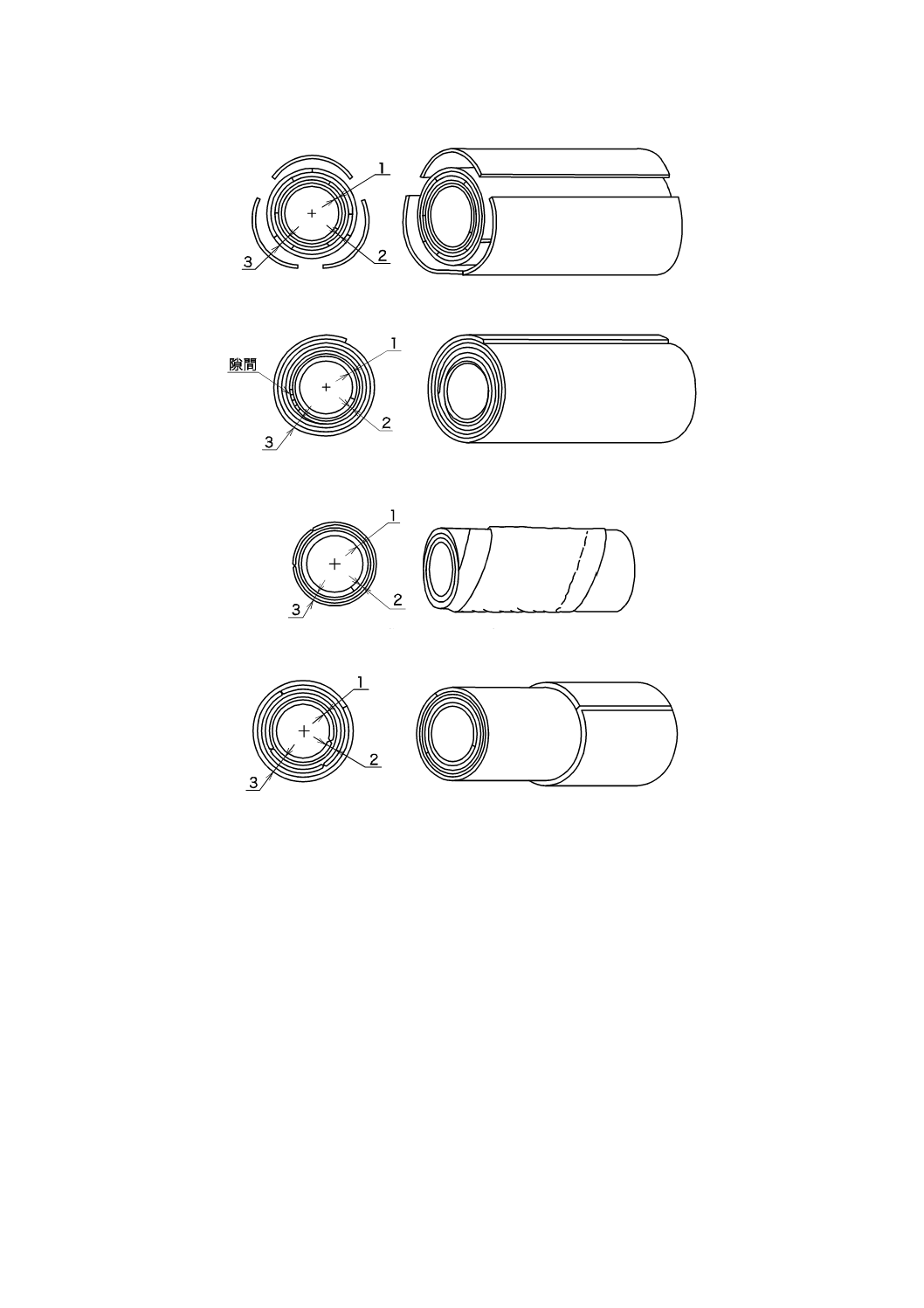

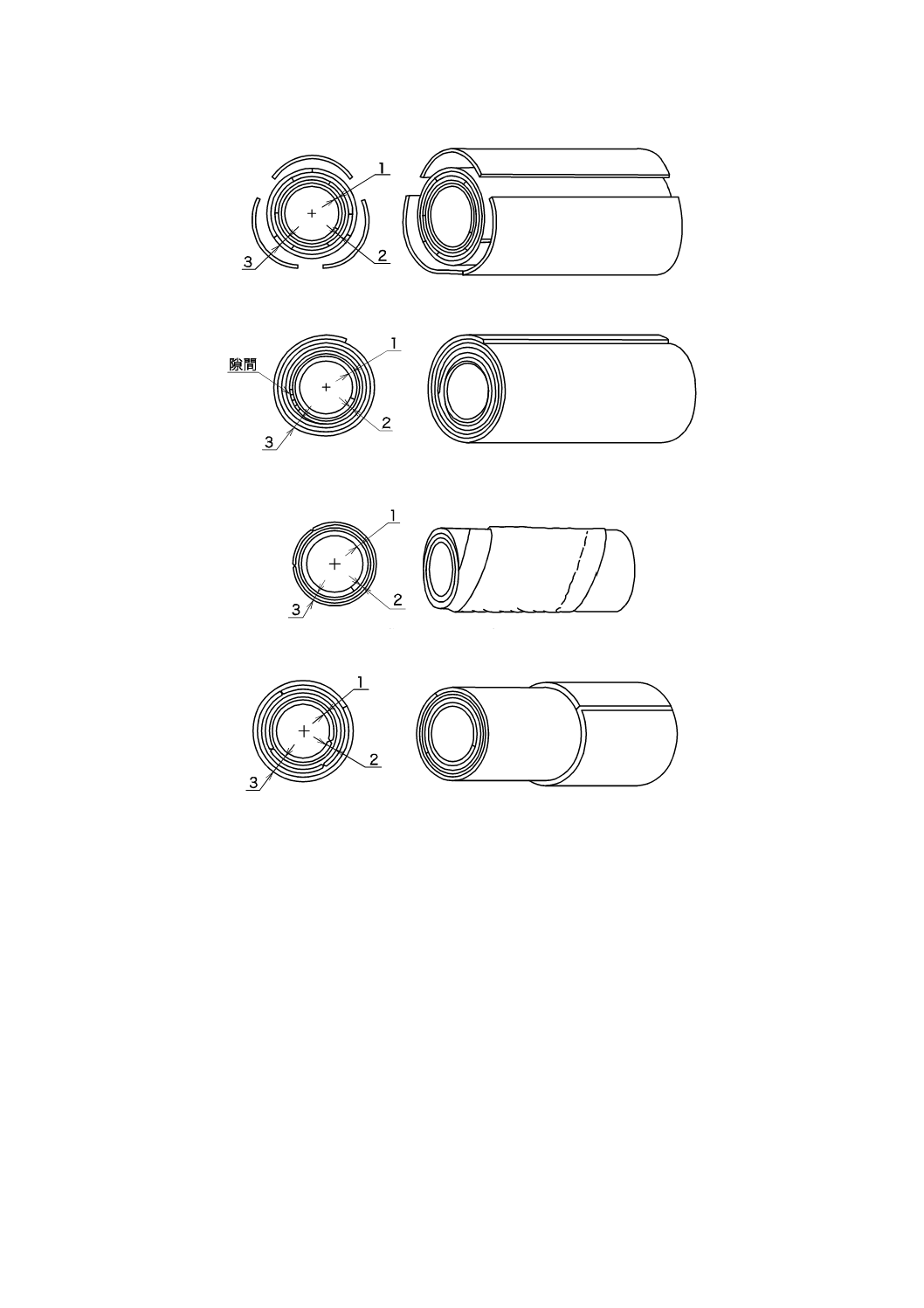

多層容器には,層成部の製造方法によって,次の3種類がある。

a) 同心円方式多層容器 内層の外側に円弧状に成形した層成材を同心円状に重ね合わせ,長手溶接継手

によって接合し,所定の厚さとなるまで層成材を重ね合わせる方式[図1 a) 参照]。必要に応じ,成

形された外層材を同心円状に重ね合わせ,長手溶接継手によって接合する外層をもつ。

b) 巻付け方式多層容器 内層の外側に層成材を所定の厚さになるまで巻き付ける方式。巻付け方式には

コイル状に巻き付ける場合[図1 b) 参照]又はスパイラル状に巻き付ける場合[図1 c) 参照]があ

る。必要に応じ,成形された外層材を同心円状に重ね合わせ,長手溶接継手によって接合する外層を

もつ。

c) 焼ばめ方式多層容器 比較的厚い材料を曲げ加工後,長手溶接継手によって接合した円筒を内層の外

側に,所定の厚さとなるまで焼ばめで重ね合わせる方式[図1 d) 参照]。必要に応じ,成形された外

層材を同心円状に重ね合わせ,長手溶接継手によって接合する外層,又は焼ばめで重ね合わせる外層

をもつ。

6

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 同心円方式

b) 巻付け方式(コイル状)

c) 巻付け方式(スパイラル状)

d) 焼ばめ方式

1:内層,2:ダミー(必要な場合),3:層成部

図1−層成胴の種類

3.2

内層

多層容器の最も内側の層を構成する円筒形の部分。

3.3

層成部

内層又はダミーの外側に層成する円筒形の部分。

3.4

ダミー

層成部の初層を溶接するとき,特に内層を保護する必要がある場合に用いる強度に関係ない材料。

7

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

外層

必要に応じて層成材と異なる材料を用い,層成部の最も外側の層を構成する円筒形の部分。

3.6

層成胴

内層,層成部及び必要に応じて外層で構成する円筒胴。

3.7

層成材

層成部を構成する材料。

3.8

内層材

内層を構成する材料で,鉄鋼材料,クラッド鋼又は非鉄金属材料。

3.9

外層材

外層を構成する材料。

3.10

オーバラップ

層成胴の補強,層成胴の穴の補強及び多層容器の厚さの異なる部分への増厚変化のために,層成胴に付

加する層成材。

4

適用条件の明確化

適用条件の明確化は,JIS B 8266:2006の4. による。

5

材料

5.1

材料一般

5.1.1

使用材料

多層容器の耐圧部分に用いる材料は,次のa)〜d) による。

なお,層成胴に用いる材料は,e) を満足する必要がある。

a) 規格材料 JIS B 8266:2006の5.1 a) に規定する材料。

b) 同等材料 JIS B 8266:2006の5.1 b) に規定する材料。

c) 特定材料 特定材料とは,次の1) 及び2) の材料をいう。

1) ASME Section II Part DのTable 2A,Table 2B,Table 3及びTable 4に示す材料で当該規格の注記

(note)及び要求規定を全て満足する材料。

なお,設計応力強さは,2004年版(2006 Addendaまでを含む。)を用いるが,材料規格は,ASME

Section II Part A及びPart Bの2004年版(2006 Addendaまでを含む。)以降のものを用いてもよい。

2) ASME B16.5:2009に規定するASTM(American Society of Testing and Materials)規格の材料で,材料

に関する注記及び要求規定を全て満足し,かつ,1) に示す材料。この場合,ASME規格の記号(SA)

は,ASTM規格の記号(A)に読み替える。

d) 特別認定材料 JISには規定されていないが,JIS B 8266:2006の附属書10に規定する項目による試験

を行い,受渡当事者間の協定によって,この規格の多層容器用材料として使用することが適切と特別

8

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に認定された材料及びISO規格など,a) に規定した規格材料以外の規格による材料も受渡当事者間

の協定によって,a) に定める規格材料と同等以上の性質をもつことを確認し,特別に認定された材料

は,多層容器の耐圧部分に使用してもよい。

e) 層成胴に使用する材料の要求事項 層成胴に使用する材料は,次の1)〜3) を満足する材料とする。

1) 標準化学成分が5 %〜9 %のニッケル鋼は,内層材だけに使用できる。

2) 層成材が複数の材料である場合,次の2.1) 及び2.2) を満足する材料を使用する。

2.1) 設計温度における複数の材料の設計応力強さが,複数の材料のうちで最も大きい設計応力強さに

対して,その差異が20 %以内である。

2.2) 設計温度における複数の材料の縦弾性係数及び線膨張係数は,同等である。

3) 外層材は,2) を満足しなくてもよい。

5.1.2

材料の厚さの許容差

材料の厚さの許容差は,JIS B 8266:2006の5.1 d) による。

5.1.3

材料の温度範囲

材料の温度範囲は,規格材料,同等材料及び特別認定材料についてはJIS B 8266:2006の5.1 e) に,特定

材料についてはASME Section II Part D:2004(2006 Addendaまでを含む。)のTable 2A,Table 2B,Table 3

及びTable 4の最高使用温度の欄の温度による。

5.1.4

材料の疲労特性

材料の疲労特性は,規格材料及び同等材料についてはJIS B 8266:2006の5.1 f) に,特定材料については

ASME Section VIII Division 2:2004(2006 Addendaまでを含む。)Appendix 5のFIG.5-110.1M,FIG.5-110.1.1M,

FIG.5-110.2.1M〜FIG.5-110.2.3M,FIG.5-110.3M,FIG.5-110.4M及びFIG.5-120.1M(FIG.5-110.1,FIG.5-110.1.1,

FIG.5-110.2.1〜FIG.5-110.2.3,FIG.5-110.3,FIG.5-110.4及びFIG.5-120.1)を用いる。

5.1.5

JIS材料規格に対する検査の追加

JIS材料規格によっては,注文者の指定による非破壊検査及び特別品質規定が規定されており,多層容

器の製作者は,JIS B 8266:2006の5.3.4,5.3.5及び5.4.4の規定によって,追加の検査を指定して材料を注

文する。

5.1.6

内容物に対する材料の使用制限

内容物に対する材料の使用制限は,JIS B 8266:2006の5.1 h) による。

5.1.7

調質高張力鋼

調質高張力鋼は,JIS B 8266:2006の5.1 j) による。

なお,特定材料については,ASME Section VIII Division 2:2004(2006 Addendaまでを含む。)のPART AM

のTable AQT-1による。

5.2

多層容器に用いる材料

5.2.1

多層容器の耐圧部分に用いる材料

多層容器の耐圧部分に用いる材料は,5.1による。

5.2.2

取付物及び支持構造物に用いる材料

多層容器に直接溶接するジャケット,支持構造物,取付物などの材料は,5.1による。

なお,溶接継手は箇条7による。

5.2.3

鉄鋼ボルトに用いる材料

フランジ,ボルト締めふた板及び管板を応力解析によって設計する場合の鉄鋼ボルト材料は,JIS B

8266:2006の付表3.1による規格材料,これらの同等材料又は特定材料とする。JIS B 8266:2006の附属書3,

9

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4,附属書5及び附属書6によってフランジを,附属書7によってボルト締めふた板を設計する場

合の鉄鋼ボルト材料は,JIS B 8266:2006の付表3.2による規格材料,これらの同等材料又は特定材料とす

る。

5.3

鉄鋼材料

鉄鋼材料は,JIS B 8266:2006の5.3によるほか,次のa) 及びb) による。

a) 特定材料の試験材の採取方法,試験片の数,採取位置,試験方法及び判定基準は,適用する材料規格

及びASME Section VIII Division 2:2004(2006 Addendaまでを含む。)のM-2又はM-3による。

b) 特定材料の非破壊試験は,適用する材料規格及びASME Section VIII Division 2:2004(2006 Addenda

までを含む。)のAM-203による。

5.4

非鉄金属材料

非鉄金属材料は,JIS B 8266:2006の5.4によるほか,次のa) 及びb) による。

a) 特定材料の試験材の採取方法,試験片の数,採取位置,試験方法及び判定基準は,適用する材料規格

及びASME Section VIII Division 2:2004(2006 Addendaまでを含む。)のM-4による。

b) 特定材料の非破壊試験は,適用する材料規格及びASME Section VIII Division 2:2004(2006 Addenda

までを含む。)のAM-402による。

5.5

ボルト,ナット及び座金

フランジ,その他の取付け・取外しする部品に用いるボルト(植込みボルトを含む。),ナット及び座金

は,JIS B 8266:2006の5.5によるほか,次のa) 及びb) による。

a) ASME規格によるボルト,ナット,座金及びねじの規格は,JIS B 8266:2006の5.5のa)〜d) の規定を

満足すれば使用できる。

b) 特定材料を用いる場合は,適用する材料規格及びASME Section VIII Division 2:2004(2006 Addenda

までを含む。)のM-5による。

6

設計

6.1

設計一般

6.1.1

設計に考慮すべき荷重

設計に考慮すべき荷重は,JIS B 8266:2006の6.1.1による。

6.1.2

設計圧力

設計圧力は,JIS B 8266:2006の6.1.2による。

6.1.3

設計温度

設計温度は,JIS B 8266:2006の6.1.3による。

6.1.4

最小制限厚さ

耐圧部分に使用する板の最小制限厚さは,JIS B 8266:2006の6.1.4による。

6.1.5

腐れ代

腐れ代及び摩耗代は,JIS B 8266:2006の6.1.5による。

6.1.6

複合容器

多層容器が複合容器の場合は,JIS B 8266:2006の6.1.6による。

6.1.7

クラッド鋼

クラッド鋼は,JIS B 8266:2006の6.1.7による。

6.1.8

ライニング

10

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ライニングは,JIS B 8266:2006の6.1.8による。

6.1.9

知らせ穴

知らせ穴は,JIS B 8266:2006の6.1.9による。

6.1.10

排液用穴

排液用穴は,JIS B 8266:2006の6.1.10による。

6.1.11

検査などに必要な穴

検査などに必要な穴は,JIS B 8266:2006の6.1.11による。

6.1.12

ベントホール

層成胴には,内層からの漏れを検知するとともに,層成部に密閉された空気を開放するために8.8に規

定するベントホールを設ける。

6.2

材料の設計応力強さ及び応力強さの許容限界

6.2.1

設計応力強さ

設計温度における材料の設計応力強さSmは,JIS B 8266:2006の6.2.1による。また,特定材料は,ASME

Section II Part D:2004(2006 Addendaまでを含む。)のTable 2A,Table 2B,Table 3及びTable 4による。

なお,設計温度における層成胴の設計応力強さは,内層材,層成材及び外層材に用いる複数の材料の設

計応力強さを厚さで相応配分し,次の式によって算定する。

t

t

S

S

n

i

i

i

∑

=

=

1

m

m

ここに,

∑

=

=

n

i

it

t

1

: 層成胴の全厚さ(mm)

ti: 複数の材料の厚さ(mm)

i: 複数の材料の通し番号(i=1〜n)

n: 複数の材料の総数

Sm: 設計温度における層成胴の設計応力強さ(N/mm2)

Smi: 設計温度における層成胴に用いる複数の材料の設計応

力強さ(N/mm2)

ただし,層成部に用いる複数の層成材の厚さ及び層数は,6.5.1による。

6.2.2

各種応力の許容限界

各種応力の許容限界は,JIS B 8266:2006の6.2.2による。

6.2.3

軸方向圧縮荷重に対する許容圧縮応力

設計温度における許容圧縮応力は,JIS B 8266:2006の6.2.3による。ただし,特定材料の場合は,JIS B

8266:2006の6.2.3 b) の附属書1付図2の代わりに,ASME Section II Part D:2010(2011a Addendaまでを

含む。)のSubpart 3の図から使用する材料に該当する図を選び使用する。

設計温度における層成胴の縦弾性係数Eは,6.2.1の設計温度における層成胴の設計応力強さSmの式に

おいて,SmをEに,Smiを設計温度における層成胴に用いる複数の材料の縦弾性係数Eiに置き換えて,得

られる値を用いる。

6.2.4

一次膜応力に対する設計応力強さの割増し

地震荷重又は風荷重,耐圧試験時に対する設計応力強さの割増しは,JIS B 8266:2006の6.2.4による。

6.3

材料の諸特性

材料の諸特性は,JIS B 8266:2006の6.3による。

11

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,特定材料の場合は,ASME Section II Part D:2010(2011a Addendaまでを含む。)に規定の諸特性

の値を用いる。

6.4

応力解析及び疲労解析

6.4.1

多層容器の応力解析及び疲労解析

多層容器の応力解析及び疲労解析は,JIS B 8266:2006の6.4.1によるほか,層成胴は,次のa)〜h) によ

る。

a) JIS B 8266:2006の6.4.1に従い,層成胴を単肉胴として応力解析を行ってもよい。ただし,次の1)〜

3) の条件を満足する必要がある。

1) 層成材の間に滑りが生じない構造とする。

8.7の層間の密着度及び3) の層成胴と層成胴の周継手の溶接幅を満足すれば,層成材の間に滑り

が生じない構造とみなすことができる。

2) 層成部を構成する層成材は,同等の縦弾性係数をもつ。内層材及び外層材の縦弾性係数が層成部と

異なる場合は,内層材及び外層材の縦弾性係数を用いる。

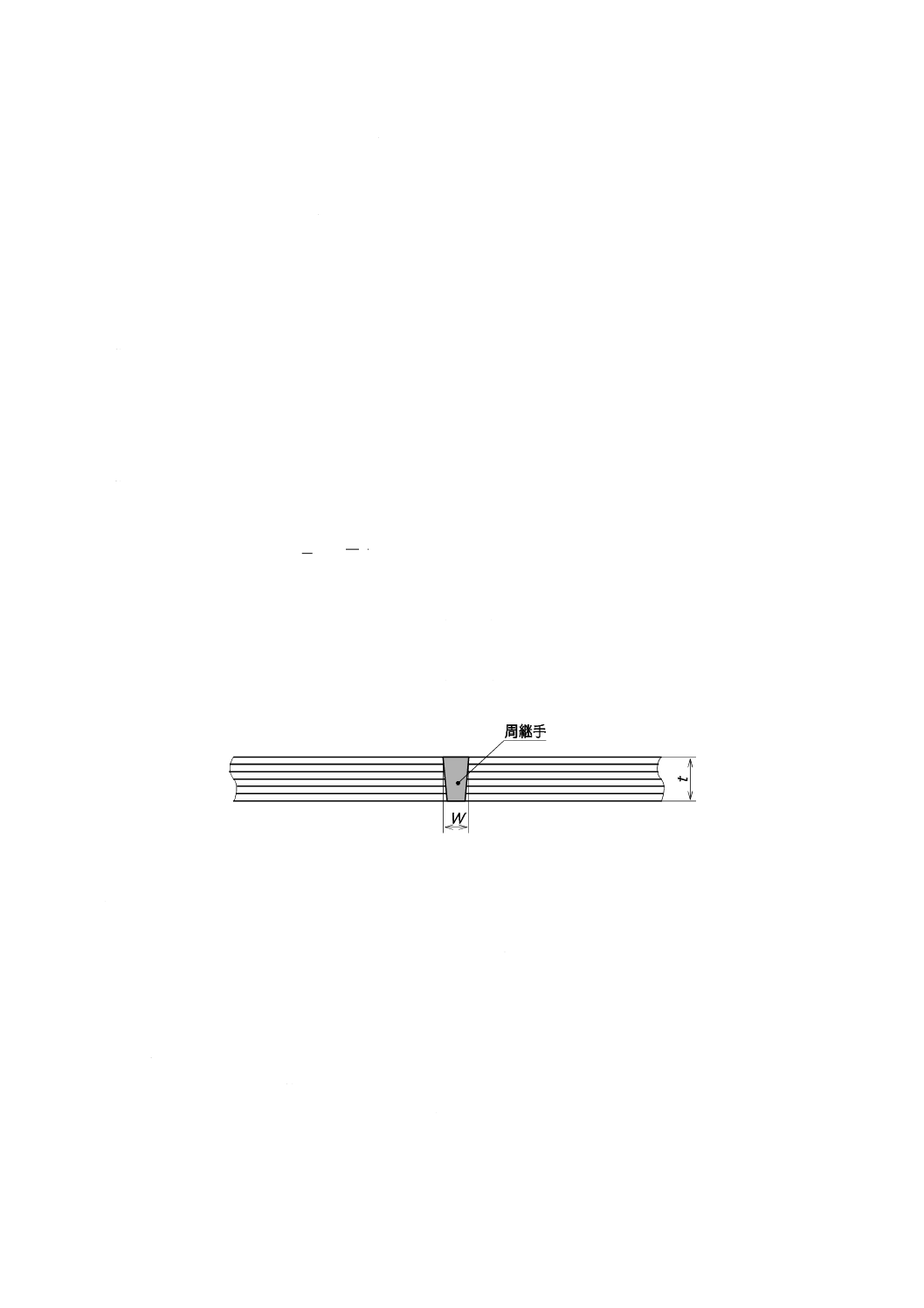

3) 不連続性又は外部荷重による半径方向の力又は長手方向の曲げモーメントを受ける層成胴と層成胴

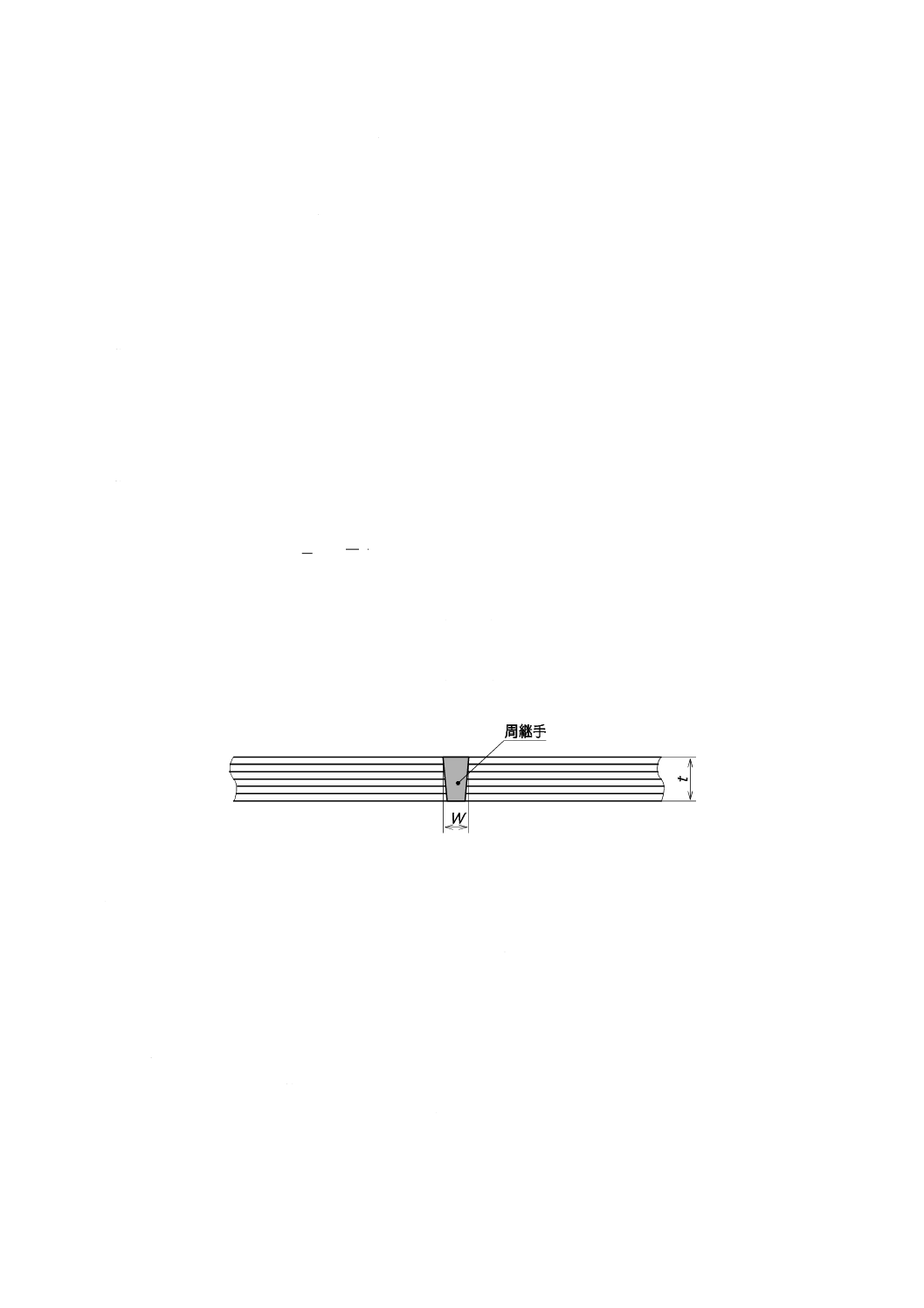

の周継手(図2参照)は,次の条件式を満足する。

t

S

M

W

m

o

88

.1

≧

ここに,

W: 溶接の深さの中央点において必要な溶接幅(mm)

Mo: 層成胴の単位長さ当たりの長手方向曲げモーメント

(N・mm)

t: 層成胴の厚さ(mm)

Sm: 設計温度における層成胴の設計応力強さで,6.2.1による

(N/mm2)。

図2−層成胴と層成胴の周継手

b) 応力解析によって,一次応力の評価を行う場合の設計温度における層成胴の設計応力強さは,6.2.1に

よる。

c) 一次応力に二次応力を加えた応力強さの評価には,対象部位の材料の設計応力強さSmを,また,一次

応力及び二次応力にピーク応力を加えた応力強さの評価には,設計繰返し数に対応する対象部位の材

料の許容応力振幅Saを用いる。

d) JIS B 8266:2006の附属書8の2.5に基づく簡易弾塑性解析における係数Keの値には,対象部位の材料

の定数を用いる。

e) 内圧による層成胴の計算厚さを,JIS B 8266:2006の附属書1の2.2の算式によって算定した層成胴に

対して,JIS B 8266:2006の附属書8の2.5 b) を適用する場合には,内圧に対してはJIS B 8266:2006

の附属書8の2.3の許容限界を超えてもよい。ただし,一次一般膜応力以外の応力強さ及び内圧以外

の荷重に対しては,JIS B 8266:2006の附属書8の2.3による。

12

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

層成胴の疲労解析には,JIS B 8266:2006の附属書8の4.4及びJIS B 8266:2006の附属書8の6. を準

用し,a) の条件を満足する場合,層成胴を単肉胴として扱い,内層材,層成材及び外層材のそれぞれ

の位置におけるピーク応力を求めて疲労解析を行う。

g) 層成胴の熱応力は,a) の条件を満足する場合,層成胴を単肉胴として扱い,JIS B 8266:2006の附属書

8の4.6を準用して算定することができる。ただし,層成材の接触面において熱伝導率が低下すること

を考慮する。

h) B−2継手(JIS B 8266:2006の表7.1参照)を使用し,応力解析が要求される場合には,応力集中係数

は膜応力に対して2.0,曲げ応力に対して2.7とする。ただし,先の層に溶接付けされている突合せ溶

接に対しては,これらの応力集中係数は適用されない。

6.4.2

応力解析の免除

応力解析の免除は,JIS B 8266:2006の6.4.2による。

6.4.3

疲労解析の免除

疲労解析の免除は,JIS B 8266:2006の6.4.3による。

6.5

胴及び鏡板

6.5.1

内圧を保持する胴

内圧を保持する胴の計算厚さは,JIS B 8266:2006の6.5.1による。

なお,層成胴の全厚さの計算厚さは,次のa)〜d) による。

a) JIS B 8266:2006の附属書1の2.2の計算厚さの式に用いる層成胴の内径は,次の1) 又は2) による。

1) 設計温度における内層材の設計応力強さが,層成材の設計応力強さ(層成材が複数の材料である場

合は,複数の材料の設計応力強さのうちで最も小さい設計応力強さの値。)の50 %以上で,かつ,

内層の厚さを計算厚さに算入する場合は,内層の内径。

2) 内層の厚さを計算厚さに算入しない場合は,層成部の最小内径。

b) 層成胴の全厚さは,次の1)〜4) による。ここで,層成部を構成する層成材が複数の材料である場合に

は,設計温度における層成部の設計応力強さは複数の層成材のうちで最も大きい設計応力強さの値と

し,また,設計温度における層成材の設計応力強さは,複数の材料の個別の設計応力強さの値とする。

1) 内層の厚さは,a) 1) の場合に,全厚さに算入できる。ただし,算入できる有効厚さは,次の式によ

る。

=

mL

mI

I

Ieff

S

S

t

t

ここに,

tI: 内層の厚さ(mm)

tIeff: 内層の有効厚さ(mm)

SmI: 設計温度における内層材の設計応力強さ(N/mm2)

SmL: 設計温度における層成部の設計応力強さ(N/mm2)

2) 層成部の厚さは,5.1.1 e) の層成材の規定によって,全厚さに算入できる。層成材が複数の材料であ

る場合は,算入できる層成材の有効厚さは,次の式による。

=

mL

mLi

Li

Lieff

S

S

t

t

ここに,

tLi: 層成材の厚さ(mm)

tLieff: 層成材の有効厚さ(mm)

SmLi: 設計温度における層成材の設計応力強さ(N/mm2)

SmL: 設計温度における層成部の設計応力強さ(N/mm2)

13

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 外層の厚さは,外層材が5.1.1 e) の層成材の規定を満足する場合に,全厚さに算入できる。ただし,

算入できる有効厚さは,次の式による。

=

mL

mO

O

Oeff

S

S

t

t

ここに,

tO: 外層の厚さ(mm)

tOeff: 外層の有効厚さ(mm)

SmO: 設計温度における外層材の設計応力強さ(N/mm2)

SmL: 設計温度における層成部の設計応力強さ(N/mm2)

4) 層成胴の全厚さは,内層の有効厚さ,層成部の厚さ(層成材が複数の材料である場合は,有効厚さ

の和)及び外層の有効強さの和とする。

c) 層成胴の全厚さの計算厚さ及び構成は,次の1)〜3) による。

1) 層成胴の全厚さの計算厚さは,a) の層成胴の内径及びb) の設計温度における層成部の設計応力強

さに基づき算定する。

2) 層成胴の全厚さの計算厚さから内層及び外層の有効厚さを減じた値を,層成部の計算厚さとする。

3) 層成部の計算厚さに基づき,層成材の厚さ及び層数を決定する。層成材が複数の材料である場合は,

層成部の計算厚さから設計応力強さの小さい層成材の有効厚さを減じた値に基づき,残りの層成材

の厚さ及び層数を決定することを順次繰り返す。

d) 6.2.1の設計温度における層成胴の設計応力強さの算定には,c) の層成胴の全厚さ(内層及び外層の

有効厚さを含む。)の計算厚さ及び設計温度における層成部の設計応力強さは適用しない。

6.5.2

内圧を保持する鏡板

内圧を保持する鏡板は単肉とし,ステーによって支えない鏡板は,JIS B 8266:2006の6.5.2による。

6.5.3

外圧を保持する胴

外圧を保持する胴の計算厚さは,JIS B 8266:2006の6.5.3による。

なお,層成胴は,次のa)〜c) による。ただし,特定材料の場合は,外圧を保持する円筒胴及び球形胴の

計算に用いる材料曲線は,ASME Section II Part D:2004(2006 Addendaまでを含む。)のSubpart 3の該当

する材料曲線による。

a) 外圧を保持する層成胴の計算厚さには,次のb) を除き,6.5.1 b) 4) に規定する全厚さを用いる。

b) 負圧を保持する層成胴の計算厚さには,内層の厚さを用いる。

c) 設計温度における層成胴の縦弾性係数は,6.2.3による。

6.5.4

外圧を保持する鏡板

外圧を保持する鏡板は単肉とし,JIS B 8266:2006の6.5.4による。

6.5.5

外圧を保持する胴の補強

外圧を保持する胴の補強は,JIS B 8266:2006の6.5.5による。

6.6

ふた板

ふた板は,JIS B 8266:2006の6.6による。

6.7

ボルト締めフランジ

ボルト締めフランジは,JIS B 8266:2006の6.7による。

6.8

急速開閉ふた装置

多層容器に用いる急速開閉ふた装置は,JIS B 8266:2006の6.8による。

6.9

穴

14

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9.1

一般事項

多層容器の耐圧部に設ける穴で,圧力荷重だけを保持する穴の構造は,次の6.9.2〜6.9.7による。ただし,

多層容器の管台などの取付部に作用する配管荷重,取付け機器の質量などは,別途考慮する必要がある。

6.9.2

穴の形状,寸法及び補強

穴の形状,寸法及び補強は,JIS B 8266:2006の6.9.2によるほか,層成胴に設ける穴及び補強並びに管

台の溶接は,次のa) 及びb) による。

a) 層成胴に設ける穴及び補強 層成胴に設ける穴及び補強は,次の1)〜10) による。

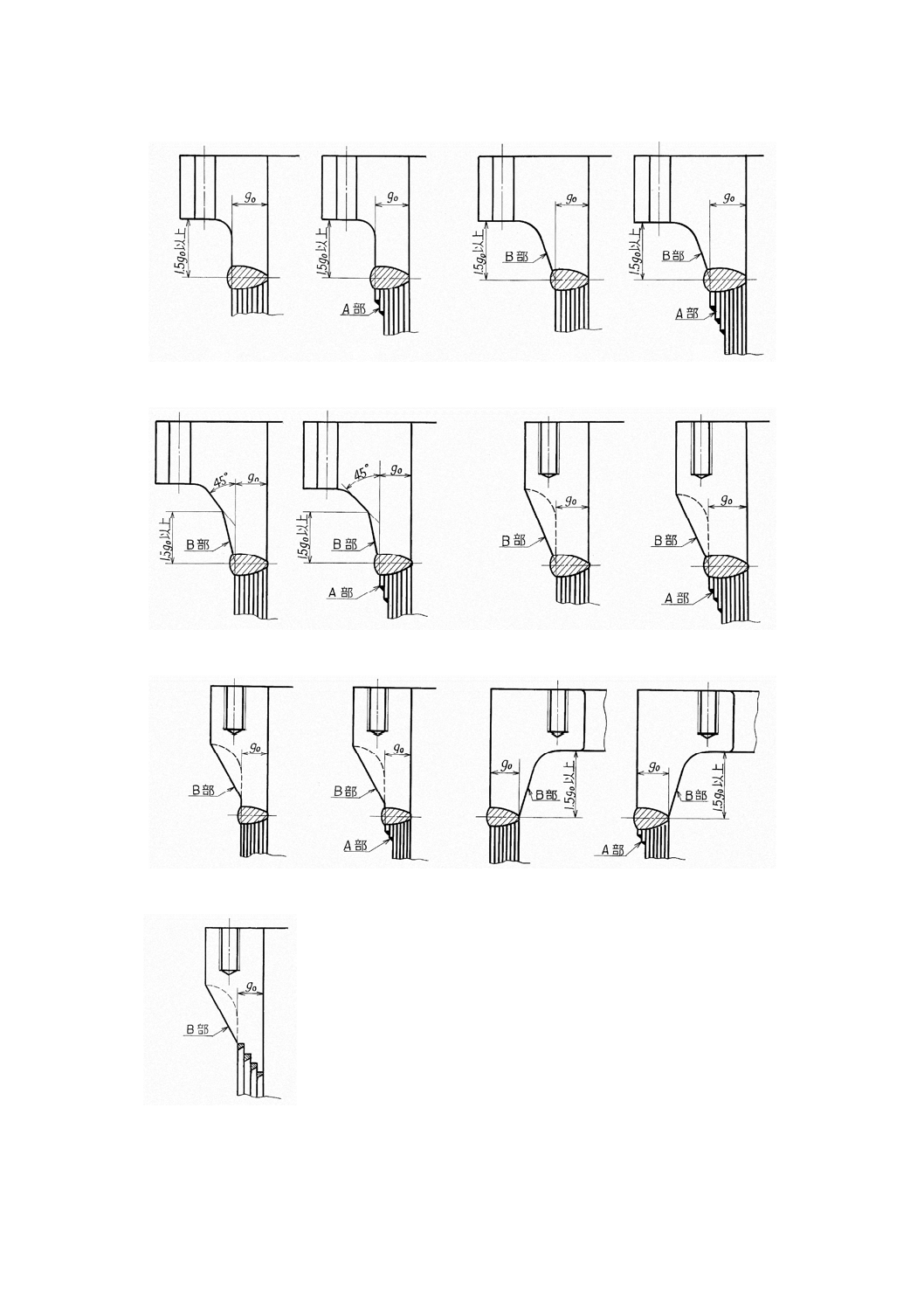

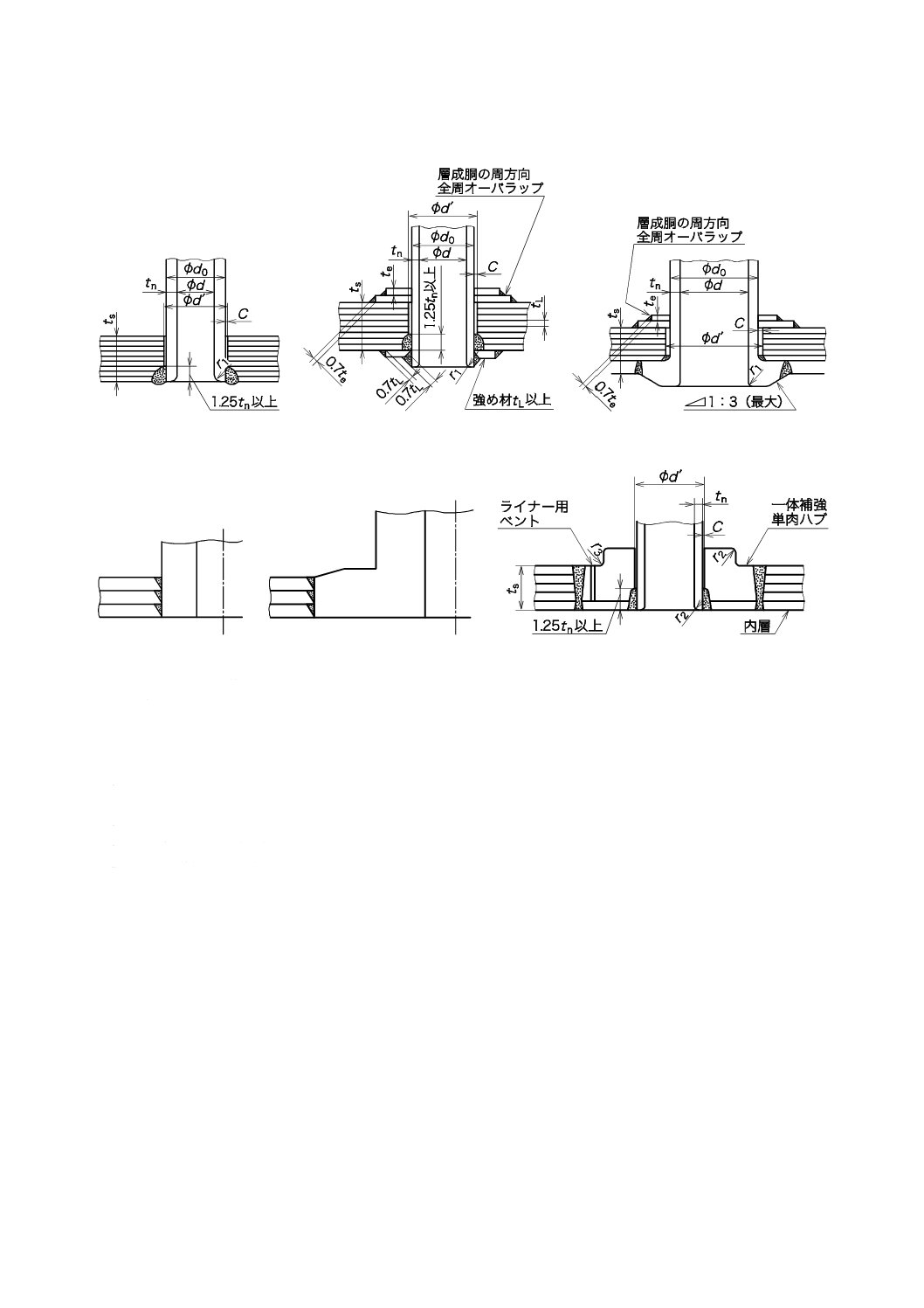

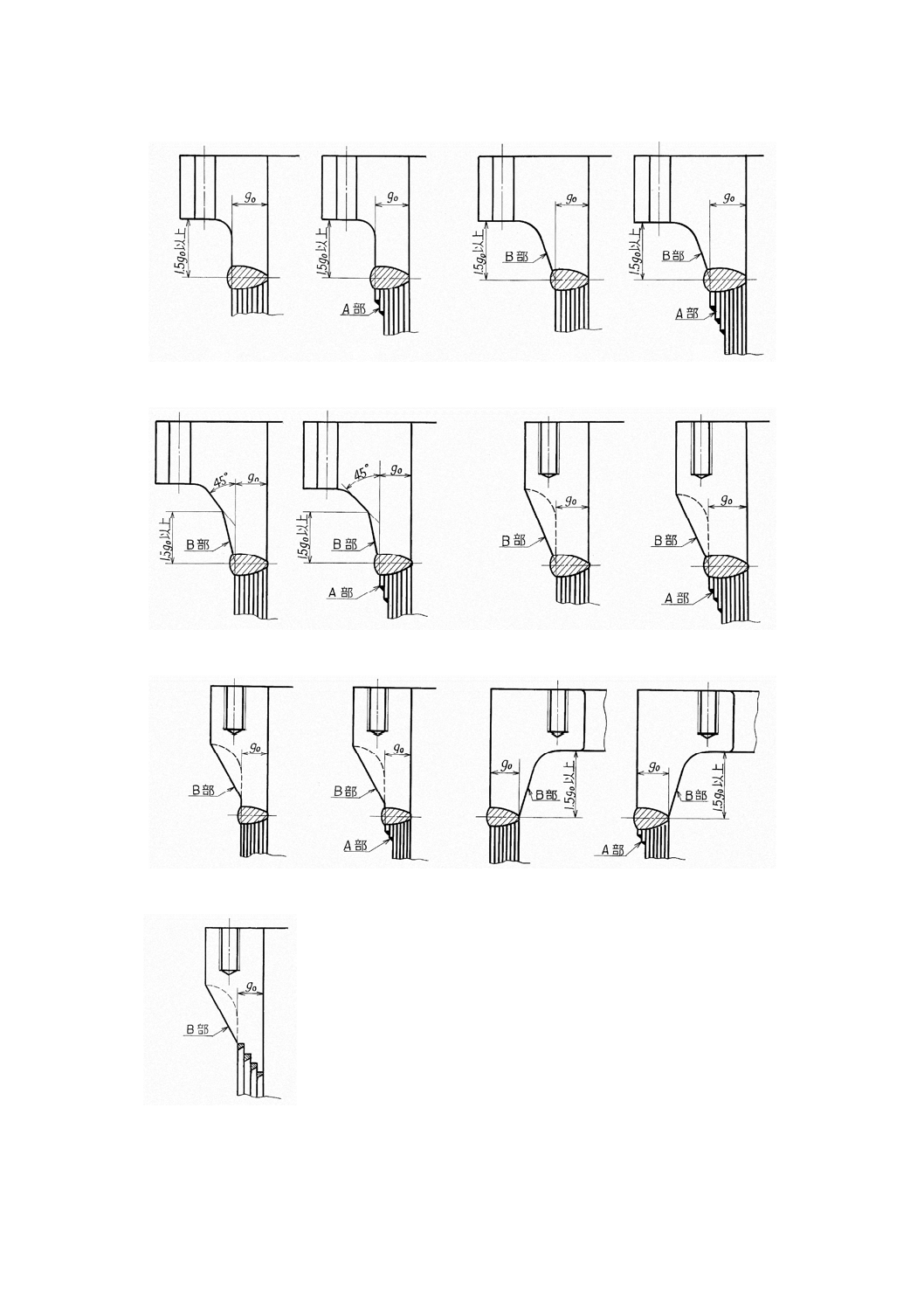

1) 管台の形状は,図3による。

2) 強め材は,管台,層成胴又はこれら両方に設ける。ただし,余分に追加する層成材(全周のオーバ

ラップ)は,強め材に算入できる。

3) 強め輪(オーバラップではなく,円輪形状の強め材)は,管台,層成胴又はこれらの両方の補強に

使用できない。

4) 図3のj-1)〜j-3) 及びl) の場合の穴径は,d' とする。

5) 強め材の設計応力強さは,6.2.1の設計温度における層成胴の設計応力強さの70 %以上にする。

6) 層成胴に設ける穴の疲労解析が必要な場合は,6.4に従って疲労解析を行うことができる。

7) 管の呼び径が150A以下の穴で,b) 1) の用途の管台は,図3のj-2) 及びj-3) に示す部分溶込み溶

接によって取り付けることができる。

8) 内層の内側表面に取り付ける追加の補強は,露出する全ての面から腐れ代を減じて補強として算入

してよい。取付溶接は,図3のj-2) 又はj-3) による。

9) 補強として利用できる管台の有効範囲は,内側の層成材を胴とみなすことを除き,JIS B 8266:2006

の附属書2による。

10) 管の呼び径が50A以下である穴を層成胴に設ける場合は,補強の必要はないが,図3のj-1) に示す

ように層成胴の内側で溶接する。

b) 層成胴に設ける管台の溶接 層成胴に設ける管台の溶接は,次の1)〜4) による。

1) 層成胴への管台の溶接は,図3による。ただし,図3のj-1)〜j-3) に示す部分溶込み溶接の場合は,

外力の作用しない計器用管台,検査用管台などに限る。

2) 図3のa) 及びb) は,溶接継手の部分に最大1:3のテーパ比を設ければ,管台側にテーパを設け

る必要はない。

3) 図3のk-1) 及びk-2) に示すように,管台は1層ごとに溶接して取り付けてもよい。

4) 層成胴の穴と管の外表面の隙間に外部から異物が侵入しないように,シール溶接以外の方法でシー

ルする[図3のj-1)〜j-3) 及びl) 参照]。

15

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a)

b)

c)

d)

e)

f)

g)

h)

i)

図3−管台の形状及び溶接

16

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

j-1) d0<61 mm

j-2) 61 mm<d0<165 mm

j-3) 61 mm<d0<165 mm

k-1)

k-2)

l)

C :層成胴の穴と管台の外径の隙間で,最大3.2 mm(mm)

d :管台の内径(mm)

d' :層成胴の穴径(mm)

d0 :管台の外径(mm)

ts :層成胴の厚さ(mm)

tn :管台の厚さ(mm)

[ただし,j-1) の管の厚さtnはスケジュール80以上の厚さとする。]

te :強め輪の厚さ(mm)

tL :層成材の厚さ(mm)

r1 :1/4ts(最大20 mm)

r2 :6 mm以上

r3 :20 mm以上

図3−管台の形状及び溶接(続き)

6.9.3

管台の厚さ

多層容器の管台の厚さは,JIS B 8266:2006の6.9.3による。管の呼び径がDN50以下の穴を補強しない

で層成胴に設ける場合は,管台の呼び厚さは,スケジュール80以上とする。

6.9.4

鏡板に設ける補強しない穴

鏡板に設ける補強しない穴は,JIS B 8266:2006の6.9.4による。

6.9.5

ねじ穴

多層容器に管(管ステーを除く。)又はねじ込み接続物を取り付けるために設ける穴の大きさは,JIS B

17

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8266:2006の6.9.5による。

なお,層成胴への管(管ステーを除く。)又はねじ込み接続物を取り付けるために設ける穴の大きさは,

JIS B 8266:2006の附属書2の2.3の補強を要しない穴とする。

6.9.6

エキスパンダによる管類の取付け

エキスパンダによる管類の取付けは,JIS B 8266:2006の6.9.6による。

6.9.7

植込みボルトによる取付け

植込みボルトによる取付けは,JIS B 8266:2006の6.9.7による。

6.9.8

リガメント効率

管板のリガメントの応力解析に用いるリガメント効率は,JIS B 8266:2006の6.9.8による。

6.10

管板

管板は,JIS B 8266:2006の6.10による。

6.11

ステーによって支える平鏡板

ステーによって支える平鏡板は,JIS B 8266:2006の6.11による。

6.12

伸縮継手

伸縮継手は,JIS B 8266:2006の6.12による。

6.13

ジャケット

多層容器のジャケットの構造は,JIS B 8266:2006の6.13による。

6.14

取付物及び支持構造物

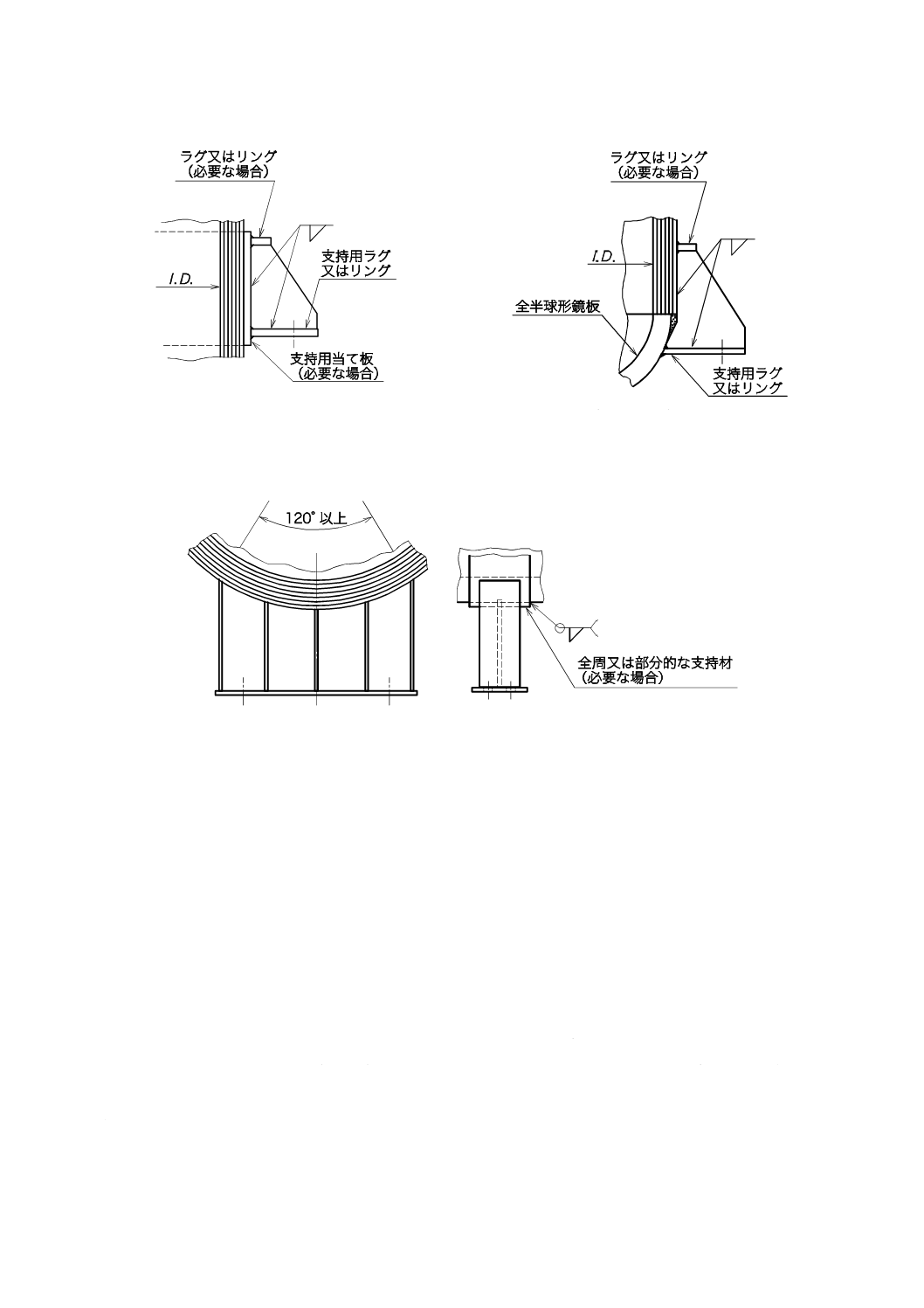

多層容器に取り付けるラグ,ブラケットなどの取付物及び支持構造物は,JIS B 8266:2006の6.15による

ほか,次による。

取付物及び支持構造物を層成胴の内面又は外面に取り付ける場合は,直接取り付ける内層,外層が検討

の対象となる。ただし,外力が層成部にも作用する構造の場合は,別途考慮する必要がある。支持構造物

の例を,図4に示す。

18

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

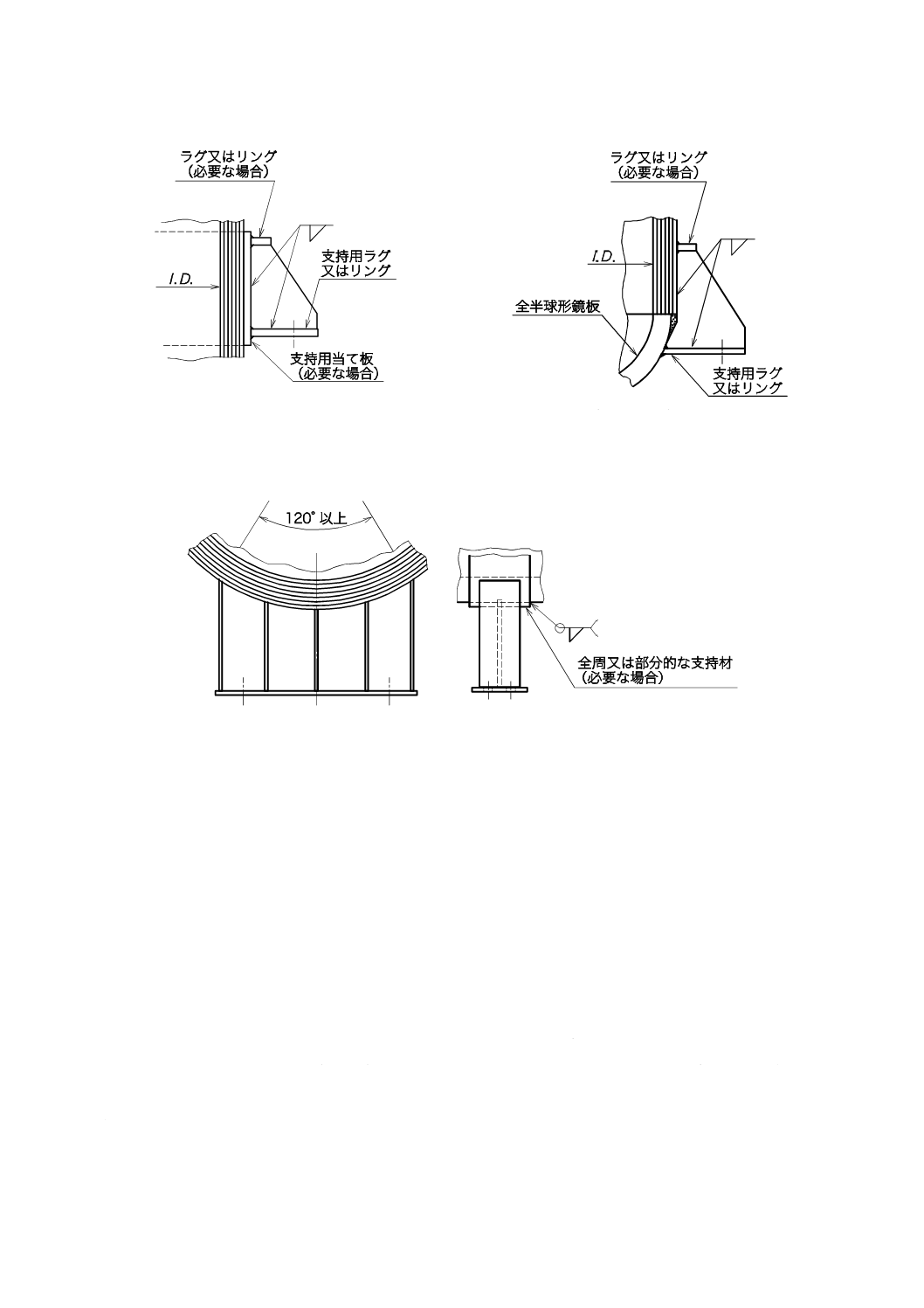

全半球形鏡板以外の鏡板に対しては,

不連続応力に関して特に考慮する。

a)

b)

c)

図4−支持構造物の例

6.15

サドル支持の横置容器

サドル支持の横置容器は,JIS B 8266:2006の6.16による。

7

溶接継手設計

7.1

溶接継手一般

7.1.1

溶接継手の位置による分類

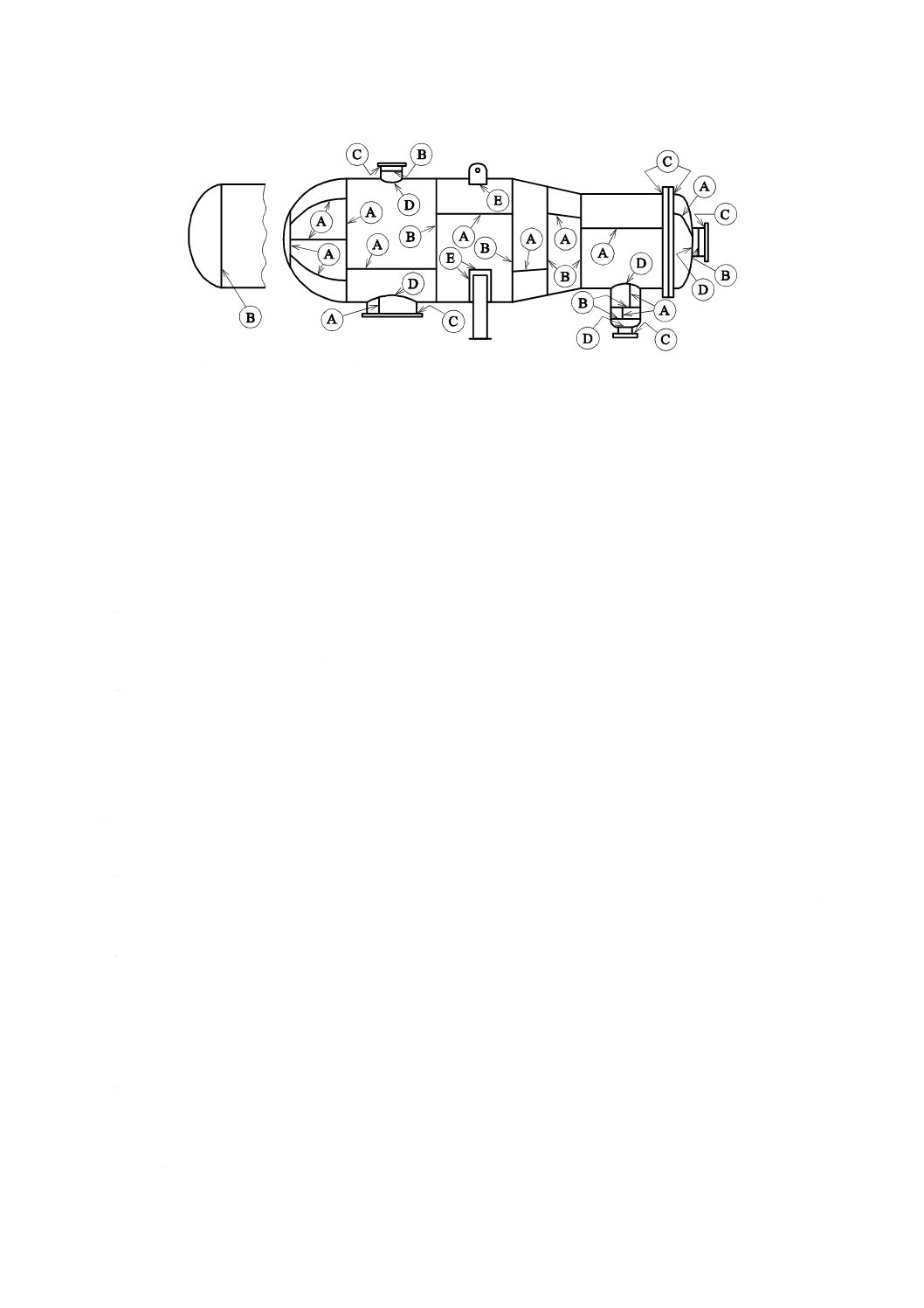

溶接継手の位置による分類は,JIS B 8266:2006の7.1.1のa)〜d) による。

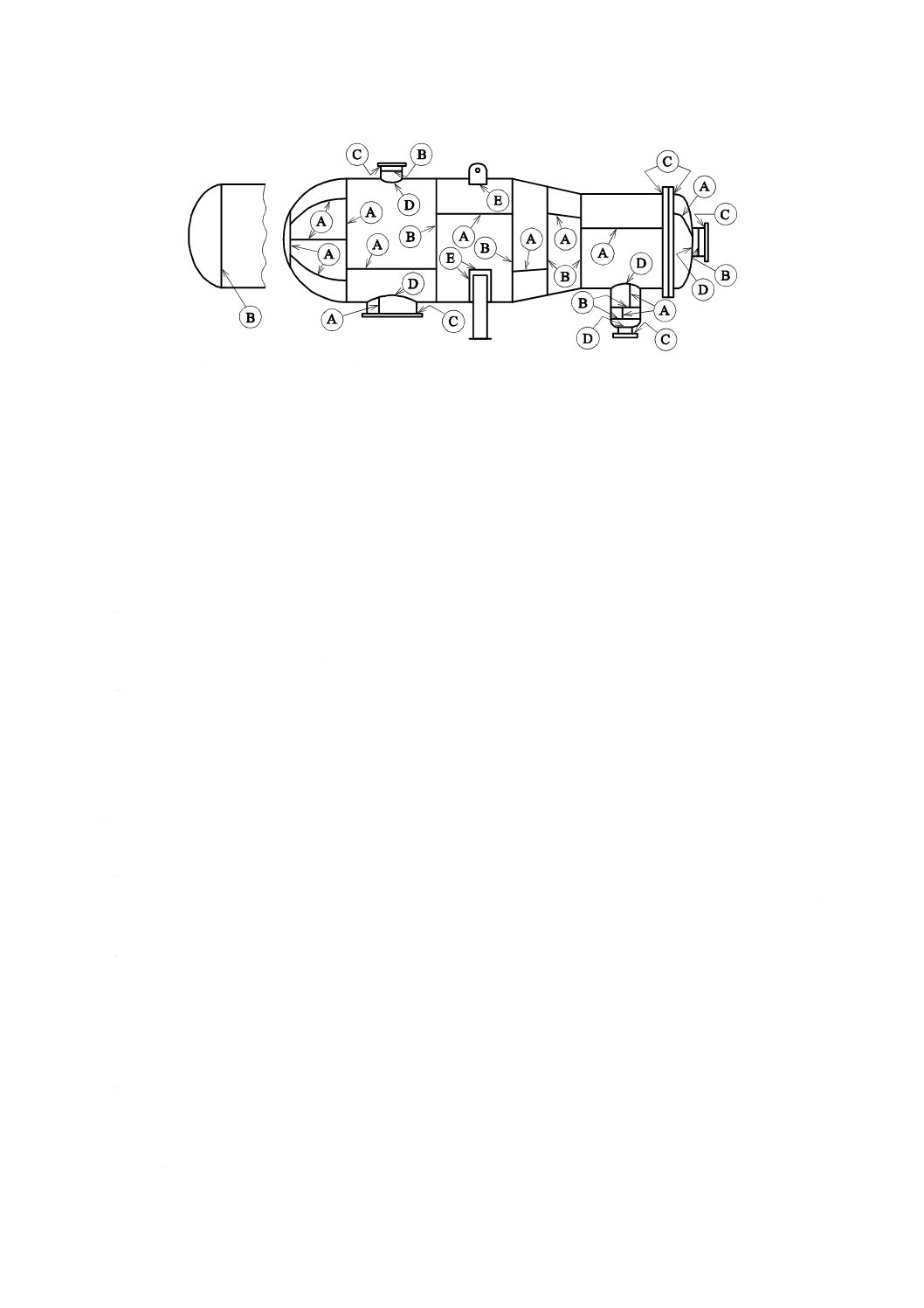

代表的な溶接継手の位置を,図5に示す。

なお,層成胴の溶接継手の継手の位置による分類は,次のa)〜e) による。

a) 分類A 圧力を保持する層成胴の全ての長手継手及び全半球形鏡板を層成胴に取り付ける周継手。

b) 分類B 圧力を保持する層成胴の全ての周継手で,分類A及び分類C〜分類Eの溶接継手を除く。

c) 分類C フランジ,管板又は平鏡板を層成胴に取り付ける溶接継手。

d) 分類D ドーム,マンホール,管台などを層成胴に取り付ける溶接継手。

e) 分類E 支持構造物,強め材及び非耐圧部材を層成胴に取り付ける溶接継手(図4参照)。

19

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) この図の鏡板及び円すい胴は,単肉とする。

図5−溶接継手の位置による分類 † a)

7.1.2

溶接継手の形式及びその使用範囲

溶接継手の形式及びその使用範囲は,JIS B 8266:2006の7.1.2によるほか,層成胴の溶接継手は,次の

a)〜k) による。

a) 層成胴の内層(内層の厚さを全厚さに算入する場合に限る。)の分類A及び分類Bの溶接継手の形式

は,次の1) 及び2) による。

ここで,B−1継手,B−2継手,FP継手,PP継手及びFW継手は,JIS B 8266:2006の表7.1による。

1) 分類Aは,B−1継手とする。

2) 分類Bは,B−1継手又はB−2継手とする。

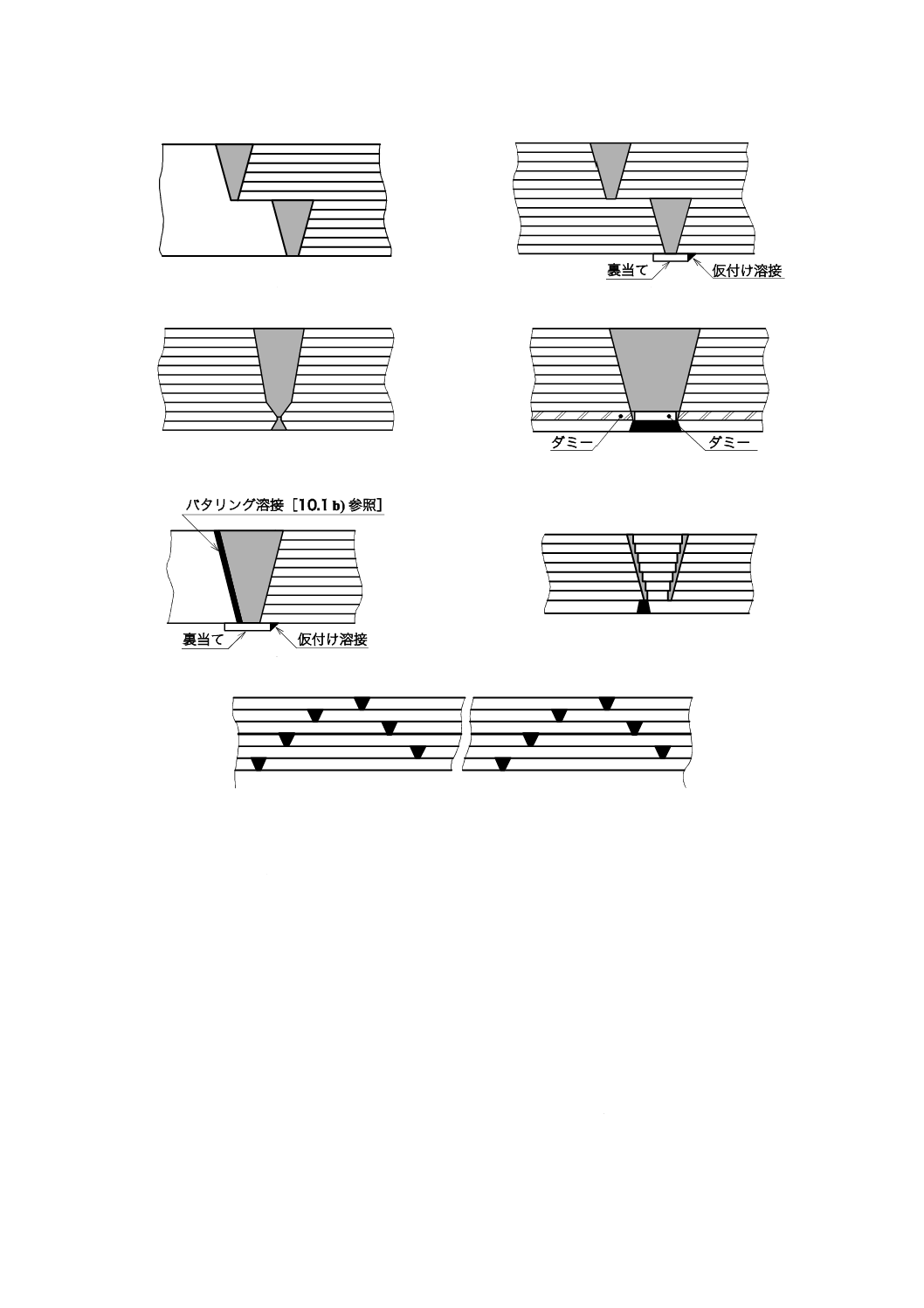

b) 層成胴の層成部の分類Aの溶接継手の形式は,次の1) 及び2) による。

1) 厚さが22 mmを超える層成部の分類Aは,B−1継手とする。

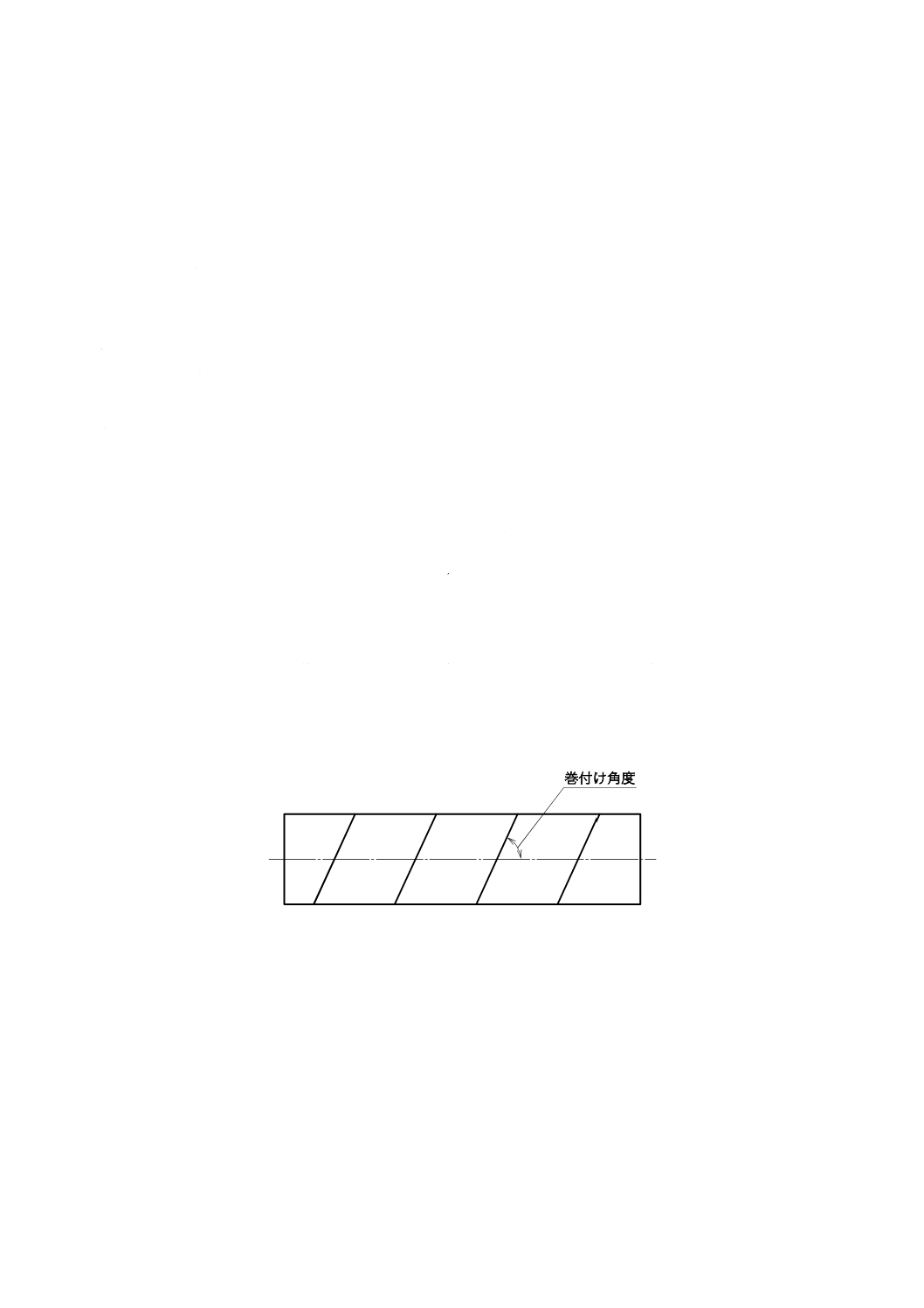

2) 厚さが22 mm以下の層成部の分類Aは,B−1継手又はB−2継手とする。ただし,コイル状の巻

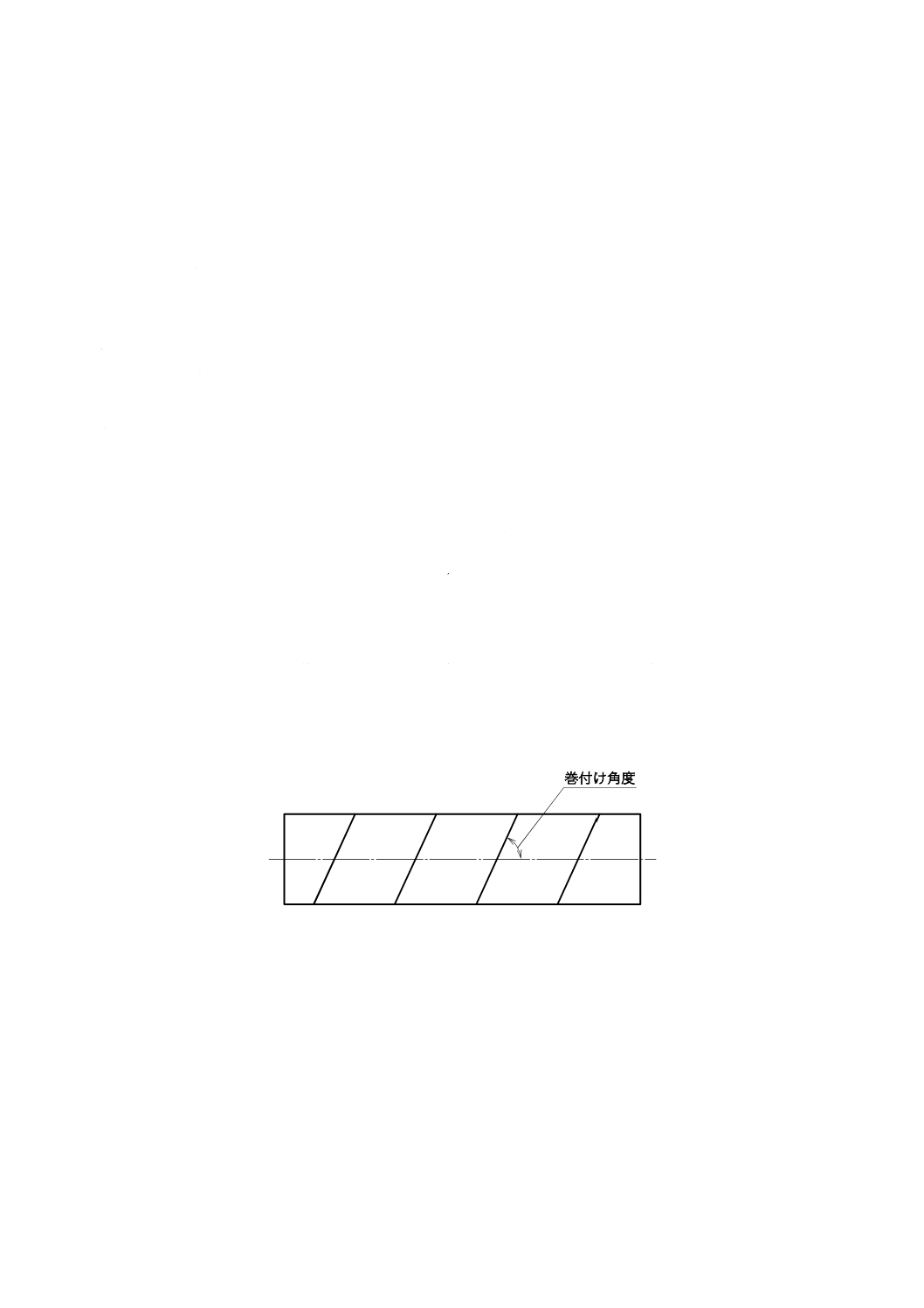

付け方式[図1 b) 参照]の最終外表面側溶接は,連続すみ肉溶接でもよい。また,スパイラル状の

巻付け方式[図1 c) 参照]の溶接継手は,図6に示す巻付け角度が75°以上であれば,分類Bの

溶接継手とみなしてよい。

c) 層成胴と層成胴,又は層成胴と単肉部の分類Bの溶接継手の形式は,B−1継手又はB−2継手とし,

かつ,次の1)〜4) による。

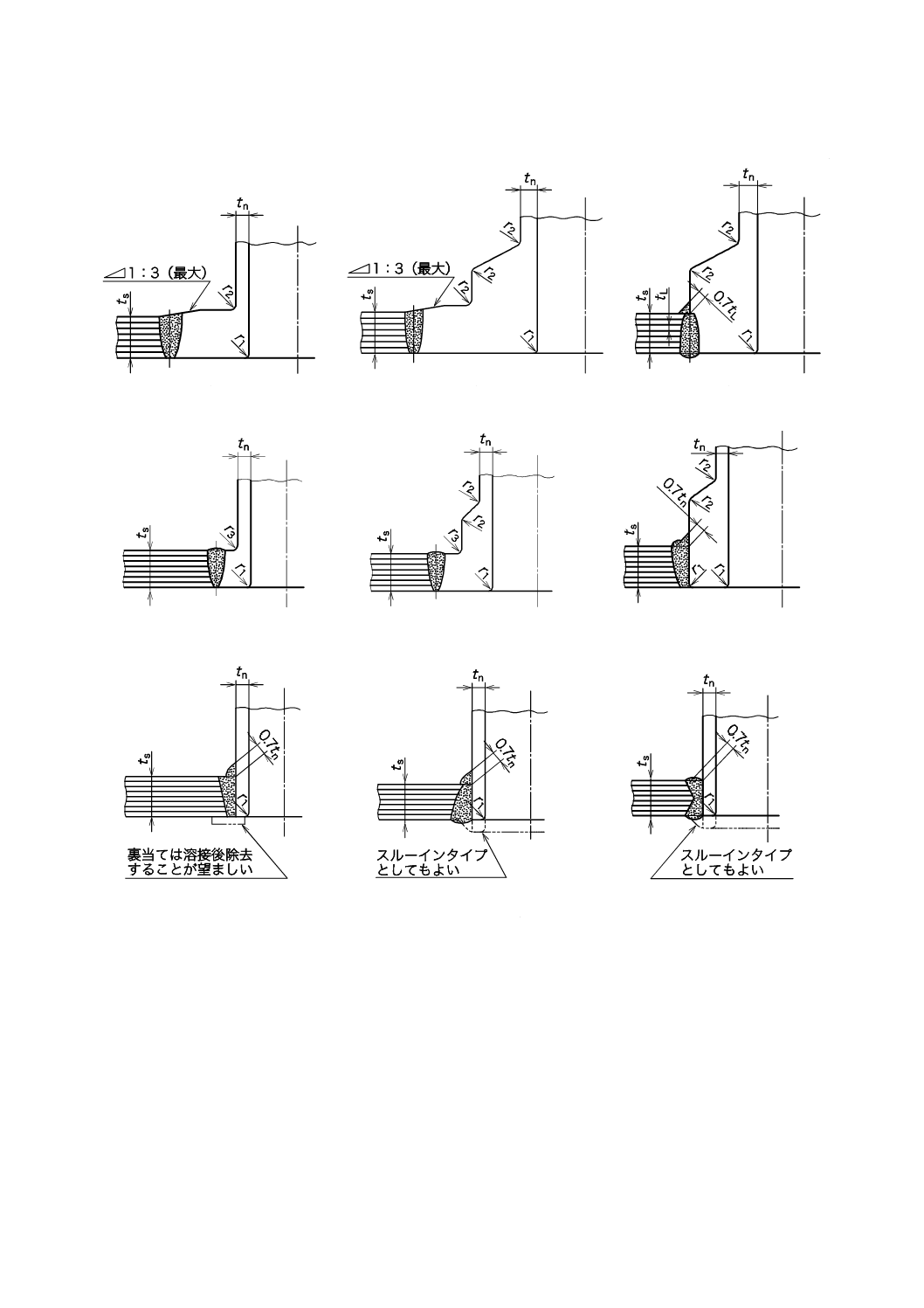

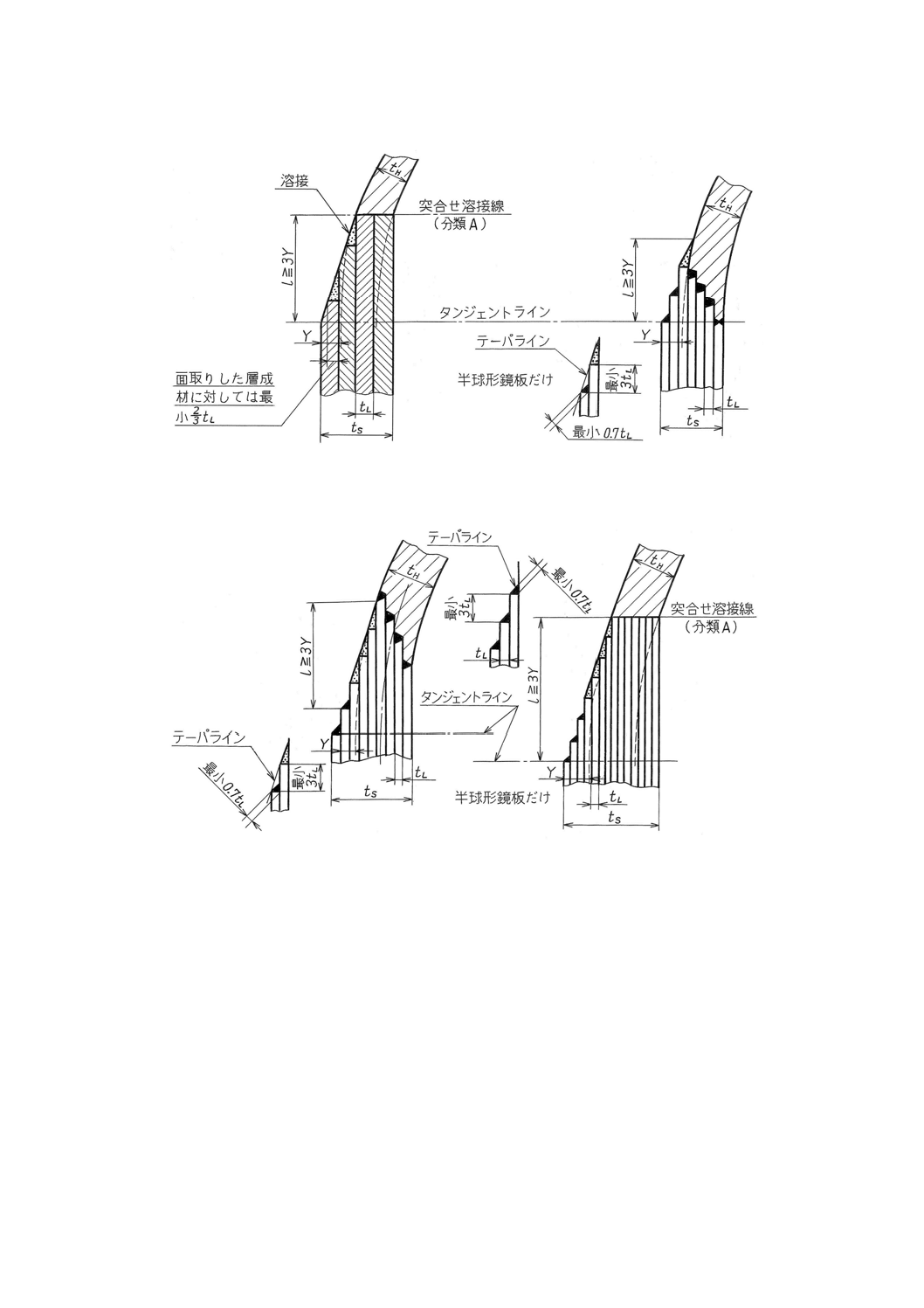

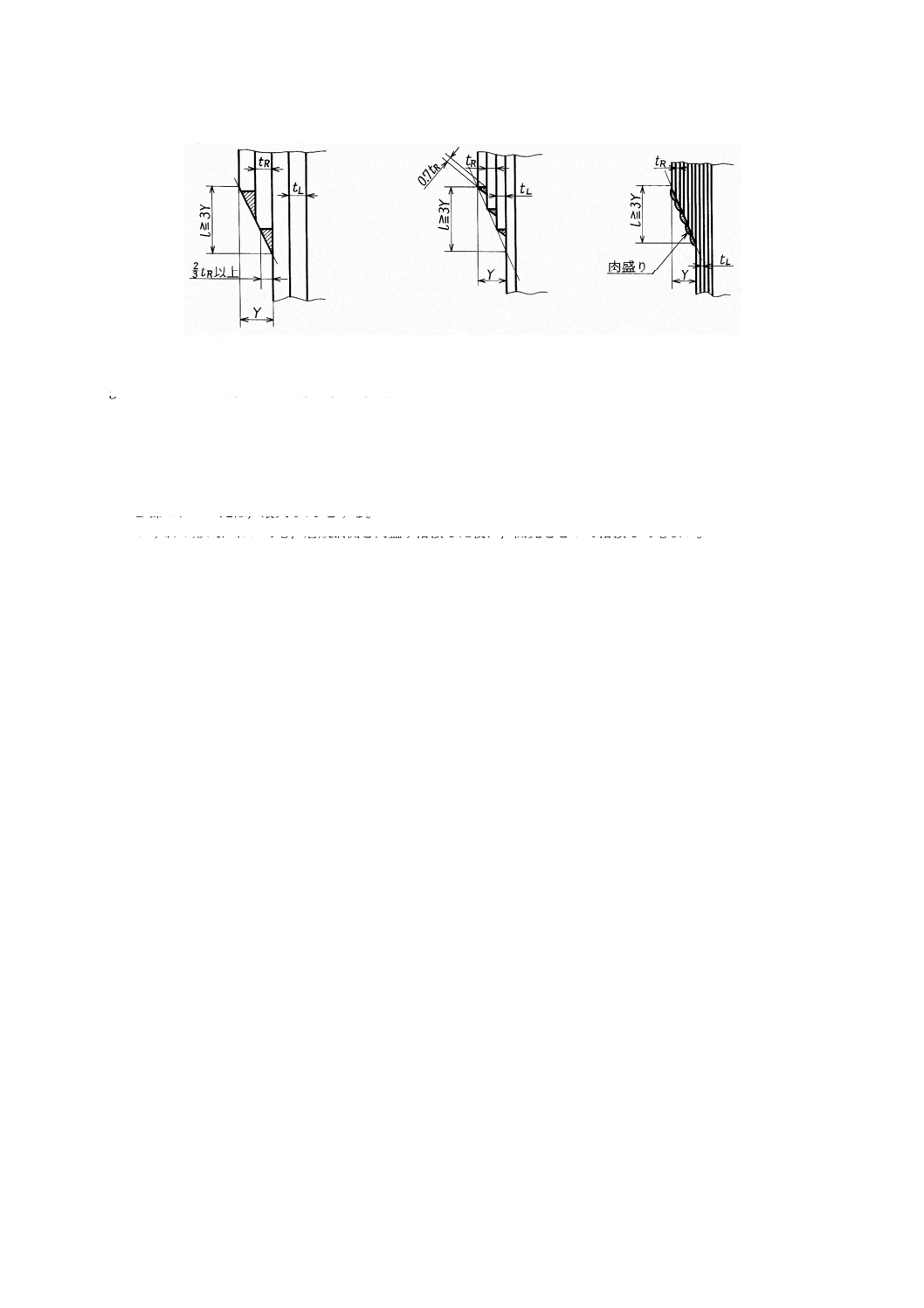

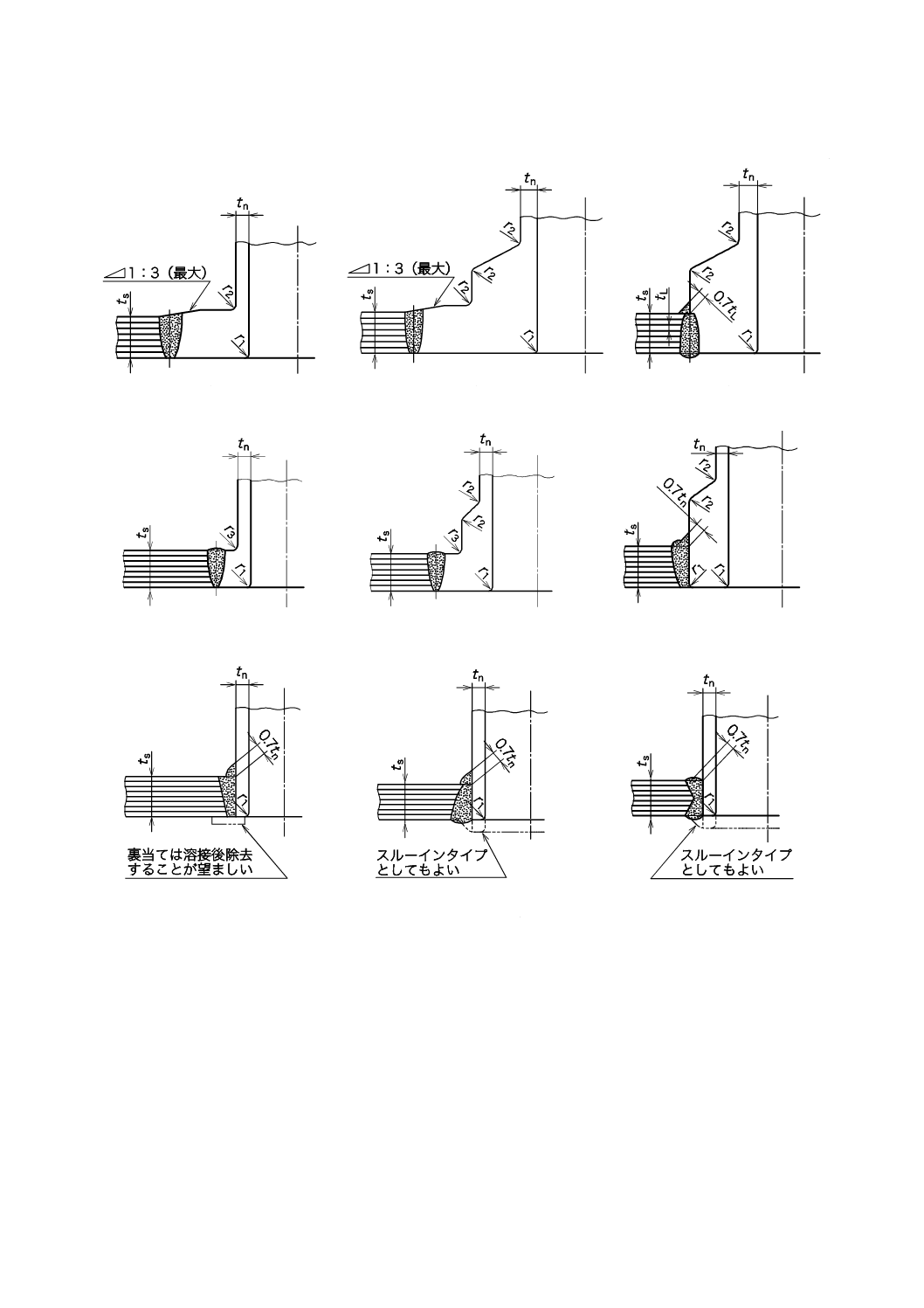

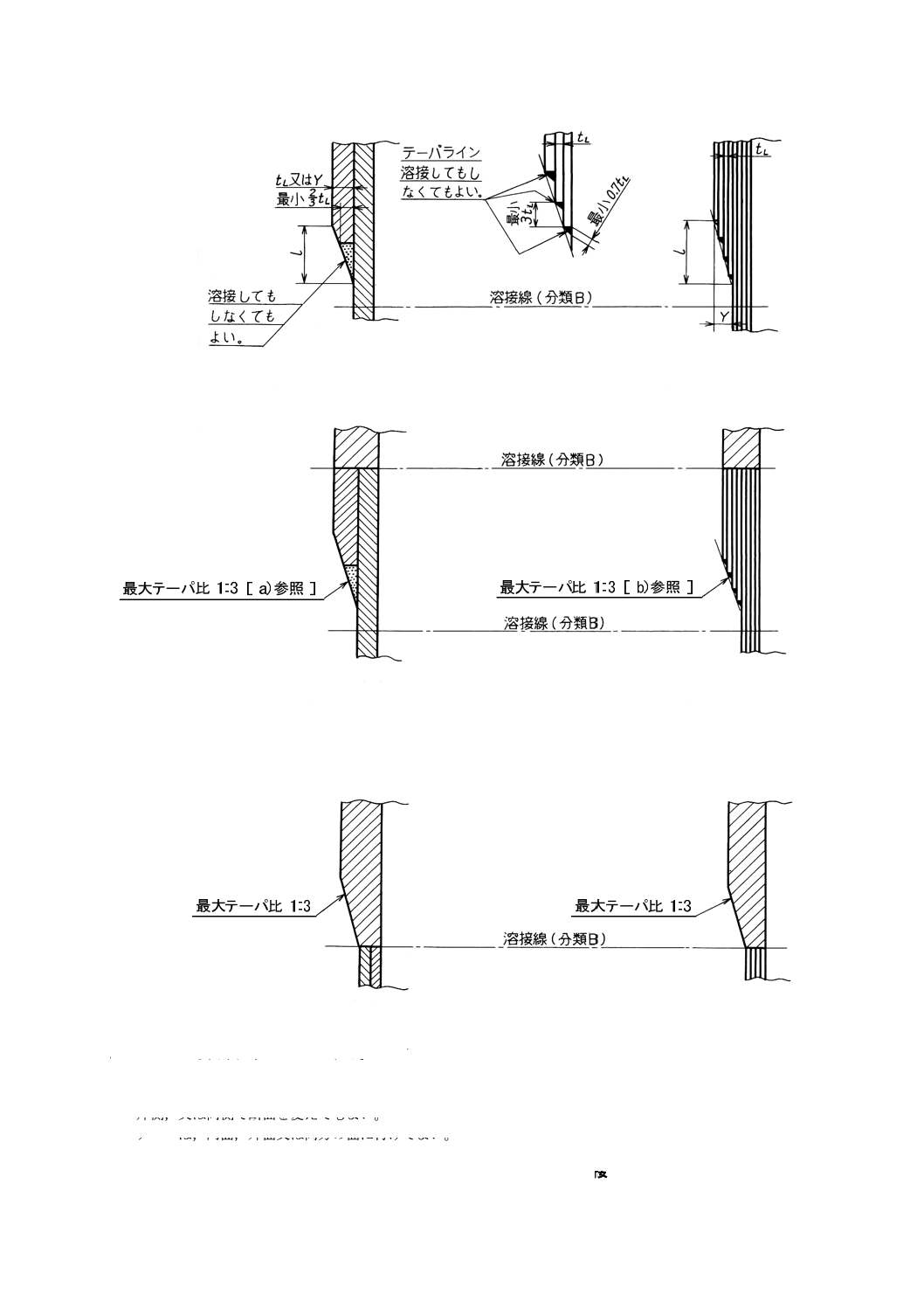

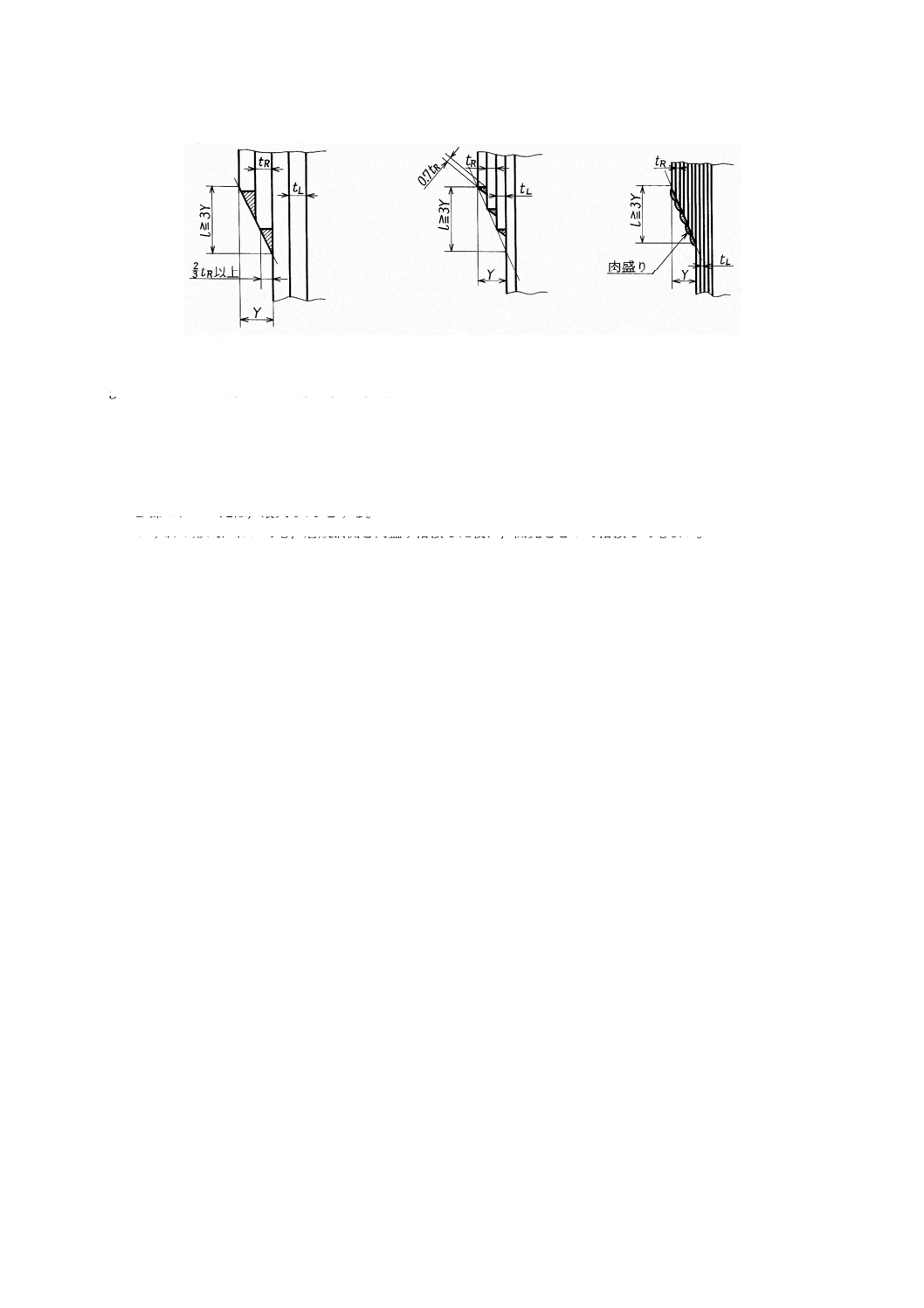

1) 厚さの異なる層成胴と層成胴の分類Bの溶接継手は,図7のa) 又はb) に示すテーパを付ける。

2) 厚さの異なる層成胴と単肉胴の分類Bの溶接継手は,図7のc),d),e) 又はf) に示すテーパを付

ける。

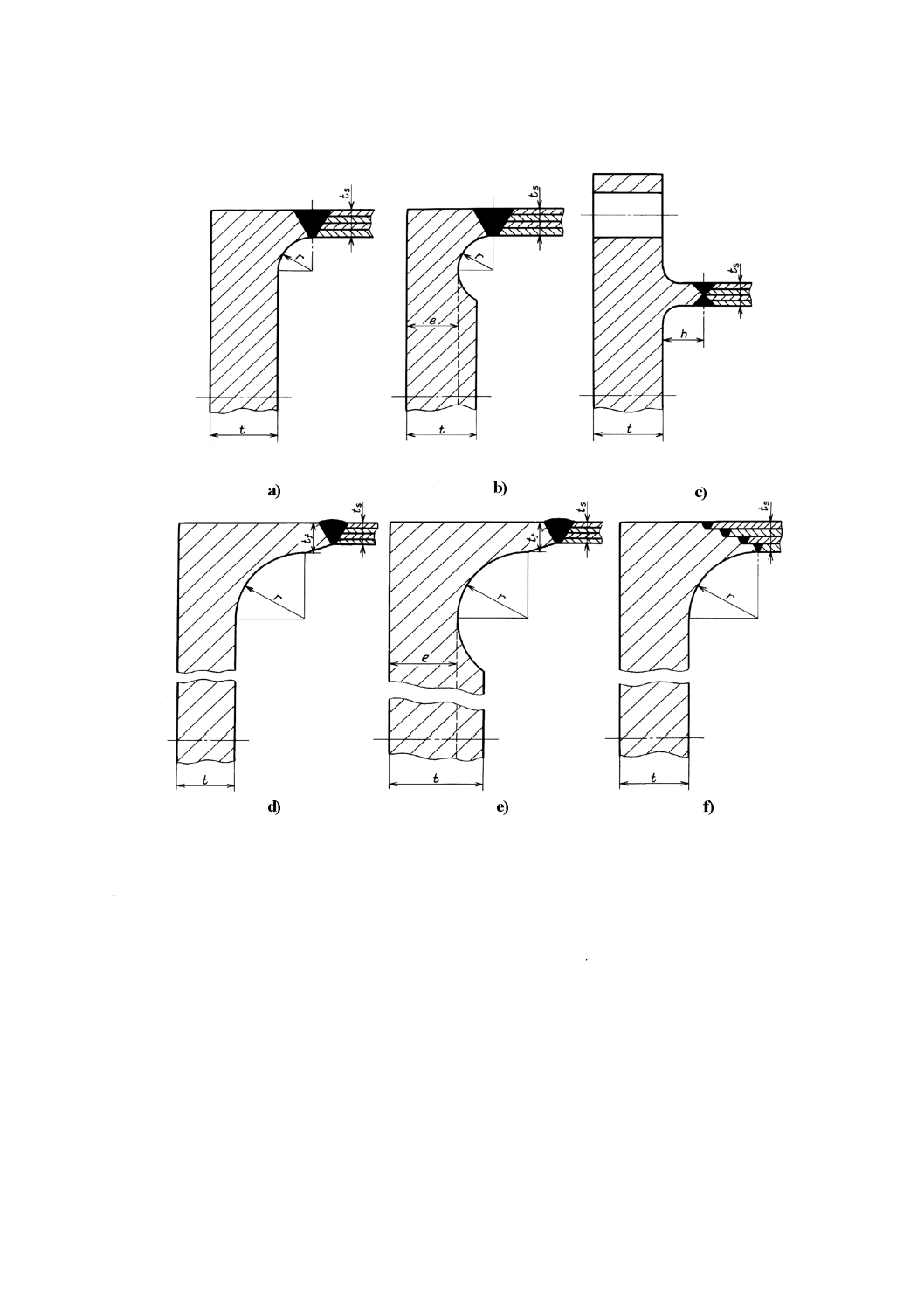

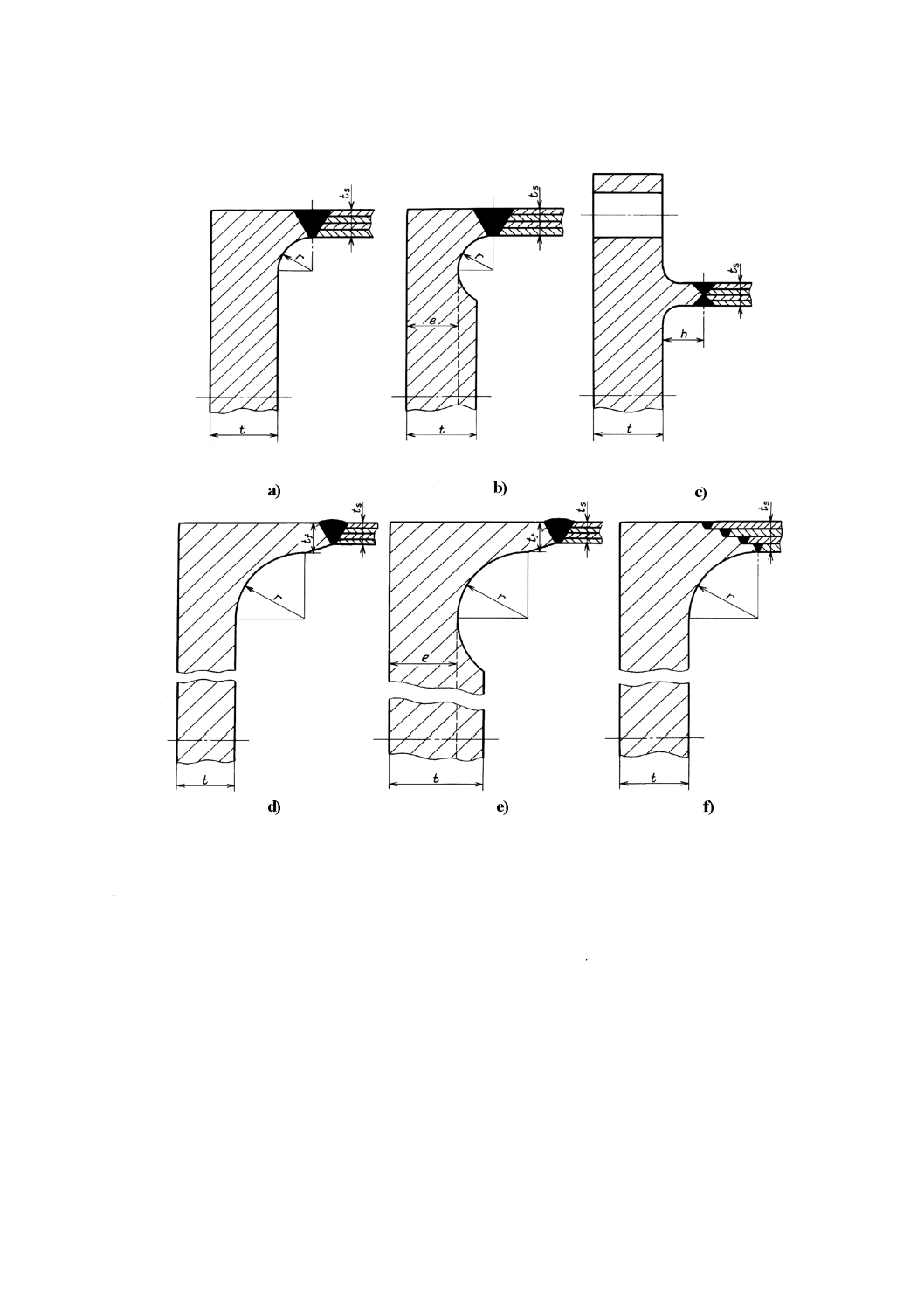

3) 厚さが同じ層成胴と層成胴の分類Bの溶接継手は,図11のb),c),d),f) 又はg) に示す構造とす

る。

4) 厚さが同じ層成胴と単肉部の分類Bの溶接継手は,図11のa) 又はe) に示す構造とする。

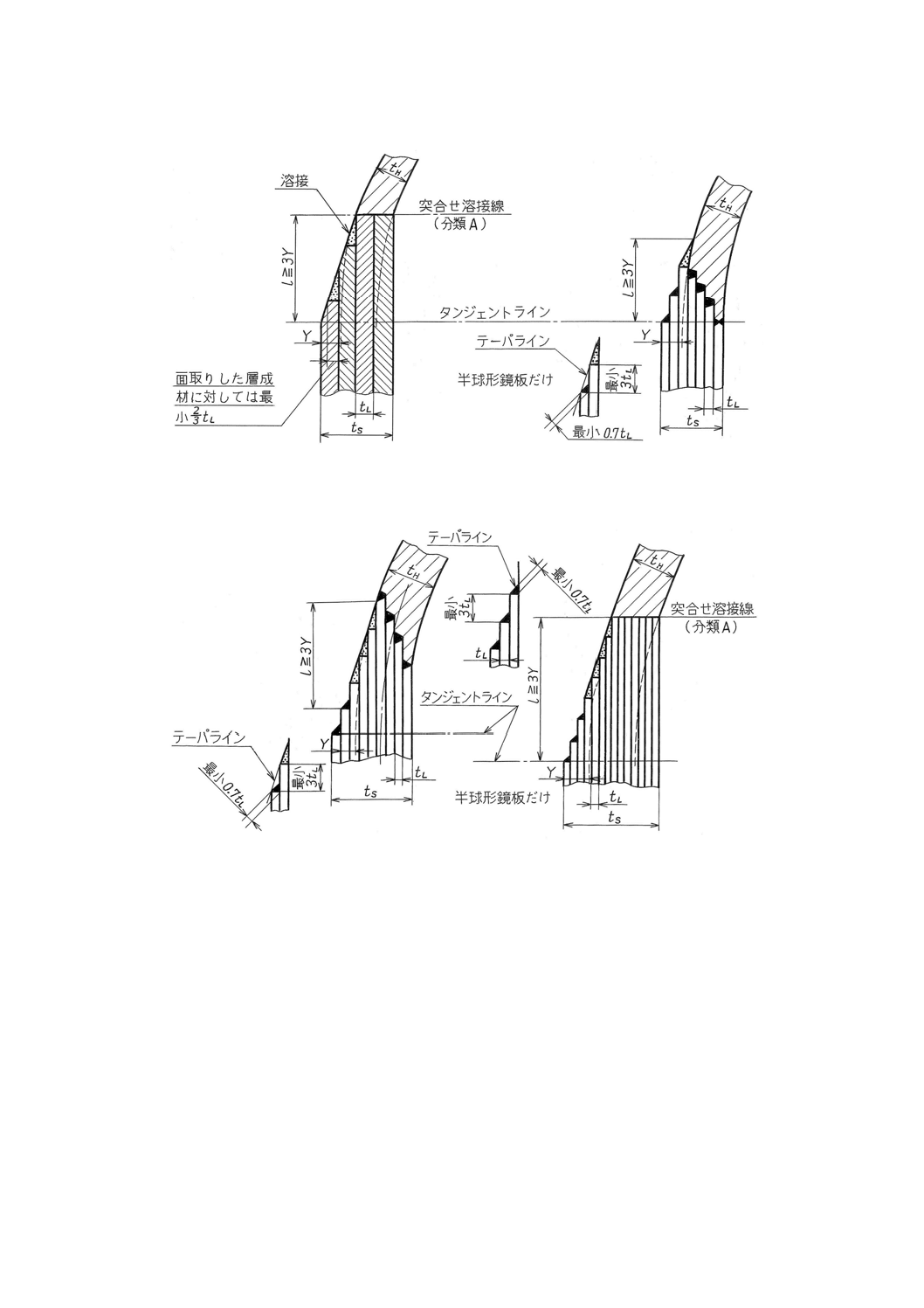

d) 層成胴と全半球形鏡板の分類Aの溶接継手の形式は,B−1継手又はB−2継手とし,かつ,次の1)

〜3) による。

1) 全半球形鏡板の厚さが層成胴の厚さよりも薄く,かつ,テーパ部が層成胴にある場合のテーパは,

図8のa),b-1),b-2) 又はb-3) に示す構造とする。

2) 全半球形鏡板の厚さが層成胴の厚さよりも厚く,かつ,テーパ部が層成胴にある場合は,図8のc),

d-1) 又はe) に示す構造とする。

20

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 全半球形鏡板の厚さが層成胴の厚さよりも薄く,かつ,テーパ部が全半球形鏡板にある場合は,図

8のf) に示す構造とする。

e) 層成胴と半だ円形鏡板,皿形鏡板又は円すい形鏡板の分類Bの溶接継手の形式は,B−1継手又はB

−2継手とし,かつ,次の1) 及び2) による。

1) 半だ円形鏡板,皿形鏡板又は円すい形鏡板の厚さが層成胴の厚さよりも薄く,かつ,テーパ部を付

ける場合のテーパは,図8のf) に示す構造とする。

2) 半だ円形鏡板,皿形鏡板又は円すい形鏡板の厚さが層成胴の厚さよりも厚く,かつ,テーパ部を付

ける場合のテーパは,図8のc),d-1),d-2) 又はe) に示す構造とする。

f)

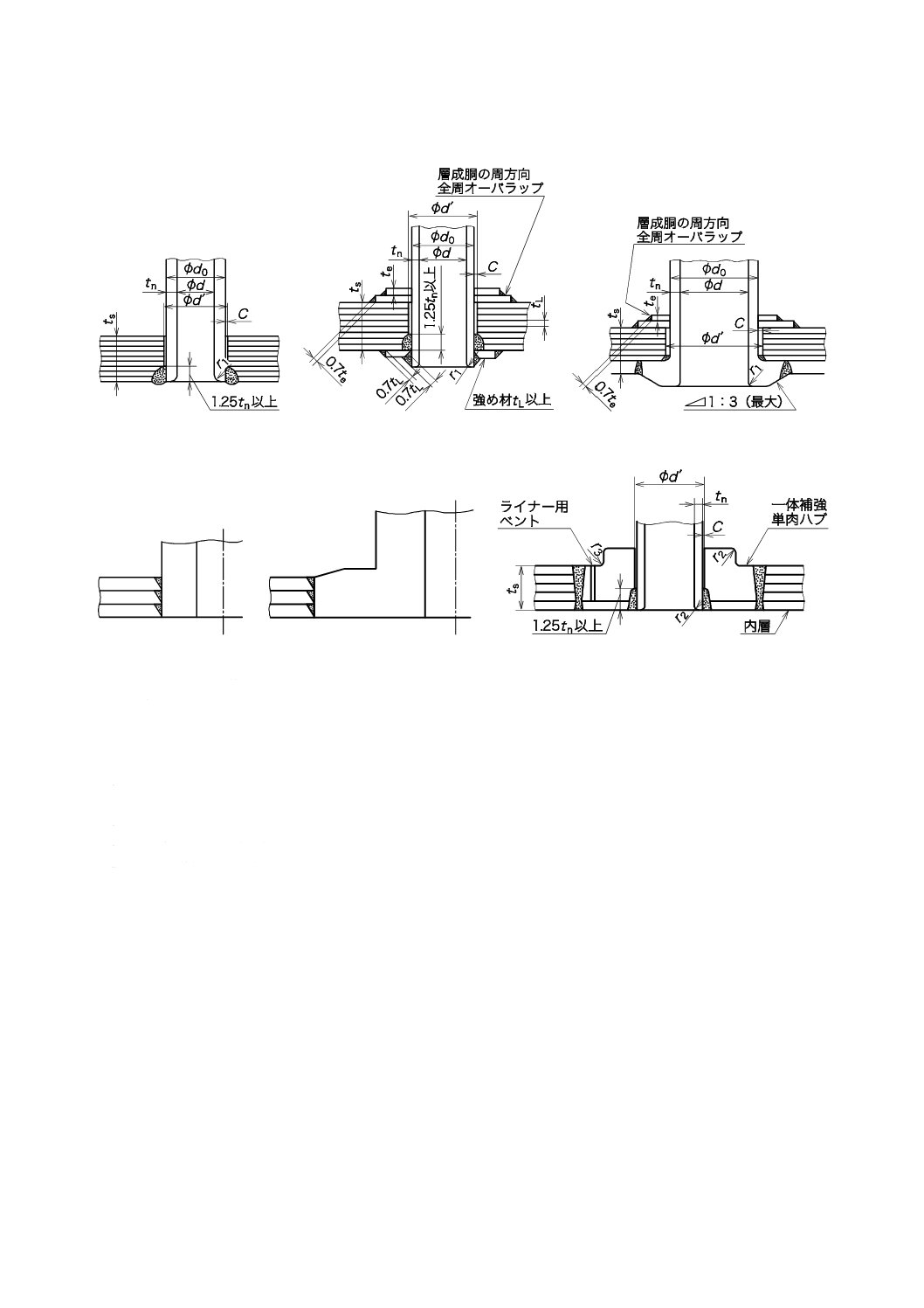

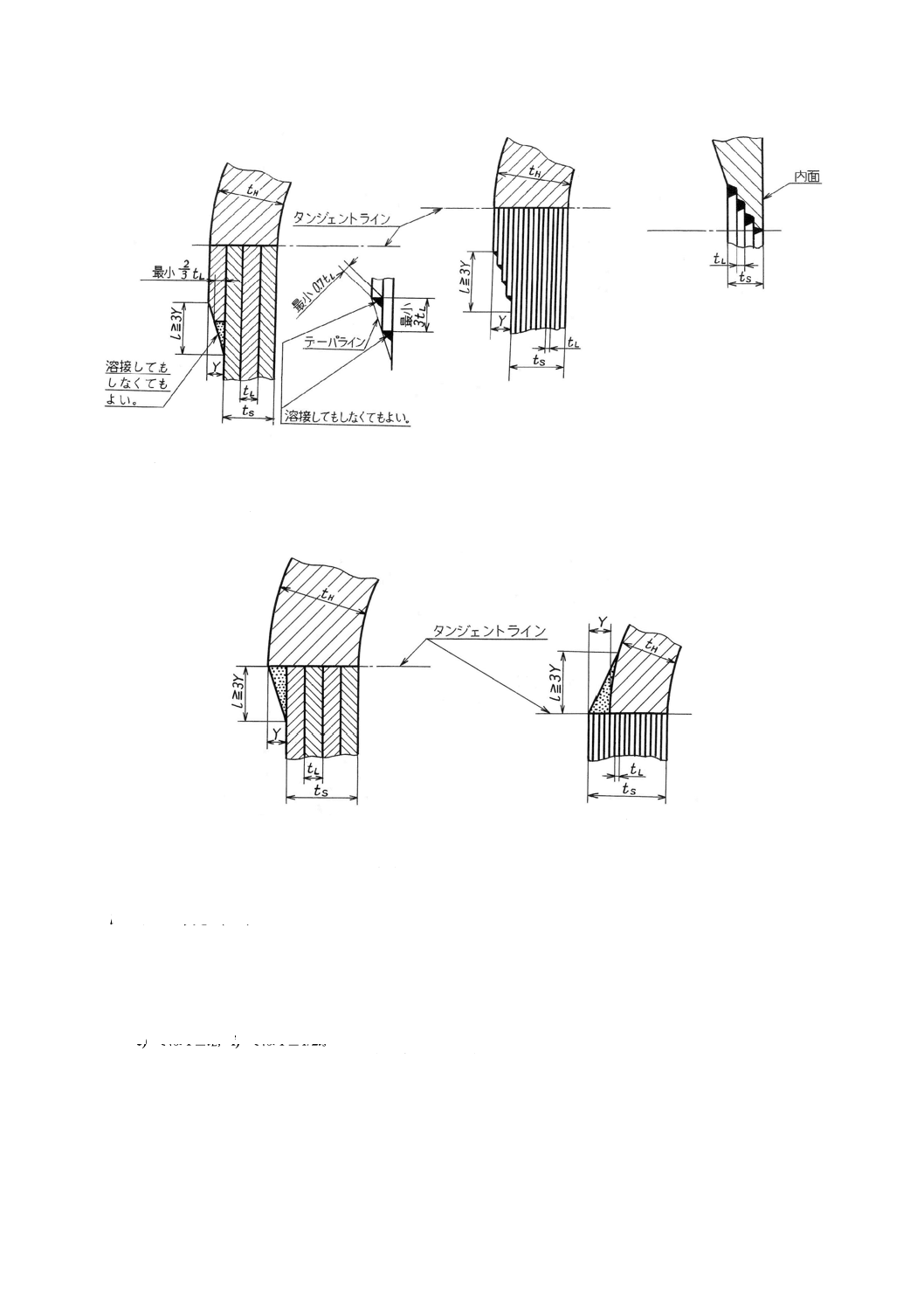

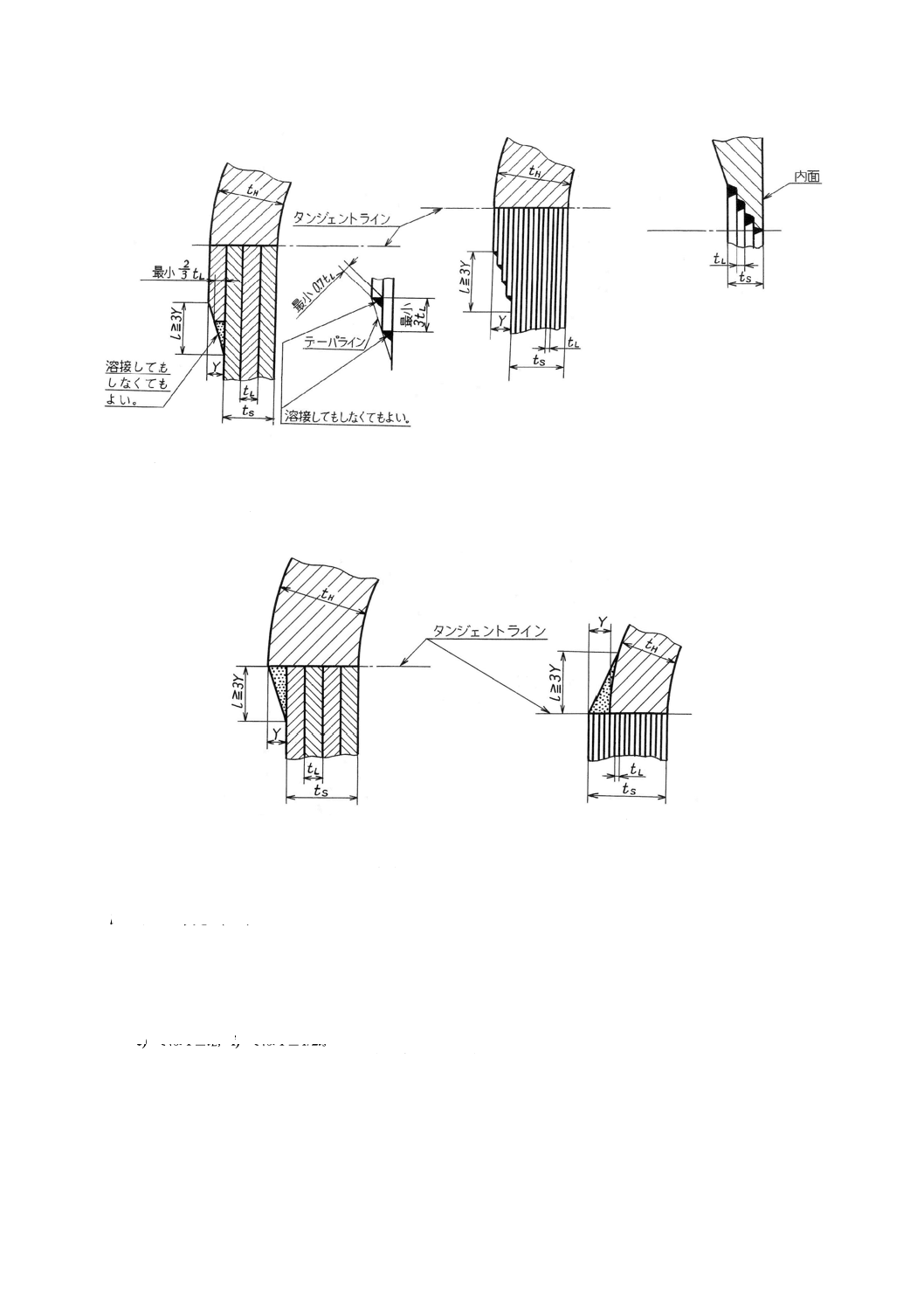

層成胴と平鏡板,又は管板の分類Cの溶接継手の形式は,B−1継手又はB−2継手とし,かつ,図9

に示す構造とする。

なお,テーパを付ける場合は,図7のc),d),e) 又はf) に示す構造とする。

g) 層成胴とフランジの分類Cの溶接継手の形式は,B−1継手又はB−2継手とし,かつ,図10に示す

構造とする。

なお,テーパを付ける場合は,図10のb),d),f),h),j) 又はl) に示す構造とする。

h) 層成胴と管台,マンホール又は他の取付物の分類Dの溶接継手の形式は,図3のa)〜i),k-1) 及びk-2)

に示す全厚溶込み溶接の構造とする。ただし,計器用管台,検査用管台などで,外力が作用しない管

台は,図3のj-1)〜j-3) にしてもよい[6.9.2 b) 1) 参照]。

i)

層成胴の分類A及び分類Bの溶接継手及びスパイラル状の巻付け溶接継手の溶接線は,次の層を巻く

前に溶接部と次の層の密着を確保するために,グラインダーによって同一面に仕上げる。ただし,最

終層の溶接線は滑らかに仕上げればよい。

j)

重なり合う層成材の溶接線は,層ごとに同一線上にならないように,溶接線の距離を層成材の厚さの

5倍以上,周方向に離す。

k) 分類Eの溶接継手の形式は,B−1継手,FP継手,PP継手又はFW継手とする。

図6−巻付け角度

21

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

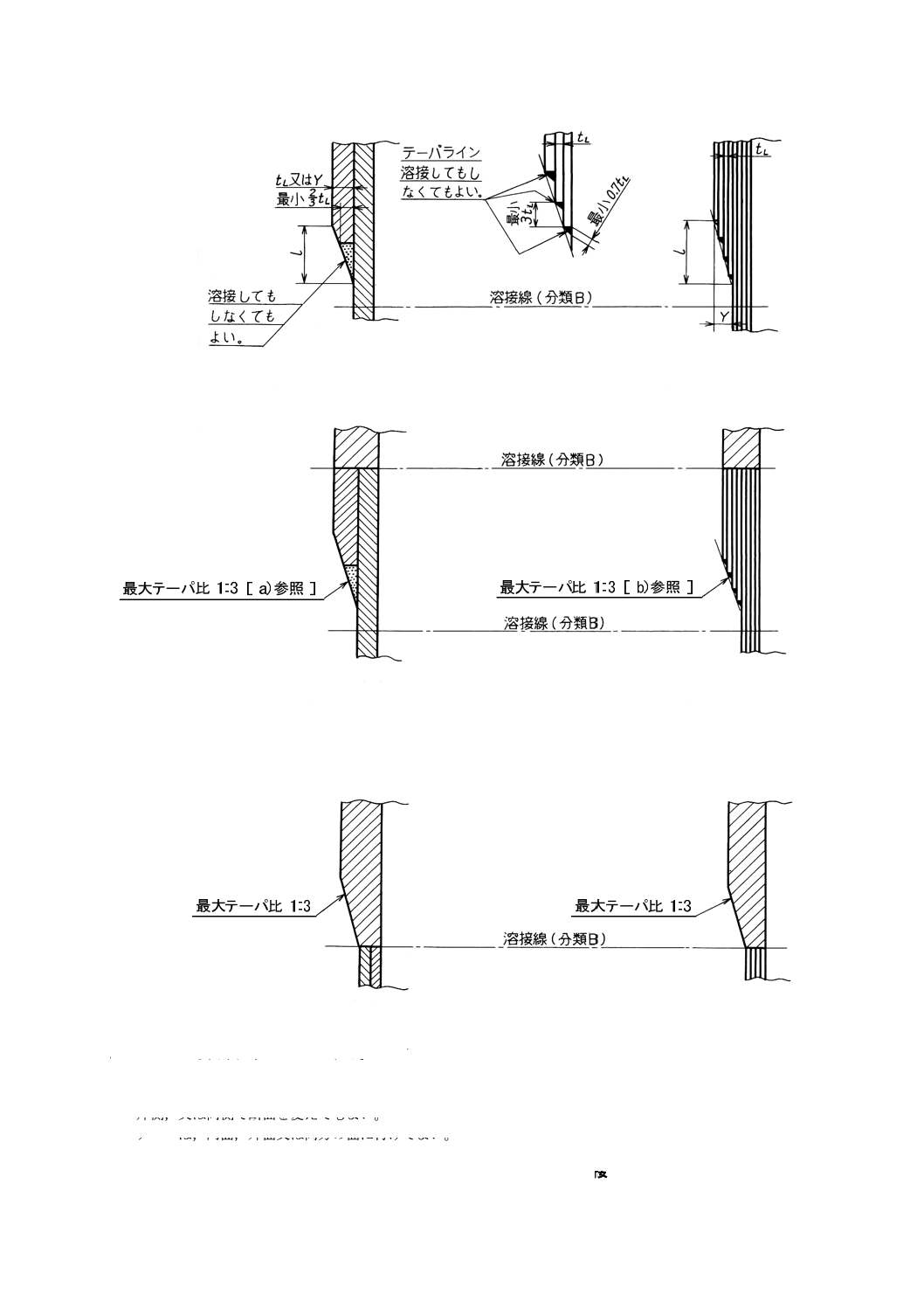

c)

d)

a)

b)

超え

超え

l:テーパの必要な長さ,Y:オフセット。l=3Y

tL:層成材の1層の厚さ。

注a) 必要なテーパ長のうちに溶接継手を含んでもよい。

b) 片側,又は両側で断面を変えてもよい。

c) テーパは,内面,外面又は両方の面に付けてよい。

図7−層成胴と層成胴及び層成胴と単肉の溶接 † a) b)

層成材の厚さ16 mm超え

層成材の厚さ16 mm以下

a)

b)

層成材の厚さ16 mm超え

層成材の厚さ16 mm以下

c)

d)

層成材の厚さ16 mm超え

層成材の厚さ16 mm以下

e) c)

f) c)

22

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

層成材の厚さ16 mm超え

層成材の厚さ22 mm以下

a)

b-1)

層成材の厚さ22 mm以下

層成材の厚さ16 mm以下

b-2)

b-3)

図8−層成胴と鏡板の溶接 † a) b)

23

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鏡板及び溶接の種類によって規定の要求事項に従い,溶接線がタン

ジェントラインのところか又はその下となる。

層成材の厚さ16 mm超え

層成材の厚さ16 mm超え

層成材の厚さ22 mm以下

c)

d-1)

d-2)

鏡板及び溶接の種類によって規定の要求事項に従い,溶接線がタンジ

ェントラインのところか又はその下となる。

層成材の厚さ16 mm以下

任意の厚さの層成材

e)

f)

l :テーパ長さ(mm)

ts :層成胴の厚さ(mm)

tL :層成材1層の厚さ(mm)

tH :鏡板の厚さ(mm)

Y :オフセット(mm)

注a) 溶接継手の実際の厚さは,鏡板の計算厚さ以上とする。

b) e) ではY≦tL,f) ではY≦1/2ts

全ての場合についてl≧3Y,胴の中心線は鏡板の中心線からいずれの側にも1/2(ts−tH) 以内とする。

必要なテーパ長のうちに溶接継手を含んでもよい。

図8−層成胴と鏡板の溶接(続き)† a) b)

24

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

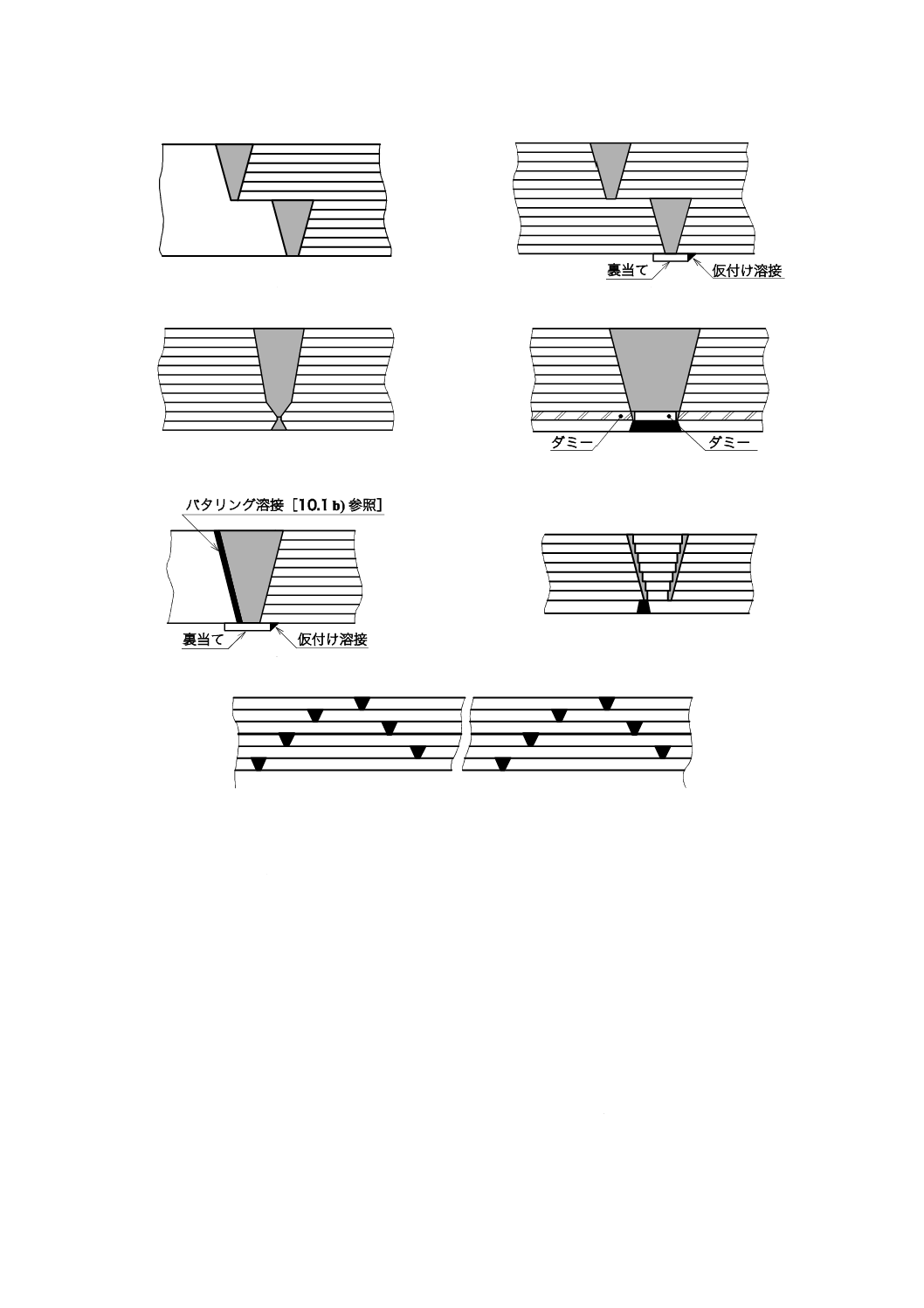

ts

:層成胴の厚さ(mm)

t

:平鏡板又は管板の厚さ(mm)

r

:平鏡板又は管板のすみの丸みの半径(mm)

e,h,tf :図に示す寸法(mm)

図9−層成胴と平鏡板又は管板の溶接 †

25

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

b)

c)

d)

e)

f)

g)

h)

i)

j)

k)

l)

m)

図10−層成胴と胴フランジの溶接b) c)

26

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) tR>12 mm

2) 12 mm≧tR≧6 mm

3) tR<6 mm

A部詳細a)

go :フランジハブ部の小径端部の厚さ(mm)

l :テーパ長さ(mm)

tR :オーバラップの厚さ(mm)で,層成材の厚さ(tL)を超えてもよい。

tL :層成材の厚さ(mm)

Y :オフセット(mm)

注a) A部はA部詳細に示すとおり,オーバラップの厚さによって1)〜3) に示す3種類のいずれかによる。

b) B部のテーパ比は,最大1:3とする。

c) いずれの形式においても,層成胴側を肉盛り溶接した後に,開先をとって溶接してもよい。

図10−層成胴と胴フランジの溶接b) c)(続き)

27

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

b)

c)

d)

e)

f)

g) 突合せ周継手

図11−層成胴と層成胴及び層成胴と単肉胴の溶接(厚さが同じ場合)†

7.2

溶接継手の詳細一般

7.2.1

厚さが異なる部材の突合せ溶接継手

厚さが異なる部材の突合せ溶接継手は,JIS B 8266:2006の7.2.1による。ただし,層成胴の溶接継手は,

7.1.2による。

7.2.2

突合せ溶接するハブ付平鏡板又は管板と胴の溶接

突合せ溶接するハブ付平鏡板又は管板と単肉胴の溶接は,JIS B 8266:2006の7.2.2によるほか,ハブ付

平鏡板又は管板と層成胴の溶接は,7.1.2 f) による。

7.2.3

ステーによって支えられない平鏡板及び管板と胴の溶接

ステーによって支えられない平鏡板及び管板と単肉胴の溶接は,JIS B 8266:2006の7.2.3によるほか,

ステーによって支えられない平鏡板及び管板と層成胴の溶接は,7.1.2 f) による。

7.2.4

分類Dに用いる溶接継手

分類Dに用いる溶接継手は,JIS B 8266:2006の7.2.4による。

28

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,層成胴の分類Dの溶接継手は,7.1.2 h) による。

7.2.5

すみ肉溶接

すみ肉溶接は,JIS B 8266:2006の7.2.5による。

7.3

非破壊試験

溶接継手の非破壊試験は,JIS B 8266:2006の7.3による。

7.4

熱処理

溶接後の熱処理は,JIS B 8266:2006の7.4によるほか,箇条10による。

8

工作一般

8.1

材料の確認

材料の確認は,JIS B 8266:2006の8.1による。

8.2

材料欠陥の補修

材料に欠陥がある場合の補修の方法は,JIS B 8266:2006の8.2による。

8.3

材料の加工前の検査

材料の加工前の検査は,JIS B 8266:2006の8.3による。

8.4

材料の切断及び切断面の仕上げ

板,その他の材料の切断及び切断面の仕上げは,JIS B 8266:2006の8.4による。

8.5

切断面の試験及び検査

切断面の試験及び検査は,JIS B 8266:2006の8.5による。

8.6

胴及び鏡板の成形

胴及び鏡板の成形は,JIS B 8266:2006の8.6による。

8.7

層成胴の層間の密着度

層成胴の層間の密着度は,検査方法に応じて,次のa) 又はb) による。

なお,a) 又はb) の代わりに,c) によることができる。また,疲労解析が必要な場合には,次のa),b)

及びc) の全てを満足する必要がある。

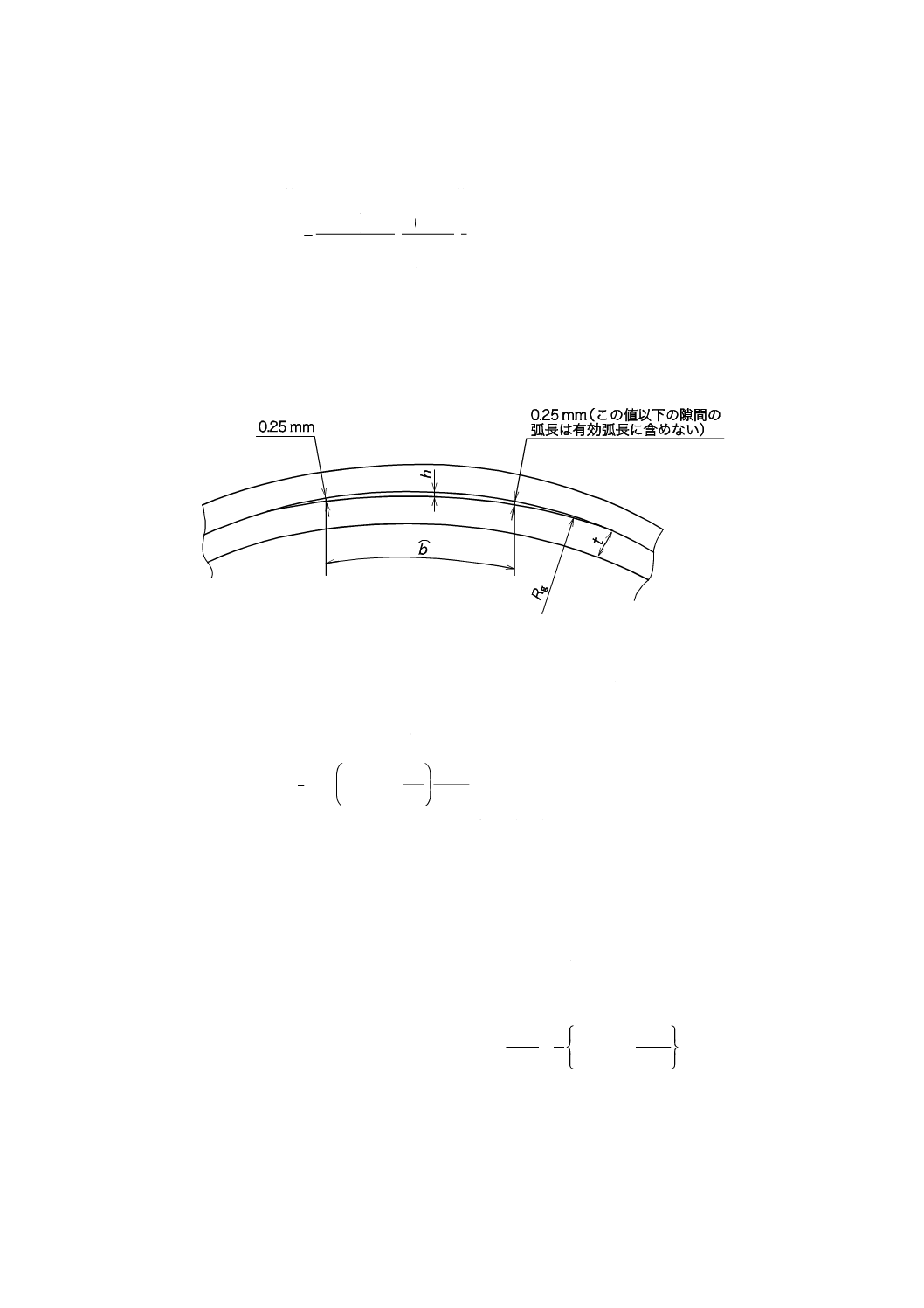

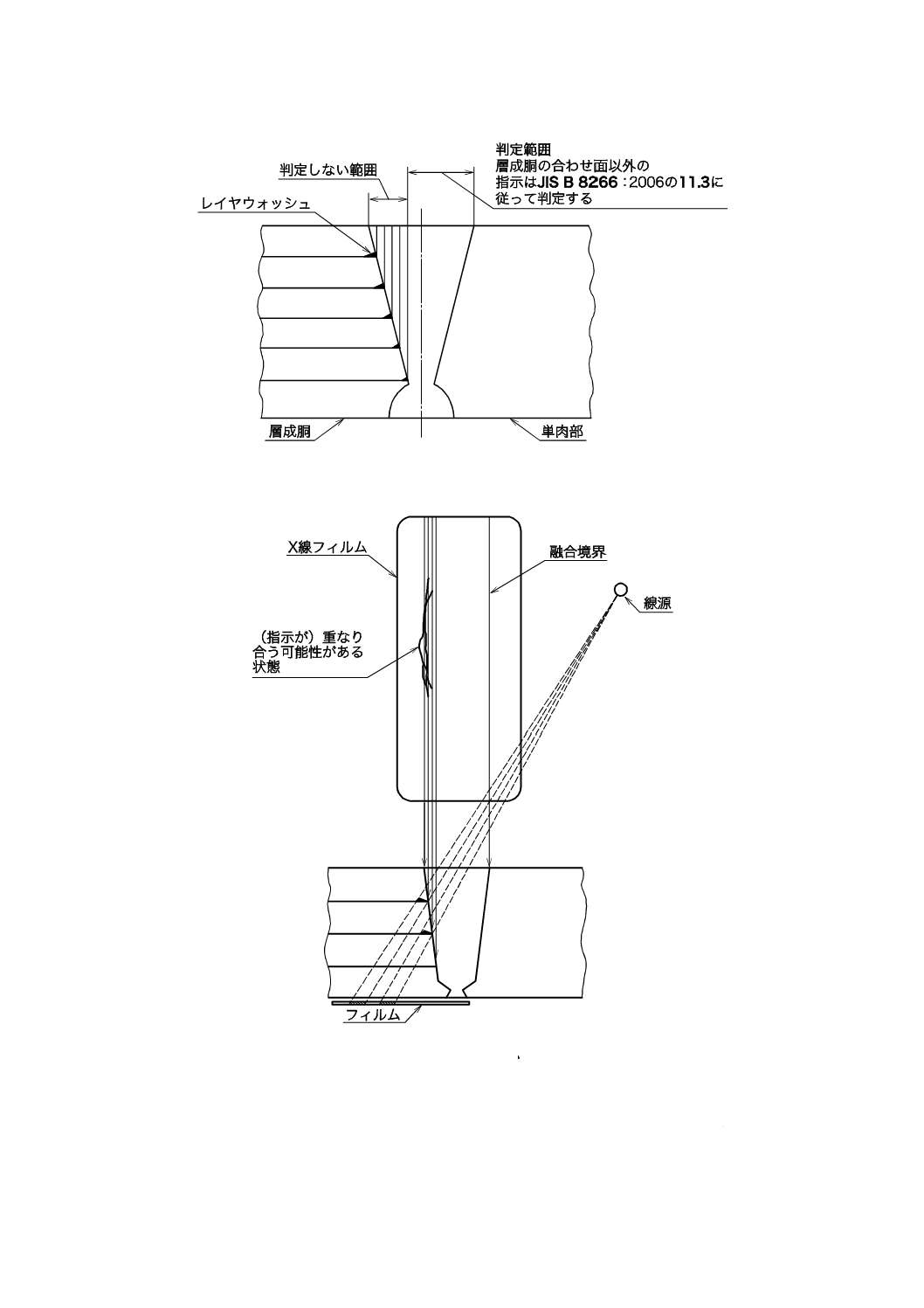

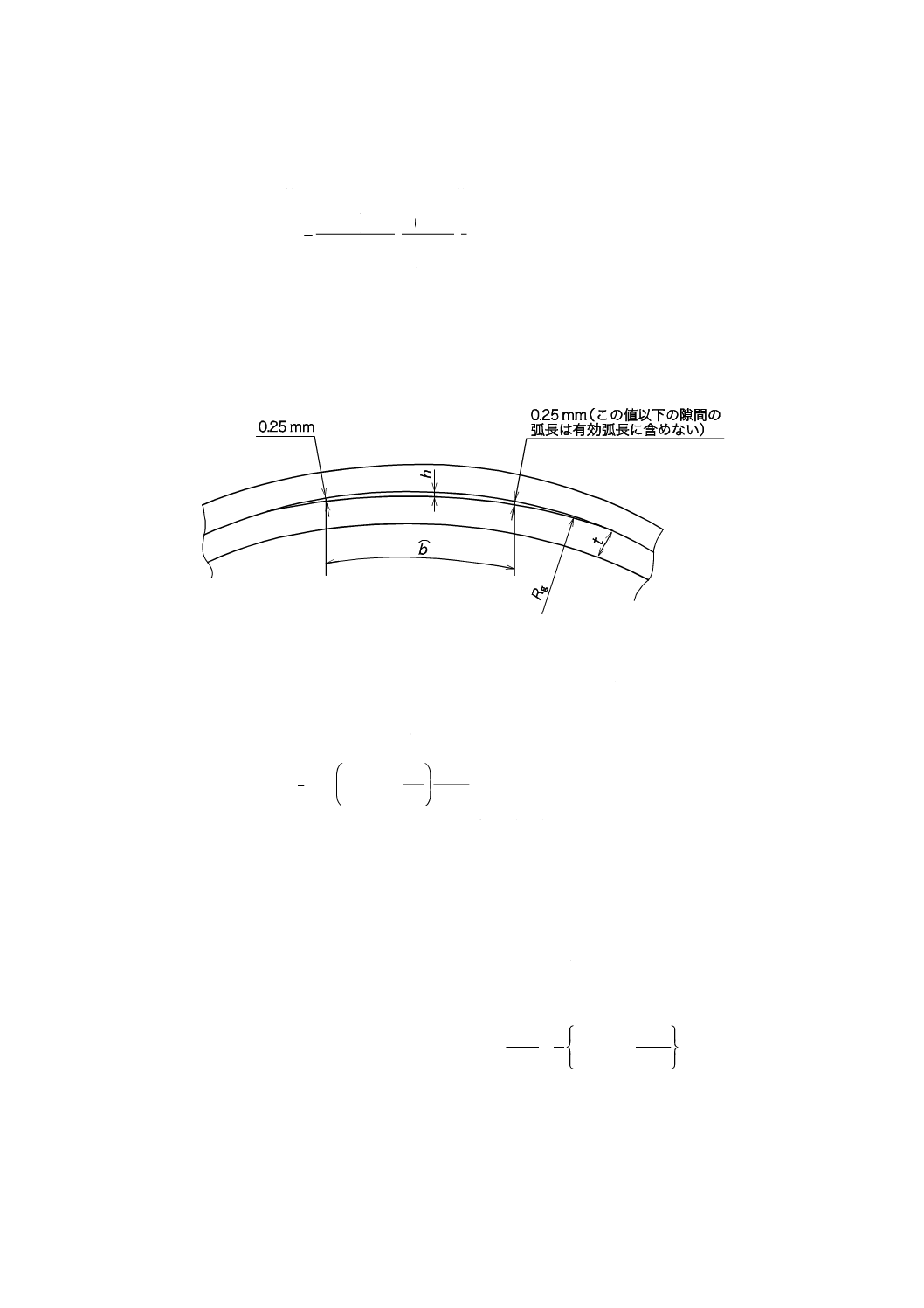

a) 層間隙間の測定による方法 層成胴端部において,開先加工後,層間隙間及び有効弧長から層間隙間

の面積を,次の式によって算定する(図12参照)。ここで,層間隙間が0.25 mmより小さい場合は,

無視してよい。

h

b

A

)

3

2

g=

ここに,

Ag: 層間隙間の面積(mm2)

b): 層間隙間の有効弧長(mm)

h: 層間隙間(mm)

上記の結果が,次の1)〜4) を満足することを確認する。

1) 層間隙間の面積Agは,25t(mm2)を超えない[t:層の厚さ(mm)]。

2) 層間隙間の有効弧長b)の最大値は,多層容器の内径を超えない。

3) 層間隙間hの最大値は,5 mmを超えない。

4) 隣接する2層間に二つ以上の層間隙間がある場合には,層間隙間の有効弧長の合計が多層容器の内

径の長さを超えない。

b) 水圧試験による伸びの測定による方法 層成胴に複数の周継手がある場合,水圧試験を行い,隣接す

29

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る周継手間の中央部又は周継手と管台間の中央部で,加圧の前後の周長の差を測定し,周長の差が外

周伸びの計算値の0.5倍以上となることを確認する。ここで,水圧試験の試験圧力は設計圧力とし,

層成胴の外周伸びの計算値は,次の式によって算定する。

(

)(

)

s

s

2

s

th

8

2

2

π

7.1

ERt

t

R

t

R

P

e

+

−

=

ここに,

eth: 層成胴の外周伸びの計算値(mm)

R: 層成胴の平均半径(外半径−ts/2)(mm)

P: 設計圧力(MPa)

ts: 層成胴の全厚さ(mm)

E: 常温における層成胴の縦弾性係数で,6.2.3による

(N/mm2)。

図12−層間隙間 †

c) 層間隙間の測定値を計算による許容値と比較する方法 a) 又はb) の代わりに,次の1) 及び2) によ

ることができる。

1) 層間隙間の測定値は,次の式による計算値を超えない。

E

S

R

S

P

N

h

m

g

m

5.0

55

.0

−

−

=

ここに,

h: 層間隙間(mm)

Sm: 設計温度における層成胴の設計応力強さで,6.2.1による

(N/mm2)。

Rg: 層間隙間の内側の層の外半径(mm)

E: 常温における層成胴の縦弾性係数で,6.2.3による

(N/mm2)。

N: 設計(想定)繰返し数が多い場合は3,設計(想定)繰

返し数が少ない場合は2Sa/(KeSm)。ただし,KeはJIS B

8266:2006の附属書8の2.5 d) による割増し係数で,次

の式による。

(

)

5.0

m

a

2

e

3

8

1

2

1

2

1

+

−

+

−

=

S

C

S

C

C

K

C: 材料定数で,炭素鋼では2,低合金鋼及びマル

テンサイト系ステンレス鋼では4,オーステナ

イト系ステンレス鋼及びニッケル・クロム鉄合

金では3.3。

30

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Sa: JIS B 8266:2006の附属書8図1,附属書8図2

及び附属書8図3の設計疲労曲線から得られる

許容応力振幅(N/mm2)

2) 層成胴端部において,1) を満足する複数の層間隙間について,次の2.1) の測定及び2.2) の計算を

行う。

2.1) 断面全体にわたって,複数の層間隙間の有効弧長長さb)を測定する。

2.2) 単一の層間隙間について,次の式でFを計算する。

=

2

g

109

.0

R

h

b

F

)

複数の層間隙間について得られたFの合計は,次の式で計算したFrの値を超えない。

−

−

−

=

2

1

2

2

2

2

m

2

r

2

1

R

R

PR

NS

E

v

F

ここに,

v: ポアソン比

R1: 層成胴の内半径(mm)

R2: 層成胴の外半径(mm)

b)及びhは,a) に同じ

P及びEは,b) に同じ

N,Sm及びRgは,c) 1) に同じ

8.8

ベントホール

層成胴には,内層からの漏れを検知するとともに,層成部に密閉された空気を開放するために,次のa)

〜f) の方法によってベントホールを設ける。

a) 層成胴を構成する層成部には,直径6 mm以上のベントホールを2個以上設ける。ベントホール用の

穴は,層成部を半径方向に貫通させるか,層成材ごとに設けるかのいずれかの方法による。

b) コイル状の巻付け方式[図1 b) 参照]の場合は,層成部に直径6 mm以上のベントホールを4個以上

設ける。このベントホールのうち2個は,層成胴の端部近くに設け,約180°の間隔を設ける。

c) スパイラル状の巻付け方式[図1 c) 参照]の場合は,層成材の両端近くに直径6 mm以上のベントホ

ールを設ける。ベントホールは,層成材の全長にわたり,互いにほぼ次の式の距離だけ離れるように

配置する。

θ

tan

πR

L=

ここに,

L: ベントホール間の距離(mm)

R: 層成胴の平均半径(mm)

θ: 長手軸とスパイラル状の巻付けの角度(rad)(図6参照)

スパイラル状に巻き付けた層成材の溶接がベントホールの一部又は全体を覆う場合は,塞がれた穴

の両側に追加のベントホールを設ける。

d) ベントホールは,閉塞しない。ベントホールに配管などを接続し,漏れ検知を集中管理する場合,層

間に密閉された空気を開放できる構造とする。

e) ベントホールは,外圧が層成胴のベントホールを介して伝達されないようにする。

f)

層成胴にジャケットを設ける場合は,層成胴のベントホールを延伸してジャケットを貫通する構造と

する。

31

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.9

胴の直径法真円度

8.9.1

内圧を保持する胴の直径法真円度

内圧を保持する胴の直径法真円度は,JIS B 8266:2006の8.7.1による。ただし,層成胴の場合は,内層

の直径法真円度とする。

8.9.2

外圧を保持する胴の直径法真円度

外圧を保持する胴の直径法真円度は,JIS B 8266:2006の8.7.2による。

8.10

成形鏡板の製作公差

成形鏡板の製作公差は,JIS B 8266:2006の8.8による。

8.11

調質高張力鋼の工作についての特別規定

調質高張力鋼の工作についての特別規定は,JIS B 8266:2006の8.9による。

8.12

ステンレスクラッド鋼の工作についての特別規定

ステンレスクラッド鋼の工作についての特別規定は,JIS B 8266:2006の8.10による。

9

溶接施工

9.1

溶接施工一般

溶接施工一般は,JIS B 8266:2006の9.1.1及び9.1.3〜9.1.17による。

9.2

溶接施工方法の確認及び記録

9.2.1

一般

溶接施工方法の確認試験及び記録は,JIS B 8266:2006の9.1.2による。

なお,層成胴の溶接施工方法の確認試験は,9.2.2及び9.2.3による。

9.2.2

周継手の溶接施工方法の確認試験

周継手の溶接施工方法の確認試験は,次のa)〜d) による。

なお,試験方法は,JIS B 8285:2010の5.2による。

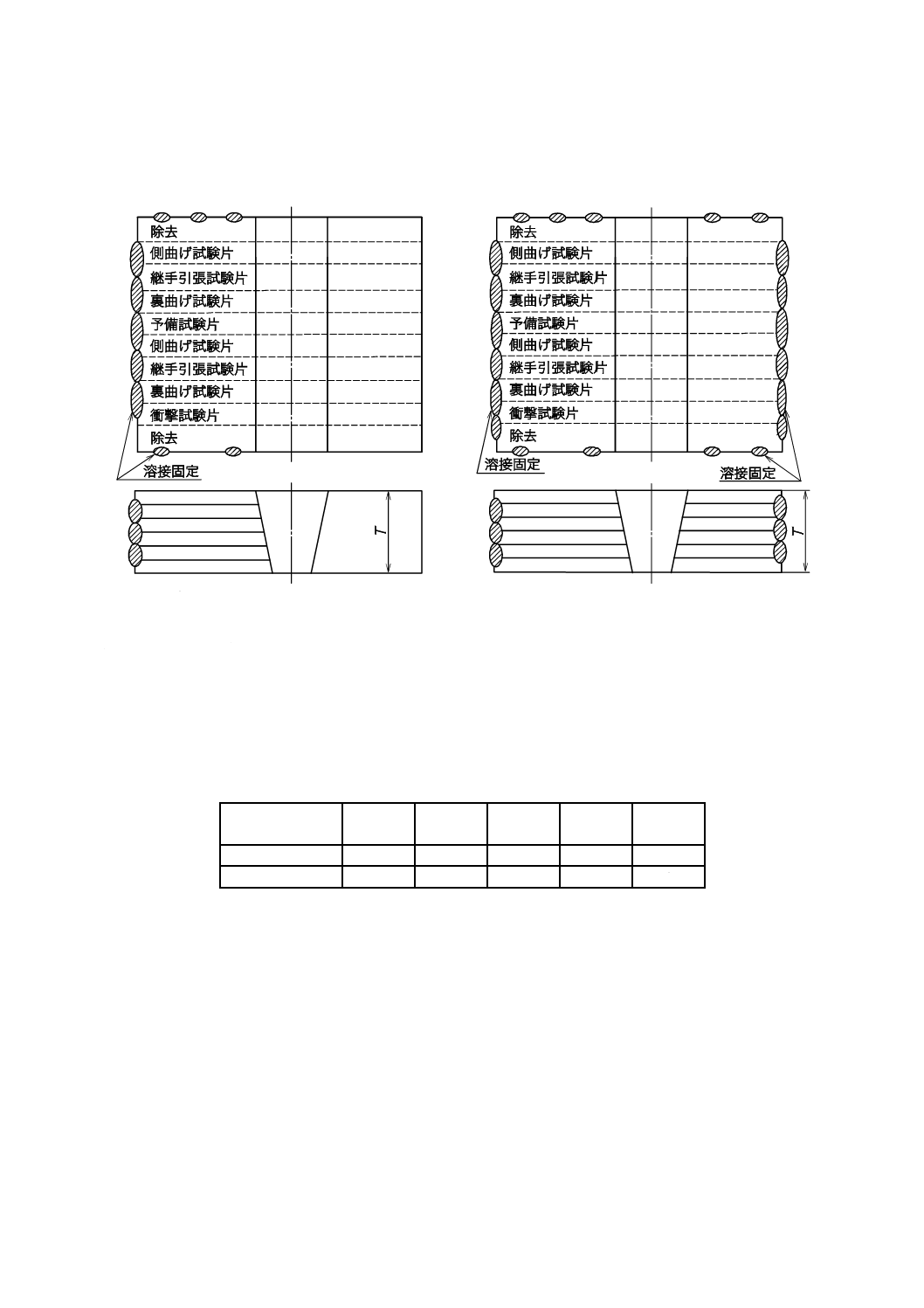

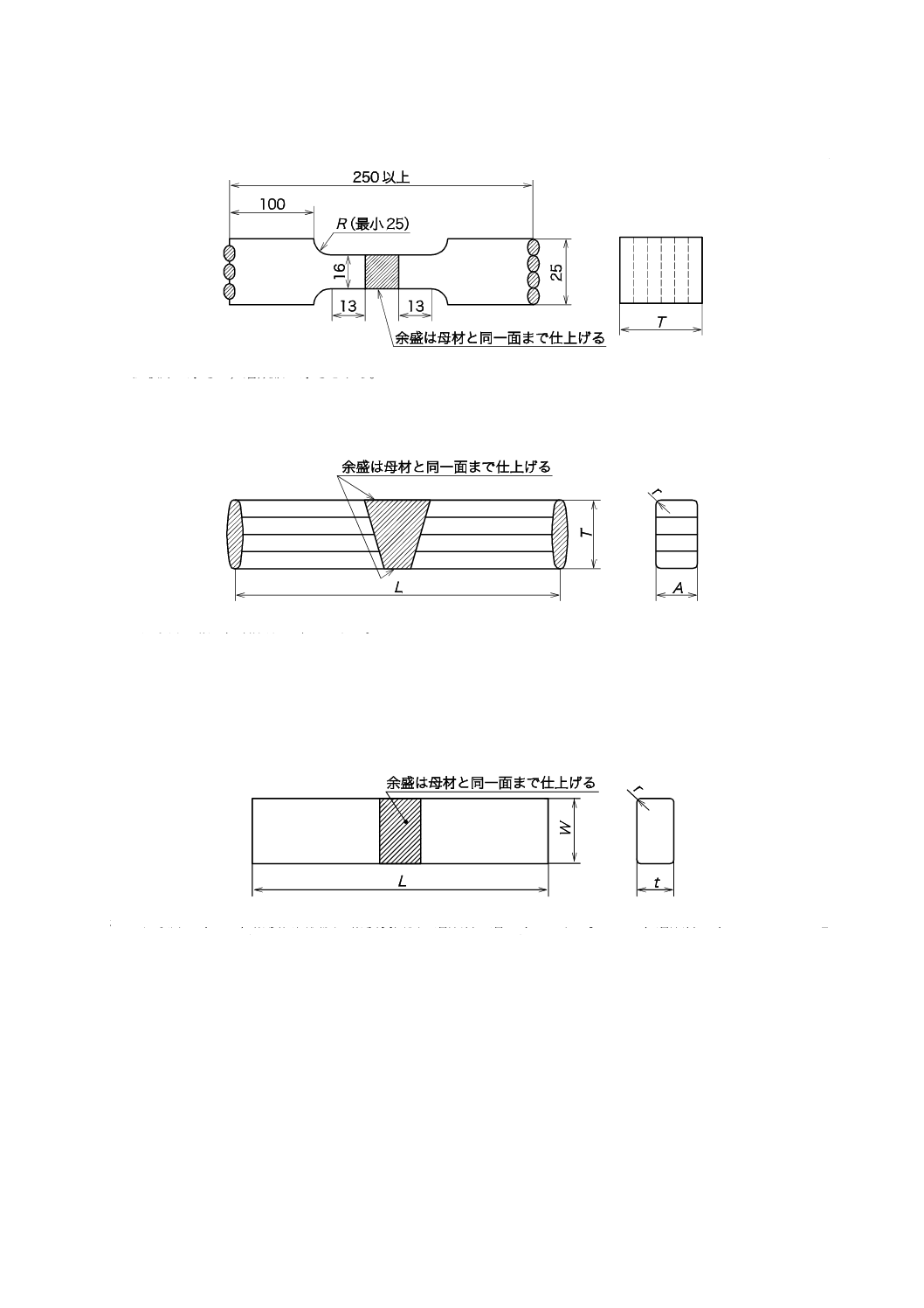

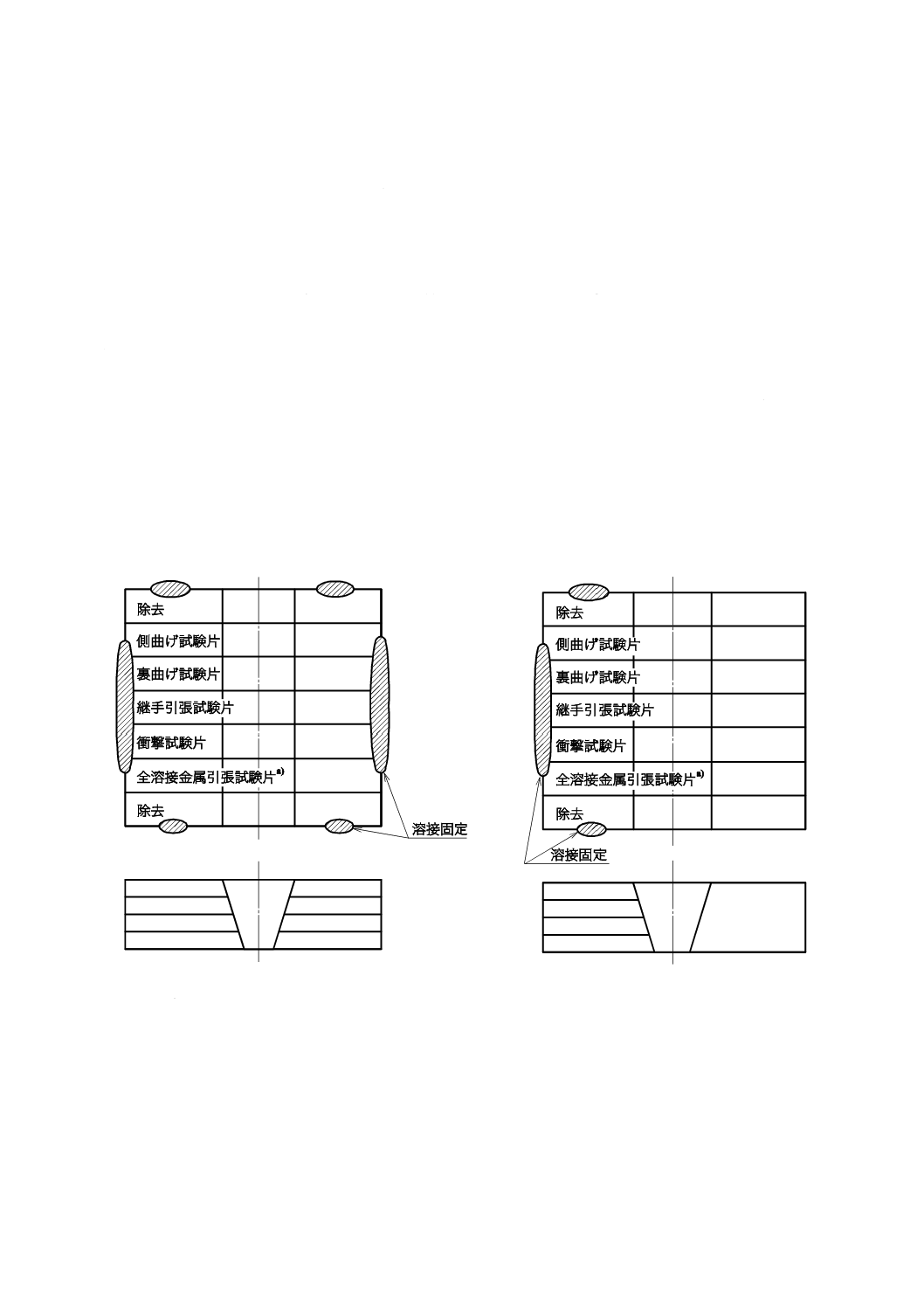

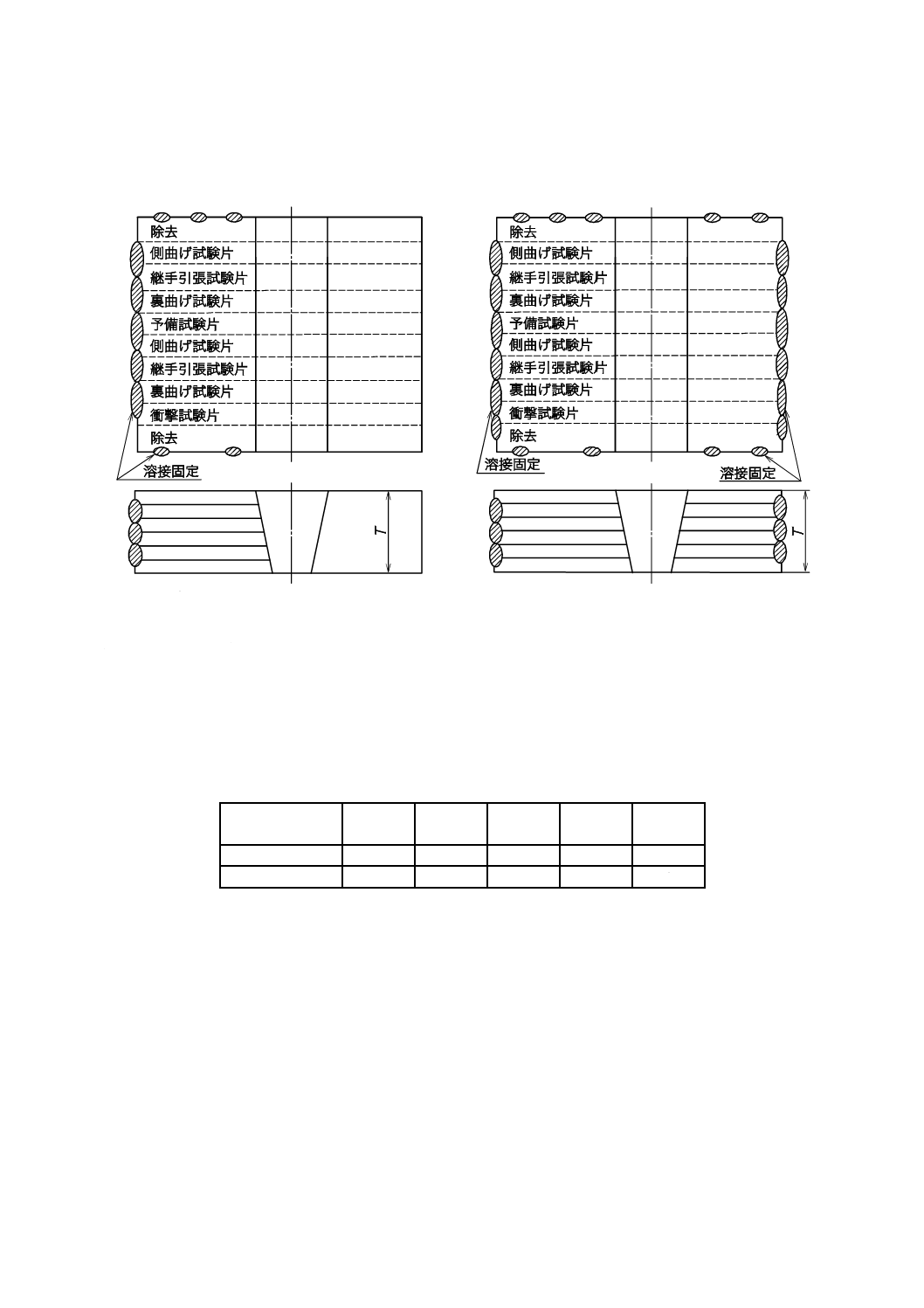

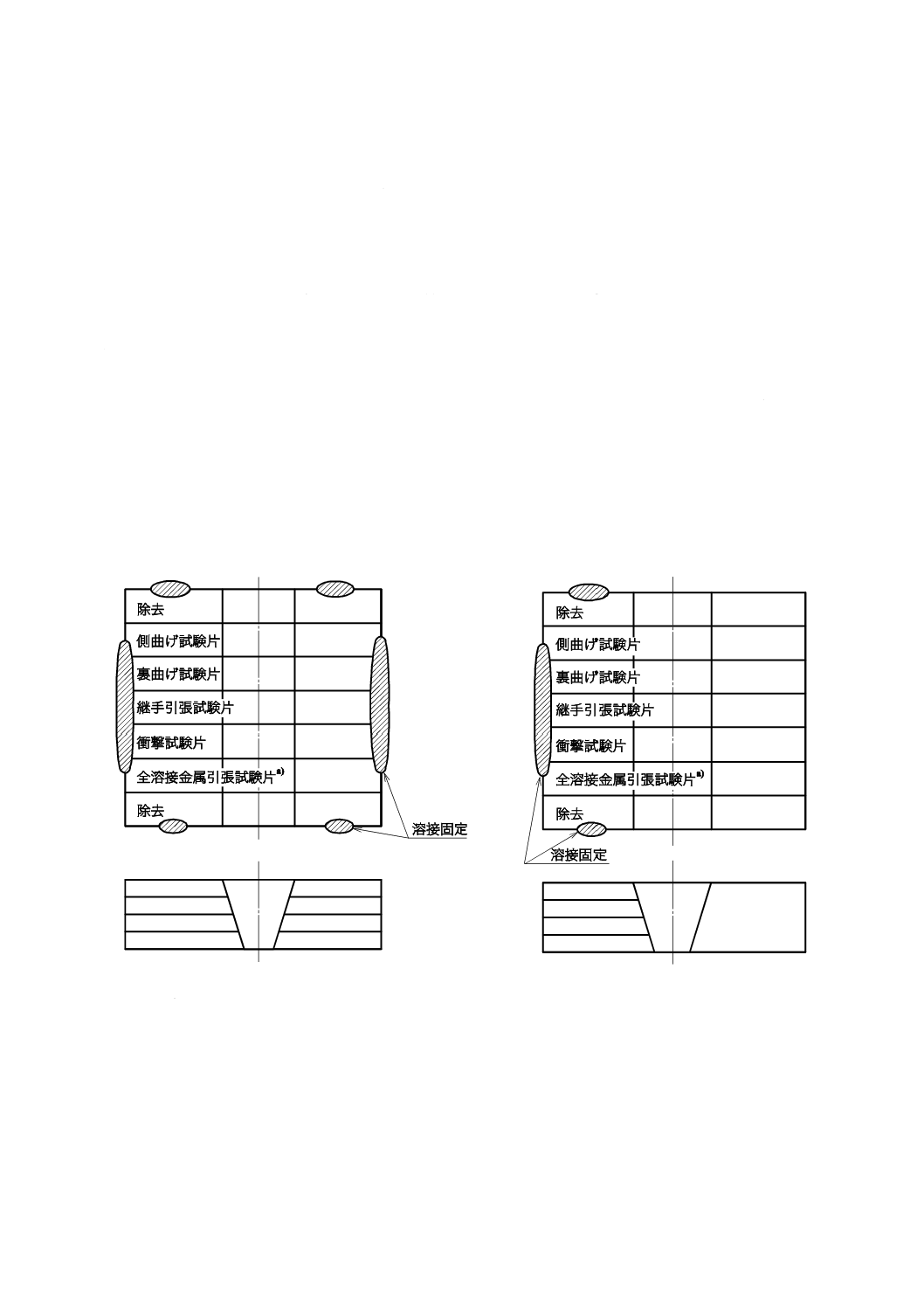

a) 試験材の溶接及び試験片の採取要領は,図13による。

b) 試験の種類及び試験片の数は,表1による。ただし,衝撃試験は,JIS B 8266:2006の附属書15によ

って要求される場合に限る。溶接継手の支配厚さは,層成胴を構成する層ごとの厚さとする。また,

衝撃試験片の数は,熱影響部及び溶接金属からそれぞれ3個とする。ただし,複数の材料を用いる場

合は,材料ごとに母材の熱影響部から3個,溶接金属から3個とする。

c) 周継手の試験片の厚さは,次の1) 及び2) による。

1) 試験片は,表曲げ試験片及び裏曲げ試験片を除き,2層以上の層成材を含み,全厚さを50 mm以上

とする。ただし,75 mmを超える必要はない。

2) ステップ溶接1) の場合の試験は,ステップ溶接の継手間の距離2) が,層成材の厚さ以上であれば,

長手継手の試験に準じて行うことができる。継手間の距離がこの条件を満足しない場合は,9.2.2に

よって試験を行う。

注1) ステップ溶接は,図8のb-1),b-2) 及びd-2),図9 f),図10 m) 並びに図11 g) に示す周

溶接線が重ならない溶接をいい,図1 c) の巻付け方式に示す溶接で,周溶接とみなせる場

合もこれに含める。

2) 継手間の距離は,継手中心間の距離とする。

d) 周継手の試験片の形状及び寸法は,次の1)〜3) による。

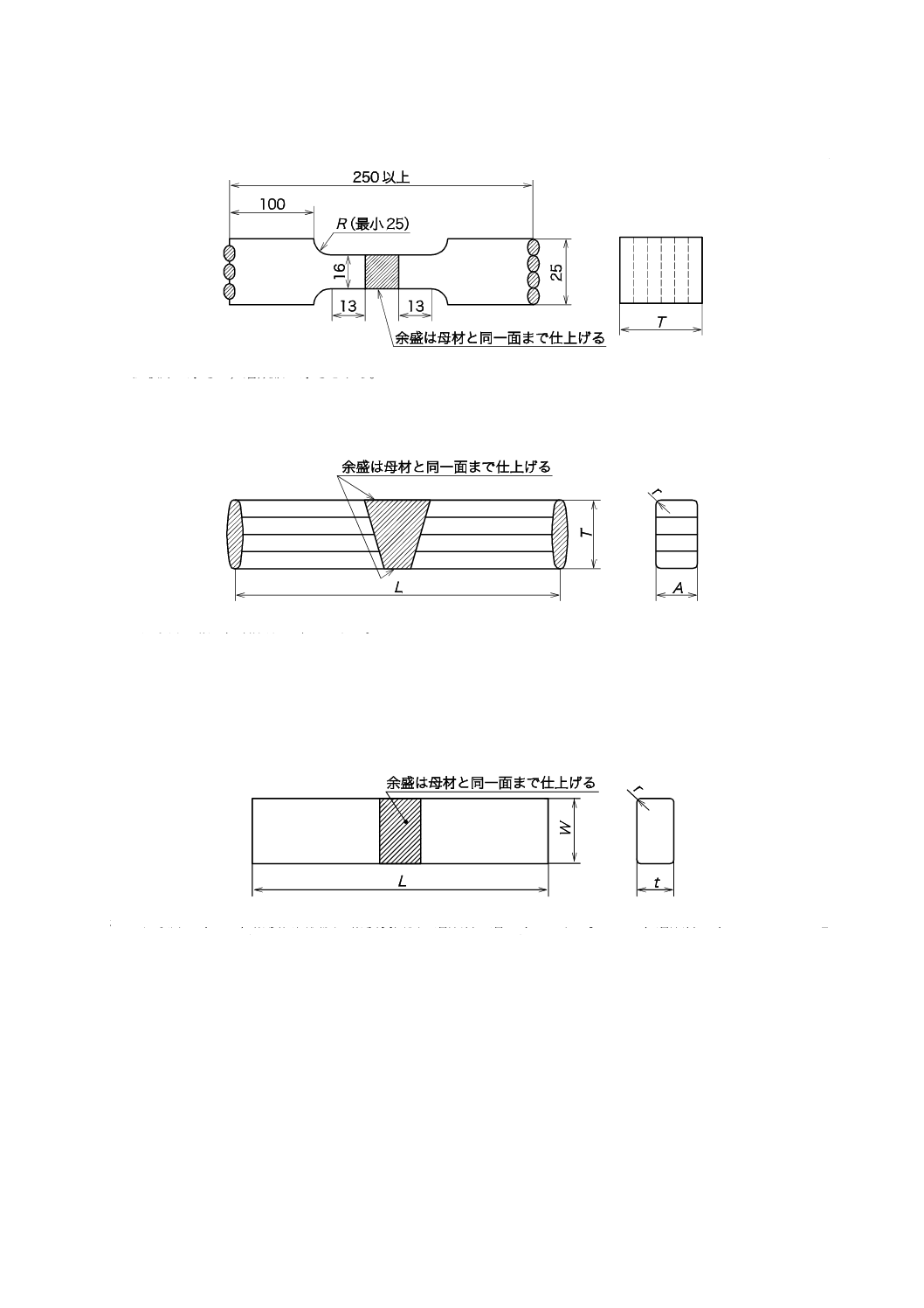

1) 継手引張試験片は,図14による。

32

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 側曲げ試験片は,図15による。

3) 表曲げ試験片及び裏曲げ試験片は,図16による。

a) 層成胴と単肉胴の溶接継手

b) 層成胴と層成胴の溶接継手

T:試験片の厚さで,層成胴の厚さとする。

注a) 層成胴は開先加工面を除き,試験材の端面を溶接によって固定する。

この図は,片側溶接の場合の試験材の取付け及び試験片の採取要領を示す。

両側溶接の場合,裏曲げ試験片は,表曲げ試験片と読み替える。

図13−突合せ溶接の場合の試験材の溶接及び試験片の採取要領a)

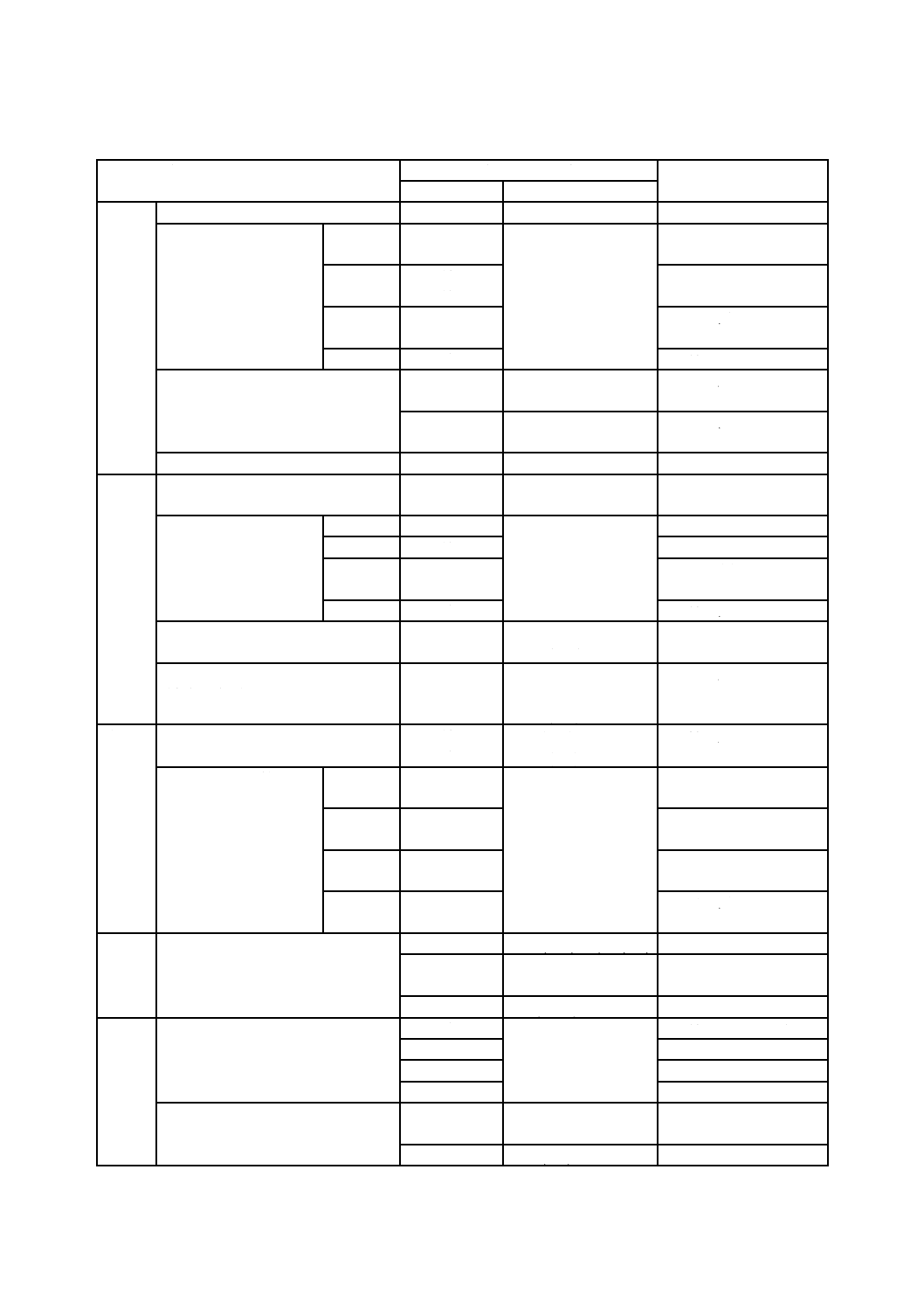

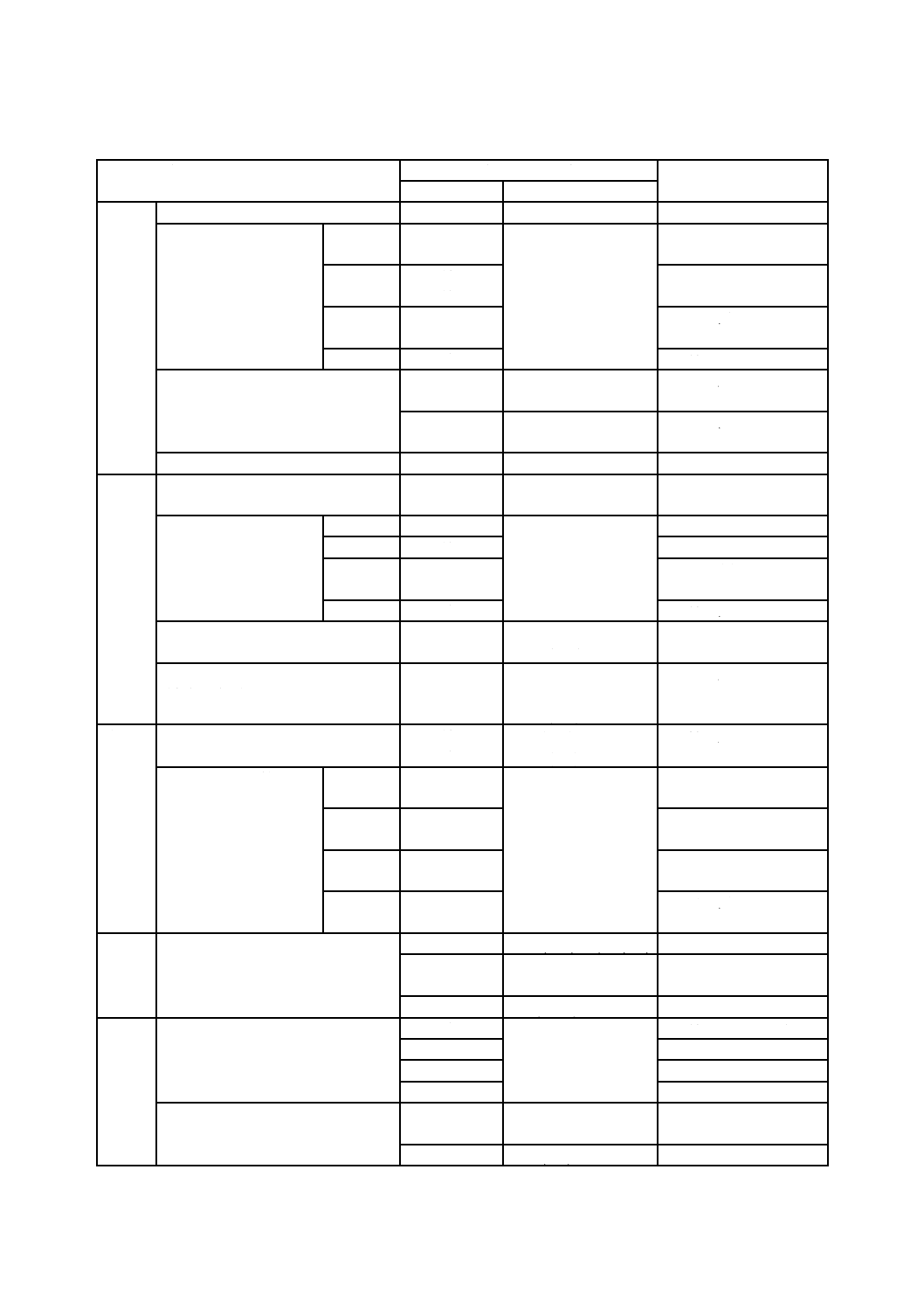

表1−試験の種類及び試験片の数

試験の種類

継手引張

試験

表曲げ

試験

裏曲げ

試験

側曲げ

試験

衝撃

試験

突合せ両側溶接

2

2

−

2

3+3

突合せ片側溶接

2

−

2

2

3+3

33

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

T:試験片の厚さで,層成胴の厚さとする。

図14−継手引張試験片の形状及び寸法

T :試験片の幅で,層成胴の厚さとする。

A :試験片の厚さで,10 mm以上とする。

r :すみの丸みの半径で,3.2 mm以下

L :試験片の長さで,200 mm以上

図15−側曲げ試験片の形状及び寸法

t :試験片の厚さで,溶接表面側及び溶接裏面側の層成材1層の厚さとする。ただし,層成材の厚さが19 mmを超

える場合は,曲げの内側となる側を切断して19 mmに仕上げる。

W :試験片の幅で,38 mm

r :すみの丸みの半径で,3.2 mm以下

L :試験片の長さで,200 mm以上

図16−表曲げ試験片及び裏曲げ試験片の形状及び寸法

9.2.3

長手継手の溶接施工方法の確認試験

長手継手の溶接施工方法の確認試験は,次のa) 及びb) による。

なお,試験方法はJIS B 8285:2010の5.2による。

a) 試験片の厚さは,最大厚さの層成材1層の厚さとする。

34

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験は,内層材と層成材の母材区分が同じ場合を除き,それぞれについて行う。

9.3

溶接継手の非破壊試験

溶接継手の非破壊試験は,JIS B 8266:2006の9.2によるほか,層成胴の全ての溶接継手は,溶接継手の

位置による分類及び溶接継手の形式に応じて,表2に規定する非破壊試験を行う。

35

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−層成胴の溶接継手の非破壊試験の種類

溶接継手の位置による分類

溶接継手の形式

非破壊試験の種類

形式

適用図例

分類A

内層材

B−1継手

−

100 % RT

層成材d)

3≦t≦8

B−1継手又は

B−2継手

−

100 % MT又は100 % PT

8<t≦16

B−1継手又は

B−2継手

10 % UT c) e)

100 % MT又は100 % PT

16<t≦22 B−1継手又は

B−2継手

100 % UT c)

22<t

B−1継手

100 % RT

層成胴と全半球形鏡板の溶接継手

B−1継手

図8 a),b-3),c),d-1),

e),f)

100 % RT b)

B−1継手又は

B−2継手

図8 b-1),b-2)

100 % UT c)

焼ばめ方式の挿入前の層成材

B−1継手

−

100 % RT

分類B

内層材

B−1継手又は

B−2継手

−

100 % RT f)

層成材

(ステップ溶接)

3≦t≦8

B−2継手

図8 d-2)

図11 f),g)

10 % MT又は10 % PT e)

8<t≦16

B−2継手

100 % MT又は100 % PT

16<t≦22 B−2継手

10 % UT c) e)

100 % MT又は100 % PT

22<t

B−2継手

100 % UT c)

層成胴と層成胴の溶接継手

(突合せ溶接)

B−1継手又は

B−2継手

図7 a),b)

図11 b)〜d)

100 % RT a) b)

層成胴と単肉部の溶接継手

(突合せ溶接)

B−1継手又は

B−2継手

図7 c)〜f)

図8 c),d-1),e),f)

図11 a),e)

100 % RT b)

分類C

層成胴と平板,管板又はフランジの

溶接継手(突合せ溶接)

B−1継手又は

B−2継手

図9 a)〜e)

図10 a)〜l)

100 % RT b)

層成胴と平板,管板又は

フランジの溶接継手

(ステップ溶接)

3≦t≦8

B−1継手又は

B−2継手

図9 f)

図10 m)

10 % MT又は10 % PT e)

8<t≦16

B−1継手又は

B−2継手

100 % MT又は100 % PT

16<t≦22 B−1継手又は

B−2継手

10 % UT c) e)

100 % MT又は100 % PT

22<t

B−1継手又は

B−2継手

100 % UT c)

分類D

管台の溶接継手

B−1継手

図3 a),b),d),e),l) 100 % RT b)

FP継手

図3 c),f),g)〜i),j-3),

k-1),k-2)

100 % MT又は100 % PT

PP継手

図3 j-1),j-2),l)

100 % MT又は100 % PT

分類E

取付物の溶接継手

B−1継手

図4

100 % MT又は100 % PT

FP継手

100 % MT又は100 % PT

PP継手

100 % MT又は100 % PT

FW継手

100 % MT又は100 % PT

層成部のテーパ部

FW継手

図7 a)〜d)

図8 a)〜d-2)

100 % MT又は100 % PT

肉盛

図8 e),f)

100 % MT又は100 % PT

36

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−層成胴の溶接継手の非破壊試験の種類(続き)

表中の記号の説明は,次による。

B−1継手 :突合せ両側溶接又はこれと同等以上とみなされる突合せ片側溶接継手

同等以上とは,次のa) 又はb) の突合せ片側溶接継手である。

a) 裏波溶接などによって,十分な溶込みが得られ,裏側表面の滑らかな溶接継手

b) 裏当てを使用した後,これを除去して平滑に仕上げた溶接継手

B−2継手 :裏当てを使用した突合せ片側溶接継手で,裏当てを残す溶接継手

FP継手 :完全溶込み溶接継手

PP継手 :部分溶込み溶接継手

FW継手 :すみ肉溶接継手

試験の方法

RT

:放射線透過試験

UT

:超音波探傷試験

MT

:磁粉探傷試験

PT

:浸透探傷試験

注a) 内層材の溶接後に内層材の厚さ以上の範囲のRTを行えば,全厚さ溶接後のRTは省略してもよい。

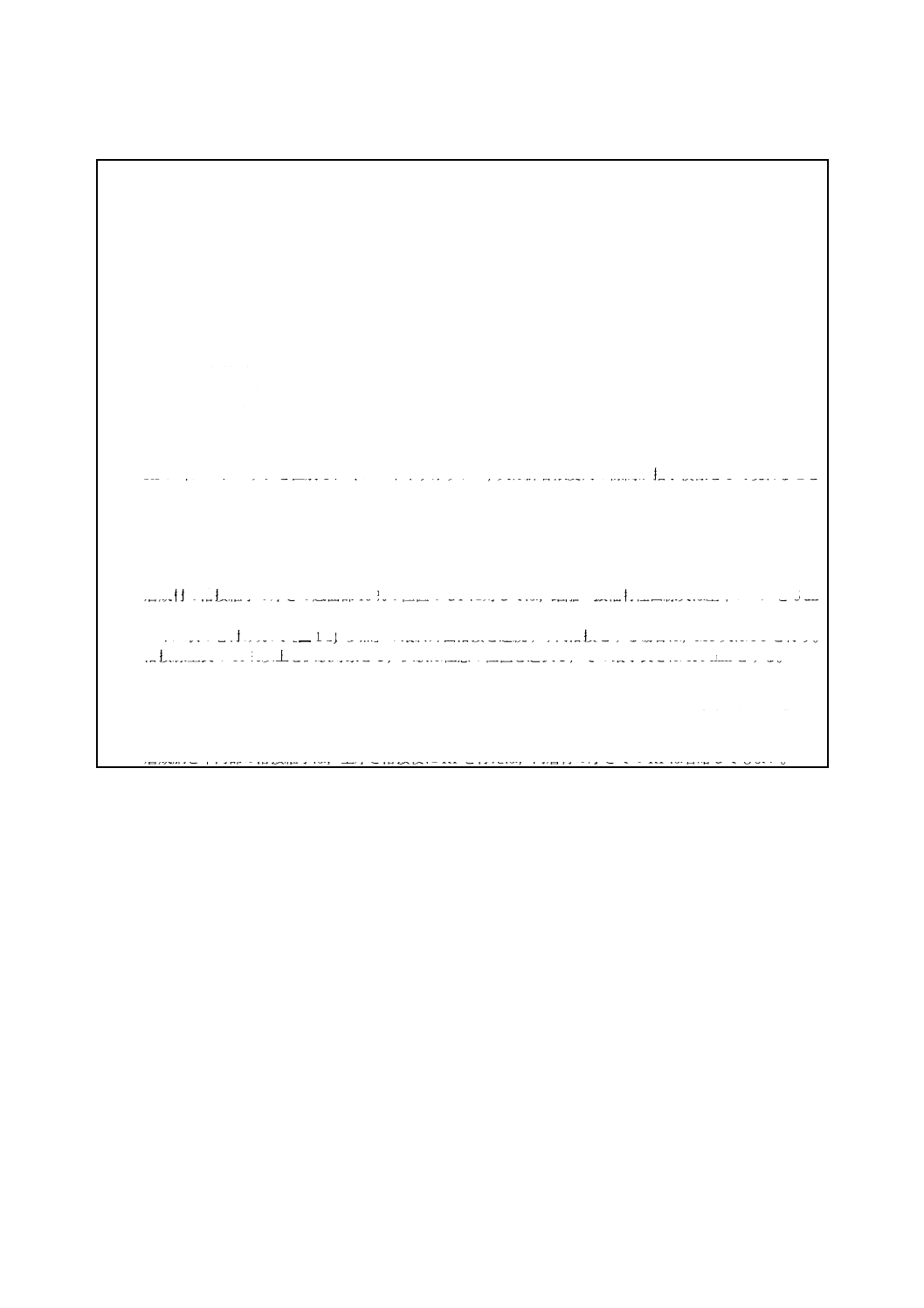

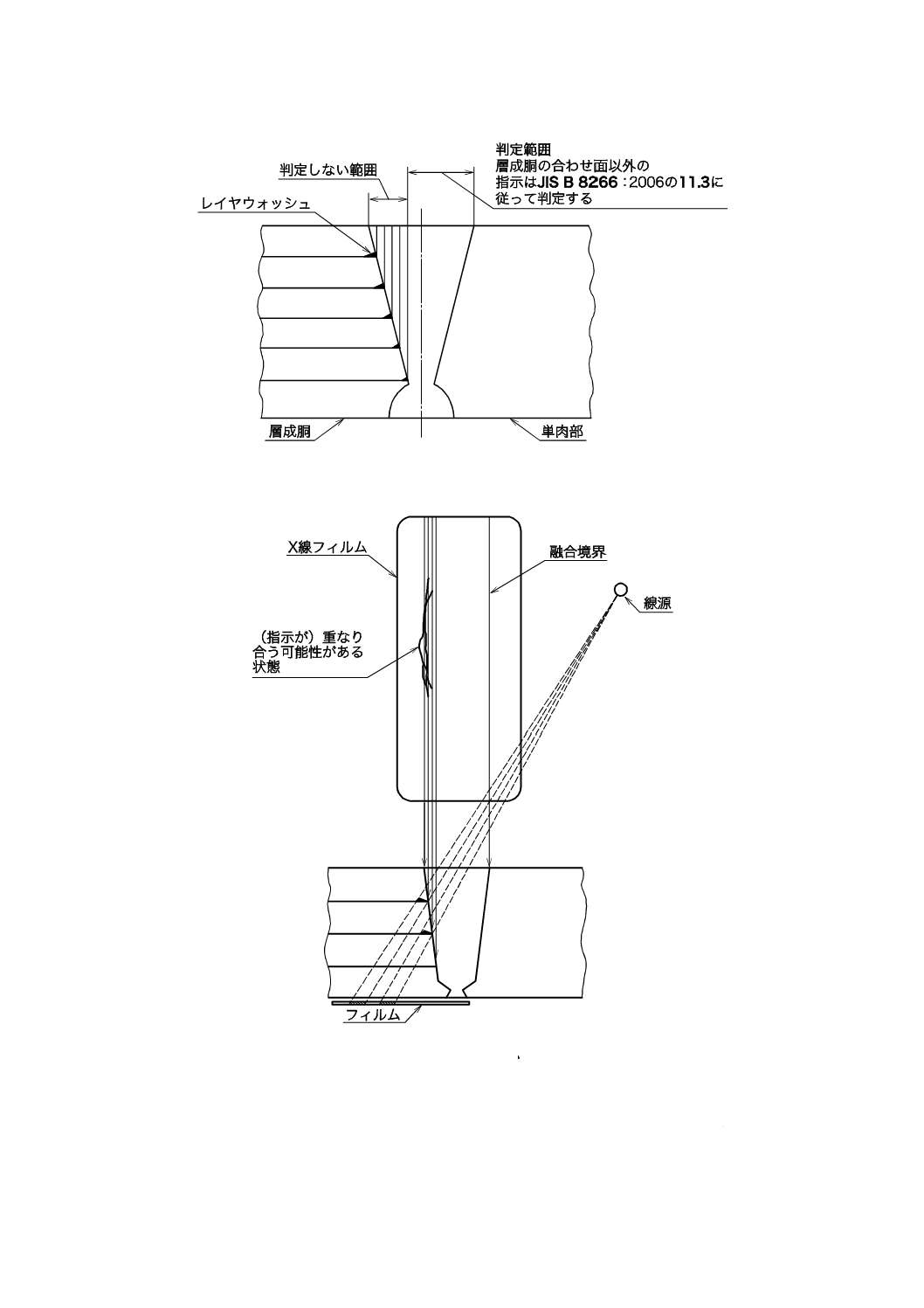

b) RTフィルムにスラグと区別しにくいレイヤウォッシュ,又は許容限度内の隙間が指示模様として現れること

がある。

指示模様の判定には,図17に示す溶接の位置関係を考慮する。

代案として図18に示す斜角RT法を用いて,それぞれの隙間の部分の位置を検出し,指示模様を判定して

もよい。

ここで,レイヤウォッシュとは,層間における僅かな溶接溶込みによって現れる指示模様をいう。

c) 層成材の溶接継手の厚さの底面部10 %の位置のUTに対しては,距離−振幅特性曲線又は基準レベルを6 dB

上げてもよい。

d) コイル状の巻付け方式[図1 b) 参照]の最終外面溶接を連続すみ肉溶接とする場合は,MT又はPTを行う。

e) 溶接線全長の10 %以上を試験対象とし,試験は任意の位置を選択し,その最小長さは150 mmとする。

選択した箇所が判定基準を満足しない場合,隣接する位置,満足しない溶接継手,同等の溶接継手群の優

先順位で任意の2か所について試験を行い,両方とも満足すれば,満足と判定する。

判定基準を満足しない場合は,対象の溶接継手を除去し,再溶接するか,又は100 %試験を行い,満足し

ない箇所だけを溶接補修するかのいずれかを選択する。

f) 層成胴と単肉部の溶接継手は,全厚さ溶接後にRTを行えば,内層材の厚さでのRTは省略してもよい。

37

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図17−レイヤウォッシュと溶接の位置関係 †

図18−斜角RT法 †

9.4

溶接部の欠陥の補修

溶接部の欠陥の補修は,JIS B 8266:2006の9.3による。ただし,補修部の再溶接は,JIS B 8266:2006の

9.1.3による溶接士が9.2の規定で確認された溶接施工方法に従って溶接する。

38

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5

耐食クラッド,耐食肉盛溶接又は耐食ライニングに対する特別規定

耐食クラッド,耐食肉盛溶接又は耐食ライニングに対する特別規定は,JIS B 8266:2006の9.4による。

9.6

管板と伝熱管の溶接に対する特別規定

管板と伝熱管の溶接に対する特別規定は,JIS B 8266:2006の9.5による。

10

熱処理

10.1

溶接後熱処理

溶接後熱処理は,JIS B 8266:2006の10.1による。ただし,全厚さがJIS B 8266:2006の附属書14で溶接

後熱処理が必要であっても,次のa)〜c) を全て満足する場合には,層成胴と層成胴,又は層成胴と単肉部

(単肉胴,鏡板,平鏡板,管板など)の溶接継手に対する溶接後熱処理を省略してもよい。

a) 層成胴を構成する層ごとの厚さが,JIS B 8266:2006の附属書14で規定する溶接後熱処理を行う必要

がない。

b) 単肉部又は単肉管台の溶接開先部に対して,溶接後熱処理を必要としない溶接材料で3 mm以上のバ

タリング(層成胴の溶接によって,母材が熱影響を受けないバタリング厚さ)を施工後,溶接後熱処

理を行う場合。ただし,単肉部又は単肉管台の材料が,JIS B 8285:2010の表A.1に示すP番号1の場

合には,バタリングを省略してもよい。

c) 層成胴と層成胴,又は層成胴と単肉部の溶接継手を,パスの厚さが10 mm以下の多パス溶接によって

施工する場合。

10.2

調質高張力鋼を用いて製作する多層容器の熱処理

調質高張力鋼を用いて製作する多層容器の熱処理は,JIS B 8266:2006の10.2による。

10.3

非鉄金属材料を用いて製作する多層容器の溶接後熱処理

非鉄金属材料を用いて製作する多層容器の溶接後熱処理は,JIS B 8266:2006の10.3による。

10.4

ステンレスクラッド鋼を用いて製作する多層容器の溶接後熱処理

ステンレスクラッド鋼を用いて製作する多層容器の溶接後熱処理は,JIS B 8266:2006の10.4による。

11

試験及び検査

11.1

試験及び検査一般

試験及び検査一般は,JIS B 8266:2006の11.1による。

11.2

突合せ溶接継手の機械試験

突合せ溶接継手の機械試験は,JIS B 8266:2006の11.2による。

なお,層成胴の突合せ溶接継手の機械試験は,次のa)〜c) による。

a) 試験板の作製 突合せ溶接継手の試験板の作製は,多層容器ごとにJIS B 8266:2006の附属書16の2.1

による。

b) 機械試験の方法及び結果の判定基準 機械試験の方法及び結果の判定基準は,次の1)〜6) による。

1) 内層材及び層成材の長手継手,周継手及びステップ溶接の巻付け角度が75°以上の場合の機械試験

は,JIS B 8266:2006の附属書16の2. による。

2) 機械試験の種類及び試験片の数は,JIS B 8266:2006の附属書16の2.2による。ただし,衝撃試験は,

JIS B 8266:2006の附属書15によって要求される場合に限る。層成胴の溶接継手の材料の支配厚さ

は,層成胴を構成する層ごとの厚さとする。

3) 内層材の溶接と層成材の溶接を同一条件で行う場合は,層成材の試験を省略できる。

39

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) ステップ溶接で層成材の周継手及び長手継手を同一条件で溶接する場合は,周継手の試験を省略で

きる。

5) 層成胴と層成胴,及び層成胴と単肉部の溶接継手の機械試験は,11.2によるほか,JIS B 8266:2006

の附属書16の2.2による。ただし,ステップ溶接で溶接継手間の距離が層成材の厚さ以上である場

合は,最大厚さの層成材1層について試験を行う。

6) 継手引張試験の判定基準は,JIS B 8266:2006の11.2 a) による。層成胴に複数の材料を用いる場合

の母材の材料規格に規定する引張強さの最小値σuは,6.2.1の層成胴の設計応力強さSmの式におい

て,Smをσuに,Smiを複数の材料の引張強さσuiに置き換えて,得られる値を用いる。

c) 試験片の採取 機械試験の試験片は,図19によって試験板から採取し,試験片の形状は,次の1)〜

3) による。

なお,図19は突合せ片側溶接試験片の場合であり,突合せ両側溶接試験片の場合,裏曲げ試験片は

表曲げ試験片と読み替える。

1) 継手引張試験片は,図14による。

2) 側曲げ試験片は,図15による。

3) 表曲げ試験片及び裏曲げ試験片は,図16による。

a) 層成胴と層成胴の溶接継手

b) 層成胴と単肉部の溶接継手

注a) 5.1.1 c) に規定する特定材料の場合だけに適用する。

図19−機械試験の試験片の採取

11.3

非破壊試験の方法及び結果の判定

非破壊試験の方法及び結果の判定は,9.3の層成胴の溶接継手の非破壊試験によるほか,JIS B 8266:2006

の11.3による。

40

B 8248-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.4

非破壊試験技術者

非破壊試験技術者は,JIS B 8266:2006の11.4による。

11.5

非破壊試験の再試験

非破壊試験の再試験は,JIS B 8266:2006の11.5による。

11.6

耐圧試験

耐圧試験は,JIS B 8266:2006の11.6による。

なお,水圧試験圧力の式に用いる材料の設計応力強さは,6.2.1の層成胴の設計応力強さによる。

11.7

漏れ試験

漏れ試験は,JIS B 8266:2006の11.7による。

なお,層成胴の内層のシール性能を確認するために,ベントホールからの漏れの有無を確認する。

12

附属品

安全装置,液面計,温度計などの附属品は,JIS B 8266:2006の12. による。

13

表示及び適合性評価

13.1

表示

表示は,JIS B 8266:2006の13. による。

13.2

適合性評価

多層容器の製造業者は,多層容器を製造する場合には,適切な品質システムの下で行う。