B 8227:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 記号及び略語 ··················································································································· 8

5 計算方法の適用範囲 ········································································································· 12

5.1 一般 ··························································································································· 12

5.2 安全弁の二相流質量流束計算方法の制約条件 ······································································ 12

5.3 吹出し必要質量流量の計算方法の制約条件 ········································································· 13

6 サイジング手順 ··············································································································· 13

6.1 サイジング手順の概要 ··································································································· 13

6.2 手順1:サイジングケースの特定 ····················································································· 15

6.3 手順2:安全弁入口での流動形態 ····················································································· 15

6.4 手順3:吹出し必要流量の計算 ························································································ 19

6.5 手順4:安全弁の吹出し可能な質量流束の計算 ··································································· 24

6.6 手順5:入口及び出口配管を接続する安全弁の適切な作動の確認············································ 29

附属書A(参考)サイジングケースの特定 ··············································································· 35

附属書B(規定)安全弁のサイジング例··················································································· 36

参考文献 ···························································································································· 40

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 42

B 8227:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本バルブ工業会(JVMA)か

ら,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,

経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8227:2013

気液二相流に対する安全弁のサイジング

Sizing of safety valves for gas/liquid two-phase flow

序文

この規格は,2010年に第1版として発行されたISO 4126-10を基に,対応する部分については対応国際

規格の技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格にない規定項目を追

加している。

なお,この規格で点線の下線を施してある箇所は,対応国際規格には規定されていない事項である。変

更の一覧表にその説明を付けて附属書JAに示す。

気体,蒸気(ベーパともいう),又は液体の単相の定常流に対する,圧力安全装置並びに接続される入口

及び出口配管のサイジングに対する指針は,既に確立している。しかし,気液二相流が発生する場合,シ

ステムを超過圧力から保護するために必要な吹出し面積は,同じ容器条件及び発熱条件を考えた場合,単

相流に対して必要とする面積より大きくなる。気液二相流の場合,エネルギの大部分は容器からの蒸気の

発生によって除去され,その蒸気の吹出し面積の一部を同伴する液体が塞ぐため,より大きな吹出し面積

を必要とする。

この規格は,各種工業分野において使用される流体の最も一般的な安全弁のサイジングのための汎用的

な方法を規定する。この規格は,熱力学的非平衡パラメータによって拡張したオメガ法に基づいている。

この非平衡パラメータを考慮しなければ,この規格に規定する方法はAPI STD 520に一致する。ここでは,

計算方法の精度及び実際のサイジング条件下での入力値並びに物性データの避けがたい不確実さに対して,

妥当な計算が行えるように考慮している。その他の利用可能なサイジング方法についてもこの規格で言及

している。

気液二相流においては,流体の状態及び吹出し必要質量流量から安全弁のサイズを決める。さらに,安

全弁を通過する二相流の質量流量は,主に安全弁入口流体のクォリティ(蒸気質量率)に依存する。これ

らのパラメータは,多くの場合,圧力逃し装置の設計段階では容易に入手できないため,この規格には,

安全弁入口での気液各相の組成の決定を含む包括的な手続きを含んでいる。この気液の組成は,圧力上昇

に至るサイジング条件に依存する。したがって,推奨するサイジング手続きは,サイジングケースの定義

から始め,吹出し必要質量流量,及び安全弁入口でのクォリティの予測方法を含む。

流体が,最も狭い流路断面まで単相流であることを確認できる場合は,JIS B 8210の利用が適している。

単相流に限定した条件における流量を計算するための式も,JIS B 8210に規定した式をSI単位に変換して

この規格に記載した。

1

適用範囲

この規格は,反応器,貯槽,塔,熱交換器,配管系又は輸送容器のような加圧系における,気液二相流

に対する安全弁のサイジングについて規定する。気液二相流となる可能性のある,安全弁入口における流

2

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

体の状態を表1に示す。

注記1 “安全弁”は,JIS B 8210,ISO 4126-4,及びISO 4126-5で規定した“安全弁”と同義であ

る。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を次に示す。

ISO 4126-10:2010,Safety devices for protection against excessive pressure−Part 10: Sizing of

safety valves for gas/liquid two-phase flow(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき“修正している”

ことを示す。

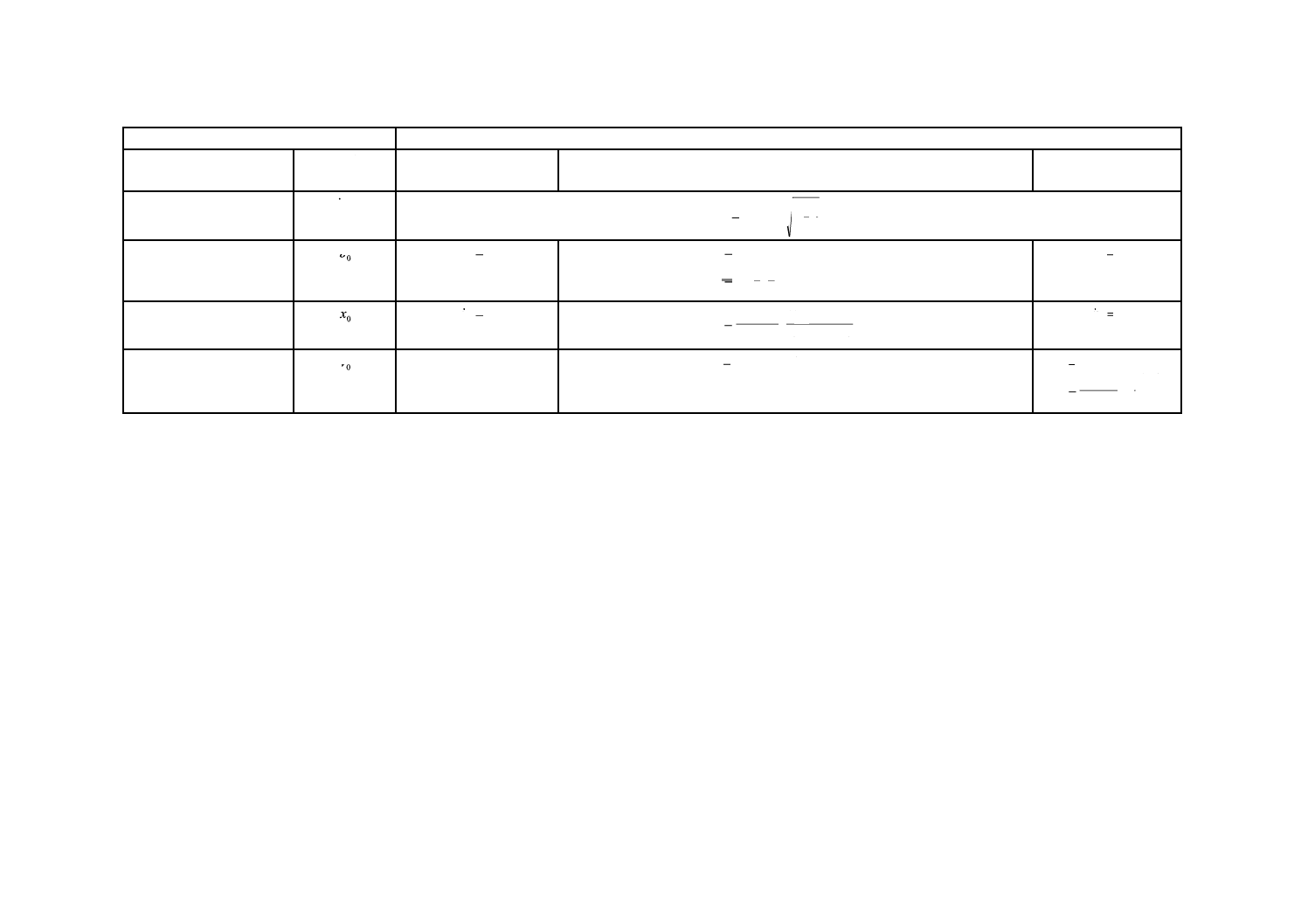

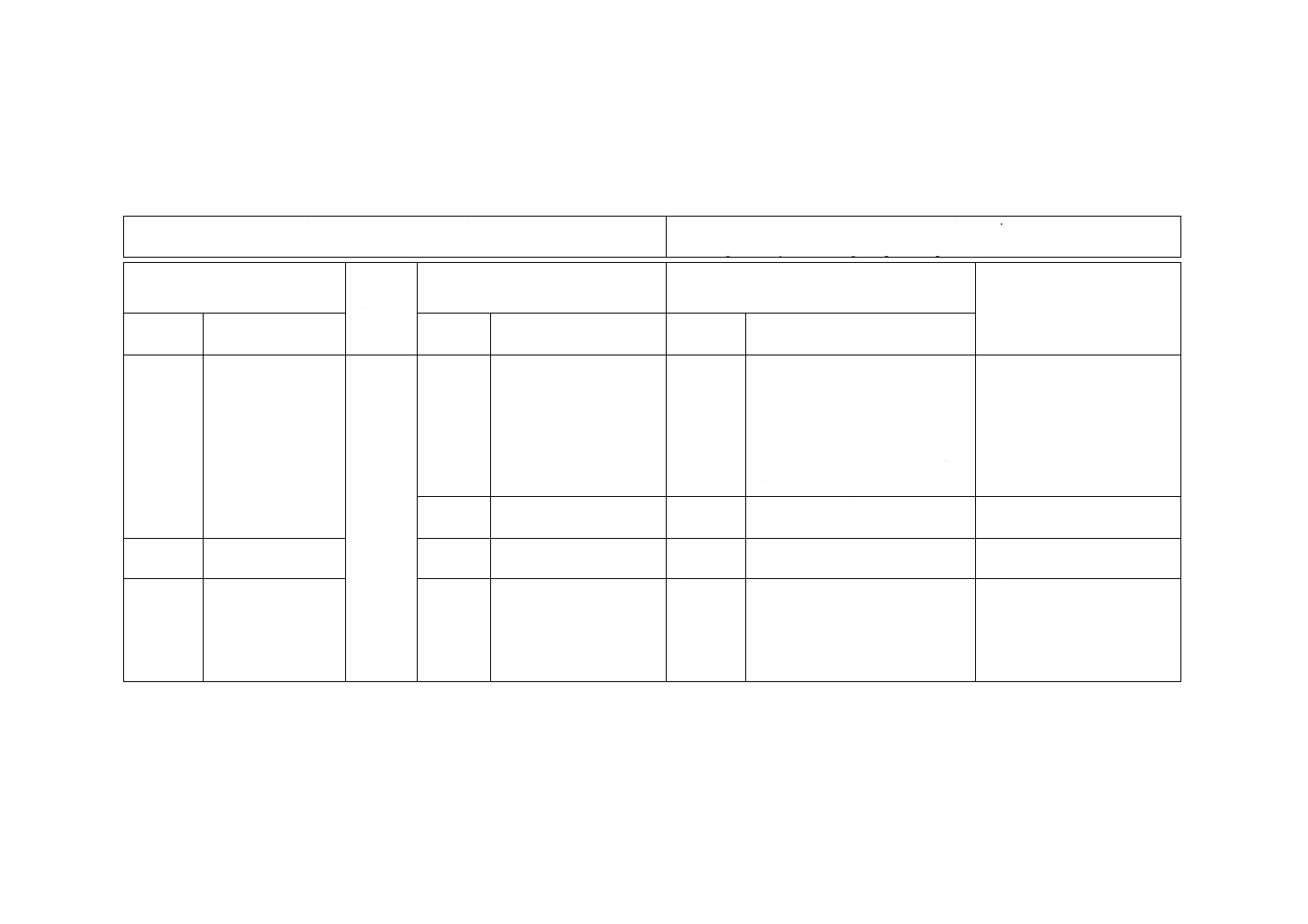

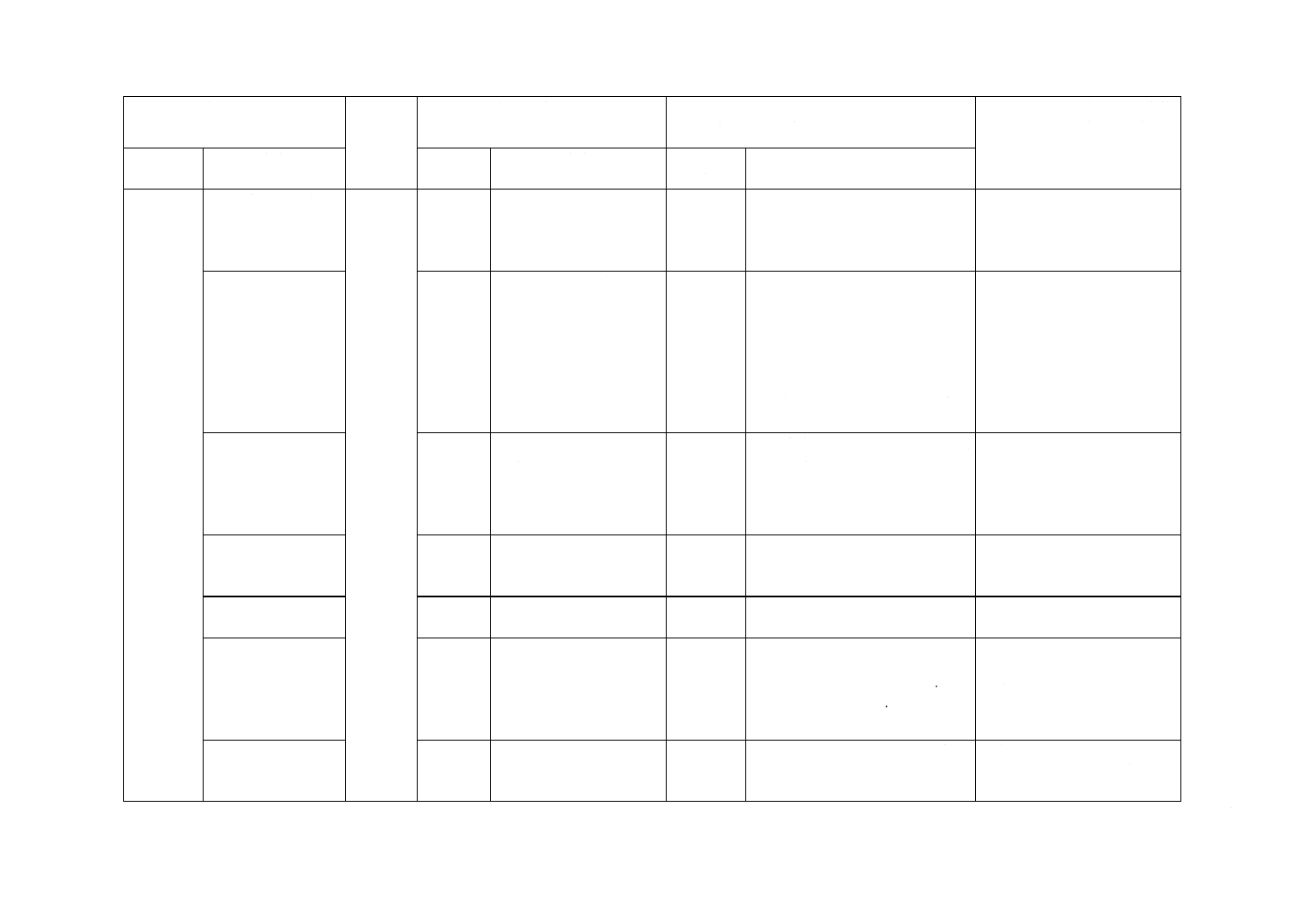

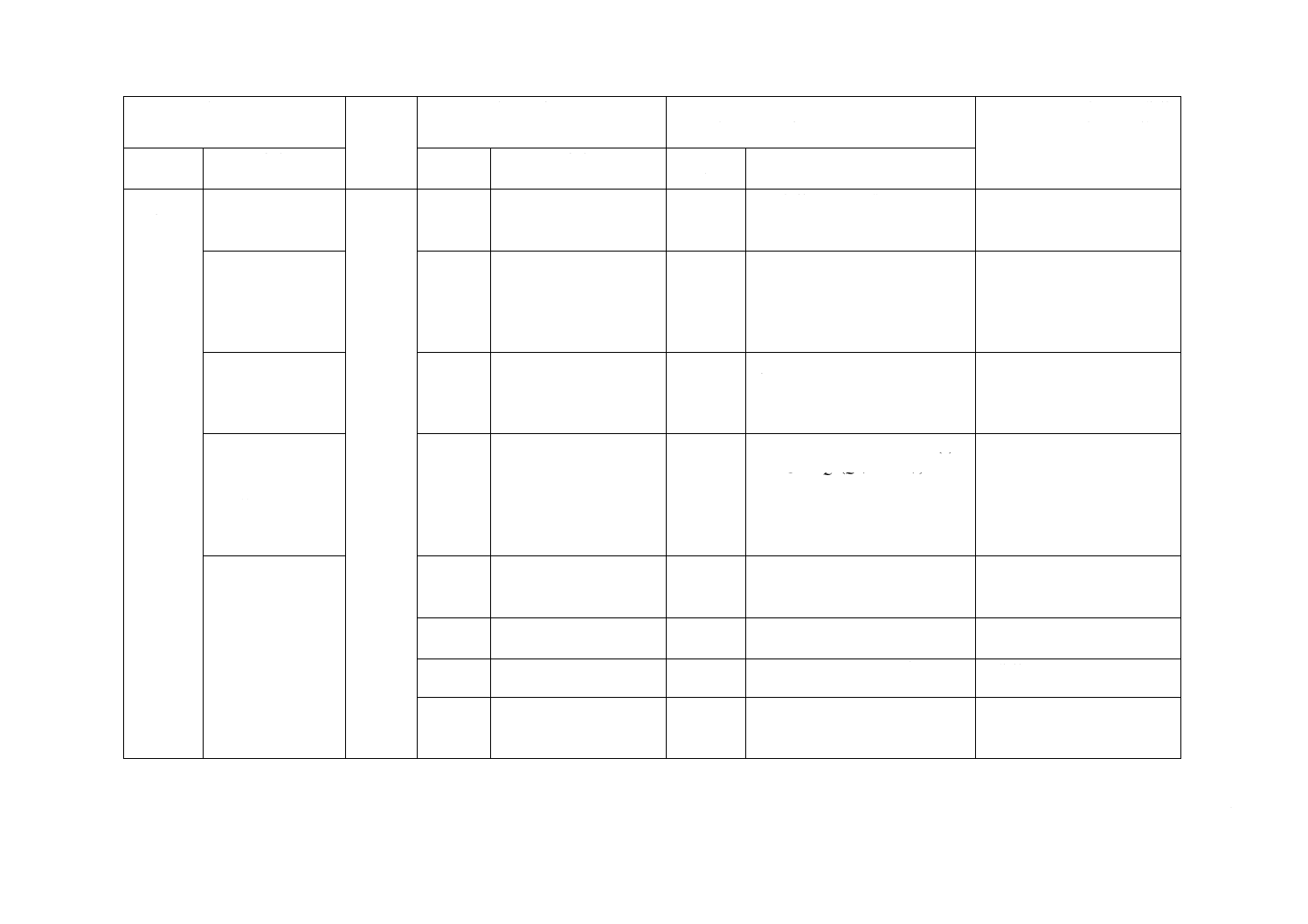

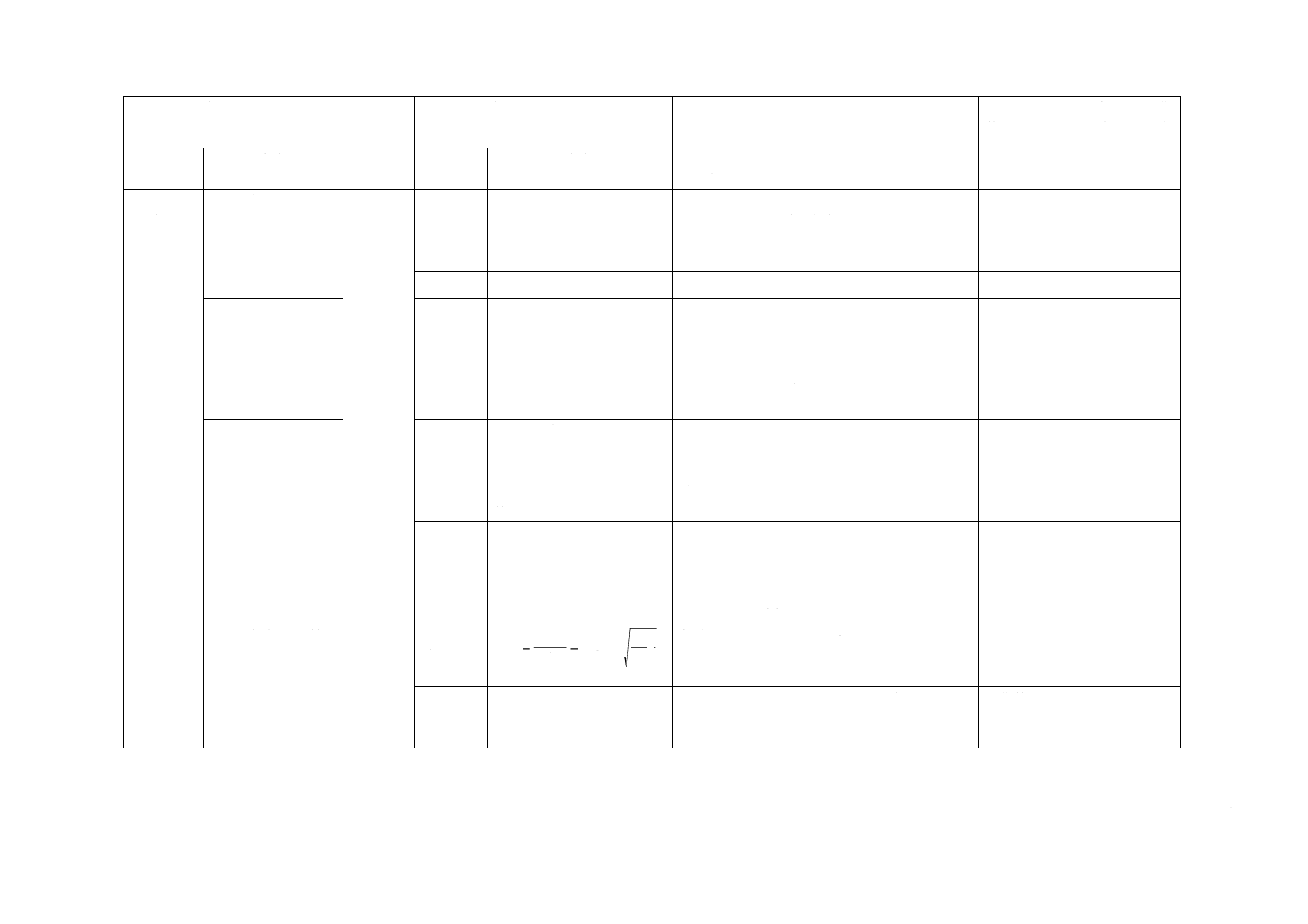

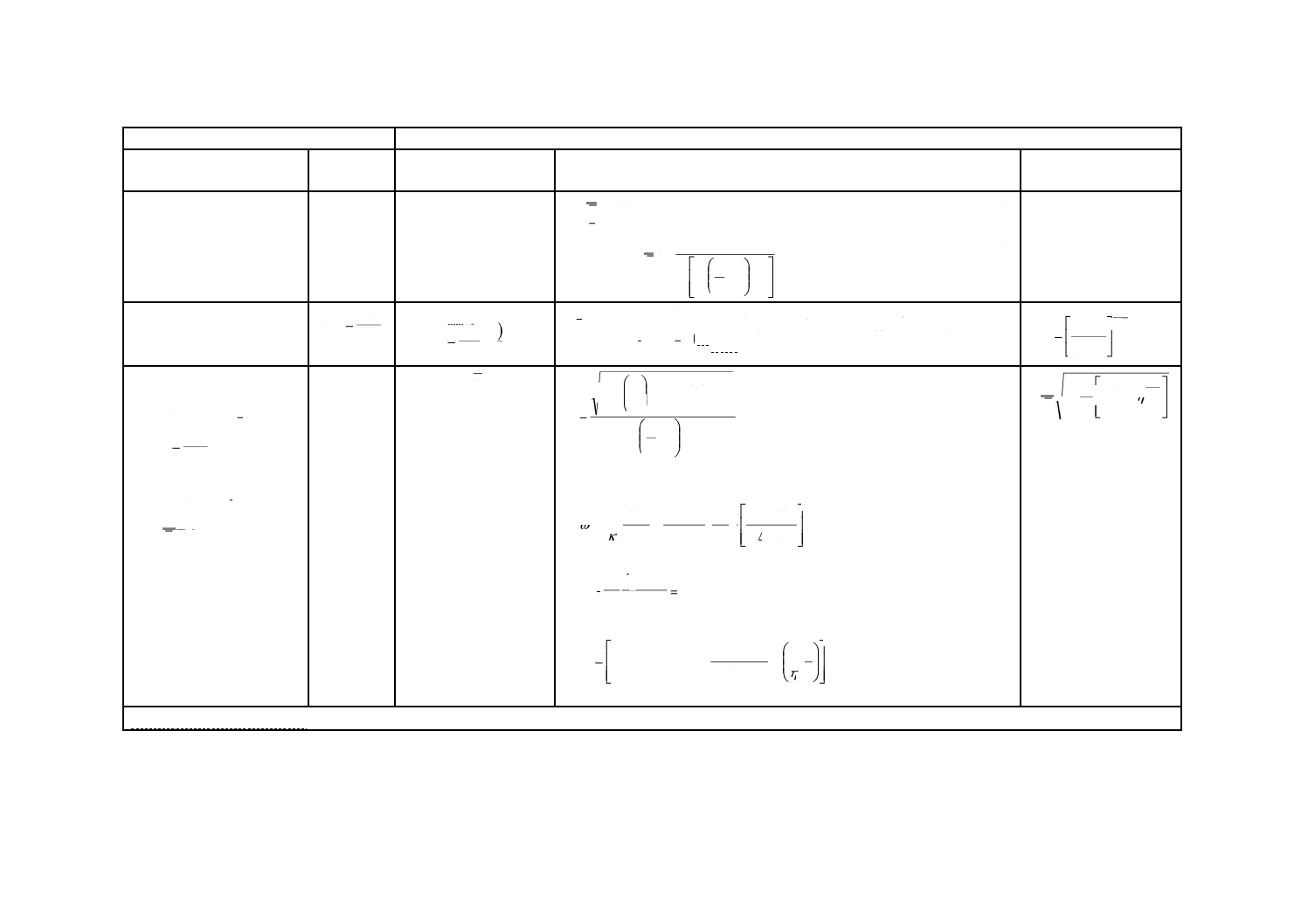

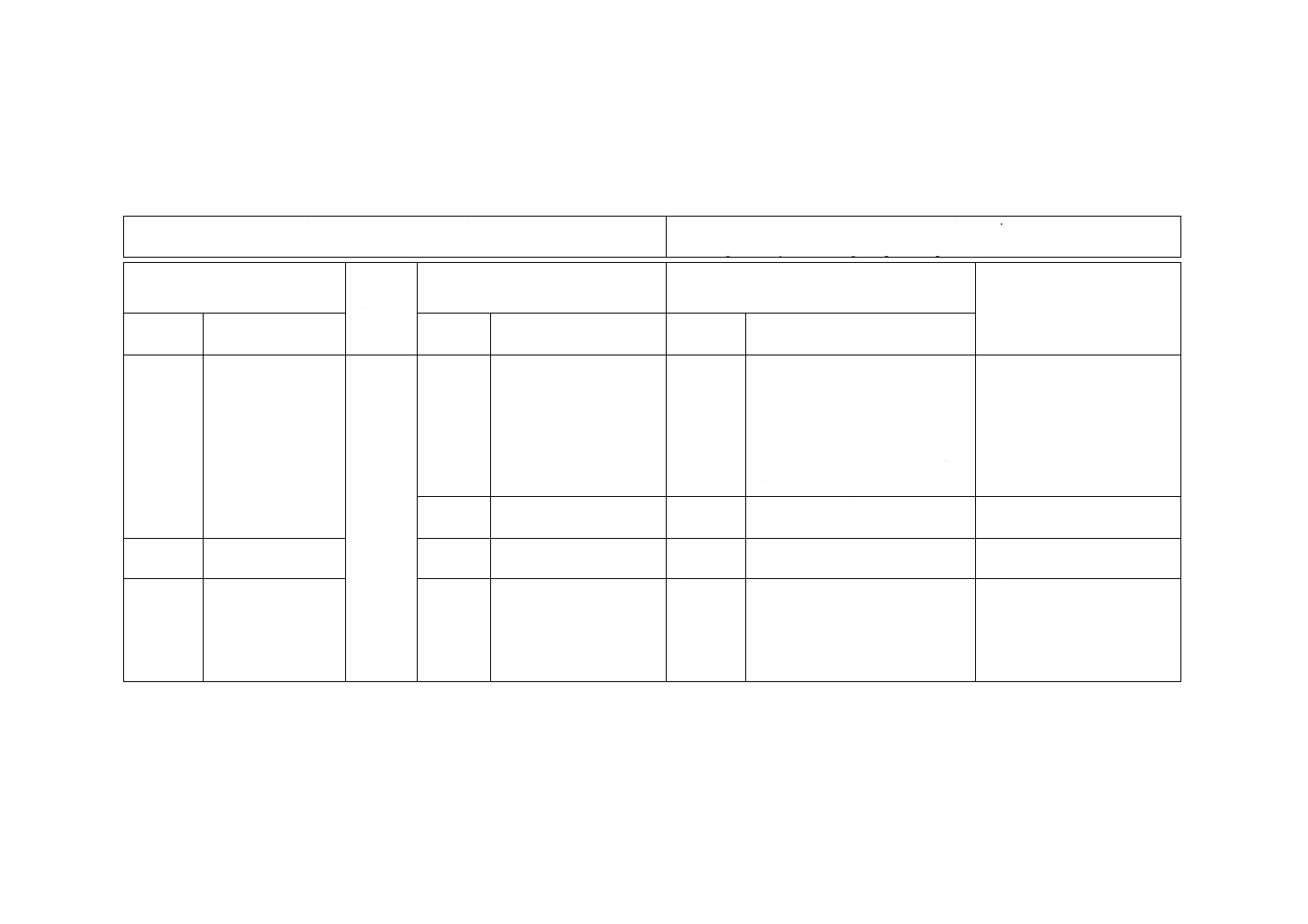

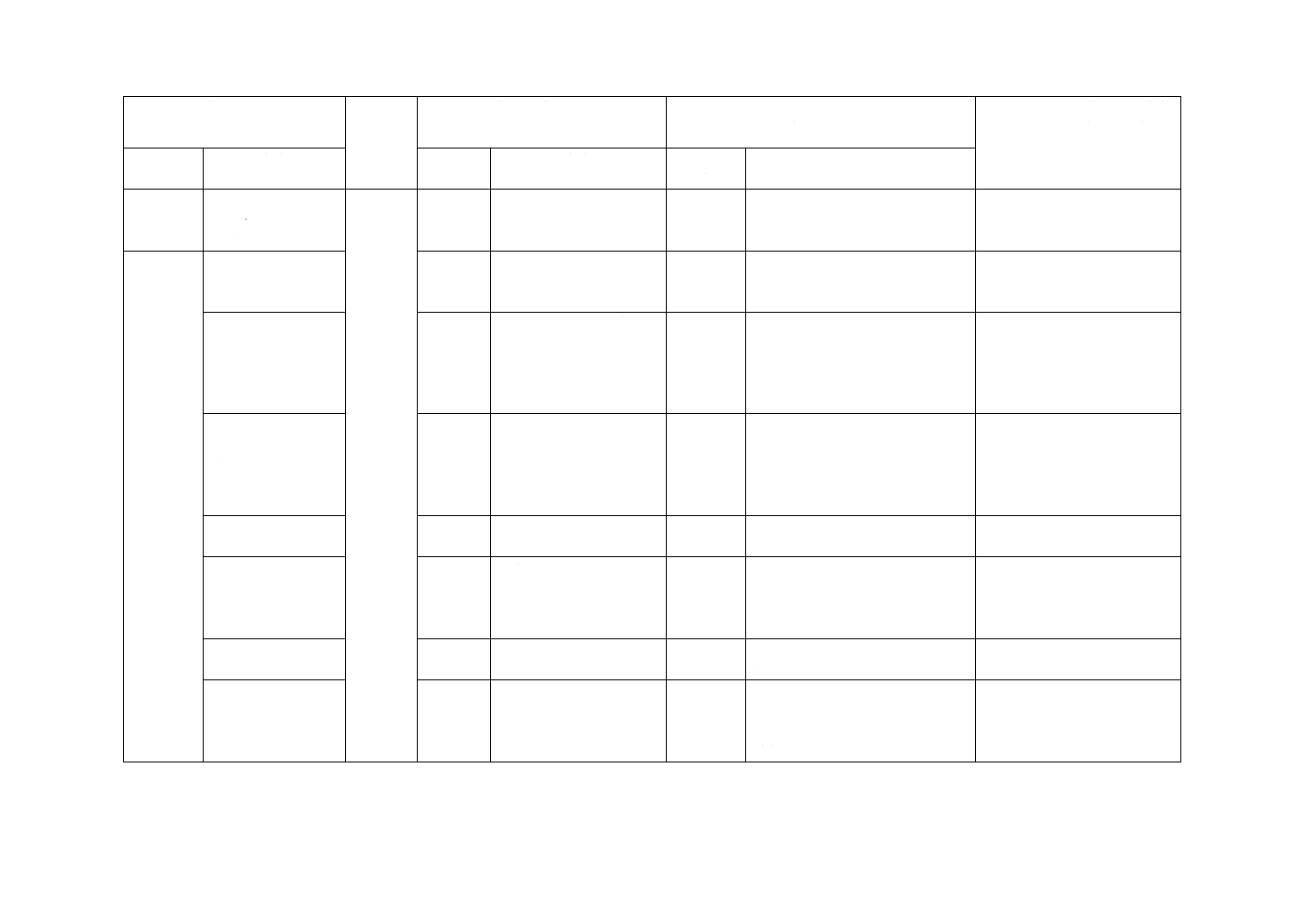

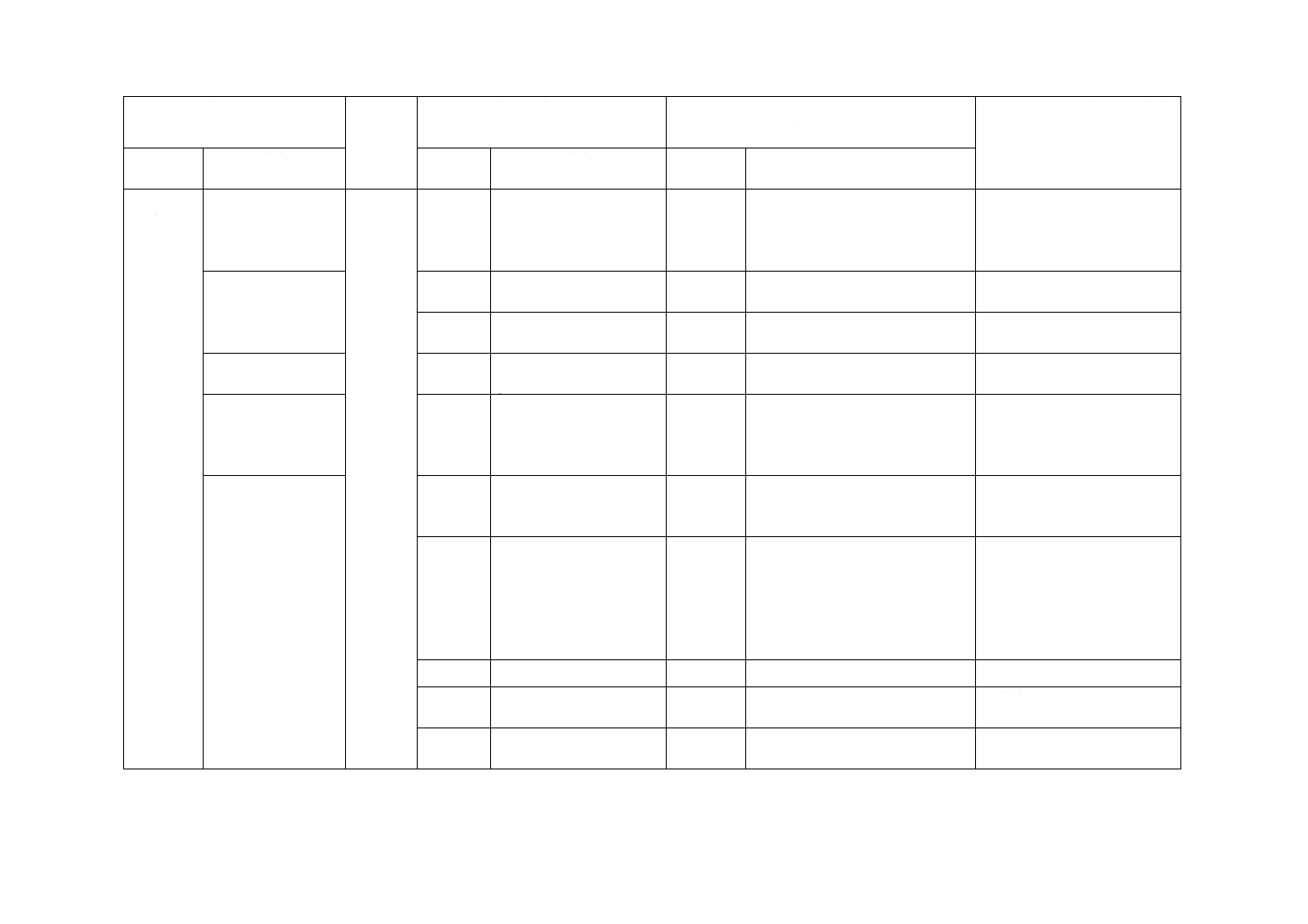

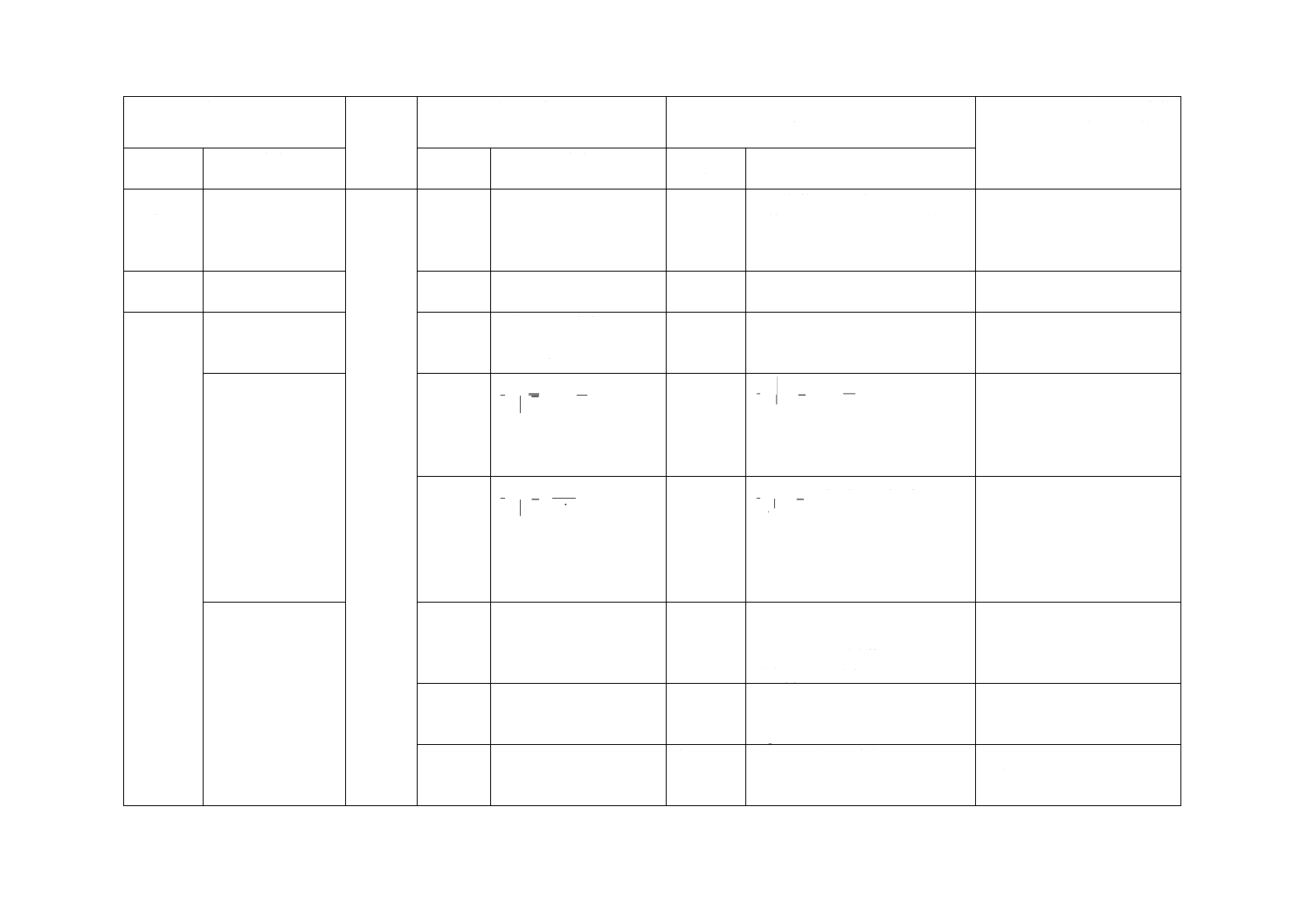

表1−気液二相流となる可能性のある,安全弁入口における流体の状態

安全弁入口流体の状態

ケース

例

液体単相

・ 過冷却液体(安全弁内でフラッシュする可能性がある)

・ 飽和液体

・ 溶存気体を含む液体

・ 冷水

・ 沸騰水

・ CO2を溶存する水

蒸気単相

・ 飽和近傍の蒸気(安全弁内で凝縮する可能性がある)

・ 水蒸気

気液二相

・ 蒸気及び液体

・ 蒸発しない液体及び非凝縮性気体(クォリティ一定)

・ 気液混合物,溶存気体又は液体から化学反応によって発生

する気体

・ 水蒸気及び水

・ 空気及び水

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 2005-2-1 工業プロセス用調節弁−第2部:流れの容量−第1節:取付け状態における流れのサ

イジング式

JIS B 8210 蒸気用及びガス用ばね安全弁

注記 対応国際規格:ISO 4126-1,Safety devices for protection against excessive pressure−Part 1: Safety

valves(MOD)

ISO 4126-9,Safety devices for protection against excessive pressure−Part 9: Application and installation of

safety devices excluding stand-alone bursting disc safety devices

3

用語及び定義

この規格で使用する主な用語及び定義は,JIS B 8210によるほか,次による。

3.1

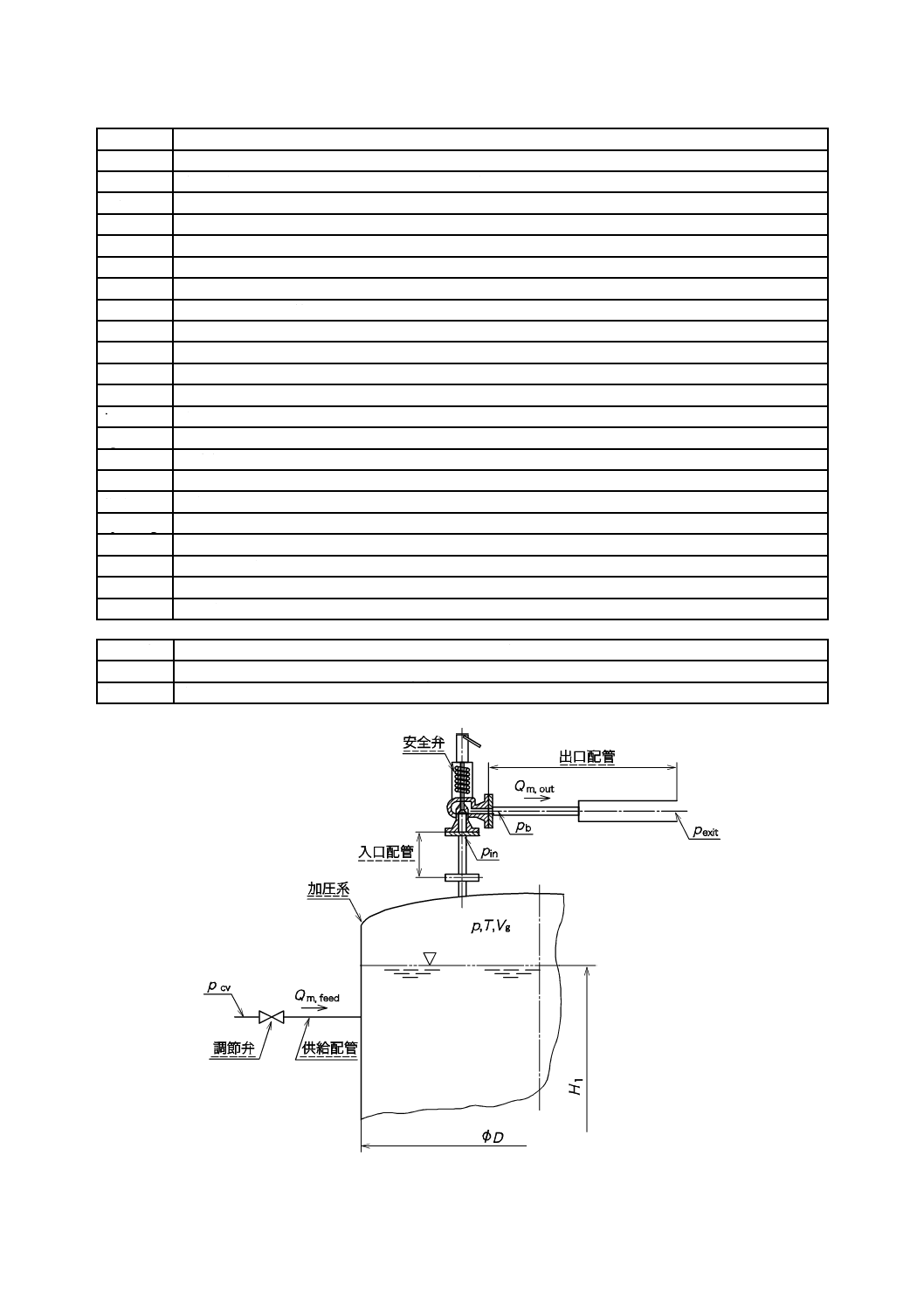

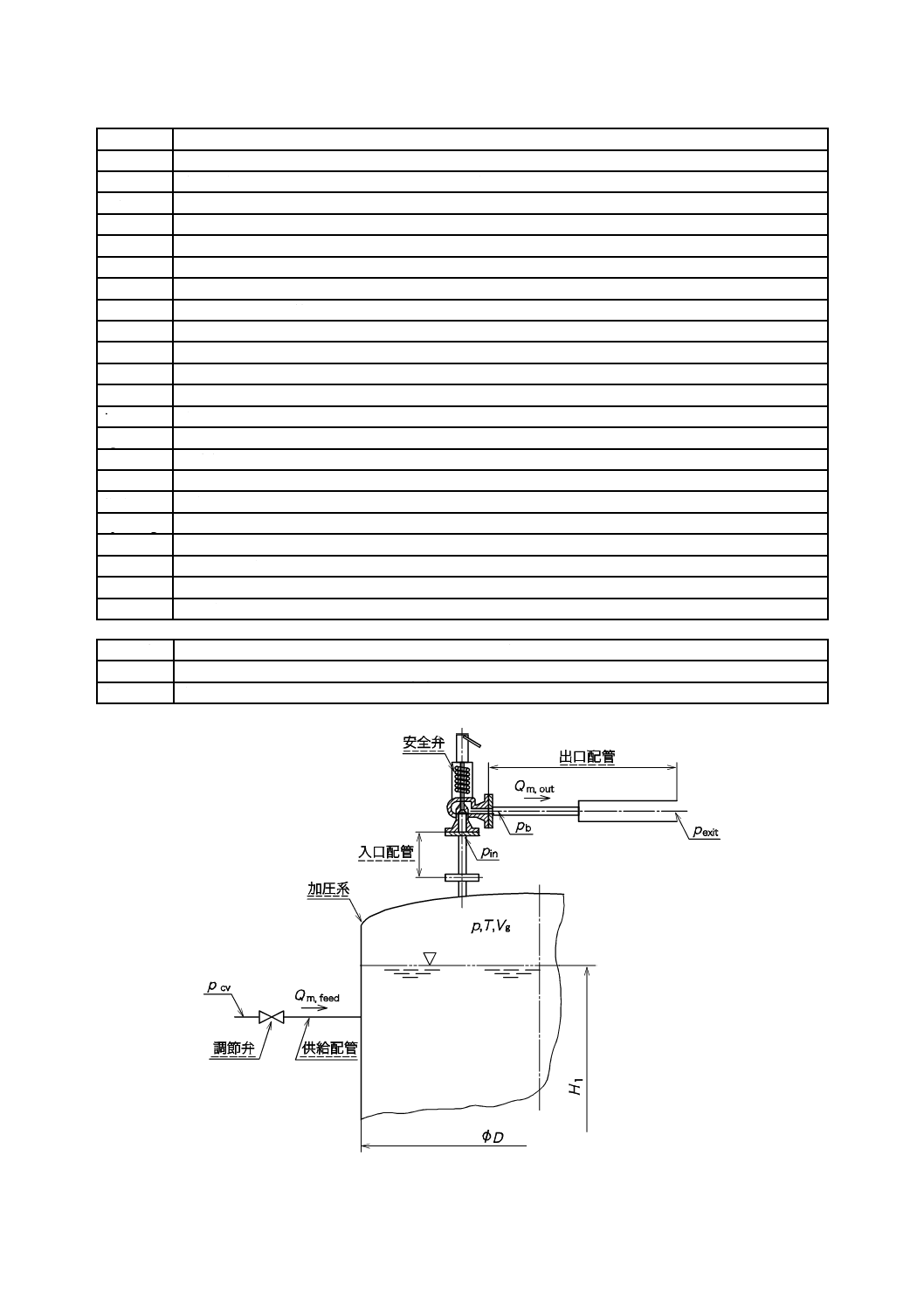

加圧系(pressurized system)

許容できない圧力のアキュムレーションから安全弁が保護する反応器,貯槽,塔,熱交換器,配管系,

及び輸送用容器のような設備(図2参照)。

3.2

圧力(pressure)

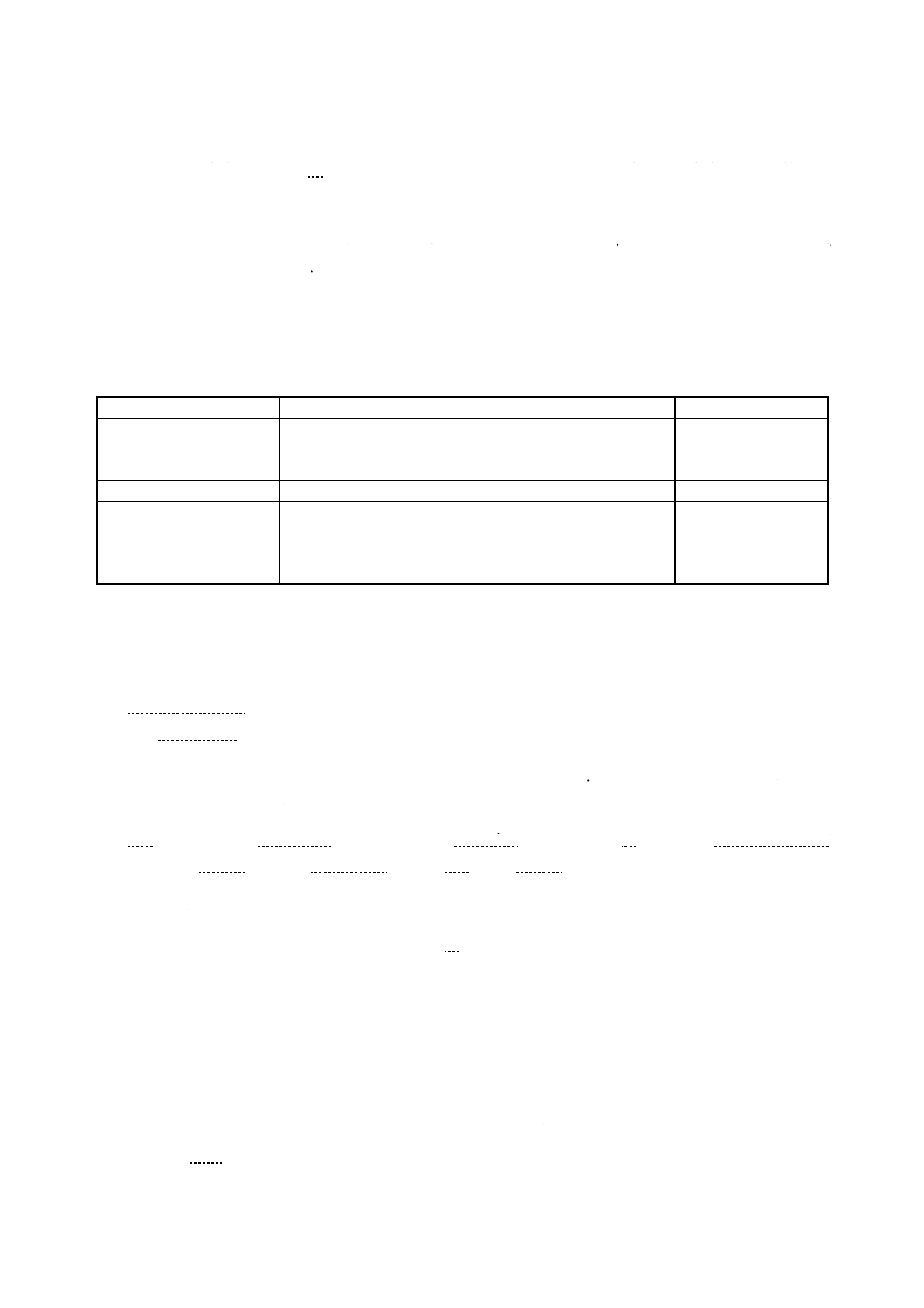

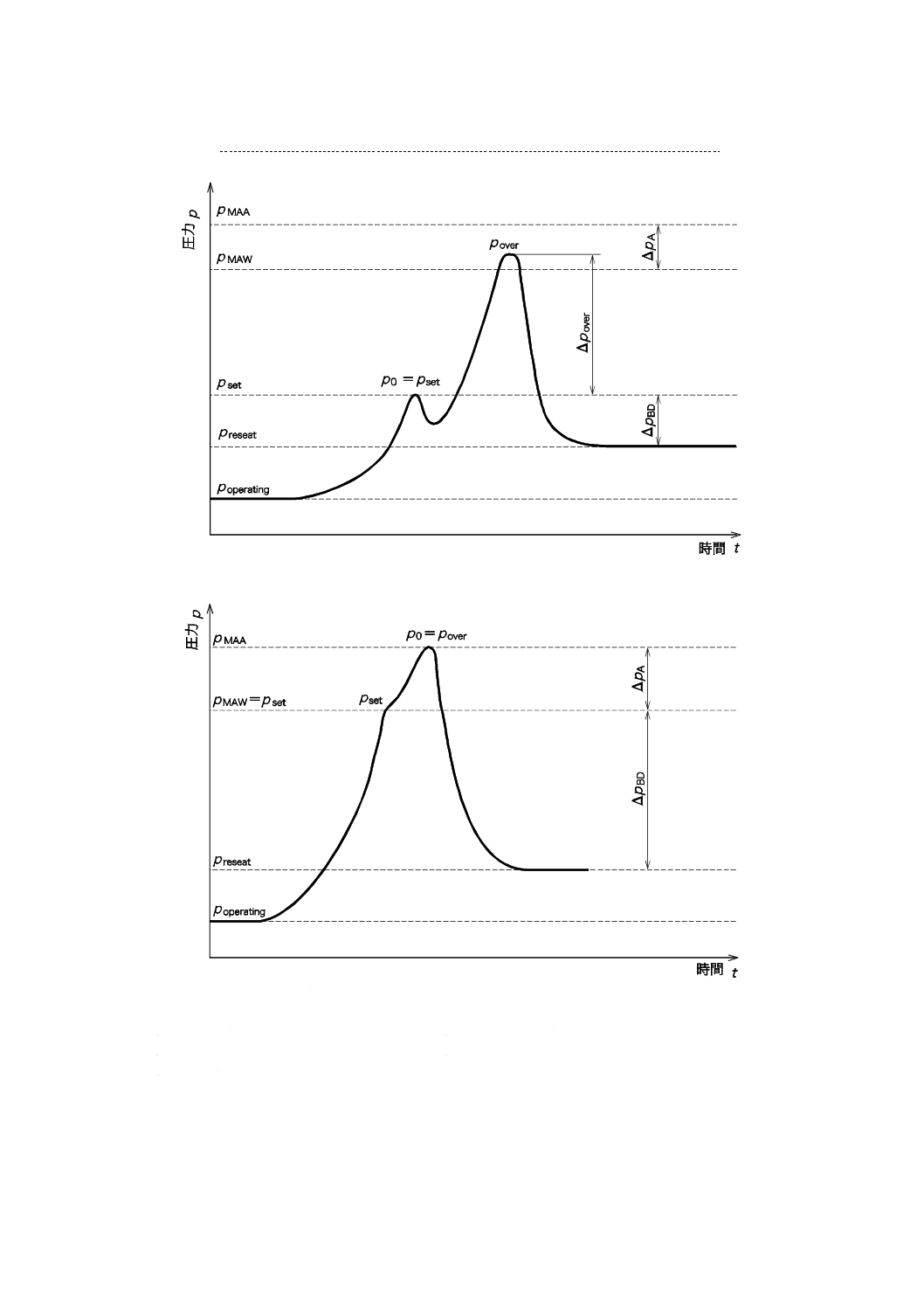

注記1 3.2.1〜3.2.7で定義する圧力の関係については図1 a) 及び図1 b) による。

注記2 JIS B 8210などで使用する定義と異なり,圧力は全て絶対圧力を使用しゲージ圧力は使用し

3

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない(ただし,百分率又は割合で表現するときだけゲージ圧力を使用する。)。

a) 適切にサイジングされた代表的な緩和系の圧力変化

b) 外部加熱された気体放出系の代表的な圧力変化

pMAA

最高許容アキュムレーション圧力

p0

サイジング圧力[図1 a) ではpset及び図1 b) ではpover]

pMAW

最高許容運転絶対圧力

pover

吹出し中の加圧系の最高圧力

pset

吹出し圧力

ΔpBD 吹下り

preseat

吹止り圧力

ΔpA

最高許容アキュムレーション

poperating 運転圧力

Δpover 超過圧力

図1−定義された圧力の関係

4

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.1

最高許容運転絶対圧力,pMAW(maximum allowable working absolute pressure)

仕様温度に対応した運転中の加圧系頂部での最高許容圧力。

3.2.2

最高許容アキュムレーション圧力,pMAA(maximum allowable accumulated pressure)

最高許容運転圧力と最高許容アキュムレーションとの合計。

注記 最高許容アキュムレーション圧力は,運転及び火災に対して,適用規格に従って決定する。

3.2.3

最高許容アキュムレーション,ΔpA(maximum allowable accumulation)

加圧系において,安全弁が吹出し中に最高許容運転圧力を超える圧力増加分の許容値。

注記 最高許容アキュムレーションは,圧力単位又は最高許容運転圧力(ゲージ圧力)に対する百分

率で表す。

3.2.4

吹出し圧力,pset(opening pressure)

運転条件において安全弁が最終的に開き始める絶対圧力をいい,事前に決定する。

注記1 吹出し圧力はJIS B 8210で定義する“設定圧力”(ゲージ圧力)と同義。

注記2 詳細は図1 a) 及び図1 b) を参照。

3.2.5

超過圧力,Δpover(overpressure)

安全弁の吹出し圧力psetを超える部分の圧力増加分。

注記1 安全弁の吹出し圧力を加圧系の最高許容運転圧力に設定した場合は,最高超過圧力は最高許

容アキュムレーションΔpAに等しい。

注記2 超過圧力は,圧力単位又は吹出し圧力(ゲージ圧力)に対する百分率で表す。

3.2.6

吹出し中の加圧系の最高圧力,pover(maximum pressure in a pressurized system during relief)

安全弁吹出し中の加圧系における最高圧力をいい,常に最高許容アキュムレーション圧力以下である。

3.2.7

サイジング圧力,p0(sizing pressure)

安全弁のサイジングのときに使用する全ての物性データ(特にオメガパラメータω)を計算する圧力。

注記 緩和系及び緩和する混成系の場合,サイジング圧力は吹出し圧力に等しくなければならない。

緩和しない混成系及び気体放出系の場合,設計者はサイジング圧力を高めに設定してもよいが,

それは最高許容アキュムレーション圧力を超えてはならない。

3.2.8

臨界圧力,pcrit(critical pressure)

安全弁の最も狭い流路断面及び/又は安全弁出口配管の流路断面拡大箇所で音速に達する場合の圧力。

注記 加圧系で与えられるサイジング条件において,この圧力で質量流量は最大に近づく。これ以上

安全弁出口圧力が低下しても流量は増加しない。通常,臨界圧力は,安全弁のカーテン部,ノ

ズル,及び/又は安全弁本体内で生じる。安全弁の出口配管が長い場合は,複数の場所で臨界

圧力に達することもある。

5

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.9

臨界圧力比,ηcrit(critical pressure ratio)

臨界圧力とサイジング圧力との比。

3.2.10

背圧,pb(back pressure)

排出系の圧力がもたらす,安全弁出口に存在する圧力。

注記 背圧は一定な場合又は変化する場合があり,既存背圧と累積背圧との合計である。

3.2.11

累積背圧(built-up back pressure)

安全弁内部及び排出系を通過する流れによって安全弁出口に加わる圧力の増加分(安全弁が作動するこ

とによって出口配管に生じる圧力損失に相当)。

3.2.12

既存背圧(superimposed back pressure)

安全弁が作動するときに安全弁出口に既に存在する圧力。

注記 既存背圧は,他の加圧源によって排出系から安全弁出口に加わる圧力である。

3.2.13

入口配管圧力損失,Δploss(inlet pressure loss)

保護する機器から安全弁入口までの配管における流れによる回復不能な圧力低下。

3.2.14

吹下り,ΔpBD(blowdown)

吹出し圧力と吹止り圧力との差。

注記 通常,吹下りは吹出し圧力(ゲージ圧力)に対する百分率で表す。

3.3

流量(flow rate)

3.3.1

加圧系からの吹出し必要質量流量,Qm,out(mass flow rate required to be discharged from a pressurized system)

吹出し中の圧力が加圧系の最高許容アキュムレーション圧力を超えないようにするために必要な吹出し

流量を質量基準で表したもの。

3.3.2

加圧系へ供給する質量流量,Qm,feed(feed mass flow rate into the pressurized system)

供給配管又は調節弁から,保護する加圧系に供給する最大流量を質量基準で表したもの。

3.3.3

安全弁から吹出し可能な質量流束,m&SV(dischargeable mass flux through the safety valve)

サイジング条件において,安全弁を通過する単位面積当たりの質量流量で,気体及び液体の公称降格吹

出し係数を用いて計算する。

注記 式(35)参照。

3.3.4

気体及び液体の公称降格吹出し係数,Kdr,g(気体),Kdr,l(液体)(certified derated discharge coefficient for gas

and liquid flow)

安全弁から吹出し可能な理論的質量流束と,安全弁製造業者の同じ形式の安全弁を用いて試験で決定し

6

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た質量流束との比によって定義する補正係数に0.9を乗じたもの。

注記 吹出し係数は,安全弁の吹出し面積に関係し,参照モデル(理想ノズル)を通過する流れに比

べて実際の安全弁を通過する流れの不完全さを考慮するものである。気体及び液体に対する公

称吹出し係数Kdは,通常は,安全弁製造業者が提供する,又は試験で決定する。公称降格吹出

し係数Kdrは,安全弁の計算吹出し面積を計算するために使用し,0.9Kdに等しい。

3.4

流路面積(flow area)

3.4.1

安全弁の計算吹出し面積,A0(safety valve sizing area)

この規格のサイジング手続きで計算した最も基本的な結果。この面積より大きい面積をもつ安全弁を選

定する。

注記 公称降格吹出し係数,及び安全弁から吹出し可能な質量流束は,この面積に関係づけられる点

が重要である。この面積を安全弁の吹出し面積と定義する。

3.4.2

供給配管又は調節弁の有効流路面積,Afeed(effective flow area of the feed line or the control valve)

加圧系に流入する供給配管又は配管中の調節弁の流路面積。

3.5

流体の状態(fluid state)

3.5.1

気液混合物(gas/liquid mixture)

液体部分及び気体部分の両方からなる流体混合物をいい,気体は液体と必ずしも同じ化学組成とは限ら

ない。

3.5.2

緩和系(tempered system)

蒸発又はフラッシュ(蒸発潜熱)によって液相からエネルギを除去する流体系。蒸気圧系(vapour pressure

system)ともいう。

3.5.3

気体放出系(gassy system)

(例えば化学反応又は溶液からの放出によって)永久気体(非凝縮性気体)を発生し,サイジング条件に

おける蒸発によって液体から失われるエネルギが少ない流体系。

3.5.4

混成系(hybrid system)

サイジング条件において,緩和系及び気体放出系の両方の特性を示す流体系。

3.5.5

熱暴走反応(thermal runaway reaction)

制御されていない,発熱を伴う化学反応。

3.6

熱力学的臨界圧力,pc(thermodynamic critical pressure)

熱力学的臨界点における状態変数をいい,熱力学的臨界温度と対になる。

7

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

熱力学的臨界温度,Tc(thermodynamic critical temperature)

熱力学的臨界点における状態変数をいい,熱力学的臨界圧力と対になる。

3.8

サイジング温度,T0(sizing temperature)

サイジング条件における加圧系の温度。

3.9

吹出し中の加圧系の最高温度,Tover(maximum temperature in a pressurized system during relief)

加圧系における吹出し中の最高温度。

3.10

飽和温度差,ΔTover(saturation temperature difference)

吹出し中の最高圧力poverでの飽和温度と,サイジング圧力p0での飽和温度との温度差。

3.11

サイジング条件(sizing condition)

加圧系において,サイジング圧力及びサイジング温度によって定義する条件。

3.12

限界液充塡率,φlimit(critical filling threshold)

加圧系のサイジング条件において,気体又は蒸気の単相吹出しとなる最大初期液充塡率(液ホールドア

ップ)。

注記 初期液充塡率がこれより高い場合,二相流が発生すると仮定する。

3.13

初期液充塡率,φ0(initial liquid filling level)

加圧系のサイジング条件において,加圧系に存在する初期液容積を全容積で除したもの(液ホールドア

ップ)。

3.14

入口配管(inlet line)

加圧系と安全弁入口とを接続する配管及び継手類。

3.15

出口配管(outlet line)

安全弁出口と密閉系又は大気とを接続する配管及び継手類。

3.16

クォリティ,x

・(flow quality)

気体の質量流量と二相混合物の全質量流量との比。蒸気質量率又は乾き度ともいう。

3.17

チャーン乱流(churn turbulent flow)

垂直管中の二相流の流動形態の一種で,液体の連続相中に比較的大きな気泡及び多数の小気泡を含んだ

流れをいう。フロス流ともいう。

3.18

気泡流(bubbly flow)

液中に気泡が均一に分散する状態で,気泡が小さく,かつ,分離している状態の流れ。

8

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.19

ボイド率,ε0(void fraction)

サイジング条件における,加圧系の均質二相混合物の気体容積と気液全容積との比。蒸気体積率ともい

う。

3.20

オメガパラメータ,ω(compressibility coefficient)

理想ノズル(断熱かつ摩擦なし)を通過する質量流束を計算する場合に用いる,比容積と圧力との関係

を示す係数。

3.21

流量係数,C(flow coefficient)

安全弁が吹出し可能な質量流束を

0

0/

2

v

p

で除して無次元化したもの。

3.22

比容積,ν(specific volume)

単位質量当たりの体積。密度の逆数。

3.23

沸騰遅延因子,N(boiling delay factor)

均質平衡モデルが適用できない,短いノズルを通過する流れ又はクォリティの小さい流れに対して導入

した経験的な均質非平衡モデルで用いるパラメータ。均質平衡二相流に対しては,1となる。

3.24

均質平衡モデル(homogeneous equilibrium model: HEM)

排出配管内部で気液が均一に混合していると仮定する気液二相流モデル。すなわち,気液の流速差はな

く[機械的平衡(no slip)],気液二相間で熱平衡及び気液平衡が成立している。

3.25

均質非平衡モデル(homogeneous non-equilibrium model)

安全弁のど部での非平衡挙動(沸騰遅延現象)を考慮することによって,均質平衡モデルの欠点を補っ

た気液二相流モデル。

3.26

サイジングケース(sizing case)

安全弁の大きさを決定するために,保護する系の圧力上昇原因を特定したもの。供給又は排出質量流量

の変化(調節弁の誤作動など),入熱(エネルギ入力)の増加(火災など),反応の変化(熱暴走反応)な

どを考慮する。

4

記号及び略語

この規格で使用する主な記号及び略語は,次による。

変数

定義

単位

Afeed

供給配管又は調節弁の有効流路面積

m2

Afire

火災にさらされる接液部全表面積(6.4.3.2参照)

m2

Aheat

外部入熱がある場合の加圧系の熱交換面積

m2

A0

安全弁の最小必要吹出し面積(安全弁の計算吹出し面積)

m2

Av

垂直円筒容器の断面積

m2

9

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変数

定義

単位

Bheat

総括熱伝達係数(の最大値):式(23)参照

W/(m2・K)

C

流量係数

−

Cp

定圧比熱

J/(kg・K)

D

垂直円筒容器の内径

m

dp/dt

加圧系の圧力上昇速度

Pa/s

dp/dt |over

熱暴走反応の場合の,加圧系において吹出し中の反応による断熱系での最大圧力上昇速

度

kPa/s

dT/dt

加圧系の反応による自己発熱速度(発熱反応による断熱系での温度上昇速度)

K/s

dT/dt |over

熱暴走反応の場合の,加圧系において吹出し中の最高圧力poverでの反応による断熱系で

の温度上昇速度

K/s

F

火災入熱の場合の環境因子(6.4.3.2参照)

−

gn

重力加速度

m/s2

H1

垂直円筒容器の液位(容器底面と液面との距離)

m

k∞

気泡上昇の終末速度を計算するための相関パラメータ

−

Kdr,2ph

二相流の安全弁降格吹出し係数

−

Kdr,g

気体又は蒸気単相流の安全弁公称降格吹出し係数

−

Kdr,l

液体単相流の安全弁公称降格吹出し係数

−

KVS

供給配管の調節弁全開時の容量係数

m3/h

m&

質量流束

kg/(m2・s)

SV

m&

安全弁から吹出し可能な質量流束

kg/(m2・s)

M0

加圧系のサイジング条件における全液体質量

kg

M

分子量

kg/kmol

N

熱力学的非平衡状態を考慮した沸騰遅延因子

−

p

加圧系の圧力

Pa

pb

背圧

Pa

pc

熱力学的臨界圧力

Pa

pcrit

流体力学的臨界圧力

Pa

pMAW

最高許容運転絶対圧力

Pa

pMAA

最高許容アキュムレーション圧力

Pa

p0

サイジング圧力

Pa

pover

吹出し中の加圧系の最高圧力:図1 a) 及び図1 b) 参照

Pa

pset

吹出し圧力

Pa

fire

q&

無次元火災加熱熱流束

−

Qm,out

加圧系からの吹出し必要質量流量

kg/s

Qm,feed

加圧系へ供給する質量流量

kg/s

Qm,SV

安全弁が吹出し可能な質量流量

kg/s

Q&

熱暴走反応又は外部加熱による加圧系への入熱

W

*

acc

Q&

顕熱と潜熱との比

−

*

in

Q&

全入熱と蒸発によって除去する単位時間当たりのエネルギとの比

−

*

mean

Q&

平均無次元入熱[表2の式(50)参照]

−

0

Q&

サイジング条件における加圧系への入熱[表2の式(52)参照]

W

R

一般ガス定数[8 314.2 J/(kmol・K)]

J/(kmol・K)

T

加圧系の温度

K

Tc

熱力学的臨界温度

K

Theat

外部入熱の熱源の最高温度

K

T0

加圧系のサイジング条件における温度

K

Tover

吹出し中の加圧系の最高温度

K

10

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変数

定義

単位

Tsat

液体の飽和温度。例えば,p0での飽和温度Tsat (p0) 及びpoverでの飽和温度Tsat (pover)

K

ug,0

サイジング条件における垂直円筒容器の気体の見掛け速度

m/s

u∞

液中での気体又は蒸気の気泡上昇の終末速度

m/s

ν

加圧系の比容積

m3/kg

V

加圧系の容積

m3

x&

クォリティ。すなわち,気体の質量流量と,二相混合物の全質量流量との比

−

Z

実在気体の圧縮係数

−

ε0

サイジング条件における加圧系の均質二相混合物のボイド率

−

εseat

最も狭い流路断面におけるボイド率:式(37)参照

−

η

圧力比(ηcrit又はηb)

−

ηb

安全弁の背圧とサイジング圧力との比

−

ηcrit

臨界圧力比

−

ηs

サイジング温度での飽和圧力とサイジング圧力との比(液体の過冷却の尺度):表3の

式(55)参照

−

κ

断熱指数(理想気体の定圧比熱と定積比熱との比)

−

ρ

流体の密度

kg/m3

ρH2O

5 ℃においてKVS値を実測するときの水の密度

kg/m3

σ

表面張力

N/m

φlimit

限界液充塡率

−

φ0

サイジング条件における初期液充塡率

−

ω

オメガパラメータ

−

ωeq

平衡条件(N=1)でのオメガパラメータ

−

Γ

液体単位質量当たりの気体発生速度。すなわち,加圧系内に保有する液体単位質量当た

りに発生する気体の質量流量

(kg/s)/kg

Δhv

蒸発潜熱

J/kg

Δp

安全弁入口配管又は出口配管の圧力低下

Pa

ΔpA

最高許容アキュムレーション

Pa

Δpfeed

加圧系へ供給する配管の調節弁出口と加圧系との間の圧力損失

Pa

ΔpH2O

差圧105 Paにおいて定義するKVS値を測定するための試験における調節弁の圧力低下

Pa

Δploss

入口配管の圧力損失

Pa

Δpover

超過圧力

Pa

ΔTover

吹出し中の最高圧力での飽和温度と,サイジング圧力p0での飽和温度との温度差

K

Ω

粘度

Pa・s

下添字

意味

0

サイジング条件

c

熱力学的臨界特性

crit

流体力学的な臨界条件

CV

調節弁の上流

exit

配管系の出口

feed

加圧系への供給

g

気相

i

液体混合物の成分

ideal

理論的完全(断熱かつ摩擦なし)

j

液体混合物の特定の成分

l

液相

MAA

最高許容アキュムレーション条件

MAW

最高許容運転条件

11

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

下添字

意味

max

最大値

mean

吹出し条件と最高許容アキュムレーション圧力条件との平均

out

加圧系からの吹出し

red

対臨界条件。すなわち,熱力学的臨界特性に対する相対値

seat

安全弁の最も狭い流路断面,例えばカーテン面積又はのど部での条件

set

設定条件(吹出し条件)

loss

通常は圧力損失

fire

火災による外部入熱

heat

外部入熱(熱源)

b

背圧

over

超過圧力又は超過温度

H2O

水

in

入口

2ph

二相流

s

過冷却

∞

液相での気泡上昇の終末特性

limit

液体充塡の限界値

operating

運転条件

reseat

吹止り条件

sat

液相の飽和条件

SV

安全弁

r

公称降格:3.3.4参照

上添字

意味

a

沸騰遅延因子Nを表す式の指数:式(41)参照

*

無次元

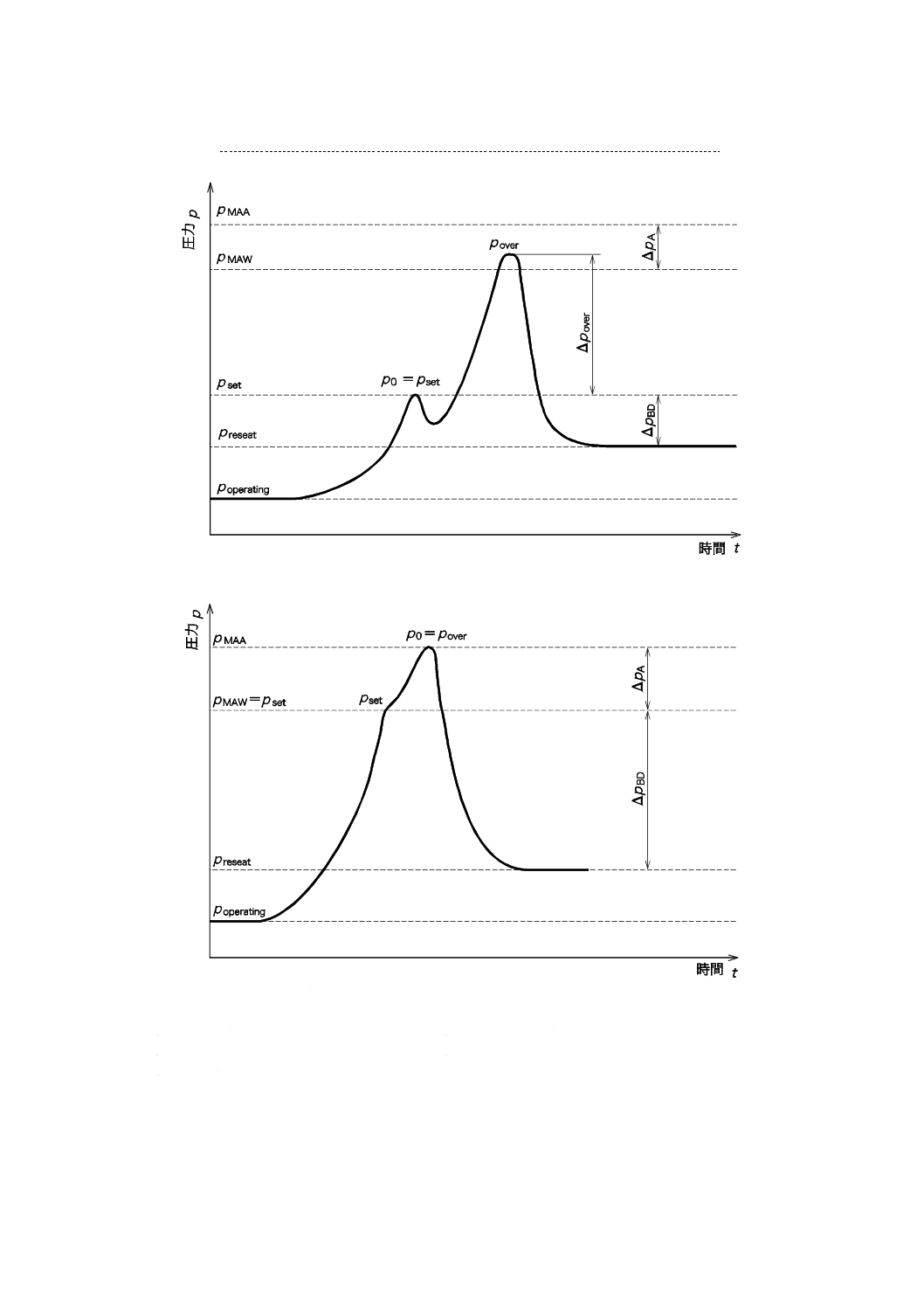

図2−加圧系(システム)の安全弁

12

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

計算方法の適用範囲

5.1

一般

安全弁のサイジングでは,単一成分の気体と液体との混合物を用いた均質非平衡モデルを使用する。気

相又は液相の多成分混合物については,混合物の物性を平均した単一成分系とみなす。流れは準定常状態

であると仮定する。この規格に規定する方法は5.2及び5.3に示す適用範囲に留めることが望ましい。

5.2

安全弁の二相流質量流束計算方法の制約条件

5.2.1

一般

この規格で使用する計算モデルの適用限界は5.2.2〜5.2.4による。

5.2.2

フラッシュ性流れ

次のいずれか又は両方の条件を満足する(加圧)系に対してこの規格に規定する方法を適用できる。

a) 吹出し中の最高温度は,式(1)に示すように流体の熱力学的臨界温度の90 %未満である。

b) 吹出し中の最高圧力は,式(2)に示すように流体の熱力学的臨界圧力の50 %未満である。

9.0

c

over

red

<

T

T

T =

········································································· (1)

5.0

c

over

red

<

p

p

p =

········································································ (2)

ここに,

Tred: 対臨界温度

pred: 対臨界圧力

Tover: 吹出し中の最高温度(K)

pover: 吹出し中の最高圧力(最高許容アキュムレーション圧力

以下)(Pa)

Tc: 流体の熱力学的臨界温度(K)

pc: 流体の熱力学的臨界圧力(Pa)

対臨界圧力及び対臨界温度が共に上の限界を超える場合,通常は物性値が急激に変化するため,許容で

きない計算誤差を生じることがある。

式(1)及び式(2)に示す限界を超えて,熱力学的臨界点までの条件(0.9≦Tred≦1,0.5≦pred≦1)において

このサイジング方法を使用すると,一般に安全弁の吹出し面積を過大評価する(参考文献[2]参照)。この

条件下で,より正確に安全弁吹出し面積を予測する必要がある場合は,参考文献[2]に記載の推奨方法に従

うのが望ましい。この規格に規定する方法の適用範囲については6.5.1に記載している。

圧力と密度との関係の線形近似に起因するモデルの制約については,参考文献[26]で議論している。

5.2.3

混合物のフラッシュ流れ

この規格に規定する方法は,化学的に類似の液体混合物に対しては,式(3)に示すように飽和温度の範囲

が100 Kを超えない多成分フラッシュ系に適用してもよい。

100

sat,

sat,

<

j

iT

T

−

(K) ································································ (3)

ここに,Tsat, i及びTsat, jは,サイジング圧力における成分i及び成分jの飽和温度(K)である。また,成

分iは,混合物のうち飽和温度が最も高い成分を,成分jは,飽和温度が最も低い成分を示す。

5.2.4

溶存気体

この規格に規定する方法は,窒素又は水素のような気体が高圧下で液体に溶けているケースには直接適

用できない。

溶存気体の存在は,混合物の物性及び安全弁を通過する質量流量に大きく影響するため,それを考慮し

なければならない。例えば,混合物の熱力学的臨界条件は,混合物を構成する純粋成分の熱力学的臨界条

13

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

件とは大きく異なる。このため飽和線が変化する。また,蒸発潜熱,混合液体密度(例えばポリマーの場

合),混合液体粘度のような他の物性値にも影響する。フラッシュしない液体が圧力低下によって放出する

溶存気体が少量であっても,液体単相の場合に比べて質量流量が大幅に低下することがある。

このような気体の放出を考慮する必要がある場合で,ほかに信頼できる情報が見つからない場合は,気

体放出系に対する設計式を使用することができる。この場合,均質平衡流を仮定し,溶存気体放出中の平

衡到達までの時間遅れを無視することが望ましい。安全弁の吹出し面積を安全側に計算するために,気液

二相混合物のクォリティは,最も狭い流路断面における最も低い圧力での平衡状態における値を用いて評

価することが望ましい(安全弁入口と最も狭い流路断面との間は均質平衡流と仮定)。場合によっては,安

全弁の最も狭い流路断面において臨界圧力になることがあるが,気体放出の時間遅れを無視しているので,

クォリティを過大評価し,したがって,安全弁の吹出し面積を大きく算定する。

5.3

吹出し必要質量流量の計算方法の制約条件

5.3.1

温度上昇速度及び圧力上昇速度

熱暴走反応の場合,加圧系において吹出し中の最高圧力poverでの反応による自己発熱速度(断熱系での

温度上昇速度)(K/s)は,式(4)に示すように2 K/s未満とするのが望ましい。

2

d

d

over

<

t

T

(K/s) ······································································ (4)

これは,緩和系の吹出し必要質量流量の計算式の制約による(6.4.4.2参照)。さらに,最大圧力上昇速度

に対しては,式(5)に示すように20 kPa/s(12 bar/min)に制限される。

20

d

d

over

<

t

p

(kPa/s)··································································· (5)

反応による温度上昇速度及び圧力上昇速度が上に示した値よりかなり大きい場合は,非現実的な安全弁

面積の計算結果となることもある。

工業的な経験では,安全弁が全開するまでの間に過剰な圧力上昇を示す場合は,安全弁を使用しないほ

うがよい。一般的なばね安全弁が,全開までに要する時間は80 ms〜120 ms程度である。poverに到達する

前に安全弁が全開となるように,圧力上昇速度は十分小さくすることが望ましい。それゆえ,安全弁が全

開するまでに,安全弁の吹出し圧力から少なくとも10 %の超過圧力に達しないよう,圧力上昇速度が制限

されていることが望ましい。多くの場合,安全弁が全開するまでの時間から求める許容圧力上昇速度[(最

高許容アキュムレーション圧力−吹出し圧力)/安全弁が全開するまでの時間]は,推奨制限値の20 kPa/s

よりも大きい。さらに圧力上昇速度の大きい系には破裂板が適している。

5.3.2

混ざらない液体

乳化重合反応器の放出のような系に混ざらない液体が存在する場合,このサイジング方法は直接適用し

ないほうがよい。この場合,専用の実験装置を用いて測定した反応速度は,特定のかくはん状態に依存す

るため,一般には,工業装置のサイズにスケールアップできない(参考文献[22]参照)。

6

サイジング手順

6.1

サイジング手順の概要

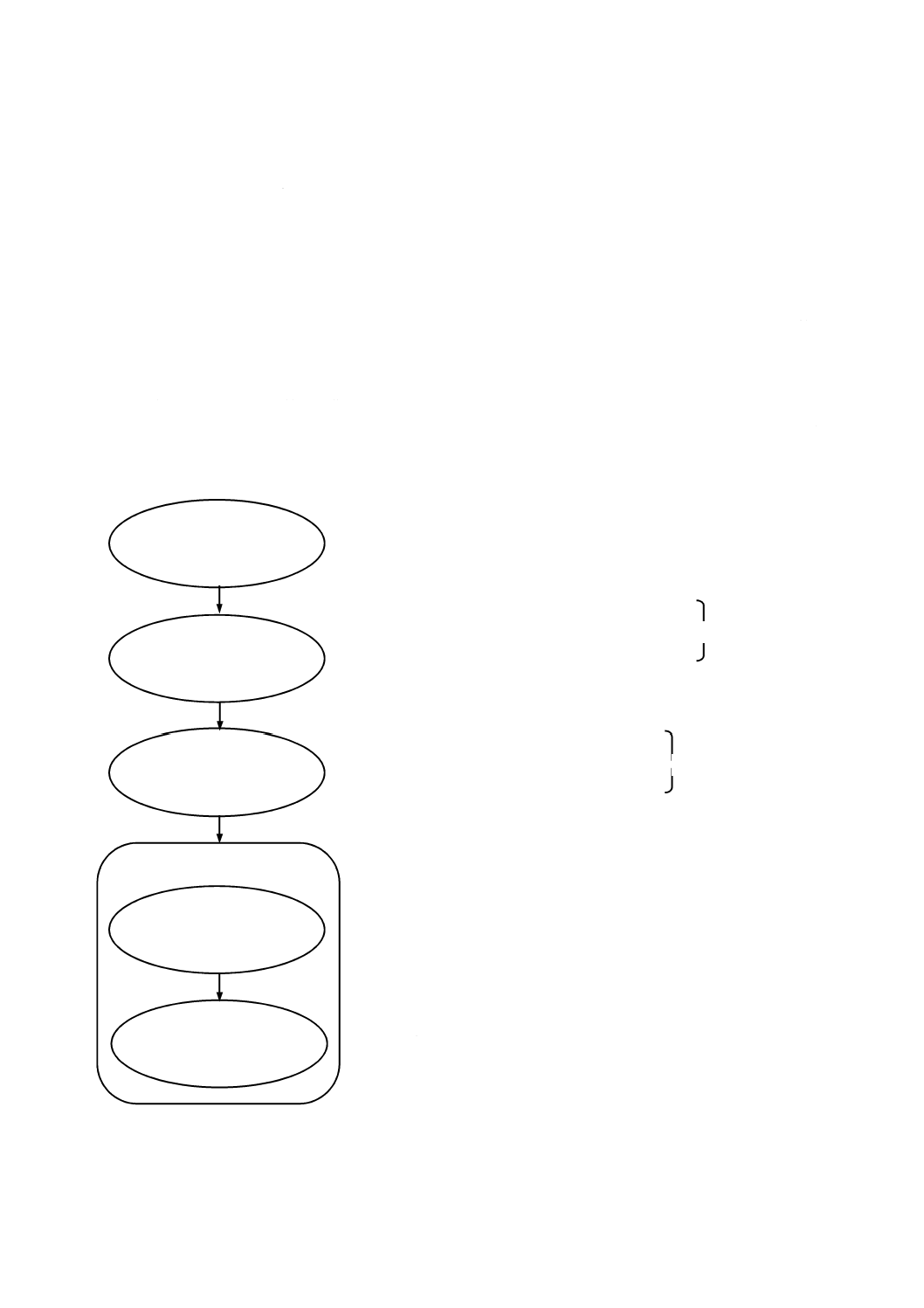

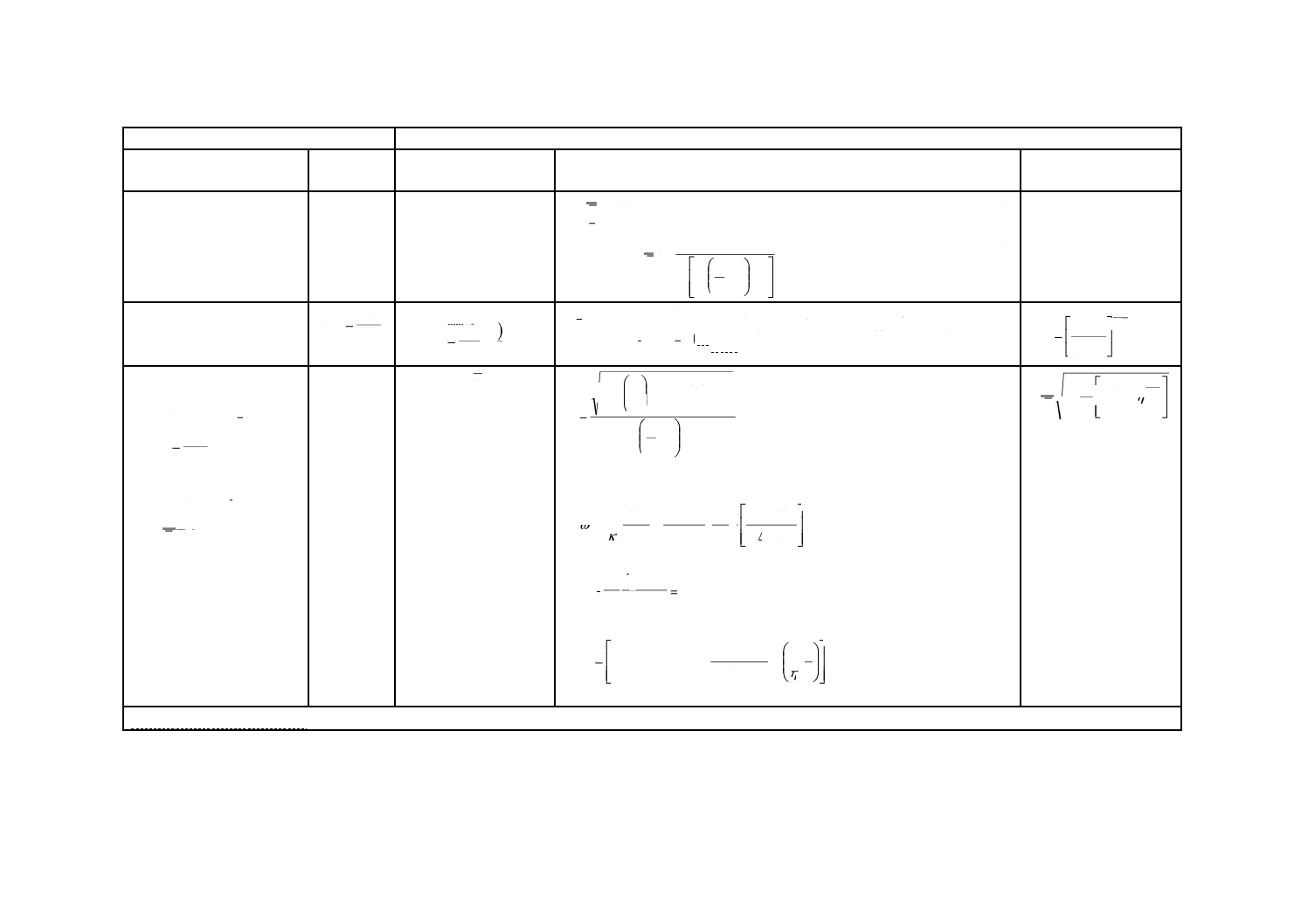

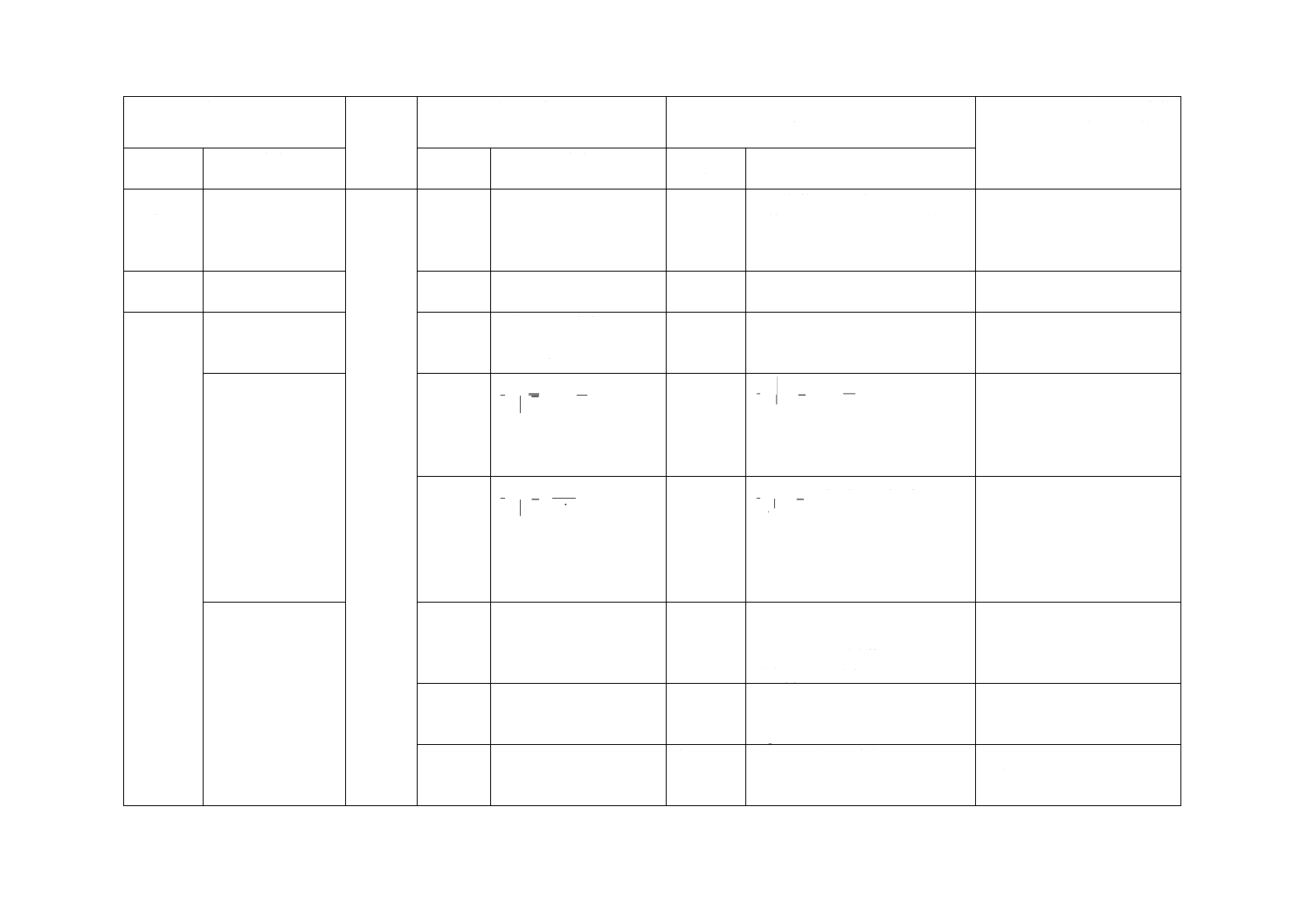

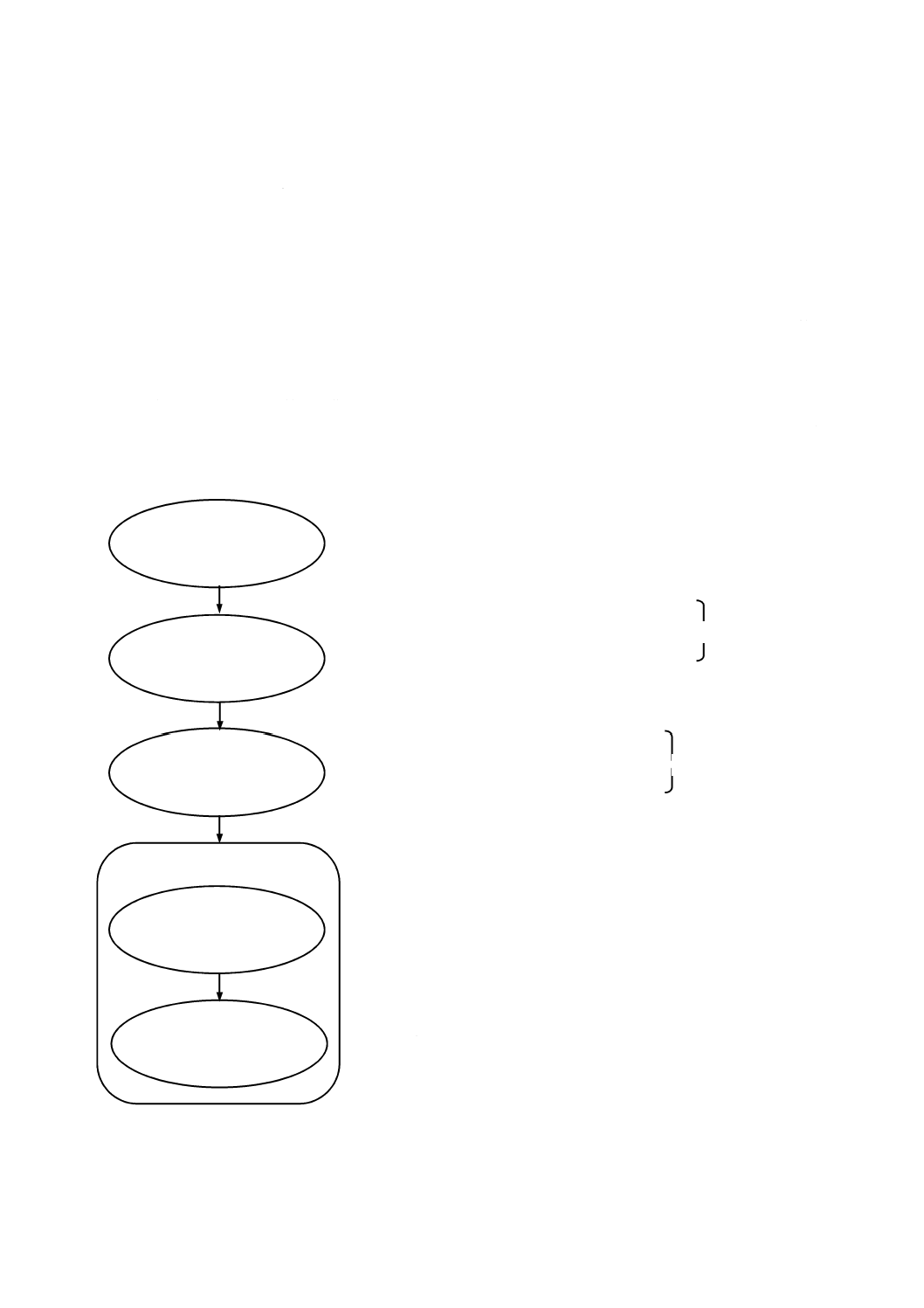

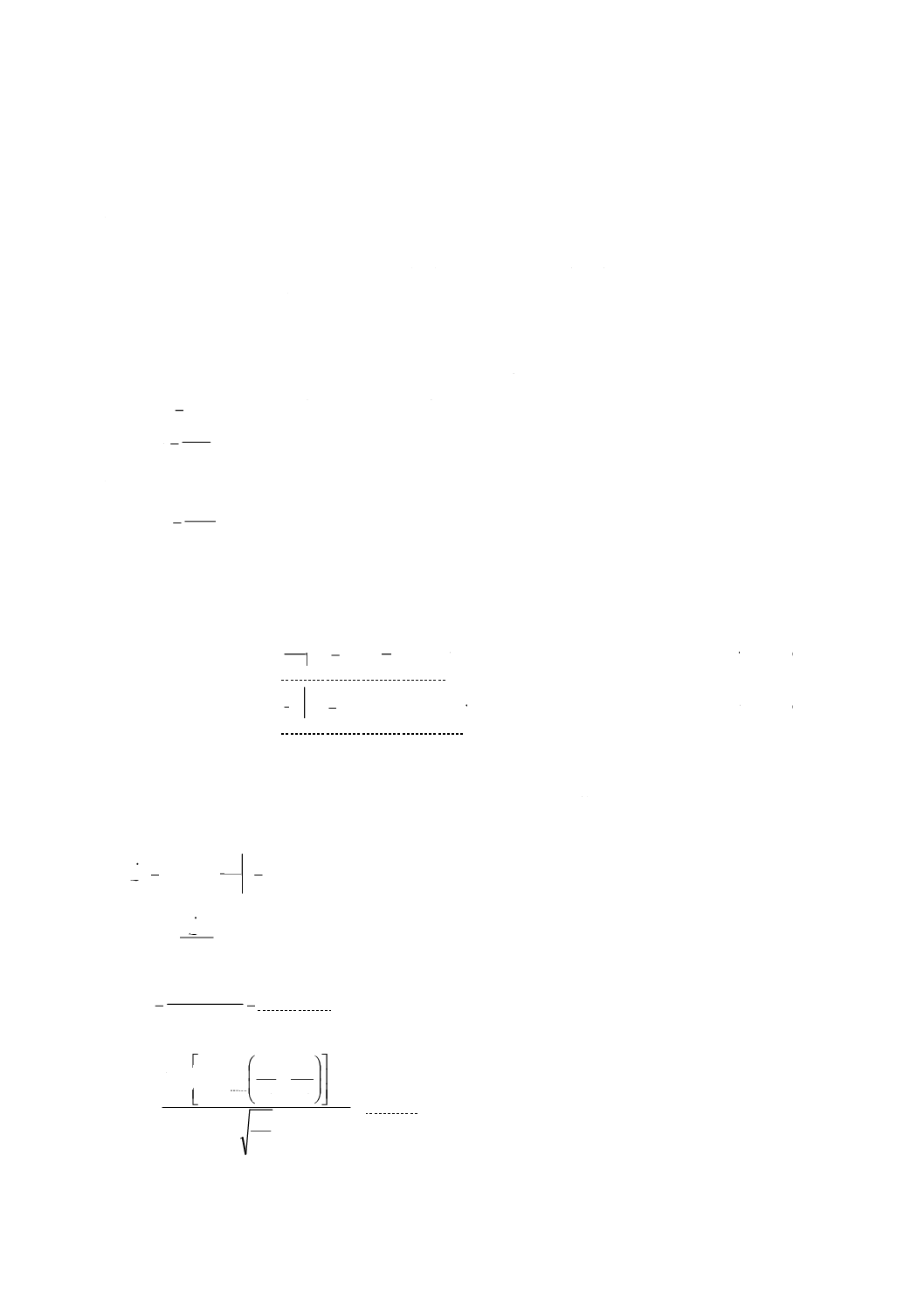

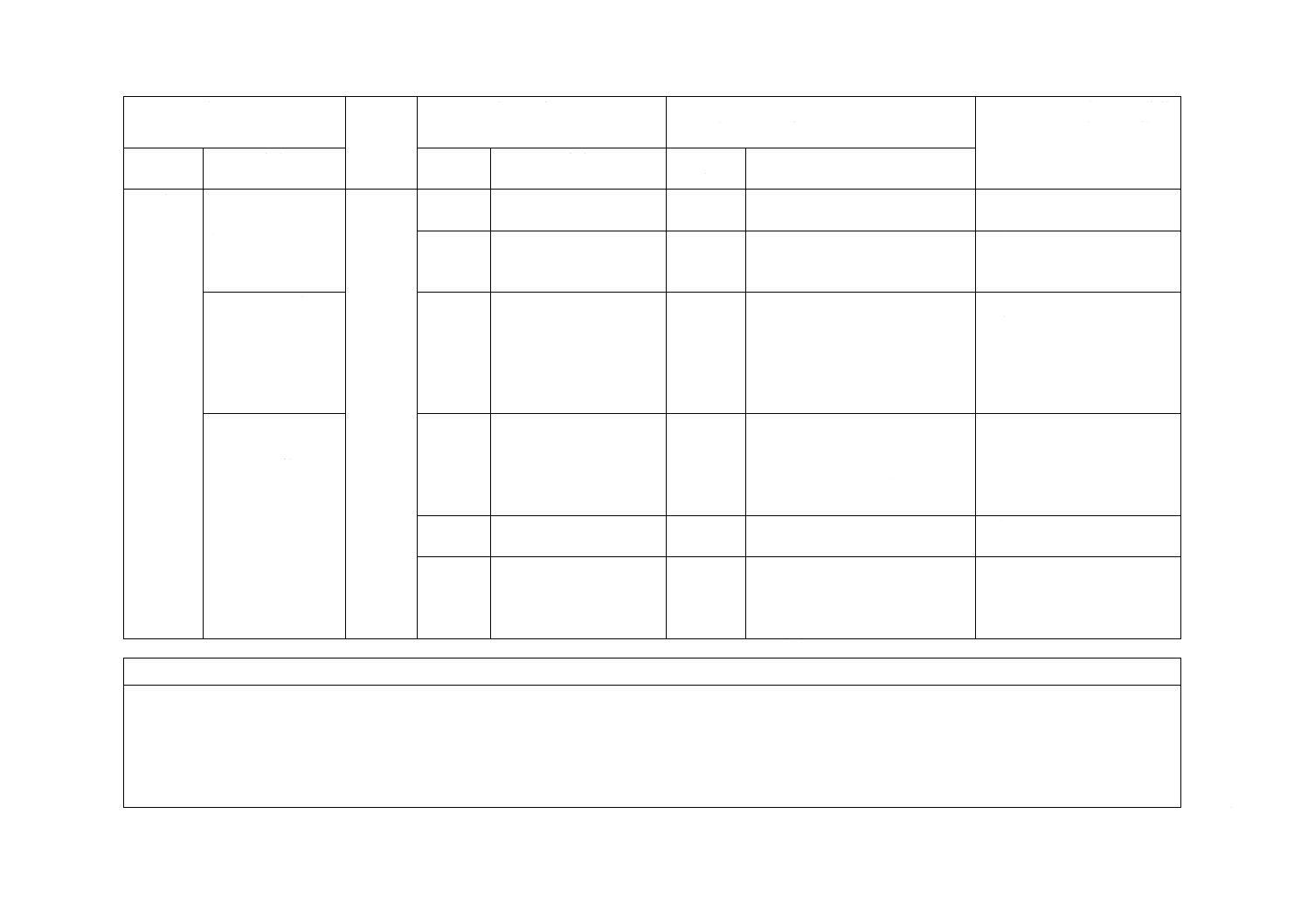

安全弁を含む排出系のサイジングは,次の基本手順からなる(図3参照)。

手順1:サイジングケースの特定(6.2参照)

合理的に考え得るプラントの正常運転からの全てのずれは,安全弁のサイジングケースとして考慮

しなければならない。機器の故障を考慮する必要があるかどうかは,ハザードの可能性及び現地の法

14

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

的要求に依存する。サイジングケースは,安全弁の大きさを決定するために極めて重要であり,多く

の場合,計算方法そのものよりも重要である。ハザード解析の詳細を記載することはこの規格の範囲

外であるが,6.2で紹介している。

手順2:安全弁入口での各流体相(単相又は二相流)の組成の決定(6.3参照)

手順3:加圧系からの吹出し必要質量流量の計算(6.4参照)

手順4:安全弁の吹出し可能な質量流束の決定(6.5参照)

手順5:プラント運転条件における接続配管系を考慮した安全弁の適切な作動の確認(6.6参照)

手順1〜手順4では,安全弁に接続する入口及び/又は出口配管の影響を考慮せずに面積を計算し

た。これらの配管は,安全弁の容量又は機能低下の要因となることがある。安全弁の低周波数の開閉

動作(ポンピング),又は高周波数のフラッタ(チャッタ)が発生することがある。後者は,安全弁及

び/又は入口・出口配管の損傷の原因ともなることがある。

6.2〜6.6に,一般的なエンジニアリング手法に適用できる推奨事項及びサイジング手続きを示す。計算

例を附属書Bに示す。

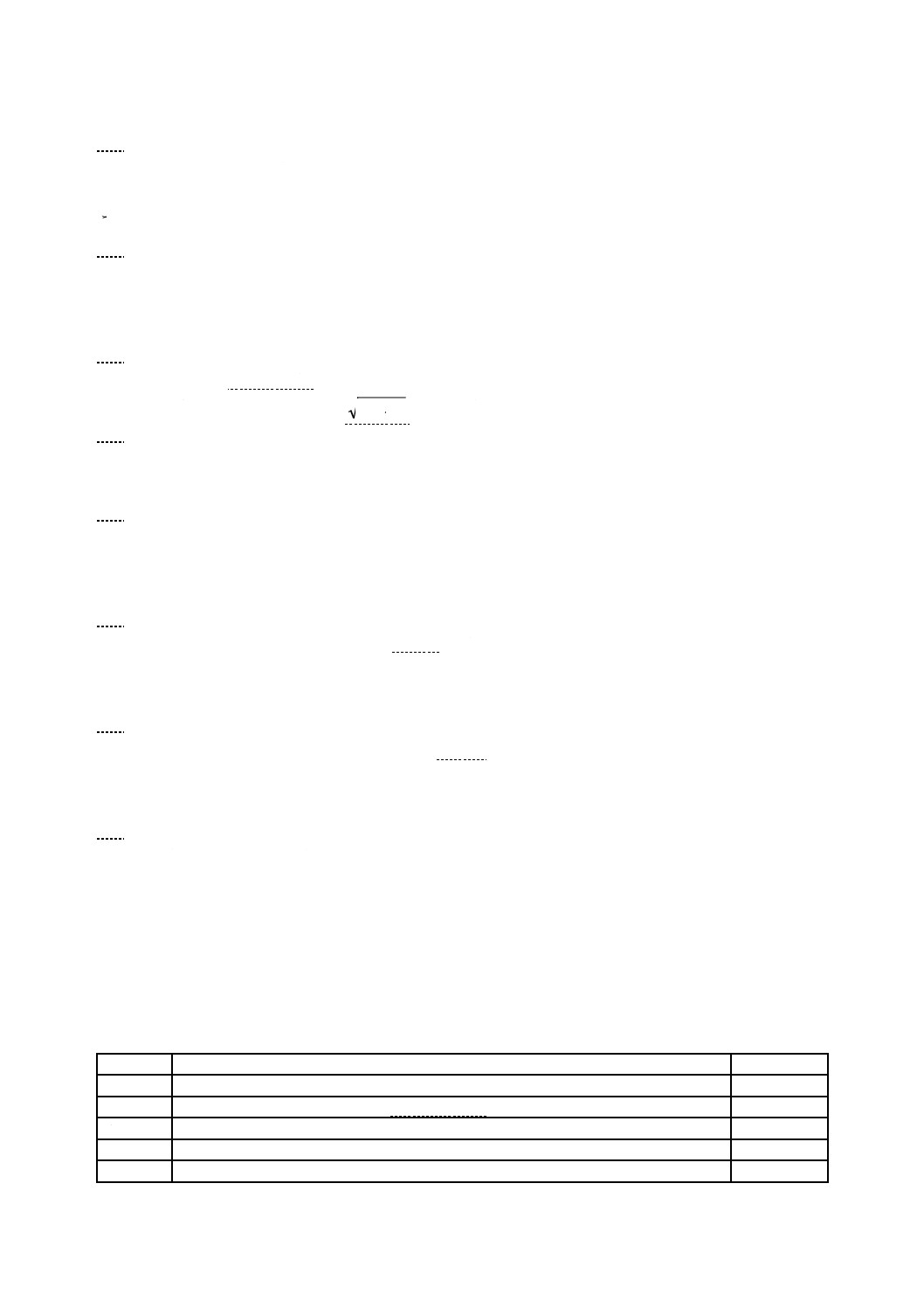

図3−安全弁のサイジングの手順

超過圧力の

考えられる原因

緊急吹出し

・容器上部

・容器底部

液面上昇

発泡,粘性

質量・熱の流入

・火災,太陽放射

・外部加熱

・化学反応

気体発生速度

臨界流

吹出し係数

ベローズ

摩擦ダンパ

気体又は蒸気

液体 流れの種類

二相流

・緩和系

・気体放出系 反応系

・混成系

安全弁のサイジング

緊急排出配管系のサイジング

手順1:サイジング

ケースの特定

(6.2参照)

手順2:安全弁

入口での流動

形態(6.3参照)

手順3:吹出し

必要流量の計

算(6.4参照)

手順4:安全弁の

質量流束の計算

(6.5参照)

安全弁の設計

手順5:適切な安

全弁の作動の確

認(6.6参照)

15

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

手順1:サイジングケースの特定

プロセスハザードアセスメント及び安全性評価(PHASE: Process Hazard Assessment and Safety Evaluation)

(参考文献[3]参照)を用いて,合理的に考え得るプラントの正常運転からのずれを特定し,リスクを評価

しなければならない。これには,HAZOP(hazard and operability study)(参考文献[4]参照),PHA(preliminary

hazard analysis)(参考文献[5]参照),What-if解析,より定量的な方法であるFTA(fault tree analysis)(参考

文献[6]参照),ETA(event tree analysis)(参考文献[7]参照)のような十分に確立した手続きを使用する。

これらの方法は,多くの場合,各種レベルの詳細なチェックリスト(参考文献[8]参照)で補完する。これ

らの手続きは全て,圧力上昇の原因を評価するための手段となる。これらの原因は,加圧系に侵入又は加

圧系から放出する物質及びエネルギ移動量の変化,又は熱暴走反応のような正常な反応系からのずれに関

係する。

表A.1に,最も一般的な圧力上昇の原因を集約する。これらの幾つかは同時又は二つ以上が続いて発生

することがあるため,考えられる安全弁のサイジングケースとして一つ又は複数の独立したずれの考慮が

必要な場合がある。しかし,これらのずれを過剰に安全側に定量化しないほうがよい。さもないと,安全

弁の吹出し面積を過大に評価する。その結果として,不必要な吹出し流量,下流側の機器への過負荷,及

びおそらく環境リスクの増加となることがある。

さらなる情報はISO 23251(Petroleum, petrochemical and natural gas industries−Pressure-relieving and

depressuring systems)[14]に記載している。

6.3

手順2:安全弁入口での流動形態

6.3.1

一般

サイジングにおいては,二相流の発生の有無を次の方法によって確認しなければならない。

6.3.2

液面上昇現象

安全弁は,大抵は容器の上部(気相部)に設置する。例えば,放出中に蒸気を生成し得る系(緩和系)

では,安全弁が開くとき,容器気相部に存在する蒸気の吹出しによって圧力は直ちに低下する。運転状態

で過冷却又は飽和液体の場合は,圧力の低下に伴い過熱状態となる。すなわち,温度は低下した実際の圧

力に対応する飽和温度より高くなる。全体の蒸気発生率が気液界面での蒸気発生率を超えた場合は,沸騰

遅延時間(典型的には0.1 s〜1.0 s)が経過した後,液中での蒸発が開始し液面を押し上げる。液面上昇に

伴い,気液混合物が安全弁入口に達した場合は,流動形態は気体単相流から二相流に変化する。液面上昇

相関によって,任意の液面位置において気液二相流が発生するか,又は気体の単相流が発生するかを決定

する。

液面の上昇は,主に液中の気泡上昇速度の限界(気体又は蒸気の気泡上昇の終末速度u∞)によって生じ

る。この現象は,特に高粘性液体及び発泡する系では一般的である。したがって,このような内容物を保

有する容器は,緊急吹出し中にほぼ完全に空になる。発泡性及び高粘性流体では,初期液充塡率が約15 %

であったとしても最終的に容器が空になることがある(参考文献[9]参照)。溶存気体を放出する系又は反

応によって気体を発生する系においても液面上昇が生じる。

外部加熱される容器(反応を伴わず発熱しない系)では,蒸気の気泡は容器壁面部分で発生し,液中で

は発生しない。このため液面の上昇は少なく,結果として初期液充塡率が低い場合は単相流の吹出しとな

る。

6.3.3

流動形態に及ぼす液体粘度及び発泡挙動の影響

単相流と二相流とを識別する基準として,初期液充塡率,気体又は蒸気の発生速度,液体粘度,及び発

泡挙動を使用する。液体粘度は,加圧系が最高許容アキュムレーション圧力に達した条件での値を採用し

16

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

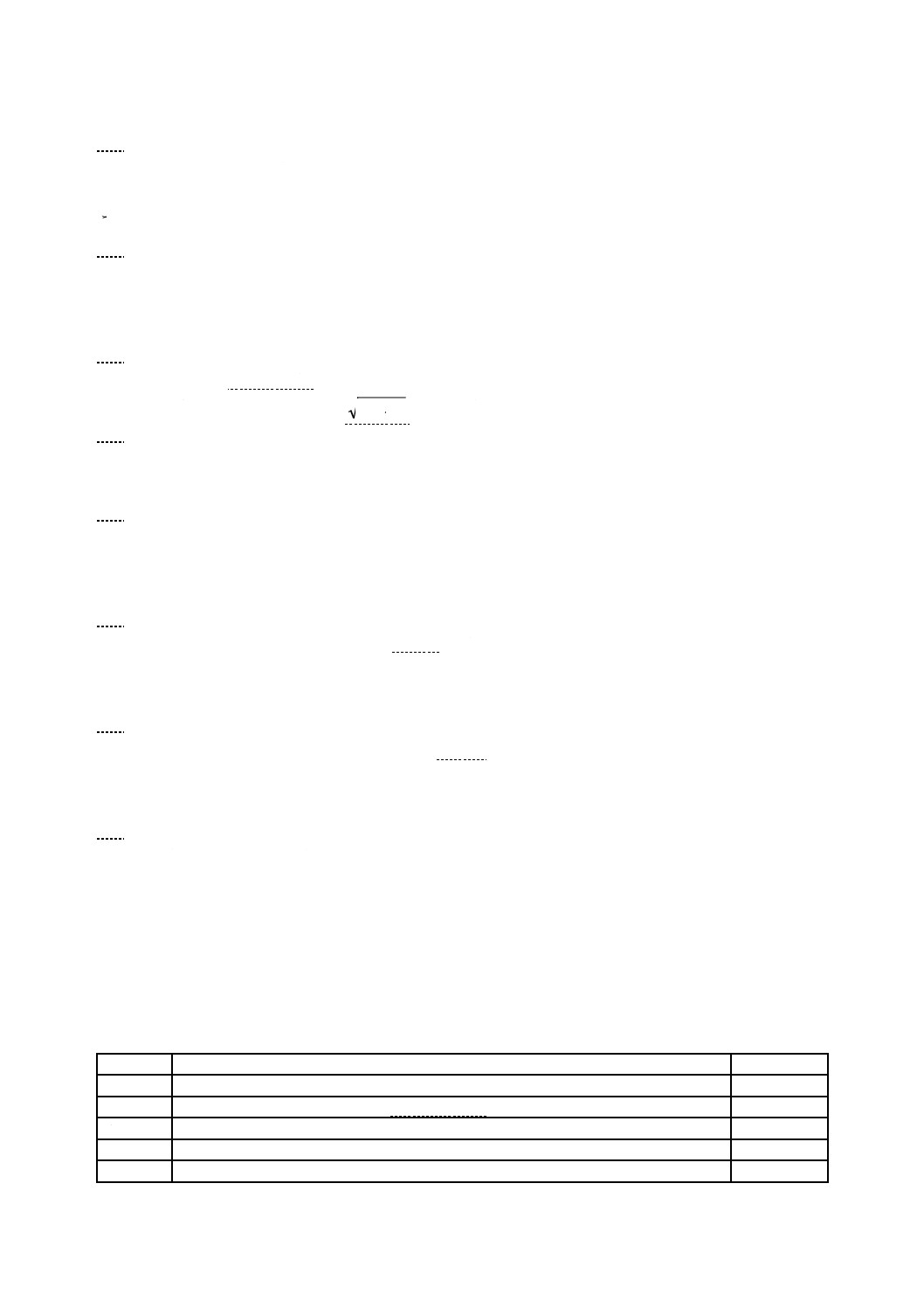

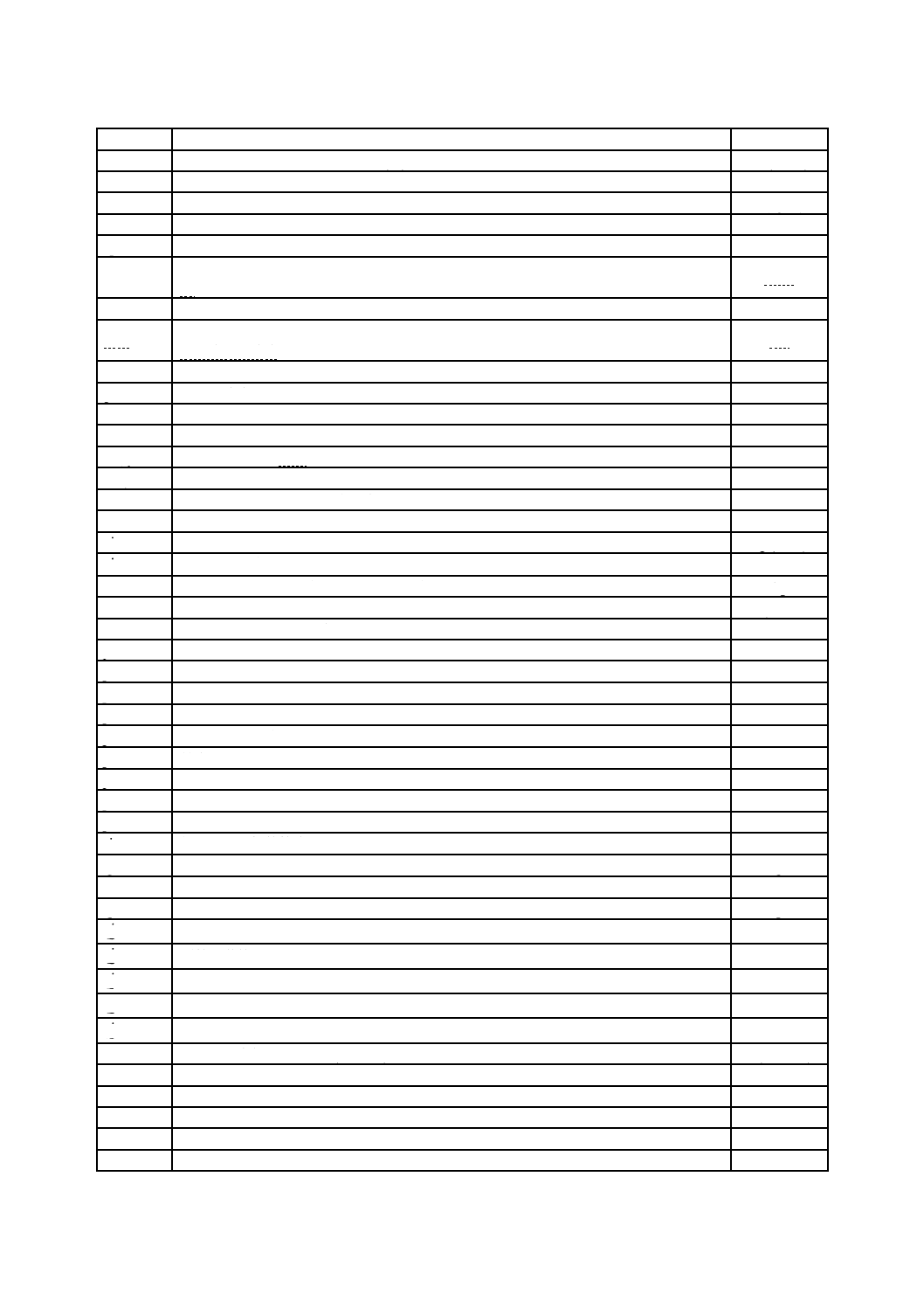

なければならない。高粘性液体(Ωl,0 > 0.1 Pa・s)に対しては,加圧系から均質で吹き出すと仮定するこ

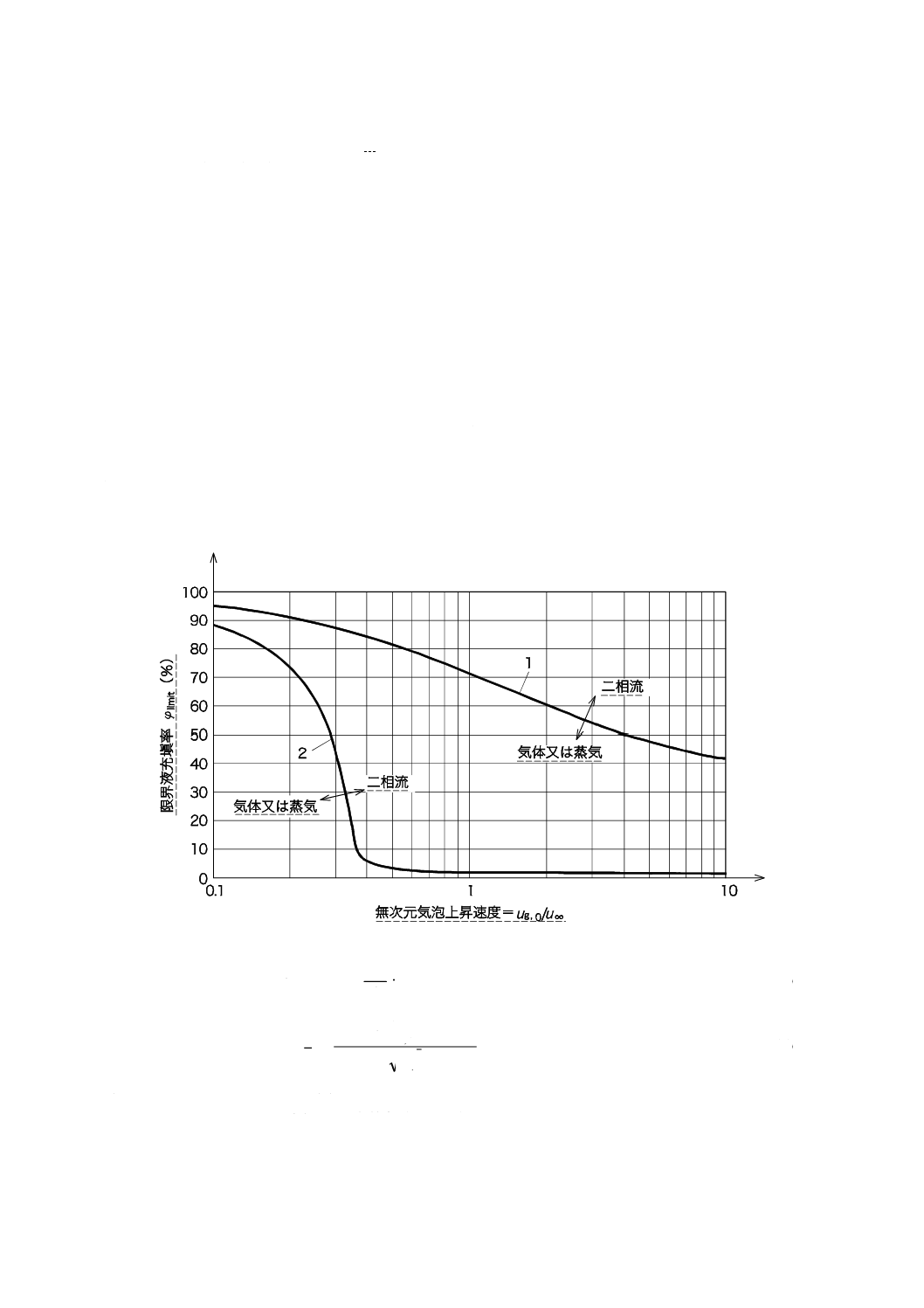

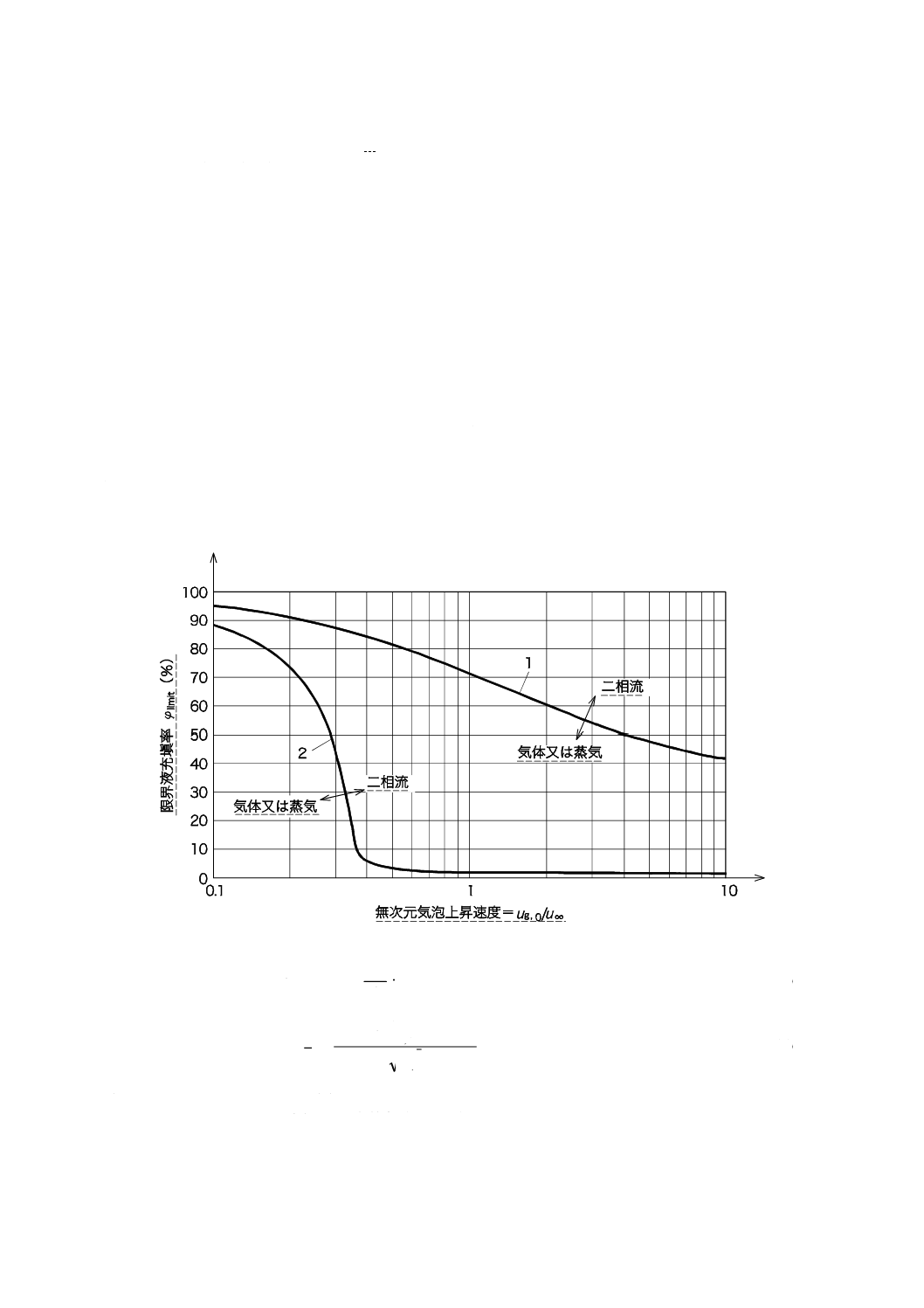

とが望ましい(図4参照)。

液体の発泡挙動について一般的な知識から分からない場合は,物性値だけから発泡挙動を予測すること

は困難であるため,安全弁のサイジングケースにおける発泡挙動を評価するための実験が必要である。

6.3.4

流動形態の予測(気体,蒸気又は二相流)

6.3.4.1

一般

容器上部に設置する安全弁において,容器の初期液充塡率φ0が限界液充塡率φlimitを超えた場合,吹出し

中の一時期に二相混合物が吹き出す。限界液充塡率を超えない場合は気体又は蒸気だけが吹き出す。限界

液充塡率は,サイジングケースにおける垂直円筒容器の気体の見掛け速度(空塔速度)ug,0,及び液中で発

生する気体又は蒸気の気泡上昇の終末速度u∞によって関係付けられる(図4参照)。気泡上昇の終末速度

は,広範囲の発泡しない流体に対して検証されている(参考文献[9]及び[10]参照)。

安全弁に対する流動形態を決定するための二つの計算手続きを,熱発生又は入熱の種類に応じて区別す

る。

a) 熱暴走反応のように液中で均質に分散する気泡が発生する(6.3.4.2参照)。

b) 火災又は外部加熱のように加圧系の容器内壁面だけで気泡が発生する(6.3.4.3参照)。

ここに,ug,0は式(6),u∞は式(7)による。

v

g,0

m,g,out

g,0

A

v

Q

u =

········································································· (6)

(

)

[

]

l,0

4/1

g,0

l,0

n

l,0

ρ

ρ

ρ

σ

−

×

=

∞

∞

g

k

u

······················································· (7)

1 発泡なしかつ低粘性,Ωl,0 < 0.1 Pa・s,チャーン乱流(k∞=1.53)

2 発泡又は高粘性,Ωl,0 > 0.1 Pa・s,均質流(k∞=1.18)

図4−安全弁入口での流動形態(単相流又は二相流)[23]

(無次元気泡上昇速度の関数としての限界液充塡率φlimit)

17

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.4.2

均質に分散する気泡が液中で発生する場合の推奨計算手続き(熱暴走反応)

単相流と二相流とを区別するために,次の手続きを推奨する。

a) 安全弁入口の流動形態を気体又は蒸気の単相流と仮定する。

b) 次に示すように,液相反応系の種類に応じて,加圧系から放出する気体又は蒸気の吹出し必要質量流

量を決定する。

1) 緩和系に対しては,加圧系から放出する気体又は蒸気の吹出し必要質量流量Qm,out(kg/s)は式(8)

による(表2参照)。

*

in

v,0

m,out

1

Q

h

Q

Q

&

&

∆

=

········································································ (8)

*

in

Q&は,式(9)から繰返し計算する。

×

−

+

−

=

*

in

*

mean

*

*

mean

*

*

in

*

acc

ln

0

Q

Q

v

Q

v

Q

Q

&

&

&

&

&

··········································· (9)

ここに,

Q&: 設定条件及び最高許容アキュムレーション圧力条件にお

ける熱暴走反応による加圧系への平均入熱[式(30)及び式

(52)参照](W)

*

in

Q&: 全入熱(W)と蒸発によって除去する単位時間当たりの

エネルギ量(W)との比。すなわち,式(8)から,

(

)

0

v,

m,out

*

in

/

h

Q

Q

Q

∆

×

=&

&

*

acc

Q&

: 顕熱と潜熱との比[表2の式(48)参照]

ν*: 無次元比容積[表2の式(45),式(46),又は式(47)参照]

*

mean

Q&

: 設定条件及び最高許容アキュムレーション圧力条件にお

ける熱暴走反応による平均無次元入熱。この入熱はサイ

ジング条件における入熱で無次元化している[表2の式

(50)参照]。

Δhv,0: サイジング条件における蒸発潜熱(J/kg)

2) 気体放出系に対しては,加圧系から放出する気体又は蒸気の吹出し必要質量流量Qm,out(kg/s)は,

式(10)による。

0

0

out

m,

M

Γ

Q

×

=

······································································· (10)

ここに,

Γ0: 液体単位質量当たりの気体発生速度。すなわち,サイジ

ング条件において加圧系内に保有する液体単位質量当た

りに発生する気体の質量流量[(kg/s)/kg]

M0: 加圧系の全液質量(kg)

反応を伴う系では,液体単位質量当たりの気体発生速度Γ0は,実験で決定するのが望ましい。例

えば,断熱熱量計内での熱暴走反応中の圧力上昇から求める。系が緩和せず,吹出し中に温度が上

昇するならば,気体発生速度は断熱条件下で予期される最大速度としなければならない。

3) 混成系(気体及び蒸気を発生する系)に対しては,加圧系から放出する気体又は蒸気の吹出し必要

質量流量Qm,out(kg/s)は,式(11)による。

0

0

0

v,

m,out

M

Γ

h

Q

Q

×

+

∆

=

&

·······························································(11)

ここに,

Q&: 熱暴走反応による加圧系への入熱[式(30)及び式(52)参照]

(W)

18

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Δhv,0: サイジング条件における蒸発潜熱(J/kg)

Γ0: 液体単位質量当たりの気体発生速度。すなわち,サイジ

ング条件において加圧系内に保有する液体単位質量当た

りに発生する気体の質量流量[(kg/s)/kg)]

M0: 加圧系の全液体質量(kg)

液体の蒸発によって系が緩和する場合であっても,サイジング圧力は最高許容アキュムレーショ

ン圧力と等しくすることが望ましい。すなわち,

1

*

in=

Q&

とする。

c) 図4を用いて,垂直円筒容器の気体の見掛け速度ug,0,及び液中における気体又は蒸気の気泡上昇の

終末速度u∞から限界液充塡率φlimitを決定する。発泡しない系かつ低粘性液体(粘度≦0.1 Pa・s)の場

合は,上側のk∞=1.53の曲線を適用する。粘性の高い液体(粘度>0.1 Pa・s)又は発泡する系に対し

ては,下側のk∞=1.18の曲線を適用する。これらの数値が適用できる垂直円筒容器の高さと内径との

比は,約2:1〜3:1である。高さと内径との比がこれより大きい垂直円筒容器,水平容器,又は球形

容器の場合は特別に考慮しなければならない(参考文献[10]参照)。

d) 検討する容器の初期液充塡率φ0と限界液充塡率φlimitとを次によって比較する。

1) ケース1:φ0 ≧ φlimit 初期液充塡率が限界液充塡率以上の場合は,安全弁のサイジングに対して

二相流を仮定することが望ましい。

2) ケース2:φ0 < φlimit 初期液充塡率が限界液充塡率未満の場合は,安全弁のサイジングに対して

気体単相流を仮定することが望ましい。

これらは安全弁の吹出し容量≦安全弁の吹出し必要最小気体流量の場合にだけ成立する。多くの場合,

実際には,必要面積より大きい面積の安全弁を,製造業者の標準面積から選定する。この場合,例えばJIS

B 8210に従って気体の必要流量Qm,outになるようにリフトを制限するなどして,安全弁の吹出し容量を制

限することが望ましい。さもなければ,安全弁の吹出し容量が必要量以上となり,垂直円筒容器の気体の

見掛け速度ug,0が大きくなり,限界液充塡率を小さくする結果となる(図4参照)。その結果,二相流が発

生し,気体単相吹出しに対するオリジナルの安全弁の吹出し面積A0では小さ過ぎるため,再評価する必要

が生じる。

この場合,Qm,outを,選定した安全弁が吹出し可能な気体の質量流量Qm,SV(kg/s)で置き換えることが

望ましい[式(12)参照]。

0

SV,g

SV

m,

A

m

Q

×

=&

······································································ (12)

ここに,

g

SV,

m&

: 安全弁が吹出し可能な気体の質量流束[kg/(m2・s)][表3

の式(35)]

A0: 安全弁製造業者の選定した安全弁の吹出し面積(m2)

安全弁が吹出し可能な質量流束は,気体又は蒸気流れに対して表3の式(35)を用いて計算することが望

ましい。リフトを制限せずに,式(12)を用いて吹出し可能な気体質量流量Qm,SVを使うときは,再評価した

流動形態が一致するまで,手順a)〜d) を繰り返すことが望ましい。安全弁入口の流動形態を二相流と判定

した場合は,繰返し計算は必要ない。

図4によれば,高粘性流体又は発泡性流体に対する限界液充塡率の値は,多くの場合,10 %より小さい。

このことは,実際に,ほとんどの場合,二相流を仮定することを示す。

6.3.4.3

発泡しない液体が外部加熱を受ける場合の推奨計算手続き(火災加熱及び外部入熱の例)

外部加熱によって加圧系の内容物が沸騰し発泡しない場合は,気泡は液中ではなく主に容器内壁面で生

成する。装置内にバッフルがない場合,再循環流を形成し,均質に分散する気泡の生成の場合(6.3.4.2参

19

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

照)よりも,二相流は生じにくい(参考文献[11]参照)。

例えば,参考文献[12]では,火災加熱に対して式(13)及び式(14)を示している。

(

)

×

+

×

−

=

−

−

D

H

q

q

l

fire

7

667

.0

fire

4

limit

10

3

000

.1

089

.0

10

4

279

.2

1

&

&

φ

··············· (13)

(

)

fire

0

v,

0

g,

5

fire

10

218

.3

A

Q

u

h

q

&

&

∞

×

∆

×

×

=ρ

························································· (14)

ここに,

fire

q& : サイジング条件において,面積Afireを通して垂直円筒容

器へ伝わる火災加熱による液体への無次元熱流束(容器

底面からの火災入熱がない場合)

Afire: 垂直円筒容器内のぬ(濡)れ部分の面積(側面だけで底

面は除く。)で,地表又はプール火災を保持する液面か

ら7.5 m以内の高さまでの面積(m2)

u∞: 液中の気体又は蒸気の気泡上昇の終末速度,図4の式(7)

においてk∞=1.53を用いて計算する(m/s)

ρg,0: サイジング条件における加圧系の気体密度(kg/m3)

Δhv,0: サイジング条件における蒸発潜熱(J/kg)

Q&: 火災による加圧系(この場合,垂直円筒容器)への入熱

[式(24)参照](W)

Hl: 垂直円筒容器の液位(m)

D: 垂直円筒容器の気相部分の内径(m)

φlimit: 火災加熱の限界液充塡率

φ0 ≧ φlimitの場合は,二相流を仮定することが望ましい。

これらの経験式は,容器底面からの火災入熱がない垂直円筒容器に対してだけ有効である。また,液面

上昇以外の飛まつ(沫)同伴による二相流の発生を無視している。これは設計圧力が低い貯槽(加圧され

ていない容器)の場合にだけ重要となる。設計圧力が低い貯槽において,飛まつ(沫)同伴による二相流

を考慮する必要性を決定する方法は参考文献[12]を参照。

6.4

手順3:吹出し必要流量の計算

6.4.1

一般

容器内圧力を最高許容アキュムレーション圧力以下に保持するための吹出し必要流量を予測する計算式

を6.4.2〜6.4.4に示す。一連の式は,圧力上昇の原因となるプロセスのずれのタイプに依存している。可

能性のあるずれの範囲を全てこの規格に含むことは難しいので,一般的に想定される幾つかの例について

だけ検討する。

圧力上昇の原因としては,次を考える。

a) 保護する装置への過大流入(調節弁の故障など)

b) 火災加熱又は外部加熱による入熱の増加(表2参照)

c) 熱暴走反応(表2参照)

6.4.2

過大流入による圧力上昇

過大流入の典型的な原因は,供給配管の調節弁の誤作動である。この場合,差圧が大きいと加圧系でフ

ラッシュが生じ,過大な圧力上昇を防止するためには,二相混合物の放出が必要となる。安全弁入口のク

ォリティは,調節弁入口圧からサイジング圧力までの等エンタルピフラッシュ計算によって求める。供給

流体が純粋な液体で,既に加圧系に存在する液体の沸騰を引き起こさないかぎり,吹出し必要質量流量は,

簡単な物質収支式によって決定できる。供給配管の調節弁誤作動の影響を受けない,保護する系からの他

の流出を考慮してもよい。加圧系からの吹出し必要質量流量Qm,out(kg/s)は,式(15)による(表A.1の指

20

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

針も参照)。

∑

=

m,feed

m,out

Q

Q

······································································ (15)

ここに,

Qm,feed: 加圧系への供給質量流量(kg/s)

加圧系へ供給する質量流量Qm,feedは,調節弁の全開を想定した液体の容量係数KVSから計算する。この

係数は,供給配管又は同じ差圧・流量に対する摩擦のない調節弁の有効流路面積Afeed(m2)に比例する。

この面積は,調節弁を通過する蒸発しない液体の流れについて,式(16)によって計算することが望ましい。

1

VS

O

2

H

O

2

H

VS

feed

600

3

C

K

p

K

A

×

=

∆

≅

ρ

································································· (16)

ここに,

5

1

10

964

.1

−

×

=

C

(h/m) ····························································· (17)

Afeed: 供給配管又は調節弁の有効流路面積(m2)

KVS: 供給配管の調節弁が全開するときの液体の容量係数で,

通常は,調節弁製造業者が与える(m3/h)。

ρH2O: KVS値を測定するための試験における水の密度,すなわ

ち5 ℃〜50 ℃において約1 000 kg/m3

ΔpH2O: 105 Paの差圧において定義されるKVS値を測定する試験

における調節弁の圧力低下(Pa)

通常,液体の容量係数KVSは製造業者が提供し,温度5 ℃〜50 ℃において圧力低下ΔpH2O=105 Paであ

るときの水の体積流量m3/hに等しい(JIS B 2005-2-1参照)。

次に,フラッシュしない液体の流れに対する吹出し必要質量流量の計算は式(18)による。

[

]

(

)

feed

0

CV

0

l,

feed

m,feed

2

p

p

p

A

Q

∆

+

−

=

ρ

··········································· (18)

式(16)を式(18)に代入すれば,加圧系への供給質量流量Qm,feed(kg/s)として式(19)を得る。

[

]

(

)

feed

0

CV

0

l,

2

VS

m,feed

p

p

p

C

K

Q

∆

+

−

×

=

ρ

······································· (19)

ここに,

KVS: 供給配管の調節弁が全開するときの液体の容量係数で,

通常は,調節弁製造業者が与える(m3/h)。

5

2

10

778

.2

−

×

=

C

(h/m) ···························································· (20)

ρl,0: サイジング条件における加圧系の液体密度(kg/m3)

pCV: 供給配管の調節弁上流の圧力(Pa)

p0: 保護する装置のサイジング圧力(Pa)

Δpfeed: 供給配管中の調節弁出口と加圧系との間の圧力損失(Pa)

供給配管中の調節弁上流の圧力pCVは,上流側の加圧系の最高運転圧力又は最高許容圧力のいずれかで

ある。使用する圧力は,6.2に示すサイジングケースの仕様において定義することが望ましい。より正確な

吹出し必要質量流量の算定方法は,JIS B 2005-2-1の指針に従って得られる。

式(16)〜式(20)は,調節弁を通過する純粋の液体に対してだけ有効である。調節弁においてフラッシュが

予想される場合は,参考文献[33]に記載の方法を推奨する。

6.4.3

外部加熱による圧力上昇

6.4.3.1

一般

二相流を生じる外部加熱として,プロセスでの熱交換,火災加熱,太陽放射などによる入熱がある。圧

力は,蒸発,気体の放出,封入された液体の体膨張(例えば液化ガス)などによって上昇する。

21

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

石油精製,及び陸上又は海上での液化ガスの貯蔵・輸送の場合,火災が重要な設計ケースの一つとなる。

詳細は,米国石油協会API(American Petroleum Institute),圧縮ガス協会CGA(Compressed Gas Association),

IGC(International Gas Carrier)などの規格に記載している。安全弁のサイジングの主要パラメータは熱流

束である。適用分野に応じてこの熱流束の値が異なるため,計算する安全弁のサイズも変化する。API規

格[14]を使用した例を,6.4.3.2に記載する。

6.4.3.2

吹出し必要質量流量

異なる入熱機構及び流体組成(二相流,気体又は蒸気の単相流,液体単相流)に基づいて,吹出し必要

質量流量を計算する式を表2に示す。

気液二相流で外部加熱のある場合の,加圧系からの気体又は蒸気の吹出し必要質量流量Qm,out(kg/s)は,

式(21)を用いて計算することが望ましい。

*

in

0

v,

m,out

1

Q

h

Q

Q

&

&

∆

=

······································································ (21)

*

in

Q&は,式(22)から繰返し計算する。

(

)

0

ln

1

*

in

*

*

acc

*

in

*

*

in

=

−

−

−

Q

v

Q

Q

v

Q

&

&

&

&

·················································· (22)

ここに,

Δhv,0: サイジング条件における蒸発潜熱(J/kg)

*

in

Q&: 全入熱(W)と蒸発によって除去する単位時間当たりの

エネルギ量(W)との比。すなわち,式(8)から,

(

)

0

v,

m,out

*

in

/

h

Q

Q

Q

∆

×

=&

&

*

acc

Q&

: 顕熱と潜熱との比[表2の式(48)参照]

ν*: 加圧系のサイジング条件における均質二相混合物の無次

元比容積[表2の式(45),式(46),又は式(47)参照]

Q&: 加圧系への入熱[式(23)又は式(24)参照](W)

0

*

acc=

Q&

,すなわちサイジング圧力p0=poverの場合,ΔTover=0となり,式(22)から

*

*

in

v

Q=

&

となる。

熱交換の形態に応じて,Q&の計算は,次による。

a) プロセスでの熱交換の場合,加圧系への入熱Q&(W)は,式(23)による。

(

)

sat

heat

heat

heat

T

T

A

B

Q

−

×

=

&

··························································· (23)

ここに,

Bheat: 考慮したサイジングケースにおける総括熱伝達係数の最

大値(装置での汚れのない場合)[W/(m2・K)]

Aheat: 外部入熱がある加圧系の熱交換面積(m2)

Theat: 熱源の最高可能温度(K)

Tsat: サイジング圧力p0(Pa)でなく,吹出し中の最高圧力pover

(Pa)での飽和温度(K)。これは圧力がΔpA上昇する影

響を考慮するものである[図1 a) 及び図1 b) 参照]。

b) 火災加熱の場合,加圧系への入熱Q&(W)は,式(24)による(ISO 23251:2006 [14]の5.15参照)。

82

.0

fire

200

43

A

F

Q

×

=

&

···································································· (24)

ここに,

F: 火災からの入熱に対する環境因子(表2参照)

Afire: 全ぬ(濡)れ表面積で,地表又はプール火災を保持する液

面から7.5 m以内の高さまでの面積(底面は除く。)(m2)

係数43 200は実験に基づいており[14],迅速な消火及び適切な排液を仮定している。これらの条件を満足

しない場合は,係数70 900を使用することが望ましい。環境因子Fの値は,加圧系の断熱施工の有無に応

22

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

じて表2に示す。火災によって,外部から加熱する垂直円筒容器のぬ(濡)れ面積(側面だけで底面は除

く)Afireは,0.82乗することによって,大きな機器は完全に火炎が包み込まないという事実を考慮してい

る。

6.3.4.3に規定したように,均質に分散する気泡生成の場合に比べ,外部加熱では二相流は発生しにくい。

火災ケースに対してISO 23251 [14]又はCGA S-1 [15]のような指針を適用すると,ほとんどの現実的な場合で

は,加圧系への入熱Q&を過大評価する。

懸濁粒子を含まない発泡しない低粘性流体を保有する装置は,たとえ初期に二相流吹出しが予測できて

も,蒸気単相の吹出しの仮定が適切なこともある[11]。この場合は,全入熱と蒸発によって除去するエネル

ギとの比

*

in

Q&は,ν*に等しくなる。

ジェット火炎が直接容器壁面をあぶる場合は,安全弁は適切な安全装置とはならないかもしれない。

6.4.4

熱暴走反応による圧力上昇

6.4.4.1

一般

吹出し必要流量の計算のためには,まず,圧力上昇の原因となる(均質)液相での反応系の種類[緩和

系(蒸気圧系),気体放出系,又は両方の特性を示す混成系,3.5参照]を特定しなければならない。

緩和系では,化学反応による発熱の大部分は一成分又は複数成分の蒸発に使用される。適切な圧力逃し

の設計を行った場合,温度上昇が遅くなるか又は停止する。気体放出系では,化学反応によって気体が発

生し,それによる圧力上昇に比べれば,反応成分の蒸発の影響は無視できるほど小さい。この場合,気体

がもち去る熱量が比較的小さいため,圧力逃しにもかかわらず,温度及び反応速度は上昇し続ける。温度

は反応がほぼ終了するまで上昇し続ける。混成系では,圧力は非凝縮気体の発生及び温度上昇に伴う蒸気

圧の上昇の両方に依存する。

緊急吹出しの条件における反応速度,及び熱又は気体の発生速度は,ほとんど入手できない。したがっ

て,通常は,これらの数値を決定するために,専用の装置を用いた実験室での試験が必要となる。実際に

は,液相での反応の種類は,圧力逃しの過程で変化する可能性がある。

吹出し必要質量流量の計算式は,液相での反応の種類に応じて異なる式を使用する。気液二相混合物,

及び気体又は液体単相流れに対する式は,次による。

6.4.4.2

緩和系(蒸気圧系)

加圧系からの,二相流の吹出し必要質量流量Qm,out(kg/s)は,式(25)による。

2

*

acc

*

0

v,

m,out

+

∆

=

Q

v

h

Q

Q

&

&

······························································ (25)

ここに,

Q&: 加圧系への入熱[式(30)参照](W)

Δhv,0: サイジング条件における蒸発潜熱(J/kg)

ν*: サイジング圧力における加圧装置内の均質二相混合物の

無次元比容積[表2の式(45),式(46),又は式(47)参照]

*

acc

Q& : 顕熱と潜熱との比[表2の式(48)参照]

安全弁入口フランジ部での均質二相混合物の比容積は,サイジング条件における加圧系の均質二相混合

物の比容積ν0に等しいと仮定する。

サイジング条件における加圧系の均質二相混合物の比容積の平均値は,式(26)による[表2の式(44)参照]。

(

)

0

l,

0

0

g,

0

0

1

v

x

v

x

v

&

&

−

+

×

=

····························································· (26)

23

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

サイジング条件におけるクォリティ

0x&,すなわち,気体の質量流量と二相混合物の全質量流量との比は,

式(27)による。

(

)

0

l,

0

0

g,

0

0

l,

0

0

1

v

v

v

x

×

+

−

×

=

ε

ε

ε

&

···························································· (27)

ここに,

ε0: 加圧系のサイジング条件におけるボイド率[表2の式(43)

参照]

νl,0: 加圧系のサイジング条件における液体比容積(m3/kg)

νg,0: 加圧系のサイジング条件における気体比容積(m3/kg)

式(25)において(表2も参照),

*

acc

Q& は顕熱と潜熱との比である。これは,さらなる温度上昇ΔToverに比

例する。ΔToverは,式(28)に示すように,吹出し中の最高圧力poverでの飽和温度Tsat(pover)と,サイジング

圧力p0での飽和温度Tsat(p0)との温度差である。

(

)

()

0

sat

over

sat

over

p

T

p

T

T

−

=

∆

·························································· (28)

ここに,

ΔTover: 吹出し中の最高圧力poverでの飽和温度とサイジング圧力

p0での飽和温度との温度差(K)

Tsat: 液体の飽和温度(K)

pover: 吹出し中の加圧系の最高圧力(Pa)

p0: サイジング圧力(Pa)

ここで,poverは,加圧系の最高許容アキュムレーション圧力pMAAを超えないほうがよいため,超過圧力

Δpover(Pa)を式(29)で表す。

0

MAA

0

over

over

p

p

p

p

p

−

−

=

∆

≦

···································································· (29)

ここに,

pover: 吹出し中の加圧系の最高圧力(Pa)

p0: サイジング圧力(Pa)

pMAA: 加圧系の最高許容アキュムレーション圧力(Pa)

多くの場合,超過圧力Δpoverは,吹出し圧力(ゲージ圧力)の10 %〜30 %の範囲で選択する。超過圧力

を0とする場合は,

*

acc

Q& =0となる。通常,超過圧力を大きくすることによって必要な安全弁のサイズは

大幅に小さくなる。

通常,反応系の場合,吹出し圧力は機器の最高許容運転絶対圧力より低く設定するのが望ましい。吹出

し圧力を低く設定することによって,より低温で吹き出し,その結果,反応速度を比較的低く保つことが

できる。

加圧系への化学反応による入熱Q&(W)は,式(30)に示すように,p0及びpoverに対応する断熱系での温

度上昇速度を平均することによって求める。

2

0

pl,

0c

M

Q

×

=

&

[(dT/dt)0+(dT/dt)over] ············································ (30)

ここに,

M0: 加圧系のサイジング条件における全液体質量(kg)

Cpl,0: サイジング条件における液体混合物の定圧比熱[J/(kg・

K)]

(dT/dt)0: サイジング条件における加圧系の温度上昇速度(K/s)

(dT/dt)over: 吹出し中の最高圧力における加圧系の温度上昇速度

(K/s)

最大温度上昇速度がp0とpoverとの間で生じる場合は,式(30)は適用しない。この場合は,poverでの温度

上昇速度の代わりに最大温度上昇速度を使用することが望ましい。反応の温度上昇速度は,断熱反応系で

の値を使用することが重要である。

24

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.4.3

気体放出系及び混成系

加圧系からの二相流の吹出し必要質量流量Qm,out(kg/s)は,式(31)による。

0

0

g,

0

0

m,out

/v

v

M

Γ

Q

×

×

=

····························································· (31)

ここに,

Γ0: 液体単位質量当たりの気体発生速度。すなわち,サイジ

ング条件において加圧系内に保有する液体単位質量当

たりに発生する気体の質量流量(6.3.4.2参照)[(kg/s)/kg]

M0: 加圧系の全液体質量(kg)

ν0: 加圧系のサイジング条件における均質二相混合物の比

容積[表2の式(44)参照](m3/kg)

νg,0: 加圧系のサイジング条件における気体比容積[表3の式

(53)参照](m3/kg)

緩和系に対するサイジングとは異なり気体放出系及び混成系では,サイジング手続きを簡略化しつつ安

全側に維持するため,吹出しに伴う系内の質量損失を考慮しない。吹出し中の容器からの反応物の質量損

失を考慮すれば,より正確かつ現実的な予測も可能である。しかし,この質量損失は,容器内の液面上昇

挙動の影響を大きく受ける。また,液面上昇挙動は,安全弁入口における流体のクォリティに影響を及ぼ

す。質量損失を考慮した場合に,容器内の流動形態を均質とみなす仮定は質量損失を過大評価するため,

結果として圧力上昇を過小評価し,安全側ではない。このように,質量損失の考慮は流動形態の現実的な

モデルに強く依存するため,ここに記載する方法は,吹出し中の質量損失を考慮していない。この件に関

する詳細は参考文献[26]及び[27]に記載している。

最大気体発生速度は,6.2の手順1に示すサイジングケースを仮定した同等の初期圧力,濃度などにおい

て,断熱条件で熱暴走する場合に対応している値であることが重要である。多くの場合,気体発生速度は

専用の実験装置を用いて測定する[16]。この最大気体発生速度を用いた計算は,吹出し中に最大気体発生速

度となる前に反応器が空になる場合は,過大なサイズとなることがある。

混成系と特定された混合物の吹出しは,気体放出系の式を使用することによって安全側に取り扱えると

みなしてよい。

6.5

手順4:安全弁の吹出し可能な質量流束の計算

6.5.1

一般

安全弁のサイジングの基本は,摩擦のない(理想)ノズルを通過する,等エントロピ流れに対する運動

量又はエネルギ保存式である。理論的に完全なノズル(断熱かつ摩擦なし)を通過する質量流束m&ideal

[kg/(m2・s)]は,式(32)による。

2

1

seat

0

seat

ideal

d

2

1

−

=

∫

p

p

p

v

v

m&

···························································· (32)

ここに,

νseat: 加圧系とカーテン部との間の最も狭い流路断面におけ

る比容積(m3/kg)

pseat: 最も狭い流路断面(通常は,のど部又はカーテン部)に

おける圧力(Pa)

p0: サイジング圧力(Pa)

ν: 入口と最も狭い流路断面との間のノズルにおける比容

積(m3/kg)

p: ノズルの圧力(Pa)

この積分値を求めるためには,サイジング圧力p0から最も狭い流路断面(通常は,のど部又はカーテン

部)における圧力pseatまでの等エントロピ変化に沿って,二相混合物の比容積νを圧力の関数として把握

25

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する必要がある。この関数ν (p) の近似に対して,多くのモデルが文献で提案されている。一般に,これ

らのモデルは,均質平衡流の仮定に基づき,熱力学的及び機械的非平衡挙動については経験的な補正を行

っている(参考文献[25]参照)。

一般に,熱力学的物性値は,データベース又は実測から得ることができる。これらのデータは,平衡条

件下で各相について個別に測定する。さらに,二相流の比容積データは,クォリティで重みづけした単相

の比容積を線形加算することによってモデル化する。均質平衡流を仮定すれば(沸騰遅延及び気相と液相

との流速差を無視),この積分は数値的に解ける。

平衡モデルは,短いノズルを通過する流れ,及びクォリティの小さい流れに対しては十分に適している

とはいえない。これが熱力学的な非平衡を経験的に導入した理由である(参考文献[18],[24],[26]及び[27]

参照)。一般に,非平衡の影響は,入口とのど部との間の物性データの変化よりも顕著である[34]。

関数ν (p) を線形と仮定すれば,一点の圧力p0における流体の熱力学的物性値だけが必要となり,解析

的に積分できる。例えばLeungのオメガ法[21]である。Leung法[21]の適用限界は式(1)及び式(2)による。比容

積の推算精度は,考慮した流体の実際の物性値及び安全弁のノズルにおける圧力範囲に依存する。Osakabe

ら[35],Diener及びSchmidt[18]は,非平衡の影響を考慮するためにLeungのオメガ法を修正して,6.5に示す

方法の基礎を作った。6.5に示す修正オメガ法は一点の圧力における物性値だけが必要であり,非平衡の影

響を考慮している,すなわち安全弁のサイズを過大評価する可能性を軽減する。さらなる予測精度向上の

ために,次のオメガパラメータが提案された。

サイジング条件におけるオメガパラメータωは,式(33)による。

−

−

=

1

1

seat

0

0

seat

p

p

v

v

ω

········································································· (33)

ωの範囲は式(34)による。

100

0

≦

≦ω

··········································································· (34)

ここに,

νseat: 安全弁の最も狭い流路断面(安全弁のリフトに応じて,

のど部又はカーテン部)における気液二相混合物の比容

積(m3/kg)

ν0: 加圧系のサイジング条件における均質二相混合物の比

容積(m3/kg)

p0: サイジング圧力(Pa)

pseat: 安全弁の最も狭い流路断面における圧力(Pa)

安全弁内で臨界圧力比に達する場合,最も狭い流路断面における圧力pseatは臨界圧力pcritに等しくなる。

そうでなければ背圧pbに等しくなる。

式(33)のωの定義は,二点の圧力における物性値を含み,式(40)に示す一点の圧力で計算するωより正

確である。式(33)は,対臨界圧力及び対臨界温度の限界に近い条件下での単一成分又は多成分系に対して

も有効である。しかし,式(33)は,安全弁内での熱力学的非平衡(沸騰遅延及び気相と液相との流速差)

の程度に依存する最も狭い流路断面での物性値を必要とする欠点をもつ。一般にこれらのデータは入手で

きない。簡易的には,pseatをp0の80 %又は90 %の値(一般的な二相流に対する臨界圧力比)とおいて熱

力学的平衡条件を仮定してνseatを計算し,式(33)に基づきオメガパラメータωを求めることができる。ま

た,加圧系のサイジング条件[6.5.4の式(40)参照]に基づきオメガパラメータωを求めることができる。

オメガの定義[式(33)]とオメガの近似式[式(40)]との計算精度の比較は参考文献[34]及び[26]に記載し

26

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ている。

安全弁が吹出し可能な質量流束m&SV[kg/(m2・s)]は式(35)による(表3参照)。

0

0

dr

ideal

dr

SV

2

v

p

C

K

m

K

m

×

=

×

=

&

&

··································································· (35)

ここに,

Kdr: 安全弁の公称降格吹出し係数(表3参照)

m&ideal: 理論完全ノズル(断熱かつ摩擦なし)を通過する質量流

束[kg/(m2・s)]

C: 流量係数[表3の式(58),式(59),又は式(57)参照]

p0: サイジング圧力(Pa)

ν0: 加圧系のサイジング条件における均質二相混合物の比容

積[表3の式(44)参照](m3/kg)

計算は二段階で実施する。まず,理論完全ノズル(断熱かつ摩擦なし)を通過する理想質量流束m&ideal

を計算する。これは,流量係数C(6.5.3参照),並びに加圧系のサイジング条件における圧力p0,及び均

質二相混合物の比容積ν0の関数となる。次に,理想質量流束m&idealを公称降格吹出し係数Kdrによって減じ

る。

安全弁の質量流束は,最も狭い流路断面積A0(通常はのど部面積又はカーテン面積)に関係する。表3

に,液体単相,気液二相混合物,気体及び蒸気単相に対する式を示す。

6.5.2

二相流の安全弁吹出し係数

吹出し係数は,理想質量流束モデル及び安全弁内部の流れの挙動に大きく依存する。吹出し係数は実験

的に決定することが望ましい。一般に,安全弁製造業者は単相の低粘性液体流れに対する値Kdr,l,及び気

体単相流の臨界流れに対する値Kdr,gだけを提供する。二相流の吹出し係数Kdr,2phの実験値を入手できない

場合は,式(36)に示すように,単相流に対する公称降格吹出し係数を用いて加重平均法で決定することが

望ましい。

(

)

dr,l

seat

dr,g

seat

ph

2

dr,

1

K

K

K

ε

ε

−

+

×

=

·················································· (36)

ここに,

εseat: 均質二相混合物に対するサイジング条件における安全

弁の最も狭い流路断面におけるボイド率であり,式(37)

による。

+

−

−

=

1

1

1

1

0

0

l,

seat

η

ω

ε

v

v

·························································· (37)

Kdr,g: 気体又は蒸気の単相流に対する安全弁公称降格吹出し係

数

Kdr,l: 液体単相流に対する安全弁公称降格吹出し係数

η: 圧力比。臨界圧力比ηcrit(ηb<ηcritの場合),又は背圧比ηb

(ηb≧ηcritの場合)のいずれか

νl,0: 加圧系のサイジング条件における液体比容積(m3/kg)

ν0: 加圧系のサイジング条件における均質二相混合物の比容

積(m3/kg)

ω: オメガパラメータ

この推奨式は,二相流の降格吹出し係数の値が液体単相の降格吹出し係数と気体単相の降格吹出し係数

との間に存在するという仮定に基づいている。この平均法の計算結果は,参考文献[24]に記載する方法と

実質的に一致している。より適切な吹出し係数の値は,特定の安全弁の形式について実験することによっ

27

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て得ることができる。

この吹出し係数は,6.5.3に示す流量係数Cを計算するための均質非平衡モデルと組み合わせて使用する。

この提案方法は,次に示す係数を使用すれば,API STD 520 [13]に示す安全弁の初期サイジング方法と等

しくなる。

・ 二相流吹出しに対してKdr=0.85

・ 飽和液体吹出しに対してKdr=0.65

・ 6.5.4の式(40)でN=1とおく

6.5.3

流量係数C

流量係数Cは,表3の式(58),式(59),又は式(57)によって計算する。流量係数は,オメガパラメータω

[式(40)]の関数である。この流量係数は安全弁内での臨界流れの存在も考慮する。

6.5.4

オメガパラメータω

オメガパラメータωは,安全弁上流の流体の状態(例えば,過冷却液体,二相混合物,又は気体・蒸気

単相)の関数であり,次の二つのケースa) 及びb) で示すように,サイジング条件で計算しなければなら

ない。

a) ケース1 フラッシュする液体に対しては,次に示すようにオメガパラメータを計算する(参考文献

[18]参照)。

飽和液体の場合[

0x&≧0,T0=Tsat (p0)],計算は次の手順1〜手順3に従う。過冷却液体の場合は[ 0x&

=0,T0<Tsat (p0)],表3の式を使用してもよいが,非常に安全側の結果を得る。より正確な方法は参

考文献[31]を参照されたい。

1) 手順1 式(38)又は式(39)を用いて,均質平衡流に対する臨界圧力比ηcritを計算する。ここに,臨界

圧力比ηcrit=pcrit/p0である。手順1では,ωを計算する式(40)に,N=1を代入したωeqを使用する。

(

)(

)

()

(

)

crit

2

crit

2

2

crit

2

2

crit

1

2

ln

2

1

2

0

η

ω

η

ω

η

ω

ω

η

−

+

+

−

−

+

=

······················· (38)

ここに,

ηcrit: 臨界圧力比。すなわち,最も狭い流路断面において流れ

が臨界になるときの圧力とサイジング圧力との比

ω≧2の場合,式(39)の近似式を適用することによってηcritの繰返し計算は不要となる。

()

()

[

]

()

[

]3

2

crit

ln

004

.0

ln

046

.0

ln

217

.0

55

.0

ω

ω

ω

η

+

−

+

=

························· (39)

均質二相流に対するオメガパラメータωは式(40)による。

N

h

v

v

v

T

p

c

v

v

x

2

v,0

0

l,

0

g,

0

0

0

0

pl,

0

0

0

g,

0

∆

−

×

×

+

×

×

=κ

ω

&

········································ (40)

ここに,

N: 沸騰遅延因子。均質平衡二相流に対しては1に等しくな

る。

0x&: クォリティ。すなわち,サイジング条件における気体の

質量流量と二相混合物の全質量流量との比[式(27)参照]

p0: サイジング圧力(Pa)

νg,0: 加圧系のサイジング条件における気体比容積(m3/kg)

νl,0: 加圧系のサイジング条件における液体比容積(m3/kg)

Δhv,0: サイジング条件における蒸発潜熱(J/kg)

cpl,0: サイジング条件における液体混合物の定圧比熱[J/(kg・

K)]

T0: サイジング圧力に対応する温度(K)

28

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ν0: 加圧系のサイジング条件における均質二相混合物の比容

積(m3/kg)

ηcrit: 臨界圧力比。すなわち,最も狭い流路断面において流れ

が臨界になるときの圧力とサイジング圧力との比

κ0: サイジング条件における断熱指数

2) 手順2 低粘性液体(Ωl,0<0.1 Pa・s)の場合,均質非平衡流に対する沸騰遅延因子Nを式(41)で計算

する。

(

)

a

h

v

v

T

p

c

x

N

∆

−

×

×

+

=

crit

2

v,0

0

l,

0

g,

0

0

0

pl,

0

1

lnη

&

······································ (41)

ここに,

a: 沸騰遅延の相関パラメータであり,安全弁の場合は2/5

に等しい(詳細は参考文献[18]参照)。

特に入口条件が飽和液体又はクォリティが小さい場合に,より適切に二相流の質量流束を予測す

るために沸騰遅延因子Nを導入した。この規格に規定する方法は,参考文献[13]に基づくKdrととも

にN=1を使用すれば,API STD 520 [13]に一致する(6.5.2参照)。

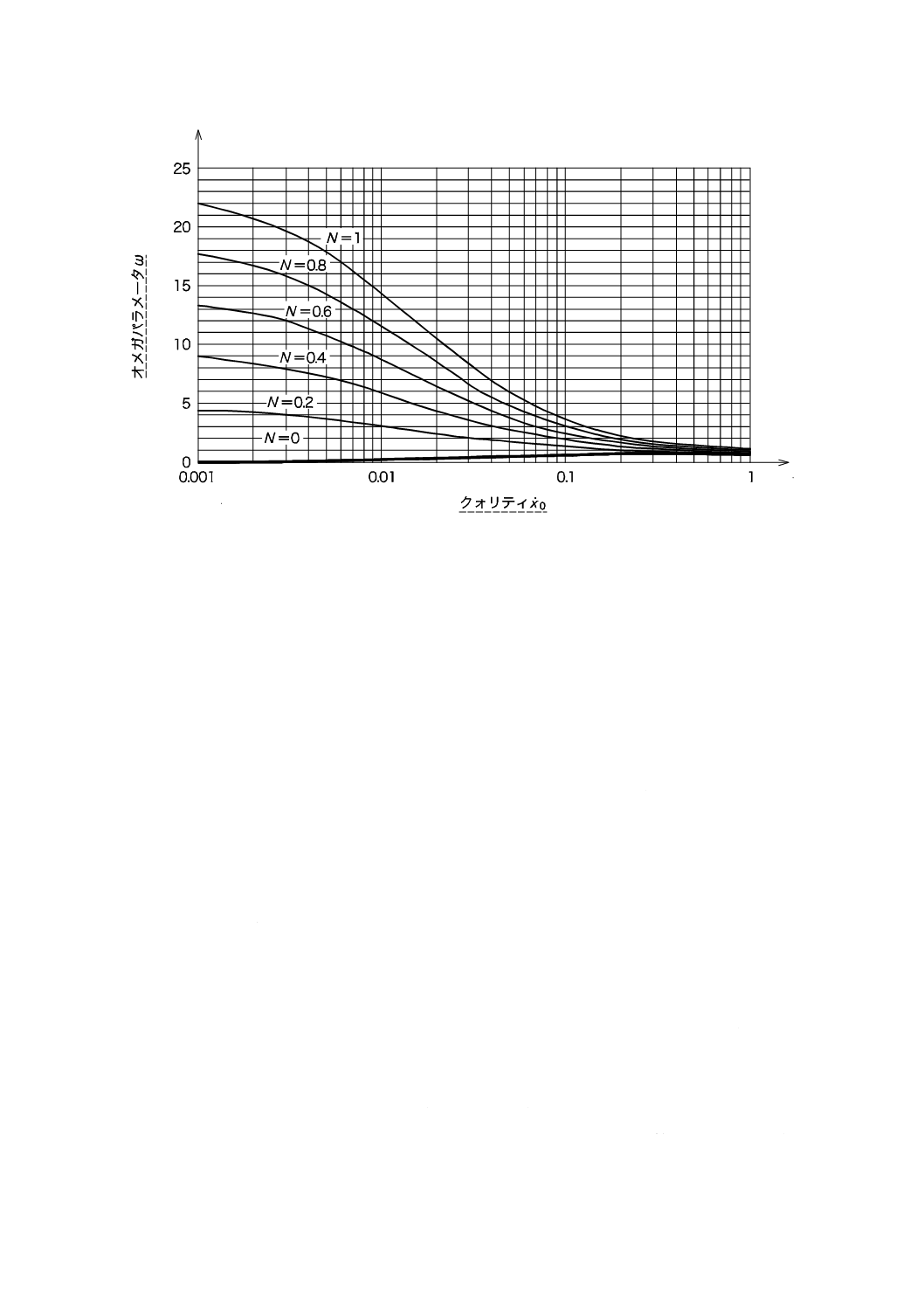

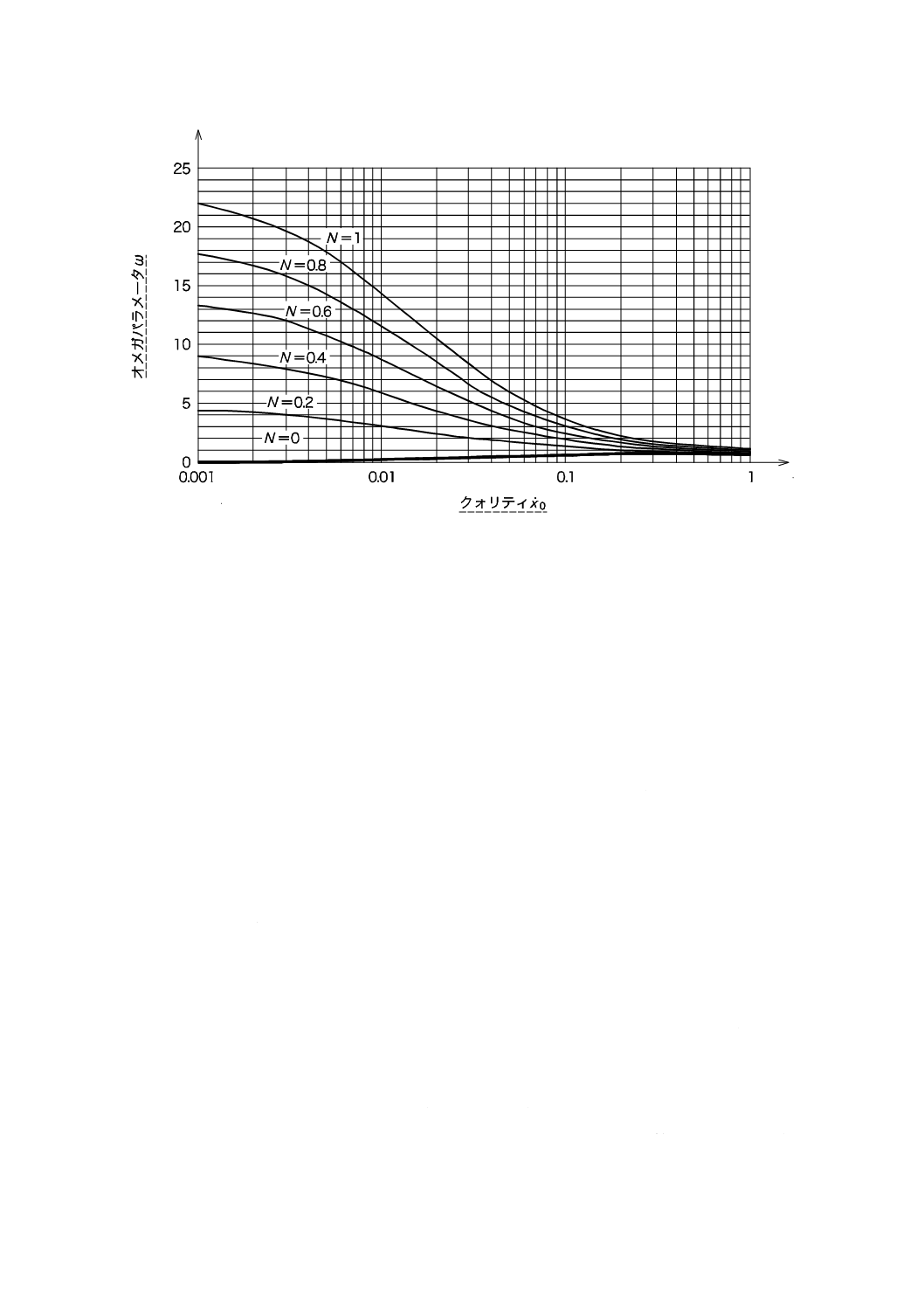

図5は,均質平衡流でN=1の条件で求めたオメガパラメータ(すなわち,オリジナルのωの定

義)と,均質非平衡流に対して式(41)に従って計算するオメガパラメータとの違いの比較の例を示

す。

高粘性液体(Ωl,0≧0.1 Pa・s)の場合は,N=1である均質平衡二相流を仮定することが望ましい。

3) 手順3 式(40),及び式(41)の計算結果(N<1)を用いて,均質非平衡流に対するオメガパラメータ

ωを計算する。

b) ケース2 フラッシュしない二相流に対しては,オメガパラメータωは式(42)による。

0

0

0

g,

0

0

1

ε

κ

ω

≅

×

=

v

v

x&

··································································· (42)

ここに,

0x&: クォリティ。すなわち,サイジング条件における気体の

質量流量と二相混合物の全質量流量との比[式(27)参照]

κ0: サイジング条件における断熱指数

ε0: 加圧系のサイジング条件における均質二相混合物のボイ

ド率[表2の式(43)参照]

νg,0: サイジング条件における気体比容積(m3/kg)

ν0: 加圧系のサイジング条件における均質二相混合物の比容

積(m3/kg)

29

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

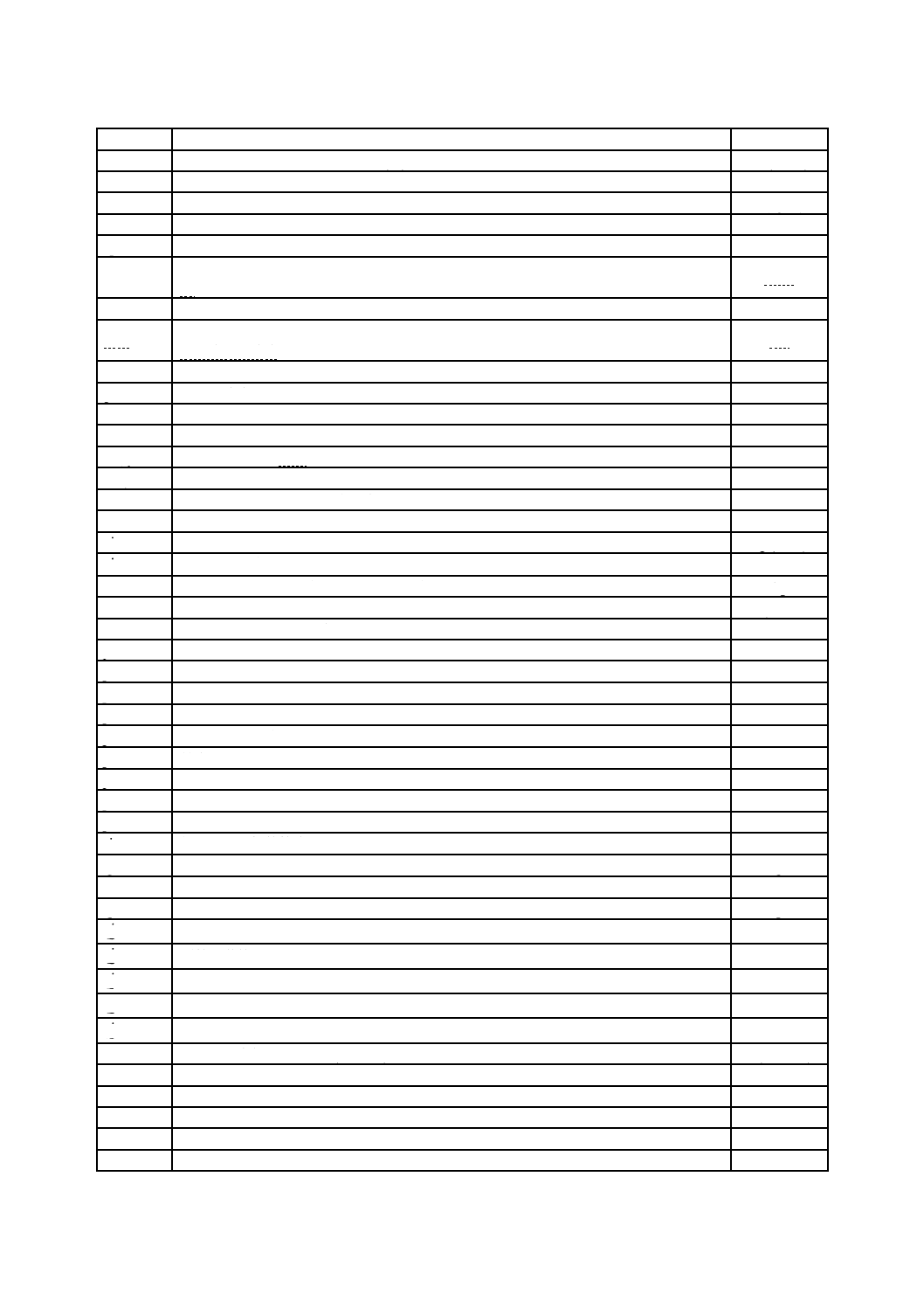

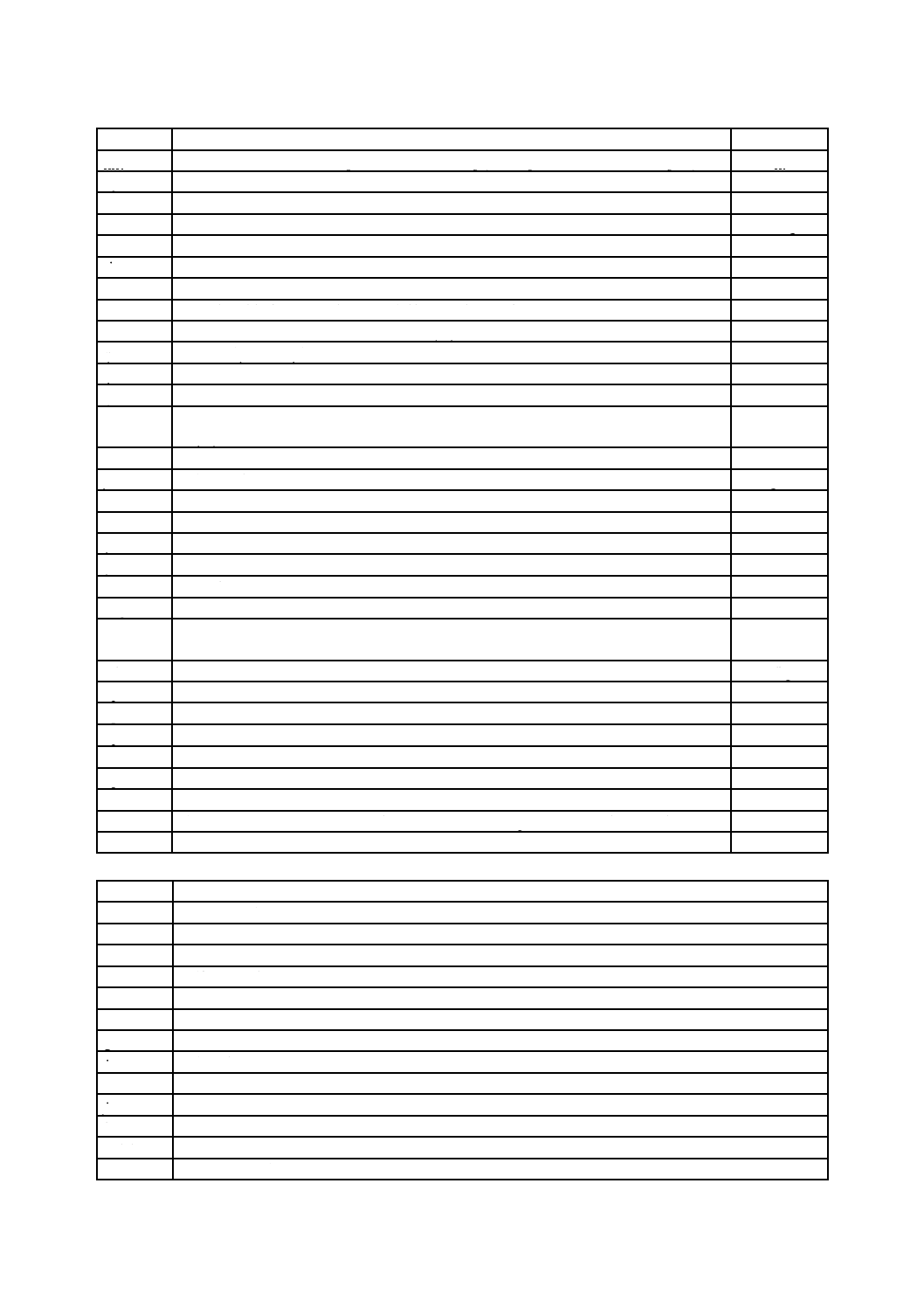

図5−スチレン及びエチルベンゼン混合物の重合時のクォリティの関数としてのオメガパラメータ

6.5.5

臨界圧力比ηcrit

気体単相流及び二相流の場合は,安全弁の最も狭い流路断面において臨界流れ(閉塞流れ)に達するか

どうかを確認することが望ましい。安全弁の出口フランジでの背圧とサイジング圧力との比ηb=pb/p0が,

臨界圧力比ηcrit=pcrit/p0より小さいときに,臨界流れとなる。すなわち,ηb≦ηcritであるなら閉塞流れとな

る。

流れが閉塞するときに質量流束は臨界(最大)値に達する。最も狭い流路断面において,圧力はこの臨

界圧力より低下できないため,流量係数の計算に対して,表3[式(58),式(59),又は式(57)]中の圧力比η

はηcritとおく。

亜臨界流れの場合は,質量流束は,背圧に依存し,η=ηbとして流量係数を計算することによって決定す

る。

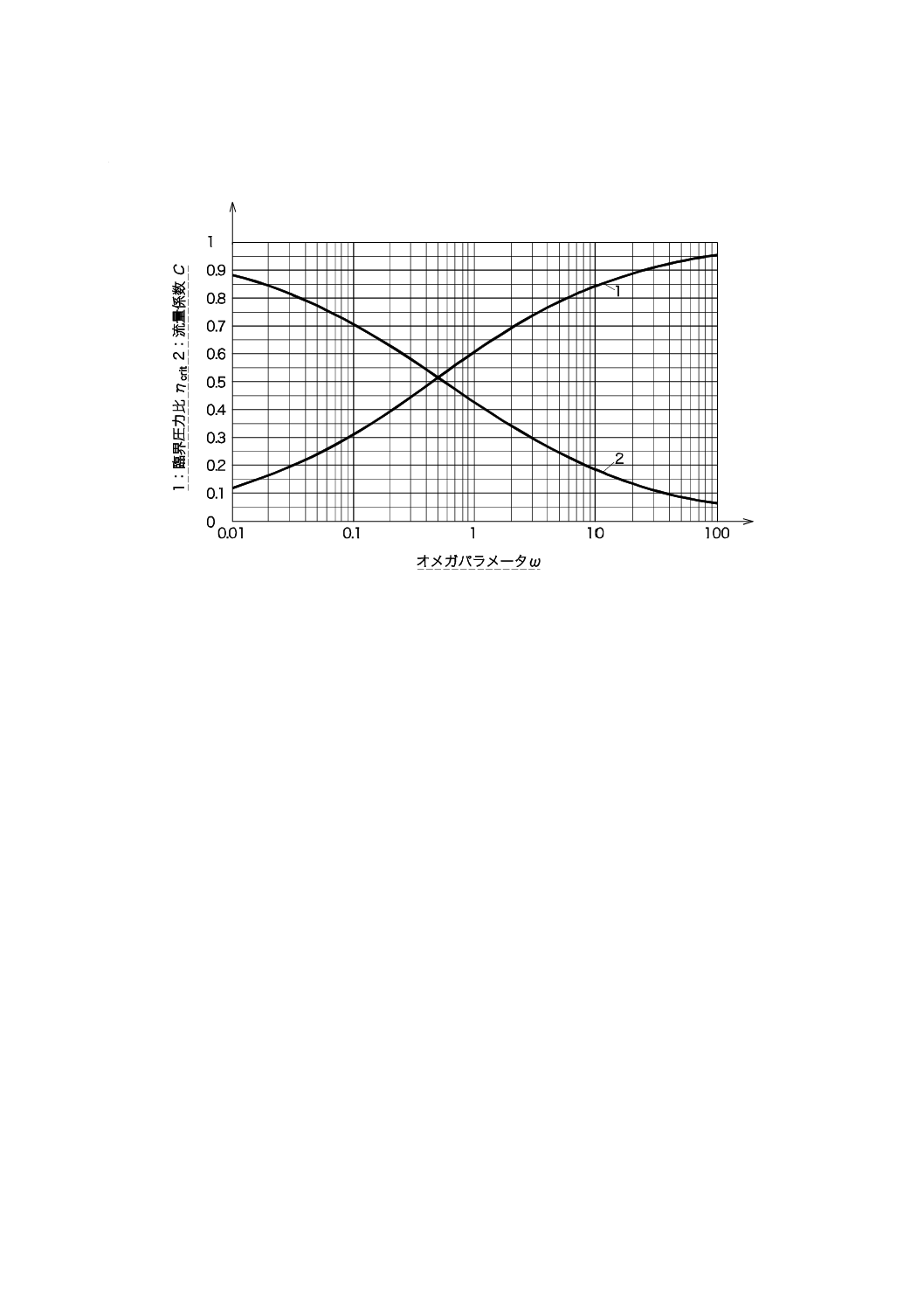

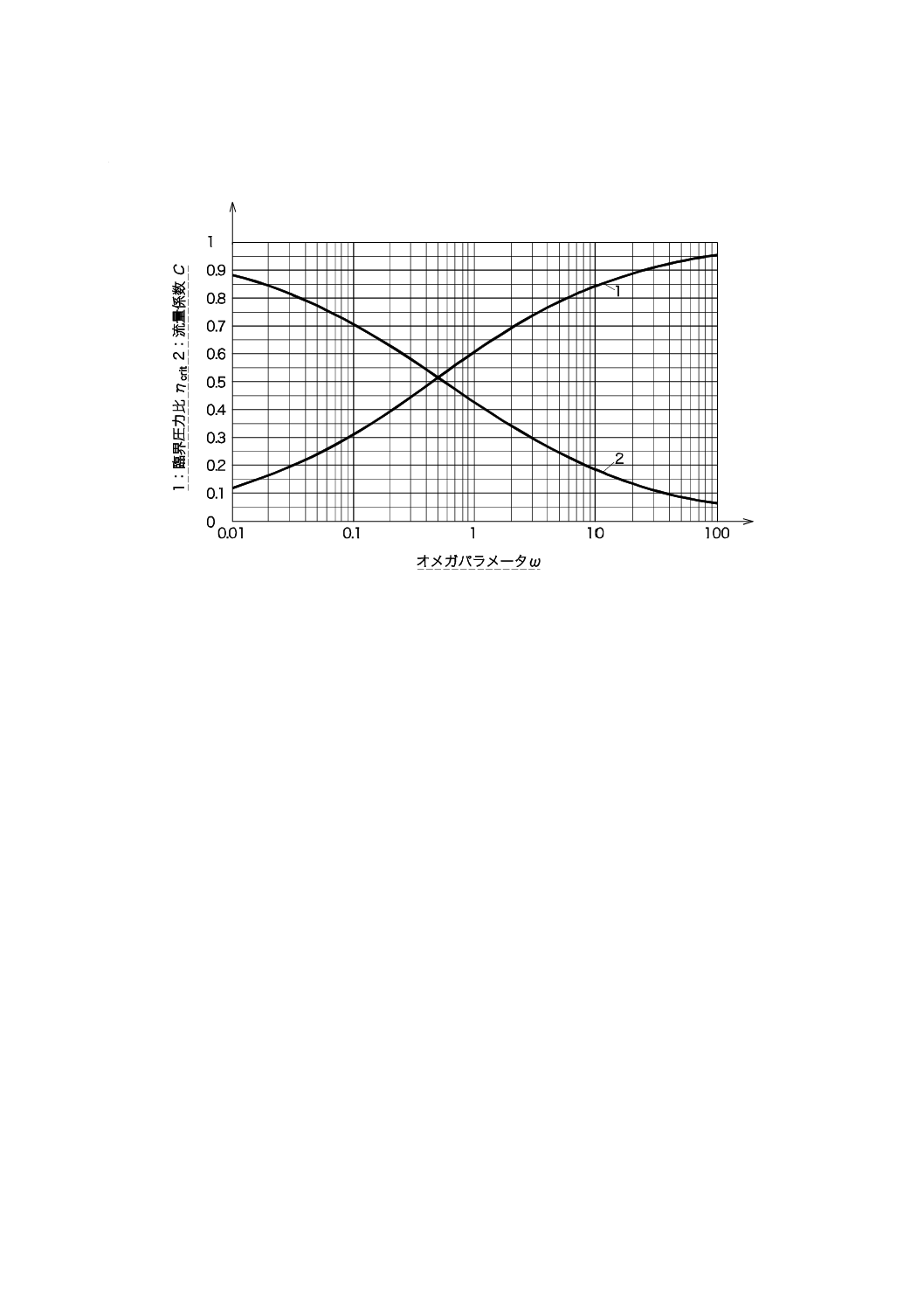

図6において,フラッシュする二相混合物及びフラッシュしない二相混合物に対して,臨界圧力比ηcrit

=pcrit/p0を,オメガパラメータωの関数として表した[式(38)による]。図中,流量係数Cもオメガパラメ

ータωの関数として示した[式(59)による]。

6.6

手順5:入口及び出口配管を接続する安全弁の適切な作動の確認

保護する装置から安全弁入口まで,及び安全弁出口から最終的な吹出し位置までの配管及び継手は,安

全弁の性能に大きく影響する。これらの配管要素の適切な設計は,プラント機器の適切な圧力保護にとっ

て必要不可欠である。

単相流(液体,気体,又は蒸気)に対しては,ISO 4126-9が安全弁に接続するこれらの配管系の設計及

び取付けに対する指針を示す。ISO 4126-9に示す方法及びその適用限界は,単相(液体又は蒸気)に供す

る安全弁に対して開発及び適用してきたことに注意を要する。ISO 4126-9に示す指針(入口配管の圧力損

失及び背圧をある特定の値に制限する。)は,単相流に対する経験に基づいている。

二相流の場合,単相流に対する制限(入口配管圧力損失の3 %規則及び出口配管背圧の10 %規則)は必

ずしも適用する必要はない。これについては,実験研究が必要である。

30

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

二相流に対する安全弁の不安定な作動を防止するために,摩擦ダンパ又はバランスベローズの使用を推

奨する。

図6−安全弁を通過する気液混合物の閉塞流れに対する臨界圧力比及び流量係数

31

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

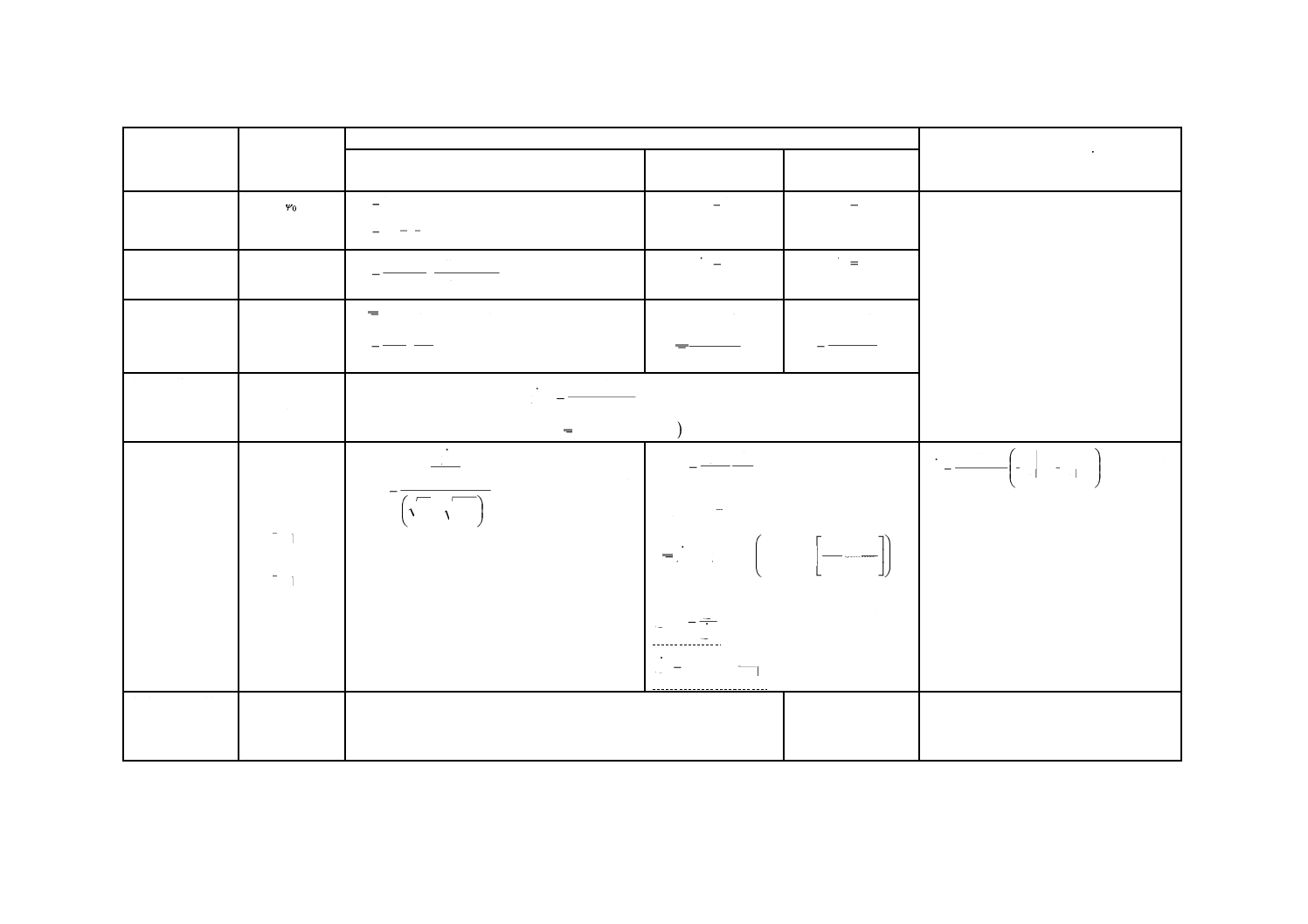

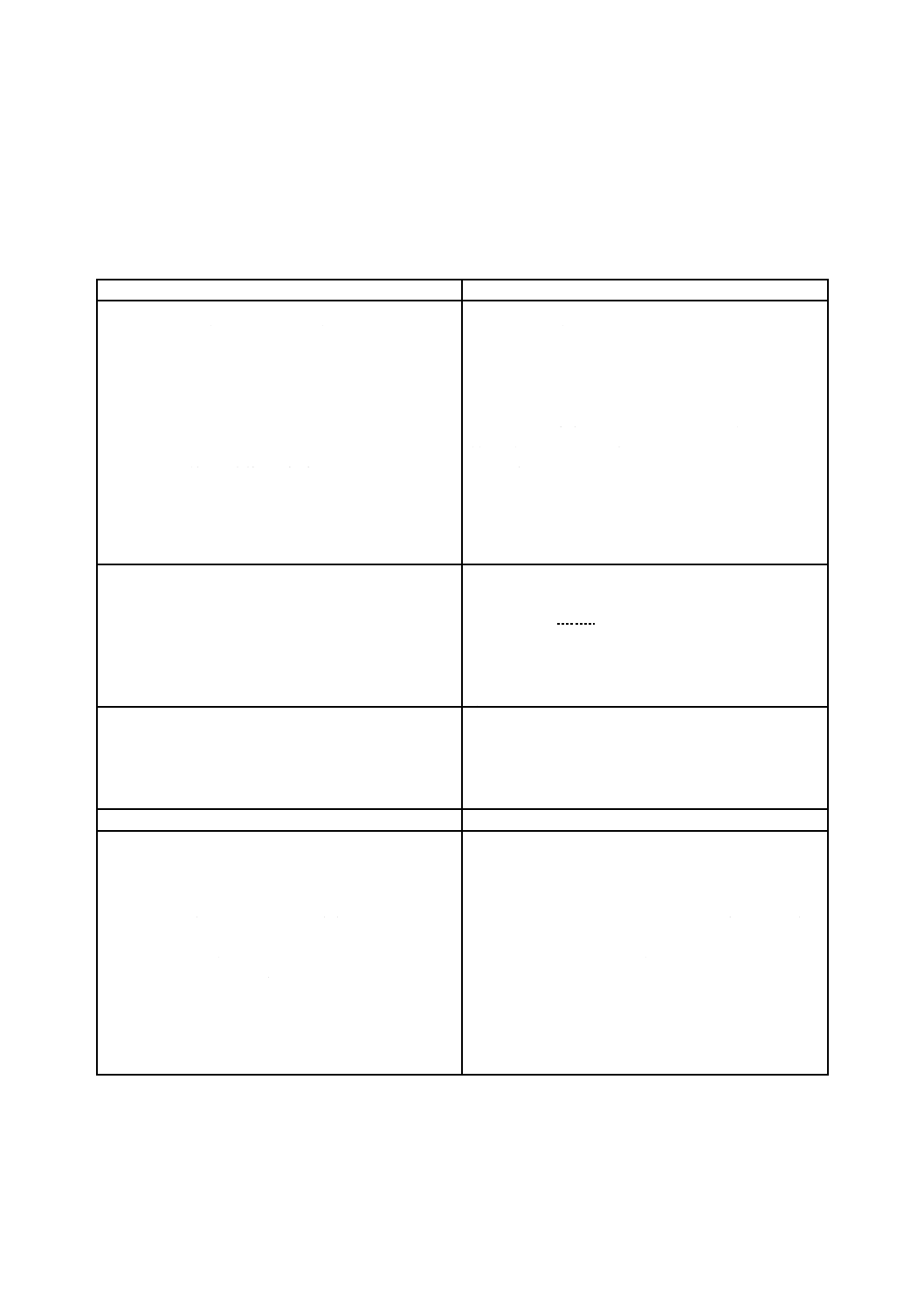

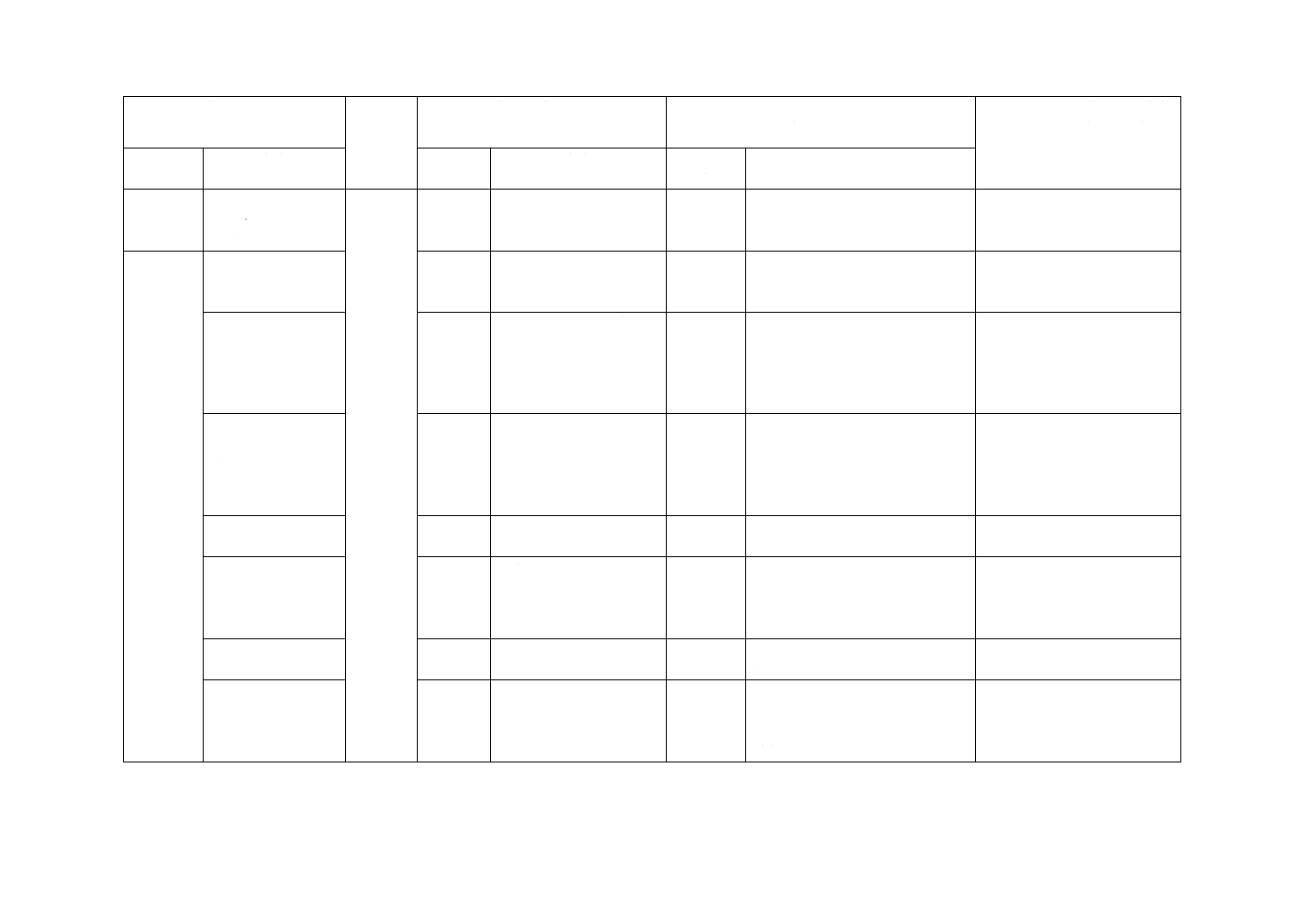

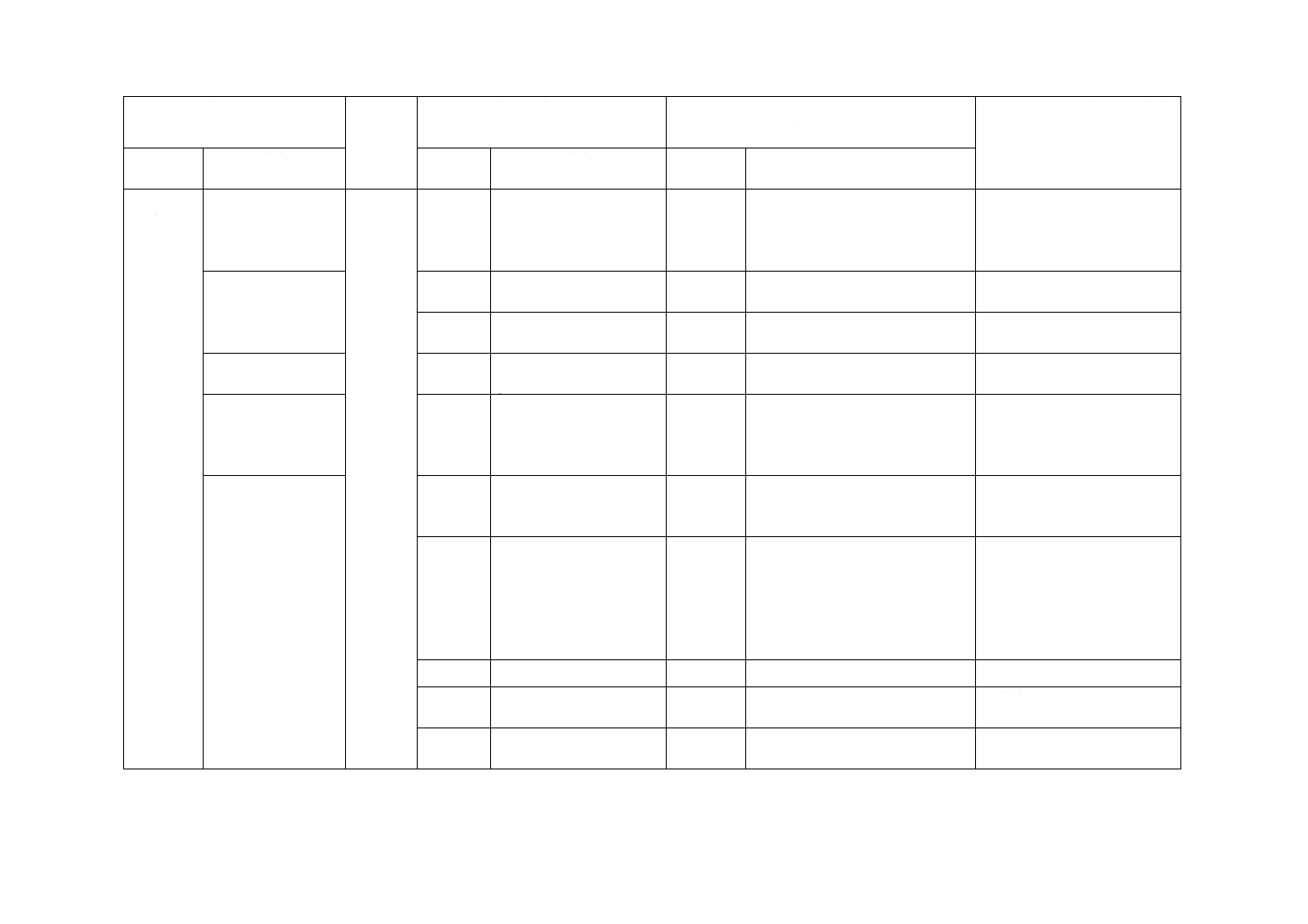

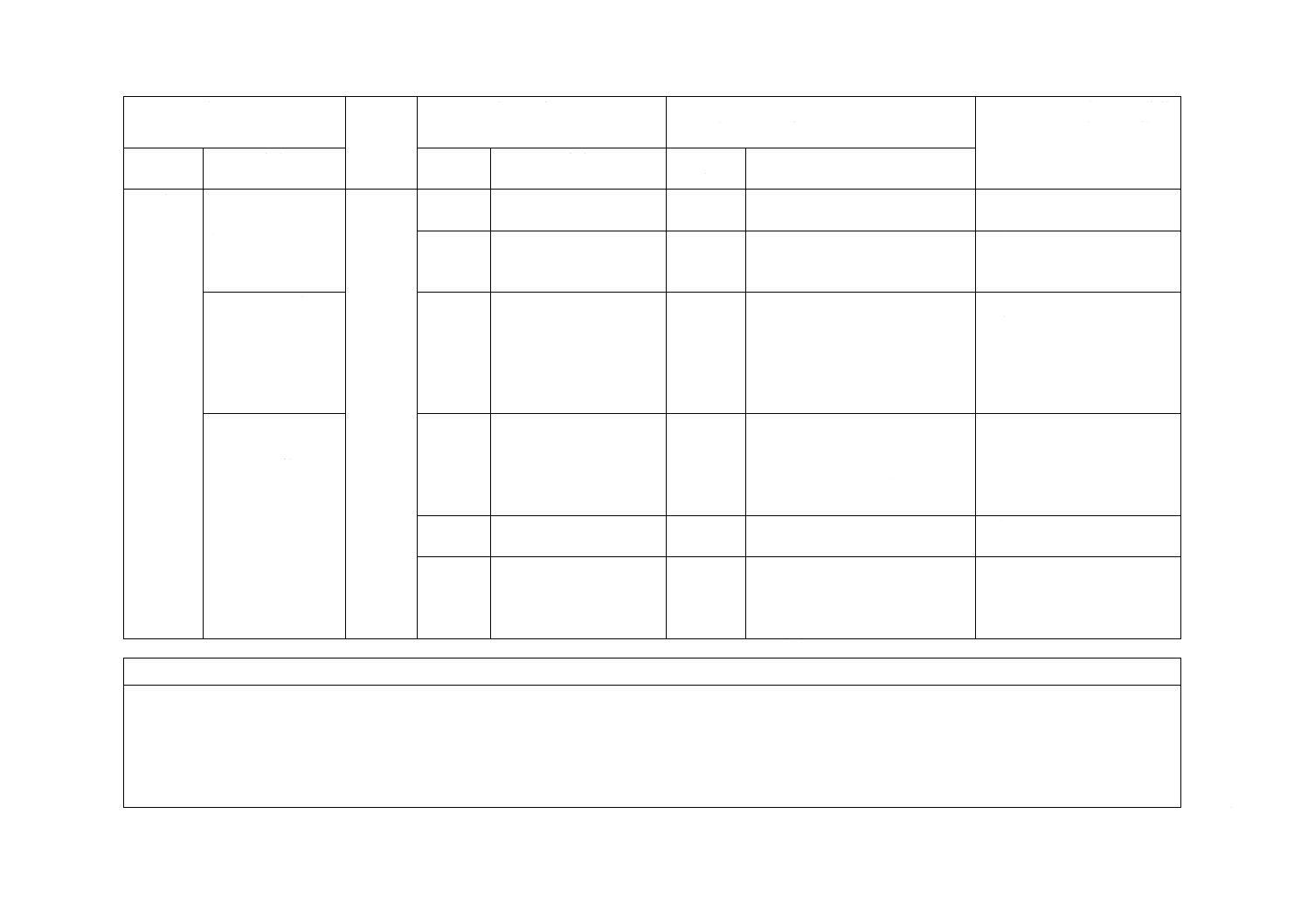

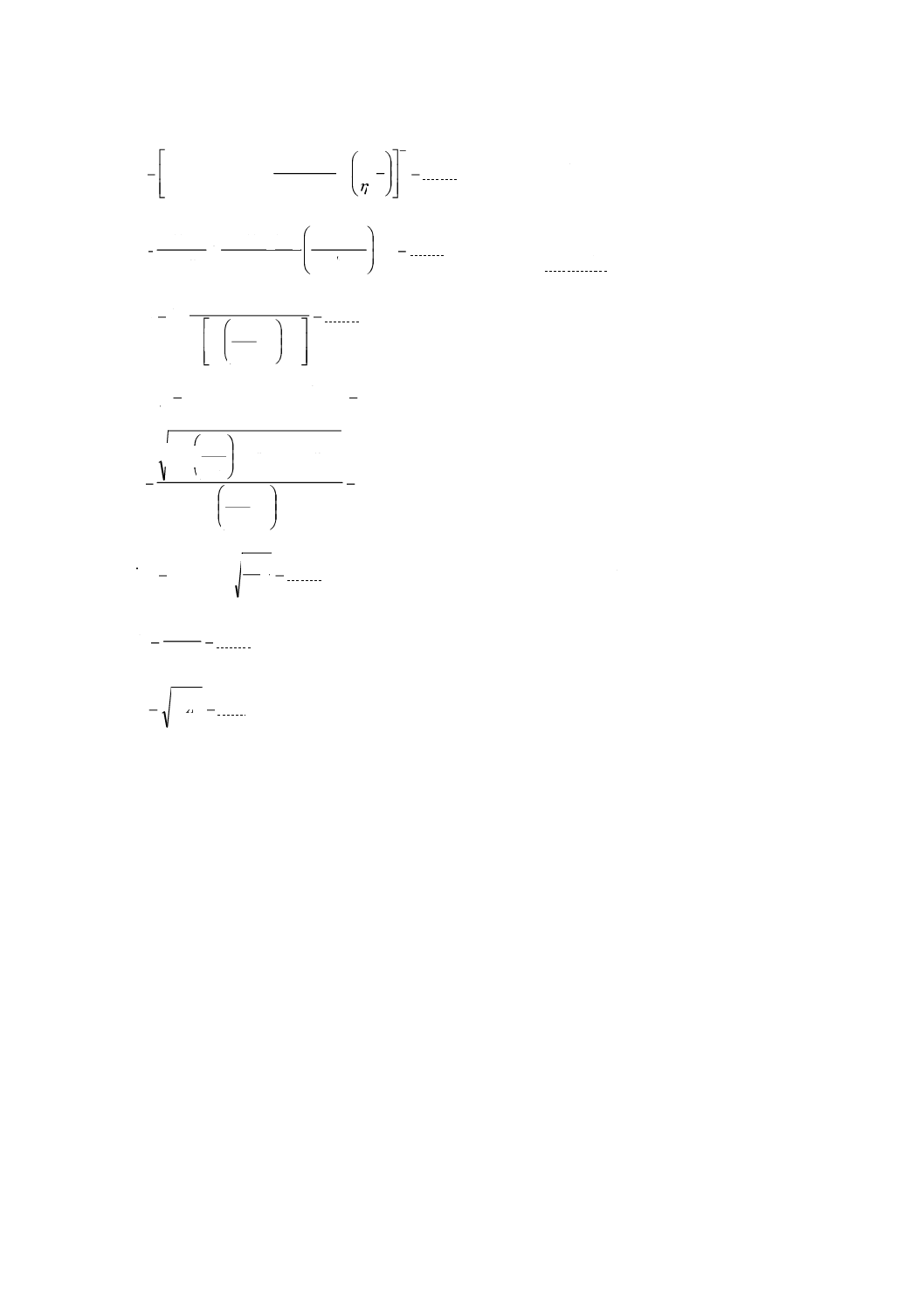

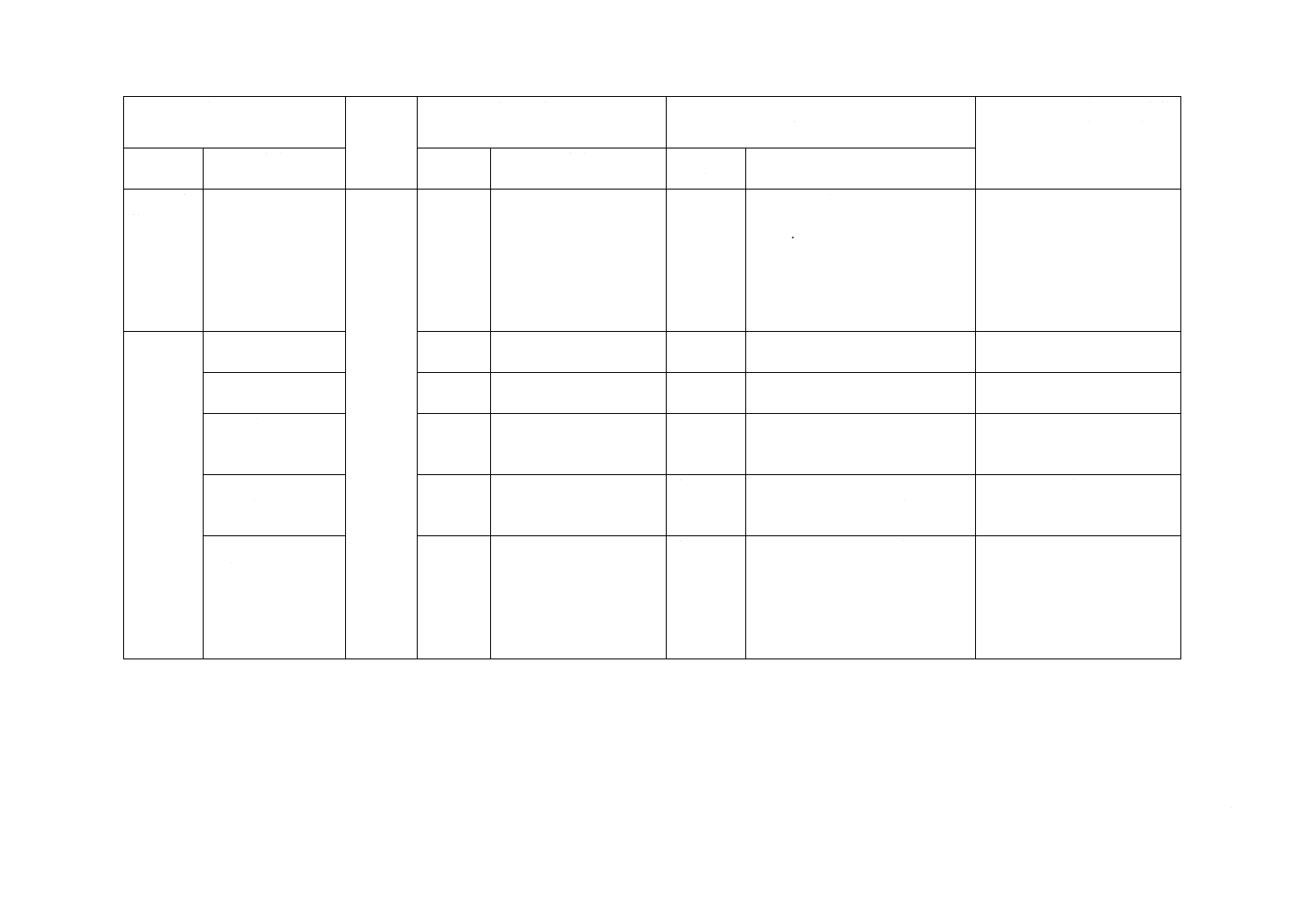

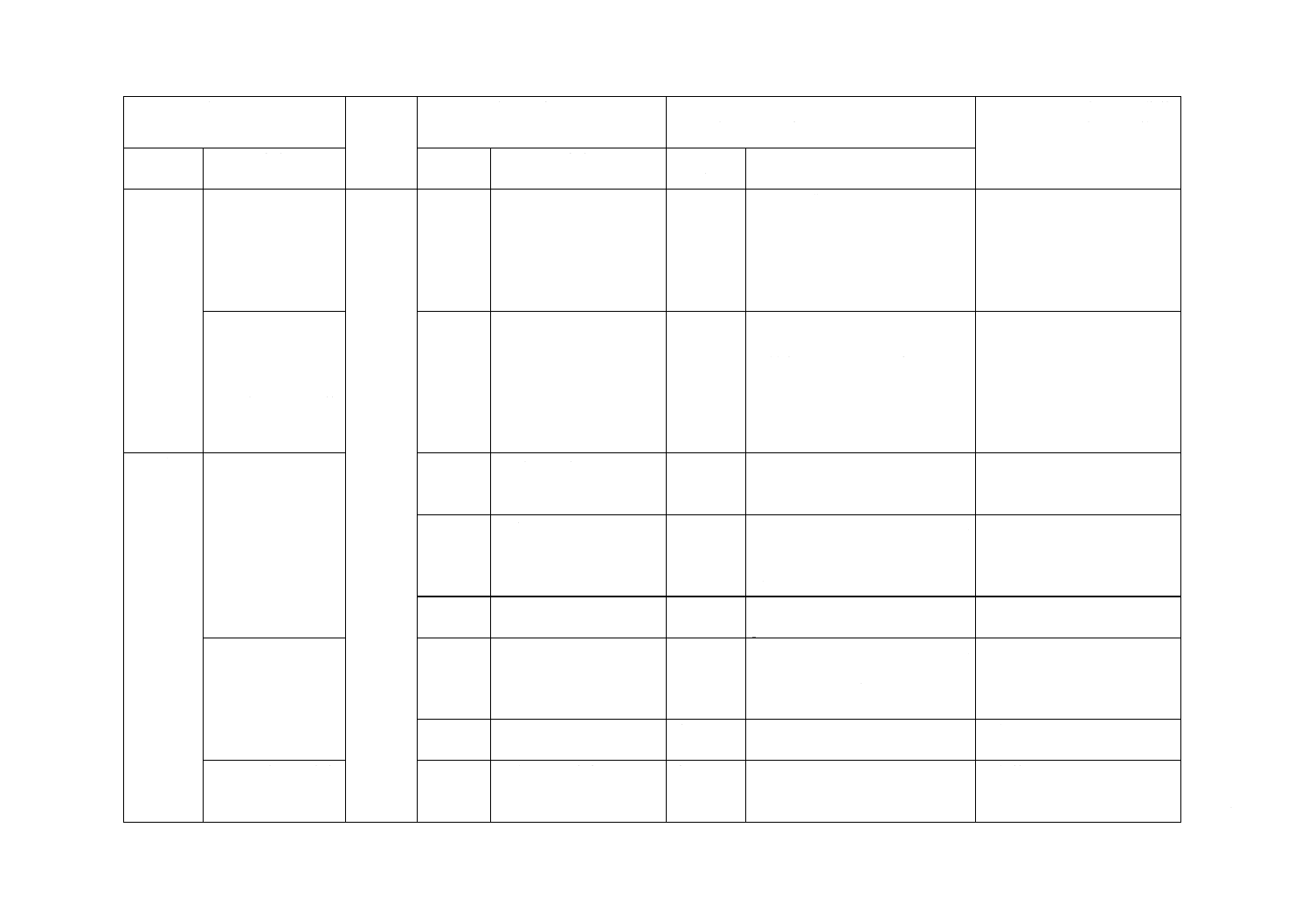

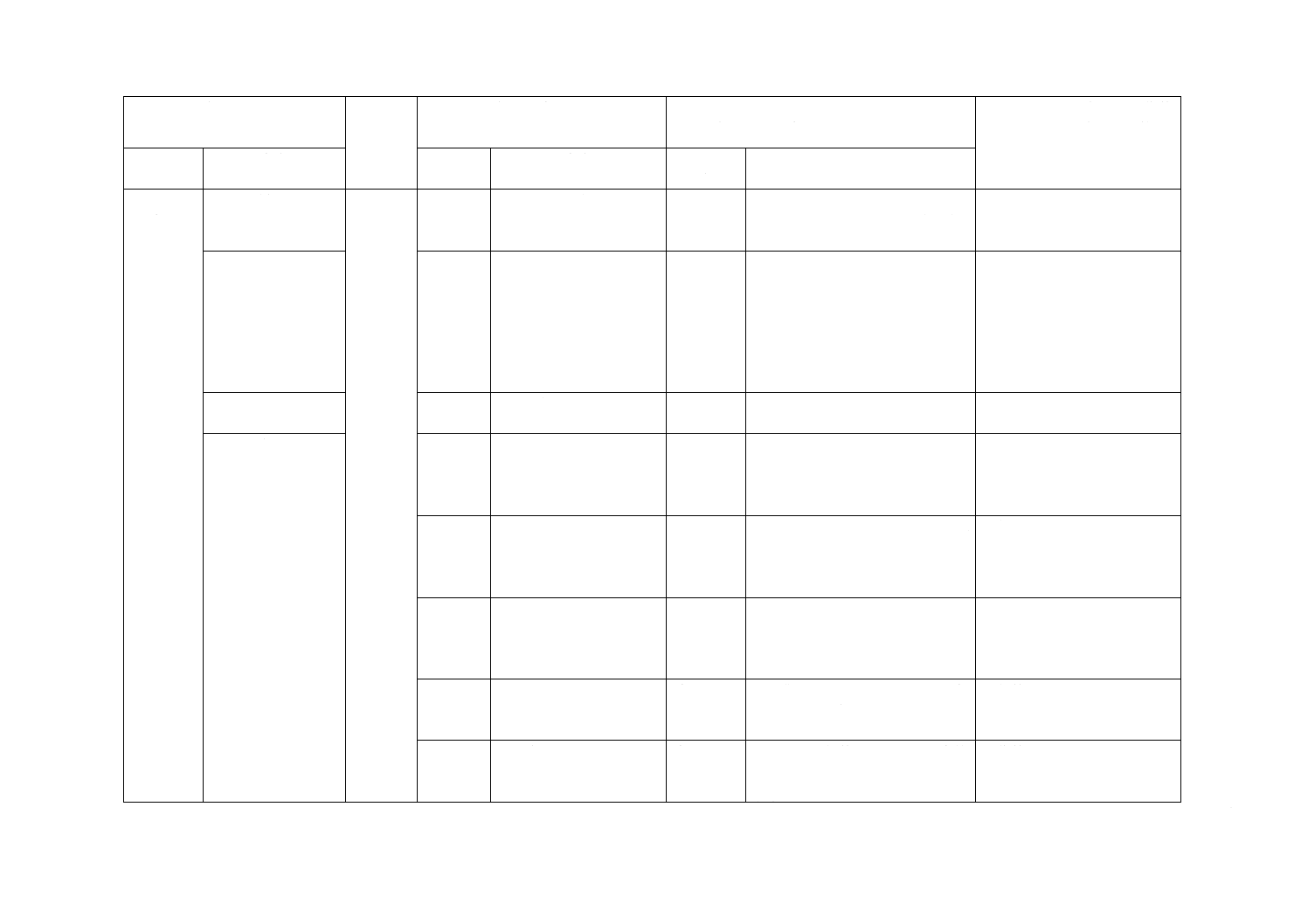

表2−吹出し必要質量流量計算式

計算対象

既知の

パラメータ

安全弁入口の流動形態

加圧系への入熱速度Q&計算式

二相(気体・液体)混合物

気体又は蒸気

液体

(底部吹出し)

入口ボイド率

0φ

V

V0

l,

0

0

1

1

−

=

−

=

φ

ε

(43)

1

0=

ε

0

0=

ε

入口クォリティ

0

l,

0

g,

v

v

(

)

0

l,

0

0

g,

0

0

l,

0

0

1

v

v

v

x

×

+

−

×

=

ε

ε

ε

&

(27)

1

0=

x&

0

0=

x&

入口比容積

(

)

0

l,

0

0

g,

0

0

1

v

x

v

x

v

&

&

−

+

×

=

(44)

0

l,

0

g,

0

*

v

v

v

v

−

=

(45)

0

g,

0

v

v=

0

l,

0

g,

0

g,

*

v

v

v

v

−

=

(46)

0

l,

0

v

v=

0

l,

0

g,

0

l,

*

v

v

v

v

−

=

(47)

無次元蓄熱

0

v,

0

pl,

over

h

c

T

∆

∆

0

v,

over

0

pl,

*

acc

h

T

c

Q

∆

∆

×

=

&

(48)

(

)

()

0

sat

over

sat

over

p

T

p

T

T

−

=

∆

(28)

緩和系熱暴走反

応

over

0

0

v,

0

pl,

0

d

d

d

d

t

T

t

T

h

c

M

∆

2

*

acc

*

0

v,

m,out

+

∆

=

Q

v

h

Q

Q

&

&

(25)

*

in

v,0

out

m,

1

Q

h

Q

Q

&

&

∆

=

(8)

ここに,*in

Q&は式(9)から繰返し計算によっ

て求める。

×

−

+

−

=

*

in

*

mean

*

*

mean

*

*

in

*

acc

ln

0

Q

Q

v

Q

v

Q

Q

&

&

&

&

&

(9)

ここに,

0

*

mean

Q

Q

Q

&

&

&

=

(50)

0

0

pl,

0

0

d

d

t

T

c

M

Q

×

=

&

(52)

+

×

=

over

0

0

pl,

0

d

d

d

d

2

t

T

t

T

c

M

Q&

(30)

気体放出系熱暴

走反応

0

g,

0

0

v

v

M

0

0

g,

0

0

out

m,

/v

v

M

Γ

Q

×

×

=

(31)

ここに,Γ0は実験によって決定する気体発生速度

−

3

1

B

8

2

2

7

:

2

0

1

3

3

1

B

8

2

2

7

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

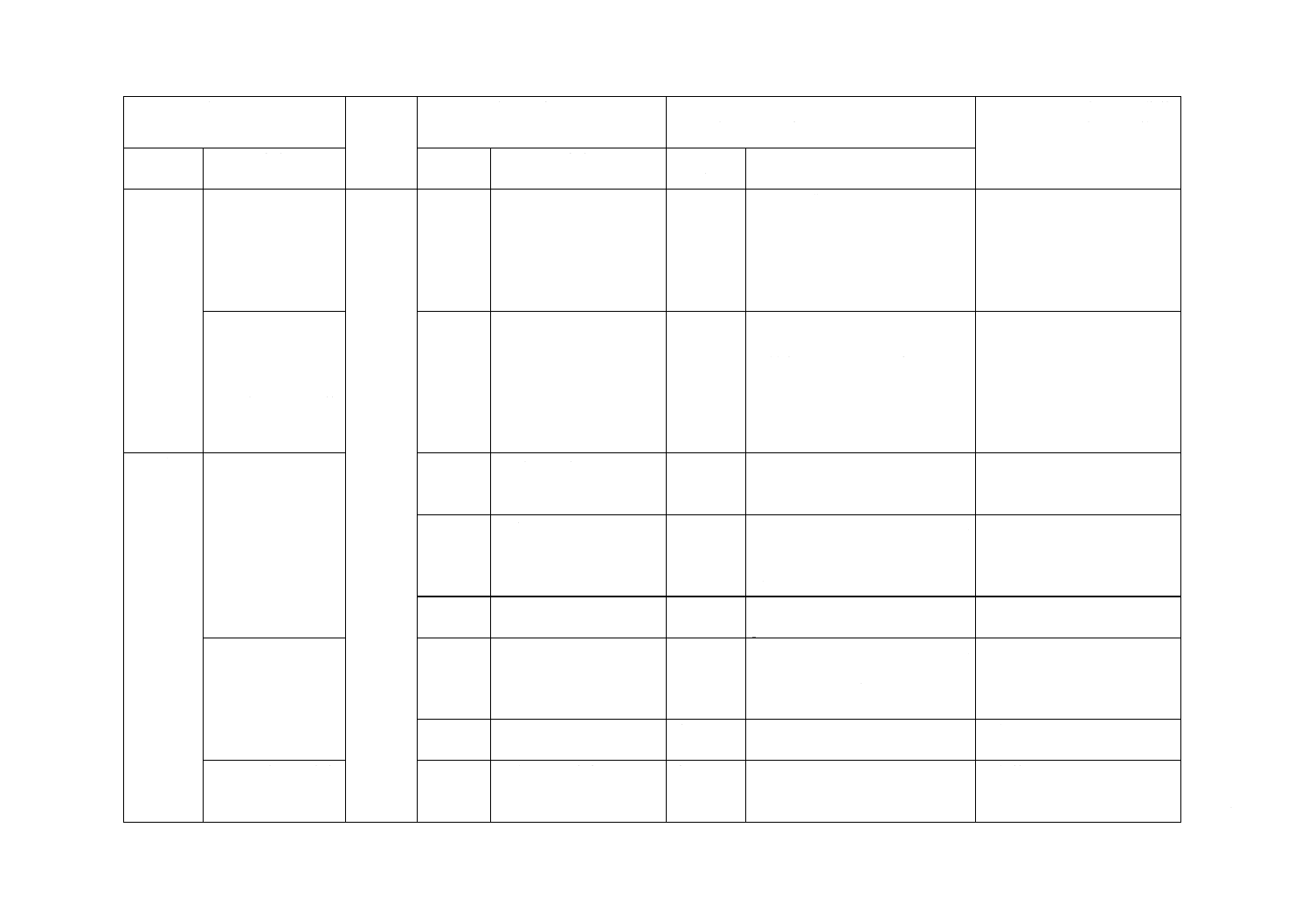

表2−吹出し必要質量流量計算式(続き)

計算対象

既知の

パラメータ

安全弁入口の流動形態

加圧系への入熱速度Q&計算式

二相(気体・液体)混合物

気体又は蒸気

液体

(底部吹出し)

異常外部入熱

over

0

l,

0

g,

0

v,

0

pl,

0

T

v

v

h

c

V

M

∆

∆

[式(28)参照]

*

in

0

v,

m,out

1

Q

h

Q

Q

&

&

∆

=

(21)

ここに,Q

・

*inは式(22)によって繰返し計算で決

定する。

(

)

0

ln

1

*

in

*

*

acc

*

in

*

*

in

=

−

−

−

Q

v

Q

Q

v

Q

&

&

&

&

(22)

0

v,

out

m,

h

Q

Q

∆

=

&

(51)

2.303

*

acc

*

0

v,

out

m,

Q

v

h

Q

Q

&

&

∆

=

(60)

(

)

[

]

over

sat

heat

heat

heat

p

T

T

A

B

Q

−

×

=

&

(23)

火災

82

.0

fire

200

43

A

F

Q

×

=

&

(24)

ここに,

F=1は断熱なしを示す。

F<1に対してはISO 23251:2006表6

[14]に規定している。

注記 ( )内の数字は式番号

3

2

B

8

2

2

7

:

2

0

1

3

3

2

B

8

2

2

7

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

33

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

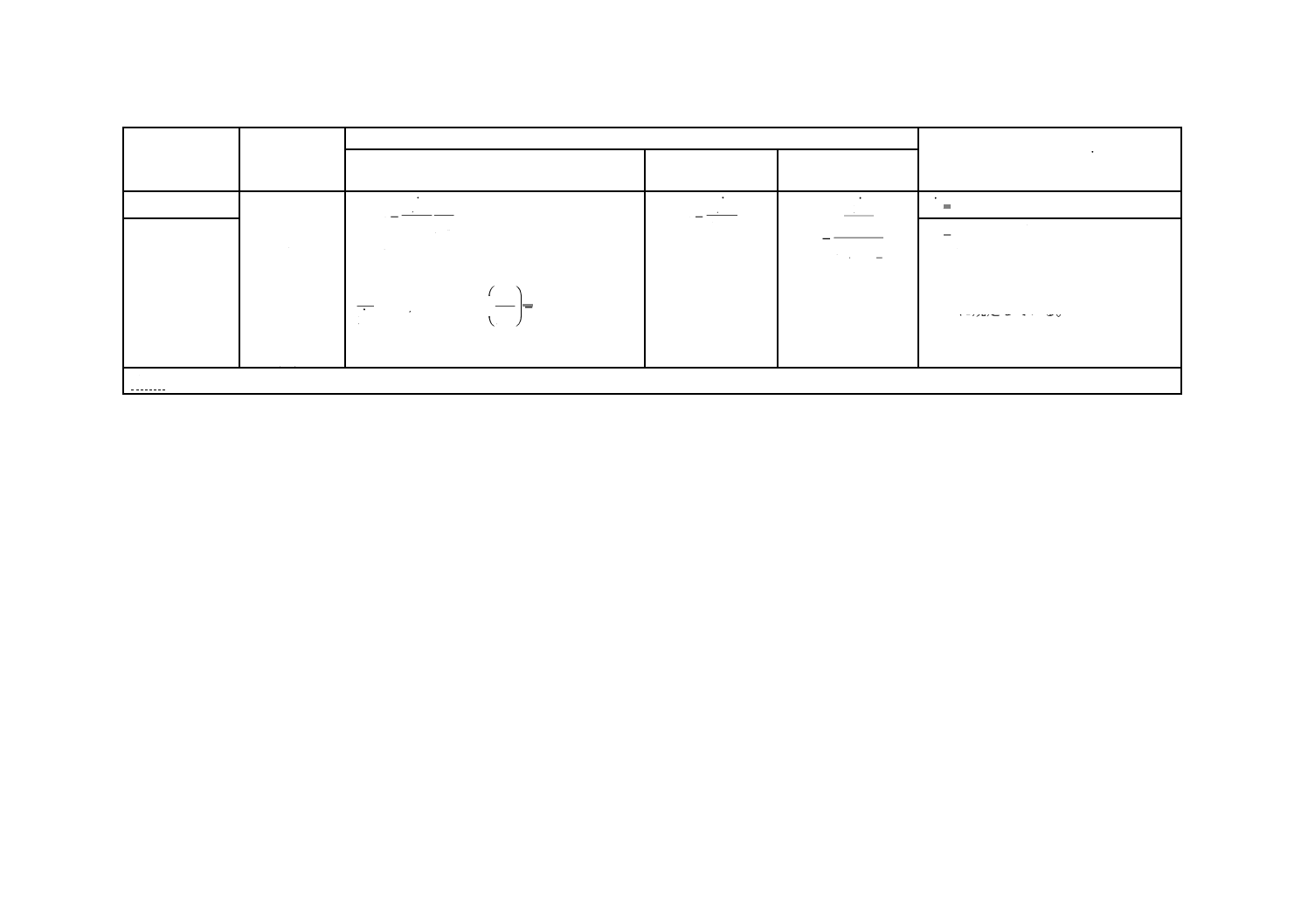

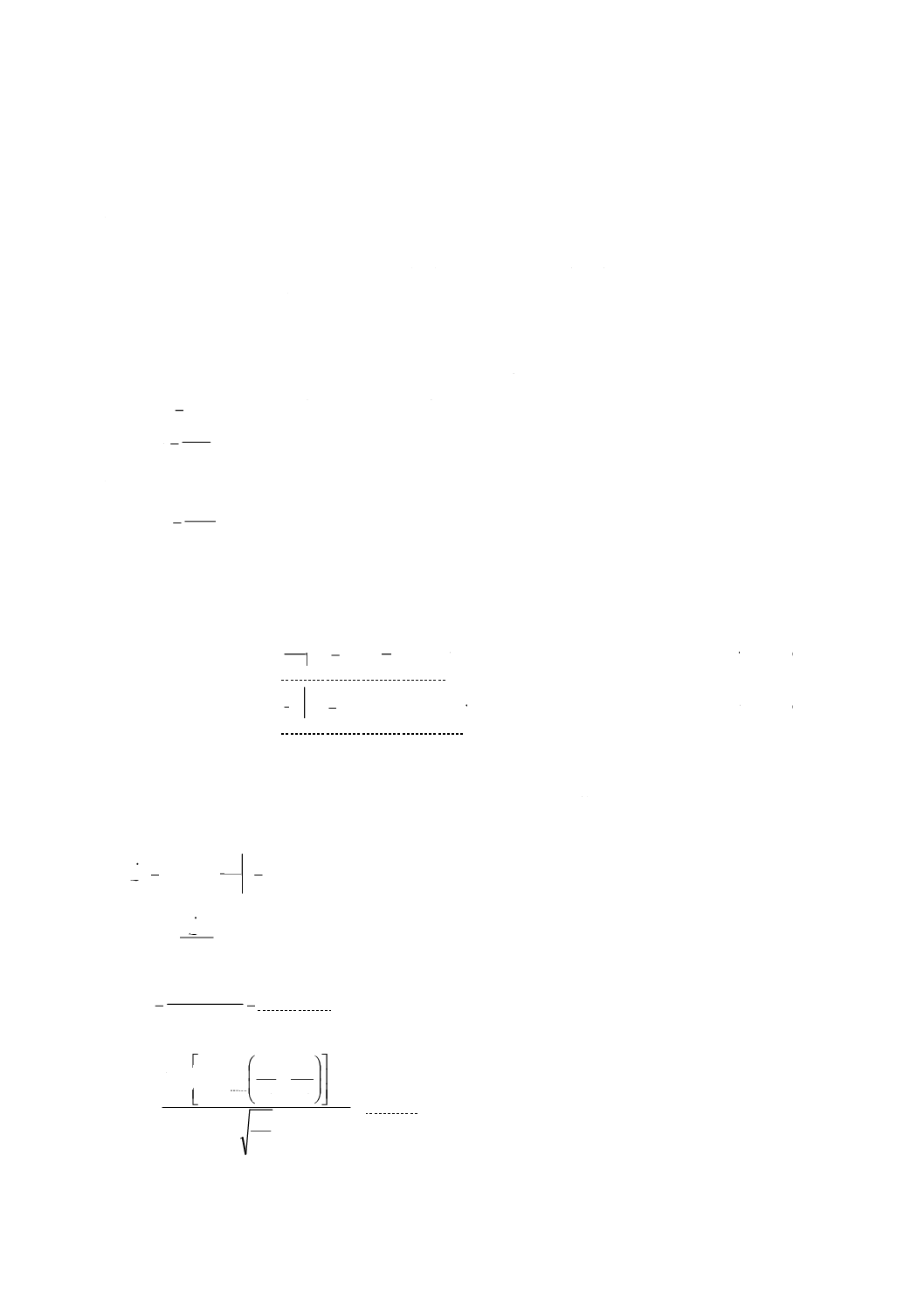

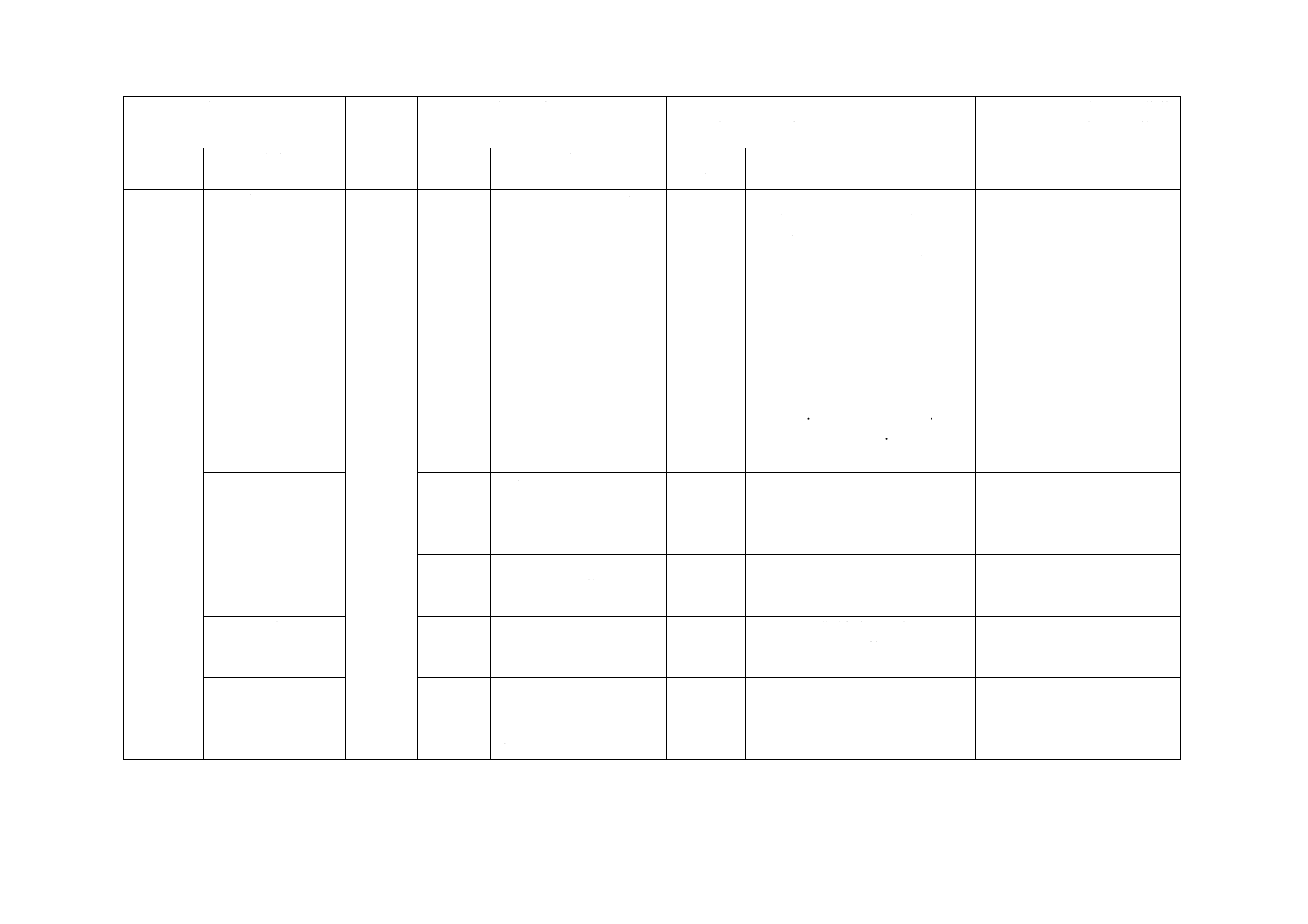

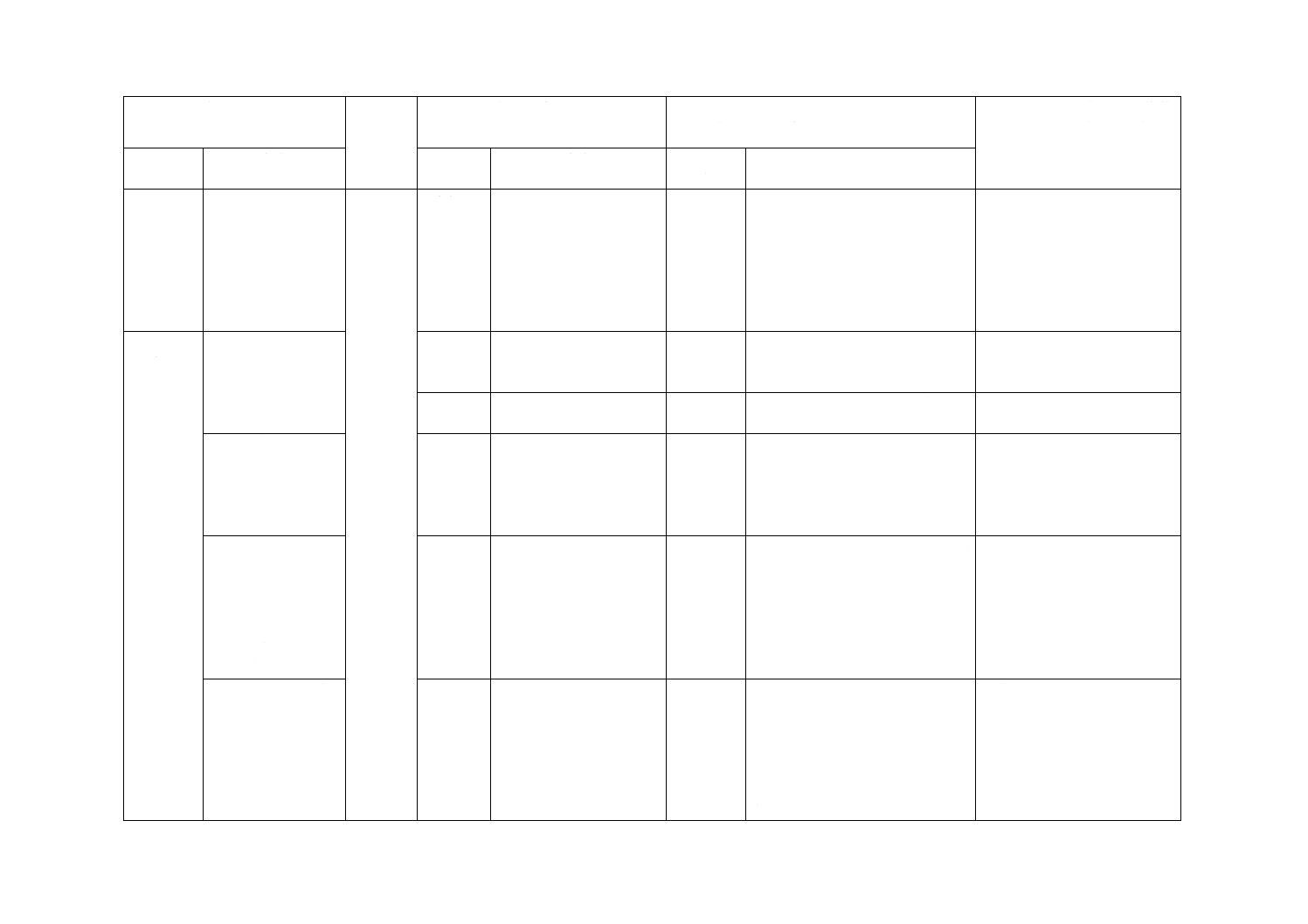

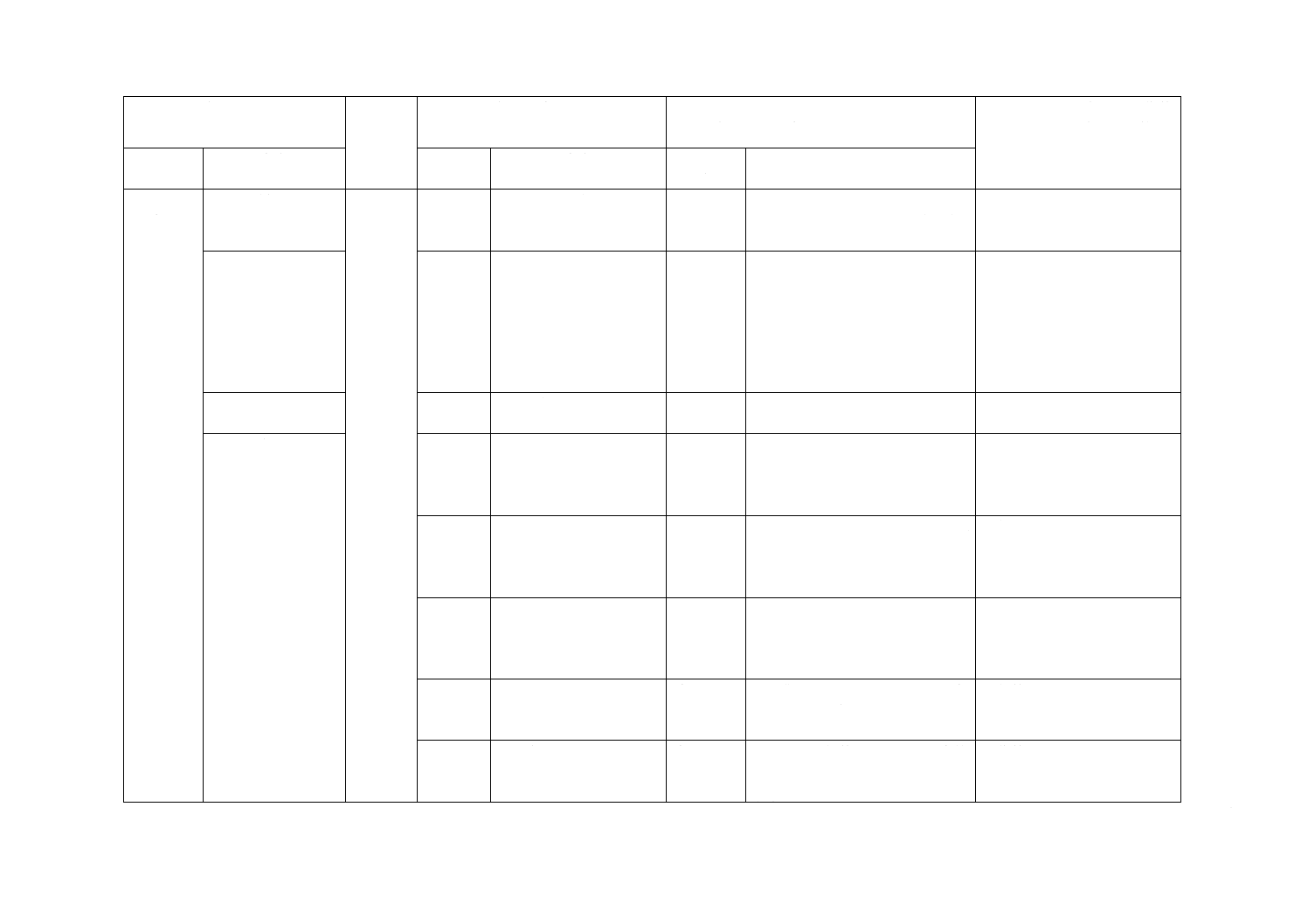

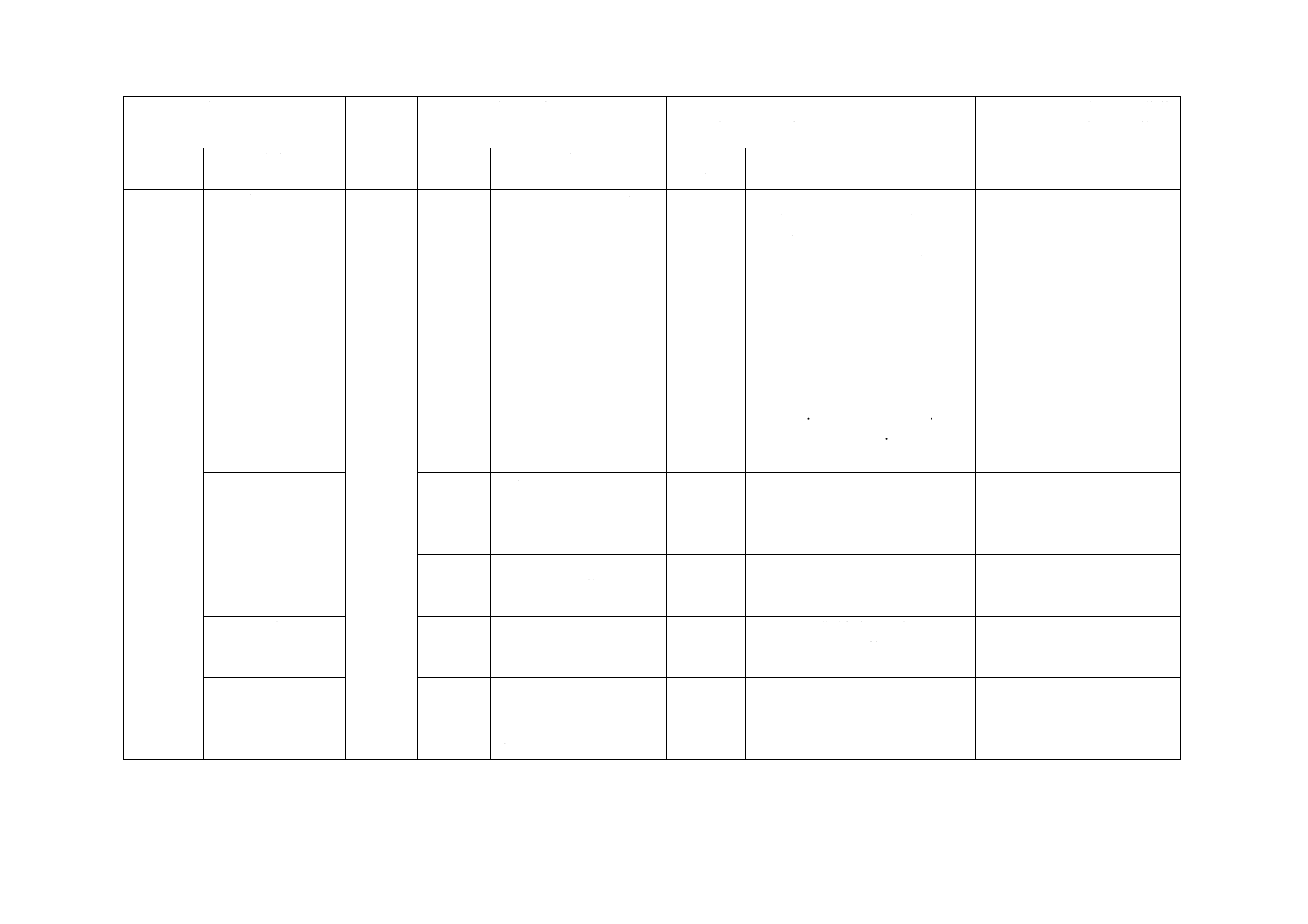

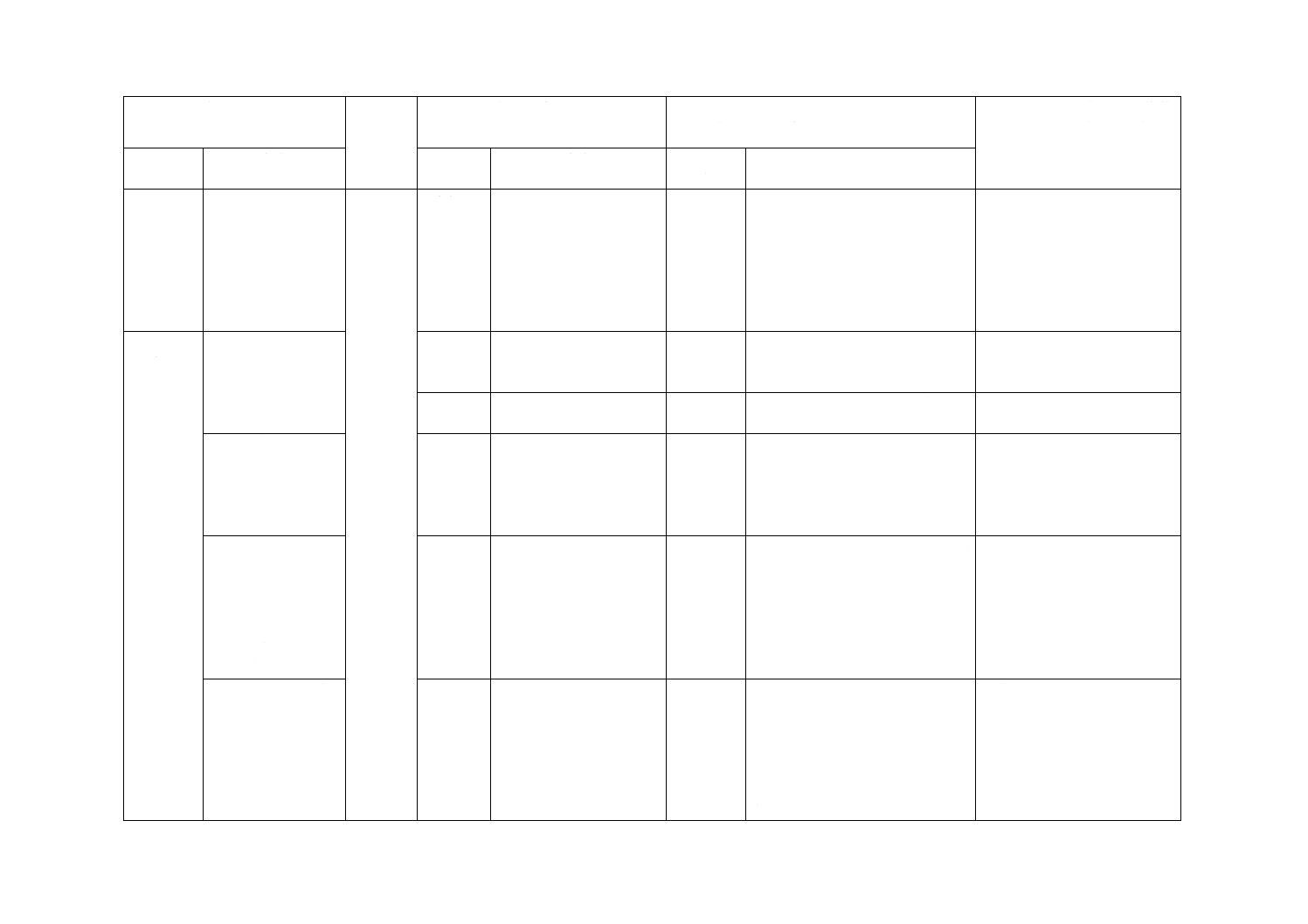

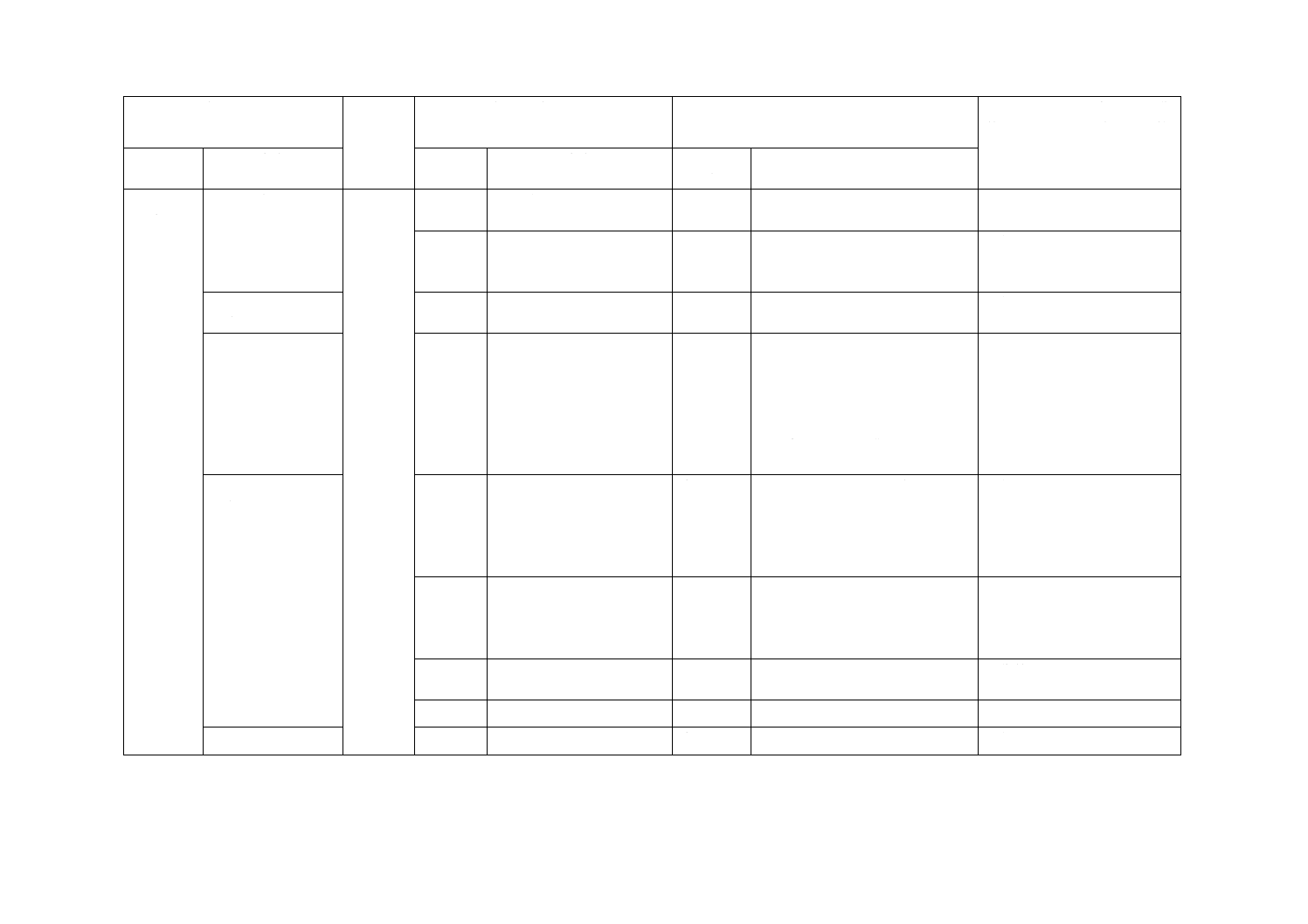

表3−安全弁の質量流束計算式

質量流束又は関連する式の要素

安全弁入口の流体相の構成

パラメータ

記号

過冷却液体

(過冷却度大)

気体又は蒸気,及び液体の混合物

気体又は蒸気

質量流束(全ケース)

SV

m&

0

0

dr

SV

2

v

p

C

K

m

×

=

&

(35)

入口ボイド率

0ε

0

0=

ε

V

V0

l,

0

0

1

1

−

=

−

=

φ

ε

(43)

1

0=

ε

入口クォリティ

0x&

0

0=

x&

(

)

0

l,

0

0

g,

0

0

l,

0

0

1

v

v

v

x

×

+

−

×

=

ε

ε

ε

&

(27)

1

0=

x&

入口比容積

0v

0

l,

0

v

v=

(

)

0

l,

0

0

g,

0

0

1

v

x

v

x

v

&

&

−

+

×

=

(44)

M

p

T

R

Z

v

v

×

×

×

=

=

0

0

0

g,

0

(53)

3

3

B

8

2

2

7

:

2

0

1

3

3

3

B

8

2

2

7

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

34

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

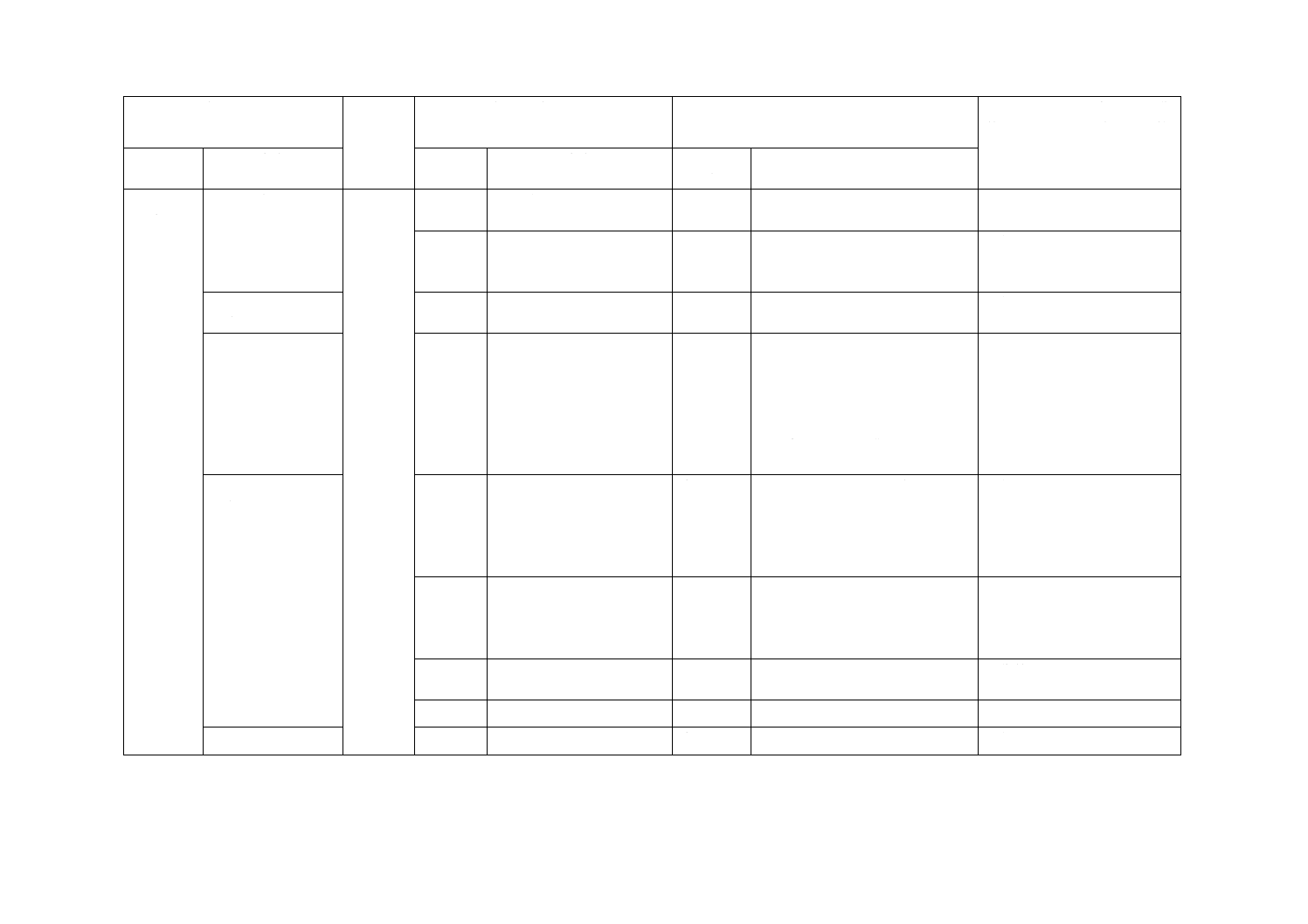

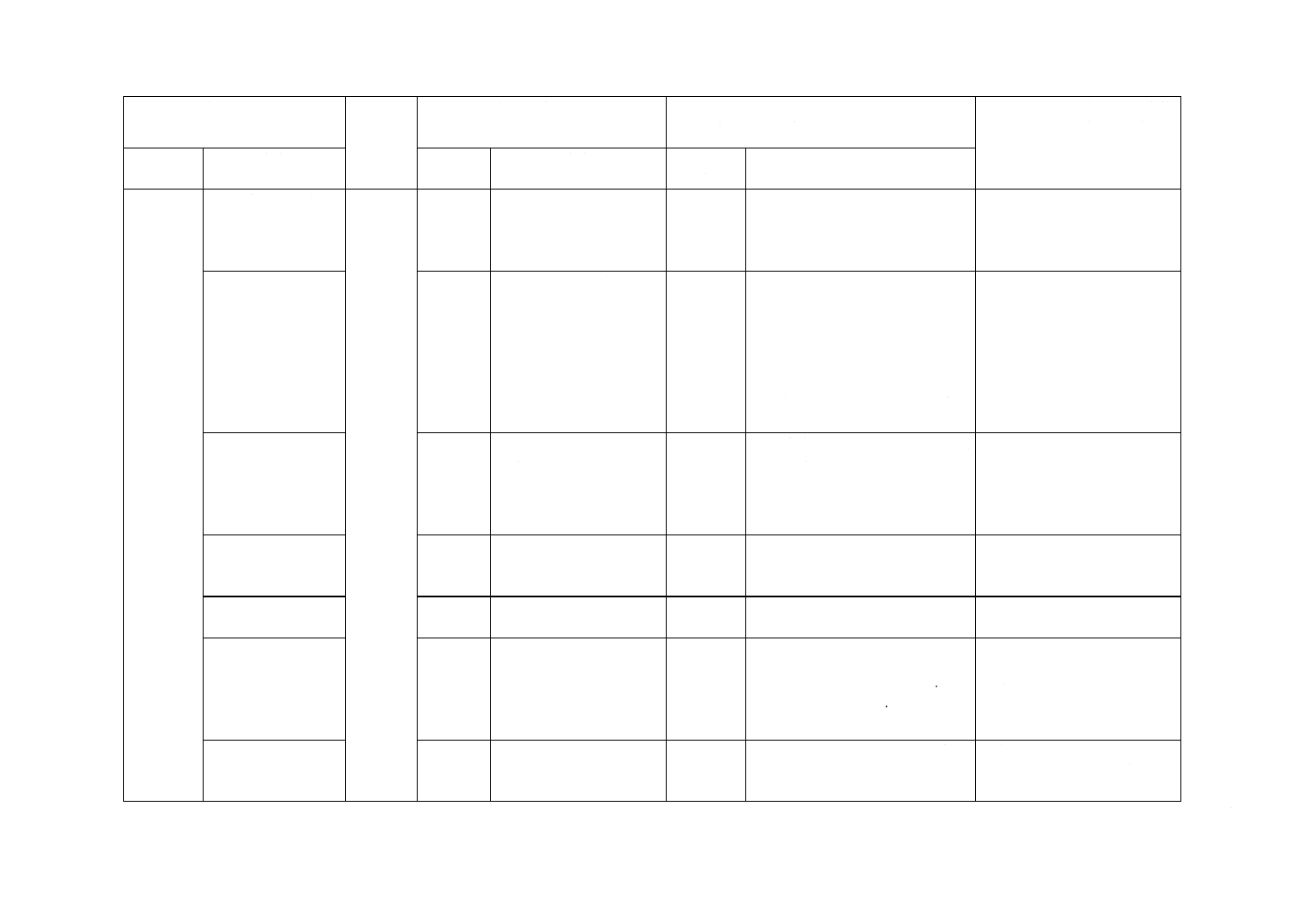

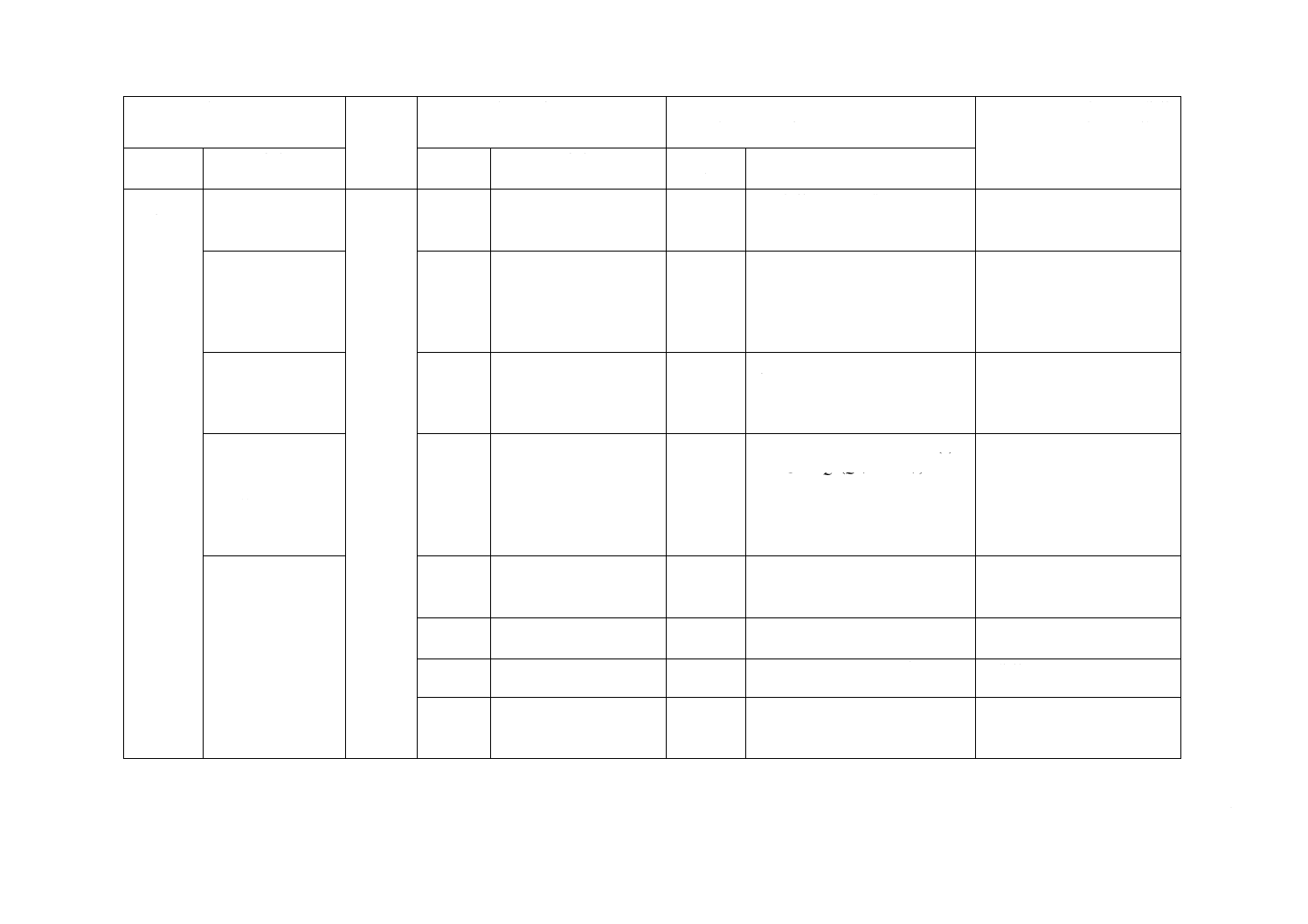

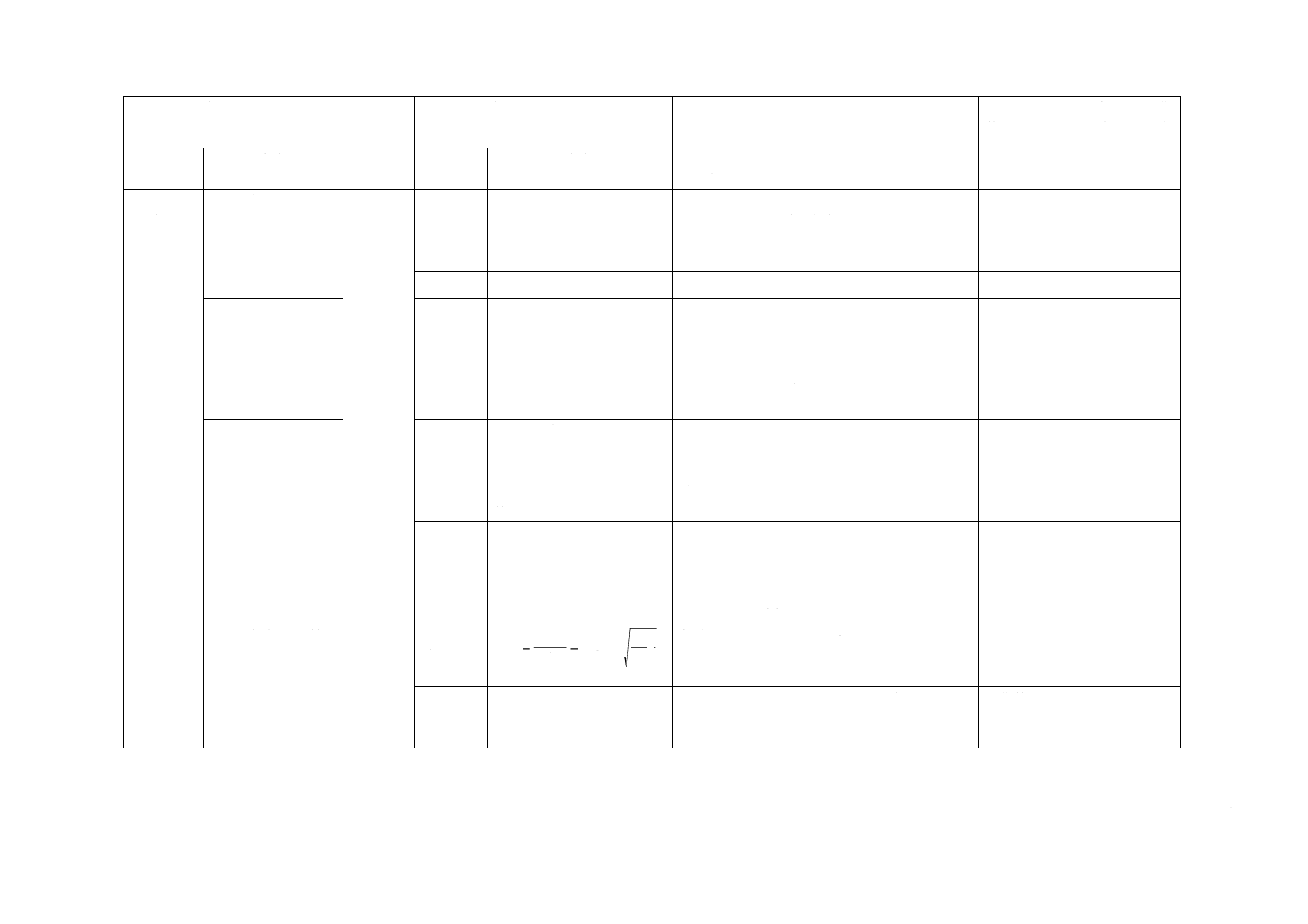

表3−安全弁の質量流束計算式(続き)

質量流束又は関連する式の要素

安全弁入口の流体相の構成

パラメータ

記号

過冷却液体

(過冷却度大)

気体又は蒸気,及び液体の混合物

気体又は蒸気

公称降格吹出し係数

dr

K

l

dr,

dr

K

K=

(

)

l

dr,

seat

g

dr,

seat

dr,2ph

dr

1

K

K

K

K

ε

ε

−

+

×

=

=

(36)

ここに,

+

−

−

=

1

1

1

1

0

0

l,

seat

η

ω

ε

v

v

(37)

g

dr,

dr

K

K=

臨界圧力比

0

crit

crit

p

p

=

η

()

0

0

sat

s

crit

p

T

p

=

=η

η

(55)

(

)(

)

(

)

(

)

crit

2

crit

2

2

crit

2

2

crit

1

2

ln

2

1

2

0

η

ω

η

ω

η

ω

ω

η

−

+

+

−

−

+

=

(38)

ここに,

(

)1

=

=

N

ω

ω

[

crit

ηは式(38)から繰返し計算によって求める]

(

)

1

crit

1

2

−

−

=

κ

κ

κ

η

(56)

流量係数

臨界流れ:

crit

b

crit

b

η

η

η

η

=

⇒

≦

0

crit

crit

p

p

=

η

(54)

亜臨界流れ:

b

crit

b

η

η

η

η

=

⇒

>

0

b

b

p

p

=

η

(49)

C

η

−

=1

C

(58)

(

)(

)

1

1

1

1

1

1

ln

+

−

−

−

−

=

η

ω

η

ω

η

ω

C

(59)

ここに,

フラッシュする系に対しては,ωは式(40)による。

N

h

v

v

v

T

p

c

v

v

x

2

v,0

0

l,

0

g,

0

0

0

0

pl,

0

0

0

g,

0

∆−

×

×

+

×

×

=κ

ω&

(40)

フラッシュしない系に対しては,ωは式(42)による。

0

0

0

g,

0

0

1

ε

κ

ω

≅

×

=

v

v

x&

(42)

高粘性流体ではN=1。低粘性液ではNは式(41)による。

(

)

a

h

v

v

T

p

c

x

N

∆

−

×

×

+

=

crit

2

v,0

0

l,

0

g,

0

0

0

pl,

0

1

lnη

&

(41)

ここに,安全弁に対してはa=2/5。

−

−

=

+

κ

κ

κη

η

κ

κ

1

/2

1

C

(57)

注記 ( )内の数字は式番号

3

4

B

8

2

2

7

:

2

0

1

3

3

4

B

8

2

2

7

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

35

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

サイジングケースの特定

表A.1−サイジングケースの特定(保護する系の圧力上昇原因)

圧力上昇の理由

吹出し必要質量流量の計算

供給又は排出質量流量の変化

・供給配管の調節弁の誤作動(調節弁本体の固着など)

・ポンプ・圧縮機の突然の運転停止

・熱交換器の漏れ,配管割れ

・調節弁の意図しない閉止(停電,断線,誤操作)

・出口機器・配管の閉塞

・貯槽の過充塡

供給配管の調節弁全開

供給配管のオリフィスなどによる絞りを考慮(調節弁の

圧力損失は無視)

最高運転圧力,又はリスクが高い場合は圧力の高い側で

生じ得る最高圧力,例えば安全弁の吹出し圧力など(減

圧弁は圧力安全装置として認められない)

最大可能ポンプ圧力・流量

出口弁全閉

最大可能ポンプ圧力・流量

入熱(エネルギ入力)の増加

・太陽放射

・火災

・異常加熱

密封液体(液封)の熱膨張

蒸気制御装置の停止

洗浄時の溶媒の加熱

表2及びAPI RP 521 [14]に従った熱流束

清浄な熱交換面での最大熱伝達係数

加圧系の温度は次のいずれか小さい方

a) 吹出し圧力における混合物の沸点

b) 最高加熱温度(例えば蒸気温度)

エネルギ伝達の減少

・冷却器(冷却水又は凝縮器)の停止

かくはん器の停止(かくはん軸の破損)

かくはん不足・層状化

高粘度

エネルギ除去の減少

エネルギ全停止

熱伝達の劣化(汚れ)

エネルギの全部又は一部が除去できない

反応の変化

・次の原因による熱暴走反応

冷却器の停止(停電及びポンプ故障)

誤充塡(順序,充塡量,充塡物質)

誤添加(順序,添加物質,添加速度)

不純物(反応開始剤不活性,触媒作用)

副反応(pHの違い)

流れの誤った接続及び遮断

逆流又は他のシステムからの流入

開始反応又は運転時間

汚染(触媒作用)に起因する気体放出反応(例えば分

解反応)

安全工学面での特性値(例えば温度上昇速度,反応エン

タルピなど)

断熱熱量計内で,1段階の反応の間の温度及び圧力変化

を測定

加圧系の関連する冷却器を含む鋼材の熱容量

反応原料の系内蓄積に注意(冷却の故障又は触媒不活性

による反応停止,及び添加物の過剰供給)

実験[例えば断熱熱量計,表2の式(31)参照]で測定し

た初期内容物単位質量当たりの気体放出速度

36

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

安全弁のサイジング例

B.1

一般

この附属書は,8 m3 重合反応器における熱暴走反応後の吹出しに対する安全弁のサイジング例を示す。

B.2

手順1:サイジングケースの特定

注記 6.2を参照。

B.2.1 入力データ

入力データは,次による。

a) 加圧系について

V=8 m3

加圧系の容積

M0=6 000 kg

加圧系のサイジング条件における全液体質量

p0=1 MPa(10 bar)

サイジング圧力

pb=0.1 MPa(1 bar)

背圧

pset=p0

吹出し圧力

pover=1.2 MPa(12 bar)

吹出し中の加圧系の最高圧力

pMAA=1.5 MPa(15 bar)

最高許容アキュムレーション圧力

φ0=0.85

初期液充塡率

AV=4 m2

加圧系の反応器断面積

b) 実験データ

T0=453.05 K

サイジング温度

psat (T0)=1 MPa(10 bar)

T0での飽和圧力

ΔTover=20 K

吹出し中の最高圧力での飽和温度と,サイジング圧力での飽和

温度との温度差

dT/dt|0=0.083 K/s

加圧系のサイジング条件における反応による温度上昇速度

dT/dt|MAA=0.183 K/s

加圧系の最高許容アキュムレーション条件での反応による温度

上昇速度

dp/dt|0=0.400 MPa/min(4 bar/min) 加圧系のサイジング条件における最大圧力上昇速度

反応混合物は発泡しない。

c) 物性値(信頼できる資料に基づく)

Tc=647 K

熱力学的臨界温度

pc=22.1 MPa(221.3 bar)

熱力学的臨界圧力

cpl,0=4 650 J/(kg・K)

液体の定圧比熱

M=36 kg/kmol

分子量

Δhv,0=1 826 000 J/kg

蒸発潜熱

νl,0=0.001 193 m3/kg

加圧系の液体比容積

νg,0=0.198 4 m3/kg

加圧系の気体比容積

37

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

σl,0=0.000 1 N/m

加圧系のサイジング条件における液体表面張力

Ωl,0=0.01 Pa・s

サイジング条件における液体粘度

κ0=1.3

断熱指数(気相)

d) 選定した形式に対する安全弁データ(安全弁製造業者から)

Kdr,g=0.77

気体又は蒸気単相流の安全弁公称降格吹出し係数

Kdr,1=0.5

液体単相流の安全弁公称降格吹出し係数

B.2.2 安全弁のサイジング−計算方法の適用範囲

注記 箇条5を参照。

次のいずれか又は両方の条件を満足すればこの規格に規定する方法を適用できる。

a) 吹出し中の温度は,流体の熱力学的臨界温度の90 %未満である。

0

over

over

T

T

T

+

∆

=

から,吹出し中の最高温度Tover=473.05 K

c

over

red

T

T

T =

<0.9,式(1)から,対臨界温度Tred=0.731<0.9

b) 吹出し中の最高圧力は,流体の熱力学的臨界圧力の50 %未満である。

c

over

red

p

p

p =

<0.5,式(2)から,対臨界圧力pred=0.054<0.5

暴走反応の場合,加圧系における吹出し中の最高圧力poverでの反応による温度上昇速度は,2 K/s未満と

することが望ましい。また,最大圧力上昇速度は,20 kPa/s(12 bar/min)に制限される。

式(B.1)及び式(B.2)を満足するので,この規格に規定する方法を適用できる。

K/s

2

s

K

183

.0

d

d

<

=

over

t

T

··························································· (B.1)

kPa/s

20

kPa/s

16

d

d

<

=

over

t

p

························································ (B.2)

B.3

手順2:安全弁入口での流動形態

サイジング条件において発泡しない系で低粘性の混合物に対する計算は,次に示すように実施する。

注記 6.3参照。

=

×

=

0

0

pl,

0

0

d

d

t

T

c

M

Q&

2.316×106 W

(52) サイジング条件での加圧系への入熱速度

=

∆

=

0

v,

0

m,out

h

Q

Q

&

1.268 kg/s

(51) 吹出し必要蒸気質量流量

=

×

=

v

g,0

m,out,g

g,0

A

v

Q

u

0.062 9 m/s

(6)

加圧系の気相部での気体見掛け速度

=

−

×

=

∞

l,0

25

.0

g,0

l,0

n

l,0

1

1

1

53

.1

v

v

v

u

g

σ

0.05 m/s

(7)

サイジング条件でのチャーン乱流の気泡

上昇の終末速度

38

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

=

∞

u

u0

g,

1.252

−

無次元気泡上昇速度

無次元気泡上昇速度から,限界液充塡率φlimitは約66 %となる(図4参照)。加圧系の初期液充塡率φ0

は,85 %で限界液充塡率φlimitより大きいので,二相流の吹出しを考慮することが望ましい。

B.4

手順3:吹出し必要質量流量の計算(気液二相流,緩和系)

気液混合物の吹出し必要質量流量の計算は次のように実施する。

注記 6.4を参照。

=

+

×

=

MAA

0

0

pl,

0

d

d

d

d

2

t

T

t

T

c

M

Q&

3.711×106 W

(30) 加圧系への平均入熱速度

=

∆

∆

×

=

0

v,

over

0

pl,

*

acc

h

T

c

Q&

0.051

(48) 顕熱と潜熱との比

=

−

=

0

01φ

ε

0.15

(43) 初期ボイド率

(

)

=

×

+

−

×

=

0

l,

0

0

g,

0

0

l,

0

0

1

v

v

v

x

ε

ε

ε

&

1.06×10−3

(27) クォリティ

(

)

=

−

+

×

=

0

l,

0

0

g,

0

0

1

v

x

v

x

v

&

&

1.402×10−3 m3/kg

(44) 混合物の比容積

=

−

=

0

l,

0

g,

0

*

v

v

v

v

7.109×10−3

(45) 無次元比容積

=

+

∆

=

2

*

acc

*

0

v,

m,out

Q

v

h

Q

Q

&

&

21.15 kg/s

(25) 質量流量(緩和系)

B.5

手順4:安全弁の吹出し可能な質量流束の計算(気液混合物)

気液混合物に対する安全弁の吹出し可能な質量流束の計算は次のように実施する。

注記 6.5を参照。

=

=

0

b

b

p

p

η

0.1

(49) 安全弁背圧とサイジング圧力との比

=

∆

−

×

×

+

×

×

=

2

v,0

0

l,

0

g,

0

0

0

0

pl,

0

0

0

g,

0

eq

h

v

v

v

T

p

c

v

v

x

κ

ω

&

17.64

(40)

均質平衡二相流(N=1)に対するオメガ

パラメータ

ωeq≧2から,式(39)を用いてηcritを近似計算する。

()

()

[

]

()

[

]=

+

−

+

=

3

eq

2

eq

eq

crit

ln

004

.0

ln

046

.0

ln

217

.0

55

.0

ω

ω

ω

η

0.888

(39) 臨界圧力比

ηb<ηcritから流れは閉塞している。

39

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

=

∆

−

×

×

+

=

5

2

crit

2

v,0

0

l,

0

g,

0

0

0

pl,

0

1

lnη

h

v

v

T

p

c

x

N

&

0.190

(41) 沸騰遅延因子

=

∆

−

×

×

+

×

×

=

N

h

v

v

v

T

p

c

v

v

x

2

v,0

0

l,

0

g,

0

0

0

0

pl,

0

0

0

g,

0

κ

ω

&

3.450

(40)

オメガパラメータ(低粘性の均質非平衡

二相流)

=

+

−

−

=

1

1

1

1

crit

0

0

l,

seat

η

ω

ε

v

v

0.406

(37) 最も狭い流路断面におけるボイド率

(

)

=

−

+

×

=

dr,l

seat

seat

dr,g

ph

2

dr,

1

K

K

K

ε

ε

0.61

(36) 二相流の安全弁降格吹出し係数

(

)(

)

=

+

−

−

−

−

=

1

1

1

1

1

1

ln

crit

crit

crit

η

ω

η

ω

η

ω

C

0.256

(59) 流量係数

=

×

=

0

0

dr,2ph

SV

2

v

p

C

K

m&

5 898 kg/(m2・s)

(35) 安全弁の吹出し可能な質量流束

=

=

SV

out

m,

0

m

Q

A

&

3.585×10−3 m2

安全弁の最小必要吹出し面積

=

=

0

0

π

4A

d

67.6 mm

安全弁の最小必要口径

40

B 8227:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] FISHER, H.G. FORREST, H.S., GROSSEL, S.S., HUFF, J.E., MULLER, A.R., NORONHA, J.A., SHAW, D.A.,

and TILLEY, B.J., Emergency Relief Design Using DIERS Technology, AIChE, 1992

[2] LEUNG, J.C., A Theoretical Sonic Velocity Correlation for Homogeneous Two-phase Mixtures, Transactions of

the ASME - J. Fluids Engineering, September 1994

[3] BARTON, J. and ROGERS, R. (ed.), Chemical Reaction Hazards, Second Edition, IChemE, Rugby, 1997

[4] KNOWLTON, E., Creative Checklist Hazard and Operability Studies, Chemical Manufactures Association,

Process Safety Management Workshop, Arlington, Virginia, 1985

[5] MIL-STD-882B, Military Standard System Safety Program Requirements, Department of Defense, Washington,

D. C., 1984

[6] FUSSEL, J.B., Fault Tree Analysis: Concepts and Techniques, Generic Techniques in System Reliability

Assessment, 1976

[7] LEES, F.P., Loss Prevention in the Process Industries, Second Edition, Butterworth-Heinemanns, 1996

[8] CCPS, Guidelines for Hazard Evaluation Procedures, AIChE, 1985

[9] FRIEDEL, L., WEHMEIER, G., and WESTPHAL, F., Pressure Relief System Design for Vapor or Two-phase

Flow? Process Safety and Environmental Protection, Trans IChemE, 72, Part B, 142-148, August 1994