B 8225:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験······························································································································· 2

4.1 試験方法 ······················································································································ 2

4.2 計器及び測定方法 ·········································································································· 3

4.3 試験要領 ······················································································································ 6

5 吹出し量及び公称吹出し係数の算定方法 ··············································································· 8

5.1 吹出し係数決定の条件 ···································································································· 8

5.2 吹出し量及び公称吹出し係数の算定··················································································· 8

6 公称吹出し量の算定 ········································································································· 11

6.1 公称吹出し量の算定 ······································································································ 11

6.2 物性が明らかな一般ガスの吹出し量の換算 ········································································· 12

7 試験成績表 ····················································································································· 12

B 8225:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本ボイ

ラ協会(JBA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した日本

工業規格である。

これによって,JIS B 8225:1993は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8225:2012

安全弁−吹出し係数測定方法

Safety valves-Measuring methods for coefficient of discharge

1

適用範囲

この規格は,蒸気用及びガス用の安全弁(以下,安全弁という。)の吹出し係数測定方法について規定し,

次の安全弁に適用する。

a) JIS B 8210に規定するばね安全弁

b) おもり安全弁

c) パイロット付き安全弁

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 2001 バルブの呼び径及び口径

JIS B 7505-1 アネロイド型圧力計−第1部:ブルドン管圧力計

JIS B 8210 蒸気用及びガス用ばね安全弁

JIS C 1602 熱電対

JIS C 1604 測温抵抗体

JIS Z 8704 温度測定方法−電気的方法

JIS Z 8705 ガラス製温度計による温度測定方法

JIS Z 8762-1 円形管路の絞り機構による流量測定方法−第1部:一般原理及び要求事項

JIS Z 8762-2 円形管路の絞り機構による流量測定方法−第2部:オリフィス板

JIS Z 8762-3 円形管路の絞り機構による流量測定方法−第3部:ノズル及びノズル形ベンチュリ管

JIS Z 8762-4 円形管路の絞り機構による流量測定方法−第4部:円すい形ベンチュリ管

JIS Z 8767 臨界ベンチュリノズル(CFVN)による気体流量の測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 8210によるほか,次による。

3.1

ばね安全弁(direct spring loaded safety valve)

円筒コイルばねの圧縮作用によって,直接,弁体に力をかける安全弁。

3.2

おもり安全弁(dead-weight loaded safety valve)

おもりの重みを,直接,弁体にかける安全弁。

2

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

パイロット付き安全弁(pilot operated safety valve)

パイロット弁と主弁との組合せからなり,パイロット弁の吹出しによって主弁が作動する安全弁。

3.4

呼び径(nominal size)

安全弁の大きさ(サイズ)を表すための呼び寸法。入口側の呼び径とし,一般にJIS B 2001に規定する

呼び径を準用する。

3.5

吹出し面積(flow area)

安全弁を通過する流量を決定する部分の流路面積で,公称吹出し量の計算に用いる面積。

4

試験

4.1

試験方法

4.1.1

試験用流体

試験に使用する流体は,蒸気,空気又は物性が明らかなガスとする。

4.1.2

試験の種類

試験の種類及びその適用は,次による。

a) 試験A 同一設計系列のもの1) に対し,呼び径が7種類以上にわたる場合,代表的な呼び径3種類を

選び,それぞれについて異なる三つの圧力で実際の吹出し量を測定し(合計9試験),公称吹出し係数

(以下,Kdという。)を定める。Kdは,この設計系列のもの全てに対し,試験をした最低圧力以上の

圧力及び全ての呼び径に使用することができる。呼び径が6種類以下の場合は,2種類の呼び径につ

いて異なる三つの圧力で実際の吹出し量を測定し(合計6試験),Kdを定めることができる。ただし,

呼び径が7種類以上に変更された場合は,再度3種類の呼び径に対してそれぞれ異なる三つの圧力で

試験(合計9試験)を行わなければならない。

注1) “同一設計系列のもの”とは,基本設計を同じくする(流路に沿った各位置での流路径が相

似である)安全弁で,例えば,各呼び圧力に対し,一連の呼び径からなっている形式番号な

どで表現される一群の安全弁をいう。各サイズの吹出し面積と入口面積及び出口面積との比

なども考慮しなければならない。

b) 試験B 呼び径と吹出し面積との組合せごとに異なる四つの圧力で実際の吹出し量を測定し,Kdを定

める。Kdは,試験をした弁と形式及び呼び径が同一の弁に対して,試験をした最低圧力以上の圧力に

使用することができる。試験の結果得られた個々の吹出し係数(以下,Kd' という。)が試験圧力によ

って変化する場合,Kd' とP2/P1(弁出口絶対圧力P2と弁入口絶対圧力P1との比)との関係を示す特

性曲線を引いて,特性曲線が示す値をKdとしてもよい。

c) 試験C 呼び径と設定圧力との組合せごとに3個の安全弁に対して,実際の吹出し量を測定し,Kdを

定める。Kdは,試験をした弁と形式が同一の弁に対して,試験をした呼び径と圧力との組合せだけに

使用することができる。

4.1.3

試験条件及び追加試験

試験条件及び追加試験は,次による。

a) 4.1.2に規定する実際の吹出し量の測定は,1試験条件に対し,1回行えばよい。試験Aにおけるサイ

ズ及び圧力の範囲と試験Bにおける圧力の範囲は,試験設備の能力範囲内で可能な限り広い範囲にわ

3

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たって採用し,設計範囲を代表するものでなければならない。

b) 安全弁の呼び径が,使用する試験設備の能力を超える場合は,幾何学的に相似形の縮小したモデルを

用いてKdを決定してもよい。

c) Kd' は,その算術平均値又は特性曲線が示す値の±5 %の範囲に入っていなければならない。入ってい

ない場合は,d) の規定に従って追加試験を行わなければならない。

d) 4.1.2に規定する実際の吹出し量を測定して求めたKd' がc) の規定を満足しない場合は,Kd' がc) の

規定を満足しない安全弁1個に対して,その安全弁を修正したもの2) 又はそれと代替可能な別の安全

弁3) から選んだ,合わせて2個を用いた追加試験を行うことができる。追加試験に用いることのでき

る安全弁の個数は,試験A及び試験Bでは最大4個,試験Cでは最大2個とする。

追加試験を行った場合のc) の評価は,前にc) の規定を満足しなかったKd' 値を除外し,新たに追

加試験によって求めたKd' 値全てを算入して行わなければならない。

注2) “その安全弁を修正したもの”とは,不合格となった要因を取り除くために,部品の取替え

又は修正加工などを行った安全弁をいう。

3) “それと代替可能な別の安全弁”とは,試験Aにおいては同一設計系列の別の安全弁を,試

験B及び試験Cにおいては形式及び呼び径が同一の別の安全弁をいう。

e) 試験流体に蒸気を使用する場合,乾き度98 %以上,過熱度10 ℃以下の蒸気としなければならない。

4.1.4

リフト制限を行って吹出し能力を減じる場合

リフト制限を行って吹出し能力を減じる場合の試験は,次による。

a) リフト制限をした弁の容量は,全開リフトのときの流量特性を決める試験の後に,リフトを制限した

試験を行って決めることができる。

b) リフト制限をした弁については,吹出し係数と弁リフトとの関係を示す特性曲線を作成し,弁の容量

を定める。ただし,制限するリフト量は,全開リフトの30 %,又は1.0 mmのいずれか大きい値以下

であってはならない。

c) 試験においては,調整リングの適正位置についても考慮しなければならない。

4.1.5

安全弁の調整

試験中に安全弁を調整してはならない。

4.1.6

試験におけるリフトの固定

試験は,作動特性試験によって確認されたリフトと同じリフトに,弁体を機械的に固定して行ってもよ

い。

4.1.7

低圧域における流量測定

低圧域における流量測定において,Kd' が算術平均の±5 %の範囲に入らない場合,各試験圧力における

平均値とP2/P1(弁出口絶対圧力P2と弁入口絶対圧力P1との比)との関係を示す特性曲線を引く。

各測定値は,サイズごとにこの特性曲線が示す値の±5 %の範囲に入っていなければならない。

4.1.8

設計変更

安全弁の流路,リフトの変更など,作動特性及び流量特性に影響を及ぼすような形で設計変更が行われ

た場合は,新たに試験を実施しなければならない。

4.2

計器及び測定方法

4.2.1

大気圧の測定

大気圧は,器差が33.3 Pa以下の適切な計器で測定する。ただし,各地方気象台が報告する測定値に高度

補正を行ったものを,大気圧として使用することもできる。

4

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.2

温度の測定

温度の測定は,次による。

a) 温度は,JIS C 1602,JIS C 1604,JIS Z 8704及びJIS Z 8705に規定する計器及び測定方法によって測

定することが望ましい。

b) ガラス製温度計及び熱電対,測温抵抗体を用いた温度計は,校正事業者による校正証明書が発行され

ているもの又はそれとの精度の関係が確認できるものを用い,検出部を配管の中に直接又は保護管の

中に挿入して取り付け,測定を行わなければならない。ただし,150 ℃以下の温度を測定する場合は,

保護管を使用しないで,直接配管の中に温度の検出部を取り付けることが望ましい。

c) 温度計の検出部の保護管は,清浄でさびがなく,その内部に測定する温度の最高値以上の沸点をもっ

た適切な液体を入れなければならない。また,強度上問題のない範囲でできるだけ厚さを薄くし,そ

の内径も小さくしなければならない。

d) 安全弁入口温度は,図1のテスト容器部及び図2に示す位置に設置した温度計で測定しなければなら

ない。

e) 絞り機構を通る流体の温度測定は,JIS Z 8762-1の5.4.4(温度)又はJIS Z 8767の8.7(温度測定)

の規定による。

f)

温度測定における注意事項を,次に示す。

1) 一般 一般的に次の点に注意する。

1.1) 温度を測定する物質以外から,温度計の検出部に伝導又は放射によって伝わる熱量を,最小限に

抑える。

1.2) 温度計の検出部挿入点の付近及び検出部の保護管の露出部分は,断熱する。

1.3) 小口径管内の流体の温度を測定する場合,温度計の検出部は,配管の中心線まで挿入する。

なお,径300 mmを超える大口径管の場合は,検出部を少なくとも150 mm挿入する。

1.4) 流体の温度を測定する場合は,温度計の検出部を流れの停滞する箇所に設置してはならない。

2) 水銀封入ガラス製温度計を使用する場合の注意 水銀封入ガラス製温度計を使用する場合は,次の

点に注意する。

2.1) 金属ケースに収めた温度計を,試験に使用してはならない。

2.2) 露出部分に対する補正は,JIS Z 8705の9.(補正)の規定による。

なお,露出部分補正用の温度計の水銀だめは,主温度計の水銀柱以外のものからできるだけ影

響を受けないように断熱しておかなければならない。

3) 熱電対を使用する場合の注意 熱電対を使用する場合には,次の点に注意する。

3.1) 測温接点に異常がなく,校正事業者による校正証明書が発行されている温度計との精度の関係の

確認は,使用範囲の温度目盛について補償導線とともに行ったものでなければならない。

3.2) 熱電対の材料は,測定する流体及び温度に適したものでなければならない。

3.3) 熱電対は,JIS C 1602に規定するものを使用する。

4.2.3

圧力の測定

圧力の測定は,次による。

a) 圧力又は差圧は,液柱計,JIS B 7505-1に規定するブルドン管圧力計(精度等級0.6級)又はこれらと

同等以上の性能をもつ圧力変換器を用いた圧力計であって,校正事業者による校正証明書が発行され

ているもの又はそれとの精度の関係が確認できるものによって測定しなければならない。

b) 圧力計は,測定レンジの1/100以下まで読取り可能なものでなければならない。

5

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ブルドン管圧力計は,最大目盛の35 %〜75 %の範囲で使用しなければならない。

d) 圧力計は,流れが配管及び容器の壁に対して実質的に平行である箇所に設置しなければならない。

e) 安全弁入口圧力は,図1のテスト容器部及び図2に示す位置に設置した圧力計で測定した静圧でなけ

ればならない。

f)

圧力測定点と圧力計の検出部との間に水柱又はほかの液柱がある場合には,圧力の読みに対する補正

をしなければならない。

4.2.4

流量の測定

流量の測定は,一般にJIS Z 8762-2〜JIS Z 8762-4に規定する絞り機構を用い,次による。

なお,これらの絞り機構に代えて,JIS Z 8767に規定する臨界ベンチュリノズルを使用してもよい。

a) JIS Z 8762規格群及びJIS Z 8767に規定する流量測定方法以外による場合の取付け,手順及び瞬間流

量の計算は,受渡当事者間の協定による。

b) 方法の選定,流量計の選定及びその使用の詳細などについては,試験に先立って行う受渡当事者間の

協定による。

c) 絞り機構は,次の規定を満足していなければならない。

1) 絞り機構は,供試弁入口の上流側に設置する。設置条件及び位置は,図1に示す。

2) 絞り機構の絞り孔径は,その前後での差圧が1 kPa以上あるものとする。

3) 各絞り機構の適用範囲は,JIS Z 8762-2の5.3.1(使用可能範囲),JIS Z 8762-3の5.1.6.1(適用範囲),

5.2.6.1(適用範囲),5.3.4.1(適用範囲),又はJIS Z 8762-4の5.1(適用範囲)による。

4) 絞り機構は,試験期間中を通じて清浄であることを適切な方法で確かめる。

d) 絞り機構前後の差圧測定における圧力の取出し方法は,JIS Z 8762-2の5.2(圧力取出し方法),JIS Z

8762-3の5.1.5(圧力取出し方法),5.2.5(圧力取出し方法),5.3.3(圧力取出し方法)又はJIS Z 8762-4

の5.4(圧力取出し方法)による。また,流体の温度は,図1に示す位置に温度計を設置して測定する。

圧力測定は4.2.3の規定に,温度測定は4.2.2の規定による。

e) 絞り機構に対して近寄る流れが一様な流速分布になるように,絞り機構上流側の直管部の長さを十分

とらなければならない[JIS Z 8762-2の6.(取付けに必要な事項),JIS Z 8762-3の6.(取付けに必要

な事項)又はJIS Z 8762-4の6.(取付けに必要な事項)参照。]。

なお,受渡当事者間の協定によって直管部の上流側に整流装置を使用してもよい。また,信頼でき

る圧力測定を行うために,絞り機構下流側には同一内径の十分な長さの直管部を設けなければならな

い(JIS Z 8762-2の6.,JIS Z 8762-3の6. 又はJIS Z 8762-4の6. 参照。)。

f)

流量測定においては,流れをできるだけ安定させ,測定圧力又は差圧には2 %を超える脈動(全振幅)

があってはならない。

4.2.5

リフトの測定

リフトの測定は,次による。

a) リフトは,目量が0.05 mm以下の計測器(例えば,ダイヤルゲージなど)であって,校正事業者によ

る校正証明書が発行されているもの又はそれとの精度の関係が確認できるものによって測定しなけれ

ばならない。

b) リフトが計画値以上に上昇する場合は,弁棒などにリフト制限機構を設ける。

c) 安全弁の作動中,弁体・弁棒が振動する場合は,リフトの全振幅の中心を読み取る。

4.2.6

蒸気の性状測定

蒸気の性状測定は,次による。

6

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 蒸気の性状については,安全弁入口蒸気の温度,圧力及び湿り度を測定する。同時に,湿り度決定の

ための大気圧も測定する。

b) 蒸気の温度の測定は,4.2.2の規定による。

c) 蒸気の圧力の測定は,4.2.3の規定による。

d) 大気圧の測定は,4.2.1の規定による。

e) 蒸気の湿り度は,絞り熱量計を用いて測定する。

f)

蒸気の湿り度は,絞り熱量計で測定した蒸気温度と大気圧から定まる状態と,絞り熱量計入口の蒸気

圧力の状態との間の等エンタルピ変化として,h-s線図から作図によって求めるか,又は各状態におけ

るエンタルピを蒸気表によって求め,次の式を用いて算定する。

x

y

−

=100

100

1

1×

−

=

r

x

h

'

h

h

x

ここに,

y: 湿り度(%)

x: 乾き度(%)

hx: 絞り熱量計で測定した蒸気温度と大気圧における過熱蒸気エ

ンタルピ(J/kg)

h1': 絞り熱量計入口の蒸気圧力における飽和水エンタルピ(J/kg)

hr1: 絞り熱量計入口の蒸気圧力における蒸発熱(J/kg)

g) 絞り熱量計出口の過熱蒸気の過熱度は,4.5 ℃以上あることが望ましい。

h) 絞り熱量計のオリフィス口径は,できるだけ大きいことが望ましい。

i)

絞り熱量計は,放射熱損失を防ぐため,十分に保温されていなければならない。

j)

絞り熱量計は,蒸気源となる容器・配管に近接して取り付けなければならない。接続配管も,十分に

保温されていなければならない。

k) 絞り熱量計で測定する温度は,定常状態で0.5 ℃の相違があってはならない。

l)

使用する絞り熱量計は,エンタルピが既知の蒸気で補正することが望ましい。

m) 絞り熱量計及び接続配管を十分に保温している場合は,放射熱損失の補正を行わなくてもよい。

4.2.7

空気の性状測定

空気の性状測定は,次による。

a) 空気の性状については,安全弁入口空気の温度及び圧力を測定する。

b) 空気の温度の測定は,4.2.2の規定による。

c) 空気の圧力の測定は,4.2.3の規定による。

d) 空気は,除じん・除油したものでなければならない。

e) 空気は,除湿することが望ましい。

4.2.8

物性が明らかなガスの性状測定

物性が明らかなガスの性状測定は,4.2.7に準じる。

4.3

試験要領

4.3.1

試験装置

試験に使用する装置は,次による。

a) 蒸気用装置及び配管は,十分な暖気が行えるようにしなければならない。

b) 配管又は装置の最低部に,ドレン弁を設けなければならない。

c) 安全弁入口圧力測定用の圧力計を設けなければならない。

7

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 安全弁の入口蒸気,空気又はガス温度を測定するための温度計取付口を設けなければならない。

e) 飽和蒸気を使用する場合は,蒸気の湿り度測定用の絞り熱量計を設ける。

f)

各測定用計器は,4.2の規定による。

g) 蒸気用配管及び装置は,保温しなければならない。

h) 消音装置などにつなぐ場合は,背圧を測定しなければならない。測定は,安全弁出口から5Do(Do:

出口側配管の内径)以上の位置で行う。

i)

装置及び配管の代表例を図1に示す。また,テスト容器を省略して,流量計の下流に配管で安全弁を

接続して試験を行う場合の例を図2に,蒸気による試験で,復水計量法によって流量を測定する場合

の例を図3に示す。

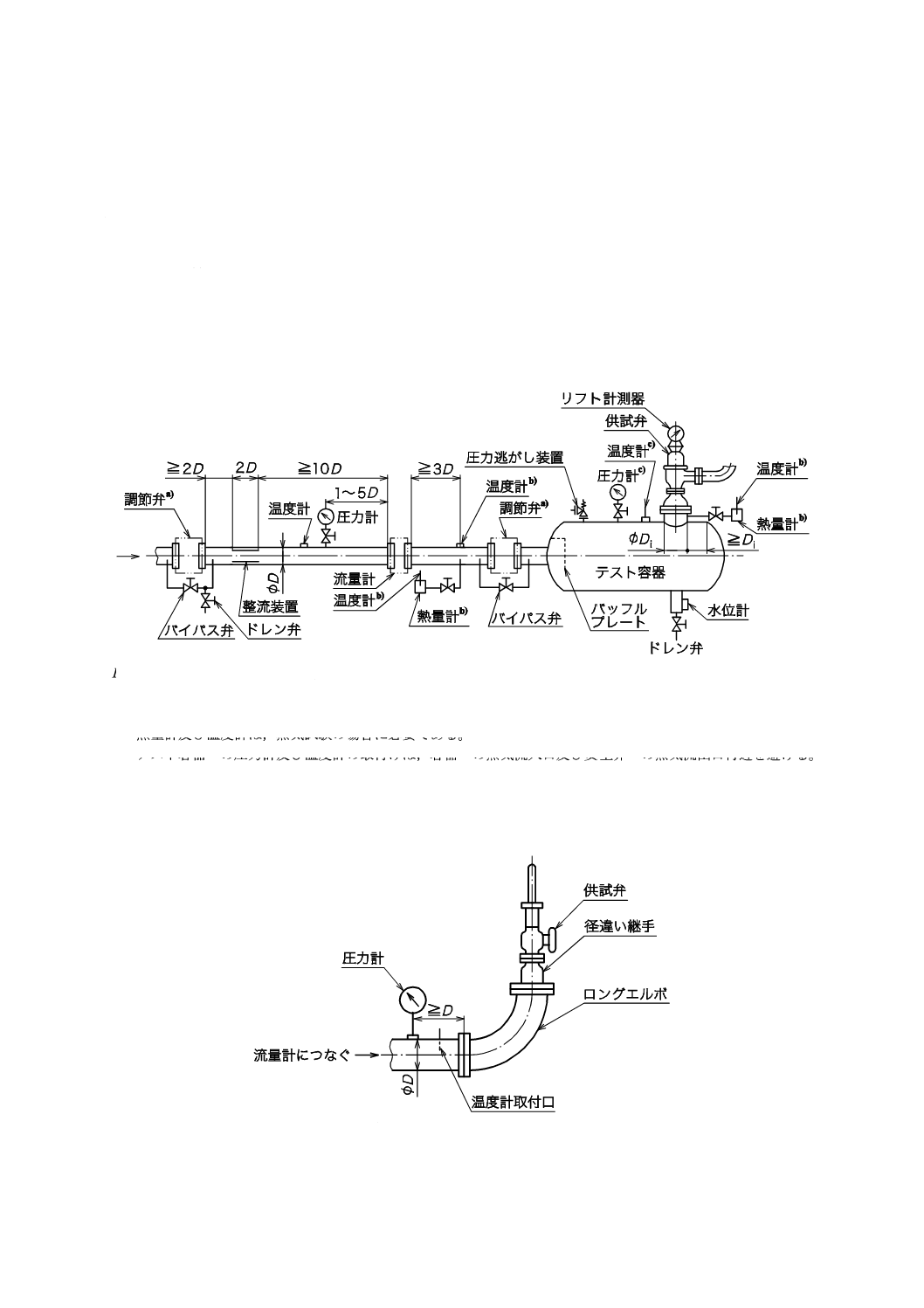

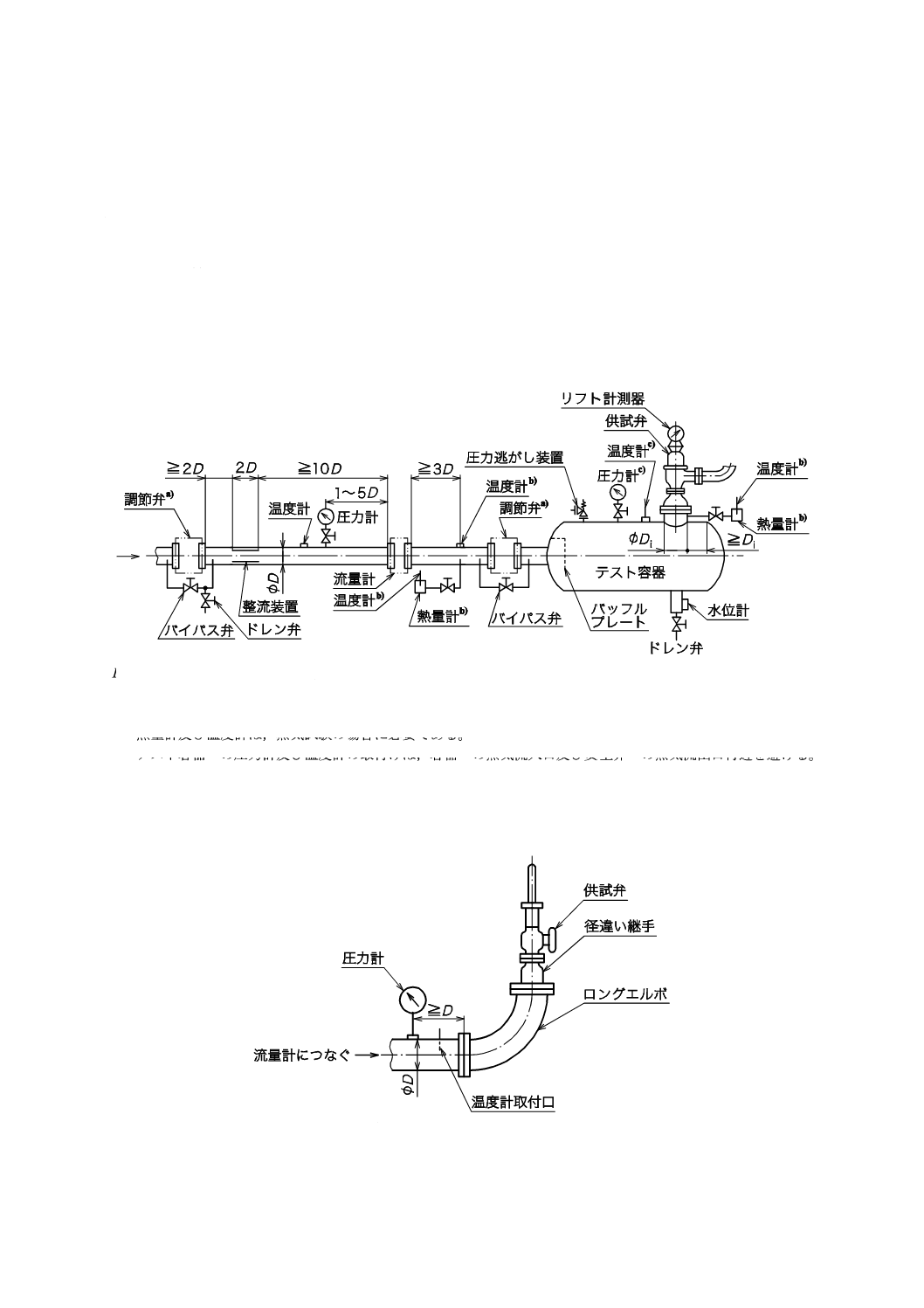

D :流量計上流側及び下流側配管の内径

Di :安全弁取付側配管の内径

注a) 調節弁は,いずれか1か所とすることができる。

b) 熱量計及び温度計は,蒸気試験の場合に必要である。

c) テスト容器への圧力計及び温度計の取付けは,容器への蒸気流入口及び安全弁への蒸気流出口付近を避ける。

図1−試験装置の例

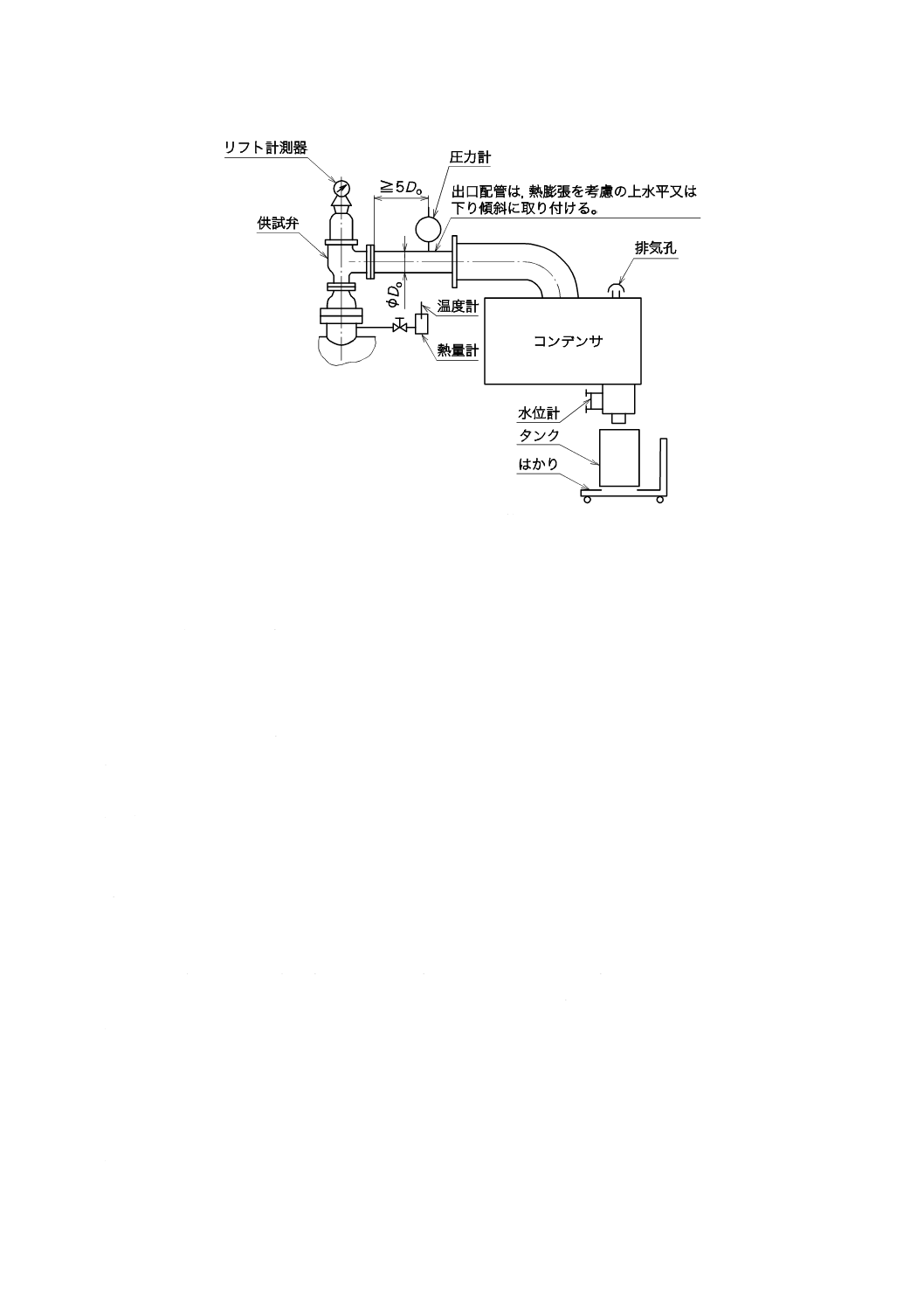

D:安全弁上流側配管の内径

図2−試験装置(テスト容器を省略する場合)の例

8

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

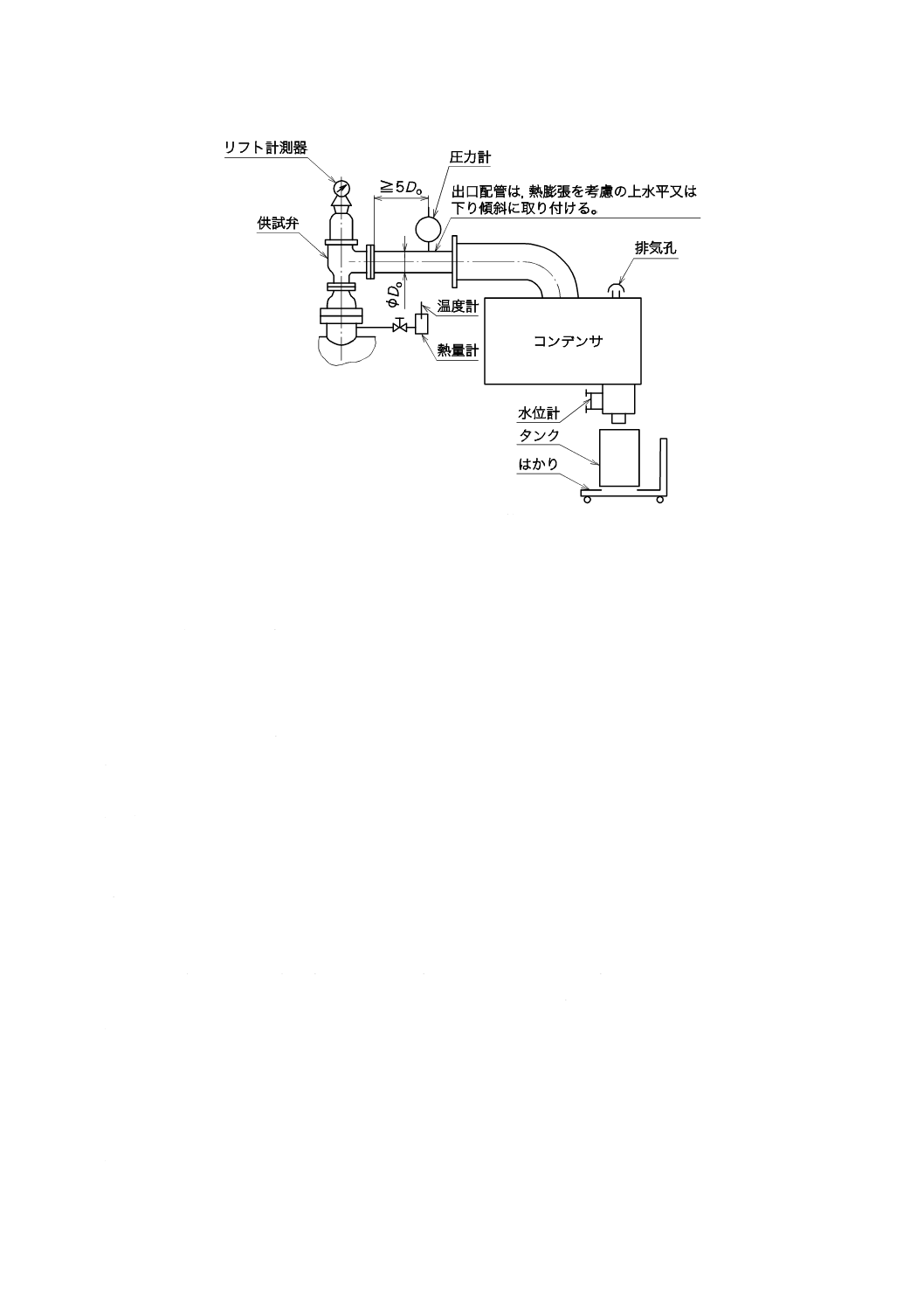

Do:安全弁出口側配管の内径

図3−試験装置(復水計量法による場合)の例

4.3.2

試験準備

試験開始前に試験装置内のドレンを十分排出する。

4.3.3

供試弁の試験

安全弁の入口圧力を吹出し量決定圧力まで到達させ,各計器が安定するまで,この圧力を保持する。各

計器が安定した時点で,次の事項を測定し,記録する。

a) 弁入口の圧力及び温度

b) 流量計を用いる場合は,その読み,入口の圧力及び温度

c) 蒸気の場合は湿り度

d) 弁リフト

5

吹出し量及び公称吹出し係数の算定方法

5.1

吹出し係数決定の条件

吹出し係数決定の条件は,次による。

a) Kd' の評価に使用する各測定値は,器差を考慮したものでなければならない。

b) Kd' の評価に使用する各測定値は,大きな変動がないものでなければならない。

c) 試験流体が湿り飽和蒸気である場合,測定値は湿り度に対する補正を行ったものでなければならない。

d) 5.2.1によって求める実際の吹出し量の不確かさは,2.0 %以下でなければならない。

5.2

吹出し量及び公称吹出し係数の算定

5.2.1

絞り機構による吹出し量の算定

絞り機構による吹出し量の算定は,次による。

a) 絞り機構による流量の測定は,4.2の規定を満足しなければならない。

b) JIS Z 8762-2〜JIS Z 8762-4に規定する絞り機構を使用して行った流量の算定は,JIS Z 8762-1の5.1

9

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

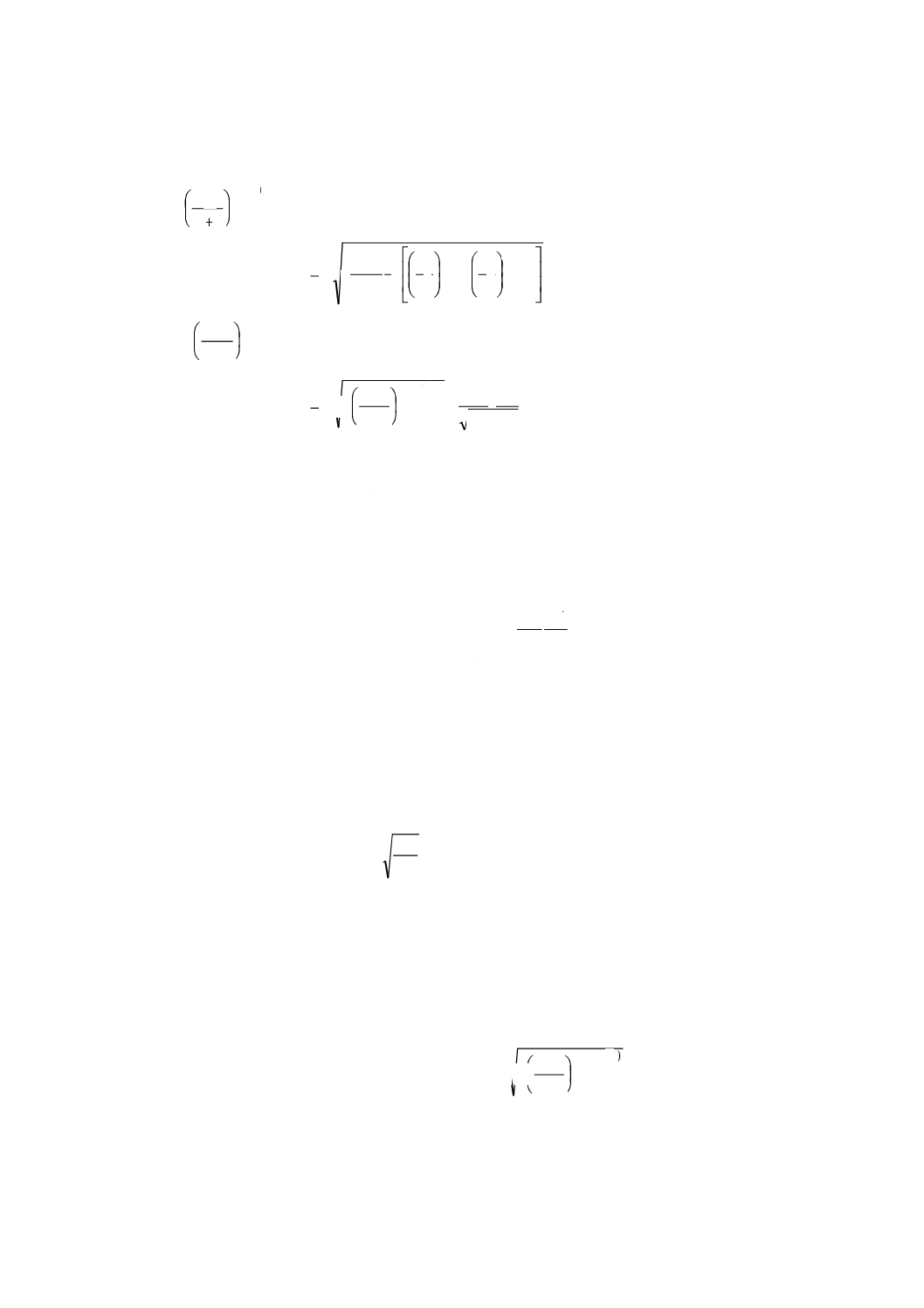

(測定方法の原理)に規定する次の式による。

3

1

2

4

ma

10

6.3

2

4

1

×

×

∆

−

=

ρ

π

ε

β

p

d

C

Q

ここに,

Qma: 実際の吹出し量(流量計で測定された流量)(kg/h)

β: 絞り直径比(d / D)

d: 使用状態における絞り孔径(m)

D: 使用状態における絞り機構の上流側配管の内径(m)

C: 亜臨界絞り機構の流出係数で,JIS Z 8762-2の5.3.2.1,JIS Z

8762-3の5.1.6.2,5.2.6.2,5.3.4.2又はJIS Z 8762-4の5.5に

よる。

ε: 気体の膨張補正係数で,JIS Z 8762-2の5.3.2.2,JIS Z 8762-3

の5.1.6.3,5.2.6.3,5.3.4.3又はJIS Z 8762-4の5.6による。

∆p: 絞り機構前後の圧力差(p1−p2)(Pa)

p1: 絞り機構入口における流体の絶対圧力(Pa)

p2: 絞り機構出口における流体の絶対圧力(Pa)

ρ1: 絞り機構入口における流体の密度(kg/m3)で,流体が空気の

場合は,次の式による。

5

1

1

1

10

273

318

.1

−

×

×

×

=

p

T

ρ

T1: 絞り機構入口における流体の絶対温度(K)

また,JIS Z 8767に規定する臨界ベンチュリノズルを使用して流量測定を行った吹出し量の算定は,

JIS Z 8767の5.3(実際の状態における流量)に規定する次の式による。

(

)

[

]

3

2

/1

1

1

*

d

*

ma

10

6.3

/

×

×

=

T

M

R

p

C

C

A

Q

又は,

(

)

3

2/1

1

1

2/1

1

*

d

*

ma

10

6.3×

×

=

ρ

p

Z

C

C

A

Q

ここに,

Qma: 実際の吹出し量(流量計で測定された流量)(kg/h)

A*: ベンチュリノズルのスロート断面積(m2)で,保証されたス

ロート直径から計算する。

Cd: 流出係数で,JIS Z 8767の9.2による。

C*: 実在気体の一次元流れにおける臨界流れ関数で,JIS Z 8767

の9.3による。

p1: ノズル入口における気体の絶対よどみ点圧力(Pa)

R: 一般ガス定数[J/(kmol・K)]

M: 気体の分子量(kg/kmol)

T1: ノズル入口における気体の絶対よどみ点温度(K)

Z1: 入口側よどみ点における圧縮係数で,次の式による。

1

1

1

1

/RT

M

p

Z

ρ

=

ρ1: ノズルの入口における気体の密度(kg/m3)

c) 5.2.1 b) のJIS Z 8762-1の5.1及びJIS Z 8767の5.3(実際の状態における流量)によって算定した流

量について,その不確かさは,各々JIS Z 8762-1の8.(流量測定の不確かさ)及びJIS Z 8767の10.

(流量測定の不確かさ)による。

d) 5.2.1 b) 以外の測定方法を採用する場合,その流量及び不確かさの算定方法については,受渡当事者

間の協定による。

e) 使用状態における絞り機構の絞り孔径及び上流側配管の内径の熱膨張が流量計で測定される流量に影

響する場合は,それを考慮しなければならない。

5.2.2

理論吹出し量の計算

10

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

理論吹出し量の計算は,次のa) 又はb) のいずれかによる。

a) 理論吹出し量は,次の式によって求める。

1)

( )1

/

1

2

1

2

−

+

k

k

k

P

P>

の場合

(

)

(

)

3

/

1

1

2

/2

1

2

1

1

mt

10

6.3

1

2

−

+

×

×

−

−

=

k

k

k

P

P

P

P

v

P

k

k

A

Q

2)

(

)

1

/

1

2

1

2

−

+

k

k

k

P

P≦

の場合

(

)(

)

3

1

1

1

/

1

mt

10

6.3

/

1

2

−

−

+

×

×

×

+

=

M

RT

P

k

k

A

Q

k

k

1) 及び2) において,

Qmt: 理論吹出し量(kg/h)

A: 試験弁の実吹出し面積(mm2)

k: 弁入口状態における流体の等エントロピ指数で,蒸気の場合

はJIS B 8210の表B.1に,ガスの場合は表B.4よる。

P1: 弁入口における流体の絶対圧力(Pa)

P2: 弁出口における流体の絶対圧力(Pa)

v1: 弁入口における流体比体積(m3/kg)。流体が空気の場合,次

の式による。

1

5

1

1

10

273

7

758

.0

P

T

v=

R: 一般ガス定数[J/(kmol・K)]

T1: 弁入口における流体の絶対温度(K)

M: 流体の分子量(kg/kmol)

b) 理論吹出し量は,蒸気及びガスに対し,それぞれ次の式によって求める。

1) 蒸気の場合(弁出口絶対圧力が弁入口絶対圧力の臨界圧力以下である場合)

1

mt

25

.5

AP

'

C

Q=

2) ガスの場合

1

b

1

mt

ZT

M

K

AP

"

C

Q=

1) 及び2) において,

Qmt: 理論吹出し量(kg/h)

C': 蒸気の性質による係数で,JIS B 8210の表JA.1による。

ただし,同表に示されていない,絶対圧力が0.2 MPa〜0.5 MPa

で,かつ,温度が飽和温度〜180 ℃の領域のC' は1.004とす

る。

A: 試験弁の実吹出し面積(mm2)

P1: 弁入口における流体の絶対圧力(MPa)

C": ガスの性質による係数で,次の式による。

(

)(

)1

/

1

1

2

48

.

39

−

+

+

=

′′

k

k

k

k

C

なお,kが不明の場合には,C" =23.96とする。

k: 弁入口状態における流体の等エントロピ指数で,JIS B 8210

の表B.4による。

11

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Kb: 背圧補正係数で,次の式による。

(

)

1

/

1

2

1

2

−

+

>

k

k

k

P

P

の場合

(

)

−

−

=

+

k

k

P

P

P

P

k

k

"

C

K

k

/

1

1

2

/2

1

2

b

)1

(

83

.

55

( )1

/

1

2

1

2

−

+

k

k

k

P

P≦

の場合

Kb=1.0

M: ガスの分子量(kg/kmol)

Z: 圧縮係数で,JIS B 8210の図JA.3による。

不明の場合は1.0とする。

T1: 弁入口における流体の絶対温度(K)

P2: 弁出口における流体の絶対圧力(MPa)

5.2.3

個々の吹出し係数及び公称吹出し係数の算定

個々の吹出し係数及び公称吹出し係数の算定は,次による。

a) 個々の吹出し係数の決定 個々の吹出し係数は,次の式によって求める。

mt

ma

d

Q

Q

'

K=

ここに,

Kd': 個々の吹出し係数

Qma: 実際の吹出し量(流量計で測定された流量)(kg/h)

Qmt: 理論吹出し量(kg/h)で,5.2.2 a) 又はb) による。

b) 公称吹出し係数の決定 公称吹出し係数の決定は,4.1.2に規定する試験の種類に対し,5.2.3 a) から

求めた個々の吹出し係数が4.1.3 c) を満足する場合,その算術平均値をそれぞれの安全弁の公称吹出

し係数とする。

∑

=

n

n

'

K

K

1

d

d

ここに,

Kd: 公称吹出し係数

Kd': 5.2.3 a) で求めた個々の吹出し係数

n: 試験数

6

公称吹出し量の算定

6.1

公称吹出し量の算定

公称吹出し量は,吹出し係数測定において用いた理論吹出し量の式に公称降格吹出し係数を乗じた次の

式によって求めなければならない。

なお,公称降格吹出し係数は,公称吹出し係数に0.9を乗じたものである。

dr

mt

m

K

Q

Q=

(

9.0

d

mt

×

=

K

Q

)

ここに,

Qm: 公称吹出し量(kg/h)

Qmt: 理論吹出し量(kg/h)で,5.2.2 a) 又はb) による。

Kdr: 公称降格吹出し係数

Kd: 公称吹出し係数

12

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

物性が明らかな一般ガスの吹出し量の換算

物性値が明確な一般ガスに対する安全弁については,公称降格吹出し係数が一定であり,かつ,次のa)

及びb) が満たされる場合,蒸気,空気又は物性値が明らかな別の一般ガスについての公称吹出し量から,

換算によって公称吹出し量を求めることができる。

なお,液化ガスのべーパーは,ガスとみなす。

a) 換算結果を適用する安全弁の入口における圧力が,4.1.2に規定された試験結果が適用できる範囲内に

なければならない。

b) 換算によって求める一般ガスに対する公称吹出し量は,5.2.2 a) 又はb) のうち,流量測定試験におい

て使用した方の理論吹出し量の式を用いて計算しなければならない。

7

試験成績表

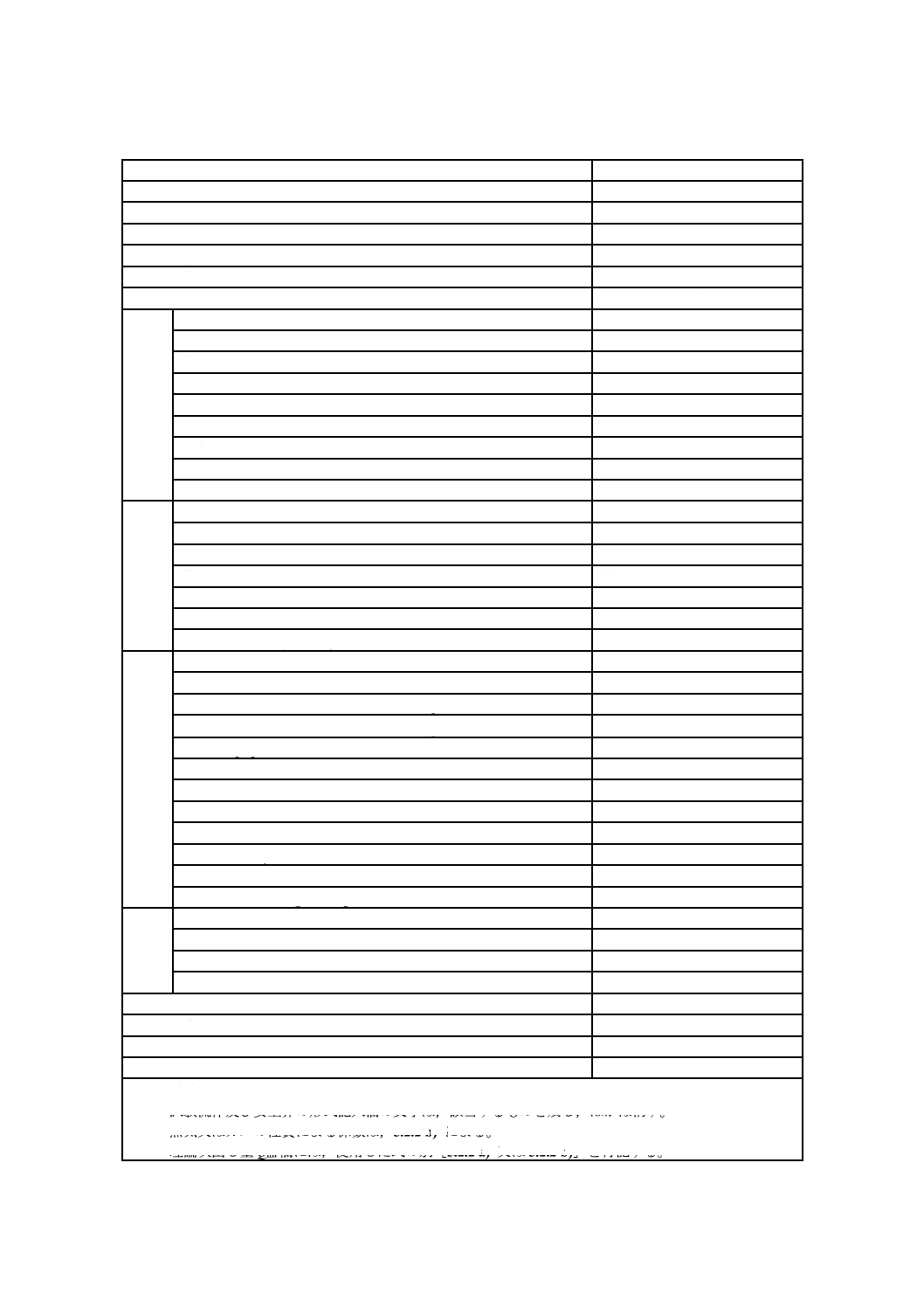

安全弁の試験終了後に表1に示す項目のうち,該当する項目を記載した試験成績表を作成する。

13

B 8225:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

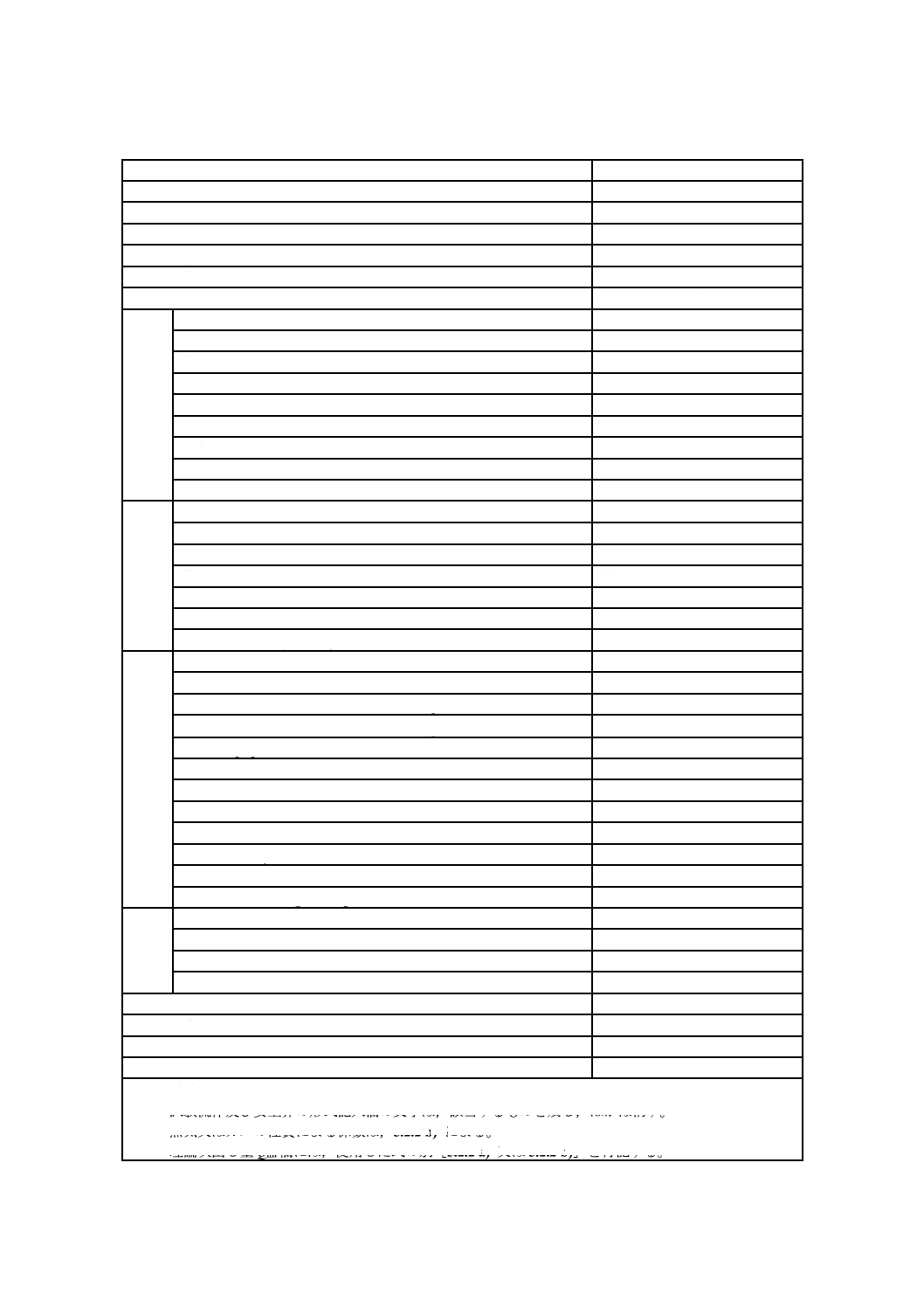

表1−安全弁の吹出し係数を求める試験成績表

弁製造業者名

弁製造業者の所在地

試験日

大気圧

大気圧測定時の室温

試験の種類a)

試験流体b)

蒸気 空気 ガス

安

全

弁

の

仕

様

形式b)

揚程式 全量式

形式番号

製造番号

呼び径(mm)

出口径(mm)

設定圧力(MPa)

弁座口の径(mm)

弁座角

のど部の径(全量式の場合)(mm)

安

全

弁

の

理

論

吹

出

し

量

関

係

安全弁入口温度(℃)

リフト(mm)

吹出し面積(mm2)

蒸気又はガスの性質による係数c)

蒸気 ガス

安全弁入口圧力(MPa)

背圧(大気圧以上の場合)(MPa)

理論吹出し量(Qmt)(kg/h)d)

流

量

計

関

係

流量計の種類

計器の校正記録

絞り機構入口における流体の絶対圧力(p1)(Pa)

絞り機構出口における流体の絶対圧力(p2)(Pa)

圧力比(p2/p1)

絞り機構の差圧(Pa)

流体の温度(℃)

使用状態における絞り孔径(d)(m)

使用状態における上流側配管の内径(D)(m)

絞り直径比(β=d/D)

蒸気の湿り度(飽和蒸気の場合)(%)

実際の吹出し量(Qma)(kg/h)

吹

出

し

係

数

関

係

個々の吹出し係数(Kd')

Kd' の算術平均

Kd' の算術平均に対する最大偏差(プラス側,マイナス側)(%)

公称吹出し係数(Kd)

試験装置

試験を行った場所

試験施行者

試験立会者

注a) 試験の種類欄に4.1.2 a)〜c) のうち該当する試験記号(試験A〜C)を記入する。

b) 試験流体及び安全弁の形式記入欄の文字は,該当するものを残し,ほかは消す。

c) 蒸気又はガスの性質による係数は,5.2.2 b) による。

d) 理論吹出し量Qmt欄には,使用した式の別[5.2.2 a) 又は5.2.2 b)]を付記する。