B 8042-3:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

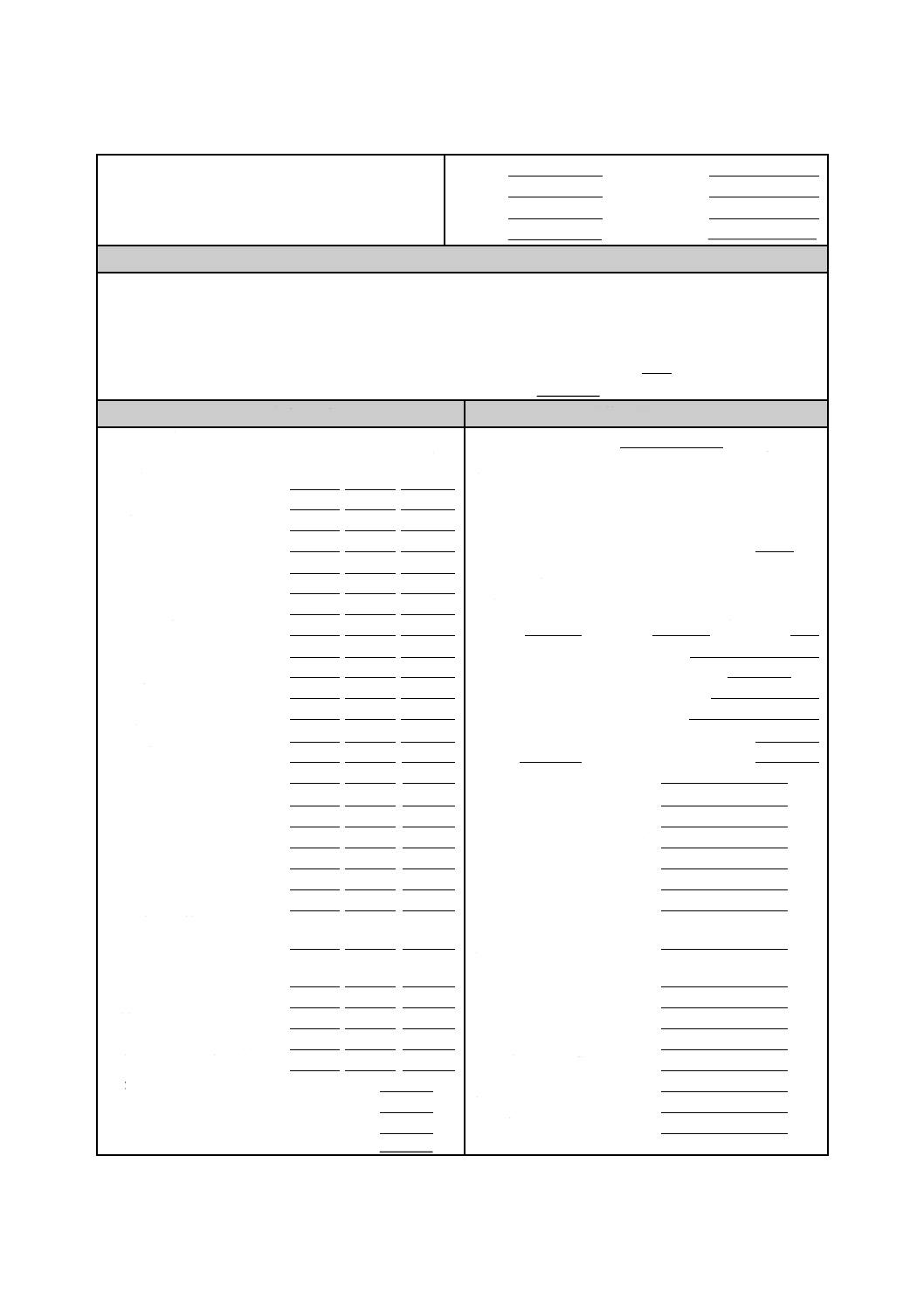

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 4

4 基本要求事項 ··················································································································· 9

4.1 全般 ···························································································································· 9

4.2 現地指定条件 ················································································································ 9

4.3 運転要求条件 ················································································································ 9

4.4 使用条件 ····················································································································· 11

4.5 回転機械要求事項 ········································································································· 12

4.6 その他機器への要求条件 ································································································ 13

4.7 振動及び動力学 ············································································································ 14

5 パッケージ及び附属機器 ··································································································· 17

5.1 基本設計 ····················································································································· 17

5.2 附属機器 ····················································································································· 20

6 計装及び制御 ·················································································································· 32

6.1 制御装置全般 ··············································································································· 32

6.2 起動 ··························································································································· 32

6.3 負荷上昇 ····················································································································· 33

6.4 負荷低下及び停止 ········································································································· 33

6.5 換気及びパージ ············································································································ 34

6.6 燃料制御 ····················································································································· 35

6.7 調速及び速度制限 ········································································································· 36

6.8 排出物の抑制 ··············································································································· 37

6.9 過速度防止装置 ············································································································ 38

6.10 保安装置 ···················································································································· 38

6.11 圧縮機洗浄装置 ··········································································································· 40

6.12 制御装置 ···················································································································· 41

6.13 制御盤の据付 ·············································································································· 42

6.14 操作性及び診断 ··········································································································· 42

6.15 データ通信 ················································································································· 43

6.16 特殊用途 ···················································································································· 43

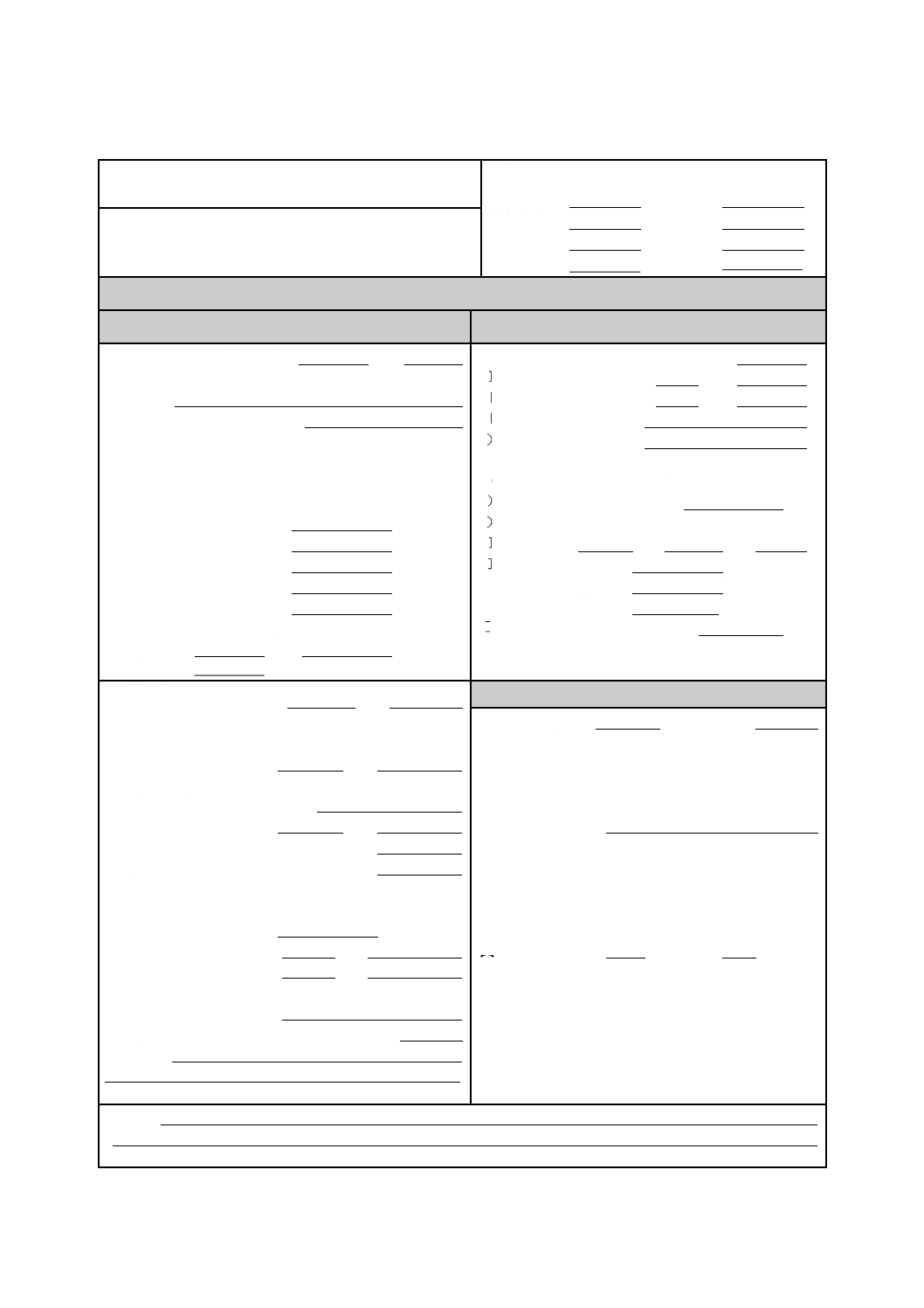

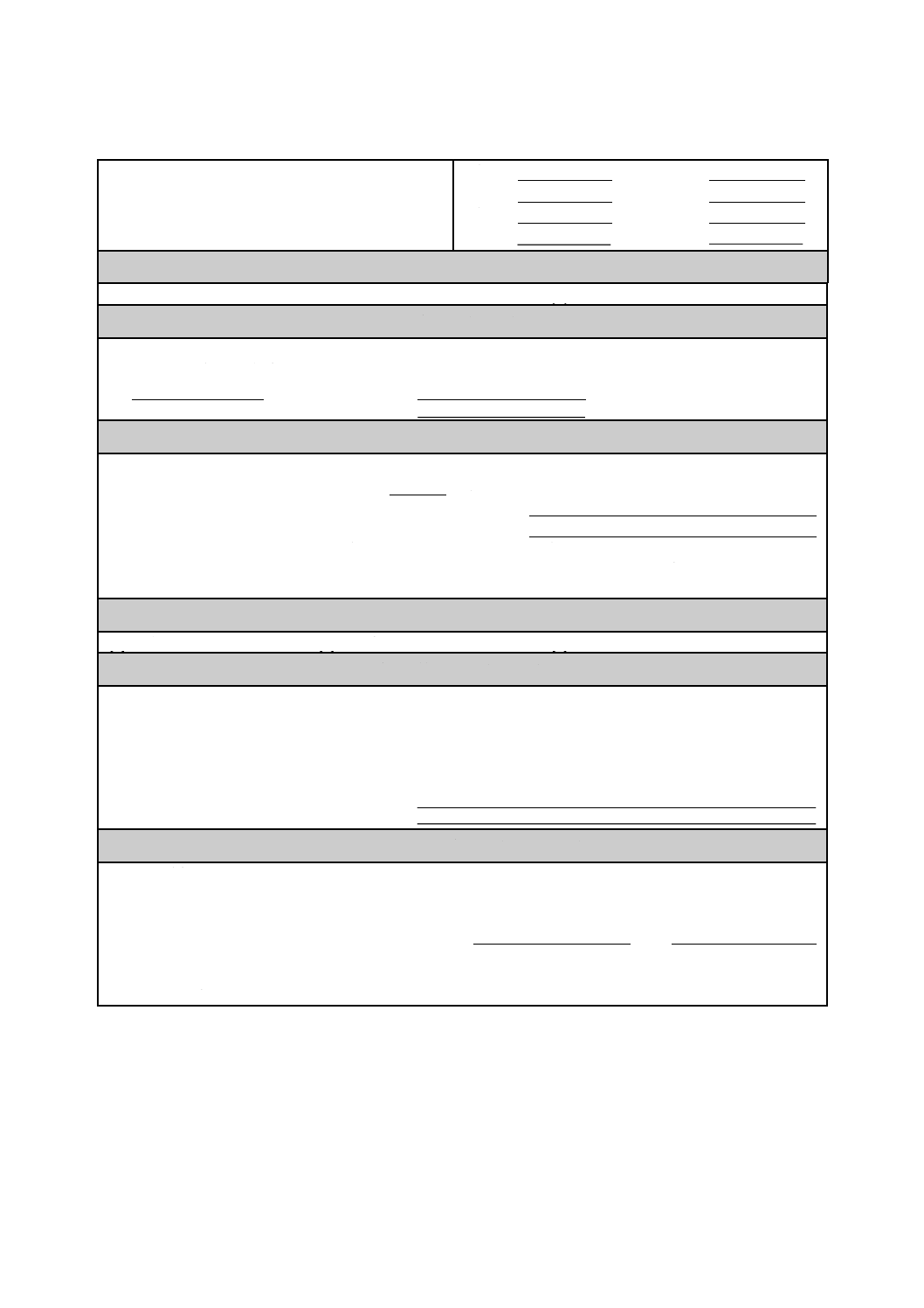

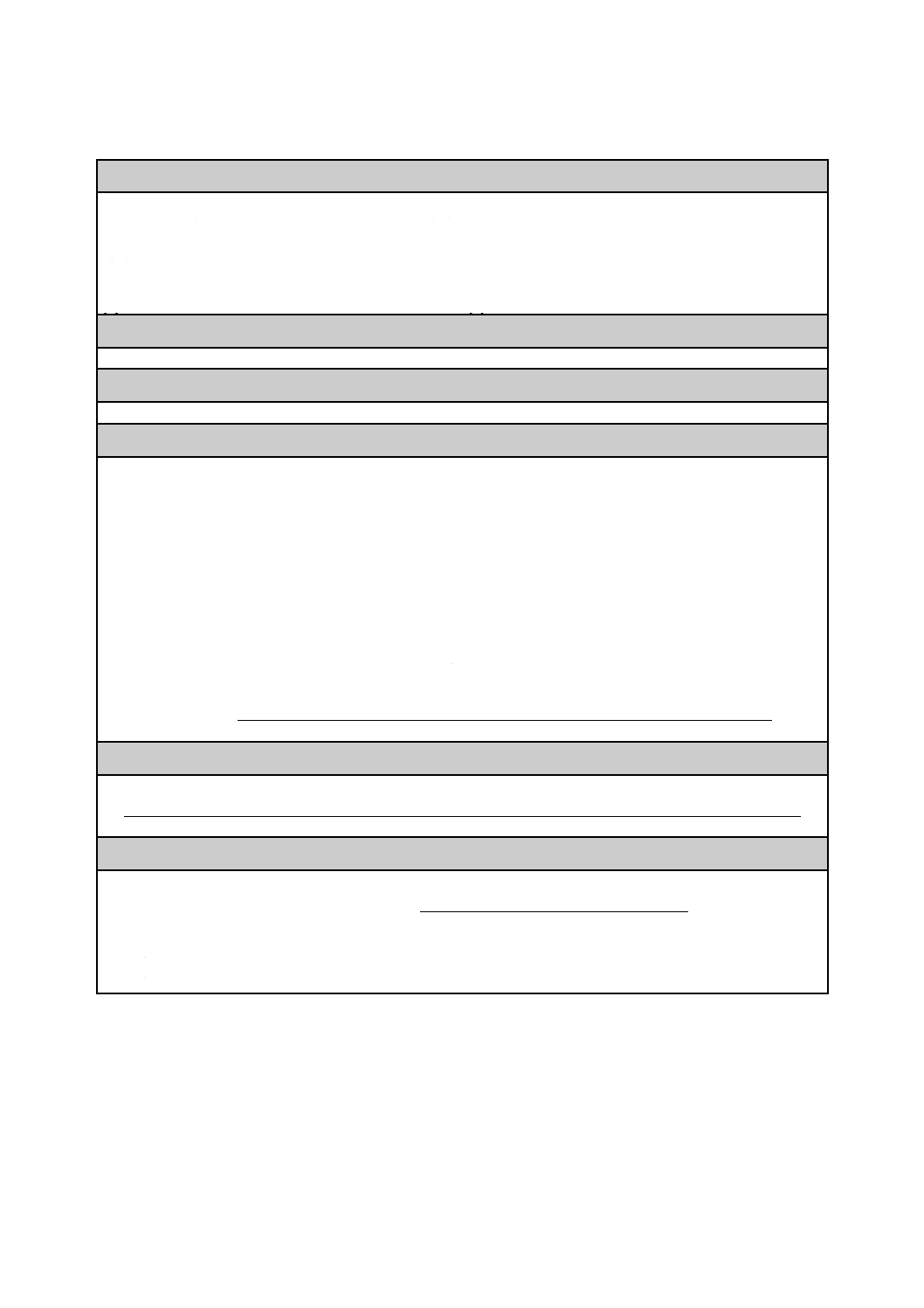

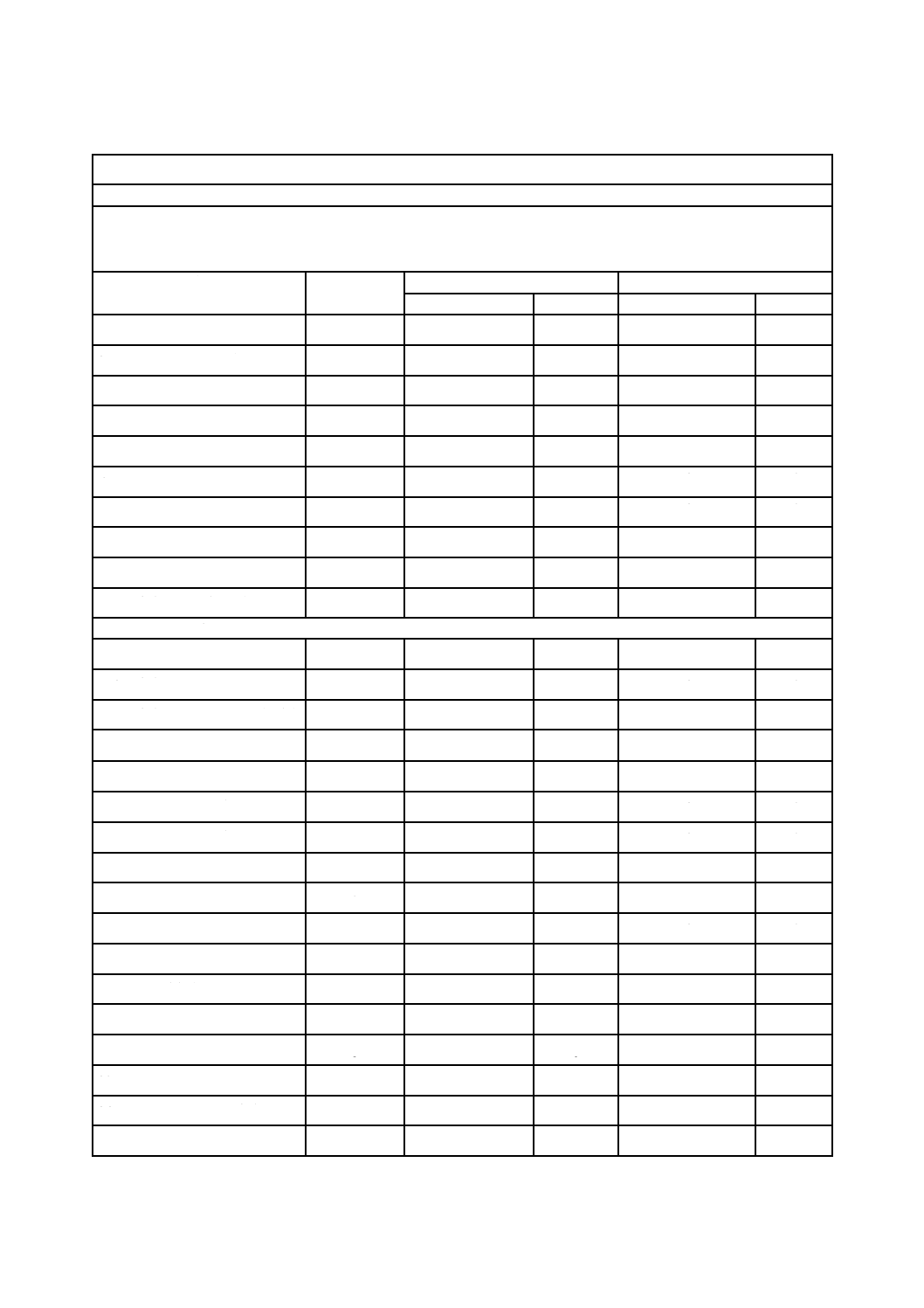

附属書A(参考)データシート ······························································································ 44

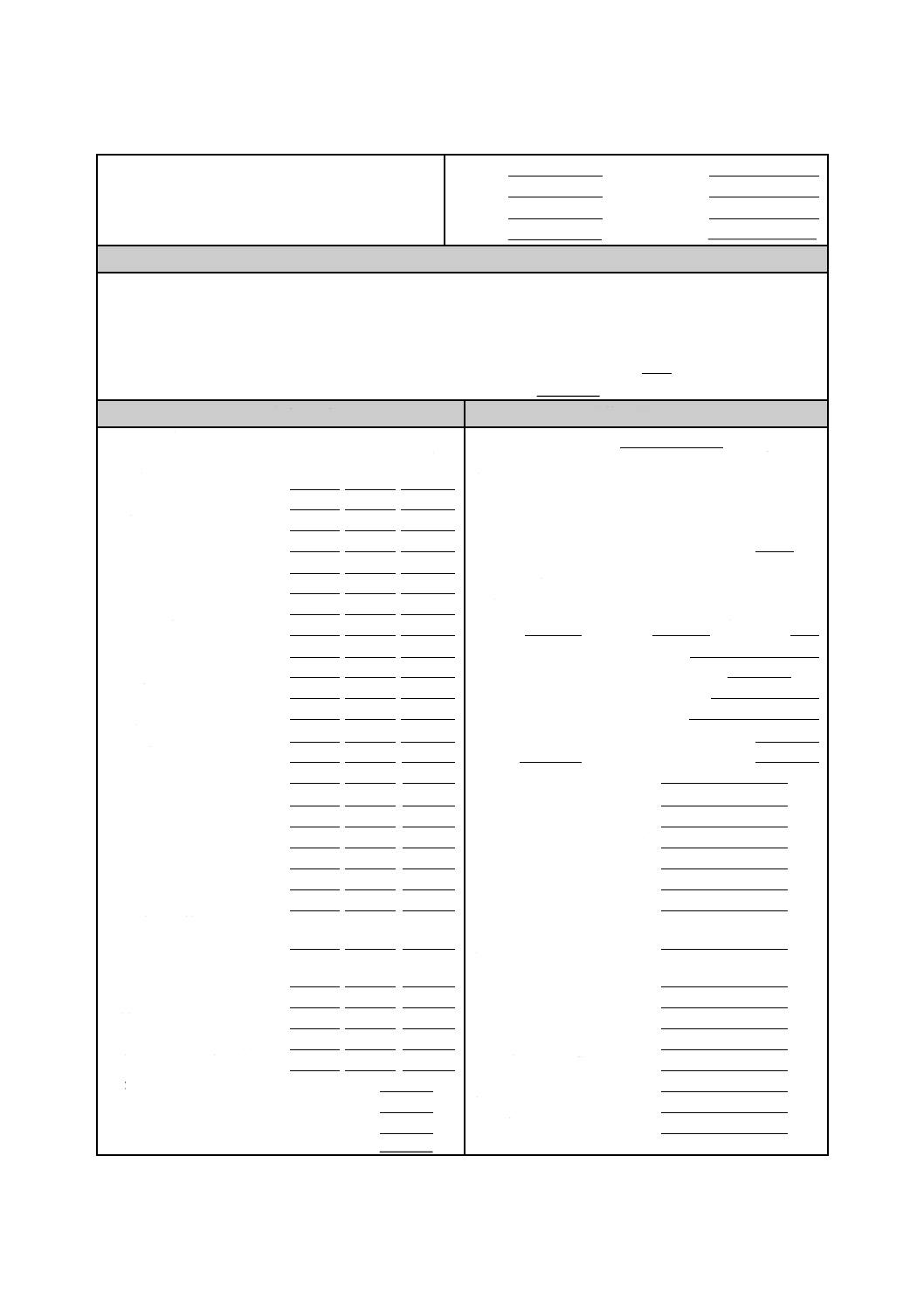

附属書B(参考)関連する国若しくは地域の規格又は国際規格 ····················································· 60

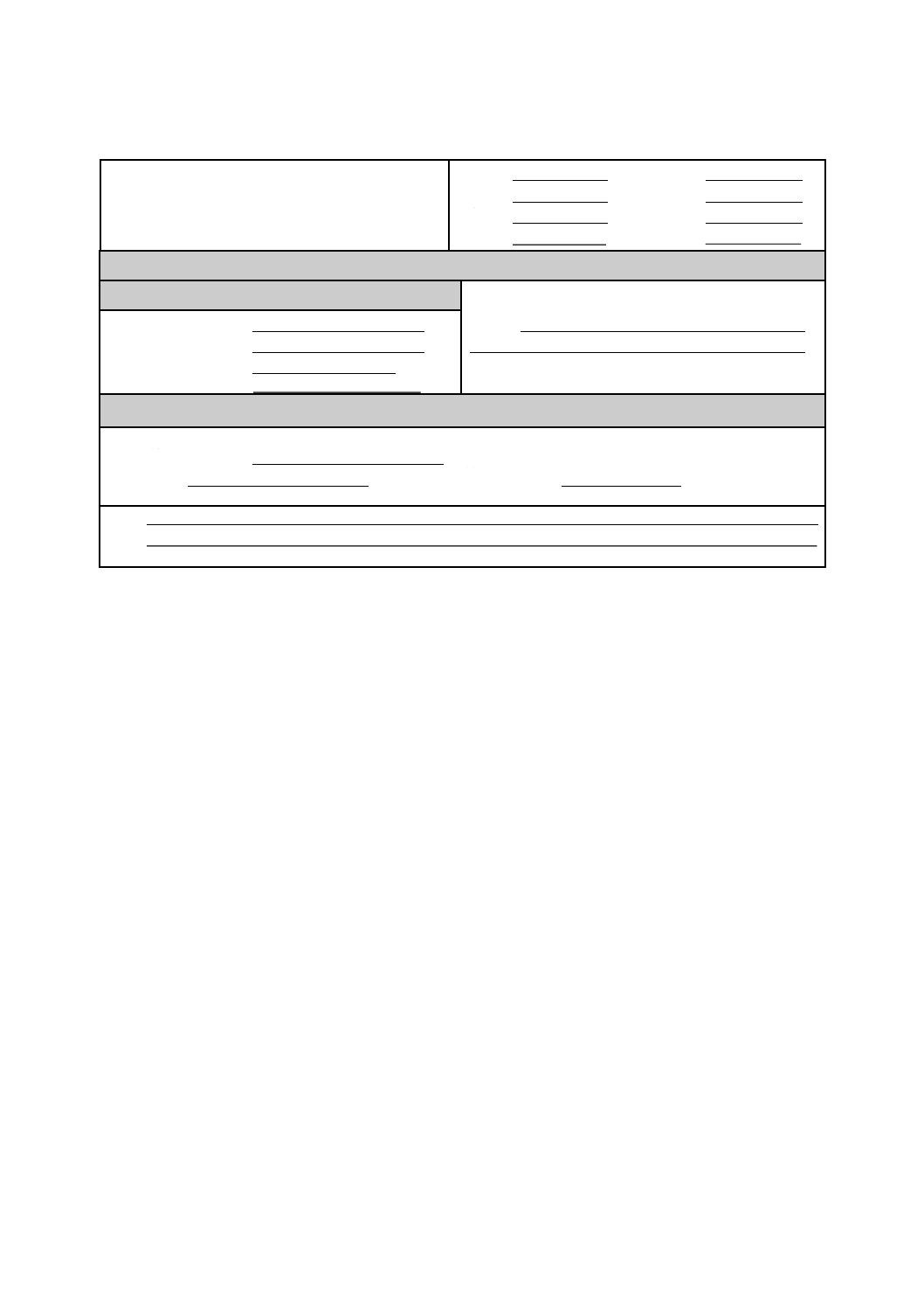

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 63

B 8042-3:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本内燃機関連合

会(JICEF)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによっ

て,JIS B 8042-3:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS B 8042の規格群には,次に示す部編成がある。

JIS B 8042-1 第1部:一般事項及び定義

JIS B 8042-2 第2部:比較基準条件及び定格

JIS B 8042-3 第3部:設計要求事項

JIS B 8042-4 第4部:燃料及び環境

JIS B 8042-5 第5部:用途−石油及び天然ガス工業用

JIS B 8042-6 第6部:コンバインドサイクル

JIS B 8042-7 第7部:技術情報

JIS B 8042-8 第8部:検査,試験,据付及び完成

JIS B 8042-9 第9部:信頼性,稼動性,保全性及び安全性

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8042-3:2007

ガスタービン−調達仕様−第3部:設計要求事項

Gas turbines-Procurement-Part 3: Design requirements

序文

この規格は,2004年に第2版として発行されたISO 3977-3を基に作成した日本工業規格であるが,発

電用火力設備に関する技術基準などとの整合を図るため,技術的内容を変更して作成した日本工業規格で

ある。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ガスタービン及び関連補機,又はコンバインドサイクルプラントを購入者が製造業者から

調達しようとするときに必要な設計要求事項について規定する。さらに,この規格は,調達するときに用

いる指針及び技術情報も提供する。特別な用途のガスタービンに対する追加的な要求事項は,この規格群

の第5部に規定する。

なお,ここで購入者とは,ガスタービンなどの使用者又は購入の責任をもつ契約者をいい,また,製造

業者とは,ガスタービンなどの製造業者又は供給の責任をもつ契約者をいう。

この規格群は,異なった環境への要求及び安全性への要求に調和した見積書を提出するための基本的事

項を規定し,また,これらの要求事項に適合しているかどうかを確認するための判断基準を規定する。

この規格は,当該設備に適用される納入先の国又は地域の法規制に優先するものではない。

この規格は,開放サイクル系で作動する単純サイクルガスタービン,コンバインドサイクルプラント及

び再生サイクルガスタービンに適用する。この規格の関連する部分は,密閉及び半密閉サイクルガスター

ビンにも適用してよい。

なお,適切な修正を加えることによって,次のものに適用してもよい。

a) 特殊な熱源(例えば,化学プロセス,過給ボイラの火炉,原子炉)を用いるガスタービン。

b) 助燃式コンバインドサイクルプラント,再燃式コンバインドサイクルプラント,その他のコンバイン

ドサイクルプラント(例えば,コージェネレーションプラント)。

ただし,航空機,土工機械,農工業用トラクタ及び自動車を駆動するために用いるガスタービンには適

用しない。

注記1 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3977-3:2004,Gas turbines−Procurement−Part 3: Design requirements (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを

示す。

注記2 この規格は,ガスタービンの特性について規定するものであるが,この規格単独では,適合

2

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

性評価を行うことは,意図していない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0128 火力発電用語−ガスタービン及び附属装置

JIS B 0905 回転機械−剛性ロータの釣合い良さ

注記1 対応国際規格:ISO 1940-1,Mechanical vibration−Balance quality requirements of rigid rotors

−Part 1: Determination of permissible residual unbalance (MOD)

注記2 ISO 3977-3では最新版のISO 1940-1:2003が引用されているが,この規格で引用した技術的

な事項は改正されていない。

JIS B 0906 機械振動−非回転部分における機械振動の測定と評価−一般的指針

注記 対応国際規格:ISO 10816-1,Mechanical vibration−Evaluation of machine vibration by

measurements on non-rotating parts−Part 1: General guidelines (IDT)

JIS B 0910 非往復動機械の機械振動−回転軸における測定及び評価基準−一般的指針

注記 対応国際規格:ISO 7919-1,Mechanical vibration of non-reciprocating machines−Measurement on

rotating shafts and evaluation criteria−Part 1: General guidelines (IDT)

JIS B 0911 機械振動−不釣合い変化の起きやすさ及び不釣合い感度

注記 対応国際規格:ISO 10814,Mechanical vibration−Susceptibility and sensitivity of machines to

unbalance (IDT)

JIS B 8040 ガスタービン−用語

注記 対応国際規格:ISO 11086,Gas turbines−Vocabulary (MOD)

JIS B 8042-1 ガスタービン−調達仕様−第1部:一般事項及び定義

注記 対応国際規格:ISO 3977-1,Gas turbines−Procurement−Part 1: General introduction and

definitions (MOD)

JIS B 8042-2 ガスタービン−調達仕様−第2部:比較基準条件及び定格

注記 対応国際規格:ISO 3977-2,Gas turbines−Procurement−Part 2: Standard reference conditions and

ratings (MOD)

JIS B 8042-4 ガスタービン−調達仕様−第4部:燃料及び環境

注記 対応国際規格:ISO 3977-4,Gas turbines−Procurement−Part 4: Fuels and environment (MOD)

JIS B 8042-5 ガスタービン−調達仕様−第5部:用途−石油及び天然ガス工業用

注記1

対応国際規格:ISO/DIS 3977-5.2,Gas turbines−Procurement−Part 5: Applications for

petroleum and natural gas industries (MOD)

注記2

ISO 3977-3ではISO 3977-5が引用されているが,この規格で引用した技術的な事項は変更

されていない。

JIS B 8042-6 ガスタービン−調達仕様−第6部:コンバインドサイクル

JIS B 8042-7 ガスタービン−調達仕様−第7部:技術情報

注記 対応国際規格:ISO/DIS 3977-7,Gas turbines−Procurement−Part 7: Technical information (MOD)

JIS B 8042-8 ガスタービン−調達仕様−第8部:検査,試験,据付及び完成

注記 対応国際規格:ISO/DIS 3977-8,Gas turbines−Procurement−Part 8: Inspection,testing,

3

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

installation and commissioning (MOD)

JIS B 8042-9 ガスタービン−調達仕様−第9部:信頼性,稼動性,保全性及び安全性

注記 対応国際規格:ISO/DIS 3977-9,Gas turbines−Procurement−Part 9: Reliability,availability,

maintainability and safety (MOD)

JIS B 8043-1 ガスタービン−排気排出物−第1部:測定及び評価

注記 対応国際規格:ISO 11042-1,Gas turbines−Exhaust gas emission−Part 1: Measurement and

evaluation (MOD)

JIS B 8043-2 ガスタービン−排気排出物−第2部:排出物の自動監視

注記 対応国際規格:ISO 11042-2,Gas turbines−Exhaust gas emission−Part 2: Automated emission

monitoring (IDT)

JIS B 8044 ガスタービン及びガスタービン装置−空気音の測定−実用測定方法及び簡易測定方法

注記 対応国際規格:ISO 10494,Gas turbines and gas turbine sets−Measurement of emitted airborne

noise−Engineering/survey method (MOD)

JIS C 60079-6 爆発性雰囲気で試用する電気器具−第6部:油入防爆構造“o”

注記 対応国際規格:IEC 60079-6,Electrical apparatus for explosive gas atmospheres−Part 6: Oil

immersion“o”(IDT)

JIS C 60079-11 爆発性雰囲気で試用する電気器具−第11部:本質安全防爆構造“i”

注記 対応国際規格:IEC 60079-11,Electrical apparatus for explosive gas atmospheres−Part 11:

Intrinsic safety “i” (IDT)

JIS F 0906 機関部機器類の振動許容値基準

注記 対応国際規格:ISO 10816-1,Mechanical vibration−Evaluation of machine vibration by

measurements on non-rotating parts−Part 1: General guidelines (MOD)

JIS K 2001 工業用潤滑油−ISO粘度分類

注記 対応国際規格:ISO 3448,Industrial liquid lubricants−ISO viscosity classification

ISO 7919-2,Mechanical vibration−Evaluation of machine vibration by measurements on rotating shafts−Part

2: Land-based steam turbines and generators in excess of 50 MW with normal operating speeds of 1500

r/min, 1800 r/min, 3000 r/min and 3600 r/min

ISO 7919-4,Mechanical vibration of non-reciprocating machines−Measurement on rotating shafts and

evaluation criteria−Part 4: Gas turbine sets

ISO 10441,Petroleum, petrochemical and natural gas industries−Flexible couplings for mechanical power

transmission−Special purpose applications

ISO 10442,Petroleum, chemical and gas service industries−Packaged, integrally geared centrifugal air

compressors

ISO 10816-2,Mechanical vibration−Evaluation of machine vibration by measurements on non-rotating parts

−Part 2: Land based steam turbines and generators in excess of 50 MW with normal operating speeds of

1500 r/min,1 800 r/min,3 000 r/min and 3 600 r/min

ISO 10816-4,Mechanical vibration−Evaluation of machine vibration by measurements on non-rotating parts

−Part 4: Gas turbine driven sets excluding aircraft derivatives

ISO 11342,Mechanical vibration−Methods and criteria for the mechanical balancing of flexible rotors

ISO 13691, Petroleum and natural gas industries−High speed special purpose gear units

4

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 13709,Centrifugal pumps for petroleum, petrochemical and natural gas industries

IEC 60034-1,Rotating electrical machines−Part 1: Rating and performance

IEC 60034-3, Rotating electrical machines−Part 3: Specific requirements for cylindrical rotor synchronous

machines

IEC 60079-0,Explosive atmospheres−Part 0: Equipment−General requirements

IEC 60079-1,Explosive atmospheres−Part 1: Equipment protection by flameproof enclosures “d”

IEC 60079-2,Explosive atmospheres−Part 2: Equipment protection by pressurized enclosures “p”

IEC 60079-7,Explosive atmospheres−Part 7: Equipment protection by increased safety “e”

IEC 60079-10,Electrical apparatus for explosive gas atmospheres−Part 10: Classification of hazardous areas

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0128,JIS B 8040,JIS B 8042-1,JIS B 8042-2,JIS B 8042-4,

JIS B 8042-6,JIS B 8042-7,JIS B 8042-8及びJIS B 8042-9によるほか,次による。

3.1

航空転用形ガスタービン (aeroderivative gas turbine)

航空機推進用ガス発生機を用いたガスタービンで,機械装置,発電装置又は船舶推進装置を駆動するた

めに用いるもの。

3.2

着氷防止装置 (anti-icing system)

フィルタ又は圧縮機入口に霜又は氷が生成するのを防止するために,フィルタ又は圧縮機に入る空気を

加熱する装置。

3.3

危険場所区分 (area classification)

可燃性ガス又は可燃性蒸気の濃度が高くなる可能性の程度によって,場所を区分すること。

− 非危険場所 (safe area):爆発性混合気が,点火源について特別な注意を払わなくてもよい程度にしか

存在しないと予想される場所。

− 1種場所 (Zone I / Div I):通常の運転状態で爆発性雰囲気が発生しそうな区域。

− 2種場所 (Zone II / Div II):通常の運転状態で爆発性雰囲気が発生しそうもなく,発生しても短時間で

あるような区域。

3.4

噴霧用空気 (atomizing air)

液体燃料ノズルから噴射する燃料を微細噴霧に形成するために用いる圧縮空気。

3.5

二種燃料運転 (bi-fuel operation)

異なる2種類の燃料(例えば,ガス燃料及び蒸留油)を予混合せずに,同時に燃焼させてガスタービン

を運転すること。

3.6

逆流防止ダンパ (back draft damper)

待機中のガスタービン装置への逆流を防止するためにガスタービンの排気側に設置するダンパ。

3.7

5

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

コアレッサ (coalescing element)

主空気流中の水分を凝集させ,捕そく(捉)し,ドレンとして排出するように,繊維状材料に特別の性

質をもたせたもの。

3.8

多点支持据付 (column mounting)

台板を複数の点で支持して据え付ける方式。

3.9

冷却期間 (cooling period)

ガスタービン装置を保護する目的で行うガスタービンの停止直後からの潤滑,ターニングなどを停止す

るまでの期間。

3.10

危険速度 (critical speed)

軸系の固有振動数と,励振力の振動数とが一致する回転速度。

注記 周期的励振力の基本振動数又は高調波成分のいずれかの振動数が,ロータの固有振動数の一つ

の振動モードの振動数に等しいか又は近い場合に,共振する条件が生じる。ある回転速度で共

振する場合に,その回転速度を危険速度という。

3.11

被駆動機装置 (driven unit)

ガスタービンによって駆動されている機械要素。例えば,発電機,ポンプ,圧縮機など。

3.12

二重燃料装置 (dual fuel system)

2種類の燃料を切り替えてガスタービンを運転できるようにする装置。

3.13

電気的及び機械的ランナウト (electrical and mechanical run out)

ロータをガスタービン内で微速度で回すか,又はその軸受部をVブロックに載せて回したときに,ロー

タの振動測定面に向けて誘電式ギャップトランスデューサで測定した振れの読み(ランナウトという。)。

注記 この読みの値には,機械的(偏心,だ円度又は表面の不規則性)及び電気的(残留磁気及びロ

ータ表面材料の電気的性質の不均一性)影響の両方を含む。

3.14

エンクロージャ (enclosure)

通常,騒音の低減及び/又は防火用に使用するガスタービンの覆い。

注記 これは,ガスタービン冷却のため,又は危険場所を仕切るためにも用いられる。

3.15

非常停止 (emergency shutdown)

人体への危険又は差し迫った機器への損傷の危険を回避するため,又は最小限度のものにするために,

即座に手動又は自動で行うガスタービンの停止。

3.16

フィルタの段 (filter stage)

所定の効率と圧力損失で,現地特有の汚染物質を除くよう設計されたフィルタ装置を構成する一つのフ

ィルタ部分。

6

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 各段には,特殊な媒体,慣性式フィルタ,ミストセパレータ,自己洗浄式フィルタなどが使わ

れる。多段フィルタは,複数のフィルタの段から構成されている。

3.17

FOD (foreign object damage)

ガスタービンのある部品が,そのガスタービンを構成していない物体の通過によって受ける損傷。

3.18

高圧スプール (high pressure spool)

低圧段から独立しているタービンロータ,及びこれによって駆動される圧縮機ロータから成る高圧段の

ロータ。

3.19

高温通路部ガス温度 (hot gas path temperatures)

ガスタービンの高温部で,通常は燃焼器より下流側の点での燃焼ガスの温度。

3.20

慣性式ミスト分離器 (inertial mist eliminator)

慣性の効果によって空気の主流から水分を分離・捕そく(捉)して排出する装置。

3.21

吸気室 (inlet plenum)

圧縮機入口の上流側直近に設ける小部屋。

注記 圧縮機への乱れのない流れを必要とする航空転用形ガスタービンに用いることが多い。

3.22

ランドフィルガス運転 (landfill gas operation)

廃棄物の発酵によって発生したガスを燃料とするガスタービンの運転。

3.23

負荷上昇 (loading)

被駆動機装置,発電機,ポンプ又は圧縮機によってガスタービンへの負荷を増加させること。

3.24

低圧スプール (low pressure spool)

高圧段から独立しているタービンロータ,及びこれによって駆動される圧縮機ロータから成る低圧段の

ロータ。

3.25

爆発下限 (lower explosion level)

空気中にある可燃性のガス又は蒸気が爆発し得る最低の濃度。

3.26

非同期投入 (mal-synchronisation)

電路系統電圧の位相と交流発電機電圧の位相とがそろ(揃)わないまま,発電機を電路系統に接続する

こと。

3.27

最高連続運転速度 (maximum continuous speed)

a) 発電機駆動用の場合は,指定の周波数上限に相当する回転速度。

b) 機械駆動用の場合は,被駆動機の指定運転条件で定められる最高速度の105 %に相当する回転速度。

7

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.28

多面動釣合わせ (multi plane dynamic balancing)

ロータを軸受上で回転させ,その軸方向に沿った複数の釣り合わせ面に修正を加えて行う釣り合わせ作

業。

3.29

真発熱量 (net specific energy)

燃焼で生成する水蒸気の凝結による潜熱を総発熱量(gross specific energy)から差引いた,ある一定の成分

の燃料の発熱量。

注記 単位は,J/m3 (15 ℃及び101.3 kPa) 又はJ/kg。

3.30

オフライン圧縮機洗浄 (off-line compressor washing)

ガスタービンを低速度で回転させながら,洗浄液を浸み込ませて行う圧縮機の洗浄方法。

3.31

オンライン圧縮機洗浄 (on-line compressor washing)

ガスタービンの負荷運転中に,圧縮機の入口に洗浄液を注入して行う圧縮機の洗浄方法。

3.32

運転速度範囲 (operating speed range)

ガスタービンの設計範囲内で,用途に応じて規定されている連続運転可能な最低から最高までの回転速

度範囲。

3.33

パッケージャ (packager)

装置及び供給範囲に含まれる附属装置について,技術面での調整に責任をもつ供給者。

注記 この責任には,要求出力,回転速度,回転方向,全体配置,軸継手,動力学,騒音,潤滑,シ

ール装置,材料試験報告書,計装,配管及び機器の試験に関するものを含む。

3.34

可能最大出力 (potential maximum power)

許容最高燃焼温度,定格速度又は指定現地条件の範囲内で,製造業者が規定するその他の制限条件のも

とでガスタービンを運転したときの最大出力の期待値。

3.35

プロセス制御 (process control)

ガスタービンの回転速度を制御することによってプロセスの変数,例えば,被駆動ポンプの吸込圧力な

どを制御すること。

3.36

クイル軸 (quill shafts)

ねじり方向及び横方向に可とう性をもつように設計された細い部分をもつ軸。

注記 これは,駆動トルクが予定値に達したときに破断するように設計する場合もある。

3.37

リセット (reset)

故障による停止後又は起動失敗後に,制御装置に再起動準備をさせるために,通常,手動で行う動作。

3.38

8

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

残留磁気 (residual magnetism)

製造中又は使用中に,磁界にさらされた磁性材料に誘起された磁性。

3.39

リボンケーブル配線 (ribbon cable wiring)

互いに絶縁した導体を,平らな形で平行に配列した多心電線。

3.40

ロータブレード (rotor blade)

ロータに植え込まれたブレード(バケットともいう。)。ステータに植え込まれたブレード(ブレード,

ステータブレード又はノズルともいう。)と向き合うように配置される。

3.41

ロータ動力学 (rotor dynamics)

ロータ及び軸受支持系の運動解析を行う力学。横方向及びねじり方向の摂動を解析する。

3.42

自立速度 (self sustaining speed)

起動装置による外部からのエネルギーの供給を必要としないで,一定速度で運転を継続できるガスター

ビンロータの最低回転速度。

3.43

運転寿命 (service life)

運転条件下で,部品がその機能を果たせる時間。

3.44

シヤーピン式軸継手 [shear type coupling (shear pin)]

駆動トルクが指定値を超えると破断するように設計され,くびれた断面をもつボルトで向かい合うフラ

ンジを直列につないで駆動トルクを伝える軸継手。

3.45

自動停止 [shutdown (automatic)]

運転員の単一操作で始まる,制御装置が全自動で行うガスタービンの停止動作。

注記 自動停止では,通常再起動を禁止することはなく,リセットを必要としない。

3.46

手動停止 [shutdown (manual)]

運転員が各段階の開始操作又は制御操作を行う停止動作。

注記 手動停止では,通常再起動を禁止することはなく,リセットを必要としない。

3.47

半自動停止 [shutdown (semi-automatic)]

運転員が部分的に手動で開始操作又は制御操作を行う停止動作。

注記 半自動停止では,通常再起動を禁止することはなく,リセットを必要としない。

3.48

起動 (starting)

パッケージを起動することに関係するすべての動作を含めたガスタービンの起動動作。

9

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.49

より線 (stranded conductors)

よ(拠)り合わせた多数の導線を心線とするケーブル。

3.50

無停電電源 (un-interruptible power supply)

常用電源が停電した場合に,指定した時間の間,電力を供給する装置。

3.51

ウォッベ指数 (Wobbe index)

ガス燃料の真発熱量をその燃料の対空気比重の平方根で除した指数。

注記1

指定条件下で燃料調節弁を通過するガス燃料の発熱量に直接比例する指数(ISO 3977-4参

照)。

注記2 ISO 3977-4の定義以外の定義もあり,ガスに対するウォッベ指数の定義は,受渡当事者間の

協定によるのがよい。

4

基本要求事項

4.1

全般

この箇条では,コンバインドサイクルプラントシステムを含めたすべての用途に対するガスタービン及

びガスタービンプラントシステム,並びにそれらの附属装置を購入者がパッケージャから調達するのに必

要な技術情報に対する基本的な要求事項について規定する。特別なガスタービン用途に対する追加要求事

項は,JIS B 8042-5に規定する。また,調達するときに用いる指針及び技術情報も示す。

4.2

現地指定条件

4.2.1

現地条件

購入者は,正確な設置場所の現地条件を例えば,附属書Aに示すデータシートに記入して,パッケージ

ャに提示する。購入者は,パッケージの設置場所が屋内又は屋外のいずれであるかを明示する。

4.2.2

現地指定運転点

購入者は,現地指定運転点(複数でもよい)をデータシート(表A.1に類似したもの)に明記する。ほ

かに指定がなければ,ガスタービンは見積時の熱消費率に対する裕度のもとで,マイナスの裕度をもつこ

となく現地定格出力を発生するように設計する。

4.2.3

予備設計審査

多くの要因(例えば,配管及びダクトの荷重,運転状態でのアライメント,支持構造物並びに現地組立)

が現地性能に悪影響を及ぼすことがある。これらの要因による悪影響を最小とするために,パッケージャ

は,購入者の配管図,ダクト図及び基礎図を審査する。

4.3

運転要求条件

4.3.1

運転条件

パッケージは,試運転台据付状態及び/又は現地基礎据付状態で,指定受渡し条件を満足して運転でき

るものとする。

パッケージに含まれる機器は,ガスタービンを設計出力で連続運転できるように設計を行う。すなわち,

パッケージのすべての機器は,ピーク負荷又は低い気温における特性に対応する可能最大出力で運転でき

るように設計する。軸継手,歯車装置及び被駆動機は,ガスタービンの出力に対する機械的な制限となっ

てはならない。

10

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガスタービン装置をピーク定格より高い定格で間欠的に運転する場合には,装置全体の機器をより高い

出力レベルに対する定格のものにするか,又はより短い期待寿命のものにしてよい。

購入者は利用可能な用役をデータシートに明示し,パッケージャは必要とする用役に対する要求事項を

データシート(表A.1参照)に明記する。

4.3.2

温度及び速度限界

パッケージャの許容する温度範囲内で,次の要求を満足する。

速度制御装置が完全に機能している状態で,最大可能負荷を瞬時遮断した場合に生じる過速度に対して,

機械は,損傷を受けないで,又は検査を必要としないで運転できるものとする。発電用では,速度制御装

置は,ガスタービンの回転速度を過速度トリップ装置が作動する回転速度未満に保つ能力をもつ必要があ

る。

機械は,次の場合の過速度によって故障しないものにする。

a) 燃料調節弁が故障して全開となったときの最大可能負荷の瞬時遮断

b) 主駆動軸継手(例えば,シヤーピン式軸継手)の破断による負荷遮断

パッケージャは,上記の過速度条件が発生した場合に,どのような検査が必要となるかの情報を購入者

に提供する。

電気的,機械的又は油圧的に結合された補機を含むすべての機械が,対応する過速度に耐えられること

を確認する必要性にも注意を払う。

4.3.3

起動

購入者は,起動サイクルシーケンス又は起動時間に影響しそうな運転上の要求事項を明示する。

パッケージの設計は,いかなる状態(冷態・温態)からも直ちに再起動できるようにする。制約がある

場合は,見積書類に明示する。この要求を満足するのにターニング装置が必要な場合は,これを製造業者

が供給する(6.2参照)。

4.3.4

過渡応答

負荷変動時の運転安定性は,購入者が明示する要求事項を満足するものにする。これらの要求事項は,

負荷,回転速度及び時間のパラメータ間の関係として明確に示すのが望ましい。

4.3.5

制御

パッケージの制御装置は,シーケンス起動,定常運転,異常状態の警報,運転状態の監視,及びガスタ

ービン装置が損傷するおそれがある事態での停止ができるようにする(箇条6参照)。

4.3.6

計装及びデータ通信

購入者は,設備全体の計装,データ取得,データ送信及びシステムインターフェイスに対する要求事項

を明示する(箇条6参照)。

4.3.7

燃料

燃料装置は,JIS B 8042-4に規定する常用燃料,代替燃料又は起動用燃料で運転できるようにする。パ

ッケージャは,購入者に,燃料がパッケージの運転及び機械の寿命に及ぼす影響についての情報を提供す

る。

4.3.8

排気排出物

ガスタービンからの排気排出物(主に,窒素酸化物,一酸化炭素,未燃炭化水素,硫黄酸化物,煙及び

ばいじん)は,ガスタービンの使用燃料及び運転状態に大きく依存する。したがって,受渡当事者は,指

定された適合すべき排気排出物規制に対する諸条件について協定しなければならない。

ほかに指定がなければ,ガスタービンを運転する国又は地域の規制値に適合しなければならない。法規

11

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

制がない場合の規制値については,受渡当事者間で協定しなければならない。

いずれの場合にも,排気排出物の測定は,JIS B 8043-1及びJIS B 8043-2によって行う。排気排出物制

御方法は,購入者が指定する(4.6.2及び5.2.8.5参照)。

4.3.9

騒音

騒音抑制が指定される場合には,JIS B 8042-4の規定を適用する。適用される特別な近距離騒音,遠距

離騒音又は建屋内騒音に対する規制があれば,購入者がデータシートに明記する。

近距離騒音,遠距離騒音及び建屋内騒音の規制値があれば,購入者が明示する。

ガスタービン及びパッケージの騒音測定は,JIS B 8044による。

4.4

使用条件

4.4.1

設計寿命及び保全

ガスタービン装置は,特に指定がなければ,次の設計事項(JIS B 8042-2に規定する クラスD及びレン

ジIVに対応する。)に従って設計・製作する。これと異なる設計事項による場合には,この規格の各箇条

の適用について受渡当事者間で相互に協定する。

− 20年又は100 000運転時間の,いずれか短い方を満足する設計寿命

− 8 000時間の高温部点検間隔

− 24 000時間の開放点検間隔

次の場合には,点検間隔及び開放点検間隔がより短くなることがある。

− 天然ガス以外の燃料を用いる場合

− 水噴射又は蒸気噴射を行う場合

− クラスD,レンジIV以外の運転モード

− 特殊設計

パッケージャは,その責任において,協定した設計寿命及び保全間隔を実現するために必要な特殊な機器

及び保全手順を,見積書類に明記する。

4.4.2

ガスタービン装置に対する責任

パッケージャは,供給したパッケージがパッケージャの取扱説明書に基づいて運転及び保守される限り,

そのパッケージの性能及び機械的健全性に責任をもつ。

4.4.3

点検計画

パッケージャの推奨する点検,通常の保守及び開放点検の間隔は,パッケージャが見積書類に記載する。

すべての機器は,指定現地条件下で特別な保全作業を要することなく,少なくとも4週間休止させても

よいようにする。

4.4.4

点検・保全の容易性

パッケージは,機能維持作業が容易にでき,開放点検・高温部点検以外のすべての保全作業に必要な空

間があるように設計する。特殊用具及び手順をパッケージャの見積書類に記載する。

ガスタービンを分解することなく,内視鏡又は他の機材を用いて回転部のガス流路及び燃焼器を点検で

きるように用意する。パッケージャは,手順及び使用する特殊用具の詳細な情報を提供する。

4.4.5

動力系の保全性

動力系のすべての主要な機器は,迅速,かつ,経済的な保全ができるように設計する。ケーシング,軸

受箱などの部品は,再組立のときに正確な心が出るように(はめあいにしたり,ピンを付けて)設計し,

製作する。静翼,ノズル,シール,軸受,ダイアフラム,モジュール及び回転部品は,現地で交換できる

ことが望ましい。必要であれば,パッケージャの見積書類に主要な機器の保全に必要な特殊用具について

12

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の説明を記載する。これらの交換が設計上できない場合には,パッケージャは,見積書類に,その修理を

行う手順を記載する。

4.5

回転機械要求事項

4.5.1

軸継手

軸継手は,発生し得る最大出力に基づいた最大連続トルクを伝達できる容量のものにする。

発電用の場合には,シヤーピン式軸継手を用いないときには,発電機主軸の軸継手は,発電機故障の最

悪の条件でも耐えられる容量のものにする。

軸継手は,個々の部品ごとに動釣合いをとり,更に組み立て後にも動釣合いをとる。

軸継手と軸との結合は,少なくとも軸継手の最大連続定格トルクに等しい動力を伝達できるように設計

し,製作する。

軸継手スペーサの長さは,主要機械のケーシングを外すことなく軸受及びシールを外せる長さとする。

これが不可能な場合には,外す部品の数を最少とし,被駆動機は動かさないでよいようにするのがよい。

指定された場合には,主軸継手はISO 10441の規定に従う。軸継手の形式,材質,構造及び取付け方は,

受渡当事者間の協定による。ほかに指定がなければ,スペーサ形軸継手とする。

4.5.2

補機歯車装置

ガスタービンには,起動及びターニング装置,主潤滑油ポンプ,液体燃料ポンプ,軸受サンプ排油ポン

プ用に,補機歯車装置を設けてよい。動力系主歯車装置には,主動力系用潤滑油ポンプ駆動用並びに始動

及びターニング装置用に,補機用歯車を設けてよい。

補機歯車装置は,協定した規格に従うものにし,少なくとも最大伝達出力の110 %の定格のものにする。

4.5.3

動力系主歯車装置

ほかに指定がなければ,動力系主歯車装置の設計,試験及び用途はISO 13691及び購入者の仕様書に従

う。使用する歯車荷重データは,購入者が明示する。

動力系主歯車装置の最小動力定格は,少なくとも購入者が明示する気温範囲でのガスタービンの最大出

力に等しくする。この結果として,歯車の定格が著しく大きくなる場合は,実際の歯車の定格又は動力制

限装置について受渡当事者間で相互に協定する。

動力系主歯車装置の設計に当たっては,危険速度及び軸受の安定性も考慮に入れて,最小負荷も考慮す

る。

購入者は,最小負荷を明示する。

4.5.4

被駆動機

4.5.4.1

全般

ガスタービンの代表的な被駆動機には,次のものがある。

a) 軸流圧縮機

b) 遠心圧縮機

c) 遠心ポンプ

d) 交流発電機

又はこれらの組合せ。

4.5.4.2

遠心圧縮機及び軸流圧縮機

ほかに指定がなければ,遠心圧縮機の設計,試験及び据付は,ISO 10442及び購入者の仕様書に従う。

軸流圧縮機については,ISO 10442を指針として用いてよい。

圧縮機には,シールオイル装置又はシールガス装置を附属するものもある。シールオイル装置を使用す

13

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る場合,シールオイル・潤滑油複合形装置は,購入者の承認を得た場合にだけ使用する。分離形の装置が

指定されたのであれば,これら二つの装置の間で油が入り混じることを避ける手段を供給者の見積書類に

記載する。

ガスの流量,運転圧力,温度範囲及びガスの組成を含む圧縮機の性能要求事項は,購入者が明示する。

4.5.4.3

遠心ポンプ

ほかに指定がなければ,遠心ポンプの設計,試験及び据付は,ISO 13709及び購入者の仕様書に従う。

流量,運転圧力及び温度範囲,並びに流体の性状に関する遠心ポンプの性能仕様は,購入者が明示する。

4.5.4.4

往復動圧縮機

この規格では,ガスタービン駆動往復動圧縮機については規定しない。往復動圧縮機に付随する特殊な

ねじり振動に関する設計上の問題,及び特有のパッケージ設計にかかわる対策については,受渡当事者間

で相互に協定する。

4.5.4.5

発電機

発電機は,購入者の仕様書に従って設計し,また,IEC 60034-1及びIEC 60034-3の要求事項に適合する

ものにする。

パッケージャが供給する電気品,計装と同様に,発電機の定格は購入者が明示する。

パッケージャは,表A.6のデータシートの記載に従って機器を供給する。必要な機器の供給範囲及び設

置場所について,受渡当事者間で協定する。

指定された場合には,検査及び試験は,JIS B 8042-8による。

パッケージは, 機械系に永久的な損傷を受けることなく,短絡又は非同期投入の条件に耐えられるよう

に設計する。シヤーピン,クイル軸などのトルク制限用部品を用いることなくこれらの要求事項を満足で

きない場合には,この事実を供給者の見積書類に適切に記述する。

4.5.5

機械駆動(可変速用途)

機械駆動用のガスタービン装置の出力軸速度範囲は,購入者がデータシートに明記したあらゆる運転条

件に適合するようにする。ある用途に一点だけの運転条件が指定された場合には,1軸機の速度範囲は,

代表的には最大25 %(定格速度の80〜105 %)であり,2軸又はそれ以上の多軸機の速度範囲は,代表

的には最大55 %(定格速度の50〜105 %)である。受渡当事者は,実際の速度範囲について相互に協定

する。ガスタービンは,データシートに指定されたあらゆる運転条件及びこれらの条件の範囲内において,

満足な機械的性能をもつようにする。ガスタービン装置は,あらゆる運転条件下で,トリップ速度までの

回転速度設定で損傷することなく運転できるようにする。

プロセスプラントについてあらかじめ設定した,受渡当事者間で協定すべき安全条項が満たされたとき

にだけ,起動及び停止操作を開始できる。これは,あらかじめ定めたシーケンスで制御弁が動作すること

も意味する。機械的な制約及びプロセス上の限界を,これらの手順を確立するときに考慮しなければなら

ない(6.2参照)。

4.6

その他機器への要求条件

4.6.1

エンクロージャ

指定された場合には,購入者の騒音抑制,耐候性及び/又は防火に対する要求に適したエンクロージャ

を供給する。エンクロージャは,運転,保全,寿命及び安全上の要求事項にパッケージが確実に適合でき

るように設計する。

4.6.2

蒸気噴射又は水噴射

指定された場合には,ガスタービンは,その出力増加又は排気排出物抑制のいずれかのために,蒸気噴

14

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

射又は水噴射ができるように設計する。パッケージャは,噴射する流体の必要な性状及び量を明示する

(5.2.8.5参照)。

4.6.3

潤滑油タンク及びハウジング

潤滑油タンク及び潤滑される部品(軸受,軸封,精密研磨部品,計器及び制御機器)を収めるハウジン

グは,運転中及び休止中を通して,湿気,じんあい(塵埃),その他の外部物質による汚染を最少とするよ

うに設計する。

4.6.4

モータ及び電気機器類

危険区域内にあるモータ,電気機器類,及び電気設備は,JIS C 60079-6,JIS C 60079-11,IEC 60079-0,

IEC 60079-1,IEC 60079-2及びIEC 60079-7,の当該部の要求事項に適合していなければならない。危険

場所の特定に関する情報は,すべての潜在的な爆発性雰囲気の発生源に関して,IEC 60079-10の規定に従

って供給者又はパッケージャが提供する。

注記 停止中の設備であって,可燃性物質を効果的,かつ,確実に隔離、遮断できている場合は安全

であると見なしてよく,そのような期間に限り一般仕様の電気品を使用してもよい。

4.6.5

特殊用具及び備品

購入者がパッケージを分解,組立又は保全するための特殊用具及び備品を要求した場合には,これらを

見積に含み,供給範囲として指定した場合には,パッケージの後送としない供給範囲の一部として納入す

る。複数のガスタービン装置を設置する場合には,特殊用具及び備品の数量について,受渡当事者間で相

互に協定する。これら又は類似の特殊用具は,工場での組立及び試験後の機器の分解に使用する。

特殊用具を供給する場合には,これらを耐久性のある専用の用具箱に収納し,用具箱には使用する機器

の機器番号を表示する。それぞれの特殊用具には,使用目的を示す刻印を打つか又は金属製の標識を付け

る。

4.6.6

DLE燃焼装置

購入者が指定した場合には,ガスタービンには,NOX及びCOの排出を抑制する,乾式低排出物燃焼

(DLE)装置を備える。要求に基づいて,パッケージャは,その燃焼装置において,損傷を与えるような

燃焼振動及び逆火が起こる可能性が十分低いことを,購入者に提示する。

4.6.7

排気用触媒装置

購入者が指定した場合には,ガスタービンには,より厳しい排気規制に適合するために,排気用触媒装

置を備える。

4.7

振動及び動力学

4.7.1

全般

この細分箇条では,ガスタービン及びこれに結合される被駆動機のロータの動力学について規定する。

振動は,稼動性及び安全性に影響し,機器の損傷の原因となることがある。振動は,一般的に励振力に

対するシステムの応答である。最も知られている回転機械の励振源は不釣合いによるものであり,横振動

を起こす。共振条件にあるロータの回転速度は,危険速度ともいう。横振動は測定でき,機械の監視及び

保護に役立つ。釣合わせ作業で不釣合いによる励振力を減らすことができ,この作業は,組立及び保全の

ときに行う。不釣合いによる励振力に対する敏感性は,機関の設計のときに対処する。ねじり方向の励振

源は,ねじり振動を起こす。この測定は,横振動より難しい。ねじり振動モードは,一般的に小さい減衰

しか得られないので,軸系の設計のときに対処する。

パッケージャは,それぞれの機械が他と関係しない単独の機械として,その機械に適用される規格に従

って,ロータの動力学的要求に適合することを確認する。

15

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回転機械は,単独では満足に運転できていても,それらの機械の軸が結合され,基礎に据え付けられる

と,著しい振動を起こすことがある。設計段階での軸系のシステム解析によって,運転時の振動問題に対

して対処できる。

パッケージャは,(ロータの横振動,システムのねじり振動,及びブレードの振動モードの)動力伝達系

全体のいずれの共振振動数も通常の運転範囲にないことを確認する。結合共振振動も考慮して,起動中に

必要とする回転速度保持範囲も含めて,指定の速度範囲で適切に運転できるようにする。好ましくないす

べての回転速度の一覧表を,購入者へ提出する。この表は,取扱説明書にも記載し,できれば,好ましく

ない回転速度範囲での運転を避ける機能を制御装置に組み込む。

一般的にパッケージャは,システム全体の横振動及びねじり振動解析の責任を負う。

すべての軸の危険速度, 起動及び運転速度範囲全体での駆動機及び被駆動機の励振振動数に対応する振

動モード,並びに購入者が明示するすべての外部励振力は,相互の共振を避けるために規定された離調率

をもつようにする。すべてのこれらのモードは,その中に支持基礎の設計固有振動数を設定するのに十分

に広い共振振動数間隔をもつものとする。この解析は,パッケージの据付設計前に行う。

4.7.2

横振動

4.7.2.1

全般

ガスタービンがその型式の初号機である場合,その出力軸継手に変更を加えた場合,直結式継手を用い

る場合又は軸受支持構造に変更を加えた場合には,システムの横振動解析を行うのがよい。可とう式軸継

手又は細い中間継手を用いる場合には,機械を結合しないものとして個々に横振動解析を行ってよい。

運転中に横振動の測定及び監視を行う。ロータ系に必要な振動ピックアップの形式及び個数は,機械の

支持形式による。したがって,相対的軸振動計測又は軸受振動計測のいずれを用いるかは,個々の機械の

構造特性によって選ぶ。

a) 剛性支持 動的支持剛性が潤滑油油膜の動的剛性よりかなり高い場合には,相対的軸振動の測定がよ

り敏感なので,これを機械の保安目的に用いる。

b) 弾性支持 動的支持剛性が潤滑油油膜の動的剛性よりかなり低い場合には,軸受振動の測定がより敏

感なので,これを機械の保安目的に用いる。

これらのいずれの場合であるか不明確であれば,機械の過渡運転状態及び定常運転状態における両方の

方法での測定を行って,いずれを用いるか決定する。

JIS B 0911は,不釣合いの変化の起こりやすさ及び振動感度を評価する方法を制定しており,主に設計

解析段階で適用する。JIS B 0911では,ガスタービンはタイプIIの機械に指定される。この規格は,振動

応答のピーク値(“危険速度”又は“共振点”ともいう。)に対して必要な振動数の離調率を規定する。こ

の規格は,不釣合い応答計算,又は同一機械若しくは類似機械の測定値に基づく横振動に適用する。この

方法における高いモード感度(領域D又は領域Eに該当する領域)は,警告を意味するものであり,次の

いずれかの処置をとるのが望ましい。

− 励振振動数又は危険速度のいずれかをずらす。

− 減衰を増加する。

− 問題の共振が軸系のどの部品にも有害な影響を与えないことを示すための,応力応答解析を行う。

注記1 航空転用形ガスタービンは,一般的に玉軸受及びころ軸受を用いている。ロータの動力学

的挙動及び対応する振幅倍率は,すべり軸受を用いるガスタービンのものとは異なる。

注記2 歯車を介して結合した軸系では,近接する横振動とねじり振動の振動数の干渉によって,

結合していないモデルで計算した固有振動数とは若干異なる振動数となることがある。

16

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7.2.2

測定

4.7.2.2.1

全般

振動の測定は,回転部品又は静止部品のいずれかに対して行う。パッケージャは,その機械に対して最

も適した振動測定の方法及び位置を明示する。警報及び自動保護機能のそれぞれに対する振動レベルは,

パッケージャが明示し,制御装置に組み込む。

組み立てたガス発生機又はガスタービンの工場試験又はコミッショニングの期間中に,(製造業者標準

の軸又はケーシングのセンサー位置で)振動レベルを測定する。この測定値は,製造業者が指定速度範囲

内のどの定常運転速度に対しても警報設定値の2/3を超えないことが望ましい。この制限は,フィルタを

通したデータにも通さなかったデータにも適用する。

4.7.2.2.2〜4.7.2.2.4に引用する規格では規定していないが,指定運転速度範囲外であってロータのトリッ

プ速度以下の回転速度での振動レベルは,最高連続速度で許容する最大値の200 %を超えないことが望ま

しい。

なお,センサの取付位置は,質量及び剛性分布を含めた設計の詳細から,部品への接近可能性も考慮し,

振動測定に最も適した位置を選定する。

4.7.2.2.2

相対軸変位振動

特に協定がなければ,相対的軸振動には,JIS B 0910,ISO 7919-2及びISO 7919-4を適用する。

ISO 7919-4は,すべての形式のガスタービンについて規定するものではない。このような場合には,受

渡当事者間で相互に協定するように努める。

これらの規格の規定以外に,次のことを推奨する。

電気的・機械的に測定したランナウトは,ランナウトの測定中非接触プローブ及びダイアルインジケー

タを軸の同じ位置に置き,ロータを軸受メタル,Vブロック,又は他の適切な支持台の上で回転させて測

定し記録する。それぞれのプローブの位置での全周に対する電気的及び機械的ランナウトは,機械系試験

記録に含める。パッケージャは,電気的・機械的ランナウトがJIS B 0910の該当部分に従っていることを

説明する。

なお,有効な振動振幅を見出すために,このランナウトは,測定した振動値からベクトル的に差し引く

ことができる。

また,ランナウトがJIS B 0910の規定に適合しない場合,その原因は,ロータの機械的形状の偏差又は

残留磁気であると考えられる。

4.7.2.2.3

軸受箱振動

特に協定がなければ,軸受箱振動には,JIS B 0906又はJIS F 0906,ISO 10816-2及びISO 10816-4を適

用する。これらの規格を軸系に完全に適用できない場合には,受渡当事者間で相互に協定するように努め

る。

マウント形(サイズモ式)振動計を使用するガスタービンの場合又はISO 10816-4に規定されない場合

については,製造業者は,購入者に次の事項を考慮した許容振動限界を明示する。

a) トランスジューサの位置及び形式

b) フィルタの調整及び信号の調整

c) 作動条件

d) 見積時の限界値

e) 既設機又は類似機による,工場又は現地の経験的要素

注記 “サイズモ式”については,JIS B 0153を参照。

17

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7.2.2.4

軸変位絶対振動

JIS B 0910及びISO 7919の規格群は,軸変位絶対振動にも適用できる。これは,相対軸変位プローブに

サイズモ式プローブを取り付け,これらをベクトル的に積算することで測定できるが,通常は用いない。

この方法を用いる用途は,主に振動診断である。受渡当事者間で相互に協定すれば,このような測定装置

を設けてもよい。

4.7.2.3

釣合わせ

単体機械の最終組立状態のロータに釣合わせを行うことによって,不釣合いによる励振力を減らすこと

ができる。機械の主たるロータには,機械の中又は特別なスピンピットの中で,多面動釣合わせを行う。

数台の機械を一つの系統に結合する場合には,一つ又は二つの主要機械を追加するたびに,更に釣合わせ

を行うのがよい。釣合い用質量修正は,追加した機械に対して行う。組立完成品に対する最終調整のとき

には,他の機械に対して多少の修正が必要なことがある。一つのキー溝をもつロータでは,軸外周と同じ

曲率の山をもつハーフキーでキー溝を埋める。

許容釣合いよさの等級は,JIS B 0905のG 2.5に従う。G 2.5よりよい釣合い精度は,受渡当事者間の相

互の協定による。

受渡当事者が相互に協定すれば,弾性ロータの機械的釣合わせに対するISO 11342の方法及び基準を適

用する。

ロータが順番に積み重ねられ,単体として取り外せない積層形の場合は,製造業者は,前述の釣合い精

度等級を実現する製造業者の標準的手順を説明する。

予備ロータを供給する場合には,主ロータと同じ許容値で動釣合いをとる。

最終の残留不釣合い(g・mm)は,釣合いをとるときの回転速度及び不釣合い位相の角度位置とともに,

ロータ(組立完成品)ごとに記録する。

4.7.3

ねじり振動

パッケージャは,システム全体のねじり振動特性の解析を行う。ねじり固有振動数と発生し得るねじり

励振振動数との離調率は,少なくとも10 %とするのがよい。この余裕を取れない場合には,ねじり応答

計算を行う。

すべての発電機駆動用については,非同期投入時又は短絡時の励振力に対する応答計算を行う。ねじり

応答計算では,すべての応力応答が安全限界内であることを示す。

注記 ねじり励振源としては,例えば,次のものがある。

− 発電機又は電動機との結合系には,回転速度と同じか又は2倍を励振振動数として考慮す

る。電気的周波数変換器を用いる場合には,回転速度の3以上の整数倍もねじりモードを

励起する可能性がある。

− 歯車の不釣合い又はピッチ円の振れ

− 油圧式調速機制御ループの共振

なお,発電機の外乱に対する応答については,利用できる広く認められた規格はない。パッケージャは,

適切な内部基準を適用してもよい。

5

パッケージ及び附属機器

5.1

基本設計

5.1.1

基本供給範囲

パッケージャは,指定の運転条件に適合するように,少なくとも次の機器を供給する。これらの機器は,

18

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

可能な限り一つにまとめて組み立てたもの(以下,“パッケージ”という。)とする。受渡当事者は,除外

品目について相互に協定することが望ましい。

a) ガスタービン又はガス発生機

b) 出力タービン(ガス発生機と別軸の場合)

c) 台板

d) 吸気ダクト

e) 吸気フィルタ装置

f)

吸気消音器

g) 排気コレクタ及び/又はデフューザ

h) 燃料装置

i)

燃焼装置

j)

潤滑油装置

k) 起動装置

l)

制御機器及び計装品

m) 保安装置

n) 振動監視装置

o) 制御盤

p) 軸継手及びガード

q) ガスタービン洗浄装置

パッケージの設計によっては,上記の項目のうち,幾つかをパッケージとは別に出荷しなければならな

いことがある。

5.1.2

任意選択機器

5.1.1のa)〜q) 以外に必要な機器があれば,それらを購入者が指定し,パッケージャの供給範囲に含め

る。このような機器の例を,次に示す。

a) 排気排出物抑制装置

b) 被駆動機

c) エンクロージャ(騒音抑制用,屋外設置用及び/又は防火用)

d) 排気装置(伸縮継手,消音器及び架台を含む。)

e) 燃料処理装置

f)

蒸発式吸気冷却器又は吸収式冷凍機と冷却器との組合せ

g) 吸気着氷防止装置

h) 保全用つり上げ装置

i)

輸送用及び取扱い用つり上げ装置

j)

モータコントロールセンタ(補機配電盤)

k) 再生用熱交換器

l)

起動装置用附属品

m) 蒸気又は水噴射用流体処理装置

n) ガスタービン及び被駆動機状態監視装置

o) 制御,計装及び運転のための無停電々源装置

p) 排熱回収装置及びダンパ

19

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

q) 基礎ボルト

r) ターニング装置

これらの機器は,可能な限り組み立てて,供給する。

配管,冷却器,ポンプ及び制御機器の配置には,適切な空間をとり,運転及び保全のために,安全に近

付けるようにする。

5.1.3

パッケージ構造材料

5.1.3.1

全般

パッケージの構造材料は,明示された現地運転条件及び環境条件に適した製造業者標準による。次の不

適合を防止するために,材料及び保護コーティングの選択に注意する。

a) 腐食

b) 応力腐食割れ

c) 電食

d) ぜい性破壊

サワーガス用途に対する材料は,適切な国際規格又は国若しくは地域の規格による(附属書B参照)。

材質は,見積書類に明記する。

構造用鋼及び配管は,見積書類に明記する。

ナット,ばね,座金,ガスケット,キーなどの材質を明記しない小部品は,同じ環境に用いる部品と同

等の耐食性のあるものにする。

5.1.3.2

非金属材料

プラスチックなどの非金属材料は,通常の運転又は保全作業で接触する,プロセス流体又は作動流体に

適したものとする。

5.1.4

溶接

異種金属溶接及び補修溶接も含めて,圧力容器の溶接は,適切な国際規格又は国若しくは地域の規格(附

属書B参照)に基づいて,認定された要員及び手順によって施工し検査する。

配管の溶接は,適切な国際規格又は国若しくは地域の規格による(附属書B参照)。

台板,圧力が加わらないダクト,ラギング及び制御盤の溶接は,適切な国際規格又は国若しくは地域の

規格による(附属書B参照)。

パッケージャは,すべての補修及び補修溶接が,適用する認定手順に従って適切に熱処理され,その健

全性が非破壊検査されたことを確認する責任をもつ。

補修溶接は,もとの欠陥を発見するために用いた方法と同じ方法で,非破壊検査をする。

5.1.5

フランジ接続

パッケージャは,パッケージの購入者側の設備とのすべての接続部についての詳細,並びにこれらの接

続部が耐えられる力及びモーメントの許容値を提示する。圧縮機,ポンプ,蒸気タービンなどの機器へ接

続する接続部の許容荷重は,それぞれの機器に対する適用規格の規定値を下回ってはならない。

5.1.6

ボルト締結

配管を含む圧力部に用いる継手のボルト締結部は,実際の使用温度を考慮に入れ,適切な国際規格又は

国若しくは地域の規格による(附属書B参照)。

ナットは,適切な国際規格又は国若しくは地域の規格による(附属書B参照)。

5.1.7

銘板

銘板は,耐食性材料製のものにし,パッケージの接近しやすい位置,及びパッケージ内部機器の主要部

20

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に,しっかりと固定する。

銘板には,少なくとも,購入者の機器番号,供給者の名前,機械の製造番号,機械の容量及び型式を記

載する。追加の情報として,最小・最大の許容設計限界,定格データ(圧力,温度,回転速度及び出力を含

む。),最大作動圧力及び温度,水圧試験圧力,並びに危険速度を記載してもよい。

回転方向矢印は,耐食性材料のものとし,主要な回転機器それぞれに鋳込むか又は取り付ける。

5.2

附属機器

5.2.1

起動装置

パッケージャは,購入者が指定した形式の起動装置を供給する。代表的な起動機には,電気モータ,ガ

ス膨張タービン,蒸気タービン,油圧モータ,内燃機関,空気又はガスモータ,小形ガスタービン,及び

モータとして使用する発電機がある。起動装置は,指定された用役(ユーティリティ)を使用して,満足

に運転できるようにする。

契約によってそのプラントが自力起動(Black Start)できるように設計する場合には,そのプラント内に

プラント専用の起動用動力源(蓄電池,ディーゼル機関,その他)を備えるのがよい。

起動装置及びこれに結合される動力伝達機器は,被駆動機と連結したガスタービンの加速,並びにパー

ジ及び圧縮機洗浄のための運転に適したものとする。パッケージャは,指定された気温の全範囲において,

静止から自立速度までの間で,ガスタービン(一軸式の場合には,被駆動機系統を含む。)が起動に必要と

する外部供給トルクの最大値の110 %以上を,起動機の定格とする。起動装置に必要な用役は,パッケー

ジャが見積書類に明記する。

一軸式ガスタービンで,起動機の大きさに影響を与えるようなプロセス側の状態(取扱い流体の圧力,

温度又は性状の変化,プラントの特殊な起動条件など)については,購入者が明示する。機械駆動用の一

軸式ガスタービンについては,パッケージャは,ガスタービン及び被駆動機の回転速度−トルク曲線に起

動機のトルク曲線を書き加えたものを用意する。可燃性ガスを用いる膨張タービンを使用する場合には,

そのシールから周辺へ全くガスが漏れないように設計する。起動機は,その許容最高速度に達する前に,

自動的に切り離され,停止するようにする。起動機は,ガスタービンの調速機設定速度又はアイドリング

速度で切り離され,ガスタービン運転中は休止している。起動機の切り離しに失敗した場合には,自動的

に起動シーケンスを中止する(箇条6参照)。

電気式起動装置は,供給電圧が,受渡当事者が相互に協定した最低レベルに低下した場合にも,ガスタ

ービンの起動ができるようにする。

5.2.2

台板及び基礎

5.2.2.1

全般

パッケージの台板は,構造用鋼製とし,輸送及び据付作業に対し,並びに機器の発生した力及び偶力を

購入者側の基礎への伝達に対し,十分な強度をもつようにする。購入者は,基礎の形式をデータシートに

指定する。

5.2.2.2

台板の据付け

台板をコンクリートの基礎に直接据え付ける場合には,荷重を支えるすべての部材の下にグラウチング

をするために,人が近付けるようにする。台板を据えるための基礎の上面は,単一の水平面とする。

グラウチングをしない据付面には,機械加工の直後に防せい(錆)コーティングを施す。

パッケージャは,指定された方法でパッケージを基礎へ固定するために必要な基礎ボルトの寸法,数及

び位置を明示する。

5.2.2.3

台板の設計

21

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

台板は,受渡当事者が分割形とすることで相互に協定した場合を除き,鋼製溶接一体形のものにするの

がよい。

指示された場合には,台板には取り外しができる覆いを付けたレベリングパッドを設ける。このパッド

には,据え付けた後,台板を基礎の上に置き機器を搭載したままで,現地でのレベリングのために人が近

付けるようにする。

指示された場合には,台板は,構造材の下に連続グラウチングを施すことなく,指定の点で支持するの

に十分な剛性をもつ,多点支持基礎据付に適したものにする。台板の設計については,受渡当事者間で相

互に協定する。

台板は,少なくとも4点でつり上げられるようにする。つり金具を用いる場合には,溶接継手を100 %

溶込みの全長連続溶接とし,非破壊検査を行う。機器をすべて搭載した状態で台板をつり上げたときに,

永久変形すること,又は台板が搭載機器を損傷させることがあってはならない。 購入者の現地において利

用できる設備又は他の制約に基づくつり上げ器具の配置については,受渡当事者間で相互に協定する。

指示された場合には,台板の最上部には歩行用及び作業用の領域に,滑り止め付きデッキプレートを設

けるか,又はグレーチングを施す。デッキプレートは,これと交わる構造材にしっかりと固定する。

台板には,できれば基礎ボルトの近くに上下用ジャッキボルトを設ける。そうでなければ,現地での心

出しの便宜のために,台板を容易に上げられるような手段を用意する。

台板には,ドレン受けを設け,その低い所にドレン排出口を設ける。

5.2.2.4

機器の取付け

パッケージの主要機器には,軸方向,横方向及び上下方向の心出し用ジャッキボルトを設ける。ジャッ

キボルトを用いる場所では,これらがシムの表面と干渉しないようにする。

パッケージャは,すべての機器据付け面に対して,適切な組合せのシムを準備する。

5.2.3

エンクロージャ及び防火装置

5.2.3.1

全般

指定された場合には,エンクロージャは,次のもので構成して供給する。

a) ガスタービン及び/又は被駆動機を覆うエンクロージャ

b) エンクロージャの換気及びパージ装置

c) 防火装置

5.2.3.2

構造

エンクロージャは,じんあい(塵埃)が入らないようにし,屋外用のものは耐候性のものとする。エン

クロージャの壁又は屋根の継目から,水及び/又はじんあい(塵埃)が入ってはならない。パネルは,パ

ネル内部で湿気の増加及び腐食ができるだけ起きないように設計する。パネルの材質は,非吸湿性及び不

燃性のものとし,また昆虫及び小動物が侵入できないようにする。

エンクロージャは,現地で保全作業が容易にできるように設計する。

必要であれば,屋根部分,壁パネル又はヒンジ付き隔壁は,大規模な保全作業のために取り外せるよう

にする。保全用開口部の構造は,容易に元の状態に戻せるようにする。コーキングをしてはならない。

日常の保全及び点検のために,ドア及び/又は開口部を設ける。開口部の周囲にはシールを施す。ドア

は施錠できるようにする。

電線管,防火装置,ガス検知装置などは,保全のときに取り外さなければならない天井面又はその他の

パネルに取り付けないようにするか,取り外し可能なコネクタを備える。

指示された場合には,窓を設ける。この窓は,エンクロージャの両側の入口ドアに互いに向き合うよう

22

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に設けるのがよい。それぞれの窓は,間をあけた金網入り二重ガラスのものとする。

指示された場合には,エンクロージャ内に照明を設ける。

運転中に用いる潤滑油給油口は,ガスタービンエンジンのエンクロージャの外側,又はガスタービンエ

ンジンの高温部から離れた場所に設ける。

5.2.3.3

防火装置及びガス漏れ検知装置

エンクロージャの供給を指定された場合には,防火装置及びガス漏れ検知装置を必ず供給する。これら

の装置は,少なくとも次のもので構成する。ただし,購入者がパッケージャの供給範囲外と指示した場合

はこの限りではない。

a) 消火装置

b) 火災検知装置

c) ガス検知装置(6.4.4,6.10.7及び6.10.8参照)

5.2.3.4

換気及びパージ

エンクロージャには,最も厳しい気候・負荷条件のもとで,100 %の換気及びパージができるよう設計さ

れた,エンクロージャ内を正圧又は負圧とする強制通風式換気(冷却)及びパージ装置(危険場所指定の

緩和については,6.5.1参照。)を備える。

エンクロージャ内の機器が熱によって損傷しないように,十分に換気する。

パージ用空気は,ガスが爆発限界以上の濃度になるような場所ができないよう十分な流量で,ガスター

ビン周辺及びエンクロージャ内を隈なくパージするように配分する。さらに,燃料ガスが空気より重い場

合,及び/又は混合気の自然発火温度が低い場合には,エンクロージャの低い部分に十分な希釈通風及び

パージを施す。換気能力がこれらの要求を満たすことを示す。

購入者は,装置の冗長性(redundancy) に対する要求をデータシートに明記し,エンクロージャ内を正圧

又は負圧のいずれにするかを指定する。

換気装置には,必要に応じて,エアフィルタ及び消音器を備える。

換気装置は,指定気温範囲全域において満足に運転するように設計する。気温が低い場合の過冷却を避

ける。

換気・パージ用空気のエンクロージャからの出口は,フランジ付きとする。各開口部には消火剤流出防

止ダンパを備える。指定された場所には,換気用空気の逆流防止ダンパを設ける。購入者は,追加の換気

ダクトが必要かどうかを指示する。

ガスタービン停止後に,エンクロージャ内のガスタービン用主要補機装置又は計装システムの故障防止

のために,特に冷却する必要がある場合には,別に予備ファンを設ける。

5.2.4

吸気装置

5.2.4.1

全般

吸気装置は,主に次のものa)〜f)で構成する。

a) 吸気フィルタ(単段式又は多段式)

b) 消音器

c) ダクト

d) 伸縮継手(必要な場合)

e) ガスタービン入口での圧力損失の測定座

f)

計装及び保安装置

任意選択として指定するものには,次のものg)〜p)がある。

23

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 着氷防止装置

h) 蒸発冷却器(下流にミスト分離器付き)

i)

防虫・防鳥スクリーン

j)

圧縮機洗浄装置(オンライン及び/又はオフライン)

k) 歩廊・手すり・足場・はしご(寄り付き・保全用)

l)

吸収式冷凍機

m) 雨除けルーバ

n) フィルタエレメント交換用設備(つり上げ用具など。)

o) 高効率ベーン式分離器(水の吸入を妨げるために空気フィルタの上流側に設ける。)

p) バイパスドア(設定損失圧力に達したときに開く。)

特に指定がなければ,吸気装置は,清浄なフィルタに現地での最大空気流量を流した場合の圧力損失の

合計が,1 kPa以下となるように設計する。

特に指定がなければ,ガスタービンの運転中に,多段フィルタのプレフィルタの保全及び洗浄ができる

ようにする。

外れたときに空気流に流されるおそれのあるボルト,リベット又はその他の締結金具は,最終段フィル

タメディア下流の吸気装置には使用しない。

特に指定がなければ,FODの可能性を最小限度とするために,補強した目の粗い網(ステンレス鋼のス

クリーン)をガスタービン吸気口の上流側に設ける(FODスクリーン)。圧縮機洗浄装置,点検口のふた,

ガイドベーン付き曲がりダクトなどの装置,及び吸気ボリュート又はベルマウスでの空力損失を考慮して,

受渡当事者間でFODスクリーンを実際に取り付ける位置について相互に協定する。

指定された場合には,金属製空気流路部品は,ステンレス鋼製とする。

炭素鋼製の空気流路部品を使用する場合には,フィルタ,ダクト及び消音器の防食処理を行う。防食材

料又はコーティング及び下地処理の詳細をパッケージャは,見積時に購入者へ確認用として提出する。

パッケージャは,表面コーティングの寿命を明示するのが望ましい。溶接敏感性のある種類のステンレ

ス鋼は,使用しない方がよい。

購入者は,フィルタハウスの設置場所を地面の上とするか又は架台の上とするかを指定する。架台上と

する場合には,パッケージャは,地面からの架台を供給する。

空気中のじんあい(塵埃)の吸入を最小限度とするために,吸気口を地面から,又は近くの屋上のよう

に広い平面から,5 m以上の高さとするのがよい。

5.2.4.2

吸気フィルタ

フィルタシステムは,データシートに明示された環境条件に対して十分に実績のある設計のものにする。

受渡当事者は,吸気フィルタシステムの形式について協定する。単段のフィルタだけを指定した場合には,

購入者は,将来フィルタの段を追加できるような用意が必要かどうかを明示する。ごみ除けスクリーン及

び雨除けルーバは,フィルタの段とはしない。

パッケージャは見積書類に,データシート(表A.3)に指定されたフィルタシステムの性能データを記

載する。

特に指定がなければ,海に近い環境に対して,高効率ミスト分離器をフィルタの初段として設ける。こ

れには金属性フィルタ又はガラス繊維及びポリプロピレン繊維のような非吸水性フィルタエレメントを使

用する。

すべてのフィルタシステムの設計には,次の事項を取り入れる必要がある。

24

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 吸気フィルタエレメント下流に位置する配線及び電線管は,すべて空気流路の外側とする。

b) すべての支持構造用の鋼材は,ボルト止め又は溶接構造とする。

c) フィルタシステムの構造はモジュール構造とし,それぞれのモジュールは工場において組立,配線及

び配管のすべてを行う。それぞれのモジュールには,取扱いの便宜のために,つり金具を設ける。

d) それぞれのフィルタシステムについて,フィルタ下流側のすべての継目及び接合部は,気密にする。

継目の溶接は,すべて連続シール溶接とする。

5.2.4.3

吸気消音器

消音器の減音性能は,装置全体に対して購入者が明示する騒音規制値を満足できるようにする。

消音器は,フランジ付きとし,水平支持又は垂直支持のダクトに取り付ける場合には,両端のフランジ

による支持だけで十分な剛性をもつのが望ましい。

消音器に詰められた吸音材は,空気流へ出ないようにする。

消音器は,音響的共振又は機械的共振で損傷することがないように設計する。

取扱いの便宜のために,消音器につり金具を設ける。

据付けに必要な場合には,流れ方向矢印を消音器及びガイドベーン付き曲がりダクトに表示する。

5.2.4.4

吸気ダクト

ダクトは,曲がりの数が最少となるように配置する。ガスタービンフランジ部で特に均一な流速分布が

要求される場合には,流れの向きを変える場所にガイドベーンを設ける。それぞれのベーンの前縁及び後

縁にはテーパを付け,滑らかに仕上げる。ベーンは,ダクトに連続溶接し,共振しないように設計する。

流路断面積を変えるダクトの部分は,圧力損失を少なくするため,ダクトの壁面と軸心との角度をでき

るだけ小さくするのがよい。一般には,この角度は15度を超えないようにする。

ダクトは,温度変化による軸方向及び横方向の伸びを許容できるように支持する。ガスタービン装置を

保全するための通路を確保するためにガスタービンに近い部分を取り外した場合にも,残りの部分が変形

なく支持されるように設計する。ダクトは,振動を起こさないよう,十分な剛性をもつようにする。

大きさの制約がなければ,運転開始前にダクト全体の最終的な清掃及び検査ができるように,ガスター

ビン吸気フランジ付近のダクトに開口部を設ける。ふたを設ける場合には,締結用部品又は他の物体がガ

スタービンに吸い込まれるおそれがなく,いつでも取り外せるように設計する。これらにはガスケットを

備え,確実に密閉できるように固定する。

ダクトとガスタービン吸気フランジとの間に過度の荷重が加わらないようにするために,気密性をもつ

伸縮継手を備える。これらの継手は,ダクト及びガスタービンの水平及び垂直方向の相対変位を吸収でき

るようにする。

なお,再生用熱交換器を設置する場合には,これとガスタービンとを接続するダクトには,気密性をも

つ伸縮継手を備える。

5.2.4.5

蒸発冷却装置(ガスタービン吸気冷却用)

蒸発冷却は,ガスタービン吸気の温度を下げて出力の増加を図るのに用いることができる。蒸発冷却装

置は,固定媒体又は圧縮機への噴霧のいずれかによる。固定媒体式は,冷却媒体,ポンプ,水溜め及び排

水管並びに水の循環及び冷却器に必要なすべての制御装置で構成する。圧縮機噴霧は,高圧ポンプ及び制

御装置で構成する。

蒸発冷却器の性能は,最も厳しい現地の環境条件下での可能な最大流量に基づくものとする。冷却装置

は,液体のキャリオーバがでないように設計する。データシートに記載する冷却器の効率は,次の式によ

る。

25

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

w

d

c

d

c

×

−

−

=

T

T

T

T

η

······································································ (1)

ここに, ηc: 冷却器の効率 (%)

Tc: 冷却器出口温度 (K)

Td: 入口乾球温度 (K)

Tw: 入口湿球温度 (K)

蒸発冷却器のダクトには,耐食材料製の慣性式ミスト分離器又はコアレッサを,蒸発冷却器下流に取り

付ける。ミスト分離器又はコアレッサは,吸込み空気流への水分のキャリオーバを最少とするように設計

する。

空気温度の制御によって冷却水の循環を停止する。着氷防止のために温度検出器を設け,出口空気温度

が着氷防止のための設定温度より下がったときに,水の循環を自動的に止める。

蒸発冷却器の金属製ハウジングと内部の構造支持材は,すべてステンレス鋼製とする。下流側空気流路

のすべての金属製部品は,ステンレス鋼製とする。

蒸発冷却器,ミスト分離器又はコアレッサ,及び出口ダクトは,排水が完全にできるよう設計する。そ

れぞれの底面は,排出口へ向かって傾斜させる。ドレン配管を突き出させたり,立上がり管としてはなら

ない。各ドレンノズルは,フィルタを通らない空気がダクトの中に入らないような形状とする。本来のド

レン系統に加えて,緊急時にオーバフローできることが必要である。

指定された場合には,蒸発冷却媒体の上流側及び下流側,ミスト分離器又はコアレッサ,及び冷却器下

流のダクトの保全作業用に,歩廊,手すり,はしご及び開口部を設ける。

パッケージャは,冷却器及び水系統の運転上の問題を最少とするために必要な蒸発冷却用水の水質及び

量を明示する。

なお,ガスタービンが発電機駆動用であれば,パッケージャは,発電機及び他の電気品が過熱すること

なく,増加した電気出力に適合することを確認する。

5.2.4.6

吸収式冷凍機(ガスタービン吸気冷却用)

ある環境条件(高温多湿)のもとでは,ガスタービン吸気の温度を人工的に下げるために,吸収式冷凍

機を使用するのが望ましい場合がある。これは,気温が高く湿度が低い場合に一般的に用いる蒸発冷却器

の代わりになり得る。

指定された場合には,供給者は,据付け及びコミッショニングに要する時間を最少とするように,一体

化したパッケージ形の装置として供給する。

購入者は,吸収式冷凍機用として望ましい熱源(例えば,蒸気,熱水又はガスだき)及びそれらの利用

できる温度及び圧力を明示する。吸収式冷凍機には,単効用又は二重効用の冷凍機を利用できる。

圧力損失を可能な限り低いレベルに維持するために,ガスタービン吸気装置内の冷却コイルの配置及び

設計について,適切に考慮する。

なお,海岸に近い場所では,腐食の問題を避けるために,冷却コイルに船舶用材料を用いるのがよい。

冷却コイル下流のすべての吸気ダクト設備には,適切な耐食材料を用いるのがよい。

また,冬季に水抜きをする必要がある場合には,冷却コイルに適切な耐食材料を用いるのがよい。

吸収式冷凍機は,最適な負荷条件(冷却効率)に対して設計する。

装置の供給範囲には,蒸発器,凝縮器,溶液ポンプ,計装品,(ガスタービン制御装置と連携する。)附

属制御盤及び補機を含めた,吸収式冷凍機パッケージを含む。

購入者は,廃熱(温水)が,他の目的のために必要とされるかどうかを明示又は指定する。

26

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全負荷以外の条件における運転を容易にするために,装置の設計に十分な柔軟性をもたせる。 したがっ

て,冷却容量は,可変,かつ,制御可能でなければならない。

冷却プラントの調整及び安全な運転の両方に必要な制御,計装及び機器は,ガスタービンの制御装置に

含めて一体化する。

保全を最少とする方針に適合する特徴を設計に取り入れる。冷凍機が運転できなくなった場合にもガス

タービンを運転でき,ガスタービンの運転中に冷凍機を保全できるようにする。

使用する冷媒は,環境規制に適合するものとする。

交流電源,水処理などの用役のすべての必要条件,性状及び量は,パッケージャが明示する。

吸収式冷凍機の満足な運転を確認するために,吸収式冷凍機をその出荷前に製造業者の標準によって試

験する。

ガスタービンが発電機駆動用であれば,パッケージャは,発電機と他の電気機器が過熱することなく,

増加する電気出力に適合できることを確認する。

5.2.4.7

水洗浄装置

購入者から指定された場合には,パッケージャはガスタービン圧縮機部分のオフライン圧縮機洗浄用に

水洗浄装置を供給する。パッケージャは,流体の性状及び量並びに用役の必要条件を,見積書類とともに

提出する。排水の収集・除去のための設備とともに,それぞれからの流れを分離した排水路をガスタービ

ンの適切な場所に設ける。パッケージャは,圧縮機入口ベルマウス周辺の点検用に,吸気室への通路を設

ける。

購入者から指定された場合には,パッケージャは完備したオンライン水洗浄装置も供給する。

水洗浄装置の完全な詳細を,装置の系統図を含めて,見積書類に記述する。パッケージャは,見積書類

とともに水洗浄装置の運転要領書を提出する。

5.2.4.8

着氷防止装置

現地気温が5 ℃未満の場合には,受渡当事者は,自動着氷防止装置の必要性と形式について協定する。

これは,フィルタの前面又はフィルタ段下流のいずれかに置く。パッケージの性能に対する効果を特定し,

数量化する。

燃焼用吸気の加熱又は空気パルス逆洗式フィルタを使用するかどうかが,装置の選択に影響することが

ある。

パッケージャは,空気圧縮機の入口ベルマウス及び初段翼への着氷を防止するための,圧縮機吸気着氷

防止装置用の器具及び制御を購入者に推奨することができる。

5.2.5

排気装置

購入者が指定した場合には,主に次のもので構成される完備した排気装置を供給する。

a) ガスタービンと排気ダクトとをつなぐ伸縮継手

b) 排気消音器

c) 排気ダクト

d) 排気装置支持構造

e) 排気ドレン

f)

煙突

購入者は,次のような設計上考慮すべき特別な事項を明示する。

g) 人体保護が必要とされる場所での断熱施工条件

h) 排気装置の排気フランジの向き,位置及び据付外形

27

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

例えば,排熱回収装置のような,他の供給者によって供給される装置の圧力損失

j)

排気排出物の測定座

パッケージャが指定する最大許容背圧を考慮する。

再生式ガスタービンについては,パッケージャは,ガスタービンと再生用熱交換器との間に必要な空気

配管及び排気ダクトを組み立てた状態で供給する。これには,必要なすべての伸縮継手,支持構造,架台

及び必要な断熱構造,並びに制御機器を含む。

排気装置を構成する基本的な材料には,ガスタービンの運転サイクル及び現地運転条件を考慮して,適

切な耐熱性及び耐食性をもつものを選択する。

排気装置の機器は,据付け及び保全が容易にできるように接続する。 すべての機器には適切なつり金具

を備える。

防音及び/又は断熱構造は,それが外側にあるか内側にあるかにかかわらず,通常の排気装置の環境下

での経時劣化を防止するために,適切に被覆する。

排気の継手は,金属製又は強化耐熱繊維製とする。伸縮継手は,過度のフラッタ,接合部の劣化又は圧

力損失を起こさないように設計する。 耐熱繊維は,主要な機器を取り外すことなく交換できるようにする。

寸法の制約がない場合には,排気装置の清掃及び点検ができるように,排気装置に開口部を設ける。

支持構造が必要であれば,これらは熱膨張を許容し,ガスタービン排気フランジへのダクトの荷重を,

パッケージャが指定する範囲内に緩和するように設計する。ダクト及び支持構造は, ガスタービンの保全

用の通路を確保するために取り外したときにも,ガスタービンの近くのダクト部分が動かないように設計

する。

5.2.6

配管

5.2.6.1

全般

パッケージャは,配管に取り付ける機器を含めて,主要機械,油コンソール,及び補機の台板の内側に

設けるすべての配管を供給する。配管は,台板端の接続部まで施工する。ほかに指定がなければ,購入者

は,単に機器のグループと台板外の設備との外部配管だけを施工する。

配管系統は,次の事項を実現するよう設計する。

a) 振動又は輸送,運転及び保全に起因する損傷を防止するための,適切な支持構造及び保護構造。

b) 運転,保全及び完全に清掃するための,扱いやすさ及び無理のない近付きやすさ。

c) 点検用開口部を邪魔することなく,機械の輪郭に沿わせた簡潔,かつ,整然とした配置。

d) 弁付きベントを設けるか又は配管の形状で,空気たまりをなくす。

e) 配管を分解することなく,低い部分から完全なドレン抜きができるようにする。

パッケージャが供給する配管は,工場で製作・組立し,適切に支持する。

溶接は,適切な国際規格又は国若しくは地域の規格(附属書B参照)に規定された手続で認定された作

業員が行う。

5.2.6.2

油配管

重力による油の戻り配管は,流れが配管の半分以上を占めない口径のものにし,(泡が発生する可能性を

認識したうえで)良好な油の排出ができるように配置する。水平配管は,油槽へ向かって連続的に傾斜さ

せる。ドレン主管を横切る一つの面に一つしか枝管を設けない場合には,可能であれば,枝管を流れの向

きに対して45度の角度で主管に接続するのがよい。

フィルタ下流の圧力配管は,特に,ごみを蓄積することのないように,内部に障害がないものとする。 特

に指定がなければ,油フィルタ下流の配管は,ステンレス鋼製とする。

28

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.6.3

計装配管及びチュービング

パッケージャは,計器及び計器盤に必要なすべての配管,弁及び機器を供給する。

接続口を共有するすべての計器に,元弁の外に閉止・放出形の切離し弁を備える。警報・非常停止用圧

力スイッチの試験に圧力計を使用する場合には,圧力計及びスイッチの接続部は,国又は購入者の安全規

則に従うものにする。

ほかに指定がなければ,計装空気用及び計装用の配管は,ステンレス鋼製とする。

5.2.6.4

蒸気又は水噴射配管

特に指定がなければ,燃焼装置への蒸気又は水噴射用の配管,配管部品,弁及びチュービングは,ステ

ンレス鋼製とする。

5.2.6.5

プロセス配管

パッケージャによって供給されるプロセス配管の範囲は,購入者が指定する。

指定された場合には,パッケージャは,機器の部品の上・下流に直接つながるすべての配管,機器( イ

ンタークーラ,アフタークーラ,分離器,ノックアウトドラム,吸気フィルタ及び伸縮継手),並びに圧力

容器及びそれらの支持について審査する。受渡当事者は,この審査の範囲について協定する。

5.2.7

潤滑油装置

特に指定がなければ,潤滑油を駆動軸系の機器(ガスタービン,主減速機及び被駆動機)へ供給する潤

滑油装置は,ガスタービン及び/又は被駆動機のパッケージに組み込むのがよい。納入先の国若しくは地

域の規格又は国際規格を適用する場合には,その適用範囲について受渡当事者間で相互に協定する。

潤滑油装置は,共通の系統でも二つの別々の系統でもよい。二つの系統の一方は,合成油を用いる航空

転用形ガスタービン用又はそれ以外の機器用とすることがある。ベント及びドレンを含めて,合成油系統

と鉱物油系統は分離する。

鉱物油系統は,(可能であれば)購入者の承認のもとで,圧縮機用軸封油の供給源としてよい。

パッケージャは,潤滑油装置の系統図及び材料表を含めた完全な説明を見積書類に記載する。

特に指定がなければ,必要に応じて,次の機器へ安定した圧力(幾つかの異なる圧力とすることもある。)

で潤滑油を供給する強制潤滑装置を設ける。

a) 駆動機及び(歯車装置を含めて)被駆動機の軸受

b) 常時給油式軸継手

c) 調速機及び制御油圧装置

d) 軸封油装置

e) 必要があれば油圧式起動機の油圧装置

共通の潤滑油装置から二つ以上の機械(例えば,圧縮機,歯車装置及びガスタービン)へ潤滑油を供給

する場合には,パッケージャはデータシートに潤滑油の性状を指定する。パッケージャは,指定した潤滑

油が異なる機械に適合することを確認する。

共通の潤滑油装置に通常使用する潤滑油が鉱物油である場合には,その油は,JIS K 2001に規定するISO

粘度等級32,46又は68に対応する,炭化水素系のものとする。

強制潤滑装置の代表的な構成例を,次に示す。

f)

給油系統及び排油系統

g) 油冷却器(必要があれば)

h) 全量形(定格で)フィルタ

i)

潤滑油圧低下での自動停止装置

29

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

鋼製圧力油機器

k) パッケージの主潤滑油ポンプが軸端駆動ではない場合,全容量,別置形,及び自動制御の主潤滑油ポ

ンプ

l)

予備ポンプ

m) 必要な場合,予潤滑装置,後潤滑装置及び/又は冷却潤滑装置

n) 交流電源が停電しても,安全に停止できる潤滑装置

o) 温度,圧力などの運転状態を表示する計器

5.2.8

燃料装置

5.2.8.1

全般

パッケージャは,予圧し,(必要であれば)加熱し,フィルタを通した燃料を受け入れる燃料装置を供給

する。受渡当事者は,それぞれの供給範囲間の取り合いについて協定する。燃料装置は,指定され受渡当

事者間で協定されたどの燃料でも使用可能とする。

指示された場合には,パッケージャは,購入者の燃料装置を審査する。

なお,購入者は,起動用及びある程度の時間の運転ができるように,液体燃料の小出槽を指定してよい。

受渡当事者は,引合仕様書に明示する燃料の種類,等級,組成,真発熱量の範囲,温度,供給圧力及び

不純物について,相互に協定する。

燃料中に見出される可能性が高い不純物は,パイプライン天然ガス及び発生炉ガスのように,それが含

まれる燃料の種類による。見出される可能性が高い不純物の幾つかは,次のものである。

a) 水及びガス水化物

b) 砂,酸化鉄及び他の固体

c) ナフタリン

d) 硫化水素,二酸化硫黄,三酸化硫黄及び全硫黄

e) アルカリ金属

f)

塩化物,一酸化炭素及び二酸化炭素

硫化水素,二酸化硫黄,三酸化硫黄,全硫黄,アルカリ金属,塩化物,一酸化炭素及び二酸化炭素は,

タービンノズル及びロータブレードの材料の高温腐食並びに燃料調節弁及び装置の常温腐食を起こすおそ

れのある成分である。

腐食を加速し部品の寿命を短くする硫化物及び硫酸の形成を防止するために,硫黄の全含有量を考慮し,

かつ,排気装置でのいかなる点の温度も露点(約150 ℃)以上とする。

点火装置には点火栓と点火変圧器とを含む。ガスタービンが火炎の形成に失敗した場合には,自動的に

点火装置の電源を切り,燃料の供給を止める。

燃料分配配管及びチュービングは,ステンレス鋼製とする。フレキシブルホースの使用をなるべく避け,

使用する場合には,相対的な変位を許容できる場所に限定する。すべての燃料ホースは,ステンレス鋼製

とし,耐磨耗ステンレス網組鋼線で被覆する。

5.2.8.2

ガス燃料

5.2.8.2.1

全般

パッケージャは,パッケージの燃料ガス入口接続部において必要とされる,最高,最低燃料温度及び圧

力の情報を購入者に明示する。最高温度は,ガスタービン燃料装置の設計(例えば,シール,ブラケット,

弁,計器など)によって規定する。最低温度は,本来燃料ガスの露点に指定の余裕分を上乗せした値とす

るが,極端な場合にはガスタービン燃料装置の設計によって制限されることもある。露点は,いつでも測

30

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定できるわけではないので,受渡当事者は,露点計算の基礎とするガス組成について相互に協定する。 安

全上必要な余裕は,代表的には20 ℃から30 ℃までである。圧力は,ガスタービンの圧力比に指定の余裕

を上乗せした値であり,それは特定のガスタービンの大気温度での負荷(ベース負荷及びピーク負荷)及

び大気圧力の関数である。この余裕は,弁,配管,フィルタなどの圧力損失によって変わる。

ガスは,パッケージと購入者側設備との接続部において,液体及び固体を含んではならない。 凝結が起

こり得る状況で凝結物を取り除くために,購入者が用意する分離器又はノックアウトドラムの設置のよう

な特別な対策が必要となる可能性がある。液化炭化水素も取り除く。

5.2.8.2.2

真発熱量

それぞれのガスの真発熱量は,購入者が明示する。5 %以上のウオッベ指数の変化に対しては,特別な

装置が必要となる可能性があるため,変化の割合を購入者が明示する。

5.2.8.2.3

ガス燃料装置

ガス燃料装置は,主に次のもので構成する。

a) Y形ストレーナ

b) 必要な計器

c) マニフォールド及びノズル

d) 自動運転及び起動前に行うパージ用の,中間にベント弁をもつ二連の遮断弁

e) 燃料調節弁

f)

必要であれば,燃料ガス調圧弁

指定された場合には,燃料ガス配管をパージするために燃料バイパス弁及びベント弁を設ける。

パッケージャが,利用可能な圧力より高い燃料ガス圧力を要求し,購入者が指示した場合には,燃料ガ

ス圧縮装置をパッケージャが供給する。パッケージャは,購入者が供給する燃料ガスの最高許容温度を明

示する。

5.2.8.3

液体燃料

液体燃料装置は,主に次のもので構成する。

a) 連続切替弁付複式燃料フィルタ

b) 燃料供給ポンプ

c) 燃料噴霧用空気圧縮機(パッケージャが必要とする場合)

d) 自動運転用の二連の燃料遮断弁

e) 必要な計器

f)

燃料調節弁

g) 必要であれば,燃料分配装置

h) 燃料ノズル及びマニフォールド

i)

ドレン設備

常用燃料がガスである二重燃料ガスタービンには,単式の燃料フィルタで十分である。

コーキング及びプラギングを防止するために,パッケージャの設計には,燃料マニフォールドから液体

燃料をパージしたりドレン抜きしたりして排出できる装置を含む。

ほかに協定がなければ,複式燃料フィルタは運転中に近付き,清掃できるようにする。切替弁は,ボデ

ィを炭素鋼製又はステンレス鋼製,プラグをステンレス鋼製とし,プラグ押上げ装置を備える。

5.2.8.4

二重燃料運転

指定された場合には,ガスタービンはいずれかの燃料の組み合わせ,すなわち,液体燃料及び天然ガス,

31

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2種類の液体燃料又は2種類のガス燃料のいずれかでの通常の運転(起動及び連続運転)ができるように,

必要な装置を備えるのが望ましい。二重燃料装置は,全負荷運転時又は部分負荷運転時に,一方の燃料か

ら他の燃料へ自動的に切り替えることができるようにする。

ガス燃料での運転時には,連続パージ又は他の方法によって,液体燃料ライン,ノズル,マニフォール

ドなどで,詰まり,炭素の析出又は過熱を発生させないようにする。

パッケージャは,材料表及び二重燃料装置の技術的説明文を完備した,プロジェクト特定のフローダイ

アグラムを,見積書類とともに提出する。燃料切替え時の水又は蒸気噴射に対する要求事項を,データシ

ート(表A.4参照)に記述する。

5.2.8.5

水噴射又は蒸気噴射運転

水噴射装置又は蒸気噴射装置は,指定された出力の増加,又は指定された窒素酸化物及び一酸化炭素の

抑制レベルを達成するものとする。

パッケージャは,材料表及び水噴射装置又は蒸気噴射装置の技術的説明文を完備したプロジェクト特定

のフローダイアグラムを,見積書類とともに提出する。水又は蒸気の性状と必要供給条件を見積書類(表

A.4)に記載する。

5.2.8.6

DLE燃焼

指定された場合には,ガスタービンは,窒素酸化物及び一酸化炭素の排出を抑制するDLE燃焼装置を備

える。購入者は,二重燃料機能が必要かどうか,及びドライ−ドライモード又はドライ−ウェットモード

のいずれがよいのかを指定する。

5.2.9

電気系統

モータ,ヒータ及び計装に用いる電源の特性は,購入者が明示する。

電気制御が交流電源又は直流電源のいずれによるかを,パッケージャが見積書類に記載する。 購入者は,

直流電源をパッケージャが供給すべきかどうかを指定する。交流電源が指定された場合には,無停電電源

装置(UPS)を備える。購入者は,無停電電源装置をパッケージャが供給すべきかどうかを指示する。指

示された場合には,制御装置は,交流電源が停電した場合に購入者が指定するある程度の時間,運転及び

装置全体の保護を継続するように設計する。

台板の内側の動力配線及び制御配線は,油,熱,湿気及び摩耗に耐えられるものにする。 保安装置に関

係する電線は,装置全体の安全な停止を保証するために,耐火電線とすることが望ましい。

台板の内側,及び振動を受ける他の場所には,より線の導体を使用する。熱電対と制御盤内のリボンケ

ーブル配線は,単心でよい。配線系統は,指定された環境条件に適したものにする。

接地回路を,適切なプラグ及びソケットとともに供給する。

ほかに指定がなければ,すべての電線の端子側,スイッチ及び計器には,識別のために永久的なタグを

付ける。

保全を容易にするために,タービン及び附帯機器(端子台,リレーなどの機器)のすべての電気の通っ

ている部品の上に空間を設ける。

絶縁材を含めて,電気の材料は,可能な限り耐食性があり,非吸湿性のものとする(5.1.3参照)。熱帯

での設置が指定された場合には,材料は次の処理を行う。

a) (コイル,巻線などの)部品への菌類の発生を防止する。

b) 塗装していない表面は,めっき又は他の適切なコーティングによって,腐食を防止する。

台板の内側の制御,計装及び動力配線(ヒータへの配線を含めて)は,購入者の指定によって鋼線被覆

外装ケーブルとするか,又は金属製の電線管及び箱に収めるかのいずれかとする。これらは,振動を最小と

32

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

するように適切に支持し,電磁気の干渉を防止するために分離するか又は遮へいする。

電線管の端には(温度センサの頭部端子箱に接続する場合にも),水密性の金属製可とう電線管又は(危

険場所に適合した)防爆用の可とう性のある金具を用いる。可とう電線管は,電線管を取り外すことなく

装置各部の保全のために近付くことができるように,十分な長さのものにする。

鋼線被覆外装ケーブルは,端子箱の貫通部を通して適切に接地する。

6

計装及び制御

6.1

制御装置全般

6.1.1

一般

ガスタービン発電設備には,その運転サイクル(起動,負荷上昇,運転,停止及び待機)を通してガス

タービン及びその負荷機械のシーケンス制御ができる制御装置を備える。また,制御装置は,警報及びト

リップ機能によって装置全体を保護し,購入者が指示した場合には,運転員に状態監視情報を提供する。

購入者が指示した場合には,排気排出物抑制装置,プラントの附属機器,コンバインドサイクルなどの

附帯装置の制御を含む。

制御装置が納入先の国又は地域の規格に適合しなければならない場合には,購入者には最新の関係規格

についての情報をパッケージャに提供する責任がある。

6.1.2

制御装置及び保安装置全般

受渡当事者間で協定していなければ,ガスタービンの制御装置及び保安装置は,“フェイルセーフ”機能

をもつように設計する。ディジタル式制御装置に適用する場合には,ここでいうフェイルセーフとは,次

による。

a) ディジタル計器回路 ガスタービンの保安装置に用いるディジタル式入力計器(例えば,圧力スイッ

チ)は,“常時開”の設計とし,ガスタービン運転時には“閉”,故障のときには再び“開”とする。

b) アナログ計器回路 ガスタービンの保安装置に用いるアナログ計器(例えば,熱電対からの入力)は,

回路が断線するか,また入力信号が“範囲外”となるかを常時監視する。いずれの状態が起きても,

監視しているパラメータの危険性及び冗長性(もしあれば)のレベルによって,制御装置に適切な動

作をさせる。

c) ディジタル制御出力回路 ディジタル出力(例えば,リレー出力)は“通電時に動作”し,停電のと

きには,すべてのディジタル出力がプロセスを安全な状態へ導くようにする。

d) アナログ制御出力回路 制御されている機器の位置を直接的又は間接的に常時監視し, 位置のエラー

が起きたときには,安全なレベルへ導くような信号を発生させる。

e) 制御装置及び保安装置のオンライン試験 近代的なディジタル式制御装置は,通常重要な回路にある

程度の冗長性をもち,及び/又は,例えば,熱電対の断線の検出,レンジ外信号の検出などの,多く

の計測回路に対する連続的な異常監視を行うようにする。

パッケージャは,購入者に利用可能な機能についての情報を提供する。最終的な供給範囲は,受渡

当事者間の協定による。

f)

オンラインでの計器及び制御機器の交換 指示された場合には,停止用のセンサ以外の計器及び制御

機器は,装置の運転中に交換できるように,十分な仕切弁を設ける。仕切弁を停止用に設ける場合に

は,パッケージャは,開いている位置で仕切弁をロックできるようにする。

6.2

起動

起動制御装置は,ターニングのような起動に必要なすべての条件を含めて,ほとんど手動操作を必要と

33

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しない完全自動式とするのがよい。起動シーケンスは,単一操作での開始から,最低制御回転速度への到

達まで(又は発電装置の場合には同期準備完了まで)とするのがよい。起動準備及び起動開始段階,又は

起動途中での回転速度保持は,パッケージャの設計要求事項,及び購入者の操作上の要求事項に応じてシ

ーケンスに組み込む(4.3.3,4.5.5,4.7.3及び5.2.1参照)。

6.3

負荷上昇

起動に続く所定の出力レベルまでへの装置の負荷上昇操作は,購入者の指定に従い,手動又は自動によ

る。手動操作では,運転員が出力を必要な設定値にまで上げる。自動負荷上昇では,運転員の手動操作に

よらず,設定値まで自動的に出力を増加させる。自動負荷上昇は,運転員の追加操作なしに,起動シーケ

ンス完了直後に行ってもよい。

いかなる負荷上昇のモードでも,必要に応じて一定時間特定の出力での暖機運転を行ってよい。

発電機が負荷上昇の前に特定の系統に同期を必要とする場合には,購入者の指定によって,これを手動

又は自動で行ってよい。

6.4

負荷低下及び停止

6.4.1

全般

負荷低下及び停止操作は,購入者の指定に応じて,手動式,半自動式又は自動式のいずれでもよい。手

動式では,運転員が各段階を開始する操作を必要とする。半自動式では,運転員の手動による負荷の低下

のような何らかの操作を必要とするものの,シーケンスの他の部分は,自動操作による。自動式では,運転

員の単一の指令操作から実行される。しかし,いずれの場合でも運転シーケンスの基本は,次による。

6.4.2

制御による停止−発電機駆動

a) 同期したまま,名目上のゼロ出力への制御による負荷低下。

b) 遮断器の開放。

c) アイドリング速度への速度降下,及び燃焼を維持したままの冷却期間(適用できる場合)。

d) 燃料遮断,及びターニングに必要としない補機の停止。

e) ターニング期間(必要な場合)。

f)

ガスタービン冷却運転後に残っている補機の停止。例えば,潤滑油ポンプ。

g) 起動条件へのリセット。

6.4.3

制御による停止−機械駆動

a) 最小負荷状態への負荷移行,又はアイドリング速度への回転速度降下。

b) 冷却時期(適用できる場合)。

c) 燃料の遮断及びこれに続くターニングに必要としない補機の停止。

d) ターニング期間(必要な場合)。

e) 残っている補機の停止。例えば,潤滑油ポンプの停止。

f)

起動条件へのリセット。

6.4.4

緊急保安装置

6.4.4.1

一般

緊急保安装置は,危険又は差し迫った損傷に対して,ガスタービン及びこれに接続された機器を保護し,

適切であれば調速機とは独立に検知し動作するようにする。ガスタービンの寿命を最長とするために,特

定の状況下では直ちに緊急停止を実行することは必ずしも必要ではなく,次のように最低自立速度又は最

小負荷に移行する。

6.4.4.2

保安的負荷遮断

34

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 自動的に燃料を遮断してガスタービンを停止させる前に一定時間の冷却運転を行うために,制御シー

ケンスは,故障状態に応じて,ガスタービンを最小負荷状態,無負荷状態(発電機の遮断器を開放)

又は自立速度状態のいずれかへ移行させるものとしてよい。パッケージャは,どのケースを適用する

かについての情報を購入者に提供する。

b) 受渡当事者間で相互に協定すれば,制御シーケンスは,故障状態に応じて,ガスタービンを故障した

ままで一定時間部分負荷運転を行わせて自然に回復するのを待ち,回復しなければ自動的に燃料を遮

断してガスタービンを停止させるものとしてよい。故障状態から回復したと見なせれば,自動又は手

動で装置の負荷を再び増加させてよい。

最小負荷又は最低自立速度のいずれへ移行させるかは,ガスタービン本体の製造業者が設定するもので

あるが,完全停止の可能性を最小にしようとする被駆動機装置又は排熱回収装置に対するプロセス設計に

とっては,いずれの動作とするかが重要である。受渡当事者は,いずれの動作とするかについて協定する。

6.4.4.3

緊急停止

a) 緊急停止は,手動で始めることもあるが,購入者との協定によって適用可能なガスタービン保安装置

及び/又はプロセスプラント保安装置によって自動的にも行う。この装置は,直接ガスタービンへ燃

料を供給する燃料遮断弁を直接動作させる。

b) 緊急停止に引き続き,通常のターニング及び停止シーケンスが適切に継続するようにする。自動によ

る再起動は,手動でのリセットが行われた後でなければできないようにする。ただし,受渡当事者間

で協定され,パッケージの安全性が確認されている場合にはその限りではない。

6.4.5

火災,ガス検知及び換気装置の故障による停止

a) 火災のような重大な故障が検出された場合には,自動検知装置の機能によって自動的に停止させる。

この装置は,燃料遮断弁及びベント弁を直接動作させる。ガスタービンは,最小負荷又は冷却運転状

態へ導くことなく,直ちに停止する。

ガス漏れ又は換気装置の故障のような重要な警報が検出された場合であっても,その他の保護装置

などによってプロセス及び機器の安全が確保される限り,直ちに自動停止させなくてもよい。

b) エンクロージャの換気出口(入口ではなく)でガスを検出した場合には,換気ファンは残っているガ

スをエンクロージャから排出するために運転を継続する。

c) 換気入口で許容できないレベルの爆発性混合気を検出した場合には,ガス漏れの発生源がエンクロー

ジャ外部である可能性が最も高いので,ガスタービンを停止させ,換気ファンも必要に応じ緊急停止

させる。

6.4.6

発電装置の停止

発電用途では,ガスタービン又は発電機のいずれかに,燃料遮断弁を閉じたときに発電機のモータリン

グを防止する装置を設ける。調相運転又は発電機による起動が指定されていれば,この限りではない。

6.4.7

機械駆動装置の停止

停止のときには,被駆動機の回転又は逆流を防止するために,被駆動機をそれが使用されている系統か

ら自動的に遮断する装置を設ける。

6.5

換気及びパージ

6.5.1

ガスタービンエンクロージャ

換気装置の状態を監視し,自動起動シーケンスにインターロックすることが望ましい。エンクロージャ

内が十分にパージされ,許容できないレベルの爆発性混合気が検出されない場合に限り,自動起動シーケ

ンスを継続する。納入先の国又は地域の規制がなければ,パージサイクルは,エンクロージャの容積の通

35

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

常3倍以上のパージを行ったあと,起動シーケンスを続行することができる。

6.5.2

ガスタービンのパージ

起動制御装置は,ガスタービン及びその下流の機器の安全を保証できる十分な時間の,ガスタービンの

自動パージ時間を設ける。

納入先の国又は地域の規制がなければ,パージサイクルは,ガスタービンでの燃焼開始前に,吸気系統,

及び(煙突を含めた)排気系統全体の容積の通常3倍以上のパージを行う。

容積が大きな排気装置で,パージに極端に長い時間を要する場合には,受渡当事者間の協定のもとで,

パージサイクルの時間を短縮してもよい。

6.5.3

特別な予防処置

ナフサ,又は空気より密度の大きなガスのような揮発性の高い液体燃料を使用する場合には,特別な予

防処置(5.2.3.4参照)が必要となる場合がある。予防処置には,少なくとも自動作動式燃料排出弁,燃料

取扱い機器の隔離,特殊な危険雰囲気の検知器及び液体検知器を含む。

6.6

燃料制御

6.6.1

全般

ガスタービンをその安全な状態に保ち,機械の寿命が最も長くなるように,燃料の供給は,起動中及び

運転中自動的に制御する。排気の環境規制に適合する必要がある場合にも,燃料供給は,燃焼設計基準に

適合するように制御する。

6.6.2

二重燃料装置による運転

購入者が指定した場合には,制御装置は,ガス燃料及び/又は液体燃料でガスタービンを制御でき,か

つ,運転出力全域において自動的に燃料の切替えができるようにする。回転速度又は出力の過渡的な変動

による何らかの制約があれば,パッケージャは,この情報を購入者へ提供する。切替えの開始は,購入者

が出す信号による。

6.6.3

二種燃料運転

購入者が指定した場合には,入手しやすさに応じて主燃料を最大限使用するために,制御装置は,2種

類の燃料を同時に比例制御できるようにする。各燃料の最小割合に関して何らかの制約があれば,パッケ

ージャはその情報を購入者へ提供する。

6.6.4

低発熱量ガスでの運転

ガスタービンを,ランドフィルガス又は発生炉ガスのような非常に低い発熱量のガスで運転するように

設計する場合は,購入者が準備するその他の供給源からの液体燃料又は天然ガスでガスタービン装置を起

動することが必要となる可能性がある。過渡状態における失火を防止するために,これらの燃料のいずれ

かで常時元火をつけておくことも必要な場合がある。

6.6.5

変動発熱量ガス燃料の制御

購入者が指定した場合には,制御装置は,出力範囲全域において安定な運転を維持しながら,変動発熱

量ガスの供給量を自動的に調節できるようにする。

購入者は,供給するガス燃料の発熱量範囲及びウオッベ指数の範囲を明示し,パッケージャは,それを

許容できるかどうかを確認する。

6.6.6

燃料遮断(ガス燃料及び液体燃料)

6.6.6.1

燃料遮断弁

ガス燃料調節弁のほかに二つの独立した燃料遮断弁を設け,どのような停止条件に対してもガスタービ

ンへのすべてのガス燃料を遮断し,燃焼を可能とするすべての条件が整うまで開かないようにする。

36

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

調速装置のガス燃料調節弁が密閉可能な設計のものであり,フェールセーフで閉じるものであれば,こ

れを燃料遮断弁のうちの一つに数えてもよい。

液体燃料で運転する場合にも二つの独立した燃料遮断弁を設ける。 燃料ポンプが容積形のものであれば,

ポンプの停止をその一つと考えてもよい。

6.6.6.2

ベント弁

ガス燃料を使用する場合,停止中のガスタービンにガスが漏れ込まないように,適切なベント弁を使用

する。

6.6.6.3

遮断弁及びベント弁(ガスタービンエンクロージャ)

ガスタービンをエンクロージャ内に設置してガス燃料を使用する設備では,ガスタービンが停止し換気

ファンが運転していない場合に,エンクロージャ内にガスが漏れないように,適切な遮断弁及びベント弁

を使用する。

上流側燃料遮断弁をエンクロージャの外に設置すれば,同じ機器構成で,6.6.6.2及びこの細分箇条の要

求に適合できる。

6.7

調速及び速度制限

6.7.1

速度設定

制御装置には,手動・自動両方の速度設定器及びその手動・自動選択スイッチを備える。回転速度範囲

は両方とも同一とし,自立速度到達後のどの時点でも手動・自動の滑らかな切替えができるように設計す

る。

6.7.1.1

定速度運転(発電装置用)

特に受渡当事者間の協定がなければ,無負荷速度は,運転中に定格速度の95〜105 %の範囲で調整でき

るようにする。

遠隔操作の場合には,その速度設定器は,並列に運転しているガスタービン装置の速度設定器と整合す

るものにする。受渡当事者は,現地定格最大出力から無負荷への降負荷速度について協定する。

6.7.1.2

可変速度運転(ポンプ及び圧縮機駆動用)

被駆動機が,プロセスの要求に応じて回転速度を変えて運転する必要のあるポンプ又は圧縮機の場合,

購入者が指定する出力軸速度範囲内でガスタービン回転速度を設定するプロセス制御器からの入力信号を,

制御装置が受け入れられるようにする。

6.7.2

速度制御

6.7.2.1

調速装置過渡応答性能(一軸式ガスタービン発電装置用)

定常状態においては,調速装置は,常に出力軸回転速度を定格速度の105 %以内に制限する。発電機駆

動用の調速装置は,可能最大負荷での負荷遮断において,ガスタービンの回転速度をトリップ速度に到達

させないようにする。ただし,これは,ガスタービンが燃料の設計圧力,温度及び発熱量に対する指定周

囲条件における運転可能範囲内で,速度設定器で設定した定格速度で制御されていることを前提とする。

6.7.2.2

調速装置過渡応答性能(二軸式ガスタービン発電装置用)

調速装置は,可能最大負荷での負荷遮断において,ガスタービンの回転速度をトリップ速度に到達させ

ないようにする(4.3.2参照)。

パッケージャは,ガスタービン装置に加えることができる最大のステップ負荷についての情報を購入者

に提供する。

注記 二軸式ガスタービンの出力タービンの場合には,慣性モーメントが比較的に小さいため,この

ステップ負荷は100 %負荷よりかなり小さくなることがある。

37

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7.2.3

不感帯

最大出力以下のどの出力においても,定格速度での不感帯は,定格速度の0.1 %を超えてはならない。

注記 JIS B 8042-1参照。

6.7.3

速度制御安定性

6.7.3.1

能力

調速装置は,ガスタービンの無負荷から最大出力までの間,次に示す項目の制御を安定して行えるもの

とする。

a) 被駆動機を独立して運転しているときのガスタービン回転速度。

b) 被駆動機を他の被駆動機と並列運転しているときのガスタービンに供給される燃料エネルギー量。

6.7.3.2

系統の安定性

次の場合に,系統は安定しているものとする。

a) 調速装置及び燃料制御装置に起因する,持続したガスタービン回転速度の変動幅が,指定した定格速

度の割合(例えば,定格速度の0.12〜0.25 %)を超えないで,被駆動機を運転し負荷を支えている。

b) 被駆動機が,他の一定回転速度で運転している被駆動機と並列で,定格速度で安定した負荷を支えて

運転している場合に,調速装置及び燃料制御装置に起因する,持続した入熱(燃料によるエネルギー

供給量)の変動幅が,定格出力の2 %を超える出力変動を生じない。

6.7.4

調速装置の燃料調節弁

調速装置の燃料調節弁は,どのようなガスタービン停止状態が発生しても,閉止位置又は最低位置に戻

るようにする(6.6.6.1参照)。

6.7.5

温度制限

燃料制御装置には,ガスタービンの定格燃焼温度又は最高ガス発生機回転速度の,いずれか先に到達し

そうな制限値を超えないようにする優先制御機能をもつものとする。

6.7.6

温度制限安定性

被駆動機を他の被駆動機と並列で運転し,その時点の周囲条件に対する設定上限値に合わせた温度制御

状態でガスタービンを運転している場合には,温度制御装置及び燃料制御装置は,ガスタービンの温度を

安定して制御できるようにする。

被駆動機を,その他の一定回転速度で運転している被駆動機と並列で運転した場合に,温度制御(又は

制限)装置及び燃料制御装置に起因する,ガスタービンへの持続した入熱の変動幅が,定格出力の6 %を

超える出力変動を生じなければ,温度制御(又は制限)装置及び燃料制御装置は安定しているとする。

6.7.7

その他の制限

その他の制御上の制限は,パッケージャが必要に応じて燃料制御装置に適用してよい。制限の対象は,

例えば,ガス発生機の低圧スプール回転速度又は高圧スプール回転速度,出力タービン回転速度,圧縮機

出口温度又は圧力,出力タービン出口温度などである。

6.8

排出物の抑制

6.8.1

全般

ガスタービンの制御装置には,指定された排気排出物抑制方式(DLE, 水噴射又は蒸気噴射)を用いて

指定された排出物レベルとなるように,燃焼プロセスをシーケンス制御,監視及び制御するすべての機能

を組み込む。

6.8.2

排出物の監視

納入先の国又は地域の規制の要件を満足するために,排出物の監視装置を必要とする場合がある。これ

38

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らは(連続的又は間欠的)直接測定又は予測計算のいずれに基づくものでもよい。

6.9

過速度防止装置

6.9.1

全般

危険な過速度が空気力学的に起こり得ないことを示すことができなければ,独立した軸のそれぞれに過

速度防止装置を備える。

過速度防止装置が電子式であれば,少なくとも二つの独立した検出器及び回路を設ける。

6.9.2

過速度防止設定値

過速度防止装置の主な機能は,主燃料調節弁とは別の燃料遮断弁によって,燃焼器の近くで燃料を遮断

することである。

一軸式発電装置の過速度防止設定値は,同期速度の110 %を超える値に設定してはならない。

二軸式ガスタービンの発電装置では,出力タービンの過速度防止設定値は,誤動作を回避するための余

裕をとって,最大可能負荷遮断時の到達最高速度より高い設定値とする。ただし,ロータに過大な応力を

発生させないようにする。

二軸式ガスタービンの機械駆動装置では,出力タービンの過速度防止設定値は,最高連続運転速度より

5 % 高い設定値とする。

注記 4.3.2 を参照する。

6.9.3

過速度試験

過速度トリップの試験ができる装置にする。これは手動式でも自動式でもよく,通常の運転を中断する

ものでもしないものでも,いずれでもよい。この設計については,受渡当事者間で協定する。

6.9.4

追加の過速度防止装置

独立した軸の出力タービン又は熱交換器を備えているガスタービンは,蓄積された熱若しくは大量の高

圧空気,又はそれらの両方による過速度に対する追加の防止装置が必要となることがある。これらに対す

る過速度防止装置は,例えば,主調速機若しくは過速度トリップ,又はそれらの両方によって動作する放

風弁を使用してよい。

6.10 保安装置

6.10.1 火炎監視

起動サイクル中の適切な時点及びこれに続く定常運転中に,燃焼火炎の存在を監視するための,直接式

又は間接式による火炎検出器を設ける。燃焼器が安全な時間内に点火できない場合,又は定常運転中に失

火した場合には,燃料供給を止める。

受渡当事者間で特に協定していなければ,この要求は必す(須)条件とする。

6.10.2 軸受温度

滑り軸受の主軸受をもつガスタービンは,軸受メタル温度又は排油温度の監視装置を備え,異常な温度

を検出した場合には,警報装置及び/又は停止装置を作動させる。

6.10.3 着氷防止

パッケージャは,ガスタービンの吸気フィルタ装置用又は圧縮機入口ベルマウス・初段翼用の着氷防止

装置を取り付ける場合には,その自動制御に必要な機器を設ける(5.2.4.8 参照)。

6.10.4 吸気圧力降下

吸気装置は,受渡当事者間の協定に従って,大気と吸気口フランジとの差圧を表示し,高い差圧に対し

て警報装置及び/又はトリップ装置を作動させる。

6.10.5 排気装置背圧

39

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

排気の熱を直接利用するか,又は排熱回収装置によって回収する場合には,パッケージャは,装置全体

の最大許容背圧についての情報を提供する。 許容値を超える背圧からガスタービンを守るために,故障監

視装置を設ける。受渡当事者間の協定に従って,ダンパ位置検出装置又は圧力監視装置のいずれかを使用

してよい。いずれの場合でも,ガスタービン又は装置の機器が損傷しないように,急速に作動する必要が

ある。

6.10.6 振動及び軸方向変位の監視

6.10.6.1 全般

振動レベル及び軸方向変位の変化を運転員に警告し,その変化が許容範囲を超えている場合には,機械

をトリップさせるための振動・軸方向変位監視装置を備える。

注記 購入者は,API 670に従って装置を指定してもよい。

6.10.6.2 航空転用形ガスタービン

通常,ケーシングに取り付けるサイズモ式加速度センサ(振動速度表示もできるもの)を備える。ガス

タービンが多重スプール形の設計であれば,スプールごとの振動数を分離するトラッキングフィルタ付き

監視装置が必要になることがある。

軸方向変位監視計は,この形式のガスタービンには取り付けない。

6.10.6.3 産業用ガスタービン

産業用ガスタービンには,軸変位振動プローブ及び軸方向変位指示計を取り付ける。パッケージャが,

長期的に振動による損傷が生じない許容レベルを示すことができる場合には,マウント形加速度・速度セ

ンサを取り付けてもよい(4.7.2.2参照)。最終的な選択は,受渡当事者間の協定による。

6.10.6.4 主歯車装置及び被駆動機装置

主歯車装置及び被駆動機装置の振動監視装置の設計及び供給範囲は,受渡当事者間の協定による。

6.10.7 火災感知器及び保安装置

ガスタービンをエンクロージャ内に設置する場合には,エンクロージャ内での火災発生を監視する適切

な装置を備える。消火装置及び火災感知器の設計は,次による。

a) 納入先の国又は地域の規制への適合

b) 受渡当事者間の協定

感知器として,時定数補償式熱感知器を設ける。さらに,光学式(紫外線,遠赤外線)又は煙感知器の

ような感知器を設ける場合には,購入者が指示する。

エンクロージャ内で使用する消火装置及び火災感知器はすべて,エンクロージャで起こり得る全運転使

用条件範囲で動作するように設計する。

消火装置には,オゾンを破壊するようなハロンなどの消火剤を用いてはならない。

受渡当事者間の協定がなければ,停止シーケンスは,6.4.5による。停止シーケンスには,延焼を防止で

きるように,換気ファンの停止,防火ダンパの閉止及び消火剤の放出を含む。

特に受渡当事者間の協定がなければ,消火剤は,自動的に放出する。自動放出の場合には,内部にいる

人に事態を警告する警報を発生した後,必要な時間をおいてから放出する。消火剤にCO2を使う場合には,

警報と猶予時間が必す(須)である。

エンクロージャ内に保全のために人が入る間,消火剤を放出しないようにできる安全装置を備える。

なお,毒性がない,又は窒息をさせない消火剤を用いる場合には,エンクロージャ内に人がいる間に消

火剤を放出しない安全装置を付けなくてもよい。

エンクロージャ内で火災発生のときには,エンクロージャ内に存在している可能性のある可燃性流体の

40

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

自己発火温度以下にガスタービンが冷えるまで,消火剤の適切な濃度を維持する。大形のヘビーデューテ

イガスタービンでは,非常に多量の消火剤が必要になるために,現実的でない。このような場合には,ガ

スタービンが十分に低速度になるまで(通常15〜30分),十分な消火剤濃度を維持する。再発火を防ぐた

めに,監視及び泡消火剤の使用などの他の手段を準備しておく。

なお,消火装置及び火災感知器の仕様,配置などの詳細については,所轄消防署の承認を必要とする。

また,購入者は,使用する消火剤を含めて,消火装置の設計に考慮すべき特別な条件を指定してもよい。

6.10.8 ガス検知器

次の場合に,ガス検知器を設ける。

a) ガスタービンがガス燃料を使用する場合

b) ガスタービンを危険場所で運転する場合

なお,被駆動装置に関係した火災爆発の危険性がある場合には検討を行い,適切な処置を施す。

周囲の大気中にガスが存在する可能性がある環境(ガスプラント,LPGプラントなど)では,ガス検知

器をガスタービンの吸気口に取り付ける。

ガス検知器の検知下限,警報及び停止濃度レベルを設定する指針は,次のいずれかによる。

c) 納入先の国又は地域の規制への適合。

d) 受渡当事者間の協定

ガス検知器は,ガス漏れを監視する。検知器は,熱を除くために流す大量の空気によって適切な検知が

できなくなるような配置にしてはならない。

ガス漏れ警報器は,指定された濃度[代表的に換気出口で爆発下限(LEL)の5〜10 %]を検知した場

合に,警報を発する。その時点で原因確認及び必要な安全対策を行い,機器の運転継続の可否について判

断し,必要に応じてガスタービンをトリップさせる。

指定された高位濃度[代表的には換気出口で爆発下限(LEL)の10〜25 %]のガス漏れを検知した場

合には,受渡当事者間の協定に基づいて,ガスタービンを自動トリップさせてもよい。

6.10.9 潤滑油装置

制御装置は,パッケージャが明示する全自動式の制御,監視及び保安機能を備え,次の条件を満足する

ものとする。

a) 起動前:最低潤滑油(予潤滑)圧力を確立する。

b) 起動中:必要に応じてポンプを切り替える。

c) 運転中:供給圧力及び温度を常時監視する。

d) 停止操作中:緊急用潤滑油ポンプの起動を含む 。

e) 停止後の冷却運転期間

パッケージャが指定する安全範囲内で運転するために,ガスタービンへの潤滑油供給温度又は軸受出入

口温度差を常時監視する。

6.10.10 排気温度監視装置

ガスタービンの排気温度,又は独立した軸の出力タービン入口温度を監視するために,一連の温度検出

器を備える。燃焼器又はタービンノズルに起因する非対称又は不均一な温度分布を検出するために,十分

な検出器を備える。異常な温度偏差を検出した場合には,警報を発する。より大きな温度偏差が指定され,

それを逸脱した場合には,負荷減少,停止又は緊急停止を行う。

なお,6.4.4に従って適切な処置をするのがよい。

6.11 圧縮機洗浄装置

41

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手動又は自動制御によるオンライン及び/又はオフラインの圧縮機洗浄装置の設置は,パッケージャの

推奨によるか,又は購入者の指定による(5.2.4.7参照)。自動制御の場合には,制御装置は,運転サイク

ルの自動シーケンス制御,すべての必要な安全インタロック,及び不適切な使用を防止する優先制御を行

う。

6.12 制御装置

6.12.1 構成(ディジタル式)

6.12.1.1 単一系制御装置

制御装置の信頼性がガスタービンよりよいことが示され,かつ,購入者の要求に従っていれば,単一系

の制御・計装装置としてよい。単一系装置では,適切な予防措置“ウォッチドッグ(watchdogs)”を使用

してプロセッサのハードウェア又はソフトウェアの故障を監視し,ウォッチドッグが故障した場合には,

出力を安全側にする強制動作を行う。

6.12.1.2 故障許容形制御装置

購入者の指定によって,予定外の停止をできるだけ少なくすることが極めて重要である場合には,受渡

当事者間の協定に従い,制御系,電源系,ガスタービン用計器及び端末機器は,ツーアウトオブスリー(two

out of three voting)方式で,かつ,可能であれば不良制御機器又は計器の運転中交換ができる方式の三重化

したハードウェアを備える。

6.12.2 マンマシンインタフェース(MMI)

購入者が指示した場合には,制御装置は,運転員用に計算機・モニタベースの表示装置を備え,プラン

トの動作表示,状態表示,性能情報,経過情報及び警報・停止履歴を表示する。

6.12.3 警報及び警報表示装置

6.12.3.1 故障停止装置

制御装置は,先発優先式停止シーケンスのものにし,受渡当事者間の協定に従い,その出力を集合表示

灯式故障表示装置又はモニタ式表示装置に表示する。故障出力表示は,手動でリセットするまでは,自動

的には解除しないようにする。

6.12.3.2 故障警報装置

制御装置は,差し迫った故障を運転員に警報するための警報表示装置を設ける。故障出力は,故障の発

生した順序を明確に表示する。故障出力表示は,確認操作を手動で行い,故障レベルが正常値に回復する

までは,自動的には解除しないようにする。警報表示装置は,故障停止表示装置と統合してよい。

6.12.3.3 状態表示装置

制御装置は,ガスタービンの起動中,運転中及び停止中の状態を運転員に明確に表示し,操作が必要な

場合には,運転員に知らせる。状態表示装置は,故障警報・停止表示装置と統合してよい。

6.12.3.4 音響警報装置

制御装置には,盤に音響警報装置を設け,購入者が指示した場合には,遠隔の音響警報装置を作動させ

る出力を発生する。

6.12.4 運転時間及び起動回数記録装置

制御装置には,運転時間及び起動回数を記録する装置を設ける。運転時間は,パッケージャの指定に従

い,使用した燃料の種類,並びに通常負荷及びピーク負荷の別によって分けてよい。

6.12.5 回転速度及び高温部温度表示装置

制御装置には,ガスタービンの回転速度及び燃焼器下流の高温部温度を常時表示する装置を備える。

これらの表示装置は,アナログ式又はディジタル式のいずれでもよく,また,受渡当事者間の協定によ

42

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

って,モニタ式表示装置に組み込んでもよい。

6.12.6 性能監視装置

購入者が指示した場合には,制御装置は,圧縮機の汚れがオンライン又はオフライン洗浄を必要とする

レベルに達したことを,運転員が判定するための適切なデータを提供する。

6.12.7 故障診断支援装置

6.12.7.1 制御装置及び計装の故障診断

購入者が指示した場合には,制御装置には,制御機器,計器及び計装の故障の識別を支援する故障診断

能力を備える。

6.12.7.2 ガスタービンの故障診断

購入者が指示した場合には,制御装置は,ガスタービンの運転中の故障が一時的かどうかの識別を支援

する故障診断能力を備える。

6.12.8 電磁波適合性

制御装置は,外部からの電磁波障害によってその作動を妨害されず,また,それ自体からの電磁波放射

もその作動に支障がない程度に抑制するように,設計し製作する。

国の規制があれば,パッケージャは,それに従う。

6.12.9 予備端子

パッケージャは,予備端子を用意し,かつ,I/O回路基板を追加できるように適切なスペースを用意す

る。この予備端子の割合は,そのプロジェクトの基本設計段階で10 % とし,詳細設計段階でこの一部を

使用してもよい。出荷の時点で残す予備端子の最少数については,受渡当事者間で協定する。

6.12.10 制御電源

購入者が自身で無停電電源装置を準備しようとする場合には,パッケージャは,定格電圧及び許容変動

値,並びに定常運転電流及び突入電流についての情報を購入者に提供する。

6.12.11 制御盤内の配線

制御盤の内部配線は,購入者が指定する納入先の国又は地域の規格に適合していれば,パッケージャの

標準による。

6.13 制御盤の据付

据付工事を購入者が行う場合には,パッケージャは,電磁波適合性を維持するための配線及び接地に関

する特別な要求事項を購入者に提供する。

購入者は,じんあい(塵埃),湿度,水,温度,及び振動源からの隔離に関する据付上の特別な要求事項

を明示する。

購入者は,制御盤及び操作卓を設置する場所の危険場所区分を指定する。

購入者は,ガスタービンとの関係から制御盤の位置を指定し,また,機側,中央制御室などに設置する

追加の操作卓の位置についても指定する。購入者は,それぞれの位置で行う制御及び監視の内容について

も指定する。

パッケージャは,ケーブルを分離して敷設する場合の要件,及びガスタービンから離れた場所に制御盤

を置く場合の最大ケーブル長さを,購入者に提供する。

6.14 操作性及び診断

ガスタービンは,受渡当事者間の協定に従い,運転,保全及び故障診断のために,適切に計装を施す。

購入者が指示した場合には,パッケージャは,専門家の診断知識を必要とするガスタービン及びその制

御装置の故障を特定することへの支援のために,長距離通信モデム接続装置を用いた支援サービスを提案

43

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

6.15 データ通信

購入者は,シリアル通信設備が必要かどうかを明示する。受渡当事者は,使用するプロトコル,データ

の範囲及びリンク上の制御設備,並びにデータ転送速度及び時間信号の要求事項について協定する。

6.16 特殊用途

6.16.1 推進用及び自動位置保持装置用途

6.16.1.1 緊急停止

ガスタービンを船舶推進用に用いる場合には,船級協会規則及び規制機関の規則に従って,ガスタービ

ンの緊急,かつ,安全のための停止を最少限度とする。

6.16.1.2 船級協会などの規則

パッケージャは,制御盤の環境,振動及び電磁波適合性に関して,船級協会規則及び規制機関の規則が

適用される場合には,それらの規則を遵守する。

6.16.2 非常用ガスタービン発電装置

ガスタービンを,地震,火災,洪水などの人命にかかわる事態で電力を確保するための非常用途に使用

する場合には,6.9を除く,6.1.2 e) から6.15までに規定する制御及び計装の必要条件は緩和してもよく,

次の事項を優先する。

a) 納入先の国又は地域の規制 非常用発電装置の安全で信頼性の高い運転に対して納入先の国又は地域

の規制がある場合には,ガスタービン制御装置はその規制に適合するよう設計する。

b) 急速起動及び負荷上昇 急速かつ信頼性の高い起動は,非常用発電装置にとって最も重要である。 起

動シーケンスは,地震及び火災発生時での停電のような非常事態を検知して自動的に開始し,冷態か

らの起動及び負荷上昇に要する時間は,最短とするように設計する。

c) 装置全体の保護 非常用発電装置は,運転を中断しないことも極めて重要である。停止保護回路の数

は最少限度とし,たとえガスタービンが運転を継続することで損傷を受けることになろうとも,非常

事態の続く間できるだけ長時間運転できるように設計する。

d) 故障警報及び停止 重大な警報が出た場合にも運転を中断しないために,通常,手動停止だけができ

るようにする。過速度のような著しく重大な警報の出た場合に限って,装置を自動停止するようにし

てもよい。

44

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

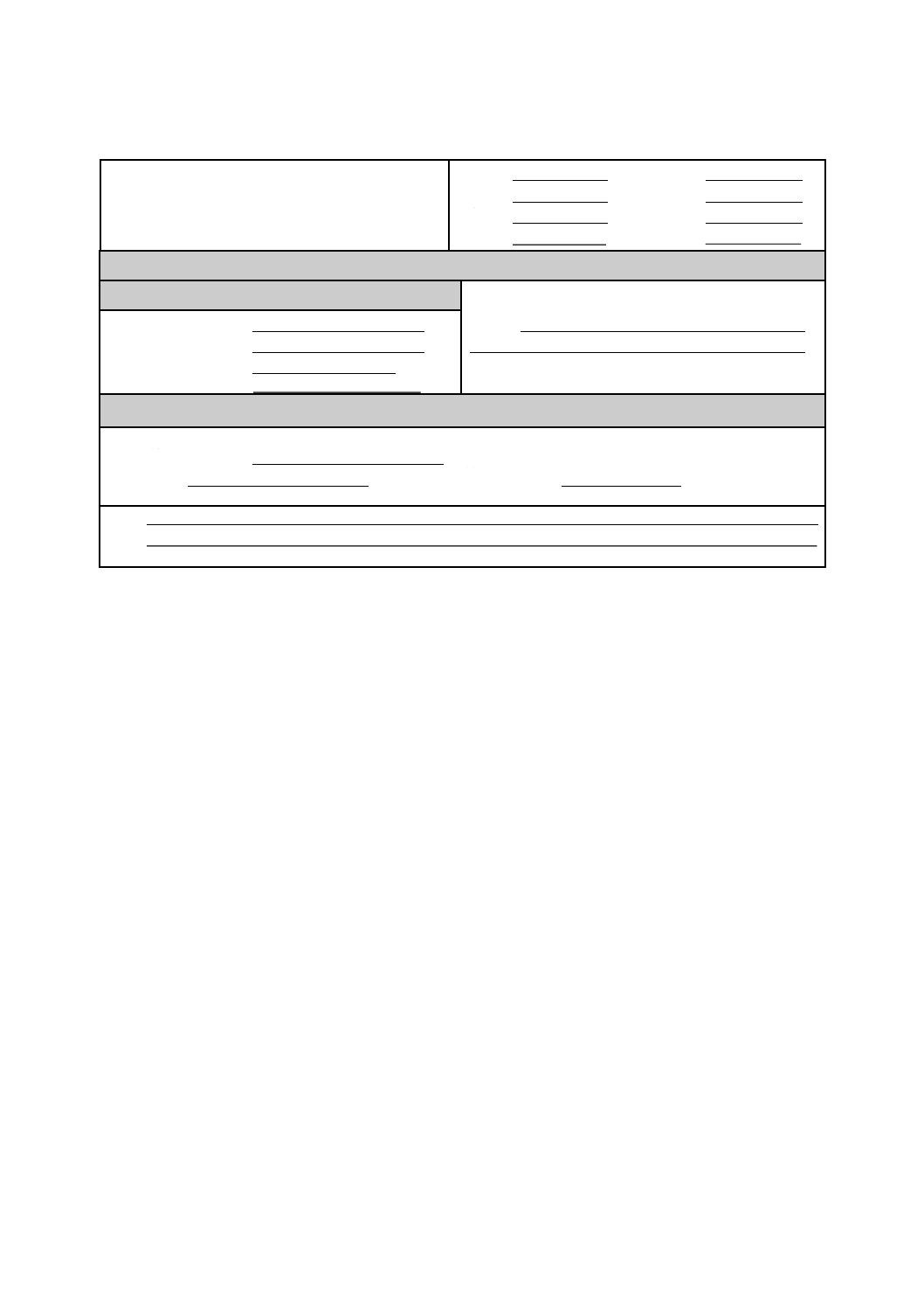

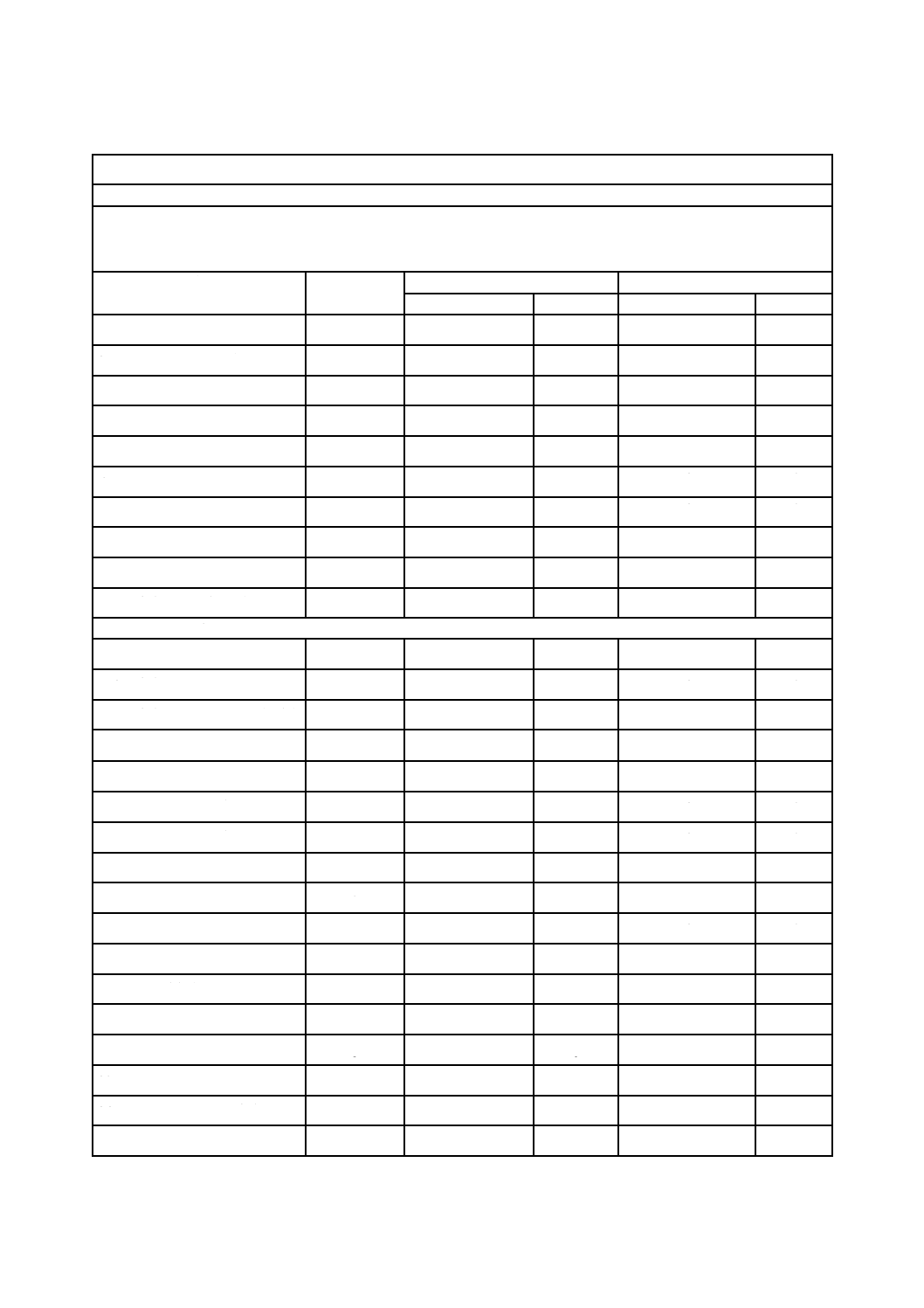

附属書A

(参考)

データシート

序文

この附属書は,代表的なデータシートを示すものであって,規定の一部ではない。

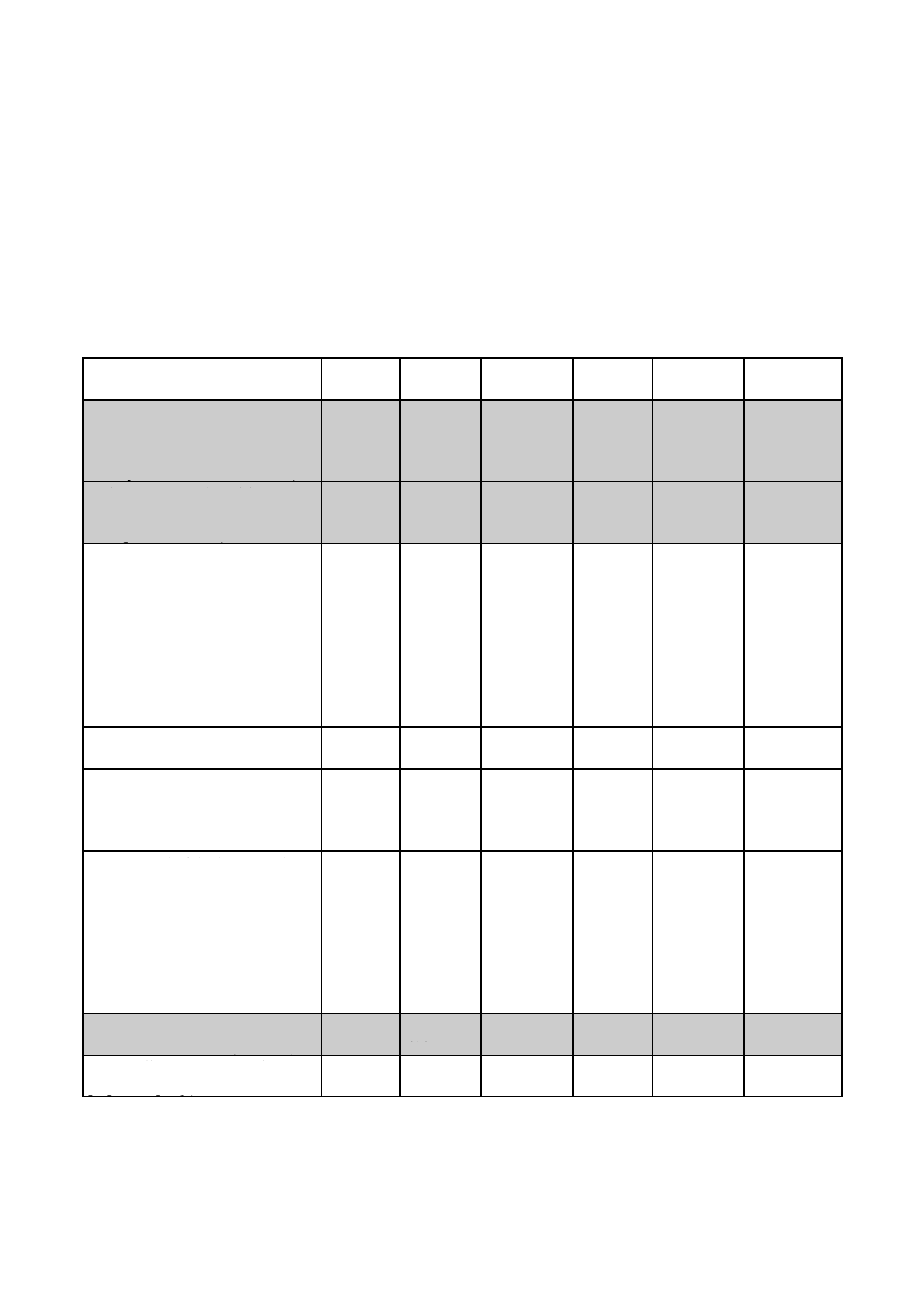

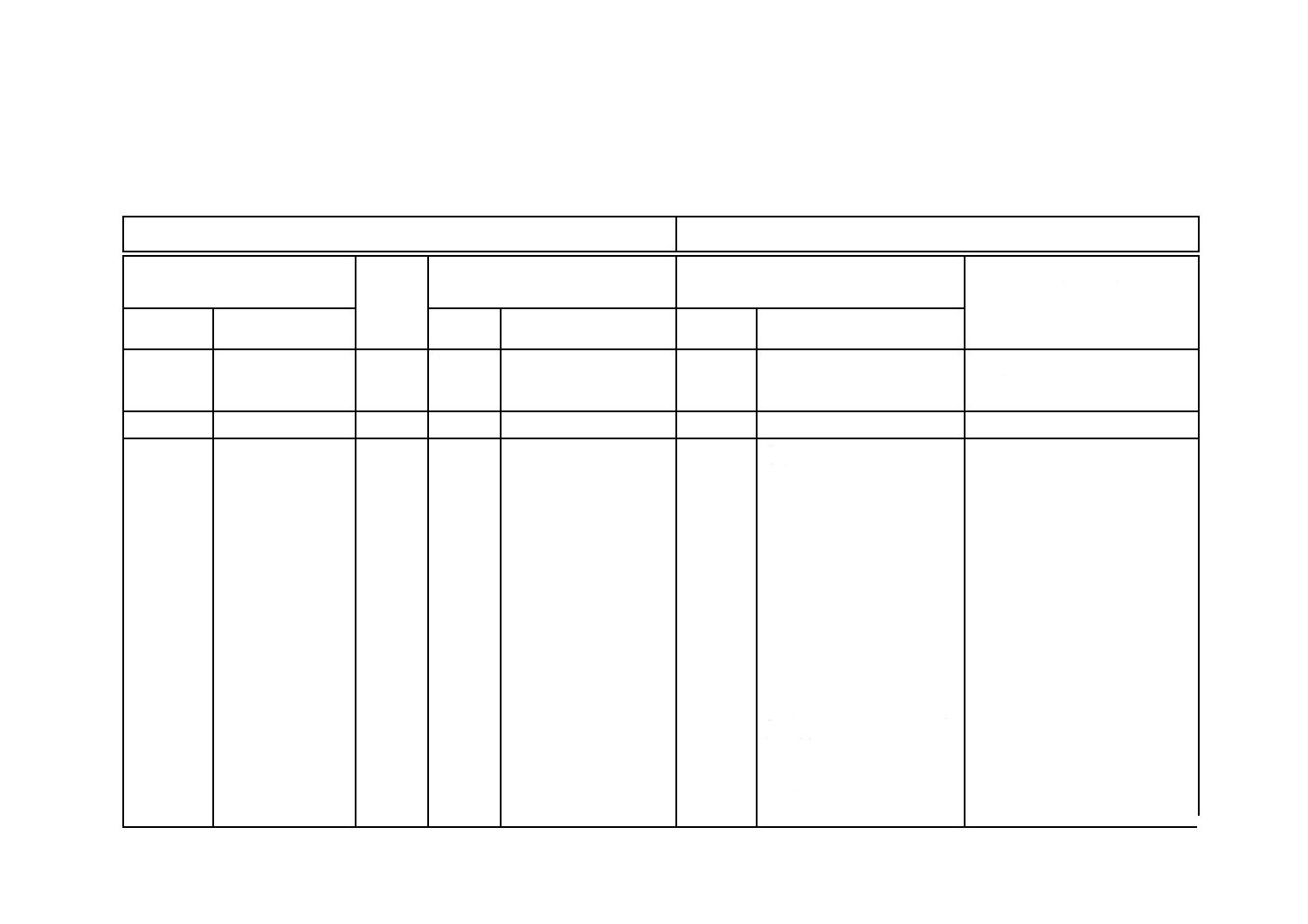

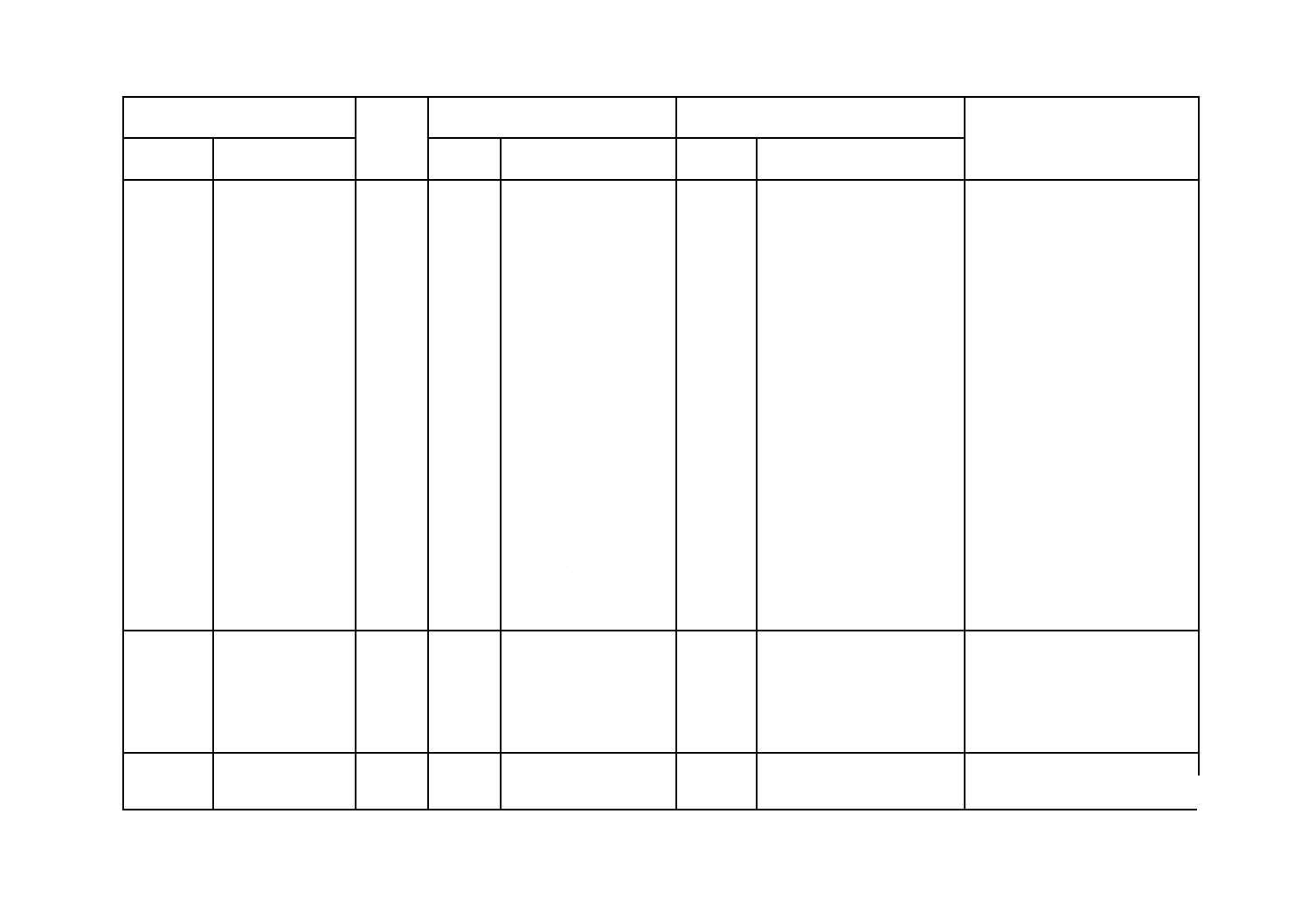

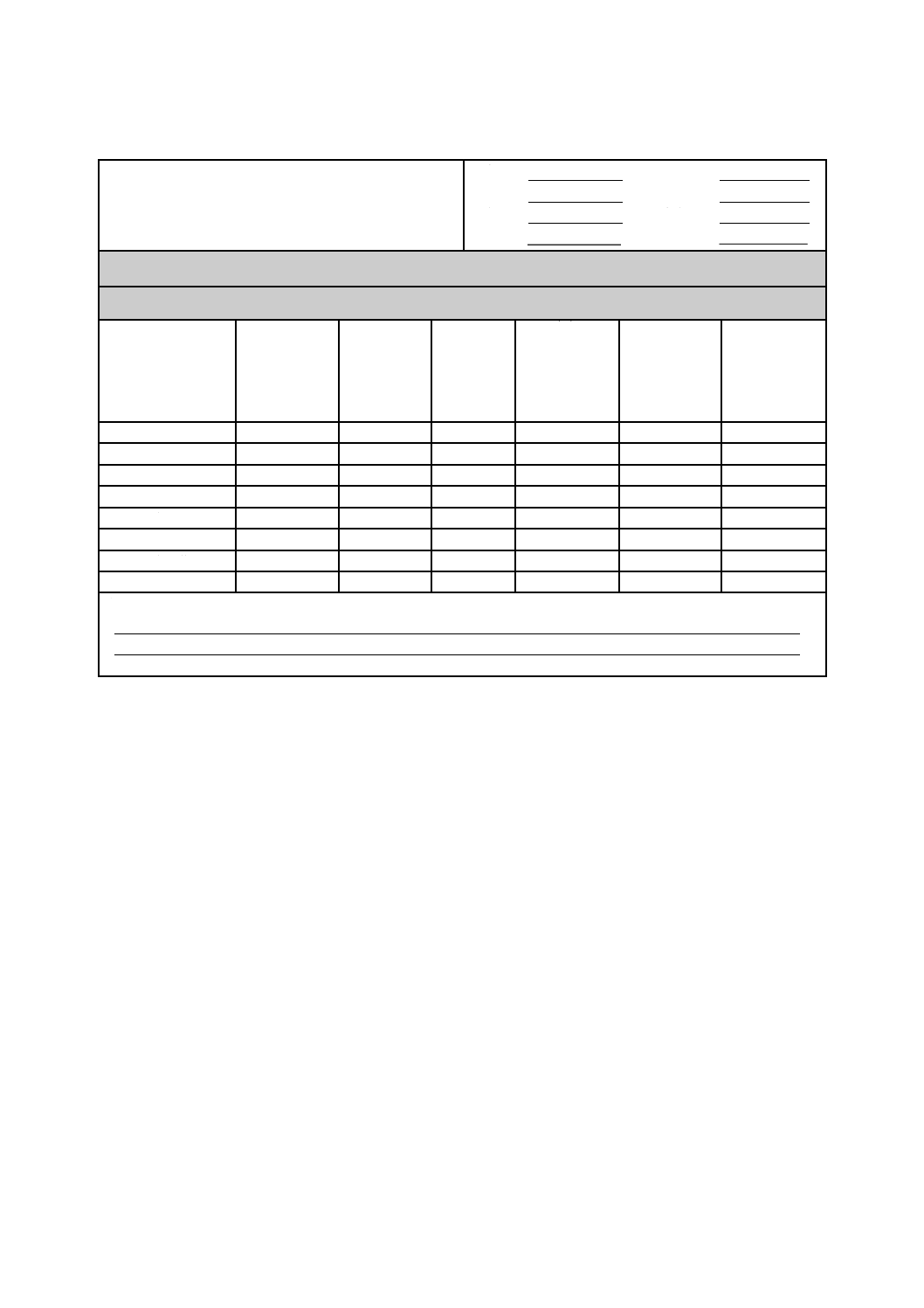

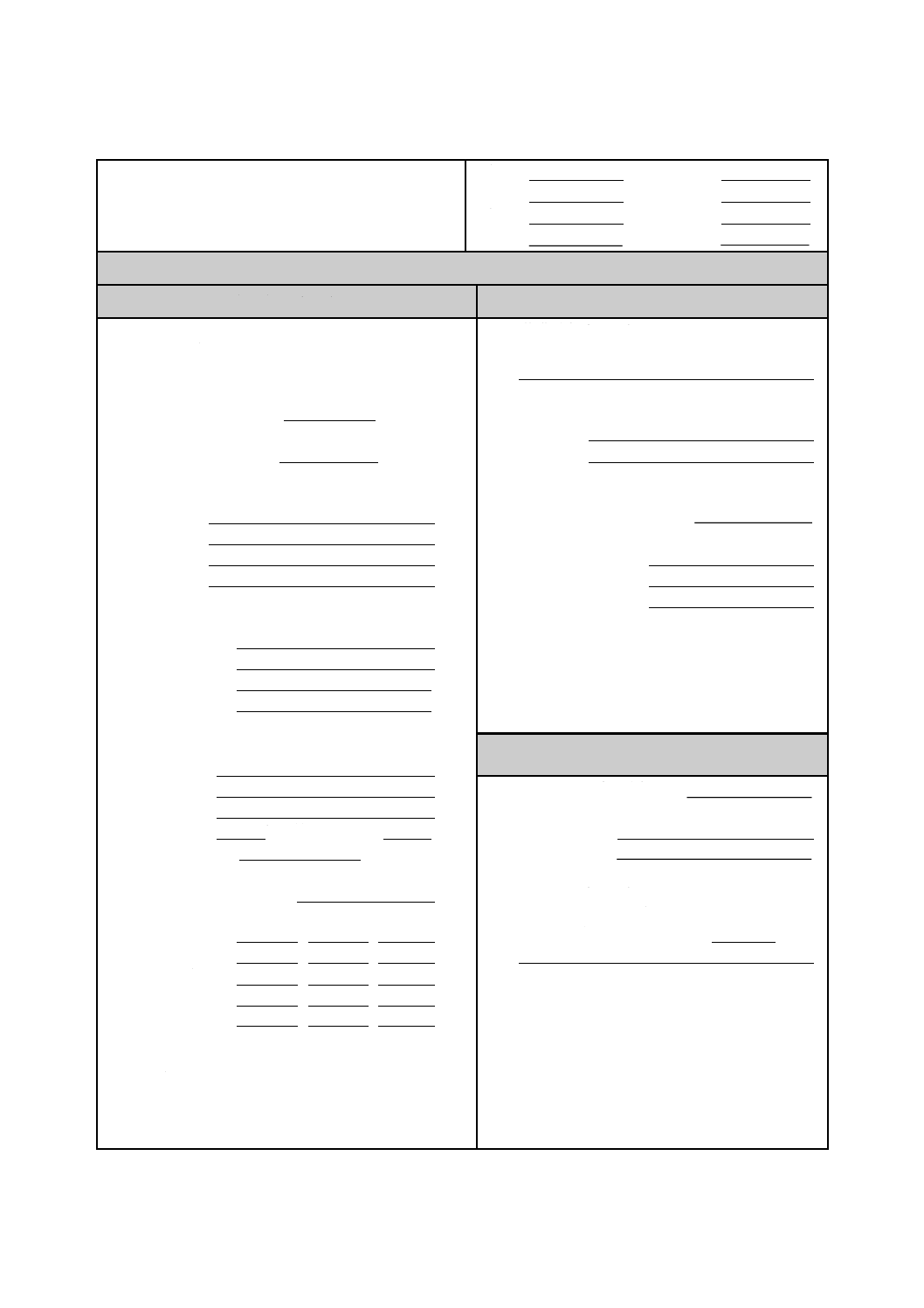

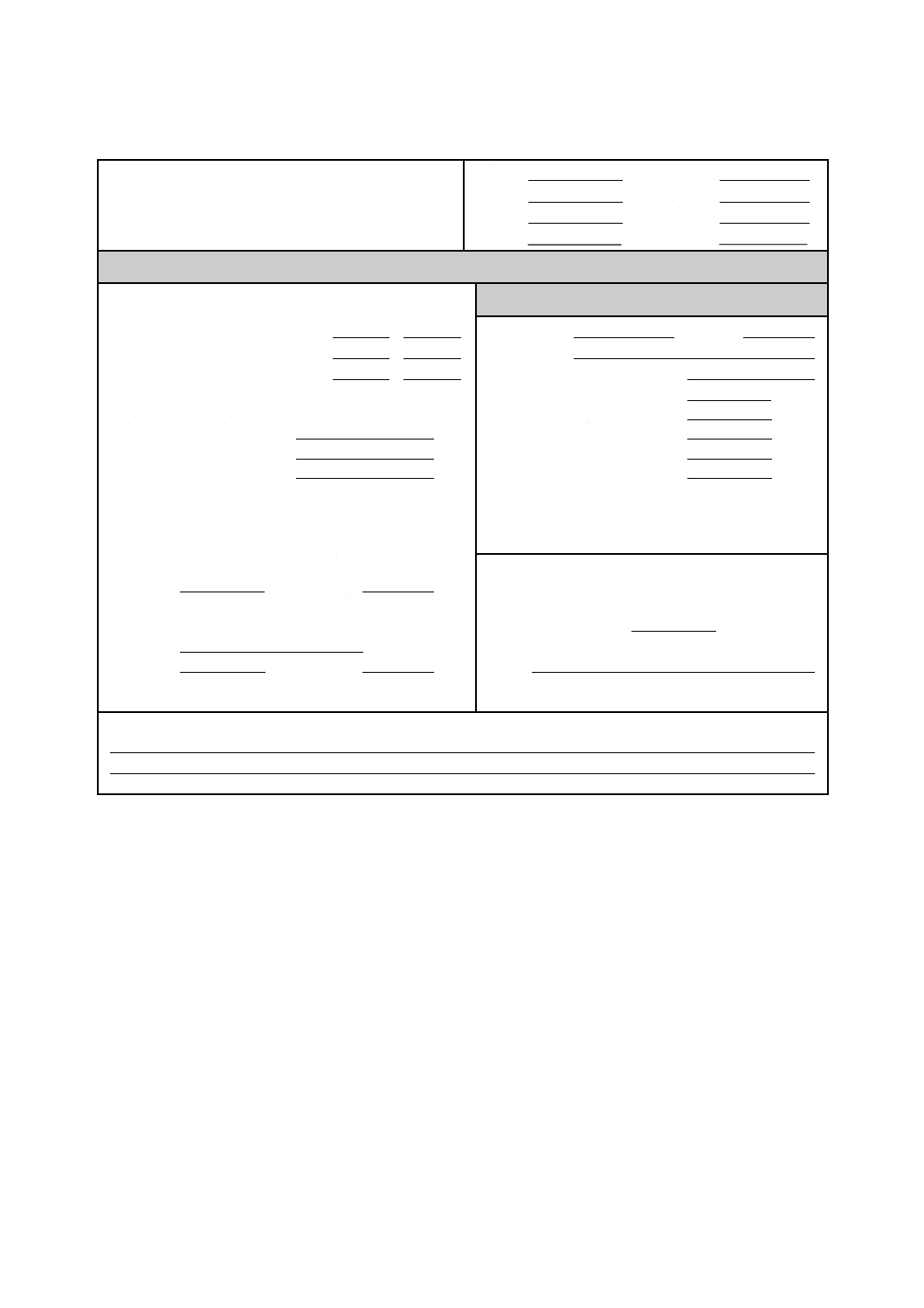

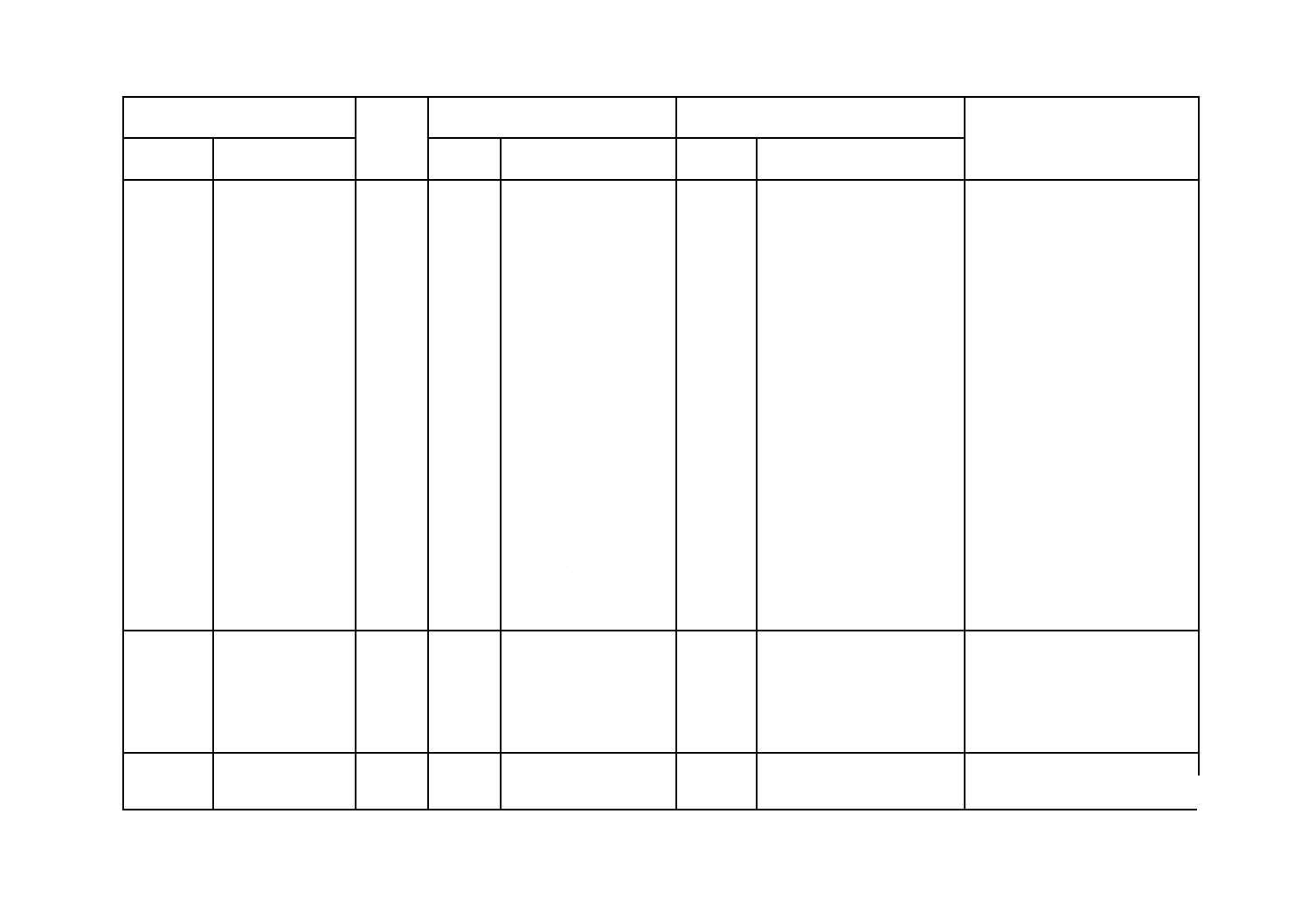

調達に当たって使用する代表的なデータシートを,表A.1〜表A.6に示す。

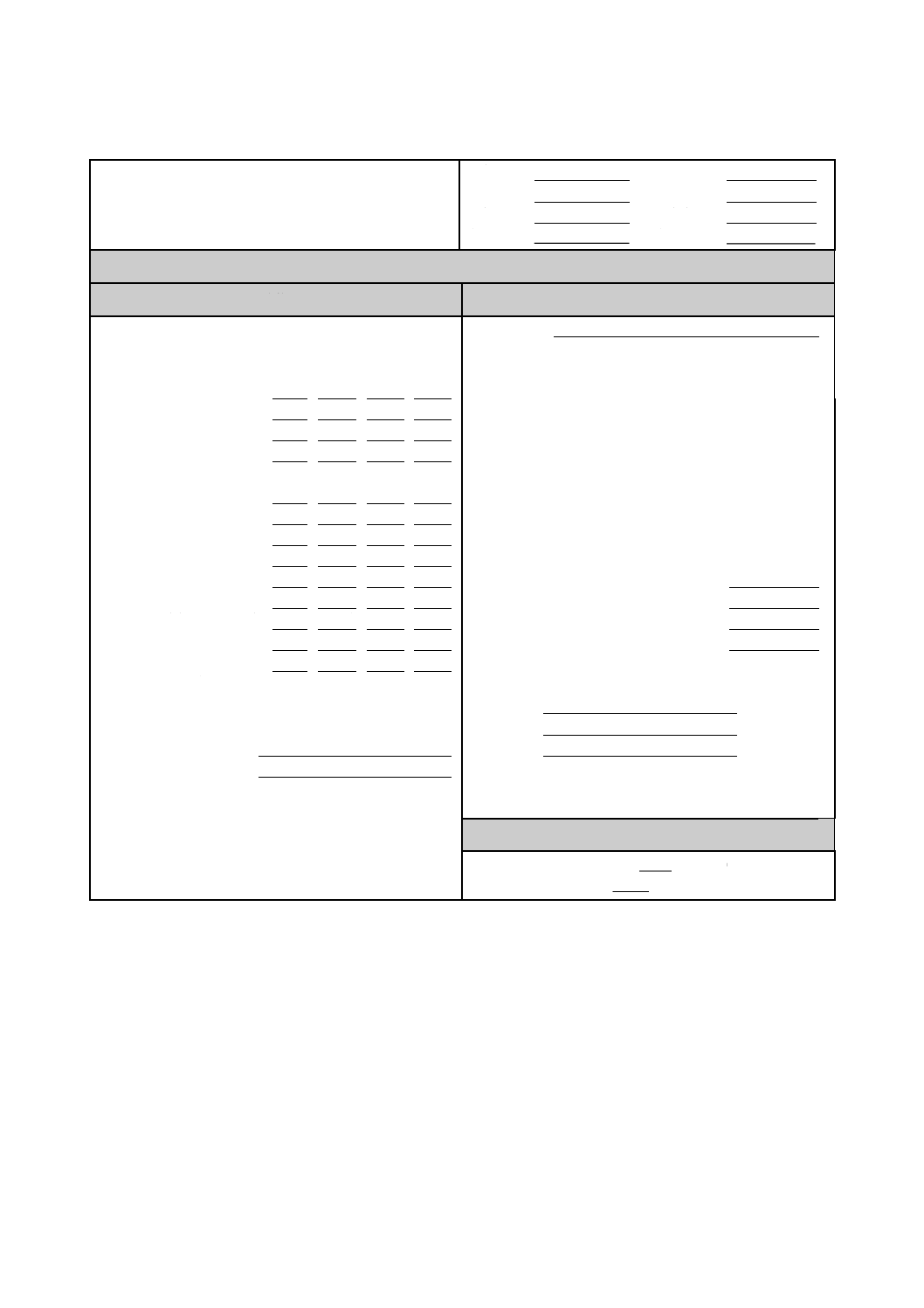

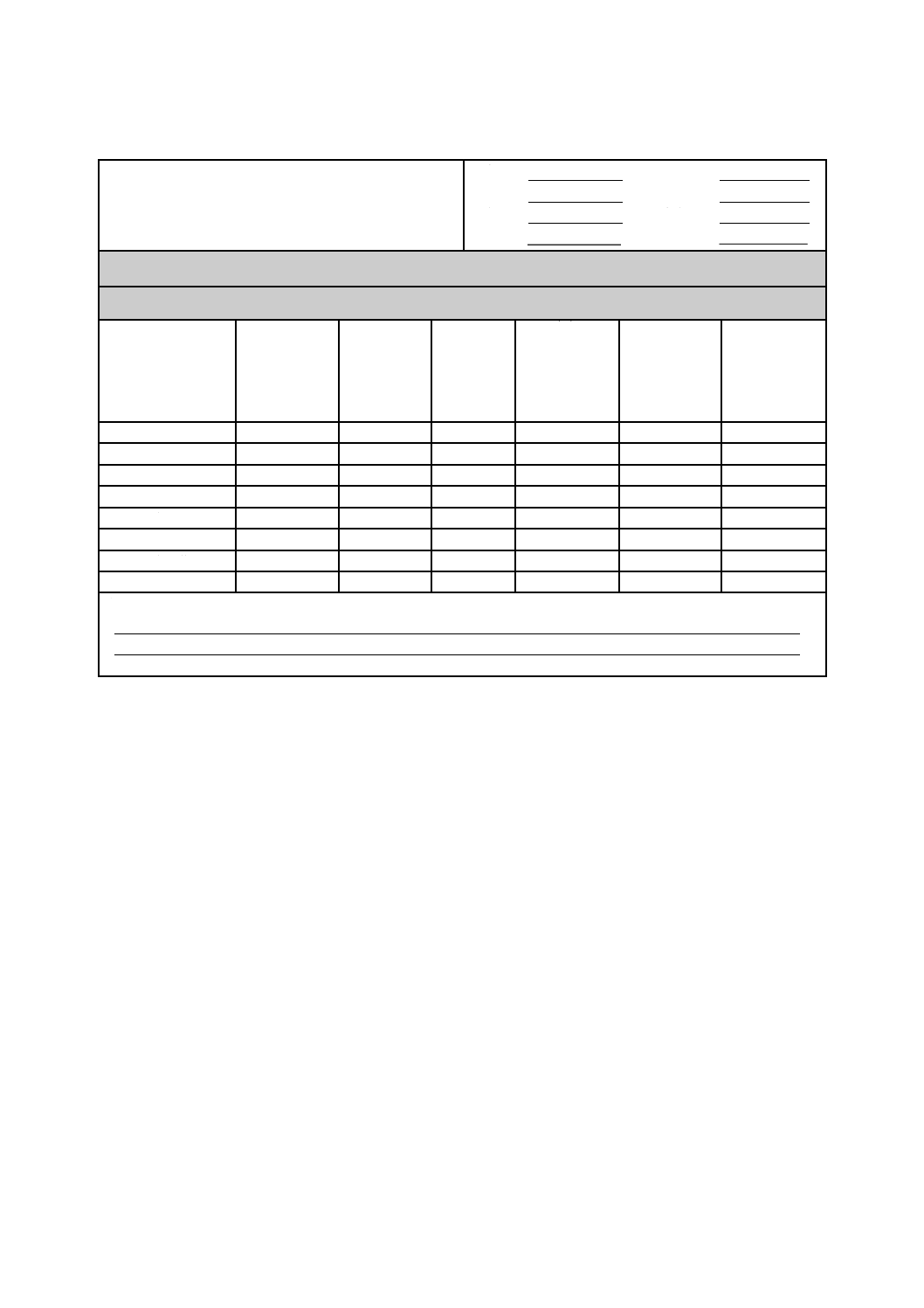

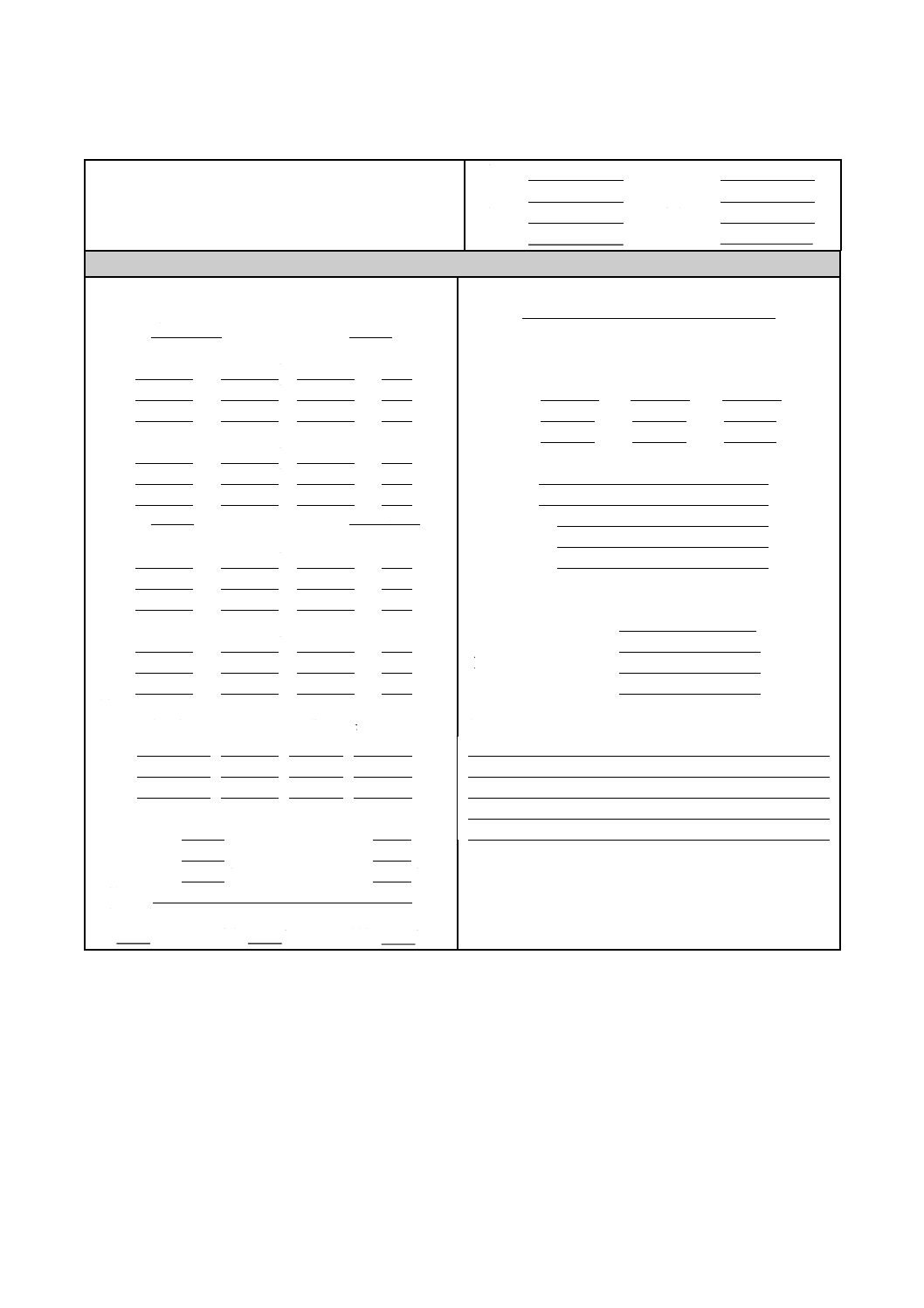

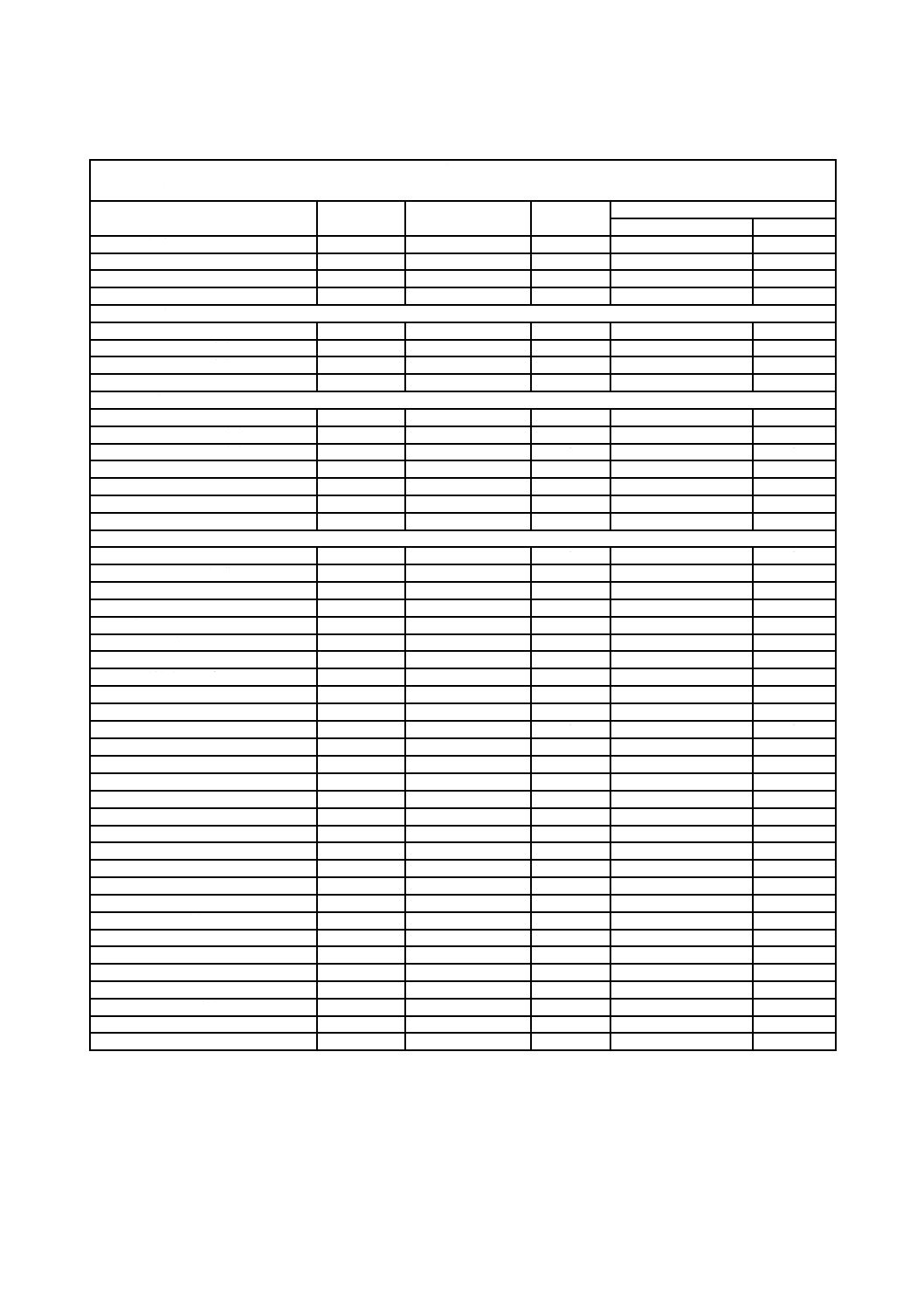

表A.1−データシート−一般仕様

JIS B 8042-3 データシート

工事番号

機器番号

発注番号

作成日

引合番号

作成者

改訂番号

改訂日

一般仕様

適用

○ 見積用

○ 契約用

○ 完成図書

○ 納入先

○ 号機

○ サイト

□ 製造番号

○ 用途

○ 数量

○ 地域名

□ 耐震度

○ パッケージャ

□ 型式

□ 製造番号

□ 駆動機製造業者

□ 型式

□ 製造番号

□ 被駆動機型式

□ 製造業者

□ 型式

□ 製造番号

□ 追加被駆動機装置

□ 製造業者

□ 型式

□ 製造番号

○ 出力

○ 速度範囲

サイクル

○ 再生サイクル

○ 単純サイクル

○ 排熱回収サイクル

ガスタービン軸形式≥ 一軸式

≥ 二軸(多軸)式

運用

○ 連続運転

○ 間欠運転

○ スタンバイ

運転員

○ 常駐 ○ 非常駐

注記 項目への記入は,次による。○ 購入者 □ パッケージャ ≥ 購入者が記入しない場合にはパッケージャ

45

B 8042-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

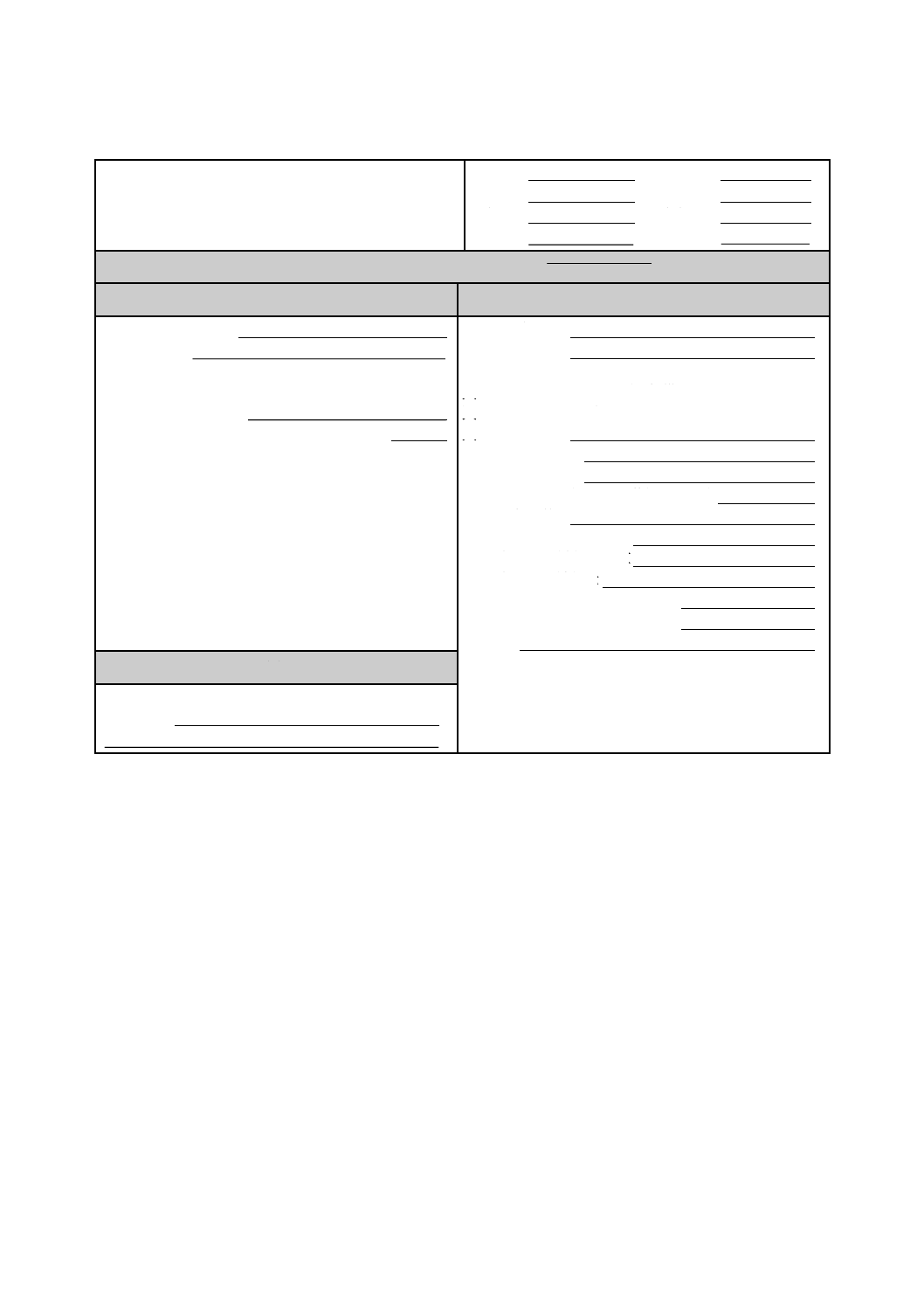

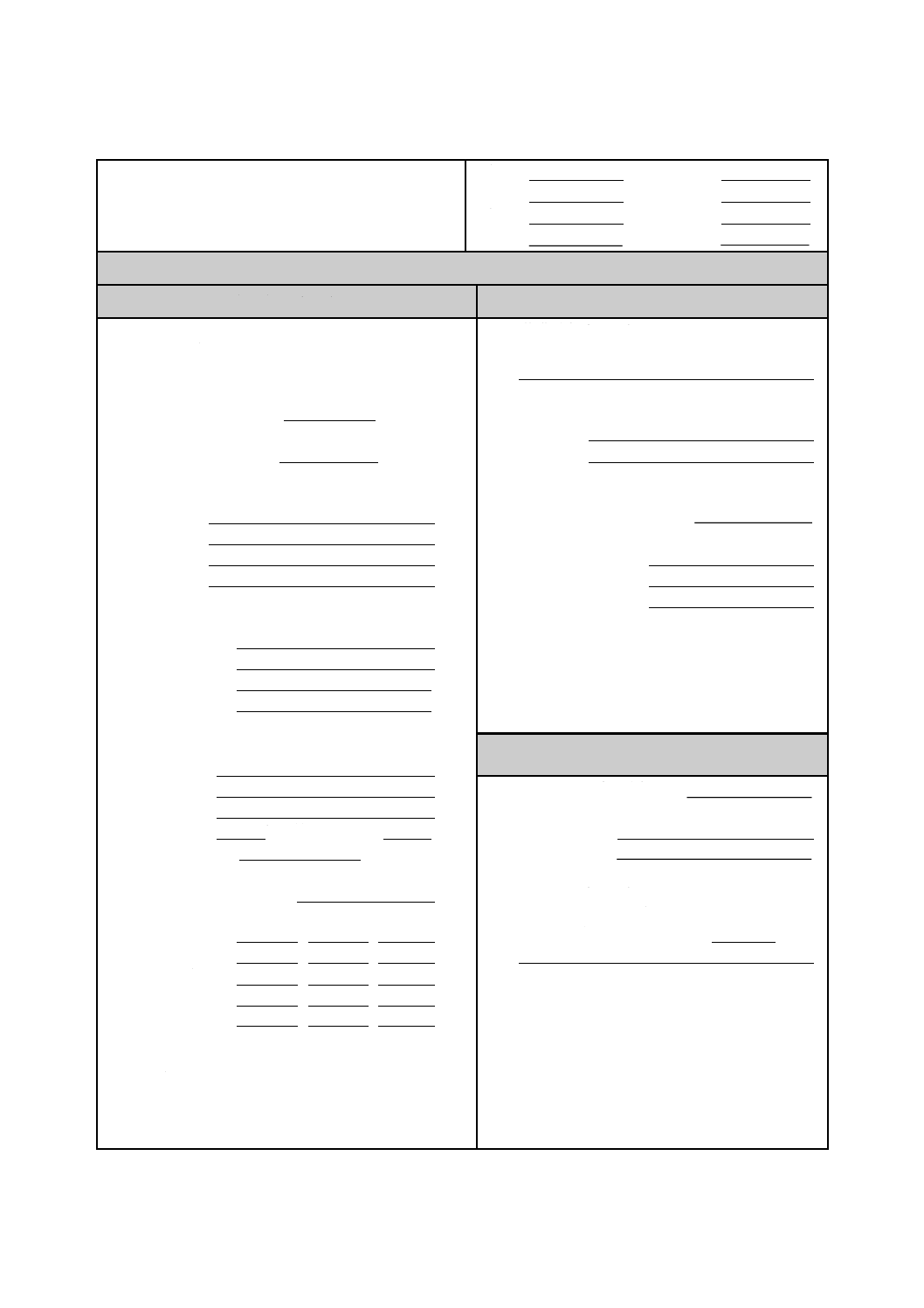

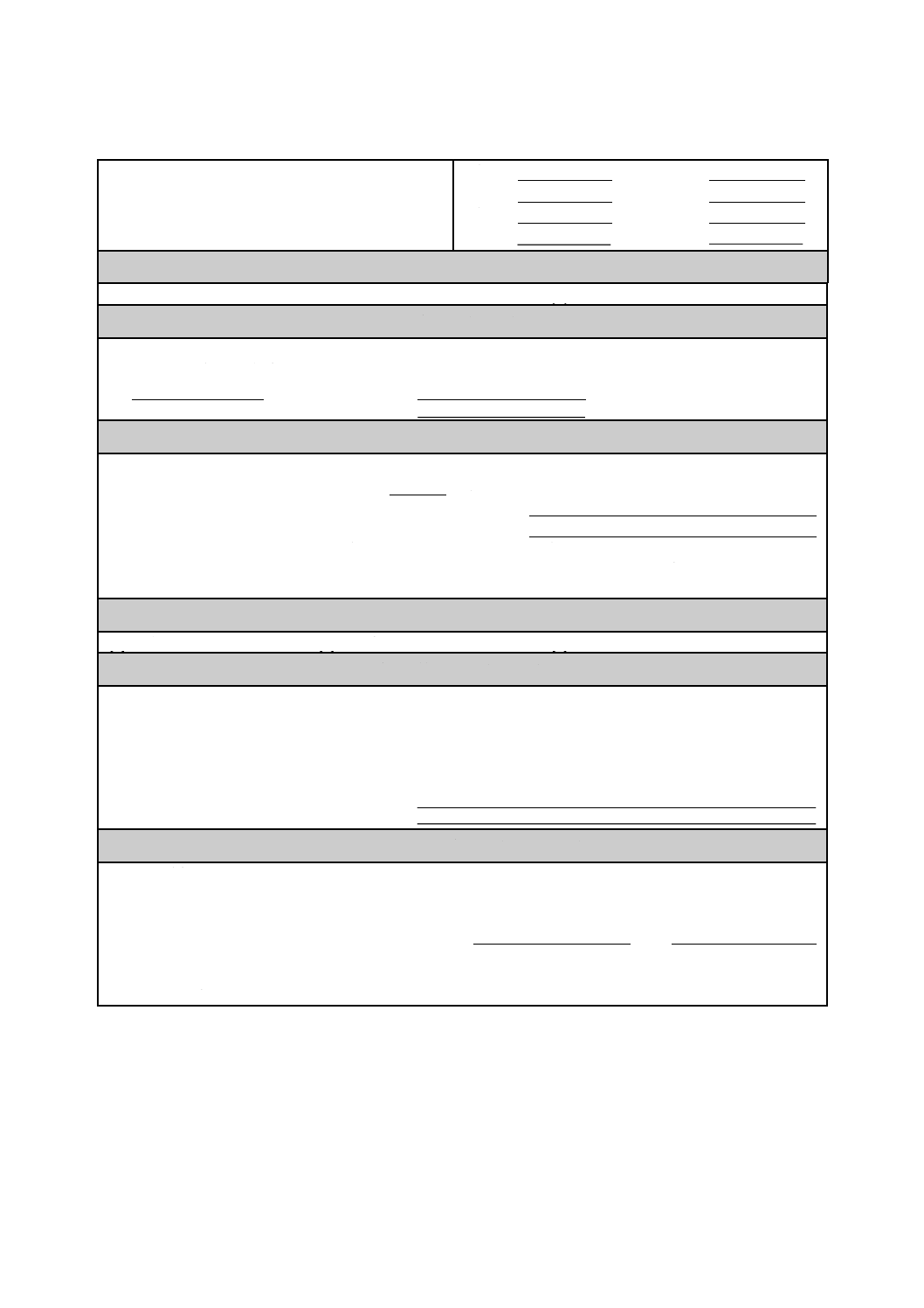

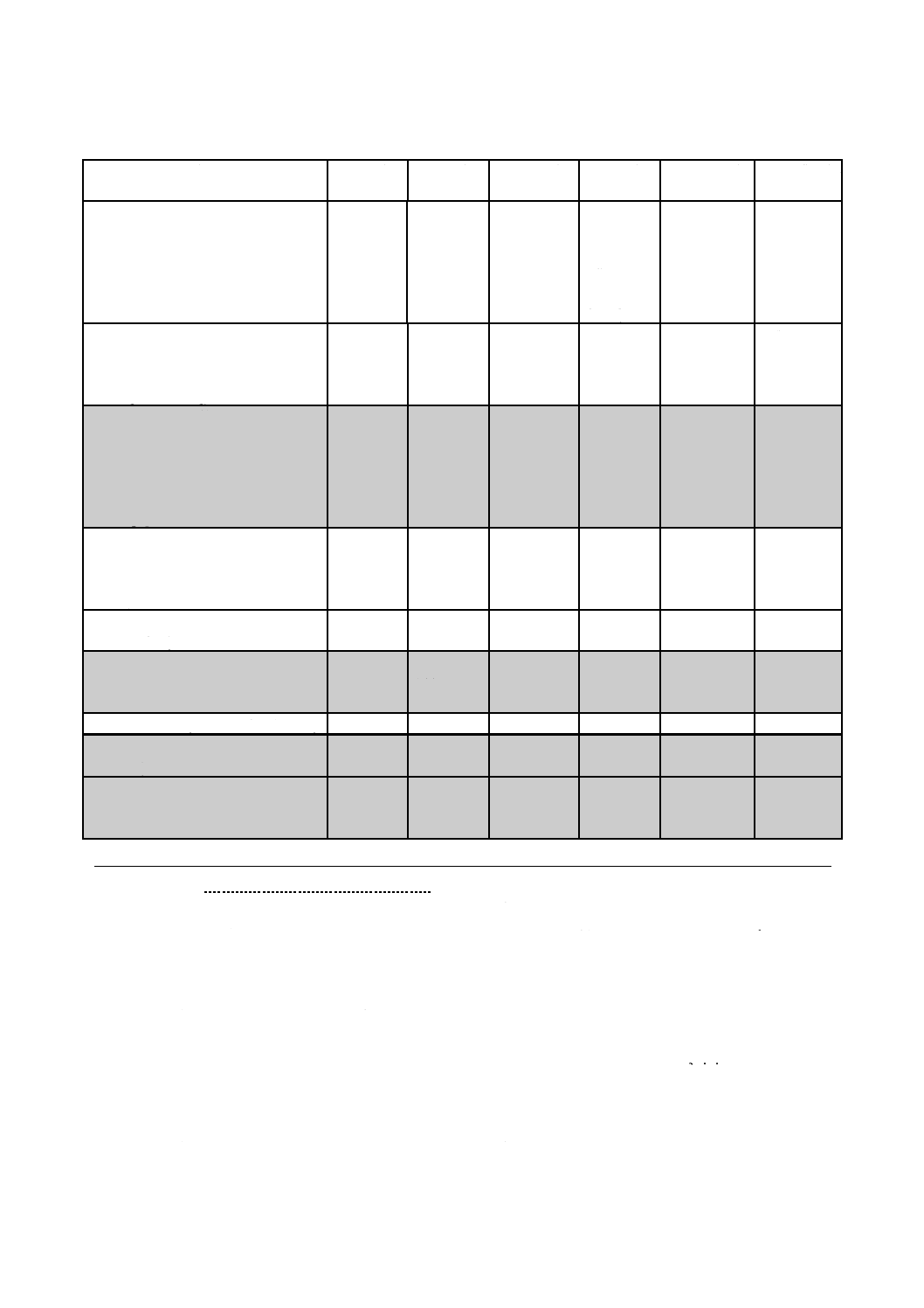

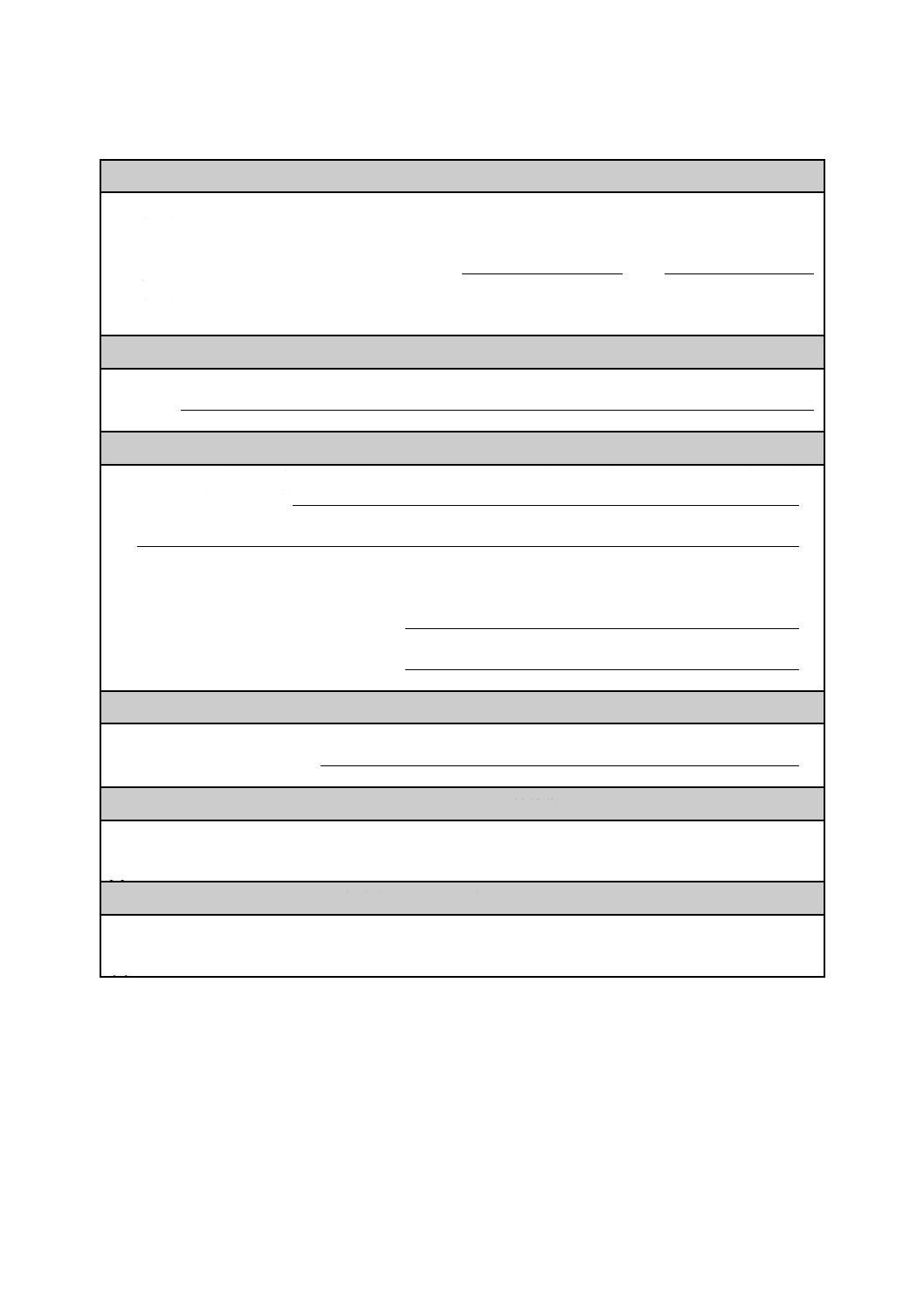

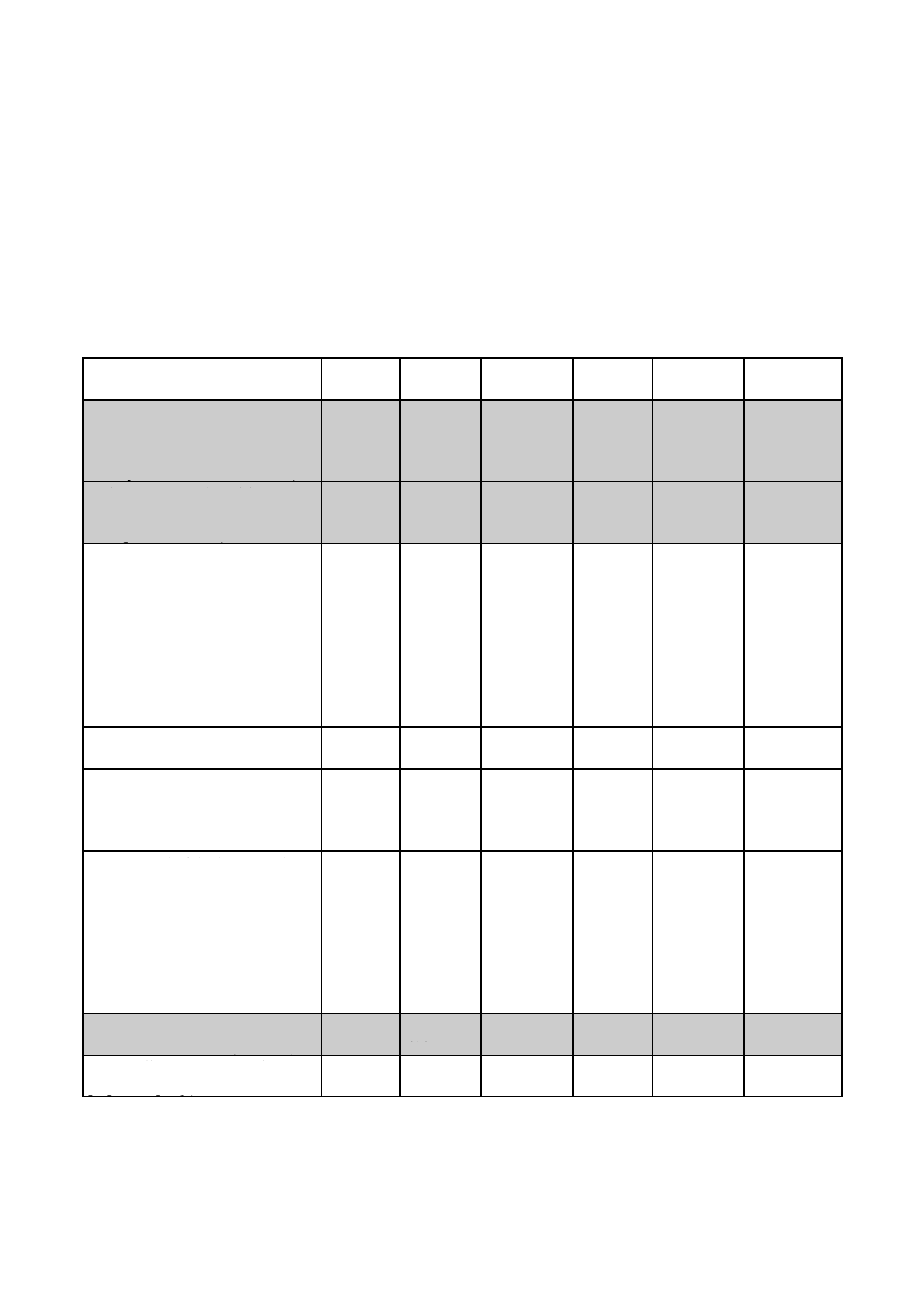

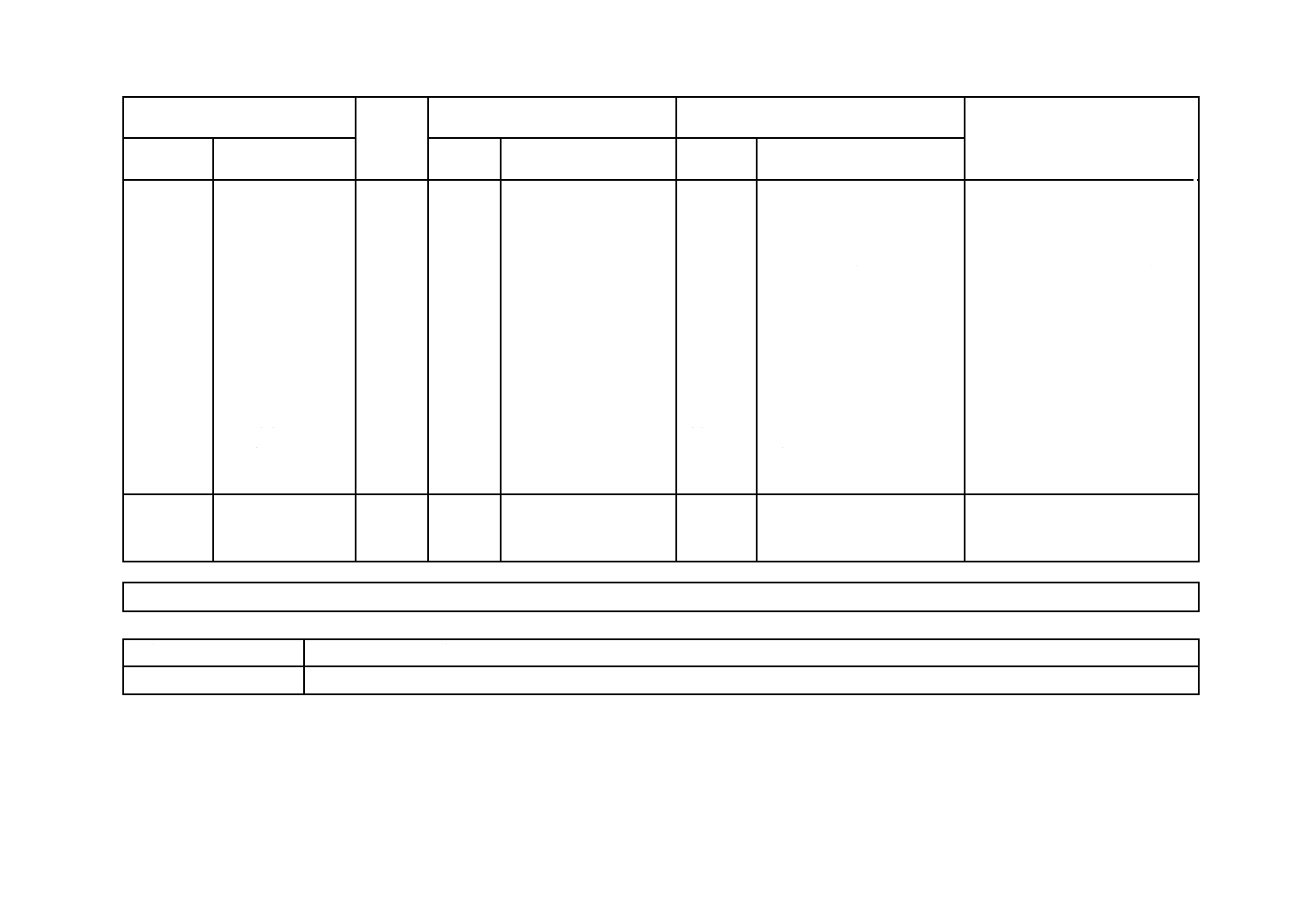

表A.1−データシート−一般仕様(続き)

JIS B 8042-3 データシート

工事番号

機器番号

発注番号

作成日

引合番号

作成者

改訂番号

改訂日

一般仕様(続き)

性能

使用場所

ガスタービン性能

○ 設置場所

(軸端駆動補機損失を含む)

定格 運転 最高 最低

○ 気温 ℃

○ 耐震度

○ 相対湿度 %

○ 大気圧 kPa

○ 屋内設置

○ 屋外設置

□ 出力 kW

○ 加温

○ 屋下設置

○ 蒸気噴射 ○ 水噴出 の効果を含む

○ 非加温

○ 部分的囲い

□ 熱消費率 LHV,kJ/kWh

≥ 回転速度 min−1

□ 入口吸気流量 kg/s

○ 危険場所区分