B 8032-5:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 可視欠陥························································································································· 3

4.1 概要 ···························································································································· 3

4.2 ブローホール,鋳巣及び砂食い ························································································ 3

4.3 擦りきず,くぼみ,打痕及びクラック················································································ 3

4.4 エッジ ························································································································· 4

4.5 目視検査によるその他の特性 ·························································································· 10

5 材料······························································································································ 10

5.1 基本材料 ····················································································································· 10

5.2 温度影響下での接線張力減退 ·························································································· 10

6 ピストンリングのマーキングによる盛り上がり ····································································· 11

7 外周及び側面加工の理想的形状及び平面からのずれ ······························································· 11

7.1 一般 ··························································································································· 11

7.2 外周面形状に対する偏差の許容値····················································································· 11

7.3 平面度の許容値 ············································································································ 12

7.4 合い口部のヘリックス(軸方向の段差)の許容値 ································································ 12

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 13

B 8032-5:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

陸用内燃機関協会(LEMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS B 8032-5:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8032(内燃機関−小径ピストンリング)の規格群には,次に示す部編成がある。

JIS B 8032-1 第1部:用語

JIS B 8032-2 第2部:測定方法

JIS B 8032-3 第3部:材料

JIS B 8032-4 第4部:一般仕様

JIS B 8032-5 第5部:品質要求事項

JIS B 8032-6 第6部:レクタンギュラリング

JIS B 8032-7 第7部:薄幅レクタンギュラリング

JIS B 8032-8 第8部:スクレーパリング

JIS B 8032-9 第9部:キーストンリング

JIS B 8032-10 第10部:鋳鉄製ハーフキーストンリング

JIS B 8032-11 第11部:オイルコントロールリング

JIS B 8032-12 第12部:コイルエキスパンダ付きオイルコントロールリング

JIS B 8032-13 第13部:スチール組合せオイルコントロールリング

JIS B 8032-14 第14部:スチール製キーストンリング

JIS B 8032-15 第15部:スチール製ハーフキーストンリング

JIS B 8032-16 第16部:コイルエキスパンダ付き鋳鉄製薄幅オイルコントロールリング

JIS B 8032-17 第17部:コイルエキスパンダ付きスチール製オイルコントロールリング

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8032-5:2015

内燃機関−小径ピストンリング−

第5部:品質要求事項

Internal combustion engines-Small diameter piston rings-

Part 5: Quality requirements

序文

この規格は,2013年に第3版として発行されたISO 6621-5を基とし,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,往復動内燃機関に使用する呼び径200 mm以下のピストンリング(以下,リングという。)

の品質要求事項について規定する。

この規格は,次のリングを対象とする。

a) ねずみ鋳鉄,炭化物析出鋳鉄,可鍛鋳鉄,球状黒鉛鋳鉄及びスチール製のシングルピースリング。

b) コイルエキスパンダ付き鋳鉄製及びスチール製の組合せオイルコントロールリング。

c) スチール製のスペーサとサイドレールとからなるスチール組合せオイルコントロールリング。

この規格は,JIS B 8032-2に規定する測定項目に関する許容限界を規定することに加えて,適切な定量

測定手段がなく,普通の視力(矯正視力)で拡大せずに目視検査する項目についても規定する。この目視

検査による表面欠陥特性は,リング幅,厚さ及び合い口隙間の許容差とは別に規定する。

なお,この規格は,類似した状態で作動する圧縮機用リングなどに適用してもよい。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6621-5:2013,Internal combustion engines−Piston rings−Part 5: Quality requirements(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8032-1 内燃機関−小径ピストンリング−第1部:用語

注記 対応国際規格:ISO 6621-1,Internal combustion engines−Piston rings−Part 1: Vocabulary(MOD)

JIS B 8032-2 内燃機関−小径ピストンリング−第2部:測定方法

注記 対応国際規格:ISO 6621-2,Internal combustion engines−Piston rings−Part 2: Inspection

2

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

measuring principles(MOD)

JIS B 8032-3 内燃機関−小径ピストンリング−第3部:材料

注記 対応国際規格:ISO 6621-3,Internal combustion engines−Piston rings−Part 3: Material

specifications(IDT)

JIS B 8032-4 内燃機関−小径ピストンリング−第4部:一般仕様

注記 対応国際規格:ISO 6621-4,Internal combustion engines−Piston rings−Part 4: General

specifications(MOD)

JIS B 8032-8 内燃機関−小径ピストンリング−第8部:スクレーパリング

注記 対応国際規格:ISO 6623,Internal combustion engines−Piston rings−Scraper rings made of cast

iron(MOD)

JIS B 8032-10 内燃機関−小径ピストンリング−第10部:鋳鉄製ハーフキーストンリング

注記 対応国際規格:ISO 6624-2,Internal combustion engines−Piston rings−Part 2: Half keystone rings

made of cast iron(MOD)

JIS B 8032-11 内燃機関−小径ピストンリング−第11部:オイルコントロールリング

注記 対応国際規格:ISO 6625,Internal combustion engines−Piston rings−Oil control rings(MOD)

JIS B 8032-12 内燃機関−小径ピストンリング−第12部:コイルエキスパンダ付きオイルコントロー

ルリング

注記 対応国際規格:ISO 6626,Internal combustion engines−Piston rings−Coil-spring-loaded oil

control rings(IDT)

JIS B 8032-13 内燃機関−小径ピストンリング−第13部:スチール組合せオイルコントロールリング

注記 対応国際規格:ISO/TR 6627,Internal combustion engines−Piston rings−Expander/segment

oil-control rings(MOD)

JIS B 8032-14 内燃機関−小径ピストンリング−第14部:スチール製キーストンリング

注記 対応国際規格:ISO 6624-3,Internal combustion engines−Piston rings−Part 3: Keystone rings

made of steel(MOD)

JIS B 8032-15 内燃機関−小径ピストンリング−第15部:スチール製ハーフキーストンリング

注記 対応国際規格:ISO 6624-4,Internal combustion engines−Piston rings−Part 4: Half keystone rings

made of steel(MOD)

JIS B 8032-16 内燃機関−小径ピストンリング−第16部:コイルエキスパンダ付き鋳鉄製薄幅オイル

コントロールリング

注記 対応国際規格:ISO 6626-2,Internal combustion engines−Piston rings−Part 2: Coil-spring-loaded

oil control rings of narrow width made of cast iron(MOD)

JIS B 8032-17 内燃機関−小径ピストンリング−第17部:コイルエキスパンダ付きスチール製オイル

コントロールリング

注記 対応国際規格:ISO 6626-3,Internal combustion engines−Piston rings−Part 3: Coil-spring-loaded

oil control rings made of steel(MOD)

ISO 6622-1,Internal combustion engines−Piston rings−Part 1: Rectangular rings made of cast iron

注記 対応日本工業規格:JIS B 8032-6 内燃機関−小径ピストンリング−第6部:レクタンギュ

ラリング(MOD)

ISO 6622-2,Internal combustion engines−Piston rings−Part 2: Rectangular rings made of steel

3

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応日本工業規格:JIS B 8032-7 内燃機関−小径ピストンリング−第7部:薄幅レクタン

ギュラリング(MOD)

ISO 6624-1,Internal combustion engines−Piston rings−Part 1: Keystone rings made of cast iron

注記 対応日本工業規格:JIS B 8032-9 内燃機関−小径ピストンリング−第9部:キーストンリ

ング(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 8032-1による。

4

可視欠陥

4.1

概要

可視欠陥は,基本的に2種類に分類する(4.2〜4.5参照)。

第1の種類は,鋳鉄によく見られるブローホール,鋳巣,砂食いなどの鋳造欠陥である。

第2の種類は,リングの成形,機械加工時及び運搬時に発生する擦りきず,打痕,欠け,かえり及びク

ラックなどの機械的なきずによる欠陥である。

このような欠陥に対するリングの検査は,一般に普通の視力(必要に応じ矯正視力)をもっている検査

者によって,拡大しない状態で,目視検査を行う。

表及び規定の数値は,これによってリング1本1本が欠陥の大きさ及びその間隔を厳格に検査すること

を意図したものではなく,一般的な目安として使用する。リングの品質に疑義が生じた場合は,表及び規

定の数値を判定の目安として用いるのがよい。

4.2

ブローホール,鋳巣及び砂食い

ブローホール,鋳巣及び砂食いの欠陥は,コーティングされていない表面及びエッジ部において,表1

に示す大きさ,数及び間隔の許容値を超えてはならない。

注記 ブローホールの深さは,目視ではチェックできないので,許容値は規定していない。

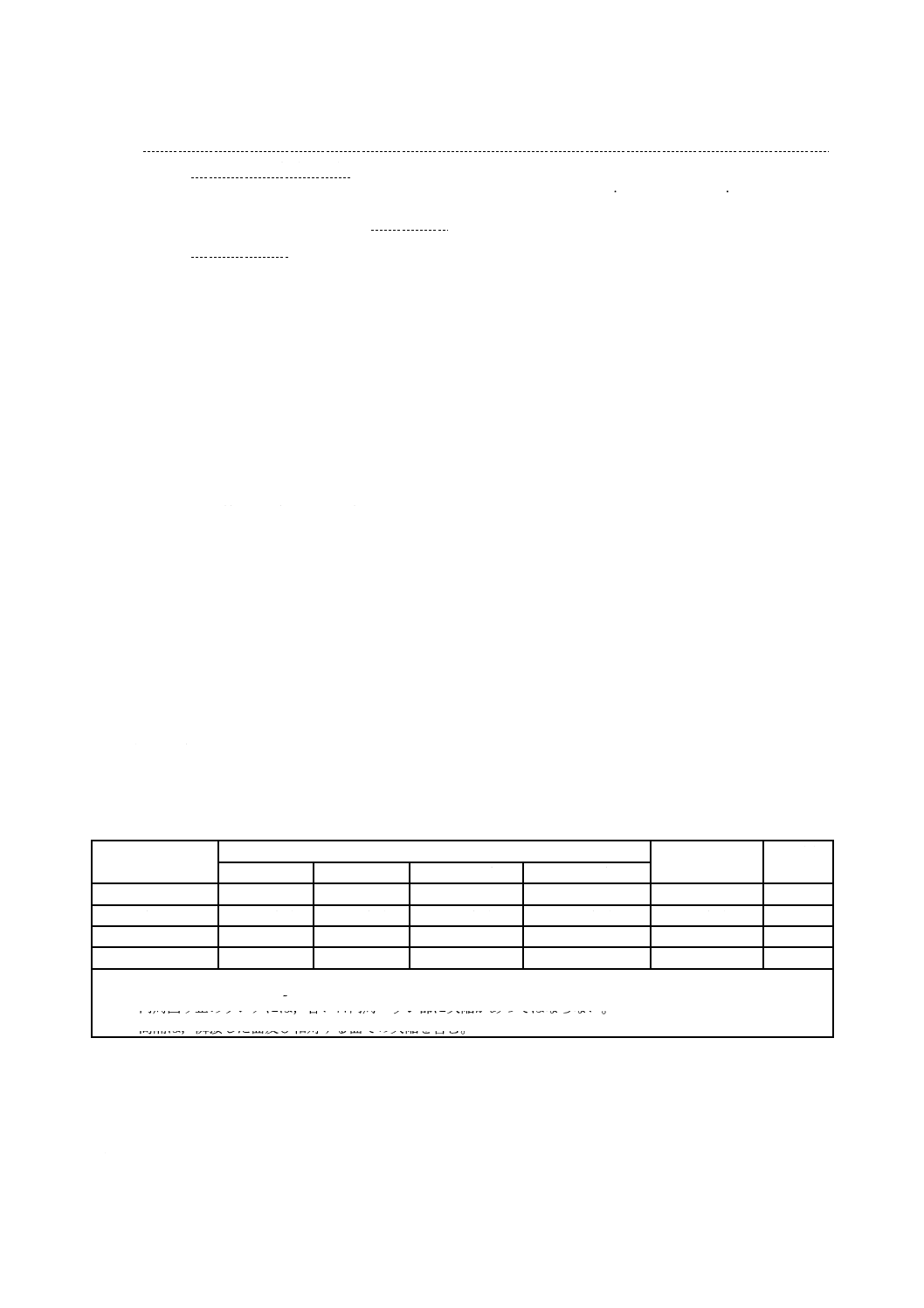

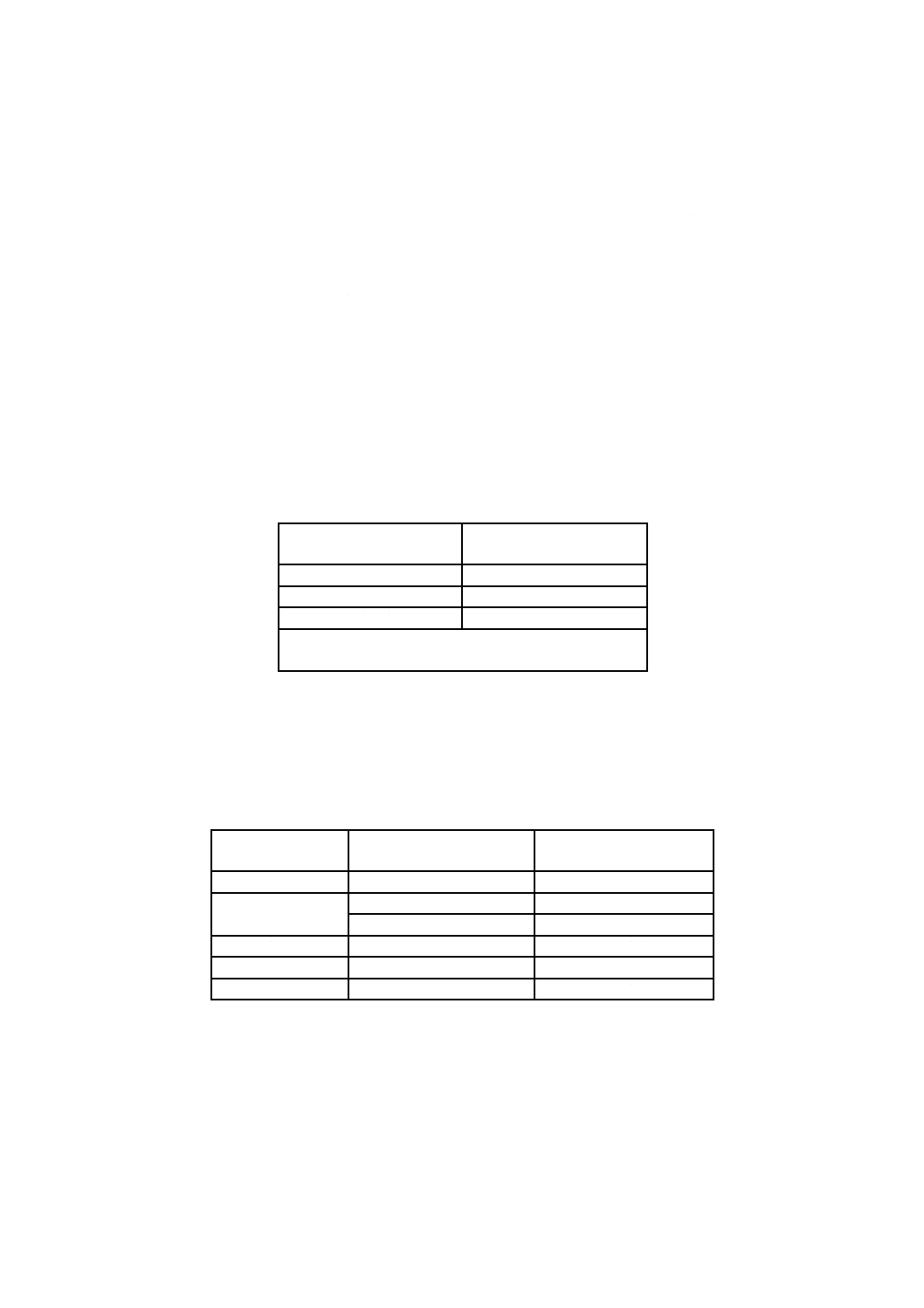

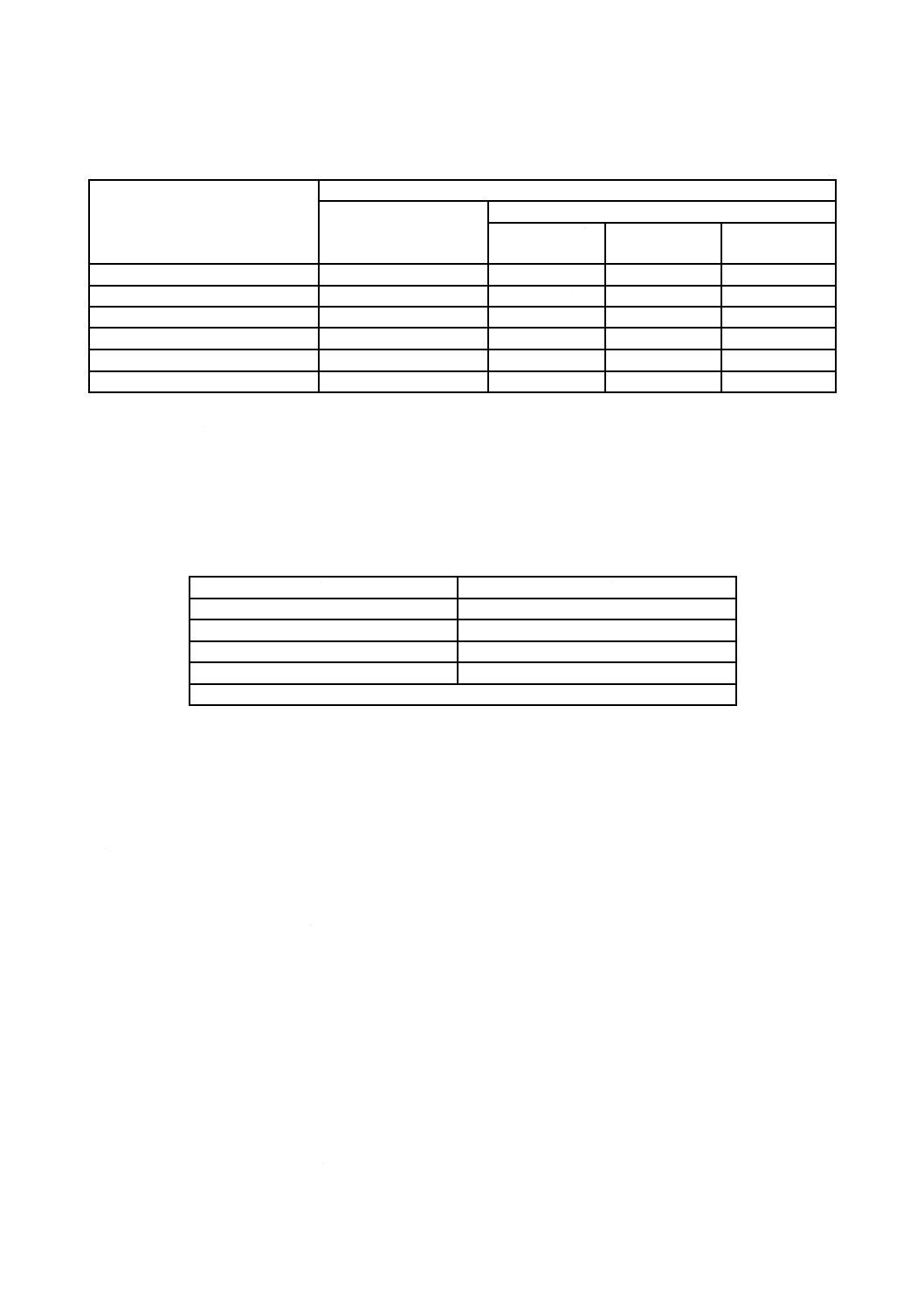

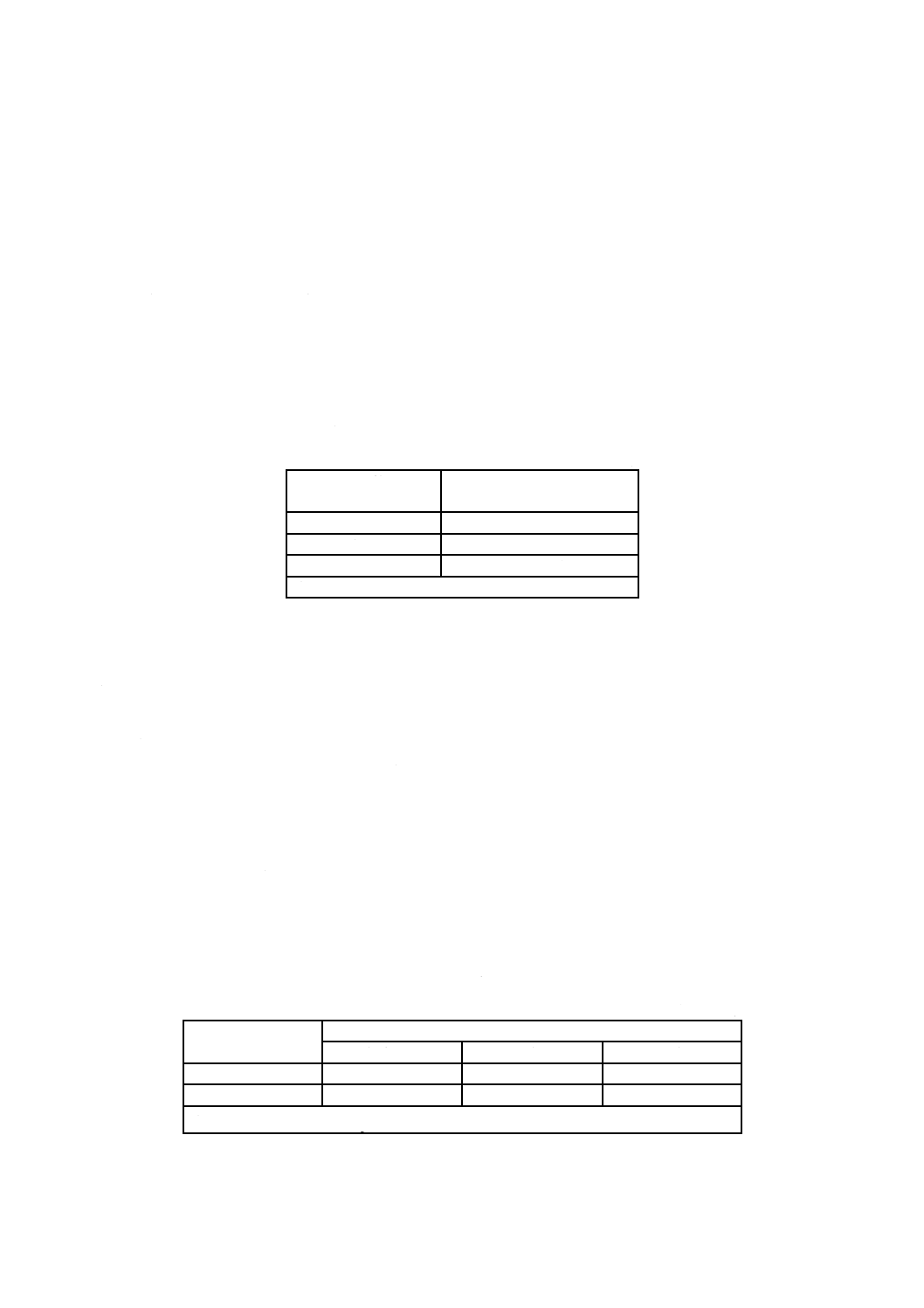

表1−ブローホール,鋳巣及び砂食いの大きさ,数及び間隔の許容値

単位 mm

リング呼び径

d1

欠陥の大きさ

1本当たりの数

(個)

間隔c)

外周面上a)

他の面上a)

外周エッジ上

他のエッジ上b)

30≦d1< 60

0.10以下

0.3以下

0.1以下

0.1以下

2以下

4以上

60≦d1<100

0.15以下

0.5以下

0.1以下

0.2以下

4以下

4以上

100≦d1<150

0.20以下

0.5以下

0.1以下

0.3以下

6以下

8以上

150≦d1≦200

0.20以下

0.8以下

0.1以下

0.4以下

8以下

8以上

注a) 欠陥は,最大許容値の21以上(最小でも0.2 mm)エッジから離れていなければならない。

b) 内周回り止めリングには,合い口内周エッジ部に欠陥があってはならない。

c) 間隔は,隣接した面及び相対する面での欠陥を含む。

4.3

擦りきず,くぼみ,打痕及びクラック

4.3.1

擦りきず

孤立した擦りきずは,次のものがあってもよい。

a) 4.4.1.1に示す許容値を超えるかえりが発生していないもの。

4

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 旋削した外周面上においてツールマークより深くないもの又は旋削していない外周面上において

0.004 mmより深くないもの。

c) 側面において0.01 mmより深くないもの。

d) その他の面において0.06 mmより深くないもの。

4.3.2

くぼみ及び打痕

くぼみ及び打痕は,次のものがあってもよい。

a) 表1に示す欠陥の数及び間隔に該当するもの。

b) 4.4.1.1に示す許容値を超えるかえりが発生していないもの。

c) 表2に示す大きさ及び深さの値を超えないもの。

めっき/溶射/窒化のリングは,外周面にくぼみ及び打痕があってはならない。

注記 硬さ測定のために生じた側面上のくぼみは,表2及び表11の限度を超えないものがあってもよ

い。

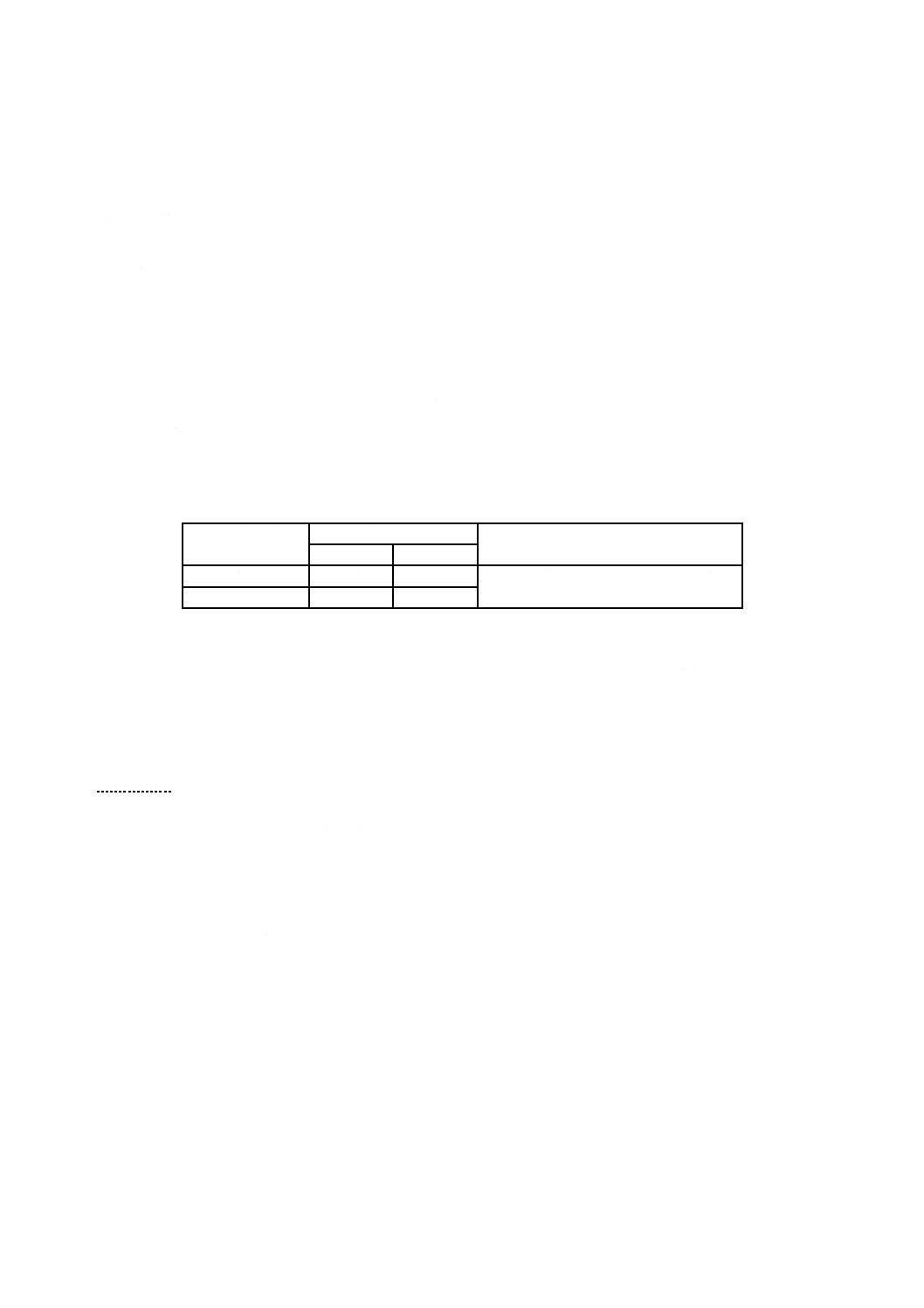

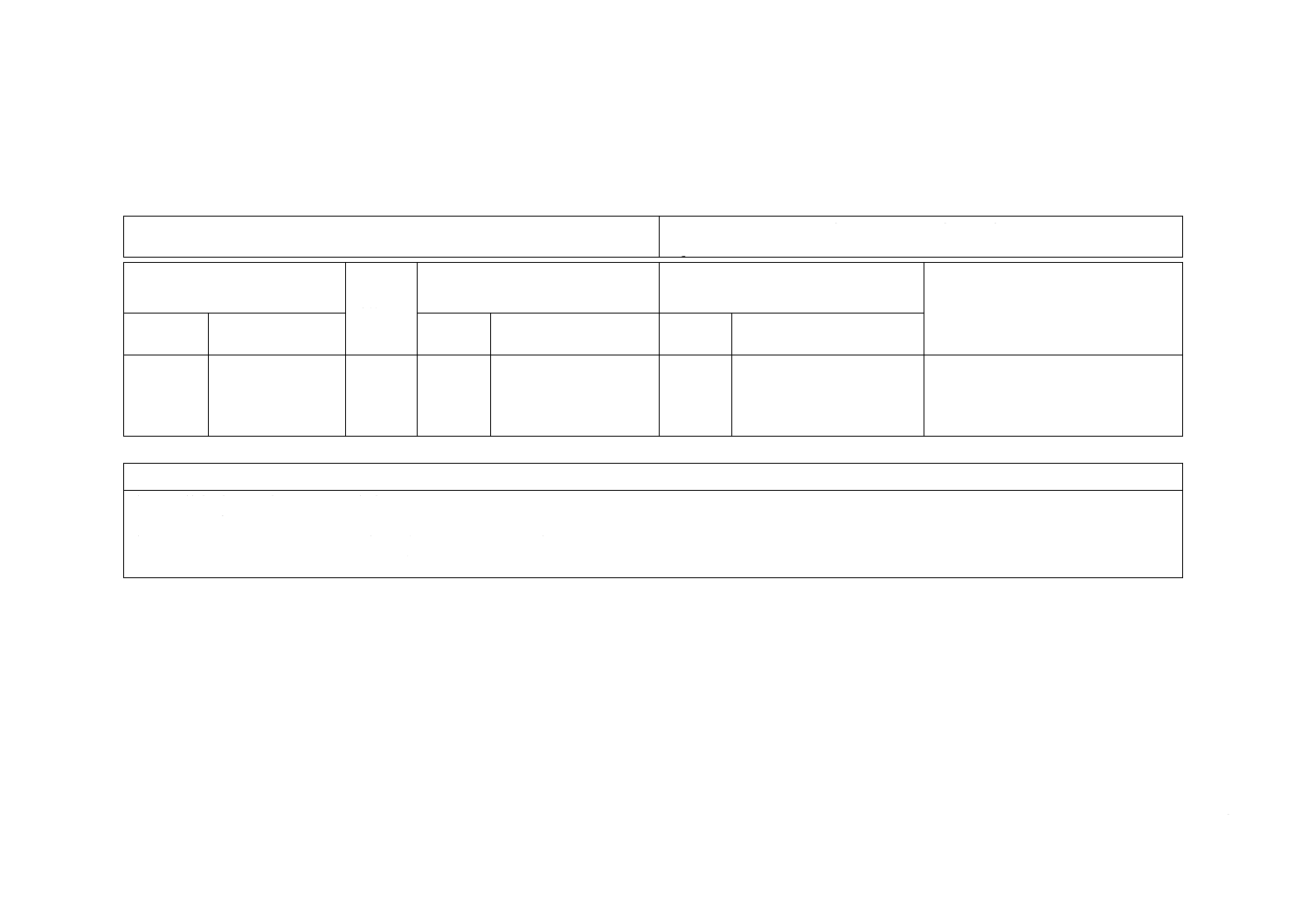

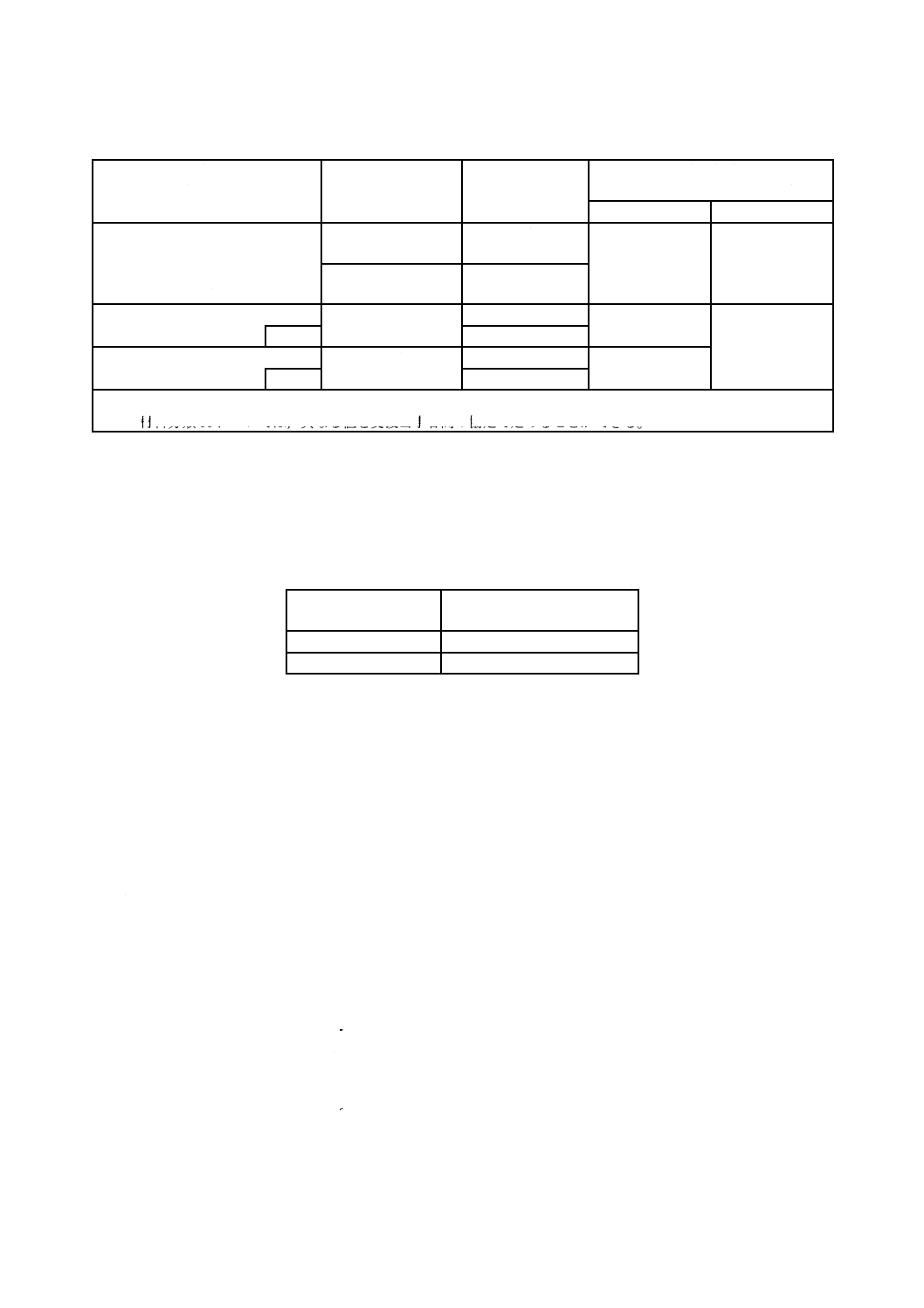

表2−くぼみ及び打痕の大きさ並びに深さの許容値

単位 mm

リング呼び径

d1

欠陥の大きさ

深さ

外周面上

側面上

30≦d1<100

0.3以下

0.6以下

該当する最大欠陥の大きさの10 %以下

100≦d1≦200

0.5以下

1.0以下

4.3.3

クラック

クラックは,あってはならない。クロムめっき外周面については,4.5.4による。溶射については,4.5.5

による。窒化表面については,4.5.6による。

4.4

エッジ

4.4.1

エッジ部の形状

4.4.1.0A

一般

リングのエッジは,鋭利でなければならない。リングのどのエッジにもかえりがなく,材料の欠け及び

かえり除去によって発生するぎざぎざの縁がないことが望ましいが,かえり又はかえり除去のための面取

りは,4.4.1.1及び4.4.1.2に示す許容値を超えない大きさの範囲であってもよい。

4.4.1.1

かえり

かえりの大きさは,表3に示す許容値を超えないものがあってもよい。かえりの位置及び方向はリング

の機能表面に影響を及ぼすため,どのようなかえりもリングのしゅう(摺)動方向に向かなければならず,

しゅう動方向に対して垂直であってはならない。

リングのエッジに残るかえりは,完全なエッジの一部分として形成し,しっかりと付着していなければ

ならない。

5

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−かえりの大きさの許容値

単位 mm

かえりの位置

(次に隣接するエッジ)

かえりの許容値

鋳鉄製及びスチール製の

シングルピースリング

及びツーピースリング

スチール組合せオイルコントロールリング

エキスパンダ

クロムめっき

サイドレール

窒化

サイドレール

外周面

0.006以下

0.01以下

0.004以下

0.004

側面

0.006以下

0.01以下

0.020以下

0.010以下

合い口端面

0.040以下

0.1以下

0.10以下

0.040以下

外周溝面(オイルリング)

0.200以下

−

−

−

内周面及び窓端部(オイルリング)

0.500以下

0.5以下

0.100以下

0.100以下

その他の面

0.100以下

0.1以下

0.100以下

0.100以下

4.4.1.2

エッジの面取り

どのような方向に突き出たかえりに対しても,これを取り除くためのエッジ部の面取りの大きさは,表

4による。

表4−かえり除去のためのエッジの面取り

単位 mm

エッジの位置

面取りの大きさ

外周面エッジ

0.08以下

合い口外周エッジa)

0.15以下

合い口内周エッジ

周方向に0.50以下,半径方向に0.25以下

その他のエッジ

0.25以下

注a) 合い口エッジ部に面取りの規定のあるリングには適用しない。

4.4.2

外周エッジ,合い口外周エッジ,合い口外周コーナ及び外周面取り部の欠け並びにそれに類する欠

陥

4.4.2.1

欠け及びそれに類する欠陥は,次のものがあってもよい。

a) 脱落しそうに付着している小片物でないもの。

b) 表3に示す許容値を超えるかえりの発生がないもの。

c) 当たり確認面幅の21を超えないもの。

例 テーパフェースリング

d) 次の表に示す値を超えてはならない。

− コーティングなしリングは,表5による

− 表面窒化及びクロムめっきリングは,表6による

− 溶射リングは,表7による

− リングの面取り部は,表8による

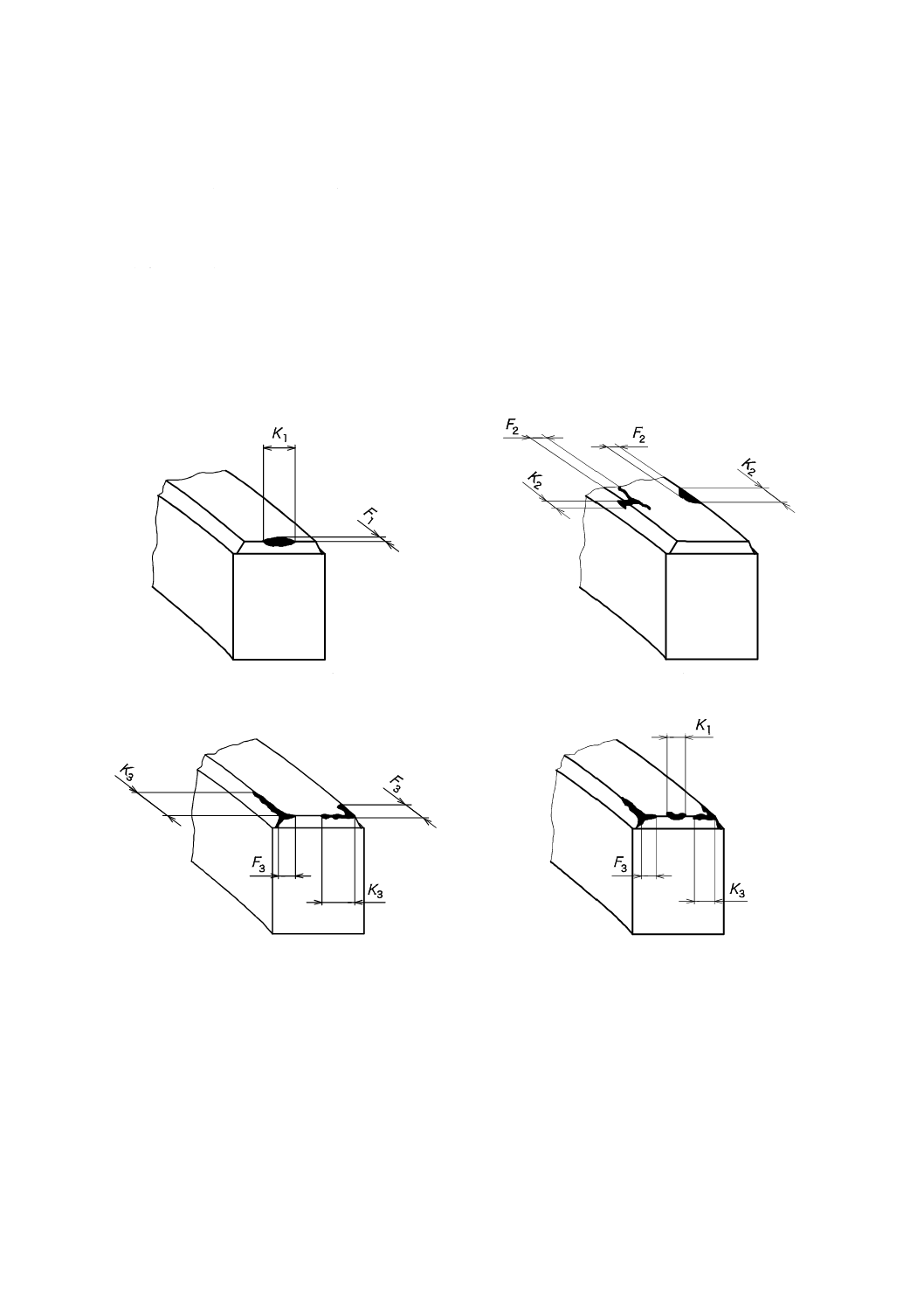

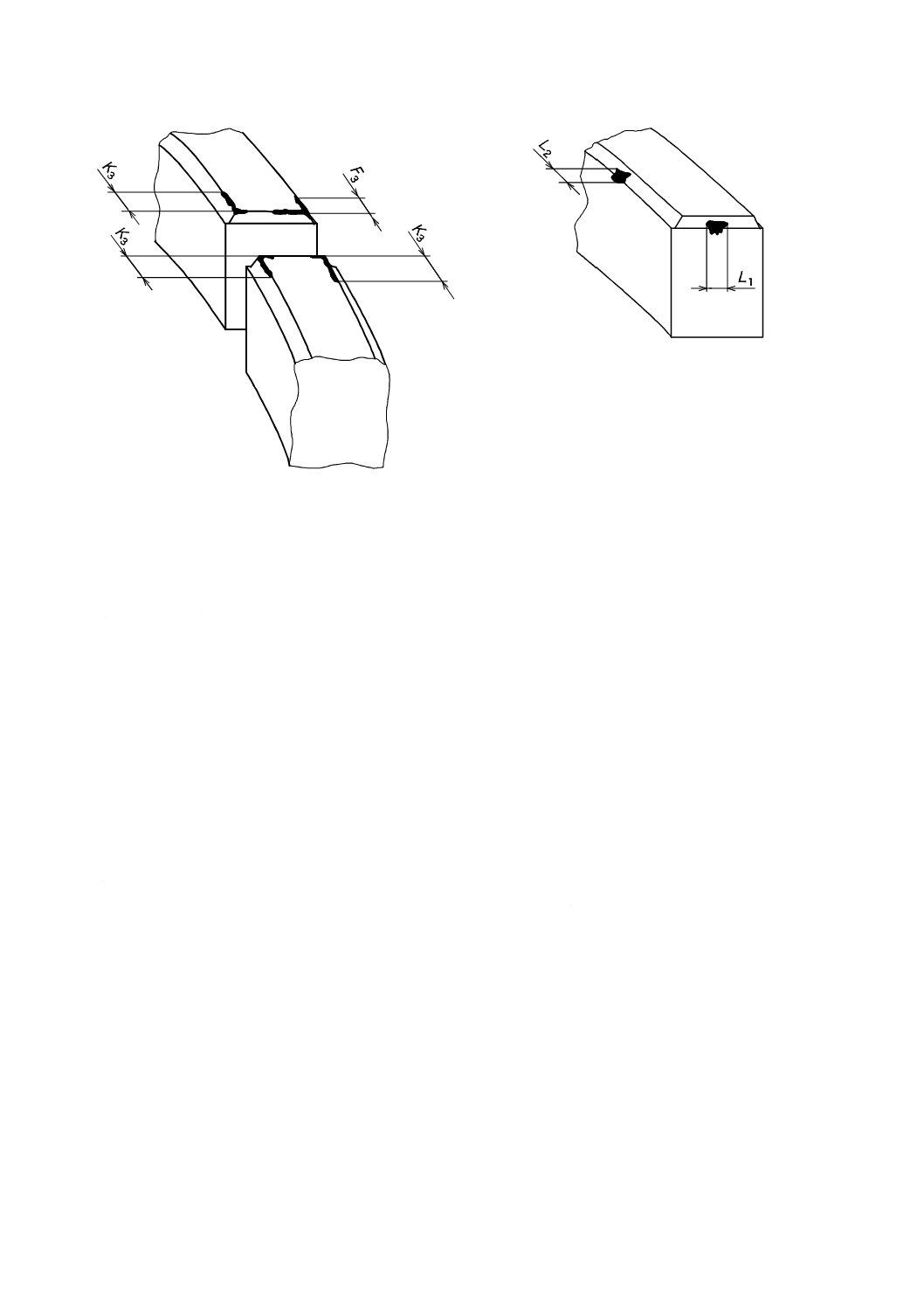

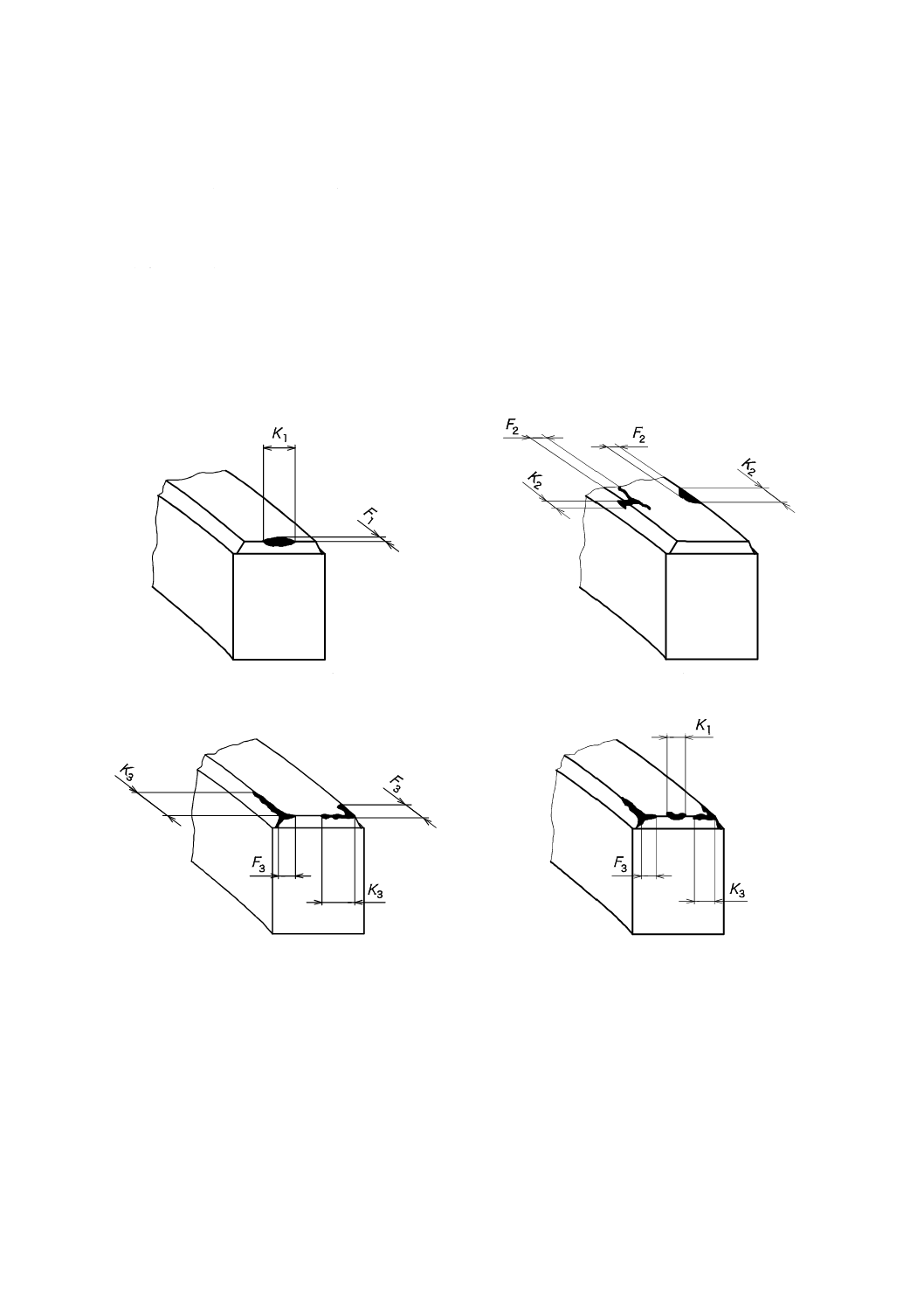

典型的な欠陥は,図1〜図6に示す(図中のF及びKの説明は,4.4.2.2による。)。

4.4.2.2

図1〜図6に示す,K1,K2及びK3は,その欠陥が発生したエッジに沿った方向で測定した欠陥の大きさ

である。F1,F2及びF3は,その欠陥が発生したエッジに対して直角の方向で測定した欠陥の大きさである。

6

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,欠け又は他の欠陥が外周の合い口コーナにある場合,すなわち,欠陥が外周エッジと合い口外周

エッジとの交差部にある場合には,受渡当事者間で協議しなければならない。

欠陥は,より多くの欠陥部分を含んでいるエッジにあるものとみなす。例えば,図3においては,左側

の欠陥の大半は,外周エッジ上に発生していることから,その欠陥は外周エッジ上にあるものとみなす。

この場合,K3はその欠陥を外周エッジに沿った方向で測定した値であり,また,F3は合い口外周エッジ沿

いに存在する欠陥を外周エッジに対して直角の方向で測定した値とする。

右側のコーナにある欠陥の場合,欠陥の大部分は合い口外周エッジに沿って存在する。そのために,こ

の欠陥は合い口外周エッジにあるものとみなす。したがって,この場合,K3は,その欠陥を合い口外周エ

ッジに沿った方向で測定した値であり,また,F3は合い口外周エッジに対して直角の方向で測定した値で

ある。

図1−合い口外周エッジの欠け

図2−外周エッジの欠け

図3−合い口外周コーナの欠け

図4−図1と図3との複合

7

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

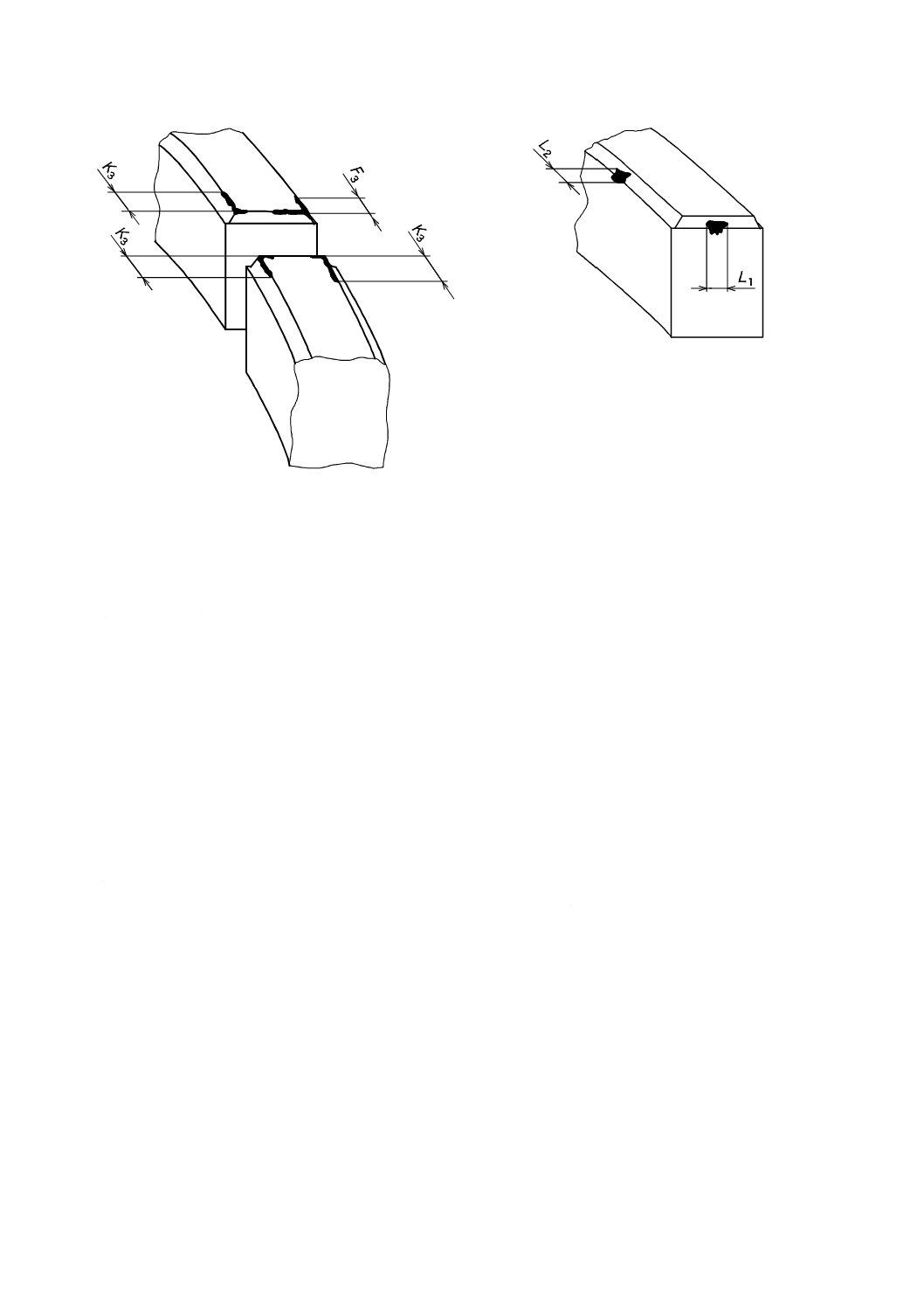

図5−相対する合い口外周コーナの欠け

図6−面取り部の欠け

4.4.2.3

外周エッジ,合い口外周エッジ及び相対する合い口のコーナにおける欠け並びにそれらに類する欠陥に

対する限度は,次のa)〜c) による。

a) 外周エッジ 外周エッジの評価に含む欠陥は,全てのF2及びK2だけでなく,図3に示す左側の欠陥

のように,それらが外周エッジ上にある場合には,外周の合い口コーナ部の欠陥のF3,K3も含む。

欠陥の大きさの最大値は,表5〜表7(外周エッジの欄)による。

b) 合い口外周エッジ 合い口外周エッジの評価に含む欠陥は,全てのF1及びK1だけでなく,図3に示

す右側の欠陥のように,それらが合い口外周エッジにある場合には,外周の合い口コーナ部の欠陥F3,

K3も含む。

欠陥の大きさの最大値は,表5〜表7(合い口外周エッジの欄)による。

さらに,合い口外周エッジに沿った方向に測定した欠陥の大きさの合計が表5〜表7に示す値を超

えてはならない。

図4に示す例の場合,合計する欠陥は,K3(右側コーナ),K1及びF3(左側コーナ)である。

c) 相対する合い口外周コーナ 合い口外周コーナにおける欠陥は,外周エッジの欠陥として,又は合い

口外周エッジの欠陥として,上記のa) 及びb) に示すように評価する。

さらに,相対する合い口外周コーナに欠陥がある場合は,円周方向に測定した欠陥の合計が表5〜

表7に示す値を超えてはならない。

図5に示す例の場合,合計する欠陥は,左側コーナの場合は,左側コーナのK3及び相対する合い口

コーナのK3であり,右側コーナの場合は,右側コーナのF3及び相対する合い口コーナのK3である。

8

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

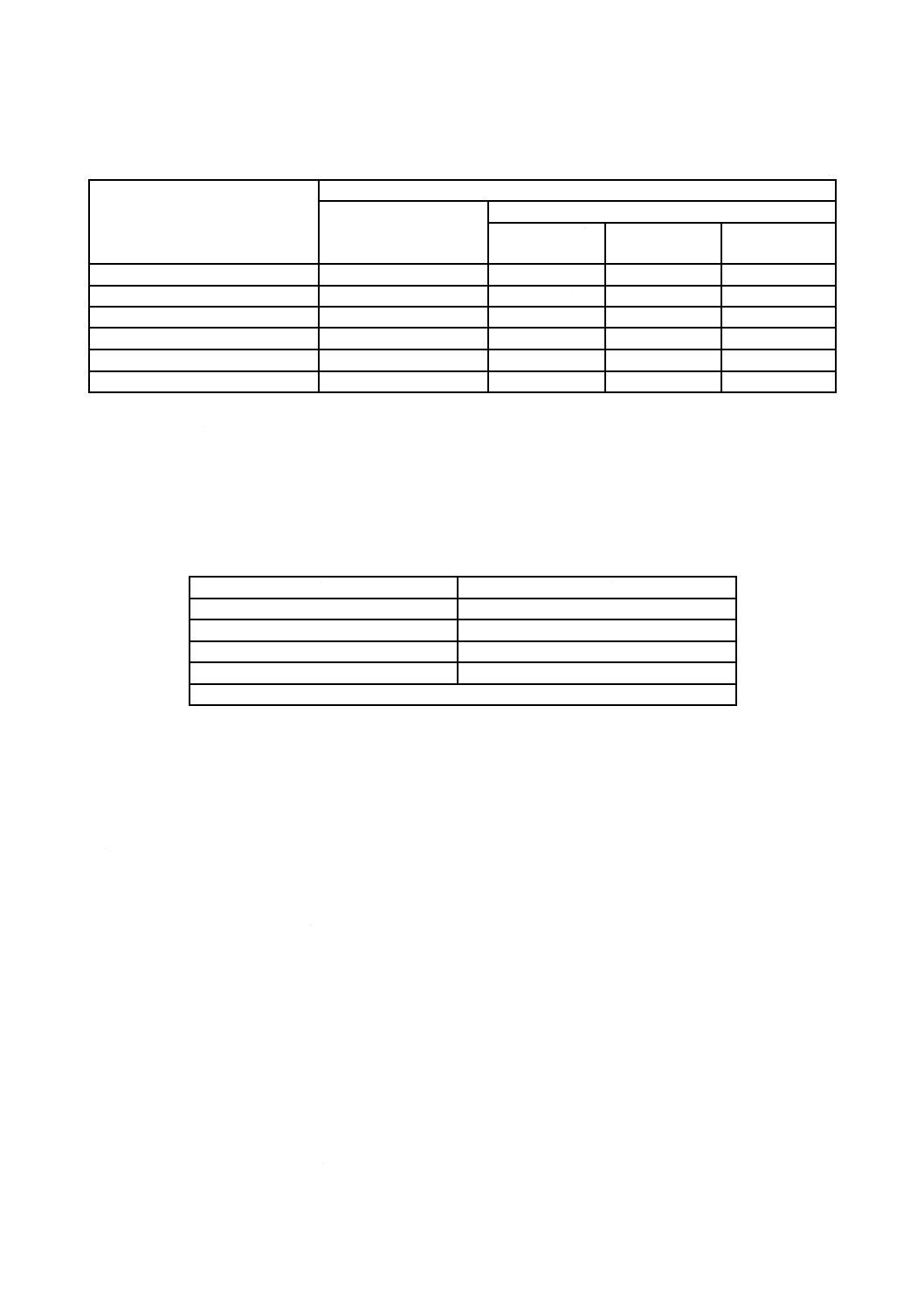

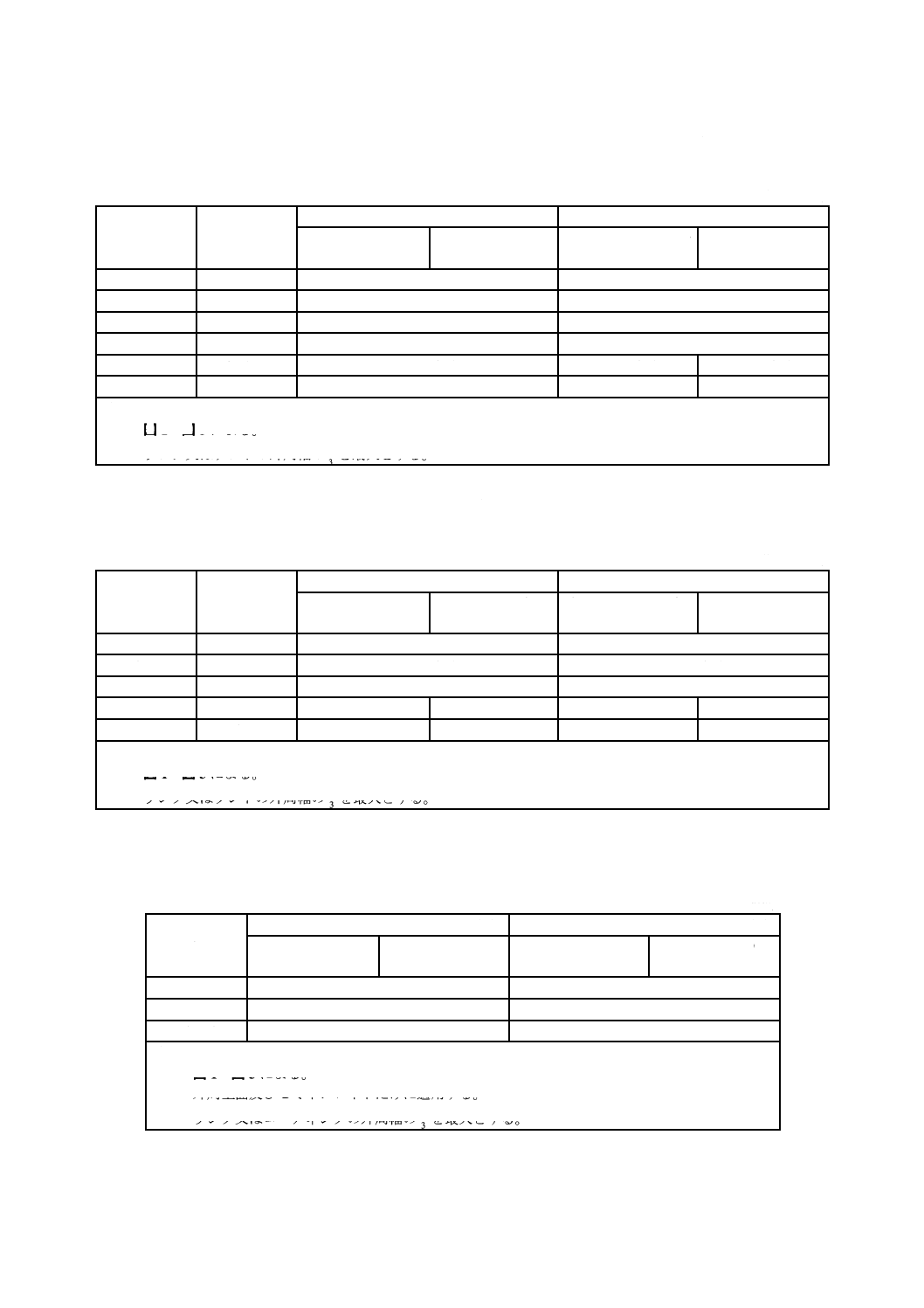

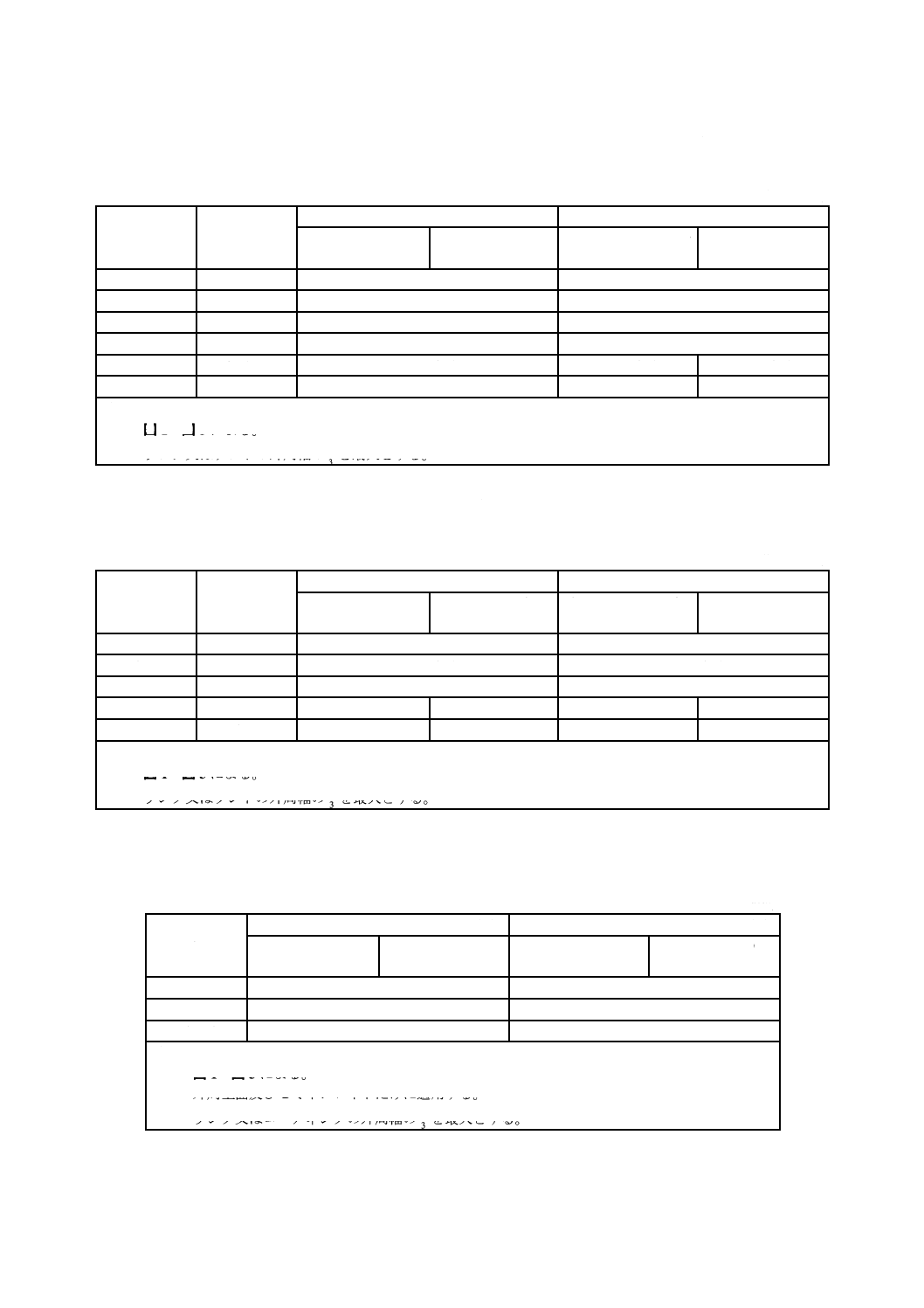

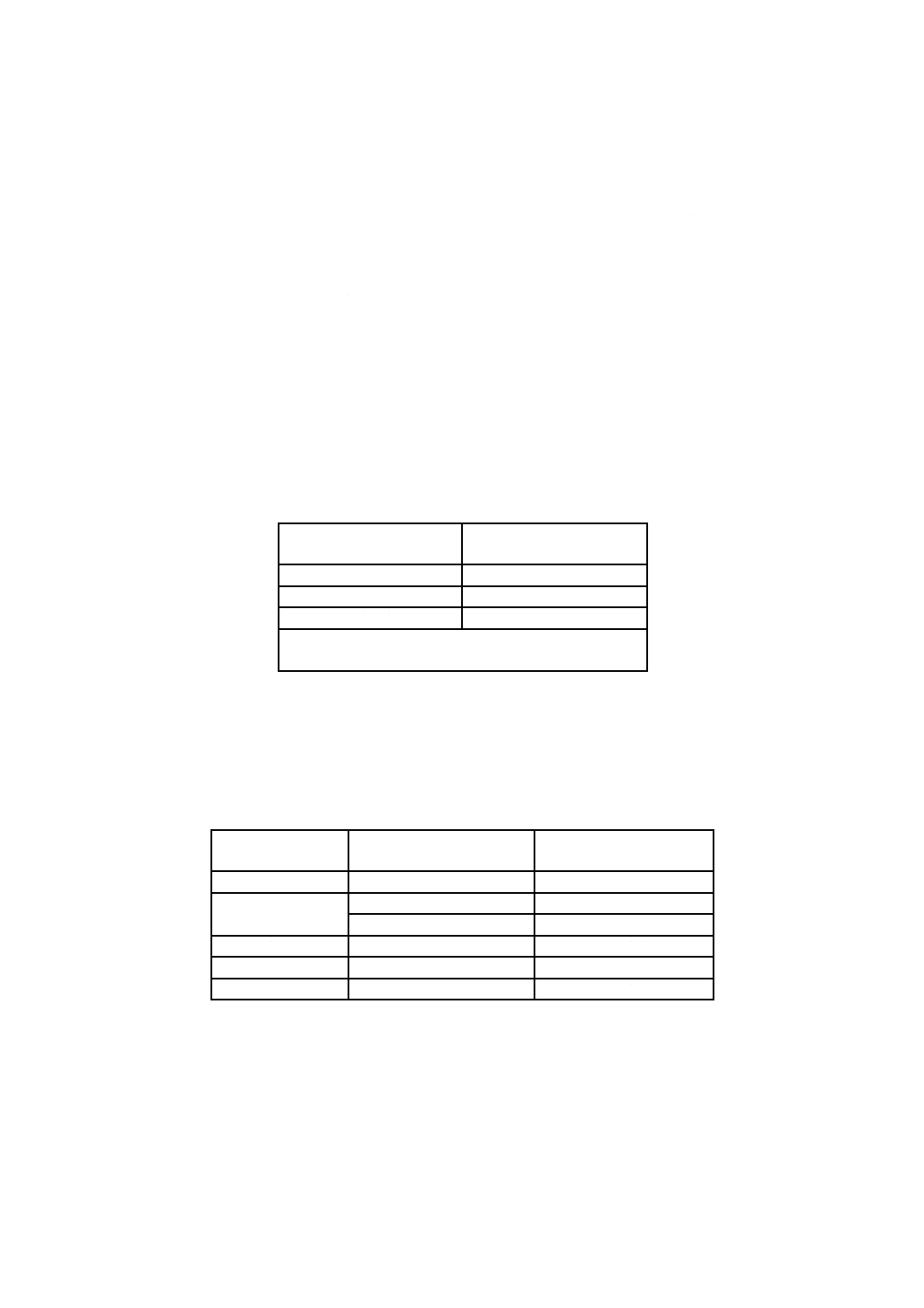

表5−コーティングなしリングの外周エッジ,合い口外周エッジ及び

合い口外周コーナの欠け並びにそれらに類する欠陥の大きさの許容値

単位 mm

リング幅

h1

ランド幅

h5

エッジに直角方向の欠陥の大きさa) b)

エッジに沿った方向の欠陥の大きさa) b)

合い口外周エッジ

F1,F3

外周エッジ

F2,F3

合い口外周エッジc)

K1,K3

外周エッジ

K2,K3

0.0≦h1<1.5

−

0.15以下

0.40以下

1.5≦h1<2

−

0.20以下

0.50以下

2≦h1<4

−

0.30以下

0.60以下

4≦h1≦6

−

0.30以下

0.60以下

−

h5<0.5

0.10以下

0.10以下

0.20以下

−

h5≧0.5

0.20以下

0.20以下

0.20以下

注a) 欠陥の数及び間隔は,表1による。

b) 図1〜図5による。

c) リング又はランドの外周幅の31を最大とする。

表6−外周クロムめっき付き又は窒化リングの外周エッジ,合い口外周エッジ及び

合い口外周コーナの欠け並びにそれらに類する欠陥の大きさの許容値

単位 mm

リング幅

h1

ランド幅

h5

エッジに直角方向の欠陥の大きさa) b)

エッジに沿った方向の欠陥の大きさa) b)

合い口外周エッジ

F1,F3

外周エッジ

F2,F3

合い口外周エッジc)

K1,K3

外周エッジ

K2,K3

0.0≦h1<2

−

0.20以下

0.30以下

2≦h1<4

−

0.20以下

0.40以下

4≦h1≦6

−

0.30以下

0.40以下

−

h5<0.5

0.10以下

0.10以下

0.10以下

0.20以下

−

h5≧0.5

0.20以下

0.10以下

0.20以下

0.20以下

注a) 欠陥の数及び間隔は,表1による。

b) 図1〜図5による。

c) リング又はランドの外周幅の31を最大とする。

表7−溶射リングの外周エッジ,合い口外周エッジ及び

合い口外周コーナの欠け並びにそれらに類する欠陥の大きさの許容値

単位 mm

リング幅

h1

エッジに直角方向の欠陥の大きさa) b)

エッジに沿った方向の欠陥の大きさa) b)

合い口外周エッジ

F1,F3

外周エッジc)

F2,F3

合い口外周エッジd)

K1,K3

外周エッジc)

K2,K3

1≦h1<2

0.30以下

0.50以下

2≦h1<4

0.30以下

0.60以下

4≦h1≦6

0.40以下

0.80以下

注a) 欠陥の数及び間隔は,表1による。

b) 図1〜図5による。

c) 外周全面及びセミインレイドだけに適用する。

d) リング又はコーティングの外周幅の31を最大とする。

9

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.2.4

外周エッジ部及び合い口外周エッジ部の面取り部における欠け並びにそれらに類する欠陥の限度は,次

のとおりとする。

この種の欠陥を図6に示す。これらの欠陥は,クロムめっきの面取り部(加工あり又は加工なし),コー

ティング付きリング(外周全面)の加工面取り部,及びねずみ鋳鉄製リングの加工面取り部に発生しやす

いものである。表8に欠陥の最大許容値を示すが,これらは,外周エッジ及び合い口外周エッジに面取り

をもつ全てのリングに対して適用する。

面取り部にあるとして数える欠陥は,外周エッジ又は合い口外周エッジと交差してはならない。ただし,

側面又は合い口端面と交差してもよい。

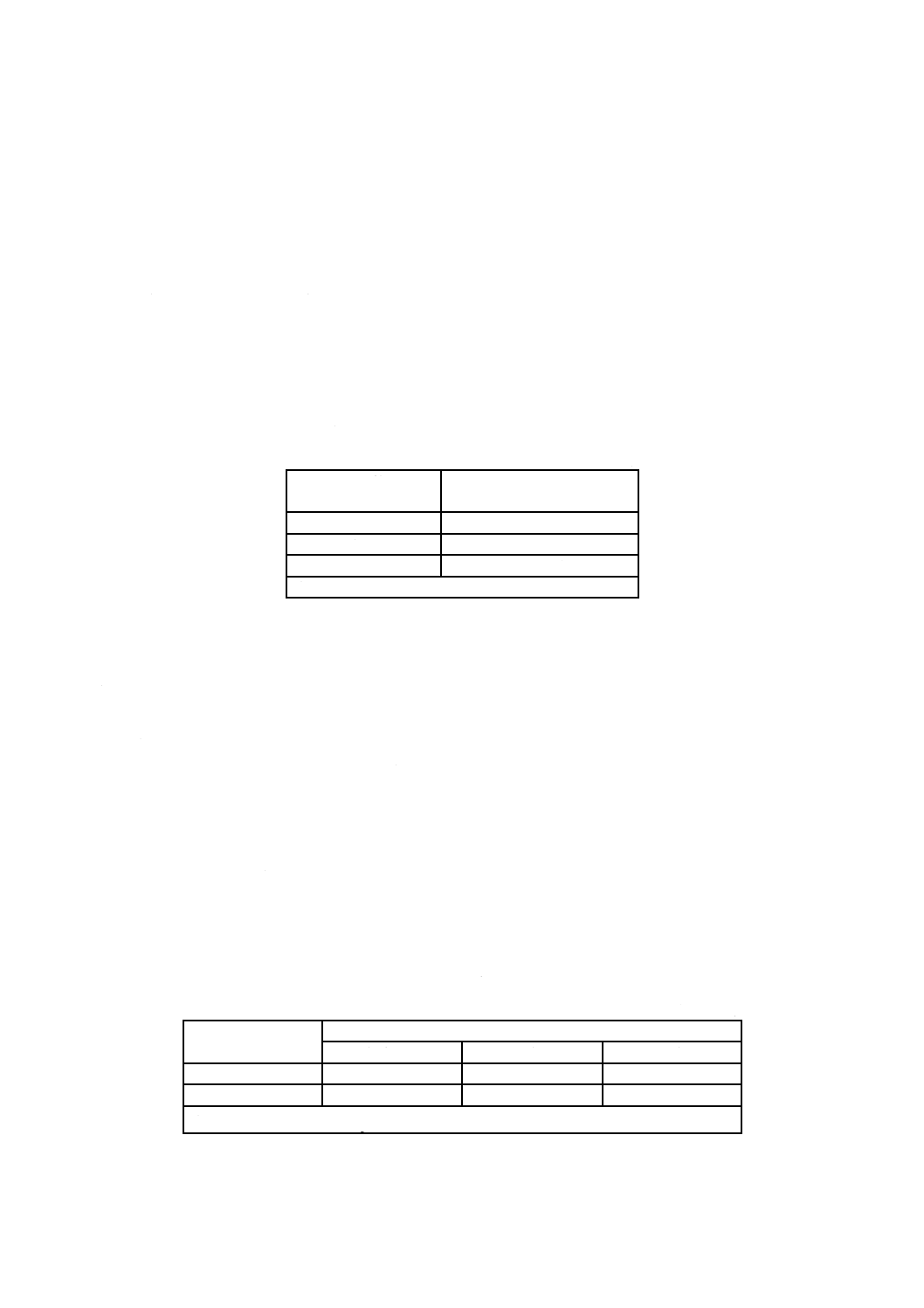

表8−外周エッジ及び合い口外周エッジの面取り部の欠け

並びにそれらに類する欠陥の大きさの許容値

単位 mm

リング幅

h1

欠陥の大きさ

L1,L2a)

0.0≦h1<2

0.5以下

2≦h1<4

0.8以下

4≦h1≦6

1.2以下

注a) 欠陥の数及び間隔は,表1による。

4.4.3

内周エッジ及びその他のエッジにおける欠け並びにそれに類する欠陥

窒化なしリングの内周エッジ及びその他のエッジにおける欠け並びにそれに類する欠陥は,次のものが

あってもよい。

a) 表3に示す許容値を超えるかえりの発生がないもの。

b) ブローホール,鋳巣及び砂食いに対して,表1に規定する許容値を超えないもの。

4.4.4

合い口内周コーナにおける欠け及びそれに類する欠陥

合い口内周コーナにおける欠け及びにそれに類する欠陥は,次のものがあってもよい。

a) 表3に示す許容値を超えるかえりの発生がないもの。

b) 内周回り止めのないリングであるもの。

c) コイルエキスパンダ付きオイルコントロールリングにおいては,それらの欠陥が半径方向で0.3 mm,

円周及び軸方向で0.5 mmを超えないもの。

d) その他のリングにおいては,表9の許容値を超えないもの。

表9−合い口内周コーナにおける欠け及びそれに類する欠陥の大きさの許容値

単位 mm

リング呼び径

d1

欠陥の大きさ

軸方向a)

半径方向a)

円周方向

30≦d1<100

0.6以下

0.8以下

1以下

100≦d1≦200

0.8以下

1以下

1.5以下

注a) リング幅又は厚さの31を最大とする。

10

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

目視検査によるその他の特性

4.5.1

表面の色むら又は汚れ

色むら又は汚れは,リング表面の全体又は部分的にあってもよい。ただし,さび(錆)があってはなら

ない。

4.5.2

内周面の鋳肌及び付着物

リング内周面には,次の欠陥があってもよい。

a) 合い口端面から中心角5°(度)の範囲内の機械加工していない面(NCU)。

b) リングの製造工程で発生した強固に付着している付着物。

4.5.3

コーティングを施さない表面の欠け

コーティングを施さない表面の欠けは,ブローホール,鋳巣及び砂食いについて表1に規定する最大値

を超えない大きさのものがあってもよい。

4.5.4

クロムめっき外周面

クロムめっきは完全に密着しており,目視で観察されるマクロクラック,空孔,膨れ,クロムビーズ(表

面上のアンダーカットバルジ)又はピンホールがあってはならない。

ピンホールに関する例外は,受渡当事者間で協定してもよい。

4.5.5

溶射コーティング

溶射コーティングの均質性についての受入れ許容条件は,受渡当事者間で協定するか,又は製造業者の

仕様を適用してもよい。

4.5.6

窒化表面

窒化表面は,完全に密着しており,目視で観察できる大きなクラック又は剝離があってはならない。

窒化側面の硬化層の深さの規定は,複数の小さな領域においては最小深さ0.005 mmまで規格を下回っ

てもよい。ただし,その領域は半径方向に0.8 mm以下で,かつ,円周方向に8 mm以下でなければならな

ず,欠陥の総領域は総側面領域の10 %を超えてはならない。さらに,このような欠陥をもつ各領域の間隔

は,少なくとも20 mm以上離れていなければならない。

5

材料

5.1

基本材料

基本的な材料仕様は,JIS B 8032-3による。

詳細な仕様及び許容条件は,受渡当事者間で協定するか,又は製造業者の仕様を適用してもよい。

5.2

温度影響下での接線張力減退

エンジン作動条件下における若干の接線張力減退は,許容される。リングを呼び径に閉じた状態で行う

接線張力減退試験条件及び接線張力減退度は,表10による。

11

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

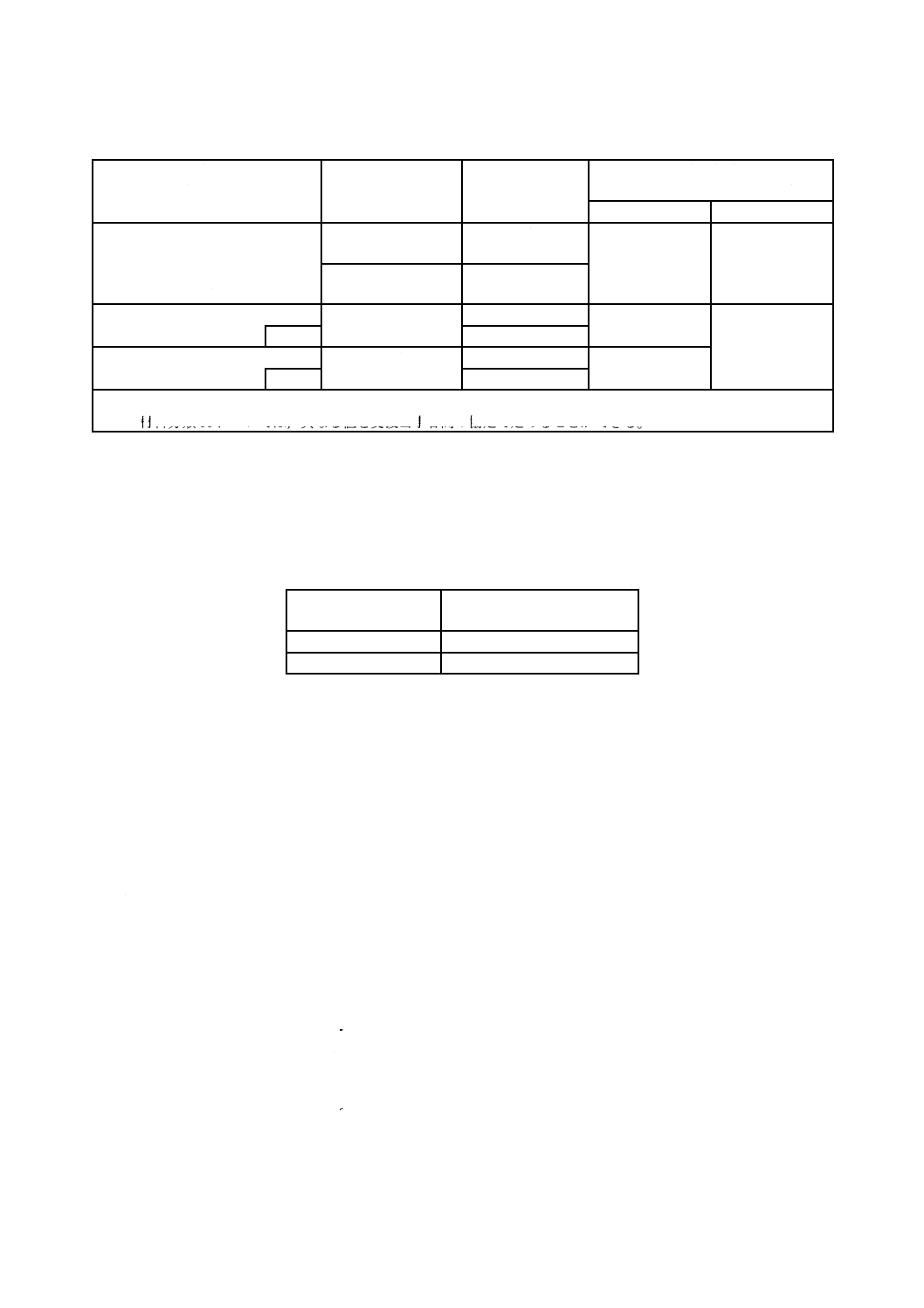

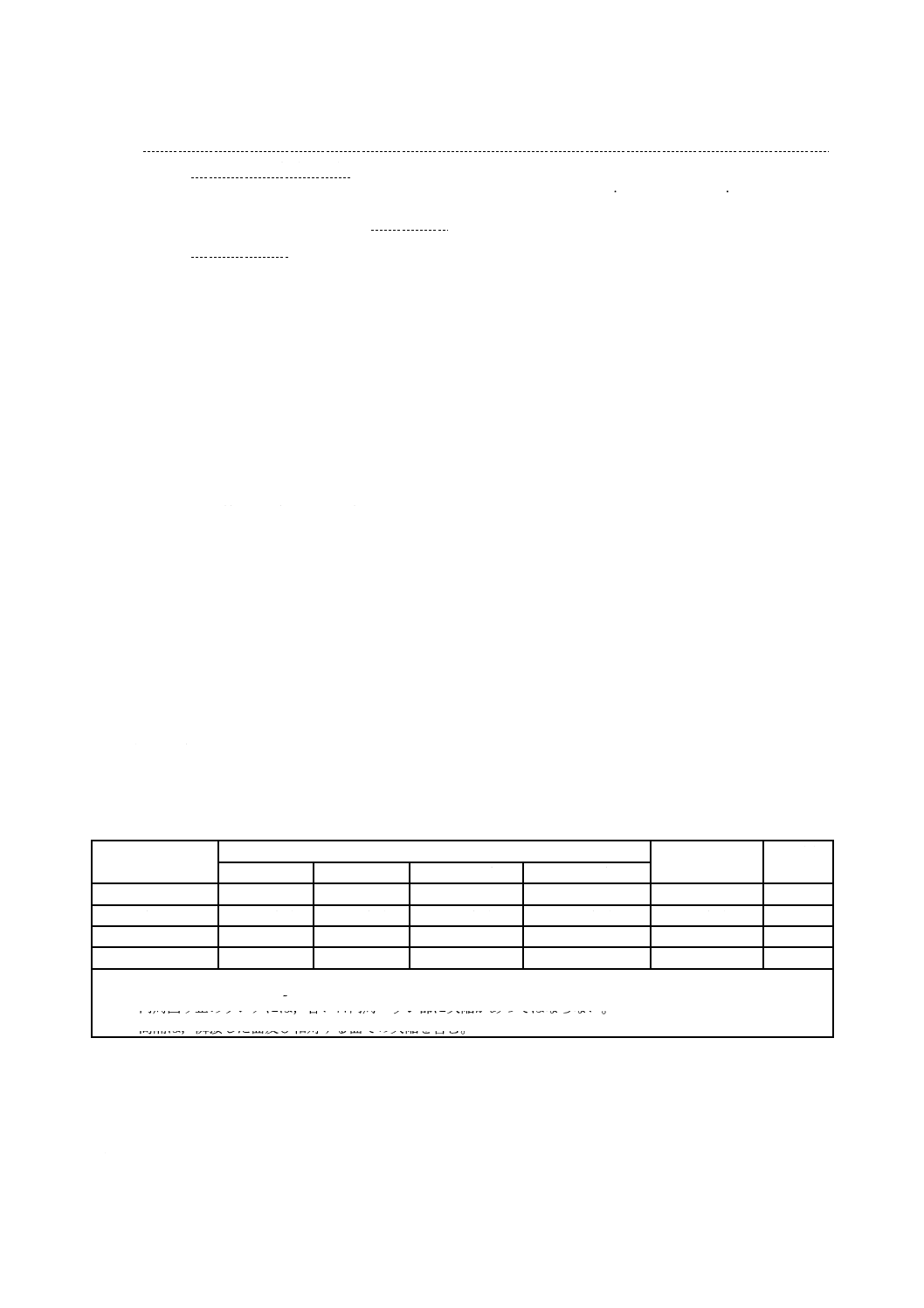

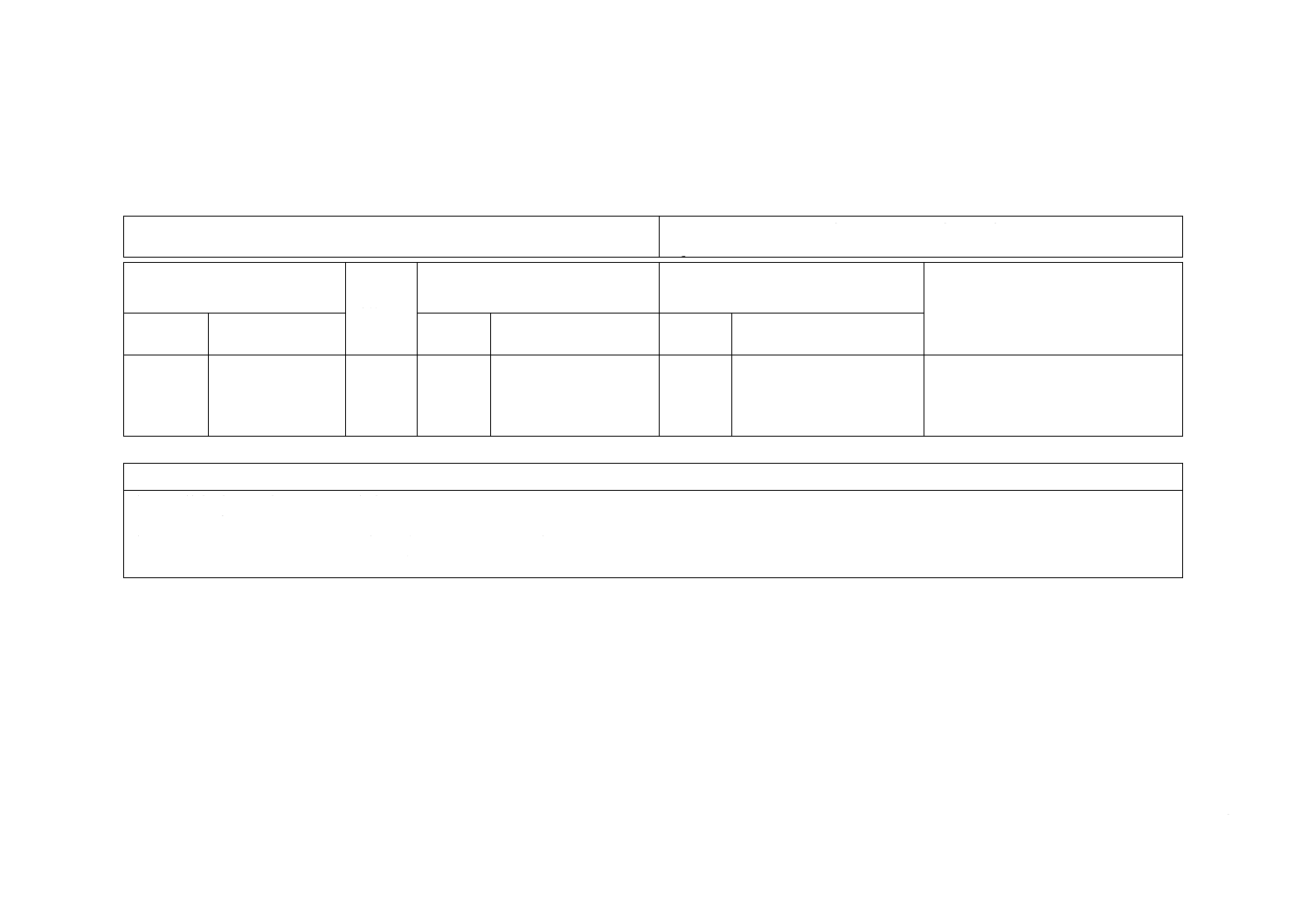

表10−接線張力減退試験条件

リングの形状

(適用規格)

材料分類

(JIS B 8032-3

による材料分類)

接線張力減退度

%

試験条件

(リングを呼び径に閉じた状態)

温度 ℃

時間 h

ISO 6622-1,ISO 6622-2,

JIS B 8032-8,ISO 6624-1,

JIS B 8032-10,JIS B 8032-11,

JIS B 8032-14及びJIS B 8032-15

10,20,30

12以下

300

3

40,50,60b)

8以下b)

JIS B 8032-12,JIS B 8032-16

10,20,30,40,50

25以下

250

5

及びJIS B 8032-17

WFa)

12以下

JIS B 8032-13及びJIS B 8032-17

60b)

30以下

220

WFa)

15以下

注a) WF=張力減退処理品を示す。

b) 材料分類60については,異なる値を受渡当事者間の協定で定めることができる。

6

ピストンリングのマーキングによる盛り上がり

盛り上がりは,表11に示す値を超えてはならない。

表11−盛り上がりの許容値

単位 mm

呼び径

d1

表面からの盛り上がり量

30≦d1<100

0.008以下

100≦d1≦200

0.01以下

7

外周及び側面加工の理想的形状及び平面からのずれ

7.1

一般

加工作業は完璧なものではないために,外周面及び側面の形状及び寸法を,JIS B 8032-4に規定する一

般仕様並びにISO 6622-1,ISO 6622-2,JIS B 8032-8,ISO 6624-1,及びJIS B 8032-10〜JIS B 8032-17に

規定する個別仕様どおりに,正確に加工することは困難である。

7.2

外周面形状に対する偏差の許容値

7.2.1

ストレートフェースリング(ISO 6622-1,ISO 6622-2,ISO 6624-1,JIS B 8032-10,JIS B 8032-14

及びJIS B 8032-15による。)のバレル許容値

リング幅(h1)1 mm当たり0.002 mm(測定点は,ISO 6622-1,ISO 6622-2,ISO 6624-1,JIS B 8032-10,

JIS B 8032-14及びJIS B 8032-15による。)

7.2.2

ストレートフェースリング(ISO 6624-1,JIS B 8032-14,及びIW/IF付きを除くISO 6622-1,ISO

6622-2による。)のテーパ許容値

リング幅(h1)1 mm当たり0.005 mm

7.2.3

ストレートフェースリング(JIS B 8032-10,JIS B 8032-15及びIW/IF付きISO 6622-1,ISO 6622-2,

ISO 6624-1,JIS B 8032-14による。)のテーパ許容値

リング幅(h1)1 mm当たり0.006 mm

12

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.4

S,G,D及びDV形オイルコントロールリング(JIS B 8032-11による。)の半径方向当たり面段差

の許容値

0.015 mm

7.2.5

SF型コイルエキスパンダ付きオイルコントロールリング(JIS B 8032-12及びJIS B 8032-16によ

る。)の半径方向当たり面段差の許容値

リング幅 h1<6 mm:0.015 mm以下

リング幅 h1≧6 mm:0.025 mm以下

7.3

平面度の許容値

半径方向:リング幅h1の許容差の50 %以下とする。

注記 この半径方向の平面度の許容差は,ねじれ設計リング,スクレーパリング,ハーフキーストン

リング及びキーストンリングには適用しない。

円周方向:表12による。

表12−円周方向平面度の許容値a)

単位 mm

呼び径

d1

平面度の許容値

30≦d1<125

0.02

125≦d1<175

0.03

175≦d1≦200

0.04

注a) ねじれ設計リング,スクレーパリング及びオイル

コントロールリングには適用しない。

7.4

合い口部のヘリックス(軸方向の段差)の許容値

合い口部の軸方向ずれの許容値は,表13による。

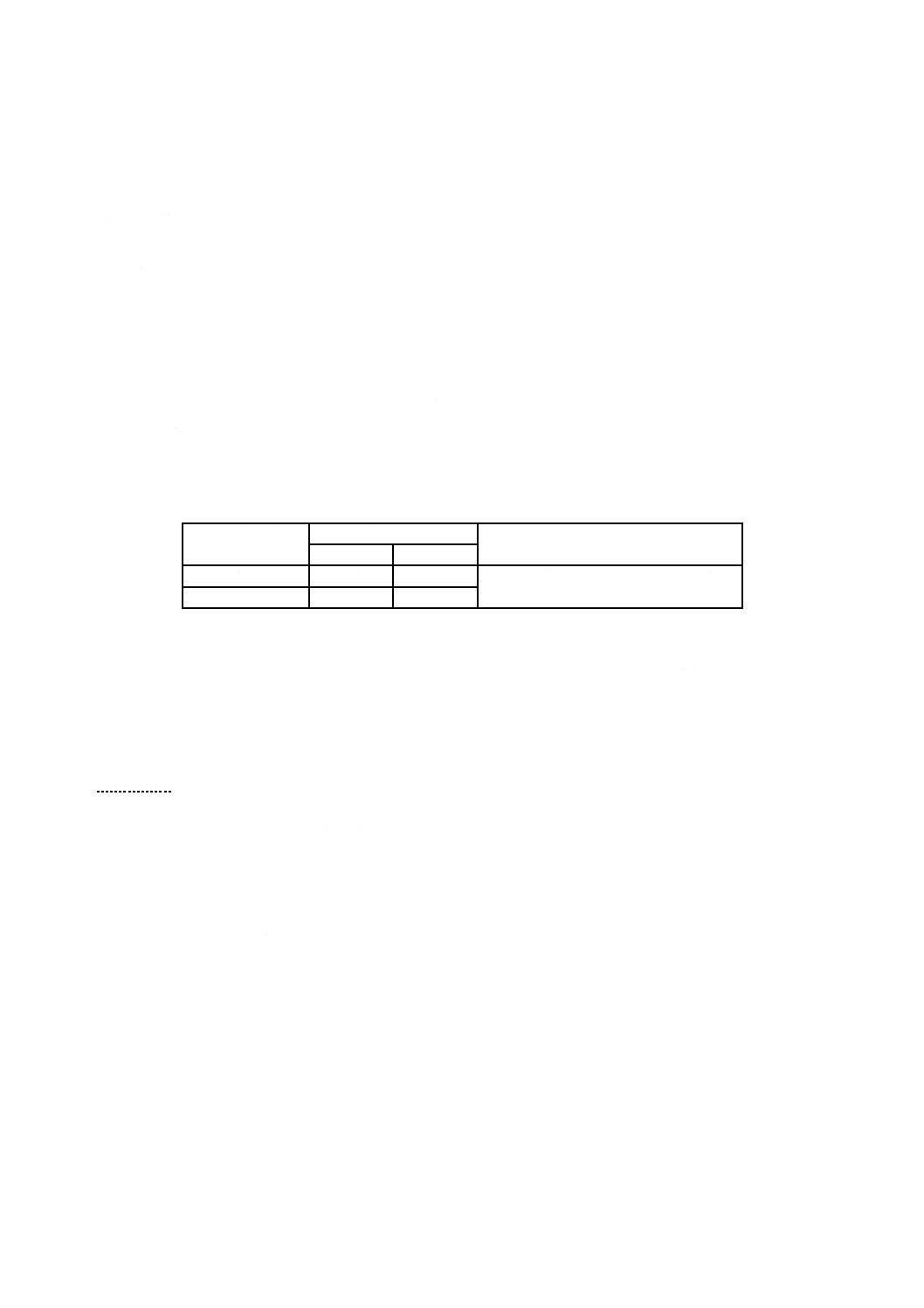

表13−合い口部のヘリックス(軸方向の段差)の許容値

単位 mm

呼び径

d1

リング/サイドレール幅

h1,h6

合い口部のヘリックス

(軸方向の段差)

40≦d1<125

h6≦0.6

0.5以下

30≦d1< 80

h10≦1.5

0.5以下

h10>1.5

0.3以下

80≦d1<125

−

0.5以下

125≦d1<175

−

0.7以下

175≦d1≦200

−

1.0以下

13

B 8032-5:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 8032-5:2015 内燃機関−小径ピストンリング−第5部:品質要求事項

ISO 6621-5:2013,Internal combustion engines−Piston rings−Part 5: Quality

requirements

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4.4 エッジ 4.4.1.0A 一般

−

−

追加

ISO規格にはない箇条番号

を追加した。

当該段落部分を引用できるようにする

ために追加した。

ISO規格改正時に,編集技術上の修正

を提案する。

JISと国際規格との対応の程度の全体評価:ISO 6621-5:2013,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

B

8

0

3

2

-5

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。