B 8008-1:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 3

4 記号及び略語 ··················································································································· 4

4.0A 全般 ·························································································································· 4

4.1 一般記号 ······················································································································ 5

4.2 燃料組成に関する記号 ···································································································· 6

4.3 化学組成に関する記号及び略号························································································· 6

4.4 略号 ···························································································································· 7

5 試験条件 ························································································································· 8

5.1 機関試験条件 ················································································································ 8

5.2 給気冷却式機関 ············································································································· 8

5.3 出力 ···························································································································· 8

5.4 その他の試験条件 ·········································································································· 9

6 試験燃料 ························································································································· 9

7 測定器及び測定するデータ ································································································ 10

7.1 概要 ··························································································································· 10

7.2 動力計の仕様 ··············································································································· 10

7.3 排気質量流量 ··············································································································· 10

7.4 精度 ··························································································································· 13

7.5 ガス成分の測定 ············································································································ 13

7.6 粒子状物質の測定 ········································································································· 17

8 分析計の校正 ·················································································································· 19

8.1 一般要件 ····················································································································· 19

8.2 校正ガス ····················································································································· 19

8.3 分析計及び採取システム又は捕集システムの操作方法 ·························································· 20

8.4 漏れ試験 ····················································································································· 20

8.5 校正の手順 ·················································································································· 21

8.6 排気流量測定用トレーサガス分析計の校正 ········································································· 21

8.7 NOxコンバータの効率の試験··························································································· 22

8.8 水素イオン化形検出器 (FID) の調整 ················································································ 23

8.9 CO,CO2,NOx,O2,NH3及びN2Oの分析計の干渉 ··························································· 25

8.10 校正間隔 ···················································································································· 29

9 粒子状物質測定システムの校正 ·························································································· 29

B 8008-1:2009 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.1 全般 ··························································································································· 29

9.2 校正手順 ····················································································································· 29

9.3 分流条件の検査 ············································································································ 29

9.4 校正間隔 ····················································································································· 29

10 CVS全流希釈システムの校正··························································································· 29

10.1 全般 ·························································································································· 29

10.2 容積形ポンプ(PDP)の校正 ····························································································· 30

10.3 臨界流量ベンチュリ(CFV)の校正 ···················································································· 30

10.4 亜音速ベンチュリ (SSV) の校正····················································································· 31

10.5 全システムの検証 ········································································································ 32

11 運転条件(テストサイクル) ··························································································· 33

12 試験 ···························································································································· 33

12.1 捕集フィルタの準備 ····································································································· 33

12.2 測定器の設置 ·············································································································· 33

12.3 希釈システム及び機関の始動 ························································································· 33

12.4 希釈比の調整 ·············································································································· 33

12.5 試験運転点の決定 ········································································································ 34

12.6 分析計の検査 ·············································································································· 34

12.7 試験サイクル ·············································································································· 34

12.8 分析計の再検査 ··········································································································· 35

12.9 試験報告 ···················································································································· 35

13 ガス状排出物及び粒子状排出物のデータ評価 ······································································ 35

13.1 ガス状排出物 ·············································································································· 35

13.2 粒子状排出物 ·············································································································· 35

14 ガス状排出物の計算 ······································································································· 36

14.1 一般 ·························································································································· 36

14.2 排気質量流量の測定 ····································································································· 36

14.3 乾き状態及び湿り状態の換算 ························································································· 36

14.4 NOxの湿度補正 ··········································································································· 38

14.5 排出物の質量流量の計算 ······························································································· 39

14.6 排出率の計算 ·············································································································· 42

15 粒子状排出物の計算 ······································································································· 43

15.1 粒子状物質の湿度補正 ·································································································· 43

15.2 分流希釈システム ········································································································ 43

15.3 全流希釈システム ········································································································ 44

15.4 粒子状物質の質量流量の計算 ························································································· 44

15.5 排出率の計算 ·············································································································· 44

15.6 実効重み係数 ·············································································································· 45

16 ガス状排出物の測定 ······································································································· 45

B 8008-1:2009 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

16.1 全般 ·························································································································· 45

16.2 主な排気成分CO,CO2,HC,NOx及びO2 ······································································ 45

16.3 アンモニア分析 ··········································································································· 48

16.4 メタン分析 ················································································································· 49

16.5 メタノール分析 ··········································································································· 51

16.6 ホルムアルデヒド分析 ·································································································· 52

17 粒子状物質の測定 ·········································································································· 54

17.1 一般 ·························································································································· 54

17.2 希釈システム ·············································································································· 54

17.3 粒子状物質捕集システム ······························································································· 69

附属書A(規定)排気質量流量及び/又は燃焼空気質量流量の計算 ··············································· 72

附属書B(参考)排気質量流量の計算プログラムの例 ································································· 89

附属書C(参考)排気トランスファチューブの熱計算································································· 92

附属書D(規定)システムの同等性評価 ·················································································· 95

附属書E(参考)燃料別係数 ································································································· 97

附属書F(参考)カーボン流量の検査 ····················································································· 101

附属書G(参考)参考文献 ··································································································· 103

附属書JA(参考)JISと対応する国際規格との対比表 ······························································· 107

B 8008-1:2009 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本内燃機関連合

会(JICEF)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 8008-1:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS B 8008の規格群には,次に示す部編成がある。

JIS B 8008-1 第1部:ガス状排出物及び粒子状排出物の台上測定

JIS B 8008-2 第2部:ガス状排出物及び粒子状排出物の現地測定

JIS B 8008-3 第3部:定常状態における排気煙濃度の定義及び測定

JIS B 8008-4 第4部:各種用途の定常状態における試験サイクル

JIS B 8008-5 第5部:試験燃料

JIS B 8008-6 第6部:試験報告

JIS B 8008-7 第7部:エンジンファミリの定義及び決定方法

JIS B 8008-8 第8部:エンジングループの定義及び決定方法

JIS B 8008-9 第9部:圧縮点火機関の過渡状態における排気煙濃度の台上測定での試験サイクル及び

試験方法

JIS B 8008-10 第10部:圧縮点火機関の過渡状態における排気煙濃度の現地測定での試験サイクル及

び試験方法

JIS B 8008-11 第11部:オフロード機関のガス状排出物及び粒子状排出物の過渡状態における台上測

定

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 8008-1:2009

往復動内燃機関−排気排出物測定−

第1部:ガス状排出物及び粒子状排出物の台上測定

Reciprocating internal combustion engines−

Exhaust emission measurement−

Part 1:Test-bed measurement of gaseous and particulate emissions

序文

この規格は,2006年に第2版として発行されたISO 8178-1を基に,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,試験台上で定常状態の往復動内燃機関から排出されるガス状排出物及び粒子状排出物の測

定方法及び評価方法について規定する。この規格は,各々の排気汚染物質に対し一つの重み付けをした値

を決めるために必要である。機関負荷及び回転速度の種々の組合せが,各種機関の適用用途を反映する(JIS

B 8008-4参照)。

この規格は,本来路上での使用のために設計された自動車用機関を除いた,移動式,可搬式及び定置式

の往復動内燃機関[この規格では,総称してオフロード機関(off-road engines)とする。]に適用する。例え

ば,土工機械,発電装置などの用途の機関に適用する。

受渡当事者間の協定がある場合には,現地での測定用に規定したJIS B 8008-2に従って,台上で測定し

てもよい。ただし,現地測定方法での台上測定で得られるデータは,この規格で過去に得られた,又は将

来に得られるデータとは完全に一致しないことがある。したがって,現地測定方法での台上測定は,例え

ば,非常に大形のごく限られた生産量の機関だけに適用することが望ましい。

追加の要求規定(例えば,職業上の健康及び安全にかかわる規制,発電プラントの規制など)が適用さ

れる機械に使用する機関には,異なる試験条件及び/又は追加の試験条件及び特別な評価法を適用するこ

とがある。

関連する国内の強制法規などとしては,次のものがあり,適用される装置に対しては,これらの規定が

優先する。

− 道路運送車両法

− 特定特殊自動車排出ガスの規制等に関する法律

− 海洋汚染等及び海上災害の防止に関する法律

− 大気汚染防止法

− 排出ガス対策型建設機械の普及促進に関する規程

2

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験台の使用が不可能な場合,又は稼動中の機関からの実際の排出物の情報が必要な場合には,JIS B

8008-2に規定する現地での測定方法及び計算方法を適用する。

注記1 この規格は,オフロード機関からのガス状排出物及び粒子状排出物のレベルを測定するため

に用いる測定方法を規定することを目的とする。この規格のねらいは,機関の排出物特性を

マップで示し,適切な重み係数を用いることによって,その機関の種々の用途での排出物の

レベルを示すことができるようにすることである。排出物の測定結果は,出力当たりの質量

排出率を,g/kW・hで表す。

排出物の測定値は,単一の測定値ではなく,種々の測定値の組合せであるので,この規格

に示す種々の手順は,実験室で実施する方法を列挙したものである。そのため,得られる結

果は,機関及び機関試験方法によっても,また,測定方法によっても大きく影響される。

オフロード機関からの排出物の評価は,オフロード機関の用途の多様性から,路上走行用

機関の場合より複雑である。例えば,路上走行用車両は,主に舗装された道路上を一点から

他の点へ貨物を移動することが目的である。舗装された道路であること,舗装の耐圧及び使

用燃料の許容範囲という制限条件が,路上走行用車両及び機関サイズの適用範囲を狭めてい

る。オフロード機関及びオフロード車両は,機器を駆動する機関を含めて,広いサイズの範

囲を含んでいる。多くの機関は,路上走行用機関に適用できる測定装置又は測定方法を適用

するには,大きすぎる。動力計が使用できない場合には,測定は,現地で実施するか,又は

適切な条件の下で行う。

注記2 この規格の対応国際規格及び対応の程度を表す記号を,次に示す。

ISO 8178-1:2006,Reciprocating internal combustion engines−Exhaust emission measurement−

Part 1: Test-bed measurement of gaseous and particulate exhaust emissions (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8003 内燃機関−機関出力の決定方法及び測定方法−共通要求事項

注記 対応国際規格:ISO 15550,Internal combustion engines−Determination and method for the

measurement of engine power−General requirements (IDT)

JIS B 8004 往復動内燃機関−機関出力の決定方法及び測定方法−排気排出物測定に対する追加要求

事項

注記 対応国際規格:ISO 14396, Reciprocating internal combustion engines−Determination and method

for the measurement of engine power−Additional requirements for exhaust emission tests in

accordance with ISO 8178 (IDT)

JIS B 8008-2 往復動内燃機関−排気排出物測定−第2部:ガス状排出物及び粒子状排出物の現地測定

JIS B 8008-4 往復動内燃機関−排気排出物測定−第4部:各種用途の定常状態における試験サイクル

注記 対応国際規格:ISO 8178-4,Reciprocating internal combustion engines−Exhaust emission

measurement−Part 4: Steady-state test cycles for different engine applications (MOD)

JIS B 8008-5 往復動内燃機関−排気排出物測定−第5部:試験燃料

3

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 8178-5,Reciprocating internal combustion engines−Exhaust emission

measurement−Part 5: Test fuels (MOD)

JIS B 8008-6 往復動内燃機関−排気排出物測定−第6部:試験報告

注記1

対応国際規格:ISO/DIS 8178-6,Reciprocating internal combustion engines−Exhaust emission

measurement−Part 6: Test report (IDT)

注記2

対応国際規格のISO 8178-6は,2000年版が発行されている。

JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定義

注記 対応国際規格:ISO 5725-1, Accuracy(trueness and precision) of measurement methods and results

−Part 1: General principles and definitions (IDT)

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

注記 対応国際規格:ISO 5725-2, Accuracy(trueness and precision) of measurement methods and results

−Part 2: Basic method for the determination of repeatability and reproducibility of a standard

measurement method (IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

粒子状物質 (particulates)

ろ過した清浄な空気で,一次捕集フィルタの直前において,315 K (42 ℃)を超え 325 K (52 ℃) 以下ま

で希釈した排気から,決められたフィルタ上に捕集するすべての物質。

注記1 粒子状物質は,主に炭素,凝縮した炭化水素及び水を含む硫酸化合物である。

注記2 この規格で定義する粒子状物質は,希釈しない排気から加熱フィルタ法(例えば,JIS Z 7151)

を使用して直接捕集する粒子状物質又はダストと比べて組成及び質量が本質的に異なる。こ

の規格で規定する粒子状物質測定法は,燃料中の硫黄含有率が0.8 %以下まで有効であるこ

とを確認している。0.8 %を超える場合には,測定方法について受渡当事者間で協議するこ

とが望ましい[測定方法の一例については,参考文献45) 及び46) を参照。]。

注記3 米国及び欧州連合の最新の規制と整合化するために,希釈排気の温度条件は,旧規格から変

更した。旧規格に基づいて製作された既存の設備は,更新までそのまま使用してもよい。

3.2

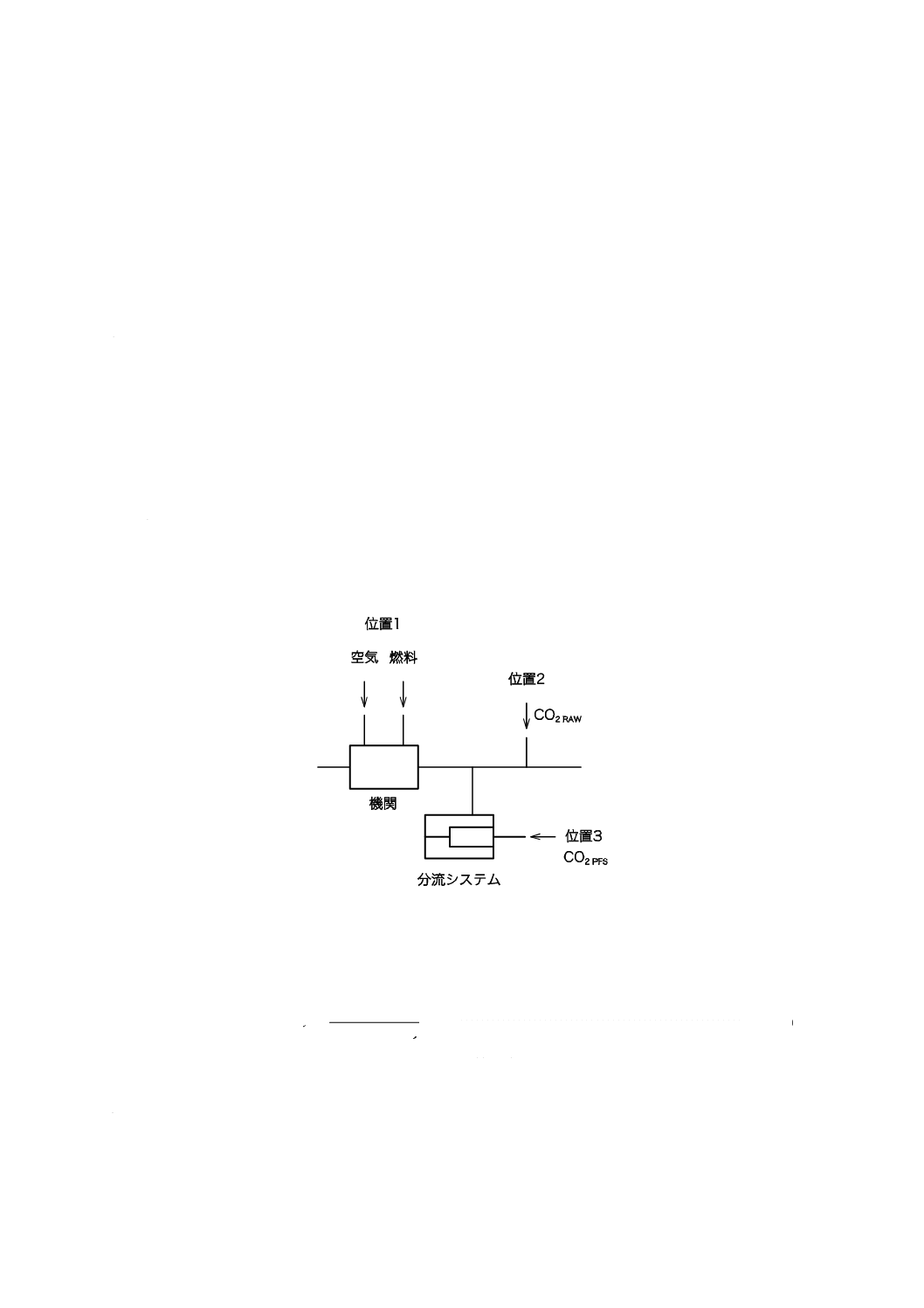

分流希釈法 (partial-flow dilution method)

全排気から希釈前の排気の一部を分岐した後,粒子状物質捕集フィルタの上流で適切な量の希釈空気と

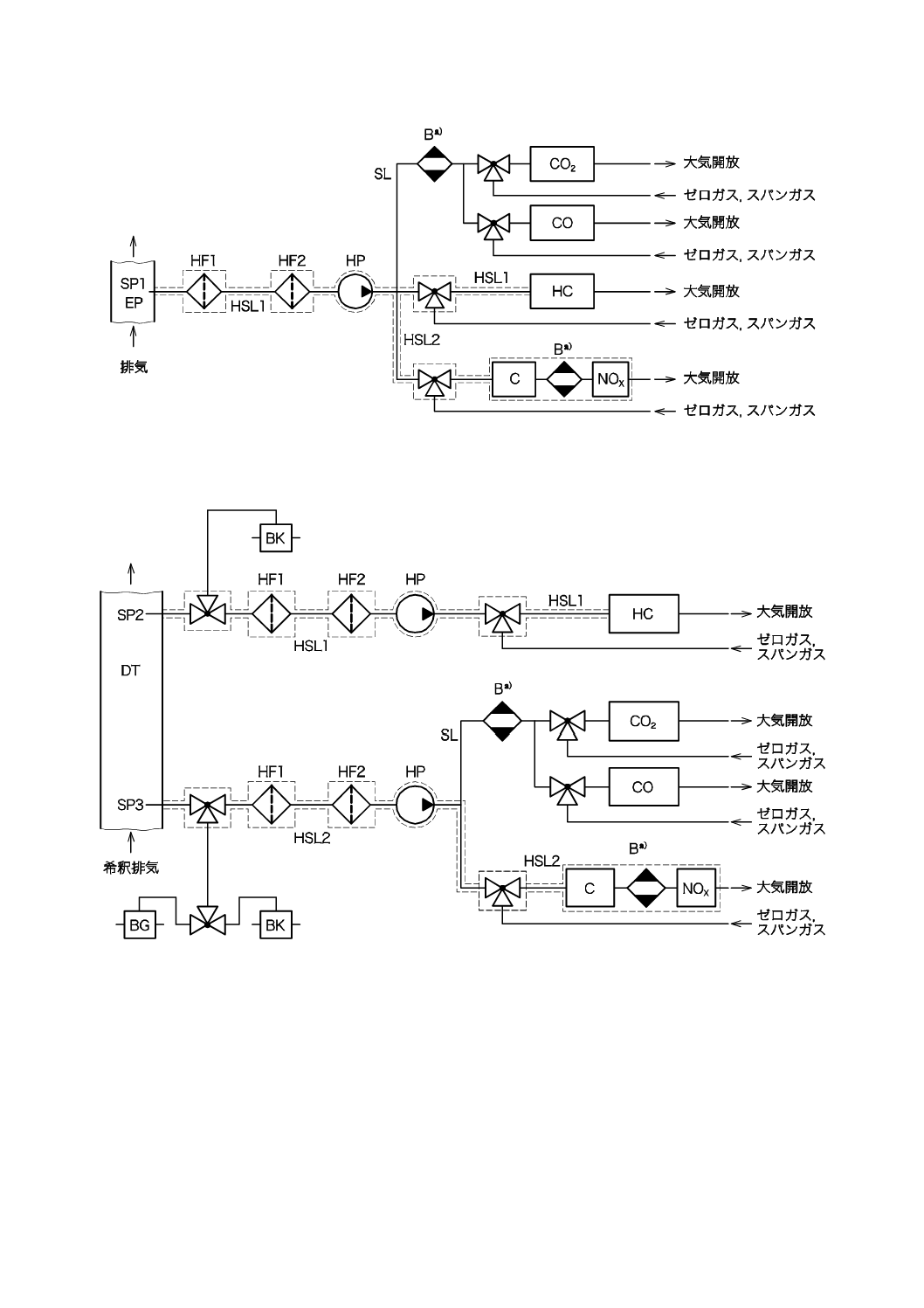

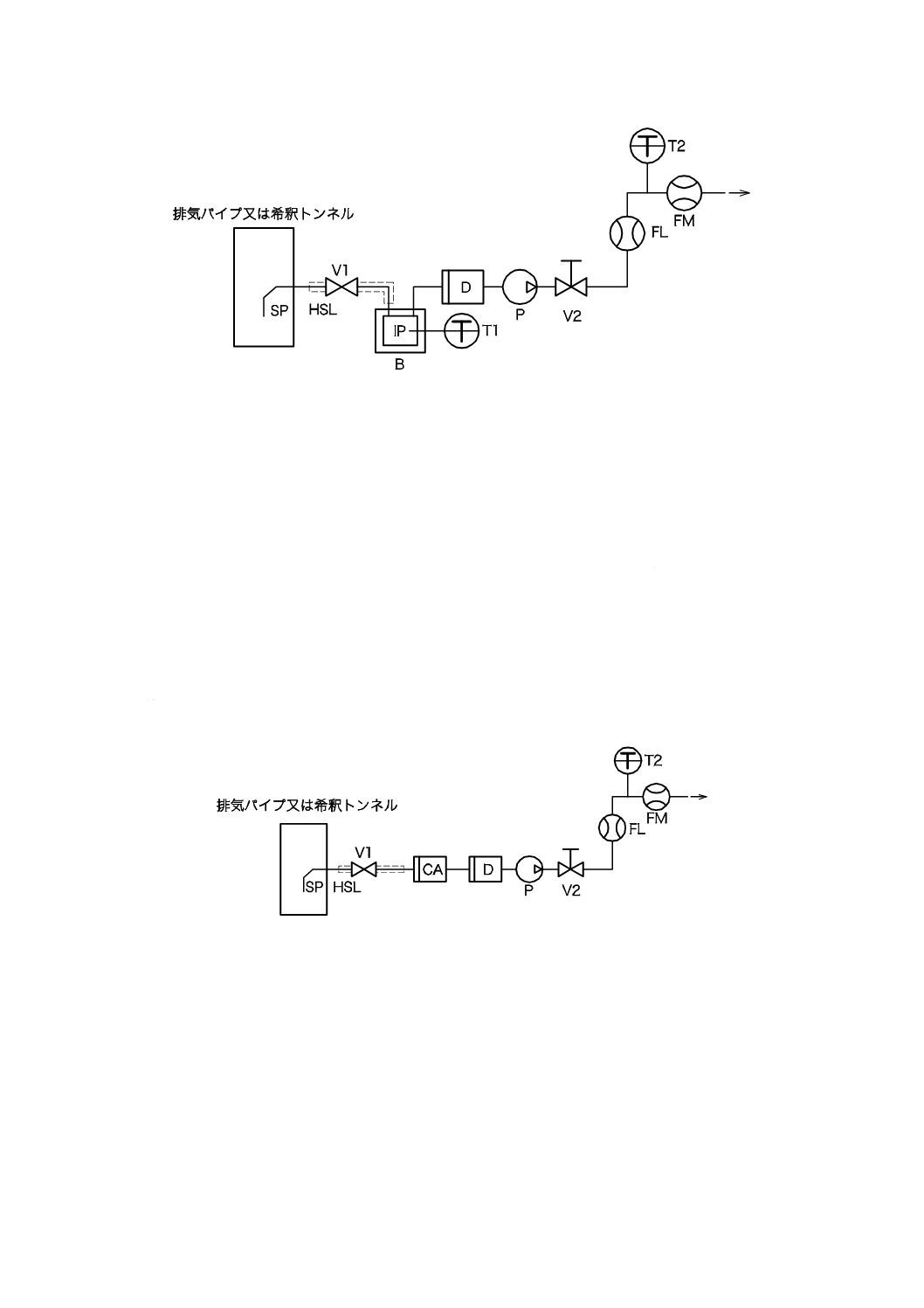

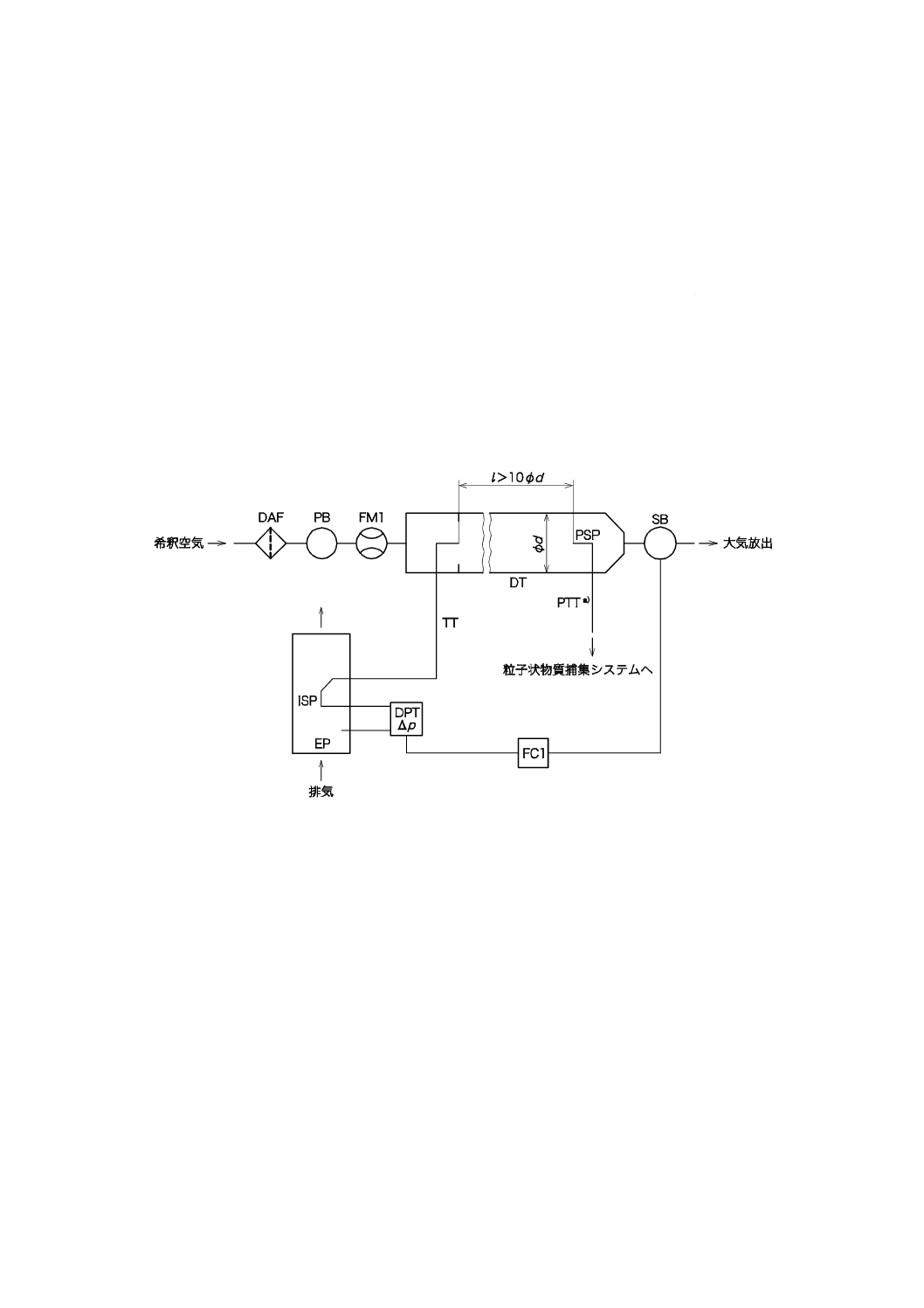

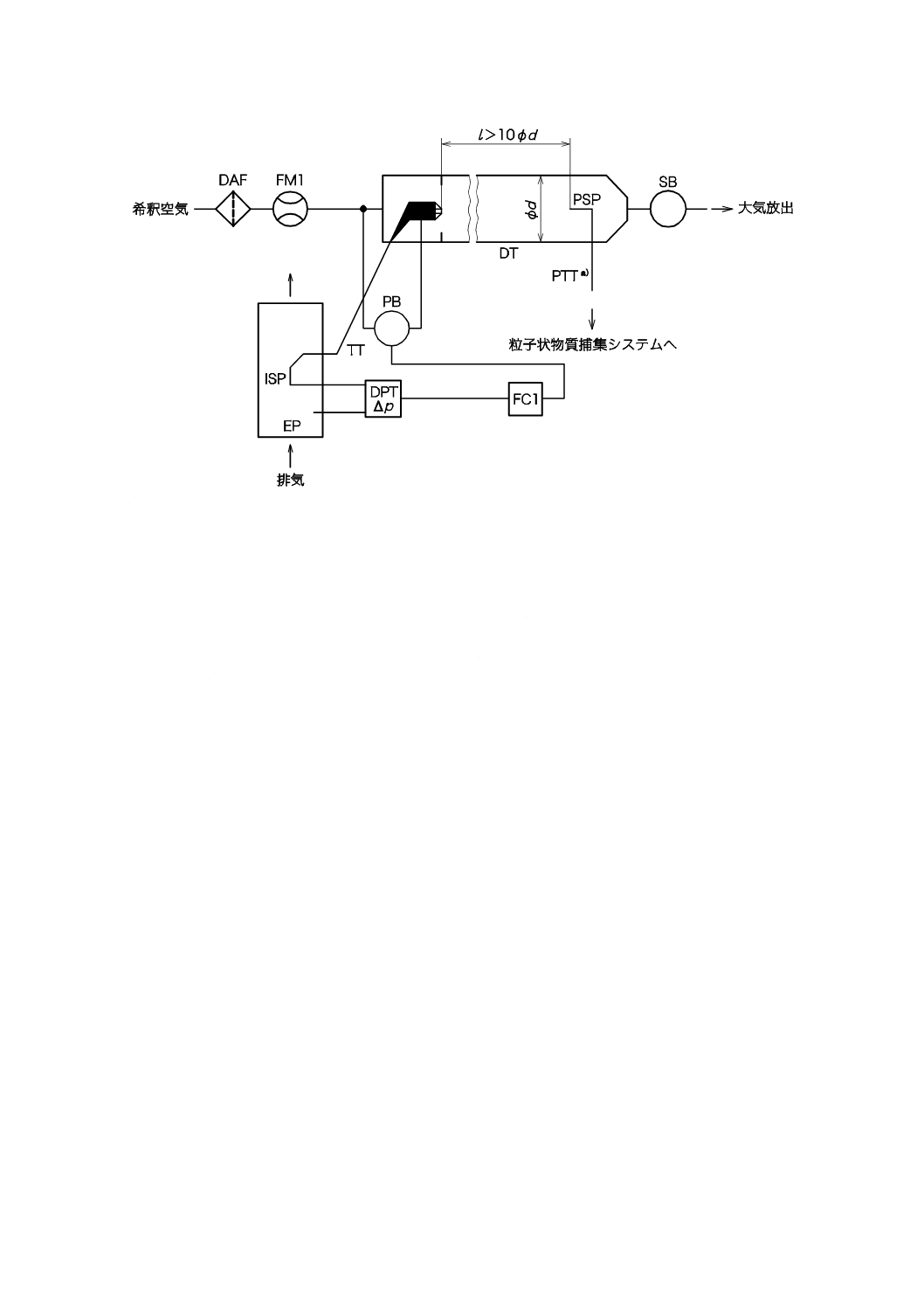

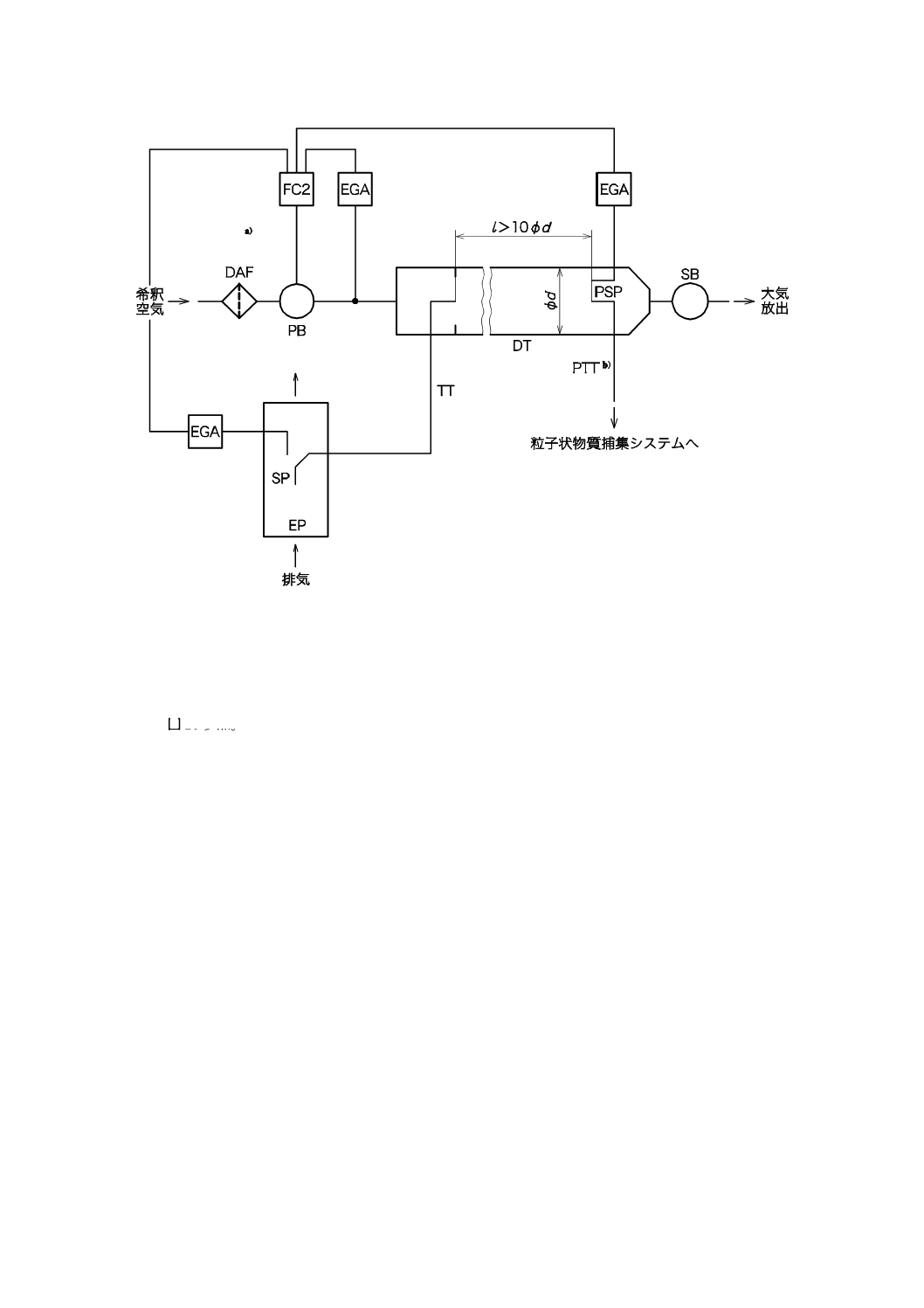

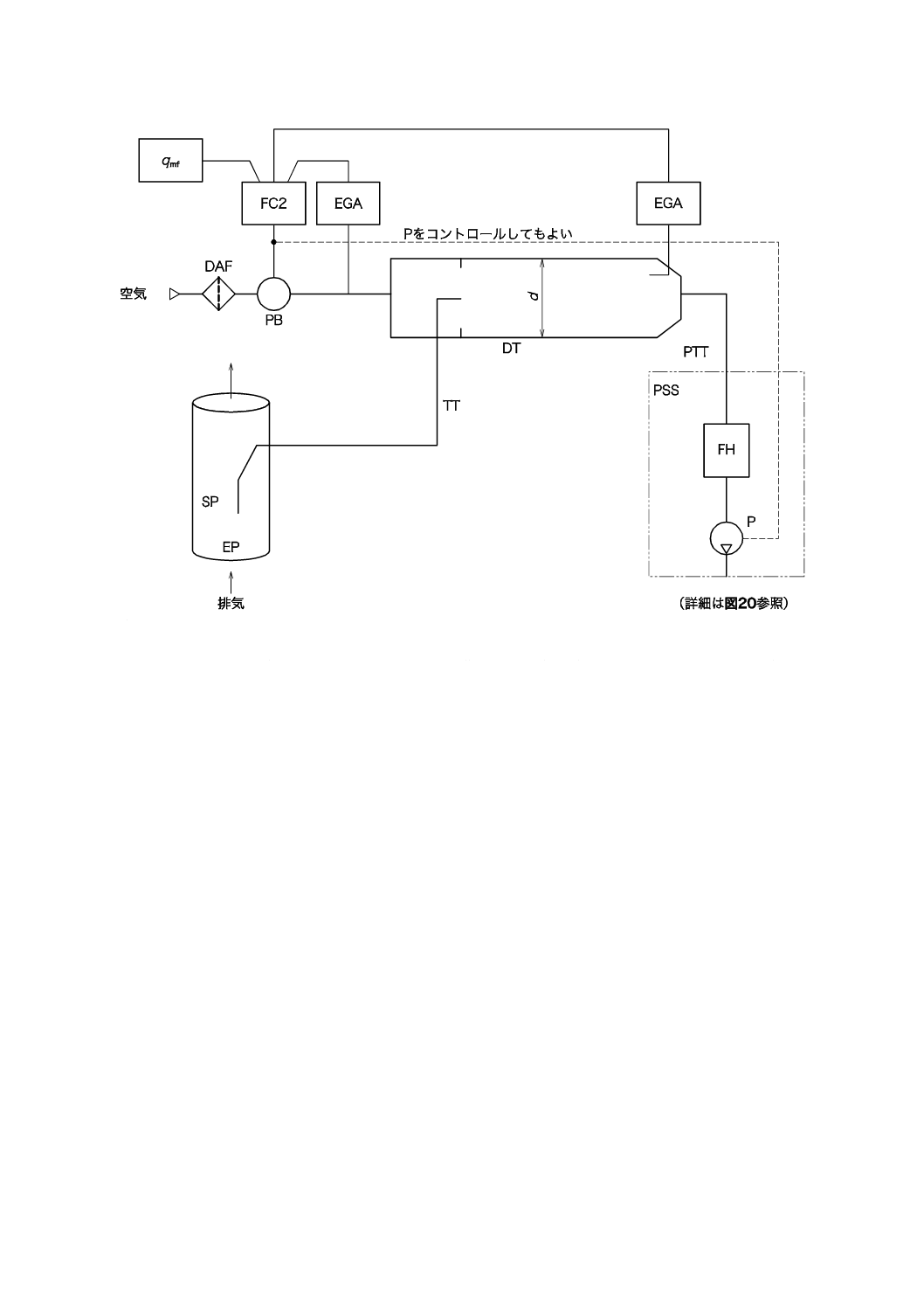

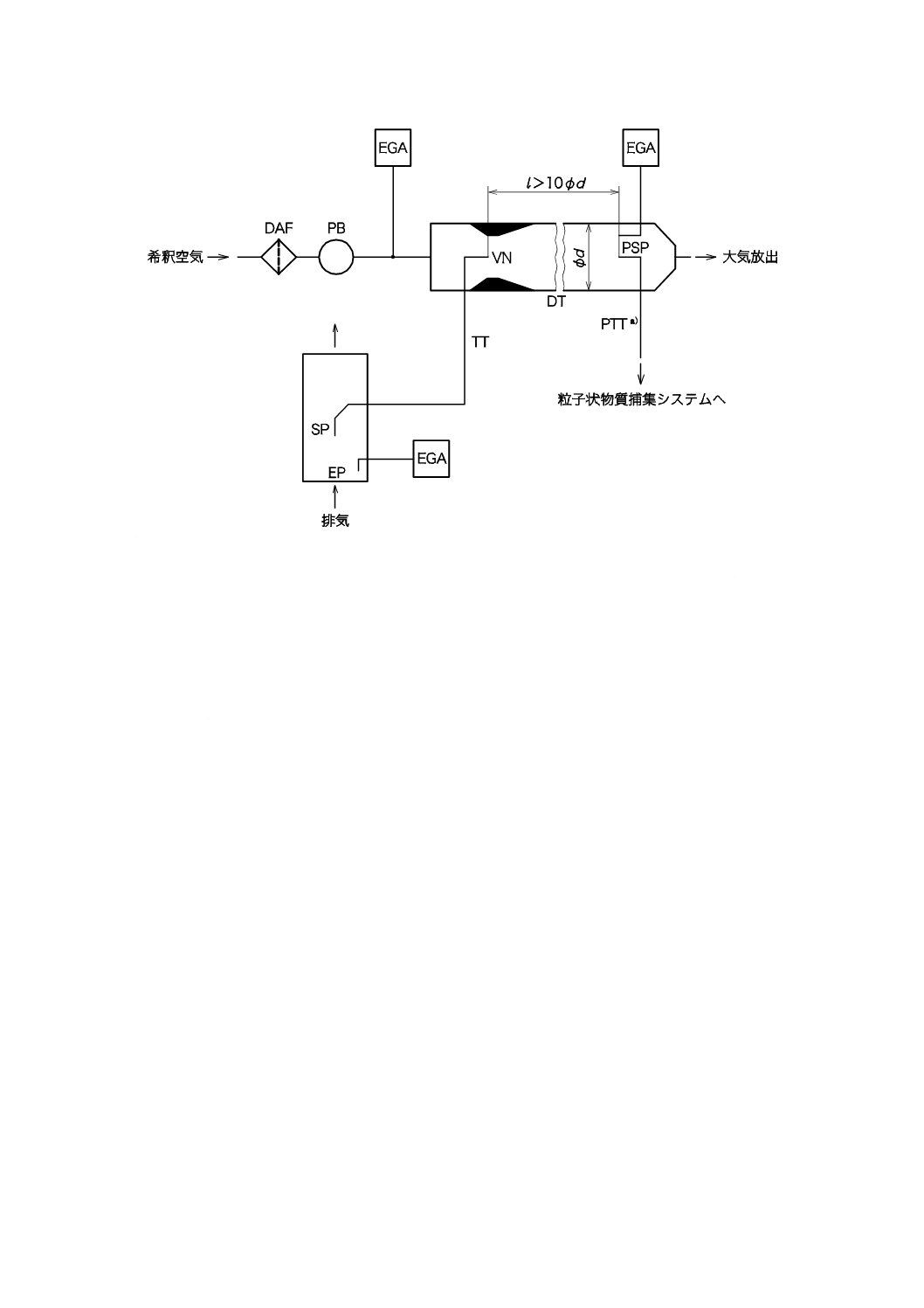

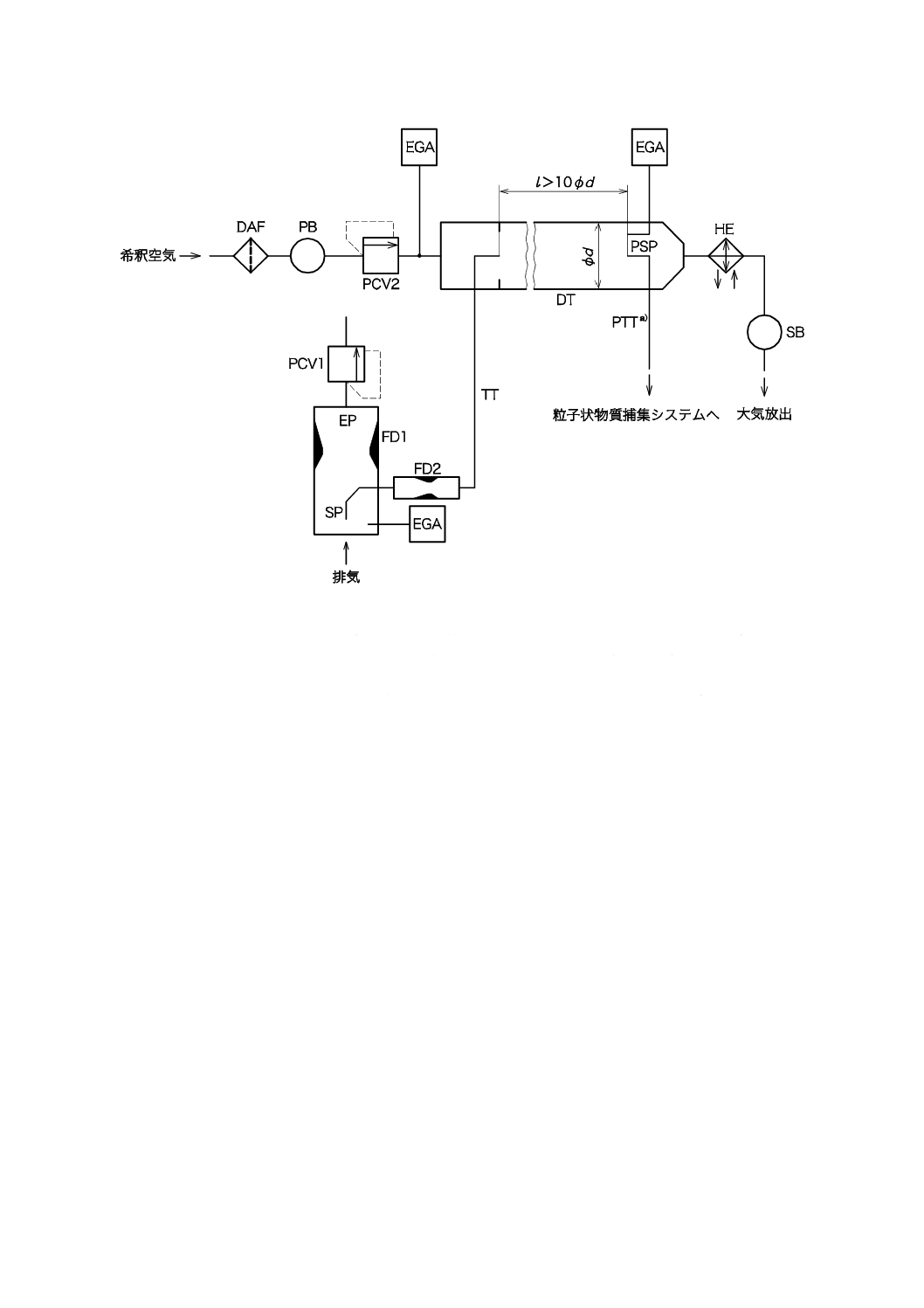

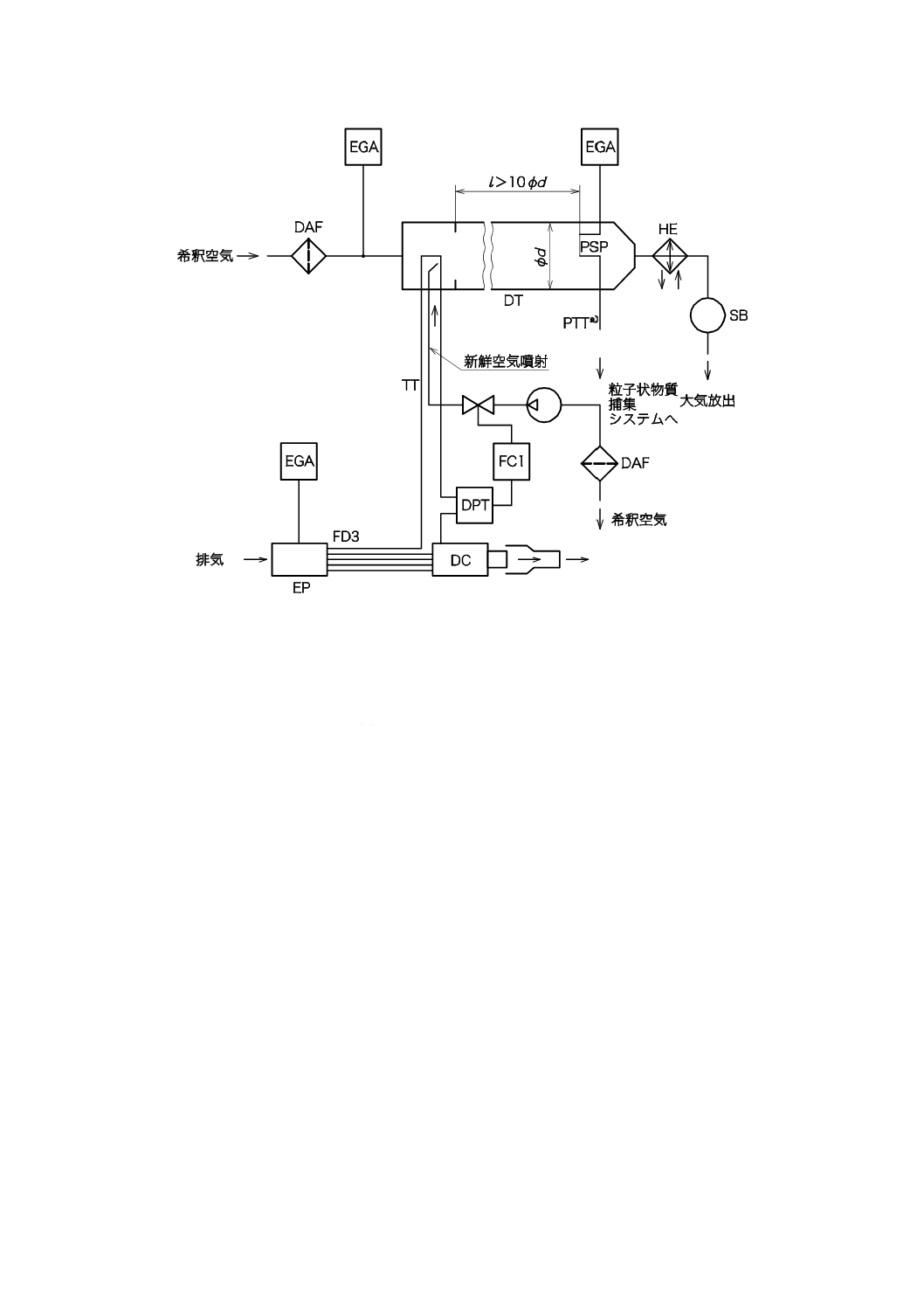

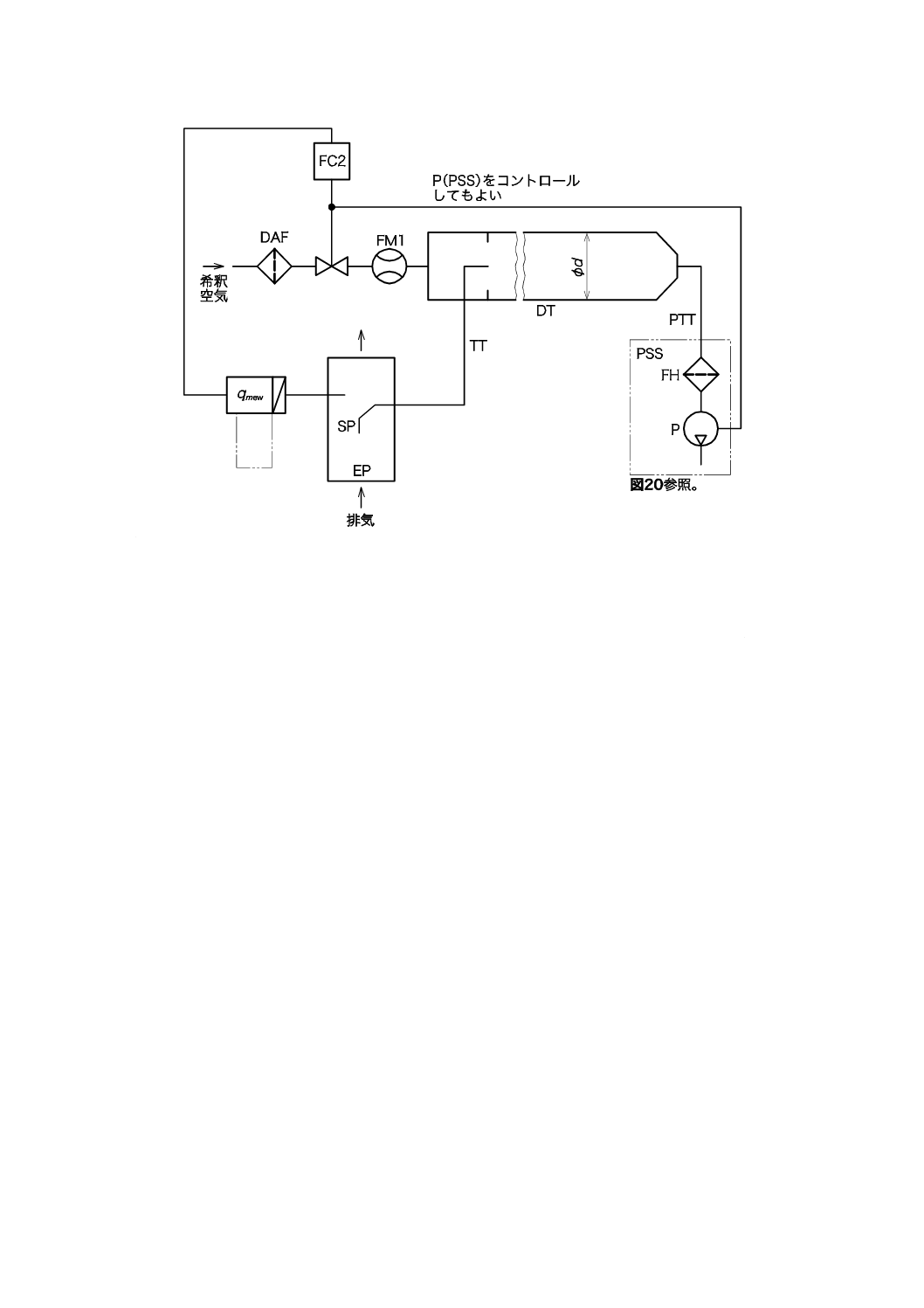

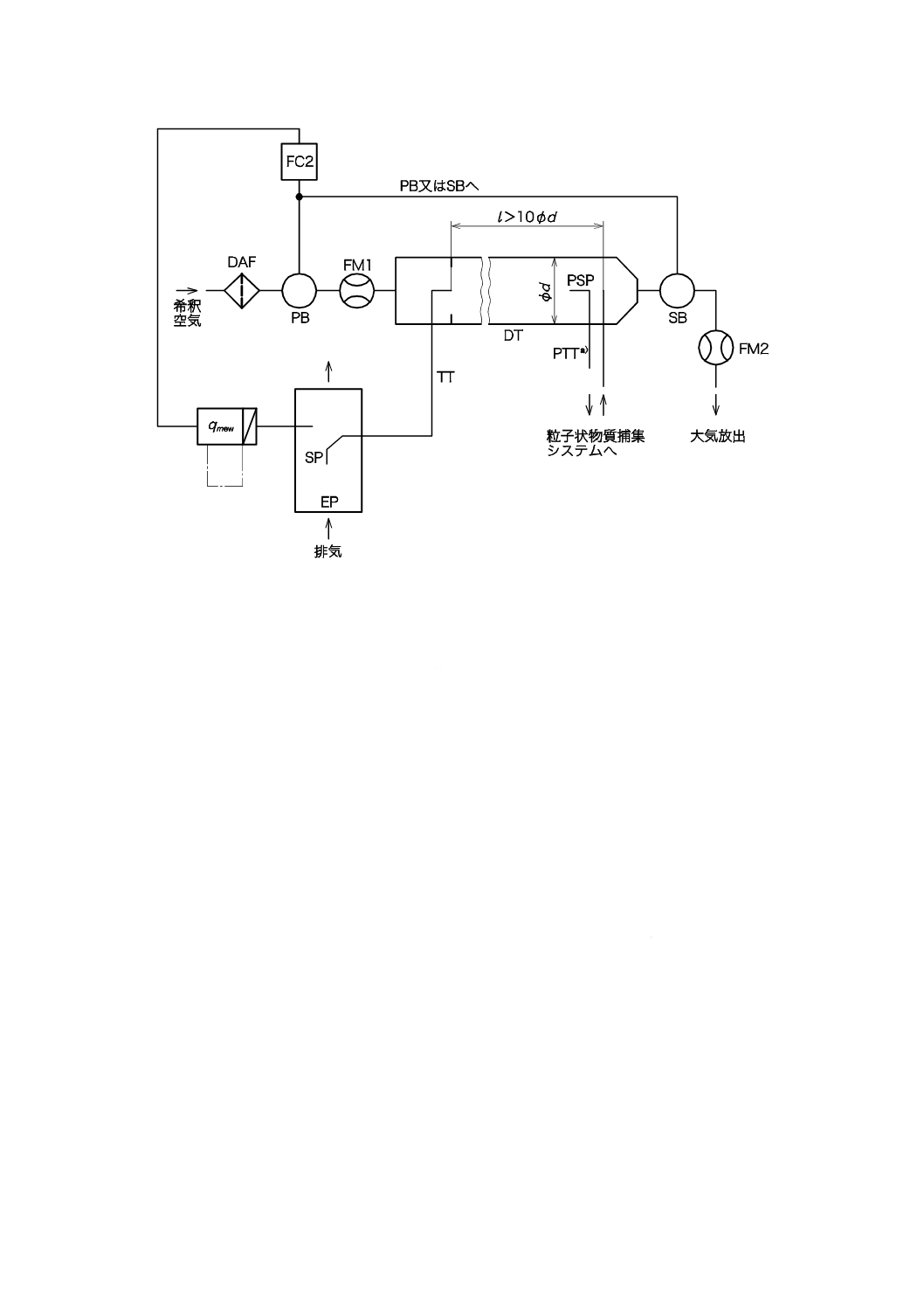

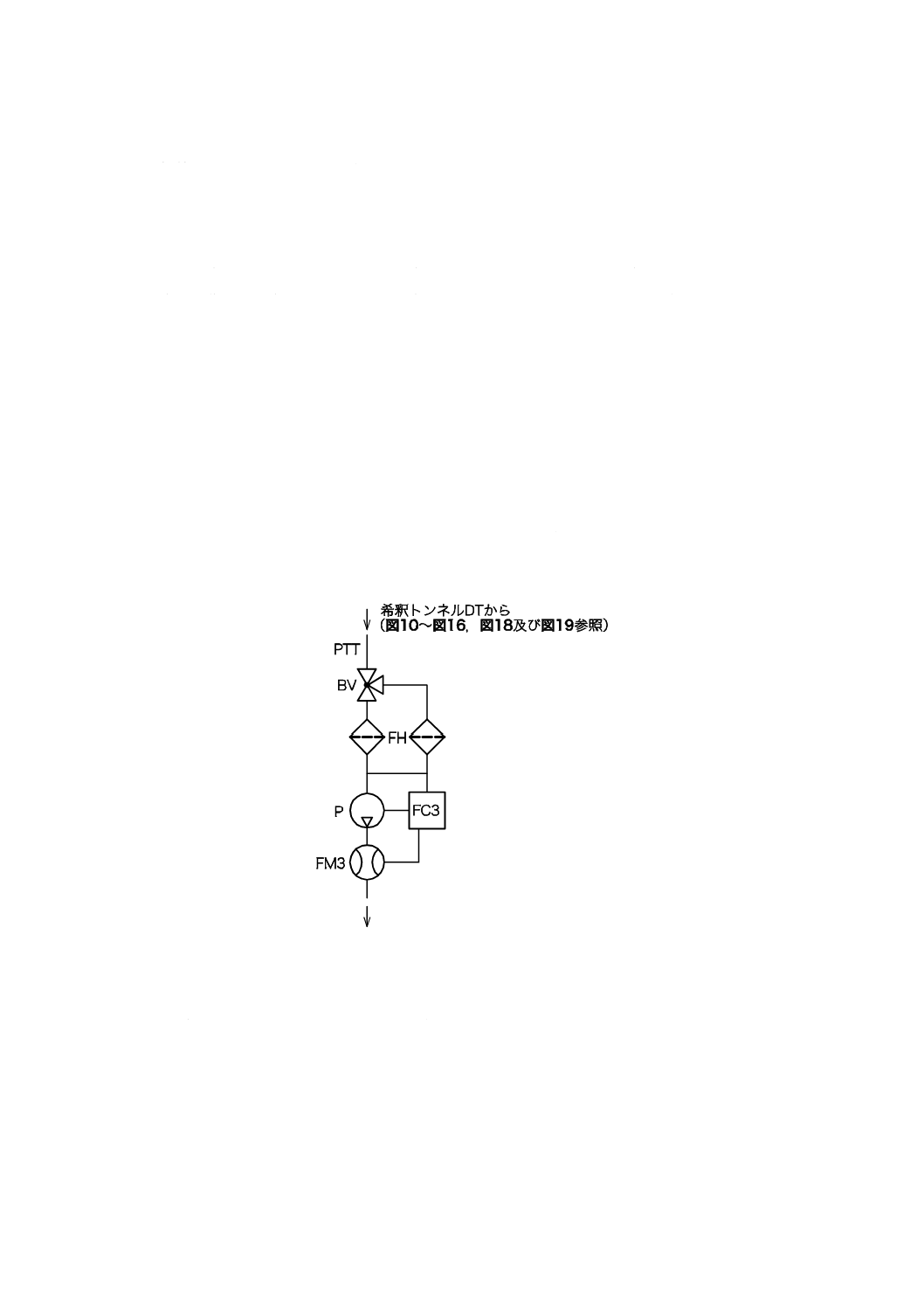

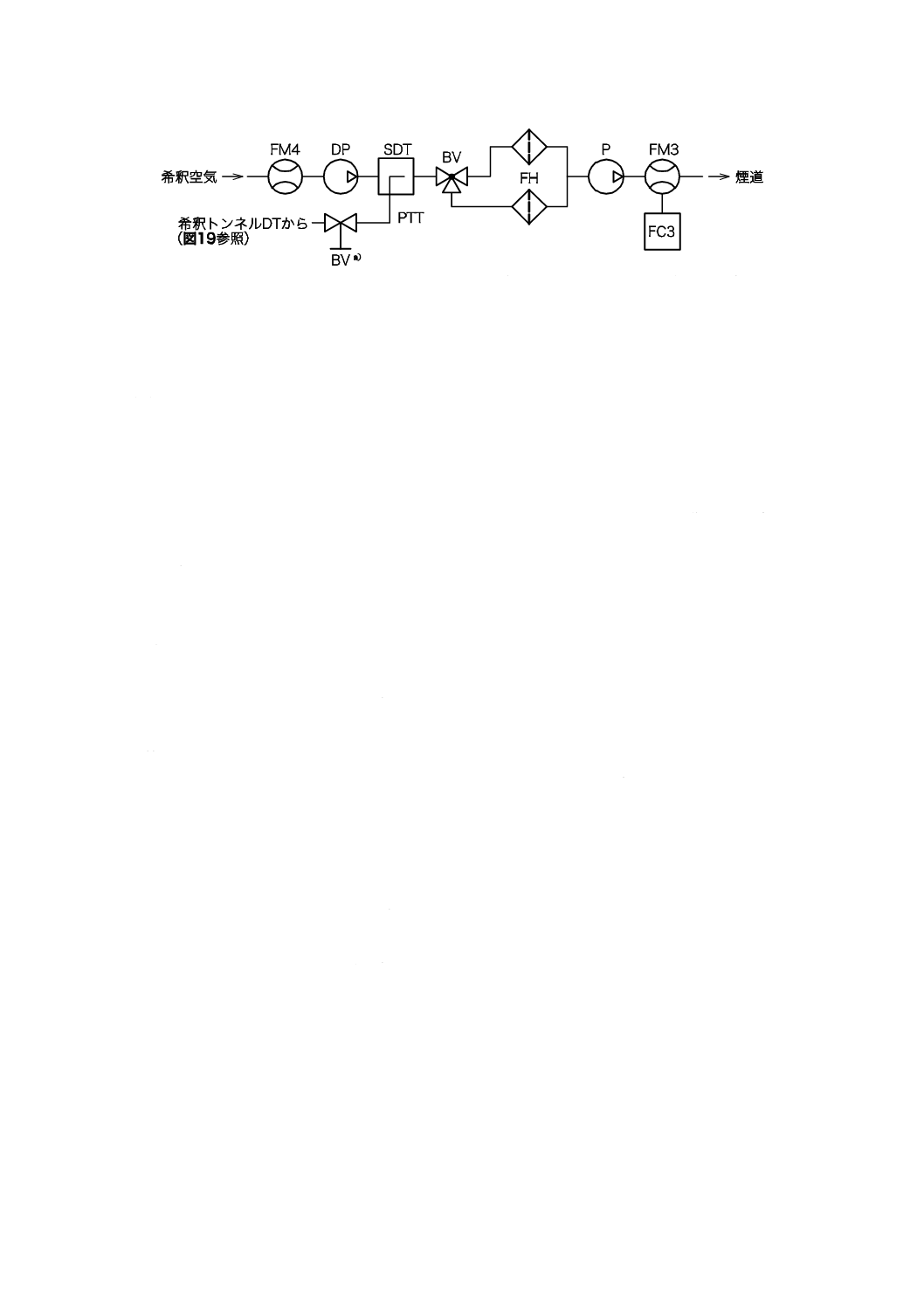

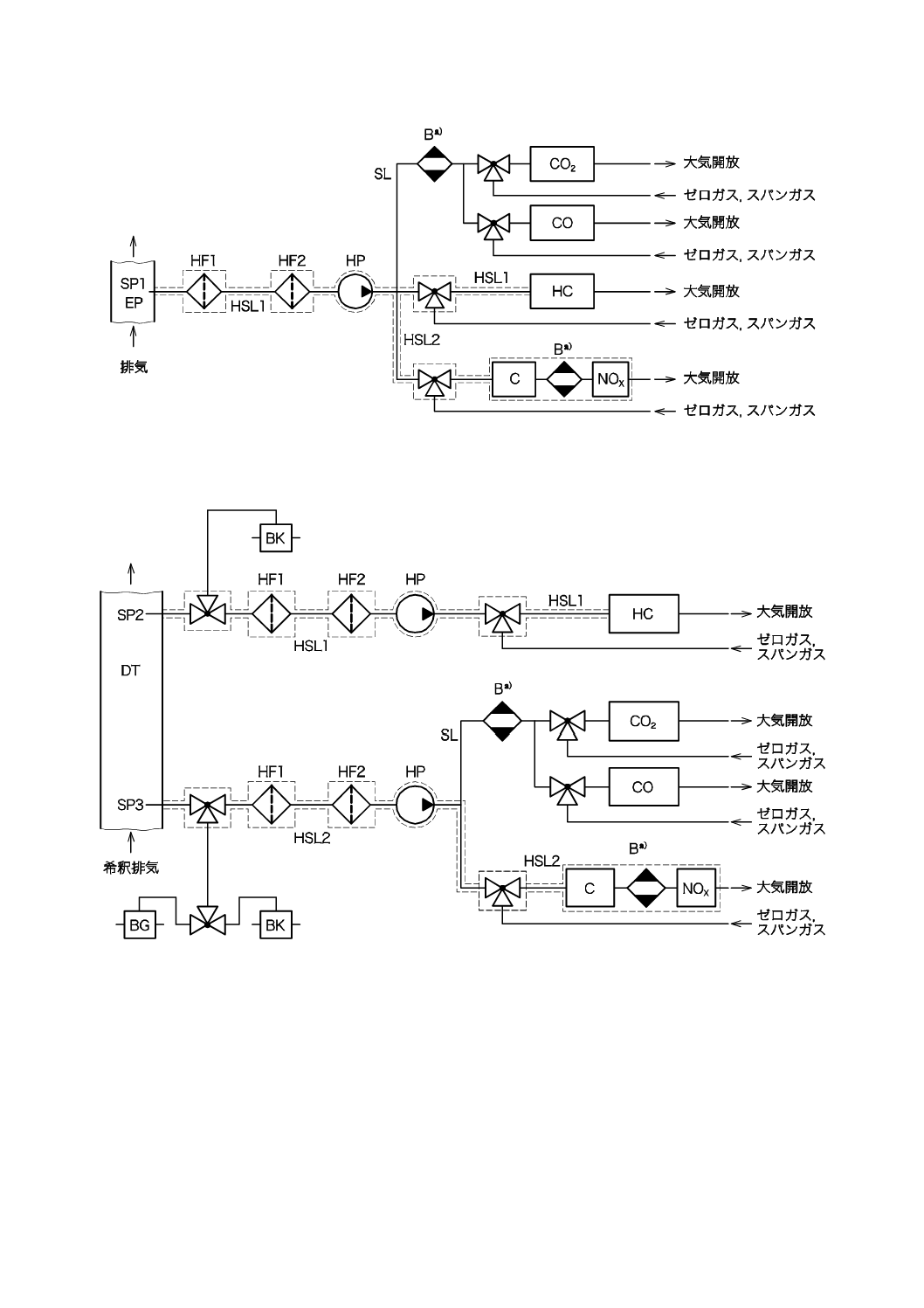

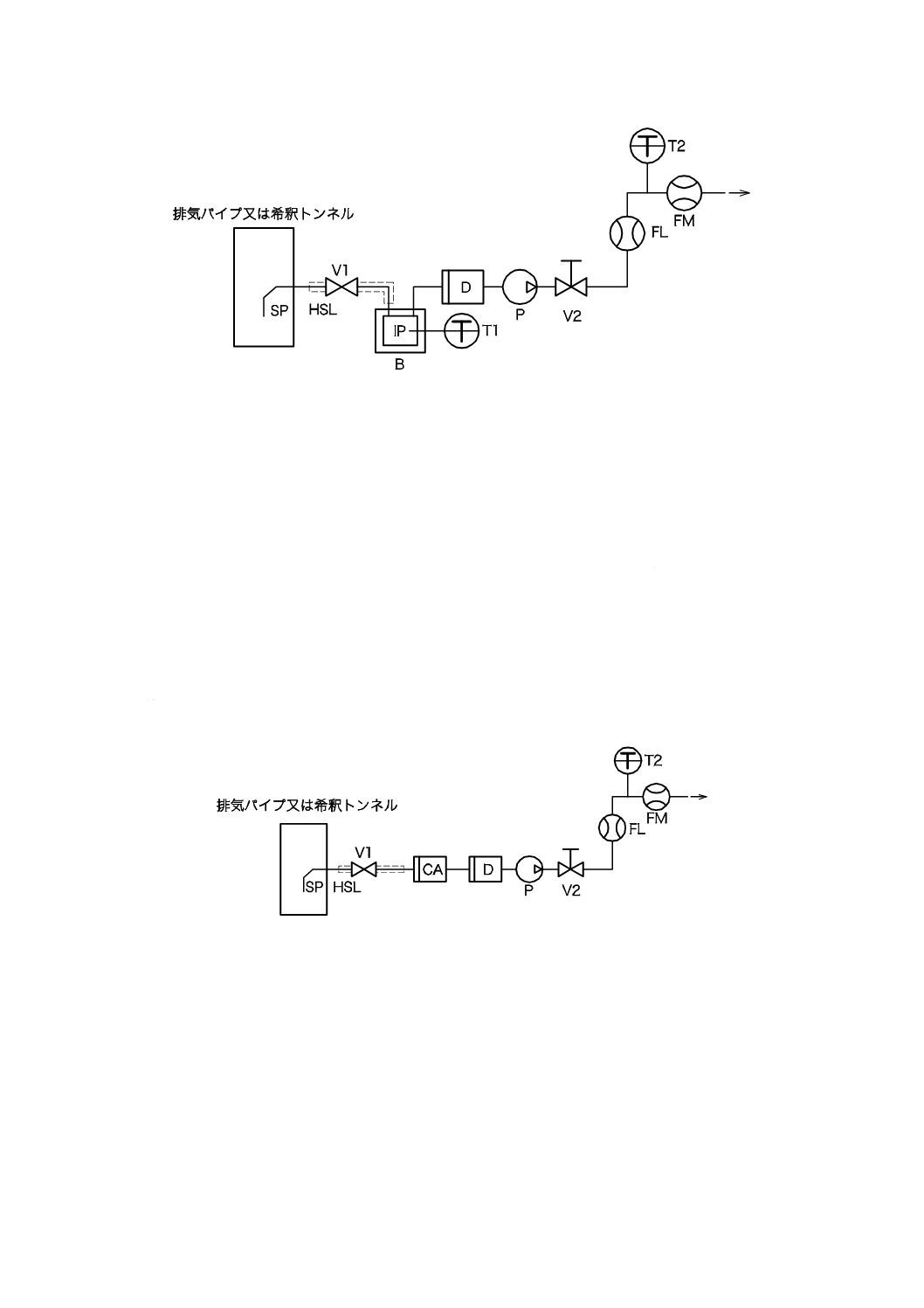

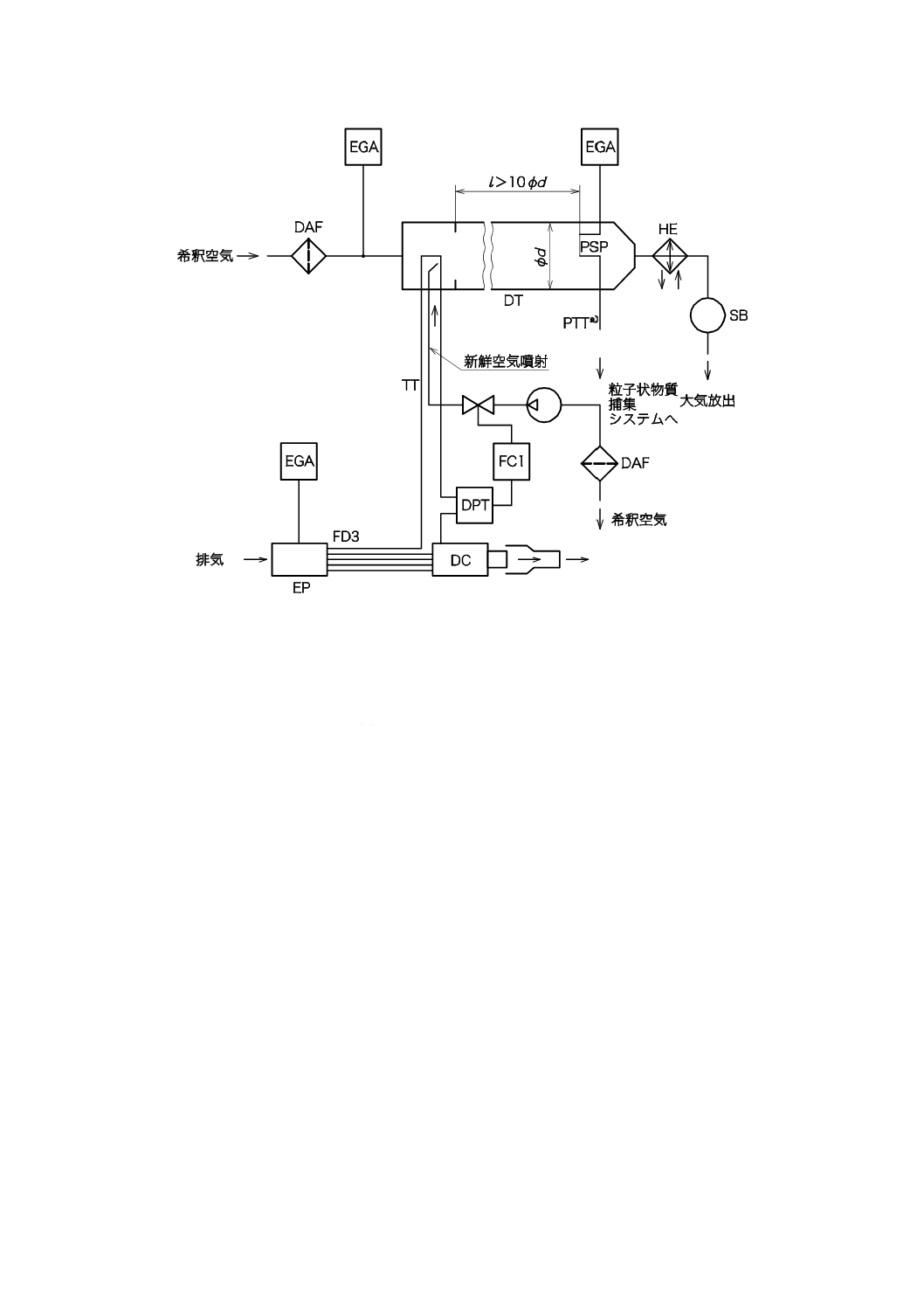

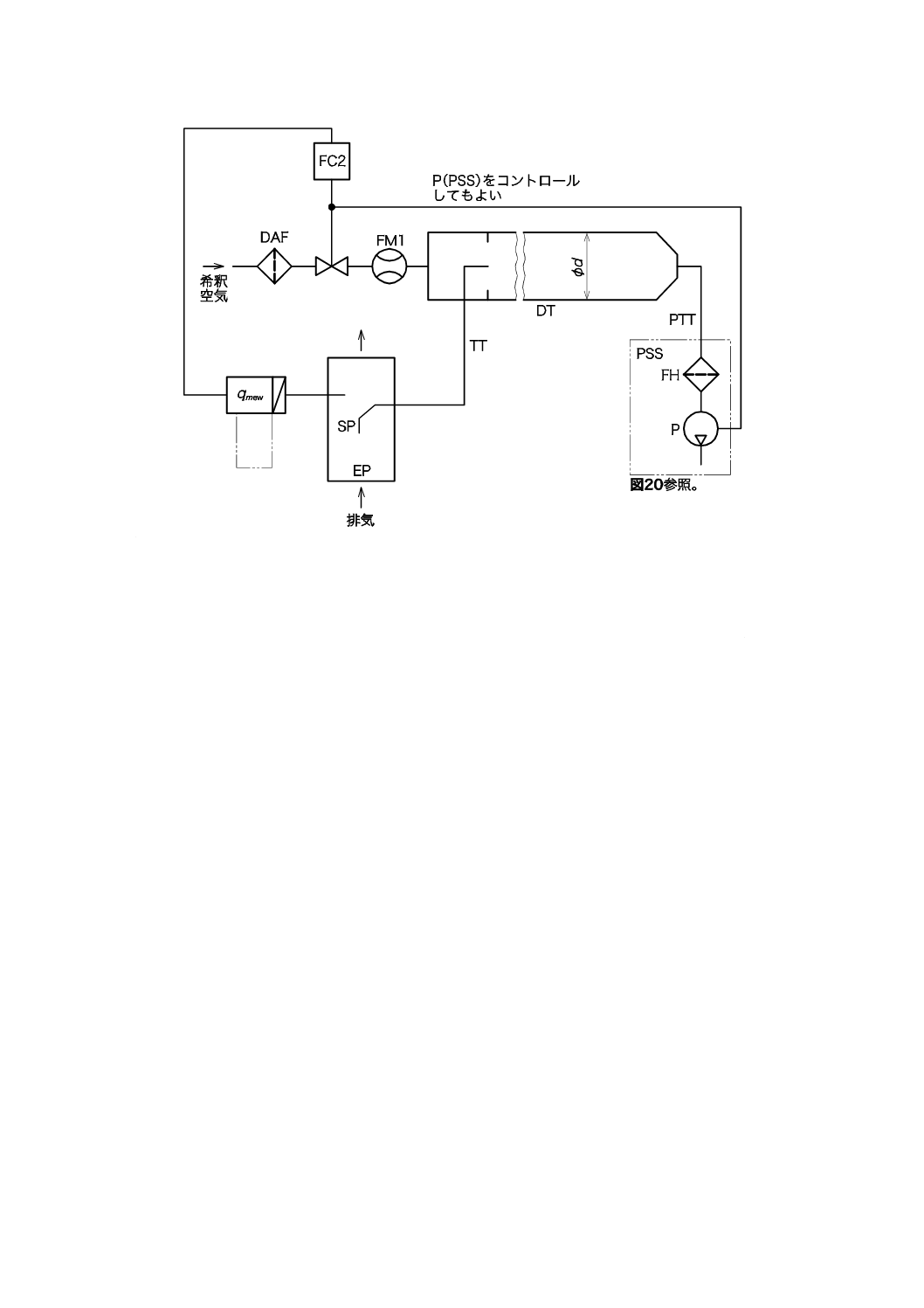

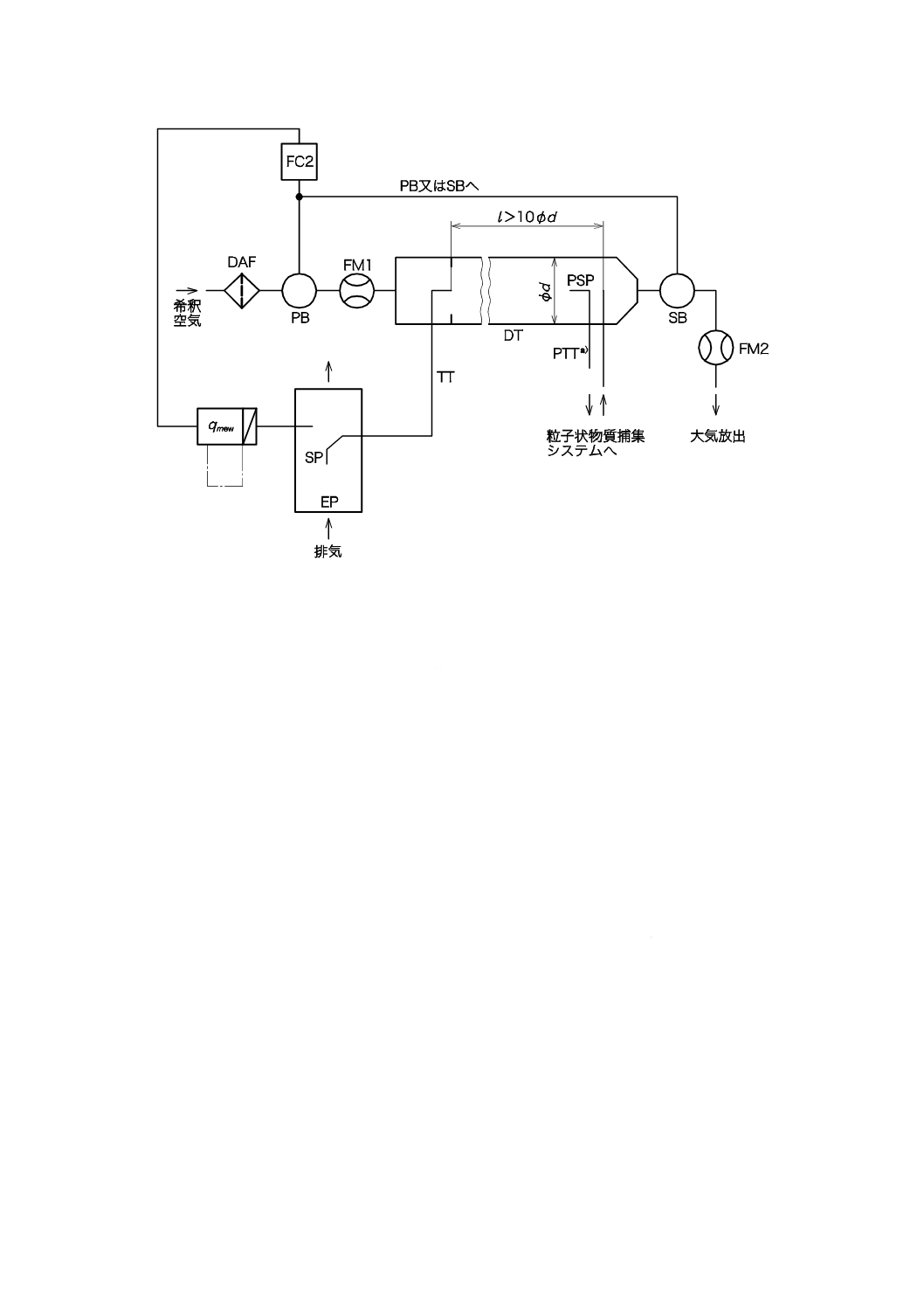

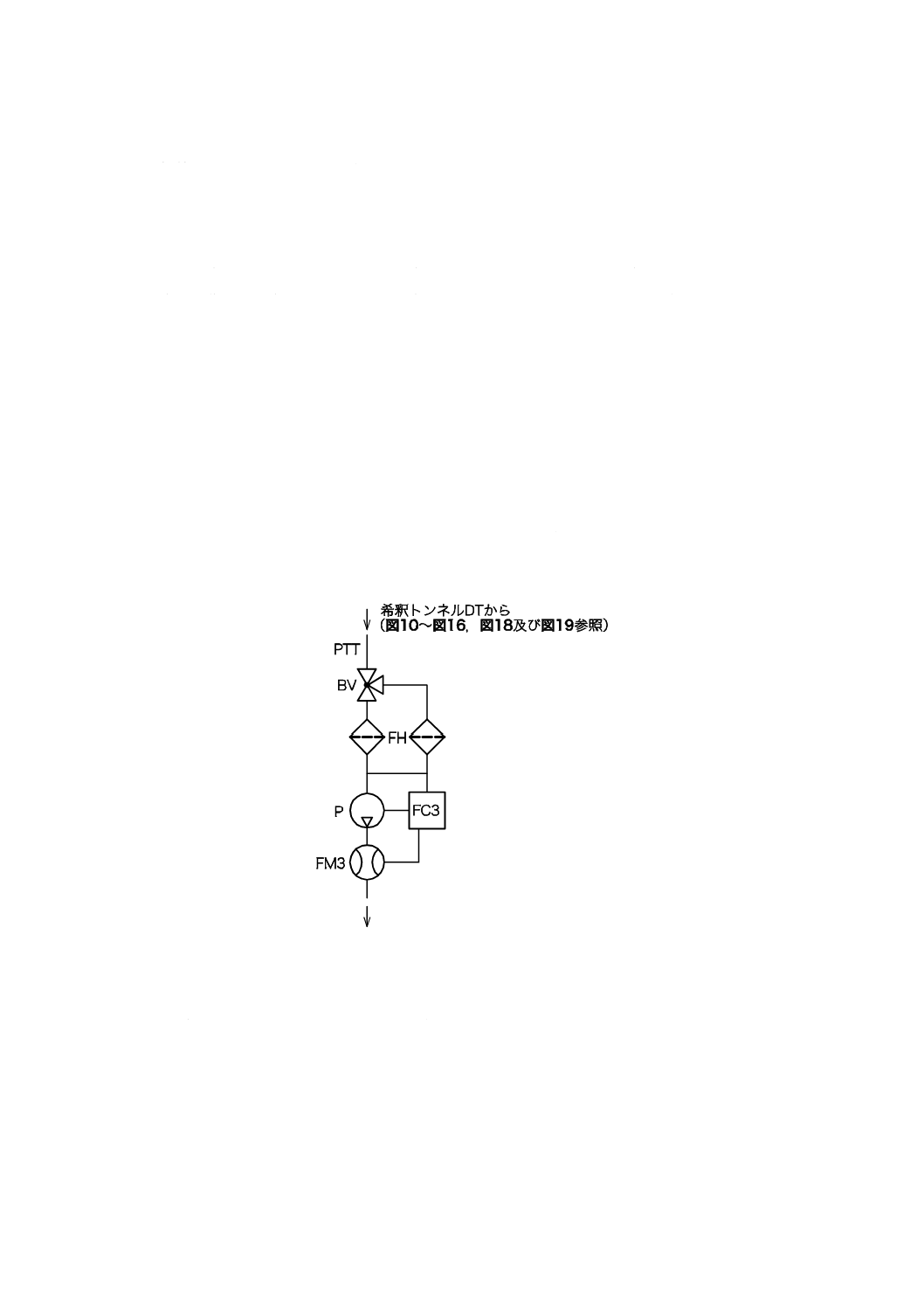

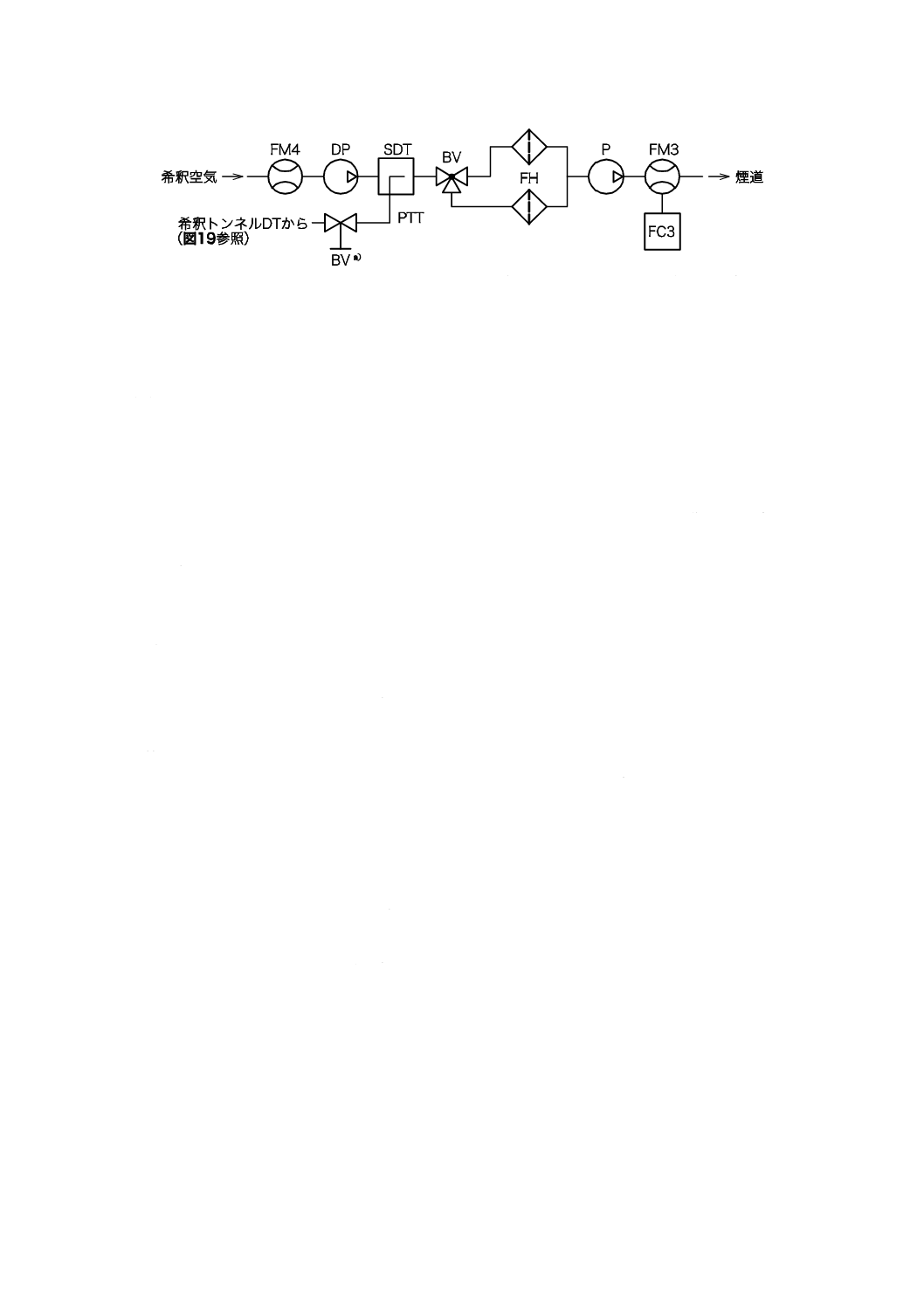

混合する方法(17.2.1及び図10〜図18参照)。

3.3

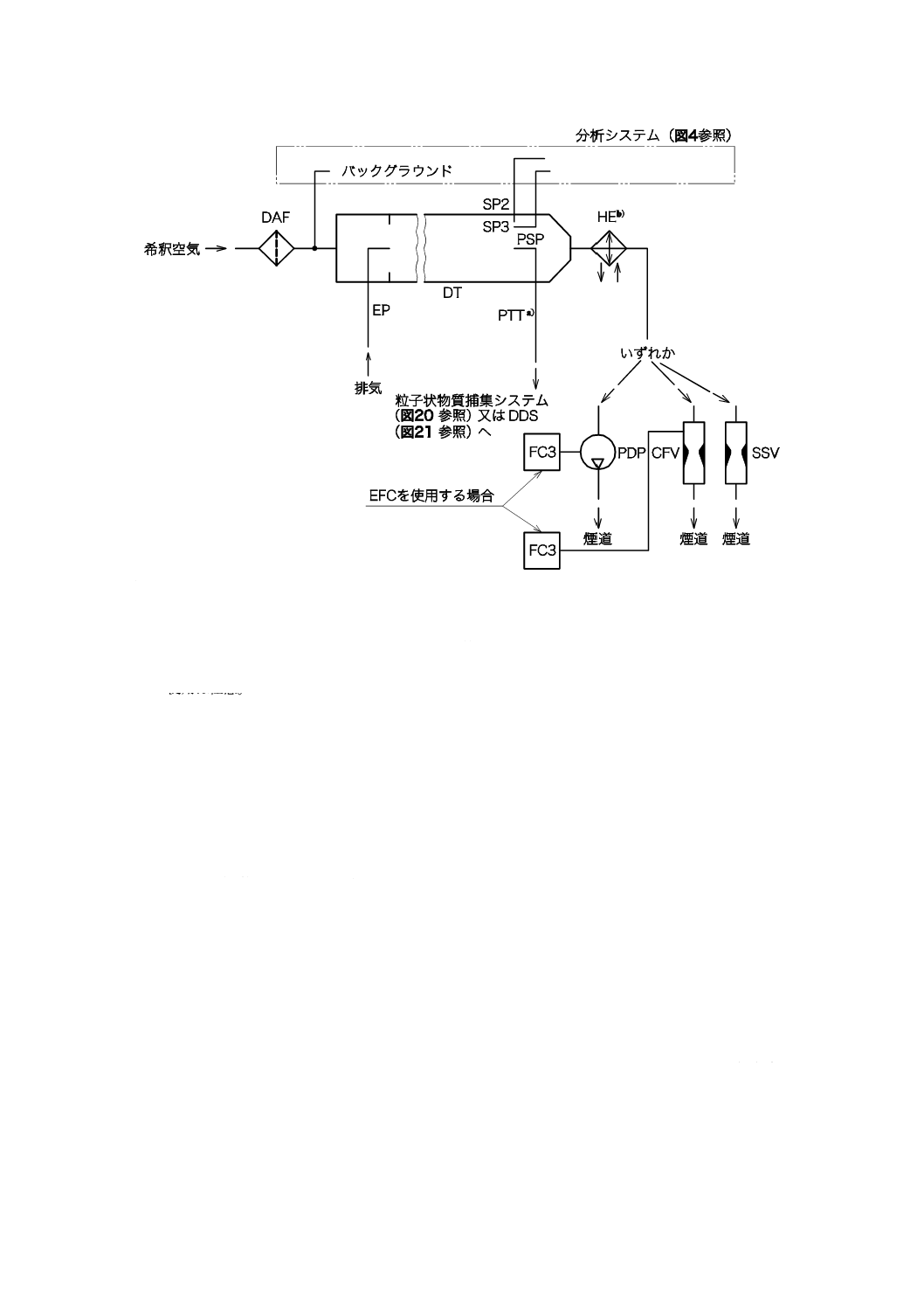

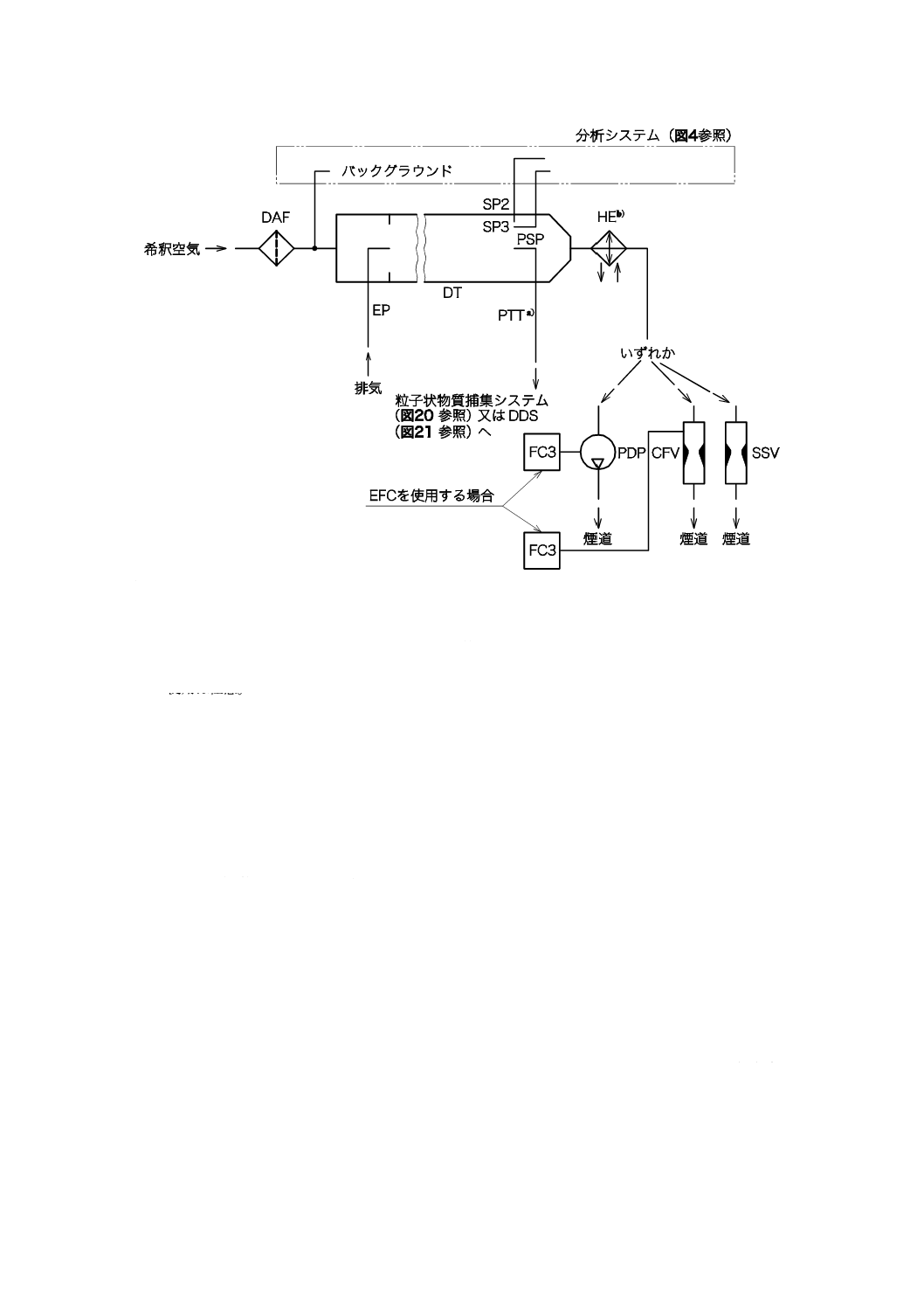

全流希釈法 (full-flow dilution method)

希釈空気と排気の全量とを混合した後,分析のために希釈した排気の一部分を分岐する方法。

注記 捕集フィルタで適切な温度になるように,あらかじめ希釈した排気の一部をもう一度希釈する

ことが多くの全流希釈システムで一般的に行われている(17.2.2及び図19参照)。

4

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

等速吸引 (isokinetic sampling)

採取プローブ内の平均吸引流速を,排気の平均流速と同一にするように排気採取量を制御する方法。

3.5

非等速吸引 (non-isokinetic sampling)

排気採取量を排気平均速度と無関係に制御する方法。

3.6

マルチフィルタ法 (multiple-filter method)

試験サイクルの個々のモードごとに一対又は1枚の捕集フィルタを用いる方法。

注記 粒子状物質捕集後のデータ評価段階でモードごとの重み係数を割り当てる。

3.7

シングルフィルタ法 (single-filter method)

試験サイクルの全モードにわたり同じ一対又は1枚の捕集フィルタを用いる方法。

注記 モードごとの重み係数は,粒子状物質捕集段階において,捕集流量及び/又は捕集時間を調整

することで割り当てなければならない。この方法は,捕集流量及び捕集時間に細かい注意を必

要とする。

3.8

排出率 (specific emissions)

機関の仕事量当たりの排出量。(単位:g/kW・h)

注記 この規格の適用範囲内の多くのタイプの機関は,生産又は認証の時点で,その機関に装着され

る補機が不明である。

例えば,機関及び変速機が一体になっている場合のように,JIS B 8004で定義した状態で試

験することが適切ではない場合には,その機関は,その他の補機を装着して試験してもよい。

この場合,動力計の設定負荷は,5.3及び12.5に従って決めることが望ましい。補機による損

失は,測定された出力の5 %を超えないことが望ましい。損失が5 %を超える場合には,試験

前に受渡当事者間の協定が必要である。

3.9

軸出力 (brake power)

台上での機関の運転に必要な標準補機だけを装備した状態で,クランク軸又は同等の部分で測定した出

力(5.3及びJIS B 8004を参照)。

3.10

補機 (auxiliaries)

JIS B 8004で規定した装置及び機器。

3.11

低アイドル (low idle)

機関の無負荷運転のうち,製造業者が申告する安定して運転のできる最低の回転速度での運転。

4

記号及び略語

4.0A 全般

この規格で用いる記号,略号及び単位は,次による。

5

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

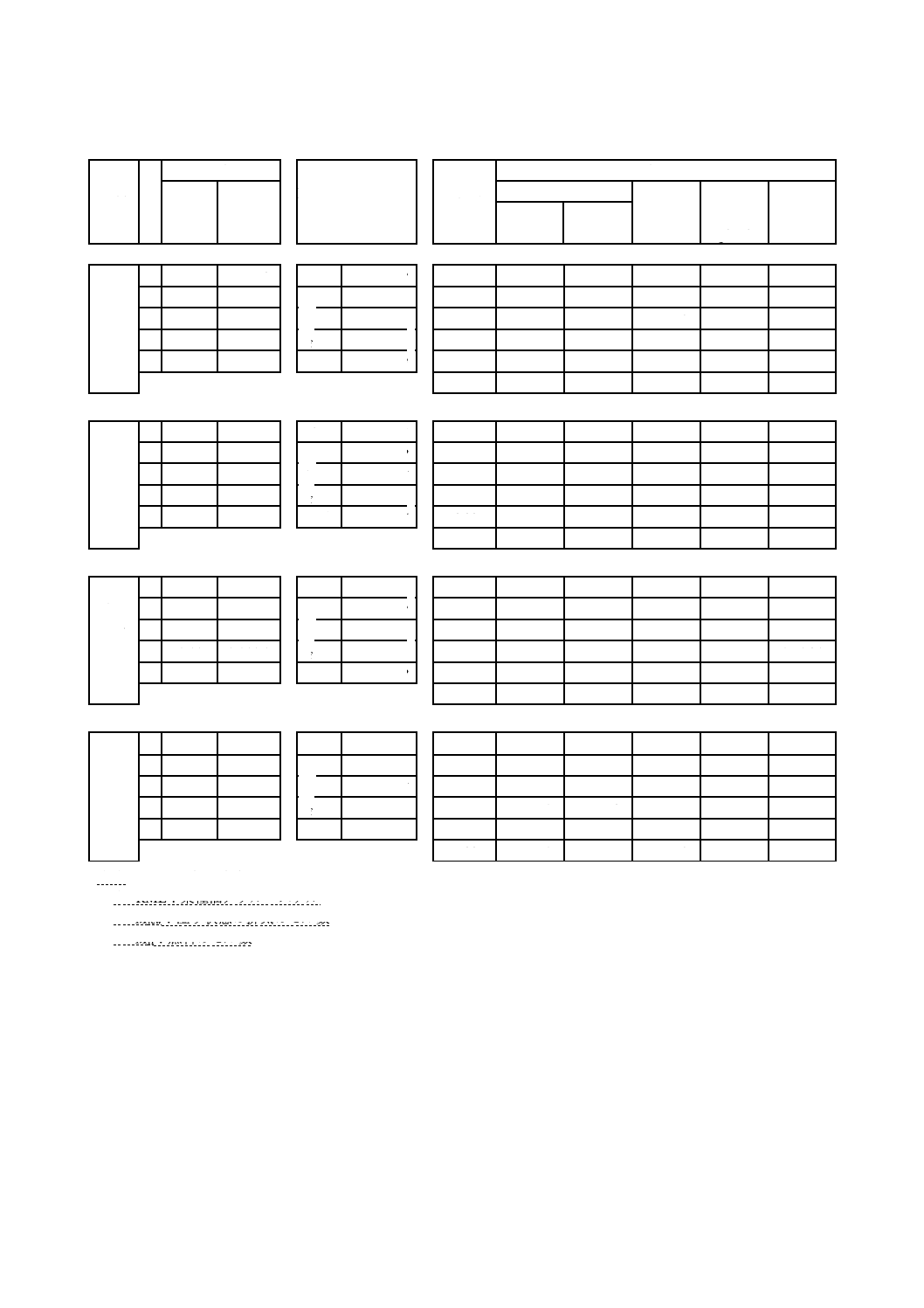

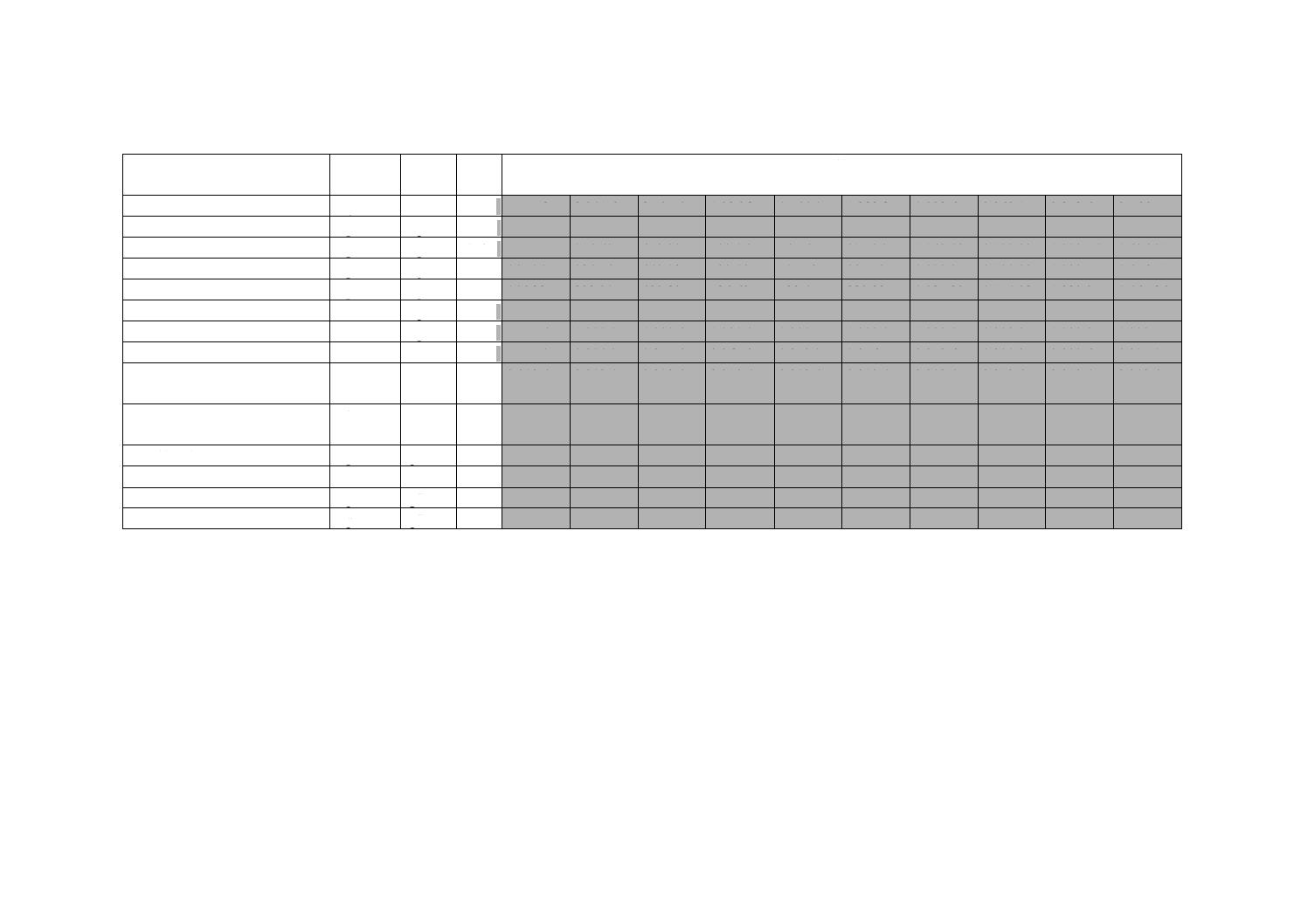

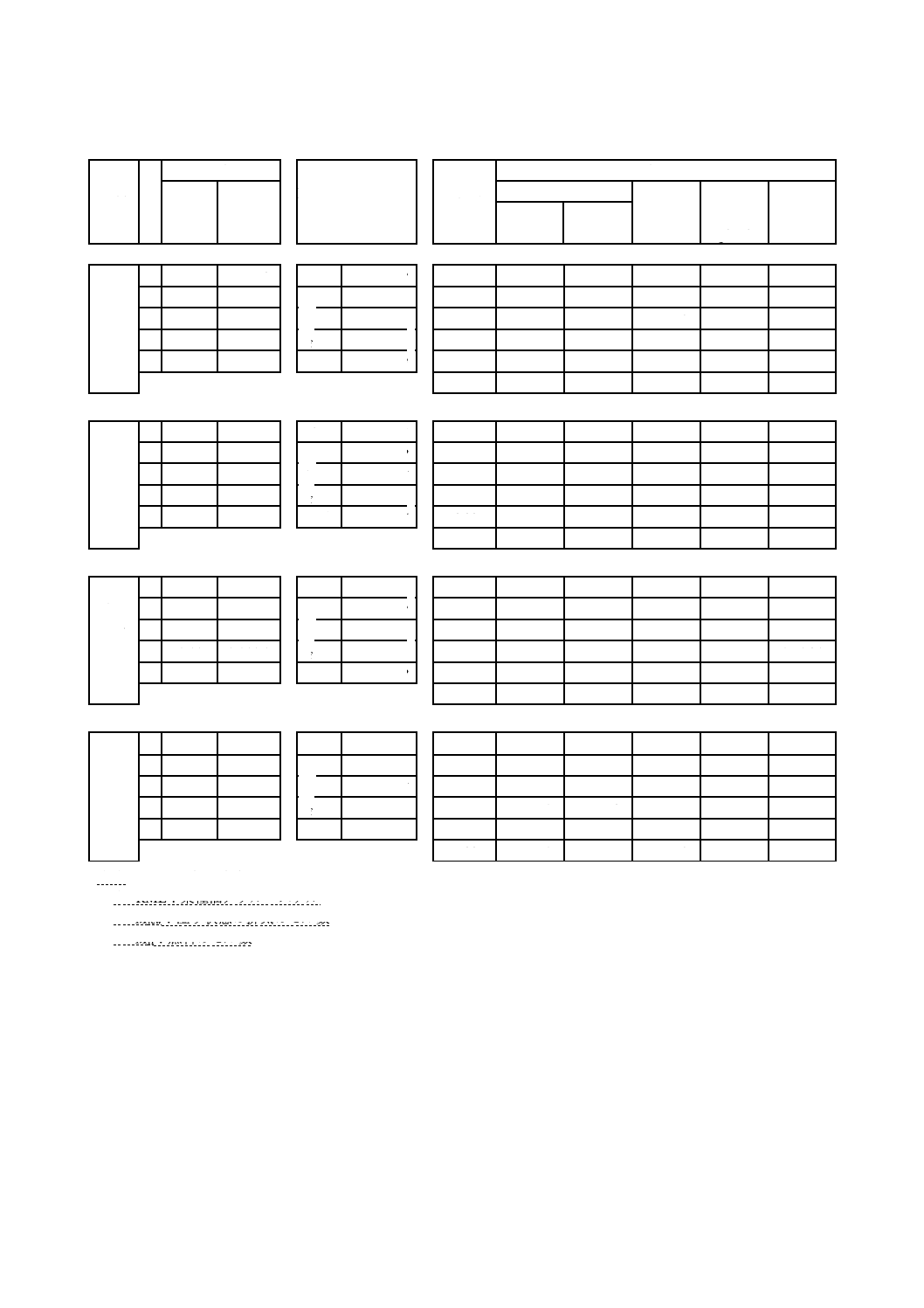

4.1

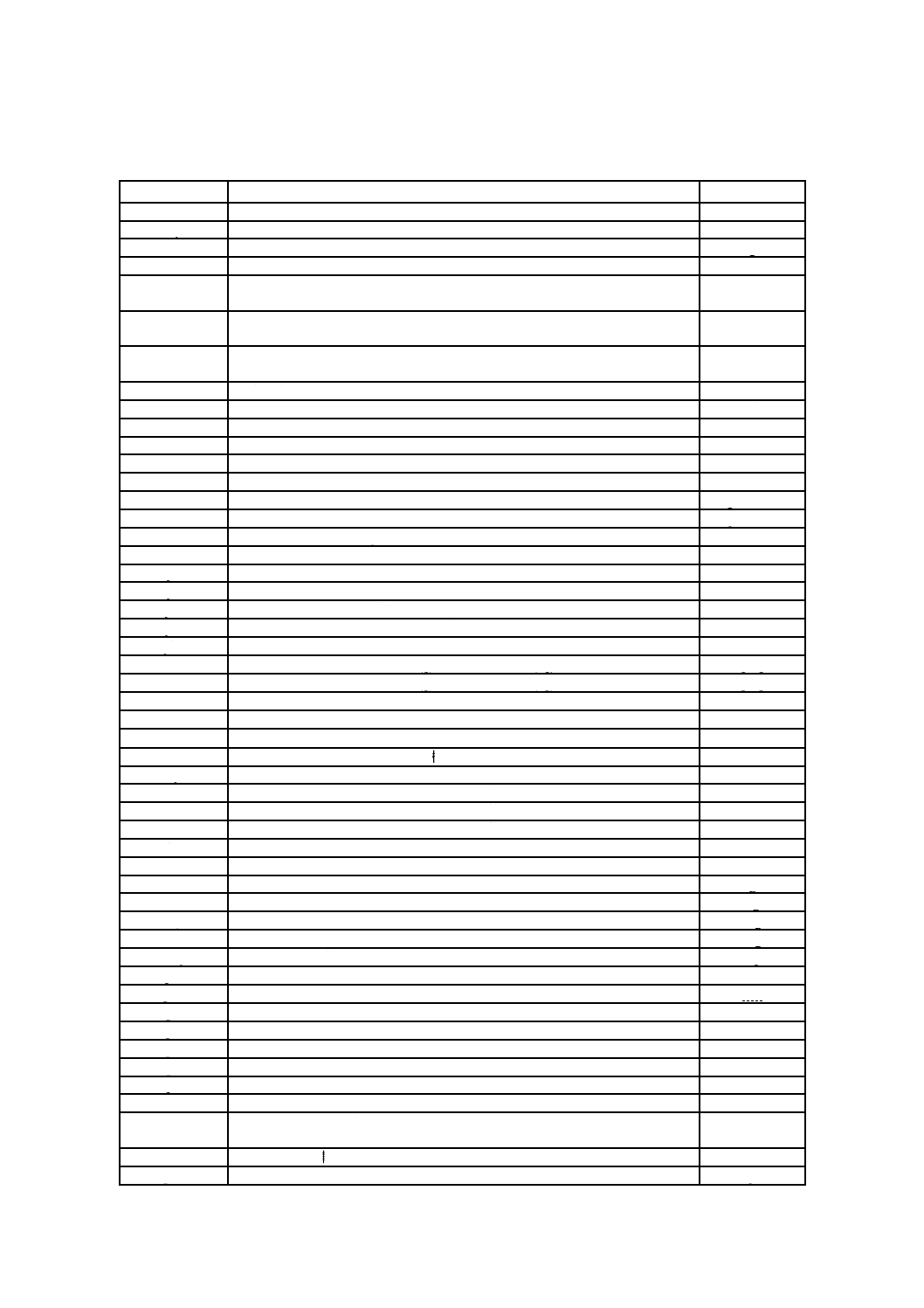

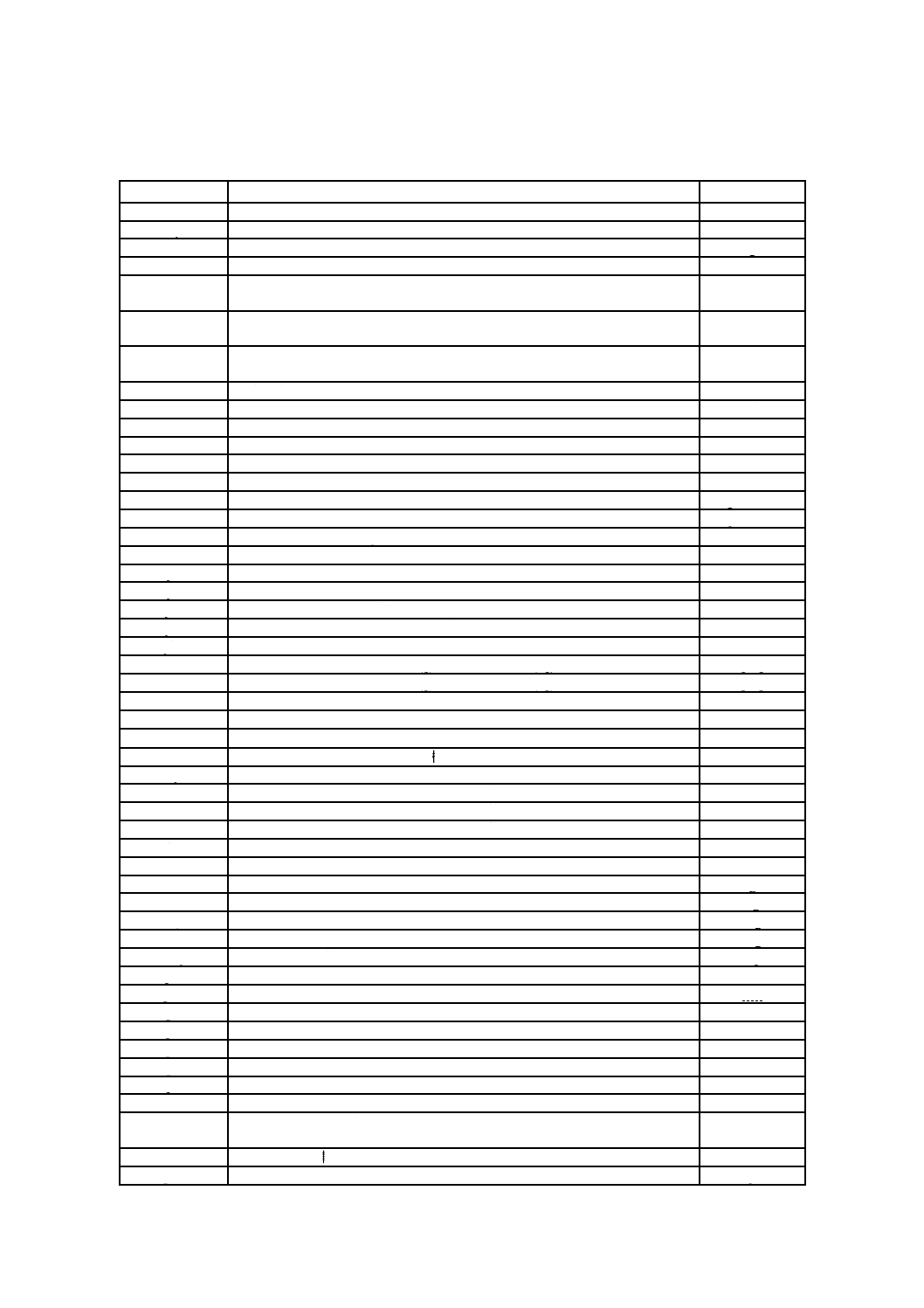

一般記号

記号

意味

単位

A/Fst

理論空燃比

1

Ap

等速吸引採取管断面積

m2

Ar

原子量

g

AT

排気管断面積

m2

cgas,c

バックグラウンド濃度で補正済みの濃度(添字gasは,成分を示す。)

ppm 又は

容積%

cgas,d

希釈空気中の濃度(添字gasは,成分を示す。)

ppm又は

容積%

cx

排気中の濃度(添字xは,成分を示す。)

ppm又は

容積%

D

希釈係数

l

Eco2

NOx分析計のCO2による干渉率

%

EE

エタン効率

%

EH2O

NOx分析計の水分による干渉率

%

EM

メタン効率

%

ENOx

NOxコンバータの効率

%

ePT

粒子状排出物の排出率

g/kW・h

ex

ガス状排出物の排出率(添字は,成分を示す。)

g/kW・h

λ

空気過剰率(燃料1 kg当たりの乾燥空気質量を理論空燃比で除した値)

1

λRef

標準状態での空気過剰率

1

fa

試験室の大気条件係数

l

fc

炭素係数

l

ffd

乾き状態の排気流量計算に用いる燃料別係数

l

ffh

乾き状態濃度から湿り状態濃度の算出に用いる燃料別係数

l

ffw

湿り状態の排気量計算に用いる燃料別係数

l

Ha

吸入空気絶対湿度[水分質量(g)と乾燥空気質量(kg)との比]

g/kg

Hd

希釈空気絶対湿度[水分質量(g)と乾燥空気質量(kg)との比]

g/kg

i

各モードを示す添字

l

kf

カーボンバランス法に用いる燃料別係数

l

khd

NOxの湿度補正係数(ディーゼル機関)

l

khp

NOxの湿度補正係数(ガソリン機関)

l

kp

粒子状物質の湿度補正係数

l

kwa

吸入空気の乾き状態から湿り状態への換算係数

l

kwd

希釈空気の乾き状態から湿り状態への換算係数

l

kwe

希釈排気の乾き状態から湿り状態への換算係数

l

kwr

排気の乾き状態から湿り状態への換算係数

l

M

機関の試験回転速度での最大トルクに対する試験トルクの割合

%

Mr

分子量

g

md

粒子状物質捕集フィルタを通過した希釈空気質量

kg

mf,d

希釈空気から捕集された粒子状物質の質量

mg

mf

捕集された粒子状物質の質量

mg

msep

粒子状物質捕集フィルタを通過した希釈排気質量

kg

pA

ポンプ又はベンチュリ入口の絶対圧力

kPa

pA'

ポンプ又はベンチュリ出口の絶対圧力

kPa

pa

吸入空気の飽和蒸気圧

kPa

pb

大気圧

kPa

pd

希釈空気の飽和蒸気圧

kPa

pr

冷却槽下流の水蒸気分圧

kPa

ps

乾き状態の大気圧

kPa

P

無修正軸出力

kW

Paux

試験時に装着した補機のうち,JIS B 8004では装着しないものと規定して

いる補機の呼び合計吸収動力

kW

Pm

試験条件の回転速度での実測最大出力又は呼び出力(12.5参照)

kW

qmad

乾き状態の吸入空気質量流量

kg/h

6

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

意味

単位

qmaw

湿り状態の吸入空気質量流量

kg/h

qmdw

湿り状態の希釈空気質量流量

kg/h

qmedf

湿り状態の等価希釈排気質量流量

kg/h

qmew

湿り状態の排気質量流量

kg/h, kg/s

qmf

燃料質量流量

kg/h, kg/s

qmdew

湿り状態の希釈排気質量流量

kg/h

qmgas

個々のガス状排出物の質量流量

g/h

qmPT

粒子状排出物の質量流量

g/h

rd

希釈比

1

ra

等速吸引採取管の断面積と排気管の断面積との比

1

Ra

吸入空気の相対湿度

%

Rd

希釈空気の相対湿度

%

rh

水素炎イオン化形検出器の応答係数

1

rm

水素炎イオン化形検出器のメタノールへの応答係数

1

rx

亜音速ベンチュリ(SSV)スロート部静圧の入口絶対圧力に対する比率

1

ry

SSVスロート部内径(d)の入口配管内径(D)に対する比率

1

ρ

密度

kg/m3

S

動力計の設定値

kW

Ta

吸入空気絶対温度

K

Td

露点(絶対温度)

K

Tref

吸入空気標準温度 (298 K)

K

Tc

給気冷却器出口空気温度

K

Tcref

給気冷却器出口空気標準温度

K

Vm

モル体積 (22.413 L)

L

Wf

重み係数

1

Wfe

実効重み係数

1

4.2

燃料組成に関する記号

wALF

: 燃料中のH含有率(質量%)

wBET

: 燃料中のC含有率(質量%)

wGAM

: 燃料中のS含有率(質量%)

wDEL

: 燃料中のN含有率(質量%)

wEPS

: 燃料中のO含有率(質量%)

α

: 燃料水素−炭素モル比率 (H/C)

β

: 燃料炭素−炭素モル比率 (C/C)

γ

: 燃料硫黄−炭素モル比率 (S/C)

δ

: 燃料窒素−炭素モル比率 (N/C)

ε

: 燃料酸素−炭素モル比率 (O/C)

注記 成分の質量割合とモル比率との変換は,式(A.3)〜式(A.12) による。

4.3

化学組成に関する記号及び略号

ACN:

アセトニトリル

Cl:

炭素1当量炭化水素

CH4:

メタン

C2H6:

エタン

C3H8:

プロパン

CH3OH:

メタノール

CO:

一酸化炭素

7

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

CO2:

二酸化炭素

DNPH:

ジニトロフェニルヒドラジン

DOP:

ジオクチルフタレート

HC:

炭化水素

HCHO:

ホルムアルデヒド

H2O:

水

NH3:

アンモニア

NMHC:

非メタン炭化水素

NO:

一酸化窒素

NO2:

二酸化窒素

NOx:

窒素酸化物

N2O:

二窒化酸素

O2:

酸素

RME:

菜種油メチルエステル

SO2:

二酸化硫黄

SO3:

三酸化硫黄

4.4

略号

CFV:

臨界流量ベンチュリ

CLD:

化学発光検出器

CVS:

定容積サンプル

ECS:

電気化学式センサ

FID:

水素炎イオン化形検出器

FTIR:

フーリエ変換赤外線分析計

GC:

ガスクロマトグラフ

HCLD:

加熱形化学発光検出器

HFID:

加熱形水素炎イオン化形検出器

HPLC:

高速液体クロマトグラフ

NDIR:

非分散形赤外線分析計

NDUV:

非分散形紫外線分析計

NMC:

非メタンカッタ

PDP:

容積形ポンプ

PMD:

磁気式検出器

PT:

粒子状排出物

SSV :

亜音速ベンチュリ

THC :

全炭化水素

ZRDO:

ジルコニアセンサ

%FS :

計器のフルスケールに対する割合 (%)

8

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試験条件

5.1

機関試験条件

5.1.1

試験条件の変数

機関の吸入空気絶対温度Ta (K),及び乾き状態の大気圧ps (kPa) を測定し,試験室の大気条件係数faを

次の式(1)〜式(3)によって求める。

a) 圧縮点火機関

無過給及び機械過給機関に対しては:

7.0

a

s

a

298

99

×

=

T

p

f

·································································· (1)

ターボ過給圧縮点火機関に対しては,給気冷却器の有無に関係なく:

5.1

a

7.0

s

a

298

99

×

=

T

p

f

································································ (2)

b) 火花点火機関

6.0

a

2.1

s

a

298

99

×

=

T

p

f

································································ (3)

5.1.2

試験の妥当性

試験を妥当と認めるには,係数faが次の条件を満足しなければならない。

0.93≦ fa ≦1.07 ········································································· (4)

試験は,faが0.96〜1.06の範囲で実施するのが望ましい。

5.2

給気冷却式機関

給気温度は記録し,製造業者が定める定格回転速度の全負荷において,製造業者が定める最高給気温度

の基準値に対し±5 Kでなければならない。冷却媒体の温度は,最低でも293 K (20 ℃)とする。

試験用設備又は外部のブロワを使用する場合の給気温度は,定格回転速度の全負荷において製造業者の

定める最高給気温度の基準値に対し±5 Kに調整する。前述の設定点における給気冷却器の冷却媒体温度

及び流量は,全試験サイクルを通して変更してはならない。給気冷却器の容積は,一般的な車両及び機械

用のものに基づき,技術的に妥当なものとする。

5.3

出力

排出率測定の基準は,JIS B 8004で規定した無修正軸出力である。

機関の運転に必要な補機は,試験の前に取り付けておく。試験台で,補機を取り付けることが不可能又

は不適切な場合には,これらの補機による吸収動力を測定し,測定される機関出力から吸収動力を差し引

く。機械の運転時だけに必要で,機関に取り付けた補機は,試験時には取り外すことが望ましい。このよ

うな補機の例を,次に示す。

− 制動用エアコンプレッサ

− パワーステアリング用ポンプ

− 空調用コンプレッサ

− 油圧機器のポンプ

さらに詳細は,3.9及びJIS B 8004による。

補機を取り外せない場合は,12.5に従って動力計の設定を計算できるように,試験回転速度での補機の

吸収動力を決定する。ただし,機関の一部分から構成される補機を装備する機関を除く(例えば,空冷機

9

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関の冷却ファン)。

5.4

その他の試験条件

5.4.1

機関吸気装置

機関吸気装置又は試験設備は,定格回転速度の全負荷において,エアクリーナが清浄な状態で,機関製

造業者の定めた最大値±300 Paになるように吸気抵抗を調節する。

機関が取り外せない吸気装置を装備する場合は,それを試験に使用する。

吸気抵抗は,定格回転速度の全負荷において調整する。

5.4.2

機関排気装置

機関の排気装置又は試験場の排気装置は,定格回転速度の全負荷において,機関製造業者が定めた最大

値±650 Paの排気抵抗になるように調節する。排気装置は,7.5.4並びに17.2.1及び17.2.2の排気管 (EP)

に関する規定に示す排気のサンプリングに対する規定に合致しなければならない。

機関が排気後処理装置を備えている場合には,排気管は,後処理装置の拡張部分の始まる入口上流で,

少なくとも管直径の4倍の区間は,とう(搭)載時の排気管と同じ直径としなければならない。排気マニ

ホールドフランジ又は過給機出口から排気後処理装置までの長さは,とう(搭)載時の状態と等しいか,

又は製造業者が指定する範囲内でなければならない。排気背圧は,制約条件が前述の基準に従う場合は,

弁によって調整してもよい。後処理装置の容器は,ダミー試験の間及び排気排出物を測定するとき以外は,

取り外して,不活性触媒担体を内蔵した等価な容器と置換してもよい。

排気抵抗は,定格回転速度の全負荷において調整する。

5.4.3

冷却装置

機関の冷却装置は,機関が製造業者の定めた正常な運転温度を十分に維持できる能力をもつものとする。

5.4.4

潤滑油

試験に使用する潤滑油の仕様を記録し,試験の結果とともに提出する。

5.4.5

可変式気化器

作動範囲の限界を調整できる,設定限界付きの可変式気化器をもつ機関は,調整範囲の両端で試験を実

施する。

5.4.6

クランクケースブリーザ

機関からの全排気排出物の一部として,開放式クランクケースからの排出物を測定する必要がある場合

には,クランクケースブリーザからの排出物は,排気のサンプリング箇所の上流へ(排気後処理装置が付

いている場合はその後流へ)導く。ただし,クランクケースからの排出物が排気と十分混合する距離をと

る。

6

試験燃料

燃料の特性は,機関排気排出物に影響を与える。したがって,試験に使用する燃料の特性は,測定し,

記録し,試験結果とともに提示するのがよい。JIS B 8008-5に標準燃料として決められた燃料を用いる場

合には,燃料規格及び燃料分析結果を提出する。他の燃料の場合に測定し,記録すべき特性は,JIS B 8008-5

の適切なはん(汎)用データシートに記載された項目とする。

燃料温度は,製造業者の推奨値による。試験のときの燃料温度は,燃料噴射ポンプの入口又は製造業者

の定める位置で測定し,測定位置を記録する。

燃料の選定は,試験の目的による。関係者当事者間の協定がある場合を除き,表1に従って選定する。

適切な標準燃料が入手できない場合には,標準燃料に非常に近い特性の燃料を用いてもよい。燃料の特

10

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

性は,申告する。

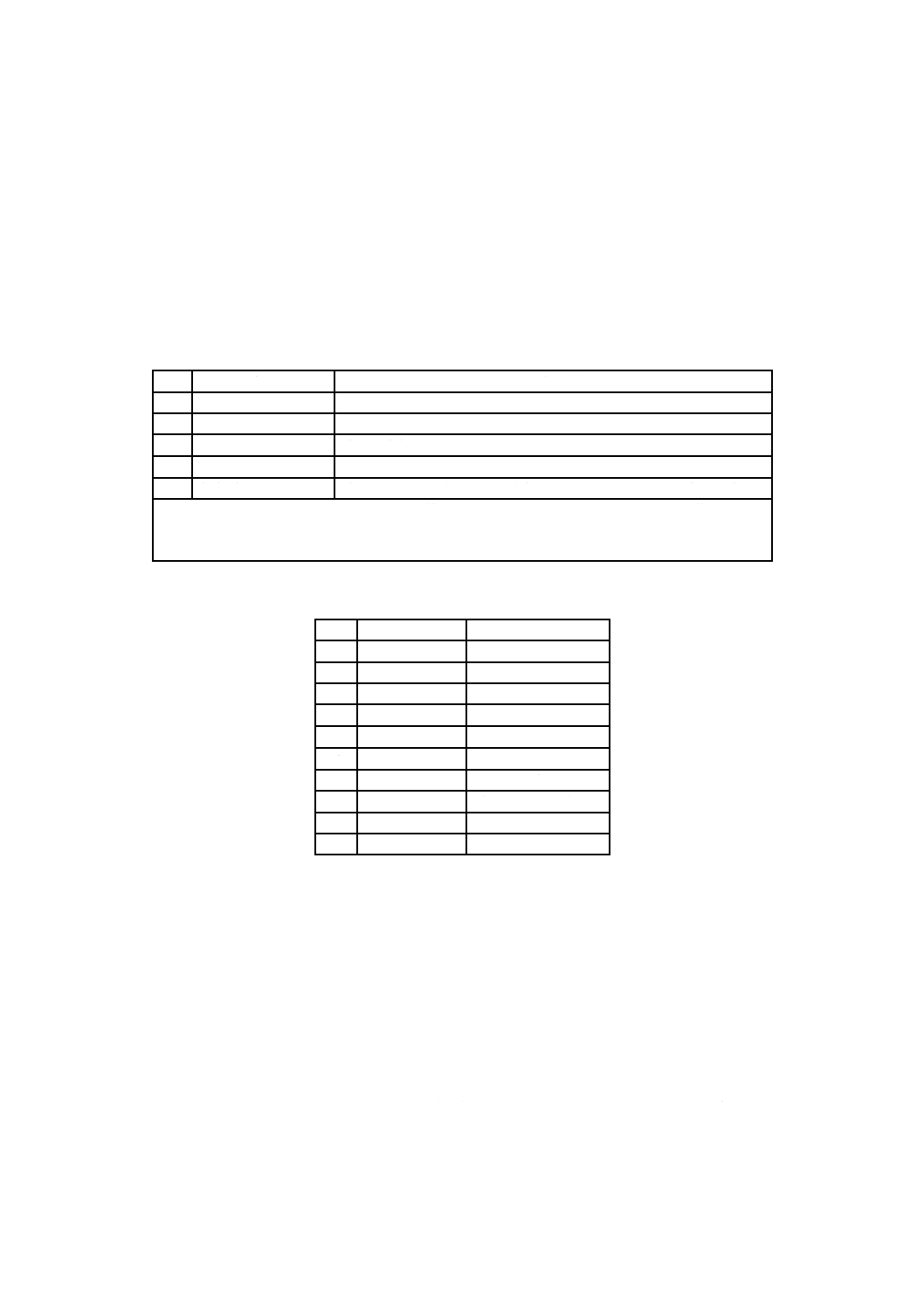

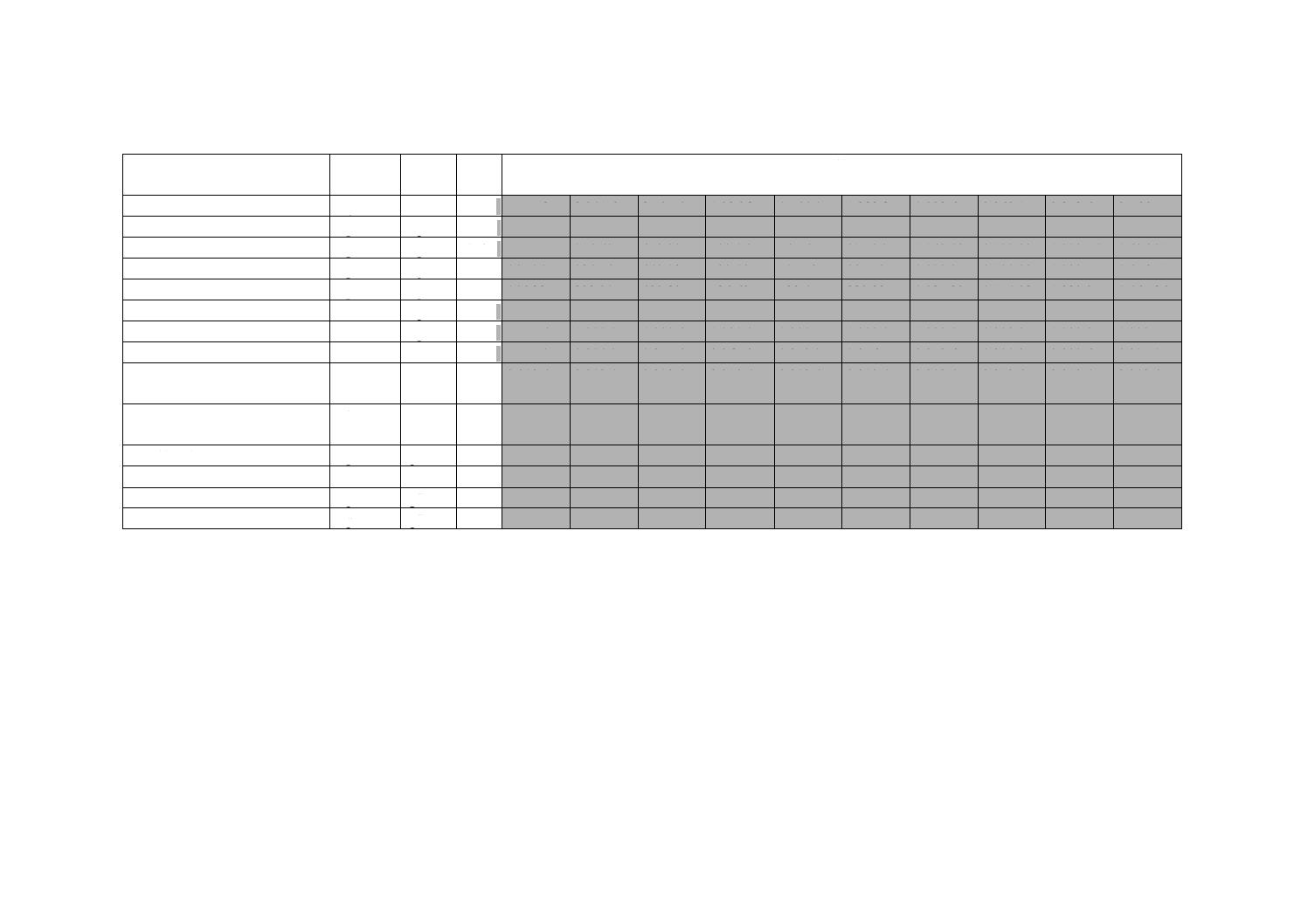

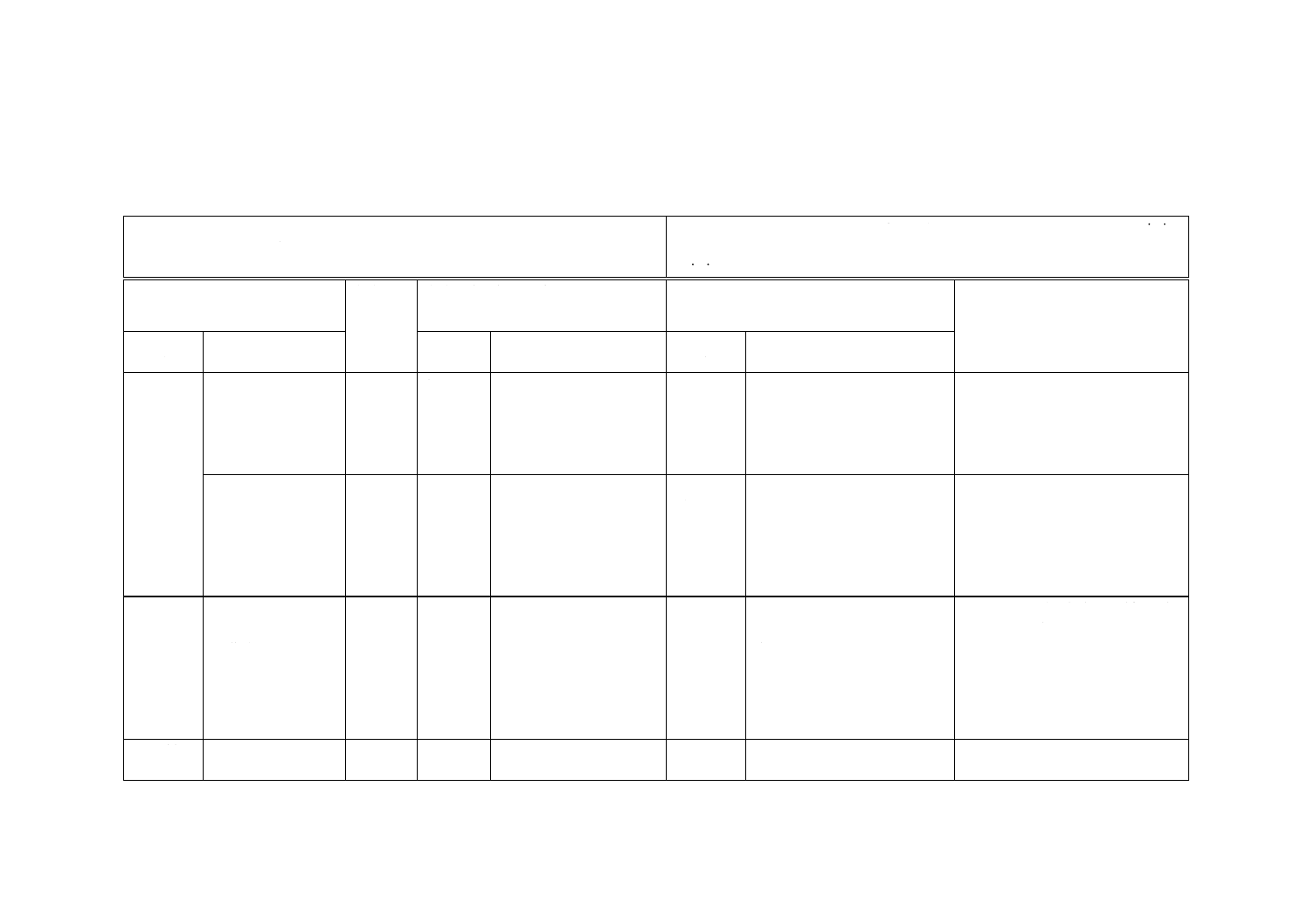

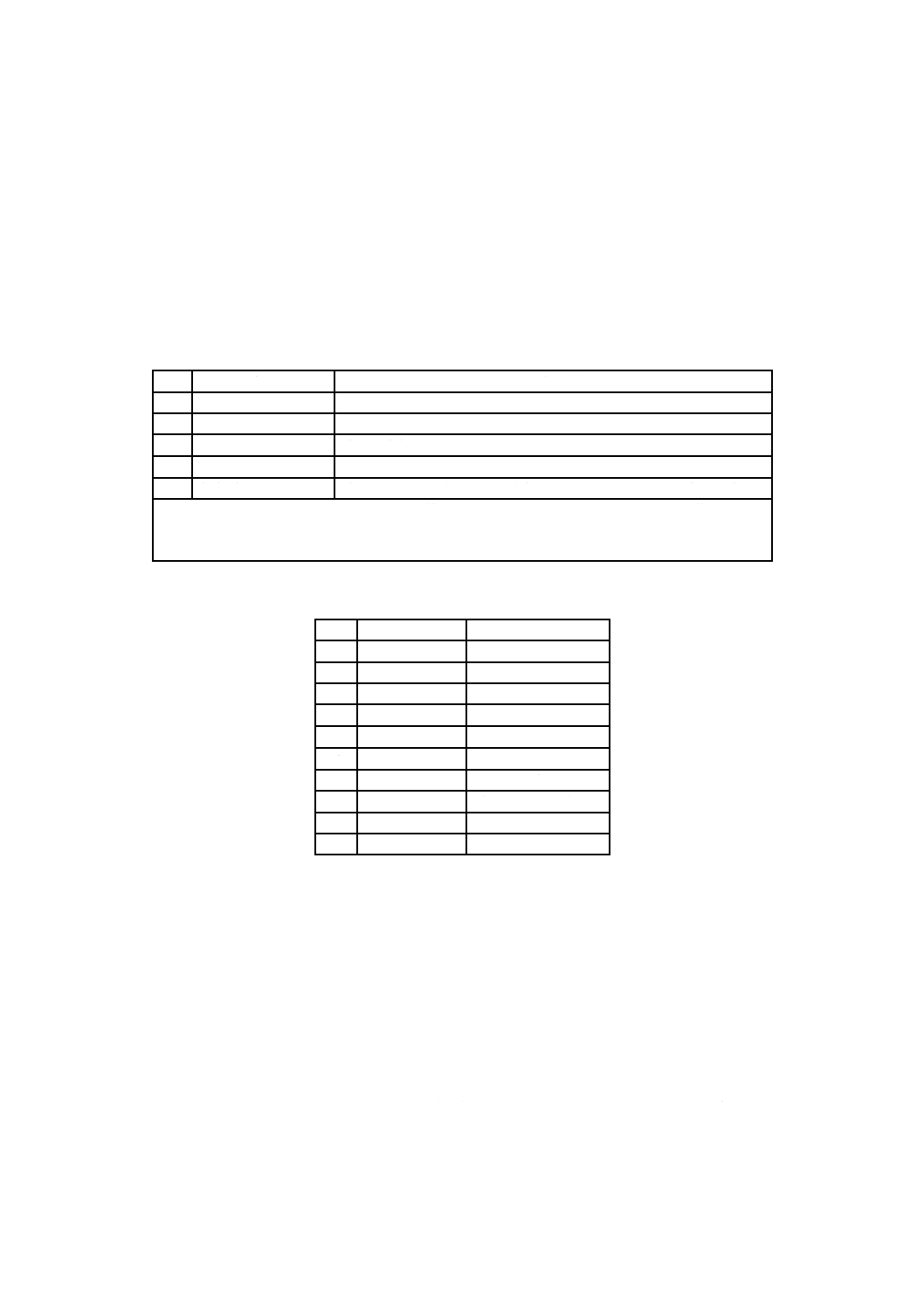

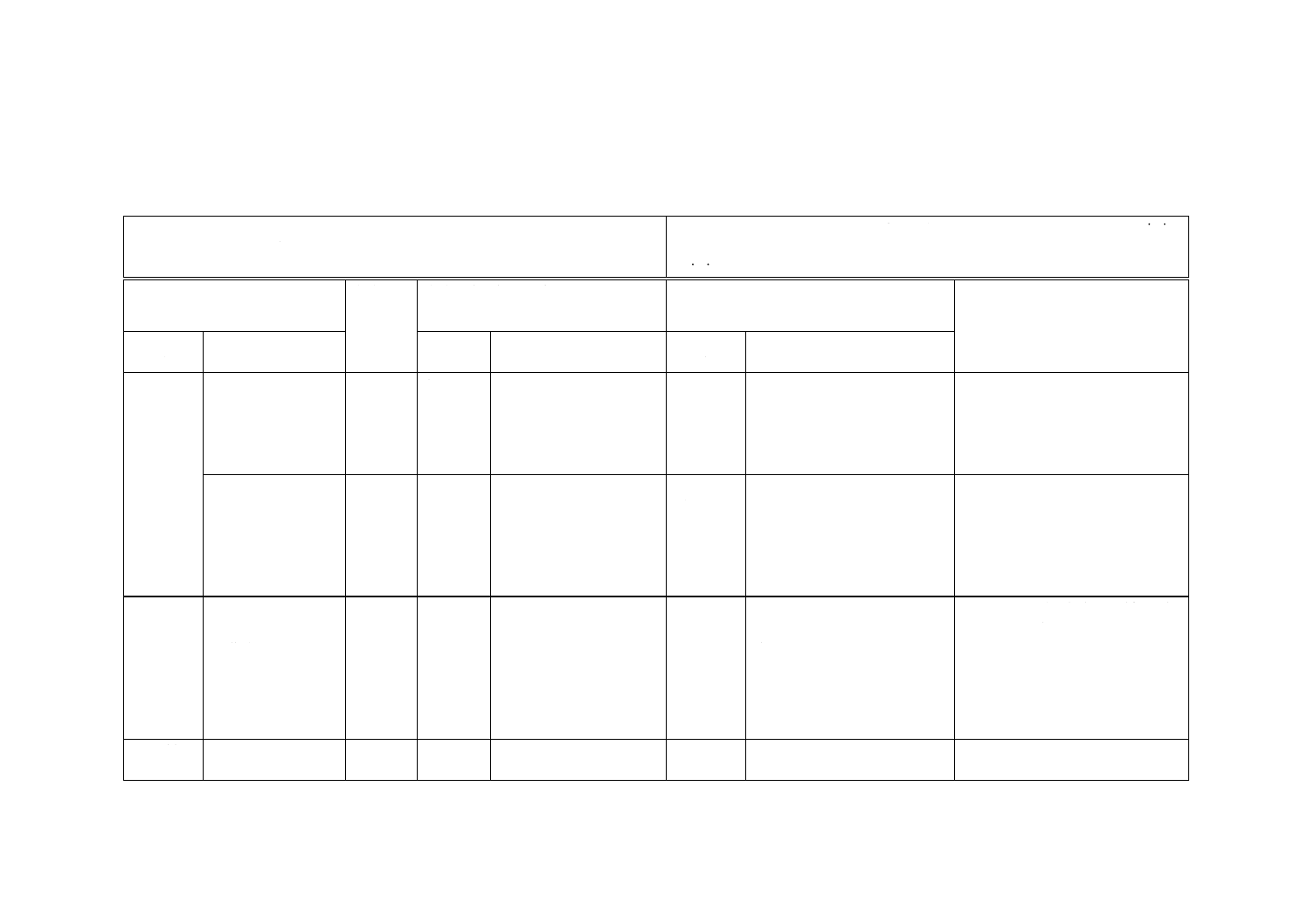

表1−試験燃料の選定

試験の目的

関係者

燃料の選定

型式認定(認証) 1.認定機関

2.製造業者又は供給者

規定されている場合は,標準燃料

規定されていない場合は,市場入手燃料

受入試験

1.製造業者又は供給者

2.使用者又は検査官

製造業者が規定する市場入手燃料 a)

研究開発

次の一つ以上:

製造業者,研究機関,燃料供給者,

潤滑油供給者など

試験の目的に適合する燃料

注a) 使用者及び検査者は,市場入手燃料で実施した試験が,標準燃料を用いた場合に指定された

排出物限界値に必ずしも適合しないことを,認知しておくことが望ましい。

7

測定器及び測定するデータ

7.1

概要

供試機関から排出されるガス状排出物及び粒子状排出物を,箇条16及び箇条17に規定する方法で測定

する。箇条16には望ましい排気分析システムについて規定する。箇条17には望ましい粒子状物質希釈シ

ステム及び捕集システムについて規定する。

同等の結果が得られるならば,他のシステム又は分析計を使用してもよい。システムの同等性は,同等

性を測定したいシステム及びこの規格で規定しているシステムの一つとの相関を7対以上のサンプルで判

定する。結果はサイクルの重み係数を乗じた排出率の値で照合する。この相関試験は同一台上及び同一機

関で行い,できれば同時の作動が望ましい。試験サイクルは,JIS B 8008-4で規定する適切なサイクル又

は,同規格で規定する試験サイクルC1とする。サンプルの平均値の同等性は,この台上及び機関で得ら

れたデータから異常なデータを除いたものを附属書Dに規定するF検定及びt検定の統計処理を行うこと

によって確認する。相関をとるために用いるシステムは,試験前に申告して関係者の承諾を得る。

新たな排気分析システムを採用する場合,同等性の判定は,JIS Z 8402-1及びJIS Z 8402-2で規定する

同一条件測定精度及び再現精度の計算に基づく。

機関動力計上での排気排出物測定に用いる測定器は,次に示すものを用いる。この規格には流量,圧力

及び温度の測定器に関する詳細は含まれていないが,排気排出物測定を実施するのに必要なこれらの測定

器に対する精度だけを7.4に示す。

7.2

動力計の仕様

JIS B 8008-4で規定する試験サイクルに適合した特性の機関動力計を使用する。

トルク及び回転速度測定器は,許容値内で軸出力を測定できるものとする。測定器の精度は,7.4に規定

する最大許容誤差を超えてはならない。

7.3

排気質量流量

7.3.1

概要

排気質量流量は,7.3.2〜7.3.6に規定するいずれかの方法で測定する。

7.3.2

直接測定法

排気質量流量の測定は,次のシステムによって行ってもよい。

− フローノズルのような差圧流量計(詳細は,JIS Z 8762-1参照。)

− 超音波流量計

11

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 渦流量計

測定時に排気排出物の値に誤差が生じないようにあらかじめ注意する。測定器製造業者の推奨に従って

機関排気システムに測定器を注意深く設置する。特に,機関性能及び排気排出物に測定器の設置による影

響があってはならない。

流量計は,7.4に規定する精度を満たすものとする。

7.3.3

空気質量流量及び燃料質量流量の測定方法

空気質量流量及び燃料質量流量の測定は,7.4に規定する精度をもつ空気流量計及び燃料流量計を用いる。

排気質量流量の計算を,次の式(5)に示す。

q

q

q

m

m

m

f

aw

ew

+

=

········································································ (5)

7.3.4

燃料質量流量及びカーボンバランス法

燃料消費量,燃料組成及びカーボンバランス法による排気濃度から排気質量流量を求める計算を,次の

式(6)に示す(A.3.2.3.1参照)。

+

+

×

−

×

+

×

+

×

−

×

+

×

×

×

×

=

1

000

1

1

1

36

089

.0

293

.1

1

1

36

089

.0

4.1

4.1

a

ALF

c

c

fd

ALF

c

BET

BET

BET

f

ew

H

w

f

f

f

w

f

w

w

w

q

q

m

m

····· (6)

ここに,

ffd: 式 (A.20)〜式 (A.23)によって求める。

Ha: 吸入空気の絶対湿度

fc: 式 (A.64)によって求める。[式(7)]

(

)

355

17

513

18

540

.0

HCw

COd

CO2ad

CO2d

c

c

c

c

c

f

+

+

×

−

=

······································ (7)

ここに,

cCO2d: 希釈前の排気における渇き状態のCO2濃度 (%)

cCO2ad: 大気における渇き状態のCO2濃度 (%)

cCOd: 希釈前の排気における渇き状態のCO濃度 (ppm)

cHCw: 希釈前の排気における湿り状態のHC濃度 (ppm)

注記 カーボンバランス法の代わりに酸素バランス法を使用してもよい。A.3.3参照。

7.3.5

トレーサ測定法

排気中のトレーサガス濃度の測定法について規定する。

既知量の不活性ガス(例えば,純ヘリウム)をトレーサとして排気の中へ噴射する。不活性ガスは排気

によって混合及び希釈されるが,排気管内で化学反応させてはならない。不活性ガスの濃度はサンプルに

よって測定する。

トレーサガスを完全に混合させるために,サンプルプローブはトレーサガス噴射位置から下流に少なく

とも1 m又は排気管直径の30倍の距離のどちらか長いほうに設置する。トレーサガスを機関の上流に注

入したときのトレーサガス濃度と,排気管に注入したときのトレーサガス濃度とを比較することによって,

プローブの位置で完全に混合されていることが確認できるなら,プローブは前述の規定より近くてもよい。

トレーサガスの流量を,混合後のトレーサガス濃度がトレーサガス分析計のフルスケールより低くなるよ

うに設定する。

排気質量流量の計算式を,次に示す。

12

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

a

mix

ew

rt

ew

60

c

c

q

qm

−

×

×

=

ρ

·································································· (8)

ここに,

qmew: 排気質量流量 (kg/s)

qrt: トレーサガス流量 (cm3/min)

cmix: 混合後のトレーサガス濃度 (ppm)

ρew: 排気密度 (kg/m3)

ca: 吸気中のトレーサガスのバックグラウンド濃度 (ppm)

トレーサガスのバックグラウンド濃度caは,試験運転直前及び直後に計測したバックグラウンド濃度の

平均によって決めてもよい。

バックグラウンド濃度が最大排気流量時に混合後のトレーサガス濃度cmixの1 %より低くなった場合は,

バックグラウンド濃度は無視してもよい。

システム全体は,排気質量流量についての精度を満足しなければならない。8.6によって校正する。

7.3.6

空気流量及び空燃比測定法

空気流量及び空燃比から排気質量流量を算出する。瞬時排気質量流量の計算式を,次の式(9)に示す。

×

+

×

=

λ

st

aw

ew

/

1

1

F

A

q

q

m

m

························································ (9)

ここに,

γ

δ

ε

α

β

γ

ε

α

β

×

+

×

+

×

+

×

+

×

+

−

+

×

=

065

.

32

7

006

.

14

4

999

.

15

94

007

.1

011

.

12

2

4

0.

138

/

st

F

A

· (10)

(

)

(

)

4

HC

4

CO

CO2

4

CO

CO2

CO2

4

CO

CO2

4

CO

4

HC

4

CO

10

10

2

4

764

.4

10

2

2

5.3

10

1

5.3

10

2

1

4

10

2

10

100

−

−

−

−

−

−

−

×

+

×

+

×

+

−

+

×

×

+

×

−

−

×

×

+

×

×

×

−

×

+

×

−

×

+

×

=

c

c

c

c

c

c

c

c

c

c

c

γ

ε

α

β

δ

ε

α

β

λ

········································································································(11)

ここに,

A/Fst: 理論空燃比 (kg/kg)

λ: 空気過剰率

cCO2: 乾きCO2濃度 (%)

cCO: 乾きCO濃度 (ppm)

cHC: HC濃度 (ppm)

注記 燃料組成はCβHαSγNδOεとし,β=1とする。炭素を含まない燃料(例:水素燃料)に対して

は,式(10)及び式(11)は使用できない。

空気流量計は,7.4に示す精度を満たし,使用するCO2分析計は,7.5.3.3の仕様を満たし,かつ,全体

システムは排気流量についての精度を満たさなければならない。

空気過剰率の測定には,7.5.3.13の仕様を満たすジルコニア形センサのような空燃比測定器を使用しても

よい。

7.3.7

希釈排気全流量測定

全流希釈システムを使用する場合,希釈排気の全流量 (qmdew) をPDP,CFV (17.2.2)又はSSVで測定する。

13

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

要求精度は,箇条10に規定する。

7.4

精度

すべての測定器の校正は,国家標準又は国際標準に対するトレーサビリティをもち,表2及び表3の条

件を満たさなければならない。

分析計の校正精度は,8.5による。

測定機器は,試験者の規定又は測定器製造業者による要求に従って校正しなければならない。表2及び

表3に規定した許容誤差は,データ収集システムを含めた最終記録値に適用する。

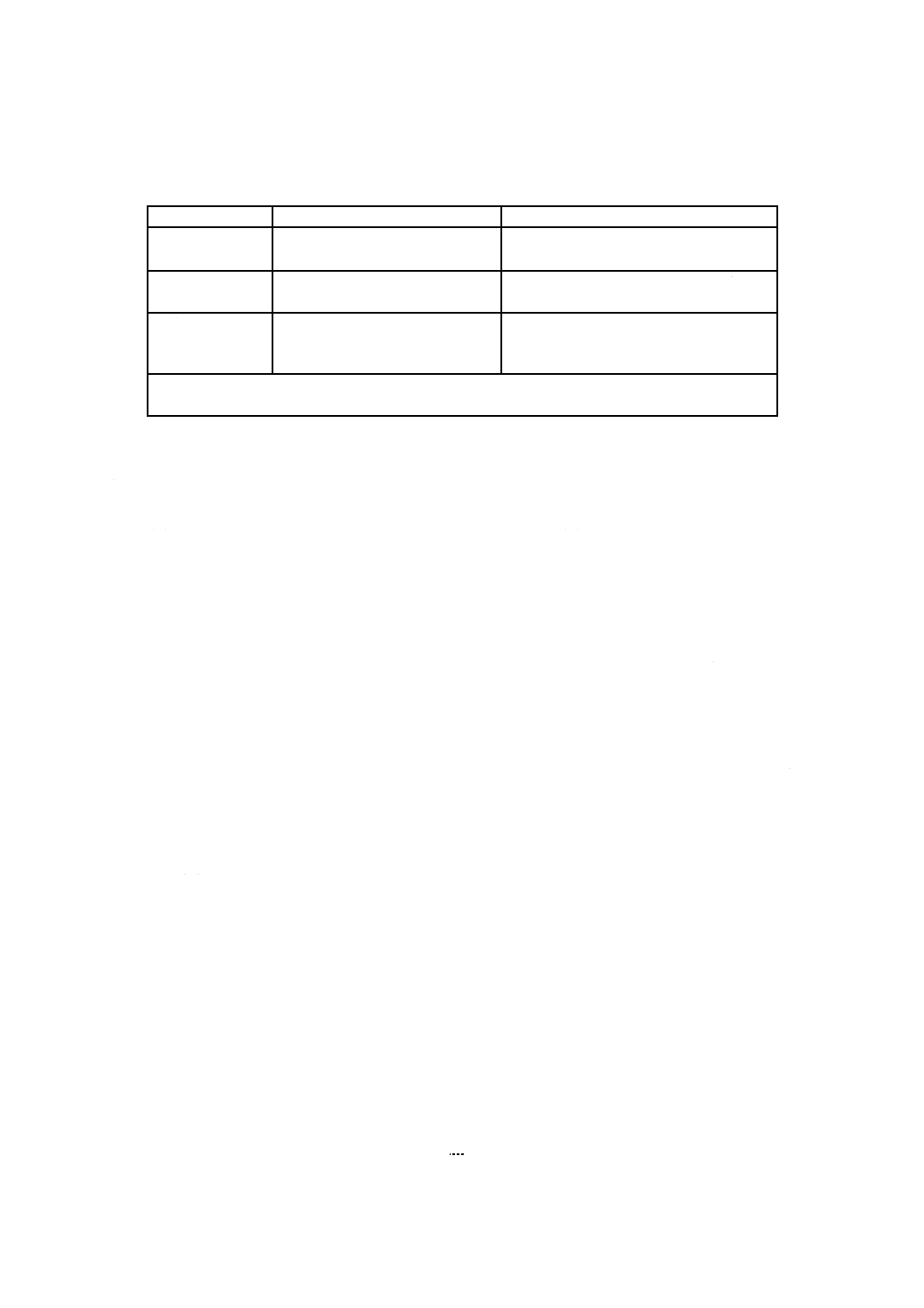

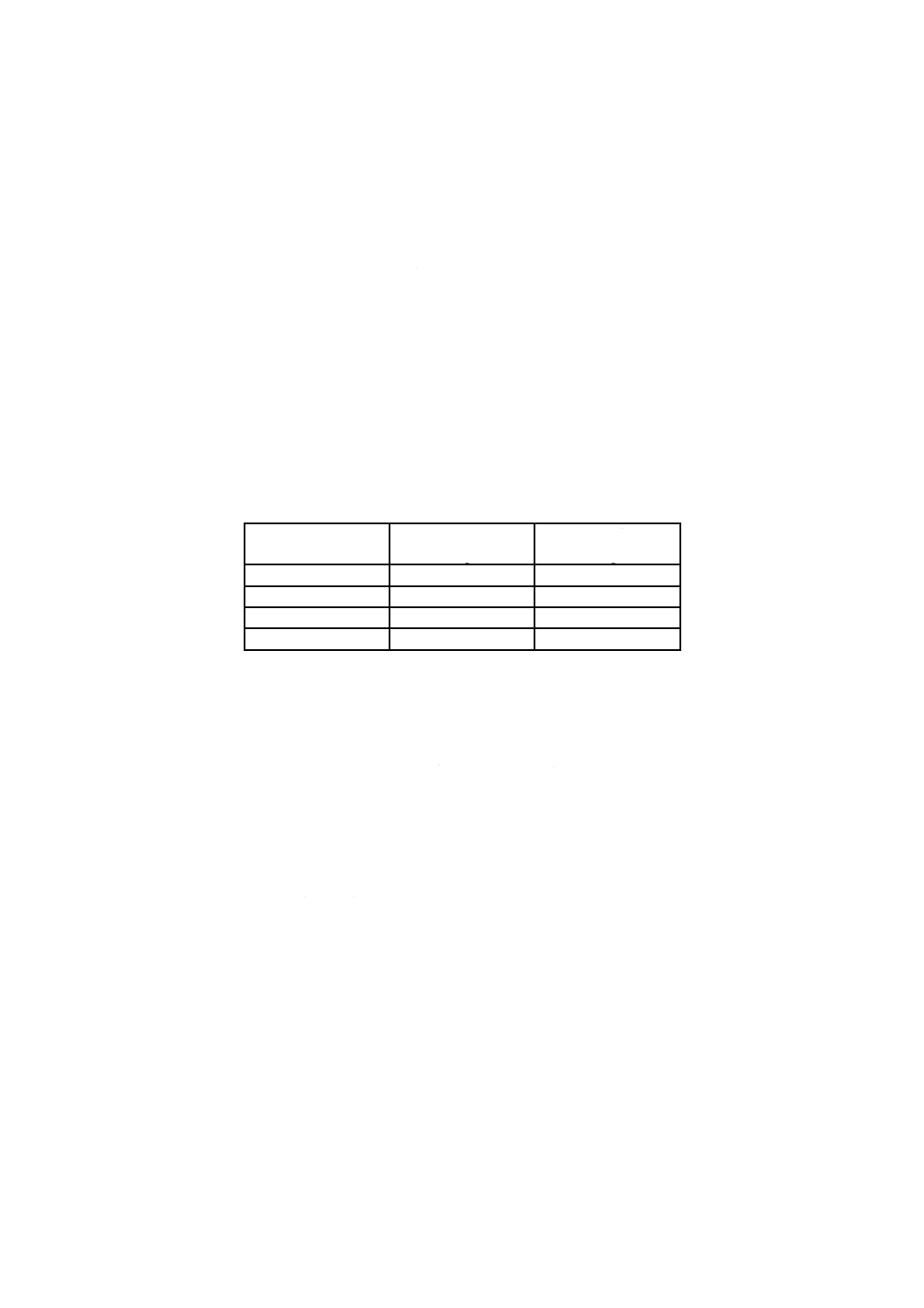

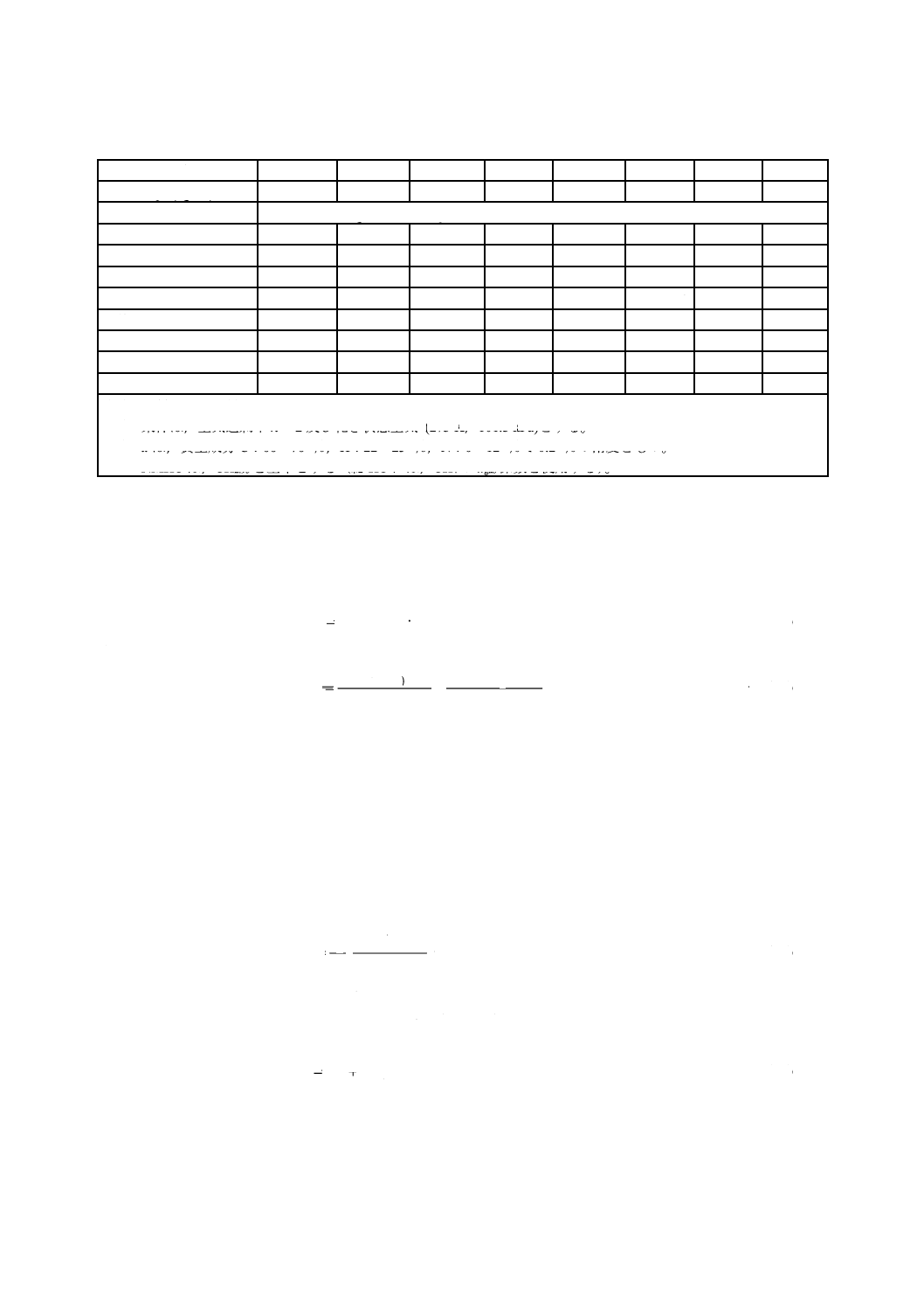

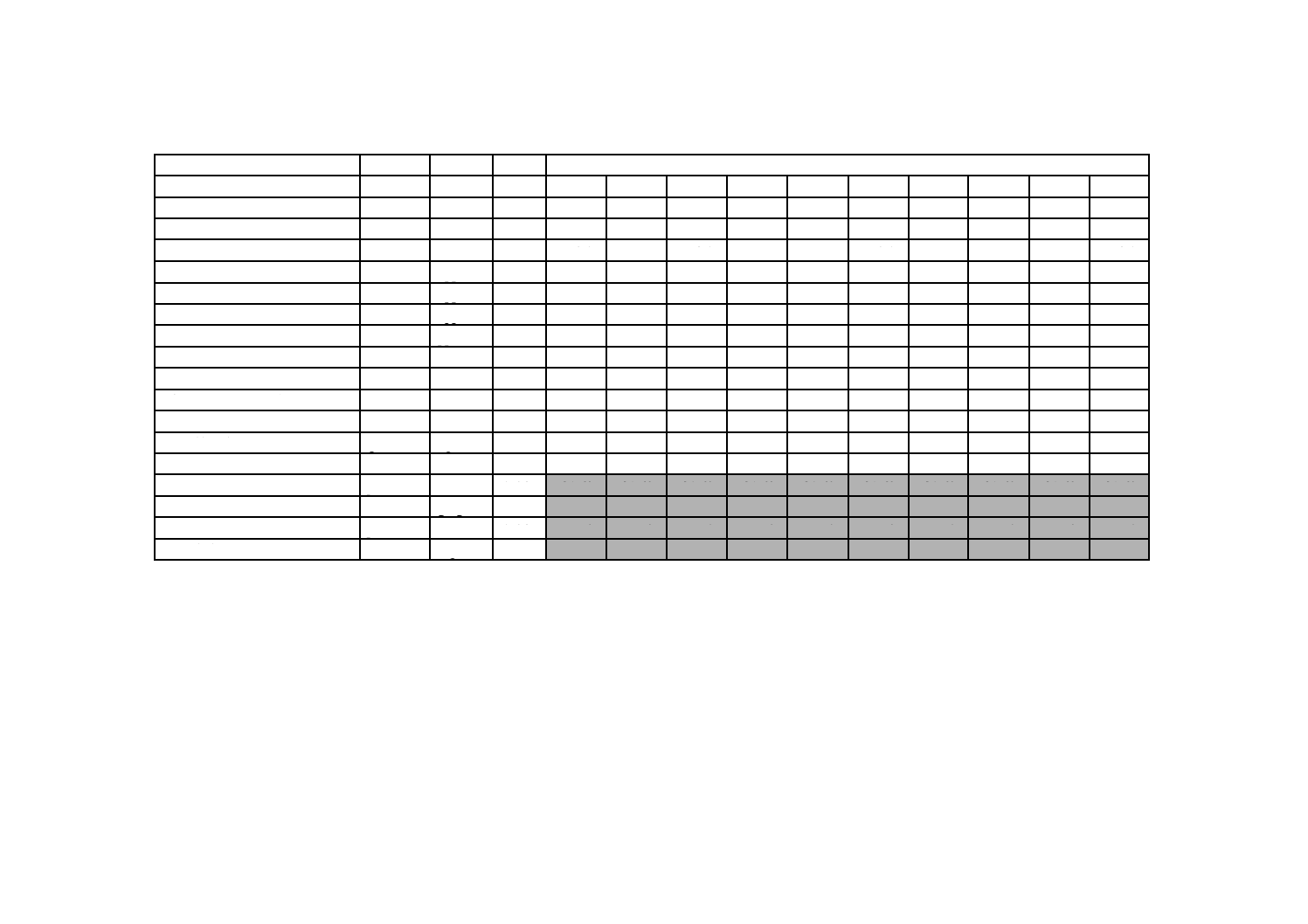

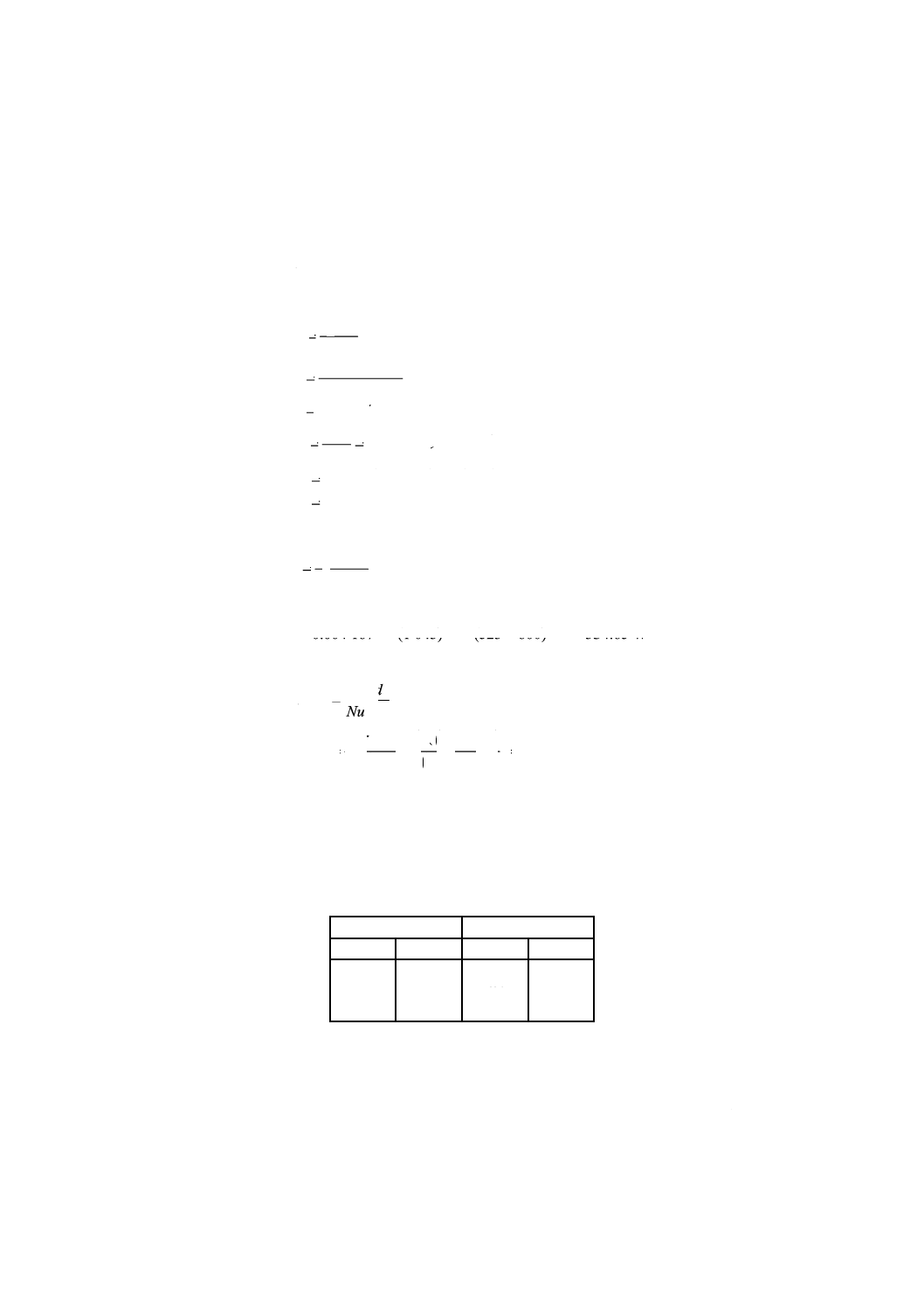

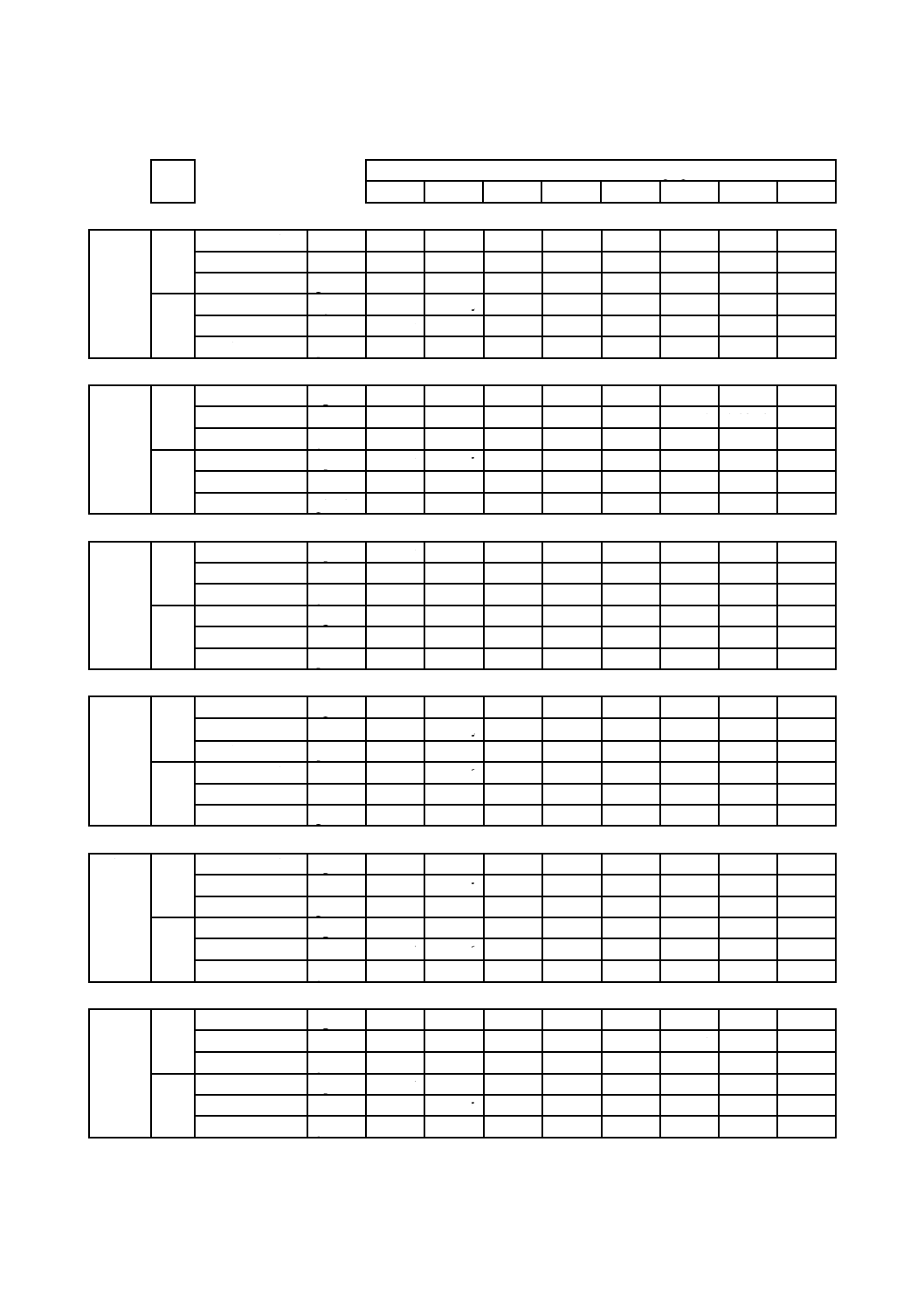

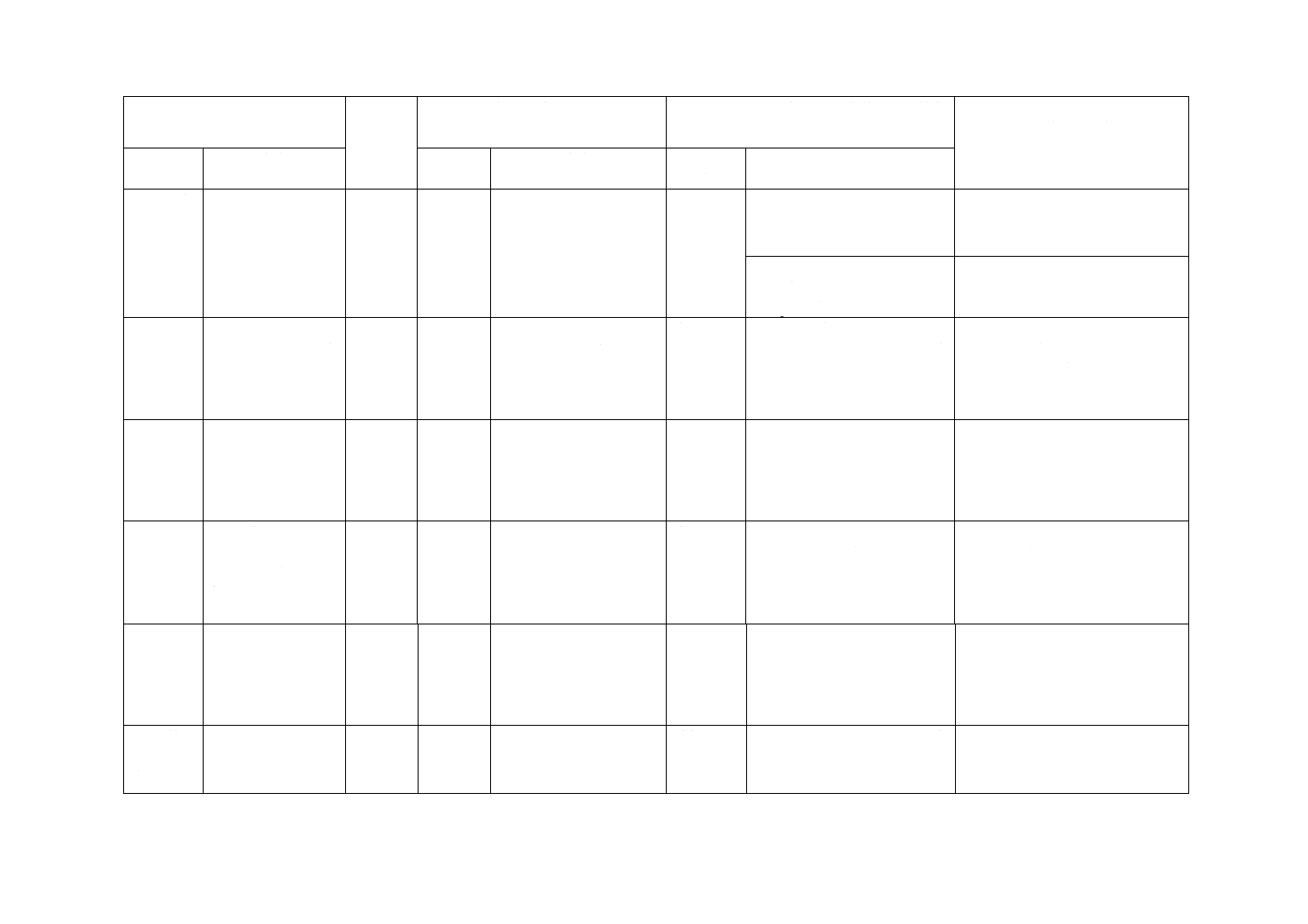

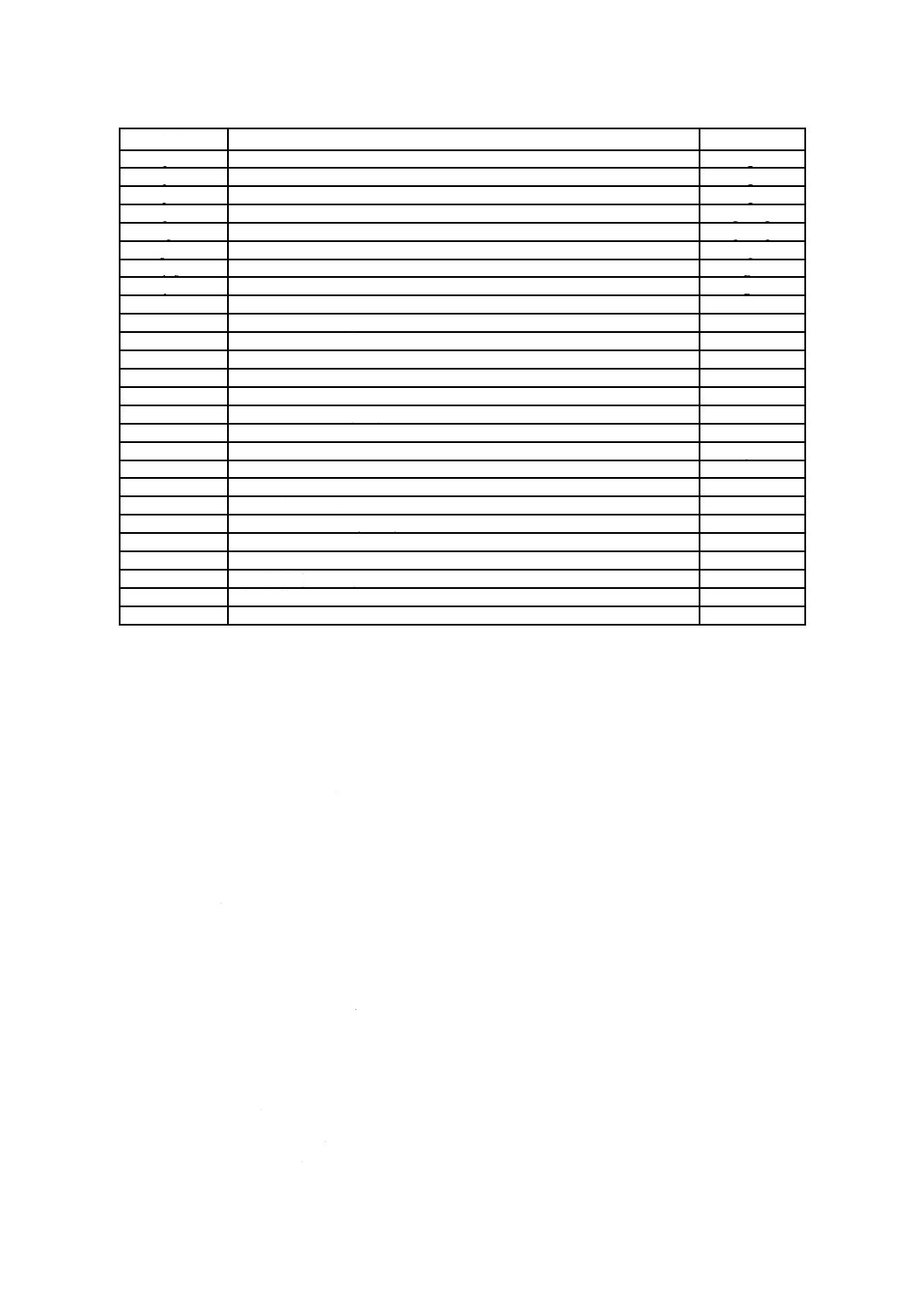

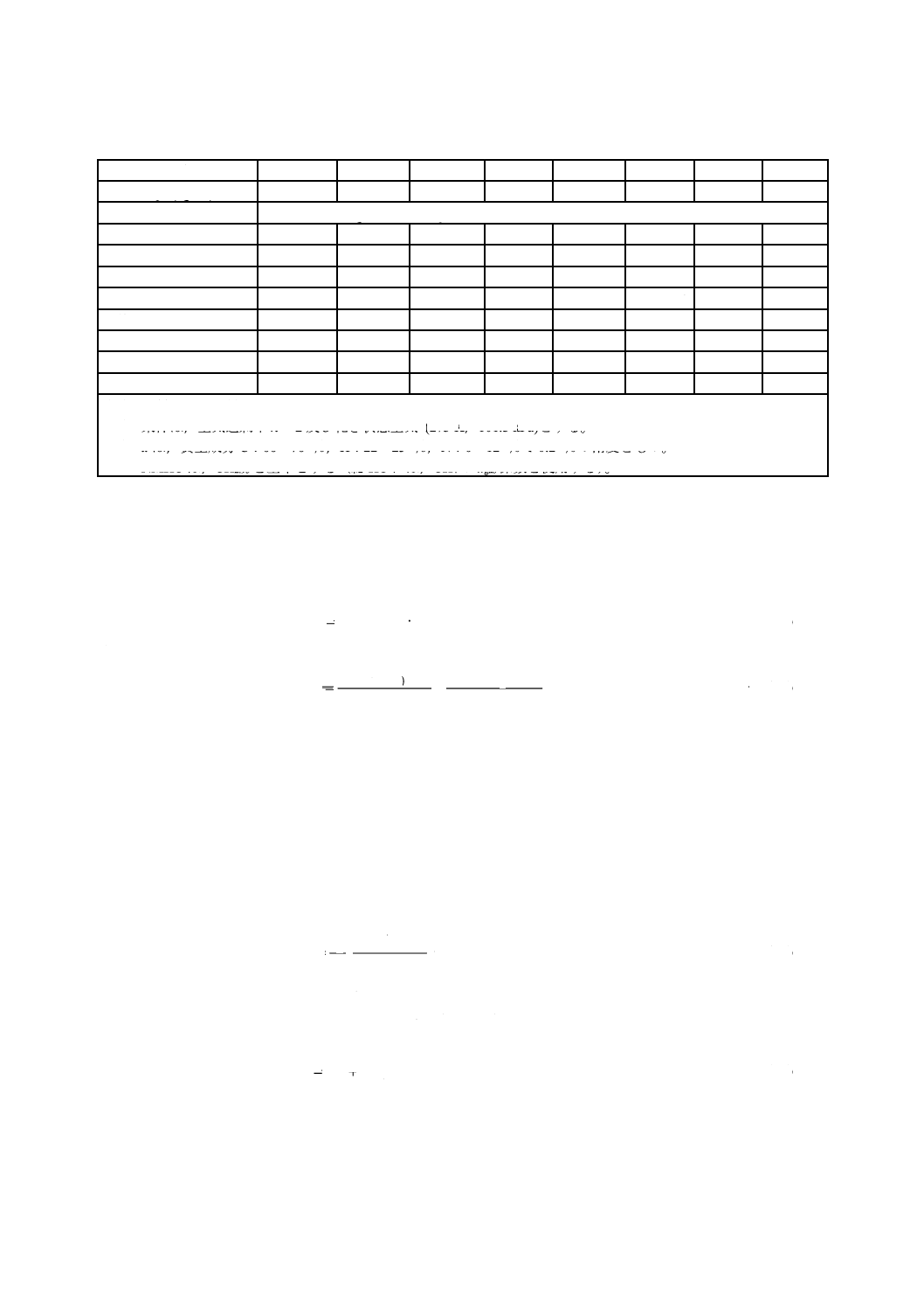

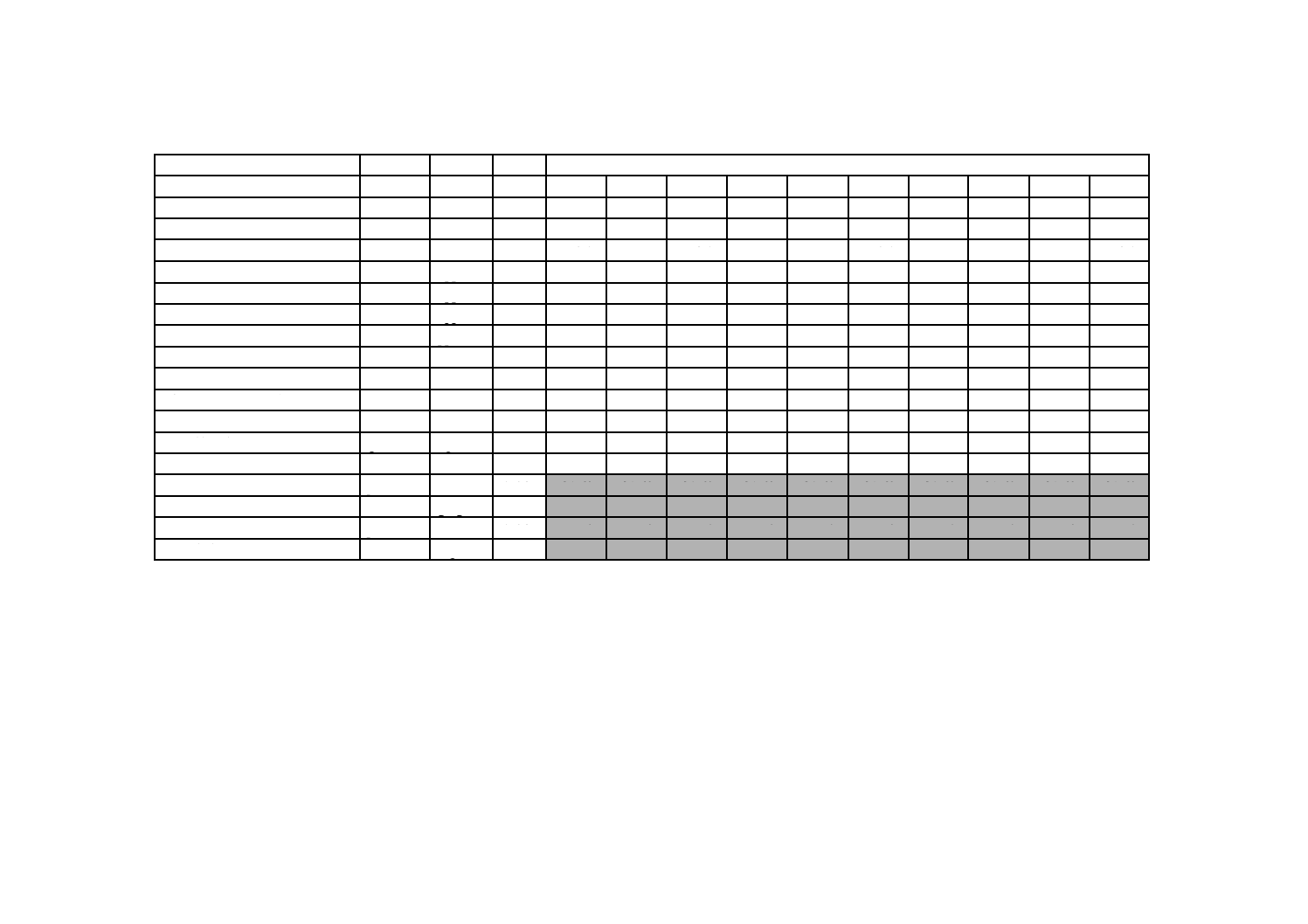

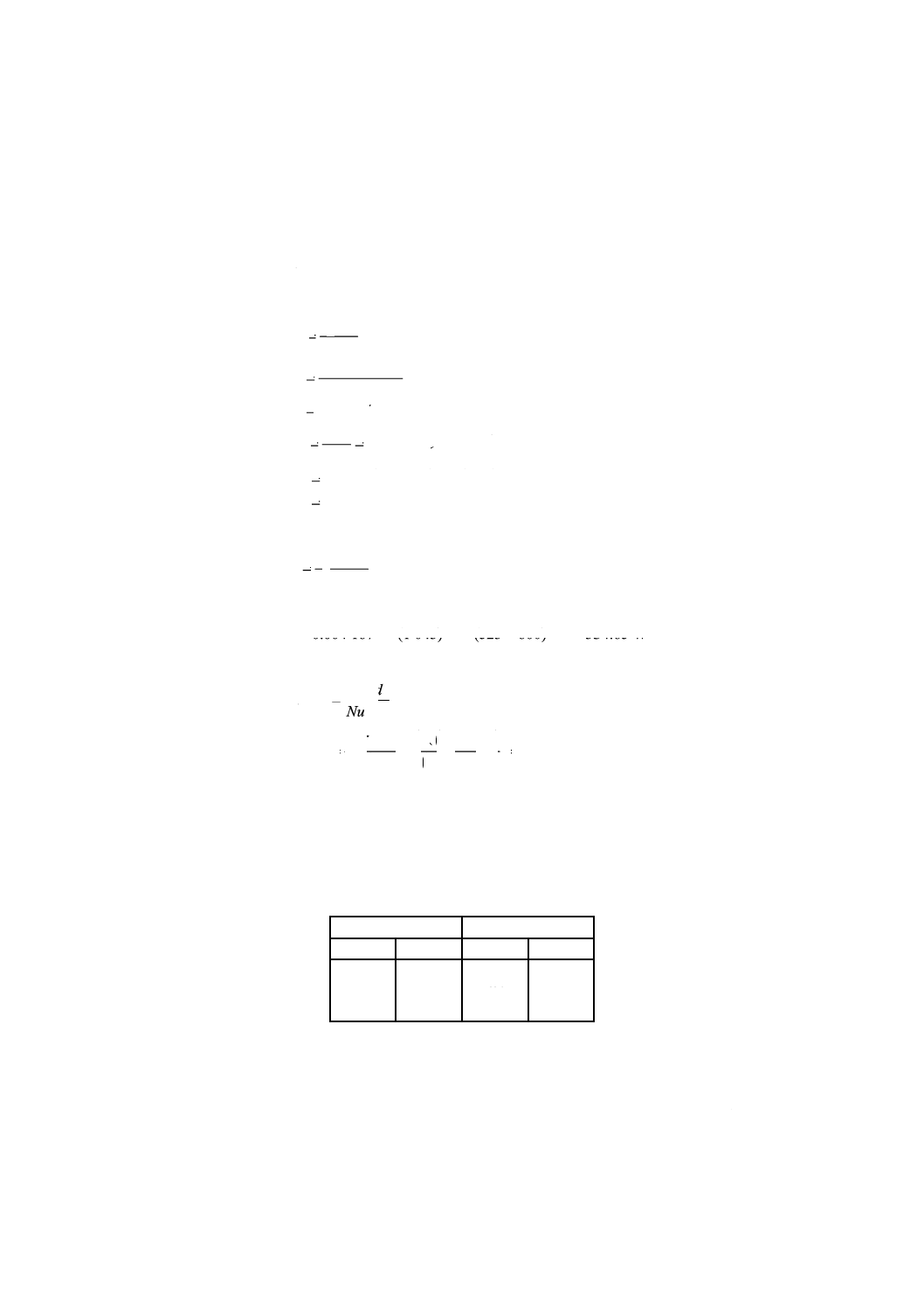

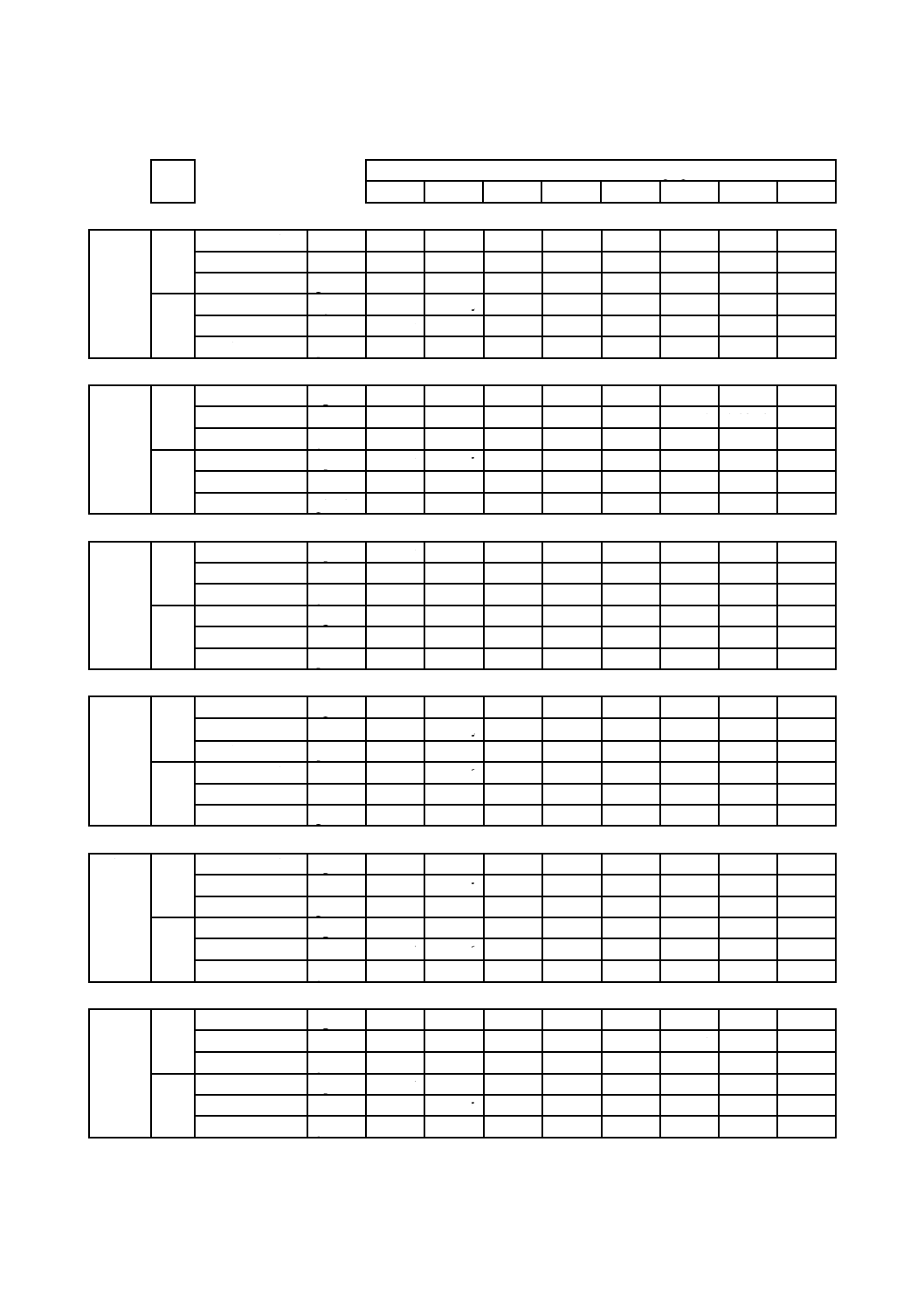

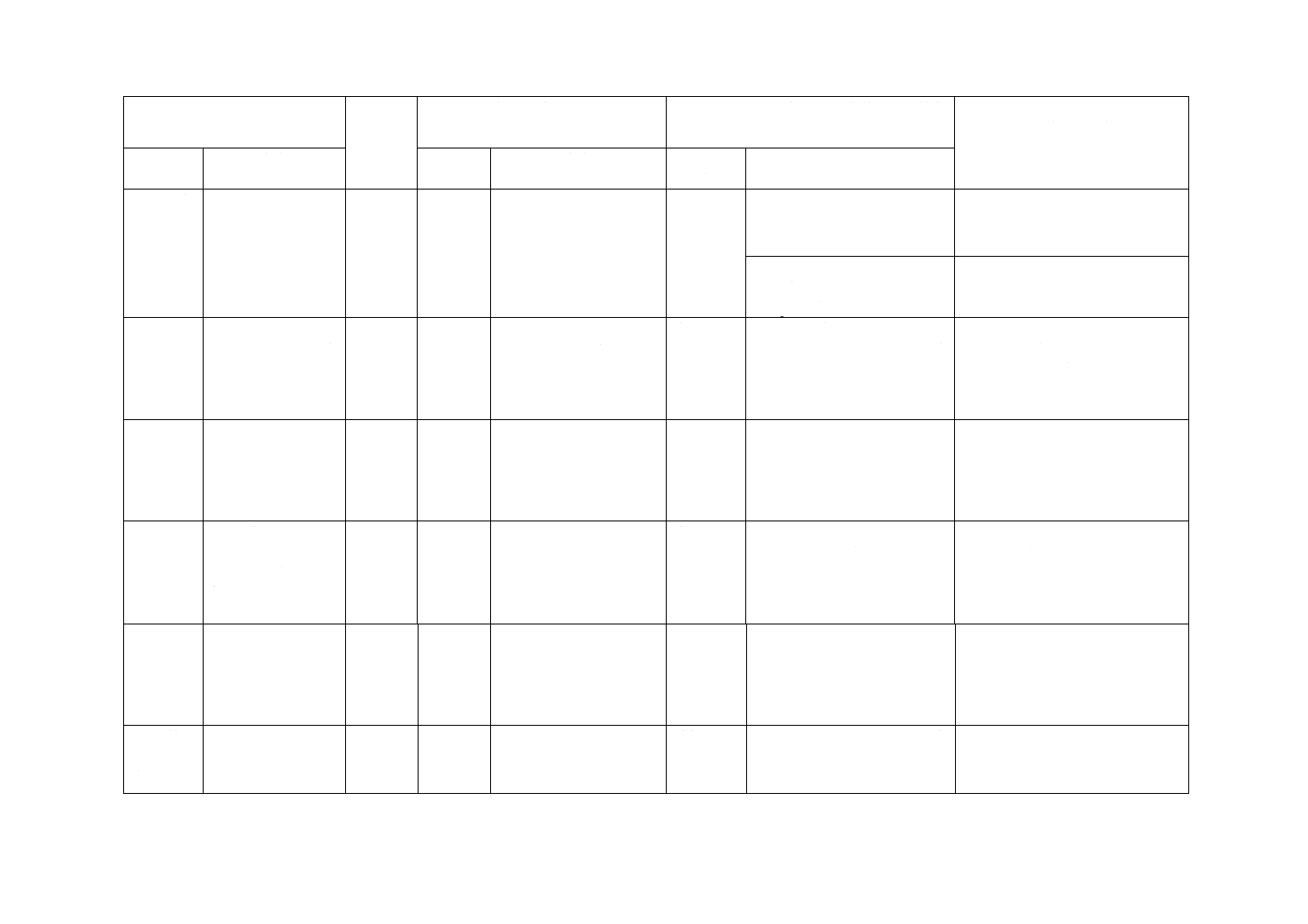

表2−機関に関連する項目を測定する測定器の許容誤差

No.

測定機器

許容誤差

1

機関回転速度

読み値の±2 %又は機関最大値の±1 %のどちらか大きい方

2

トルク

読み値の±2 %又は機関最大値の±1 %のどちらか大きい方

3

燃料消費量a)

機関最大値の±2 %

4

空気消費量a)

読み値の±2 %又は機関最大値の±1 %のどちらか大きい方

5

排気流量a)

読み値の±2.5 %又は機関最大値の±1.5 %のどちらか大きい方

注a) この規格で規定する排気排出物の計算は,この項目と異なる測定及び/又は計算法による

場合がある。排出物計算結果に対する公差要求より,計算式に用いられる幾つかの項目の

許容値は,JIS B 8003の表4(測定項目)で規定する公差よりも小さくなっている。

表3−その他の基本的な項目を測定する測定器の許容誤差

No.

項目

許容誤差

1

温度≦600 K

±2 K(絶対値)

2

温度>600 K

読み値の±1 %

3

排気圧力

±0.2 kPa(絶対値)

4

吸気負圧

±0.05 kPa(絶対値)

5

大気圧

±0.1 kPa(絶対値)

6

その他圧力

±0.1 kPa(絶対値)

7

相対湿度

±3 %(絶対値)

8

絶対湿度

読み値の±5 %

9

希釈空気流量

読み値の±2 %

10

希釈排気流量

読み値の±2 %

7.5

ガス成分の測定

7.5.1

一般的な分析計の仕様

7.5.1.1

一般的な仕様

分析計は,ガス成分の濃度を測定するために必要な精度に適した測定レンジをもたなければならない

(7.5.1.2)。測定濃度がフルスケールの15 %〜100 %で測れるような分析計を使用する。

フルスケール値が155 ppm(又はppmC)以下である場合,又は読取りシステム[コンピュータ,データ

ロガー(data logger)]がフルスケールの15 %未満で十分な精度及び読取りができる場合には,測定濃度は,

フルスケールの15 %未満でもよい。この場合は,校正曲線の精度を確かめるために追加校正を行う。

装置の電磁両立性 (EMC)は,電磁界による誤差が最小限にとどめられるものでなければならない。

7.5.1.2

精度

分析計は校正点から,すべての測定レンジ(ゼロを除く)にわたって読み値の±2 %又はフルスケール

14

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の±0.3 %のどちらか大きい方を外れてはならない。精度は,8.5.5の規定による。

注記 この規格では,精度は校正ガスを使用した校正値(真の値)から分析計の読み値の偏差として

定義される。

7.5.1.3

再現性

再現性の定義は,校正ガス又はスパンガスへの10回連続の応答の標準偏差の2.5倍とし,その値は100

ppm(又はppmC)以上で使用される各レンジにおいてフルスケールの±1 %でなければならない。また,

100 ppm(又はppmC)未満で使用される各レンジにおいてフルスケールの±2 %でなければならない。

7.5.1.4

雑音

10秒間におけるゼロガス及び校正ガス又はスパンガスに対する分析計の出力変化の最大値(全振幅)は,

すべてのレンジにおいてフルスケールの2 %を超えてはならない。

7.5.1.5

ゼロドリフト

1時間内のゼロ応答のドリフトは,使用する最も低いレンジにおいてフルスケールの2 %未満でなけれ

ばならない。ゼロ応答とは,雑音を含むゼロガスへの応答の30秒間の平均である。

7.5.1.6

スパンドリフト

1時間内のスパン応答のドリフトは,使用する最も低いレンジにおいてフルスケールの2 %未満でなけ

ればならない。スパン応答とは,雑音を含むスパンガスへの応答の30秒間の平均である。

7.5.2

ガスの乾燥

排気は湿り状態又は乾き状態で測定する。排気に乾燥装置を用いる場合は,測定する排気の濃度に与え

る影響が最小となるものでなければならない。サンプルの水分を取り除くために化学式乾燥器を使用して

はならない。

7.5.3

分析計

7.5.3.1

概要

7.5.3.2〜7.5.3.12に使用する測定原理を示す。測定システムの詳細を,箇条16に示す。測定する排気は,

次の測定器を用いて分析する。非線形分析計については,直線化回路を使用してもよい。

7.5.3.2

一酸化炭素 (CO) 分析

一酸化炭素分析計は,非分散形赤外線分析計(NDIR)とする。

7.5.3.3

二酸化炭素 (CO2) 分析

二酸化炭素分析計は,非分散形赤外線分析計(NDIR)とする。

7.5.3.4

酸素 (O2) 分析

酸素分析計は,磁気式検出器(PMD),ジルコニアセンサ(ZRDO)又は電気化学式センサ(ECS)とする。

ジルコニアセンサは,火花点火希薄燃焼機関などのHC濃度及びCO濃度が高い場合には使用しない。

電気化学式センサは,CO2及びNOxの干渉に対して補償を行う。

7.5.3.5

炭化水素 (HC) 分析

炭化水素分析計は,検出器,弁,配管などが加熱され,排気の温度を463±10 K (190±10 ℃) に維持で

きる加熱形水素炎イオン化形検出器(HFID)とする。メタノール燃料機関の場合の必要温度条件を,7.5.3.12.3

に示す。ガス燃料機関及び希釈試験を行う火花点火機関では,非加熱形水素炎イオン化形検出器(FID)を使

用してもよい。

7.5.3.6

非メタン炭化水素 (NMHC) 分析

7.5.3.6.1

概要

メタン (CH4) の濃度が高いためNMHCの分析は,天然ガスを燃料とする場合に適している。

15

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.3.6.2

ガスクロマトグラフ (GC) 法

非メタン炭化水素は,7.5.3.5に示す方法で測定した炭化水素から423 K (150 ℃)で調製したガスクロマ

トグラフ(GC)で分析したメタンを引いて求める。

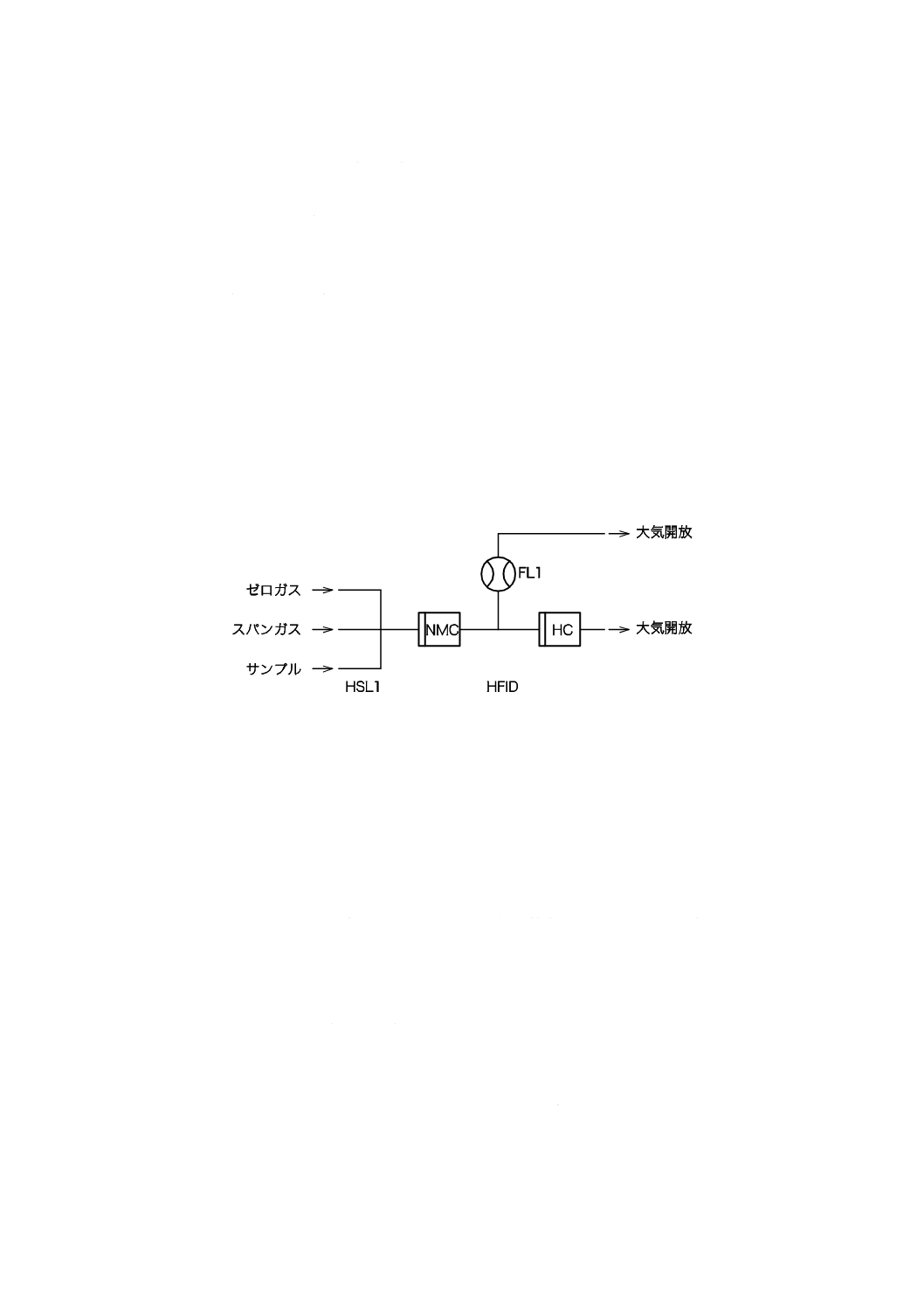

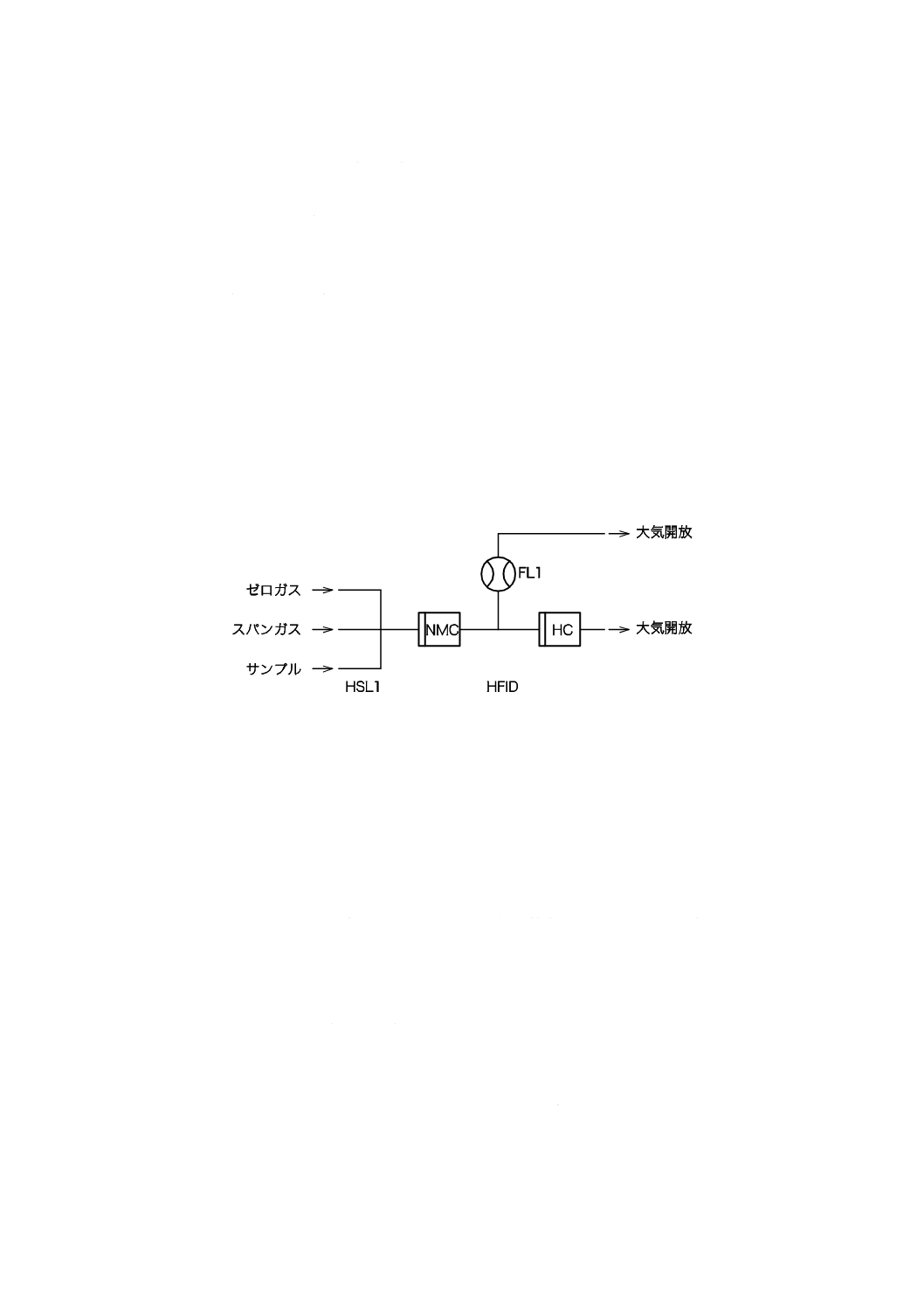

7.5.3.6.3

非メタンカッタ (NMC) 法

非メタンの部分の測定は,非メタンカッタ(NMC)及び7.5.3.5に規定する非加熱形水素炎イオン化形検出

器 (FID) とを直列にして行い,炭化水素からメタンを引いて求める。

7.5.3.7

窒素酸化物 (NOx) 分析

窒素酸化物分析計は,乾き状態で測定する場合は,NOxコンバータ付きの化学発光検出器 (CLD)又は加

熱形化学発光検出器 (HCLD)とする。湿り状態で測定する場合は,328 K (55 ℃) 以上に維持したコンバー

タ付の水分クエンチの検査(8.9.3.2参照)を満足する加熱形化学発光検出器 (HCLD)を使用する。CLD及

びHCLDともに採取経路の壁温は,乾き状態での測定ではコンバータまでを,湿り状態での測定では分析

計までを,328 K以上473 K以下(55 ℃以上200 ℃以下)に維持しなければならない。

7.5.3.8

二酸化硫黄 (SO2) 分析

二酸化硫黄の排出量は,経験的に直接測定法からは正確な結果が得られないため,使用燃料の硫黄含有

量から次の式(12)によって求める。

20

GAM

f

SO2

×

×

=

w

q

q

m

m

······························································· (12)

ここに, qmSO2: 二酸化硫黄の排出質量流量 (g/h)

qmf: 燃料質量流量 (kg/h)

wGAM: 燃料中のS含有率(質量%)

注記 SO2の計算法は,硫黄がすべてSO2に変換されることを仮定しており,後処理システムのない

機関に限って適用できる。SO2は測定器供給者の説明書に従って測定してもよい。SO2の測定は

困難な作業であり排気測定に対し十分な受渡当事者間の協定が必要である。

7.5.3.9

アンモニア (NH3) 分析

アンモニアは,異なる二つのコンバータを使用して,7.5.3.7に規定する化学発光検出器で測定する。NOx

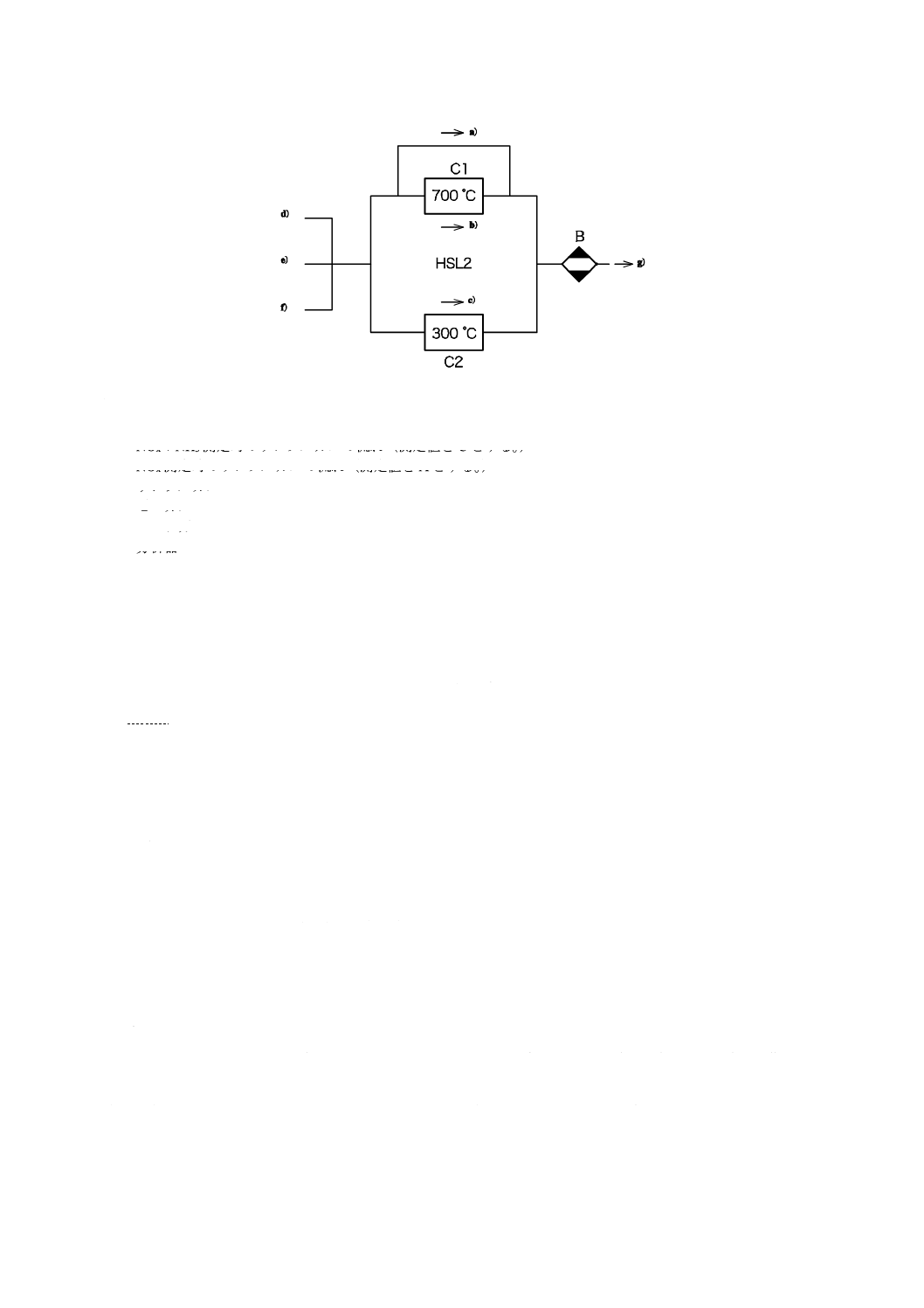

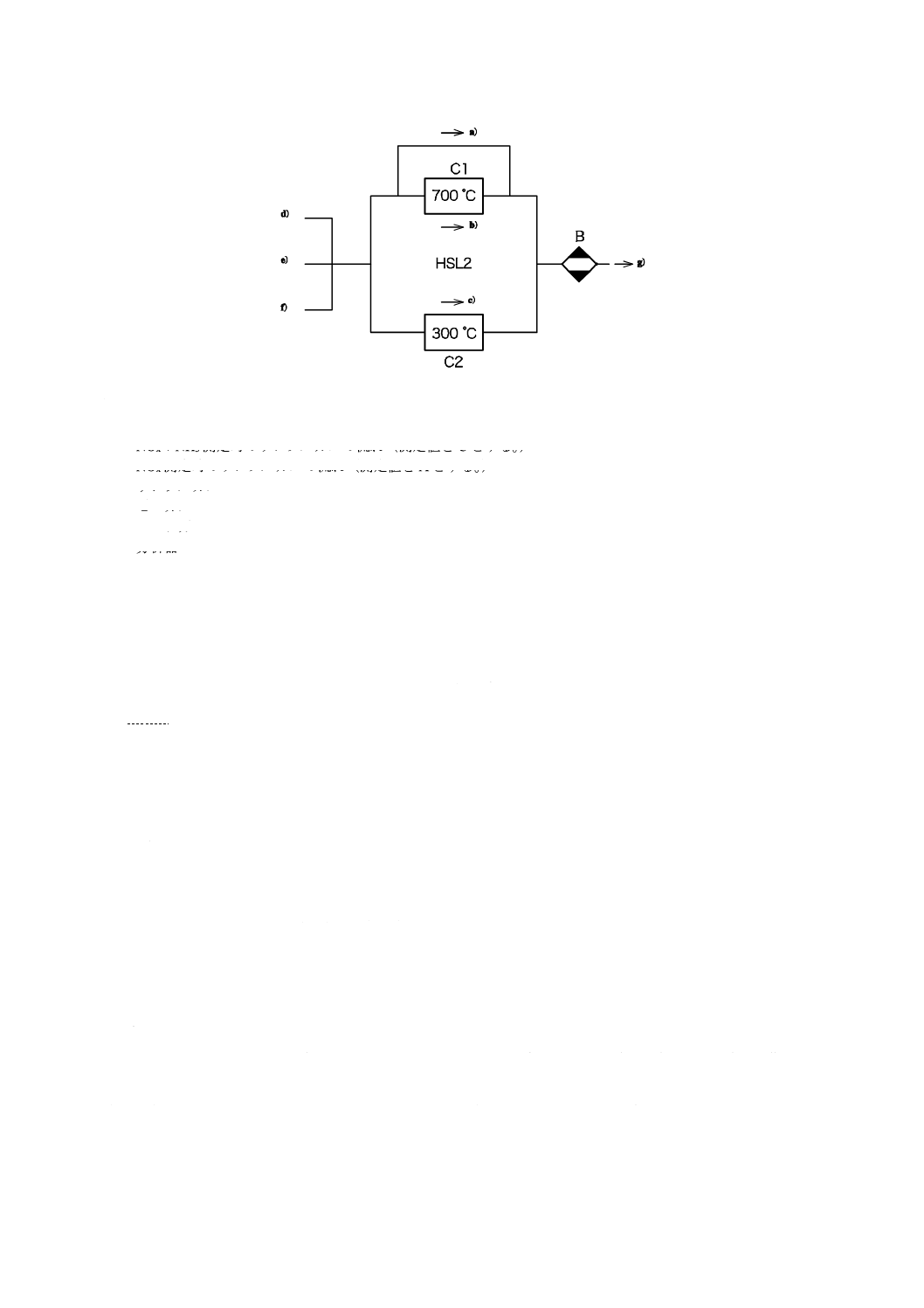

及びNH3の総量を分析するために,適切な高温コンバータ[例えば,973 K(700 ℃)]を使用する。NOx

だけを分析するために,適切な低温コンバータ[例えば,573 K(300 ℃)]を使用する。この二つの測定値

の差がアンモニア濃度となる。この方法は,長い応答時間を必要とする(約10分)。

代わりにフーリエ変換赤外線分析計 (FTIR) 又は非分散形紫外線分析計 (NDUV) を測定器供給者の指

示に従って使用してもよい。この技術は,排気の測定には十分な実例がないのであらかじめ受渡当事者間

の協定が必要である。この方法での応答時間は,二つのコンバータを用いる方法による場合より相当短縮

される。

7.5.3.10 亜酸化窒素 (N2O) 分析

フーリエ変換赤外線分析計(FTIR)又は非分散形赤外線分析計(NDIR)を測定器供給者の指示に従って使用

してもよい。この技術は排気の測定には十分な実例がないのであらかじめ受渡当事者間の協定が必要であ

る。

7.5.3.11 ホルムアルデヒド (HCHO) 分析

ホルムアルデヒドは,DNPH試薬のアセトニトリル(ACN)溶液を入れたインピンジャ又は2,4−DNPH

被覆のシリカカートリッジに排気からのサンプル(希釈排気が望ましい。)を通過させて測定する。収集し

たサンプルは紫外線検出器の365 nmの波長を用いて高速液体クロマトグラフ (HPLC) で分析する。

代わりにフーリエ変換赤外線分析計(FTIR)を測定器製造業者の取扱説明書に従って使用してもよい。

16

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.3.12 メタノール (CH3OH) 分析

7.5.3.12.1 概要

フーリエ変換赤外線分析計(FTIR)を測定器供給者の指示に従って使用してもよい。この技術は排気の測

定には十分な実例がないのであらかじめ受渡当事者間の協定が必要である。

7.5.3.12.2 ガスクロマトグラフ (GC) 法

メタノールは,非イオン化水を入れたインピンジャにサンプルを通過させて測定する。サンプルは,非

加熱形水素炎イオン化形検出器(FID)付ガスクロマトグラフ(GC)で分析する。

7.5.3.12.3 HFID法

プロパンで校正した加熱形水素炎イオン化形検出器(HFID)は,385 K±8 K (112 ℃±8 ℃) で運転する。

メタノールの応答係数は,8.8.5によってサンプルにおける濃度レンジ内の幾つかの濃度で測定する。

7.5.3.13 空燃比測定法

7.3.6で定義される排気流量の算出に使用される空燃比測定器は,広いレンジの空燃比センサ又はジルコ

ニア形のラムダセンサとする。

センサは,排気管の排気温度が高く水の凝縮がない状態にある位置に直接設置する。

電子機器を含むセンサの精度は,次による。

λ<2の場合,読み値の±3 %

2≦λ<5の場合,読み値の±5 %

5≦λの場合,読み値の±10 %

センサは,この精度を満たすように測定器製造業者によって校正されなければならない。

7.5.4

ガス成分の採取

ガス状排出物サンプルプローブは,排気管出口から少なくとも0.5 m又は管の直径の3倍のいずれか長

い方の距離だけ上流に設置しなければならない。かつ,サンプルプローブで排気の温度が最低でも343 K

(70 ℃) になるように十分に機関に近付ける。

排気マニホールドが枝分かれしている多気筒機関の場合は,サンプルプローブの入口は十分に下流に設

置して,すべてのシリンダから均等に排気が採取できるようにする。V形機関のように排気マニホールド

のグループが区別されている多気筒機関の場合には,各グループごとに採取し,排気排出物の平均を求め

てもよい。上記の方法との相関が分かっているならば,他の方法を用いてもよい。排気排出物計算には全

排気の質量流量を用いる。

排気の成分が排気後処理システムの影響を受ける場合は,この装置の下流で排気を採取する。

火花点火機関では,サンプルプローブは,できるだけ排気ポートから遠い位置でマフラの高圧側に設置

する。サンプルの採取前に排気が完全に混合されているようにするため,混合室をマフラとサンプルプロ

ーブとの間に置いてもよい。試験に用いる混合室の内容積は,機関のシリンダ容積の10倍より小さくして

はならない。高さ,幅及び奥行きをほぼ同じとする。混合室の大きさはできるだけ小さくし,機関の近く

に設置する。混合室から出る排気管はサンプルプローブの位置から少なくとも610 mm延ばし,背圧を最

小にするよう十分な大きさとする。混合室の内面の温度は,排気の露点を超えるようにする。最低338 K

(65 ℃) が望ましい。

水上で使用される機関では,サンプルプローブの入口は,冷却,チューニング及び騒音低減のために排

気に注入される水を吸入しない箇所に設置する。

粒子状排出物の測定に全流希釈システムを使用する場合は,ガス状排出物を希釈排気から測定してもよ

い。サンプルプローブは,希釈トンネル内の粒子状排出物サンプルプローブに近付ける(17.2.2の図19,

17

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

DT及びPSP)。

圧縮点火機関では,HC及びNOxについては希釈トンネルから直接サンプルを採取して測定する。CO及

びCO2については直接測定するか又はバッグに採取後バッグ内の濃度を測定してもよい。

火花点火機関及びガス燃料機関では,すべての排気成分について希釈トンネルから直接サンプルを採取

して測定するか又はバッグに採取後バッグ内の濃度を測定してもよい。

7.6

粒子状物質の測定

7.6.1

概要

粒子状物質の測定には希釈システムが必要である。希釈は分流希釈システム又は全流希釈システムのい

ずれで行ってもよい。希釈システムの容量は,希釈排気をフィルタホルダの直前で315 K (42 ℃)〜325 K

(52 ℃)の間の温度に維持し,希釈及び捕集システム内で水の凝結を防ぐことができるのに十分なものでな

ければならない。希釈システムに入る前の希釈空気を湿度調整してもよく,粒子状物質の除湿は希釈空気

の湿度が高い場合に有効である。希釈空気の温度は,希釈トンネルの入口付近で288 K (15 ℃) 以上でな

ければならない。

旧規格に従って設置された現存するシステムは,前述のフィルタ温度の要求事項に従わなくてもよい。

分流希釈システムの場合には,粒子状物質サンプルプローブは,7.5.4に規定するガス状排出物サンプル

プローブの上流に近接して設置する。また,17.2.1及び図10〜図18のEP及びSPの規定に従って設置す

る。

分流希釈システムは,機関の排気の一部を直接採取し,このサンプルに希釈空気を導き,その後希釈さ

れたサンプルの粒子状物質を測定するものである。このため,希釈比を非常に正確に測定する必要がある。

様々な分流方法(17.2.1参照)を用いてもよいが,採用した分流方法は分流装置の構成及び手順に大きく

関与する(17.2.1)。

粒子状物質の排出量を測定するためには,粒子状物質捕集システム,粒子状物質捕集フィルタ,精密天

びん並びに温度及び湿度が管理されたひょう(秤)量室が必要である。粒子状物質の捕集には次に示す二

つの方法がある。

マルチフィルタ法は,試験サイクルの各モードごとに一対又は1枚のフィルタを使用する(7.6.2.3)。この

方法は,容易に捕集できるが,多くのフィルタを必要とする。

シングルフィルタ法は,試験サイクルの全モードを通して同じ一対又は1枚のフィルタを使用する

(7.6.2.3)。この方法は,捕集している間,捕集時間及び流量に注意しなければならないが,使用するフィル

タは同じ一対又は1枚だけでよい。

7.6.2

粒子状物質捕集フィルタ

7.6.2.1

フィルタの仕様

フロロカーボン被覆のガラスファイバフィルタ又はフロロカーボン膜のフィルタが必要である。フィル

タは,すべて,0.3 μm DOP(ジオクチルフタレート)の捕集効率が,35 cm/sの排気表面流速で少なくとも

95 %又は100 cm/sの排気表面流速で少なくとも99 %である必要がある。実験室間,又は製造業者と規制

当局との間で相関試験を行う場合には,同一フィルタを使用する。

7.6.2.2

フィルタの大きさ

粒子状物質フィルタの最小直径は,47 mm(有効直径37 mm)とする。47 mm以上の直径のフィルタで

あればよい(7.6.2.5参照)。

7.6.2.3

一次捕集フィルタ及び二次捕集フィルタ

フィルタの捕集効率が99 %より大きい場合(7.6.2.1参照)には,試験中,希釈排気を一枚のフィルタ

18

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に捕集し,フィルタの捕集効率が95 %〜99 %の間の場合には,直列に配置した一対のフィルタ(一次捕

集フィルタ及び二次捕集フィルタ)に捕集する。二次捕集フィルタは,一次捕集フィルタの下流100 mm

以内に配置し,一次捕集フィルタに接触させない。フィルタは別々にひょう量してもよいし,粒子状物質

が付着した面同士を合わせ,一対にしてひょう量してもよい。

7.6.2.4

フィルタ表面流速

フィルタを通過する排気(気体)の表面流速は,35〜100 cm/sとする。試験の開始時から終了時までの

圧力降下の増加は,25 kPa以下とする。

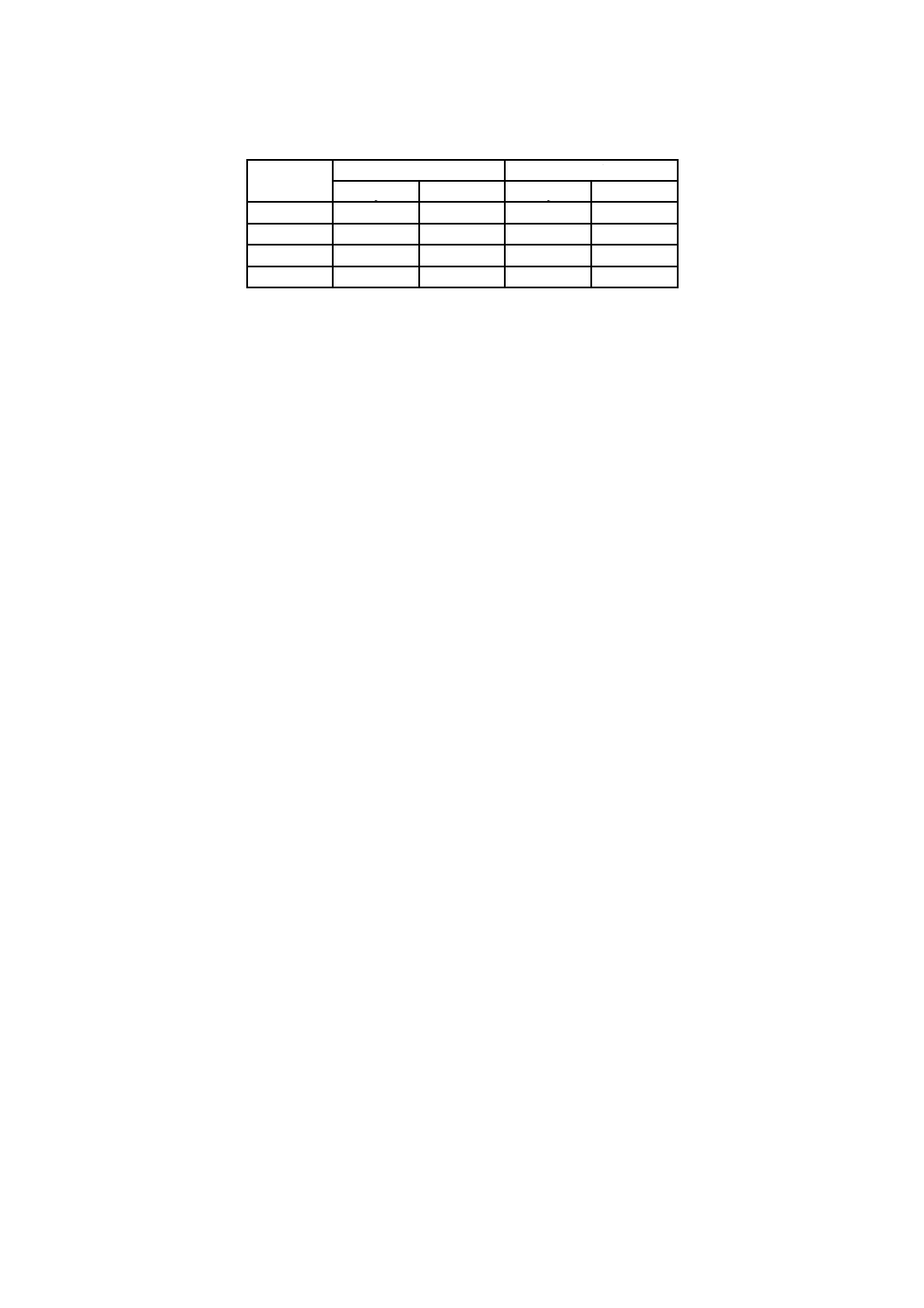

7.6.2.5

フィルタ捕集量

シングルフィルタ法における望ましい捕集量は,フィルタ全面積に対して0.338 μg/mm2とする。最小捕

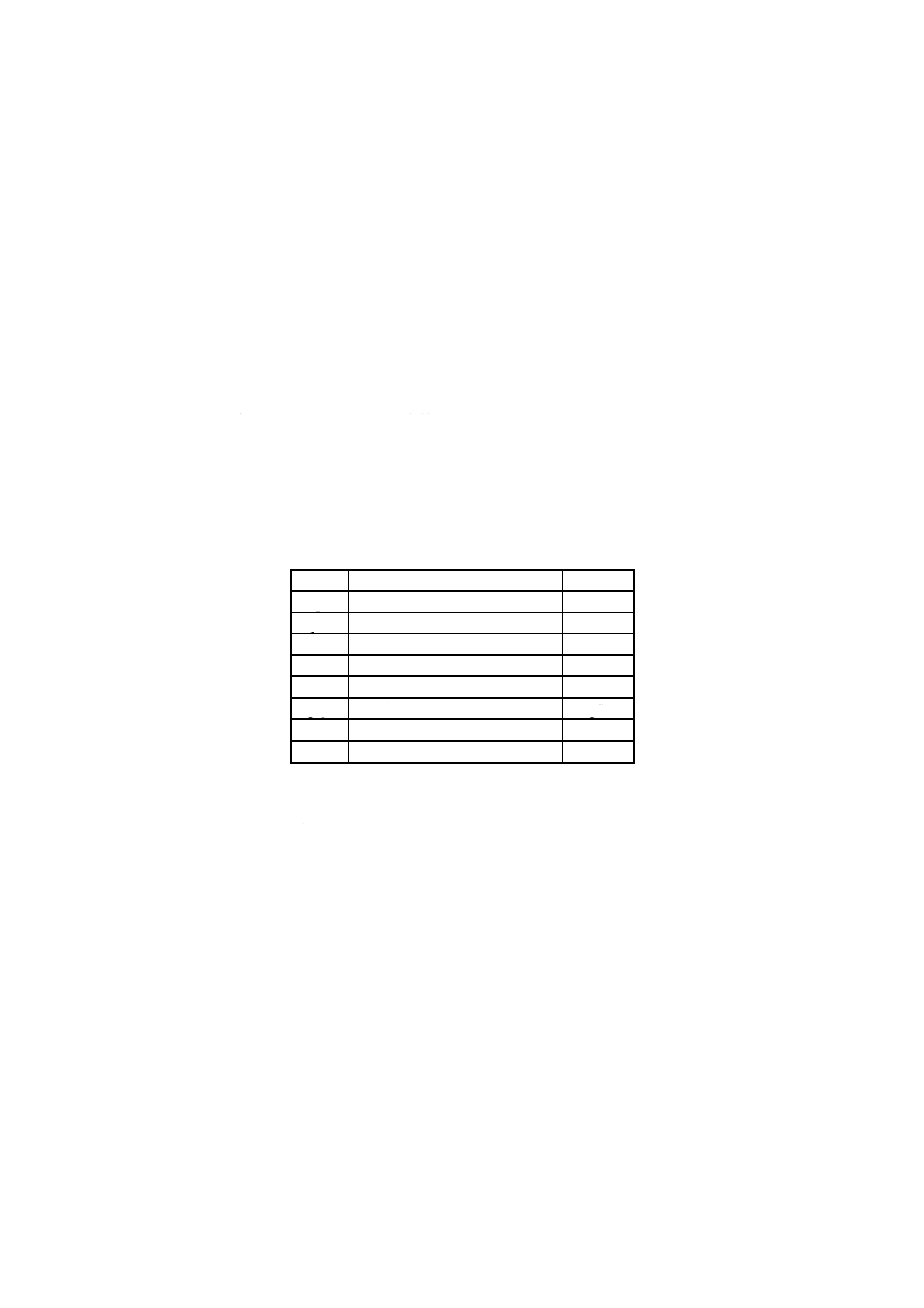

集量は,フィルタ全面積に対して0.065 μg/mm2とする。最も一般的なフィルタの大きさに対する捕集量を,

表4に示す。

マルチフィルタ法の場合の全フィルタの捕集量の和の望ましい値及び最小値は,上記シングルフィルタ

法の対応する値にモード総数の平方根を乗じたものとする。

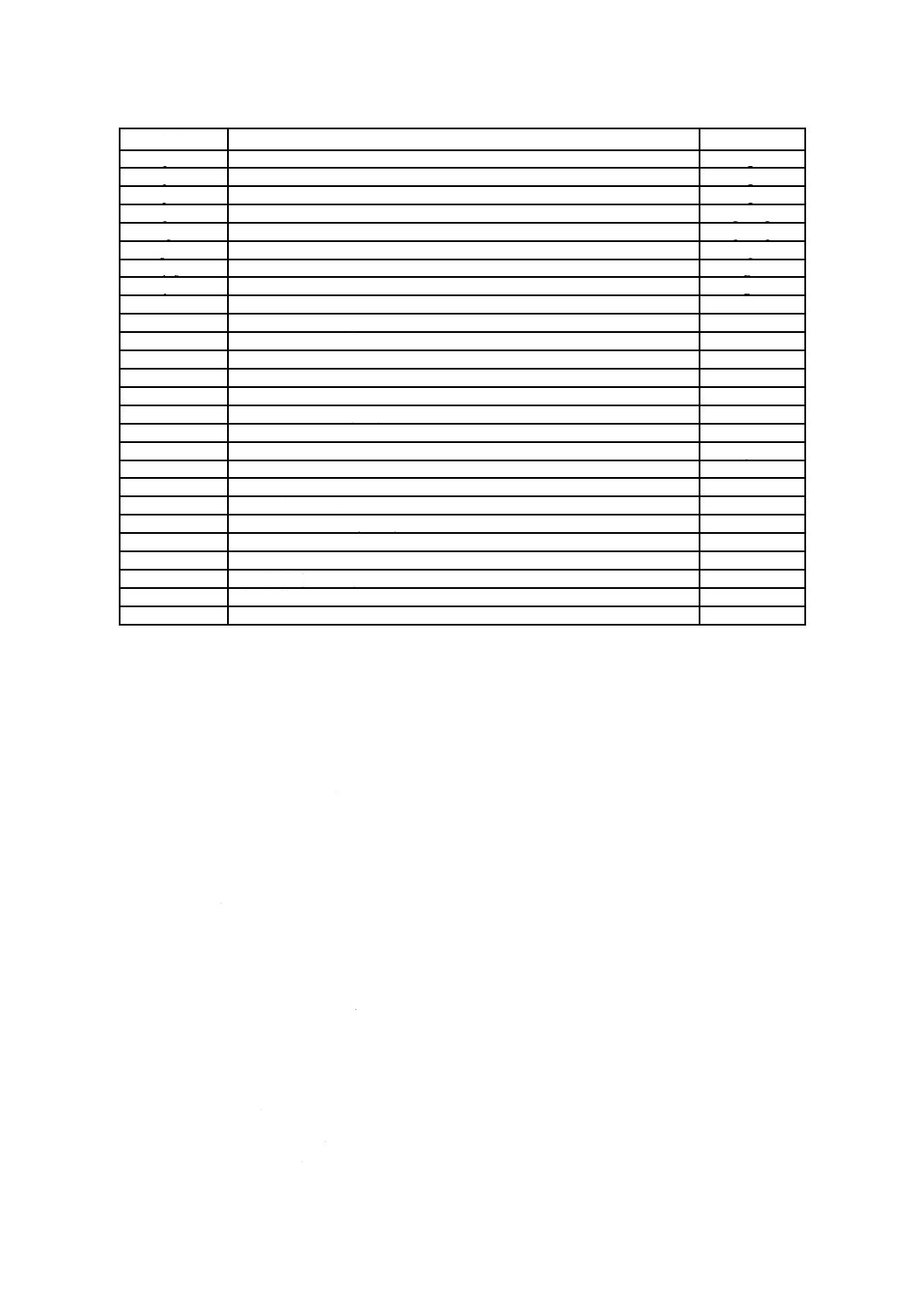

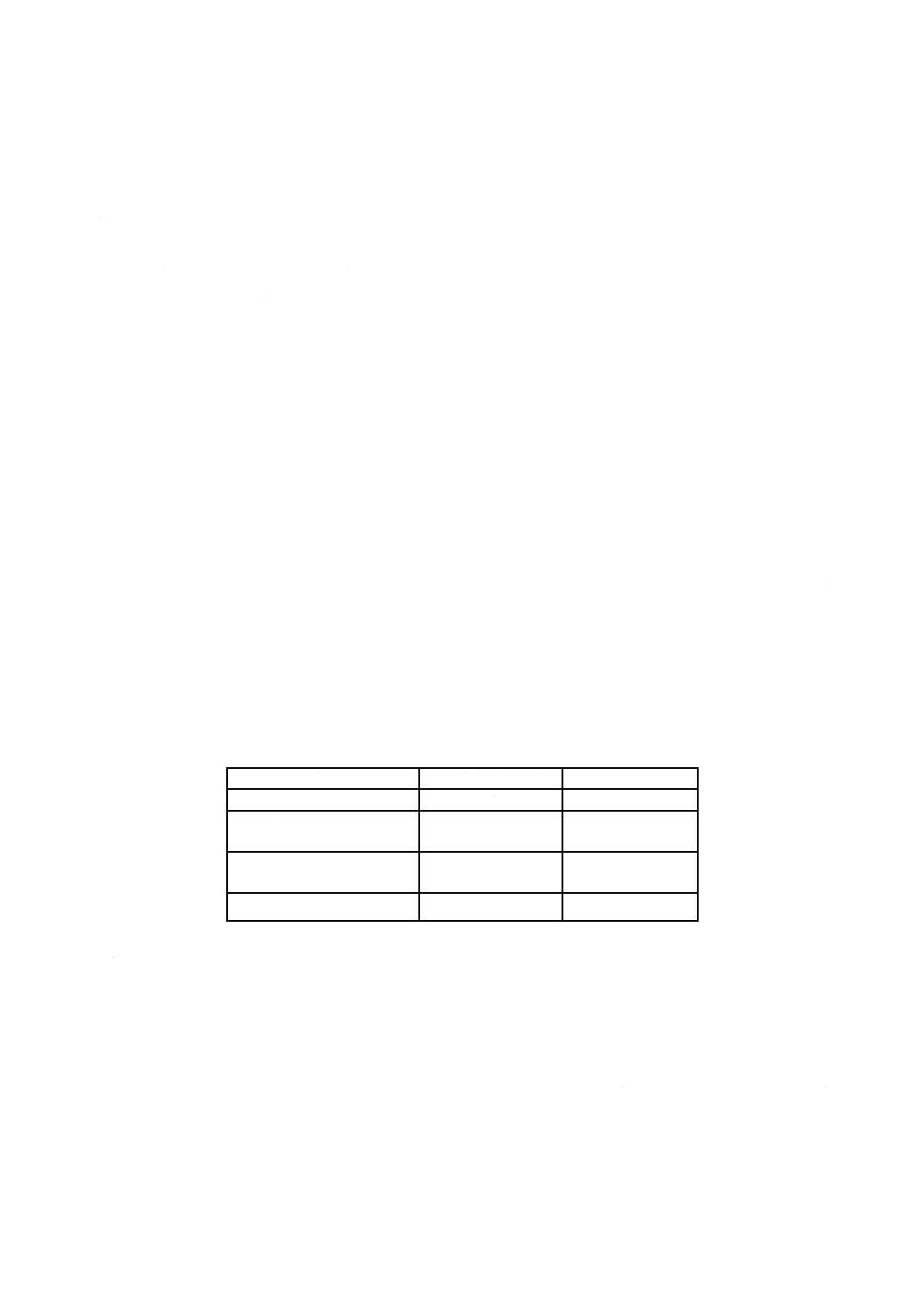

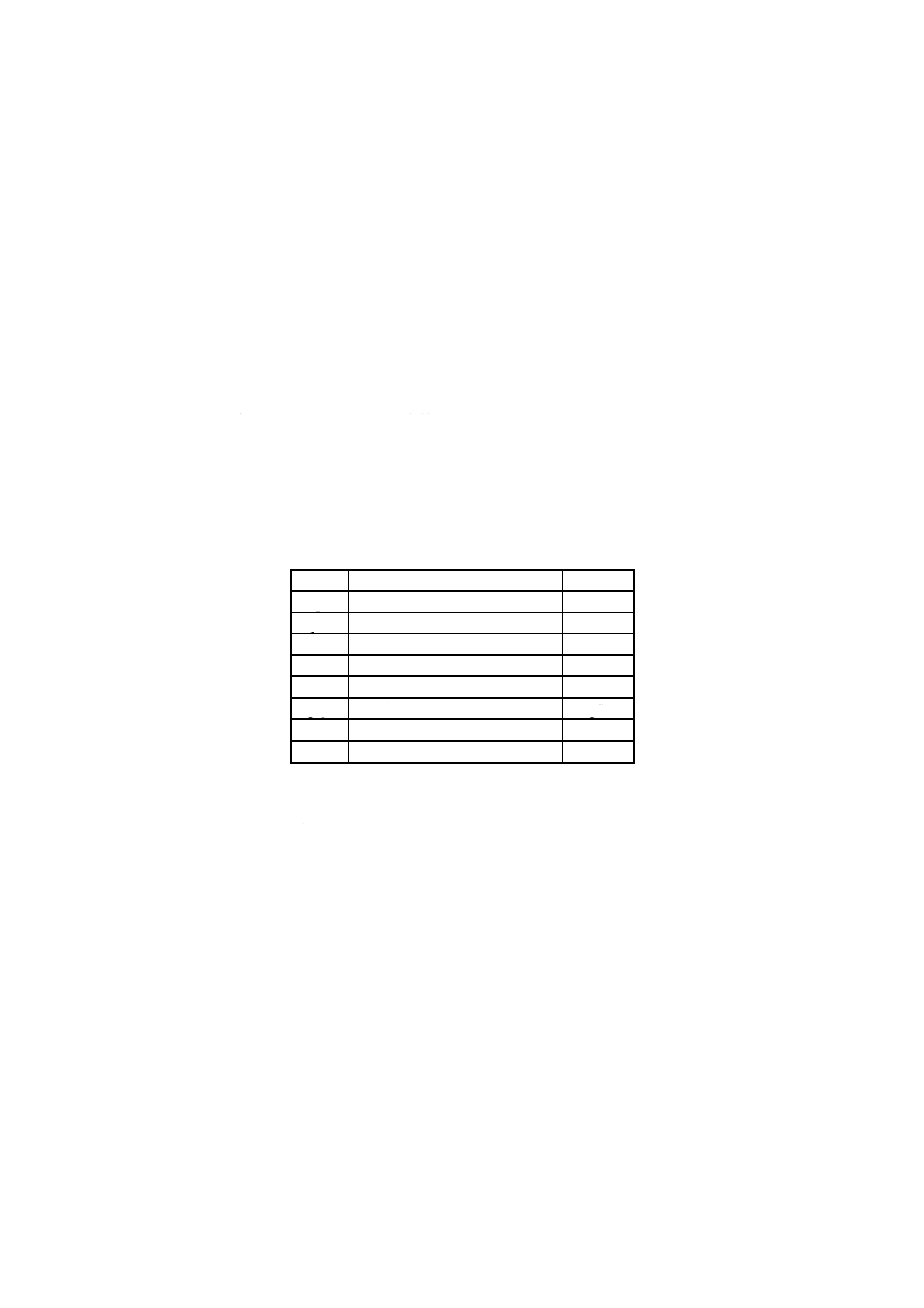

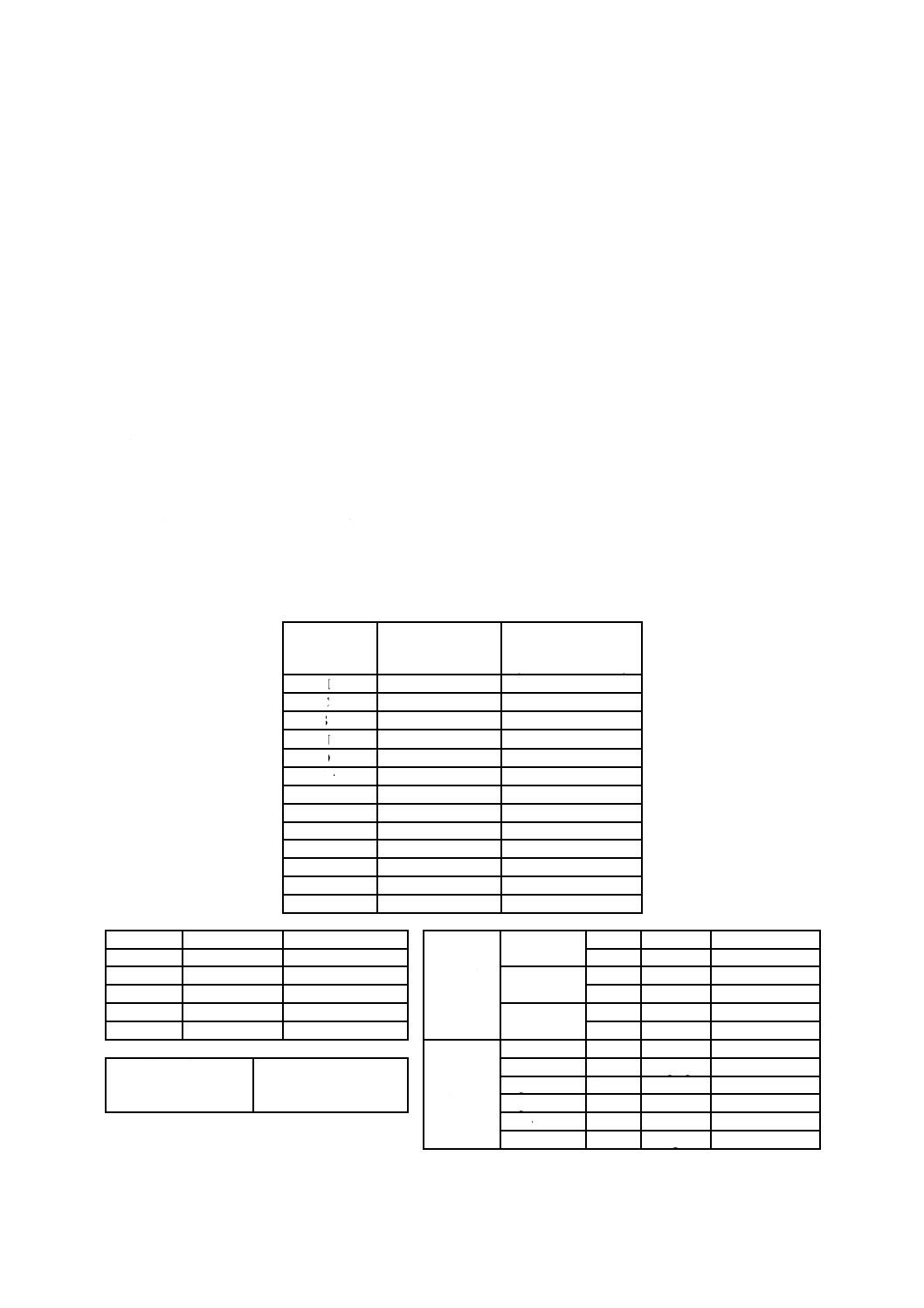

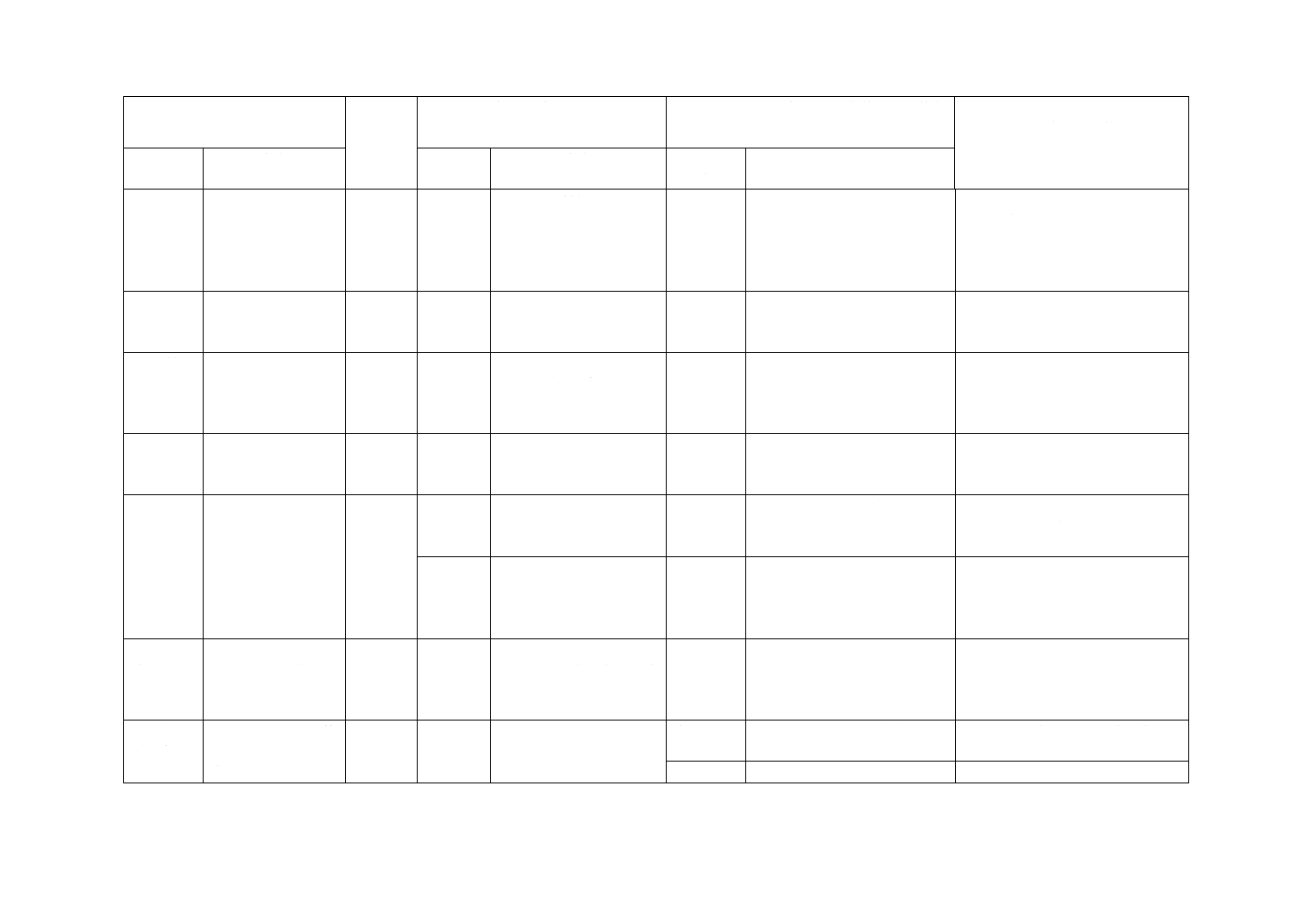

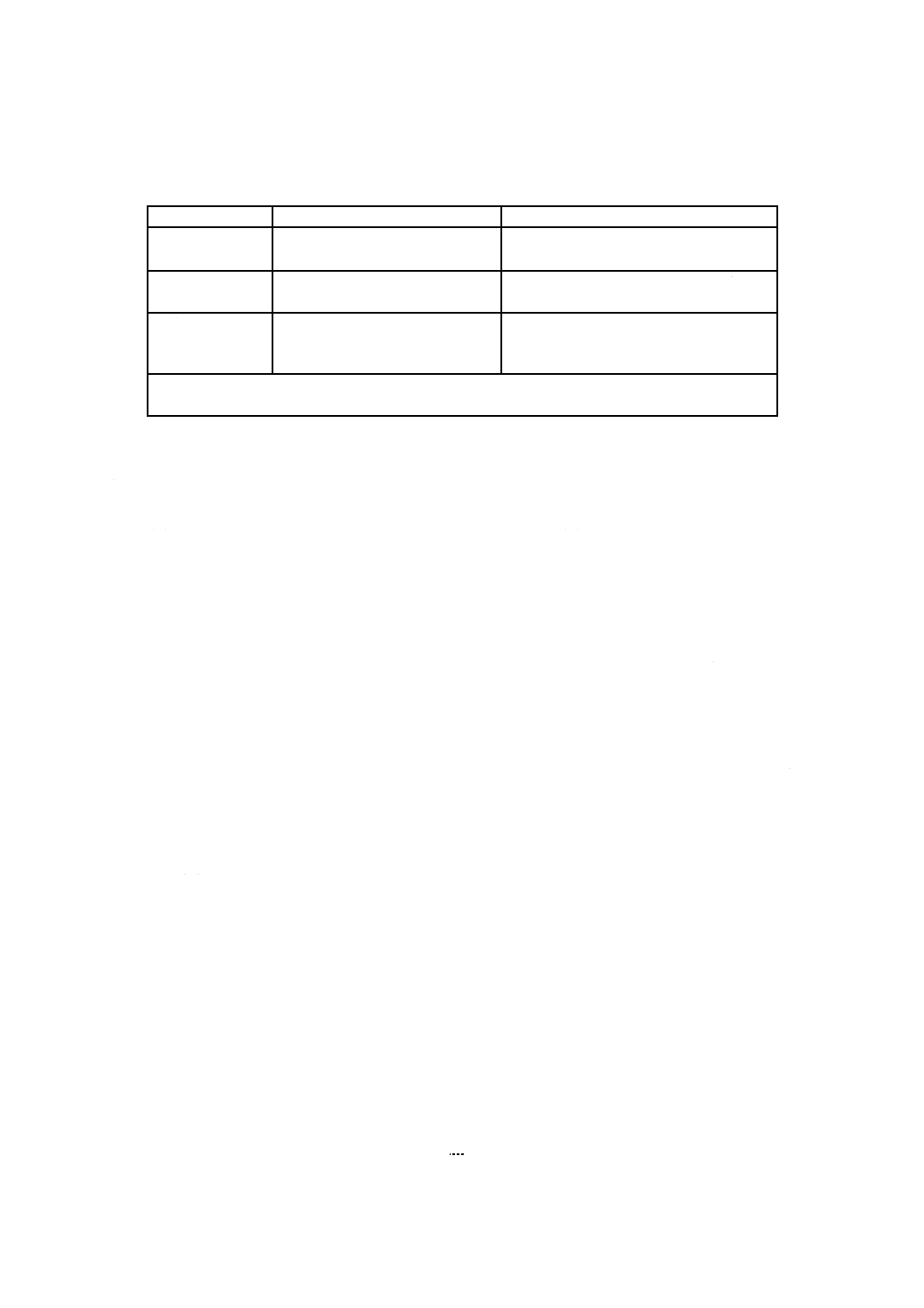

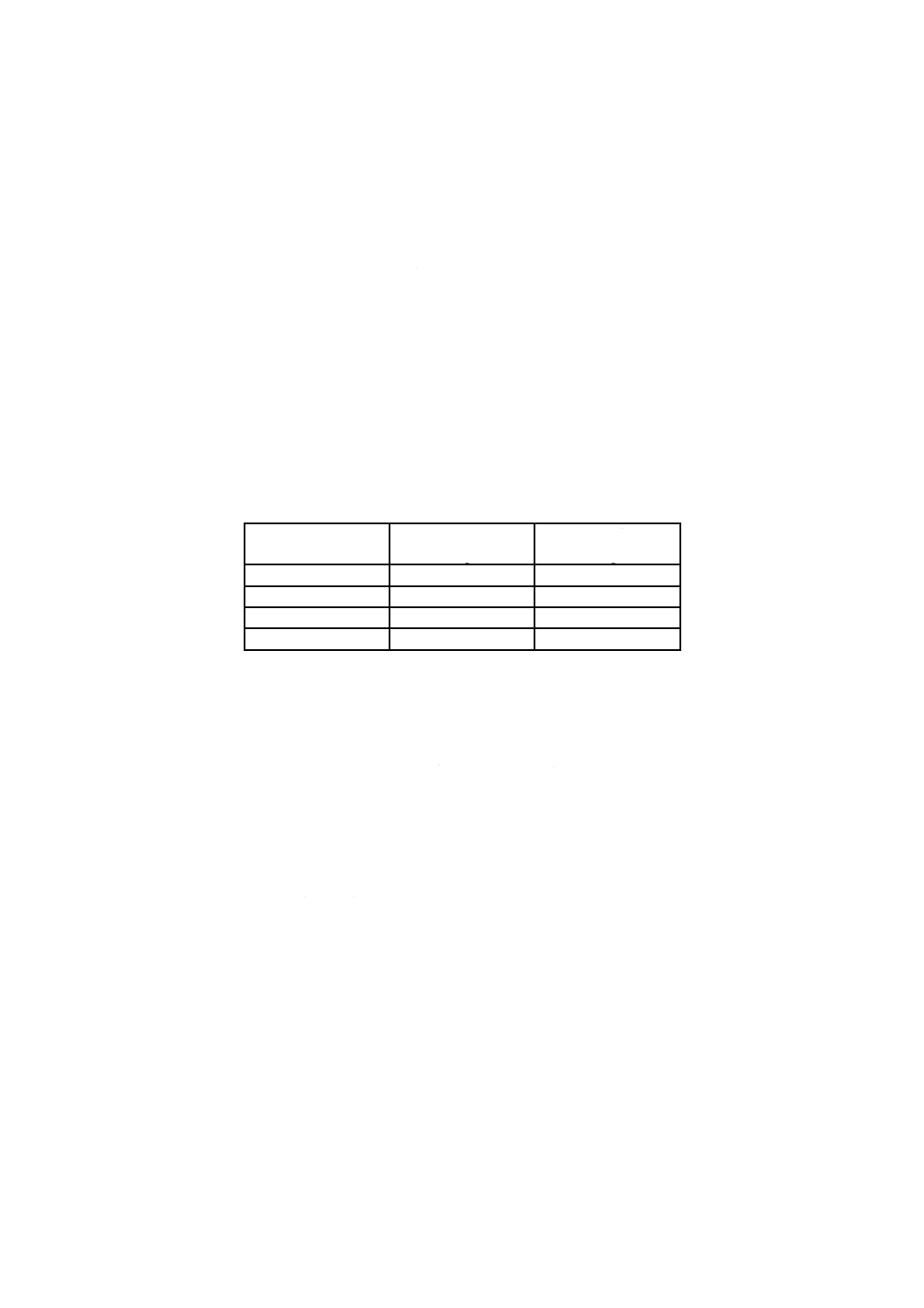

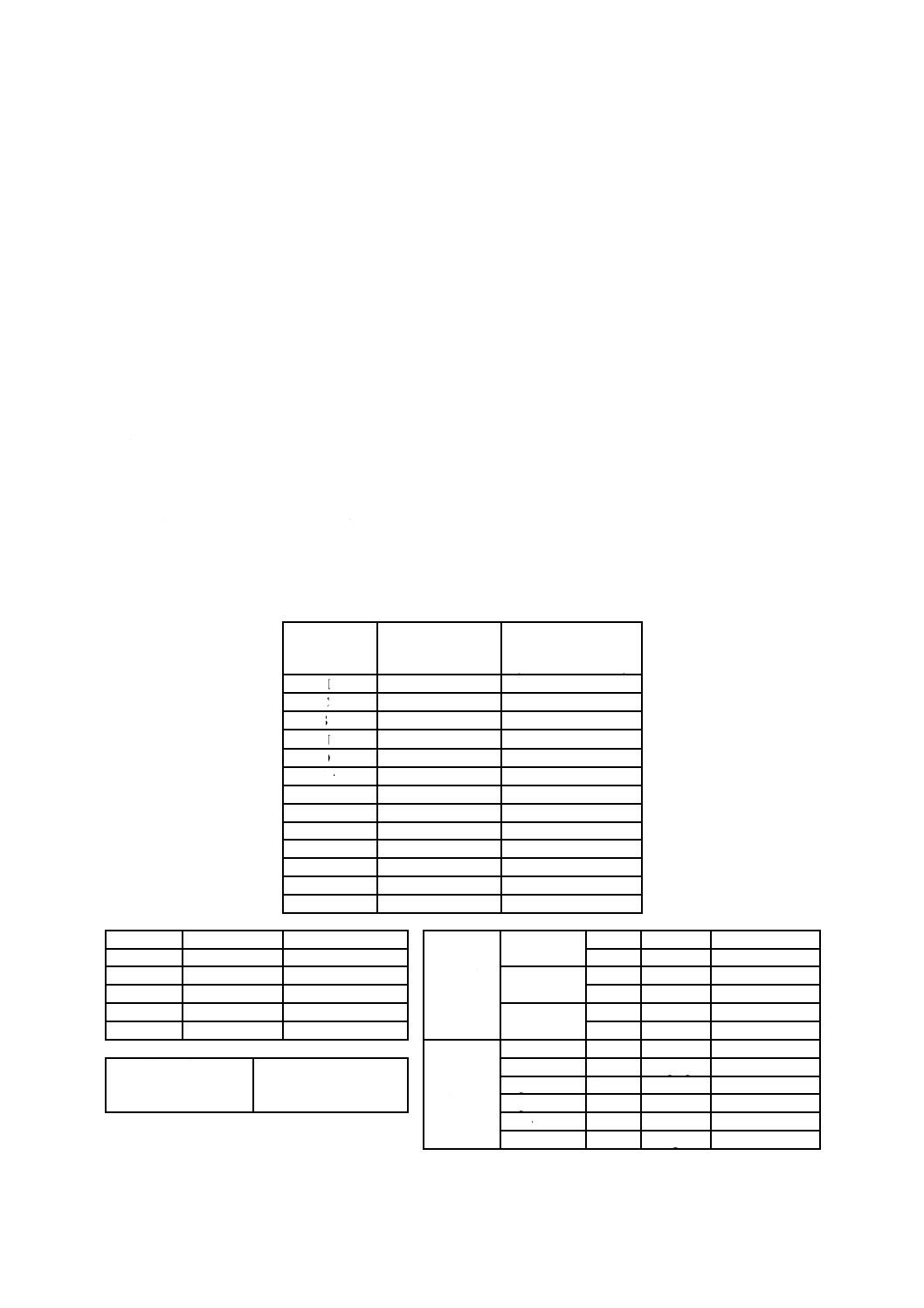

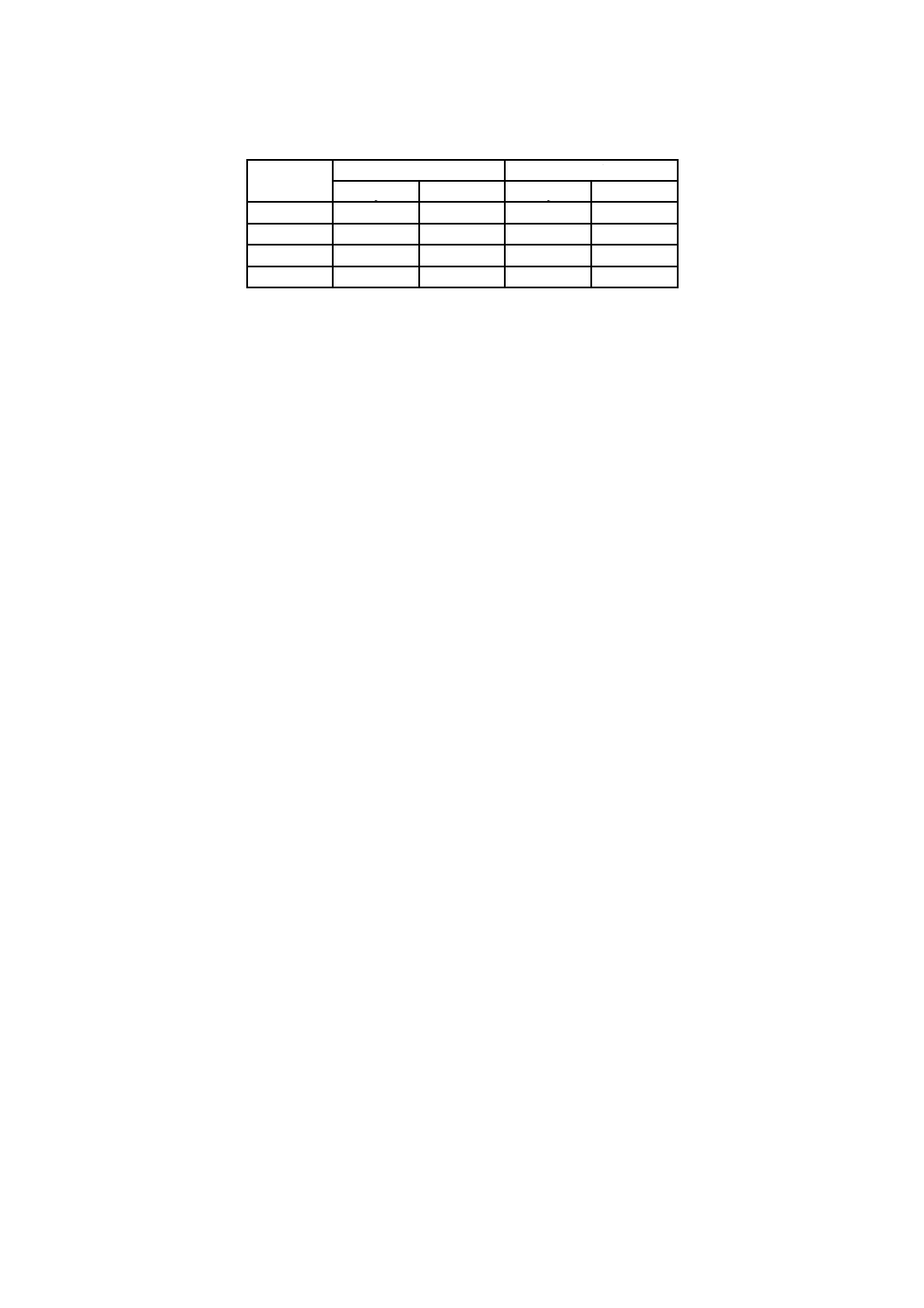

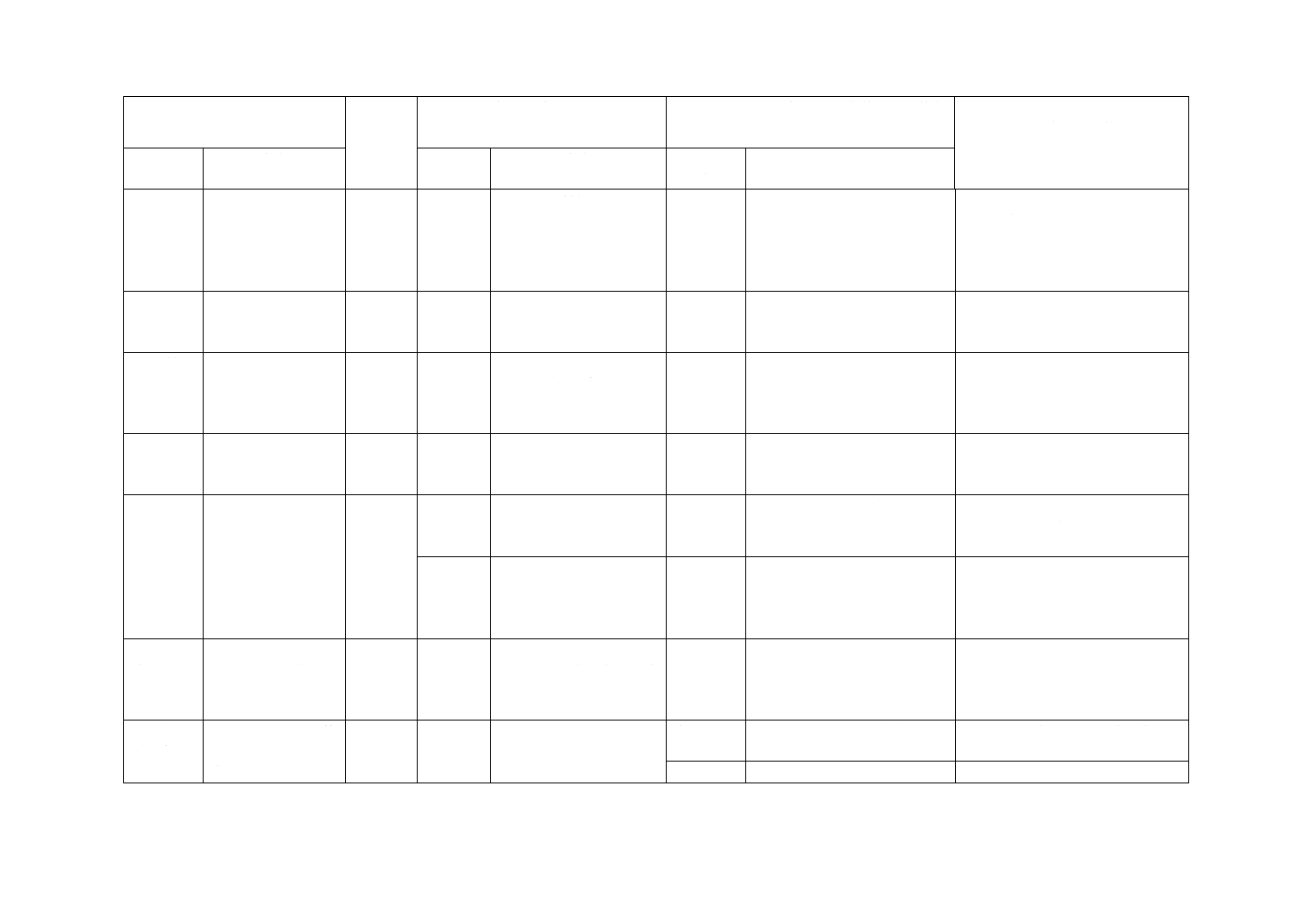

表4−最小フィルタの大きさに対する捕集量

フィルタの直径

mm

推奨捕集量

mg

最小捕集量

mg

47

0.6

0.11

70

1.3

0.25

90

2.1

0.41

110

3.2

0.62

7.6.3

ひょう量室及び天びんの仕様

7.6.3.1

ひょう量室の条件

粒子状物質捕集フィルタを調整及びひょう量するひょう量室の温度は,フィルタの調整及びひょう量を

している間295 K±3 K (22 ℃±3 ℃) とする。湿度は露点282.5 K±3 K (9.5 ℃±3 ℃) とし,相対湿度は,

(45±8) %とする。

7.6.3.2

標準フィルタの質量測定ひょう量

ひょう量室の環境は,安定化時の粒子状物質捕集フィルタに沈着する可能性のあるほこりなどで汚染さ

れてはならない。7.6.3.1に規定するひょう量室の条件から外れても30分間以内であれば許容する。ひょ

う量室は人が入る前に室内を条件に合ったものにしておく。少なくとも2枚又は2対の未使用の標準フィ

ルタは,捕集フィルタ(一対又は1枚)のひょう量とできれば同時に,長くても4時間以内にひょう量す

る。標準フィルタは,捕集フィルタと同じ大きさ及び素材にする。

標準フィルタ(2枚又は2対)の平均質量の変化が,捕集フィルタの試験前後のひょう量の間に,10 μg

と実際の試験における捕集量の5 %との合計(40 μgを上限とする。)を超える場合は,すべての捕集フィ

ルタを捨て排出物測定をやり直す。代わりに,標準フィルタの許容誤差が大きくてもよいように,同じ試

験サイクルを繰り返すか,又は試験時間を長くして,捕集量をより多くしてもよい。

7.6.3.1に規定するひょう量室の安定性の基準には適合していないが,標準フィルタ(一対又は1枚)の

質量が前述の基準に適合している場合,捕集フィルタをひょう量するか又は試験を中止して,ひょう量室

の制御システムを修理し再試験するかを選択する。

7.6.3.3

天びん

19

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

すべてのフィルタの質量の測定に使用する天びんは,20 μgの精度(標準偏差)及び10 μgの分解能(1

目盛=10 μg)が必要である。直径が70 mm未満のフィルタについては,精度及び分解能はそれぞれ2 μg

及び1 μgが必要である。

7.6.3.4

静電気の影響の除去

静電気の影響を防ぐためにフィルタは計量する前に中性化しておく。例えば,ポロニウム中性化器又は

同様の効果の装置によって中性化する。

7.6.4

粒子状物質測定の追加仕様

排気管からフィルタホルダまでの希釈システム及び捕集システムのすべての部分は,希釈されていない

排気及び希釈排気と触れるところであり,粒子状物質のたい(堆)積及び変質が最小になるように設計さ

れていなければならない。あらゆる部分は排気の成分に反応しない電気伝導体を素材とし,静電気の影響

を防ぐため接地しておく。

8

分析計の校正

8.1

一般要件

この規格で規定する分析計の精度を保つために,各分析計は,必要に応じて校正しなければならない。

7.5.3に規定する分析計の校正方法は,次による。

8.2

校正ガス

8.2.1

一般

校正ガスはすべて,有効期限を遵守する。製造業者の定める校正ガスの有効期限を記録しておかなけれ

ばならない。

8.2.2

純ガス

ガスの必要純度は,次の不純物の範囲で定める。次に示すガスを準備する。

− 純窒素 (不純物:HC≦1 ppmC,CO≦1 ppm,CO2≦400 ppm,NO≦0.1 ppm)

− 純酸素 (O2>99.5 vol %)

− 水素ヘリウム混合 (40±2 %水素,残ヘリウム)

(不純物:HC≦1 ppmC,CO≦400 ppm)

− 合成純空気 (不純物:HC≦1 ppmC,CO≦1 ppm,CO2≦400 ppm,NO≦0.1 ppm)

(酸素濃度の範囲は,18〜21 vol %)

8.2.3

校正及びスパンガス

次の化学物質からなる混合ガスを準備する。

− C3H8及び合成純空気(8.2.2参照)

− CO及び純窒素

− NOx及び純窒素(校正ガス中のNO2含有量は,NO濃度の5 %を超えてはならない。)

− O2及び純窒素

− CO2及び純窒素

− CH4及び合成純空気

− C2H6及び合成純空気

注記 混合ガスの各成分が,互いに反応しなければ,他の組合せの混合ガスを使用してもよい。

校正ガス及びスパンガスの濃度の真の値は,公称濃度値±2 %とする。校正ガスの濃度表示はすべて,

体積基準である(vol %又はvol ppm)。

20

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.4

精密混合装置(ガス分割器)の使用

校正及びスパン調整に用いるガスは,精密混合装置(ガス分割器)で,純窒素又は純合成空気で希釈し

て得てもよい。精密混合装置の精度は,希釈校正ガスの濃度を±2 %の精度とするものでなければならな

い。

この精度には,混合に使用する国家標準又は国際標準にトレーサブルな1次ガスの精度(少なくとも±

1 %)が含まれている。分配器で混合してのそれぞれの校正は,フルスケールの15 %と50 %との間であ

ることを証明しなければならない。

分配器は,例えば,NOガスにはCLDを使用するように,本来,1次関数的な変化をする機器で検査し

てもよい。機器のスパン値は,直接接続された機器のスパンガスで調整する必要がある。分配器は,使用

する設定で検査する必要がある。記入する値は,機器の測定された濃度と比較する必要がある。この各点

の差は,記入された値の±1 %以内でなければならない。しかし,以前に直線性が確認されたのと同じガ

ス装置であれば,ガス装置のこの直線性の検証は行ってはならない。

8.2.5

酸素干渉ガス

酸素干渉の検査ガスは,炭化水素350±75 ppmCのプロパンでなければならない。その濃度は,不純物

を加えた全炭化水素のGC又は直接分流によって校正ガスの許容誤差を決定しなければならない。窒素は

酸素バランス下で主に希釈されなければならない。ガソリン機関及びディーゼル機関を試験するために必

要となる混合物は,表5に規定する。

酸素干渉のチェックには,プロパン,酸素及び窒素の混合ガスを用いる。ガスには,350±75 ppmCのプ

ロパンが含まれるものとする。濃度の許容誤差は校正ガスと同等とし,不純物を加えた全炭化水素の濃度

をGC分析又は動的混合法によって決定する。ガソリン機関及びディーゼル機関の試験に必要な純窒素で

希釈したチェック用ガスの酸素濃度を,表5に示す(各酸素干渉検査用ガスの用途については8.8.3を参

照)。

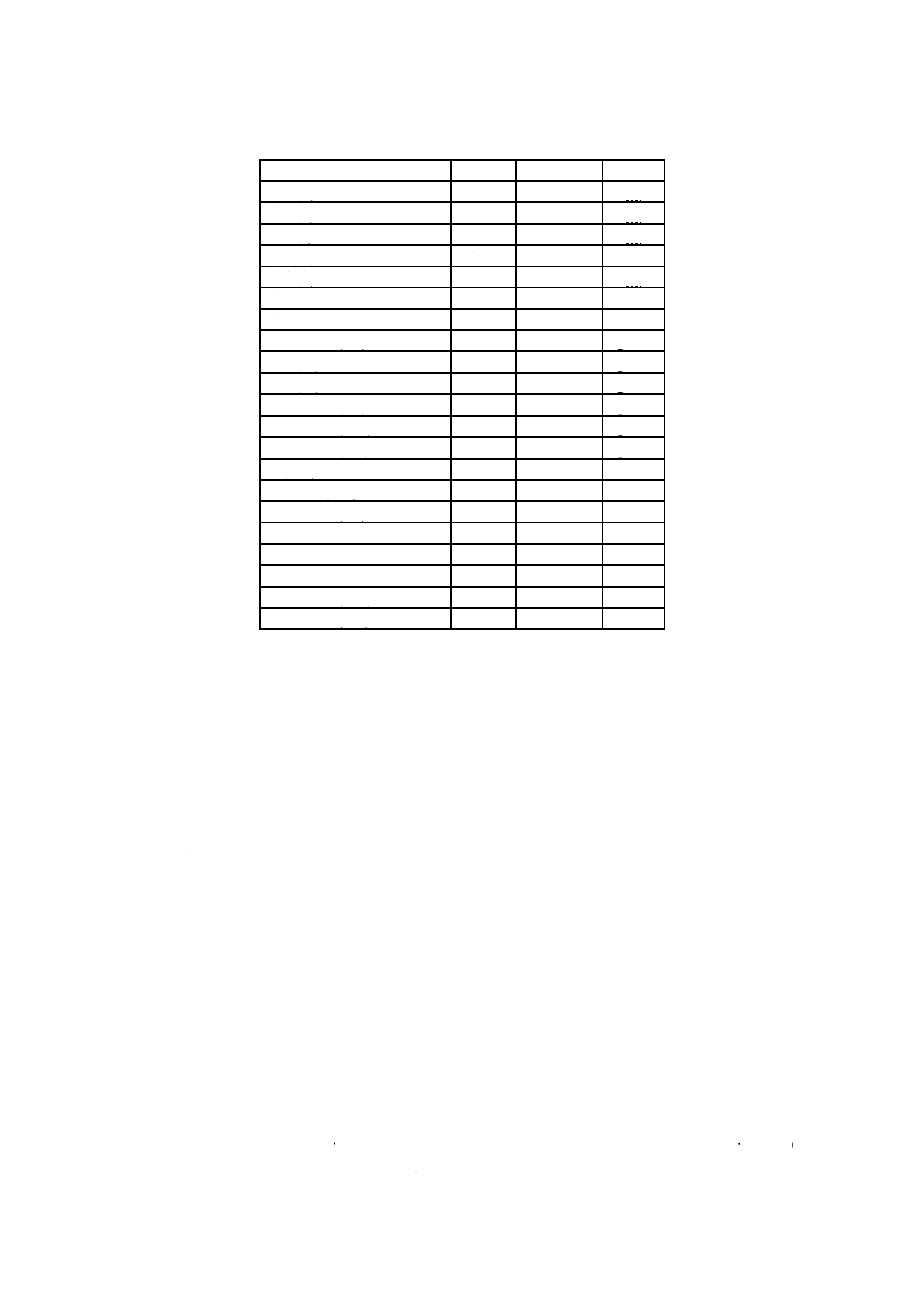

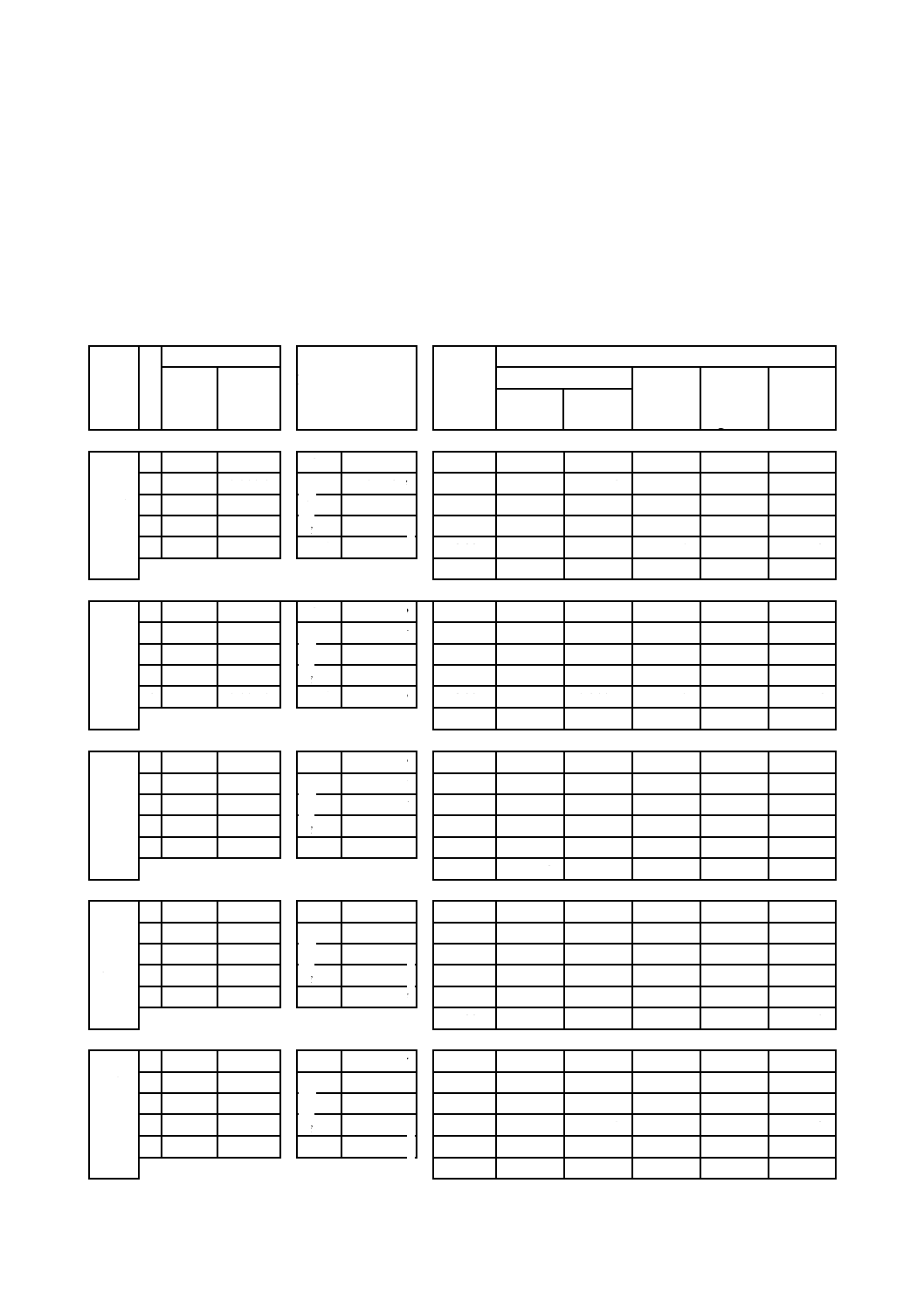

表5−酸素干渉検査用ガス

適用

酸素濃度(vol %)

希釈ガス

ディーゼル機関

21±1

窒素

ディーゼル機関

及びガソリン機関

10±1

窒素

ディーゼル機関

及びガソリン機関

5±1

窒素

ガソリン機関

1

0

0+

窒素

8.3

分析計及び採取システム又は捕集システムの操作方法

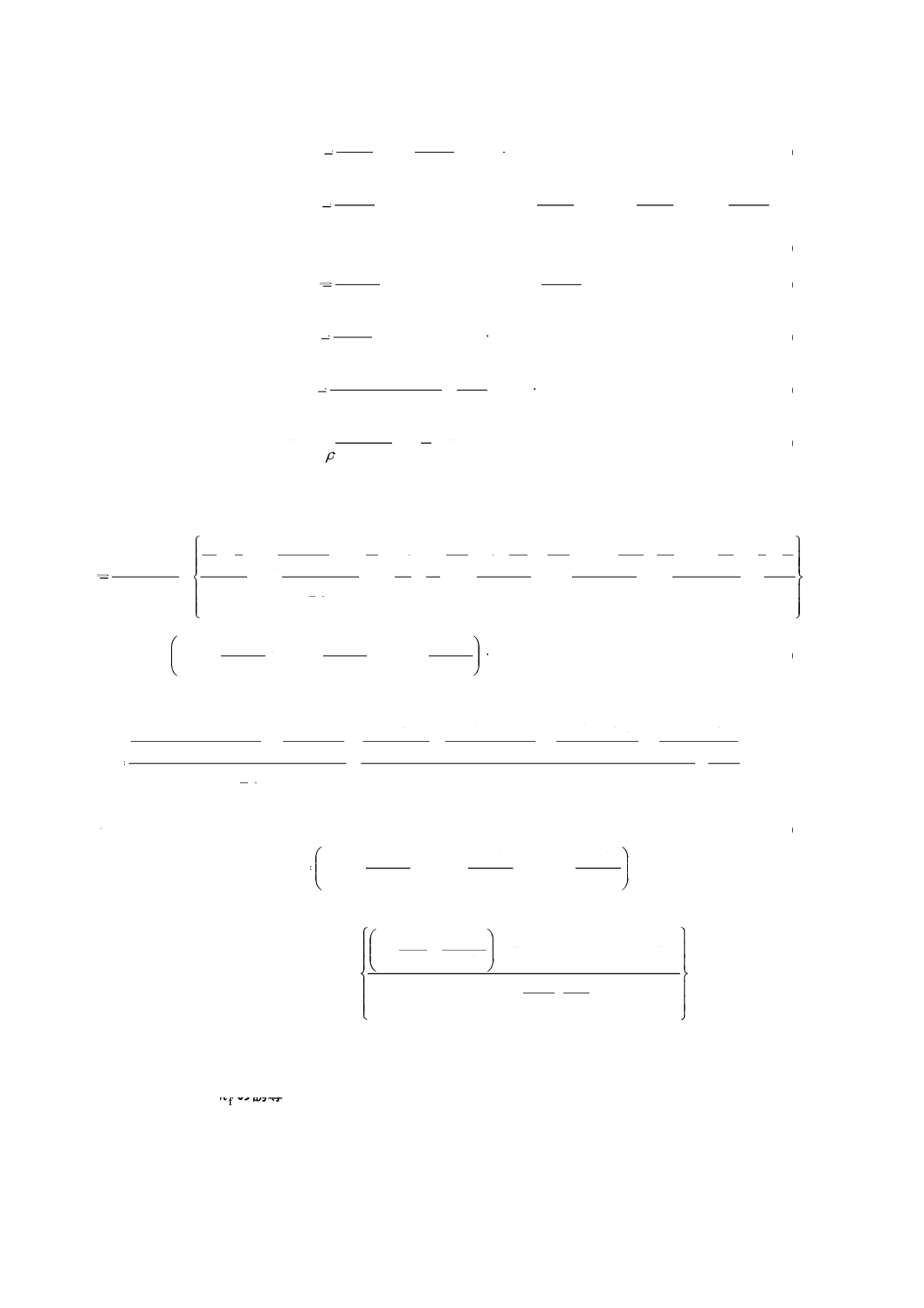

分析計は,計器製造業者の指示どおりに始動し,操作する。8.4〜8.7及び8.9に規定する最小限の必要条

件にも従わなければならない。GC,HPLCなどの分析室計器には,8.5.4だけを適用する。

8.4

漏れ試験

システムの漏れ試験を行わなければならない。採取プローブを排気システムから外し,採取孔にふたを

する。分析ポンプのスイッチを入れる。初期安定期間後,流量計はすべてゼロとなることを確認する。ゼ

ロにならない場合は,サンプルラインを検査して故障を修正する。

負圧側の最大許容漏れ流量は,検査する部分の使用時の流量の0.5 %とする。分析計の流量及びバイパ

スの流量で使用時の流量を推定してもよい。

21

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その他の方法としては,ゼロガスからスパンガスへステップ状に切り換えることによってサンプルライ

ンの入口の濃度を変える。しばらくして,読み値が導入している濃度より低い場合は,校正又は漏れに問

題があることを示す。

8.5

校正の手順

8.5.1

測定器全体

測定器全体を校正し,校正曲線を標準ガスに対して作成する。排気採取時と同じ流量を用いなければな

らない。

8.5.2

暖機時間

暖機時間は,製造業者の推奨する時間による。特に指定がない場合は,最低2時間暖機することを推奨

する。

8.5.3

非分散形赤外線分析計 (NDIR) 及び加熱形水素炎イオン形検出器 (HFID)

NDIRは必要に応じて調整し,HFIDの火炎は,最適なものにする(8.8.1参照)。

8.5.4

ガスクロマトグラフ (GC) 及び高速液体クロマトグラフ (HPLC)

両計器とも技術的に妥当な方法で,製造業者の推奨のとおりに校正する。

8.5.5

校正曲線の作成

a) 通常使用する各レンジにおいて校正する。

b) 合成純空気又は窒素を使い,CO,CO2,NOx及びTHC分析計をゼロに設定する。

c) 適切な校正ガスを分析計に挿入し,値を記録して,校正曲線を作成する。

d) 校正曲線は,使用するレンジ上のほぼ等区分された少なくとも6点(ゼロを除く。)で作成する。濃度

の最高値は,フルスケールと同じかフルスケールの90 %より高くなければならない。

e) 校正曲線は,最小二乗法によって計算する。線形又は非線形の近似式を用いてもよい。

f)

校正した点は,最小二乗法による校正曲線から,読み値の±2 %又はフルスケールの±0.3 %のどち

らか大きい値を超えてはならない。

g) ゼロ点を再確認し,必要ならば,校正手順を繰り返す。

h) 測定濃度が分析計のフルスケールの15 %未満の場合には,校正曲線の精度を確保するために,15 %

未満をできるだけ等間隔に,少なくとも4点(ゼロを除く。)で追加校正するのが望ましい。

8.5.6

代替校正方法

等価な精度であれば,代替方法(コンピュータ,電子制御レンジスイッチなど)を用いてもよい。

8.5.7

校正の確認

分析をする前に次に示す手順に従って,通常使用する各レンジを検査しなければならない。ゼロガス及

び測定レンジのフルスケールの80 %以上の公称値のスパンガスを用いて校正を確認する。

二つの点において,標準との差が,フルスケールの±4 %である場合は,調整パラメータを修正しても

よい。

フルスケールの4 %を超える差がある場合には,8.5.5に従い新しい校正曲線を作成する。

8.6

排気流量測定用トレーサガス分析計の校正

トレーサガス濃度測定用分析計は,標準ガスを使用して校正する。

校正曲線は,少なくとも使用するレンジ上のほぼ等区分された少なくとも6点(ゼロを除く。)で作成す

る。濃度の最高値はフルスケールと同じか又は,フルスケールの90 %より高くなければならない。校正

曲線は,最小二乗法によって計算する。

校正した点は,最小二乗法による校正曲線から,読み値の±2 %又はフルスケールの±0.3 %のどちら

22

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

か大きい値以上離れていてはならない。分析計は,試験を行う前に,ゼロガス及び分析計のフルスケール

の80 %以上のスパンガスを用いてゼロ及びスパン調整をしなければならない。

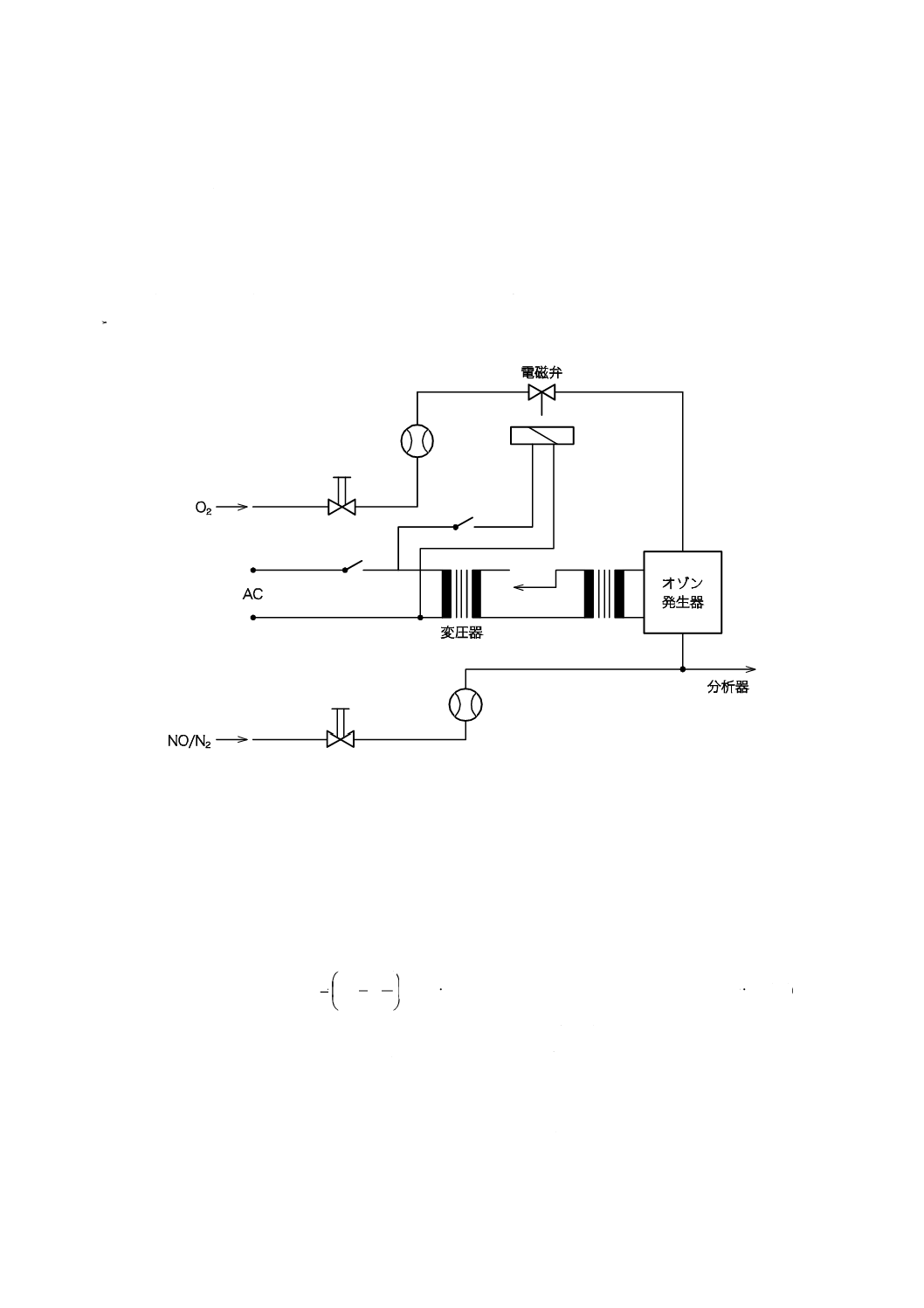

8.7

NOxコンバータの効率の試験

8.7.1

概要

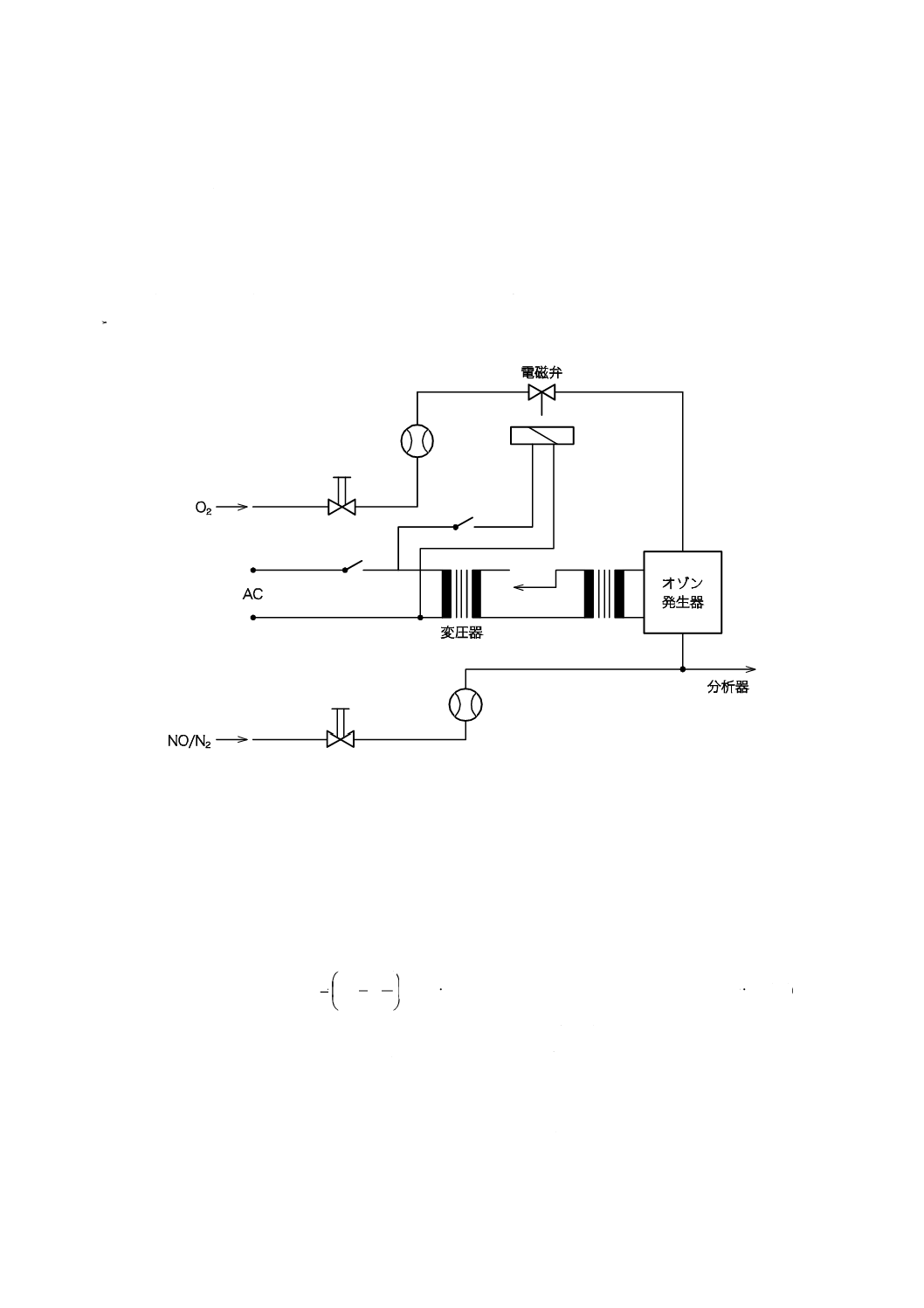

8.7.2〜8.7.9(図1参照)の規定によって,NO2をNOに変えるコンバータの効率の試験を行う。

8.7.2

試験装置

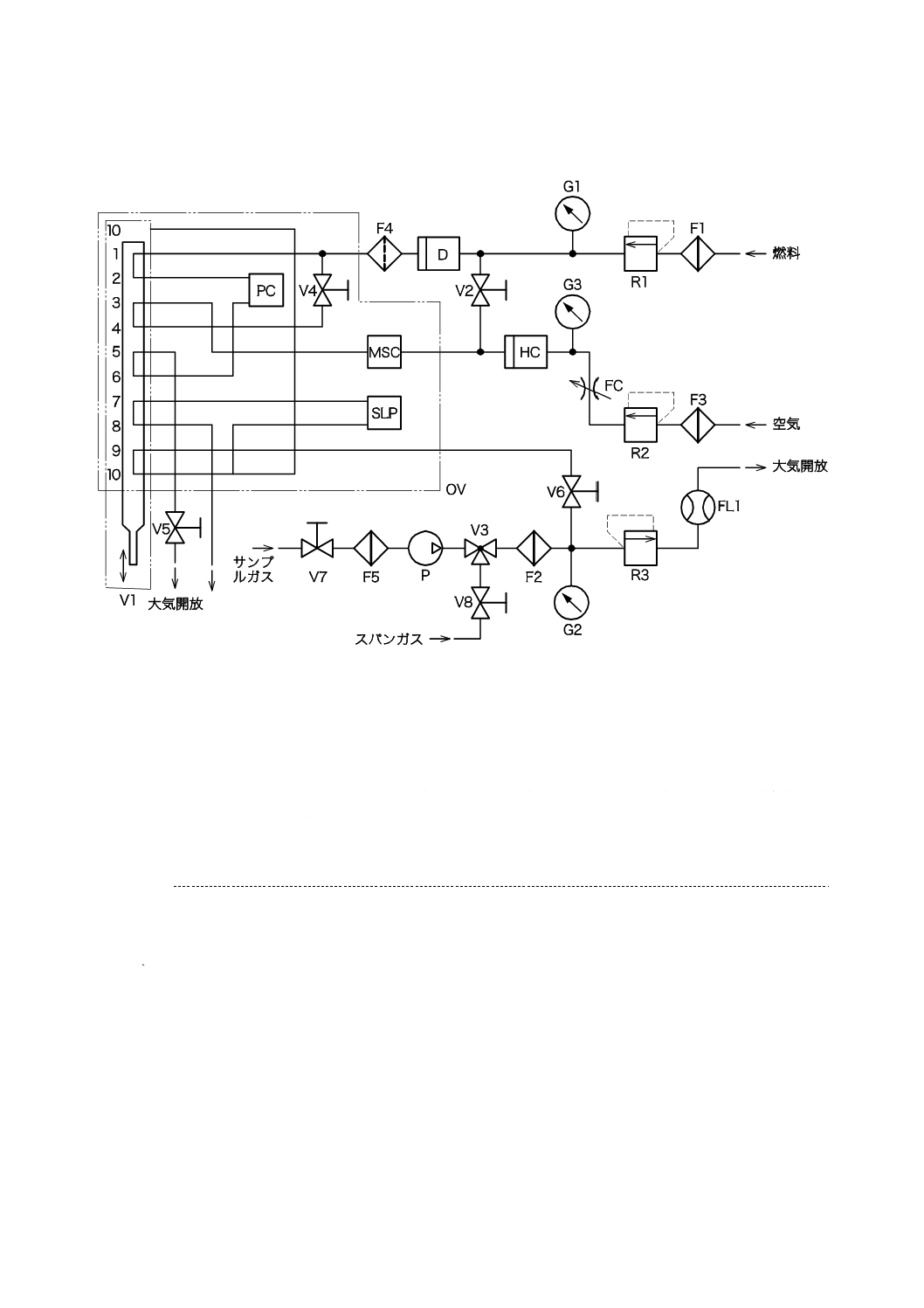

図1(7.5.3.7も参照)に示す試験装置及び次の手順でオゾン発生器を用いてコンバータの効率試験を行

う。

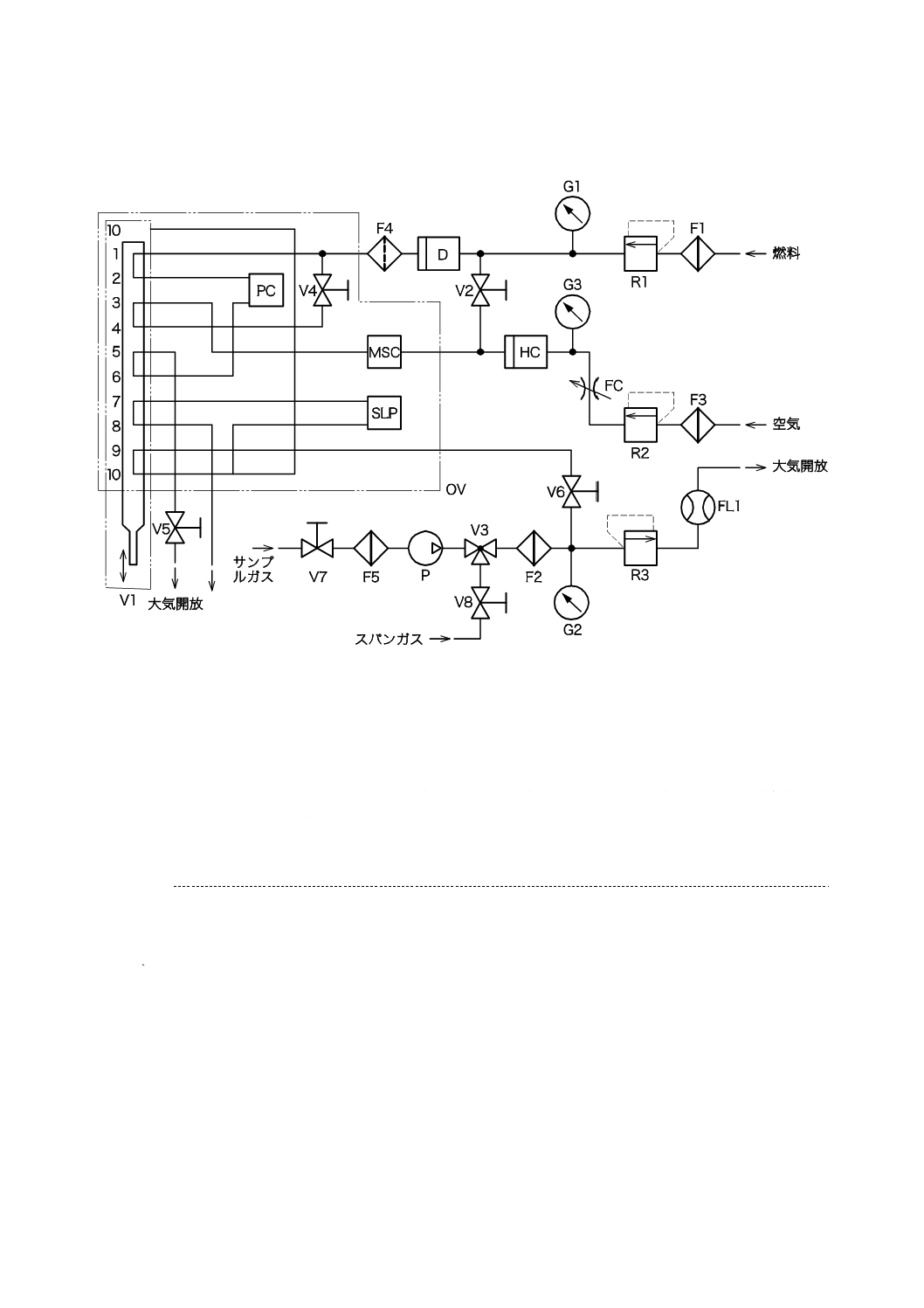

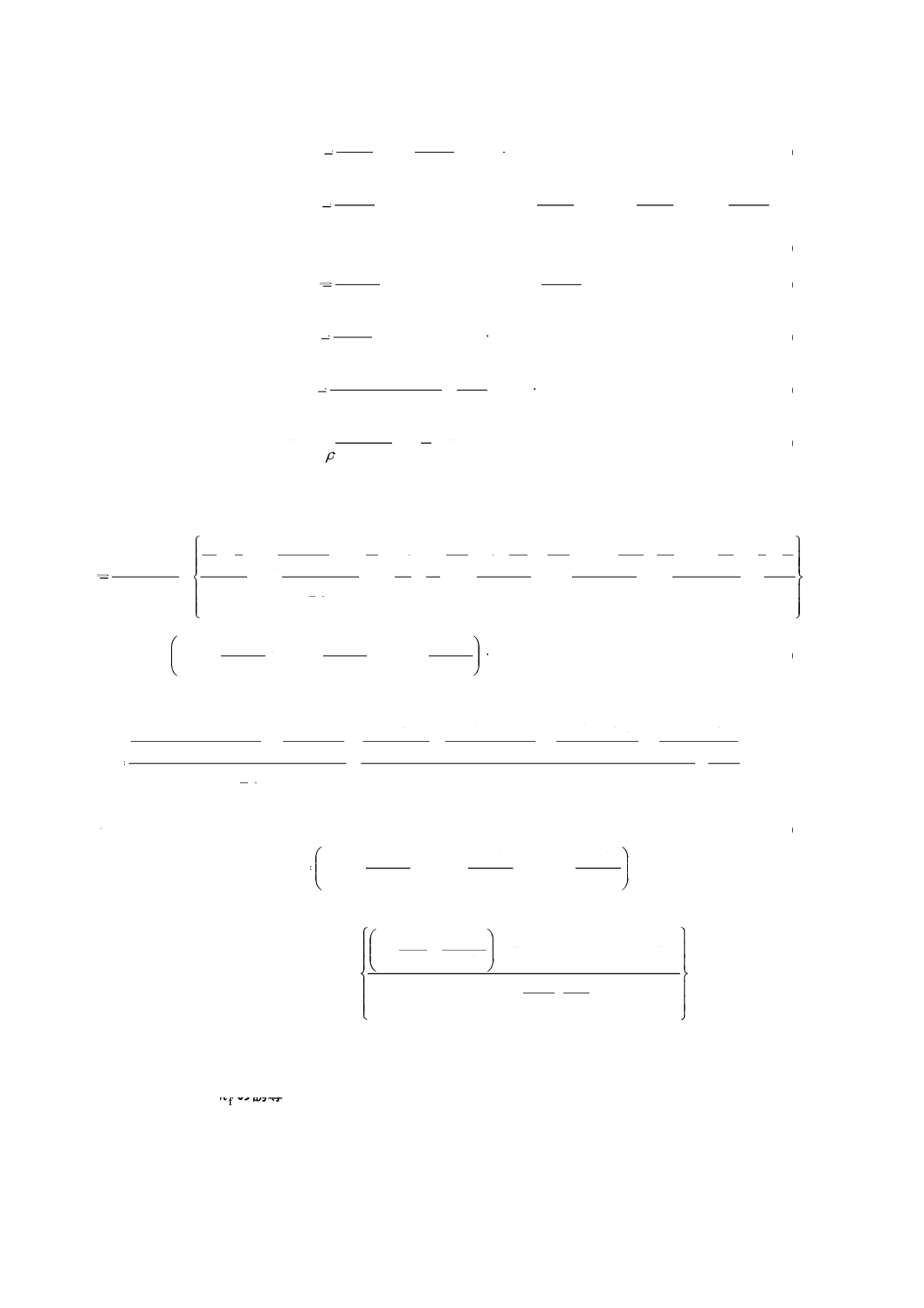

図1−NOxコンバータ効率測定の概要

8.7.3

校正

ゼロ及びスパンガス(操作レンジの約80 %のNO濃度でNO2濃度がNO濃度の5 %以下の混合ガス)

を用いて,CLD及びHCLDを測定器製造業者の指定に従って最も一般的な操作レンジで校正する。スパン

ガスがコンバータを通らないように,NO分析計は必ずNOモードにする。表示された濃度を記録する。

8.7.4

計算

NOxコンバータの効率を,次の式(13)から求める。

100

1

NOx

×

−

−

+

=

d

c

b

a

E

····························································· (13)

ここに,

ENOx: NOxコンバータの効率 (%)

a: 8.7.7によるNOx濃度 (ppm)

b: 8.7.8によるNOx濃度 (ppm)

c: 8.7.5によるNO濃度 (ppm)

d: 8.7.6によるNO濃度 (ppm)

8.7.5

酸素の注入

23

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

濃度は8.7.3に規定する校正濃度より約20 %低くなるまで,T分岐管を用いてガス流に連続的に酸素又

はゼロ空気を送る(分析計は,NOモードとする。)。

表示された濃度 (c) を記録する。オゾン発生器はこの間中起動してはならない。

8.7.6

オゾン発生器の運転開始

NO濃度が,8.7.3に規定する校正濃度の約20 %(最低10 %)になるまでオゾン発生器で,オゾンを発

生させる。濃度 (d) を記録する(分析計は,NOモードとする。)。

8.7.7

NOxモード

NO分析計をNOxモードに切り換え,混合ガス(NO,NO2,O2及びN2を含む。)をコンバータに通す。

表示された濃度 (a) を記録する(分析計は,NOxモードとする。)。

8.7.8

オゾン発生器の運転終了

オゾン発生器の運転を終了する。8.7.7に規定する混合ガスをコンバータから検出器へと通す。表示され

た濃度 (b) を記録する(分析計は,NOxモードとする。)。

8.7.9

NOモード

オゾン発生器は,運転を終了させたままでNOモードに切り換える。酸素又は合成空気も流さない。分

析計の示すNOxの読み値は8.7.3に規定する測定値±5 %の範囲内とする(分析計は,NOモードとする。)。

8.7.10 試験間隔

コンバータの効率は,毎回NOx分析計の校正前に試験する。

8.7.11 必要効率

コンバータ効率は90 %以上とし,95 %より高い効率のコンバータを強く推奨する。

最も一般的なレンジの分析計を用いて,NOxコンバータが8.7.3に規定する校正濃度を80 %から20 %

へと低減できない場合は,低減できる最高のレンジを使用する。

8.8

水素イオン化形検出器 (FID) の調整

8.8.1

検出器応答の最適化

FIDは,分析計製造業者の指示どおりに調整する。最も一般的な操作レンジの応答を最適化するには,

空気にプロパンを入れたスパンガスを用いる。

分析計製造業者の推奨する流量に燃料及び空気を設定し,350 ppmC±75 ppmCのスパンガスを分析装置

に導入する。規定の燃料流量での応答は,スパンガス及びゼロガスの応答の差で求める。燃料流量を測定

器製造業者の規定の上下に増減し,スパン及びゼロ応答を記録する。スパン応答及びゼロ応答の差をプロ

ットし,燃料流量を曲線の燃料の多いサイドに調整する。初期設定流量は8.8.2及び8.8.3による炭化水素

応答係数及び酸素干渉検査の結果によって更に最適化する必要がある。

酸素干渉又は炭化水素応答係数が次に示す規定に合わなければ,測定器製造業者の仕様よりも流量を上

方又は下方に調整する(それぞれの流量は,8.8.2及び8.8.3参照。)。

8.8.2

炭化水素応答係数

8.5に従い,分析計を空気に入れたプロパン及び合成純空気を用いて校正する。

応答係数は分析計を初めて使用するとき,及び大がかりなメンテナンスを行った後測定する。

個々の炭化水素の種類の応答係数 (rh) は,容器内のガス濃度に対するFID の読み値とppmCで表示し

た容器内のガス濃度との比である。

試験ガスの濃度は,フルスケールの約80 %の応答レベルとする。試験ガスの濃度は,±2 %の精度と

する。さらに,容器は,298 K±5 K (25 ℃±5 ℃) で,24時間保持する。

使用する試験ガス及び推奨の応答係数の範囲は,次による。

24

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− メタン及び合成純空気

1≦rh≦1.15

− プロピレン及び合成純空気

0.9≦rh≦1.1

− トルエン及び合成純空気

0.9≦rh≦1.1

これらの値は,プロパン及び合成純空気のrh=1に対する相対値である。

8.8.3

酸素干渉検査

酸素干渉は分析計を初めて使用するとき,及び大がかりなメンテナンスを行った後測定する。

酸素干渉検査用ガスがフルスケールの50 %以上になるような測定レンジを選択する。試験は,分析計

のオーブンの温度を規定どおりに設定して行う。酸素干渉検査用ガスは,8.2.5で規定する。

a) 分析計はゼロに合わせる。

b) 分析計は,ガソリン機関に対しては,酸素0 %混合ガスでスパン調整する。ディーゼル機関の場合に

は,酸素21 %の混合ガスでスパン調整を行う。

c) ゼロ応答を再検証する。フルスケールの0.5 %以上の変化が生じた場合には,ステップa) 及びb) を

繰り返す。

d) 5 %及び10 %の酸素干渉検査用ガスを導入する。

e) ゼロ応答を再検証する。フルスケールの1 %以上の変化が生じた場合には,試験を繰り返す。

f)

酸素干渉 (EO2) は,ステップd) における各混合物から,次の式(14)によって計算する。

100

'

O2

×

−

=

B

B

B

E

···································································· (14)

ここに,

C

D

A

B

×

='

············································································· (15)

ここに,

EO2: FIDの酸素干渉 (%)

A: ステップb)で使用したスパンガスの炭化水素濃度 (ppmC)

B: ステップd)で使用した酸素干渉検査用ガスの炭化水素濃

度 (ppmC)

B': ステップd)で使用した酸素干渉検査用ガスに対する分析

計の応答 (ppmC)

C: Bに対する分析計の応答(%FS)

D: Aに対する分析計の応答(%FS)

g) 酸素干渉は,試験前において必要なすべての酸素干渉検査用ガスに対して±3.0 %でなければならな

い。

h) 酸素干渉が±3.0 %を超える場合は,測定器製造業者の指定よりも高い空気流量及び低い空気流量に

一定量ずつ変化させ,新しい流量設定において8.8.1を繰り返す。

i)

空気流量調整後において酸素干渉が±3.0 %を超える場合には,FIDの燃料流量を変化させその後は

サンプル流量を変化させ,それぞれ新しい流量設定において8.8.1を繰り返す。

j)

i) を実施しても,酸素干渉が±3.0 %を超える場合は,分析計,FIDの燃料又は助燃空気を,試験前

に修理又は交換する。そのとき,修理又は交換した装置及びガスでステップa)〜i) を繰り返す。

8.8.4

非メタンカッタ (NMC) の効率

8.8.4.1

概要

NMCは,メタンを除く全炭化水素を酸化してサンプルガスから非メタン炭化水素 (NMHC)を除去する

25

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ために使用する。理想的にはメタンを除去する効率は0 %であり,エタンに代表される他の炭化水素を除

去する効率は100 %である。NMHCを正確に測定するために,次の二つの効率を決定し,NMHCの排出

質量流量の計算に使用する。

8.8.4.2

メタン効率

メタン校正ガスを,NMCをバイパスさせてFIDに流した場合及びバイパスさせない場合の二つの濃度

を記録する。効率は,次の式(16)によって求める。

w/oCutter

wCutter

M

1cc

E

−

=

······································································ (16)

ここに,

cwCutter: NMCを通したCH4の炭化水素濃度 (ppmC)

cw/oCutter: NMCをバイパスさせたCH4の炭化水素濃度 (ppmC)

8.8.4.3

エタン効率

エタン校正ガスを,NMCをバイパスさせてFIDに流した場合及びバイパスさせない場合の二つの濃度

を記録する。効率は,次の式(17)によって求める。

w/oCutter

wCutter

E

1cc

E

−

=

······································································· (17)

ここに,

cwCutter: NMCを通したC2H6の炭化水素濃度 (ppmC)

cw/oCutter: NMCをバイパスさせたC2H6の炭化水素濃度 (ppmC)

8.8.5

メタノール応答係数

FIDをメタノールを含む炭化水素の分析に使用する場合,メタノール応答係数 (rm) を求める。

マイクロシリンジを用いて,セプタム方式注入器の加熱された混合部 [395 K (122 ℃)] に,既知の体積

a (mL) のメタノールを注入する。メタノールを蒸発させ,既知の体積b (m3) のゼロガス用空気で試料採

取バッグに送り込む。空気の体積は,バッグ内のメタノール濃度が,排気中の濃度の範囲になる量とする。

バッグサンプルは,FIDを用いて分析し,応答係数は,次の式(18)によって求める。

SAM

FID

m

c

x

r=

············································································· (18)

ここに,

rm: FIDのメタノール応答係数

xFID: FIDの読み値 (ppmC)

cSAM: a及びbから求めたサンプルバッグ内のメタノール濃度

(ppmC)

=594×a/b

8.9

CO,CO2,NOx,O2,NH3及びN2Oの分析計の干渉

8.9.1

概要

排気中の分析対象以外のガス成分は,測定に様々な干渉を与え得る可能性がある。NDIR及びPMDにお

いては正の干渉が生じ,干渉ガスは測定対象ガスと同じ効果を与え,高い濃度を示すがその程度は対象ガ

スより小さい。NDIRにおいては測定対象ガスの吸収帯を広げる干渉が発生し,CLDにおいては測定対象

ガスの発光を消してしまう干渉が発生し,ともに実際の測定対象ガスの濃度よりも低い濃度となる。分析

計を初めて使用するとき,及び大がかりなメンテナンスを行った後,8.9.2及び8.9.3に規定する干渉検査

を行う。少なくとも1年間に1度実施する。

8.9.2

CO分析計の干渉検査

水及びCO2は,CO分析計の性能に干渉を与える可能性がある。このためCO2スパンガス(試験中に使

26

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用する最大操作レンジの80〜100 %濃度)は,室温で水中でバブリング (bubbling) させて分析計の応答を

記録する。分析計の応答は,レンジが300 ppm以上の分析計についてはフルスケールの1 %以下で,300 ppm

未満の分析計については3 ppm以下とする。

8.9.3

NOx分析計のクエンチ検査

CLD(及びHCLD)では,CO2及び水蒸気について干渉の心配がある。CO2及び水蒸気の干渉応答はこ

れらの濃度に比例するため,試験中の最高濃度時における干渉を測定する技法が必要である。

注記 化学発光におけるクエンチとは,化学反応によって励起された分子の一部が,他の分子との衝

突によって発光せずに活性を失うことをいう。

8.9.3.1

CO2クエンチの検査

最大操作レンジのフルスケールの80〜100 %の濃度のCO2スパンガスをNDIR分析計に通し,CO2値を

Aとして記録する。その後,NOスパンガスで約50 %に希釈し,NDIR及びCLD又はHCLDに通しCO2

値をBとし,NO値をCとしてそれぞれ記録する。CO2スパンガスを止め,NOスパンガスだけをCLD又

はHCLDに通し,NO値をDとして記録する。

CO2のクエンチは,次の式(19)によって求める。

(

)(

)

100

1

CO2

×

×

−

×

×

−

=

B

D

A

D

A

C

E

············································· (19)

ここに,

A: NDIRで測定した希釈されていないCO2濃度 (%)

B: NDIRで測定した希釈されたCO2濃度 (%)

C: CLD又はHCLDで測定した希釈されたNO濃度 (ppm)

D: CLD又はHCLDで測定した希釈されていないNO濃度 (ppm)

動的混合法のような,CO2及びNOスパンガス値の希釈・定量化についての代替法を使用してもよい。

8.9.3.2

水分クエンチの検査

この検査は,湿り状態ガスの濃度測定についてだけに用いる。水分クエンチの計算には,水蒸気による

NOスパンガスの希釈,及び予測される試験中の混合物の水蒸気濃度の範囲を考慮する。

通常操作レンジのフルスケールの80〜100 %の濃度のNOスパンガスをCLD又はHCLDに通し,NO

値をDとして記録する。その後,NOスパンガスを298±5 K (25±5 ℃) の温度において水中でバブリン

グ (bubble) させ,CLD又はHCLD に通しNO値をCとして記録する。水温を決め,記録する。バブリン

グ (bubble) させた水温 (F) に相当する混合物の飽和水蒸気圧を決定し,Gとして記録する。混合物の水

蒸気濃度 (H) は,次の式(20)から求める。

)

/

(

100

bp

G

H

×

=

····································································· (20)

希釈されたNOスパンガス(水蒸気中)の濃度 (De) の計算は,次の式(21)による。

)

100

/

1(

e

H

D

D

−

×

=

································································· (21)

ディーゼルの排気については,燃料の水素炭素原子数比を1.8と仮定し,希釈されていないCO2スパン

ガス濃度 (A) から,予測される試験中の排気の最大水蒸気濃度 (Hm) を次の式(22)のように推定する。

A

H

×

=9.0

m

··········································································· (22)

H,De及びHmを記録する。

水の干渉は,次の式(23)によって求める。

EH2O=100×[(De−C) /De]×(Hm/H) ··············································· (23)

ここに, EH2O: 水の干渉 (%)

De: 希釈されたNO見積り濃度 (ppm)

27

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C: 希釈されたNO濃度 (ppm)

Hm: 最大水蒸気濃度 (%)

H: 実際の水蒸気濃度 (%)

注記 干渉を求めるときに水中に吸収されるNO2を考慮しないため,NOスパンガスに含まれるNO2

濃度は最小とする。

8.9.3.3

最大許容クエンチ (Maximum allowable quench)

最大許容干渉は,次による。

− 希釈及び非希釈にかかわらず,除湿器を通して測定する場合は,試験中に予測される最大水蒸気濃度

の排気に対して,絶対湿度が5 g/kg(又は水分濃度8 %)以下に維持できることを実証する。絶対湿

度5 g/kgは,温度33.9 ℃及び気圧101.3 kPaにおける相対湿度100 %に相当する。実証は,除湿器出

口の温度又はCLDの上流の湿度を測定することによっても可能である。除湿器出口のサンプルだけが

CLDへ流れる場合は,CLDの排気の湿度を測定してもよい。

− 希釈しない排気の測定の場合は,8.9.3.1によるCO2クエンチは,フルスケールの2 %

− 希釈しない排気の測定の場合は,8.9.3.2による水分クエンチは,フルスケールの3 %

− 希釈排気の測定の場合は,CO2及び水分クエンチは合わせて2 %

8.9.4

酸素磁気式検出器 (PMD) の干渉

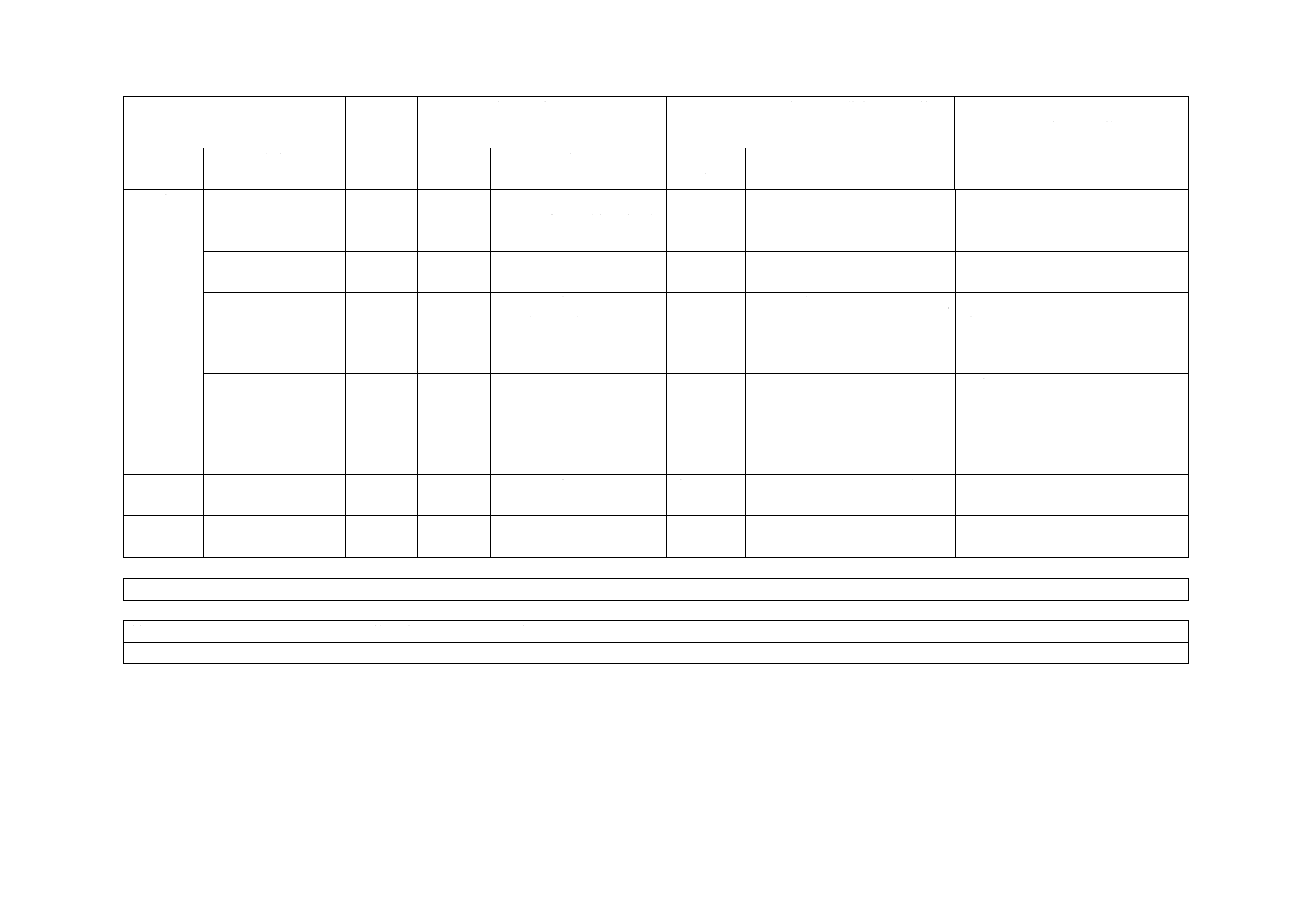

酸素以外のガスによるPMDの応答は比較的小さい。一般的な排ガス成分の酸素等価を,表6に示す。

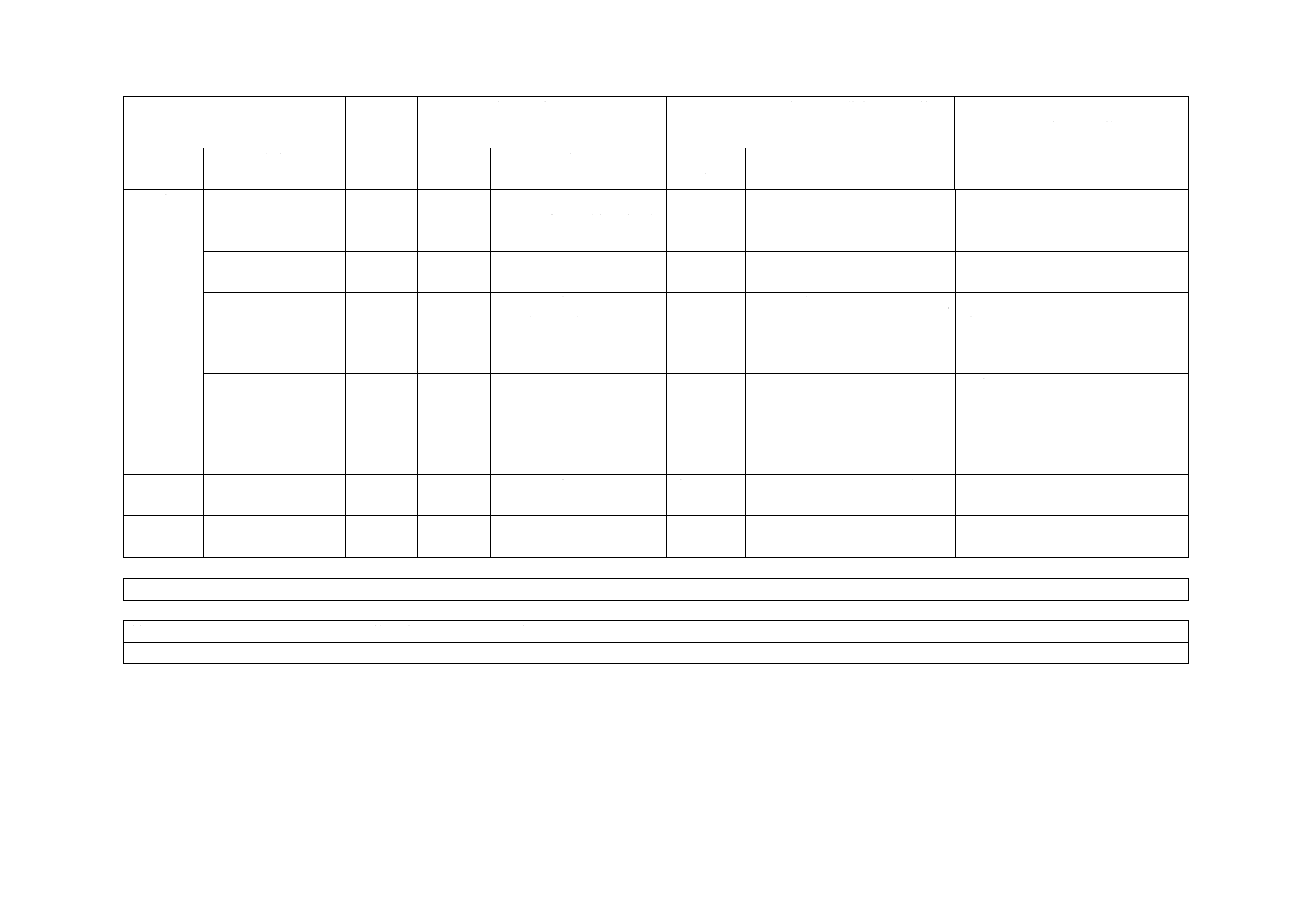

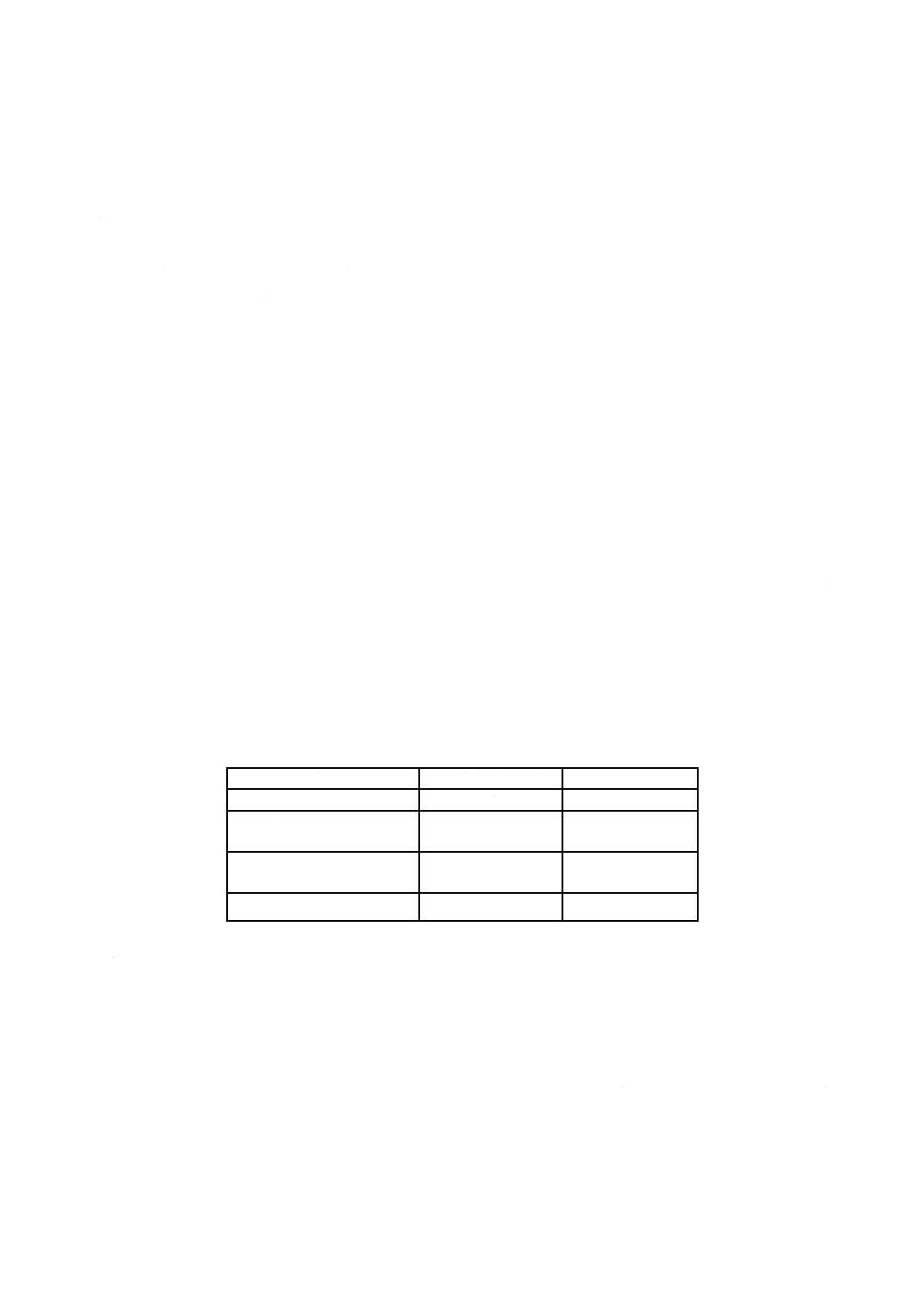

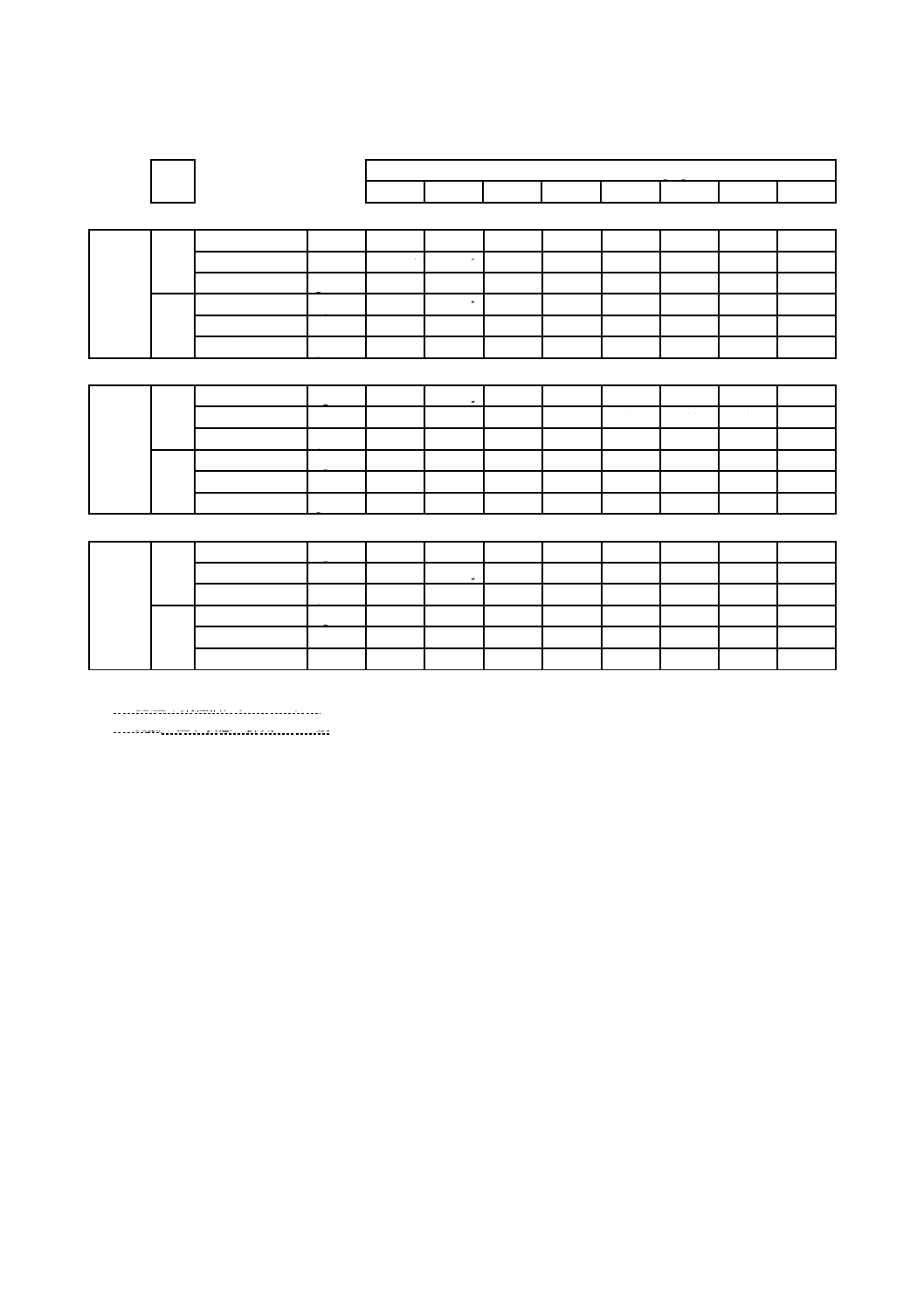

表6−酸素等価

ガス

酸素等価

%

二酸化炭素 (CO2)

−0.623

一酸化炭素 (CO)

−0.354

一酸化窒素 (NO)

+44.4

二酸化窒素 (NO2)

+28.7

水 (H2O)

−0.381

精度の高い測定とする場合には,酸素濃度の測定値を次の式(24)で補正する。

100

2

EC

EO

EA

×

=

······································································· (24)

ここに,

EA: 干渉

EO2: 等価酸素 (%)

EC: 干渉成分の濃度 (%)

ZRDO及びECSについて,酸素以外のガスによる干渉は,測定器製造業者の指示及び技術的に適切な方

法によって補正する。

8.9.5

赤外線及び紫外線によるNH3及びN2Oの測定値における相互干渉の検査

8.9.5.1

NH3分析計(NDUV)に対する相互干渉の補正をするための手順

一酸化窒素(NO)及び二酸化窒素(NO2)は,相互干渉がある。相互干渉がフルスケールの2 %を超える場

合,両排気成分は,別の測定装置で測定し,分析計の読み値は,補正する。

8.9.5.2

相互干渉の検査

相互干渉補正が行われている分析計にNO及びNO2の校正ガスを供給する。各ガス成分において,ゼロ

と予測される最大の干渉ガス濃度との間を等間隔に,少なくとも5点の異なる濃度の校正ガスを干渉補正

28

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のチェックに用いる。NH3の読み値のゼロの読み値からの最大偏差は,一般的に用いるレンジのフルスケ

ールの±2 %とする。偏差がそれよりも大きい場合には,対応する干渉成分に対する新しい補正曲線を確

立して,分析計の読み値に適用する。2種類以上の干渉ガスの混合ガスのほか,単一干渉ガスを使用して

もよい。

8.9.5.3

相互干渉補正曲線作成の手順

8.9.5.3.1

NO相互干渉

測定中に使用するNO分析計のレンジ上をほぼ等間隔に,少なくとも5点の異なったNO濃度の校正ガ

スをNH3分析計へ供給する。

NO値及び測定したNH3濃度は,記録する。適合近似関数f (NO)(例えば,多項式近似関数)を求める

ために最小二乗法を用い,NO相互干渉を補正する補正曲線を計算する。近似点数は,近似パラメータの

数よりも少なくとも2点以上多くする(例えば,多項式が4次の場合は,最低7点の近似点が必要)。

補正後のNH3の計算[補正後のNH3濃度=補正前のNH3濃度−f (NO)]は,分析計ゼロ読み値のフルス

ケールの±1 %とする。

8.9.5.3.2

NO2相互干渉

NO2に対する手順は,NO2スパンガスに対する手順と同じである。結果としてはf (NO2)の補正曲線にな

る。

相互干渉補正曲線を作成するために使用する校正ガスは,単独で分岐される混合気とする。二つ以上の

干渉ガスを使用する混合気は,相互干渉補正曲線を作成するためには使用しない。

補正後のNH3の計算[補正後のNH3濃度=補正前のNH3濃度−f (NO)−f (NO2)]を,測定システムの中

で実施するのがよい。

補正曲線を作成した後,相互干渉補正は,8.9.5.2に規定する手順で検査する。

8.9.5.4

N2O分析計の相互干渉補正手順(NDIR法)

CO2,CO及びNOに相互干渉があり,幾つかの炭化水素類にも多少の干渉がある。

8.9.5.5

相互干渉の検査

相互干渉補正が行われている分析計にCO,CO2,NO及びC3H8の校正ガスを供給する。各ガス成分にお

いて,ゼロと予測される最大の干渉ガス濃度との間を等間隔に,少なくとも5点の異なる濃度の校正ガス

を干渉補正のチェックに用いる。NO2の読み値のゼロの読み値からの最大偏差は,一般的に用いるレンジ

のフルスケールの±2 %とする。偏差がそれよりも大きい場合,対応する干渉成分に対する新しい修正曲

線を作成し,分析計の読み値に適用する。単独の干渉ガス成分を含む混合ガスと同様に,2成分以上の干

渉ガスを含む混合ガスを用いてもよい。

8.9.5.6

相互干渉補正曲線の作成方法

8.9.5.6.1

CO相互干渉

測定中に使用するCO分析計のレンジを等間隔に,少なくとも5点の異なるCO濃度の校正ガスをN2O

分析計へ供給する。

COの公称値及び測定したN2O濃度は,記録する。適合近似関数f (CO)(例えば,多項式近似関数)を

求めるために最小二乗法を用い,COの相互干渉を補正する補正曲線を計算する。近似点数は近似パラメ

ータの数よりも少なくとも2点以上多くする(例えば,多項式が4次の場合,最低7点の近似点が必要)。

補正前のN2O濃度から補正曲線による補正値を差し引いた補正後のN2O濃度は,分析計のゼロ読み値

のフルスケールの±1 %とする。

8.9.5.6.2

CO2,NO及びC3H8の相互干渉

29

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

CO2,NO及びC3H8についても同じ手順で行う。結果として補正関数f (CO2),f (NO)及びf (C3H8)を得る。

相互干渉補正曲線を作成するために使用する校正ガスは,単独で分岐される混合気とする。二つ以上の

干渉ガスを使用する混合気は,相互干渉補正曲線を作成するためには使用しない。

補正後のN2O計算[補正後のN2O=補正前のN2O−f (CO2)=−f (CO)−f (NO)−f (C3H8)]を測定システ

ムの中で実施するのがよい。

補正曲線を作成した後,相互干渉補正は,8.9.5.5に規定する手順で検査する。

8.10 校正間隔

分析計は,最低3か月ごと,又は校正に影響する可能性のある修理及び変更を行ったときには,8.5によ

って校正する。

9

粒子状物質測定システムの校正

9.1

全般

各構成部品は,この規格が要求する精度を満足するために必要な頻度で校正する。この箇条では,7.6

及び箇条17に示した構成部品に対して用いる校正方法を規定する。

9.2

校正手順

9.2.1

流量測定

ガス流量計又は流量測定装置の校正は,国家標準又は国際標準に対しトレーサビリティがなければなら

ない。

流量測定の差でガス流量が測定される場合は,その差の最大誤差は,qmedf の精度が±4 %でなければな

らない(17.2.1の図10〜図18に示す排気分析計の説明も参照)。誤差は,各機器の誤差の二乗和の平方根

で計算することができる。

9.2.2

排気分析計

CO2又はNOx濃度測定で希釈比が決定される場合は,排気分析計は,8.5.5によって校正する。

9.2.3

カーボン流量の検査

測定及び制御での問題を検出し,分流希釈システムの正常な動作を確認するために,実際の排出ガスを

用いてカーボン流量の確認を行うことを強く推奨する。カーボン流量の確認は,少なくとも新しい機関を

据え付けるごとに又は試験室の構成に何か大きな変更があった場合に行う。

機関は,最大トルクの負荷及び最大回転速度,又は5 %以上のCO2を生成する安定した状態で運転しな

ければならない。分流捕集システムは,約15:1の希釈率で運転する。

カーボン流量の検査を行う場合は,附属書Fに示されている手順を適用する。カーボン流量は,式(F.1)

〜式(F.3)によって計算する。すべてのカーボン流量は,6 %以内で一致しなければならない。

9.3

分流条件の検査

ガス速度及び圧力の振動範囲が17.2.1に該当する場合には,図10〜図18に示す排気管の説明に従って

検査し,調整する。

9.4

校正間隔

流量計は,少なくとも1年ごとに,又は校正に影響を及ぼす装置の修理又は変更が行われたときに,校

正する。

10 CVS全流希釈システムの校正

10.1 全般

30

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

精密流量計及び制限装置を用いてCVSシステムの校正を行う。システムを通過する流量を異った吸入抵

抗で測定し,システムの制御パラメータを測定して流量と関連付ける。

例えば,ベンチュリ,層流流量計,タービンメータなど,タイプの異なる校正された流量計を用いるこ

とができる。

10.2 容積形ポンプ(PDP)の校正

10.2.1 全般

ポンプにかかわるすべてのパラメータは,ポンプと直列に接続した校正用流量計のパラメータと同時に

測定する。計算流量[ポンプ入口の絶対圧力及び絶対温度による体積流量 (m3/min)]は,ポンプのパラメ

ータを組み合わせた流量特性に固有のパラメータに対してプロットする。ポンプ流量を表す一次式の相関

関数を決定する。CVSが複数速度のドライブをもつ場合は,使用する各レンジで校正する。

校正中の温度は,一定にする。

すべての接続部並びに校正用ベンチュリ管及びCVSポンプの間の配管の漏れは,最少流量(絞りが最大

でPDP速度が最小の点)の0.3 %以下に維持する。

10.2.2 データの分析

各絞り設定(最低6種類)の空気流量(qvs)は,製造業者が規定する方法によって,流量データから標準

状態での流量(m3/min)を計算する。この空気流量は次の式(25)によって,ポンプ入口の絶対温度及び絶対圧

力でのポンプ流量[V0(m3/rev)]に換算する。

p

T

n

q

V

v

A

s

3.

101

273

0

×

×

=

················································································· (25)

ここに,

qvs: 標準状態の空気流量 (101.3 kPa,273 K) (m3/s)

T: ポンプ入口の温度 (K)

pA: ポンプ入口の絶対圧力 (kPa)

n: ポンプの回転速度 (s−1)

ポンプの圧力変動とポンプのすべり係数との相互の影響を考慮するため,ポンプ回転速度,ポンプ入口

とポンプ出口との差圧及びポンプ出口の絶対圧力の相関係数(X0)を,次の式(26)のように求める。

(

)

5

0

A

p

0

×

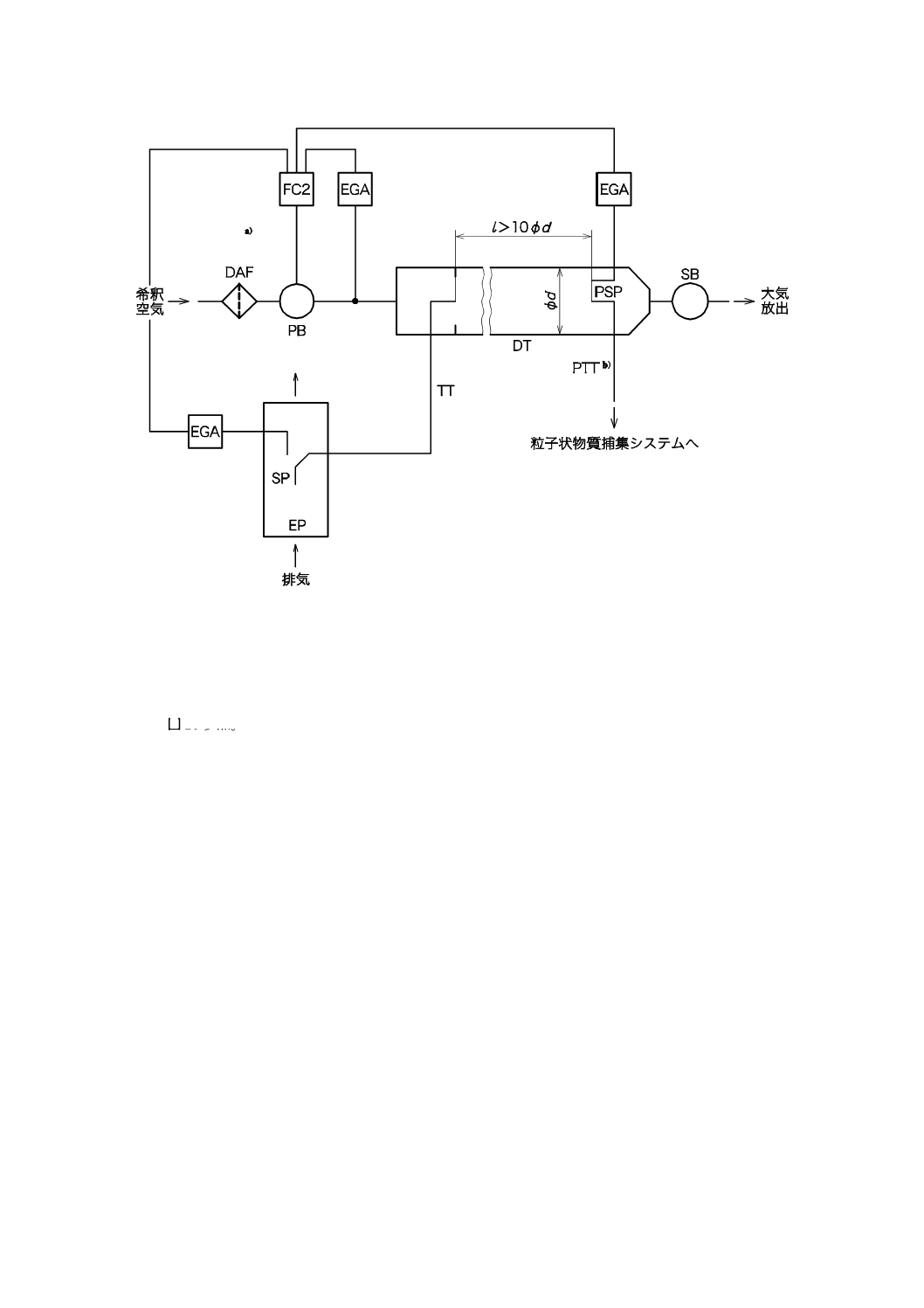

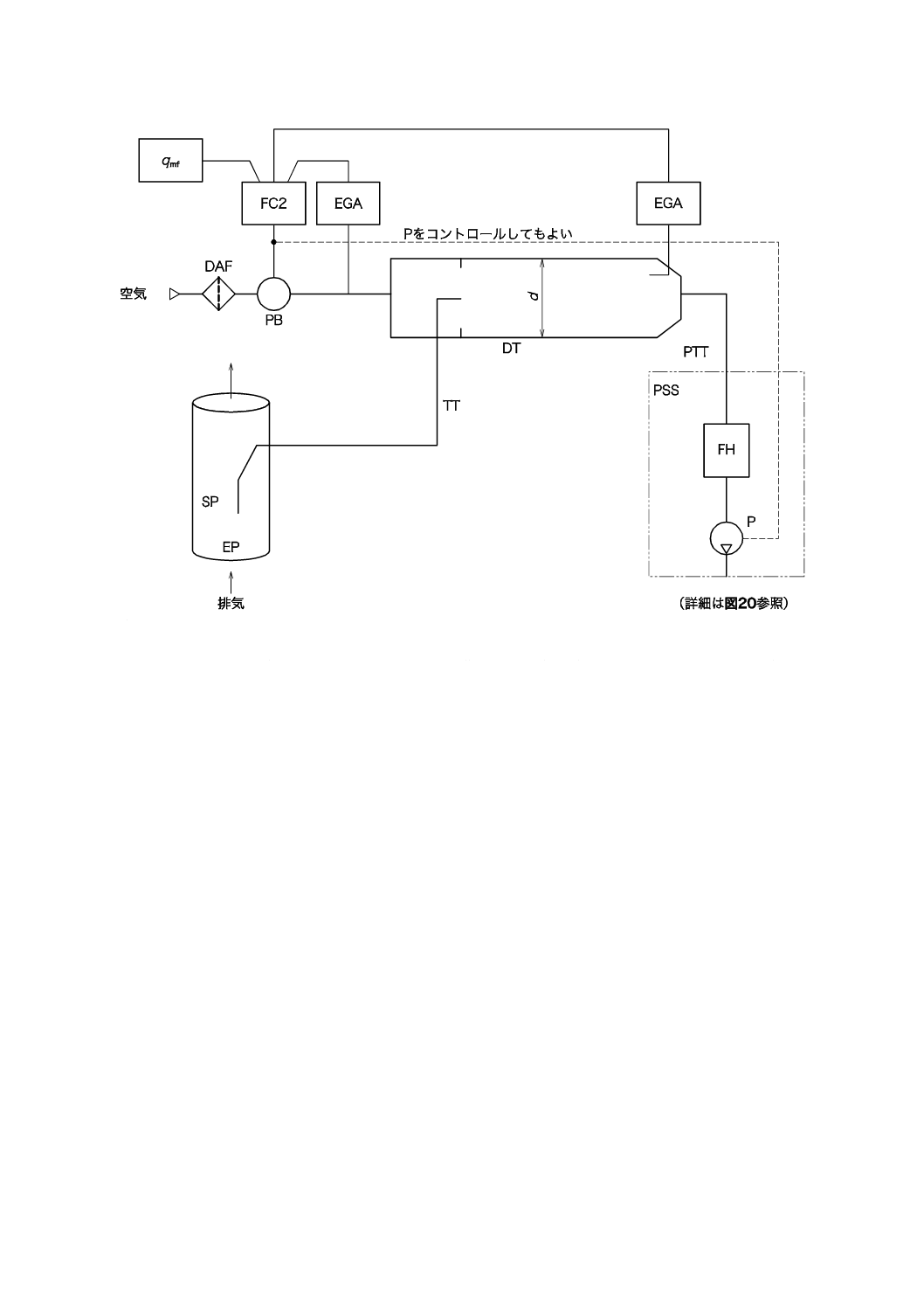

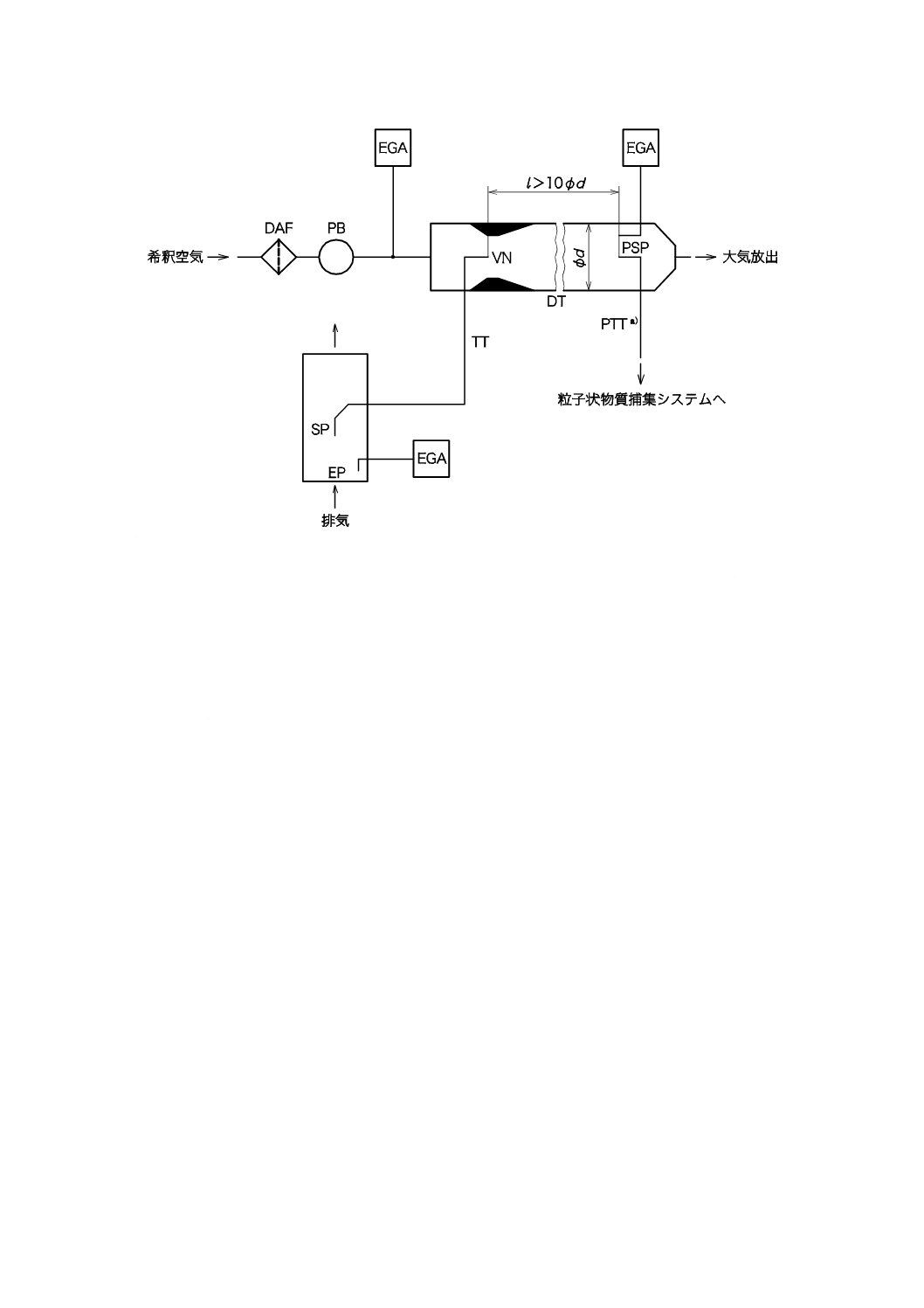

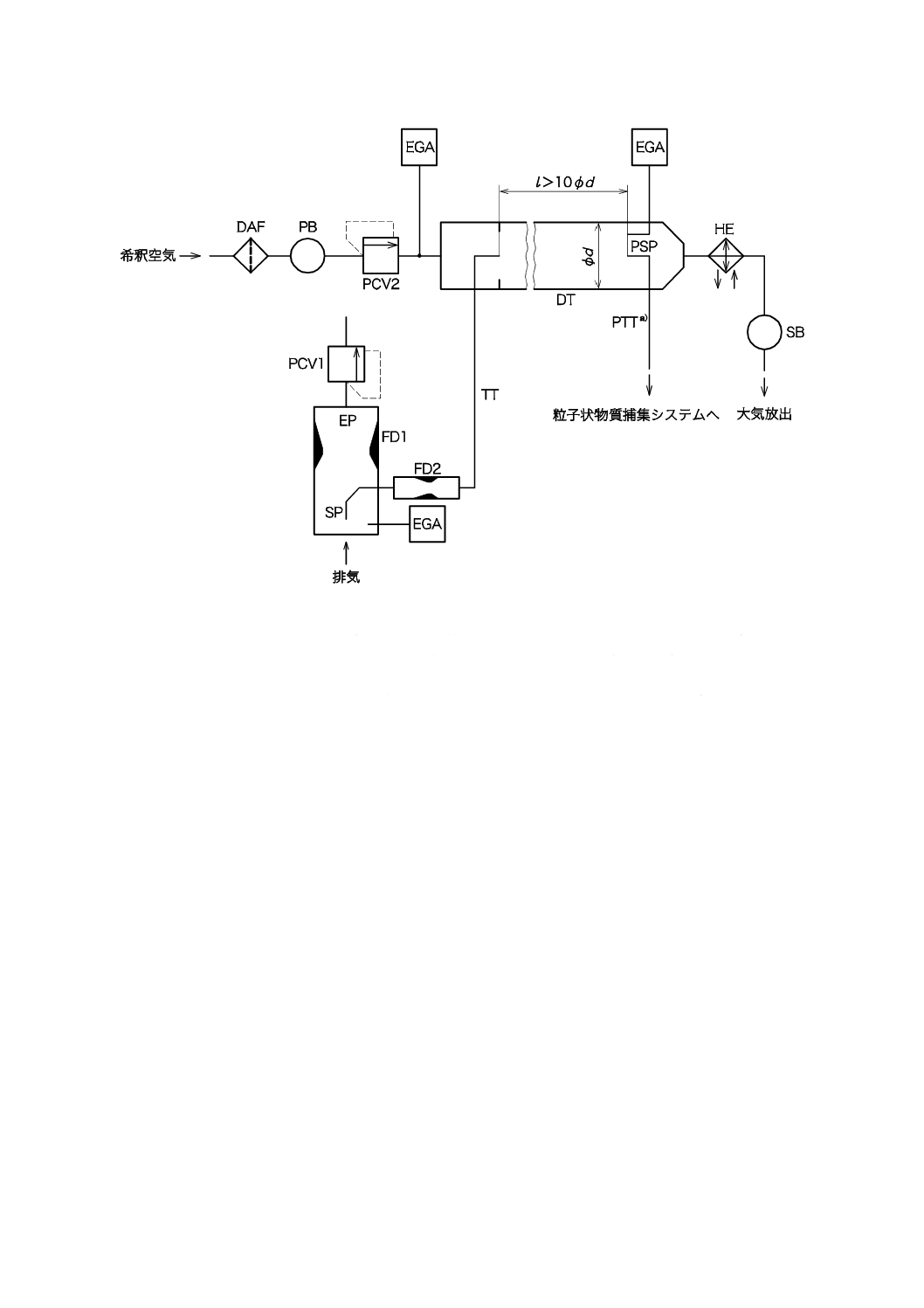

1

=

.

'

p

p

n

X

/

∆

································································ (26)

ここに,

Δpp: ポンプ入口からポンプ出口の差圧 (kPa)

pA': ポンプ出口の絶対圧力 (kPa)

最小二乗法による直線近似によって,次の校正式(27)が得られる。

()

0

0

0

X

m

D

V

×

−

=

····································································· (27)

ここに,

D0: 回帰直線の切片の定数

m: 回帰直線の傾きの定数

複数の速度を使用するCVSシステムでは,異なるポンプ流量に対して作成した校正曲線は,近似的に平

行であり,ポンプ流量を減らすに従って,切片の定数(D0)が増加する。

この式から計算した値は,V0の測定値の±0.5 %とする。mの値は,あるポンプ及び他のポンプで異な

る場合がある。粒子状物質流入ポンプのすべりは,時間経過に従ってmがより低い値になる場合がある。

したがって,校正は,ポンプ始動時,主要メンテナンス後,及び全システム確認においてすべり係数の変

化がある場合に行う。

10.3 臨界流量ベンチュリ(CFV)の校正

31

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3.1 全般

CFVの校正は,臨界流量ベンチュリの流れの式によって求める。ガス流量 (qvs)は,入口圧力及び入口温

度から次の式(28)によって求める。

T

p

k

qv

5.0

A

V×

=

s

·········································································· (28)

ここに,

kV: 校正係数

pA: ベンチュリ入口の絶対圧力 (kPa)

T: ベンチュリ入口の温度 (K)

10.3.2 データの分析

各絞り設定(最低8種類)の空気流量(qvs)は,製造業者が規定する方法によって,流量データから標準

状態での流量(m3/min)を計算する。校正係数は,各設定の校正データを用いて次の式(29)によって求める。

A

5.0

V

p

T

q

k

v×

=

s

········································································· (29)

ここに,

qvs: 標準状態の空気流量 (101.3 kPa,273 K) (m3/s)

T: ベンチュリ入口の温度 (K)

pA: ベンチュリ入口の絶対圧力 (kPa)

臨界流量範囲の決定は,ベンチュリ入口の絶対圧力の関数として,kVをプロットする。臨界流量(チョ

ーク状態での流量)では,kVはある程度一定の値となる。圧力が下がるに従って(真空度の増加に従って),

ベンチュリがチョーク状態でなくなり,kVが小さくなる。

これはCFVが許容範囲外で作動していることを示している。臨界流量範囲の最低8点について,kVの

平均値及び標準偏差を計算する。標準偏差は,kVの平均値の0.3 %以下とする。

10.4 亜音速ベンチュリ (SSV) の校正

10.4.1 全般

SSVの校正は,亜音速ベンチュリの流れの式から求める。ガス流量 (qvs) は,入口側絶対圧力及び温度

並びにSSV入口及びスロートの圧力低下によって,次の式(30)によって求める。

(

)(

)

60

/

1/1

/1

6

1.428

x

4

y

3

714

.1

x

6

1.428

x

A

d

2

0

s

r

r

r

r

T

p

C

d

A

qv

×

−

×

−

×

×

×

×

×

=

····· (30)

ここに,

qvs: 標準状態 (273.15 K,101.325 kPa) におけるガス流量 (m3/min)

A0: 定数及びSI単位への変換をまとめた値

=0.005 693 (m3/min) (K0.5/kPa) (1/mm2)

d: SSVスロートの直径 ( mm )

Cd: SSV流量係数

pA: ベンチュリ入口の絶対圧力 (kPa)

T: ベンチュリ入口の温度 (K)

rx: SSVスロート部静圧の入口絶対圧力に対する比率,

rx=1−(Δp/pA)

ry: 入口配管内径 (D) に対するdの比率,ry=d/D

10.4.2 データの分析

各絞り設定(最低16種類)の空気流量(qvs)は,製造業者が規定する方法によって,流量データから標準

状態での流量(m3/min)を計算する。流量係数(Cd)は,各設定ごとの校正データから,次の式(31)によって求

32

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

める。

(

)

×

×

×

×

×

=

6

428

.1

x

4

y

3

714

.1

x

6

428

.1

x

A

2

vs

d

1

1

1

r

r

r

r

T

p

d

q

C

−

−

···················· (31)

ここに,

qvs: 標準状態の空気流量 (101.3 kPa,273 K) (m3/min)

T: ベンチュリ入口の温度 (K)

d: SSVスロートの直径 (mm)

rx: SSVスロート部静圧の入口絶対圧力に対する比率,

rx=1−(Δp/ pA)

ry: 入口配管内径 (D)に対するdの比率,ry = d/D

亜音速流量範囲の決定は,SSVスロートのレイノルズ数(Re)の関数として,Cdをプロットする。SSVス

ロートのReは,次の式(32)によって求める。

μ

×

×

=

d

q

A

R

vs

1

e

······································································· (32)

ここに,

A1: 定数及びSI単位への変換をまとめた値

=27.43 (1/m3) (min/s) (mm/m)

qvs: 標準状態の空気流量 (101.3 kPa,273 K) (m3/min)

d: SSVスロートの直径 (mm)

μ: 次の式(33)によって求める,気体の絶対粘度 (kg/m・s)

T

S

T

b

T

S

T

b

/

1

2

/1

2

/

3

+

×

=

+

×

=

μ

······························································ (33)

ここに,

b: 実験定数=1.458×106 kg/m・s・K1/2

S: 実験定数=110.4 K

qvsはReの式の入力値である。計算は,校正用ベンチュリのqvs又はCdの推定値を代入することで開始

し,qvsが収束するまで反復計算を行う。収束の判定は,ある点の0.1 %以上の精度とする。

曲線近似した式から計算した,亜音速流量範囲の最小16点のCdの計算値は,各校正点の測定Cd値の±

0.5 %にする。

10.5 全システムの検証

10.5.1 全般

CVS捕集システム及び分析システムの全体精度は,システムを通常の方法で運転しながら,システム内

へ既知の質量の汚染ガスを通し決定する。プロパンを除き,汚染物は14.5によって質量計算をする。プロ

パンについては,HCの係数0.000 479の代わりに係数0.000 472を使用する。次の二つの方法のいずれか

を使用する。

10.5.2 臨界流量オリフィスによる測定

既知質量の純粋ガス(一酸化炭素又はプロパン)を校正した臨界流量オリフィスに通し,CVSシステム

へ供給する。入口圧力が十分に高ければ,臨界流量オリフィスによって調整を行った流量は,オリフィス

の出口圧力(臨界流量)とは関係がなくなる。CVSシステムは,約5〜10分間,通常の排気ガス試験時と

同様に運転する。ガス質量で計算したガスサンプルは,通常の装置(採取バッグ又は積算法)によって分

析する。このように決定した質量は,注入したガスの既知の質量の±3 %とする。

33

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.5.3 質量測定法による測定

一酸化炭素又はプロパンを充てん(填)した小形ボンベの質量を,±0.01 gの精度で求める。CVSシス

テムは,一酸化炭素又はプロパンをシステム中に注入しながら,約5〜10分間,通常の排気ガス試験時と

同様に運転する。放出した純粋ガスの質量は,質量測定値の差で決定する。ガス質量で計算されたガスサ

ンプルは,通常の装置(採取バッグ又は積算法)によって分析する。このように決定した質量は,注入し

たガスの既知の質量の±3 %とする。

11 運転条件(テストサイクル)

JIS B 8008-4 の規定による。

12 試験

12.1 捕集フィルタの準備

少なくとも測定の1時間前に,各一対又は1枚のフィルタは安定させるためにシールをしないでふた(蓋)

をしたペトリ皿に入れて,ひょう量室に入れる。安定期間終了時,それぞれ一対又は1枚のフィルタをひ

ょう量し,その質量を記録する。その後,一対又は1枚のフィルタは測定に必要となるまでふた付きのペ

トリ皿,又はフィルタホルダに入れて保管する。一対又は1枚のフィルタをひょう量室から取り出して8

時間以内に使用しない場合には,使用前に再度ひょう量する。

12.2 測定器の設置

測定器及び採取管は,決められたとおりに設置する。排気希釈のために全流希釈システムを使用すると

きは,テールパイプを装置に接続する。

12.3 希釈システム及び機関の始動

希釈システム及び機関を始動し,すべての温度及び圧力が,全負荷及び定格回転速度で安定するまで暖

機する[安定基準は,JIS B 8003の6.2.4.3.2(試験方法1−運転条件)を参照]。

12.4 希釈比の調整

シングルフィルタ法においては,粒子状物質捕集システムをバイパス状態で始動し,運転する(マルチ

フィルタ法においては任意)。希釈空気の粒子状物質バックグラウンド濃度は,希釈空気を粒子状物質フィ

ルタに通して測定してもよい。ろ過した希釈空気を使用する場合には,測定前,測定中又は測定後のいず

れかに1回測定すればよい。希釈空気がろ過されていない場合には,測定の最初,最後及びサイクルの中

間に近い点の少なくとも3点で測定し,これを平均する。

希釈空気は,各モードにおいてフィルタ温度が315 K〜325 K(42 ℃〜52 ℃)に保たれるよう設定する。

総希釈比は,4未満にならないようにする。

注記 旧規格に基づいて,設計及び製造した装置については,更新までは,フィルタ表面温度は,52 ℃

以下でよい。

CO2又はNOx濃度測定を使用した分流希釈システムでは,各測定の最初及び最後に希釈空気のCO2又は

NOxを測定する。測定前後の希釈空気のCO2又はNOxのバックグラウンド濃度測定値の差は,それぞれ100

ppm又は5 ppm以内とする。

希釈排気分析装置を使用する場合には,ガス成分の適切なバックグラウンド濃度を測定中に採取バッグ

に採取した希釈空気によって測定する。バッグを用いないで連続測定をする場合には,バックグラウンド

濃度は,少なくとも最初,最後及びサイクルの中間に近い点の3点で平均して求める。機関製造業者の要

請によって,バックグラウンド濃度測定は行わなくてよい。

34

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.5 試験運転点の決定

吸気抵抗及び排気背圧の設定は,5.4.1及び5.4.2によって製造業者の決めた値の上限に調節する。特定

の試験回転速度における最大トルク値は,特定のモードに対するトルク値を計算するために測定する。回

転速度範囲において全負荷トルク曲線で運転するよう設計されていない機関については,試験回転速度の

ときの最大トルクを製造業者が申告する。

各モードに対する機関の設定は,次の式(34)によって計算する。

(

)

aux

aux

m

100

P

M

P

P

S

−

×

+

=

························································ (34)

ここに,

S: 動力計の設定値 (kW)

Pm: 試験条件の回転速度での実測最大出力又は呼び出力 (kW)

Paux: 試験時に装着した補機のうち,JIS B 8004では装着しない

ものと規定している補機の呼び合計吸収動力 (kW)

M: 試験回転速度における最大トルクとの比率 (%)

12.6 分析計の検査

排出物分析計のゼロ及びスパンを調整する。

12.7 試験サイクル

試験サイクルは,JIS B 8008-4で規定している。この規定は,機関の大きさ及び用途の多様性について

考慮している。

12.7.1 試験手順

JIS B 8008-4に規定する適切な測定サイクルでの各モードにおいて測定を開始する。次の許容範囲は,

排気中の粒子状物質計測及びバッグ採取期間にだけ適用する。

a) 機関が,動力計速度制御によって試験する場合 測定前の運転の後,試験サイクルの各モードで,回

転速度は低アイドルを除いて,定格回転速度の±1 %又は±3 min−1のいずれか大きい方の範囲以内に

なるように維持する。低アイドル回転速度は,製造業者が申告した許容範囲内になるようにする。ト

ルクは,測定している期間の平均が,試験回転速度における最大トルクの±2 %になるように維持す

る。

b) 機関が,動力計負荷制御によって試験する場合 測定前の運転の後,試験サイクルの各モードで,回

転速度は低アイドルを除いて,定格回転速度の±2 %又は±3 min−1のいずれか大きい方の範囲以内に

なるようにするが,いずれの場合も±5 %になるように維持する。低アイドル回転速度は,製造業者

が申告した許容範囲内になるようにする。

試験回転速度の規定トルクが最大トルクの50 %以上の試験サイクルモードでは,データ収集期間

中の規定トルクの平均は,その規定トルクの±5 %になるように維持する。試験回転速度の規定トル

クが最大トルクの50 %未満のモードでは,データ収集期間中の規定トルクの平均は,その規定トル

クの±10 %又は±0.27 N

mのいずれか大きい方の範囲以内になるように維持する。

12.7.2 分析計の応答

少なくとも各モードの終わりの3分間,排気を分析計に流して,分析計の出力を連続記録用紙を備えた

記録計で記録するか,又は等価のデータ処理装置で測定する。希釈CO及びCO2の測定がバッグ採取で行

われる場合(7.5.4参照)には,サンプルは各モードの最後の3分間に採取して,それを分析し記録する。

12.7.3 粒子状物質の捕集

粒子状物質の捕集は,シングルフィルタ法又はマルチフィルタ法のいずれかで実施する(7.6参照)。

35

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定方法によって結果がわずかに異なるかもしれないので,使用した測定方法を結果とともに記録する。

シングルフィルタ法の場合には,試験サイクルの手順に規定した各モードの重み係数は,サイクルの各モ

ードの排気質量流量に比例するように,サンプル捕集によって調整する。これは捕集流量,捕集時間及び

/又は希釈比によって,15.6に規定した実効重み係数の基準に従うように調整する。

捕集は,各モード内でできるだけ遅く行う。モード当たりの捕集時間は,シングルフィルタ法では20

秒以上,マルチフィルタ法では60秒以上とする。試験モードに関する詳細は,JIS B 8008-4による。バイ

パスのない装置については,モード当たりの捕集時間は,シングルフィルタ法及びマルチフィルタ法とも

に60秒以上とする。

12.7.4 機関運転状態

機関が安定したら,各モードにおいて機関回転速度及び負荷,吸入空気温度,燃料流量及び,吸入空気

流量又は排気流量を測定する。

排気流量の測定又は吸入空気流量の測定ができない場合には,カーボン・酸素バランス法を使って計算

する(7.3.6及び附属書A参照)。

計算に必要なすべての追加データを記録する(箇条13参照)。

12.8 分析計の再検査

試験後,ゼロガス及び試験前と同じスパンガスを用いて再チェックする。2回の測定結果の差が2 %未

満であれば,その測定は有効とする。

12.9 試験報告

試験報告は,JIS B 8008-6に規定するデータを含むことが望ましい。

13 ガス状排出物及び粒子状排出物のデータ評価

13.1 ガス状排出物

ガス状排出物の評価は,各モードの最後の60秒のチャートの読みを平均して行う。各モードのHC,CO,

CO2,NOx,O2,NMHC(NMC法),NH3及びCH3OH(FID法)の平均濃度は,このチャートの読みの平

均及びそれに相当する校正データから決定する。採取バッグを使用する場合,採取バッグ中の平均濃度は,

バッグの読み値及びそれに相当する校正データから決定する。等価なデータが得られるならば,異なる記

録方法を用いてもよい。

平均バックグラウンド濃度を測定する場合には,希釈空気のバッグの読み値又は平均した連続バックグ

ラウンド濃度(非バッグ法)読み値及びそれに相当する校正データから決定する。

CH3OH及びHCHOに対してインピンジャ又はカートリッジ採取法を用いる場合には,濃度及びバック

グラウンド濃度(使用する場合)は,GC分析及びHPLC分析で測定したインピンジャ又はカートリッジ

内のCH3OH/HCHO量(図7及び図8参照)及びインピンジャ又はカートリッジを通過した全採取量から

決定する。

13.2 粒子状排出物

粒子状排出物の評価については,各モードに対してフィルタを通過した総捕集質量(msep)を記録する。

フィルタは,ひょう量室に戻し,80時間を超えないで少なくとも1時間その状態に保ち,その後ひょう

量する。フィルタの全質量を記録しフィルタの採取前の質量(12.1参照)を差し引く。

バックグラウンド濃度補正を適用する場合には,フィルタを通過した希釈空気質量(md)及び粒子状物質

質量(mf,d)を記録する。1回よりも多く測定した場合,それぞれの測定からmf,d/mdを計算し,数値を平均化

する。

36

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14 ガス状排出物の計算

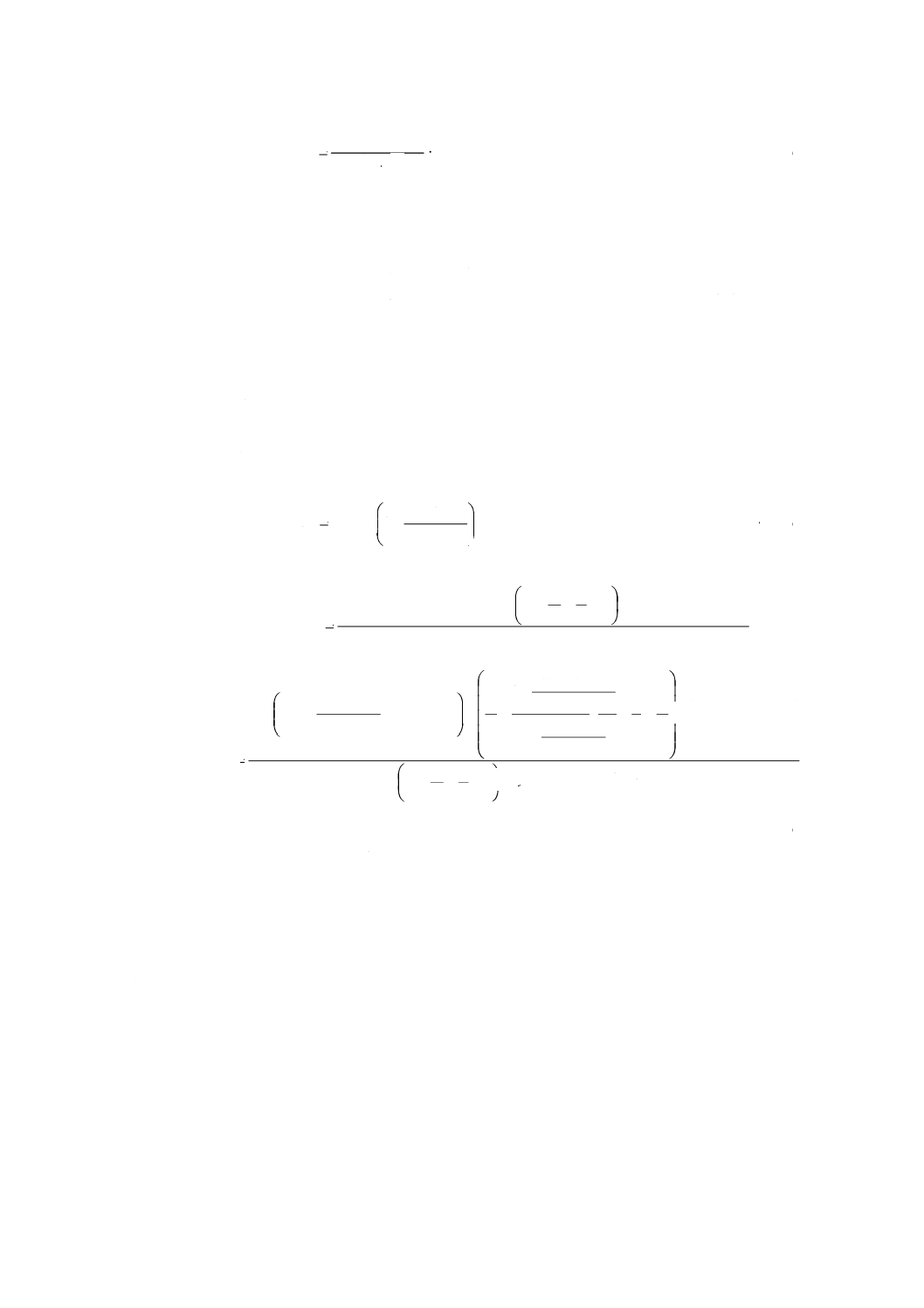

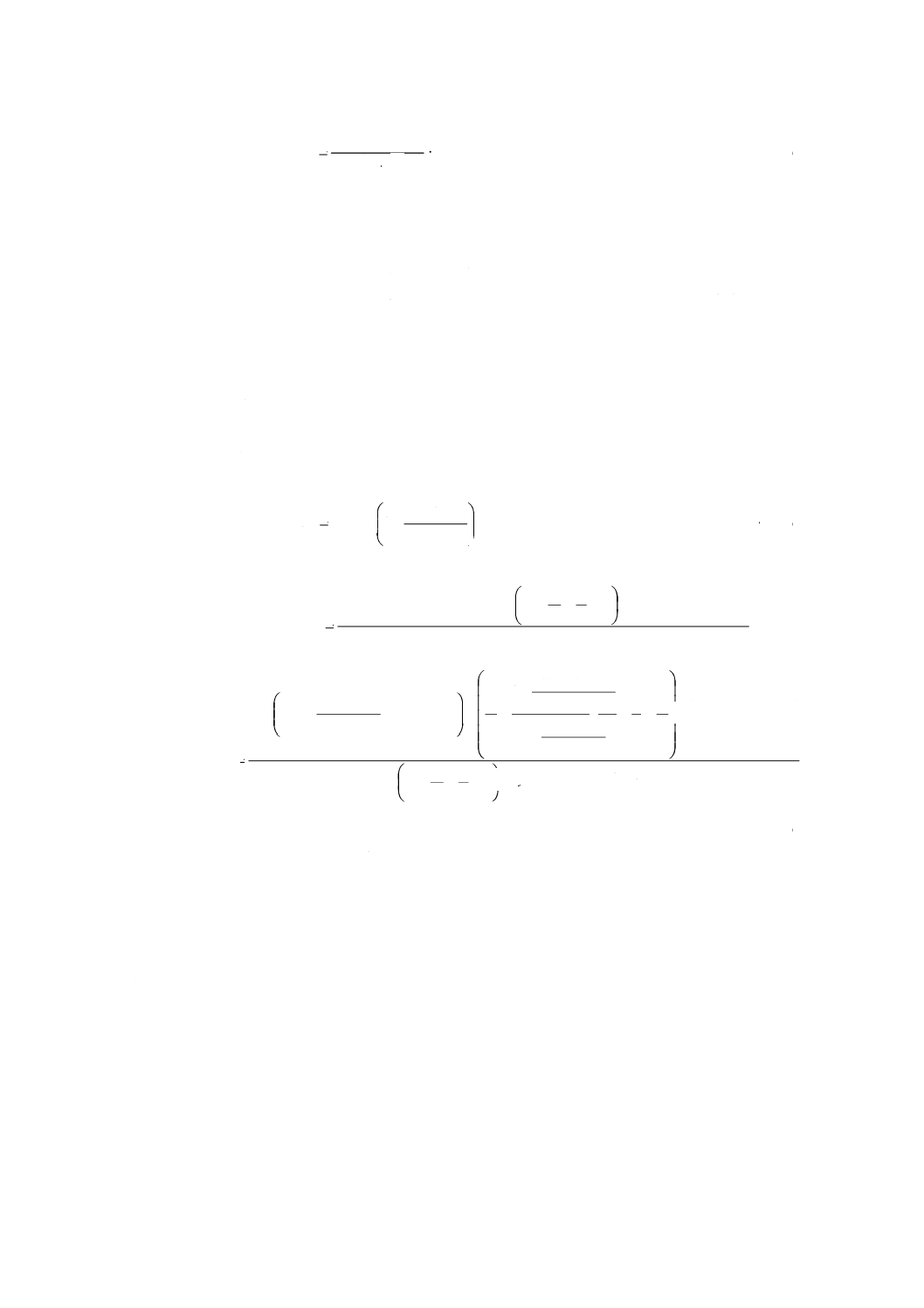

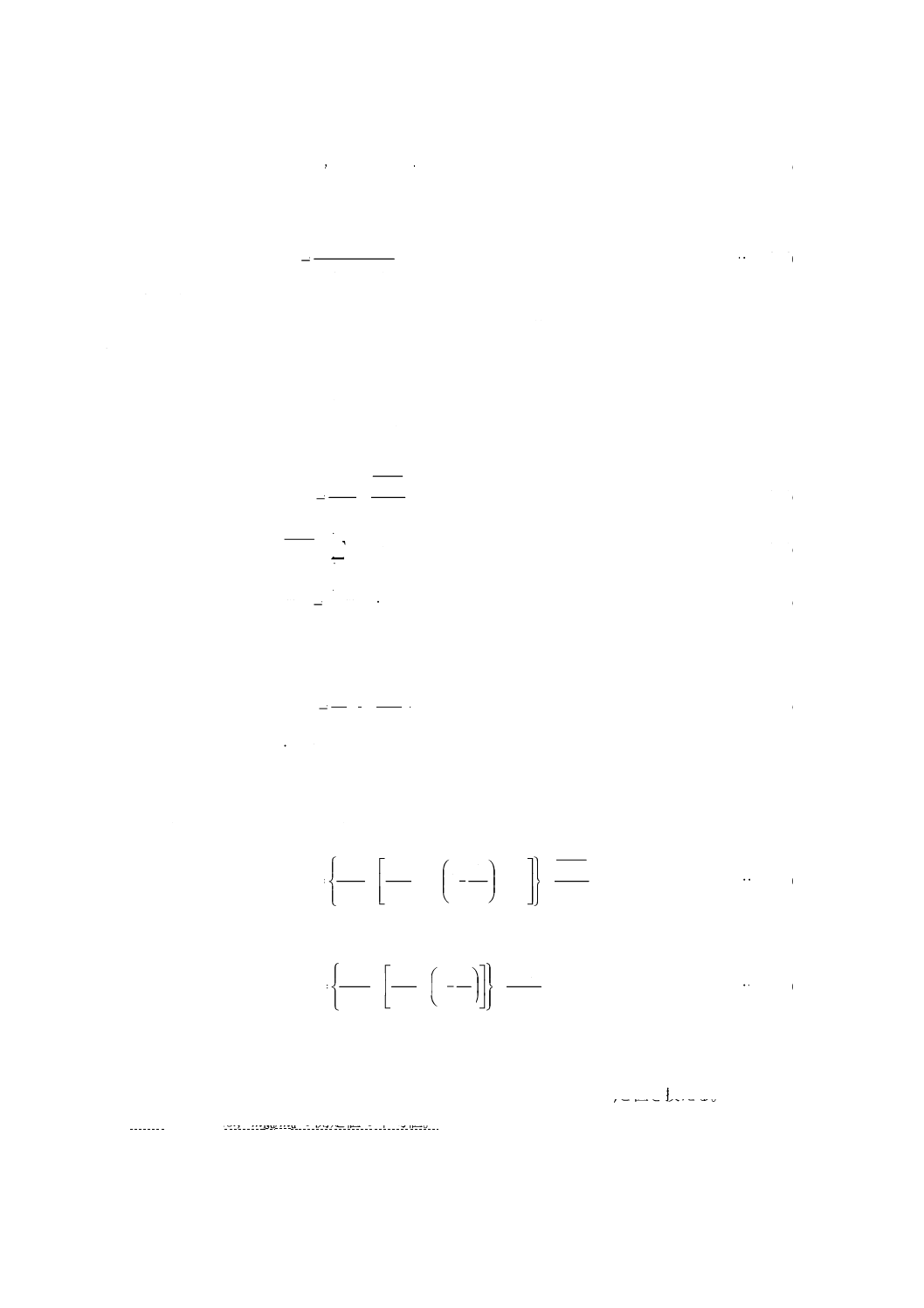

14.1 一般

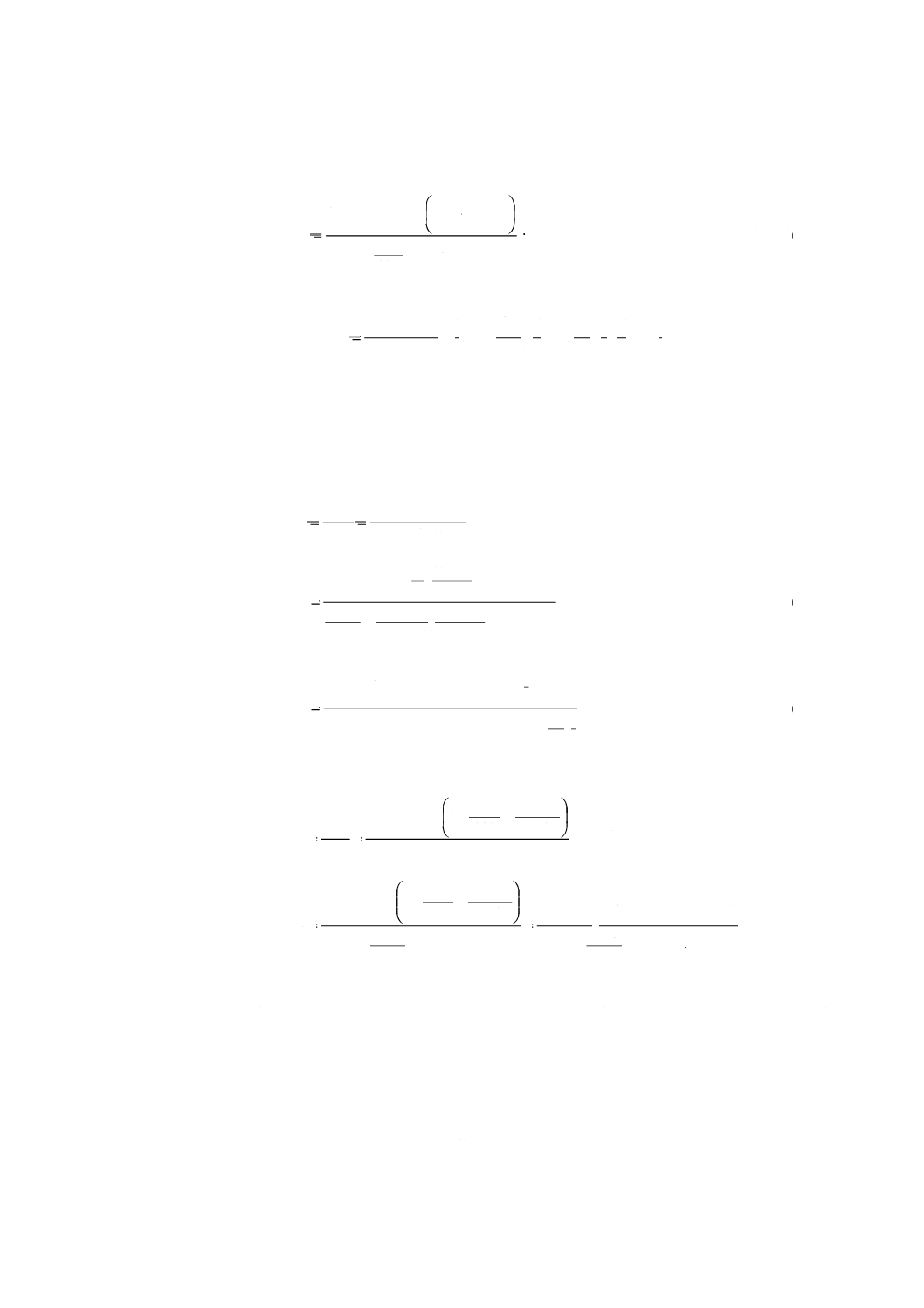

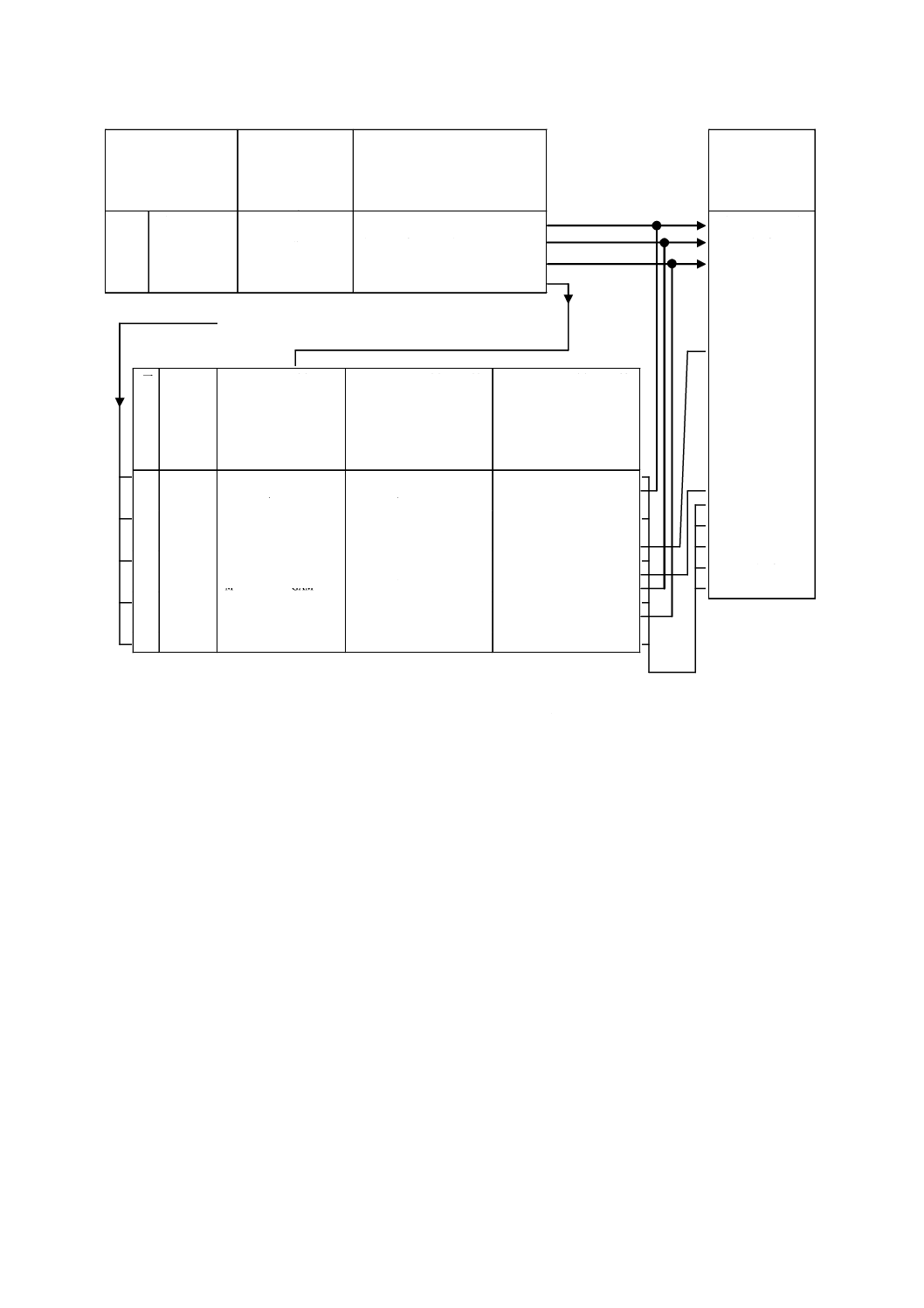

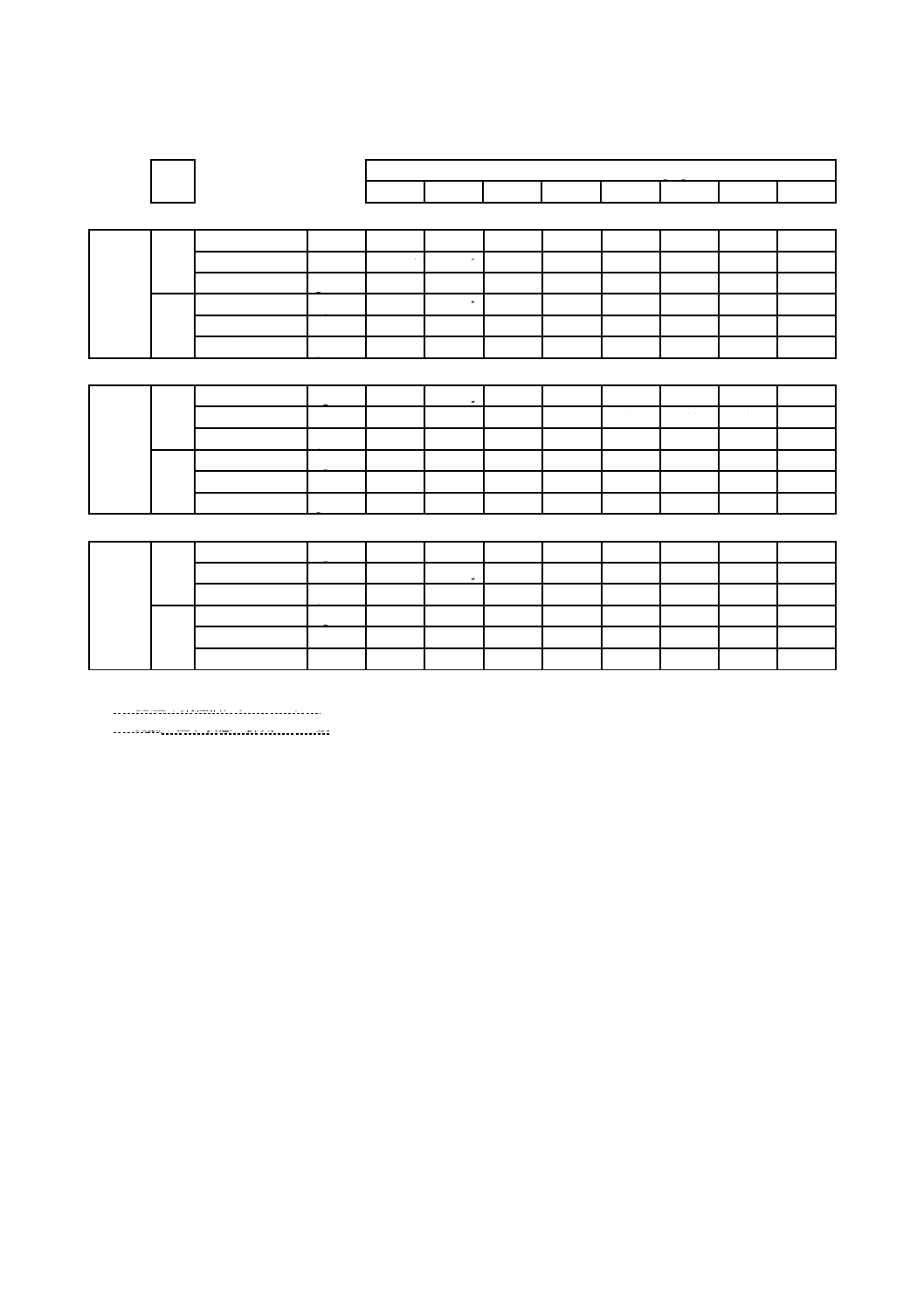

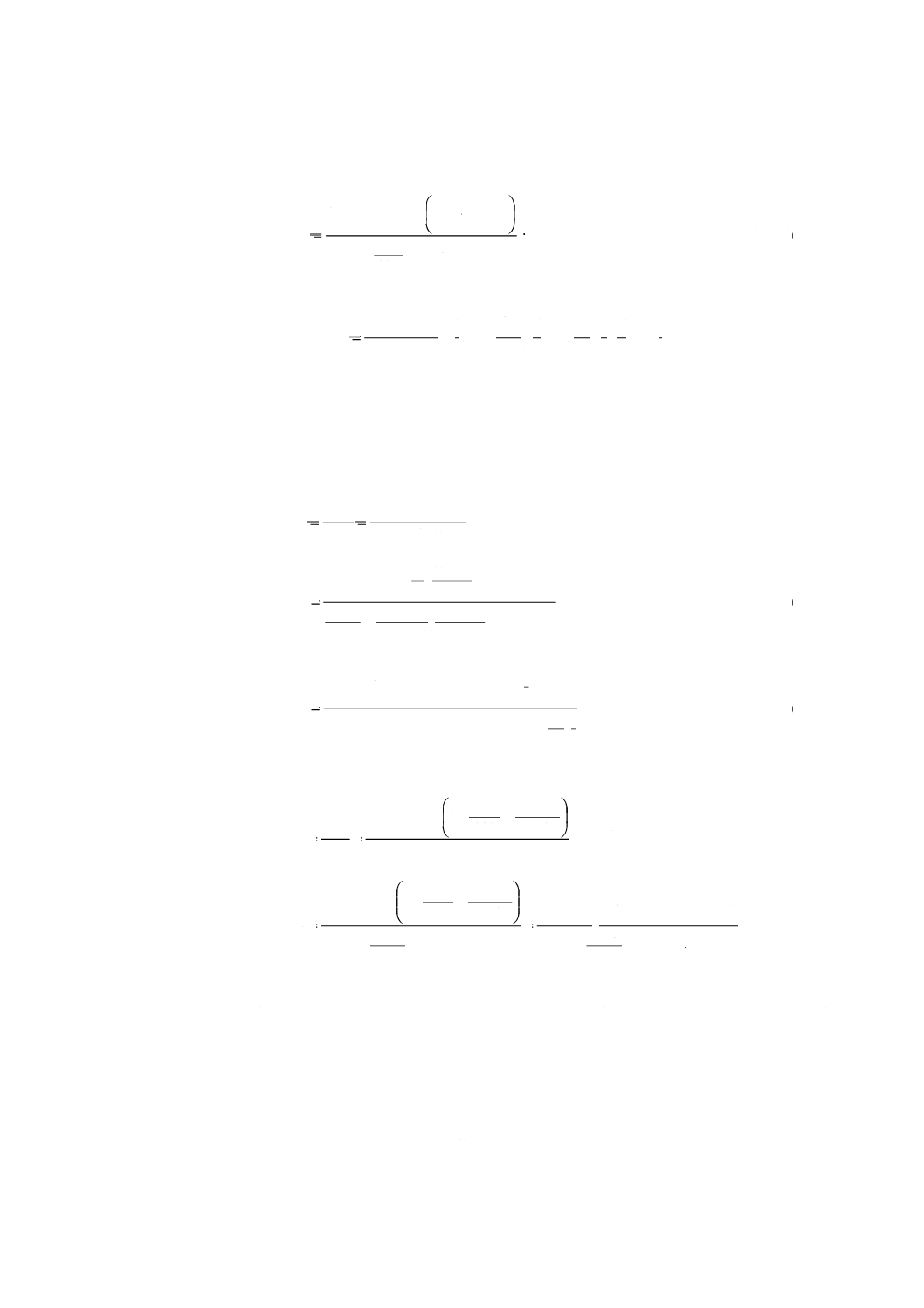

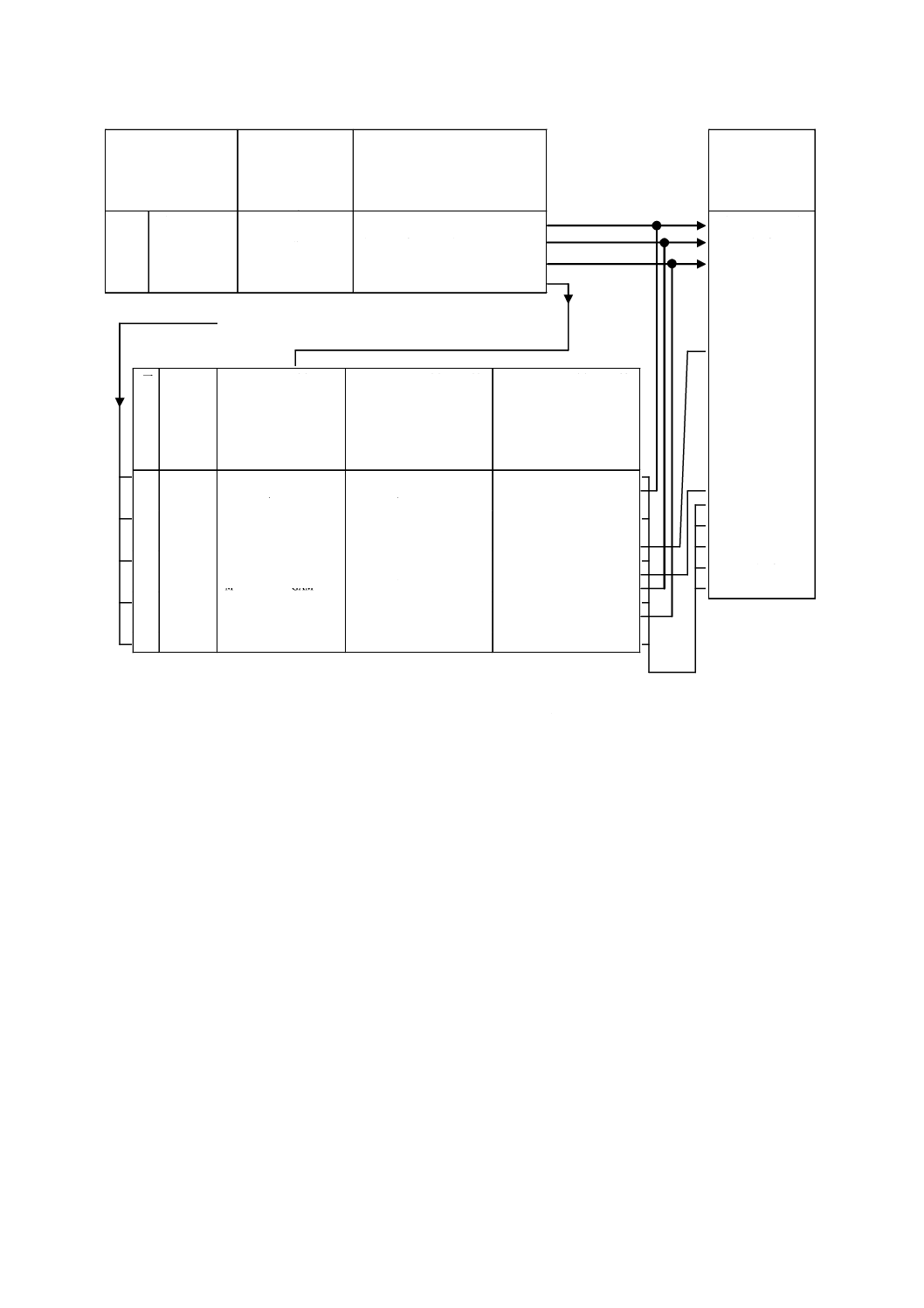

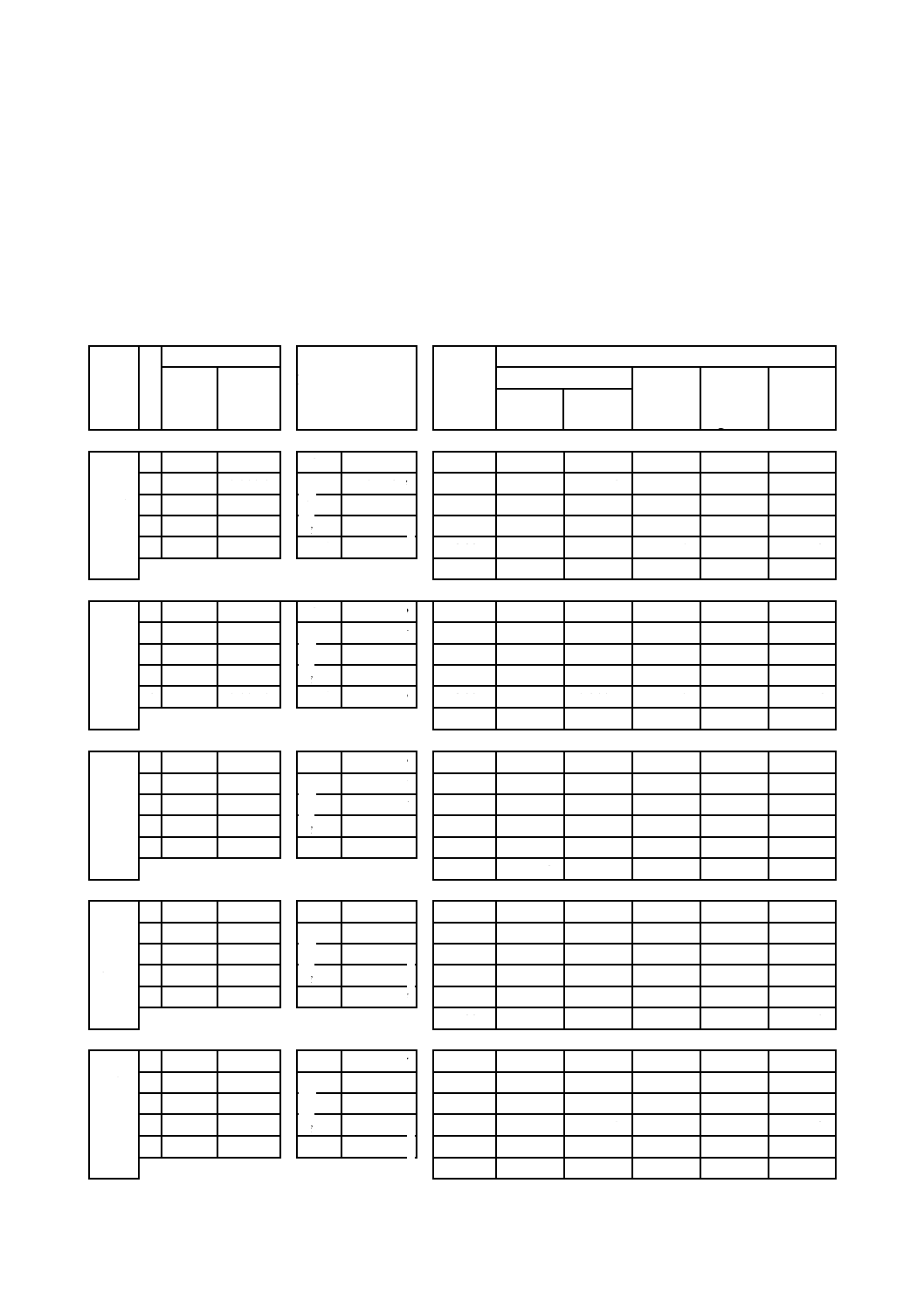

排気排出物の計算方法の手順を,図2に示す。

図2−希釈しない排気中の成分測定

14.2 排気質量流量の測定

排気質量流量(qmew)は,7.3.2〜7.3.7によって各モードについて求める。

全流希釈システムを用いる場合,希釈排気質量流量 (qmdew) は,7.3.7によって各モードについて求める。

14.3 乾き状態及び湿り状態の換算

排出物を湿り状態で測定していない場合は,測定濃度を次の式(35)によって湿り状態に変換する(附属

書A参照)。

d

w

w

c

k

c

×

=

············································································ (35)

乾き状態から湿り状態及び湿り状態から乾き状態への計算

qmf及びqmadを

使ったkwr1

式(36)又は式(37)

CO及びCO2を

使ったkwr2

式(39)

式(5)を使ったqmewの

計算

式(8)又は式(9)〜(11) を

使った中間qmewの計算

準備した値の使用

ρed=1.34及びkwr=1

式(A.78),式(A.79),式(A.83)及び式

(A.85)を使ったqmewの計算

式(A.46)を使ったρedの計算

式(A.32)を使ったkwrの計算

3回繰返し

係数uの計算(次のいずれかの方法で実施する。)

−モル質量による計算[式(51)及び式(53)又は式(51)及び

式(54)]

−ガス密度による計算[式(52)及び式(55)]

−表7による。

式(50)を使ったqmgasの

最終計算

式(57)を使ったqmgasの

直接計算

乾き状態の濃度

湿り状態の濃度

空気流量の直接計測

カーボンバランス法

酸素バランス法

希釈していない排気中の成分測定

37

B 8008-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

cw: 湿り状態の排気排出物濃度

kw: 排気の乾き状態から湿り状態への換算係数

cd: 乾き状態の排気排出物濃度

注記 14.3及び14.4ではcd,cw及びkwは,それぞれの細分箇条の条件によって,追加の添字を付け

て用いる。

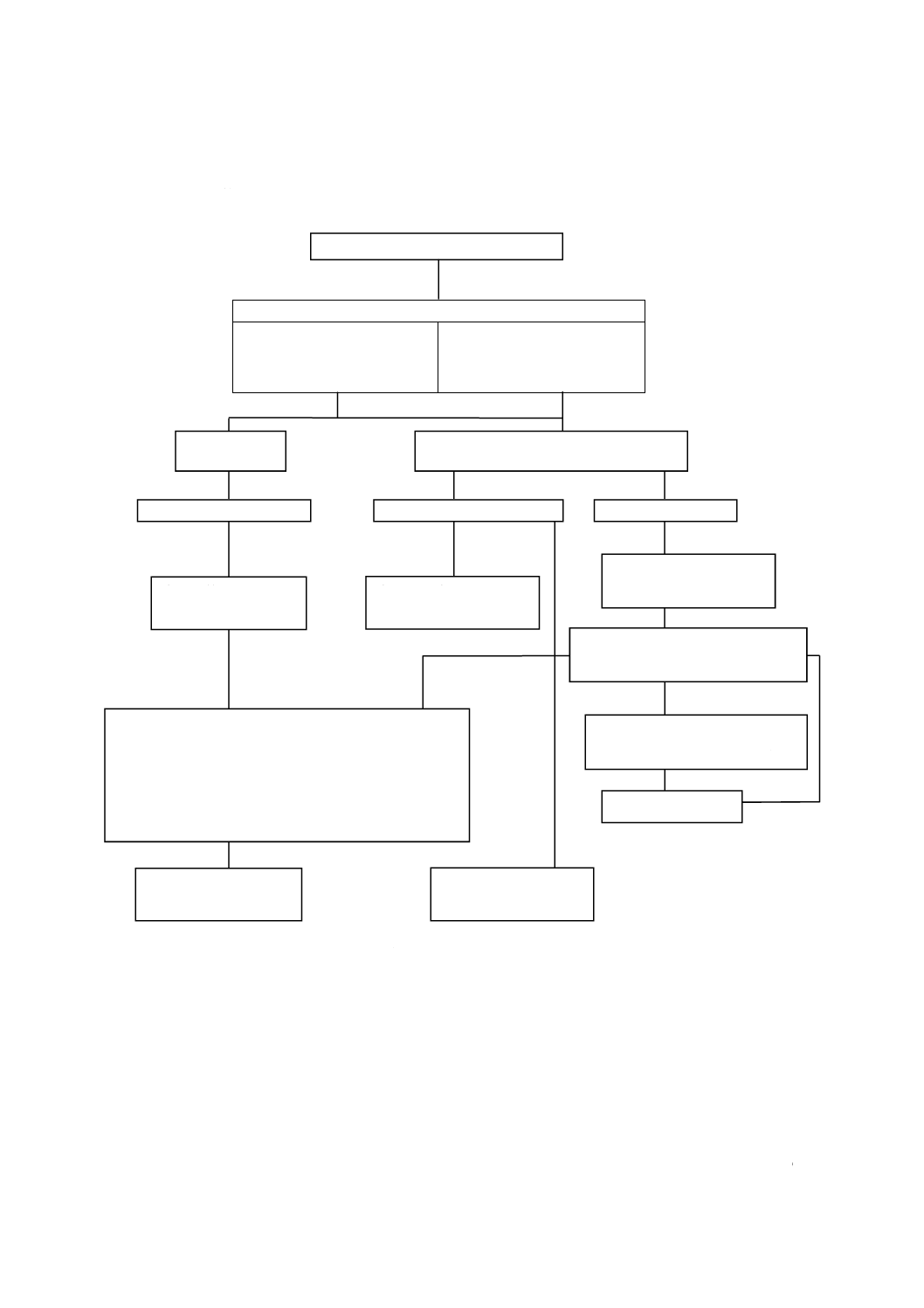

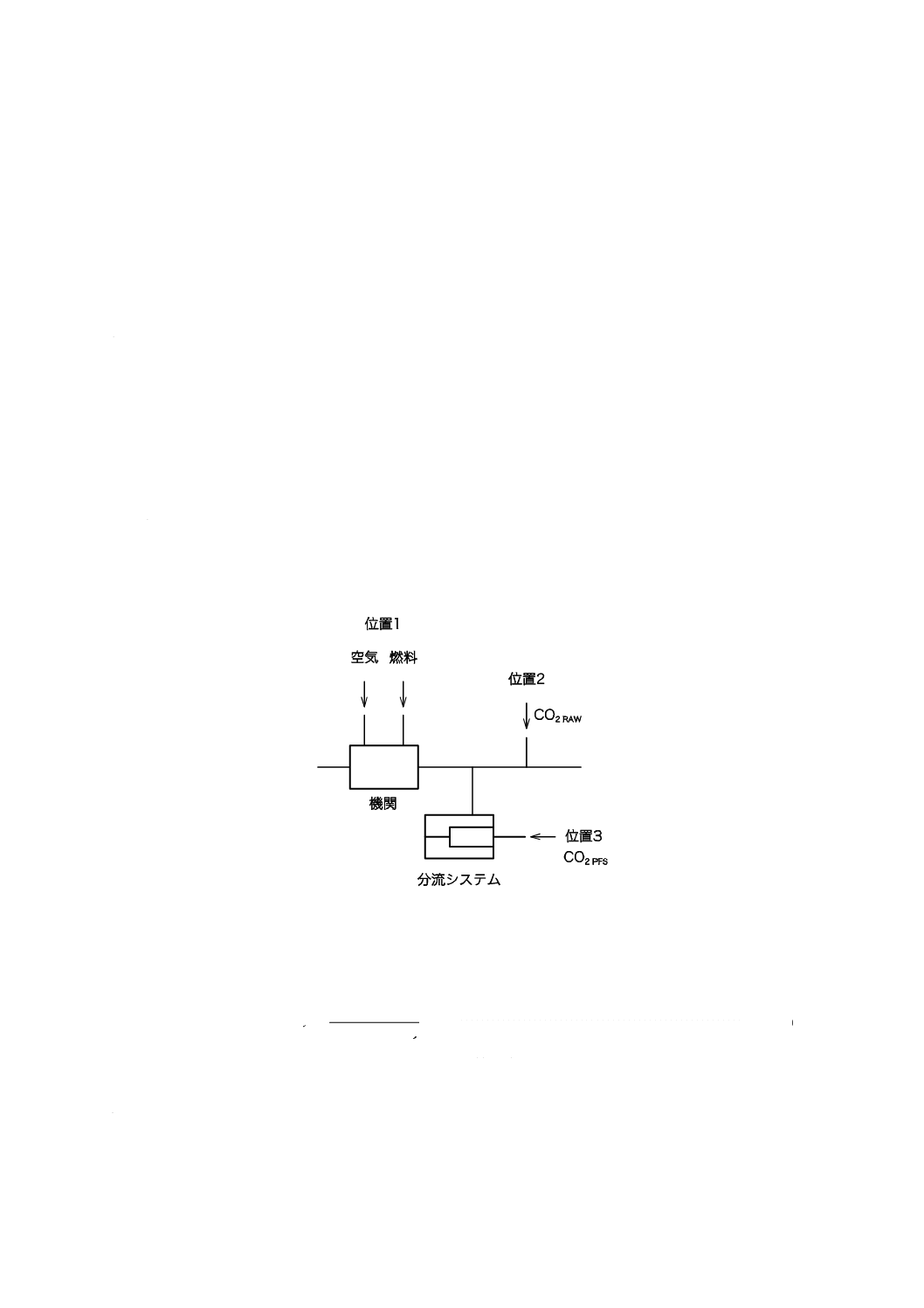

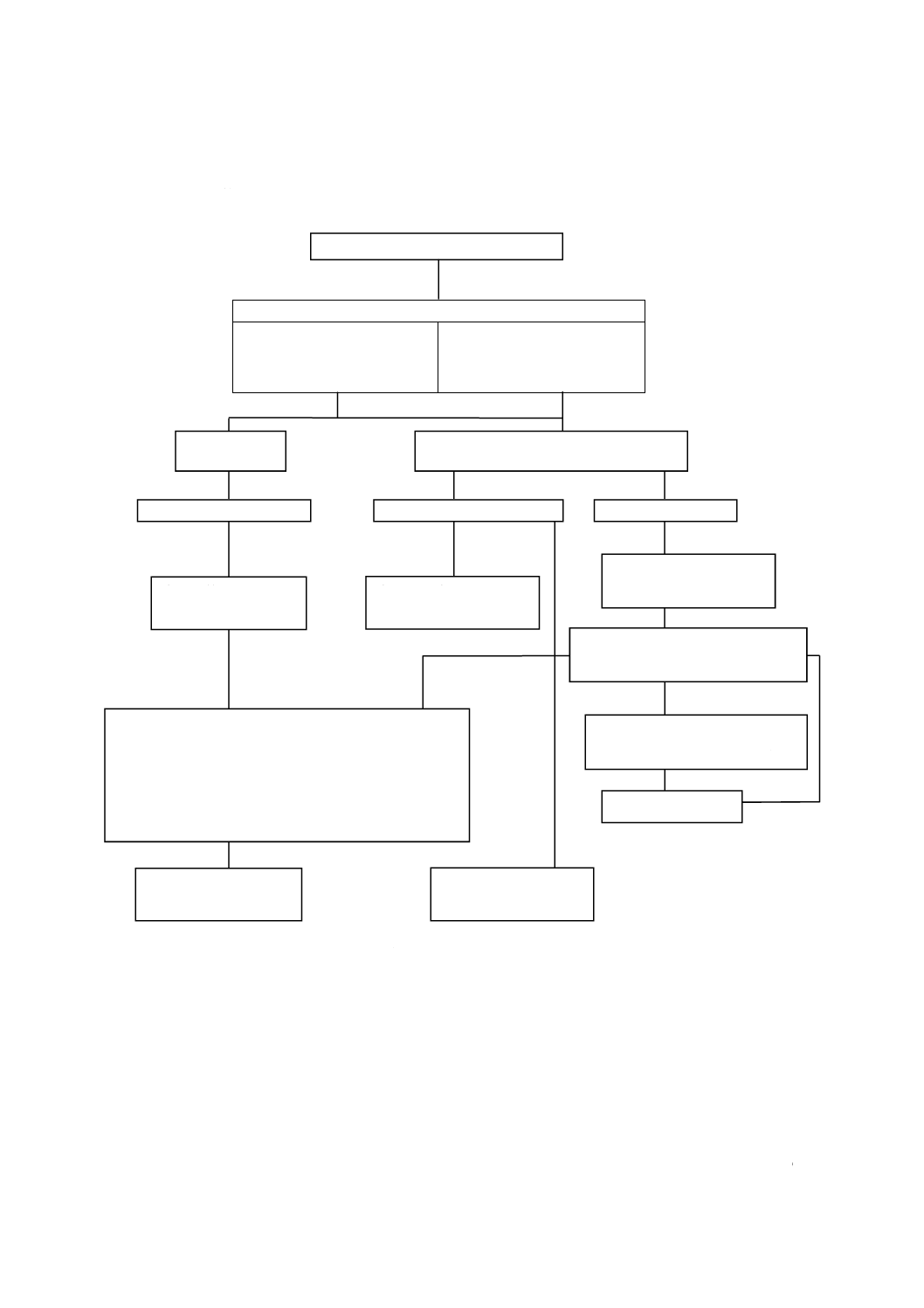

a) 希釈しない排気の場合