B 7989:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 測定方法の概要 ················································································································ 3

5 試料ガスの採取 ················································································································ 3

5.1 試料ガス採取の概要 ······································································································· 3

5.2 試料ガスの採取の準備 ···································································································· 4

5.3 試料ガス採取装置 ·········································································································· 4

5.4 試料ガスの採取 ············································································································· 5

5.5 試料ガス採取の記録 ······································································································· 6

5.6 試料ガスの希釈 ············································································································· 6

6 計測器···························································································································· 7

6.1 計測器の種類及び測定範囲······························································································· 7

6.2 計測器の性能 ················································································································ 7

6.3 計測器の構造 ················································································································ 8

6.4 保守・点検 ·················································································································· 10

7 測定方法 ························································································································ 11

7.1 測定方法の概要 ············································································································ 11

7.2 測定準備 ····················································································································· 11

7.3 計測器による測定 ········································································································· 12

7.4 測定結果の記録及び報告 ································································································ 12

7.5 測定結果の表示方法 ······································································································ 12

附属書A(規定)計測器の性能試験方法 ·················································································· 14

附属書B(参考)VOCから除く物質(メタンに限る。)の濃度の測定方法 ······································ 19

附属書C(参考)VOCから除く物質(メタンを除く。)の濃度の測定方法 ······································ 21

B 7989:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本電気計測器工業会 (JEMIMA) 及

び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7989:2008

排ガス中の揮発性有機化合物 (VOC) の

自動計測器による測定方法

Measuring method for volatile organic compounds in flue gas by analyzers

1

適用範囲

この規格は,工場及び事業所において,各種製造工程などから排出されるガス中の揮発性有機化合物(以

下,“VOC”という。)の濃度を自動計測器(以下,“計測器”という。)によって測定する方法について規

定する。試料ガス採取は,捕集バッグによるものとし,計測器の測定原理は,触媒酸化−非分散形赤外線

吸収方式及び水素炎イオン化検出方式に基づくものとする。

注記1 この規格で規定するVOCとは,排出口でガス状の有機化合物のうち大気汚染防止法施行規

則で除外物質と指定された物質を除いた有機化合物の総称である。

注記2 捕集バッグを用いて試料ガスを採取し,VOC濃度を測定する方法が,環境省告示第61号(平

成17年6月10日)として告示されている(附属書B及び附属書C参照)。

注記3 測定に用いる高圧ガス容器の取扱い及び設置は,高圧ガス保安法に合致する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の一部を構成する。これらの引用規

格は,その最新版(追補を含む。)を適用する。

JIS C 1302 絶縁抵抗計

JIS K 0055 ガス分析装置校正方法通則

JIS K 0095 排ガス試料採取方法

JIS K 0151 赤外線ガス分析計

JIS K 0211 分析化学用語(基礎部門)

JIS K 0212 分析化学用語(光学部門)

JIS K 0213 分析化学用語(電気化学部門)

JIS K 0215 分析化学用語(分析機器部門)

JIS Z 8103 計測用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 0211,JIS K 0212,JIS K 0213,JIS K 0215及びJIS Z 8103

によるほか,次による。

3.1

試料ガス

排出口から捕集バッグに採取された排ガス。

2

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

ゼロガス

計測器の最小目盛値を校正するために用いるガス。

3.3

スパンガス

計測器の最大目盛値を校正するために用いるガス。

3.4

触媒酸化−非分散形赤外線吸収方式

VOCを加熱した触媒で二酸化炭素に酸化し,その濃度を赤外線の吸収強度から測定する方式で,この規

格ではNDIRという。

なお,非分散形は,光学フィルタ,又は波長選択性がある検出器を用い,波長分散を行う光学系をもた

ない計測器の形式名。

3.5

水素炎イオン化検出方式

水素炎に試料ガスを加えたときに生じるイオン電流を測定して,VOCの濃度を測定する方式。この規格

ではFIDという。

3.6

繰返し性

同一の計測器を用い同一の方法で同一の測定対象ガスを同じ条件で,比較的短い時間に繰り返し測定し

た場合,個々の測定値が一致する度合。

3.7

ゼロドリフト

計測器の最小目盛に対応する指示値の,ある期間の変動。

3.8

スパンドリフト

計測器の最大目盛に対応する指示値の,ある期間の変動。

3.9

感度

プロパンを用いて校正した計測器によって,濃度既知のVOCを含むガスを測定したときに得られる指

示値の値付けされた濃度(分析値)に対する百分率。

3.10

設定流量

計測器に定められた試料ガス,校正ガスなどの流量。

3.11

volppmC

炭素原子数を基準として表したVOC濃度の単位。

3.12

指示誤差

中間点ガスを導入したときの指示値と,その濃度との差の最大目盛に対する百分率。

3.13

3

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

応答時間

計測器の指示値が,試験用ガスを導入してから最終指示値の90 %に相当する値に達するのに要する応答

遅れ時間 (lag time) と立ち上がり時間 (rise time) とを合わせた時間。

3.14

最小検出限界

ゼロ試験用ガス導入時の指示値の標準偏差を2倍した値の最大目盛に対する百分率。

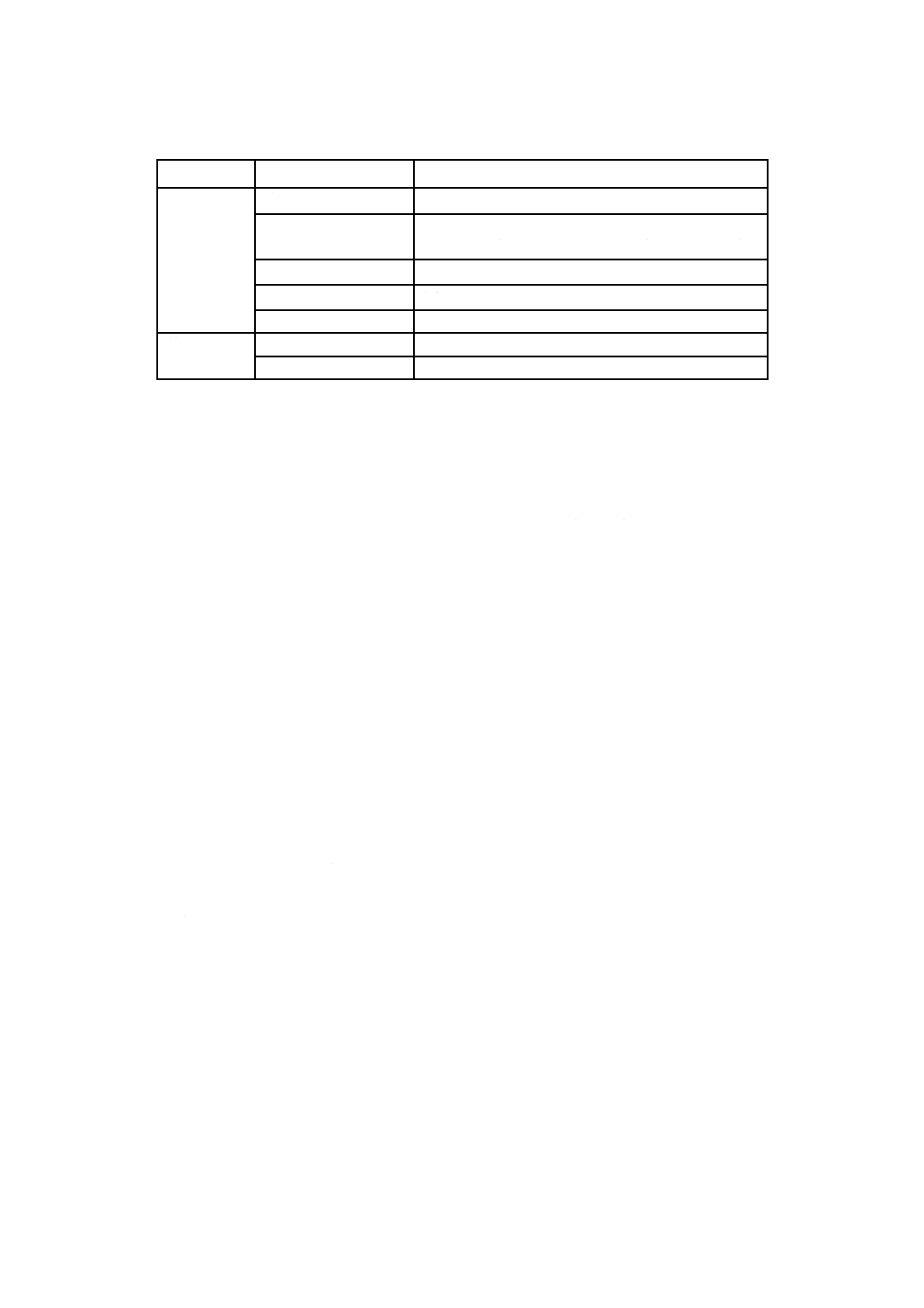

4

測定方法の概要

排出口から排ガスを容器に吸引採取した後に,容器中の試料ガスを計測器に導入してVOC濃度を測定

する方法で,容器に捕集バッグを用いる。試料ガス中のVOC濃度が計測器の測定範囲を超える場合は,

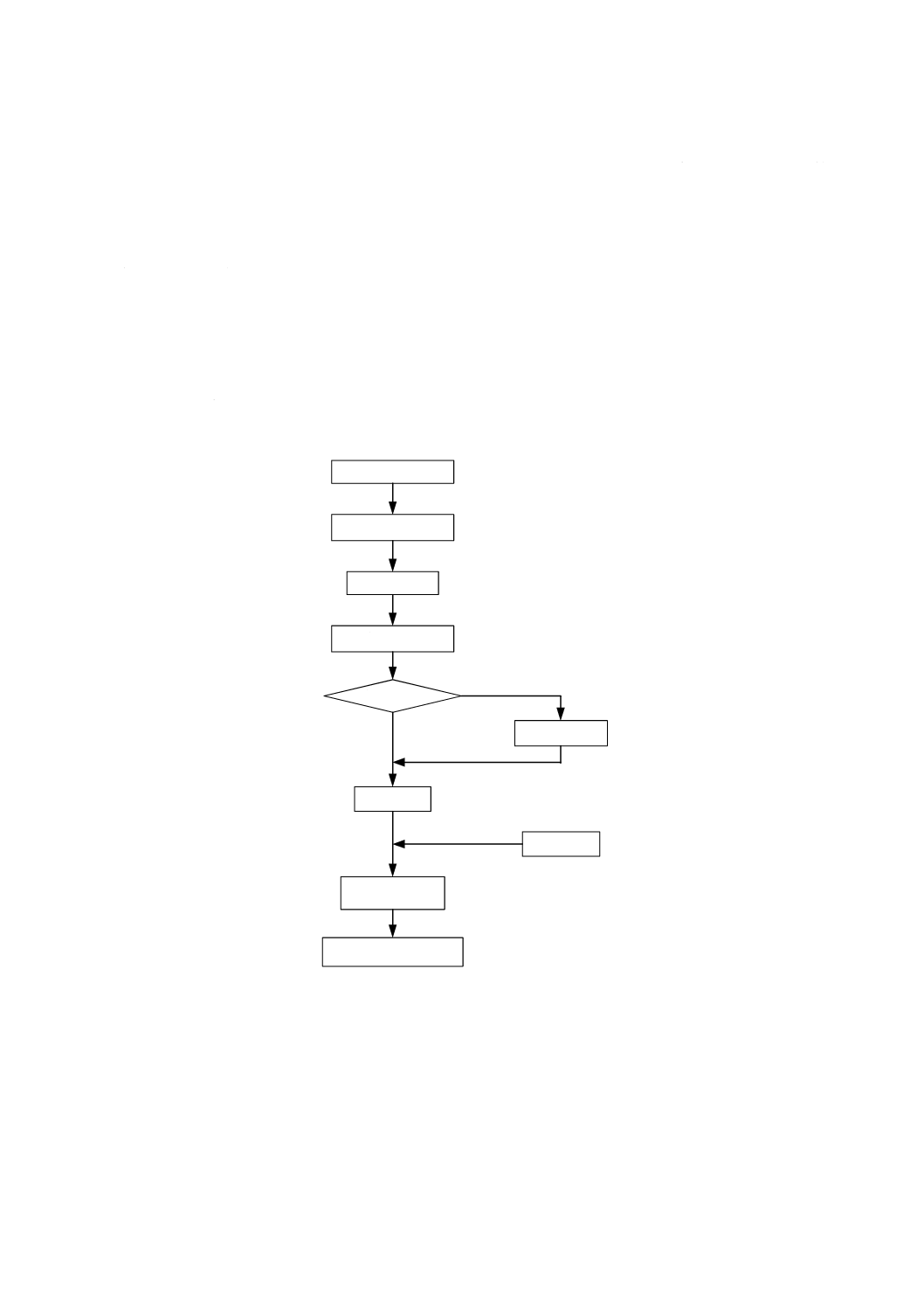

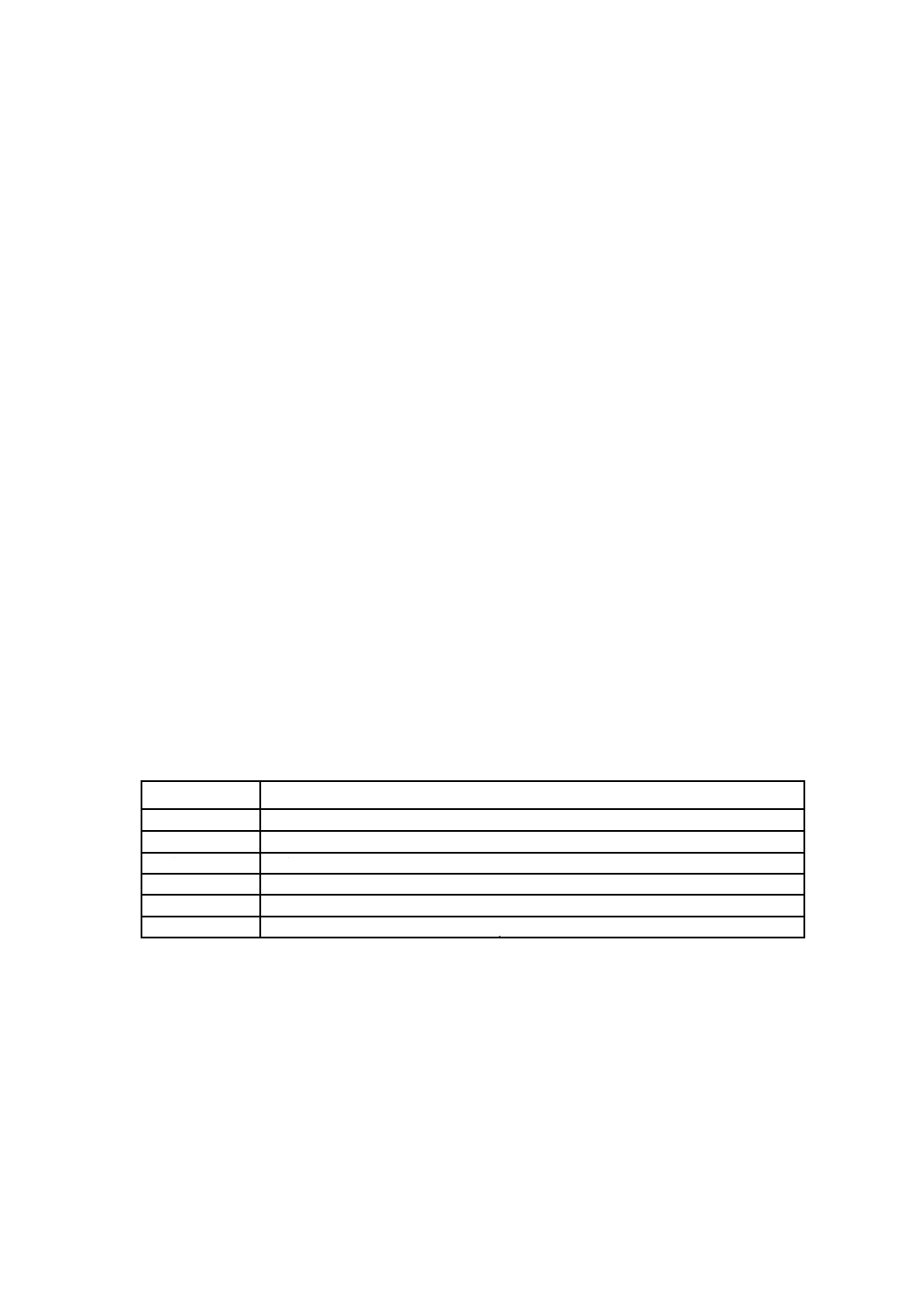

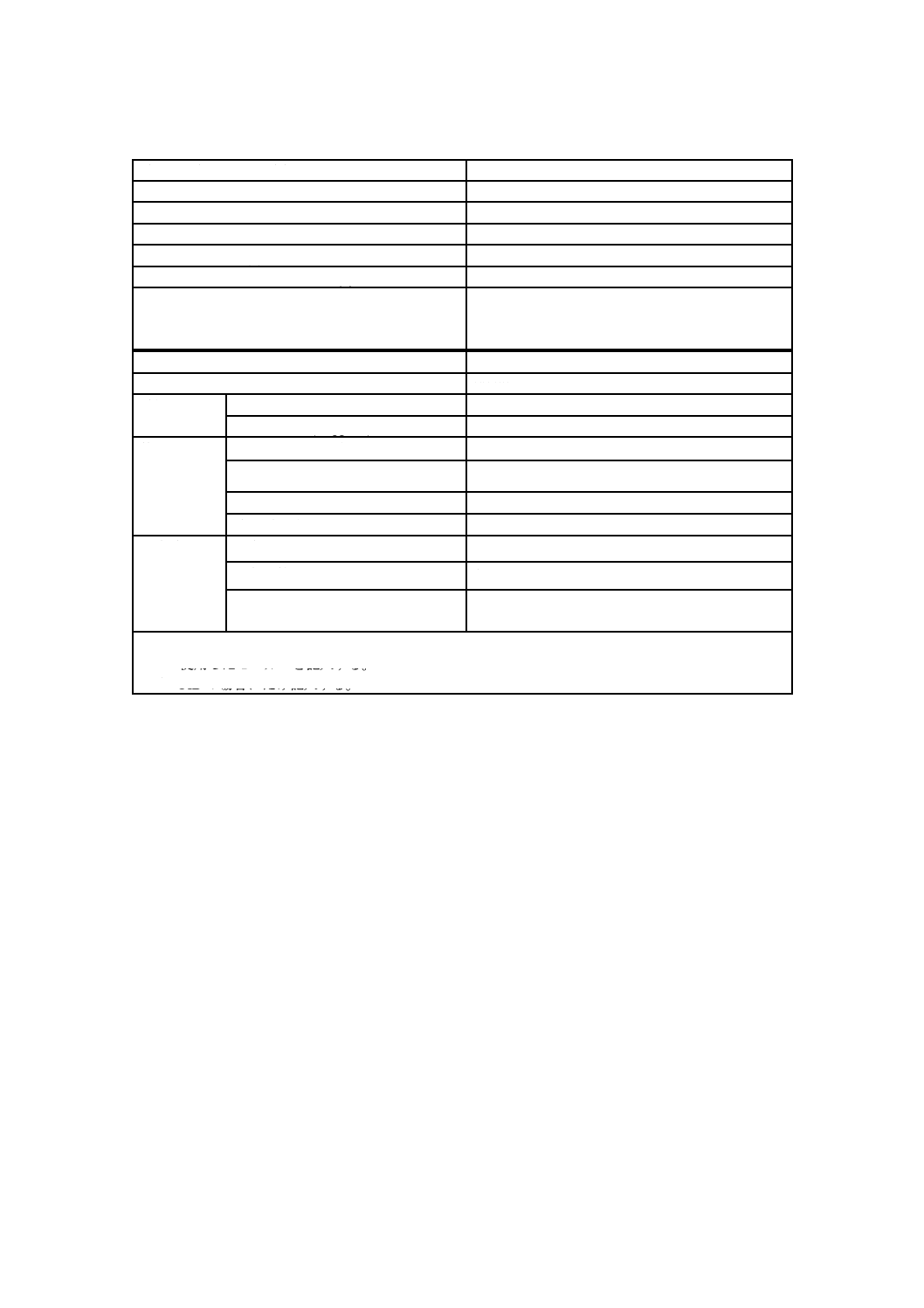

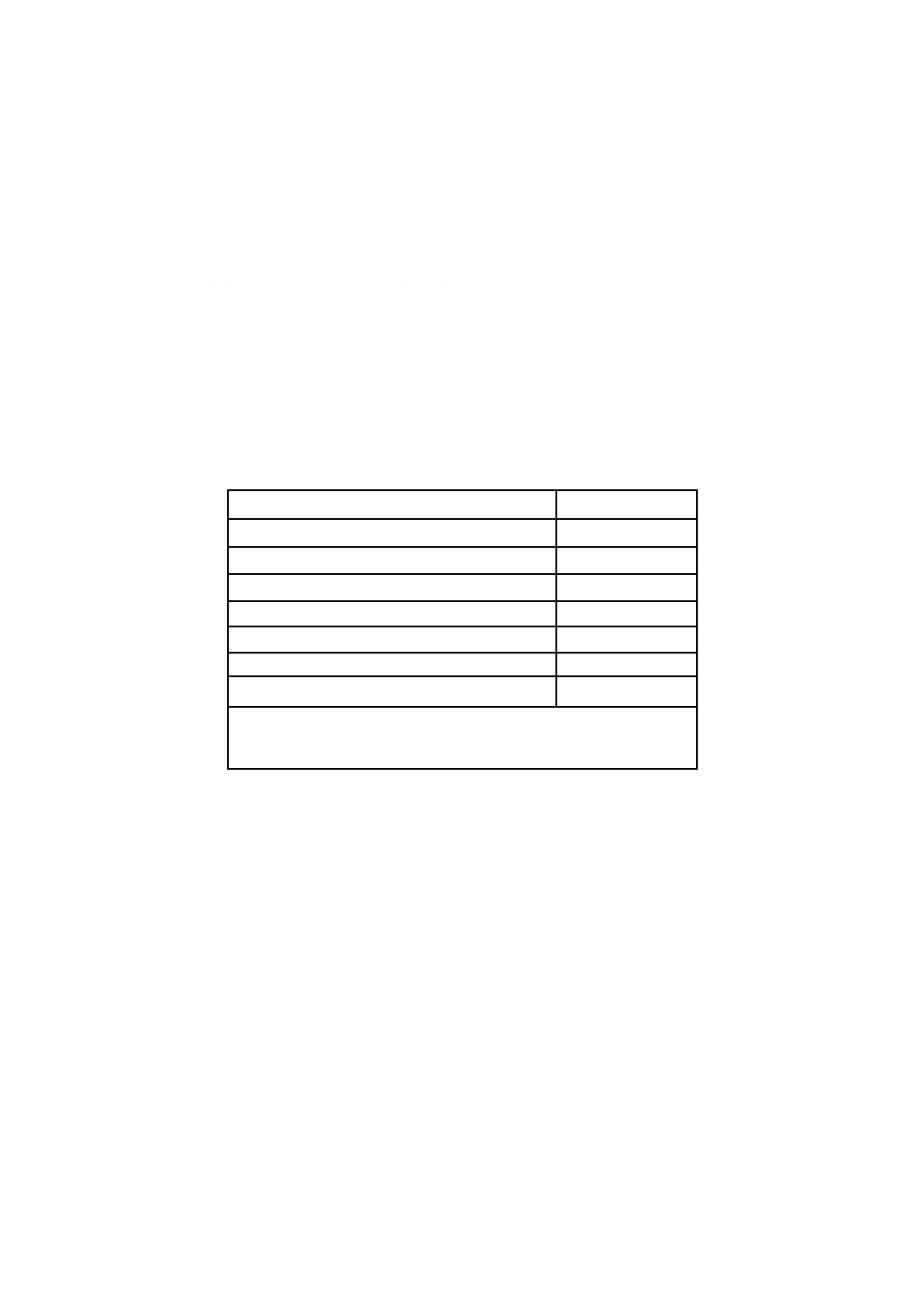

測定範囲内の濃度となるように希釈した後に,測定する。この測定のフロー例を,図1に示す。

試料ガスの採取の準備

試料ガス採取装置

試料ガスの採取

試料ガスの輸送・保存

希釈は必要か

測定の準備

計測器による測定

測定結果の記録及び報告

試料ガスの希釈

計測器の校正

いいえ

はい

試料ガス中のVOC濃度が計測器

の測定範囲を超える場合

図1−排ガス中のVOC濃度測定のフロー例

5

試料ガスの採取

5.1

試料ガス採取の概要

試料ガスを採取するときは,施設の代表的なVOC排出濃度が把握できる採取条件,試料採取時の防爆

対策の必要性,VOCから除外される物質などについて,事前に調査する。また,捕集バッグを用いて排ガ

4

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

スを20 L以上採取して試料ガスとする。試料ガスは,採取後8時間以内に測定するようにし,困難な場合

でも24時間以内に行う。

なお,試料ガス採取の方法は,JIS K 0095による。

5.2

試料ガスの採取の準備

事前準備には,次の項目が含まれる。

a) 試料ガスを採取する排出口 一つの施設で複数の排出口がある場合には,次のいずれかの方法による。

1) 施設の排ガス系統を調査して,最高濃度のVOCを排出している排出口が特定できる場合には,そ

の排出口において試料ガスの採取を行う。

2) すべての排出口において試料ガスの採取を行う。

なお,施設の構造等からVOCの濃度を一部の排出口で代表させることができる場合は,その排

出口において試料ガスの採取を行う。

b) 試料の採取時期 施設の稼働状況を調査し,1工程でVOCの排出が安定する時期を確認し,その時期

を試料の採取時期とする。ただし,貯蔵タンクの試料ガスの採取の場合は,VOCの注入時期とする。

なお,排ガス処理装置が設置されている場合には,処理装置の運転開始時など一時的なVOC高濃

度排出時を除く。

c) 防爆対策 排ガス採取に用いる機材に防爆対策が必要かどうかを確認する。また,採取した試料ガス

についても運搬時及び保存時の防爆対策が必要かどうかを確認する。

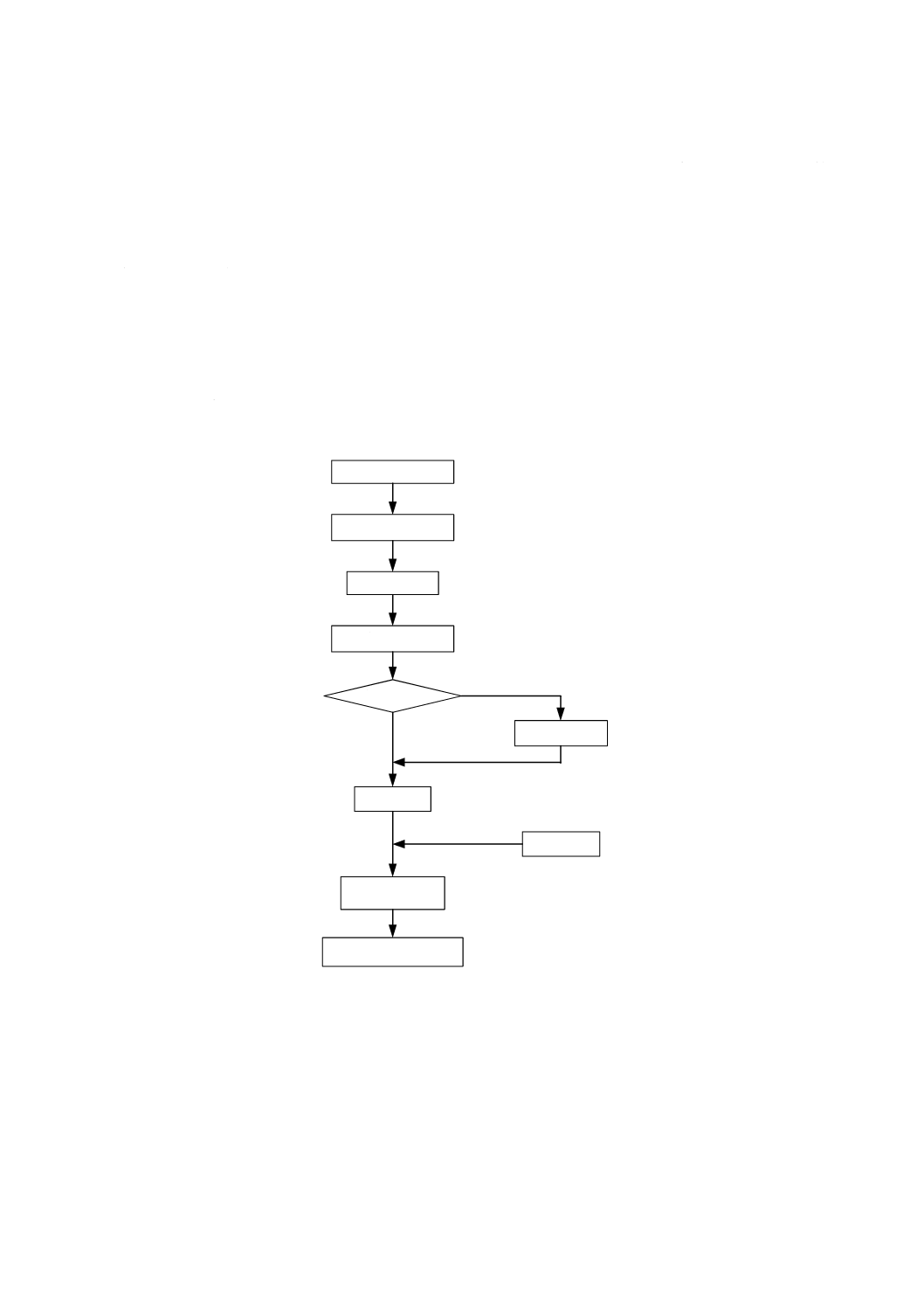

5.3

試料ガス採取装置

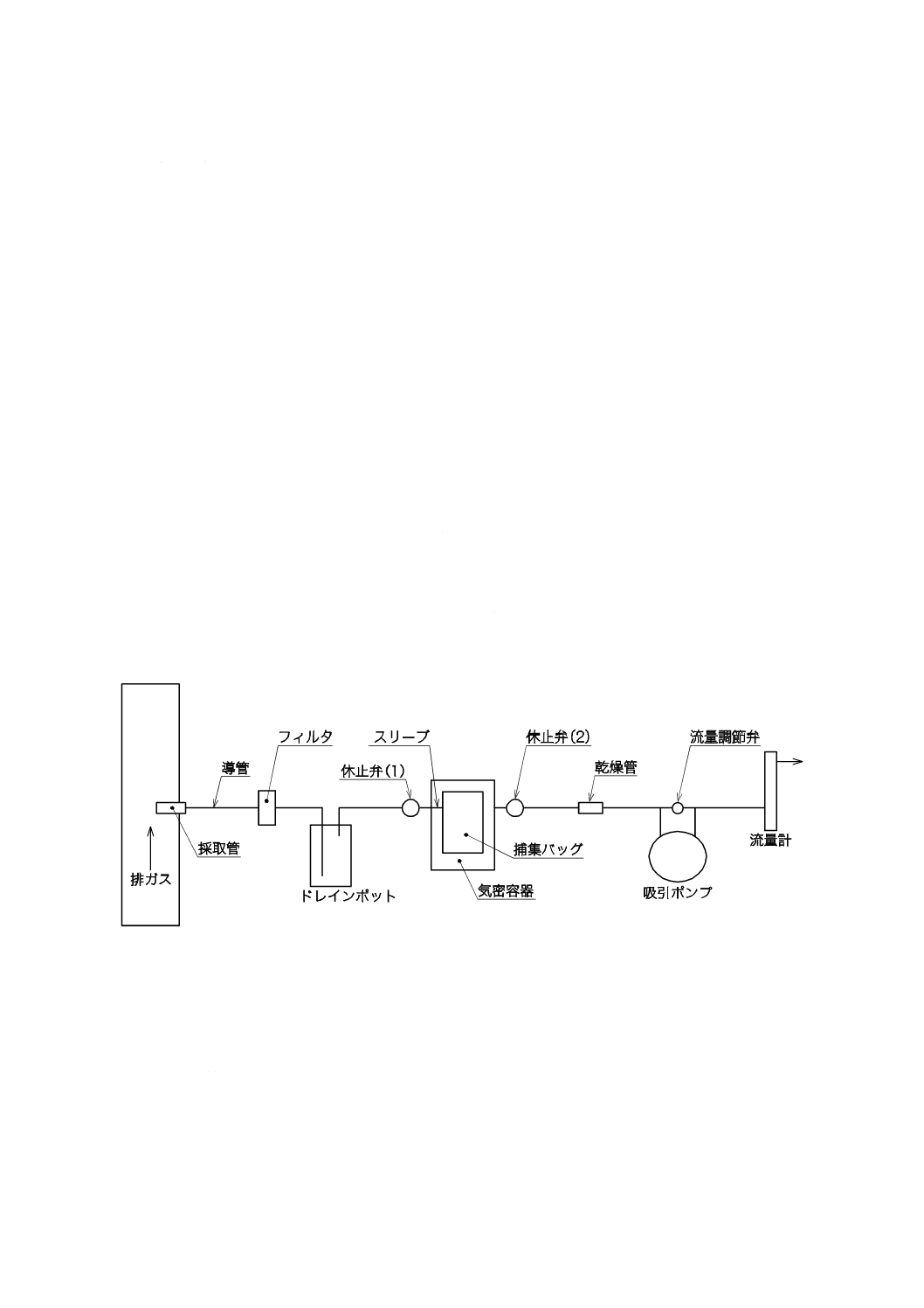

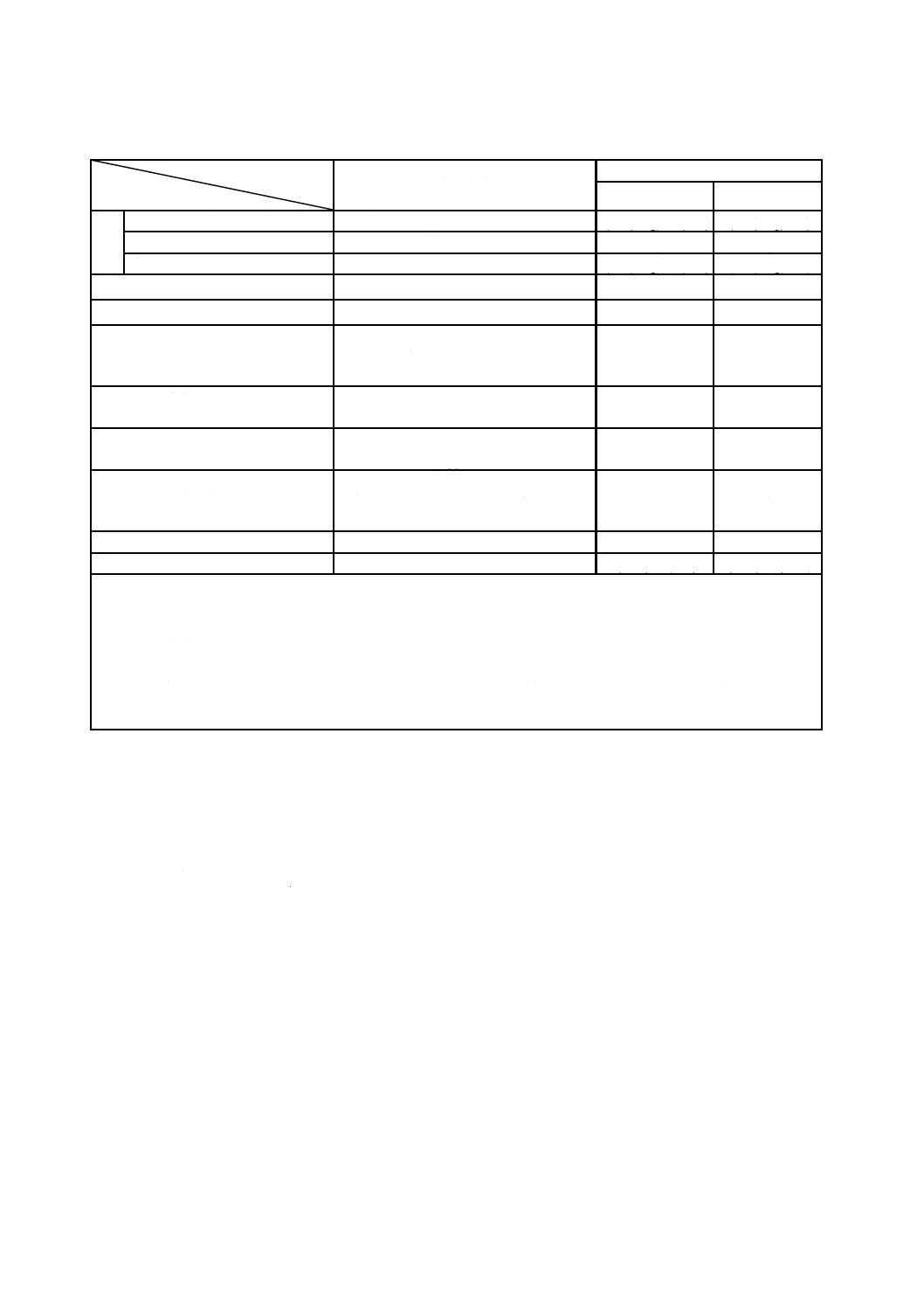

試料ガスの採取装置は,図2及びJIS K 0095の図2 e) に例示する構成で,採取管,導管,フィルタ,ド

レインポット,休止弁,気密容器,捕集バッグ,乾燥管,流量調節弁,吸引ポンプ,流量計などからなる。

図2−排ガス採取装置の一例

a) 採取管 排ガスを採取するために採取口に挿入する管で排ガスの温度及び流速に対して十分な耐熱性

及び機械的強度をもち,試料中のVOCの吸着及び変質が生じない材質,例えば,ふっ素樹脂,シリ

カガラスなどを用いる。

b) 導管 採取管と試料採取装置とを接続する管で,VOCの吸着及び変質が生じない材質,例えば,ふっ

素樹脂,シリカガラスなどを用いる。導管は,長さをなるべく短くするとともに,吸引ポンプの能力

を考慮し,排ガスとの接触時間が短くなるような内径を選択する。

c) フィルタ 排ガスを採取するとき,ダスト及びミストを除去するもので,除去効率がよく,圧力損失

5

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が少なく,VOCの吸着及び変質が生じない材質,例えば,ふっ素樹脂を用いる。

d) ドレインポット 捕集バッグ内に試料中の水分が凝縮しないように除湿を行うもので,必要に応じて

用いる。

e) 休止弁 (1) 導管流路と気密容器流路との開閉に用いるもので,VOCの吸着の少ない材質,例えば,

ふっ素樹脂,ステンレス鋼を用いる。

f)

休止弁 (2) 気密容器と吸引ポンプ流路との開閉に用いるもの。

g) 乾燥管 吸引ポンプを保護するためのもので,乾燥剤としてシリカゲルなどを用いる。

h) 気密容器 容器を減圧して捕集バッグに試料ガスを採取するもので,内容積20 L以上の捕集バッグが

設置でき,気密が保たれ,容器内の捕集バッグが外部から見える構造とする。

i)

捕集バッグ ふっ素樹脂フィルム製又はポリエステル樹脂フィルム製で,VOCの吸着,透過及び変質

が生じないもの,又はそれと同等以上の性能をもつバッグで,合成樹脂製スリーブを付けた内容積20

L以上のもの。

なお,捕集バッグは,再使用しない。

j)

吸引ポンプ 気密容器を減圧するもので,電動ポンプを用いる。防爆対策の必要がある場合は,手動

ポンプ又は防爆形電動ポンプを用いる。

k) 流量調節弁 試料ガスの採取流量を0.5〜5 L/minに調節できる弁。

l)

流量計 捕集バッグへの試料ガス採取流量をモニタするもので,流量0.5〜5 L/minの計測が可能な流

量計を用いる。

5.4

試料ガスの採取

試料ガスの採取は,次の手順による。

a) 測定する排出口 5.2 a) で選定した排出口を,測定する排出口とする。

b) 試料の採取位置 排出口における試料採取位置は,JIS K 0095に規定する方法による。ただし,貯蔵

施設の試料採取位置は,通気口とする。

c) 採取管及び導管の取付け JIS K 0095に規定する方法による。ただし,排気用ダクトに採取管を取り

付けることが困難な場合には,導管を直接ダクト内に挿入する。

d) 試料の採取時期及び時間 5.2 b) で確認した試料採取時期に20分間行う。1工程の排出時間が20分

に満たない場合には,1工程の時間とする。

e) 試料ガスの採取 JIS K 0095の図2 e) に例示する装置を用いる場合には,JIS K 0095の7.6.2及び7.6.5

による。

図2に例示する装置を用いる場合は,次による。

1) 捕集バッグを気密容器に入れ,スリーブを休止弁 (1) の出口管に接続する。

2) 吸引ポンプを休止弁 (2) 出口で取り外し,休止弁 (1) の入口管に接続する。

3) 休止弁 (1) を開いて吸引ポンプを作動させ,捕集バッグ内を脱気した後,休止弁 (1) を閉じる。

4) 休止弁 (1) 及び吸引ポンプを図2のようにつなぎ替え,休止弁 (1) 及び休止弁 (2) を開いて吸引ポ

ンプを作動させ,捕集バッグ内に排ガスを少量採取する。

5) 2)〜4) の操作を交互に数回繰り返して,配管内及び捕集バッグ内を排ガスで十分に置換する。次に

吸引ポンプの流量調節弁を操作して,排ガスを一定流量で捕集バッグに採取する。

6) 休止弁 (1) を閉じ,吸引ポンプを止めて,捕集バッグを気密容器から取り出し,スリーブにシリコ

ンゴム栓をする。

f)

捕集バッグの運搬及び保存は,遮光して室温で行う。

6

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

試料ガス採取の記録

次の項目について,記録する。また,必要に応じて現場写真を撮る。

a) 試料採取の日時

b) 施設の名称,施設の種類,使用している主なVOCの種類,除外物質使用の場合はその種類

c) 試料採取場所の状況:概略図,採取位置,排風機,送風機の能力,VOC処理装置の有無と処理方式,

排ガス温度など

d) 施設の稼働状況

e) 試料採取の条件:試料採取装置の構成,吸引時間,吸引ガス量など

5.6

試料ガスの希釈

試料ガス濃度が計測器の測定濃度範囲を超える場合に用いる。

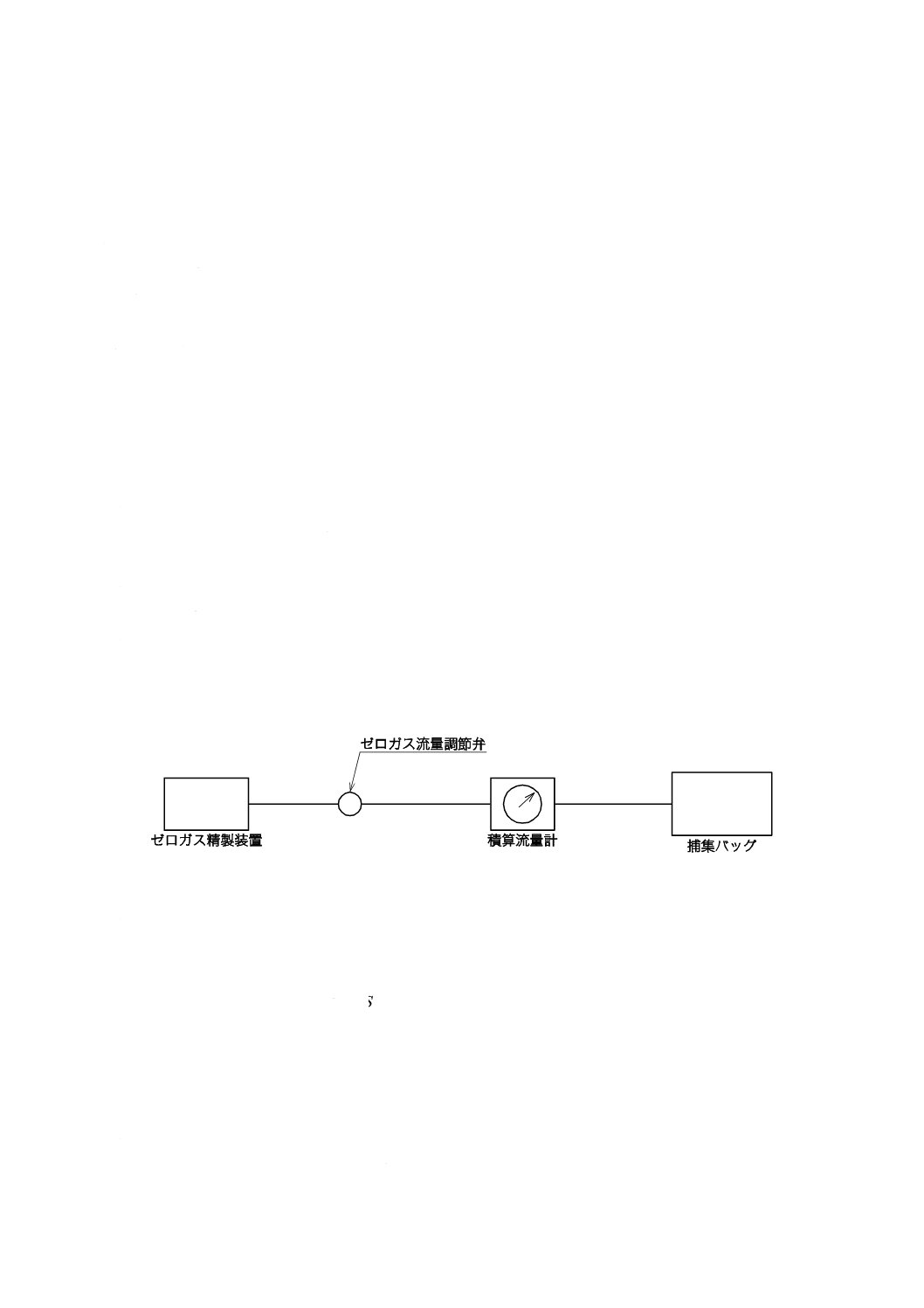

a) 希釈装置 捕集バッグから,試料ガスの一部をシリンジなどで採取し,一定量の高純度空気の入った

捕集バッグに注入し,計測器の測定範囲内の濃度になるように希釈する。希釈用高純度空気の捕集バ

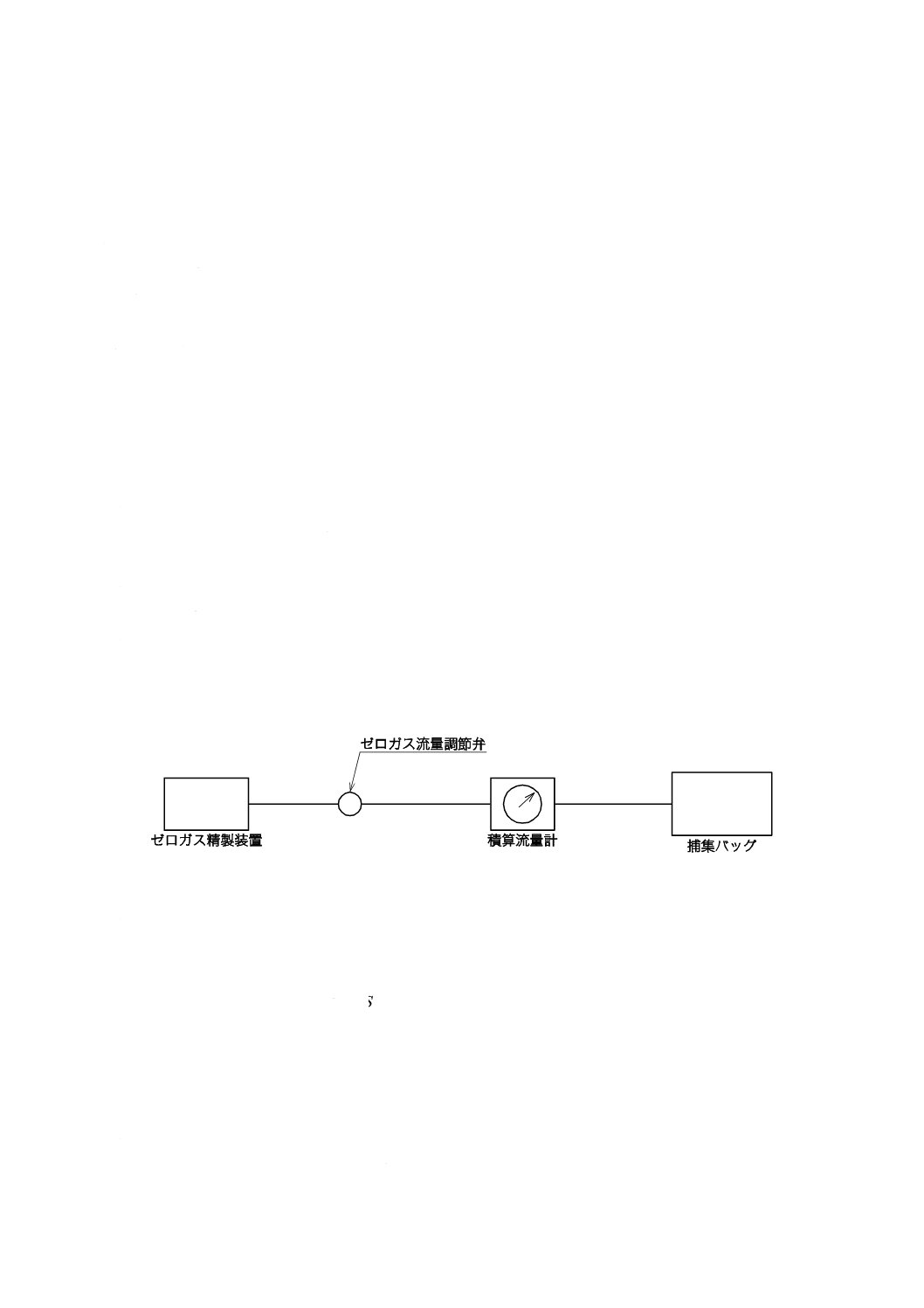

ッグへの導入は,図3に例示した希釈装置を用い行う。 希釈装置は,ゼロガス精製装置,ゼロガス流

量調節弁,積算流量計などから構成する。

1) ゼロガス精製装置 試料ガスを希釈する精製空気を発生する装置で,大気中のVOCを燃焼法など

によって除去して,VOC含有量が1 volppmC以下を得ることができるもの。

なお,精製空気には,高圧容器詰め高純度空気又は合成空気を用いてもよい。

2) ゼロガス流量調節弁 希釈用精製空気を所定流量に制御する弁で,VOCの放出の少ない材質のニー

ドル弁などを用いる。

3) 積算流量計 希釈用精製空気量を計測するもので,VOCの放出がないことを確認した1回転1Lの

乾式ガスメータを用いる。また,乾式ガスメータは,湿式ガスメータによる流量校正を行ってから

使用する。

図3−希釈装置の構成例

b) 希釈の手順 試料ガスの希釈は,次の手順で行う。

1) 試料ガスの希釈倍数の算出 計測器の測定濃度範囲に入るように希釈倍数を算出し,希釈する試料

ガス及び希釈用精製空気の採取量を求める。

なお,希釈倍数は,次の式によって求める。

(

)S

A

S

D

/

+

=

ここに, D: 希釈倍数

S: 試料ガス採取量 (L)

A: 希釈用精製空気注入量 (L)

2) 希釈装置の前処理 ゼロガス精製装置を稼働し,装置内を精製空気で置換する。

3) 試料ガス希釈用捕集バッグの前処理 捕集バッグに1) で求めた希釈用精製空気量の半分程度を希

釈装置を用いて充てん後,その捕集バッグに1) で求めた試料ガス採取量の半分をシリンジで分取

7

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し注入する。スリーブにシリコンゴム栓をし,数分間放置後,吸引ポンプなどで脱気する。

4) 希釈試料ガスの調製 3) で,脱気した捕集バッグに1) で求めた希釈用精製空気量を希釈装置を用

いて充てん後,その捕集バッグに1) で求めた試料ガスの採取量をシリンジで分取し注入して,ス

リーブにシリコンゴム栓をする。

6

計測器

6.1

計測器の種類及び測定範囲

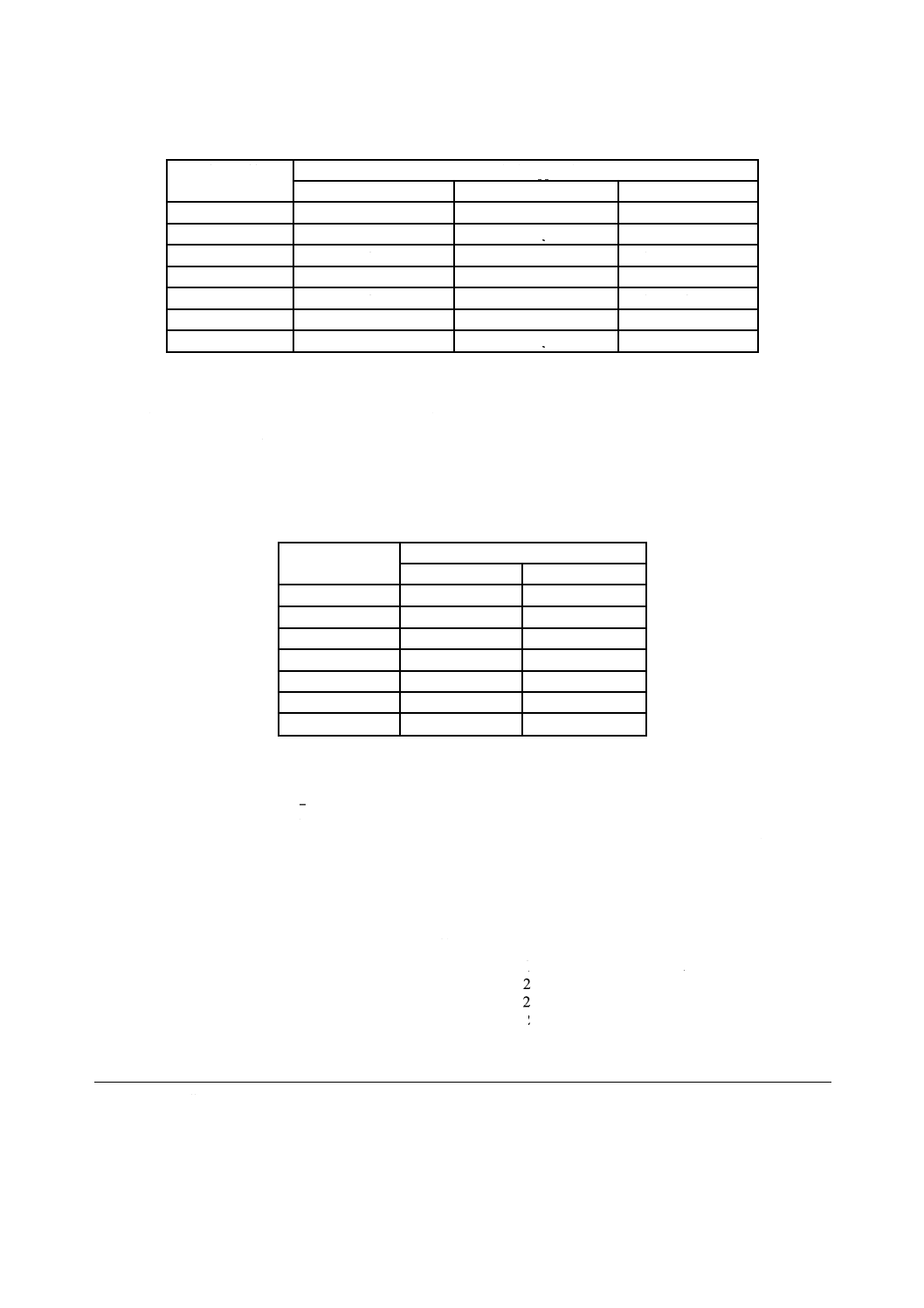

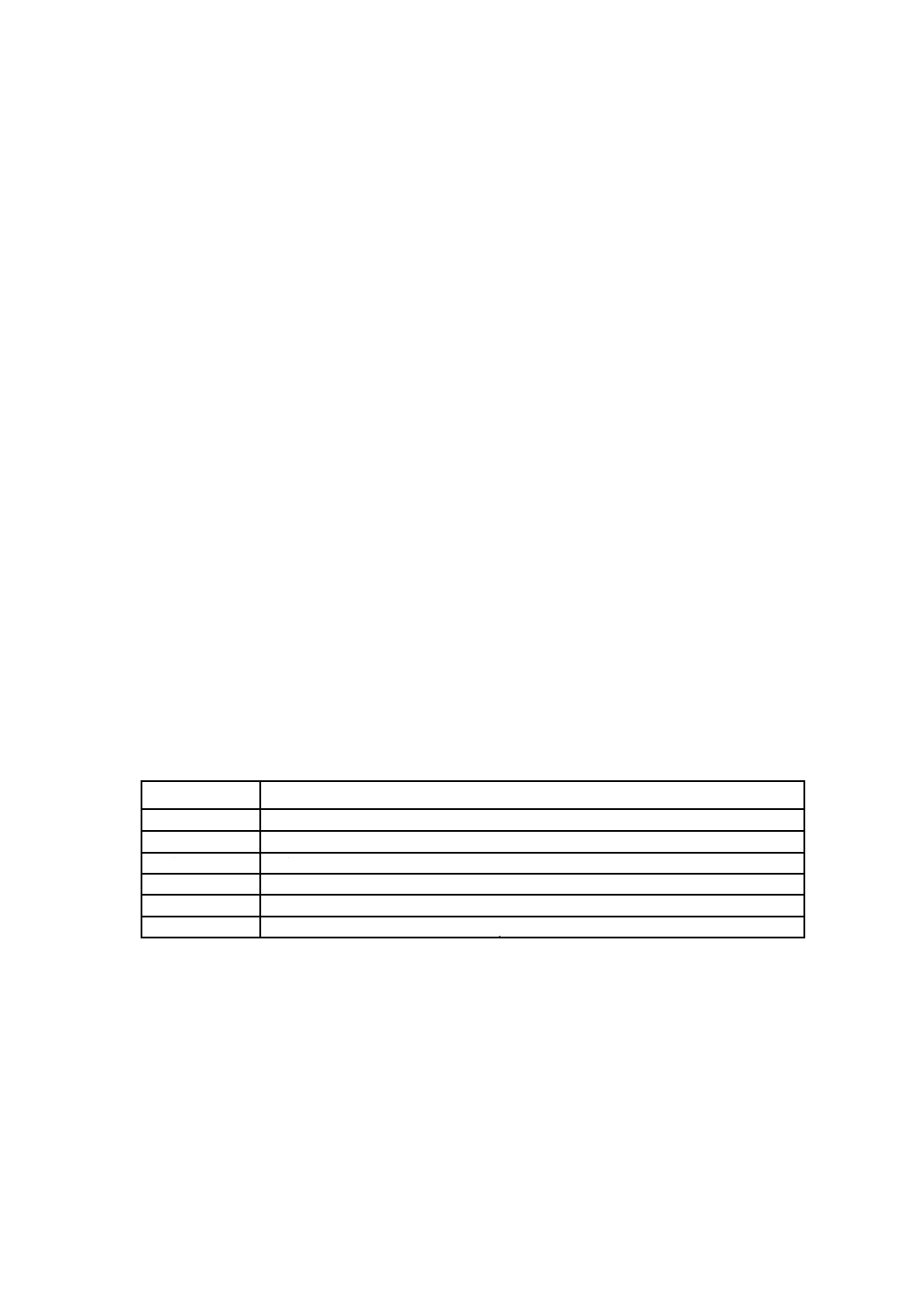

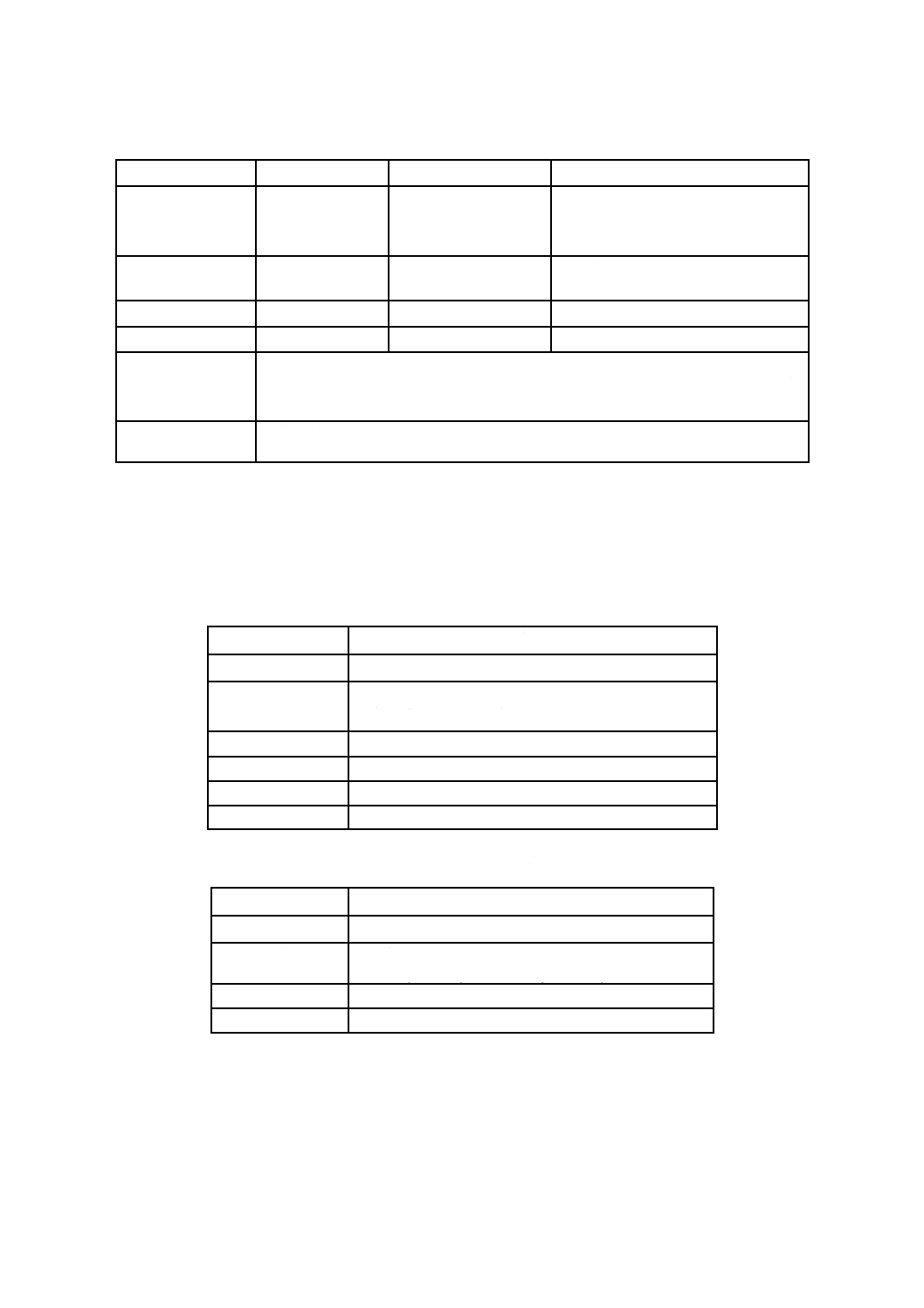

計測器の種類(測定方式による分類)及びその測定範囲(以下,“レンジ”という。)は,表1による。

なお,レンジは,表1に規定した中から適切なものを選ぶ。

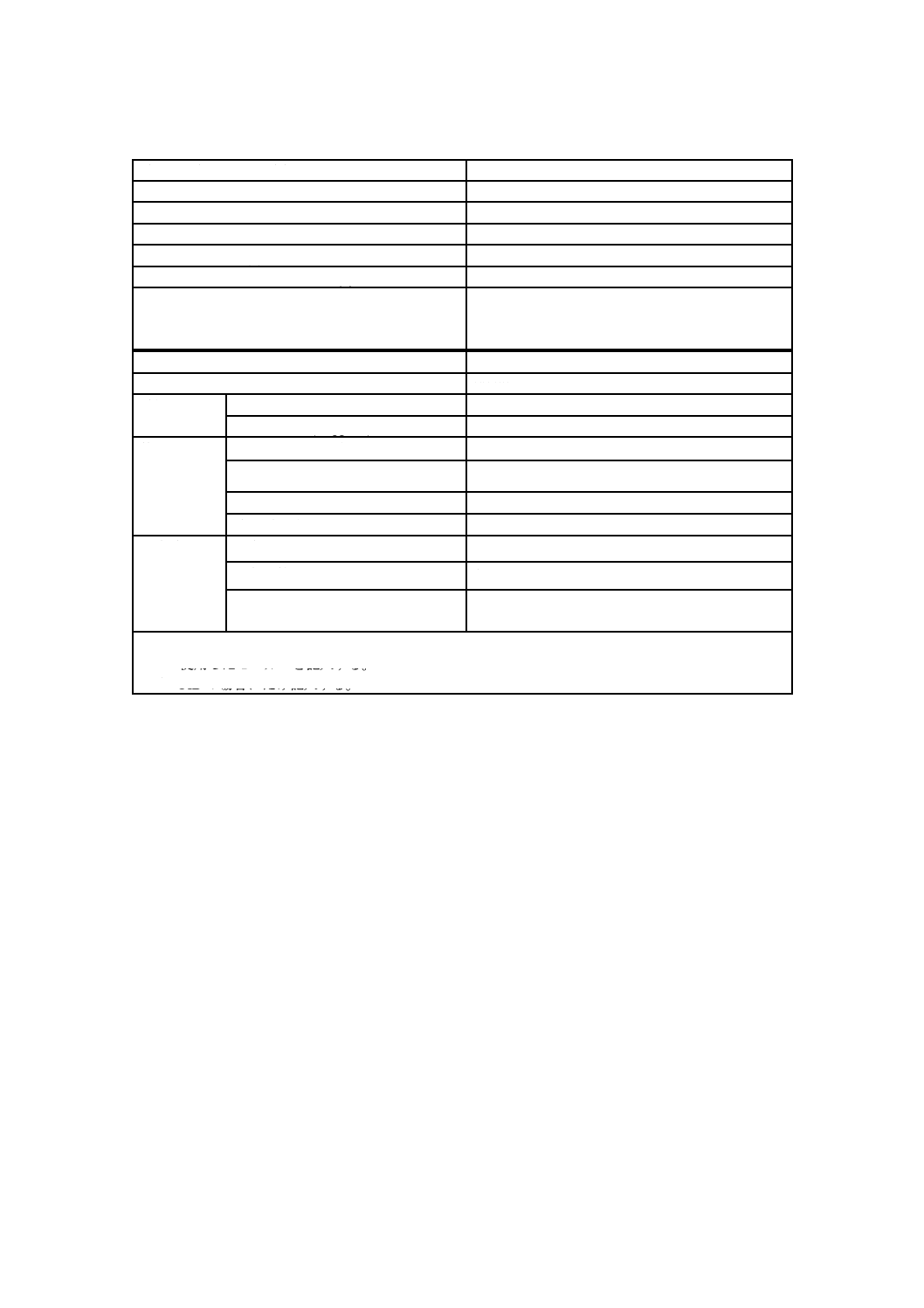

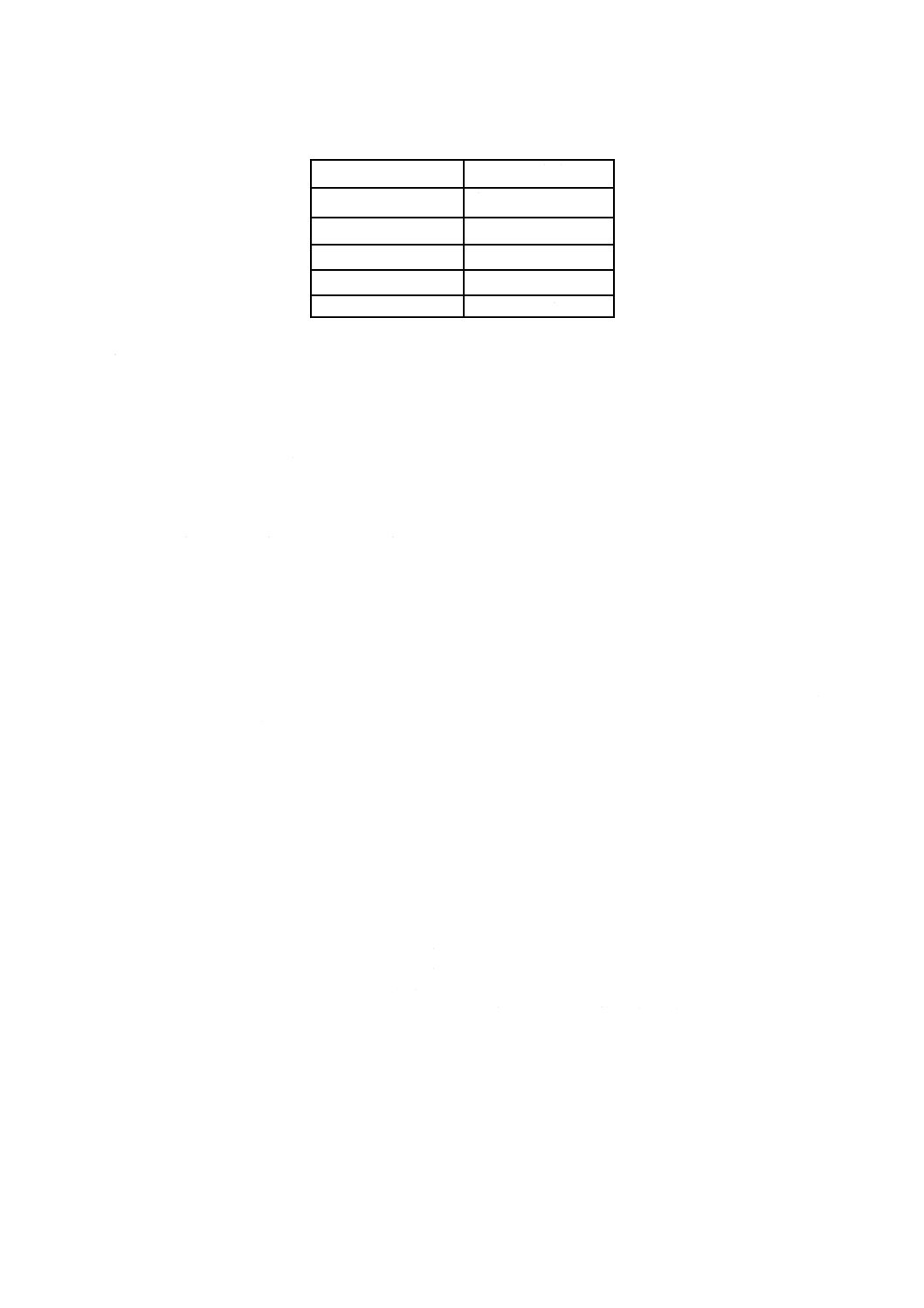

表1−計測器の種類及びレンジ

種類

レンジ (volppmC)

適用条件

NDIR

0〜500

から

0〜5 000

試料ガス中の二酸化炭素濃度が高くなると測定精度が低下することから,

燃焼過程を経たガスを含まない排ガスの測定に限定する。

FID

特になし

6.2

計測器の性能

計測器の性能は,附属書Aによって性能試験を行ったとき,表2又は表3の性能に適合しなければなら

ない。

表2−NDIR計測器の性能

項目

性能

試験方法

繰返し性

最大目盛値の±2 %

A.1.4.1 a)

ゼロドリフト

最大目盛値の±2 %

A.1.4.1 b)

スパンドリフト

最大目盛値の±2 %

A.1.4.1 c)

指示誤差

最大目盛値の±2 %

A.1.4.1 d)

90 %応答時間

120秒以下

A.1.4.1 e)

酸化効率

95 %以上

A.1.4.1 f)

感度

トルエン,酢酸エチル,メチルエチルケトン,2-プロパノ

ール,ジクロロメタン及びクロロベンゼンに対して90 %

以上

A.1.4.1 g)

無機体炭素の影響

最大目盛値の±6 %

A.1.4.1 h)

最小検出限界

最大目盛値の1 %以下

A.1.4.1 i)

試料ガス流量の変化に対する安定性

最大目盛値の±2 %

A.1.4.1 j)

電源電圧変動に対する安定性

最大目盛値の±2 %

A.1.4.1 k)

耐電圧

異常を生じてはならない

A.1.4.1 l)

絶縁抵抗

5 MΩ以上

A.1.4.1 m)

8

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−FID計測器の性能

項目

性能

試験方法

繰返し性

最大目盛値の±1 %

A.1.4.2 a)

ゼロドリフト

最大目盛値の±1 %

A.1.4.2 b)

スパンドリフト

最大目盛値の±1 %

A.1.4.2 c)

指示誤差

最大目盛値の±1 %

A.1.4.2 d)

90 %応答時間

60 秒以下

A.1.4.2 e)

感度

トルエンに対して90〜105 %,酢酸エチルに対して70 %

以上,トリクロロエチレンに対して95〜110 %

A.1.4.2 f)

酸素干渉

変化幅が10 %以下

A.1.4.2 g)

最小検出限界

最大目盛値の1 %以下

A.1.4.2 h)

試料ガスの流量の変化に対する安定性

最大目盛値の±2 %

A.1.4.2 i)

電源電圧変動に対する安定性

最大目盛値の±2 %

A.1.4.2 j)

耐電圧

異常を生じてはならない

A.1.4.2 k)

絶縁抵抗

5 MΩ以上

A.1.4.2 l)

6.3

計測器の構造

6.3.1

一般

計測器の構造は,NDIR及びFIDいずれの場合も,次による。

a) 形状が正しく,組立及び各部の仕上がりが良好で,かつ,堅ろうでなければならない。

b) 通常の運転状態で危険の生じるおそれがなく,安全で円滑に作動しなければならない。

c) 各部は,容易に機械的故障・電気的故障を起こさず,危険を生じない構造でなければならない。

d) 結露などによって計測器の作動に支障を生じない構造でなければならない。

e) 光源,ヒータなどの発熱部に接する部分は,熱による変形及び機能の変化を起こさない構造でなけれ

ばならない。

f)

保守又は点検のとき,作業がしやすく,危険のない構造でなければならない。

6.3.2

NDIR計測器の構成

物質を構成している分子は,それぞれ特有の原子間振動をもっており,この振動モードの振動数に応じ

た波長の光を吸収し,圧力が一定の気体では濃度に対応した吸収を示す。NDIR計測器は,非分散形赤外

線吸収方式による分析計に,試料前処理部としてVOCを二酸化炭素に酸化する触媒を充てんした燃焼管

などを備え付けた流路及び触媒のない流路を設け,各流路の二酸化炭素濃度を交互に測定することによっ

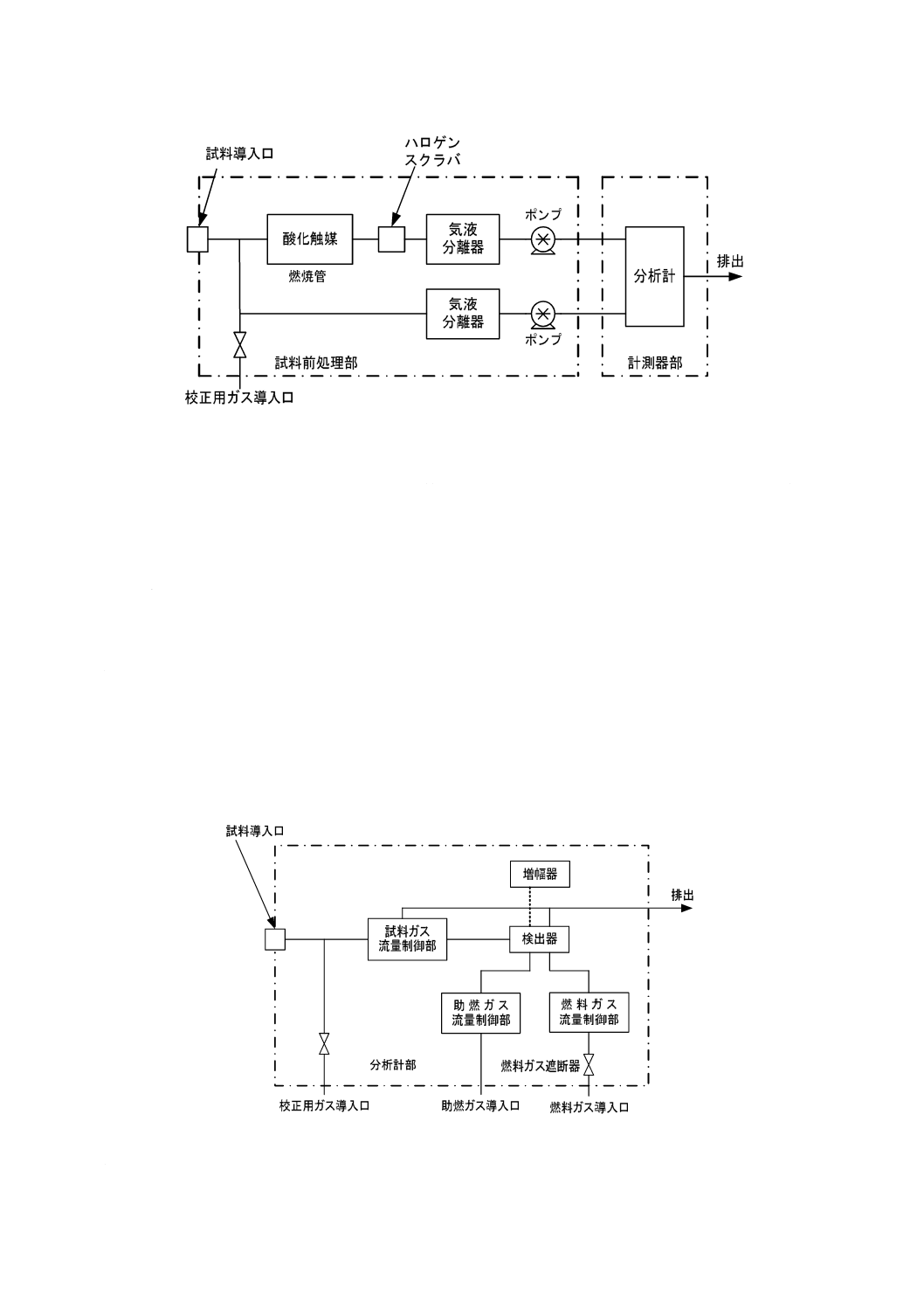

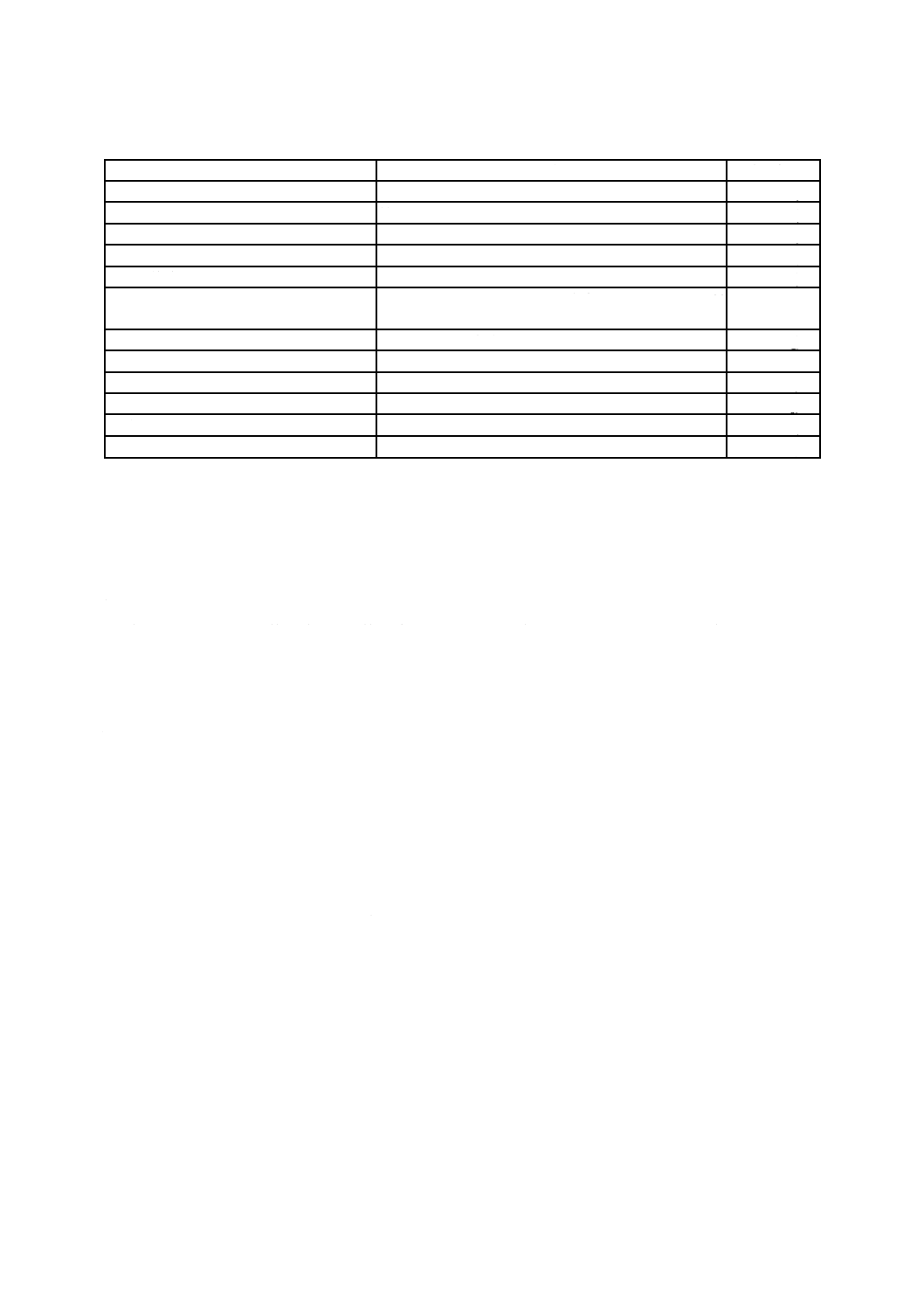

てVOC濃度を求める計測器で,図4に例を示すように,酸化触媒,ハロゲンスクラバ,気液分離器,ポ

ンプ,計測器部などで構成する。赤外線ガス分析計の構成例が,JIS K 0151にある。

9

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−NDIR計測器による構成例

a) 燃焼管 白金などの酸化触媒を充てんした管を加熱し,試料ガス中のVOCを二酸化炭素に変換する

もの。

b) ハロゲンスクラバ 燃焼管で生成したハロゲン化物を除去し,二酸化炭素を通過させるスクラバ。

c) 気液分離器 試料ガス中の水分を除去する部分で,電子冷却器,凝縮管,ドレイントラップなどから

構成される。

d) ポンプ 試料ガスなどを吸引するポンプで,ダイアフラムポンプを用いる。接ガス部には,耐食性材

料を用いる。

e) 分析計 非分散形赤外線吸収方式の分析計で,赤外光源,試料セル,検出器,増幅器などから構成さ

れる。

6.3.3

FID計測器の構成

VOCが水素炎中で燃焼するときに生じるイオンによる微少電流を測定して,試料中のVOC濃度を測定

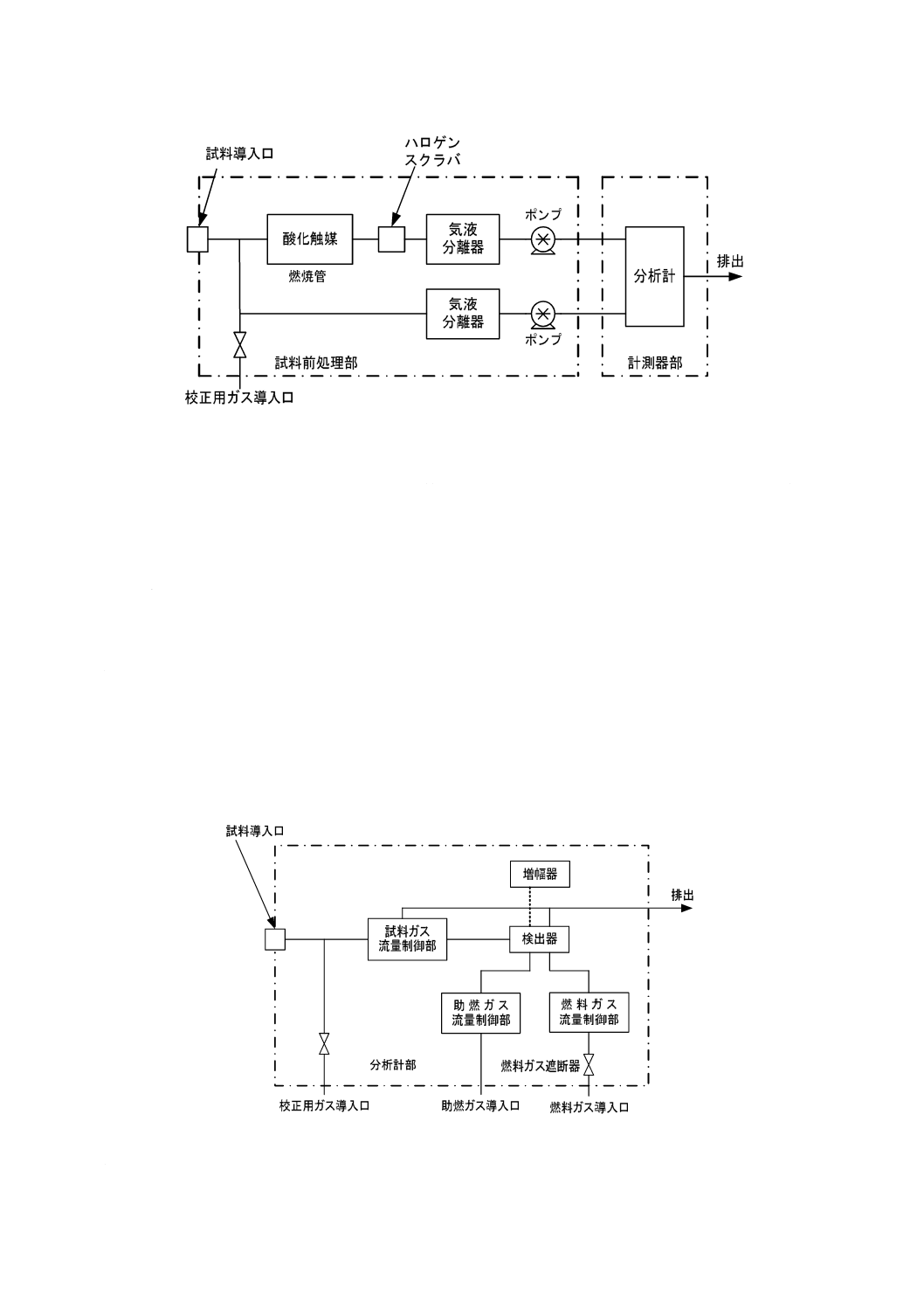

する。FIDによるVOC計測器は,図5に示すように試料ガス流量制御部,燃料ガス流量制御部,助燃ガス

流量制御部,検出器,増幅器などから構成される。また,燃料ガス遮断器を設けてもよい。

図5−FID計測器の構成例

a) ガス流量制御部 試料ガス,燃料ガス及び助燃ガスの流量制御部が機械式制御の場合には,定められ

10

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た流量制御のための抵抗管,圧力調整器,ニードル弁及び流量監視のための流量計,圧力計などから

構成される。電子制御による流量制御部を用いてもよい。

b) 検出器 水素炎中で,炭化水素が燃焼するときに生じるイオンによる微少電流を検出するセンサ。

c) 燃料ガス遮断器 燃料ガス遮断器は,消炎検知の信号によって燃焼ガスの導入経路を遮断するもので,

電磁弁を用いる。電子制御の流量制御部を用いる場合は,流量制御バルブを燃料ガス遮断器として使

用してもよい。

なお,水素発生装置を用いるときは,電磁弁の代わりにその電源を遮断してもよい。

d) 校正用ガス導入口 計測器の校正に用いるゼロガス及びスパンガスを導入する口。

e) 燃料ガス導入口 燃料ガス導入口は金属配管が接続できなければならない。

f)

燃料ガス 燃料ガスはヘリウムで希釈された40±2 vol%の水素又は純水素を用いる。いずれも不純物

として含まれるVOCの許容濃度は1 volppmCとする。

g) 助燃ガス導入口1) 助燃ガス導入口は助燃ガス導入管を接続したとき,ガス漏れのない構造のものを用

いる。

注1) 機器内部で,通常空気を精製して助燃ガスとして供給する場合は,助燃ガス導入口を設けな

くてもよい。

h) 助燃ガス 助燃ガスは,高純度空気又は通常空気を石英ガラス管などで加熱燃焼してVOCを除去し

たものを用いる。不純物として含まれるVOCの許容濃度は,0.5 volppmCとする。

6.4

保守・点検

6.4.1

一般

NDIR及びFID共通の保守・点検項目は,次による。

a) 日常点検の指針

b) 定期点検の指針

c) 流路系の清掃

d) 故障時の対策

なお,計測器の取扱説明書には,少なくとも次の事項が記載されているので計測器の設置,使用及び保

守・点検のときに参考とする。

− 設置場所に関する注意事項

− 試料ガスの温度,流量,ダスト濃度及び干渉成分のそれぞれの許容範囲,並びにNDIRのCO2濃度測

定範囲を明確にする。

− 試料ガスの前処理方法

− 配管及び配線

− 暖機時間

− 使用方法 測定の準備及び校正,測定操作,測定停止時の処置

6.4.2

NDIR

この方式に固有の保守・点検項目を,次に示す。

a) ハロゲンスクラバの交換

b) 気液分離器の動作点検

c) ポンプの動作点検

d) 表2に示す項目のうち,酸化効率及び感度の確認,その他必要な事項

6.4.3

FID

11

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この方式に固有の保守・点検項目を,次に示す。

a) ポンプの動作点検

b) 表3に示す項目のうち,感度の確認,その他必要な事項

注記 感度の点検が必要な場合は,感度が低く出る傾向のある成分を含んだガス(FIDの場合の例:

酢酸エチル)など,製造業者が指定するガスを用いて行う。

7

測定方法

7.1

測定方法の概要

VOCの測定は,採取した試料ガスが入った捕集バッグを計測器に接続して行う。

計測器の準備,校正及び測定操作は,7.2及び7.3によるほか,製造業者が指定する方法による。

7.2

測定準備

7.2.1

設置条件

計測器及び高圧ガス容器は,次の条件を満足している場所に設置するのがよい。

a) 振動が少ない。

b) 腐食性ガス及びほこりが少ない。

c) 湿度が高くなく,温度変化が少ない。

d) 直射日光が当たらない。

e) 電源電圧及び周波数の変動が少ない。

f)

保守上障害とならない。

g) 換気がよい。

7.2.2

測定の準備

測定の準備は,次による。校正時の準備もこれに準じる。

a) 計測器の各部を点検し,ガス漏れのないことを確認する。

b) NDIRの場合は,定められた順序に従って電源を入れ,燃焼炉の温度などが定められた値になり計測

器が安定するまで暖機する。

c) FIDの場合は,定められた順序に従って電源を入れ,FIDの燃料ガス及び助燃ガスを定められた流量

又は圧力で供給後,水素炎イオン化検出器に点火し,計測器が安定するまで暖機する。

7.2.3

計測器の校正

ゼロ調整及びスパン調整は,測定の開始時に行う。校正に用いるゼロガス,スパンガス及び校正は,次

による。

a) 校正に用いるガス 校正に用いるゼロガスは,高純度空気又は高純度窒素(不純物として含まれる

VOC,一酸化炭素及び二酸化炭素の許容濃度は,1 volppmCとする。)を用いる。FIDでは,石英ガラ

ス管などで加熱燃焼してVOCを除去した空気を用いてもよい。

また,校正に用いるスパンガスは,校正する測定レンジの最大目盛値の80〜100 %に相当する濃度

とし,JIS K 0055の4. a) 又はb) に規定する方法で調製された高純度空気又は高純度窒素で希釈した

ものを用いる。

b) 校正 校正は,次の手順による。

1) ゼロガスを設定流量で計測器に導入し,使用する測定レンジで計測器の指示値をゼロに合わせる。

2) スパンガスを設定流量で計測器に導入し,計測器の指示値をスパンガスの濃度値に合わせる。

3) 再びゼロガス及びスパンガスを流し,ゼロ点及びスパン点を確認する。

12

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ゼロ点及びスパン点の変動が最大目盛値の±4 %を超える場合には,再度,1) 及び2) を行う。

注記 自動校正機能付の計測器では,自動校正によってゼロ調整及びスパン調整を行ってもよい。

7.3

計測器による測定

試料ガスの測定は,次による。

a) 計測器の試料導入部に捕集バッグを直接接続する。

b) 捕集バッグ内の試料ガスを計測器に吸引させて測定を行い,安定した時点の指示値を読み取り,試料

濃度(測定値)とする。指示値の変動率が1分間に最大目盛値の1 %程度になっていることを安定の

目安とする。

c) 測定終了後,必要に応じて清浄な空気を計測器に流して,流路をパージする。

d) 測定終了後,又はそれぞれの計測器の基準に基づいて,ゼロガス及びスパンガスを流して,測定中に

生じたゼロ点及びスパン点の変化を確認する。

なお,ゼロドリフト及びスパンドリフトが最大目盛値の±10 %を超えた場合の測定結果は無効とし,

7.2.3に従い校正を行った後,再度測定を行う。

7.4

測定結果の記録及び報告

作成する報告書は,次の事項を含むものとする。

a) 測定年月日時刻,使用した計測器,測定レンジ,校正ガス濃度など測定結果の報告書に必要な事項

b) 測定結果(測定値,希釈倍数など)は,7.3 b) で読み取った値を測定結果とする。測定結果は整数と

し,小数点以下は切り捨てる。

希釈測定法による場合は,得られた値に5.6 b)1) の希釈倍数を乗じた値を試料の濃度 (volppmC) とする。

7.5

測定結果の表示方法

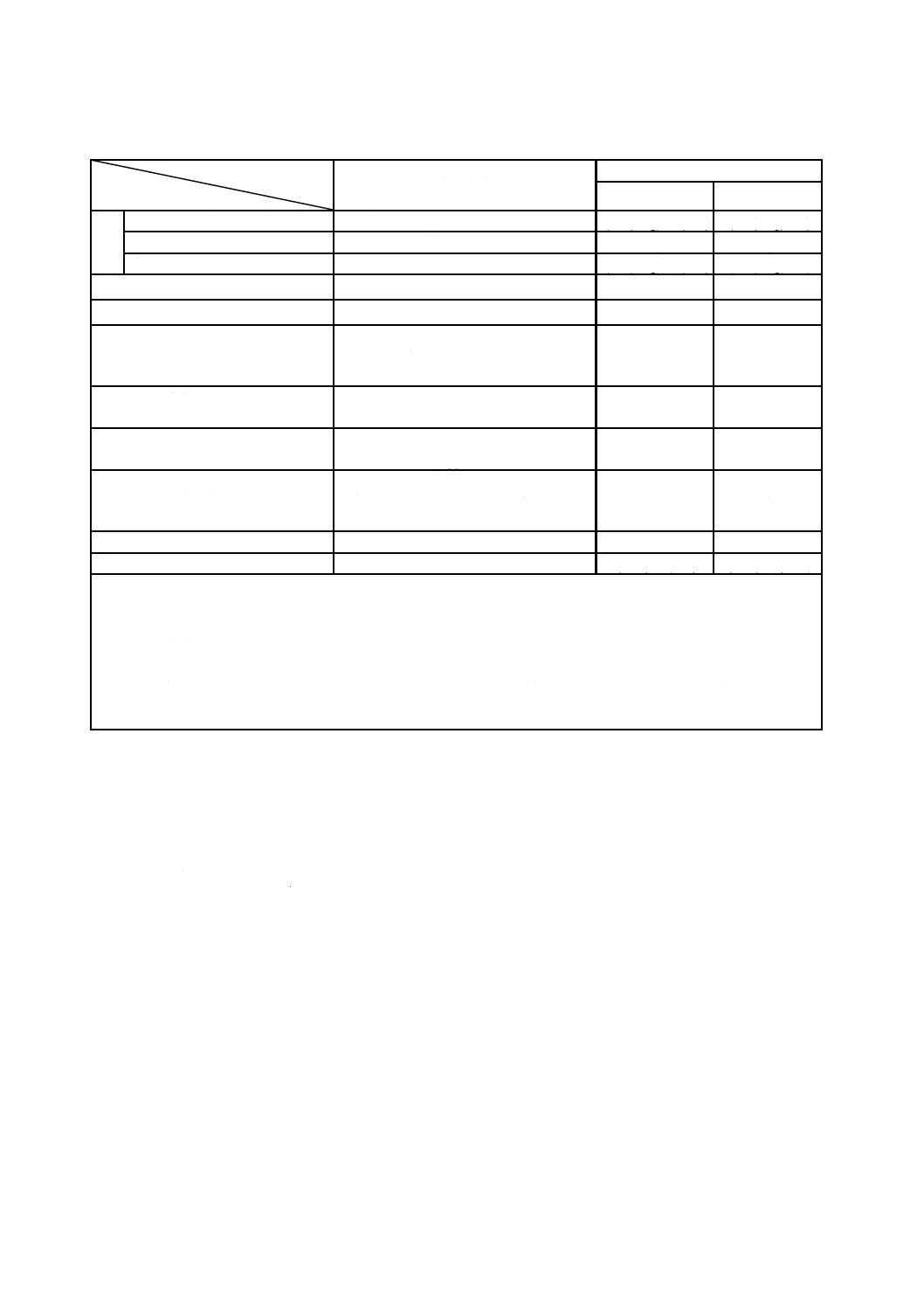

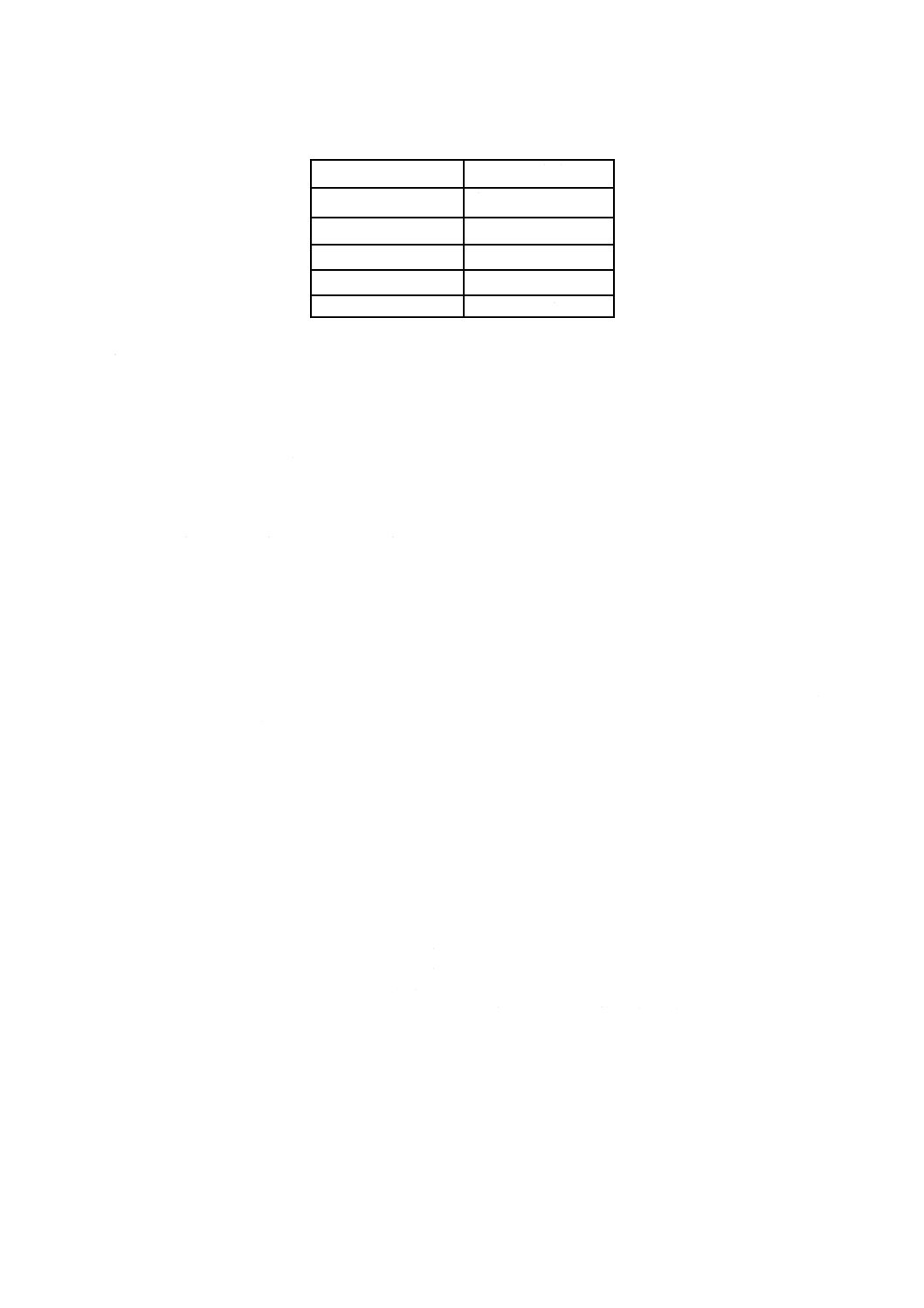

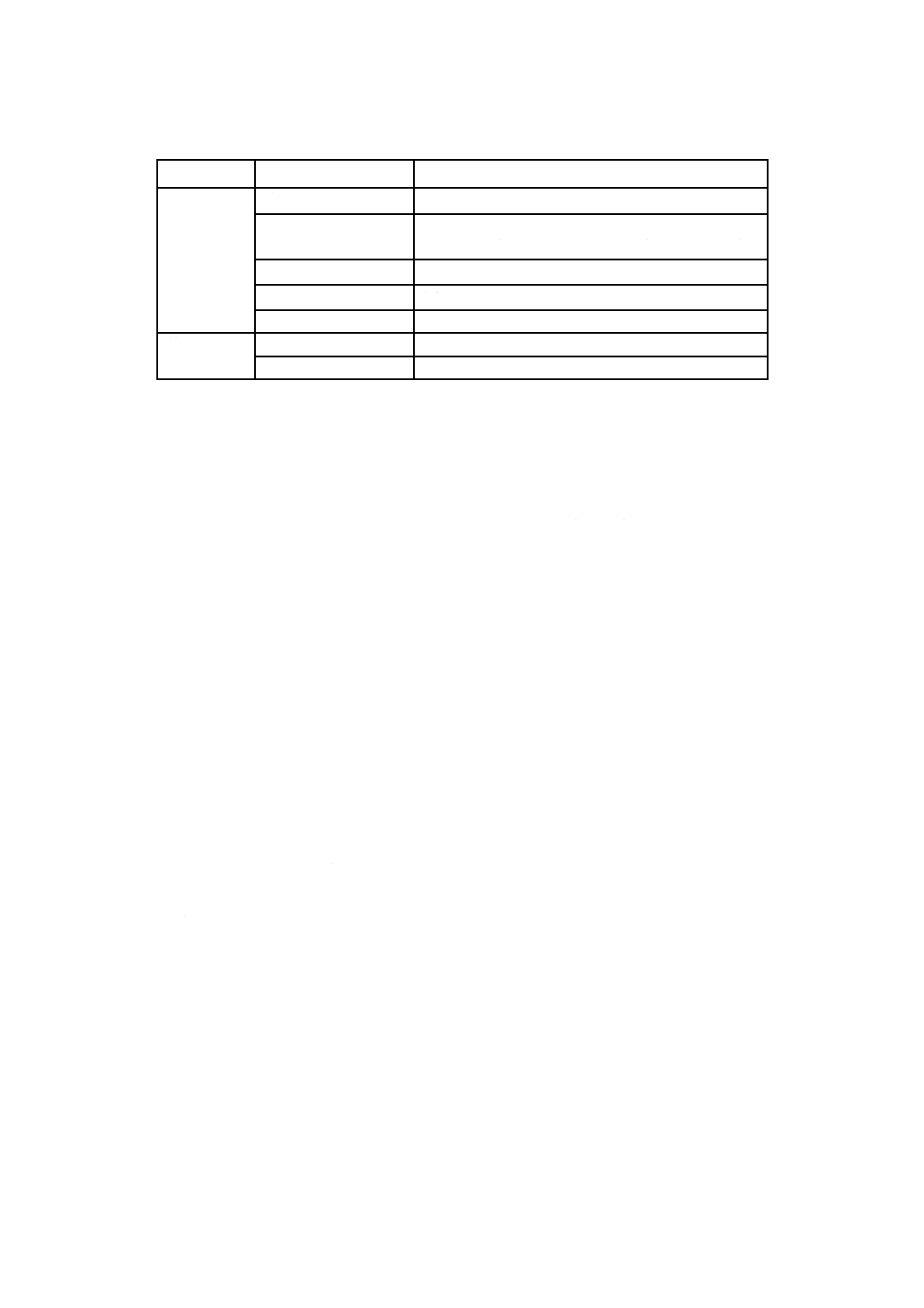

測定結果の報告書には,表4に一例を示すように試料ガス採取条件及び測定結果とを記録する。

大気汚染防止法に定められた排出施設設置届出書,測定届出書など,別途定められた様式がある場合に

は,それに従って記入する。

13

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

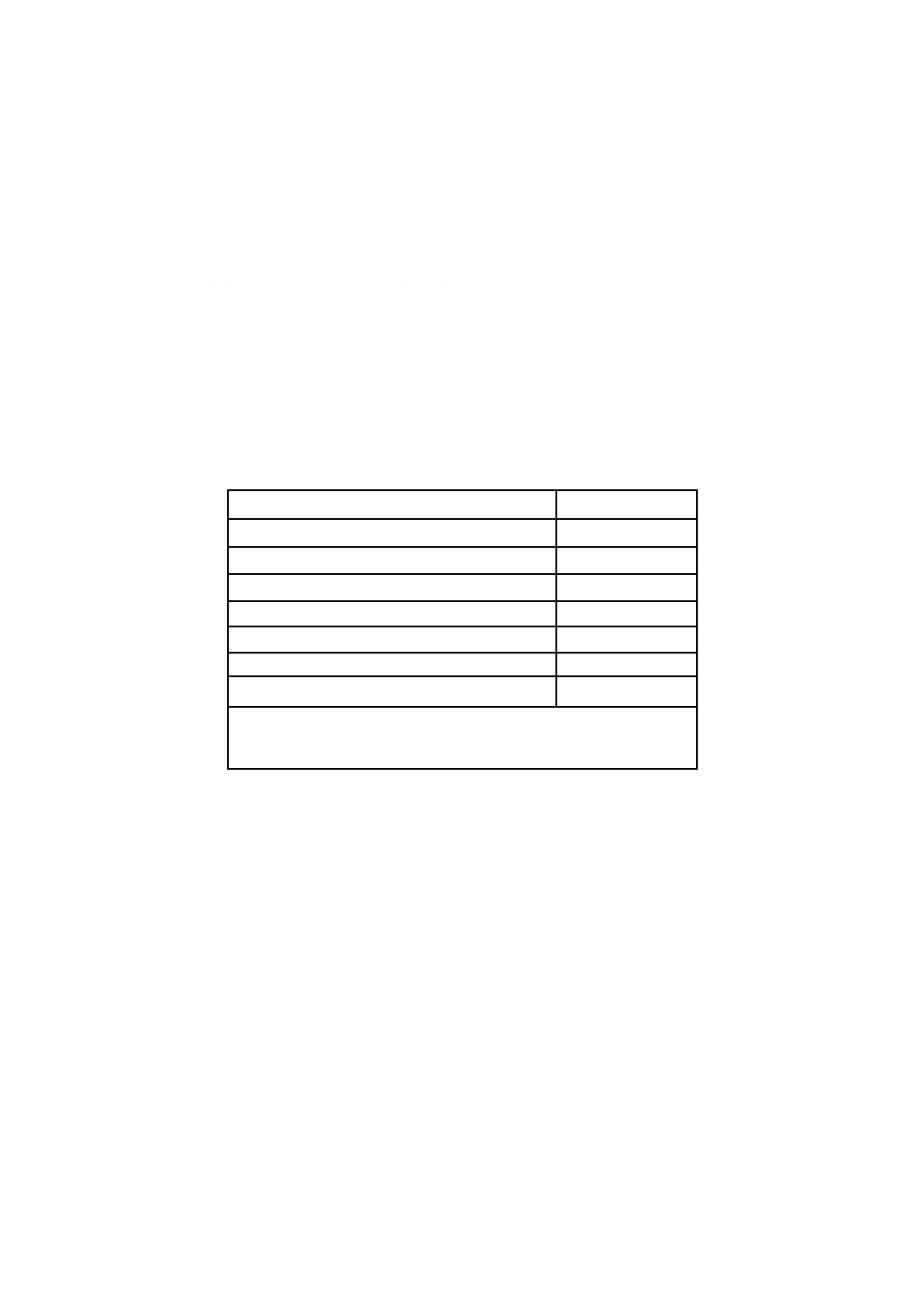

表4−結果の表示例

試料ガス採取年月日時刻

20xx年x月x日 xx:xx〜xx:xx

試料ガス採取者名

○○ ○○

試料ガスを採取した排出口の名称

△△ △△

試料ガス採取時間(分)

20

試料ガス採取量 (L)

20

捕集バッグの種類[材質,容量(L)]

ふっ素樹脂フィルム製,20 L

試料ガス採取装置の構成a)

採取管,導管,フィルタ,ドレインポット,休止

弁,気密容器,捕集バッグ,流量調節弁,吸引ポ

ンプ,流量計

測定年月日時刻

20xx年x月x日 xx:xx

測定者名

×× ××

計測器

測定原理

FID

測定レンジ (volppmC)

1 000

使用ガス

ゼロガスの種類 b)

加熱燃焼してVOCを除去した空気

スパンガス濃度 (volppmC)

950

燃料ガスc)

高純度水素

助燃ガスc)

加熱燃焼してVOCを除去した空気

測定結果

測定値 (volppmC)

575

希釈倍数

1

補正後の測定値 (volppmC)

(測定値×希釈倍数)

575

注a) 試料ガス採取装置の具体的な構成を記載する。フロー図などで記入してもよい。

b) 使用したゼロガスを記入する。

c) FIDの場合にだけ記入する。

14

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

計測器の性能試験方法

序文

この附属書は,触媒酸化−非分散赤外線吸収方式及び水素炎イオン化検出方式に基づく計測器の性能試

験について規定する。

なお,指示誤差以外の性能項目については,その計測器の最小目盛範囲における試験結果をもって各レ

ンジごとの性能としてもよい。

A.1 性能試験

A.1.1 試験条件

試験条件は,次による。

a) 周囲温度 5〜35 ℃の間の任意の温度で試験中の変化幅は5 ℃以内

b) 湿度 相対湿度は85 %以下

c) 大気圧 95〜106 kPaで,試験中の変化幅は5 kPa以内2)

注2) 試験開始時の気圧から±0.5 kPa を超えた場合は,気圧補正をする。

d) 電源電圧 定格電圧

e) 電源周波数 定格周波数

f)

暖機時間 取扱説明書に記載された時間

A.1.2 試験に用いるガス

標準ガス,試験用ガス(酸化効率,感度,無機体炭素の影響及び酸素干渉),スパン試験用ガス及びゼロ

試験用ガスとし,プロパン−酸素混合ガス(窒素希釈)を除き,空気希釈のガスを用いる。スパンガス及

び中間点ガスは,JIS K 0055の4. a) 又はb) で調製されたものを用いる。その他のガスについては,JIS K

0055に規定する方法で調製されたもの,又はこれらの規格に準じる方法で調製されたものを用いる。これ

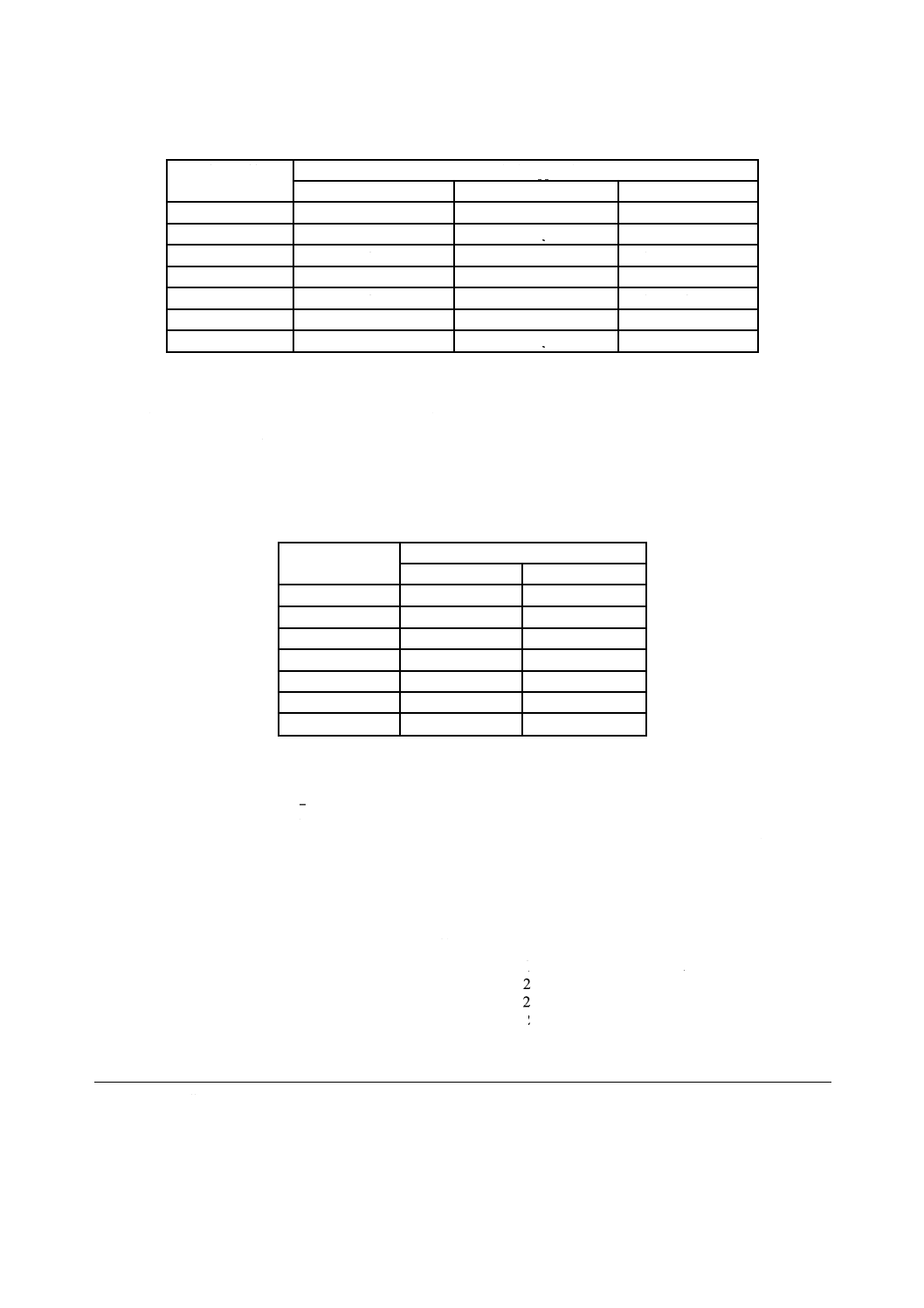

らのガスの種類及び適用する試験項目は,表A.1による。

15

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

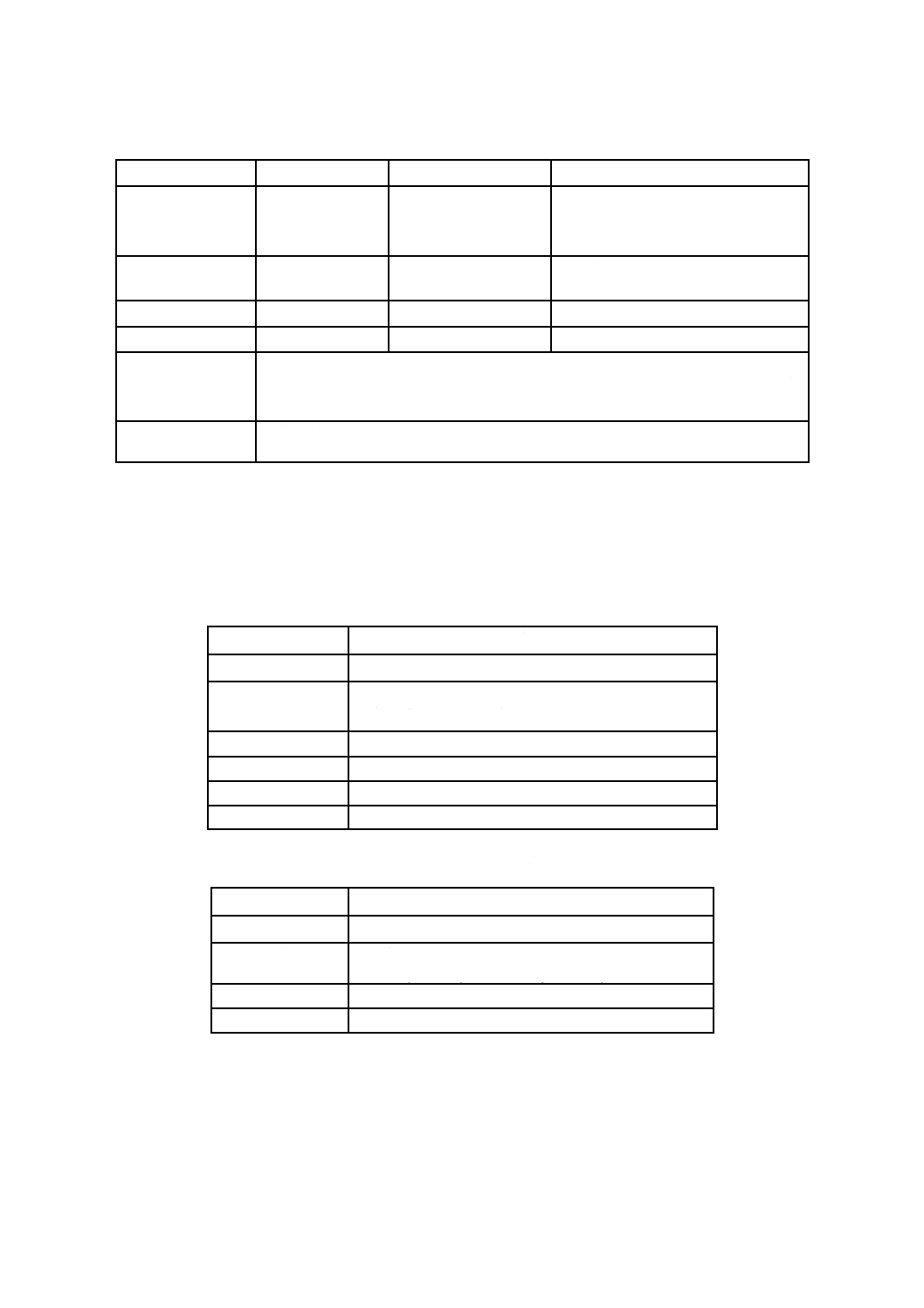

表A.1−試験に用いるガス

項目

ガスの種類

成分濃度

適用試験項目

A.1.4.1

A.1.4.2

標準

ガス

スパンガス(プロパン)

レンジの80〜100 %

d),f),g),h),i) d),f),g),h)

中間点ガス(プロパン)

レンジの50 %付近

d)

d)

ゼロガス

レンジの0 %a)

d),f),g),h),i) d),f),g),h)

二酸化炭素

400〜500 volppm

f)

−

メタン

400〜500 volppmC

f)

−

トルエン,酢酸エチル,メチルエチル

ケトン,2-プロパノール,ジクロロメ

タン及びクロロベンゼン

100〜300 volppmC

g)

−

トルエン,酢酸エチル及びトリクロロ

エチレン

100〜300 volppmC

−

f)

プロパン−二酸化炭素混合ガス

プロパン400〜500 volppmC

二酸化炭素 1 500 ppm付近

h)

−

プロパン−酸素混合ガス

プロパン レンジの80〜100 %

酸素 0,5,10,15及び21 vol %付近の5

種類

−

g)

スパン試験用ガス(プロパン)

レンジの80〜100 %

a),c),e),j),k) a),c),e),i),j)

ゼロ試験用ガス

レンジの0 %

a),b),e),i)

a),b),e),h)

注記1 スパン試験用ガス及びゼロ試験用ガスとは,標準ガスによってその濃度が確認されたガスとする。

注記2 高圧ガスの安全取扱方法については,高圧ガス保安法(昭和26年6月7日法律第204号)及び環境大気自

動測定における高圧ガス管理取扱手引書(環境庁大気測定安全対策委員会,昭和48年10月)を参考にし

て安全を確保する。

注a) ゼロガスとして,高純度空気(不純物として含まれるVOC,一酸化炭素及び二酸化炭素の許容濃度は,

1 volppmC とする。)を用いる。FID計測器では,石英ガラス管などで加熱燃焼してVOCを除去した空気を

用いてもよい。

A.1.3 校正

計測器の校正は暖機終了後,表A.1に示すゼロガス及びスパンガスを用いて,次の方法で行う。

a) ゼロ調整 ゼロガスを設定流量で計測器に導入して,指示が安定した時点でゼロ調整を行う。

b) スパン調整 スパンガスを設定流量で計測器に導入して,指示が安定した時点でスパン調整を行う。

c) 必要に応じてa) 及びb) の調整を繰り返し,ゼロ及びスパンのそれぞれの指示値が合うまで行う。

A.1.4 性能試験方法

A.1.4.1 NDIR

a) 繰返し性 ゼロ試験用ガスを設定流量で導入して,最終指示値を確認し記録した後,スパン試験用ガ

スを同様に導入して,最終指示値を確認し記録する。この操作を3回繰り返し,ゼロ指示値及びスパ

ン指示値の各々の平均値を算出し,各測定値と平均値との差の最大目盛値に対する百分率を求める。

b) ゼロドリフト ゼロ試験用ガスを設定流量で導入して,必要な場合はゼロ指示値を最大目盛値の5 %

程度に設定して,24時間連続測定を行う。この間におけるゼロ指示値の初期の指示値からの最大変動

幅の最大目盛値に対する百分率を求める。

c) スパンドリフト ゼロドリフト試験において,試験開始時,試験終了時(24時間後)及び中間に2回

以上(各スパン測定点の測定時間間隔は,4時間以上離れていなければならない。)ゼロ試験用ガスに

代えてスパン試験用ガスを導入して,指示値を記録する。この間におけるスパン指示値の初期の指示

16

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

値からの最大変動幅の最大目盛値に対する百分率を求める3)。

注3) 大気圧変化に対する指示値への影響を自動補正する機能がない計測器で,大気圧の影響が見

られるときは,次の式を用いて大気圧の変動分を補正する。ただし,計測器に大気圧変化に

対する指示値への影響量が示されている場合はその値を用いて補正する。

100

(

0

0

F

S

/P

P

S

δ

×

×

=

)−

ここに,

δ: スパンドリフト (%)

S: スパン試験用ガスを導入したときの指示値 (volppmC)

S0: 初期にスパン試験用ガスを導入したときの指示値

(volppmC)

P0: 試験開始時の大気圧 (kPa)

P: スパン試験用ガスを導入したときの大気圧 (kPa)

F: 最大目盛値 (volppmC)

なお,ゼロドリフトの影響が見られるときは,次の式によってその変動を補正する。

100

(

0

0

F

S

/P

P

Z

S

δ

×

×

=

−

)

−

ここに, Z: スパン試験用ガス導入直前のゼロ指示値 (volppmC)

d) 指示誤差 ゼロ校正及びスパン校正を行った後,中間点ガスを導入して,指示値を記録する。この指

示値と中間点ガスの表示濃度との差の最大目盛値に対する百分率を求める。

e) 90 %応答時間 試料導入口から設定流量のゼロ試験用ガスを導入して,指示が安定した後,導入ガス

をスパン試験用ガスに切り替える。このときの指示記録で,スパン試験用ガス導入の時点から最終指

示値の90 %値に達するまでの時間を測定する。

f)

酸化効率 ゼロ校正及びスパン校正を行った後,二酸化炭素試験用ガスを導入して4) ,このときの指

示値A及び表示濃度Bとを記録する。次にメタン試験用ガスを導入して,このときの指示値C及び表

示濃度Dとを記録する。酸化効率 (f) は,次の式によって求める。

100

×

×

=

D

C

A

B

f

ここに, A: 二酸化炭素試験用ガスを導入したときの指示値 (volppmC)

B: 二酸化炭素試験用ガスの表示濃度 (volppmC)

C: メタン試験用ガスを導入したときの指示値 (volppmC)

D: メタン試験用ガスの表示濃度 (volppmC)

注4) 二酸化炭素試験用ガスの導入は,製造業者が示す手順による。

g) 感度 ゼロ校正及びスパン校正を行った後,感度試験用ガス(トルエン,酢酸エチル,メチルエチル

ケトン,2-プロパノール,ジクロロメタン及びクロロベンゼン)をそれぞれ導入して,このときの指

示値の感度試験用ガスの表示濃度に対する百分率を求める。

h) 無機体炭素の影響 ゼロ校正及びスパン校正を行った後,プロパン−二酸化炭素混合ガスを導入して,

このときの指示値とプロパン表示濃度との差の最大目盛値に対する百分率を求める。

i)

最小検出限界 ゼロ校正及びスパン校正を行った後,ゼロ試験用ガスを設定流量で導入して,指示値

を記録する。2分間隔で25点以上の指示値を読み取り,標準偏差 (

0

x

s) を求める。その標準偏差を2

倍した値の最大目盛値に対する百分率を最小検出限界 (x) とし,次の式によって求める。

17

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

2

0×

=cs

x

x

ここに,

0

x

s: ゼロ試験用ガスによる指示値の標準偏差 (volppmC)

c: 最大目盛値 (volppmC)

なお,指示値の平滑(移動平均)時間を可変できる計測器では,表2で規定する性能(90 %応答時

間)を満足する設定範囲で行わなければならない。

j)

試料ガスの流量の変化に対する安定性 スパン試験用ガスを設定流量で導入して,指示が安定したと

きの値をAとする。次に流量を設定値から−5 %変化させ,指示が安定したときの値をBとする。B

−Aの値の最大目盛値に対する百分率を求める。

k) 電源電圧変動に対する安定性 電源電圧を定格電圧にしてスパン試験用ガスを導入して,指示が安定

したときの値をAとする。次に電源電圧を定格電圧の+10 %に変化させ,指示が安定したときの値を

Bとする。さらに,電源電圧を定格電圧の−10 %に変化させ,指示が安定したときの値をCとする。

B−A,及びC−Aの値の最大目盛値に対する百分率を求める。

l)

耐電圧 計測器の電源スイッチが入っている状態で,電源端子一括と外箱(接地端子)との間に定格

周波数の交流1 000 Vを1分間加えて,異常の有無を調べる。

m) 絶縁抵抗 計測器の電源スイッチが入っている状態で,電源端子一括と外箱(接地端子)との間の絶

縁抵抗を,JIS C 1302に規定する直流500 V絶縁抵抗計で測定する。

A.1.4.2 FID

a) 繰返し性 ゼロ試験用ガスを設定流量で導入して,最終指示値を確認し記録した後,スパン試験用ガ

スを同様に導入して,最終指示値を確認し記録する。この操作を3回繰り返し,ゼロ指示値及びスパ

ン指示値のそれぞれの平均値を算出し,各測定値と平均値との差の最大目盛値に対する百分率を求め

る。

b) ゼロドリフト ゼロ試験用ガスを設定流量で導入して,必要な場合はゼロ指示値を最大目盛値の5 %

程度に設定して,8時間連続測定を行う。この間におけるゼロ指示値の初期の指示値からの最大変動

幅の最大目盛値に対する百分率を求める。

c) スパンドリフト ゼロドリフト試験において,試験開始時,試験終了時(8時間後)及び中間に2回

以上(各スパン測定点の測定時間間隔は,2時間以上離れていなければならない。)ゼロ試験用ガスに

代えてスパン試験用ガスを導入して,指示値を記録する。この間におけるスパン指示値の初期の指示

値からの最大変動幅の最大目盛値に対する百分率を求める5)。

注5) 大気圧変化に対する指示値への影響を自動補正する機能がない計測器において,大気圧の影

響が見られるときは,次の式を用いて大気圧の変動分を補正する。ただし,計測器に大気圧

変化に対する指示値への影響量が示されている場合は,その値を用いて補正する。

100

(

0

0

F

S

/P

P

S

δ

×

×

=

)−

ここに,

δ: スパンドリフト (%)

S: スパン試験用ガスを導入したときの指示値 (volppmC)

S0: 初期にスパン試験用ガスを導入したときの指示値 (volppmC)

P0: 試験開始時の大気圧 (kPa)

P: スパン試験用ガスを導入したときの大気圧 (kPa)

F: 最大目盛値 (volppmC)

18

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,ゼロドリフトの影響が見られるときは,次の式によってその変動を補正する。

100

(

0

0

F

S

/P

P

Z

S

δ

×

×

=

−

)

−

ここに,

Z: スパン試験用ガス導入直前のゼロ指示値 (volppmC)

d) 指示誤差 ゼロ校正及びスパン校正を行った後,中間点ガスを導入して,指示値を記録する。この指

示値と中間点ガスの表示濃度との差の最大目盛値に対する百分率を求める。

e) 90 %応答時間 試料導入口から設定流量のゼロ試験用ガスを導入して,指示が安定した後,導入ガス

をスパン試験用ガスに切り替える。このときの指示記録において,スパン試験用ガスの導入の時点か

ら最終指示値の90 %値に達するまでの時間を測定する。

f)

感度 ゼロ校正及びスパン校正を行った後,感度試験用ガス(トルエン,酢酸エチル,及びトリクロ

ロエチレン)をそれぞれ導入し,このときの指示値の感度試験用ガスの表示濃度に対する百分率を求

める。

g) 酸素干渉 ゼロ校正及びスパン校正を行った後,プロパン−酸素混合ガス5種類(酸素濃度 0,5,10,

15及び21 vol%付近の5種類)を順次導入して,それぞれの指示値とプロパン表示濃度との差の表示

濃度に対する百分率を求める。

h) 最小検出限界 ゼロ校正及びスパン校正を行った後,ゼロ試験用ガスを設定流量で導入して,指示値

を記録させる。2分間隔で25点以上の指示値を読み取り,標準偏差 (

0

x

s) を求める。その標準偏差を

2倍した値の最大目盛値に対する百分率を最小検出限界 (x) とし,次の式によって求める。

100

2

0×

=cs

x

x

ここに,

0

xs: ゼロ試験用ガスによる指示値の標準偏差 (volppmC)

c: 最大目盛値 (volppmC)

なお,指示値の平滑(移動平均)時間を可変できる計測器で,表3に規定する性能(90 %応答時間)

を満足する設定範囲で行わなければならない。

i)

試料ガスの流量の変化に対する安定性 スパン試験用ガスを設定流量で導入して,指示が安定したと

きの値をAとする。次に流量を設定値から−5 %変化させ,指示が安定したときの値をBとする。B

−Aの値の最大目盛値に対する百分率を求める。

j)

電源電圧変動に対する安定性 電源電圧を定格電圧にしてスパン試験用ガスを導入して,指示が安定

したときの値をAとする。次に電源電圧を定格電圧の+10 %に変化させ,指示が安定したときの値を

Bとする。さらに,電源電圧を定格電圧の−10 %に変化させ,指示が安定したときの値をCとする。

B−A,及びC−Aの値の最大目盛値に対する百分率を求める。

k) 耐電圧 計測器の電源スイッチが入っている状態で,電源端子一括と外箱(接地端子)との間に定格

周波数の交流1 000 Vを1分間加えて,異常の有無を調べる。

l)

絶縁抵抗 計測器の電源スイッチが入っている状態で,電源端子一括と外箱(接地端子)との間の絶

縁抵抗を,JIS C 1302に規定する直流500 V絶縁抵抗計で測定する。

19

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

VOCから除く物質(メタンに限る。)の濃度の測定方法

この附属書は,平成17年6月10日付で告示された環境省告示第61号別表第2を基に,技術的内容を変

更することなく作成したものであって,規定の一部ではない。

B.1

測定原理

捕集バッグに採取された試料ガス中のメタンをガスクロマトグラフによって分離し,水素炎イオン化検

出方式(以下,“GC-FID”という。)で測定する方法。

注記1 大気中にはメタンが2 volppmC程度存在することから,VOC排出施設においてメタンを使用

し,又は発生させておらず,メタンの濃度を測定しないこととした場合であっても,本体の

測定法によって測定したVOCの濃度から2 volppmCを差し引くことができるものとする。

注記2 この附属書における用語その他の事項で,定めのないものについては,本体,JIS K 0050,

JIS K 0114及びその他の日本工業規格の規定による。

B.2

構成

B.2.1 試料ガス採取装置

試料ガス採取装置は,5.3に準じる。

B.2.2 計測器

メタンを分離するためのカラムを収納する恒温槽,キャリアガス,燃料ガス,助燃ガスなどの流量制御

部,FIDなどから構成され,その仕様例を表B.1に示す。

表B.1−GC-FIDの仕様例

項目

仕様

検出器

FID

キャリアガス

高純度窒素

燃料ガス

水素

助燃ガス

空気又は酸素

カラム用管

内径3〜5 mm,長さ1.5〜3 mのガラス管,ステンレス管又はふっ素樹脂管

カラム充てん剤

合成ゼオライト担体(粒径170〜250 μm)又はこれと同等以上の分離性能をもつもの

GC-FIDの分析条件例を,表B.2に示す。

20

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−GC-FIDの分析条件例

項目

分析条件

カラム温度

常温〜70 ℃

試料気化室温度

常温〜70 ℃

キャリアガス流量

30〜60 mL/min

燃料ガス流量

30〜50 mL/min

助燃ガス流量

300〜500 mL/min

B.3

検量線の作成

B.3.1 標準ガス

JIS K 0055の4. に合致する方法で調製されたメタン標準ガス。

B.3.2 検量線用ガス

高純度窒素の入った検量線用ガス瓶(JIS K 0095の6.8に規定する真空捕集瓶のことをいう。)に,メタ

ン標準ガスを段階的に注入したもの。

B.3.3 検量線の作成

B.3.2で調製した検量線用ガスを,検量線用ガス瓶から気体用シリンジを用いて正確に取り,GC-FIDに

導入してクロマトグラムを記録する。メタン濃度とピーク面積(又はピーク高さ)との検量線を作成する。

B.4

測定

B.4.1 試料ガスの採取

試料ガスの採取は,箇条5に準じて捕集バッグに採取した試料ガスの一定量を,捕集バッグのシリコン

ゴム栓を通して気体用シリンジで正確に取り,GC-FIDに導入する。試料ガス導入量は0.1〜3 mLとし,あ

らかじめ作成した検量線の範囲内に入るように試料ガスの量を調整する。

この測定方法のレンジは1〜5 000 volppmCである。レンジを超える場合には,高純度窒素の入った検量

線用ガス瓶に,試料ガスの一部を気体用シリンジを用いて注入し希釈する。

B.4.2 測定

試料導入時に記録されたクロマトグラムからメタンのピーク面積(又はピーク高さ)を測定し,あらか

じめ作成された検量線から試料ガス中のメタン濃度を求める。

試料ガス中のメタンの炭素換算濃度を,次の式によって算出する。

C=(V−Vc) /Vs×103×D×F

ここに,

C: 排ガス中のメタン濃度 (volppmC)

V: 検量線から求めた捕集バッグ中のメタンガス量 (μL)

Vc: 検量線から求めた空試験用捕集バッグ中のメタンガス量

(μL)

Vs: ガスクロマトグラフへのガス導入量 (mL)

D: 希釈率

F: 炭素換算係数(メタンは1)

21

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

VOCから除く物質(メタンを除く。)の濃度の測定方法

この附属書は,平成17年6月10日付で告示された環境省告示第61号別表第3を基に,技術的内容を変

更することなく作成したものであって,規定の一部ではない。

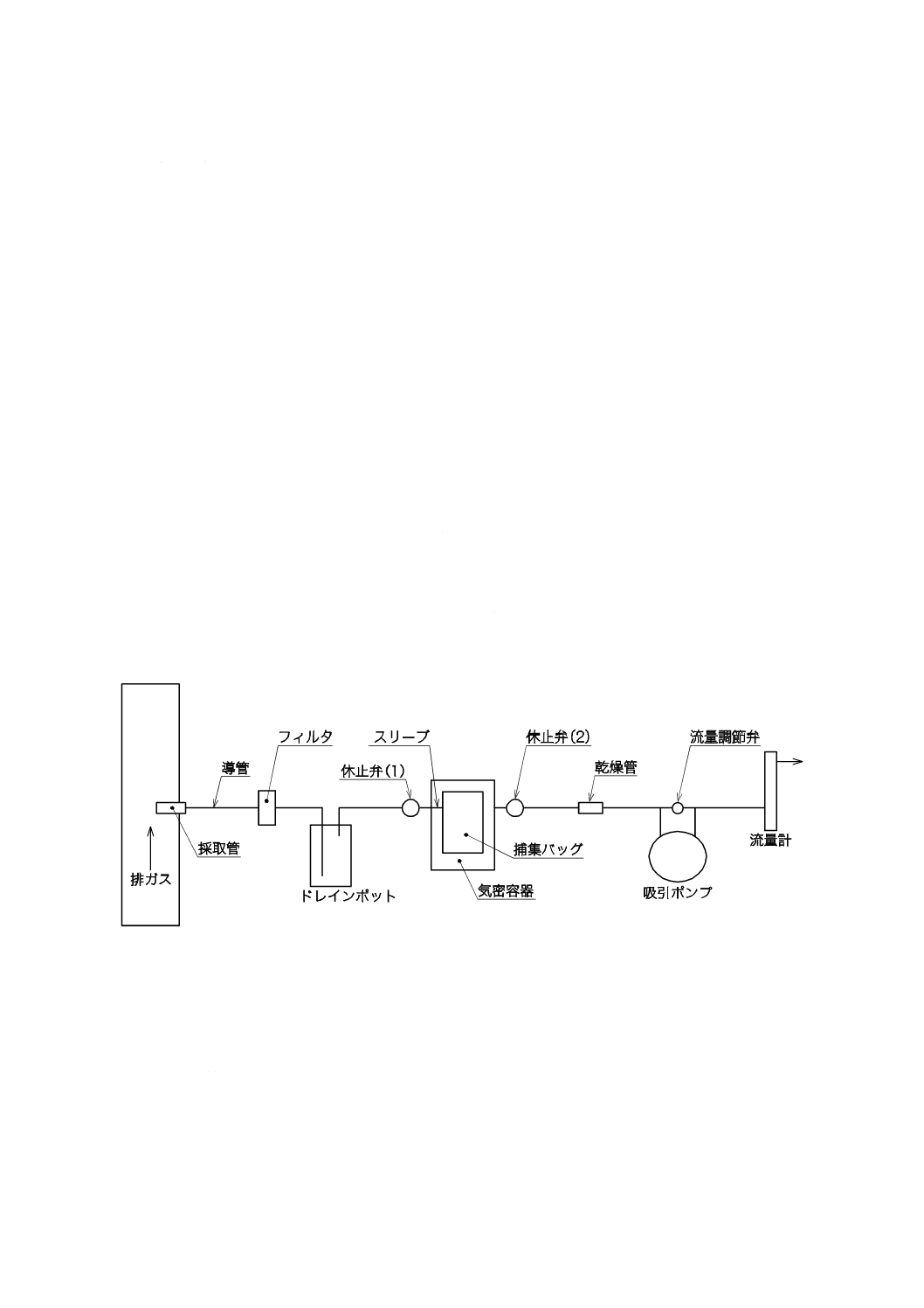

C.1 測定原理

表C.1に示す除外物質(以下,“除外物質”という。)については,捕集バッグに採取された試料ガス中

の除外物質をガスクロマトグラフによって分離し,FID(以下,“GC-FID”という。),電子捕獲検出方式(以

下,“GC-ECD”という。),又は質量分析検出方式(以下,“GC-MS”という。)で測定する方法。

表C.1−除外物質(メタンを除く)

名称

別名

クロロジフルオロメタン

HCFC-22

2-クロロ-1,1,1,2-テトラフルオロエタン

HCFC-124

1,1-ジクロロ-1-フルオロエタン

HCFC-141b

1-クロロ-1,1-ジフルオロエタン

HCFC-142b

3,3-ジクロロ-1,1,1,2,2-ペンタフルオロプロパン

HCFC-225ca

1,3-ジクロロ-1,1,2,2,3-ペンタフルオロプロパン

HCFC-225cb

1,1,1,2,3,4,4,5,5,5-デカフルオロペンタン

HFC-43-10mee

注記 この附属書における用語その他の事項で,定めのないものについて

は,本体,JIS K 0050,JIS K 0114,JIS K 0123及びその他の日本

工業規格の規定による。

C.2 構成

C.2.1 試料ガス採取装置

試料ガス採取装置は,5.3に準じる。

C.2.2 計測器

除外物質を分離するためのカラムを収納する恒温槽,キャリアガスなどの流量制御部,検出器部(GC-FID,

GC-ECD,又はGC-MS)などから構成され,その仕様例を表C.2に示す。当該除外物質及び共存物質の特

性を踏まえ,計測器を適切に選択する。

22

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.2−計測器の仕様例

項目

GC-FID

GC-ECD

GC-MS

検出器

FID

電子捕獲検出器

四重極方式又は二重収束方式の質量分

析器(イオン化方法は,電子衝撃イオ

ン化法によるものとする。)

キャリアガス

高純度窒素

高純度窒素

高純度ヘリウム

(99.999 vol%以上)

燃料ガス

水素

−

−

助燃ガス

空気又は酸素

−

−

カラム

内径0.25〜0.32 mm,長さ25〜60 m溶融シリカ製の毛管カラムで,内壁にジフェニー

ルを25 %,ジメチルポリシロキサンを75 %の割合で混合したものを膜厚0.1〜3 μm程

度で被覆したもの又はこれと同等の分離性能をもつもの。

カラム恒温槽

温度制御範囲が35〜350 ℃であり,測定対象物質の最適分析条件の温度にできるよう

な昇温プログラムの設定が可能なもの。

各計測器における分析条件は,測定対象の除外物質のクロマトグラム上でのピークが他の除外物質及び

その他の試料ガス中に共存するVOCと良好な分離が得られ,測定対象の除外物質の保持時間が適切な範

囲にあり,かつ,安定した応答が得られるように,カラム温度,試料気化室温度,キャリアガス流量など

を設定する。表C.3,表C.4及び表C.5にそれぞれGC-FID,GC-ECD,及びGC-MSの分析条件例を示す。

表C.3−GC-FIDの分析条件例

項目

条件

試料注入法

スプリット注入法(スプリット比20:1)

カラム温度

昇温条件の例

40 ℃→ (5 ℃/min) →90 ℃→ (20 ℃/min) →200 ℃

試料気化室温度

100 ℃

キャリアガス流量

1.0 mL/min

燃料ガス流量

30〜50 mL/min

助燃ガス流量

300〜500 mL/min

表C.4−GC-ECDの分析条件例

項目

条件

試料注入法

スプリット注入法(スプリット比20:1)

カラム温度

昇温条件の例

40 ℃→ (5 ℃/min) →100 ℃→ (20 ℃/min) →200 ℃

試料気化室温度

100 ℃

キャリアガス流量

0.5 mL/min

23

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.5−GC- MSの分析条件例

区分

項目

条件

ガスクロマ

トグラフ

試料注入法

スプリット注入法(スプリット比20:1)

カラム温度

昇温条件の例

40 ℃→ (5 ℃/min) →90 ℃→ (20 ℃/min) →200 ℃

試料気化室温度

100 ℃

キャリアガス流量

1.0 mL/min

インターフェイス温度

200 ℃

質量分析器

イオン源温度

200 ℃

電子加速電圧

70 eV

C.3 検量線の作成

C.3.1 標準ガス

JIS K 0055の4. に合致する方法で調製された除外物質の標準ガス。

C.3.2 検量線用ガス

高純度窒素の入った検量線用ガス瓶(JIS K 0095の6.8に規定する真空捕集瓶のことをいう。以下同じ。)

に除外物質の標準ガスを段階的に注入したもの。

C.3.3 検量線の作成

C.3.2で調製した検量線用ガスを,検量線用ガス瓶から気体用シリンジを用いて正確に取り(GC-MSの

場合は0.1 mLを正確に採取),GC-FID,GC-ECD又は GC- MSに導入してクロマトグラム(GC-MSの場

合はマスクロマトグラム)を記録する。除外物質の濃度とピーク面積(又はピーク高さ)との検量線を作

成する。

C.4 測定

C.4.1 試料ガスの採取

試料ガスの採取は箇条5に準じて捕集バッグに採取した試料ガスの一定量を,捕集バッグのシリコンゴ

ム栓を通して気体用シリンジで正確に取り,GC-FID,GC-ECD又はGC- MS に導入する。試料ガス導入量

はGC-FID及びGC-ECDの場合は0.1〜0.5 mLとし,あらかじめ作成した検量線の範囲内に入るように試

料の量を調整する。GC- MSの場合は試料ガス採取量を0.1 mLとする。

試料ガスの濃度が表C.6に示すレンジ及び使用する検出器の応答範囲を超える場合には,高純度窒素の

入った検量線用ガス瓶に,試料ガスの一部を気体用シリンジを用いて注入し希釈する。

24

B 7989:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.6−各計測器のレンジ

除外物質

レンジ(volppmC)

GC-FID

GC-ECD

GC- MS

HCFC-22

20 〜 1 000

10 〜 100 000

1 〜 1 000

HCFC-124

10 〜 2 000

1 〜 5 000

1 〜 2 000

HCFC-141b

20 〜 2 000

1 〜 10 000

1 〜 2 000

HCFC-142b

20 〜 2 000

10 〜 100 000

1 〜 2 000

HCFC-225ca

30 〜 3 000

1 〜 1 000

1 〜 3 000

HCFC-225cb

30 〜 3 000

1 〜 1 000

3 〜 3 000

HFC-43-10mee

20 〜 5 000

1 〜 5 000

2 〜 5 000

C.4.2 測定

試料導入時に記録されたクロマトグラムから除外物質のピーク面積(又はピーク高さ)を測定し,あら

かじめ作成された検量線から試料ガス中の除外物質の濃度を求める。

GC-MSによる測定イオンの質量数の例を,表C.7に示す。

表C.7−測定イオンの質量数の例

除外物質

測定イオンの質量数

定量用

確認用

HCFC-22

51

67

HCFC-124

67

69

HCFC-141b

81

83

HCFC-142b

65

85

HCFC-225ca

83

85

HCFC-225cb

69

100

HFC-43-10mee

69

95

試料ガス中の除外物質の炭素換算濃度を,次の式によって算出する。

(

)

F

D

V

V

V

C

×

×

×

−

=

3

s

c

10

/

ここに,

C: 排ガス中の除外物質濃度 (volppmC)

V: 検量線から求めた捕集バッグ中の除外物質(ガス)量 (μL)

Vc: 検量線から求めた空試験用捕集バッグ中の除外物質(ガス)

量 (μL)

Vs: ガスクロマトグラフへのガス導入量 (mL)

D: 希釈率

F: 炭素換算係数

HCFC-22 1 HCFC-225ca

HCFC-124 2 HCFC-225cb

HCFC-141b 2 HFC-43-10mee

HCFC-142b 2

3

3

5

参考文献 JIS K 0050 化学分析方法通則

JIS K 0114 ガスクロマトグラフ分析通則

JIS K 0123 ガスクロマトグラフィー質量分析通則