B 7762-7:2006 (ISO 8662-7:1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本フルードパワー工業会(JFPA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 8662-7 : 1997,Hand-held portable

power tools−Measurement of vibrations at the handle−Part 7 : Wrenches, screwdrivers and nut runners with impact,

impulse or ratchet actionを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS B 7762-7には,次に示す附属書がある。

附属書A(参考) インパクト,インパルス又はラチェット動作のレンチ,スクリュードライバ及び

ナットランナのハンドルにおける振動測定の試験報告書例

附属書B(参考) ブレーキ装置−組立図,及び部品の仕様

JIS B 7762の規格群には,次に示す部編成がある。

JIS B 7762-1 第1部:通則

JIS B 7762-2 第2部:チッピングハンマ及びリベッティングハンマ

JIS B 7762-3 第3部:ロックドリル及びロータリハンマ

JIS B 7762-4 第4部:グラインダ

JIS B 7762-5 第5部:舗装ブレーカ及び建設作業用ハンマ

JIS B 7762-6 第6部:インパクトドリル

JIS B 7762-7 第7部:インパクト,インパルス又はラチェット動作のレンチ,スクリュードライバ及

びナットランナ

JIS B 7762-8 第8部:ポリッシャ及びロータリ並びにオービタル及びランダムオービタルサンダ

JIS B 7762-9 第9部:ランマ

JIS B 7762-10 第10部:ニブラ及びシャー

JIS B 7762-11 第11部:締結工具

JIS B 7762-12 第12部:往復動作ののこぎり及びやすり並びに揺動又は回転動作ののこぎり

JIS B 7762-13 第13部:ダイグラインダ

JIS B 7762-14 第14部:石工工具及び多針たがね

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 測定事項 ························································································································ 2

4. 測定器 ··························································································································· 2

4.1 一般 ···························································································································· 2

4.2 トランスデューサ ·········································································································· 2

4.3 メカニカルフィルタ ······································································································· 2

4.4 トランスデューサの固定 ································································································· 2

4.5 補助機器 ······················································································································ 3

4.6 校正 ···························································································································· 3

5. 測定方向及び測定位置 ······································································································ 3

6. 作業手順 ························································································································ 5

6.1 一般 ···························································································································· 5

6.2 負荷 ···························································································································· 7

6.3 作業条件 ······················································································································ 8

6.4 押付け力 ······················································································································ 8

7. 測定手順及び測定の有効性 ································································································ 8

7.1 供給動力 ······················································································································ 8

7.2 測定手順 ······················································································································ 9

7.3 測定の有効性 ················································································································ 9

7.4 変動係数 ······················································································································ 9

7.5 測定結果の処置 ············································································································· 9

8. 試験報告書 ····················································································································· 9

附属書A(参考)インパクト,インパルス又はラチェット動作のレンチ,スクリュードライバ及び

ナットランナのハンドルにおける振動測定の試験報告書例··························································· 10

附属書B(参考)ブレーキ装置−組立図,及び部品の仕様 ··························································· 13

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7762-7:2006

(ISO 8662-7:1997)

手持ち可搬形動力工具−

ハンドルにおける振動測定方法−

第7部:インパクト,インパルス又はラチェット動

作のレンチ,スクリュードライバ及びナットランナ

Hand-held portable power tools−Measurement of vibrations at the handle−

Part 7:Wrenches, screwdrivers and nut runners with impact, impulse or

ratchet action

序文 この規格は,1997年に第1版として発行されたISO 8662-7:1997,Hand-held portable power tools−

Measurement of vibrations at the handle−Part 7:Wrenches, screwdrivers and nut runners with impact, impulse or

ratchet actionを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,インパクト,インパルス,ラッピング又はラチェット動作のレンチ,スクリ

ュードライバ及びナットランナのハンドルにおける振動を実験室で測定する方法について規定し,規定の

負荷で作業をしたときの動力工具のハンドルにおける振動の大きさを確定するための形式試験について規

定する。

この規格を適用する動力工具は,空気圧,油圧などで駆動し,出力軸の形状は,6.3〜40 mm(1/4〜11/2 in)

のおす若しくはめすの角ドライブ又は他の形状であり,ワンショット工具及びストールトルク形ラチェッ

トレンチには適用しない。

この規格は,その適用によって,異なる動力工具又は同じ種類の異なる形式の動力工具を比較するため

に用いることを目的とする。動力工具を用いて規定の作業をしたときに,動力工具とねじ部品のヘッド部

とを適切に心合わせすることで得られる振動値は,実際の作業環境における振動加速度値と近い値になる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 8662-7:1997, Hand-held portable power tools−Measurement of vibrations at the handle−Part

7:Wrenches, screwdrivers and nut runners with impact, impulse or ratchet action(IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7762-1 手持ち可搬形動力工具−ハンドルにおける振動測定方法−第1部:通則

2

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 8662-1:1988,Hand-held portable power tools−Measurement of vibrations at the handle−Part

1:Generalが,この規格と一致している。

ISO 691,Assembly tools for screws and nuts−Wrench and socket openings−Tolerances for general use

ISO 2787,Rotary and percussive pneumatic tools−Performance tests

3. 測定事項 測定事項は,次による。

a) JIS B 7762-1の3.1及び3.3に規定する補正加速度実効値,並びにJIS B 7762-1の3.2による周波数分

析結果。

備考 他の方法でDCシフトのないことが明らかな場合には,周波数分析は考慮しなくてもよい。

参考 JIS B 7762-1の4.3 参照。

b) 空気圧又は油圧

c) 打撃数

d) 押付け力

e) 回転速度

4. 測定器

4.1

一般 測定器の詳細については,JIS B 7762-1の4.1〜4.6による。

4.2

トランスデューサ トランスデューサの詳細については,JIS B 7762-1の4.1による。

備考 プラスチック製ハンドルのような軽量ハンドルでは,トランスデューサの取付けがハンドルに

過大な負荷質量とならないように注意する。ハンドルがメカニカルフィルタとして働く場合に

は,軽いトランスデューサをハンドル表面に接着してもよい。この場合,トランスデューサ及

び取付具の総質量は,5 g未満とすることが望ましい。

4.3

メカニカルフィルタ 圧電加速度ピックアップを用いる場合,JIS B 7762-1の4.3に規定するメカニ

カルフィルタを用いることが望ましい。

参考 プラスチック製ハンドルの場合,メカニカルフィルタは必要がないこともある(JIS B 7762-1

の4.3参照)。

4.4

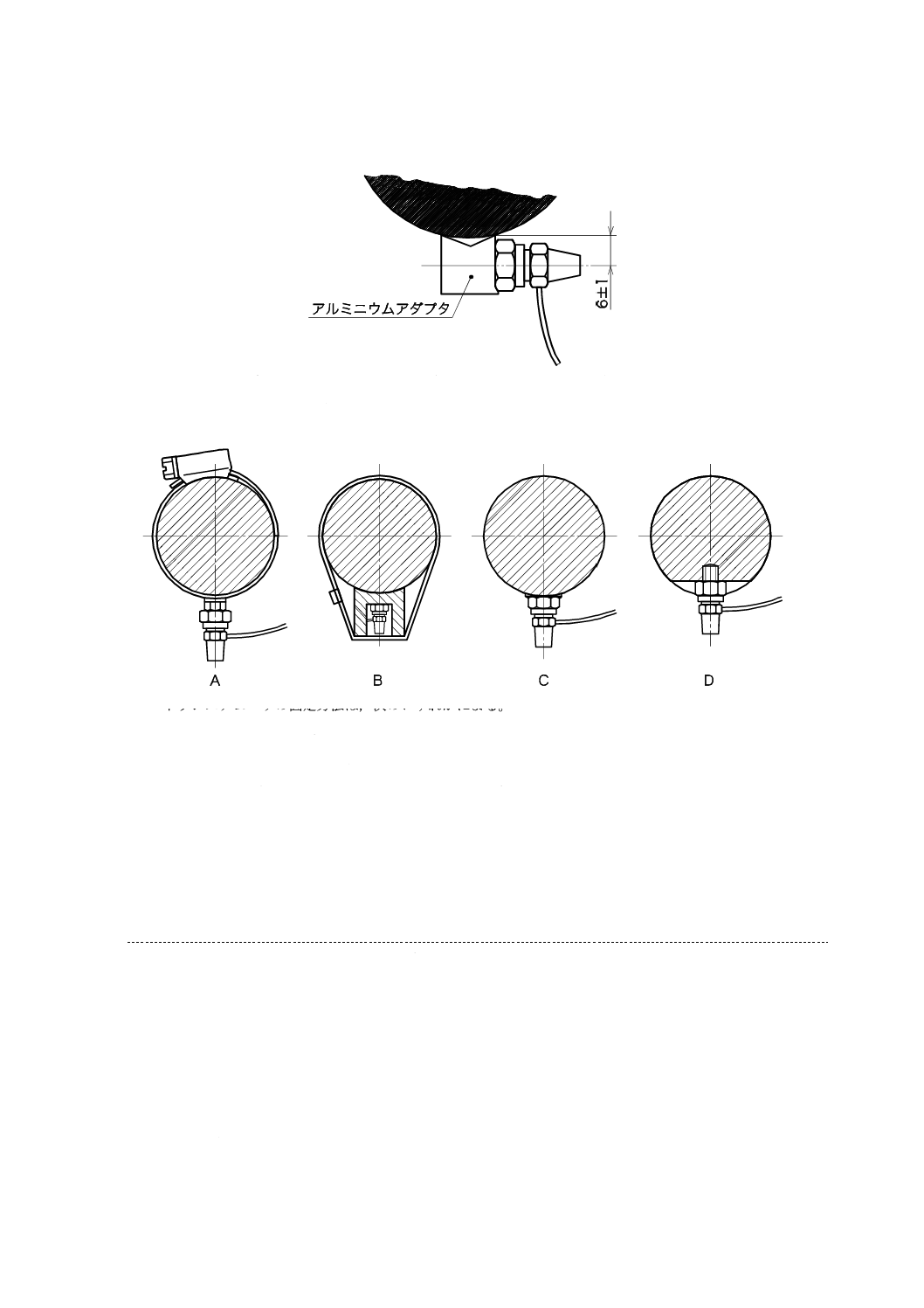

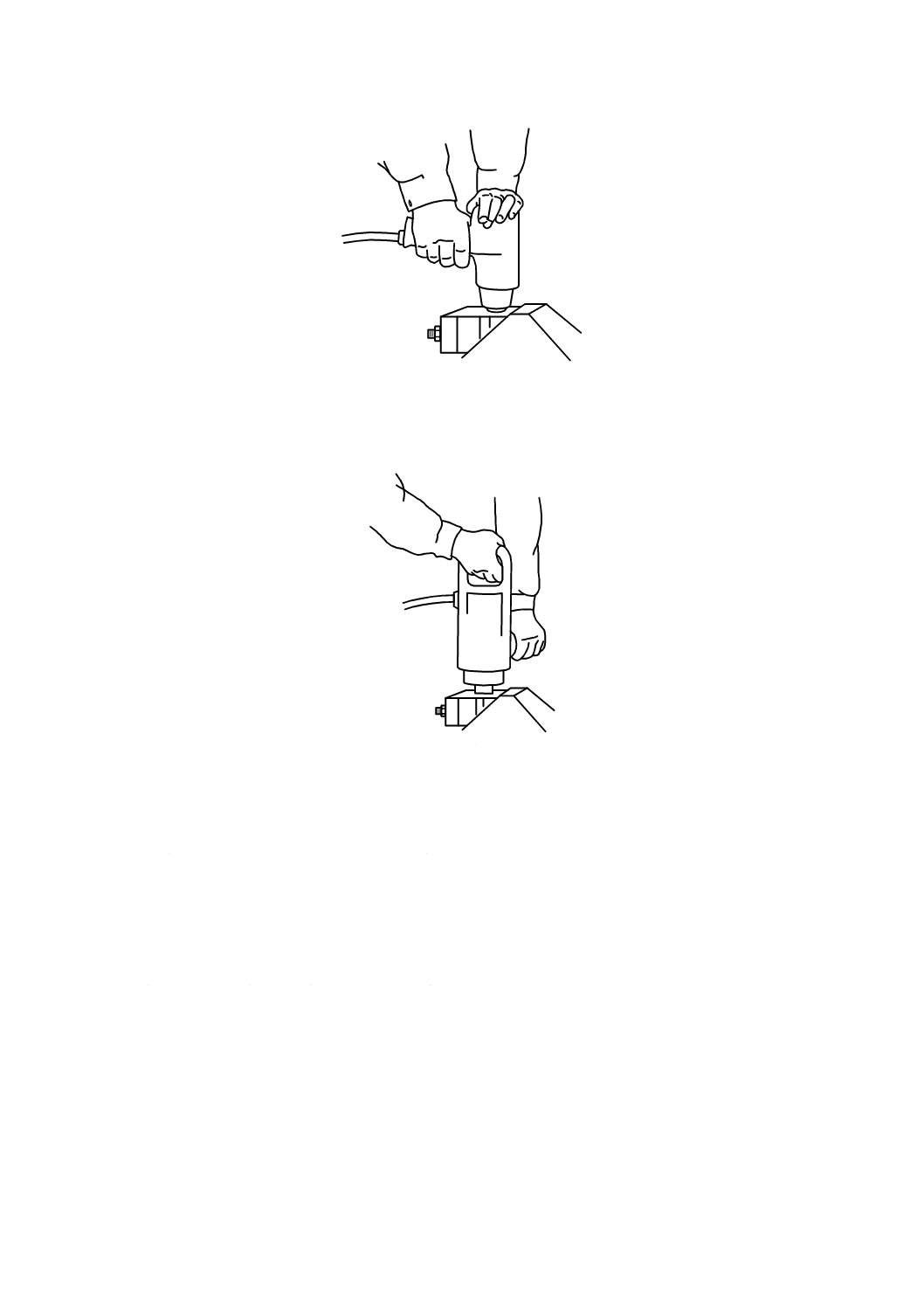

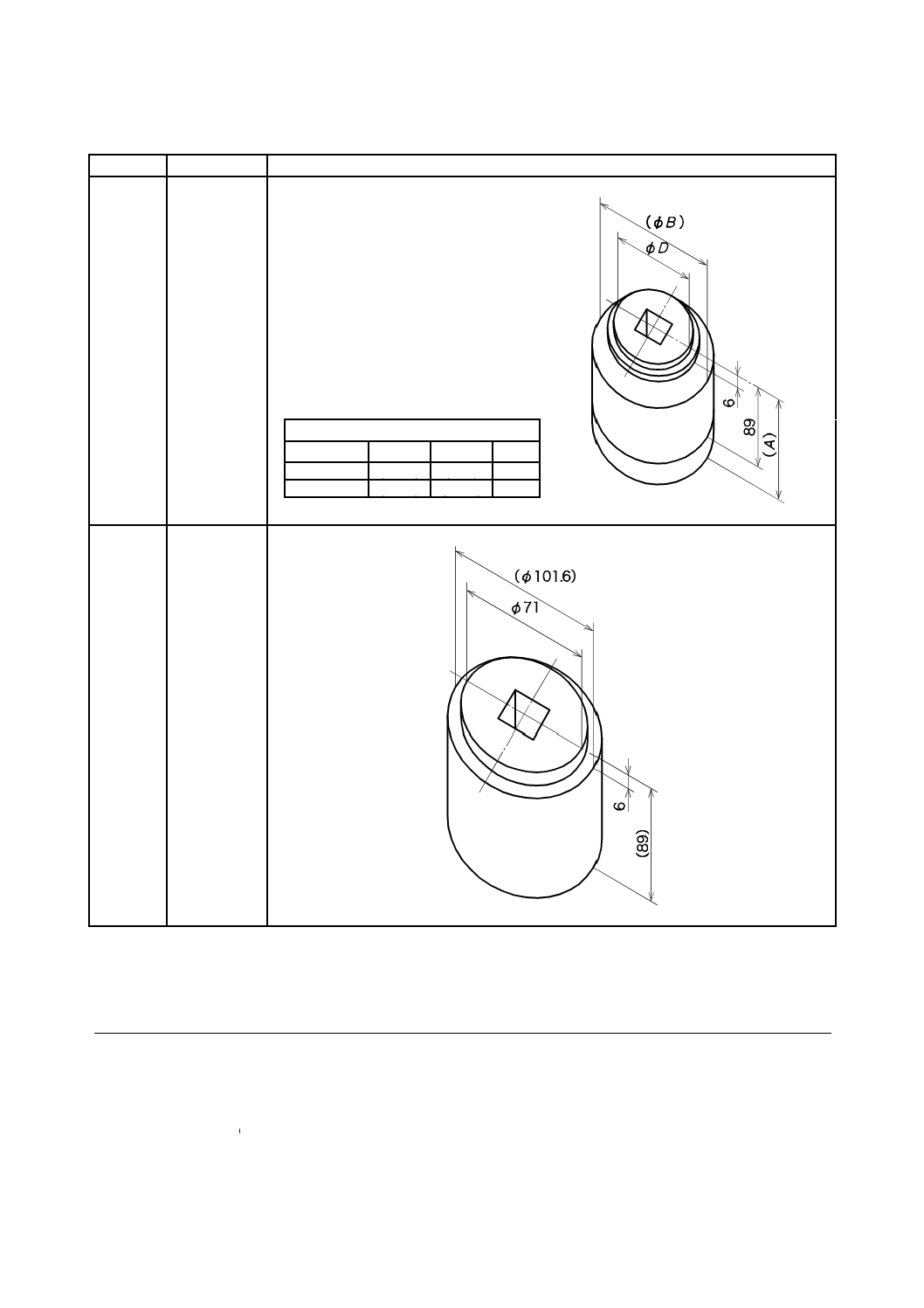

トランスデューサの固定 トランスデューサ及びメカニカルフィルタの固定(図1.a及び図1.b参照)

は,JIS B 7762-1の4.2による。

3

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

アダプタは,ホースクリップで締め付けるか又は表面に接着してもよい。

図 1.a トランスデューサ固定方法の選択(ストレート形主ハンドルの場合)

トランスデューサの固定方法は,次のいずれかによる。

A:ブロックをろう付け,又は溶接したホースクリップで固定する。

B:トランスデューサをねじ止めしたアダプタで固定する。アダプタはプラスチックバンドで固定する。

C:平らな平面に,適切な接着剤を用いて固定する。

D:平らな面を削りだし,ねじ穴を設けて,ねじで固定する。

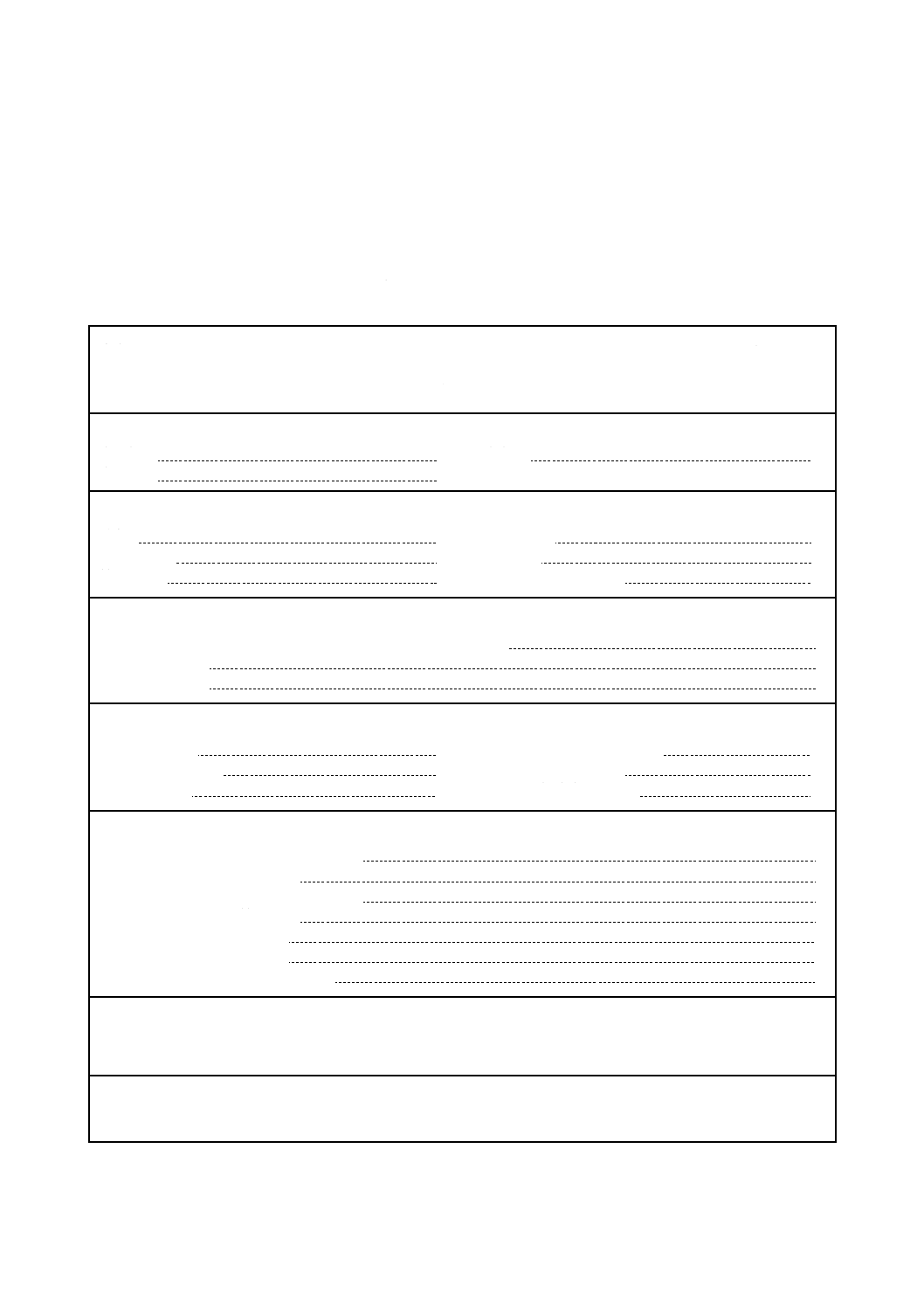

図 1.b トランスデューサ固定方法の選択(ピストル形主ハンドル,弓形主ハンドル,

又はストレート形補助ハンドルの場合)

4.5

補助機器 空気圧は,ISO 2787に従って,精密な圧力計で測定する。

参考 ISO 2787の6.2.2では,フルスケールの0.5 %の圧力差を,容易に読み取ることができる品質

をもった圧力計を用いるように規定している。

油圧は,空気圧と同じ精度で測定する。押付け力を測定する場合,少なくとも±1 Nの精度をもつはか

りを用いる。

試験中の動力工具の打撃数は,トランスデューサ又はその他の適切な装置の信号を用いて,電子フィル

タによって測定する。

4.6

校正 校正は,JIS B 7762-1の4.8による。

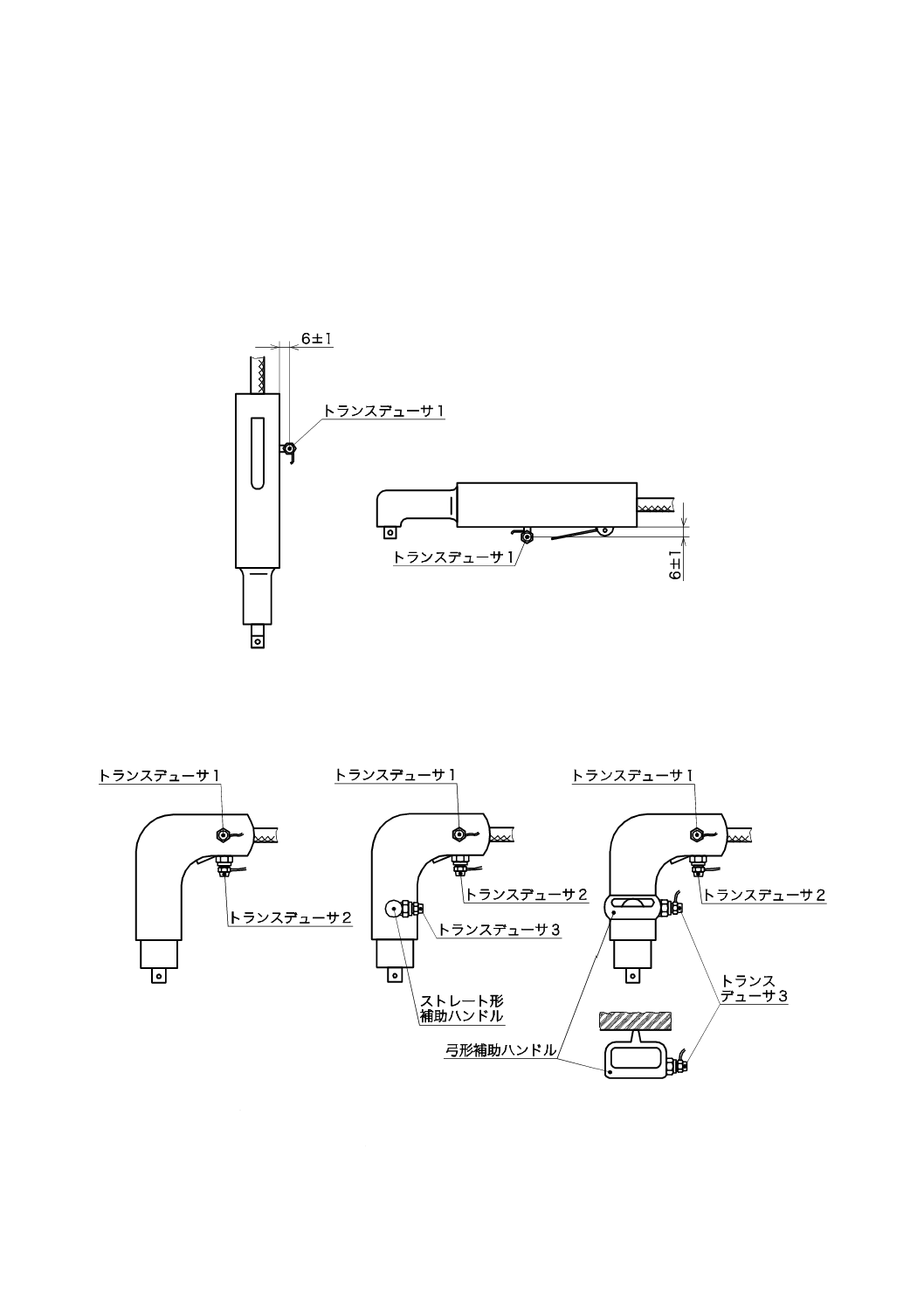

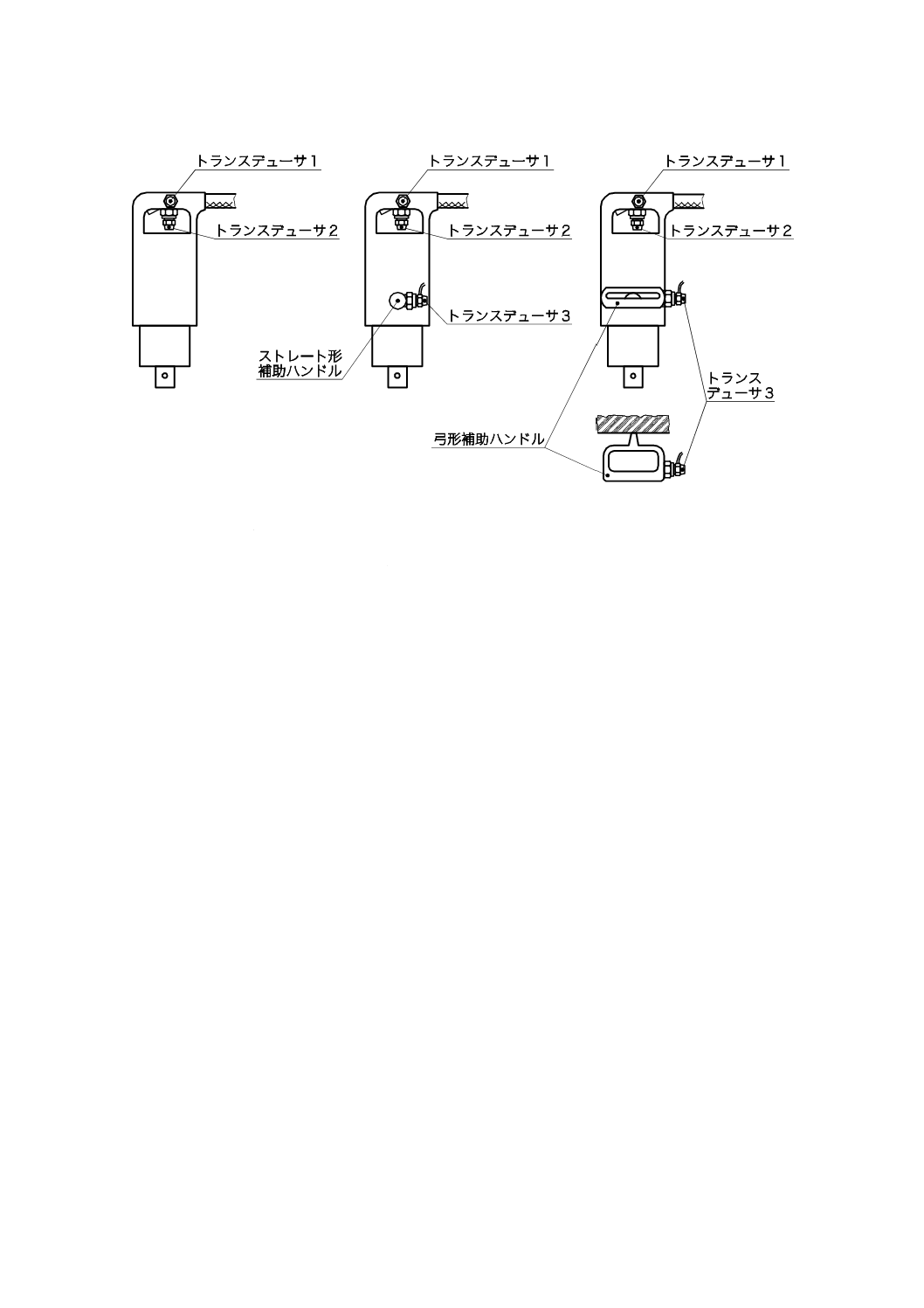

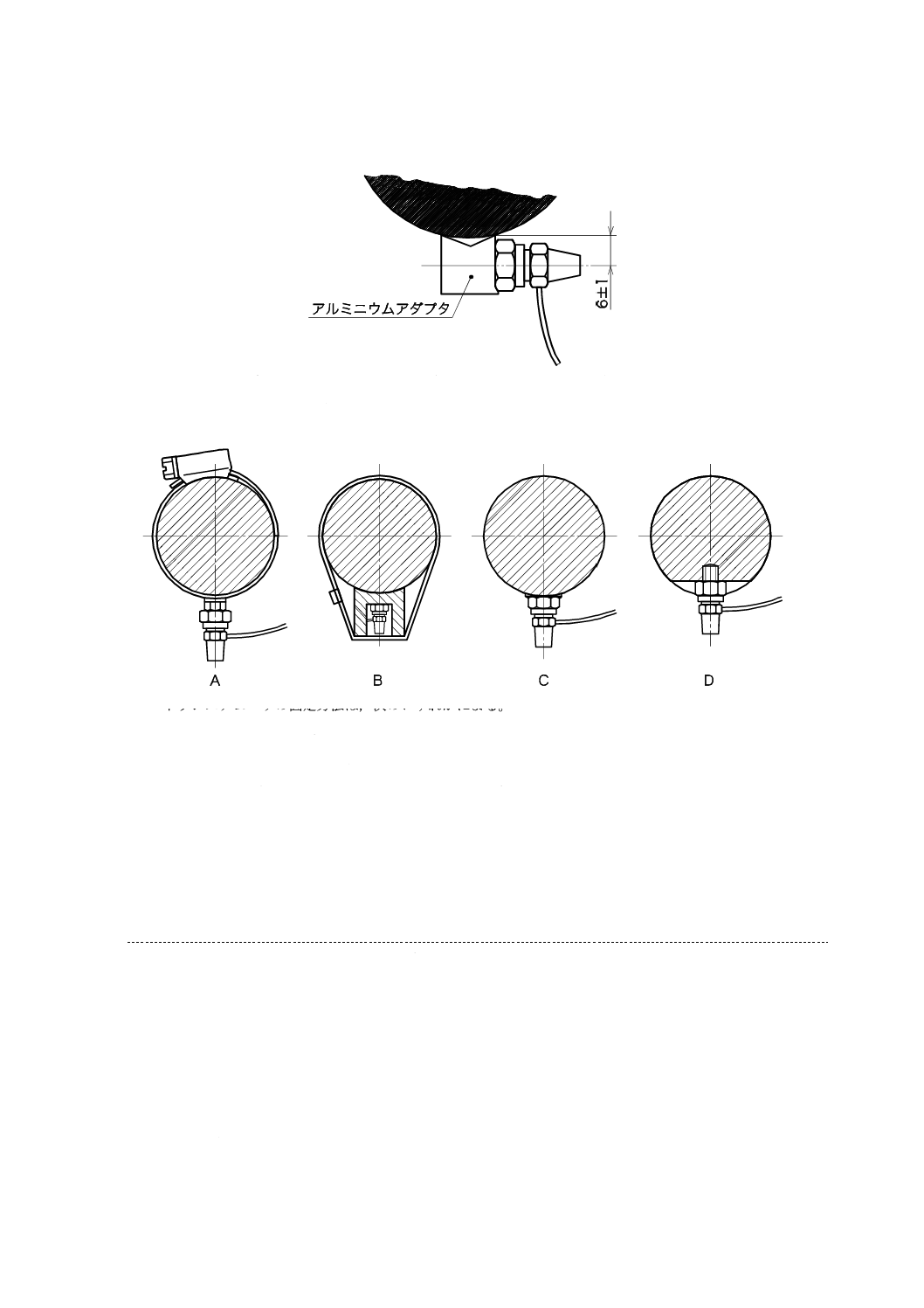

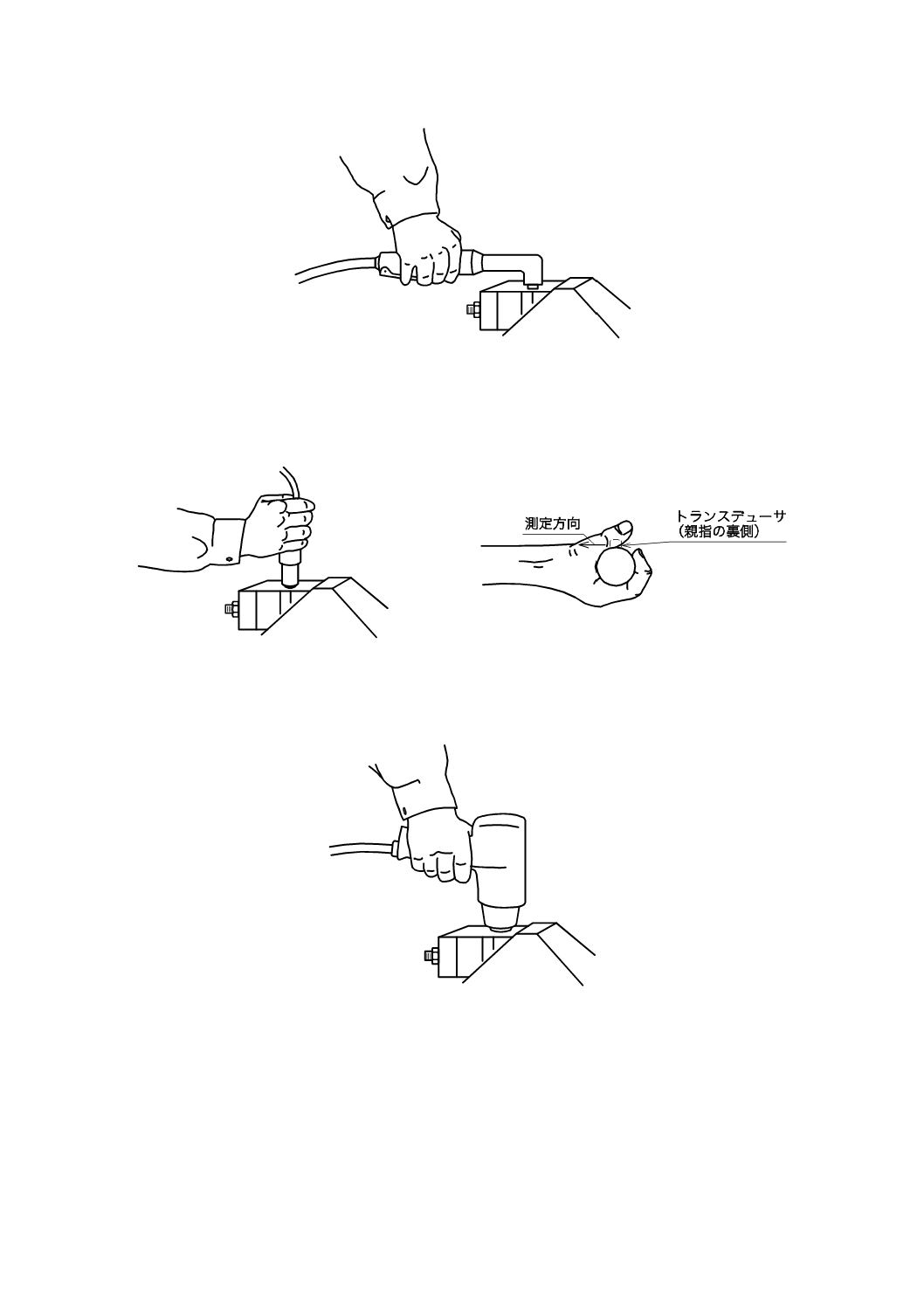

5. 測定方向及び測定位置 測定は,各種の形式の動力工具に対して,図2.a〜図2.cに示した方向及び位

置で行う。

4

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定は,通常作業者が動力工具を握るハンドルにおいて行う。トランスデューサの通常の位置は,ハン

ドルの中央部とする。トリガがあることによってこれが不可能な場合には,トランスデューサの位置は,

できる限りハンドルの中央部の近くとする。

ストレート形主ハンドルの動力工具の場合,モータ軸に対する接線方向で,工具表面上の加速度が測定

できるようにトランスデューサを取り付ける。そして,トランスデューサは,図1.a及び図2.aに示すよう

に,動力工具の表面から6±1 mmの距離に取り付ける。

単位 mm

ストレート形主ハンドルで,主ハンドルがモータ軸と平行な動力工具:出力軸は,

モータ軸と同軸であるか又はある角度をもつことがある。

図 2.a 測定方向及びトランスデューサの取付位置の例(ストレート形主ハンドルの動力工具)

ピストル形主ハンドルで,補助ハンドルがあるか又はない動力工具:出力軸は,モータ軸と同軸であるか,

又はある角度をもつことがある。

図 2.b 測定方向及びトランスデューサの取付位置の例(ピストル形主ハンドルの動力工具)

5

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

弓形主ハンドルで補助ハンドルがあるか又はない動力工具:出力軸は,モータ軸と同軸であるか,

又はある角度をもつことがある。

図 2.c 測定方向及びトランスデューサの取付位置の例(弓形主ハンドルの動力工具)

6. 作業手順

6.1

一般 測定は,適切に点検,整備を行い,注油した新品の動力工具で行う。

油圧動力工具では,測定を始める前に約10分の暖機時間を与えることが望ましい。空気圧工具では,暖

機時間は必要としない。すべてのクラッチは,6.2に規定するブレーキ装置に対して工具を操作し,約20

秒の暖機運転を行う。

試験中,動力工具は定格の供給動力で操作し,製造業者の取扱説明書に従って用いる。空気圧工具の場

合,空気は,少なくとも2 mの長さのホースによって動力工具に供給する。ホースは,ねじ込式ホース継

手を用いて動力工具に接続し,ホースクリップで確実に取り付ける。クィックカップリングを用いてはな

らない。動力工具の作業は,安定かつ円滑に行う(6.3参照)。

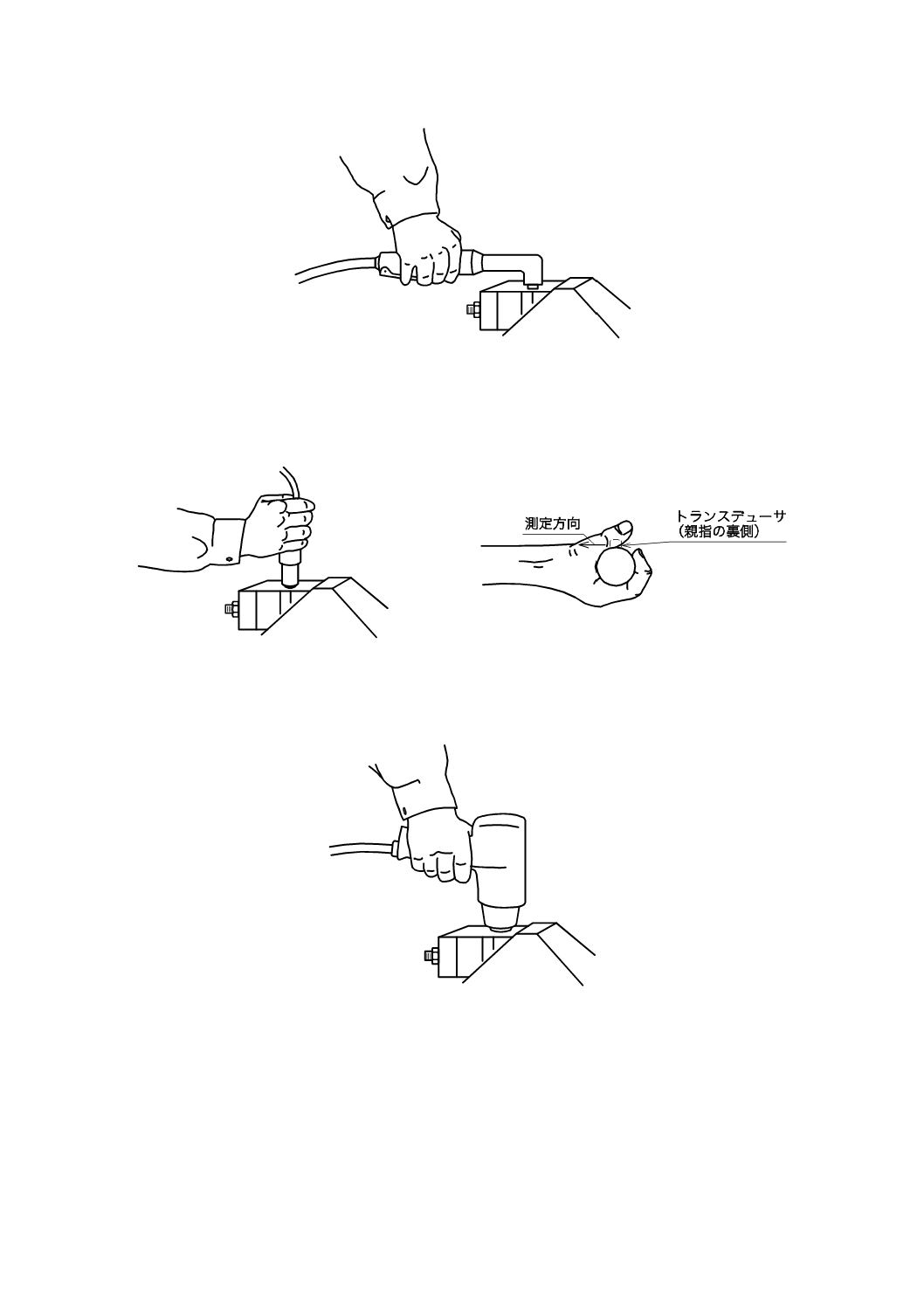

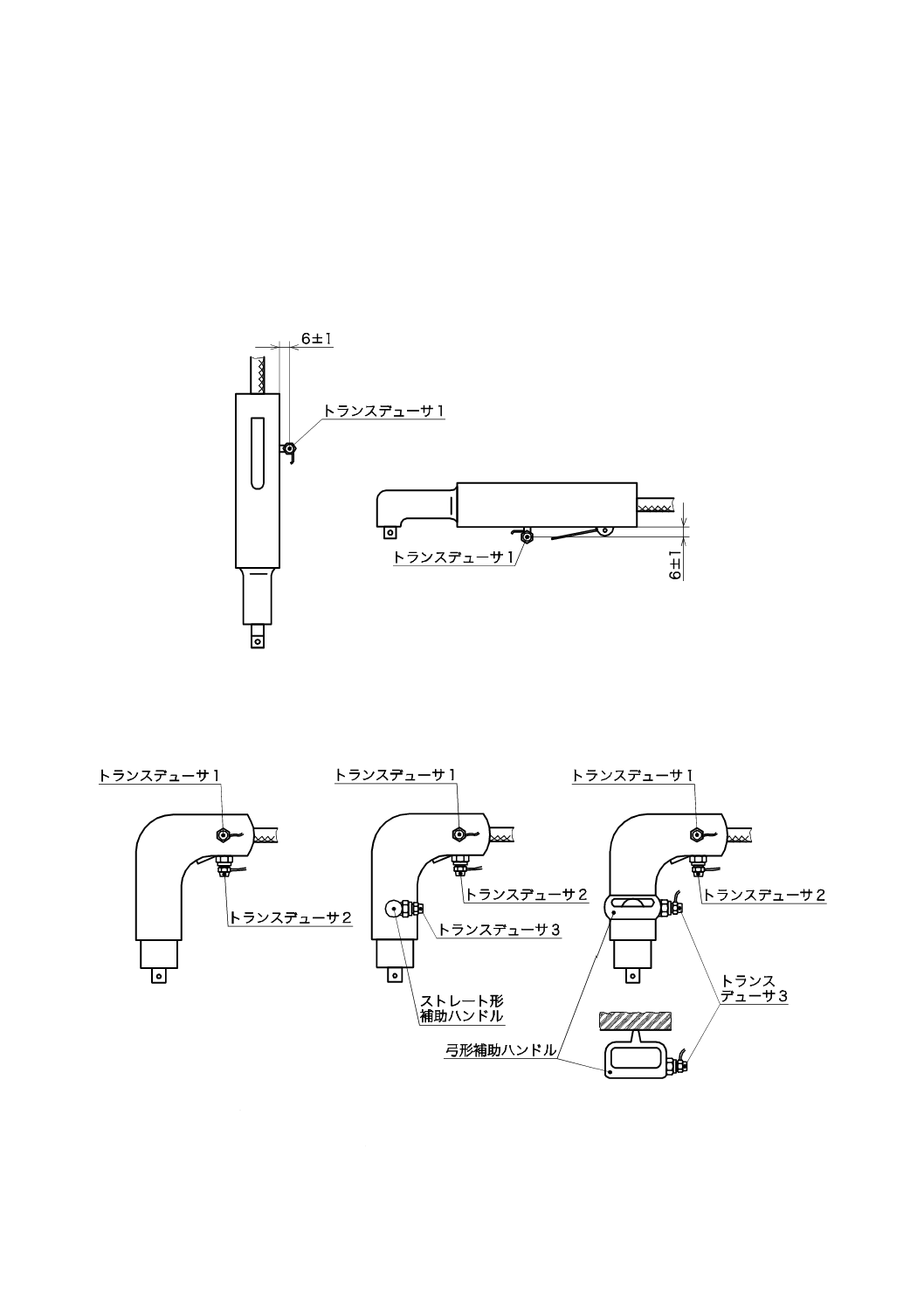

試験中,作業者が,直立又はほとんど直立した姿勢を保つことができ,動力工具の出力軸を垂直下方へ

向けて作動させることができるように負荷装置を配置する。作業者は,試験中,動力工具を適正に保持す

る。各種の動力工具による腕及び手首の角度の例を図3.a〜図3.eに示す。

6

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アングルヘッドをもつストレート形主ハンドルの動力工具では,作業者は主ハンドルを直角に握り,

腕を垂直下方に向けて保持する(図2.aの右側の図参照)。

図3.a 作業者の作業姿勢(アングルヘッドをもつストレート形主ハンドルの動力工具)

ヘッドがまっすぐなストレート形主ハンドルの動力工具では,作業者は主ハンドルを直角に握り,

腕を床面と平行に向けて保持する。トランスデューサを作業者の前腕と平行に取り付けることに

注意する(図2.aの左側の図参照)。

図 3.b 作業者の作業姿勢(ヘッドがまっすぐなストレート形主ハンドルの動力工具)

補助ハンドルのないピストル形主ハンドルの動力工具で角ドライブ(又は相当するもの)

の寸法が10 mm以下のものは,片手操作を行う(図2.bの左側の図参照)。

図3.c 作業者の作業姿勢(補助ハンドルのないピストル形主ハンドルの動力工具)

7

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

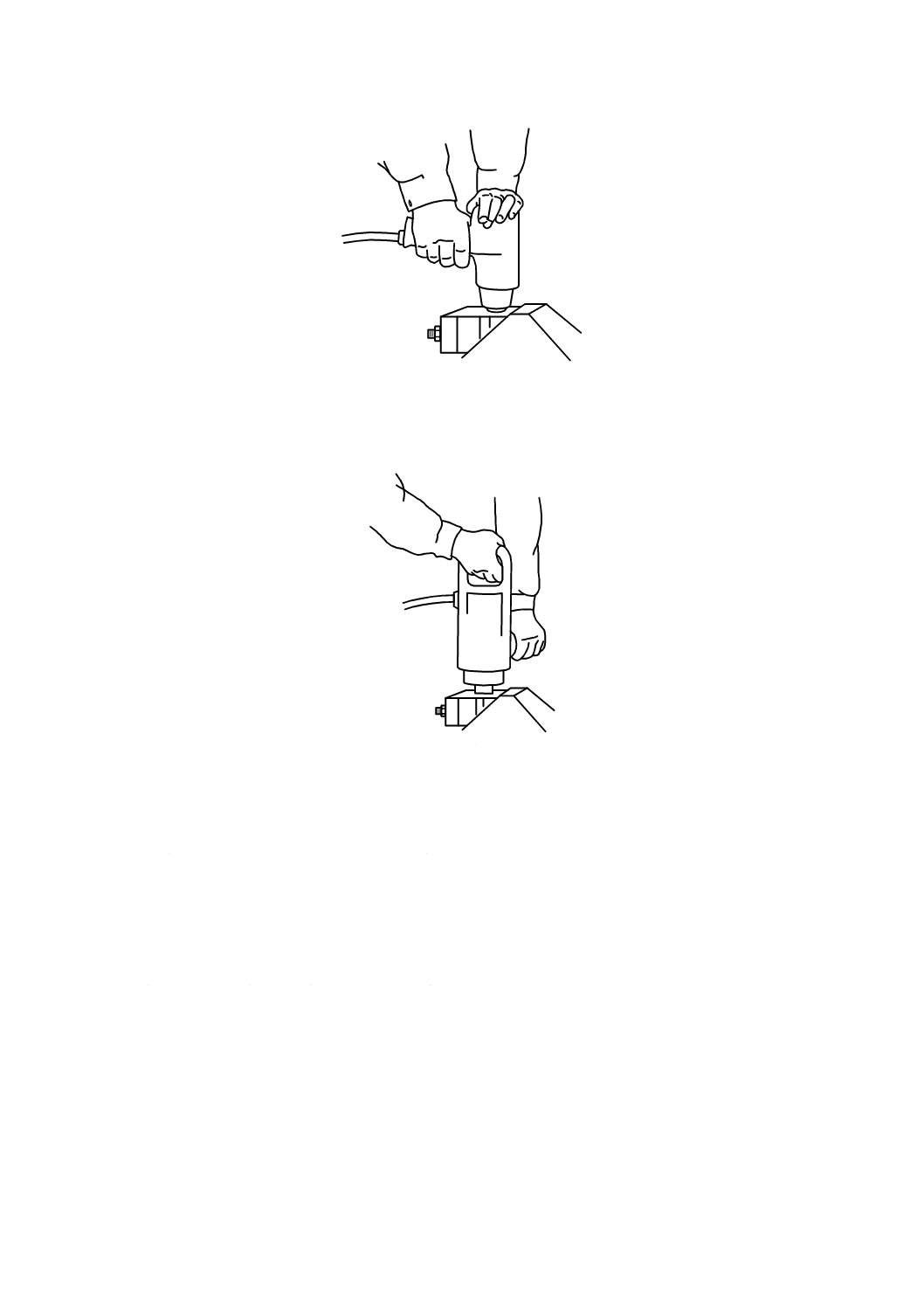

補助ハンドルのないピストル形,又は弓形主ハンドルの動力工具で角ドライブの寸法が10 mmを

超えるものは,両手操作を行う(図2.bの左側の図,及び図2.cの左側の図参照)。

図 3.d 作業者の作業姿勢(補助ハンドルのないピストル形,又は弓形主ハンドルの動力工具)

二つのハンドルがある動力工具では,作業者は補助ハンドルを持つ腕を,できるだけモータ軸と同一方向

に保持する(図2.bの中央の図及び右側の図,並びに図2.cの中央の図及び右側の図参照)。

図 3. e 作業者の作業姿勢(二つのハンドルがある動力工具)

6.2

負荷

6.2.1

一般 測定中は,動力工具の出力軸がブレーキ装置に対して,9±3 min-1の安定した回転速度で回

るように操作する。二つの適切なブレーキ装置の設計例を,附属書Bに示す。

6.2.2

ブレーキ ブレーキ装置は,次に示す。

− 鋼製ベース:ブレーキ用の取付けベースであり,内側のブレーキブロックを支持する。

− 1組のブレーキブロック:ソケットにブレーキをかける細糸布基材フェノール樹脂積層板からなる。

− 鋼製プレート:ブレーキブロックの外側を支持する。

− 2枚の鋼製カバープレート:ソケットの上下を支持し,ソケットを抜けないようにする。

− ソケット:動力工具の角ドライブ出力軸を挿入し,ブレーキのかかったソケットを回転する。

− ボルト,ナット,及び皿ばね:ソケットとブレーキブロックとの間に接触圧力を加える。

− 固定ねじ:ソケットの軸方向の動きを止める。

ブレーキ装置を構成する部品の例を,附属書Bに示す。

皿ばねは,安定した接触圧力を与えるよう適切な向きに取り付け,規定回転速度に達したときに,皿ば

8

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ねが約半分圧縮された状態とする。ソケットとブロックとの接触面は,例えば銅グリースの薄い層で潤滑

する。さらに,高い摩擦係数が必要な場合は,ギアオイル用添加剤の入った高圧ギアオイルからなる潤滑

剤を,ブロックのブレーキをかける面に用いてもよい。強くブレーキをかける場合,下部カバープレート

に小さい穴を追加して空冷にすることが必要な場合もある。

取り付けられたブレーキ装置は,試験結果に影響を与える可能性のある周波数範囲において,著しい共

振があってはならない。ベースフレームを質量400 kg以上のコンクリートブロックにボルトで取り付ける

ことによって,確実にこの共振をなくすことができる。

6.2.3

ブレーキブロック及びソケットの寸法の選択 ブレーキ装置は,動力工具に対し摩擦トルクを加え

るだけではなく,さまざまな寸法の動力工具に見合った現実的な寸法のソケットを介することで,出力軸

に実際的な慣性負荷を与える。

ただし,最も一般的な角ドライブ寸法に対するブレーキブロック及びソケットの組合せについては,附

属書Bに記載する。

a) ブレーキ装置(小)は,6.3 mm,10 mm,12.5 mm,及び16 mm(1/4 in,3/8 in,1/2 in,及び5/8 in)

の角ドライブ出力軸をもつ動力工具に用いる。

b) ブレーキ装置(大)は,20 mm,25 mm,及び40 mm(3/4 in,1 in,及び11/2 in)の角ドライブ出力軸

をもつ動力工具に用いる。

その他の寸法の角ドライブ出力軸には,その他のブロックとソケットとの組合せを用いてもよい。動力

工具の出力軸と標準的に組み合わせるソケットとの間にアダプタを用いることがある。この場合,選んだ

ソケット寸法は,動力工具に対し現実的なものとする。そしてアダプタを用いる場合,できる限り短いも

のとする。めす角ドライブソケットのあな寸法は,ISO 691に規定する許容差内とする。

6.3

作業条件 動力工具は,右回転の最大出力で操作する。もし,シャットオフ機構などのために右回

転の連続操作ができない場合には,動力工具を左回転で動かしてもよい。ソケット回転速度が9±3 min-1

になるようにブレーキを調整する。

ある範囲の出力トルクになるように調整できるクラッチをもつ動力工具では,製造業者が指定している

トルク調整範囲の上限となるクラッチ設定を行って測定を行う。

動力工具の中には,一連の試験の前に必ず暖機運転を行うものがある(6.1参照)。油圧インパルスクラ

ッチ式の動力工具は,安定した操作温度及びトルク性能を維持するために,一連の試験の中の試験の合間

の時間,及び暖機運転と一連の試験の最初の試験との間の時間は,5秒以上かつ60秒以下とする。

動力工具の出力軸とソケットとは,適切に心を合わせる。そのためには一連の測定試験を始める前にあ

る程度練習が必要な場合がある。動力工具がソケットに対して傾いていると,振動値は大きくなる。

6.4

押付け力 試験を行っているときに,作業者は,キログラム(kg)で表される動力工具の10倍の質量

に相当するニュートン(N)で表される押付け力を加える。その押付け力は,±50 %の範囲内で保ち,作業

者がはかりの上に立つことによって確認する。動力工具に押付け力を加え,試験中安定した操作を行う。

プッシュスタート形式の動力工具では,製造業者の取扱説明書に従い動力工具を操作できるように,押

し付ける。

7. 測定手順及び測定の有効性

7.1

供給動力 空気圧工具の空気圧は,ISO 2787に従って測定し,製造業者の指定値に維持する。

油圧は,製造業者の指定によって測定及び維持する。

その他の手段によって駆動する動力工具の場合,上記の内容に相当する要求事項を満たすことが望まし

9

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

7.2

測定手順 3人の熟練作業者が,試験をする動力工具で一連の試験をそれぞれ実施する。試験中は,

通常用いる代表的な方法で動力工具を保持し,操作する。

一連の試験は,負荷装置上で5回行う。それぞれの試験の時間は,4秒以上とする。

7.3

測定の有効性 測定は,作業者ごとに一連の試験の有効性を得るため,5回連続して補正加速度実効

値の変動係数(7.4参照)が0.15未満,又は標準偏差が0.30 m/s2未満になるまで続ける。

7.4

変動係数 変動係数

v

Cは,一連の試験の測定値の標準偏差

1−

n

s

と,一連の試験の平均値xとの比で

定義される。

x

s

C

n1

v

−

=

················································································ (1)

ここに,標準偏差は,

(

)

∑

=

−

−

−

=

n

i

i

n

x

x

n

s

1

2

1

1

1

····························································· (2)

一連の試験の平均値は,

∑

=

=

n

i

ix

n

x

1

1

·············································································· (3)

ここに,

ix: i番目の測定値

n: 測定値の数

7.5

測定結果の処置 作業者ごとに,それぞれのトランスデューサ位置に対する5個の振動値の算術平

均値を計算する。各トランスデューサ位置に関して,すべての算術平均値を3人の作業者のそれぞれの平

均値から計算する。すべての算術平均値の中の最大値を最終報告値とする。

8. 試験報告書 JIS B 7762-1の7.の項目及び次の事項を試験報告書に記載する。

a) ソケットの仕様(長さ及び外径),及び用いた場合はアダプタの仕様

b) ソケット回転速度

c) 空気圧,油圧,又は供給動力に関係するその他のデータ

d) 打撃数

e) 押付け力

f)

振動測定の結果(7.5参照)

g) ハンドルの位置及びハンドル上のトランスデューサの位置を示すスケッチ

試験報告書例を,附属書Aに示す。

10

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

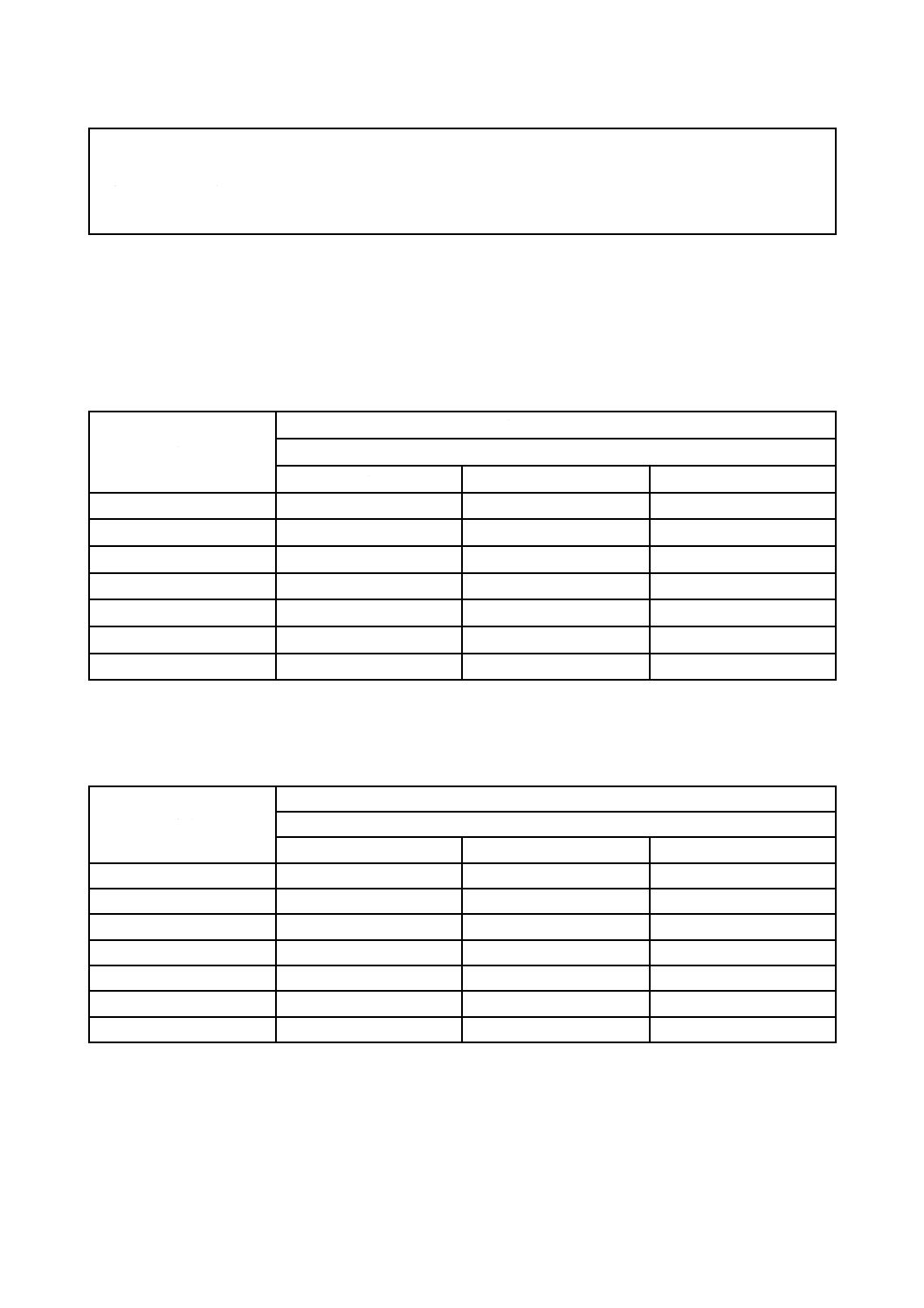

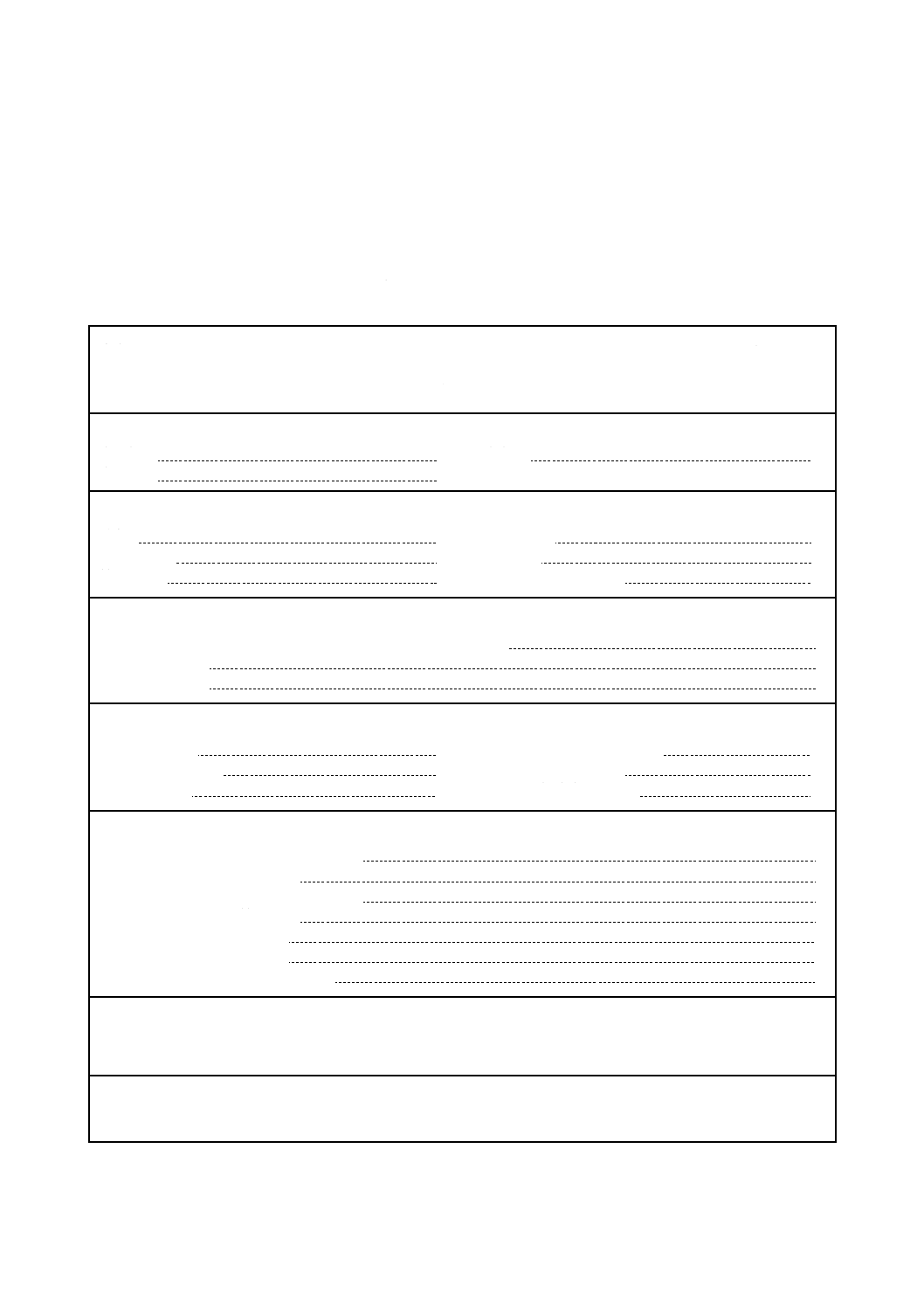

附属書A(参考)インパクト,インパルス又はラチェット動作のレンチ,

スクリュードライバ及びナットランナのハンドルにおける振動測定の

試験報告書例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

試験は,JIS B 7762-1,手持ち可搬形動力工具―ハンドルにおける振動測定方法−第1部:通則,及びJIS B 7762-7,

手持ち可搬形動力工具―ハンドルにおける振動測定方法−第7部:インパクト,インパルス又はラチェット動作のレ

ンチ,スクリュードライバ及びナットランナ によって行われた。

概要

試験者:

試験日:

報告者:

試験した動力工具

形式:

モデルNo.:

質量,kg:

製造業者名:

製造番号:

出力軸の形状及び寸法:

ブレーキ装置

附属書Bに引用され用いた重要部品,又はその他の部品の記述:

ソケットの仕様:

アダプタの仕様:

作業条件

打撃数,min-1:

油圧流量,l/min:

押付け力,N:

空気圧,MPa,又は電圧V:

各試験の継続時間,秒:

ソケット回転速度,min-1:

測定装置

加速度ピックアップ−製造業者名,形式:

加速度ピックアップ−質量,g:

メカニカルフィルタ−製造業者名,形式:

メカニカルフィルタ−質量,g:

増幅器−製造業者名,形式:

分析器−製造業者名,形式:

データレコーダ−製造業者名,形式:

トランスデューサ及びメカニカルフィルタの固定

もし用いた場合,トランスデューサ及びメカニカルフィルタの固定方法の記述。

測定方向の記述。

信号処理

スペクトル分析器の信号積分の形式及び補正加速度の決定方法の記述。

11

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その他の仕様

データレコーダを用いた場合,周波数特性として,オクターブバンド,又は1/3オクターブバンドの中心周波数の補正

係数についての記述。

もし適用した場合,測定に関係したあらゆるその他の詳細事項の記述。

結果

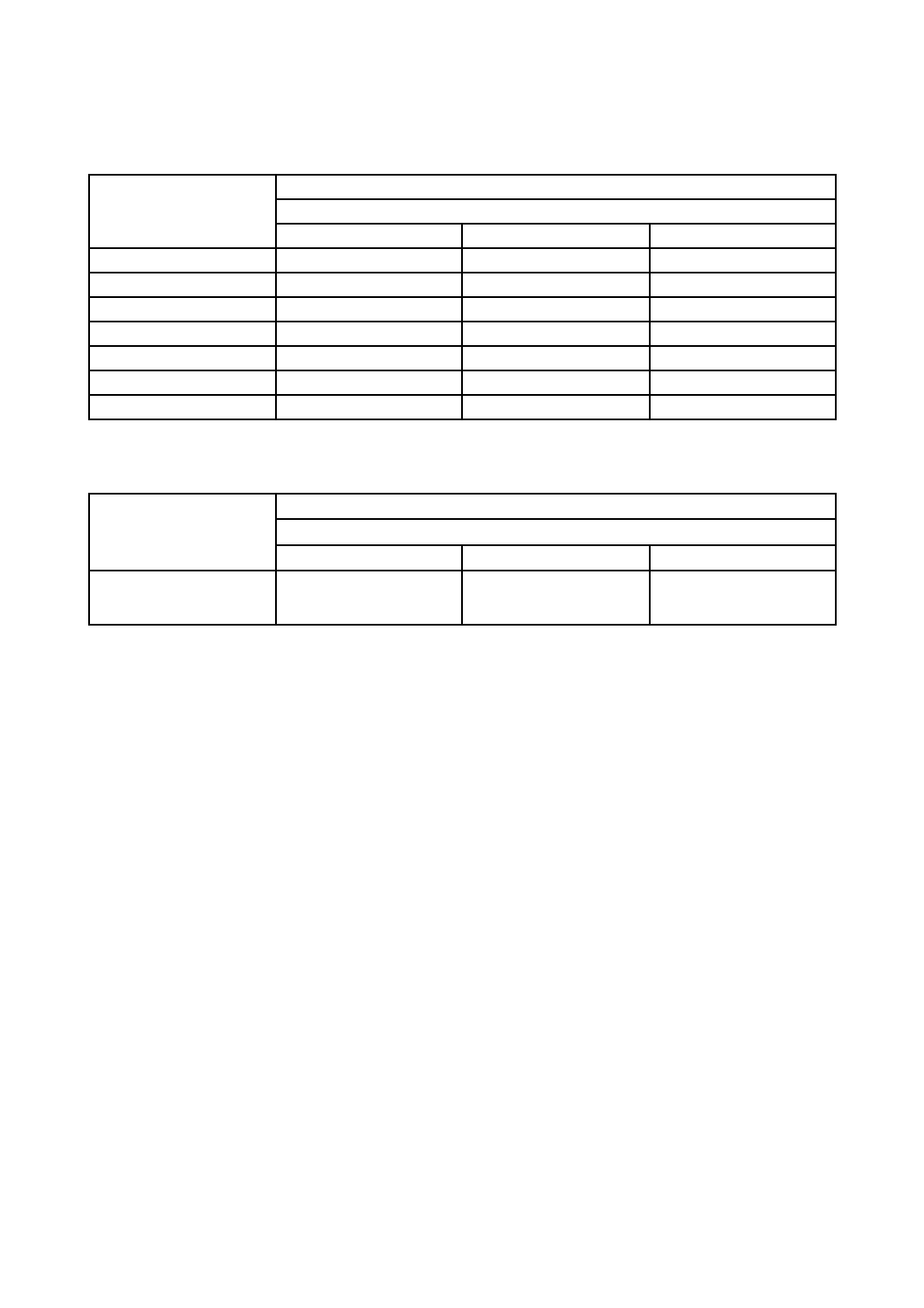

結果は,次の表によって補正加速度実効値で表す。

個別補正加速度実効値作業者A

単位 m/s2

試験

補正加速度実効値

トランスデューサの位置

1

2

3

1

2

3

4

5

算術平均値

変動係数

個別補正加速度実効値作業者B

単位 m/s2

試験

補正加速度実効値

トランスデューサの位置

1

2

3

1

2

3

4

5

算術平均値

変動係数

12

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

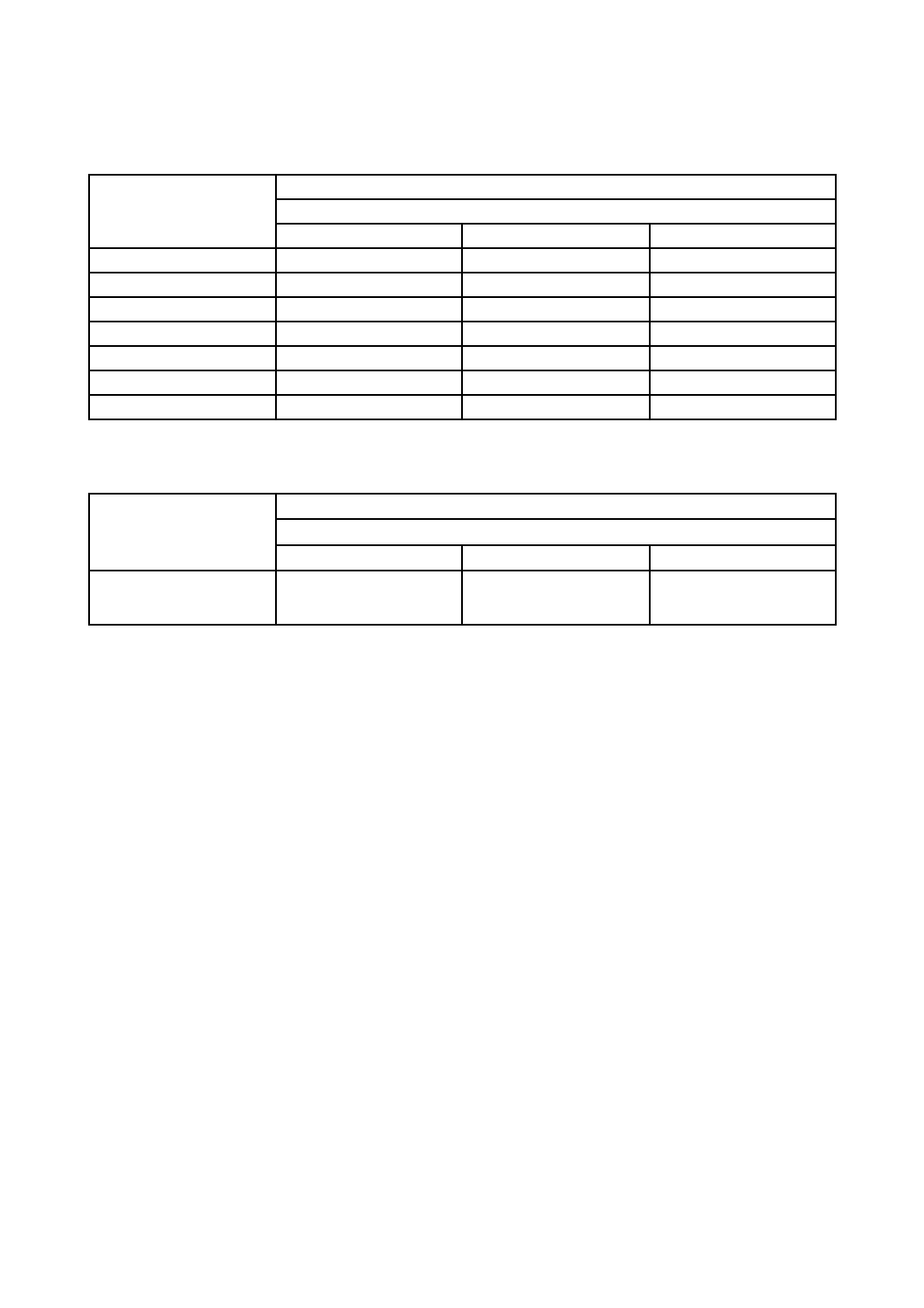

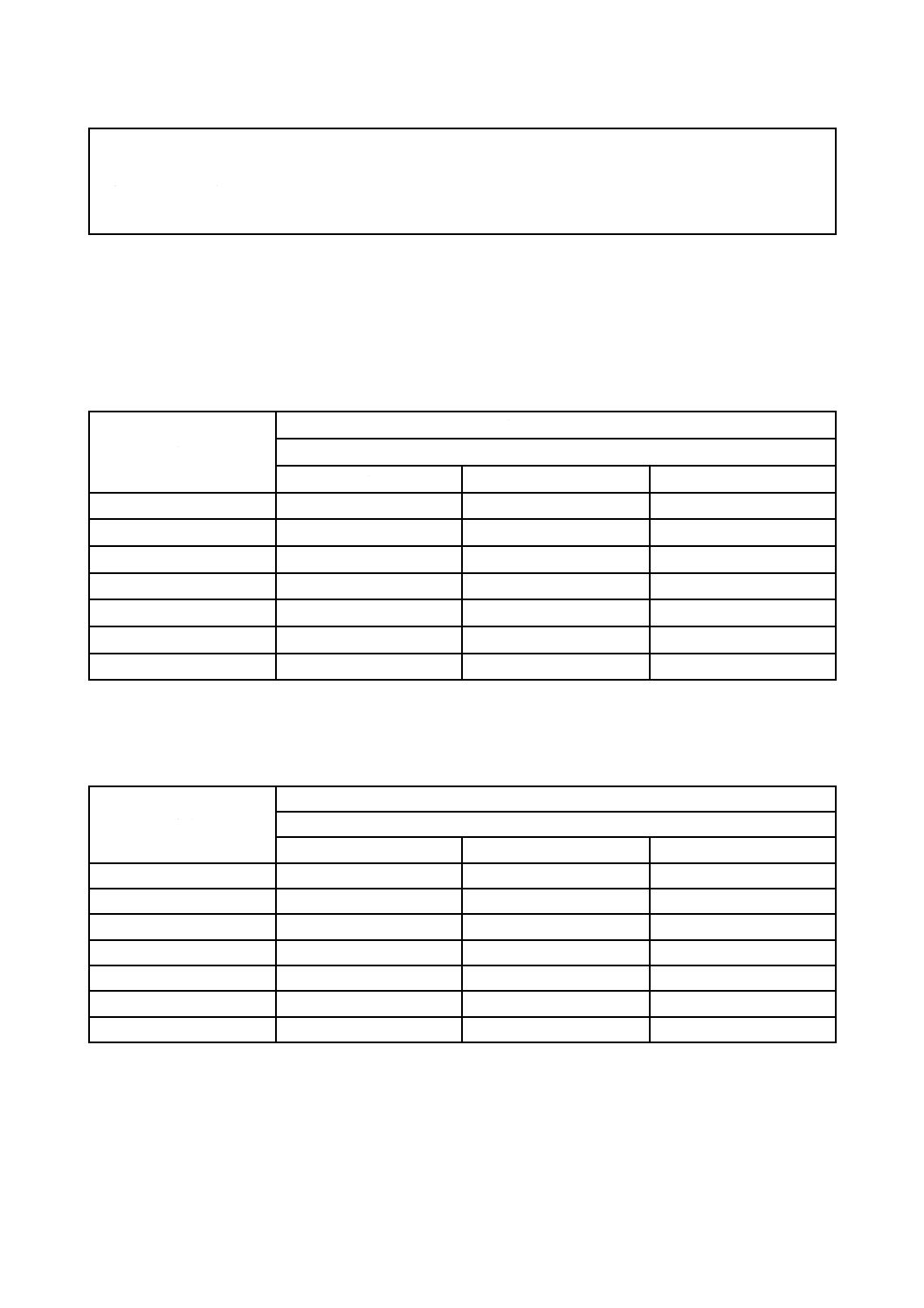

個別補正加速度実効値作業者C

単位 m/s2

試験

補正加速度実効値

トランスデューサの位置

1

2

3

1

2

3

4

5

算術平均値

変動係数

単位 m/s2

結果

補正加速度実効値

トランスデューサの位置

1

2

3

3人の作業者によるすべて

の算術平均値

13

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

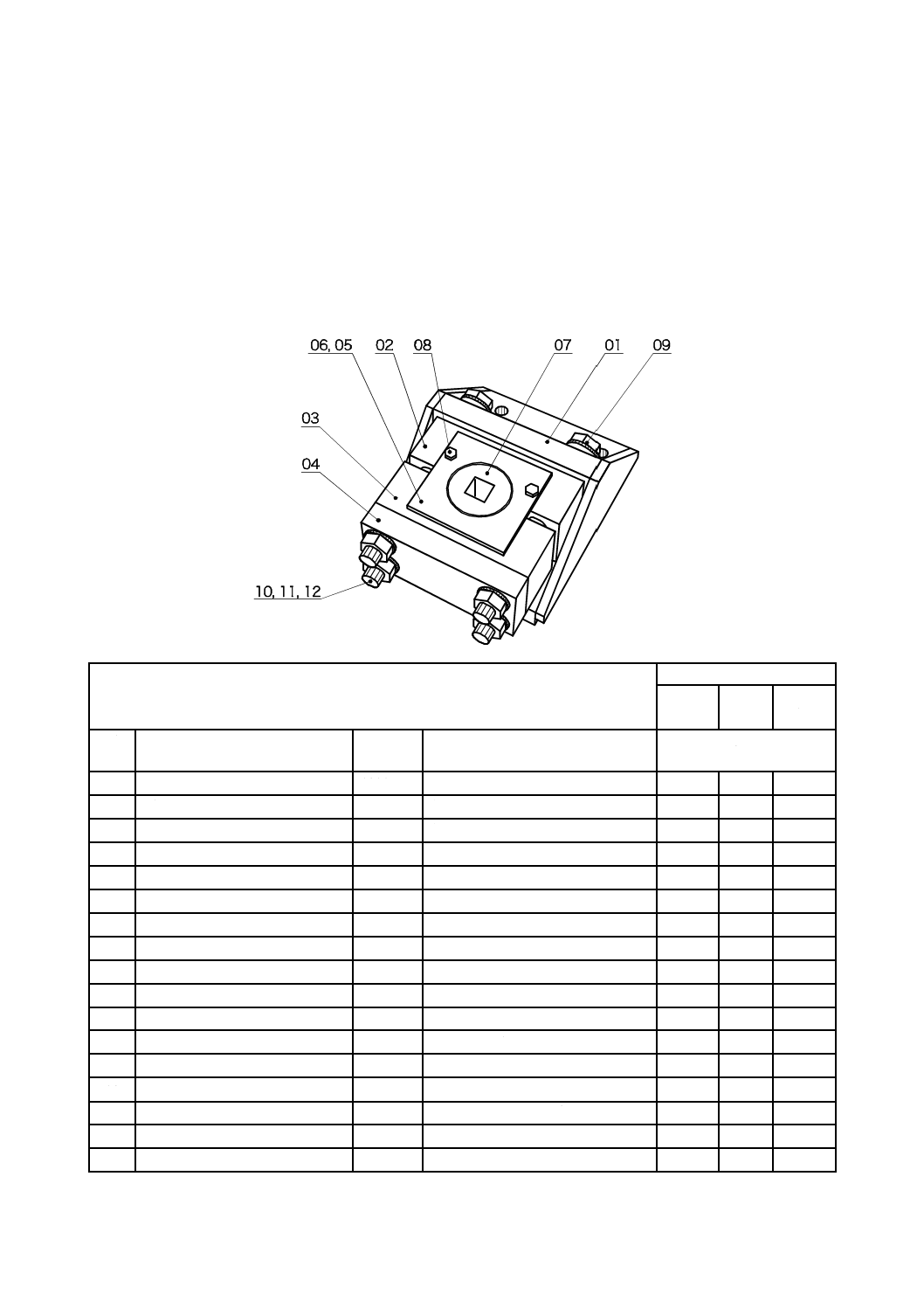

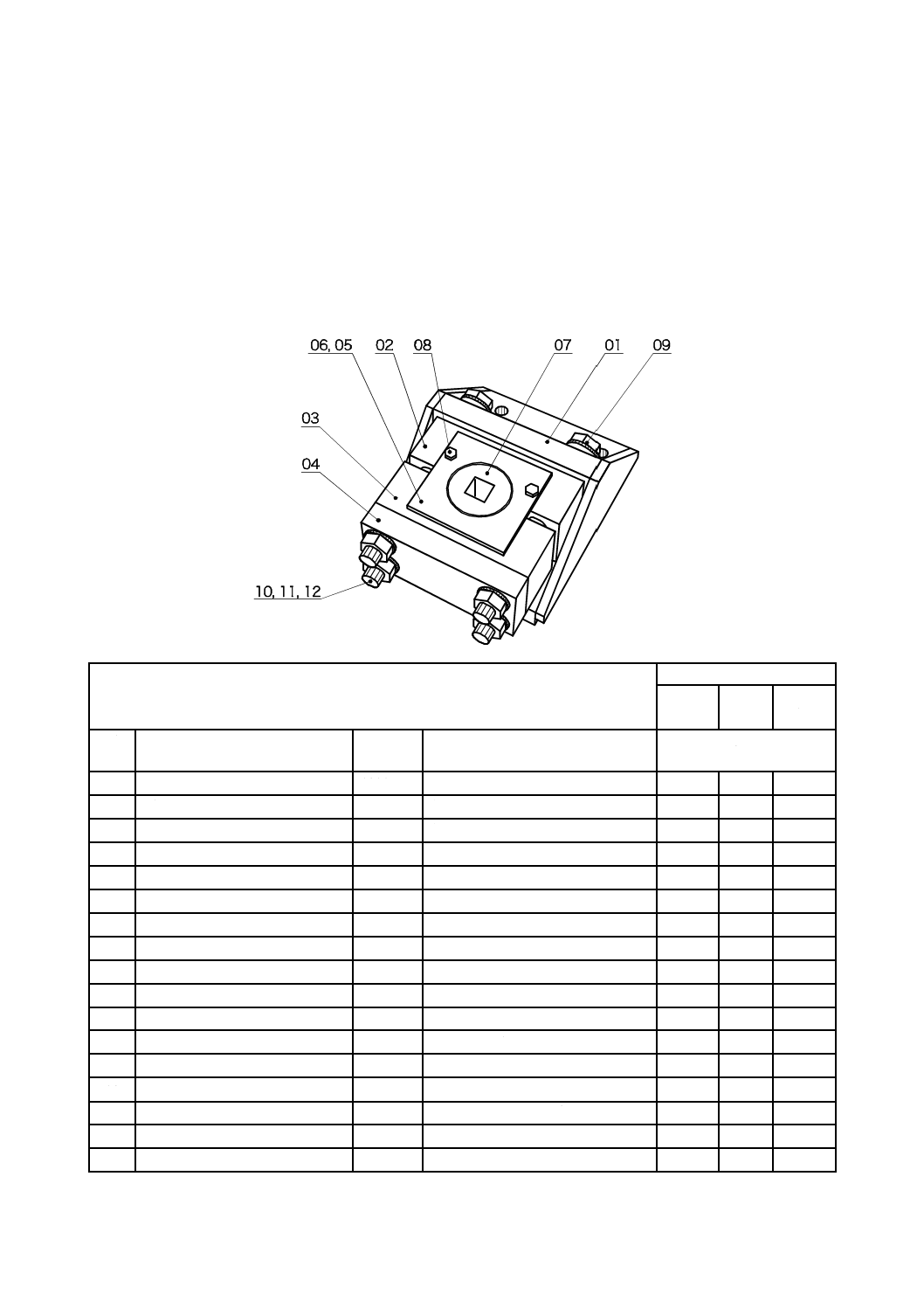

附属書B(参考)ブレーキ装置−組立図,及び部品の仕様

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

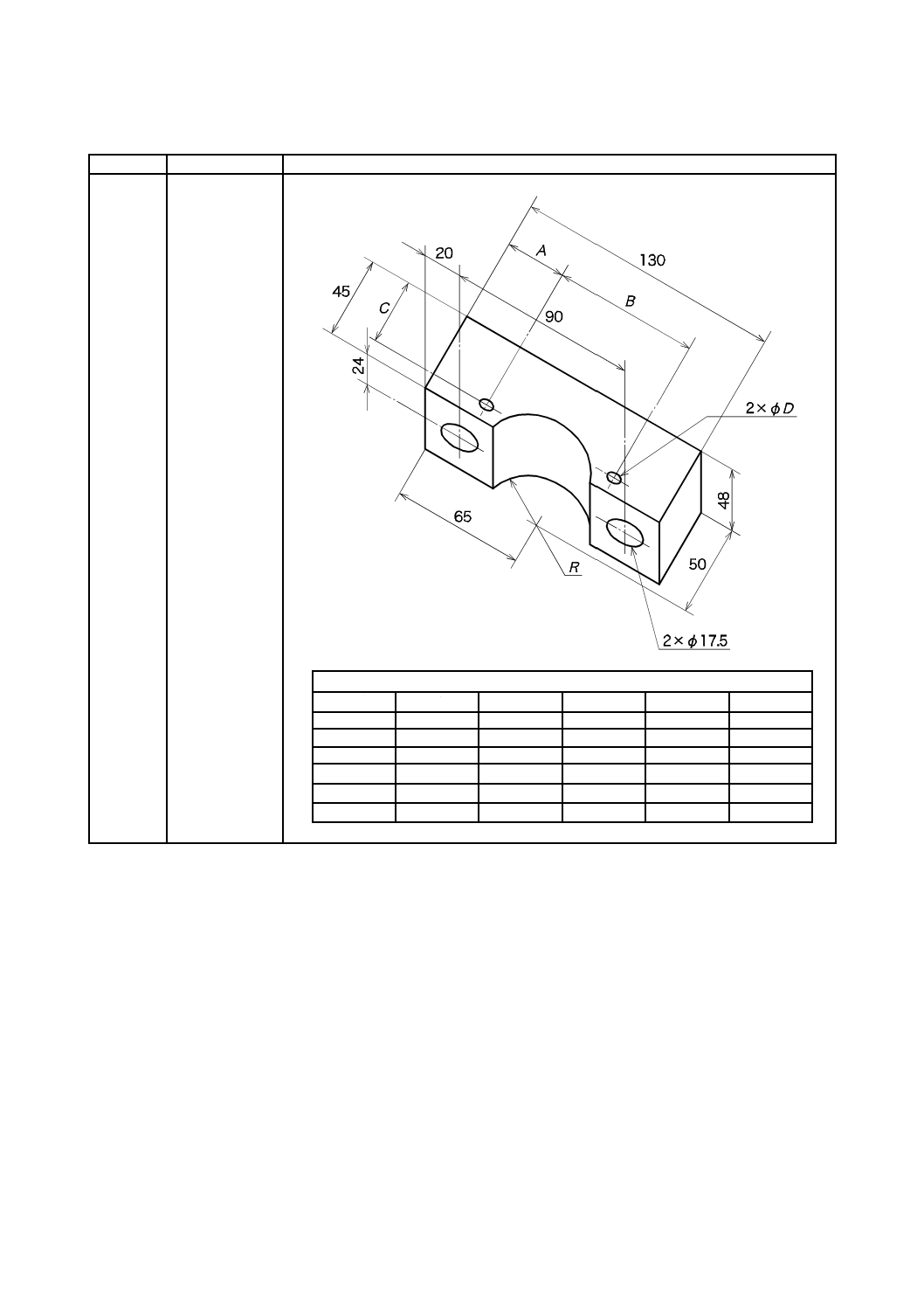

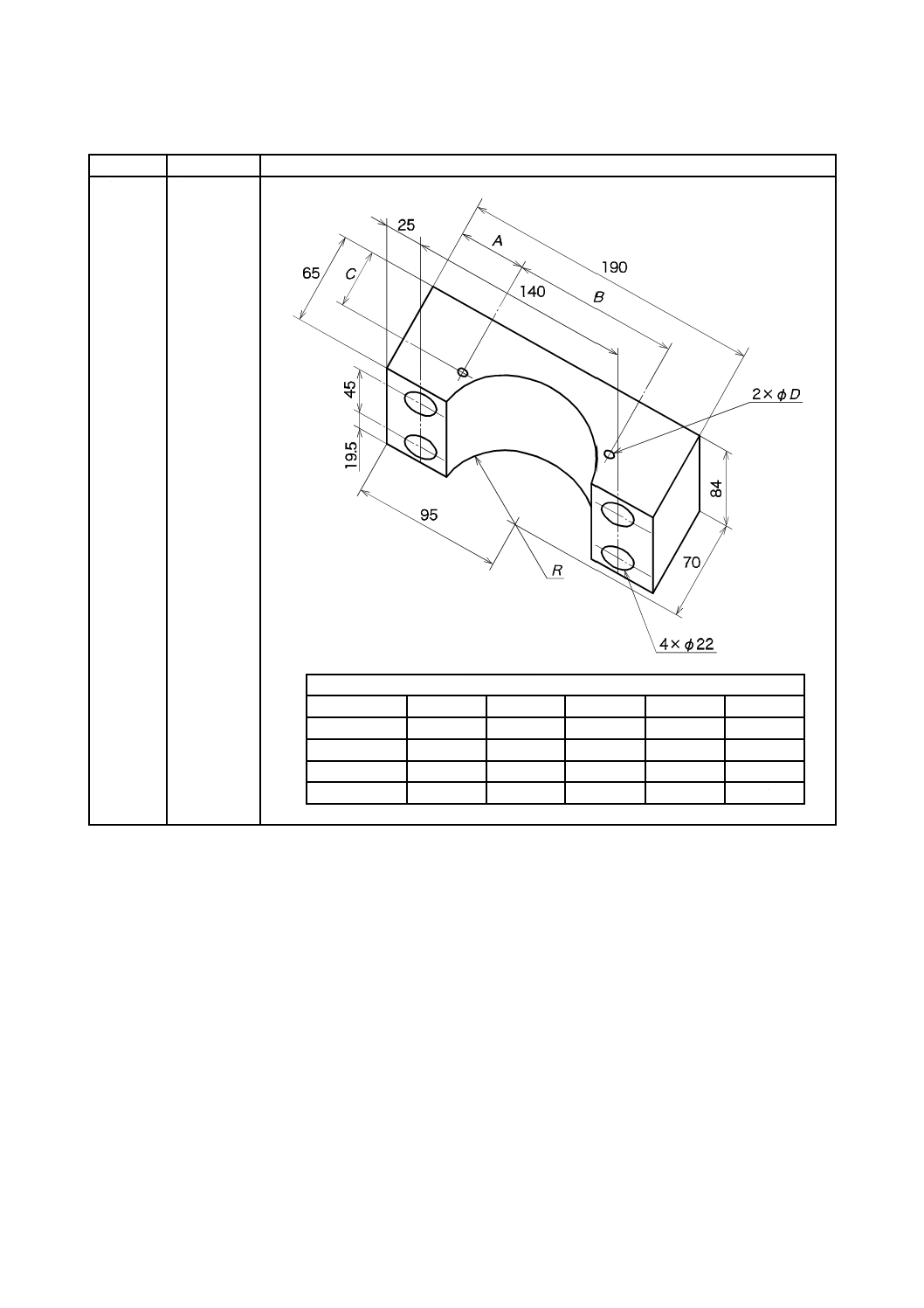

B.1 出力軸寸法が20 mm,25 mm,及び40 mmの動力工具に用いるブレーキ装置(大)

ブレーキ装置(大)

角ドライブ寸法

20 mm

(3/4in)

25 mm

(1in)

40 mm

(11/2in)

取付

位置

部品名

番号

材質

数量

01

ベース

1001

構造用鋼

1

1

1

02

ブロック(大)

1002-01

細糸布基材フェノール樹脂積層板

1

−

−

02

ブロック(大)

1002-02

細糸布基材フェノール樹脂積層板

−

1

1

03

ブロック(大)

1002-03

細糸布基材フェノール樹脂積層板

1

−

−

03

ブロック(大)

1002-04

細糸布基材フェノール樹脂積層板

−

1

1

04

プレート(大)

1004

工具鋼

1

1

1

05

カバープレート(大,上部)

1006-01

一般産業用鋼

1

−

−

05

カバープレート(大,上部)

1006-02

一般産業用鋼

−

1

1

06

カバープレート(大,下部)

1007

一般産業用鋼

1

1

1

07

ソケット

1011-01

一般産業用鋼

1

−

−

07

ソケット

1011-02

一般産業用鋼

−

1

−

07

ソケット

1012

一般産業用鋼

−

−

1

08

ねじM8×100

JIS B 1051による強度区分 8.8

2

2

2

09

皿ばね40/20.4/2.2(概寸)

JIS B 2706 H20

40

40

40

10

ねじM20×250

JIS B 1051による強度区分8.8

4

4

4

11

ナットM20

JIS B 1052による強度区分9

4

4

4

12

平座金37×21.3×3.3(概寸)

一般産業用鋼

8

8

8

14

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

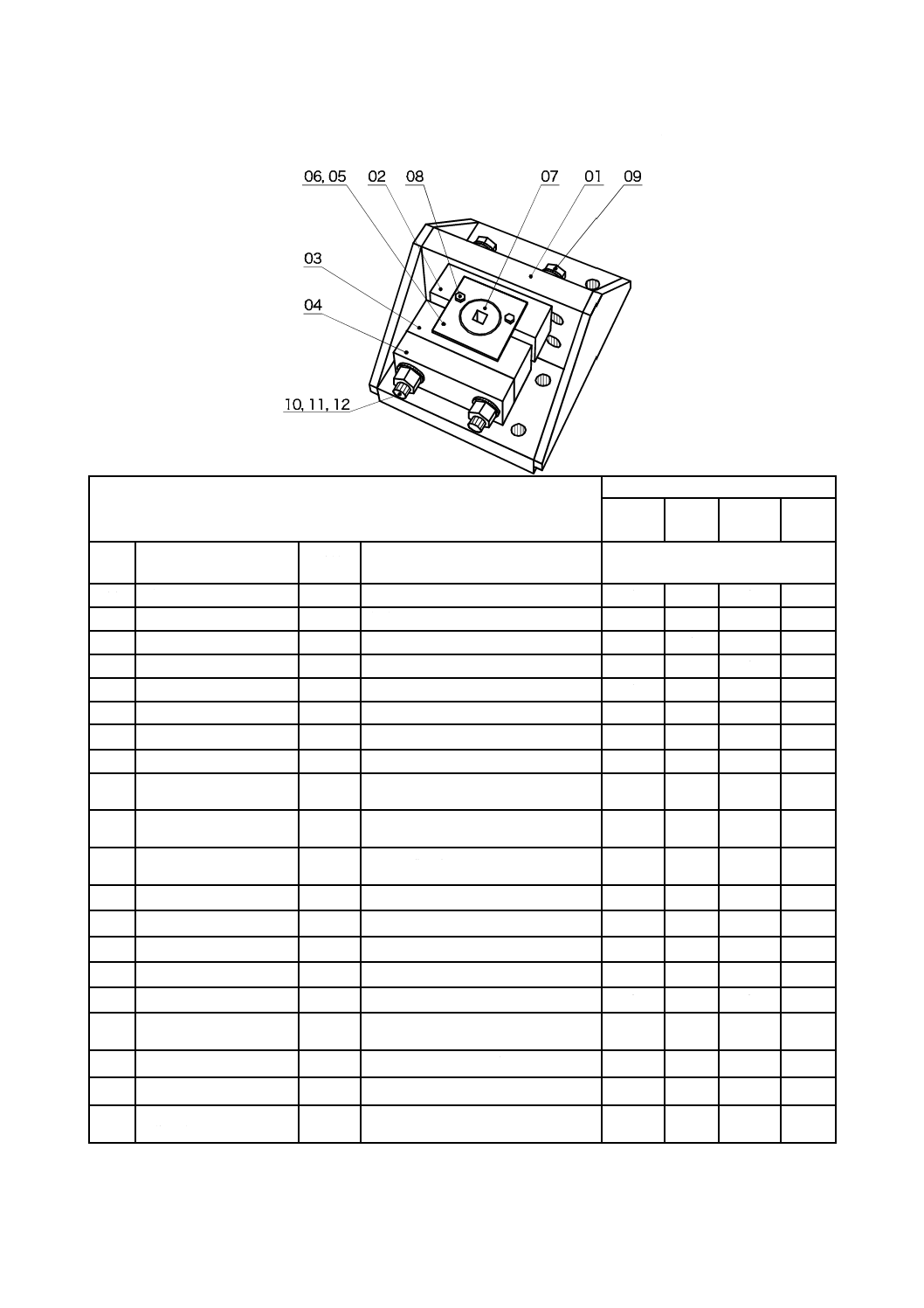

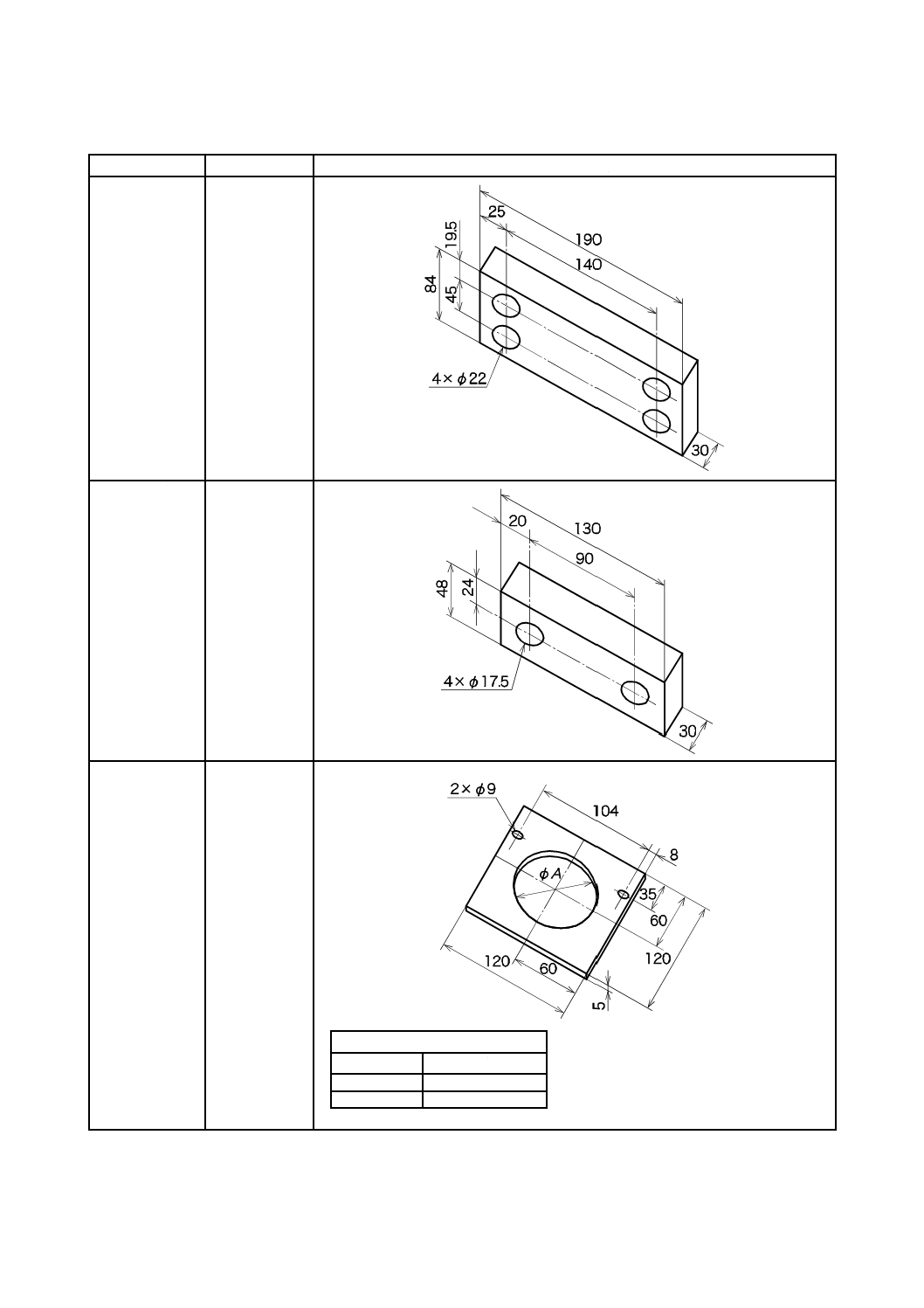

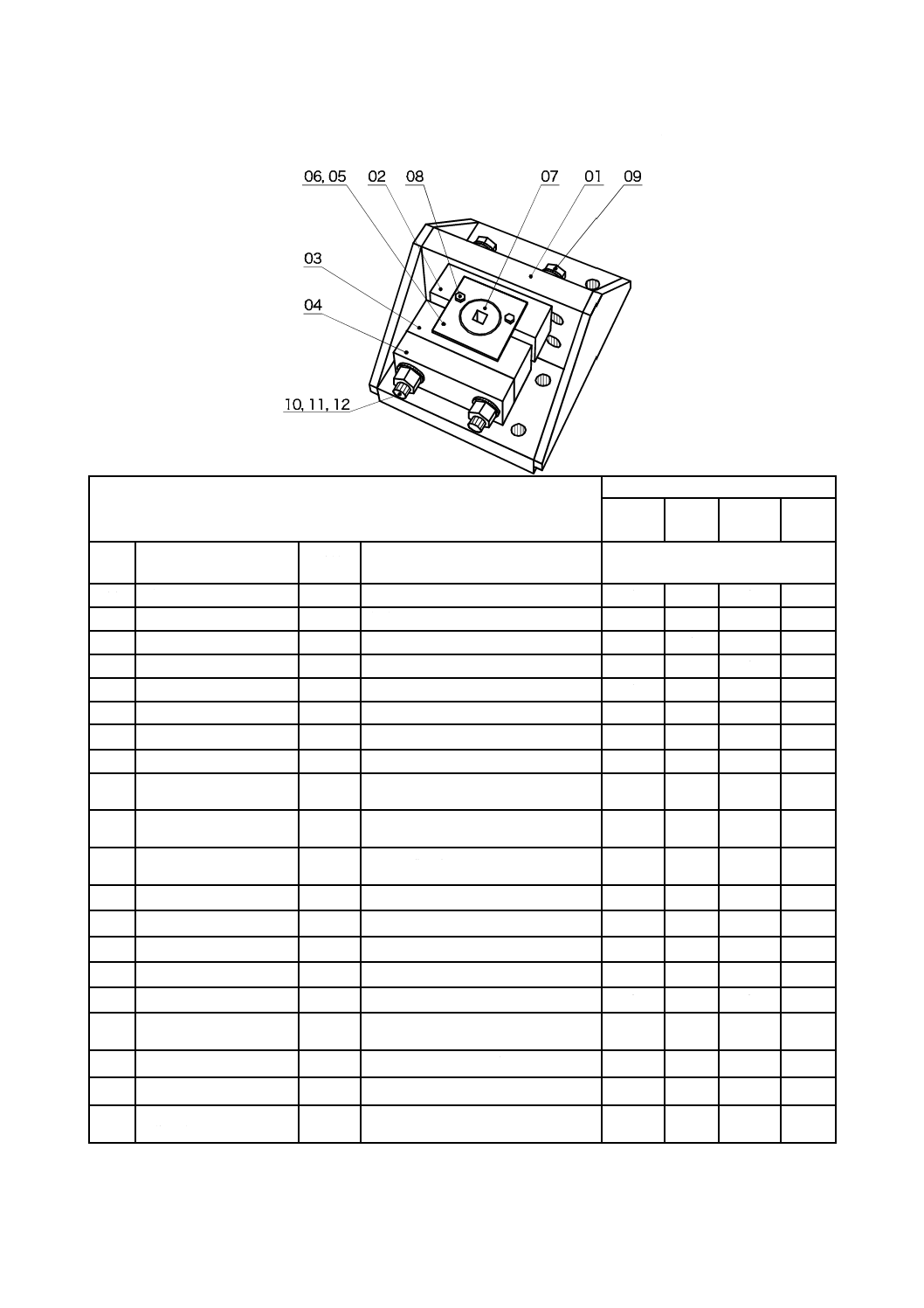

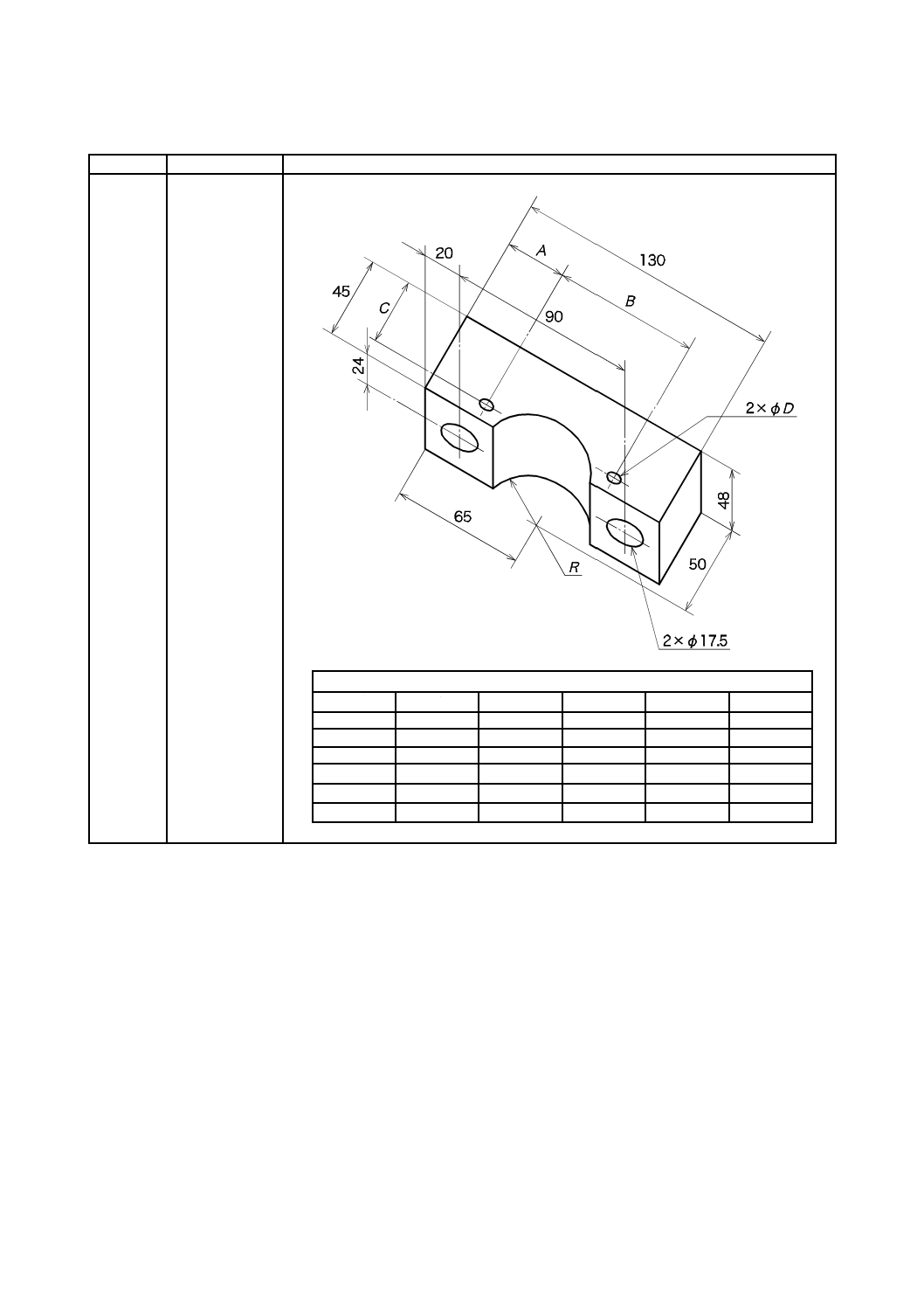

B.2 出力軸寸法が6.3 mm,10 mm,12.5 mm,及び16 mmの動力工具に用いるブレーキ装置(小)

ブレーキ装置(小)

角ドライブ寸法

6.3 mm

(1/4in)

10 mm

(3/8in)

12.5 mm

(1/2in)

16 mm

(5/8in)

取付

位置

部品名

番号

材質

数量

01

ベース

1001

構造用鋼

1

1

1

1

02

ブロック(小)

1003-01 細糸布基材フェノール樹脂積層板

1

−

−

−

02

ブロック(小)

1003-02 細糸布基材フェノール樹脂積層板

−

1

−

−

02

ブロック(小)

1003-03 細糸布基材フェノール樹脂積層板

−

−

1

1

03

ブロック(小)

1003-04 細糸布基材フェノール樹脂積層板

1

−

−

−

03

ブロック(小)

1003-05 細糸布基材フェノール樹脂積層板

−

1

−

−

03

ブロック(小)

1003-06 細糸布基材フェノール樹脂積層板

−

−

1

1

04

プレート(小)

1005

工具鋼

1

1

1

1

05

カバープレート

(小,上部)

1008-01 一般産業用鋼

1

1

−

−

05

カバープレート

(小,上部)

1008-02 一般産業用鋼

−

−

1

1

06

カバープレート

(小,下部)

1009

一般産業用鋼

1

1

1

1

07

ソケット

1010-01 一般産業用鋼

1

−

−

−

07

ソケット

1010-02 一般産業用鋼

−

1

−

−

07

ソケット

1010-03 一般産業用鋼

−

−

1

−

07

ソケット

1010-03 一般産業用鋼

−

−

−

1

08

ねじM6×60

JIS B 1051による強度区分8.8

2

2

2

2

09

皿ばね31.5/16.3/1.8

(概寸)

JIS B 2706 H16

20

20

20

20

10

ねじM16×200

JIS B 1051による強度区分8.8

2

2

2

2

11

ナットM16

JIS B 1052による強度区分9

2

2

2

2

12

平座金30×17.3×3.3

(概寸)

一般産業用鋼

4

4

4

4

15

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

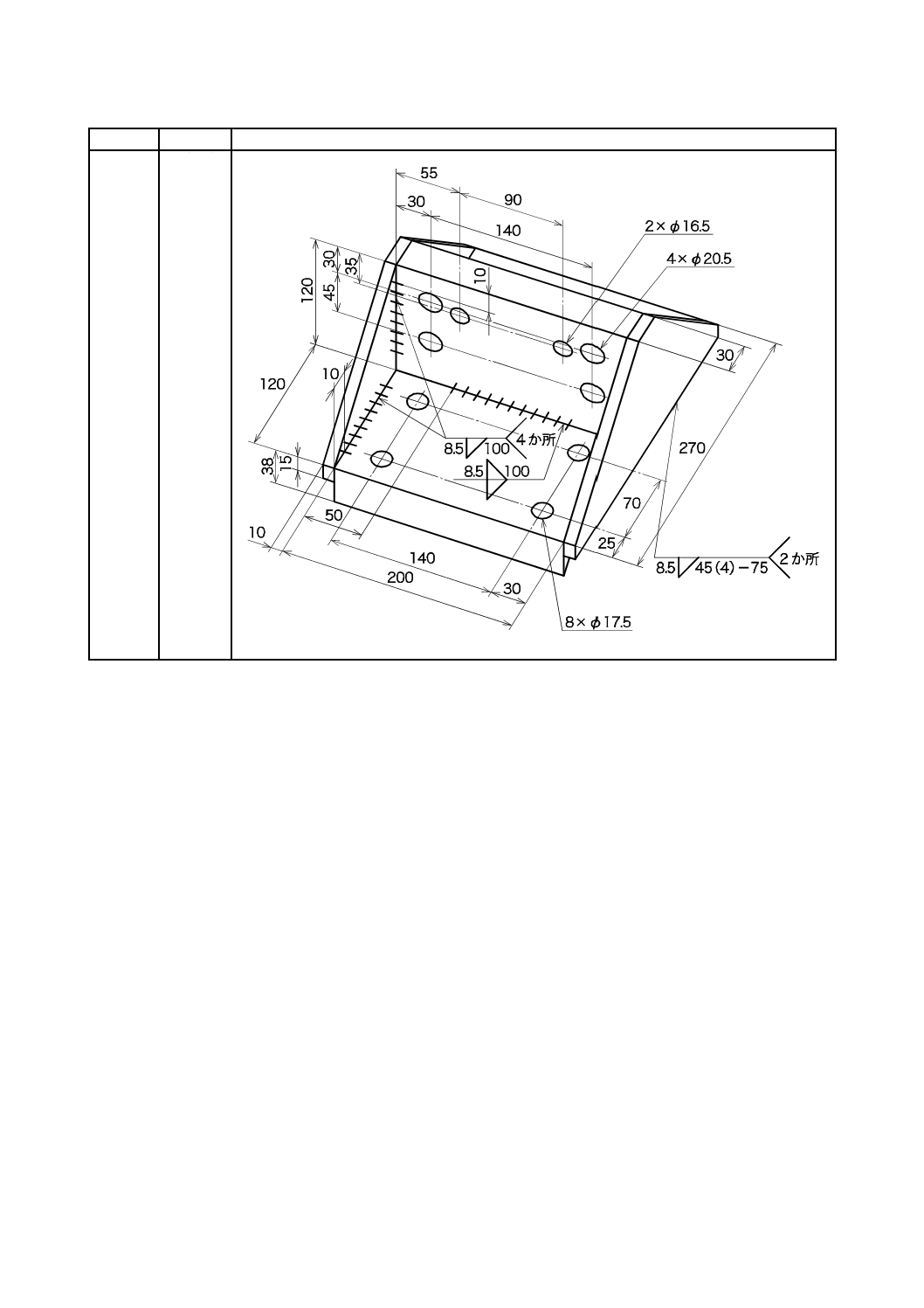

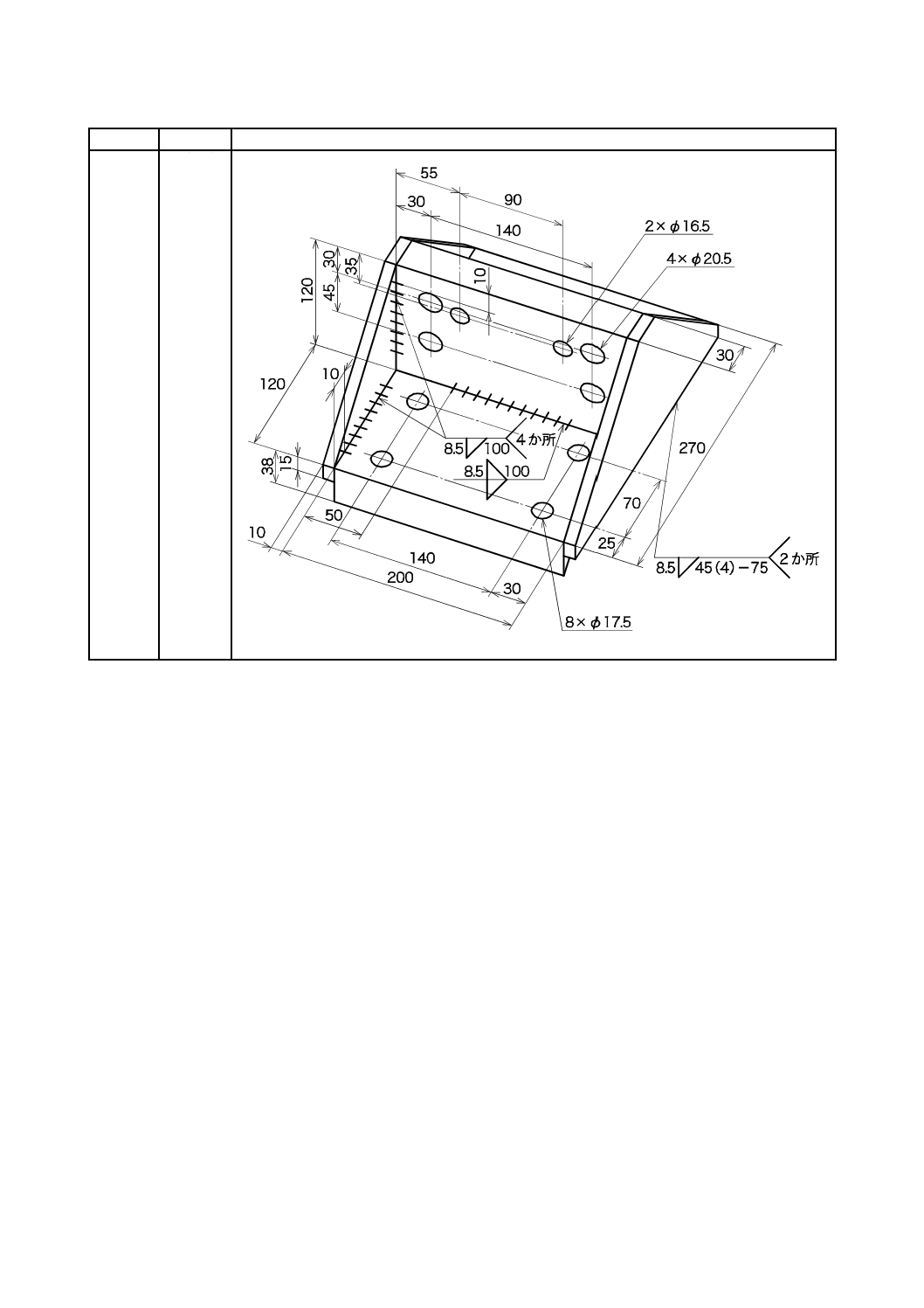

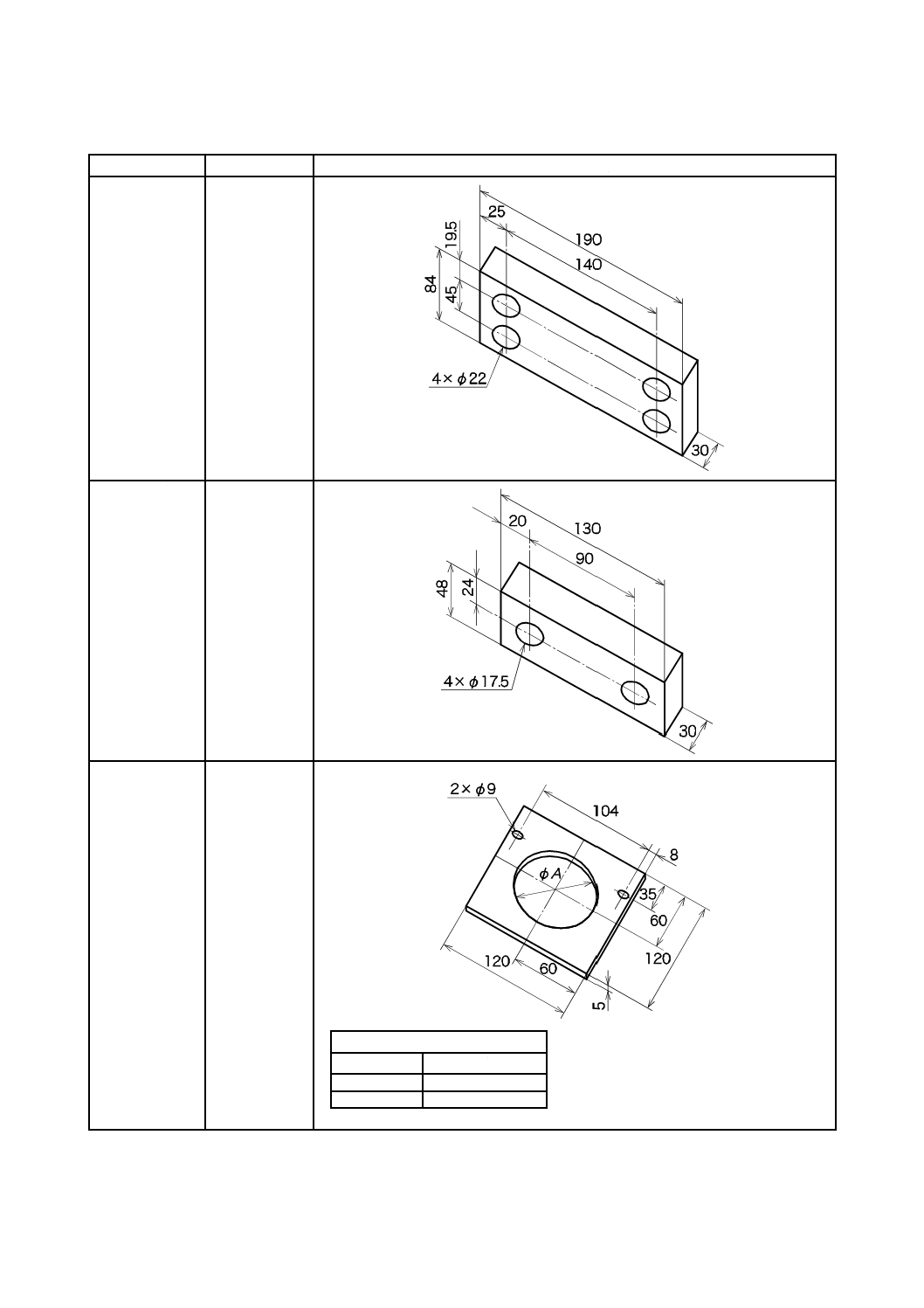

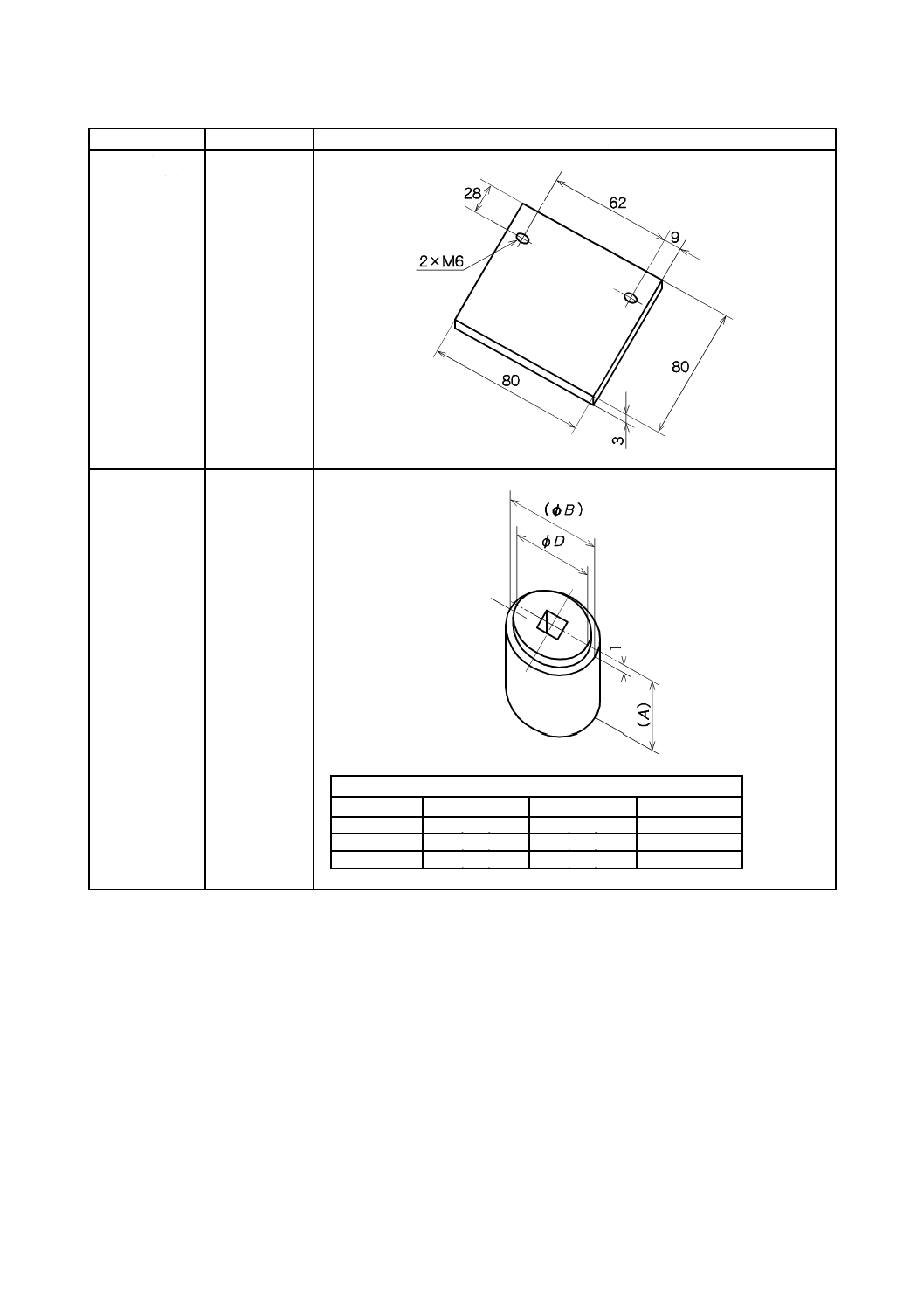

部品名

材質

単位 mm

ベース

1001

構造用鋼

16

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

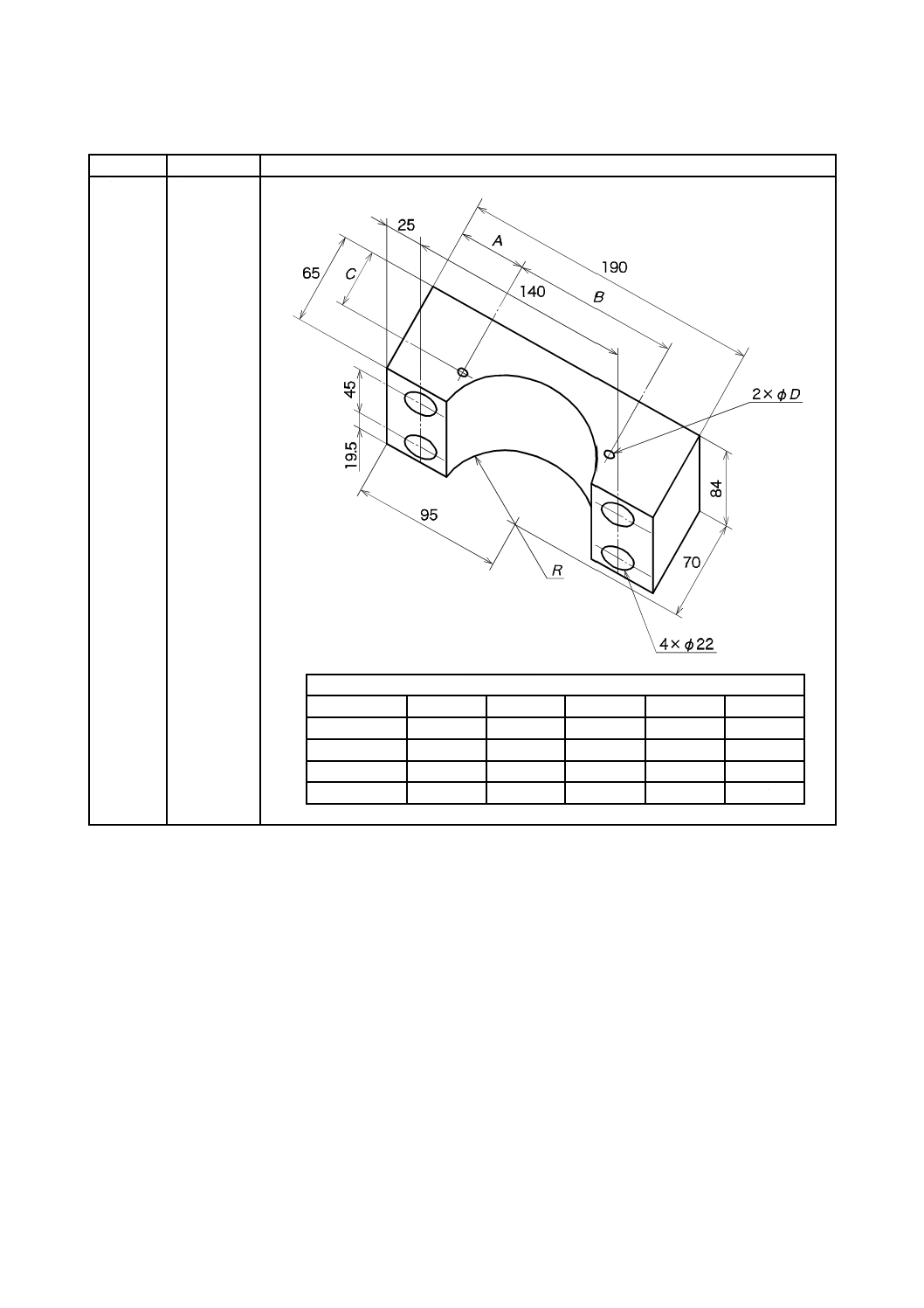

部品名

材質

単位 mm

ブロック

(大)

1002

細糸布基材

フェノール

樹脂積層板

ブレーキブロック(大),1002

番号

A

B

C

D

R

1002-01

43

104

45

9

35

1002-02

43

104

45

9

51

1002-03

−

−

−

−

35

1002-04

−

−

−

−

51

17

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

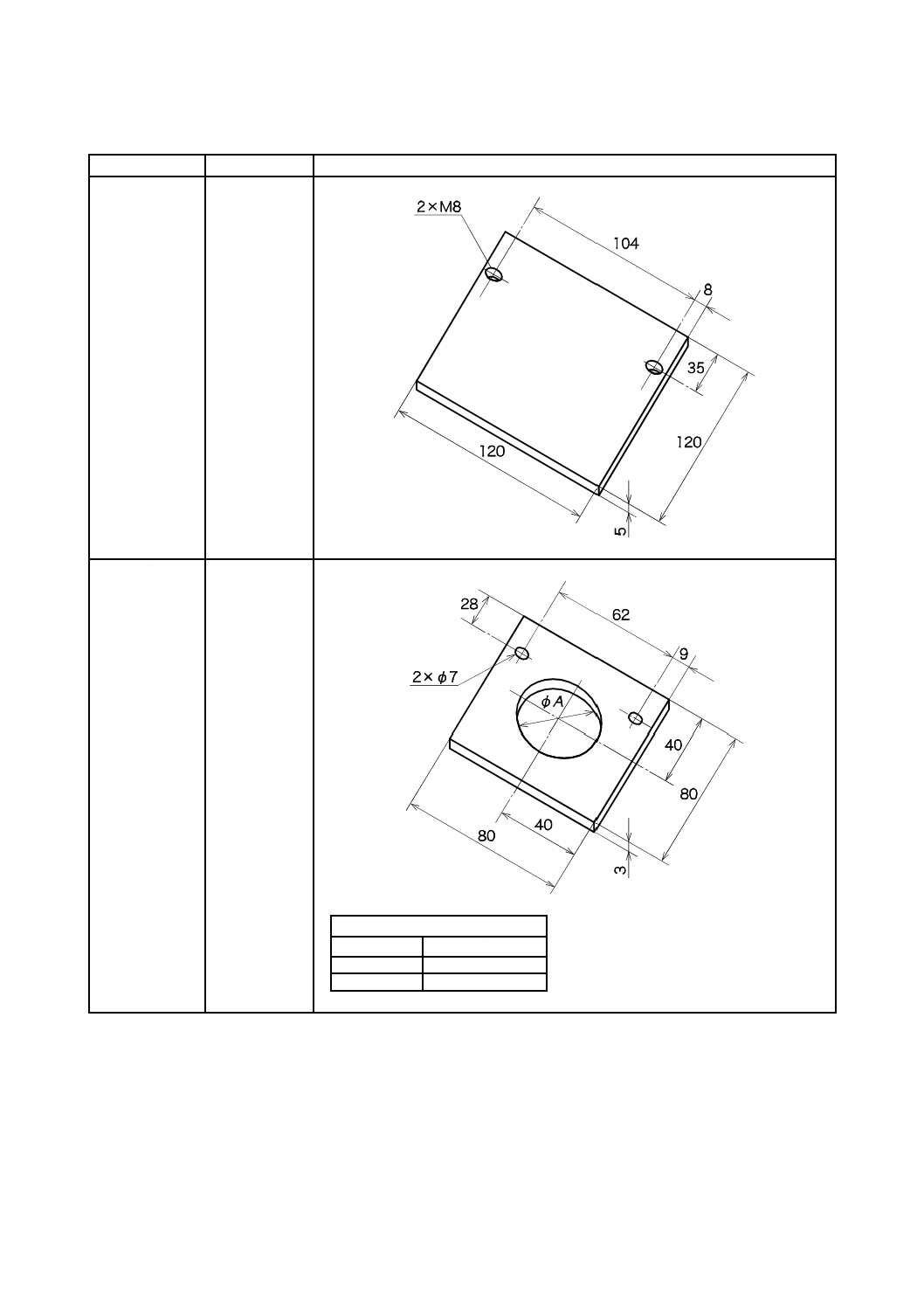

部品名

材質

単位 mm

ブロック

(小)

1003

細糸布基材

フェノール

樹脂積層板

ブレーキブロック(小),1003

番号

A

B

C

D

R

1003-01

34

62

38

7

11.25

1003-02

34

62

38

7

16

1003-03

34

62

38

7

25.5

1003-04

−

−

−

−

11.25

1003-05

−

−

−

−

16

1003-06

−

−

−

−

25.5

18

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部品名

材質

単位 mm

プレート(大)

1004

工具鋼

プレート(小)

1005

工具鋼

カバープレート

(大,上部)

1006

一般産業用鋼

カバープレート(大,上部),1006

番号

A

1006-01

46

1006-02

75

19

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

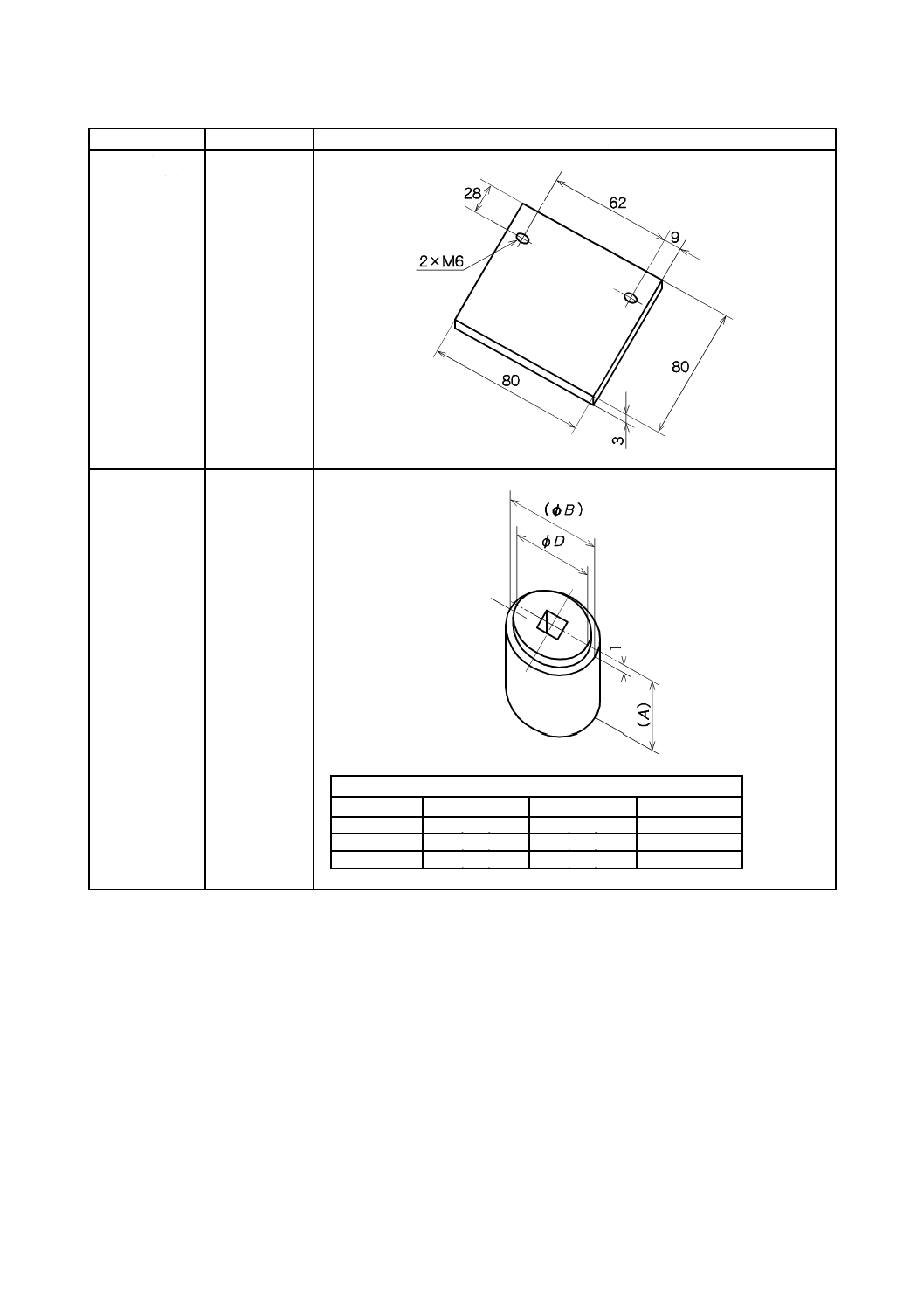

部品名

材質

単位 mm

カバープレート

(大,下部)

1007

一般産業用鋼

カバープレート

(小,上部)

1008

一般産業用鋼

カバープレート(小,上部),1008

番号

A

1008-01

19

1008-02

46

20

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

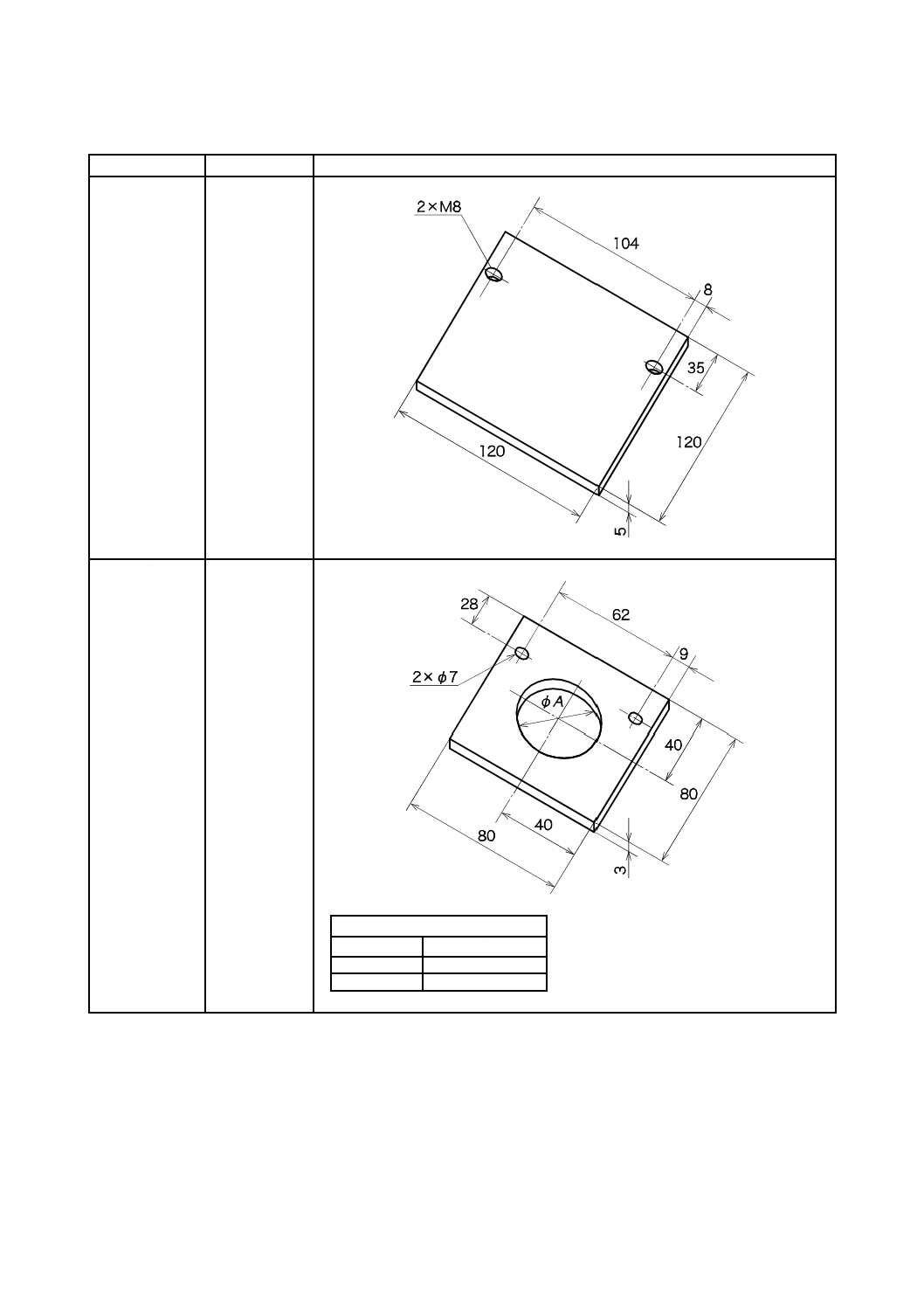

部品名

材質

単位 mm

カバープレート

(小,下部)

1009

一般産業用鋼

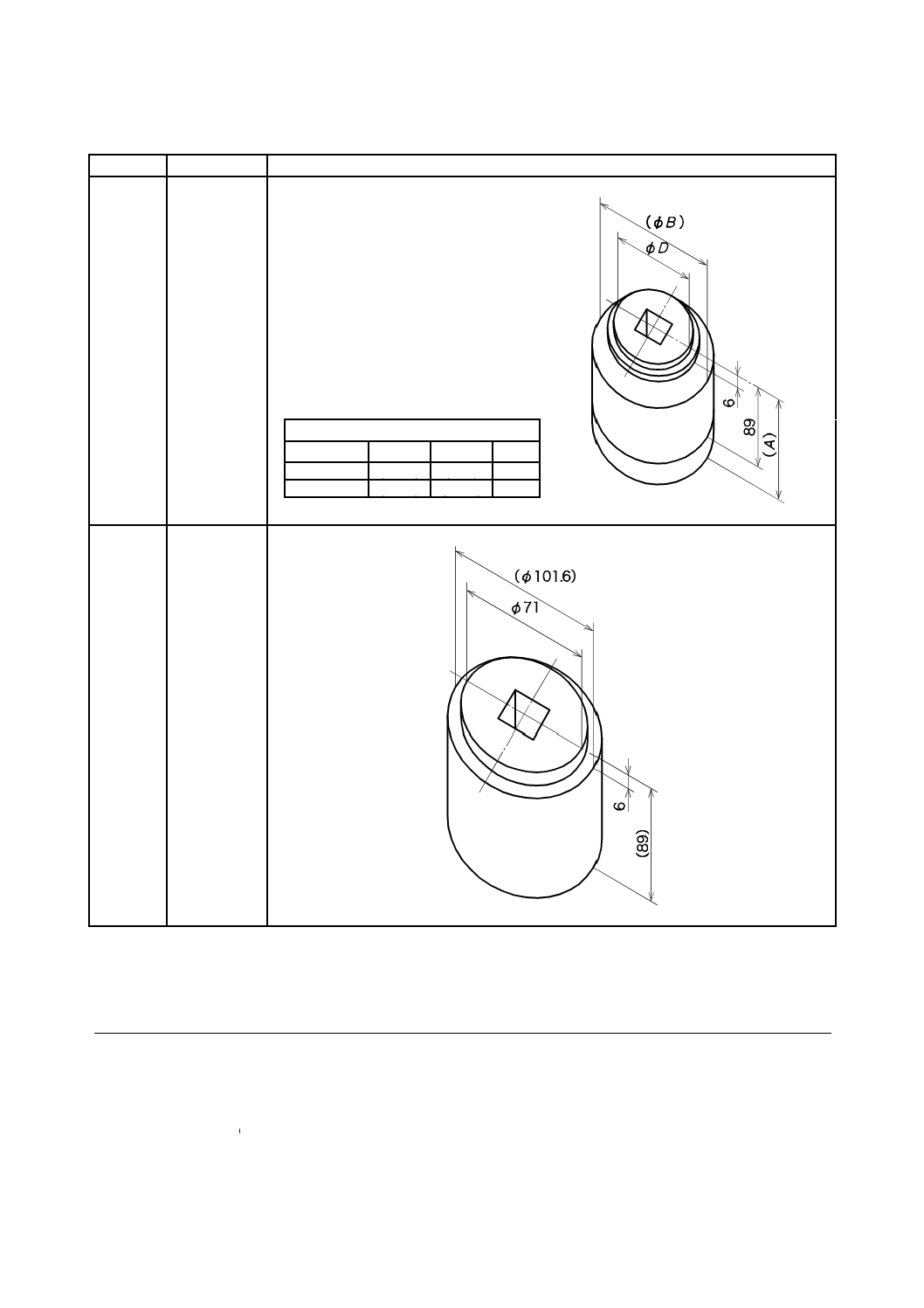

ソケット

1010

一般産業用鋼

ソケット,1010

番号

(A)

(B)

(D)

1010-01

(50.8)

(22.2)

17

1010-02

(50.8)

(31.8)

17

1010-03

(50.8)

(50.8)

43

21

B 7762-7:2006 (ISO 8662-7:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

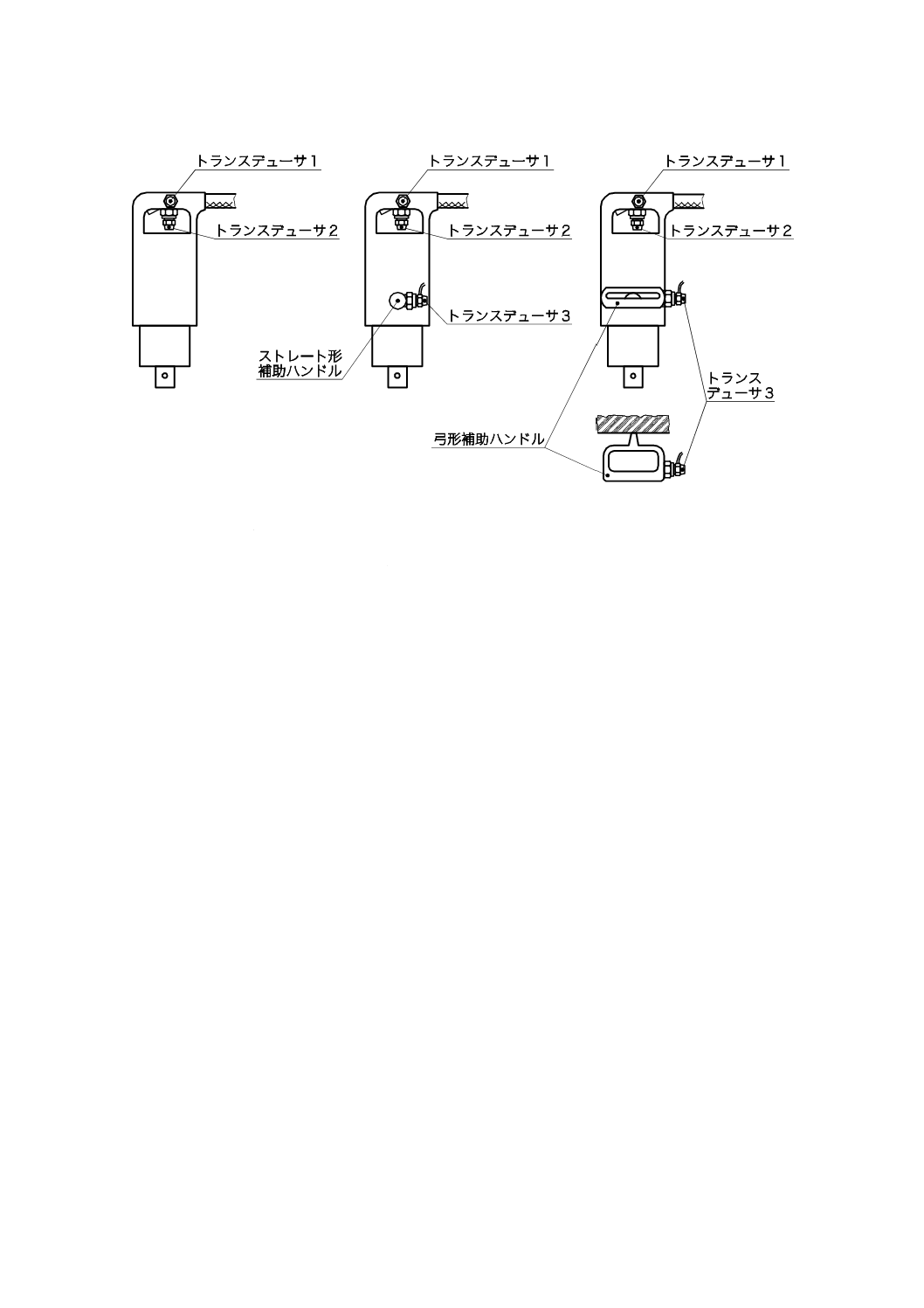

部品名

材質

単位 mm

ソケット

1011

一般産業用鋼

ソケット,1011

番号

(A)

(B)

(D)

1011-01

(101.6)

(69.9)

42

1011-02

(114.3)

(101.6)

71

ソケット

1012

一般産業用鋼

関連規格 JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−第1部:ボルト,ねじ及び植込み

ボルト

JIS B 1052 鋼製ナットの機械的性質

JIS B 2706 皿ばね