2

B 7762-4:2006 (ISO 8662-4:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

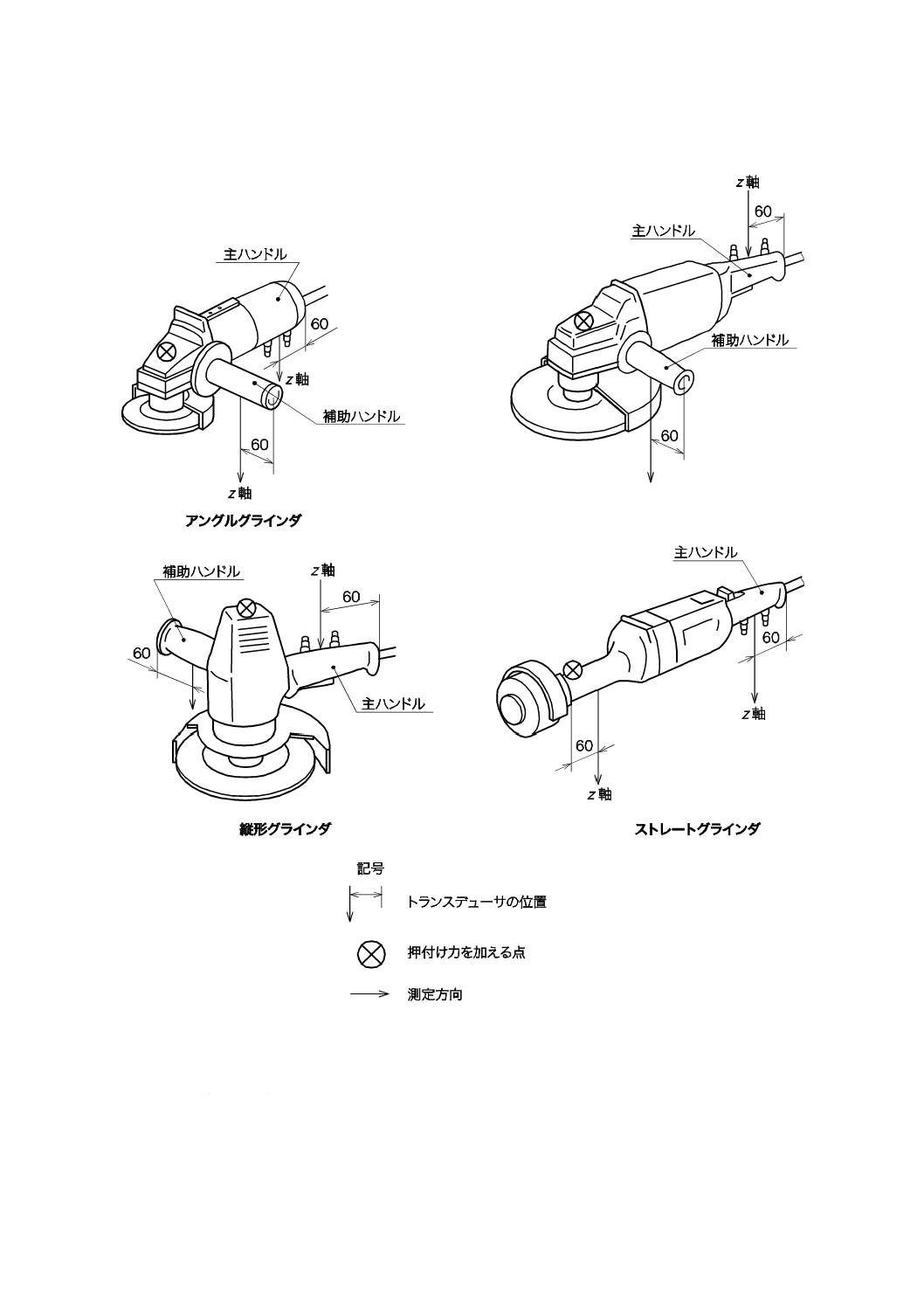

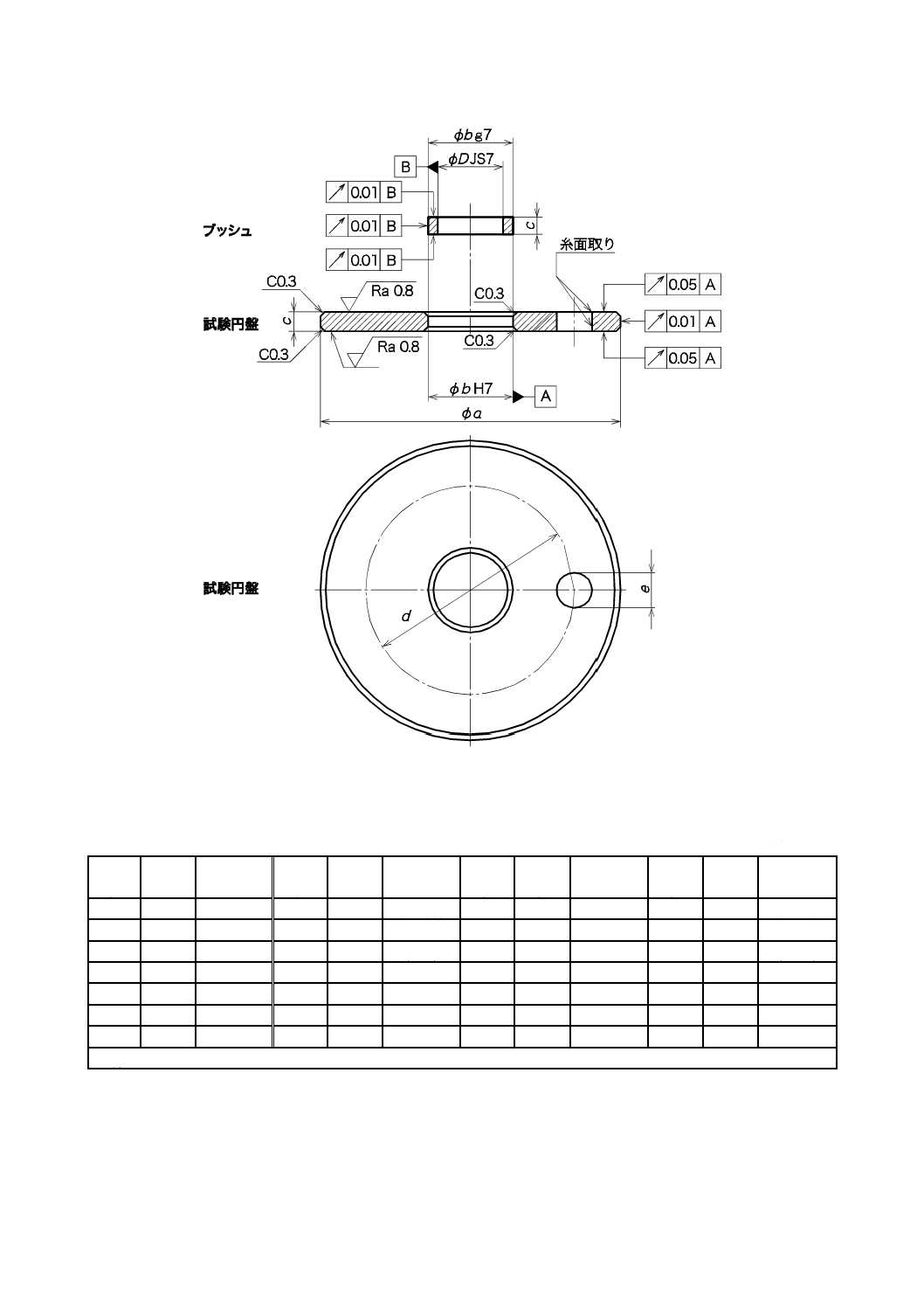

図 1 測定方向,トランスデューサ位置及び押付け力の加え方の例

4. 測定器

4.1

一般 測定器の詳細については,JIS B 7762-1の4.1〜4.6による。

4.2

トランスデューサ トランスデューサの詳細については,JIS B 7762-1の4.1による。

B 7762-4:2006 (ISO 8662-4:1994)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本フルードパワー工業会(JFPA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 8662-4:1994,Hand-held portable

power tools−Measurement of vibrations at the handle−Part 4:Grindersを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS B 7762-4には,次に示す附属書がある。

附属書A(参考) グラインダのハンドルにおける振動測定の試験報告書例

JIS B 7762の規格群には,次に示す部編成がある。

JIS B 7762-1 第1部:通則

JIS B 7762-2 第2部:チッピングハンマ及びリベッティングハンマ

JIS B 7762-3 第3部:ロックドリル及びロータリハンマ

JIS B 7762-4 第4部:グラインダ

JIS B 7762-5 第5部:舗装ブレーカ及び建設作業用ハンマ

JIS B 7762-6 第6部:インパクトドリル

JIS B 7762-7 第7部:インパクト,インパルス又はラチェット動作のレンチ,スクリュードライバ及

びナットランナ

JIS B 7762-8 第8部:ポリッシャ及びロータリ並びにオービタル及びランダムオービタルサンダ

JIS B 7762-9 第9部:ランマ

JIS B 7762-10 第10部:ニブラ及びシャー

JIS B 7762-11 第11部:締結工具

JIS B 7762-12 第12部:往復動作ののこぎり及びやすり並びに揺動又は回転動作ののこぎり

JIS B 7762-13 第13部:ダイグラインダ

JIS B 7762-14 第14部:石工工具及び多針たがね

B 7762-4:2006 (ISO 8662-4:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 測定事項 ························································································································ 1

4. 測定器 ··························································································································· 2

4.1 一般 ···························································································································· 2

4.2 トランスデューサ ·········································································································· 2

4.3 メカニカルフィルタ ······································································································· 3

4.4 トランスデューサの固定 ································································································· 3

4.5 補助機器 ······················································································································ 3

4.6 校正 ···························································································································· 3

5. 測定方向及び測定位置 ······································································································ 3

5.1 測定方向 ······················································································································ 3

5.2 測定位置 ······················································································································ 3

6. 作業手順 ························································································································ 4

6.1 一般 ···························································································································· 4

6.2 グラインダの作業 ·········································································································· 4

6.3 試験円盤 ······················································································································ 5

6.4 押付け力 ······················································································································ 5

7. 測定手順及び測定の有効性 ································································································ 5

7.1 供給動力 ······················································································································ 5

7.2 測定手順 ······················································································································ 5

7.3 測定の有効性 ················································································································ 7

7.4 測定結果の処置 ············································································································· 7

8. 試験報告書 ····················································································································· 7

附属書A(参考)グラインダのハンドルにおける振動測定の試験報告書例 ······································· 8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7762-4:2006

(ISO 8662-4:1994)

手持ち可搬形動力工具−

ハンドルにおける振動測定方法−

第4部:グラインダ

Hand-held portable power tools−

Measurement of vibrations at the handle−Part 4:Grinders

序文 この規格は,1994年に第1版として発行されたISO 8662-4,Hand-held portable power tools−

Measurement of vibrations at the handle−Part 4:Grindersを翻訳し,技術的内容及び規格票の様式を変更する

ことなく作成した日本工業規格である。

1. 適用範囲 この規格は,手持ち動力式グラインダのハンドルにおける振動を実験室で測定する方法に

ついて規定し,規定の試験円盤を装着したときの動力工具のハンドルにおける振動の大きさを確定するた

めの形式試験について規定する。

動力工具は,空気圧又は他の手段によって駆動する(図1参照)。

この規格は,その適用によって,同じと石(同じ直径及び同じ最大周速度)を用いる同じ種類の異なる

形式の動力工具を比較するために用いることを目的とする。また,ダイグラインダには適用しない。振動

暴露の評価が必要な場合には,実作業状態で測定することが必要となる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 8662-4:1994,Hand-held portable power tools−Measurement of vibrations at the handle−Part

4:Grinders (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7762-1 手持ち可搬形動力工具−ハンドルにおける振動測定方法−第1部:通則

備考 ISO 8662-1:1988,Hand-held portable power tools−Measurement of vibrations at the handle−Part

1: Generalが,この規格と一致している。

3. 測定事項 測定事項は,次による。

a) JIS B 7762-1の3.1及び3.3に規定する補正加速度実効値

b) 回転速度

c) 下方への押付け力

2

B 7762-4:2006 (ISO 8662-4:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1 測定方向,トランスデューサ位置及び押付け力の加え方の例

4. 測定器

4.1

一般 測定器の詳細については,JIS B 7762-1の4.1〜4.6による。

4.2

トランスデューサ トランスデューサの詳細については,JIS B 7762-1の4.1による。

3

B 7762-4:2006 (ISO 8662-4:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

メカニカルフィルタ 測定誤差の生じないことが分かっている場合の測定には,通常メカニカルフ

ィルタを用いる必要はない(JIS B 7762-1の4.3参照)。

4.4

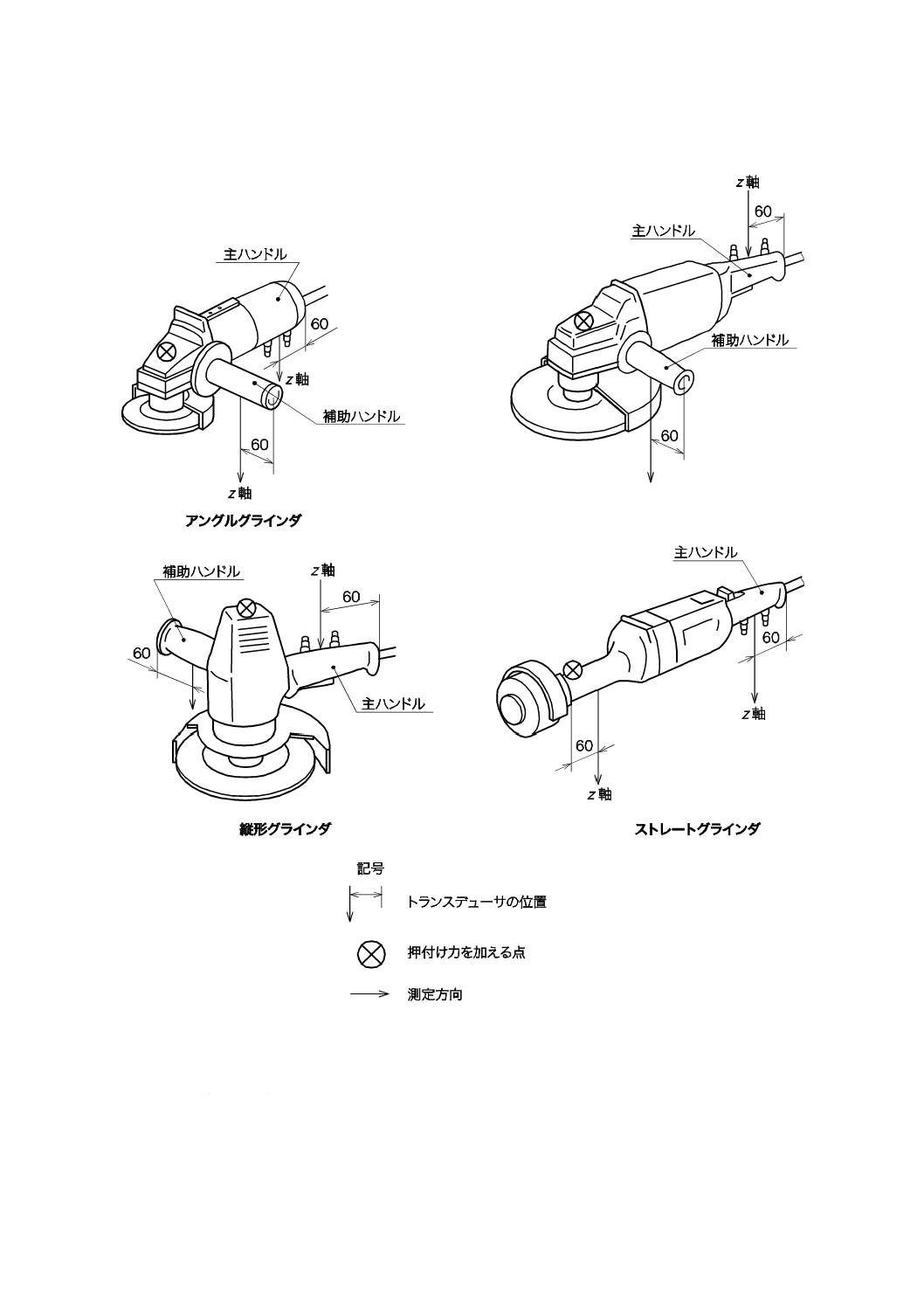

トランスデューサの固定 トランスデューサの固定は,JIS B 7762-1の4.2によるが,小さなトラン

スデューサは,平らな表面に適切な接着剤を用いて固定してもよい(図2参照)。いずれの場合にもトラン

スデューサの固定は,トランスデューサ製造業者の取扱説明書によって行う。

ハンドルに弾力性のあるカバーがついている場合,トランスデューサが取り付けられているクランプを

カバーの周りにしっかりと固定するか,又は特殊なアダプタを用いてもよい。工具のハンドルに弾力性の

あるカバーがある場合,試験報告書にはその措置の内容,例えば堅く固定する,又はアダプタを用いるな

どを記載する。

参考 JIS B 7762-1の4.2 参照。

4.5

補助機器 空気圧は,圧力計を用いて測定する。回転速度は,少なくとも1 %の精度をもった回転

計を用いて測定する。

4.6

校正 校正は,JIS B 7762-1の4.8による。

トランスデューサの固定方法は,次のいずれかによる。

A:ブロックをろう付け,又は溶接したホースクリップで固定する。

B:トランスデューサをねじ止めしたアダプタで固定する。アダプタは,プラスチックバンドで固定する。

C:平らな表面に,適切な接着剤を用いて固定する。

D:平らな面を削りだし,ねじ穴を設けて,ねじで固定する。

図 2 トランスデューサ固定方法の選択

5. 測定方向及び測定位置

5.1

測定方向 測定は,両方のハンドルに対してz方向(図1参照)で行う。ストレートグラインダの

場合,z方向は,回転軸に対して垂直となる。縦形グラインダ及びアングルグラインダのz方向は,回転

軸に対して平行である。

5.2

測定位置 ハンドルは,工具に固定するか,又は振動絶縁を行うために弾性体で取り付けてもよい。

ハンドルが固定されている場合,動作の中心は工具のハウジング内部にあるので,振動の測定は,ハン

ドル下側のグリップ面の中心点に取り付けた1個のトランスデューサを取り付けて行う。この中心点は,

グリップエンドから60 mm離れた位置とする(図1参照)。

防振装置として設計されたハンドルは,工具に対し弾力的に取り付ける。このような場合,工具とハン

ドルとでは振動の位相が一致しないことがあり,そのためトランスデューサ1個だけでは動作の正確な測

4

B 7762-4:2006 (ISO 8662-4:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定が不可能な場合がある。このようなハンドルのときには,トランスデューサ2個を前述した中心点から

約100 mm離れた対象位置上で測定する。

これらのトランスデューサは,ハンドルの表面が理想軸に対して正確に垂直とならない場合においても,

ハンドル表面に対して垂直に取り付ける。理想軸からの偏りは,±15 °とする。偏りが±15 °を超える場合

は,適切なブロックを用いることが望ましい。

6. 作業手順

6.1

一般 測定は,適切に点検整備を行い,注油した新品の動力工具で行う。

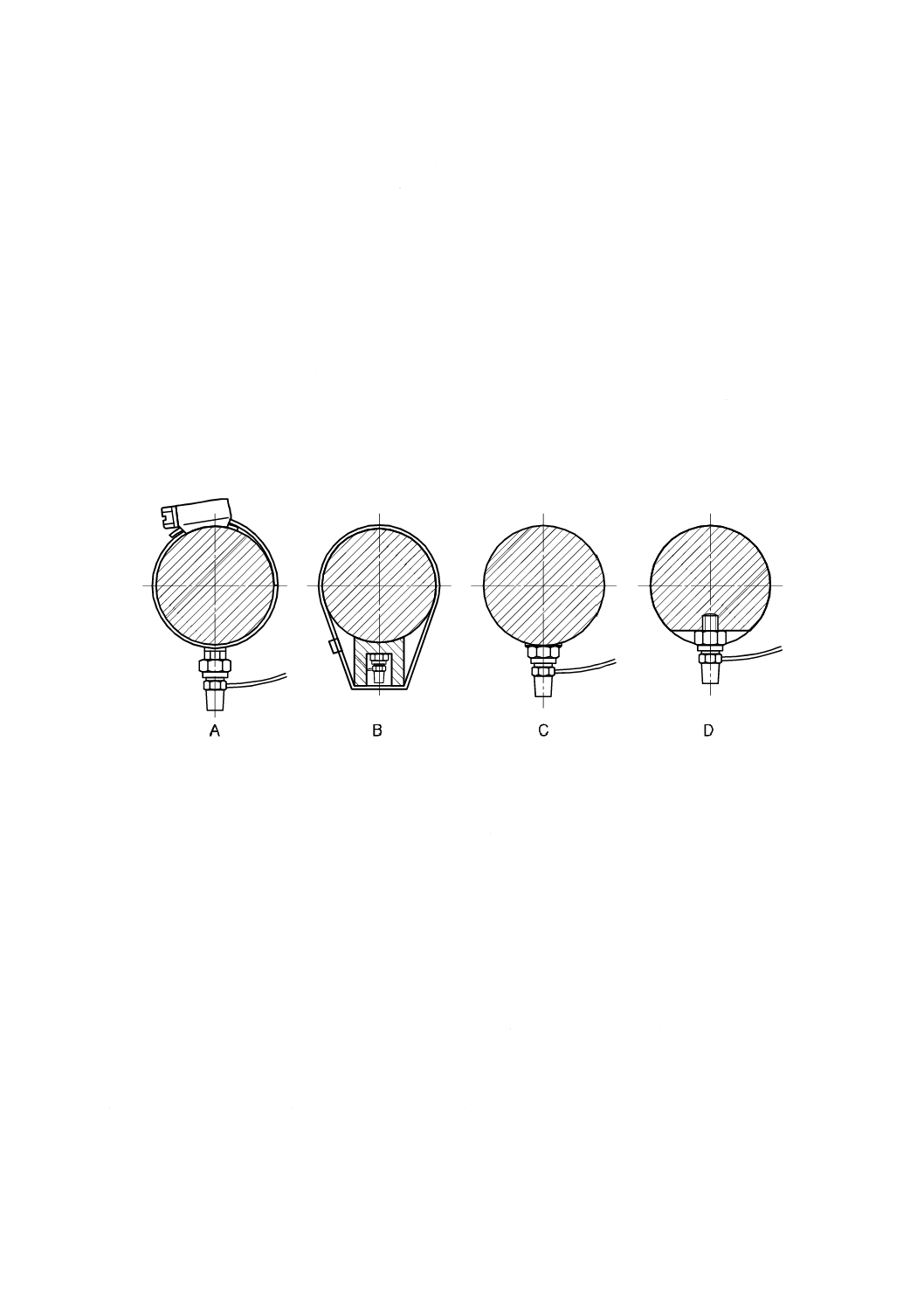

試験中,研削作業に近い姿勢で工具を保持する(図3参照)。

図 3 グラインダ作業者の作業姿勢

6.2

グラインダの作業

6.2.1

空気グラインダ 空気は,ねじ込み式の管継手及びホースクリップで確実に取り付けた少なくとも

2 mの長さのホースを経由して空気グラインダに供給する。

空気グラインダは,次のように公称負荷回転速度で試験を行う。

a) 調速機なしの場合,定格無負荷回転速度の(50 ±5 ) %の回転速度

b) 調速機付きの場合,定格無負荷回転速度の(80 ±5 ) %の回転速度

公称負荷回転速度は,空気圧を調整することによって得られる。空気圧が工具の振動特性に影響する場

合には,グラインダの内部の不均衡を変化させない,他の適切な方法によって公称負荷回転速度を得なけ

ればならない。

備考 つりハンドルをもつアングルグラインダの場合(すなわち,工具から手への振動伝達を減少さ

せるように設計したハンドル),ハンドルの伝達特性を明らかにするため,その断面に正接する

軸上で,多数の異なった回転速度における測定を行うことが必要になることがある。

このようなハンドルの特性は,公称負荷回転速度とするために空気圧を低下させることによって変化す

5

B 7762-4:2006 (ISO 8662-4:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る可能性があることに注意する。

6.2.2

非空気式グラインダ 非空気式グラインダは,公称負荷回転速度で試験を行う。この回転速度は,

事前に定格負荷となるようにブレーキをかけるか又は実作業を行い,定格負荷になったときの回転速度と

する。

試験中の公称負荷回転速度は,適切な手段によって測定する。

6.3

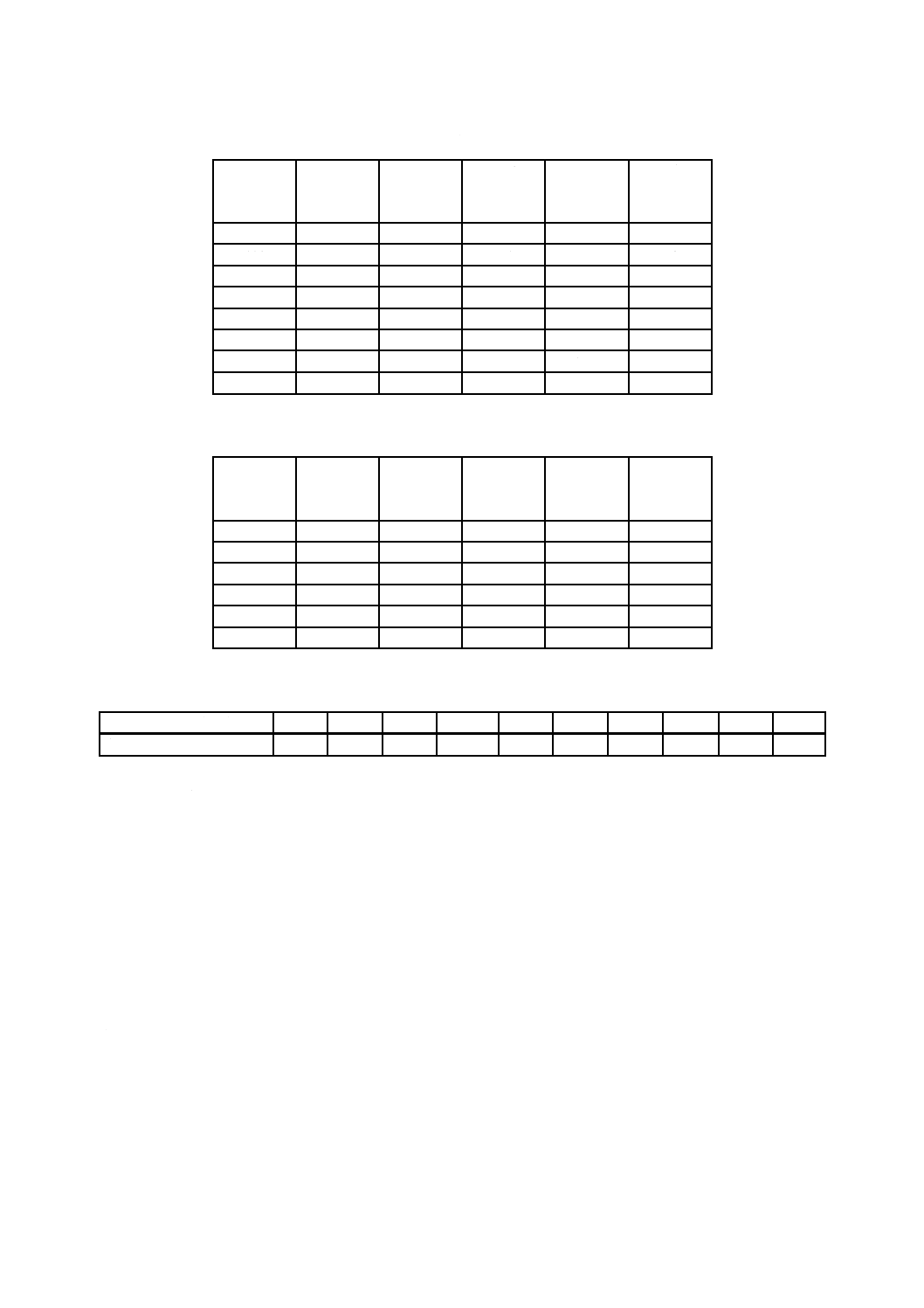

試験円盤 試験円盤はアルミニウム製とし,その仕様を図4並びに表2及び表3に示す。試験円盤

は,円盤の軸に対して,それぞれ0 °及び180 °だけ回転した二つの回転位置で,グラインダに取り付ける。

二つの方向を表示するために,円盤の表面に参照線を引く。

試験円盤は,グラインダの軸に同軸状態で取り付ける。また,本来の部品(例えば,フランジ)を用い

る。さらに,試験円盤は遊びなしで取り付ける。そのために,図4及び表1に規定した同軸ブッシュを用

いてもよい。

試験円盤の不釣合いは,始めに必要な値より小さな直径eの穴をあけ,不釣合いを測定しながらそれが必

要な大きさに達するまで,穴を少しずつ大きくすることによって得られる。

試験円盤に用いるアルミニウムの密度(ρ)は,2 720 ±20 kg/m3とする。この許容差における不釣合い

の公差は,±5 %とする。と石カバー付きの工具の場合,カバーを付けたままでカバーの中に装着可能な,

最も大きい試験円盤を用いる。

ダイヤモンド切断と石のような特定の円盤だけを用いるように設計されたグラインダは,その円盤を用

いて測定し,試験円盤は用いない。試験に用いた円盤の静的不釣合いを測定し,試験報告書に記載する。

6.4

押付け力 表4に示す押付け力に,工具の質量に等しい力を加えた力を,実際の研削中に加えられ

る箇所にできるだけ近いところを選んで加える。

工具は,コードでつり下げられているので,このような力を加えるために,おもりを用いるか(図3参

照),又は動力計をコードに装着してもよい。このような力を加えるに当たっては,工具は最小限の改造に

とどめる。

7. 測定手順及び測定の有効性

7.1

供給動力 空気圧工具の空気圧は,圧力計を用いて測定する。

7.2

測定手順

7.2.1

3人の熟練操作者が,試験円盤を取り外し,その後に再装着した状態で,各方向でそれぞれ2回の

測定を行う(測定は,0 °,180 °,0 °,180 °の順番に行う。)。

7.2.2

さらに,試験円盤を取り付けずに,試験回転速度(6.2.1及び6.2.2参照)で,無負荷運転状態のグ

ラインダで1回測定する。

7.2.3

それぞれの測定時間は,安定した作業状態で8秒以上とする。

6

B 7762-4:2006 (ISO 8662-4:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 4 試験円盤,及びブッシュの仕様

表 1 ブッシュの寸法

単位 mm

φb

g7

c

±0.05

φD

JS7

φb

g7

c

±0.05

φD

JS7

φb

g7

c

g7

φD

JS7

φb

g7

c

±0.05

φD

JS7

10

10

3.76

16

6

(9.76)(1)

25

25

18.76

28

6

(22.00)

10

10

3.80

16

6

(9.80)

25

25

18.80

28

6

(22.04)

10

10

3.84

16

6

(9.84)

25

25

18.84

28

6

(22.08)

10

10

3.88

16

6

9.88

25

25

18.88

28

6

22.12

10

10

3.92

16

6

9.92

25

25

18.92

28

6

22.16

10

10

3.96

16

6

9.96

25

25

18.96

28

6

22.20

10

10

4.00

16

6

10.00

25

25

19.00

注(1) 括弧の値は,できるだけ用いない。

7

B 7762-4:2006 (ISO 8662-4:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

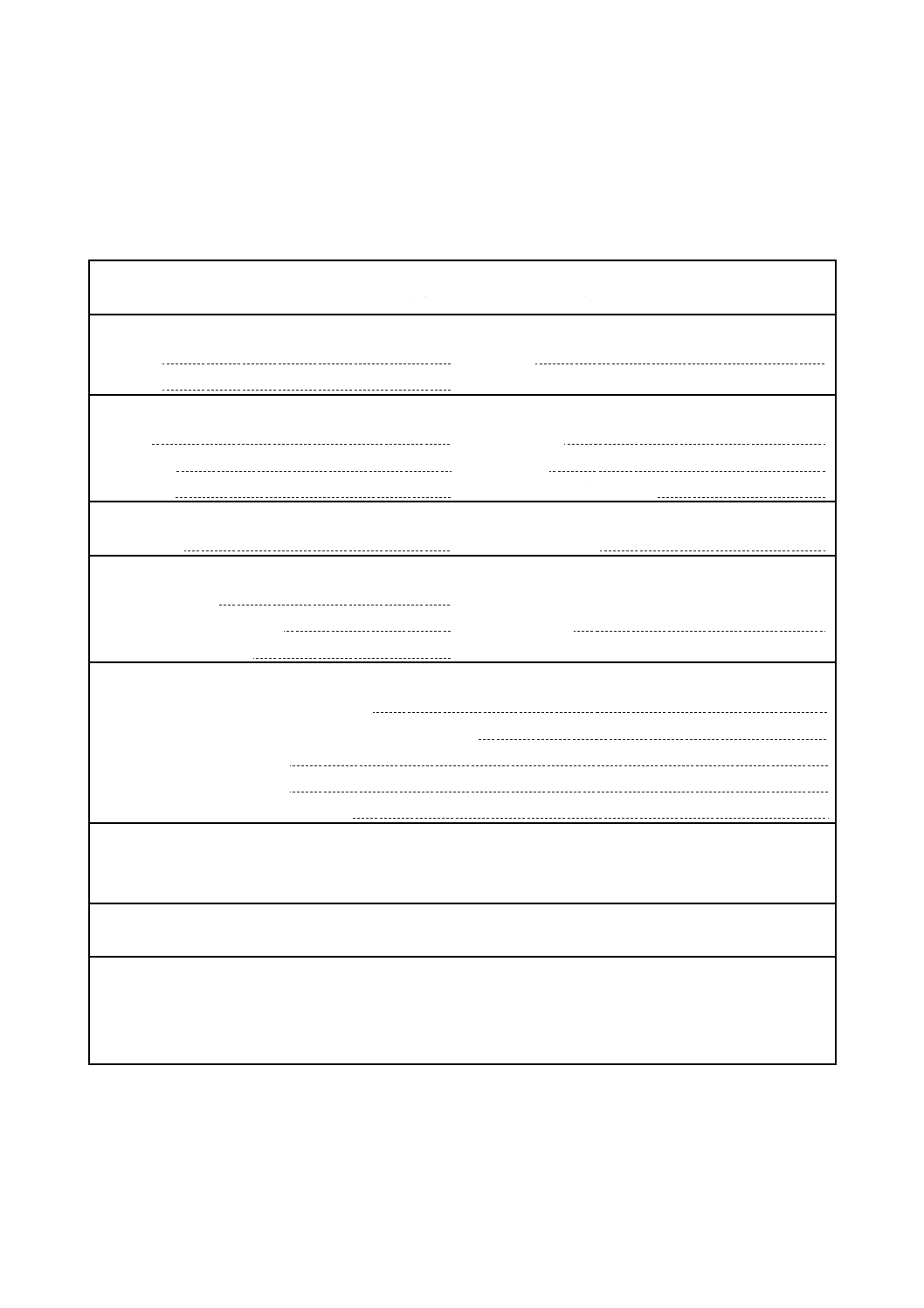

表 2 ストレート以外のグラインダ用試験円盤の寸法

φa

±0.2

mm

φb

H7

mm

c

±0.05

mm

φd

±0.02

mm

φe

+0.05

0

mm

不釣合い

g・mm

80

16

6

60

9.8

37

100

28

6

70

11.4

58

115

28

6

80

12.2

76

125

28

6

90

12.5

90

150

28

6

120

13.0

130

180

28

6

150

14.1

190

230

28

6

200

15.5

305

300

28

6

270

17.4

520

表 3 ストレートグラインダ用の試験円盤の寸法

φa

±0.2

mm

φb

H7

mm

c

±0.05

mm

φd

±0.02

mm

φe

+0.05

0

mm

不釣合い

g・mm

50

10

10

35

9.8

36

80

10

10

65

11.5

92

100

25

25

70

8.8

145

125

25

25

90

9.7

225

150

25

25

120

10.1

325

200

25

25

170

11.3

575

表 4 押付け力

と石の直径 (mm)

50

80

100

115

125

150

180

200

230

300

押付け力 (N ± 5 N)

15

15

40

40

40

40

60

60

60

60

7.3

測定の有効性 測定結果に有効性をもたせるため,試験は,同じ方向の不均衡円盤の測定から得ら

れる最大値と最小値(それぞれのトランスデューサについて)との比率が1.4未満になるまで続ける。

7.4

測定結果の処置 それぞれトランスデューサ及び作業者から得た値の算術平均値を計算する。各ハ

ンドルについて,3人の作業者の全算術平均値を計算する。

8. 試験報告書 JIS B 7762-1の7.の項目及び次の事項を,試験報告書に記載する。

a) 動力工具の寸法

b) 試験円盤の寸法(用いた場合)

c) 試験に用いた円盤の静的不釣合い

d) 空気圧力又は動力供給源に関するその他のデータ

e) 回転速度

f)

押付け力

g) 試験結果(7.4参照)

試験報告書例を,附属書Aに示す。

8

B 7762-4:2006 (ISO 8662-4:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

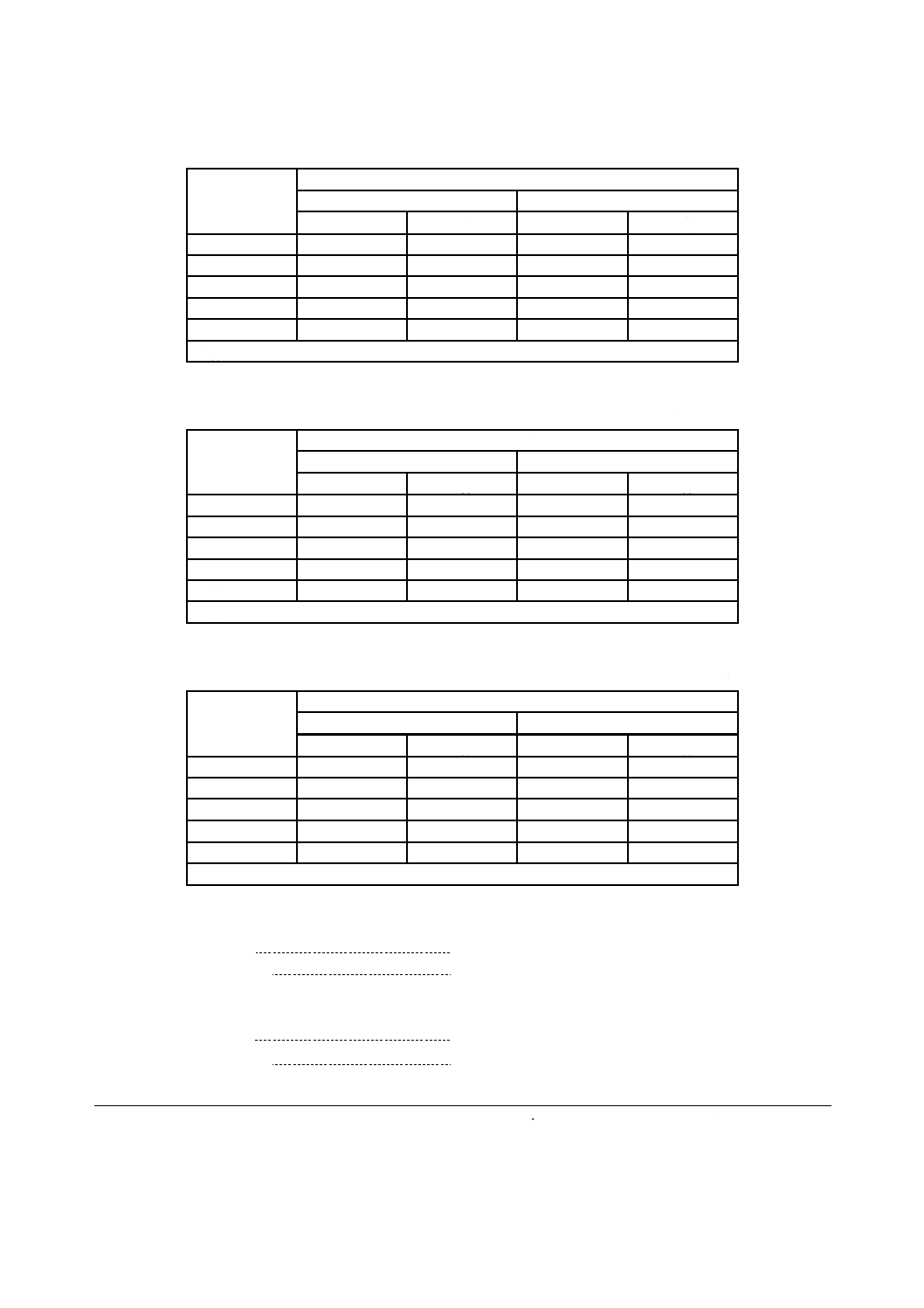

附属書A(参考)グラインダのハンドルにおける振動測定の試験報告書例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

試験は,JIS B 7762-1,手持ち可搬形動力工具−ハンドルにおける振動測定方法−第1部:通則,及びJIS B 7762-4,

手持ち可搬形動力工具−ハンドルにおける振動測定方法−第4部:グラインダ によって行われた。

概要

試験者:

試験日:

報告者:

試験した動力工具

形式:

モデルNo.:

質量,kg:

製造業者名:

製造番号:

定格無負荷回転速度,min-1:

試験円盤

直径,mm:

不釣合い,g・mm:

作業条件

回転速度,min-1:

圧力,MPa,又は電圧,V:

各試験の継続時間,s:

押付け力,N:

計測装置

加速度ピックアップ−製造業者名,形式:

メカニカルフィルタ(用いた場合)−製造業者名,形式:

増幅器−製造業者名,形式:

分析器−製造業者名,形式:

データレコーダ−製造業者名,形式:

トランスデューサ及びメカニカルフィルタの固定

用いた場合,トランスデューサ及びメカニカルフィルタの固定方法の記述。

測定方向の記述。

信号処理

スペクトル分析器の信号積分の方法及び補正加速度の決定方法の記述。

その他の仕様

データレコーダを用いた場合,周波数特性として,オクターブバンド又は1/3オクターブバンドの中心周波数の補正

係数についての記述。

もし適用した場合,計測に関係したその他の詳細な記述。

結果

結果は,次の表によって補正加速度実効値で表す。

9

B 7762-4:2006 (ISO 8662-4:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

個別補正加速度実効値 作業者A

単位 m/s2

と石位置

トランスデューサ

主ハンドル

補助ハンドル

1

2(1)

3

4(1)

0°

180°

0°

180°

補正平均値

注(1) 防振ハンドル設計の場合(本体の5.2参照)

個別補正加速度実効値 作業者B

単位 m/s2

と石位置

トランスデューサ

主ハンドル

補助ハンドル

1

2(1)

3

4(1)

0°

180°

0°

180°

補正平均値

注(1) 防振ハンドル設計の場合(本体の5.2参照)

個別補正加速度実効値 作業者C

単位 m/s2

と石位置

トランスデューサ

主ハンドル

補助ハンドル

1

2(1)

3

4(1)

0°

180°

0°

180°

補正平均値

注(1) 防振ハンドル設計の場合(本体の5.2参照)

作業者A,B及びCから得られた三つの算術平均値(防振ハンドルの場合は六つ)の総合平均値

主ハンドル:

m/s2

補助ハンドル:

m/s2

と石なしの測定値(7.2.2参照)

主ハンドル:

m/s2

補助ハンドル:

m/s2

関連規格 European Standard EN 792-7 Hand-held non-electric power tools−Safety requirements−Part 7:

Grinders