B 7740:2018 (ISO 148-3:2016)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

3.1 試験機に関する定義 ······································································································· 2

3.2 エネルギーに関する定義 ································································································· 2

3.3 試験片グループに関する定義 ··························································································· 2

3.4 試験片に関する定義 ······································································································· 3

4 記号及び意味 ··················································································································· 3

5 基準試験機 ······················································································································ 4

5.1 基準試験機の条件 ·········································································································· 4

5.2 基準試験機の検証 ·········································································································· 5

6 基準試験片 ······················································································································ 6

6.1 一般事項 ······················································································································ 6

6.2 材料 ···························································································································· 6

6.3 寸法 ···························································································································· 6

6.4 マーキング ··················································································································· 6

6.5 基準試験片のバッチの値付け ··························································································· 6

6.6 基準試験片セット ·········································································································· 7

7 基準試験片の証明書 ·········································································································· 7

8 基準セットの使用に関する注意事項 ····················································································· 8

附属書A(参考)基準試験片の吸収エネルギー認証値の不確かさ·················································· 10

B 7740:2018 (ISO 148-3:2016)

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本試験機工業会

(JTM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 7740:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

B 7740:2018

(ISO 148-3:2016)

金属材料のシャルピー衝撃試験−

試験機の検証用基準試験片

Metallic materials-Charpy pendulum impact test-

Preparation and characterization of Charpy V-notch test pieces for

indirect verification of pendulum impact machines

序文

この規格は,2016年に第3版として発行されたISO 148-3を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,JIS B 7722に従ってシャルピー振り子式衝撃試験機(以下,試験機という。)の間接検証に

用いる試験片についての要求事項,製造及びその値付けの方法について規定する。この規格は,JIS Z 2242

に規定した試験片より許容値の厳しい基準試験片について規定する。

注記1 化学組成,熱処理又はその両方は,求めているエネルギーレベルによって変化する。

注記2 ここで規定する基準試験機によって基準試験片のエネルギー値を決定する。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 148-3:2016,Metallic materials−Charpy pendulum impact test−Part 3: Preparation and

characterization of Charpy V-notch test pieces for indirect verification of pendulum impact

machines(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7722 金属材料のシャルピー衝撃試験−試験機の検証

注記 対応国際規格:ISO 148-2:2016,Metallic materials−Charpy pendulum impact test−Part 2:

Verification of testing machines

JIS Z 2242 金属材料のシャルピー衝撃試験方法

注記 対応国際規格:ISO 148-1:2016,Metallic materials−Charpy pendulum impact test−Part 1: Test

method

2

B 7740:2018 (ISO 148-3:2016)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

試験機に関する定義

3.1.1

工業用試験機(industrial machine)

工業用,一般用又は試験研究用として金属材料を試験するために用いる試験機。

注記 これらの試験機は,基準試験片の値付けには使用できない。

3.1.2

基準試験機(reference machine)

基準試験片の基準吸収エネルギーを決定するために用いる試験機。

3.2

エネルギーに関する定義

3.2.1

全吸収エネルギー,KT(total absorbed energy)

試験をしたとき,試験片を破断するのに要した全てのエネルギー。

注記 全吸収エネルギーは,振り子の持上げ位置(角度)での初期位置エネルギーと,試験片が破断

したときの最大振り上がり位置(角度)での位置エネルギーとの差に等しい。

3.2.2

吸収エネルギー,K(absorbed energy)

試験をしたとき,試験片を破断するのに要した全てのエネルギーであり,損失エネルギーを補正した後

の値。

注記 ノッチ形状を表すためにV又はUの記号が使われ,KV又はKUのように記載される。衝撃刃

の刃先半径2 mm又は8 mmを示すために下付き数字が,例えば,KV2のように使われる。

3.2.3

基準吸収エネルギー,KR(reference absorbed energy)

基準試験機を使用して決定した基準試験片の吸収エネルギー認証値。

3.3

試験片グループに関する定義

3.3.1

バッチ(batch)

同一の生産条件で製造し,共通の基準吸収エネルギーをもつ基準試験片群。

3.3.2

セット(set)

バッチから無作為に選んだ試験片群。

3.3.2.1

特性評価セット(characterization set)

バッチから抜き出し,そのバッチの基準吸収エネルギーの決定に用いる試験片のセット。

3.3.2.2

基準セット(reference set)

試験機の間接検証に用いる基準試験片のセット。

3

B 7740:2018 (ISO 148-3:2016)

3.4

試験片に関する定義

3.4.1

幅,W(width)

ノッチ面とその反対面との間隔(衝撃方向の試験片の寸法)。

注記 旧規格では,“高さ”と表現していた。この寸法の表記を“幅”に変更することによって,その

他の破壊試験規格で使用されている用語と同じになる。

3.4.2

厚さ,B(thickness)

幅に垂直な相対面の間隔。

注記 旧規格では,“幅”と表現していた。この寸法の表記を“厚さ”に変更することによって,その

他の破壊試験規格で使用されている用語と同じになる。

3.4.3

長さ,L(length)

ノッチに直角な相対面の間隔であり,試験片の最大寸法(幅及び厚さと直角方向の試験片の寸法)。

3.4.4

基準試験片(reference test piece)

試験機の適合性検証に用いる試験片。JIS B 7722に規定する間接検証に用いる。

3.4.5

認証基準試験片(certified reference test piece)

基準吸収エネルギーKR及び表明した信頼水準での不確かさを記載している証明書が付いた試験片。

注記 認証基準吸収エネルギーは,この規格に記載された方法によって国家機関,国際機関又はISO

17034に沿った認証基準試験片の製作認定を受けた機関によって,決定された値である。

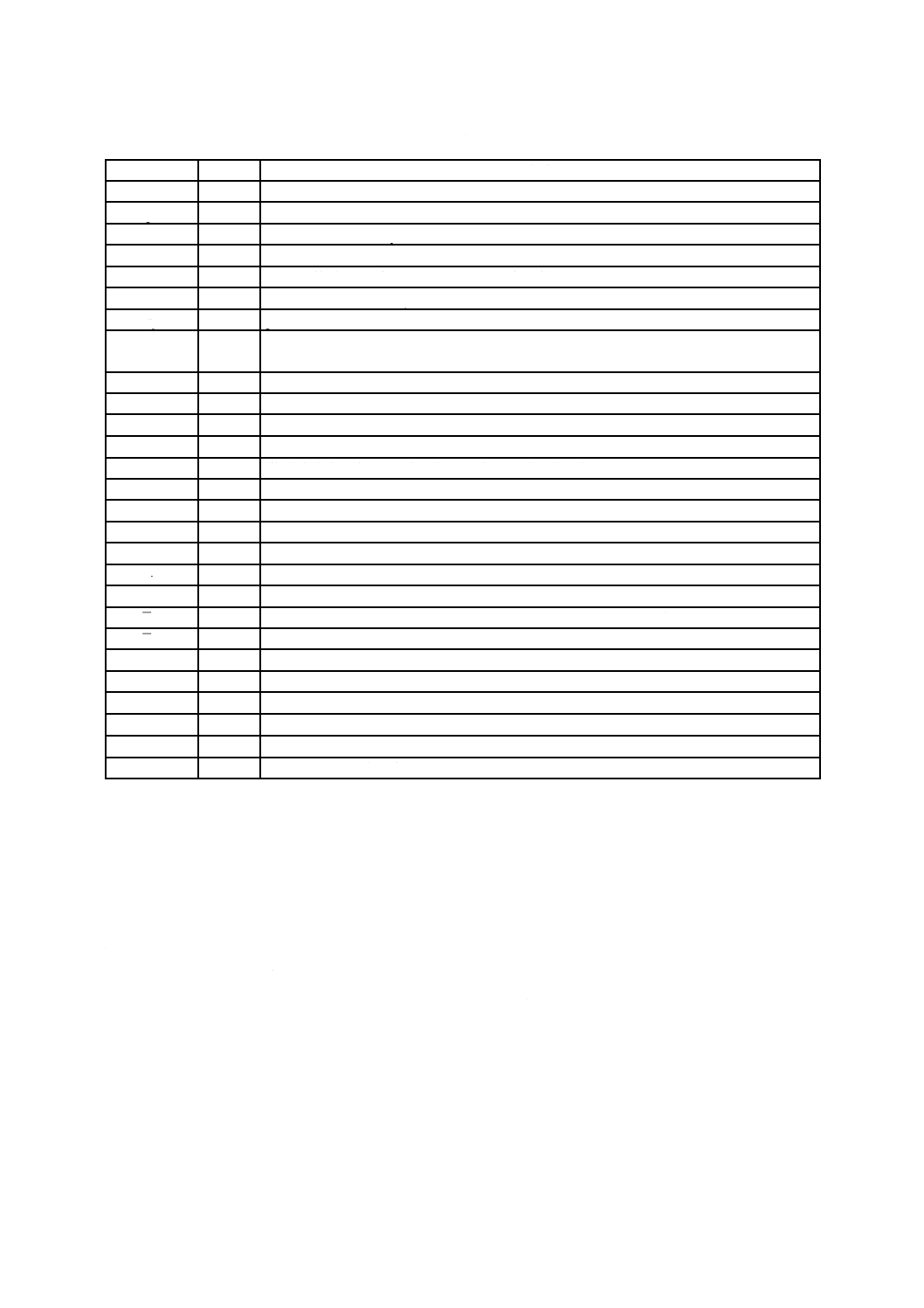

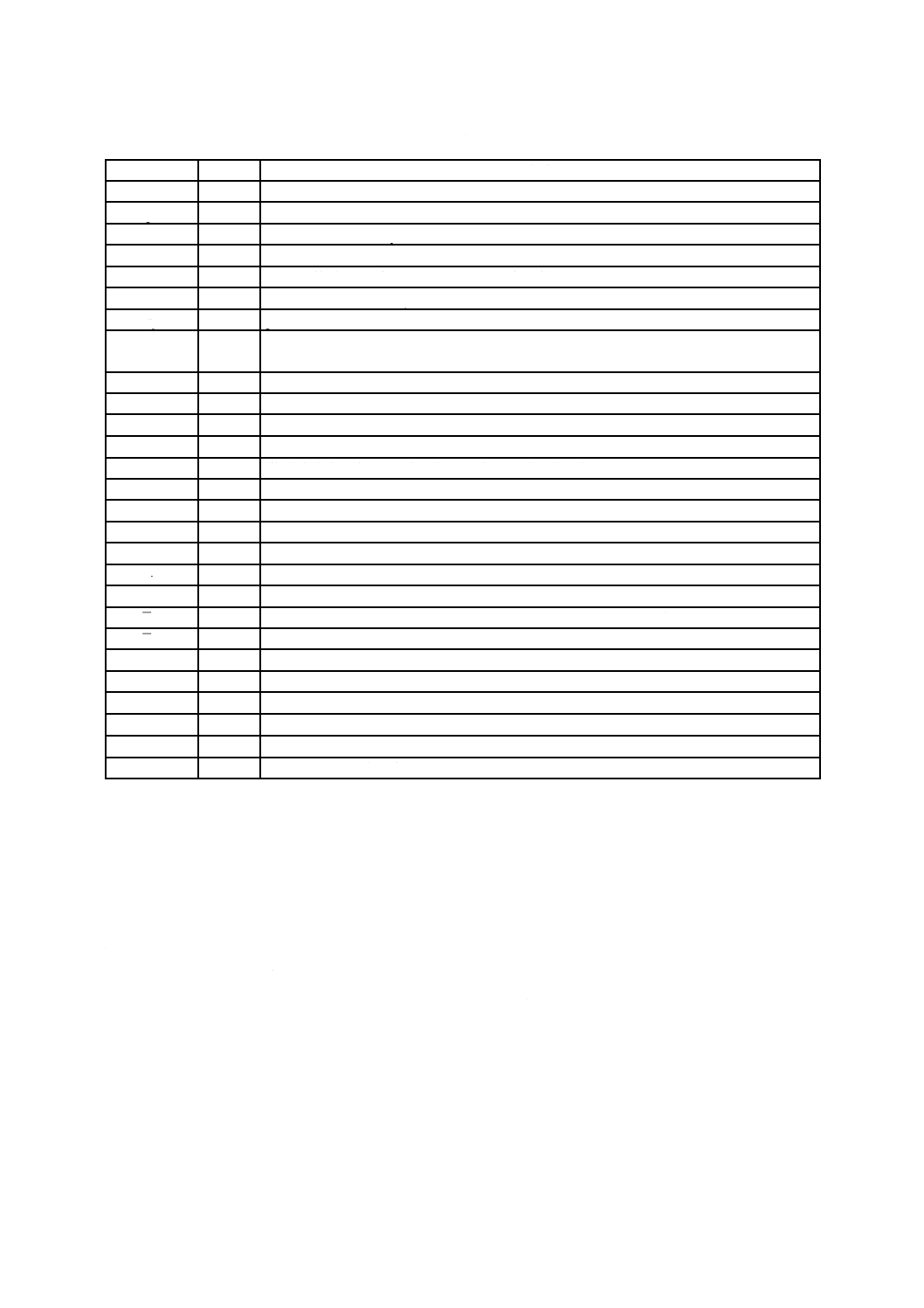

4

記号及び意味

この規格で用いる記号及びその意味は,表1による。

表1−記号及び意味

記号

単位

意味

CRM

−

認証標準物質(この規格においては,認証基準試験片)

GUM

−

不確かさの表現ガイド

k

−

包含係数

K

J

吸収エネルギー

KT

J

全吸収エネルギー

KR

J

1セットの基準試験片の基準吸収エネルギー

KV

J

Vノッチ試験片をJIS Z 2242(ISO 148-1)に従って測定した吸収エネルギー

KVchar

J

バッチの特性評価試験においてVノッチ基準試験片について決定した吸収エネルギー

認証値

KVPB

J

一次バッチ(PB)の吸収エネルギー認証値

KVR

J

基準試験片の吸収エネルギー認証値

KVSB

J

二次バッチ(SB)の吸収エネルギー認証値

nhom

−

均一性評価に用いる試験片の数

nPB

−

二次バッチを一次バッチと比較するために用いる一次バッチの試験片数

nSB

−

二次バッチを一次バッチと比較するために用いる二次バッチの試験片数

4

B 7740:2018 (ISO 148-3:2016)

表1−記号及び意味(続き)

記号

単位

意味

nV

−

試験機の間接検証用の基準試験片の数

p

−

相互比較に参加する試験所又は衝撃試験機の数

PB

−

一次バッチ(Primary Batch)

ISO/REMCO

−

ISO標準物質委員会

RM

−

標準物質(この規格においては,基準試験片)

SB

−

二次バッチ(Secondary Batch)

sp

J

p台の相互比較で得られた平均吸収エネルギーの標準偏差

sPB

J

一次バッチ試験片数(nPB)で得られた結果を二次バッチ試験片数(nSB)と比較した際

の標準偏差

sRM

J

基準試験片のバッチ均一性評価におけるnhom本の試験片について得たKV値の標準偏差

uchar

J

吸収エネルギー認証値,KVcharの標準不確かさ

uchar.PB

J

一次バッチの吸収エネルギー認証値,KVcharの標準不確かさ

uchar.SB

J

二次バッチの吸収エネルギー認証値,KVcharの標準不確かさ

uhom

J

基準試験片の均一性評価を行った際の標準不確かさ

ults

J

標準物質の長期安定性評価による標準不確かさ

URM

J

間接検証に用いられる基準試験片の吸収エネルギー認証値の拡張不確かさ

uRM

J

信頼の水準約95 %での基準試験片の吸収エネルギー認証値の標準不確かさ

usts

J

基準試験片の短期安定性評価の標準偏差

PB

X

u

J

XPBの標準不確かさ

SB

X

u

J

XSBの標準不確かさ

XPB

J

二次バッチを一次バッチと比較するために用いられるnPB本の試料の平均

XSB

J

二次バッチを一次バッチと比較するために用いられるnSB本の試料の平均

δKVhom

J

バッチ不均一性による吸収エネルギーの誤差

δKVlts

J

長期不安定性による吸収エネルギーの誤差

δKVsts

J

短期不安定性による吸収エネルギーの誤差

νchar

−

ucharに対応する自由度

νhom

−

uhomに対応する自由度

νRM

−

uRMに対応する自由度

5

基準試験機

5.1

基準試験機の条件

5.1.1

一般事項

基準試験片の基準吸収エネルギーの決定に用いる基準試験機は,次のほか,JIS B 7722の規定による。

5.1.2

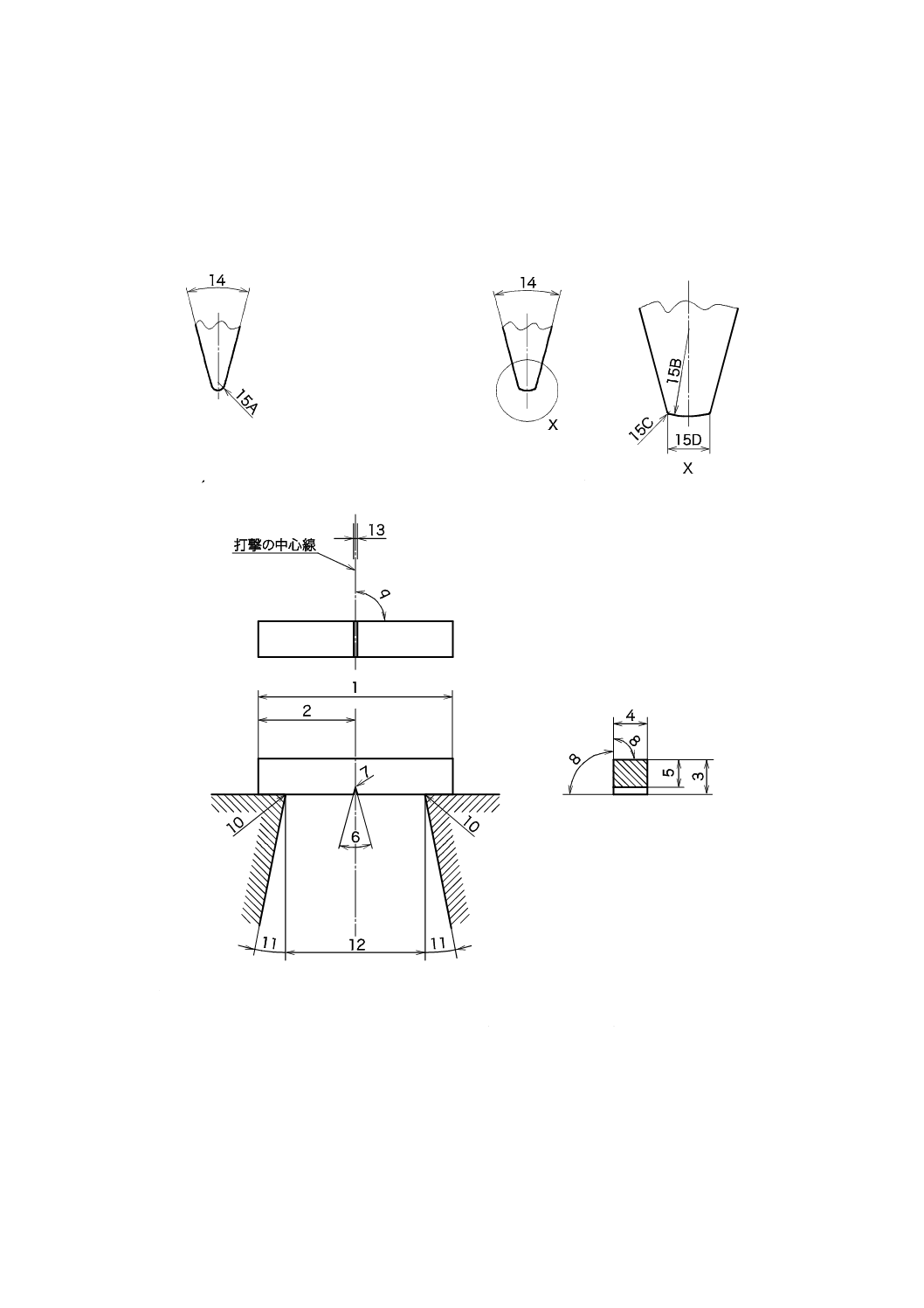

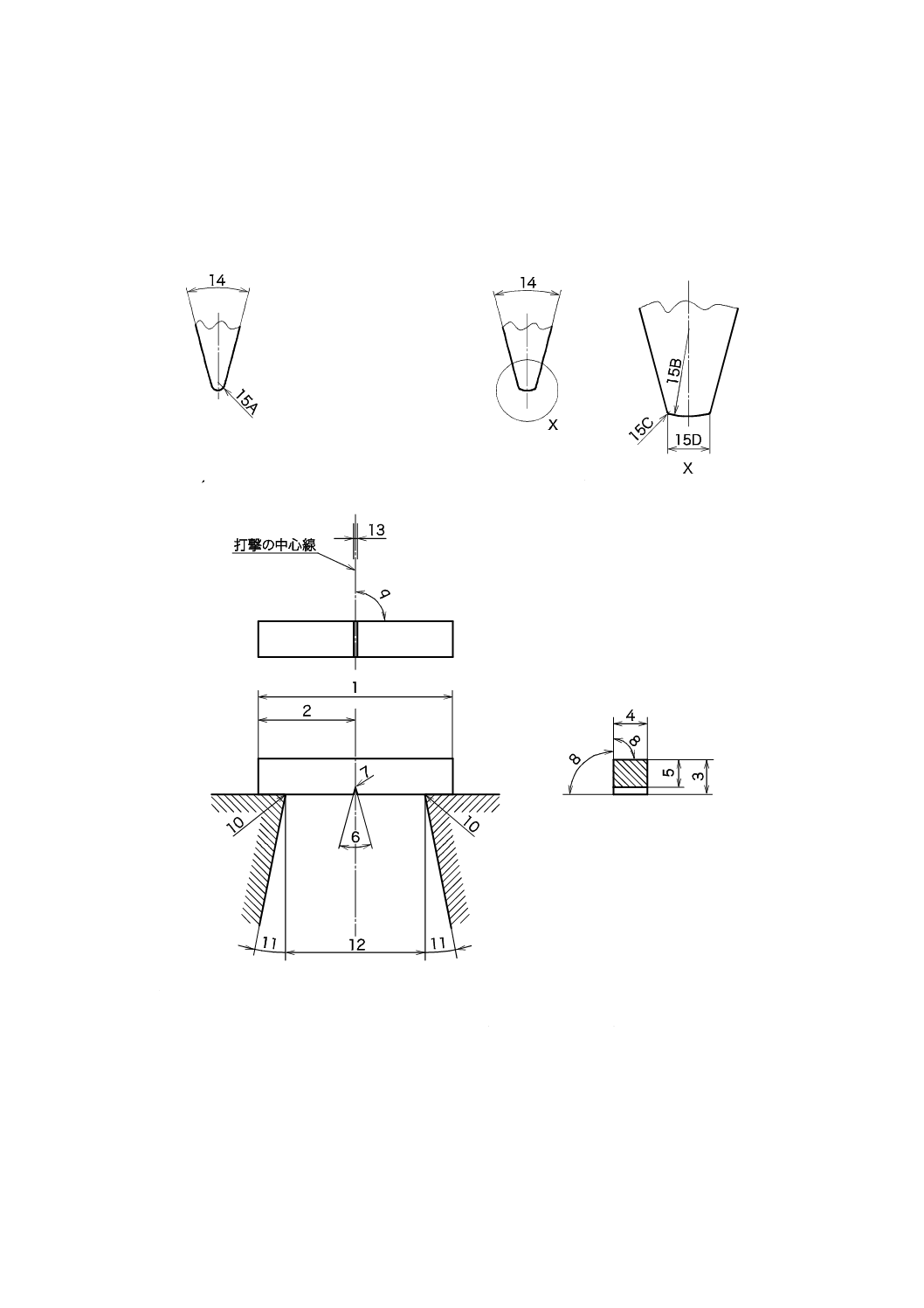

形状及び寸法(表2,図1及び図2参照)

a) 受け台の内角の丸み半径:

0.10

00

.0

1+

mm

b) 受け台間の距離:

0.10

00

.0

40+

mm

c) 刃縁と受け台の左右対称面との位置のずれ:0.25 mm以下

5

B 7740:2018 (ISO 148-3:2016)

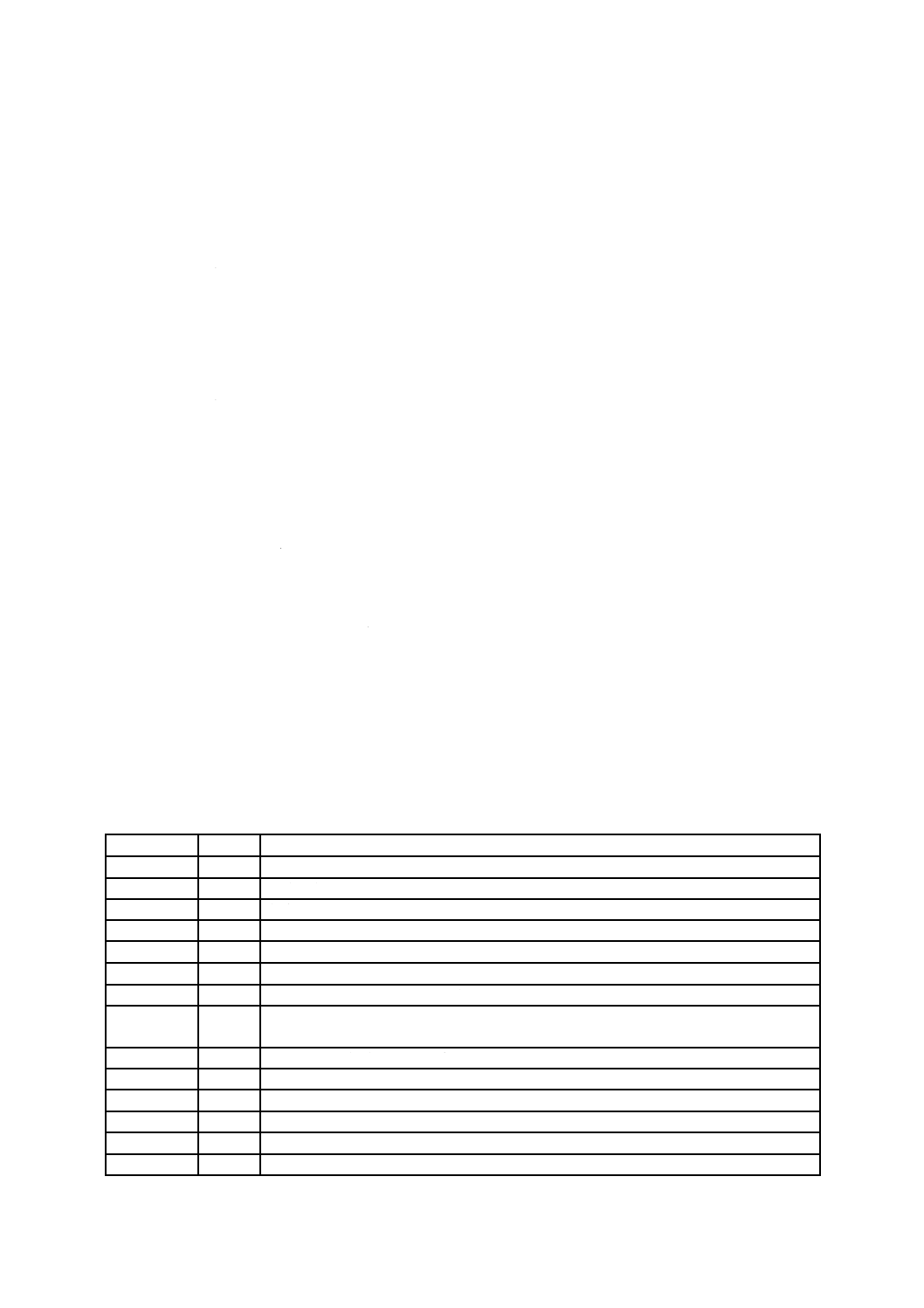

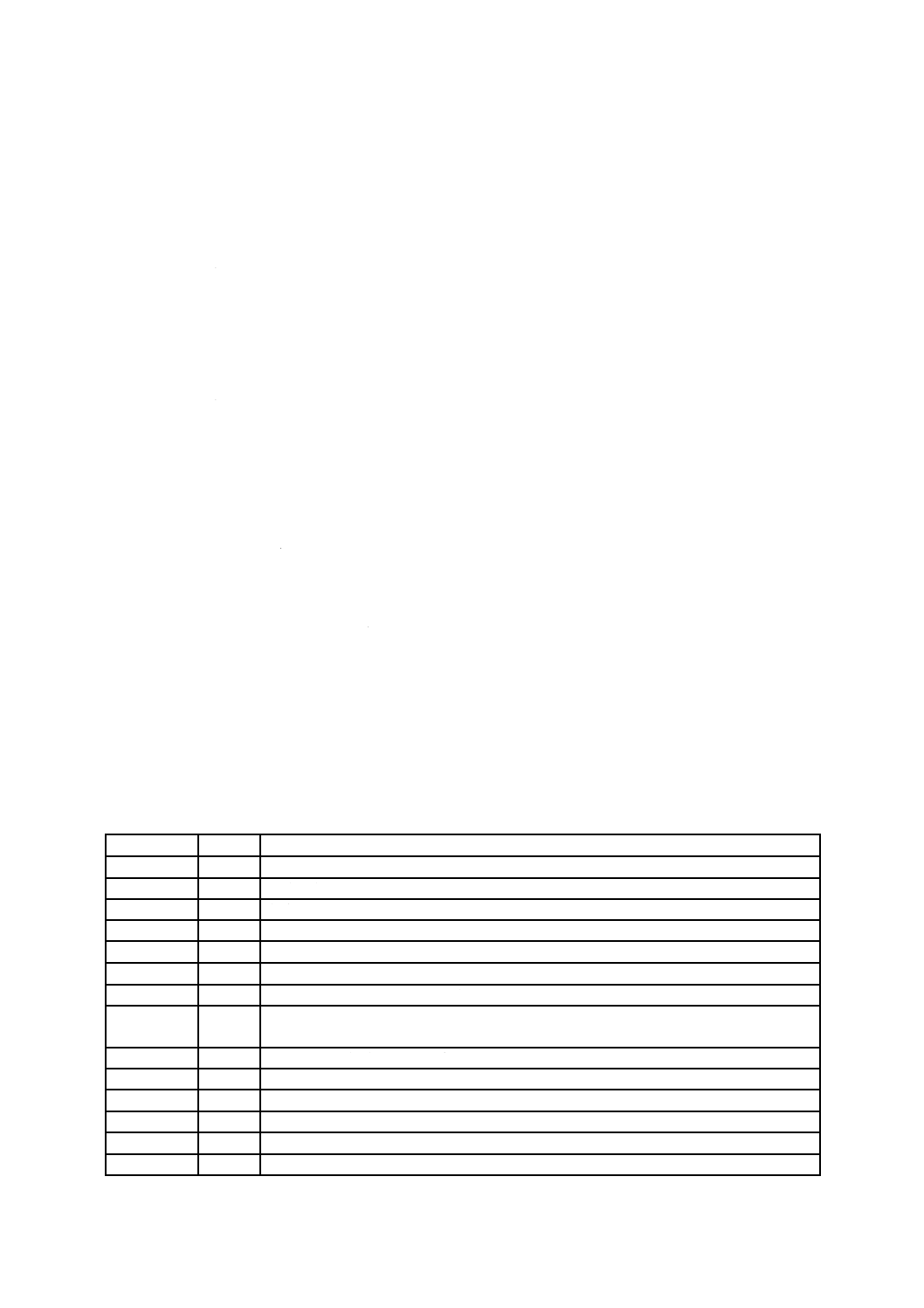

表2−基準試験片及び基準試験機の形状・寸法とその許容差

番号

名称

寸法

許容差

単位

1

試験片長さ L

55.00

+0.00*

−0.30

mm

2

試験片半分の長さ

27.5

±0.2*

mm

3

試験片幅 W

10.00

±0.06

mm

4

試験片厚さ B

10.00

±0.07*

mm

5

ノッチ下幅

8.00

±0.06

mm

6

ノッチ角

45.0

±1.0*

°(度)

7

ノッチ底半径

0.250

±0.025

mm

8

隣接する面の角度

90.00

±0.15*

°(度)

9

長手軸方向とノッチ対称面との角度

90

±2

°(度)

10

受け台の内角の丸み半径

1.00

+0.10*

0.00

mm

11

受け台の衝撃方向の逃げ角

11

±1.0

°(度)

12

受け台間の距離

40.00

+0.10*

0.00

mm

13

刃縁と受け台の対称面との偏り

−

±0.25*

mm

14

刃先角度

30

±1

°(度)

15A

2 mm衝撃刃の曲率半径

2.00

+0.20*

0.00

mm

15B

8 mm衝撃刃の曲率半径

8.00

±0.05

mm

15C

8 mm衝撃刃の肩半径

0.25

+0.50

−0.05

mm

15D

8 mm衝撃刃のエッジ幅

4.00

±0.20

mm

注記1 *印のある許容差は,JIS Z 2242又はJIS B 7722の許容差よりも厳しい。

注記2 図1及び図2を参照。

5.1.3

基準試験機の容量

基準試験機の容量(公称初期位置エネルギー)は,試料に対して適切でなければならない。認証するエ

ネルギー値は,試験機容量の80 %を超えてはならない。

5.1.4

硬さ

試験片と接触し衝撃力が加わる受け台及び刃先(図1参照)の硬さは,56 HRC以上とする。

5.1.5

振動

基準試験機は,近くにある他の設備,例えば,車両,プレス機,鍛造機などからの振動を受けてはなら

ない。

注記 例えば,機枠の適切な位置に,水の入った小さな容器を置き,水面にさざ波が生じなければ振

動を受けていないことが分かる。しっかりと床に固定された試験機に過度な振動がある場合は,

基礎,振動源など試験機とは別の対策が必要である。

5.1.6

エネルギー指示装置

測定分解能は,少なくとも公称初期位置エネルギーの1/400とする。

5.2

基準試験機の検証

基準試験機の直接検証は,JIS B 7722及び5.1によって行う。

間接検証は,認証基準試験片を用いて実施する。繰返し性及びバイアスの許容値は,表3による。

基準試験機の検査及び検証に用いる全ての計測機器は,校正されていなければならず,また,国際単位

系(SI)にトレーサブルでなければならない。検証を実施する機関は,全ての検査,測定及び試験機器に

6

B 7740:2018 (ISO 148-3:2016)

ついての校正記録を保管する。

基準試験機に関する全ての検査及び修理の履歴は,試験機の所有者が文書化し保管する。

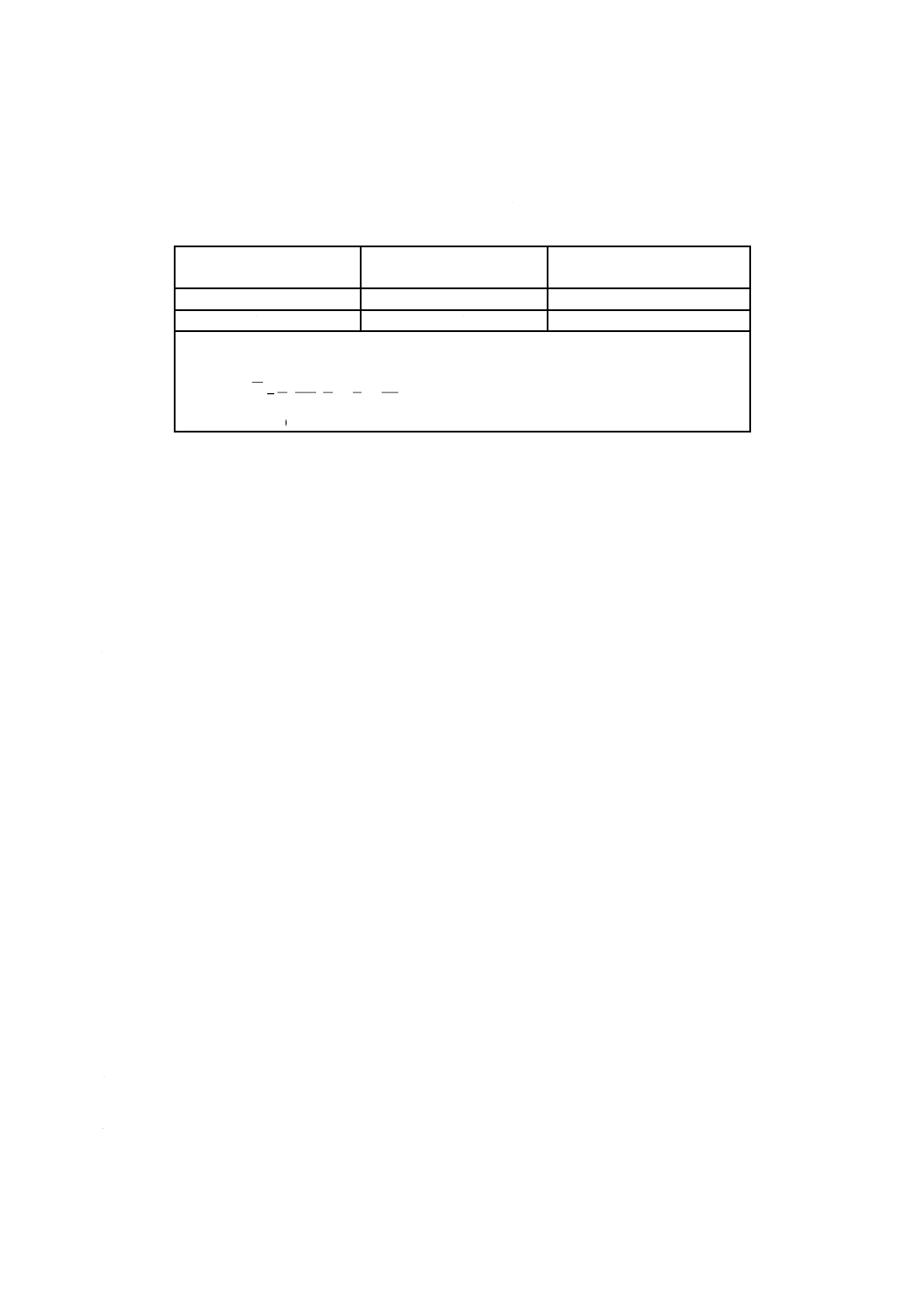

表3−基準試験機の繰返し性及びバイアスの許容値

単位 J

エネルギーレベル

K

繰返し性

バイアス(偏り)の許容値

<40

≦2

±2

≧40

KRの≦5 %

KRの±5 %

繰返し性は,少なくとも10本の基準試験片について測定したKR値の標準偏差である。

バイアスの許容値は,K−KRで与えられる。

ここに,

n

K

K

K

K

K

n

+

+

+

+

=

Λ

3

2

1

n≧10

6

基準試験片

6.1

一般事項

標準物質の準備,認証及び使用に関するガイドラインは,標準物質に関する委員会であるISO/REMCO

によって作成されている(参考文献[3]〜[7]を参照)。6.2〜6.6にシャルピー基準試験片の場合について具

体的に記載する。

6.2

材料

試験片の素材は,鋼製でなければならない。同じバッチの試験片は,全て同一溶鋼又は同一鋼塊から作

製する。素材の化学組成は規定しないが,エネルギーレベルによって化学組成が異なる場合がある。また,

同じバッチの試験片は,全て同一熱処理でなければならない。

各バッチの基準吸収エネルギーレベルは,一般的に次のように分類される。

− 低エネルギー :

〜 30 J

− 中エネルギー :

30 J 〜 110 J

− 高エネルギー :

110 J 〜 200 J

− 超高エネルギー:

200 J 〜

6.3

寸法

基準試験片の寸法の要件を,表2に示す。

注記 寸法は,JIS Z 2242と同じであるが,許容差は厳しい場合がある。

ノッチ底の円弧部は,ノッチ側面のテーパ部に正接していなければならない。

表面仕上げ(Ra)は,ノッチ表面で1.6 μm,その他の表面は3.2 μmを超えてはならない。

6.4

マーキング

全ての試験片は,識別できるように,容易に消えないマークを付ける。

試験片のマーキングは,載せ台,受け台及び衝撃刃に接触しない面に施す。ただし,マーキングによる

塑性変形及び表面の凹凸が,吸収エネルギー測定に影響してはならない。

6.5

基準試験片のバッチの値付け

6.5.1

6.2,6.3及び6.4を満足する試験片群であれば,無作為に選んだ基準試験片のバッチとして使用で

きる。

6.5.2

バッチの基準吸収エネルギーは,バッチから無作為に25本の試験片をセットとして抜き取り,1

7

B 7740:2018 (ISO 148-3:2016)

セット以上を用いて1台以上の基準試験機で測定する。

バッチの基準吸収エネルギーを25本以上の試験片の総平均として,又は異なる基準試験機で得た平均値

の総平均として決定する。

注記1 使用方法がISO 17034 [6]及びISO Guide 35:2006 [7]に適合していれば,吸収エネルギー認証

値は他の方法を用いて決定することができる。

注記2 日本では,試験温度は0 ℃が一般的である。

6.5.3

測定した基準吸収エネルギーの標準偏差を算出する。標準偏差の許容値は,表4による。

表4−基準吸収エネルギーの最大許容標準偏差

エネルギーKR

標準偏差

<40 J

≦2.0 J

≧40 J

KRの≦5 %

6.5.4

基準試験片の試験報告書には,次の項目を記載する。

a) 刃先の形状

b) 試験温度

c) 各試験片の識別に必要な情報

d) 空気抵抗及び摩擦を補正した各試験片の吸収エネルギー値K

(試験片の切欠形状,及び刃先の形状とともに記載。例 KV2,KV8,KU2又はKU8)

e) 基準吸収エネルギー値及び標準偏差

f)

そのセットについて測定した基準吸収エネルギーの不確かさ

注記 不確かさ計算の情報を,附属書Aに示す。

6.6

基準試験片セット

基準試験機で試験する特性評価セットをバッチから抜取り後,残りの試験片を5本一組で抜き取り,こ

れらを基準試験片のセットとする。それぞれの試験片セットは,セット間で試験片を置き換えてはならな

い。

7

基準試験片の証明書

基準試験片セットには,次の情報を含む証明書を添付する。

a) この規格の規格番号

b) 製造業者の名称,略号又は製造業者番号

c) セットの基準吸収エネルギー値及び記載した信頼の水準での不確かさ

d) 衝撃刃の形状

e) 試験温度

f)

基準試験片を適切に用いるために必要な情報

g) 材料の名称及び情報

h) バッチの識別記号

i)

使用目的(JIS B 7722参照)

j)

吸収エネルギー認証値を決定するために用いた計測手順書

k) 吸収エネルギー認証値のトレーサビリティに関する記載

l)

保管条件及び保存可能期間(有効期間)

8

B 7740:2018 (ISO 148-3:2016)

8

基準セットの使用に関する注意事項

8.1

基準試験片を用いた工業用試験機の間接検証は,基準試験片の製造業者が指定する衝撃刃及び温度

でJIS B 7722に従って行う。

8.2

各セットの全ての基準試験片は,1回の衝撃試験機の間接検証に使用し,無作為に試験して全ての結

果をその平均値に取り込むものとする。他の基準セットからの試験片の置換え及び代用は許されない。

a) 2 mm刃先

b) 8 mm刃先

c) 試験片及び受け台上面図

注記 幾何学的特性については,表2を参照。

図1−基準試験片,受け台及び衝撃刃の形状及び寸法

9

B 7740:2018 (ISO 148-3:2016)

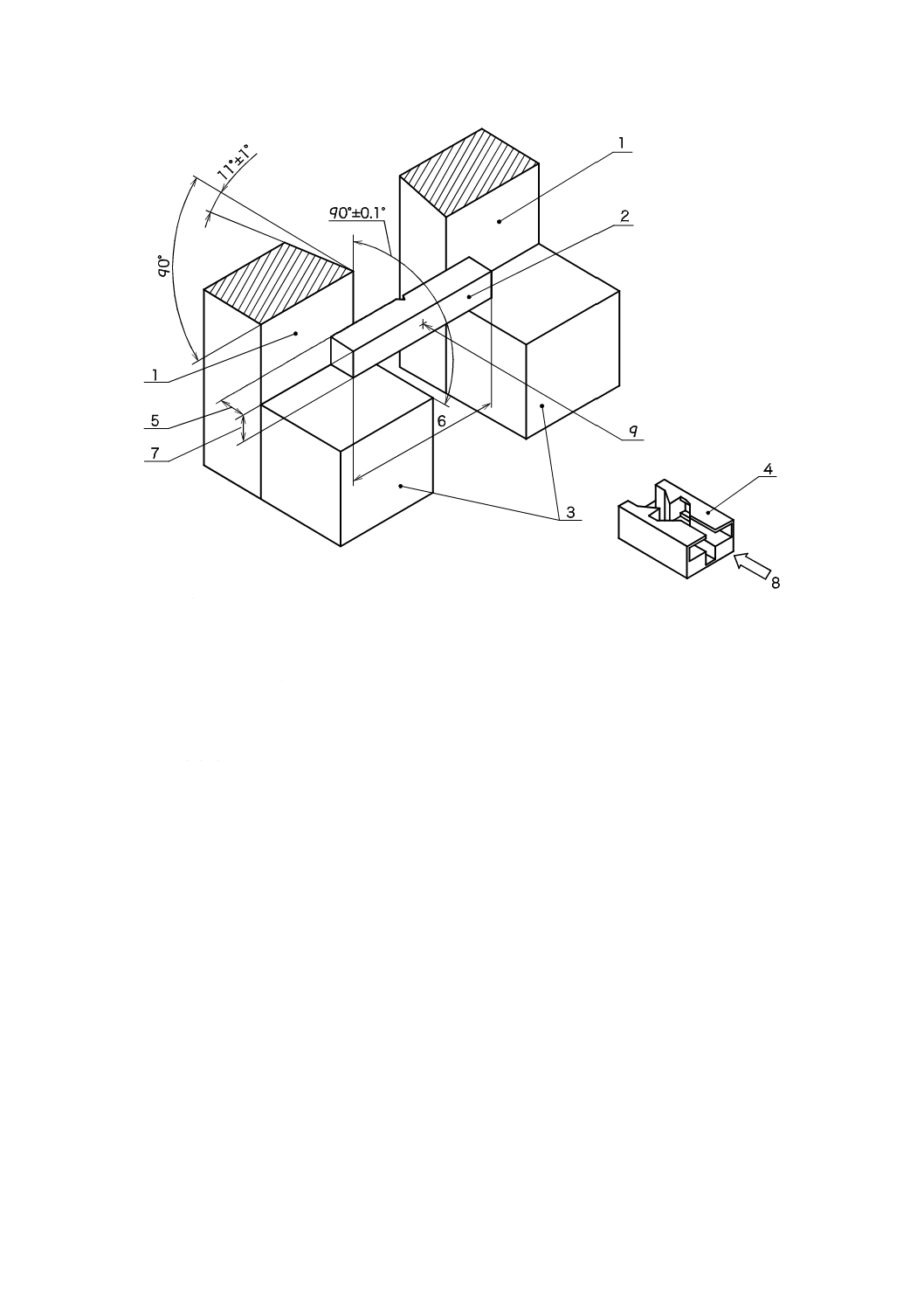

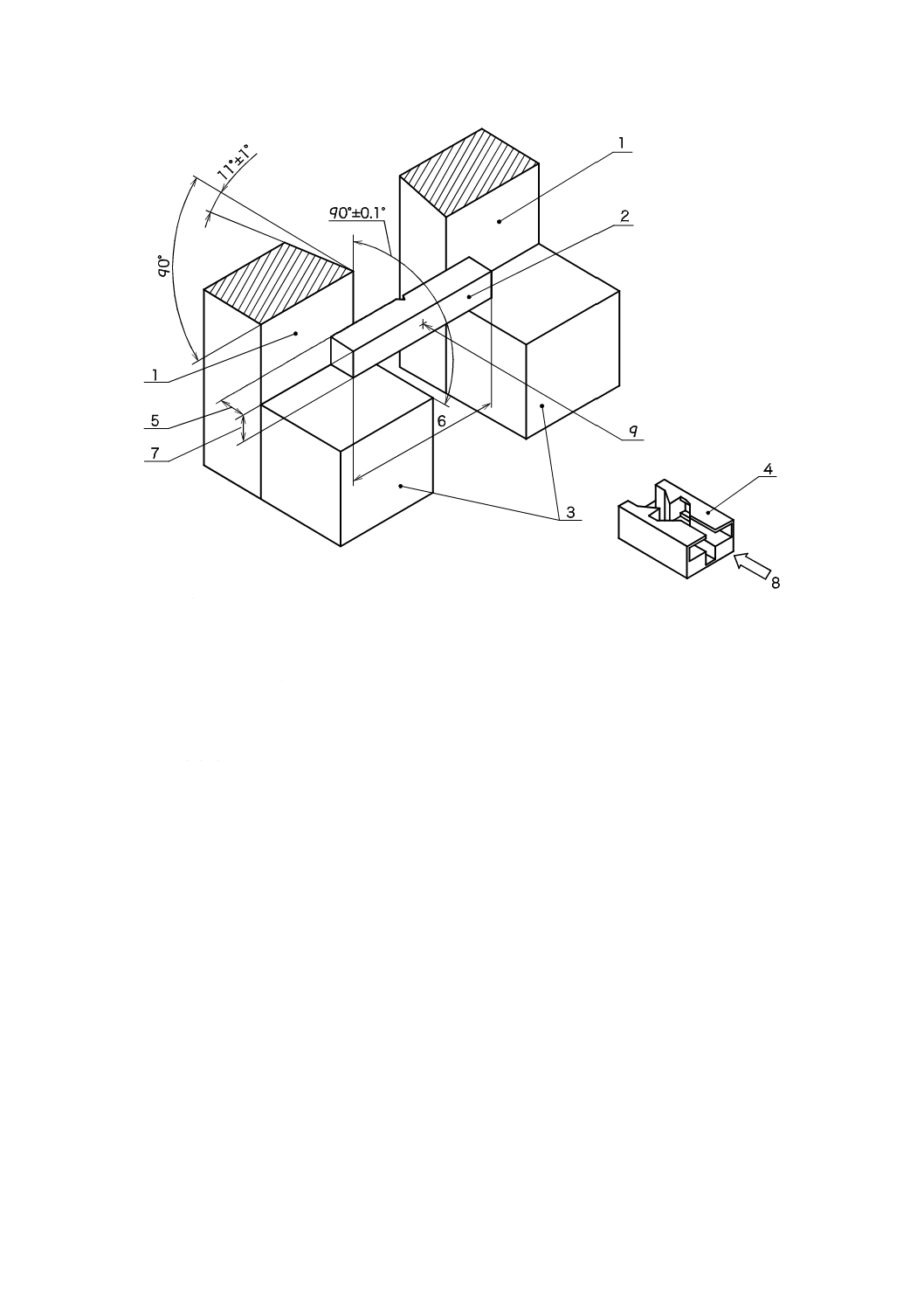

1

受け台

2

試験片

3

載せ台

4

覆い(shroud)

5

試験片の幅 W

6

試験片長さ L

7

試験片厚さ B

8

(振り子スイングの方向)

9

打撃点

図2−基準試験機の受け台及び載せ台の配置

10

B 7740:2018 (ISO 148-3:2016)

附属書A

(参考)

基準試験片の吸収エネルギー認証値の不確かさ

A.1 背景

試験機の間接検証は,基準試験片の吸収エネルギーの認証値と検証をしようとする試験機の測定値とを

比較することによって実施する。この間接検証の測定不確かさ(例えば,参考文献[3]を参照)を決定する

ためには,基準試験片の吸収エネルギー認証値の不確かさが必要である。したがって,この不確かさは基

準試験片の生産者が評価し,提供しなければならない。

ISO標準物質委員会(ISO/REMCO)は,標準物質の生産及び使用に関する一連の文書を作成しており,

それらはISO Guideとして発行されている(参考文献[3]〜[7]を参照)。

標準物質生産の不確かさに取り組む方法(不確かさを算出する方法)は,ISO 17034(JIS Q 17034)[6]

に一般的な手法が説明されており,また,ISO Guide 35:2006(JIS Q 0035)[7]には,より統計学的な詳細

が説明されている。この附属書は,基準試験片の認証基準吸収エネルギーの不確かさ計算のために,ISO

Guideに適合した実用的な手法を提供する。この附属書は,シャルピーの分野で活動する各国の国立計量

研究所の現在の取組みに基づいている。

この附属書に示す手法は,今後,基準試験片の生産者になろうとしている事業者,及び基準片の証明書

に記載された不確かさを,より深く考察しようとする基準試験片の使用者のためのガイドラインとなる。

A.2 GUMに適合した不確かさの見積り

ISO Guide 35:2006 [7]は,基準試験片の認証のためのGUM [8]に適合する基本的なモデルを提供してい

る。シャルピー衝撃試験の場合,式(A.1)によって表される。

sts

lts

hom

char

R

δKV

δKV

δKV

KV

KV

+

+

+

=

·········································· (A.1)

ここに,

KVchar: バッチの特性評価から得たKV値

(異なる試験機による結果を比較)

KVhom: 試験片間のばらつきによる誤差項

(1台の試験機において繰り返し測定した結果を比較)

KVlts,KVsts: 基準試験片の長期的及び短期的な不安定性による誤差

項

(保管期間の異なる試験片の結果を比較)

均一性と安定性とに関する研究において,ほとんどの場合,対応する誤差項がゼロとされている。しか

し,誤差項の不確かさは常にゼロとは限らない。したがって,変数の独立性を仮定して,認証基準試験片

の吸収エネルギー認証値の不確かさは,式(A.2)によって表される。

2

sts

2

lts

2

hom

2

char

RM

u

u

u

u

u

+

+

+

=

······················································ (A.2)

個々の試験機の繰返し性及び試験機間の再現性が良くなるほど,バッチの吸収エネルギー認証値の標準

不確かさ(uchar)は小さくなる。また,試験片間の均一性が良くなるほど,均一性に関する標準不確かさ

(uhom)は小さくなる。材料の均一性が極めて良い場合,uhomは試験機の繰返し性に支配される。しかし,

基準試験片の均一性はそれほど良くはない。適切な輸送・保管条件の下では,基準試験片のミクロ組織の

安定性が良くなればなるほど,短期安定性に関する不確かさ(usts)及び長期安定性に関する不確かさ(ults)

は小さくなる。

11

B 7740:2018 (ISO 148-3:2016)

A.3 シャルピー基準試験片バッチの吸収エネルギー認証値KVR

シャルピー基準試験片は,バッチ単位で生産される。単一のバッチから得た試験片のKV値は,それぞ

れ異なるが,バッチ全体には一つの吸収エネルギー認証値しか与えられない。バッチ内の全ての試料を試

験するのが最もよい方法であるが,シャルピー衝撃試験は破壊試験のため,それでは基準片として供給で

きなくなる。そのため,バッチから抜取試験を行う。その平均値が吸収エネルギー認証値(KVR)となる。

この値を,試験を行った全ての試験片の平均,又は試験を行った全サブグループの平均値の平均であると

みなすことができる。

A.4 シャルピー基準試験片のバッチの平均吸収エネルギー(KV)の不確かさ(uchar)

A.4.1 シャルピー振り子式衝撃試験機間の差異

バッチの平均KV値を決定するためにバッチの全ての試験片を試験したとしても,一定の試験条件下で

実施した試験そのもののばらつきの問題が残る。この不確かさを減らすために,基準試験片の生産者は,

通常,様々な独立した方法でその特性を測定しようと試みる。基準試験片の化学組成などの特性について

は,しばしば異なる方法を用いる。しかし,シャルピー衝撃試験の場合,“方法が定義された”吸収エネル

ギー値(KV)を測定する唯一の方法は,標準的な手順(JIS Z 2242)に従って試験を実施することであり,

これによってトレーサブルな認証値を得ることができる。

認証基準吸収エネルギーに影響を及ぼす試験機固有のバイアスの影響を減らすためには,しばしば複数

の試験機で試験が行われる。バッチの平均を評価するために用いる試験機の数が多いほど,得られた値の

平均はバイアスが少ないと考えられる。もちろんこれは,品質が良い試験機にだけ当てはまる。これは,

試験所間比較及び試験所内比較の両方に当てはまり,現在はシャルピー基準片認証に適用されており,ISO

Guide 35:2006 [7]で推奨されている。

A.4.2 複数の試験機間の比較(試験機数 p≧6)

十分な数の試験機で比較を行った場合,平均値の標準不確かさは,式(A.3)によって計算される。

p

s

u

P

char=

············································································· (A.3)

ここに, uchar: バッチの特性評価からの不確かさ

p: 相互比較に参加した試験所又は試験機の数

sP: 個々の試験所での平均値の標準偏差

この場合,個々の試験所平均値が正規分布であり,参加する試験所の試験機が,JIS B 7722に規定され

た寸法及び性能基準に合致する試験機の母集団からの代表的サンプルであると仮定している。ucharを計算

するこの方法に用いる自由度(vchar)は,p−1である。この場合において,ISO Guide 35:2006 [7]では,試

験所又は試験機の最小数として6を推奨している(ISO Guide 35:2006 [7])。

A.4.3 複数の試験機間の比較(試験機数 p<6)

比較する試験機数が限られている場合,sPは試験機間の平均値の標準偏差の信頼性の高い推測値とはな

らない。このため,ucharを評価するには,試験機間の系統的器差と試験機内の測定不確かさとを組み合わ

せる。例として,試験機のバイアスをタイプBの不確かさとして見積もる方法が挙げられる(参考文献[9]

を参照)。

認証試験に用いる試験機の品質をより適切に維持管理するために,試験機の数を自社の試験所内にある

試験機に限定することを好む認証基準片生産者もある。このようなやり方には,許容可能な試験機の性能

範囲をより良く定義できるという利点がある。しかし,この方法は,平均値の独立性に影響を与えるとい

12

B 7740:2018 (ISO 148-3:2016)

う意見もある。このようなことがあるため,ISO Guide 35:2006 [7]で試験所間比較が一般的に好まれる理

由である。

A.5 材質の不安定性による不確かさ

認証基準試験片の吸収エネルギー認証値の安定性には,代表的には次の二つの影響因子が推測される。

生産者から使用者への輸送中の材質劣化(短期安定性)及び生産したときから認証基準試験片使用者へ

頒布されるまでの保管中の材質劣化(長期安定性)である。認証基準試験片の生産に現在用いられている

鋼の場合,短期安定性も長期安定性も問題として現れていない(参考文献[10]及び[11]を参照)。しかし,

特に認証基準試験片の生産用に新しい鋼の種類を選択する場合には,このことを検討することが望ましい。

現状では,ults及びustsの値は無視できるほどに小さいと考えられる。

A.6 試験片の違いによる不確かさ−バッチの均一性

鋼の顕微鏡組織の不均一性及び衝撃破壊プロセスの特性によって,同じバッチから取得した試験片でも,

KV値が多少異なる場合がある。これはつまり,使用者が試験した基準試験片セットの平均値は,そのセ

ットのバッチ全体の平均値と全く同じではないことを意味している。

1本の試験片では,この均一性に関係する標準不確かさ(uhom)は,バッチの標準偏差(sRM)に等しい。

この標準偏差を評価するために,バッチから選択した代表のサンプル数(nhom)の試験を行う。試験は,

試験機,作業者,その他の要素を原因とする標準偏差への影響を排除するか,できる限り小さくして,再

現性の良い条件で実施する。

注記 sRMの値は,試験所間比較の結果から推定することができる(A.4を参照)。この場合,試験所

内及び試験所間の分散は,分散分析を用いることで分離できる。試験所内の分散は,sRMに関

係している。

少なくとも基準試験片に用いる焼入れ鋼の場合,標準偏差が3 %未満のシャルピー基準片を大きなバッ

チで得ることが難しいことは経験上分かっている。吸収エネルギー認証値全体の不確かさに比較的大きく

寄与するばらつきを減少させるために,試験機の間接検証には1本の試験片でなく,試験片セットを用い

ることが一般的である(実際に,JIS B 7722は,少なくとも5本の試験片の使用を規定している。)。間接

検証で用いられる試験片の数(nv)が増加すると,試験片セットの平均がバッチ全体の平均と等しくなる

可能性は高くなる。すなわち,式(A.4)によって不確かさへの寄与は低下する。

V

RM

hom

n

s

u

=

··········································································· (A.4)

この場合,不確かさに寄与する自由度(vhom)は,(nhom−1)に等しい。

A.7 吸収エネルギー認証値の合成標準不確かさ及び拡張不確かさ,並びにその報告方法

材質の不安定性による不確かさ寄与成分を無視できるのであれば,合成標準不確かさ(uRM)は,式(A.5)

によって,残りの標準不確かさ寄与成分のuchar及びuhomから計算することができる。

2

hom

2

char

RM

u

u

u

+

=

·································································· (A.5)

証明書の吸収エネルギー認証値の不確かさは,通常,信頼の水準が約95 %と規定されている。したがっ

て,合成標準不確かさuRMは,適切な包含係数kを用いて拡張しなければならない。用いる包含係数は合

成標準不確かさの自由度に左右されるが,ウエルチ−サタスウェイトの式を用いて計算することができる

13

B 7740:2018 (ISO 148-3:2016)

(参考文献[6]を参照)。一般的には(A.8の例を参照),有効自由度は20以上であり,包含係数k=2を用

いることができる。自由度vRMがこれより小さい場合,包含係数は式(A.6)のように計算できる。

)

(RM

95

v

t

k

×

=

········································································· (A.6)

このとき,tの値は,GUMに添付の表から得られる(参考文献[8]を参照)。基準試験片の吸収エネルギ

ー認証値KVRMは,必ず対応する拡張不確かさ(URM)並びに包含係数及び/又は信頼の水準を一緒に報告

しなければならない(参考文献[5]を参照)。シャルピー基準試験片の場合,使用者にとって以下の追加情

報が参考になる(ISO 148-2:2008の附属書Aを参照)。

a) vchar,ucharの自由度又は試験所比較に参加する試験所/試験機数p

b) 基準片の均一性の標準偏差(sRM)及びその決定に用いる試験片の数(nhom)

c) 吸収エネルギー認証値をシャルピー基準試験片の一つのバッチから次のバッチへ仲介するために必要

な値(uchar)(A.9を参照)

A.8 均一性の評価(例)

基準試験片生産者が,シャルピー試験片のバッチを作製した。ある試験機関を選択し,25本の試験片の

繰り返し測定を行いバッチの均一性を評価した。表A.1にその試験結果を示す。

最初に,データの統計的異常値について精査する[例えば,ISO 5725-2 [13](JIS Z 8402-2)の記載によ

る。]。スミルノフ・グラブス検定では,22番目のサンプルの結果は信頼の水準95 %では統計的異常値で

あることが分かる。試験片検査では,異常を示す受け台及び衝撃刃の軌跡は認められず,試験片を正しく

設置し試験したことを意味している。また,試験報告書を調べても僅かな問題もなかった。22番目の結果

が外れ値を示した原因が,試験片以外に見当たらないので,この結果を均一性の分析から除外できない。

得られたsRM(3.57 J)をKV(124.74 J)の平均値と比較して,このバッチはシャルピー基準片のバッチ

に関する表4の基準(sRM≦平均値の5 %)に適合していることを確認する。試験片の使用目的に基づいて,

認証基準試験片生産者は,5本セットで試験片を頒布する選択をし,式(A.4)を用いてセットに対応する不

確かさを計算する。

60

.1

5

57

.3

v

RM

hom

=

=

=

n

s

u

··························································· (A.7)

その後,11の認定された試験所が,それぞれバッチ全体からランダムに選択したそれぞれ10本の試験

片を受領する。

注記 基準試験片生産者は,各々の試験所ごとに試験片数を自由に選択してよい。数が多くなると,

吸収エネルギー認証値の不確かさが小さくなる。

試験所間比較の結果は基準試験片生産者が精査する。スミルノフ・グラブス検定では,試験所の平均値

における統計的異常は示されない。表A.2に,その結果と基準試験片測定の概要を示す。

14

B 7740:2018 (ISO 148-3:2016)

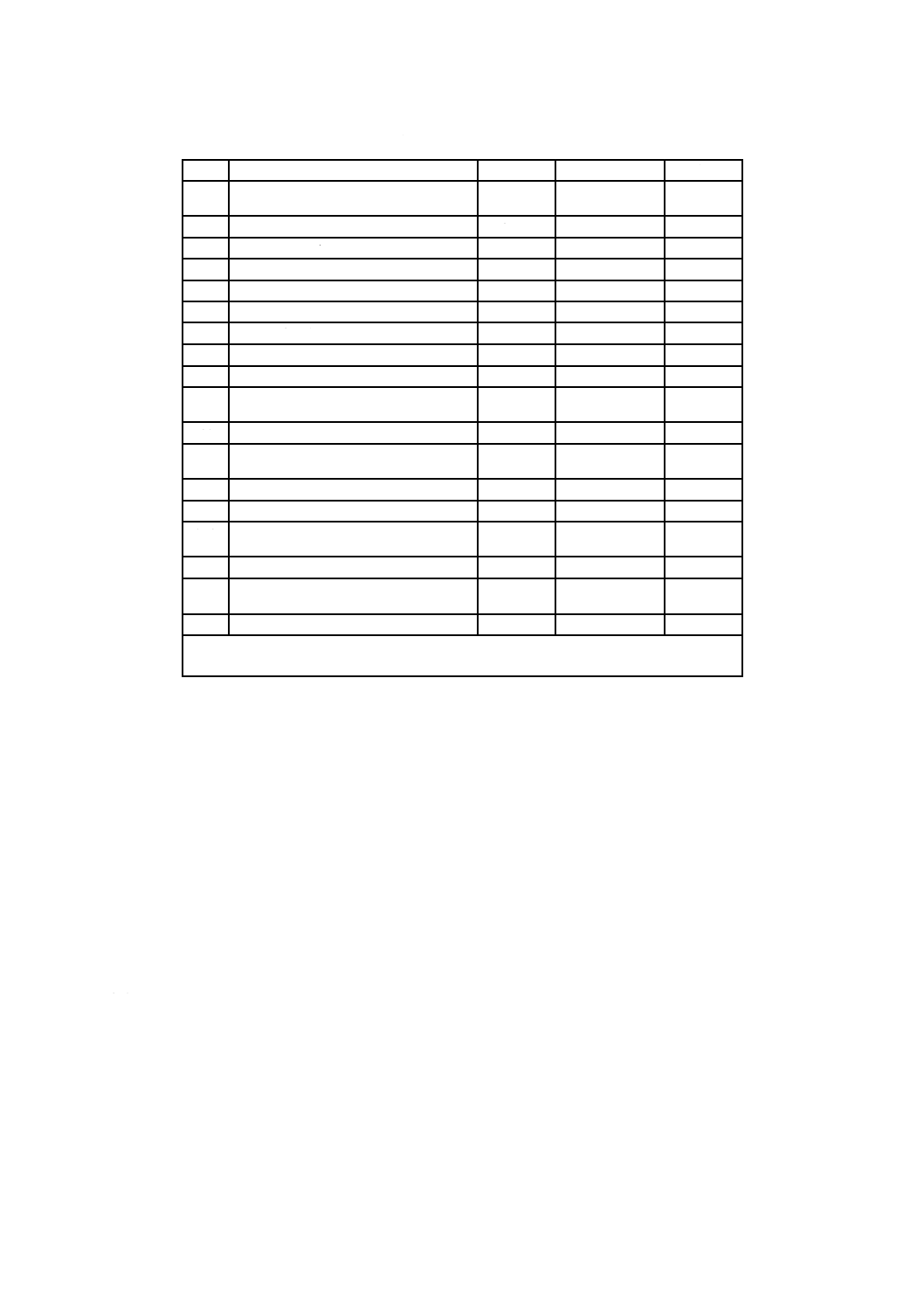

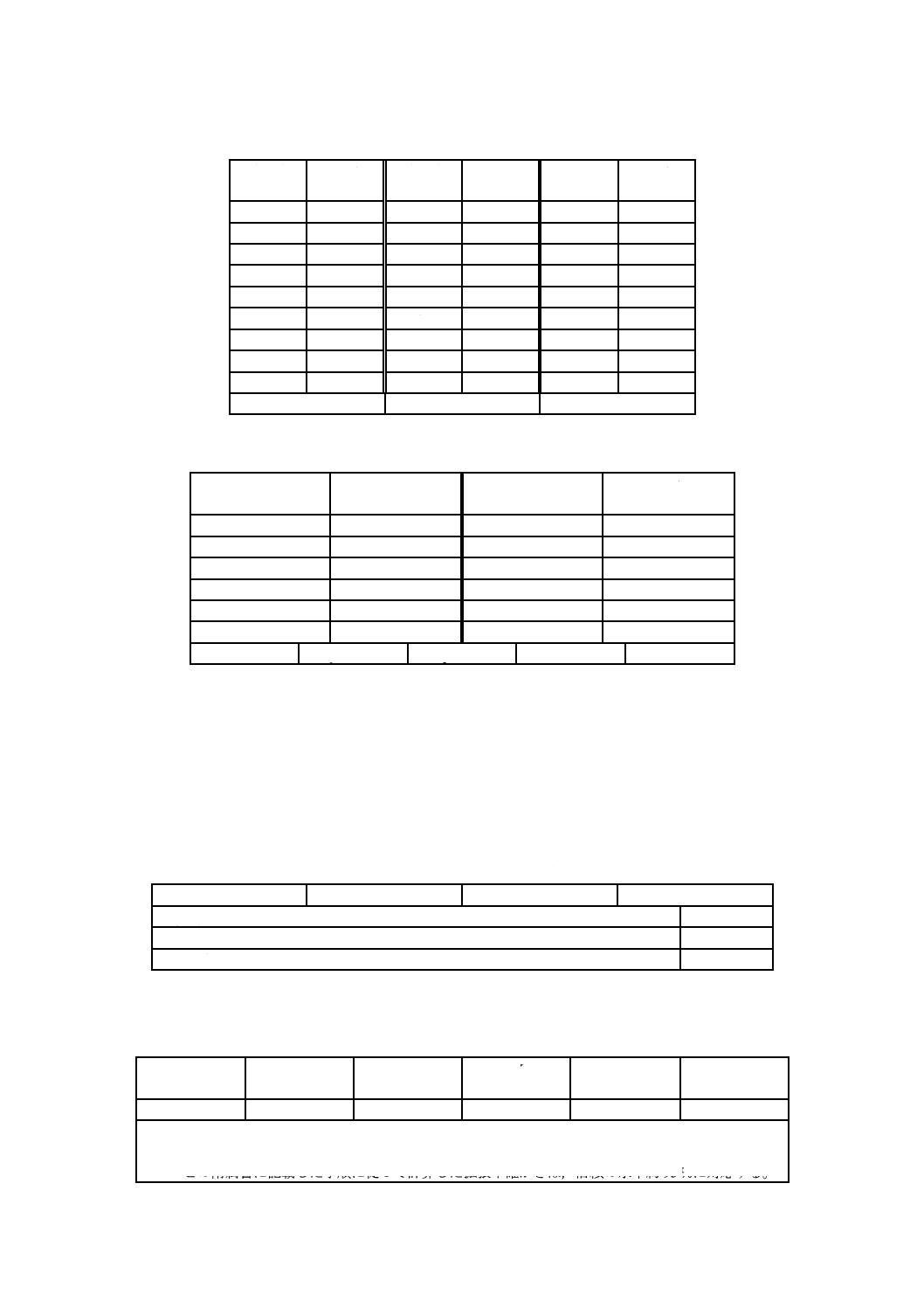

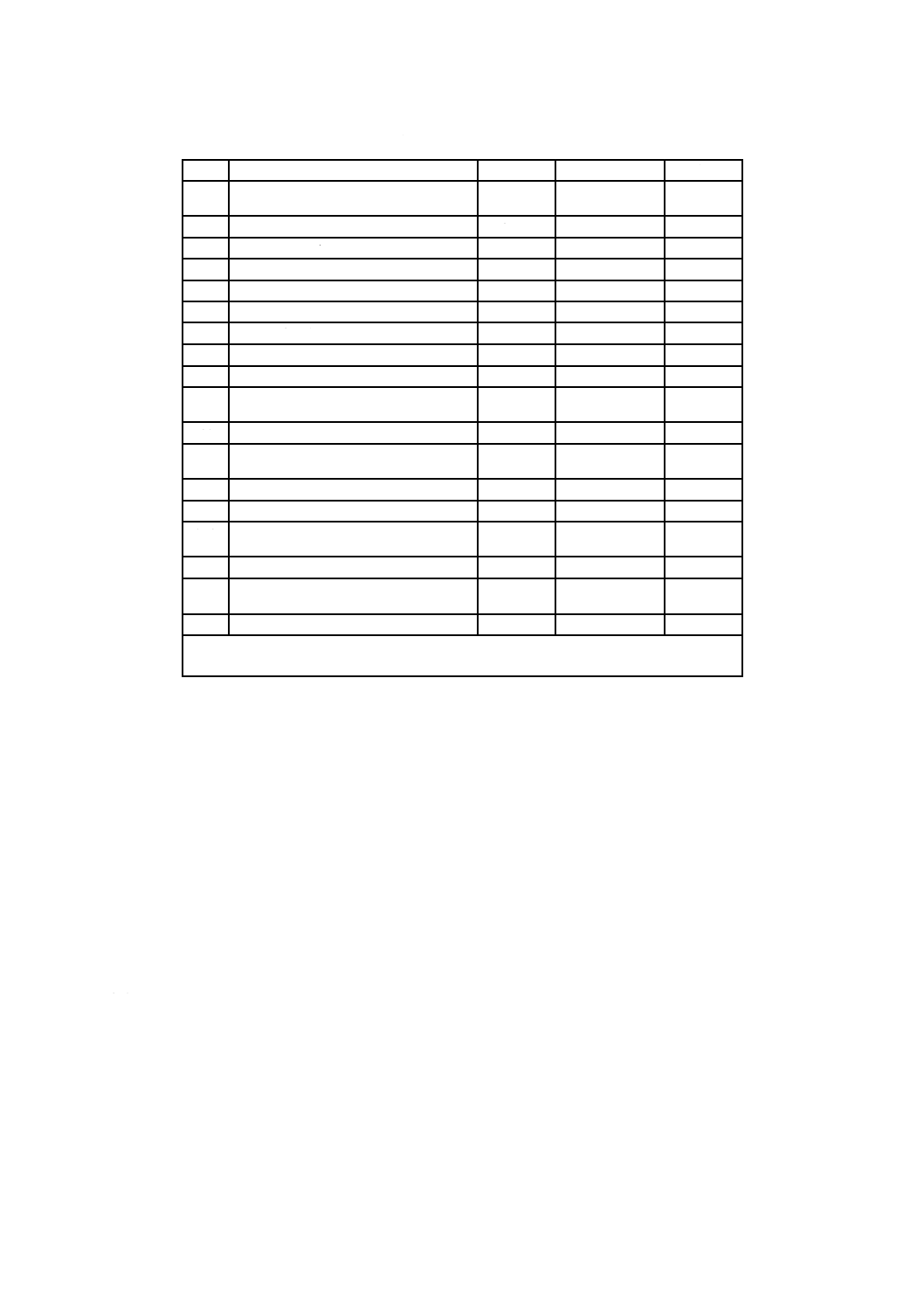

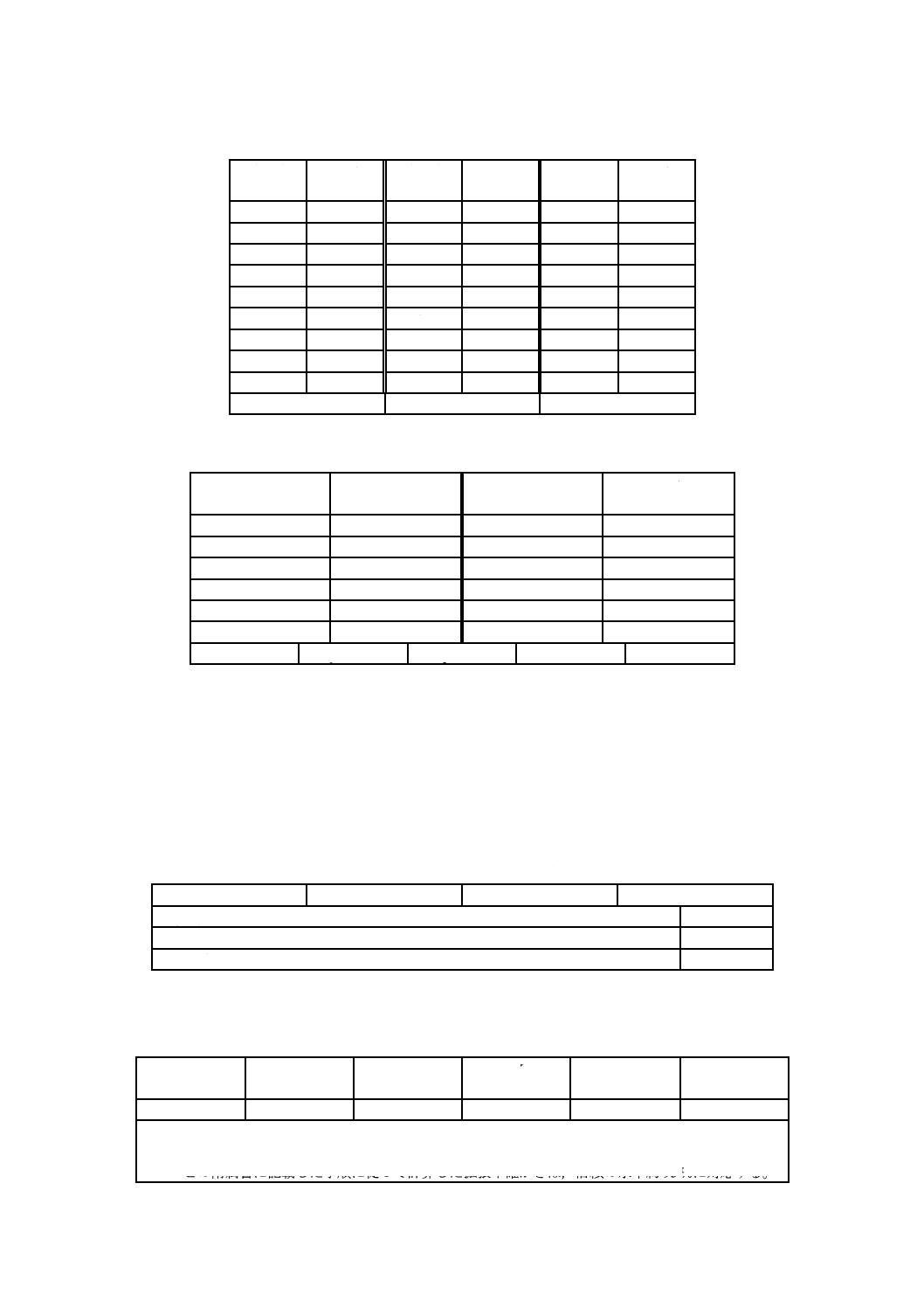

表A.1−均一性試験の結果例

試験片

KV

J

試験片

KV

J

試験片

KV

J

1

127.7

10

127.9

18

127.3

2

122.2

11

120.7

19

123.8

3

123.5

12

127.5

20

126.0

4

125.6

13

122.1

21

128.7

5

122.5

14

126.3

22

114.5

6

122.9

15

128.9

23

121.3

7

126.7

16

125.4

24

128.1

8

123.2

17

119.1

25

127.0

9

129.5

−

−

−

−

平均KV=124.74 J

sRM=3.57 J

uhom=25

表A.2−試験所比較の結果例

試験所

KV

J

試験所

KV

J

1

122.2

7

126.8

2

120.9

8

125.1

3

125.5

9

123.7

4

122.0

10

124.0

5

123.8

11

124.9

6

122.8

−

−

KV R=123.8 J

sp=1.73 J

p=11

uchar=0.52 J

vchar=10

吸収エネルギー認証値(123.8 J)は各試験所平均値の平均として得られる。0.52 Jの標準不確かさuchar

は,式(A.3)を用いて,試験所平均値の標準偏差から計算する。

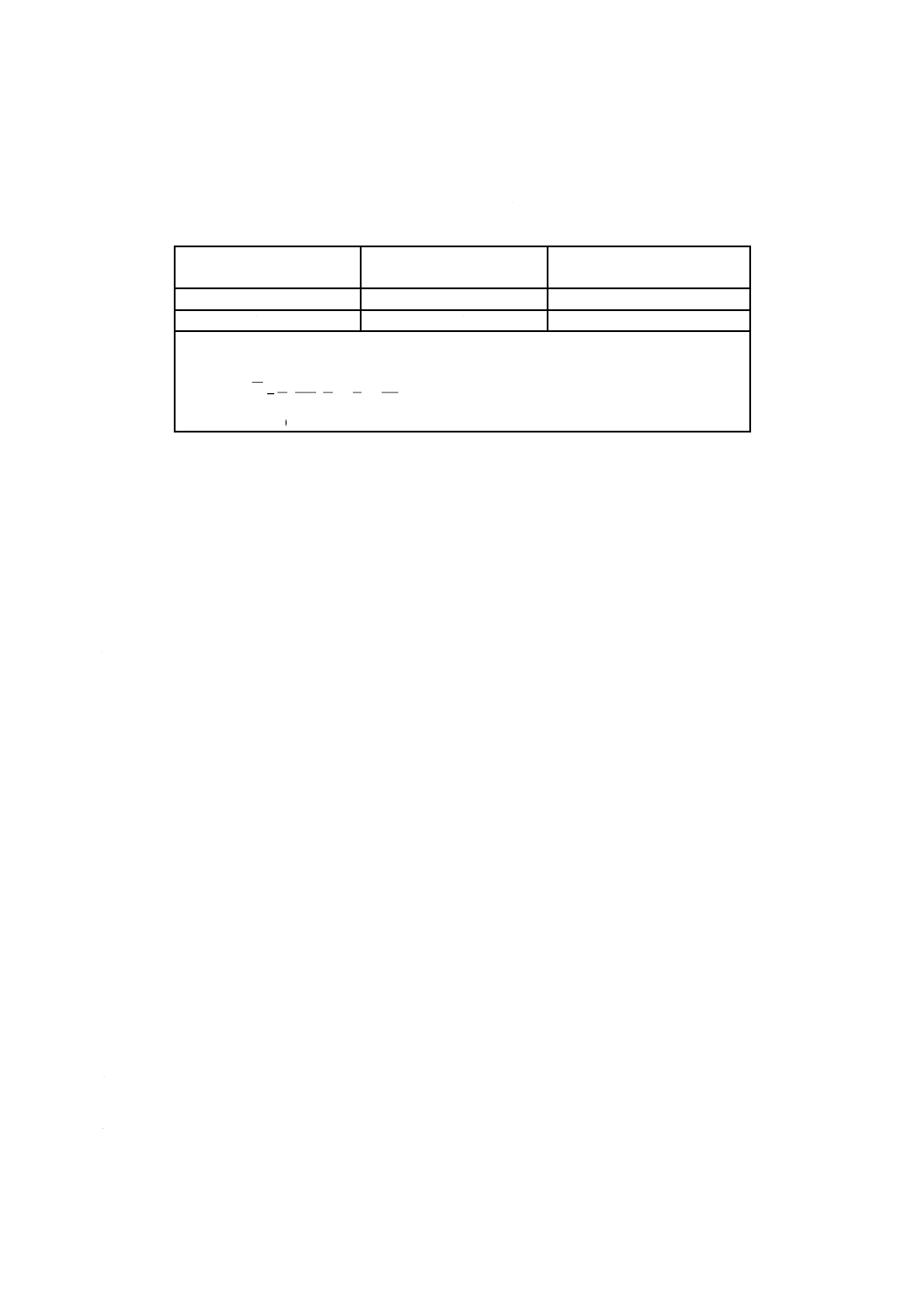

表A.3に,標準不確かさ寄与成分uchar及びuhom,合成標準不確かさ(uRM)及びウエルチ−サタスウェイ

トの式から計算した自由度(vRM)を示す。vRMは,20より大きいため,包含係数k=2を信頼の水準約95 %

の拡張不確かさ(URM)の計算に用いることができる。その値は,吸収エネルギー認証値の精度に従って

小数第1位に丸める。

表A.3−証明書関連の不確かさ寄与成分及び関連する自由度

uchar=0.52 J

vchar=10

uhom=1.60 J

vhom=24

式(A.5)を用いてuchar及びuhomから計算した吸収エネルギー認証値の標準不確かさ

uRM=1.68 J

ウエルチ−サタスウェイトの式を用いて計算した自由度

vRM=28

吸収エネルギー認証値の拡張不確かさ

URM=3.4 J

認証結果,吸収エネルギー認証値及びその不確かさの報告には,表4を用いることができる。

表A.4−拡張不確かさURMをもつ吸収エネルギー認証KVRの集計表

p

sRMa)

J

nhom

KV R

J

uchar

J

URMb)

J

11

3.57

25

123.8

0.52

3.4

注a) この標準偏差は,試験片不均一性の控えめな見積りである(この値も試験機繰返し性からの寄与

成分を含んでおり,単独で評価することはできない。)。

b) この附属書に記載した手順に従って計算した拡張不確かさは,信頼の水準約95 %に対応する。

15

B 7740:2018 (ISO 148-3:2016)

A.9 吸収エネルギー認証値を一次バッチから二次バッチに仲介する際の追加の不確かさ寄与成分

A.9.1 目的

特定のバッチの基準試験片は,他のバッチの認証値を決定するために用いることができる。認証を行う

新しいバッチの認証値の割当ては,以前に認証した基準試験片と認証を行う新しい基準試験片のKV値と

の比較による。次において,最初に認証したバッチは“一次バッチ(PB)”と呼ばれ,その認証値はKVPB

とする。認証を行う新しいバッチは“二次バッチ(SB)”と呼ばれる。この比較は,PBの不確かさとの比

較において,必然的に追加の不確かさ寄与成分をもたらすこととなる。

A.9.2 例−繰返し性,バイアス,及びコミュータビリティ(相互互換性)の要件

繰返し性の小さい条件下で比較を行えば,PBからSBへの認証値のトランスファ(仲介)によって追加

される不確かさの寄与は,合理的に小さく保つことができる。シャルピー振り子式衝撃試験の場合,これ

は理想的には,SB及びPBの基準試験片を入り混ぜて,単独の試験機によって連続して試験することを意

味している。ここで,

− SBと比較するために用いるnPB本のPB試験片の平均値(XPB)及び標準偏差(sPB)

− PBと比較するために用いるnSB本のSB試験片の平均値(XSB)及び標準偏差(sSB)

この方法ではPBとSBとを比較するために用いる試験機が良い状態である場合にだけ信頼できる。言い

換えれば,KVPB/XPB比は1に近くなければならず,許容できる差異は5 %(KVPB≧40 J)又は2 J(KVPB<

40 J)であり,表3に規定した基準試験機のバイアスの許容値に対応する。

さらに,いずれのバッチを試験した場合でも試験機が同様な応答特性をもたなければならない。実際に

は,PBとSBとは同じ材料を用いるのが望ましく,XPBとXSBとの値が近くなければならないことを意味

している(±20 %以内)。認証標準物質生産の観点から,これは相互互換性の要件であり,その基本はISO

Guide 33[5]で説明されている。

二次バッチの吸収エネルギー認証値(KVSB)は,SBとPBとを比較した測定のKVPB/XPB比を用いて,XSB

を式(A.8)で補正することで得られる。

SB

PB

PB

SB

X

X

KV

KV

×

=

·································································· (A.8)

ここに, KVPB: 一次バッチの吸収エネルギー認証値(KV)

A.9.3 不確かさの計算

KVSBの不確かさを計算するためには,式(A.8)の因子のKVPB,XSB及びXPBの不確かさを合成する必要が

ある。

a) KVPBの値はPBをSBの結果に結び付ける。不確かさの観点では,式(A.7)は一次バッチの平均KV値

と関連があるが,PBから得た5本の試験片のセットには関連がないとみられるので,uchar,PBだけが関

係しており,uhomは関係がない。

b) XSB及びXPBの値は,特定の繰返し性条件における特定の試験機のSBとPBとの平均の推定値であり,

比較に用いられる。これら二つの因子からの標準不確かさ寄与成分は,式(A.9)及び式(A.10)による。

SB

SB

SB

X

n

s

u

=

·········································································· (A.9)

PB

SB

PB

X

n

s

u

=

·········································································(A.10)

注記 同様に,使用される試験機の分解能は,XSBとXPBの不確かさに寄与する。しかし,この比較

に用いられる試験機は良好な分解能(0.1 J以上)をもつように選ばれており,この場合,分解

16

B 7740:2018 (ISO 148-3:2016)

能は,

SB

X

u

及び

PB

X

u

に著しく寄与することはない。

式(A.8)の偏導関数は全て1又は−1に等しいので,SBの特性評価の不確かさは,寄与成分uchar,PB,

SB

X

u

及び

PB

X

u

を合成することで得られる。式(A.11)によってuchar,PBを決定する(参考文献[8]のH.6.2を参照)。

2

X

2

X

2

PB

char,

SB

char,

PB

SB

u

u

u

u

+

+

=

···················································· (A.11)

この不確かさの寄与成分は,A.8で説明したように,均一性及び/又は安定性の不確かさ寄与成分と合

成することができる。

参考文献

[1] EN 10045-2,Metallic materials−Charpy impact test−Part 2: Verification of the testing machine (pendulum

impact)

[2] ASTM E 23,Standard test methods for notched bar impact testing of Metallic materials

[3] ISO Guide 30,Reference materials−Selected terms and definitions

[4] ISO Guide 31,Reference materials−Contents of certificates, labels and accompanying documentation

[5] ISO Guide 33,Reference materials−Good practice in using reference materials

[6] ISO 17034,General requirements for the competence of reference material producers

注記 対応日本工業規格:JIS Q 17034 標準物質生産者の能力に関する一般要求事項

[7] ISO Guide 35:2006,Reference materials−General and statistical principles for certification

注記 対応日本工業規格:JIS Q 0035 標準物質−認証のための一般的及び統計的な原則

[8] ISO/IEC Guide 98-3,Uncertainty of measurement−Part 3: Guide to the expression of uncertainty in

measurement (GUM:1995)

[9] Levenson M.S., An approach to combining results from multiple methods motivated by the ISO GUM.,

J. Res. Natl. Inst. Stand. Technol. 2000, 105 (4) pp. 571‒579

[10] Pauwels J., et al European certification of Charpy specimens: reasoning and observations. In: Pendulum

Impact testing: A Century of Progress, (Siewert T.A., & Manachan M.P. eds.), ASTM International, 2000, pp.

90‒99

[11] McCowan C.N.,et al. International Comparison of Impact Reference Material. J. ASTM Int., 2006, 3 (2) p. 9

[12] LAMBERTY et al. Study of the stability of Charpy V-notch reference test piece for tests at 20°C (ERMⓇ

-FA013 ab, ERMⓇ-FA015v and ERMⓇ-FA016av) during long-term storage at 18, Report EUR 26348,

European Union, Luxembourg, 2015.

[13] ISO 5725-2,Accuracy (trueness and precision) of measurement methods and results−Part 2: Basic method

for the determination of repeatability and reproducibility of a standard measurement method

注記 対応日本工業規格:JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2

部:標準測定方法の併行精度及び再現精度を求めるための基本的方法