2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7737-1995

釣合い試験機

Balancing machines

1. 適用範囲 この規格は,剛性ロータを支持して,任意の測定面における不釣合いの大きさ及び不釣合

い角度を指示する釣合い試験機(以下,試験機という。)について規定する。

備考1. 重力式釣合い試験機には,回転及び駆動に関する事項を除いてこの規格を適用する。

2. この規格の引用規格を,次に示す。

JIS B 0153 機械振動・衝撃用語

3. この規格の国際対応規格を,次に示す。

ISO 2953 Balancing machines−Description and evaluation

2. 用語の定義 この規格で用いる主な用語の定義は,JIS B 0153によるほか次による。

(1) ロータ 釣合わせの対象となる回転物体。

備考 この規格で用いる“ロータ”の用語は,JIS B 0153で定めた定義とは異なり,ジャーナルのな

い回転物体例えば,はずみ車などにも適用する。

(2) 比不釣合い 静不釣合いの大きさをロータ質量で割った量。これはロータ重心の軸中心線からの偏り

に等しい。

(3) 重力式釣合い試験機 剛性ロータを回転させない状態で支え,静不釣合いの大きさと角度に関する情

報を与える釣合い試験機。

(4) 遠心力式釣合い試験機 ロータを支えて回転させる装置をもち,ロータの不釣合いによる1回転に1

回の振動的な力や運動を測定することのできる釣合い試験機。

(5) 1面釣合い試験機 1面釣合わせを行うための情報を与える重力式又は遠心力式釣合い試験機。

(6) 2面釣合い試験機 2面釣合わせを行うための情報を与える遠心力式釣合い試験機。

(7) ハード形釣合い試験機 支持部・ロータ系の固有振動数より低い使用速度をもつ釣合い試験機。

(8) ソフト形釣合い試験機 支持部・ロータ系の固有振動数より高い使用速度をもつ釣合い試験機。

(9) 横形釣合い試験機 測定運転のときに,ロータの回転軸が水平になるような構造をもつ釣合い試験機。

(10) 立形釣合い試験機 測定運転のときに,ロータの回転軸が鉛直になるような構造をもつ釣合い試験機。

(11) 到達最小不釣合い 釣合い試験機で達成できる最小の残留不釣合い。

(12) 到達最小比不釣合い 釣合い試験機で達成できる最小の残留比不釣合い。

(13) 呼び到達最小不釣合い 釣合い試験機の製造業者が示す到達最小不釣合いの値。

(14) 呼び到達最小比不釣合い 釣合い試験機の製造業者が示す到達最小比不釣合いの値。

(15) 不釣合い低減比 1回の釣合わせによって減った不釣合いの,初期不釣合いに対する比を百分率で表

した値。

(16) 試しおもり ロータの不釣合いに変化を与えるために,ロータに試みに付加する質量。

2

B 7737-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 種類 試験機の種類は,次による。

(1) 測定面の数によって2面釣合い試験機(以下,2面試験機という。)と1面釣合い試験機(以下,1面

試験機という。)とに区分する。

(2) 支持部・ロータ系の固有振動数と試験回転速度との大小関係によってハード形釣合い試験機とソフト

形釣合い試験機とに区分する。

(3) 測定運転のときのロータの回転軸の方向によって立形釣合い試験機(以下,立形試験機という。)と横

形釣合い試験機(以下,横形試験機という。)とに区分する。

(4) 測定運転のときにロータを回転させるか回転させないかによって遠心力式釣合い試験機と重力式釣合

い試験機とに区分する。

4. 構造

4.1

ロータを支持する装置 ロータを支持する装置は,ロータが回転するときに,ロータを安全に支持

する構造でなければならない。

4.2

ロータを駆動する装置 ロータを駆動する装置は,ロータを回転させるのに必要なトルクをロータ

に与える構造でなければならない。

4.3

不釣合いを測定する装置 不釣合いを測定する装置は,ロータ上の任意の二つの測定面(1面試験機

では一つの測定面)の不釣合いの大きさと不釣合い角度とを安定に指示する構造でなければならない。

5. 容量及び性能

5.1

容量及び性能の呼び値 試験機の容量及び性能に関して,次の項目について呼び値は適合するもの

でなければならない。

(1) ロータを支持する装置の容量

(2) ロータを駆動する装置の能力

(3) 不釣合い測定性能

5.2

容量及び性能の表し方 容量及び性能の表し方は,次による。

(1) ロータを支持する装置の容量の表し方 ロータを支持する装置の容量の表し方は,次による。

(1.1) 横形試験機の場合

(a) ロータの最大質量 (kg)

(b) ロータの軸受配分最大質量(1) (kg)

(c) ロータの最大直径 (mm)

(d) 軸受間の最大距離 (mm) 及び最小距離 (mm)

(e) 継手フランジ端面から遠い側の軸受までの最大距離(2) (mm)

(f) ロータジャーナルの最大直径 (mm) 及び最小直径 (mm)

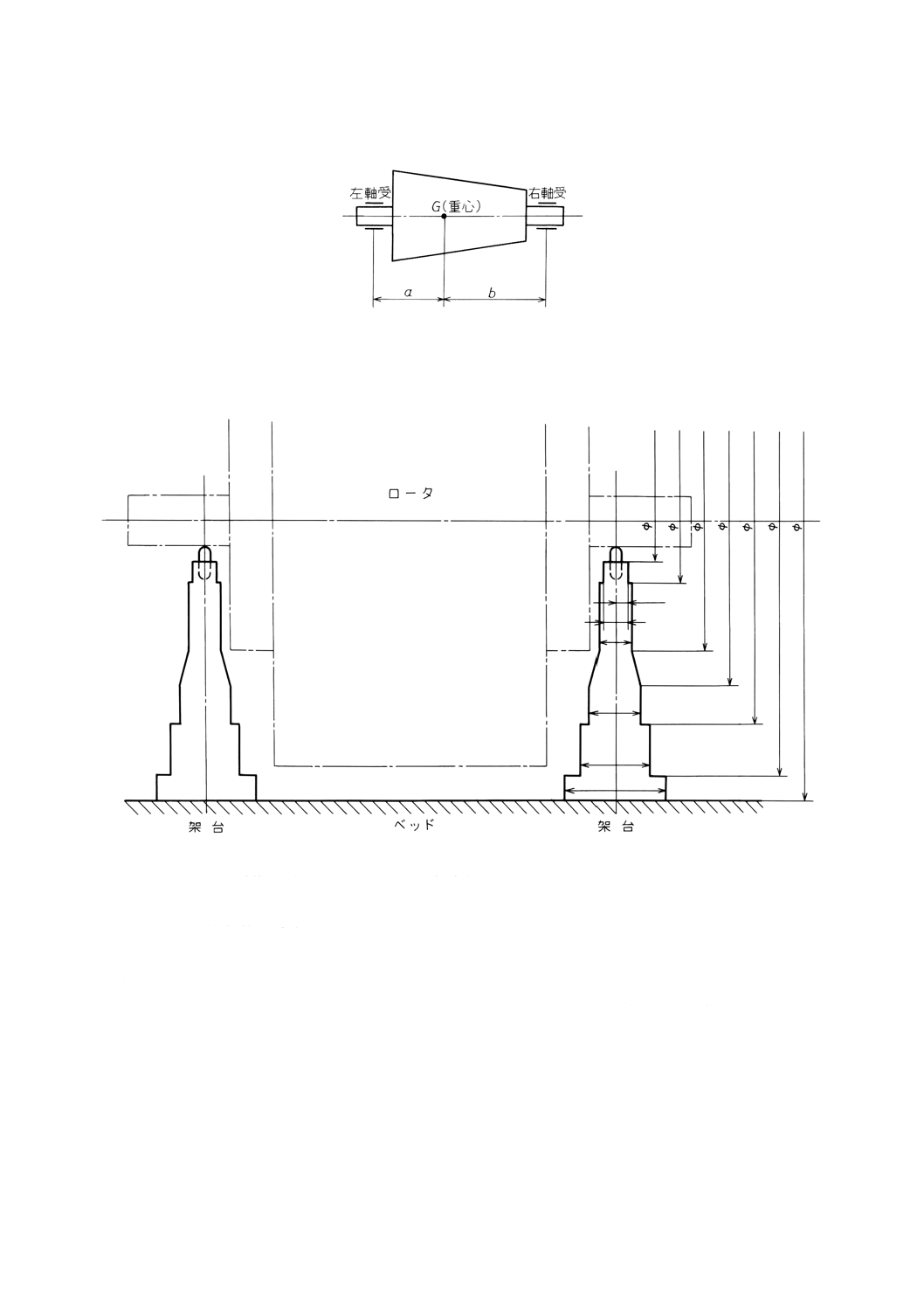

注(1) 軸受配分質量ML,MRは,式(1)によって算出する(図1参照)。

ML=

b

a

b

+M, MR=

b

a

a

+M ························································· (1)

ここに, M: ロータの質量

3

B 7737-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

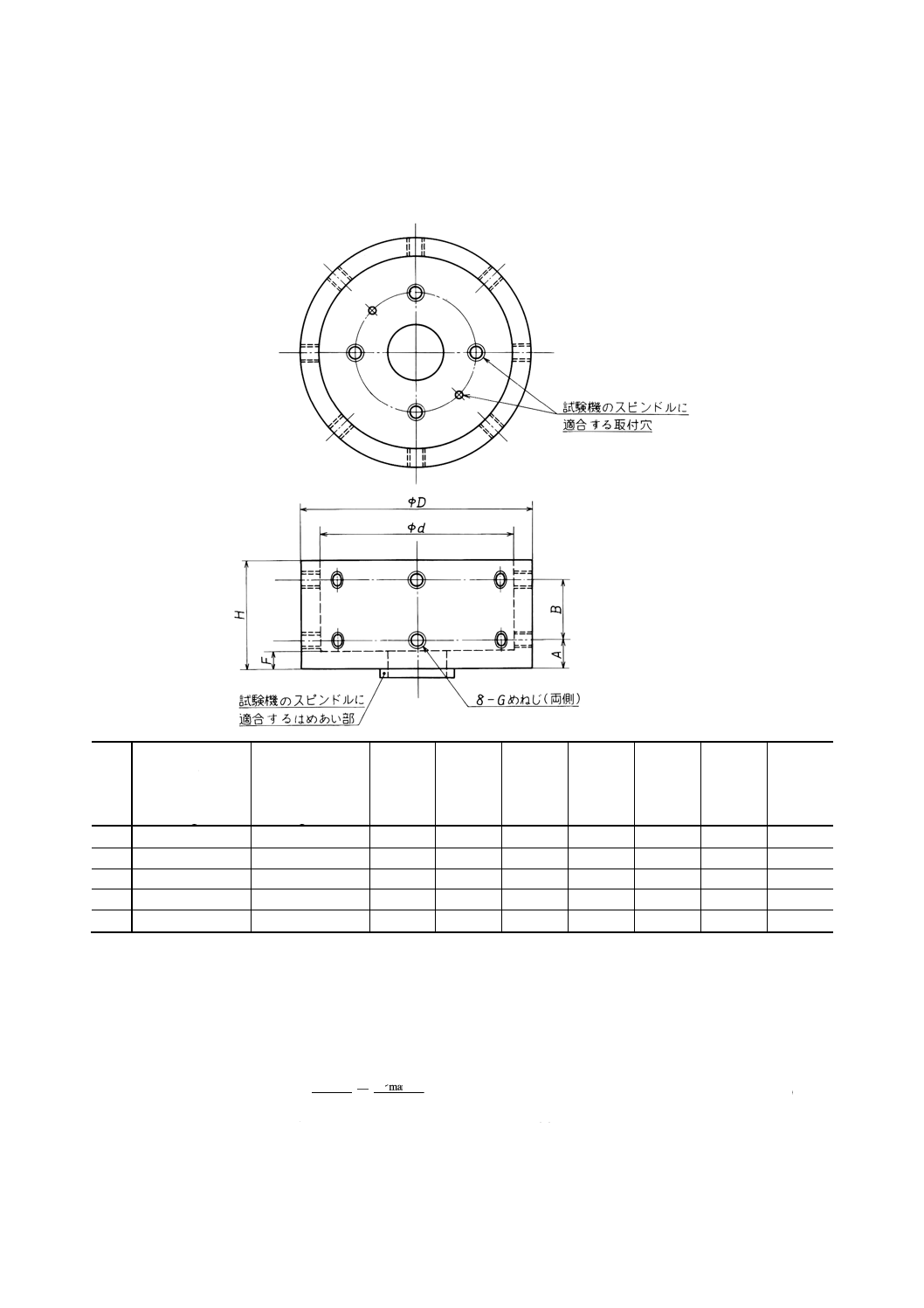

図1

(2) ロータを,自在継手で駆動する場合だけに適用する。

備考 ロータの寸法に関して,図2に示すようなロータ寸法制限図を添えることが望ましい。

図2 横形試験機のロータ寸法制限図の一例

備考1. 左架台が右架台に対して対称形でないときは,左右の架台について別々に寸法を示す。

2. ベルト駆動装置を備えるときは,その外郭寸法も記入する。

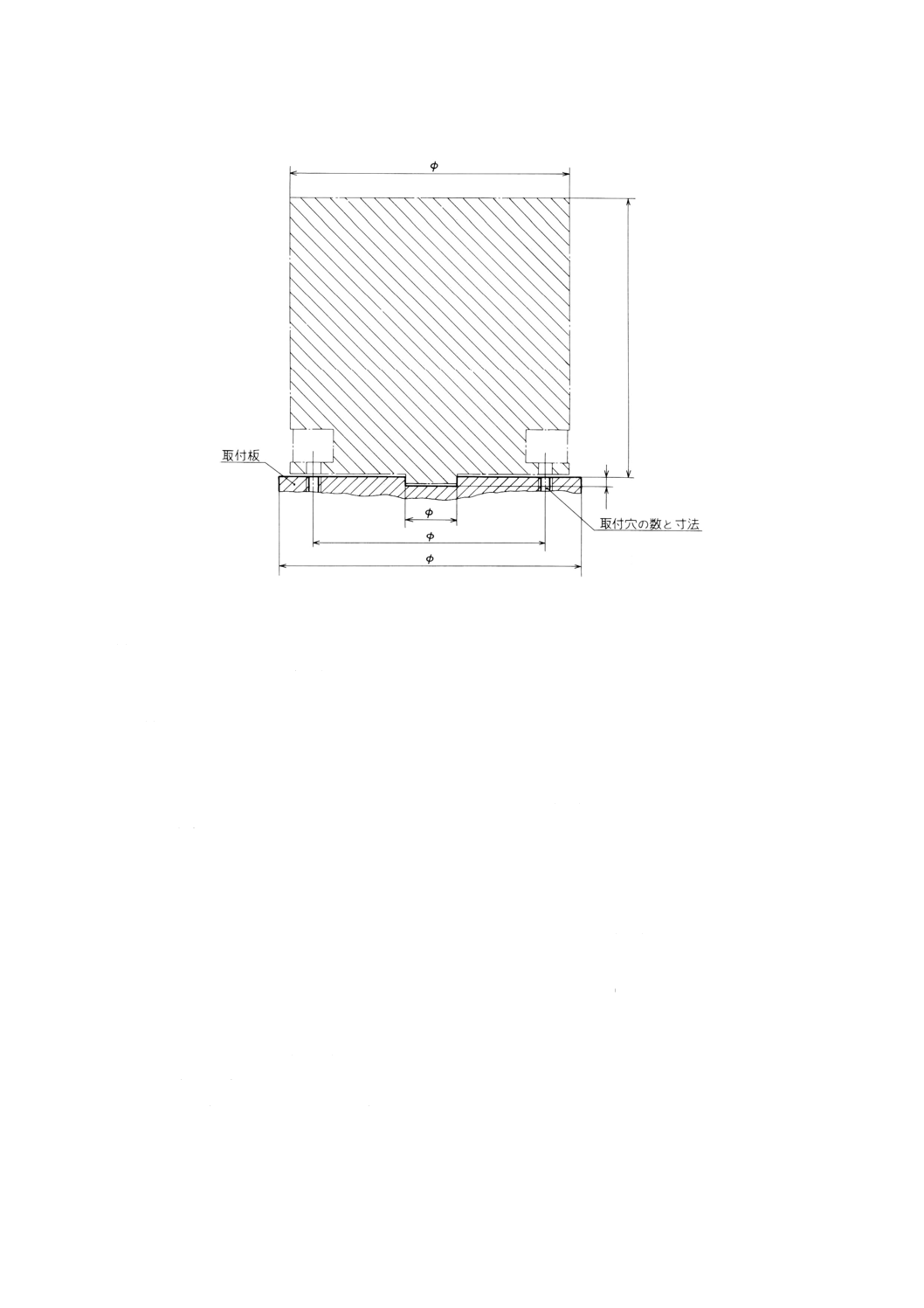

(1.2) 立形試験機の場合

(a) ロータの最大質量 (kg)

(b) ロータの最大直径 (mm)

(c) ロータの最大高さ (mm)

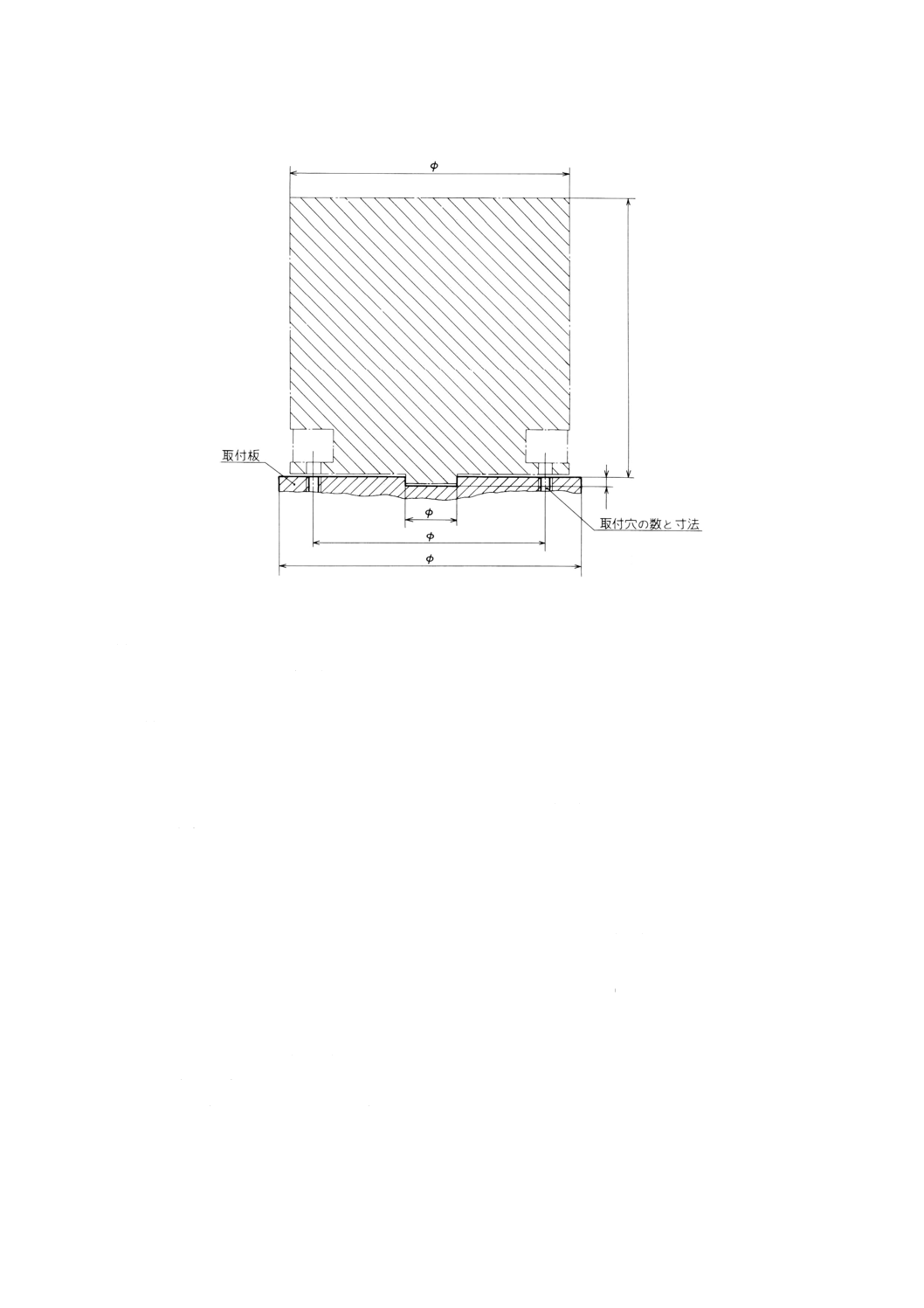

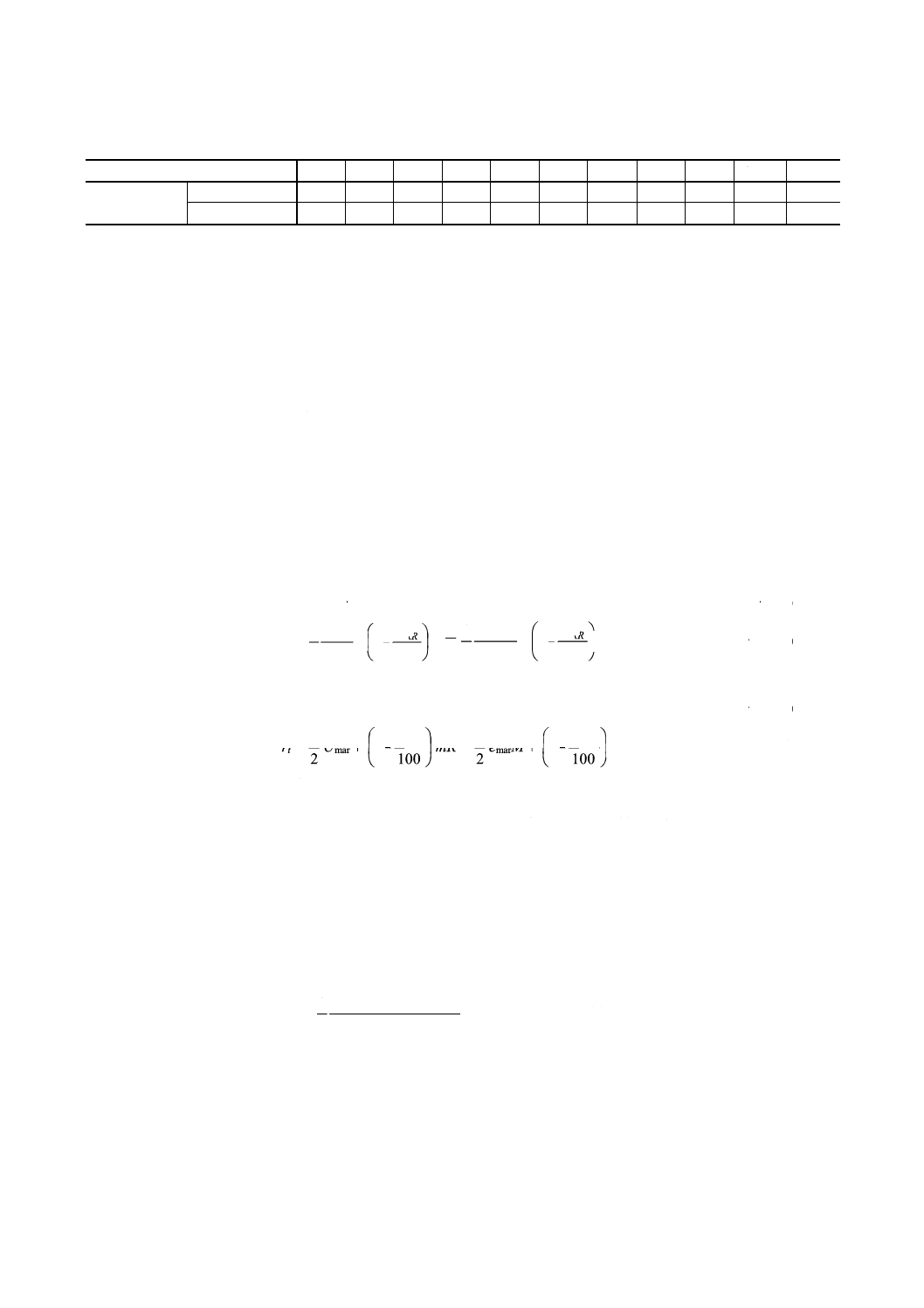

備考 ロータの寸法に関して,図3に示すようなロータ寸法制限図を添えることが望ましい。

4

B 7737-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 立形試験機のロータ寸法制限図の一例

(2) ロータを駆動する装置の性能の表し方 ロータを駆動する装置の性能の表し方は,次による。

(a) ロータを駆動する方法(3)

(b) 原動機の種類,定格及び制御方式

(c) 測定運転の回転速度 (rpm)

(d) 各回転速度においてロータに伝達する定格トルク (N・m) 又は各回転速度まで駆動できるロータの

最大慣性モーメント (kg・m2)

(e) 自在継手の許容伝達トルク(4) (N・m)

(f) ブレーキの方法及びブレーキトルク (N・m)

(g) ロータのベルト掛け部の最大直径(5) (mm) 及び最小直径(5) (mm)

注(3) 自在継手による駆動,ベルト掛けによる駆動など。

(4) ロータを自在継手で駆動する場合だけに適用する。

(5) ロータをベルト掛けで駆動する場合だけに適用する。

備考 製造業者は,ロータの慣性モーメントと,そのロータを回転させることができる最高回転速度

との関係を表,図表又は数式で明示することが望ましい(例 参照)。

例 In2<9.0×106

ここに, I: ロータの慣性モーメント (kg・m2)

n: 回転速度 (rpm)

(3) 不釣合い測定性能の表し方 試験機の不釣合い測定性能の表し方は,次による。

(a) 到達最小不釣合い(6) (g・mm)

(b) 不釣合い低減比 (%)

注(6) 不釣合い (g・mm) は比不釣合い (g・mm/kg=μm) で表してもよい。

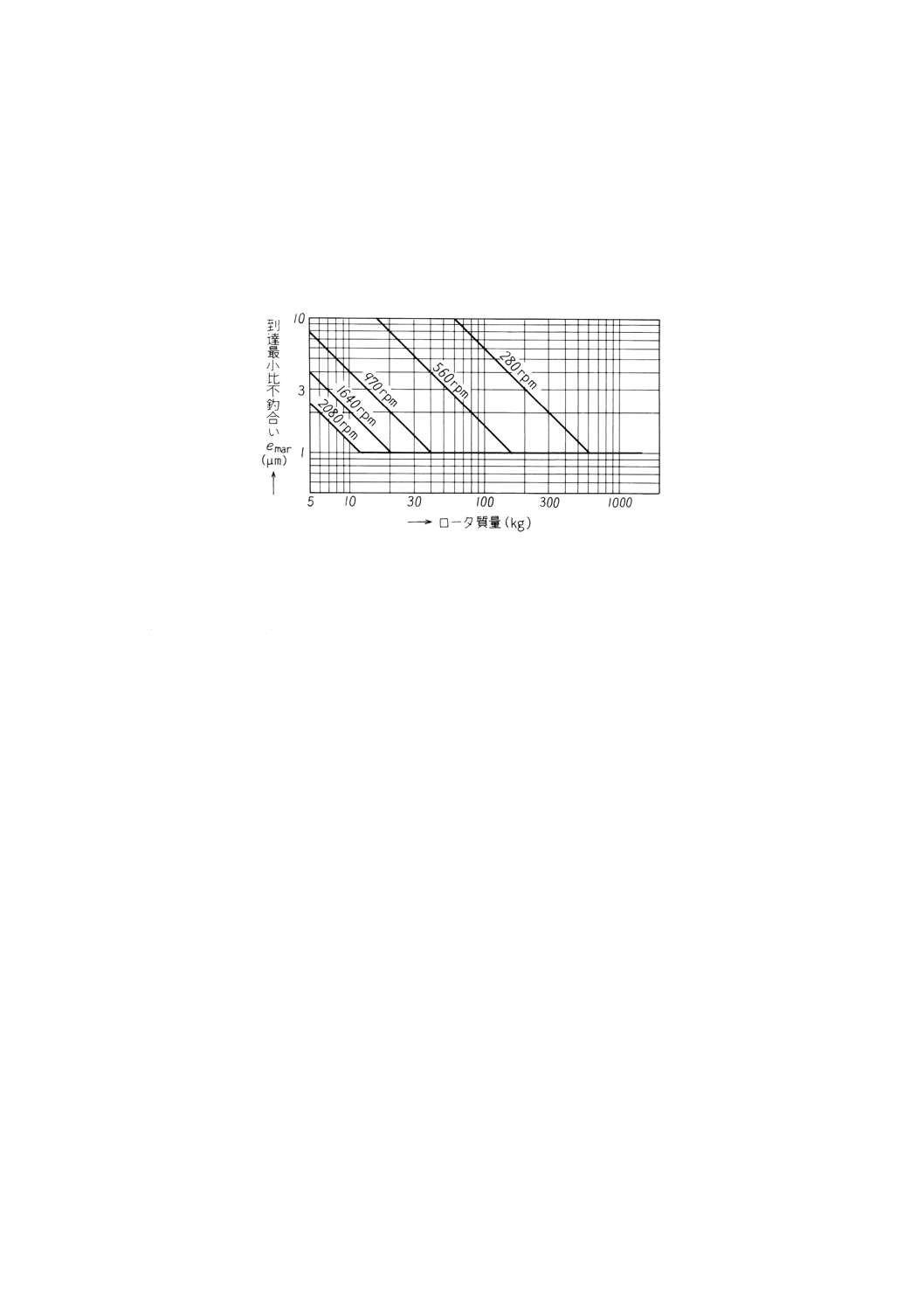

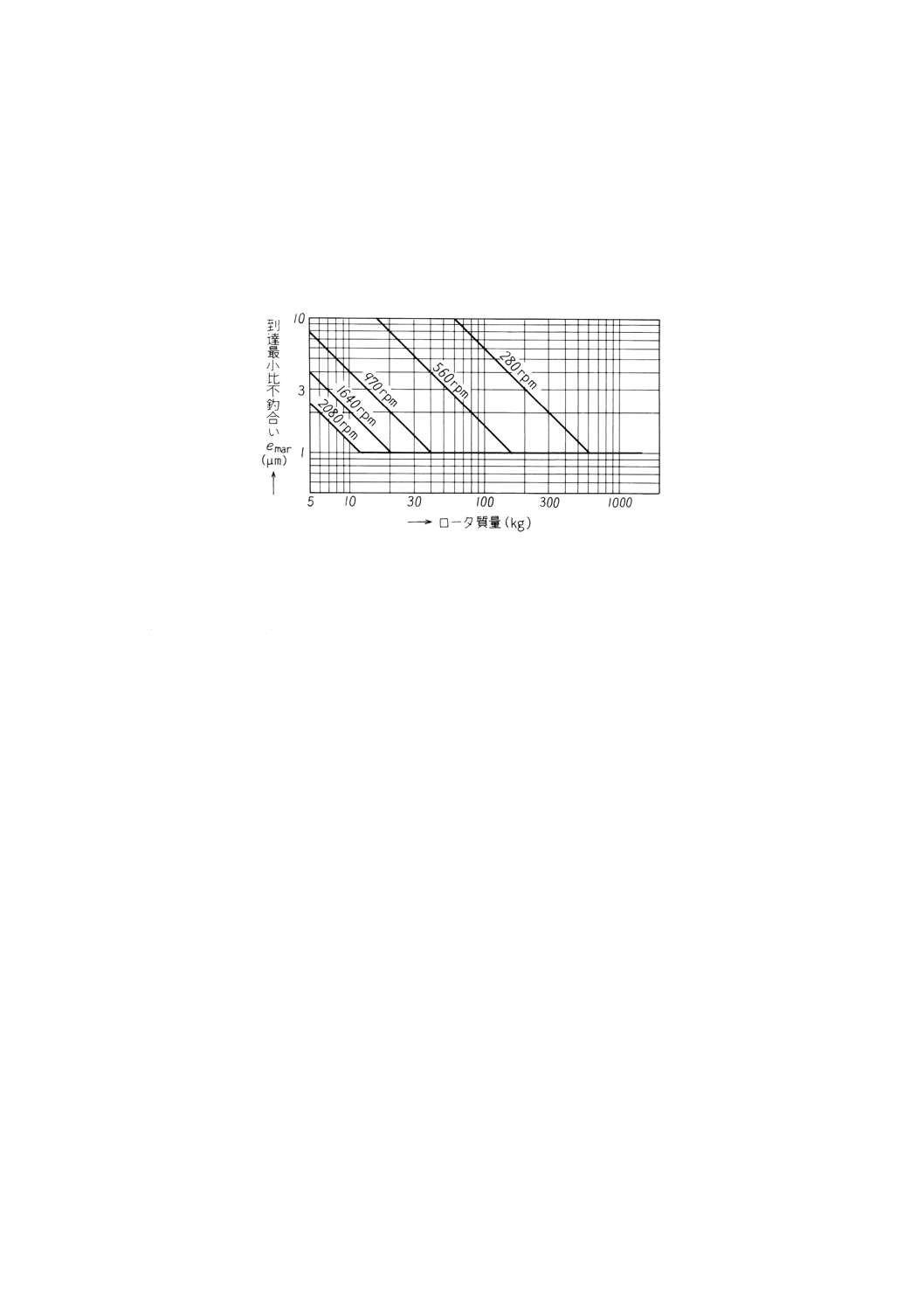

備考 製造業者は,ロータの不釣合いを測定できる回転速度のロータ質量による制限並びに不釣合い

測定性能の回転速度及びロータ質量に対する関係を,表,図表又は数式によって明示すること

5

B 7737-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が望ましい(例参照)。

例1. Mn2<2.7×108

ここに, M: ロータ質量 (kg)

n: 回転速度 (rpm)

例2. 到達最小比不釣合いの回転速度及びロータ質量に対する関係を示す図表の一例を図4に示

す。

図4

6. 検査

6.1

検定ロータ 試験機の性能検査に用いる検定ロータは,次による。

(1) 検定ロータの材質は鋼とする。

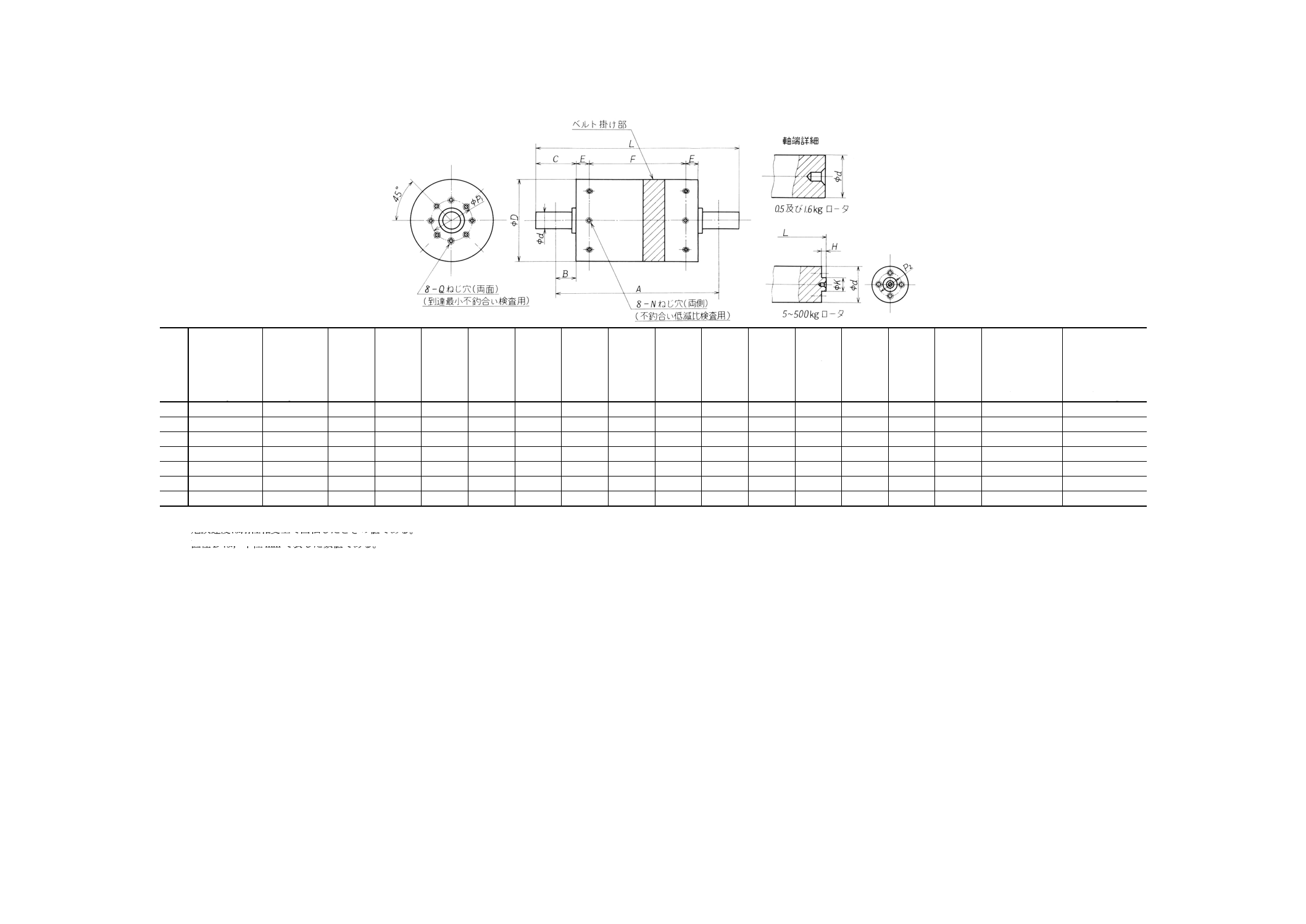

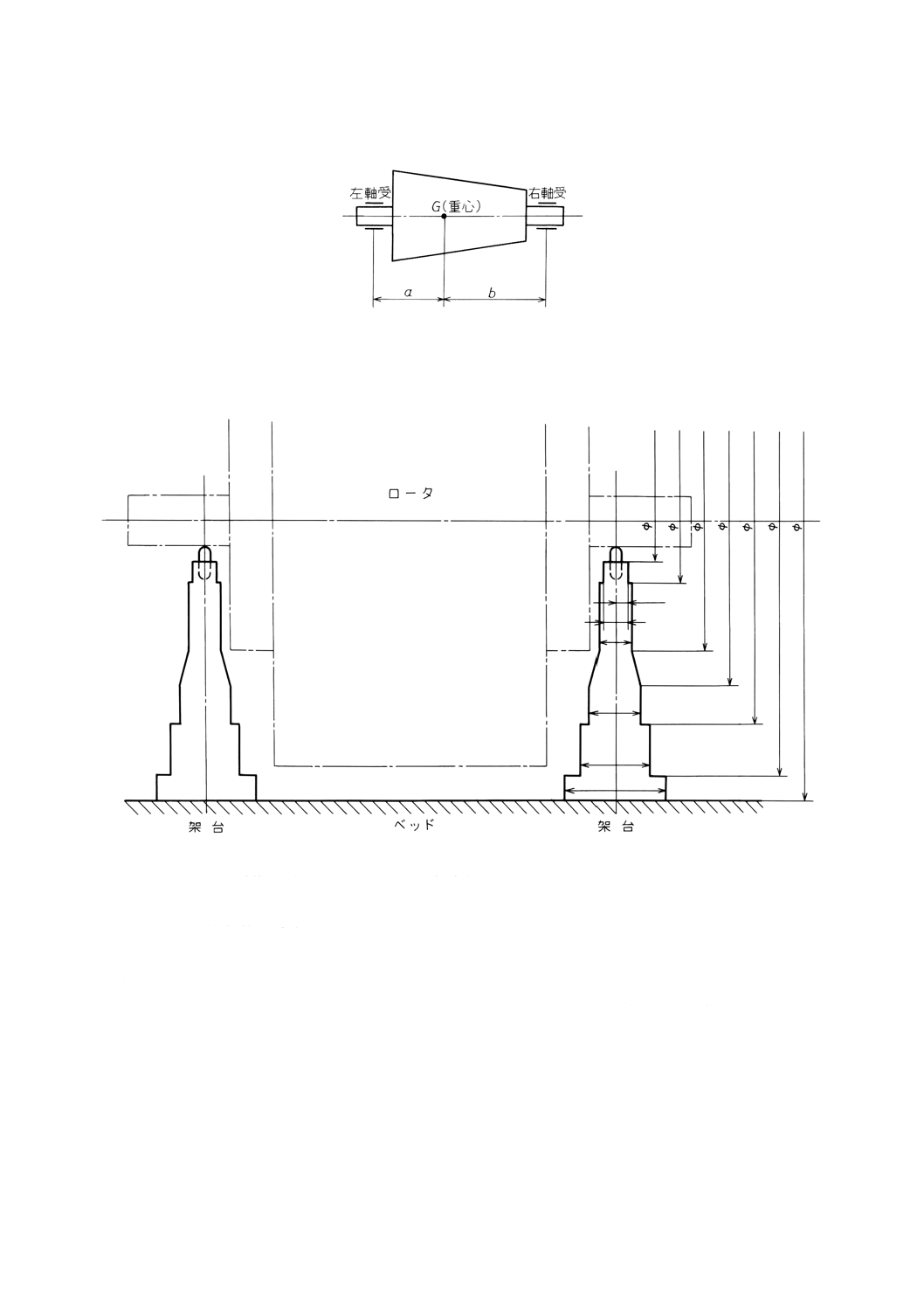

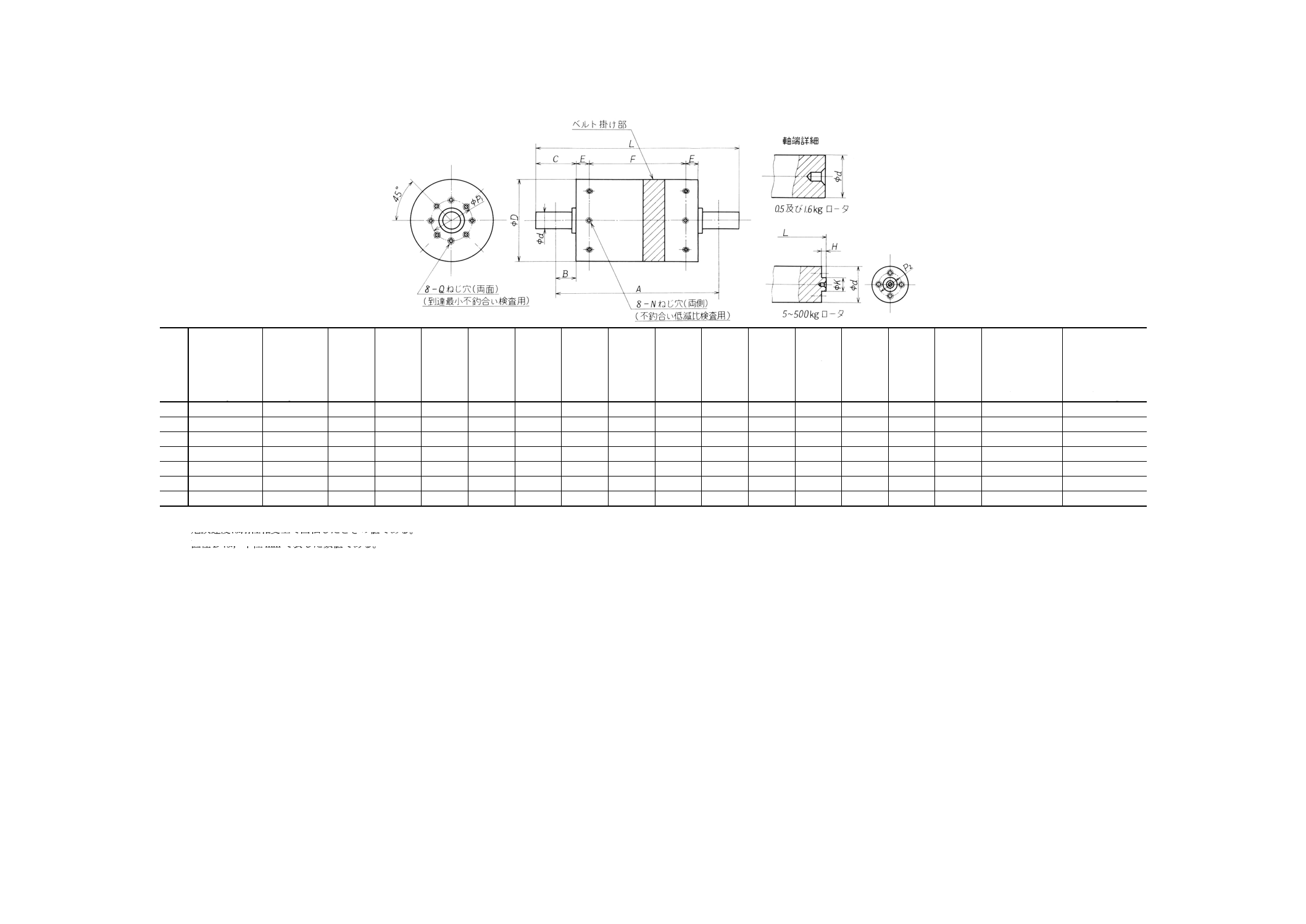

(2) 横形試験機用検定ロータの形状・寸法は,図5による。

6

B 7737-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 横形試験機用検定ロータ

番号

質量

慣性

モーメント

外径

全長

軸径

軸受間

距離

危険速度**

最高試験**

回転速度

M

I=MR2

D

L

d

A

B

C

E

F

P1

H*

K*

P2*

N

Q

9.5×10−6D3

(2.5D)

(0.2D)

(2D)

(0.25D)

(0.5D)

(0.15D)

(1.2D)

(0.5D)

(7.6×106/D***)

(7.6×105/D***)

kg

kg・m2

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

×1 000rPm

×1 000rpm

1

0.5

0.000 1

38

95

8

76

9.5

19

6

45

19

−

−

−

M3

M2

200

20

2

1.6

0.000 6

56

140

12

112

14

28

9.5

65

28

−

−

−

M3

M2

140

14

3

5

0.004

82

205

17

164

20.5

41

11.5

100

41

2

4

10

M6

M3

95

9.5

4

16

0.03

120

300

25

240

30

60

15

150

60

3

8

16

M6

M3

65

6.5

5

50

0.2

176

440

35

352

44

88

27

210

88

4

10

24

M12

M6

45

4.5

6

160

1.3

260

650

50

520

65

130

40

310

130

5

25

40

M12

M6

30

3

7

500

9

380

950

75

760

95

190

60

450

190

5

25

60

M20

M12

20

2

注*

これらの寸法は参考である。

** 危険速度は剛性軸受上で回転したときの値である。

*** 直径Dは,単位mmで表した数値である。

7

B 7737-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

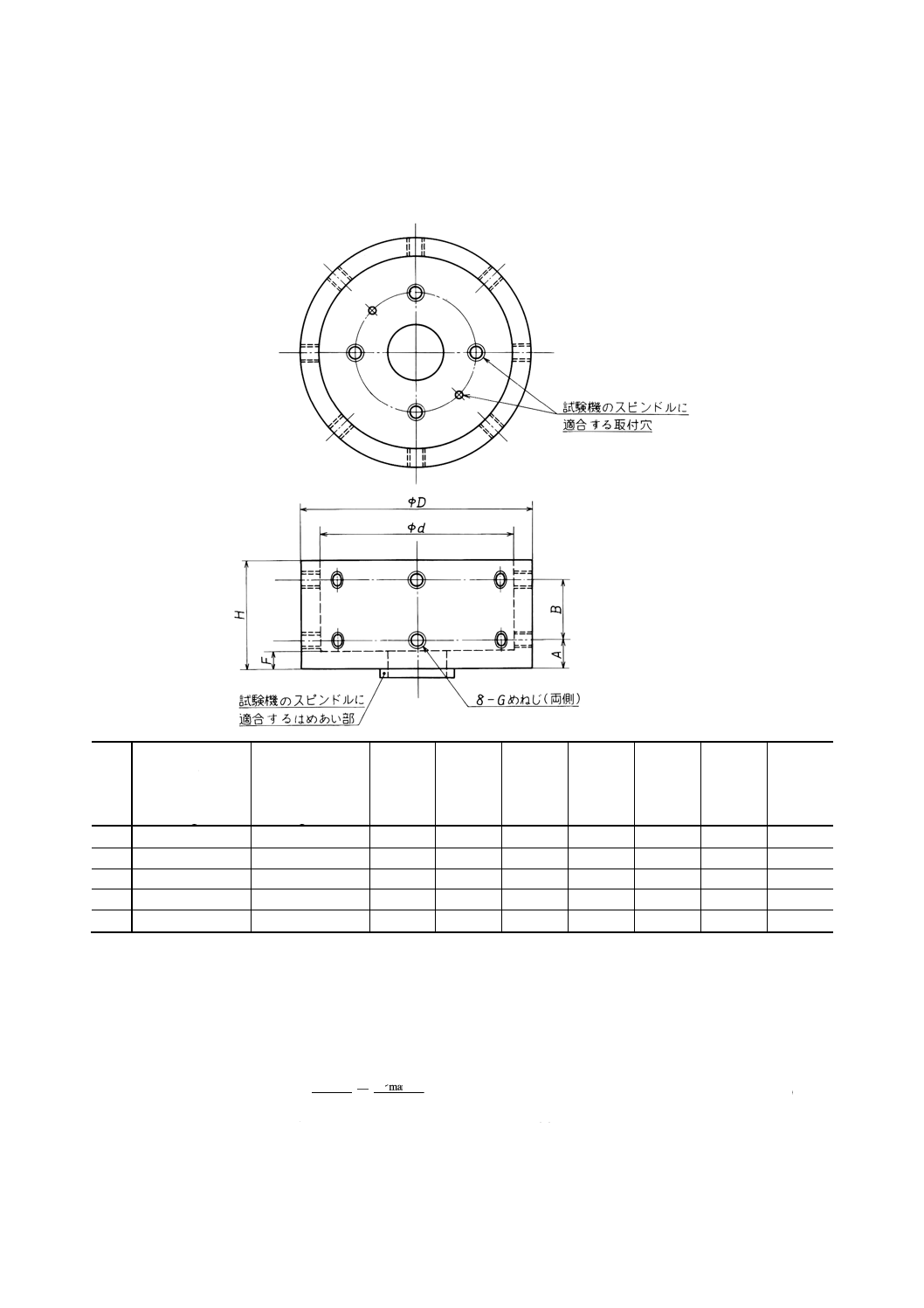

(3) 立形試験機用検定ロータの形状・寸法は,図6による。

図6 立形試験機用検定ロータ

番号

質量

慣性モーメント

外径

内径

高さ

めねじ

M

I=Mk2

D

d

H

A

B

F

G

(8.5×10−7D3)

(0.9D)

(0.5D)

(0.075D)

(0.35D)

(0.06D)

kg

kg・m2

mm

mm

mm

mm

mm

mm

mm

1

1.1

0.002 5

110

99

55

8

40

6.5

M3

2

3.5

0.017

160

144

80

12

60

9.5

M3

3

11

0.12

230

206

127

19

90

13

M6

4

35

0.8

345

310

170

25

120

20

M10

5

110

5.5

510

460

255

38

180

30

M10

6.2

試しおもり

6.2.1

試験機の性能検査に用いる試しおもりは,検定ロータのねじ穴を用いて取り付けることができるも

のでなければならない。

6.2.2

到達最小(比)不釣合いの検査に用いる試しおもりは,次による。

(1) 2面試験機には,試しおもりを2個用い,試しおもり1個の質量は,次の式によって算出する。

m=

R

Umar

5

=

R

M

emar

5

·································································· (2)

ここに,

m: 試しおもりの質量 (g)

Umar: 呼び到達最小不釣合い (g・mm)

emar: 呼び到達最小比不釣合い (g・mm/kg=μm)

8

B 7737-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

M: 検定ロータの質量 (kg)

R: 検定ロータの試しおもりの重心位置半径 (mm)

例 呼び到達最小比不釣合い1g・mm/kg (1μm),検定ロータの質量50kgの場合,図5によれば試しお

もりの重心位置半径は44mmであるから

(試しおもり質量)=

(

)

g)

(7.5

mm)

(

44

kg)

(

50

mm/kg

g

1

5

=

×

×

・

=5.7 (g)

(2) 1面試験機には1個の試しおもりを用い,その質量は,次の式によって算出する。

m=

R

Umar

10

=

R

M

emar

10

······························································· (3)

(3) 試しおもりの質量の誤差は,±5%の範囲内になければならない。

6.2.3

不釣合い低減比の検査に用いる試しおもりは,質量の異なる2種類のおもりとし,その質量は次に

よる。

(1) 2面試験機には,(a)及び(b)の2種類の質量の試しおもりをそれぞれ2個用い,試しおもり1個の質量

は,式(4)及び式(5)によって算出する。

(a) m=

R

Umar

25

10

(

)

〜

=

R

M

e

)

(

25

10

(

7

mar

)

〜

···································································· (4)

注(7) 係数 (10〜25) は,10から25までの範囲で任意である。

例 呼び到達最小比不釣合い1g・mm/kg (1μm),検定ロータの質量50kgの場合,試しおもりの重心位

置半径を100mmとし,式(4)の係数を25とすれば,

(試しおもり質量)= =12.5 (g)

(b) m=

R

Umar

)

250

50

(〜

=

R

M

emar

)

250

50

(〜

······································································ (5)

例 呼び到達最小比不釣合い1g・mm/kg (1μm),検定ロータの質量50kgの場合,試しおもりの重心位

置半径を100mmとし,式(5)の係数を200とすれば,

(試しおもり質量)=

mm)

(

100

50(kg)

mm/kg)

g(1

200

×

×

・

=100 (g)

(2) 1面試験機には,(a)及び(b)の2種類の質量の試しおもりをそれぞれ1個用い,その質量は式(6)及び式

(7)によって算出する。

(a) m=

R

Umar

)

50

20

(〜

=

R

M

emar

)

50

20

(〜

········································································· (6)

(b) m=

R

Umar

)

500

100

(

〜

=

R

M

emar

)

500

100

(

〜

···································································· (7)

(3) 試しおもりの質量の誤差の許容範囲は,呼び不釣合い低減比によって決まり,その値は次の式によっ

て算出する。

am=0.1×(100−URR) ··································································· (8)

ここに,

am: 試しおもりの質量の誤差の許容範囲 (%)

URR: 呼び不釣合い低減比 (%)

例 呼び不釣合い低減比90%の場合

(誤差の許容範囲)=0.1×(100−90)=1.0 (%)

mm)

(

100

50(kg)

mm/kg)

g(1

25

×

×

・

9

B 7737-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 検定ロータの各測定面について,試しおもりを移動して取り付けたとき,試しおもりの重心位置は,

軸方向にも,半径方向にも変化してはならない。

また,左右両測定面の同じ角位置に試しおもりを取り付けたときの両試しおもりの重心位置は,検

定ロータの軸中心線を含む同一平面上になくてはならない。

6.3

検査に用いる検定ロータの種類 試験機の検査に用いる検定ロータは,原則として,6.1の検定ロー

タのうちの2種類とする。一つは,試験機の容量の範囲内で,その最大に近い質量のものとし,他の一つ

は,呼び到達最小不釣合いを達成できる最小ロータに近い質量のものとする(5.3備考参照)。ただし,特

定のロータのための専用の試験機では1個だけでよい。

また,特定の種類のロータだけに用いる専用の試験機(例えば,クランク軸専用試験機,プロペラ軸専

用試験機など)では,6.1の規定にかかわらず,その試験機の性能検査に適した形状の検定ロータを用いる

ことができる。

横形試験機で,そのスピンドルの端面に直接ロータを取り付けて運転する形式のものに対しては,6.1(3)

の立形試験機用検定ロータを適用する。

試験機の容量が6.1の検定ロータよりも大きい場合又は小さい場合及び特別の理由がある場合は,使用

者の提供するロータを検定ロータとして用いることができる。

なお,6.1による検定ロータ以外のロータによる検査方法は,受渡当事者間の協定による。

6.4

検査のための運転の回転速度 各検定ロータに対する回転速度は,それぞれの検定ロータに対して

適用できる最も大きい速度とする。

6.5

到達最小(比)不釣合いの検査

6.5.1

2面試験機における到達最小(比)不釣合いの検査は,次による。

(1) 検査に用いる検定ロータに適応するように試験機の機械的調整,校正などを行う。検定ロータの不釣

合いが,呼び到達最小(比)不釣合いの5倍以下であることを確認する。

(2) 呼び到達最小(比)不釣合いの10〜20倍に相当するおもり(例えば,油粘土)を2個,検定ロータに

取り付ける。この場合,2個のおもりの取付位置は,次の条件を満たす範囲で任意である。

(a) 2個のおもりが,同一の面(軸に直角な面)にあってはならない。

(b) 2個のおもりは,いずれも修正面上にあってはならない。

(c) 2個のおもりが,互いに同じ角度にあってはならない。

(d) 2個のおもりが,互いに180°離れていてはならない。

(3) 試験機の取扱方法(8)に従い,各修正面で不釣合い修正を行って,ロータを釣り合わせる。この場合,

不釣合い修正の回数は最大4回までとする。

注(8) ここでいう取扱方法とは,試験機の使用者が,試験機によって一般のロータを釣り合わせると

きの取扱方法であって,試験機の製造業者が試験機の取扱説明書に記載した方法をいう。

(4) 6.2.2(1)による試しおもりを,検定ロータの,用意された二つの測定面の各々に取り付ける。このとき,

これらの試しおもりは,互いに同じ角度にあるように,両面に用意されたすべての穴に任意の順序で

取り付ける。試しおもりの各位置に対して,各面の不釣合いの大きさを読み取り記録する(表1参照)。

不釣合いの指示が一定値を示さないときは,試しおもりのすべての取付角度に対して,指示の最大と

最小の値を読み取り記録する。

(5) これらの読みを各面ごとに平均し,その値を記録する。更に,この平均の±12%の値を記録する(表

1参照)。(4)で求めた読みのすべてが±12%の範囲内にあれば,呼び到達最小(比)不釣合いは合格と

する。

10

B 7737-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 到達最小(比)不釣合い検査表の様式

試しおもり取付角度

0°

45°

90° 135° 180° 225° 270° 315° 平均 +12% −12%

不釣合いの大

きさの読み

左(上)*測定面

右(下)*測定面

注*

左,右は横形試験機に,上,下は立形試験機に適用する。

6.5.2

1面試験機における到達最小(比)不釣合いの検査は,検定ロータの左又は右のいずれか一つの測

定面(立形の場合は下測定面)に,6.2.2(2)による1個の試しおもりを用いて,6.5.1(1)〜(5)に準じて行う。

6.5.3

立形試験機の場合は,スピンドルの釣合いを検査しなければならない。検定ロータを取り除いて試

験機を運転したときの不釣合いの大きさが,呼び到達最小(比)不釣合いより小さくなければならない。

備考 偏心補償装置(9)の組み込まれた試験機では,スピンドルの釣合いの検査は行わない。

注(9) 偏心補償装置とは,ロータを取り付ける基準(例えば,スピンドル上端面のはめあい部)の,

スピンドル回転軸線に対する偏心及びスピンドル自体の不釣合いを打ち消すために,外部から

電気信号をピックアップの出力に付加するための装置をいう。

6.6

不釣合い低減比の検査

6.6.1

2面試験機における不釣合い低減比の検査は,次による。

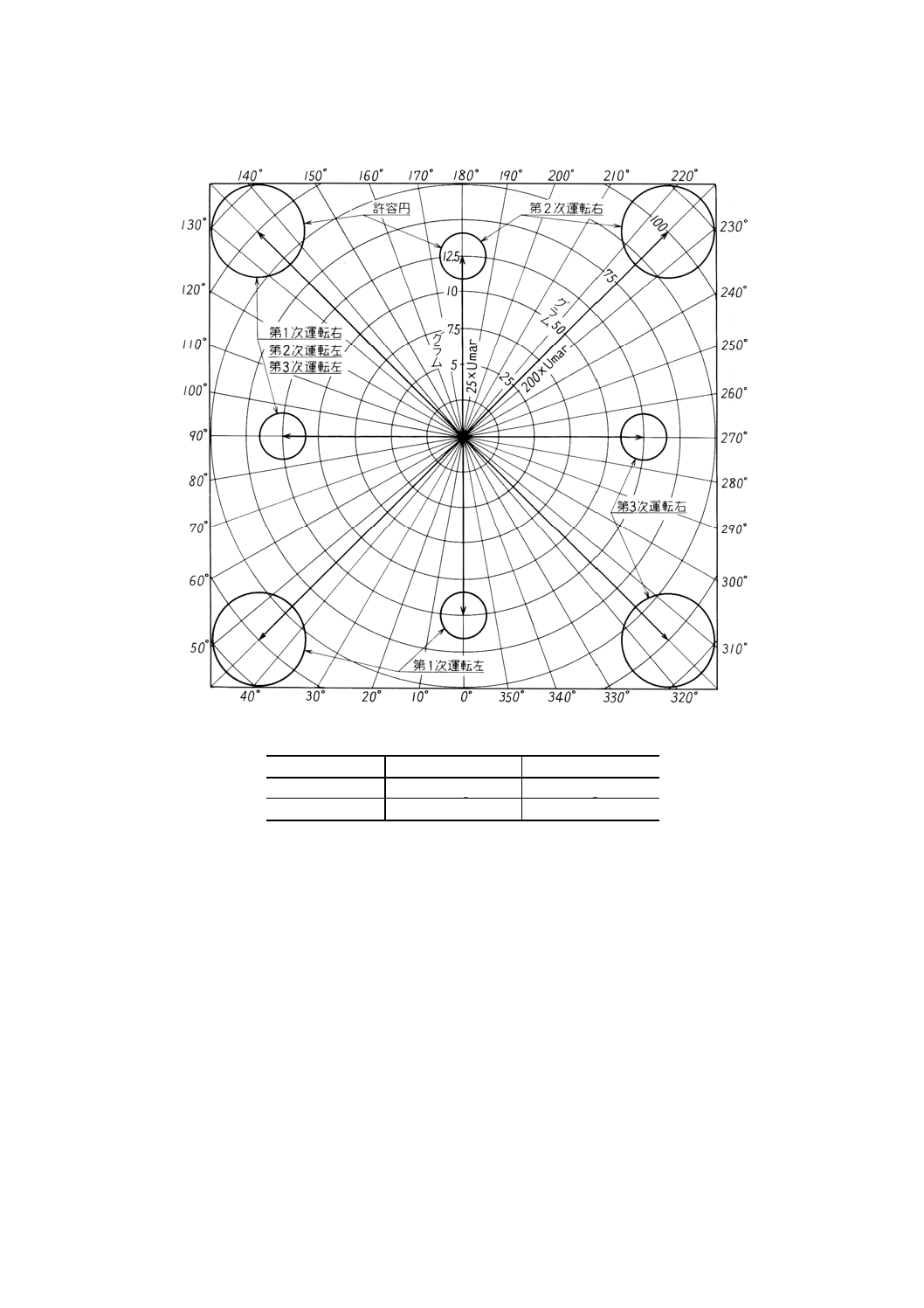

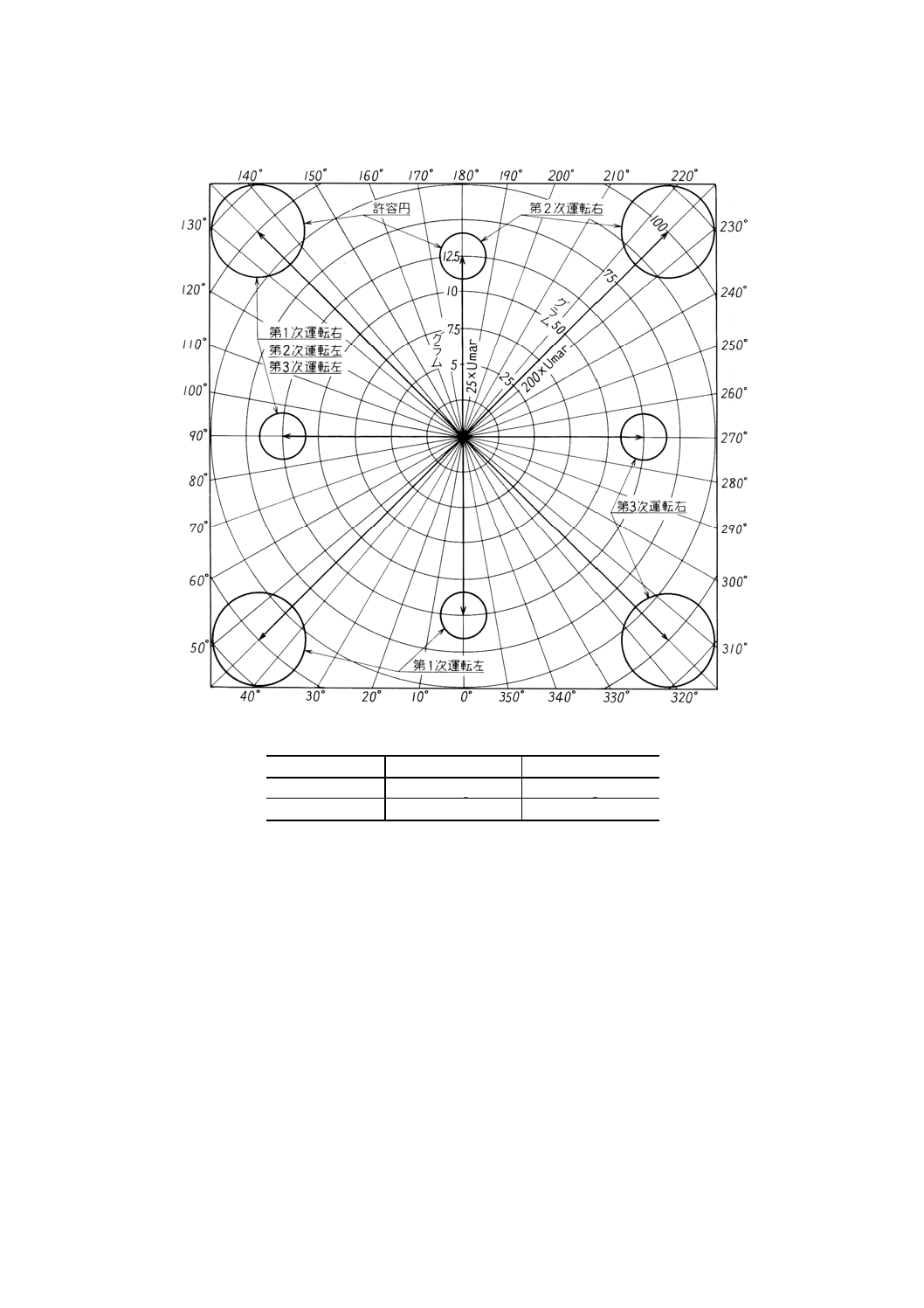

(1) 極座標グラフ用紙(図7参照)の0°,90°,180°及び270°の位置に許容円を描く。図の尺度は,g

又はg・mmとする。許容円の中心の,座標原点からの距離及び許容円の半径は,式(9)〜(12)によって

算出する。

Rt=m ······················································································ (9)

rt=

m

U

R

U

RR

−

+

100

1

2

1

mar

=

m

U

R

M

e

RR

−

+

100

1

2

1

mar

····························· (10)

又は,

Rt=mR ·················································································· (11)

rt=21Umar+

−100

1

RR

U

mR=21emarM+

−100

1

RR

U

mR ························· (12)

ここに,

Rt: 許容円の中心の座標原点からの距離

rt: 許容円の半径

m: 6.2.3(1)(a)による試しおもりの質量 (g)

Umar: 呼び到達最小不釣合い (g・mm)

emar: 呼び到達最小比不釣合い(g・mm/kg=μm)

M: 検定ロータの質量 (kg)

R: 検定ロータの試しおもりの重心位置半径 (mm)

URR: 呼び不釣合い低減比 (%)

例 6.2.3(1)(a)の例で,呼び不釣合い低減比が90%の場合(図7参照)

(許容円の中心の座標原点からの距離)=12.5 (g)

(許容円の半径)=

mm)

(

100

50(kg)

mm/kg)

g(1

2

1

×

・

+(1−0.90)×12.5 (g)=1.5 (g)

11

B 7737-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 不釣合い低減比の検査の一例

URR=90%,emar=1μmで,50kg検定ロータを用いた場合[6.6.1(1)例及び(5)例参照]

25Umar相当

200Umar相当

試しおもり

12.5g

100g

許容円半径

1.5g

10.25g

備考1. 試験機は,“重い点”を指示するようにセットする。

2. 25Umarと,200Umarとでは図の尺度が異なる。

(2) 6.2.3(1)(a)による試しおもりを,釣合いがとれた検定ロータに取り付ける。取付け角度は,左測定面で

は0°,右測定面では90°とする。両測定面の不釣合いを測定し,その読みを上記(1)で用意した極座

標グラフ用紙にプロットする(以下,第1次運転という。)。

(3) 左測定面の試しおもりを90°に,右測定面の試しおもりを180°に移動して,両測定面における不釣

合いを測定し,その読みを同じグラフ用紙にプロットする(以下,第2次運転という。)。

(4) 左測定面の試しおもりはそのままとし,右測定面の試しおもりを270°に移動して,両測定面におけ

る不釣合いを測定し,その読みを同じグラフ用紙にプロットする(以下,第3次運転という。)。

(5) 極座標グラフ用紙の,45°,135°,225°及び315°の位置に許容円を描く。許容円の中心の,座標

原点からの距離及び許容円の半径は式(9)〜(12)によるが,このときのmは,6.2.3(1)(b)による試しおも

りの質量とする。

12

B 7737-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例 6.2.3(1)(b)の例で,呼び不釣合い低減比が90%の場合(図7参照)

(許容円の中心の,座標原点からの距離)=100 (g)

(許容円の半径)=

mm)

(

100

50(kg)

mm/kg)

g(1

2

1

×

・

+(1−0.90)×100 (g)

=10.25 (g)

(6) 6・2・3(1)(b)による試しおもりを用いて(2),(3)及び(4)の一連の運転を繰り返す。ただし,この場合の試

しおもりの取付け角度は,(2),(3)及び(4)による角度のすべてに45°を加えたものとする。

(7) (2),(3),(4)及び(6)によりプロットされた点のすべてが許容円内にあれば,呼び不釣合い低減比は合

格とする。

備考 1個の点だけが許容円内に入らなかった場合は,もう1度検査を繰り返し,その結果,すべて

の点が許容円内に入れば合格とする。

6.6.2

1面試験機における不釣合い低減比の検査は,6.2.3(2)(a)及び(b)による2種類の試しおもりを1個

ずつ用いて,6.6.1に準じて行う。ただし,この場合各質量の試しおもりをそれぞれ1個ずつ,検定ロータ

の左又は右のいずれか一つの測定面(立形試験機では下測定面)に取り付け,第3次運転は行わない。

7. 表示 試験機には,適当な場所に次の事項を表示しなければならない。

(1) 試験機の名称及び形式

(2) 製造業者名又は登録商標

(3) 製造年月

(4) 製造番号

備考 製造業者は,5.を表示した仕様書,性能表などを使用者に提出しなければならない。

関連規格 JIS B 0905 回転機械−剛性ロータの釣合い良さ

釣合い試験機JIS原案作成委員会 構成表

氏名

所属

(委員長)

三 輪 修 三

青山学院大学理工学部

岡 村 秀 勇

上智大学理工学部

田 村 章 義

東京工業大学工学部

堀 幸 夫

東京大学工学部

宮 地 敏 雄

科学技術庁航空宇宙技術研究所

村 里 利 明

工業技術院標準部

末 吉 寿

日立精機株式会社我孫子工場

富 岡 常 夫

富士重工株式会社群馬製作所

金 光 陽 一

株式会社荏原製作所中央研究所

白 木 万 博

三菱重工業株式会社高砂研究所

中 川 栄 一

石川島播磨重工業株式会社技術研究所

新 美 一 郎

東京芝浦電気株式会社タービン工場

横 山 英 二

株式会社日立製作所土浦工場

鷺 沢 忍

富士電機製造株式会社品質管理部

下 村 玄

株式会社明石製作所研究所

佐 藤 正

株式会社島津製作所紫野工場

伊 藤 恒 男

株式会社東京試験機製作所技術部

長 浜 耕 作

株式会社長浜製作所

(事務局)

菅 野 久 勝

日本試験機工業会