B 7726:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び意味 ··················································································································· 2

5 一般条件························································································································· 3

6 試験機の直接検証 ············································································································· 3

6.1 一般要件 ······················································································································ 3

6.2 試験力の検証及び校正 ···································································································· 3

6.3 押込み深さ測定装置の校正及び検証··················································································· 3

6.4 試験動作時間の校正 ······································································································· 4

6.5 試験機のヒステリシスの検証 ··························································································· 4

7 試験機の間接検証 ············································································································· 4

7.1 一般要件 ······················································································································ 4

7.2 間接検証の手順 ············································································································· 5

7.3 繰返し性 ······················································································································ 5

7.4 かたより ······················································································································ 6

7.5 校正結果の不確かさ ······································································································· 7

8 ロックウェル圧子の検証及び校正 ························································································ 7

8.1 一般要件 ······················································································································ 7

8.2 ダイヤモンド圧子 ·········································································································· 7

8.3 球圧子 ························································································································· 9

8.4 識別 ··························································································································· 10

9 校正及び検証の周期 ········································································································· 11

10 検証報告書及び校正証明書 ······························································································ 11

附属書A(規定)試験機の繰返し性 ························································································ 12

附属書B(参考)試験機の校正結果の不確かさ ·········································································· 14

参考文献 ···························································································································· 21

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 22

B 7726:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本試験機工業会

(JTM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 7726:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

B 7726:2017

ロックウェル硬さ試験−

試験機及び圧子の検証及び校正

Rockwell hardness test-

Verification and calibration of testing machines and indenters

序文

この規格は,2015年に第3版として発行されたISO 6508-2を基とし,国内の事情を反映させるため技

術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,JIS Z 2245によるロックウェル硬さ試験に用いる試験機の直接検証方法及び間接検証方法

について規定する。

この規格は,金属材料に関する固定式及び可搬型のロックウェル硬さ及びロックウェルスーパーフィシ

ャル硬さ試験(以下,試験機という。)に適用できる。

注記1 ISO 6508-1:2015では,ロックウェル硬さの球圧子は,タングステンカーバイド複合材球(以

下,超硬合金球という。)を用いることを標準とし,ISO 6508-1の附属書Aに従う場合だけ,

鋼球圧子を使用してもよいこととしている。次回の改正時には,この規格においても,超硬

合金球を標準圧子とする予定である。

注記2 超硬合金球によって得られた試験結果が,鋼球を用いたものに対して有意な差がでる可能性

があることに注意を要する。

注記3 ISO 6508-1では,ロックウェル硬さをロックウェルレギュラー硬さ及びロックウェルスーパ

ーフィシャル硬さと分類しているが,この規格では,それぞれを“ロックウェル硬さ”及び

“ロックウェルスーパーフィシャル硬さ”と記載している。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6508-2:2015,Metallic materials−Rockwell hardness test−Part 2: Verification and calibration of

testing machines and indenters(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

2

B 7726:2017

JIS B 7728 一軸試験機の検証に使用する力計の校正方法

注記 対応国際規格:ISO 376,Metallic materials−Calibration of force-proving instruments used for the

verification of uniaxial testing machines

JIS B 7730 ロックウェル硬さ試験−基準片の校正

注記 対応国際規格:ISO 6508-3,Metallic materials−Rockwell hardness test−Part 3: Caribration of

reference blocks

JIS Z 2244 ビッカース硬さ試験−試験方法

注記 対応国際規格:ISO 6507-1,Metallic materials−Vickers hardness test−Part 1: Test method

JIS Z 2245 ロックウェル硬さ試験−試験方法

注記 対応国際規格:ISO 6508-1,Metallic materials−Rockwell hardness test−Part 1: Test method

JIS Z 8103 計測用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2245及びJIS Z 8103によるほか,次による。

3.1

ロックウェル硬さ試験機

試験力負荷装置,くぼみの押込み深さ測定装置を含む機器。

3.2

押込み深さ測定装置

試験機本体に内蔵されている圧子の押込み深さを測定する装置。

3.3

直接検証

試験機の主要要素(試験力,圧子,押込み深さ測定装置など)を,要素ごとに行う検証及び校正。

3.4

間接検証

複数の硬さ基準片による硬さ試験を,試験機全体について行う検証。

4

記号及び意味

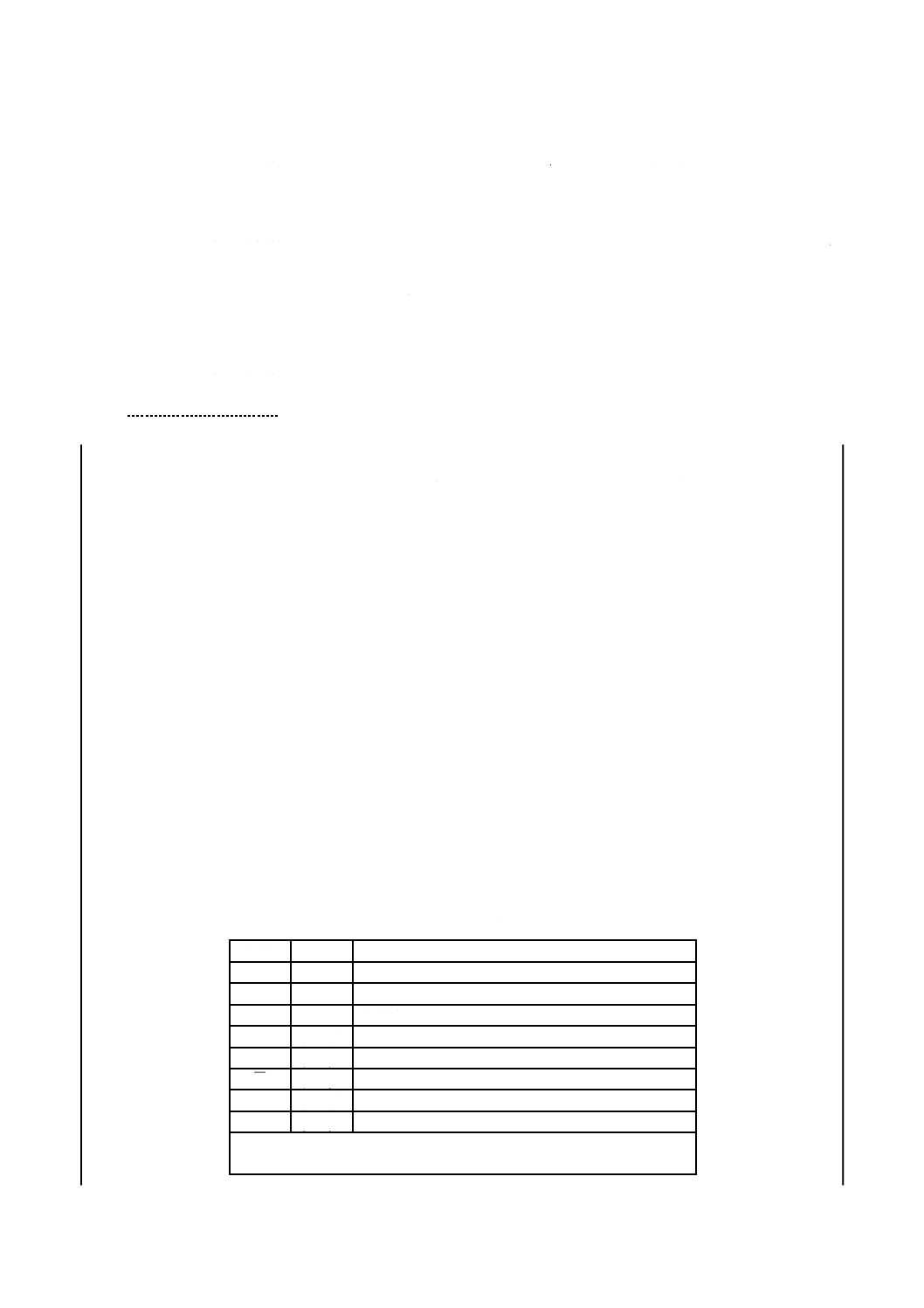

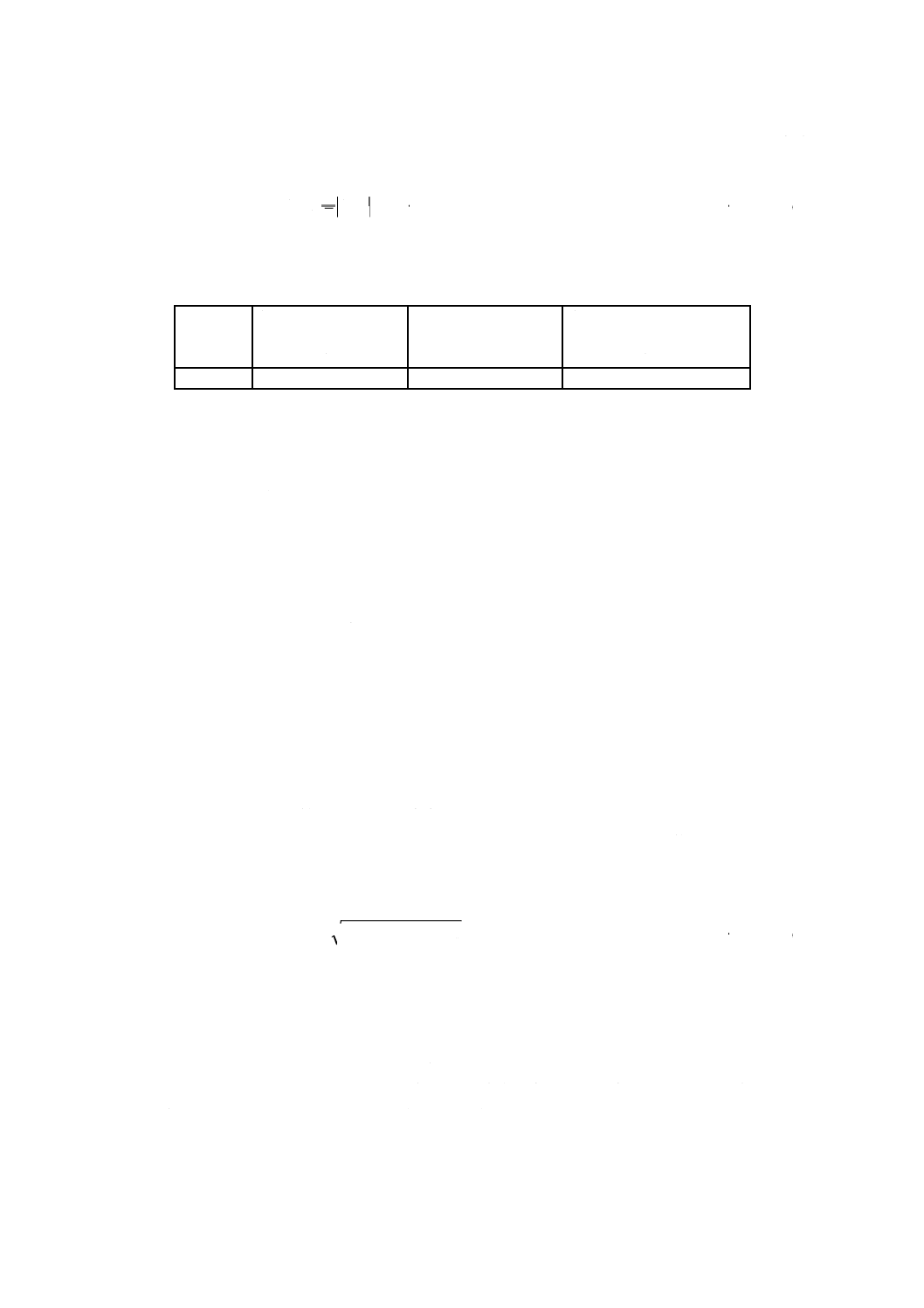

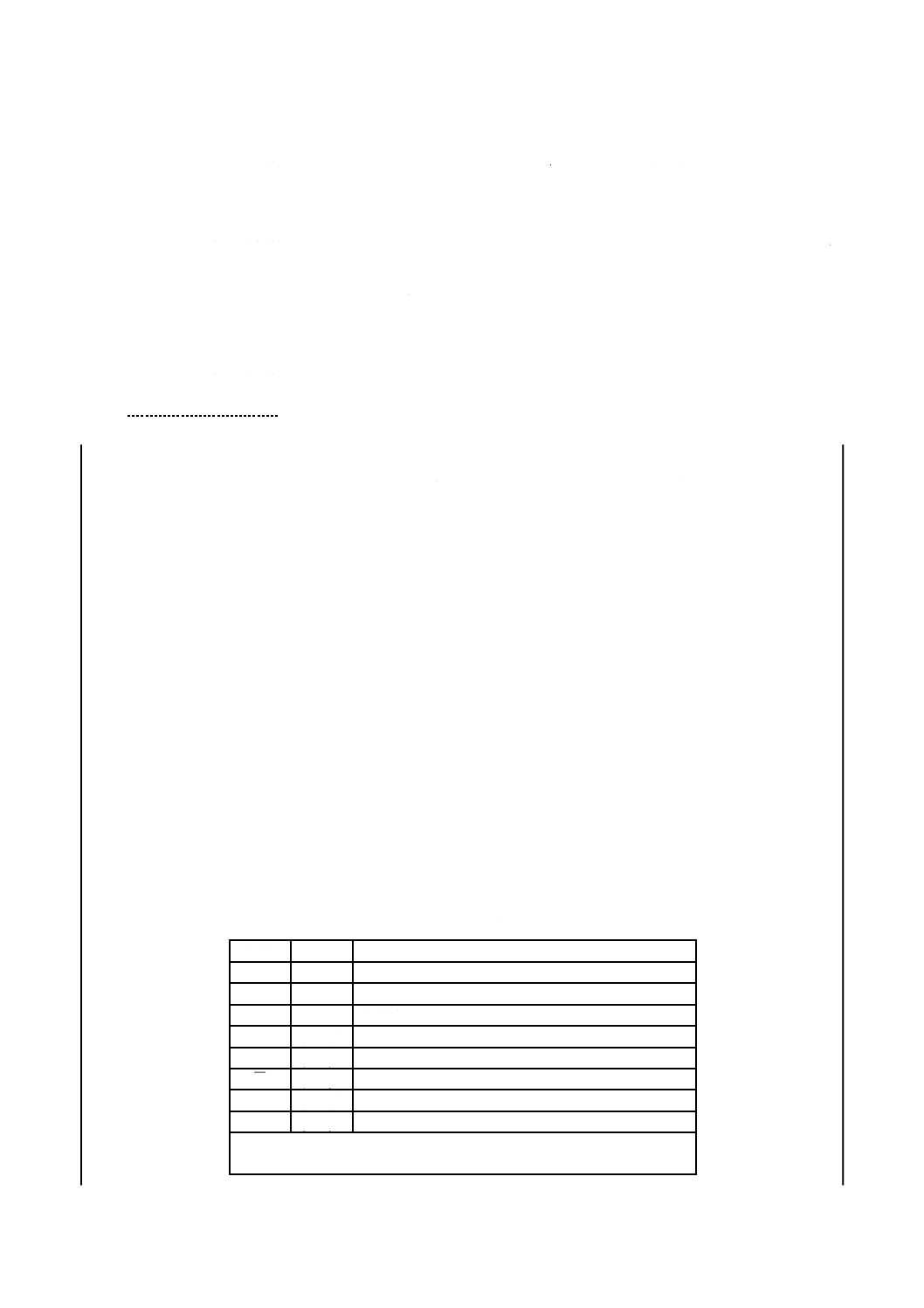

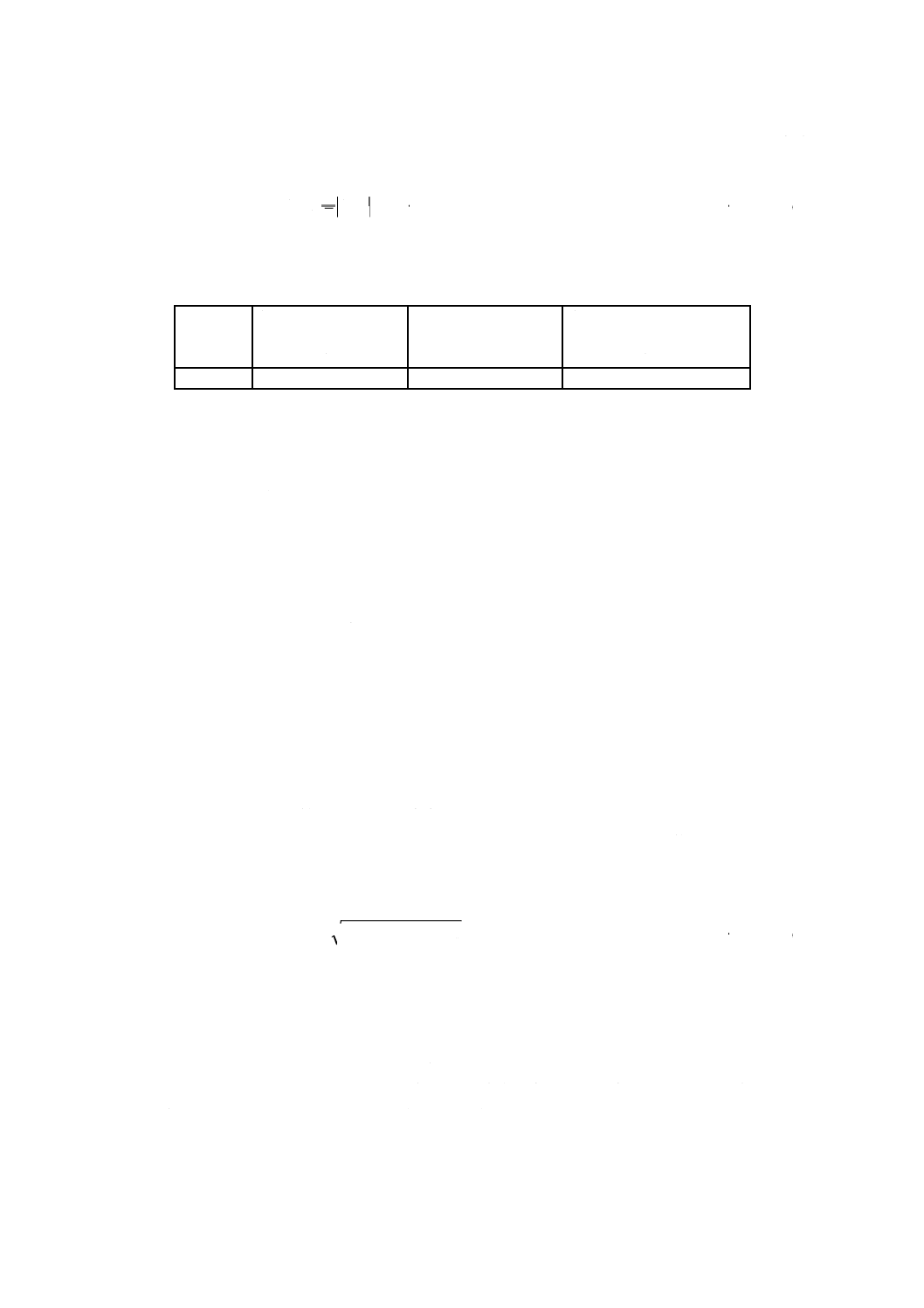

この規格で用いる記号及び意味は,表1による。

表1−記号及び意味

記号

単位

意味

F0

N

初試験力

F1

N

追加試験力

F

N

全試験力

r

(HR-) a) 硬さ値の繰返し性(平均値に対する硬さ値の差異)

Hi

(HR-) a) ロックウェル硬さ

H

(HR-) a) 複数点試験のロックウェル硬さの平均硬さ

HCRM

(HR-) a) 基準片の証明書の値

b

(HR-) a) かたより(平均硬さ−基準硬さ)

注a) (HR-)の“-”には,スケールを意味する記号(A〜H,K,15N,30N,

45N,15T,30T及び45T)が入る。

3

B 7726:2017

5

一般条件

試験機を検証する前に,試験機が製造業者の指定どおりに設置されていることを確認する。特に押込み

深さの読み取りに影響しないように,試験力を衝撃及び振動を伴わずに負荷及び除荷できることを確認す

る。

6

試験機の直接検証

6.1

一般要件

6.1.1

直接検証は,次の検証及び校正によって実施する。

a) 試験力

b) 押込み深さ測定装置

c) 試験動作時間

d) 試験機のヒステリシス

6.1.2

直接検証及び校正を行う場所の温度は,(23±5) ℃とする。検証をこの温度範囲外で実施した場合,

その温度を報告書に記載する。

6.1.3

検証及び校正に使用する機器は,国家標準にトレーサブルであるものとする。

6.1.4

間接検証は,6.2〜6.5の直接検証が合格の後に箇条7によって実施する。

6.2

試験力の検証及び校正

6.2.1

各初試験力F0(6.2.4参照)及び各全試験力F(6.2.5参照)の測定を行う。また,可能な限り,試

験時の圧子取付け軸の移動範囲の3か所以上で行う。初試験力は,2秒間保持する。

注記 例えば,初試験力の校正位置は,基準位置,及びそこから前後に約5 HR離れた位置の合計3

か所で行い,全試験力の校正位置は,基準位置から,約−30 HR,−50 HR,及び−70 HRの位

置になる状態で測定する。

6.2.2

各試験力は,圧子取付け軸の各位置で3回測定する。測定するときの圧子取付け軸の移動方向は,

硬さ試験を行うときと同じ方向とする。

6.2.3

試験力を検証する装置は,次のいずれかとする。

・ JIS B 7728の1級以上の力計

・ 校正されたおもりとてことの組合せで,正確さが±0.2 %のもの

・ 他の同等精度の方法

力を与える装置の発生力をステップ状に変更した後に1秒〜30秒の間,その力の±0.2 %の変化で力を

与えられるものとする。

6.2.4

初試験力F0(追加試験力F1の負荷前及び除荷後の試験力)の許容差は,±2.0 %とする。全ての力

の測定値のばらつき(最高値−最小値)は,F0の1.5 %以内でなければならない。

6.2.5

全試験力Fの許容差は±1.0 %とする。全ての力の測定値のばらつき(最高値−最小値)は,Fの

0.75 %以内でなければならない。

6.3

押込み深さ測定装置の校正及び検証

6.3.1

押込み深さ測定装置は,圧子又は圧子ホルダーを硬さ値が高くなる方向に既知の距離だけ動かして

校正しなければならない。

6.3.2

押込み深さ測定装置の検証に用いる測定器又はブロックゲージは,信頼水準95 %以上で計算した

拡張不確かさが0.000 3 mm以内とする。

6.3.3

試験機の押込み深さ測定装置は,通常試験機が深さ測定を行う動作範囲を包含する全領域に対して

4

B 7726:2017

均等な4区間以上を校正する。測定範囲は,通常のロックウェル硬さ(A〜H及びK)については,0.25 mm,

ロックウェルスーパーフィシャル硬さ(N及びT)については,0.1 mmとする。

6.3.4

押込み深さ測定装置の動作範囲の位置がサンプルに合わせて変化する長作動の押込み深さ測定装

置をもつ試験機では,押込み深さ測定装置は電気的に全範囲にわたって連続的であることを確認すること

ができなければならない。これらの試験機は,次の手順で押込み深さ測定装置を検証しなければならない。

a) 測定装置の全ストロークのほぼ最大,中間点及び下限の3か所で,それぞれ約0.05 mmの測定範囲を

4区間以上の等間隔で押込み深さ測定装置を検証する。

b) ストロークの全範囲にわたってアクチュエータを操作し,変位測定が連続的であるか確認する。変位

指示は継続的に全範囲にわたって表示しなければならない。

6.3.5

押込み深さ測定装置は,A〜H及びKスケールでは±0.001 mmで,N及びTスケールでは±0.000 5

mmで正しく表示できなければならない。これは,各レンジのスケールで±0.5 HRに相当する。

6.4

試験動作時間の校正

6.4.1

試験動作時間は,試験機の製造時,及び試験動作時間に影響する修理を受けたときに試験機の製造

業者によって検証をしなければならない。その他の場合は,完全な試験操作時間の検証は,直接検証の項

目として要求しない(表11参照)。

6.4.2

試験動作時間は,JIS Z 2245の箇条7(試験)に規定されている各試験動作に関する時間に適合し

なければならない。

6.4.3

自動的に試験動作時間を制御する試験機の場合,試験動作時間を検証するために使用する測定器の

測定の不確かさ(k=2)は,0.2秒を超えてはならない。試験動作時間の測定の不確かさ(k=2)は,JIS Z

2245で規定された動作時間制限を超えないことが望ましい。

6.4.4

手動で試験動作時間を制御することを使用者に要求する試験機の場合,試験機は規定する試験動作

時間を達成することができることを検証しなければならない。

6.5

試験機のヒステリシスの検証

6.5.1

試験機は,試験時に試験機の各部材(例えば,機枠,試料ホルダなど)のひずみによって影響され

ないことを保証するために検証を行わなければならない。ひずみ強度の影響は,軸受上の試料ホルダーに

直接又は永久変形を避けるための間座を介して,先端が球状(直径10 mm以上)の模擬圧子による繰返し

硬さ試験によって検証しなければならない。模擬圧子の代わりとして試料台と圧子軸との間に平行ブロッ

クを置いてもよい。この模擬圧子,間座及び平行ブロックの材質は,少なくとも60 HRC以上の硬さをも

たなければならない。

6.5.2

6.5.1で規定した方法で繰り返しロックウェル硬さ試験を行う。この試験は,通常用いるスケール

のうち,最も大きな試験力で実施しなければならない。最大10回のひずみ検証を行い,最後の3回の結果

を平均して求める。

6.5.3

最後の3回の試験の平均値は,通常のロックウェルの球圧子スケールB,E〜G,H及びKを使う

場合,ロックウェル硬さで130±1.0でなければならない。他のロックウェルスケールを使用する場合,ロ

ックウェル硬さで100±1.0でなければならない。

7

試験機の間接検証

7.1

一般要件

7.1.1

間接検証は,基準片による試験を行うことによる試験機の校正及び検証を含む。

7.1.2

間接検証は,JIS B 7730に従って校正された基準片を用い(23±5) ℃の温度で行う。この温度範囲

5

B 7726:2017

外で検証を行ったときは,報告書に記載する。

7.2

間接検証の手順

試験機の間接検証は,次の手順によって行う。

− 試験機の検証は,使用する各スケールについて行う。

− 検証するスケールごとに,表2に示す各硬さレベルの硬さ基準片を用いる。

− 使用目的の範囲に近いものを選択する。

− 基準片の校正時と同じ試験動作時間で実施することが望ましい。

− 基準片の校正面だけ試験に使用できる。

− それぞれの基準片について,少なくとも5点の試験を試験面上に均一に分布するように行い,硬さ値

を0.2 HR単位以下で読み取る。

− 検証の実施前に,試験機が障害なく作動し,基準片,圧子及び受け台の座りが正しくなるように,予

備試験を2点以上行う。

− これらの予備試験は結果から除外する。

− 試験は,JIS Z 2245に従って行う。

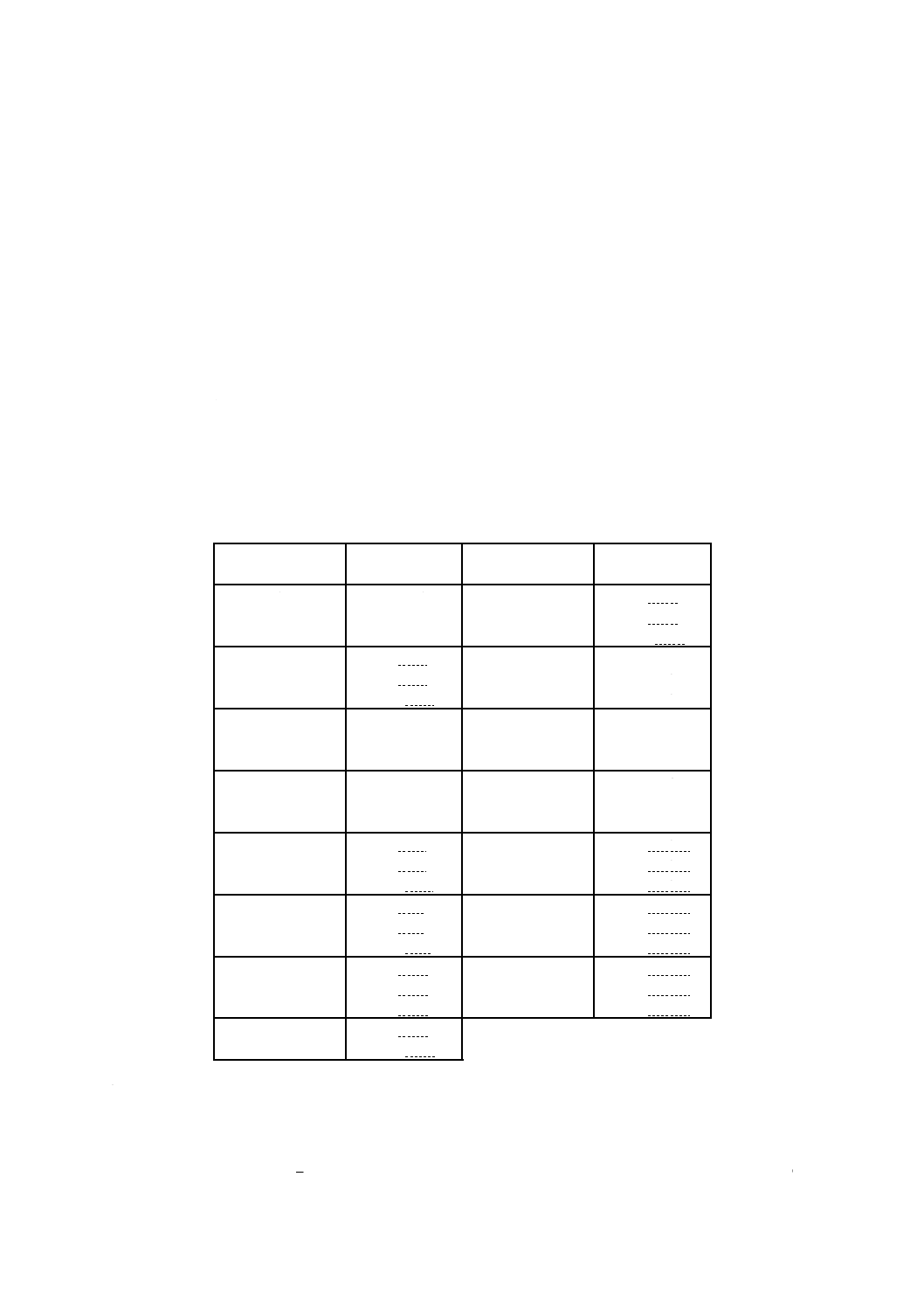

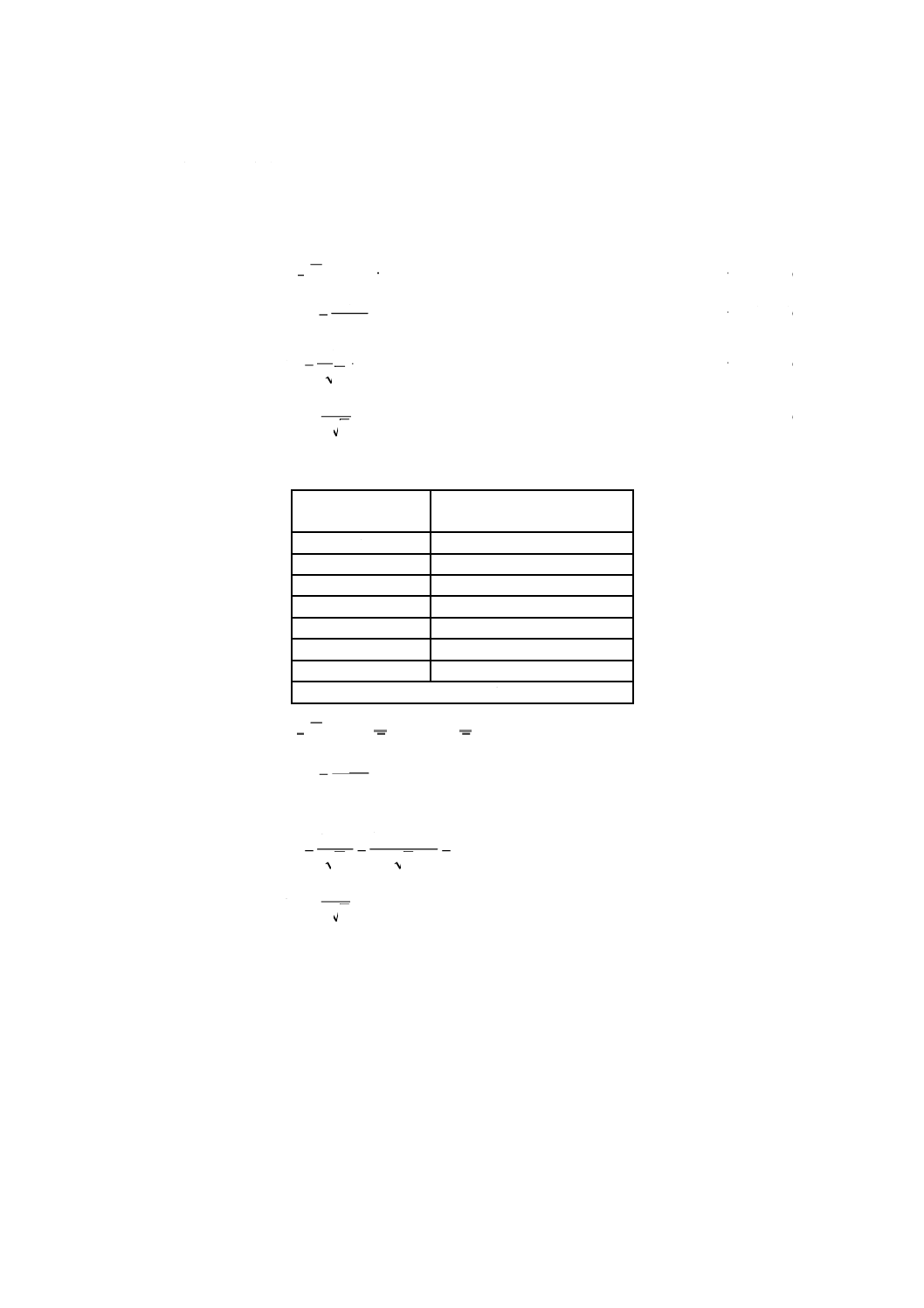

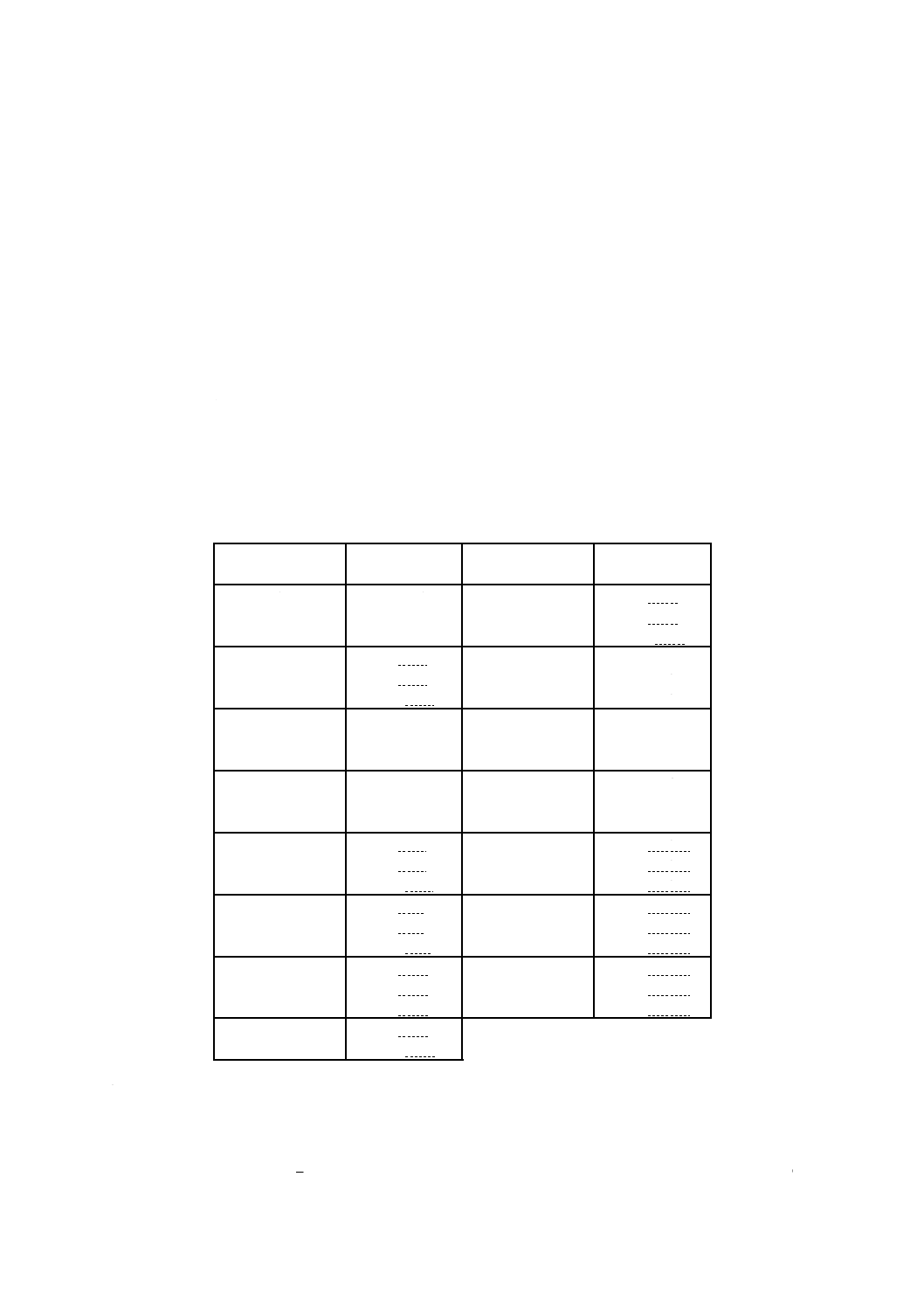

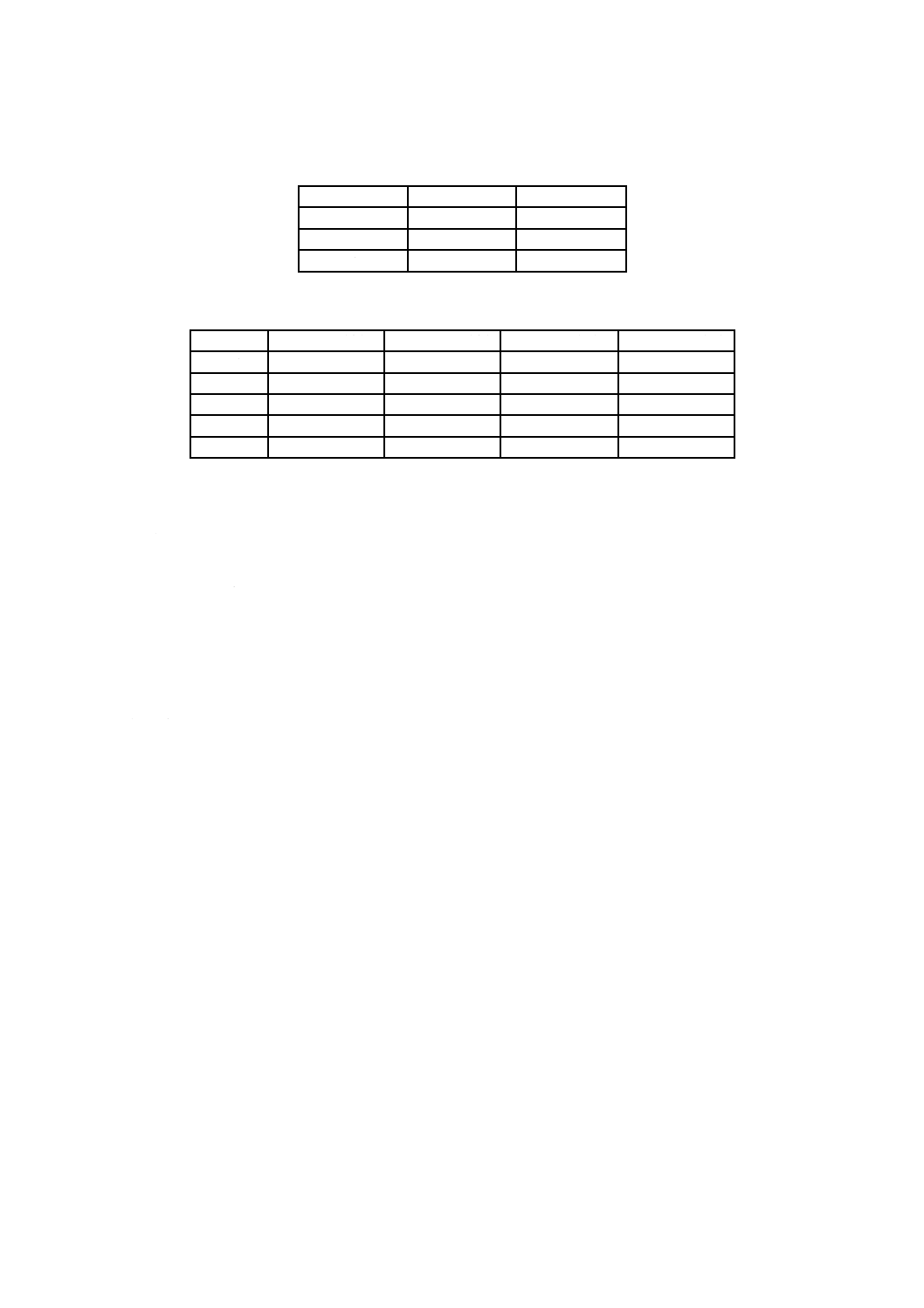

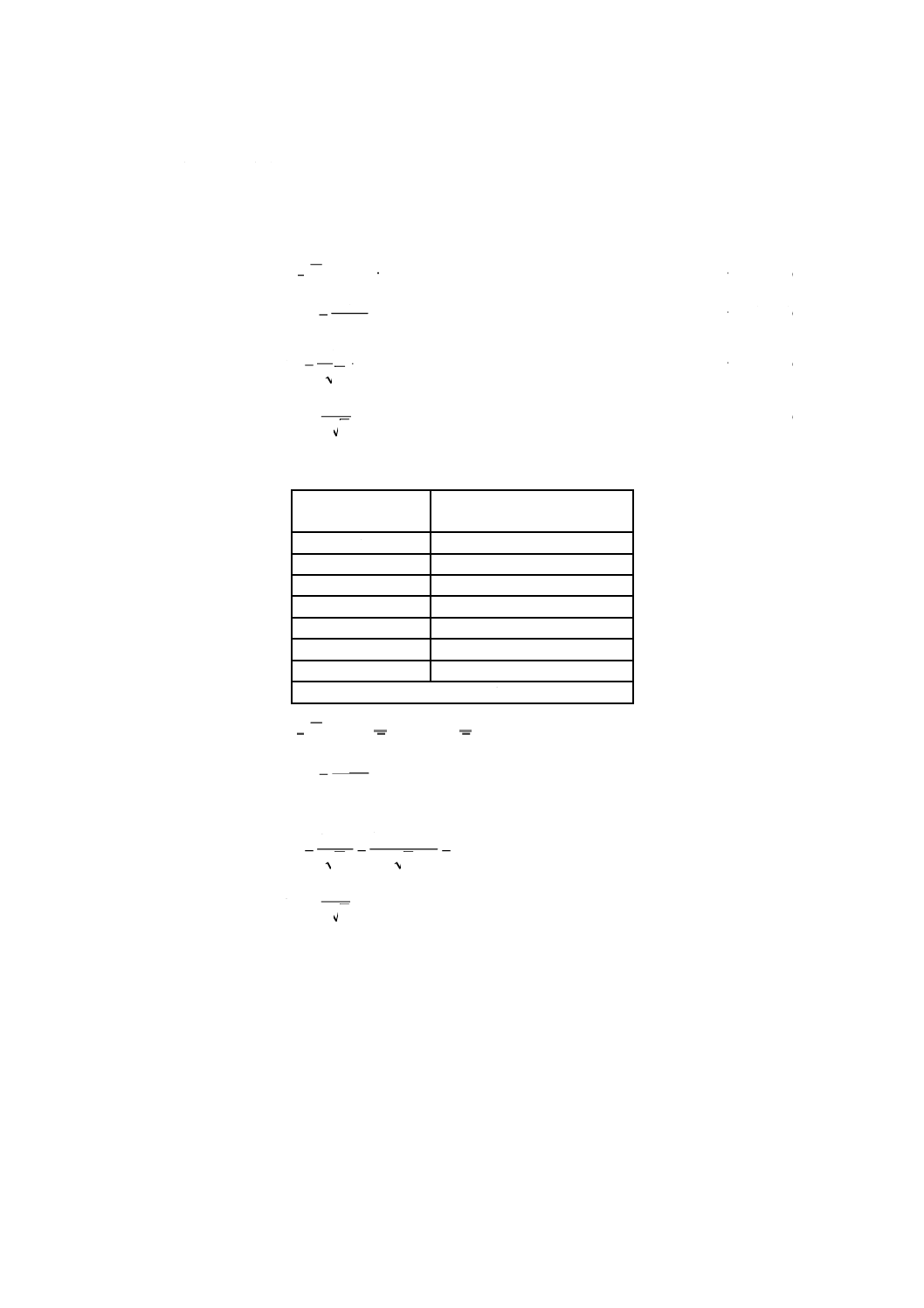

表2−各スケールの検証に用いる基準片の硬さレベル

ロックウェル硬さ

試験スケール

用いる基準片の

硬さレベル

ロックウェル硬さ

試験スケール

用いる基準片の

硬さレベル

A

20〜40 HRA

45〜75 HRA

80〜95 HRA

K

40〜60 HRK

65〜80 HRK

85〜100 HRK

B

10〜50 HRB

60〜80 HRB

85〜100 HRB

15N

70〜77 HR15N

78〜88 HR15N

89〜94 HR15N

C

10〜30 HRC

35〜55 HRC

60〜70 HRC

30N

42〜54 HR30N

55〜73 HR30N

74〜86 HR30N

D

40〜47 HRD

55〜63 HRD

70〜77 HRD

45N

20〜31 HR45N

32〜61 HR45N

63〜77 HR45N

E

70〜77 HRE

84〜90 HRE

93〜100 HRE

15T

67〜80 HR15T

81〜87 HR15T

88〜93 HR15T

F

60〜75 HRF

80〜90 HRF

94〜100 HRF

30T

29〜56 HR30T

57〜69 HR30T

70〜82 HR30T

G

30〜50 HRG

55〜75 HRG

80〜94 HRG

45T

10〜33 HR45T

34〜54 HR45T

55〜72 HR45T

H

80〜94 HRH

96〜100 HRH

7.3

繰返し性

7.3.1

各基準片について,H1,H2,H3,H4,… Hnは,小さい方から並べた硬さ値である。特定の検証条

件の下で,試験機の繰返し性rは,ロックウェル単位で式(1)によって求める。

1

n

H

H

r

−

=

·············································································· (1)

6

B 7726:2017

平均硬さ値Hは,式(2)によって求める。

n

H

H

H

H

H

H

n

4

3

2

1

....+

+

+

+

+

=

··················································· (2)

ここに, H1,H2,H3,H4,… Hn: それぞれのくぼみ付けに対応する硬さ値

n: 全試験数

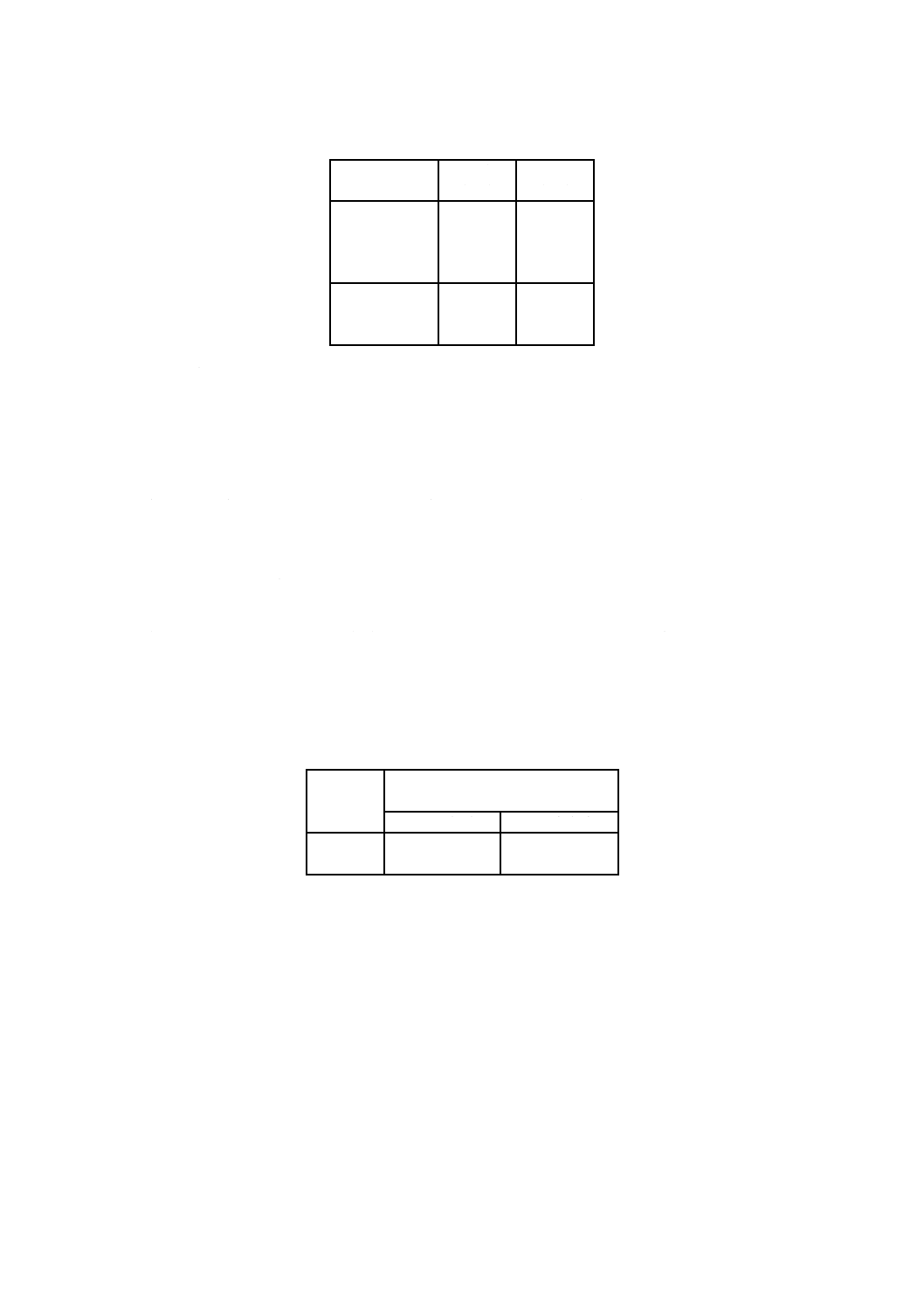

7.3.2

試験機の繰返し性は,試験機が表3の状態を満足しなければならない。また,繰返し性の許容値を

図A.1及び図A.2に示す。

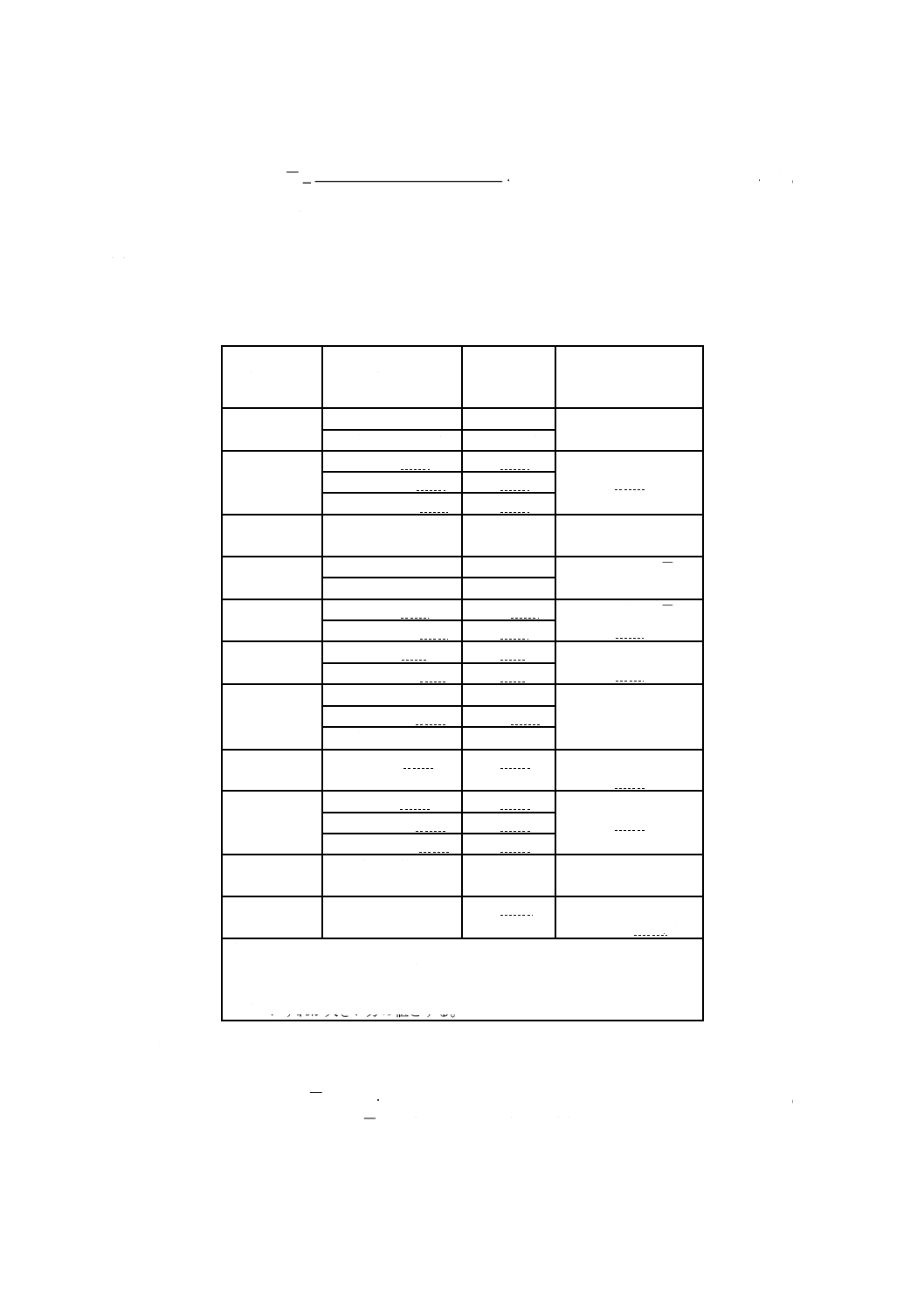

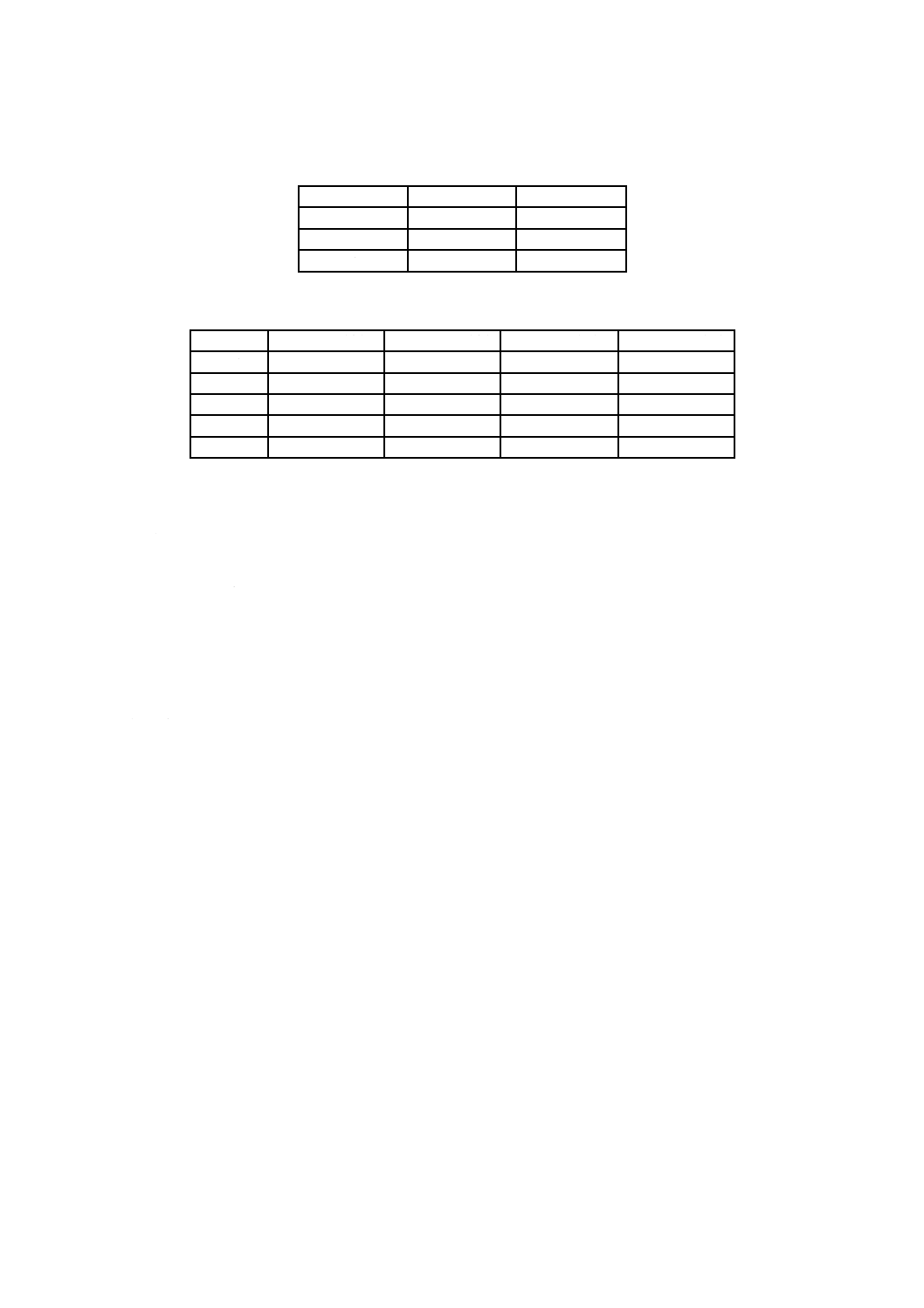

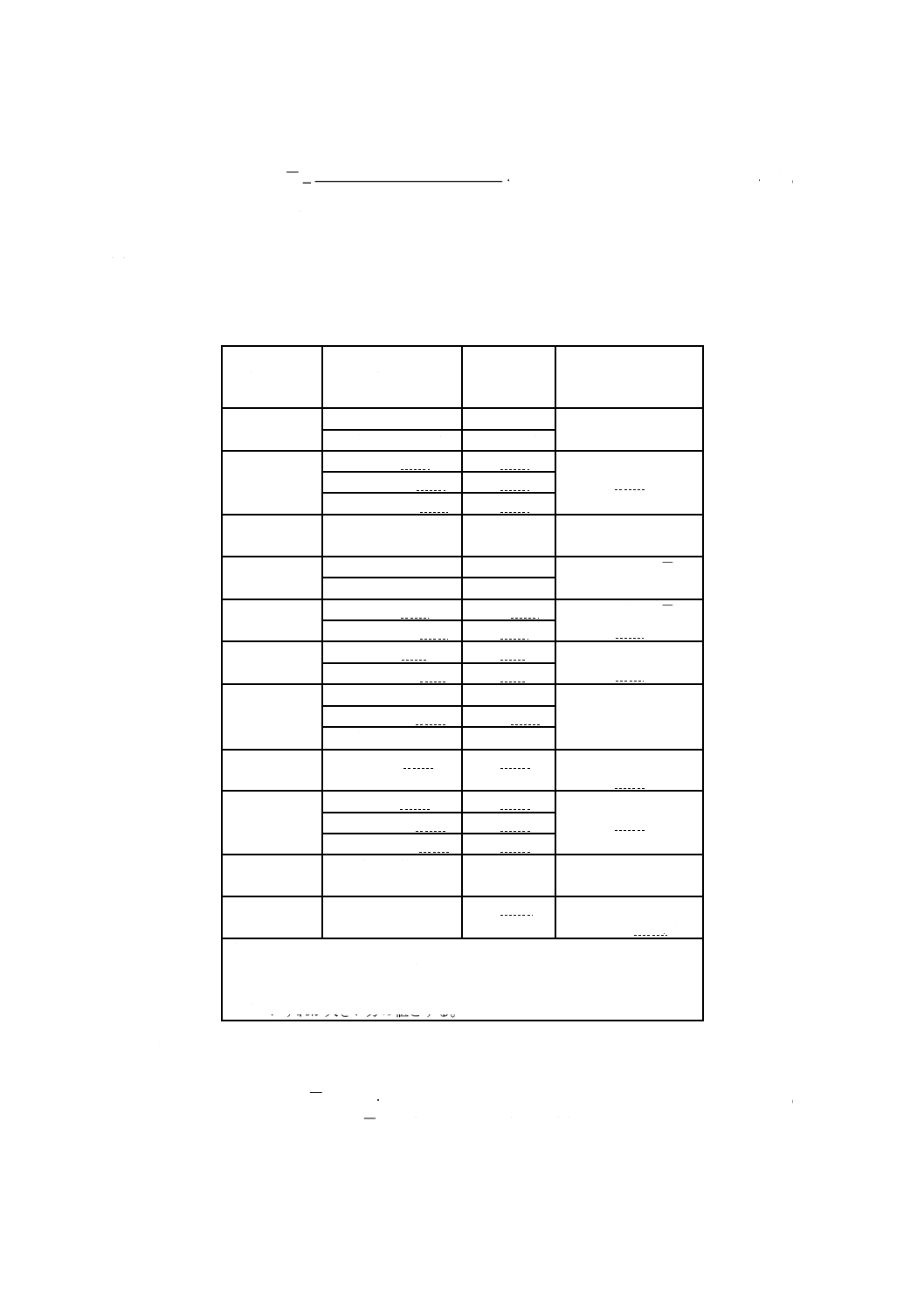

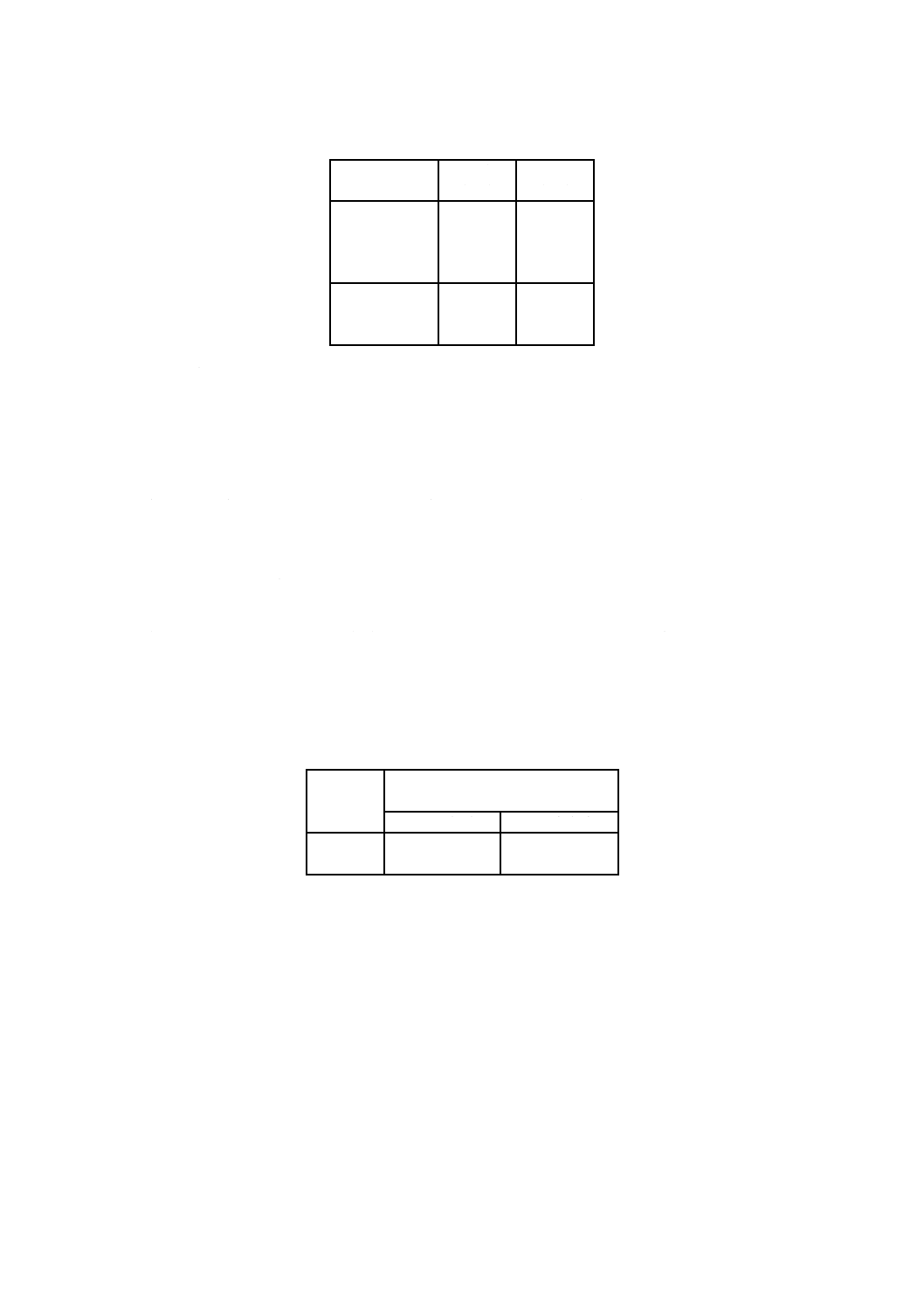

表3−試験機のかたより及び繰返し性の許容値

ロックウェル

硬さスケール

基準片の

硬さレベル

かたよりの

許容値

b

試験機の繰返し性の

許容値a)

r

A

20〜75 HRA

±2 HRA

0.02×(100−H)

又は0.8 HRA b)

75超え〜95 HRA

±1.5 HRA

B

10〜45 HRB

±4 HRB

0.04×(130−H)

HRB

45超え〜80 HRB

±3 HRB

80超え〜100 HRB

±2 HRB

C

10〜70 HRC

±1.5 HRC

0.02×(100−H)

又は0.8 HRC b)

D

40〜70 HRD

±2 HRD

0.02×(100−H)

又は0.8 HRD b)

70超え〜77 HRD

±1.5 HRD

E

70〜90 HRE

±2.5 HRE

0.04×(130−H)

HRE

90超え〜100 HRE

±2 HRE

F

60〜90 HRF

±3 HRF

0.04×(130−H)

HRF

90超え〜100 HRF

±2 HRF

G

30〜50 HRG

±6 HRG

0.04×(130−H)

HRG

50超え〜75 HRG

±4.5 HRG

75超え〜94 HRG

±3 HRG

H

80〜100 HRH

±2 HRH

0.04×(130−H)

HRH

K

40〜60 HRK

±4 HRK

0.04×(130−H)

HRK

60超え〜80 HRK

±3 HRK

80超え〜100 HRK

±2 HRK

15N,30N,

45N

全ての範囲

±2 HR-N

0.04×(100−H)

又は1.2 HR-N b)

15T,30T,45T

全ての範囲

±3 HR-T

0.06×(100−H)

又は2.4 HR-T b)

注記 繰返し性の許容値r及び/又はかたよりbの許容値の範囲の要求は,

ASTM E18と異なる場合がある。

注a)

Hは硬さ値の平均

b) いずれか大きい方の値とする。

7.4

かたより

7.4.1

かたよりbはロックウェル単位とし,特定の試験機の校正条件で式(3)によって求める。

CRM

H

H

b

−

=

············································································ (3)

ここに,

H: 式(2)による硬さの平均値

HCRM: 基準片の証明書の値

7.4.2

試験機のかたよりは,表3に示す値を超えてはならない。

7

B 7726:2017

7.5

校正結果の不確かさ

試験機の校正結果の不確かさの適用は,受渡当事者間の協定によることとし,不確かさの求め方は,附

属書B又はその他の方法を参考として求める。

8

ロックウェル圧子の検証及び校正

8.1

一般要件

圧子の検証及び校正は,(23±5) ℃の温度で行う。この温度範囲外で検証を行った場合は,報告書に記

載する。圧子の検証及び校正に使用する機器は,国家標準にトレーサブルなものを使用する。

8.2

ダイヤモンド圧子

8.2.1

一般的な条件

この規格のこの項目に準拠した円すい形のダイヤモンド圧子の信頼性を確認するために,直接検証及び

校正並びに間接検証は,全ての圧子に対して行わなければならない。

8.2.2

ダイヤモンド圧子の直接校正及び検証

8.2.2.1

ダイヤモンドの円すい(錐)部と球状先端部とは正接し,押込み深さ0.3 mm相当の領域まで研

磨しなければならない。どの面も欠損などがあってはならない。

8.2.2.2

圧子の形状の検証は,直接測定又は光学的に実施できる。検証は等間隔に4断面(例えば,0°,

45°,90°,135°)以上で行わなければならない。コリメータ装置による測定も可能である。この場合,

四つ以上の中心角を測定し,また中心角120°の測定が含まれることが望ましい。

先端半径及び円すい角の測定が接続領域を含むことを避けるために,80 µm〜120 µmの間のダイヤモン

ド表面の部分は無視してもよい。

注記 ダイヤモンドの先端球及び円すい部の接続位置は,先端半径及び円すい角度に依存して変化す

る。理想的に完全な幾何学的形状の圧子の接続部は,圧子取付け軸に垂直な線上で中心から100

µmに位置している。

8.2.2.3

ダイヤモンド圧子の形状を確認するために使用する測定器の不確かさは,信頼水準95 %で計算さ

れた次の拡張不確かさ以内でなければならない。

− 先端角度:

0.1°

− 先端半径:

0.005 mm

8.2.2.4

ダイヤモンド円すい部の頂角は,120°±0.35°でなければならない。

8.2.2.5

圧子先端部は,球状でなければならない。その平均半径は,8.2.2.2に規定した軸方向の各断面計

測によって求めた,少なくとも四つの単一半径測定値から求めなければならない。個々の単一半径測定値

は,(0.2±0.015) mmでなければならない。また,平均値は(0.2±0.01) mmでなければならない。一つの断

面測定から定めた単一半径からの凹凸部の偏差は,0.002 mmを超えてはならない。

注記1 ここの単一測定値は,その二つの同心円の半径の平均値である。

注記2 ローカル偏差が0.002 mmを超えないとは,(内接)円と(外接)円との間の間隔は0.004 mm

以下であることを意味する。

8.2.3

ダイヤモンド圧子の間接検証

8.2.3.1

ダイヤモンド圧子の性能の間接検証は,JIS B 7730の要件を満たす校正したダイヤモンド圧子で,

JIS B 7730の要件を満たす基準片に一連の試験を行った結果と比較しなければならない。

注記 試験機の示す硬さ値は,先端半径及び円すい角の寸法だけでなく,ダイヤモンドの表面粗さ及

び結晶軸の向き並びにダイヤモンド保持部の座りにも依存する。

8

B 7726:2017

間接検証は,JIS B 7730の箇条6(基準片の校正手順)に規定する手順によって,JIS B 7730の箇条5(校

正用試験機)の関連の項目を満たす校正用試験機を使用して実施することが望ましい。

ダイヤモンド圧子は次に示すように,用途に合わせた形で認定することもできる。

− ダイヤモンド圧子を用いるロックウェル硬さスケール用

− ダイヤモンド圧子を用いるロックウェルスーパーフィシャル硬さスケール用

− ダイヤモンド圧子を用いるロックウェル硬さ及びスーパーフィシャル硬さスケールの両用

− ダイヤモンド圧子を用いるいずれか単一のスケール,又は限られた組合せ

注記 歯車の歯の断面の硬さ試験のためのサイドカットダイヤモンド圧子のような場合,試験力の限

定によって試験スケールを減ずること,又はその他の考慮事項が必要なことがある。

8.2.3.2

間接検証に使用する基準片は,圧子の検証対象のスケールに応じて,表4〜表8に示すいずれか

の硬さレベルを選択しなければならない。ダイヤモンド圧子を限られた数のスケールで検証する場合は,

HRCスケールに対する表6及び/又は任意の他のダイヤモンドスケールに対する表8で規定した適切なス

ケールの行(複数可)の基準片を使用する。

注記 表5に示す代替の硬さレベルは,他の国際標準で校正された圧子に対応するために設けられて

いる。表4又は表5に従った校正は,同等の結果を得ることができるとみなす。

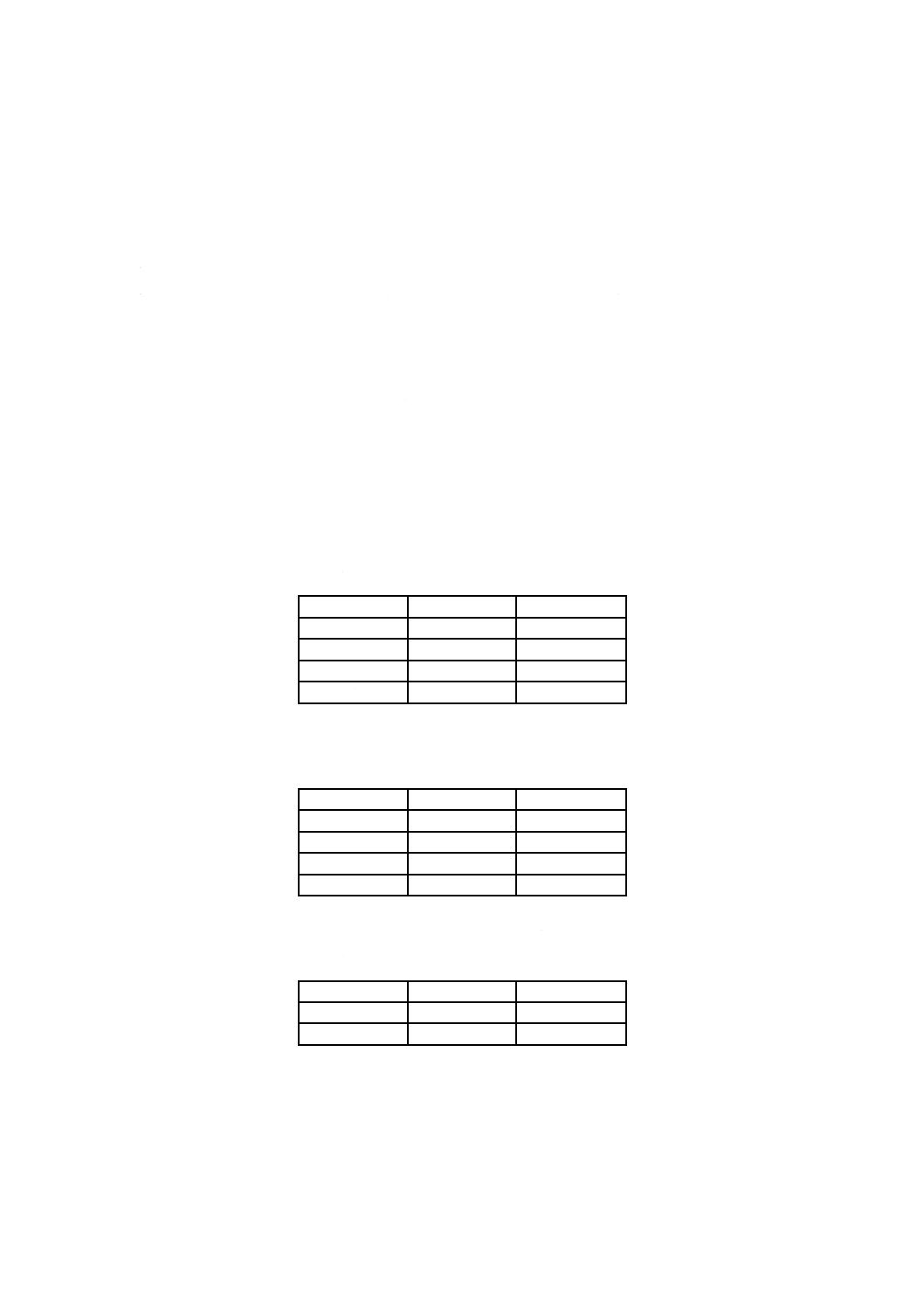

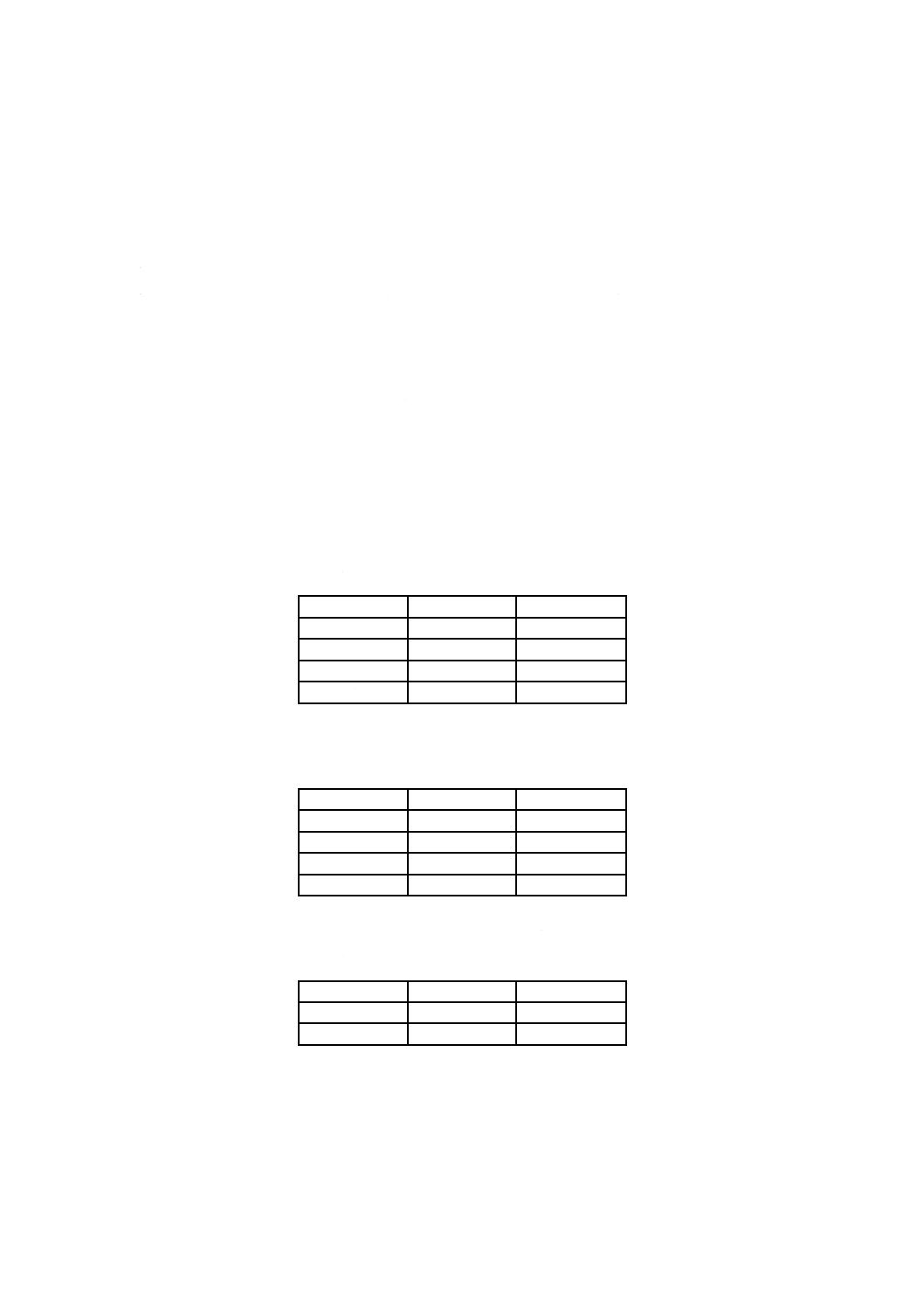

表4−ロックウェル硬さ及びロックウェルスーパーフィシャル硬さ(A,C,D及びN)で用いる

ダイヤモンド圧子に対する硬さレベル

スケール

呼び硬さ

硬さレベル

HRC

23

20〜26

HRC

55

52〜58

HR45N

43

40〜46

HR15N

91

88〜94

表5−ロックウェル硬さ及びロックウェルスーパーフィシャル硬さ(A,C,D及びN)で用いる

ダイヤモンド圧子に対する代替の硬さレベル

スケール

呼び硬さ

硬さレベル

HRC

25

22〜28

HRC

63

60〜65

HR30N

64

60〜69

HR15N

91

88〜94

表6−ロックウェル硬さ(A,C及びD)で用いる

ダイヤモンド圧子に対する硬さレベル

スケール

呼び硬さ

硬さレベル

HRC

25

22〜28

HRC

63

60〜65

9

B 7726:2017

表7−ロックウェルスーパーフィシャル硬さ(N)だけに用いる

ダイヤモンド圧子に対する硬さレベル

スケール

呼び硬さ

硬さレベル

HR15N

91

88〜94

HR30N

64

60〜69

HR15N

25

22〜29

表8−限定したスケールの試験に用いるダイヤモンド圧子に対する硬さレベル

スケール

呼び硬さ(高) 硬さレベル(高) 呼び硬さ(低) 硬さレベル(低)

HRA

83

81〜84

63

61〜65

HRD

73

70〜75

44

41〜46

HR15N

91

88〜94

72

70〜74

HR30N

80

77〜82

46

43〜49

HR45N

70

66〜72

25

22〜29

8.2.3.3

試験は,次の手順を使用してJIS Z 2245によって実施しなければならない。

・ 各基準片ごとに検証対象の圧子で3回のくぼみ付けを行った平均硬さ値と,校正された圧子で3回の

くぼみ付けを行って得られた平均硬さ値との差異は,ロックウェル硬さで±0.8であることを検証する。

・ 検証対象の圧子によるくぼみ付けと,校正された圧子によるくぼみ付けは,各基準片上で互いに隣接

していなければならない。

8.3

球圧子

8.3.1

一般

球圧子は,通常,球と圧子ホルダーとで構成する。試験片と接触する部分の大きさ,形状及び硬さが8.3.2

の規定に適合し,硬さ試験を実施したときの性能が8.3.3に適合している場合,先端球と圧子ホルダーと

が一体構成の圧子を使用してもよい。

8.3.2

球圧子の直接校正及び検証

8.3.2.1

球は研磨され,表面欠陥がないものとする。

8.3.2.2

使用者は,球が次の要件を満たしていることを確認するために計測を行うか,又は次の項目に合

致していることを証する製造業者からの球を入手しなければならない。

− 球の寸法,密度及び硬さを検証するために一つのロットからランダムに取り出した一つ以上の球を試

験しなければならない。

− 硬さの検証に使用した球は,破棄しなければならない。

8.3.2.3

球の直径は,異なる3か所以上で測った直径の平均とする。球の直径は表9に示す許容値を満た

さなければならない。

10

B 7726:2017

表9−球の直径の許容値

ロックウェル

硬さスケール

球直径

(mm)

許容値

(mm)

B

F

G

T

1.587 5

1.587 5

1.587 5

1.587 5

±0.003 5

±0.003 5

±0.003 5

±0.003 5

E

H

K

3.175

3.175

3.175

±0.004

±0.004

±0.004

8.3.2.4

超硬合金球は,次の特性をもつものとする。

a) 硬さは,JIS Z 2244によって4.903 N(HV0.5)以上の試験力で試験したとき,1 500 HV以上とする。

注記1 超硬合金球の硬さ試験は,その表面を直接試験しても,球を切断し内部を試験してもよい。

注記2 HV10で試験する場合のくぼみ対角線長さの許容値を表10に示す(球面補正済)。

b) 密度は,(14.8±0.2) g/cm3とする。

注記3 密度は,抜取りで硬さ試験を実施した球又はロット全体から決めてもよい。

組成は次によることが望ましい。

・ タングステンカーバイド(WC): 残り

・ タングステン以外のカーバイド: 2.0 %

・ コバルト(Co)

: 5.0 %〜7.0 %

注記4 化学成分については推奨事項であり,他の要求事項を満足する場合には,検証は不要であ

る。

8.3.2.5

鋼球の硬さは,JIS Z 2244によって98.07 Nの試験力で試験し,750 HV以上とする(表10参照)。

表10−球の表面のビッカース硬さ試験(HV10)の最大対角線長さ

単位 mm

球の直径

球面の試験力98.07 Nのビッカース

硬さ(HV10)の最大対角線長さ

焼入り鋼球

超硬合金球

3.175

1.587 5

0.153

0.150

0.109

0.107

8.3.3

球圧子の間接検証

8.3.3.1

試験機によって与えられるB,E〜H,K及びTスケールの硬さ値は,球圧子の直径によるものだ

けでなく,球とホルダーとの関係,及びアライメントにも依存する。これらの影響を調べるために,球圧

子の性能の間接検証がこの規格を満たす試験機を用いて,JIS B 7730の要件を満たしている基準片に一連

の試験を行い,JIS Z 2245で規定する手順に従う。

8.3.3.2

検証は,少なくとも一つのHRBスケールの基準片又は使用する最高の試験力のスケールの基準

片に3回以上行う。

8.3.3.3

球圧子を使用した3か所の平均硬さ値と基準片に付けられた硬さ値との差が表3のかたよりの許

容値を超えていないことを検証する。

8.4

識別

8.4.1

全てのダイヤモンド圧子及び球ホルダーは,識別記号を表示しなければならない。大きさの制限の

11

B 7726:2017

ために圧子の識別記号を表記することが現実的ではない場合には,識別記号が容器上に表示されていなけ

ればならない。

8.4.2

使用範囲に制限があるダイヤモンド圧子は,適切に表示しなければならない。例えば,ダイヤモン

ド圧子は,スーパーフィシャルNスケールだけの使用として認定された圧子にはNと表記する。A,C,

Dスケールだけの使用を認定された圧子にはCと表記する。

9

校正及び検証の周期

試験機の直接検証の周期を表11に示す。

間接検証は,少なくとも12か月ごとに行わなければならず,また,直接検証の後にも実施しなければな

らない。使用頻度の高い試験機では,より短い周期が適切な場合がある。

間接検証が13か月以内に行われていない場合には,試験機を使用する前に,直接検証を実施しなければ

ならない(表11参照)。

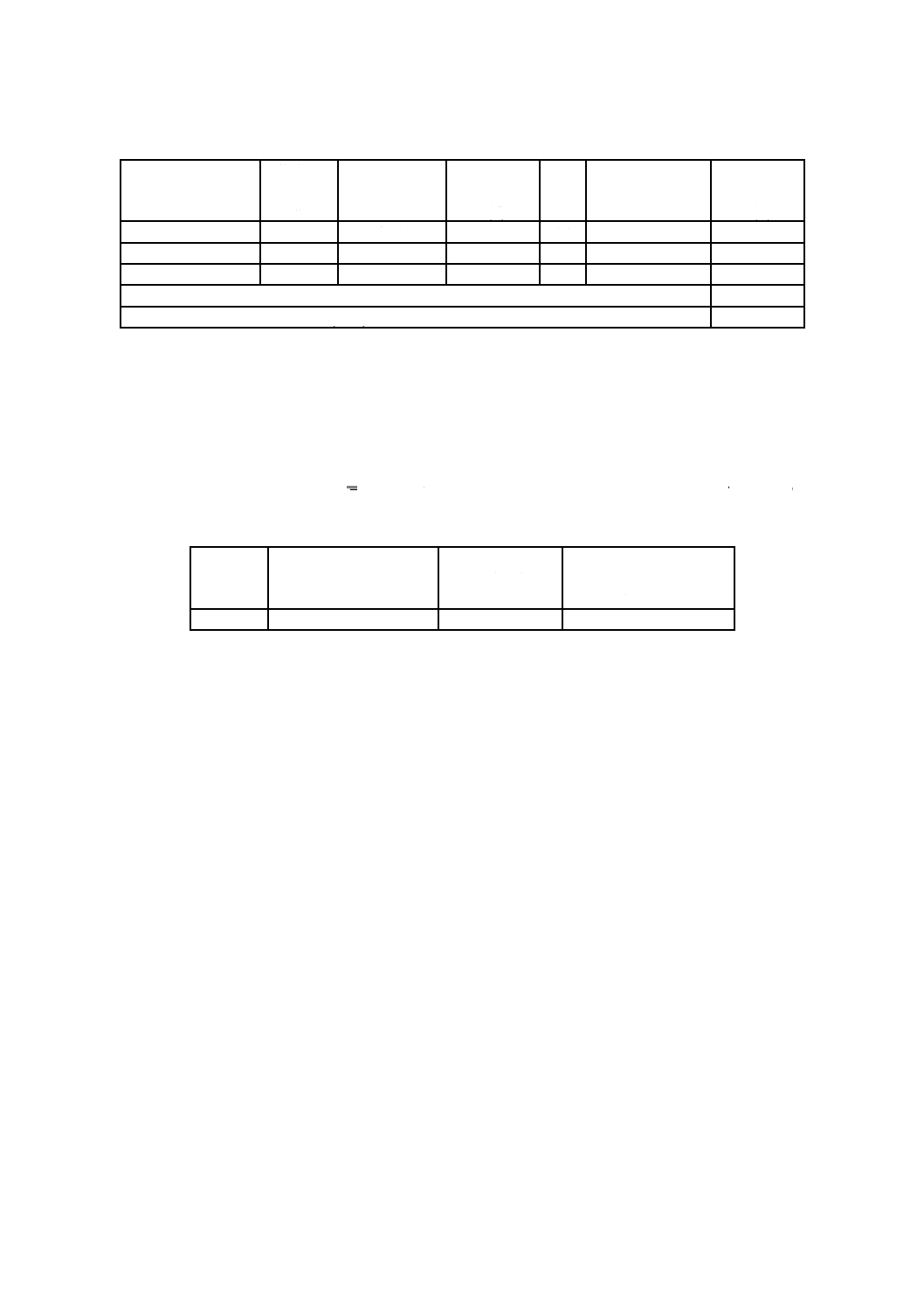

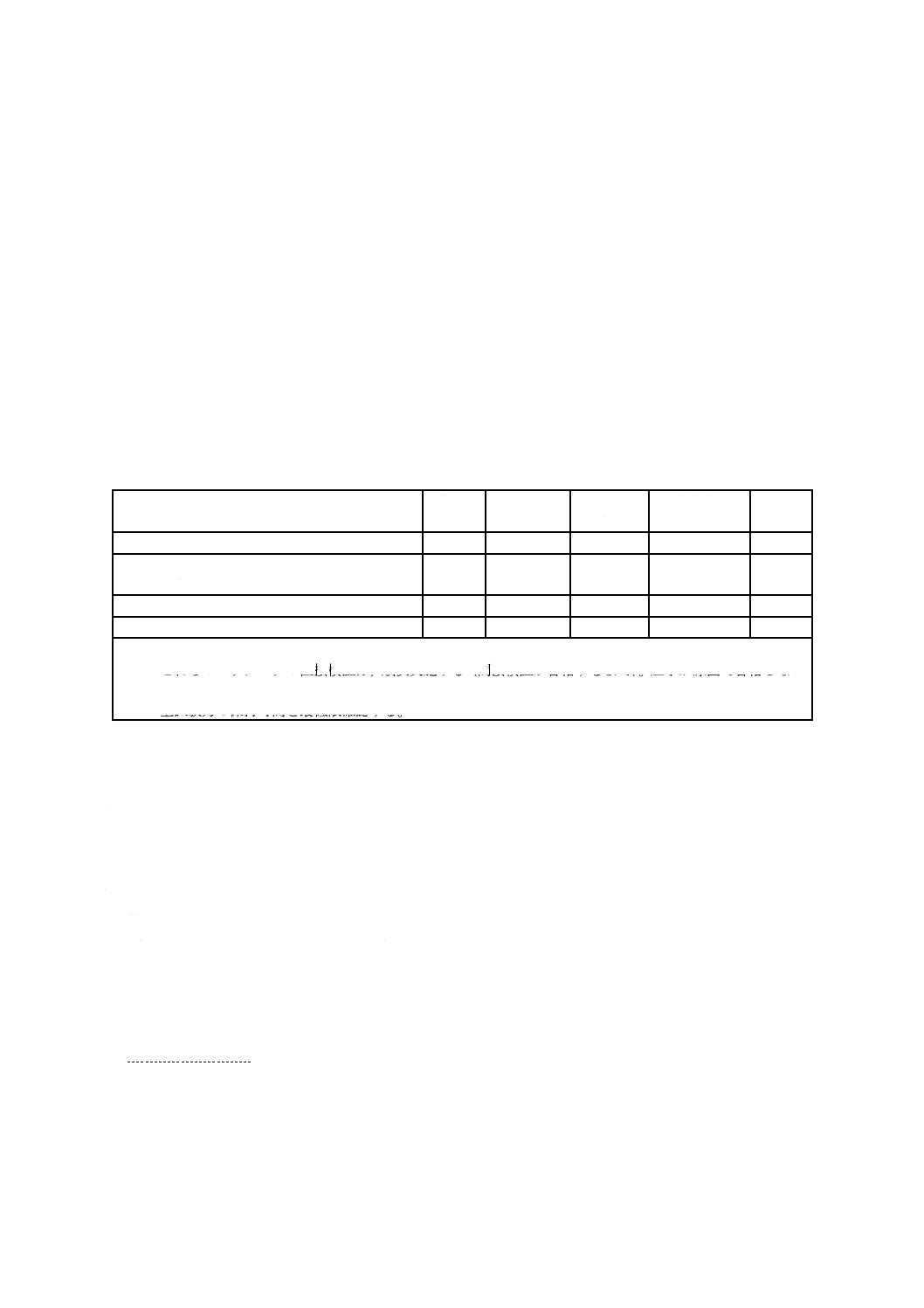

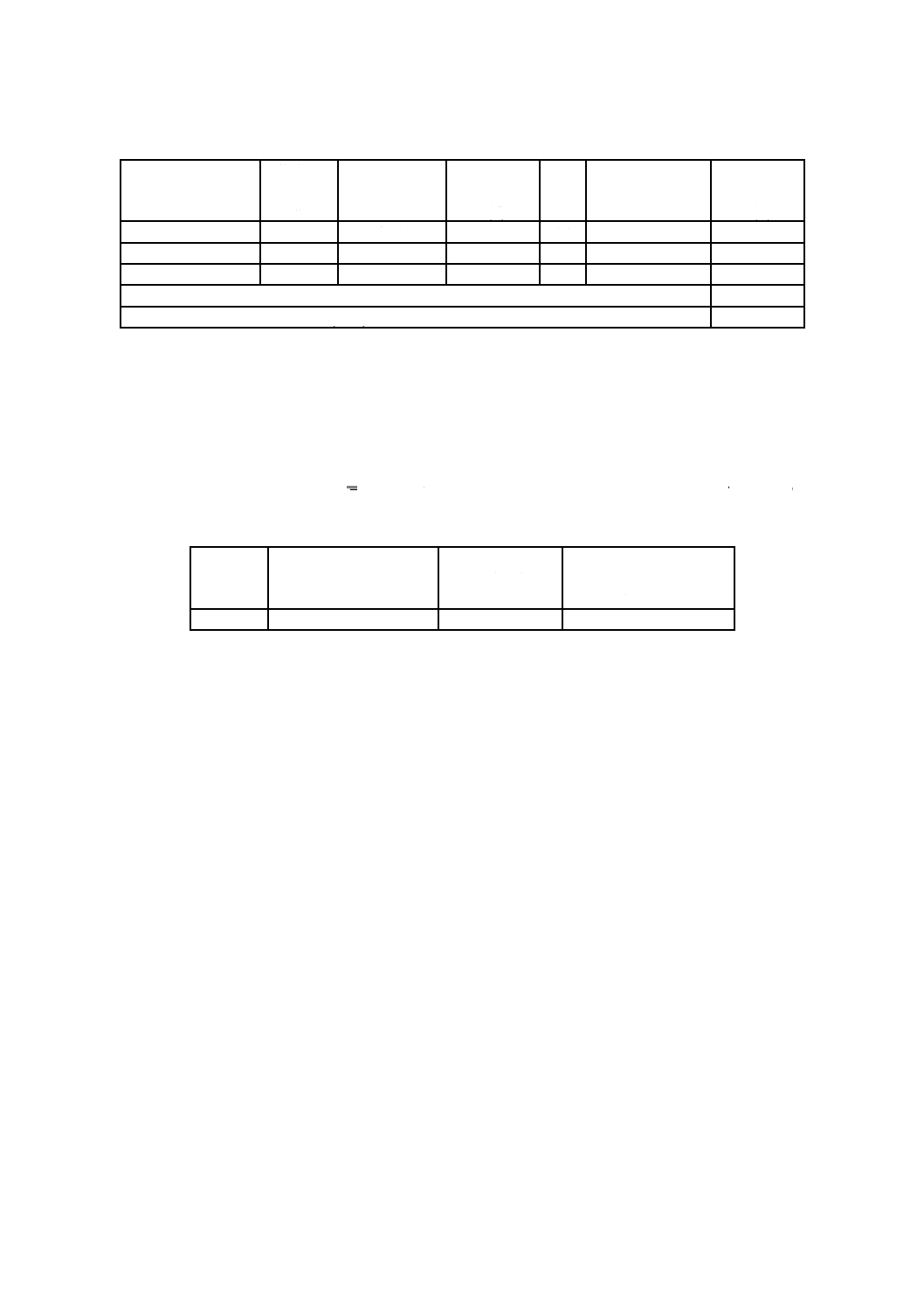

表11−試験機の直接検証

検証の実施時期

試験力 押込み深さ

測定装置

試験動作

時間

試験機の

ヒステリシス

圧子a)

出荷時

○

○

○

○

○

試験力,測定システム,又は試験動作時間に影

響する分解・組立を行ったとき

○

○

○

○

−

間接検証が不合格のときb)

○

○

(○)c)

○

−

間接検証を13か月を超えて行っていないとき

○

○

(○)c)

○

−

注a) 加えて,2年ごとに圧子の直接検証を実施することが望ましい。

b) これらのパラメータの直接検証は,順次実施する(間接検証が合格するまで)。圧子が原因で合格しない

場合は(例えば,圧子を交換して実施)直接検証は必要ない。

c) 全試験力の保持時間を最低限確認する。

10 検証報告書及び校正証明書

検証報告書及び校正証明書には,次の情報を記載する。

a) この規格によって検証した旨の記載

b) 検証方法の種類(直接検証又は間接検証)

c) 試験機,ダイヤモンド圧子及び球圧子ホルダーの識別記号

d) 使用検証機器(硬さ基準片,力計など)

e) 検証したロックウェルスケール

f)

ダイヤモンド圧子に対して使用が認定されているスケールの表示

g) (23±5) ℃の範囲外で検証された場合,その検証温度

h) 得られた結果

i)

検証年月日及び検証機関名

j)

可能な場合には,検証結果の不確かさ(附属書B参照)

12

B 7726:2017

附属書A

(規定)

試験機の繰返し性

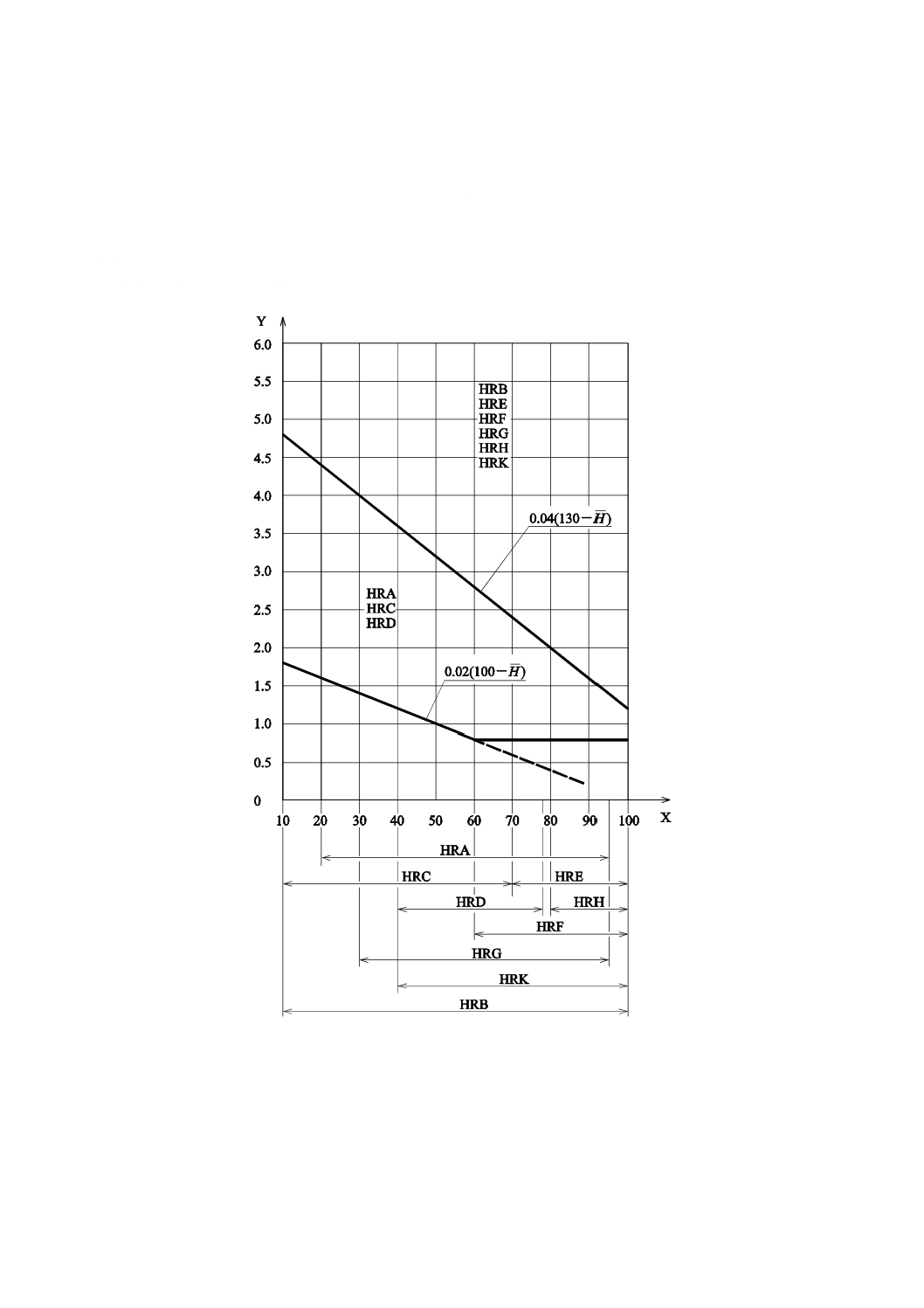

A.1 試験機の繰返し性

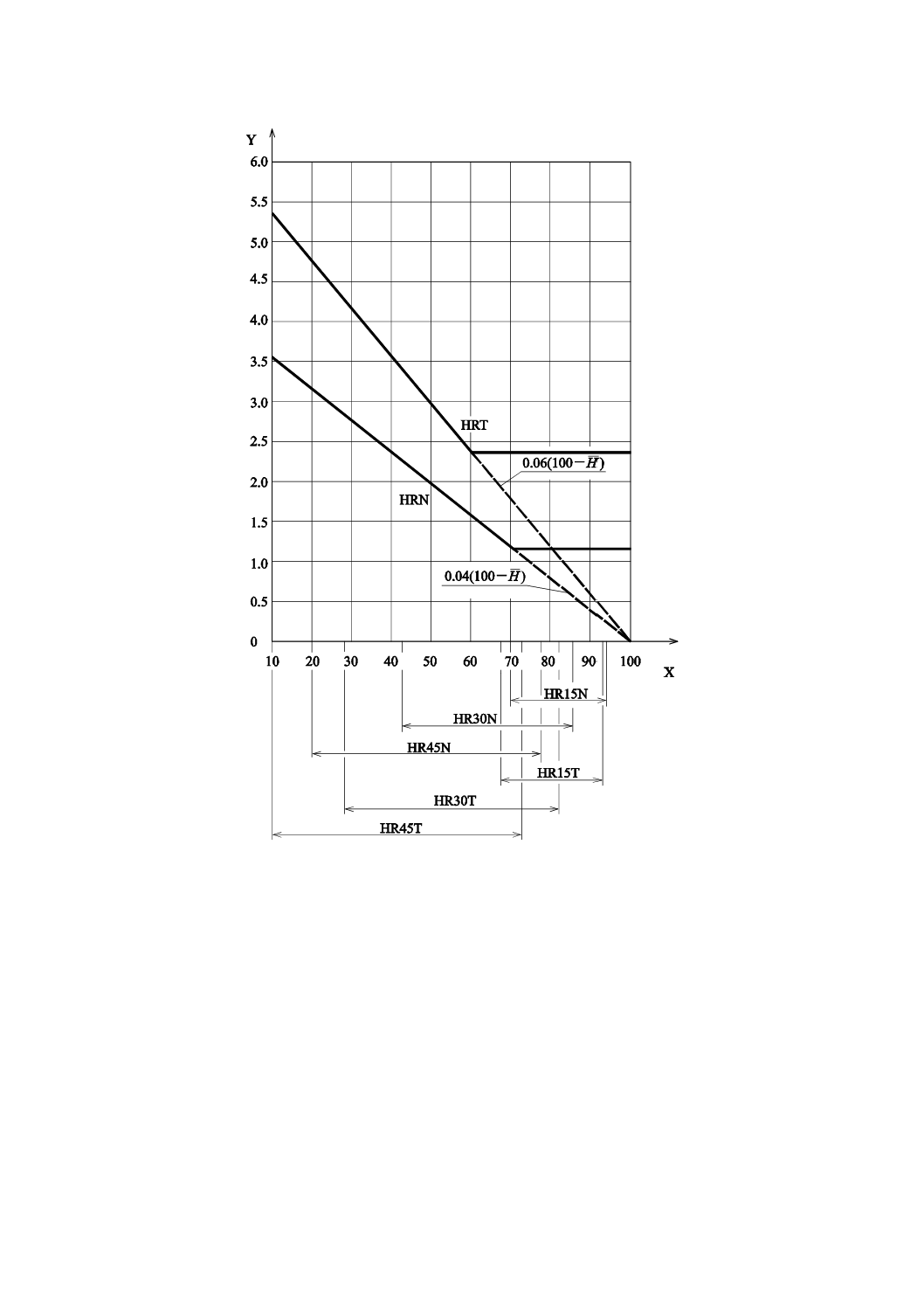

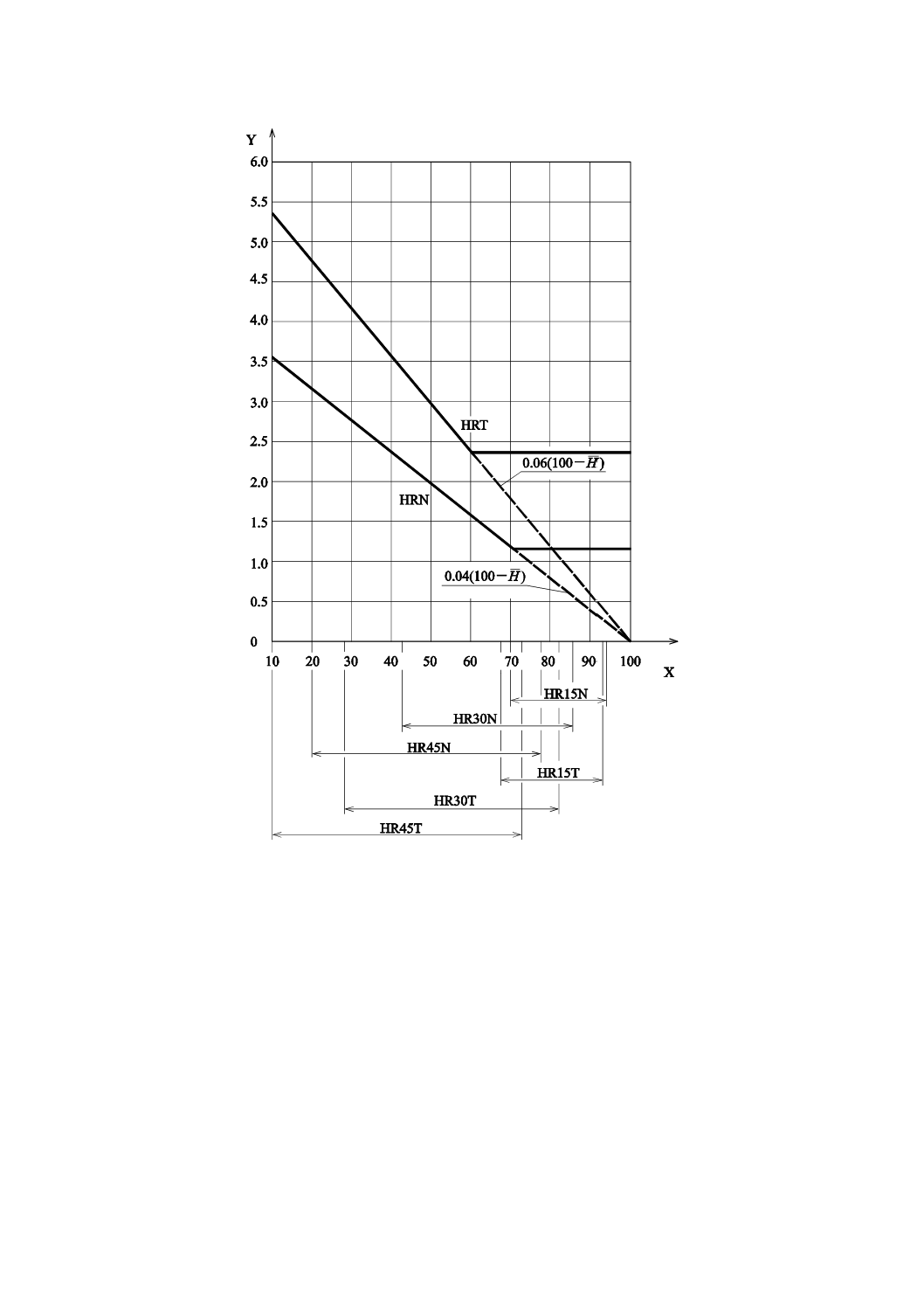

試験機の繰返し性の許容値を,図A.1及び図A.2に示す。

X軸 ロックウェル硬さ値

Y軸 試験機の繰返し性

図A.1−ロックウェル硬さ(A〜H及びKスケール)の繰返し性の許容値

13

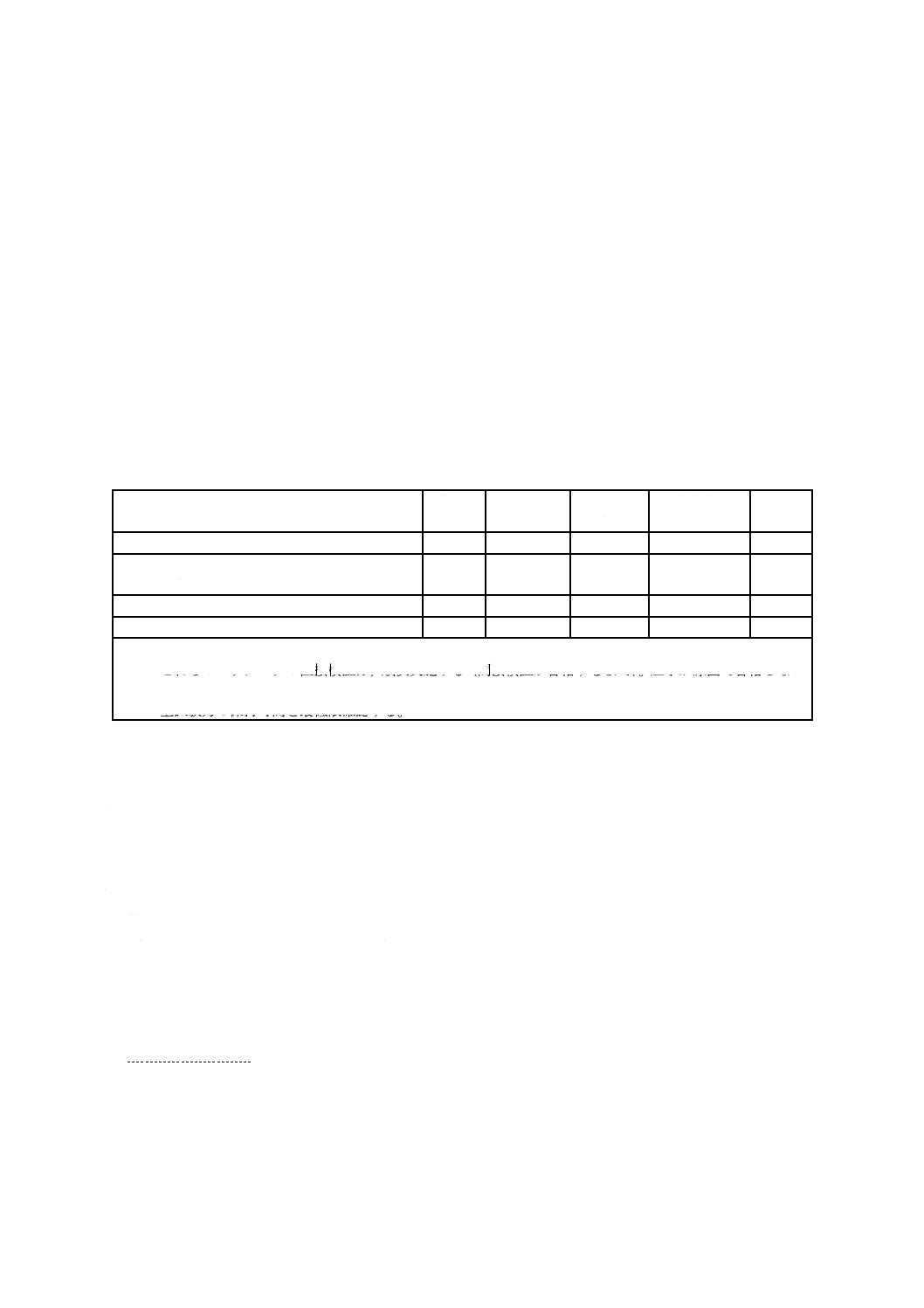

B 7726:2017

X軸 ロックウェル硬さ値

Y軸 試験機の繰返し性

図A.2−ロックウェルスーパーフィシャル硬さ(N及びTスケール)の繰返し性の許容値

14

B 7726:2017

附属書B

(参考)

試験機の校正結果の不確かさ

B.1

一般要件

測定の不確かさの分析は,誤差の原因の特定及び試験結果の違いを理解するための有用なツールである。

この附属書は,不確かさの見積りに対するガイダンスを示すものであり,特に顧客の指示がない限り,導

き出された値は参考である。

この規格に示す試験機の性能に対する規定は,長年開発され,見直されてきたものである。

試験機が満足しなければならない個々の許容値を決める際,計測装置及び/又は基準片の使用に伴う不

確かさは,この許容範囲に含まれるため,例えば,測定の不確かさによって許容値を小さくすることなど,

この不確かさによって更なる調整を行うことは不適切である。このことは,試験機の直接検証又は間接検

証を行う際のあらゆる測定についても当てはまる。個々のケースについては,個々の測定装置及び/又は

基準片からの測定結果は,単純に試験機のこの規格への適合を評価するために用いられる。ただし,測定

の不確かさによって許容範囲を小さくすることが適切であるような場合には,受渡当事者間による協定が

必要である。

B.2

直接検証−試験機の要素の校正の不確かさ

B.2.1 試験力の校正

力の直接校正のために,試験機によって加えられる力の各測定値と,これに対応する力校正器による指

示値との差異のΔFは,計算して報告されている。直接検証は,それぞれのΔFが規定されている最大許

容値内にあるかどうかを検証する。したがって,試験による指定力の真値に対するΔF値の不確かさを計

算するための手順は次のとおりである。試験力の校正の相対合成標準不確かさは,式(B.1)によって計算す

る。

2

ms

2

FHTM

2

FRS

F

u

u

u

u

+

+

=

··························································· (B.1)

ここに,

uFRS: 力計による測定の相対不確かさ(力計の校正証明書による。)

uFHTM: 試験機の試験力の相対標準不確かさ

ums: 測定装置の分解能による測定の相対不確かさ

参照標準器である力計の測定不確かさは,その校正証明書に記載されている。より厳しい条件が求めら

れる場合には,次の要因も考慮する。

− 温度依存性

− 長期安定性

− 内挿式の偏差

力計の設計によっては,力計の試験機の圧子軸に対する回転位置を考慮する必要がある。

注記 測定の連鎖構図の定義及び各硬さスケールへの拡張は,JIS Z 2245の図I.1(校正の連鎖)に示

す。

例 試験機によって加えられる力の直接検証の例を示す。

既知の直接検証パラメータとして,次の値を用いる。

15

B 7726:2017

力計の校正値(計測される力):FRS=1 471.0 N

力計の測定の拡張不確かさ

:UFRS=0.12 % (k=2)(力計の校正証明書による。)

力計の分解能

:δms=0.1 N

RS

RS

rel

100

Δ

F

F

F

F

−

×

=

································································ (B.2)

2

FRS

FRS

U

u

=

··········································································· (B.3)

t

F

s

u

i×

×

=

,F

FHTM

100

································································· (B.4)

ここに,

sF,i: i番目の高さの位置における試験力表示値の標準偏差

RS

ms

ms

1

3

2

100

F

δ

u

×

×

=

······························································· (B.5)

試験力の校正の結果を表B.1に示す。

表B.1−試験力の校正の結果

試験力校正

の高さ位置

i

力の表示値

1回目

F1

(N)

力の表示値

2回目

F2

(N)

力の表示値

3回目

F3

(N)

平均

F

(N)

標準偏差

sF,i

(N)

1

1 471.5

1 471.9

1 471.7

1 471.7

0.200

2

1 472.1

1 472.3

1 472.7

1 472.4

0.306

3

1 472.2

1 473.5

1 471.3

1 472.3

1.106

既知の直接検証パラメータ及び表B.1の高さ位置3における力の表示値1回目の値を用い,式(B.2)〜式

(B.5)によって計算した値を次に示す。

%

08

.0

0.

471

1

0.

471

1

2.

472

1

100

Δrel

=

−

×

=

F

(高さ位置3の力の表示値1回目)

%

06

.0

2

FRS

FRS

=

=U

u

%

10

9.9

32

.1

3.

472

1

106

.1

100

100

2

,F

FHTM

−

×

=

×

×

=

×

×

=

t

F

s

u

i

(3回の読みに対してt=1.32)

%

10

0.2

0.

471

1

1

3

2

1.0

100

1

3

2

100

3

ms

ms

−

×

=

×

×

=

×

×

=

F

u

δ

試験力測定の不確かさの計算結果を表B.2に示す。

表B.2−試験力測定の不確かさ計算(表B.1から高さ位置3の1回目)

量

Xi

試験力

xi

最大差

ai

確率分布

測定の相対標準

不確かさ

u(xi)

感度

係数

ci

相対標準

不確かさ

の記号

相対不確かさ

の寄与

ui

力計の表示器

1 471.0 N

正規分布

6.0×10−2 %

1

uFRS

6.0×10−2 %

計測した試験力

1 471.0 N

1.0 %

正規分布

9.9×10−2 %

1

uFHTM

9.9×10−2 %

測定器の分解能

く(矩)形分布

2.0×10−3 %

1

ums

2.0×10−3 %

相対合成標準不確かさ uF

1.2×10−1 %

相対拡張不確かさ UF (k=2)

2.3×10−1 %

16

B 7726:2017

試験力測定の不確かさ計算は,全ての力の測定に適用しなければならない。

表B.3は,一つの試験力測定(1回目の1 471 N,高さ水準3)の相対偏差及びこれに対応する試験力相

対偏差ΔFrelの相対拡張不確かさを示している。使用者は,試験力の最大許容相対偏差との適合性を決める

とき,試験機で発生する試験力偏差の相対拡張不確かさUFの理由の説明が必要となる状況がある。式(B.6)

によって計算するΔFmaxの値は,試験力の相対拡張不確かさUFを含んでいる。この場合には,適合性を決

めるためには,ΔFmaxは,試験力の相対偏差ΔFrelの値ではなく,6.2.5と比較する。

F

rel

max

Δ

Δ

U

F

F

+

=

··································································· (B.6)

表B.3−参照標準器の不確かさを含んだ試験力の最大相対偏差の計算

試験力の相対偏差

(1回目,高さ水準3)

ΔFrel

試験力の

合成相対拡張不確かさ

UF

試験力の相対拡張不確かさを

含んだ試験力の相対偏差

ΔFmax

0.08 %

0.23 %

0.31 %

B.2.2 押込み深さ測定装置の校正

押込み深さ測定装置の直接検証のために,試験機による押込み深さ計測の個々の測定と対応する参照標

準器による深さの値との差ΔLを計算し,報告する。直接検証は,各ΔLが規定された最大許容値以内であ

るかどうかを検証する。次に,押込み深さの真値に対するΔLの不確かさを計算するための手順を示す。

押込み深さ測定装置の参照標準器の合成標準不確かさuLは,式(B.7)によって計算する。

2

LHTM

2

ms

2

LRS

L

u

u

u

u

+

+

=

··························································· (B.7)

ここに,

uLRS: 押込み深さ測定装置(参照標準器)の校正証明書から得られ

る包含係数k=1の測定の相対不確かさ

ums: 測定装置の分解能に起因する(測定の)相対不確かさ

uLHTM: 試験機の押込み深さ測定装置の(測定の)相対標準不確かさ

押込み深さ測定装置の参照標準器(深さの校正装置)測定の不確かさは,その校正証明書に記載されて

いる。

例えば,誤差要因には次のようなものがあるが,押込み深さの校正装置の(測定の)不確かさに決定的

な影響を及ぼすことはない。

− 温度依存性

− 長期安定性

− 内挿式の偏差

例 A〜H及びKスケール用試験機の押込み深さ測定装置の直接検証の例を示す。

既知の直接検証パラメータとして,次の値を用いる。

押込み深さ校正装置の拡張不確かさ:ULRS=0.000 2 mm (k=2)(校正証明書よる。)

押込み深さ校正装置の分解能 :δms=0.5 μm

表B.4に示すように,3回の測定値は,それぞれの深さの五つの間隔に対するものである。

RS

Δ

L

L

L

−

=

·········································································· (B.8)

17

B 7726:2017

2

LRS

LRS

U

u

=

··········································································· (B.9)

t

s

u

i×

=

L,

LHTM

······································································· (B.10)

ここに,

sL,i: i番目の深さ指示値の標準偏差

3

2

ms

ms

δ

u=

············································································ (B.11)

表B.4−押込み深さ測定装置の校正の結果

i

押込み深さ校正

装置の指示値

LRS

(mm)

押込み深さ測定

1回目

L1(ΔL1)

(mm)

押込み深さ測定

2回目

L2(ΔL2)

(mm)

押込み深さ測定

3回目

L3(ΔL3)

(mm)

標準偏差

sL,i

(mm)

1

0.050

0.050 5(+0.000 5) 0.050 5(+0.000 5) 0.050 0(0.000 0)

2.9×10−4

2

0.100

0.100 5(+0.000 5) 0.100 0(0.000 0)

0.100 5(+0.000 5) 2.9×10−4

3

0.150

0.150 5(+0.000 5) 0.150 5(+0.000 5) 0.150 0(0.000 0)

2.9×10−4

4

0.200

0.200 5(+0.000 5) 0.200 5(+0.000 5) 0.200 5(+0.000 5)

0

5

0.250

0.250 5(+0.000 5) 0.250 5(+0.000 5) 0.250 0(0.000 0)

2.9×10−4

次の計算例は,表B.4から0.050 mmの深さ間隔で深さ測定1の値を用いる(表B.5参照)。

既知の直接検証のパラメータ及び表B.4から,式(B.8)〜式(B.11)によって次のとおり計算する。

mm

1

000

.0

2

LRS

LRS

=

=U

u

mm

10

8.3

32

.1

10

9.2

4

4

,L

LHTM

−

−

×

=

×

×

=

×

=

t

s

u

i

(3回の読みに対してt=1.32)

mm

10

4.1

3

2

1

4

ms

ms

−

×

=

×

=

δ

u

表B.5−押込み深さ測定装置の測定の不確かさ計算

量

Xi

推定値

xi

(mm)

最大差

ai

(mm)

確率分布

測定の標準

不確かさ

u(xi)

(mm)

感度

係数

ci

標準

不確かさ

の記号

不確かさ

の寄与

ui

(mm)

押込み深さの読み

:校正装置

0.050

1.5×10−4

正規分布

1.0×10−4

1

uLRS

1.0×10−4

押込み深さの読み

:試験機

0.050

1.0×10−3

(A〜Kスケール)

正規分布

3.8×10−4

1

uLHTM

3.8×10−4

計測システムの

分解能

0.5×10−4

く(矩)形分布

1.4×10−4

1

ums

1.4×10−4

測定の合成標準不確かさ uL mm

4.2×10−4

測定の拡張不確かさ UL (k=2) mm

8.4×10−4

上記の計算は,全ての深さ測定に対して繰り返し計算する。表B.6は一つの深さ測定ΔL(深さ測定1:

0.050 mmの深さ間隔)の偏差及び深さ測定偏差の拡張不確かさを示している。使用者は,深さ測定の最大

許容偏差の適合性を決めるとき,試験機で発生する深さ測定偏差の拡張不確かさULを考慮する必要があ

る場合がある。式(B.12)によって計算するΔLmaxは,深さ測定偏差の拡張不確かさULを含んでいる。この

場合,適合性を決めるためには,ΔLmaxは,深さ測定偏差ΔLの値ではなく,6.3.4と比較する。

18

B 7726:2017

表B.6の例では,ΔLmaxはA〜H及びKスケールの押込み深さ測定の最大許容偏差±0.001 mmを超えて

いる。

L

rel

max

Δ

Δ

U

L

L

+

=

·································································· (B.12)

表B.6−押込み深さ測定装置の最大偏差及び押込み深さ測定の拡張不確かさの計算

(表B.4からの0.050 mm間隔の一つの押込み深さ測定に対する場合)

試験長さ

LRS

押込み深さ測定装置の

偏差

ΔL

計測の拡張不確かさ

UL

押込み深さ測定装置の拡張

不確かさを含んだ偏差

ΔLmax

0.050 mm

0.000 5 mm

0.000 84 mm

0.001 34 mm

B.2.3 圧子の検証

圧子は,圧子先端とホルダーとから構成し,現地では確認できない。圧子の幾何学的特性は認定校正事

業者の有効な校正証明書又は試験報告書によって確認する必要がある(箇条8参照)。

B.2.4 試験動作時間の検証

6.4の試験動作時間における各項目の許容差を±0.5秒とすると,一般的な時間測定システム(ストップ

ウォッチ)で測定したときの測定の不確かさは,0.1秒のように示すことができるため,測定の不確かさの

推定は必要ない。

B.3

間接検証−試験機の校正の不確かさ

B.3.1 試験機のかたよりの不確かさ

注記 この附属書では,CRM(証明書付きの硬さ基準片)は,硬さ試験規格の“硬さ基準片”の定義

に従っていることを意味する。

硬さ基準片(CRM)との間接検証によって,試験機の全体的な機能を確認する。試験機の測定結果の繰

返し性及び真の硬さ値からの偏差を決定する。試験機の間接検証は,試験機で測定した硬さ基準片(CRM)

の平均硬さ値とこれに対応する硬さ基準片(CRM)との校正値の差異,又はかたよりbを計算し,報告す

る。間接検証は,かたよりが最大許容値の規定内にあるかどうかを検証するものである。次に,硬さ基準

片(CRM)の真の平均硬さ値に対する試験機による測定のかたよりの不確かさを計算するための手順を示

す。この手順は,間接検証の結果に基づいて硬さ基準片(CRM)を使用してロックウェル単位で試験機の

校正に適用可能である。間接検証からの試験機のかたよりの標準不確かさは,次の式(B.13)による。

2

ms

2

HCRM

2

CRM

HTM

u

u

u

u

+

+

=

······················································ (B.13)

ここに, uCRM: 校正証明書から得られるk=1の場合の硬さ基準片の校正の

不確かさへの寄与

uHCRM: 試験機の測定の繰返し性の不足,及び硬さ基準片(CRM)を

測定したときの硬さの平均値の標準偏差として計算した硬

さ基準片(CRM)の硬さの不均一性による測定の不確かさへ

の寄与

ums: 試験機の分解能に起因する測定の不確かさへの寄与

例 試験機のロックウェルCスケール(約45 HRC)の間接検証の例を示す。

既知の間接検証パラメータとして,次の値を用いる。

硬さ基準片(CRM)

:HCRM=45.4 HRC

19

B 7726:2017

硬さ基準片(CRM)の校正値の拡張不確かさ :UCRM=0.5 HRC(校正証明書による。)

試験機の分解能

:δms=0.1 HRC

硬さ基準片(CRM)の5回のHRCの測定結果を表B.7に示す。

既知の間接検証のパラメータ及び表B.7から,式(B.14)〜式(B.17)によって次を得る。

CRM

H

H

b

−

=

········································································ (B.14)

2

CRM

CRM

U

u

=

········································································ (B.15)

n

s

t

u

H

H

×

=

··········································································· (B.16)

3

2

ms

ms

δ

u=

············································································ (B.17)

表B.7−間接検証の結果

No.

測定された硬さ値

H, HRC a)

1

46.4(最大値)

2

46.1

3

45.3(最小値)

4

45.7

5

45.8

平均値H

45.9

標準偏差sH

0.42

注a) HRCは,ロックウェル硬さCスケールを示す。

HRC

5.0

4.

45

9.

45

CRM

=

−

=

−

=

H

H

b

HRC

25

.0

2

CRM

CRM

=

=U

u

n=5,t=1.14に対して

HRC

21

.0

5

42

.0

14

.1

H

H

=

×

=

×

=

n

s

t

u

HRC

03

.0

3

2

1

ms

ms

=

×

=

δ

u

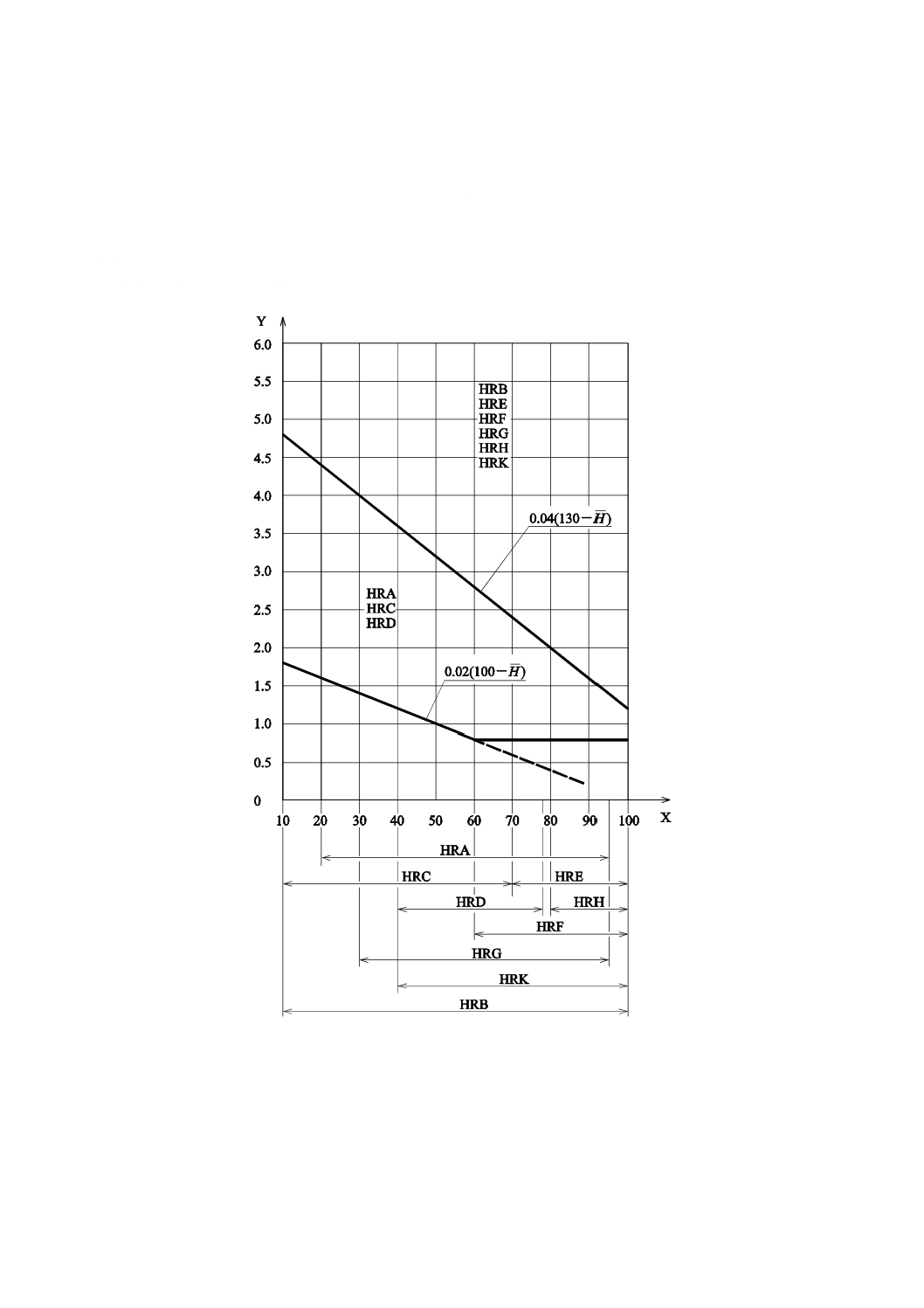

B.3.2 間接校正及び検証の測定の不確かさバジェット(表B.8参照)

間接校正及び検証の測定の不確かさバジェットを表B.8に示す。

20

B 7726:2017

表B.8−測定の不確かさバジェット

量

Xi

推定値

xi

確率分布

測定の標準

不確かさ

u(xi)

感度

係数

ci

標準不確かさの

表示

不確かさの

寄与

ui(H)

CRMの校正値

45.4 HRC

正規分布

0.25 HRC

1.0

uCRM

0.25 HRC

試験機による測定

45.4 HRC

正規分布

0.21 HRC

1.0

uH

0.21 HRC

試験機の分解能

0 HRC

く(矩)形分布

0.03 HRC

1.0

ums

0.03 HRC

かたよりの合成標準不確かさ uHTM

0.33 HRC

かたよりの拡張不確かさ UHTM (k=2)

0.66 HRC

表B.9は,かたよりb,及び測定のかたよりに対する拡張不確かさUHTMを示している。使用者は,かた

よりの最大許容偏差との適合性を決めるとき,試験機で発生するかたより測定の拡張不確かさUHTMの理

由の説明が必要となる状況がある。式(B.18)によって計算するΔHHTMmaxの値は,かたよりの拡張不確かさ

UHTMを含んでいる。この場合には,適合性を決めるためには,ΔHHTMmaxは,かたよりbの値ではなく,表

3と比較する。

HTM

HTMmax

Δ

U

b

H

+

=

······························································· (B.18)

表B.9−試験機の測定の不確かさを含んだ最大偏差

試験機の

測定値

H

試験機の硬さ基準片で

校正したときのかたより

b

かたよりの拡張

不確かさ

UHTM

かたよりの不確かさを

含んだ試験機の最大偏差

ΔHHTMmax

45.9 HRC

0.5 HRC

0.66 HRC

1.16 HRC

21

B 7726:2017

参考文献

[1] Sawla A. Uncertainty of measurement in the verification and calibration of the force measuring systems of

testing machines. Proceedings of the Asia-Pacific symposium on measurement of force, mass and torque

(APMF), Tsukuba, Japan, November 2000

[2] Wehrstedt A., & Patkovszky I. News in the field of standardization about verification and calibration of

materials testing machines, May 2001. EMPA Academy, 2001

[3] Gabauer W. Manual codes of practice for the determination of uncertainties in mechanical tests on metallic

materials, The estimation of uncertainties in hardness measurements, Project No. SMT4-CT97-2165, UNCERT

COP 14:2000

[4] Polzin T., & Schwenk D. Method for Uncertainty Determination of Hardness Testing; PC File for Determination,

Materialprufung 44 (2002) 3, pp. 64-71.

[5] ISO/IEC 17025,General requirements for the competence of testing and calibration laboratories

[6] ISO/IEC 17011,Conformity assessment−General requirements for accreditation bodies accrediting

conformity assessment bodies

22

B 7726:2017

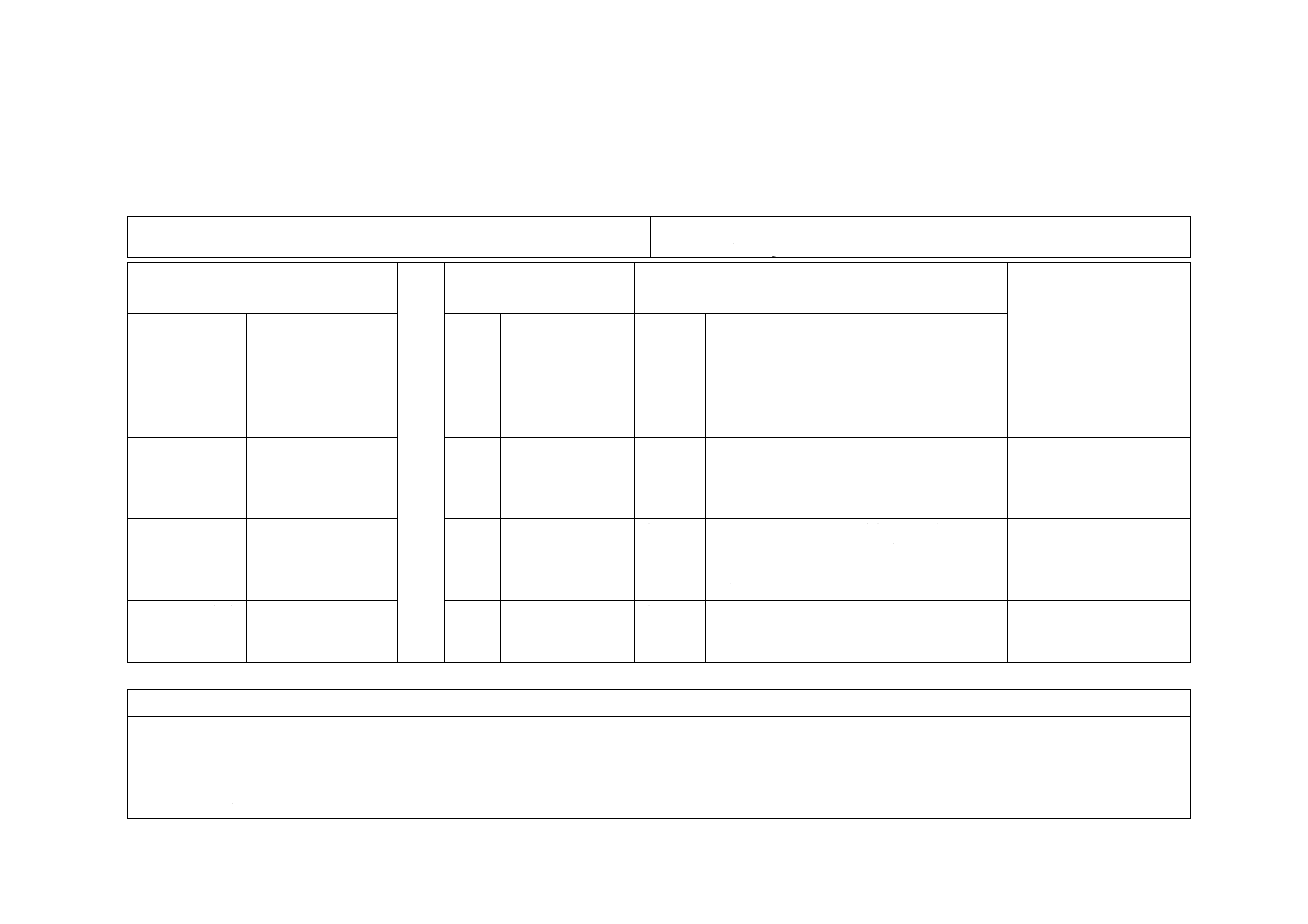

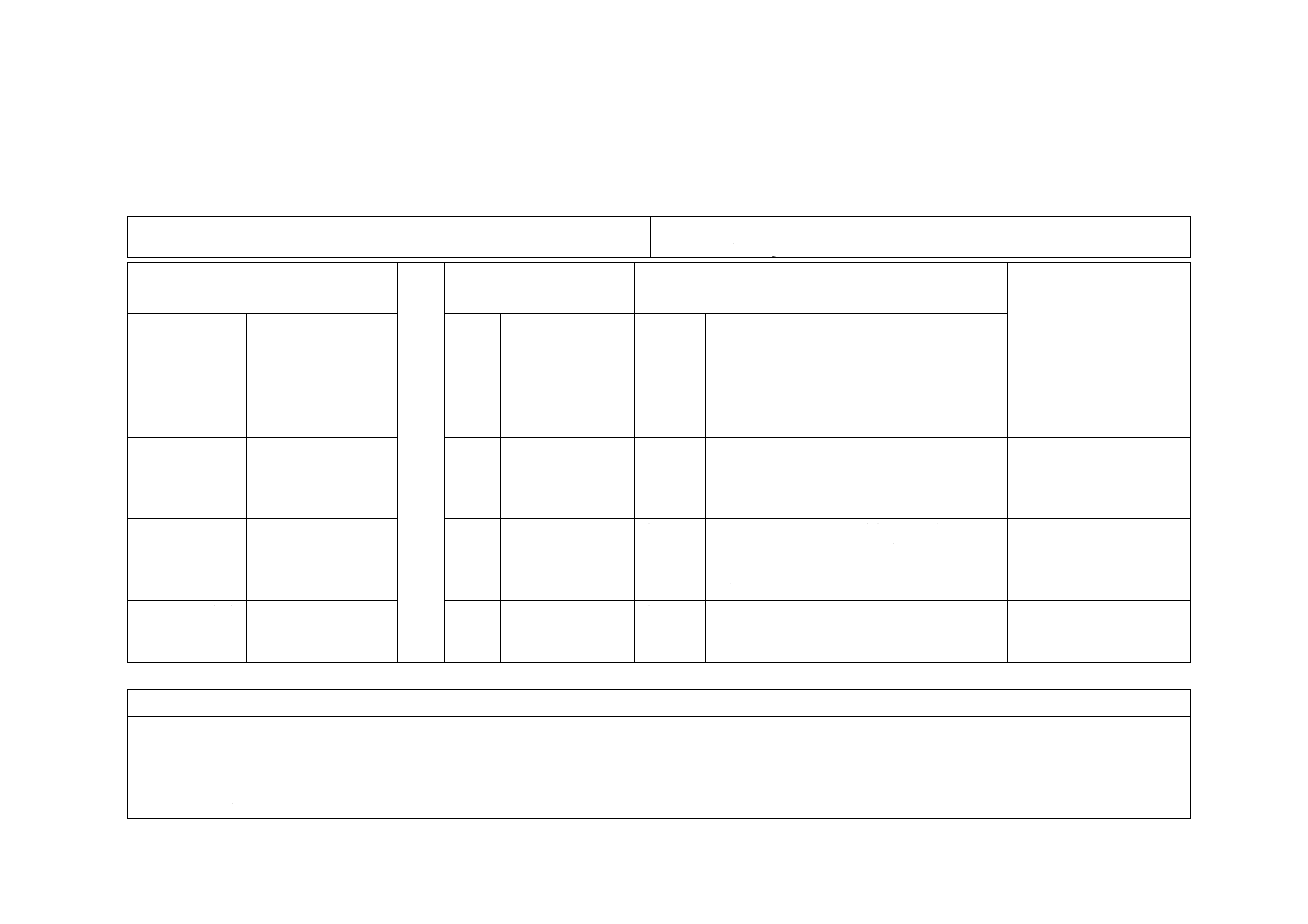

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 7726:2017 ロックウェル硬さ試験−試験機及び圧子の検証及び校正

ISO 6508-2:2015,Metallic materials−Rockwell hardness test−Part 2: Verification and

calibration of testing machines and indenters

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との技

術的差異の理由及び今後

の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び定義

−

−

追加

用語及び定義の箇条を設け,JISに必要な用

語の定義をしたが,技術的差異はない。

4 記号及び意味

−

−

追加

記号及び意味の箇条を設け,記号の意味を記

載したが技術的差異はない。

7 試験機の間接

検証

7.3.2 表3

5.3.2

JISにほぼ同じ

変更

ISOでは,B,E,F,G,H,Kなどのスケー

ルに使用する球圧子は超硬合金球と規定して

おり,記号に“W”を付ける。JISでは,球

圧子の標準が鋼球なので,“W”は付けない。

8 ロックウェル

圧子の検証及び

校正

8.2.3.1 ダイヤモンド

圧子の間接検証

6.2.3.1 JISにほぼ同じ

変更

JISでは,JIS B 7730の箇条5の関連の項目を

満たす校正機を使用して実施することが望ま

しいとした。

技術的差異はない。

10 検証報告書

及び校正証明書

8

JISにほぼ同じ

変更

JISでは,不確かさの報告を省略できること

とした。

技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 6508-2:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················国際規格にない規定項目又は規定内容を追加している。

− 変更 ················国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ···············国際規格を修正している。

2

B

7

7

2

6

:

2

0

1

7