B 7603:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 量記号··························································································································· 13

5 計量要件························································································································ 13

5.1 精度等級 ····················································································································· 13

5.2 最大許容誤差 ··············································································································· 13

5.3 目量の形態 ·················································································································· 14

5.4 積算目量(dt) ············································································································· 14

5.5 最小積算量(Σmin) ······································································································· 15

5.6 複数の表示装置 ············································································································ 15

5.7 影響因子 ····················································································································· 15

5.8 計量単位 ····················································································································· 16

6 技術要件························································································································ 16

6.1 用途への適合性 ············································································································ 16

6.2 安全性 ························································································································ 16

6.3 構成部品,インタフェース及びプリセット制御の保護 ·························································· 17

6.4 計量結果の表示及び記録 ································································································ 18

6.5 記録装置及びデータ記憶装置 ·························································································· 19

6.6 ソフトウェア ··············································································································· 20

6.7 管理表示装置付きホッパースケール·················································································· 20

6.8 ゼロ点設定装置 ············································································································ 21

6.9 表記 ··························································································································· 21

7 電気式はかりの要件 ········································································································· 22

7.0A 一般 ························································································································· 22

7.1 一般要件 ····················································································································· 22

7.2 機能要件 ····················································································································· 23

8 試験方法························································································································ 24

8.0A 一般 ························································································································· 24

8.1 実量試験 ····················································································································· 24

8.2 非自動(静的)計量試験 ································································································ 26

8.3 試験 ··························································································································· 26

9 検査······························································································································ 27

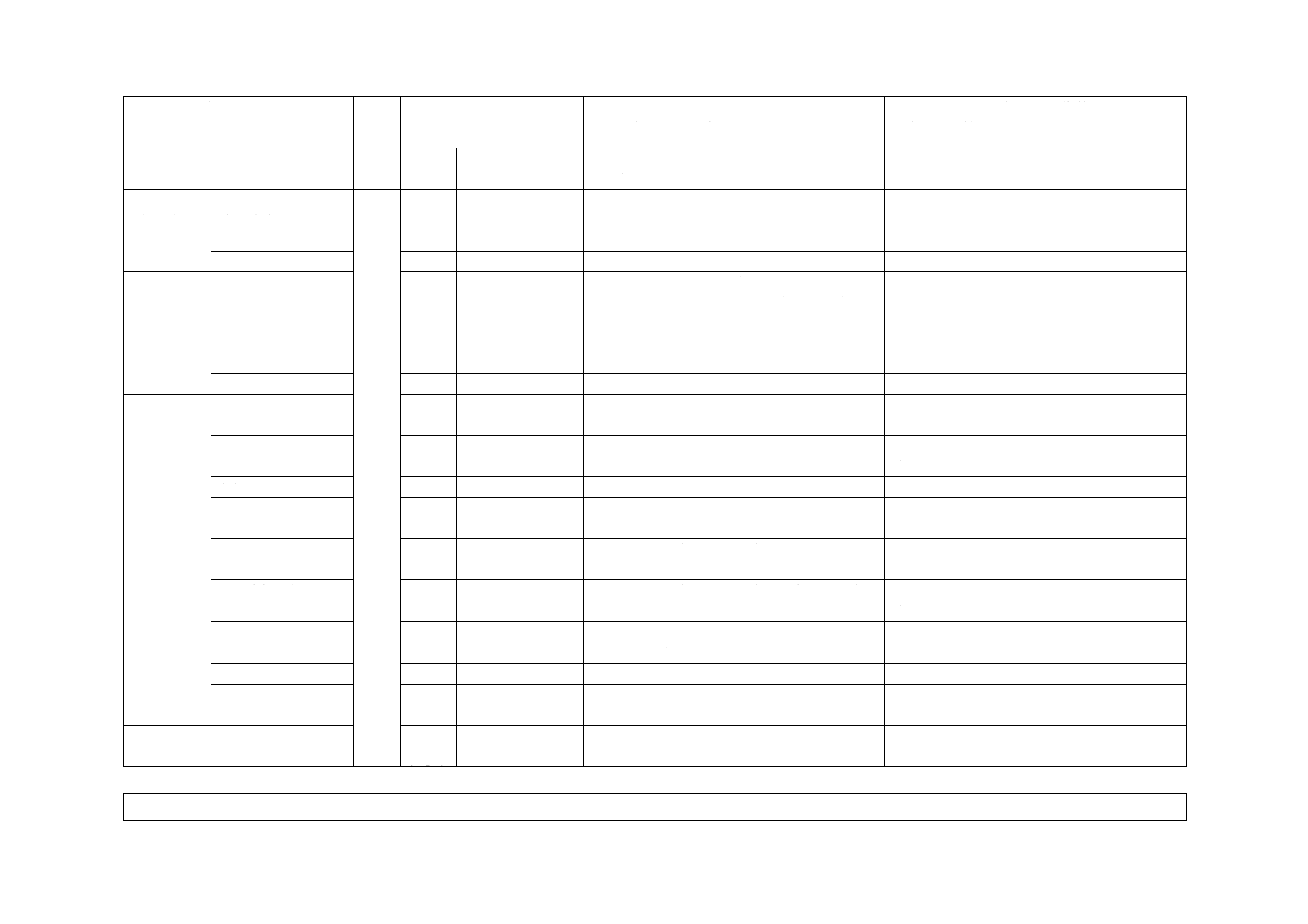

9.0A 検査の種類及び検査項目 ······························································································ 27

B 7603:2019 目次

(2)

ページ

9.1 型式検査 ····················································································································· 28

9.2 受渡検査 ····················································································································· 29

附属書A(規定)ホッパースケールの試験手順 ········································································· 31

附属書JA(規定)取引又は証明用のホッパースケールの要求事項 ················································ 58

附属書JB(規定)使用中検査 ································································································ 62

附属書JC(規定)検定に使用する器具 ···················································································· 64

附属書JD(規定)ホッパースケールの修理 ·············································································· 67

附属書JE(参考)据付け条件 ································································································ 69

附属書JF(参考)JISと対応国際規格との対比表 ······································································ 70

B 7603:2019

(3)

まえがき

この規格は,産業標準化法に基づき,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本

産業規格である。これによって,JIS B 7603:2015は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた日本工業標準調査会の審議等の手続は,不正競争防止法等の一

部を改正する法律附則第9条により,日本産業標準調査会の審議等の手続を経たものとみなさ

れる。

日本産業規格 JIS

B 7603:2019

ホッパースケール

Hopper weighers

序文

この規格は,2007年に発行されたOIML R 107-1を基とし,技術的内容を変更して作成した日本産業規

格である。

この規格の本体,附属書JA〜附属書JDには,計量法の特定計量器として要求される要件のうち,構造

及び性能,検定公差,検定の方法,使用中検査,検定に使用する器具,修理などを規定しているが,この

規格の適用だけをもって計量法で定める検定に合格したことにはならない。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JFに示す。また,附属書JA〜附属書JDは対応国際規格には

ない事項である。

1

適用範囲

この規格は,ホッパーの形で荷重受け部を備えたホッパースケール(計量ホッパーに被計量物が供給さ

れた状態をゼロ点とし,排出した質量を計量値とする方式のものを除く。)に対する計量要件,技術要件及

び試験方法について規定する。

この規格は,ホッパースケールの計量性能及び技術性能を評価するための統一的な基準及び試験方法を

提供することを意図している。

この規格は,次の構造の自動はかりには適用しない。

a) 動きながら計量する自動はかり

例 計量ホッパーが移動する構造の自動はかり

被計量物が移動した状態で計量する自動はかり

b) 袋などの容器に充塡する機能をもつ自動はかり

c) 複数の容器で各々計量したものを組み合わせて充塡する機能をもつ自動はかり

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

OIML R 107-1:2007,Discontinuous totalizing automatic weighing instruments (totalizing hopper

weighers) Part 1: Metrological and technical requirements−Tests(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

2

B 7603:2019

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7611-2:2015 非自動はかり−性能要件及び試験方法−第2部:取引又は証明用

JIS B 7612-1:2008 質量計用ロードセル−第1部:アナログロードセル

注記 対応国際規格:OIML R 60:2000,Metrological regulation for load cells

JIS B 7612-2:2008 質量計用ロードセル−第2部:デジタルロードセル

注記 対応国際規格:OIML R 60:2000,Metrological regulation for load cells

JIS C 60068-2-1:2010 環境試験方法−電気・電子−第2-1部:低温(耐寒性)試験方法(試験記号:

A)

注記 対応国際規格:IEC 60068-2-1:2007,Environmental testing−Part 2-1: Tests−Test A: Cold

JIS C 60068-2-2:2010 環境試験方法−電気・電子−第2-2部:高温(耐熱性)試験方法(試験記号:

B)

注記 対応国際規格:IEC 60068-2-2:2007,Environmental testing−Part 2-2: Tests−Test B: Dry heat

JIS C 60068-2-78:2015 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法(試験記

号:Cab)

注記 対応国際規格:IEC 60068-2-78:2001,Environmental testing−Part 2-78: Tests−Test Cab: Damp

heat, steady state

JIS C 60068-3-1:2016 環境試験方法−電気・電子−第3-1部:低温(耐寒性)試験及び高温(耐熱性)

試験の支援文書及び指針

注記 対応国際規格:IEC 60068-3-1:1974,Environmental testing−Part 3: Background information−

Section One: Cold and dry heat tests及びSupplement A:1978

JIS C 60068-3-4:2004 環境試験方法−電気・電子−第3-4部:高温高湿試験の指針

注記 対応国際規格:IEC 60068-3-4:2001,Environmental testing−Part 3-4: Supporting documentation

and guidance−Damp heat tests

JIS C 61000-4-2:2012 電磁両立性−第4-2部:試験及び測定技術−静電気放電イミュニティ試験

注記 対応国際規格:IEC 61000-4-2:2008,Electromagnetic compatibility (EMC)−Part 4-2: Testing and

measurement techniques−Electrostatic discharge immunity test

JIS C 61000-4-3:2012 電磁両立性−第4-3部:試験及び測定技術−放射無線周波電磁界イミュニティ

試験

注記 対応国際規格:IEC 61000-4-3:2008,Electromagnetic compatibility (EMC)−Part 4-3: Testing and

measurement techniques−Radiated, radio-frequency, electromagnetic field immunity test

JIS C 61000-4-4:2015 電磁両立性−第4-4部:試験及び測定技術−電気的ファストトランジェント/

バーストイミュニティ試験

注記 対応国際規格:IEC 61000-4-4:2004,Electromagnetic compatibility (EMC)−Part 4-4: Testing and

measurement techniques−Electrical fast transient/burst immunity test

JIS C 61000-4-5:2018 電磁両立性−第4-5部:試験及び測定技術−サージイミュニティ試験

注記 対応国際規格:IEC 61000-4-5:2005,Electromagnetic compatibility (EMC)−Part 4-5: Testing and

measurement techniques−Surge immunity test

JIS C 61000-4-6:2017 電磁両立性−第4-6部:試験及び測定技術−無線周波電磁界によって誘導する

伝導妨害に対するイミュニティ

注記 対応国際規格:IEC 61000-4-6:2008,Electromagnetic compatibility (EMC)−Part 4-6: Testing and

3

B 7603:2019

measurement techniques−Immunity to conducted disturbances, induced by radio-frequency fields

JIS C 61000-4-11:2008 電磁両立性−第4-11部:試験及び測定技術−電圧ディップ,短時間停電及び

電圧変動に対するイミュニティ試験

注記 対応国際規格:IEC 61000-4-11:2004,Electromagnetic compatibility (EMC)−Part 4-11: Testing

and measurement techniques−Voltage dips, short interruptions and voltage variations immunity tests

JIS Z 8103 計測用語

ISO 7637-2:2004,Road vehicles−Electrical disturbances from conduction and coupling−Part 2: Electrical

transient conduction along supply lines only

ISO 7637-3:1995,Road vehicles−Electrical disturbance by conduction and coupling−Part 3: Vehicles with

nominal 12 V or 24 V supply voltage−Electrical transient transmission by capacitive and inductive

coupling via lines other than supply lines

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8103によるほか,次による。

3.1

一般

3.1.1

はかり(weighing instrument)

物体に作用する重力を利用して,その物体の質量を計量するために使用する計量器。

注記 操作方法によって,はかりは,自動はかり又は非自動はかりに分類する。

3.1.2

自動はかり(automatic weighing instrument)

計量結果を得るために所定のプログラムに従って動作し,計量過程で操作者の介在を必要としないはか

り。

3.1.3

非自動はかり(non-automatic weighing instrument)

(対応国際規格のこの用語は,この規格では適用しない。)

3.1.4

ホッパースケール(hopper weighers)

ホッパー形状の荷重受け部で,バルク製品(ばら荷の状態の製品)を分割計量し,再びバルク製品へ戻

す自動はかり。その計量動作に応じて,下記の呼称で分類する。

注記 1台のホッパースケールで,複数の計量方式をもつ場合がある。

3.1.4.1

不定量計量方式

所定量に相当する量ずつバルク製品を分割計量し,その積算値を計量値とする計量方式。

3.1.4.2

正味量演算計量方式

計量ホッパーに供給された質量及び排出後に計量ホッパーに残った質量を計量して,その差の積算値を

計量値とする方式。

4

B 7603:2019

3.1.4.3

定量計量方式

一つの所定量を設定し,その設定した所定量を繰り返し計量する方式。

3.1.4.4

累積計量方式

異なる被計量物を,それぞれ設定した所定量に対応して,順次一つの計量ホッパーで累積して計量する

方式。

3.1.4.5

総量計量方式

所定量と総量設定量とを設定し,所定量付近の不定量積算計量を複数回行い,最終的に総量設定量を目

標値として計量する方式で,総量設定量を計量値とするもの。

3.1.5

管理はかり(control instrument)

実量試験において,試験荷重の取決めによる真の値を決定するために使用するはかり。

試験に使用する管理はかりは,次のいずれかである。

− 試験するホッパースケールとは別個のはかり:個別型管理はかり

− 試験するはかりが非自動(静的)運転のモードを備えていて,8.1.3に規定するように計量サイクルの

中断が可能なホッパースケール:一体型管理はかり

3.1.6

(量の)取決めによる真の質量[conventional true value (of a quantity)]

特定の量に起因し,所定の目的に対して適切な不確かさをもつと取決めによって認められている値。

3.2

構造

3.2.1

主要装置(main devices)

(対応国際規格のこの用語は,この規格では適用しない。)

3.2.1.1

荷重受け部(load receptor)

荷重を受けるために設けられたはかりの部分。

注記 主に計量ホッパーを指し,被計量物の性状に適した構造で測定範囲の上限まで被計量物を収容

できるものをいう。機能に応じて,供給装置,排出装置などを組み合わせる。

3.2.1.2

荷重伝達装置(load-transmitting device)

(対応国際規格のこの用語は,この規格では適用しない。)

3.2.1.3

荷重計量装置(load-measuring device)

荷重の質量を計量するためのはかりの部分で,荷重伝達装置からの力を平衡させるための平衡装置及び

質量の単位で計量結果を表示するための表示装置又は印字装置。

3.2.1.4

供給装置

計量ホッパーへ被計量物を供給する装置。次のような機能を備える。

5

B 7603:2019

a) 最大能力以下で円滑に被計量物を計量ホッパーへ供給する。

b) 供給流量が性能に影響を及ぼすおそれのあるものは,適正な流量調整を行う。

c) 所定量どおり計量するために,大投入,小投入などの多段制御を行う落差補正装置をもつ場合がある。

3.2.2

電気式はかり(electronic instrument)

電子装置を組み込んだはかり。

3.2.2.1

電子装置(electronic device)

電子サブアセンブリを用いた装置であって特定の機能を果たすもの。電子装置は,通常別々のユニット

として製造され,個々に検査することができる。

3.2.2.2

電子サブアセンブリ(electronic sub-assembly)

(対応国際規格のこの用語は,この規格では適用しない。)

3.2.2.3

電子素子(electronic component)

(対応国際規格のこの用語は,この規格では適用しない。)

3.2.2.4

デジタル装置(digital device)

デジタル演算処理だけを行うか,又はデジタル化した出力又は表示を提供する電子装置。

例 プリンタ,遠隔ディスプレイ,ターミナル,データ保存装置及びパーソナルコンピュータ(PC)

3.2.3

積算装置(totalization device)

分割したバルク製品の質量を,連続で合算する装置。

3.2.4

ゼロ点設定装置(zero-setting device)

被計量物が載っていない状態において,表示をゼロに設定するための装置。

注記 非自動ゼロ点設定装置,半自動ゼロ点設定装置,自動ゼロ点設定装置及び初期ゼロ点設定装置

がある。

3.2.4.1

非自動ゼロ点設定装置(non-automatic zero-setting device)

操作者によって,表示をゼロに設定するための装置。

3.2.4.2

半自動ゼロ点設定装置(semi-automatic zero-setting device)

手動操作によって,自動的に表示をゼロに設定するための装置。

3.2.4.3

自動ゼロ点設定装置(automatic zero-setting device)

操作者の介在なしで,自動的に表示をゼロに設定するための装置。

3.2.4.4

初期ゼロ点設定装置(initial zero-setting device)

電源投入後に,はかりを使用する前に自動的に表示をゼロに設定するための装置。

6

B 7603:2019

3.2.4.5

ゼロトラッキング装置(zero-tracking device)

ある限度内でゼロ点表示を自動的に維持するための装置。

3.2.5

印字装置[printing device (printer)]

計量結果の印字出力を提供する装置。

3.2.6

気密統合システム(air-enclosed integrated system)

はかりに取り付けられている適切な安全性及び粉じん(塵)管理機能をもったシステム。

3.2.7

モジュール(module)

特定の機能(単数又は複数)を実行し,関連規格に規定されている特定の計量要件及び技術要件に従っ

て,個々に評価できる識別可能な完成されたはかりの構成要素又はその集まり。はかりのモジュールは,

指定された部分的な誤差限度値の対象である。

注記 はかりの代表的なモジュールには,ロードセル,指示計,アナログデータ処理装置又はデジタ

ルデータ処理装置,計量部モジュール,遠隔表示器及びソフトウェアがある。

3.2.7.1

ロードセル(load cell)

使用場所における重力加速度及び空気浮力の影響を考慮に入れて,計量された量(質量)を他の計量さ

れた量(出力)に変換することによって質量を計量する力変換器。

3.2.7.2

指示計(indicator)

ロードセル出力信号がアナログ信号の場合はアナログ−デジタル変換を行い,出力信号がデジタル信号

の場合はその信号を使い,質量単位で計量結果を表示するはかりの電子装置。

3.2.7.3

アナログデータ処理装置(analogue data processing device)

(対応国際規格のこの用語は,この規格では適用しない。)

3.2.7.4

デジタルデータ処理装置(digital data processing device)

(対応国際規格のこの用語は,この規格では適用しない。)

3.2.7.5

計量部モジュール(weighing module)

計量結果を表示する手段を備えずに,荷重受け部,荷重伝達装置,ロードセル及びアナログデータ処理

装置から構成されるはかりのモジュール。さらに,オプションでデジタルデータ処理装置及びそのはかり

の操作装置を備えてもよい。

3.2.7.6

遠隔表示(remote display)

主表示又はその再現に使用することができるキーのないターミナル。

7

B 7603:2019

3.2.7.7

ソフトウェア(software)

3.2.7.7.1

計量関連ソフトウェア

はかり又は装置に属する計量関連の機能を定義又は実行するプログラム,データ及び装置固有のパラメ

ータ。

3.2.7.7.2

計量関連パラメータ

はかり又はモジュールのパラメータ。計量関連ソフトウェアの種類,すなわち型式固有のパラメータ又

は装置固有のパラメータに区別できる。

3.2.7.7.3

型式固有のパラメータ(type-specific parameter)

(対応国際規格のこの用語は,この規格では適用しない。)

3.2.7.7.4

装置固有のパラメータ(device-specific parameter)

個々のはかりに依存する値をもつ計量関連パラメータ。このパラメータは,校正パラメータ(例えば,

スパンの調整又はその他の調整若しくは補正)及び仕様パラメータ(例えば,ひょう量,最小測定量,計

量単位など)からなる。これらは,はかりの特別な動作モードにおいてだけ調整又は選択可能であり,保

護しなければならないもの(変更不可)と権限をもった者がアクセスできるもの(設定可能)とに分類で

きる。

3.2.7.7.5

ソフトウェア識別(software identification)

ソフトウェアに関連付けされたソフトウェアの読取り可能な記号の列(例えば,バージョン番号,チェ

ックサム)。

3.2.8

データ記憶装置(data storage device)

計量完了後,後で計量結果を確認できるように計量データを保存する装置。

3.2.9

インタフェース(interface)

はかりとモジュールとの間で情報の自動的なやり取りを可能にする電子的,光学的,無線又は他のハー

ドウェア及びソフトウェア。

3.2.10

ユーザインタフェース(user interface)

情報を操作者とはかり又はそのハードウェア若しくはソフトウェア部品との間でやり取りできるインタ

フェース。

例 スイッチ,キーボード,マウス,ディスプレイ,モニタ,プリンタ,タッチスクリーン

3.2.11

保護インタフェース(protective interface)

はかりのデータ処理装置へのデータ取込みだけを許可するハードウェア及び/又はソフトウェアのイン

タフェース。ただし,次のことができてはならない。

8

B 7603:2019

− 計量結果とみなせるものであるが,明確に定義していない表示。

− 虚偽の表示,処理又は保存された計量結果及び主表示。

− はかりの調整又は調整係数の変更。ただし,組み込まれた装置によって調整を行うはかりを除く。

3.3

計量特性

3.3.1

目量(scale interval)

隣接する目盛標識のそれぞれが表す物象の状態の量の差。

質量の単位で表される,次の値。

− アナログ指示において,二つの連続した目盛標識に対応した値の間の差。

− デジタル表示において,二つの連続した表示の間の差。

3.3.1.1

積算目量,dt(totalization scale interval)

主積算表示装置の目量。

3.3.1.2

管理目量,d(control scale interval)

管理表示装置の目量。

3.3.2

計量サイクル(weighing cycle)

次のものを含む計量動作シーケンス。

− 分割した被計量物の一つを荷重受け部に1回供給する。

− 1回の計量動作を行う。

− 分割した一つの被計量物をバルク製品として排出する。

3.3.3

自動計量範囲(automatic weighing range)

(対応国際規格のこの用語は,この規格では適用しない。)

3.3.3.1

ひょう量,Max(maximum capacity)

分割した被計量物を自動的に計量することができる最大荷重。

3.3.3.2

最小測定量,Min(minimum capacity)

分割した被計量物を自動的に計量することができる最小荷重。

3.3.3.3

最大安全荷重,Lim(maximum safe load)

永続的に計量特性を変えることなく,はかりが支え得る最大静的荷重。

3.3.3.4

過荷重(overload)

ひょう量から9積算目量(9dt)を超える荷重受け部の荷重。

3.3.4

最終質量値(final weight value)

自動運転が終了し,表示に影響を及ぼす妨害がない状態ではかりが完全に釣り合っているときに得られ

9

B 7603:2019

る計量値。

注記 この定義は,静的計量にだけ適用でき,動的計量には適用できない。

3.3.5

安定平衡(stable equilibrium)

個々の計量試験において2個の隣接した値しか印字又は保存しないはかりの状態。このうちの1個が最

終質量値である。

3.3.6

最小積算量,Σmin(minimum totalized load)

積算装置をもつホッパースケールにおいて,自動計量範囲内の分割した被計量物を自動計量した際に,

最大許容誤差を超えないで積算可能な最小荷重。

3.3.7

起動時間(warm-up time)

電源投入後から,はかりがこの規格の要件を満足した計量が可能になるまでの時間。

3.3.8

非自動(静的)運転[non-automatic (static) operation]

試験のための静的計量モード。

3.3.9

繰返し性(repeatability)

同一の測定条件下で行われた,同一質量の繰返し測定結果の間の一致の度合い。

注記 はかりにおいては,これは同じ又は一定の動作条件で,互いに一致した複数の計量結果をもた

らすはかりの能力である。

3.3.10

耐久性(durability)

使用期間中に性能特性を維持する,はかりの能力。

3.3.11

自動チェック装置(automatic checking facility)

操作者の介在なく動作し,はかりに内蔵されていて,有意な誤りの検出及び対処を可能とする装置。

注記 自動チェック装置は,保護及び監視活動を実行する。

3.4

表示及び誤差

3.4.0A

所定量

1回に計量しようとする質量。所定量を事前に設定する装置を所定量設定装置という。

3.4.1

計量値[indication (of an measuring instrument)]

計量器(はかり)の表示する物象の状態の量の値。ホッパースケールにおいては,所定量又は積算値を

指す。計量値は,荷重がはかりに載せられる前に表示がゼロである場合だけに適用される。

注記 表示には,印字も含まれる。

3.4.1.1

主表示(primary indications)

この規格の適用を受けるはかりの表示,信号及び記号。

10

B 7603:2019

3.4.1.2

副表示(secondary indications)

(対応国際規格のこの用語は,この規格では適用しない。)

3.4.2

表示の方法(methods of indication)

3.4.2.1

アナログ指示(analogue indication)

計量値を連続的に示す目盛標識の集合であって,目量の端数まで釣り合う位置の評価ができる指示。

3.4.2.2

デジタル表示(digital indication)

計量値を一定間隔で断続的に表示する目盛標識の集合であって,目盛標識が一連の整列した数字の連続

で構成されていて,目量の端数の補間を許容しない表示。

3.4.2.3

印字出力(printout)

(対応国際規格のこの用語は,この規格では適用しない。)

3.4.3

積算表示装置(totalization indicating devices)

計量してバルク製品へ排出する,被計量物の計量値を表示する装置。

3.4.3.1

主積算表示装置(principal totalization indicating device)

計量してバルク製品へ排出する,全ての計量値を表示する積算表示装置。この装置は,操作者がゼロ点

設定することはできない。

3.4.3.2

部分積算表示装置(partial totalization indicating device)

計量してバルク製品へ排出する,ある一定の計量値を表示する積算表示装置。この装置は,操作者がゼ

ロ点設定することができる。

3.4.3.3

補足積算表示装置(supplementary totalization indicating device)

主積算表示装置の積算目量(dt)より大きな目量をもち,長期間にわたって計量された計量値を表示す

る積算表示装置。この装置は,操作者がゼロ点設定してもよい。

3.4.3.4

管理表示装置(control indicating device)

荷重受け部の被計量物の計量値を表示し,かつ,検査において,はかりを,分割した被計量物を計量す

る管理はかりとして使用できるようにする装置。

3.4.4

読み(reading)

3.4.4.1

単純な並列による読み(reading by simple juxtaposition)

計算の必要なしに,結果を与える連続した数字が単純に並んだ状態の計量結果の読み。

11

B 7603:2019

3.4.4.2

読みの総合的なばらつき(overall inaccuracy of reading)

アナログ指示のはかりにおいて,同じ指示値の標準偏差に等しい値。その標準偏差は通常使用条件の下

で複数の観測者によって実施された読みから計算される。

3.4.5

誤差(errors)

3.4.5.1

(表示の)誤差[error (of indication)]

計量値から質量の取決めによる真の値を引いた値。

3.4.5.2

デジタル表示の丸め誤差(rounding error of digital indication)

デジタル表示の計量値と,アナログ指示による計量値との差。

3.4.5.3

固有誤差(intrinsic error)

標準条件下でのはかりの誤差。

3.4.5.4

初期固有誤差(initial intrinsic error)

性能試験及びスパン安定性試験の前に決定されたはかりの固有誤差。

3.4.5.5

誤り(fault)

はかりの誤差と固有誤差との差。

注記 主に誤りは,電気式はかりにおける表示又は保存されたデータの望ましくない変化の結果であ

り,この規格の中では誤りは数値である。

3.4.5.6

有意な誤り(significant fault)

1積算目量(1dt)よりも大きな誤り。

次の誤りは,積算目量(dt)を超えた場合でも有意な誤りではない。

− はかり又は自動チェック装置において,同時に,また,互いに独立した原因から生じる誤り1)

− いかなる計量も不可能な誤り

− 計量結果として,その表示が判断,記憶又は伝達することができないほど瞬間的に変化する過度的な

誤り

− 計量結果に関与する全ての人々によって注意されるほど重大な誤り

注1) 独立した原因から生じる誤りとは,電気的な妨害に対する試験における電気的な影響以外の

明らかな原因[時間における影響(クリープなど),急激な温度変化における影響など]によ

って生じた誤りをいう。

3.4.5.7

スパン安定性(span stability)

規定限度内で使用期間中にひょう量とゼロ点表示との差の値を維持するはかりの性能。

12

B 7603:2019

3.4.5.8

最大許容誤差,MPE(maximum permissible error)

所定のはかりに対して仕様,規則などで許容される誤差の限界値。

3.4.5.9

計量パラメータ記録(audit trail)

(対応国際規格のこの用語は,この規格では適用しない。)

3.5

影響及び標準条件

3.5.1

影響量(influence quantity)

計量の対象ではないが,計量結果に影響を与える量。

3.5.1.1

影響因子(influence factor)

規定された定格動作条件範囲内の影響量。

例 試験する温度又は電源電圧の変動

3.5.1.2

妨害(disturbance)

この規格で規定した限度内の値であるが,はかりの定格動作条件を超える値をもつ影響量。

3.5.2

定格動作条件(rated operating conditions)

計量特性が規定の最大許容誤差内に入るように意図した影響量の範囲が与えられている使用条件。

注記 一般に,定格動作条件によって,測定量及び影響量の範囲又は定格値を規定する。

3.5.3

標準条件(reference conditions)

はかりの性能試験のため,又は計量結果の相互比較のために定められた使用条件。

例 温度,湿度,電源電圧の範囲

3.5.4

正常動作条件(normal weighing conditions)

計量する材料の種類,場所及び操作方法を含む,はかりに対して定められた使用条件。

3.6

試験

3.6.1

実量試験(material test)

計量することを意図した種類の材料を用いて,完成されたはかりに対して実施する試験。

3.6.2

シミュレーション試験(simulation test)

完成されたはかり又ははかりの一部に対して実施する試験で,計量動作のあらゆる部分を模擬する試験。

3.6.3

性能試験(performance test)

試験器物(equipment under testing,EUT)が所定の性能どおりに動作するかどうかを検証する試験。

注記 試験器物とは,試験の対象となる装置,機器などをいう。

13

B 7603:2019

3.6.4

スパン安定性試験(span stability test)

試験器物(EUT)が使用期間中にわたって,その性能特性を維持できることを検証する試験。

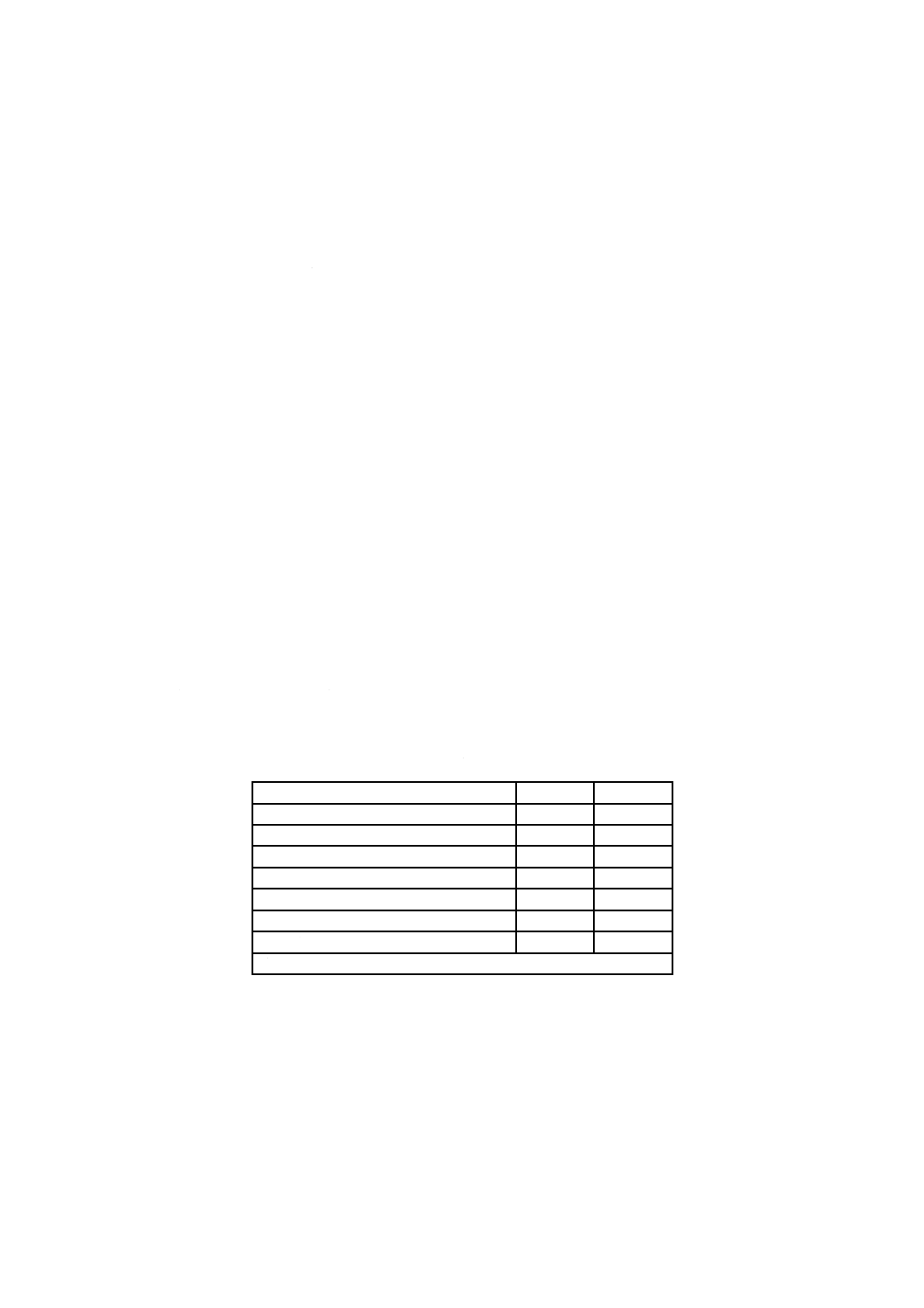

4

量記号

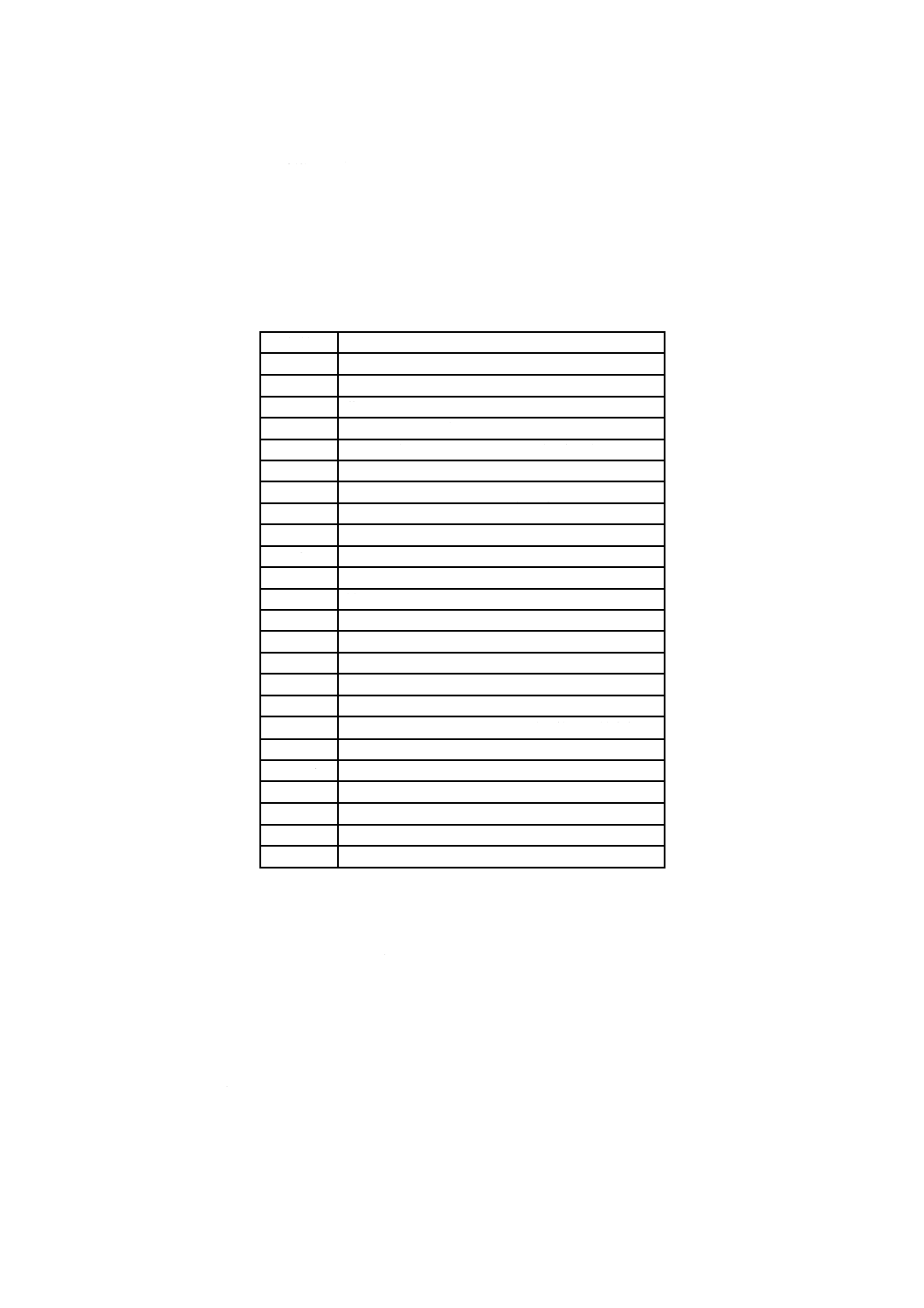

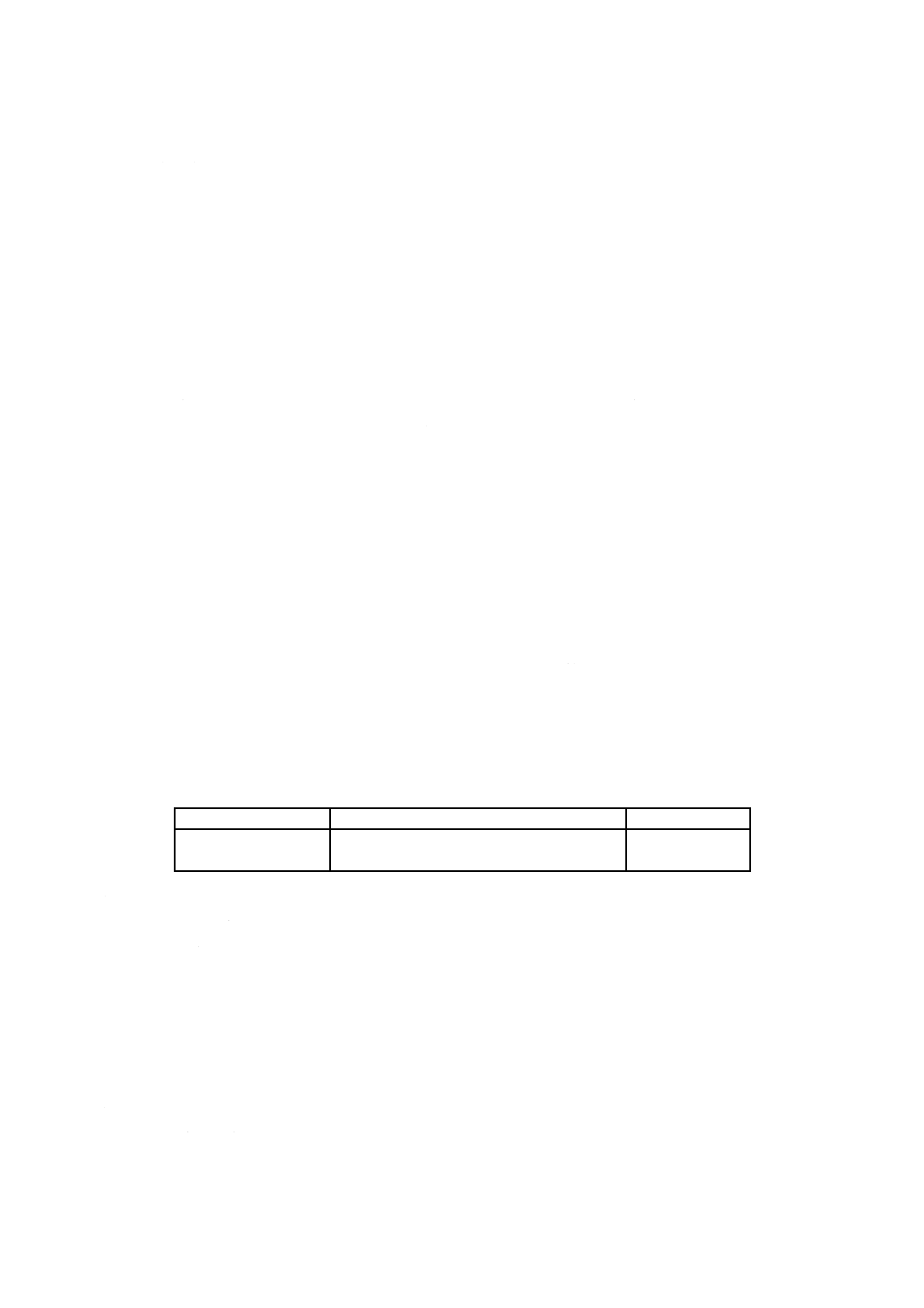

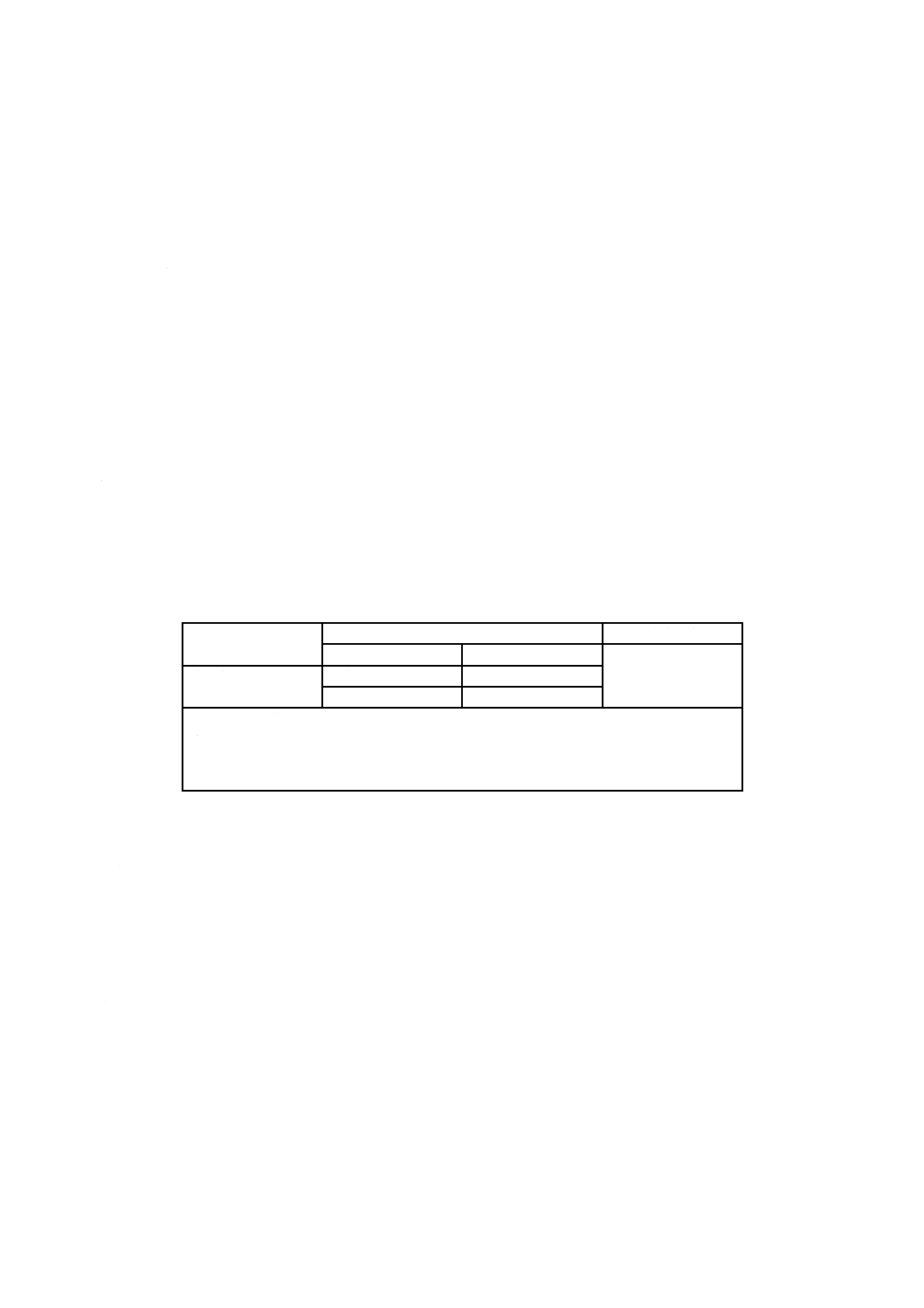

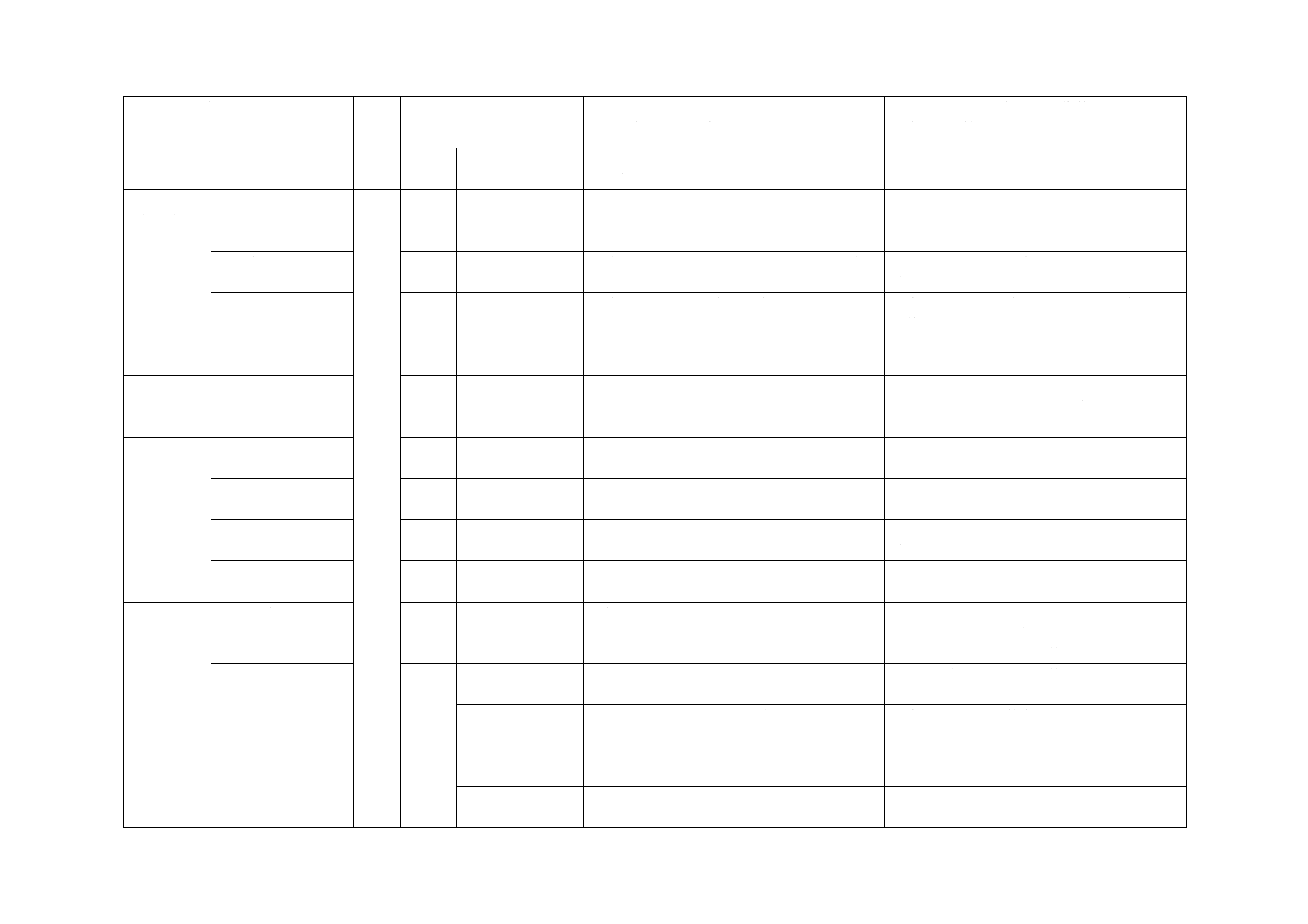

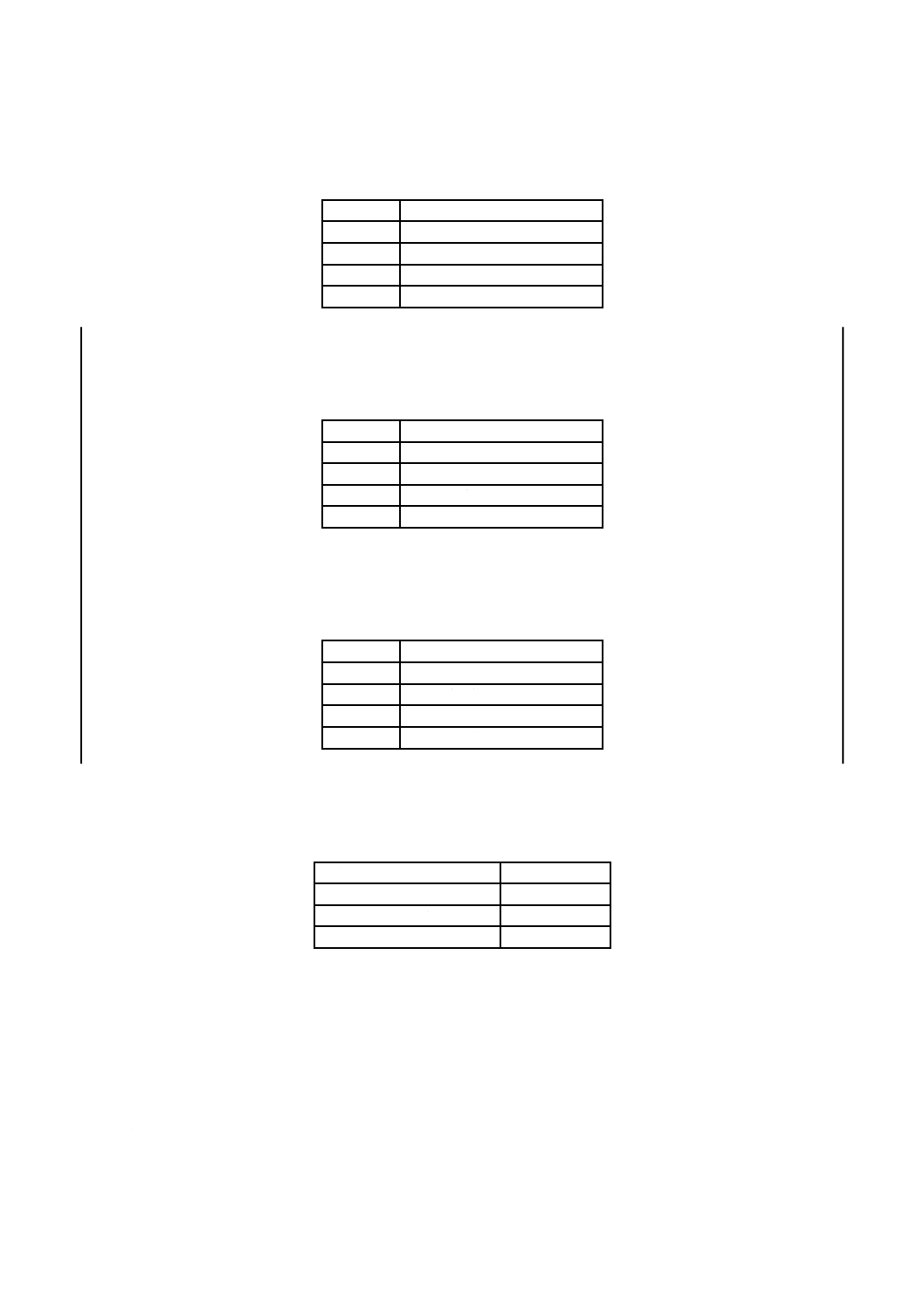

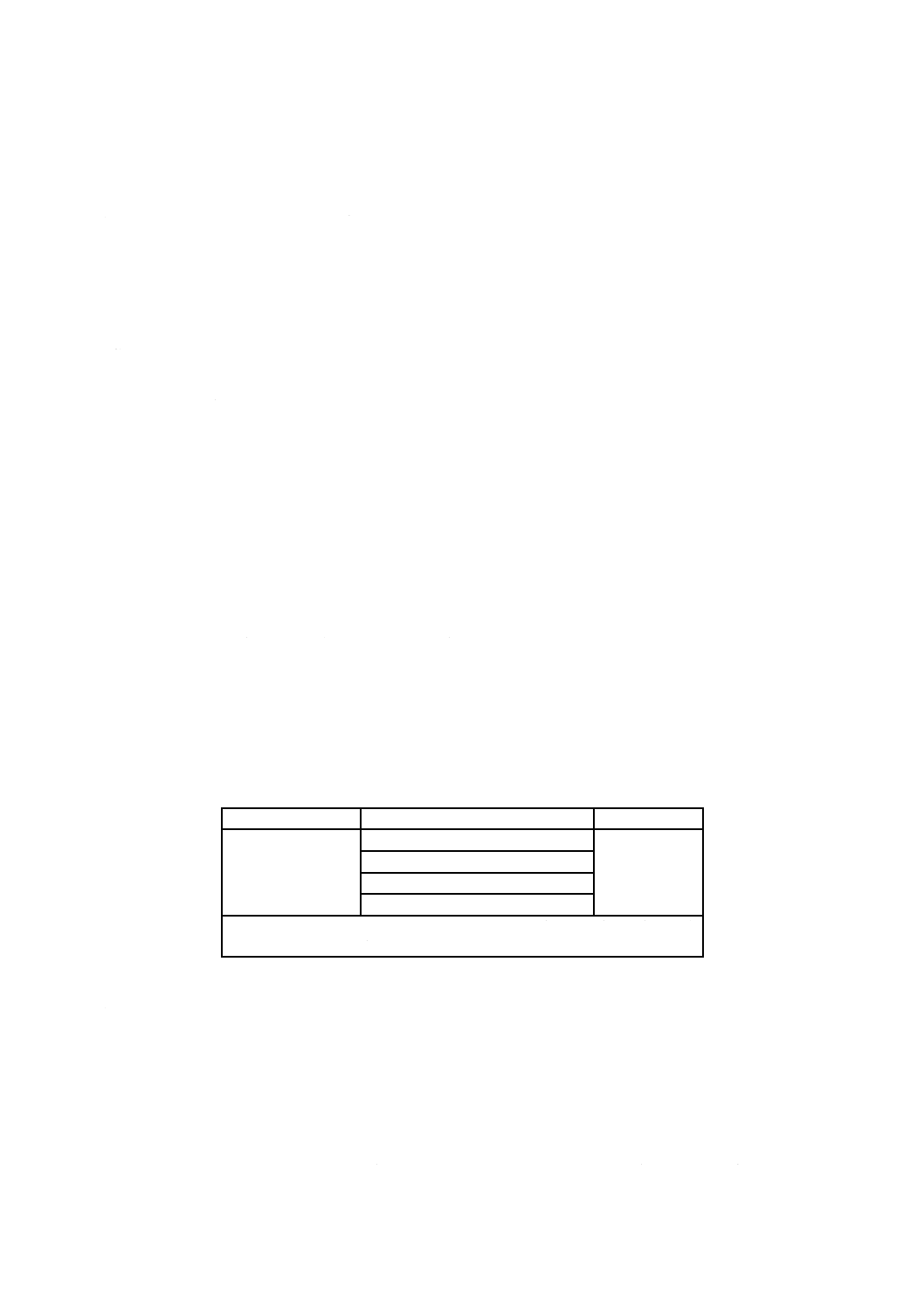

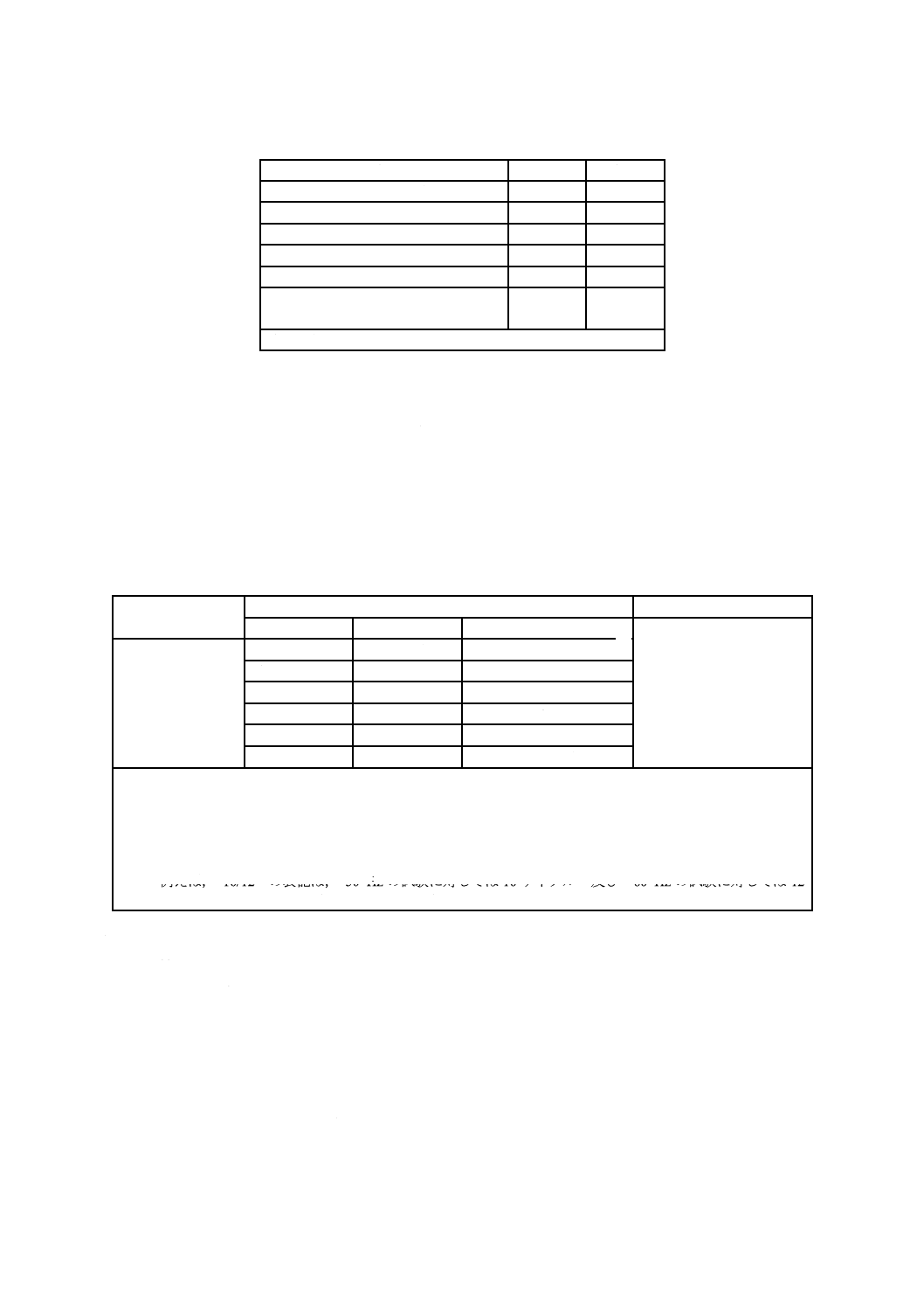

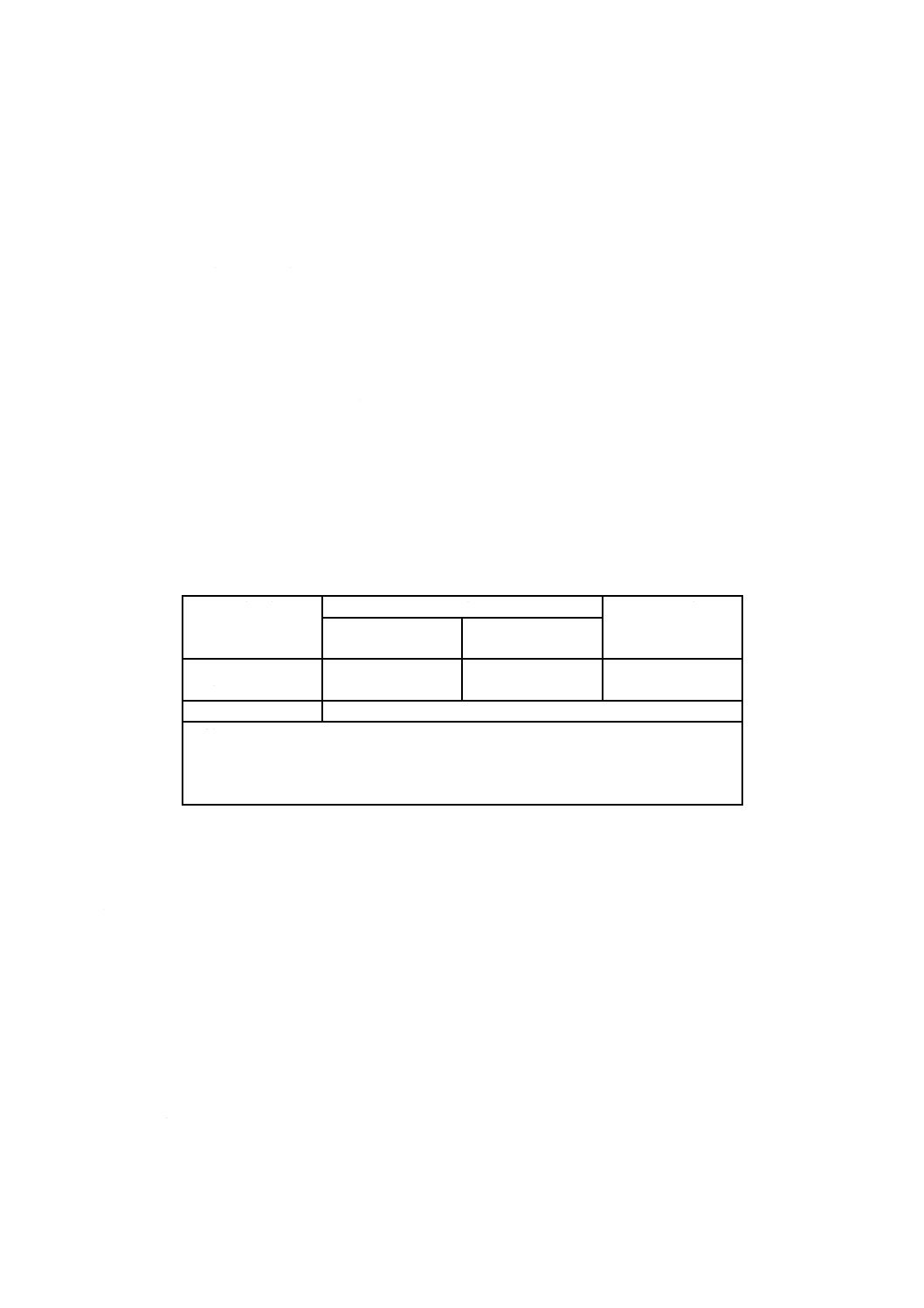

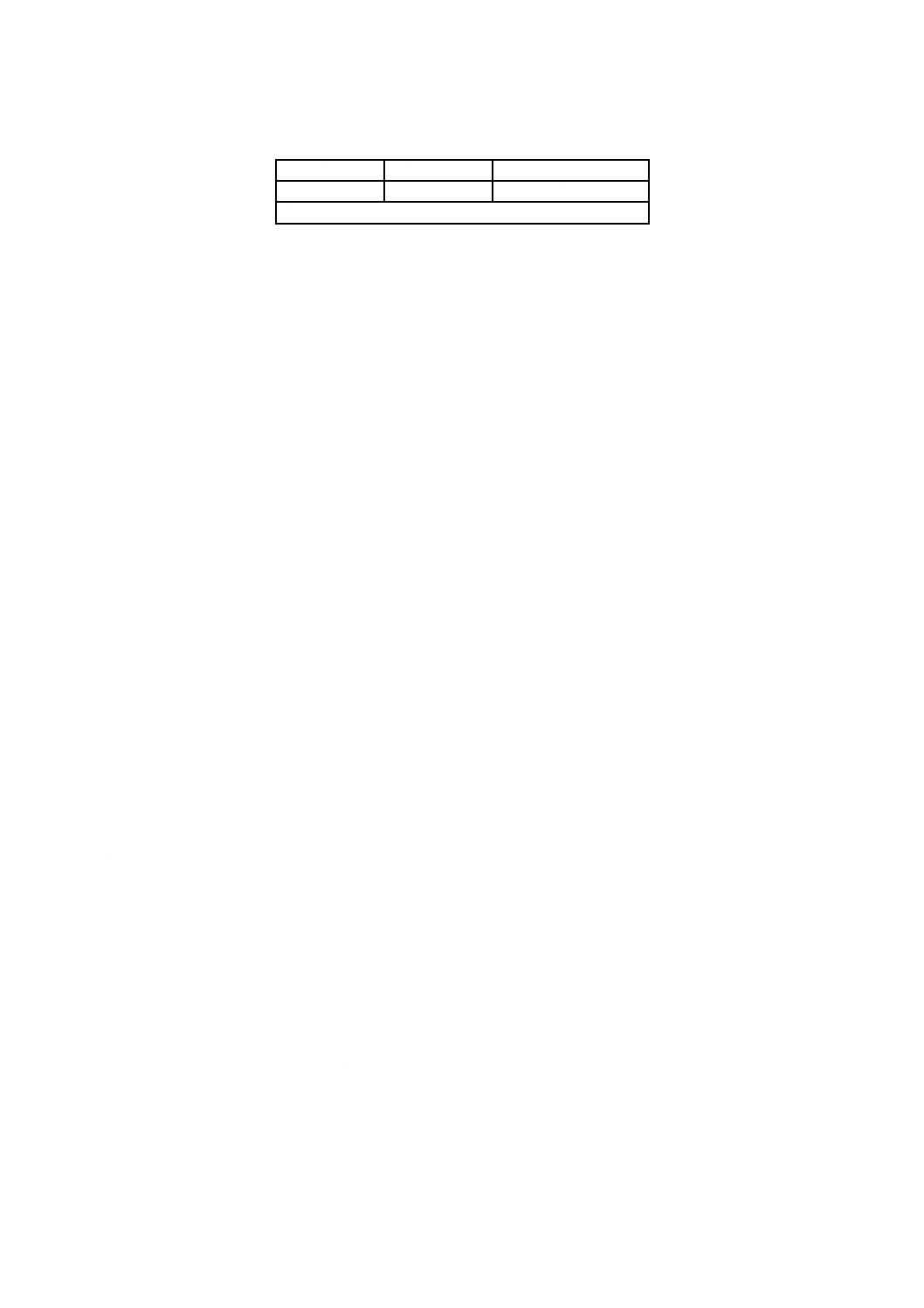

この規格で用いる量記号は,表1による。

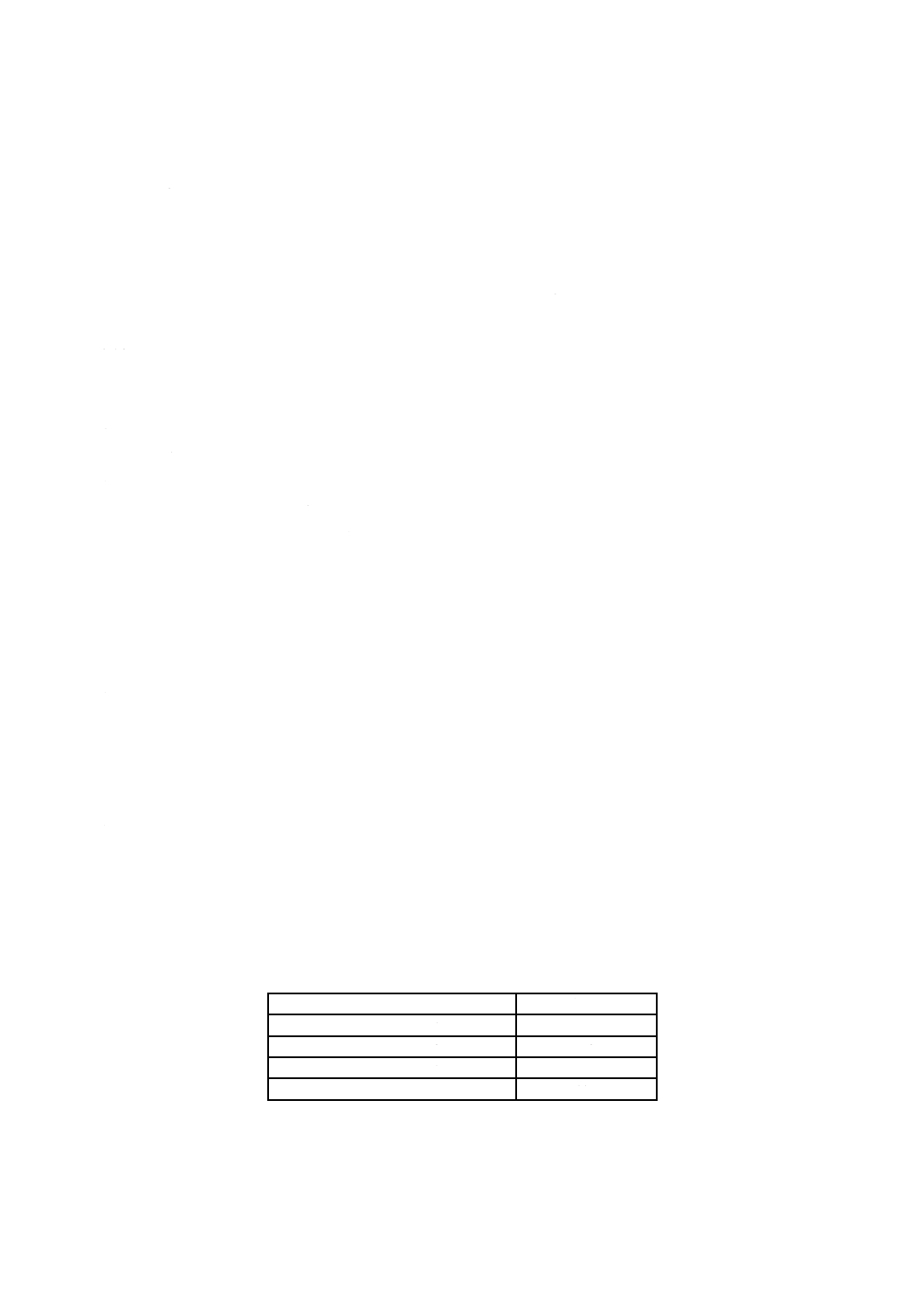

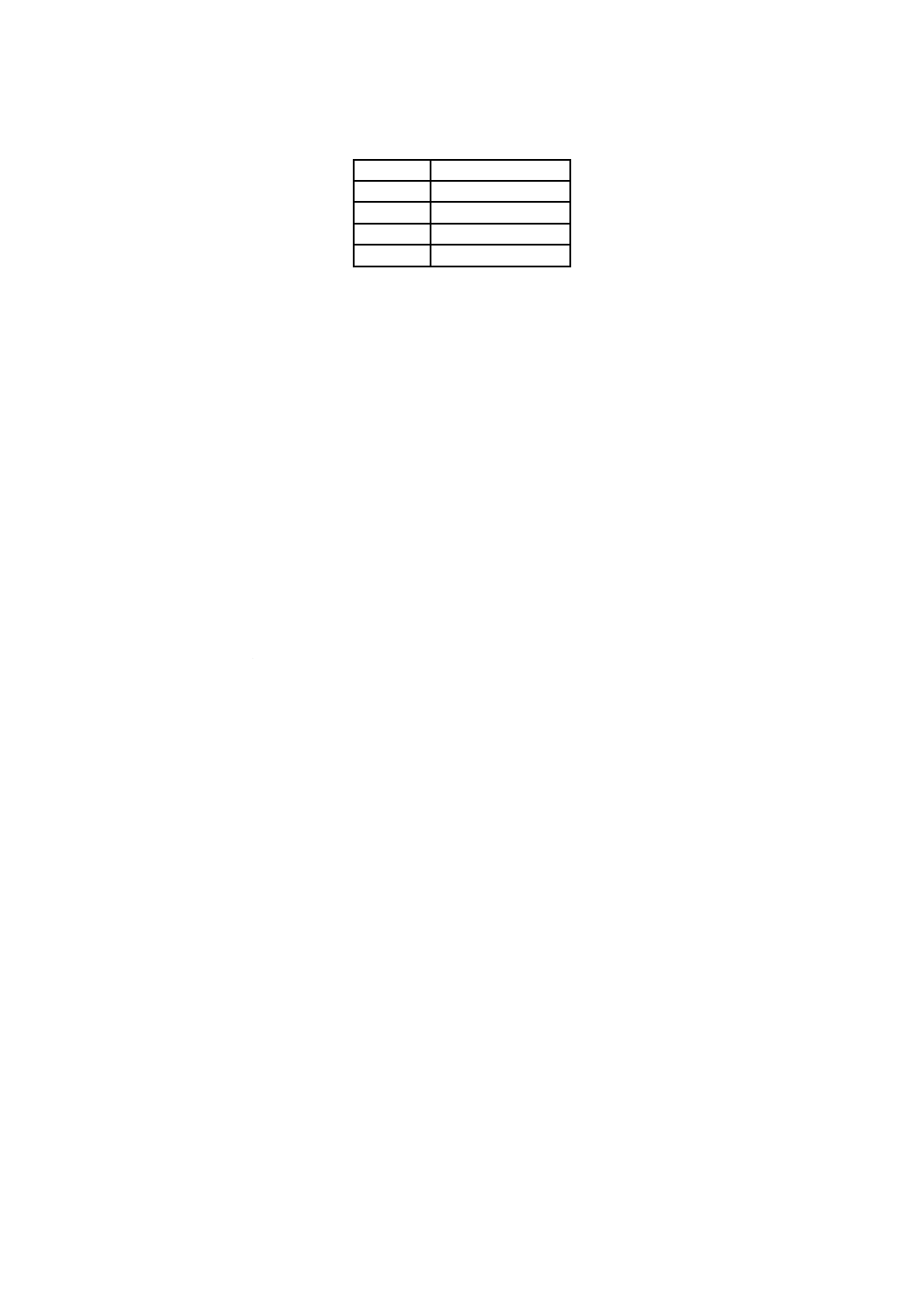

表1−量記号

記号

意味

I

表示値

In

n番目の表示値

L

荷重

ΔL

次の表示値の切換点までの追加荷重

P

計量値(I+1/2dt−ΔL=丸める前の指示)

E

誤差(I−L又はP−L)

E %

誤差の荷重に対する割合[(P−L)/L %]

E0

ゼロ点における誤差

d

管理目量

dt

積算目量

pi

誤差配分(9.1.4参照)

MPE

最大許容誤差

EUT

試験器物

sf

有意な誤り

Max

ホッパースケールのひょう量

Min

ホッパースケールの最小測定量

Unom

ホッパースケールに表記する電源の公称電圧値

Umax

ホッパースケールに表記する電圧範囲の最大値

Umin

ホッパースケールに表記する電圧範囲の最小値

e.m.f

起電力

I/O

入力/出力ポート

RF

無線周波数

DC

直流

AC

交流

5

計量要件

5.1

精度等級

ホッパースケールは,次の4種類の精度等級に分類する。

0.2,0.5,1,2

精度等級は,5.2によって分類し,6.9.2に従ってホッパースケールに記載しなければならない。

精度等級は,意図した使用,すなわち,計量する製品の特性,設置環境並びに9.1及び9.2で規定されて

いるその他の動作条件によって定めなければならない。

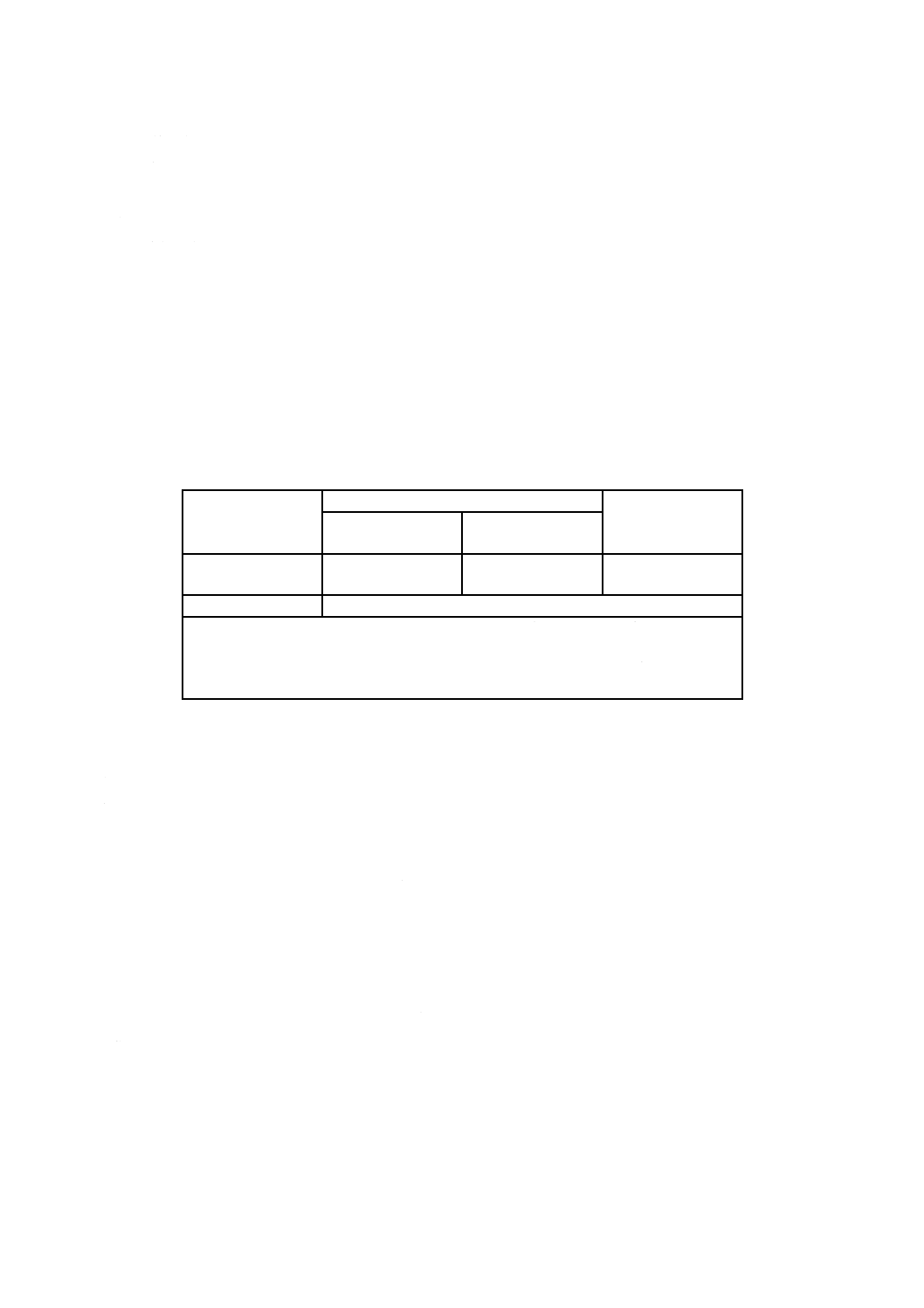

5.2

最大許容誤差

5.2.1

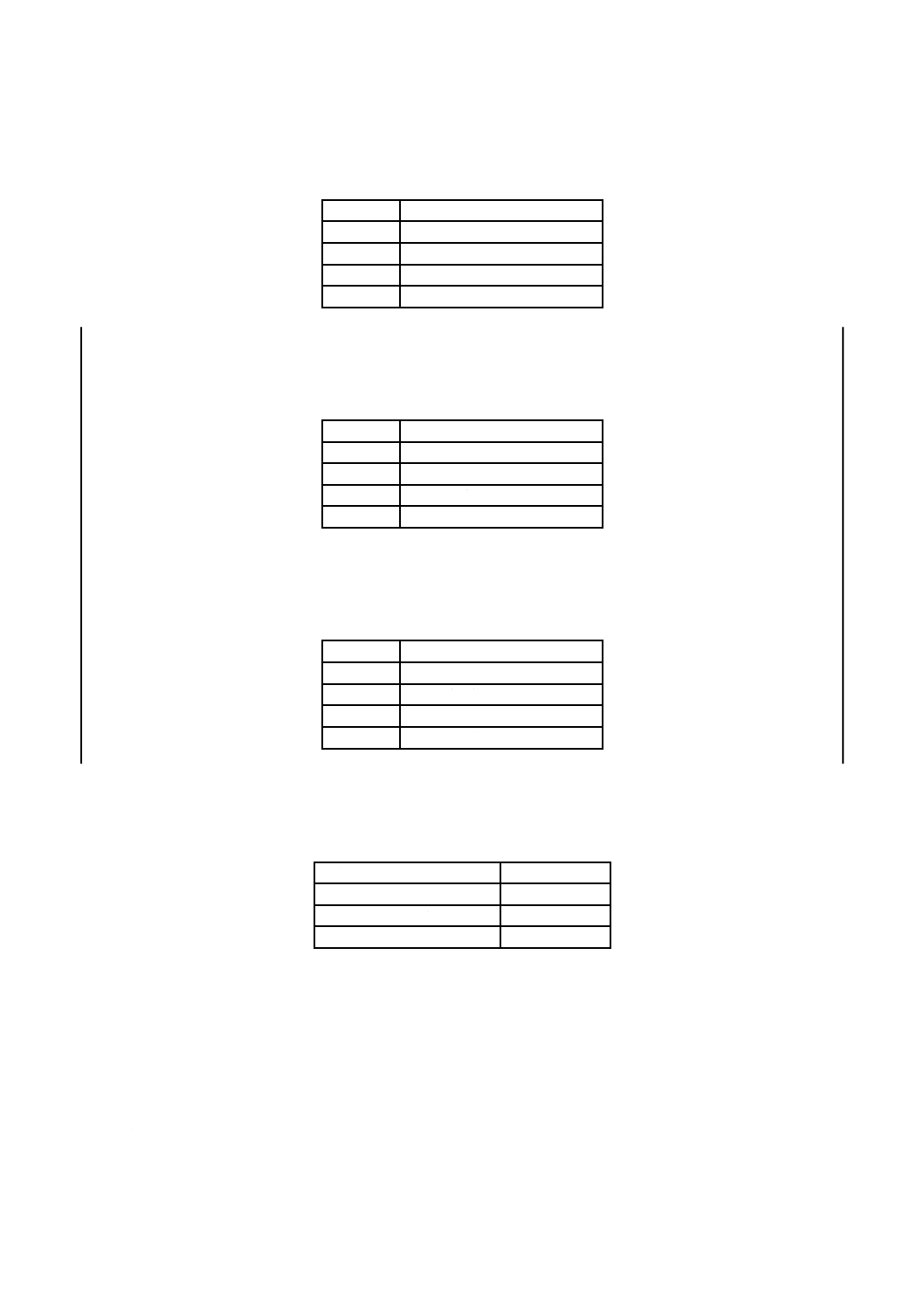

自動計量の最大許容誤差

5.2.1.1

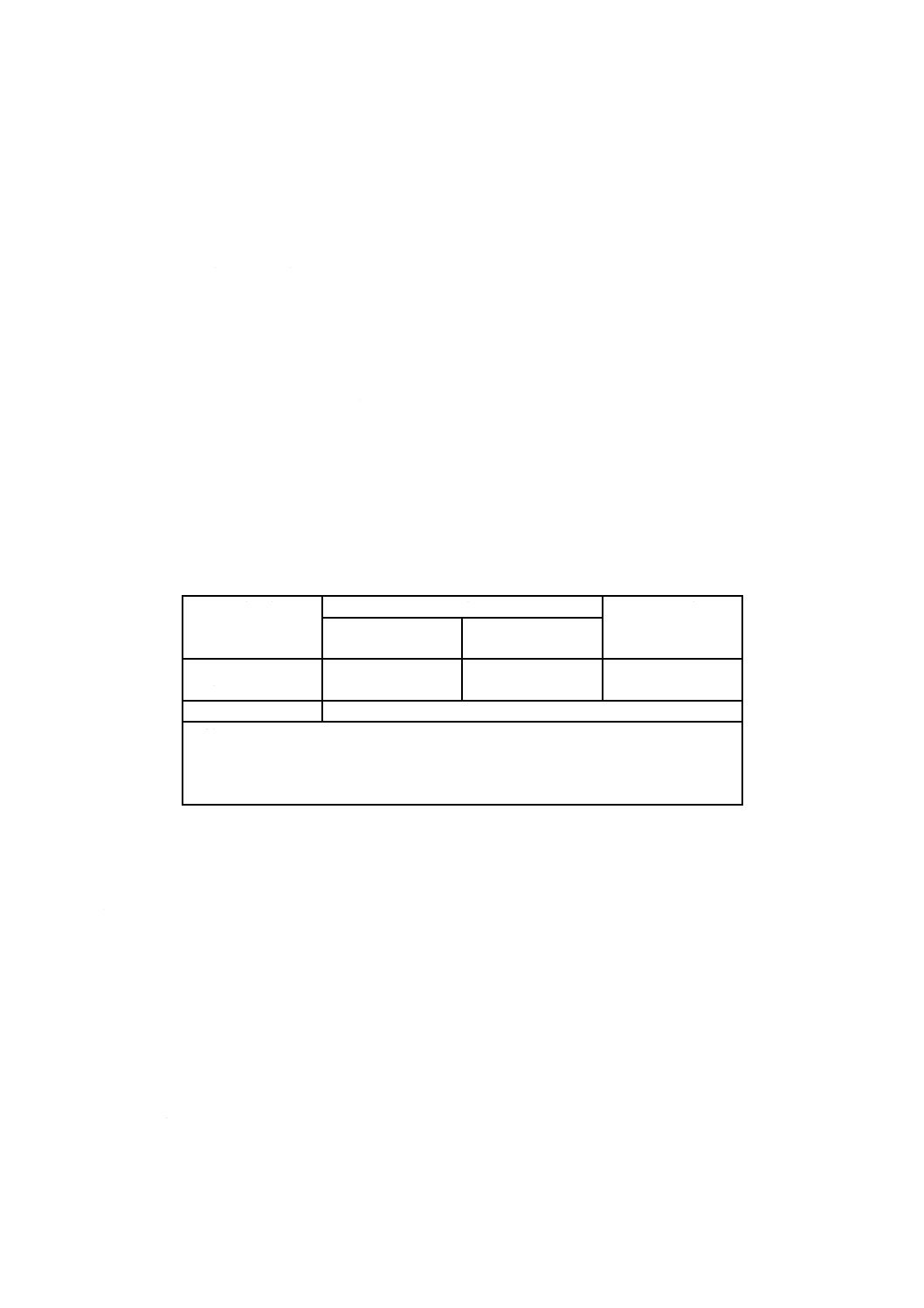

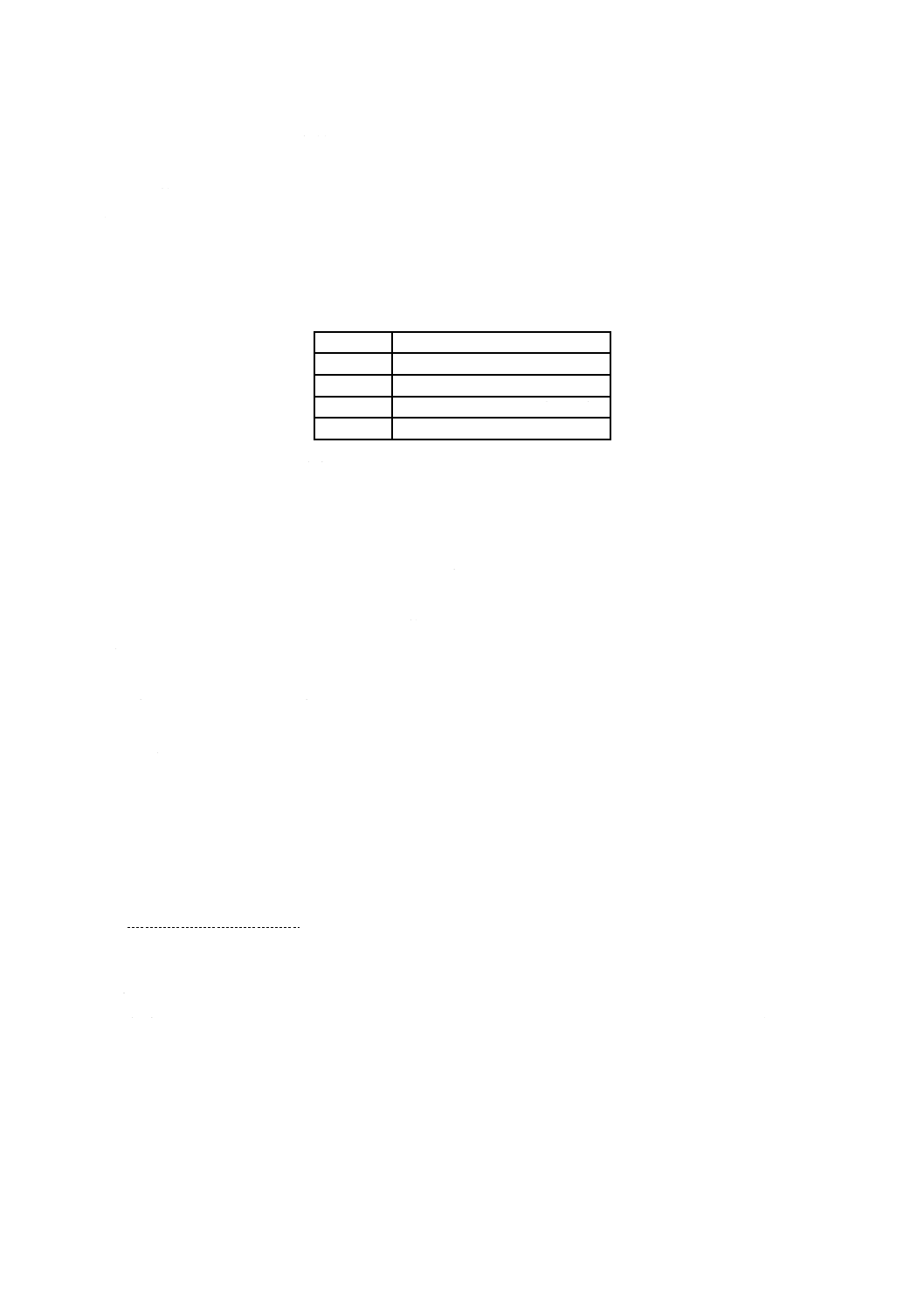

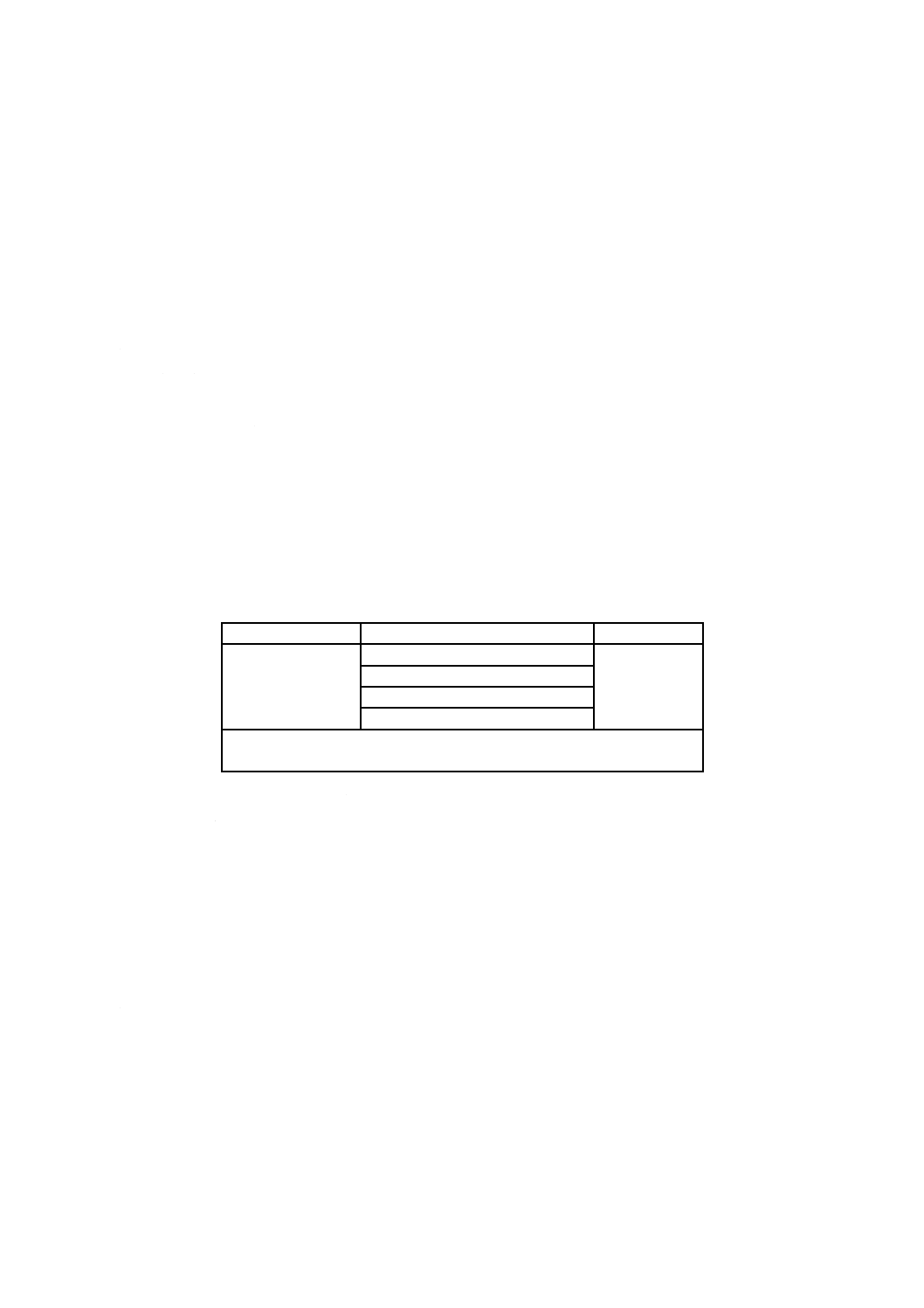

積算値の最大許容誤差

自動計量における積算値の最大許容誤差は,表2による。最大許容誤差は,最小積算量(Σmin)以上の

14

B 7603:2019

荷重に適用する。

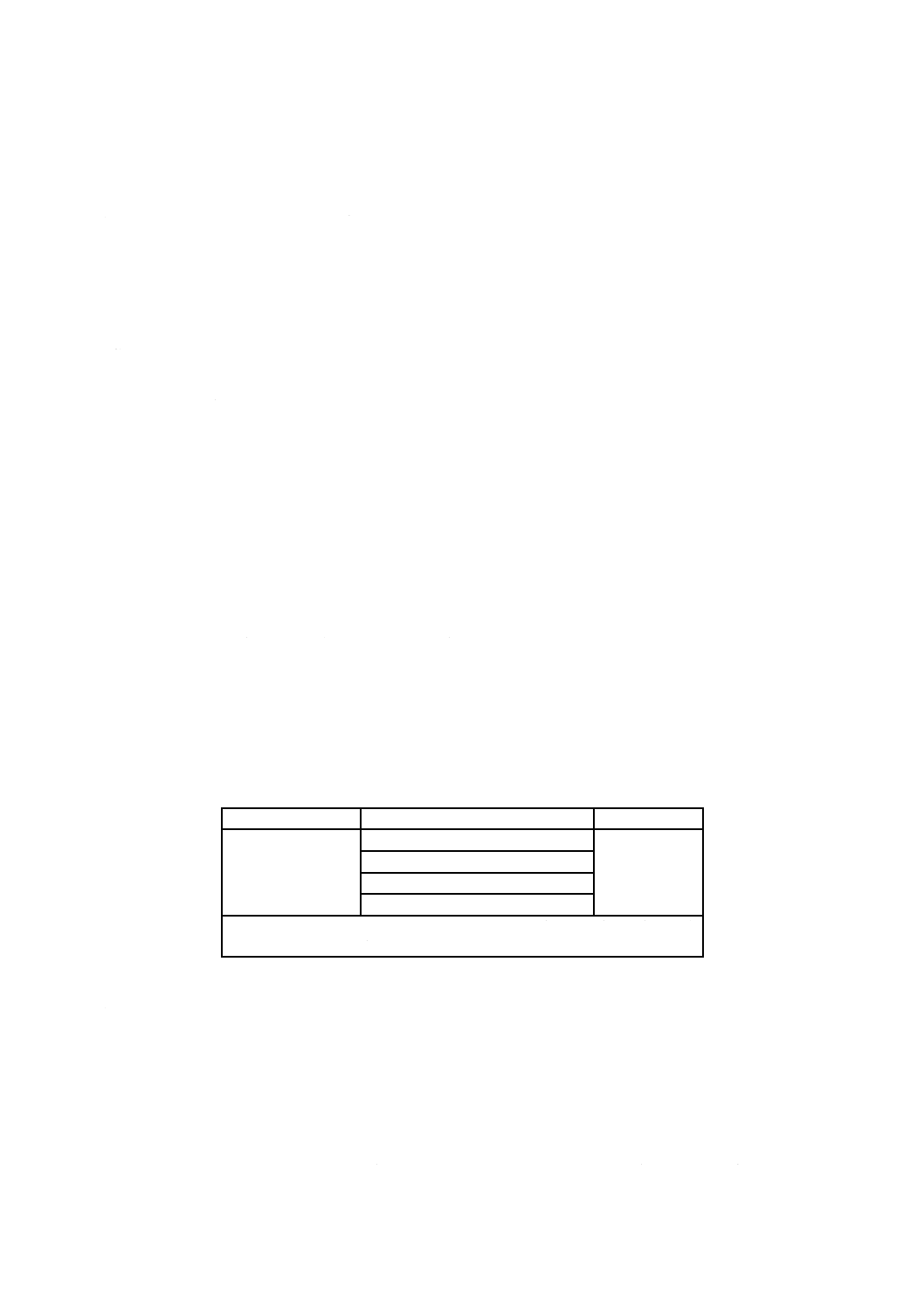

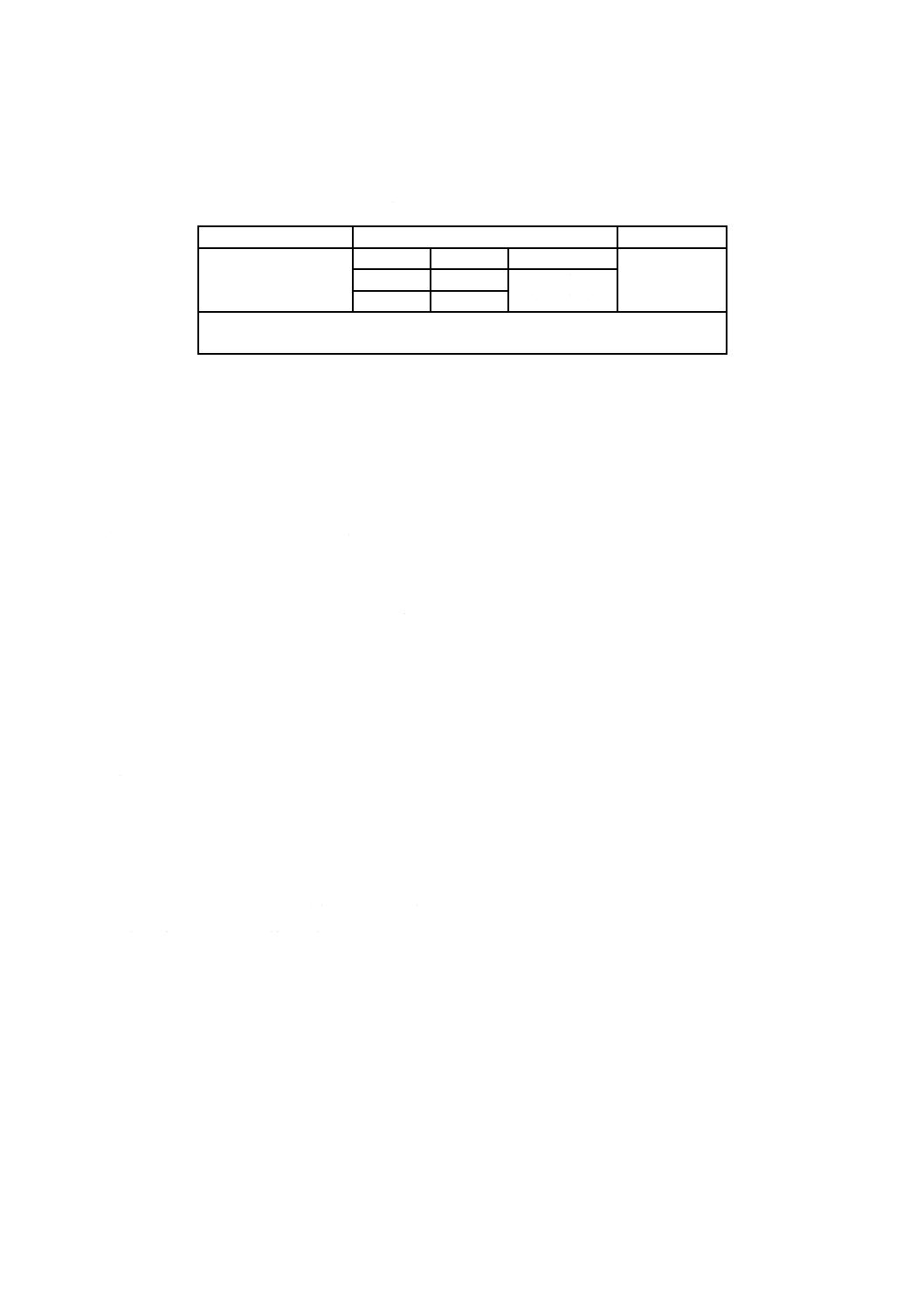

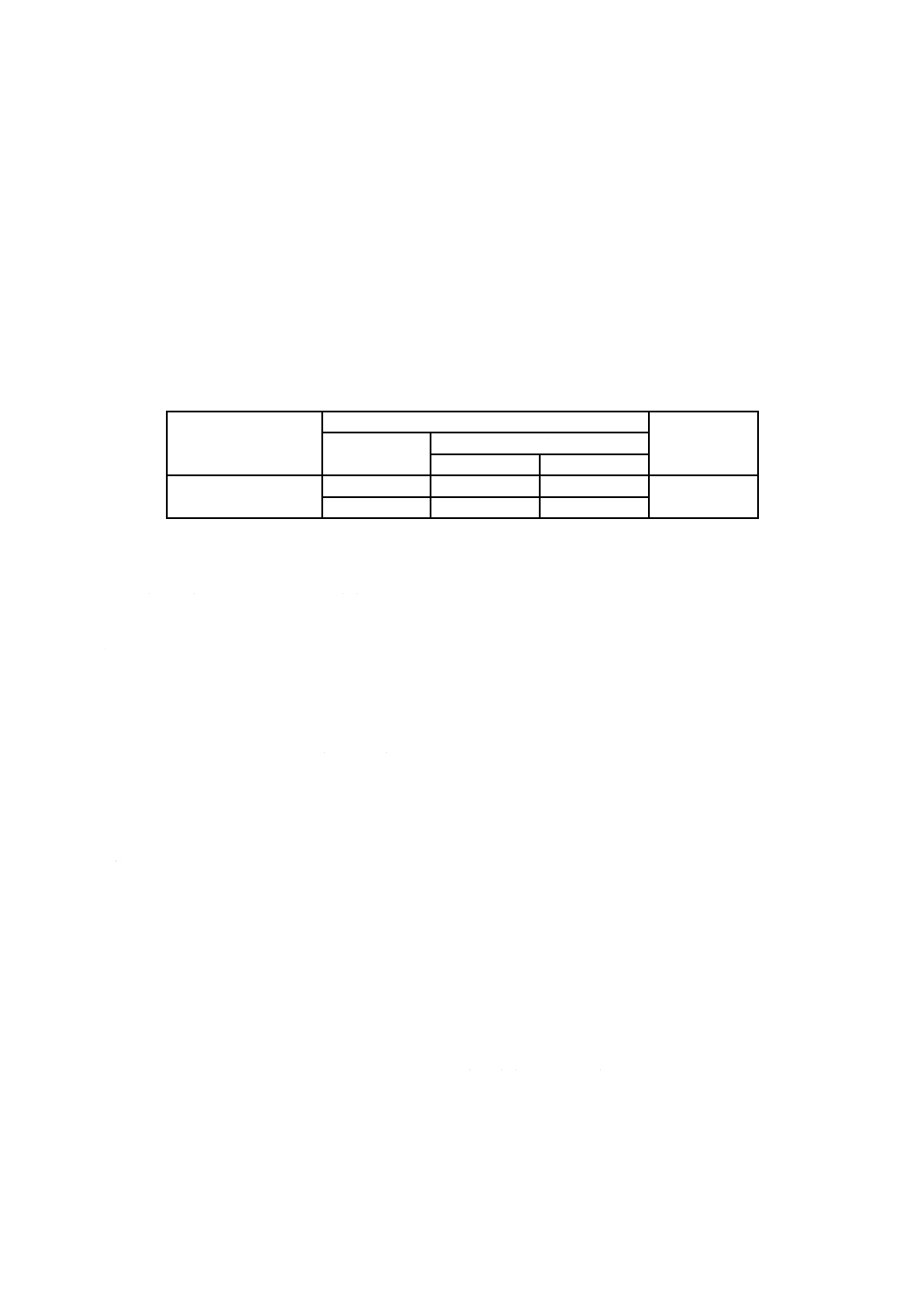

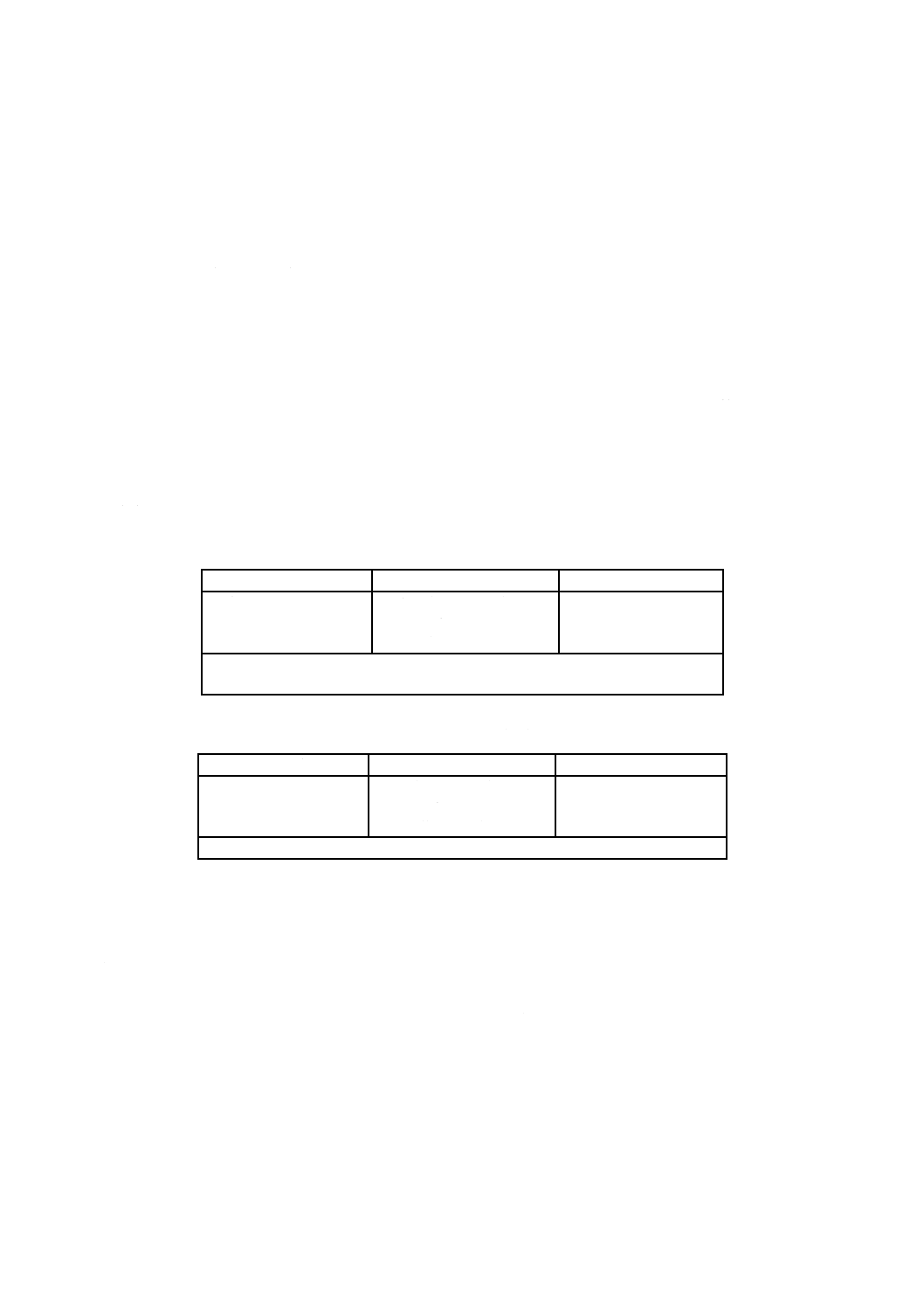

表2−積算値の最大許容誤差

精度等級

最大許容誤差

0.2

積算値の±0.10 %

0.5

積算値の±0.25 %

1

積算値の±0.50 %

2

積算値の±1.00 %

5.2.1.2

所定量の最大許容誤差

自動計量における所定量の最大許容誤差は,表3による。

表3−所定量の最大許容誤差

精度等級

最大許容誤差

0.2

所定量の±0.10 %

0.5

所定量の±0.25 %

1

所定量の±0.50 %

2

所定量の±1.00 %

5.2.2

非自動(静的)計量の最大許容誤差

非自動(静的)計量における計量値の最大許容誤差は,表4による。

表4−計量値の最大許容誤差

精度等級

最大許容誤差

0.2

計量値の±0.05 %

0.5

計量値の±0.125 %

1

計量値の±0.25 %

2

計量値の±0.50 %

5.2.3

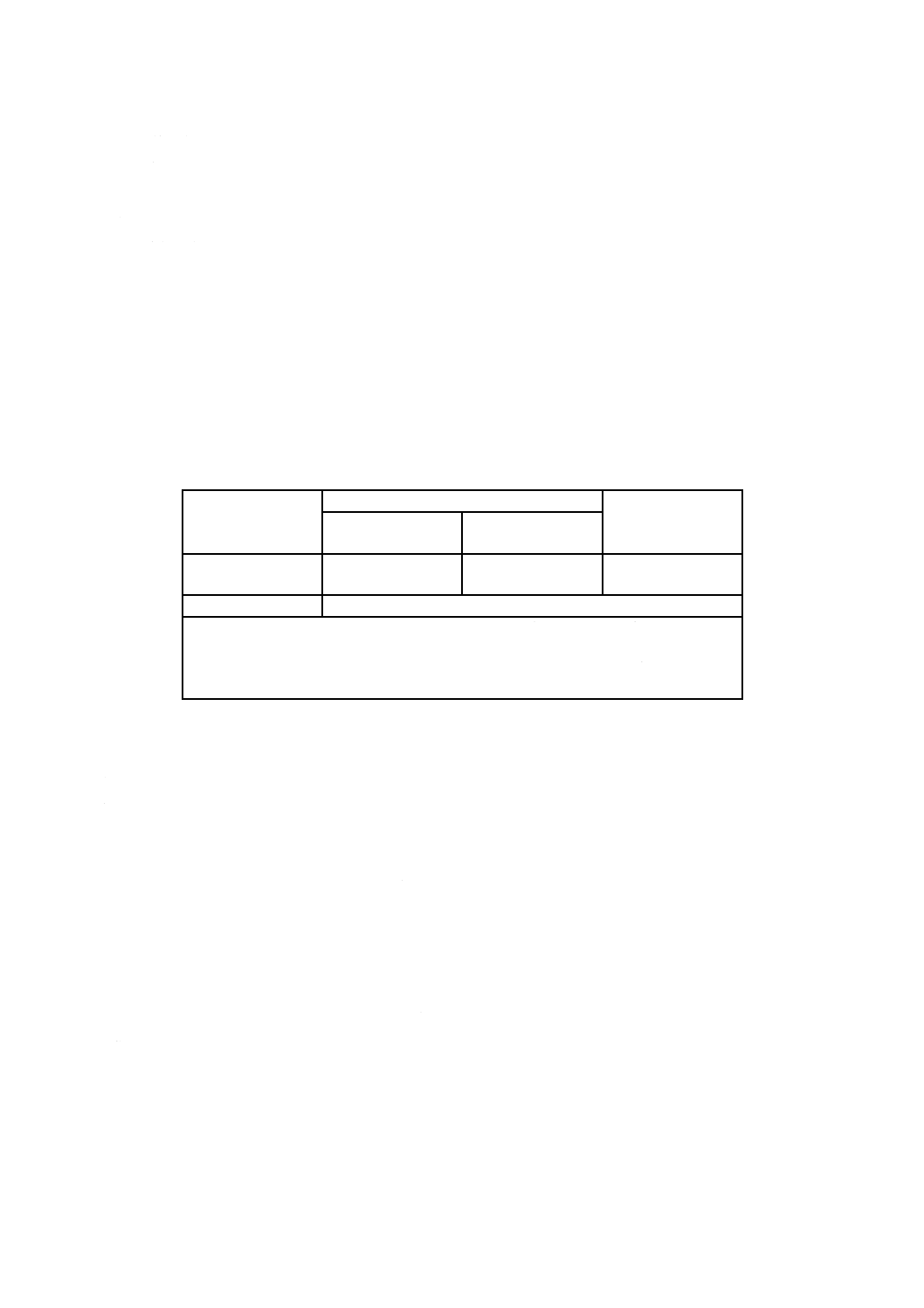

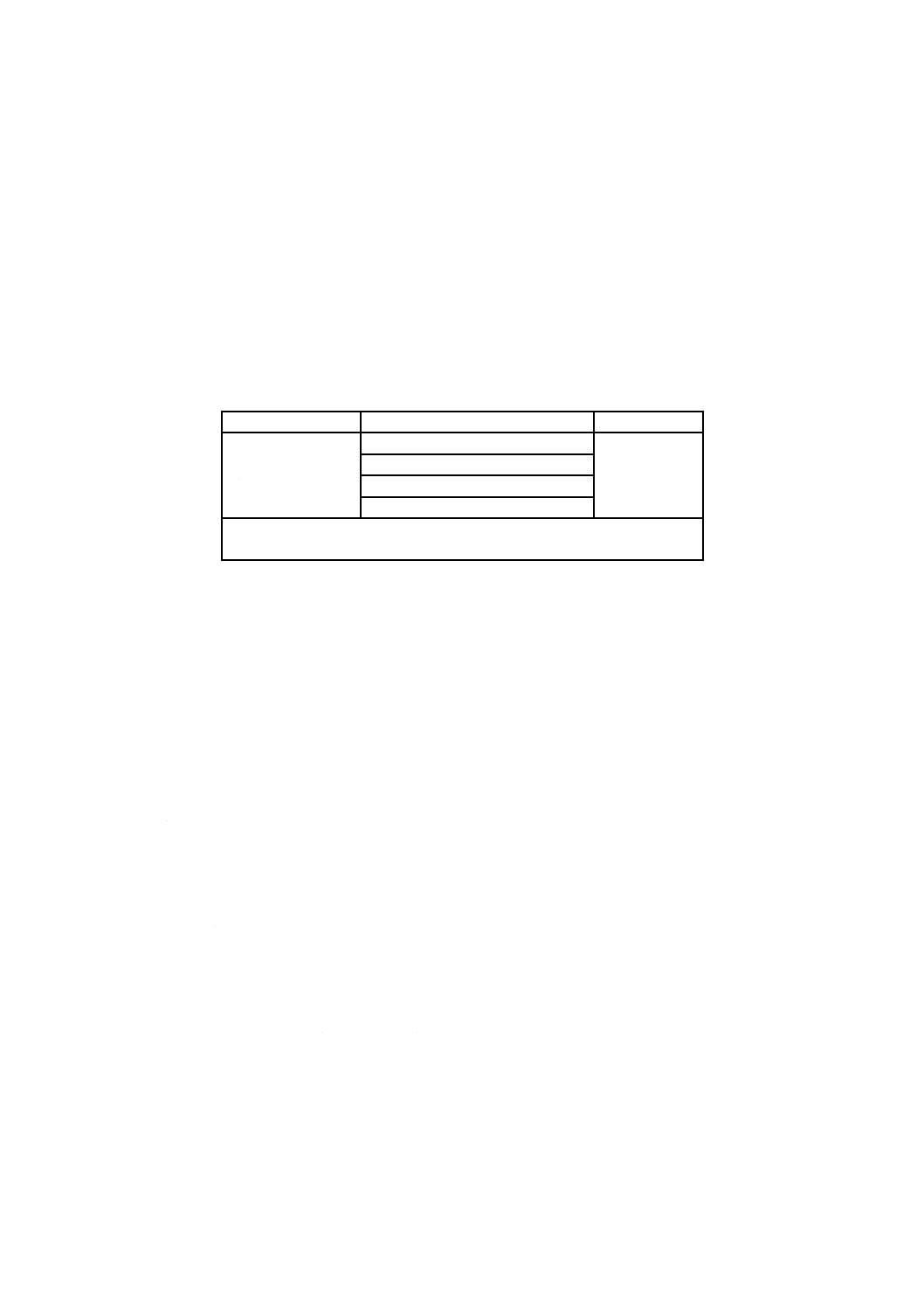

影響因子試験に対する最大許容誤差

影響因子の影響を評価するための試験で適用する最大許容誤差は,表5による。

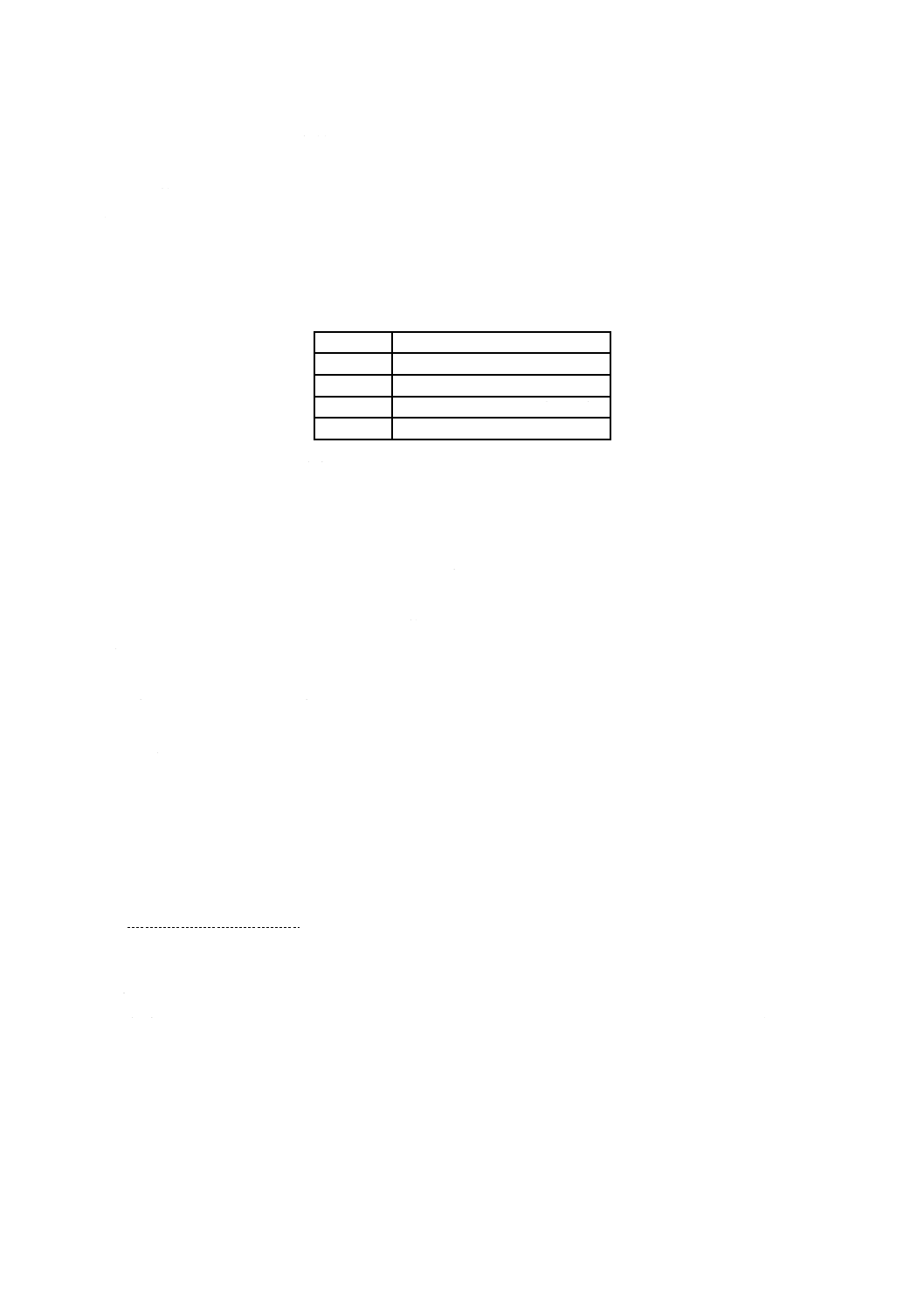

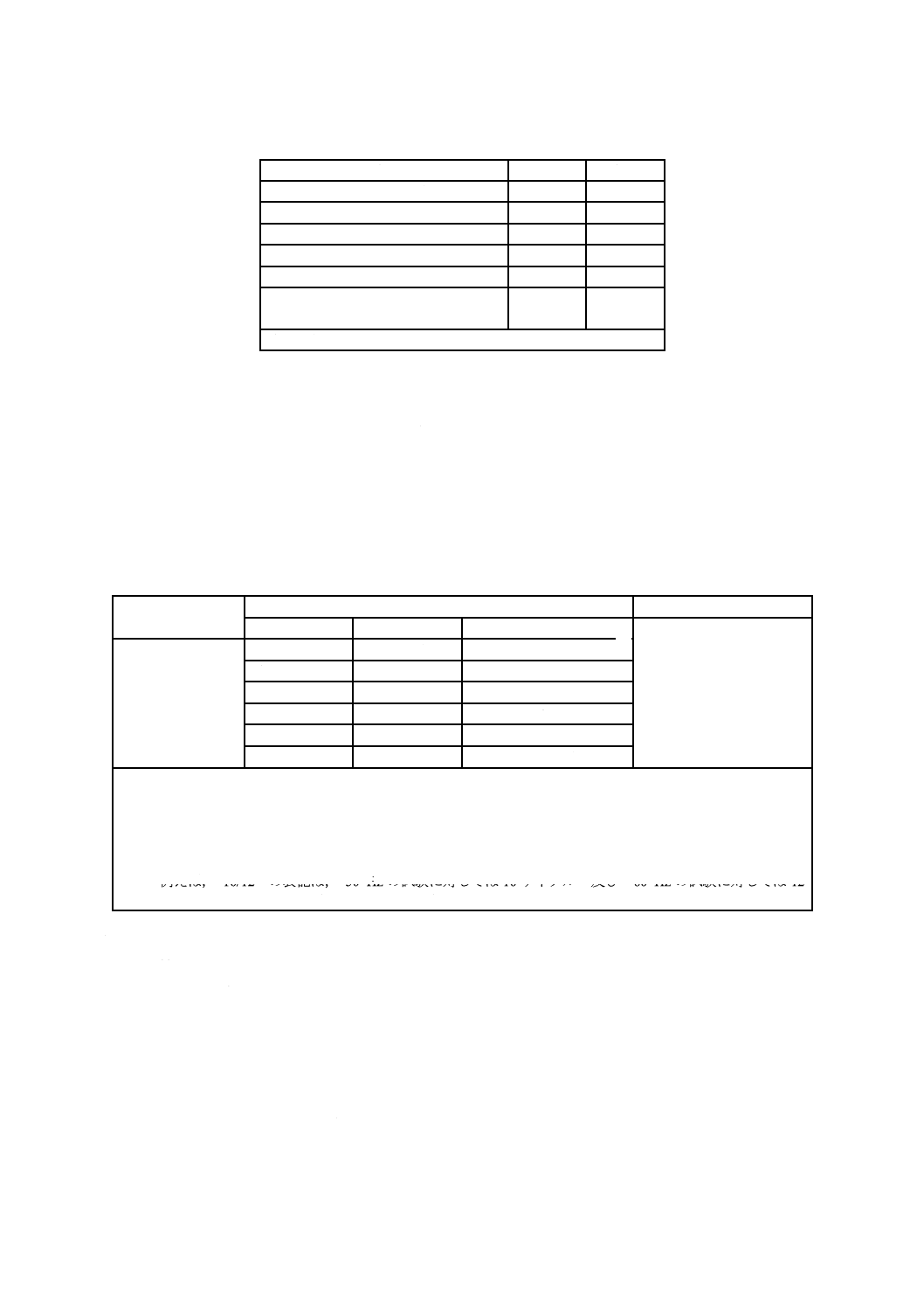

表5−影響因子試験で適用する最大許容誤差

積算目量で表した質量(m) 最大許容誤差

0≦m≦

500

±0.5dt

500<m≦ 2000

±1.0dt

2000<m≦ 10000

±1.5dt

デジタル表示及び印字結果にはそのデジタル表示の丸め誤差に対して補正を行い,少なくとも積算目量

の1/5(0.2dt)の精度でその誤差を決めなければならない。

5.3

目量の形態

表示及び印字装置の目量は,“k”を正負の整数又はゼロとして,1×10k,2×10k又は5×10kの形でなけ

ればならない。

5.4

積算目量(dt)

積算目量(dt)は,次による。

a) ホッパースケールのひょう量の0.01 %以上

15

B 7603:2019

b) ホッパースケールのひょう量の0.2 %以下

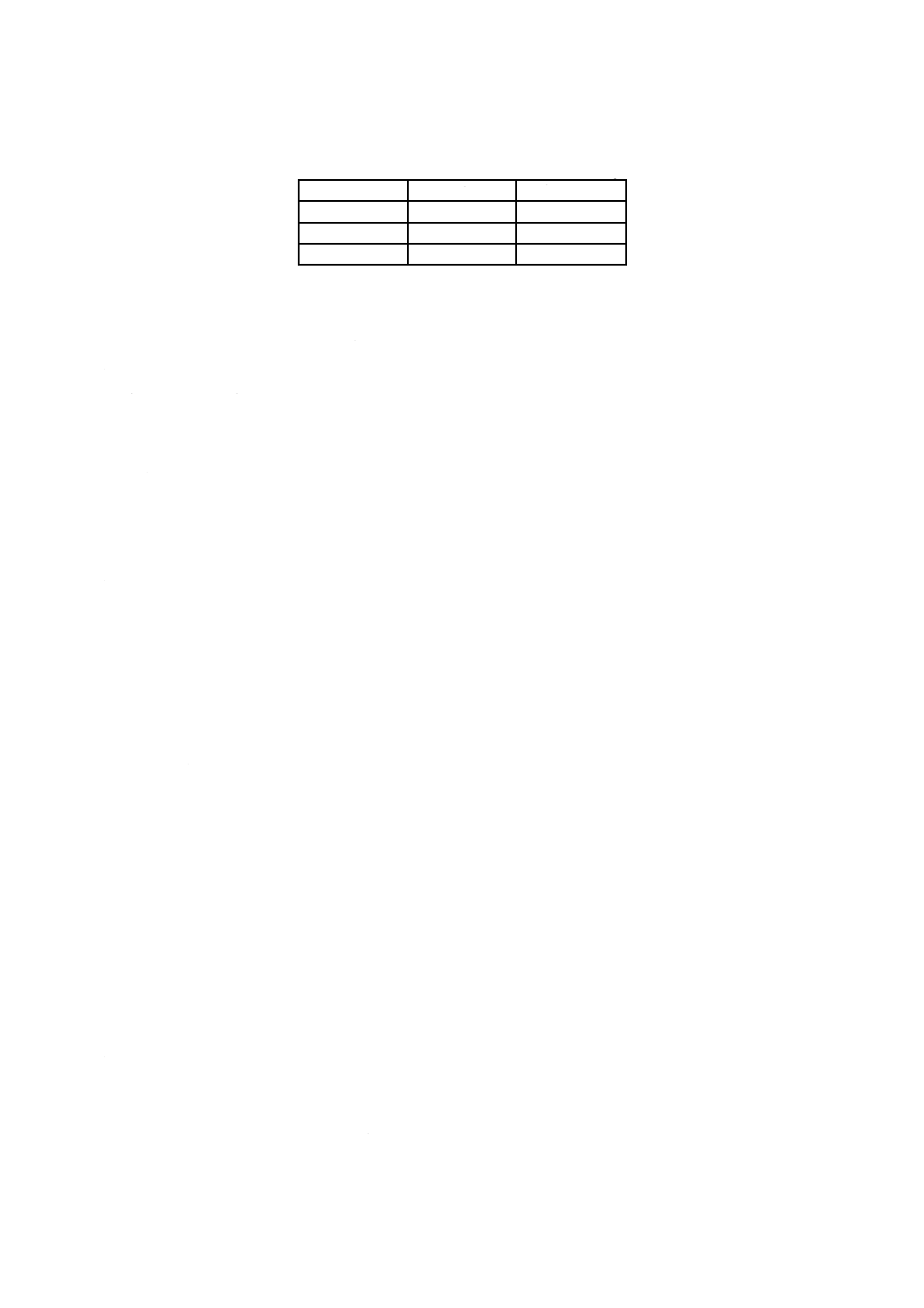

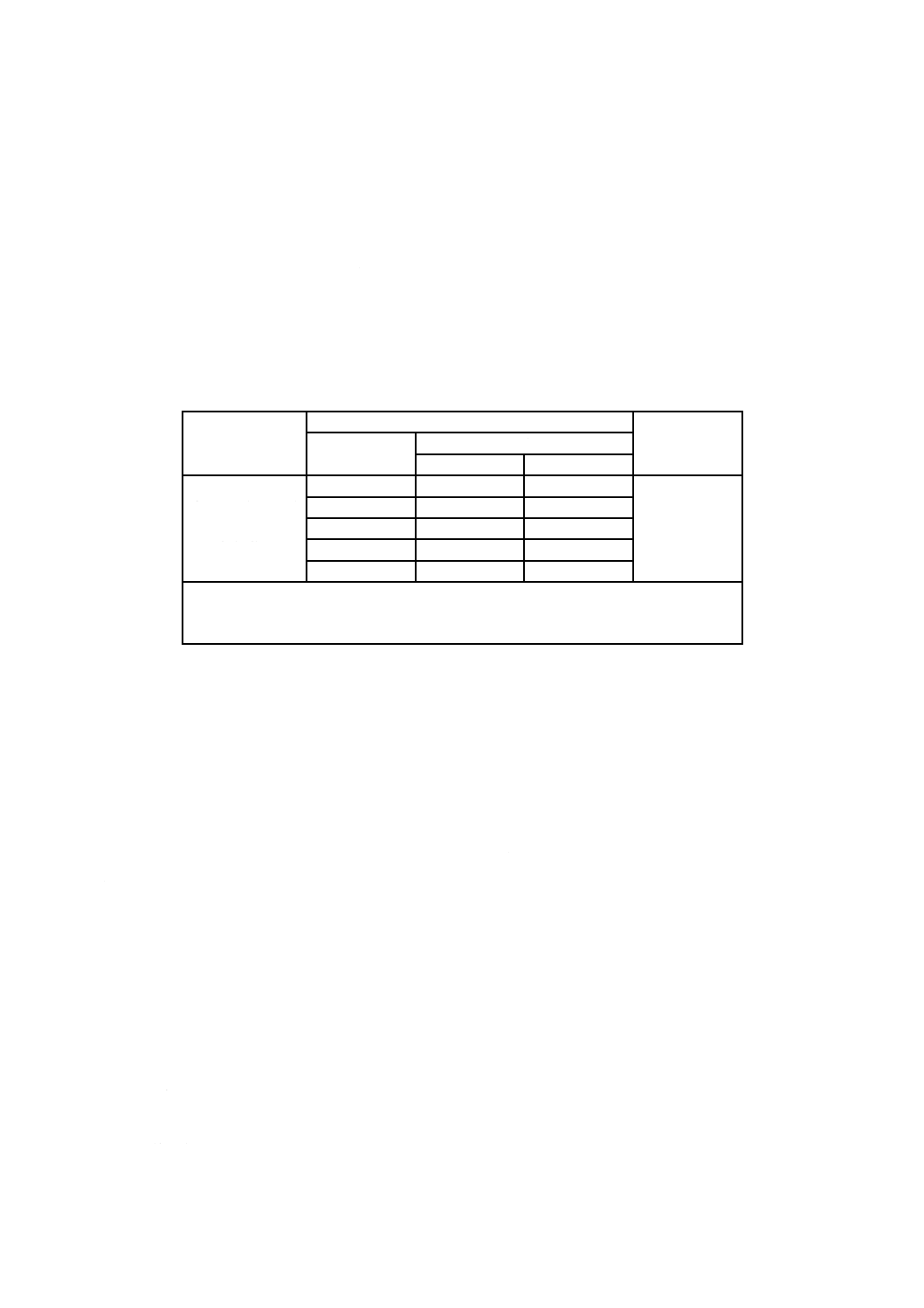

5.5

最小積算量(Σmin)

最小積算量(Σmin)の値は,次による。

a) 自動計量の最大許容誤差が積算目量(dt)に等しくなる荷重の値以上

b) 最小測定量(Min)以上

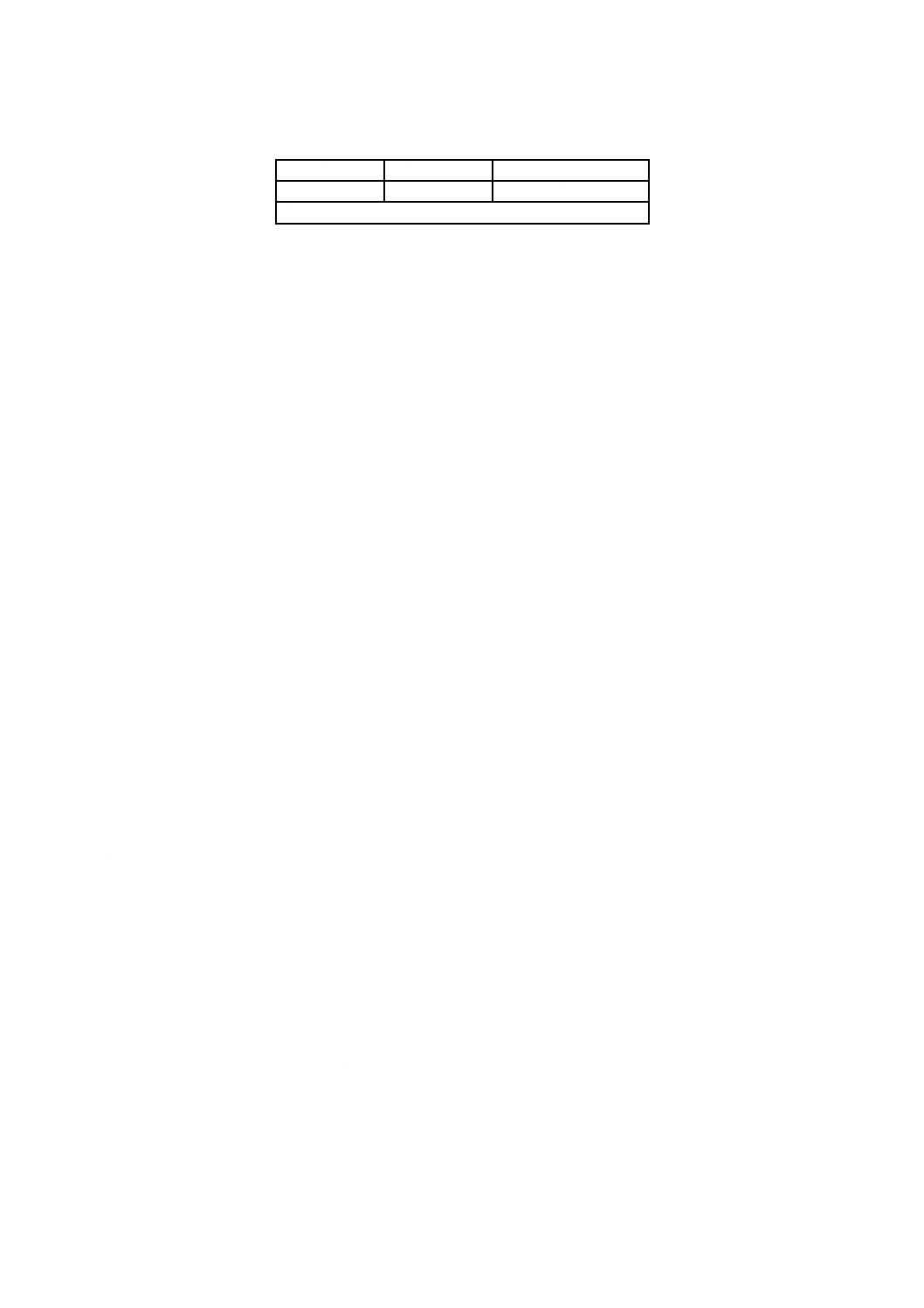

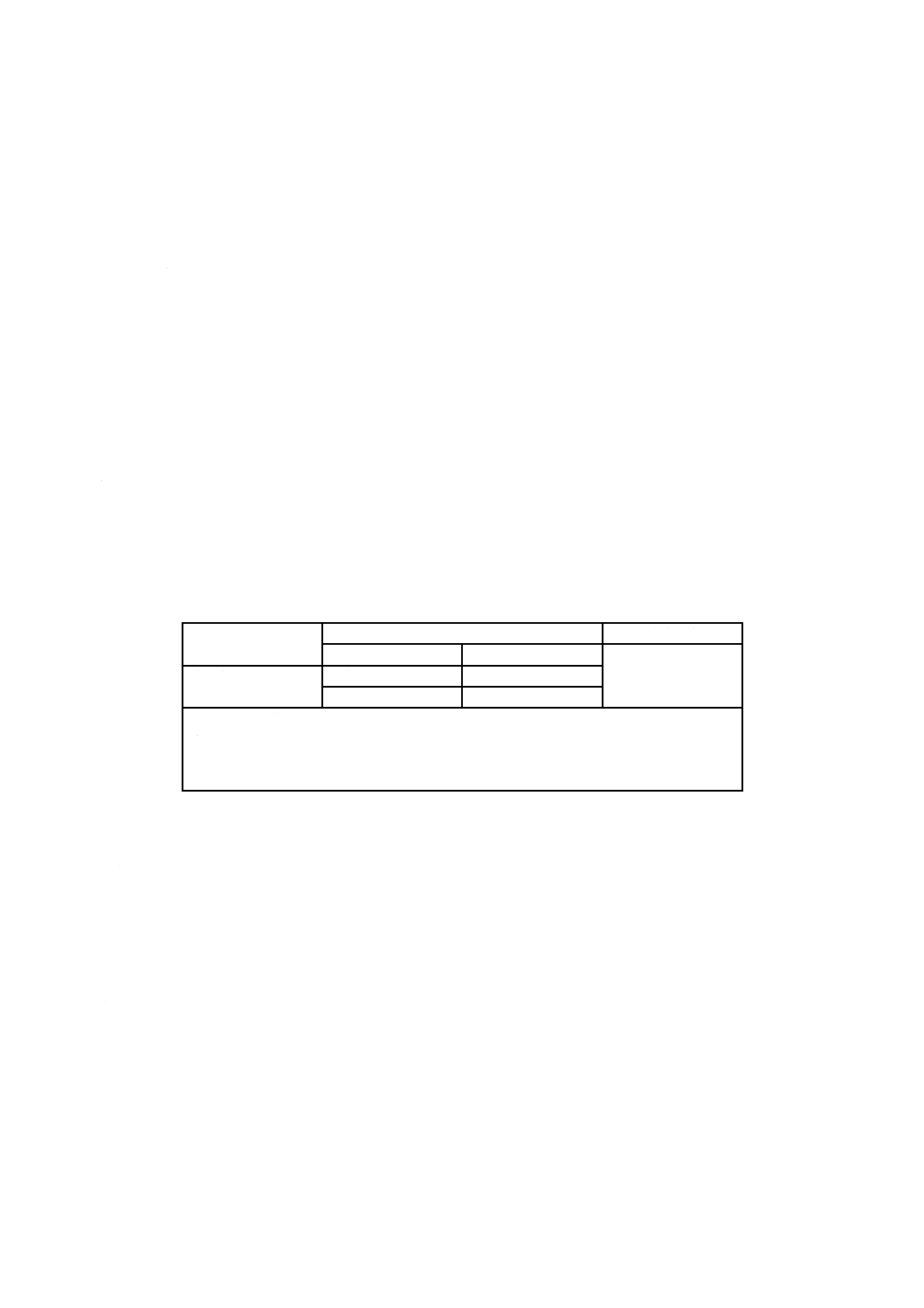

したがって,表2の規定によって,最小積算量(Σmin)は,表6となる。

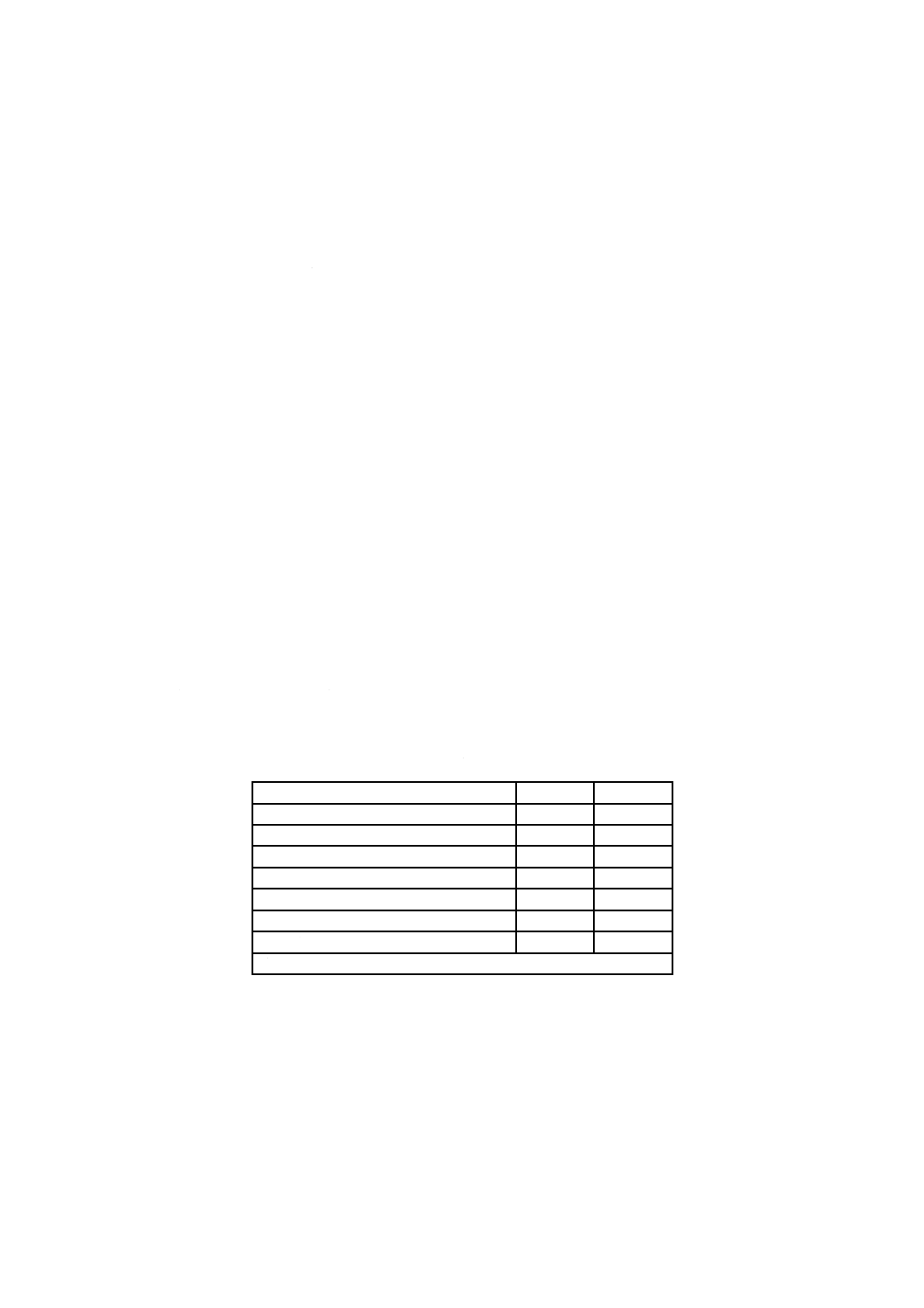

表6−最小積算量(Σmin)の値

精度等級

最小積算量(Σmin)の下限値

0.2

1000×dt,又はMinの大きい方

0.5

400×dt,又はMinの大きい方

1

200×dt,又はMinの大きい方

2

100×dt,又はMinの大きい方

例 ホッパースケール:精度等級0.5級

ひょう量(Max)=1 000 kg

最小測定量(Min)=200 kg

積算目量(dt)=0.2 kg

5.5 a) によってΣmin≧400×dt=400×0.2 kg=80 kg及び

5.5 b) によってΣmin≧Min=200 kg

したがって,この例では,最小積算量(Σmin)の値は200 kgである。

5.6

複数の表示装置

与えられた荷重に対して,複数の表示装置の表示の差は,次による。

− デジタル表示装置又は印字装置にあっては,差はあってはならない。

− アナログ指示装置にあっては,自動計量の最大許容誤差の絶対値を超えてはならない。

5.7

影響因子

5.7.1

温度

温度は,次による。

a) 静的温度 ホッパースケールは,−10 ℃〜+40 ℃の温度範囲において,適切な計量要件及び技術要

件に準拠しなければならない。しかし,ホッパースケールの設置場所の環境条件によって,温度範囲

が−10 ℃〜+40 ℃とは異なる可能性がある場合は,少なくとも温度範囲を30 ℃以上として,使用

温度範囲を定めてよい。

b) ゼロ点表示の温度影響 ゼロ点又はゼロ点付近の表示値は,5 ℃の周囲温度変化に対して1積算目量

(dt)を超えて変化してはならない。

5.7.2

主電源電圧変動

電気式のホッパースケールは,電源電圧がホッパースケールに表記されている公称電圧Unom(ホッパー

スケールに一つの電圧だけが記されている場合)又は電源電圧範囲の上限(Umax)及び下限(Umin)から

変動した場合,適切な計量要件(箇条5参照)及び技術要件(箇条6参照)に適合しなければならない。

− AC主電源

下限=0.85×Unom又は0.85×Umin

上限=1.10×Unom又は1.10×Umax

16

B 7603:2019

− DC主電源

下限は最小動作電圧

上限=1.20×Unom又は1.20×Umax

− DC電池電源(DC主電源接続を除く。)

下限は最小動作電圧

上限はUnom又はUmax

− 12 V又は24 V車両用電池電源

下限は12 V電池の場合9 V,又は24 V電池の場合16 V

上限は12 V電池の場合16 V,又は24 V電池の場合32 V

注記 最小動作電圧は,ホッパースケールが自動的にスイッチオフとなる前の最低動作可能な電圧と

定義される。

DC電池駆動及びDC主電源のホッパースケールでは,その電圧が製造業者が規定した最小動作電圧以

下となった場合,継続して正しく機能するか,又は質量値を表示しないかのいずれかでなければならない。

5.8

計量単位

ホッパースケールに使用する質量単位は,次による。

− ミリグラム(mg)

− グラム(g)

− キログラム(kg)

− トン(t)

ただし,特殊な用途として次の計量単位を用いることができる。

− 宝石 カラット(ct)(1カラット=0.2 g)

− 真珠 もんめ(mom)(1もんめ=3.75 g)

− 金貨 トロイオンス(oz)(1トロイオンス=31.103 5 g)

6

技術要件

6.1

用途への適合性

ホッパースケールは,その運転方法及び意図した荷重に適するように設計されていなければならない。

ホッパースケールは,その計量特性を維持するために十分堅ろう(牢)な構造でなければならない。

6.2

安全性

6.2.1

不正使用

ホッパースケールは,不正使用を容易にするような特性をもってはならない。

6.2.2

偶発的な故障及び調整不良

ホッパースケールは,正しい機能を乱すような制御部品の偶発的な故障又は調整不良が発生した場合に

は,明確に判断できるようにしなければならない。

6.2.3

荷重受け部のパージ

荷重受け部の設計及びホッパースケールの動作は,その計量結果が,計量サイクル中における排出後に

荷重受け部に残る荷重の量の変動によって,悪影響を受けてはならない。

6.2.4

過荷重及び最大安全荷重

ホッパースケールの設計及び動作は,その計量結果が,計量サイクル中の不安定な又は不意に増加する

質量流入による次のような荷重によって,悪影響を受けてはならない。

17

B 7603:2019

a) その影響が明白になっていない最大安全荷重を超える荷重

b) 結果的に過荷重になる荷重

6.2.5

自動計量条件

次の場合に,自動計量が中断され,計量結果の記録及び印字が停止されるか又は明確な警告が記録され

るか,警告信号が表示されなければならない。

a) 荷重が,各計量範囲におけるひょう量(Max)を9積算目量(9dt)超える場合

b) 取引の最後の被計量物として処理する場合を除き,計量してバルク製品へ排出した被計量物が最小測

定量(Min)未満である場合

6.2.6

管理はかりとしての使用

管理はかりとして使用されるホッパースケールは,次のようなものでなければならない。

− 自動運転の中断を可能にする非自動運転装置を備えており,自動計量を中断し,非自動(静的)計量

することが可能である。

− 8.1.2の適切な要件に準拠している。

6.2.7

運転調整

6.2.5の場合及び8.1.3に規定した試験中に計量サイクルを中断する場合を除いて,自動計量中は運転調

整又は表示装置のリセットが可能であってはならない。

6.2.8

制御

制御装置は,動作中に全ての表示ができなくなる場合を除き,設計上の停止位置以外で運転が停止して

はならない。操作キーは,明確に示されていなければならない。

6.2.9

集じん機

集じん機の動作は,計量結果に影響を及ぼしてはならない。

6.2.10 非自動(静的)計量における安定平衡

各計量試験の印字値が最終質量値から1積算目量(1dt)を超えて変動してはならない。これは,2個の

隣接した値しか示さないようなホッパースケールの状態を指す。また,ゼロ点設定は,6.8.1に従った精度

要件の範囲内で,正しく動作しなければならない。

これらの要件は,各計量試験ごとに有効であり,複数の試験にまたがっては有効ではない。

6.2.11 インタロック

インタロックは,規定動作条件の範囲外におけるホッパースケールの動作を防止するか,又はそのよう

な動作状態である旨を表示するかのいずれかでなければならない。インタロックは,次の要件を満たさな

ければならない。

− 最小動作電圧(5.7.2)

− 過荷重及び最大安全荷重(6.2.4)

− ゼロ点設定(6.8.3)

− 自動計量条件(6.2.5)

6.3

構成部品,インタフェース及びプリセット制御の保護

6.3.1

一般

操作者による調整又は取外しを意図していない構成部品,インタフェース及びプリセット制御は,保護

する手段が備わっているか,又はきょう(筐)体内に納められていなければならない。きょう(筐)体内

に納められている場合,きょう(筐)体は封印することが望ましい。封印は,いかなる場合においても容

易に確認できなければならない。

18

B 7603:2019

計量特性に影響を与える可能性のある動作に対して,他の方法では十分に保護できないホッパースケー

ルの全ての部分を保護しなければならない。

6.3.2

保護手段

保護手段は,次による。

a) 計量特性に影響を与える可能性のある機能へのアクセスは,ソフトウェア及び/又はハードキー,識

別スキャナなどのハードウェアによって権限のある者に限定しなければならない。

b) 介入の記録が可能であり,かつ,次の情報にアクセスして表示することが可能でなければならない。

− 介入の記録 介入を行った日付及び者を特定するa) の手段を含まなければならない。

− 介入の追跡 設計上で意図した期間は,保証しなければならない。

記録は上書きしてはならず,また記憶容量が尽きた場合,封印を破らない限り,それ以上の介入が

可能であってはならない。

c) ソフトウェア機能は,6.6の要件に従って,意図的な又は意図的でない偶発的な変更に対して保護して

いなければならない。

d) インタフェースを介した計量データの伝送は,7.2.6の要件に従って,意図的な又は意図的でない偶発

的な変更に対して保護していなければならない。

e) ホッパースケールにおいて利用可能な保護は,設定の個別の保護も可能でなければならない。

f)

記憶装置に保存される計量データは,6.4の要件に従って,意図的な変更,故意ではない変更及び偶発

的な変更に対して保護していなければならない。

6.4

計量結果の表示及び記録

6.4.0A 一般

ホッパースケールは,主積算表示装置及び記録装置を備えなければならない。また,補足積算表示装置,

部分積算表示装置及びデータ記憶装置を備えてもよい。

6.4.1

表示品質

主表示の読取りは,通常使用条件において,確実で,容易かつ明瞭でなければならない。

− アナログ指示装置の読みの総合的なばらつきは,積算目量の1/5(0.2dt)を超えてはならない。

− 主表示を構成する数字は,読取りの容易な大きさ,形状及び明確な表示でなければならない。

− 目盛,数字目盛及び印字は,単純な並列による読みが可能でなければならない。

6.4.2

表示の様式

表示の様式は,次による。

a) 質量単位 計量結果は,それを表す質量単位の名称又は記号を含まなければならない。一つの質量の

表示に使用する質量の単位は,1個だけとする。

質量の単位は,5.8の規定に従って小文字の記号で表示しなければならない。

b) デジタル表示 デジタル表示におけるゼロは,小数点の右側に表示される全てのゼロと左側の一つ以

上のゼロで表示しなければならない。小数点をもたない値の表示は,表示される部分の各位置に一つ

ずつゼロが表示されなければならない(すなわち,少なくとも一つの有効な整数と幾つかの固定され

たゼロとを表示しなければならない。)。

必要とするゼロの数の例を,表7に示す。

19

B 7603:2019

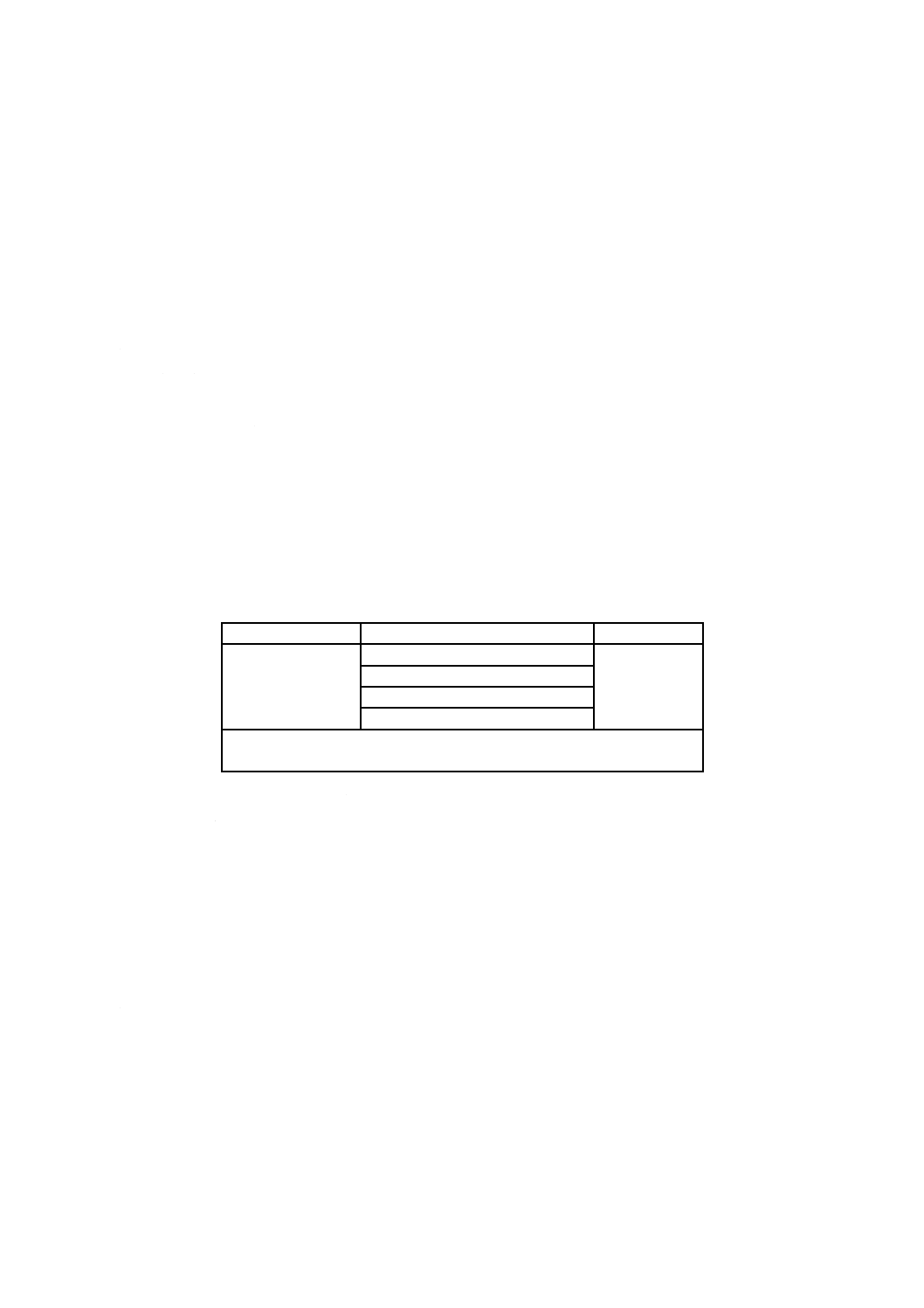

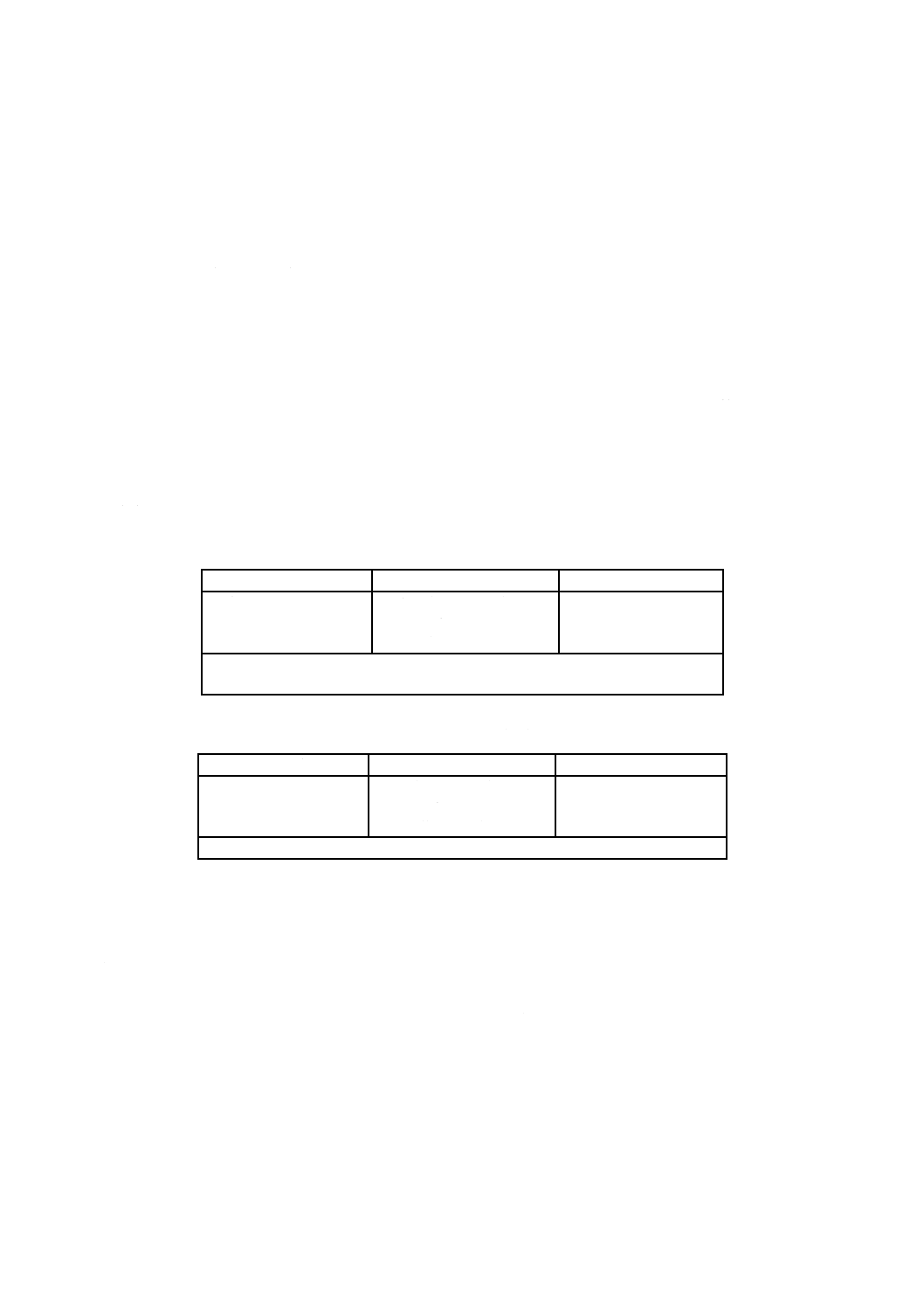

表7−表示におけるゼロの数の例

単位 kg

Max

dt

ゼロ点表示

25

0.01

0.00

5000

1

0

100000

20

00

小数は,小数点(ピリオド)で整数とは区別し,小数点左側の一つ以上の数字と右側の全ての数字

とともに表示させる。

小数点は,数字の下端と同一線上になければならない(例 0.305 kg)。

c) 目量 補足積算表示装置を除いて,全ての積算表示装置の目量は同一でなければならない。目量の形

態は,5.3の規定による。

6.4.3

積算表示装置

積算表示装置は,次による。

a) 積算表示装置は,単純な並列によって,確実,鮮明かつ明瞭な結果の読取りができるものであり,適

切な質量の単位の記号を付さなければならない。

b) 印字は,意図した用途に対して明瞭で消滅しないものでなければならない。印字した数字の高さは,2

mm以上でなければならない。

c) 自動計量中は,いかなる積算表示装置もゼロ点に設定してはならない。

d) 自動計量を中断した場合,表示した最後の合計値を自動的に記録又は印字しない限り,部分積算表示

装置をゼロ点に設定してはならない。

e) 管理表示装置の表示は,積算目量よりも高い分解能(0.2dt以下)でなければならない。

f)

非自動(静的)計量において,6.2.10の規定が満たされない場合,印字を禁止しなければならない。

6.4.4

表示装置の組合せ

複数の表示装置を組み合わせる場合は,明確に識別する。

6.4.5

風袋を計量するはかり

基準となる無負荷の値(風袋)は,主に各計量サイクルの開始時に測定して記録する。

6.5

記録装置及びデータ記憶装置

計量データは,後続使用(表示,印字,データ転送など)のために,ホッパースケールの記録装置又は

外部記憶装置に保存してよい。この場合,保存されたデータは,データの転送中及び/又は保存中におけ

る意図的な及び偶発的な変更に対して適切に保護されなければならず,かつ,過去の計量を再現するのに

必要な全ての情報を含まなければならない。

保存された計量データの保護は,次による。

a) 6.3の適切な要件に従う。

b) データ保存が可能なソフトウェアが転送又はダウンロードが可能である場合,これらのプロセスは6.6

の要件に従って保護されていなければならない。

c) 外部記憶装置の識別及び保護特性として,完全性及び信頼性の保証が自動的に検証されなければなら

ない。

d) 計量データを保存するための交換可能な保存媒体は,保存したデータが特定のチェックサム又はキー

コードによって保護されている場合には,封印する必要はない。

e) 保存容量が尽きる場合,古いデータの所有者が古いデータを上書きする権限を与えたときには,最も

20

B 7603:2019

古いデータを新規データで書き変えてよい。

6.6

ソフトウェア

6.6.1

一般

ホッパースケールの計量関連ソフトウェアは,製造業者によって特定されていなければならない。すな

わち,保存又は転送された計量に重要な特性,データ,パラメータなどのソフトウェア及びシステムの誤

り(ソフトウェア及びハードウェア)を検出するためにプログラムされたソフトウェアは,ホッパースケ

ールにおける重要な部分であるとみなされ,6.6.2及び6.6.3に規定するソフトウェアの保護に関する要件

を備えていなければならない。

6.6.2

ソフトウェア制御のはかりに必要なソフトウェア情報

ホッパースケールに必要なソフトウェア情報は,次による。

a) 計量関連ソフトウェアの記述

b) 計量アルゴリズムの精度の記述(例 プログラムモード)

c) ユーザインタフェース,メニュー及びダイアログの記述

d) 明確なソフトウェア識別

e) 組込みソフトウェアの記述

f)

ハードウェアシステムの概要(例 操作マニュアルに記述されない場合,接続ブロック図,コンピュ

ータの種類,ソフトウェア機能のソースコード)

g) ソフトウェアの保護手段

h) 操作マニュアル

6.6.3

計量に関連するソフトウェア保護

計量関連ソフトウェア保護は,次による。

a) 計量関連ソフトウェアは,意図的又は偶発的な変更に対して適切に保護しなければならない。6.3及び

6.5に規定されている保護要件を適用する。

b) ソフトウェアには適切なソフトウェア識別が割り当てられなければならない。このソフトウェア識別

は,ホッパースケールの機能及び精度に影響する全てのソフトウェア変更に対応していなければなら

ない。

c) 接続されているインタフェース,すなわち計量関連ソフトウェアの転送を介して実行又は起動される

機能は,7.2.6のインタフェースの保護要件に適合しなければならない。

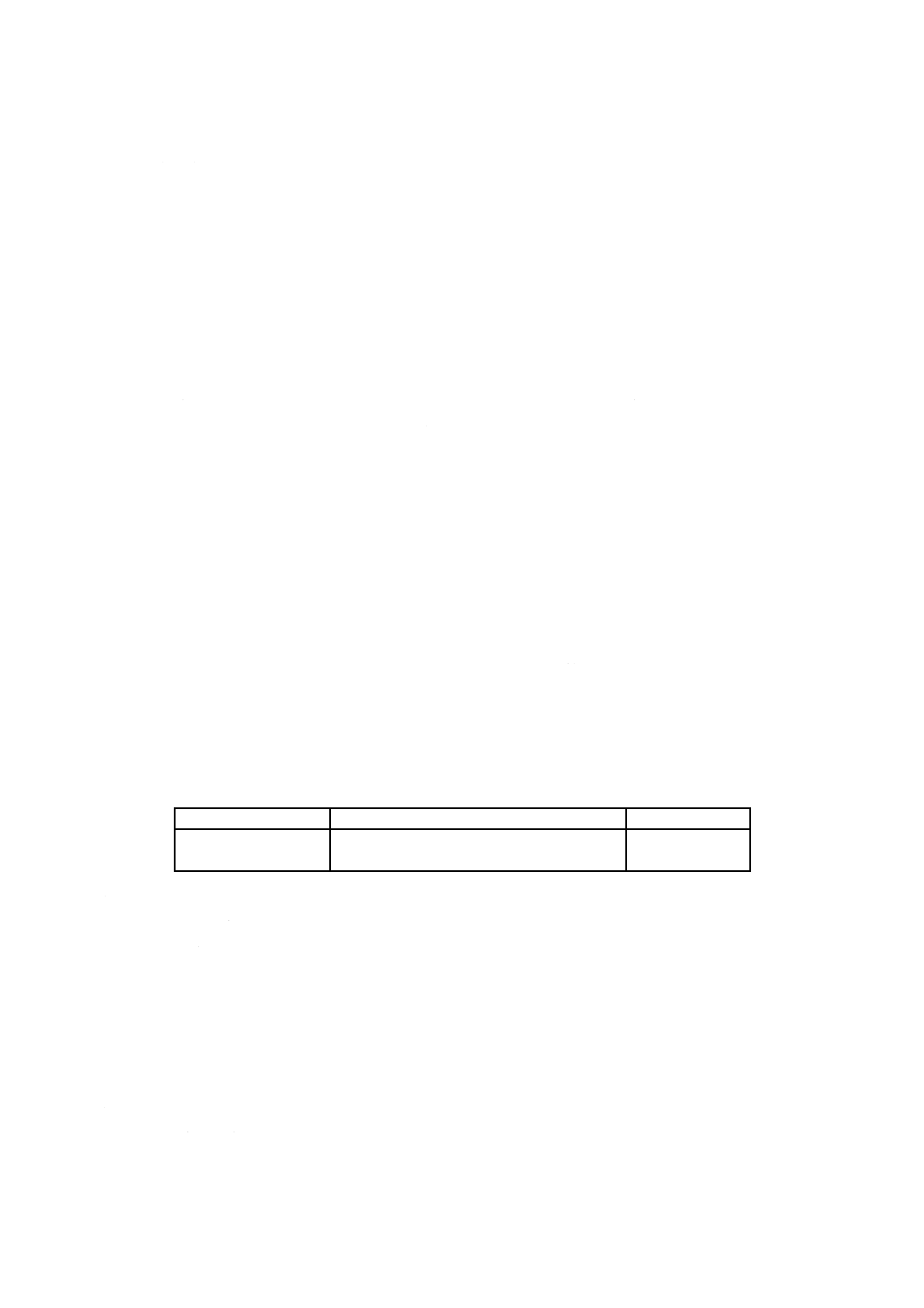

6.7

管理表示装置付きホッパースケール

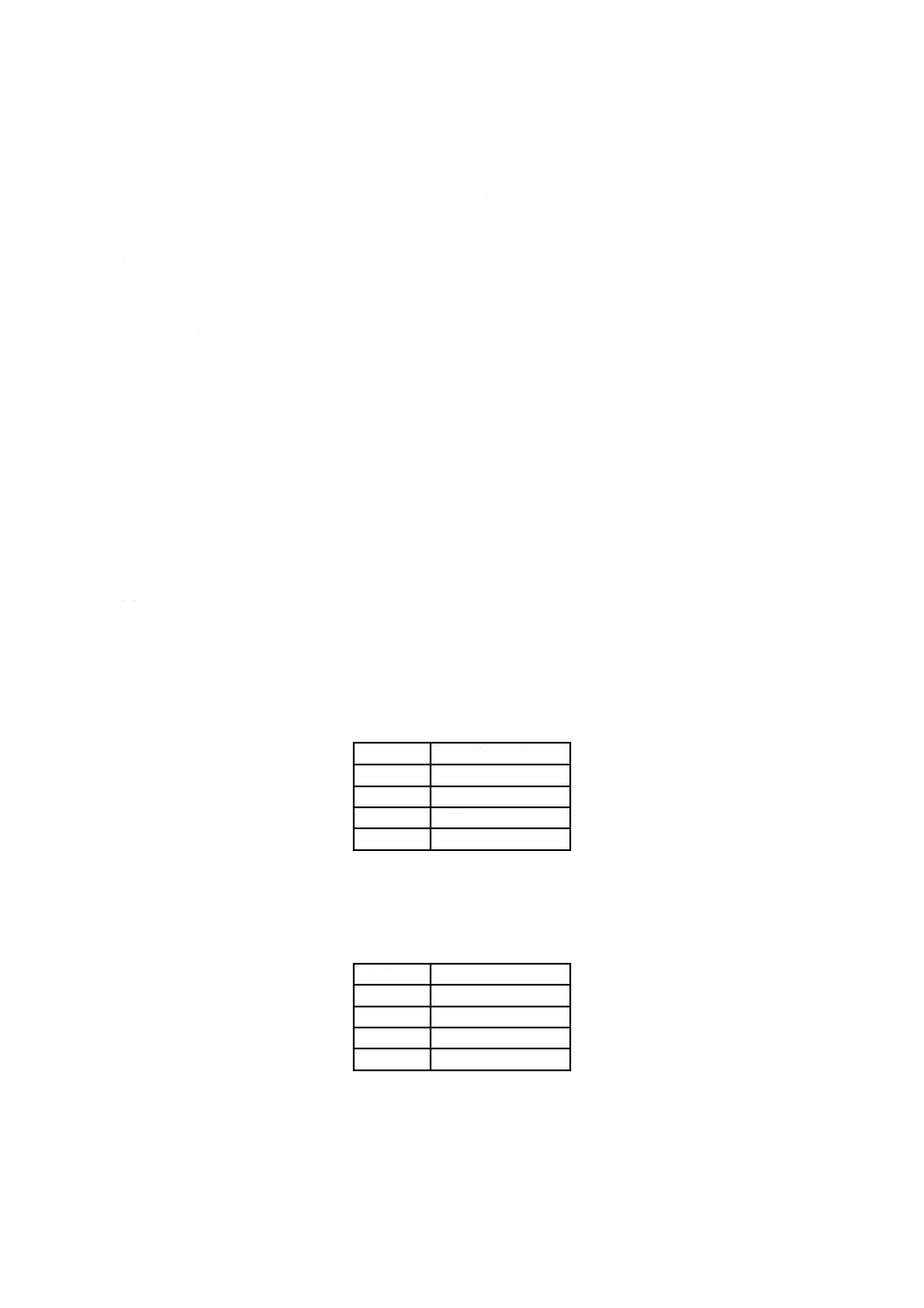

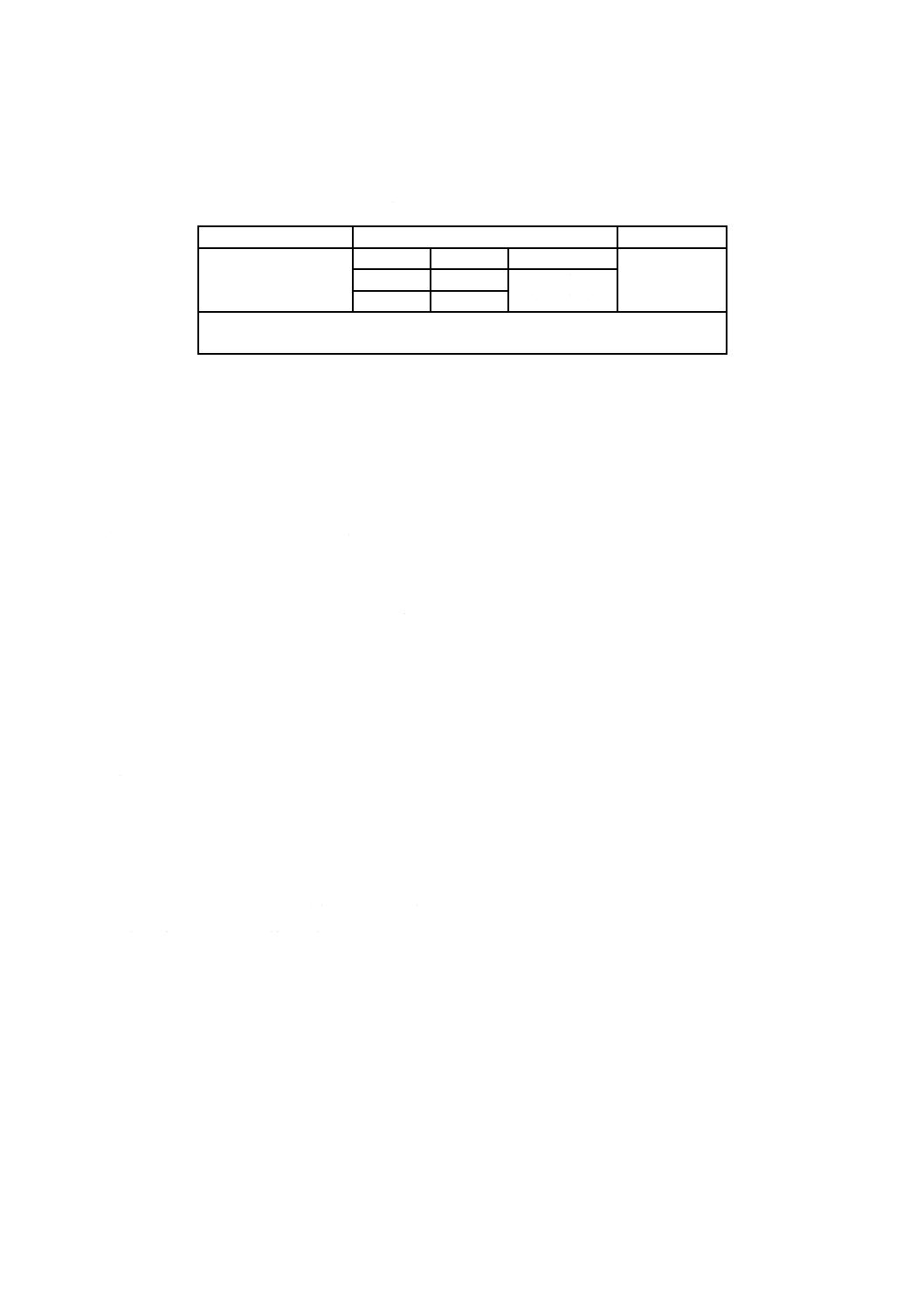

管理表示装置付きホッパースケールは,その荷重受け部に表8に従って標準分銅を支持する装置を備え

なければならない。

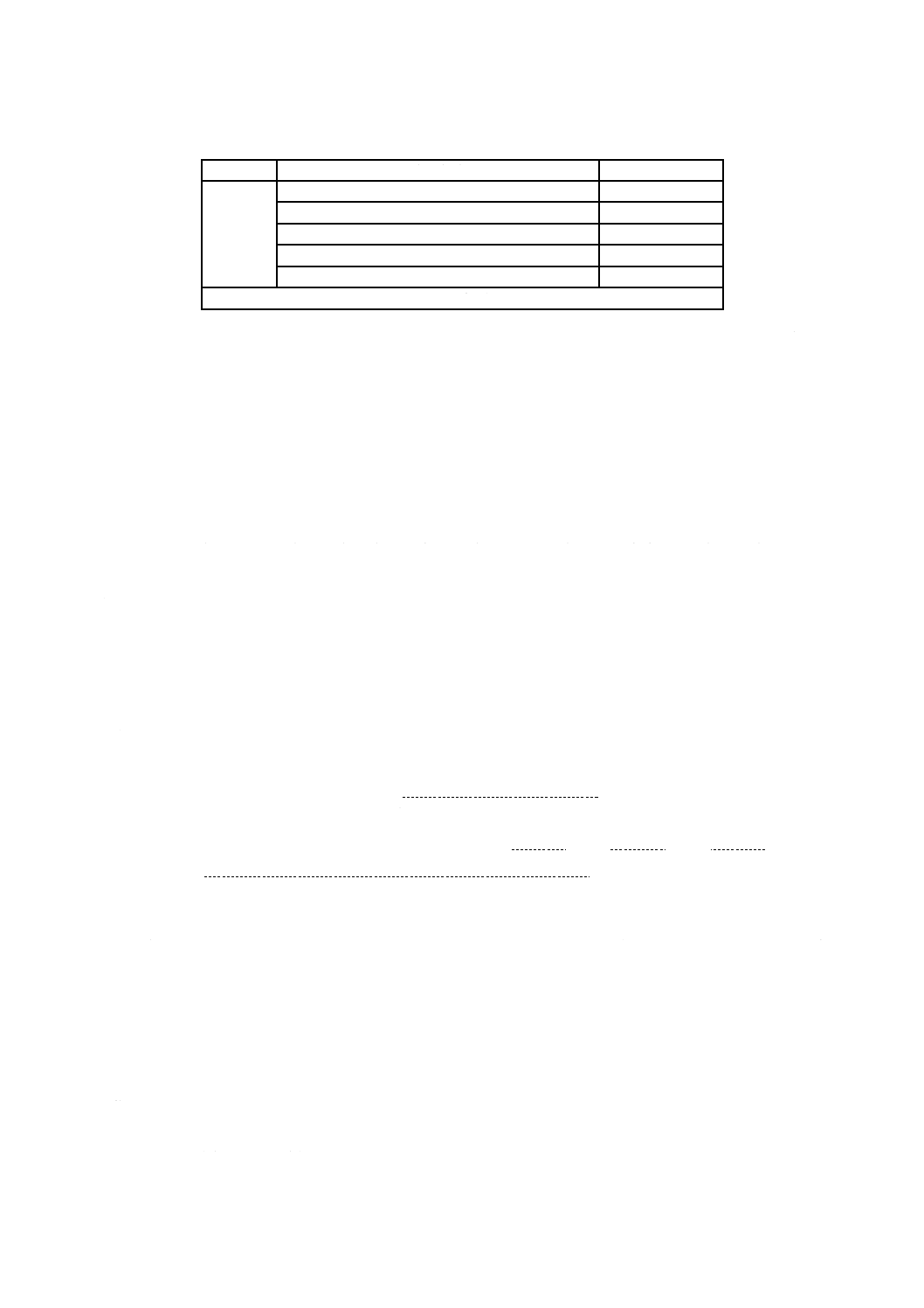

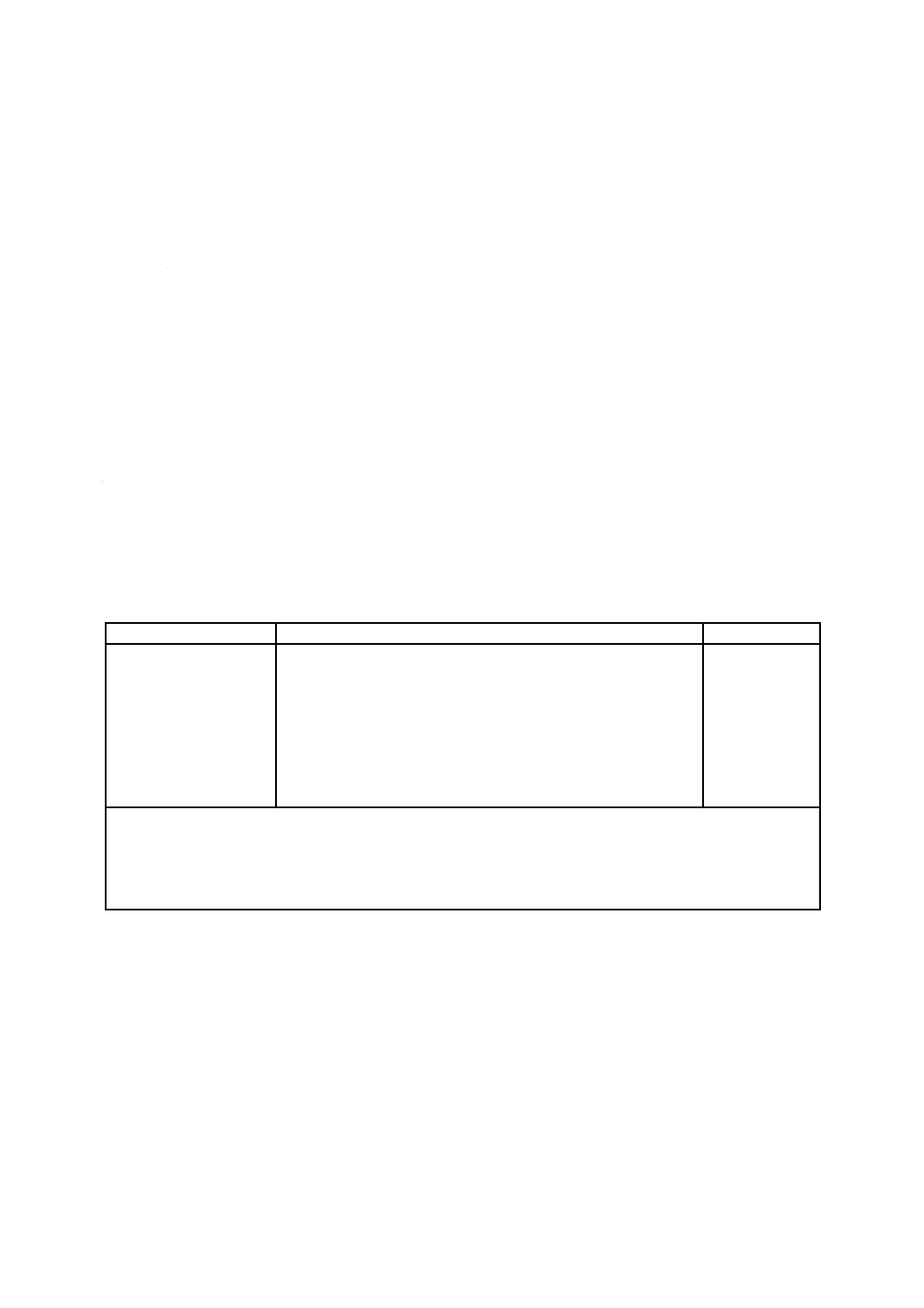

表8−管理表示装置付きホッパースケールの標準分銅の最小量

ホッパースケールのひょう量(Max)

標準分銅の最小量

Max≦ 5 t

Max

5 t<Max≦ 25 t

5 t

25 t<Max≦ 50 t

Max×20 %

50 t<Max

10 t

21

B 7603:2019

6.8

ゼロ点設定装置

6.8.0A 一般

各排出後に風袋を計量しないホッパースケールは,ゼロ点設定装置を備えなければならない。

6.8.1

ゼロ点設定の精度

ゼロ点設定後,計量結果に対するゼロ点の偏差の影響は,積算目量の1/4(±0.25dt)を超えてはならな

い。

6.8.2

最大効果

ゼロ点設定装置の影響で,ホッパースケールのひょう量が変わってはならない。

ゼロ点設定装置の全体的効果は,ひょう量の4 %を超えてはならない。また,初期ゼロ点設定装置の全

体的効果は,ひょう量の20 %を超えてはならない。

6.8.3

ゼロ点設定装置の制御

ホッパースケールが安定平衡にある場合だけ,ゼロ点設定装置の作動は可能とし,ゼロトラッキング装

置の補正は,1秒当たり0.5dtを超えないものとする。

a)及びb)の場合,自動運転を停止するためのインタロックを備えなければならない。

a) ゼロ点の表示が,次のいずれかを超えて変動する場合

1) 自動ゼロ点設定装置付きはかりで1dt

2) 半自動ゼロ点設定装置又は非自動ゼロ点設定装置付きはかりで0.5dt

b) はかりが自動計量サイクルに従って,自動的にゼロ点にならない場合

自動ゼロ点設定装置の動作の内容(例えば,最大プログラム可能時間間隔)は,製造業者が規定する。

製造業者が規定した最大プログラム可能時間間隔は,ゼロ点の偏差が0.5dt以下であることを確実なもの

とするために必要な値を超えてはならない。

非自動ゼロ点設定装置又は半自動ゼロ点設定装置は,自動計量中は動作してはならない。

6.8.4

デジタル表示付きはかりのゼロ点表示装置

デジタル表示付きはかりは,次の装置を備えなければならない。

a) ゼロ点からの偏差が0.25dt以内である場合に表示する装置

b) 6.8.1の要件に準拠している装置

6.9

表記

6.9.0A 一般

ホッパースケールには,6.9.1及び6.9.2の表記を記載しなければならない。

6.9.1

一般的な表記事項

a) 製造業者の名称,登録商標又は記号

b) 輸入業者の名称又は登録商標(該当する場合)

c) 製造番号

d) 被計量物の分類(例えば,穀類,鉱物)

e) 管理目量(該当する場合)

…… g,kg又はt

f)

電源電圧

…… V

g) 電源周波数

…… Hz

h) 作動空気圧又は水圧(該当する場合) …… kPa又はbar

i)

ソフトウェア識別(該当する場合)

22

B 7603:2019

6.9.2

記号による表記事項

a) 精度等級

0.2,0.5,1又は2

b) ひょう量

Max=…… g,kg又はt

c) 最小測定量

Min=…… g,kg又はt

d) 最小積算量

Σmin=…… g,kg又はt

e) 積算目量

dt=…… g,kg又はt

f)

使用温度範囲(該当する場合)

…… ℃/…… ℃

6.9.3

補助表記

(この規格では,適用しない。)

6.9.4

表記の方法

表記は消えにくく,正常な使用条件の下で容易に読める大きさ,形状及び明瞭さでなければならない。

表記は,表示装置近くに固定された銘板若しくはステッカ,又はよく見える取り外し不可能なホッパー

スケールの部分に集めなければならない。ひょう量(Max),最小測定量(Min)及び積算目量(dt)は,

表示装置付近に表示しなければならない。壊さないで取り外せる銘板又はステッカの場合,保護手段を講

じなければならない。壊さないと取り外せなければ,表記している銘板を封印してもよい。

Max,Min及びdtは,次のことを条件としてソフトウェアで制御できるプログラマブルディスプレイ上

に表示してもよい。

− ホッパースケールに電源が入っている限り,少なくともMax,Min及びdtを表示する。

− その他の表記は手動コマンドで表示できる。

− 表記は装置固有のパラメータとして,6.3及び6.6の保護要件に準拠している。

プログラマブルディスプレイ上で行う表記は,次に示す表記事項が銘板に記載される場合を除いて,そ

れらを計量結果の表示付近に表示する場合には,銘板上で繰り返す必要はない。

− Max,Min及びdt

− 製造業者の名称,登録商標又は記号

− 定格電圧

− 定格電圧周波数(該当する場合)

− 作動空気圧又は水圧(該当する場合)

7

電気式はかりの要件

7.0A 一般

電気式はかりは,他の全ての箇条の適用すべき要件に加えて,7.1及び7.2の電気式はかりの要件にも適

合しなければならない。

7.1

一般要件

7.1.1

定格動作条件

電気式はかりは,定格動作条件の下で最大許容誤差を超えないように設計及び製造しなければならない。

7.1.2

妨害

電気式はかりが妨害を受けた場合,次のいずれかとなるように設計及び製造しなければならない。

a) 有意な誤りを起こさない。

b) 自動チェック装置により有意な誤りが検出され,対処される。

注記 1積算目量(1dt)を超えない誤りは,表示誤差の値にかかわらず認められる。

23

B 7603:2019

7.1.3

耐久性

7.1.1及び7.1.2の要件は,ホッパースケールの意図した用途に従って恒久的に満足されなければならな

い。

7.1.4

適合性評価

電気式はかりが,附属書Aに規定した試験に適合する場合,7.1.1〜7.1.3の要件に適合しているとみなす。

7.1.5

妨害に対する要件の個別適用

7.1.2の要件は,次のように個別に適用してもよい。

a) 有意な誤りの個々の原因

b) 電気式はかりの各部分

7.1.2のa) 又はb) のいずれを適用するかは,製造業者の選択による。

7.2

機能要件

7.2.1

有意な誤りへの対処

有意な誤りを検出したとき,目又は耳で認識できる表示か警告音を自動的に発しなければならない。こ

の措置は,操作者が処置するか,又は誤りが消えるまで続ける。

有意な誤りが発生したときは,ホッパースケールに含まれる積算荷重の情報を保持する手段を備えてい

なければならない。

7.2.2

表示装置の表示試験

電源投入時に自動的に起動する表示チェック機能を備えていなければならない。例えば,その表示チェ

ック機能は,作動中及び非作動中における全ての関連する表示記号を操作者が容易に確認できるほど十分

長い間,示さなければならない。ただし,画面表示器,マトリクス表示器などのように故障が明白な非セ

グメント方式の表示装置には適用しない。

7.2.3

影響量

電気式はかりは,5.7の要件に準拠し,使用温度範囲の上限値及び相対湿度85 %において,計量要件(箇

条5)及び技術要件(箇条6)に適合しなければならない。

7.2.4

機能に対する妨害

電気式はかりが附属書Aに規定された妨害を受けたとき,次のいずれかを適用しなければならない。

a) 妨害を受けているときの誤差と妨害を受けていないときの固有誤差との差が,有意な誤りを超えては

ならない。

b) 有意な誤りを検出し,対処しなければならない。

7.2.5

起動時間

電気式はかりの起動中は,計量結果の表示及び転送をしてはならず,自動計量を禁止しなければならな

い。

7.2.6

インタフェース

電気式はかりは,外部機器と接続するためのインタフェース及びホッパースケールと操作者との間で情

報交換をするためのユーザインタフェースを備えてもよい。インタフェースを使うとき,ホッパースケー

ルは正しく機能を継続し,その計量機能(全ての計量関連パラメータ及びソフトウェアを含む。)は影響を

受けてはならない。

インタフェースは,他の接続された機器又はインタフェースに働く妨害によって,ホッパースケールの

計量関連ソフトウェア及び機能並びに計量データが許容できないほどに影響を受けてはならない。

これらの機能が実行又は起動できないインタフェースは保護しなくてよい。それ以外のインタフェース

24

B 7603:2019

は,次のように保護しなければならない。

a) データは,例えば,3.2.11の保護インタフェースによって,偶発的又は故意の妨害から保護しなけれ

ばならない。

b) ハードウェア及びソフトウェアの機能は,6.3及び6.6の保護要件に適合しなければならない。

c) ホッパースケールへ伝送されたデータ及びホッパースケールから伝送されたデータの信ぴょう(憑)

性及び完全性を検証することが容易でなければならない。

d) 他のホッパースケールに接続する必要があるホッパースケールは,他のホッパースケールが存在しな

い,又は不適切な動作をしている場合には,他のホッパースケールの動作を自動的に禁止するように

保護されていなければならない。

7.2.7

AC主電源の停電

AC主電源で動作するホッパースケールは,供給電源に停電が発生した場合,停電時にホッパースケー

ルが保持していた計量関連情報を少なくとも24時間保持し続けなければならない。非常用電源への切り替

えが,有意な誤りを引き起こしてはならない。

7.2.8

DC主電源又は電池電源の電圧

DC主電源又は電池駆動のホッパースケールは,電圧が規定された動作電圧範囲から外れて電圧が下が

る場合には,正しく機能し続けるか,エラーメッセージを示すか,又は自動的に使用不能にならなければ

ならない。

8

試験方法

8.0A 一般

ホッパースケールの試験は,実材料を用いた実量試験で行うことを原則とし,実量試験方法は,8.1によ

る。ただし,実量試験が行えない場合は,8.2に規定するように,分銅を用いた非自動(静的)計量試験に

よってもよい。

8.1

実量試験

8.1.1

試験手順

ホッパースケールの実量試験は,次による。

a) 6.9に基づいて行う。

b) ホッパースケールの定格動作条件及び正常動作条件下で行う。

c) 試験手順は,A.3.2.1による。

d) 試験荷重の質量及び計量回数は,次による。

1) 不定量計量方式の場合は,ひょう量(Max)付近及び最小積算量(Σmin)付近の質量において,それ

ぞれ5回以上の積算計量を1回ずつ

2) 定量計量方式及び累積計量方式の場合は,ひょう量(Max)付近及び最小測定量(Min)付近の質量

において,5回ずつ

3) 総量計量方式にあっては,1)に加えて,2)も適用する。

e) 試験荷重の種類は,代表的な種類及び使われる可能性のある製品,又は使用を意図している製品のう

ち,代表的なものを使用する。

f)

各試験は,時間当たりの計量サイクルにおける最大速度で行う。

g) コンベア,集じんシステムなどのホッパースケールが通常動作状態にあるとき使用される周辺装置も,

試験中は使用する。

25

B 7603:2019

h) 計量した材料をう(迂)回して排出する設備をもつ場合は,各う回設備に対して試験を行う。ただし,

例えば,計量ホッパーが異なる空気流で影響を受けないということが立証されている場合は除く。

8.1.2

管理はかり及び試験標準

8.1.2.1

一般

各試験荷重の取決めによる真の質量を決定するための管理はかり及び標準分銅は,8.1.2.2及び8.1.2.3の

要求事項を満たしていなければならない。管理はかりは,個別型管理はかり又は一体型管理はかりのいず

れかとする。

管理はかりの誤差は,試験する直前に検証する場合は,5.2.1の自動計量の最大許容誤差の1/3未満でな

ければならない。試験する直前ではなく任意の時間に検証する場合は,5.2.1の自動計量の最大許容誤差の

1/5未満でなければならない。

ホッパースケールを一体型管理はかりとして用いる場合,そのホッパースケールは6.4.3に規定するよう

に適切な目量をもち,6.2.6及びA.3.1.2の要件に準拠していなければならない。

8.1.2.2

適切に設計された管理はかりの使用

荷重受け部に,管理表示装置又は部分積算表示装置のデジタル表示の丸め誤差を検証し決定するのに十

分な標準分銅を載せることができない場合,そのホッパースケールは個別型検証方法によって実量試験を

受けなければならない。この場合,実量試験が有効かつ効率的に実施できるように,適切に設計された個

別型管理はかりが使用できなければならない。

8.1.2.3

標準分銅

ホッパースケールの試験に使用する標準分銅及びその質量は,国家計量標準にトレーサビリティが確保

できるものでなければならない。管理はかりのデジタル表示の丸め誤差を決定するために使用する追加分

銅の誤差は,5.2.3に規定するホッパースケールの最大許容誤差の1/5以下でなければならない。

8.1.2.4

標準分銅の代替

標準分銅の代替のための確認試験は,A.3.1.2.2の規定を考慮して,使用場所における受渡検査時に実施

しなければならない。

ホッパースケールを使用する(適用する)場所において試験する際に,ひょう量(Max)の50 %以上の

標準分銅を使用していることを条件に,標準分銅の代わりに他の定荷重を使用してよい。また,次の場合

には,標準分銅の割合を減らしてもよい。

− 繰返し誤差が0.3d以下である場合は,Maxの35 %

− 繰返し誤差が0.2d以下である場合は,Maxの20 %

繰返し誤差は,標準分銅との置換えが行われる質量付近の荷重(分銅又はその他の荷重)を荷重受け部

に3回置くことによって決定しなければならない。

8.1.3

自動計量の中断(A.3.1.2.3)

一体型管理はかりは,分割された試験荷重を計量して排出するために,各計量サイクル中に,A.3.1.2.3

に規定するように自動計量を自動的に2回中断する。その際に,自動計量プログラムの一部として試験中

断プログラムを使用する。

一体型管理はかりが気密統合システムとして設置されていて,連続計量サイクル中の自動計量の中断が

不可能である場合,試験はA.3.1.2.7の規定に従って実施しなければならない。

8.1.4

試験荷重の取決めによる真の質量

試験荷重の取決めによる真の質量は,次による。

a) 個別型検証方法では,試験荷重は管理はかりで計量しなければならず,その結果が試験荷重の取決め

26

B 7603:2019

による真の値となる。

b) 一体型検証方法では,個々の排出において,総量から風袋量を差し引いた値が排出された材料の正味

量である。試験荷重における排出した全ての正味量の合計値が,試験荷重の取決めによる真の質量と

なる。

注記 一体型検証方法を使用する場合に試験荷重の細分化は避けられないが,個別型検証方法を使用

する場合もそうである可能性がある。試験荷重の取決めによる真の質量を計算する場合,この

試験荷重の細分化によって増大した不確かさを考慮する必要がある。

8.1.5

計量値

計量値は,次による。

a) 個別型検証方法において,試験荷重はバルク製品からバルク製品への自動計量した際の,主積算表示

装置に表示された計量値(3.4.1参照)とする。

b) 一体型検証方法において,部分積算表示装置及び荷重受け部に徐々に負荷した標準分銅を用いて,デ

ジタル表示の丸め誤差を評価することができる。ただし,積算目量の1/5(0.2dt)以下の管理目量(d)

をもつ管理表示装置を用いてもよいが,積算目量(dt)の少なくとも10倍以上の試験荷重を表示しな

ければならない。

8.1.6

自動計量の誤差

自動計量の誤差は,8.1.4に規定する試験荷重の取決めによる真の質量と8.1.5に規定する計量値との差

とし,次に規定する自動計量の最大許容誤差以内でなければならない。

a) 不定量計量方式及び正味量演算計量方式は,表2による。

b) 定量計量方式及び累積計量方式は,表3による。

c) 総量計量方式は,表2及び表3による。

8.2

非自動(静的)計量試験

8.2.1

試験手順

ホッパースケールの非自動(静的)計量試験は,次による。

a) 非自動計量が可能であり,気密統合システム,集じん機などが作動している状態で行う。

b) 試験手順は,A.3.2.2による。

c) 試験荷重の質量は,最小測定量(Min)付近からひょう量(Max)付近までの任意の5点以上の質量と

する。ただし,最小測定量(Min)がひょう量(Max)の1/2以上である場合は,最小測定量(Min付

近)及びひょう量(Max)付近の2点でよい。

d) 計量回数は,増加方向に1回ずつとする。

8.2.2

標準分銅及び標準分銅の代替

8.1.2.3及び8.1.2.4による。

8.2.3

計量値

計量値は,主積算表示装置又は部分積算表示装置の表示値とする。

8.2.4

非自動計量の誤差

非自動計量の誤差は,8.2.2に規定する標準分銅の質量及び標準分銅の代替質量と8.2.3に規定する計量

値との差とし,表4に規定する計量値の最大許容誤差以内でなければならない。

8.3

試験

8.3.0A 一般

電気式ホッパースケールの試験は,この規格の適用要件(特に箇条7の要件)への適合性を検証するこ

27

B 7603:2019

とを意図している。

8.3.1

性能試験

性能試験は,次による。

a) 電気式ホッパースケール又は電子装置は,それが正しく機能することを確認するため,附属書Aによ

って試験しなければならない。

b) ホッパースケールのサイズ及び/又は構成がユニットとして試験できない場合を除いて,試験はホッ

パースケール全体について行わなければならない。それが不可能な場合は,個別の電子装置が試験の

対象となる。電子装置は,構成部品の個別試験のため更に分解されることは意図していない。

8.3.2

スパン安定性試験

スパン安定性試験では,ホッパースケールを非自動(静的)運転で試験しなければならない。ひょう量

付近の1点の静的試験荷重を使用しなければならない。

試験は,様々な間隔,すなわち,性能試験を行う前,その間及びその後で実施しなければならない。

ホッパースケールがA.6に規定するスパン安定性試験を受ける場合は,次による。

− 表示誤差における最大許容変動は,n回測定に用いた試験荷重における表5の最大許容誤差の絶対値

の1/2以下である。

− 結果の差が最大許容変動の1/2を超える傾向を示す場合,その傾向がなくなるか,傾向が反転するま

で試験を継続しなければならない。ただし,表示誤差が最大許容変動を超えた場合,試験は継続しな

くてもよい。

9

検査

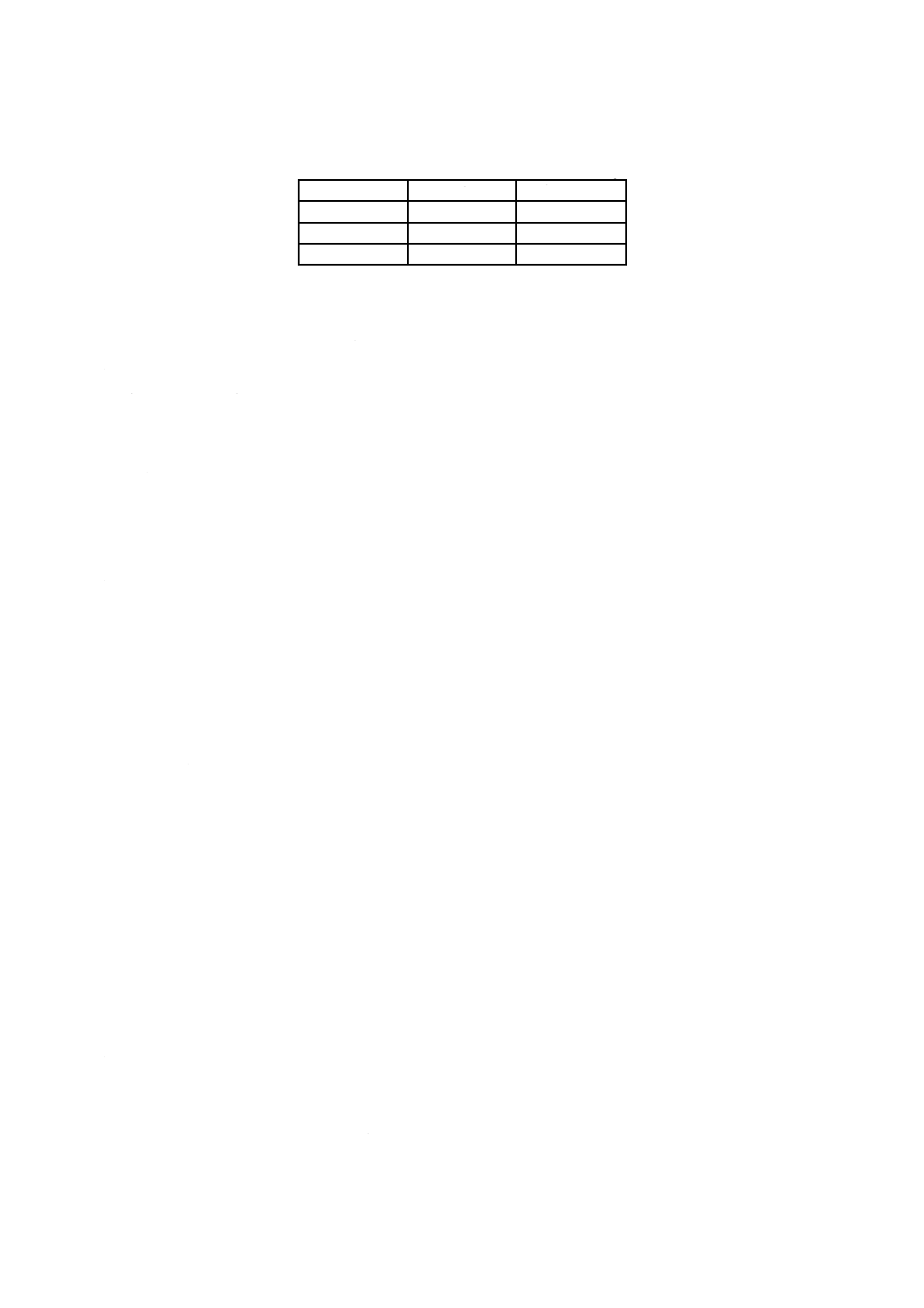

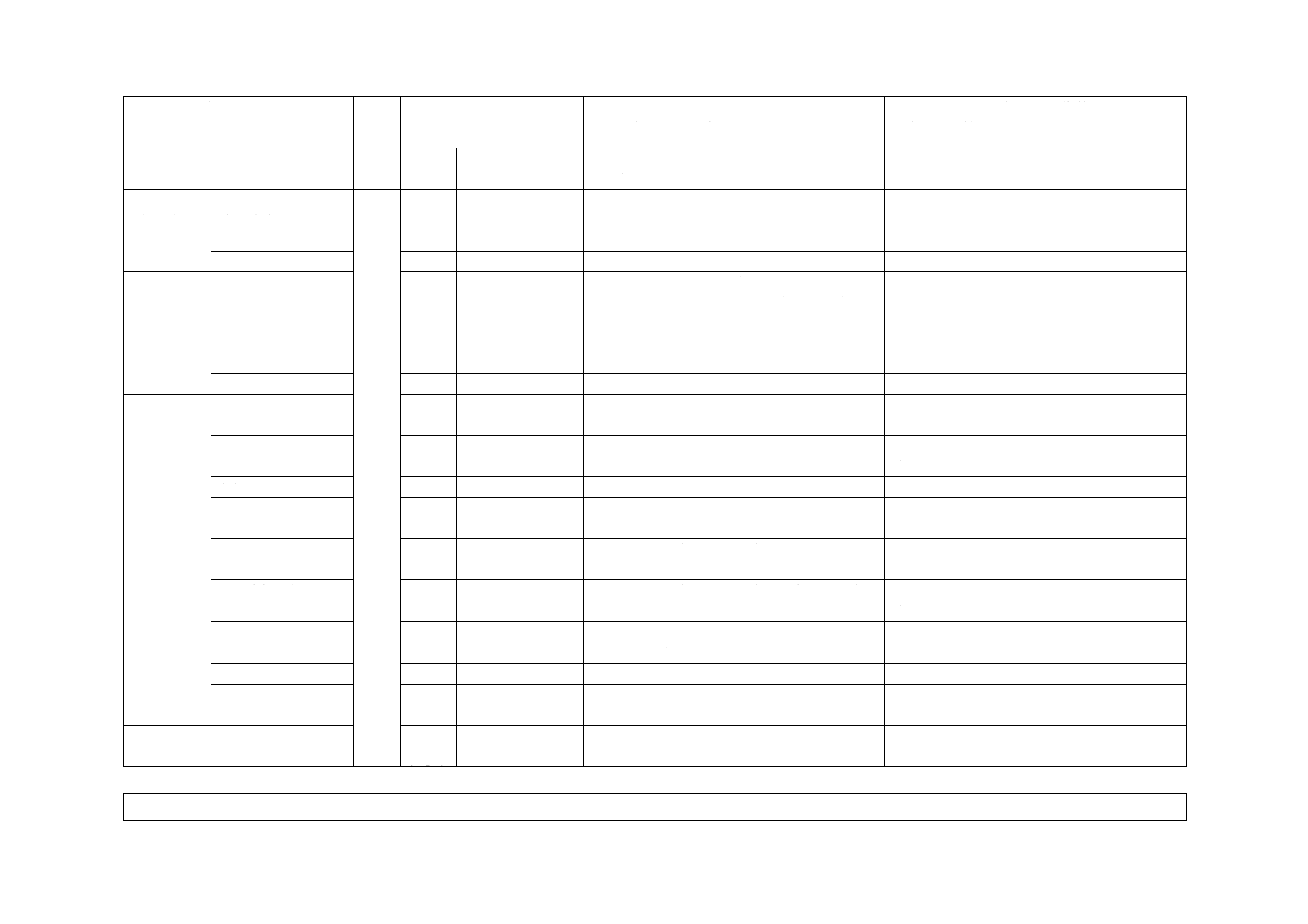

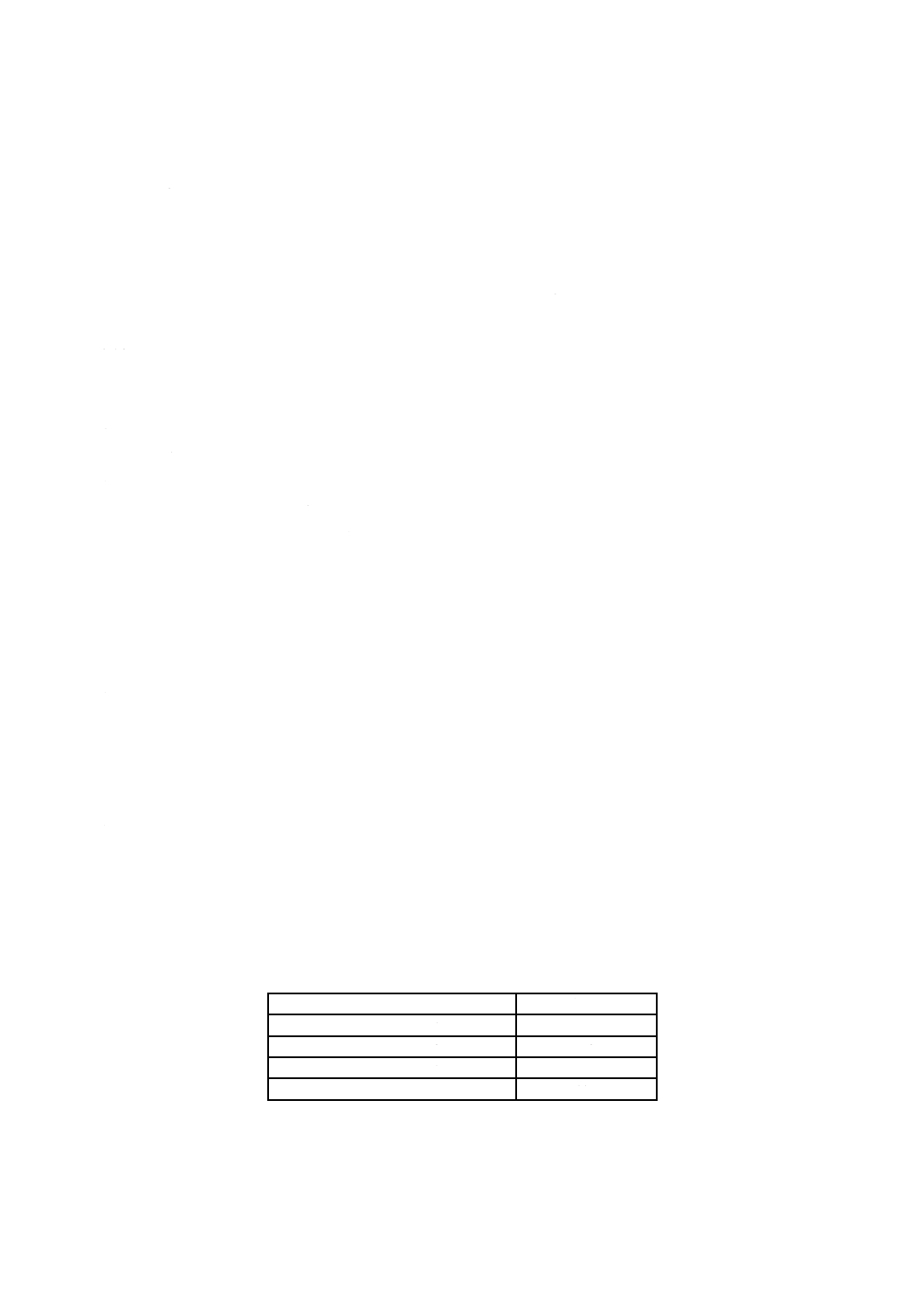

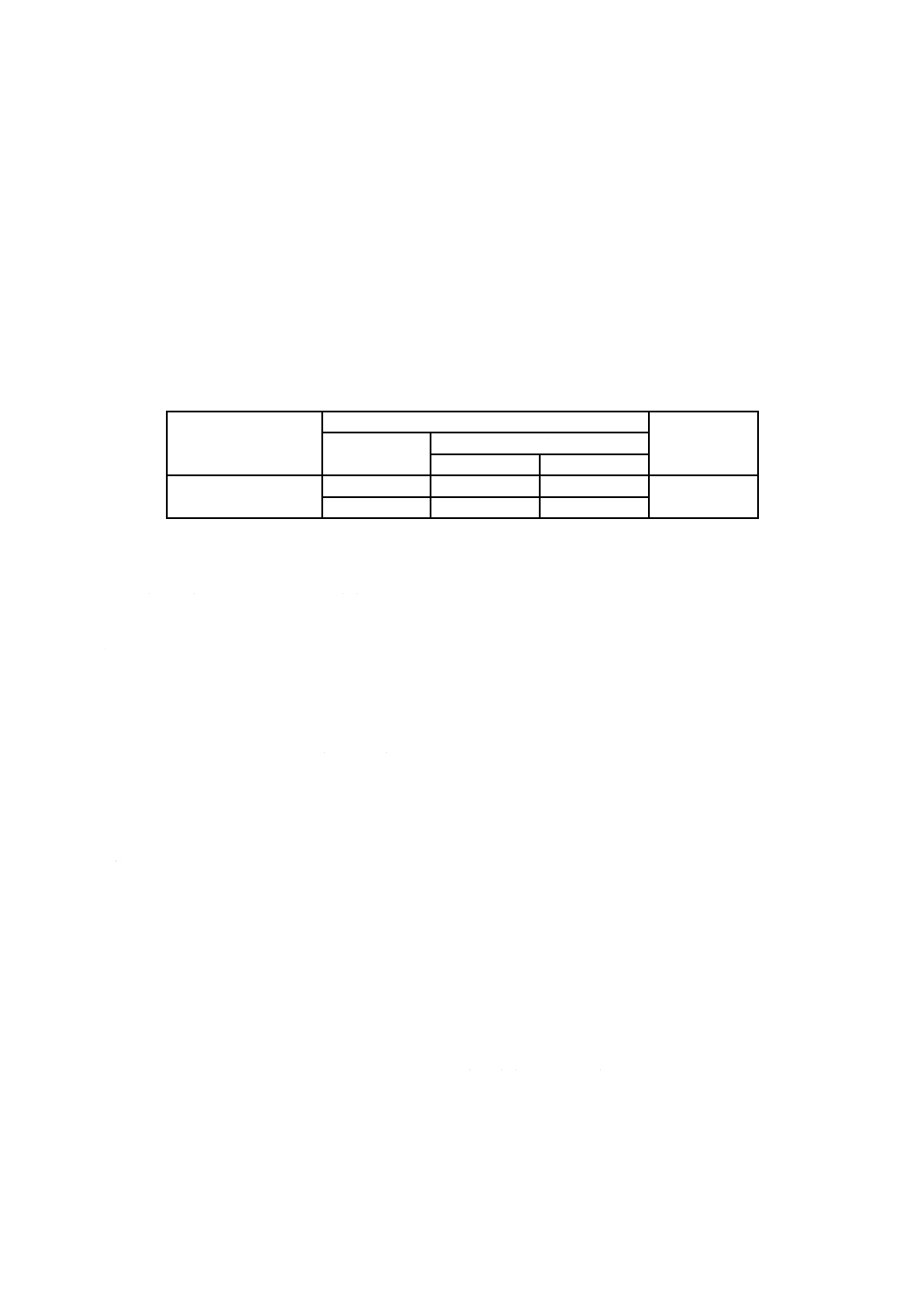

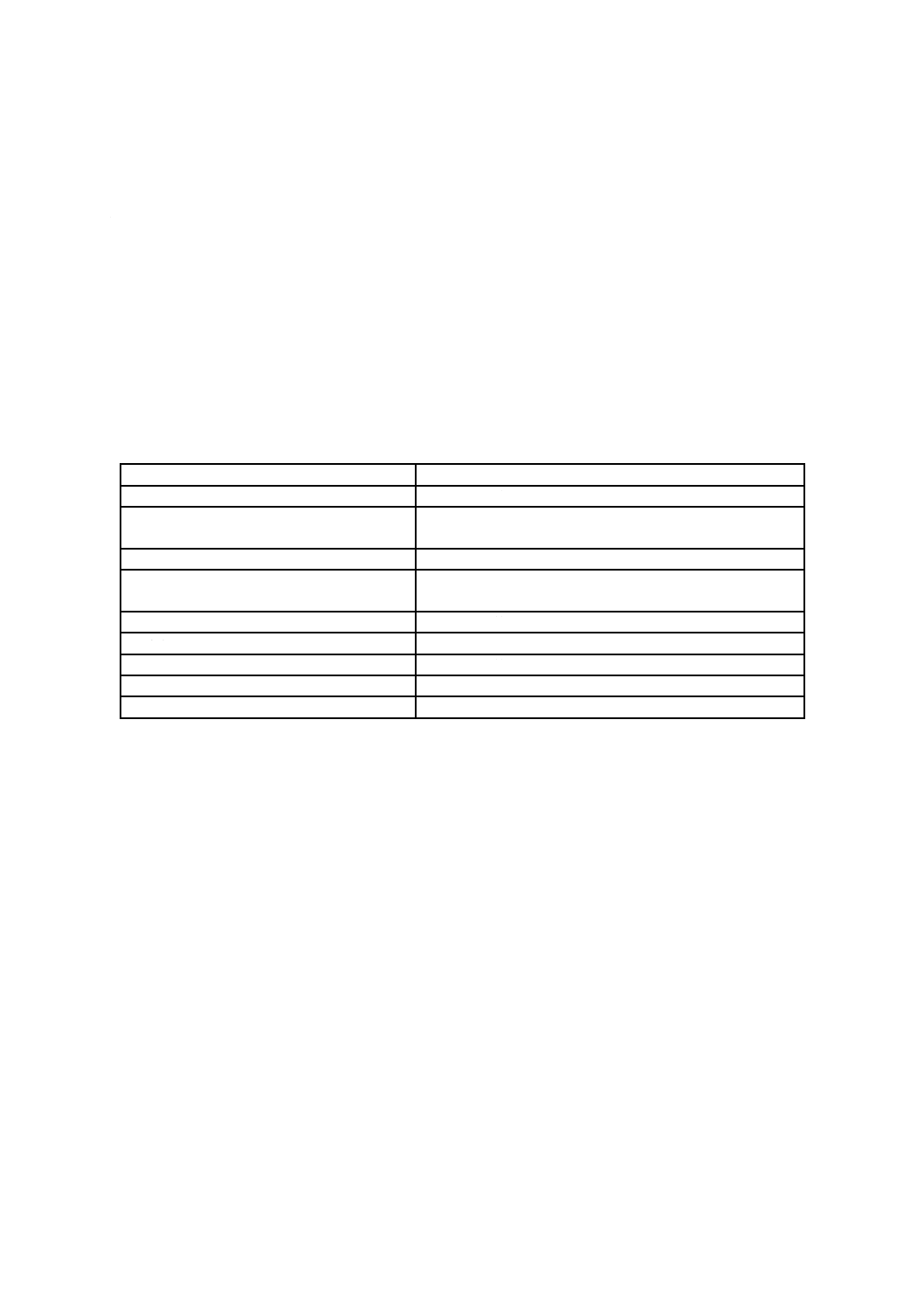

9.0A 検査の種類及び検査項目

ホッパースケールの検査は,次による。

− 型式検査

− 受渡検査

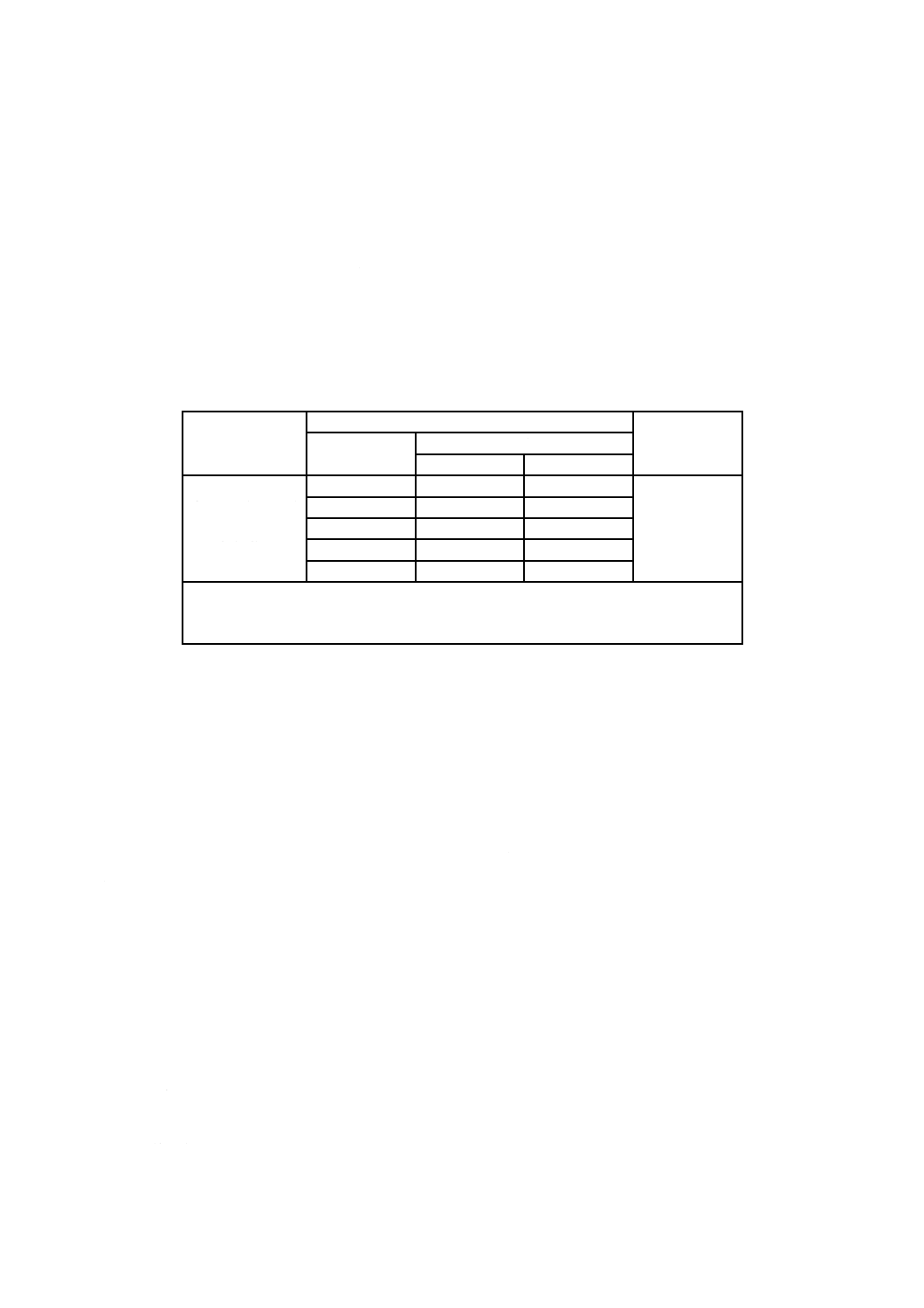

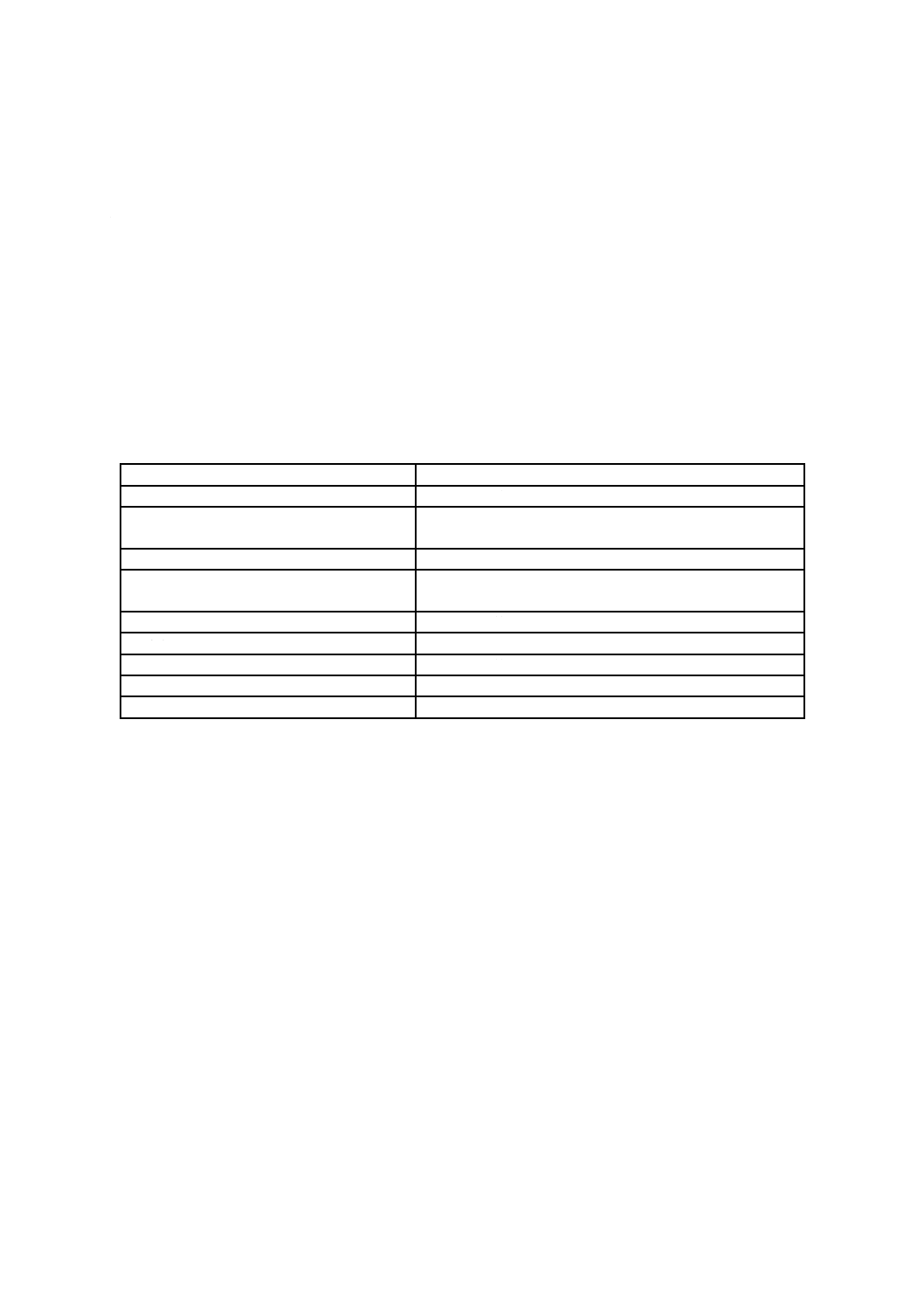

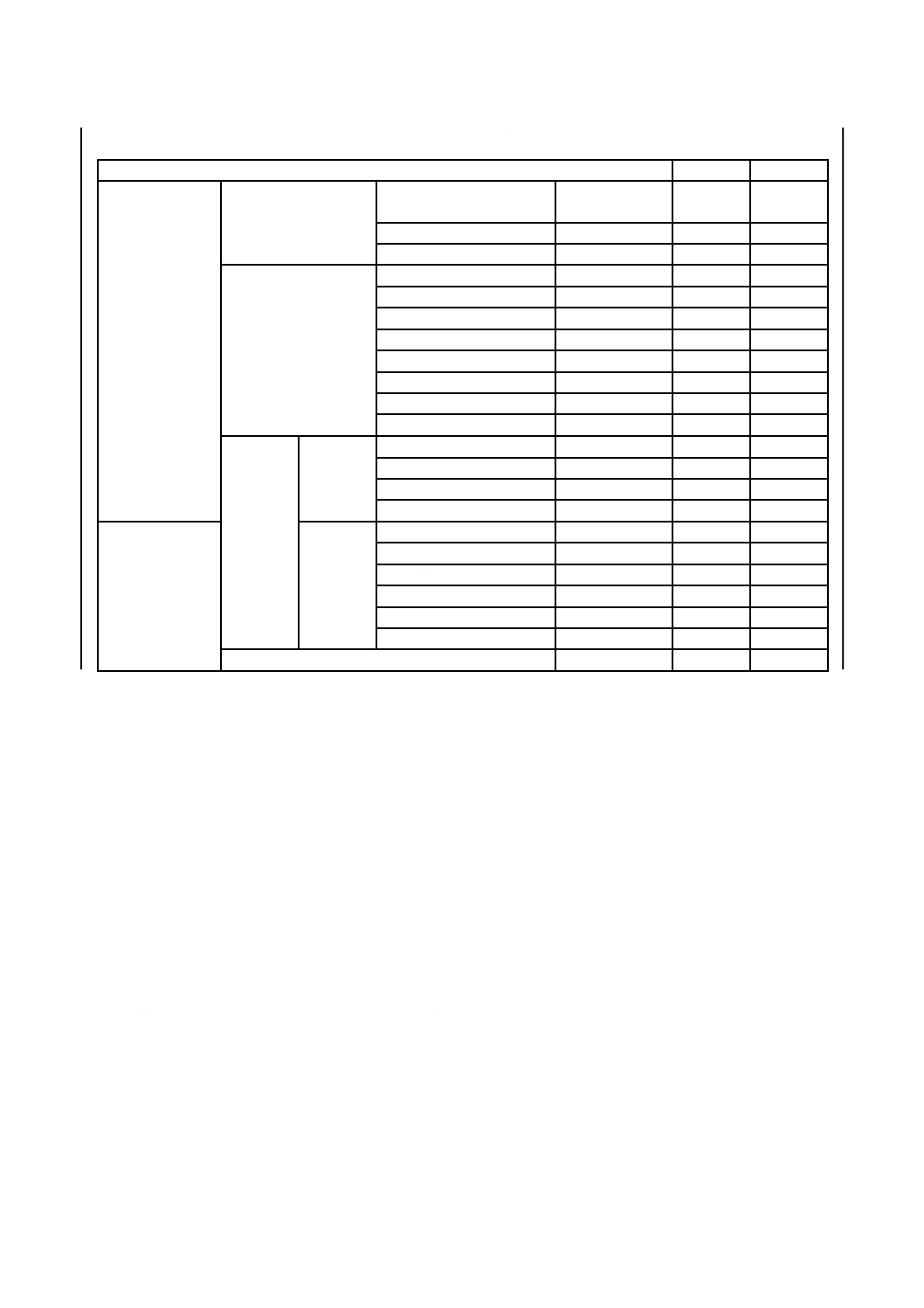

また,検査に必要な試験の項目は,表9による。

28

B 7603:2019

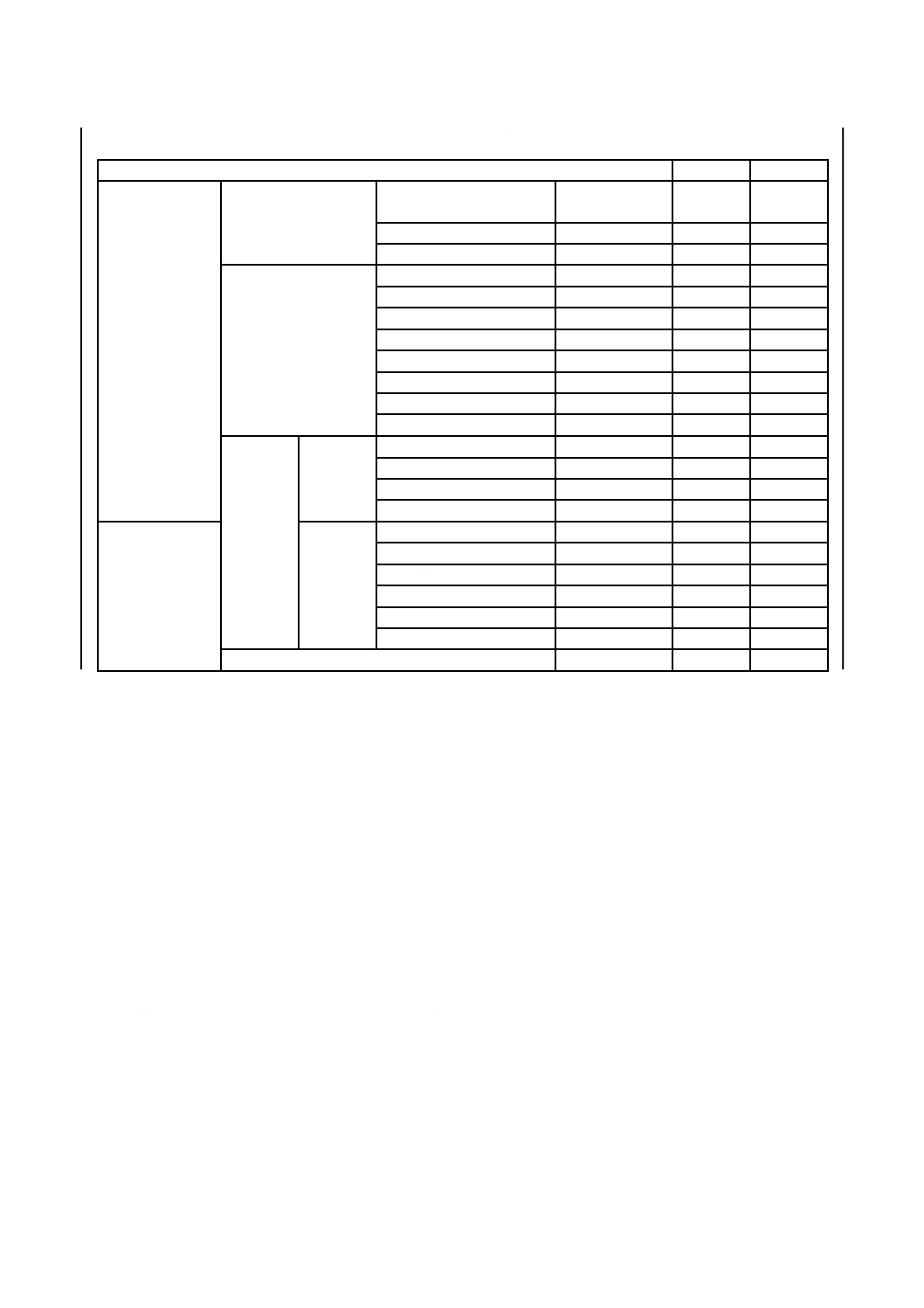

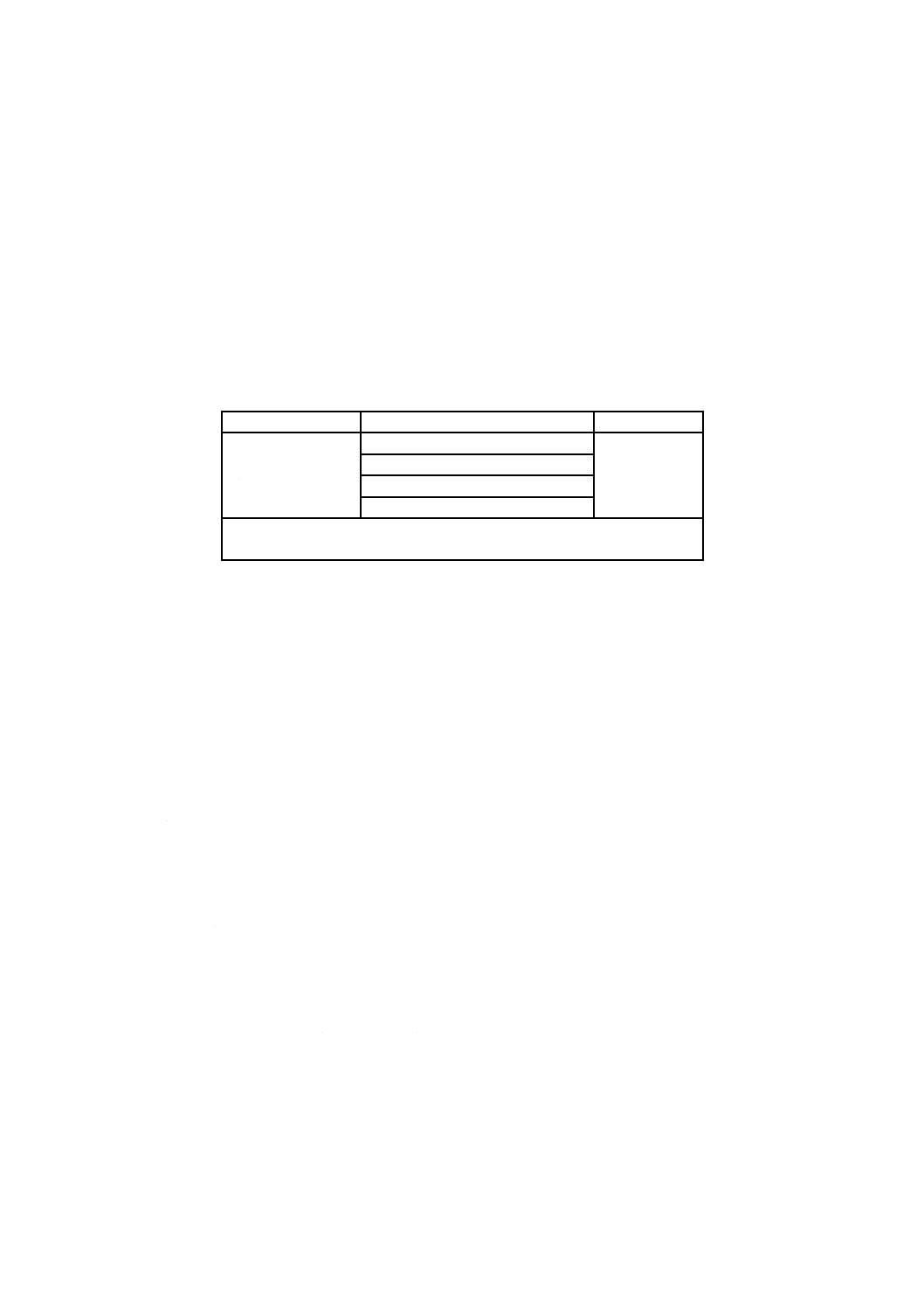

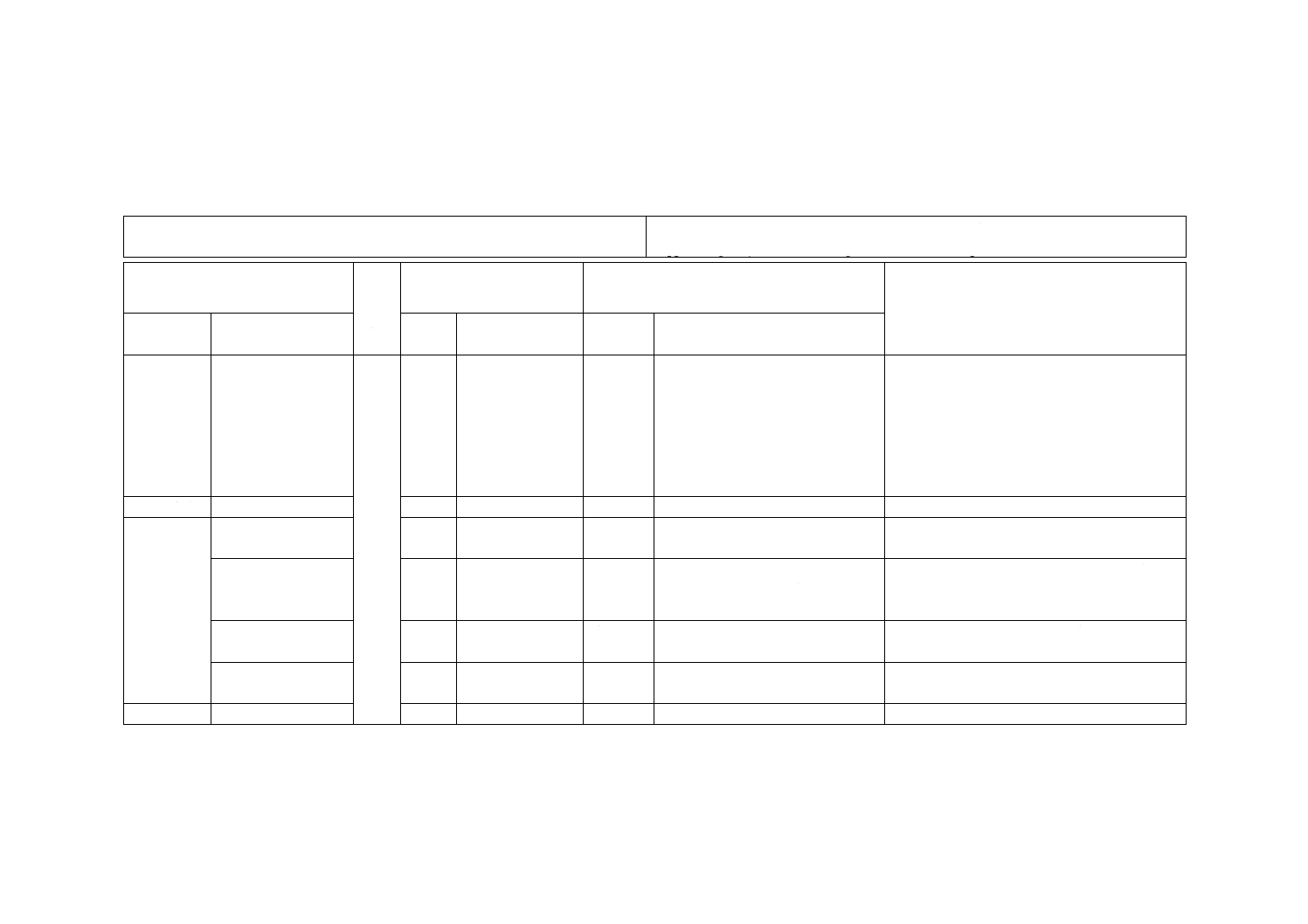

表9−検査の種類及び検査項目

項目

型式検査

受渡検査

全てのホッパー

スケールに対す

る要件

計量性能試験

実量試験,非自動(静的)

計量試験

A.3.1,A.3.2,A.7

○

○

起動時間

A.3.3

○

−

ゼロ点設定

A.3.4

○

○

追加機能試験

平衡安定性

A.4.1

○

○

複数の表示装置

A.4.2

○

○

自動運転における調整

A.4.3

○

○

構成部品等の保護

A.4.4

○

○

計量結果の表示

A.4.5

○

○

停電時の積算値の保持

A.4.6

○

−

DC電源の電圧変動

A.4.7

○

−

インタロック

A.4.8

○

○

性能試験

影響因子

試験

静的温度

A.5.3.1

○

−

ゼロ点の温度影響

A.5.3.2

○

−

高温高湿(定常状態)

A.5.3.3

○

−

主電源電圧変動

A.5.3.4〜A.5.3.7

○

−

電気式ホッパー

スケールに対す

る追加要件

妨害試験

瞬時停電

A.5.4.1

○

−

バースト

A.5.4.2

○

−

サージ

A.5.4.3

○

−

静電気放電

A.5.4.4

○

−

電磁界

A.5.4.5

○

−

車両EMC

A.5.4.6

○

−

スパン安定性試験

A.6

○

−

9.1

型式検査

9.1.1

一般要件

型式検査は,設計又は設計変更後のはかりが箇条5〜箇条7の規定に適合するかどうかを型式ごとに評

価するための検査である。

型式検査は,シミュレーション試験に適した形で提出された標準的な型式を代表する1台以上のホッパ

ースケールに対して実施しなければならない。影響因子は,ホッパースケールに適用するいかなる計量プ

ロセスに対してもその測定結果の変化を明らかにするような方法で,シミュレーション試験中に付加しな

ければならない。検査は,9.1.1.1に規定した試験から構成しなければならない。

9.1.1.1

適合性

ホッパースケールが,次の規定に適合することを確認するための試験を実施しなければならない。

− 箇条5の計量要件

− 箇条6の技術要件

− 箇条7の電気式ホッパースケールに対する追加要件

A.3.1.2の一体型検証方法に従って静的計量に用いるホッパースケールは,6.2.6の要件に準拠しなければ

ならない。

6.9の規定に従ったホッパースケールの計量特性及び9.1.3の規定に従ったホッパースケールのモジュー

ルに対する評価方法の仕様について検査しなければならない。

29

B 7603:2019

9.1.1.2

実量試験

実量試験は,A.3.1.1の個別型検証方法又はA.3.1.2の一体型検証方法のいずれかに従って実施しなけれ

ばならない。

実量試験を実施するために用いる管理はかりは,8.1.2の要件に準拠しなければならない。

9.1.1.3

シミュレーション試験

影響量は,全てのホッパースケールについては5.7の規定,また,電気式ホッパースケールには箇条7

の追加規定に従って,そのホッパースケールに適用するいかなる計量プロセスに対してもその測定結果の

変化を明らかにするような方法で,シミュレーション試験中に付加しなければならない。

9.1.2

精度等級の決定

精度等級0.2,0.5,1又は2は,この規格に規定する計量要件への適合によって決定する。

9.1.3

モジュール

製造業者は,次のような場合には,検査においてモジュールに対する個別の試験を適用してもよい。

a) ホッパースケールを全体として試験することが困難又は不可能な場合

b) モジュールが,完成されたはかりに組み込まれる個別のユニットとして製造され及び/又は市場に出

される場合

c) 既にこの規格に適合している型式に新たなモジュールを含めることで新たな型式として評価する場合

d) 一つのモジュールが,複数のはかりに使用されることを意図している場合(特に,ロードセル,指示

計及びデータ記憶装置)

9.1.4

誤差の配分

ホッパースケール又はシステムのモジュールを個別に試験する必要のある場合,次の要件を適用する。

個別に試験したモジュールに適用する誤差の限界値は,完成されたはかりの最大許容誤差に対する誤差

配分pi,又は完成されたはかりの表示値の許容変動に等しい。あらゆるモジュールに対する誤差配分は,

そのモジュールを組み込んだ完成されたはかりにおける精度等級と同一の精度等級ととらえなければなら

ない。

誤差配分piは,次の式を満足しなければならない。

p12+p22+p32+...≦1

誤差配分piは,そのモジュールの製造業者が選び,次の条件を考慮して,適切な試験によって検証しな

ければならない。

a) 純粋なデジタル機器では,piは0に等しくてよい。

b) 計量部モジュールでは,piは1に等しくてよい。

c) その他の全てのモジュール(デジタルロードセルを含む。)では,複数のモジュールが疑わしい影響の

一因である場合,誤差配分は0.3以上0.8以下でなければならない。

信頼できる技術的手法に従って設計及び製造された機械的構造物については,誤差配分pi=0.5を試験な

しに適用してもよい。例えば,てこが同一材料で製作されていて一連のてこが二つの対称面(縦方向及び

横方向)をもっている場合である。

ロードセル又はその他の主要な構成部品の計量特性がJIS B 7612-1若しくはJIS B 7612-2又は適用され

るその他の規格の要件に基づいて既に試験された場合,型式検査のために,その結果を使用してもよい。

9.2

受渡検査

9.2.1

一般要件

受渡検査は,既に型式検査に合格した型式の個々の製品が,該当する性能及び機能の規定に適合するか

30

B 7603:2019

どうかを判定するための検査である。

ホッパースケールを正常動作条件で動作させたときのあらゆる製品が,箇条5(5.7を除く。)及び箇条6

の要件に準拠することを検証するために試験しなければならない。

試験は,ホッパースケールを完全に組み立て(附属書JEを参照),意図した使用位置に固定して,現場

で実施しなければならない。ホッパースケールは,試験目的であっても,通常の計量動作目的であっても,

その計量動作が同一であるように設置しなければならない。

9.2.2

動作試験

ホッパースケールは,自動運転の通常モードで,A.3.1.1に規定した個別型検証方法又はA.3.1.2に規定

した一体型検証方法のいずれかに従って,試験しなければならない。

A.3.1.2の一体型検証方法に従って静的計量に用いるホッパースケールは,6.2.6の要件に準拠しなければ

ならない。

9.2.3

適合性

ホッパースケールは,次の要件に適合しなければならない。

a) 5.2.1又は5.2.2の最大許容誤差への適合

b) インタロック,表示装置,記録装置などの全ての装置の正しい機能

c) 計量に関連する範囲内での,構成する材料及び設計

9.2.4

表記及び安全保護

ホッパースケールの安全保護及び表記は,6.3及び6.9の規定に適合しなければならない。

9.2.5

精度等級の適用

精度等級の要件は,5.2.1の最大許容誤差に従って適用しなければならない。

6.9に従って表記した精度等級が,型式検査で決定した精度等級に等しいことを検証する。

型式検査で決定された精度等級は,使用した荷重が著しく不安定な場合又は異なる寸法である場合には,

受渡検査時に達成できないことがある。この場合,5.2.1又は5.2.2,及び6.9の規定に従って,型式検査時

より低い精度等級を表記しなければならない。型式検査の段階で決定した精度等級よりも高い精度等級の

表記は認められない。

31

B 7603:2019

附属書A

(規定)

ホッパースケールの試験手順

A.1 一般試験要件

A.1.1 電源

各試験に対して別に指定されていなければ,ホッパースケールは製造業者が規定した予熱時間以上通電

し,試験中は通電したままにしておかなければならない。

A.1.2 ゼロ点設定

ホッパースケールのゼロ点は,試験の開始前に設定し,有意な誤りが生じた場合のリセットを除いて,

試験中いかなる場合においても再設定してはならない。自動ゼロ点設定装置又はゼロトラッキング装置の

動作は,各試験に規定するとおりでなければならない。

A.1.3 温度

温度(A.5.3.1及びA.5.3.2)試験及び高温高湿(定常状態)(A.5.3.3)試験を除いて,試験は,安定した

周囲温度,別に指定されていなければ,通常の室温で実施しなければならない。試験中に記録された最大

温度差が,ホッパースケールの使用温度範囲の1/5を超えないとき,及び温度の変化率が1時間当たり5 ℃

を超えないときに,温度は安定しているとみなす。また,ホッパースケールに結露が生じないようにしな

ければならない。

A.1.4 回復

ホッパースケールは,それぞれの試験の後,続いて行う試験の前に十分に回復させる。

A.1.5 予備負荷

ホッパースケールは,起動時間(A.3.3)の試験及びゼロ点表示の温度影響(A.5.3.2)の試験を除き,そ

れぞれの計量試験の前には,ひょう量まで1回予備負荷をかけなければならない。

A.1.6 試験標準(8.1.2)

A.1.6.1 管理はかり

実量試験は,8.1.2の要件を満たす管理はかりを使用しなければならない。必要な場合,8.1.2.3の要件を

満たす標準分銅を使ってデジタル表示の丸め誤差を評価することができる。

A.1.6.2 丸め誤差評価のための標準分銅の使用

A.1.6.2.1 丸める前の誤差評価のための一般的方法

管理目量(d)のデジタル表示をもつホッパースケールにおいて,目量の間を補間する,つまり,丸める

前のホッパースケールの計量値を決定するために,次のように表示の切換点が用いられる。

ある荷重(L)において,表示値(I)を記録する。ホッパースケールの表示値が明らかに1目量(1d)

増加して(I+d)になるまで,例えば,0.1目量(0.1d)の追加分銅を順次載せていく。荷重受け部に載せ

た追加分銅の合計値(ΔL:追加荷重)によって,丸める前の計量値(P)を次の式によって算出する。

P=I+0.5d−ΔL

丸める前の誤差(E)は,

E=P−L=I+0.5d−ΔL−L

例 1 kgの管理目量(d)をもつホッパースケールに100 kgを載せると,100 kgを表示する。続いて

0.1 kgの分銅を順次加えていき,0.3 kgの追加荷重で表示が100 kgから101 kgに変化したとする。

32

B 7603:2019

上の式にこの結果を代入すると,

P=(100+0.5−0.3) kg=100.2 kg

このように,丸める前の計量値は100.2 kgであり,その誤差は,+0.2 kgとなる。

E=(100.2−100) kg=+0.2 kg

A.1.6.2.2 ゼロ点の誤差の補正

ゼロ点における誤差(E0)及び荷重(L)における誤差(E)をA.1.6.2.1の方法で測定する。

丸める前の補正された誤差(Ec)は,次の式で表される。

Ec=E−E0

例 A.1.6.2.1の例に対して,ゼロ点での誤差がE0=+0.4 kgであるならば,補正された誤差は,次の

式で表される。

Ec=+0.2 kg−(+0.4 kg)=−0.2 kg

A.2 検査工程

A.2.1 型式検査(9.1)

A.3〜A.6に規定する全ての試験を,箇条8の手順によって型式検査に適用する。ホッパースケールを一

体型管理はかりとして使用しない場合,A.3.1.2は適用しなくてよい。

A.2.2 受渡検査(9.2)

起動時間(A.3.3)の試験を除くA.3の試験を,受渡検査に適用する。使用する試験荷重は,8.1.1 e) に

適合しなければならない。

A.3 計量性能試験

A.3.1 実量試験の試験要件

実量試験は,a)〜c)に規定する材料,試験荷重,要件及び方法によって実施しなければならない。

a) 9.1(型式検査)

b) 9.2(受渡検査)

c) A.3.1.1又はA.3.1.2(A.3.2.1の実量試験手順を用いる。)

A.3.1.1 個別型検証方法(8.1.2及びA.7.2.3)

A.3.1.1.0A 一般

ホッパースケールで計量する前又は後のいずれかで材料を計量するために個別型管理はかりを使用する。

A.3.1.1.1 誤差の計算(8.1.6)

誤差を計算する場合,管理表示装置の目量及び試験荷重の細分化の数を考慮しなければならない。

個別型管理はかりの表示値を観測して記録する。自動計量における誤差は,8.1.4 a) に規定する個別管

理はかりによって決定した試験荷重の取決めによる真の質量と8.1.5 a) に規定する主積算表示装置の質量

表示との差とする。

この誤差は,5.2.1に規定する自動計量における最大許容誤差との比較に使用する値である。

A.3.1.2 一体型検証方法(8.1.2及びA.7.2.1)

自動動作中に試験目的で自動計量動作を中断するために,自動計量プログラムの一部である試験停止プ

ログラムを使うことによって,実量試験荷重の静的計量に一体型管理はかりを使用する。

A.3.1.2.1 管理はかりの性能試験

一体型管理はかりに対する試験は,型式検査又は受渡検査時に,ホッパースケールを試験する場所にお

33

B 7603:2019

いて実施する。

一体型管理はかりの計量性能は,実量試験の前に,実量試験の誤差を求めるために次のように決定して

よい。

試験荷重をゼロ点から順次ひょう量まで載せ,同様にゼロ点まで試験荷重を降ろす。初期固有誤差を測

定する場合には,少なくとも10の異なった試験荷重を選定し,他の計量試験の場合には,少なくとも五つ

を選定しなければならない。実量試験で使用するホッパースケールの公称荷重の誤差を決定できるように,

選定する試験荷重はひょう量(Max)と最小測定量(Min)とを含まなければならない。

A.1.6.1に規定する精度要件を得ることが必要であれば,A.1.6.2の手順を使って,それぞれの試験荷重に

おける誤差を求める。分銅の載せ降ろしをする際には,荷重は徐々に増加又は減少させなければならない。

管理はかりの表示の誤差を記録し,実量試験の誤差を求める場合にはこれを補正しなければならない。

A.3.1.2.2 代替物を用いた計量試験(8.1.2.4)

この試験は,受渡検査中に,ホッパースケールの使用場所でA.3.1.2.1を考慮に入れて実施しなければな

らない。

8.1.2.4に従って,代替物の許容数を決定する。

代替を行う質量付近における繰返し性誤差を,荷重受け部に荷重を3回載せることで確認する。

ゼロ点を確認し,標準分銅を最大個数載せる。

A.1.6.2によって誤差を測定した後,分銅を降ろして表示をゼロ点に戻す。

誤差の測定に使用したのと同じ表示の切換点に達するまで,分銅の代わりに代替物を載せる。はかりの

ひょう量に達するまで,この手順を繰り返す。

逆の手順で負荷を取り除きゼロにする。すなわち,分銅を取り除いて,表示の切換点を決定する。分銅

を再度載せ,同じ切換点に達するまで代替物を取り除く。無負荷表示になるまでこの手順を繰り返す。

類似で等価な手順があればそれを適用してもよい。

A.3.1.2.3 動作試験中の自動計量の中断

動作試験中の自動計量の中断は,次による。

a) 空にする前の中断(自動総量計量)では,計量ホッパーに材料を投入してホッパースケールが自動的

に総量値を処理した後に,自動運転は試験停止プログラムによって中断しなければならない。

b) a) に次いでホッパースケール及び補助装置が完全に安定した後,材料投入後の管理表示装置の表示値

を,観測し,記録する。必要な場合,標準分銅を用いて目量の間を補間してもよい。管理表示装置の

表示値は,A.3.1.2.1で決定した(増加する荷重に対する)誤差によって補正しなければならない。

c) 空にした後の中断(自動風袋計量)では,計量ホッパーから材料を排出して,ホッパースケールが自

動的に風袋量を処理した後に,自動運転は試験プログラムによって中断しなければならない。

d) c) に次いでホッパースケールが完全に安定した後,材料排出後の管理表示装置の表示値を,観測し,

記録する。管理表示装置の表示値は,A.3.1.2.1で決定した(減少する荷重に対する)誤差によって補

正しなければならない。

A.3.1.2.4 誤差の計算(8.1.6)

誤差を計算するとき,管理表示装置の目量及び試験荷重の細分化の数を影響を考慮する必要がある。

自動計量の誤差は,A.3.1.2.5に規定する試験荷重の取決めによる真の質量とA.3.1.2.6に規定する積算質

量表示から得られる値との差でなければならない。

この誤差は,5.2.1に規定する自動計量における最大許容誤差との比較に使用する値である。

34

B 7603:2019

A.3.1.2.5 試験荷重の取決めによる真の質量[8.1.4 b)]

静止状態において得られる管理表示装置の表示値又は標準分銅を用いて得られる質量値を記録し,積算

する。各計量サイクルにおける正味量は,A.3.1.2.3のb) とd) とで得た値の差であり,積算試験荷重の取

決めによる真の質量は各計量サイクルにおける正味量の合計値である。

A.3.1.2.6 積算質量表示[8.1.5 b)]

主積算表示装置において自動的に得られた値を記録し,積算する。通常,積算表示装置は,自動的に正

味量を計算する。自動的に正味量を計算しない場合,各計量サイクルに対して,正味量はA.3.1.2.3のa) と

c) とで得た値の差である。

A.3.1.2.7 気密統合型ホッパースケール(8.1.3及びA.7.2.2)

ホッパースケールが気密統合システム内に設置される場合,動いている材料の質量が計量結果に影響を

与え得る空気の乱流を発生させる。そのようなホッパースケールを正常な使用状態で試験するために,自

動運転は,少なくとも一つの荷重受け部が自動運転で排出できるように,連続計量サイクル中に中断され

てはならない。この場合,A.3.1.2.3のa) 若しくはc) に従って観測し記録された表示値か,又は自動計量

中にホッパースケールによって表示される正味量が,試験荷重として排出された質量を決めるために使わ

れる。

A.3.2 試験手順

A.3.2.1 実量試験の試験手順(8.1及びA.7)

A.3.2.1.1 一般

実量試験手順は,次による。

a) ホッパースケールが使用状態にあるときに通常使用している周辺機器も含めて,自動計量システムを

始動する。

b) 正常な動作状態を確保するために,計量システムを5サイクル(又は必要ならそれ以上)作動させる。

A.3.2.1.2 積算値の計量試験

試験手順は,次による。

a) 自動計量システムを中断し,部分積算表示装置の表示値を記録する。

b) 8.1.1に規定する試験荷重及び試験計量回数を自動計量する。

c) 自動計量システムを中断し,部分積算表示装置の表示値を記録する。

d) 処理した材料をA.3.1.1又はA.3.1.2のいずれかの検証方法に従って管理はかり(一体型又は個別型)

で計量する。

e) 始動時[a)]及び停止時[c)]の表示値の差から,計量値を決定する。

f)

e) で決定した計量値とd) の管理はかりを使って決定した材料の質量値との差から,誤差を決定する。

g) 各試験荷重の誤差が,表2に規定する最大許容誤差以内であることを確認する。

A.3.2.1.3 所定量の計量試験

試験手順は,次による。

a) 自動計量システムを中断し,所定量を設定する。

b) 8.1.1に規定する試験荷重を自動計量する。

c) 処理した材料をA.3.1.1又はA.3.1.2のいずれかの検証方法に従って管理はかり(一体型又は個別型)

で計量する。

d) a) で設定した所定量とc) の管理はかりを使って決定した材料の質量値との差から,誤差を決定する。

e) 8.1.1に規定する試験計量回数について,b)からd)を繰返し,さらに,8.1.1に規定する別の試験荷重

35

B 7603:2019

において,b)からd)を繰返して各試験荷重の誤差を算出する。

f)

各試験荷重の誤差が,表3に規定する最大許容誤差以内であることを確認する。

A.3.2.2 非自動(静的)計量試験の試験手順

試験手順は,次による。

a) 積算表示装置に計量値がでることを確認する。

b) ゼロ点を確認し,分銅を載せて計量値を確認する。

c) 試験荷重は,8.2.1 c)による。

d) 試験回数は,8.2.1 d)による。

e) 各試験荷重の誤差が,表4に規定する最大許容誤差以内であることを確認する。

A.3.3 起動時間(7.2.5)

この試験は,ホッパースケールの電源を投入した後の時間において,計量性能が維持されていることを

確認するためのものである。安定した表示が得られるまで自動運転が禁止されていることを確認し,ゼロ

点及びスパンの誤差が以下の基準に適合しているかを確認する。ゼロトラッキング装置及び自動ゼロ点設

定装置は,ゼロ点設定が全ての自動計量サイクルの一部として作動しない場合は,作動させてはならない。

ゼロ点設定が全ての自動計量サイクルの一部として作動する場合は,ゼロトラッキング装置及び自動ゼロ

点設定装置は試験の一部として作動させるか又はシミュレートしなければならない。

注記 各排出後に風袋計量を行わないはかりについては,ゼロ点変動の誤差を計算する必要はない。

計量性能が運転の最初の30分間維持されていることが確認できる他の試験方法を使用してもよい。

起動時間試験は,非自動(静的)運転で実施しなければならない。ひょう量に近い一つの静止荷重を用

いなければならない。

a) 試験の前に8時間以上,ホッパースケールを電源から切り離しておく。

b) ホッパースケールを電源に再接続し,表示値を見ながら電源スイッチを入れる。

c) 表示が安定する(7.2.2)まで自動計量が始動できないことを確認する。

d) 表示の安定後にゼロ点設定が自動的に行われない場合,ホッパースケールをゼロ点に設定する。

e) A.1.6.2.1の方法でゼロ点の誤差を決定し,最初のこの誤差をE0I(初期のゼロ点設定の誤差)とする。

また,以降このステップを繰り返す場合は,ゼロ点の誤差はE0(ゼロ点設定の誤差)とする。

f)

ひょう量に近い静止荷重を載せる。A.1.6.2.1及びA.1.6.2.2の方法で誤差を決定する。

g) 次の確認を行う。

− ゼロ点の誤差E0Iが,積算目量の1/4(±0.25dt)を超えない(6.8.1)。

− スパンの誤差が,表5に規定した最大許容誤差を超えない。

h) 5分後,15分後及び30分後にe) 及びf) を繰り返す。

i)

各時間経過後に,次の確認を行う。

− ゼロ点の誤差E0−E0Iは,積算目量の1/4(0.25dt)×piを超えない。

− スパンの誤差は,表5に規定した最大許容誤差を超えない。

A.3.4 ゼロ点設定(6.8)

A.3.4.1 ゼロ点設定モード

ゼロ点設定範囲の試験及びゼロ点設定精度の試験は,一つのゼロ点設定装置に対して実施すればよい。

ゼロ点設定が自動計量サイクルの一部として動作する場合は,そのゼロ点設定装置について試験を実施し

なければならない。自動ゼロ点設定装置を試験するためには,ゼロ点設定装置が自動計量サイクルの動作

の一部として適切に動作し,試験する前には自動計量サイクルを止めることができるようにする必要があ

36

B 7603:2019

る。

ゼロ点設定範囲及びゼロ点設定精度は,ホッパースケールの自動動作を中断した後,A.3.4.2及びA.3.4.3

に規定するように非自動(静的)運転中に荷重受け部に荷重を載せて試験しなければならない。

A.3.4.2 ゼロ点設定範囲

A.3.4.2.1 初期ゼロ点設定

初期ゼロ点設定範囲は,正の部分と負の部分との和である。荷重受け部の構成部品が容易に取り除けな

い場合は,初期ゼロ点設定範囲は,正の部分だけを考慮する必要がある。

a) 正の範囲 計量ホッパーが空の状態で,ホッパースケールをゼロに設定する。荷重受け部に試験荷重

を載せ,ホッパースケールの電源をオフにした後,オンにする。荷重受け部に試験荷重を載せ,はか

りの電源の再投入を,ゼロに設定ができなくなるまで繰り返す。ゼロに設定できる最大の荷重が,初

期ゼロ点設定範囲の正の部分である。

b) 負の範囲 負の範囲は,次による。

1) 計量ホッパーが空の状態で,ホッパースケールをゼロに設定する。そして,荷重受け部の重要でな

い全ての構成部品を取り外す。この時点で,ホッパースケールの電源をオフにしてオンにすること

によってゼロに設定できれば,取り外した構成部品の質量は,初期ゼロ点設定範囲の負の部分とし

て用いられる。

2) 荷重受け部の構成部品を取り外して,ホッパースケールをゼロに設定できなければ,ホッパースケ

ールが再びゼロを表示するまで,ホッパースケールの検出部(例えば,荷重受け部を支える部品の

上)のどこかに分銅を加える。

3) 次に分銅を取り除いていく。各分銅を取り除いた後に,ホッパースケールの電源をオフにして,オ

ンにする。電源の再投入によって,ホッパースケールがゼロに設定できる間にホッパースケールの

検出部から取り除くことができる分銅の最大値が,初期ゼロ点設定範囲の負の部分である。

4) 荷重受け部の構成部品が容易に取り外せない場合は,3) に進む前に,正の部分の試験結果から計算

することができる初期ゼロ点設定範囲の許容可能な負の部分より大きい試験荷重を加えて,一時的

に再校正してよい。試験後は,通常の使用状態においてホッパースケールの再校正を行う。

初期ゼロ点設定範囲の負の部分を,これらの方法で試験することができない場合は,初期ゼロ点設定範

囲の正の部分だけを考慮すればよい。

A.3.4.2.2 非自動ゼロ点設定及び半自動ゼロ点設定

この試験は,A.3.4.2.1と同様の手順によって行う。ただし,ゼロ点設定は,ホッパースケールの電源を

再投入することなく,ゼロ点設定装置を作動することによって行う。

A.3.4.3 ゼロ点設定の精度

ゼロ点設定の精度は,次による。

a) ホッパースケールをゼロ点に設定する。

b) 荷重受け部に追加分銅を順次載せ,表示がゼロから1積算目量(1dt)変化する追加荷重を測定する。

c) A.1.6.2.1によってゼロ点における誤差を計算する。

A.3.4.4 ゼロ点設定の管理(6.8.3)

この試験は,プログラム可能な自動ゼロ点設定装置を備えたホッパースケールにだけ適用し,全ての自

動計量サイクルの一部として自動ゼロ点設定装置が動作するホッパースケール,又は各排出後に風袋計量

を行うホッパースケールには,実施しなくてよい。自動ゼロ点設定装置によるゼロ点の誤差が積算目量の

1/2(0.5dt)以下であることを確認するため,次の方法を適用する。

37

B 7603:2019

a) 6.8.3に従って製造業者が規定した最大許容時間間隔に設定する。

b) はかりが自動的にゼロ点設定できるようにする。

c) a) で設定した最大許容ゼロ点設定時間間隔に近い間隔,ただし,次の自動ゼロ点設定装置が作動する

前に,A.3.4.3の試験をゼロ点の設定をすることなしに実施する。

d) b) 及びc) は,ホッパースケールの電源を投入した後,ホッパースケールが作動可能となった直後に,

すなわち,通常の起動時間の直後にも実施しなければならない。

A.4 追加機能性

A.4.1 平衡安定性試験(6.2.10)

1回の動作で手動によって平衡状態を崩し(例えば,試験スイッチの作動によって),印字,ゼロ点設定

又は他の機能の指令をできるだけ早く出す。

印字の場合は,印字の5秒後に表示値を読み取る。二つの隣接した値しか表示しない場合,表示は安定

しているとみなされ,表示されたいずれか一つの値が印字された値でなければならない。

ゼロ点設定の場合は,A.3.4.3に従って精度を確認する。

この試験は,5回繰り返さなければならない。

継続的な妨害中は,平衡安定性を必要とする機能(例えば,印字又はゼロ点設定装置)が実行できない

ことを確認する。

A.4.2 複数の表示装置(5.6)

試験中,同一荷重に対して同一目量をもつ二つの装置の表示の差は,次のとおりであることを確認する。

− デジタル表示装置については,ゼロ

− アナログ指示装置については,その荷重に対する最大許容誤差以下

A.4.3 自動運転における調整(6.2.7)

自動計量動作中,運転調整又は表示装置のリセットが不可能であることを確認する。

A.4.4 構成部品及びプリセット制御の保護(6.3)

許可を受けていない調整,又は構成部品,インタフェース,ソフトウェア装置及びプリセット制御のリ

セットは,あらゆるアクセスも自動的に明らかにならなければ行えないことを確認する。

A.4.5 計量結果の表示(6.4)

計量結果の表示に対して,次のことを確認する。

− 自動運転中は,主積算表示装置をゼロ点に設定できない。

− 自動運転が終了したときに,積算値が自動的に記録されない限り,部分積算表示装置をゼロ点に設定

できない。試験は,表示装置を停止して,部分積算表示装置のゼロ点設定を試みることで行う。

− 自動運転が中断された場合,合計値の自動表示を行う。

− 安定平衡基準(6.2.10)の規定が満たされていない場合は,印字しない。

A.4.6 主電源停電後の積算表示値の保持(7.2.7)

主積算表示装置がΣmin以上の積算値を表示している間に,ホッパースケールの主電源をオフにする。積

算値が少なくとも24時間保持されることを確認する。

A.4.7 DC主電源電圧又は電池電源の変動(7.2.8)

ホッパースケールの動作が停止するか,又は質量値を表示しなくなるまで,電源電圧を低下させる。こ

のようにしてホッパースケールが動作しなくなる前に,誤動作又は有意な誤りが生じないことを確認する。

また,その際の電圧値を測定し,製造業者が規定した最低動作電圧値と比較する。

38

B 7603:2019

A.4.8 ゼロオフセットインタロック(6.8.3)

A.4.8.0A 一般

ホッパースケールが自動計量サイクルに続いて,自動的にゼロ点設定されることを確認する。

A.4.8.1 ポジティブオフセット

A.3.4.2の試験のゼロ点設定範囲で,ホッパースケールをゼロ点設定する。自動ゼロ点設定装置を備えた

ホッパースケールについては,1積算目量(1dt)を超える荷重を,自動ゼロ点設定装置のないホッパース

ケールについては積算目量の1/2(0.5dt)を超える荷重を,荷重受け部に載せる。その後,自動運転が作動

しないことを確認する。

A.4.8.2 ネガティブオフセット

自動ゼロ点設定装置を備えたホッパースケールについては,1積算目量(1dt)を超える荷重を,自動ゼ

ロ点設定装置のないホッパースケールについては,積算目量の1/2(0.5dt)を超える荷重を,荷重受け部に

載せる。

A.3.4.2の試験のゼロ点設定範囲で,ホッパースケールをゼロ点設定する。あらかじめ載せておいた荷重

(1dt又は0.5dtを超える荷重)を荷重受け部から取り除き,自動運転が作動しないことを確認する。

A.5 影響因子試験及び妨害試験

A.5.1 一般

影響因子試験及び妨害試験は,電気式ホッパースケールが規定の環境及び条件下で意図したとおりに動

作及び機能することを検証することを意図している。該当する場合,それぞれの試験において,固有誤差

を決める標準条件を示す。

通常の運転が行われている完成されたはかりに影響因子試験又は妨害試験を適用しなければならない。

通常の運転が行われているホッパースケールにこれを適用することができない場合,ホッパースケールは,

各試験項目において規定する静的条件又はシミュレートした動作の下で,影響因子又は妨害の対象とする。

影響因子又は妨害の許容影響は,これら条件に基づいて各試験項目に対して規定している。

一つの影響因子の影響を評価する場合,その他の全ての因子は通常に近い値で相対的に一定に保たなけ

ればならない。試験を終えた後,次の試験の始まる前に,ホッパースケールを十分回復させなければなら

ない。

ホッパースケールのモジュールを別途評価する場合,9.1.4に従って誤差を配分しなければならない。

それぞれの試験で,ホッパースケール又はシミュレータの動作状態を記録しておかなければならない。

妨害試験において,ホッパースケールは非自動(静的)動作で試験しなければならない。各試験は,一

つの小さな静止試験荷重を用いて行わなければならない。

A.5.2 シミュレータ要件

A.5.2.1 一般

シミュレータは,計量機能の精度,積算値保存及び表示機能の完全性の検証ができるように設計されて

いなければならない。自動処理制御及びデータ処理機能も,可能であれば検証するのが望ましい。

可能な場合,シミュレータは計量処理システムの電子装置を全て含むものとする。また,それはロード

セル及び標準試験荷重を適用するための手段も含まなければならない。

これが可能でない場合,例えば,大ひょう量ホッパースケールの場合,ロードセルシミュレータを使用

するか,又はその代わりにロードセルインタフェースを改造して,小さな試験荷重に対しても設計された

出力が可能なようにスケール係数を組み込むことができる。

39

B 7603:2019

ロードセルシミュレータの繰返し性及び安定性は,ホッパースケールを分銅で試験するときと少なくと

も同等の精度でホッパースケールの性能を決定できなければならない。

A.5.2.2 インタフェース(7.2.6)

他の機器とインタフェースによって接続することが引き起こす感受性を,試験でシミュレートしなけれ

ばならない。これは,他の機器のインタフェースインピーダンスをシミュレートするために,3 mの端末

処理したインタフェースケーブルを接続すればよい。

A.5.2.3 計量機能

計量機能の検証は,影響因子又は妨害を適用している間,管理表示装置を観測する,又は静止荷重を継

続して積算する積算表示装置を観測することで確認する。

これは,試験用の特別なソフトウェア若しくは手動操作又はそれらを組み合わせることで行う。また,

上記以外の他の方法があれば,それを用いてもよいが,最大許容誤差は,使用する方法にかかわらず同一

である。

A.5.2.4 積算値保存及び表示機能

ここで規定する要件は,シミュレータの積算装置がホッパースケールに内蔵されているかいないかにか

かわらず,適用する。

シミュレータは,最小積算量(Σmin)以上を表示しなければならない。また,その表示は影響因子又は

妨害の受けている最中及びその後も,保持しなければならない。ただし,積算装置が記録できないような

過渡的な誤差又は妨害を受けた際の表示の一時的な誤りは,容認できる。

シミュレータの積算装置が純粋なデジタル装置である場合,影響因子及び妨害に対するこれらの検証は

不要である。積算装置の動作は,通常運転状態中少なくとも1回はチェックしなければならない。

A.5.3 影響因子試験

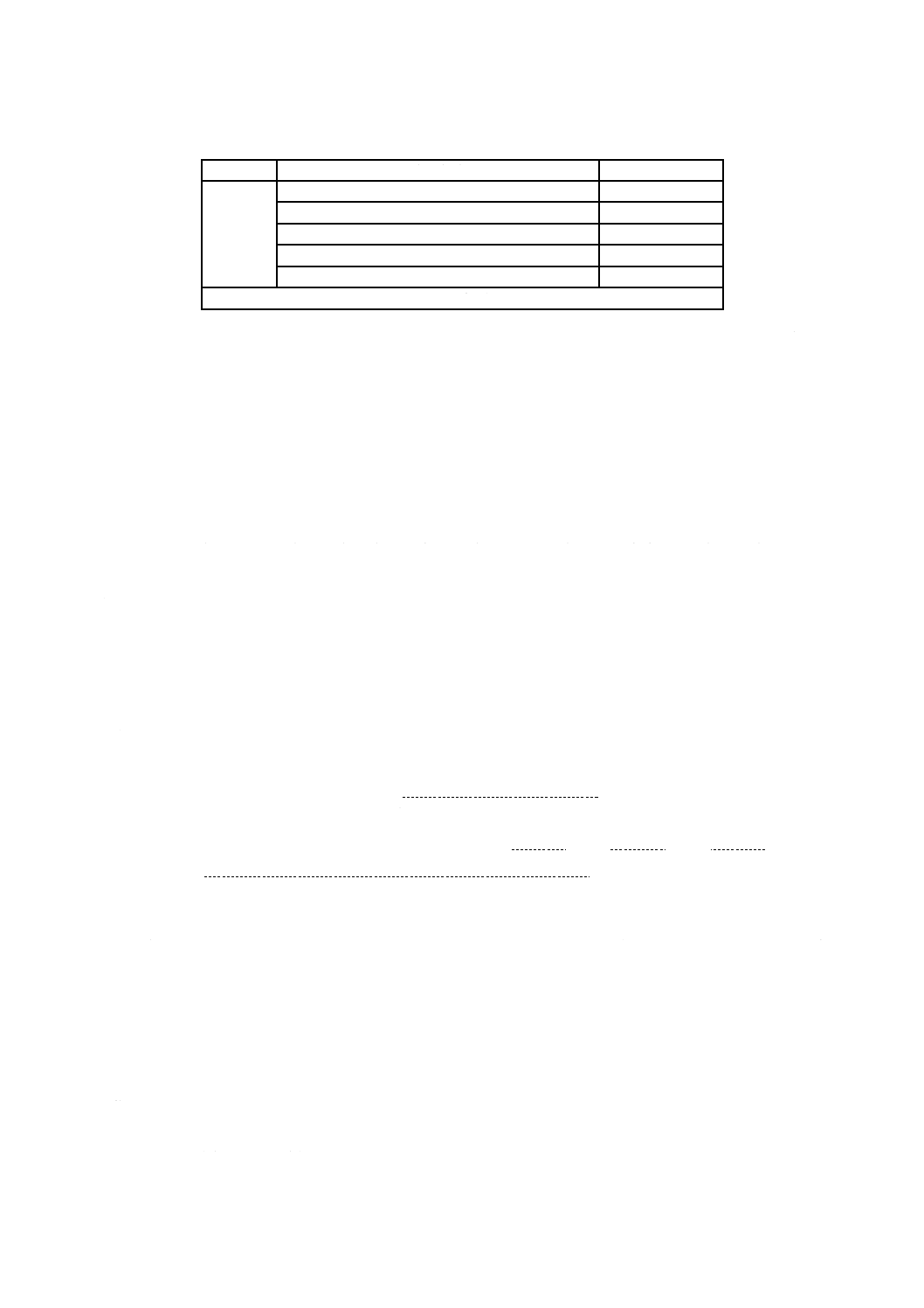

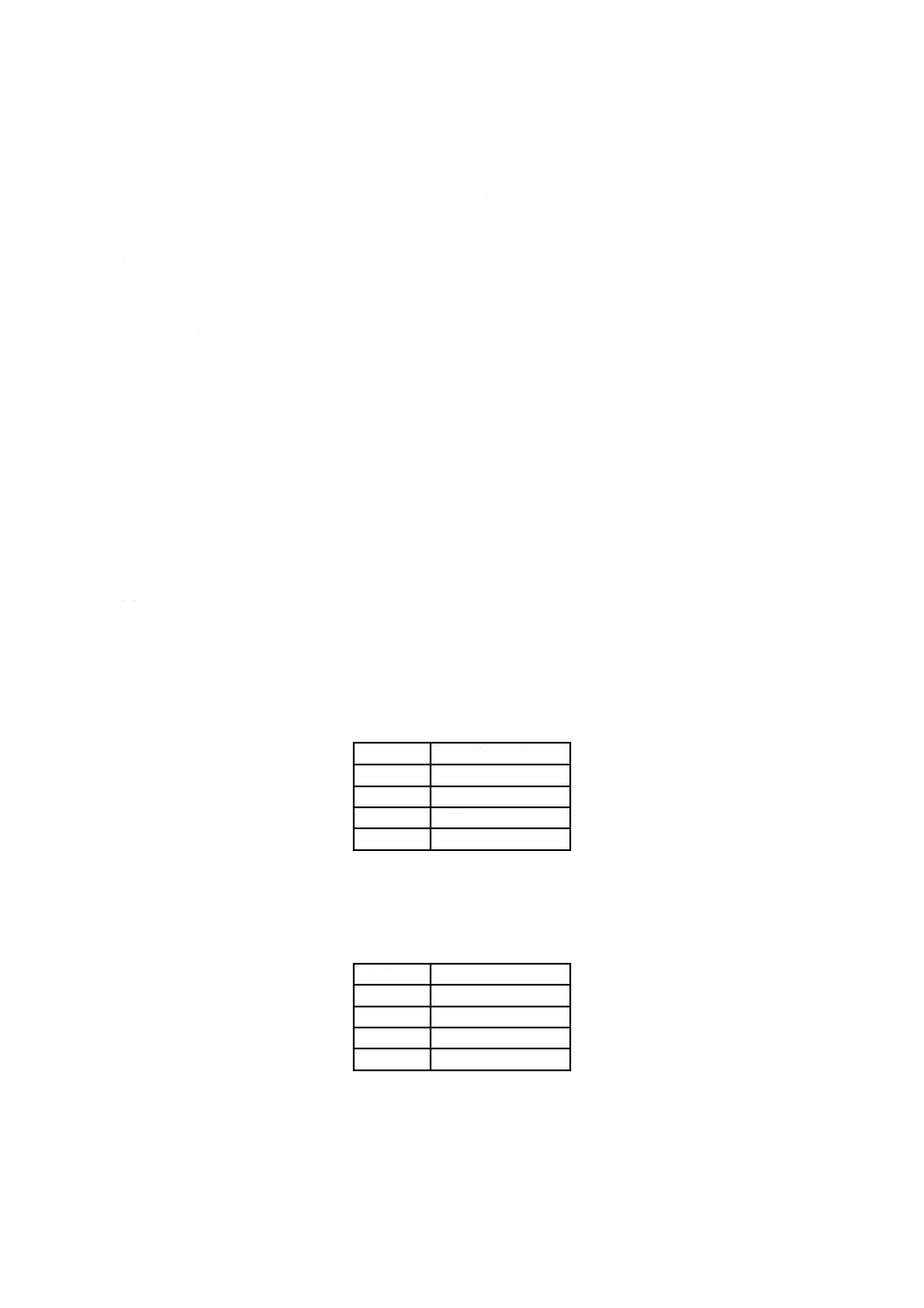

A.5.3.0A 影響因子の試験項目及び基準

影響因子の試験項目及び基準を,表A.1に示す。

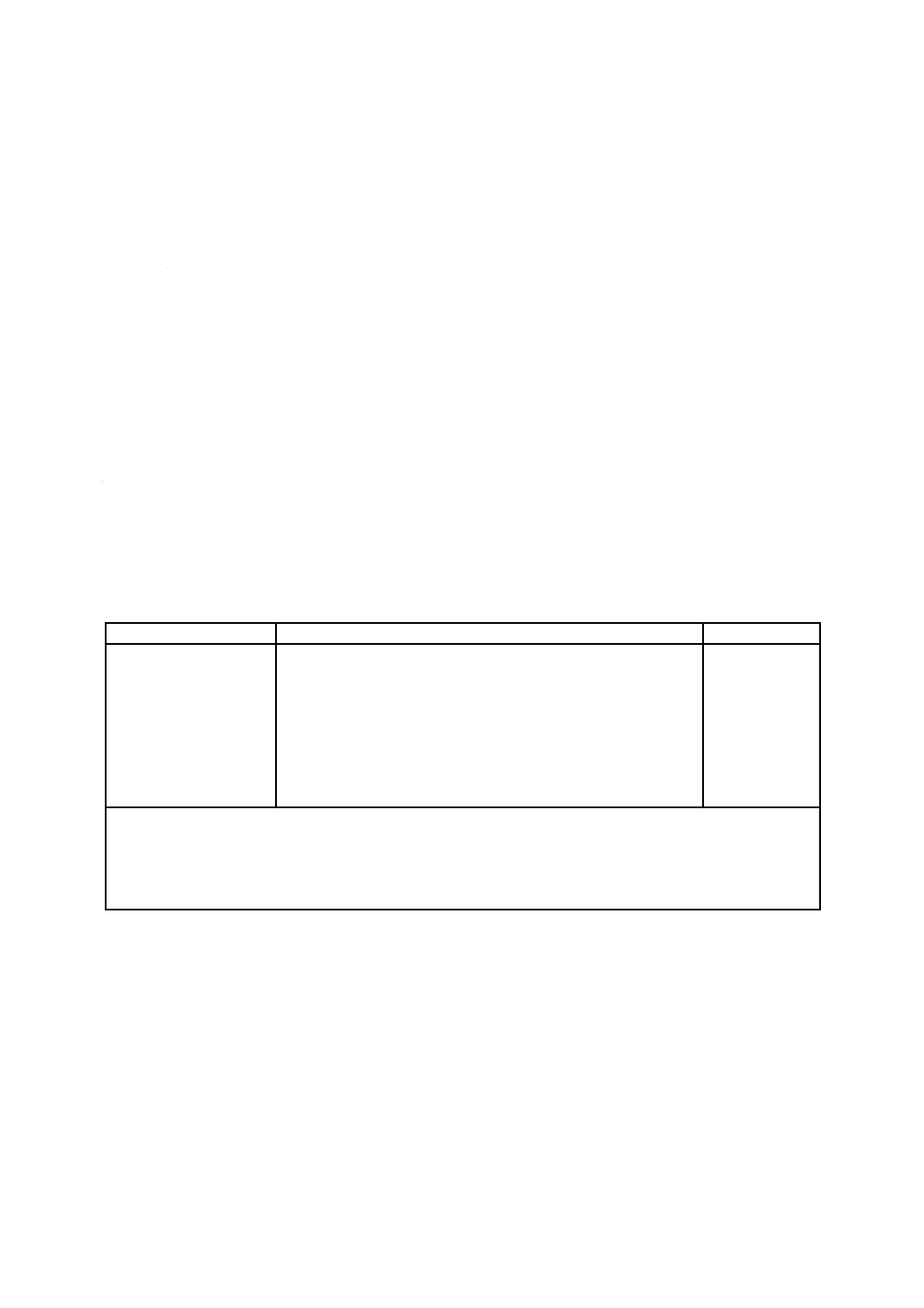

表A.1−影響因子試験

試験

基準

細分箇条

静的温度

MPE a)

A.5.3.1

ゼロ点表示の温度影響

MPE

A.5.3.2

高温高湿(定常状態)

MPE

A.5.3.3

AC主電源電圧変動

MPE

A.5.3.4

DC主電源電圧変動

MPE

A.5.3.5

DC電池電源

MPE

A.5.3.6

12 V及び24 Vの車両用電池の電圧変動

MPE

A.5.3.7

注a) 表5に規定する最大許容誤差

A.5.3.1 静的温度[5.7.1 a)]

試験は,JIS C 60068-2-1,JIS C 60068-2-2及びJIS C 60068-3-1並びに表A.2に従って行う。

40

B 7603:2019

表A.2−静的温度試験

環境現象

試験条件

試験設定

静的温度 基準温度20 ℃

規定された高温で2時間

JIS C 60068-2-2

規定された低温で2時間

JIS C 60068-2-1

規定された低温が0 ℃以下の場合,5 ℃の温度

JIS C 60068-3-1

基準温度20 ℃

注記 背景情報には,JIS C 60068-3-1を参照する

a) 試験目的 規定された高温及び低温において5.7.1 a) の基準を満たしていることを検証する。ゼロ点

表示の温度影響(A.5.3.2)の試験は,この試験とともに実施してよい。

b) 事前調整 基準温度において16時間通電しておく。

c) EUTの状態 EUTを電源に接続して製造業者が規定する予熱時間以上通電し,試験中は電源を投入し

ておかなければならない。

ゼロ点設定装置及びゼロトラッキング装置は,通常動作に関しては動作可能でなければならない。

試験をゼロ点表示の温度影響(A.5.3.2)の試験と併せて実施する場合は,ゼロ点設定装置及びゼロト

ラッキング装置を作動させてはならない。

d) 安定化 “自由空気”状態下の各温度で2時間。“自由空気”状態とは,安定した状態に温度を保つた

めの最低の空気循環を意味する。

e) 温度 5.7.1 a) の規定に従う。

f)

温度シーケンス

1) 基準温度20 ℃

2) 規定された高温

3) 規定された低温

4) 規定された低温が0 ℃以下の場合,5 ℃の温度

5) 基準温度20 ℃

温度変化は,加熱及び冷却の間は1 ℃/分を超えてはならない。

高温における計量試験では,その湿度は,20 g/m3を超えてはならない。

注記 絶対湿度20 g/m3を相対湿度で表すと,40 ℃で39 %,35 ℃で50 %,30 ℃で66 %に該当

する。これらの値は,気圧1 013.25 hPaで有効である。

g) 試験サイクル数 1サイクル以上

h) 試験情報 試験前に,EUTをできるだけゼロ点付近に調整する。ゼロトラッキング装置を備えている

場合は,それを用いてもよい。試験中は,いかなるときもEUTを再調整してはならない。大気圧の変

化を考慮に入れなければならない。

基準温度及び各規定温度で安定化した後に,少なくとも五つの異なる試験荷重又はシミュレートし

た荷重を適用して,次のデータを記録する。

1) 日時

2) 温度

3) 相対湿度

4) 試験荷重

5) 表示値(該当する場合)

41

B 7603:2019

6) 誤差

7) 機能性能

8) 気圧

EUTは,最小積算量(Σmin)以上の記録された合計値を表示しなければならないが,A.5.2.4に従う。

i)

最大許容変動 全ての機能は,設計どおりに動作しなければならない。全ての誤差は,表5に規定さ

れた最大許容誤差内でなければならない。

A.5.3.2 ゼロ点表示の温度影響[5.7.1 b)]

この試験は,自動ゼロ点設定機能が全ての自動計量サイクルの一部として動作するホッパースケール,

又は各排出後に風袋計量を行うホッパースケールに対しては実施する必要がない。

ホッパースケールは無負荷の状態でゼロ点に設定され,20 ℃,規定の最高温度,最低温度,5 ℃(規定

する最低温度が0 ℃以下の場合),そして20 ℃に変化させる。安定後,各温度におけるゼロ点表示の誤差

を測定し,5 ℃当たりのゼロ点表示の変化を計算する。5 ℃当たりのゼロ点表示の変化は,この試験のい

ずれの温度変化(例えば,基準温度から最高温度,最高温度から最低温度,最低温度から5 ℃及び5 ℃か

ら基準温度)についても計算しなければならない。

この試験は,静的温度(A.5.3.1)試験とともに実施してもよい。ゼロ点での誤差は,次の温度に移行す

る直前で,ホッパースケールがある温度で安定状態になって2時間経過した後に,追加して測定しなけれ

ばならない。これらの測定の前に,予備負荷を行ってはならない。

自動ゼロ点設定装置又はゼロトラッキング装置は,作動させてはならない。

a) EUTの条件 製造業者が規定する予熱時間以上通電し,試験中は電源を投入しておかなければならな

い。

b) 最大許容変動 ゼロ点表示の変化は,温度差5 ℃に対して1積算目量(1dt)を超えて変動してはなら

ない。

A.5.3.3 高温高湿(定常状態)(7.2.3)

試験は,JIS C 60068-2-78,JIS C 60068-3-4及び表A.3に従って行う。

表A.3−高温高湿(定常状態)試験

環境現象

試験条件

試験設定

高温高湿(定常状態) 規定された高温及び相対湿度85 %で48時間 JIS C 60068-2-78

JIS C 60068-3-4

a) 試験目的 一定温湿度において7.1.1に適合することを検証する。

b) 事前調整 要求なし。

c) EUTの状態 EUTを電源に接続して製造業者が規定する予熱時間以上通電し,試験中は電源を投入し

ておかなければならない。ゼロ点設定装置及びゼロトラッキング装置は,通常動作に関しては動作可

能でなければならない。

EUTに結露が生じないようにしなければならない。

d) 安定化 基準温度及び相対湿度50 %で3時間

5.7.1 a) で規定した高温で2日間(48時間)

e) 温度 基準温度(20 ℃又は20 ℃が使用温度範囲外である場合は,使用温度範囲の平均値)及び5.7.1

a) で規定した高温。

f)

温度−湿度48時間シーケンス

42

B 7603:2019

1) 基準温度20 ℃及び相対湿度50 %

2) 規定された高温及び相対湿度85 %

3) 基準温度20 ℃及び相対湿度50 %

g) 試験サイクル数 1サイクル以上

h) 試験情報 基準温度及び相対湿度50 %でEUTが安定した後に,少なくとも五つの異なる試験荷重又

はシミュレートした荷重を使用して,次のデータを記録する。

1) 日時

2) 温度

3) 相対湿度

4) 試験荷重

5) 表示値(該当する場合)

6) 誤差

7) 機能性能

チャンバ内の温度を規定された高温まで上げて,相対湿度を85 %まで上げる。EUTは,無負荷の状

態で48時間維持する。48時間後,同じ試験荷重又はシミュレートした荷重を適用して,1)〜7) のデ

ータを記録する。

チャンバ内の相対湿度を50 %まで下げて,温度を基準温度まで下げる。EUTの安定後,同じ試験荷

重又はシミュレートした荷重を適用して,1)〜7) のデータを記録する。

EUTは,最小積算量(Σmin)以上の記録された合計値を表示しなければならないが,A.5.2.4に従う。

他のいかなる試験を行う前にも,EUTを完全に回復しておく。

i)

最大許容変動 全ての機能は,設計どおりに動作しなければならない。全ての誤差は,表5に規定さ

れた最大許容誤差内でなければならない。

A.5.3.4 AC主電源電圧変動(5.7.2及び7.2.7)

試験は,表A.4に従って行う。

表A.4−AC主電源電圧変動試験

環境現象

試験条件及び試験順序

試験設定

AC主電源電圧変動 Unom

参照規格なし

上限:1.10×Unom又は1.10×Umax

下限:0.85×Unom又は0.85×Umin

Unom

ホッパースケールが三相電源で駆動している場合,電圧変動は各相に連

続して印加しなければならない。

a) 試験目的 AC主電源電圧変動条件下で5.7.2に適合することを検証する。

b) 事前調整 該当なし。

c) EUTの状態 EUTをAC主電源に接続して,製造業者が規定する予熱時間以上の間,通電しておく。

試験前に,EUTをできるだけゼロ点付近に調整する。有意な誤りが生じた場合のリセットを除いて,

試験中は再調整してはならない。

d) 試験サイクル数 1サイクル以上

e) 試験情報 EUTは,最少測定量かそれに近い試験荷重又はシミュレートした荷重,及びEUTのひょ

う量の50 %とひょう量間の一つの試験荷重又はシミュレートした荷重で試験しなければならない。大

43

B 7603:2019

気圧の変化を考慮しなければならない。

公称電圧においてEUTを安定させ,次のデータを記録する。

1) 日時

2) 温度

3) 相対湿度

4) AC電源電圧

5) 試験荷重

6) 表示値(該当する場合)

7) 誤差

8) 機能性能

9) 気圧

EUTは,最小積算量(Σmin)以上の記録された合計値を表示しなければならないが,A.5.2.4に従う。

f)

最大許容変動 全ての機能は,設計どおりに動作しなければならない。全ての誤差は,表5に規定さ

れた最大許容誤差内でなければならない。

A.5.3.5 DC主電源電圧変動(5.7.2及び7.2.8)

外部主電源又はプラグイン主電源(AC又はDC)をもつホッパースケール及び動作中に電池の充電が可

能な充電式電池をもつホッパースケールの試験は,表A.5による

表A.5−DC主電源電圧変動試験

環境現象

試験条件及び試験順序

試験設定

DC主電源電圧変動 Unom

参照規格なし

上限:1.20×Unom又は1.20×Umax

下限:最小動作電圧(5.7.2参照)

Unom

製造事業者によってUnomが規定されておらず,電圧の範囲が表記されて

いる場合は,その範囲の平均値を公称電圧Unomとする。

a) 試験目的 DC主電源電圧変動条件下で5.7.2に適合していることを検証する。

b) 事前調整 該当なし。

c) EUTの状態 EUTをDC主電源に接続して,製造業者が規定する予熱時間以上の間,通電しておく。

試験前に,EUTをできるだけゼロ点付近に調整する。

d) 試験サイクル数 1サイクル以上

e) 試験情報 大気圧の変化を考慮に入れなければならない。

EUTを公称電圧において安定させ,ゼロ点付近及び一つの試験荷重又はシミュレートした荷重にお

いて,次のデータを記録する。

1) 日時

2) 温度

3) 相対湿度

4) 電源電圧

5) 試験荷重

6) 表示値(該当する場合)

7) 誤差

44

B 7603:2019

8) 機能性能

9) 気圧

ホッパースケールが仕様書及び計量要件に従って正しく機能しなくなるまで,EUTへの電源電圧を

低下させ,その表示値を記録する。

EUTは,最小積算量(Σmin)以上の記録された合計値を表示しなければならないが,A.5.2.4に従う。

f)

最大許容変動 全ての機能は,設計どおりに動作しなければならない。全ての誤差は,表5に規定し

た最大許容誤差内でなければならない。

A.5.3.6 主電源に接続されていないDC電池電源(5.7.2及び7.2.8)

電池駆動のはかりの試験は,表A.6による。

表A.6−主電源に接続されていないDC電池電源

環境現象

試験条件及び試験順序

試験設定

満充電されたDC電

池電圧の低電圧変

動

Unom

参照規格なし

上限:Unom又はUmax

下限:最小動作電圧(5.7.2参照)

Unom

製造業者によってUnomが規定されておらず,電圧の範囲が表記されてい

る場合は,その範囲の平均値を公称電圧Unomとする。

a) 試験目的 電池電源電圧変動条件下で5.7.2に適合していることを検証する。

b) 事前調整 該当なし。

c) EUTの状態 EUTをDC電源に接続して,製造業者が規定する予熱時間以上の間,通電しておく。試

験前に,EUTをできるだけゼロ点付近に調整する。

d) 試験サイクル数 1サイクル以上

e) 試験情報 大気圧の変化を考慮に入れなければならない。

EUTを公称電圧において安定させ,ゼロ点付近及び一つの試験荷重又はシミュレートした荷重にお

いて,次のデータを記録する。

1) 日時

2) 温度

3) 相対湿度

4) 電源電圧

5) 試験荷重

6) 表示値(該当する場合)

7) 誤差

8) 機能性能

9) 気圧

ホッパースケールが仕様書及び計量要件に従って正しく機能しなくなるまで,EUTへの電源電圧を

低下させ,その表示値を記録する。

EUTは,最小積算量(Σmin)以上の記録された合計値を表示しなければならないが,A.5.2.4に従う。

f)

最大許容変動 全ての機能は,設計どおりに動作しなければならない。全ての誤差は,表5に規定し

た最大許容誤差内でなければならない。

45

B 7603:2019

A.5.3.7 12 V及び24 V路上走行車用電池電源の電圧変動(5.7.2)

12 V及び24 V車両用電池電源で動作するホッパースケールの試験は,表A.7による。

表A.7−12 V及び24 V車両用電池電源の電圧変動試験

環境現象

試験条件

試験設定

12 V及び24 V車両用

電池電源の電圧変動

Unom

上限

下限

参照規格なし

12 V

16 V

最小動作電圧

(5.7.2参照)

24 V

32 V

注記 車両用の電気システムの公称電圧(Unom)は,通常12 V又は24 Vである。

しかし,実際のバッテリ端子における電圧は,かなり変動する可能性がある。

車両用の電気システムの公称電圧(Unom)は,通常12 V又は24 Vである。しかし,実際のバッテリ端

子における電圧は,かなり変動する可能性がある。

a) 試験目的 12 V及び24 V車両用電池電圧変動の条件下で5.7.2に適合していることを検証する。

b) 事前調整 該当なし。

c) EUTの状態 EUTをDC電源に接続して,製造業者が規定する予熱時間以上の間,通電しておく。試

験前に,EUTをできるだけゼロ点付近に調整する。

d) 試験サイクル数 1サイクル以上

e) 試験情報 試験は,一つの試験荷重又はシミュレートした荷重を用いて,電池が通常大気条件下にお

いて規定する条件下にさらすことで行う。大気圧の変化を考慮に入れなければならない。

EUTを公称電圧において安定させ,ゼロ点付近及び一つの試験荷重又はシミュレートした荷重にお

いて,次のデータを記録する。

1) 日時

2) 温度

3) 相対湿度

4) 電源電圧

5) 試験荷重

6) 表示値(該当する場合)

7) 誤差

8) 機能性能

9) 気圧

ホッパースケールが仕様書及び計量要件に従って正しく機能しなくなるまで,EUTへの電源電圧を

低下させ,その表示値を記録する。

EUTは,最小積算量(Σmin)以上の記録された合計値を表示しなければならないが,A.5.2.4に従う。

f)

最大許容変動 全ての機能は,設計どおりに動作しなければならない。全ての誤差は,表5に規定し

た最大許容誤差内でなければならない。

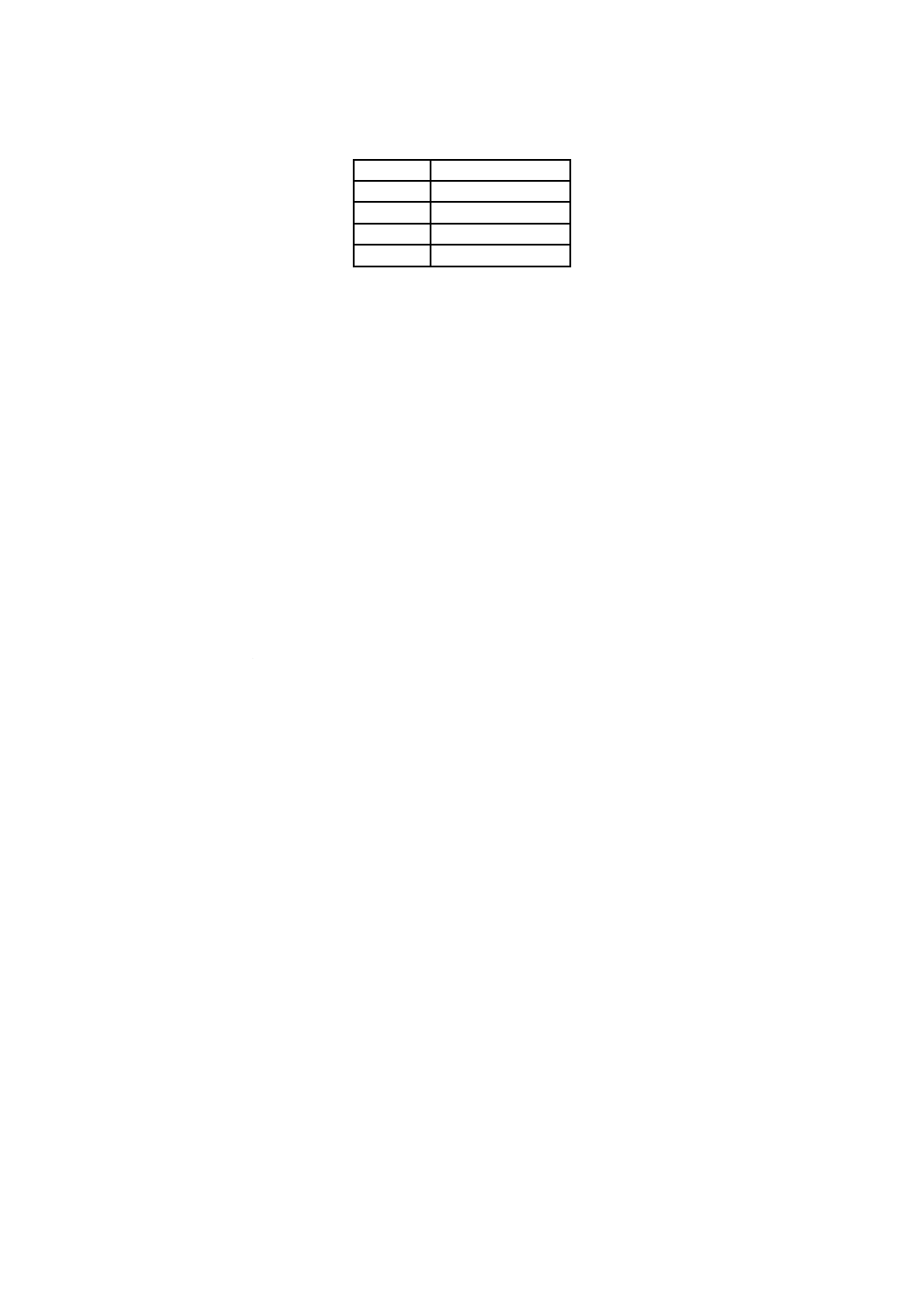

A.5.4 妨害試験(7.1.2)

妨害試験の基準と規定項目を,表A.8に示す。

46

B 7603:2019

表A.8−妨害試験

試験

基準

条項

AC主電源の短時間電圧降下

sf a)

A.5.4.1

バースト

sf

A.5.4.2

サージ

sf

A.5.4.3

静電気放電

sf

A.5.4.4

電磁界に対するイミュニティ

sf

A.5.4.5

車両用電源駆動のはかりに対する特

別EMC要件

sf

A.5.4.6

注a) 有意な誤り(3.4.5.6参照)

各試験前にEUTのゼロ点表示の偏差を測定し,試験においてはその偏差を補正しなければならない。

ホッパースケール(又はシミュレータ)にインタフェースがある場合,他の機器へのこのインタフェー

スの使用を試験の中でシミュレートしなければならない。このために,他の機器のインタフェースインピ

ーダンスをシミュレートするための適切な周辺装置又は3 mのインタフェースケーブルのいずれかを個々

の異なるタイプのインタフェースに接続しなければならない。

A.5.4.1 AC主電源の短時間電圧降下

試験は,JIS C 61000-4-11及び表A.9に従って行う。

表A.9−短時間電圧降下試験

環境現象

試験条件

試験設定

試験

振幅(%)

継続時間(サイクル数) JIS C 61000-4-11

電圧ディップ及び

短時間停電

試験a

0 a)

0.5

試験b

0 a)

1

試験c

40

10/12 b)

試験d

70

25/30 b)

試験e

80

250/300 b)

短時間停電

0

250/300 b)

AC主電源電圧の1/2サイクル以上(ゼロクロスにおいて)の振幅を,規定した時間,降下させるのに適し

た試験装置を使わなければならない。試験装置は,EUTを接続する前に調整しておかなければならない。

電源電圧の低下は,50 Hz又は60 Hzによって,少なくとも10秒の間隔で10回繰り返さなければならない。

ただし,製造業者によって周波数が規定されている場合には,その周波数で試験を実施する。

注a) 振幅が0 %とは,停電に相当する。

b) 例えば,“10/12”の表記は,“50 Hzの試験に対しては10サイクル”及び“60 Hzの試験に対しては12

サイクル”の継続時間を適用することを意味している。

a) 試験目的 短時間主電源電圧停電及び降下の間,小さな静止試験荷重の表示が7.1.2に適合しているこ

とを検証する。

b) 事前調整 要求なし。

c) EUTの状態 EUTをAC主電源に接続して,製造業者が規定する予熱時間以上の間,通電しておく。

試験前に,EUTをできるだけゼロ点付近に調整する。試験中はゼロ点設定装置を作動させず,有意な

誤りが生じた場合のリセットを除いて,再調整してはならない。

d) 試験サイクル数 1サイクル以上

e) 試験情報 全ての因子を標準条件下で安定させる。小さな試験荷重又はシミュレートされた荷重を使

用して,次のデータを記録する。

47

B 7603:2019

1) 日時

2) 温度

3) 相対湿度

4) 電源電圧

5) 試験荷重

6) 表示値(該当する場合)

7) 誤差

8) 機能性能

表A.9の試験条件に従って,電圧を対応する時間(サイクル数)中断し,JIS C 61000-4-11の8.2.1

に規定する試験を行う。中断中,EUTへの影響を観察して,該当するものがあれば記録する。

f)

最大許容変動 妨害が加わった場合の表示値と妨害なしの場合の表示値との差が1積算目量(1dt)を

超えてはならない。又はEUTが有意な誤りを検出し,対処しなければならない。短時間停電(振幅0 %,

継続時間250/300サイクル)の場合,はかりは完全に回復しなければならない。

A.5.4.2 バースト

試験は,JIS C 61000-4-4並びに表A.10及び表A.11に従って行う。

表A.10−I/O信号線,データ及び制御線

環境現象

試験条件

試験設定

高速過渡共通モード

0.5 kV(電圧ピーク)

5/50 ns T1/Th

5 kHz(繰返し率)

JIS C 61000-4-4

製造業者の機能仕様書に従って,全長が3 mを超えるケーブルをもつポート又

はインタフェースだけに適用する。

表A.11−電源供給線

環境現象

試験条件

試験設定

高速過渡共通モード

1 kV(電圧ピーク)

5/50 ns T1/Th

5 kHz(繰返し率)

JIS C 61000-4-4

DC電源ポートは,使用中に主電源に接続できない電池駆動機器には適用しない。

a) 試験目的 電源線及び信号線並びに通信線が高速過渡現象にそれぞれさら(曝)されている間,小さ

な静止試験荷重に対する表示が7.1.2に適合していることを検証する。

b) 事前調整 該当なし。

c) EUTの状態 試験装置は,EUTを接続する前に調整しておかなければならない。EUTを電源に接続

して,製造業者が規定した予熱時間以上の間,通電しておく。試験前に,EUTをできるだけゼロ点付

近に調整する。試験中はゼロ点設定装置を作動させず,有意な誤りが発生した場合のリセットを除い

て,再調整してはならない。

d) 試験サイクル数 1サイクル以上

e) 試験情報 バーストの極性は,正及び負の両方を適用しなければならない。試験継続時間は,各振幅

及び各極性に対して1分未満であってはならない。主電源線路への結合回路網は,その主電源線路に

分散するバーストエネルギーを防止するためのブロッキングフィルタを備えていなければならない。

48

B 7603:2019

このバーストをI/O回路及び通信線に結合するには,容量性結合クランプを使用しなければならない。

EUTは,小さな静止試験荷重で試験されなければならない。試験の前には,EUTを一定の環境条件

下で安定させる。大気圧の変化も考慮に入れなければならない。小さな静止試験荷重又はシミュレー

トされた荷重を使用して,次のデータを記録する。

1) 日時

2) 温度

3) 相対湿度

4) 電源電圧

5) 試験荷重

6) 表示値(該当する場合)

7) 誤差

8) 機能性能

9) 気圧

f)

最大許容変動 妨害が加わった場合の表示値と妨害なしの場合の表示値との差が1積算目量(1dt)を

超えてはならない。又はEUTが有意な誤りを検出し,対処しなければならない。

A.5.4.3 サージ

試験は,JIS C 61000-4-5及び表A.12に従って行う。

表A.12−サージ試験

環境現象

試験条件

試験設定

電源線並びにI/O線及び

通信線上のサージ

0.5 kV(ライン−ライン間)

1.0 kV(ライン−グラウンド間)

− AC主電源線には,少なくとも正極性サージ及び負極性サージ

を0°,90°,180°及び270°の位相角でそれぞれ3回印加

− AC主電源以外の電源には,その電源線に少なくとも正極性サ

ージ及び負極性サージをそれぞれ3回印加

− I/O信号,制御及びデータ線路の通信線には,少なくとも正極

性サージ及び負極性サージをそれぞれ3回印加

JIS C 61000-4-5

この試験は,代表的な設置状況に基づいて,サージによる重大な影響の危険性が予想される場合だけに適用さ

れる。これは,屋外設置機器及び/又は長い信号線に接続した屋内設置機器(30 mより長いか,その長さにかか

わらず部分的又は完全に屋外に設置した線路)に特に関連する。試験は,電源供給線並びにI/O信号線,データ

及び制御線に適用される。ホッパースケールの電力がDC回路網から供給される場合は,DC主電源のホッパー

スケールにも適用する。

a) 試験目的 電源線並びに信号線及び通信線がサージにそれぞれさらされている間,小さな静止試験荷

重に対する表示が7.1.2に適合していることを検証する。

b) 事前調整 要求なし。

c) EUTの状態 EUTを電源に接続して,製造業者が規定した予熱時間以上の間,通電しておく。試験前

に,EUTをできるだけゼロ点付近に調整する。試験中はゼロ点設定装置を作動させず,有意な誤りが

発生した場合のリセットを除いて,再調整してはならない。

d) 試験サイクル数 1サイクル以上

e) 試験情報 試験は,JIS C 61000-4-5に規定されている高/低インピーダンス負荷の出力電圧/電流の

立ち上がり時間,パルス幅,ピーク値,及び二つの連続パルス間の最小時間間隔のサージを印加する。

49

B 7603:2019

結合回路は,サージを印加する線に依存し,JIS C 61000-4-5に規定されている。

EUTは,小さな静止試験荷重で試験されなければならない。試験の前には,EUTを一定の環境条件

下で安定させる。大気圧の変化も考慮に入れなければならない。小さな静止試験荷重又はシミュレー

トされた荷重を使用して,次のデータを記録する。

1) 日時

2) 温度

3) 相対湿度

4) 電源電圧

5) 試験荷重

6) 表示値(該当する場合)

7) 誤差

8) 機能性能

9) 気圧

f)

最大許容変動 妨害が加わった場合の表示値と妨害なしの場合の表示値との差が1積算目量(1dt)を

超えてはならない。又はEUTが有意な誤りを検出し,対処しなければならない。

A.5.4.4 静電気放電

試験は,JIS C 61000-4-2及び表A.13に従って行う。

表A.13−静電気放電試験

環境現象

試験条件

試験設定

試験方法

試験電圧

JIS C 61000-4-2

静電気放電

接触放電

6 kV

気中放電

8 kV

試験は,規定した低レベルの試験電圧で行う。JIS C 61000-4-2に従って,2 kVから始

めて2 kV刻みで上げて規定したレベルまで行う。

6 kVの接触放電は,接触可能伝導部に適用する。例えば,充電器部品又はコンセント

の中の金属接触部は除く。

接触放電が望ましい試験方法である。きょう(筐)体の接触可能な金属部のそれぞれに20回の放電(正

極で10回及び負極で10回)を加える。連続放電の間隔は10秒以上とする。非伝導性のきょう(筐)体の

場合,JIS C 61000-4-2に規定するとおり放電は水平結合板又は垂直結合板に加える。気中放電は,接触放

電が適用できない場合に適用する。

a) 試験目的 静電気放電を適用している間,小さな静止試験荷重に対する表示が7.1.2に適合しているこ

とを検証する。

b) 事前調整 該当なし。

c) EUTの状態 EUTを電源に接続して,製造業者が規定した予熱時間以上の間,通電しておく。試験前

に,EUTをできるだけゼロ点付近に調整する。試験中はゼロ点設定装置を作動させず,有意な誤りが

発生した場合のリセットを除いて,再調整してはならない。

d) 試験サイクル数 1サイクル以上

e) 試験情報 EUTは,小さな静止試験荷重で試験されなければならない。試験の前には,EUTを一定の

環境条件下で安定させる。大気圧の変化も考慮に入れなければならない。小さな静止試験荷重又はシ

ミュレートされた荷重を使用して,次のデータを記録する。

50

B 7603:2019

1) 日時

2) 温度

3) 相対湿度

4) 電源電圧

5) 試験荷重

6) 表示値(該当する場合)

7) 誤差

8) 機能性能

9) 気圧

f)

最大許容変動 妨害が加わった場合の表示値と妨害なしの場合の表示値との差が1積算目量(1dt)を

超えてはならない。又はEUTが有意な誤りを検出し,対処しなければならない。

A.5.4.5 電磁界に対するイミュニティ

A.5.4.5.1 放射電磁界に対するイミュニティ

試験は,JIS C 61000-4-3及び表A.14に従って行う。

試験信号の非変調搬送波は,表示される試験値に調整される。試験を行うため,搬送波は更に規定のと

おり変調される。

表A.14−放射電磁界に対するイミュニティ試験

環境現象

試験条件

試験設定

周波数範囲a)

MHz

磁界強度

V/m

放射電磁界に対す

るイミュニティ

80〜2 000

10

JIS C 61000-4-3

変調

80 % AM,1 kHz正弦波

80 MHz以下の周波数範囲には,伝導無線周波数電磁界イミュニティ(A.5.4.5.2)試験

が推奨されている。

注a) 主電源ポート又は入出力の接続ポートがなく,A.5.4.5.2によって試験が行えない

場合は,周波数範囲の下限は26 MHzとする。

a) 試験目的 規定する放射電磁界において,小さな静止試験荷重に対する表示が7.1.2に適合しているこ

とを検証する。

b) 事前調整 該当なし。

c) EUTの状態 EUTを電源に接続して,製造業者が規定した予熱時間以上の間,通電しておく。試験前

に,EUTをできるだけゼロ点付近に調整する。試験中はゼロ点設定装置を作動させず,有意な誤りが

発生した場合のリセットを除いて,再調整してはならない。

d) 試験サイクル数 1サイクル以上

e) 試験情報 EUTは小さな静止試験荷重で試験されなければならない。試験の前には,EUTを一定の環

境条件下で安定させる。大気圧の変化も考慮に入れなければならない。小さな静止試験荷重又はシミ

ュレートされた荷重を使用して,次のデータを記録する。

1) 日時

2) 温度

3) 相対湿度

51

B 7603:2019

4) 電源電圧

5) 試験荷重

6) 表示値(該当する場合)

7) 誤差

8) 機能性能

9) 気圧

f)

最大許容変動 妨害が加わった場合の表示値と妨害なしの場合の表示値との差が1積算目量(1dt)を

超えてはならない。又はEUTが有意な誤りを検出し,対処しなければならない。

A.5.4.5.2 伝導無線周波電磁界イミュニティ

試験は,JIS C 61000-4-6及び表A.15に従って行う。

試験信号の非変調搬送波は,表示される試験値に調整される。試験を行うため,搬送波は更に規定のと

おり変調される。

表A.15−伝導無線周波電磁界イミュニティ試験

環境現象

試験条件

試験設定

周波数範囲

MHz

RF振幅(50 Ω)

V(emf)

伝導無線周波電磁

界イミュニティ

0.15〜80

10

JIS C 61000-4-6

変調

80 %の振幅変調された1 kHzの正弦波

EUTに主電源ポート又はその他入力ポートがない場合,この試験は適用しない。

結合回路及び減結合回路は,EUTに接続した各種伝導ケーブルに妨害信号(全周波数

範囲にわたり,定義されたEUTポートにおけるコモンモードインピーダンスによって)

を適切に結合するために使用しなければならない。

a) 試験目的 規定する伝導無線周波電磁界において,小さな静止試験荷重に対する表示が7.1.2に適合し

ていることを検証する。

b) 事前調整 該当なし。

c) EUTの状態 EUTを電源に接続して,製造業者が規定した予熱時間以上の間,通電しておく。試験前

に,EUTをできるだけゼロ点付近に調整する。試験中はゼロ点設定装置を作動させず,有意な誤りが

発生した場合のリセットを除いて,再調整してはならない。

電磁界の影響をシミュレートする無線周波数電磁電流は,試験設定規格に規定されている結合/減

結合回路を用いてEUTの電源ポート及びI/Oポートに注入しなければならない。

d) 試験サイクル数 1サイクル以上

e) 試験情報 EUTは,小さな静止試験荷重で試験されなければならない。試験の前には,EUTを一定の

環境条件下で安定させる。大気圧の変化も考慮に入れなければならない。小さな静止試験荷重又はシ

ミュレートされた荷重を使用して,次のデータを記録する。

1) 日時

2) 温度

3) 相対湿度

4) 電源電圧

5) 試験荷重

52

B 7603:2019

6) 表示値(該当する場合)

7) 誤差

8) 機能性能

9) 気圧

f)

最大許容変動 妨害が加わった場合の表示値と妨害なしの場合の表示値との差が1積算目量(1dt)を

超えてはならない。又はEUTが有意な誤りを検出し,対処しなければならない。

A.5.4.6 車両用電源駆動のはかりに対する特別EMC要件