B 7551 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS B 7551 : 1992及びJIS Z 8761 : 1992は統合され,この規格に置き換

えられる。

JIS B 7551には,次に示す附属書がある。

附属書(参考) ピストン形面積流量計による流量測定方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7551 : 1999

フロート形面積流量計

Variable area flowmeters

序文 この規格は,JIS Z 8761(フロート形面積流量計による流量測定方法)及びJIS B 7551(フロート形

面積流量計)について統合を図るとともに,製造及び使用技術の進歩に合わせて改正を行ったものである。

1. 適用範囲 この規格は,液体,気体又は蒸気の流量を測定するフロート形面積流量計(以下,流量計

という。)について規定する。

2. 引用規格 付表1に示す規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格は,その最新版を適用する。

3. 定義 この規格で用いる主な用語の定義は,JIS Z 8103によるほか,次による。

a) テーパ管 内部が上開きのテーパである測定管。

b) 可動部 測定流体内にあって運動する部分。測定流体によって上昇力を受ける部分(フロート)だけ

からなるものとこれに運動する部分の姿勢を保持しその静止位置を指示・伝送するための部分が一体

になっているもの。

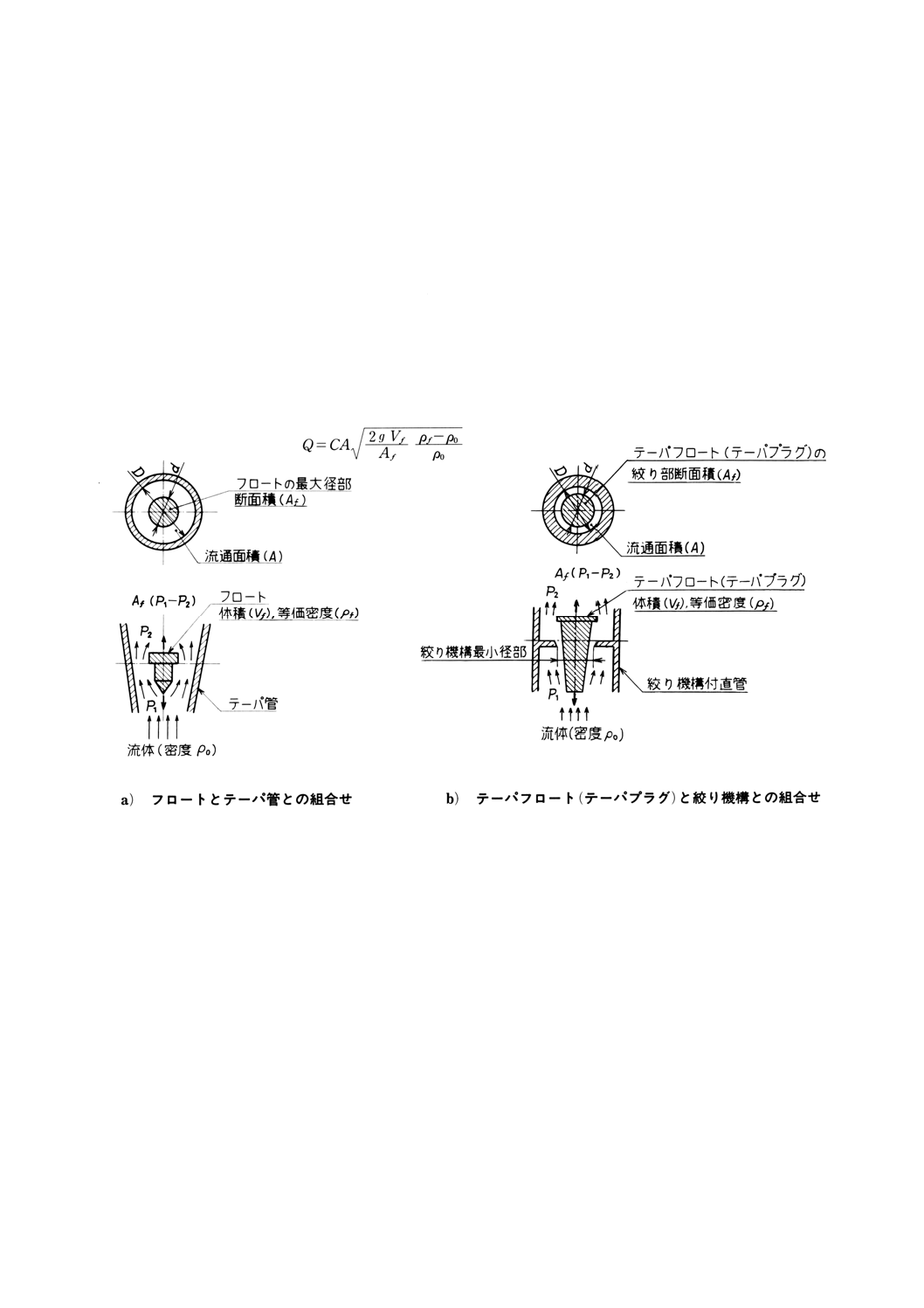

c) フロート 可動部のうち,測定流体によって主たる上昇力を受ける部分。

d) 流通面積 テーパ管とフロート最大径部との間に作られる面積,又は絞り機構とテーパフロート(テ

ーパプラグ)との間に作られる面積。

e) 有効重量 可動部の重量から測定流体による浮力を減じた値。

f)

可動部の等価密度 可動部の質量をその体積で除した値。

g) 測定範囲 測定できる流量の範囲。

h) 有効測定範囲 定められた精度で流量の測定ができる流量範囲。

i)

基準状態 温度0℃,圧力101.3kPaの状態。

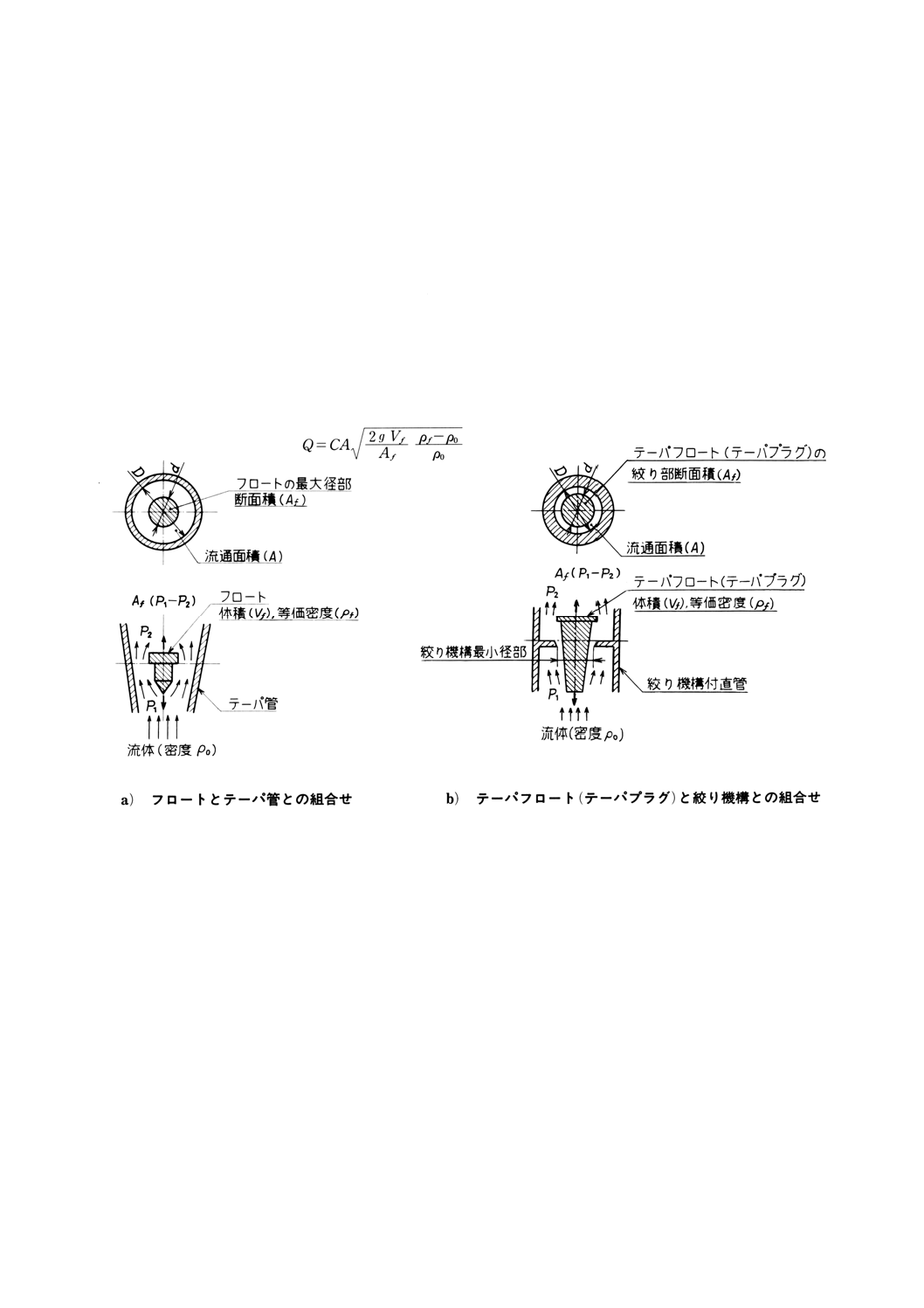

4. 測定原理

4.1

概要 鉛直に取り付けたテーパ管内,又は絞り機構をもつ直管内に自由に上下するフロートを置き,

下方から流体を導入すると,流れはフロートによって絞られ,その前後に圧力差が発生する。フロートは,

この差圧による上向きの力を受けて上昇するが,その上昇力はフロートの上昇に伴い次第に減少するので,

ついには可動部の有効重量と平衡し,その平衡位置で静止する。この平衡状態において,フロートの位置

によって決まる流通面積と流量とは比例関係にあるので,その位置を検出して流量を求める。

2

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

量記号と単位 量記号及び単位は,次による。

量記号

物理量

単位

Q

流体の体積流量

m3/s

C

流出係数

−

A

流通面積

m2

Af

フロートの最大径部断面積

m2

Vf

可動部の体積

m3

g

重力の加速度

m/s2

p0

測定状態における流体の密度 kg/m3

pf

可動部の等価密度

kg/m3

4.3

基本式 流通面積と流量との関係は,基本的に次の式で表され,図1にその測定原理を示す。

図1 測定原理

3

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

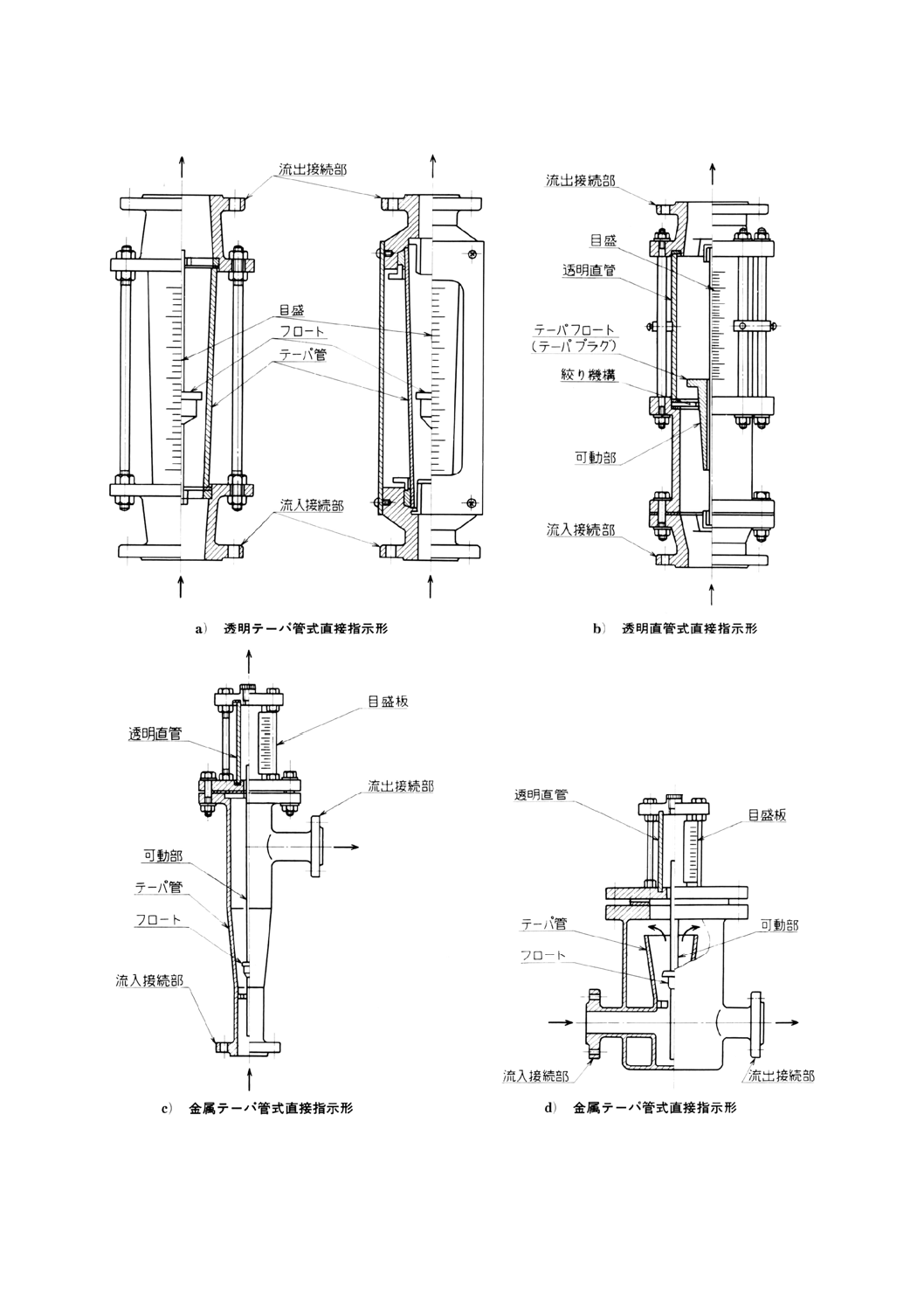

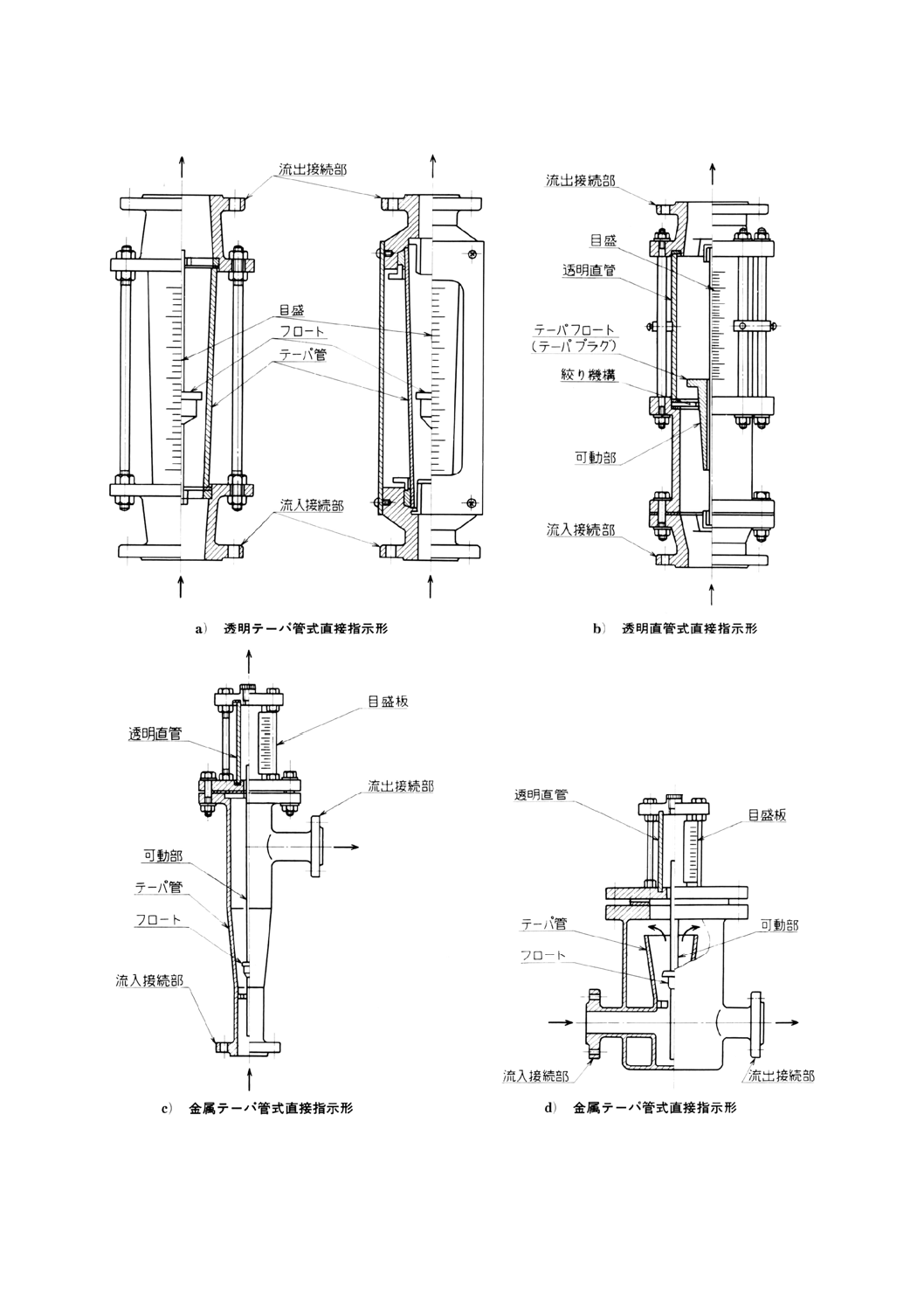

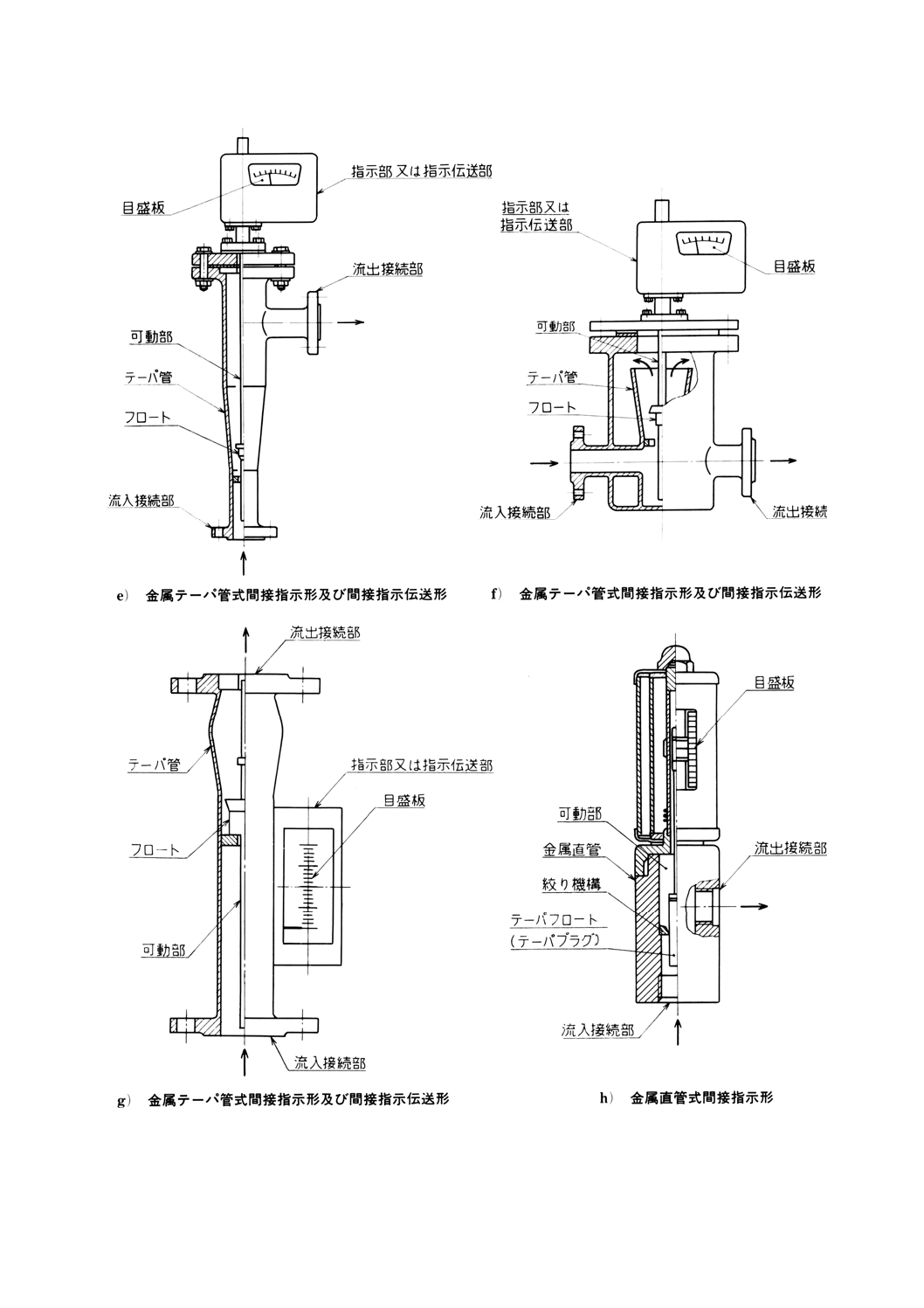

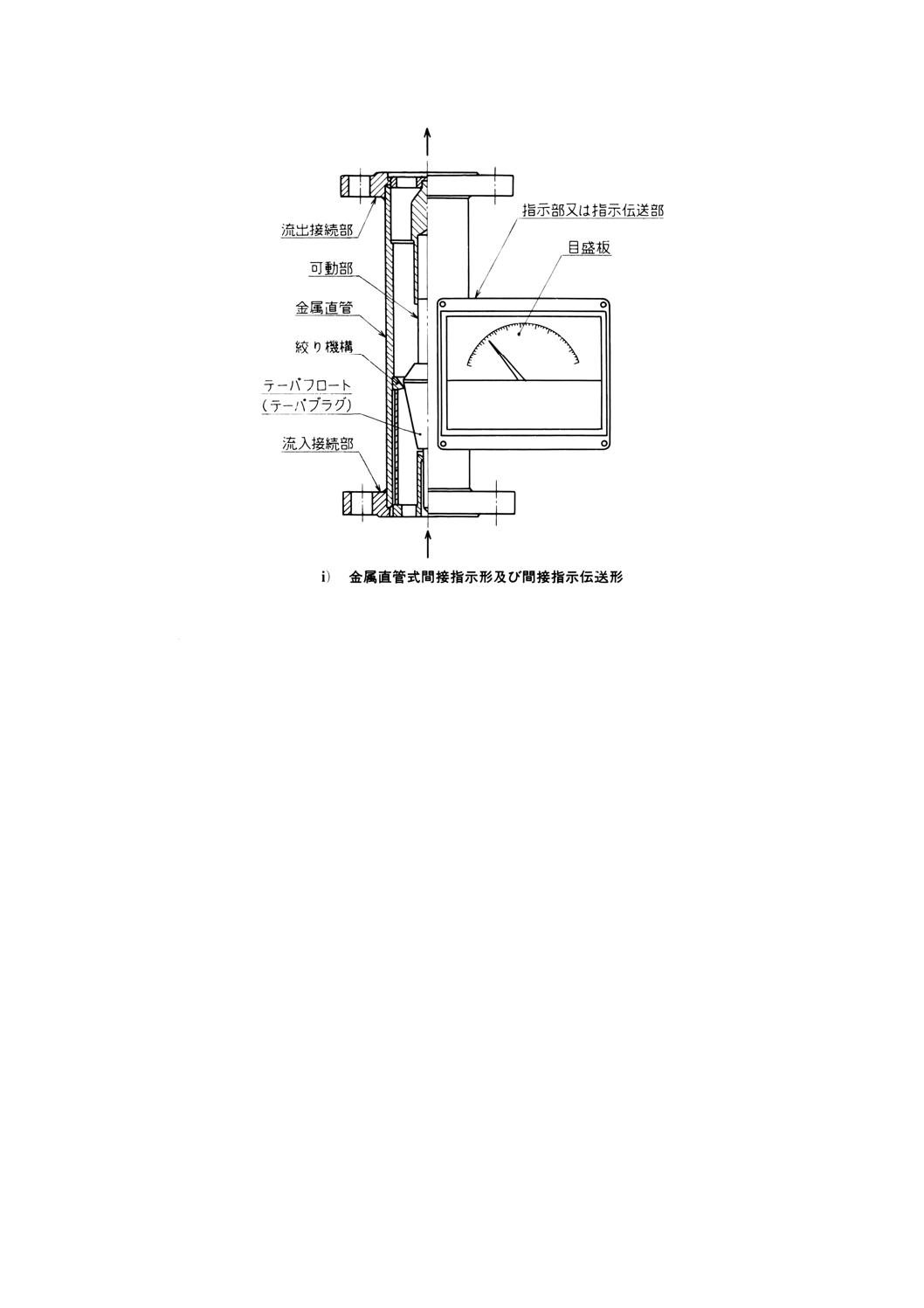

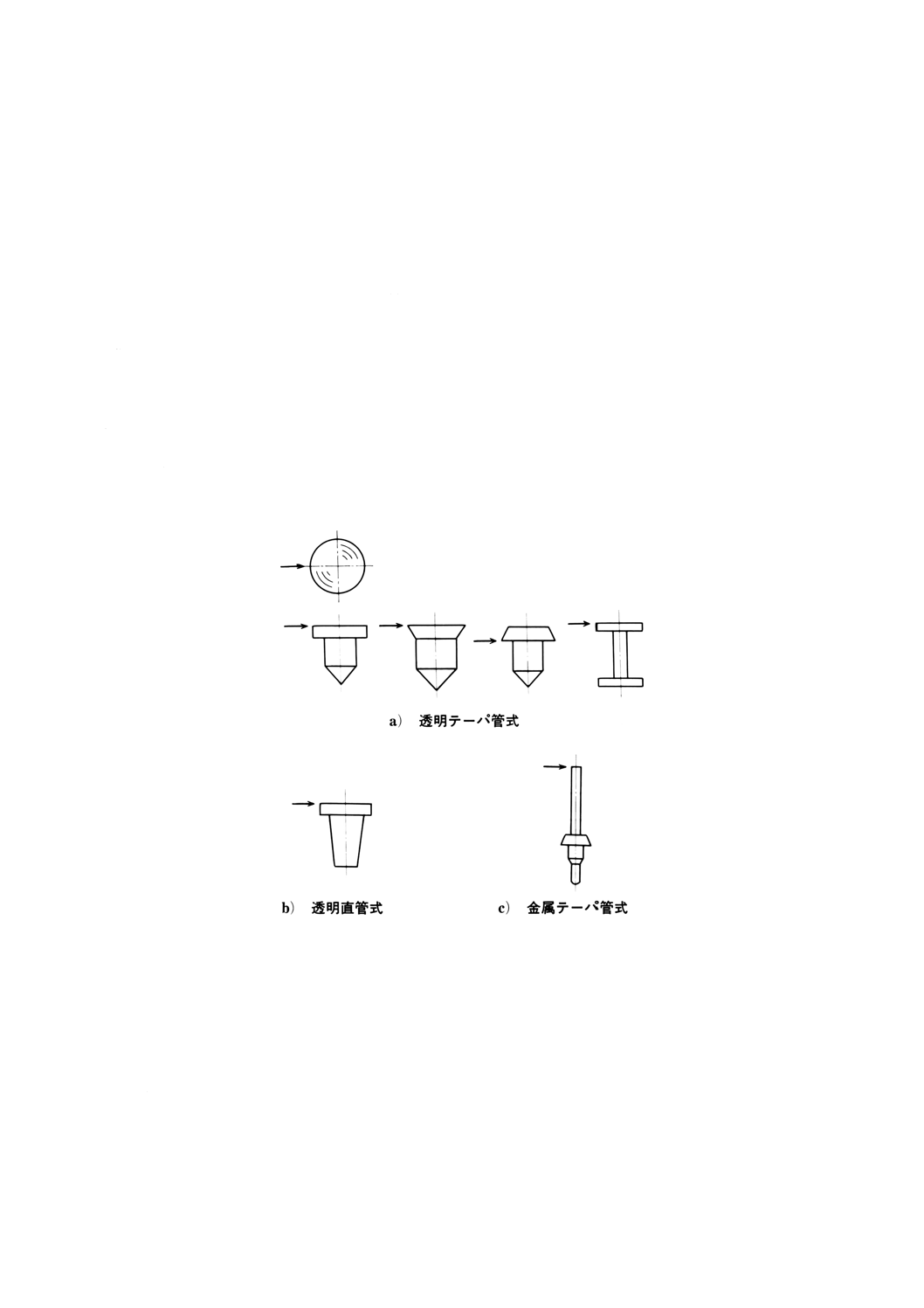

5. 主要部の名称 流量計の主要部の名称は,図2 a)〜i)による。

図2 主要部の名称

4

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

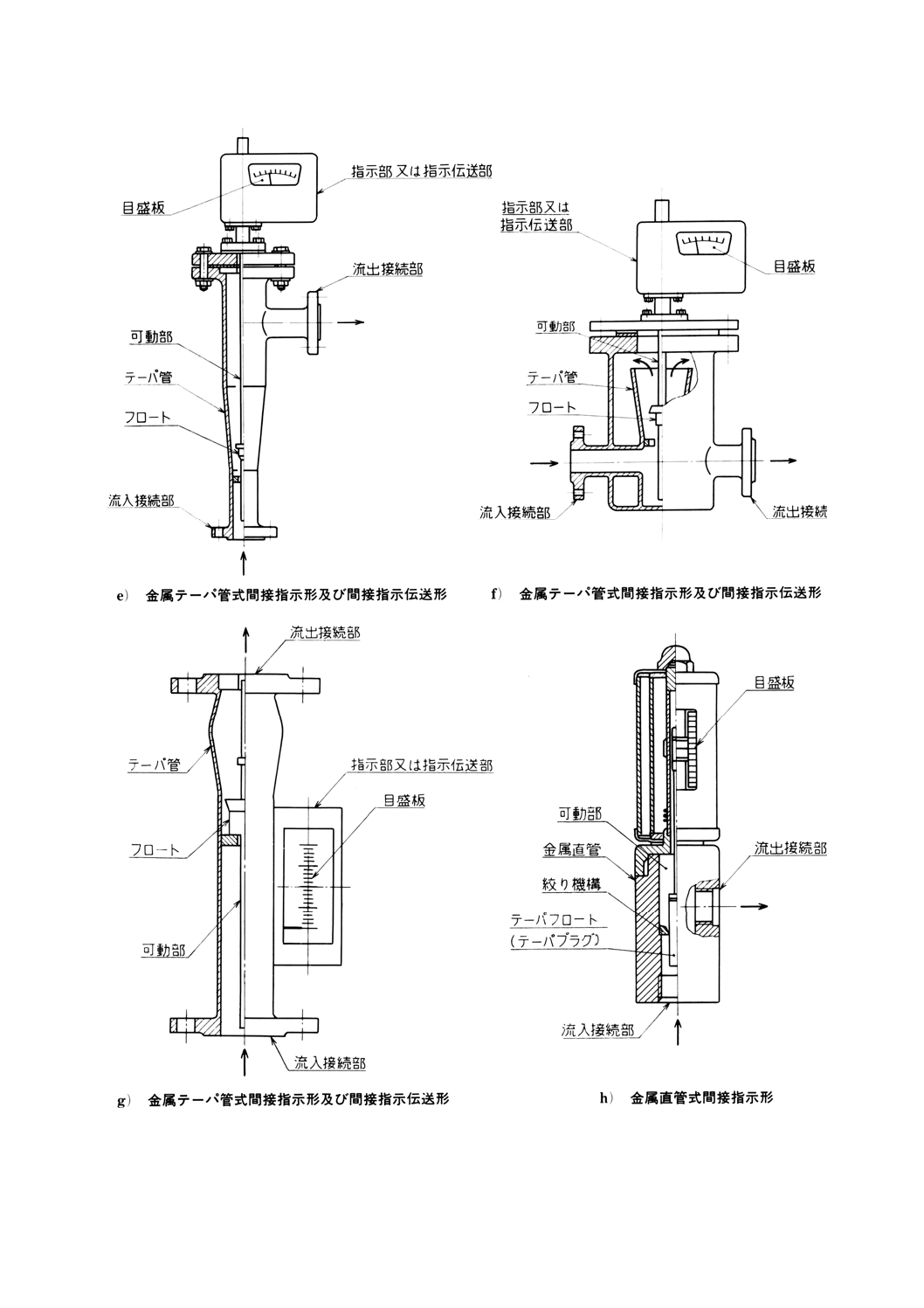

図2 主要部の名称(続き)

5

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

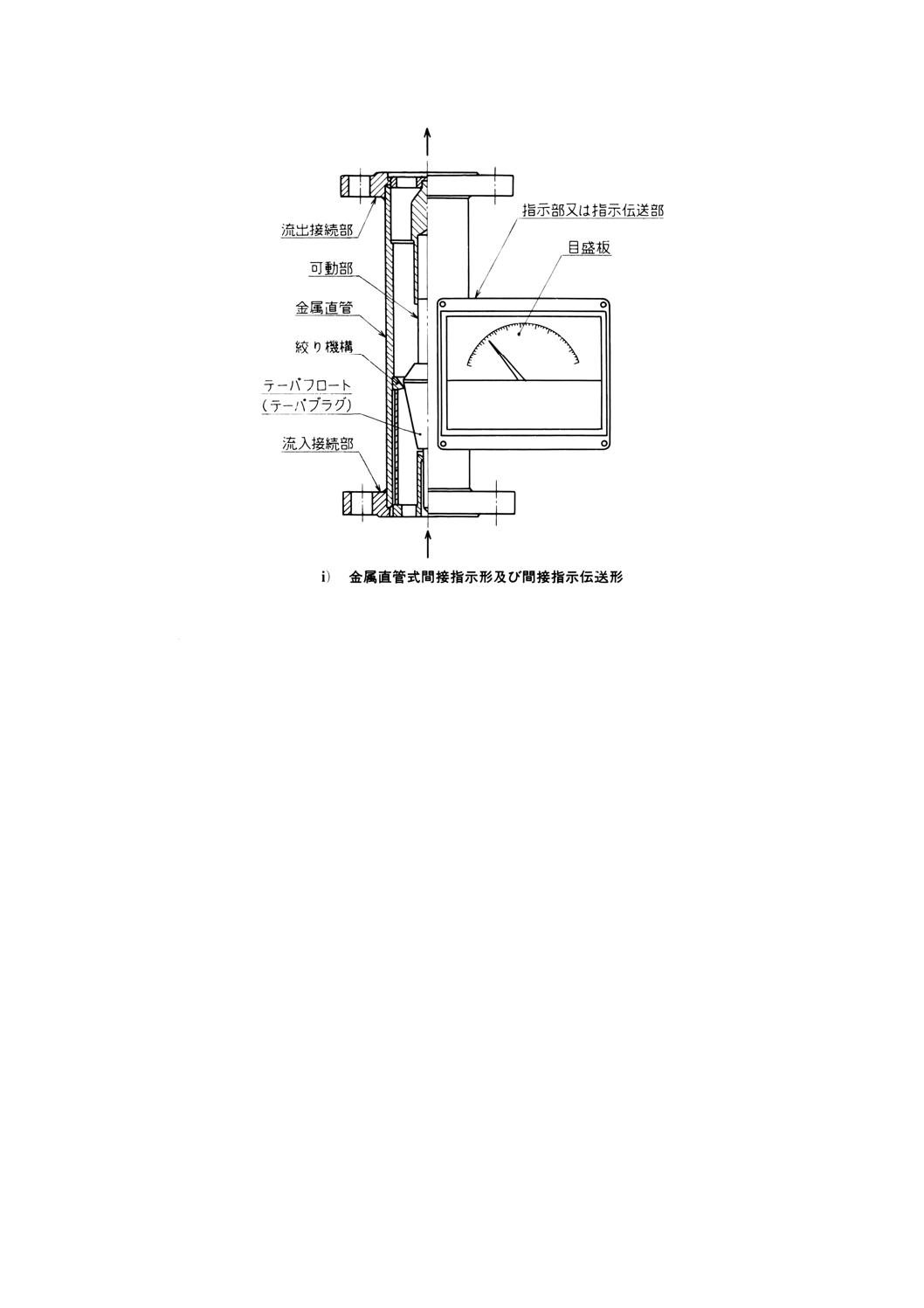

図2 主要部の名称(続き)

備考 図2のa)〜i)は,単に主要部の名称及び種類の例を示すためのものであって,形状及び構造を規定するもの

ではない。

6

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

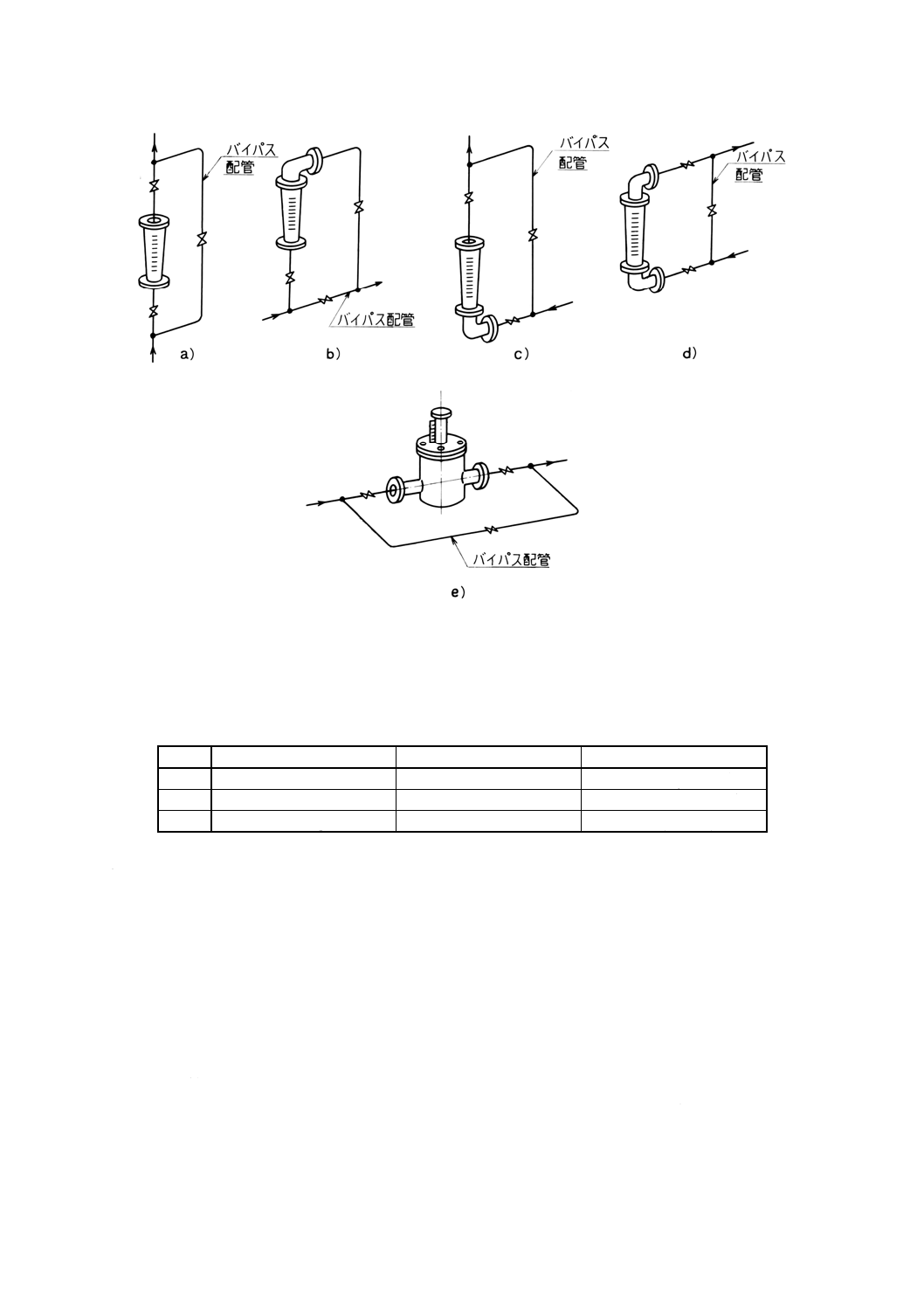

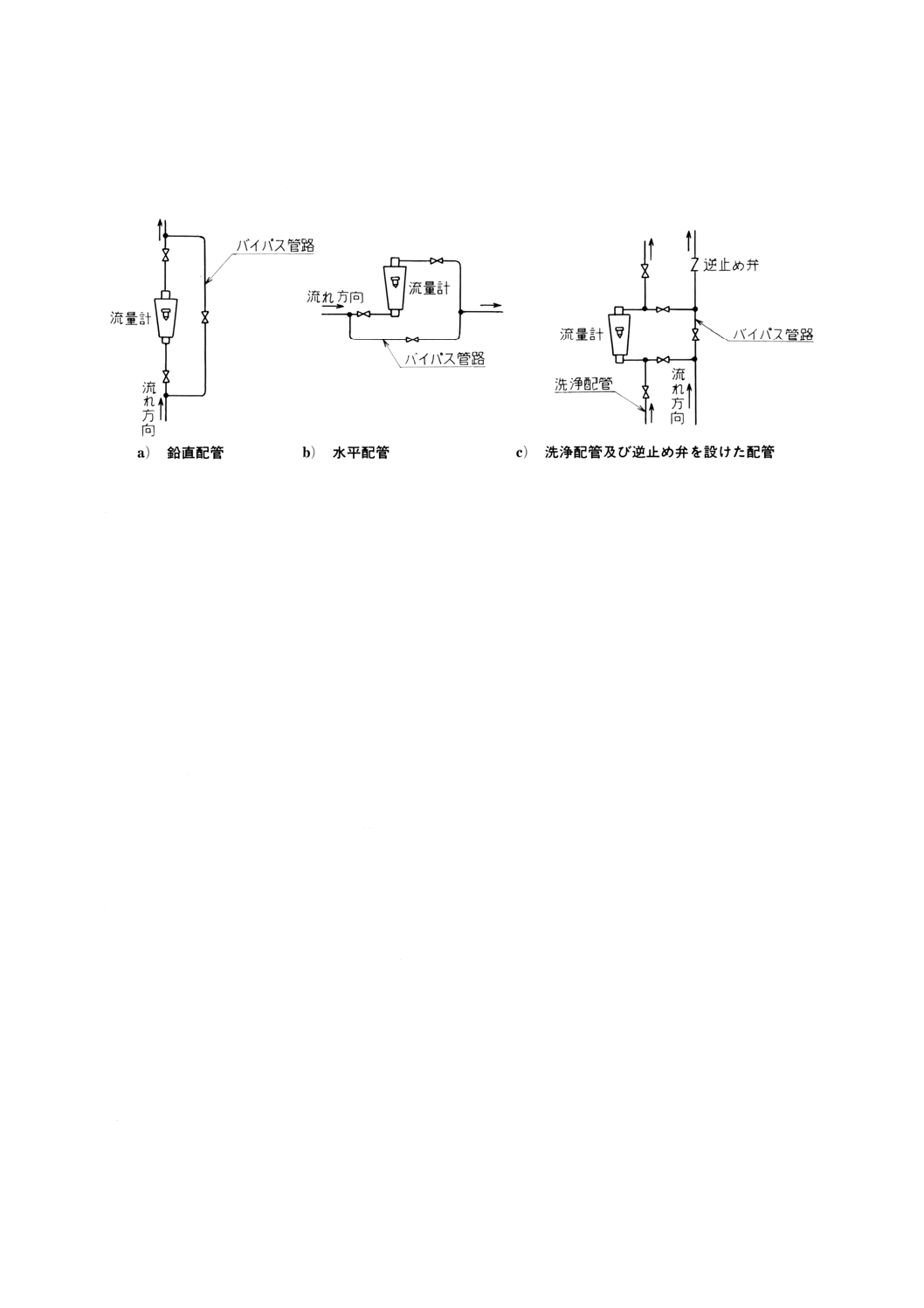

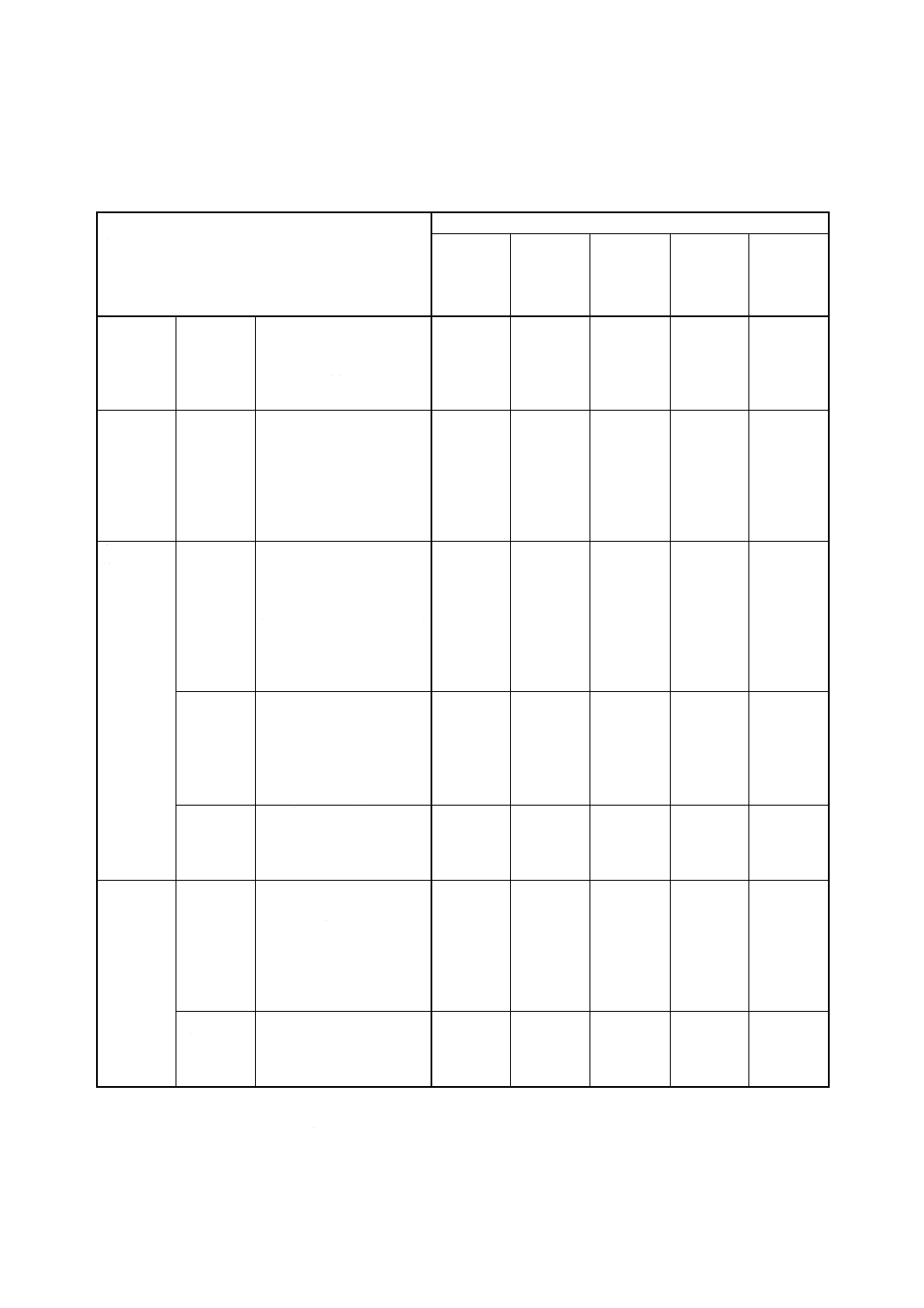

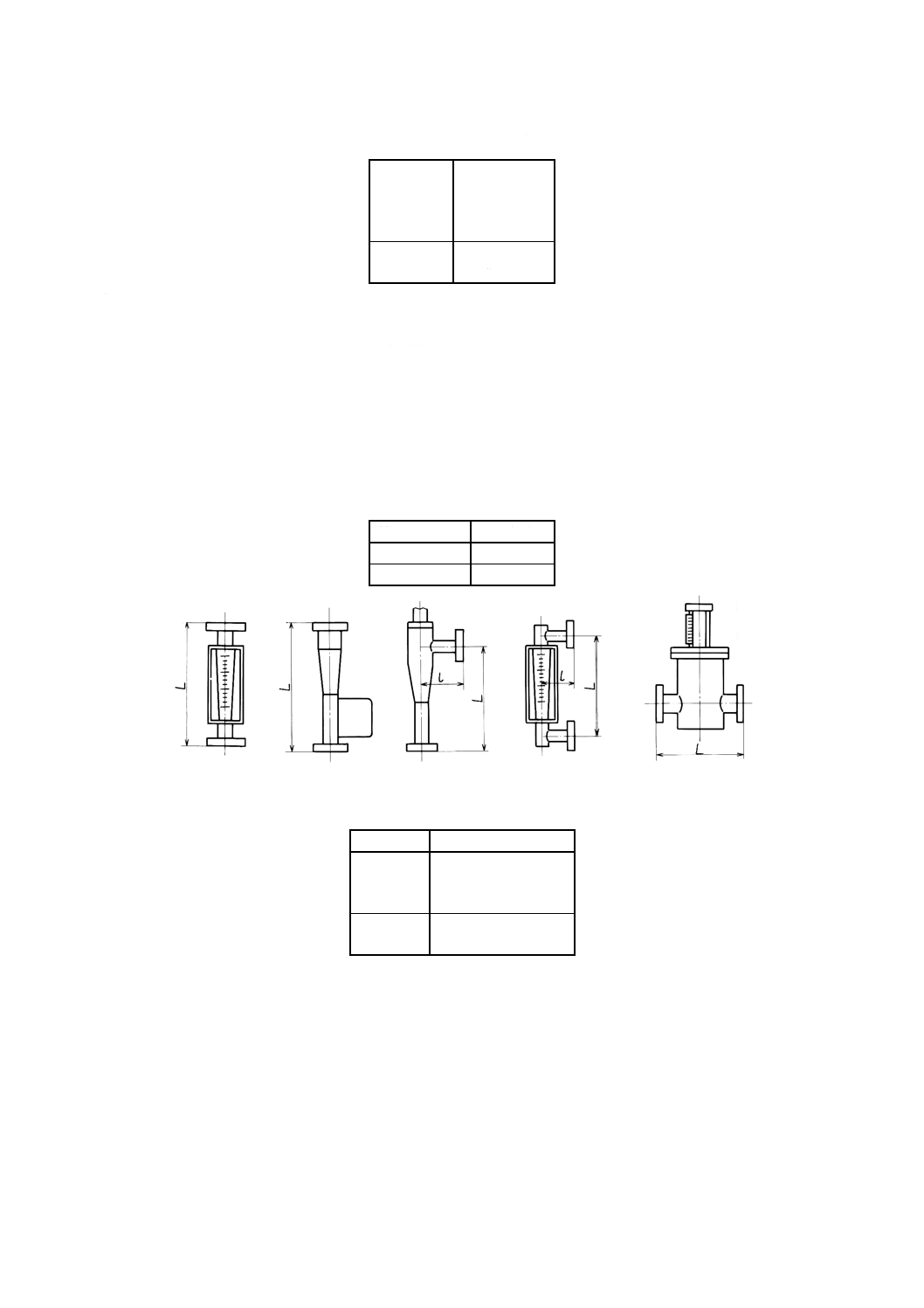

6. 種類 流量計の種類は,測定管の形状及び材料,指示方式又は指示伝送方式並びに配管との接続方向

によって表1のとおりとする。

表1 流量計の種類

測定管の形状及び材料並びに指示方式又は指示伝送

方式による種類

配管との接続方向による種類

下→上

[図3 a)]

下→上横

[図3 b)]

下横→上

[図3 c)]

下横→上横

[図3 d)]

(水平配

管)

横→横

[図3 e)]

透明テーパ

管式

直接指示形 透明材料製のテーパ管及

びフロートからなる形式

で,テーパ管内のフロート

の位置を透視によって直

接読み取るもの[図2 a)]。

○

○

○

○

−

透明直管式 直接指示形 絞り機構をもつ透明材料

製の直管とテーパフロー

ト(テーパプラグ)とから

なる形式で,管内のテーパ

フロートの位置を透視に

よって直接読み取るもの

[図2 b)]。

○

○

○

○

−

金属テーパ

管式

直接指示形 金属製のテーパ管と可動

部とからなる形式で,テー

パ管の上部又は下部に透

明材料製の直管を設け,直

管内の可動部の位置を透

視によって直接読み取る

もの。

[図2 c),d)]。

○

○

○

○

○

間接指示形 金属製のテーパ管と可動

部からなる形式で,テーパ

管内の可動部の位置が磁

気によって間接的に指示

部に伝達され流量指示さ

れるもの[図2 e),f),g)]。

○

○

○

○

○

間接指示伝

送形

金属製テーパ管式間接指

示形の指示部に,指示値の

遠隔伝送機能が付加して

あるもの[図2 e),f),g)]。

○

○

○

○

○

金属直管式 間接指示形 絞り機構をもつ金属製の

直管とテーパフロート(テ

ーパプラグ)とからなる形

式で,管内の可動部の位置

が磁気によって間接的に

指示部に伝達され,流量指

示されるもの[図2 h)]。

○

○

○

○

○

間接指示伝

送形

金属直管式間接指示形の

指示部に指示値の遠隔伝

送機能が付加してあるも

の[図2 i)]。

○

○

○

○

○

備考1. 表中の○印は,その欄の測定管及び指示方式又は指示伝送方式による種類によって適用可能な接続方向を示

す。

2. [ ]で示した図は,参考例である。

3. 間接指示伝送形の機能には,流量指示のほか,積算,警報,それらの発信などがある。

7

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

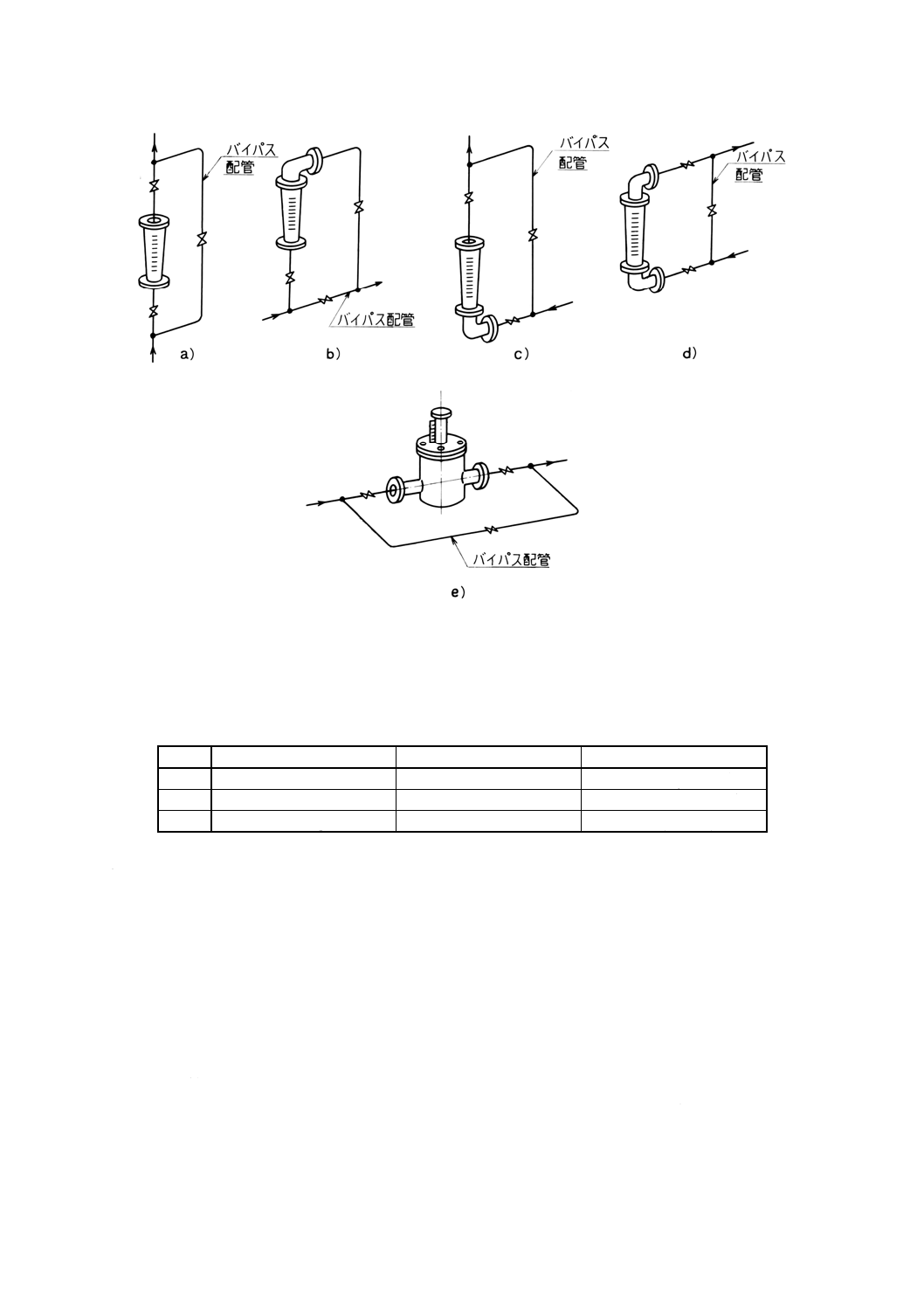

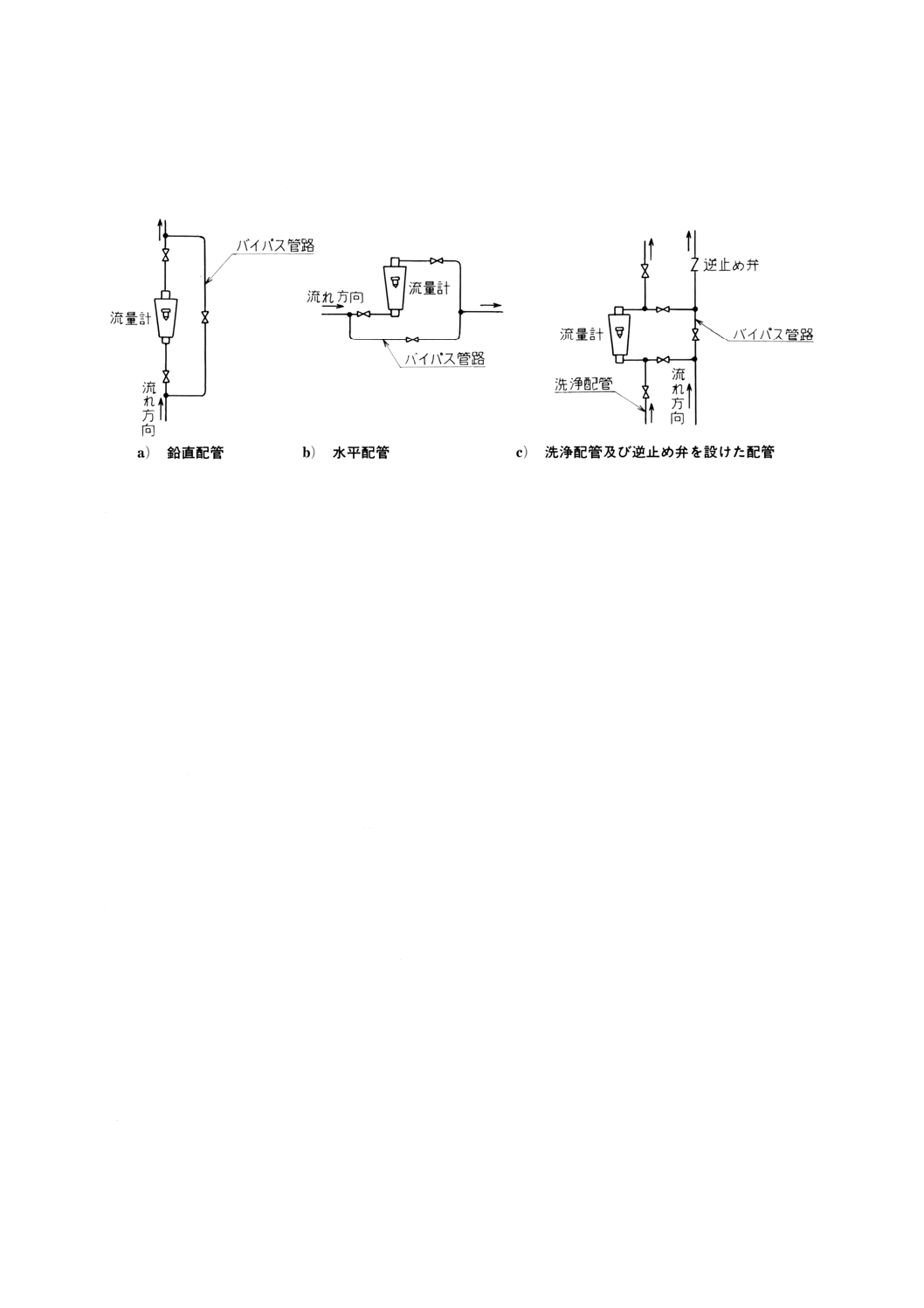

図3 配管及び接続の例

7. 性能

7.1

測定範囲 測定できる流量範囲は,流体の種類に応じ,表2のとおりとする。

表2 測定範囲

流体

最小測定範囲

最大測定範囲

備考

液体

0.5〜5ml/min

50〜500m3/h

水(密度1.0g/cm3)換算

気体

5〜50ml/min

1 000〜10 000m3/h

空気(0℃, 101.3kPa)換算

蒸気

0.1〜1kg/h

1.5〜15t/h

飽和蒸気(98.1kPa)換算

7.2

有効測定範囲 有効測定範囲は,最大目盛値の10〜100%とする。

7.3

精度 精度は,有効測定範囲において,最大目盛値の±2%とする。

7.4

耐圧性及び耐熱性 最高使用圧力(最高許容圧力)(1)及び最高又は最低使用温度(2)で使用したとき,

漏れ,変形,性能の低下及びその他の異状を生じてはならない。

注(1) 流量計を配管に取り付けた状態において,指定された温度で許容できる最高の圧力。流量計の

設計において,各部の厚さ又は機械的強度を決定するときに用いる設計圧力に関係なく,製品

に対して許容できる最高の圧力である。一般に最高使用圧力は,使用開始時で設計圧力以上の

圧力となるが,経年変化によって腐れ代がなくなると設計圧力に近い値となる。

(2) 設計圧力を定めるとき,設計圧力に対応して使用条件から決まる温度(設計温度)の最高値又

は最低値。

7.5

絶縁抵抗 電子式の間接指示伝送形流量計は,電気回路と接地端子との間の絶縁抵抗が,用いる電

子機器に定められた定格を満足していなければならない。

8

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

耐電圧 電子式の間接指示伝送形流量計は,電気回路と接地端子との間の耐電圧が,用いる電子機

器に定められた定格を満足していなければならない。

7.7

電源変動 電子式の間接指示伝送形流量計は,電源電圧及び周波数の変動に対して,定められた変

動幅の値を満足していなければならない。

8. 構造

8.1

目盛 目盛の種類及び実流量目盛の最大値は,次による。

a) 目盛の種類は,次のいずれかとする。

1) 実流量目盛:測定流体の流量に応じて数値及び単位を付けた目盛

2) 等間隔目盛:実流量に関係なく等間隔に分割し,数値だけを付けた目盛

3) 百分率目盛:測定流量範囲を百分率 (%) で表示した目盛

b) 実流量目盛の最大値は,次のいずれかの数値の10n倍(nは0又は整数)とする。

10 ,12,15,20,25,30,35,40,45,50,60,70,80,90

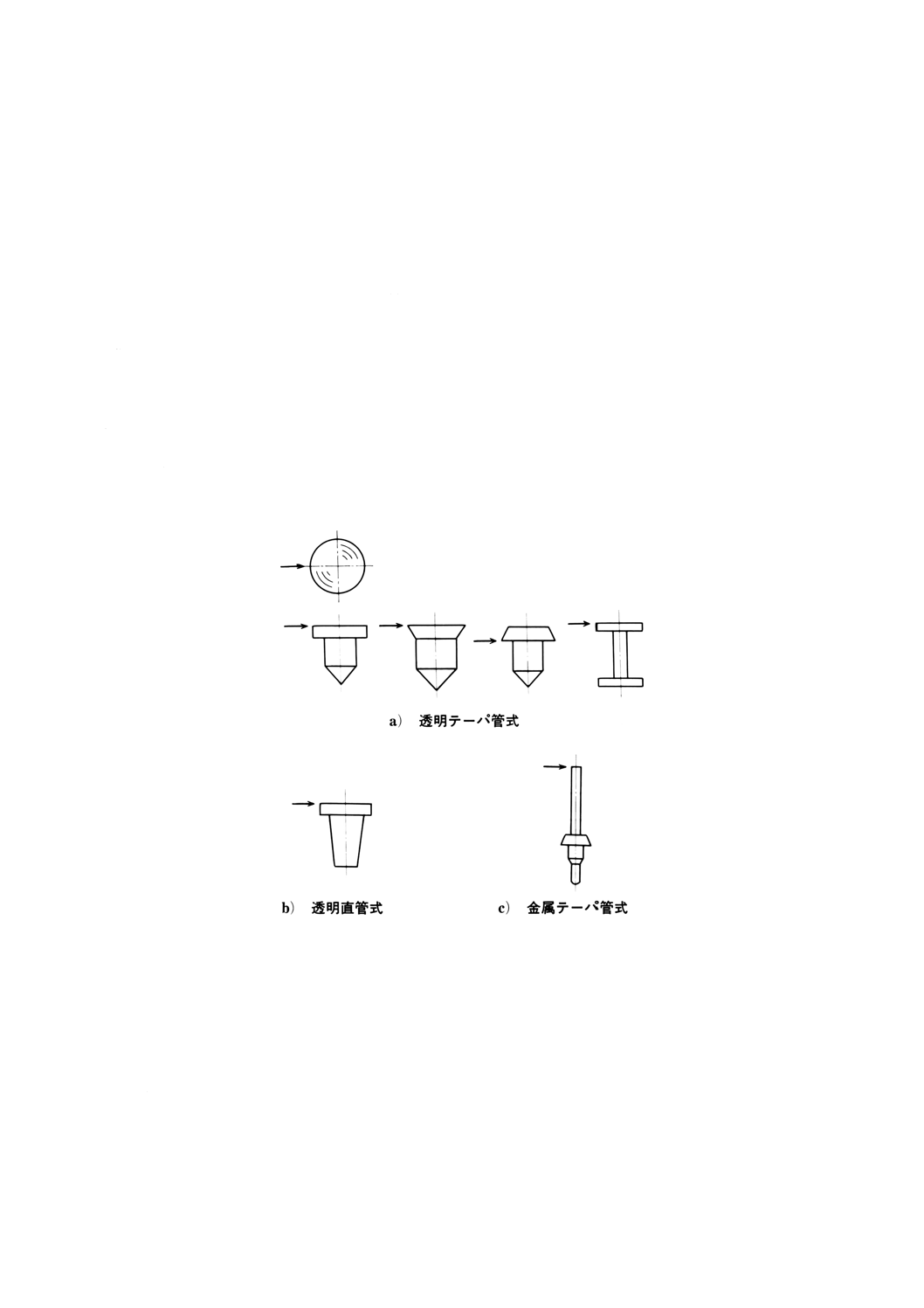

8.2

可動部の目盛読取り位置 直接指示形流量計は,目盛を図4の矢印の位置で読み取るように,目盛

及び可動部が構成されていなければならない。

図4 可動部の目盛読取り位置

備考 この図は,目盛読取り位置を示すためのものであって,可動部の形状及び構造を規定するもの

ではない。

8.3

可動部の最低静止位置の表示 間接指示形流量計は,可動部の最低静止位置が目盛板上に表示され

ていなければならない。

8.4

接続部 流量計の接続部は,次による。

a) 配管との接続部は,大きさの呼びが10,15,20,25,32,40,50,65,80,100,125,150,200,250

又は300とし,表3に示す規格のいずれかに適合するフランジ又は管用ねじを用いる。

9

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 接続部の種類及び規格

フランジ

JIS B 2220

JIS B 2238

JIS B 2239

JIS B 2290

管用ねじ

JIS B 0202

JIS B 0203

b) 配管との接続方向(流入一流出接続部における流体の流れ方向)は,表1のとおりとする。

8.5

伝送信号 間接指示伝送形流量計の伝送信号は,目盛の0〜100%に対して電子式では直流4〜20mA,

空気圧式では20〜100kPaとし,それぞれ伝送信号値の10〜100%が流量指示値の10〜100%に対応するも

のでなければならない。

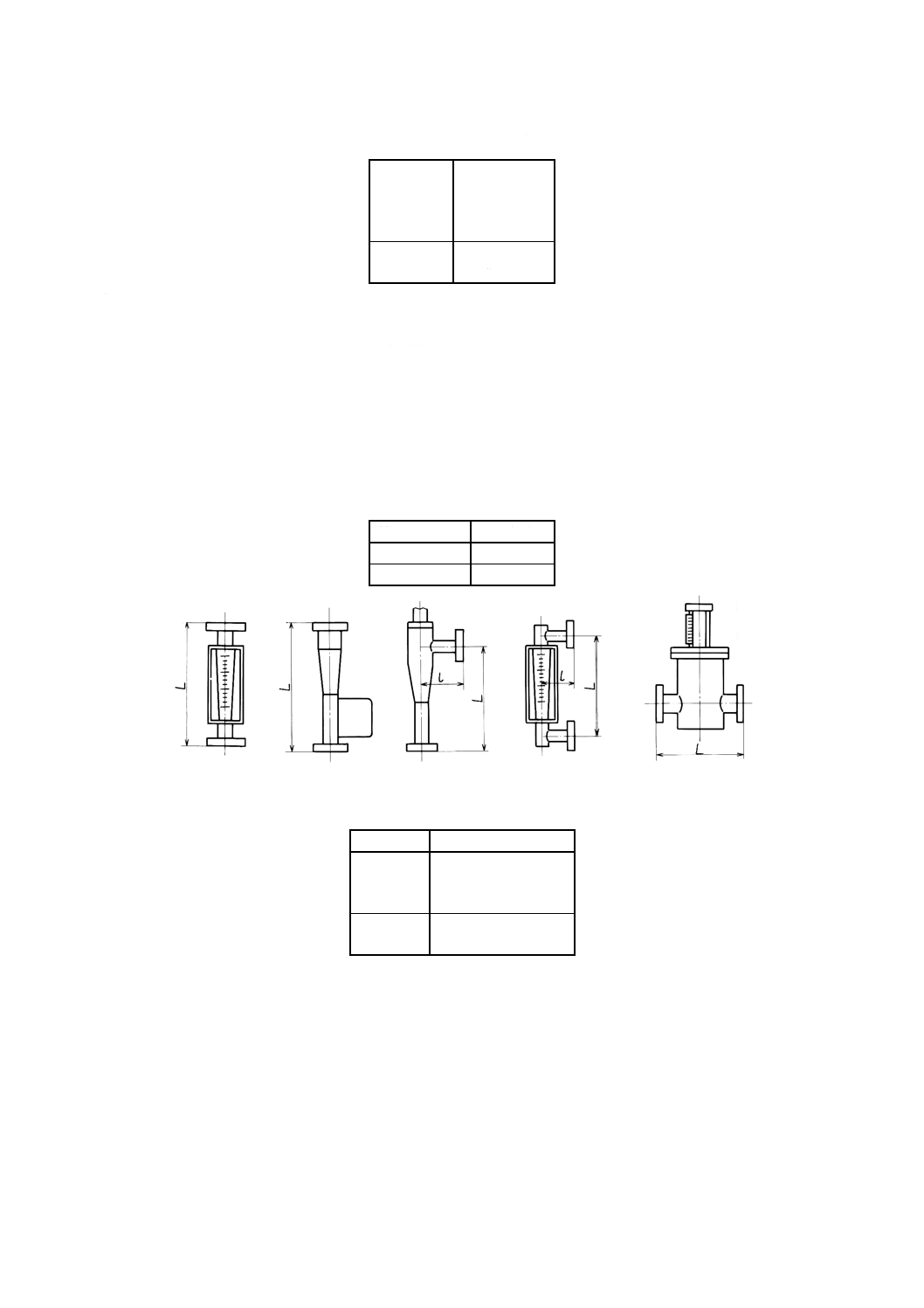

9. 寸法

9.1

接続面間の寸法許容差 接続面間の寸法許容差は,表4のとおりとする。

表4 接続面間の寸法許容差

単位mm

接続面間寸法

許容差

L, l≦500

±3.0

L, l>500

±4.0

9.2

接続部の寸法許容差 流入一流出接続部の寸法許容差は,接続方式に応じ表5のとおりとする。

表5 接続部の寸法許容差

接続方式

許容差

フランジ

JIS B 2238による。

JIS B 2239による。

JIS B 2290による。

管用ねじ

JIS B 0202による。

JIS B 0203による。

10. 外観 流量計の外観は,次による。

a) 主要部の内外面に有害なき(亀)裂,きず及び仕上がり程度の不同があってはならない。

b) 塗装面及びめっき肌に顕著なきずがあってはならない。

11. 材料 流体に触れる主要部の材料は,表6によるもの又は機械的性質及び耐食性がこれらと同等以上

の性能をもつものとする。ただし,特に腐食性が強い流体に用いる場合には,受渡当事者間の協定による。

10

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

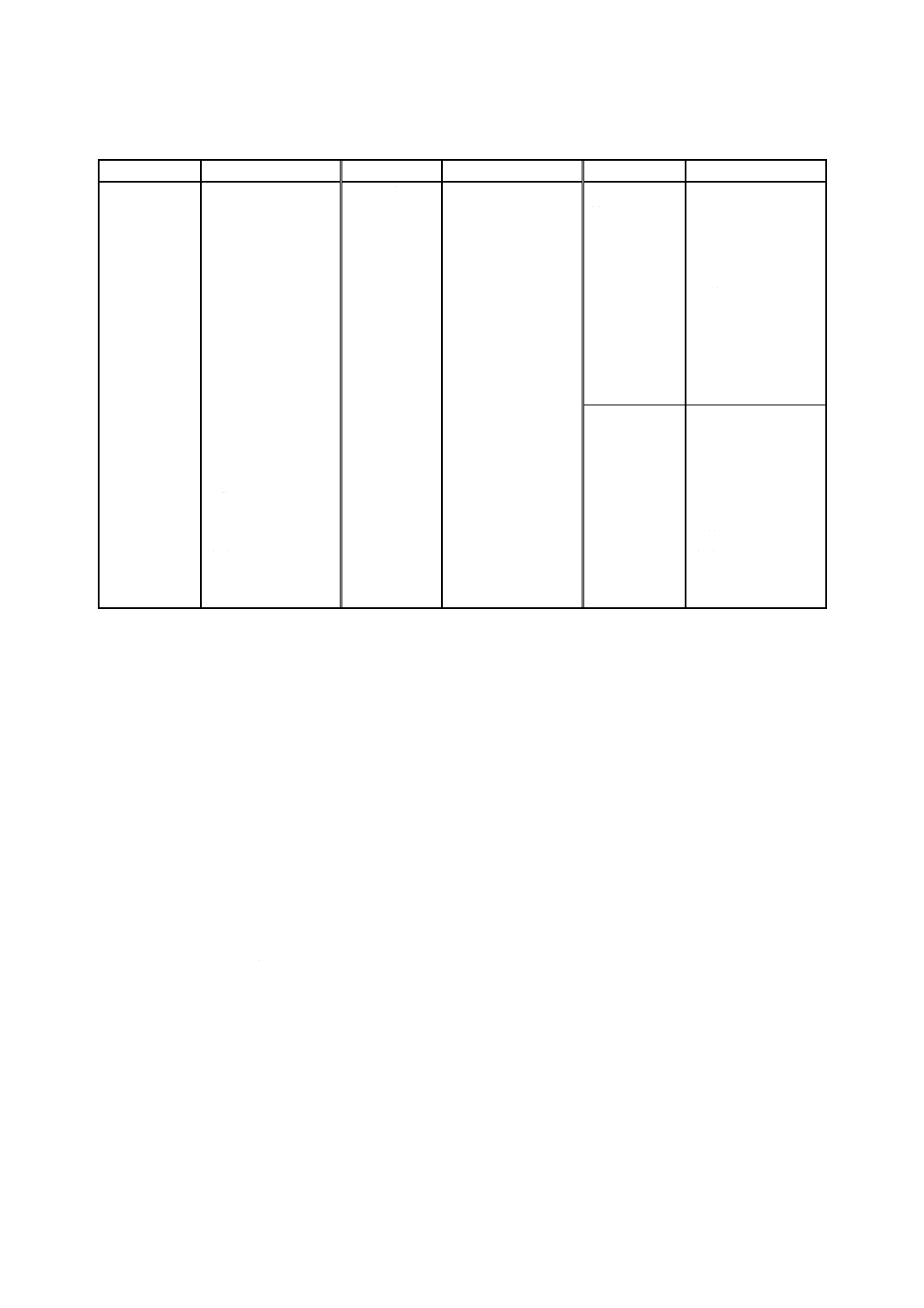

表6 主要部の材料

主要部

材料

主要部

材料

主要部

材料

可動部

JIS G 3459

テーパ管,直

管及び接続部

JIS G 3101

テーパ管,直

管及び接続部

JIS K 6745

JIS G 4103

JIS G 3201

JIS K 6888

JIS G 4303

JIS G 3452

JIS K 6889

JIS G 4304

JIS G 3454

JIS K 6890

JIS G 4309

JIS G 3456

JIS K 6897

JIS H 4040

JIS G 3459

硬質ガラス

JIS H 4551

JIS G 4051

合成樹脂

JIS H 4552

JIS G 4103

合成樹脂ライニング

JIS H 4553

JIS G 4303

ガラスライニング

JIS H 4554

JIS G 4304

ゴムライニング

JIS H 4630

JIS G 5121

JIS H 4650

JIS G 5501

パッキン及び

ガスケット

JIS B 2401

JIS H 4701

JIS H 4040

JIS B 2404

JIS K 6720

JIS H 4552

JIS G 3101

JIS K 6741

JIS H 4553

JIS G 4303

JIS K 6889

JIS H 4600

JIS H 3100

JIS K 6890

JIS H 4630

JIS K 6888

JIS K 6897

JIS H 4650

天然ゴム

合成樹脂

JIS H 4701

合成ゴム

JIS K 6720

合成樹脂

JIS K 6741

12. 性能試験方法

12.1 精度 精度の測定は,19.3によるほか,次による。

a) 最大目盛値の10%,50%及び100%付近の流量において行う。

b) 個々に指定される測定流体を用いるが,これが困難な場合には,次のとおりとする。

1) 個々に指定される測定流体が液体のときは水を用いて行い,粘度及び密度に対して測定値を補正す

る。

2) 個々に指定される測定流体が気体及び蒸気のときは空気又は水を用いて行い,温度,圧力及び密度

に対して測定値を補正する。

c) 間接指示伝送形流量計は流量に対する指示値の試験のほか,指示値に対する伝送出力又は流量に対す

る伝送出力の試験を行う。

12.2 耐圧性 最高使用圧力の1.5倍の水圧又は気圧を10分間加え,漏れ,変形などの異状の有無を調べ

る。

備考 水以外の場合は,JIS B 8283による。

12.3 気密性 空気又は窒素を用いて最高使用圧力以上の圧力を5分間加え,漏れの有無を調べる。

12.4 絶縁抵抗 電気回路と接地端子との間の絶縁抵抗を絶縁抵抗計によって測定する。

12.5 耐電圧 電気回路と接地端子との間に所定の電圧を加え,異状の有無を調べる。

12.6 電源変動

a) 電源電圧 電源電圧の定格値に対して,±10%の電圧変動のとき,流量計の出力変動は,最大目盛値

の±0.5%とする。

b) 電源周波数 電源周波数の定格値に対して,±2Hzの周波数変動のとき,最大目盛値の±0.5%とする。

11

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13. 検査 流量計の検査は,次による。

a) 構造及び外観 目盛,接続部,可動部,主要部の内外面,塗装面及びめっき肌を目視によって検査し,

8.及び10.の規定に適合しなければならない。

b) 寸法 接続面間寸法及び接続部寸法をノギス,直尺,巻尺などによって測定し,9.の規定に適合しな

ければならない。

c) 精度 12.1の試験を行い,7.3の規定に適合しなければならない。

d) 耐圧性 12.2の試験を行い,漏れ,破損,変形などの異状があってはならない。

e) 気密性 12.3の試験を行い,漏れがあってはならない。

f)

絶縁抵抗 12.4の試験を行い,7.5の規定に適合しなければならない。ただし,この検査は電子式の間

接指示伝送形流量計に限る。

g) 耐量圧 12.5の試験を行い,7.6の規定に適合しなければならない。ただし,この検査は電子式の間接

指示伝送形流量計に限る。

h) 電源変動 12.6の試験を行い,7.7の規定に適合しなければならない。ただし,この検査は電子式の間

接指示伝送形流量計に限る。

14. 表示 流量計の見やすい箇所に,次の事項を表示する。

a) 目盛の単位(等間隔目盛を除く。)

b) 製造業者名又はその略号

c) 製造番号及び製造年月

d) 流れの方向の指示[図3 e)に該当する場合に限る。]

なお,必要に応じて,次の事項を表示してもよい。

1) 形式

2) 測定流体の名称又は性状(温度,圧力,粘度,密度,その他)

3) 電源の種類,電圧,周波数など

4) 主要部の材料

5) 伝送信号値

6) 計器番号

15. 選定 流量計は,測定流体,測定精度及びその他の条件に応じて,次の事項を考慮して選定する。

a) 流体の種類 流量計は,液体,気体又は蒸気に使用することができる。ただし,不透明な液体に使用

する場合は,間接指示形又は間接指示伝送形を選定する。

高粘度又は低温で凝固するおそれがある流体の測定では,保温又は加熱できる構造のものを選定す

る。

b) 流体の温度・圧力・腐食性 高温・高圧・腐食性の流体を測定するときは,テーパ管又は絞り機構を

もつ直管,可動部,パッキン及び接続部が,それに耐える構造・材質のものでなければならない。ガ

ラス管使用のものは,強アルカリ性又はふっ素を含む流体には使用できない。

備考 間接指示形及び間接指示伝送形で,高温の場合には,変換機構の耐熱性及び温度による影響に

も注意する。

12

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16. 設置 流量計の設置及び測定準備は,次による。

a) 振動が少ない場所を選び,テーパ管又は絞り機構をもつ直管の中心軸が鉛直になるように設置する。

必要に応じ,バイパス管路を設ける。配管の例を図5に示す。

図5 配管例

b) 設置には,可動部その他の部分の交換及び掃除に必要な空間を設ける。

c) ガラス管を使用する流量計を設置する場合には,配管に生じる応力がガラス管に伝わらないように,

流量計に接続する配管を確実に固定する。

d) 流量計が重い場合には,配管がたわまないように流量計を支持する。

e) 逆流及び水撃作用があるときは,下流側に逆止弁を設ける。

f)

必要に応じ,上流側にストレーナを設ける。

g) 流量計の設置前に,ブラッシングなどによって管路内の異物を取り除く。

h) 管路に設置したまま流量計の内部を洗浄する場合は,必要に応じ洗浄配管を設ける。

その配管例を図5c)に示す。

17. 測定及び操作 測定及び操作は,次による。

a) 弁を開いて,流量計内に流体を徐々に流し,指示が安定してから測定を開始する。

弁は緩やかに開閉し,流量の調節は流量計の下流に設置された弁で行うことが望ましい。

参考 流量計の頂部にたまったガスは,ガス抜きプラグを開いて排出する。

b) ガラス管を使用する場合には,急激な温度変化を与えないように注意する。

c) 直接指示形のものは,指定された可動部の流量指示方式によって読み取る。

d) 間接指示伝送形のものは,必要に応じて零点を調節する。

e) テーパ管又は絞り機構及び可動部が汚染した場合には,必要に応じて洗浄する。

f)

測定流体の密度及び粘度が変わった場合は,必要に応じて指示値を補正する。その補正は18.による。

18.1の補正に必要な流体の温度及び圧力は,流量計の上流側で測定する。測定精度は,それぞれ流体

の絶対温度及び絶対圧力の±1%とする。

g) 測定流体の粘度の変化又は含有水分の凝縮によって,可動部が正常に作動しないおそれがある場合は,

次の処置を行う。

1) 温度が下がると粘度が著しく高くなる流体の場合は,流量計の外周を加熱するか又は保温する。

13

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 温度が下がると凝固する流体の場合は,加熱するか又は保温し,運転休止中も温度が下がらないよ

うに注意する。

3) 湿り気体の場合は,流量計外周を保温する。

h) スラリー状液体の場合は,必要に応じて流量計の上部その他適当な箇所から内部へ,蒸気,温水,水

などを注入する。

この場合注入する量は,流量の測定精度に比べて無視できる程度に少量でなければならない。

18. 補正 流量計を通る流体の状態が設計条件と異なる場合には,18.1及び18.2の補正を行う。

18.1 密度,温度,圧力などによる補正 密度,温度,圧力などによる補正は,次による。

a) 流量計を通る流体の密度,温度,圧力及び湿度の状態が設計条件と異なる場合に,指示値に次の補正

を行って真流量を求める。

Q=CQQ1 ·················································································· (1)

W=CWW1 ················································································· (2)

ここに,

Q: 体積流量で表される真流量 (m3/h)

W: 質量流量で表される真流量 (kg/h)

CQ: 体積流量の補正係数

CW: 質量流量の補正係数

Q1: 体積流量で表される流量計の指示値 (m3/h)

W1: 質量流量で表される流量計の指示値 (kg/h)

b) 補正係数は,次の式で求める。

ここに, 使用する記号は,次による。

T0, P0: それぞれ設計条件における絶対温度 (K) 及び絶対圧力

(MPa)

T, P: それぞれ測定状態における絶対温度 (K) 及び絶対圧力

(MPa)

TN, PN: それぞれ基準状態の絶対温度 (K) と絶対圧力 (MPa)

K0: 設計条件における圧縮係数

K: 測定状態における圧縮係数

PD0: 設計条件における水蒸気の飽和圧力 (MPa)

PD: 測定状態における水蒸気の飽和圧力 (MPa)

Ψ0: 設計条件における相対湿度(相対湿度100%のときΨ0=1)

Ψ: 測定状態における相対湿度

ρN0: 設計条件として採用した気体の乾燥基準状態における密度

(kg/m3)

ρN: 測定気体の乾燥基準状態における密度 (kg/m3)

ρ0: 設計条件における流体の密度 (kg/m3)

ρ: 測定状態における流体の密度 (kg/m3)

ρf: 可動部の等価密度 (kg/m3)

ρD0: 設計条件における水蒸気の密度 (kg/m3)

ρD: 測定状態における水蒸気の密度 (kg/m3)

14

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 液体の場合 液体の密度が設計条件の値から変化したときは,次による。

1.1) 測定状態における流量値を求める場合

(

)

(

)p

p

p

p

p

p

C

f

f

Q

0

0

−

−

=

····································································· (3)

(

)

(

)0

0p

p

p

p

p

p

C

f

f

W

−

−

=

····································································· (4)

1.2) 設計条件における流量値を求める場合

(

)

(

)0

0p

p

p

p

p

p

C

C

f

f

W

Q

−

−

=

=

······························································· (5)

2) 乾燥気体の場合 基準状態に換算した目盛をもつ流量計において,気体の組成,温度及び圧力が設

計条件から変化したとき,基準状態における流量値を求める場合には,次による。

K

TP

PK

T

p

p

C

N

N

Q

0

0

0

0

=

··································································· (6)

K

TP

PK

T

p

p

C

N

N

W

0

0

0

0

=

·································································· (7)

備考 設計条件を基準とした目盛をもつ流量計において,気体の組成,温度及び圧力が設計条件から

変化したとき,設計条件における流量値を求める場合は,式(6)並びに式(7)のρN0及びρNをそれ

ぞれρ0及びρ0'とすればよい。この場合には,ρ0'は設計条件における測定気体(組成が設計条件

と異なる気体)の密度 (kg/m3) とする。

3) 湿り気体の場合 乾燥気体の基準状態に換算した目盛をもつ流量計において,湿り気体の密度,温

度,圧力及び相対湿度が設計条件から変化したとき,乾燥基準状態における流量値を求める場合に

は,次による。

K

K

T

T

P

Ψ

P

ΨP

P

p

p

C

D

D

Q

0

0

0

0

0

0

・

・

−

−

・

=

······················································· (8)

ここに,

po=

(

)

0

0

0

0

0

0

0

D

N

N

D

N

p

Ψ

K

T

P

T

P

Ψ

P

p

+

−

・

p=

(

)

D

N

N

D

N

Ψp

TK

P

T

ΨP

P

p

+

−

・

18.2 粘度の補正 粘度の補正は,次による。

a) レイノルズ数が小さい場合には,流体の粘度変化の影響を受けるから補正する。

15

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 補正は,一般に実測によって行う。

備考1. 粘度補正を必要とするレイノルズ数範囲は,流量計の形式・構造によって異なる。

2. レイノルズ数 (RD) は,次の式によって求める。

RD=3.54×105Q/DfV=3.54×102W/Dfη ·············································· (9)

ここに,

Q: 体積流量 (m3/h)

W: 質量流量 (kg/h)

Df: フロートの最大直径 (mm)

v: 動粘度 (mm2/s)

η: 粘度 (mPa・s)

19. 点検・整備,校正

19.1 点検・整備,校正の時期 使用中次の場合には,流量計は必要に応じて点検,整備及び校正を行う。

a) 一定期間使用した場合

b) 流量計を分解掃除した場合

c) 長期間休止していたものを再使用する場合

d) 特に精度がよい測定をする場合

e) その他性能に疑いを生じた場合

19.2 点検・整備

19.2.1 一般 使用中の流量計の点検・整備は,次のとおりとする。

a) 可動部の摩擦及び損傷の程度を調べ,必要に応じて校正を行う。フロートエッジが損傷している場合

は,フロートを取り換える。

b) テーパ管内の汚染の程度を調べ,必要に応じて洗浄し,校正を行う。

19.2.2 変換機構の検査 可動部に一定の変位を与えて変換機構の作動状態を調べ,異常を認めた場合には,

調整又は校正する。

19.3 校正

19.3.1 校正は,JIS B 7552の3.2(種類)に従い,次のいずれかの方法による。

a) ひょう量法(はかりによる方法)

b) 体積法(タンク又は体積管による方法)

c) 比較法(基準となる流量計による方法)

これらの校正方法の適用基準は,表7による。

表7 校正方法の適用基準

ひょう量法

体積法

比較法

流体

液体

液体又は気体

液体,気体又は蒸気

使用する

計測器

はかり

ストップウォッチ

密度計(又は比重計)

温度計

基準となるタンク又

は基準体積管

ストップウォッチ

温度計

圧力計

基準となる流量計

温度計

圧力計

16

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

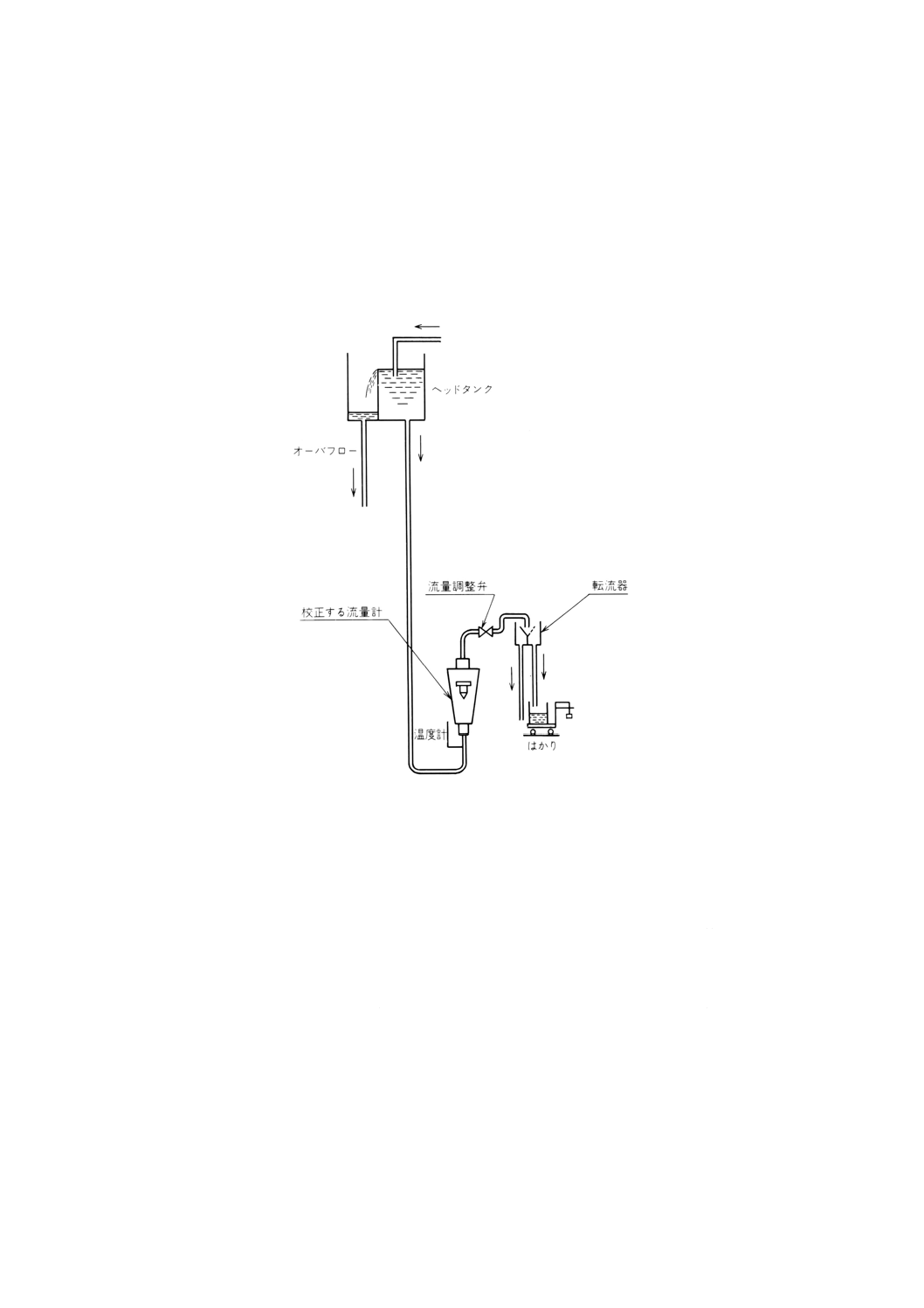

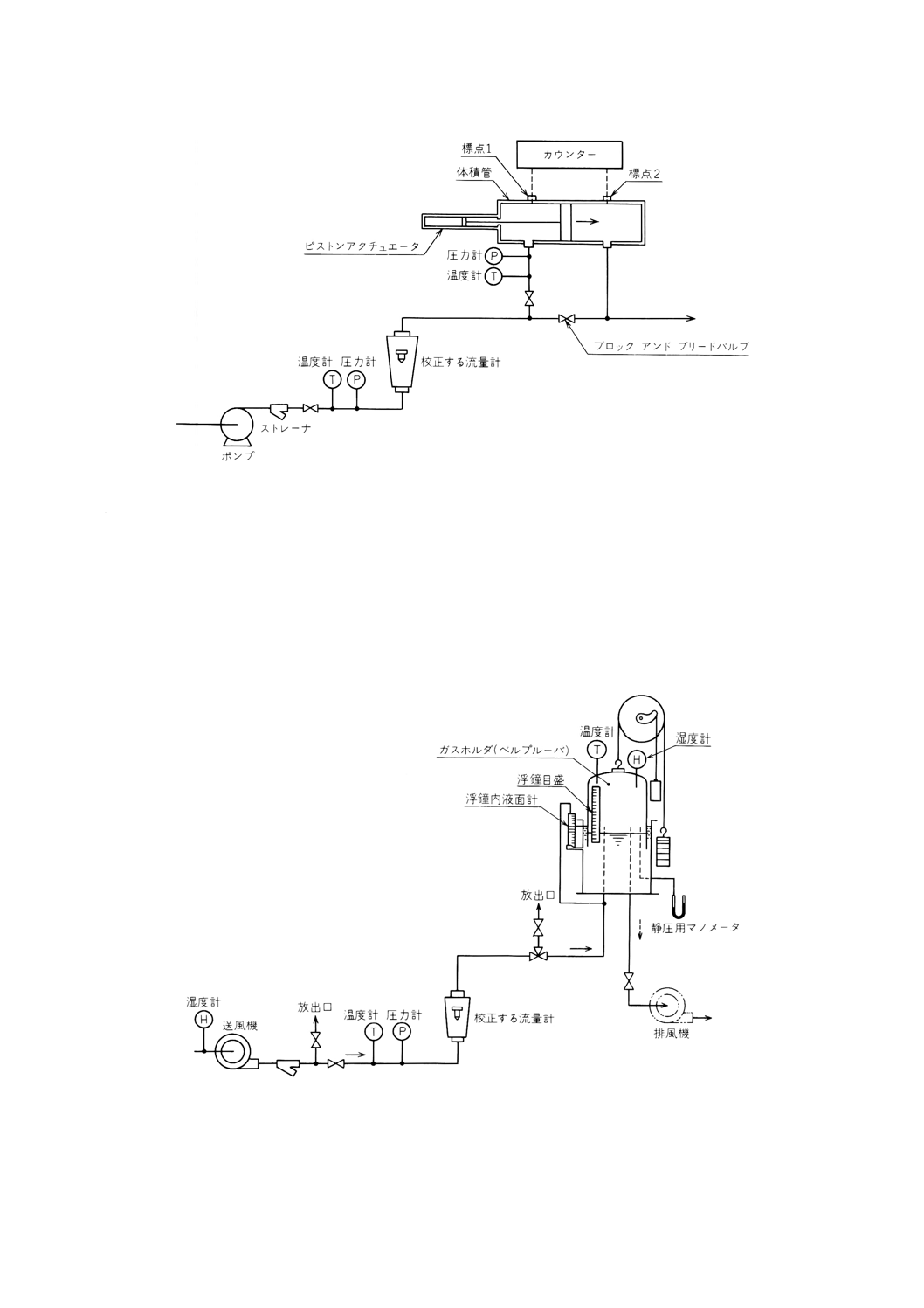

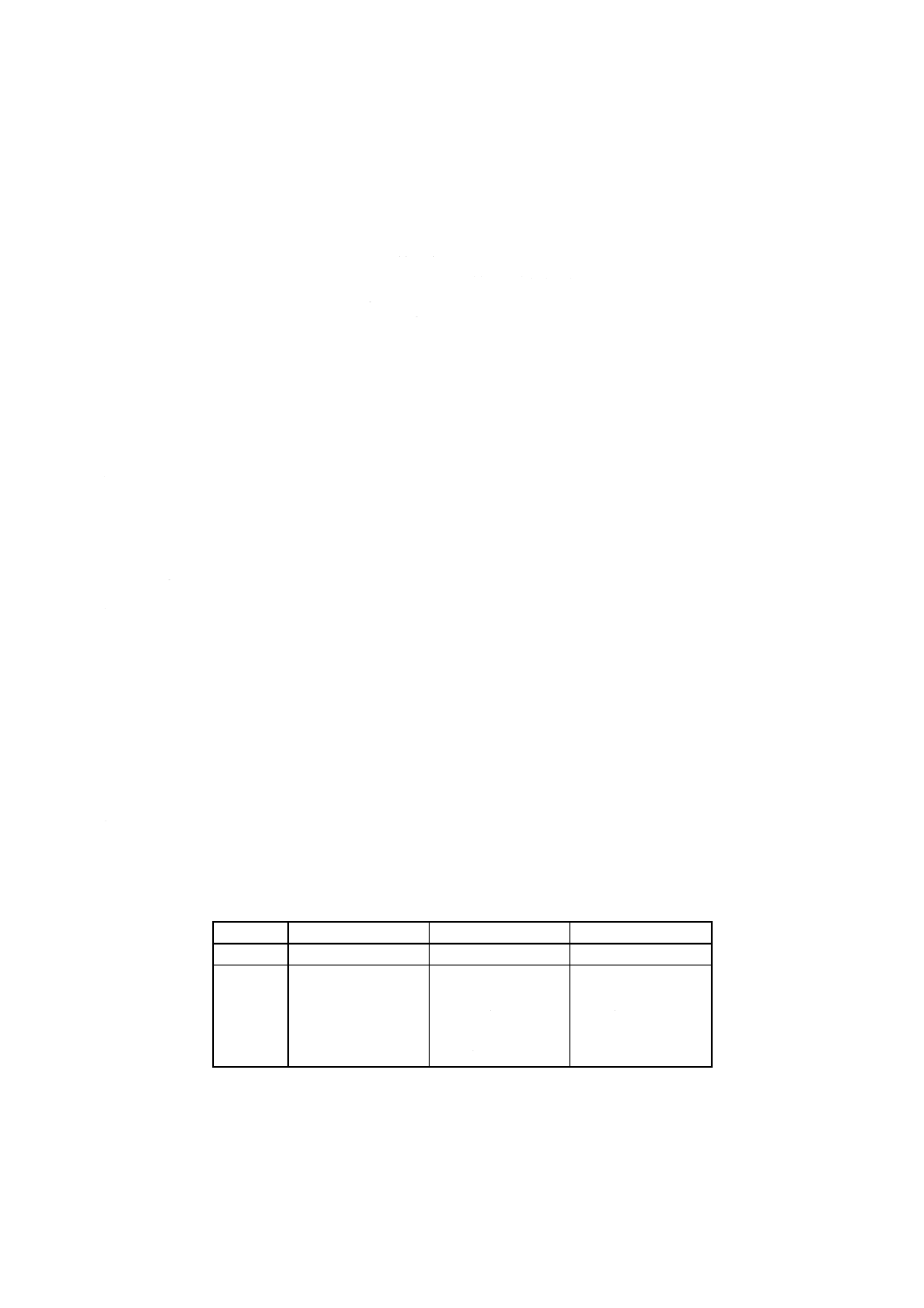

19.3.2 ひょう量法(はかりによる方法) 図6の例に示すように,校正する流量計の目盛に対応して選ば

れた適切な容器をはかりに載せ,流量計を通して液体を一定流量で流し込み,所定時間に流れ込んだ液体

の質量を測定するか又は容器内にたまる液体の質量が所定の値に達するまでの時間を測定して,これによ

って流量を算出して流量計の指示値と比較する。この場合には,液体を流し込む時間及び流し込んだ液体

の質量は,±1%の精度で測定する。

なお,体積流量に換算する場合には,密度計(又は比重計)を用いて試験液体の密度を±1%の精度で求

める。

図6 はかりによる校正装置の例

19.3.3 体積法(タンク又は体積管による方法) 体積法は,次による。

a) 液体の場合

1) タンクによる方法 あらかじめ校正した基準となるタンクに,校正する流量計を通して液体を定流

量で流し込み,所定時間に基準となるタンクに流した液体の体積を測定するか,又はタンク内にた

まる液体の体積が所定の値に達するまでの時間を測定して,これによって流量を算出して流量計の

指示値と比較する。この場合,液体を流し込む時間及び流し込んだ液体の体積は,±1%の精度で測

定する。

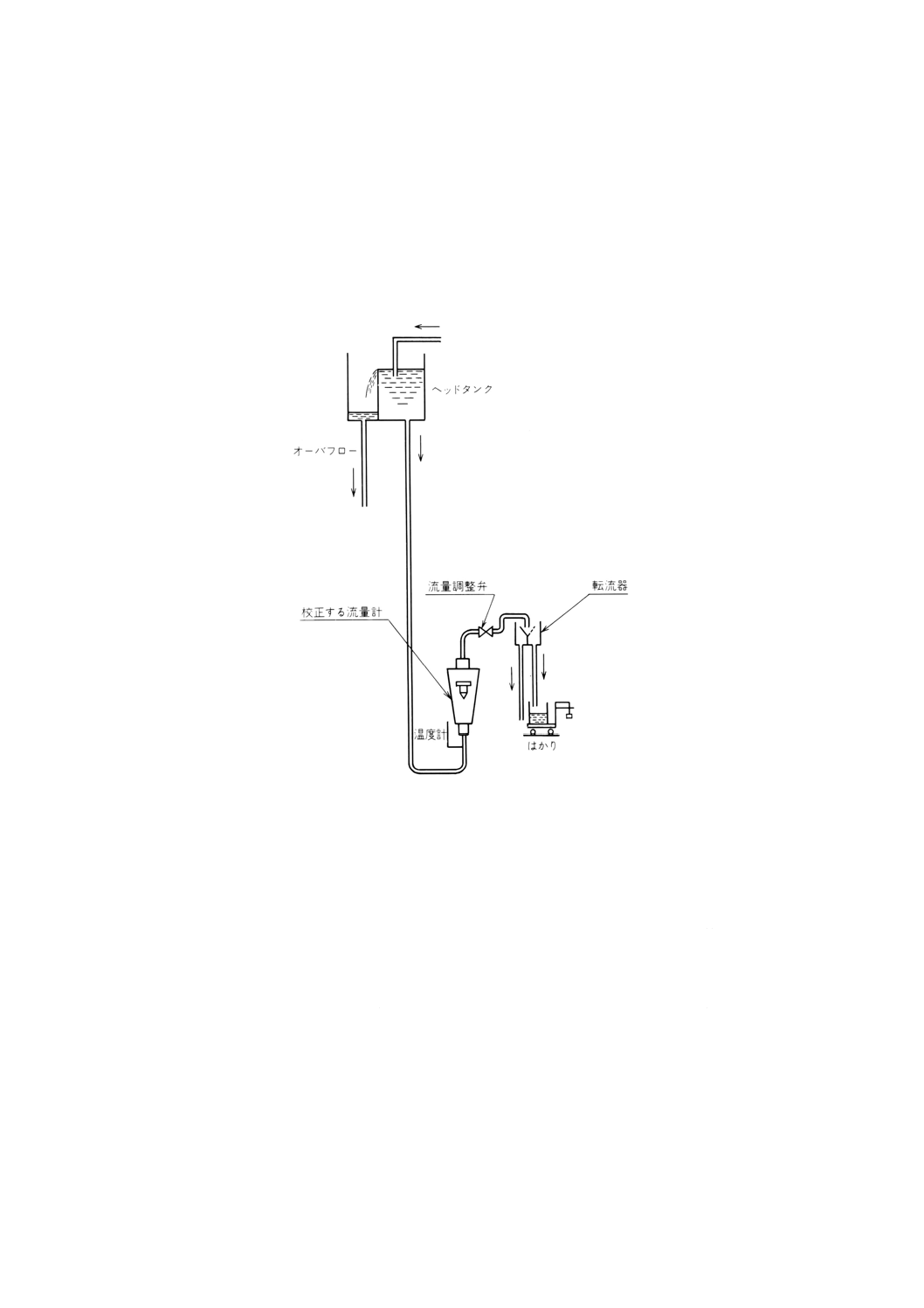

2) 体積管による方法 基準器に体積管を用いて校正を行う場合には,内径が一定な管路中で流れとと

もに移動するピストンの二標点間の移動に要する時間を測定する。二標点間の体積及びピストンの

移動時間によって流量を算出し,流量計の指示値と比較する。

温度及び圧力によって体積管の寸法が変化する場合は,必要に応じて基準体積を補正する。

体積管によって校正を行う場合の装置の例を図7に示す。

17

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 体積管による校正装置の例

b) 気体の場合

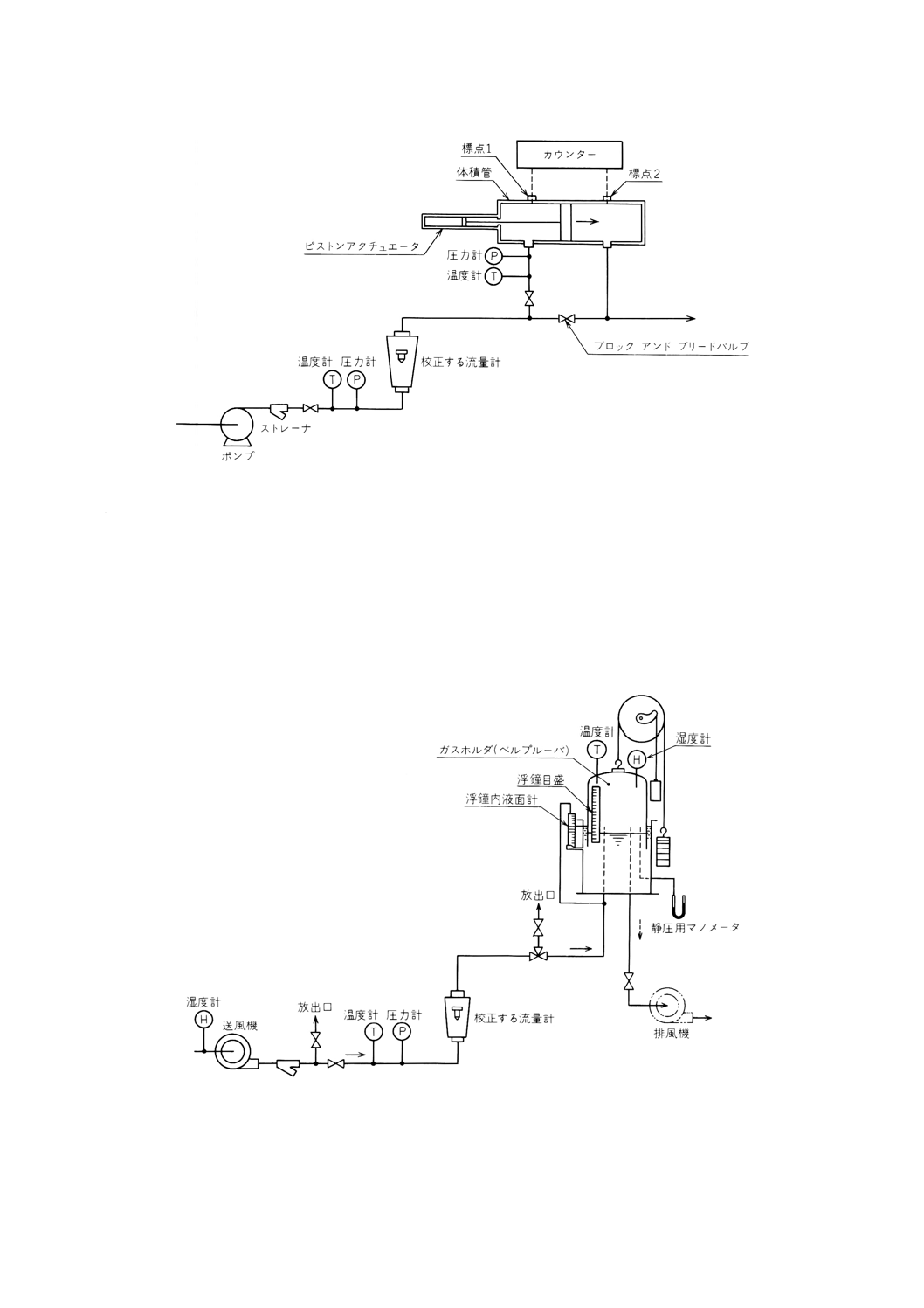

1) ガスホルダ(ベルプルーバ)による方法 基準タンクとして浮鐘形ガスホルダ(ベルプルーバ)を

用いて校正を行う場合には,水又は油の槽の中に昇降する浮鐘内に気体を取り込み,所定時間内の

浮鐘の変位量を測定する。

浮鐘内の気体の体積及び測定時間によって流量を算出し,流量計の指示値と比較する。

浮鐘内の気体の体積は,浮鐘内の温度,湿度及び圧力によって補正を行う。補正は18.1による。

ベルプルーバによって校正を行う場合の装置の例を図8に示す。

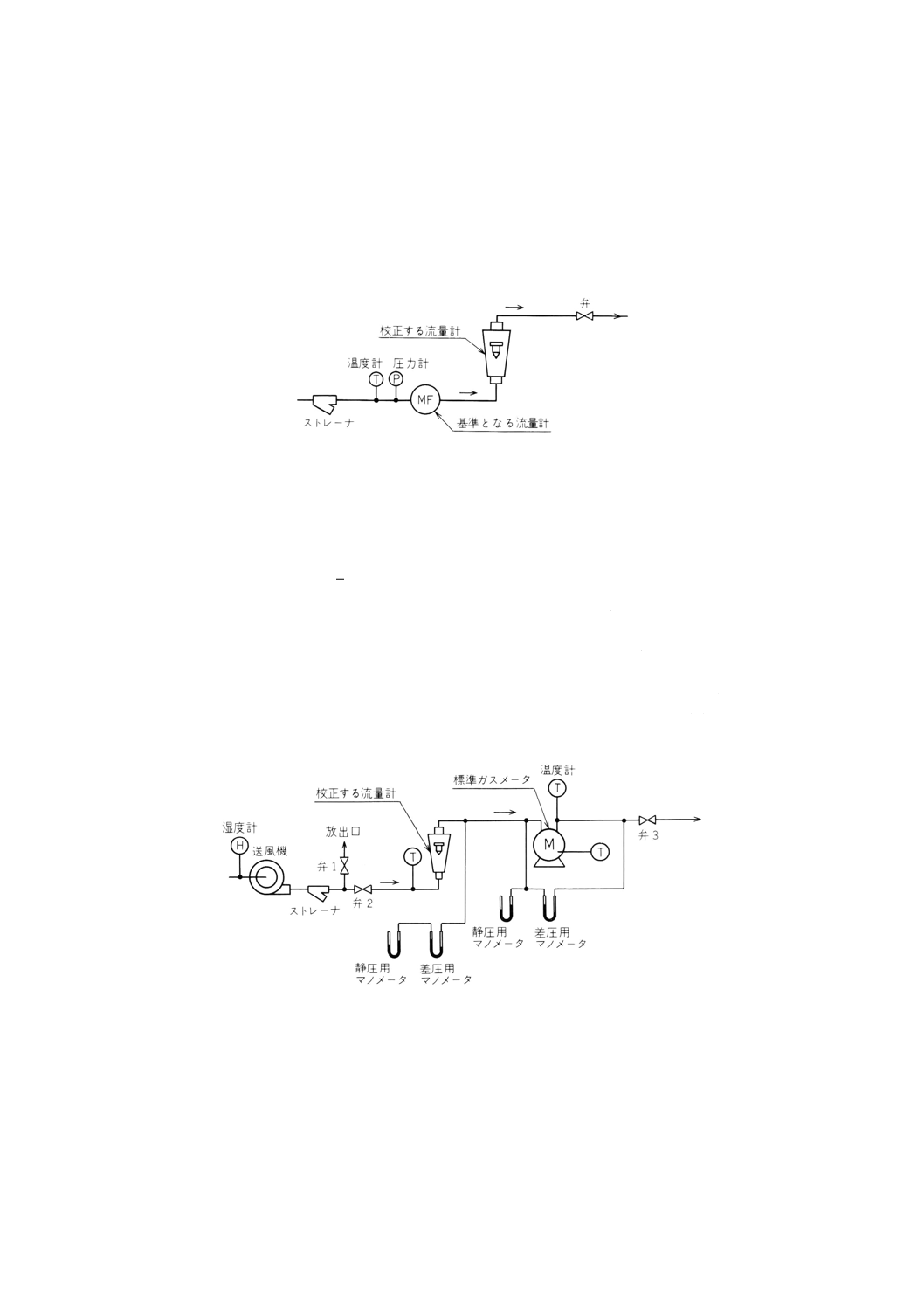

図8 ガスホルダ(ベルプルーバ)による校正装置の例

2) 体積管による方法 基準器に体積管を用いて校正を行う場合には,体積管内壁とピストンとの間の

気密を確認し,ピストンの二標点間の移動に要する時間を測定する。二標点間の気体の体積及びピ

18

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ストンの移動時間によって流量を算出し,流量計の指示値と比較する。

標点間の気体の体積は,体積管内部の温度,圧力によって補正する。

なお,ピストンの移動抵抗は,圧力に換算して補正する。

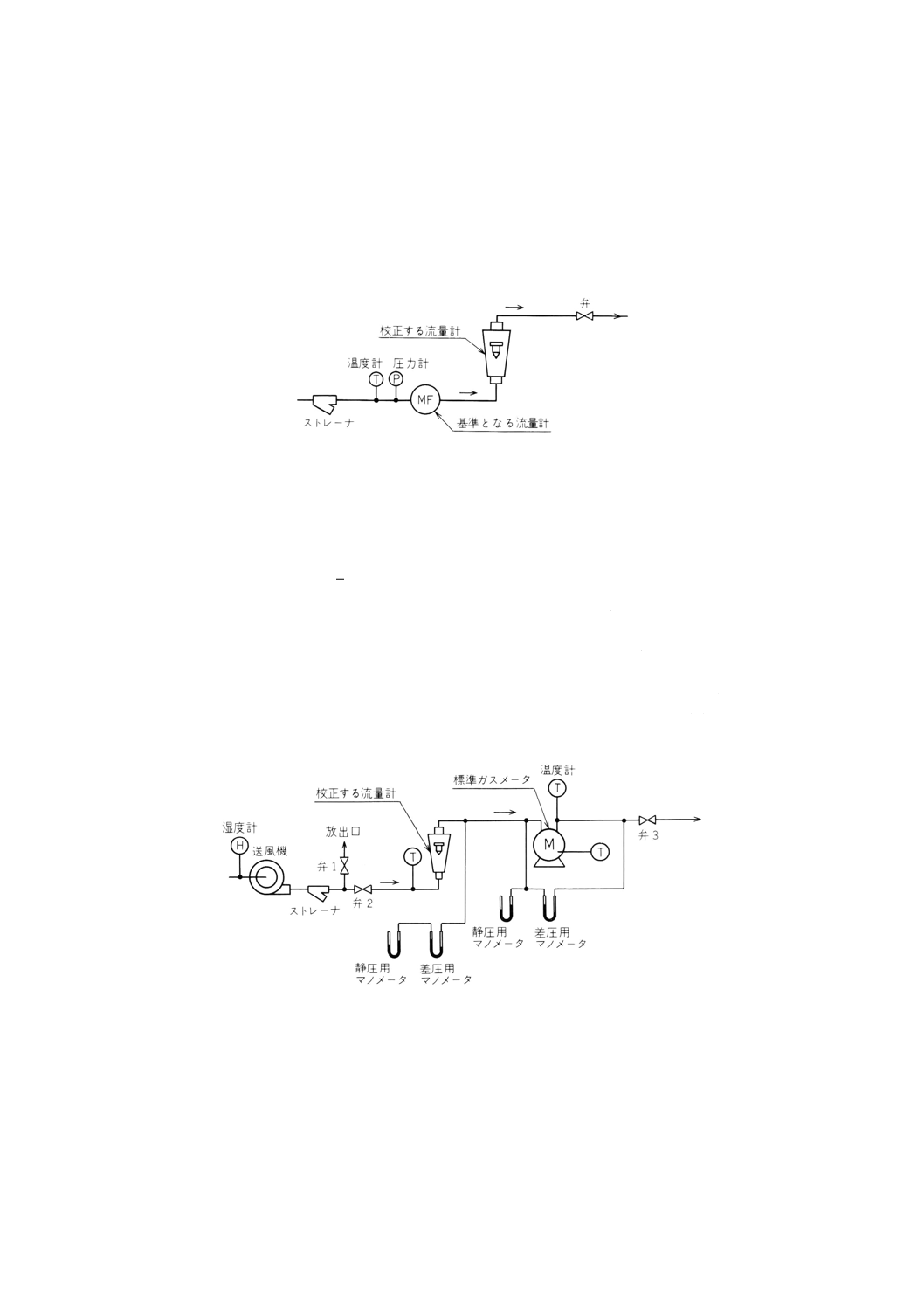

19.3.4 比較法(基準となる流量計による方法) 図9の例に示すように,あらかじめ校正した基準となる

流量計と校正する流量計と直列に接続し,流体を通して基準となる流量計の指示値と校正する流量計の指

示値とを比較する。

図9 比較法(基準となる流量計による方法)の校正装置の例

この場合,流体が気体のときには,基準となる流量計及び校正する流量計のそれぞれの流入側において,

温度・圧力を測定し,基準となる流量計の指示値に補正を加えた後に,比較する。

その補正は,次による。

1

S

S

S

S

Q

PT

T

P

Q=

ここに,

QS: 基準となる流量計の指示値に補正を加えた体積流量 (m3/h)

QS1: 基準となる流量計に指示された体積流量 (m3/h)

PS: 基準となる流量計を流れる気体の絶対圧力 (Pa)

P: 校正する流量計を流れる気体の絶対圧力 (Pa)

TS: 基準となる流量計を流れる気体の絶対温度 (K)

T: 校正する流量計を流れる気体の絶対温度 (K)

基準となる流量計に標準ガスメータを用いて校正を行う場合の代表的な校正装置の例を図10に示す。

図10 標準ガスメータによる校正装置の例

この場合の校正手順は,次による。

a) 弁3を全開とし,弁1及び2の調節によって試験流量に合わせる。

b) 校正する流量計の指示値を読み取ると同時に,標準ガスメータの指示値を読み取る。

c) 次に,標準ガスメータ及び校正する流量計を通過中の空気の温度,圧力及び湿度を読み取る。この場

合には,温度は,回転子形ガスメータではその入口近くの空気の温度,湿式ガスメータではその水温

と出口近くの空気の温度との平均値とする。

19

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 規定量通過後,校正する流量計の指示値を読み取ると同時に,標準ガスメータの指示値を読み取る。

19.3.5 校正を行う場合には,次の事項に注意する。

a) 校正するときの流体の状態は,校正する流量計の設計条件に極力一致させる。一致しない場合には,

18.によって補正する。

特に,粘度の変化の影響を受けるレイノルズ数範囲で使用する流量計を校正するときは,レイノル

ズ数を設計条件の値に一致させる。

b) 校正は,計器目盛上の数点において行い,流量調整弁を操作して流量を調節し,流量計の指示の安定

を待って測定を開始する。

c) 毎回の測定において,流体を流し込む時間は,なるべく1分間以上とれるよう使用する計測器の容量

を選ぶことが望ましい。

d) 各校正点ごとに2回の測定を行い,校正する流量計の指示値と実測した流量値との差が,それぞれ最

大目盛値の±2%にあれば,校正する流量計の目盛は正しいものとする。

e) 特に精度がよい測定に使用する流量計の校正は,その精度に応じた校正をする。

付表1 引用規格

JIS B 0202 管用平行ねじ

JIS B 0203 管用テーパねじ

JIS B 2220 鋼製溶接式管フランジ

JIS B 2238 鋼製管フランジ通則

JIS B 2239 鋳鉄製管フランジ通則

JIS B 2290 真空装置用フランジ

JIS B 2401 Oリング

JIS B 2404 管フランジ用うず巻形ガスケット

JIS B 7552 液体流量計−器差試験方法

JIS B 8283 圧力容器の耐圧試験及び漏れ試験

JIS G 3101 一般構造用圧延鋼材

JIS G 3201 炭素鋼鍛鋼品

JIS G 3452 配管用炭素鋼鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3456 高温配管用炭素鋼鋼管

JIS G 3459 配管用ステンレス鋼管

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4103 ニッケルクロムモリブデン鋼鋼材

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4309 ステンレス鋼線

JIS G 5121 ステンレス鋼鋳鋼品

JIS G 5501 ねずみ鋳鉄品

JIS H 3100 銅及び銅合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

20

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 4551 ニッケル及びニッケル合金板及び条

JIS H 4552 ニッケル及びニッケル合金継目無管

JIS H 4553 ニッケル及びニッケル合金棒

JIS H 4554 ニッケル合金線

JIS H 4600 チタン板及び条

JIS H 4630 配管用チタン管

JIS H 4650 チタン棒

JIS H 4701 タンタル展伸材

JIS K 6720 塩化ビニル樹脂

JIS K 6741 硬質塩化ビニル管

JIS K 6745 硬質塩化ビニル板

JIS K 6888 四ふっ化エチレン樹脂板

JIS K 6889 四ふっ化エチレン樹脂丸棒

JIS K 6890 四ふっ化エチレン樹脂チューブ

JIS K 6897 四ふっ化エチレン樹脂パイプ

JIS Z 8103 計測用語

21

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

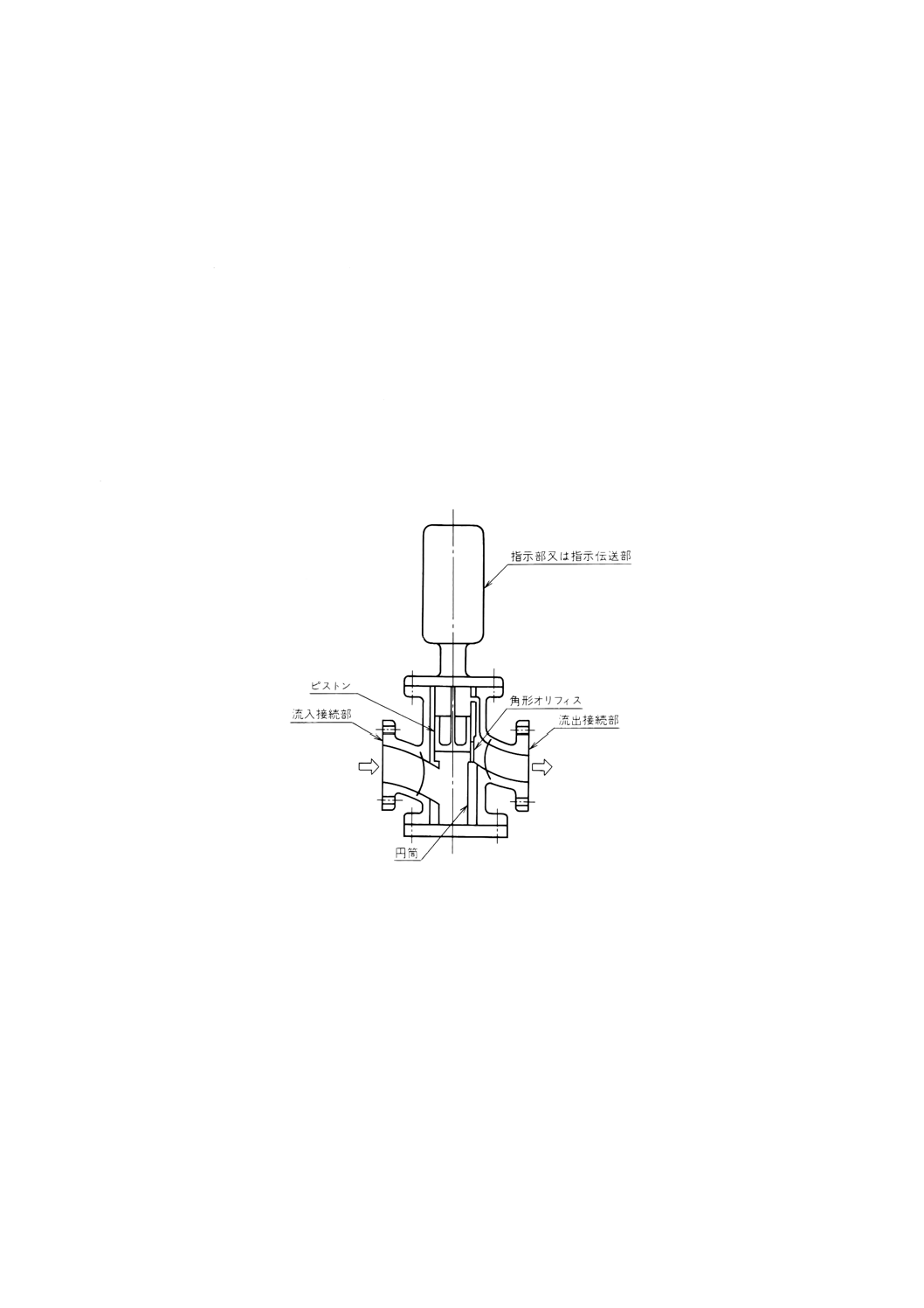

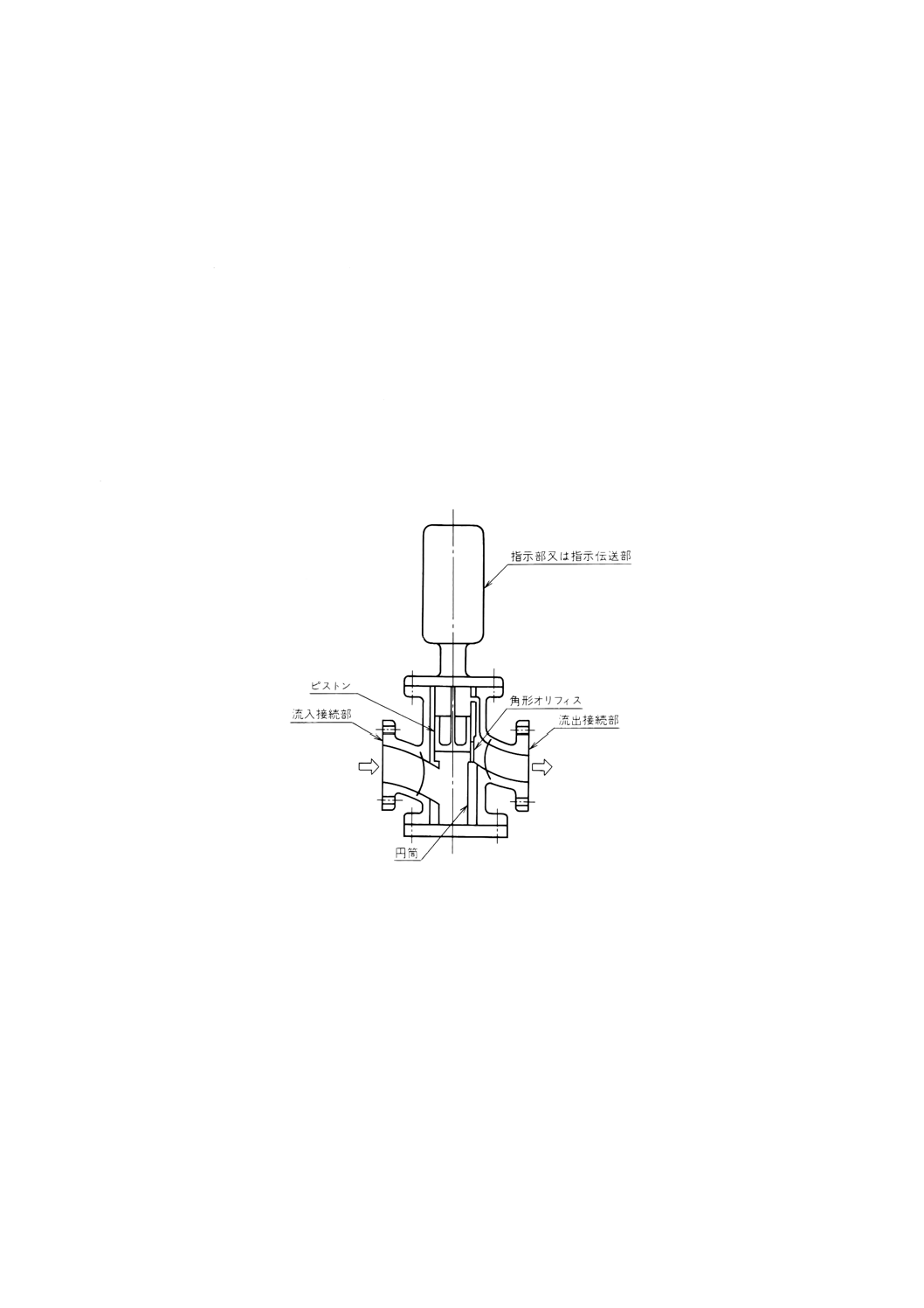

附属書(参考) ピストン形面積流量計による流量測定方法

序文 この附属書(参考)は,ピストン形面積流量計による流量測定方法について記述するものであり,

規定の一部ではない。フロート形面積流量計と測定原理がほとんど同じものにピストン形面積流量計があ

る。これは,粘度1mPa・s以上の液体の流量測定に用いる。ピストン形面積流量計による流量測定方法の

うち,フロート形面積流量計による方法と異なる事項を参考として示す。

1. 測定原理 角形オリフィスをもつ鉛面な円筒内に,自由に上下するピストンを設け,下方から液体を

導き入れると流れはオリフィスによって絞られ,その前後に差圧を発生する。ピストンは,この差圧によ

る上向きの力を受けて上昇し,可動部の有効質量と平衝する位置で停止する。ピストンの上昇高さと流量

とは一定関係にあるので,その位置を検出して流量を測定する。

2. 構造 ピストン形面積流量計の構造の例を附属書図1に示す。

附属書図1 ピストン形面積流量計の構造の例

22

B 7551 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

小 宮 勤 一

工学院大学工学部

(委員)

馬 場 秀 俊

通商産業省機械情報産業局

本 間 清

工業技術院標準部

渡 辺 紀 之

計量研究所力学部

黒 木 勝 也

財団法人 日本規格協会

齋 藤 保 孝

社団法人 計測自動制御学会

杉 本 清 志

株式会社 荏原製作所

石 田 忍

株式会社 日立製作所

小 林 秀 武

東燃テクノロジー株式会社

田 中 克 己

日揮株式会社

相 本 清 博

日石エンジニアリング株式会社

浅 田 康 夫

東京計装株式会社

太 田 鉄 夫

壽工業株式会社

小和田 亮 平

日本フローセル製造株式会社

佐 藤 繁 雄

フィッシャー・ローズマウントジャパン株式会社

鶴 田 秀 郎

流体工業株式会社

(事務局)

市 川 敏 夫

社団法人 日本計量機器工業連合会

秋 本 喜 夫

社団法人 日本計量機器工業連合会