B 7440-5:2013 (ISO 10360-5:2010)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 3

3 用語及び定義 ··················································································································· 3

4 記号······························································································································· 7

5 環境条件及び計測特性に対する要求 ····················································································· 8

5.1 シングルスタイラスプロービング誤差················································································ 8

5.2 シングルスタイラスプロービング構成················································································ 8

5.3 マルチスタイラスプロービング誤差··················································································· 8

5.4 マルチスタイラスプロービング構成··················································································· 9

5.5 スタイラス ··················································································································· 9

5.6 環境条件 ····················································································································· 10

5.7 操作条件 ····················································································································· 10

6 受入検査及び定期検査 ······································································································ 10

6.1 一般 ··························································································································· 10

6.2 シングルスタイラスプローブ構成····················································································· 10

6.3 固定マルチプローブシステム及び固定マルチスタイラスプロービングシステム ························· 12

6.4 回転式プロービングシステム ·························································································· 16

7 仕様への適合 ·················································································································· 20

7.1 受入検査 ····················································································································· 20

7.2 定期検査 ····················································································································· 20

8 適用事例························································································································ 21

8.1 受入検査 ····················································································································· 21

8.2 定期検査 ····················································································································· 21

8.3 中間点検 ····················································································································· 21

9 製品の附属文書及びデータシートでの表記 ··········································································· 21

附属書A(参考)記号及び添字 ······························································································ 23

附属書B(参考)JIS B 7440-2の検査をする前のプロービングシステムの検査 ································· 24

附属書C(参考)マルチスタイラス検査結果の解釈 ··································································· 25

附属書D(規定)最大許容誤差/限界の図 ··············································································· 27

附属書E(参考)GPSマトリックスモデルとの関係 ··································································· 28

参考文献 ···························································································································· 30

B 7440-5:2013 (ISO 10360-5:2010)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 7440-5:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 7440の規格群には,次に示す部編成がある。

JIS B 7440-1 第1部:用語

JIS B 7440-2 第2部:長さ測定

JIS B 7440-3 第3部:ロータリテーブル付き座標測定機

JIS B 7440-4 第4部:スキャニング測定

JIS B 7440-5 第5部:シングル及びマルチスタイラス測定

JIS B 7440-6 第6部:ソフトウェア検査

JIS B 7440-7 第7部:画像プローブシステム付き座標測定機(予定)

JIS B 7440-8 第8部:光学式距離センサ(予定)

JIS B 7440-9 第9部:複数のプローブによる測定(予定)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7440-5:2013

(ISO 10360-5:2010)

製品の幾何特性仕様(GPS)−

座標測定機(CMM)の受入検査及び定期検査−

第5部:シングル及びマルチスタイラス測定

Geometrical product specifications (GPS)-Acceptance and reverification

tests for coordinate measuring machines (CMM)-Part 5: CMMs using

single and multiple stylus contacting probing systems

序文

この規格は,2010年に第2版として発行されたISO 10360-5を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある参考事項は,対応国際規格にはない事項である。

この規格は,製品の幾何特性仕様(GPS)規格であり,GPS基本規格(ISO/TR 14638参照)として取り

扱う。この規格は,サイズ,距離,半径,角度,形状,姿勢,位置,振れ及びデータムに関する規格チェ

ーンのリンク番号5に関係する。

この規格と他の規格及びGPSマトリックスとの詳細な関係は,附属書Eを参照。

この規格で規定されている受入検査及び定期検査は,測定物を測定するときにマルチスタイラス又はマ

ルチ回転式プローブを使うか使わないかによらず,接触式プローブを使用する座標測定機に適用する。

経験的には,この規格を用いて計算されるプロービング誤差は重要なものであり,時には座標測定機の

支配的な誤差になる。現代の座標測定機のプロービングシステム構成は,実際には無限の組合せが存在す

るため,この規格で規定される検査は,単に検査フォーマットを提供するにとどまっている。これらの検

査は,座標測定機が接触式プローブを用いて形体を測定する性能についての情報を提供することを目的と

しており,状況に応じてマルチスタイラス,マルチプローブ又はマルチ回転式プローブを用いる。

適用可能な状況として次のものがある。

− シングルスタイラスプロービングシステム

− 座標測定機のプローブに取り付けられたマルチスタイラス(例えば,スタースタイラス)

− 事前のパラメータ設定が可能な(自動又は手動)回転式プロービングシステム

− 位置再現可能なプローブ交換システム

− 位置再現可能なスタイラス交換システム

− マルチプローブ

この規格で規定する手順は,特定の測定タスクにおけるプロービングシステムによる不確かさ要因を見

極める手助けとなり,さらに不確かさに寄与する要因である長いエキステンション,スタイラスなどを取

り外して,新しいスタイラス設定に取り替えて再試験することによって,誤差を低減することが可能にな

る。

2

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格の検査方法は,座標測定機及びプロービングシステムの双方に関係する多くの誤差に敏感であ

り,JIS B 7440-2の長さ測定の検査と合わせて実施するのがよい。

この検査の主要な目的は,座標測定機とプロービングシステムとの組合せの実際的な性能を決定するこ

とである。したがって,この検査は,そのような組み合わされたシステムを実際の測定物に対して使用す

る際に発生しがちな測定誤差,例えば,長いプローブチップオフセット長さと補正されていない座標測定

機の回転誤差との相互作用によって発生する誤差,を明らかにするように設計されている。ここで見られ

る誤差は,JIS B 7440-2の6.5のE150検査によって見られるものとは異なっている。それは,マルチスタイ

ラスを使用した場合,実際の座標測定機の移動距離が測定長さとは異なるためである。詳細な情報は,附

属書Cを参照。

1

適用範囲

この規格は,接触式プロービングシステムをもつ座標測定機の性能の受入検査及び定期検査について規

定する。

なお,次のものを使用した座標測定機にも適用できる。

− あらゆる種類の接触式プロービングシステム

− 離散点プロービング設定

− 球又は半球スタイラスチップ

この規格は,画像プロービングシステムをもつ座標測定機に関する規格であるISO 10360-7と,プロー

ブのタイプに依存しない一般的な規格であるJIS B 7440-2とを補完する。

注記1 検査用標準球などの小さなアーティファクトであっても,プロービングシステムの性能を座

標測定機の性能と分離することが実現不可能であるため,これは最大許容誤差(MPE)によ

って規定される座標測定機と一緒に使用するプロービングシステムの性能検査である。

この規格は,次のいずれかが附属する座標測定機に適用できる。

− シングルスタイラスプロービングシステム

− 一つのプロービングシステムに取り付けられた固定されたマルチスタイラスを用いたマルチスタイラ

スプロービングシステム(例えば,スタースタイラス)

− それぞれのプローブにスタイラスが一つ取り付けられたようなマルチプロービングシステム

− 回転式プロービングを備えたシステム

− スタイラス又はプローブ交換システム

− マニュアル式座標測定機

この規格は,異なる検査手順を必要とする非接触プロービングシステムには適用しない。

“マルチスタイラス寸法誤差”などの用語は,“座標測定機と組み合せたマルチスタイラスプロービング

システム寸法誤差”などと厳密に記載するのが望ましいが,簡便のため,一部省略した用語を用いる。

できる限りプロービングシステムの性能を分離することによって,座標測定機による影響は低減できる。

更なる情報については,附属書Cを参照。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10360-5:2010,Geometrical product specifications (GPS)−Acceptance and reverification tests

for coordinate measuring machines (CMM)−Part 5: CMMs using single and multiple stylus

contacting probing systems(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

3

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0641-1 製品の幾何特性仕様(GPS)−製品及び測定装置の測定による検査−第1部:仕様に対

する合否判定基準

注記 対応国際規格:ISO 14253-1:1998,Geometrical Product Specifications (GPS)−Inspection by

measurement of workpieces and measuring equipment−Part 1: Decision rules for proving

conformance or non-conformance with specifications(IDT)

JIS B 7440-1 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第1部:

用語

注記 対応国際規格:ISO 10360-1:2000,Geometrical Product Specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 1: Vocabulary(IDT)

JIS B 7440-2 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第2部:

長さ測定

注記 対応国際規格:ISO 10360-2:2009,Geometrical product specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 2: CMMs used for measuring

linear dimensions(IDT)

ISO/IEC Guide 99,International vocabulary of metrology−Basic and general concepts and associated terms

(VIM)

注記 上記ガイドは,TS Z 0032として公表されている。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 7440-1,JIS B 0641-1及びISO/IEC Guide 99によるほか,

次による。

注記 この箇条では,JIS B 7440-1の9.3,9.4,及び9.15〜9.26に規定する用語について,不明瞭さを

排除するために用語及びその定義を見直し,3.6〜3.13に再定義した。対応する記号についても

見直し,変更している。

3.1

推定によるプロービングシステムのパラメータ設定(inferred probing-system qualification)

実測によるプロービングシステムのパラメータ設定(3.3)によって得られるパラメータと異なり,幾つ

かの角度位置に対する実測から,内挿,外挿,又は他の適切なモデルを使って,回転システムに取り付け

たそれぞれのプロービングシステムのパラメータを設定する方法。

3.2

角度設定機器のパラメータ設定(angular positioning device qualification)

推定によるプロービングシステムのパラメータ設定(3.1)に必要な回転式プロービングシステムの角度

設定機器のパラメータを設定する方法。

3.3

実測によるプロービングシステムのパラメータ設定(empirical probing-system qualification)

4

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回転式システムに取り付けたそれぞれのプロービングシステムに対して,パラメータの決定のために,

使用するそれぞれの角度位置において校正球の測定を行わなければならないパラメータを設定する方法。

3.4

実効スタイラスチップ直径(effective stylus tip diameter)

測定した形体の寸法などの補正のための補正ベクトルに使用する直径。

注記1 チップ補正ベクトルの位置については,JIS B 7440-1の図4を参照する。

注記2 実効スタイラスチップ直径は,プロービングシステムのパラメータ設定によって決定される

パラメータであることもある。

3.5

プロービングシステムの事前パラメータ設定(probing-system pre-qualification)

プローブ又はスタイラス交換及び/又は回転式プロービングシステムの位置の再設定前に実施するプロ

ービングシステムのパラメータを設定する方法。

3.6

マルチスタイラス形状(測定)誤差,PFTj(multi-stylus form error)

検査用標準球上を測定した点の最小二乗当てはめによって決定される球の中心から各点までの距離の幅。

座標測定機によって測定空間内の任意の位置に置かれた一つの検査用標準球を五つの異なるスタイラスで

測定する。

JIS B 7440-1の図15を参照。

注記1 PFTjの文字Pはプロービングシステムの性能に関連する誤差であることを示す。添字Fは形

状誤差を意味し,添字Tはプロービングシステムが接触式であることを意味している。した

がって,PF*jのアスタリスク(*)に異なる文字を使用することによって明確に識別されたあ

らゆる別のプロービングシステムでも使用可能である。

注記2 プロービングシステムと動作方法とによって,四つのマルチスタイラス形状誤差がある。そ

れらは,次のとおりである。

j=E,実測によるパラメータ設定を用いた回転式プロービングシステム

j=I,推定によるパラメータ設定を用いた回転式プロービングシステム

j=M,固定マルチスタイラスプロービングシステム

j=N,固定マルチプロービングシステム

注記3 この規格で使用する全ての記号を,附属書Aに示す。

3.7

マルチスタイラス寸法誤差,PSTj(multi-stylus size error)

検査用標準球を測定した点の最小二乗当てはめによって決定される球の直径とその直径の校正値との差。

座標測定機によって測定空間内の任意の位置に置かれた一つの検査用標準球を五つの異なるスタイラス

で測定する。

注記1 PSTjの添字Sは,寸法誤差であることを示す。

注記2 この規格で使用する全ての記号を,附属書Aに示す。

3.8

マルチスタイラス位置誤差,PLTj(multi-stylus location value)

検査用標準球上を測定した点の最小二乗当てはめによって決定される球の中心位置が存在するX,Y及

びZ座標の幅の最大値。

5

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

座標測定機によって測定空間内の任意の位置に置かれた一つの検査用標準球を五つの異なるスタイラス

で測定する。

注記1 PLTjの添字Lは位置誤差であることを示す。

注記2 この規格で使用する全ての記号を,附属書Aに示す。

注記3 全て絶対値である。

3.9

シングルスタイラス形状誤差,PFTU(single-stylus form error)

検査用標準球上を測定した点の最小二乗当てはめによって決定される球の中心から各点までの距離の幅。

座標測定機によって測定空間内の任意の位置に置かれた一つの検査用標準球を,一つのスタイラスで測

定する。

JIS B 7440-1の図15を参照する。

注記1 PFTUの文字Pは主としてプロービングシステムの性能に関連する誤差であることを示す。添

字Uはシングル(ただ一つの)スタイラスを用いていることを示す。

注記2 F及びTについての情報は,3.6を参照する。

注記3 この規格で使用する全ての記号を,附属書Aに示す。

注記4 PFTUは,JIS B 7440-2:2003のPと同一である。

3.10

シングルスタイラス寸法誤差,PSTU(single-stylus size error)

検査用標準球を測定した点の最小二乗当てはめによって決定される球の直径とその直径の校正値との差。

座標測定機によって測定空間の任意の位置に置かれた一つの検査用標準球を,一つのスタイラスで測定

する。

注記1 PSTUの文字Pは主としてプロービングシステムの性能に関連する誤差であることを示す。添

字Uはシングル(ただ一つの)スタイラスを用いていることを示す。添字Sは,寸法誤差で

あることを示す。

注記2 この規格で使用する全ての記号を,附属書Aに示す。

3.11

最大許容マルチスタイラス形状誤差,PFTj, MPE(maximum permissible multi-stylus form error)

座標測定機に対して,仕様,規制などで許容されるマルチスタイラス形状誤差(3.6)の限界値。

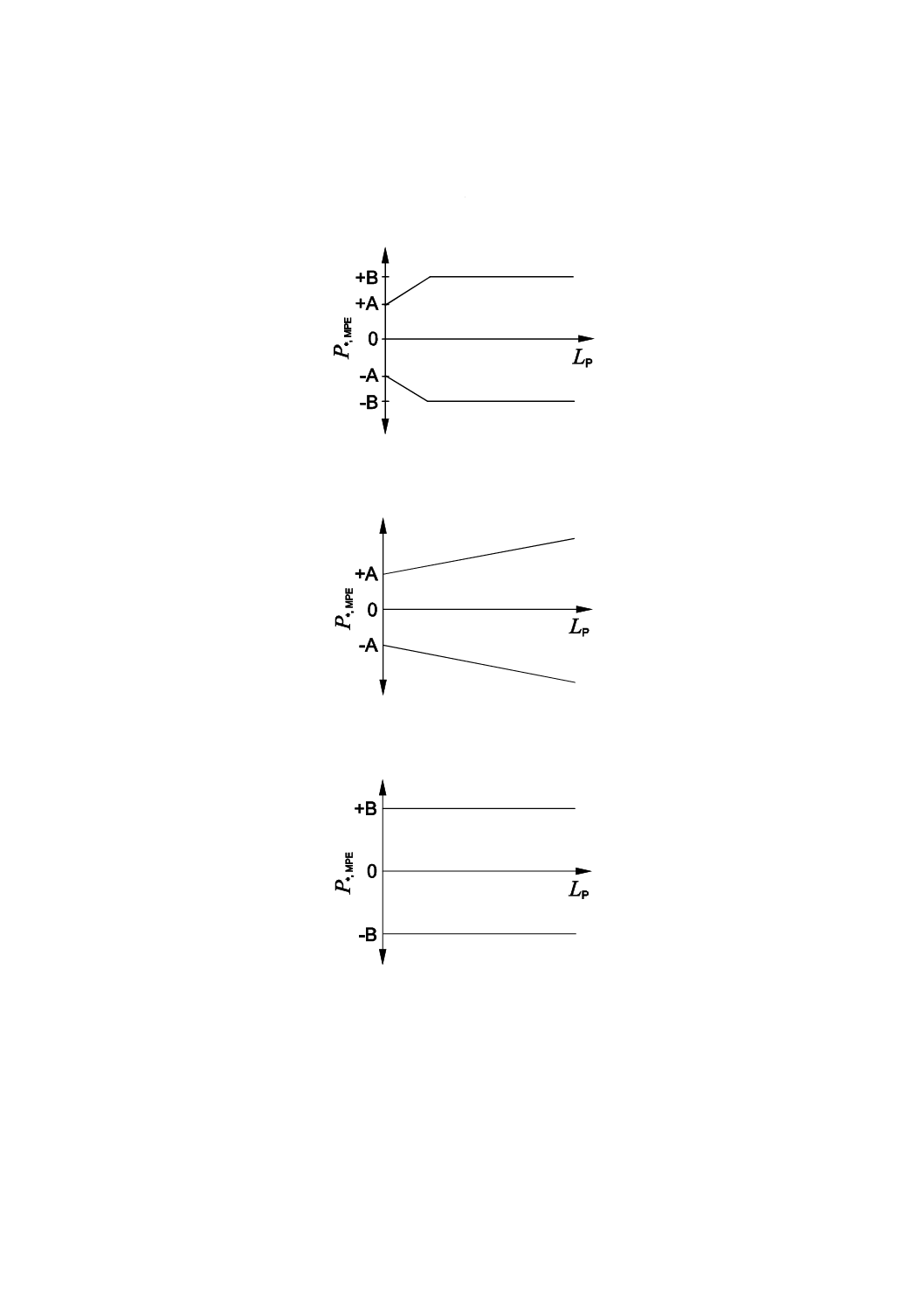

注記1 最大許容マルチスタイラス形状誤差PFTj, MPEは,次の三つの形式のいずれかで表す(附属書D

参照)。

a) PFTj, MPE=(A+LP/K) とBの小さい方

b) PFTj, MPE=(A+LP/K)

c) PFTj, MPE=B

ここに,

A :製造業者が提供する,マイクロメートル単位で表記する正の定数。

K :製造業者が提供する,無次元の正の定数。

LP :ミリメートル単位で表記する校正球と検査用標準球との中心間の三次元距離。

B :製造業者が提供する,マイクロメートル単位で表記する最大許容誤差PFTj, MPE。

これらの形式は,図D.1〜図D.3に示す。

注記2 検査測定が誤差を決定する場合,すなわち,MPE仕様の検査に校正されたアーティファクト

6

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を使用する場合は,最大許容限界(MPL)仕様ではなく最大許容誤差(MPE)を使う。

注記3 PFTj, MPEは,プローブチップオフセット長さ又はスタイラスシステム構成仕様によって規定す

る。

3.12

最大許容マルチスタイラス寸法誤差,PSTj, MPE(maximum permissible multi-stylus size error)

座標測定機に対して,仕様,規制などで許容されるマルチスタイラス寸法誤差(3.7)の限界値。

注記1 最大許容マルチスタイラス寸法誤差PSTj, MPEは,三つの形式のいずれかで表す(附属書D参

照)。

a) PSTj, MPE=(A+LP/K) とBの小さい方

b) PSTj, MPE=(A+LP/K)

c) PSTj, MPE=B

ここに,

A :製造業者が提供するマイクロメートル単位で表記する正の定数

K :製造業者が提供する無次元の正の定数

LP :ミリメートル単位で表記する校正球と検査用標準球との中心間三次元距離

B :製造業者が提供するマイクロメートル単位で表記する最大許容誤差PSTj, MPE

これらの形式は,図D.1〜図D.3に示す。

注記2 検査測定が誤差を決定する場合,すなわち,MPE仕様の検査に校正されたアーティファクト

を使用する場合は,最大許容限界(MPL)仕様ではなく最大許容誤差(MPE)を使う。

注記3 PSTj, MPEは,プローブチップオフセット長さ又はスタイラスシステム表現によって規定する。

3.13

最大許容マルチスタイラス位置限界,PLTj, MPL(maximum permissible limit of the multi-stylus location value)

座標測定機に対して,仕様,規制などで許容されるマルチスタイラス位置誤差(3.8)の限界値。

注記1 最大許容マルチスタイラス位置誤差限界PLTj, MPLは,三つの形式のいずれかで表す。

a) PLTj, MPL=(A+LP/K) とBの小さい方

b) PLTj, MPL=(A+LP/K)

c) PLTj, MPL=B

ここに,

A :製造業者が提供するマイクロメートル単位で表記する正の定数

K :製造業者が提供する無次元の正の定数

LP :ミリメートル単位で表記する校正球と検査用標準球との中心間の三次元距離

B :製造業者が提供するマイクロメートル単位で表記する最大許容限界PLTj, MPL

これらの形式は,図D.1〜図D.3に示す。

注記2 検査測定が誤差ではない場合,つまりMPL仕様の検査に使用するアーティファクトに関連

する校正を必要としない場合は,最大許容誤差(MPE)仕様ではなく最大許容限界(MPL)

を使う。

注記3 PLTj, MPLは,プローブチップオフセット長さ又はスタイラスシステム表現によって規定する。

3.14

最大許容シングルスタイラス形状誤差,PFTU, MPE(maximum permissible single-stylus form error)

座標測定機に対して,仕様,規制などで許容されるシングルスタイラス形状誤差(3.9)の限界値。

7

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 7440-1の図15を参照。

注記1 PFTU, MPEは,プローブチップオフセット長さ又はスタイラスシステム構成仕様によって規定

する。

注記2 PFTU, MPEは,JIS B 7440-2:2003のMPEPと同一である。

4

記号

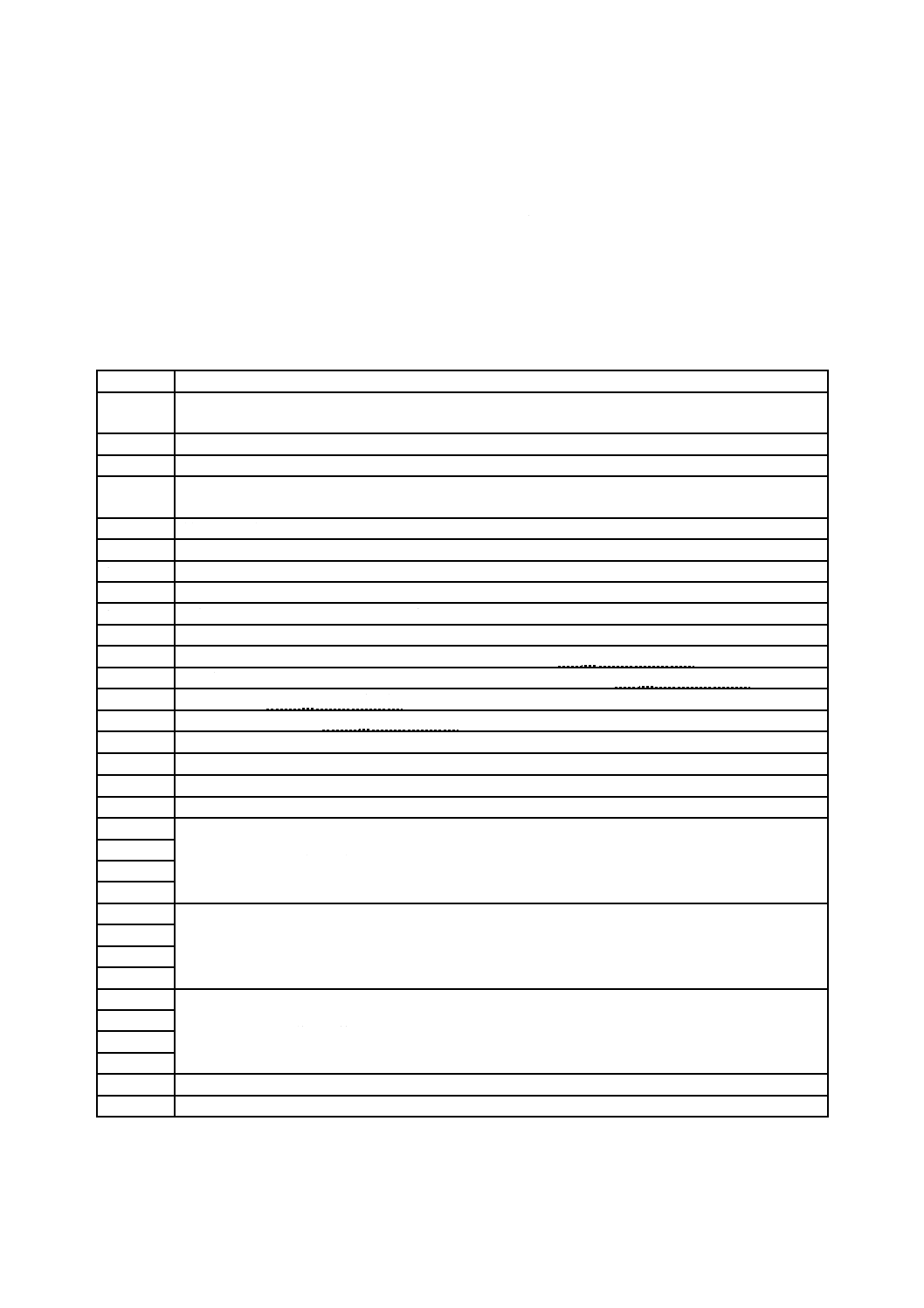

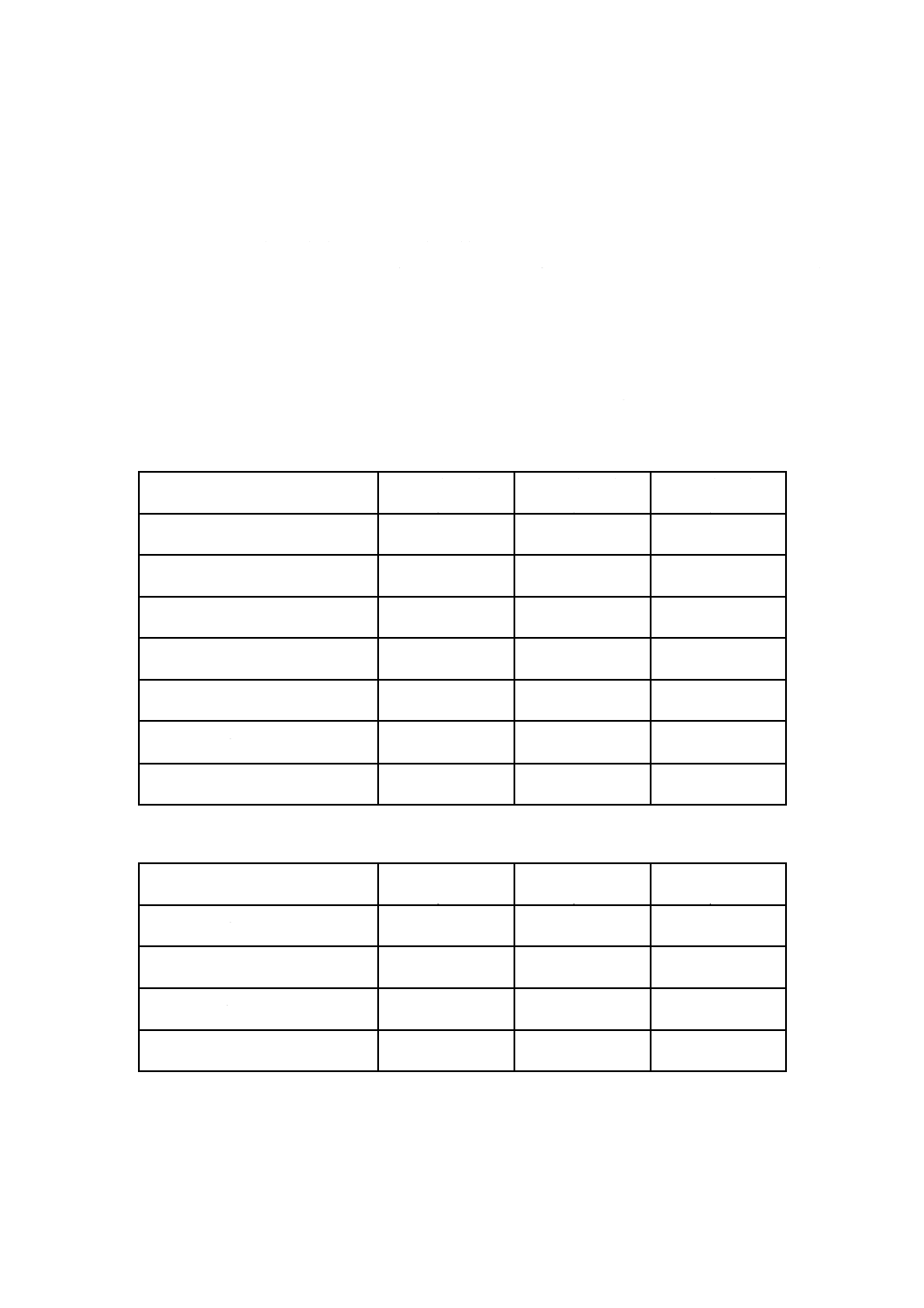

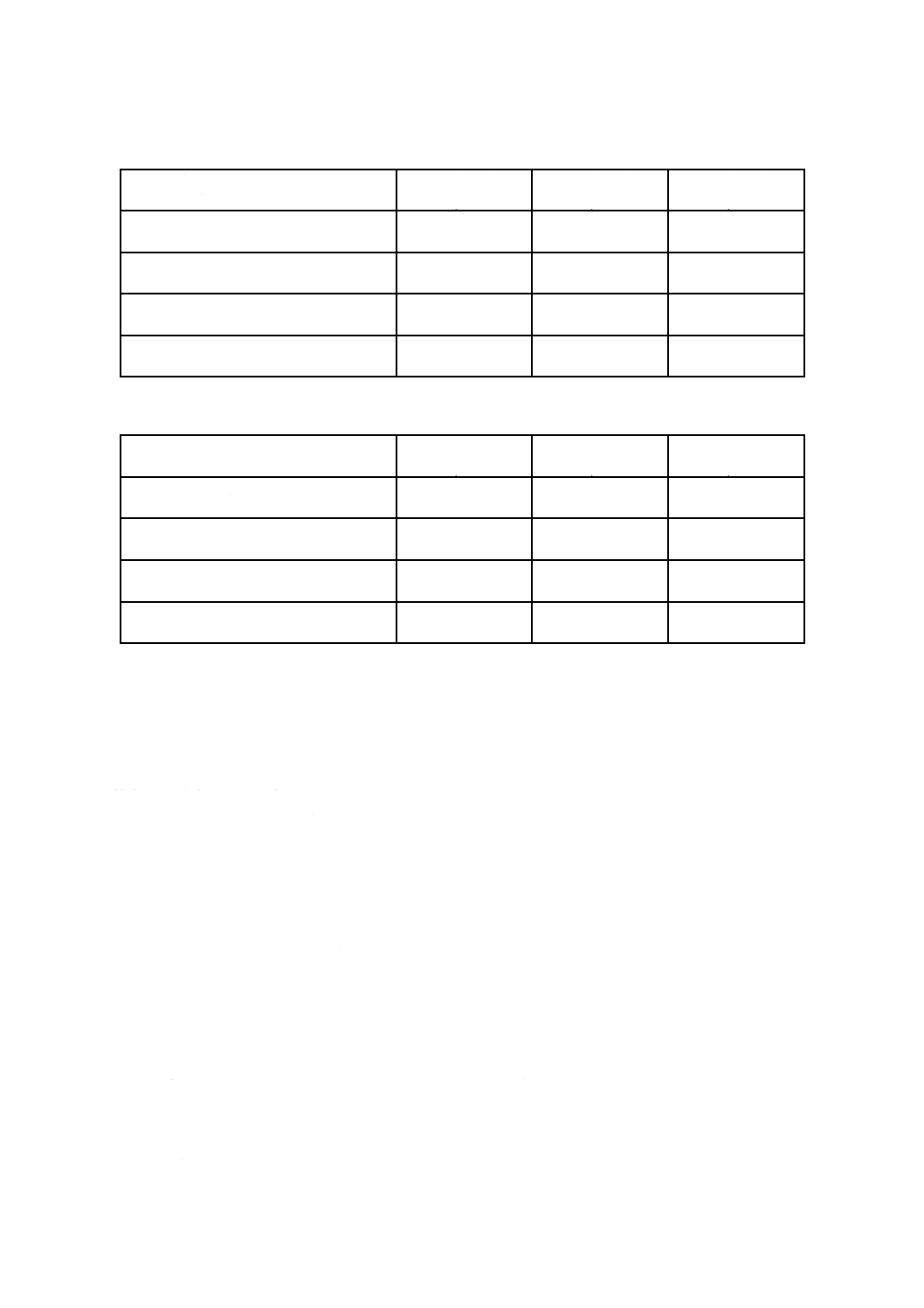

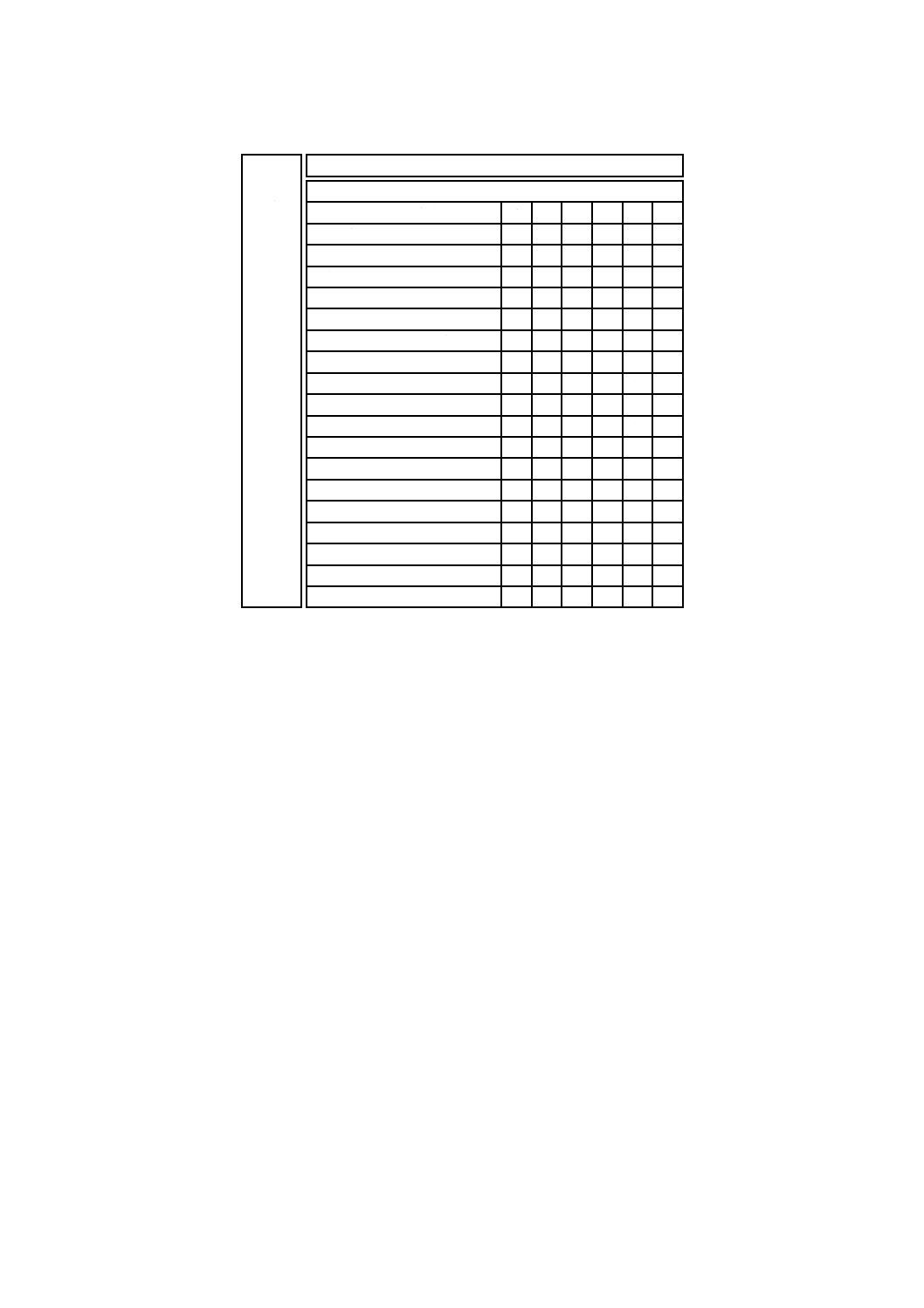

この規格で用いる記号及び定義は,表1による(表2参照)。

表1−記号

記号

説明

A

製造業者が提供する,マイクロメートル単位で表記する最大許容誤差又は最大許容限界を表記するため

に使用する正の定数

K

製造業者が提供する,最大許容誤差又は最大許容限界を表記するために使用する無次元の正の定数

LP

ミリメートル単位で表記された,校正球と検査用標準球との中心間の三次元距離

B

製造業者が提供する,マイクロメートル単位で表記する最大許容誤差(例えば,PFTj, MPE)又は最大許

容限界(例えば,PLTj, MPL)

R

最小二乗半径

l

固定マルチスタイラスプロービングシステムスタイラス長さ

lU

シングルスタイラス長さ

lO

固定マルチプローブチップオフセット長さ

lA

回転式プロービングシステムプローブエキステンション長さ

X,Y,Z

中心座標

E0

ラム軸スタイラスオフセットが0 mmにおける長さ測定誤差(JIS B 7440-2参照)

E0, MPE

ラム軸スタイラスオフセットが0 mmにおける最大許容長さ測定誤差(JIS B 7440-2参照)

EL

長さ測定誤差(JIS B 7440-2参照)

EL, MPE

最大許容長さ測定誤差(JIS B 7440-2参照)

J=E

実測によるパラメータ設定を用いた回転式プロービングシステム

J=I

推測によるパラメータ設定を用いた回転式プロービングシステム

J=M

固定マルチスタイラスプロービングシステム

J=N

固定マルチプロービングシステム

PFTE

マルチスタイラス形状誤差,PFTj

PFTI

PFTM

PFTN

PSTE

マルチスタイラス寸法誤差,PSTj

PSTI

PSTM

PSTN

PLTE

マルチスタイラス位置誤差,PLTj

PLTI

PLTM

PLTN

PFTU

シングルスタイラス形状誤差

PSTU

シングルスタイラス寸法誤差

8

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

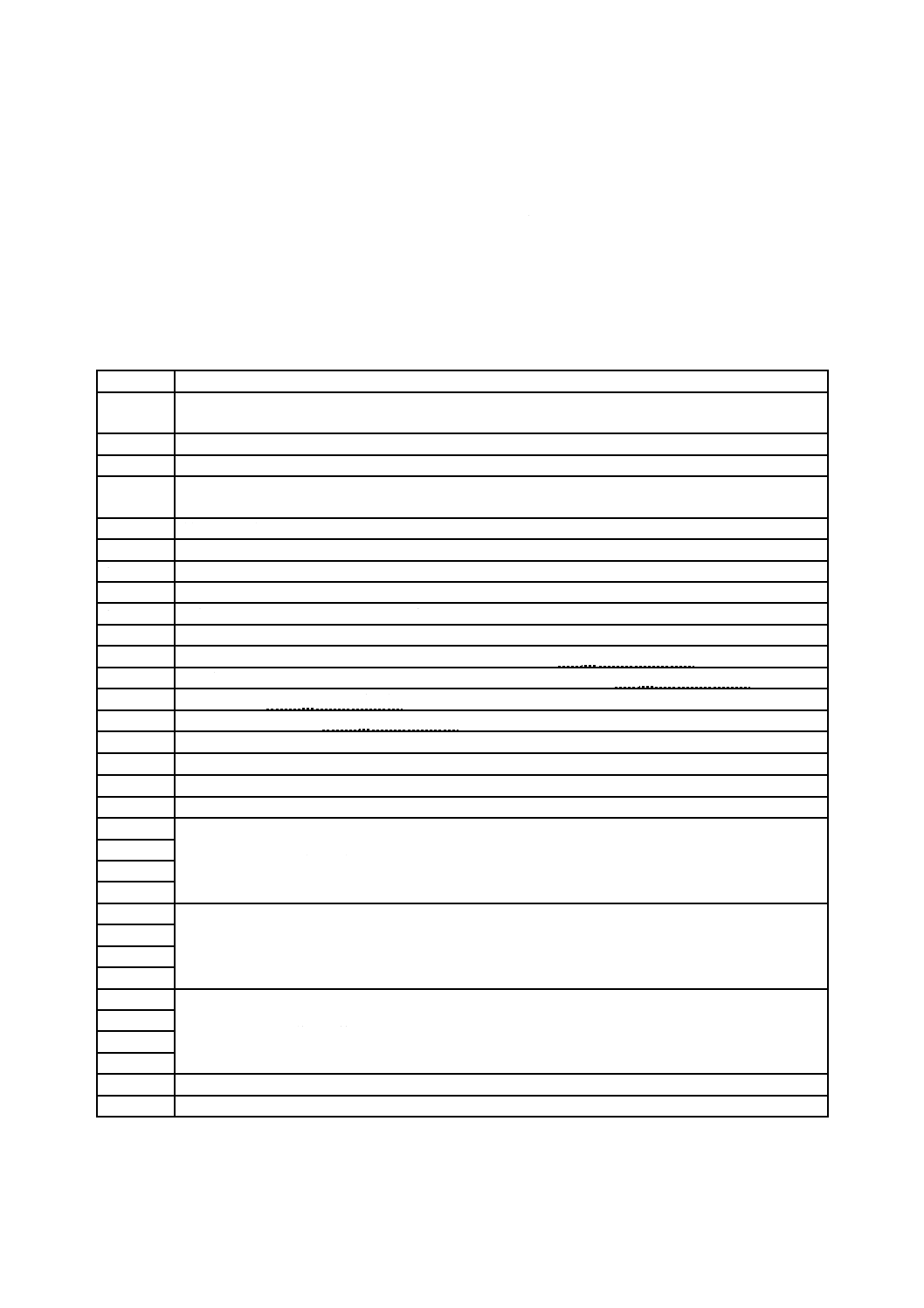

表1−記号(続き)

記号

定義

PFTE, MPE

最大許容マルチスタイラス形状誤差,PFTj, MPE

PFTI, MPE

PFTM, MPE

PFTN, MPE

PSTE, MPE

最大許容マルチスタイラス寸法誤差,PSTj, MPE

PSTI, MPE

PSTM, MPE

PSTN, MPE

PLTE, MPL

最大許容マルチスタイラス位置限界,PLTj, MPL

PLTI, MPL

PLTM, MPL

PLTN, MPL

PFTU, MPE

最大許容シングルスタイラス形状誤差

5

環境条件及び計測特性に対する要求

5.1

シングルスタイラスプロービング誤差

シングルスタイラス形状誤差PFTUは,次による。

− 受入検査においては製造業者が指定する。

− 定期検査においては使用者が指定する,最大許容シングルスタイラス形状誤差PFTU, MPEを超えてはな

らない。シングルスタイラス形状誤差PFTU及び最大許容シングルスタイラス形状誤差PFTU, MPEは,マ

イクロメートル単位で表記する。

注記1 シングルスタイラスプロービング誤差は,固定マルチプローブ,固定マルチスタイラス,

又は回転式プロービングシステムに適用してもよい(6.2.1参照)。

注記2 シングルスタイラス形状誤差PFTUに寄与する要因の影響は,通常,JIS B 7440-2のE0又は

ELにも表れる。

5.2

シングルスタイラスプロービング構成

規定されたPFTUの指定された値が適用されるプロービングシステム構成(スタイラス,スタイラスエキ

ステンション,スタイラスの姿勢,スタイラスシステムの質量など)に関する仕様限界は,受入検査の場

合は製造業者が,定期検査の場合は使用者が指定する。

いずれの場合も使用者は,仕様限界の範囲でプロービングシステムの構成要素,及び必要に応じて6.2

の要求事項を自由に選択してもよい。

典型的な測定物に対する測定タスクに用いるスタイラスの使用が望ましい。

注記1 シングルスタイラスで,かつ一定の角度位置で使用される回転式プロービングシステムは,

シングルスタイラスプロービングシステムとみなされる。

注記2 ここにおけるプロービングシステム構成の仕様限界は5.4のそれとは異なる。

5.3

マルチスタイラスプロービング誤差

固定マルチスタイラスプロービングシステムにおいては,次のとおり。

− マルチスタイラス形状誤差PFTMは,最大許容マルチスタイラス形状誤差PFTM, MPEを超えてはならない。

− マルチスタイラス寸法誤差PSTMは,最大許容マルチスタイラス寸法誤差PSTM, MPEを超えてはならない。

− マルチスタイラス位置誤差PLTMは,最大許容マルチスタイラス位置限界PLTM, MPLを超えてはならない。

9

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

固定マルチプロービングシステムにおいては,次のとおり。

− マルチスタイラス形状誤差PFTNは,最大許容マルチスタイラス形状誤差PFTN, MPEを超えてはならない。

− マルチスタイラス寸法誤差PSTNは,最大許容マルチスタイラス寸法誤差PSTN, MPEを超えてはならない。

− マルチスタイラス位置誤差PLTNは,最大許容マルチスタイラス位置限界PLTN, MPLを超えてはならない。

推測によるプロービングシステムのパラメータ設定を行う回転式プロービングシステムにおいては,次

のとおり。

− マルチスタイラス形状誤差PFTIは,最大許容マルチスタイラス形状誤差PFTI, MPEを超えてはならない。

− マルチスタイラス寸法誤差PSTIは,最大許容マルチスタイラス寸法誤差PSTI, MPEを超えてはならない。

− マルチスタイラス位置誤差PLTIは,最大許容マルチスタイラス位置限界PLTI, MPLを超えてはならない。

実測によるプロービングシステムのパラメータ設定を行う回転式プロービングシステムにおいては,次

のとおり。

− マルチスタイラス形状誤差PFTEは,最大許容マルチスタイラス形状誤差PFTE, MPEを超えてはならない。

− マルチスタイラス寸法誤差PSTEは,最大許容マルチスタイラス寸法誤差PSTE, MPEを超えてはならない。

− マルチスタイラス位置誤差PLTEは,最大許容マルチスタイラス位置限界PLTE, MPLを超えてはならない。

最大許容マルチスタイラス形状誤差PFTj, MPE,最大許容マルチスタイラス寸法誤差PSTj, MPE,及び最大許

容マルチスタイラス位置限界PLTj, MPLは,受入検査においては製造業者が指定し,定期検査においては使

用者が指定する。

誤差及び値,並びにそれらに対応する最大許容誤差及び最大許容限界は,マイクロメートル単位で表記

する。

注記 マルチスタイラスプロービングの性能は,形状に関係する誤差(PFTj),寸法に関係する誤差

(PSTj),及び位置に関係する値(PLTj)に大まかに分類できる。これらの異なる組合せは,異

なる計測タスクに対する不確かさにとって重要である。例えば,形状及び寸法の測定結果は,

単一の幾何形体の測定において,座標測定機のシステムが複数のスタイラスチップの実効直径

を扱うことができるかの情報を含み得る。附属書Cを参照。

回転システムについては,推定若しくは実測によるか,又はいずれか一方の(パラメータ設定)方法だ

けが要求される。

5.4

マルチスタイラスプロービング構成

規定された最大許容誤差及び最大許容限界が適用されるプロービングシステム構成(スタイラス,スタ

イラスエキステンション,スタイラスシステムの質量など)に関する仕様限界は,受入検査の場合は製造

業者が,定期検査の場合は使用者が指定する。

いずれの場合も使用者は,仕様限界の範囲でプロービングシステムの構成要素,及び必要に応じて6.3

又は6.4の要求事項を自由に選択してもよい(5.5参照)。

製造業者は,使用可能と認めるスタイラスのリストを提示することによって,単一の幾何形体の測定に

おいて異なる呼び直径をもつスタイラスの使用を排除してもよい。

注記1 ここにおけるプロービングシステム構成の仕様限界は5.2のそれとは異なる。

注記2 複数の角度位置で使用する回転式プロービングシステムは,たとえそれがシングルスタイラ

スであっても,マルチスタイラスプロービングシステムとみなす。

5.5

スタイラス

箇条6で規定する検査に用いるスタイラスは,その座標測定機に用いることを座標測定機の製造業者が

認めたものでなければならない。すなわち,同じ材質で作られており,同じスタイラスシャフトの直径及

10

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

び呼び長さ,並びに同じスタイラスチップの品質をもたなければならない。しかし,検査手順に用いるも

のと厳密に同じスタイラス長さを使用することはできないことから,6 mm又は10 %のいずれか大きい方

だけ呼び長さから異なるものを用いてもよい。

5.6

環境条件

測定に影響を与える設置場所の温度条件,湿度及び振動のような環境条件の最大許容限界は,受入検査

の場合には製造業者が指定し,定期検査の場合には使用者が指定する。

いずれの場合にも,使用者は,この規格の検査を環境条件が製造業者のデータシート(ISO

10360-1/Corrigendum 1参照)に明記されたとおりの範囲内で実施してもよい。

使用者は,座標測定機の設置環境が,製造業者の提供したデータシートに明記された環境に適合してい

ることに責任をもつ。

環境が仕様に適合しない場合,使用者は,この規格の最大許容誤差及び最大許容限界の検証を要求する

ことはできない。

5.7

操作条件

箇条6で規定する検査においては,製造業者の提供した手順書に従って座標測定機を操作しなければな

らない。製造業者の手順書に関連する具体的な部分は,次の事項である。

a) 測定機の起動及び暖機時間

b) スタイラスシステム構成及び組立

c) スタイラスチップ,検査用標準球,及び校正球の清掃手順

d) プロービングシステムのパラメータ設定

e) 製造業者からの指定がある場合の操作手順書に記載された校正球の位置

測定又は検査結果に影響を与える可能性のある,表面の残留皮膜を除去するために,全てのスタイラス

チップ,校正球,及び検査用標準球は,プロービングシステムのパラメータ設定の前に清掃しなければな

らない。

注記 プロービングシステムのパラメータ設定及び検査の際に,プロービングシステムの熱平衡をほ

ぼ達成していることが極めて重要である。

6

受入検査及び定期検査

6.1

一般

この箇条では,製造業者の仕様及び手順に従って実施する受入検査並びに使用者の仕様及び手順に従い

実施する定期検査について規定する。

6.2

シングルスタイラスプローブ構成

6.2.1

適用

6.2は,シングルスタイラスプローブ構成並びに固定マルチプローブ,固定マルチスタイラス,及び回転

式プロービングシステムをもつ座標測定機に適用する。マルチプローブの一つ,マルチスタイラスの一つ,

又は回転式プローブの一姿勢には,この検査を適用してもよい。これらの検査の方法は,6.2.4.1を参照す

る。

6.2.2

評価原理

評価の原理は,シングルスタイラスを用いて,検査用標準球を25点プロービングを行うことで測定し,

プロービングシステムの形状誤差を算出することである。形状誤差の算出のため,25点に対する最小二乗

球当てはめを行う。この解析は,シングルスタイラス形状誤差PFTUを算出する。

11

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

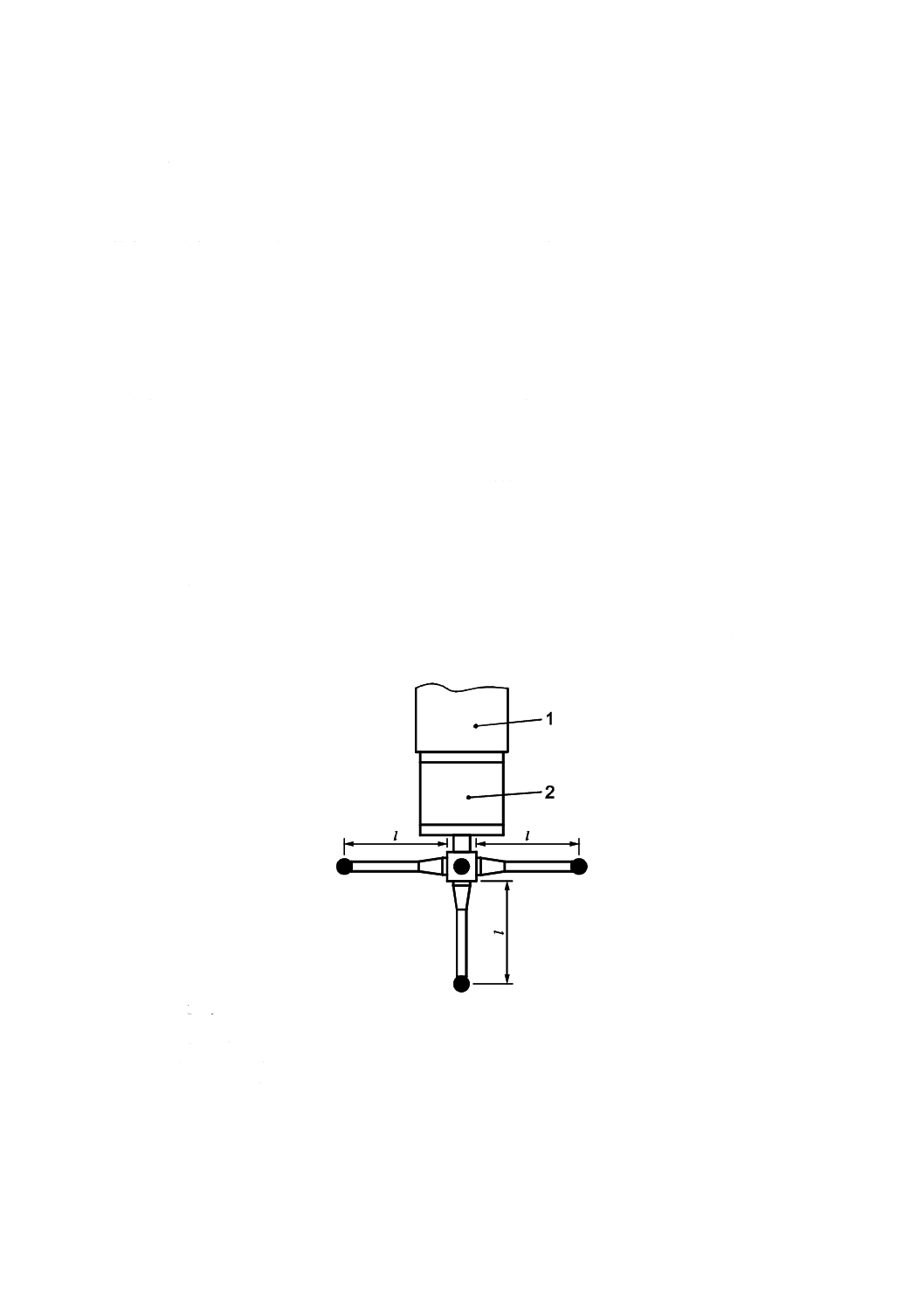

これらの検査結果は,スタイラス長さに大きく依存するため,一連のスタイラス長さについて試みる(図

1参照)。座標測定機の製造業者が,そのプロービングシステム(5.2参照)に使用可能であると規定した

長さについてだけ検査しなければならない。

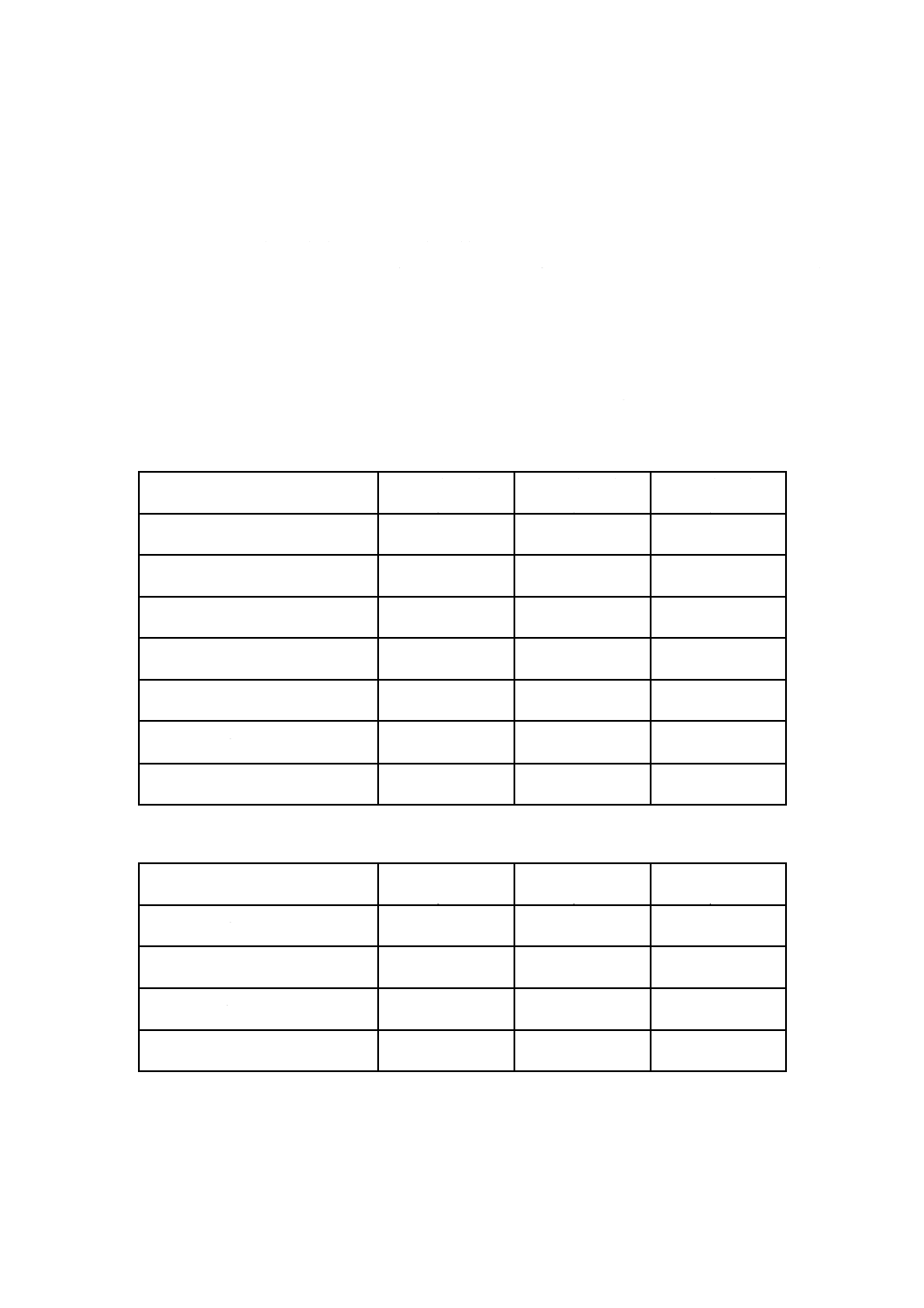

シングルスタイラス長さ lU

MPE(PFTU)

μm

lU=20 mm

lU=30 mm

lU=50 mm

lU=100 mm

図1−シングルスタイラス構成の仕様書の例

6.2.3

測定器具

検査用標準球は,呼び直径が10 mm以上50 mm以下でなければならない。検査用標準球は,形状を校

正したものでなければならない。附属書B(6.3.3参照)に記載された検査を実施する場合は,検査用標準

球は,直径を校正したものでなければならない。検査用標準球の形状誤差は,PFTU, MPEの20 %を超えない

ことが望ましい。座標測定機のプロービングシステムのパラメータ設定のための校正球は,検査用標準球

として用いてはならない。

6.2.4

手順

6.2.4.1

スタイラス長さは,使用者が20 mm,30 mm,50 mm,及び100 mmの中から選択しなければな

らない(図1参照)。使用可能なスタイラスシステムとして製造業者が指定するスタイラス長さのうち一

つだけを使用者が選択し,検査する。特に指定がない場合,スタイラス部品は,座標測定機のプロービン

グシステムへの使用が許されたものでなければならない(5.2参照)。スタイラス長さの許容限界について

は,5.5参照。

スタイラス姿勢は,特に指定がない場合,ラム軸に対して平行にしなければならない。

スタイラスの姿勢変化は,検査結果に大きく影響するおそれがある。

デュアルラム座標測定機の場合,それぞれのラムに対して単一動作モード検査及び,両方のラムによる

複合動作モード検査の,二つの独立した検査を実施することが望ましい(JIS B 7440-2参照)。

6.2.4.2

製造業者が指定する通常の操作手順に従って,プロービングシステムの設定及びパラメータ設定

をする(5.2,5.5及び5.7参照)。

6.2.4.3

検査用標準球の位置は,測定領域内で使用者が設定しなければならない。プロービングシステム

と校正球との干渉を防ぐため,検査中に校正球をテーブルからはずしてもよい。検査用標準球は,たわみ

による誤差を最小とするため,しっかりと固定することが望ましい。

6.2.4.4

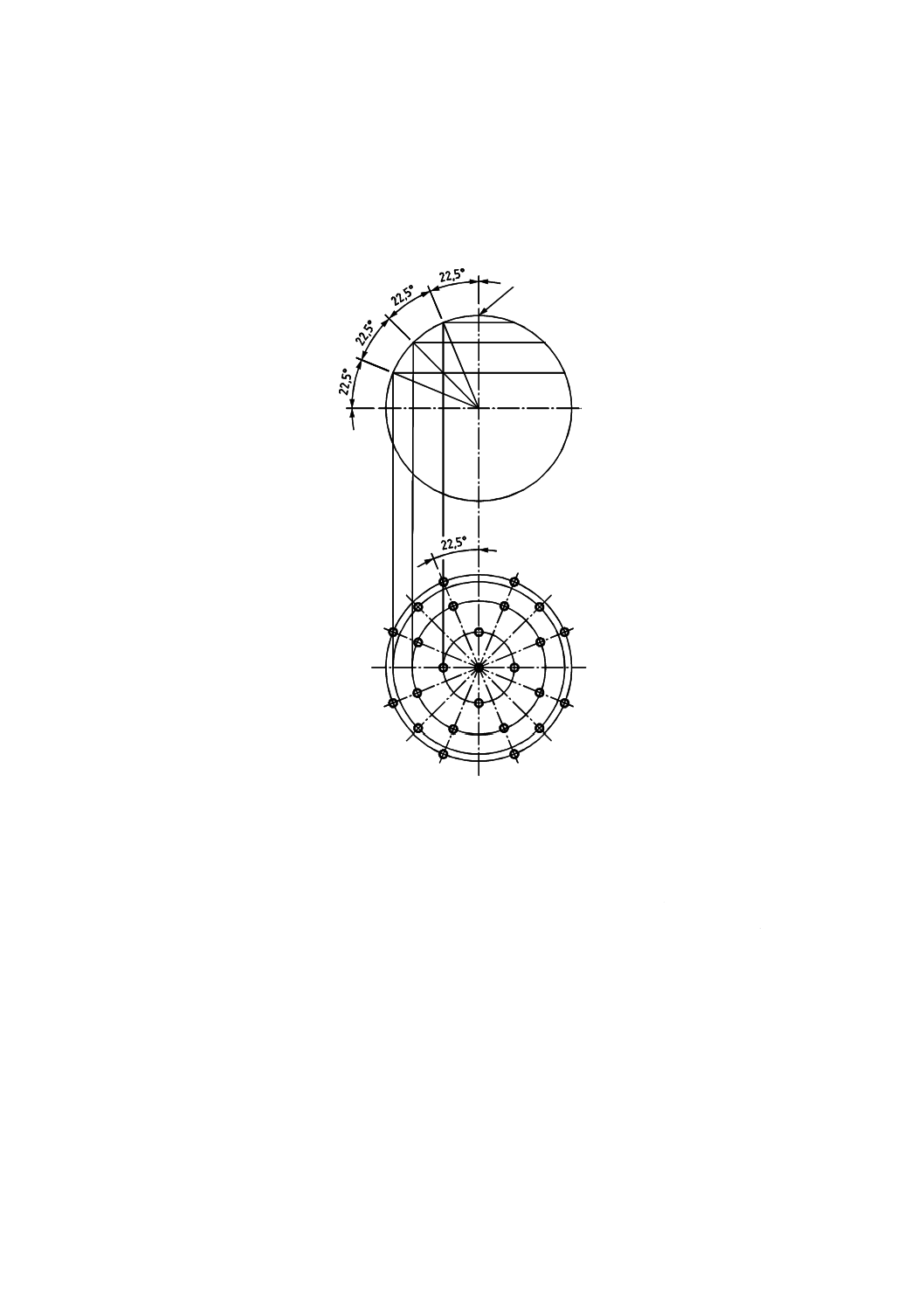

検査用標準球を25点測定し,記録する。測定点は,検査用標準球の表面を少なくとも半球をカ

バーする範囲において,十分に均等に分布しなければならない。目標点配置は,使用者が自由に決めるこ

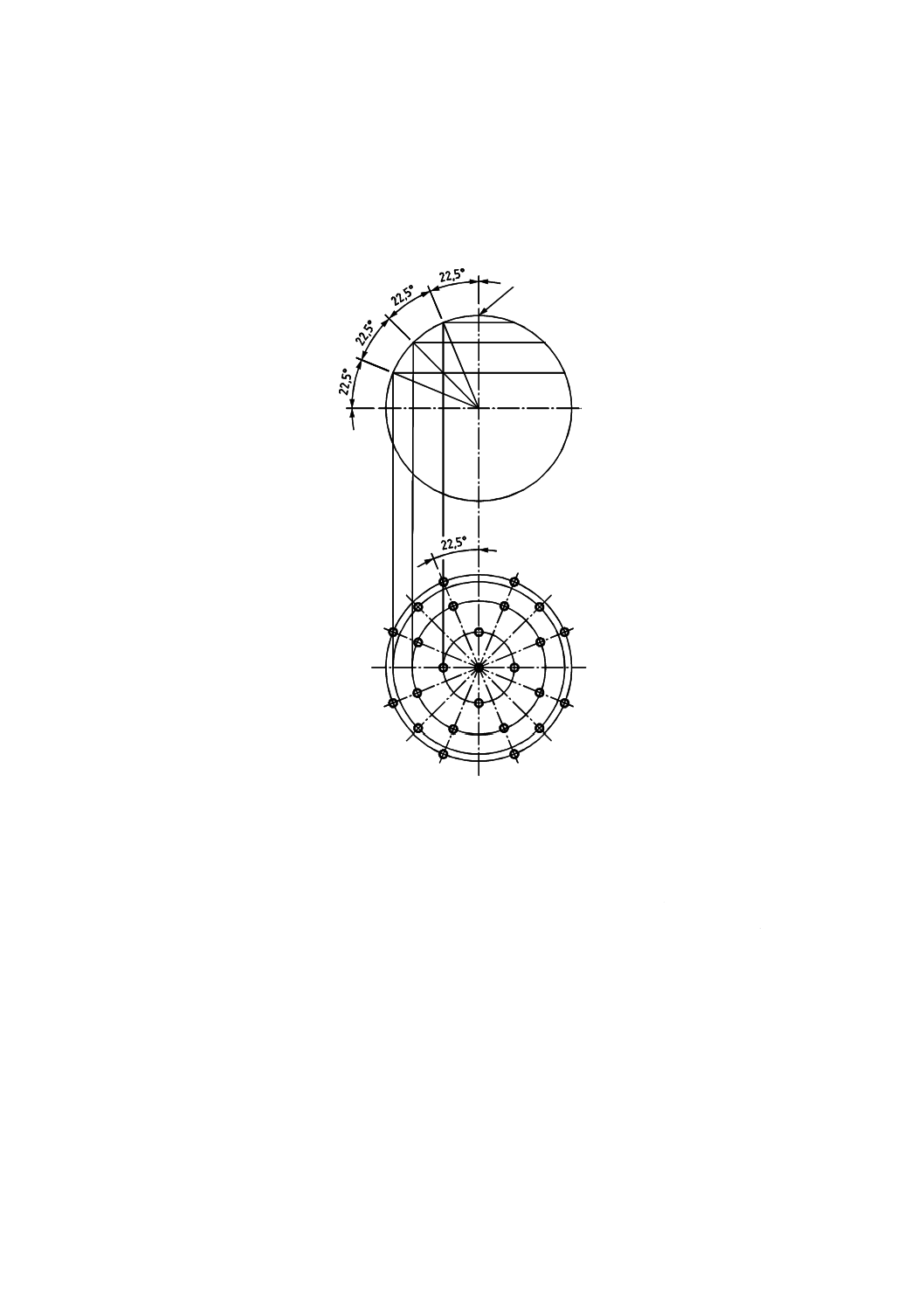

とができる。特に指定がない場合には,次の目標点配置が望ましい(図2参照)。

− スタイラスシャフトの方向によって決まる極の1点

12

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 極の下22.5度の等間隔の4点

− 極の下45度であり,前記のグループに対して22.5度回転した等間隔の8点

− 極の下67.5度であり,前記のグループに対して22.5度回転した等間隔の4点

− 極の下90度であり(すなわち,赤道上),前記のグループに対して22.5度回転した等間隔の8点

図2−プロービング目標点

6.2.5

検査結果の導出

6.2.5.1

25点の全ての測定点から最小二乗球当てはめを行う。

6.2.5.2

25個の測定点のそれぞれに対して,最小二乗球の中心からの距離Rを計算する。最小二乗球の中

心からの距離Rの範囲,すなわち,見かけの球形状誤差であるRmax−Rminを記録する。この差の絶対値は,

シングルスタイラス形状誤差PFTUである。

注記 この検査をJIS B 7440-2の検査に先立って行うときは,附属書Bも参照する。

6.3

固定マルチプローブシステム及び固定マルチスタイラスプロービングシステム

6.3.1

評価原理

評価の原理は,5種類の異なった固定スタイラスを用いて,検査用標準球の形状,寸法及び位置を測定

することである。それぞれのスタイラスが検査用標準球上の25点をプロービングする。したがって,全部

で5本のスタイラスでは,合計125点をプロービングする。スタイラス交換システム又はプローブ交換シ

ステムを座標測定機の製造業者が供給している場合は,それぞれのスタイラスを使用する前に各1回,合

計5回の交換をしなければならない。それぞれのスタイラスで得た25点のグループに対して最小二乗球当

極

13

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

てはめを行う。すなわち,全部で5個の球に対して当てはめを行う。

当てはめを行った5個の中心座標(X,Y及びZ)の範囲を計算する。これら三つの範囲の最大のもの

が固定マルチスタイラス位置誤差(PLTM又はPLTN)である。さらに,125点全てを用いて最小二乗球に当

てはめ,形状誤差及び寸法誤差を調べる。この解析によって,マルチスタイラス寸法誤差(PSTM又はPSTN)

及びマルチスタイラス形状誤差(PFTM又はPFTN)を得る。

マルチスタイラスシステムを使用した場合,これらの検査の結果は,スタイラスシステムに大きく依存

するため,一連のスタイラス長さについて試みる(図3及び図5参照)。座標測定機の製造業者が,その

スタイラスシステムに使用可能であると指定した長さについてだけ検査しなければならない。

マルチプローブシステムを使用した場合,これらの検査の結果は,プローブチップオフセット長さに大

きく依存するため,一連のプローブチップオフセット長さについて試みる(図4参照)。座標測定機の製

造業者が,そのプロービングシステムに使用可能であると指定したプローブチップオフセット長さについ

てだけ検査しなければならない。

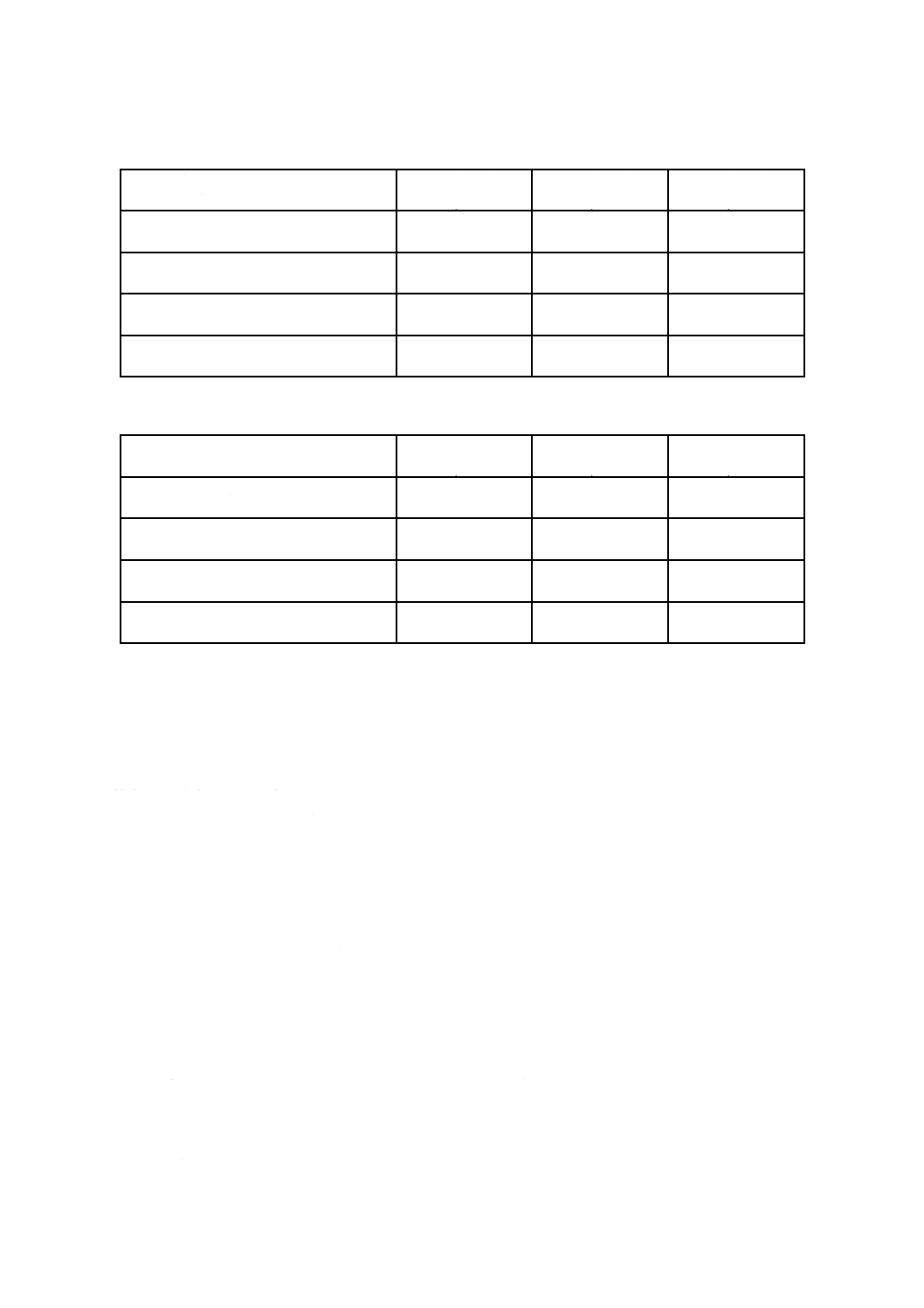

固定マルチスタイラスプロービン

グシステムスタイラス長さ l

MPE(PFTM)

μm

MPE(PSTM)

μm

MPL(PLTM)

μm

l=10 mm

l=20 mm

l=30 mm

l=50 mm

l=100 mm

l=200 mm

l=400 mm

図3−固定マルチスタイラスプロービングシステムの仕様書の例

固定マルチプローブチップ

オフセット長さ lO

MPE(PFTN)

μm

MPE(PSTN)

μm

MPL(PLTN)

μm

lO=50 mm

lO=100 mm

lO=200 mm

lO=400 mm

図4−固定マルチプローブシステムの仕様書の例

図3及び図4において,座標測定機に使用可能なスタイラス長さ又はチップオフセット長さについてだ

け,最大許容誤差及び最大許容限界を記入することが望ましい。使用不可能なものについては,空欄のま

14

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

までよい。

6.3.2

評価器具

検査用標準球は,呼び直径が10 mm以上50 mm以下でなければならない。検査用標準球は,直径及び

形状を校正したものでなければならない。

検査用標準球の形状誤差は,PFTM, MPE,又はPFTN, MPEの20 %を超えないことが望ましい。

座標測定機のプロービングシステムのパラメータ設定のための校正球は,検査用標準球として用いては

ならない。

6.3.3

手順

6.3.3.1

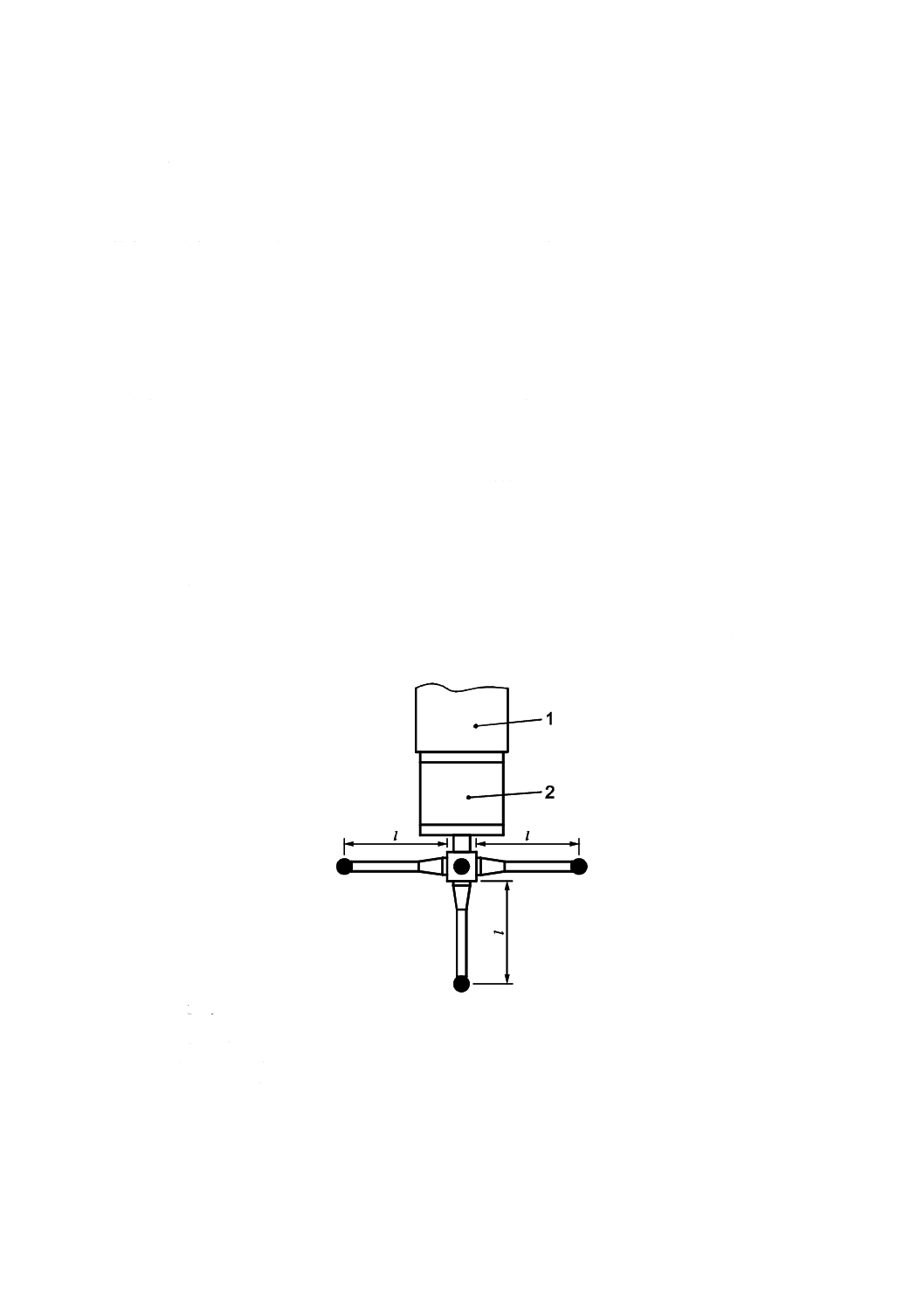

マルチスタイラスシステムを使用する場合,スタースタイラスシステムを構成する。1本のスタ

イラスは,プローブの軸と平行であり,他の4本のスタイラスは,先の1本のスタイラスと直角をなす面

内に存在し,かつ,それら4本は,隣り合うものと互いに90度をなす。座標測定機と一緒に供給された一

般的なスタイラス構成部品を使用し(図5参照),プローブからスタイラスの接続点までの距離をできる

限り短くする(製造業者の推奨に一致する。)。全てのスタイラス長さlは,同じで座標測定機の製造業者

が指定し,かつ,次の10 mm,20 mm,30 mm,50 mm,100 mm,200 mm及び400 mmの中から選択しな

ければならない(図3参照)。使用可能なスタイラスシステムとして,製造業者が指定するスタイラス長

さのうち一つだけを使用者が選択し,検査する。スタイラス部品は,特に指定がない場合,座標測定機の

プロービングシステムへの使用が認可されたものでなければならない。スタイラス長さの許容限界につい

ては,5.5を参照する。

デュアルラム座標測定機の場合,三つのスタイラスを一つのラムに配置し,他の二つのスタイラスを別

のラムに配置しなければならない。検査は,複合動作モードで実施する(JIS B 7440-2参照)。

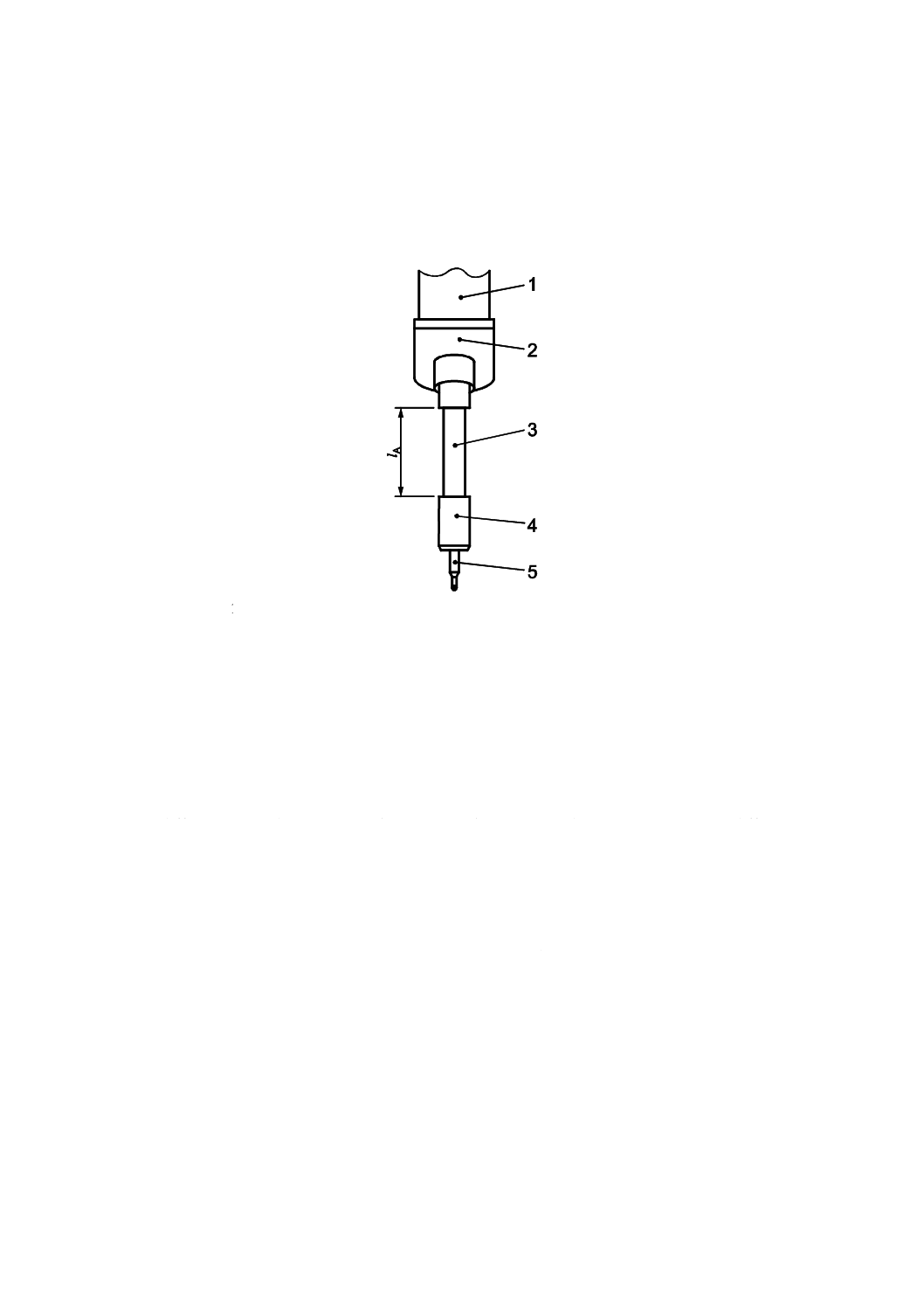

1 ラム

2 プローブ

l

固定マルチスタイラスプロービングシステムのスタイラス長さ

注記 図を明瞭にするため,5本のスタイラスのうち4本のスタイラス及び3本のシャフトだ

けが見えている。

図5−スタイラス長さlの固定マルチスタイラスプロービングシステム

15

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

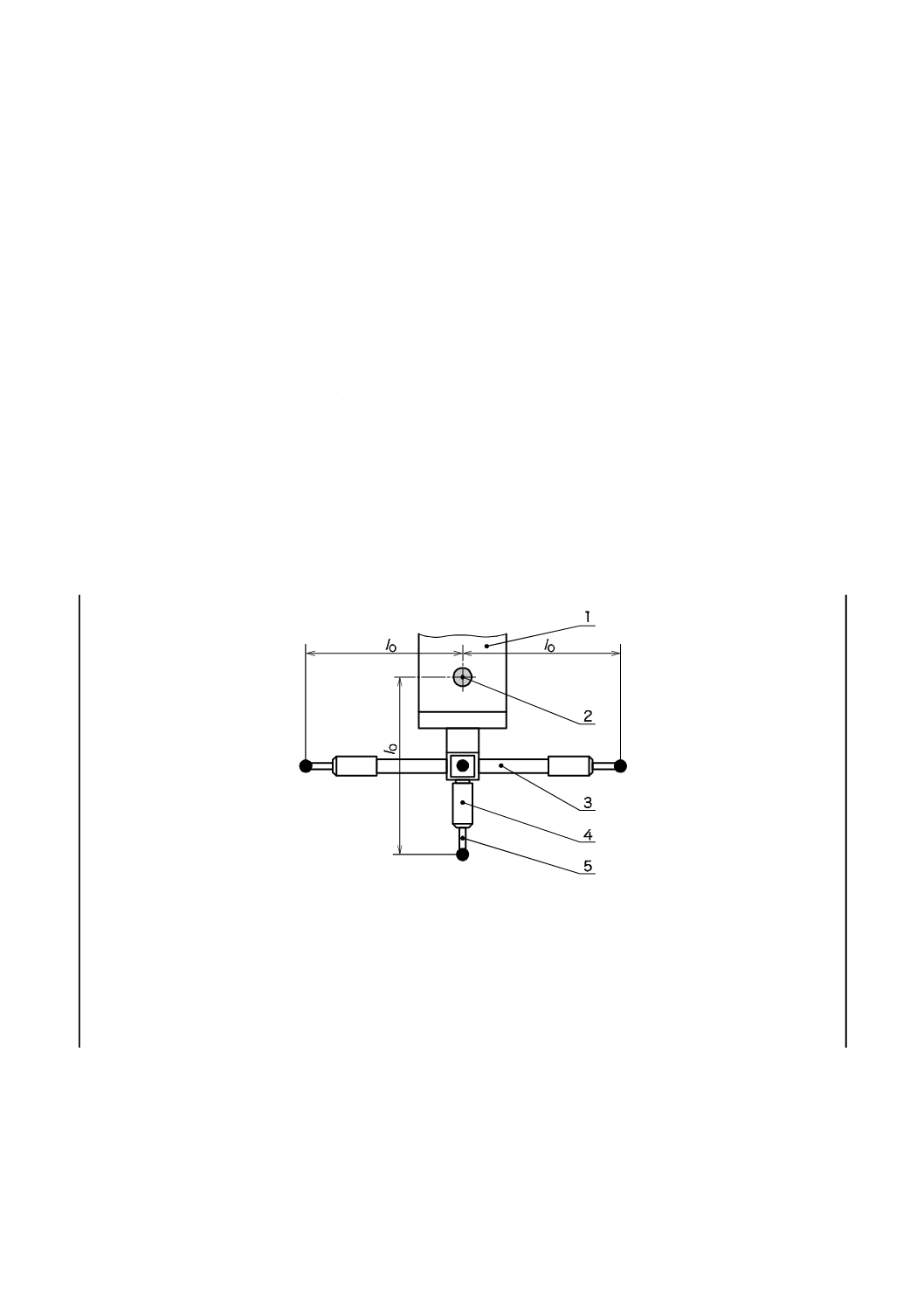

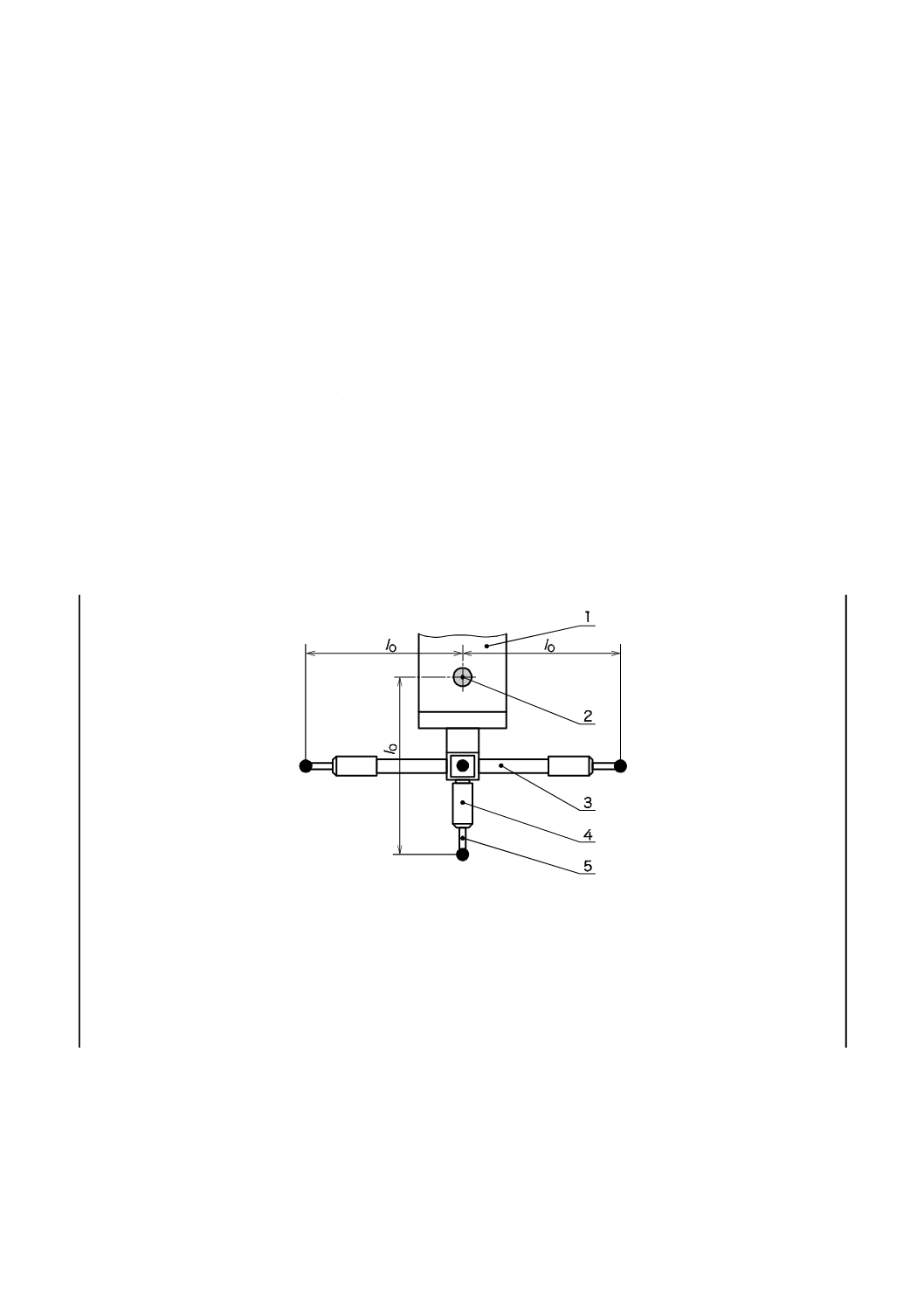

6.3.3.2

マルチプローブシステムを使用する場合,五つのプローブにそれぞれ短いまっすぐなスタイラス

(特に指定がない場合は20 mm)を取り付ける。適切なエキステンションを使用し,スタープローブシス

テムを構成する。一つのプローブは,ラムの軸と平行であり,他の四つのプローブは,ラムの軸と直角を

なす面内に存在し,かつ,それら四つのプローブは,隣り合うものと互いに90度をなす。それぞれのスタ

イラスチップからラムの軸上の参照点までの距離,すなわち,固定マルチプローブチップオフセット長さ

をほぼ均等にしなければならない(図5A参照)。固定マルチプローブチップオフセット長さlOは,座標測

定機の製造業者によって指定され,かつ,次の50 mm,100 mm,200 mm及び400 mmの中から選択しな

ければならない(図4参照)。使用可能なプロービングシステムとして製造業者が指定したプローブチッ

プオフセット長さのうち一つだけを使用者が選択し,検査する。プローブ及びスタイラス構成部品は,特

に指定がない場合は,座標測定機のプロービングシステムへの使用が認可されたものでなければならない。

しかし,検査に要求されるプローブチップオフセット長さのスタイラスが使用できない場合,6 mm又は

要求されるプローブチップオフセット長さの呼び寸法の10 %のうち,いずれか大きい方だけ呼び長さから

異なるものを使用してもよい。

デュアルラム座標測定機の場合,三つのプローブを一つのラムに配置し,他の二つのプローブを別のラ

ムに配置しなければならない。検査は,複合動作モードで実施する(JIS B 7440-2参照)。

注記 固定マルチプローブチップオフセット長さlOの固定マルチプロービングシステムの例を,図5A

に示す。

1 ラム

2 参照点

3 プローブエキステンション

4 プローブ

5 スタイラス

lO 固定マルチプローブチップオフセット長さ

図5A−固定マルチプローブチップオフセット長さlOの固定マルチプロービングシステム(参考)

6.3.3.3

座標測定機の製造業者の仕様に記載がない場合,互いに異なる呼び直径をもつ五つのスタイラス

チップを使うことができる。

6.3.3.4

座標測定機の製造業者が指定した通常の操作手順に従って,プロービングシステムのパラメータ

設定をする。

16

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.3.5

検査用標準球の位置は,測定領域内の1か所に使用者が設定しなければならない。プロービング

システムと校正球との干渉を防ぐため,検査中に校正球をテーブルからはずしてもよい。

検査用標準球は,たわみによる誤差を最小とするためしっかりと固定することが望ましい。

注記 検査用標準球の位置が検査結果に大きな影響を及ぼす可能性がある。詳細な情報は,附属書C

を参照する。

6.3.3.6

検査用標準球をそれぞれのスタイラスで各25点,合計で125点を測定し,記録する。測定点は,

検査用標準球の表面を,少なくとも半球をカバーする範囲において,十分に均等に分布しなければならな

い。目標点配置は,使用者が自由に決めることができる。測定点抽出手法は,シングルスタイラス検査に

おける手法と同じことが望ましい(6.2参照)。

検査用標準球の支持棒を鉛直中心線上に配置し,水平なスタイラスを使用する場合,赤道上の8点がそ

れぞれ座標測定機の軸に対して22.5度をなし,及び隣り合う面内の4点がZ軸に対して45度をなすよう

にプロービング目標点を配置することによって最適化することが望ましい。図2にこれを示す。

しかし,検査用標準球が,その支持棒の直径及び/又はスタイラスチップ直径に比較して小さい場合,

赤道上の8点は,315度の円弧上において等間隔に45度をなすことが不可能である。そのため,実現可能

な円弧上で等間隔な8点を実現することが望ましい。

スタイラス交換システム又はプローブ交換システムを座標測定機の製造業者が提供している場合は,検

査を行う前に5本全てのスタイラスのパラメータ設定し,スタイラス又はプローブをラックに戻さなけれ

ばならない。それぞれのスタイラス又はプローブを一度ずつ交換して,検査中に計5回の交換をしなけれ

ばならない。しかし,5個未満のスタイラス又はプローブしか使わない場合は,その中の幾つかのスタイ

ラス又はプローブを2回以上用いて,合計の交換回数が5回になるようにしなければならない。スタース

タイラス又はスタープローブシステムの場合,そのスターシステムをラックに戻し,再び装着しなければ

ならない。

注記 プロービングシステム構成がシングルスタイラスプロービング検査(6.2参照)のためのものと

同一である場合,一つのスタイラスで同じ測定を二度行う必要はない。

6.3.4

データ解析

6.3.4.1

1本のスタイラスで得られた25点を1グループとする。それぞれのグループについて,最小二乗

球の当てはめを行うため,合計5回の最小二乗球の当てはめを行うことになる。当てはめを行った5個の

中心座標(X,Y及びZ)の範囲を計算する。これら三つの範囲の最大のものがマルチスタイラス位置誤

差PLTM又はPLTNである。

6.3.4.2

5本のスタイラス全てで得られた125点について,最小二乗球の当てはめを行う。最小二乗球の

直径と検査用標準球の直径の校正値との差の絶対値をマルチスタイラス寸法誤差PSTM又はPSTNとして記

録する。同様に最小二乗球の中心から125点までの距離Rの範囲Rmax−Rminを記録する。この差の絶対値

が,マルチスタイラス形状誤差PFTM又はPFTNである。

注記 6.3.3.3に従い,五つのスタイラスチップは,(別に規定されていない場合)大きく異なる呼び直

径によるものでよい。同じ呼び直径をもつ場合でさえ,一般的に二つのスタイラスチップが実

際に同一有効直径をもつことはない。一つの形体を測定する際,座標測定機のソフトウェアが

正確に複数のスタイラスチップ直径を取り扱うことができない場合,これら五つの異なる実際

のスタイラスチップ直径は,次のプロービング誤差PSTM及びPFTM,又はPSTN及びPFTNを直接

的に増加させる可能性がある。

6.4

回転式プロービングシステム

17

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

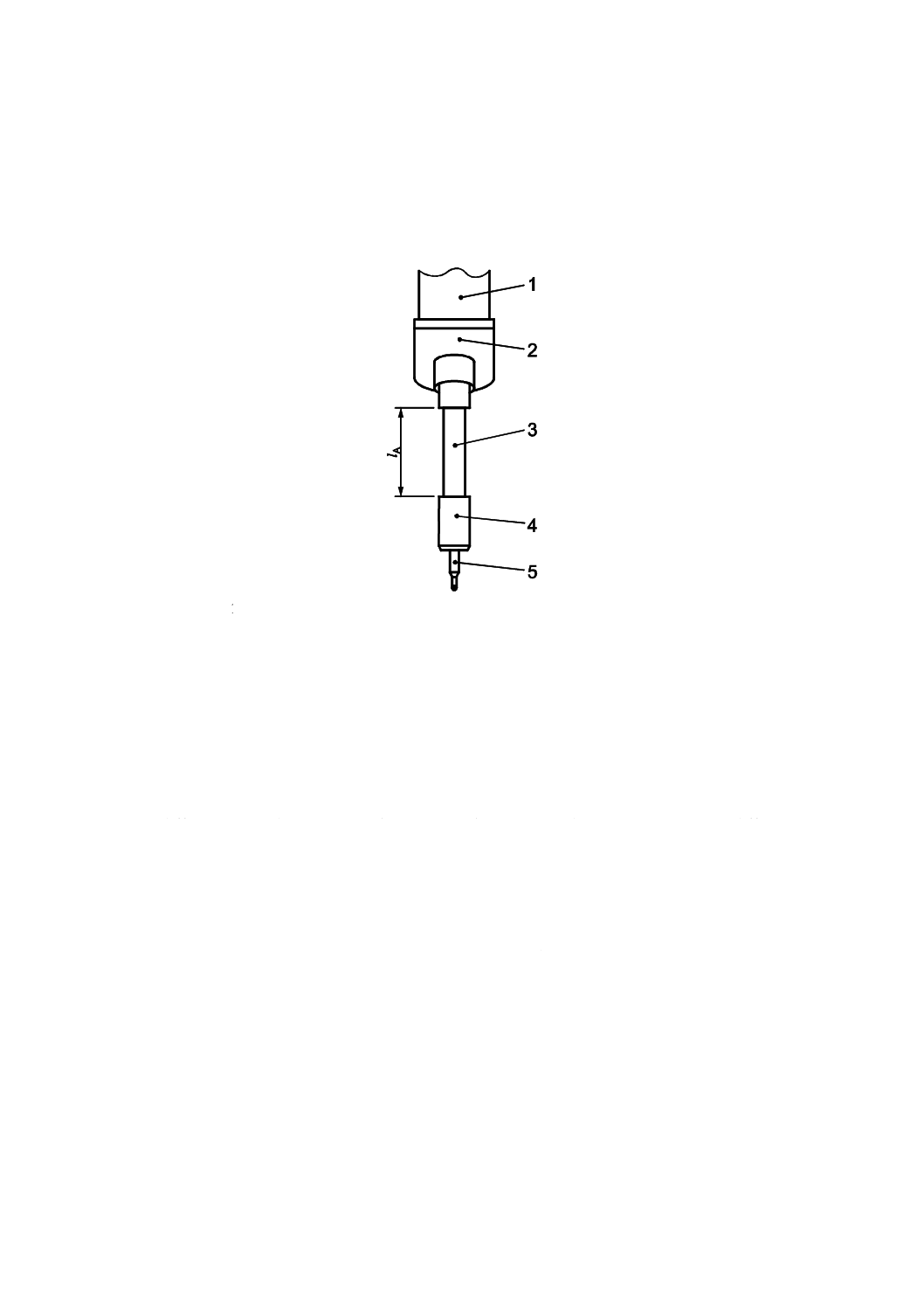

6.4.1

検査原理

これらの検査の原理は,回転式プロービングシステムを異なる五つの角度姿勢で,検査用標準球の形状,

寸法及び位置を測定することである(図6参照)。それぞれの姿勢において,検査用標準球上の25点,し

たがって,五つの姿勢に対して全部で125点の測定を行う。

1 ラム

2 回転式プローブホルダー

3 プローブエキステンション

4 プローブ

5 スタイラス

lA 回転式プロービングシステムプローブエキステンション長さ

図6−鉛直位置にした回転式プロービングシステム

スタイラス交換システム又はプローブ交換システムを座標測定機の製造業者が提供している場合は,そ

れぞれの姿勢で使用する前に1回ずつ,合計5回の交換をしなければならない。それぞれの姿勢で得た25

点のグループに対して最小二乗球当てはめを行う。すなわち,全部で5個の球に対して当てはめを行う。

回転式プロービングシステムをもつ座標測定機は,測定に対して実測による又は推定によるパラメータ

設定のいずれかを用いてよい。したがって,これらを区別するため,実測によるパラメータ設定を使用し

た座標測定機に対する,誤差及び値は,PFTE,PSTE及びPLTEと表記し,対応する最大許容誤差及び最大許

容限界は,PFTE, MPE,PSTE, MPE及びPLTE, MPLと表記する。一方,推定によるパラメータ設定を使用した座標

測定機に対する,誤差及び値は,PFTI,PSTI及びPLTIと表記し,対応する最大許容誤差及び最大許容限界は,

PFTI, MPE,PSTI, MPE及びPLTI, MPLと表記する。5個全ての当てはめ球について中心座標(X,Y及びZ)の範

囲を計算する。これら三つの範囲の最大がプロービングシステム位置誤差(PLTE又はPLTI)である。さら

に,125点全てを用いて最小二乗球に当てはめ,形状誤差及び寸法誤差を調べる。この解析によって,マ

ルチスタイラス寸法誤差(PSTE又はPSTI)及びマルチスタイラス形状誤差(PFTE又はPFTI)を得る。

これらの検査の結果は,回転システムの回転中心から測定されるプローブチップオフセット長さに大き

く依存するため,一連のプローブエキステンション長さについて試みる(図7及び図8参照)。座標測定

機の製造業者がその回転式プロービングシステムに使用可能であると指定した長さについてだけ検査しな

18

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ければならない。

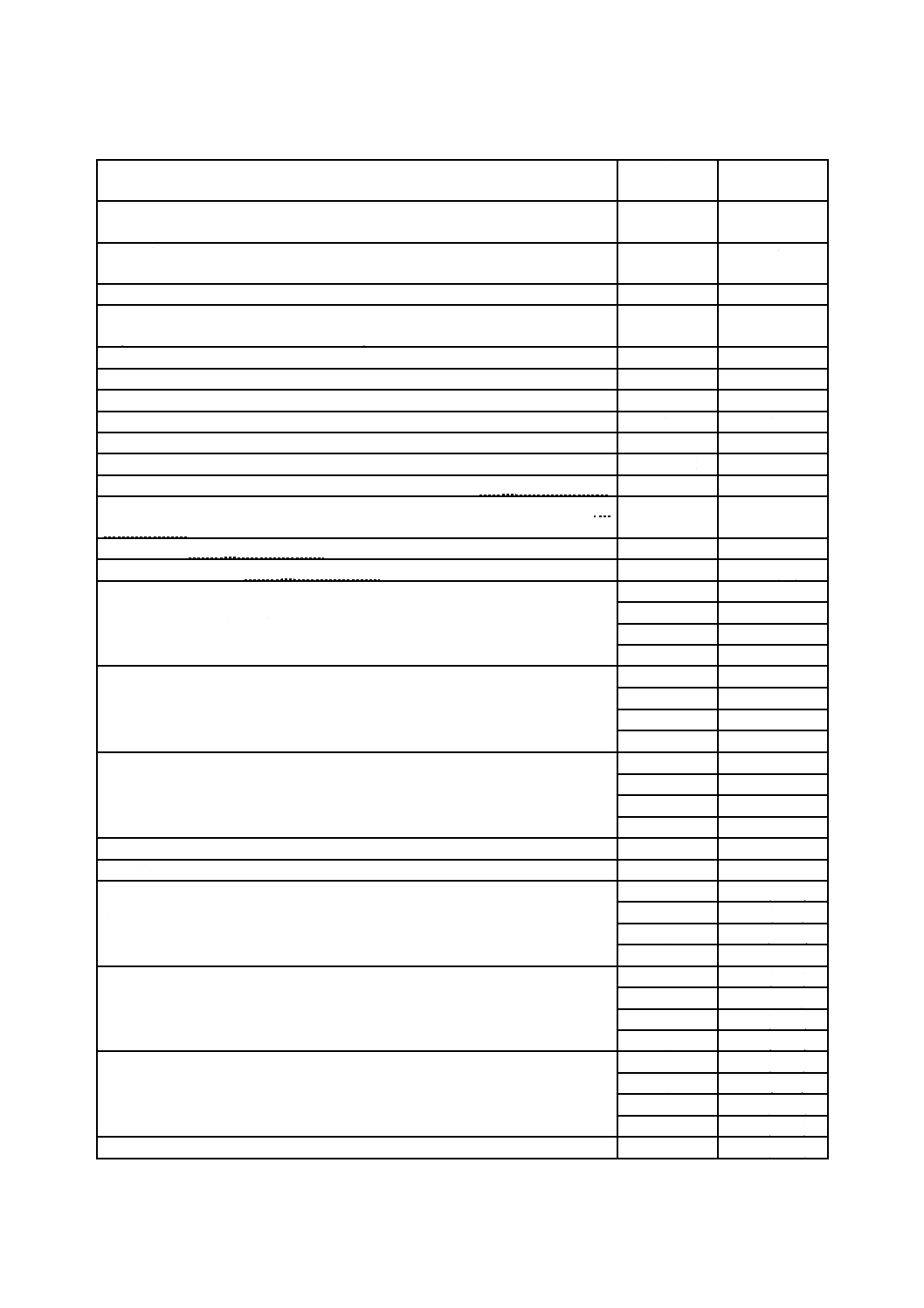

回転式プロービングシステム

プローブエキステンション長さ lA

MPE(PFTE)

μm

MPE(PSTE)

μm

MPL(PLTE)

μm

lA=50 mm

lA=100 mm

lA=200 mm

lA=400 mm

図7−実測によるパラメータ設定に対する回転式プロービングシステムの仕様書の例

回転式プロービングシステム

プローブエキステンション長さ lA

MPE(PFTI)

μm

MPE(PSTI)

μm

MPL(PLTI)

μm

lA=50 mm

lA=100 mm

lA=200 mm

lA=400 mm

図8−推定によるパラメータ設定に対する回転式プロービングシステムの仕様書の例

図7及び図8において,座標測定機に使用可能なプローブチップオフセット長さについてだけ,最大許

容誤差及び最大許容限界を記入することが望ましい。使用不可能なものについては,空欄のままでよい。

6.4.2

測定器具

検査用標準球は,呼び直径が10 mm以上50 mm以下でなければならない。検査用標準球は,直径及び

形状を校正したものでなければならない。

検査用標準球の形状誤差は,PFTE, MPE,又はPFTI, MPEの20 %を超えないことが望ましい。

座標測定機のプロービングシステムのパラメータ設定のための校正球は,検査用標準球として用いては

ならない。

6.4.3

手順

6.4.3.1

短く(特に指定がない場合は20 mm),まっすぐなスタイラス及び適切なプローブエキステンシ

ョン構成器具を回転式プロービングシステムに取り付ける。回転式プロービングシステムプローブエキス

テンション長さlAは,座標測定機の製造業者が指定する範囲内で,次の50 mm,100 mm,200 mm及び400

mm中から選択しなければならない(図7及び図8参照)。使用可能なプロービングシステムとして製造業

者が指定するプローブエキステンション長さのうち一つだけを使用者が選択し,検査する。スタイラス及

びプローブエキステンション構成部品は,特に指定がない場合,座標測定機のプロービングシステムへの

使用が認可されたものでなければならない。しかし,検査に要求されるプローブエキステンション長さが

使用できない場合,6 mm又は要求されるプローブエキステンション長さの呼び寸法の10 %のうち,いず

れか大きい方だけ呼び長さから異なるものを使用してもよい。

19

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.3.2 PFTE, MPE,PSTE, MPE及びPLTE, MPLの検査が要求される場合,座標測定機の製造業者が指定した通常

の操作手順に従って,それぞれのプロービングシステムに対して五つの回転位置についてのパラメータ設

定を行う。五つの回転位置のうち一つは,プローブの軸と平行であり,他の四つの回転位置は,プローブ

の軸と直角をなす面内に存在し,かつ,それら回転位置は,隣り合うものと互いに90度をなす。

上記五つの回転位置が達成できない,又は実施できない可能性がある座標測定機構成(例えば,ホリゾ

ンタルアーム式座標測定機)がある。このような場合には,その座標測定機構成に適切なように,規定し

た角度位置をX軸又はY軸のいずれかについて,±90度回転することが望ましい。

デュアルラム座標測定機の場合,三つの回転位置については一つのラムで,他の二つの回転位置につい

ては別のラムで行うことが望ましい。検査は,複合動作モードで実施する(JIS B 7440-2参照)。

6.4.3.3

PFTI, MPE,PSTI, MPE及びPLTI, MPLの検査が要求される場合,座標測定機の製造業者が指定した推定に

よるパラメータ設定に対する通常の操作手順に従って,プロービングシステムパラメータ設定を行う。使

用者は,この検査について回転式プロービングシステムのできるだけ異なるスタイラス姿勢の五つの回転

位置を選択しなければならない。

使用者は,(知っていれば)回転式プロービングシステムのパラメータ設定に用いられた位置と,検査に

おけるプロービングシステムのパラメータ設定に使用する位置の双方から遠く離れた位置を,推定による

パラメータ設定のための角度検査位置として選択するのがよい。

デュアルラム座標測定機の場合,三つの回転位置については一つのラムで,他の二つの回転位置につい

ては別のラムで,行うことが望ましい。検査は複合動作モードで実施する(JIS B 7440-2参照)。

6.4.3.4

検査用標準球は,測定領域内の任意の位置に使用者が設定しなければならない。プロービングシ

ステムと校正球との干渉を防ぐため,検査中に校正球をテーブルからはずしてもよい。

検査用標準球は,たわみによる誤差を最小とするためしっかりと固定することが望ましい。

検査用標準球の位置が検査結果に大きな影響を及ぼす可能性がある。詳細な情報は,附属書Cを参照す

る。

6.4.3.5

それぞれの回転位置で検査用標準球を25点,全部で125点を測定する。

測定点は,検査用標準球の表面を少なくとも半球をカバーする範囲において,十分に均等に分布しなけ

ればならない。目標点配置は,使用者が自由に決められる。測定点抽出手法は,シングルスタイラス検査

における手法と同じことが望ましい(6.2参照)。検査用標準球の支持棒を鉛直中心線上に配置,水平なス

タイラスを使用する場合,赤道上の8点がそれぞれ座標測定機の軸に対して22.5度をなし,及び隣り合う

面内の4点がZ軸に対して45度をなすようにプロービング目標点を配置することによって最適化するこ

とが望ましい。図2にこれを示す。

しかし,検査用標準球が,その支持棒の直径及び/又はスタイラスチップ直径に比較して小さい場合,

赤道上の8点は,315度の円弧上において等間隔に45度をなすことが不可能である。そのため,実現可能

な円弧上で等間隔な8点を実現することが望ましい。

それぞれ五つの回転位置に対して,パラメータ設定後及び検査用標準球の測定前に少なくとも1回の回

転を行わなければならない。

スタイラス交換システム又はプローブ交換システムが座標測定機に組み込まれている場合は,検査を行

う前にプロービングシステム構成(6.4.3.1参照)として選択した五つの回転位置全てのパラメータを設定

しなくてはならず,その後スタイラス又はプローブをラックに戻さなければならない。それぞれのスタイ

ラス又はプローブをそれぞれの回転位置での測定後,ラックに戻し,検査中に計5回の交換をしなければ

ならない。

20

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 プロービングシステム構成及び回転位置がシングルスタイラスプロービング検査(6.2参照)の

ためのものと同一である場合,その回転位置で同じ測定を二度行う必要はない。

6.4.4

データ解析

6.4.4.1

一つの回転位置で得られた25点を1グループとする。それぞれのグループについて,最小二乗

球の当てはめを行うため,合計5回の最小二乗球の当てはめを行うことになる。当てはめを行った5個の

中心座標(X,Y及びZ)の範囲を計算する。これら三つの範囲のうちで最大のものがマルチスタイラス

位置誤差PLTE又はPLTIである。

6.4.4.2

五つの回転位置で得られた125点について,最小二乗球の当てはめを行う。最小二乗球の直径と

検査用標準球の直径の校正値との差の絶対値を,マルチスタイラス寸法誤差PSTE又はPSTIとして記録する。

同様に最小二乗球の中心から125点までの距離Rの範囲Rmax−Rminを記録する。この差の絶対値が,マル

チスタイラス形状誤差PFTE又はPFTIである。

注記 これらの検査に対し,ただ1本のスタイラスチップを使用する。しかし,実効スタイラスチッ

プ直径は,五つの回転位置全てにおいて一致しない可能性がある。一つの形体を測定する際,

座標測定機のソフトウェアが正確にマルチスタイラスチップ直径を算出しない場合,これら五

つの異なる実効スタイラスチップ直径は,プロービング誤差PSTE及びPFTE,又はPSTI及びPFTI

を増加させる可能性がある。

7

仕様への適合

7.1

受入検査

シングルスタイラスプロービングの性能は,測定されたシングルスタイラス形状誤差PFTUが,JIS B

0641-1に従った測定の不確かさを考慮に入れて,製造業者が指定した対応する最大許容シングルスタイラ

ス形状誤差PFTU, MPEより大きくない場合に,適合すると判定する。

マルチスタイラスプロービングの性能が適用可能な場合は,次を満たした場合に適合すると判定する。

− 測定されたマルチスタイラス形状誤差PFTjが,JIS B 0641-1に従った測定の不確かさを考慮に入れて,

製造業者によって指定された対応する最大許容マルチスタイラス形状誤差PFTj, MPEより大きくない場

合

− 測定されたマルチスタイラス寸法誤差PSTjが,JIS B 0641-1に従った測定の不確かさを考慮に入れて,

製造業者によって指定された対応する最大許容マルチスタイラス寸法誤差PSTj, MPEより大きくない場

合

− 測定されたプロービングシステム位置誤差PLTjが,JIS B 0641-1に従った測定の不確かさを考慮に入

れて,製造業者によって指定された対応する最大許容プロービングシステム位置限界PLTj, MPLより大

きくない場合

注記 検査における不確かさの評価については,ISO/TS 23165を参照する。

対応する検査の全てでは適合と判定されなかった場合,測定結果に影響する可能性のある,ごみ,ほこ

り,又はプロービングシステムの構成要素が熱平衡にあることを確実にするという重大な問題を含み,ス

タイラスシステム構成に関する操作者に起因するあらゆる欠陥について,全てのプロービング機器を徹底

的に調べなければならない。あらゆる欠陥を修正した後,プロービングシステムのパラメータ設定から始

めて,同じ目標点を使って,対応する検査を1回だけ繰り返す。

7.2

定期検査

21

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

シングルスタイラスプロービングの性能は,測定されたシングルスタイラス形状誤差PFTUが,JIS B

0641-1に従った測定の不確かさを考慮に入れて,使用者が指定した対応する最大許容シングルスタイラス

形状誤差PFTU, MPEより大きくない場合に,適合すると判定する。

マルチスタイラスプロービングの性能が適用可能な場合は,次を満たした場合に適合すると判定する。

− 測定されたマルチスタイラス形状誤差PFTjが,JIS B 0641-1に従った測定の不確かさを考慮に入れて,

使用者が指定した対応する最大許容マルチスタイラス形状誤差PFTj, MPEより大きくない場合

− 測定されたマルチスタイラス寸法誤差PSTjが,JIS B 0641-1に従った測定の不確かさを考慮に入れて,

使用者が指定した対応する最大許容マルチスタイラス寸法誤差PSTj, MPEより大きくない場合

− 測定されたプロービングシステム位置誤差PLTjが,JIS B 0641-1に従った測定の不確かさを考慮に入

れて,使用者が指定した対応する最大許容プロービングシステム位置限界PLTj, MPLより大きくない場

合

注記 検査における不確かさの評価については,ISO/TS 23165で参照する。

対応する検査の全てでは適合と判定されなかった場合,測定結果に影響する可能性のある,ごみ,ほこ

り,又はプロービングシステムの構成要素が熱平衡にあることを確実にするという重大な問題を含む,ス

タイラスシステム構成に関する操作者に起因するあらゆる欠陥について,全てのプロービング機器を徹底

的に調べなければならない。あらゆる欠陥を修正した後,プロービングシステムのパラメータ設定から始

めて,同じ目標点を使って,対応する検査を1回だけ繰り返す。

8

適用事例

8.1

受入検査

供給者と顧客との契約(例えば,購入,保守,修理,改修又はアップグレード契約)においては,受渡

当事者間で合意した最大許容誤差及び最大許容限界に従って,シングルスタイラスプロービングの性能及

び(状況に応じて)マルチスタイラスプロービングの性能を検証するために,この規格の受入検査を使用

することができる。

8.2

定期検査

組織内の品質保証システムの中で,あらゆる可能かつ詳細な制限を適用しつつ使用者が指定した大まか

な最大許容誤差と許容限界とに従って,シングルスタイラスプロービングの性能及び(状況に応じて)マ

ルチスタイラスプロービングの性能を検証するために,この規格の定期検査を使用することができる。

8.3

中間点検

組織内の品質保証システムの中で,7.2で規定する最大許容誤差と許容限界とに対する要求を座標測定機

が満たしている可能性を定期的に確認するために,簡略化した定期検査を使うことができる。

この規格で規定したマルチスタイラスシステムに対する中間点検では,検査する実測点の数を減らして

もよい。

プロービングシステムは,日常的に,そしてプロービング性能に影響を与える可能性のあるあらゆる事

象が起こった後に,検査することが望ましい。

9

製品の附属文書及びデータシートでの表記

製品の附属文書,図面,データシートなどでは,表2で示すように代わりの表記を使うことが可能であ

る。代わりの記号の多くは,視認性と簡潔性とを向上するために,添字の小さい文字を省いている。

22

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

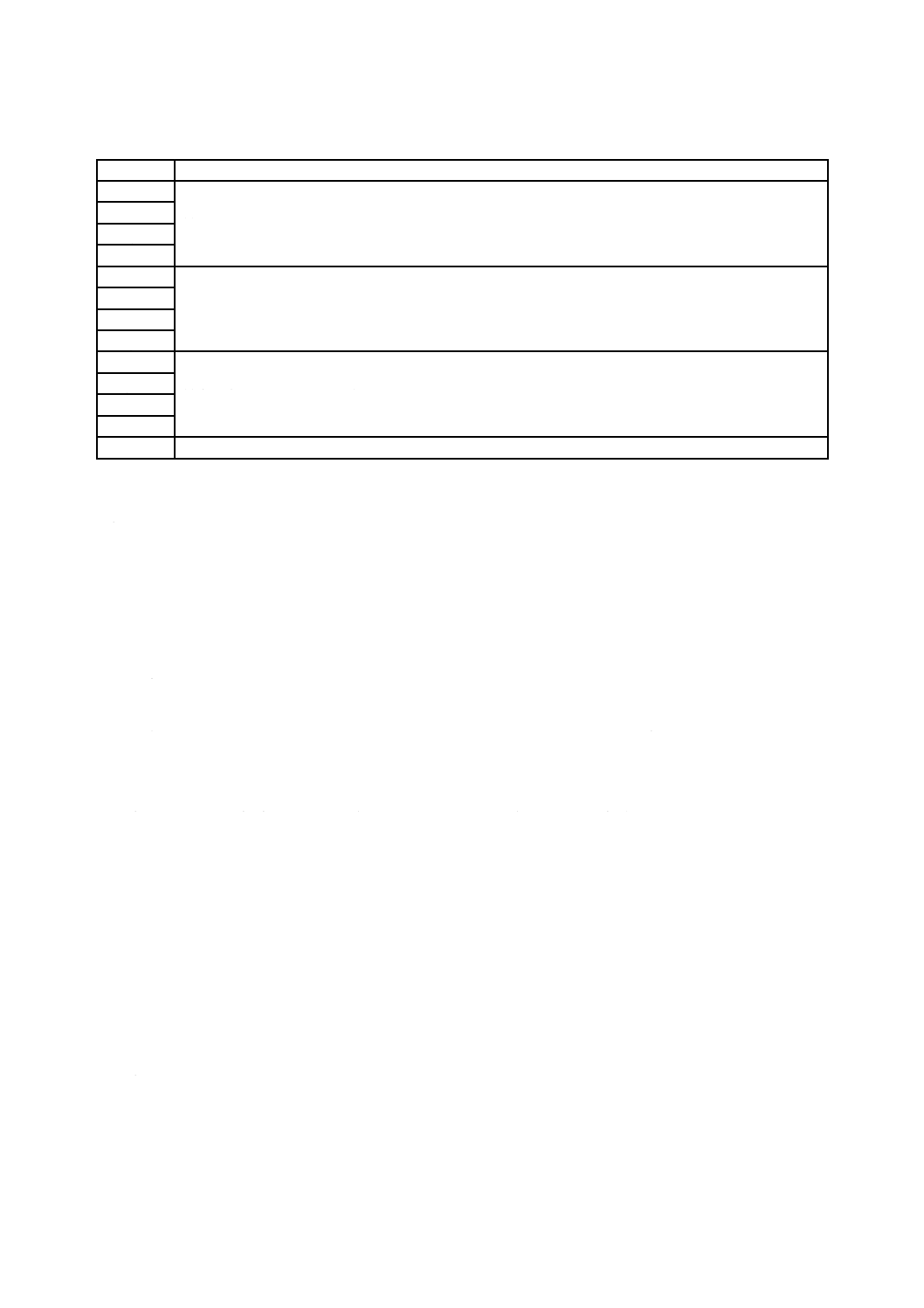

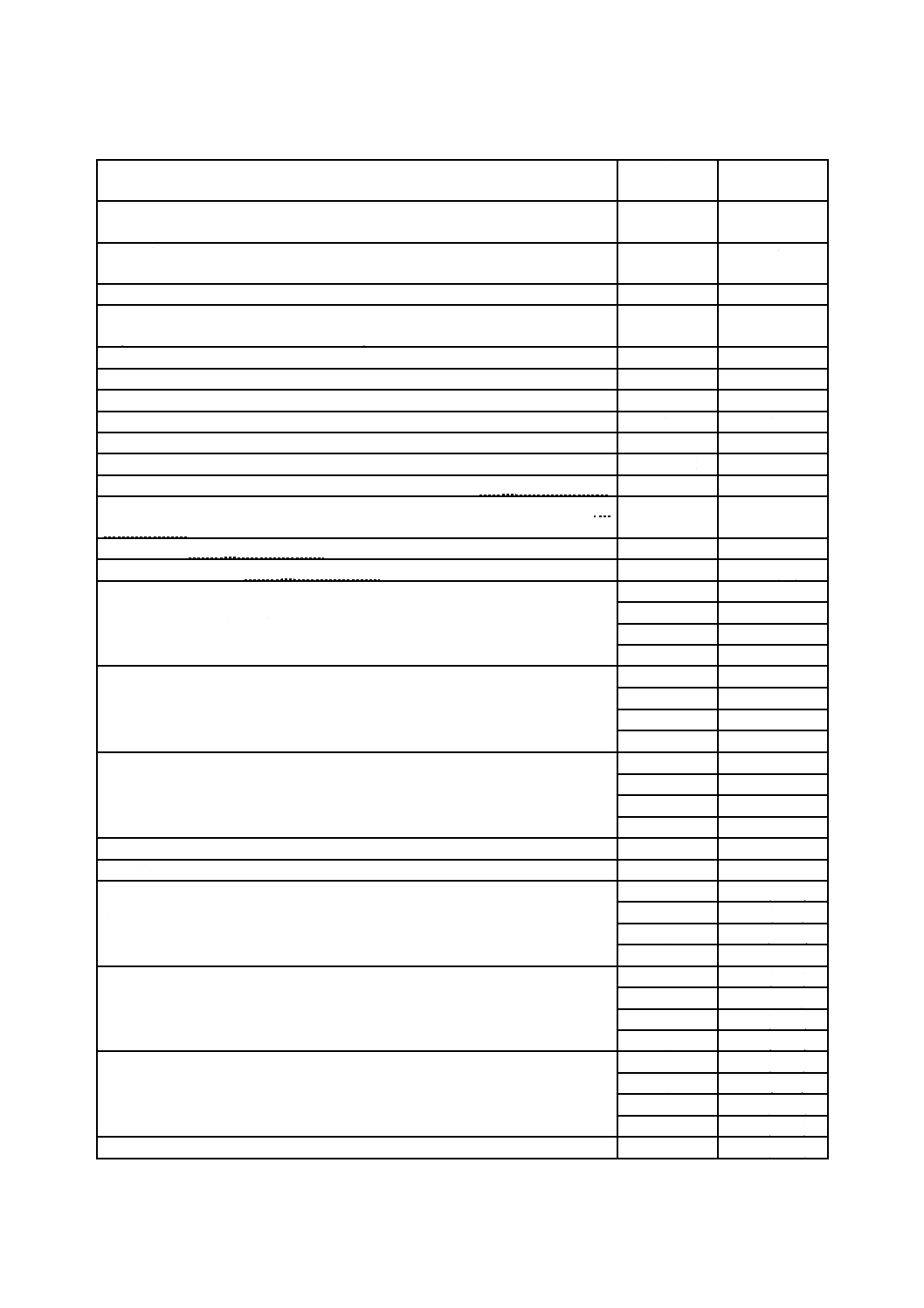

表2−記号及び対応する表記

説明

この規格での

記号

対応する表記

製造業者が提供する,マイクロメートル単位で表記する最大許容誤差又は最大許

容限界を表記するのに使用される正の定数

A

A

製造業者が提供する,最大許容誤差又は最大許容限界を表記するために使用され

る無次元の正の定数

K

K

ミリメートル単位で表記した,校正球と検査用標準球との中心間の三次元距離

LP

LP

製造業者が提供する,マイクロメートル単位で表記した最大許容誤差(例えば,

PFTj, MPE)又は最大許容限界(例えば,PLTj, MPL)

B

B

最小二乗半径

R

R

固定マルチスタイラスプロービングシステムスタイラス長さ

l

l

シングルスタイラス長さ

lU

lU

固定マルチプローブチップオフセット長さ

lO

lO

回転式プロービングシステムプローブエキステンション長さ

lA

lA

中心座標

X,Y,Z

X,Y,Z

ラム軸スタイラスオフセットが0 mmにおける長さ測定誤差(JIS B 7440-2参照)

E0

E0

ラム軸スタイラスオフセットが0 mmにおける最大許容長さ測定誤差(JIS B

7440-2参照)

E0, MPE

MPE(E0)

長さ測定誤差(JIS B 7440-2参照)

EL

EL

最大許容長さ測定誤差(JIS B 7440-2参照)

EL, MPE

MPE(EL)

マルチスタイラス形状誤差,PFTj

PFTE

PFTE

PFTI

PFTI

PFTM

PFTM

PFTN

PFTN

マルチスタイラス寸法誤差,PSTj

PSTE

PSTE

PSTI

PSTI

PSTM

PSTM

PSTN

PSTN

マルチスタイラス位置誤差,PLTj

PLTE

PLTE

PLTI

PLTI

PLTM

PLTM

PLTN

PLTN

シングルスタイラス形状誤差

PFTU

PFTU

シングルスタイラス寸法誤差

PSTU

PSTU

最大許容マルチスタイラス形状誤差,PFTj, MPE

PFTE, MPE

MPE(PFTE)

PFTI, MPE

MPE(PFTI)

PFTM, MPE

MPE(PFTM)

PFTN, MPE

MPE(PFTN)

最大許容マルチスタイラス寸法誤差,PSTj, MPE

PSTE, MPE

MPE(PSTE)

PSTI, MPE

MPE(PSTI)

PSTM, MPE

MPE(PSTM)

PSTN, MPE

MPE(PSTN)

最大許容マルチスタイラス位置限界,PLTj, MPL

PLTE, MPL

MPL(PLTE)

PLTI, MPL

MPL(PLTI)

PLTM, MPL

MPL(PLTM)

PLTN, MPL

MPL(PLTN)

最大許容シングルスタイラス形状誤差

PFTU, MPE

MPE(PFTU)

23

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

記号及び添字

A.1 位置の順で表した文字

四つの文字が最大許容誤差,最大許容限界,誤差及び値のそれぞれに関連している。それらは次に示す

ように位置1から位置4で参照できる。例えば,誤差の値1234又はMPE/MPLの値1234, MPE又は1234, MPLで

ある。

位置1の文字

誤差の適用対象を示す。

P :プロービング(Probing)システムに関連する。

位置2の文字

測定誤差の種類を示す。

F :形状(Form)誤差

L :位置(Location)誤差

S :寸法(Size)誤差

位置3の文字

使用するプローブの種類を示す。

T :接触(例えば,Tactile)プロービング

位置4の文字

使用するマルチプロービングシステムの種類を示す。

j :E,I,M又はN(状況に応じたもの)のいずれか一つ

E :実測(Empirical)によるパラメータ設定を用いた回転式プロービングシス

テム

I :推定(Inferred)によるパラメータ設定を用いた回転式プロービングシス

テム

M :固定マルチ(Multiple)スタイラス(スタースタイラス)

N :複数(Numerous)の固定プローブ

シングルスタイラスプロービング検査に対しては,

U :シングル(Unique)スタイラス

例 PFTM, MPEは,接触式固定スタースタイラスを使用するときの,最大許容形状誤差である。

24

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

JIS B 7440-2の検査をする前のプロービングシステムの検査

B.1

JIS B 7440-2の6.3.1は,プロービングシステムが仕様の範囲内で動作しているかを素早く調べるた

めに,JIS B 7440-2の広範囲にわたる検査を始める前にこの規格の検査をすることを推奨している。

B.2

5.2を実施した後,PFTUが仕様の範囲内であるかを調べる。

B.3

6.2.5.1での最小二乗球の直径と検査用標準球の直径の校正値との差の絶対値を求め,シングルスタ

イラス寸法誤差PSTUを得る。

B.4 PSTUの値がE0, MPE及びEL, MPEに比べて小さくなければ,プロービングシステムの性能及びパラメー

タ設定の手順を確認する。

B.5

JIS B 7440-2の検査を始める前に,満足のいく結果が得られるまで必要に応じて5.2,B.2及びB.3

を繰り返す。

B.6 PSTUの値はE0及びELに含まれているので,PSTUに対応する最大許容誤差は存在しない。

25

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

マルチスタイラス検査結果の解釈

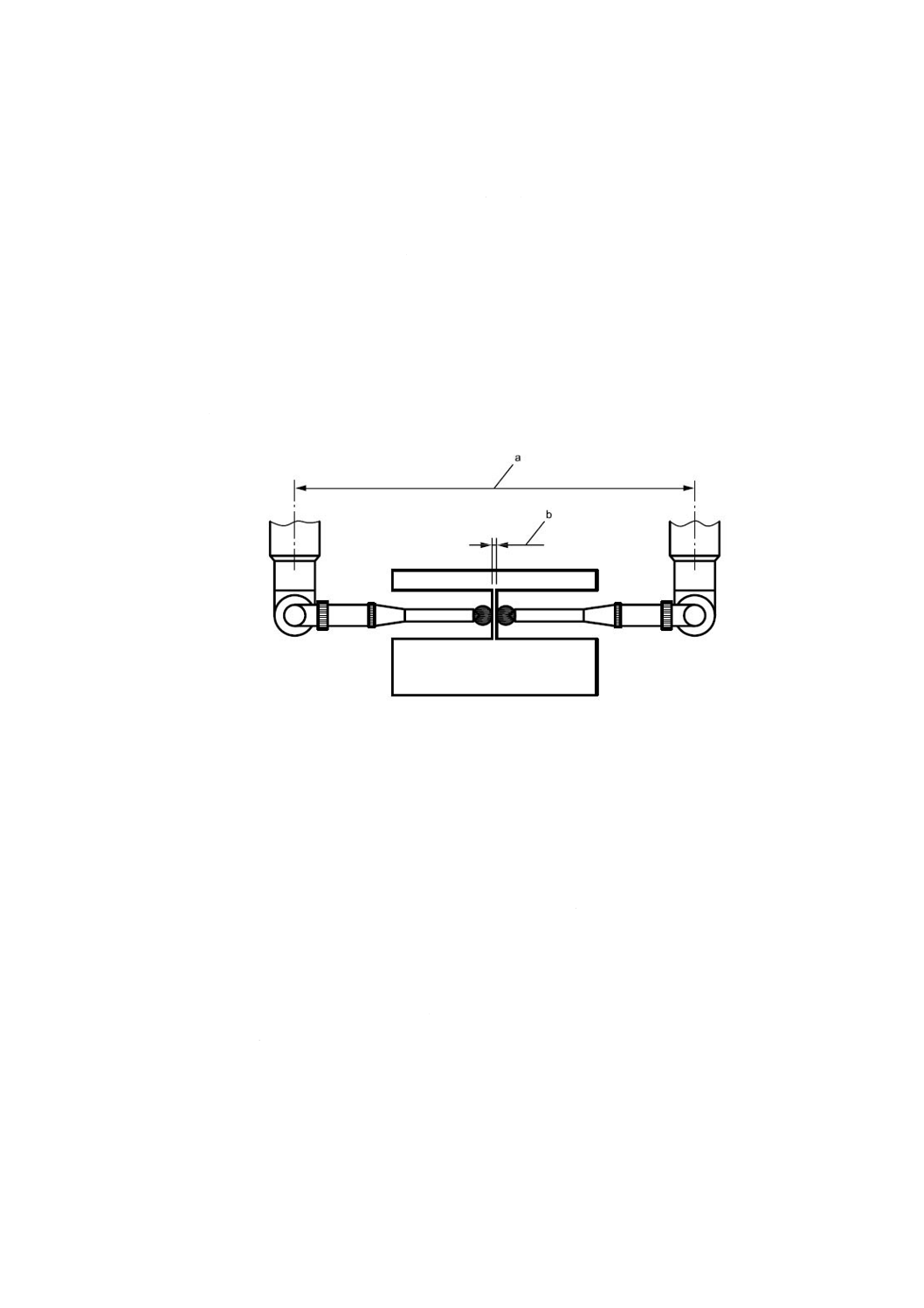

C.1 マルチスタイラス検査の結果とE0及びELとの比較

JIS B 7440-2において,それぞれの長さは一つのスタイラスを用いて一つの姿勢で測定する。したがっ

て,それぞれの測定の際に座標測定機が実際に動く距離は,測定長さに近い。結果として,E0とELとで

表現される長さ測定誤差は典型的には測定長さの関数となっており,経験的には測定長さが短いほど誤差

は小さい。しかし,この規格では,ほとんどの長さ測定は複数のスタイラスを使って行う。一つの被測定

物に対して複数のスタイラスを使う場合,図C.1に示すように座標測定機の実際の移動距離は測定長さに

対して必ずしも短くない。

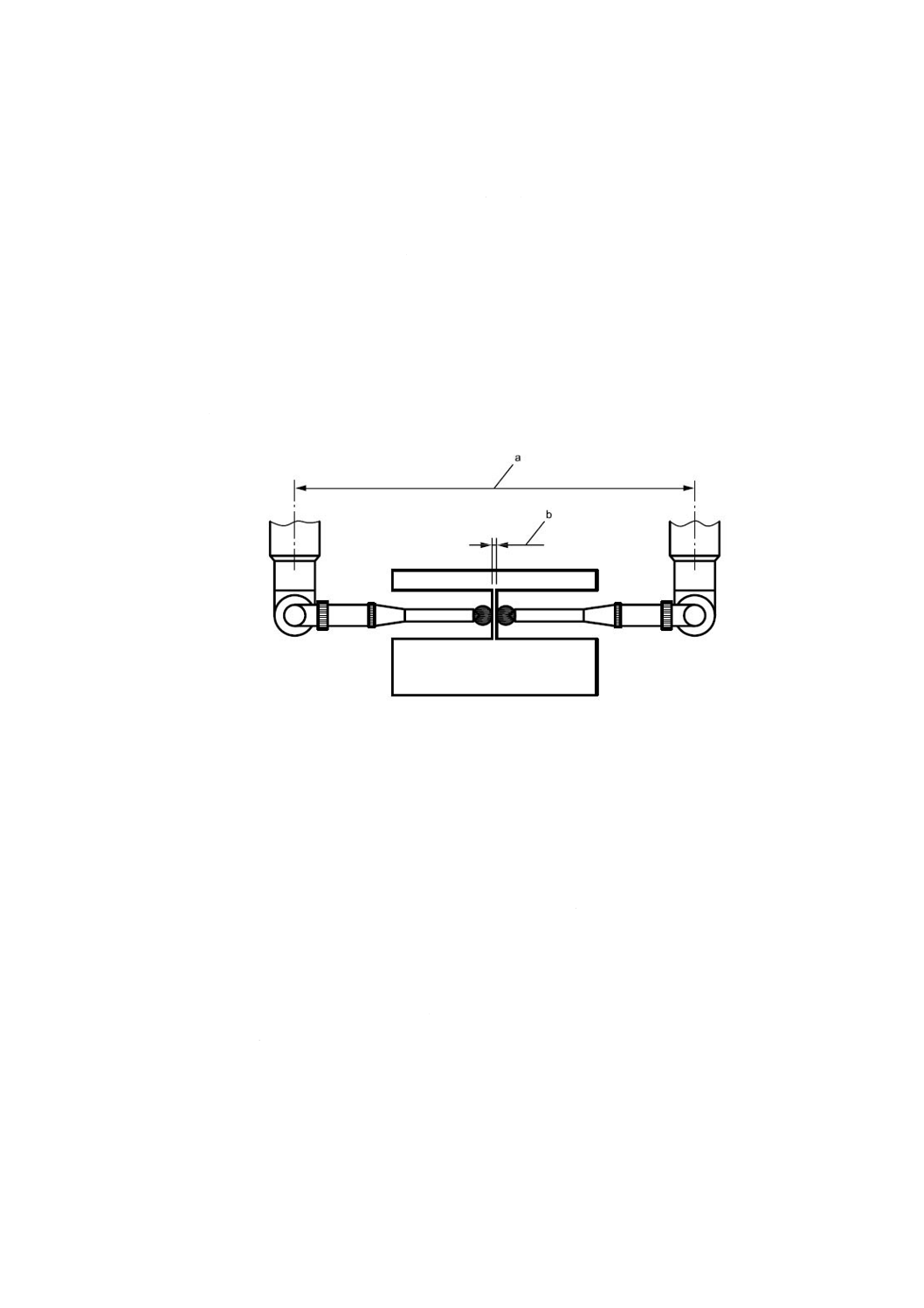

a 座標測定機の移動距離

b 測定長さ

図C.1−座標測定機の移動距離に対して測定長さが短い測定の例

したがって,複数のスタイラスを使用する場合の測定誤差は,測定長さに対して設定されたE0及びEL

の限界内であるとは限らない。

近接して隣接する形体を,別々のスタイラスで測定する場合は,両方の測定値間に大きな誤差を生じる

ことがある。マルチスタイラスを用いる場合は,複数スタイラスのデータ間の結合によって,プローブチ

ップオフセット長さが特に長いことの影響を含んだ測定になりがちである。E0とELとの比較から知るこ

とができるように,これらのプローブチップオフセット長さは測定誤差を大きくする可能性がある。

C.2 校正球と検査用標準球間との距離LPの影響

座標測定機の(誤差補正の不完全さによるものを含む。)幾何学的誤差のために,校正球と検査用標準球

との間の距離は,検査結果に大きな影響を与える。この移動距離が短い場合,座標測定機の誤差の多くは

プロービングシステムのパラメータ設定の手順で修正/補正されており,したがってプロービングシステ

ムの性能が支配的になる。この移動距離が長い場合,幾何学的誤差が支配的になる。

双方の検査は,測定物の測定に関連する。

26

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

校正球の近くに置かれた小さな形体の測定においては,短い距離LPの仕様がシステムの性能を示す。

校正球から遠くに置かれた小さな形体の測定においては,長い距離LPの仕様がシステムの性能を示す。

付け加えると,短い距離に対する検査の結果は,それが座標測定機の幾何学的誤差に支配されないとい

う理由から,座標測定機に取り付けられた異なるプロービングシステムのマルチスタイラスプロービング

性能を比較する目的に適している。

27

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

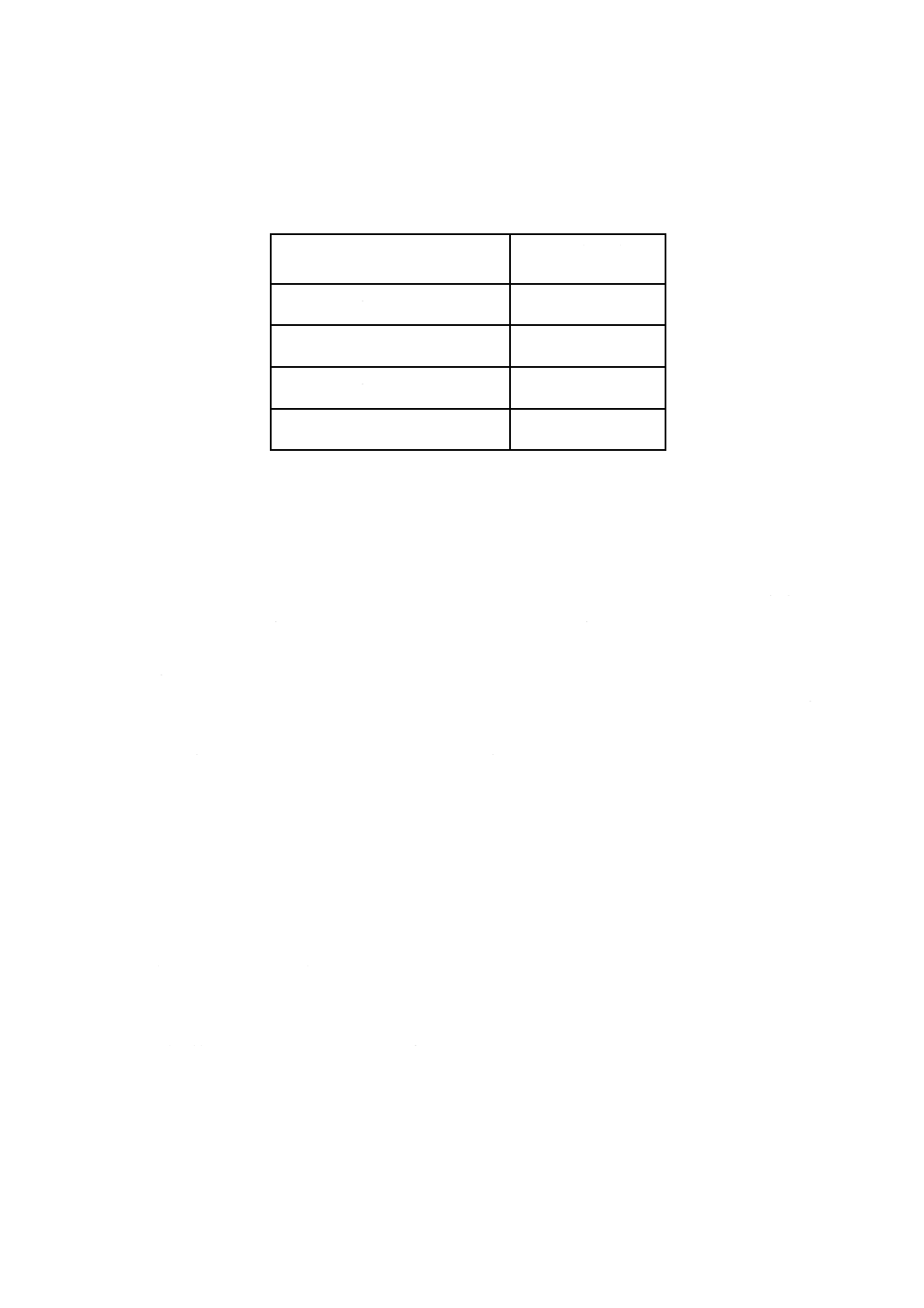

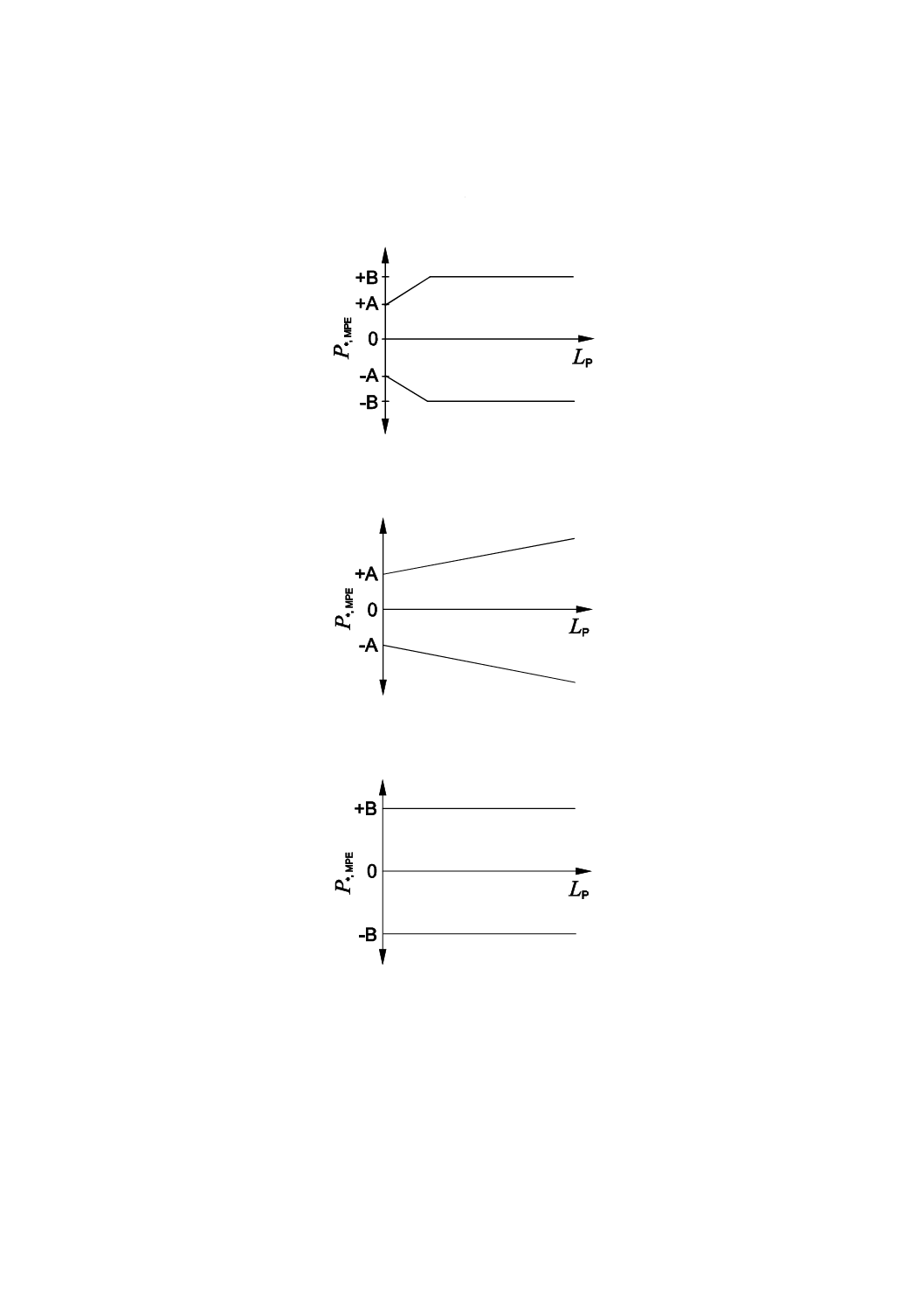

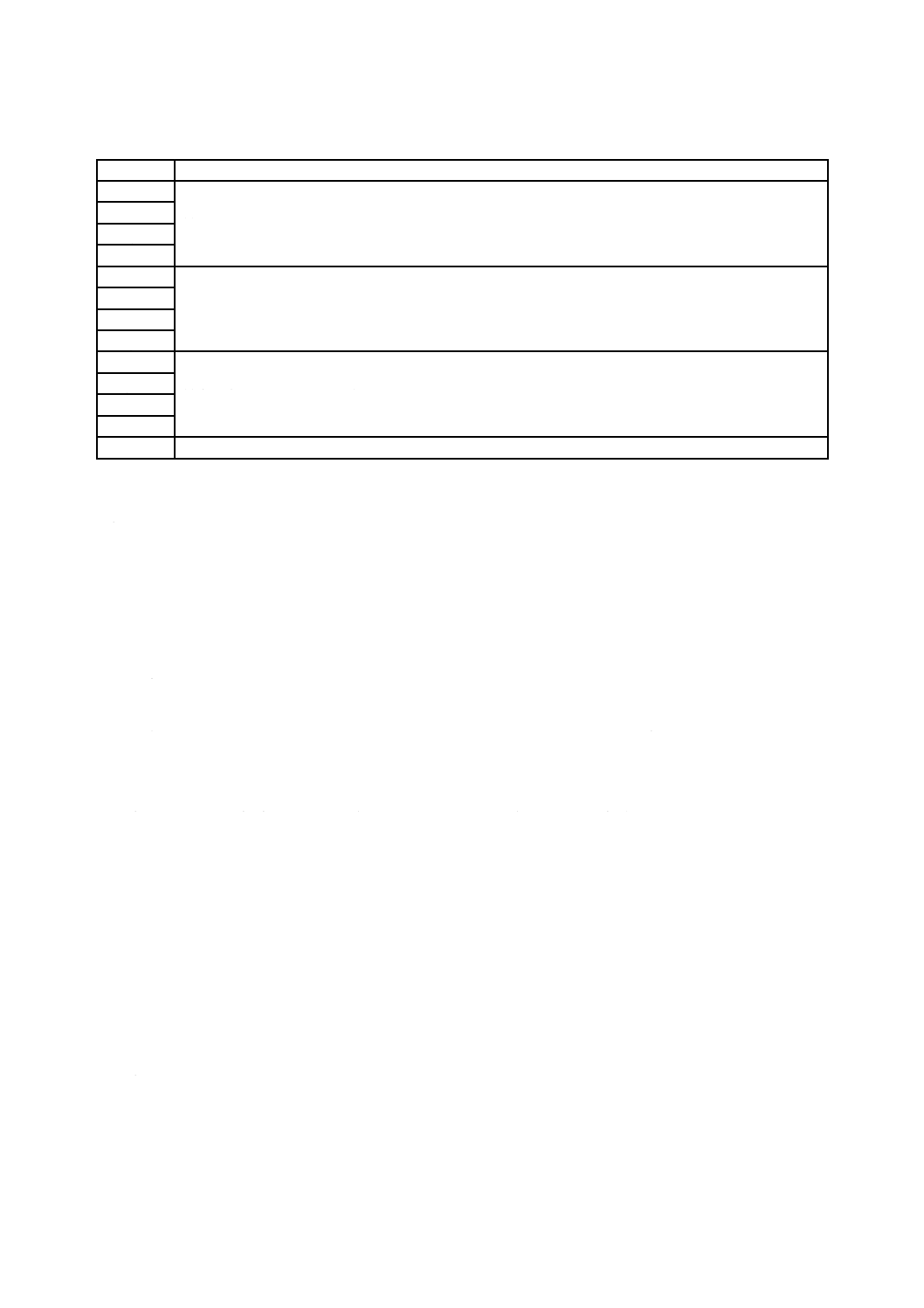

附属書D

(規定)

最大許容誤差/限界の図

図D.1−最大許容誤差P*, MPE

図D.2−最大許容誤差P*, MPE

図D.3−最大許容誤差P*, MPE

注記1 MPLについての図は,MPEについての図と同一である。

注記2 幾つかのMPE及びMPLは正の値だけをとる(例えば,形状及び位置)。

28

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

GPSマトリックスモデルとの関係

E.1

一般

GPSマトリックスモデルの詳細な記載は,ISO/TR 14638を参照。

E.2

規格及びその利用についての情報

この規格は,規定された各種最大許容誤差に座標測定機が適合するか検査する方法を規定している。こ

の規格に規定する検査は,

− 接触プロービングシステムをもつ座標測定機に適用する。

− JIS B 7440-2の長さ測定に加えて実行する。

関連する場合,

a) マルチスタイラス,マルチプローブ,又はマルチ回転式プローブをもつことが可能な座標測定機に適

用可能である。

b) マルチスタイラス,マルチプローブ,又はマルチ回転式プローブをもつ座標測定機が一形体又は複数

形体を測定する性能についての情報を提供するよう設定されている。

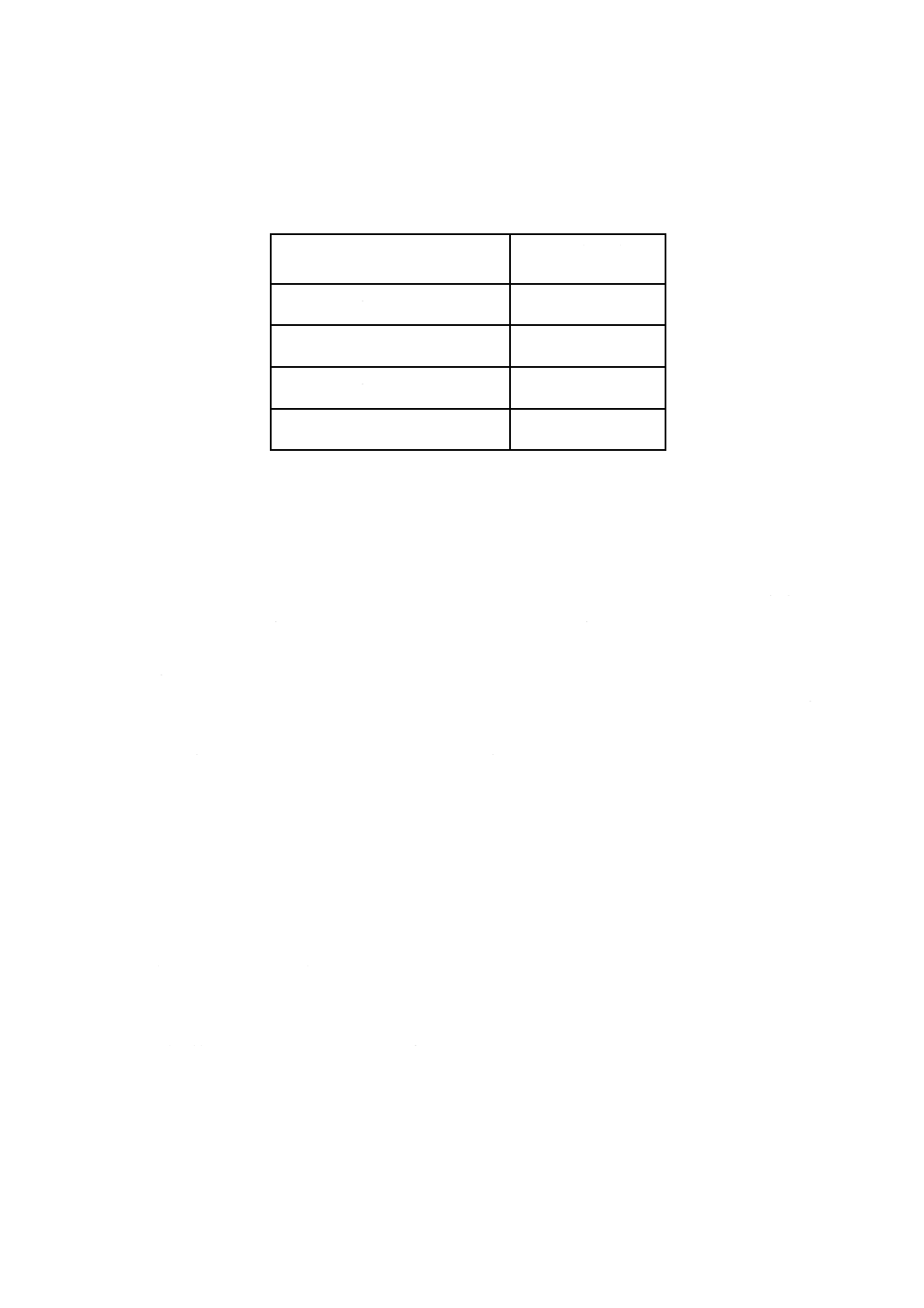

E.3

GPSマトリックスモデルにおける位置付け

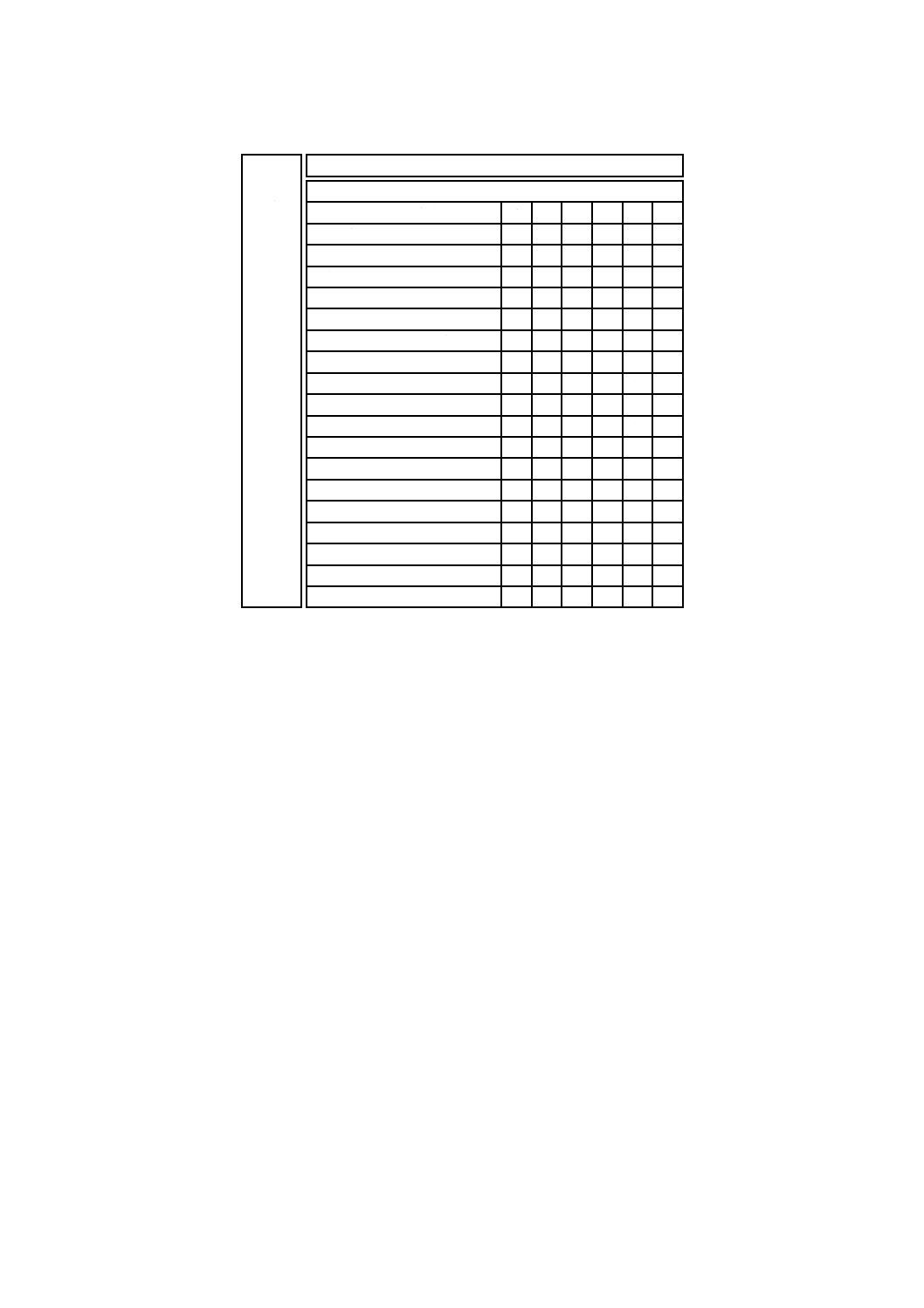

この規格は,図E.1に示すようにGPS基本規格マトリックスのうち,サイズ,距離,半径,角度,形状,

姿勢,位置,振れ及びデータムの規格チェーンのリンク番号5に関係する。

E.4

関連規格

関連する規格は,図E.1に示す規格チェーンに含まれる規格である。

29

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

GPS

原理

規格

GPS共通規格

GPS基本規格マトリックス

リンク番号

1

2

3

4

5

6

サイズ

×

距離

×

半径

×

角度

×

データムに無関係な線の形状

×

データムに関係する線の形状

×

データムに無関係な面の形状

×

データムに関係する面の形状

×

姿勢

×

位置

×

円周振れ

×

全振れ

×

データム

×

粗さ曲線

うねり曲線

断面曲線

表面欠陥

エッジ

図E.1−GPSマトリックスモデル内の位置

30

B 7440-5:2013 (ISO 10360-5:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO 10360-2:1994,Coordinate metrology−Part 2: Performance assessment of coordinate measuring machines

[2] JIS B 7440-2:2003 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第

2部:寸法測定

注記 対応国際規格:ISO 10360-2:2001,Geometrical Product Specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 2: CMMs used for measuring

size(IDT)

[3] JIS B 7440-3:2003 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第

3部:ロータリテーブル付き座標測定機

注記 対応国際規格:ISO 10360-3:2000,Geometrical Product Specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 3: CMMs with the axis of a

rotary table as the fourth axis(IDT)

[4] JIS B 7440-4:2003 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第

4部:スキャニング測定

注記 対応国際規格:ISO 10360-4:2000,Geometrical Product Specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 4: CMMs used in scanning

measuring mode(IDT)

[5] TS Z 0032 国際計量計測用語−基本及び一般概念並びに関連用語(VIM)

[6] ISO 10360-7:2011,Geometrical product specifications (GPS)−Acceptance and reverification tests for

coordinate measuring machines (CMM)−Part 7: CMMs equipped with imaging probing systems

[7] ISO/TR 14638:1995,Geometrical product specification (GPS)−Masterplan

[8] ISO/TS 23165,Geometrical product specifications (GPS)−Guidelines for the evaluation of coordinate

measuring machine (CMM) test uncertainty