B 6914 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本金属熱処理工

業会 (HTTAJ) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これに

よってJIS B 6914 : 1997は改正され,この規格に置き換えられる。

今回の改正では,規格名称,適用範囲,加工材料,加工方法,加工品の品質などの改正及び熱処理油な

どに対する環境の保全,附属書(鉄系焼結材料の履歴,加工品の品質及び試験方法)が新たに規定された。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 6914には,次に示す附属書がある。

附属書(規定) 鉄系焼結材料の履歴,加工品の品質及び試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6914 : 2002

鉄鋼の浸炭及び浸炭窒化焼入焼戻し加工

Process of carburizing and carbonitriding, quenching

and tempering of iron and steel

1. 適用範囲 この規格は,鉄鋼を浸炭及び浸炭窒化し,焼入焼戻しする加工(以下,加工という。)につ

いて規定する。

備考 この規格は,鋳鉄には適用しない。

2. 引用規格 付表1に示す規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格は,その最新版(追補を含む。)を適用する。

3. 定義 この規格で用いる主な用語の定義は,JIS B 6905によるほか,次による。

a) 加工材料 加工の対象となる部品であって,機械器具,ジグ,装置又はそれらの部品で,ほぼ完成若

しくはそれに近い状態の鉄鋼製品。

b) 加工品 加工材料について,この規格による加工を終了したもの。

c) 単体 1個又は一組の加工品。

d) 雰囲気炉 加工材料を加熱する雰囲気の酸化性又は還元性,脱炭性又は浸炭性などを,加工の目的に

適するように調整できる加熱炉。

e) 熱浴槽 加工材料を油,溶融塩,溶融金属などの熱浴中で加熱又は焼入冷却する設備。

f)

空気炉 加工材料を空気中又は燃料の燃焼気中で加熱する炉。

g) 真空炉 加工材料を減圧の浸炭性ガス又は不活性ガスの中で加熱し,浸炭焼入れ又は浸炭窒化焼入れ

できる装置で,圧力を加工の目的に適するように調整できる加熱炉。冷却には水,油又はガスのいず

れかを使用する。

h) プラズマ浸炭炉・プラズマ浸炭窒化炉 減圧した浸炭性雰囲気中又は浸炭窒化性雰囲気中で,陰極と

した加工材料と,陽極との間に生じるグロー放電によるプラズマを用いた浸炭又は浸炭窒化ができる

炉。焼入用冷却設備を備えたものがある。

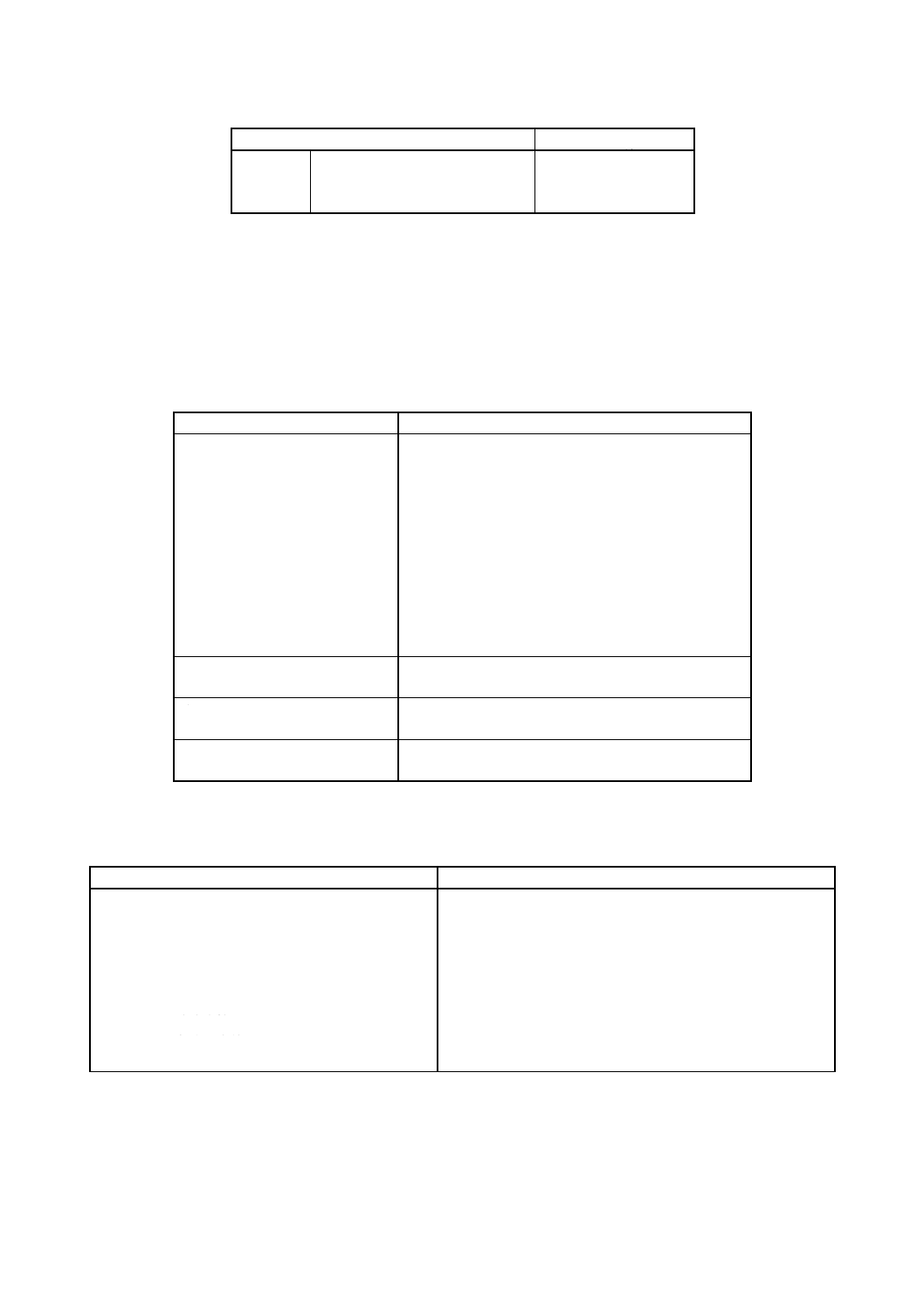

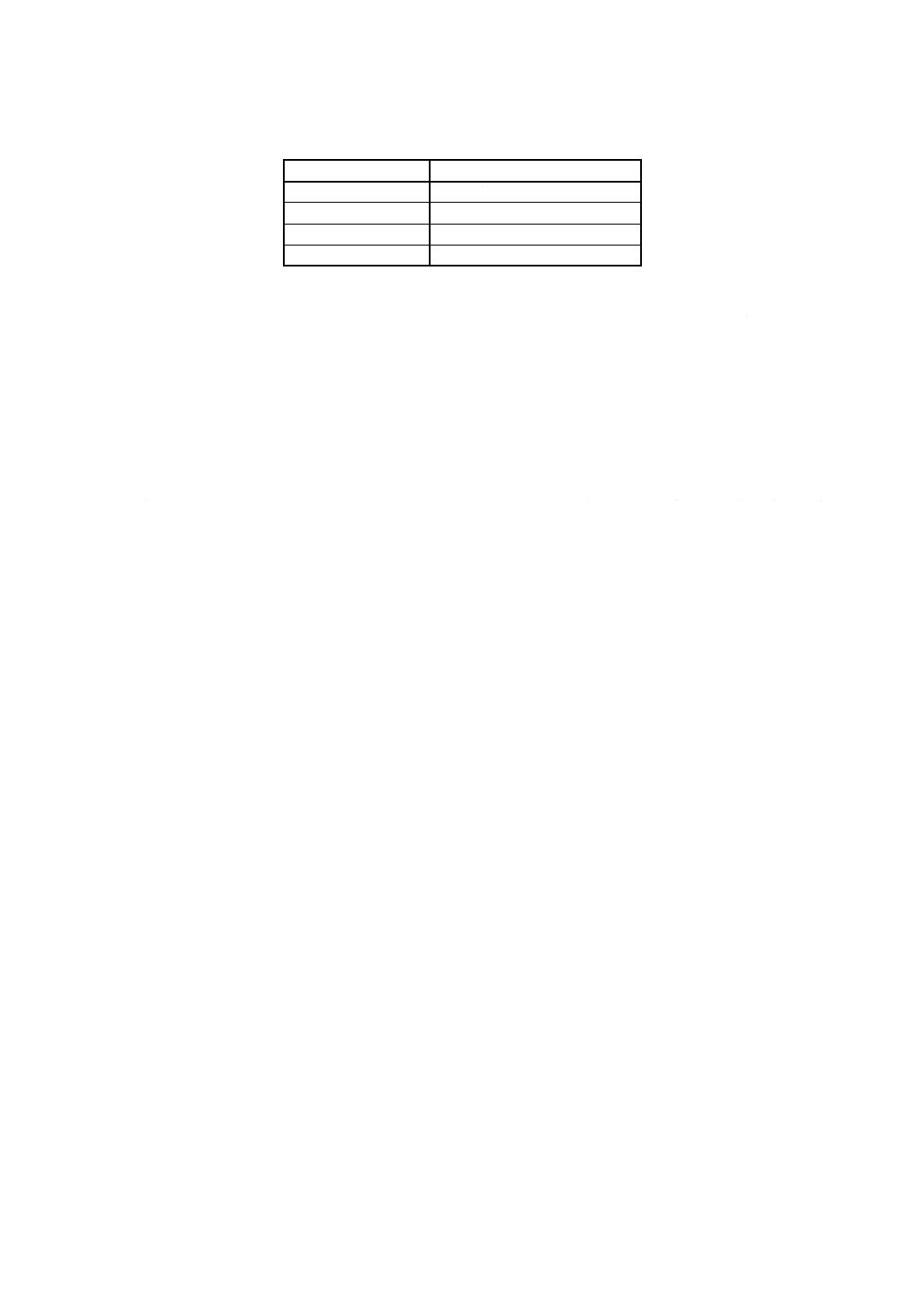

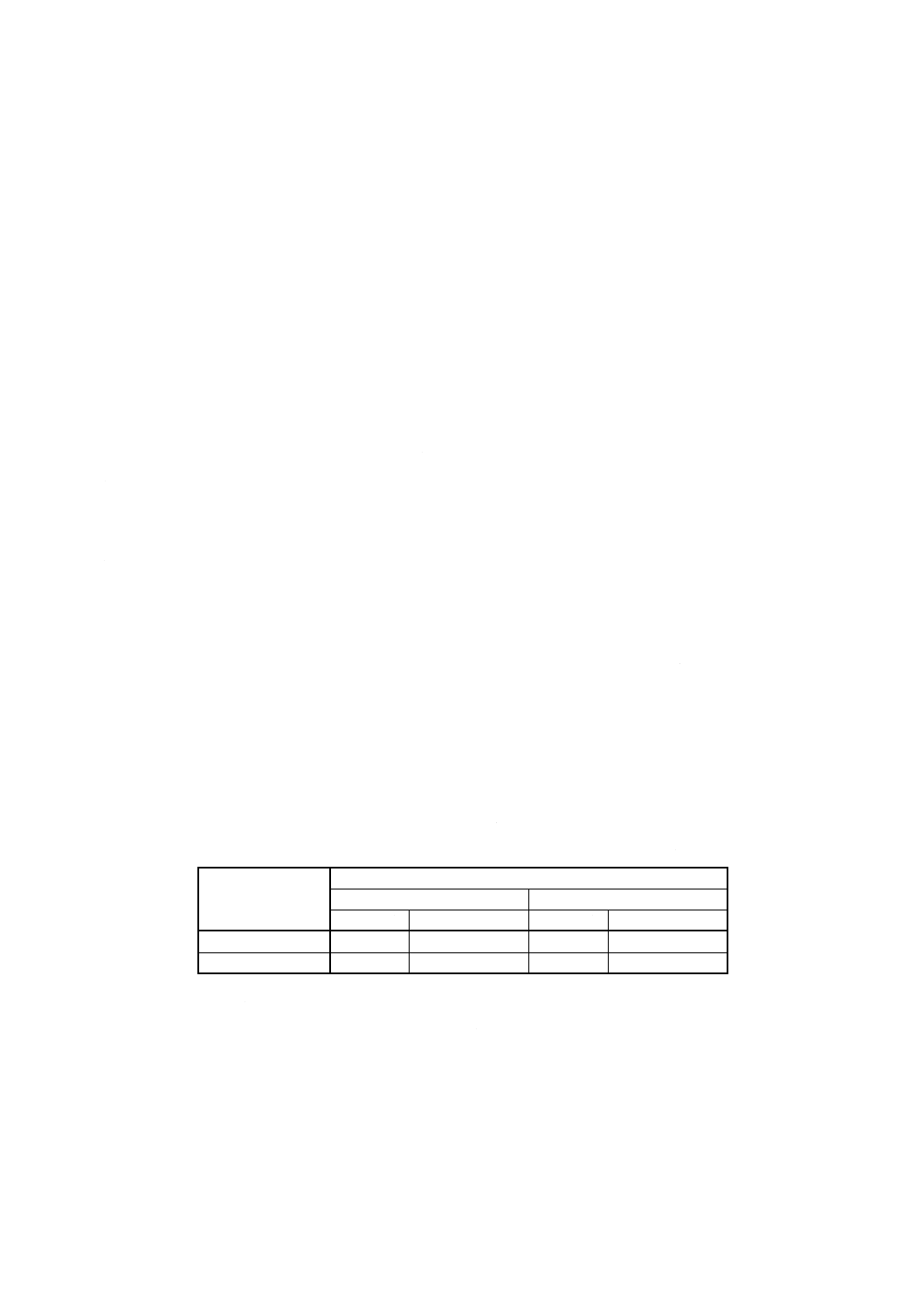

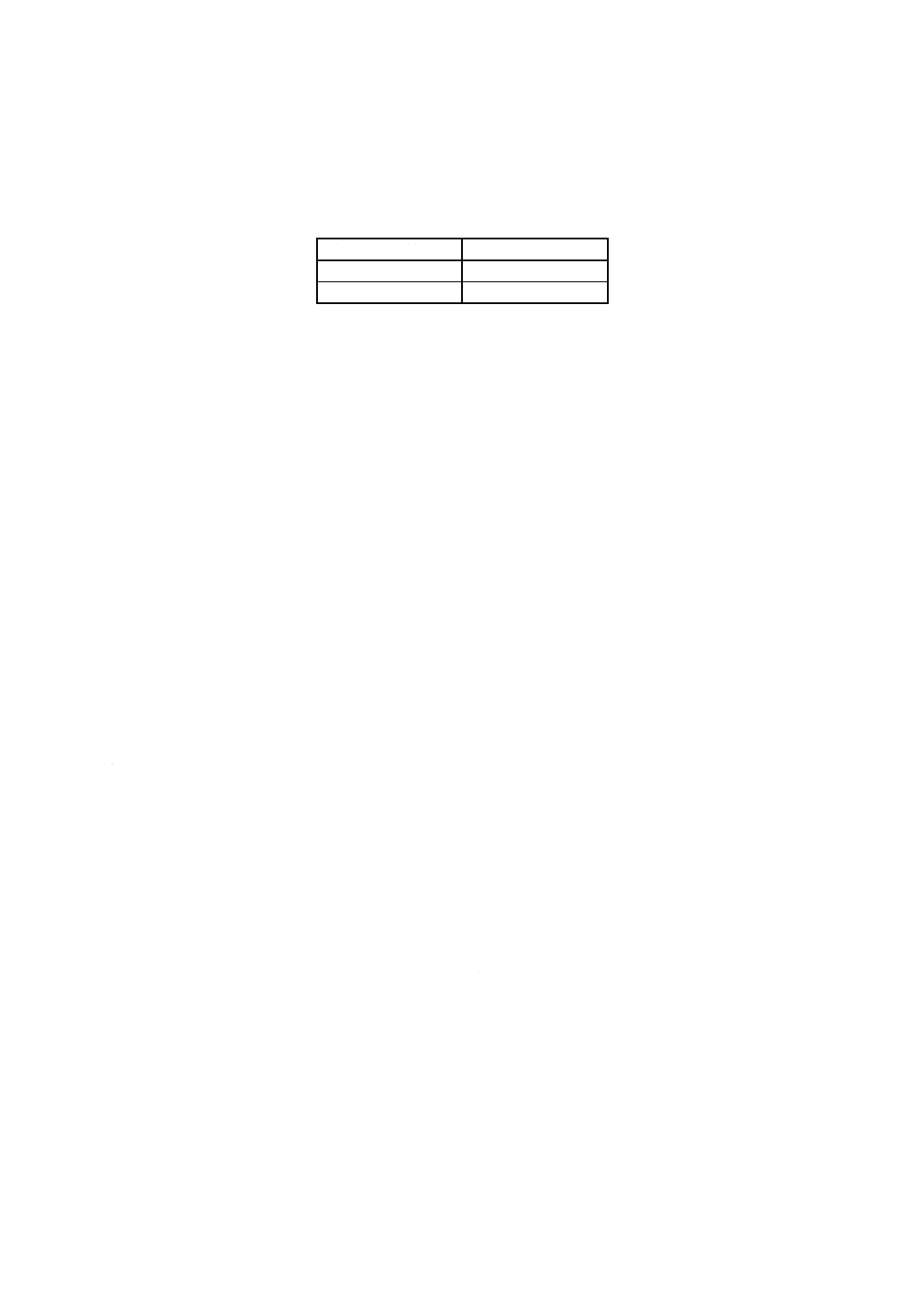

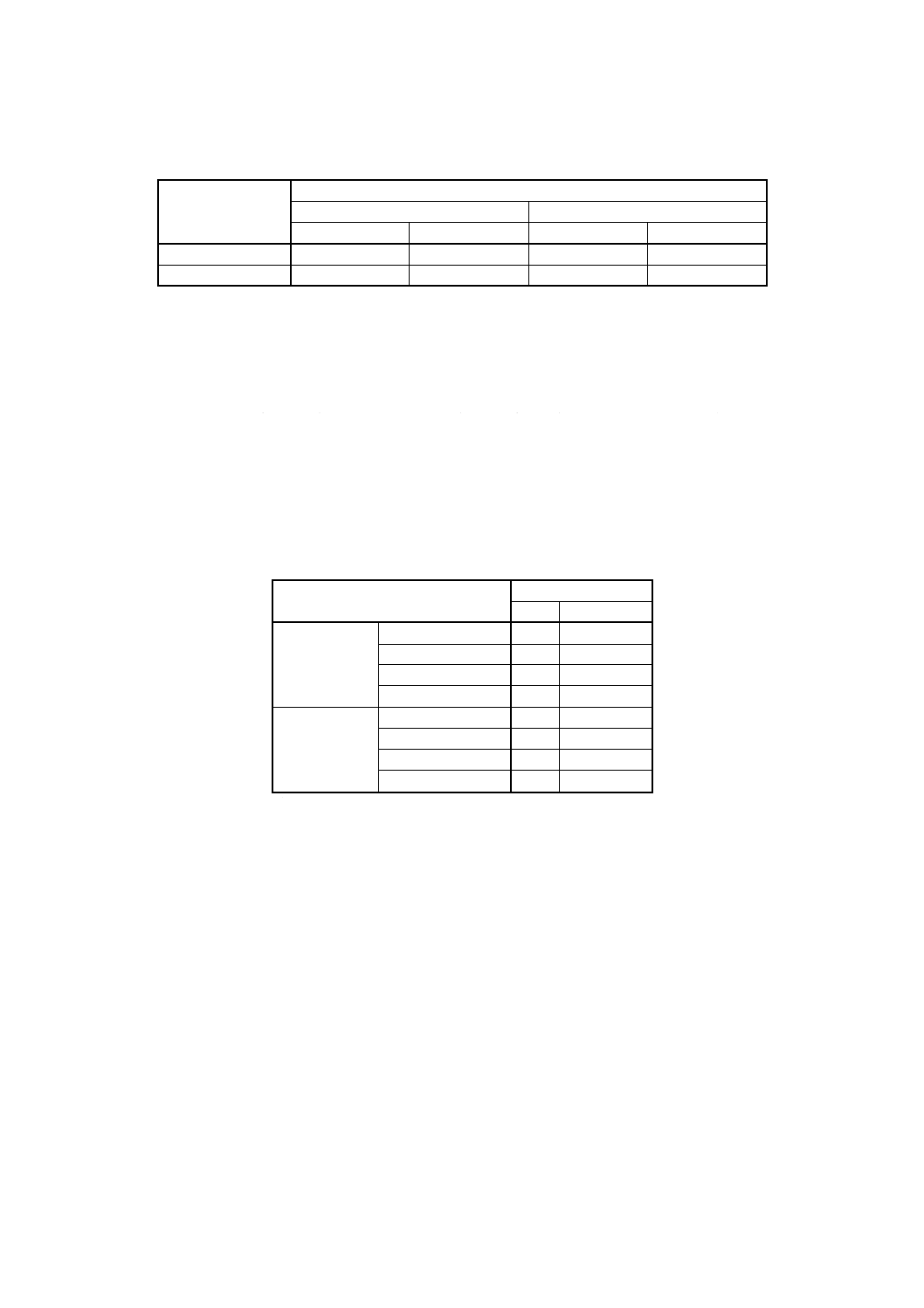

4. 加工の種類及び記号 加工の種類及び記号は,加工の方法によって,表1のとおりとする。

表1 加工の種類及び記号

加工の種類

記号(1)

浸炭

ガス浸炭焼入焼戻し

真空浸炭焼入焼戻し

プラズマ浸炭焼入焼戻し

液体浸炭焼入焼戻し

HCG−HQ−HT

HCV−HQ−HT

HCP−HQ−HT

HCL−HQ−HT

2

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加工の種類

記号(1)

浸炭窒化

ガス浸炭窒化焼入焼戻し

真空浸炭窒化焼入焼戻し

プラズマ浸炭窒化焼入焼戻し

HCNG−HQ−HT

HCNV−HQ−HT

HCNP−HQ−HT

注(1) 記号はJIS B 0122に準拠する。

備考 滴注浸炭焼入焼戻しは,ガス浸炭焼入焼戻しに,また,滴注浸炭

窒化焼入焼戻しは,ガス浸炭窒化焼入焼戻しに含める。

5. 加工材料

5.1

加工材料の種類 加工材料の種類は,表2に規定するもの,又は加工品の品質が,8.及び附属書の

5.の規定に適合するものでなければならない。

表2 加工材料の種類

規格番号

種類の記号

a) 機械構造用炭素鋼・合金鋼

JIS G 4051

JIS G 4052

JIS G 4102

JIS G 4103

JIS G 4104

JIS G 4105

JIS G 4106

S09CK, S15CK, S20CK

SMn420H, SMnC420H, SCr415H, SCr420H

SCM415H, SCM418H, SCM420H, SCM822H

SNC415H, SNC815H, SNCM220H, SNCM420H

SNC415, SNC815

SNCM220, SNCM415, SNCM420, SNCM616,

SNCM815

SCr415, SCr420

SCM415, SCM418, SCM420, SCM421, SCM822

SMn420, SMnC420

b) 特殊用途鋼

JIS G 4303

SUS316, SUS403, SUS420J1, SUS420J2

c) 鋳鋼品

JIS G 5101

SC360

d) 機械構造部品用焼結材料

JIS Z 2550

SMF2015, SMF2025, SMF2030, SMF7020, SMF7025

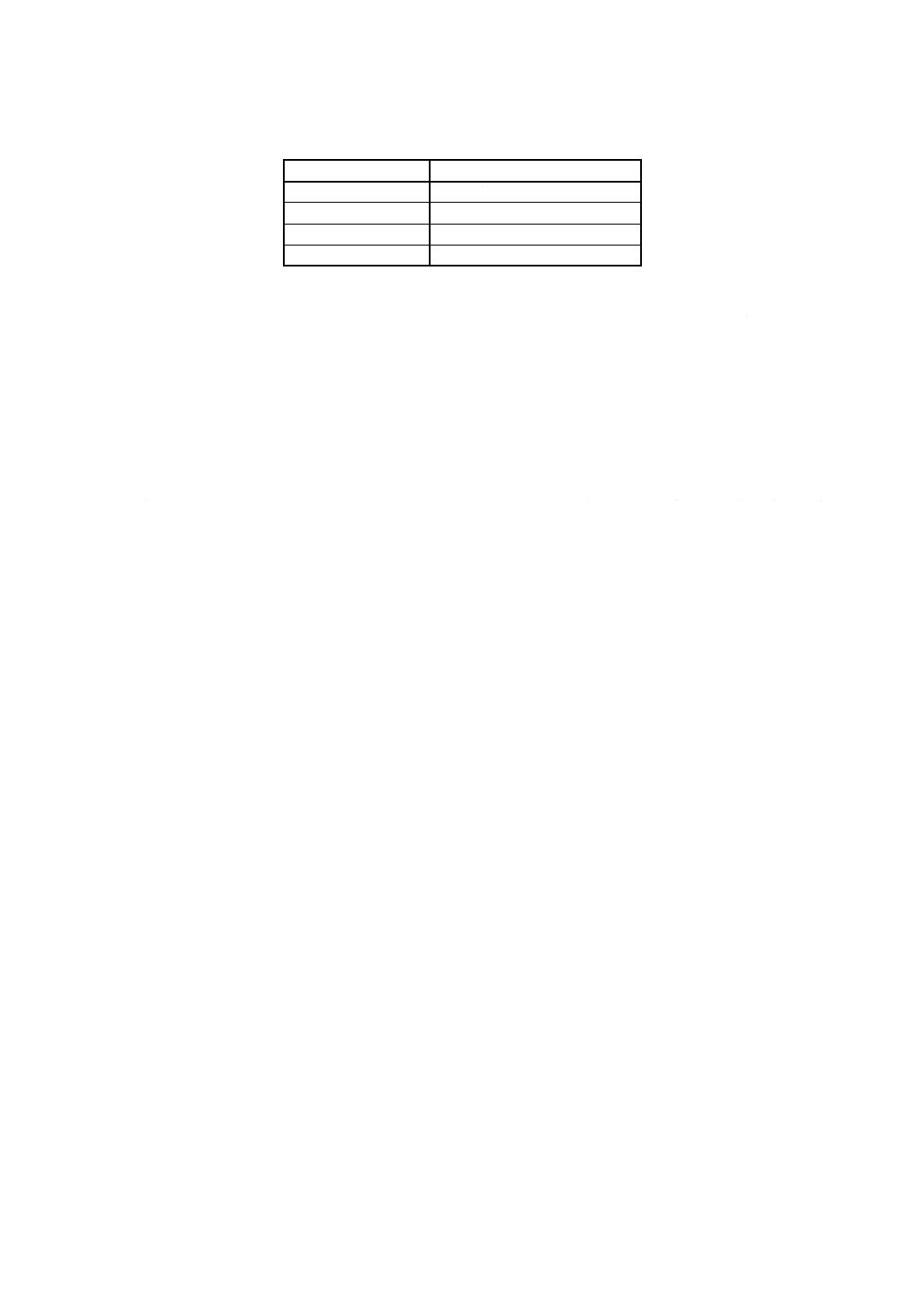

5.2

加工材料の履歴 加工材料の履歴については,表3の項目が明らかにされたものでなければならな

い。

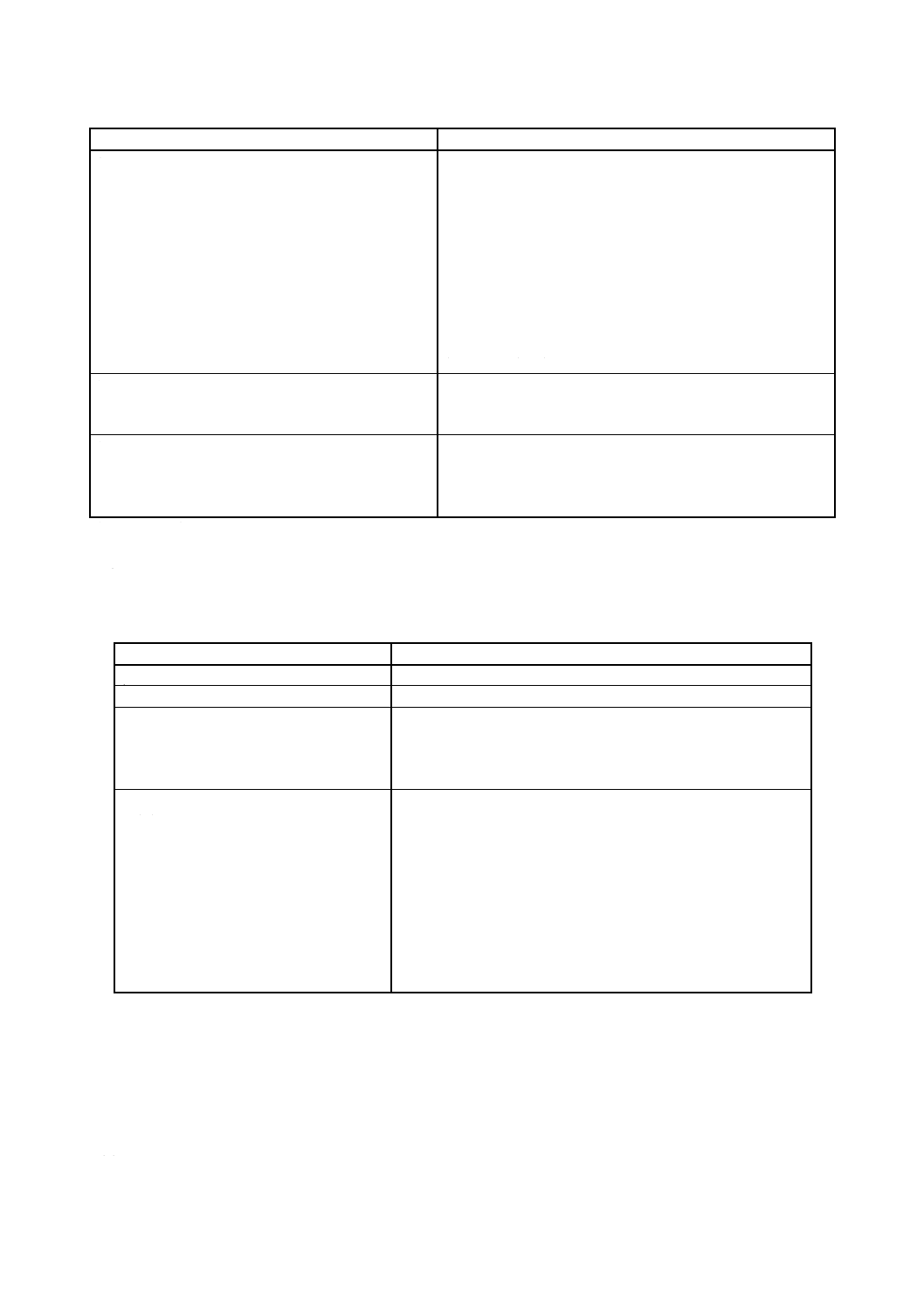

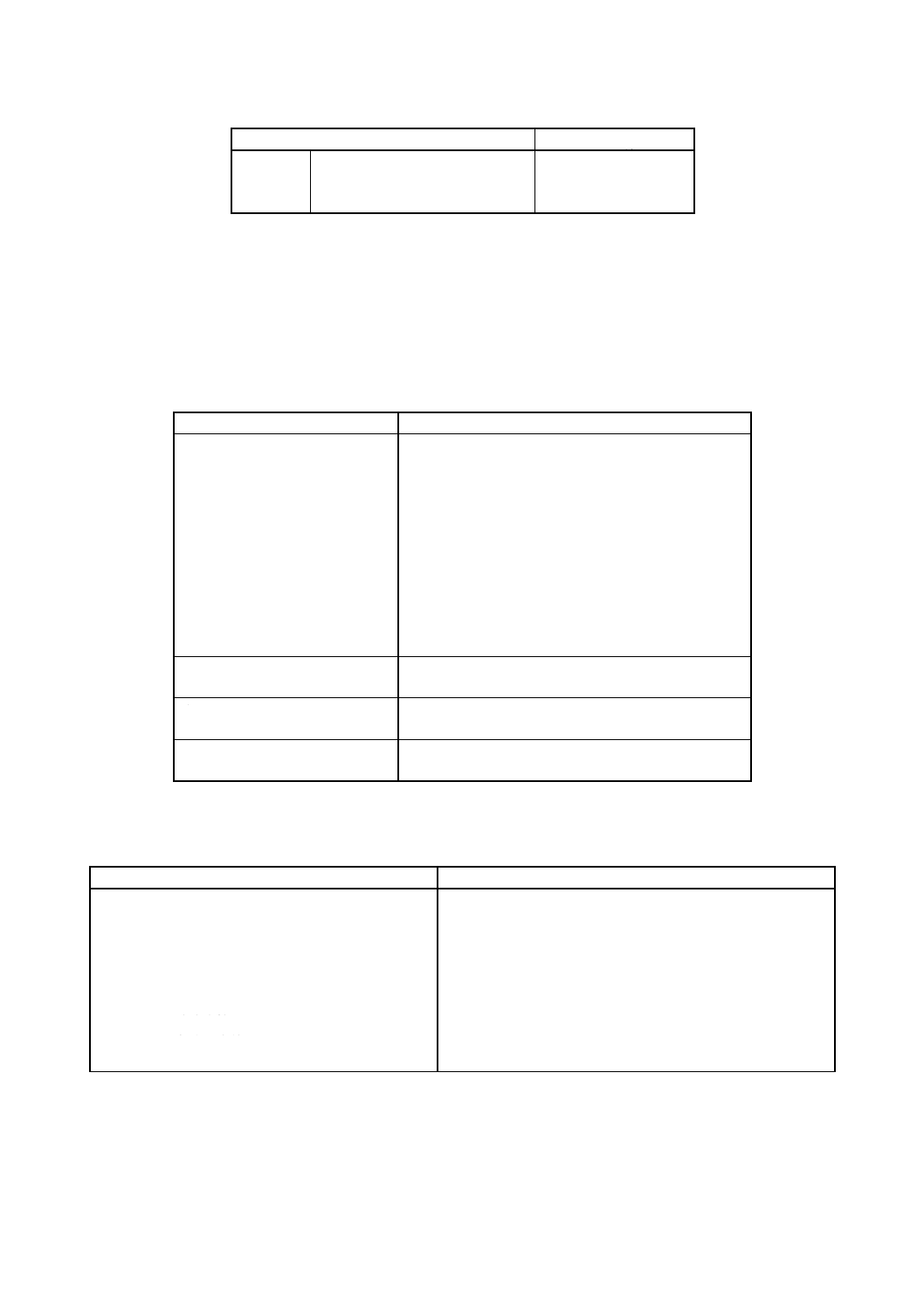

表3 加工材料の履歴

項目

備考

a) 加工材料の材料試験成績

加工材料の種類

化学成分(2)

溶鋼番号(2)

引張試験成績(2)

硬さ試験成績(2)

焼入性試験成績(2)

金属組織試験成績(2)

焼結密度試験成績(2)

結晶粒度,脱炭層,非金属介在物,ミクロ組織及びマクロ組織。

3

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

項目

備考

b) 加工材料の製造方法

鋳造

鍛造

圧延

押出し

焼結(3)

機械加工

プレス加工

引抜き

転造

溶接

熱間・冷間の区別を含む。必要があれば鍛錬成形比。

熱間・冷間の区別を含む。

熱間・冷間の区別を含む。

熱間・冷間の曲げ及びねじりの区別を含む。

熱間・冷間の区別を含む。

熱間・冷間の区別を含む。

溶接部及び溶接方法。

c) 加工材料の前熱処理の有無及び方法

焼ならし

焼なまし

必要なときは加熱温度,保持時間及び冷却方法を明らかにする。

d) 加工材料の表面仕上げ条件及び矯正の度合い(2)

切削方法及びその条件

塑性加工方法及びその条件

矯正の度合い

熱間・冷間の区別を含む。

注(2) 加工に支障がないときは,省略してもよい。

(3) 鉄系焼結材料については,附属書による。

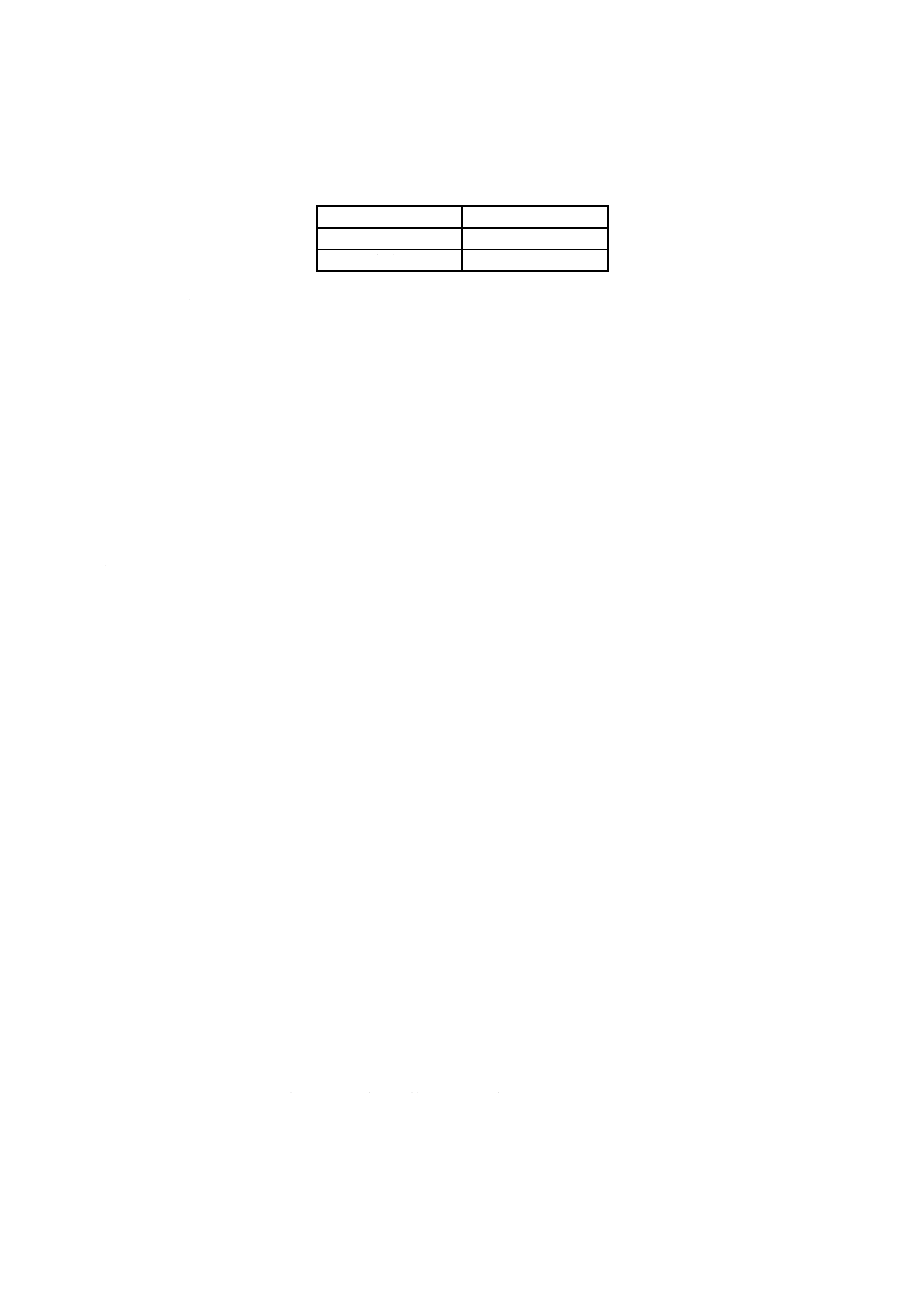

5.3

加工材料の外観・質量・形状・寸法・精度 加工材料の外観,質量,形状,寸法及び精度について

は,表4の項目が明らかにされたものでなければならない。

表4 加工材料の外観・質量・形状・寸法・精度

項目

備考

a) 加工材料の外観

割れ,きず,さび,黒皮など

b) 加工材料の質量(2)

c) 加工材料の形状(2)

特異形状

肉厚の不同

穴部の形状と位置

d) 加工材料の寸法及び精度(2)

寸法

浸炭及び浸炭窒化焼入焼戻し部の加工代

全体の加工代

浸炭及び浸炭窒化焼入焼戻し部の表面粗さ

寸法精度

形状偏差(4)

姿勢偏差(4)

位置偏差(4)

(参考)形状偏差とは,真直度,平面度,真円度,円筒度,線の輪

郭度及び面の輪郭度をいう。

(参考)姿勢偏差とは,平行度,直角度及び傾斜度をいう。

(参考)位置偏差とは,位置度,同軸度,同心度及び対称度をいう。

注(4) 各偏差の定義は,JIS B 0621による。

5.4

加工材料の確認 加工材料の受入れに際しては,5.1〜5.3に規定する加工に必要な項目を受渡当事者

間で確認し,必要があればJIS G 0565,JIS G 0566,JIS Z 2501及びJIS Z 2343による方法,その他適切

な方法によって,加工材料の品質を明らかにしなければならない。

6. 加工設備

6.1

浸炭加熱設備 浸炭加熱設備は,次による。

4

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 加熱設備は熱源の種類,加工の種類及び作業形式の連続・非連続の別を問わず,有効加熱帯内又は有

効処理帯内(5)で加工材料を加熱するとき,保持温度が目的温度に対して,表5で規定する加工品の品

質の区分のいずれかの保持温度許容値内に保持及び調整できなければならない。

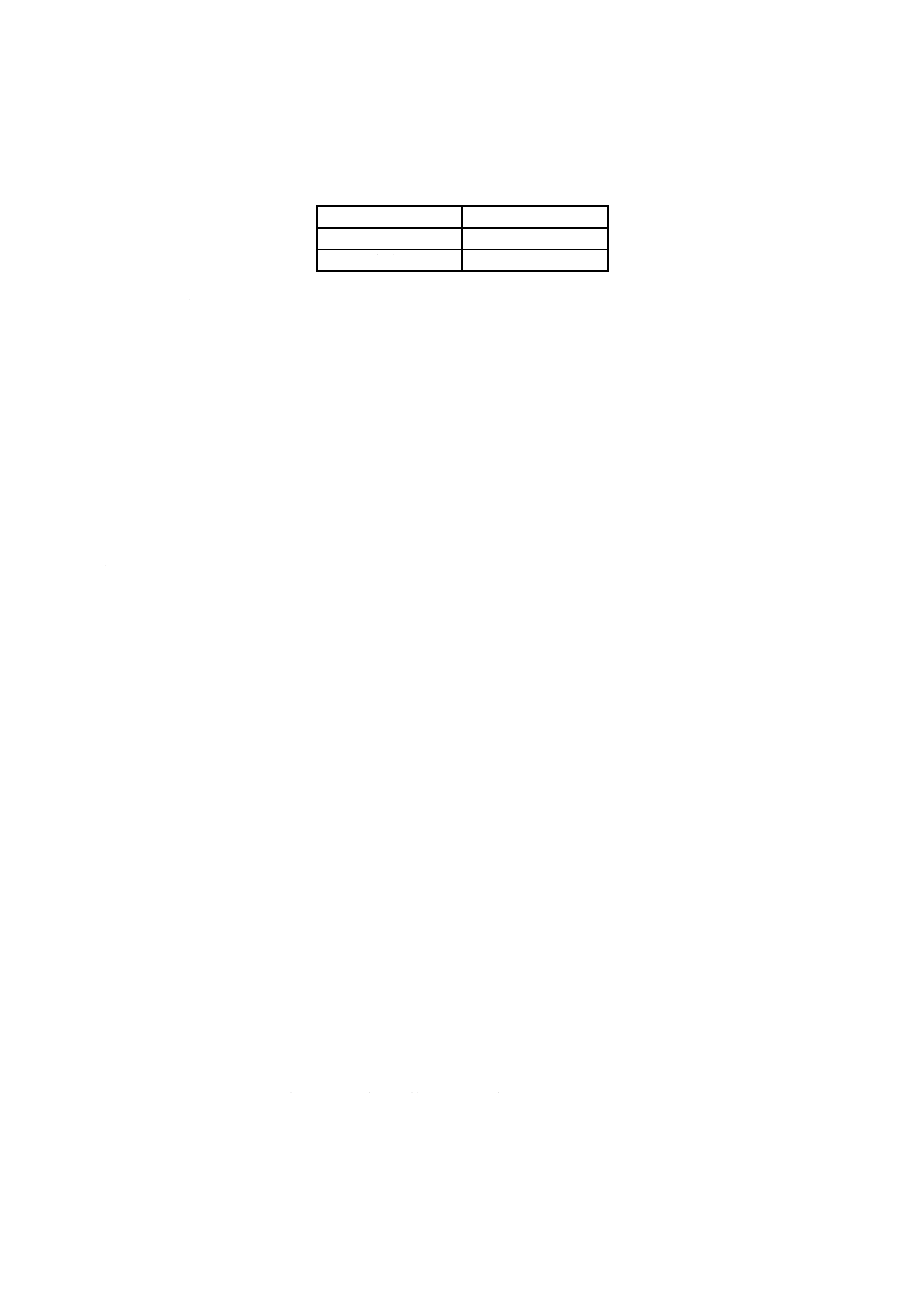

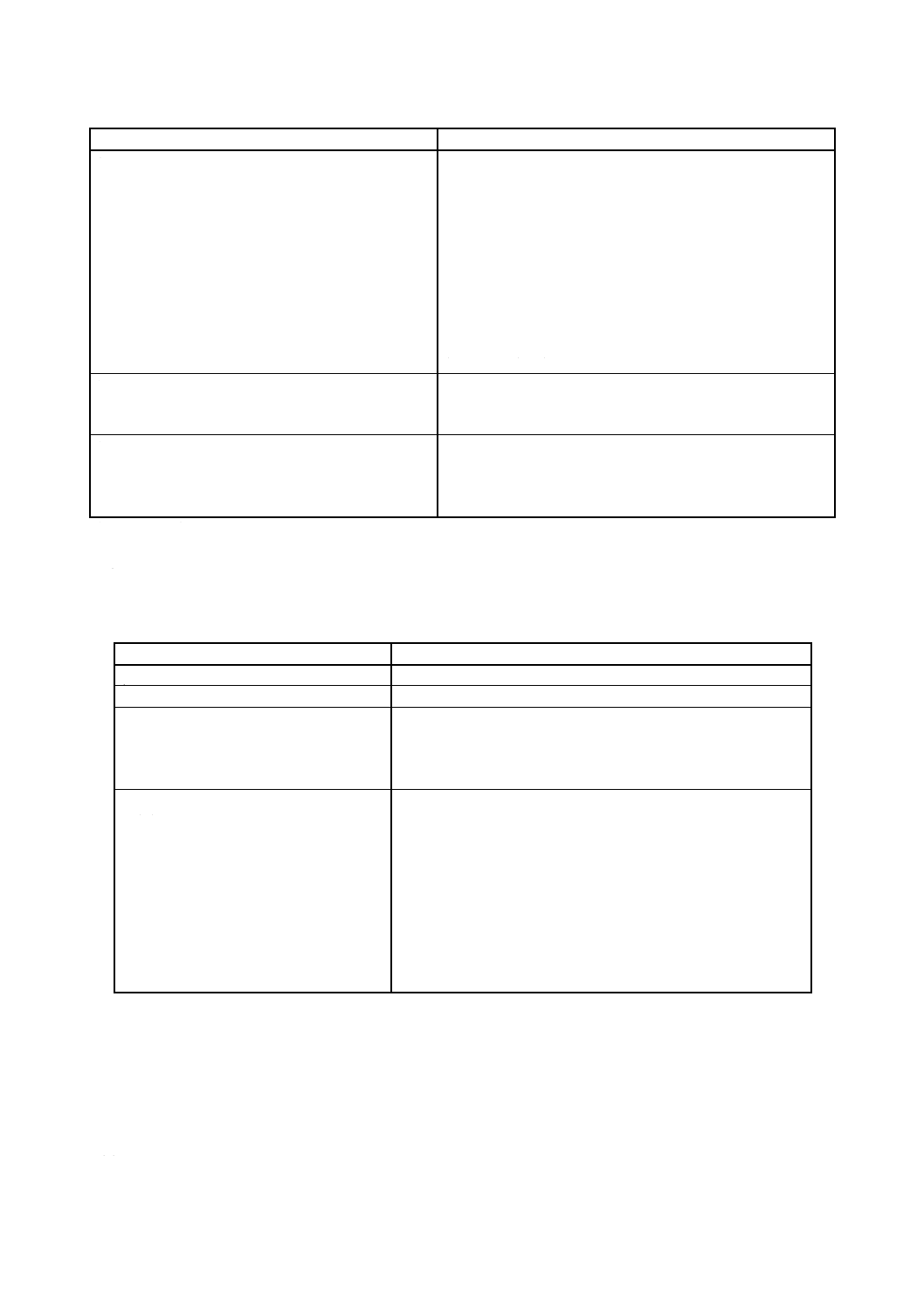

表5 加熱設備の温度許容値

加工品の品質区分

保持温度許容差

1号

±10

2号

±15

注(5) 有効加熱帯及び有効処理帯は,JIS B 6901による。

備考 浸炭加熱設備は,ガス浸炭炉・ガス浸炭窒化炉・滴注浸炭炉・滴注浸炭窒化炉・真空浸炭炉・

真空浸炭窒化炉・プラズマ浸炭炉・プラズマ浸炭窒化炉・液体浸炭槽をいう。

b) ガス浸炭炉・ガス浸炭窒化炉・滴注浸炭炉・滴注浸炭窒化炉は,雰囲気ガスの組成を,加工の目的に

適するように調整できなければならない。

c) 真空炉は,雰囲気ガスの組成を,加工の目的に適するように調整できなければならない。

d) プラズマ浸炭炉・プラズマ浸炭窒化炉は,過熱防止装置・アーク放電防止装置をもち,真空度・雰囲

気ガス組成が加工の目的に適するように調整でき,安定したグロー放電が持続され,ガス比率を調整

するためのガス流量計をもっていなければならない。

e) 液体浸炭槽は,加工材料に対し侵食,その他有害な影響を与えてはならない。

f)

連続式浸炭又は浸炭窒化設備は,加熱,保持及び冷却の各領域で,それぞれの目的とする温度に必要

時間,保持できるように設備内の搬送速度を調整できなければならない。

6.2

浸炭剤・浸炭窒化剤 浸炭剤・浸炭窒化剤は,次による。

a) ガス浸炭・ガス浸炭窒化などに使用するガス又はアルコールは,純度が高く組成の変動が少ないもの

であり,不純物(硫黄など)の含有量が有害でない範囲でなければならない。

b) 液体浸炭剤は,加工に適切なものとし,加工材料に対し侵食その他有害な影響を与えるものであって

はならない。

6.3

焼入加熱設備 焼入加熱設備は,次による。

a) 加熱設備は,熱源の種類,雰囲気調整又は熱浴使用の有無及び作業形式の連続・非連続の別を問わず,

有効加熱帯内又は有効処理帯内(5)で,加工材料を加熱するとき,加工の目的のための保持温度が,加

工の種類,加工材料の種類などによるそれぞれの目的温度に対して,表5で規定する加工品の品質の

区分のいずれかの保持温度許容値内に保持及び調整できなければならない。

b) 燃料を熱源とする空気炉は,炎が直接加工材料に触れて品質を著しく損なうような構造であってはな

らない。

c) 熱浴槽の熱浴は,加工材料に対し,侵食,その他有害な影響を与えるものであってはならない。

d) 雰囲気炉は,雰囲気ガスの組成を,加工の目的に適するように調整できなければならない。

e) 真空炉は,真空度及び雰囲気ガスの組成を,加工の目的に適するように調整できなければならない。

f)

連続式焼入加熱設備は,焼入冷却直前までに,加工材料を目的温度に必要時間保持できるように設備

内の搬送速度を調整できなければならない。

6.4

焼入冷却設備 焼入冷却設備は,次による。

a) 焼入冷却設備は,表6によるものとし,冷却槽内の冷却剤の使用温度は,それぞれ表6の許容差を超

えないように調整できなければならない。

5

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 冷却剤の使用温度許容差

焼入冷却設備

冷却剤の使用温度許容差

水又は水溶液槽

目的温度±10

油槽

目的温度±20

熱浴槽

目的温度±10

空気又はガス流域

特に指定がない限り室温とする。

備考 表中の目的温度とは,冷却剤の使用温度の範囲の

中心温度をいう。

b) 焼入冷却に使用する設備は,加工の目的に適した冷却速度で,加工材料の表面各部がほぼ均等に冷却

できなければならない。

なお,冷却槽を使用する場合には,適切な流速でかくはんすることができる装置をもつ設備,又は

これと同等の効果のある設備でなければならない。

c) 水槽又は水溶液槽の水,その他各種の水溶液は,水あか,その他の有害な量の不純物を含んではなら

ない。

なお,水溶液は,加工の目的に適した組成又は濃度でなければならない。

d) 油槽の油は,JIS K 2242による1種1号又は1種2号若しくは同等以上とし,加工の目的に適した冷

却性能をもち,劣化の程度が著しくなく,ほぼ均質で,水分,スラッジその他の有害な不純物を含ん

でいてはならない。

e) 熱浴槽の熱浴は,加工の目的に適した冷却性能をもち,劣化の程度が著しくなく,ほぼ均質で,スラ

ッジその他の有害な不純物を含んではならない。また,侵食その他加工材料に対し有害な影響を与え

るものであってはならない。

なお,この場合,油を使用するときは,JIS K 2242による2種1号又は2種2号若しくは同等以上

の品質とする。

f)

連続式冷却設備は,加工の目的に適した必要な冷却時間を保てるよう,設備内の搬送速度を調整でき

なければならない。

6.5

焼戻加熱設備 焼戻加熱設備は,次による。

a) 加熱設備は,熱源の種類,雰囲気調整又は熱浴使用の有無及び作業形式の連続・非連続の別を問わず,

有効加熱帯内(5)で加工材料を加熱するとき,保持温度が目的温度に対して,表5で規定する加工品の

品質の区分のいずれかの保持温度許容値に保持及び調整できなければならない。

b) 加熱設備は,6.3のb)〜f)の規定による。

c) 熱浴槽に使用する油は,JIS K 2242による3種1号又は3種2号若しくは同等以上の品質とする。

6.6

温度制御設備 検出器,伝送器,表示計器及び調整器の組合せからなる温度制御設備は,次による。

備考 熱電温度制御設備の補償導線は,検出器に含む。

a) 加工設備の温度制御に際しては,6.1a),6.3a),6.4a)又は6.5a)の規定に適合しなければならない。

b) 浸炭,焼入れ及び焼戻し加熱設備は,加熱帯ごとに,加工温度を追跡表示できる温度記録装置をもっ

ていなければならない。

c) 熱電温度制御設備及び放射温度制御設備の表示計器に表示される温度指示総合誤差は,加工に必要な

指示目盛範囲内で,表示計器の読みを補正した後,表7に規定する値に適合しなければならない。

6

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

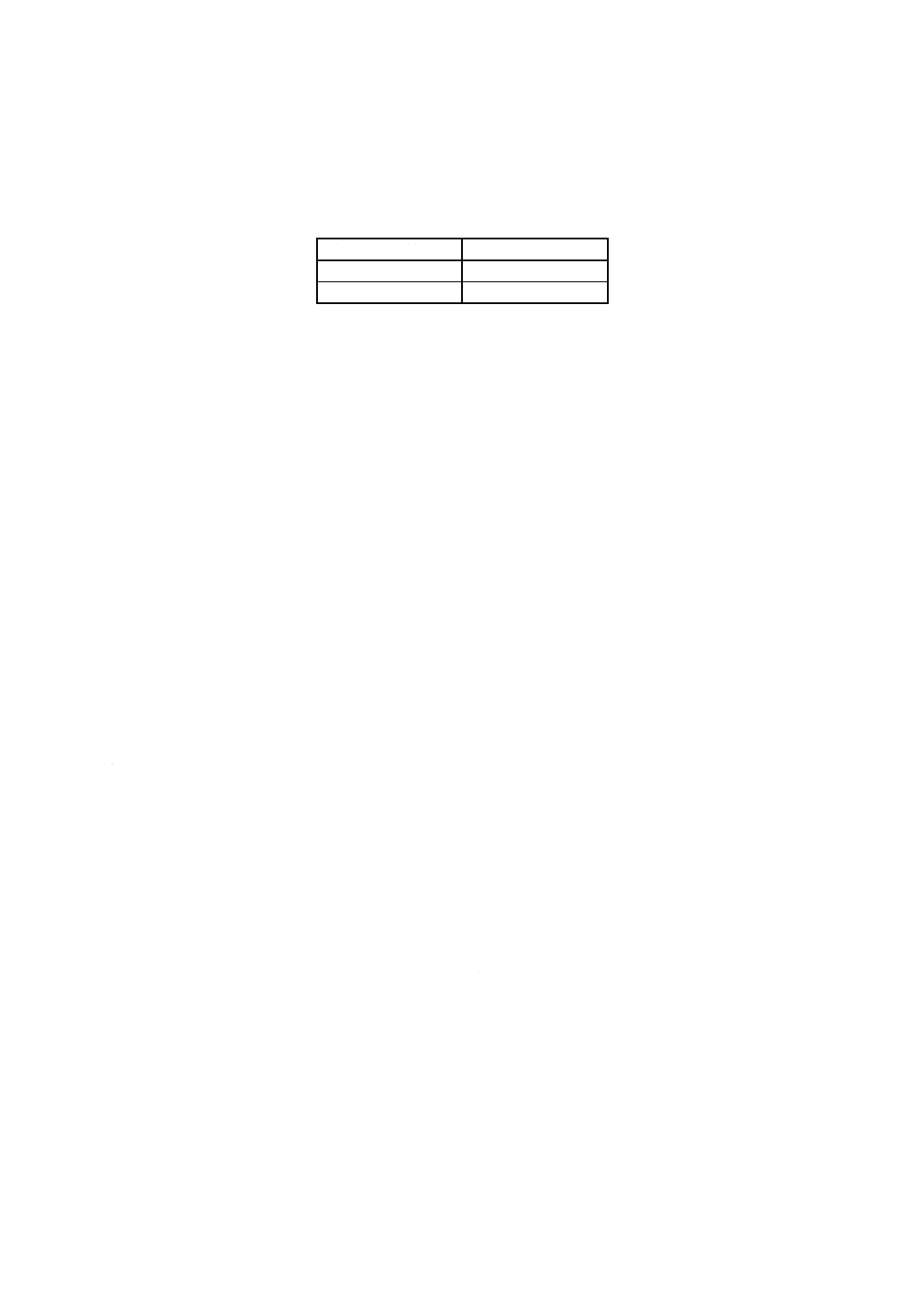

表7 熱電温度制御設備及び放射温度

制御設備の温度指示総合誤差

単位 ℃

設定温度

温度指示総合誤差

400以下

±4

400を超えるもの

±100

T

備考 Tは設定温度を示す。

6.7

設備の保全 加工設備は6.1〜6.6に規定するそれぞれの許容差又は性盲目を保持できるように適切

な方法で管理し,その記録を保有しなければならない。

7. 加工方法

7.1

加工方法の設定及び作業 加工に際しては,加工材料及び加工品の品質に応じて,使用する加工設

備及び浸炭剤・浸炭窒化剤,加工工程ごとの装入,加熱及び冷却条件,その他必要とする事項(加工後の

処理を含む。)について,次の各項目に示す条件に従い,加工方法を設定した上,作業しなければならない。

a) 浸炭剤・浸炭窒化剤の選定及び調整 浸炭剤・浸炭窒化剤は,6.2に規定するものとし,加工材料の表

層が,規定又は指定の深さに加工の目的に適した炭素濃度となるように,その種類を選択した上,組

成及び使用量を調整しなければならない。

b) 浸炭防止 浸炭防止に際しては,防止部の浸炭の影響が以後の機械加工及び使用上支障がないように,

浸炭防止剤の塗布,その他適切な方法で防止しなければならない。

c) 加工材料の装入 加工工程ごとに,加工材料の装入量,位置及び方向を適切にし,加工による品質の

著しいばらつきがなく,また,割れ,著しい変形など,有害な欠陥が発生しないようにして,6.1a),

6.3a)及び6.5a)に規定する保持温度許容差内の有効加熱帯又は有効処理帯に装入する。

なお,この場合ジグを使用するときは,あらかじめその機能を点検しておく。

d) 浸炭・浸炭窒化 加熱の昇温速度,保持温度及び保持時間は,加工材料各部の間に著しい相違がなく,

すべて加工の目的に適するように設定し,6.1a)の表5に規定する保持温度許容差内に適合するよう調

整しなければならない。

また,6.1b),6.1c),6.1d)又は6.1e)の規定に適合し,雰囲気ガス又は熱浴は,加工の目的に適する

よう,必要なときには加熱作業においても,その組成を調整しなければならない。

浸炭加熱の後,焼入れ前に冷却を必要とするときは,必要な温度に下がるまで加工材料の表面各部

をほぼ一様に適切な速度で冷却し,また,表面には有害な酸化皮膜,脱炭又は浸食などを生じないよ

うにする。

e) 焼入れ 焼入加熱の昇温速度,保持温度及び保持時間は,加工材料各部の間に著しい相違がなく,す

べて加工の目的に適するように設定し,6.1a)の表5に規定する保持温度許容差内に適合するように調

整しなければならない。

この場合,焼入加熱設備は6.3の規定に適合し,加工材料に有害な浸炭又は脱炭を生じてはならな

い。

特に,液体浸炭の後,熱浴(亜硝酸塩・硝酸塩の混合塩浴)焼入れするときには,爆発の危険がな

いように,焼入加熱用塩浴槽の組成を調整しなければならない。

冷却に際しては,必要な温度範囲を適切な速度で加工材料の表面各部がほぼ一様に冷却でき,冷却

剤の温度が,6.4a)の表6に規定された許容差を超えないように適切な方法で温度調整しなければなら

7

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない。

f)

焼戻し 焼戻し加熱の昇温速度,保持温度及び保持時間は,加工材料各部の間に著しい相違がなく,

すべて加工の目的に適し,6.1a)の表5に規定する保持温度許容差内に適合するように調整しなければ

ならない。

焼戻し後の冷却は,加工品に割れ,著しい変形など,有害な欠陥が発生しないように行う。

焼戻しは,焼入れの後,速やかに行うことが望ましい。

g) 加工後の処理 加工後,必要により曲がりを矯正する場合は,矯正による加工品の残留応力が,以後

の機械加工及び使用上支障を生じないようにし,必要なときには応力除去焼なましを行う。

加工品にスケール除去などの清掃処理をする場合は,処理後,加工品にさびその他有害な影響を及

ぼさないようにする。

7.2

加工方法の記録 加工工程の作業方法及び作業条件のうち,必要事項を記録して保有し,必要なと

きには受渡当事者間で確認する。

8. 加工品の品質

8.1

外観 外観は,9.1の規定によって試験したとき,加工品の表面に,割れ,有害なきず,有害な酸化

皮膜などの欠陥があってはならない。

8.2

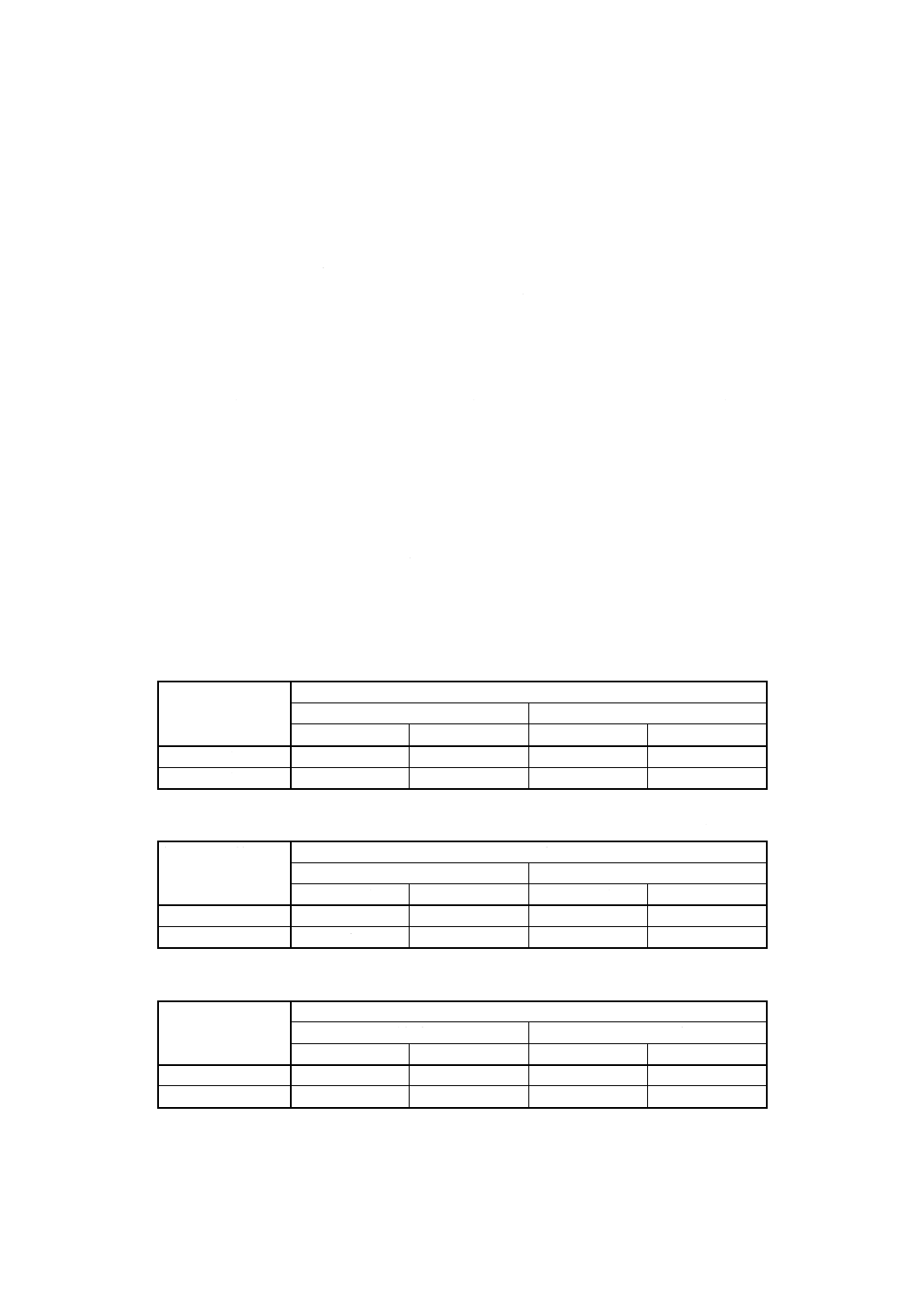

表面硬さのばらつき 焼結材料を除く(2)加工品の表面硬さのばらつきは,9.2の規定によって試験し

たとき,表8,表9,表10又は表11の許容値を超えてはならない。

この加工品の品質の区分の選定は,受渡当事者間の協定による。

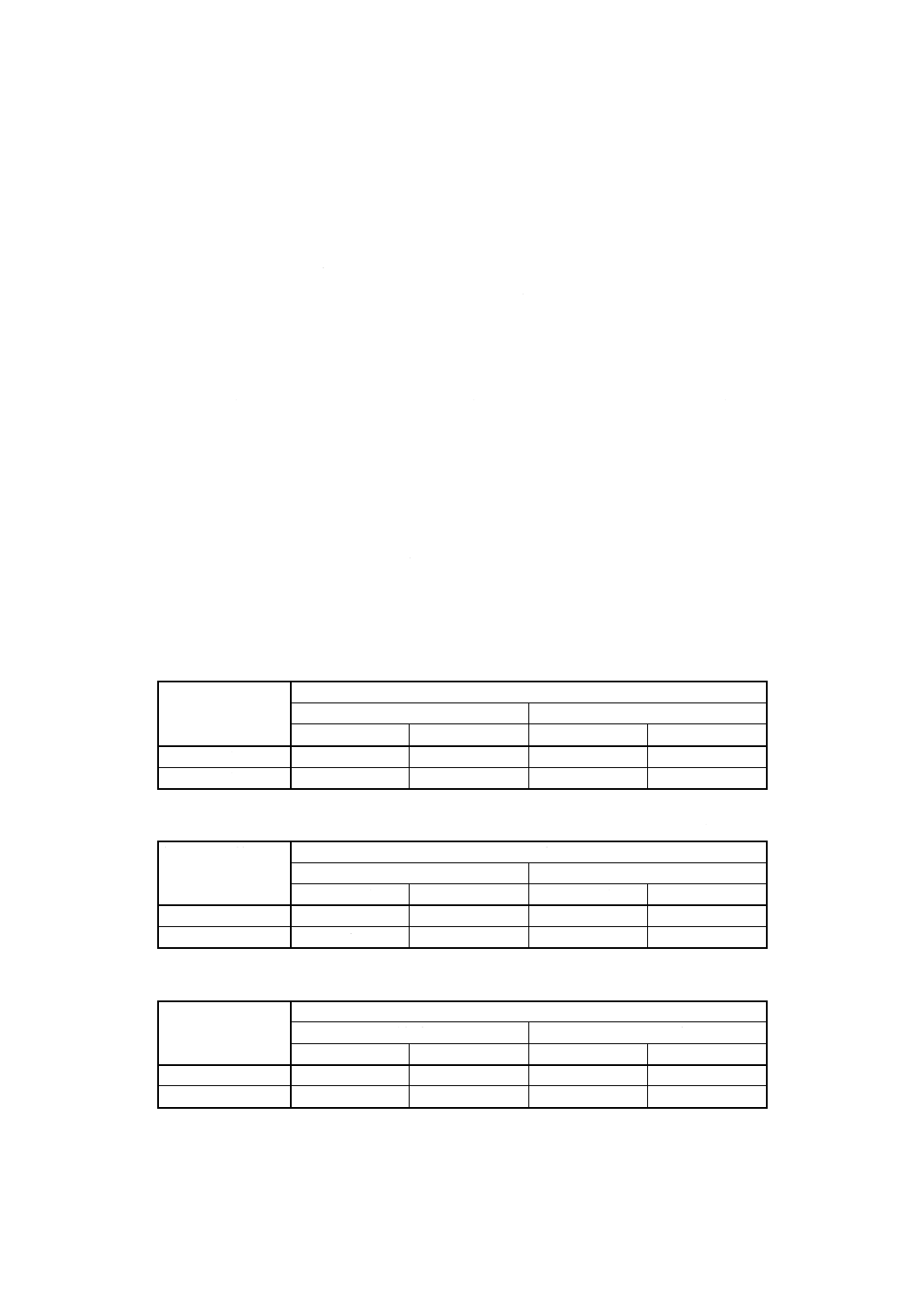

表8 表面硬さのばらつきの許容値(ビッカース硬さ)

単位 HV

加工品の品質の区分

表面硬さのばらつき

単体内

同一ロット内

500以下

500を超えるもの

500以下

500を超えるもの

1号

35

60

55

100

2号

45

80

80

140

表9 表面硬さのばらつきの許容値(ロックウェルCスケール硬さ)

単位 HRC

加工品の品質の区分

表面硬さのばらつき

単体内

同一ロット内

50以下

50を超えるもの

50以下

50を超えるもの

1号

3

3

5

5

2号

4

4

7

7

表10 表面硬さのばらつきの許容値(ロックウェルAスケール硬さ)

単位 HRA

加工品の品質の区分

表面硬さのばらつき

単体内

同一ロット内

75以下

75を超えるもの

75以下

75を超えるもの

1号

1.5

2

2.5

3

2号

2

2.5

3.5

4

8

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11 表面硬さのばらつきの許容値(ショア硬さ)

単位 HS

加工品の品質の区分

表面硬さのばらつき

単体内

同一ロット内

70以下

70を超えるもの

70以下

70を超えるもの

1号

4

5

6

8

2号

5

6

9

11

備考1. HV,HRC,HRA及びHSの数値は,それぞれの硬さ試験機によって実測で求めるもので,

各表の硬さの間には直接の関連性はない。

2. 同一ロットとは,同じロットの加工材料を用いて,バッチ式加工設備では,1回の浸炭・

浸炭窒化,1回の焼入れ及び1回の焼戻し作業よる加工品の1群をいい,連続式加工設備

では,同一条件で加工されたと認められる加工品の1群をいう。

3. 測定箇所は,加工品の形状上,ほぼ同一加工条件と認められる範囲とする。

4. 部分浸炭又は浸炭窒化焼入焼戻しの場合は,浸炭・浸炭窒化境界部付近は測定箇所から

除く。

8.3

硬化層深さのばらつき 焼結材料を除く(2)加工品の硬化層深さのばらつきは,9.3の規定によって試

験したとき,加工品の規定範囲内の中央値について,表12の許容値を超えてはならない。

なお,硬化層深さは,有効硬化層深さ又は全硬化層深さのいずれかによる。

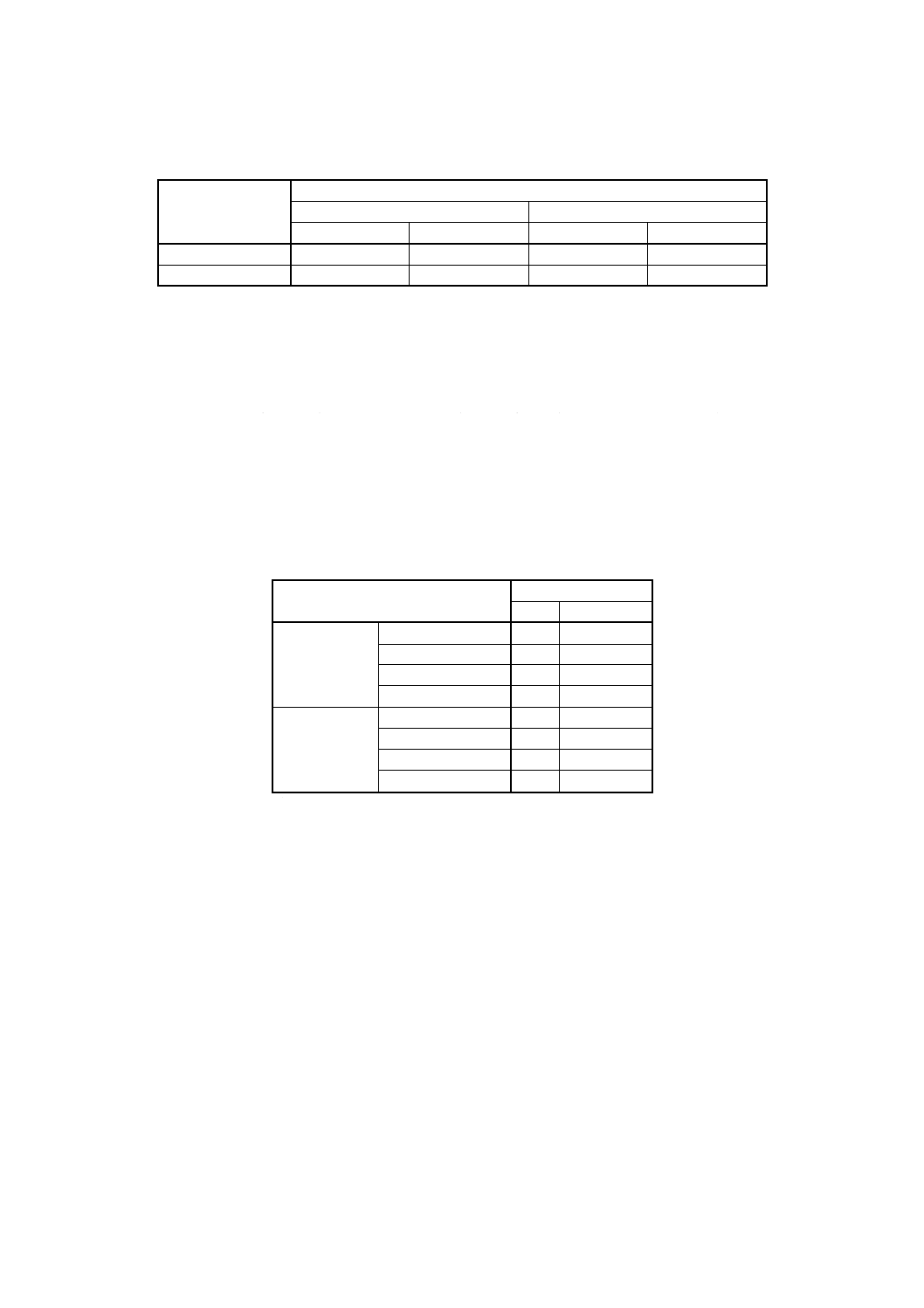

表12 硬化層深さのばらつきの許容値

単位 mm

硬化層深さ(6)

硬化層深さのばらつき

単体内 同一ロット内

有効硬化層深さ

0.5以下

0.1

0.2

0.5を超え1.5以下

0.2

0.3

1.5を超え2.5以下

0.3

0.4

2.5を超えるもの

0.5

0.6

全硬化層深さ

0.5以下

0.2

0.3

0.5を超え1.5以下

0.3

0.4

1.5を超え2.5以下

0.4

0.5

2.5を超えるもの

0.6

0.7

注(6) 加工品について,硬化層深さが,仕様による範囲で規

定されている場合は,範囲の中央値による。

備考1. 表11の備考2.と同じ。

2. 表11の備考3.と同じ。

3. 表11の備考4.と同じ。

8.4

金属組織 金属組織は,9.4の規定によって試験したとき,加工材料の種類によって,それぞれ使用

目的に適合する正常な組織であり,結晶粒の著しい成長,表層の脱炭,その他有害な欠陥があってはなら

ない。

8.5

浸炭防止部 焼結材料を除く(2)浸炭防止部は,9.5の規定によって試験したとき,使用上有害となる

ような浸炭があってはならない。

8.6

変形 変形は,9.6の規定によって試験したとき,使用上支障を及ぼさない範囲内になければならな

い。

なお,変形の許容値については,受渡当事者間の協定による。

9. 加工品の試験方法

9.1

外観試験 外観試験は,目視又はJIS G 0565及びJIS Z 2343のいずれかの試験方法によって行う。

9

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

硬さ試験 焼結材料を除く(2)硬さ試験は,JIS B 7725,JIS B 7726,JIS B 7727及びJIS B 7734のい

ずれかの試験機を用いて,JIS Z 2244,JIS Z 2245及びJIS Z 2246のいずれかの試験方法によって行う。

9.3

硬化層深さ試験 焼結材料を除く(2)硬化層深さ試験は,JIS G 0557の測定方法によって行う。

備考 測定方法の条件は受渡当事者間の協定による。

9.4

金属組織試験 金属組織試験は,JIS G 0551,JIS G 0552及びJIS G 0558のいずれかの規定による

か,又は受渡当事者間で協議する試験方法によって行う。

なお,金属顕微鏡は,50倍以上に拡大できるもので,写真撮影装置付きのものを用いる。

9.5

浸炭防止部の測定 焼結材料を除く(2)浸炭防止部の測定は,9.2の試験方法による。

9.6

変形の測定 変形の測定は,JIS B 7503,JIS B 7514及びJIS B 7524のいずれかの測定器又は適切な

器具を用いて測定する。

10. 加工品の検査 加工品の検査は,外観,表面硬さのばらつき,硬化層深さのばらつき,金属組織,浸

炭防止部及び変形について行い,8.,9.並びに附属書の5.,6.の規定に適合しなければならない。

なお,硬化層深さの検査は加工品のロットを代表する試験片によってもよい。

備考 金属組織の検査は,受渡当事者間の協定によって,省略してもよい。

11. 加工の呼び方 加工の呼び方は,次による。

a) 加工の種類又は記号

b) 加工品の品質の区分

例 ガス浸炭焼入焼戻し,品質の区分1号の場合,

ガス浸炭焼入焼戻し1号

又はHCG−HQ−HT−1

12. 表示 送り状(納品書を含む。)又は荷札に,次の事項を表示する。

a) 加工の種類又は記号

b) 加工品の品質の区分

c) 数量又は質量

d) 加工業者名又はその略号

e) 加工年月日

関連規格 JIS B 6913 鉄鋼の焼入焼戻し加工

付表1 引用規格

JIS B 0122 加工方法記号

JIS B 0621 幾何偏差の定義及び表示

JIS B 6901 金属熱処理設備−有効加熱帯及び有効処理帯試験方法

JIS B 6905 金属製品熱処理用語

JIS B 7503 ダイヤルゲージ

JIS B 7514 直定規

JIS B 7524 すきまゲージ

JIS B 7725 ビッカース硬さ試験−試験機の検証

10

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 7726 ロックウェル硬さ試験−試験機の検証

JIS B 7727 ショア硬さ試験−試験機の検証

JIS B 7734 ヌープ硬さ試験−試験機の検証

JIS G 0551 鋼のオーステナイト結晶粒度試験方法

JIS G 0552 鋼のフェライト結晶粒度試験方法

JIS G 0557 鋼の浸炭硬化層深さ測定方法

JIS G 0558 鋼の脱炭層深さ測定方法

JIS G 0565 鉄鋼材料の磁粉探傷試験方法及び磁粉模様の分類

JIS G 0566 鋼の火花試験方法

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4052 焼入性を保証した構造用鋼鋼材(H鋼)

JIS G 4102 ニッケルクロム鋼鋼材

JIS G 4103 ニッケルクロムモリブデン鋼鋼材

JIS G 4104 クロム鋼鋼材

JIS G 4105 クロムモリブデン鋼鋼材

JIS G 4106 機械構造用マンガン鋼鋼材及びマンガンクロム鋼鋼材

JIS G 4303 ステンレス鋼棒

JIS G 5101 炭素鋼鋳鋼品

JIS K 2242 熱処理油

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 2246 ショア硬さ試験−試験方法

JIS Z 2343 浸透探傷試験方法及び浸透指示模様の分類

JIS Z 2501 焼結金属材料−密度,含油率及び開放気孔率試験方法

JIS Z 2550 焼結金属材料−仕様

11

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) 鉄系焼結材料の履歴,加工品の品質及び試験方法

1. 適用範囲 この附属書は,鉄系焼結材料の履歴,加工品の品質及び試験方法について,規定する。

2. 引用規格 引用規格は,本体2.による。

3. 定義 用語の定義は,本体3.による。

4. 加工材料

4.1

加工材料の種類 加工材料の種類は,本体5.1による。

4.2

加工材料の履歴 加工材料の履歴は,本体5.2によるほかに,次による。

a) 焼結密度 加工材料は,焼結密度を明らかにしたものでなければならない。

b) 気孔の大きさ及び分布状態 加工材料は気孔の大きさ及び分布状態について,明らかにすることが望

ましい。

c) 密度差 複雑な形状の加工材料及びサイジング・コイニングの工程を経た加工材料では,単体内にお

ける密度差を明らかにすることが望ましい。

d) 組織の均質さの度合い 加工材料の合金成分の,ミクロ的な組織の均質さの度合いを明らかにするこ

とが望ましい。

e) 含油率 焼結材料は,油脂分が付着している場合は,付着した油脂分の種類と含油率を明らかにする

ことが望ましい。

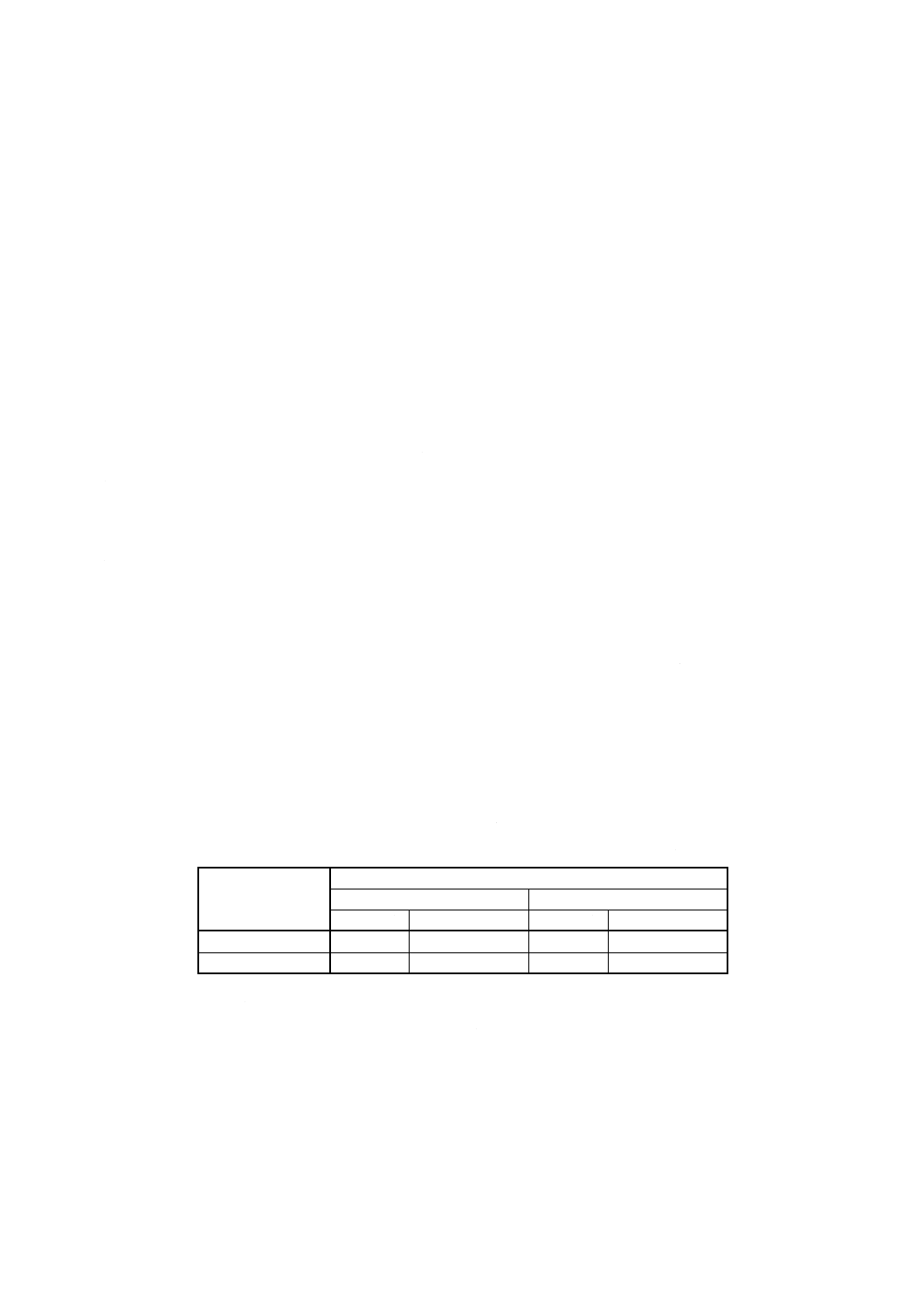

5. 加工品の品質

5.1

表面硬さのばらつき 表面硬さのばらつきは,附属書の6.1の規定によって試験したとき,附属書表

1の許容値,又は受渡当事者間の協定による。

附属書表1 表面硬さのばらつきの許容値

単位 HV

加工品の品質の区分

表面硬さのばらつき

単体内

同一ロット内

500以下

500を超えるもの

500以下

500を超えるもの

1号

120

150

150

200

2号

150

200

200

250

備考 同一ロットとは,本体表8〜11の備考2.と同じものをいう。

5.2

硬化層深さのばらつき 硬化層深さのばらつきは,有効硬化層深さを附属書の6.2の規定によって試

験したとき,目標とする硬化層深さの位置について,有効硬化層深さの限界硬さ550HV0.2又は受渡当事

者間の協定による硬さを超えていなければならない。

5.3

浸炭防止部 加工品の浸炭防止部の品質は,受渡当事者間の協定による。

6. 加工品の試験方法

12

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1

硬さ試験 硬さ試験は,JIS B 7725の試験機を用いて,JIS Z 2244の試験方法で行うか,又は受渡当

事者間の協定による方法で行う。

なお,JIS Z 2244による試験方法は,次による。

a) 試験力 ビッカース硬さ試験に用いる,測定の試験力は,0.980 7N(硬さ記号HV0.1)又は受渡当事

者間の協定による方法とする。

なお,試験力は硬さ記号で明示する。

b) 測定部 加工品の硬化面を研磨し,気孔部分,浸炭されない合金相及び焼入れで硬化しない合金相を

避けて,鉄を主成分とする相を測定部とする。

c) 測定値 加工品については,気孔部分及び合金相の影響を受けていると思われる測定値を除いて,5

回の測定を行い,最大値及び最小値を除いた数値を測定値とする。

6.2

硬化層深さ試験 硬化層深さ試験は,加工品を硬化面に垂直に切断し,切断面を研磨仕上げして,

被検面として行う。試験は,JIS B 7725の試験機を用いて,JIS Z 2244の試験方法で行うか,受渡当事者

間の協定による方法で行う。

なお,JIS Z 2244による試験方法の詳細は,次による。

a) 試験力 試験力は,附属書の6.1a)による。

b) 測定部 被検面の,硬化面から目標とする硬化深さの位置で,気孔部分,浸炭されない合金相及び焼

入れで硬化しない合金相を避けて,鉄を主成分とする相を測定部とする。

c) 測定値 複数の測定を行った中から,気孔部分及び合金相の影響を受けていると思われる測定値を取

り除き,残った測定値の平均値を,目標とする硬化深さにおける硬さとする。

6.3

浸炭防止部の測定 浸炭防止部の測定は,附属書の6.1の硬さ試験の方法で行う。

JIS B 6914 改正原案作成委員会 構成表

氏名

所属

(委員長)

金 武 典 夫

金属技術研究所

(幹事)

鎌 田 正 彦

日本電子工業株式会社

村 上 博 充

オリエンタルエンヂニアリング株式会社

(委員)

山 本 克 己

経済産業省製造産業局産業機械課

橋 本 進

財団法人日本規格協会

藤 木 栄

東京都城南地域中小企業振興センター

内 藤 武 志

社団法人日本熱処理技術協会(内藤技術士事務所)

三 宮 好 史

社団法人日本鉄鋼連盟

中 村 英 紀

株式会社日立製作所

小 高 敏 幸

三菱重工業株式会社

石 毛 健 吾

石川島播磨重工業株式会社

浜 坂 直 治

株式会社小松製作所

高 村 元 雄

高周波熱錬株式会社

巳之上 潤 二

富士電子工業株式会社

鈴 木 健 司

株式会社オーネックス

辻 隆 治

同和鉱業株式会社

(オブザーバ)

穐 山 貞 治

経済産業省産業技術環境局標準課

(事務局)

山 口 弘 造

日本金属熱処理工業会

13

B 6914 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 6914 改正原案作成分科会 構成表

氏名

所属

(委員長)

金 武 典 夫

金属技術研究所

(幹事)

村 上 博 充

オリエンタルエンヂニアリング株式会社

(委員)

中 村 英 紀

株式会社日立製作所

浜 坂 直 治

株式会社小松製作所

鈴 木 健 司

株式会社オーネックス

辻 隆 司

同和鉱業株式会社

小 杉 文 明

日本粉末冶金工業会(三菱マテリアル株式会社)

(オブザーバ)

穐 山 貞 治

経済産業省産業技術環境局標準課

(事務局)

山 口 弘 造

日本金属熱処理工業会