2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6546-1991

ワイドベルトサンダ−試験及び

検査方法

Wide belt sanders−Test and inspection methods

1. 適用範囲 この規格は,ドライビングロールの有効長さ(1)が300mm以上2 000mm以下のワイドベル

トサンダの機能,運転性能及び剛性に関する試験方法並びに精度及び工作精度検査方法について規定する。

注(1) 研削できる工作物の最大幅。

備考1. ワイドベルトサンダとは,回転する2本以上のドラムプーリーに,その全長にわたって掛けら

れた1枚のエンドレス研磨布紙によって,自動送りされる合板などの表面を研削する機械をい

う。二組以上組み合わせたものもある(JIS B 0114参照)。

2. この規格の引用規格を,次に示す。

JIS B 0114 木材加工機械の名称に関する用語

JIS B 0905 回転機器の釣合い良さ−剛性ロータ

JIS B 6507 木材加工機械の安全通則

JIS B 6521 木材加工機械の騒音測定方法

JIS R 6251 研摩布

JIS R 6252 研摩紙

3. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 機能試験方法 ワイドベルトサンダの機能試験は,表1による。

表1 機能試験

番号

試験項目

試験方法

1

電気装置

運転試験の前後に,各1回絶縁状態を試験する。

2

ドライビングロール

の始動,停止及び運

転操作

研磨布紙を取り付け,適当な一つのドライビングロール回転速度で,始動及び停止を

繰返し10回行い,作動の円滑さ及び確実さを試験する。

3

ドライビングロール

回転速度の変換操作

表示のすべての回転速度についてドライビングロール回転速度を変換し,操作装置の

作動の円滑さ及び指示の確実さを試験する。

4

送り装置の始動,停

止及び運転操作

適当な一つの送り速度で,始動及び停止を繰返し10回行い,作動の円滑さ及び確実

さを試験する。

5

送り速度の変換操作

表示のすべての送り速度,無段変速式のものは最低,中間及び最高の三つの送り速度

について速度を変換し,操作装置の作動の円滑さ及び指示の確実さを試験する。

6

テーブルの昇降及び

締付けの操作

テーブルを昇降させ,動きの全長にわたって作動の円滑さ及び均一さを試験する。

また,動きの中央及び両端について,締付けの確実さ及び締付装置の作動の円滑さ

を試験する。

2

B 6546-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

試験項目

試験方法

7

ドライビングロール

の切込み装置

ドライビングロールを昇降させ,動きの全長にわたって作動の円滑さ及び指示の確実

さを試験する。

8

研磨布紙の取付け及

び取外し

研磨布紙の取付け及び取外しの円滑さ及び確実さを試験する。

9

ビーム支持装置

ビーム支持の機能の円滑さ及び確実さを試験する。

10

プラテン又はパッド

取付装置

プラテン又はパッド取付装置の機能の円滑さ及び確実さを試験する。

11

プレッシャロール装

置

機能の円滑さ及び確実さを試験する。

12

ブラシ装置

機能の円滑さ及び確実さを試験する。

13

ベルトクリーニング

装置

機能の円滑さ及び確実さを試験する。

14

安全装置

作業者に対する安全機能及び機械防護機能の確実さを試験する(JIS B 6507参照)。

15

潤滑装置

油密,油量の適正な配分など,機能の確実さを試験する。

16

空気圧装置

気密,圧力調整など,機能の確実さを試験する。

17

附属装置

機能の確実さを試験する。

備考 その機能をもたないワイドベルトサンダでは,表1中のこれに該当する試験項目を省略する。

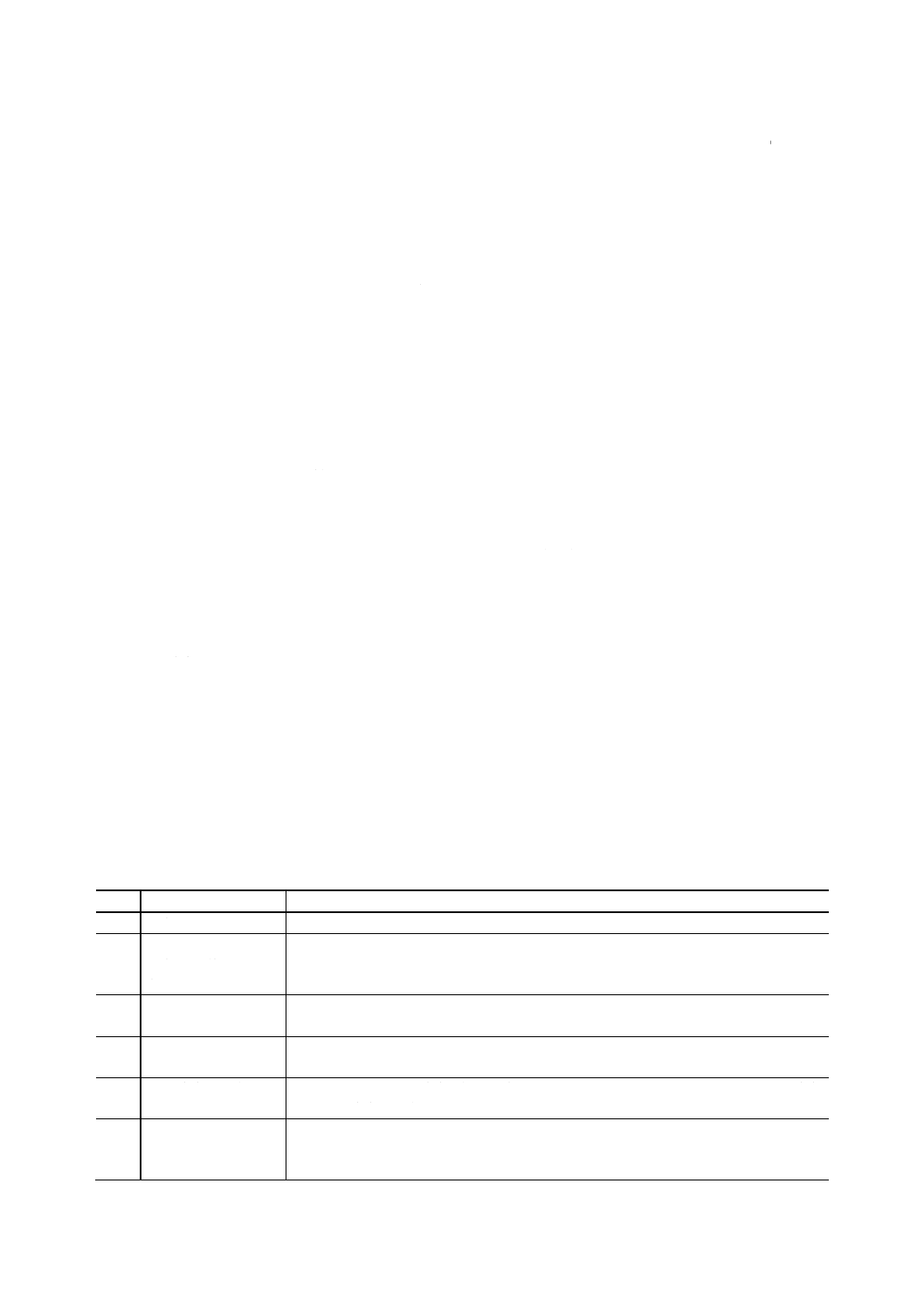

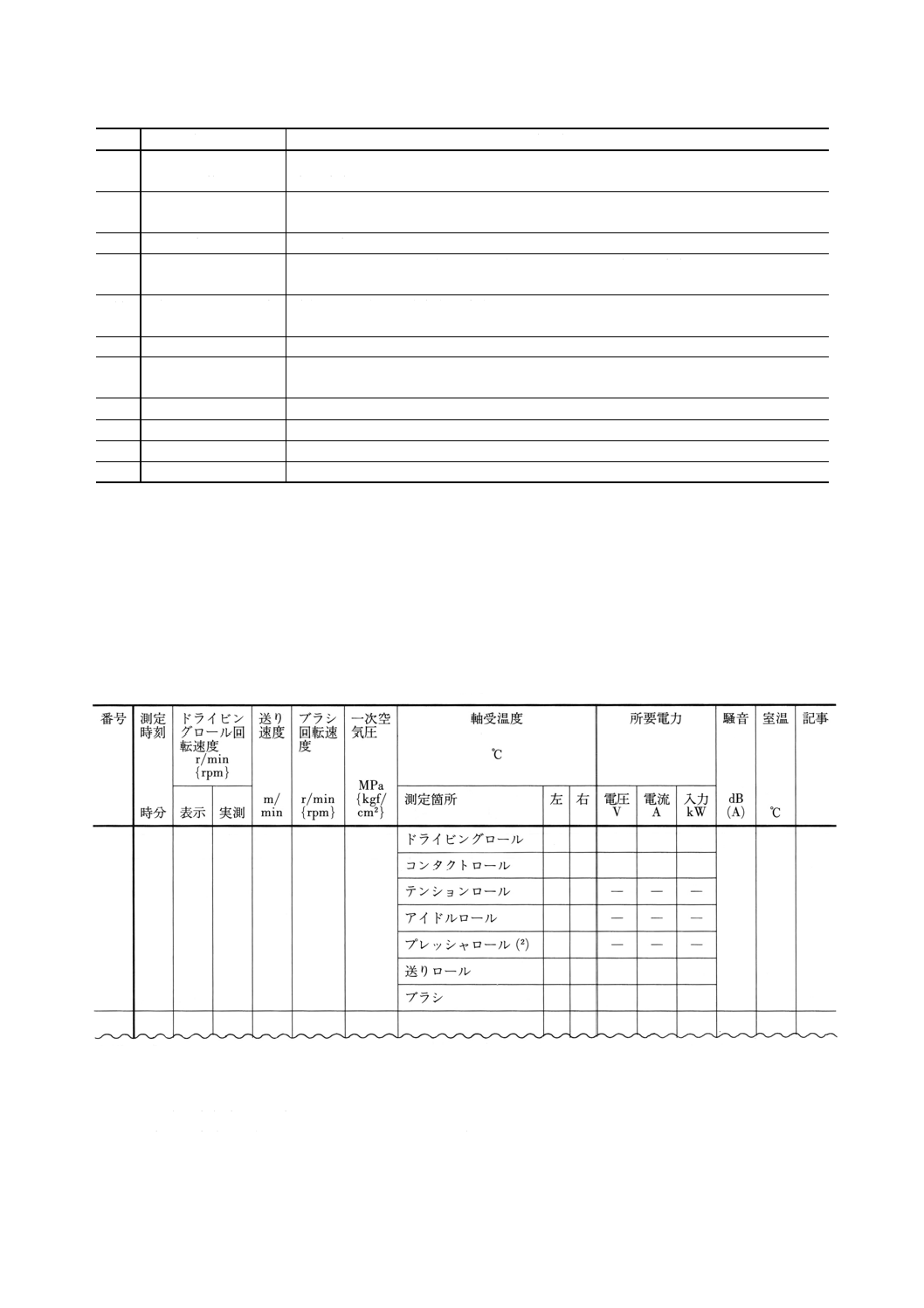

3. 運転試験方法

3.1

無負荷運転試験 ドライビングロールを回転させ,30〜60分間運転を継続して軸受温度が安定した

後,所要電力及び騒音を測定し,表2の記録様式1に規定する各項について記録するとともに,異常振動

がないことを感触によって観察する。

なお,騒音の測定は,JIS B 6521による。

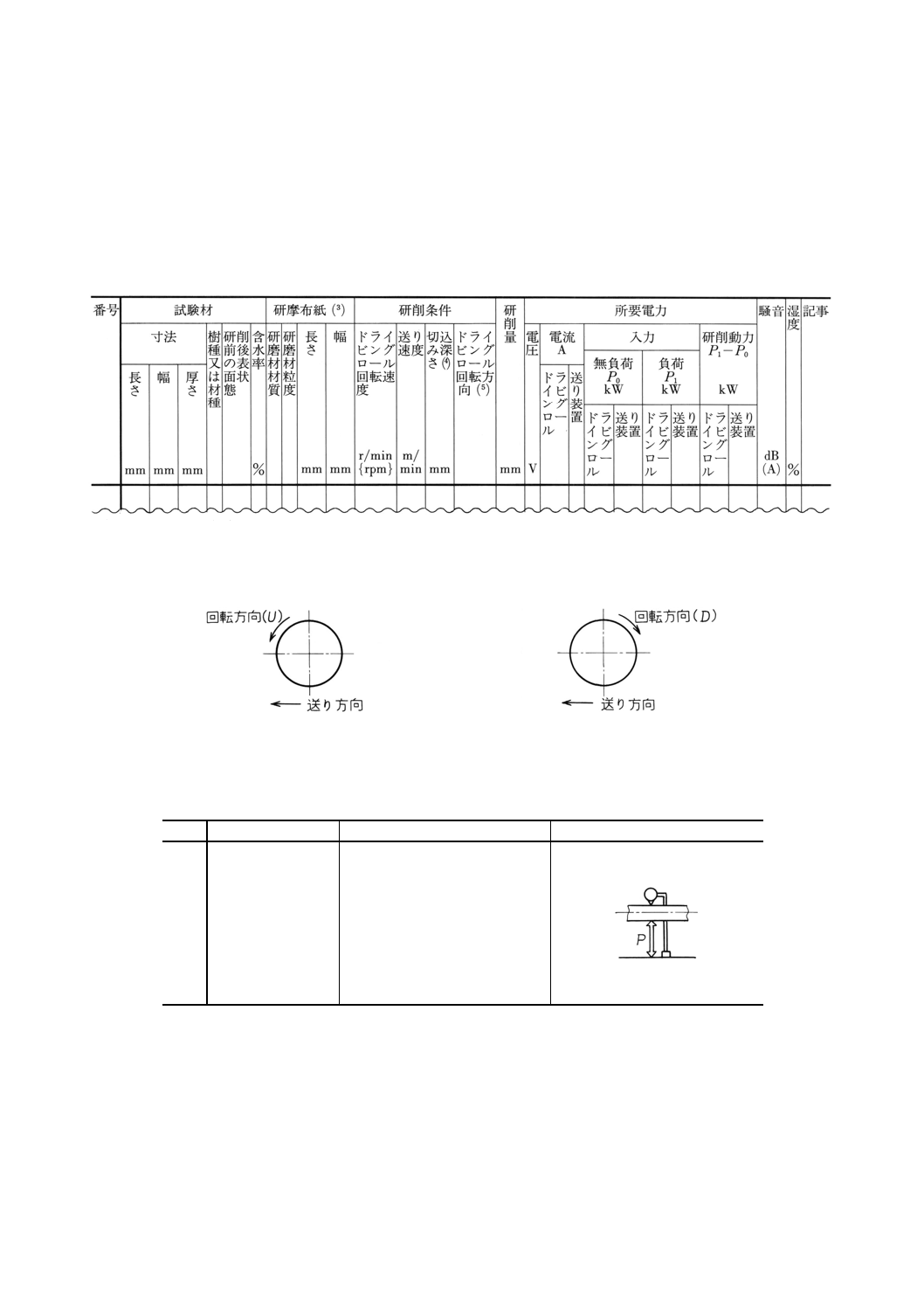

表2 記録様式1

注(2) プレッシャロールとは,コンタクトロールの下部又は上部にあるフィードロールをいう。

備考1. ドライビングロール回転速度の変速装置があるものは,最大回転速度を含む少なくとも2条件の回転速度につ

いて記録する。

2. 騒音測定条件は,記事欄に記録する。

3. 軸受測定箇所の各ロールの名称は,機種によって変更することができる。

3

B 6546-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

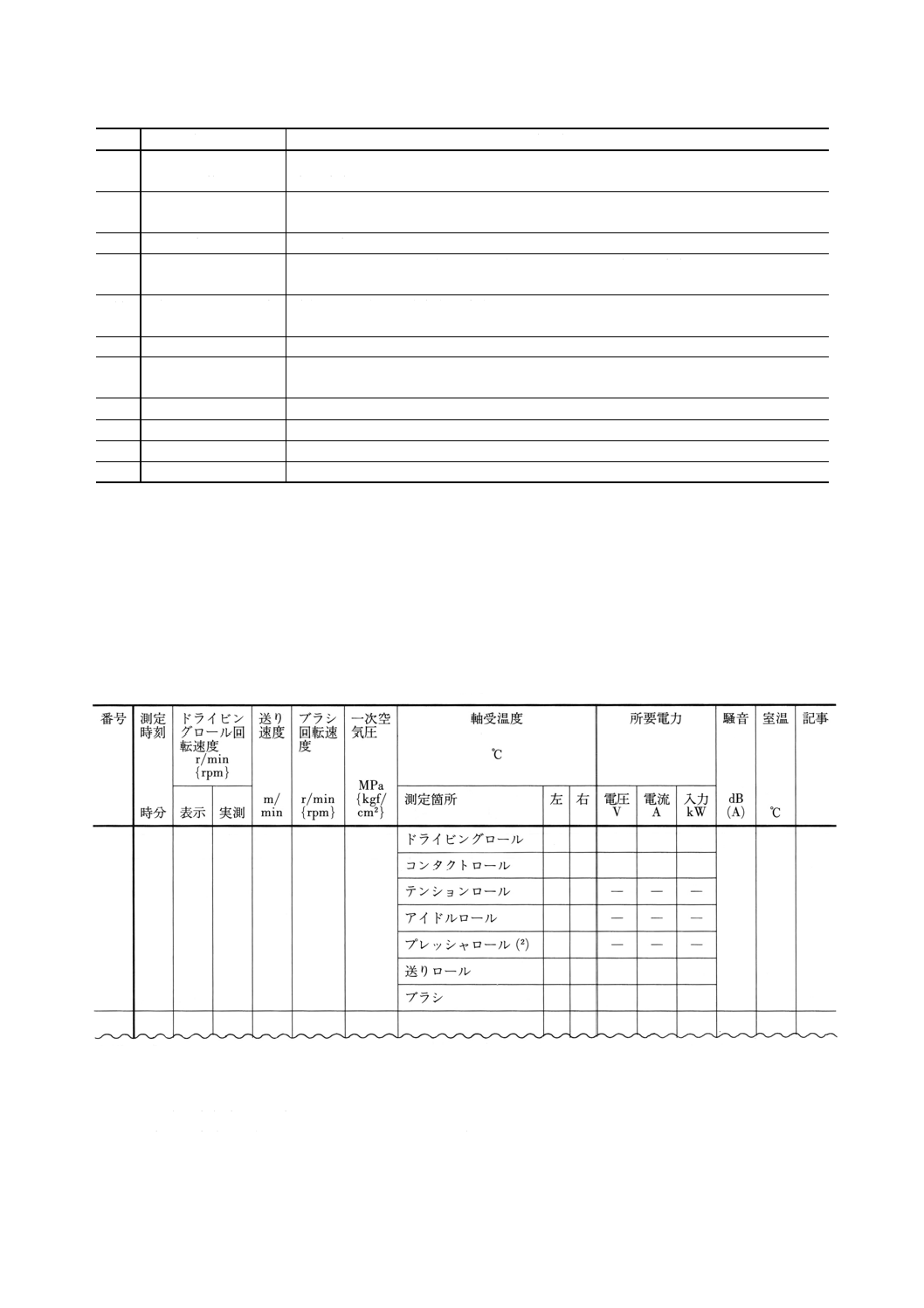

3.2

負荷運転試験 試験材の研削を行い,所要電力及び騒音を測定し,表3の記録様式2に規定する各

項について記録するとともに,異常振動がないこと及び研削面の状態を感触によって観察する。

所要電力の測定は,送り速度を一定とし,切込み深さを変えるか,又は切込み深さを一定とし,送り速

度を変えて試験を行う。

なお,騒音の測定は,JIS B 6521による。

表3 記録様式2

注(3) JIS R 6251及びJIS R 6252の表示方法による。

(4) コンタクトロール,プラテン又はパッドとプレッシャロール,定盤などの間隔をいう。

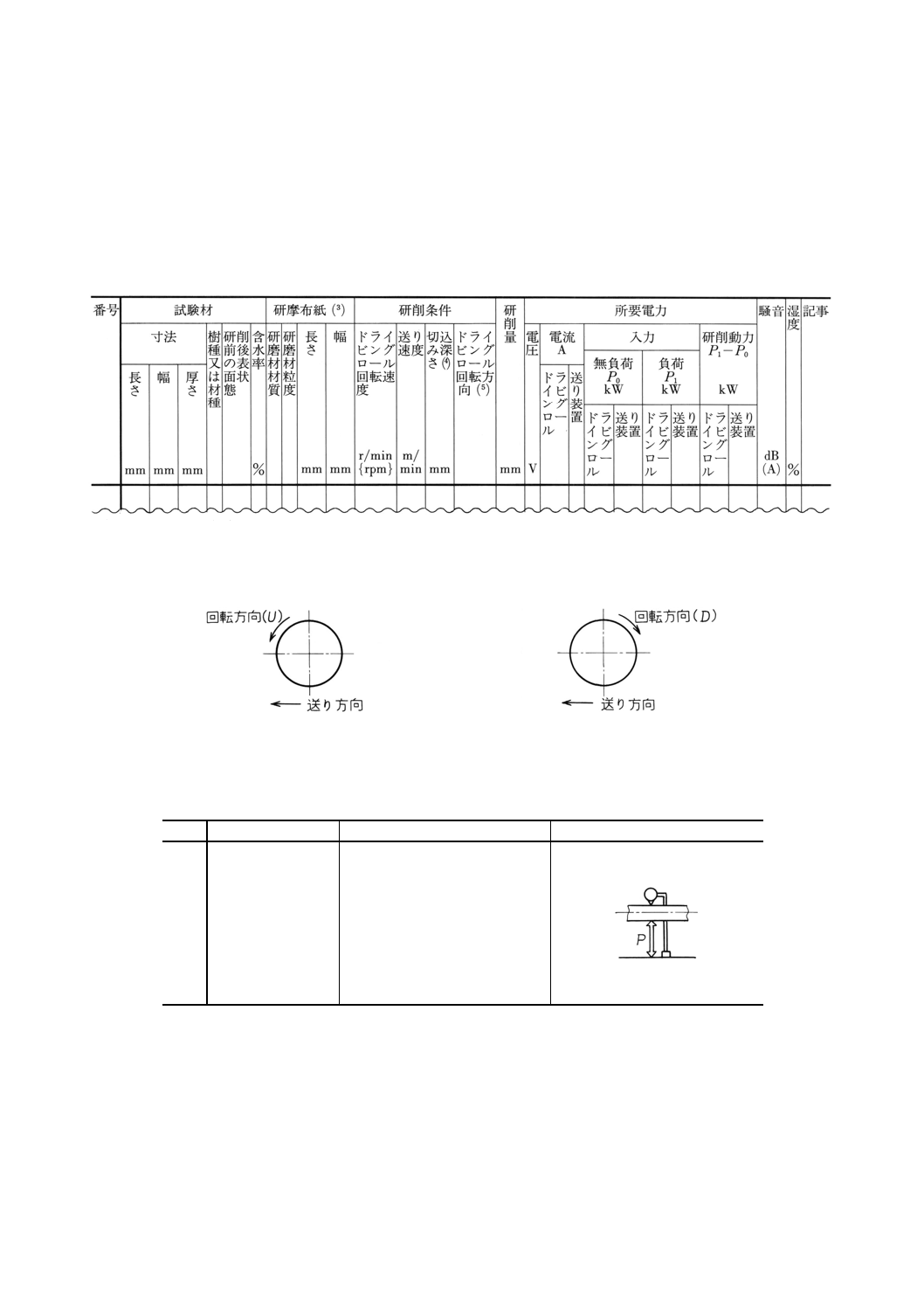

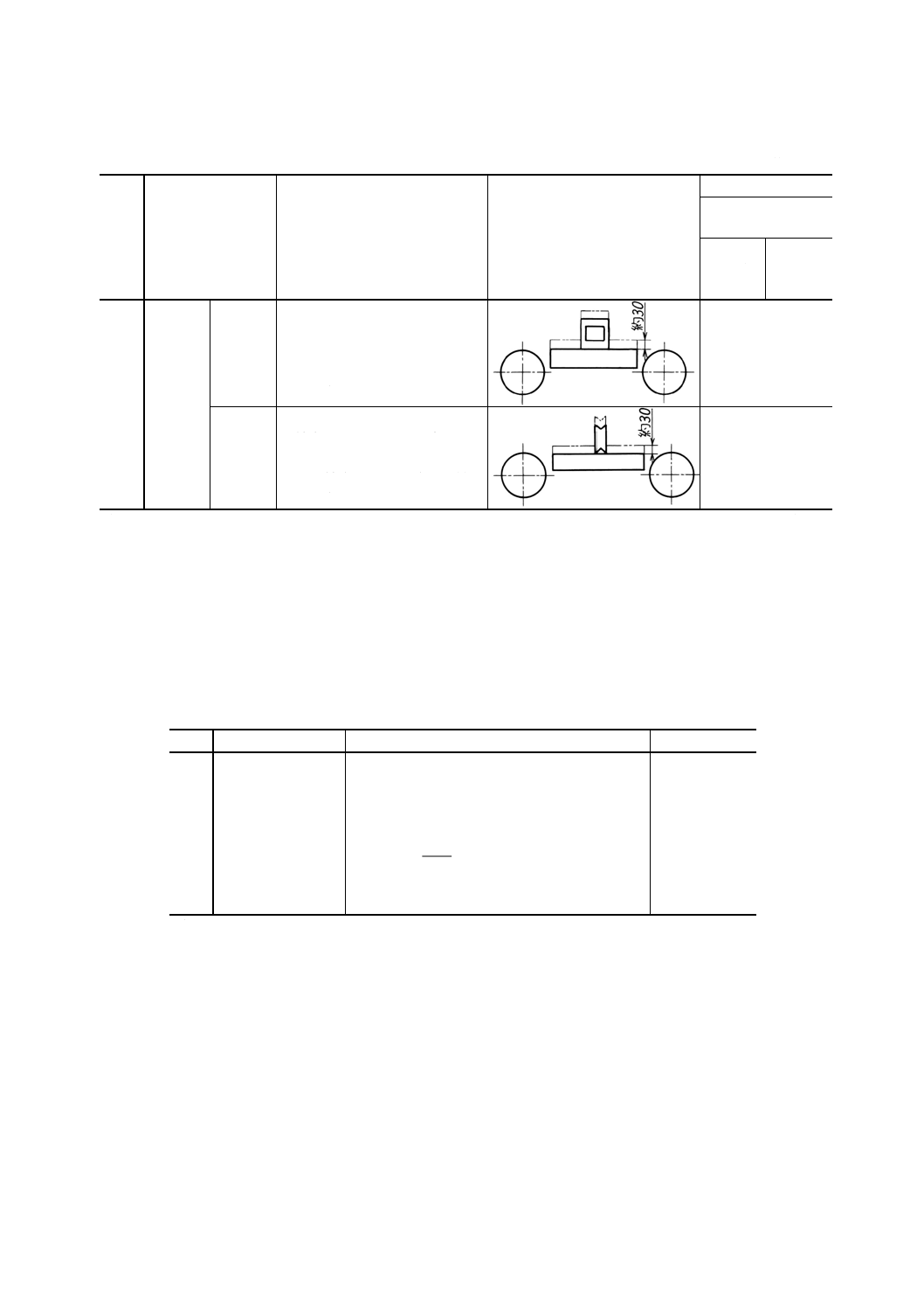

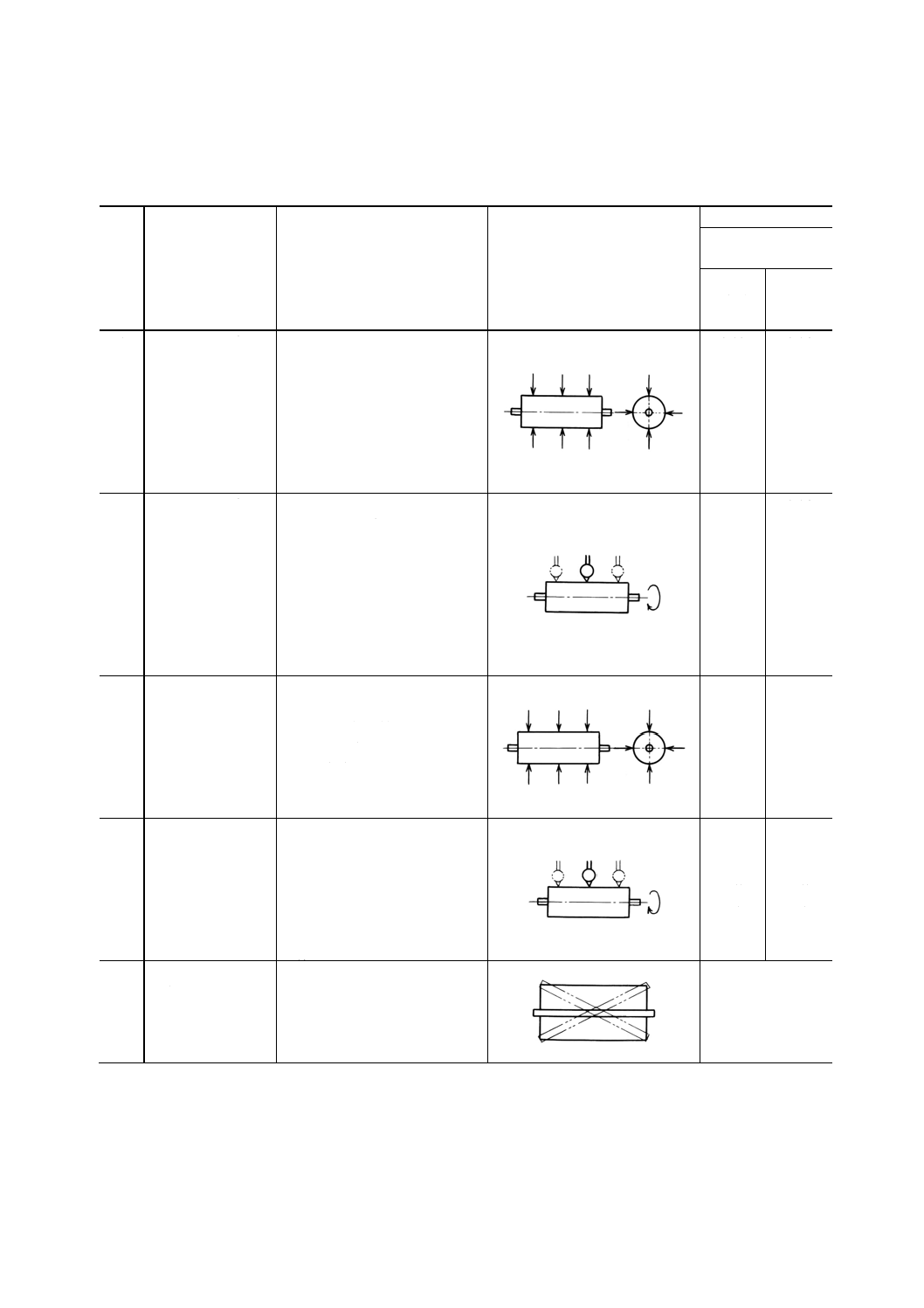

(5) ドライビングロールの回転方向の欄には,図1によって記号を記載する。

図1 ドライビングロールの回転方向

備考 騒音測定条件については,記事欄に記録する。

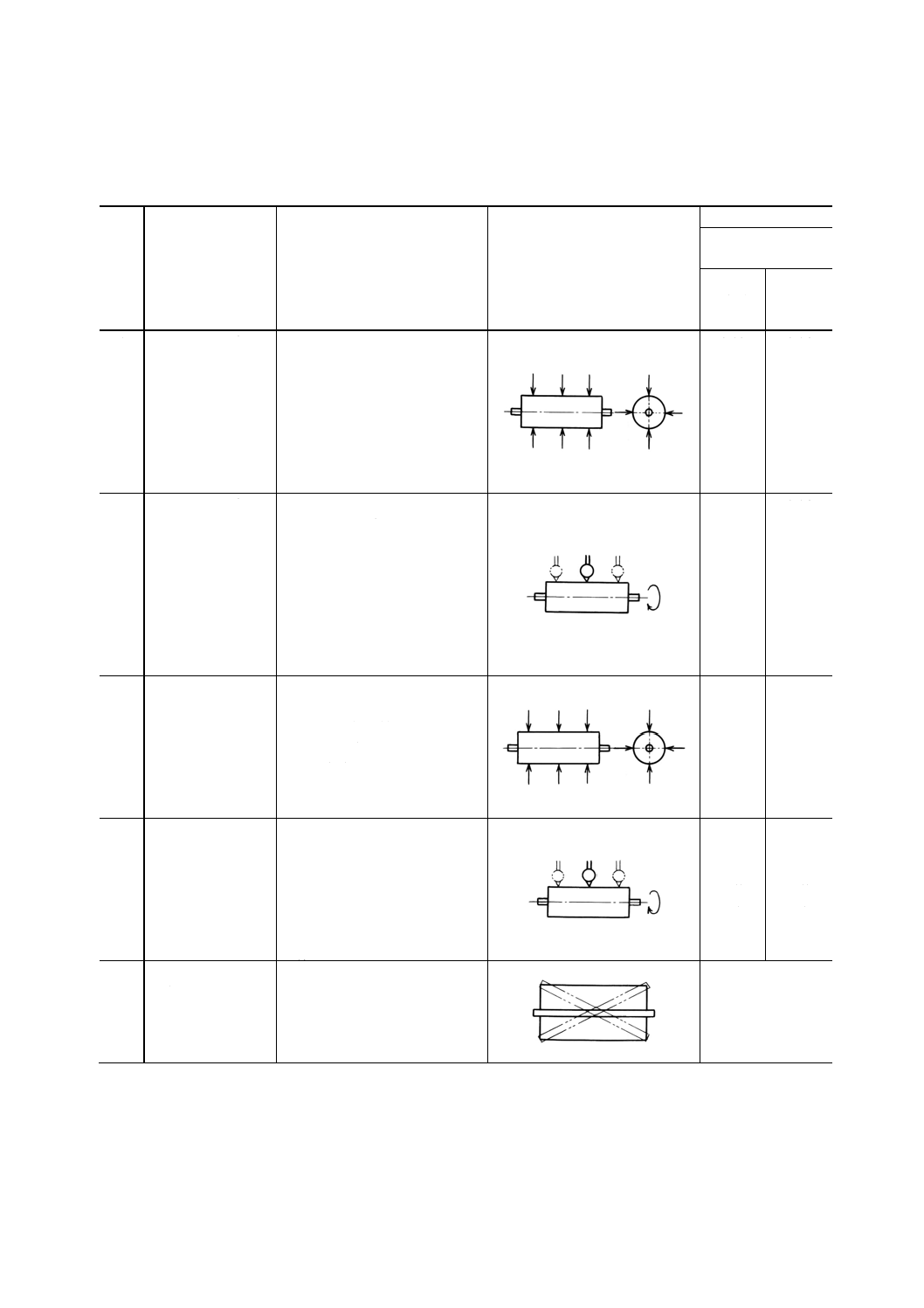

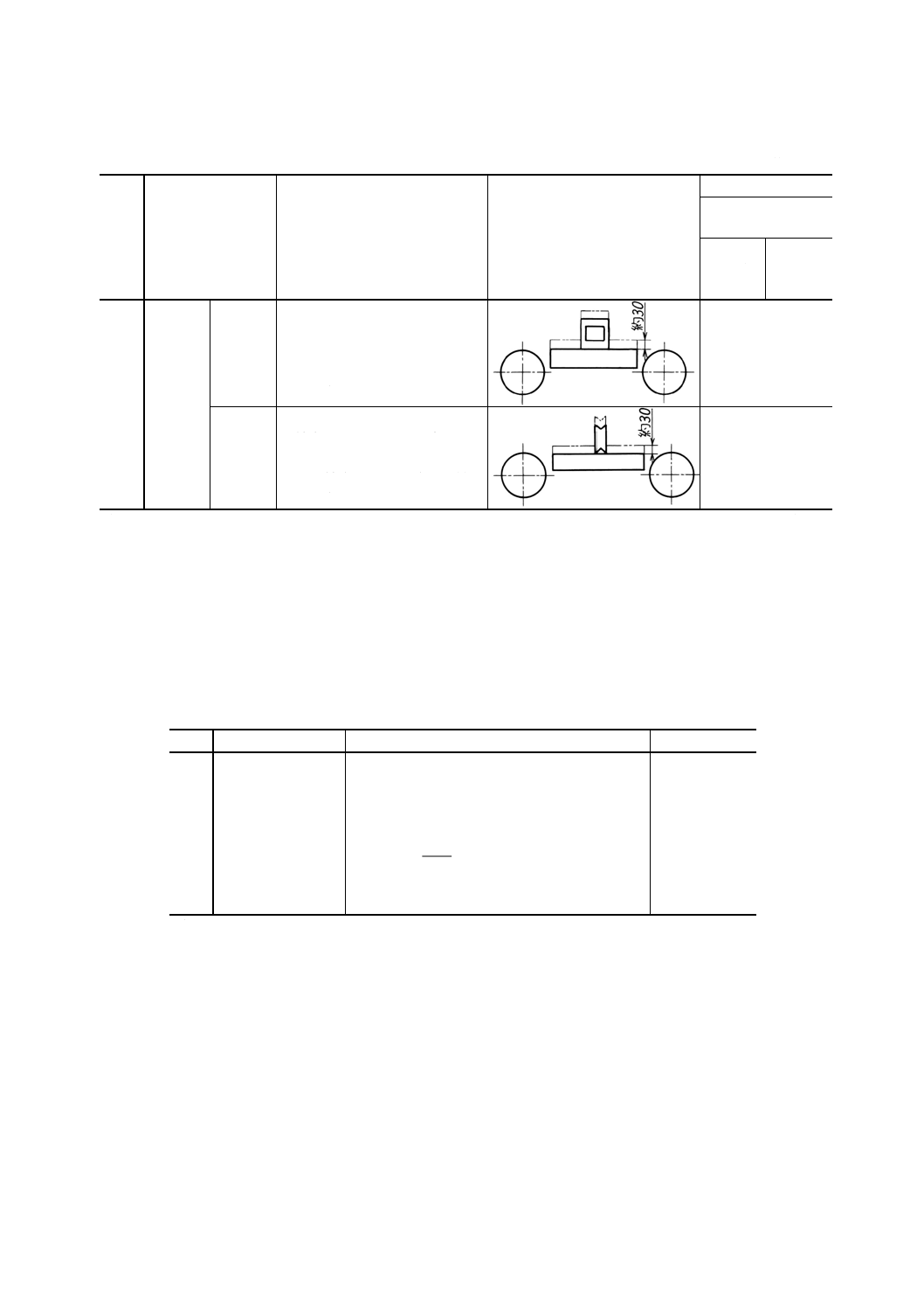

4. 剛性試験方法 ワイドベルトサンダの剛性試験は,表4による。

表4 剛性試験

番号

試験項目

測定方法

測定方法図

1

ドライビングロー

ルとテーブルとの

総合剛性

テーブルに固定したテストイン

ジケータをドライビングロール

の中央部に当てて,又はドライ

ビングロールとテーブル(ロー

ル)との間に,垂直方向の荷重

(P) を加えて(6),ドライビング

ロールとテーブルとの間の相対

変位を測定する。

注(6) 荷重を加える位置は,できるだけドライビングロールの中央とし,そのドライビングロ

ール固定端からの距離を記録する。

備考1. 同一設計の機械の剛性試験は,代表的な1台について行った試験結果で代表させ,他

のものについては省略してもよい。

2. 荷重 (P) の大きさは,製造業者が推奨する値とし,その値を記録する。

3. この測定は,ドライビングロールを回転させ,軸受温度が安定した後に行う。

5. 精度検査方法

4

B 6546-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1

静的精度検査 ワイドベルトサンダの静的精度検査は,表5による。

表5 静的精度検査

単位mm

番号

検査項目

測定方法

測定方法図

許容値

ドライビングロー

ルの有効長さ

1 000

以下

1 000を

超えるも

の

1

ドライビングロー

ルの円筒度

軸を含み,互いに直角な二つの平

面内においてそれぞれ測定した

ドライビングロール(7)の直径の

最大差のうち,大きい値を測定値

とする。

この測定箇所は,ドライビングロ

ールの少なくとも中央及び両端

(8)の3か所以上とする。

0.03

0.04

2

ドライビングロー

ルの振れ

ドライビングロール(7)の外周面

にテストインジケータを当てて,

ドライビングロールを手動で回

転し,回転中におけるテストイン

ジケー夕の読みの最大差を測定

値とする。

この測定は,ドライビングロール

の中央及び両端(8)の3か所につ

いて行う。

0.03

0.04

3

ロールの円筒度(9)

軸を含み,互いに直角な二つの平

面内においてそれぞれ測定した

ロールの直径の最大差のうち,大

きい値を測定値とする。

この測定箇所は,ロールの少なく

とも中央及び両端(8)の3か所以

上とする。

送りロー

ル

0.04

その他の

ロール

0.03

送りロー

ル

0.06

その他の

ロール

0.04

4

ロールの振れ(9)

ロールの外周面にテストインジ

ケータを当てて,ロールを手動で

回転し,回転中におけるテストイ

ンジケータの読みの最大差を測

定値とする。

この測定は,ロールの中央及び両

端(8)の3か所について行う。

送りロー

ル

0.04

その他の

ロール

0.03

送りロー

ル

0.06

その他の

ロール

0.04

5

テーブル上面の真

直度

テーブル上面の送り方向に対し

て直角方向及び対角線上に直定

規を置き,すきまをすきまゲージ

で測定し,その最大値を測定値と

する。

1 000について

0.05

5

B 6546-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号

検査項目

測定方法

測定方法図

許容値

ドライビングロー

ルの有効長さ

1 000

以下

1 000を

超えるも

の

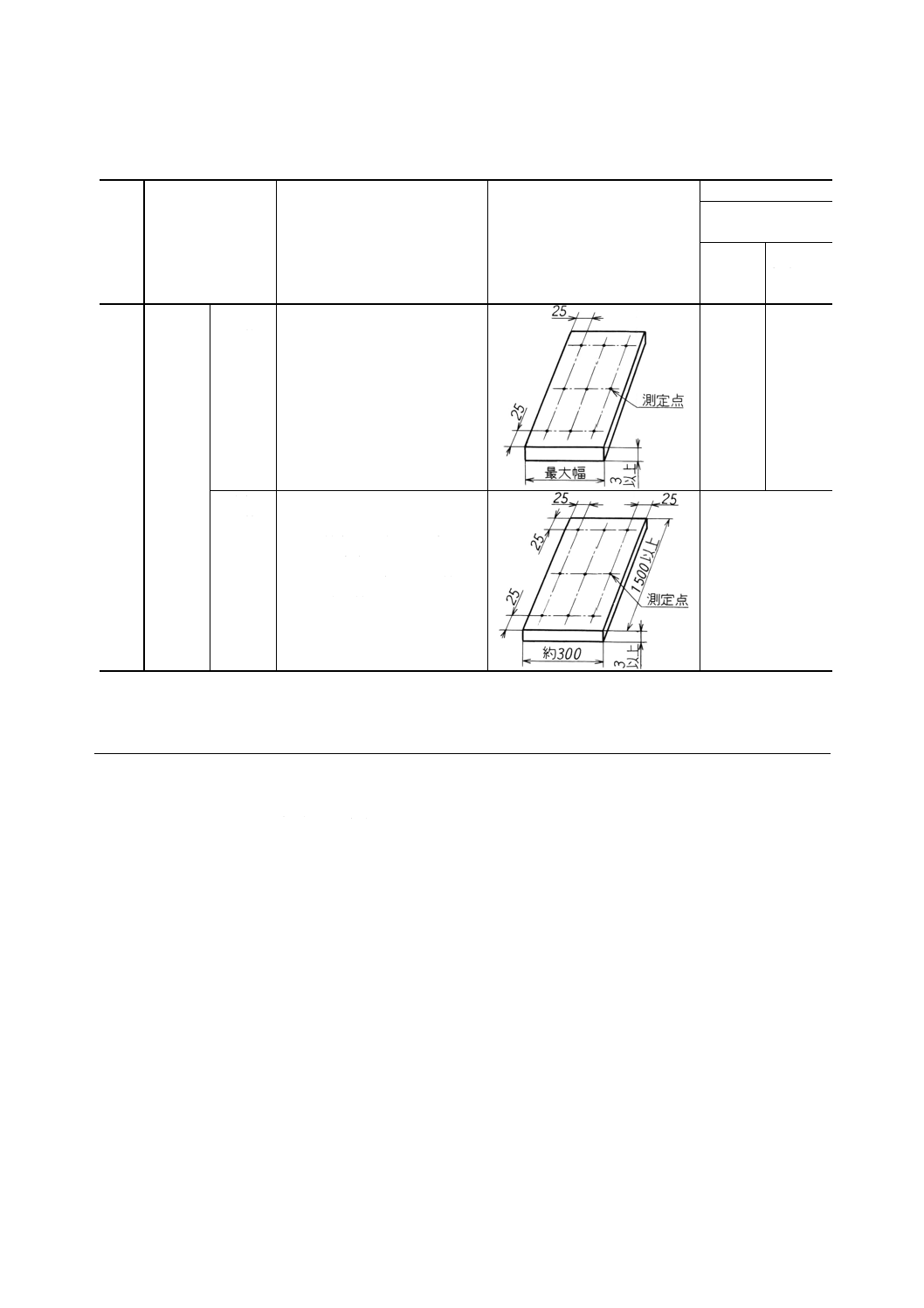

6

テーブル

上下運動

の平行度

前後方向 テーブル上面の送り方向と平行

に精密水準器を置き,下降位置か

ら約30mm上昇させ,その間に

おける精密水準器の読みの最大

差を測定値とする。

0.03/m

左右方向 テーブル上面の送り方向と直角

に精密水準器を置き,下降位置か

ら約30mm上昇させ,その間に

おける精密水準器の読みの最大

差を測定値とする。

0.03/m

注(7) ドライビングロールにフェルト,フォームラバーなどのクッション体を取り付けるものは,取り付ける前に測

定を行う。

(8) “だれ”の部分を避けて測定する。

(9) この測定は,ドライビングロール以外のテンションロール,アイドルロール,プレッシャロール及び送りロー

ルについても行う。

なお,それ以外のロールであっても機能が同じものについては,測定を行うものとする。

備考 その機能をもたないワイドベルトサンダでは,表5中のこれに該当する検査項目を省略する。

5.2

動的精度検査 ワイドベルトサンダの動的精度検査は,表6による。

表6 動的精度検査

単位mm/s

番号

検査項目

測定方法

許容値

1

ドライビングロー

ルの釣合い良さ(10)

釣合い試験機で不釣合いの大きさを測定し,ド

ライビングロールの質量から比不釣合いの大

きさを求め,回転速度とから釣合い良さ (B)

を計算する(11)。

55

.9

en

B=

ここに,e:比不釣合いの大きさ (mm)

n:回転速度 (r/min {rpm})

6.3

注(10) この測定は,テンションロール及びアイドルロールについても行う。

なお,それ以外のロールであっても機能が同じものについては,測定を行うものと

する。

(11) 2面釣合わせとする(JIS B 0905参照)。

参考 番号1の許容値は,JIS B 0905における釣合い良さの等級G6.3である。

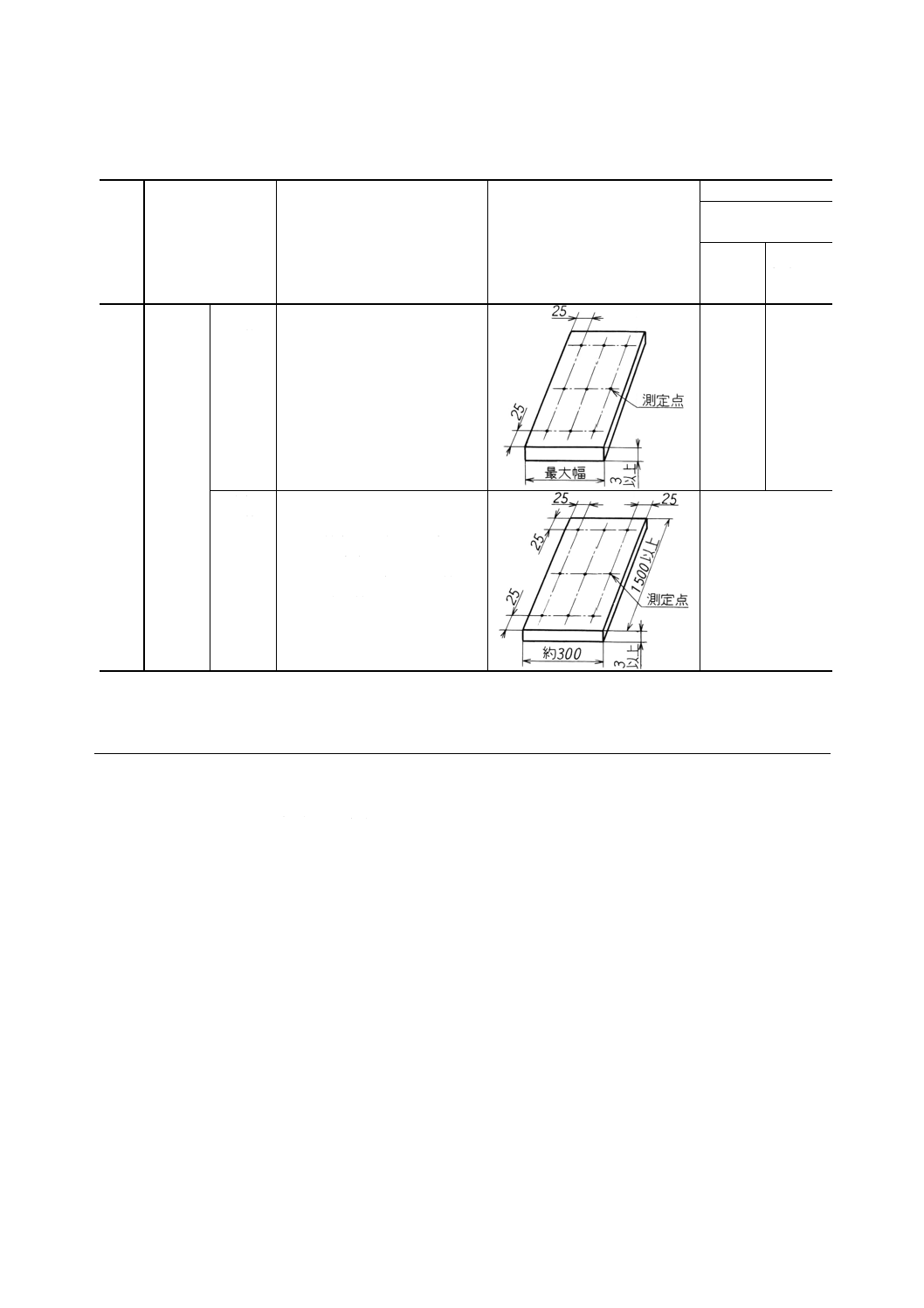

6. 工作精度検査方法 ワイドベルトサンダの工作精度検査は,表7による。

6

B 6546-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7 工作精度検査

単位mm

番号

検査項目

測定方法

測定方法図

許容値

ドライビングロー

ルの有効長さ

1 000

以下

1 000を

超えるも

の

1

厚さの精

度

厚さ規正

を目的と

する機種

研削できる最大幅にほぼ等しい

幅をもつ工作物を研削し,測定点

(12)の厚さを外側マイクロメータ

で測定し,その最大差を測定値と

する。

0.08

0.10

厚さ規正

を目的と

しない機

種

測定点(12)の厚さを外側マイクロ

メータで測定した試験材を研削

できる最大幅に並べて研削し,研

削後の測定点の厚さを外側マイ

クロメータで測定し,その最大差

を研削前の最大差から引いた値

を測定値とする。

マイナスであって

はならない。

注(12) 測定点は,測定方法図による。

備考1. その機能をもたないワイドベルトサンダでは,表7中のこれに該当する検査項目を省略する。

2. 試験材は,同一樹種,同一含水率とし,あらかじめ必要な前加工を行う。

3. 研磨布紙は,製造業者が推奨するものとする。

関連規格 JIS B 6501 木材加工機械の試験方法通則

JIS R 6004 研磨材,研削といし及び研磨布紙の用語及び記号

JIS Z 8203 国際単位系 (SI) 及びその使い方

7

B 6546-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会委員 構成表

氏名

所属

(委員長)

林 大九郎

東京農業大学農学部

木 下 敍 幸

林野庁森林総合研究所

伊佐山 建 志

通商産業省機械情報産業局

吉 田 藤 夫

工業技術院標準部

池 田 順 一

財団法人日本規格協会

可 西 忠 雄

ユアサ建材工業株式会社

田 中 哲 郎

ホクヨープライウッド株式会社

小田嶋 輝 夫

日本合板工業組合連合会

櫻 井 昭

開成産業株式会社

大 友 静 正

株式会社ウロコ製作所

川 端 宗 之

株式会社菊川鉄工所

高 井 正 弘

株式会社太平製作所

大 川 勝

橋本電機工業株式会社企画室

正 木 康 夫

南機械株式会社製造部

坂 本 晋 一

株式会社名南製作所

村 上 勝

社団法人全国木工機械工業会

(事務局)

雨 宮 礼 一

社団法人全国木工機械工業会業務部技術課

佐久間 章 雄

社団法人全国木工機械工業会業務部技術課