2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6513-1989

木工フライス盤の試験及び検査方法

Test Methods for Performance and Accuracy of

Vertical Wood Milling Machines

1. 適用範囲 この規格は,テーブルの左右移動距離が600mm以上1 200mm以下,主軸端からテーブル

面までの最大距離が300mm以上700mm以下のJIS B 0114(木材加工機械の名称に関する用語)の番号6311

に規定する木工立フライス盤(以下,木工フライス盤という。)の機能,運転性能及び剛性に関する試験方

法並びに静的精度及び工作精度の検査方法について規定する。

備考 この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,参

考として併記したものである。

引用規格:

JIS B 0114 木材加工機械の名称に関する用語

JIS B 6507 木材加工機械の安全通則

JIS B 6521 木材加工機械の騒音測定方法

関連規格:JIS B 6501 木材加工機械の試験方法通則

JIS Z 8203 国際単位系 (SI) 及びその使い方

2. 機能試験方法 木工フライス盤の機能試験は,表1による。

表1 機能試験

番号

試験項目

試験方法

1

電気装置

運転試験の前後に,各1回絶縁状態を試験する。

2

主軸の始動,停止及び運転

操作

適当な一つの主軸回転速度で,始動及び停止を連続10回行い,作動の円滑さ

及び確実さを試験する。

3

主軸回転速度の変換操作

表示のすべての回転速度について主軸回転速度を変換し,操作装置の作動の

円滑さ及び指示の確実さを試験する。

4

テーブル手送りハンドルの

操作

手送りハンドルによってテーブルを左右に移動させ,動きの全長にわたって

作動の円滑さ及び均一さを試験する。

テーブルの前後及び上下方向についても同様の試験を行う。

5

テーブル送り速度の変換操

作

表示のすべての送り速度についてテーブル送り速度を変換し,操作装置の作

動の円滑さ及び指示の確実さを試験する。

6

主軸頭又は主軸スリーブ手

送りハンドルの操作

手送りハンドルで主軸頭又は主軸スリーブを移動させ,動きの全長にわたっ

て作動の円滑さ及び均一さを試験する。

また,動きの任意の一つの位置において微動手送りハンドルによって微動送

りを行い,作動の円滑さ及び均一さを試験する。

7

主軸頭又は主軸スリーブ機

動送りの掛外し及び自動停

止装置の操作

主軸頭又は主軸スリーブ機動送りの掛外しの作動の円滑さ及び確実さを試験

し,主軸頭又は主軸スリーブ自動停止装置の指令位置の設定及び作動につい

てそれぞれ円滑さ及び確実さを試験する。

2

B 6513-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

試験項目

試験方法

8

テーブル機動送り及び早送

り掛外し装置の操作

テーブルの左右の機動送り及び早送りについて,手動及び自動による掛外し

の位置の設定及び作動についてそれぞれ円滑さ及び確実さを試験する。

テーブルの前後及び上下方向についても同様の試験を行う。

9

締付けの操作

テーブル,サドル,ひざ及び主軸頭又は主軸スリーブの各締付け機構につい

て,それぞれ動きの任意の一つの位置において締め付け,その確実さを試験

する。

10

工具の取付け及び取外し

工具の取付け,取外し及び締付けねじの確実さ並びに円滑さを試験する。

11

工作物の取付け及び取外し 工作物の取付け及び取外しの確実さ並びに円滑さを試験する。

12

安全装置

作業者に対する安全機能及び機械防護機能の確実さを試験する[JIS B 6507

(木材加工機械の安全通則)参照]。

13

潤滑装置

油密,油量の適正な配分など,機能の確実さを試験する。

14

油圧装置

油密,圧力調整など,機能の確実さを試験する。

15

空気圧装置

気密,圧力調整など,機能の確実さを試験する。

16

附属装置

機能の確実さを試験する。

備考 その機能をもたない木工フライス盤では,表1中のこれに該当する試験項目を省略する。

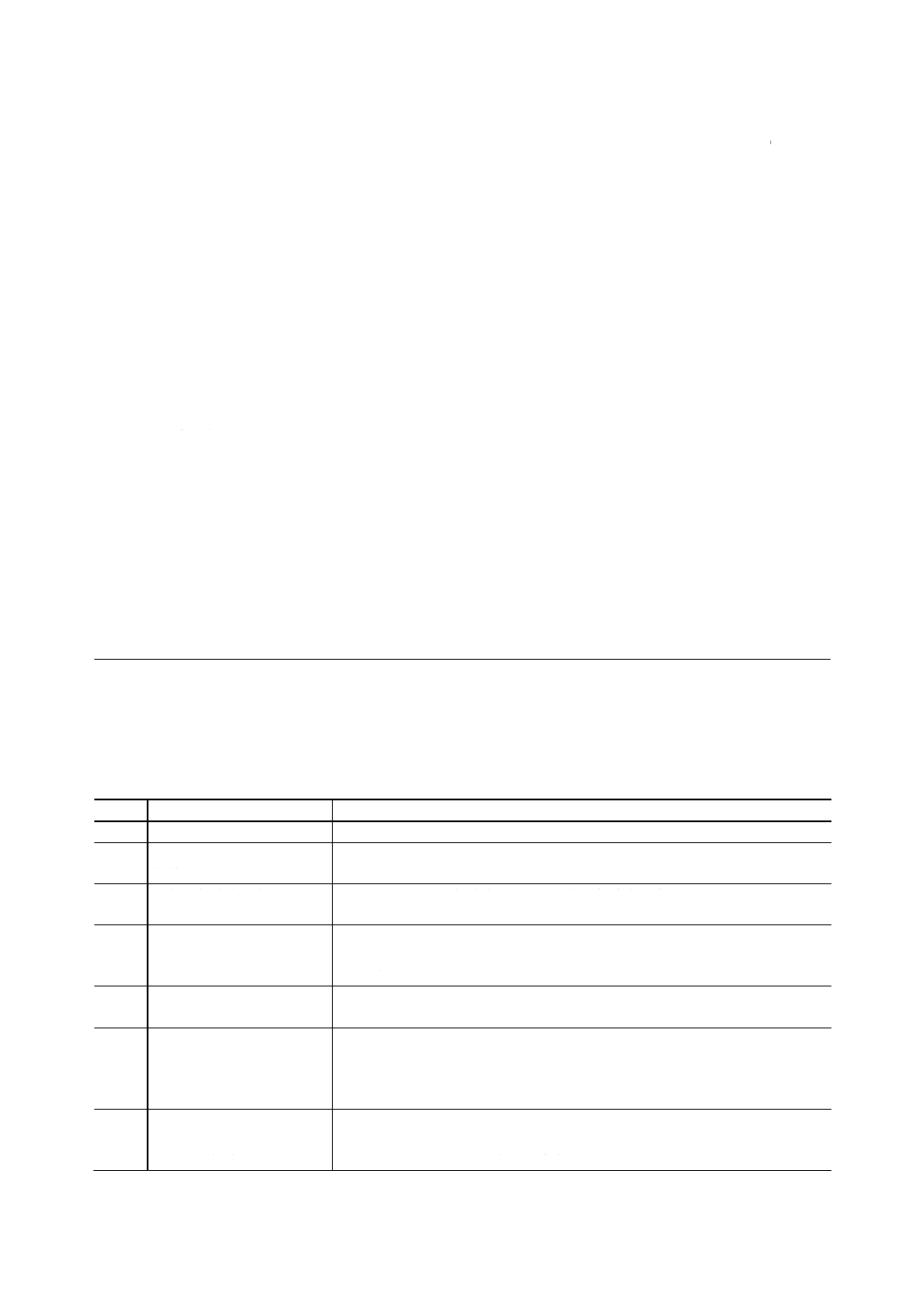

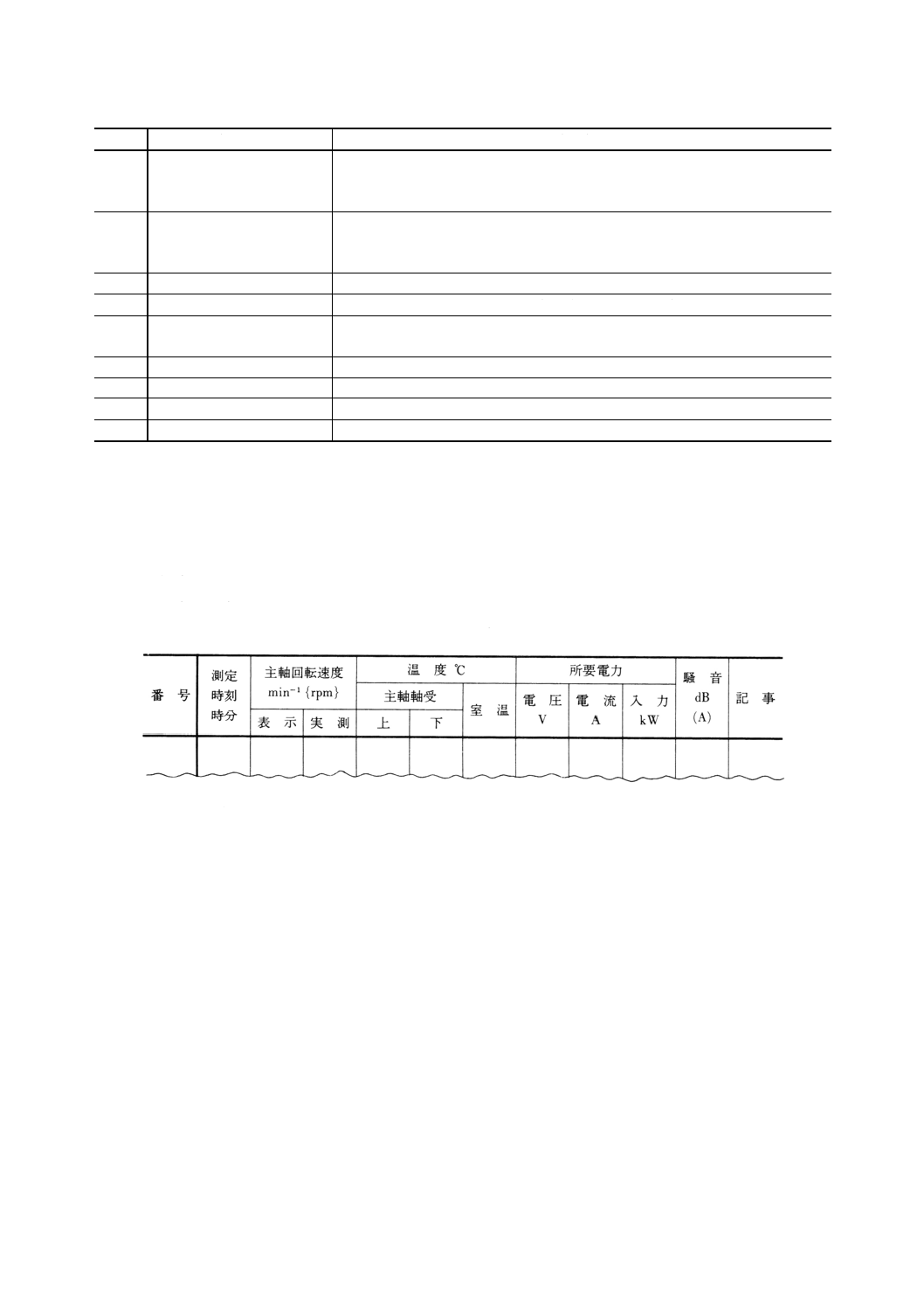

3. 運転試験方法

3.1

無負荷運転試験 主軸を回転させ,30〜60分間運転を継続して軸受温度が安定した後,所要電力及

び騒音を測定し,表2記録様式1に規定する各項について記録するとともに,異常振動がないことを感触

によって観察する。

なお,騒音の測定は,JIS B 6521(木材加工機械の騒音測定方法)による。

表2 記録様式1

備考1. 主軸回転速度の変速装置があるものは,最大回転速度を含む少なくとも2水準の回転速度につい

て記録する。

2. 騒音測定条件については,記事欄に記録する。

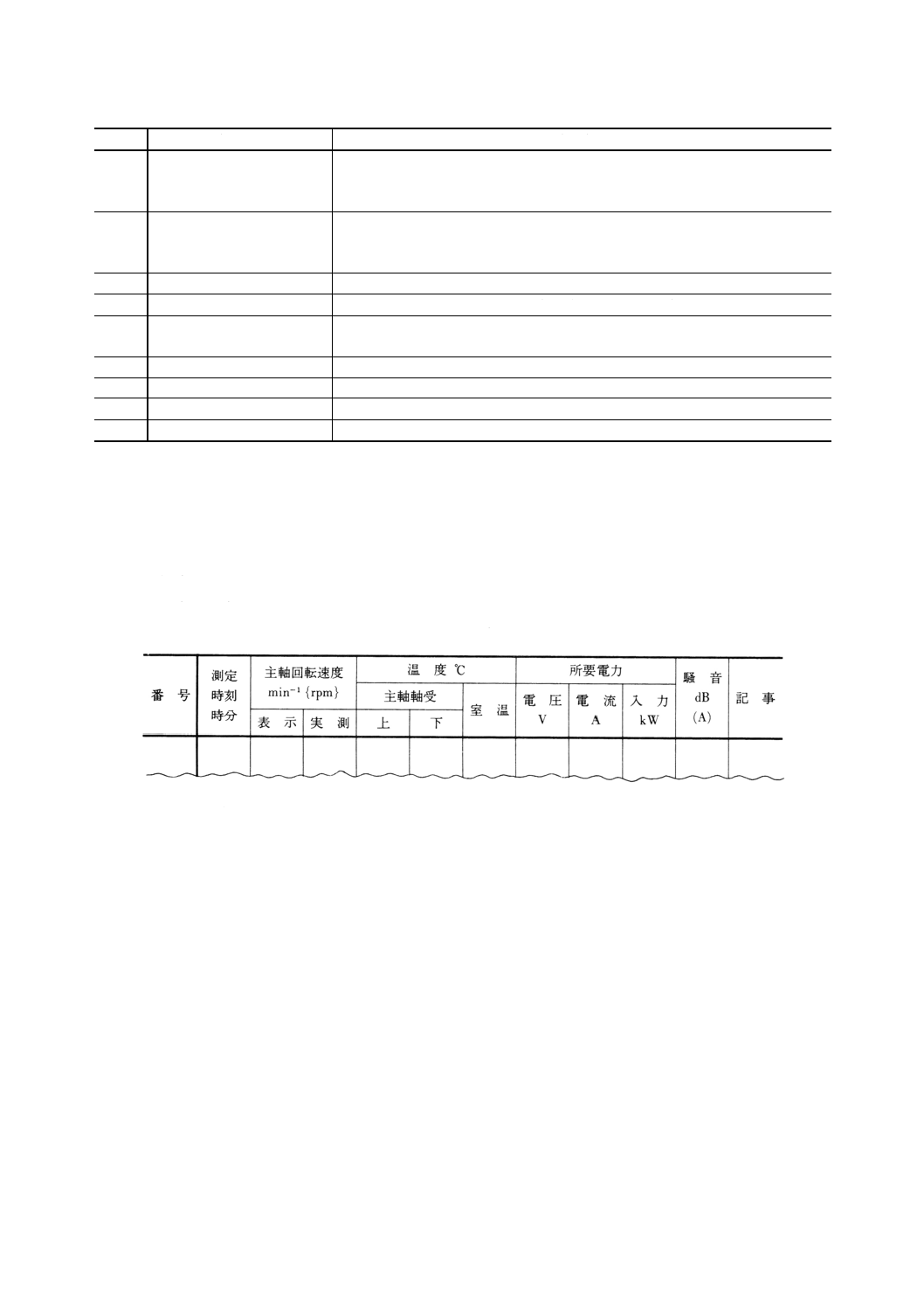

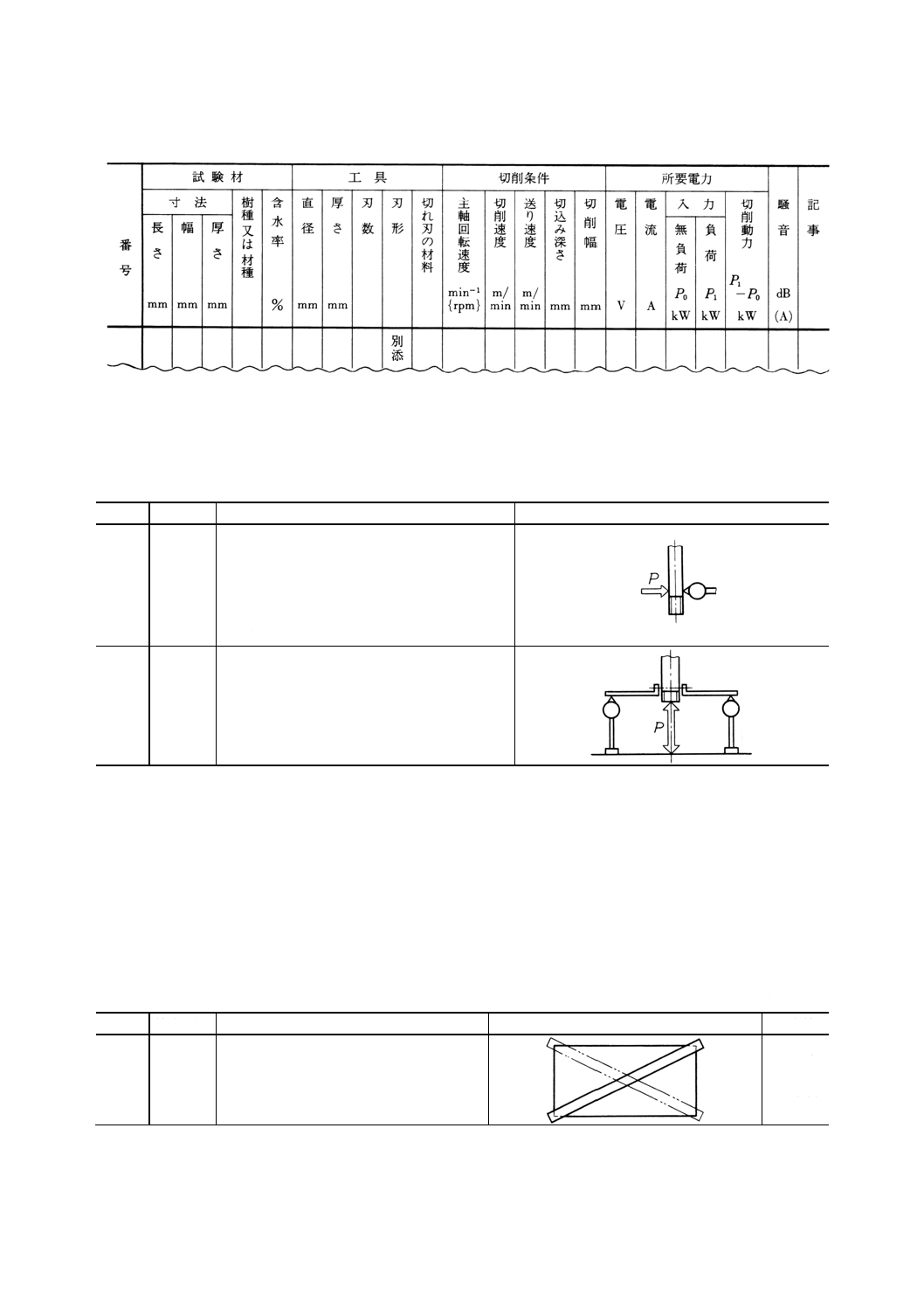

3.2

負荷運転試験 試験材の切削を行い,所要電力及び騒音を測定し,表3記録様式2に規定する各項

について記録するとともに,異常振動がないこと及び切削面の状態を感触によって観察する。

所要電力の測定は,送り速度を一定とし,切込み深さを変えるか,又は切込み深さを一定とし,送り速

度を変えて試験を行う。

3

B 6513-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 記録様式2

備考1. 試験材の切削方向及び騒音測定条件については,記事欄に記録する。

2. 刃形は,図示して主要寸法を記入する。

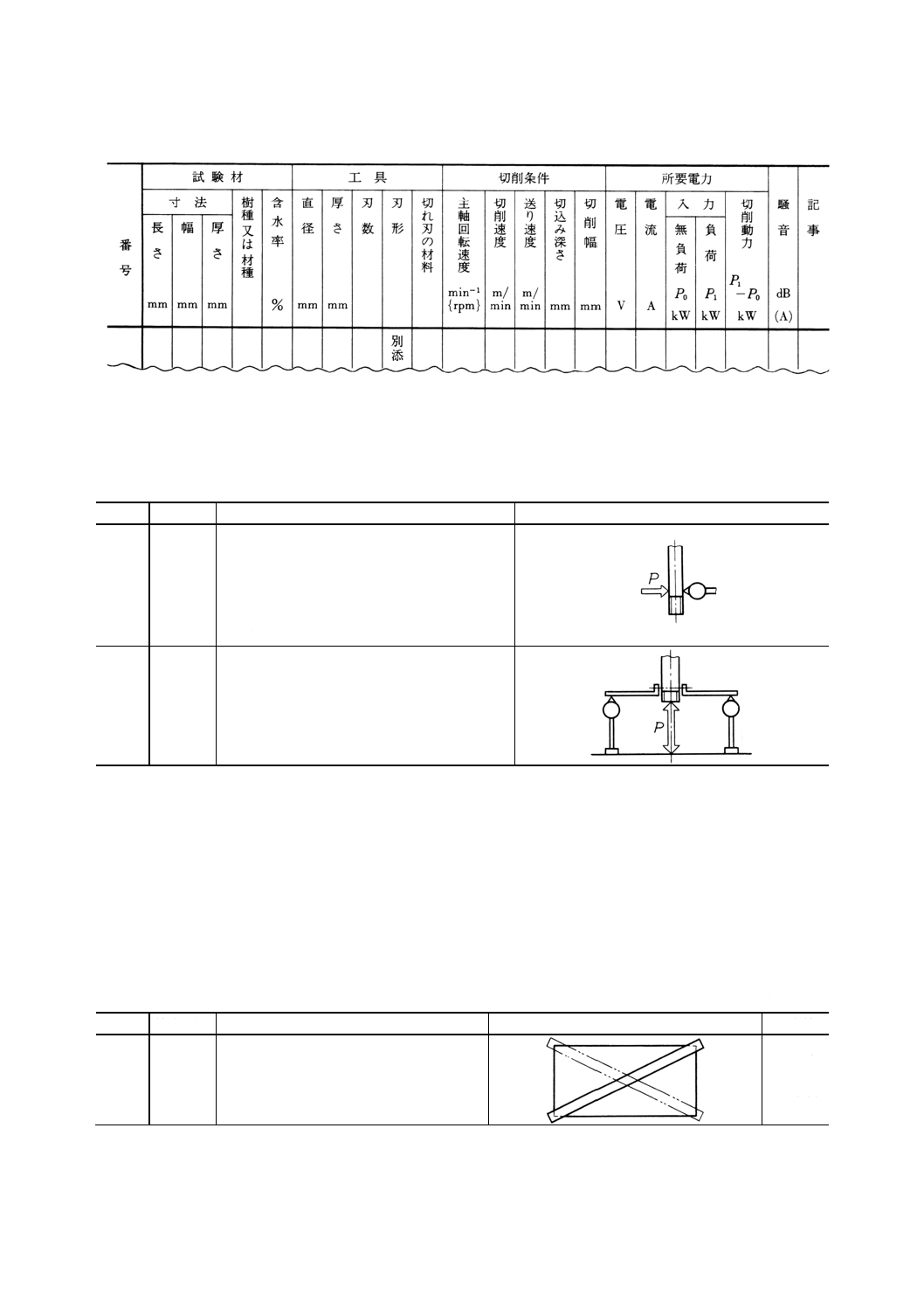

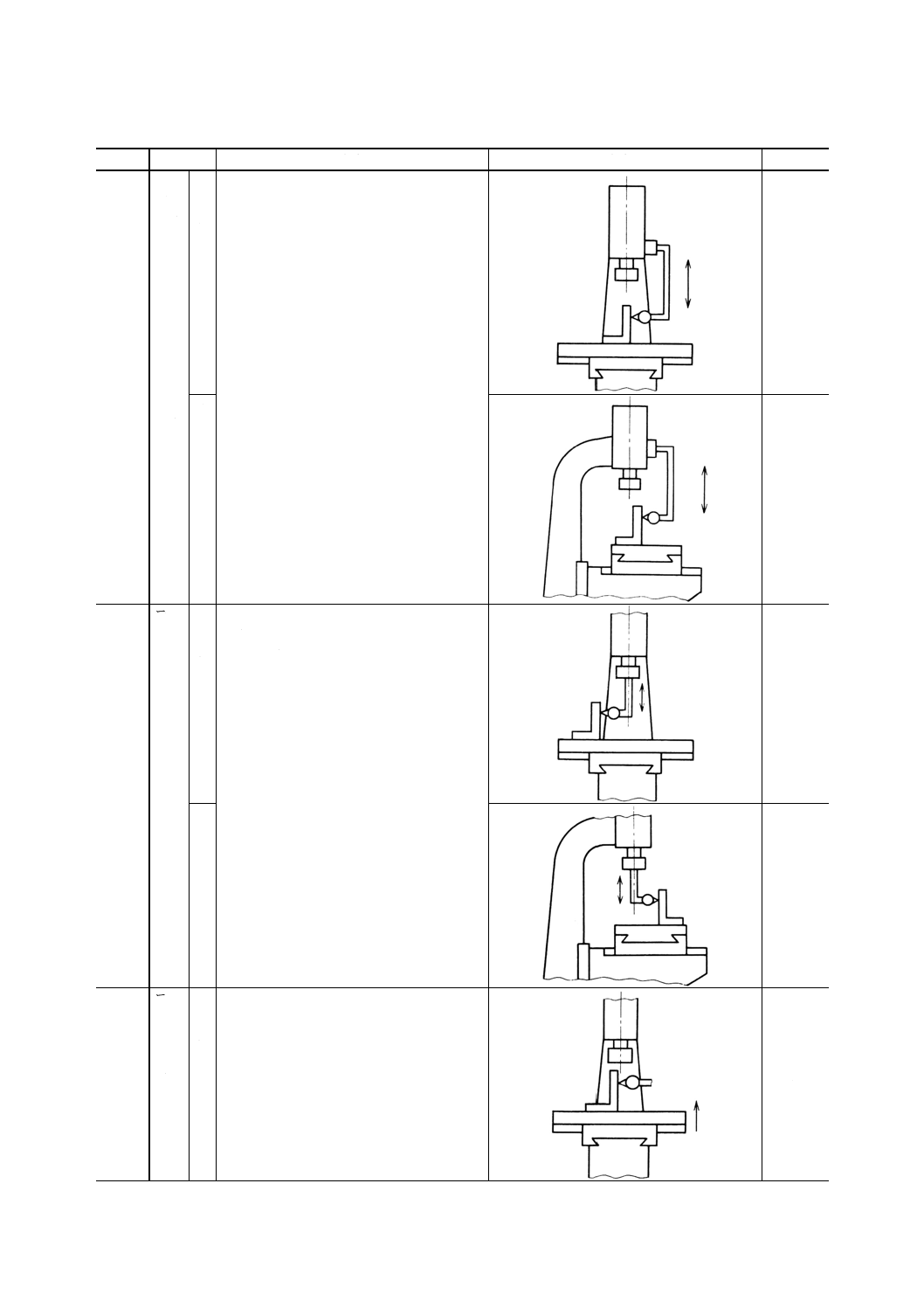

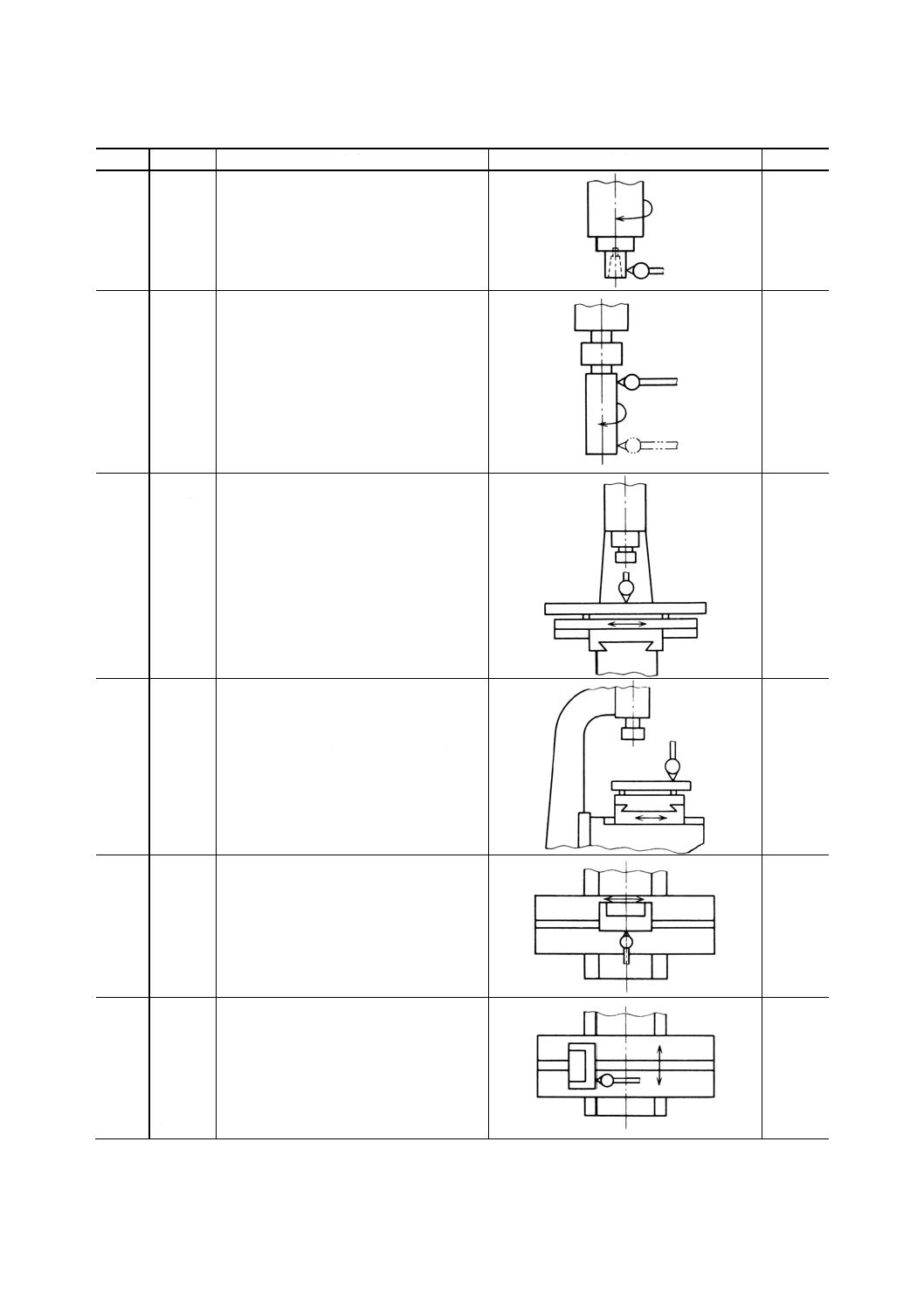

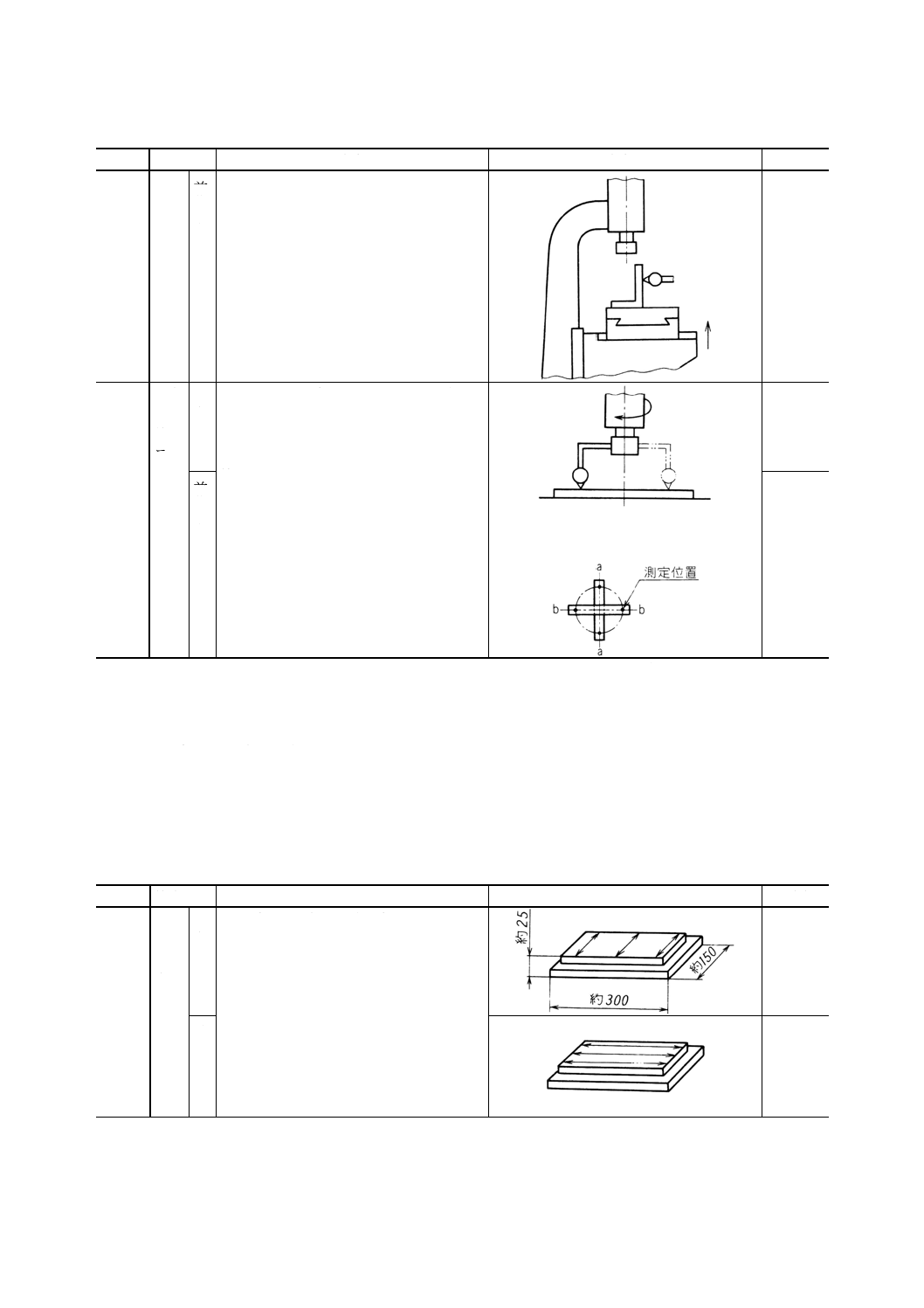

4. 剛性試験方法 木工フライス盤の剛性試験は,表4による。

表4 剛性試験

番号

試験項目

測定方法

測定方法図

1

主軸系の

曲げ剛性

定置したテストインジケータを主軸の先端部

(側面)に当てて,主軸に水平方向に互いに向

き合った荷重(P)を加えて(1),主軸のたわみを測

定する。

この測定は,左右及び前後方向のそれぞれにつ

いて行う。

2

主軸とテ

ーブルの

総合剛性

主軸(2)とテーブル(3)との間に,垂直方向に荷重

(P)を加えたときの主軸とテーブル上面との間

の相対変位を,左右及び前後方向について測定

する。

注(1) 荷重を加える位置は,できるだけ主軸端に近い位置とし,その主軸端からの距離を記録する。

(2) 主軸頭又は主軸スリーブを昇降するものについては,その動きの中央に固定して測定を行う。

(3) テーブルを昇降するものについては,その動きの中央に固定して測定を行う。

備考1. 同一設計の機械の剛性試験は,代表的な1台について行った試験結果で代表させ,他のものについては省略

してもよい。

2. 荷重 (P) の大きさについては,製造業者の推奨する荷重 (P) を加えて行い,その荷重(P)を記録する。

3. この測定は,主軸を回転させ,軸受温度が安定した後に行う。

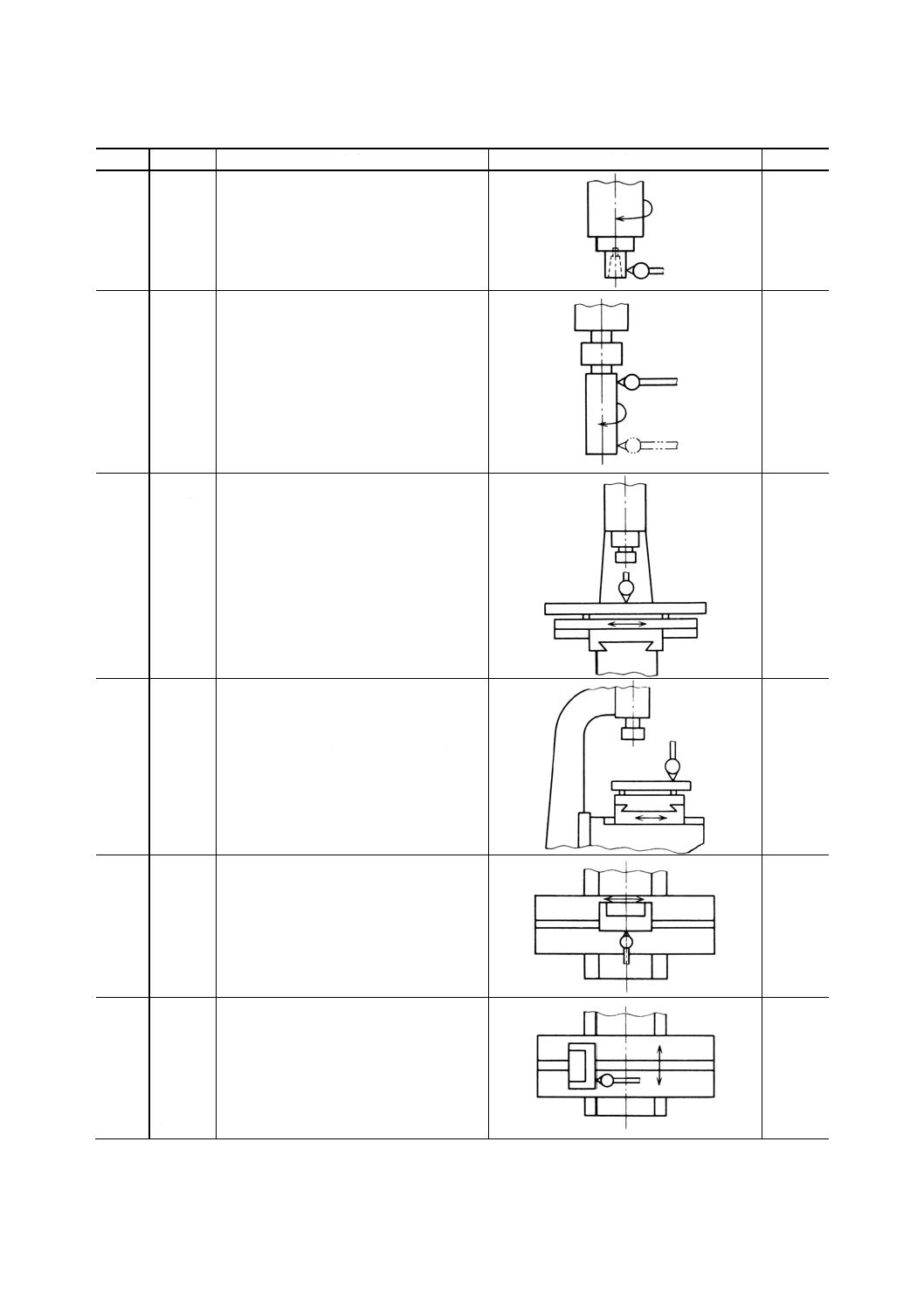

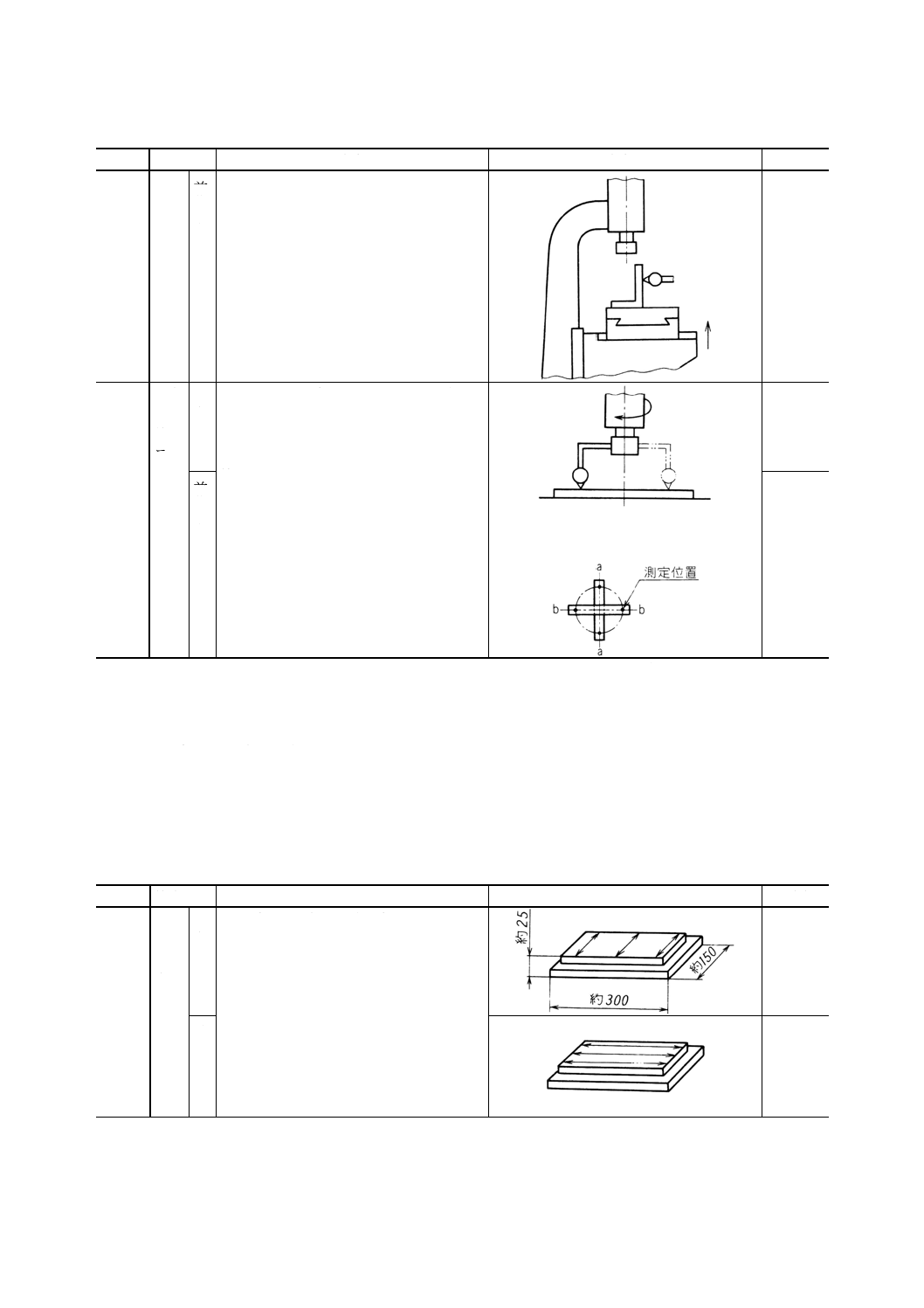

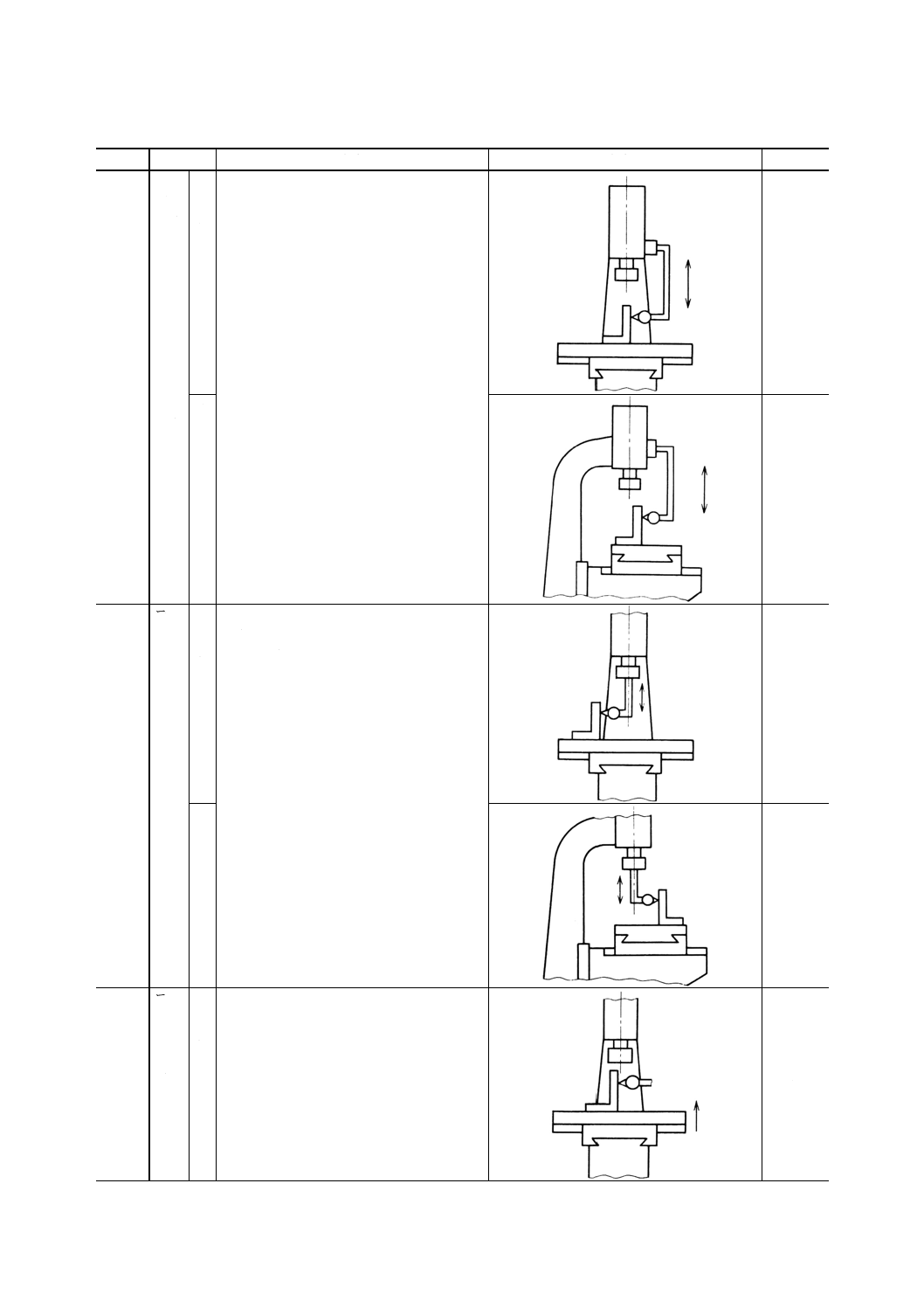

5. 静的精度検査方法 木工フライス盤の静的精度検査は,表5による。

表5 静的精度検査

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

1

テーブル

上面の真

直度

テーブル上面に1 000mmの直定規(4)を対

角線上に置き,すきまをすきまゲージで測

定し,その最大値を測定値とする。

1 000に

ついて

0.10

4

B 6513-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

2

主軸の振

れ

工具取付部の外周面にテストインジケー

タを当てて,主軸を手動で回転し,回転中

におけるテストインジケータの読みの最

大差を測定値とする。

0.03

3

主軸穴の

振れ

主軸穴にテストバーをはめ,その口元及び

先端にテストインジケータを当てて,主軸

を手動で回転し,回転中におけるテストイ

ンジケータの読みの最大差を測定値とす

る。

テストバ

ーの口元

で

0.04

テストバ

ーの口元

から100

の位置で

0.06

4

テーブル

の左右運

動とその

上面との

平行度

テストインジケータをテーブル上面に置

いた直定規の上に当てて,テーブルを左右

に移動させ,全移動距離内におけるテスト

インジケータの読みの最大差を測定値と

する(4)。

300につ

いて

0.06

5

テーブル

の前後運

動とその

上面との

平行度

テストインジケータをテーブル上面に置

いた直定規の上に当てて,テーブルを前後

に移動させ,全移動距離内におけるテスト

インジケータの読みの最大差を測定値と

する(5)。

200につ

いて

0.04

6

テーブル

左右運動

とテーブ

ルの基準

T溝側面

との平行

度

直角定盤の突起を基準T溝側面に当て,テ

ストインジケータを直角定盤の垂直面に

当てて,テーブル及び直角定盤を左右に移

動させ,全移動距離内におけるテストイン

ジケータの読みの最大差を測定値とする

(5)(6)(7)。

300につ

いて

0.04

7

テーブル

前後運動

とテーブ

ルの基準

T溝側面

との直角

度

直角定盤の突起を基準T溝側面に当て,テ

ストインジケータを直角定盤の垂直面に

当てて,テーブル及び直角定盤を前後に移

動させ,全移動距離内におけるテストイン

ジケータの読みの最大差を測定値とする

(5)(6)(7)。

300につ

いて

0.04

5

B 6513-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

8

主軸

頭又

は主

軸ス

リー

ブの

運動

とテ

ーブ

ル上

面と

の直

角度

左

右

方

向

テーブル上面(8)に直角定規を立て,主軸頭

又は主軸スリーブに固定したテストイン

ジケータをこれに当てて,主軸頭又は主軸

スリーブを下端の位置に固く締めた場合

と,上端の位置に固く締めた場合とにおけ

るテストインジケータの読みの差を測定

値とする(5)。

100につ

いて

0.02

前

後

方

向

100につ

いて

0.02

9

テー

ブル

上面

と主

軸の

上下

運動

との

直角

度

左

右

方

向

テーブル上面(8)に直角定規を立て,主軸に

固定したテストインジケータをこれに当

てて,主軸を上下に移動させ,テストイン

ジケータの読みの最大差を測定値とする

(5)。

100につ

いて

0.05

前

後

方

向

100につ

いて

0.05

10

テー

ブル

上面

とひ

ざ運

動と

の直

角度

左

右

方

向

テーブル上面(8)に直角定規を立て,テスト

インジケータをこれに当てて,テーブルを

下降位置から上昇させ,上昇中におけるテ

ストインジケータの読みの最大差を測定

値とする(5)。

100につ

いて

0.05

6

B 6513-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

前

後

方

向

100につ

いて

0.05

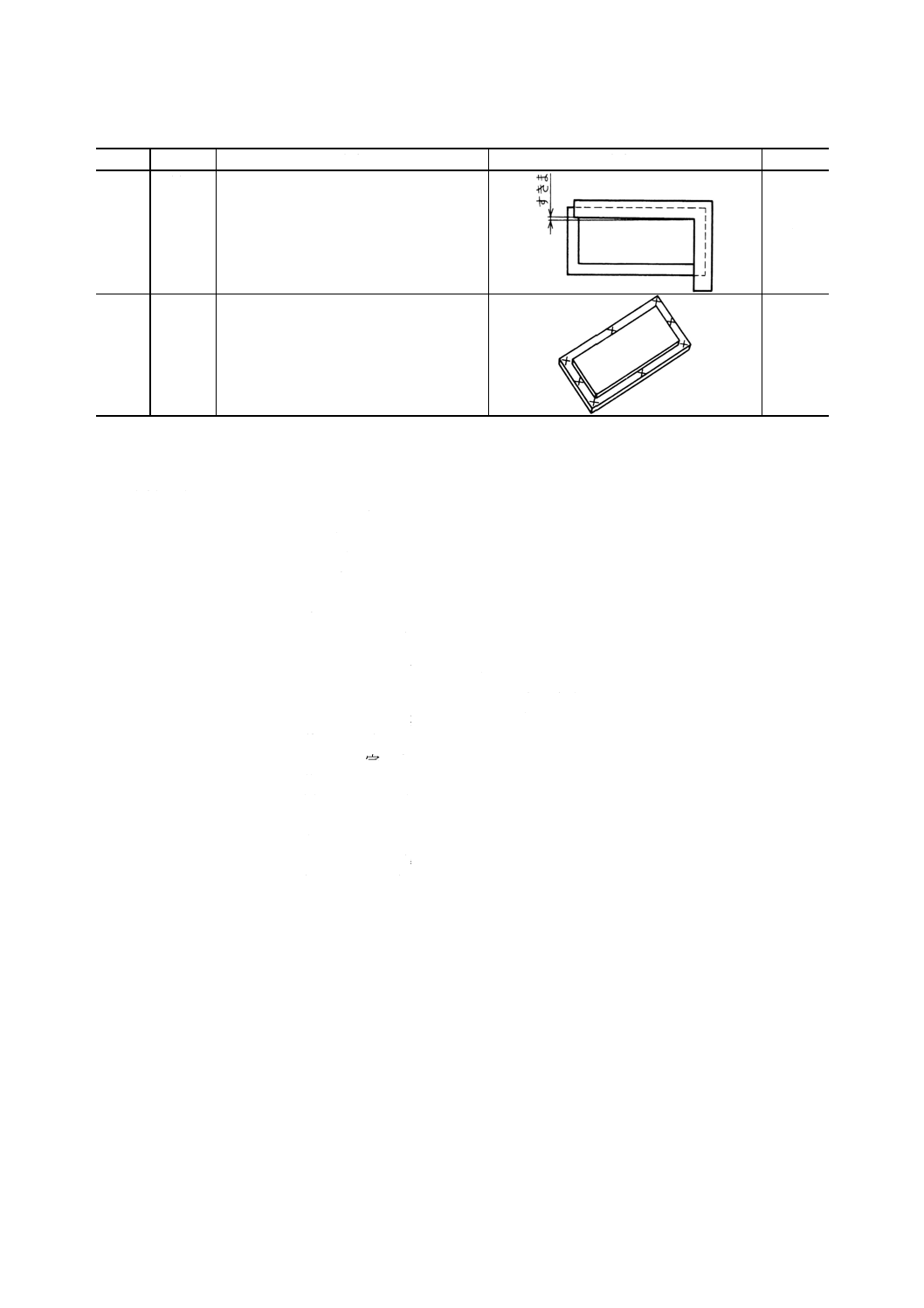

11

主軸

中心

線と

テー

ブル

上面

との

直角

度

左

右

方

向

直定規をテーブル上面の左右及び前後方

向に置き,主軸に固定したテストインジケ

ータをこれに当てて,180°振り回し,テ

ストインジケータの読みの最大差を測定

値とする(5)。

振り回し

直径300

について

0.08

前

後

方

向

振り回し

直径300

について

0.08

注(4) 測定距離が基準より小さい場合には,測定の許容値の数値を距離に比例させて換算する。

(5) 読みを取る際は,ひざを固く締める。

(6) この検査は,テーブル基準T溝両側面について行う。

(7) 直角定盤は,テーブルの基準T溝に挟まる突起をもった長さ150mm以上のものとする。

(8) テーブルは,左右及び前後の動きの中央に置く。

備考 その機能をもたない木工フライス盤では,表5中のこれに該当する検査項目を省略する。

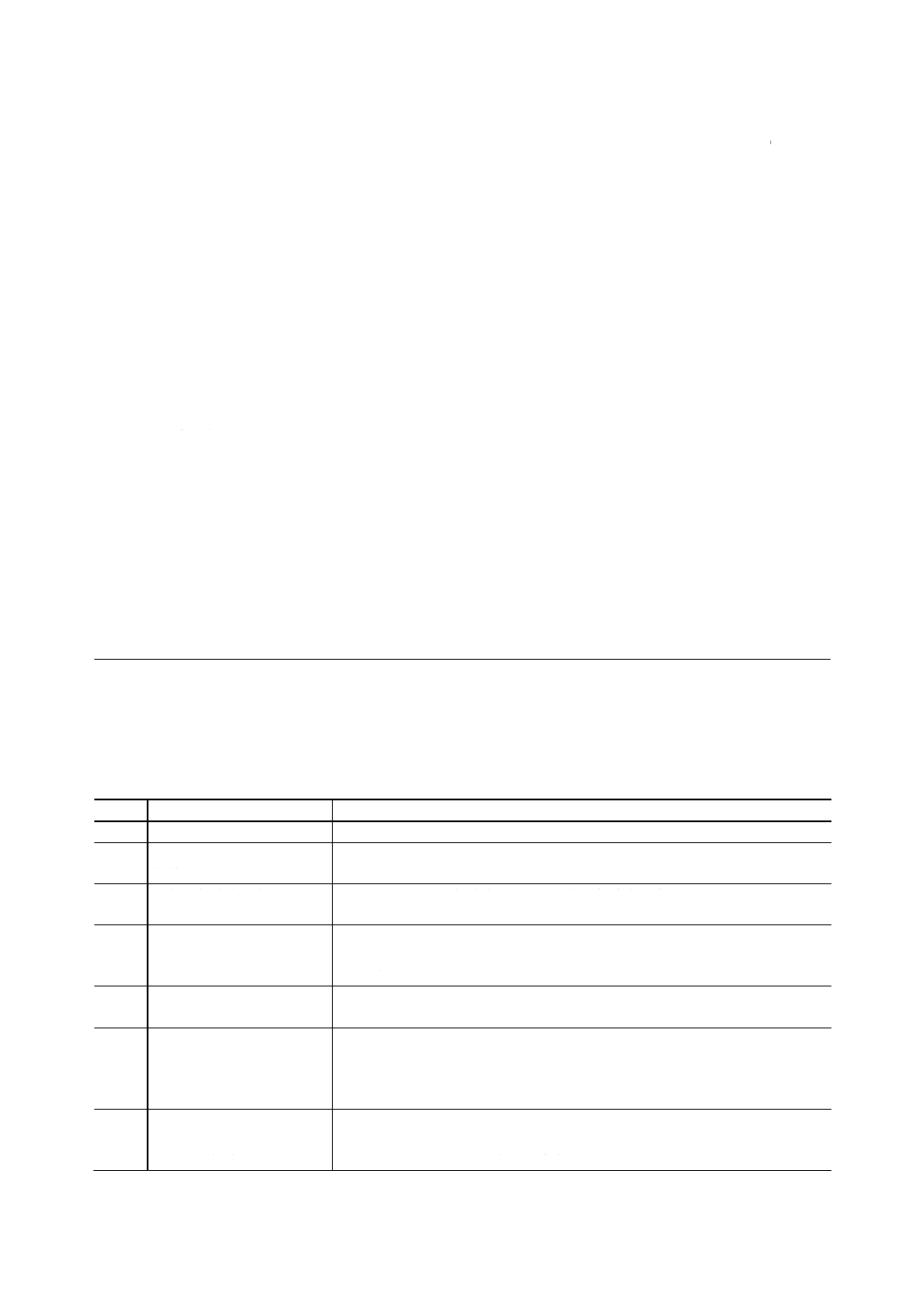

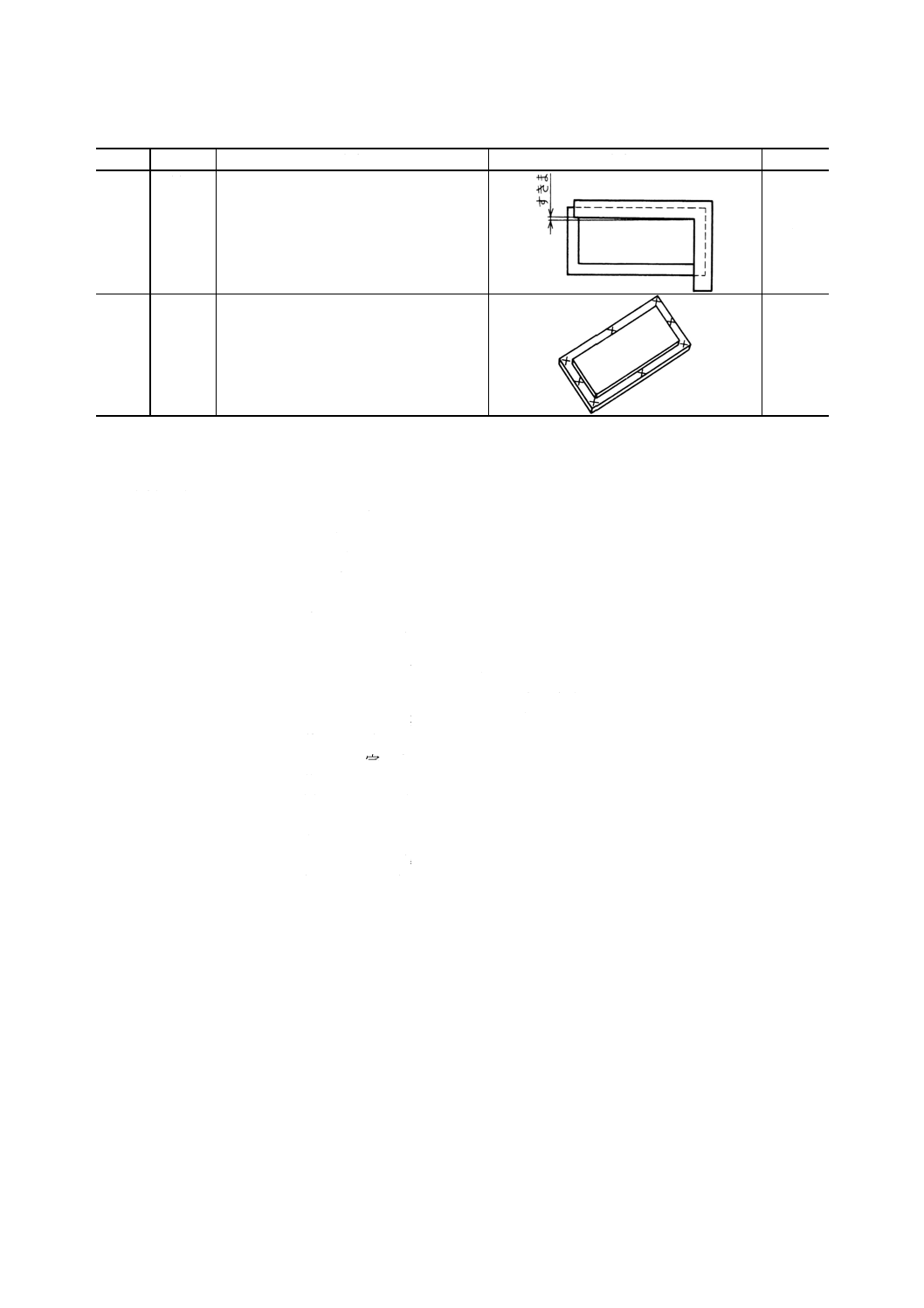

6. 工作精度検査方法 木工フライス盤の工作精度検査は,表6による。

表6 工作精度検査

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

1

切削

面の

平行

度

左

右

方

向

テーブルを左右及び前後方向に移動し,4

側面を削り取り,それぞれの中央及び両端

の幅をノギスで測定し,その最大差を測定

値とする。

300につ

いて

0.10

前

後

方

向

300につ

いて

0.10

7

B 6513-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

2

切削面の

直角度

上記試験材の切削面に直角定規を当てて,

すきまをすきまゲージで測定し,その最大

値を測定値とする。

この測定は,それぞれの切削面について行

う。

300につ

いて

0.10

3

厚さの精

度

上記試験材の削り取り残部の高さを,周辺

8か所についてノギスで測定し,その最大

差を測定値とする。

0.10

備考 試験材は,あらかじめ必要な前加工をする。

木材加工機械関係JIS原案作成委員会 構成表

氏名

所属

(委員長)

福 井 尚

東京農業大学農学部

木 下 敍 幸

農林水産省林野庁林業試験場

中 田 哲 雄

通商産業省機械情報産業局(昭和62年11月まで)

桑 原 茂 樹

通商産業省機械情報産業局(昭和62年11月から)

鈴 木 茂 光

工業技術院標準部

喜多山 繁

東京農工大学農学部

池 田 順 一

財団法人日本規格協会

久保田 光 秋

マルクワ家具株式会社

佐 藤 久

社団法人全国家具工業連合会

神 馬 光 廣

株式会社神馬木工場

相 川 敏 正

全国建具組合連合会

児 玉 実

木材加工技術コンサルタント

谷 野 八 郎

庄田鉄工株式会社

川 端 宗 之

株式会社菊川鉄工所

後 藤 英 夫

株式会社東洋鉄工所

墨 岡 勇

株式会社平安鉄工所

植 田 千 秋

株式会社丸仲鐵工所

名 取 平 二

宮川工機株式会社

村 上 勝

社団法人全国木工機械工業会

(事務局)

佐久間 章 雄

社団法人全国木工機械工業会