2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6502-1990

かんな盤の試験及び検査方法

Test methods for performance and accuracy of wood planers

1. 適用範囲 この規格は,かんな胴の長さが100mm以上900mm以下のJIS B 0114に規定するかんな盤

のうち,表1に示すかんな盤及び直角二面かんな盤(以下,かんな盤という。)の機能,運転性能及び剛性

に関する試験方法並びに精度及び工作精度の検査方法について規定する。

表1 かんな盤

機械名

手押かんな盤

むら取りかんな盤

むら取り二面かんな盤

むら取り四面かんな盤

自動一面かんな盤

自動二面かんな盤

自動三面かんな盤

自動四面かんな盤

備考1. 直角二面かんな盤とは,隣接する二面を直角に切削するかんな盤。

2. この規格の引用規格を次に示す。

JIS B 0114 木材加工機械の名称に関する用語

JIS B 0905 回転機器の釣合い良さ−剛性ロータ

JIS B 6507 木材加工機械の安全通則

JIS B 6521 木材加工機械の騒音測定方法

JIS B 6601 自動一面かんな盤の構造の安全基準

3. この規格の対応国際規格を次に示す。

ISO 7568 Woodworking machines−Thickness planing machines with rotary cutterblock for one-side

dressing−Nomenclature and acceptance conditions

ISO 7569 Woodworking machines−Planing machines for two-, three-, or four-side dressing−

Nomenclature and acceptance conditions

ISO 7570 Woodworking machines−Surface planing and thicknessing machines−Nomenclature and

acceptance conditions

ISO 7571 Woodworking machines−Surface planing machines with cutterblock for one-side dress-ing

−Nomenclature and acceptance conditions

4. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2

B 6502-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 機能試験方法 かんな盤の機能試験は,表2による。

表2 機能試験

番号

試験項目

試験方法

1

電気装置

運転試験の前後に,各1回絶縁状態を試験する。

2

主軸の始動,停止及

び運転操作

適当な一つの主軸回転速度で,始動及び停止を繰返し

10回行い,作動の円滑さ及び確実さを試験する。

3

主軸回転速度の変換

操作

表示のすべての回転速度について主軸回転速度を変換

し,操作装置の作動の円滑さ及び指示の確実さを試験

する。

4

送材装置の始動,停

止及び運転操作

適当な一つの送り速度で,始動及び停止を繰返し10回

行い,作動の円滑さ及び確実さを試験する。

5

送り速度の変換操作

表示のすべての送り速度,無段変速式のものは最低,

中間及び最高の三つの送り速度について速度を変換

し,操作装置の作動の円滑さ及び指示の確実さを試験

する。

6

手送りの操作

手送りハンドルによって,動きの全長にわたって作動

の円滑さ及び均一さを試験し,また微動手送りハンド

ルを数回回転し,円滑さ及び均一さを試験する。

7

主軸の昇降及び締付

けの操作並びに自動

停止の操作

主軸を昇降させ,動きの全長にわたって作動の円滑さ

及び均一さを試験し,動きの中央及び両端において締

付けの確実さ及び締付装置の作動の円滑さを試験す

る。

また,動きの両端において,自動停止装置の作動の円

滑さ及び確実さを試験する。

8

テーブルの昇降及び

締付けの操作

テーブルを昇降させ,動きの全長にわたって作動の円

滑さ及び均一を試験する。

また,動きの中央及び両端において,締付装置の作動

の円滑さ及び締付けの確実さを試験する。

9

可動部分の作動操作

動きの可動範囲に対して,その作動の円滑さ及び確実

さを試験する。

10

工具の取付け及び取

外し

工具の取付け及び取外し並びに締付けねじの円滑さ及

び確実さを試験する。

11

安全装置

作業者に対する安全機能及び機械防護機能の確実さを

試験する(JIS B 6507及びJIS B 6601参照)。

12

潤滑装置

油密性,油量の適正な配分など,機能の確実さを試験

する。

13

油圧装置

油密性,圧力調整など,機能の確実さを試験する。

14

空気圧装置

気密性,圧力調整など,機能の確実さを試験する。

15

附属装置

機能の確実さを試験する。

備考 その機能をもたないかんな盤では,表2中のこれに対応する試験項目を省略す

る。

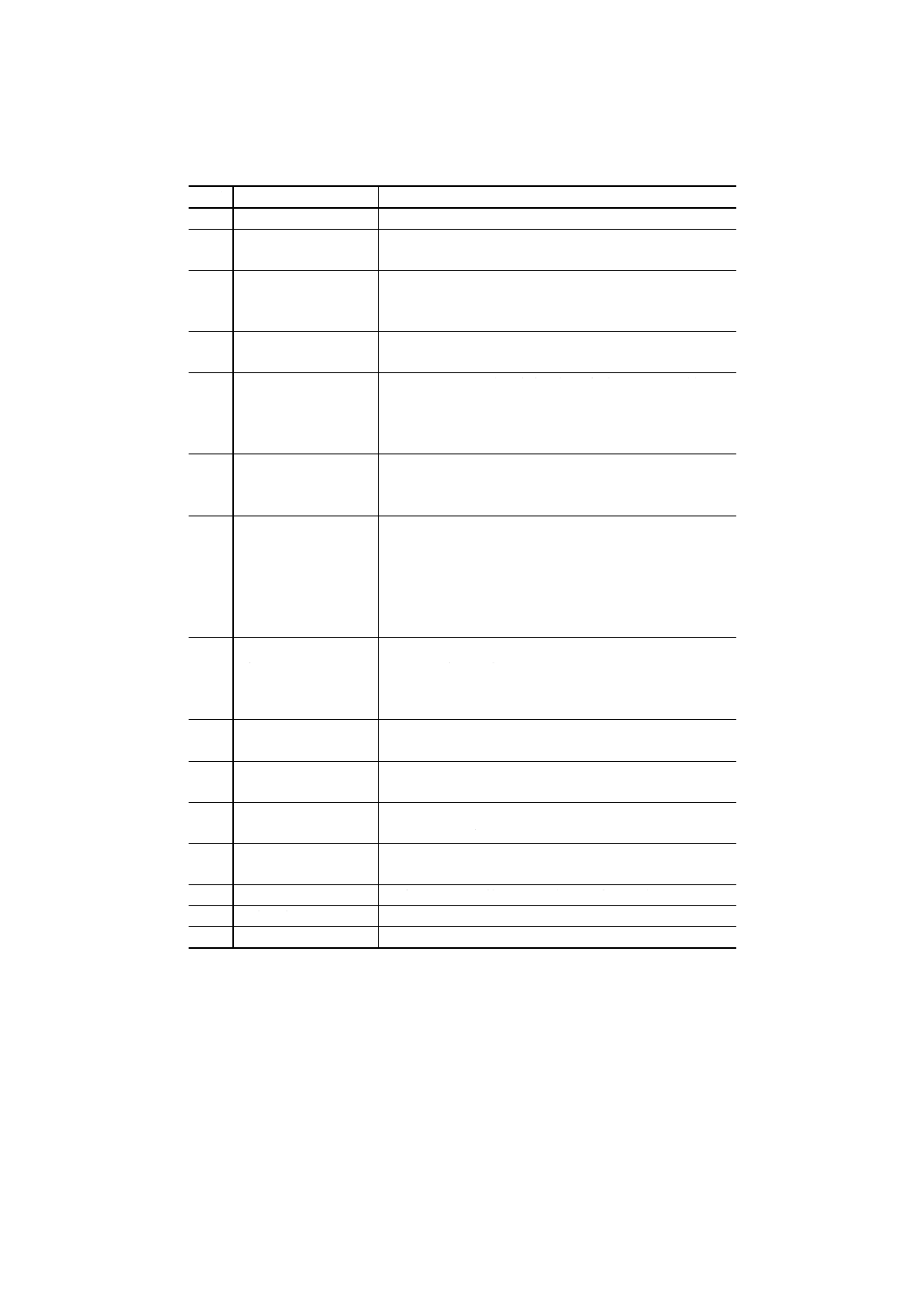

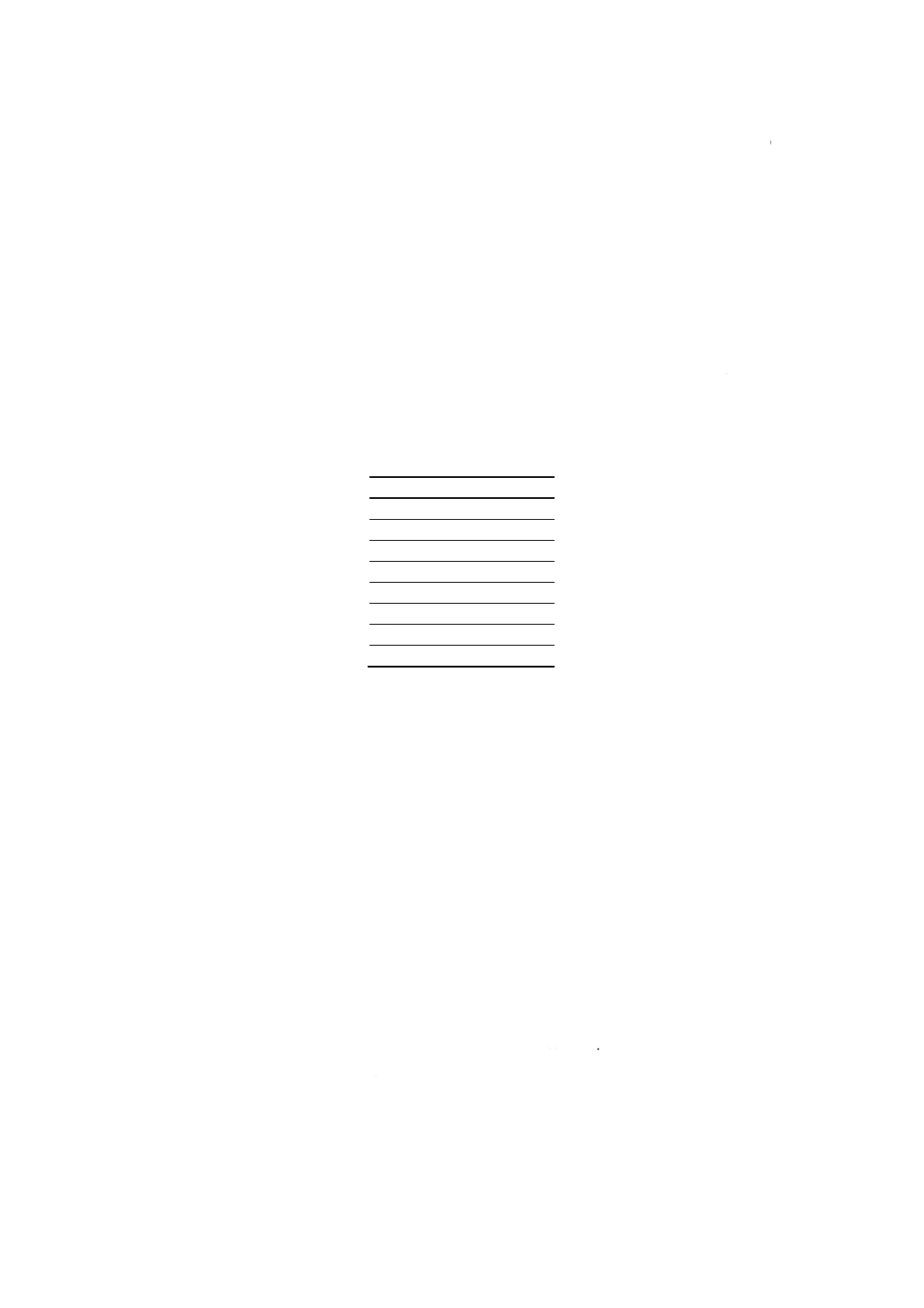

3. 運転試験方法

3.1

無負荷運転試験 主軸を回転させ,30〜60分間運転を継続して軸受温度が安定した後,所要電力及

び騒音を測定し,表3の記録様式1に規定する各項について記録するとともに,異常振動がないことを感

触によって観察する。

なお,騒音の測定は,JIS B 6521による。

3

B 6502-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 記録様式1

備考1. 主軸回転速度の変速装置があるものは,最大回転速度を含む少なくと

も2水準の回転速度について記録する。

2. 騒音測定条件については,記事欄に記録する。

3. 騒音以外の測定は,すべてのかんな胴について個々に行う。

4. かんな胴の名称は,機種によって変更することができる。

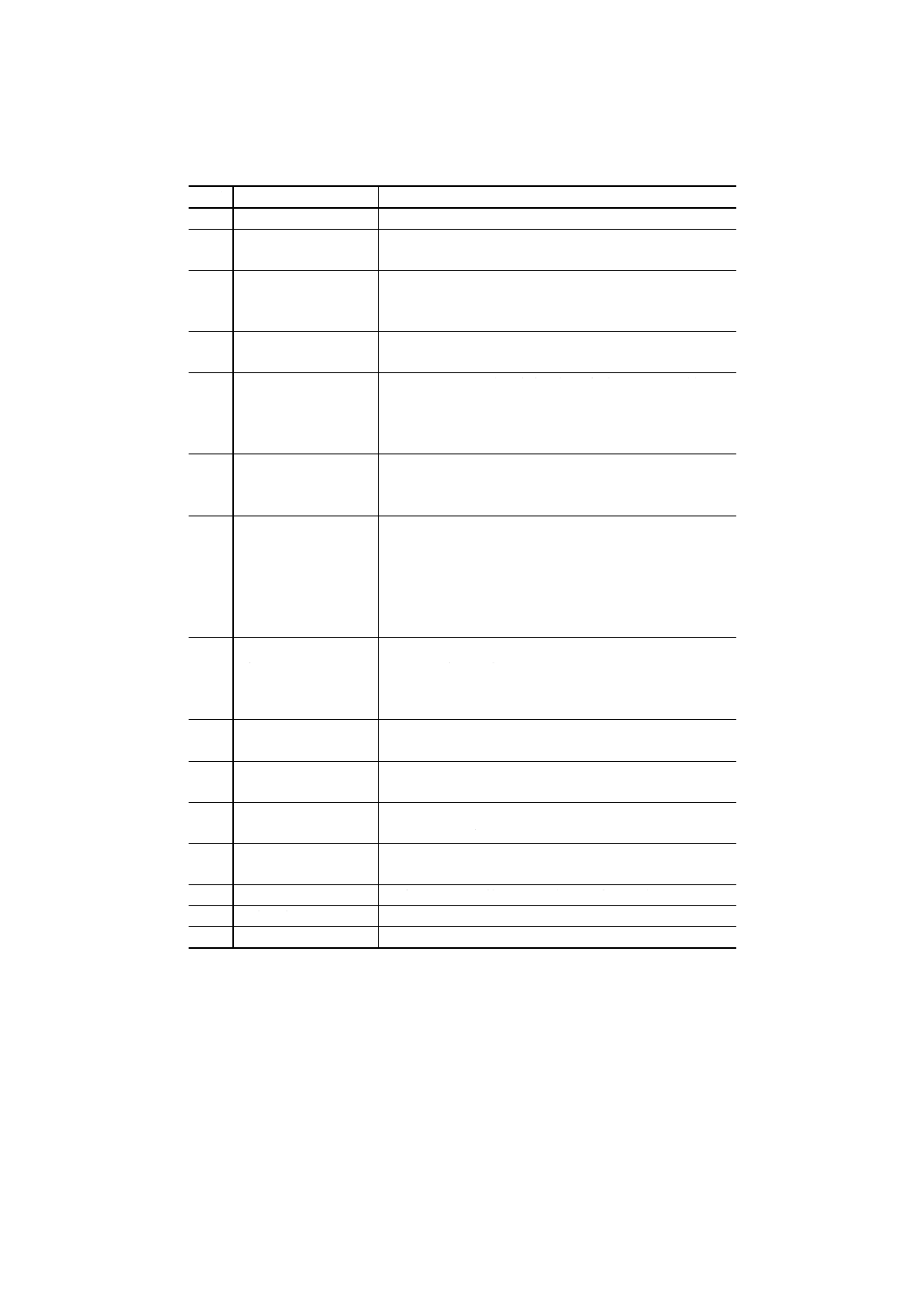

3.2

負荷運転試験 試験材の切削を行い,所要電力及び騒音を測定し,表4の記録様式2に規定する各

項について記録するとともに,異常振動がないこと及び切削面の状態を感触によって観察する。

所要電力の測定は送り速度を一定とし,試験材の厚さを変えるか,又は試験材の厚さを一定とし,送り

速度を変えて試験を行う。

表4 記録様式2

備考1. 試験材の切削方向及び騒音測定条件については,記事欄に記録する。

2. 刃形は,図示して主要寸法を記入する。

3. 騒音以外の測定は,すべてのかんな胴について個々に行う。

4. かんな胴の名称は,機種によって変更することができる。

4

B 6502-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

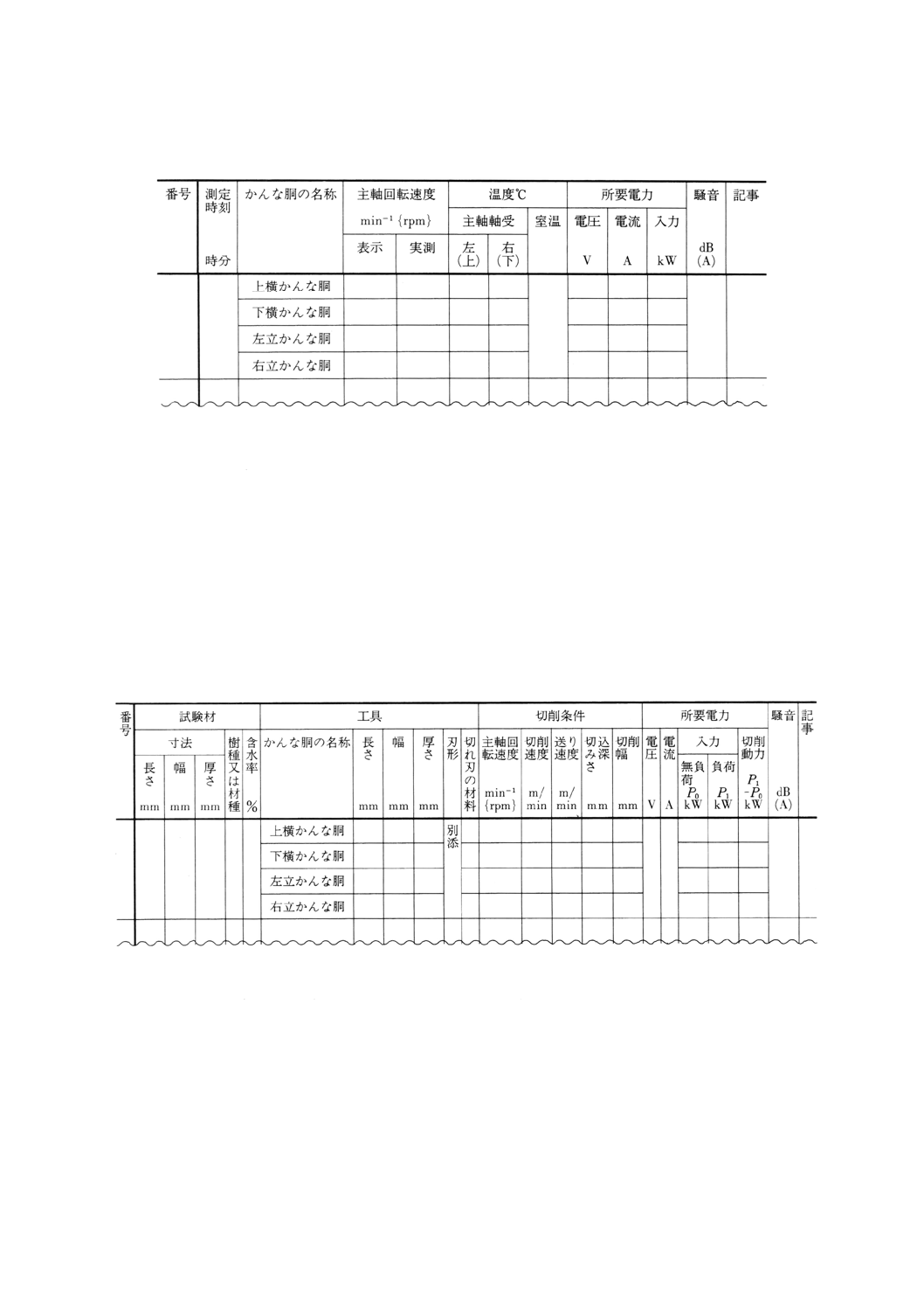

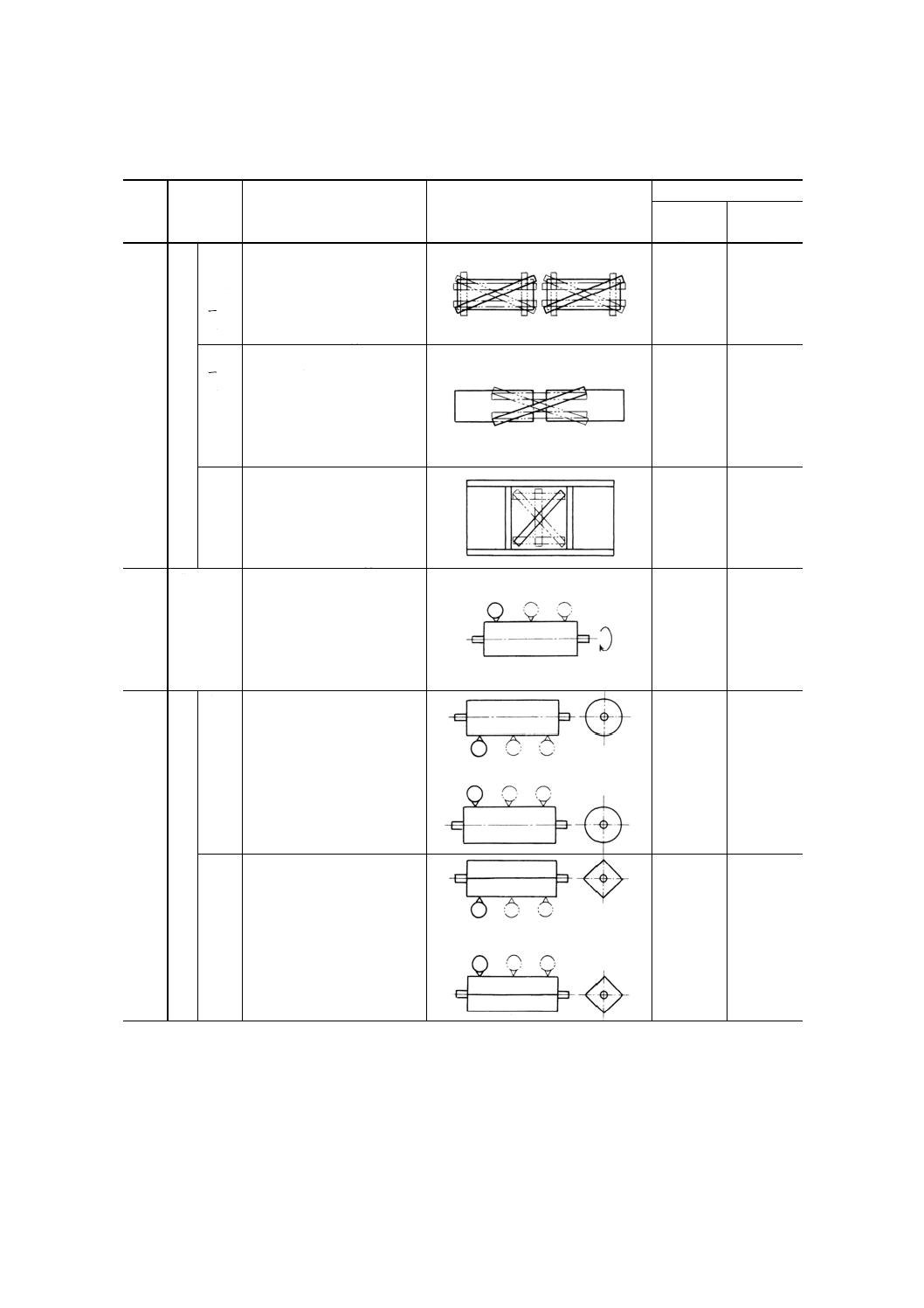

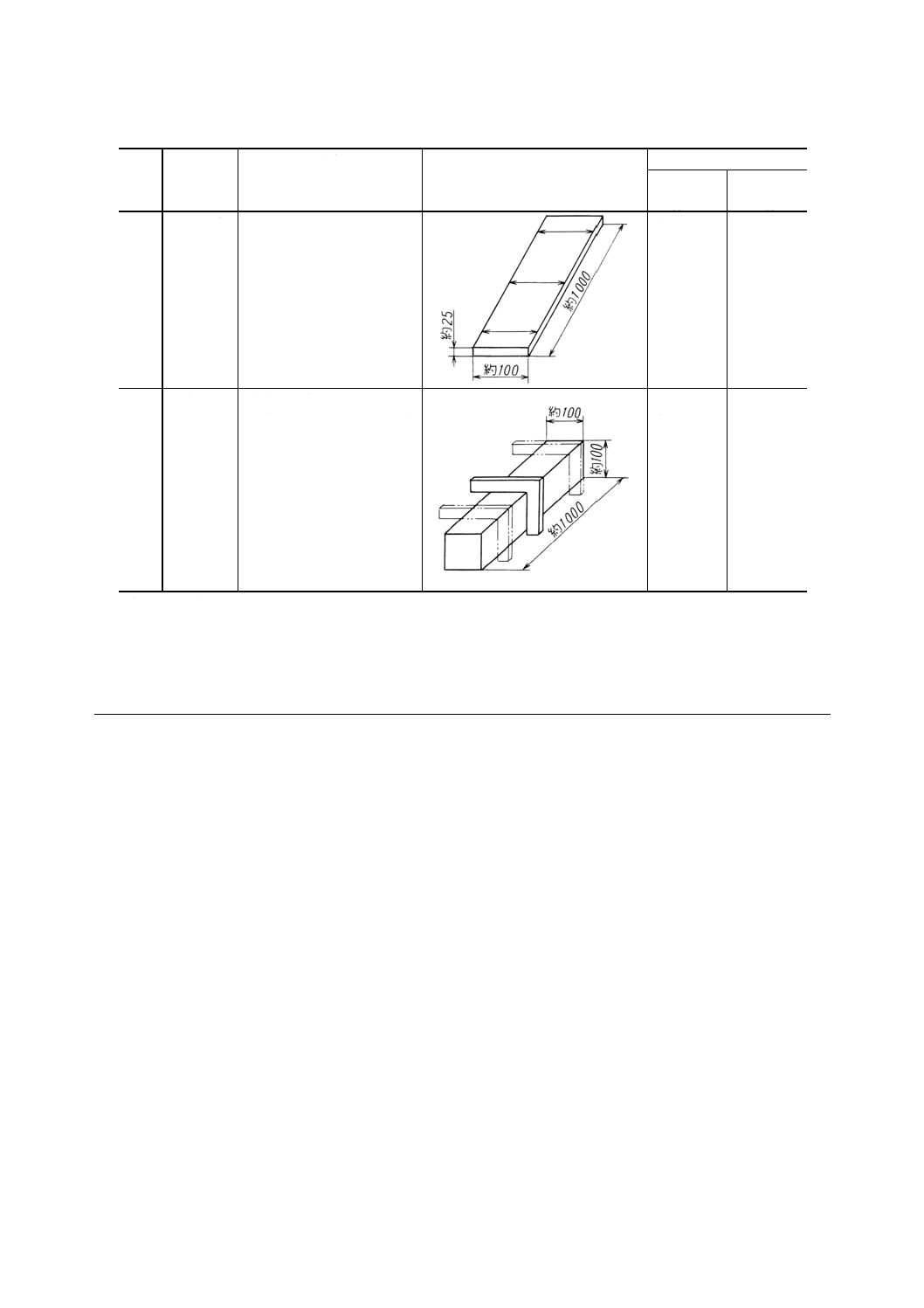

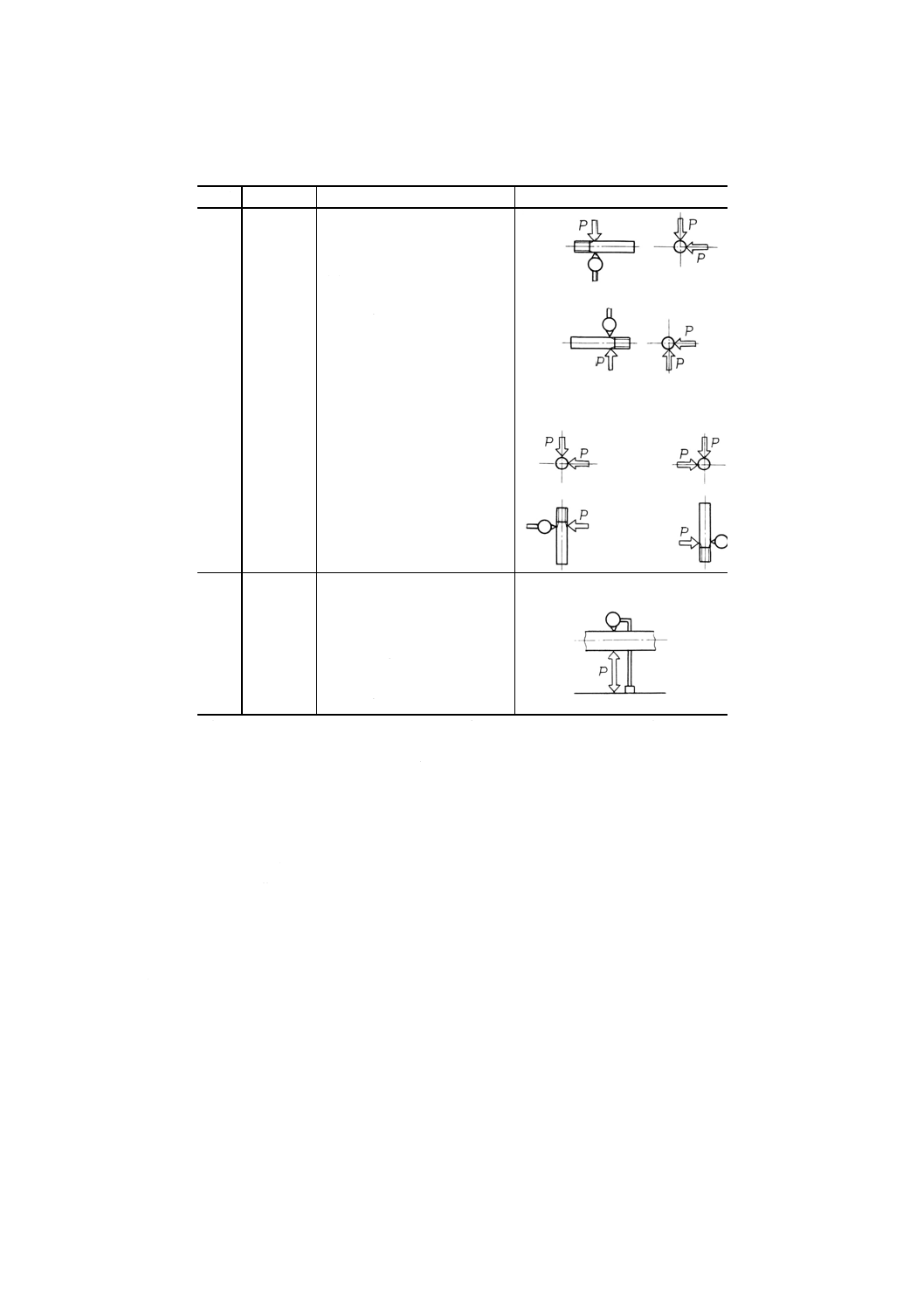

4. 剛性試験方法 かんな盤の剛性試験は,表5による。

表5 剛性試験

番号 試験項目

測定方法

測定方法図

1

主軸系の

曲げ剛性

定置したテストインジケータ

を主軸の先端部(側面)に当

てて,主軸に直角方向の荷重

(P) を加え(1),主軸のたわみ

を測定する。

この測定は,互いに90°をな

す2方向について荷重を加え

て行う(2)。

2

かんな胴

とテーブ

ルの総合

剛性

テーブル上面に固定したテス

トインジケータをかんな胴に

当てて,かんな胴とテーブル

上面との間に,垂直方向の荷

重 (P) を加え(3),かんな胴と

テーブル上面との間の相対変

位を測定する。

注(1) 荷重を加える位置は,できるだけ主軸端に近い位置とし,その主軸端からの

距離を記録する。

(2) 主軸又は主軸スリーブを昇降するものについては,その動きの中央に固定し

て測定を行う。

(3) 荷重を加える位置は,できるだけかんな胴の中央とし,その主軸端からの距

離を記録する。

備考1. 同一設計の機械の剛性試験は,代表的な1台について行った試験結果で代

表させ,他のものについては省略してもよい。

2. 荷重 (P) は,製造業者の推奨する大きさとし,その値を記録する。

3. この測定は,主軸を回転させ,軸受温度が安定した後に行う。

5. 精度検査方法

5.1

静的精度検査 かんな盤の静的精度検査は,表6による。

5

B 6502-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

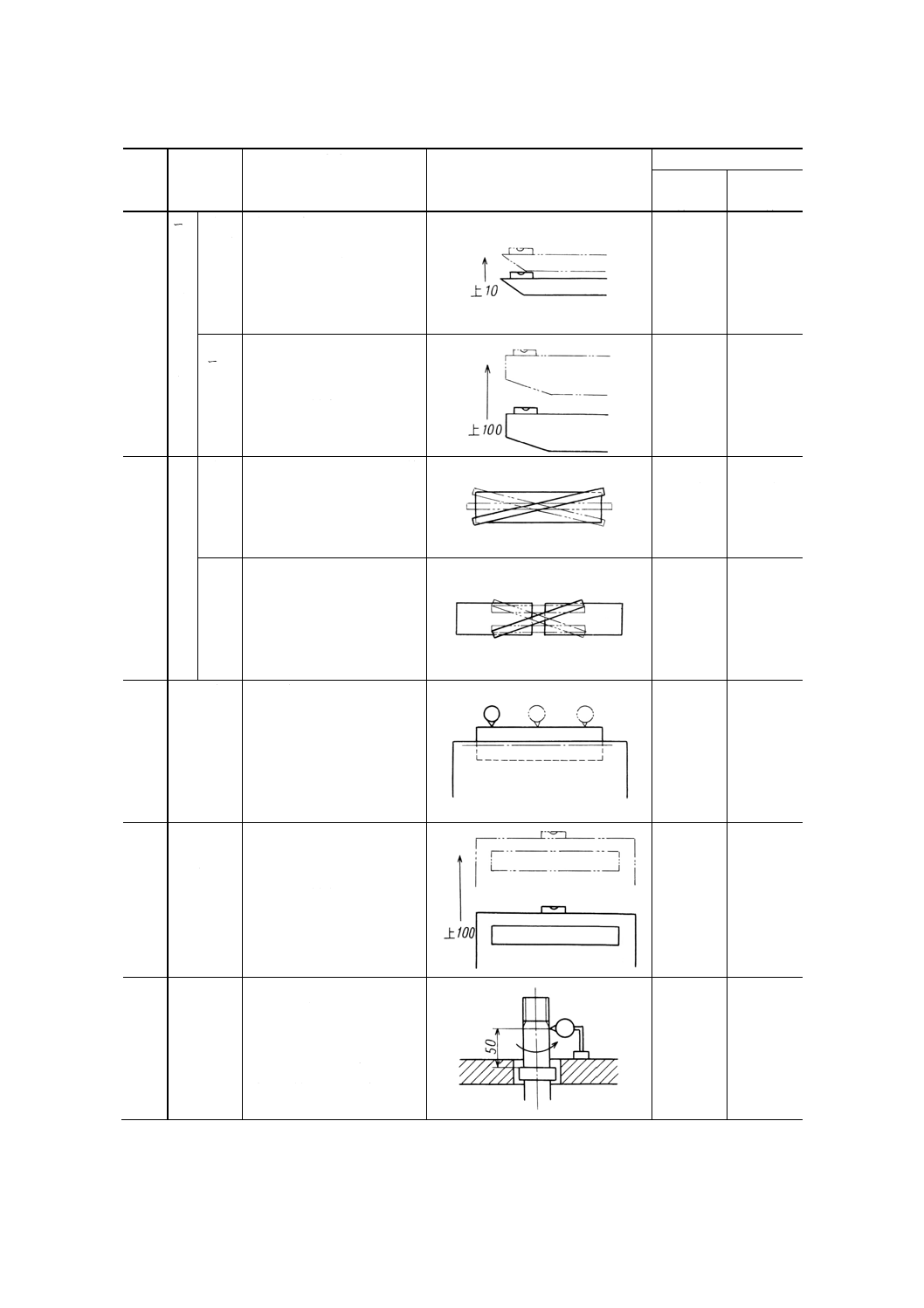

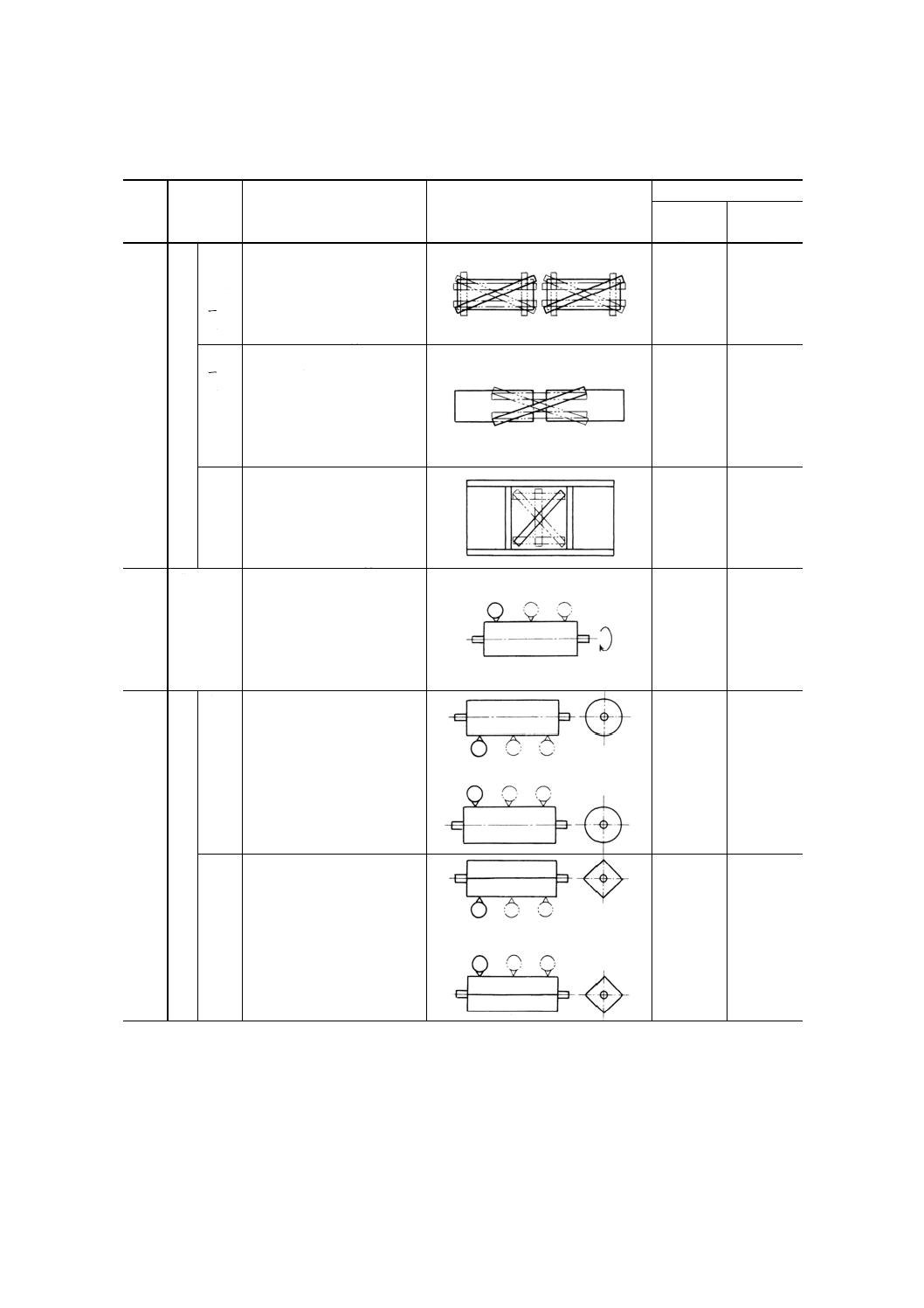

表6 静的精度検査

単位 mm

番号 検査項目

測定方法

測定方法図

許容値

むら取り

系(4)

自動かん

な系(5)

1

テ

ー

ブ

ル

上

面

の

真

直

度

前テ

ーブ

ル後

テー

ブル

直定規をテーブル上面に対

角線上,縦方向及び横方向

に置き,すきまをすきまゲ

ージで測定し,その最大値

を測定値とする(6)。

1 000に

ついて

0.10

500につ

いて

0.05

前後

テー

ブル

直定規を前テーブル上面と

後テーブル上面にまたがる

ように対角線上及び縦方向

に置き,すきまをすきまゲ

ージで測定し,その最大値

を測定値とする(6)。

1 000に

ついて

0.10

500につ

いて

0.05

主テ

ーブ

ル

直定規を主テーブル上面に

対角線上,縦方向及び横方

向に置き,すきまをすきま

ゲージで測定し,その最大

値を測定値とする(6)。

500につ

いて

0.05

500につ

いて

0.05

2

横丸かん

な胴の振

れ

かんな胴の中央及び両端

に,テストインジケータを

当てて,かんな胴を手動で

回転し,回転中におけるテ

ストインジケータの読みの

最大差を測定値とする。

0.03

0.03

3

テ

ー

ブ

ル

上

面

と

横

か

ん

な

胴

と

の

平

行

度

丸か

んな

胴

基準テーブル(7)上面にテス

トインジケータを置き,上

かんな胴の場合は最下部,

下かんな胴の場合は最上部

の中央及び両端におけるテ

ストインジケータの読みの

最大差を測定値とする(8)。

0.05

0.05

角か

んな

胴

基準テーブル(7)上面にテス

トインジケータを置き,上

かんな胴の場合は最下部,

下かんな胴の場合は最上部

のうら刃部先端の中央及び

両端におけるテストインジ

ケータの読みの最大差を測

定値とする(9)。

0.10

0.10

6

B 6502-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号 検査項目

測定方法

測定方法図

許容値

むら取り

系(4)

自動かん

な系(5)

4

テ

ー

ブ

ル

上

下

運

動

の

平

行

度

前テ

ーブ

ル

前テーブル上面に精密水準

器をかんな胴と平行及び直

角に置き,下降位置から約

10mm上昇させ,その間に

おける精密水準器の読みの

最大差を測定値とする。

0.06/m

0.10/m

基準

テー

ブル

基準テーブル(7)上面に精密

水準器をかんな胴と平行に

置き,下降位置から約

100mm上昇させ,その間に

おける精密水準器の読みの

最大差を測定値とする。

−

0.10/m

5

定

規

面

の

真

直

度

前定

規・

後定

規

定規面上に直定規を対角線

上及びテーブル面と平行に

置き,すきまをすきまゲー

ジで測定し,その最大値を

測定値とする。

1 000に

ついて

0.10

1 000に

ついて

0.10

前後

定規

定規面上にまたがるように

直定規を対角線上及びテー

ブル面と平行に置き,すき

まをすきまゲージで測定

し,その最大値を測定値と

する。

1 000に

ついて

0.10

−

6

テーブル

ロールの

振れ

テーブルロールの中央及び

両端にテストインジケータ

を当てて,テーブルロール

を手動で回転し,回転中に

おけるテストインジケータ

の読みの最大差を測定値と

する。

0.08

0.08

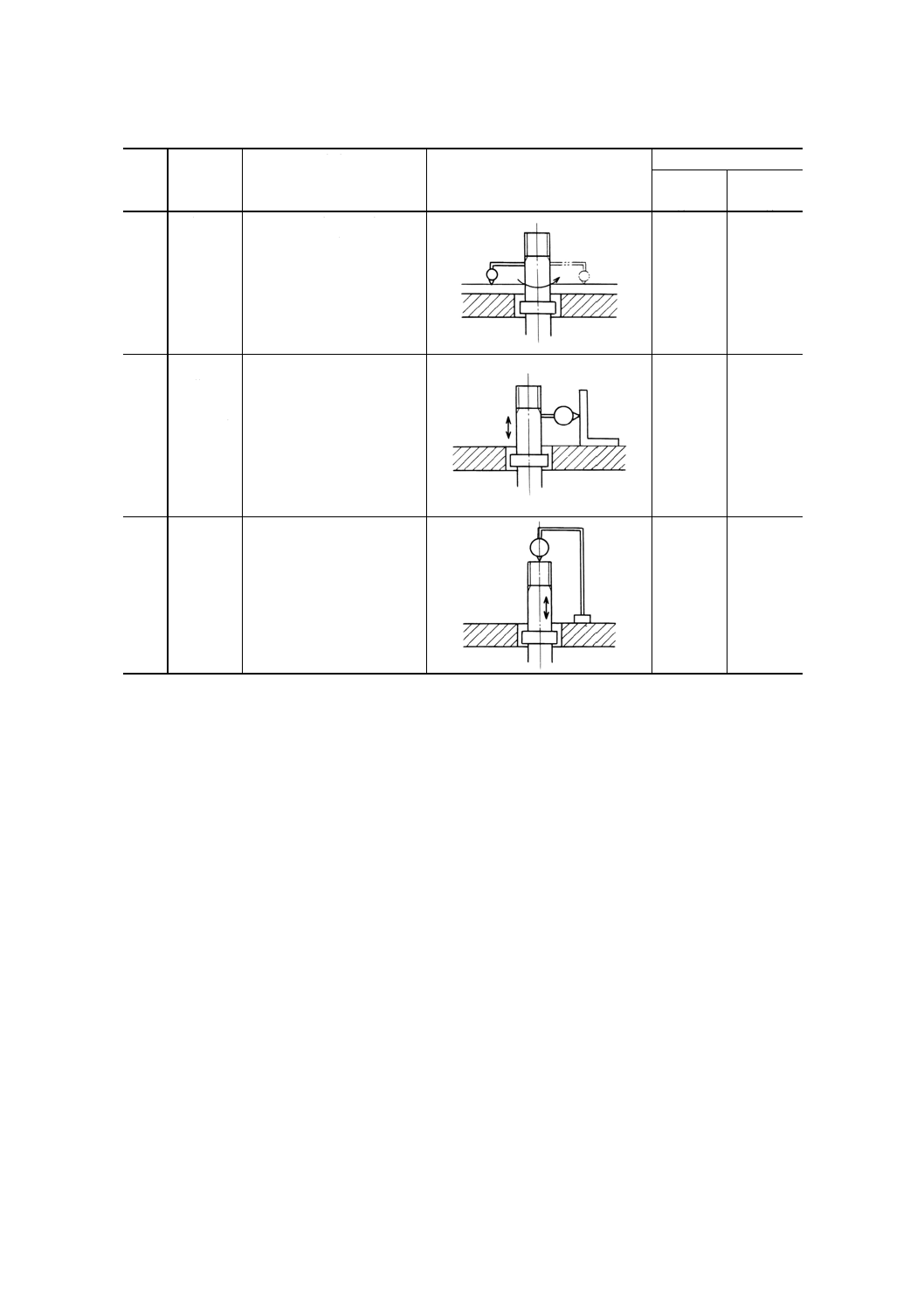

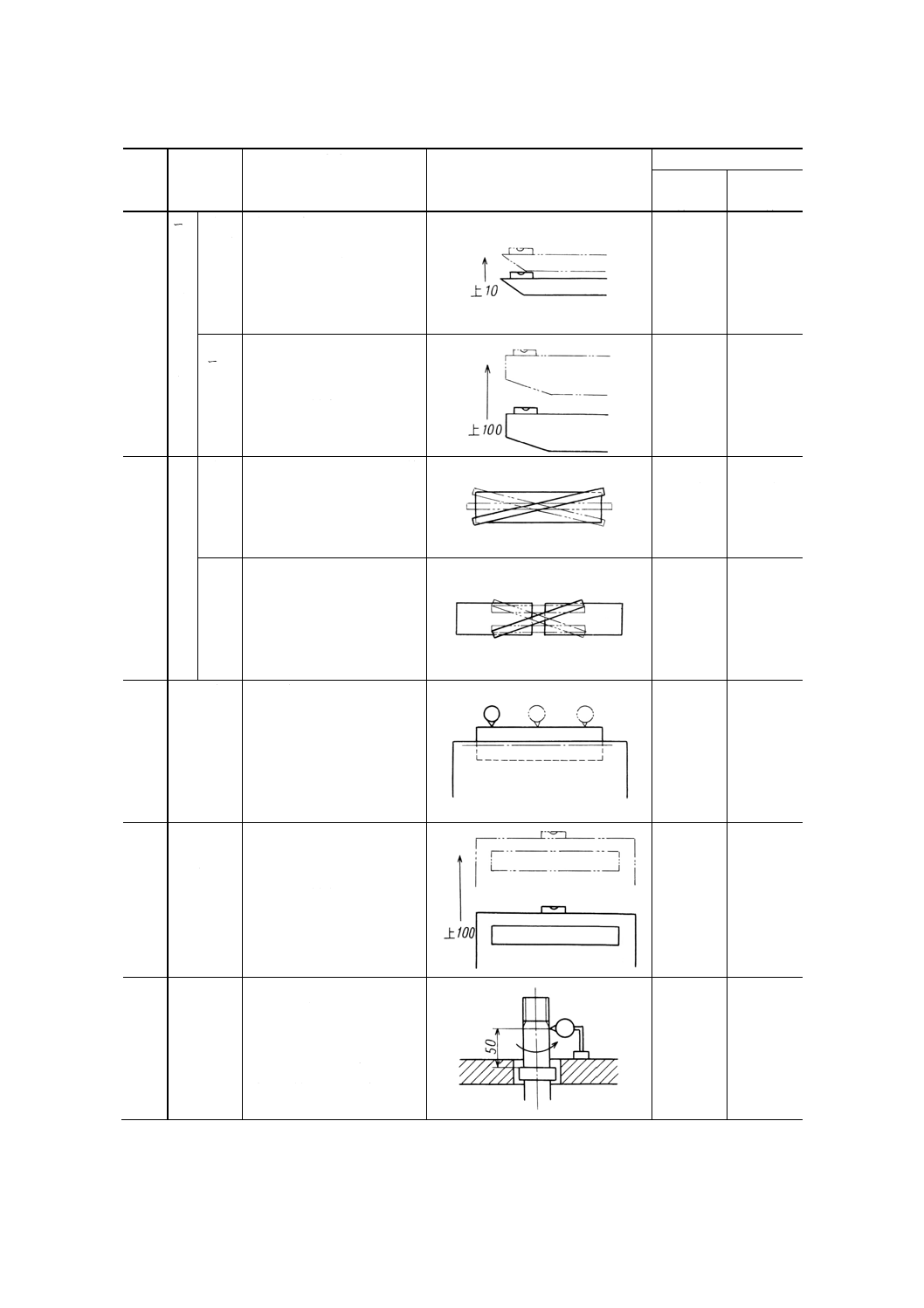

7

上横かん

な胴上下

運動の平

行度

上横かんな胴支持枠に精密

水準器を横かんな胴と平行

に置き,下降位置から約

100mm上昇させ,その間に

おける精密水準器の読みの

最大差を測定値とする。

0.10/m

0.10/m

8

立軸の振

れ

立軸のフランジ面から

50mmの位置にテストイン

ジケータを当てて,主軸を

手動で回転し,回転中にお

けるテストインジケータの

読みの最大差を測定値とす

る。

0.03

0.03

7

B 6502-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号 検査項目

測定方法

測定方法図

許容値

むら取り

系(4)

自動かん

な系(5)

9

主軸中心

線とテー

ブル上面

との直角

度

直定規を立軸テーブル上面

又は主テーブル上面に置

き,立軸に固定したテスト

インジケータをこれに当て

て振り回し,テストインジ

ケータの読みの最大差を測

定値とする。

振り回し

直径200

について

0.10

振り回し

直径200

について

0.10

10

立軸上下

運動とテ

ーブル上

面との直

角度

立軸に固定したテストイン

ジケータを立軸テーブル上

面又は主テーブル上面に定

置(10)した直角定規に当て

て,立軸を最大移動量だけ

移動し,テストインジケー

タの読みの最大差を測定値

とする。

0.05

0.05

11

立軸の軸

方向の動

き

立軸上端面にテストインジ

ケータを当てて,立軸を軸

方向に揺すり(11),テストイ

ンジケータの読みの最大差

を測定値とする。

0.05

0.05

注(4) 手押かんな盤,むら取りかんな盤,むら取り二面かんな盤,むら取り四面かんな盤及び直角二面かん

な盤のうちの手押し機能,むら取り機能をもつもの。

(5) 自動一面かんな盤,自動二面かんな盤,自動三面かんな盤,自動四面かんな盤及び直角二面かんな盤

のうちの自動かんな盤の機能をもつもの。

(6) 測定距離が基準より小さい場合には,測定の許容値の数値を距離に比例させて換算する。この場合,

特に指定がない限り,換算した許容値の数値が0.005mm未満の場合には,0.005mmとする。

(7) 上部かんな胴をもつかんな盤では主テーブルを,主テーブルが独立していない場合は定盤全体。

(8) この測定は,横かんな胴の全長について,振れの最も少ない位置を基準として行う。

(9) この測定は,各うら刃部先端について行う。

(10) 定置する位置は,互いに直交する2か所とする。

(11) 軸方向に揺する力は,約150N{約15kgf}とする。

備考 その機能をもたないかんな盤では,表6中のこれに対応する検査項目を省略する。

8

B 6502-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

動的精度検査 かんな盤の動的精度検査は,表7による。

表7 動的精度検査」

単位 mm/s

番号 検査項目

測定方法

許容値

むら取り

系(4)

自動かん

な系(5)

1

かんな胴

の釣合い

良さ

釣合い試験機で不釣合いの大きさを測定し,か

んな胴の質量から比不釣合いの大きさを求め,

回転速度から釣合い良さを計算する(12)。

55

.9

en

=

釣合い良さ

ここに,e:比不釣合いの大きさ (mm)

n:回転速度 (min−1 {rpm})

6.3

6.3

注(12) 二面釣合わせとする(JIS B 0905参照)。

参考 番号1の許容値は,JIS B 0905における釣合い良さの等級G6.3である。

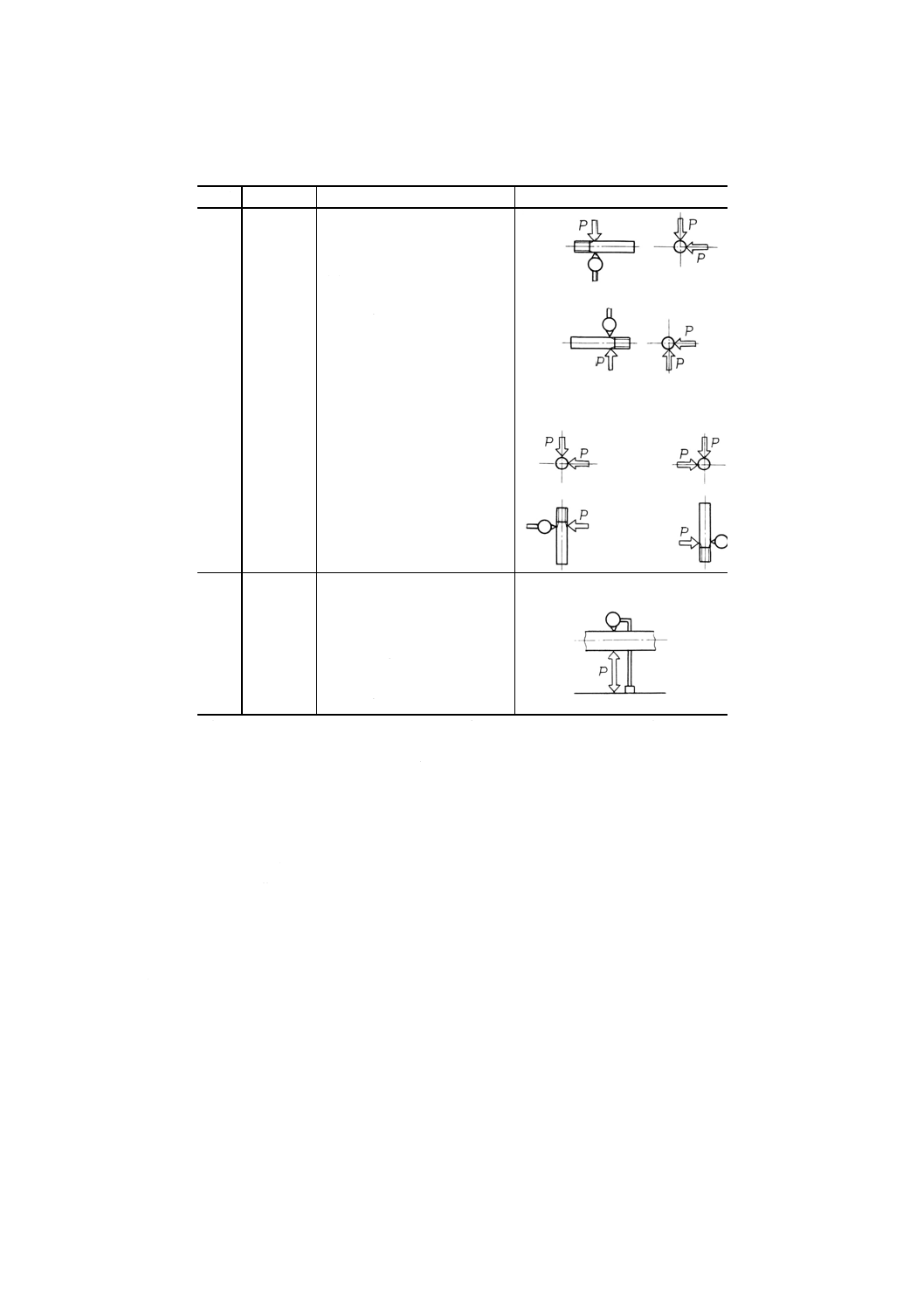

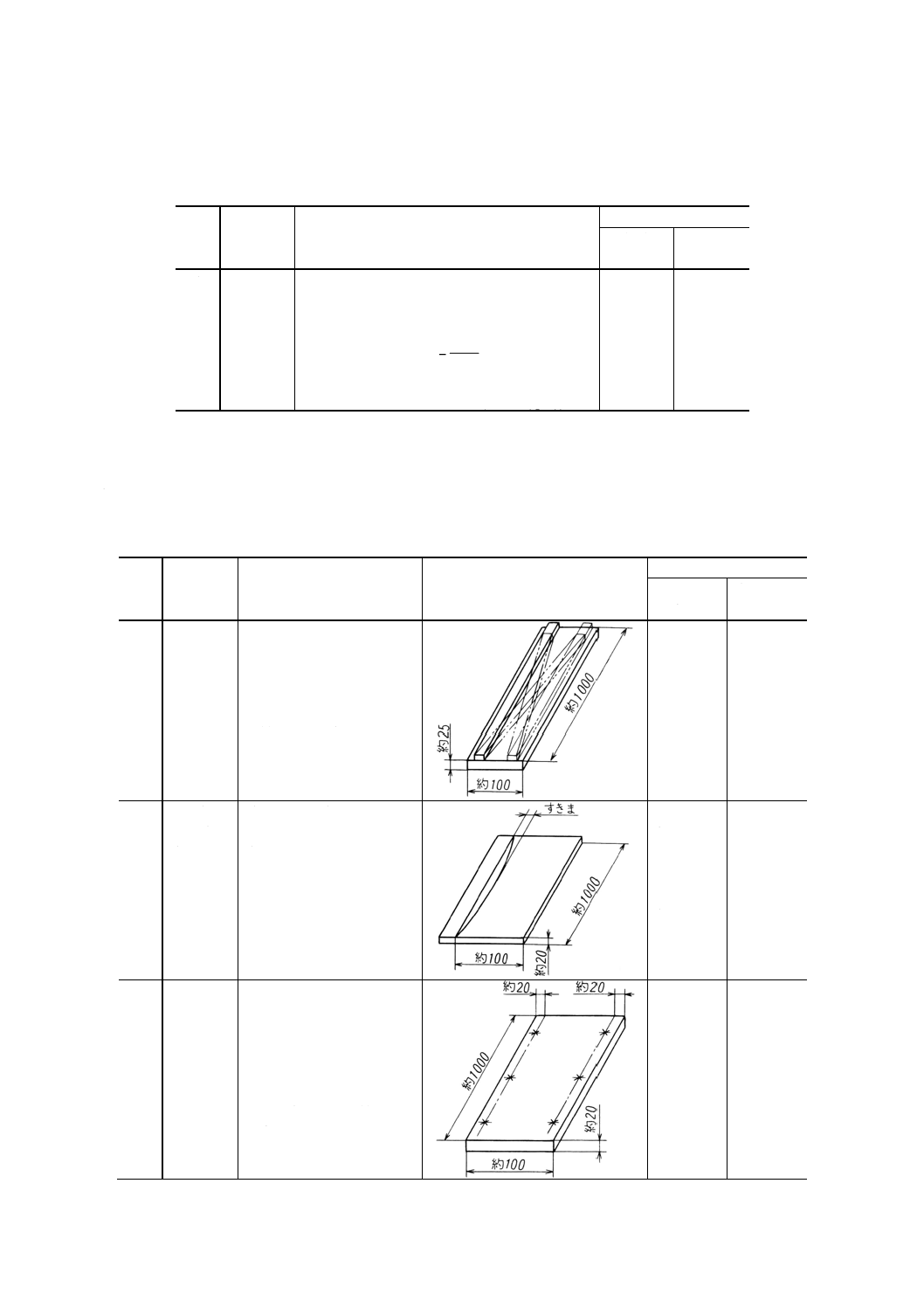

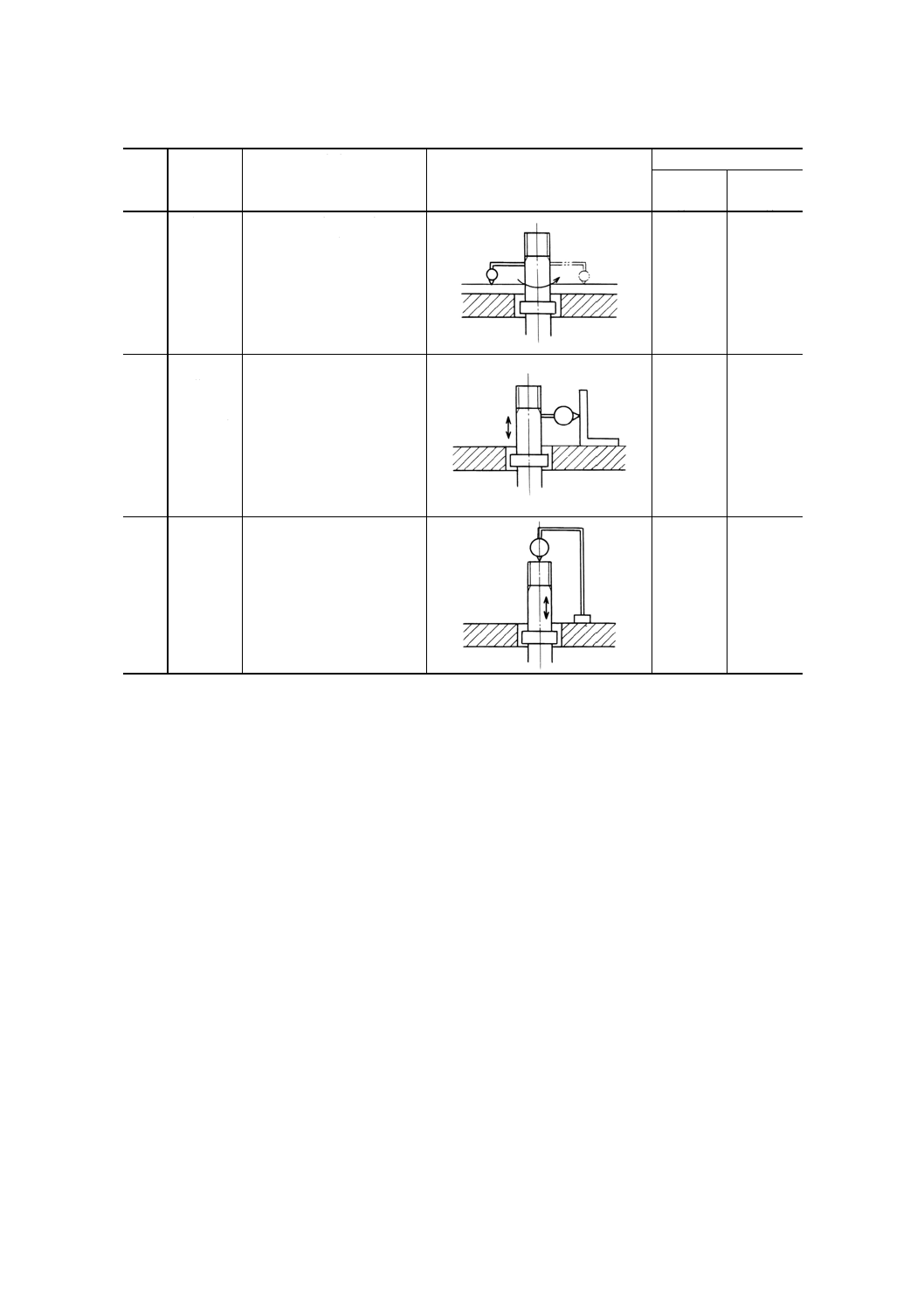

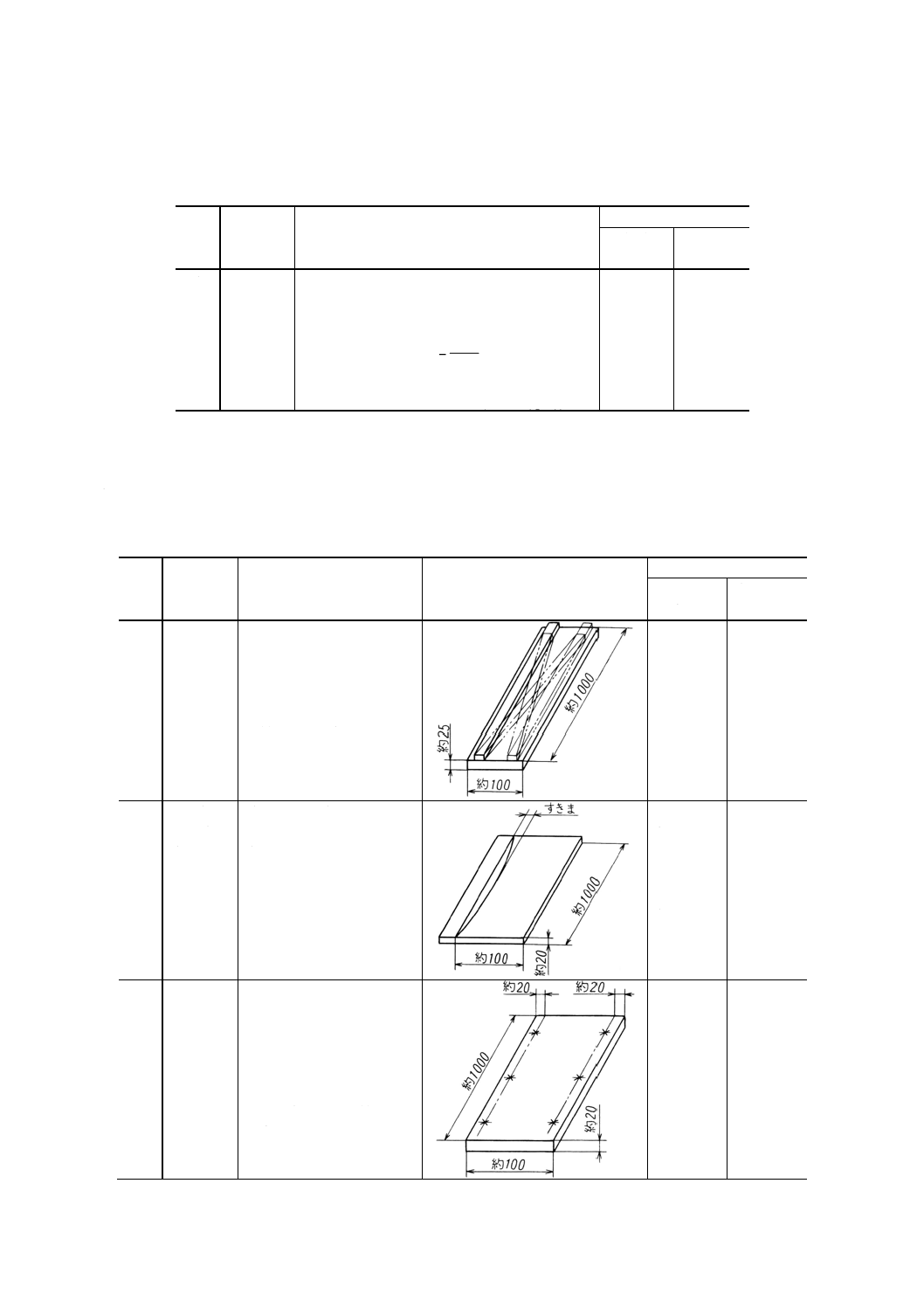

6. 工作精度検査方法 かんな盤の工作精度検査は,表8による。

表8 工作精度検査

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

むら取り

系(4)

自動かん

な系(5)

1

ひら(13)

面の真直

度

試験材のひら面を切削した

後,その切削面に1 000mm

の直定規を対角線上及び長

手方向に当てて,すきまを

すきまゲージで測定し,そ

の最大値を測定値とする。

手押し送

り1 000に

ついて

0.10

自動送り

1 000につ

いて

0.30

−

2

こば(14)

面の真直

度

試験材のこば面を切削した

後,切削面に1 000mmの直

定規を当てて,すきまをす

きまゲージで測定し,その

最大値を測定値とする。

手押し送

り1 000に

ついて

0.05

自動送り

1 000につ

いて

0.15

−

3

厚さの精

度

試験材の表裏面をかんな胴

の両端で同時に2枚切削し

て,それぞれの試験材につ

いて,図に示す周辺6か所

の厚さを外側マイクロメー

タで測定し,それぞれの最

大差を求め,その最大値を

測定値とする。

自動送り

0.10

0.10

9

B 6502-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

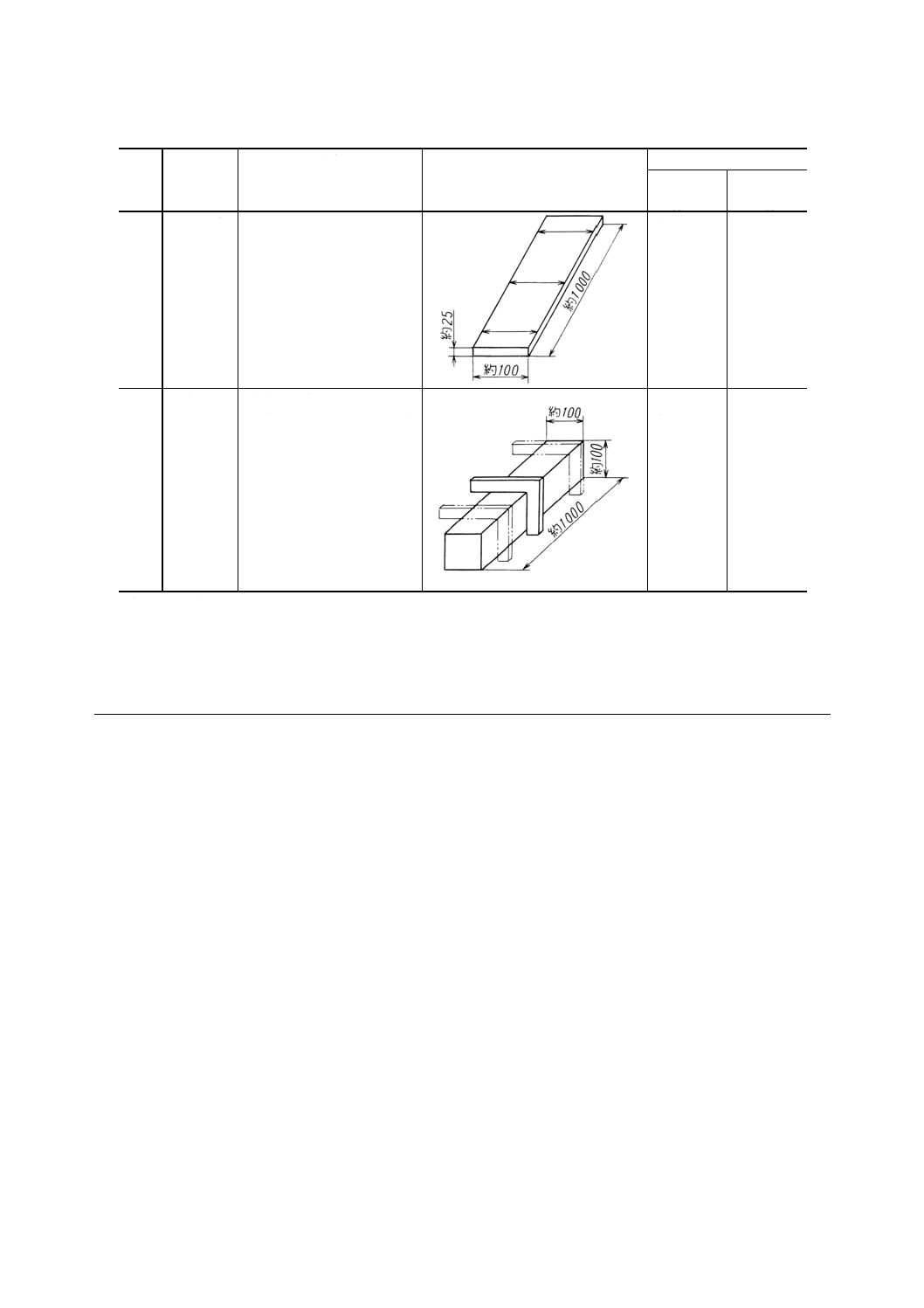

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

むら取り

系(4)

自動かん

な系(5)

4

幅の精度

試験材の両こば面を3枚連

続切削し,2枚目の試験材

について,中央及び両端の

幅をノギスで測定し,その

最大差を測定値とする。

自動送り

0.10

0.10

5

切削面の

直角度

試験材の直交する二面を3

枚連続切削し,2枚目の試

験材について,その切削面

に直角定規を当てて,すき

まをすきまゲージで測定す

る。

この測定は,試験材の中央

及び両端の3か所で行い,

その最大値を測定値とす

る。

手押し送

り100に

ついて

0.10

自動送り

100につ

いて

0.10

0.10

注(13) 幅が広い材面。

(14) 幅が狭い材面。

備考1. 試験材は,あらかじめ必要な前加工をする。

2. その機能をもたないかんな盤では,表8中のこれに対応する検査項目を省略する。

3. 3枚連続切削の必要がないものは,最小枚数で行う。

関連規格 JIS B 6501 木材加工機械の試験方法通則

JIS B 7737 釣合い試験機

JIS Z 8203 国際単位系 (SI) 及びその使い方

10

B 6502-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

丸のこ盤及びかんな盤関係JIS原案作成委員会 構成表(敬称略)

氏名

所属

(委員長)

福 井 尚

東京農業大学農学部

桑 原 茂 樹

通商産業省機械情報産業局

吉 田 藤 夫

工業技術院標準部

木 下 敍 幸

農林水産省林野庁森林総合研究所

喜多山 繁

東京農工大学農学部

池 田 順 一

財団法人日本規格協会

菊 地 俊 一

大進工業株式会社

佐 藤 久

社団法人全国家具工業連合会

谷 口 丑五郎

有限会社谷口建具店

児 玉 実

木材加工技術コンサルタント

谷 野 八 郎

庄田鉄工株式会社技術部

合 瀬 豊

飯田工業株式会社開発部

堀 井 衛

有限会社永和工業所

世 古 禎 徳

株式会社菊川鉄工所設計部

近 藤 昌 三

株式会社太洋製作所

墨 岡 勇

株式会社平安鉄工所

村 上 勝

社団法人全国木工機械工業会