B 6336-7:2018 (ISO 10791-7:2014)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 一般事項························································································································· 2

3.1 測定単位 ······················································································································ 2

3.2 JIS B 6190-1の参照 ········································································································ 2

3.3 試験の順序 ··················································································································· 2

3.4 実施する試験 ················································································································ 2

3.5 測定器 ························································································································· 2

3.6 工作物の配置 ················································································································ 2

3.7 工作物の取付け ············································································································· 2

3.8 工作物材料,工具及び切削条件 ························································································ 2

3.9 工作物の大きさ ············································································································· 3

3.10 工作物の種類 ··············································································································· 3

3.11 記録すべき情報 ············································································································ 3

3.12 ソフトウェア補正 ········································································································· 4

4 工作精度試験 ··················································································································· 5

参考文献 ···························································································································· 22

B 6336-7:2018 (ISO 10791-7:2014)

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

工作機械工業会(JMTBA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。これによって,JIS B 6336-7:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 6336の規格群には,次に示す部編成がある。

JIS B 6336-1 第1部:水平主軸をもつ機械の幾何精度(水平Z軸)

JIS B 6336-2 第2部:立て形及び万能主軸頭をもつ機械の静的精度(垂直Z軸)

JIS B 6336-3 第3部:固定又は連続割出万能主軸頭をもつ機械の静的精度(垂直Z軸)

JIS B 6336-4 第4部:直進及び回転運動軸の位置決め精度

JIS B 6336-5 第5部:パレットの位置決め精度

JIS B 6336-6 第6部:速度及び補間運動の精度

JIS B 6336-7 第7部:工作精度

JIS B 6336-8 第8部:直交3平面内での輪郭運動性能の評価

JIS B 6336-9 第9部:工具交換及びパレット交換時間の評価

JIS B 6336-10 第10部:熱変形試験

日本工業規格 JIS

B 6336-7:2018

(ISO 10791-7:2014)

マシニングセンタ−試験条件−第7部:工作精度

Test conditions for machining centres-

Part 7: Accuracy of finished test pieces

序文

この規格は,2014年に第2版として発行されたISO 10791-7を基に,技術的内容を変更することなく作

成した日本工業規格である。

マシニングセンタは,フライス削り,中ぐり及びねじ立てを含む複数の機械加工ができ,かつ,加工プ

ログラムに従って工具マガジン又は同様の工具格納装置から自動で工具交換ができる数値制御工作機械で

ある。大抵のマシニングセンタは,工具に対する工作物の向きを自動的に変える機能をもっている。

この規格の目的は,比較,受渡し,保守,その他の目的のために行う試験に関してできるだけ幅広く,

かつ,理解しやすい情報を提供することである。

この規格は,JIS B 6190の規格群の関係する部を引用して,マシニングセンタの試験条件について規定

している。また,この規格は,普通精度の汎用マシニングセンタに対応する試験結果の許容値又は許容で

きる最大値についても規定している。

さらに,この規格は,構造形態,構造要素及び運動がこの規格の規定と変わらなければ,他の数値制御

フライス中ぐり盤に全て又は一部を適用することができる。

1

適用範囲

この規格は,JIS B 6190-1を引用して標準の試験片及び仕上げ条件下で行う工作精度試験について規定

する。また,試験片の特性及び寸法についても規定する。この規格は,機械の工作精度を評価するための

最小限の要求事項を提供することを意図している。この規格は,3軸〜5軸のマシニングセンタを考慮して

いる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10791-7:2014,Test conditions for machining centres−Part 7: Accuracy of finished test pieces

(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS B 6190-1 工作機械試験方法通則−第1部:幾何精度試験

注記 対応国際規格:ISO 230-1:2012,Test code for machine tools−Part 1: Geometric accuracy of

2

B 6336-7:2018 (ISO 10791-7:2014)

machines operating under no-load or quasi-static conditions(IDT)

3

一般事項

3.1

測定単位

この規格では,全ての長さ寸法,偏差及び公差は,ミリメートル(mm)で表す。全ての角度寸法は,

度(°)で表す。角度の偏差及びその許容値は,通常,比(例えば,0.010/1 000)で表すが,明確化のた

めに場合によってはマイクロラジアン(μrad)又は秒(″)を用いることがある。これらの間には次の関係

が成り立つ。

0.010/1 000=10×10−6=10 μrad ≒ 2''

3.2

JIS B 6190-1の参照

この規格を適用するに当たって,特に試験前の機械の据付け,機械の暖機運転,測定方法の説明,結果

の評価及び表示方法については,JIS B 6190-1を参照しなければならない。

3.3

試験の順序

この規格に記載する試験の順序は,実際の試験の順序を決めるものではない。取付具の取付け及び機械

加工が容易になるように,試験はどのような順序で行ってもよい。

3.4

実施する試験

機械を試験するときは,必ずしもこの規格に示された全ての試験を行う必要はない。この試験が受渡し

のために必要なとき,使用者は,製造業者との協定に基づいて関心のある構成要素及び/又は特性に関係

する試験を選択してもよい。実施する試験は,機械を発注するときに明確にしておかなければならない。

実施する試験の指定がなく,かつ,その試験に要する経費についての協定もない状態でこの規格を受取検

査として引用するだけでは,受渡当事者間での拘束条件にはならない。

通常,受取検査のためにそれぞれの試験に対応して1個の試験片を加工するのが望ましい。工作機械の

性能を統計的に評価(JIS B 6197参照)するような特別な要求があった場合には,より多くの工作物の加

工を行うことを受渡当事者間で協定しなければならない。

3.5

測定器

この規格の箇条4に記載する工作精度試験に示す測定器は,例としてだけ示したものである。同じ量が

測定でき,かつ,測定不確かさが同等又はそれ以下の他の測定器を使用してもよい。

3.6

工作物の配置

試験手順が特に指定されていない場合には,工作物は,X軸の移動範囲の中央に置き,かつ,工作物及

び/又は取付具の配置と工具長とに合わせて,適切なY軸及びZ軸の位置に置くのが望ましい。

3.7

工作物の取付け

工作物は,工具と取付具とが最大の安定を達成できるように,便利で適切な取付具に取り付けなければ

ならない。取付具及び工作物の両方の取付け面は,平面でなければならない。例えば,貫通している中心

穴を加工するとき,工具が貫通できるように適切な取付具を用いることを推奨する。さらに,一連の加工

が固定ボルトと干渉しないようにするために,工作物は,深座ぐり穴に入れたボルトで取付具に固定する

ことを推奨する。ここに示す以外の固定方法も可能であり,採用してもよい。工作物全体の高さは,選択

した固定方法に依存する。

3.8

工作物材料,工具及び切削条件

工作物材料,工具及び切削条件は,受渡当事者間の協定によるものとし,記録しなければならない。そ

れぞれの工作精度試験に記載されている条件は,単なる提案である。工作物材料は,適切な材料記号で指

3

B 6336-7:2018 (ISO 10791-7:2014)

定しなければならない。

3.9

工作物の大きさ

過去に切削試験に用いた工作物を再使用する場合の工作物の大きさは,この規格に示す寸法の±10 %以

内のものが望ましい。工作物を再使用する場合は,新たな切削試験を行う前に全ての面をきれいにするた

めに浅切込みで切削を行わなければならない。また,機械の形式及び製造番号,試験日,並びに軸の名称

及び向きを,工作物上に表示することを推奨する。

前加工は,切込みをできるだけ一定にするために行うのが望ましい。

工作物の大きさは,受渡当事者間の協定によって修正することができる。工作物の大きさを修正した場

合の円弧補間の送り速度は,JIS B 6190-4の附属書Cに示す方法で修正してもよい。工具の大きさ及び他

の切削条件も修正してもよい。

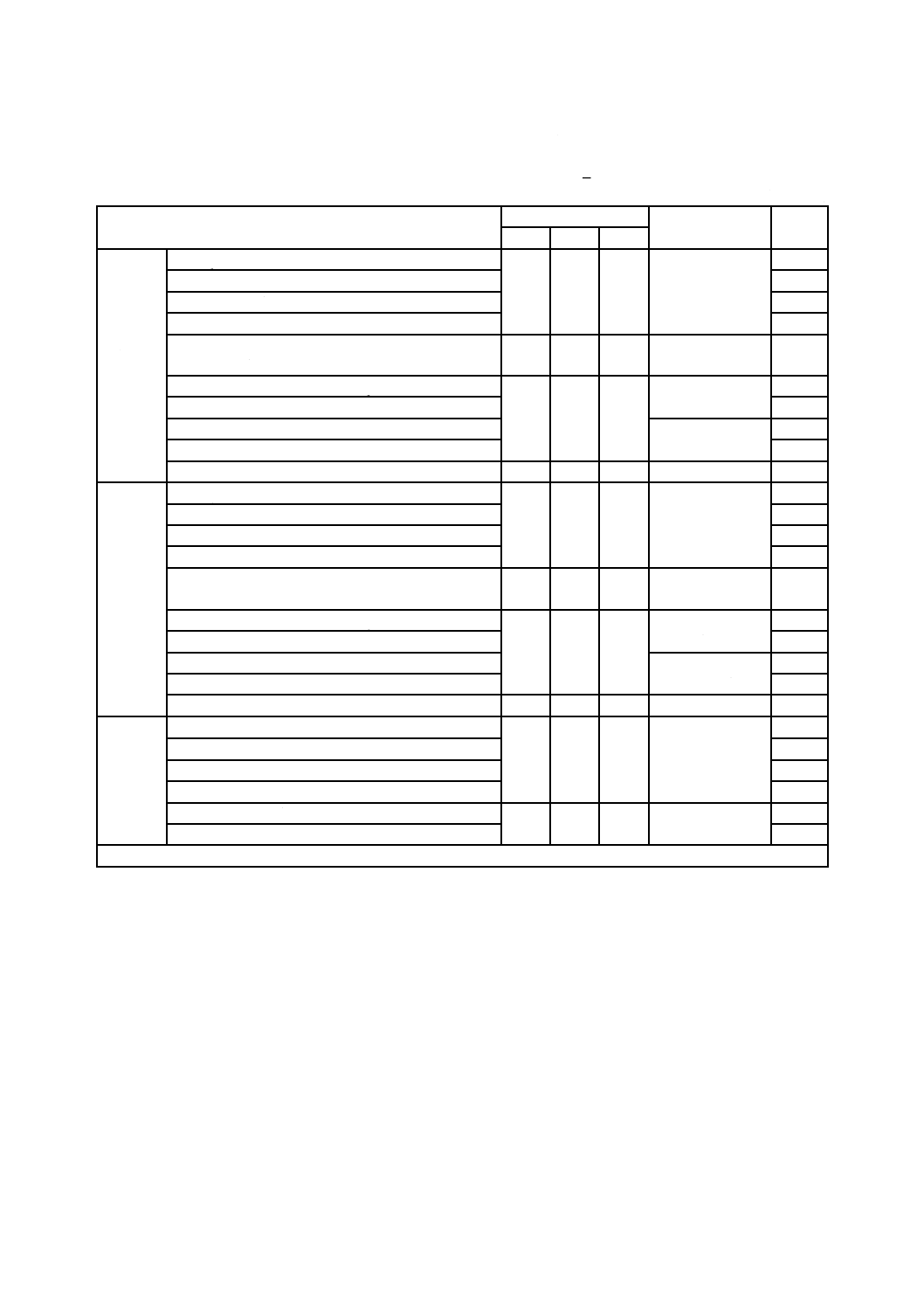

3.10 工作物の種類

この規格では,4種類の工作物を考慮している。それぞれに二つ又は三つの大きさがある。工作物の種

類,呼び及び呼び記号を表1に示す。これらの工作物のうち,M1及びM2は,3軸,4軸及び5軸のマシ

ニングセンタに適用し,M3は,5軸のマシニングセンタだけに適用する。M4は,4軸及び5軸のマシニ

ングセンタに適用する。

表1−工作物の種類,呼び及び呼び記号

種類

呼び

呼び記号

M1

位置決め及び輪郭削り用工作物

80

160

320

JIS B 6336-7-M1̲80

JIS B 6336-7-M1̲160

JIS B 6336-7-M1̲320

M2

面削り用工作物

80

160

JIS B 6336-7-M2̲80

JIS B 6336-7-M2̲160

M3

円すい台用工作物

15 1)

45 1)

JIS B 6336-7-M3̲15

JIS B 6336-7-M3̲45

M4

3段四角形用工作物

80

160

320

JIS B 6336-7-M4̲80

JIS B 6336-7-M4̲160

JIS B 6336-7-M4̲320

注1) 円すい台の半頂角

3.11 記録すべき情報

この規格の要求事項に従って行う試験については,次の情報をできるだけ完全にまとめ,試験報告書に

記載しなければならない。

a) 工作物の材料及び呼び記号

b) 工具の材料,寸法及び刃数

c) 切削速度

d) 送り速度

e) 切込み

f)

他の切削条件,例えば,切削液の使用

g) 作業空間内における工作物の位置及び向き

h) 切削の方向(適用できる場合)

4

B 6336-7:2018 (ISO 10791-7:2014)

3.12 ソフトウェア補正

幾何誤差のソフトウェア補正機能を使える場合は,受渡当事者間の協定に基づき,その機能を使って該

当する試験を行ってよい。ソフトウェア補正を使用する場合は,そのことを試験報告書に記載しなければ

ならない。

5

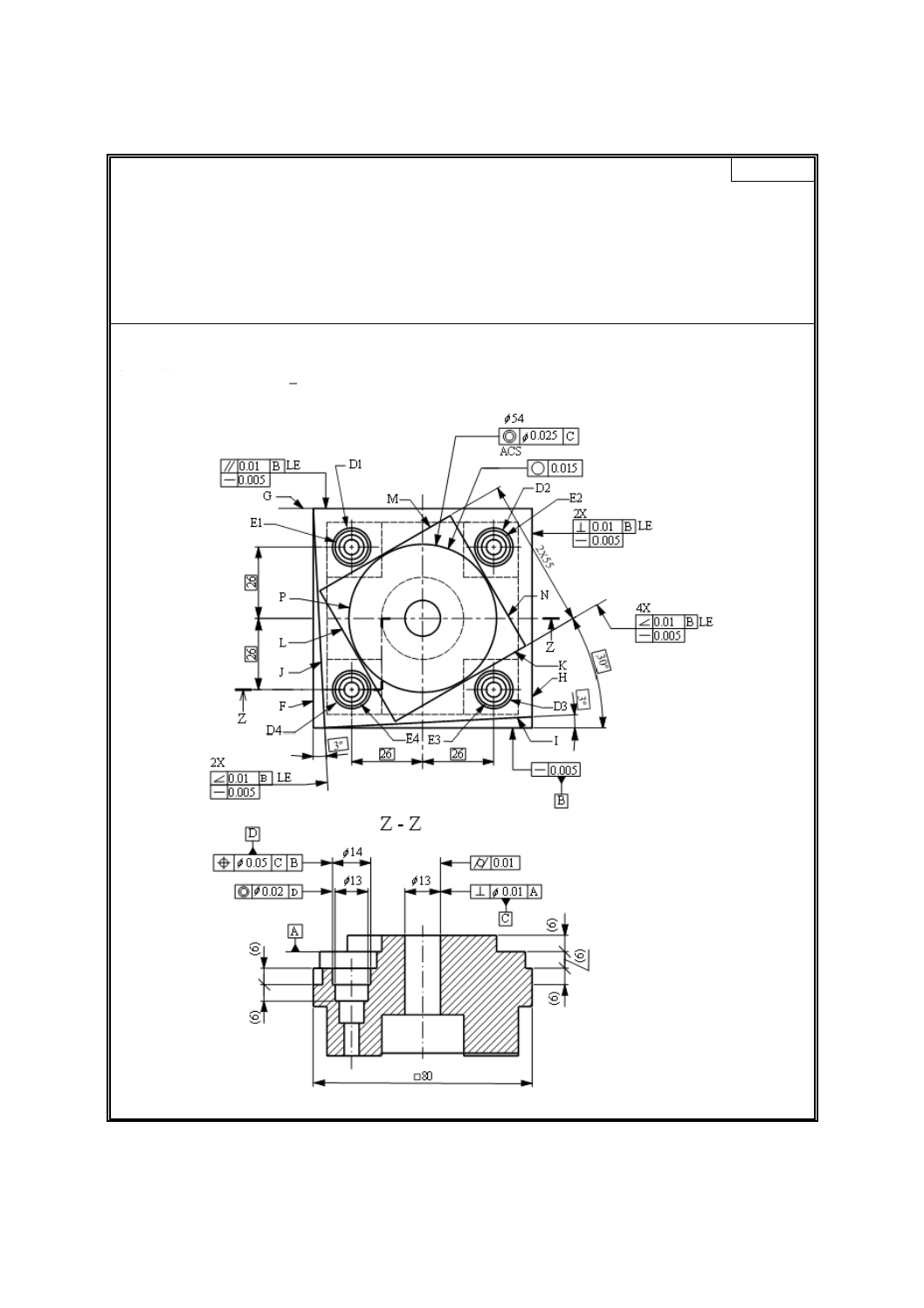

B 6336-7:2018 (ISO 10791-7:2014)

4

工作精度試験

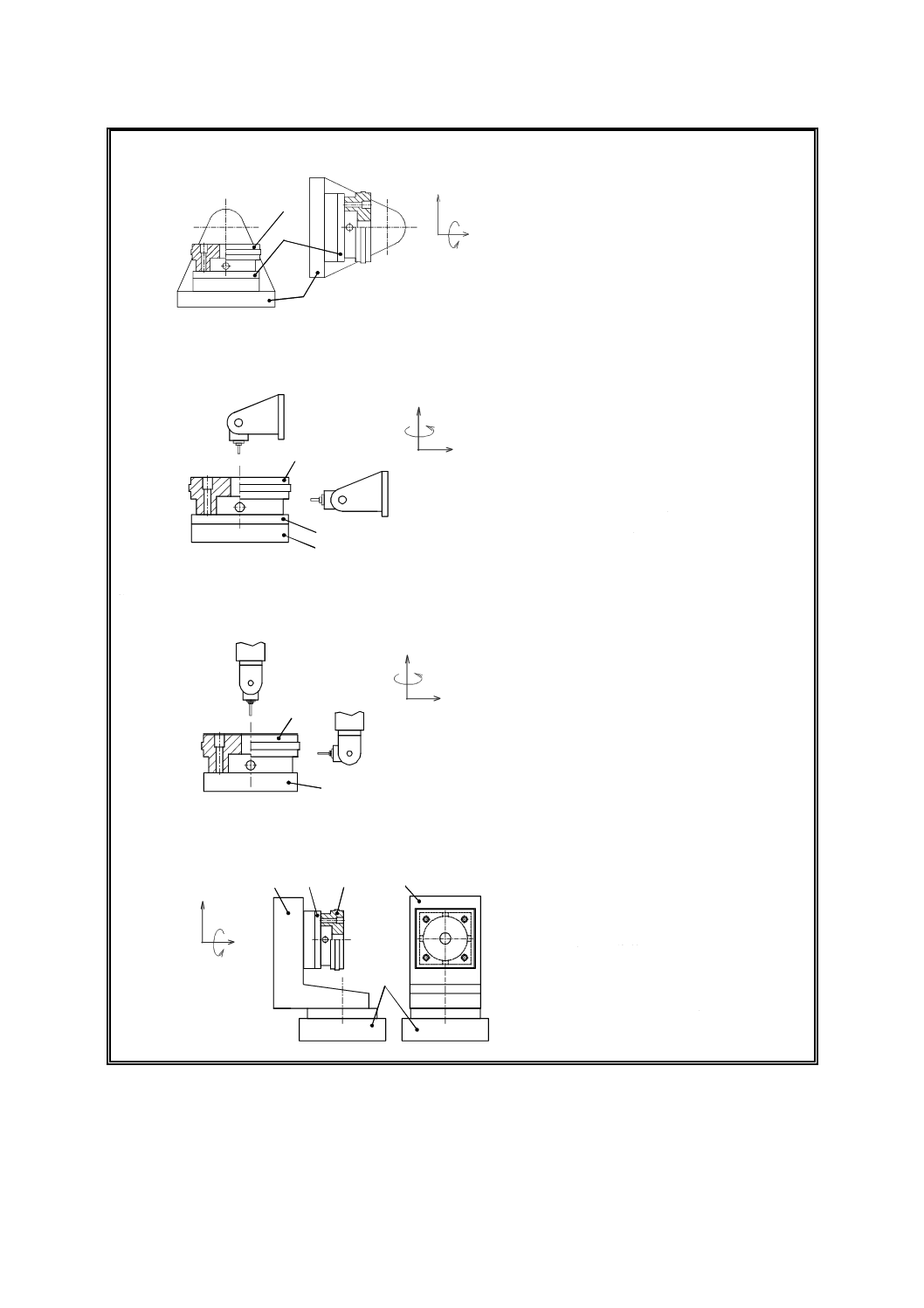

目的

M1

1軸だけの送り,直進2軸による直線補間及び円弧補間,並びに穴の中ぐり加工のような,様々な運動条件,す

なわち,1軸だけの送り,直進2軸の直線補間,円弧補間,五つの中ぐり穴の加工の一連の仕上げ加工経路によ

る機械の性能の試験

注記1 この試験は,通常,機械のXY平面上で行う。ただし,万能主軸頭を利用できる機械の場合は,他の座

標平面で行ってもよい。

注記2 試験M4は,回転軸の精度及び位置決めを試験するために,試験M1に追加して行うことを規定してい

る。

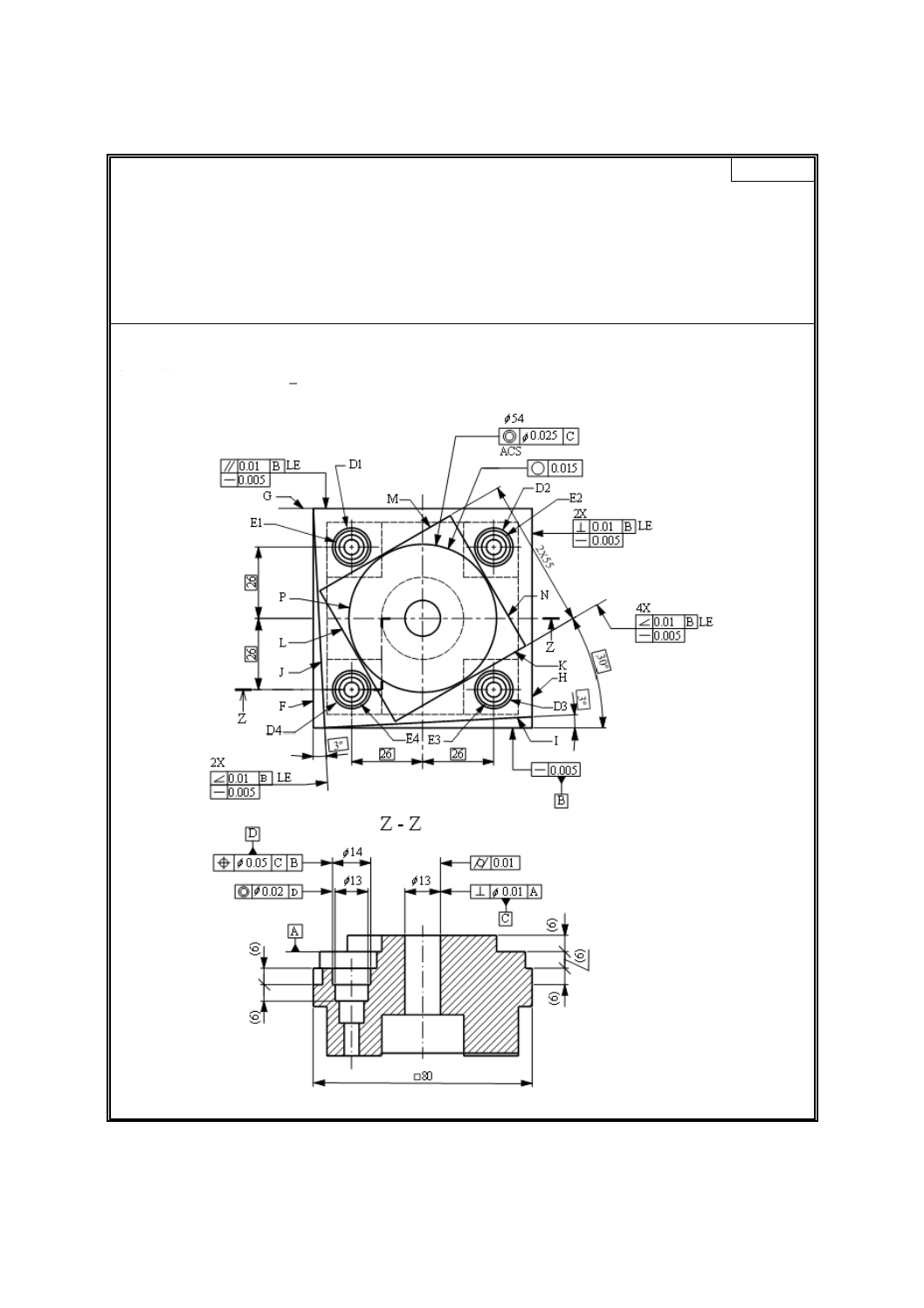

測定方法図

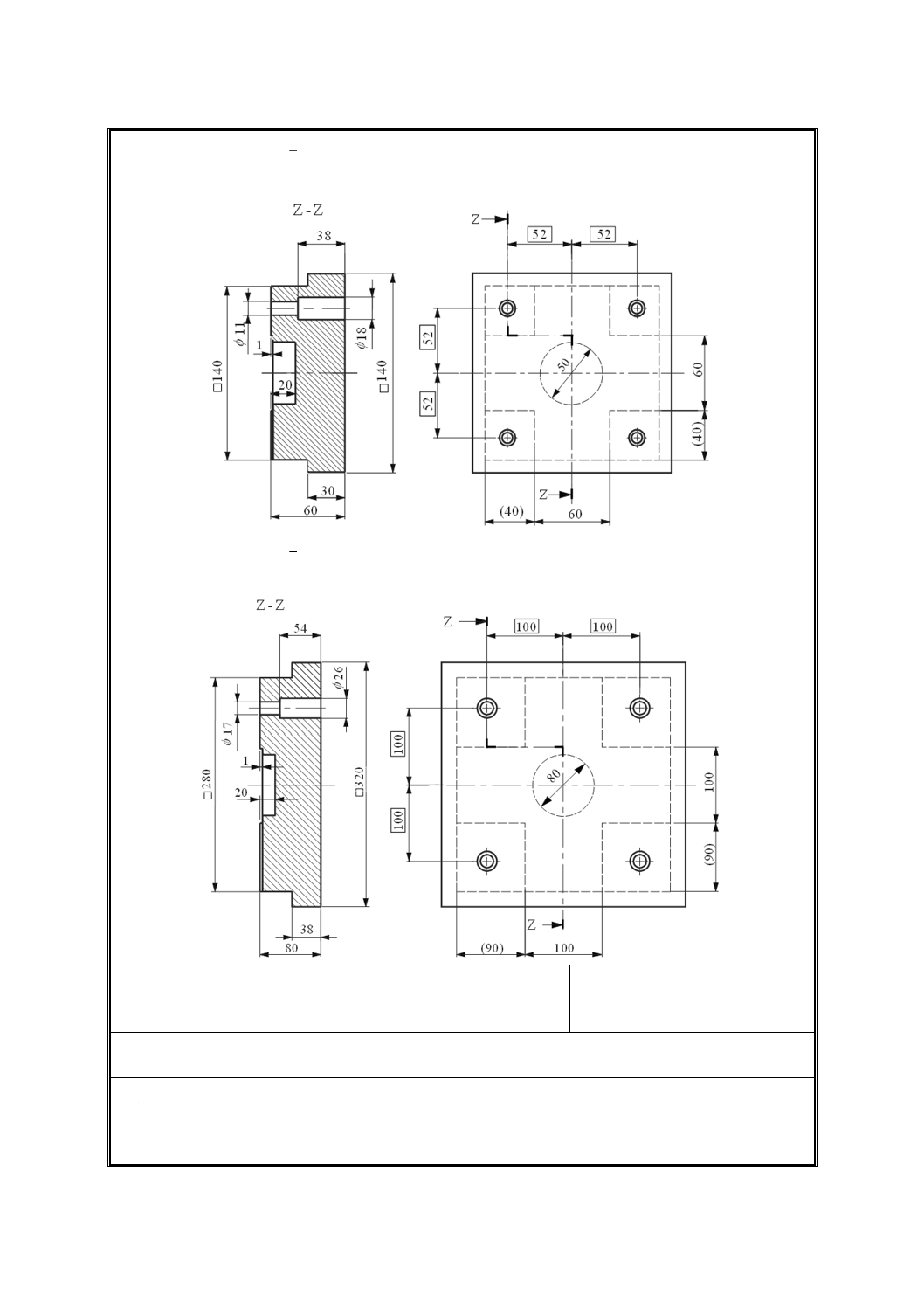

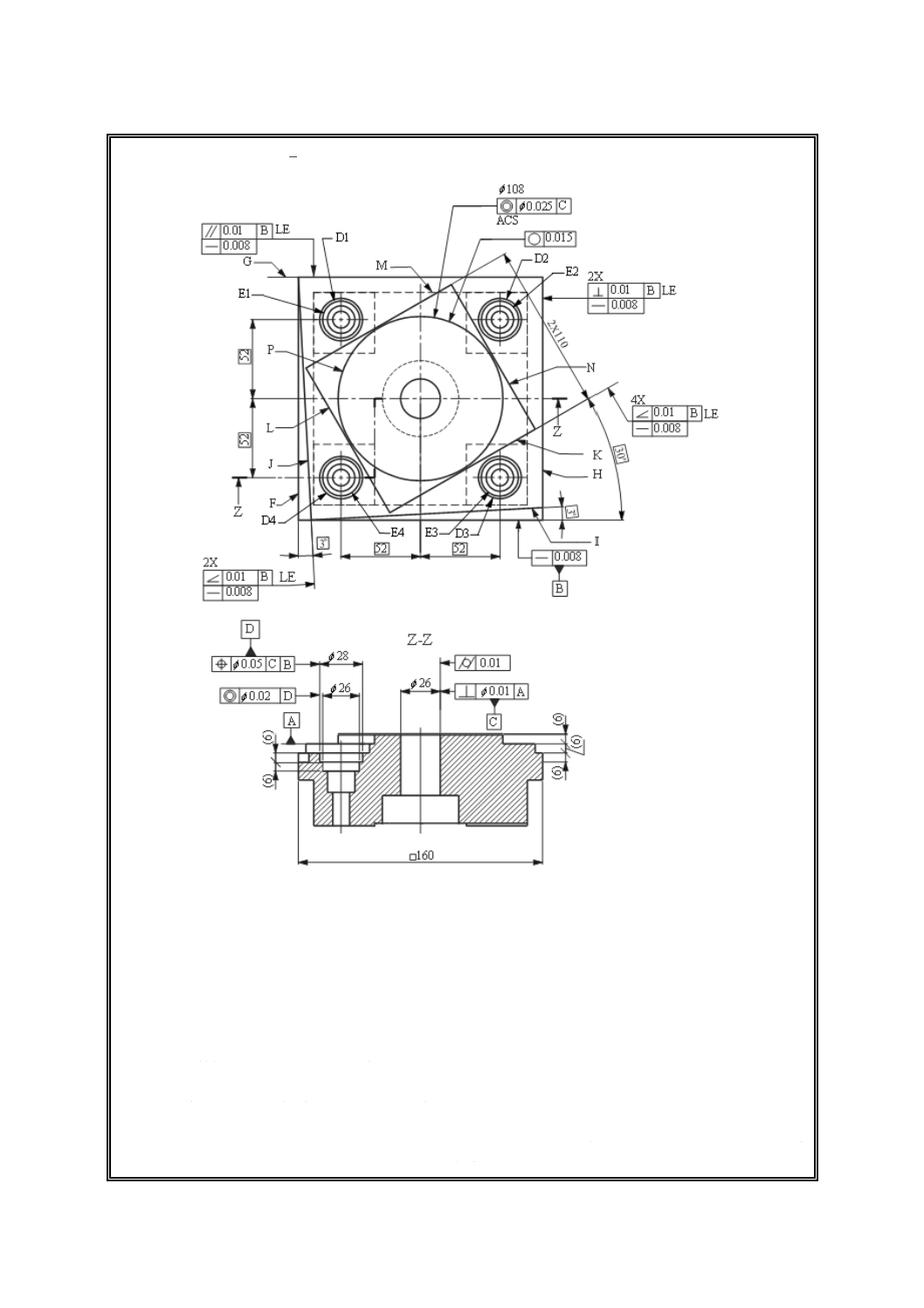

輪郭加工用工作物として次の3通りの大きさを考慮している。その寸法を次に示す。

1) 工作物JIS B 6336-7-M1̲80:

単位 mm

6

B 6336-7:2018 (ISO 10791-7:2014)

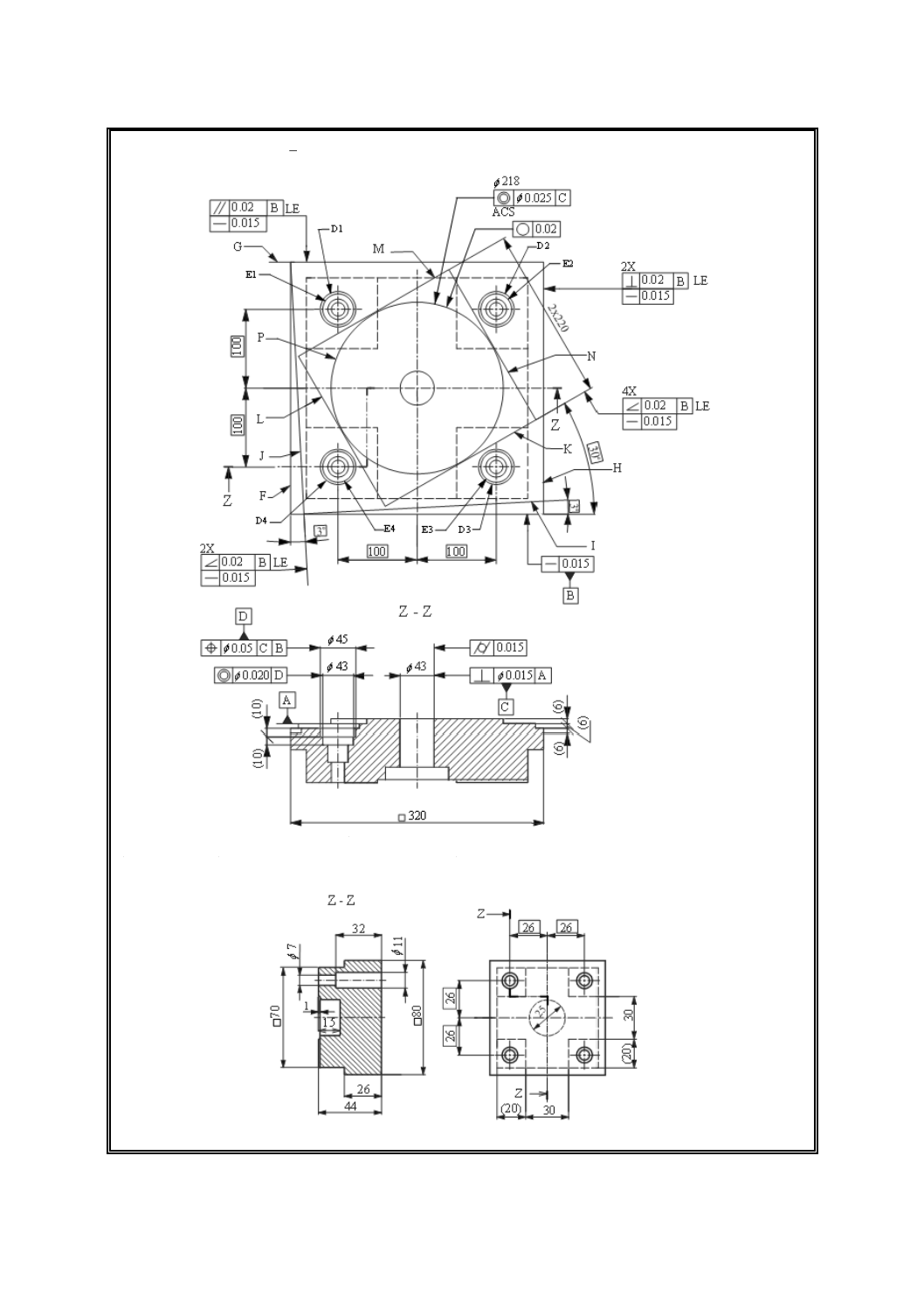

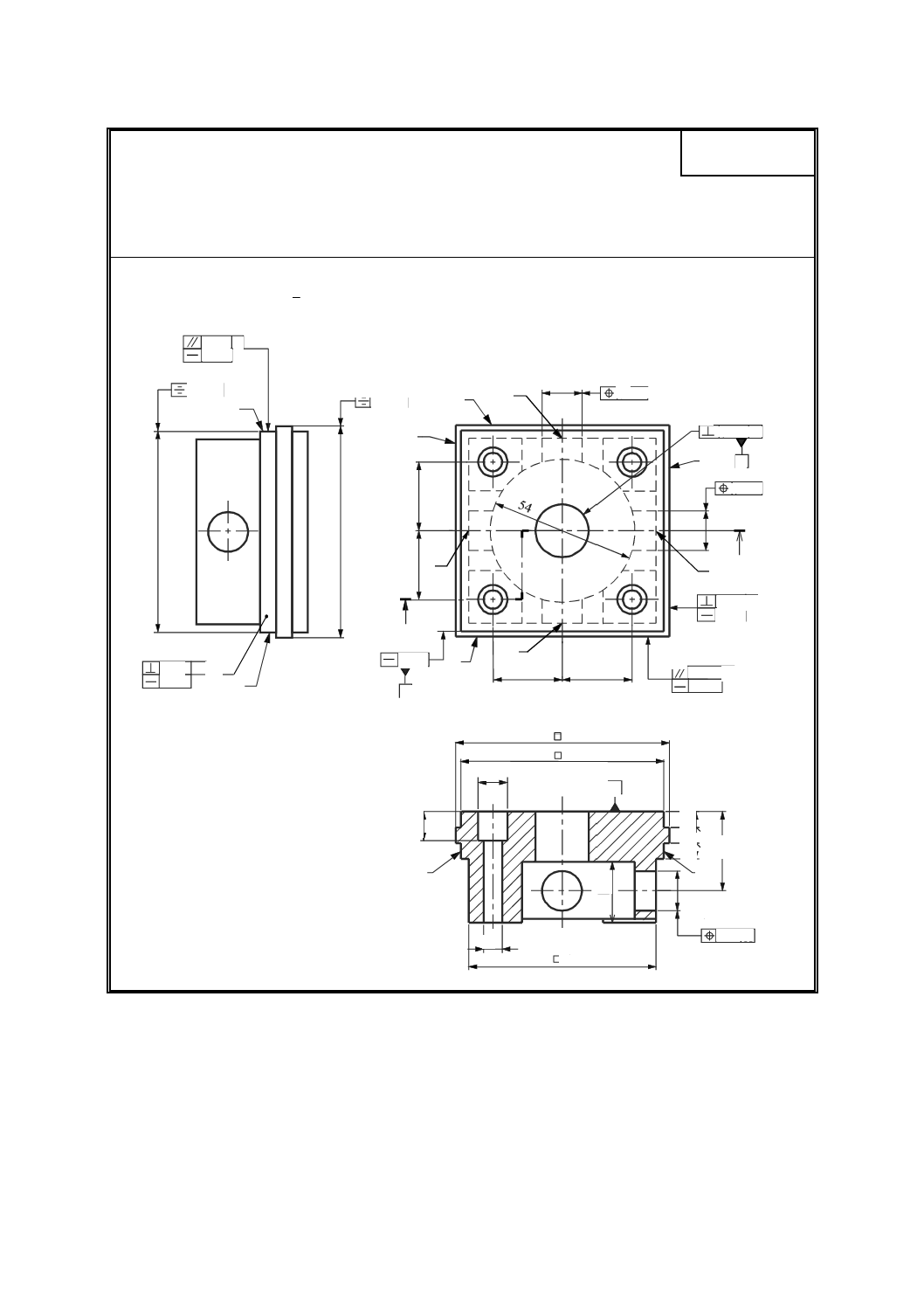

2) 工作物JIS B 6336-7-M1̲160

単位 mm

データム平面Bは,直進軸の一つと平行でなければならない。

中ぐり穴(E1〜E4)は,位置決め軸の正の向きに近づけた後に,加工し,沈め中ぐり穴(D1〜D4)は,負の

向きに近づけた後に,加工しなければならない。

四角形の上のひし(菱)形の側面(K-L-M-N)は,二つの直進軸(例えば,X及びY)を使って加工しなけれ

ばならない。

傾斜面(I及びJ)は,四角形の側面に対して3°の角度をなし,その上面から6 mmの深さで,直進2軸(例

えば,X及びY)を使って加工するのが望ましい。

注記1 異なる輪郭面を異なる軸方向高さで加工するために,低いほうの平面の上面から1 mm程度工具を離し

て面接触しないようにするのが望ましい。

注記2 全ての輪郭面の加工は,同じ工具を使用して行う。すなわち,直径30 mm,刃長35 mmのエンドミル

を使用することを推奨する。中ぐり穴の加工は,中ぐり工具で行ってもよい。

注記3 切削速度は,鋳鉄については約50 m/min,アルミニウムについては約300 m/minが望ましい。

送り速度は,一刃当たり約0.05〜0.1 mmが望ましい。切込みは,全てのフライス削りについて半径方

向切り込み0.2 mm,平フライス削りについて軸方向切込み約6 mmとするのが望ましい。

7

B 6336-7:2018 (ISO 10791-7:2014)

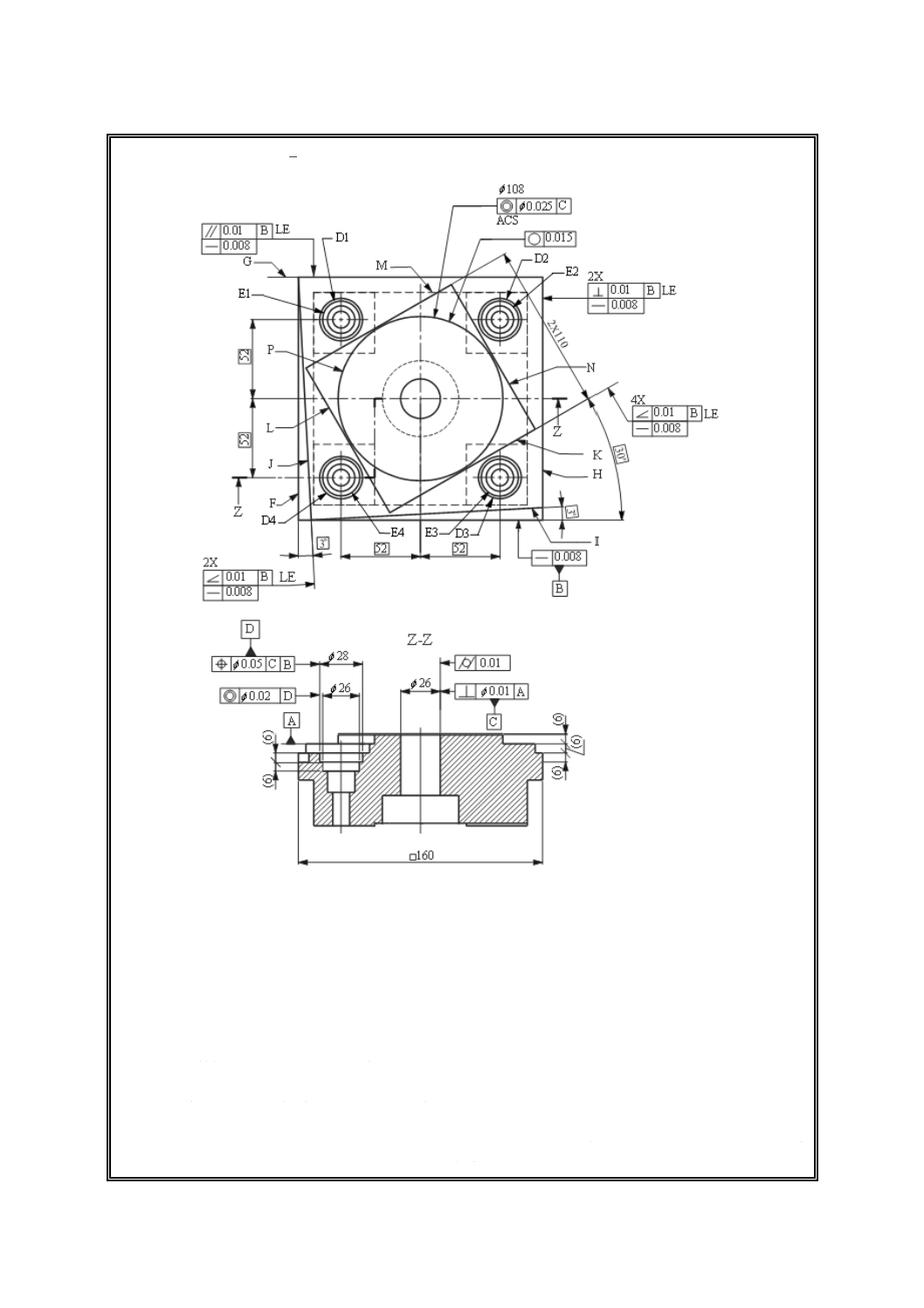

3) 工作物JIS B 6336-7-M1̲320

単位 mm

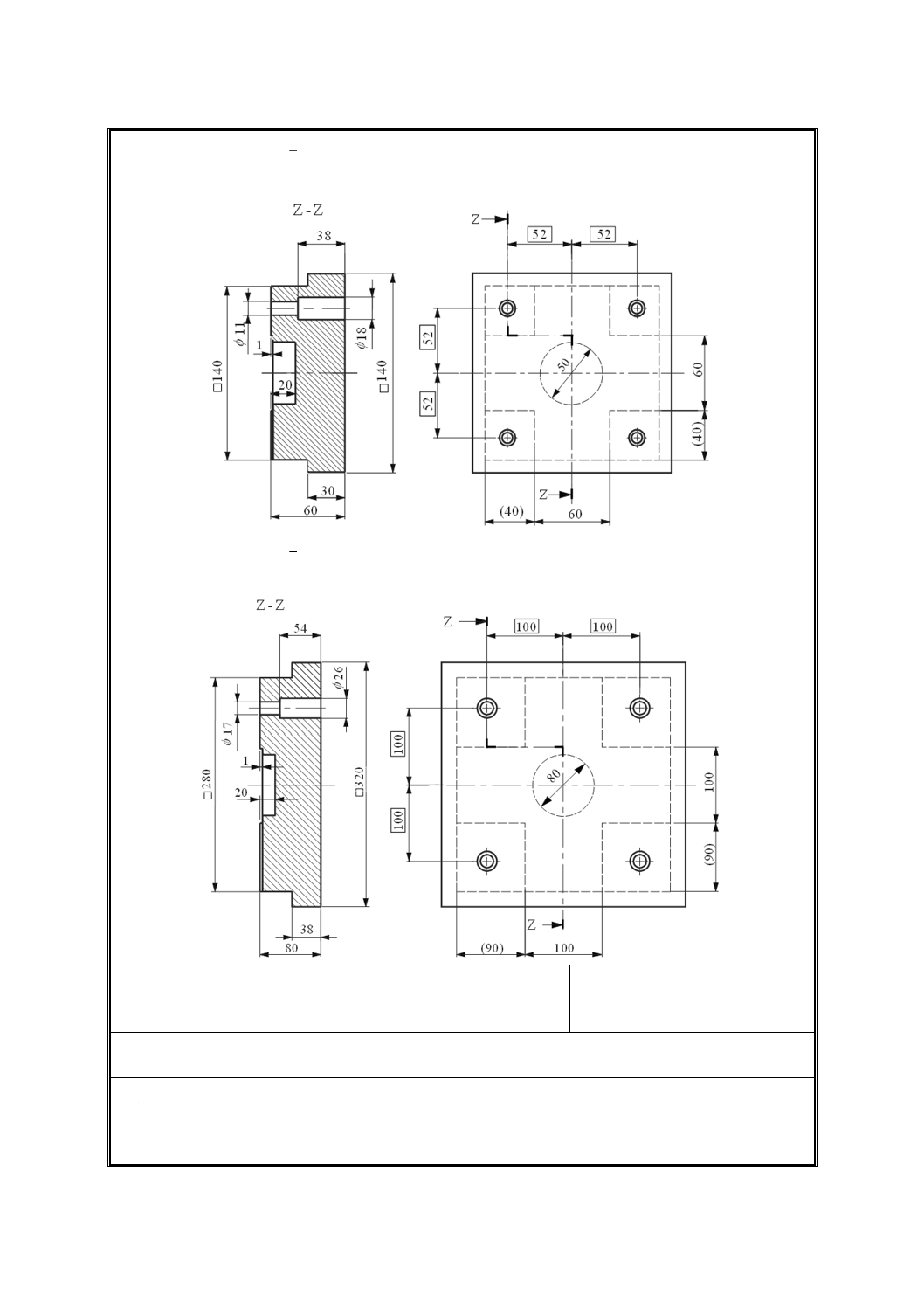

4) 工作物JIS B 6336-7-M1̲80用の素材

注記 工作物固定用の穴の寸法は,M6の六角穴付きボルトと関係している。

単位 mm

8

B 6336-7:2018 (ISO 10791-7:2014)

5) 工作物JIS B 6336-7-M1̲160用の素材

注記 工作物固定用の穴の寸法は,M10の六角穴付きボルトと関係している。

単位 mm

6) 工作物JIS B 6336-7-M1̲320用の素材

注記 工作物固定用の穴の寸法は,M16の六角穴付きボルトと関係している。

単位 mm

許容値

表2参照

測定値

表2参照

測定器

表2参照

測定手順(JIS B 6190-1参照)

前加工は,切込み量をできるだけ一定にするために行うのが望ましい。

9

B 6336-7:2018 (ISO 10791-7:2014)

表2−輪郭削り用工作物の試験事項及びその許容値

単位 mm

試験事項

許容値

(工作物の大きさ)

測定器

測定値

80

160

320

中心穴

データム形体C(中ぐり穴)の円筒度

0.010 0.010 0.015 CMMa)

データム平面Aに対するデータム形体C(中ぐり穴)

の中心線の直角度

0.010 0.010 0.015

四角形

側面Bの真直度

0.005 0.008 0.015 CMM,又は直定規

及び変位計

側面Fの真直度

側面Gの真直度

側面Hの真直度

データム平面Bに対する側面Hの直角度

0.010 0.010 0.020 CMM,又は直角定

規及び変位計

データム平面Bに対する側面Fの直角度

データム平面Bに対する側面Gの平行度

0.010 0.010 0.020 CMM,又はハイト

ゲージ及び変位計

ひし形

側面Kの真直度

0.005 0.008 0.015 CMM,又は直定規

及び変位計

側面Lの真直度

側面Mの真直度

側面Nの真直度

データム平面Bに対する側面Kの30°の傾斜度

0.010 0.010 0.020 CMM,又はサイン

バー及び変位計

データム平面Bに対する側面Lの30°の傾斜度

データム平面Bに対する側面Mの30°の傾斜度

データム平面Bに対する側面Nの30°の傾斜度

円

輪郭加工した円Pの真円度

0.015 0.015 0.020 CMM,変位計,又

は真円度測定器

データム形体C(中ぐり穴)と外側の円Pとの同心度 0.025 0.025 0.025

傾斜面

面Iの真直度

0.005 0.008 0.015 CMM,又は直定規

及び変位計

面Jの真直度

データム平面Bに対する側面Iの3°の傾斜度

0.010 0.010 0.020 CMM,又はサイン

バー及び変位計

データム平面Bに対する側面Jの93°の傾斜度

中ぐり穴

データム軸直線Cに対する穴D1の位置度

0.050 0.050 0.050 CMM

データム軸直線Cに対する穴D2の位置度

データム軸直線Cに対する穴D3の位置度

データム軸直線Cに対する穴D4の位置度

外側の穴D1と内側の穴E1との同軸度

0.020 0.020 0.020 CMM,基準回転軸

をもった変位計,

又は真円度測定器

外側の穴D2と内側の穴E2との同軸度

外側の穴D3と内側の穴E3との同軸度

外側の穴D4と内側の穴E4との同軸度

注記1 できれば,三次元測定機に工作物を載せて必要な測定を行う。

注記2 クランプによる工作物の変形の影響を最小化するために,取付具にクランプしたままで測定することを推奨

する。

注記3 直辺部(四角形,ひし形及び傾斜面)については,真直度,直角度及び平行度の偏差を測定するためにプロ

ーブを少なくとも10点で測定面に当てる。

注記4 真円度(又は円筒度)の測定を連続で行えない場合には,(各測定平面における円筒度については)少なく

とも15点で測定する。

注a) 三次元測定機

10

B 6336-7:2018 (ISO 10791-7:2014)

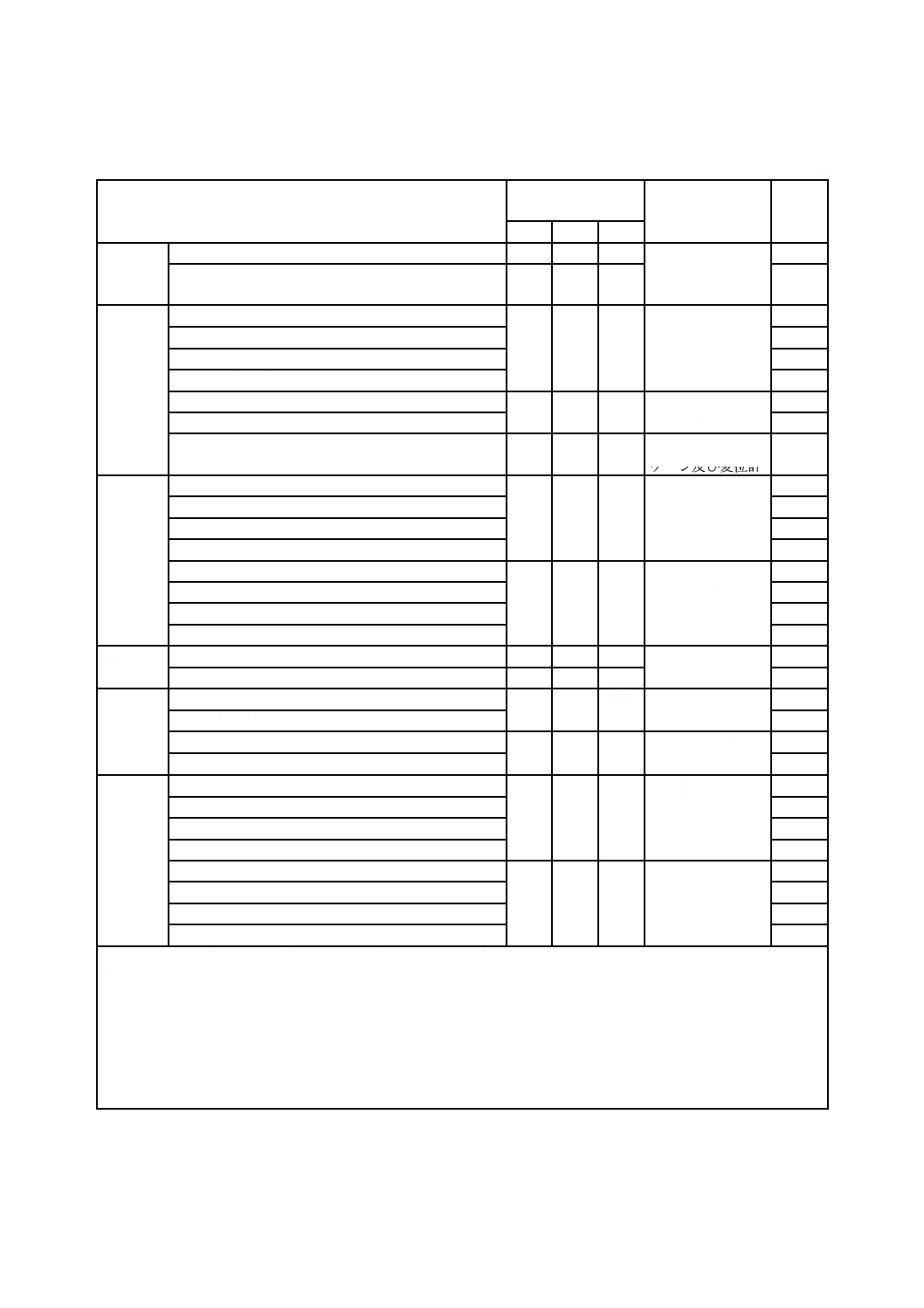

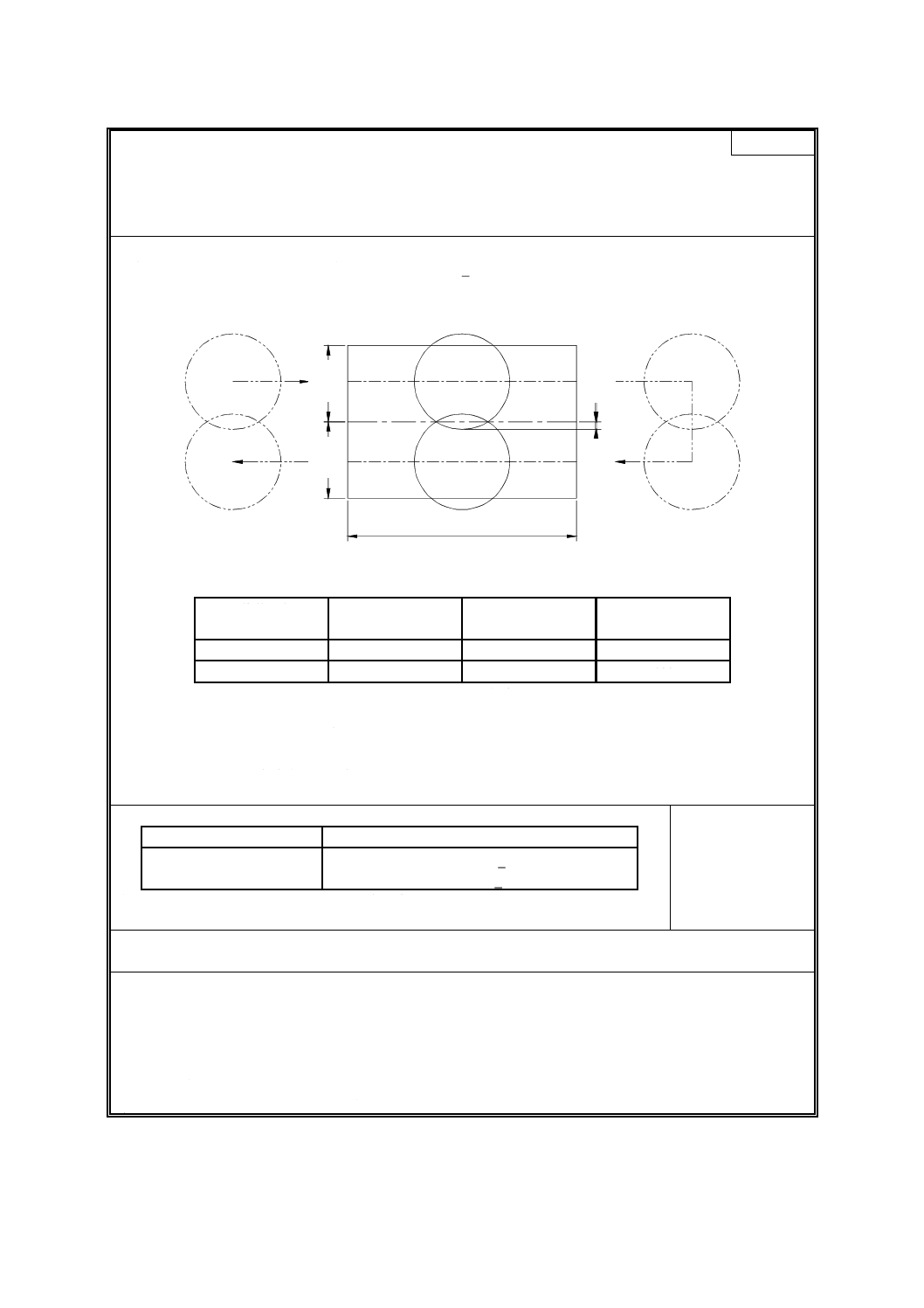

目的

M2

両方向に2回の送りをかけて行う仕上げ正面フライス削りによって加工された面の平面度の試験

主軸頭旋回形の場合には,試験は,他の平面で同様に行ってよい。

注記 試験は,通常,まず工作物をX軸に平行な長手方向に送りをかけて行った後にY軸に平行に移動させる。

ただし,それが実行できない場合は,受渡当事者間の協定による。

測定方法図

工作物JIS B 6336-7-M2̲80及び工作物JIS B 6336-7-M2̲160:

単位 mm

2

W

/2

W

/2

L

工作物及び関係する工具の寸法の選択は,受渡当事者間の協定による。

工作物の幅

W

工作物の長さ

L

切削幅

正面フライス直径

80

100〜130

40

50

160

200〜250

80

100

スローアウェイチップを使った正面フライス(ISO 6462及びJIS B 4120参照)を使用することを推奨する。

スローアウェイチップの最大コーナ半径及び面取りは,いずれも2 mm以下が望ましい。

工作物材料は,受渡当事者間で協定しなければならない。鋳鉄を使用する場合は,送り速度は,300 mm/mim

とし,一刃当たりの送りは,ほとんど一定で,かつ,0.12 mmに近い値とする。

切込みは,0.5 mmを超えないのが望ましい。

加工面に直角な軸(通常,Z)は,試験中,動くようにプログラムしてはならない。

許容値

試験事項

許容値

仕上げ面の平面度

JIS B 6336-7-M2̲80: 0.02

JIS B 6336-7-M2̲160: 0.03

注記 フライス削りの送り方向に平行な真直度の試験では,フライス工具の食いつき又

は抜けの影響が現れる。

測定値

測定器

直定規,ブロックゲージ,変位計及びCMM

測定手順(JIS B 6190-1参照)

素材は,横形及び立て形のマシニングセンタに対して十分な剛性をもつように,テーブル又はパレットに取

り付けるのに適したベースと一緒に提供しなければならない。前加工は,切込みをできるだけ一定にするため

に行うのが望ましい。

取り付けたとき,正面フライスは,次の許容値を満たさなければならない。

a) 振れ <0.02 mm

b) 工具直径位置での軸方向の振れ <0.03 mm

11

B 6336-7:2018 (ISO 10791-7:2014)

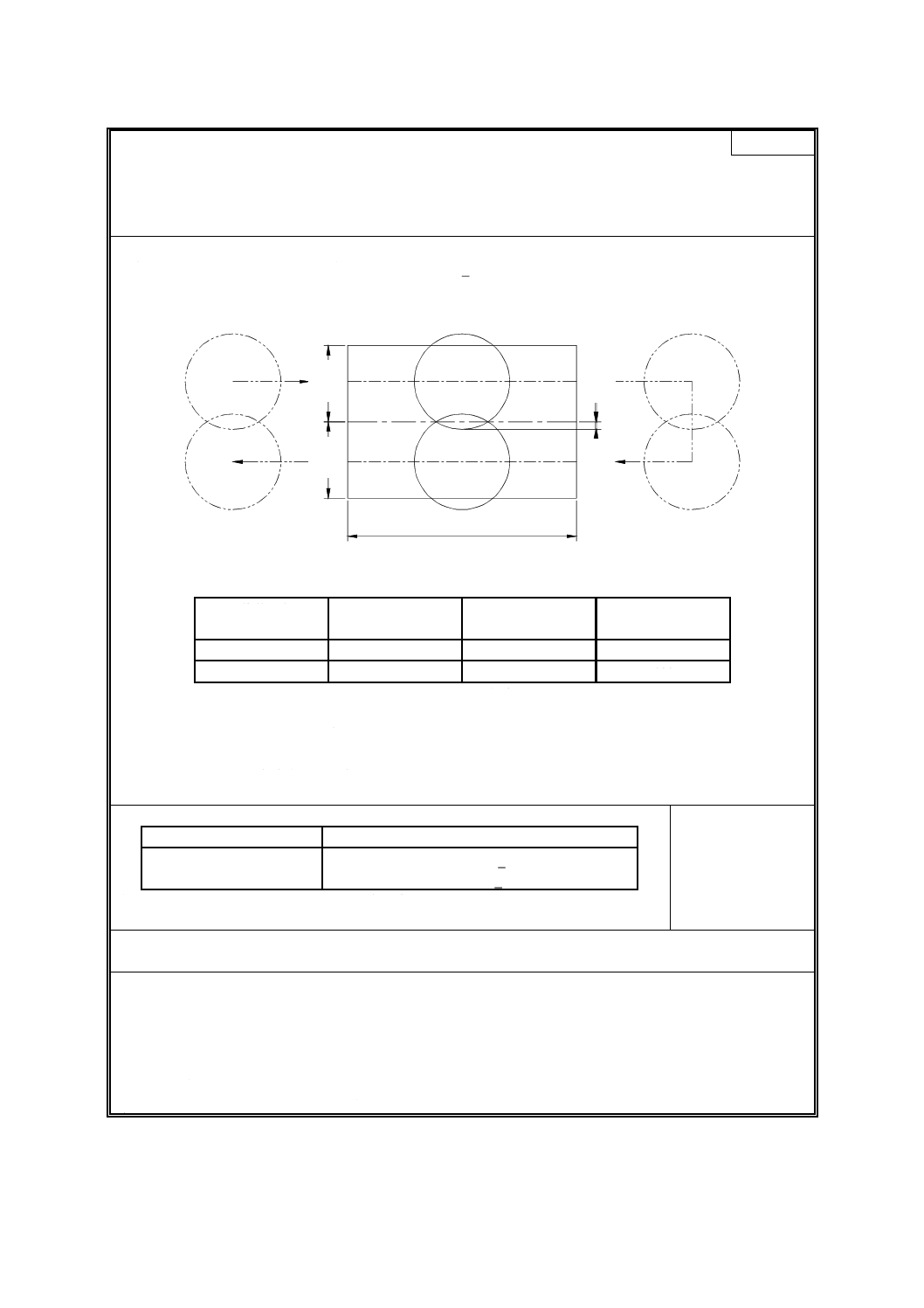

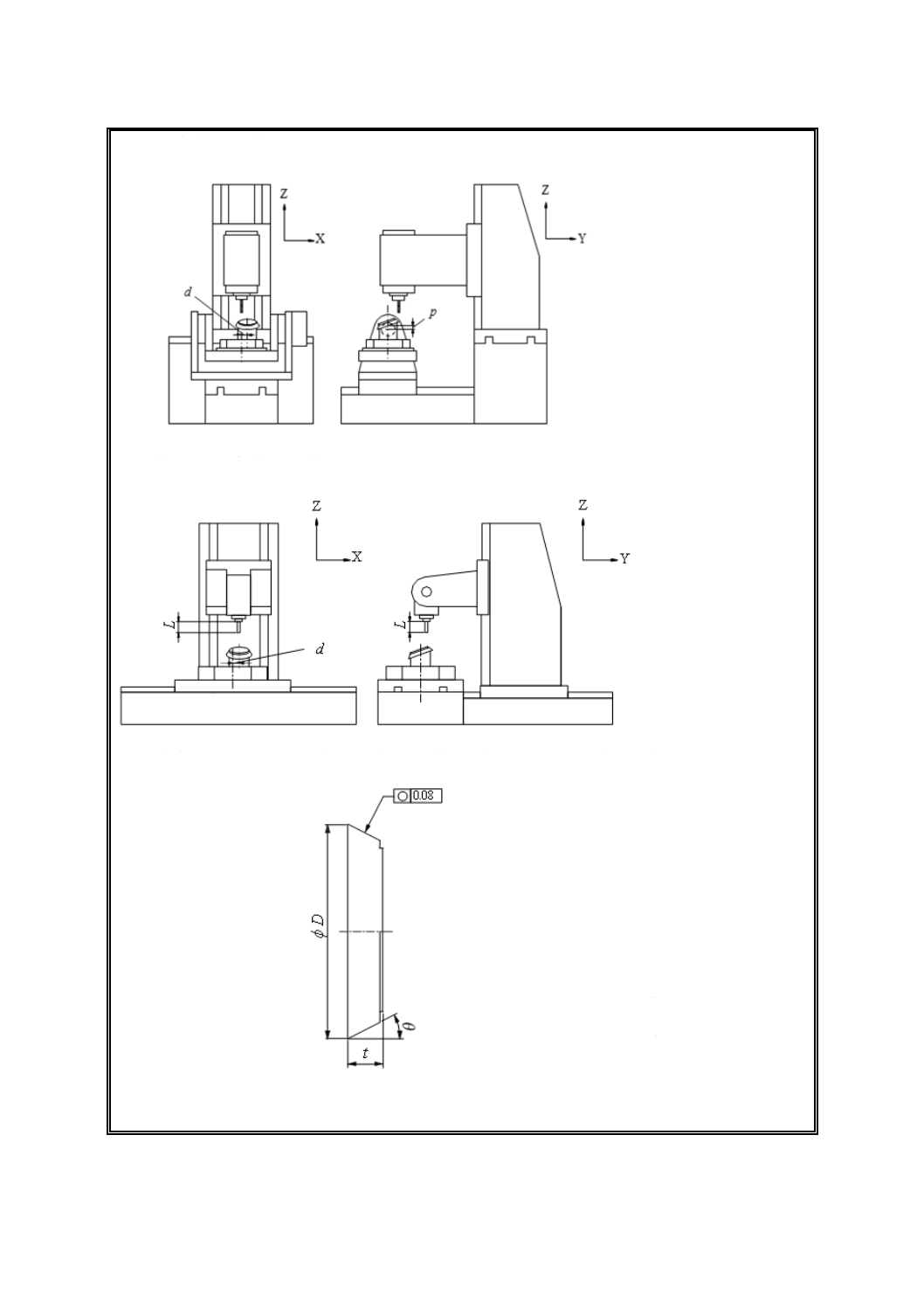

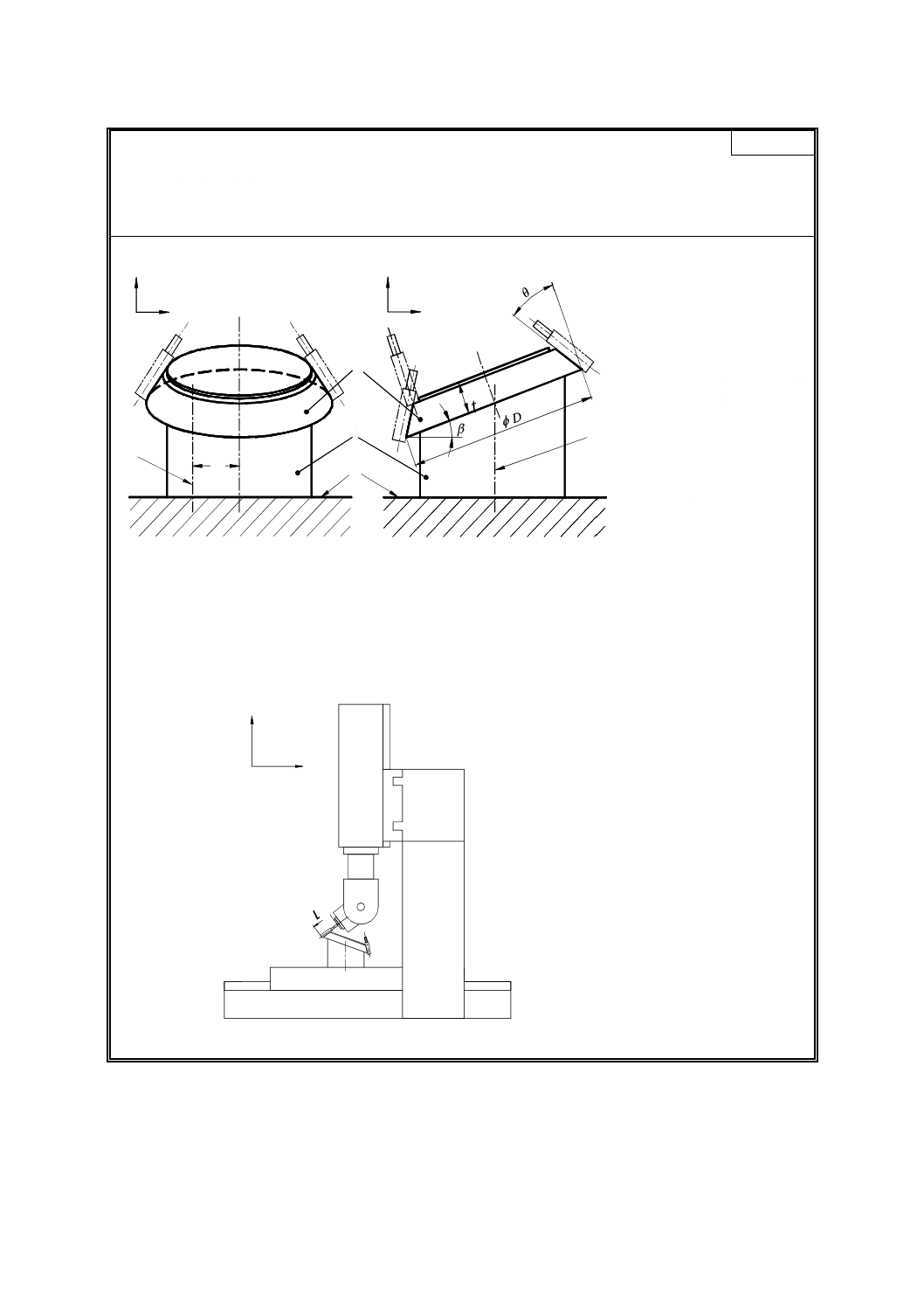

目的

M3

同時5軸送り運動下で,エンドミルによる側面フライス削りを利用して円すい台を加工する5軸マシニングセ

ンタの切削性能の試験

注記 この試験は,直進3軸と回転2軸とをもつ全ての5軸マシニングセンタに適用する。この試験を工作物側

に回転2軸をもつテーブル旋回形で行う場合,Z軸の位置決め誤差(Ezz)は,試験結果に影響しない。

測定方法図

Z

Y (又はX)

3

4

2

1

d

X (又はY)

Z

3

1

工作物

2

取付具

3

回転テーブルの軸平均線

4

回転テーブル

d

オフセット

t

厚さ

D 底面の直径

β

傾斜角度

θ

半頂角

注記 この図は,ワーク座標系に取り付けた工作物を示す。記号3及び4は,テーブル旋回形のマシニングセン

タだけに適用する。主軸頭旋回形のマシニングセンタでは,オフセットdは必要ない。

1) 主軸頭旋回形5軸マシニングセンタでの工作物の配置

X

Z

L

L

工具突出し長さ

12

B 6336-7:2018 (ISO 10791-7:2014)

2) テーブル旋回形5軸マシニングセンタでの工作物の配置

d

X軸方向オフセット

p

Z軸方向オフセット

3) 主軸頭・テーブル旋回形5軸マシニングセンタでの工作物の配置

d

X軸方向オフセット

L

工具突出し長さ

4) 工作物 JIS B 6336-7-M3̲15(θ=15°)及び工作物 JIS B 6336-7-M3̲45(θ=45°)

t

厚さ

D 底面の直径

θ

半頂角

この試験では,2条件(工作物の大きさ及び取付け位置)が考慮されている。その寸法は,次の表による。

13

B 6336-7:2018 (ISO 10791-7:2014)

底面の直径

D(mm)

厚さ

t(mm)

傾斜角度

β(°)

半頂角

θ(°)

中心オフセット

d(mm)

(回転テーブルの場合)

工作物 JIS B 6336-7-M3̲15

80

20

10

15

回転テーブルの直径の25 %

(可能な場合)

工作物 JIS B 6336-7-M3̲45

80

15

30

45

回転テーブルの直径の25 %

(可能な場合)

上の図に示すように工作物の最終形状は,次の加工を行ったものでなければならない。

a) 工作物は,上記の表に示すように,テーブル上面に対して傾斜角度β傾けて固定するのが望ましい。

b) 工作物底面の中心は,上記の表に示すように,回転テーブルの軸中心線(回転テーブルの場合だけ)から距

離dだけオフセットさせるのが望ましい。直進軸の移動範囲の制限によってこの試験が実施できない場合

は,そのオフセットは受渡当事者間の協定に基づいて小さくしてもよい。

c) 工作物底面の中心は,旋回軸の軸中心線(傾斜回転テーブルの場合だけ)から距離pだけオフセットさせな

ければならない。オフセットpは,テーブル直径の10 %よりも大きくすることを推奨する。ただし,この

オフセットは,受渡当事者間の協定に基づいて小さくしてもよい。

d) 円すい台の円すい面は,エンドミルによる側面フライス削り(荒削り及び仕上げ削りとも)で加工しなけれ

ばならない。工具経路は,ワーク座標系で一定の送り速度で円を描かなければならない。

e) 測定の基準として工作物の上部に円環状の平らな面を加工しなければならない。仕上げに使用した工具と同

一の工具で加工しなければならない。このとき,回転軸は固定し,直進軸だけを駆動して加工しなければな

らない。

工作物の取付け位置は,受渡当事者間の協定に基づいて修正してもよい。例えば,傾斜主軸頭と回転テーブ

ルとをもつ5軸マシニングセンタについては,上記の取付け位置は,A軸又はY軸の移動範囲に制限があって

不可能なこともあり得る。そのような場合には,機械のテーブル上に直角の取付具を取り付け,傾斜角度β=90°

で工作物を取り付ければ,試験ができる可能性がある。そのような修正を行うと,元の取付け位置と比べて各

軸の運動範囲がかなり小さくなってしまうことに注意が必要。その場合は,加工した工作物の幾何誤差が小さ

くなる。例えば,傾斜主軸頭と回転テーブルとをもつ5軸マシニングセンタについては,C軸は,元の位置に

おいては360°回転するが,一方でβ=90°にして取り付けると,360°回転しない。同様に,中心のオフセッ

トdを小さくすると,各軸の運動範囲が小さくなる。このような取付け位置の修正を行ったことは,試験報告

書に記録しなければならない。表3に示す許容値は,元の位置に対する値である。

注記1 刃長40 mm,直径20 mmのエンドミルを推奨する。直径20 mmのエンドミルを使うことができない場

合は,受渡当事者間の協定に基づいて,それよりも直径の小さな工具(例えば,直径10 mm)を使用し

てもよい。工具のたわみの影響に注意するのが望ましい。

注記2 切削速度,送り速度及び切込みは,受渡当事者間で協定するのが望ましい。既定値として次を選択して

もよい。

切削速度は,鋳鉄については50 m/min,アルミニウムについては300 m/minとし,一刃当たりの送り

は,0.05 mm,工具の半径方向切込みは,0.1 mmとするのが望ましい。

注記3 測定の基準として使用できれば,円環上の平らな面の寸法は,任意である。

許容値

表3参照

測定値

表3参照

測定器

表3参照

測定手順(JIS B 6190-1参照)

前加工は,切込み量をできるだけ一定にするために行うのが望ましい。

傾斜角度,中心オフセット及び工具突出し長さLの情報は,試験報告書に記録しなければならない。

容易に利用できる場合は,各軸(三つの直進軸及び二つの回転軸)の運動範囲は,報告しなければならない。

14

B 6336-7:2018 (ISO 10791-7:2014)

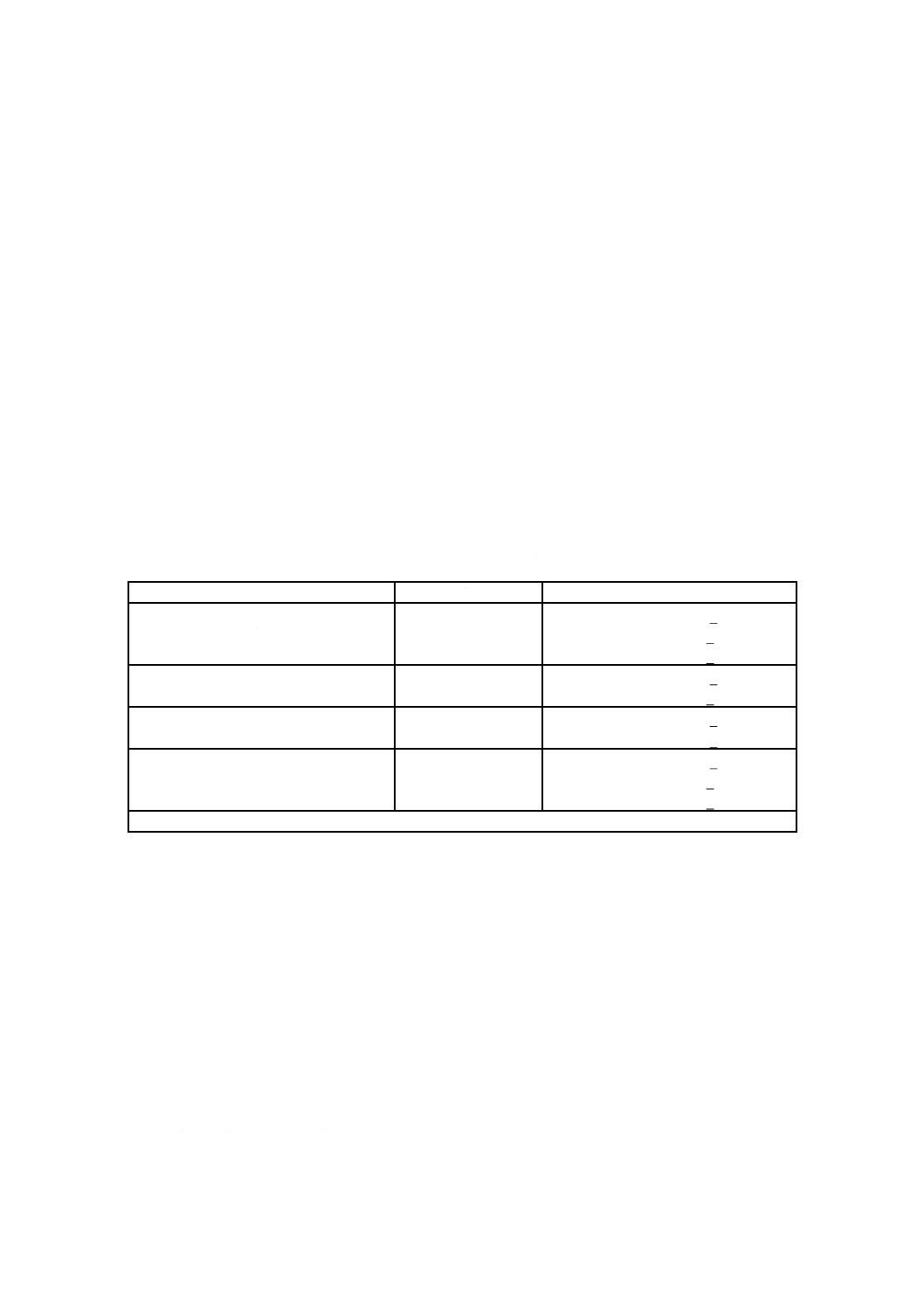

表3−JIS B 6336-7-M3̲15及びJIS B 6336-7-M3̲45の円すい台用工作物の試験事項及びその許容値

試験事項

許容値

測定器

測定値

円すい台上側の面

(円すい台上面から2 mm下)

a) 真円度

0.080

真円度測定器,CMM1),又

は変位計及び回転テーブル

a)

円すい台下側の面

(円すい台底面から2 mm上)

b) 真円度

0.080

真円度測定器,CMM,又は

変位計及び回転テーブル

b)

注1) 三次元測定機

15

B 6336-7:2018 (ISO 10791-7:2014)

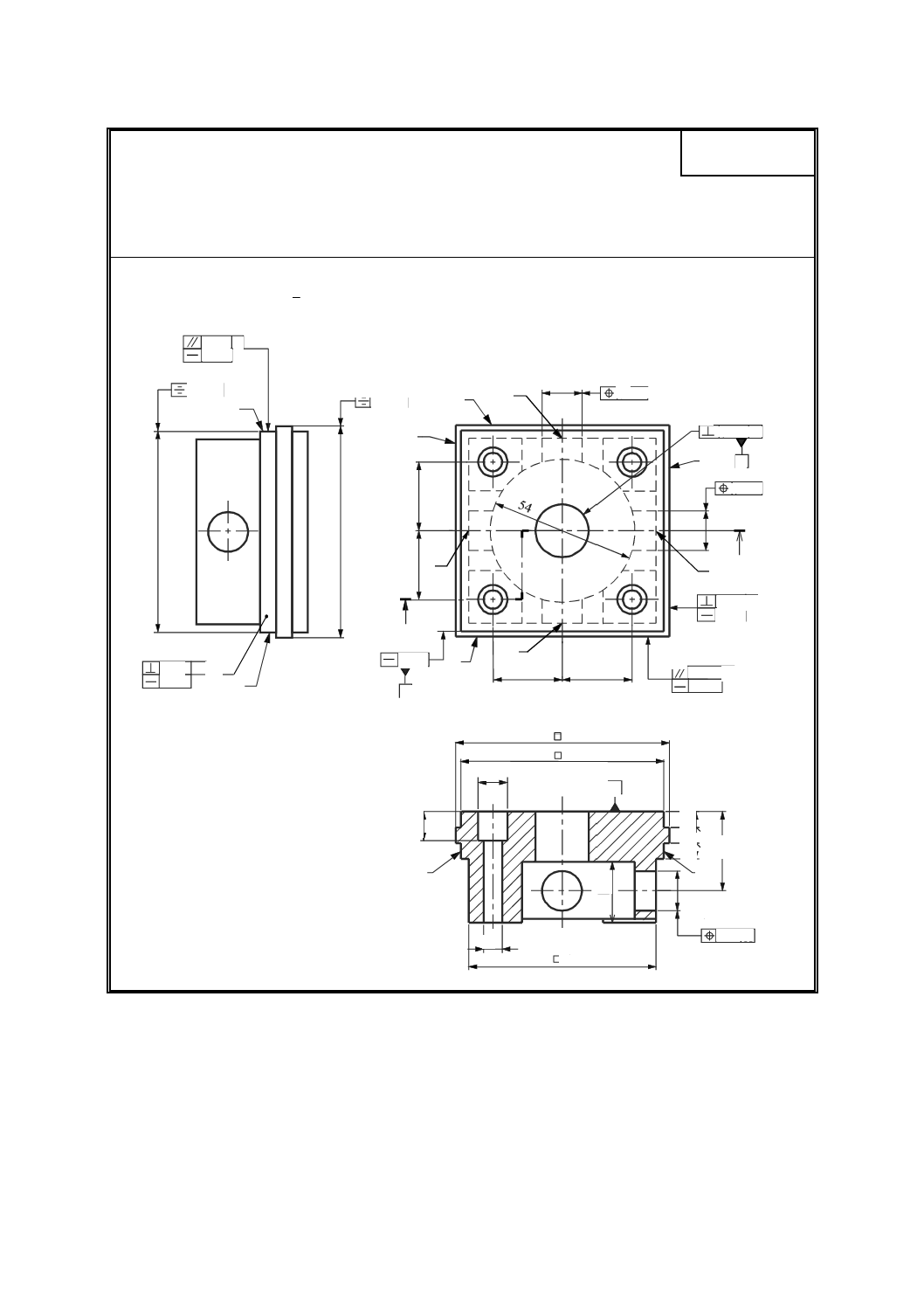

目的

回転テーブルの割出位置決め精度及び軸平均線の位置度の試験

M4

M1工作物への追加

注記1 この試験は,直進3軸及び回転2軸をもつ5軸マシニングセンタに適用する。

注記2 測定方法図に示す工作物は,この規格の規定するM1工作物の一部として設計することができる。

注記3 形体2(測定方法図参照)は,回転テーブルをもつ4軸マシニングセンタでも加工できる。ただし,主

軸頭側に回転2軸をもつ機械には適用できない。

測定方法図

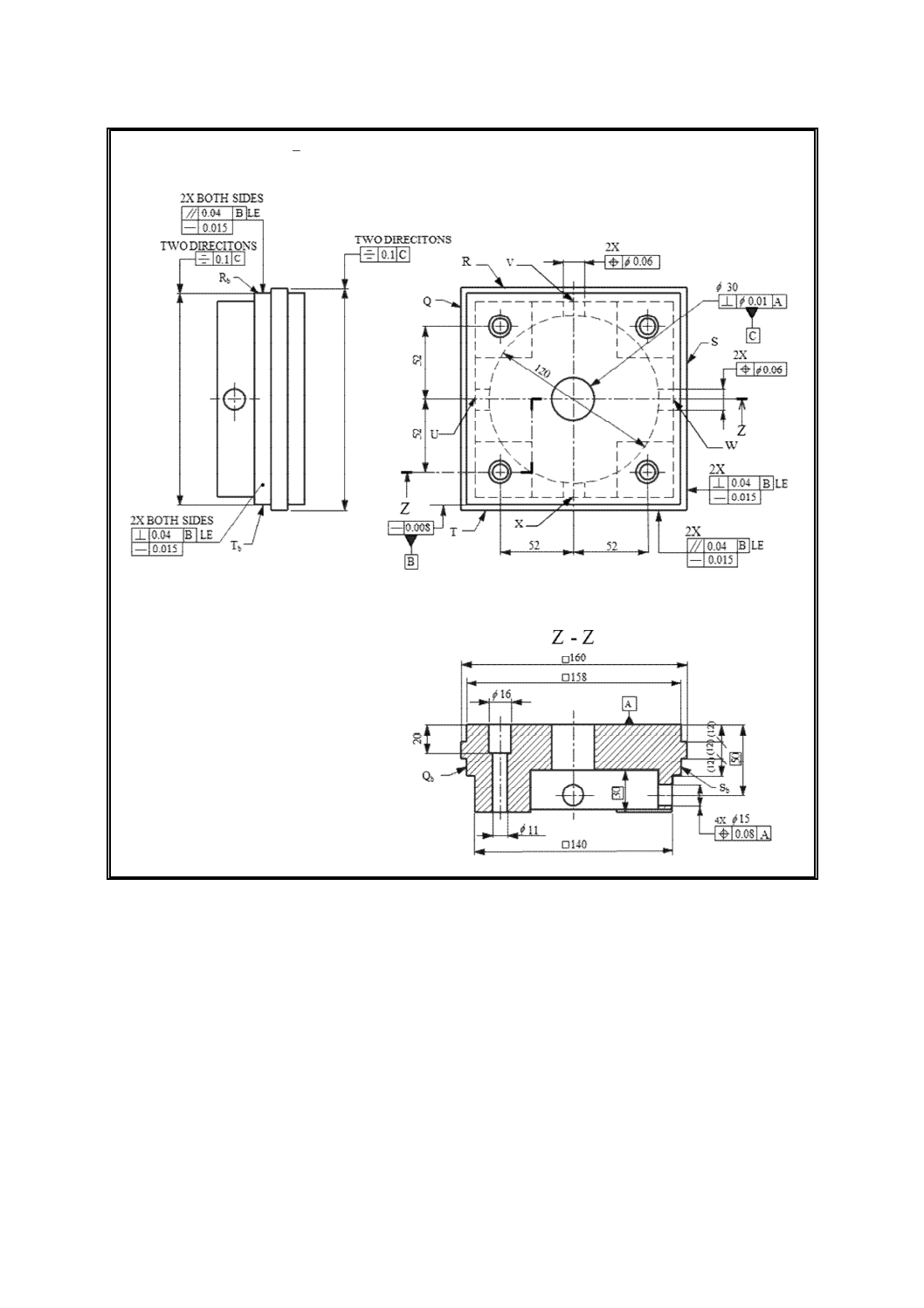

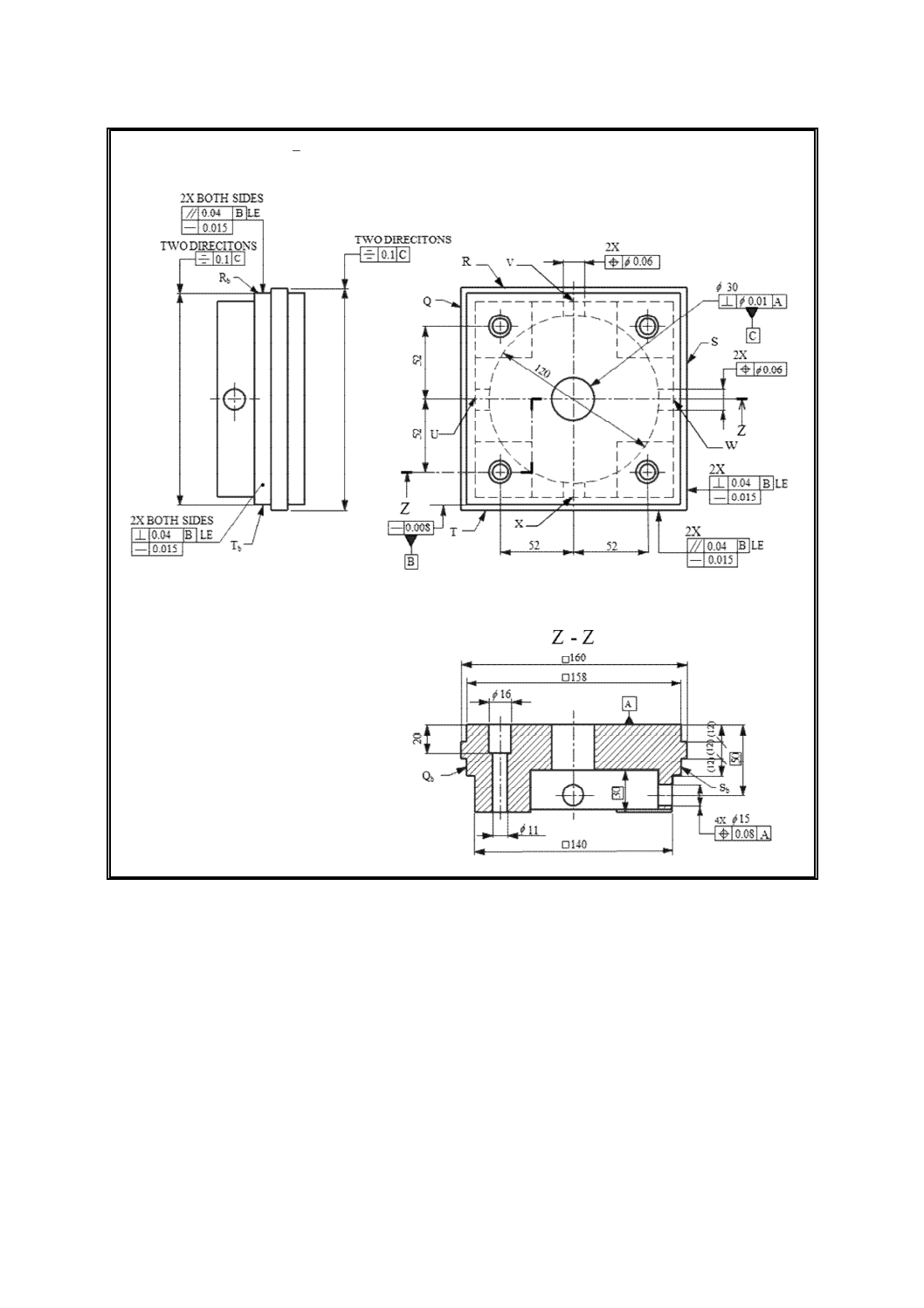

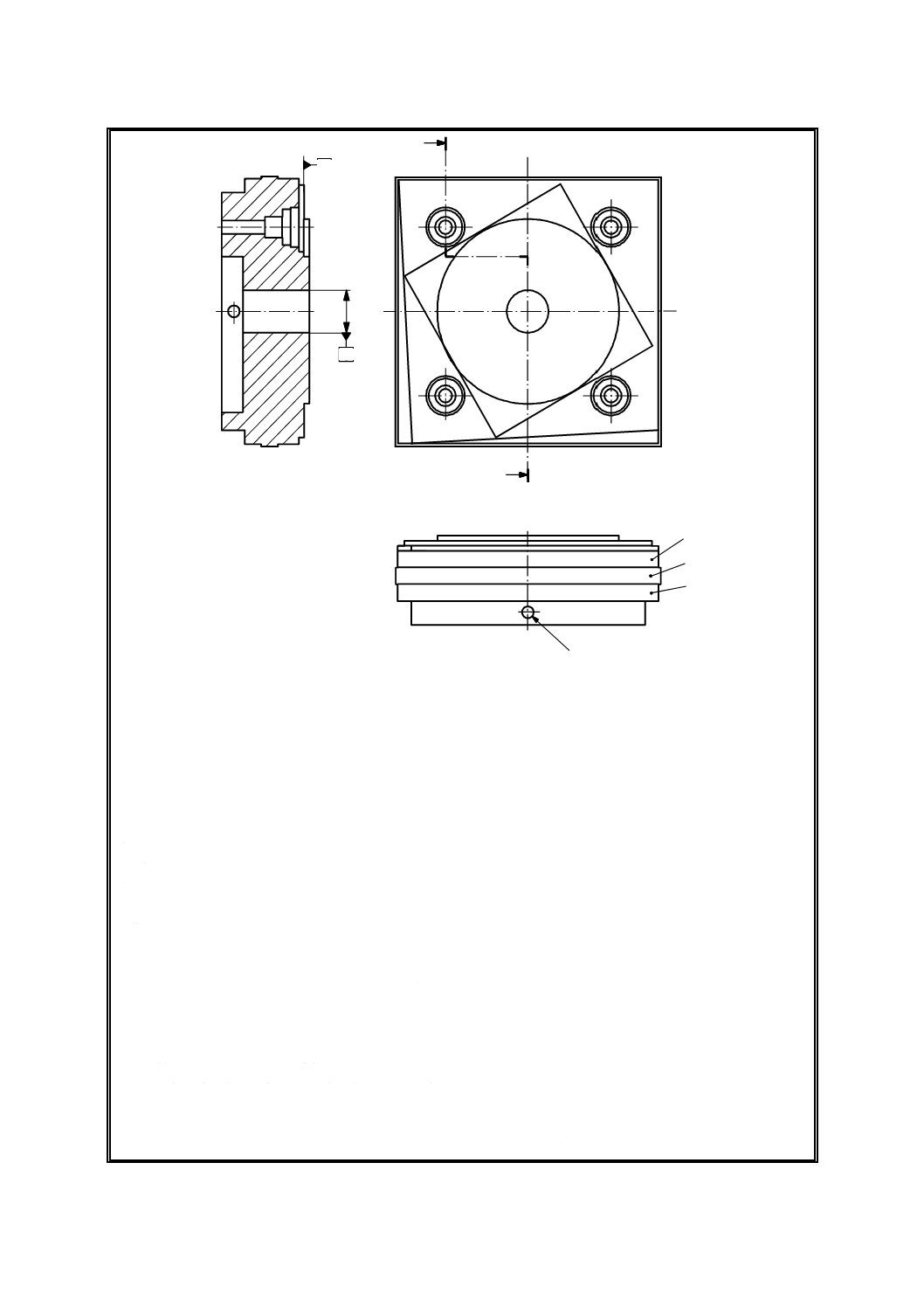

1) 工作物 JIS B 6336-7-M4̲80

単位 mm

26

26

Z

Z

0.04

2X

B

0.04

2X

0.01A

20

0.03B

2X

0.03

B

2X

S

T

Q

C

2

6

26

f

f

f

f

U

V

R

W

X

0.012

0.012

0.005

LE

LE

0.08C

0.08C

0.03B

0.03

B

2X BOTH SIDES

R

T

TWO DIRECITONS

b

b

0.012

0.012

LE

LE

Z -Z

A

80

78

70

0.06A

2

3

(6

)

(6

)

(6

)

(1

1

)

3

0

Q

S

7

11

4X

b

b

f

15

f

f

2X BOTH SIDES

TWO DIRECITONS

16

B 6336-7:2018 (ISO 10791-7:2014)

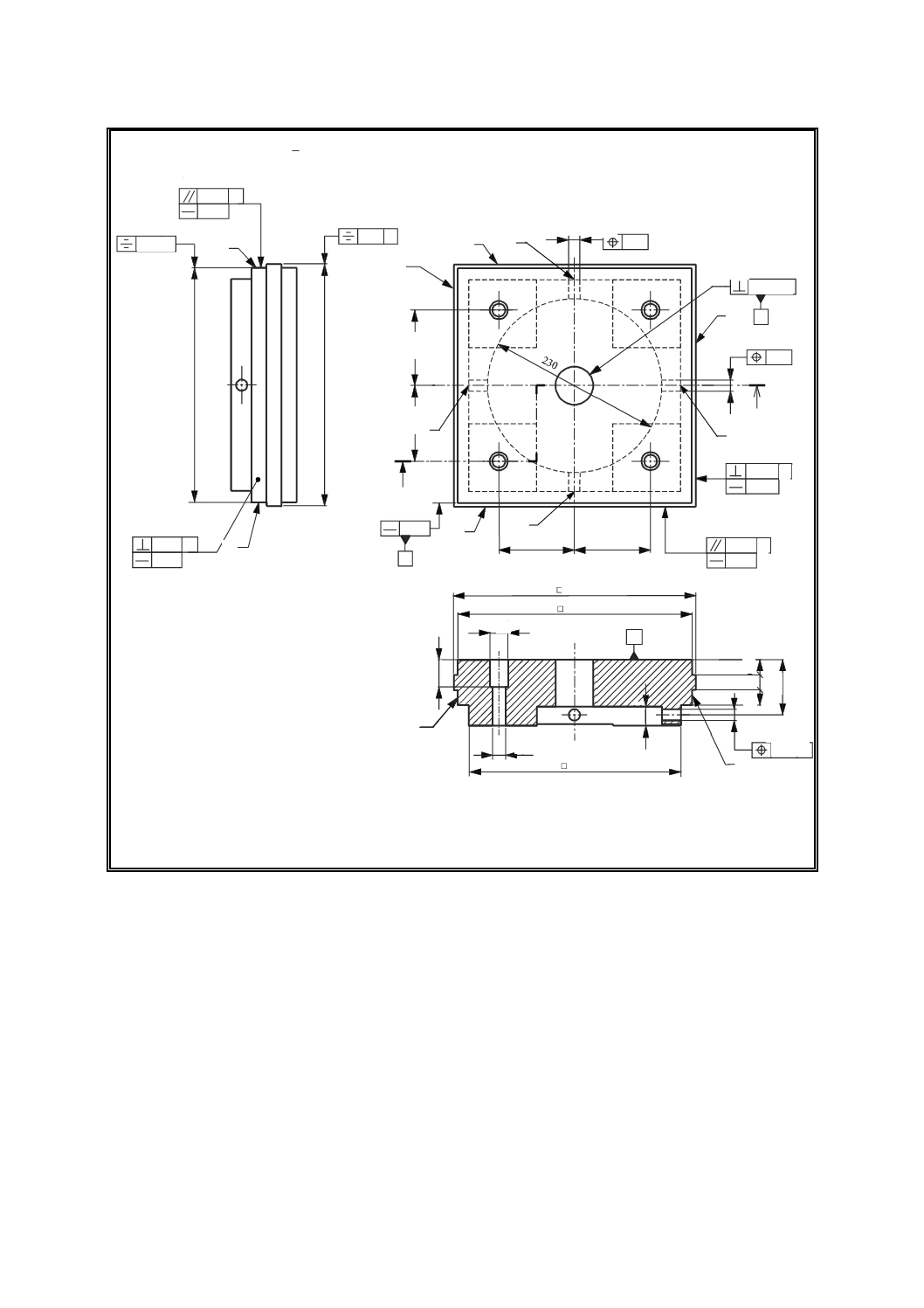

2) 工作物 JIS B 6336-7-M4̲160

単位 mm

17

B 6336-7:2018 (ISO 10791-7:2014)

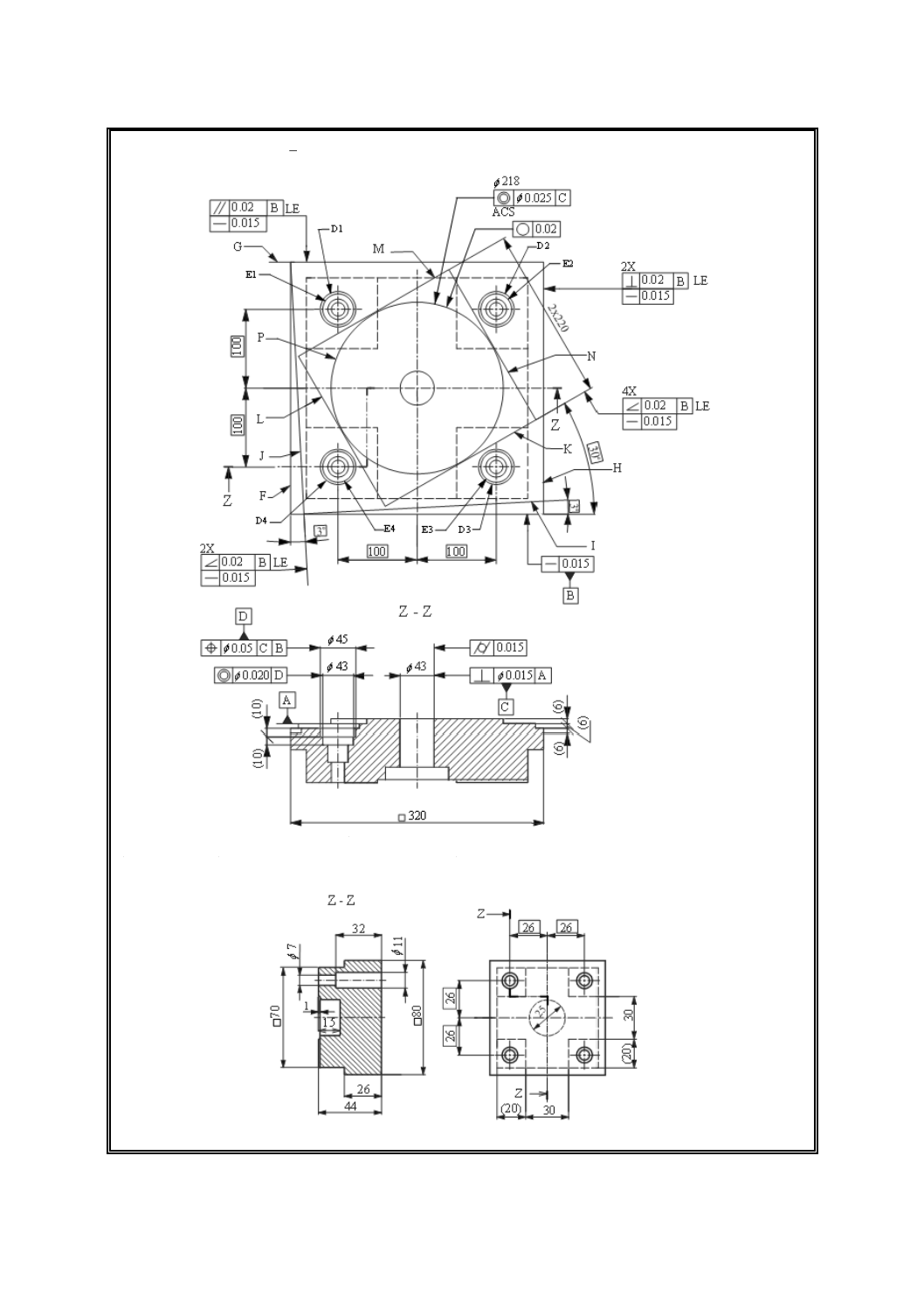

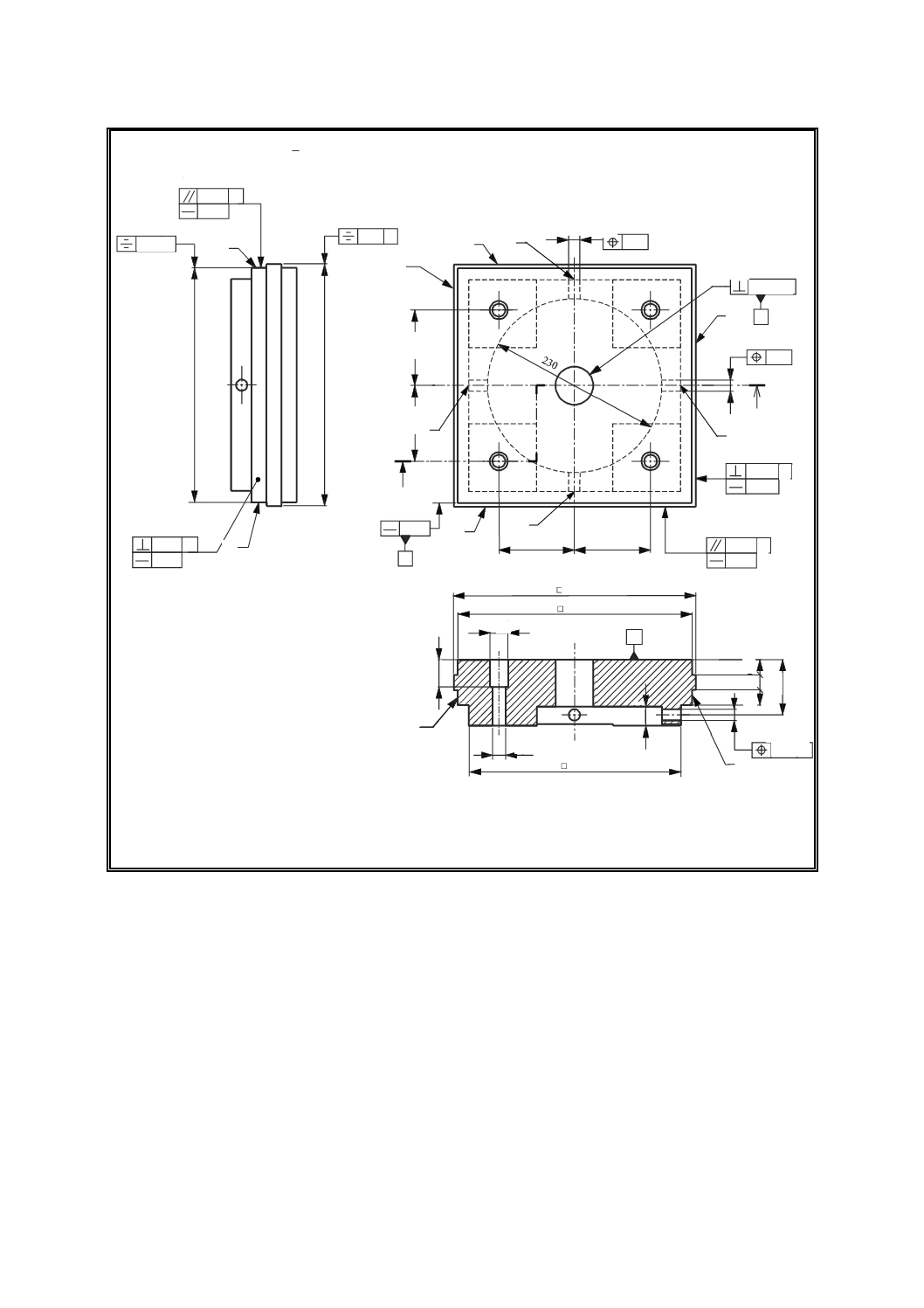

3) 工作物 JIS B 6336-7-M4̲320

単位 mm

M1試験に使用する素材は,M4試験の素材として使用しなければならない。

2X

100

100

10

0

1

00

0.06

B

0.02

0.06

B

0.02

2X

2X

Z

Z

0.09

0.09

2X

0.015

B

S

R

Q

T

0.015A

f50

C

U

V

W

X

LE

LE

0.15C

TWO DIRECTIONS

0.06

B

0.02

0.06

B

0.02

0.15C

TWO DIRECTIONS

Rb

Tb

2X BOTH SIDES

LE

LE

Z -Z

2

5

73

36

A

(2

0)

17

24

(2

0

)

(2

0

)

0.12A

4X

15

Qb

Sb

f

f

f

2X BOTH SIDES

320

318

280

18

B 6336-7:2018 (ISO 10791-7:2014)

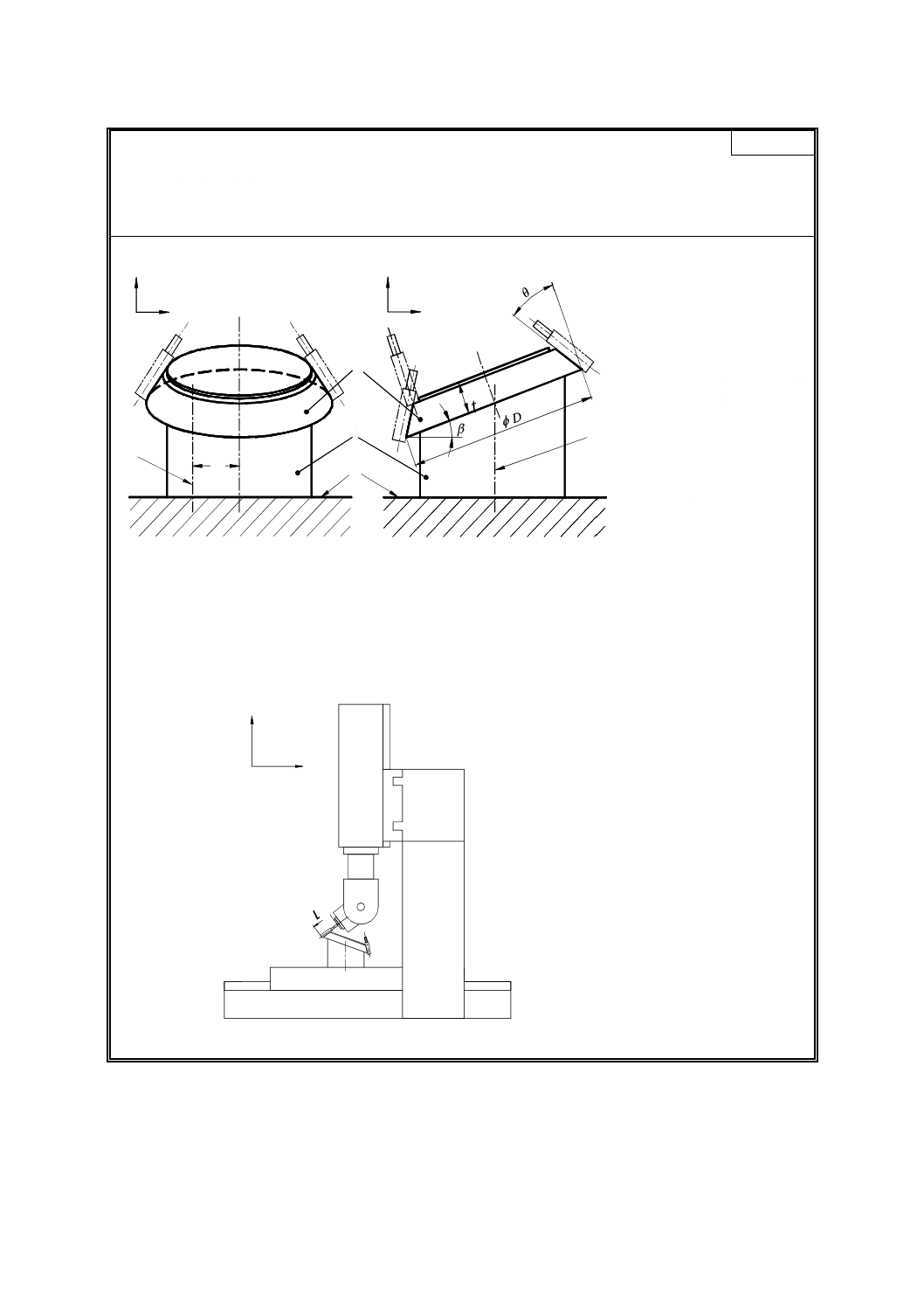

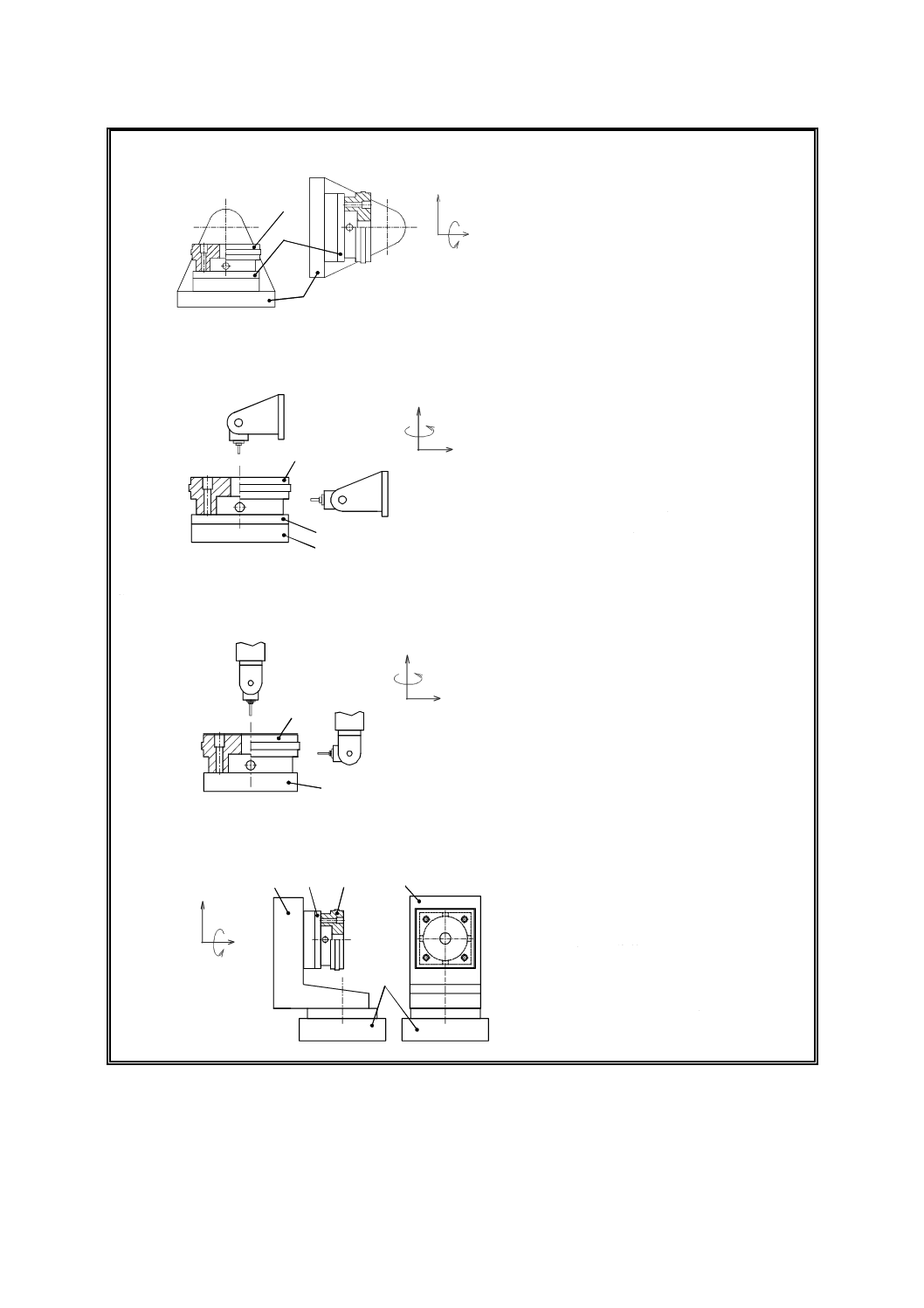

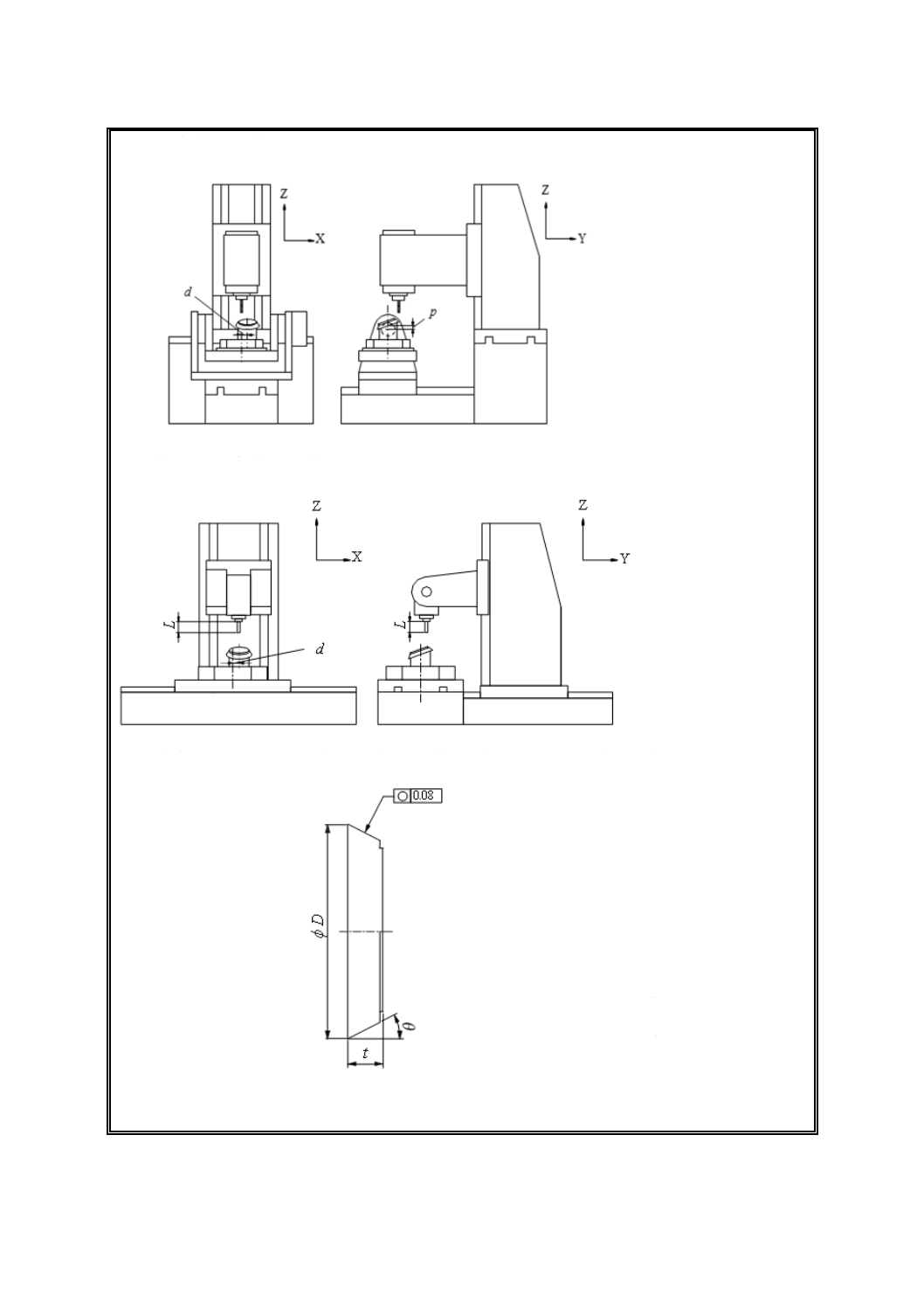

1) 工作物側に回転2軸をもつマシニングセンタでの工作物の配置

3

2

1

+Z

+Y

+C

1

工作物

2

回転テーブル

3

揺りかご

2) 傾斜主軸頭と回転テーブルとをもつマシニングセンタでの工作物の配置

1

2

3

+X

+Z

+C

1

工作物

2

回転テーブル

3

ベッド

3) 主軸側に回転2軸をもつマシニングセンタでの工作物の配置

2

1

+X

+Z

+C

1

工作物

2

工作テーブル

4) テーブルオンテーブル形のマシニングセンタでの工作物の配置

1

2

3

4

3

+Z

+Y

+C

1

工作物

2

回転テーブル

3

旋回台

4

テーブルサドル

19

B 6336-7:2018 (ISO 10791-7:2014)

Z -Z

Z

Z

4

1

2

3

A

C

1

形体1:X軸及びY軸に沿って直進軸を使って加工した上段の四角形

2

形体2:一つの直進軸及び一つの回転C軸を使って加工した中段の四角形

3

形体3:一つの直進軸及び二つの回転軸を使って加工した下段の四角形

4

形体4:半径方向の穴

上の図に示す工作物の最終形状は,次の順序で加工を行ったものでなければならない。

a) 形体1:上段の四角形は,二つの直進軸(X軸及びY軸)を使ってエンドミル削りで加工しなければならな

い。

b) 形体2:中段の四角形は,次の加工順に一つの直進軸と一つの回転軸とを使ってエンドミル削りで加工しな

ければならない(この加工は,主軸頭側に二つの回転軸をもつ機械には適用できない。)。

1) X軸に平行な四角形の最初の面をエンドミル削りする。

2) 回転C軸を90°回して工作物を回転させる。

3) X軸に平行な次の面をエンドミル削りする。

4) 4面全てをエンドミル削りするまで,2) 及び3) を繰り返す。

c) 形体3:下段の四角形は,次の加工順に,一つ若しくは二つの直進軸,又は二つの回転軸を使ってエンドミ

ルによる正面削りを行わなければならない。

1) 旋回軸(又は傾斜主軸頭)を90°回転させる。

2) 最初の面は,一つの直進軸に沿って運動させてエンドミルによる正面削りをする。

3) 回転C軸(テーブル又は主軸頭)を90°回転させる。

4) 次の面は,同じ直進軸又は最初の直進軸に直角な軸(主軸頭側に回転2軸がある機械の場合)のいずれか

に沿って送りをかけて正面削りをする。

5) 4面全てをエンドミルによる正面削りをするまで,3) 及び4) を繰り返す。

20

B 6336-7:2018 (ISO 10791-7:2014)

旋回軸(又は傾斜主軸頭)を±90°回転させることができる場合には,次の手順を適用しなければならない。

6) 旋回軸(又は傾斜主軸頭)を90°回転させる。

7) 最初の面は,一つの直進軸に沿って移動させて正面削りをする。

8) 回転C軸(テーブル又は主軸頭)を180°回転させる。

9) 二つ目の面は,同じ直進軸にそって移動させて正面削りをする(これは,加工の前にその軸に直交する軸を

移動することが必要な場合がある。)。

10) 旋回軸(又は傾斜主軸頭)を−180°回転させ,回転C軸(テーブル又は主軸頭)を−90°回転させる。

11) 三つ目の面は,同じ直進軸又は最初の直進軸と直交する軸(主軸頭側に回転2軸をもつ機械の場合)のいず

れかに沿って移動させて正面削りする。

12) 回転C軸(テーブル又は主軸頭)を180°回転させる。

13) 最後の四つ目の面は,その前の直進軸に沿って移動させて正面削りをする(これは,加工の前にその軸に直

交する軸を移動することが必要な場合がある。)。

d) 形体4:半径方向の穴

1) 旋回軸(又は傾斜主軸頭)を90°回転させる。

2) 直径15 mmの最初の穴を直径10 mmの工具を使って円弧補間削りする。

3) 回転C軸(テーブル又は主軸頭)を90°回転させる。

4) 次の穴を円弧補間削りする。

5) 四つの穴全てを円弧補間削りするまで,2) 及び3) を繰り返す。

旋回軸(又は傾斜主軸頭)を±90°回転させることができる場合には,次の手順を適用しなければならない。

6) 旋回軸(又は傾斜主軸頭)を90°回転させる。

7) 直径15 mmの最初の穴は,直径10 mmの工具を使って円弧補間削りする。

8) 回転C軸(テーブル又は主軸頭)を180°回転させる。

9) 次の穴を円弧補間削りする。

10) 旋回軸(又は傾斜主軸頭)を−180°回転させ,回転C軸(テーブル又は主軸頭)を−90°回転させる。

11) 三つ目の穴を円弧補間削りする。

12) 回転軸C(テーブル又は主軸頭)を180°回転させる。

13) 四つ目の穴を円弧補間削りする。

切削条件は,工作機械の受渡当事者間の協定による。

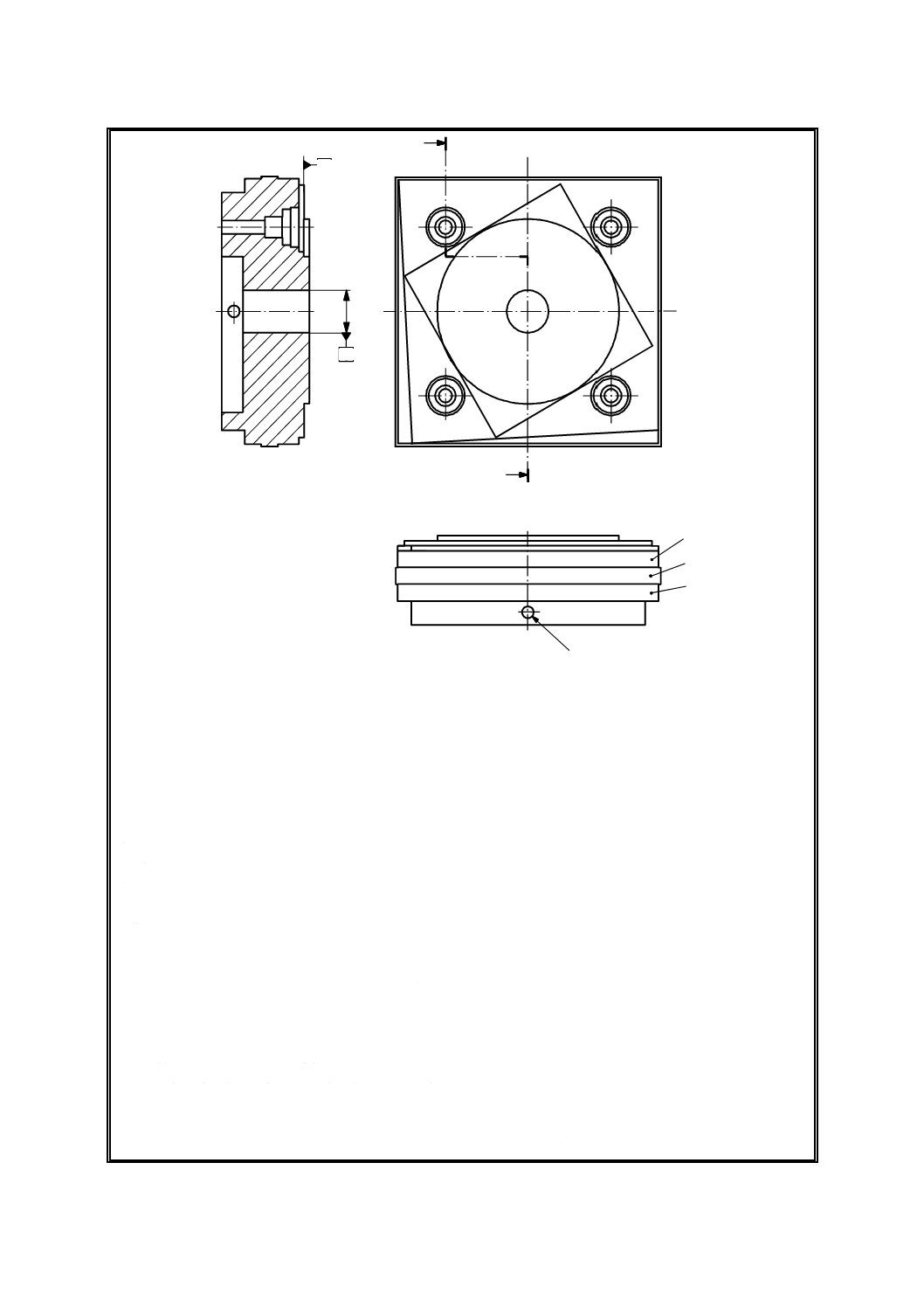

注記1 M1とM4との工作物は,一つの工作物として製作できる。次の図は,そのようにして加工した形体を表

す。また,M1及びM4の工作物は,試験するときに,より適切な取付具を使って組み合わせてもよい。

注記2 穴は,中ぐり工具を使って加工してもよい。

許容値

エンドミルで仕上げた形体1の上段の四角形は,M1工作物の許容

値を満たさなければならない。それ以外の許容値は,表4による。

測定値

表4参照

測定器

表4参照

測定手順(JIS B 6190-1参照)

前加工は,切込み量をできるだけ一定にするために行うのが望ましい。

データム軸直線Cと回転テーブルの軸平均線との距離,及びデータム平面Aと旋回軸の軸平均線との距離は,

報告しなければならない。

21

B 6336-7:2018 (ISO 10791-7:2014)

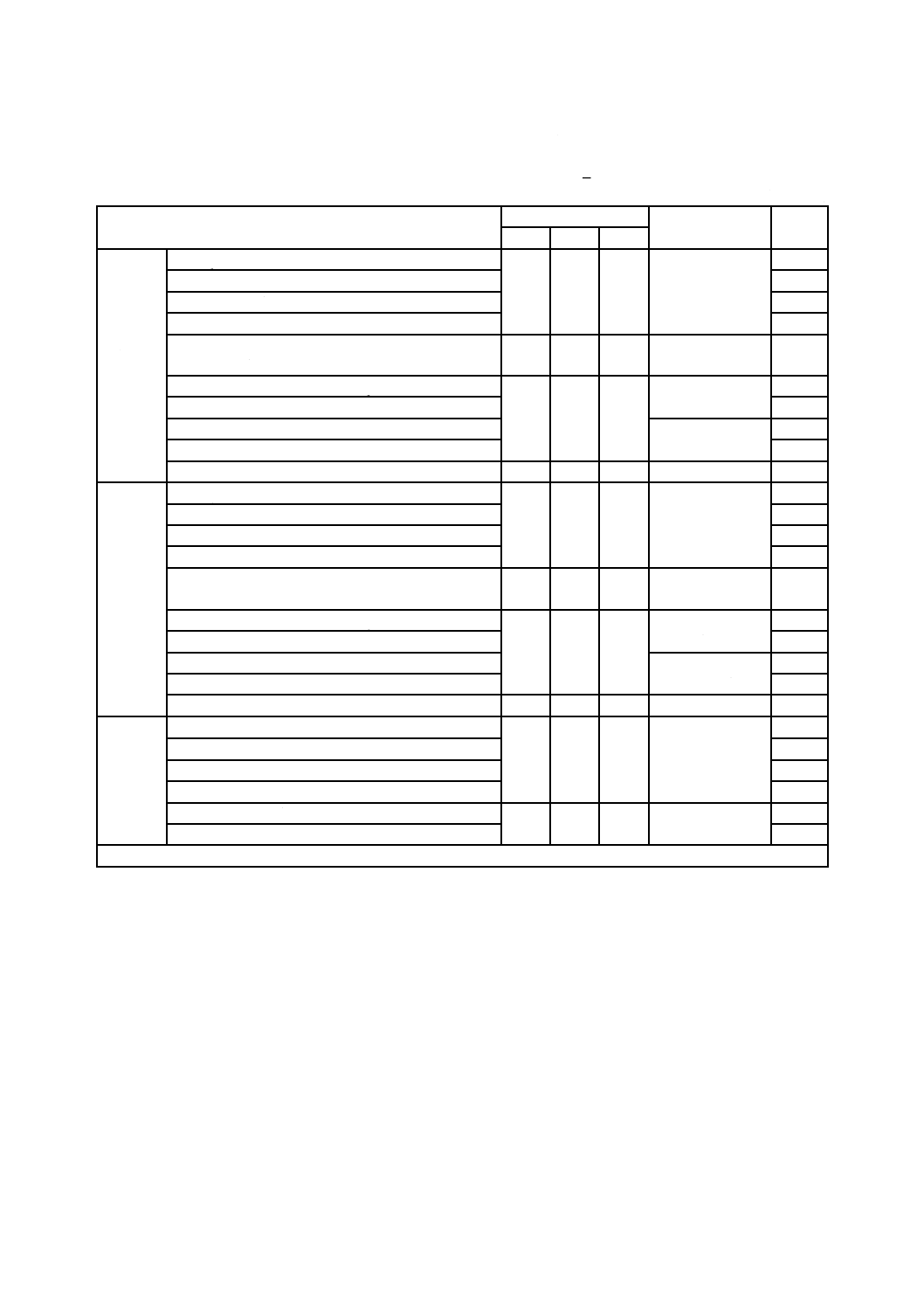

表4−3段四角形工作物の試験事項及びその許容値

工作物 JIS B 6336-7-M4̲80, ̲160, 及び̲320

単位 mm

試験事項

許容値

測定器

測定値

80

160

320

形体2の

四角形

側面Qの平面度

0.012 0.015 0.02

CMMa)又は直定規

及び変位計

側面Rの平面度

側面Sの平面度

側面Tの平面度

データム軸直線Cに対する(形体2の)二面幅の中

心面の対称度

0.08

0.1

0.15

CMM

データム平面Bに対する側面Qの直角度

0.03

0.04

0.06

CMM又は直角定

規及び変位計

データム平面Bに対する側面Sの直角度

データム平面Bに対する側面Rの平行度

CMM又はハイト

ゲージ及び変位計

データム平面Bに対する側面Tの平行度

X方向とY方向とにおける二つの面間の大きさの差 0.1

0.12

0.18

CMM

形体3の

四角形

側面Qbの平面度

0.012 0.015 0.02

CMM又は直定規

及び変位計

側面Rbの平面度

側面Sbの平面度

側面Tbの平面度

データム軸直線Cに対する(形体3の)二面幅の中

心面の対称度

0.08

0.1

0.15

CMM

データム平面Bに対する側面Qbの直角度

0.03

0.04

0.06

CMM又は直角定

規及び変位計

データム平面Bに対する側面Sbの直角度

データム平面Bに対する側面Rbの平行度

CMM又はハイト

ゲージ及び変位計

データム平面Bに対する側面Tbの平行度

X方向とY方向とにおける二つの面間の大きさの差 0.1

0.12

0.18

CMM

形体4の

半径方向

の穴

データム平面Aに対する穴Uの一方向の位置度

0.06

0.08

0.12

CMM

データム平面Aに対する穴Vの一方向の位置度

データム平面Aに対する穴Wの一方向の位置度

データム平面Aに対する穴Xの一方向の位置度

穴Wと穴Uとの軸ずれ

0.04

0.06

0.09

CMM

穴Xと穴Vとの軸ずれ

注a) 三次元測定機

22

B 6336-7:2018 (ISO 10791-7:2014)

参考文献

[1] JIS B 0021 製品の幾何特性仕様(GPS)−幾何公差表示方式−形状,姿勢,位置及び振れの公差表示

方式

注記 対応国際規格:ISO/DIS 1101:1996,Geometrical Product Specifications (GPS)−Geometrical

tolerancing−Tolerances of form, orientation, location and run-out(IDT)

[2] JIS B 6197 工作機械−短期工程能力試験

注記 対応国際規格:ISO 26303:2012,Machine tools−Short-term capability evaluation of machining

processes on metal-cutting machine tools(MOD)

[3] JIS B 6190-4 工作機械試験方法通則−第4部:数値制御による円運動精度試験

注記 対応国際規格:ISO 230-4:2005,Test code for machine tools−Part 4: Circular tests for numerically

controlled machine tools(IDT)

[4] JIS B 4120 刃先交換チップの呼び記号の付け方

注記 対応国際規格:ISO 1832:2012,Indexable inserts for cutting tools−Designation(MOD)

[5] JIS Z 8317-1 製図−寸法及び公差の記入方法−第1部:一般原則

注記 対応国際規格:ISO 129-1:2004,Technical drawings−Indication of dimensions and tolerances−Part

1: General principles(MOD)

[6] JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

注記 対応国際規格:ISO 2768-1:1989,General tolerances−Part 1: Tolerances for linear and angular

dimensions without individual tolerance indications(IDT)

[7] ISO 6462:2011,Face and shoulder milling cutters with indexable inserts−Dimensions