2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6334-1986

数値制御横中ぐり盤(テーブル形)の

試験及び検査方法

Test Code for Performance and Accuracy of Numerically

Controlled Horizontal Boring Machines (Table Type)

1. 適用範囲 この規格は,主軸直径130mm以下の数値制御横中ぐり盤(テーブル形)の運転性能,剛

性,機械精度及び工作精度に関する試験及び検査方法について規定する。

備考 この規格の中で{ }を付けて示してある単位は,従来単位によるものであって,参考として

併記したものである。

引用規格:

JIS B 4105 超硬バイト

JIS B 4114 超硬ストレートシャンクエンドミル

JIS B 4212 テーパシャンクエンドミル

JIS B 6003 工作機械の振動検査方法

JIS B 6004 工作機械の騒音レベル測定方法

JIS B 6014 工作機械の安全通則

JIS B 6201 工作機械の試験方法通則

JIS B 6330 数値制御工作機械の試験方法通則

JIS G 5501 ねずみ鋳鉄品

2. 運転試験方法

2.1

機能試験

2.1.1

数値制御によらない機能試験 数値制御によらない機能試験は手動によって各部を操作し,表1

によって行う。

2

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

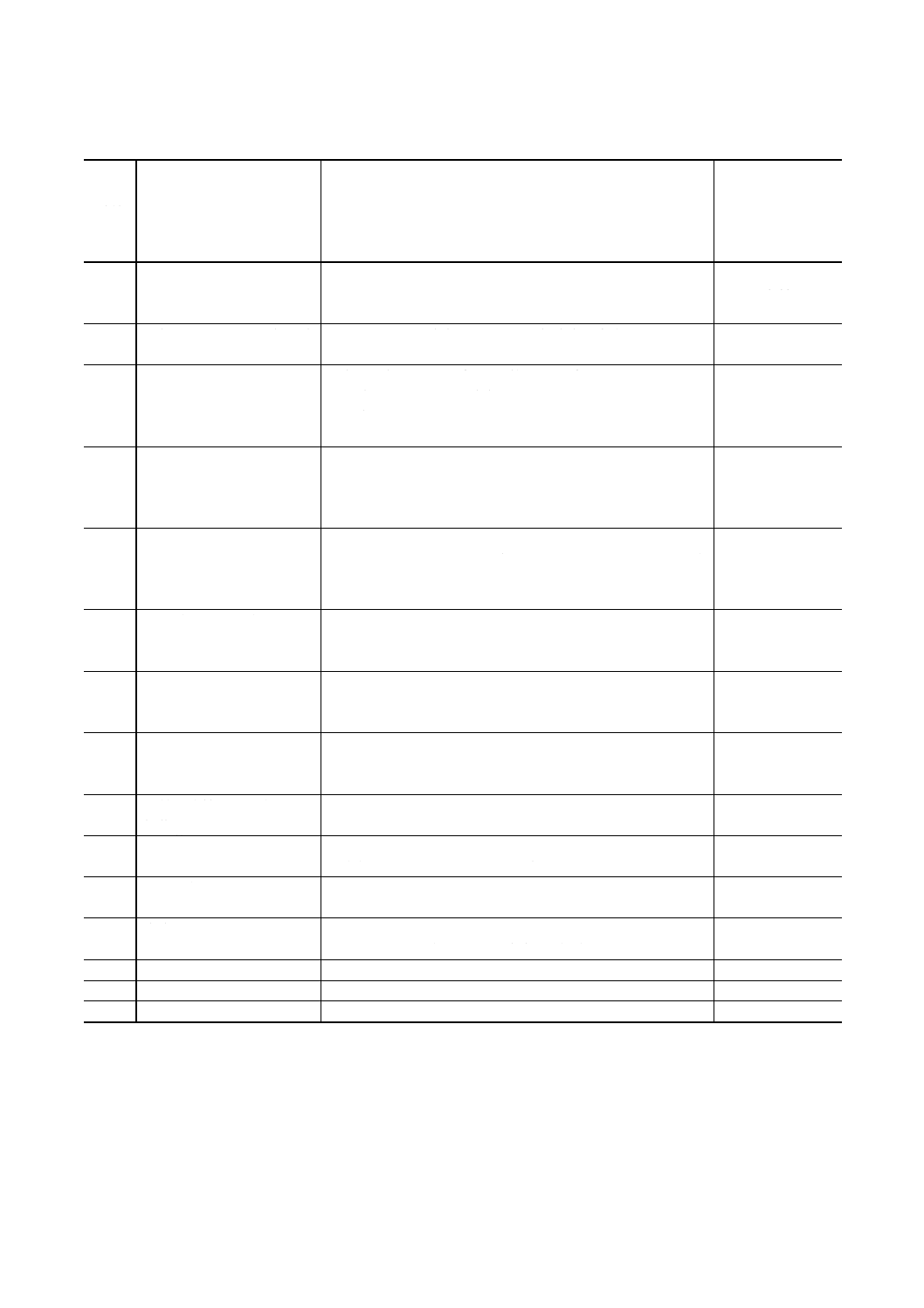

表1

番号

試験事項

試験方法

参考

JIS B 6201の

3.2及びJIS B

6330の3.2.1の

対応番号

1

主軸及びフライス主軸(1)の

始動,停止及び運転操作

適当な一つの主軸速度で,正転及び逆転について始動,停止

(寸動行及び制動を含む。)を連続10回行い,作動の円滑さ

と確実さとを試験する。

1-11

2

主軸及びフライス主軸(1)速

度の変換操作

表示のすべての速度(2)について主軸速度を変換し,操作装置

の作動の円滑さと指示の確実さとを試験する。

1-12

3

送りの始動,停止及び運転

操作

主軸,主軸頭,テーブル及び旋回テーブルのそれぞれについ

て,適当な一つの送り速度(又は送り量)で始動,停止(寸

動を含む。)を連続10回行い,作動の円滑さと確実さとを試

験する。

1-21

4

送り速度(又は送り量)の

変換操作

主軸,主軸頭,テーブル及び旋回テーブルのそれぞれの表示

の最低(3),中間及び最高(3)の三つの送りについて送り速度

(又は送り量)を変換し,作動の円滑さと指示の確実さとを

試験する。

1-22

1-23

5

手送りの操作

手動によって主軸,主軸頭,テーブル及び旋回テーブルのそ

れぞれを移動させ,動きの全長にわたって作動の円滑さと均

一さとを試験する。

なお,マイクロメータカラーの機能の確実さを試験する。

1-27

6

機動送り及び早送りの掛外

しとその装置の操作

主軸,主軸頭,テーブル及び旋回テーブルのそれぞれについ

て,機動送り及び早送りの掛外し位置の設定及び作動の円滑

さと確実さとを試験する。

1-21

1-31

7

自動停止装置の操作

主軸,主軸頭,テーブル及び旋回テーブルのそれぞれについ

て,自動停止装置の指令位置の設定及び作動の円滑さと確実

さとを試験する。

1-26

1-32

8

締付けの操作

主軸,主軸頭,テーブル及び旋回テーブルの各締付け機械に

ついて,それぞれの動きの任意の一つの位置において締め付

け,その確実さを試験する。

1-33

9

工具の取付け及び取外しの

操作(4)

工具の取付け及び取外しの確実さと円滑さとを試験する。

1-41

10

電気装置

運転試験の前後にそれぞれ1回絶縁状態を試験する。ただし,

半導体などを使用した回路には適用しない。

1-51

11

数値制御装置

数値制御装置の各種表示灯,テープリーダ及びファンなどの

作動の円滑さと機能の確実さとを試験する。

1-57

12

安全装置

作業者に対する安全と,機械防護機能(5)の確実さとを試験す

る[JIS B 6014(工作機械の安全通則)参照]。

1-52

13

潤滑装置

油密,油量の適正な配分など機能の確実さを試験する。

1-53

14

油圧及び空圧装置

油密,気密,圧力調整など機能の確実さを試験する。

1-54

15

附属装置

機能の確実さを試験する。

1-55

注(1) 主軸と別個に駆動されるものについて行う。

(2) 無段変速の場合は,最低,中間及び最高の三つの速度について行う。

(3) 送り量の場合は,最小,最大と読み代える。

(4) 主軸テーパ穴に対するシャンクの取付け及び取外しを含む。

(5) 例えば,各運動軸の移動限界自動停止機能,制御系の同期が失われた場合又は主軸用電動機の過熱,過負荷が生

じた場合の非常停止機能などをいう。

3

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.1.2

数値制御による機能試験 数値制御による機能試験は,試験用数値制御テープ及びその他の数値制

御指令(6)によって各部を作動させ,表2によって行う。

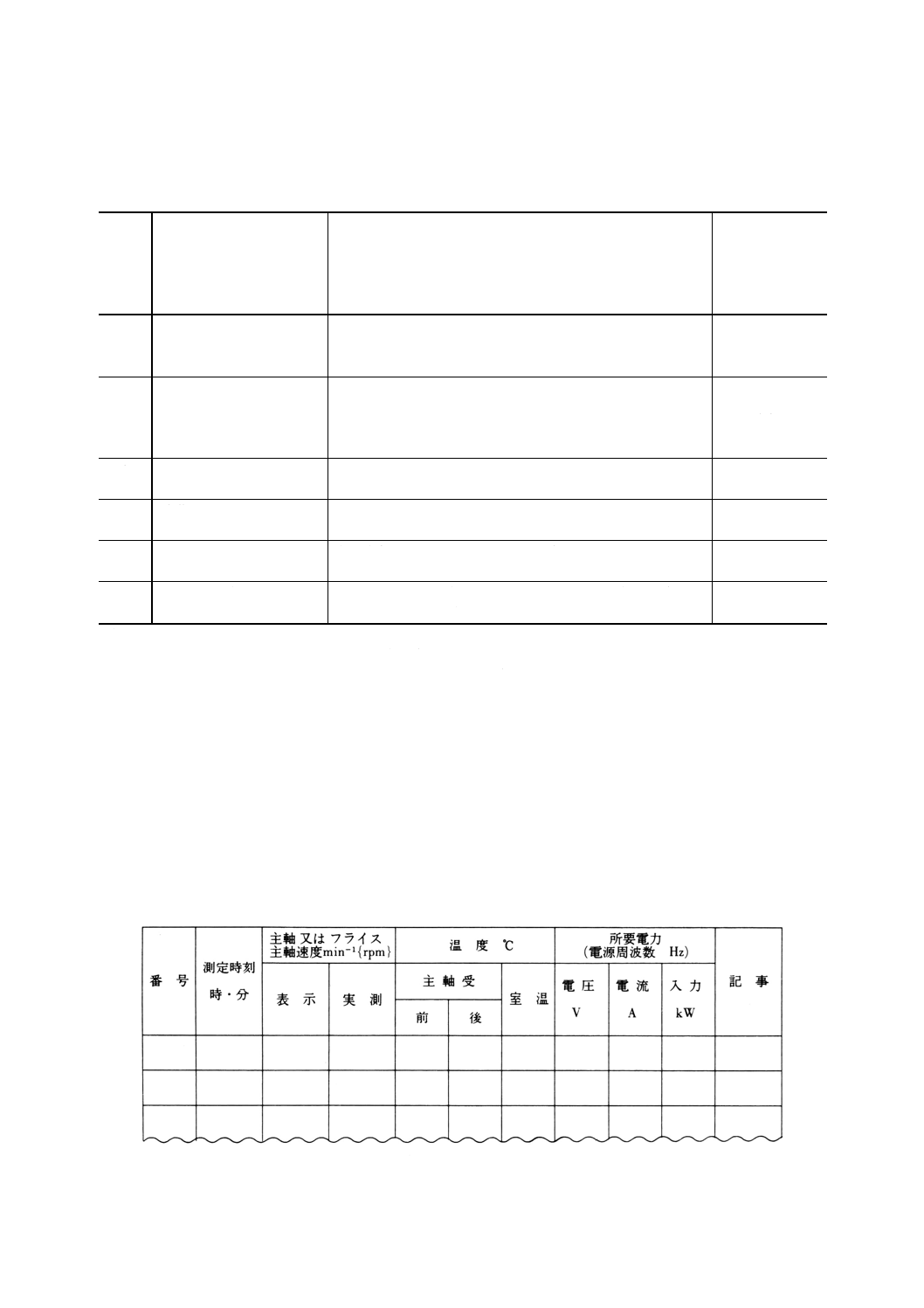

表2

番号

試験事項

試験方法

参考

JIS B 6201の

3.2及びJIS B

6330の3.2.2

の対応番号

1

主軸及びフライス主軸(1)

の始動,停止,逆転及び主

軸速度の変換

主軸及びフライス主軸(1)を回転し,始動,停止,逆転及び

表示のすべての速度(2)について主軸速度の変換を行い,機

能の確実さと作動の円滑さとを試験する。

1-13

1-14

2

送りの始動,停止及び送り

速度の変換

表示の少なくとも最低,中間,最高の三つの送り速度及び

早送りに送り速度を変換し,各送りの正負について始動,

停止を行い機能の確実さと作動の円滑さとを試験する。

この試験は,各制御軸について行う。

1-28

3

旋回テーブルの割出し

旋回テーブルの割出しを行い,機能の確実さと作動の円滑

さとを試験する。

1-34

4

寸動

各制御軸について寸動操作を行い,機能の確実さと作動の

円滑さとを試験する。

−

5

原点復帰

各制御軸について,復帰可能な任意の位置から原点復帰(7)

を行い,機能の確実さと作動の円滑さとを試験する。

1-35

6

その他の機能

その他具備する機能のそれぞれについて,機能の確実さと

作動の円滑さとを試験する。

1-61

注(6) その他の数値制御指令には,カード,オンライン,手動データ入力装置による入力及び操作盤上での押しボ

タンなどの手動入力による数値制御指令を含む。

(7) 移動又は回転は,原則として早送りとし,自動加減速を含めた距離又は角度以上とする。

備考 連続無負荷運転試験と同時に行ってもよい。

2.2

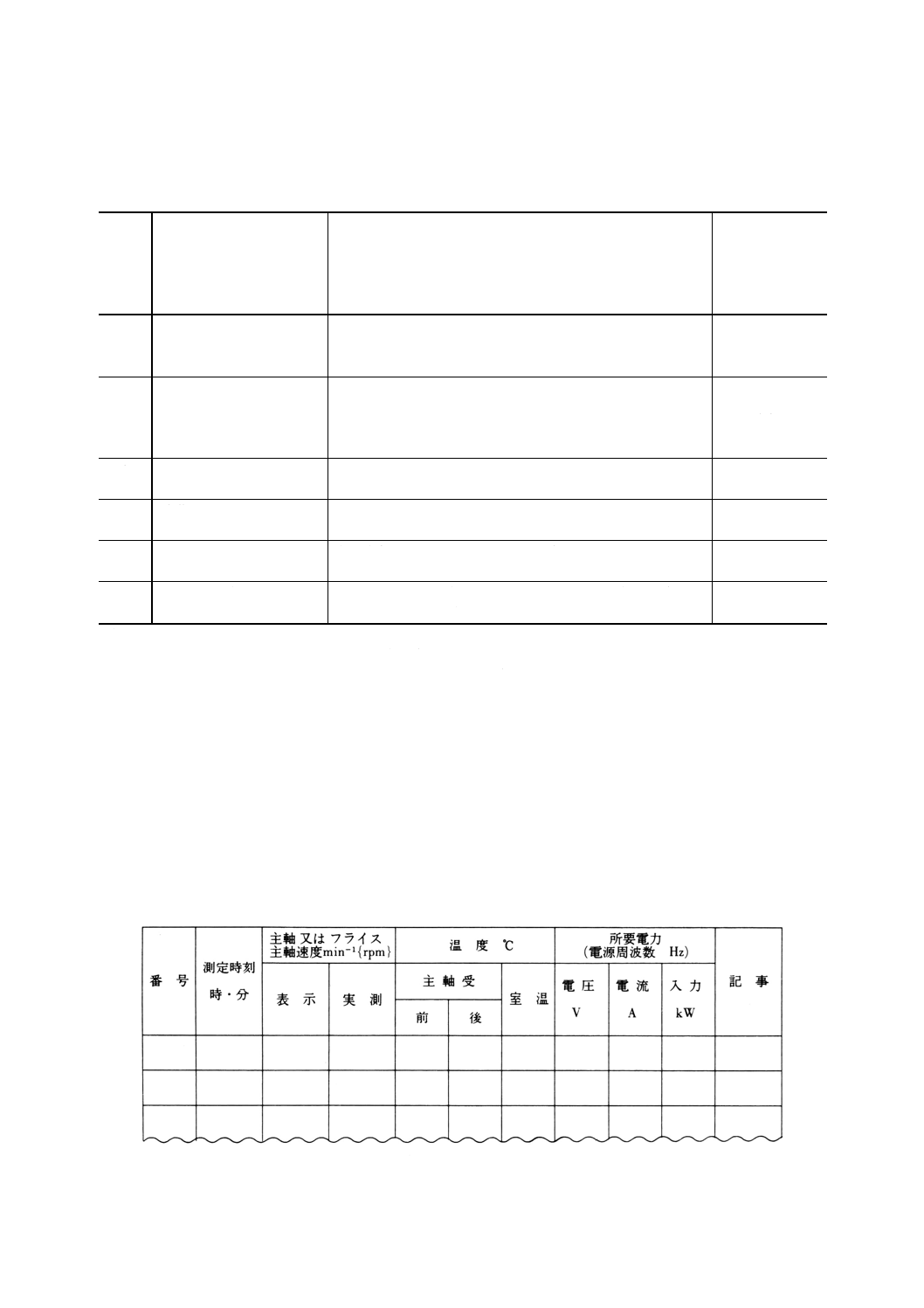

無負荷運転試験 無負荷運転試験は,主軸及びフライス主軸(1)を最低速度から始め,各段階につい

て運転し,引続き最高速度について原則として30〜60分間運転を継続して,表3記録様式1-1に規定する

各項を測定する[JIS B 6330(数値制御工作機械の試験方法通則)の3.3参照]。

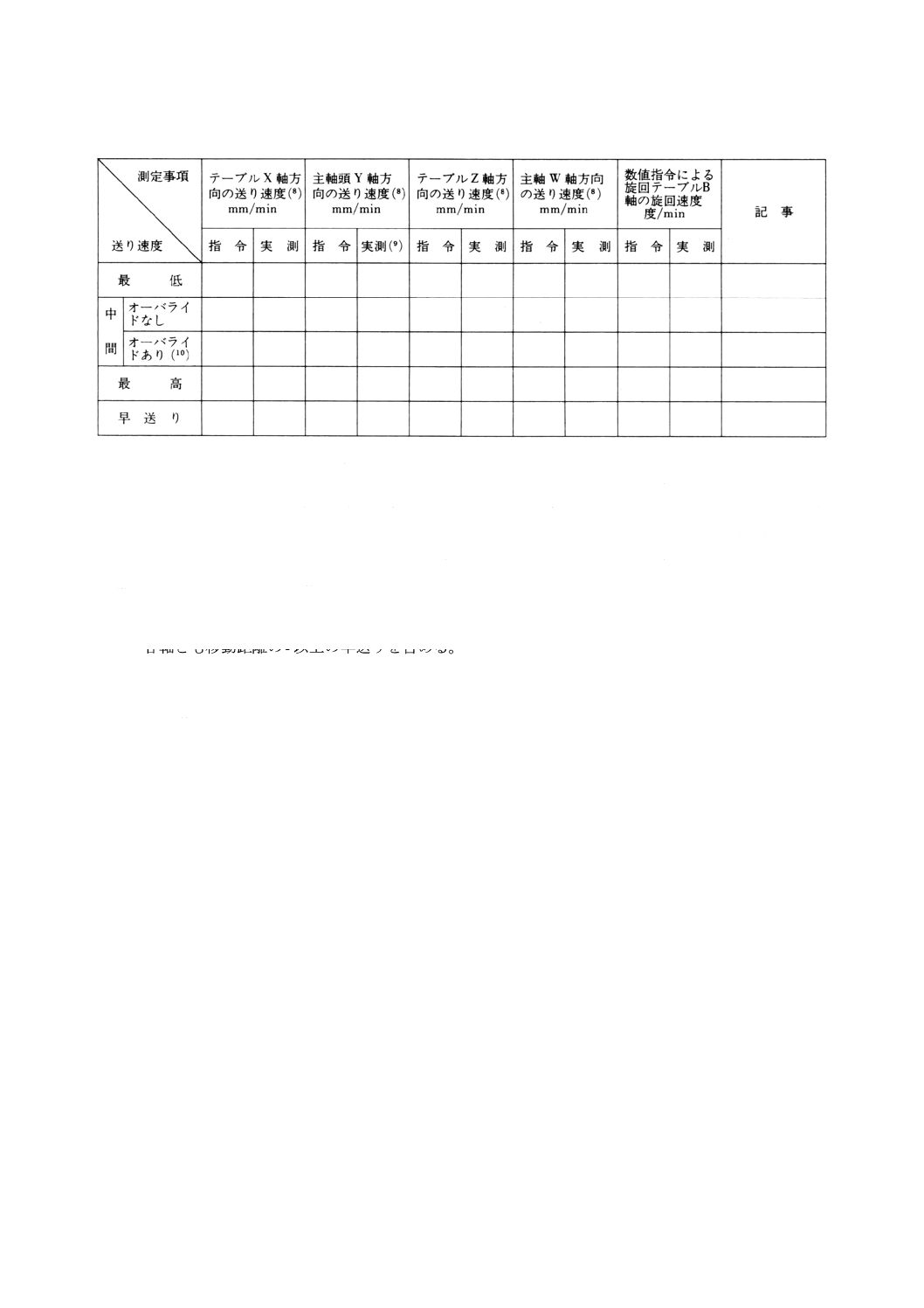

なお,最高速度で運転した後,主軸を適当な速度で運転し,送り速度(又は送り量)を最低(3),中間,

最高(3)及び早送りにとり,それぞれについて,表4記録様式1-2に規定する各項を測定する。

また,振動及び騒音を観察する。振動及び騒音を特に問題とする場合はJIS B 6003(工作機械の振動検

査方法)及びJIS B 6004(工作機械の騒音レベル測定方法)による。

表3 記録様式1-1

4

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

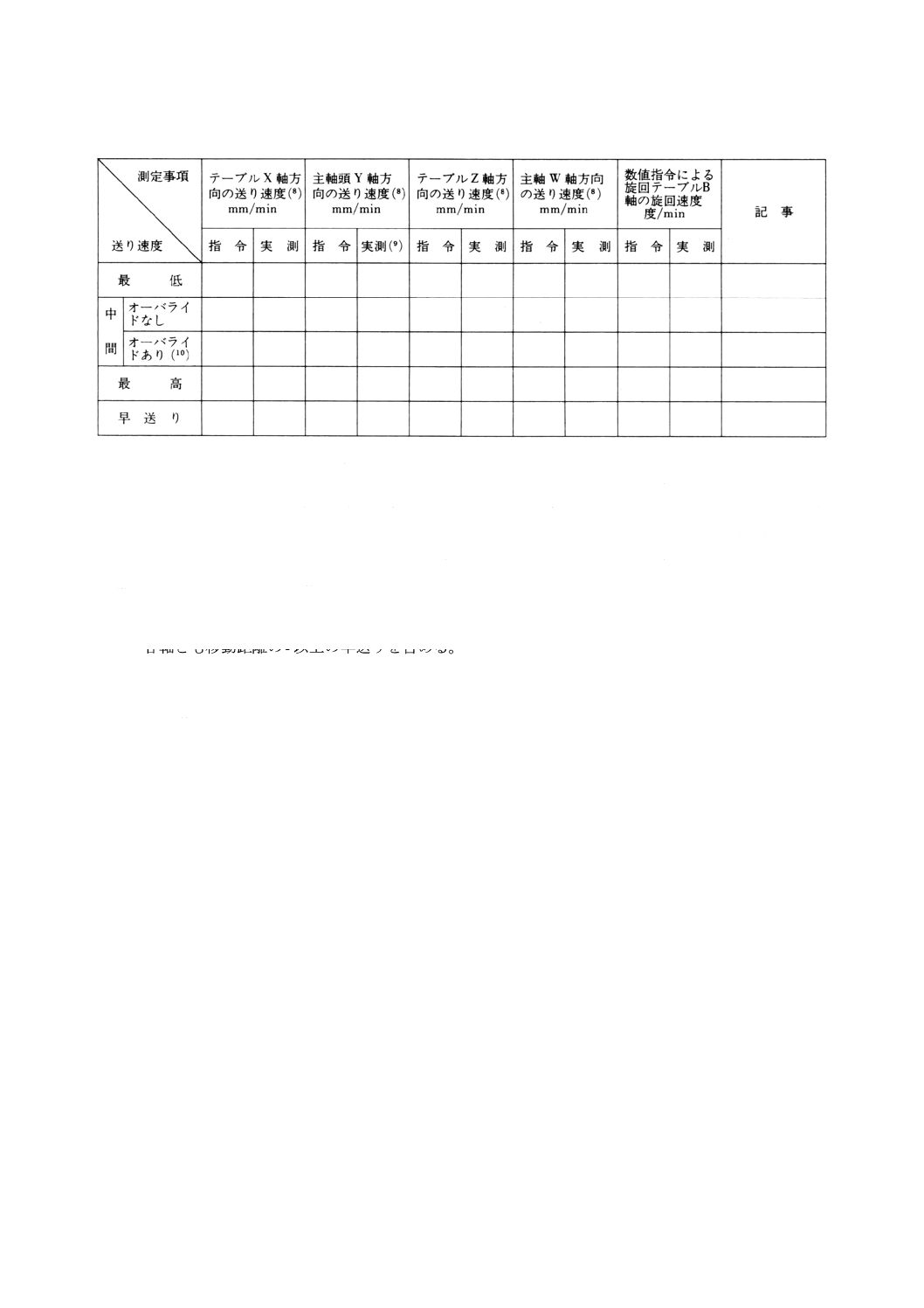

表4 記録様式1-2

注(8) 送り量で表示されている機械は送り量により試験し,記事欄にその旨を記録する。

(9) 速度とその向き (±) について記録する。

(10) 送り速度オーバライド機能を作動させた場合は,指令欄にオーバライド率 (%) を記録する。

2.3

連続無負荷運転試験 連続無負荷運転試験は,各種機能を含めた試験テープ又はその他の数値制御

指令(6)によって2時間程度(11)の連続運転を行い,異常の有無を試験する(JIS B 6330の3.4参照)。

この場合の試験テープ又はその他の数値制御指令には,少なくとも次の内容を含める。

(1) 表示の中間の主軸速度(12)についての正転,逆転,始動及び停止

(2) 送り速度は,各軸とも表示の最低,中間,最高及び早送りとする。移動距離は表示のほぼ全域とし,

各軸とも移動距離の21以上の早送りを含める。

(3) 各軸とも移動距離のほぼ全域にわたる適当な位置での位置決め(13)。

(4) 旋回テーブルの自動割出し

注(11) 2サイクル以上の連続運転とする。

(12) 主軸速度の自動変換機能をもつものは,最低,中間及び最高を含む5種類以上の速度を含

める。

(13) 同時2軸以上の制御機能を具備するものはこれを含める。

備考 テーブル上は無荷重とする。

2.4

負荷運転試験 負荷運転試験は,びびり試験(主軸による中ぐり及び主軸によるフライス削り)及

び切削動力試験(フライス主軸によるフライス削り)を行って所要電力を測定する。

また,振動,騒音及び仕上面の状態を観察する(JIS B 6201の3.4の3.4参照)。

振動及び騒音を特に問題とする場合は,JIS B 6003及びJIS B 6004による。

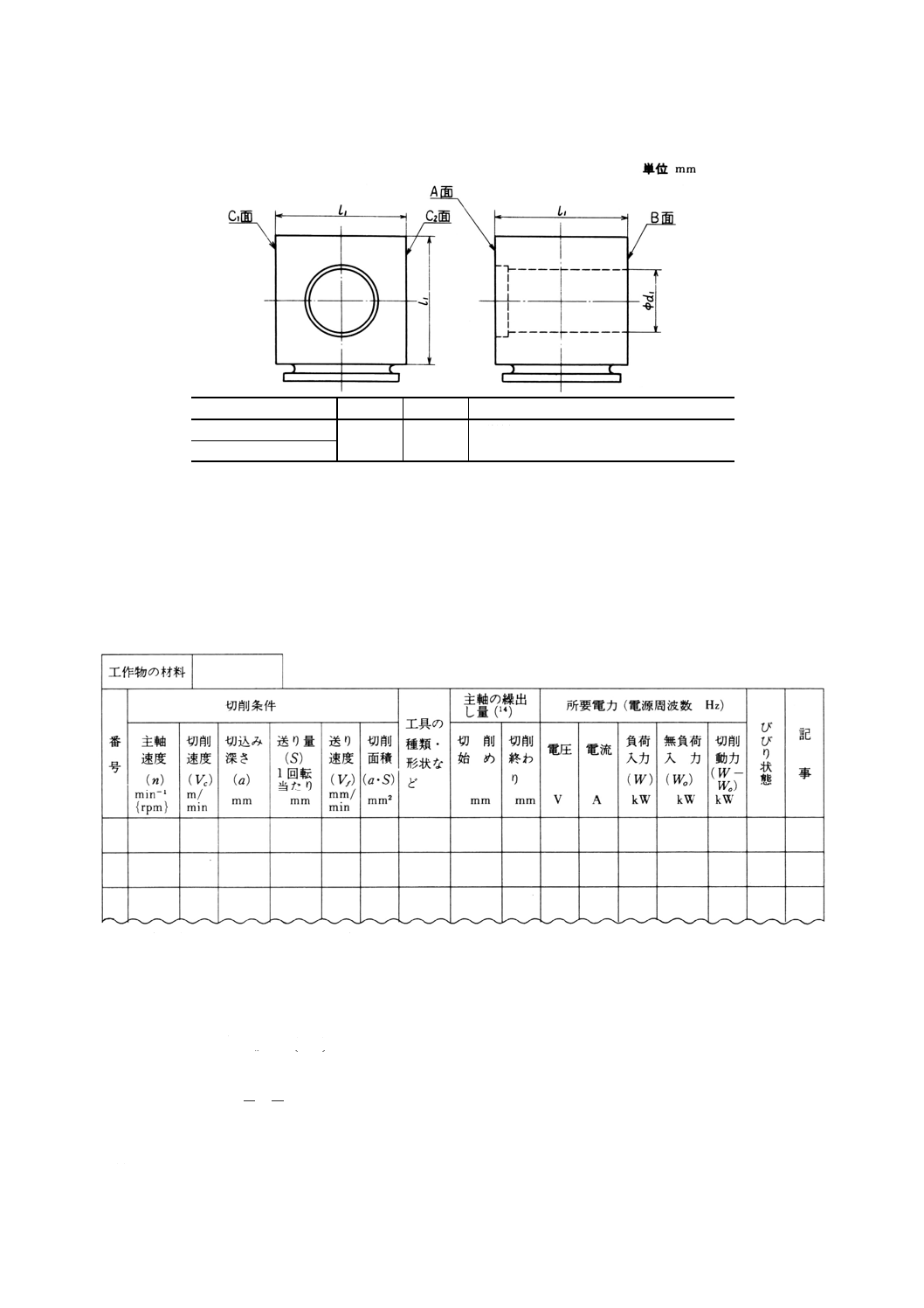

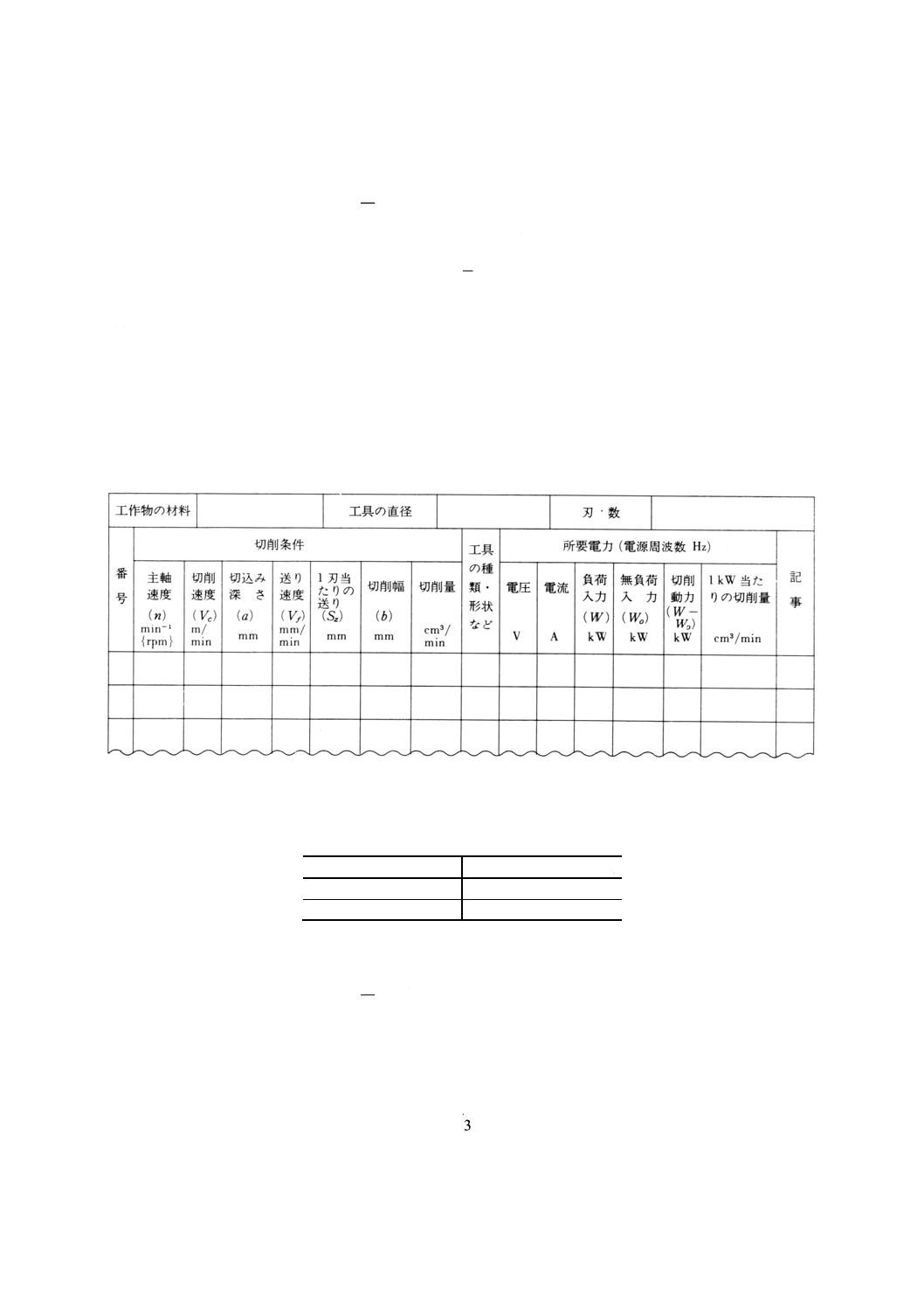

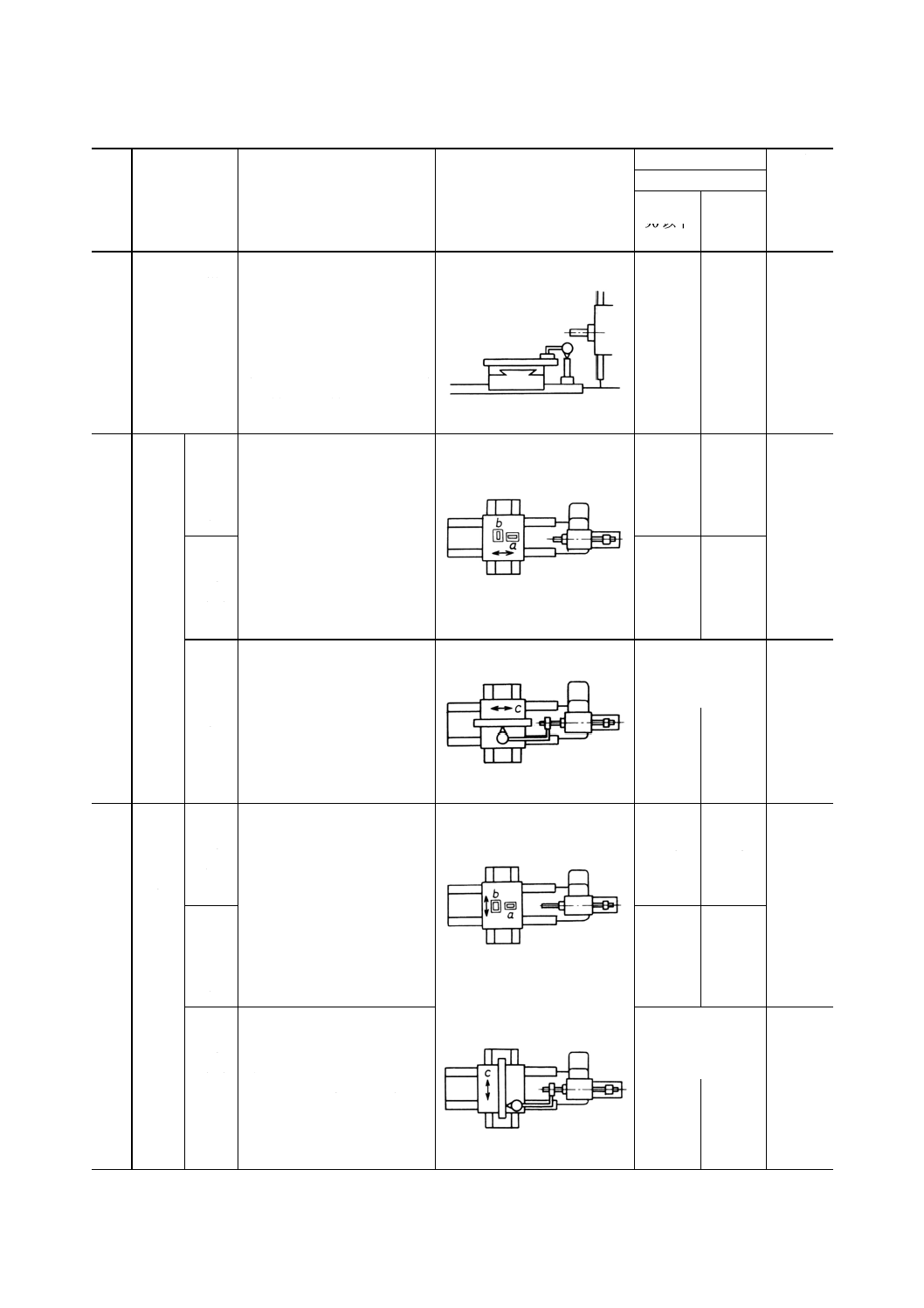

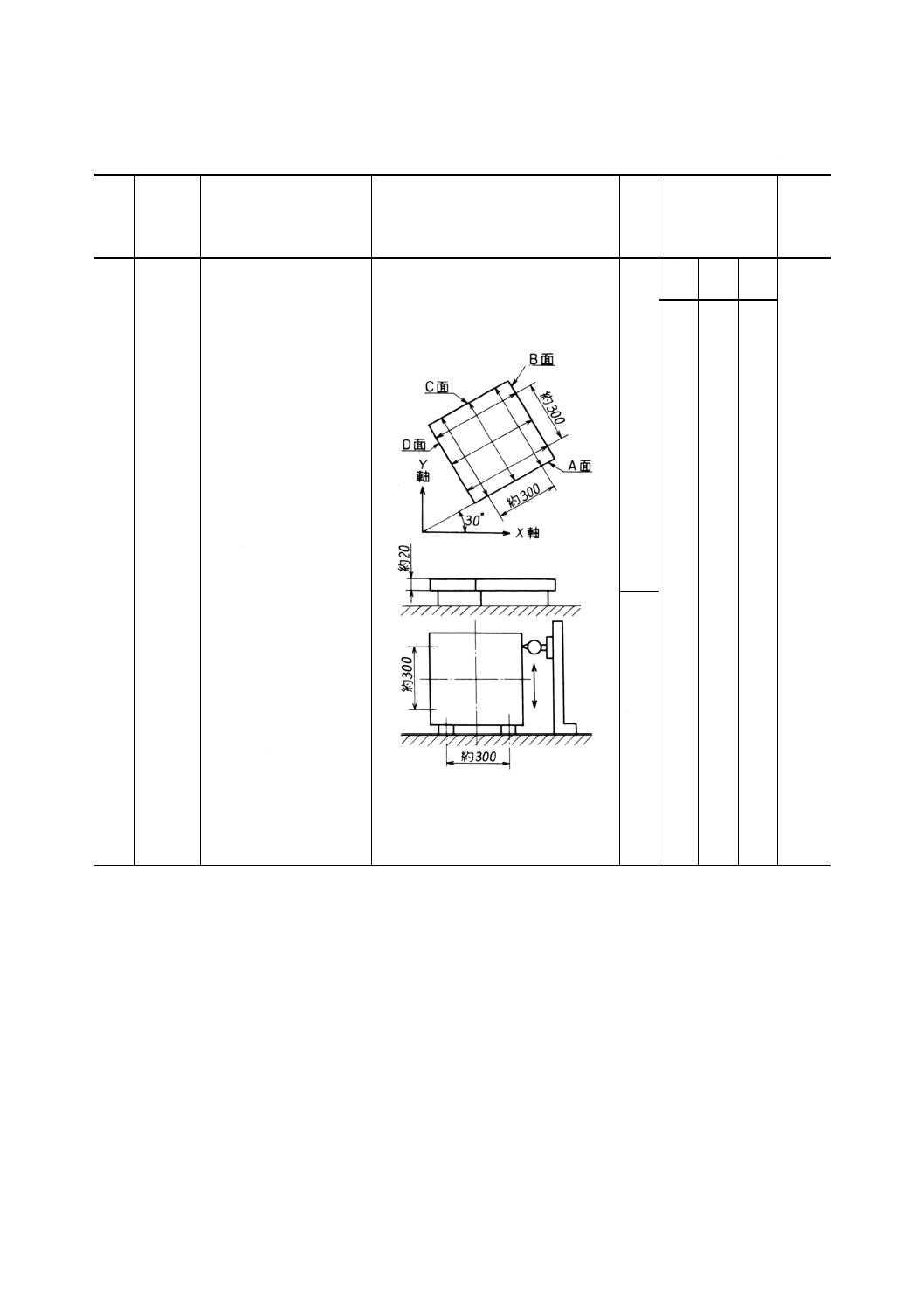

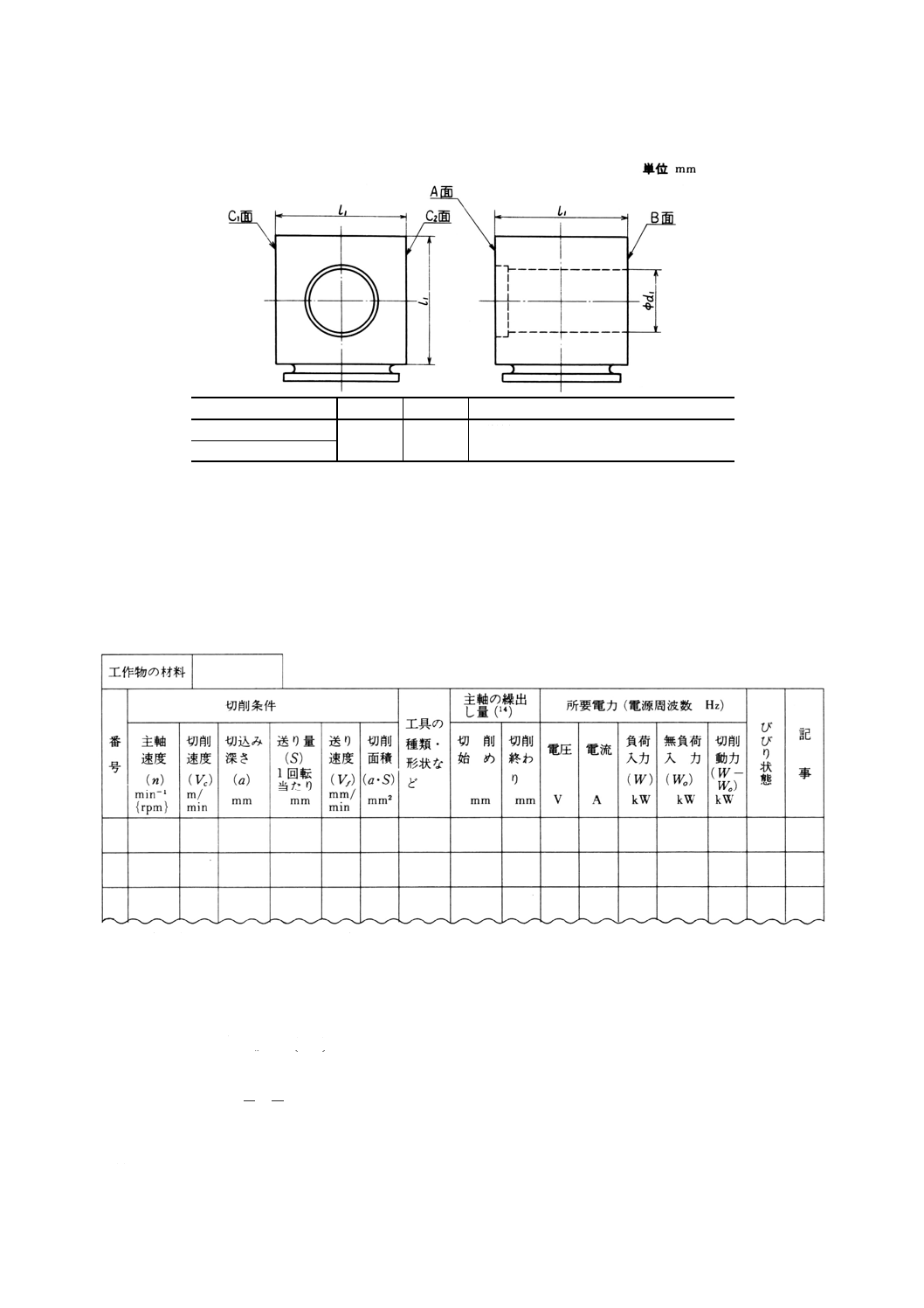

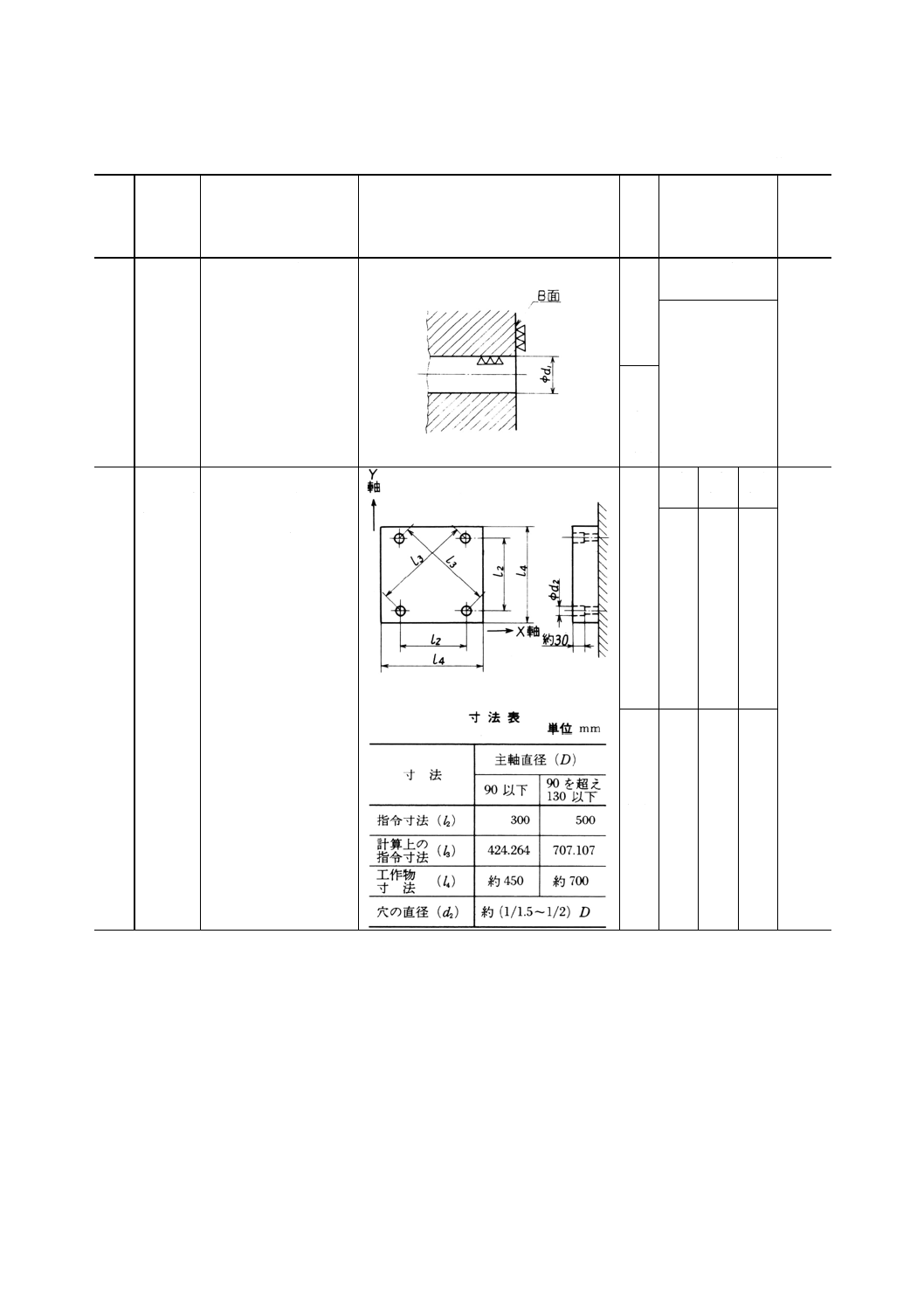

工作物は図1により,切削はすべて乾式切削とする。

5

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1

主軸直径 (D)

(l1)

(d1)

材料

90以下

約4D

約1.3D

原則としてJIS G 5501(ねずみ鋳鉄品)

に規定するFC 20とする。

90を超え 130以下

2.4.1

びびり試験 びびり試験は,切削の安定性を試験するもので,次の条件によって主軸による中ぐり

及び主軸によるフライス削りを行い,びびり状態を観察する(JIS B 6201の3.4の番号3-14参照)。

この試験は,送りを増大してびびりが発生するまで行う。ただし,びびりが発生する以前に主軸用電動

機が所定の電力に達したときは,その送りで止める。

(1) 主軸による中ぐり 主軸による片持削りとし,主軸送りにより次の条件によって中ぐりを行う(表5

記録様式2参照)。

表5 記録様式2

注(14) 主軸の繰出し量とは,フライス主軸端面から刃先までの距離をいう。

(a) 工具 バイトは原則としてJIS B 4105(超硬バイト)に規定する31形又は32形とする。

(b) 切削条件

切削速度:Vc=50〜80 (m/min)

切込み深さ:

25

D

a≒ (mm)

中ぐり直径:d=1.4D〜2D (mm)

送り量:

160

400

D

D

S

〜

≒

(1回転当たりmm)

ここに, D:

主軸直径 (mm)

送り速度:Vf:S×n (mm/min)

(c) 切削方法 主軸を繰り出して工作物のd1穴の中ぐりを行う。工作物の対向面からフライス主軸端面

6

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

までの距離は2Dとし,切削最終位置を約4Dとする。

(2) 主軸によるフライス削り 主軸により,次の条件によってフライス削りを行う(表6記録様式3参照)。

7

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

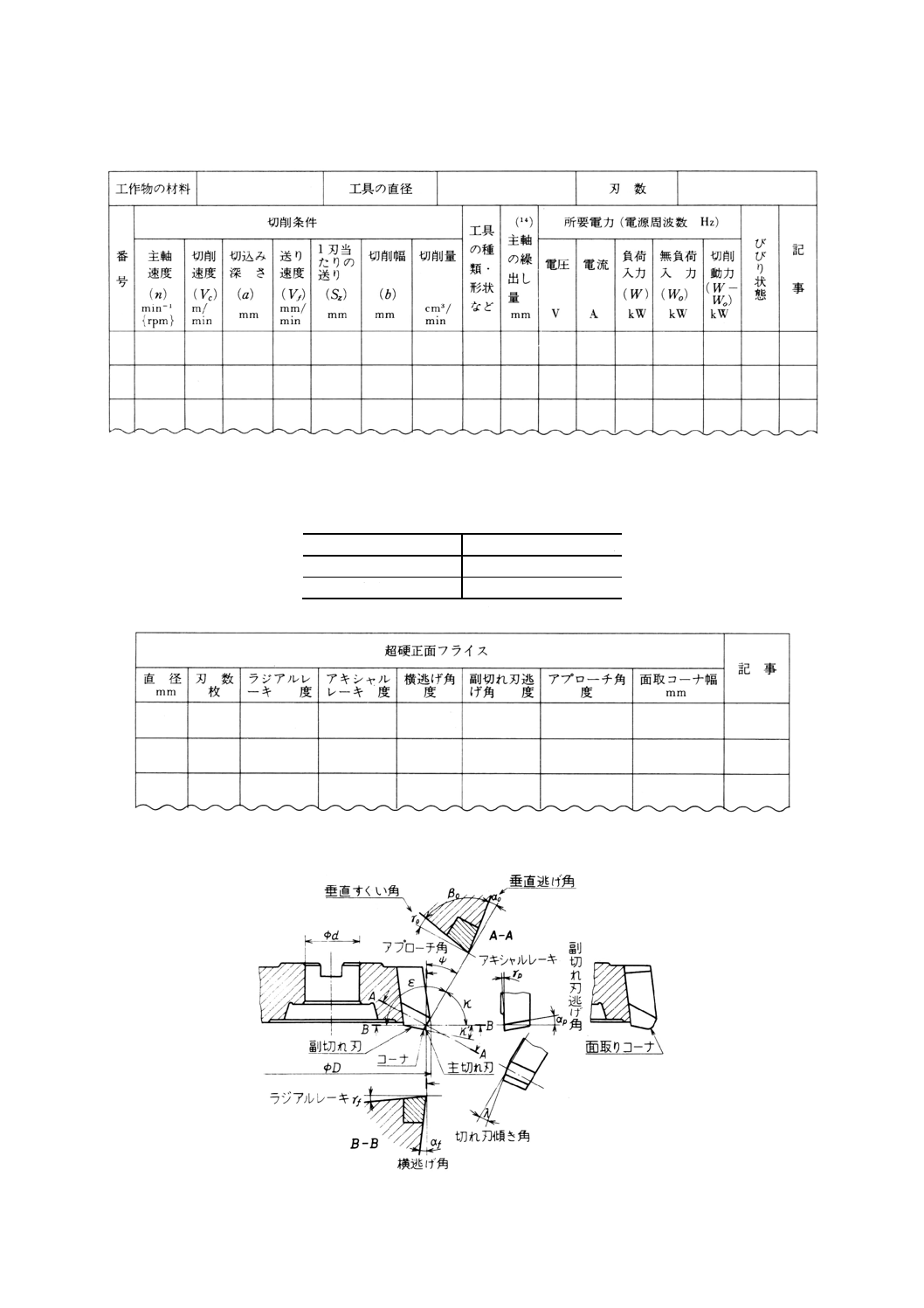

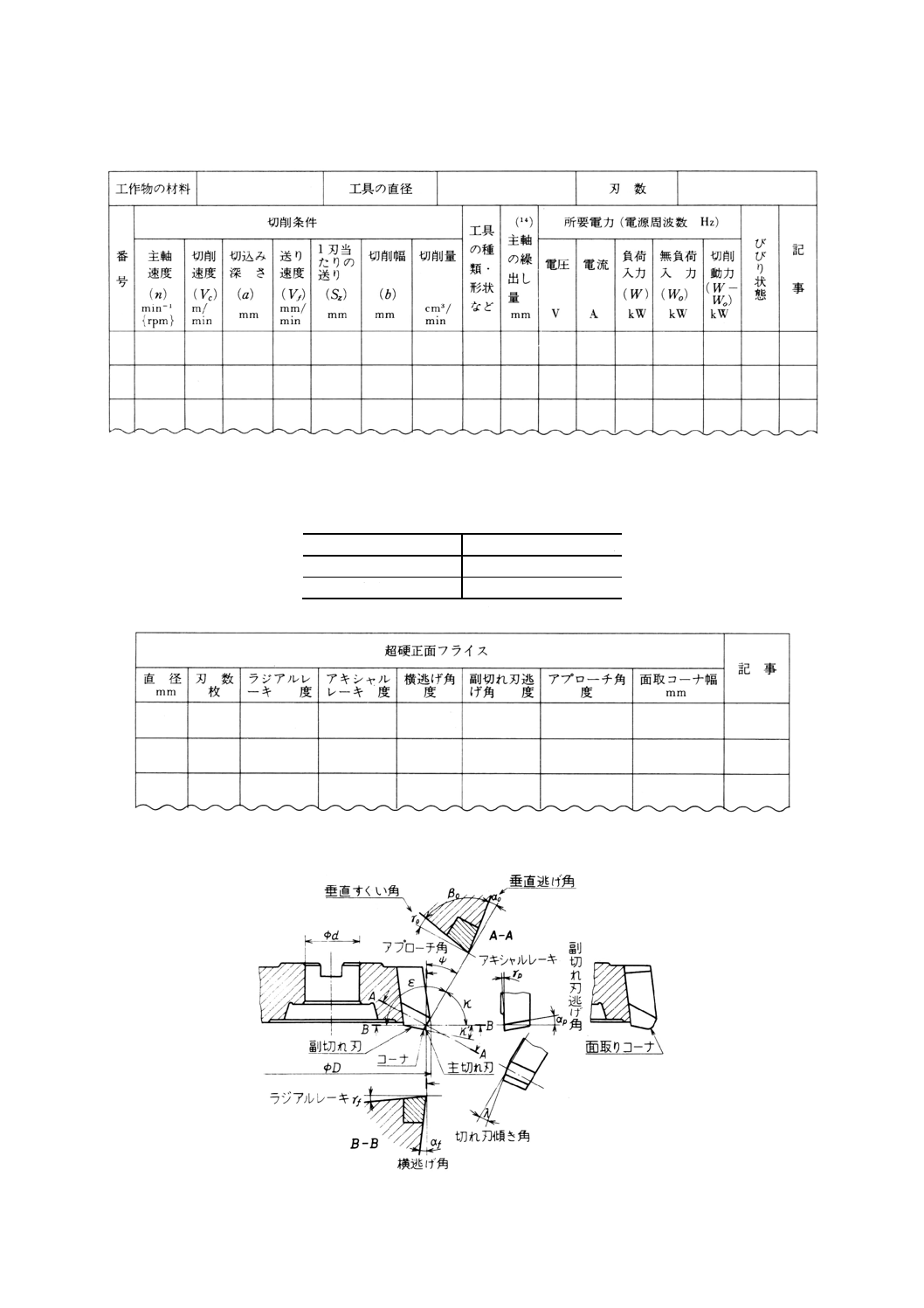

表6 記録様式3

(a) 工具 原則として超硬正面フライスとし,その直径は表7により,表8記録様式4によって必要事

項を記録する。

表7

主軸直径 mm

フライス直径(約)mm

90以下

100〜200

90を超え 130以下

150〜250

表8 記録様式4

備考 工具刃先の名称は,図2による。

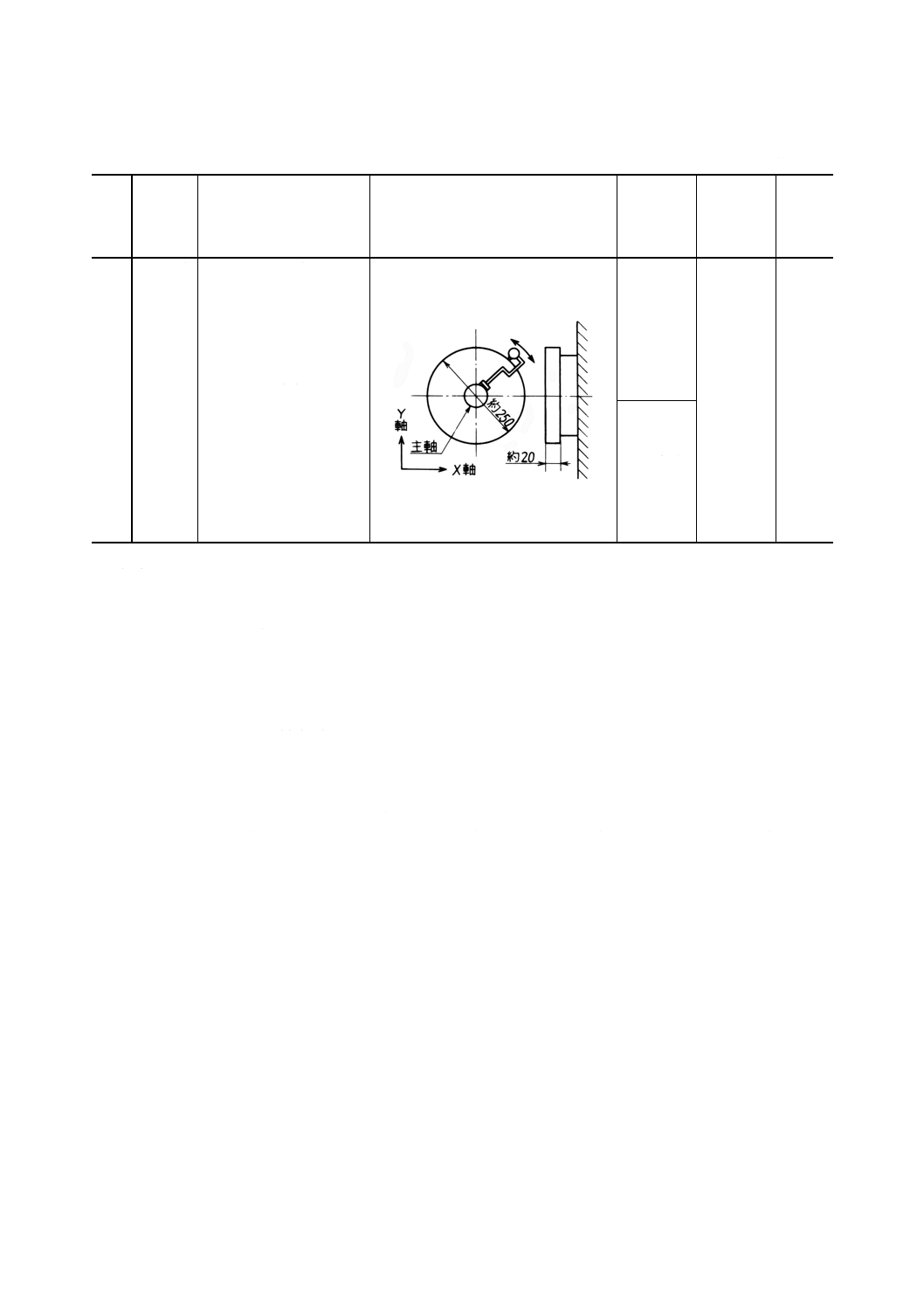

図2

8

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 切削条件

切削速度

:

Vc=50〜80 (m/min)

切込み深さ

:

25

D

a≒

1刃当りの送り

:

Sz≒0.1, 0.2, 0.3, 0.4, 0.5 (mm)

切削幅

:

3

2

×

≒フライス直径

b

(mm)

送り速度

:

Vf=Sz×刃数×n (mm/min)

(c) 切削方法 テーブル及び主軸頭送りによって,工作物のC1面又はC2面のフライス削りを行う。フ

ライス主軸端面からフライス刃先までの距離は,約1.5D〜2Dとする。

2.4.2

切削動力試験 切削動力試験は,所定の電力に耐えられることを試験するもので,次の条件によっ

てフライス主軸によるフライス削りを行い,所要電力を測定する(表9記録様式5参照)(JIS B 6201の

3.4の番号3-11参照)。

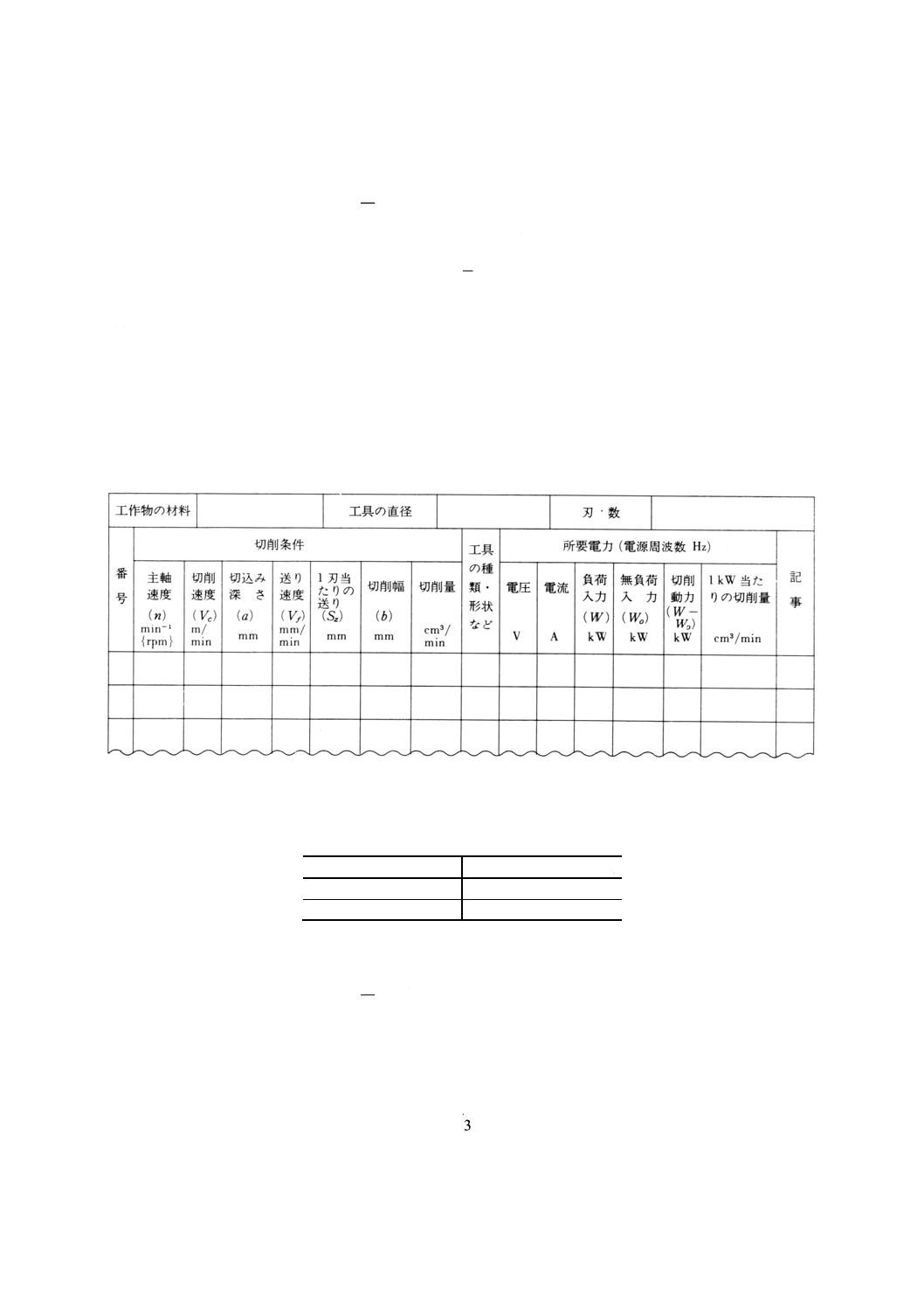

表9 記録様式5

(1) 工具 原則として超硬正面フライスとし,その直径は表10により,表8記録様式4によって必要事項

を記録する。

表10

主軸直径 mm

フライス直径(約)mm

90以下

125〜200

90を超え 130以下

175〜250

(2) 切削条件

切削速度

: Vc=50〜80 (m/min)

切込み深さ

:

(mm)

25

D

a≒

1刃当たりの送り

: Sz≒0.1, 0.2, 0.3, 0.4, 0.5 (mm)

ただし,フライス主軸用電動機が所定の電力に達したときは,その送り

で止める。

切削幅

:

(mm)

32

×

≒フライス直径

b

送り速度

: Vf=Sz×刃数×n (mm/min)

(3) 切削方法 テーブル及び主軸頭送りによって工作物のC1面(又はC2面)のフライス削りを行う。

9

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.5

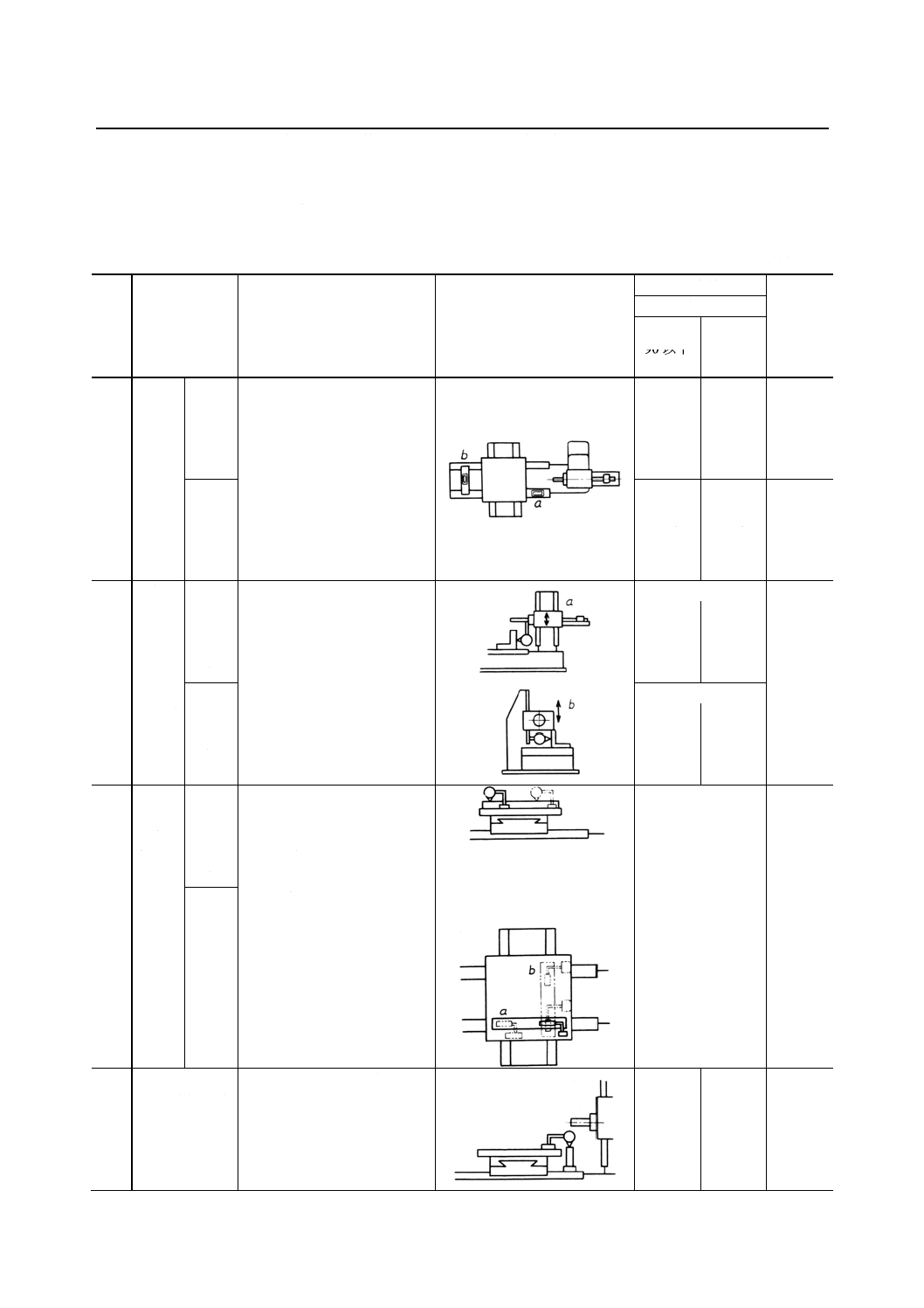

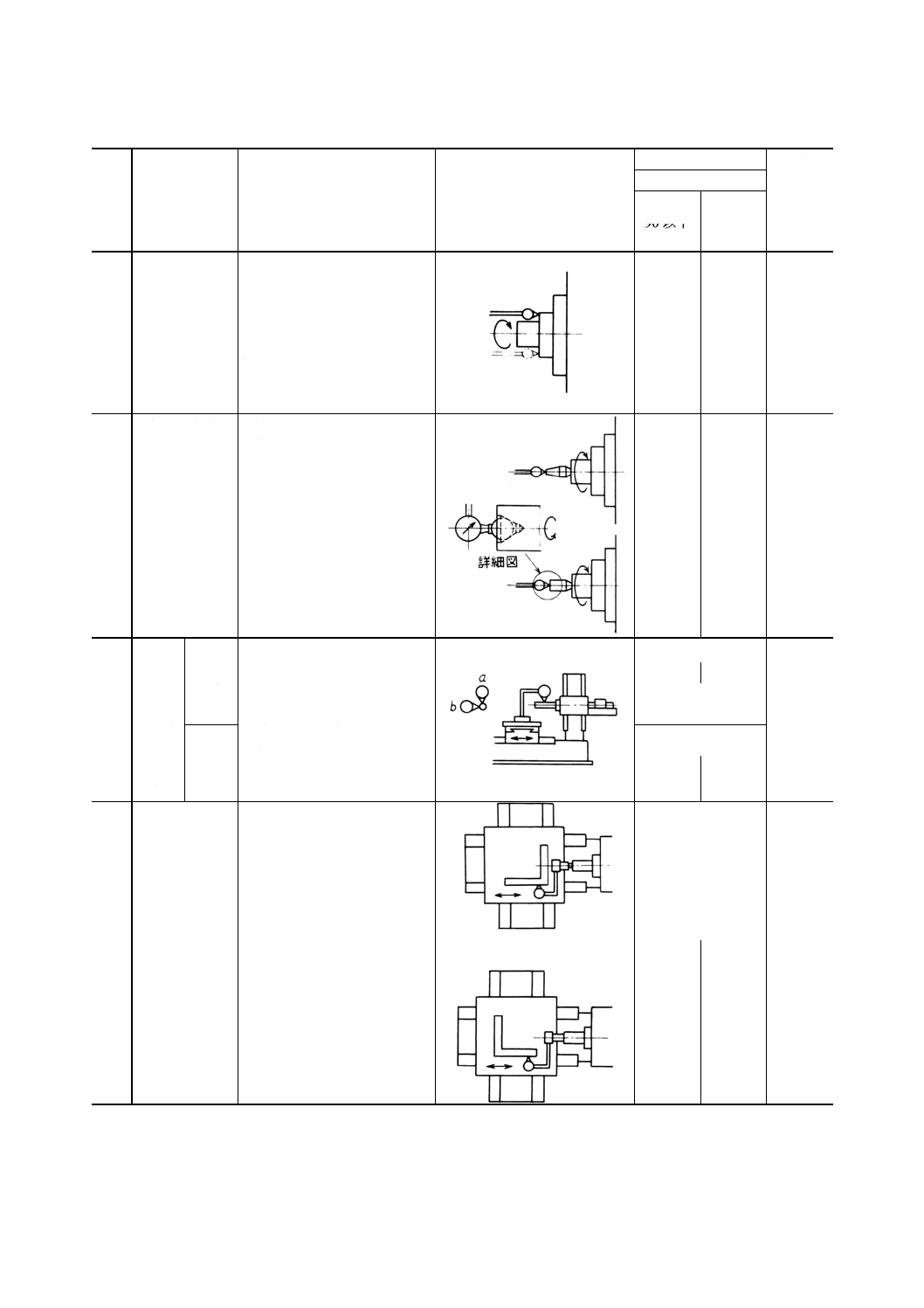

バックラッシ試験 バックラッシ試験は,表11によって行う。

表11

番号 試験事項

測定方法

測定方法図

参考

JIS B 6201

の3.5の

対応番号

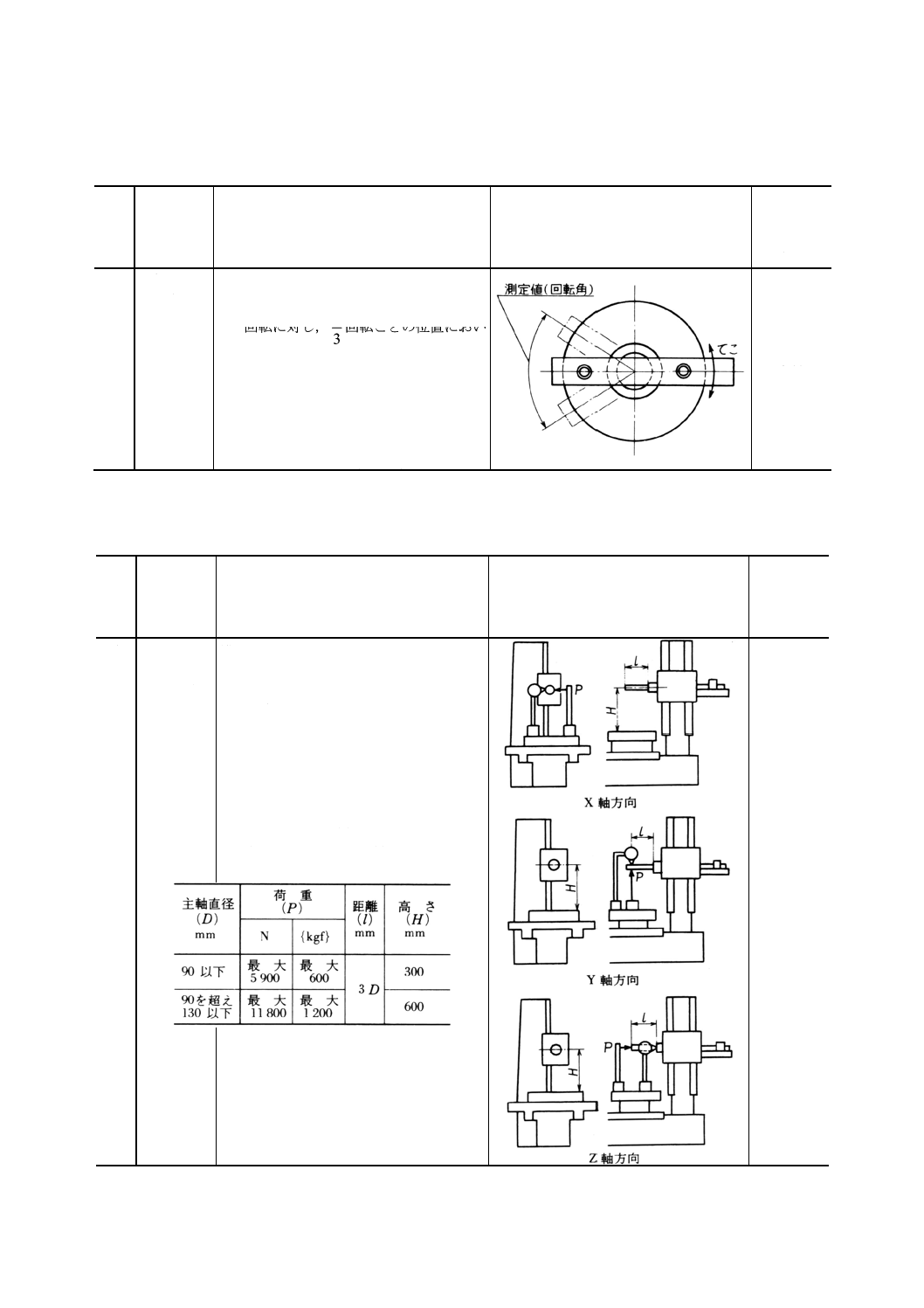

1

主軸駆動系

の総合バッ

クラッシ

(1) 主軸速度変換装置を最高及び最低速度

に設定し,それぞれについて主軸の1

回転に対し,31回転ごとの位置におい

て主軸を正及び逆方向に動かしたと

き,元軸が回り始めるまでの回転角を

測定する。

(2) 元軸を正及び逆方向に動かしたとき,

主軸が回り始めるまでの回転角を測定

してもよい。

(3) バックラッシは主軸の回転角で表す。

4-11

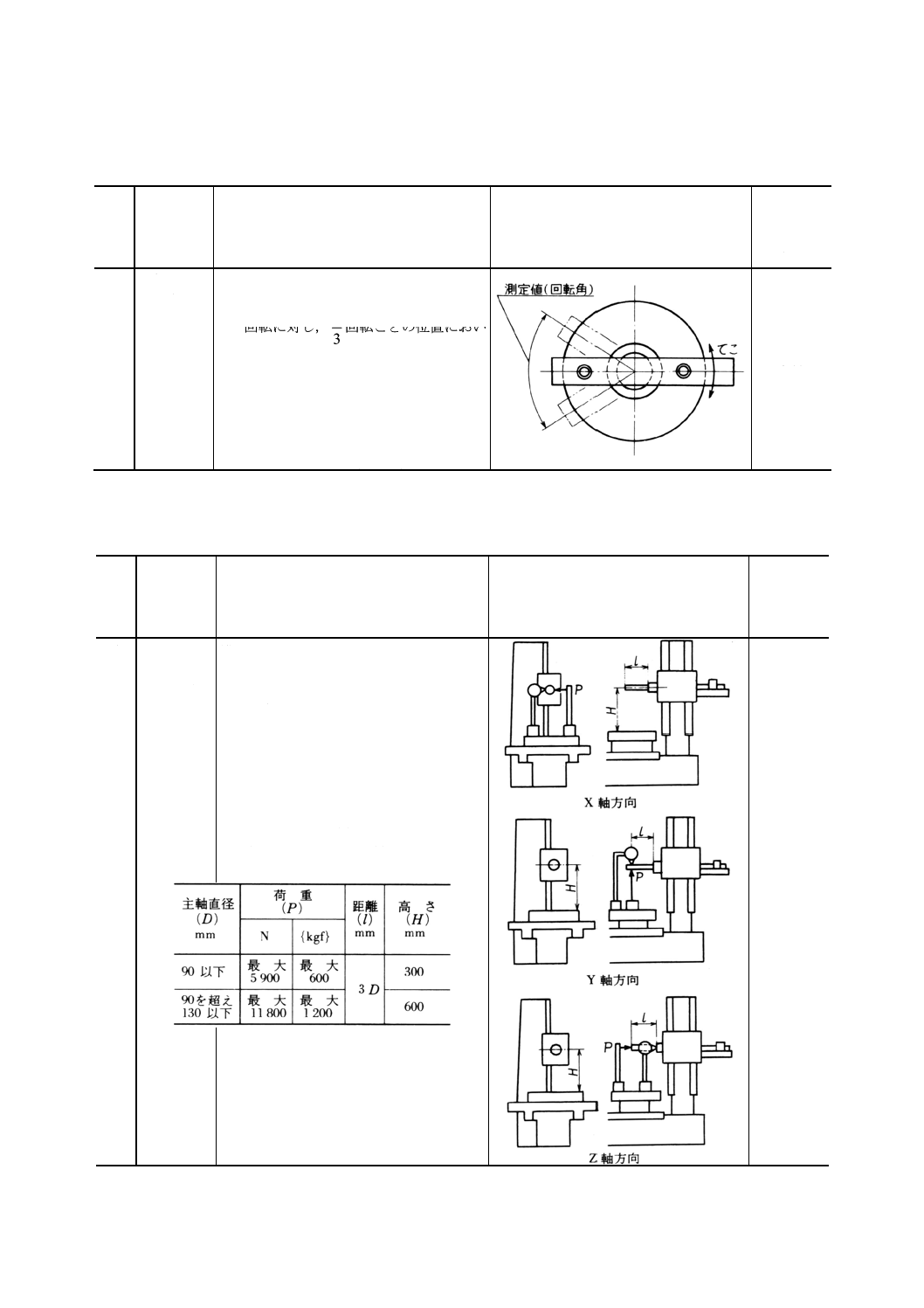

3. 剛性試験方法 剛性試験は,表12によって行う。

表12

番号 試験事項

測定方法

測定方法図

参考

JIS B 6201

の3.6の

対応番号

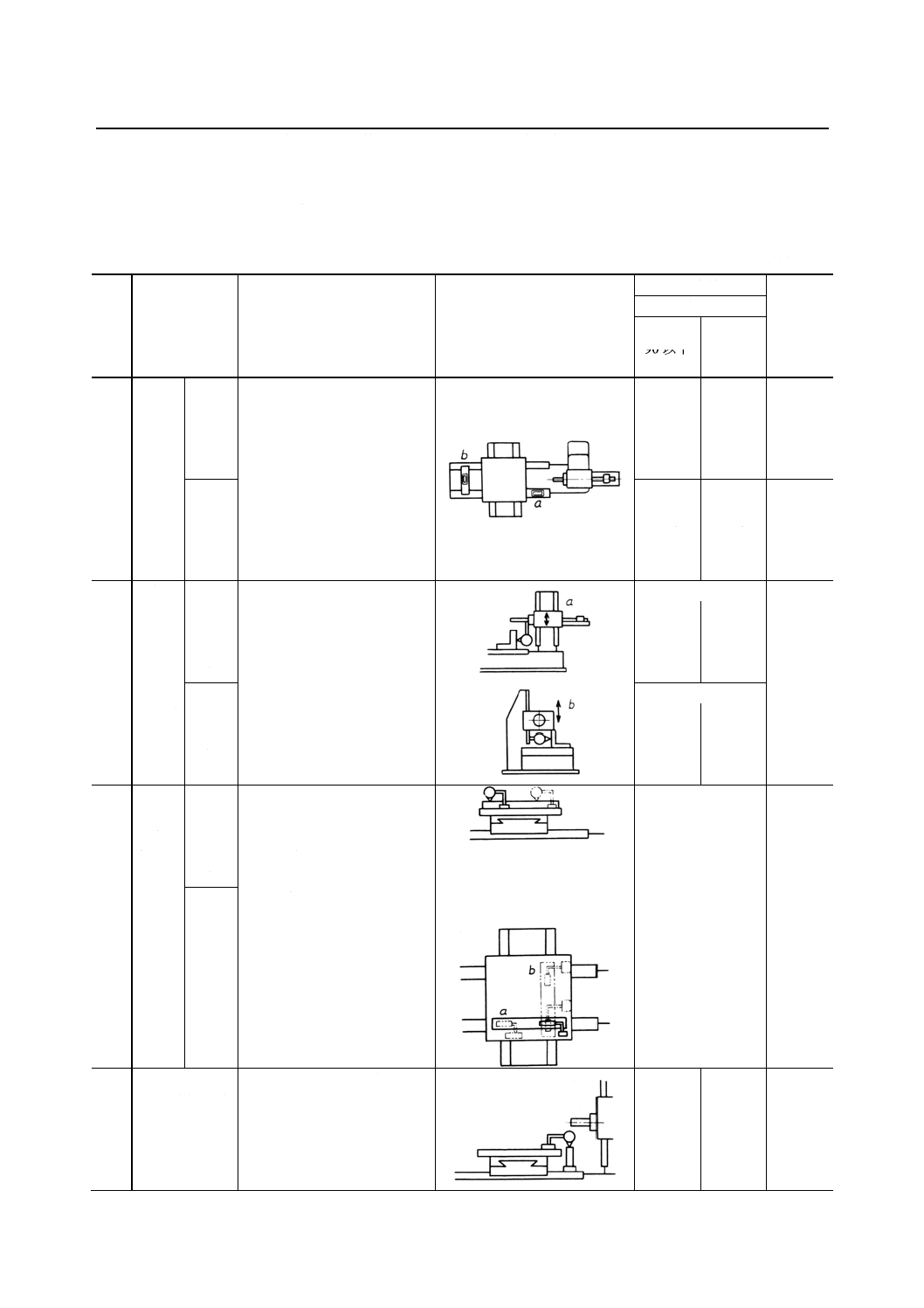

1

主軸,主軸

頭,コラム,

ベッド及び

テーブルの

剛性

(1) X軸方向,Y軸方向及びZ軸方向のそ

れぞれについて,フライス主軸端面か

らの距離 (l),テーブル上面から主軸中

心線までの高さ (H) の位置で,主軸と

テーブルとの間に荷重 (P) を加えたと

きの主軸とテーブルとの間の荷重方向

の相対変位を測定する。

(2) 荷重 (P),距離 (l) 及び高さ (H) は次

の表による。

なお,荷重 (P) は小さな値から順次

増加させるが,その最大値は表の値を

超えてはならない。

5-21

(3) 各運動部は締め付けた状態とする。

10

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 同一設計の機械の剛性試験は,代表的な1台について行った試験結果で代表させ,他のものについては省略し

てもよい。

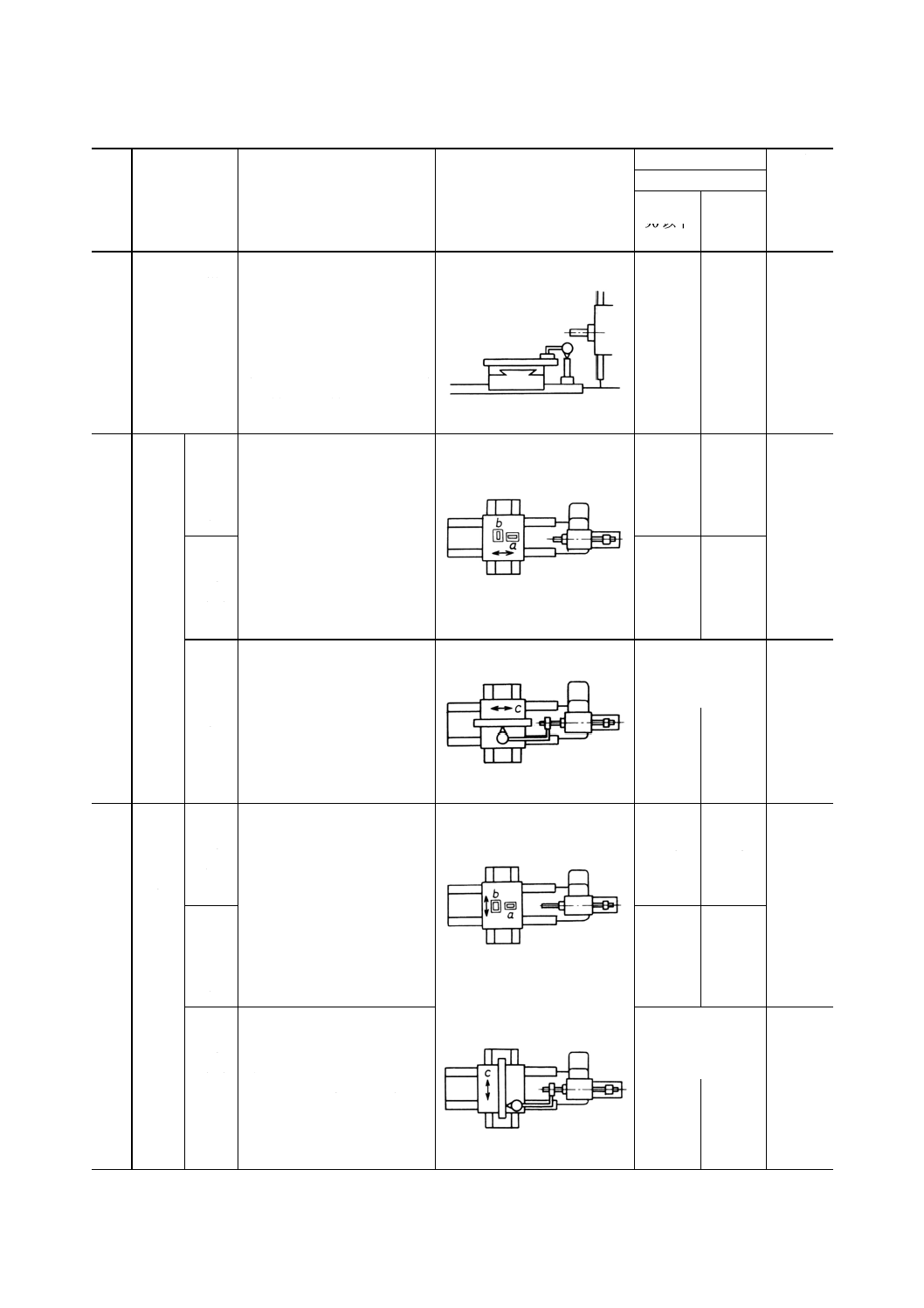

4. 機械精度試験及び検査方法

4.1

静的精度検査 静的精度検査は,表13によって行う。

表13

単位 mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS

B 6201の

4.の対応

番号

主軸直径

90以下 90を超え

130以下

1

ベッド

滑り面

の真直

度度

a

Y-Z

面内

Z軸方

向

精密水準器をベッドの滑り面

又は滑り面にまたがせた直定

規の上に置き,少なくともベッ

ドの中央及び両端の3か所にお

ける精密水準器の読みの最大

差を測定値とする。

0.02/m

0.03/m

6-11

b

X-Y

面内

X軸方

向

0.03/m

0.04/m

7-41

2

主軸頭

のY軸

方向の

運動と

ベッド

滑り面

との直

角度

a

Y-Z

面内

Z軸方

向

直角定規をベッド滑り面上に

立て,主軸頭に取り付けたテス

トインジケータをこれに当て

て,主軸頭をY軸方向に移動さ

せ,テストインジケータの読み

の最大差を測定値とする。

300について

9-32

0.01

0.015

b

X-Y

面内

X軸方

向

300について

0.01

0.015

3

テーブ

ル上面

の真直

度

a

Y-Z

面内

Z軸方

向

直定規をテーブル上面の中央

及び両端の3か所に置き,これ

に当てたテストインジケータ

をテーブル上面に沿って移動

させ,それぞれ少なくとも中央

及び両端の3か所におけるテス

トインジケータの読みの最大

差を求め,その最も大きい値を

測定値とする。

また,精密水準器を用い,2点

連鎖法により同様の測定を行

ってこれに代えてもよい。

1 000について

0.03

テーブルは中高であ

ってはならない。

6-12

b

X-Y

面内

X軸方

向

4

テーブル上面と

ベッド滑り面と

の平行度

ベッド滑り面上に標高台(15)を

置き,テーブル上面に置いたテ

ストインジケータをテーブル

の四隅で標高台の頂面に当て

て読みの最大差を測定値とす

る。

0.025

0.03

7-11

11

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS

B 6201の

4.の対応

番号

主軸直径

90以下 90を超え

130以下

5

旋回テーブル上

面とベッド滑り

面との平行度

ベッド滑り面上に標高台(15)を

置き,テーブル上面に置いたテ

ストインジケータをテーブル

の四隅で標高台の頂面に当て

て読みの最大差を求める。この

測定をテーブルを旋回して90゚

ごとに4か所において行い,読

みの最大差の最も大きい値を

測定値とする。

0.04

0.05

7-11

6

テーブ

ルのZ

軸方向

の運動

の真直

度

a

Y-Z

面内

Z軸方

向

テーブルをX軸方向の動きの

中央に置き,精密水準器をテー

ブル上面に置いて,テーブルを

Z軸方向に移動させ,テーブル

運動の少なくとも中央及び両

端の3か所における精密水準器

のそれぞれの方向についての

読みの最大差を測定値とする。

0.02/m

0.03/m

6-26

b

X-Y

面内

X軸方

向

0.03/m

0.03/m

7-41

c

Z-X

面内

Z軸方

向

テーブルをX軸方向の動きの

中央に置き,直定規をテーブル

上に置いて,定置した(例えば

主軸に)テストインジケータを

これに当ててテーブルをZ軸方

向に移動させ,テストインジケ

ータの読みの最大差を測定値

とする(16)。

1 000について

6-21

0.01

0.015

7

テーブ

ルのX

軸方向

の運動

の真直

度

a

Y-Z

面内

Z軸方

向

テーブルをZ軸方向の動きの中

央に置き,精密水準器をテーブ

ル上面に置いてテーブルをX

軸方向に移動させ,テーブル運

動の少なくとも中央及び両端

の3か所における精密水準器の

それぞれの方向についての読

みの最大差を測定値とする。

0.03/m

0.04/m

6-26

b

X-Y

面内

X軸方

向

0.06/m

0.08/m

c

Z-X

面内

X軸方

向

テーブルをZ軸方向の動きの中

央に置き,直定規をテーブル上

に置いて定置した(例えば主軸

に)テストインジケータをこれ

に当ててテーブルをX軸方向

に移動させ,テストインジケー

タの読みの最大差を測定値と

する(16)。

1 000について

6-21

0.01

0.015

12

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS

B 6201の

4.の対応

番号

主軸直径

90以下 90を超え

130以下

8

テーブルのX軸

方向の運動と主

軸中心線との直

角度

直角定盤(17)をテーブル上面に

定置し,主軸に取り付けたテス

トインジケータを直角定盤の

垂直面に当てたときの読みと,

テーブルを移動させてテスト

インジケータを振り回して前

と同じ点に当てたときの読み

との差を測定値とする。

500について

0.02

9-41

9

テーブル基準T

溝側面と主軸中

心線との直角度

直角定盤(17)をテーブル上面に

置いてその突起を基準T溝側面

に当てて,主軸に取り付けたテ

ストインジケータを直角定盤

の垂直面に当てたときの読み

と,直角定盤を移動させて,テ

ストインジケータを振り回し

て前と同じ点に当てたときの

読みとの差を測定値とする

(18)(19)。

500について

0.02

9-23

10 テーブルのエッ

ジロケータの基

準面と主軸中心

線との直角度

直定規をエッジロケータの基

準面に当ててテーブル上に置

き,主軸に取り付けたテストイ

ンジケータをこれに当てたと

きの読みと,テストインジケー

タを振り回してこれに当てた

ときの読みとの差を測定値と

する(18)。

500について

0.02

9-22

11 主軸穴内面の振

れ

主軸穴にテストバーをはめて,

その口元及び先端にテストイ

ンジケータを当てて,主軸回転

中の読みの最大差を測定値と

する。

テストバーの口元で

10-32

0.01

0.015

300の位置で

0.02

0.03

12 主軸外面の振れ 主軸を繰り入れた場合と繰り

出した場合とのそれぞれにお

いて,テストインジケータを主

軸先端の外面に当てて主軸回

転中の読みの最大差を測定値

とする。

口元で

10-11

0.01

0.015

300の位置で

0.02

0.025

13 フライス主軸外

面の振れ

フライス主軸外面の工具など

の取付部にテストインジケー

タを当てて,フライス主軸回転

中の読みの最大差を測定値と

する。

0.01

0.015

10-11

13

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS

B 6201の

4.の対応

番号

主軸直径

90以下 90を超え

130以下

14 フライス主軸端

面の振れ

フライス主軸端面の外周の近

くにテストインジケータを当

ててフライス主軸回転中の読

みの最大差を求める。次にテス

トインジケータをフライス主

軸に対して反対側に移して同

様の測定を行い,読みの最大差

の大きい方を測定値とする。

0.015

0.02

11-21

15 主軸のZ軸方向

の動き

主軸穴にテストバーをはめ,そ

の先端にテストインジケータ

を当てて主軸回転中の読みの

最大差を測定値とする(20)。

0.01

0.02

11-11

11-12

16 テーブ

ルのZ

軸方向

の運動

と主軸

中心線

との平

行度

a

Y-Z

面内

主軸穴にテストバーをはめ,テ

ーブル上面に定置したテスト

インジケータをこれに当てて

テーブルを移動させ,テストイ

ンジケータの読みの最大差を

測定値とする(21)。

300について

7-61

0.015

0.02

テストバーは先下り

してはならない。

b

Z-X

面内

300について

0.01

0.015

17 旋回テーブル割

出しの直角度

直角定規の一辺をテーブルのZ

軸方向の運動と平行にテーブ

ル上に定置し,テーブルを旋回

し,90度ごとの4か所に置い

て,定置した(例えばテストバ

ーに)テストインジケータを他

の辺に当ててテーブルをZ軸方

向に移動させ,テストインジケ

ータの読みの最大差を求め,そ

の最も大きい値を測定値とす

る。

300について

13-11

0.01

0.015

14

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(15) 標高台はベッド滑り面からテーブル上面までの距離よりわずかに高く,その頂面の直径は10mm程度とし,底面

との平行度の許容値は,頂面の直径について0.005mmとする。

(16) 直定規は,その両端におけるテストインジケータの読みが一致するように置く。

(17) 直角定盤は,テーブルの基準T溝にはまる突起をもった長さ150mm以上のものとする。

(18) 測定の際は,旋回テーブルを割出し位置に固く締める。

(19) この測定は,テーブル基準T溝の両側面について行う。

(20) 測定の際は,主軸繰出し装置は締め付ける。

(21) この測定は,主軸を回転しテストバーの全長にわたり,それぞれの測定面内におけるテストインジケータの読み

が,その振れのほぼ中央の値を示す回転位置を基準として行う。

15

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

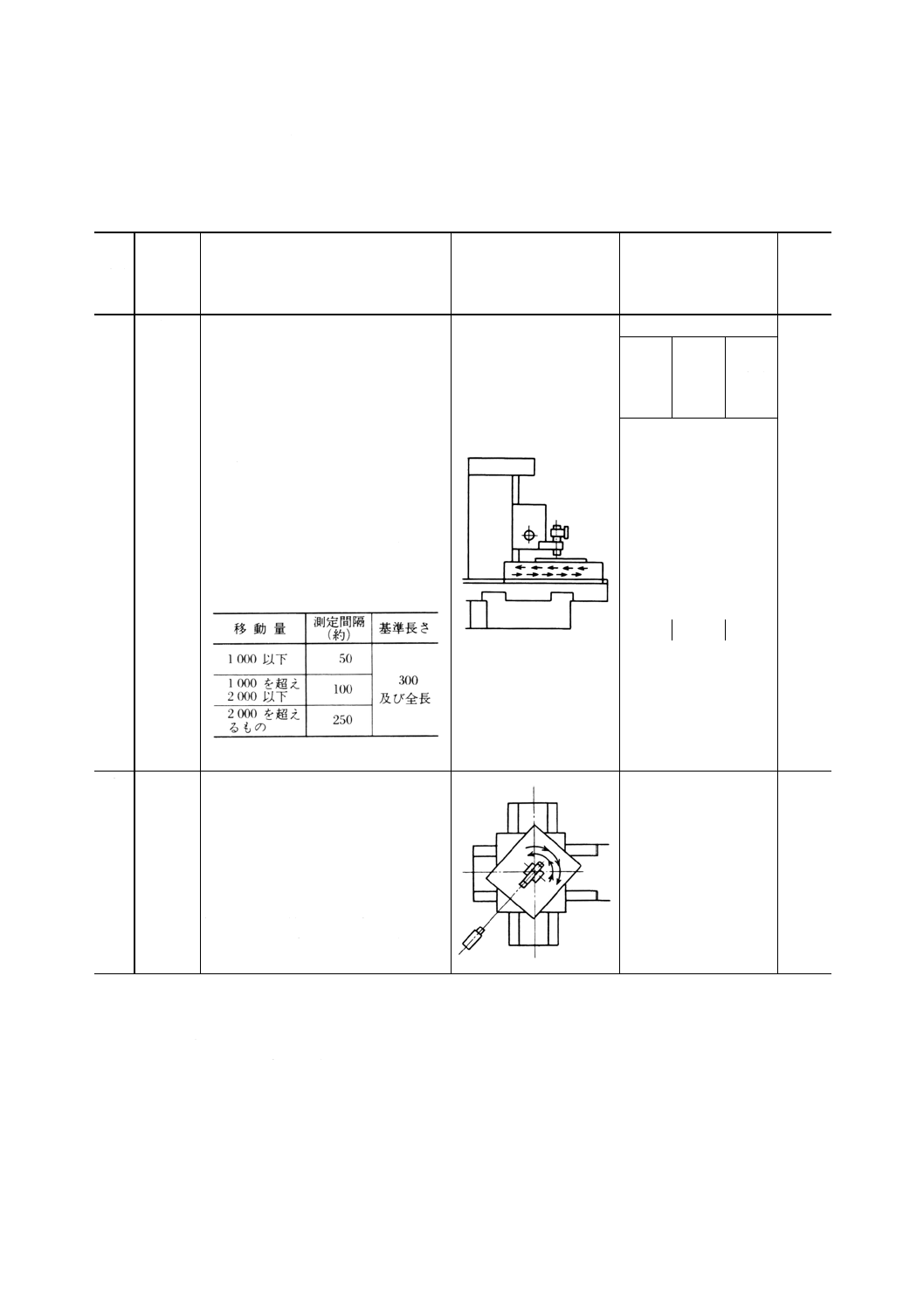

4.2

位置決め精度試験及び検査

4.2.1

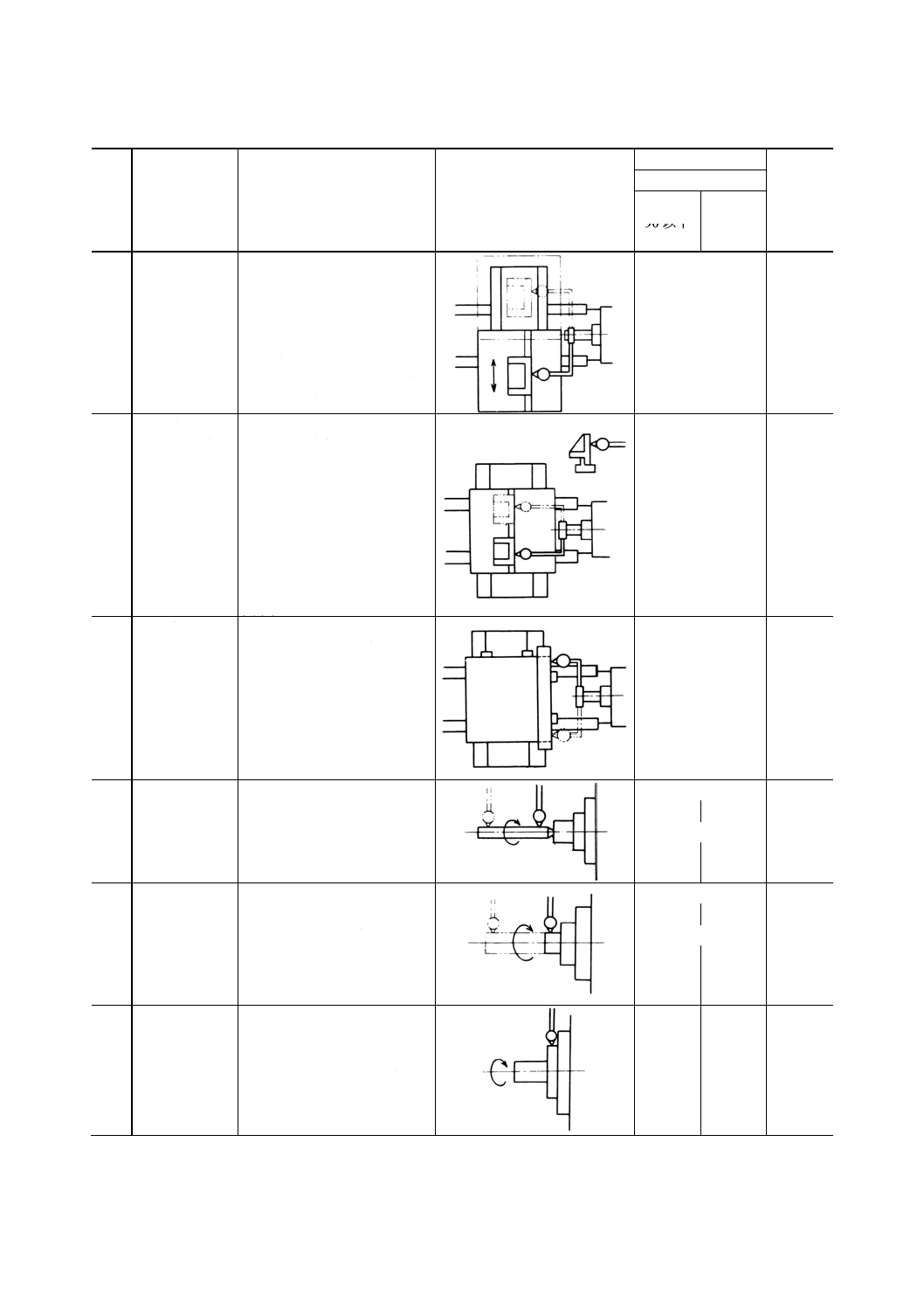

一方向位置決め精度検査 一方向位置決め精度検査は,表14によって行う。

表14

単位 mm

番号 検査事項

測定方法

測定方法図

許容値(22)

参考

JIS

B 6330

参照

1

直線運動

の一方向

位置決め

精度

あらかじめ正(又は負)の向きに移動し

て停止させ,その位置を基準にして同じ

向きに原則として早送りで表に規定す

る測定間隔で順次位置決めを行い,それ

ぞれの位置で,基準位置から実際に移動

した距離と移動すべき距離との差を測

定し,それらの基準長さ内における最大

差を求める。

この測定は移動量のほぼ全域にわたっ

て行い,求めた最大差のうちの最大値を

測定値とする。

この検査は,各制御軸の正及び負の向き

のそれぞれについて行う。

表

移動量

3.8

1 000

以下

1 000

を超え

2 000

以下

2 000

を超え

るもの

基準長さ300について

0.025

全長について

0.05

0.08

0.12

2

回転運動

の一方向

位置決め

精度

あらかじめ正(又は負)の向きに回転し

て停止させ,その位置を基準にして同じ

向きに原則として早送りで回転範囲の

全域にわたり約30度ごとに順次位置決

めを行い,それぞれの位置で,基準位置

から実際に回転した角度と回転すべき

角度との差を測定し,これらの値の1回

転中における最大差を測定値とする。

この検査は,回転運動の正及び負の向き

のそれぞれについて行う。

1'

3.8

注(22) この許容値は,最小設定単位が直線運動については0.01mm以下,また回転運動については0.005度以下のものに

ついて適用する。

備考1. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものはこれを使用して行う。

2. ある1軸の測定の際は,他の運動部は原則として動きの中央又は安定した位置に置く。

3. 測定の際は,テーブル上は無荷重とする。

16

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.2

繰返し位置決め精度検査 繰返し位置決め精度検査は,表15によって行う。

表15

単位 mm

番号

検査事項

測定方法

測定方法図

許容値(22)

参考

JIS B 6330

参照

1

直線運動

の繰返し

位置決め

精度

原則として早送り(23)で,任意の1

点を標点として同じ向きから同

一条件で位置決めを7回繰り返し

て停止位置を測定し,読みの最大

差の2

1

を求める。

この標点は動きの中央及びほぼ

両端のそれぞれの位置に選び,得

られた3個の値のうちの最大のも

のに (±) を付けた値を測定値と

する。

この検査は、各制御軸の正及び負

の向きのそれぞれについて行う。

±0.01

3.9

2

回転運動

の繰返し

位置決め

精度

原則として早送り(23)で,任意の1

点を標点として同じ向きから同

一条件で位置決めを7回繰り返し

て停止位置を測定し,読みの最大

差の2

1

を求める。

回転範囲の任意の3か所に選んだ

標点についてこの測定を行い,得

られた3個の値のうちの最大のも

のに (±) を付けた値を測定値と

する。

この検査は,回転運動の正及び負

の向きのそれぞれについて行う。

±15"

3.9

注(23) 早送りは,自動加減速を含めた距離又は角度以上とする。

備考1. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものはこれを使用して行う。

2. ある1軸の測定の際は,他の運動部は原則として動きの中央又は安定した位置に置く。

3. 測定の際は,テーブル上は無荷重とする。

17

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

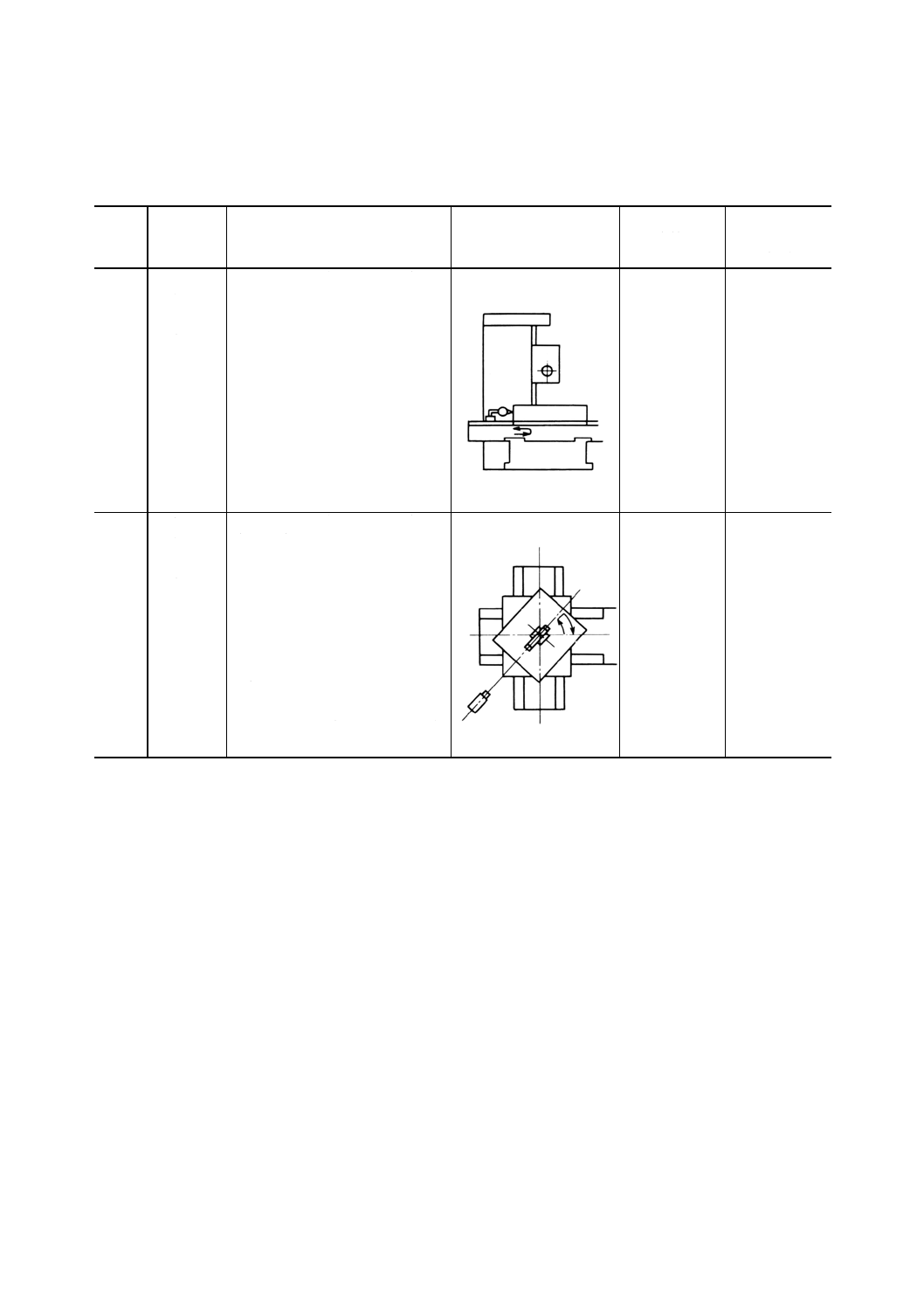

4.2.3

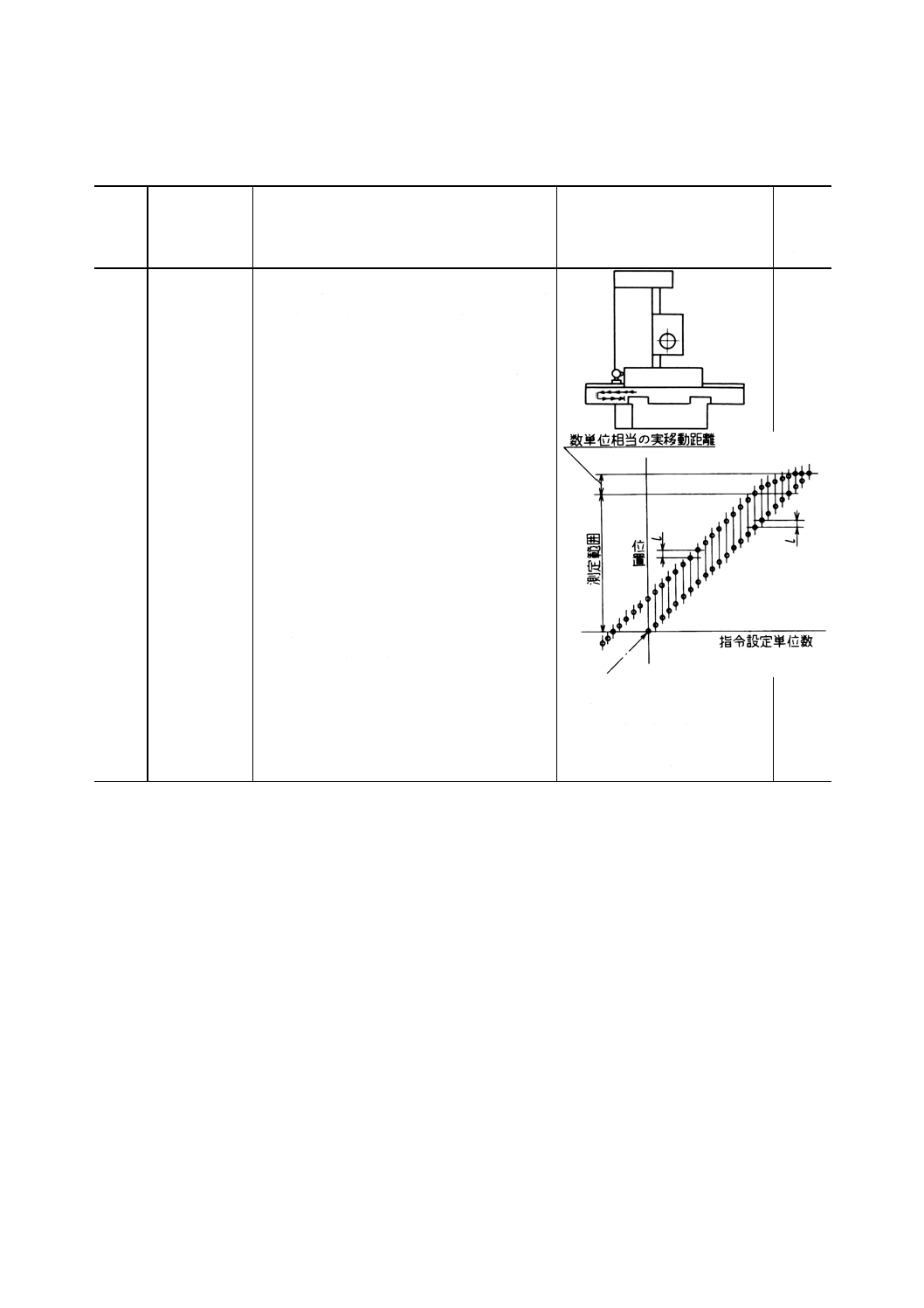

最小設定単位送り試験 最小設定単位送り試験は,表16による。

表16

番号

試験事項

測定方法

測定方法図

参考

JIS B

6330

参照

1

直線運動の1設

定単位送りご

との動き

早送りで,あらかじめ正(又は負)の向きに移

動させて停止した後,更に同じ向きに最小設定

単位ごとの指令を数単位与えて停止した位置を

基準として,再び同じ向きに連続的に最小設定

単位ごとの指令を与えて,実移動距離として20

単位以上に相当する距離を動かし,各指令ごと

の停止位置を測定する。

次に,上記の最終測定位置から負(又は正)の

向きに最小設定単位ごとの指令をほぼ基準位置

に復帰するまで与え,各指令ごとの停止位置を

測定して図示する。

これらの停止位置の値から隣り合う停止位置間

の距離と最小設定単位との差の最大値を求め

る。この場合,図に示すように,原則として折

り返し後の数単位に相当する実移動距離内の測

定点は除外する。

この測定を少なくとも動きの中央及びほぼ両端

の3か所で行い,求めた値のうちの最大のもの

を測定値とする。

この試験は,各制御軸について行う。

測定値= | l−m | max

ここに,

3.11

l:

隣り合う停止位置間の

距離

m:

最小設定単位

18

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

試験事項

測定方法

測定方法図

参考

JIS B

6330

参照

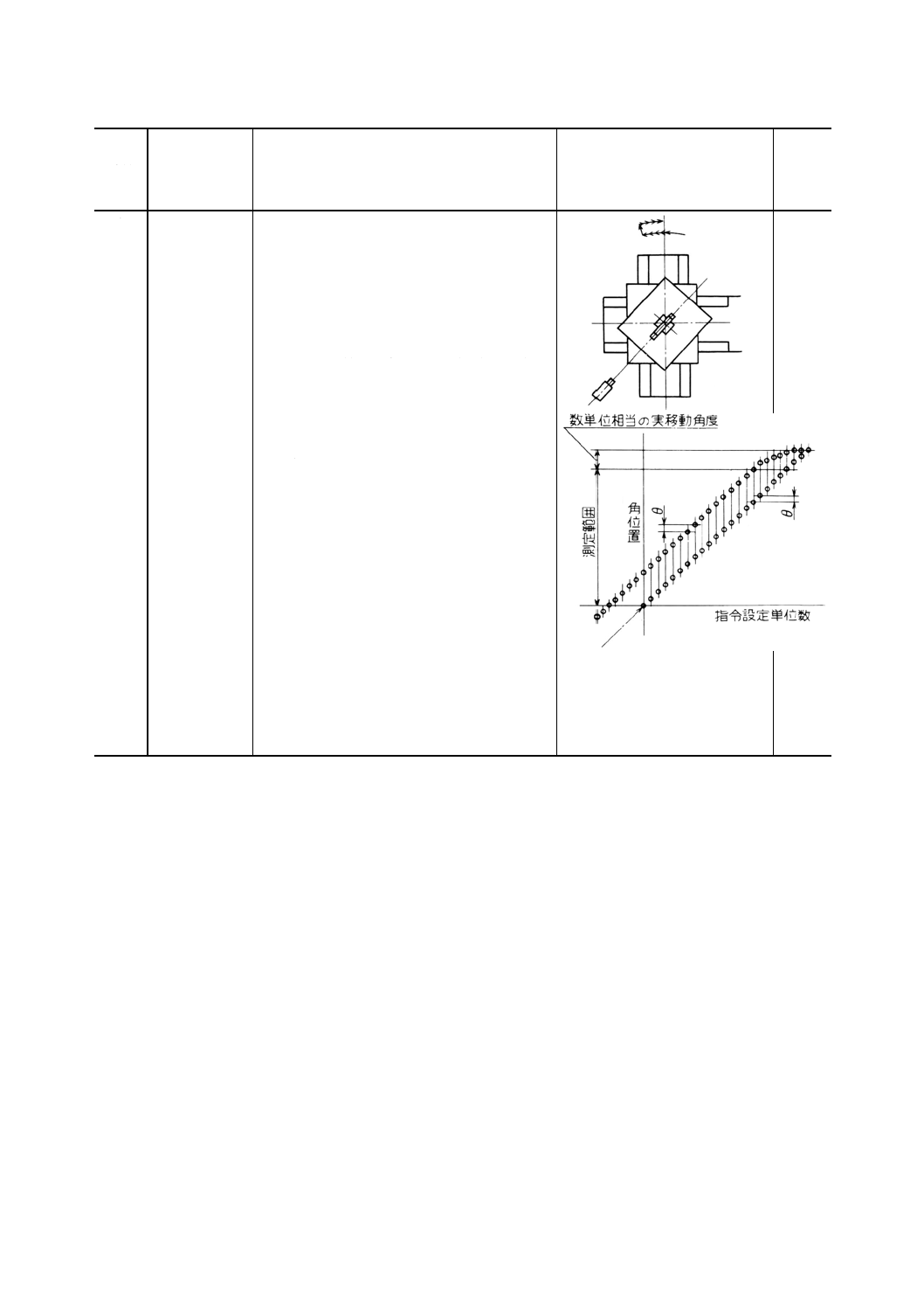

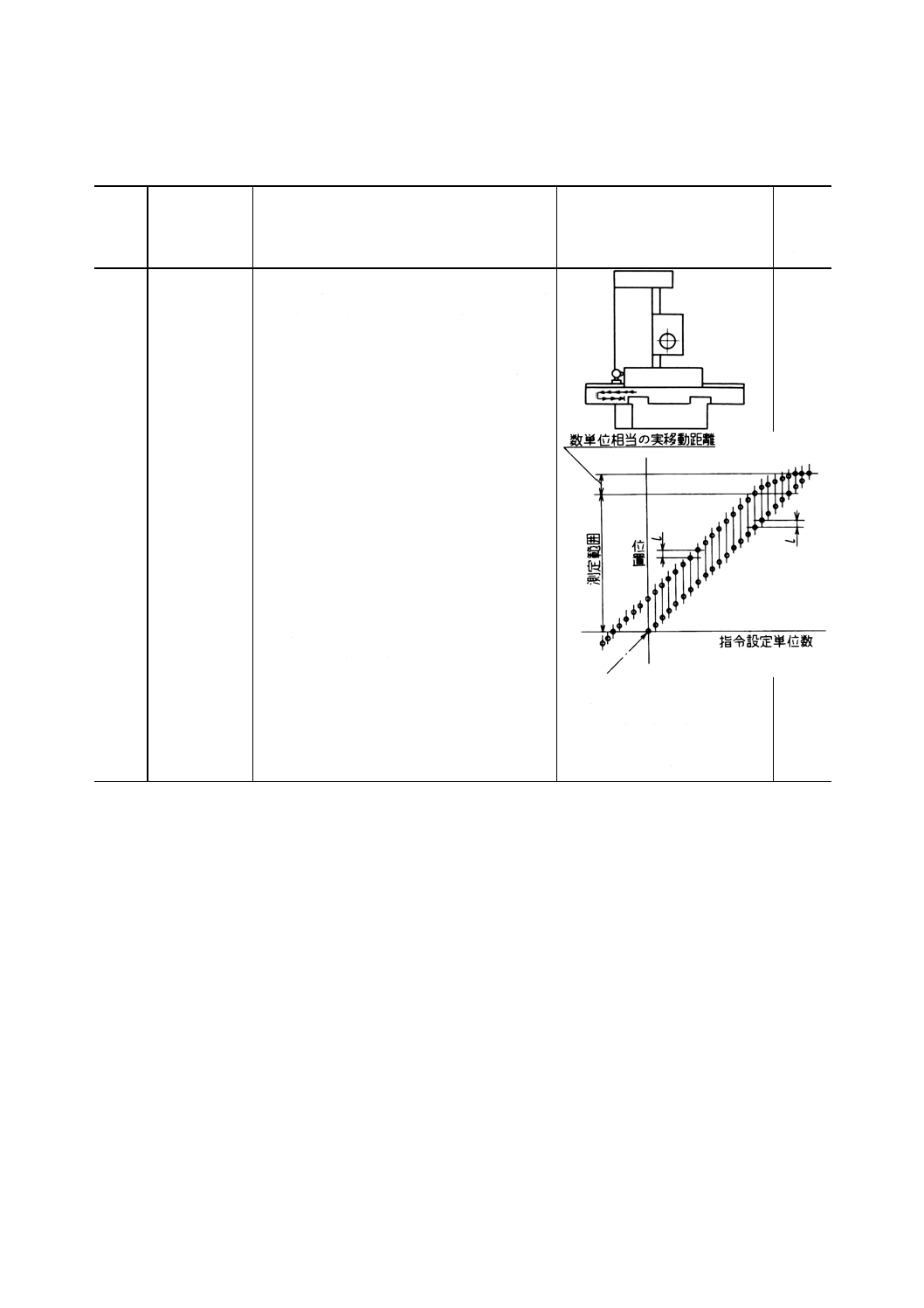

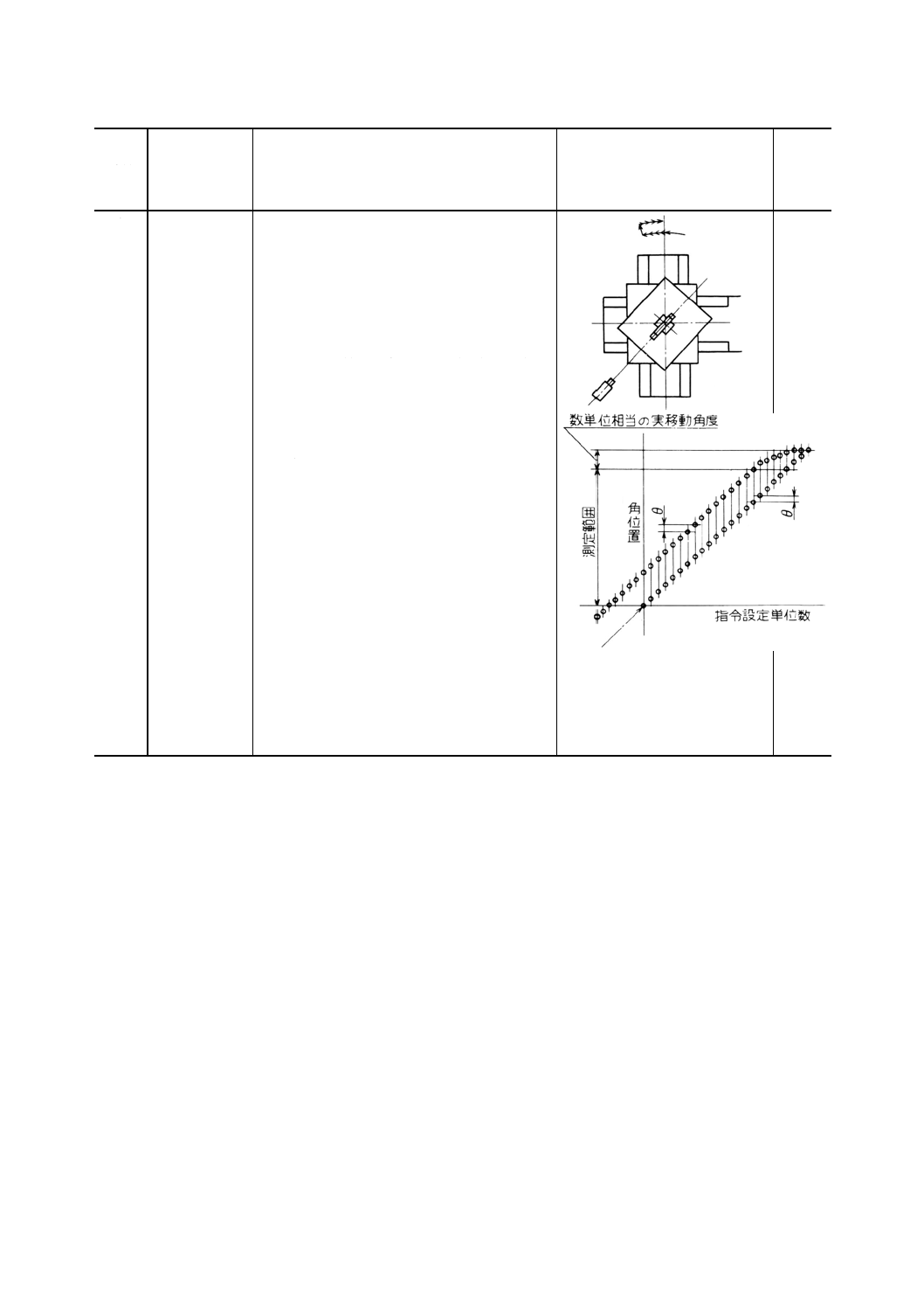

2

回転運動の1設

定単位送りご

との動き

早送りで,あらかじめ正(又は負)の向きに回

転させて停止した後,更に同じ向きに最小設定

単位ごとの指令を数単位与えて停止した位置を

基準として,再び同じ向きに連続的に最小設定

単位ごとの指令を与えて,実移動角度として20

単位以上に相当する角度を動かし,各指令ごと

の停止位置を測定する。

次に,上記の最終測定位置から負(又は正)の

向きに最小設定単位ごとの指令をほぼ基準位置

に復帰するまで与え,各指令ごとの停止位置を

測定して図示する。

これらの停止位置の値から隣り合う停止位置間

の角度と最小設定単位との差の最大値を求め

る。この場合,図に示すように,原則として折

り返し後の数単位に相当する実移動角度内の測

定点は除外する。

この測定を任意の3か所で行い,求めた値のう

ちの最大のものを測定値とする。

この試験は,各制御軸について行う。

測定値= | θ−m | max

ここに,

3.11

θ:

隣り合う停止位置間の角

度

m:

最小設定単位

備考1. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものは,これを使用して行う。

2. ある1軸の測定の際は,他の運動部は原則として動きの中央又は安定した位置に置く。

3. 測定の際は,テーブル上は無荷重とする。

19

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.4

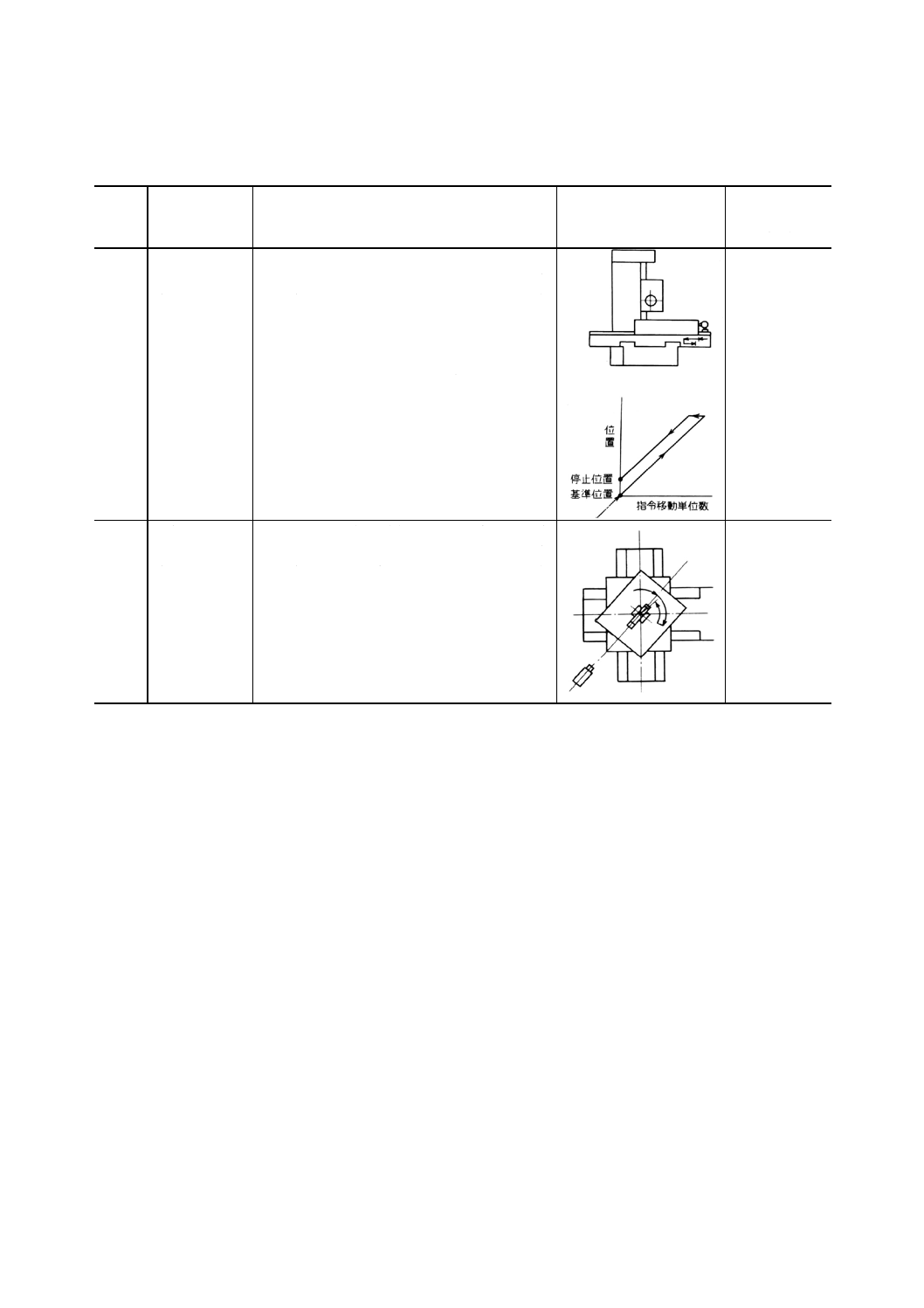

反転位置決め精度試験(ロストモーション試験) 反転位置決め精度試験は,表17によって行う。

表17

番号

検査事項

測定方法

測定方法図

参考

JIS B 6330

参照

1

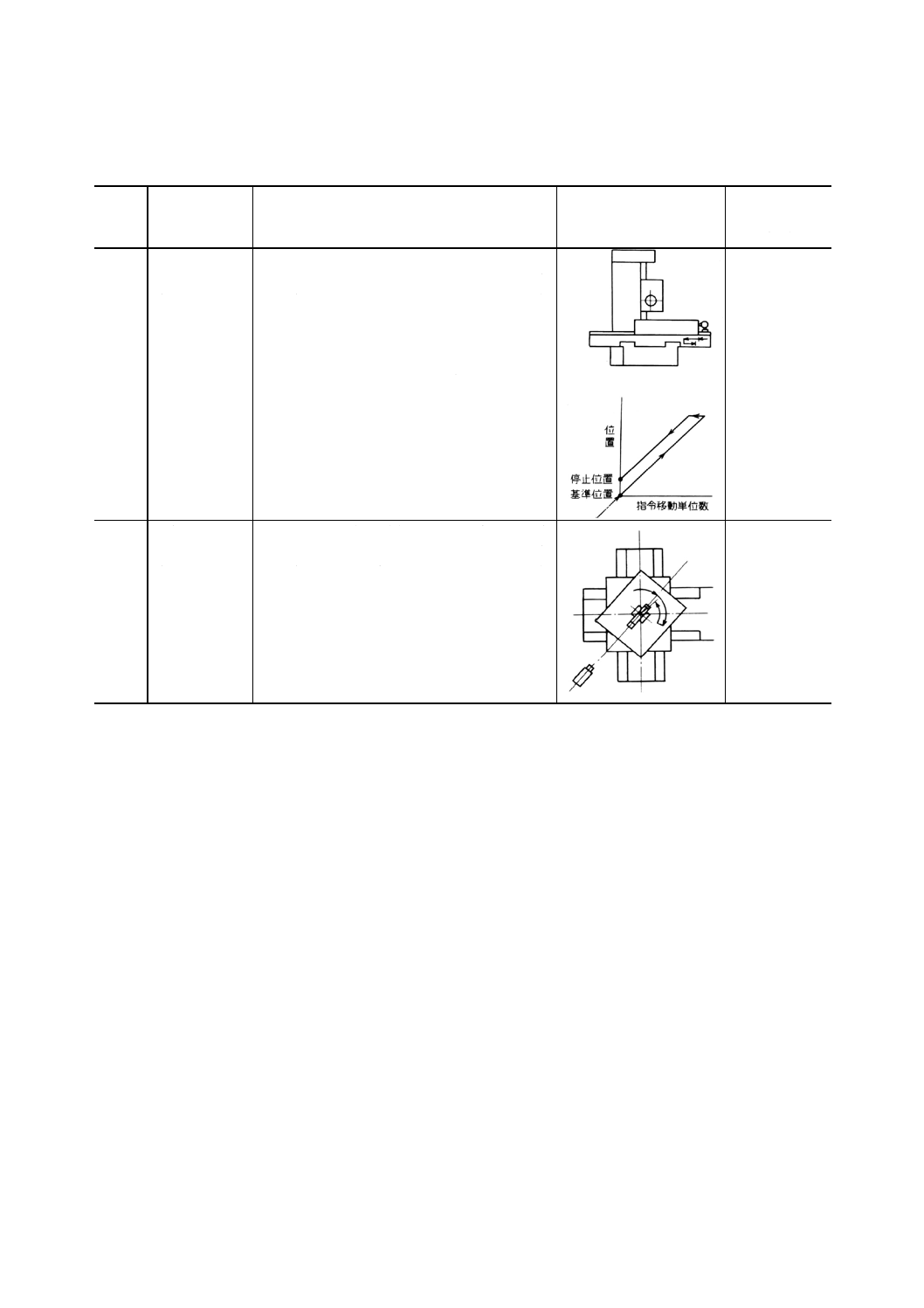

直線運動の反

転位置決め精

度

あらかじめ正(又は負)の向きに移動させて停

止した位置を基準位置として,同じ向きに任意

の指令を与えて移動(7)させ,その位置から負

(又は正)の向きに同一の指令を与えて移動さ

せたときの停止位置と基準位置との差を測定

する。

この測定を動きの中央及びほぼ両端の3か所

でそれぞれ7回繰り返して行い,各箇所での平

均値を求め,得られた平均値のうちの最大値を

測定値とする。

この試験は,各制御軸について行う。

3.10

2

回転運動の反

転位置決め精

度

あらかじめ正(又は負)の向きに回転させて停

止した位置を基準位置として,同じ向きに任意

の指令を与えて回転(7)させ,その位置から負

(又は正)の向きに同一の指令を与えて回転さ

せたときの停止位置と基準位置との差を測定

する。

この測定を任意の3か所でそれぞれ7回繰り返

して行い,各箇所での平均値を求め,得られた

平均値のうちの最大値を測定値とする。

3.10

備考1. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものはこれを使用して行う。

2. ある1軸の測定の際は,他の運動部は原則として動きの中央又は安定した位置に置く。

3. 測定の際は,テーブル上は無荷重とする。

20

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

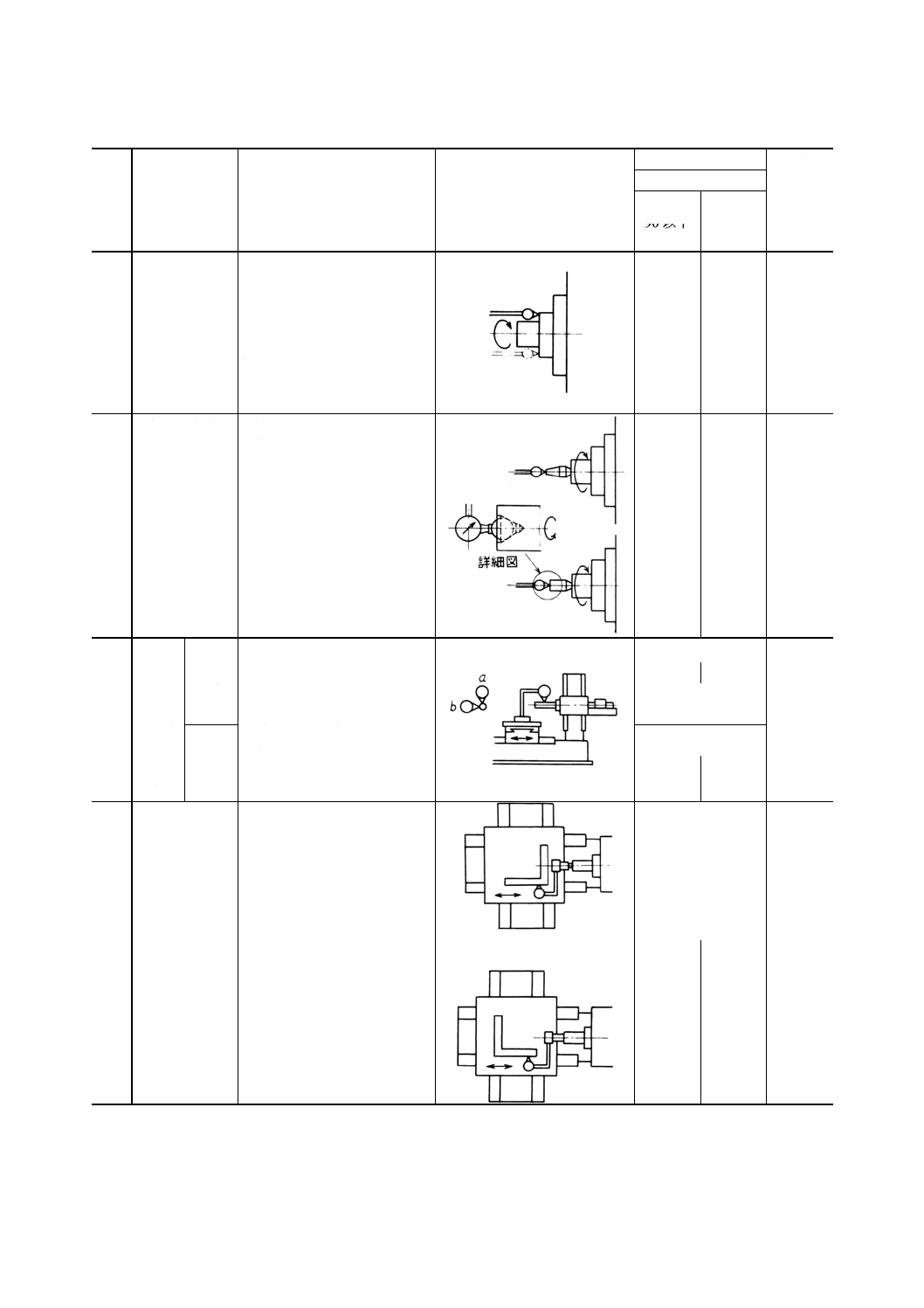

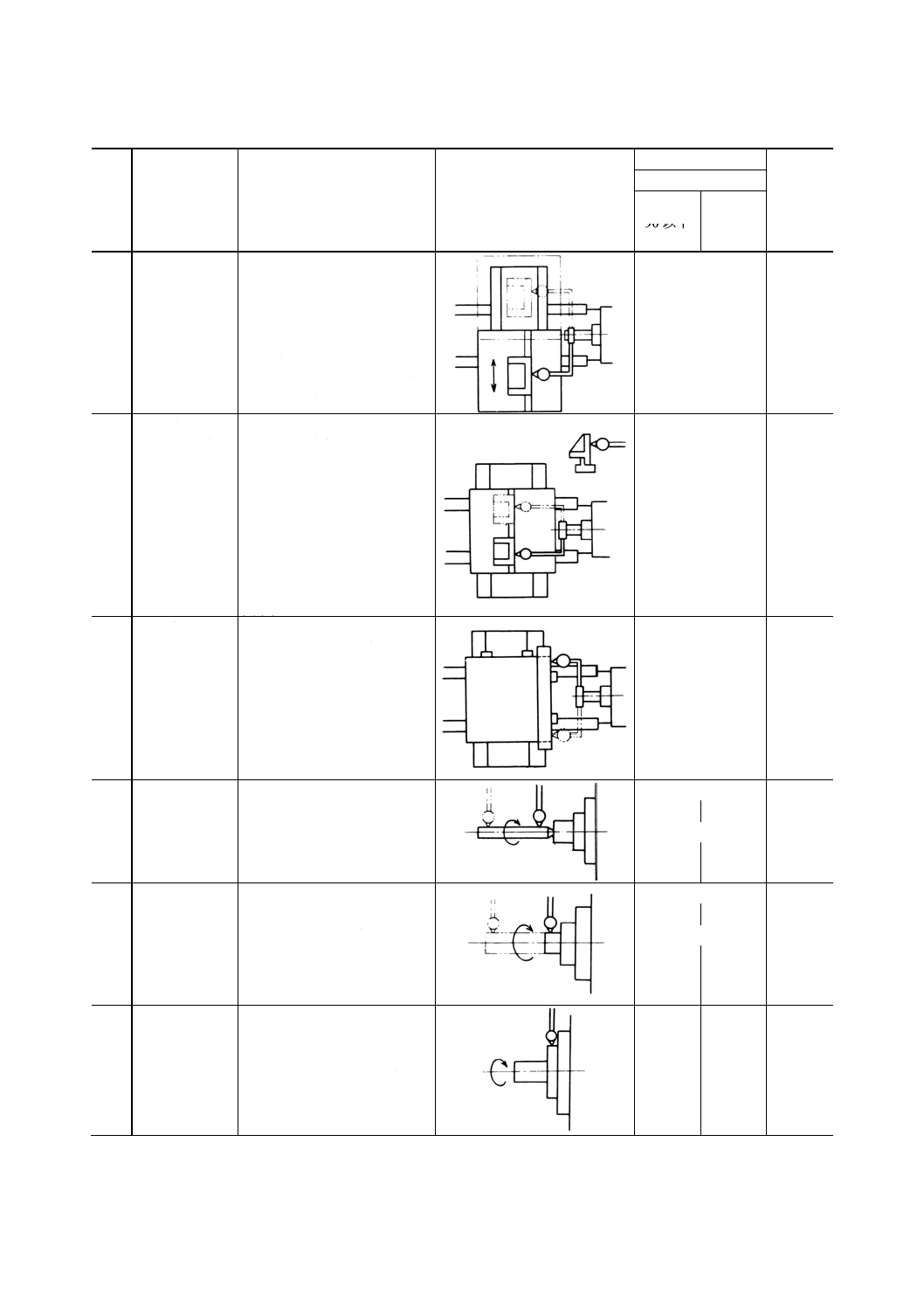

5. 工作精度検査方法 工作精度検査は,表18によって行う。

表18

単位mm

番号 検査事

項

測定方法

測定方法図

主軸

直径

許容値

参考

JIS

B 6330

参照

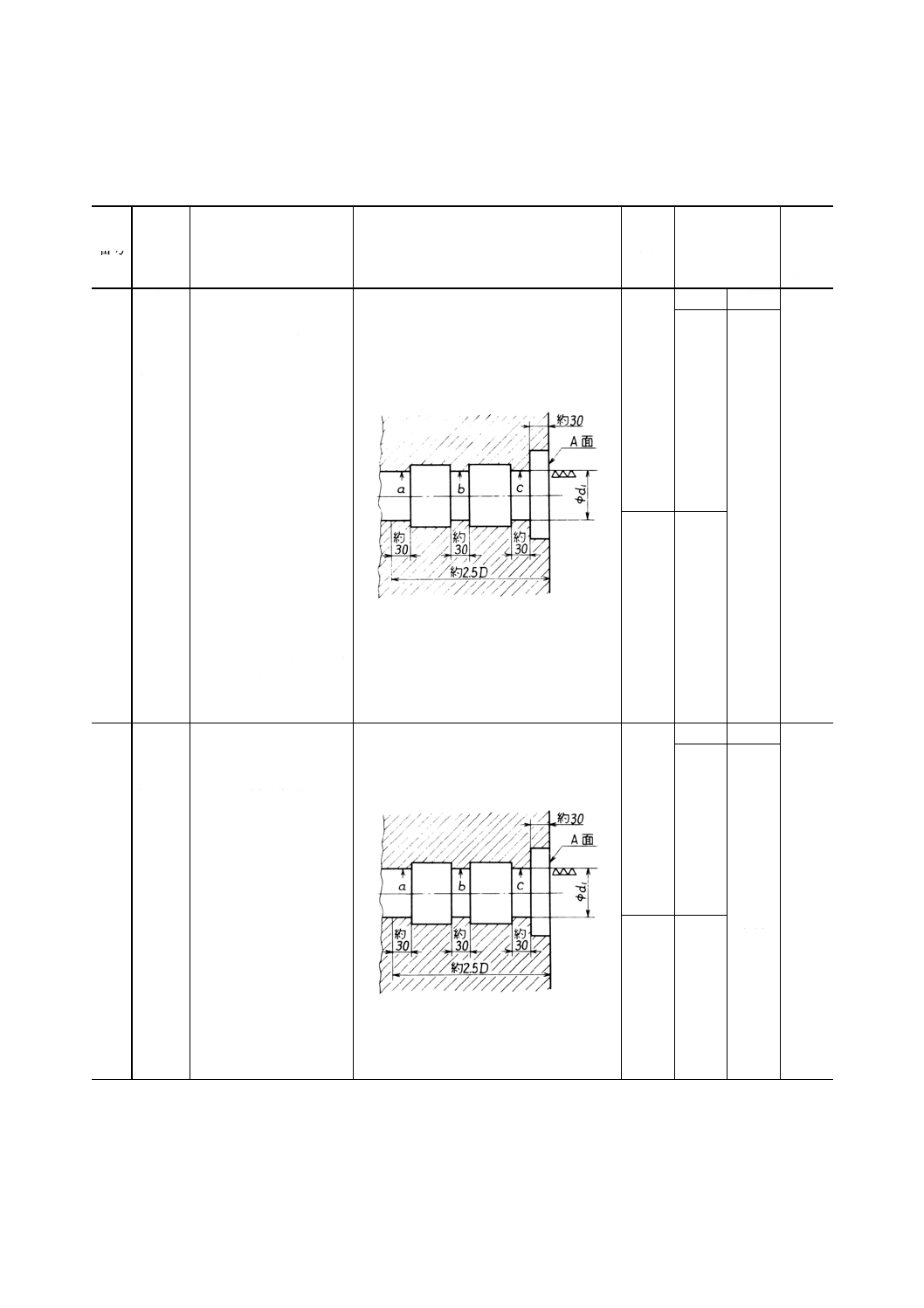

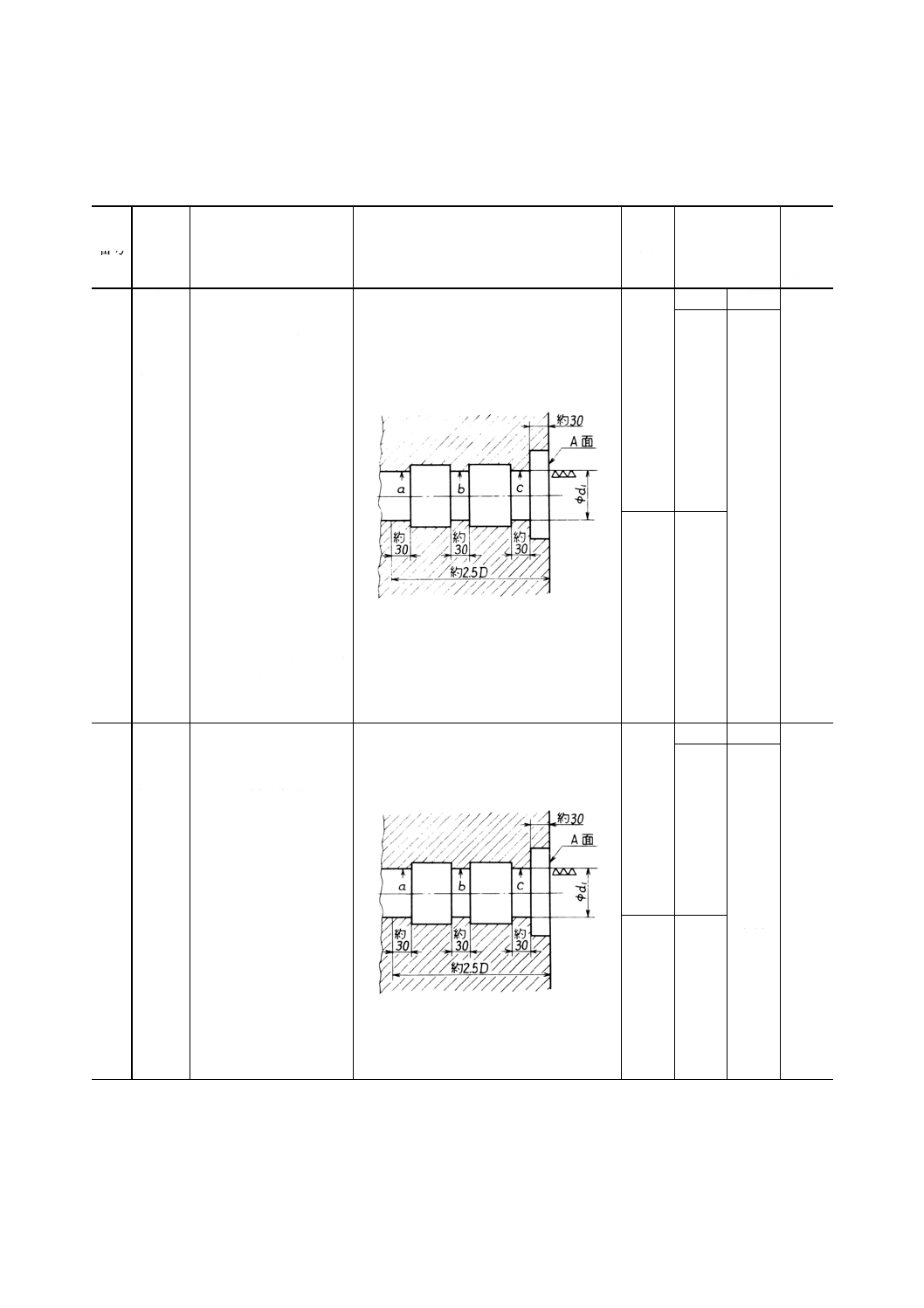

1

主軸片

持ちに

よる中

ぐり精

度(主軸

送り)

工作物をテーブル上に取

り付けて工作物の対向面

からフライス主軸端面ま

での距離を1.5D(Dは主

軸直径)とし,主軸を繰

り出して片持ちによりd1

穴の仕上げ削りを行い,

最終切削位置を約4Dと

する。

軸を含み約45度の角間隔

をなす4平面内において

両端のa,c及び中央のb

の3点における直径を測

定し,各点における4直

径の最大差を求め,その

最大のものを真円度の測

定値とする。

また,各同一平面内にお

ける3直径の最大差を求

め,その最大のものを円

筒度の測定値とする。

90以下

真円度 円筒度

5.4

5.5

0.01

200に

ついて

0.01

90を超

え130

以下

0.015

2

主軸片

持ちに

よる

中ぐり

精

度(テー

ブル送

り)

工作物をテーブル上に取

り付けて主軸片持ちによ

りd1穴をテーブル送りに

よって切削長さ約2.5Dの

仕上げ削りを行い,軸を

含み約45度の角間隔をな

す4平面内において,両

端のa,c及び中央のbの

3点における直径を測定

し,各点における4直径

の最大差を求め,その最

大のものを真円度の測定

値とする。

また,各同一平面内にお

ける3直径の最大差を求

め,その最大のものを円

筒度の測定値とする。

90以下

真円度 円筒度

5.4

5.5

0.01

200に

ついて

0.01

90を超

え130

以下

0.015

21

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号 検査事

項

測定方法

測定方法図

主軸

直径

許容値

参考

JIS

B 6330

参照

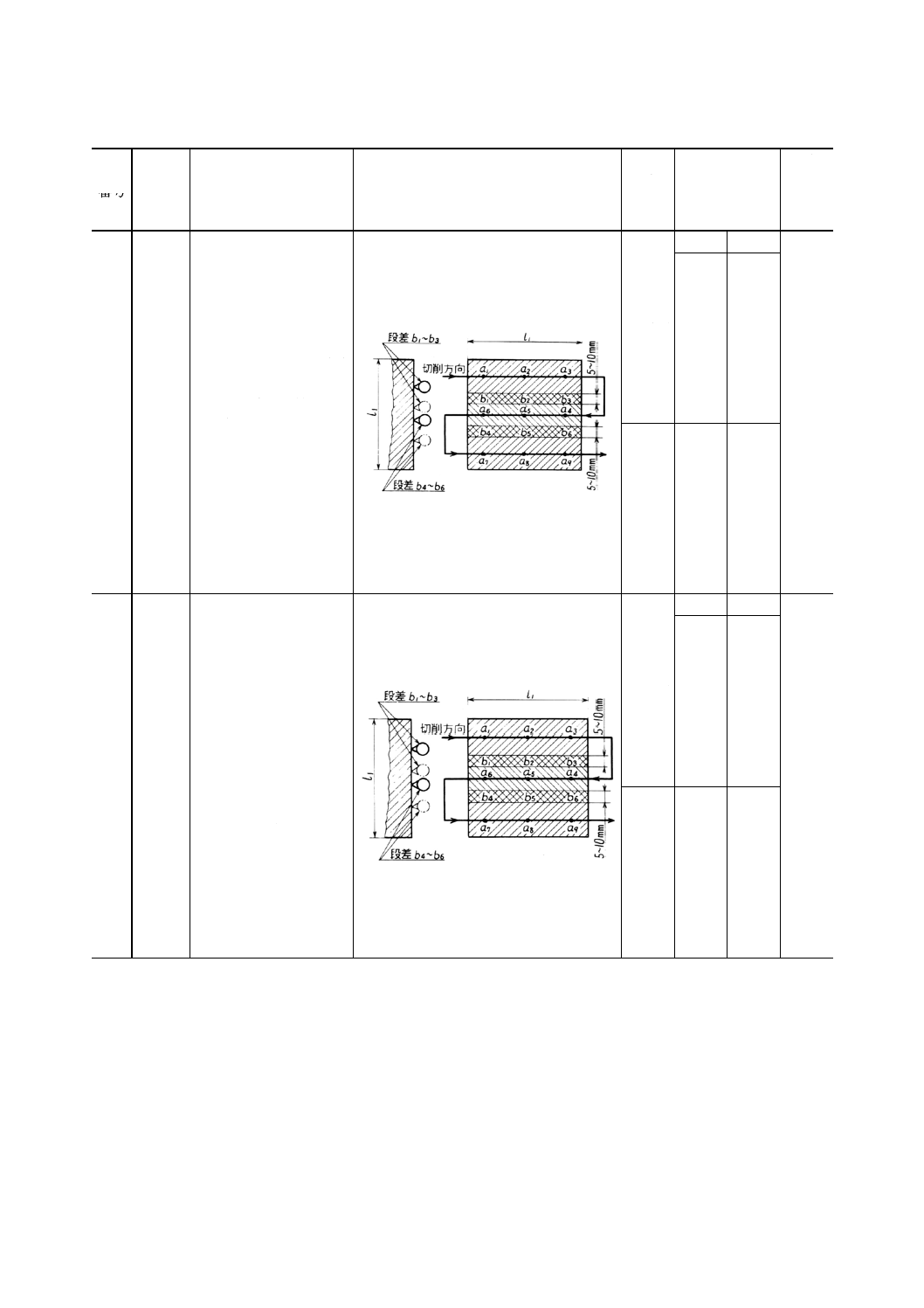

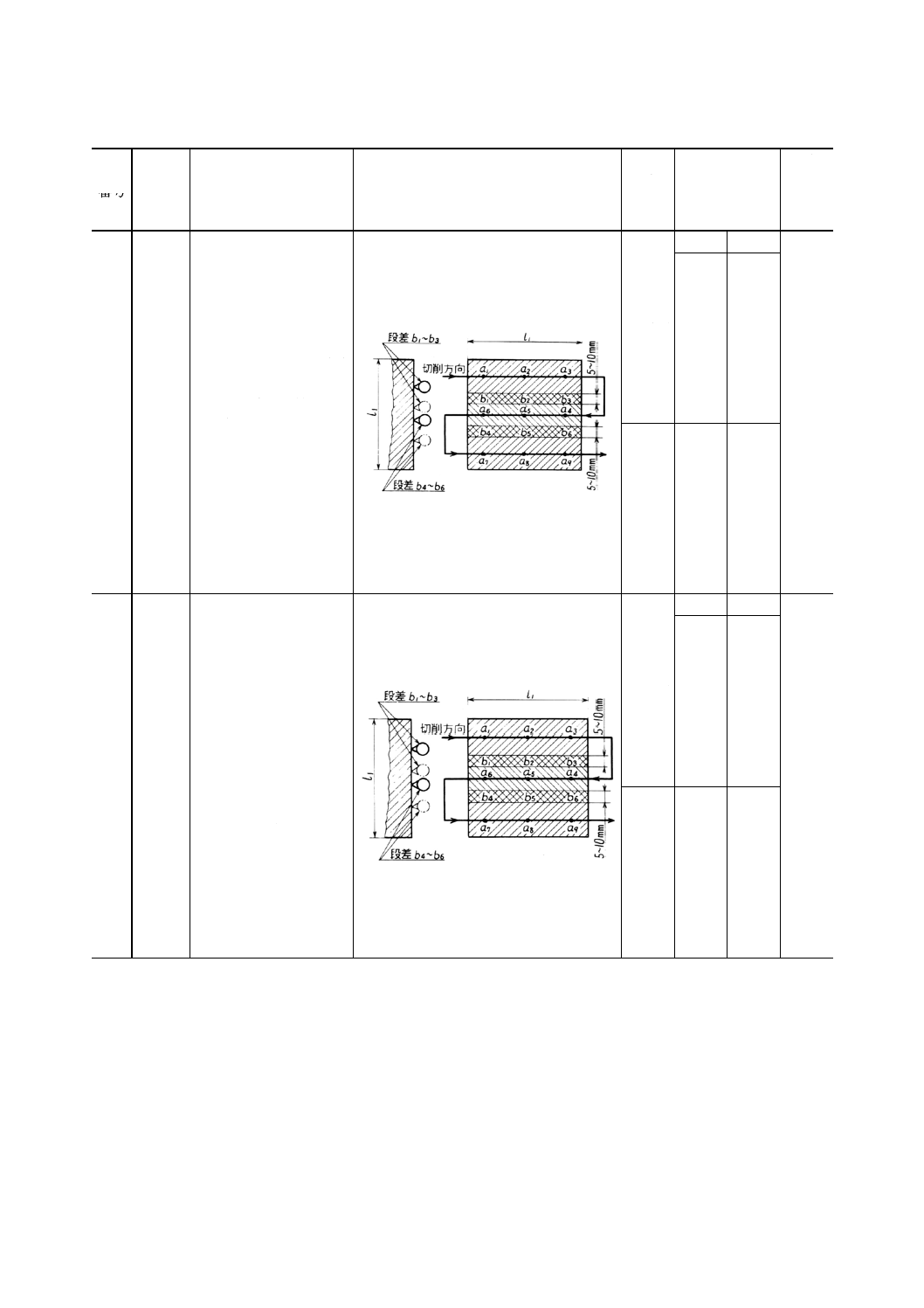

3

主軸に

よるフ

ライス

削りの

精度

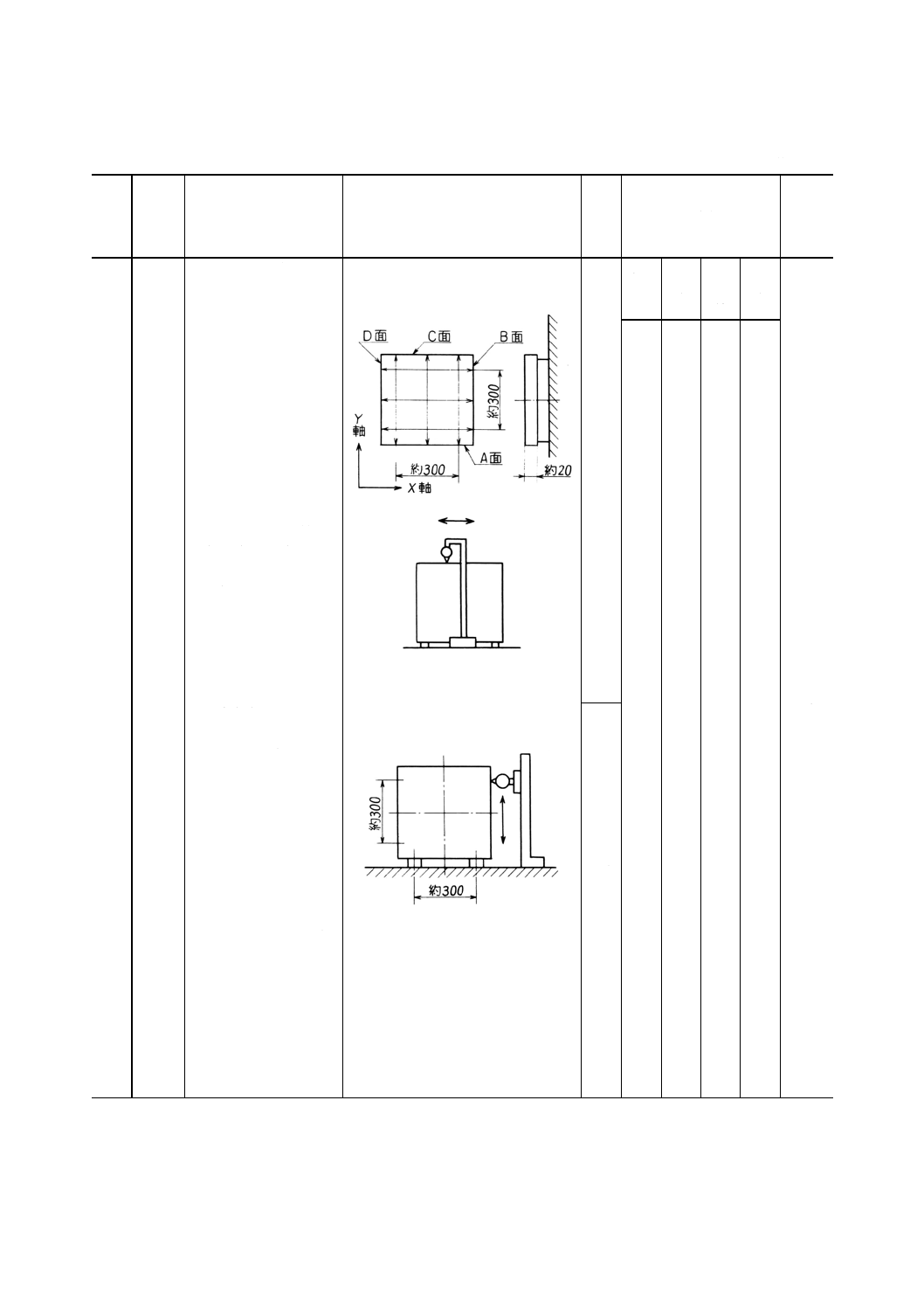

工作物をテーブル上に取

り付けて測定方法図に示

す方向にC1面(又はC2

面)の仕上げ削りを行い,

定置した(例えば主軸頭

に)テストインジケータ

を仕上面に当て,測定方

法図に示す9点 (a1〜a9)

における読みの最大差を

平面度の測定値とする。

次にそれぞれの連接面の

近傍6か所 (b1〜b6) につ

いて段差を測定し,その

最大値を測定値とする。

90以下

平面度

段差

5.3

0.015

0.015

90を超

え130

以下

0.02

0.02

4

フライ

ス主軸

による

フライ

ス削り

の精度

工作物をテーブル上に取

り付けて測定方法図に示

す方向にC1面(又はC2

面)の仕上げ削りを行い,

定置した(例えば主軸頭

に)テストインジケータ

を仕上面に当て,測定方

法図に示す9点 (a1〜a9)

における読みの最大差を

平面度の測定値とする。

次に,それぞれの連接面

の近傍6か所 (b1〜b6) に

ついて段差を測定し,そ

の最大値を測定値とす

る。

90以下

平面度

段差

5.3

0.01

0.01

90を超

え130

以下

0.015

0.015

22

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号 検査事項

測定方法

測定方法図

主軸

直径

許容値

参考

JIS

B 6330

参照

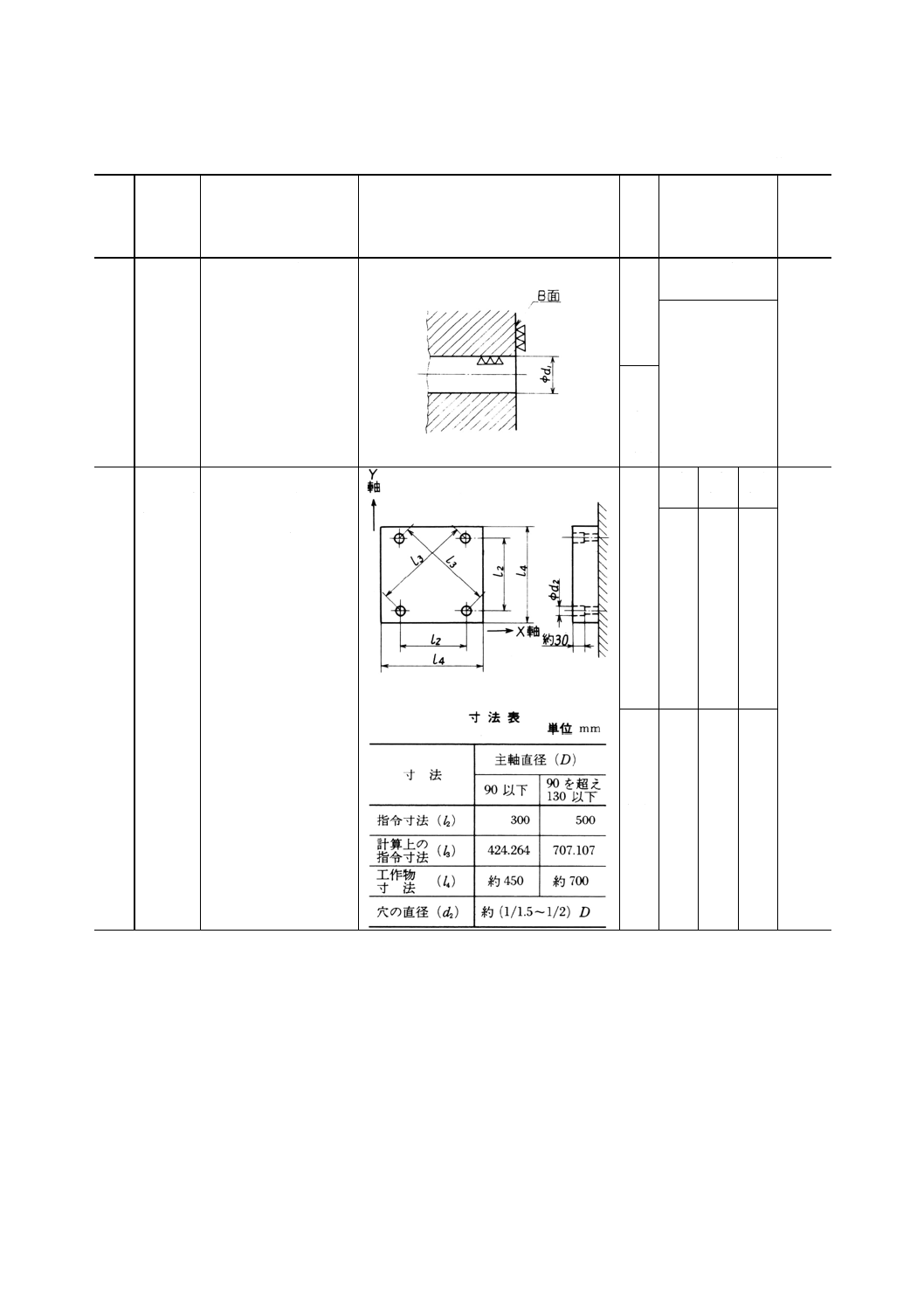

5

主軸片持

ち(テー

ブル送

り)によ

る中ぐり

と主軸に

よるフラ

イス削り

と直角度

工作物をテーブル上に取

り付けてd1穴の主軸片

持ちによる仕上削りと,

B面の主軸によるフライ

ス仕上げ削りとを行い,

直角度を測定する。

90

以下

直角度

5.7

300について

0.02

90

を超

え

130

以下

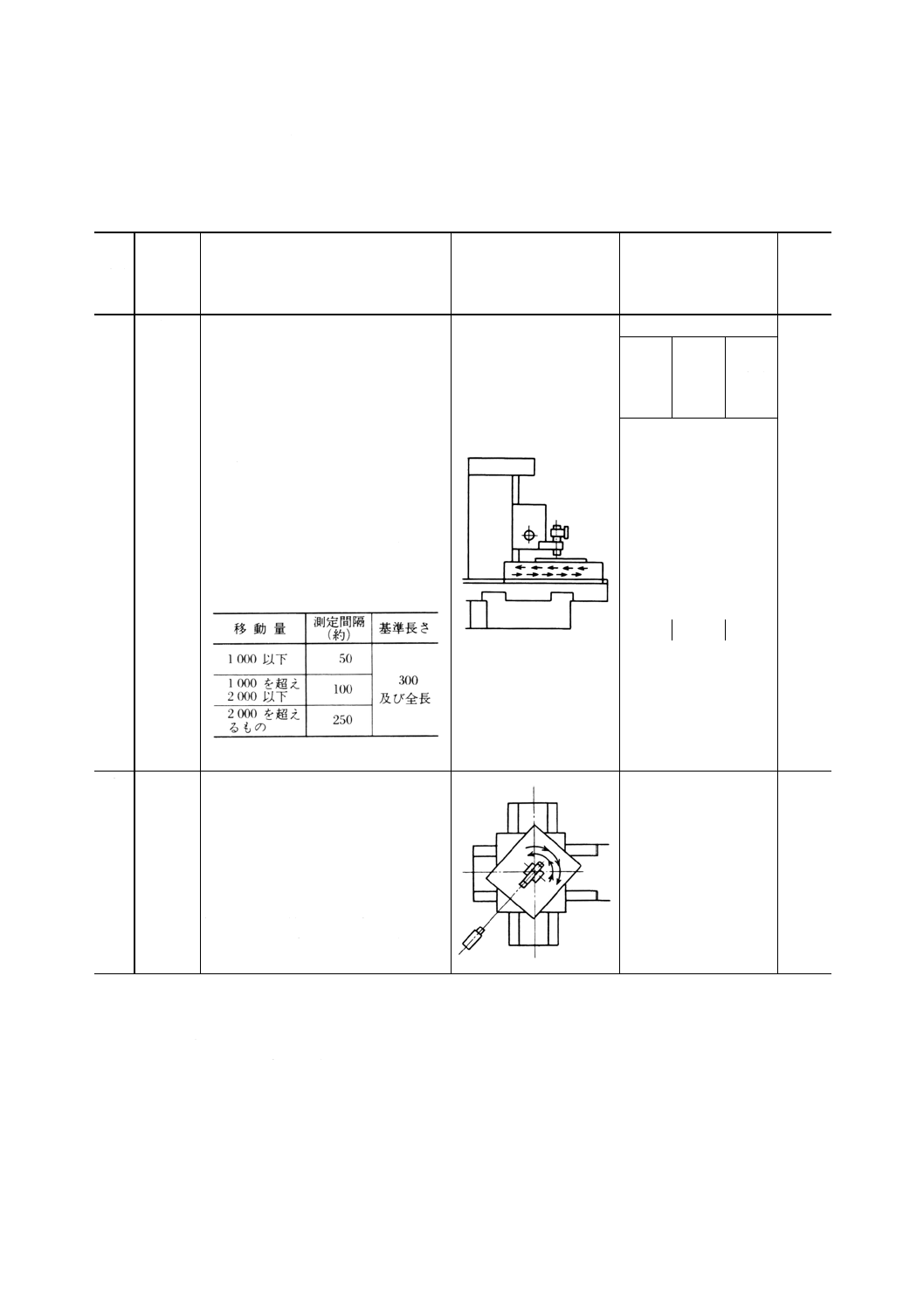

6

位置決め

加工の精

度

工作物をテーブル上に取

り付けて,早送りで同じ

向きから位置決めを行っ

て図に示す4個の穴の中

ぐり仕上削りを行い,X

軸方向,Y軸方向及び対

角方向のそれぞれについ

て穴相互間の中心距離と

対応する指令寸法との差

を求め,その大きい方を

それぞれの測定値とす

る。

90

以下

X軸

方向

Y軸

方向

対角

方向

5.9

0.03 0.03

90を

超え

130

以下

0.04 0.04

23

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号

検査

事項

測定方法

測定方法図

主軸

直径

許容値

参考

JIS

B 6330

参照

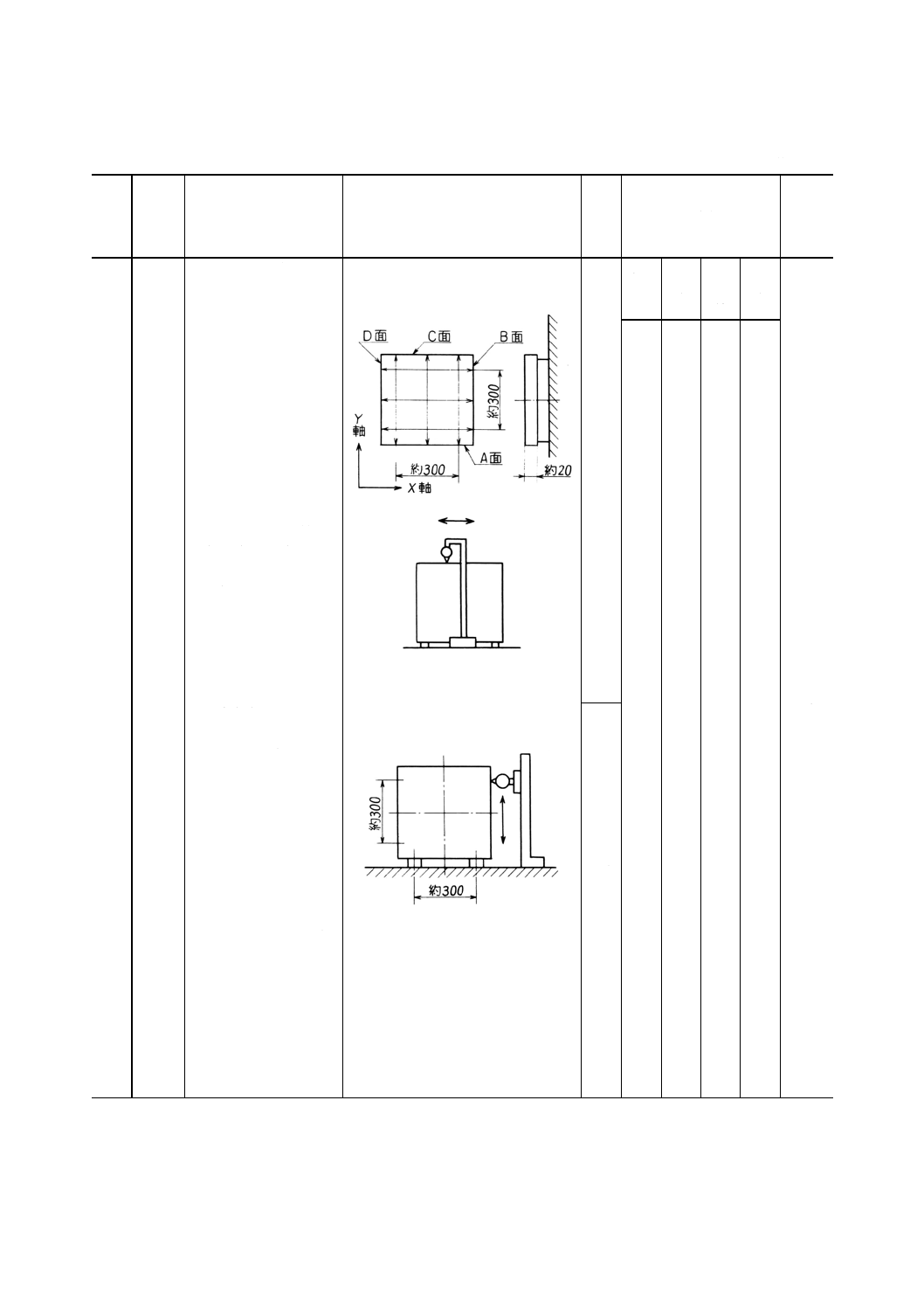

7

側面削

りの精

度

工作物をテーブル上に取

り付け,エンドミルを使

用して,X軸及びY軸方

向の送りによって外周面

の仕上削りを行い,真直

度,平行度,面間寸法差

及び直角度を測定する。

真直度は仕上面に当てた

テストインジケータを基

準面(例えば直定規)に

沿って移動させたときの

読みの最大差を求める。

この測定をすべての面に

ついて行い,その最大値

を真直度の測定値とす

る。

平行度はA,C面間及び

B,D面間のそれぞれに

ついて中央及び両端にお

ける距離の最大差を求

め,その大きい方を測定

値とする。

面間寸法差はA,C面間

及びB,D面間のそれぞ

れについて中央における

距離を測定し,その差を

測定値とする。

直角度は定盤上に置いた

等高ブロックの上に工作

物を立て,仕上面に当て

たテストインジケータを

定盤上に定置した直角定

規に沿って移動させ,テ

ストインジケータの読み

の最大差を求める。この

測定をすべての面につい

て行い,その最大値を直

角度の測定値とする。

真直度

90以

下

真直

度

平行

度

面間

寸法

差

直角

度

5.2

5.6

5.7

5.9

300

につ

いて

0.015

300

につ

いて

0.03

0.05

300

につ

いて

0.03

直角度

90を

超え

130

以下

24

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号 検査事項

測定方法

測定方法図

主軸

直径

許容値

参考

JIS

B 6330

参照

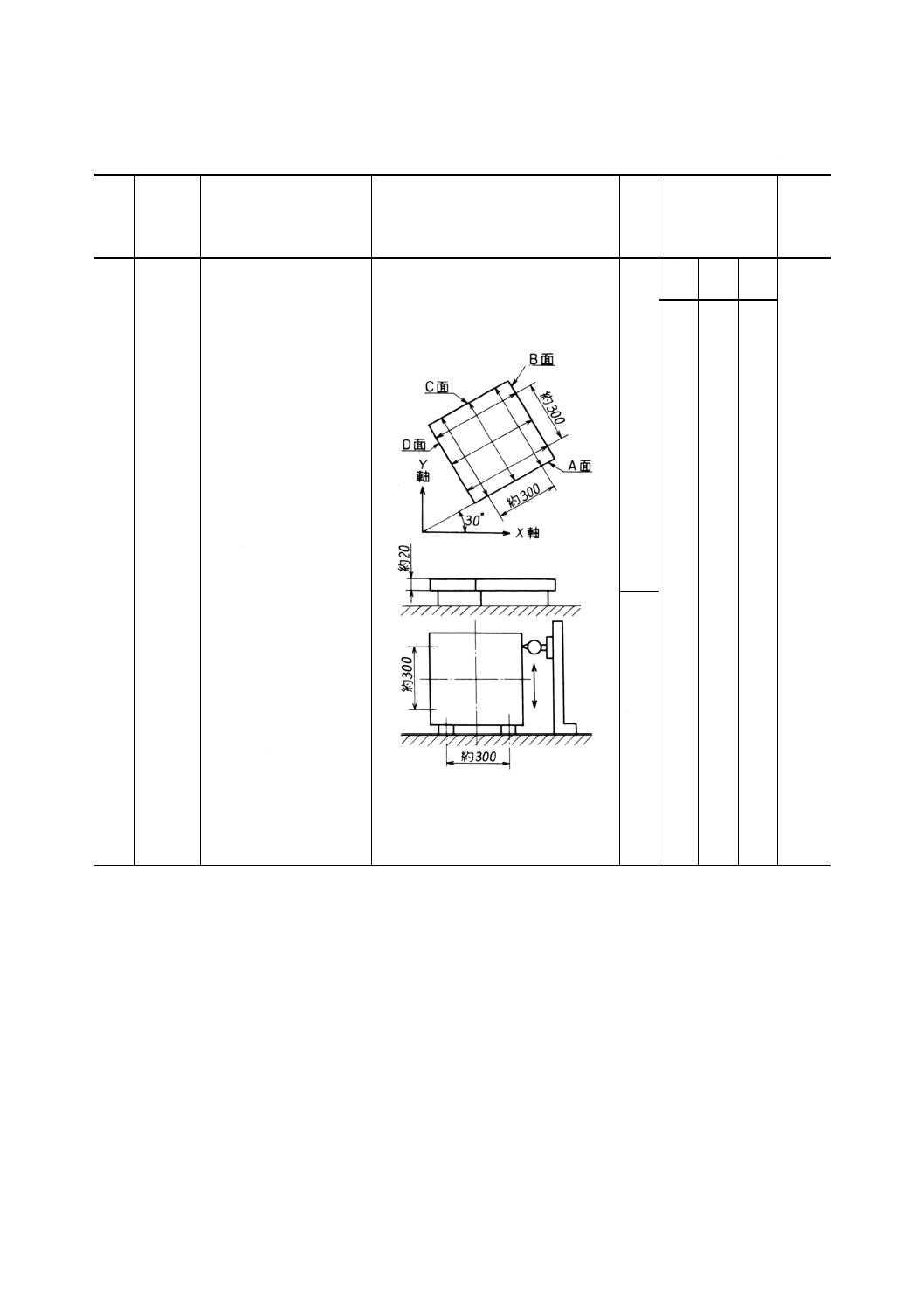

8

直線補間

削りの精

度(同時

2軸)

工作物のA面をX軸に対

して30度傾けてテーブル

上に取り付け,エンドミル

によって外周面仕上削り

を行い,真直度,平行度及

び直角度を測定する。

真直度は仕上面に当てた

テストインジケータを基

準面(例えば直定規)に沿

って移動させたときの読

みの最大差を求める。

この測定を,すべての面に

ついて行い,その最大値を

真直度の測定値とする。

平行度はA,C面間及びB,

D面間のそれぞれについ

て中央及び両端における

距離の最大差を求め,その

大きい方を測定値とする。

直角度は定盤上に置いた

等高ブロックの上に工作

物を立て,仕上面に当てた

テストインジケータを定

盤上に定置した直角定規

に沿って移動させ,テスト

インジケータの読みの最

大差を求める。この測定

を,すべての面について行

い,その最大値を直角度の

測定値とする。

90以

下

真直

度

平行

度

直角

度

5.2

5.6

5.7

300

につ

いて

0.02

300

につ

いて

0.04

300

につ

いて

0.04

90を

超え

130

以下

25

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号 検査事項

測定方法

測定方法図

主軸

直径

許容値

参考

JIS

B 6330

参照

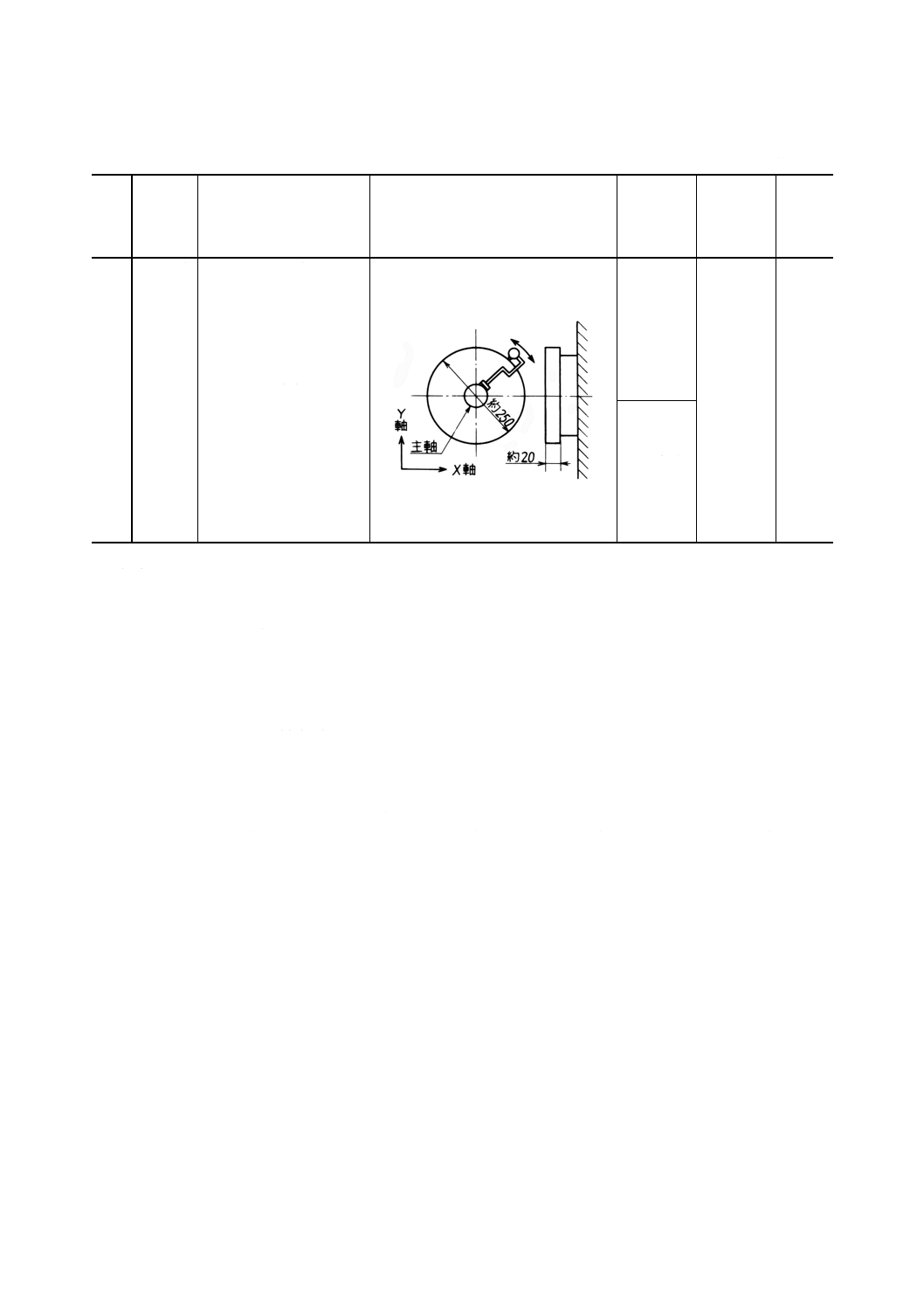

9

円弧補

間削り

の精度

工作物をテーブル上に取

り付け,エンドミルによ

って円形外面の仕上削り

を行い,主軸(24)に取り付

けたテストインジケータ

を仕上面に当てて回転さ

せ,互いに直角をなす任

意の2直径について,そ

れぞれ両端における読み

が一致するようにしたと

きの,主軸1回転中のテ

ストインジケータの読み

の最大差を測定値とする

(25)。

90以下

0.05

5.4

90を超え

130以下

注(24) 工作機械の主軸又は測定機械の測定用主軸をいう。

(25) 測定は,これと同等以上と認められる方法によってもよい。

備考1. 工作物:番号1〜5の工作物は図1により,測定方法中のd1及びl1の寸法も図1の表の寸法と同じとする。

番号6〜9の工作物の材質は,原則としてJIS G 5501のFC 20又はFC 25とする。番号7,8及び9の工作

物の側面には逃げを設け,エンドミルの端面が当たらないようにすることが望ましい。

番号7,8及び9の工作物には取り付けのための穴をあけてもよい。

2. 切削条件:最終仕上げの切込み深さを0.2mm以下とするほかは以下による。

番号3及び5の主軸によるフライス削りの場合には,フライス主軸端面からフライス刃先までの距離は約

1.5D(Dは主軸直径)とする。

番号3及び4の切削重ね幅は,5〜10mmとする。

番号6〜9の工作物の対向面からフライス主軸端面までの距離は,1.5〜2D(Dは主軸直径)とする。

番号7,8及び9の工具の送り速度は,150mm/min以下とする。

その他の切削条件は,適当に定めて記録する。

3. 使用工具:番号3〜5の使用工具は直径約1.5Dのフライスを使用し,番号7,8及び9の使用工具は原則とし

てJIS B 4114(超硬ストレートシャンクエンドミル)又はJIS B 4212(テーパシャンクエンドミル)の呼び

寸法30〜40を使用するほかは適当に定めて記録する。

4. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものは,これを使用して行う。

26

B 6334-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS見直し調査委員会 構成表

氏 名

所 属

(委員長)

本 田 巨 範

幾徳工業大学

伊 藤 鎭

上智大学

竹 中 規 雄

日本大学

龍 江 義 孝

日本技術院機械技術研究所

堤 正 臣

東京工業大学

中 田 哲 雄

通商産業省機械情報産業局

山 崎 宗 重

工業技術院標準部

木 邑 隆太郎

住友重機械工業株式会社

林 隆一郎

いすゞ自動車株式会社

服 部 幸 男

富士電機株式会社

渋 谷 高 司

日本国有鉄道

北 岡 成 一

株式会社荏原製作所

桑 田 一 郎

日本小型工作機械工業会

三 町 勲

日立精機株式会社

小 野 利 男

株式会社岡本工作機械製作所

為 水 剛

豊田工機株式会社

足 立 芳 信

大阪機工株式会社

牧 野 弘

株式会社大隈鐵工所

加 藤 裕 之

遠州製作株式会社

草 野 日出夫

株式会社日平トヤマ

(事務局)

田 仁 哲

社団法人日本工作機械工業会