B 6228-2:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 ブリッジ移動形(ガントリ形)プラノミラーの分類,名称及び運動 ··········································· 2

4.1 分類 ···························································································································· 2

4.2 機械各部の名称及び運動 ································································································· 2

5 機械各部及び座標軸の名称 ································································································· 3

5.1 機械各部の名称 ············································································································· 3

5.2 座標軸の名称 ················································································································ 3

6 一般事項························································································································· 5

6.1 測定単位 ······················································································································ 5

6.2 JIS B 6190-2,JIS B 6190-7及びJIS B 6191の引用 ································································ 5

6.3 温度条件 ······················································································································ 6

6.4 検査の順序 ··················································································································· 6

6.5 実施する検査 ················································································································ 6

6.6 測定器 ························································································································· 6

6.7 最小許容値 ··················································································································· 6

6.8 工作精度検査 ················································································································ 6

6.9 位置決め精度検査 ·········································································································· 6

7 静的精度検査 ··················································································································· 6

7.1 運動軸 ························································································································· 7

7.2 テーブル ····················································································································· 15

7.3 立てフライスヘッド ······································································································ 18

7.4 旋回フライスヘッド ······································································································ 21

7.5 横フライスヘッド ········································································································· 22

8 工作精度検査 ·················································································································· 25

8.1 平フライス仕上げ面の平面度 ·························································································· 25

8.2 側面フライス削り ········································································································· 26

9 数値制御による位置決め精度検査 ······················································································· 27

9.1 直進軸 ························································································································ 27

9.2 旋回軸 ························································································································ 33

10 工具保持主軸の回転精度 ································································································· 34

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 36

B 6228-2:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本工作機械工業会(JMTBA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,

JIS B 6230:1998は廃止され,この規格に置き換えられた。

なお,この規格は対応国際規格に合わせた部編成を導入し,JIS B 6228の第2部とした。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 6228-2:2012

工作機械−プラノミラーの検査条件−精度検査−

第2部:ブリッジ移動形(ガントリ形)

Machine tools-Test conditions for bridge-type milling machines-

Testing of the accuracy-Part 2: Travelling bridge (gantry-type) machines

序文

この規格は,2007年に第2版として発行されたISO 8636-2を基とし,規格利用者の理解を助けるため

一部内容を変更し,また,実態と合わせるため技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,JIS B 6190-2,JIS B 6190-7及びJIS B 6191に基づき,汎用目的で使用する普通精度のブリ

ッジ移動形(ガントリ形)プラノミラーの静的精度,工作精度及び数値制御軸の位置決め精度の検査条件

について規定する。また,この規格は,これらの検査に対応する許容値についても規定する。

この規格は,移動ブリッジ及び固定テーブルをもつ機械に適用し,片持ち形の機械,及び固定ブリッジ

で移動テーブルをもつ機械には適用しない。

この規格は,機械の精度検査だけを取り扱い,通常,精度検査の前に行う機械の運転試験(振動,異常

騒音,構成運動部品のスティックスリップなど),又は機械の特性試験(主軸回転速度,送り速度など)の

検査には適用しない。

この規格は,機械の構成要素及びJIS B 6310に基づく座標軸の名称についても規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8636-2:2007,Machine tools−Test conditions for bridge-type milling machines−Testing of the

accuracy−Part 2: Travelling bridge (gantry-type) machines(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS B 6190-2:2008 工作機械試験方法通則−第2部:数値制御による位置決め精度試験

注記 対応国際規格:ISO 230-2:2006,Test code for machine tools−Part 2: Determination of accuracy and

repeatability of positioning numerically controlled axes(IDT)

JIS B 6190-7:2008 工作機械試験方法通則−第7部:回転軸の幾何精度試験

2

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 230-7:2006,Test code for machine tools−Part 7: Geometric accuracy of axes of

rotation(IDT)

JIS B 6191:1999 工作機械−静的精度試験方法及び工作精度試験方法通則

注記 対応国際規格:ISO 230-1:1996,Test code for machine tools−Part 1: Geometric accuracy of

machines operating under no-load or finishing conditions(MOD)

JIS B 6310:2003 産業オートメーションシステム−機械及び装置の制御−座標系及び運動の記号

注記 対応国際規格 ISO 841:2001,Industrial automation systems and integration−Numerical control

of machines−Coordinate system and motion nomenclature(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

フライス削り作業(milling operation)

数種類の異なる形式の回転工具(フライス)を用いて材料を除去する作業。

注記 代表的なフライス削りには,正面フライス削り及びエンドミル削りがある。工具は,主軸テー

パ穴又は主軸端面に取り付けて使用する。

3.2

中ぐり作業(boring operation)

円筒穴,テーパ穴,止まり穴又は貫通穴をくり広げて,必要な寸法に加工する作業。

3.3

穴あけ(タップ立て)作業[drilling (tapping) operation]

止まり穴又は貫通穴をあける(タップを用いて,めねじを切る。)作業。

3.4

ブリッジ移動形(ガントリ形)プラノミラー[travelling bridge (gantry-type) milling machine]

工作物を取り付けるテーブルと,そのテーブルの両側にベッド案内面をもち,フライスヘッドを備えた

移動形ブリッジ(ガントリ)をベッド案内面上に搭載したフライス盤。

注記1 ベッド案内面は,テーブルから独立しているものと独立していないものとがある。

注記2 ベッド案内面で支持した左右二つのコラムとブリッジとからなるガントリは,ベッド案内面

に沿って運動する。そのガントリは,垂直面内で移動形又は固定形の水平のクロスレールを

もち,そのクロスレール上には立て形又は旋回形の主軸を備えた立てフライスヘッド(一つ

以上)が取り付けられている。

4

ブリッジ移動形(ガントリ形)プラノミラーの分類,名称及び運動

4.1

分類

ブリッジ移動形(ガントリ形)プラノミラーは,構造によって次の種類に分類する。

− 固定形クロスレールをもつ,ブリッジ移動形(ガントリ形)プラノミラー

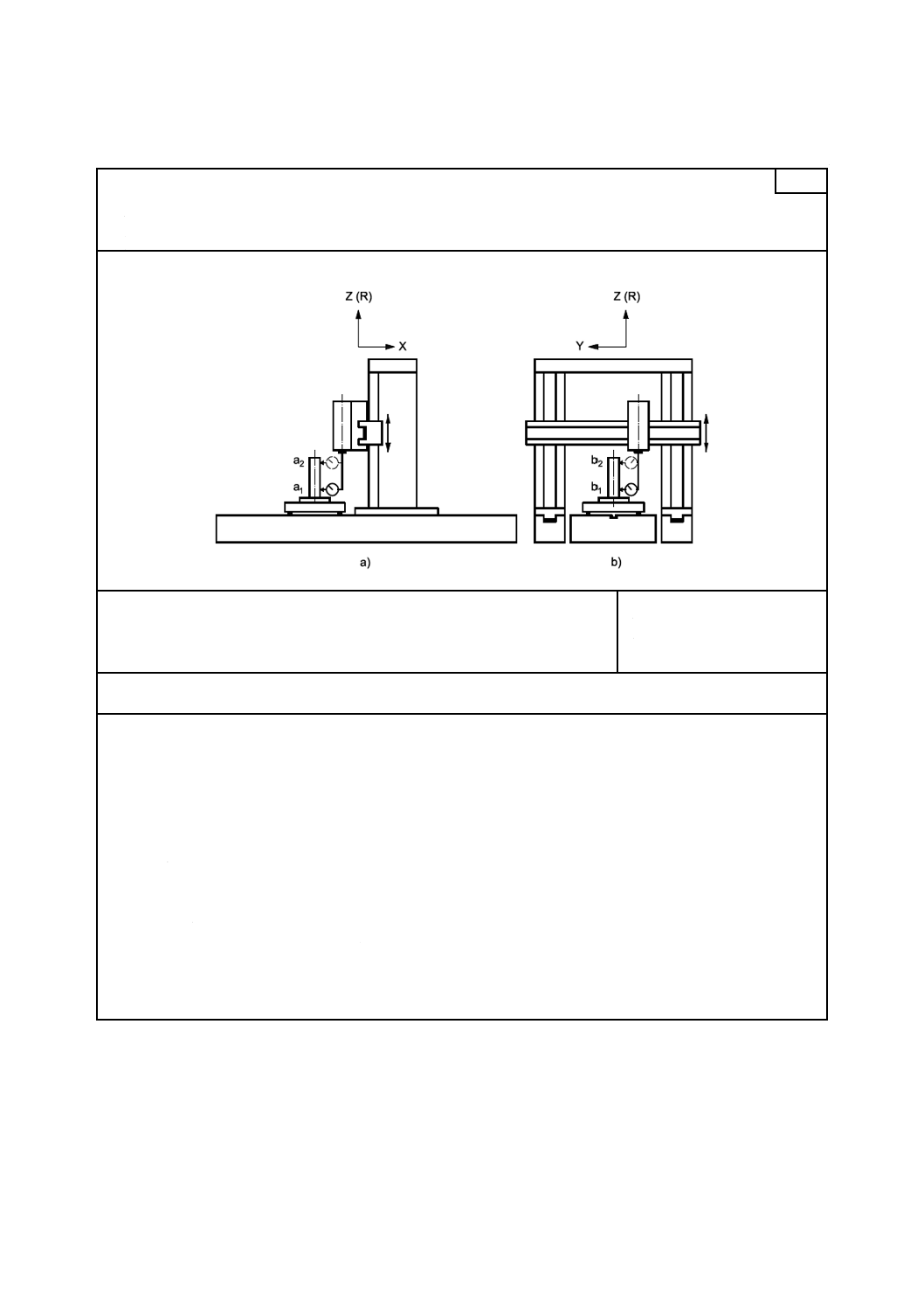

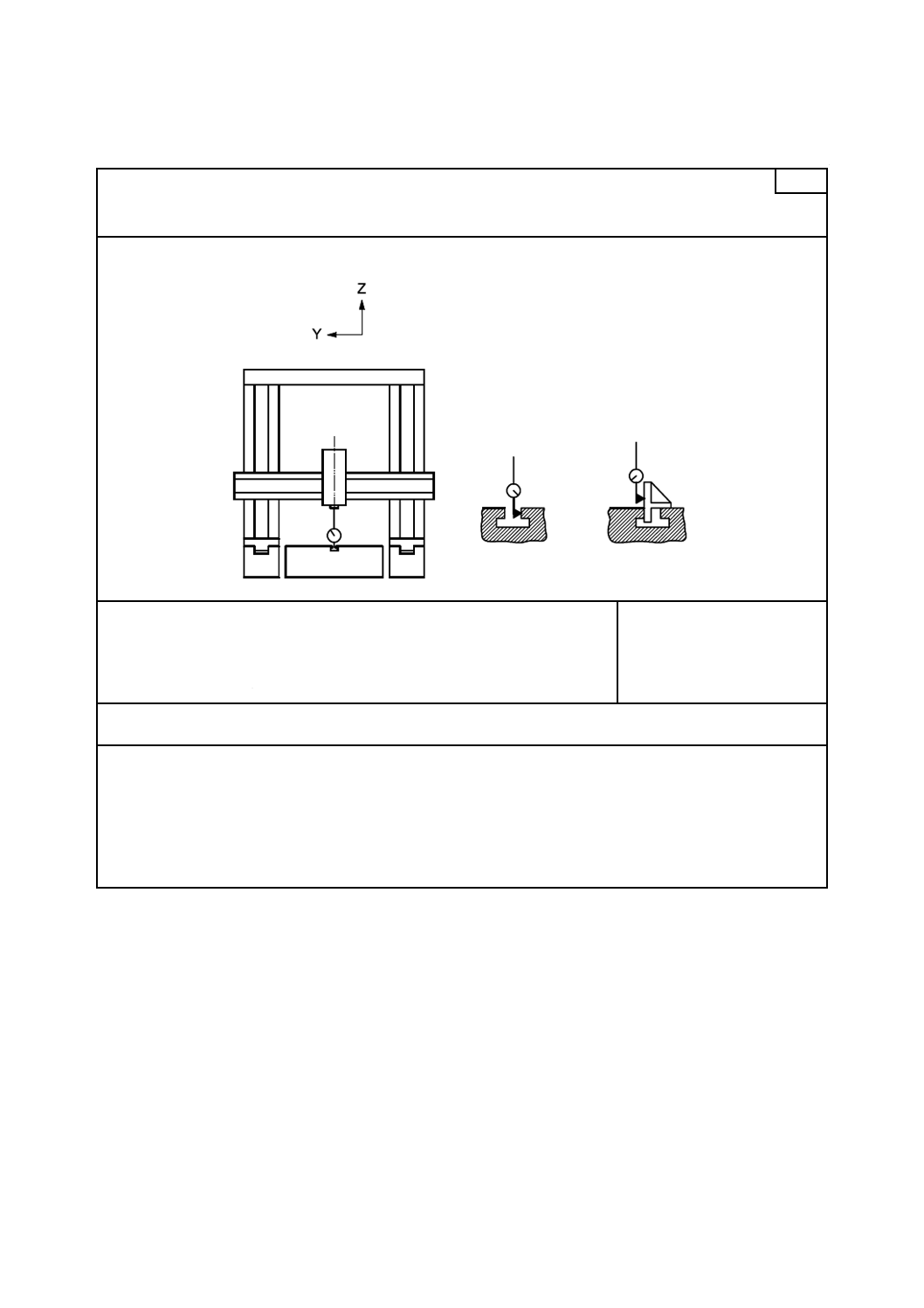

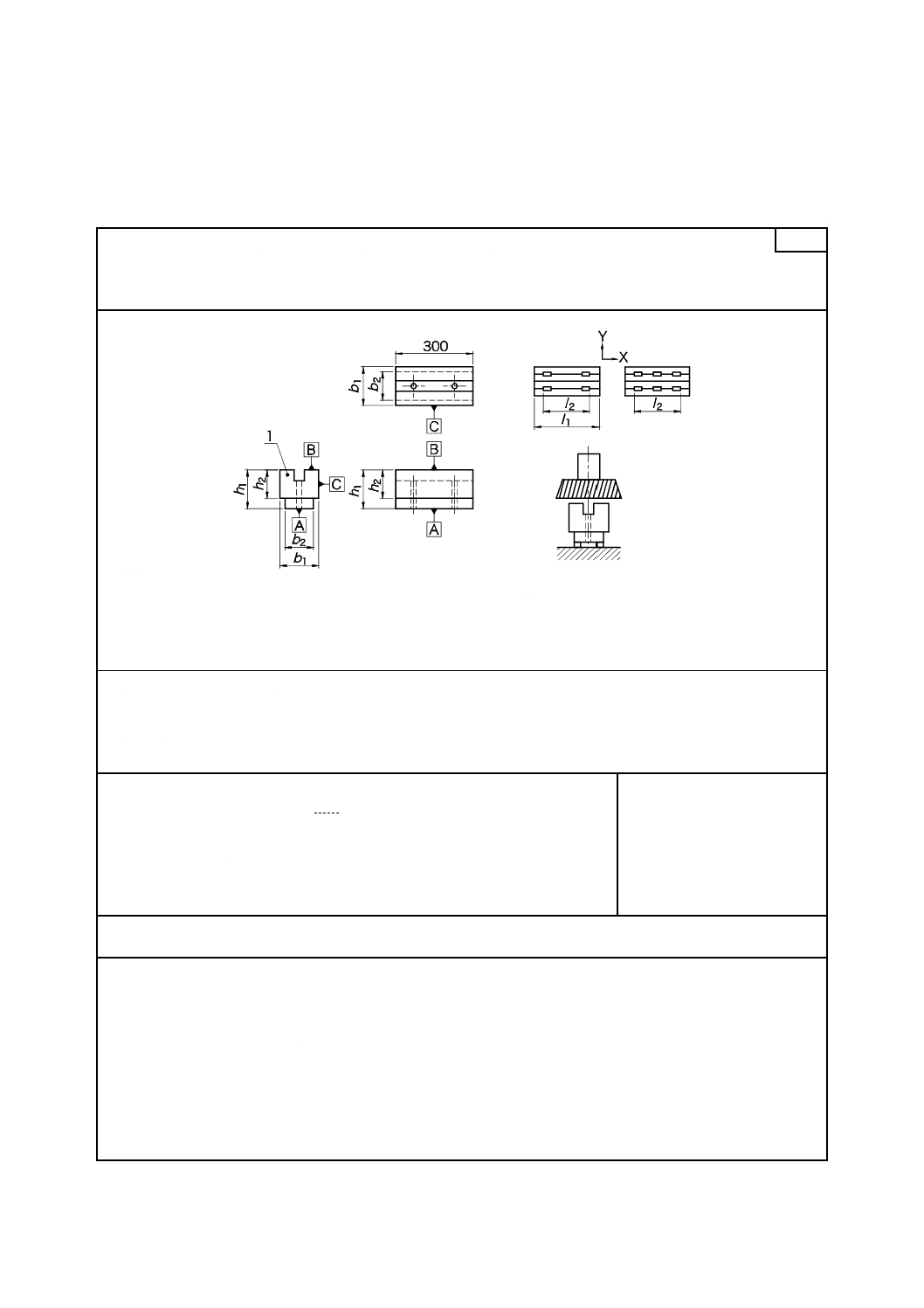

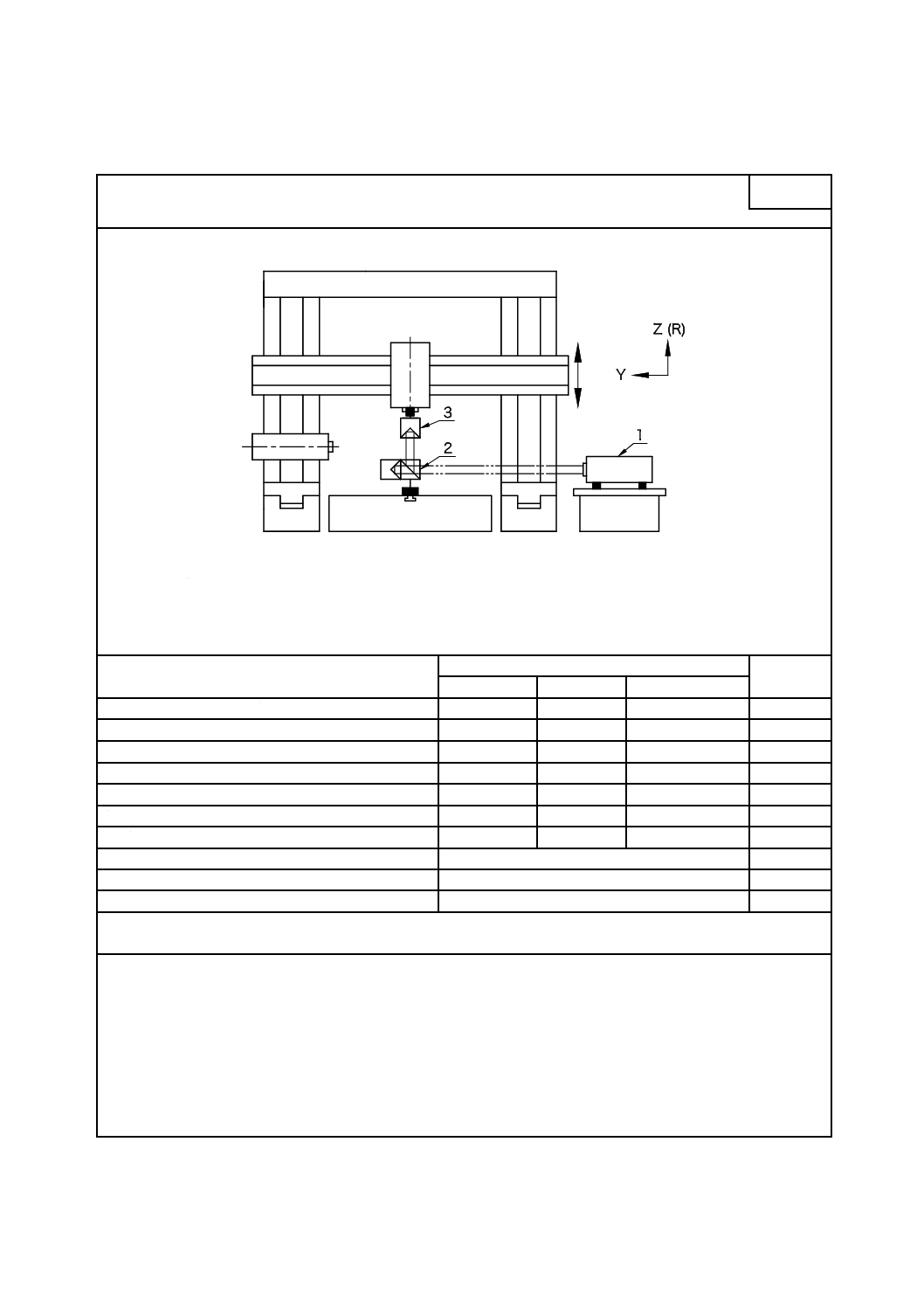

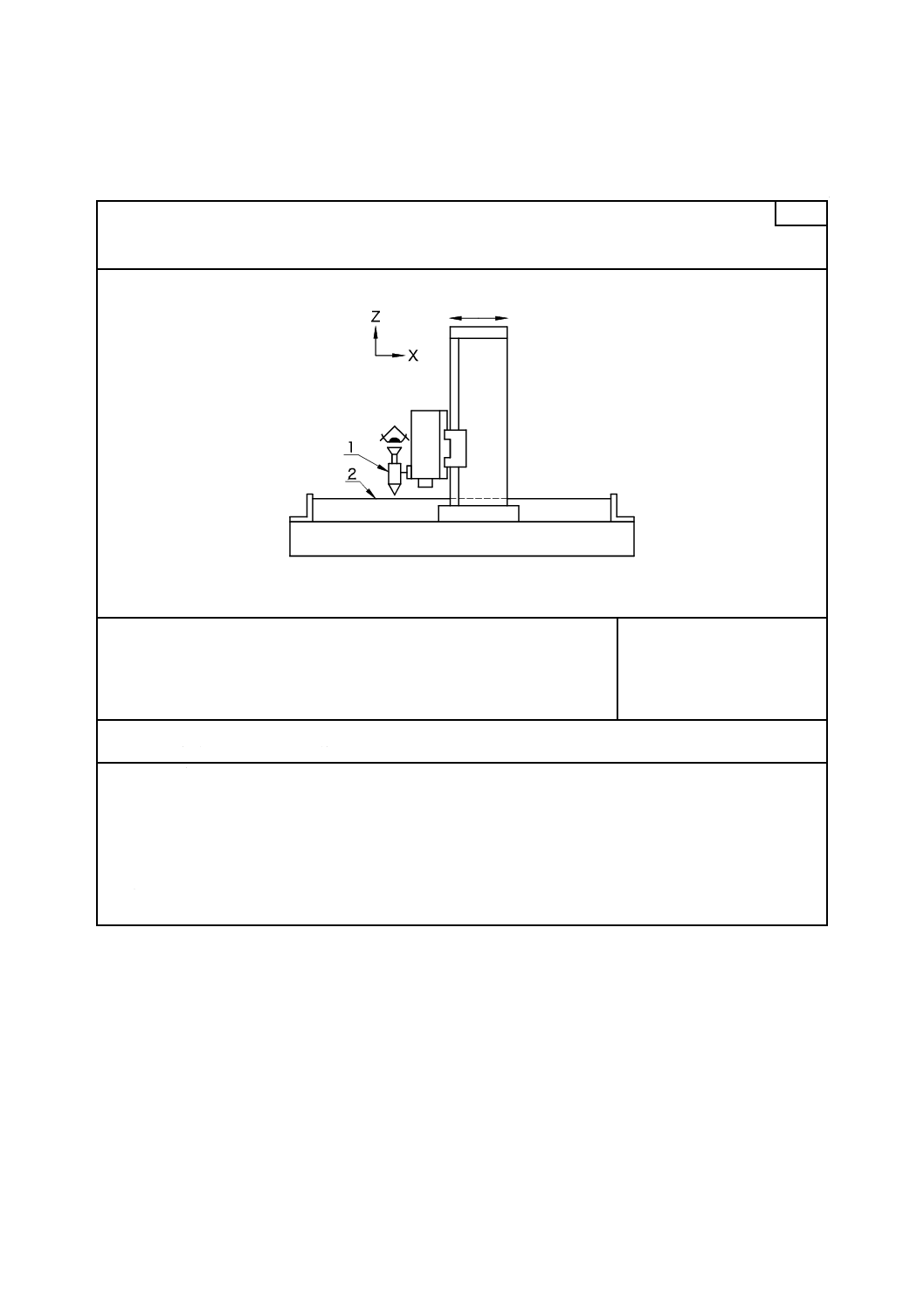

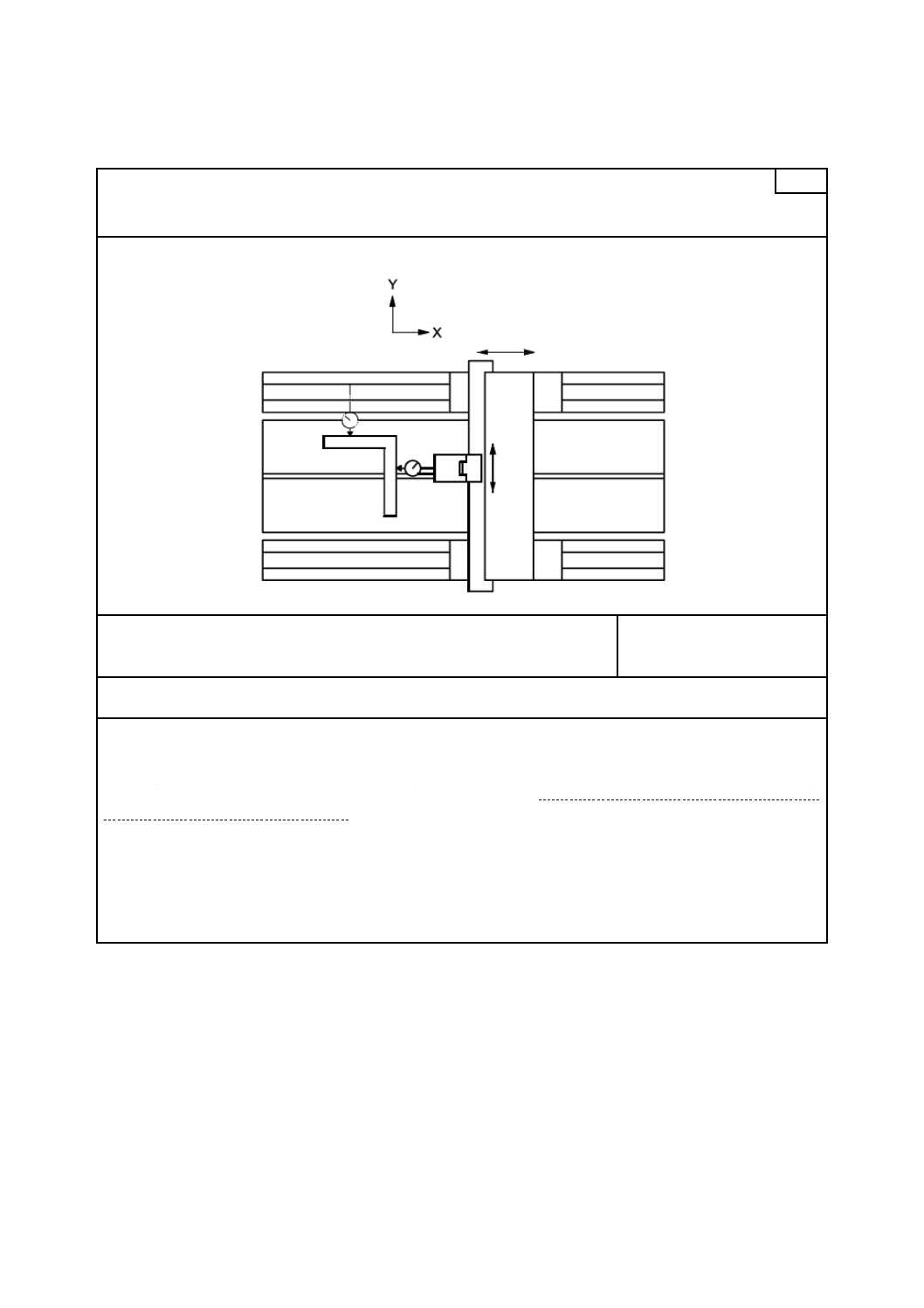

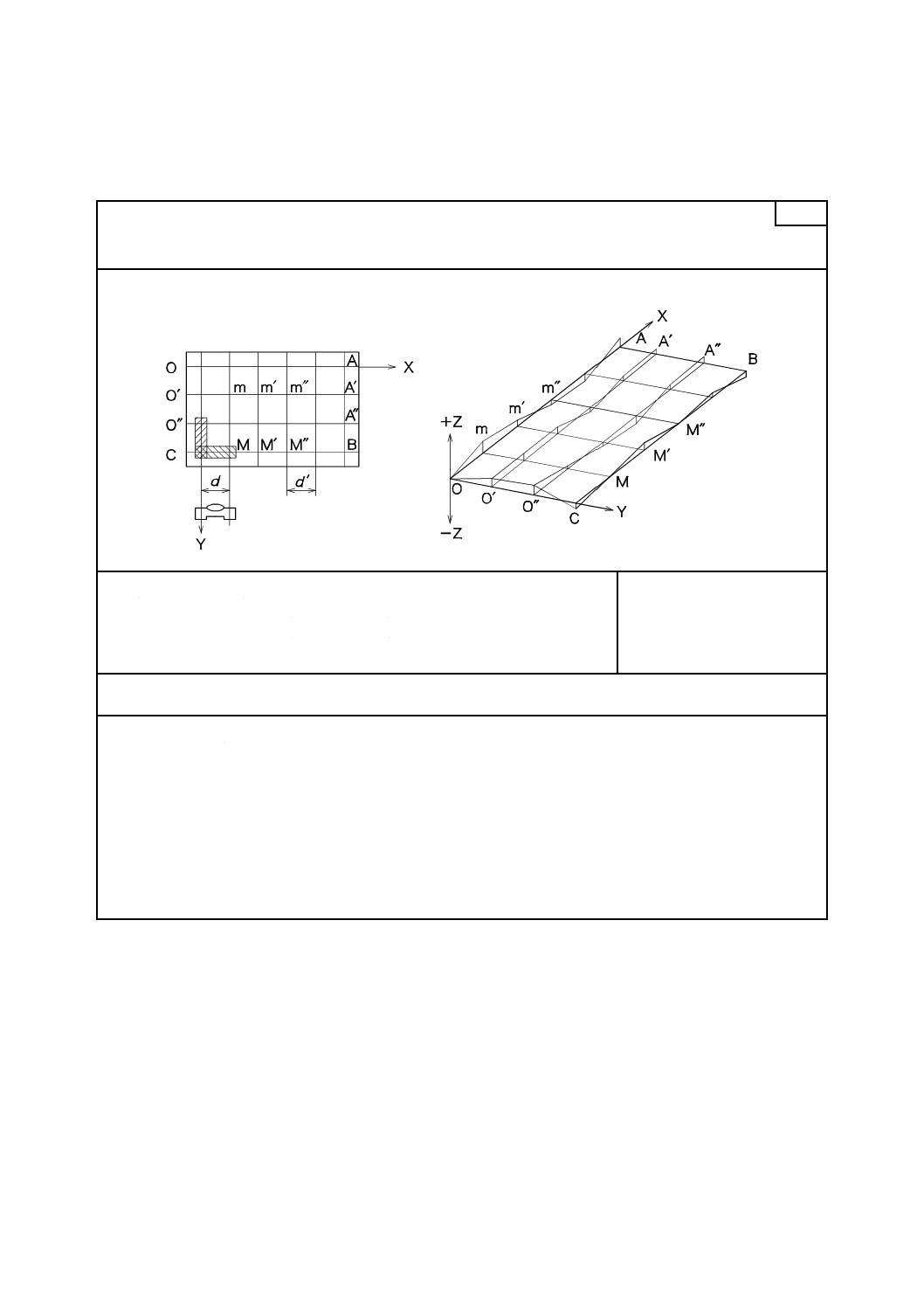

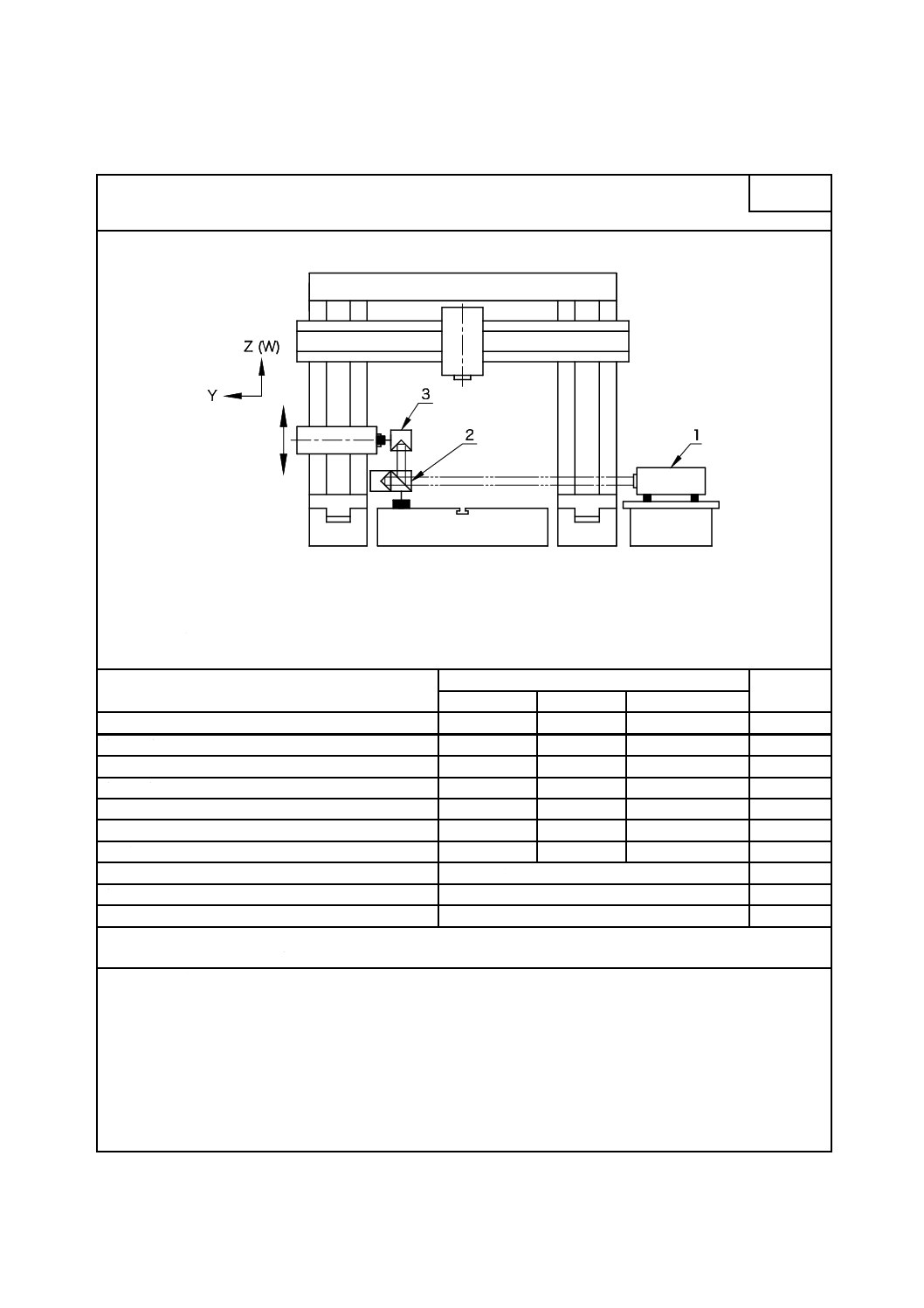

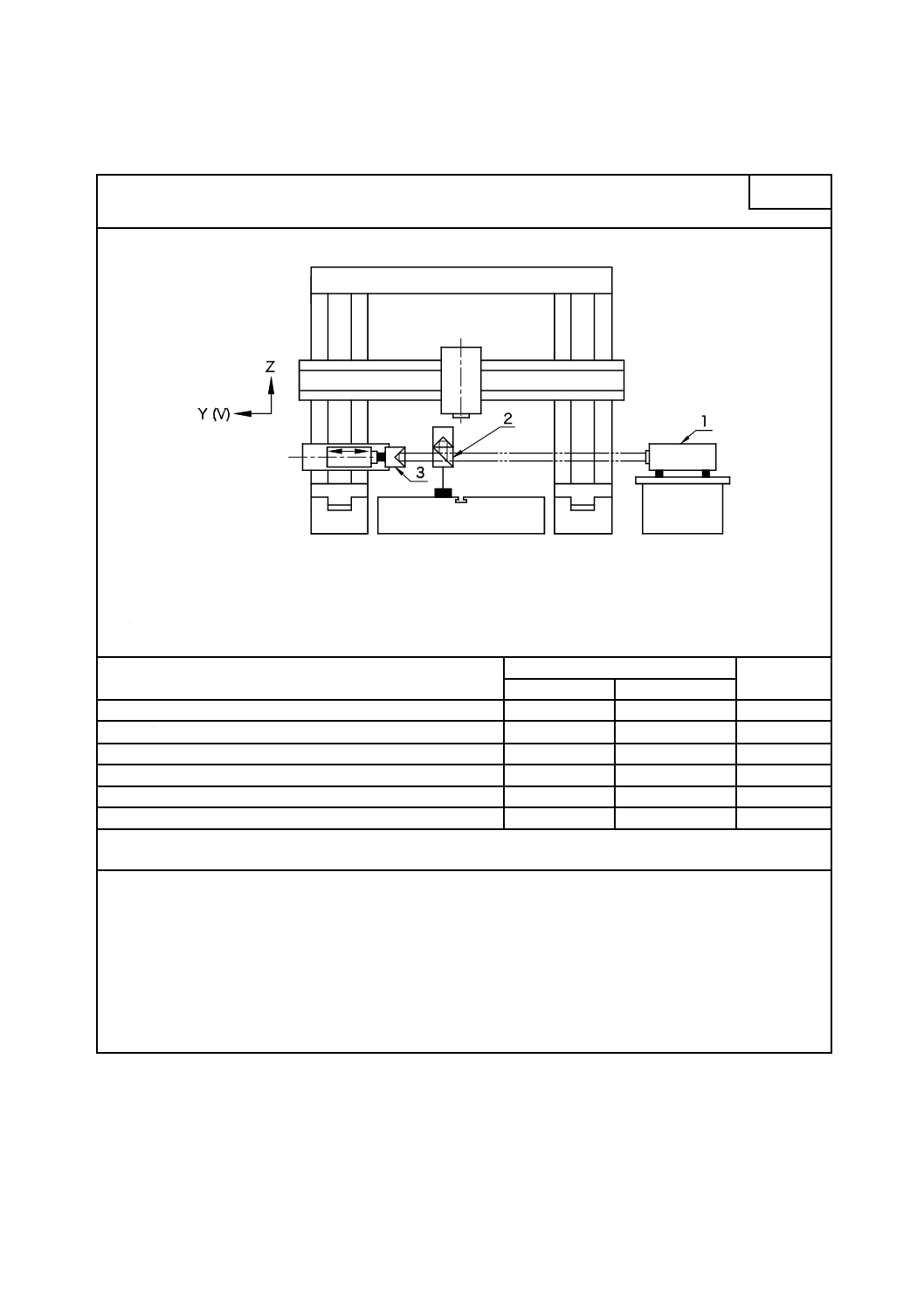

− 移動形クロスレールをもつ,ブリッジ移動形(ガントリ形)プラノミラー(図1参照)

4.2

機械各部の名称及び運動

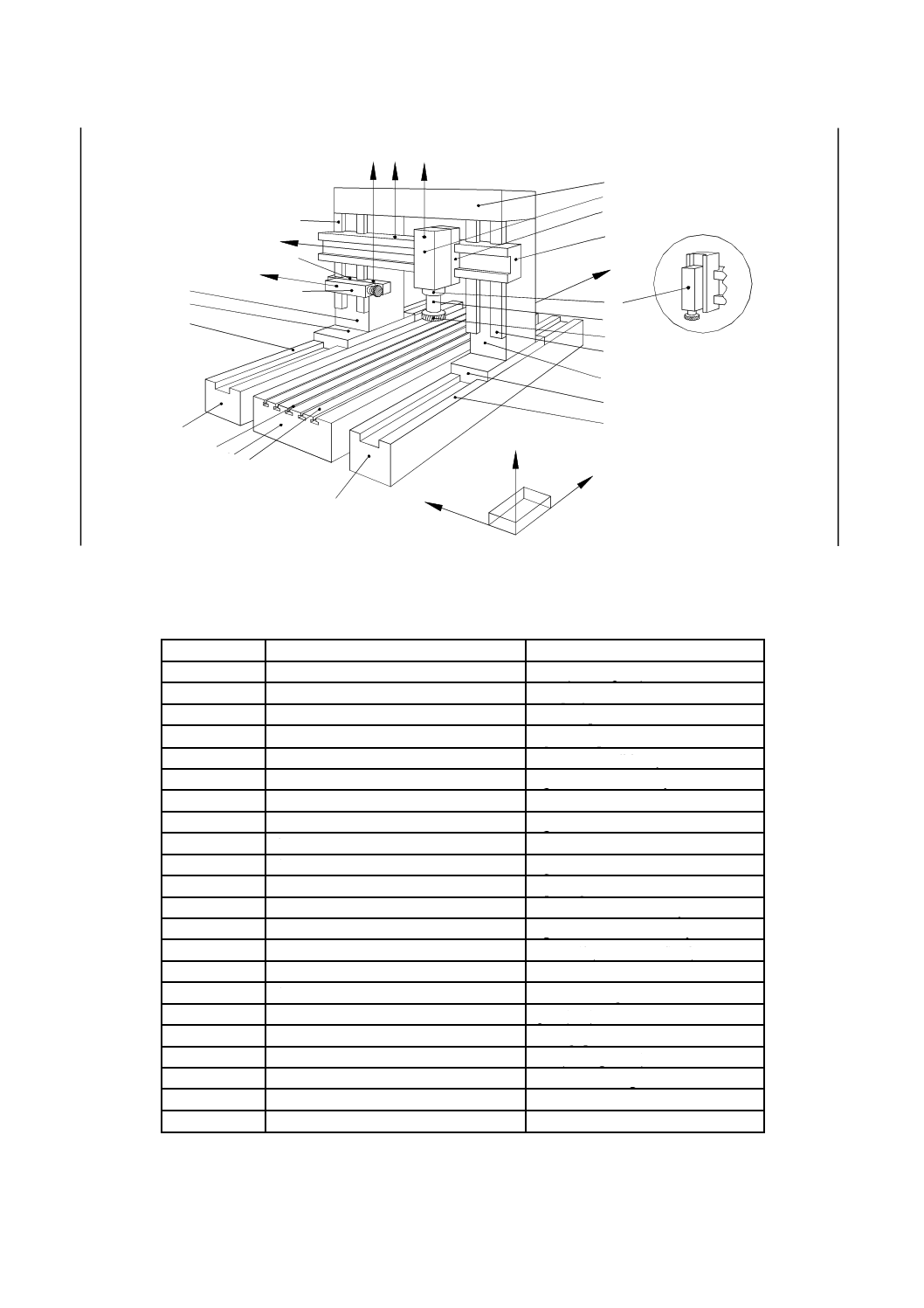

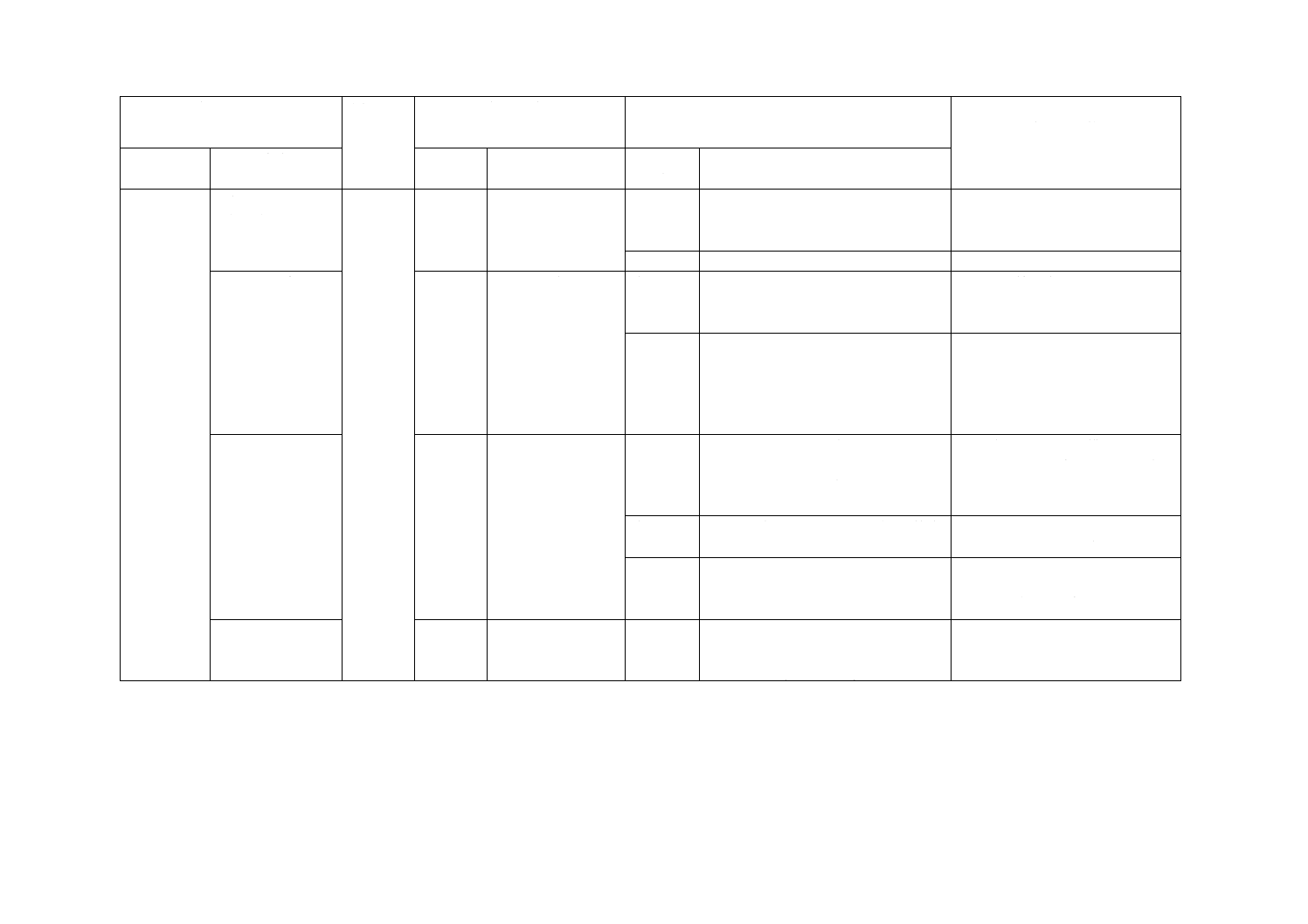

主な機械各部の名称は,図1による。

注記 名称に併記した両括弧内の数字は,表1の参照番号を表す。

3

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.1

ベッド及びテーブル

テーブル(1)は,ベッド(3及び4)上の二つのベッド案内面(5及び6)の間に配置された固定部品で

ある。そのテーブルとベッド案内面とは,一体で構成してもよい。ベッドとテーブルとは,基礎上にしっ

かりと結合するか,又は直接互いに結合して複数の部品を組み立てて構成してもよい。

注記 テーブルを,定盤に置き換えることができる。

4.2.2

コラム,ブリッジ及びクロスレール

コラム(9及び10)は,垂直案内面をもつ剛性のある部品で,ベッド上を移動するか,又はベッド上を

水平に移動するコラムサドル(7及び8)上に強固に結合した部品である。

ブリッジ(11)は,コラムのほぼ上端部で二つのコラムをつなぐはりである。

クロスレール(14)は,テーブル面に平行な水平案内面をもつはりである。固定形クロスレールをもつ

機械の場合には,クロスレールは,コラムと一体で製造し,ブリッジの代わりもする。移動形クロスレー

ルをもつ機械の場合には,クロスレールは,コラム案内面(12及び13)上を垂直に移動する。クロスレー

ルの案内面上には,立て形又は旋回可能な一つ以上のフライスヘッドを備えている。

4.2.3

フライスヘッド

フライスヘッド(16及び20)は,クロスレール又はコラム案内面に沿って運動するフライスヘッドサド

ル(15及び21)に取り付ける。

クロスレール及びコラム案内面に直接接触し運動する部分を,フライスヘッドサドル(15及び21)と呼

ぶ。

主軸は,フライスヘッド内で,サドル上を主軸軸線に平行に移動できるラム又はクイル(17)に取り付

けてもよい。フライスヘッドは,旋回できるようになっていてもよい。

4.2.4

切削運動

切削運動は,フライスヘッドに組み込んだ駆動装置及び主軸によって与える。

4.2.5

送り運動

次の送り運動は,一定又は可変である。

− 移動ブリッジ(ガントリ)の水平方向送り

− 移動形クロスレールの上下方向送り

− フライスヘッドの水平及び上下方向送り

− ラムの主軸方向送り(備えている場合)

− クイルの主軸方向送り(備えている場合)

− フライスヘッドの旋回運動(備えている場合)

注記1 一般に,送り運動のほかに,早送りもできる。

注記2 移動形クロスレールの上下方向送りは,送り運動(この場合には,クロスレールも加工中に

運動する。)又は位置調整運動(この場合には,位置決めだけに使用する。)のいずれであっ

てもよい。

5

機械各部及び座標軸の名称

5.1

機械各部の名称

機械各部の名称は,図1及び表1による。

5.2

座標軸の名称

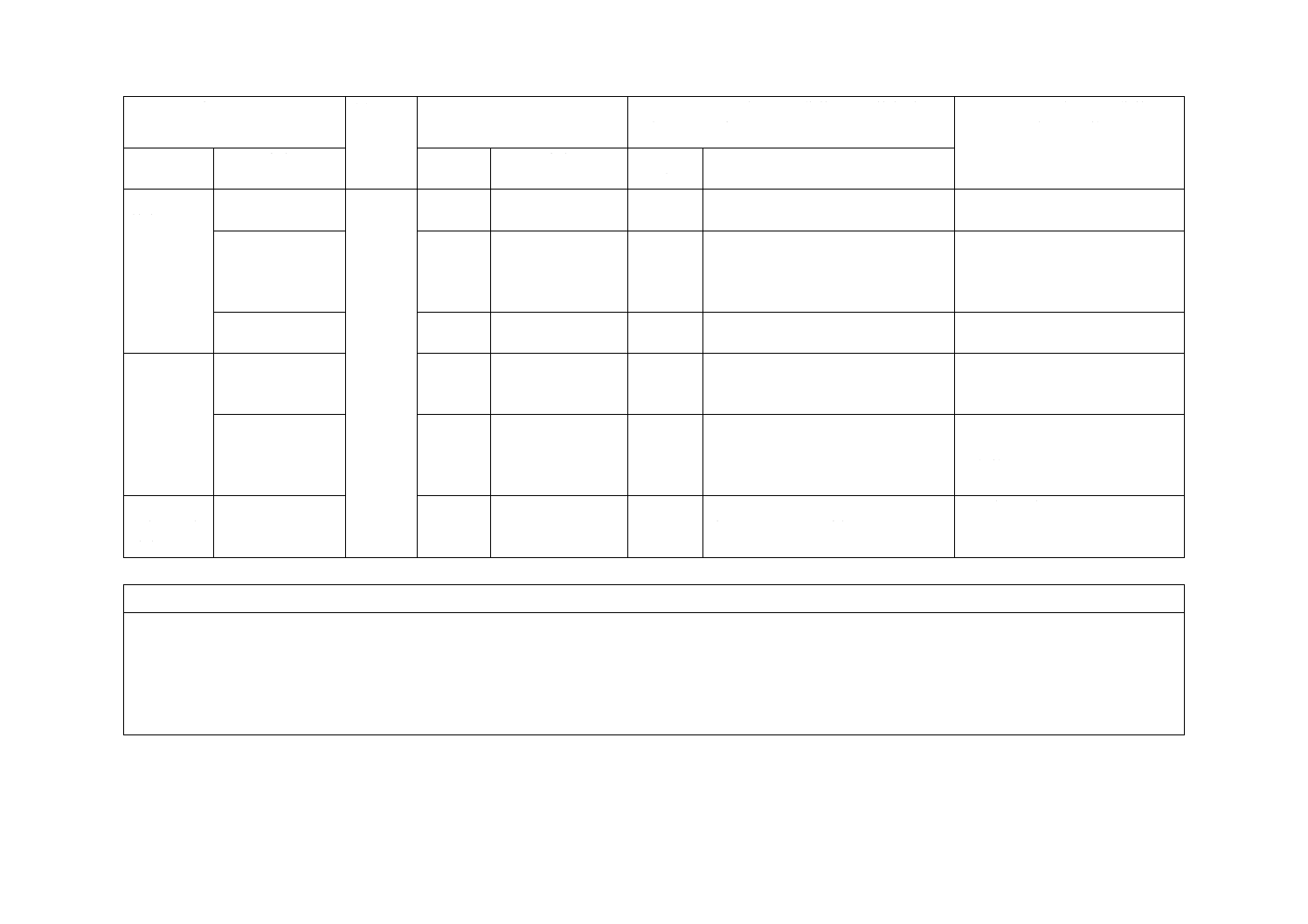

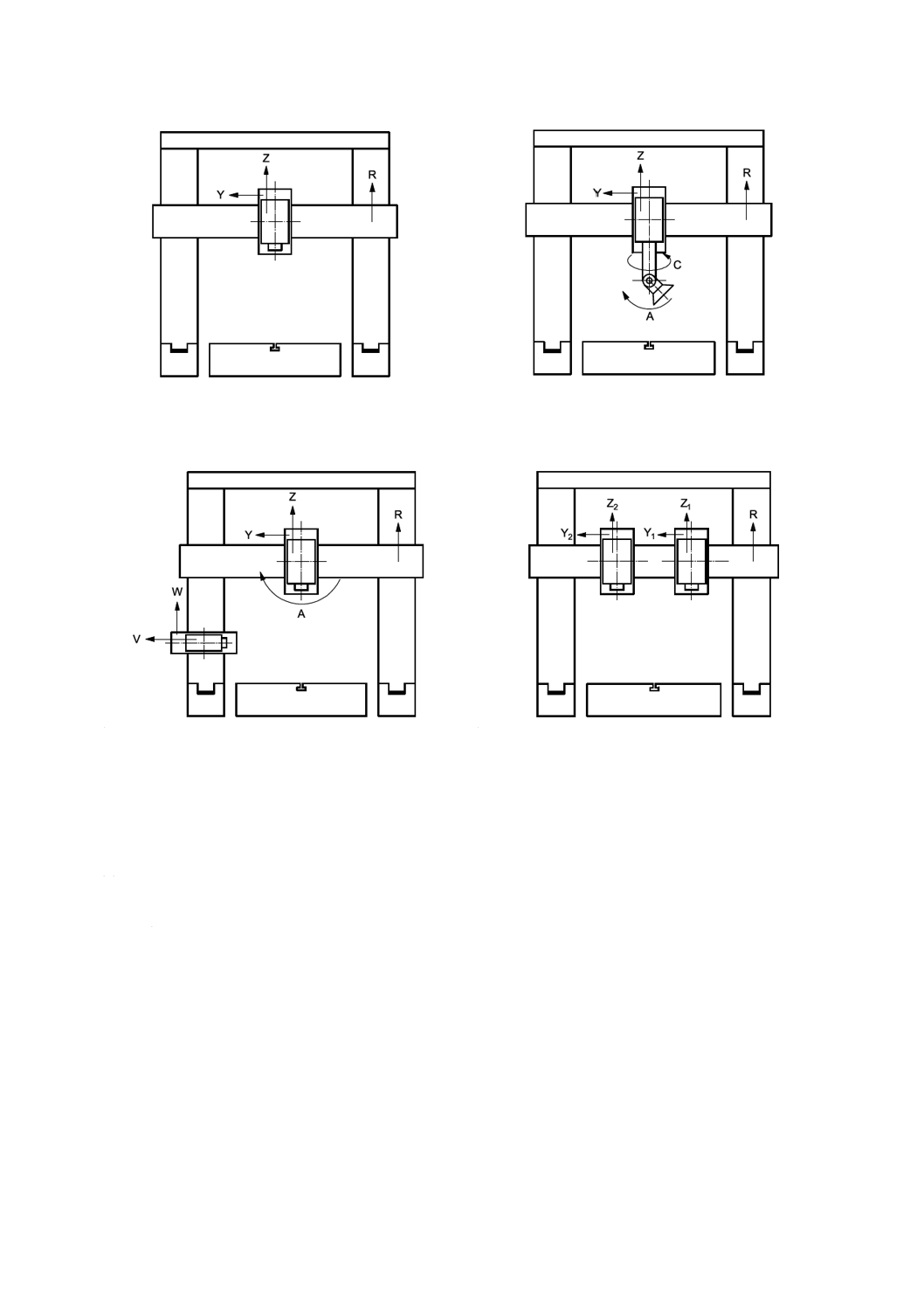

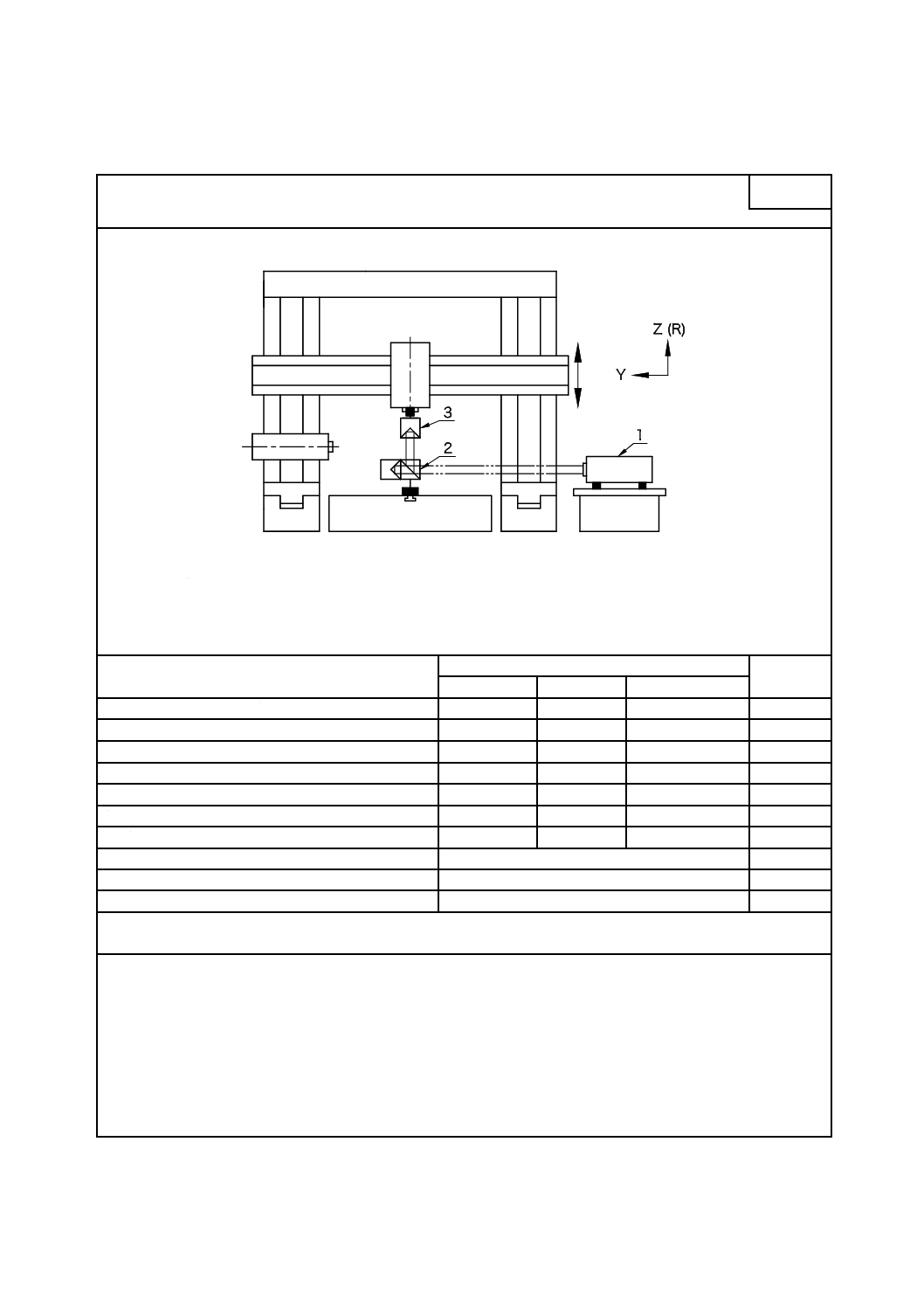

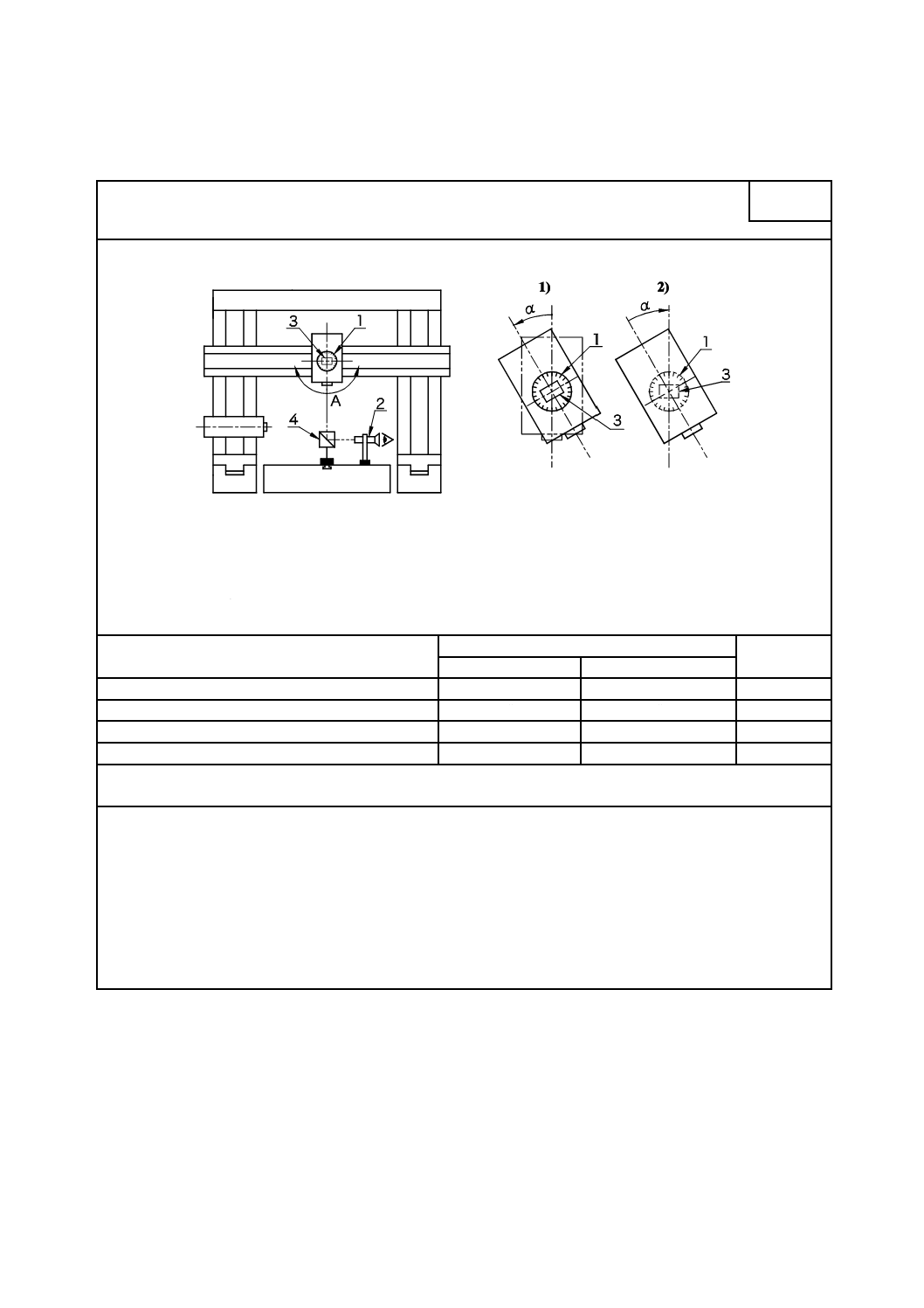

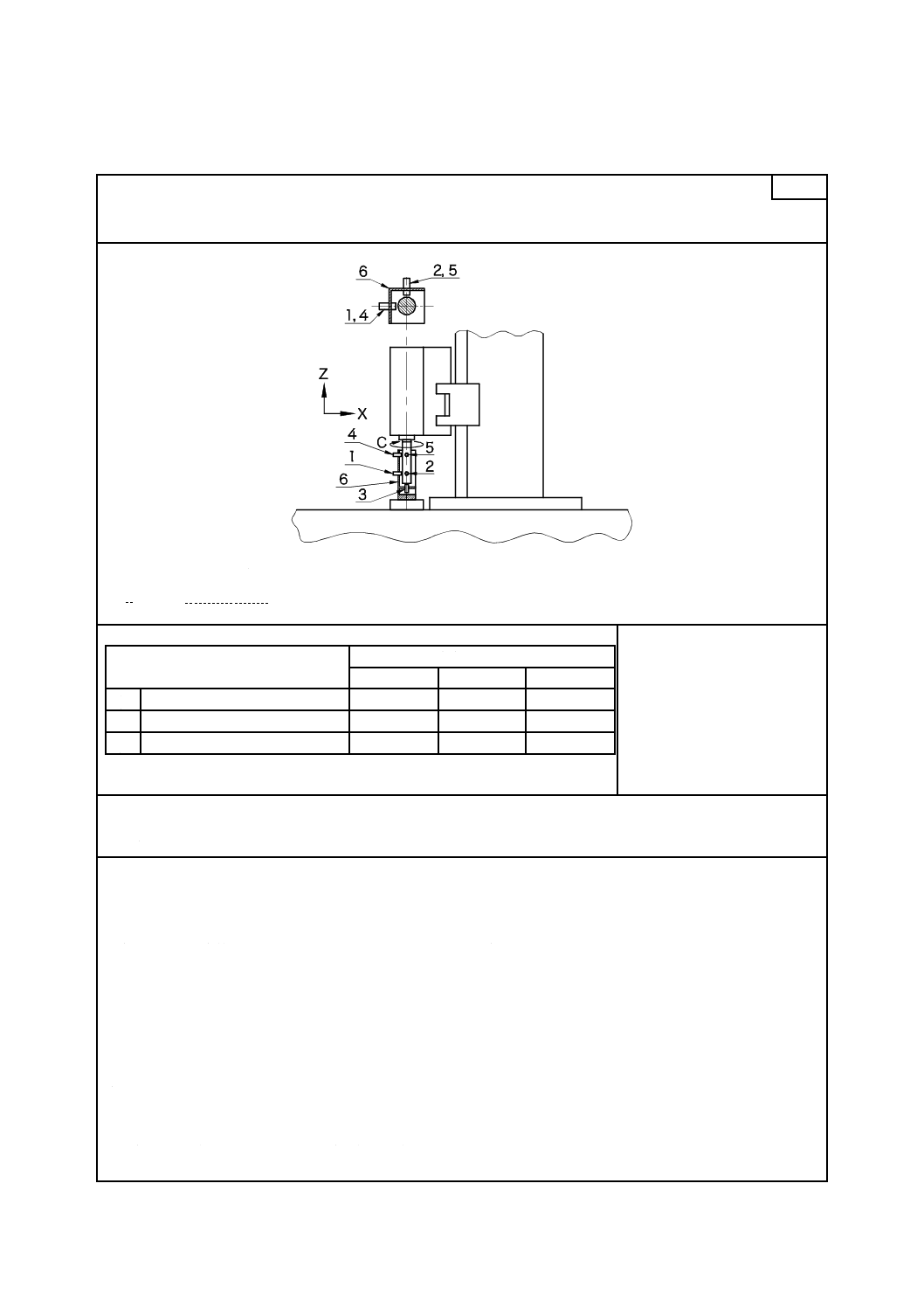

座標軸の名称は,図1〜図4による。

4

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Y

21

Y

X

Z

X

W

V

R

Z

12

5

7

9

20

4

1

2

3

22

6

8

10

13

19

17

18

14

15

16

11

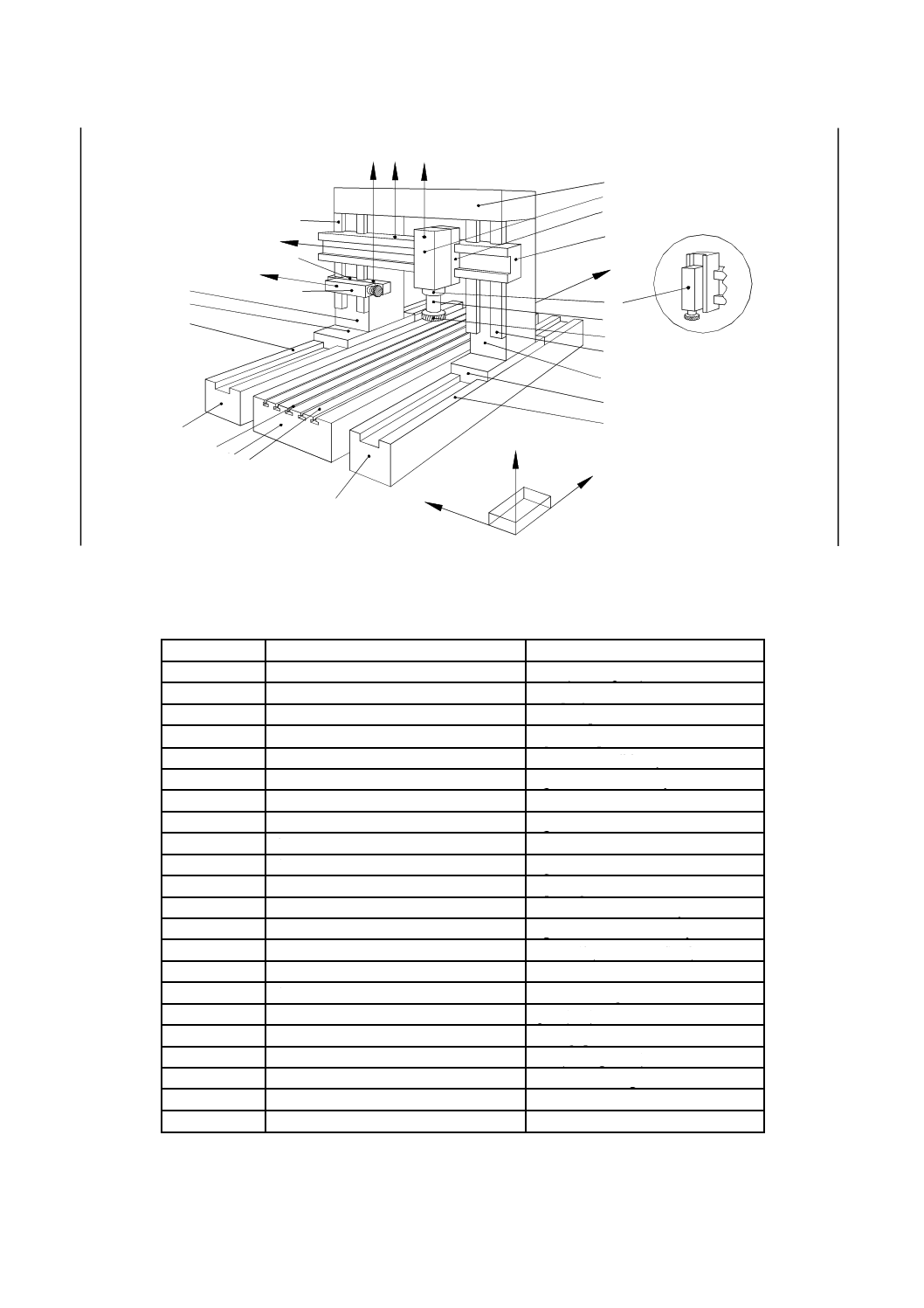

図1−移動形クロスレールをもつ,ブリッジ移動形(ガントリ形)プラノミラー(表1参照)

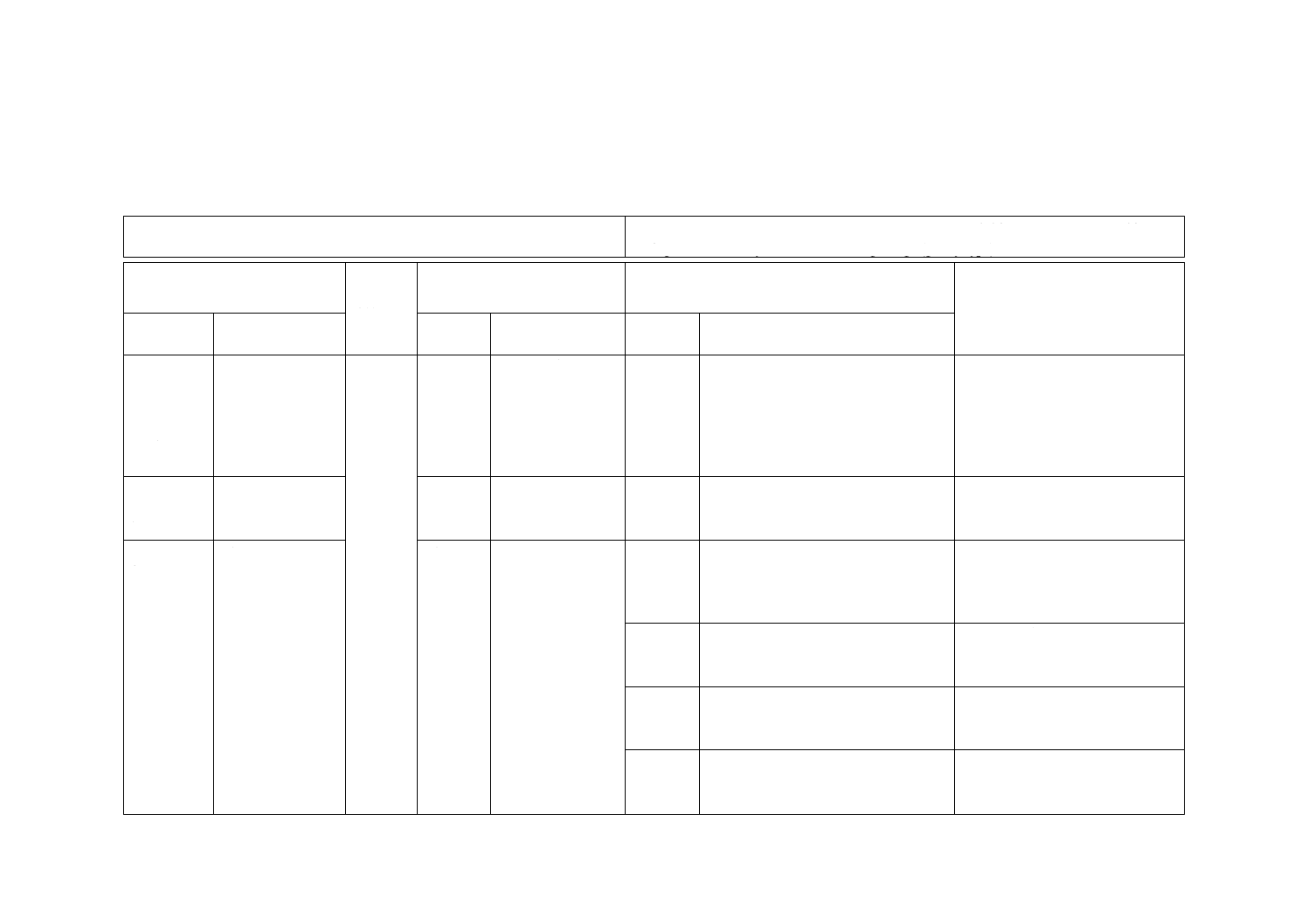

表1−機械各部の名称

参照番号

名称

対応英語

1

テーブル(又は定盤)

table (or floorplate)

2

工作物取付け面

clamping surface

3

左ベッド

left-hand part of the bed

4

右ベッド

right-hand part of the bed

5

左ベッド案内面

left-hand bed slideways

6

右ベッド案内面

right-hand bed slideways

7

左コラムサドル

left-hand column slide

8

右コラムサドル

right-hand column slide

9

左コラム

left-hand column

10

右コラム

right-hand column

11

ブリッジ

top bridge

12

左コラム案内面

left-hand column slideways

13

右コラム案内面

right-hand column slideways

14

クロスレール(移動形又は固定形)

cross-rail (movable or fixed)

15

立てフライスヘッドサドル

vertical head saddle

16

立てフライスヘッド

vertical milling head

17

クイル(ラム)

quill (ram)

18

フライス主軸

milling spindle

19

工具(フライス工具)

tool (milling cutter)

20

横フライスヘッド

horizontal milling head

21

横フライスヘッドサドル

horizontal head saddle

22

基準T溝

reference T-slot

5

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

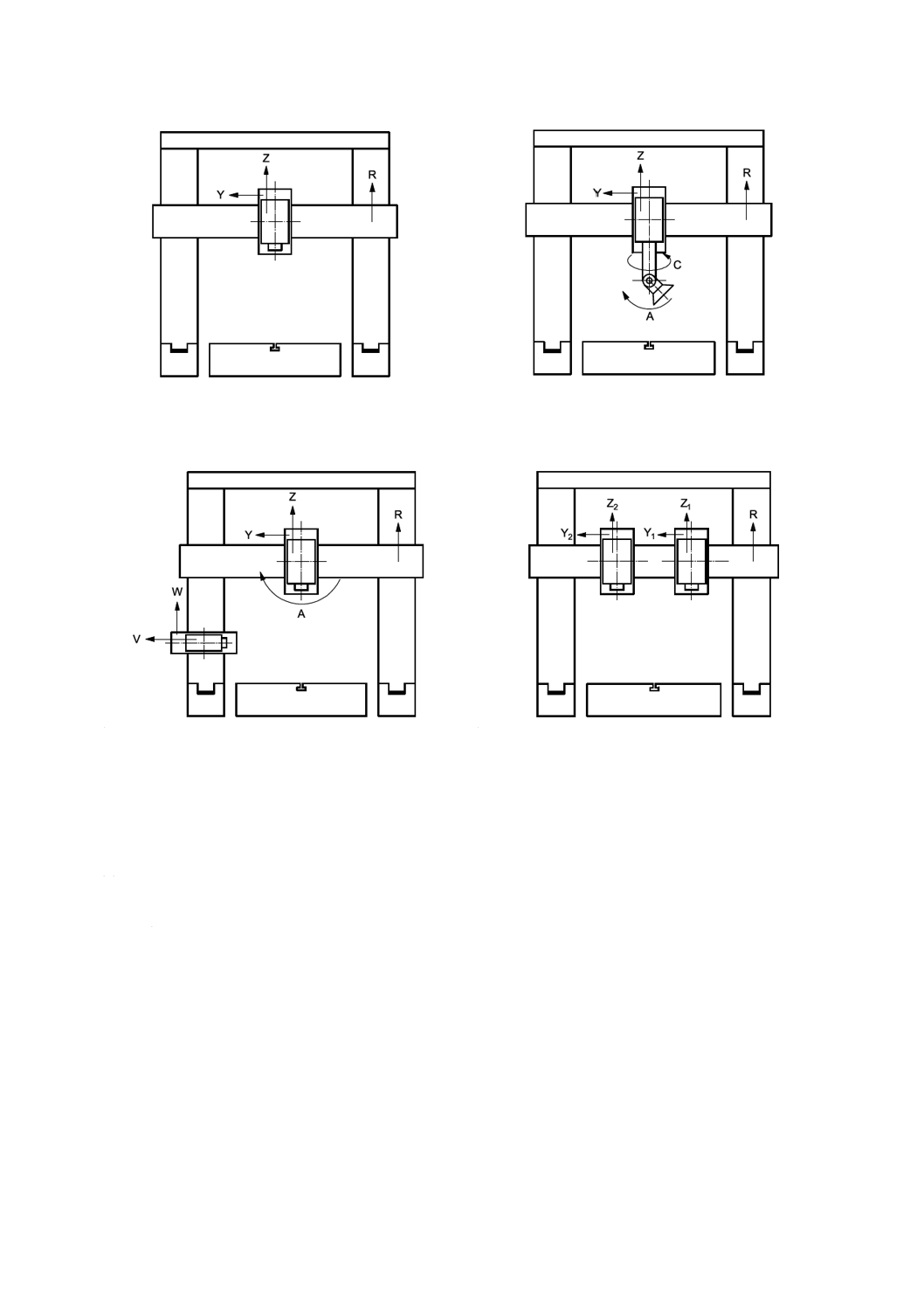

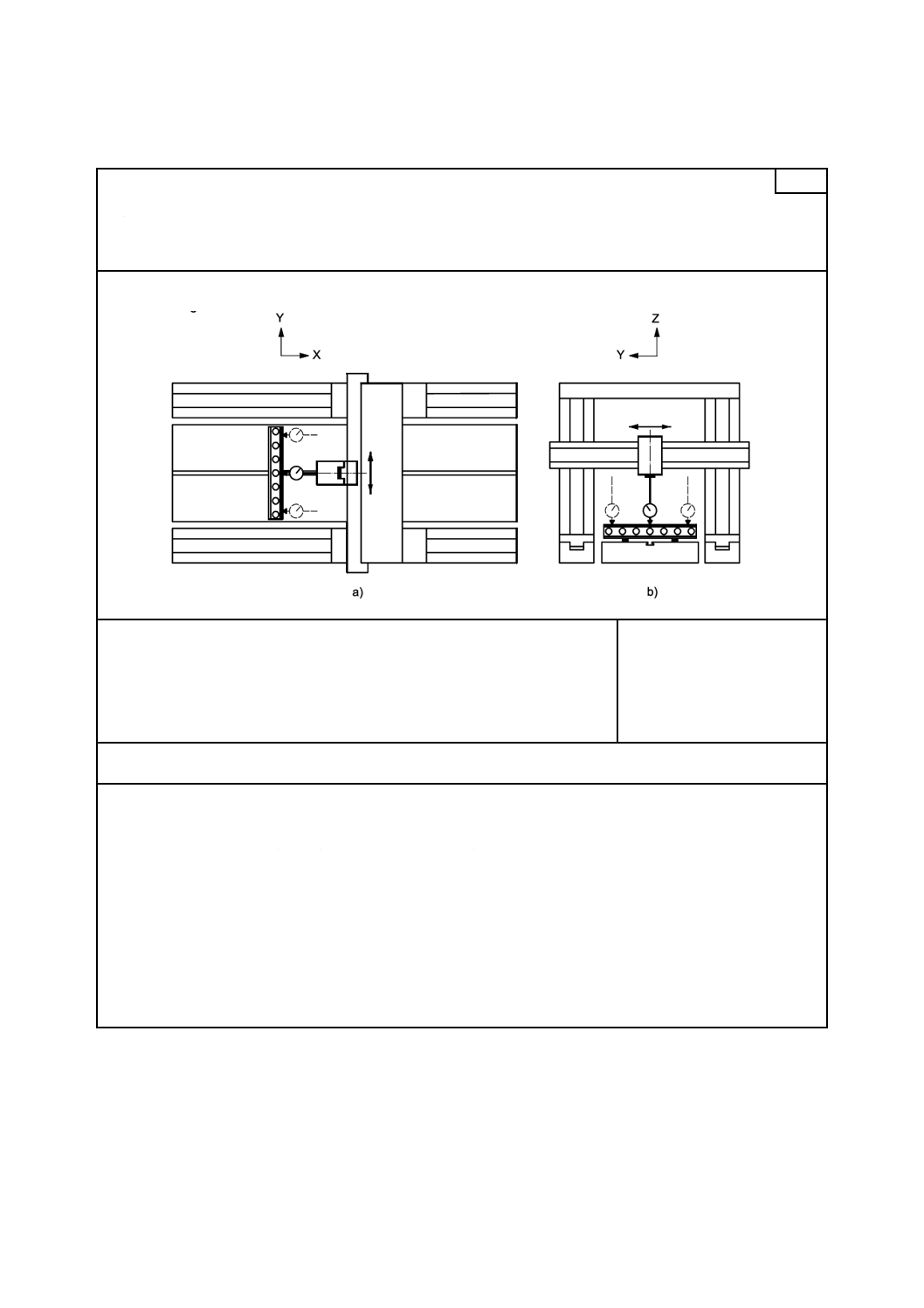

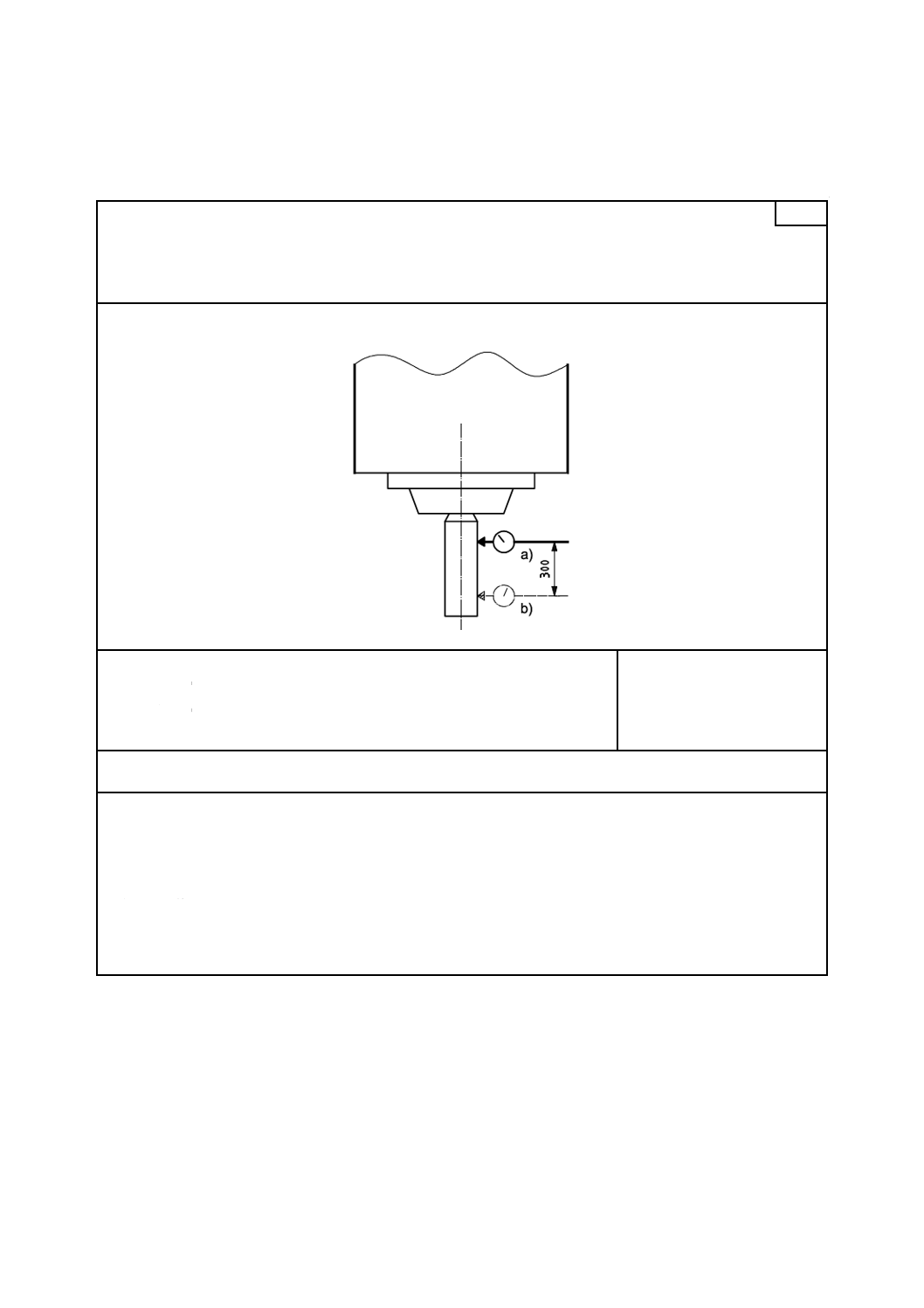

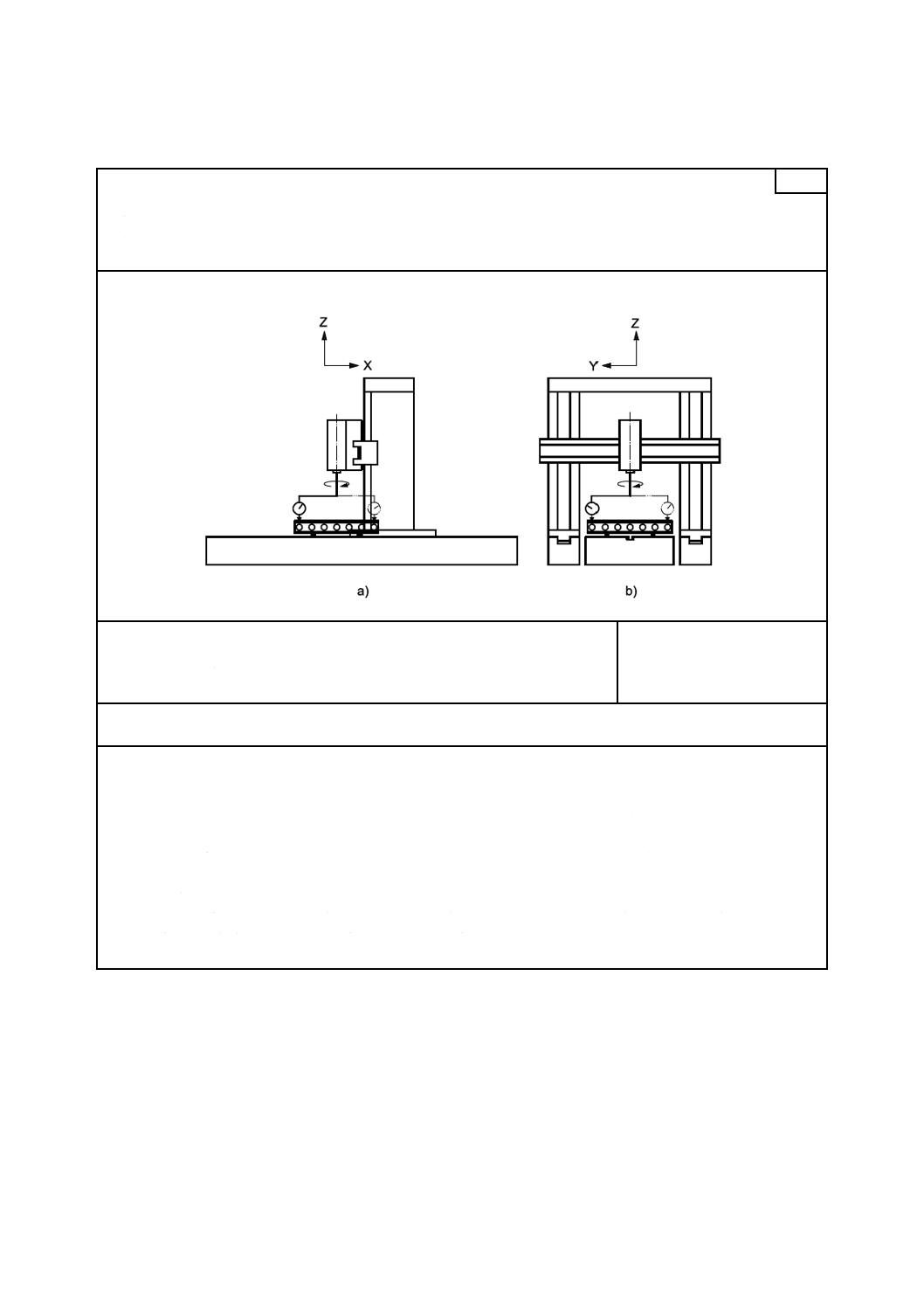

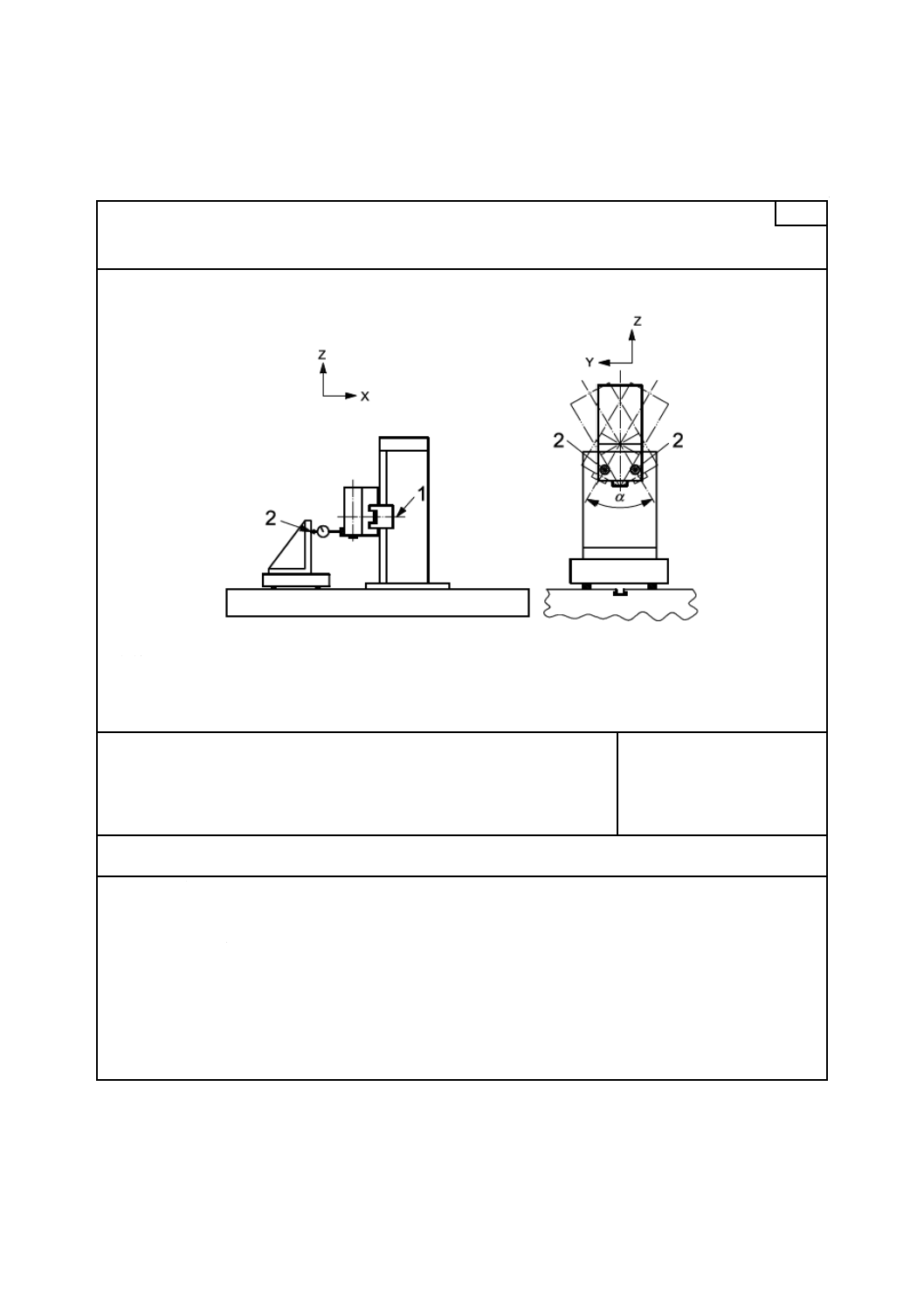

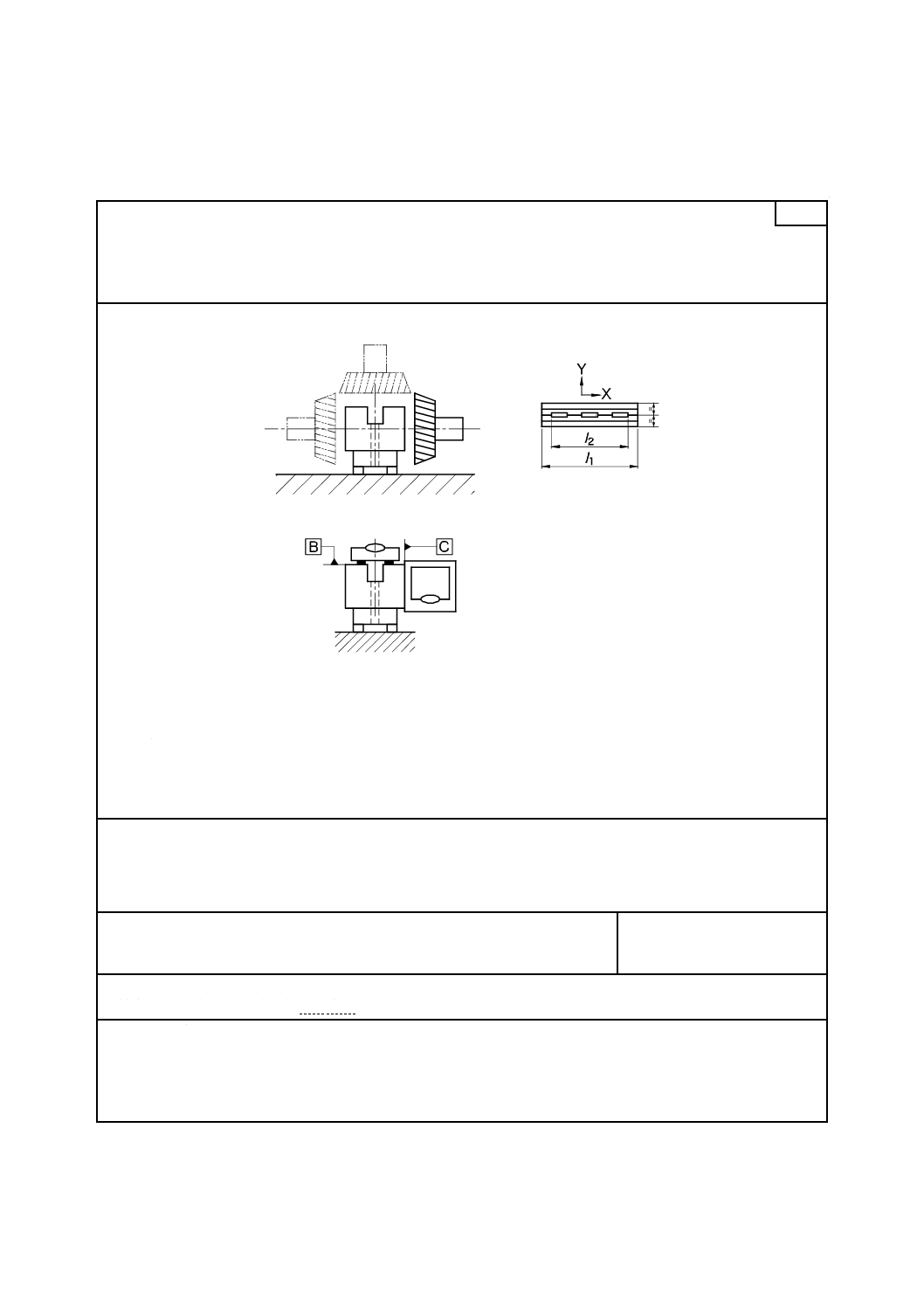

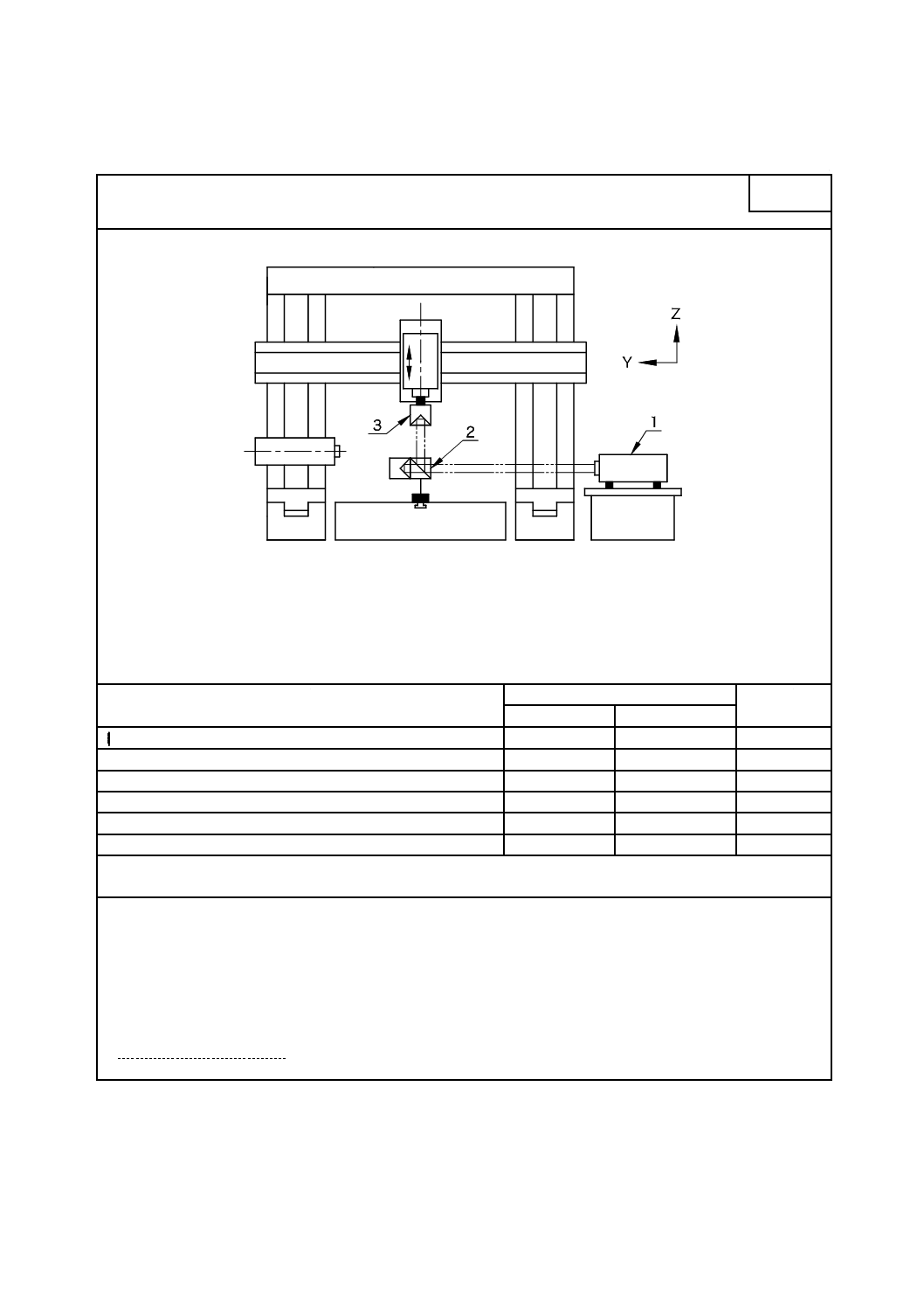

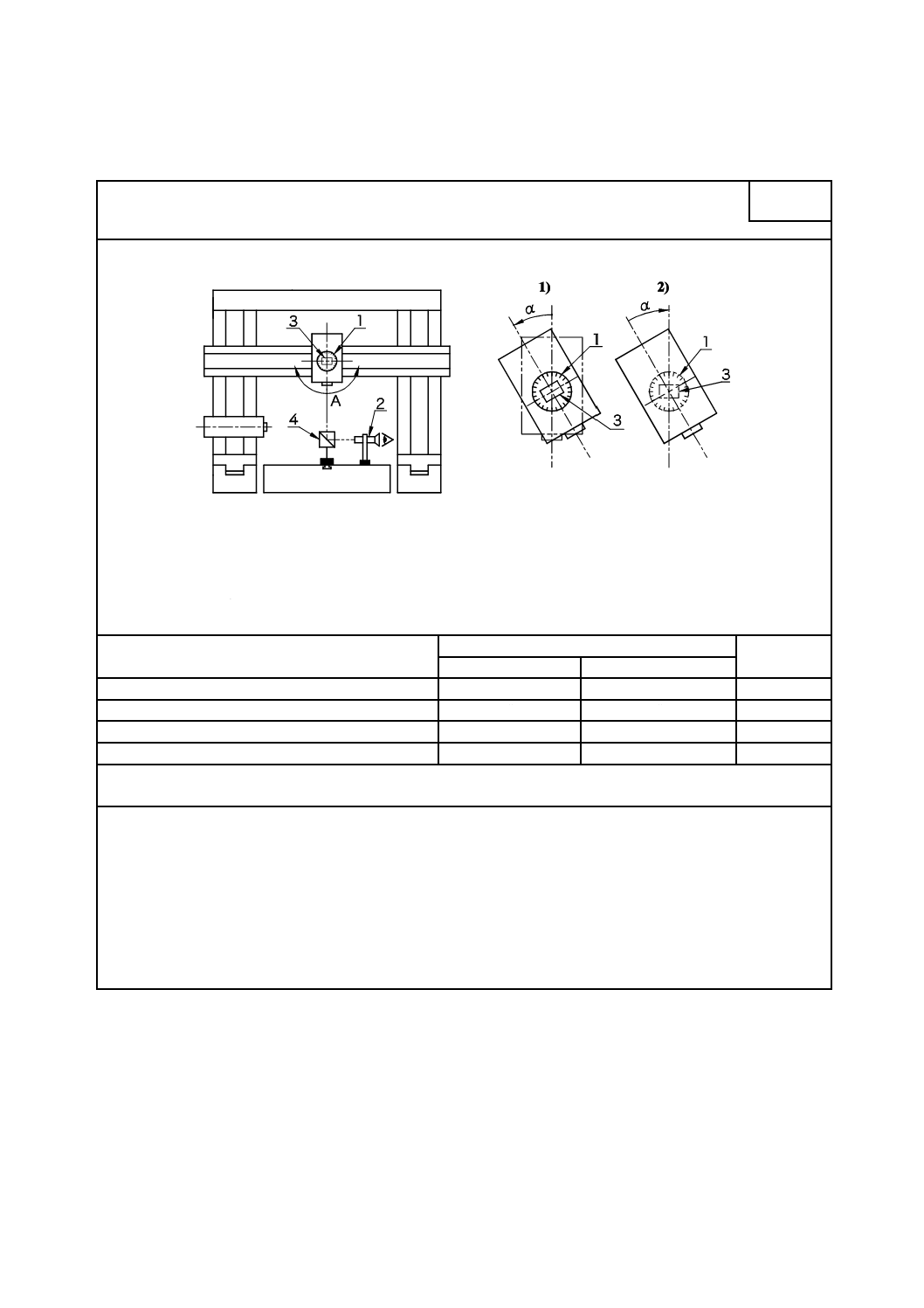

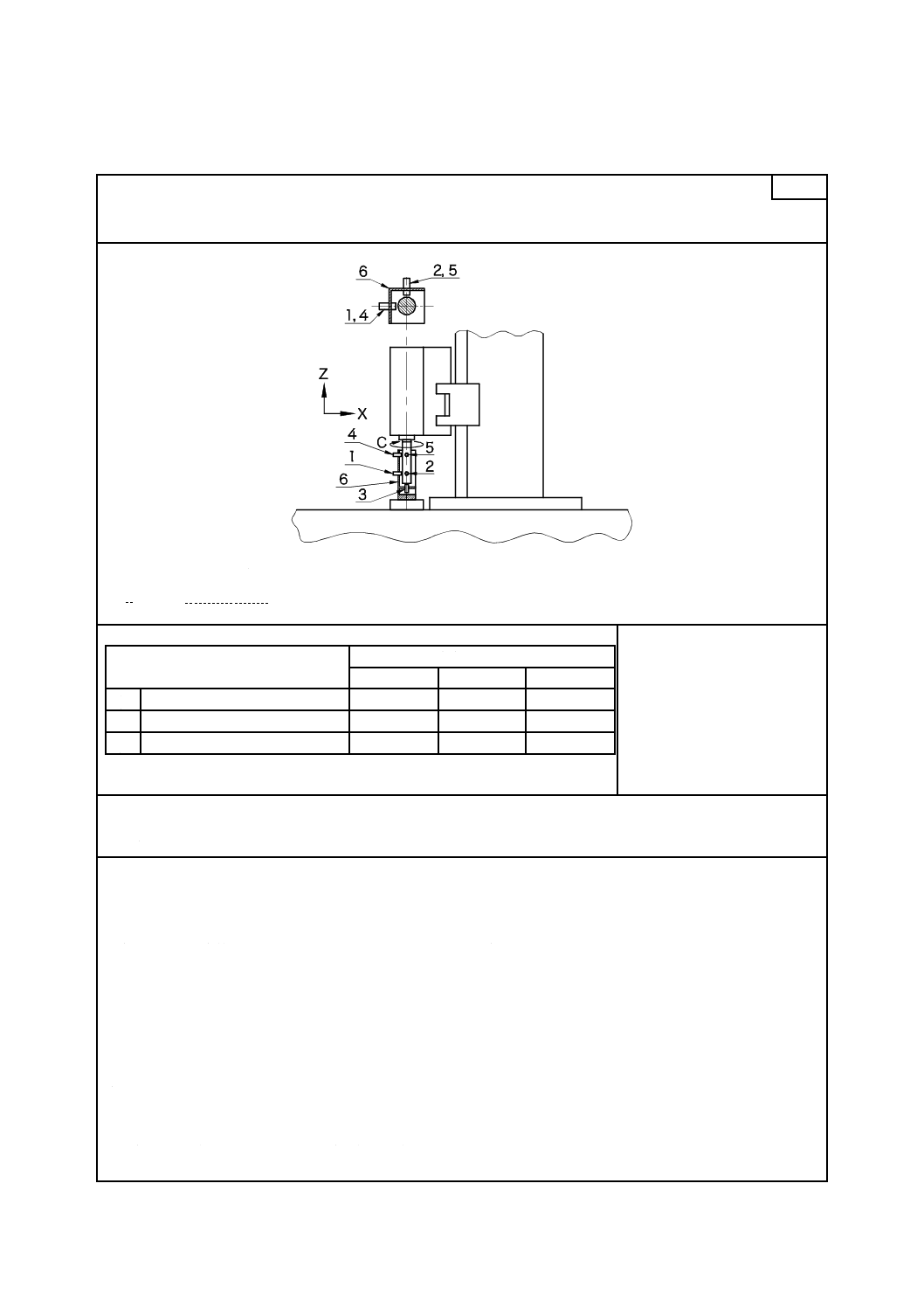

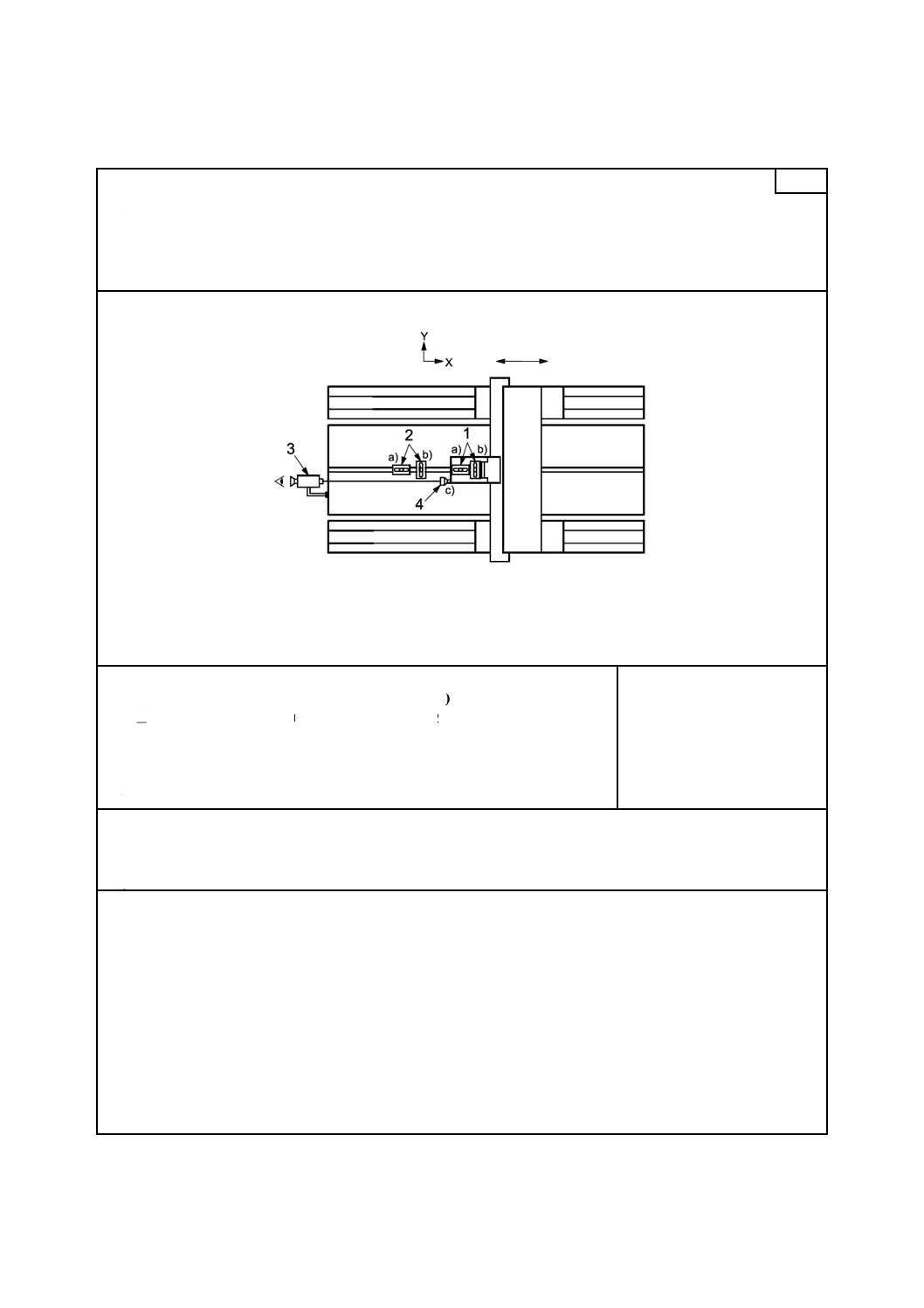

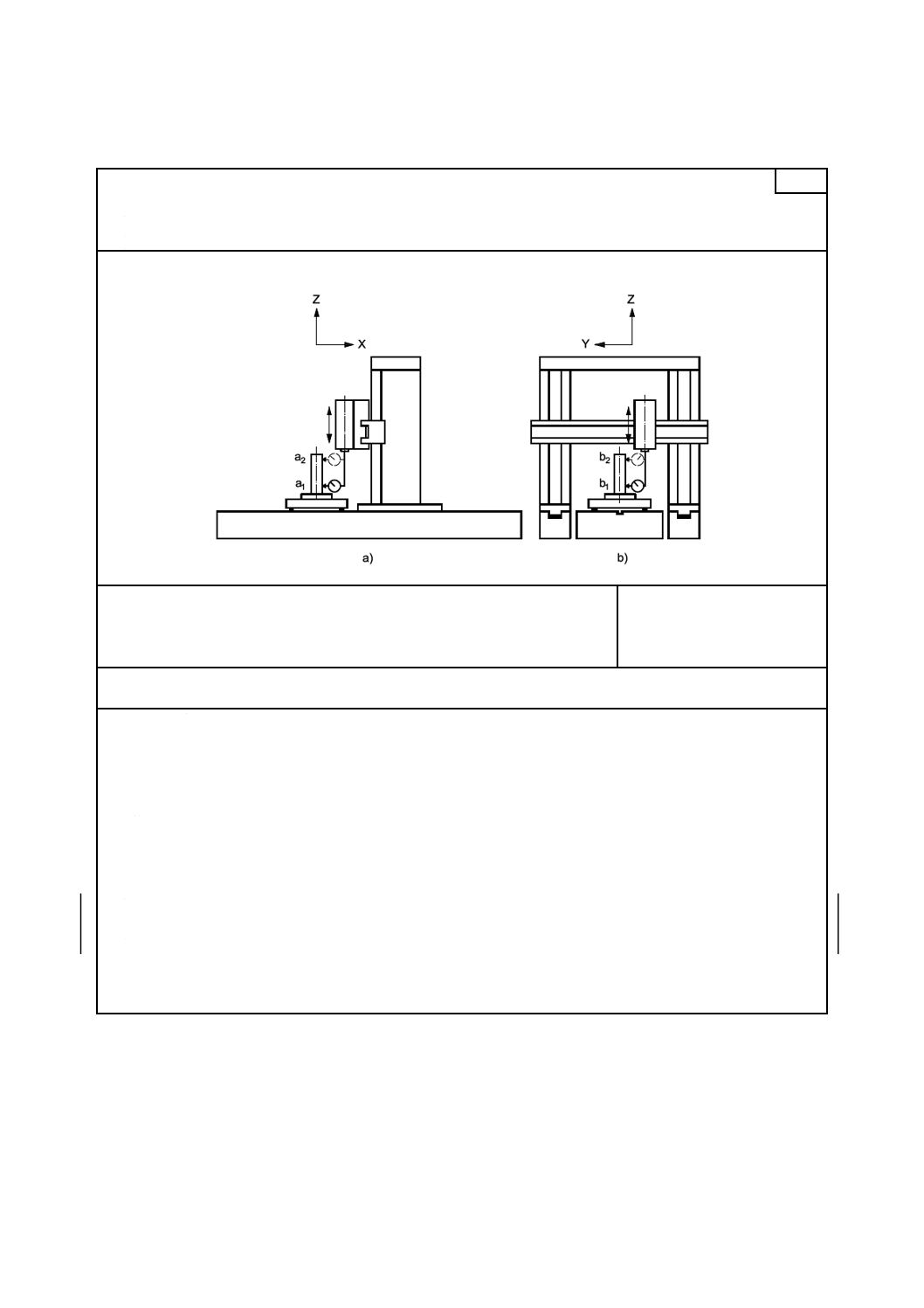

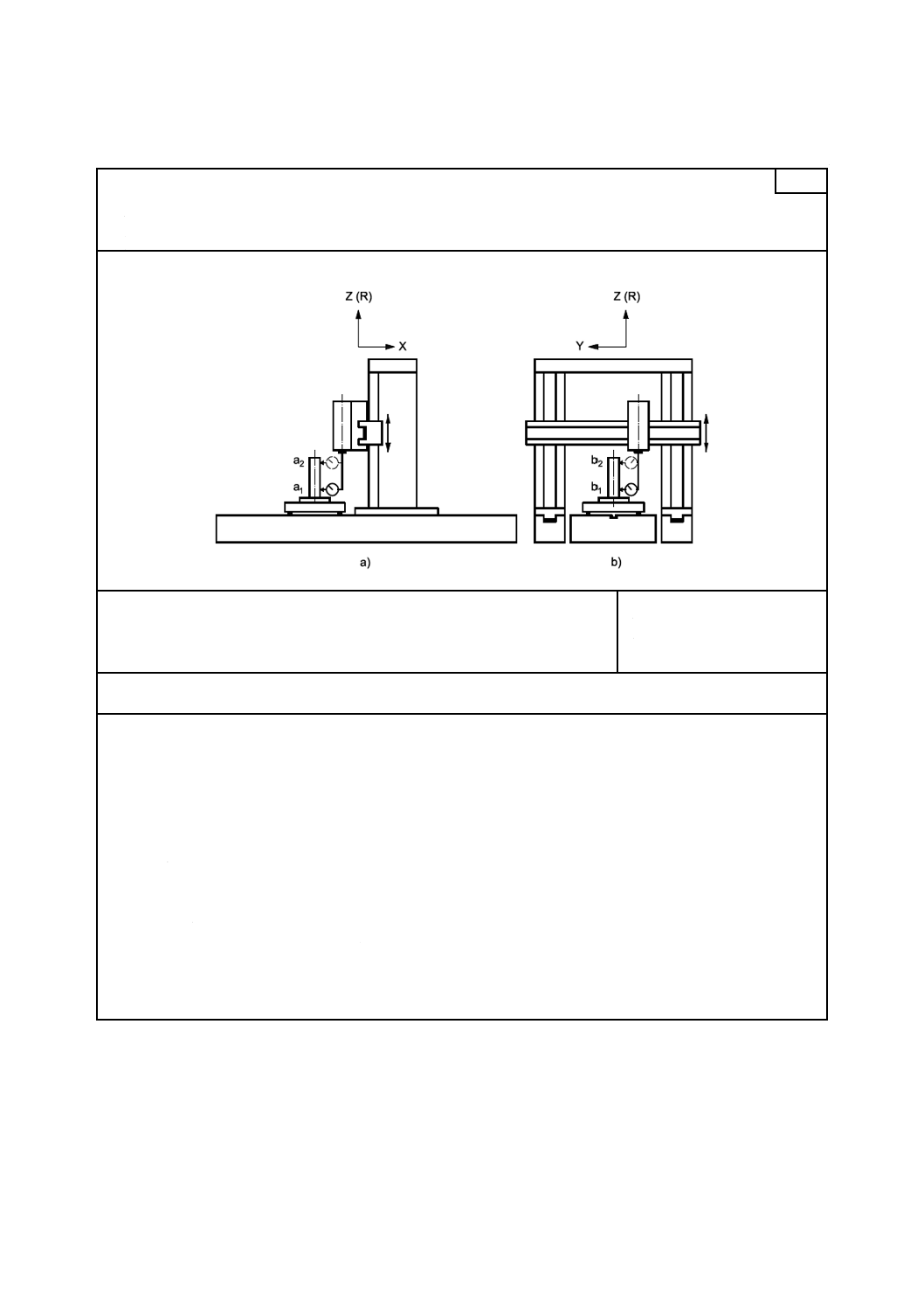

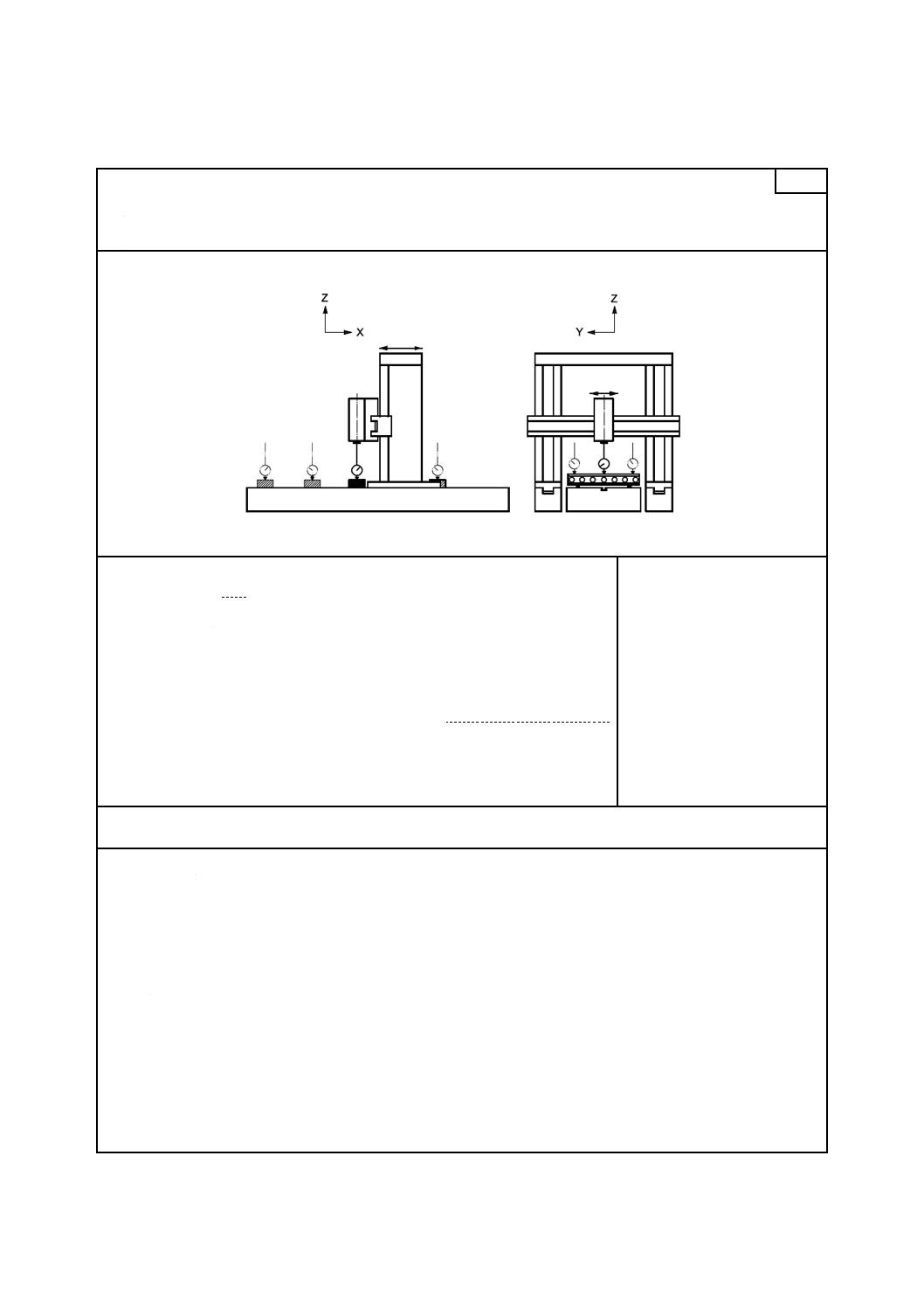

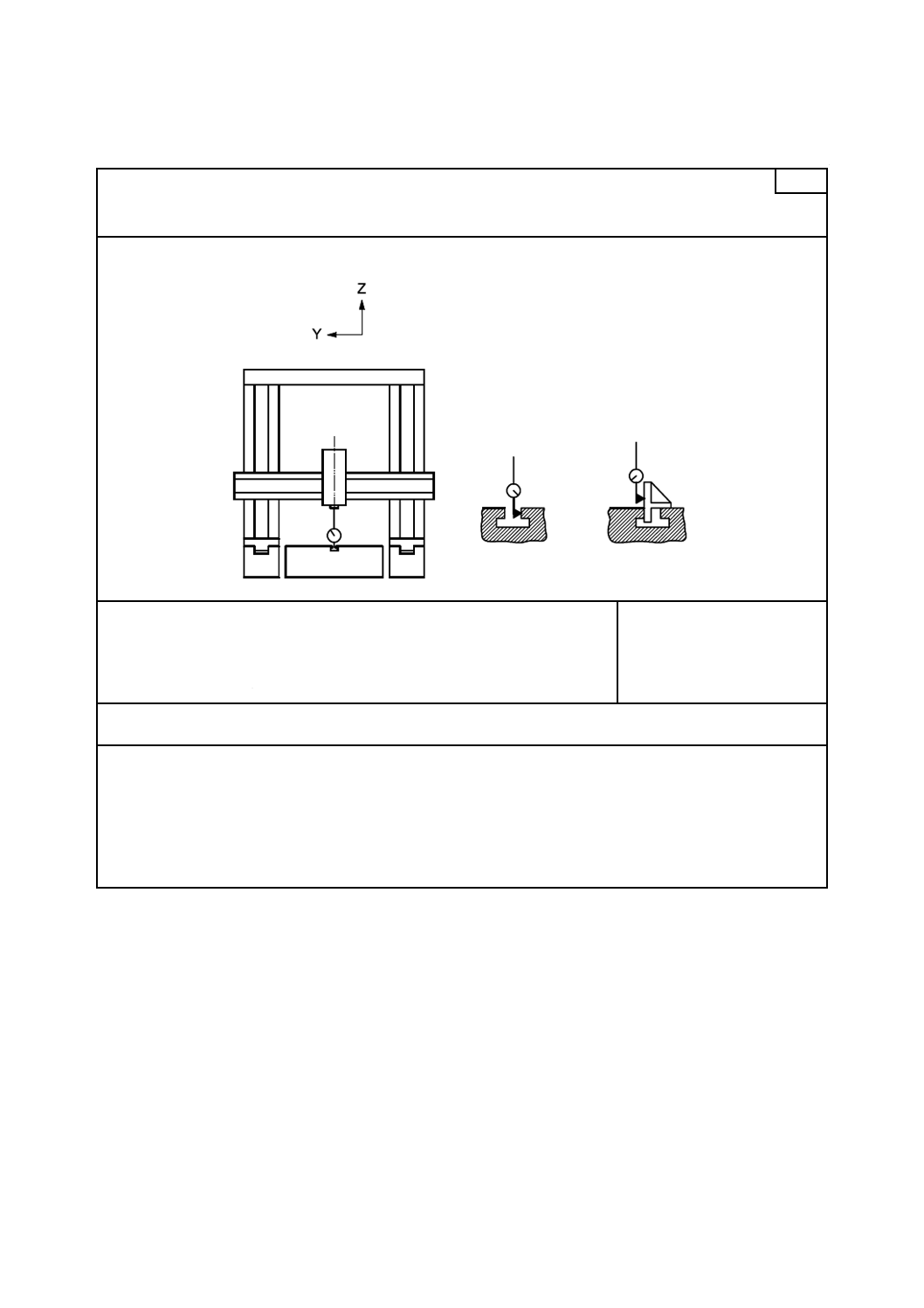

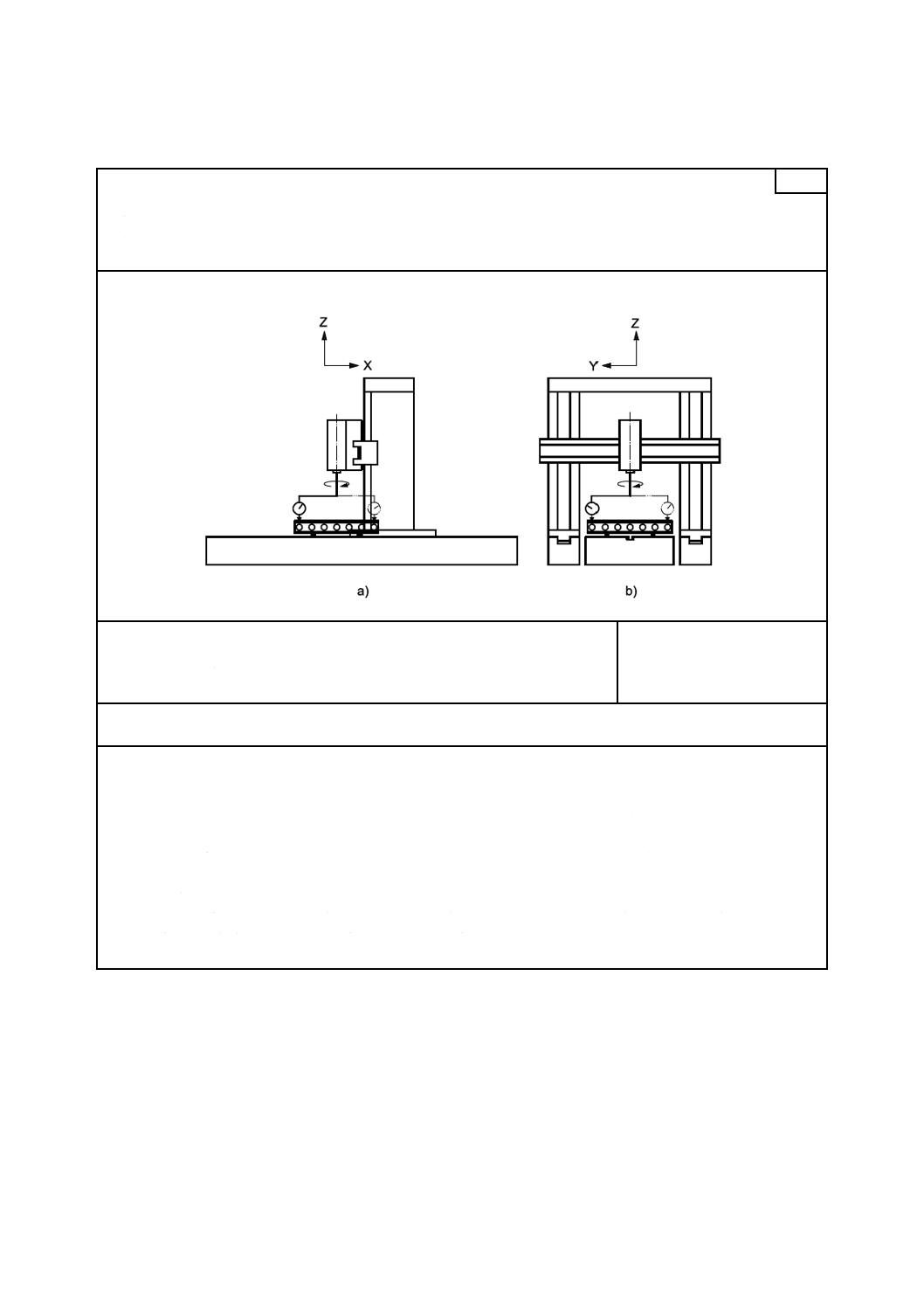

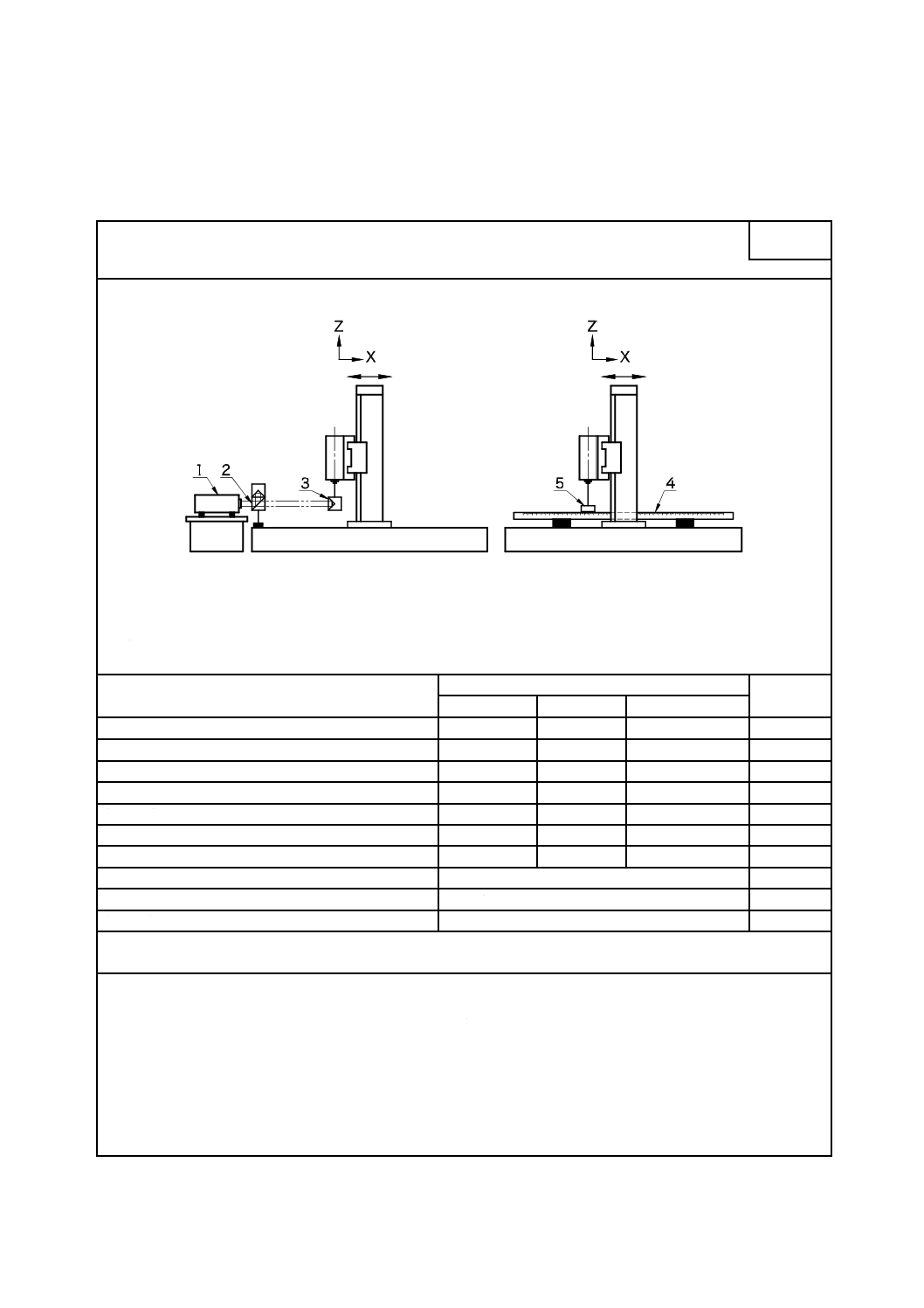

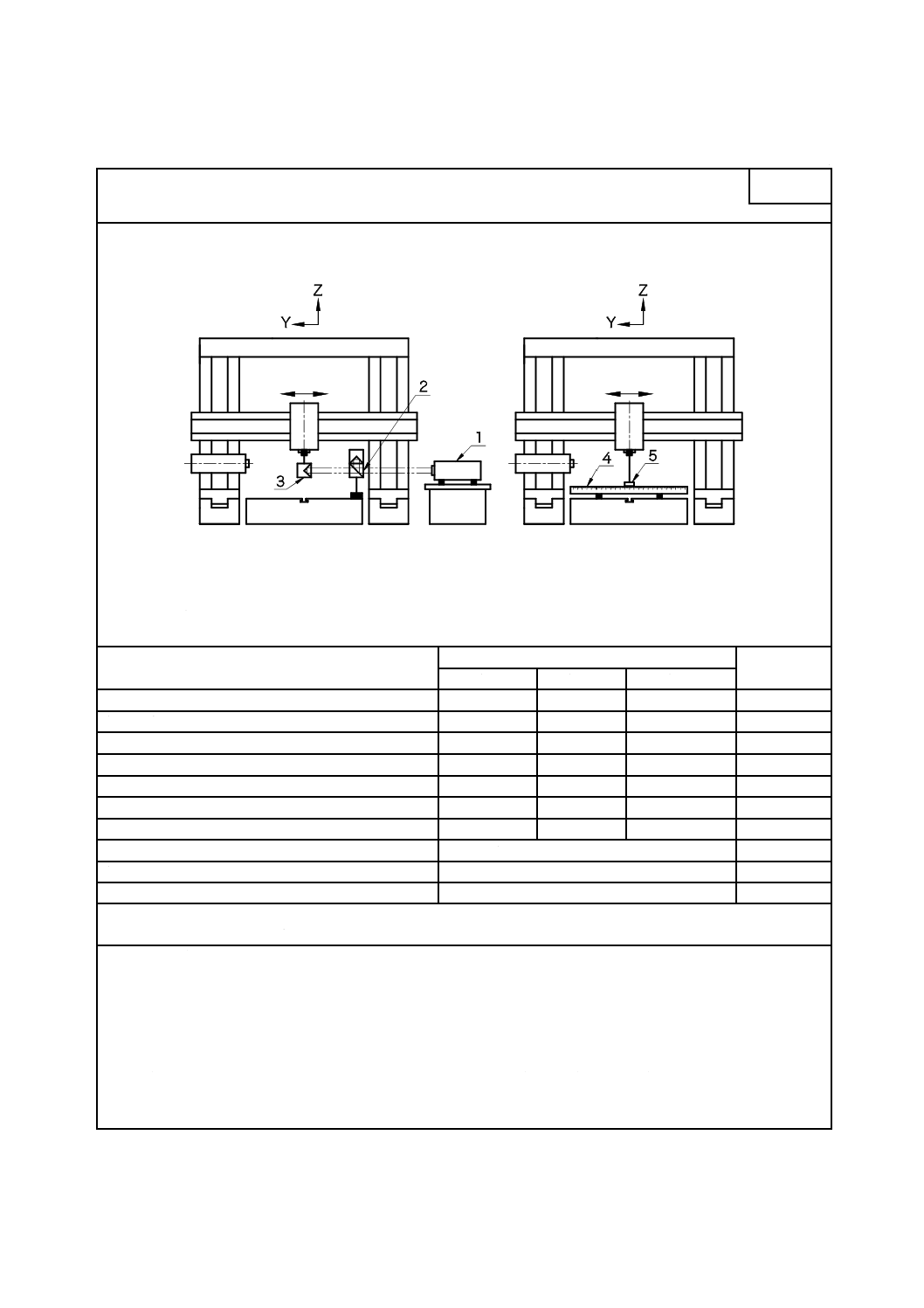

図2−立てフライスヘッドをもつ機械

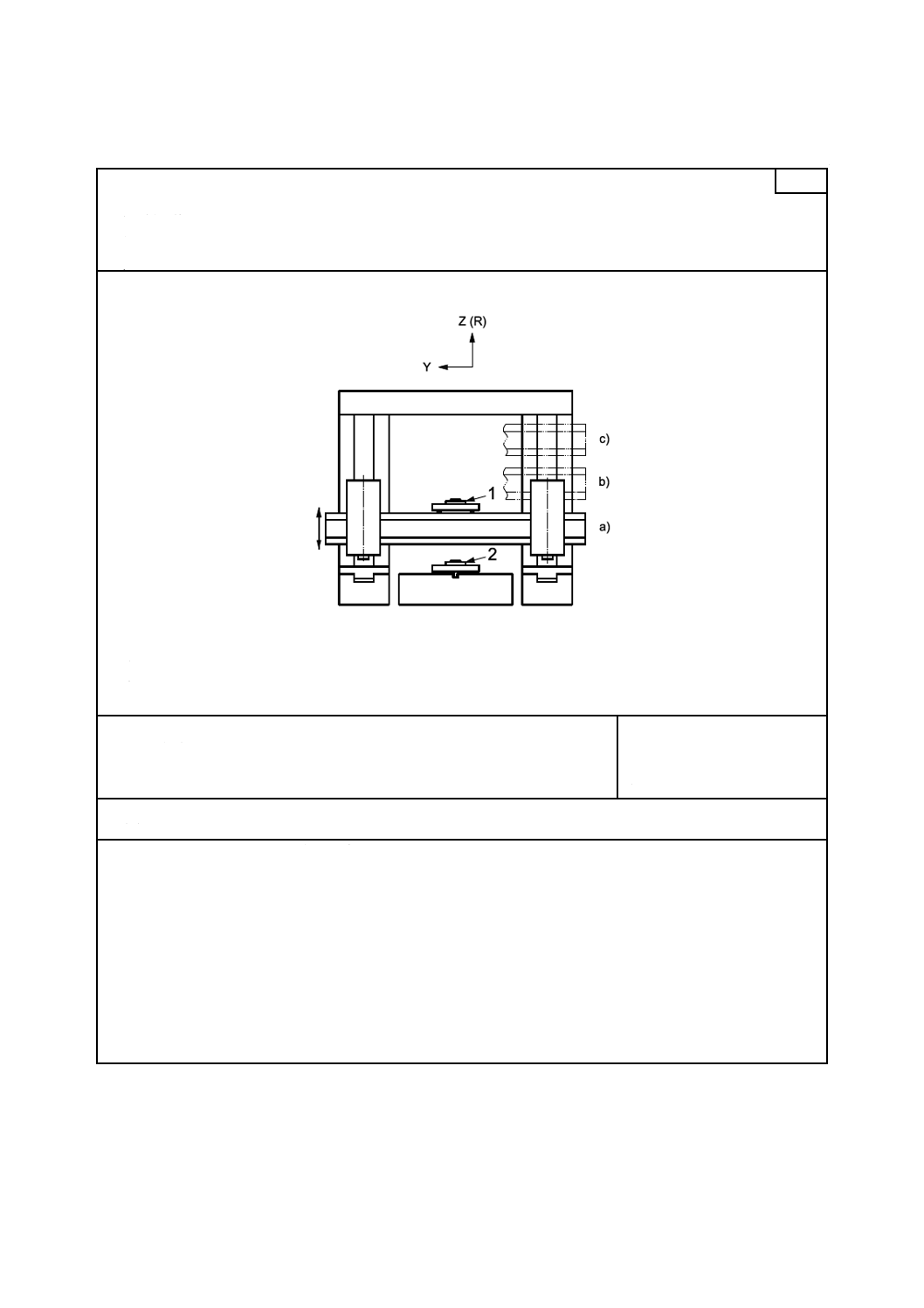

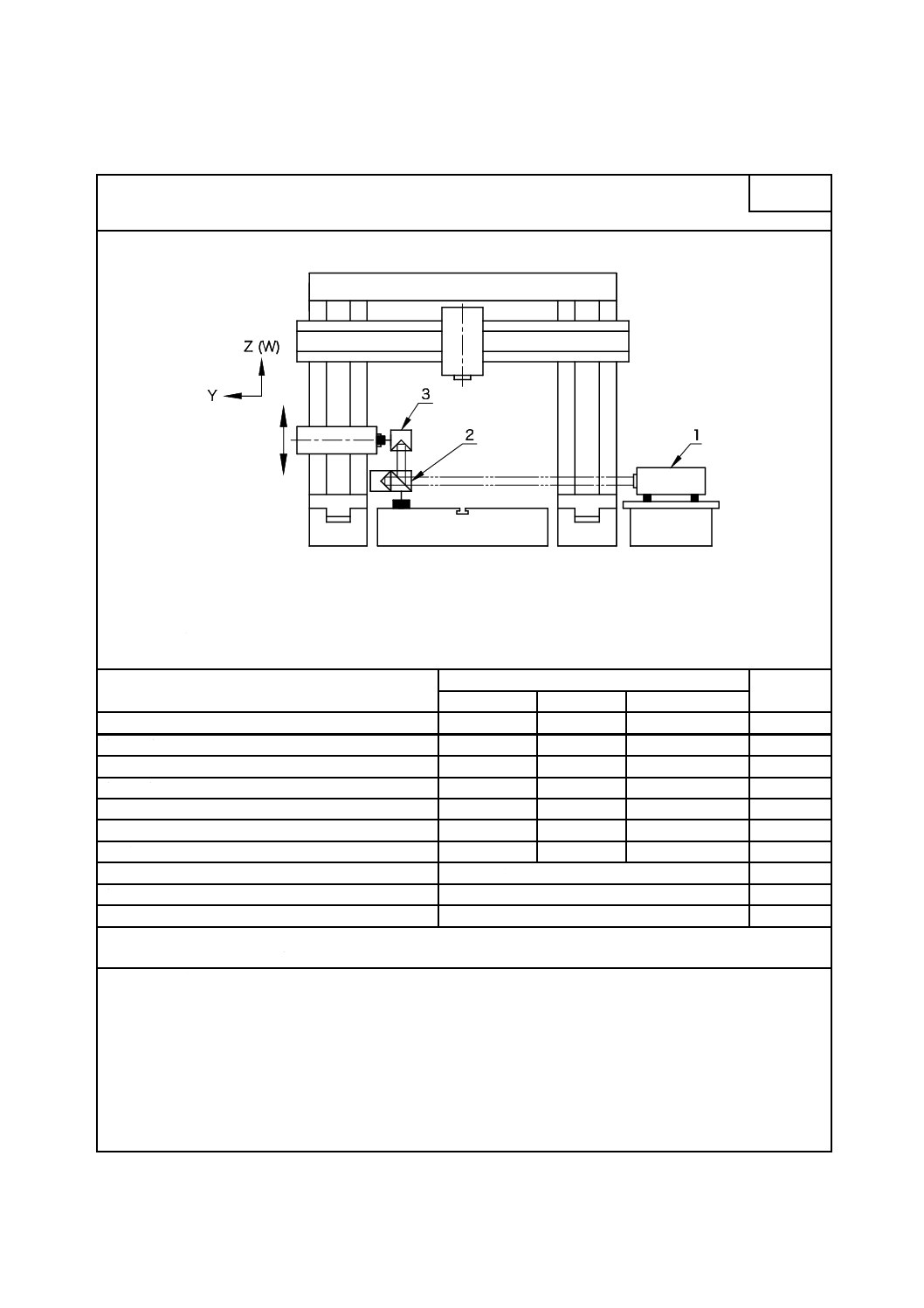

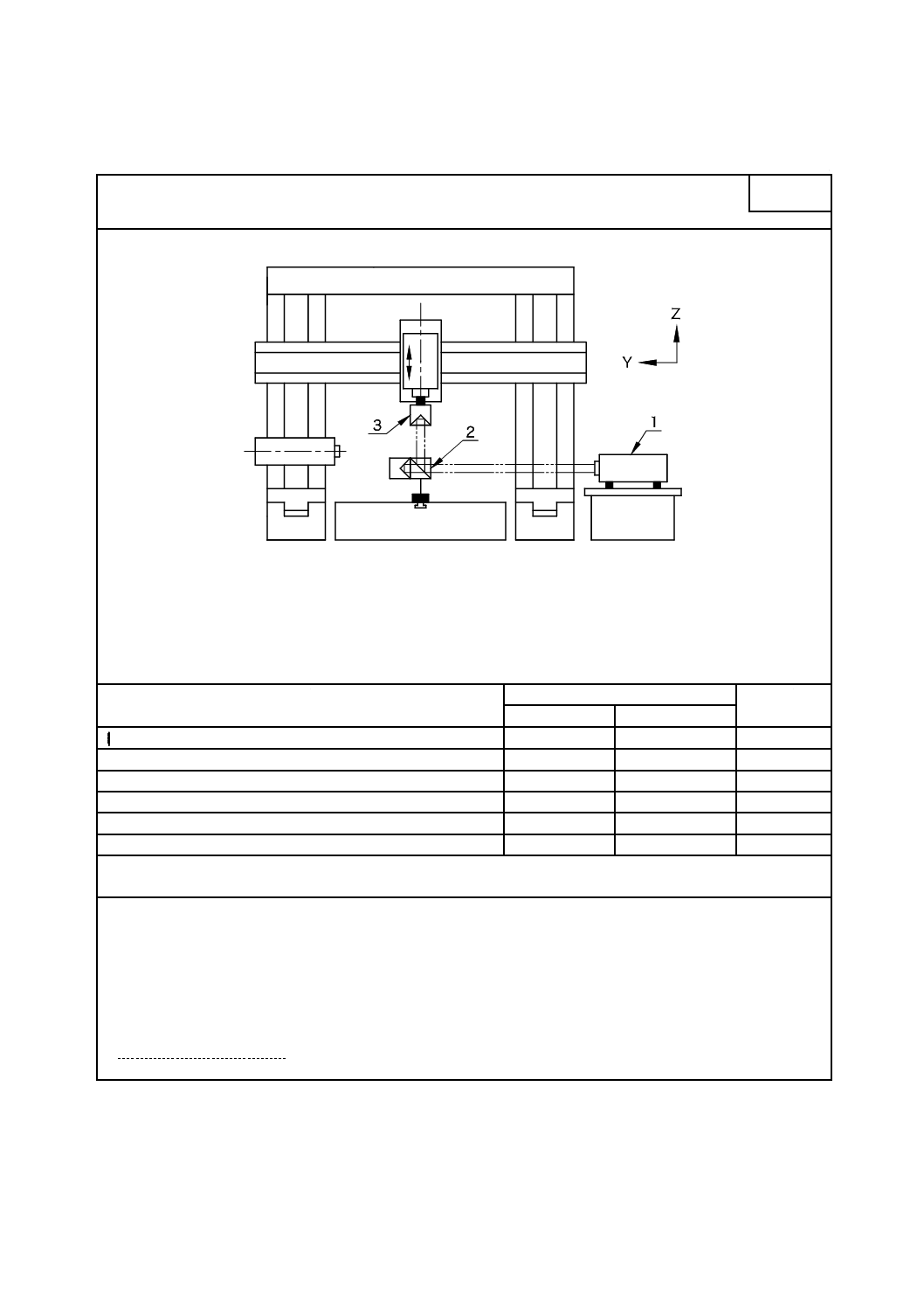

図3−C軸及びA軸上で旋回する

立てフライスヘッドをもつ機械

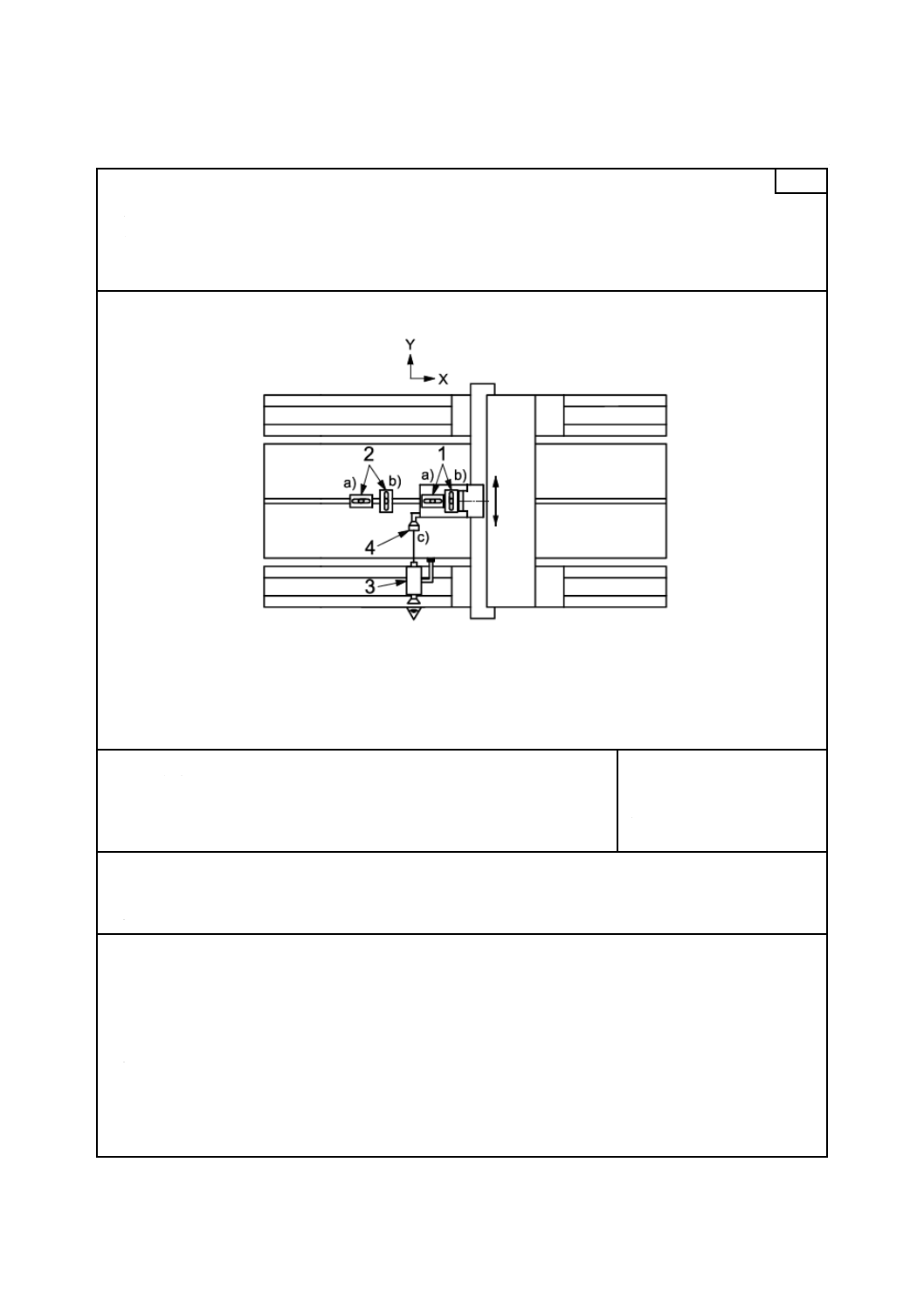

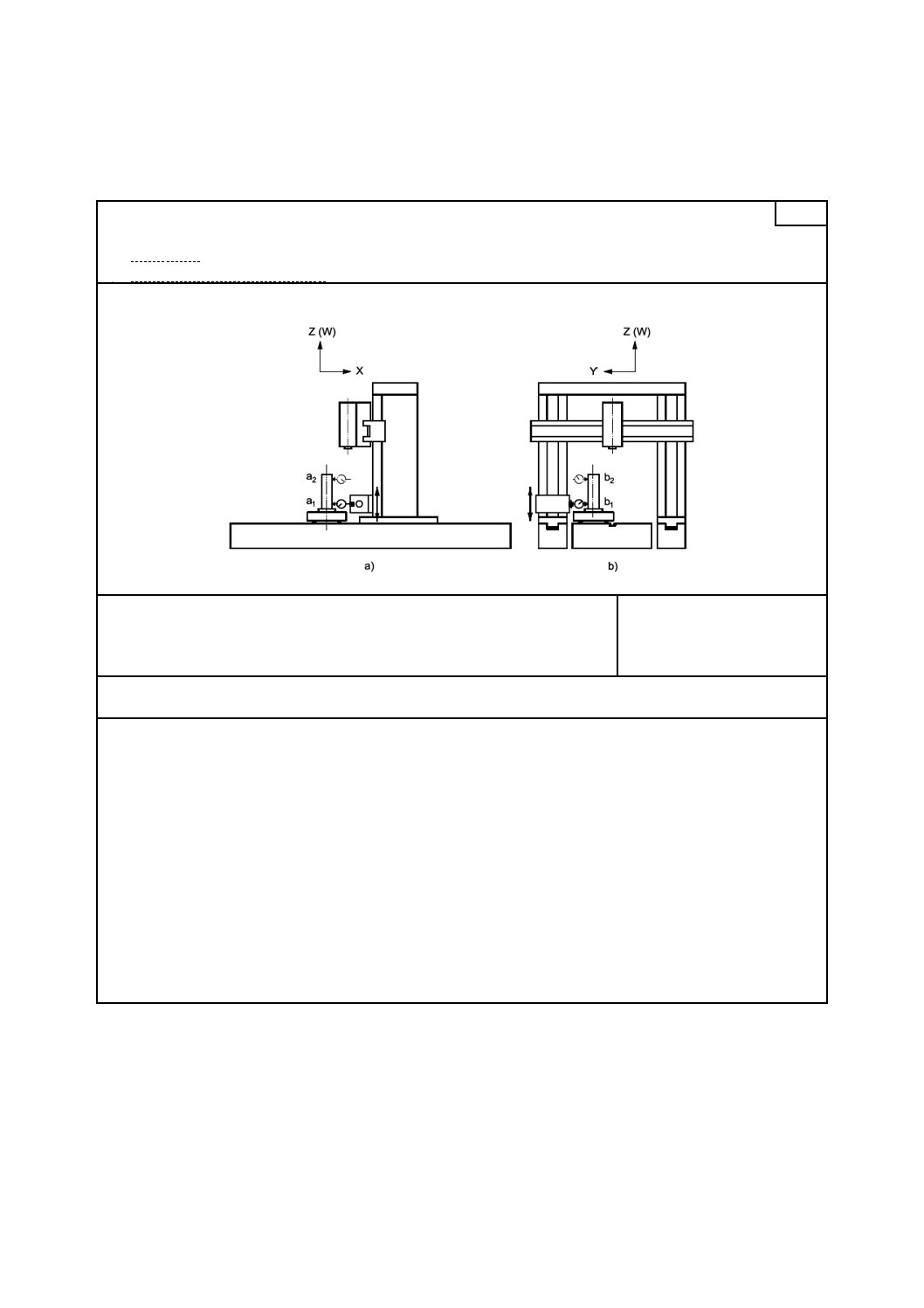

a) 移動形クロスレール上に一つの旋回立てフライスヘ

ッド(A軸)及び左(又は右)側コラムに横フライス

ヘッドをもつ例

b) 移動形クロスレール上に二つの立てフライスヘッド

をもつ例

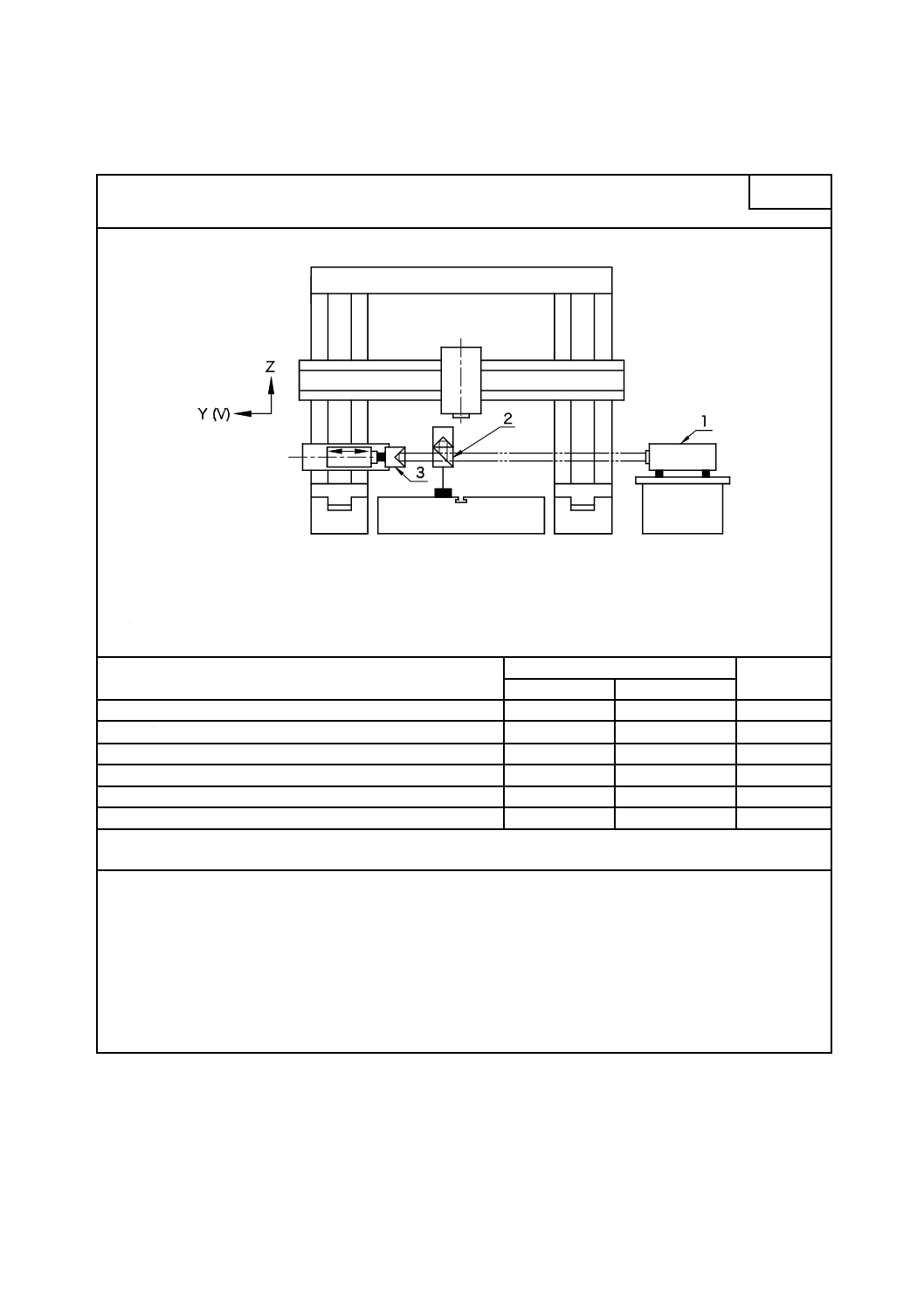

図4−二つのフライスヘッドをもつ機械(2例)

6

一般事項

6.1

測定単位

この規格では,長さ,長さの偏差及び許容値は,ミリメートル(mm)で表す。角度は,度(°)で表

し,角度の偏差及び許容値は,長さの比(例えば,0.00x/1 000)で表すが,場合によってはマイクロラジ

アン(μrad)又は秒(″)を使用することがある。

なお,これらの間には次の関係がある。

0.010/1 000=10×10−6=10 μrad≒2″

6.2

JIS B 6190-2,JIS B 6190-7及びJIS B 6191の引用

検査前の機械の据付け,主軸及びそれ以外の運動部品の暖機運転,測定方法並びに測定器の精度につい

ては,JIS B 6191による。

また,箇条7〜箇条10に規定する各検査事項の“測定手順”欄には,その検査に関係する試験方法通則,

JIS B 6190-2,JIS B 6190-7及びJIS B 6191の箇条番号を示す。検査事項の内容が試験方法通則に対応する

場合には,それぞれの試験方法通則の細分箇条番号を引用することを優先する。

6

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

温度条件

検査中の温度条件については,受渡当事者間の協定に基づき指定しなければならない。

6.4

検査の順序

この規格に示す検査の順序は,実際の検査の順序を決めるものではない。測定器の取付け及び検査が容

易にできるように,検査はどのような順序で行ってもよい。

6.5

実施する検査

機械を検査するときは,必ずしもこの規格に規定する全ての検査を行う必要はない。この検査が受渡し

のために必要なとき,受渡当事者間の協定に基づいて,機械の構成要素及び/又は特性に関係する検査事

項を選択してもよい。検査事項は,機械を発注するときに明確にしなければならない。実施する検査事項

の指定がなく,また,その検査に要する経費についての協定もない状態でこの規格を受渡検査として用い

るだけでは,受渡当事者相互間を拘束することにはならない。

6.6

測定器

検査項目に示す測定器は,例として示したものである。同じ物理量が測定できる,これと同等以上の測

定の不確かさ及び同等以上の精度をもつ測定器を使用してもよい。

6.7

最小許容値

この規格の規定する測定長さと異なる長さに対する許容値を決める場合には,許容値の最小値が

0.005 mmであることを考慮しなければならない(JIS B 6191の2.311参照)。

6.8

工作精度検査

工作精度検査は,仕上げ削りだけで行わなければならない。荒削りは,かなりの切削力を発生させるお

それがあるため,避けなければならない。

6.9

位置決め精度検査

数値制御による位置決め精度検査は,JIS B 6190-2による。この規格では,項目,測定手順及び許容値

を規定している。検査結果の表示は,JIS B 6190-2による。

7

静的精度検査

許容値は,3 000 mm×10 000 mm 以下のテーブルに適用する。この幅又は長さよりも大きな機械につい

ては,許容値は,受渡当事者間で協定しなければならない。

コラムは,動きの中央に置く。クロスレール上の立てフライスヘッドは動きの中央に置く。複数の立て

フライスヘッドを使用可能な場合には,対称位置に置く。

7

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1

運動軸

単位 mm

検査事項

コラム運動(X軸)のXY面内(EYX)での真直度

G1

測定方法図

記号

1 測定顕微鏡

2 鋼線

許容値

測定長さ2 000までは,0.02

2 000 を超えるものは,1 000増すごとに,0.01加える。

最大許容値: 0.10

部分許容値: 測定長さ1 000 について 0.01

測定値

測定器

測定顕微鏡/CCDカメラ及び鋼線,又はその他の測定器

測定手順及びJIS B 6191の引用細分箇条番号

5.232.12,5.232.13及び5.232.14

測定顕微鏡/CCDカメラ及び鋼線を使用するときは,測定顕微鏡/CCDカメラを立てフライスヘッドに取り付

け,鋼線をテーブルの両端で,コラムのX軸方向運動に平行に固定する(平行とは,動きの両端における測定顕微

鏡/CCDカメラの読みが同じ値になる状態をいう。この場合に,読みの最大差が真直度の偏差となる。)。

X軸方向にコラムを移動させ,読みを取る。

8

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

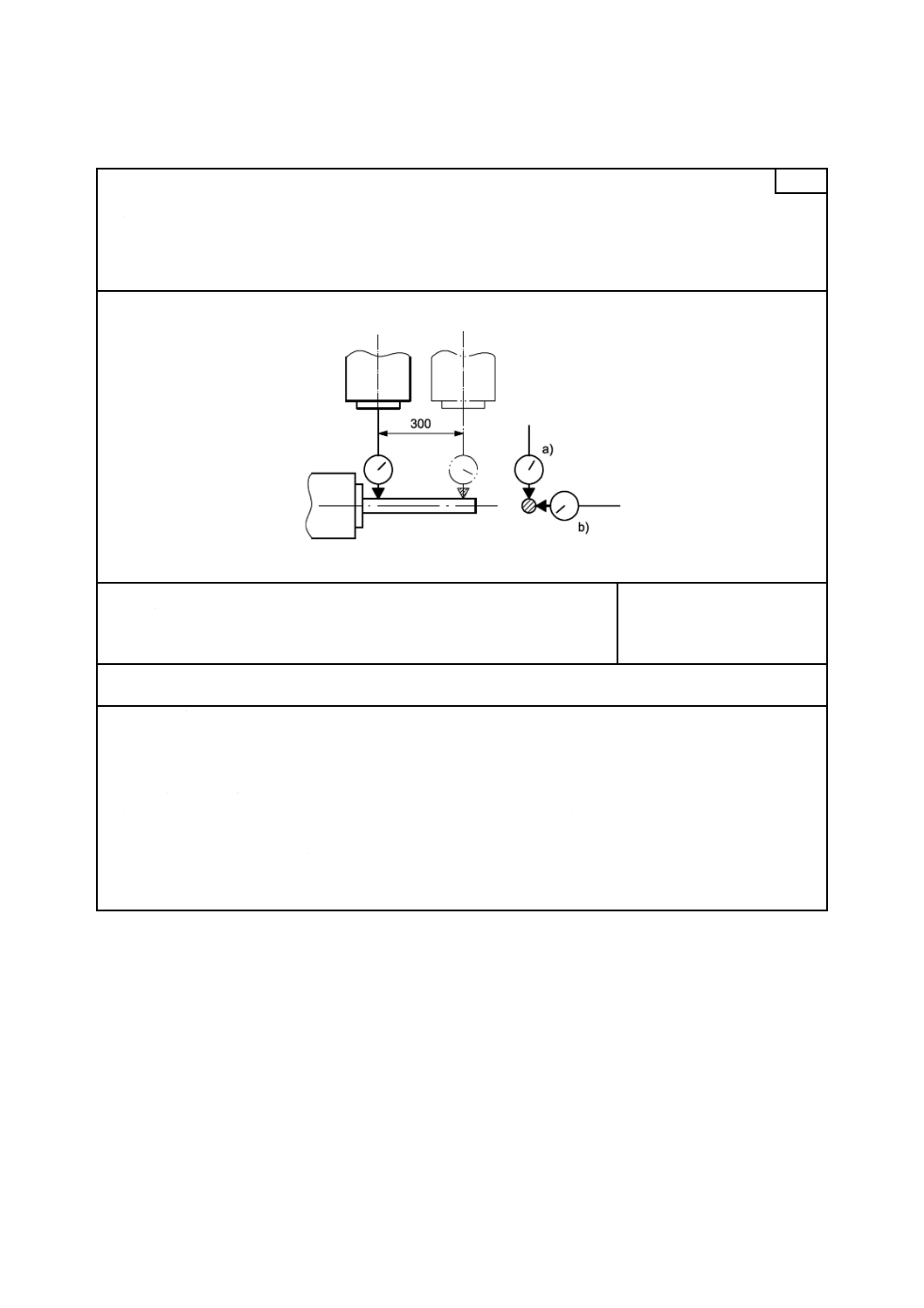

コラム運動(X軸)の角度偏差

a) ZX面内(EBX:ピッチ)

b) YZ面内(EAX:ロール)

c) XY面内(ECX:ヨー)

G2

測定方法図

記号

1 測定用精密水準器

2 参照用精密水準器

3 オートコリメータ

4 反射鏡

許容値

a)及びc) b)

X ≦ 4 000 0.04/1 000 0.02/1 000

a)及びc)

4 000を超えるものは,1 000増すごとに0.01/1 000を加える。

b)

4 000を超えるものは,1 000増すごとに0.005/1 000を加える。

測定値

a)

b)

c)

測定器

a) 精密水準器又は光学式角度偏差測定器

b) 精密水準器

c) オートコリメータ又は他の光学式角度偏差測定器

測定手順及びJIS B 6191の引用細分箇条番号

5.231.3及び5.232.2

測定用精密水準器又は測定器は,運動部品上に定置する。

a) X軸方向(オートコリメータは,垂直面内の読みを取るように定置する。)

b) Y軸方向

c) オートコリメータは,水平面内の読みを取るように定置する。

X軸運動によって立てフライスヘッドと工作物固定用テーブルとが共に角度偏差を生じる場合には,二つの角度

偏差の差を測定する。

この差を測定する場合には,参照用精密水準器は,テーブルに定置し,フライスヘッドは,動きの中央に置く。

測定は,運動の両方向において,動きに沿って等間隔に5か所以上で行う。

9

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

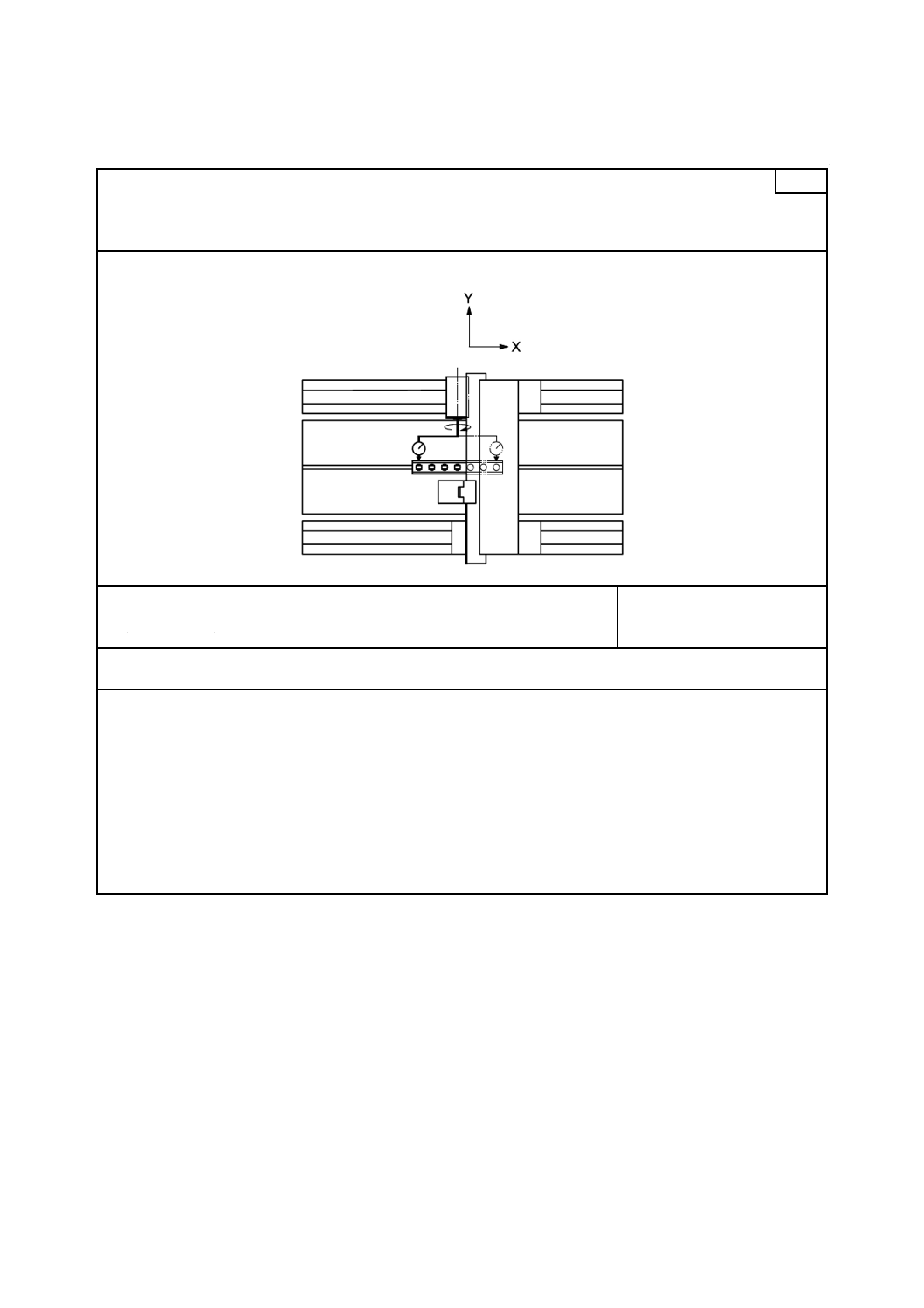

単位 mm

検査事項

立てフライスヘッドサドル運動(Y軸)の真直度

a) XY面内(EXY)

b) YZ面内(EZY)

G3

測定方法図

許容値

a)及びb)

測定長さ1 000までは,0.02

1 000 を超えるものは,1 000増すごとに,0.01加える。

最大許容値: 0.04

部分許容値: 測定長さ500 について 0.01

測定値

a)

b)

測定器

直定規,変位計及びブロックゲージ又は光学式角度偏差測定器

測定手順及びJIS B 6191の引用細分箇条番号

5.232.11,5.232.12及び5.232.13

クロスレールは動きの中央に固定し,コラムは動きの中央に置く。

直定規の使用面は,テーブル上で,a)水平及びb)垂直にして,それぞれ立てフライスヘッドサドル運動(Y軸)

と平行に定置する(平行とは,動きの両端で直定規に当てた変位計の読みが同じ値になる状態をいう。この場合,

読みの最大差が真直度の偏差になる。)。

立てフライスヘッドに変位計を取り付ける。

変位計の測定子は,直定規の使用面に直角に当てる。

測定長さだけ立てフライスヘッドサドルをY軸方向に移動させて読みを取る(測定長さは,通常,コラム間の距

離であって,クロスレールの全長ではない。)。これと異なる場合には,受渡当事者間で協定する。

10

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

立てフライスヘッドサドル運動(Y軸)の角度偏差

a) YZ面内(EBY:ロール)

b) ZX面内(EAY:ピッチ)

c) XY面内(ECY:ヨー)

G4

測定方法図

記号

1 測定用精密水準器

2 参照用精密水準器

3 オートコリメータ

4 反射鏡

許容値

a),b)及びc)

0.04/1 000

部分許容値:測定長さ300について 0.02/1 000

測定値

a)

b)

c)

測定器

a) 精密水準器又は光学式角度偏差測定器

b) 精密水準器

c) オートコリメータ又は他の光学式角度偏差測定器

測定手順及びJIS B 6191の引用細分箇条番号

5.231.3及び5.232.2

測定用精密水準器又は測定器は,運動部品上に定置する。

a) X軸方向

b) Y軸方向(オートコリメータは,垂直面内の読みを取るように定置する。)

c) オートコリメータは,水平面内の読みを取るように定置する。

立てフライスヘッドサドルのY軸運動によって主軸頭とテーブルとが共に角度偏差を生じる場合には,二つの角

度偏差の差を測定する。

この差を測定する場合には,参照用精密水準器は,テーブルに定置し,コラムは,動きの中央に置く。

測定は,運動の両方向において,動きに沿って等間隔に5か所以上で行う。

11

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

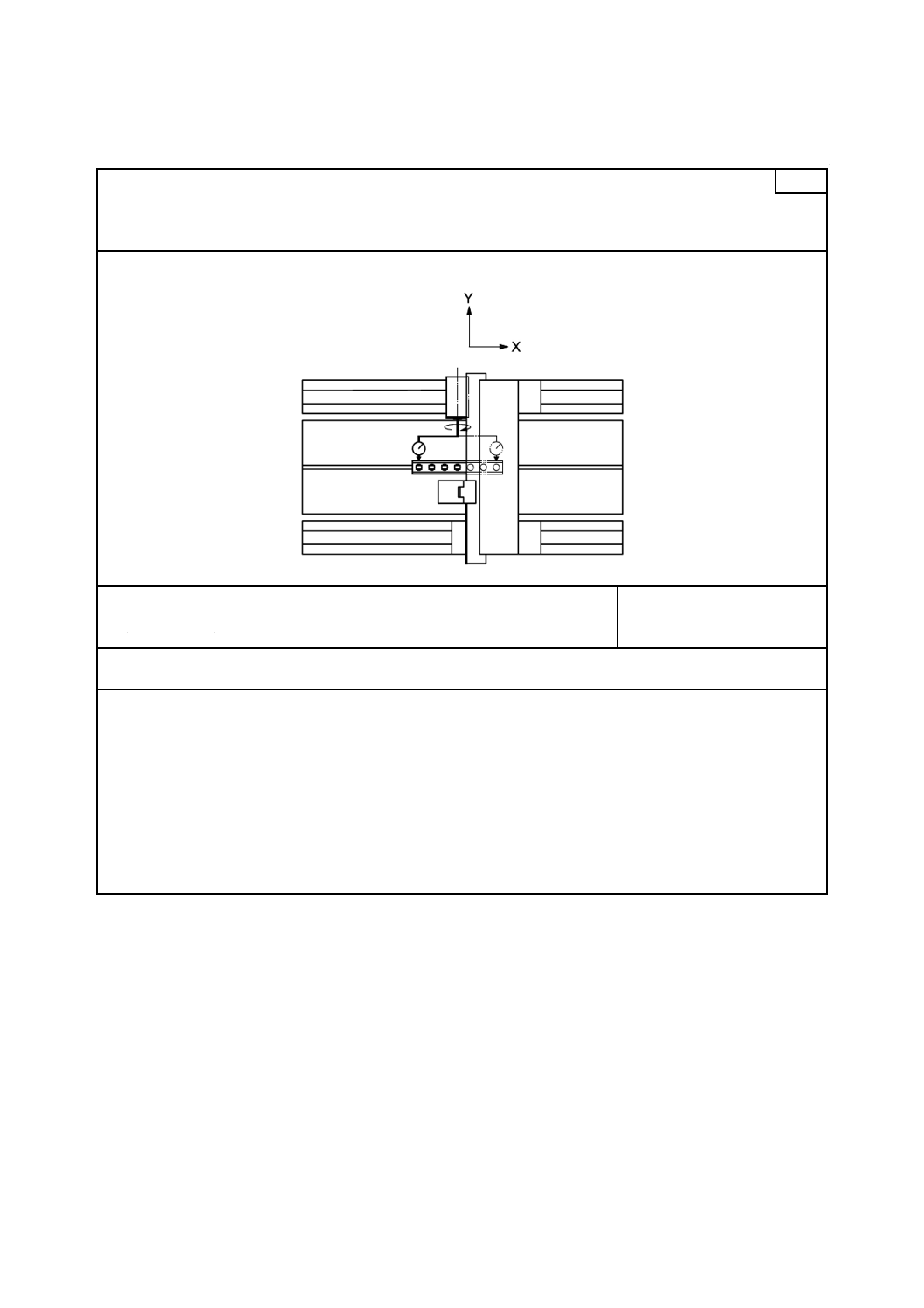

単位 mm

検査事項

立てフライスヘッドサドル運動(Y軸)とコラム運動(X軸)との直角度

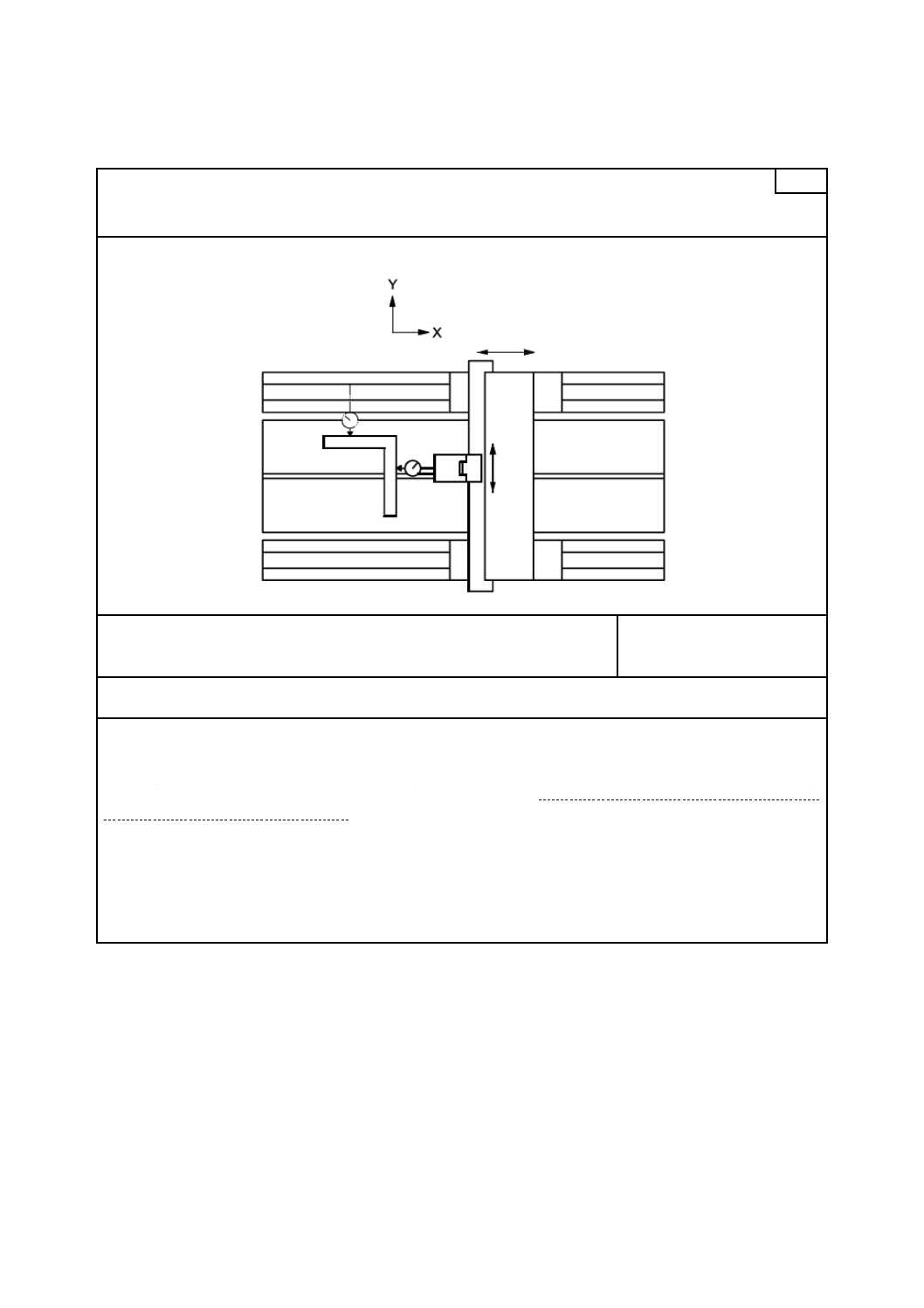

G5

測定方法図

許容値

測定長さ1 000について0.02

測定値

測定器

直角定規及び変位計

測定手順及びJIS B 6191の引用細分箇条番号

5.522.4

テーブル上の直角定規の一辺をコラム運動(X軸)と平行に置く(平行とは,動きの両端で直角定規に当てた変

位計の読みが同じ値になる状態をいう。)。

立てフライスヘッドに変位計を取り付ける。

変位計の測定子を,直角定規の他の一辺に直角に当てる。立てフライスヘッドサドルをY軸方向に移動させ,読

みを取る。

大形の機械については,二つの極端なコラム位置で同じ測定を行う。

12

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

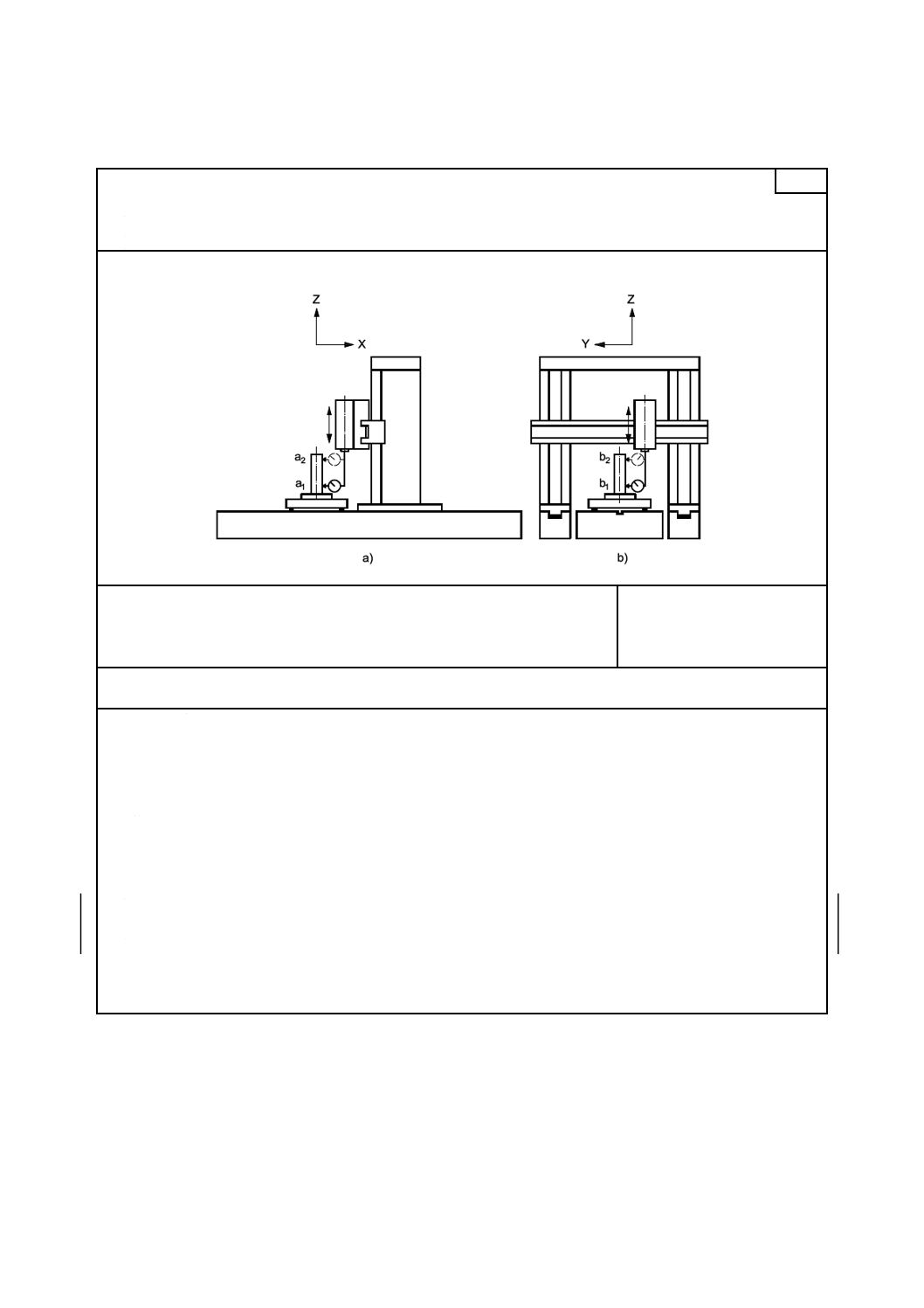

立てフライスヘッド運動(Z軸)と次の運動との直角度

a) コラム運動(X軸)

b) 立てフライスサドル運動(Y軸)

G6

測定方法図

許容値

a)及びb)

測定長さ300について0.02

測定値

a)

b)

測定器

円筒スコヤ,定盤,調整ブロック及び変位計

測定手順及びJIS B 6191の引用細分箇条番号

5.522.4

定盤をテーブル上に載せて,その上面をコラム運動(X軸)及び立てフライスヘッドサドル運動(Y軸)と平行

に定置する(平行とは,動きの両端で定盤に当てた変位計の読みが同じ値になる状態をいう。)。

円筒スコヤをその定盤上に定置する。

コラム,クロスレール及び立てフライスヘッドサドルは,動きの中央に置く。クロスレールは,できればコラム

上に固定する。

立てフライスヘッドに変位計を取り付ける。

a) 変位計の測定子をX軸と平行に円筒スコヤの点a1に当てる。次に,a2点まで立てフライスヘッドをZ軸方向

に移動させ,変位計の読みの差を取る。

b) 変位計の測定子をY軸と平行に円筒スコヤの点b1に当て,上記と同様の手順を行う。

大形の機械については,クロスレール上の中央及び両端で測定を行ってもよい。

13

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

クロスレール運動(R軸)と次の運動との直角度

a) コラム運動(X軸)

b) 立てフライスヘッドサドル運動(Y軸)

G7

測定方法図

許容値

a)及びb)

測定長さ300について0.02

測定値

a)

b)

測定器

円筒スコヤ,定盤,調整ブロック及び変位計

測定手順及びJIS B 6191の引用細分箇条番号

5.522.4

定盤をテーブル上に載せて,その上面をコラム運動(X軸)及び立てフライスヘッドサドル運動(Y軸)と平行

に定置する(平行とは,動きの両端で定盤に当てた変位計の読みが同じ値になる状態をいう。)。

円筒スコヤをその定盤上に定置する。

コラム及び立てフライスヘッドサドルは動きの中央に置く。立てフライスヘッドサドルは,できればクロスレー

ル上に固定する。

立てフライスヘッドに変位計を取り付ける。

a) 変位計の測定子をX軸と平行に円筒スコヤの点a1に当てる。次に,a2点までクロスレールをZ軸方向に移動

させ,変位計の読みの差を取る。

b) 変位計の測定子をY軸と平行に円筒スコヤの点b1に当て,上記と同様の手順を行う。

大形の機械については,立てフライスヘッドサドルをクロスレール上の中央及び両端で測定を行ってもよい。

14

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

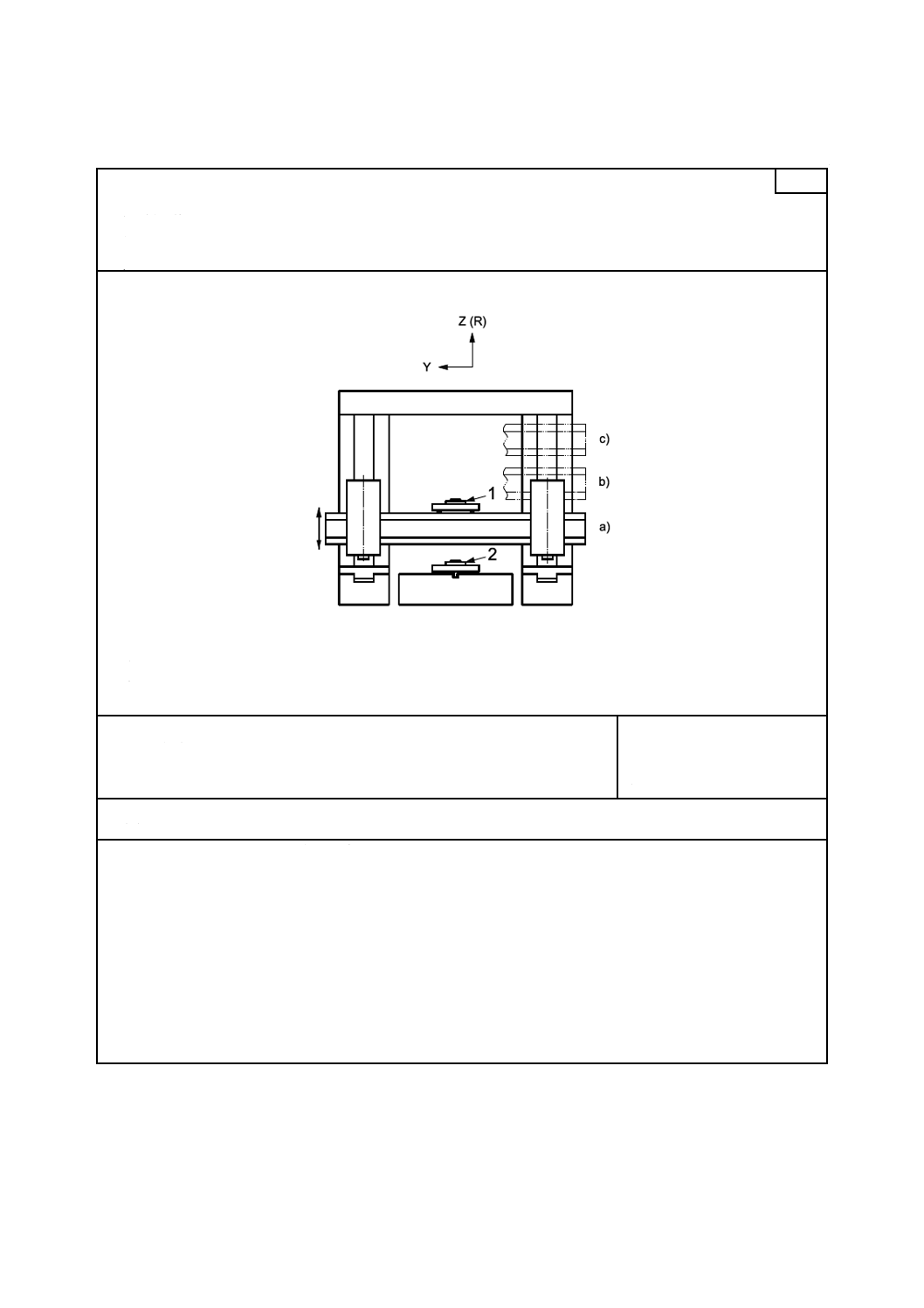

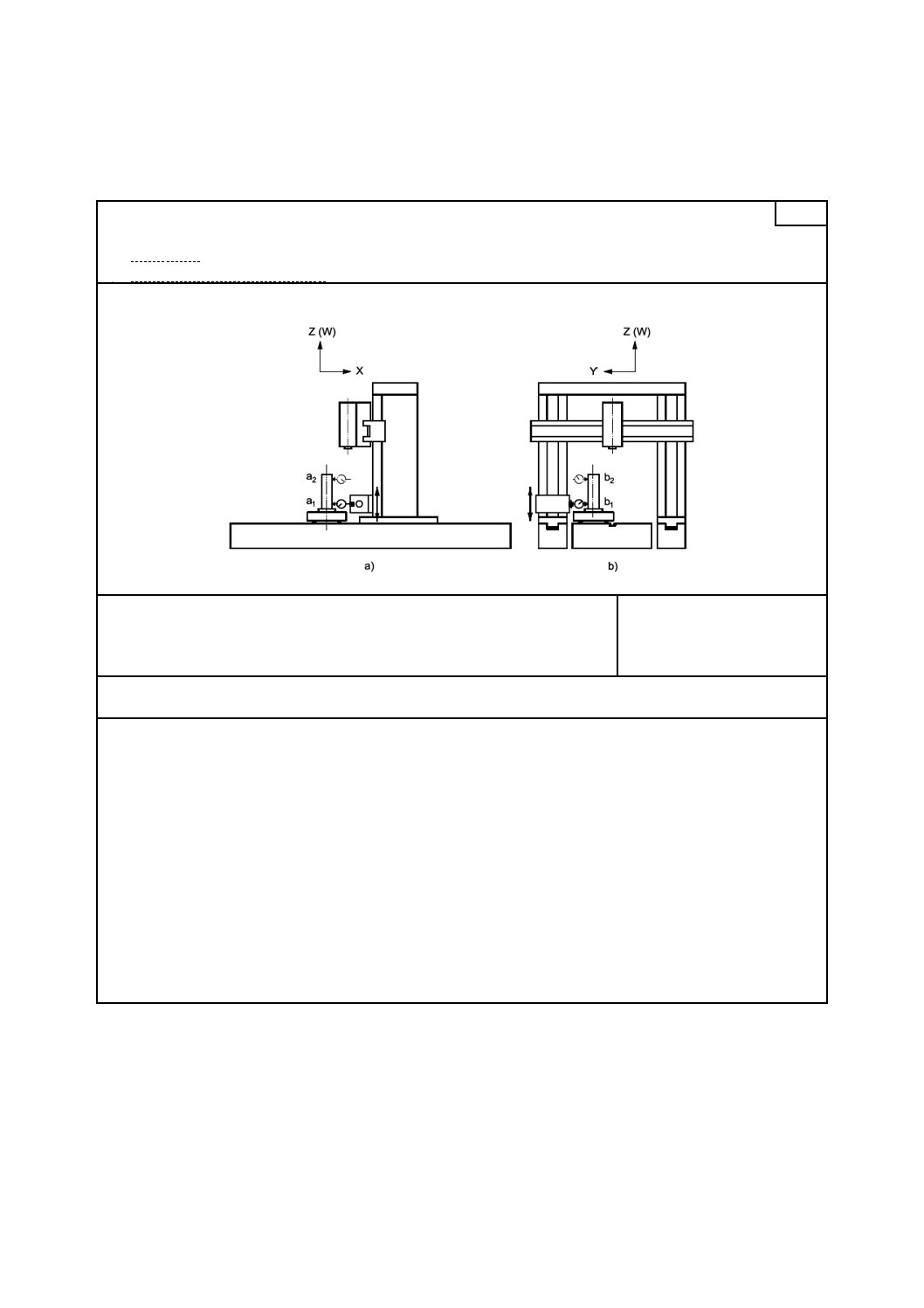

単位 mm

検査事項

クロスレール運動(R軸)の傾き変動

a) 低い位置で

b) 中央の位置で

c) 高い位置で

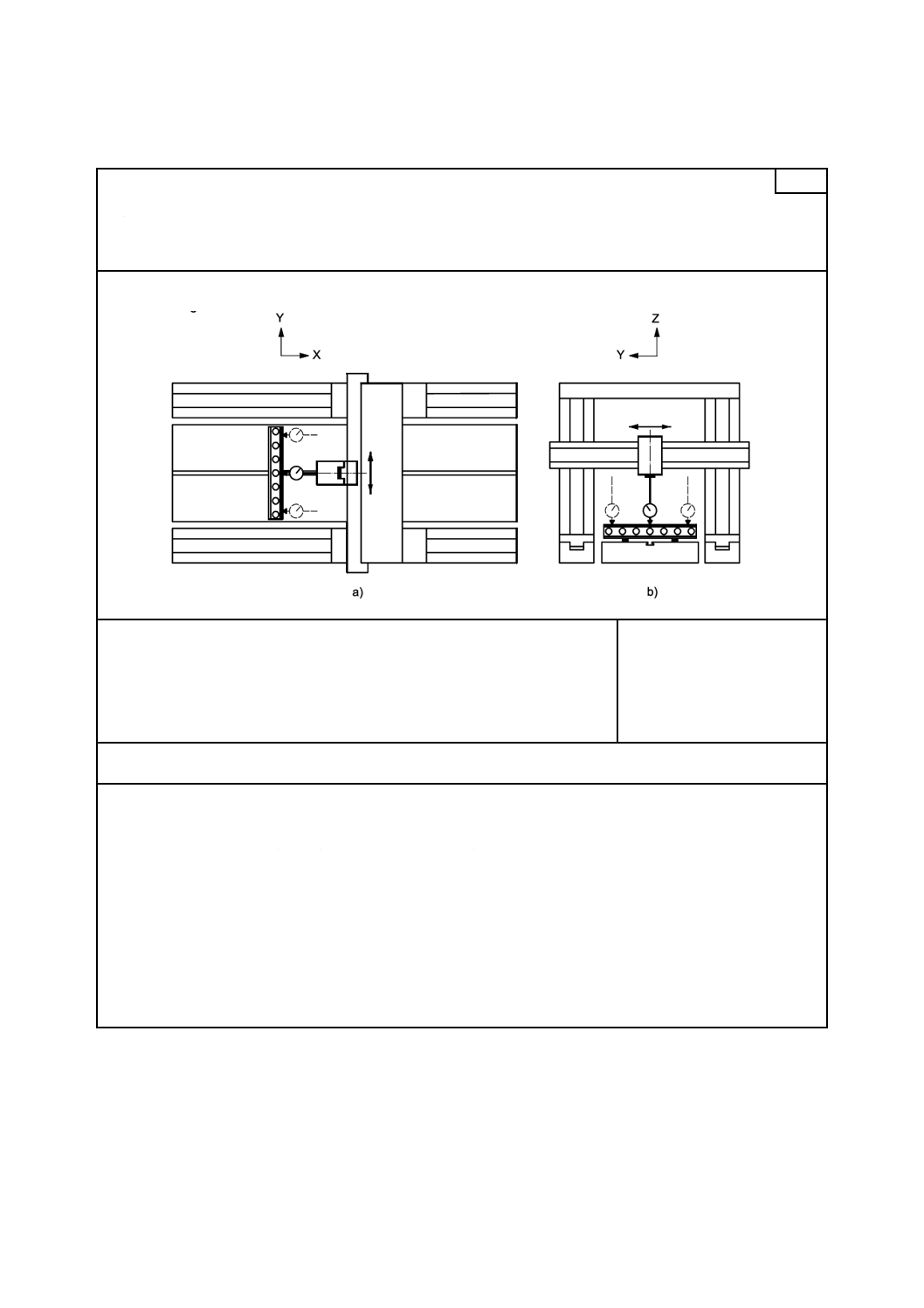

G8

測定方法図

記号

1 測定用精密水準器

2 参照用精密水準器

許容値

a),b)及びc)

0.02/1 000

測定値

a)

b)

c)

測定器

精密水準器

測定手順及びJIS B 6191の引用細分箇条番号

5.232.21

測定用精密水準器をクロスレール上の中央の適切な平面上に置き,各位置決め位置で読みを取る。

クロスレールの運動によって,クロスレールとテーブルとが共に角度偏差を生じる場合には,二つの角度偏差の

差を測定する。

この差を測定する場合には,参照用精密水準器は,テーブルに定置する。

二つの立てフライスヘッドがある機械については,立てフライスヘッドは,テーブルに対して対称な位置に置く。

一つの立てフライスヘッドがある機械については,立てフライスヘッドは,中央位置に置く。

可能な場合には,クロスレールの各測定位置で固定する。

15

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

テーブル

単位 mm

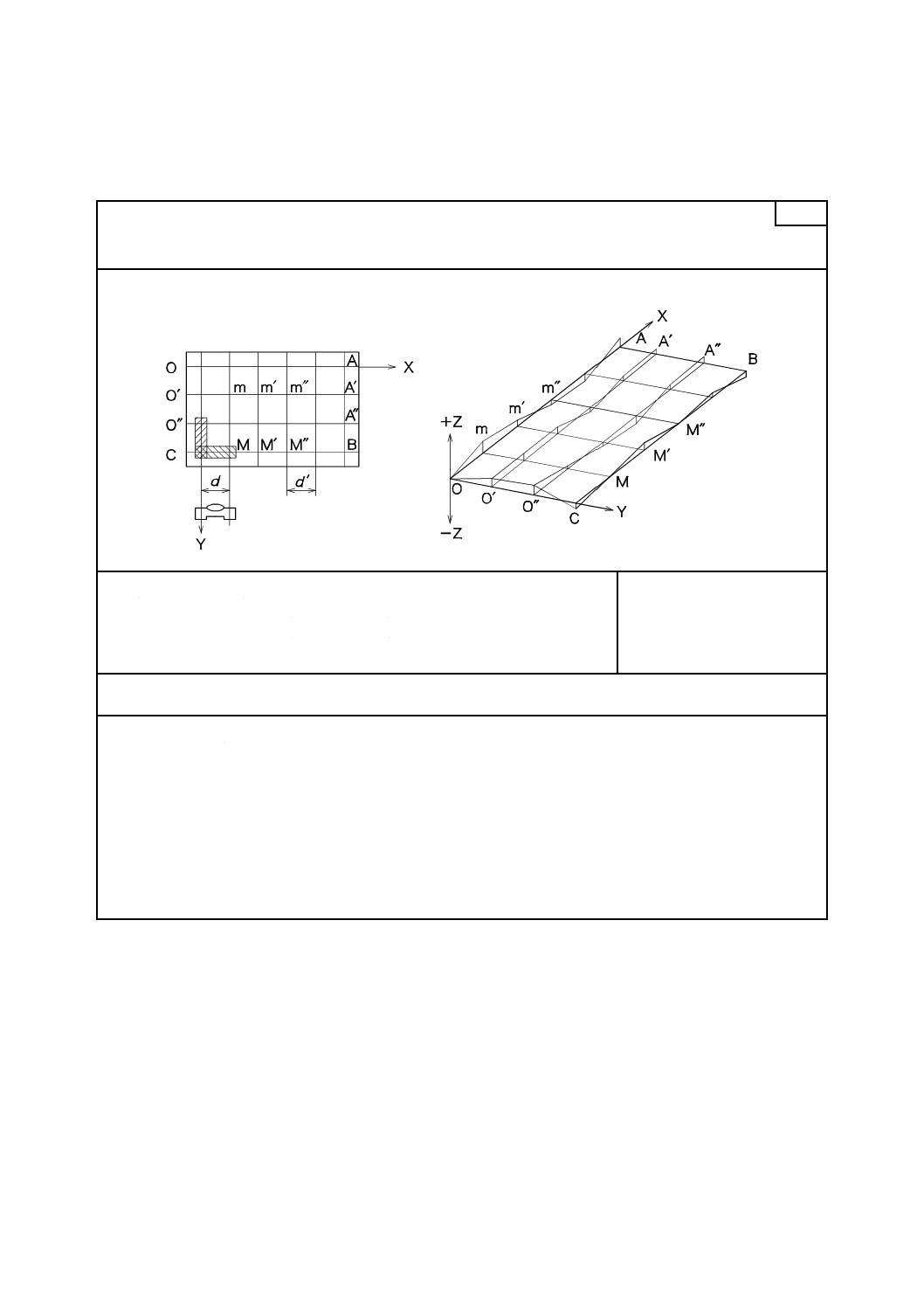

検査事項

テーブル上面の平面度

G9

測定方法図

許容値

X≦ 3 000 及び Y≦2 000: 0.03

X軸方向に1 000増すごとに,0.010を加える。

Y軸方向に1 000増すごとに,0.010を加える。

部分許容値は,1 000 ×1 000について: 0.02

測定値

測定器

精密水準器及び500 mmスパンの支持台,光学式測定器又はその他の装置

測定手順及びJIS B 6191の引用細分箇条番号

5.322,5.323及び5.324

コラムは,動きの中央(中央位置)に置く。

テーブル上面に支持台と一緒に精密水準器を定置し,支持台のスパン長(500)に対応する間隔でO-X及びO-Y

方向に移動させ,読みを取る。

G10の検査方法は,組立て後にテーブル上面の仕上げ加工を行っていない場合に,平面度の検査としては有益で

ある。

16

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

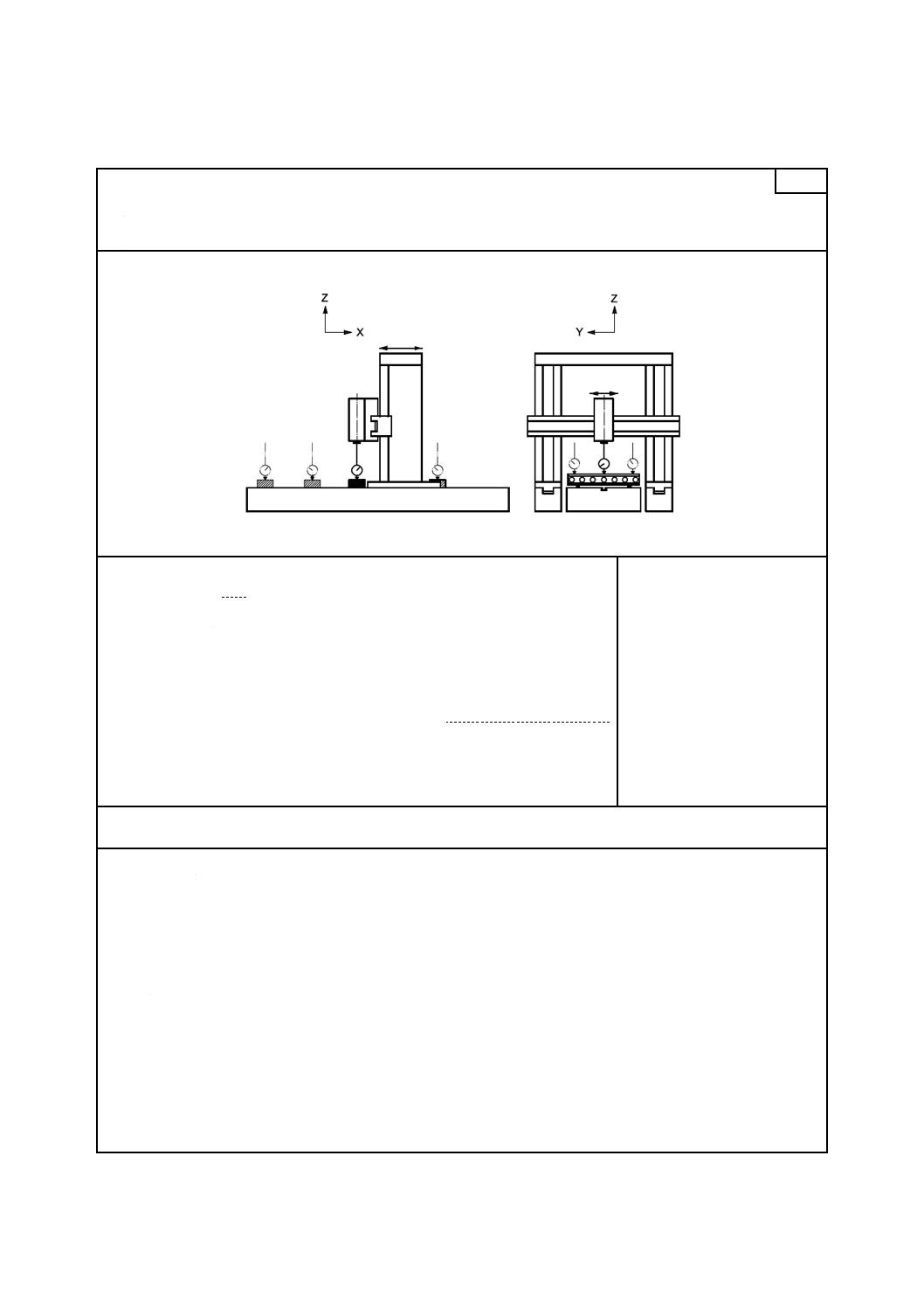

単位 mm

検査事項

テーブル上面と次の運動との平行度

a) コラム運動(X軸)

b) 立てフライスヘッドサドル運動(Y軸)

G10

測定方法図

許容値1)

測定値

a)

b)

a) X≦10 000 0.20

b) Y≦1 000 0.03

部分許容値:

測定長さ1 000について0.02

1 000増すごとに0.02加える。

最大許容値: 0.06

部分許容値:

測定長さ1 000について0.03

測定長さ3 000を超えるものについて

は,受渡当事者間での協定による。

注1) 組立て後にテーブル上面の仕上げ加工を行っていない場合に適用する。そ

れ以外の場合は,受渡当事者間の協定による。

測定器

変位計,直定規及びブロックゲージ

測定手順及びJIS B 6191の引用細分箇条番号

5.422.21及び5.422.22

主軸又は主軸近傍の立てフライスヘッドに変位計を取り付ける。変位計の測定子は,テーブル上面に垂直にして,

直接テーブル上面に当てるか,又はその上面に置いたブロックゲージに当てる。

a) 立てフライスヘッドサドルは,動きの中央に置く。コラムをX軸方向に移動させ,読みの最大差を記録する。

次に立てフライスヘッドサドルを対称な二つの位置に置いて,この測定を繰り返し,同様にして読みの最

大差を記録する。

読みの最大差の最大値をX軸方向の平行度の偏差とする。

b) 可能な場合には,クロスレールを固定する。立てフライスヘッドサドルをY軸方向に移動させ,読みの最大

差を記録する。

立てフライスヘッドサドルを対称な二つの位置に置いて,この測定を繰り返し,同様にして読みの最大差

を記録する。

読みの最大差の最大値をY軸方向の平行度の偏差とする。

a)

b)

17

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

基準溝又は基準T溝とコラム運動(X軸)との平行度

G11

測定方法図

許容値

測定長さ2 000までについて 0.03

測定長さが1 000増すごとに,0.01を加える。

最大許容値は,0.1

部分許容値は,1 000について 0.02

測定値

測定器

変位計,特殊直角定盤

測定手順及びJIS B 6191の引用細分箇条番号

5.422.21

主軸又は主軸近傍の立てフライスヘッドに変位計を取り付ける。変位計の測定子は,基準T溝又は適切な形状を

した特殊直角定盤の測定面に当てる。

コラムを移動させ,変位計の読みの変化を記録する。

18

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

立てフライスヘッド

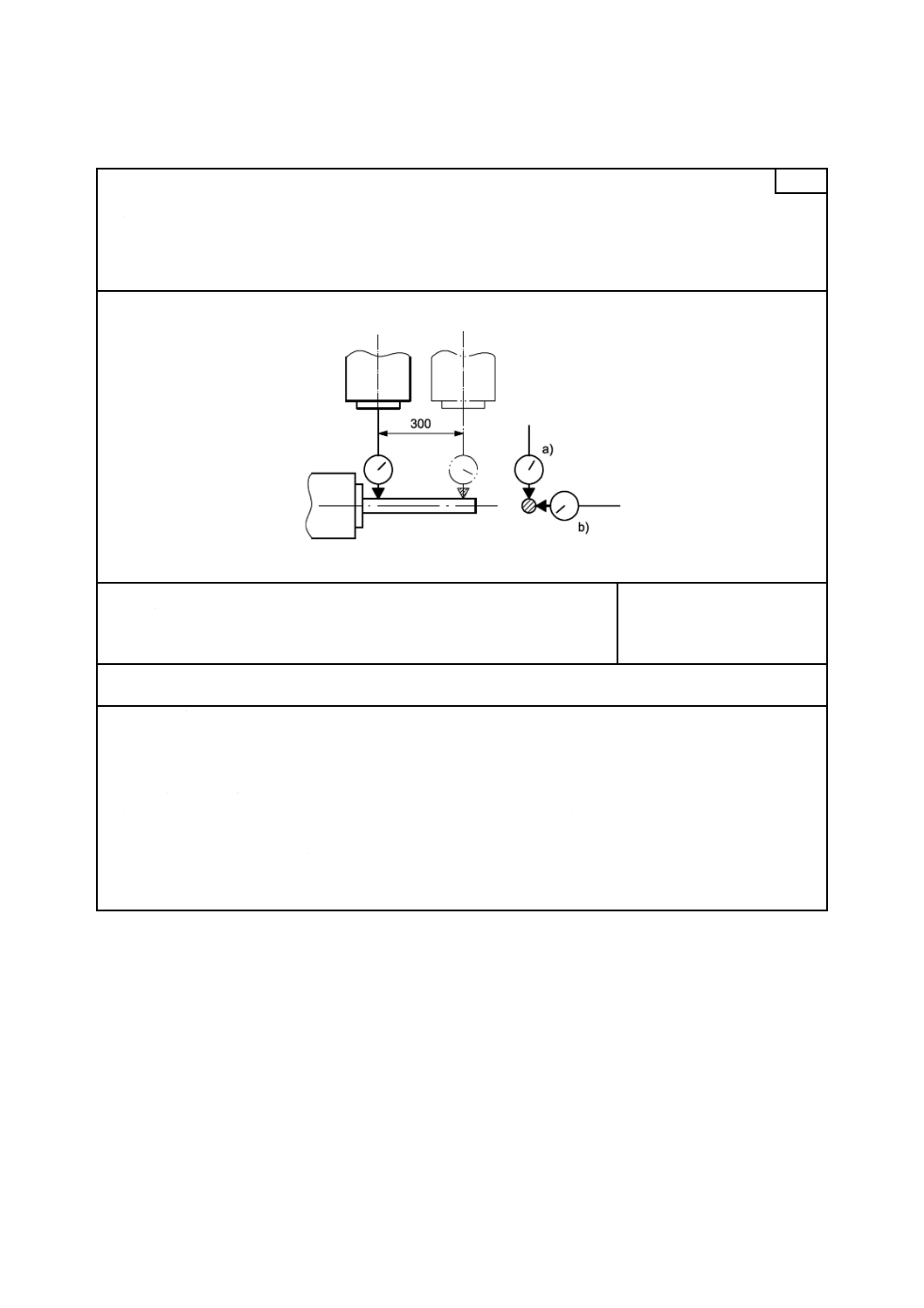

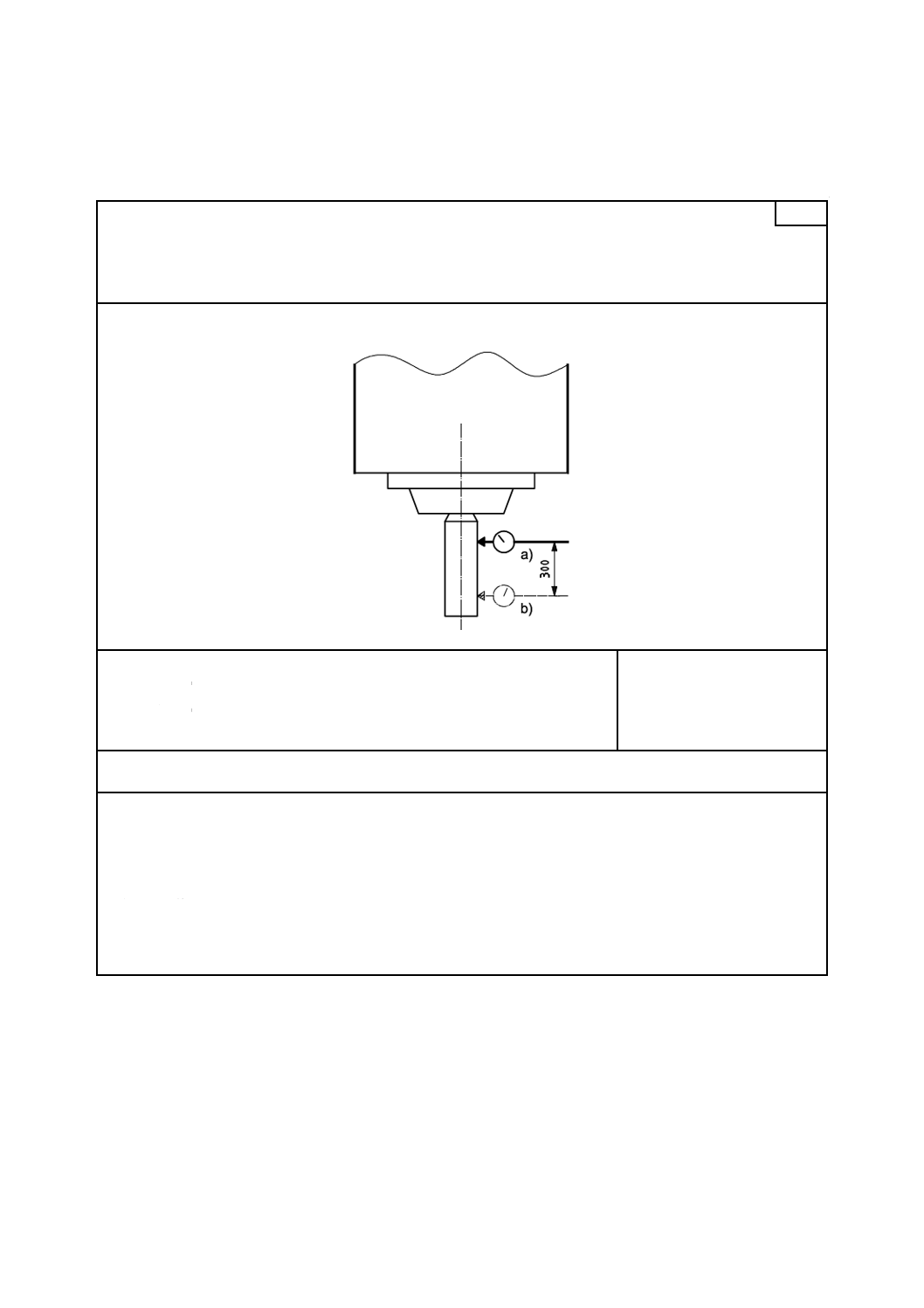

単位 mm

検査事項

立てフライス主軸のテーパ穴の振れ

a) 主軸端近傍で

b) 主軸端から300 mm離れた位置で

この検査は,機械の全ての立てフライス主軸について行う。

G12

測定方法図

許容値

測定値

a)

b)

D≦200

a) 0.010

b) 0.020

D>200

a) 0.015

b) 0.030

ここに,Dは,主軸端面の外径

測定器

変位計及びテストバー

測定手順及びJIS B 6191の引用細分箇条番号

5.612.3

変位計は,機械の固定部分に取り付け,主軸にテストバーをはめる。

変位計の測定子は,できる限りa)の位置に近づけて当てて,主軸を回して,読みを取る。

次にa)の位置から300 mm離れたb)の位置で同様の測定を行う。

横フライスヘッドにおいても同様の測定を行う。

注記 代替検査(回転軸の誤差運動の検査)は,検査番号R1である。

19

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

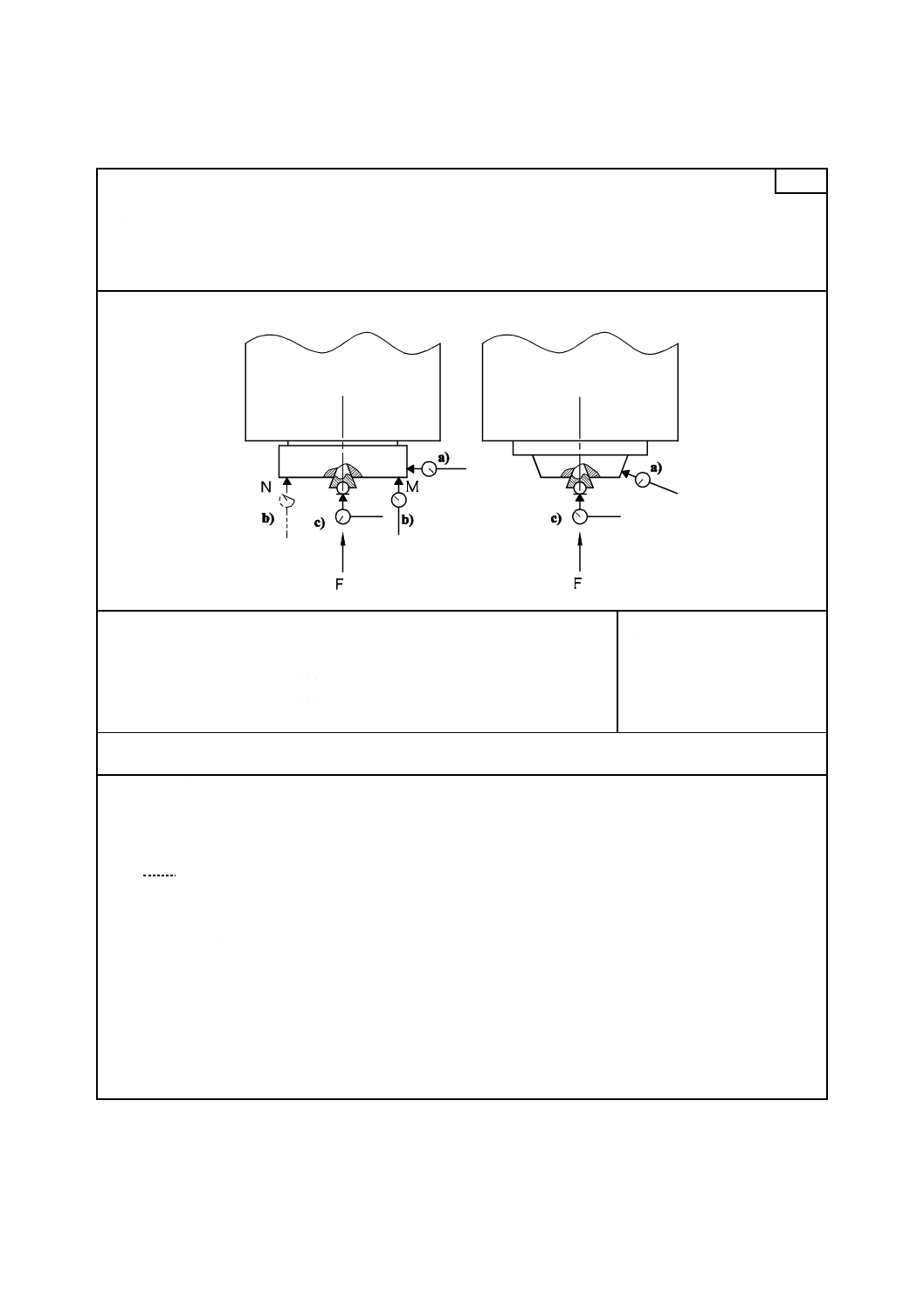

単位 mm

検査事項

立てフライス主軸の振れ

a) 主軸外面の振れ

b) 主軸端面の振れ

c) 主軸の軸方向の動き

この検査は,機械の立て及び横フライス主軸全てについて行う。

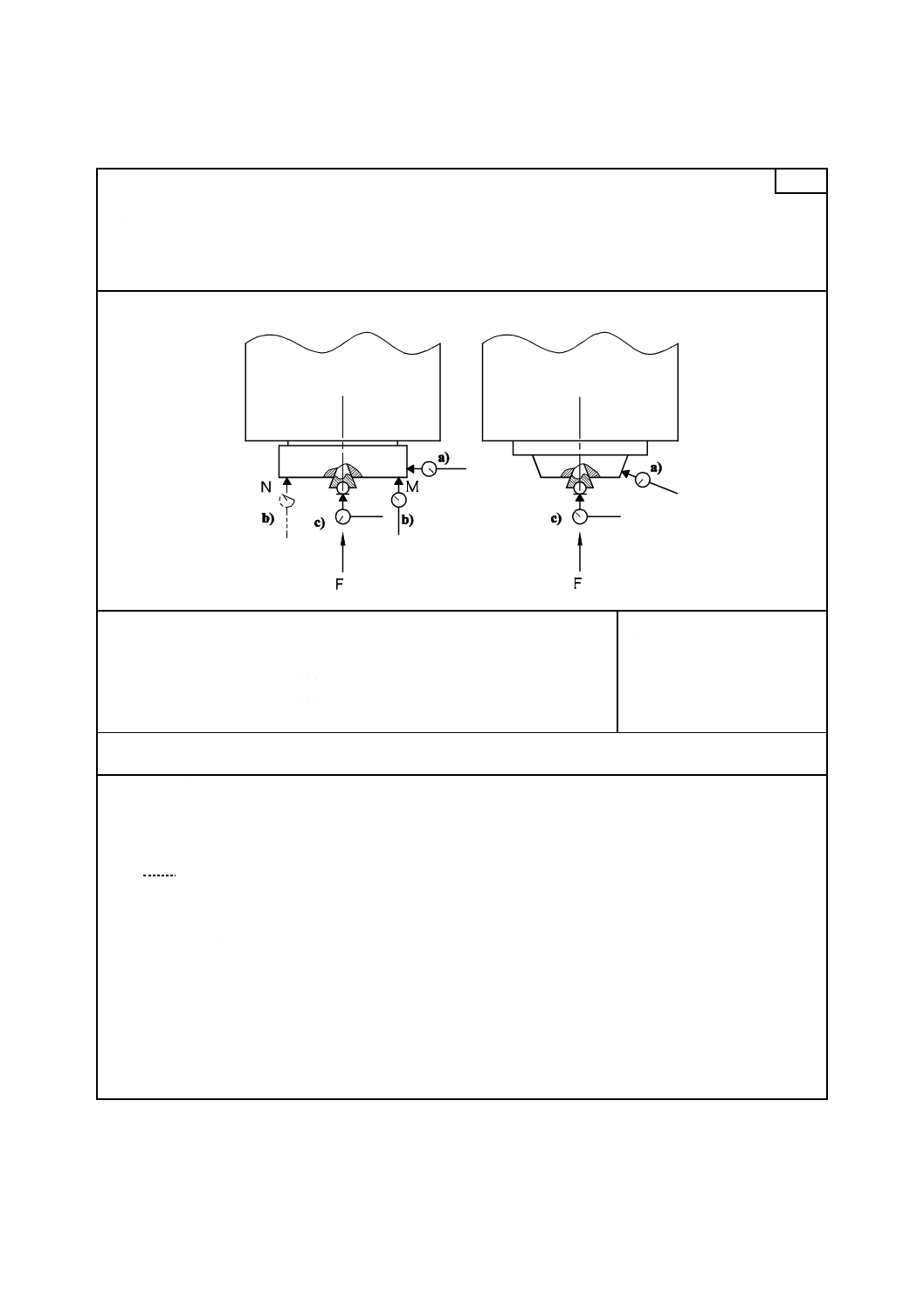

G13

測定方法図

許容値

D≦200

D>200

a)

0.010

0.015

b)

0.015

0.020

c)

0.005

0.010

ここに,Dは,主軸端面の外径

測定値

a)

b)

c)

測定器

変位計及びテストバー

測定手順及びJIS B 6191の引用細分箇条番号

変位計は,機械の固定部分に取り付ける。

a) 5.612.2

変位計の測定子は,主軸の外面に垂直に当て,主軸を回して,読みを取る。

b) 5.632

変位計の測定子は,主軸端面のできる限り外縁に近い位置Mに当てて,主軸を回して,読みを取る。

変位計を移動させて,同じ測定を位置Nにおいても行う。

平均値を求める。

c) 5.622.1 及び 5.622.2

主軸中心に鋼球を入れる(必要な場合は,適切な手段を用いて)。

変位計の測定子をこの鋼球に接触するように位置決めし,主軸を回して,読みを取る。

主軸の軸方向にかける力Fの大きさ及び方向は,製造業者が指定する。

軸方向に予圧がかかっている軸受を使用している場合には,力Fをかける必要はない。

横フライスヘッドにおいても同様の測定を行う。

注記 代替検査(回転軸の誤差運動の検査)は,検査番号R1である。

20

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

立てフライス主軸の回転軸と,X軸及びY軸との直角度

a) コラム運動(X軸)

b) 立てフライスサドル運動(Y軸)

注記 この検査は,クロスレール上の追加の立てフライスヘッドにも適用できる。

G14

測定方法図

許容値

a)及びb) 0.03/500 2)

注2) 500は,変位計を当てた2点間の距離

測定値

a)

b)

測定器

変位計,支持アーム及び直定規又は精密定盤

測定手順及びJIS B 6191の引用細分箇条番号

5.512.32

a) 直定規は,垂直面内でクロスレールのX軸方向運動に平行にテーブルの中心線に沿って定置する。

クロスレールは,動きの中央に置き,固定する。立てフライスヘッドは,動きの中央に置き,可能な場合

には,固定する。クイル又はラムは,移動量の1/3だけ立てフライスヘッドから繰り出す。

変位計の支持アームをフライス主軸に取り付け,変位計の測定子を直定規に垂直になるように調整して当

て,読みを取る。

次に,主軸を180°回して読みを取る。二つの読みの差を,2点間の距離で除した値を直角度の偏差とする。

b) 直定規をY軸方向運動と平行に定置して同様の測定を行う。

21

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

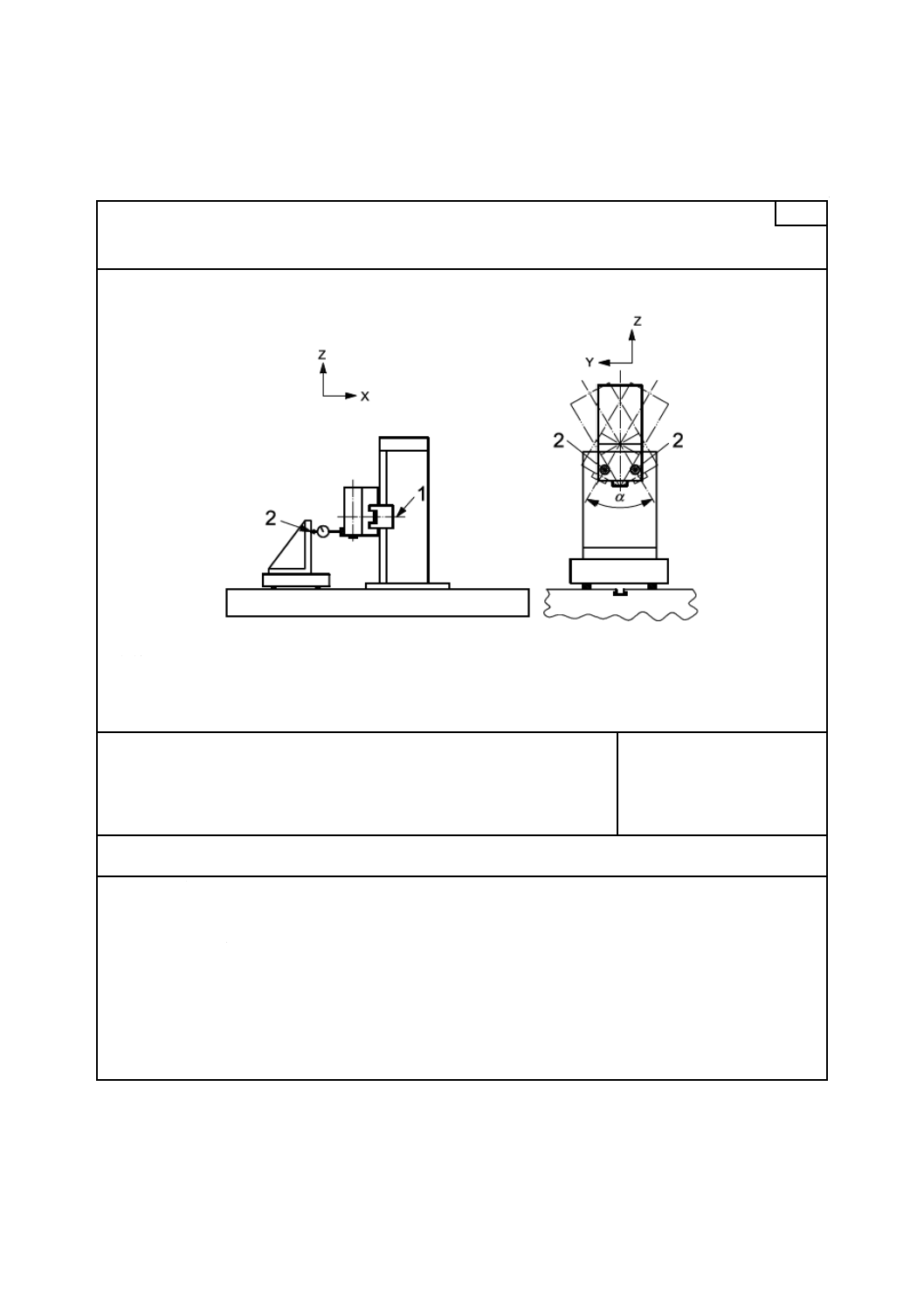

7.4

旋回フライスヘッド

単位 mm

検査事項

立てフライスヘッドが旋回する場合,立てフライスヘッドの旋回軸とYZ面との平行度

注記 この検査は,クロスレール上の追加の立てフライスヘッドにも適用できる。

G15

測定方法図

記号

1 旋回軸

2 変位計

許容値

立てフライスヘッドの旋回軸から100 mmの位置に定置した変位計について

α≦10°に対して0.02

10°<α≦20°に対して0.03

α>20°に対して0.04

測定値

測定器

直角定規,精密定盤,調整ブロック及び変位計

測定手順及びJIS B 6191の引用細分箇条番号

5.422.22

精密定盤をテーブル上に載せて,その上面をコラム運動(X軸)及び立てフライスヘッドサドル運動(Y軸)と

平行に定置する(平行とは,動きの両端で精密定盤に当てた変位計の読みが同じ値になる状態をいう。)。

その精密定盤上に,直角定規の垂直面がY軸運動と平行になるように定置する。

クロスレールは動きの中央に固定し,立てフライスヘッドサドルは,動きの中央に固定する。

変位計の測定子が主軸端から100 mmの距離になるように,立てフライスヘッドに取り付ける。

変位計の測定子を,X軸方向に平行に直角定規の使用面に当て,立てフライスヘッドを旋回させ,読みを取る。

22

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

横フライスヘッド

単位 mm

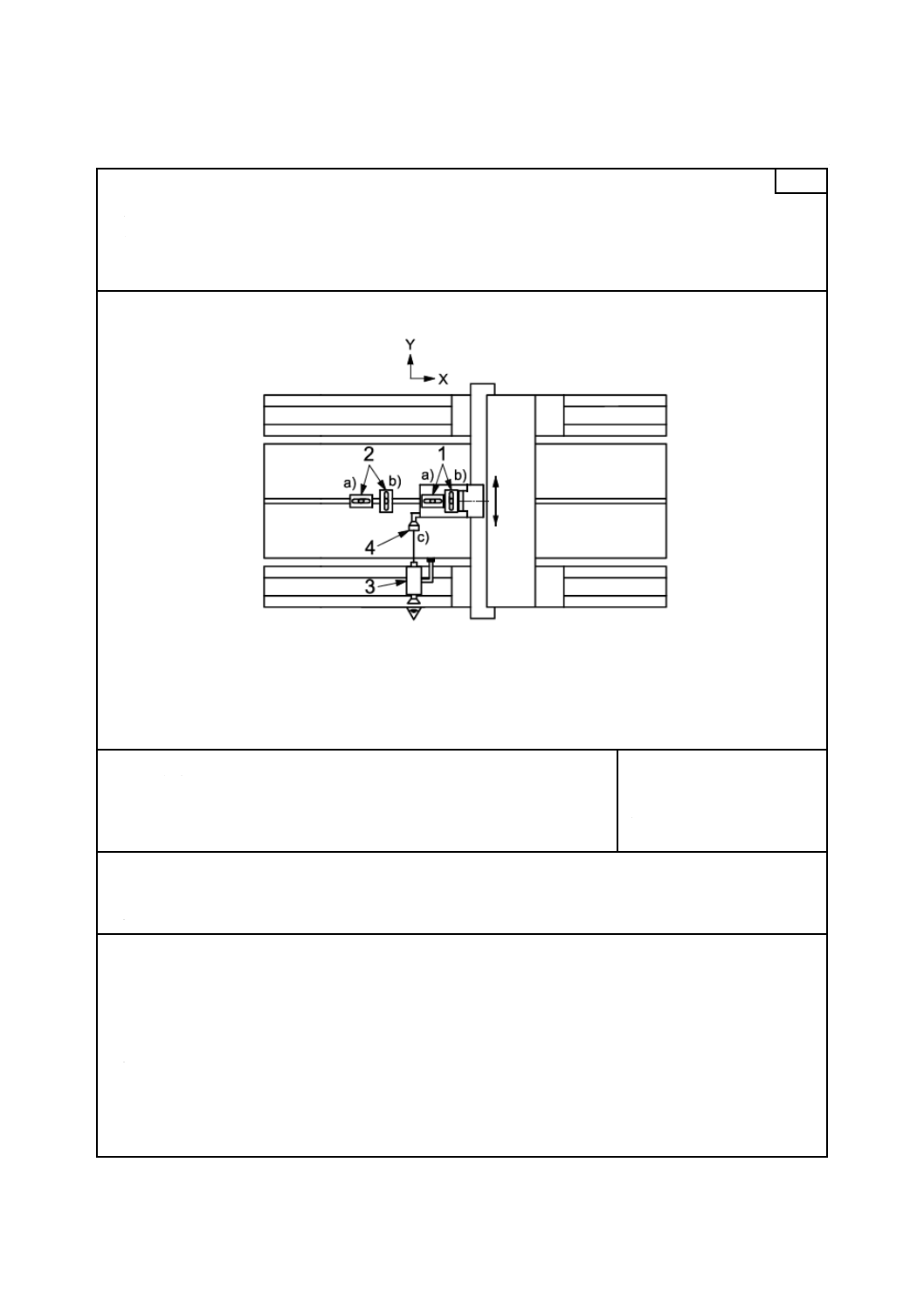

検査事項

横フライスヘッドサドル運動(W軸)と次の運動との直角度

a) コラム運動(X軸)

b) 立てフライスヘッドサドル運動(Y軸)

G16

測定方法図

許容値

a)及びb)

測定長さ 500について 0.03

測定値

a)

b)

測定器

円筒スコヤ,精密定盤,調整ブロック及び変位計

測定手順及びJIS B 6191の引用細分箇条番号

5.522.4

定盤をテーブル上に載せて,その上面をコラム運動(X軸)及び立てフライスヘッドサドル運動(Y軸)と平行

に定置する(平行とは,動きの両端で定盤に当てた変位計の読みが同じ値になる状態をいう。)。

円筒スコヤをその定盤上に定置する。

コラムは,動きの中央に置く。

変位計は,横フライスヘッドに取り付ける。

a) 変位計の測定子をX軸と平行に円筒スコヤの点a1に当てる。次に,a2点まで横フライスヘッドをZ軸方向に

移動させ,変位計の読みの差を取る。

b) 変位計の測定子をY軸と平行に円筒スコヤの点b1に当て,上記と同様の手順を行う。

主軸を固定可能な場合には,変位計は,主軸に取り付けてもよい。主軸を固定できない場合には,変位計

は,機械の固定した部分に定置する。

23

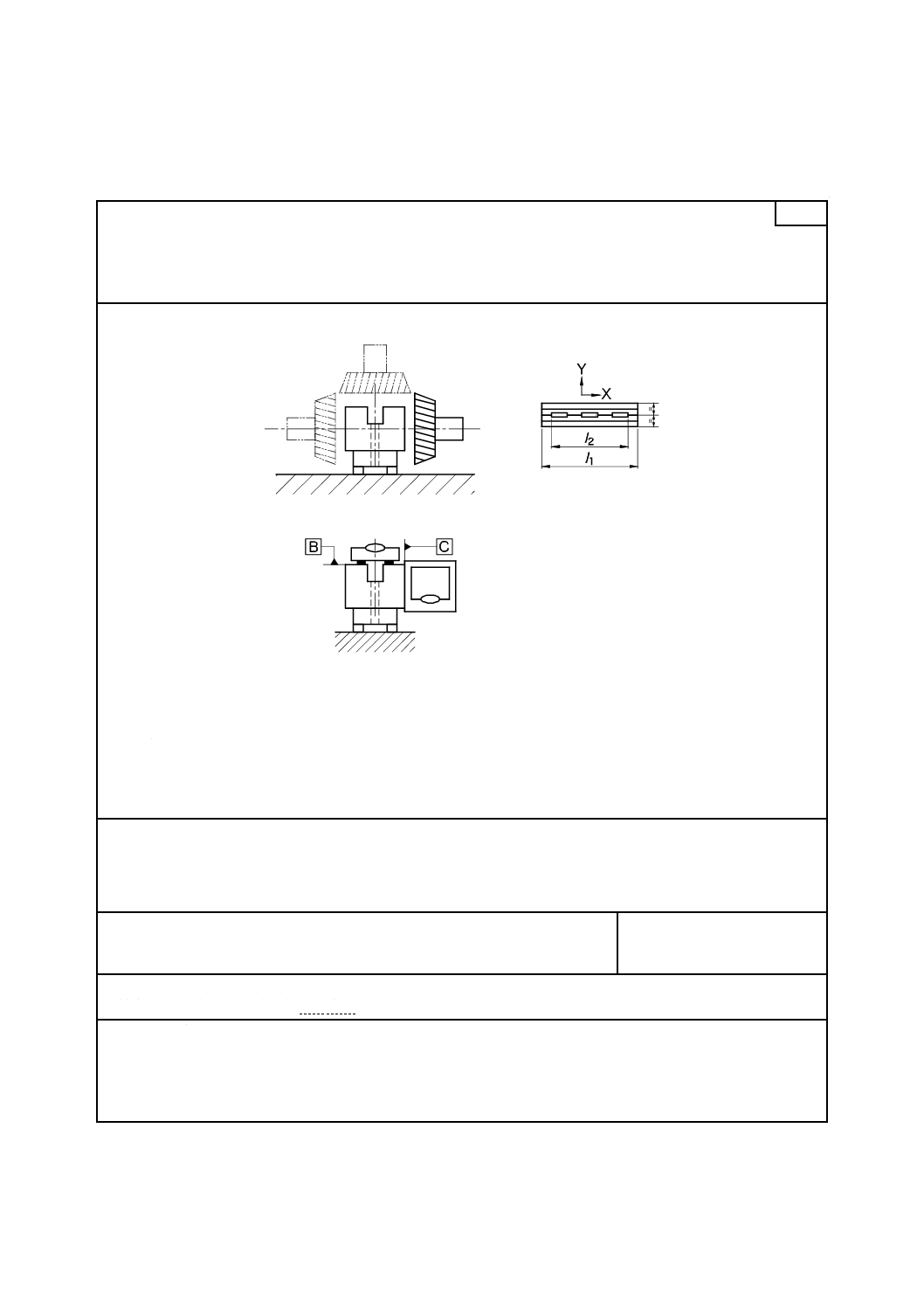

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

横フライス主軸中心線と立てフライスヘッドサドル運動(Y軸)との平行度

a) YZ面内

b) XY面内

注記 水平主軸をもった横フライスヘッドだけに適用する。この検査は,取外し可能な横フライスヘッド

には適用しない。

G17

測定方法図

許容値

a)及びb)

測定長さ300について 0.03

測定値

a)

b)

測定器

テストバー及び変位計

測定手順及びJIS B 6191の引用細分箇条番号

5.422.3

変位計は,立てフライスヘッドに取り付け,横フライス主軸にはめたテストバーにできる限り主軸端に近い位置

で,その変位計の測定子を,a)垂直及びb)水平に当てる。

横フライスヘッドは,低い位置で固定する。クロスレールは,可能な場合には動きの中央で固定する。立てフラ

イスヘッドサドルを測定長さだけ移動させて読みを取る。

変位計の読みの最大差を平行度の偏差とする。

検査は,a)及びb)について,主軸回転の平均位置で行う。

24

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

横フライス主軸中心線とコラム運動(X軸)との直角度

注記 横フライス主軸をもつ横フライスヘッドだけに適用する。この検査は,取外し可能な横フライスヘ

ッドには適用しない。

G18

測定方法図

許容値

0.03/500 2)

注2) 500は,変位計を当てる2点間の距離

測定値

測定器

直定規,変位計及び支持アーム

測定手順及びJIS B 6191の引用細分箇条番号

5.512.32

直定規の使用面は,コラム運動(X軸)に平行にテーブルの中央に定置する。

コラムは,可能な場合には,動きの中央で固定する。

横フライスヘッドは,低い位置に置き,可能な場合には固定する。

クイル又はラムは,移動量の1/3だけ横フライスヘッドから繰り出す。

変位計は,横フライス主軸に取り付け,その変位計の測定子を直定規に当てて,読みを取る。

次に,主軸を180°回して,読みを取る。二つの読みの差を2点間の距離で除した値を直角度の偏差とする。

25

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

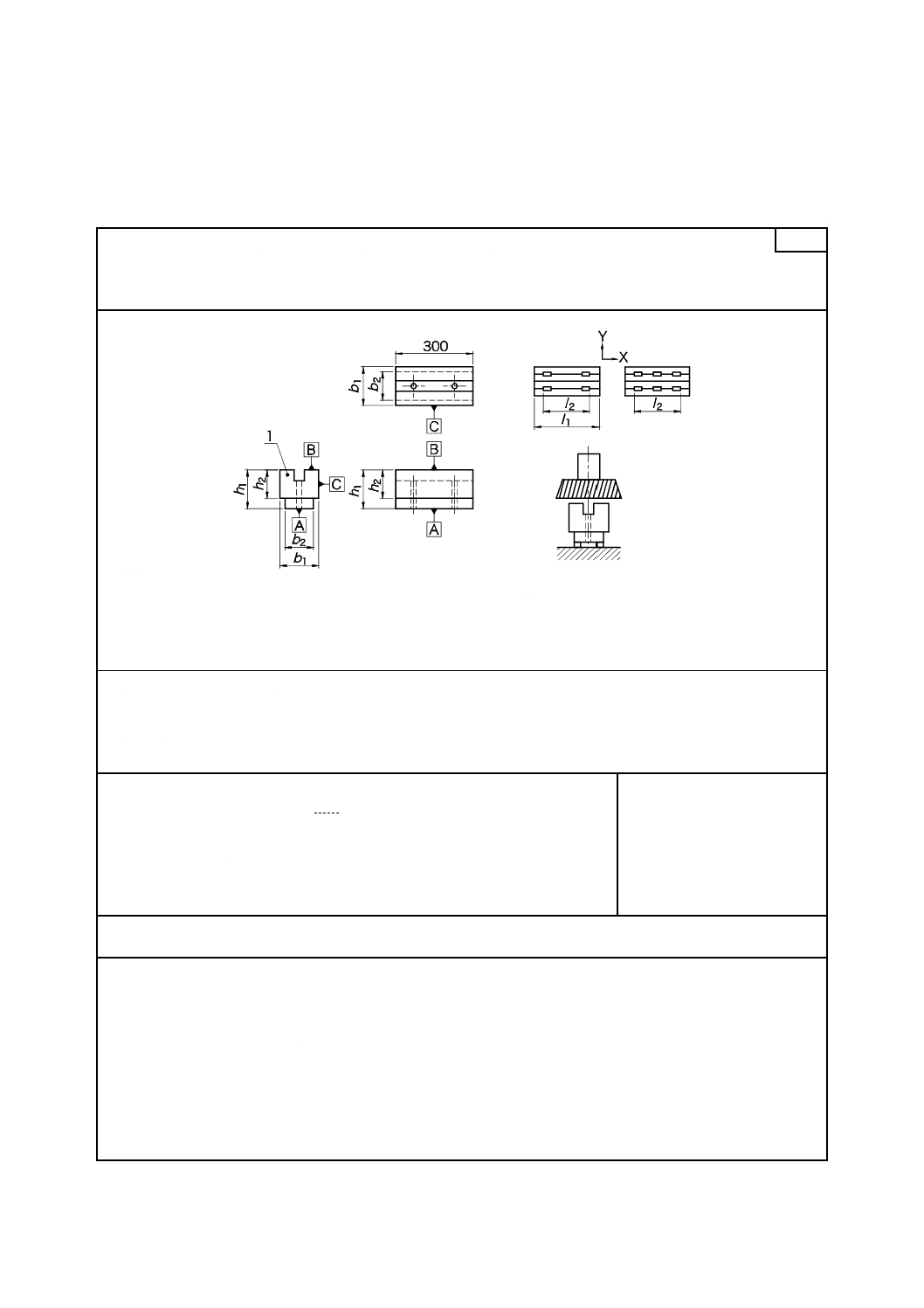

8

工作精度検査

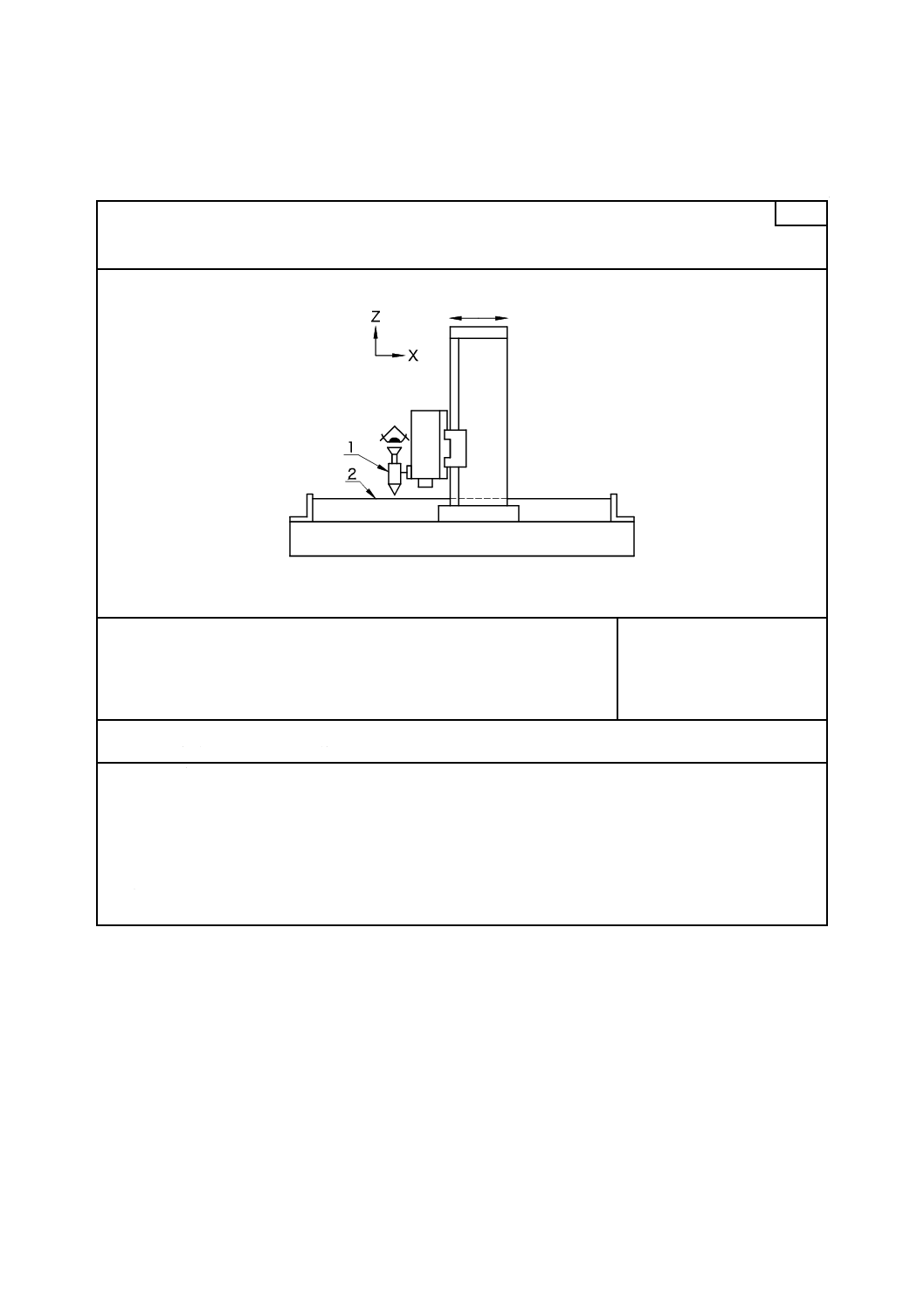

8.1

平フライス仕上げ面の平面度

単位 mm

検査事項

2 000 mm以下のテーブル長に対するX軸に平行に置いた4個の工作物のフライス削り

2 000 mmを超えるテーブル長については,6個(又は8個)の工作物を,図に示すように並べて用いて

もよい。

M1

測定方法図

記号

1 工作物

ll テーブル長

l2 複数の工作物の両端の距離

検査条件

加工は,立てフライス主軸に取り付けたインサートカッタを使って行う。

全ての他の条件(工具の品質及び寸法,切削速度,送り速度,工具の切込み深さ,並びに工作物材料)は,製造

業者が指定する。

全ての工作物は,同じ硬さとする。

許容値

a) 各工作物の面Bの平面度 0.02

b) 各工作物の高さhlは,一つの工作物に対して一定であるか,又は次の条件

とする。

l2≦2 000 0.03

2 000<l2≦5 000 0.05

5 000<l2≦10 000 0.08

測定値

a)

b)

測定器

直定規及びブロックゲージ,又は変位計及び精密定盤,若しくはマイクロメータ

測定手順及びJIS B 6191の引用細分箇条番号

3.1,3.22,4.1,4.2,5.321及び5.412.2

試験を始める前に,

− 面Aが平面であることを確かめる。

− 工作物の向きがテーブルの運動(X軸)に平行である。

フライス主軸に取り付けたフライス工具を用いたとき,次の許容値を推奨する。

振れ ≦0.02

軸方向の周期的な動き ≦0.03

bl =hl =150

b2=h2=110

l1−l2 =600又は受渡当事者間で協定した(l1−l2 )の値

26

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

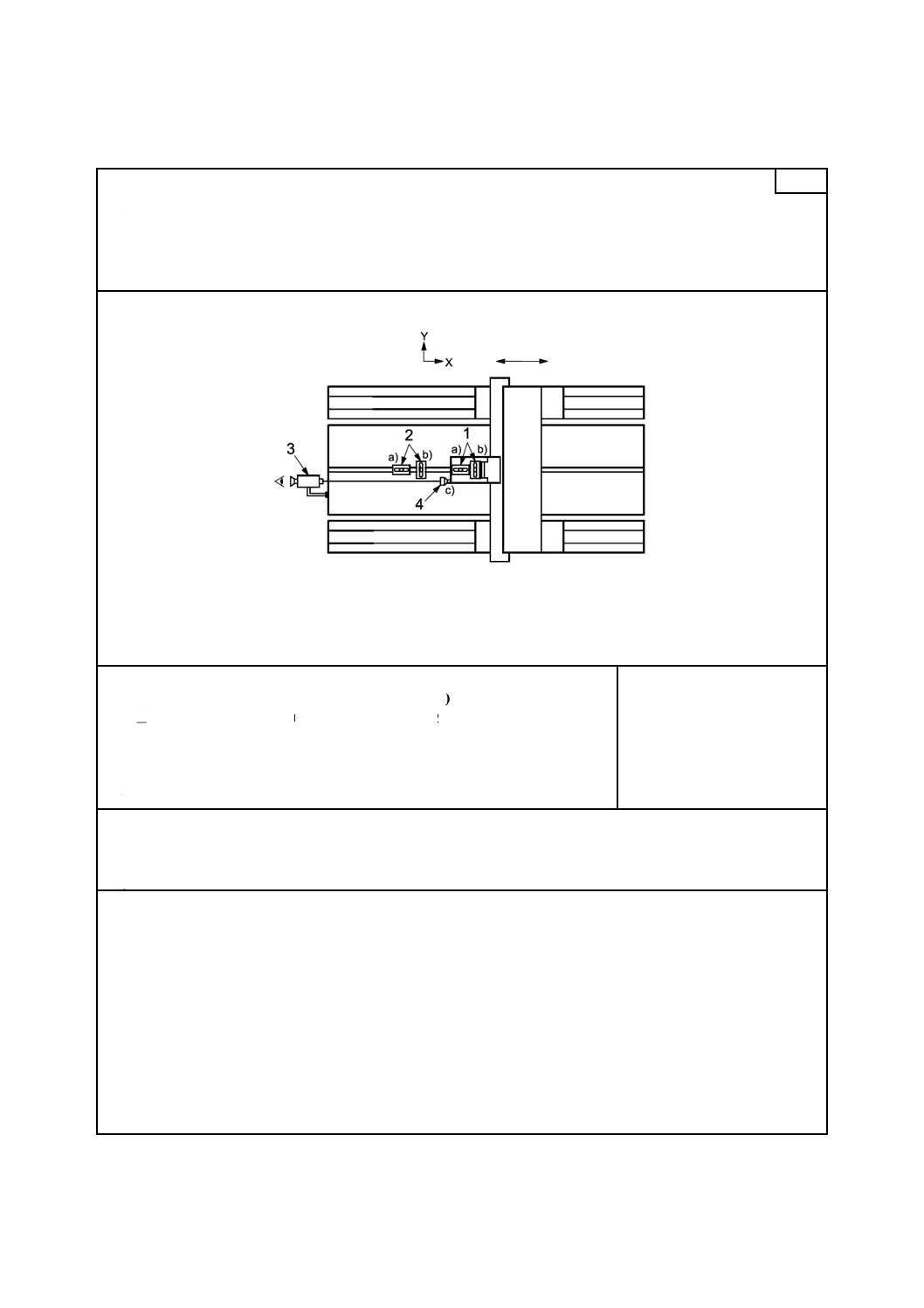

8.2

側面フライス削り

単位 mm

検査事項

2個又は3個の工作物をテーブルのX軸方向に置き,工作物の一つの側面のフライス削りを行う。

面Bに直角な一つの面は,右又は左コラム面で案内される工具(横フライスヘッド)で加工する。

この検査は,横フライスヘッドを備えている場合に行う。

この検査は,M1検査の後に続けて行う。

M2

測定方法図

記号

ll テーブル長

l1−l2=600又は受渡当事者間で協定した(l1−l2 )の値

l2 複数の工作物の両端の距離

検査条件

全ての他の条件(工具の品質及び寸法,切削速度及び送り速度,並びに工作物の材料)は,製造業者が指定する。

工作物は,M1と同じ工作物を使用する。

許容値

側面Cと面Bとの直角度

全ての工作物の直角度の偏差:測定長さ300について0.02

測定値

測定器

精密水準器(平形及び角形)及び定盤

測定手順及びJIS B 6191の引用細分箇条番号

3.1,3.22,4.1,4.2,5.321及び5.412.2

工作物は,テーブルのX軸方向運動と平行にする。

27

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

数値制御による位置決め精度検査

9.1

直進軸

単位 mm

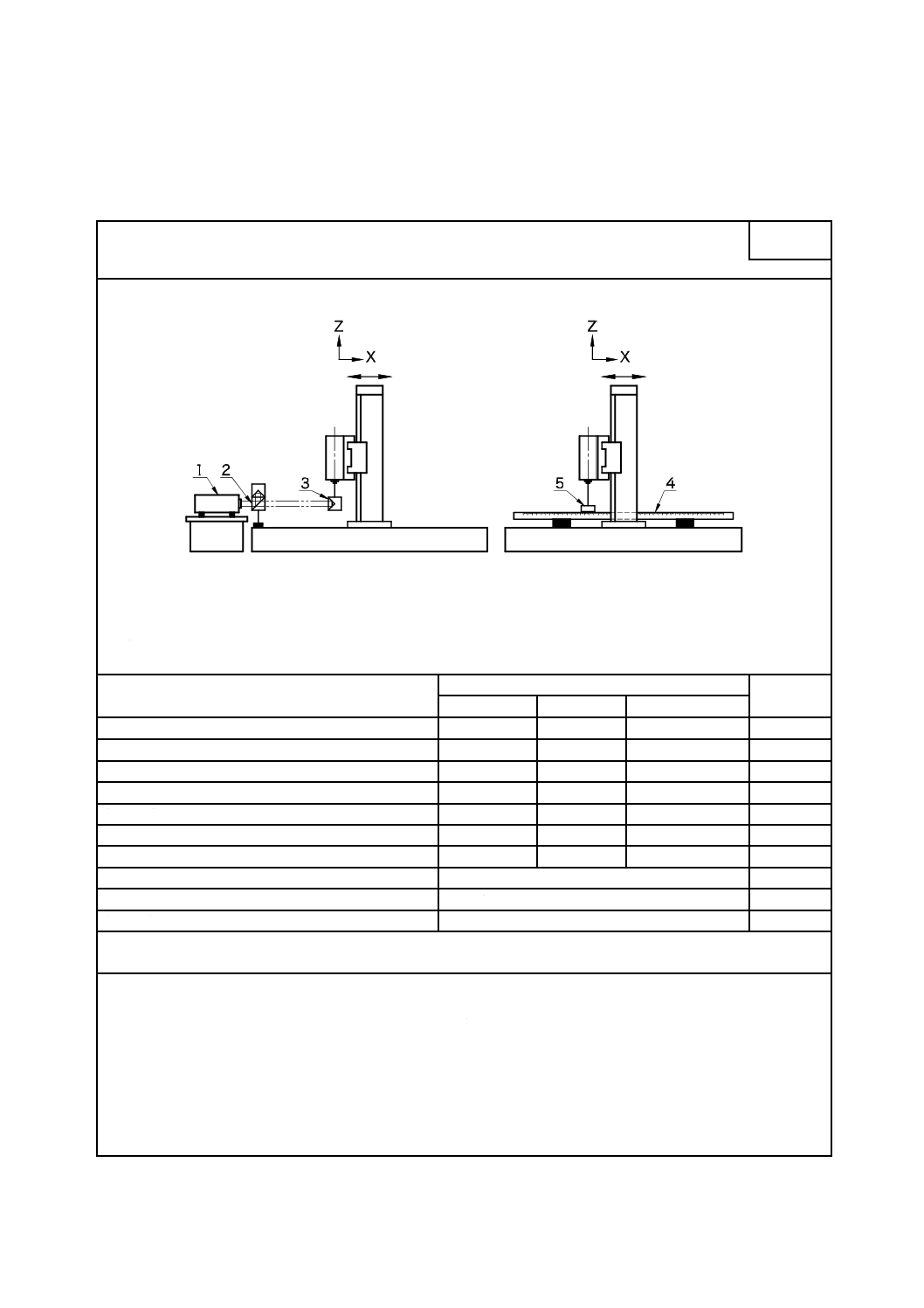

検査事項

数値制御によるコラム運動(X軸)の位置決め精度

P1

測定方法図

記号

1 レーザヘッド

4 スケール

2 干渉計

5 スケール読取り装置

3 反射鏡

許容値

測定長さ

測定値

≦500

≦1 000

≦2 000

軸が2 000 mm以下の場合

軸の両方向位置決めの正確さ,A

0.020

0.025

0.032

軸の一方向位置決めの繰返し性,R↑又はR↓

0.008

0.010

0.013

軸の反転値,B

0.010

0.013

0.016

軸の両方向位置決めの系統偏差,E

0.016

0.020

0.025

軸の平均両方向位置決め偏差の範囲,M

0.010

0.013

0.016

軸が2 000 mmを超える場合

軸の両方向位置決めの系統偏差,E

0.025に1 000増すごとに0.005を加える

軸の平均両方向位置決め偏差の範囲,M

0.016に1 000増すごとに0.003を加える

軸の反転値,B

0.016に1 000増すごとに0.003を加える

測定器

リニアスケール又はレーザ測定器

測定手順及びJIS B 6190-2の引用

工具位置と工作物位置との間の相対測定を行うのが望ましい。レーザ測定器を使用する場合は,反射鏡は,立て

フライスヘッド(工具位置)に取り付け,干渉計はテーブル上に定置する。

リニアスケールを使用する場合は,スケール読取り装置が工具位置にくるようにして,テーブル上にX軸と平行

に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6190-2の箇条3,箇条4及び箇条7による。

測定開始点は,記録する。

28

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

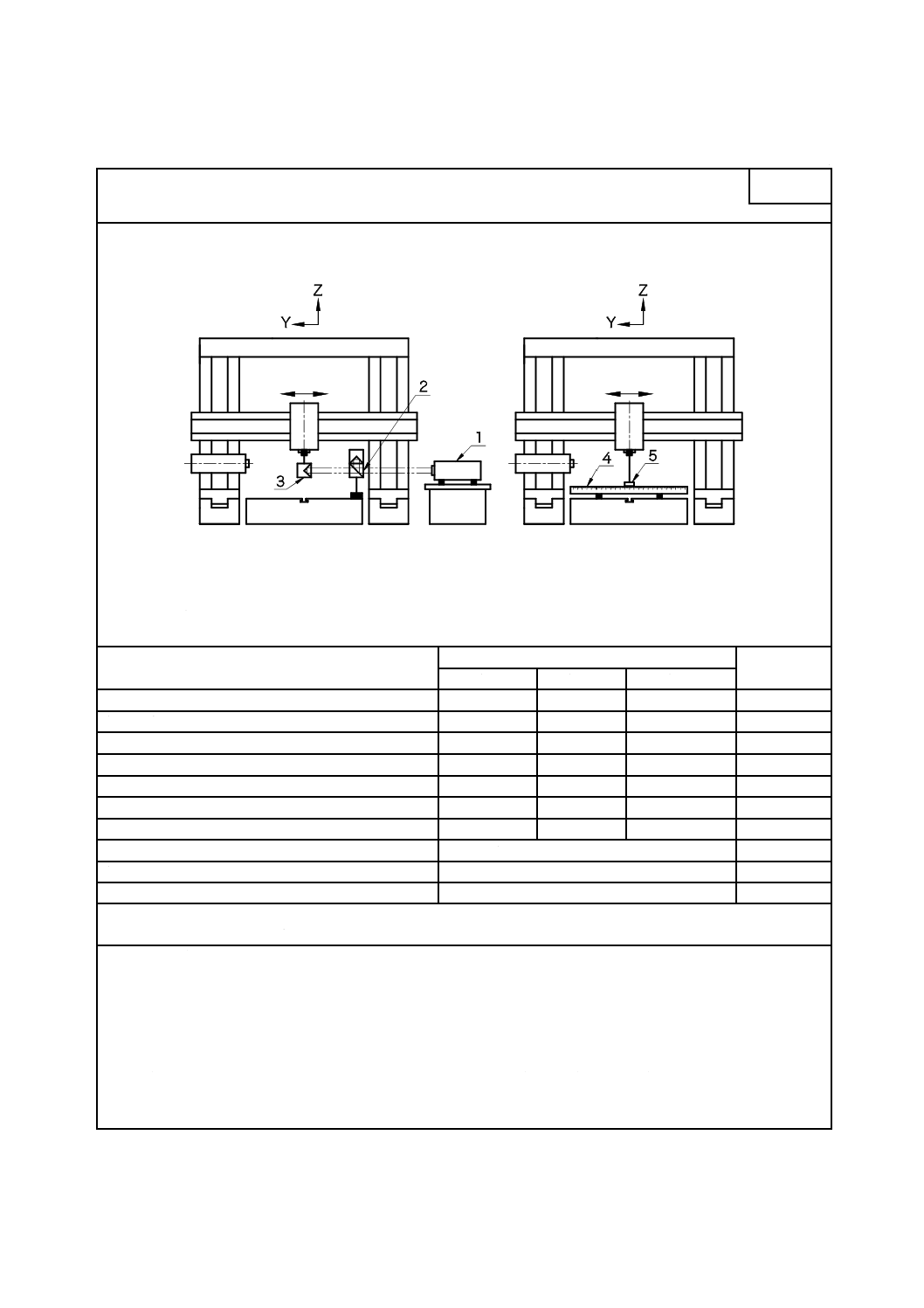

単位 mm

検査事項

数値制御による立てフライスヘッドサドル運動(Y軸)の位置決め精度

P2

測定方法図

記号

1 レーザヘッド

4 スケール

2 干渉計

5 スケール読取り装置

3 反射鏡

許容値

測定長さ

測定値

≦500

≦1 000

≦2 000

軸が2 000 mm以下の場合

軸の両方向位置決めの正確さ,A

0.020

0.025

0.032

軸の一方向位置決めの繰返し性,R↑又はR↓

0.008

0.010

0.013

軸の反転値,B

0.010

0.013

0.016

軸の両方向位置決めの系統偏差,E

0.016

0.020

0.025

軸の平均両方向位置決め偏差の範囲,M

0.010

0.013

0.016

軸が2 000 mmを超える場合

軸の両方向位置決めの系統偏差,E

0.025に1 000増すごとに0.005を加える

軸の平均両方向位置決め偏差の範囲,M

0.016に1 000増すごとに0.003を加える

軸の反転値,B

0.016に1 000増すごとに0.003を加える

測定器

リニアスケール又はレーザ測定器

測定手順及びJIS B 6190-2の引用

工具位置と工作物位置との間の相対測定を行うのが望ましい。レーザ測定器を使用する場合は,反射鏡は,立て

フライスヘッド(工具位置)に取り付け,干渉計はテーブル上又はその延長上に定置する。

リニアスケールを使用する場合は,スケール読取り装置が工具位置にくるようにして,テーブル上にY軸と平行

に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6190-2の箇条3,箇条4及び箇条7による。

測定開始点は,記録する。

29

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

数値制御による立てフライスヘッド運動又はクイル(ラム)(Z軸)の位置決め精度

P3

測定方法図

記号

1 レーザヘッド

2 干渉計

3 反射鏡

許容値

測定長さ

測定値

≦500

≦1 000

軸が2 000 mm以下の場合

軸の両方向位置決めの正確さ,A

0.020

0.025

軸の一方向位置決めの繰返し性,R↑又はR↓

0.008

0.010

軸の反転値,B

0.010

0.013

軸の両方向位置決めの系統偏差,E

0.016

0.020

軸の平均両方向位置決め偏差の範囲,M

0.010

0.013

測定器

リニアスケール又はレーザ測定器

測定手順及びJIS B 6190-2の引用

工具位置と工作物位置との間の相対測定を行うのが望ましい。レーザ測定器を使用する場合は,反射鏡は,立て

フライスヘッド(工具位置)に取り付け,干渉計はテーブル上に定置する。

リニアスケールを使用する場合は,スケール読取り装置が工具位置にくるようにして,テーブル上にZ軸と平行

に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6190-2の箇条3,箇条4及び箇条7による。

測定開始点は,記録する。

30

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

数値制御による横フライスヘッドサドル運動(W軸)の位置決め精度

P4

測定方法図

記号

1 レーザヘッド

2 干渉計

3 反射鏡

許容値

測定長さ

測定値

≦500

≦1 000

≦2 000

軸が2 000 mm以下の場合

軸の両方向位置決めの正確さ,A

0.020

0.025

0.032

軸の一方向位置決めの繰返し性,R↑又はR↓

0.008

0.010

0.013

軸の反転値,B

0.010

0.013

0.016

軸の両方向位置決めの系統偏差,E

0.016

0.020

0.025

軸の平均両方向位置決め偏差の範囲,M

0.010

0.013

0.016

軸が2 000 mmを超える場合

軸の両方向位置決めの系統偏差,E

0.025に1 000増すごとに0.005を加える

軸の平均両方向位置決め偏差の範囲,M

0.016に1 000増すごとに0.003を加える

軸の反転値,B

0.016に1 000増すごとに0.003を加える

測定器

リニアスケール又はレーザ測定器

測定手順及びJIS B 6190-2の引用

工具位置と工作物位置との間の相対測定を行うのが望ましい。レーザ測定器を使用する場合は,反射鏡は,横フ

ライスヘッド(工具位置)に取り付け,干渉計はテーブル上に定置する。

リニアスケールを使用する場合は,スケール読取り装置が工具位置にくるようにして,テーブル上にZ軸と平行

に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6190-2の箇条3,箇条4及び箇条7による。

測定開始点は,記録する。

31

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

数値制御による横フライスヘッド又はクイル(ラム)運動(V軸)の位置決め精度

P5

測定方法図

記号

1 レーザヘッド

2 干渉計

3 反射鏡

許容値

測定長さ

測定値

≦500

≦1 000

軸が2 000 mm以下の場合

軸の両方向位置決めの正確さ,A

0.020

0.025

軸の一方向位置決めの繰返し性,R↑又はR↓

0.008

0.010

軸の反転値,B

0.010

0.013

軸の両方向位置決めの系統偏差,E

0.016

0.020

軸の平均両方向位置決め偏差の範囲,M

0.010

0.013

測定器

リニアスケール又はレーザ測定器

測定手順及びJIS B 6190-2の引用

工具位置と工作物位置との間の相対測定を行うのが望ましい。レーザ測定器を使用する場合は,反射鏡は,横フ

ライスヘッド(工具位置)に取り付け,干渉計はテーブル上に定置する。

リニアスケールを使用する場合は,スケール読取り装置が工具位置にくるようにして,テーブル上にY軸と平行

に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6190-2の箇条3,箇条4及び箇条7による。

測定開始点は,記録する。

32

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

検査事項

数値制御によるクロスレール運動(R軸)の位置決め精度

P6

測定方法図

記号

1 レーザヘッド

2 干渉計

3 反射鏡

許容値

測定長さ

測定値

≦500

≦1 000

≦2 000

軸が2 000 mm以下の場合

軸の両方向位置決めの正確さ,A

0.020

0.025

0.032

軸の一方向位置決めの繰返し性,R↑又はR↓

0.008

0.010

0.013

軸の反転値,B

0.010

0.013

0.016

軸の両方向位置決めの系統偏差,E

0.016

0.020

0.025

軸の平均両方向位置決め偏差の範囲,M

0.010

0.013

0.016

軸が2 000 mmを超える場合

軸の両方向位置決めの系統偏差,E

0.025に1 000増すごとに0.005を加える

軸の平均両方向位置決め偏差の範囲,M

0.016に1 000増すごとに0.003を加える

軸の反転値,B

0.016に1 000増すごとに0.003を加える

測定器

リニアスケール又はレーザ測定器

測定手順及びJIS B 6190-2の引用

工具位置と工作物位置との間の相対測定を行うのが望ましい。レーザ測定器を使用する場合は,反射鏡は,立て

フライスヘッド(工具位置)に取り付け,干渉計はテーブル上に定置する。

リニアスケールを使用する場合は,スケール読取り装置が工具位置にくるようにして,テーブル上にZ軸と平行

に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6190-2の箇条3,箇条4及び箇条7による。

測定開始点は,記録する。

33

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

旋回軸

検査事項

数値制御による旋回形立てフライスヘッド運動(A軸)の位置決め精度

P7

測定方法図

記号

1 基準割出盤

2 オートコリメータ

3 反射鏡

4 ビームベンダ

許容値

(″)

測定角度

測定値

≦90°

≦180°

軸の両方向位置決めの正確さ,A

12″

16″

軸の一方向位置決めの繰返し性,R↑又はR↓

5″

6″

軸の反転値,B

10″

13″

軸の両方向位置決めの系統偏差,E

6″

8″

測定器

オートコリメータ及び多面鏡,反射鏡付き割出盤及びオートコリメータ,又は割出盤付きレーザ角度干渉計

測定手順及びJIS B 6190-2の引用

基準割出盤を用いる場合は,基準割出盤の回転軸が,旋回ヘッドの旋回軸と平行になるように旋回ヘッド上に基

準割出盤を取り付ける。

1) 所定の割出角度だけ旋回ヘッドを回転させる。

2) 反射鏡が初期の位置に戻るように基準割出盤を旋回させて戻したとき角度偏差を測定する。

測定条件,測定プログラム及び結果の表示は,JIS B 6190-2の箇条3,箇条4及び箇条7による。

注記 この検査項目は,1)の手順を行った後,引き続き2)の手順を行う。

34

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 工具保持主軸の回転精度

検査事項

工具保持主軸の回転誤差運動

R1

測定方法図

記号

1 ~ 5

非接触式変位計

6

変位計取付具

許容値

最高速度の百分率(%)

10 %

50 %

100 %

a)

全半径方向誤差運動値,ERC

0.010

0.014

0.020

b)

全軸方向誤差運動, EZC

0.010

0.014

0.020

c)

全傾斜誤差運動, ETC

0.040/1 000

0.060/1 000

0.080/1 000

最低回転速度が,最高回転速度の10 %よりも大きい場合には,主軸回転速度は,

最低速度で運転するのが望ましい。

測定値

a)

b)

c)

測定器

テストバー,静電容量形変位計及び角度測定器,又は主軸の平均線から僅かに偏心した二つの精密球及び静電容

量形変位計

測定手順及びJIS B 6190-7の引用

この検査は,回転感度方向の主軸検査である(JIS B 6190-7の5.4参照)。

測定の準備が終わった後,主軸の運転条件は,最高速度の50 %の速度で10分間暖機運転するか,又は受渡当事

者間の協定による。

全誤差運動の定義は,JIS B 6190-7の3.2.4による。また,全誤差運動の値は,JIS B 6190-7のF.3.4による。

測定は,次のように行う。

a) 半径方向誤差運動の値ERC(変位計1及び2を使用)

半径方向誤差運動の値の測定は,JIS B 6190-7の5.4.2による。半径方向誤差運動は,できるだけ主軸端近く

で測定する(測定方法図における変位計1及び2)。

半径方向誤差運動の値ERCについては,最小二乗円(LSC)中心(JIS B 6190-7の3.4.3参照)と合わせて全

誤差運動極座標表示(JIS B 6190-7の 3.3.1参照)を提供する。

b) 全軸方向誤差運動の値 EZC(変位計3を使用)

軸方向誤差運動の測定は,JIS B 6190-7の5.4.4による。

軸方向誤差運動EZCについては,極座標(PC)中心(JIS B 6190-7の3.4.1参照)と合わせて全誤差運動極

座標表示(JIS B 6190-7の3.3.1参照)を提供する。

35

B 6228-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 全傾斜誤差運動 ETC(変位計1,2,4及び5を使用)

傾斜誤差運動の測定は,JIS B 6190-7の5.4.3による。傾斜誤差運動は,二つの非接触プローブだけでも調べ

ることができる(JIS B 6190-7の5.4.2.1及び5.4.2.2参照)

傾斜誤差運動ETCについては,極座標(PC)中心(JIS B 6190-7の3.4.1参照)と合わせて全誤差運動極座

標表示(JIS B 6190-7の3.3.1参照)を提供する。

これらの検査においては,次のパラメタを記載する。

− 測定した半径方向,軸方向又は面の位置

− 全ての使用した基準器,目標物及び取付具の特定

− 測定器の配置

− 測定中に測定装置に接続されている機械の直進軸及び回転軸の位置

− 感度方向の向き,例えば,軸方向,半径方向又は必要に応じてその中間の方向

− 測定結果の表示,例えば,誤差運動の値,極座標表示グラフ,時間座標表示グラフ,周波数表示グラフ

− 主軸の回転速度(静的誤差運動については速度はゼロ)

− 持続時間(秒)又は主軸の回転回数

− 適切な暖機又は慣らしの手順

− 測定器の周波数応答(Hz又は1回転当たりの山の数),電子フィルタのロールオフ特性。デジタル機器にお

いては,変位の分解能及びサンプリングレート

− 誤差運動を報告する主軸ハウジングに対する変位計の位置及び向きを含む構造ループ,主軸の軸線及び基準

座標軸が配置されている指定された要素,並びにこれらの要素に接続されている要素

− 測定日時

− 全ての測定器の形式及び校正状態

− 室温のような測定に影響を及ぼす他の運転条件

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

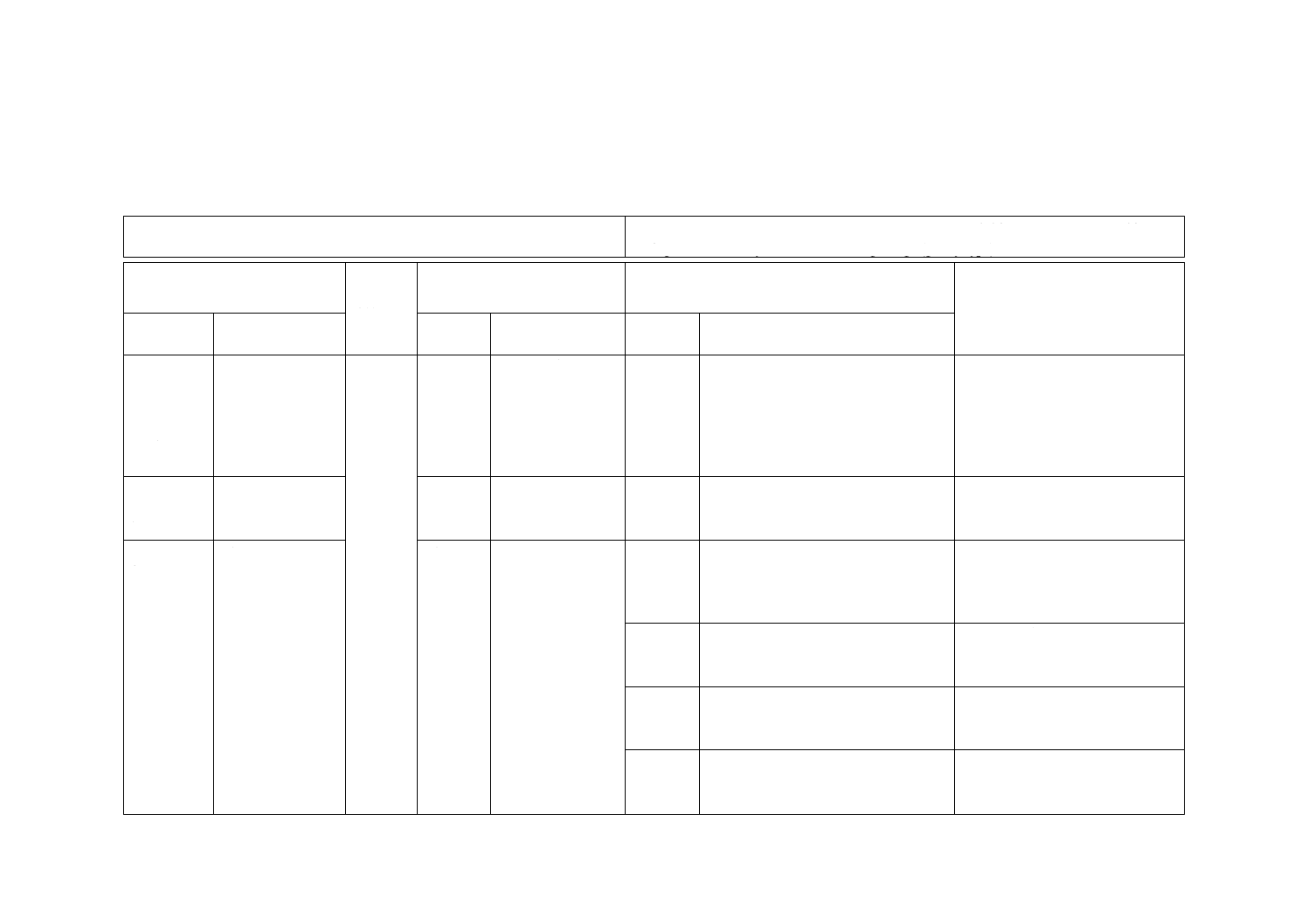

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 6228-2:2012 工作機械−プラノミラーの検査条件−精度検査−第2部:

ブリッジ移動形(ガントリ形)

ISO 8636-2:2007 Machine tools−Test conditions for bridge-type milling machines −

Testing of the accuracy−Part 2: Travelling bridge (gantry-type) machines

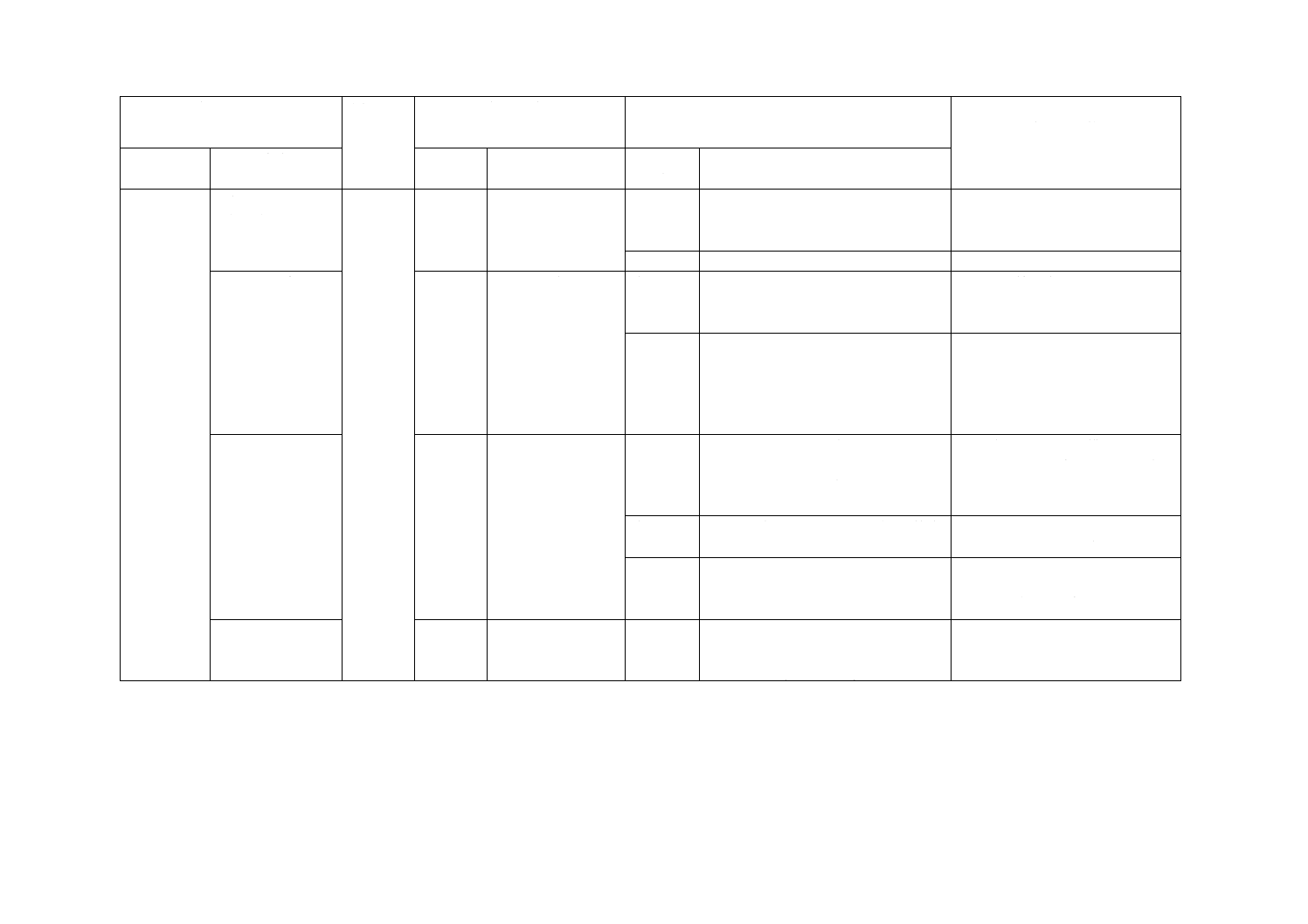

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4ブリッジ移

動形(ガント

リ形)プラノ

ミラーの分

類,名称及び

運動

4.2.5 送り運動

4.2.5

JISとほぼ同じ

追加

“クイルの主軸方向送り”の説明を追

加。

ISO規格の説明が不足しているた

め。ISOに改正提案を行う。

技術的差異はない。

5機械各部及

び座標軸の

名称

5.2 座標軸の名称

5.2

JISとほぼ同じ

変更

図1に“ラム”の部分詳細図を追加し

た。

使用者の理解を助けるため。ISOに

改正提案を行う。

7静的精度検

査

7.1 運動軸

7.1

JISとほぼ同じ

追加

G2測定手順について,“この差を測定

する場合には,参照用精密水準器は,

テーブルに定置し,フライスヘッドは,

動きの中央に置く。”を追加。

使用者の理解を助けるため。

ISOに改正提案を行う。

技術的差異はない。

追加

G3許容値及び測定値に“a)”及び“b)”

を追加した。

使用者の理解を助けるため。

ISOに改正提案を行う。

削除

G3測定器から“taut wire”を削除した。 この試験では,使用しないため。

ISOに改正提案を行う。

追加

G5測定手順に“平行”の説明を加えた。 使用者の理解を助けるため。

ISOに改正提案を行う。

技術的差異はない。

2

B

6

2

2

8

-2

:

2

0

1

2

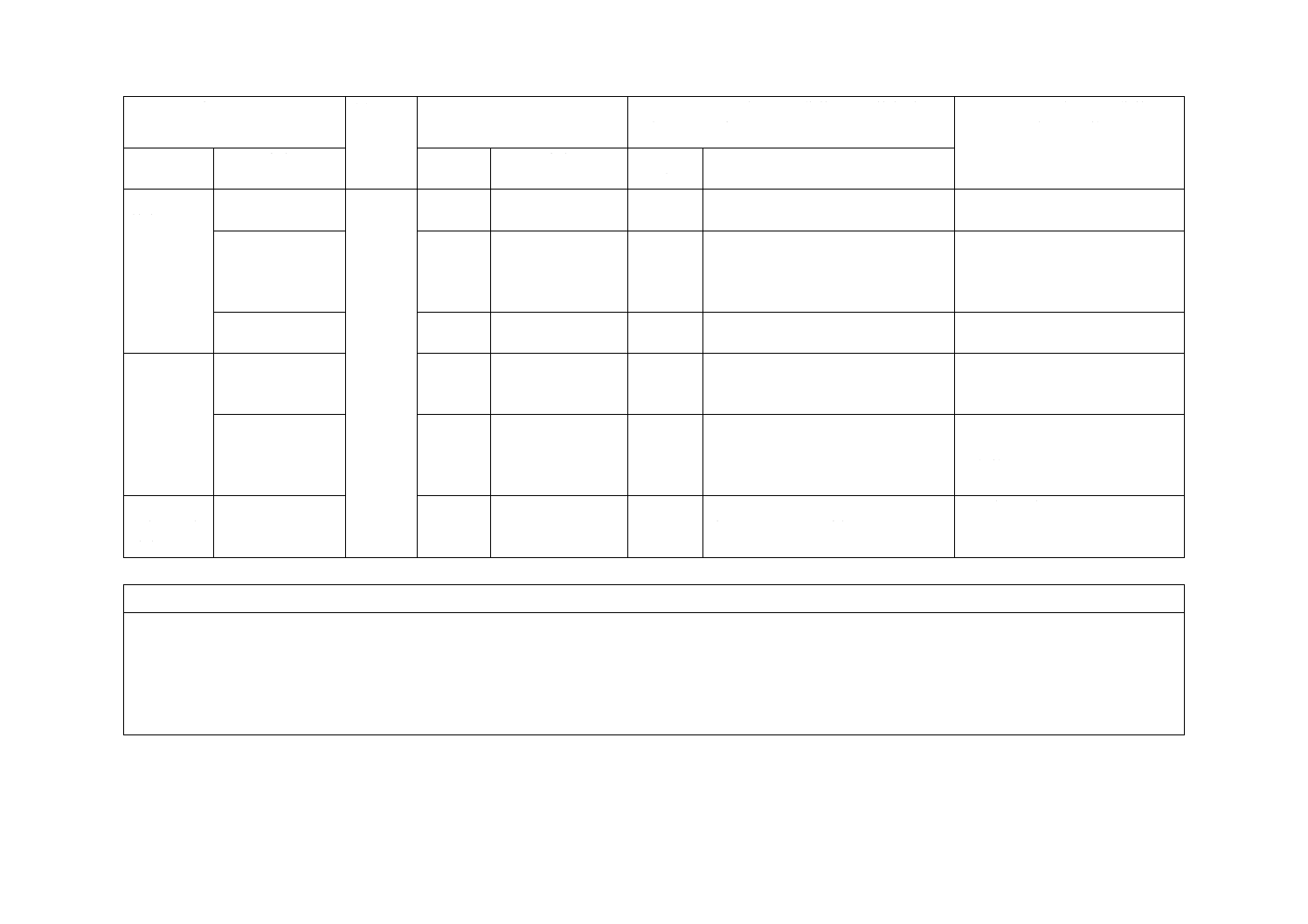

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7静的精度

検査

(続き)

7.1 運動軸

(続き)

追加

G6検査事項“a)”及び“b)”にそれ

ぞれの運動の名称を追加。同様に,測

定手順に“a)”及び“b)”を追加。

使用者の理解を助けるため。

ISOに改正提案を行う。

技術的差異はない。

削除

G6検査事項“NOTE”を削除。

ここでは,説明不要なため。

7.2 テーブル

7.2

JISとほぼ同じ

変更

G10 許容値a)について,

X≦10 000の場合,“0.20”に変更し

た。

国内の実情に合わせるため。

ISOに改正提案を行う。

追加

G10 許容値b)について,

“測定長さ3 000を超えるものについ

ては,受渡当事者間での協定による。”

を追加。

測定長さ3 000以上を超える場合

の許容値を明確に規定していない

ため,国内の実情に合わせて追加

した。

ISOに改正提案を行う。

7.3 立てフライ

スヘッド

7.3

JISとほぼ同じ

追加

G12及びG13 測定手順について,

“横フライスヘッドにおいても同様

の測定を行う。”を追加。

この試験について,横フライスヘ

ッドに関する規定がないため追加

した。

ISOに改正提案を行う。

変更

G13測定手順b)に引用細分箇条

“5.632”を追加。

ISOの引用細分箇条は存在しない

ため。ISOに改正提案を行う。

追加

G14検査事項“a)”及び“b)”にそれ

ぞれの運動の名称を追加。同様に,測

定手順に“a)”及び“b)”を追加。

使用者の理解を助けるため。ISO

に改正提案を行う。

技術的差異はない。

7.5 横フライス

ヘッド

7.5

JISとほぼ同じ

追加

G16検査事項“a)”及び“b)”にそれ

ぞれの運動の名称を追加。同様に,測

定手順に“a)”及び“b)”を追加。

使用者の理解を助けるため。ISO

に改正提案を行う。

技術的差異はない。

2

B

6

2

2

8

-2

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8工作精度

検査

8 工作精度検査

8

JISとほぼ同じ

追加

測定方法図について,工作物の下にブ

ロックを追加。

国内の実情に合わせるため。

ISOに改正提案を行う。

8.1 平フライス

仕上げ面の平面度

8.1

JISとほぼ同じ

変更

M1許容値a)について,各工作物の面

Bの平面度を“0.02”に変更。

ISO規格の値は実情に合わないた

め,旧規格ISO 8636-2:1988の値

とした。

ISOに改正提案を行う。

8.2 側面フライ

ス削り

8.2

JISとほぼ同じ

追加

M2測定器に“定盤”を追加。

検査に使用するため。

ISOに改正提案を行う。

9数値制御

による位置

決め精度検

査

9数値制御による

位置決め精度検査

9

JISと同じ

追加

P1,P3,P5及びP6測定手順について,

“測定開始点は,記録する。”の説明

を追加した。

使用者の理解を助けるため。

ISOに改正提案を行う。

9.2 旋回軸

9.2

JISと同じ

変更

測定方法図について,“a)”を“1)”

に,“b)”を“2)”に変更し,測定手

順について,細別化し,注記を追加し

た。

使用者に測定する順序を示すため

追加した。

技術的な差異はない。

10工具保持

主軸の回転

精度

10

JISとほぼ同じ

追加

測定方法図及び記号について,“6

変位計取付具”を追加。

使用者の理解を助けるため。

ISOに改正提案を行う。

JISと国際規格との対応の程度の全体評価:ISO 8636-2:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD………………国際規格を修正している。

2

B

6

2

2

8

-2

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。