2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6218-1990

主軸台移動形単軸自動旋盤の

試験及び検査方法

Test Code for Performance and Accuracy of

Single Spindle Automatic Lathes (Sliding Headstock Type)

1. 適用範囲 この規格は,使用できる丸コレットの口径部の最大直径が32mm以下の主軸台移動形単軸

自動旋盤の運転性能に関する試験方法,並びに静的精度及び工作精度の検査方法について規定する。

備考 この規格の中で{ }を付けて示してある単位は,従来単位によるものであって,参考として

示したものである。

引用規格:

JIS B 6003 工作機械の振動検査方法

JIS B 6004 工作機械の騒音レベル測定方法

JIS B 6014 工作機械の安全通則

JIS B 6141 スプリングコレット

JIS B 6201 工作機械の試験方法通則

JIS G 4804 硫黄及び硫黄複合快削鋼鋼材

2. 運転試験方法

2.1

機能試験 機能試験は,表1によって行う。

表1 機能試験

番号

試験事項

試験方法

参考

JIS B 6201の3.2

の対応番号

1

主軸の始動,停止及び運転操作 適当な一つの主軸速度で始動及び停止を繰り返し10

回行い,作動の円滑さと確実さとを試験する。

1-11

2

主軸速度の変換操作

表示の最低,中間及び最高の三つの主軸速度に変換し,

作動の円滑さと機能の確実さとを試験する。

1-12

3

主軸コレットチャックの開閉

及び把握力の調整操作

コレットチャックの開閉及び把握力調整の作動の円滑

さと機能の確実さとを試験する。

1-72

4

主軸台の送り操作

手動又は自動によって主軸台を動きの全長にわたって

移動させ,運動の円滑さと確実さとを試験する。

なお,ストローク調整機構及びストッパ機構の作動の

円滑さと機能の確実さとを試験する。

1-31

1-37

1-53

5

ロッキングアームの旋回操作

手動又は自動によってロッキングアームを旋回させ,

動きの全長にわたって運動の円滑さと確実さとを試験

する。

1-31

1-37

1-53

2

B 6218-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

試験事項

試験方法

参考

JIS B 6201の3.2

の対応番号

なお,ストッパ機構の作動の円滑さと機能の確実さと

を試験する。

6

刃物台の送り操作

手動又は自動によって刃物台を動きの全長にわたって

移動させ,運動の円滑さと確実さとを試験する。

なお,ストローク調整機構の作動の円滑さと機能の確

実さとを試験する。

1-31

1-37

7

刃物台の調整操作

すべての刃物台について軸方向,半径方向及び傾きの

調整を行い,作動の円滑さを試験する。

1-53

8

工具の取付け及び取外し

工具の取付け及び取外しの確実さと円滑さとを試験す

る。

1-71

9

カム軸の操作

手動又は自動でカム軸を回転させ,円滑さを試験する。

1-31

1-37

10

カム軸回転速度の変換操作

適当な一つの主軸速度で,カム軸を任意の三つの回転

速度に変換し,作動の円滑さと機能の確実さとを試験

する。

1-32

1-33

11

カム軸の自動運転の掛外し操

作

適当な一つのカム軸回転速度で,カム軸の自動運転の

掛外しを繰り返し10回行い,作動の円滑さと確実さと

を試験する。

1-51

12

カムの取付け及び取外し

カムの取付け及び取外しの確実さと円滑さとを試験す

る。

1-74

13

カム軸自動停止装置

材料切れによるカム軸自動停止装置の指令位置設定の

円滑さと確実さ及び機能の確実さとを試験する。

1-36

1-51

14

電気装置

運転試験の前後にそれぞれ1回絶縁状態を試験する。

ただし,半導体などを使用した回路には適用しない。

1-91

15

安全装置

作業者に対する安全と機械防護機能の確実さとを試験

する[JIS B 6014(工作機械の安全通則)参照]。

1-92

16

潤滑装置

油密,油量の適正な配分など機能の確実さを試験する。

1-93

17

切削油剤装置

切削油剤の供給,油量の調整など,作動の円滑さと機

能の確実さとを試験する。

1-99

18

対向主軸装置

作動の円滑さと機能の確実さとを試験する。

1-99

19

附属装置

機能の確実さを試験する。

1-99

2.2

無負荷運転試験 無負荷運転試験は,主軸及び対向主軸を最高速度で,原則として60〜90分間運転

を継続して表2に規定する項目を測定する[JIS B 6201(工作機械の試験方法通則)の3.3参照]。

また,振動,騒音を観察する。振動,騒音を特に問題とする場合はJIS B 6003(工作機械の振動検査方

法)及びJIS B 6004(工作機械の騒音レベル測定方法)による。

なお,カム及びカム軸速度は適当に定める。

3

B 6218-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

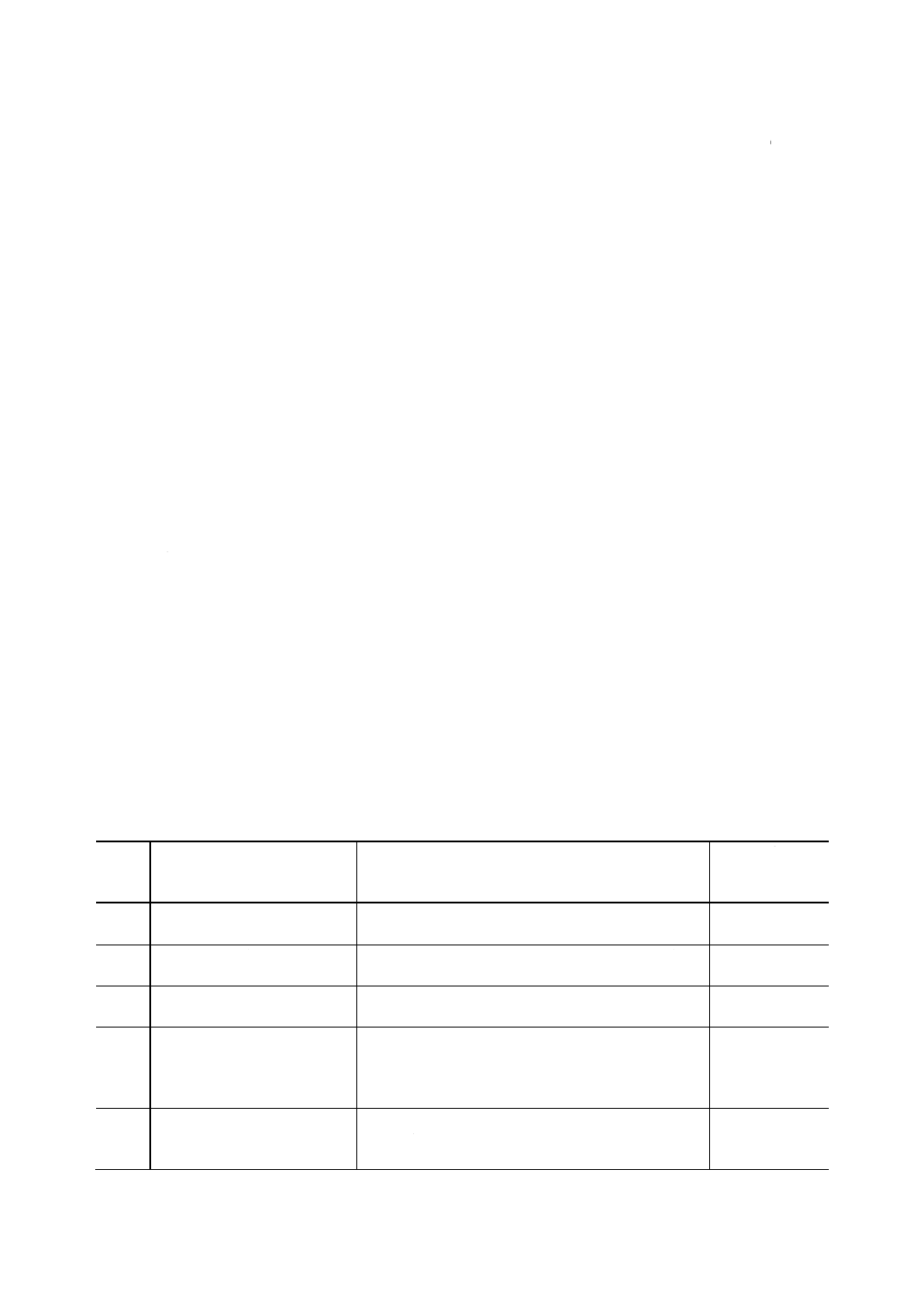

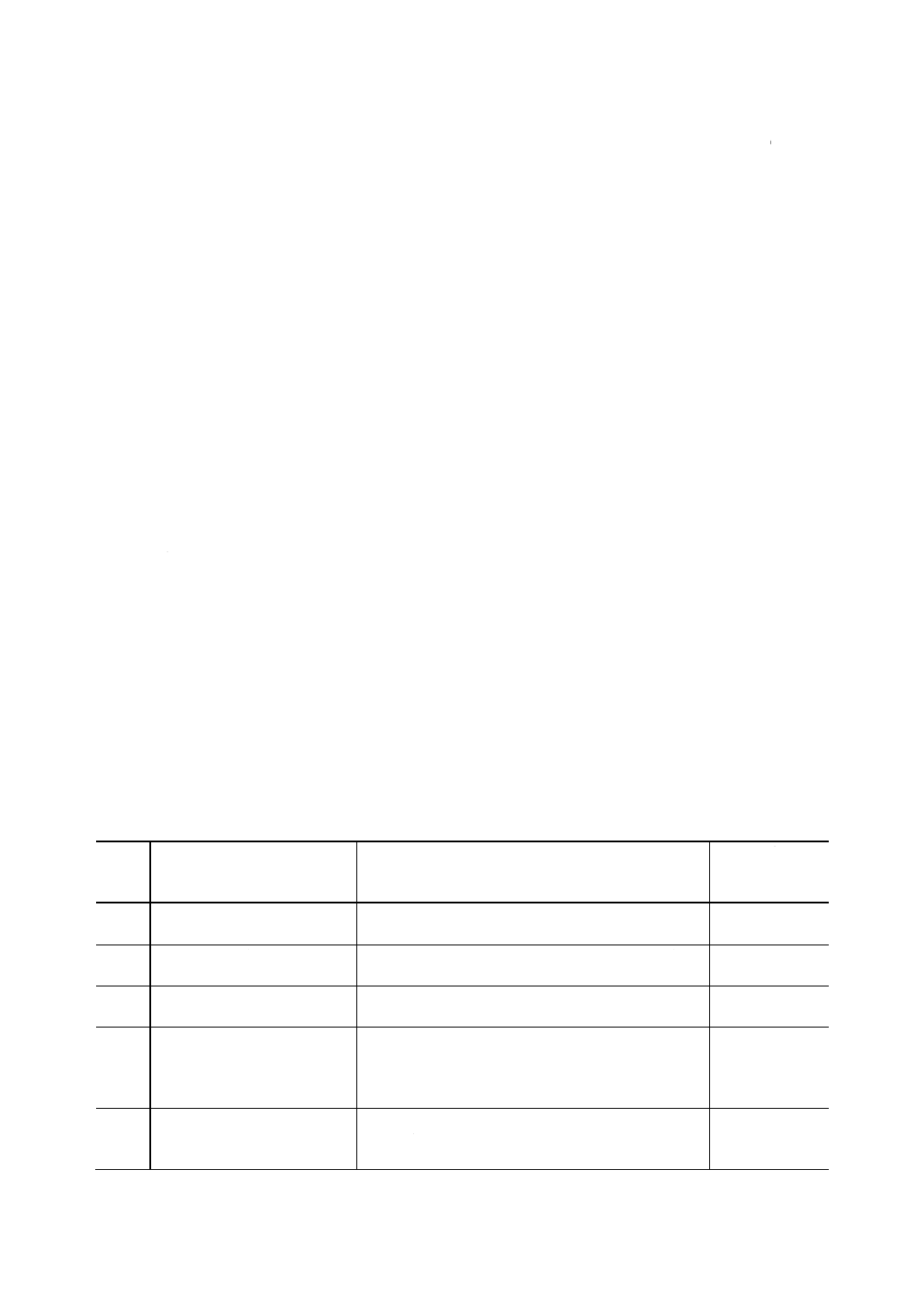

表2 記録様式1

3. 静的精度検査方法 静的精度検査は,表3によって行う。

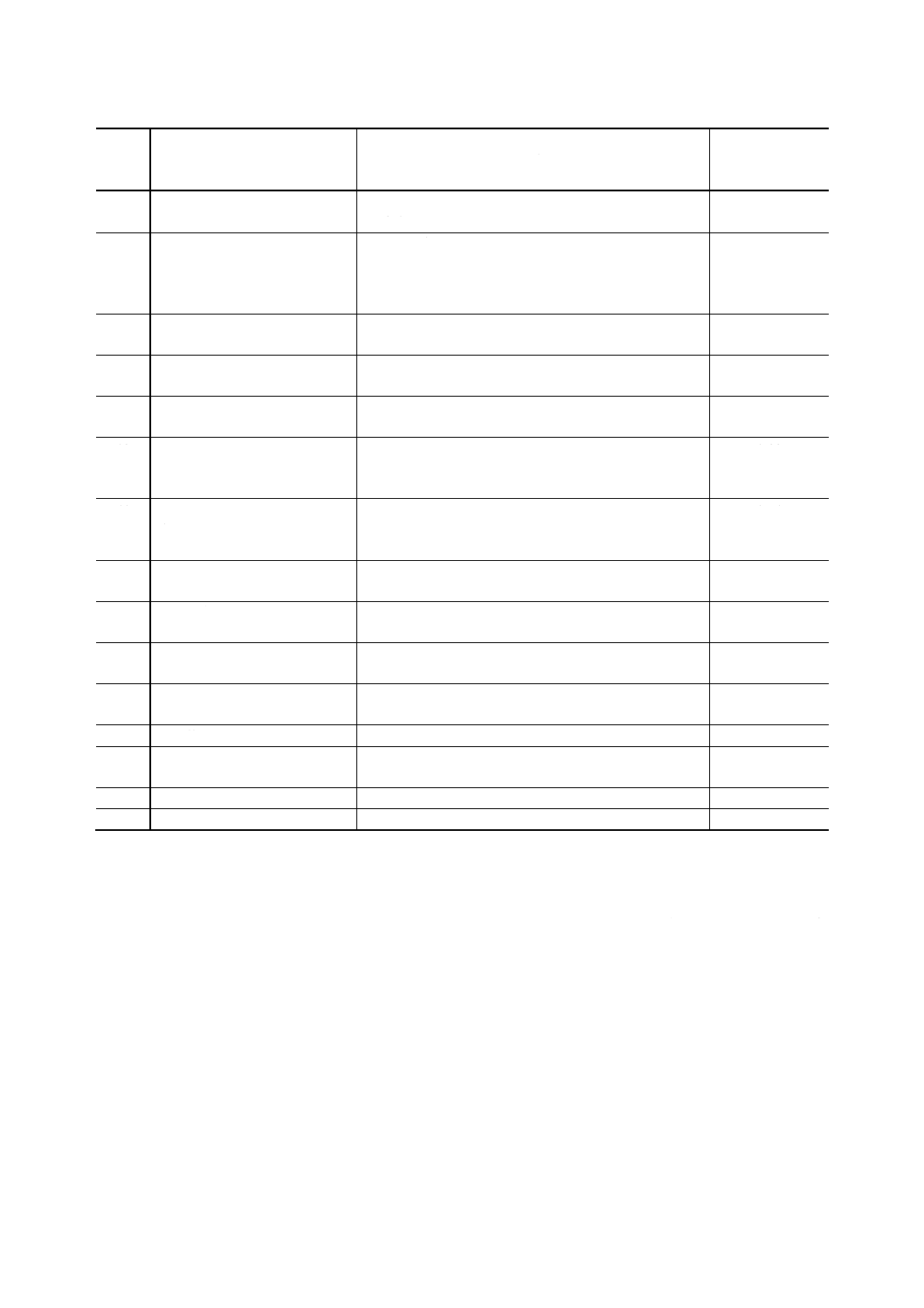

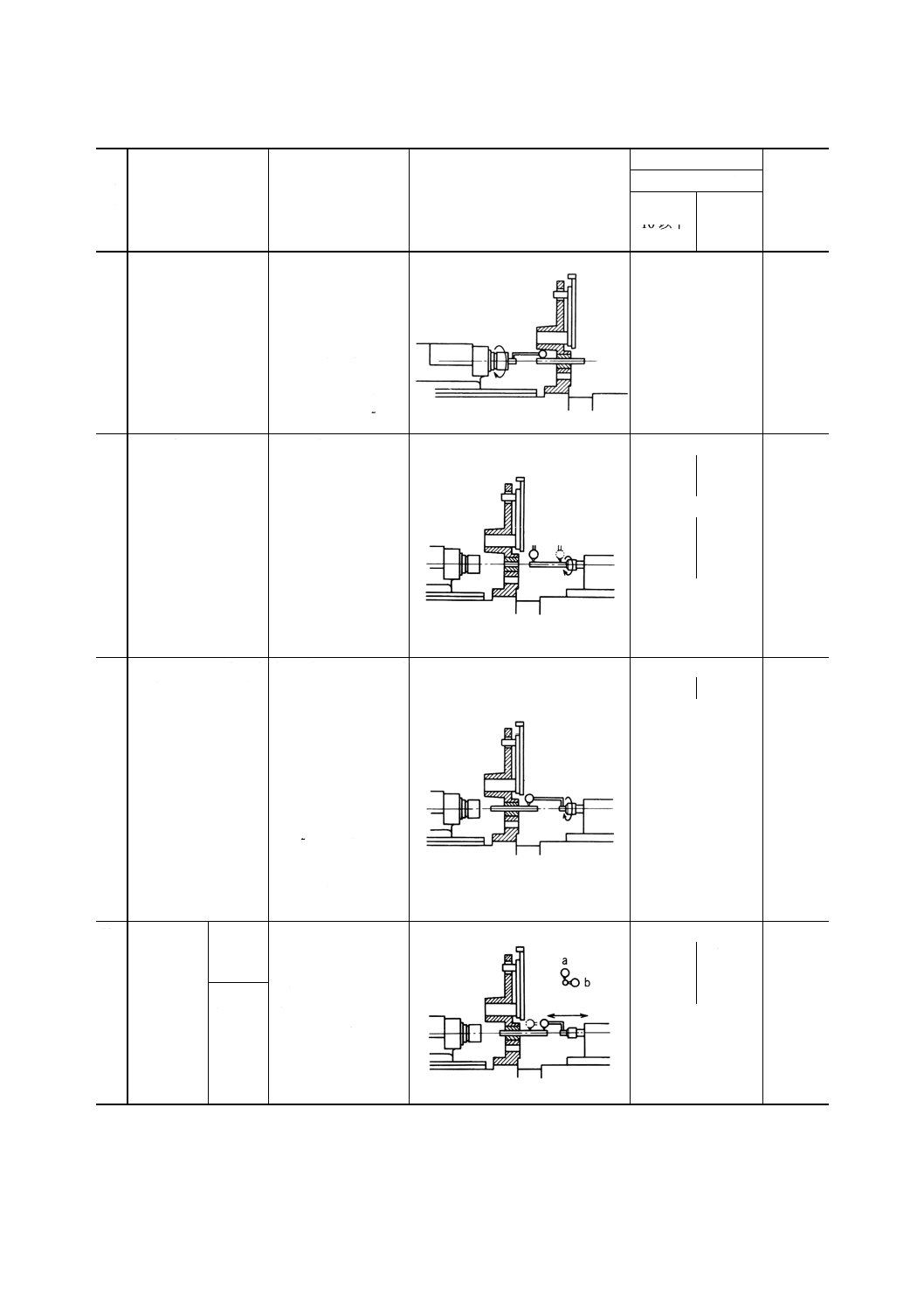

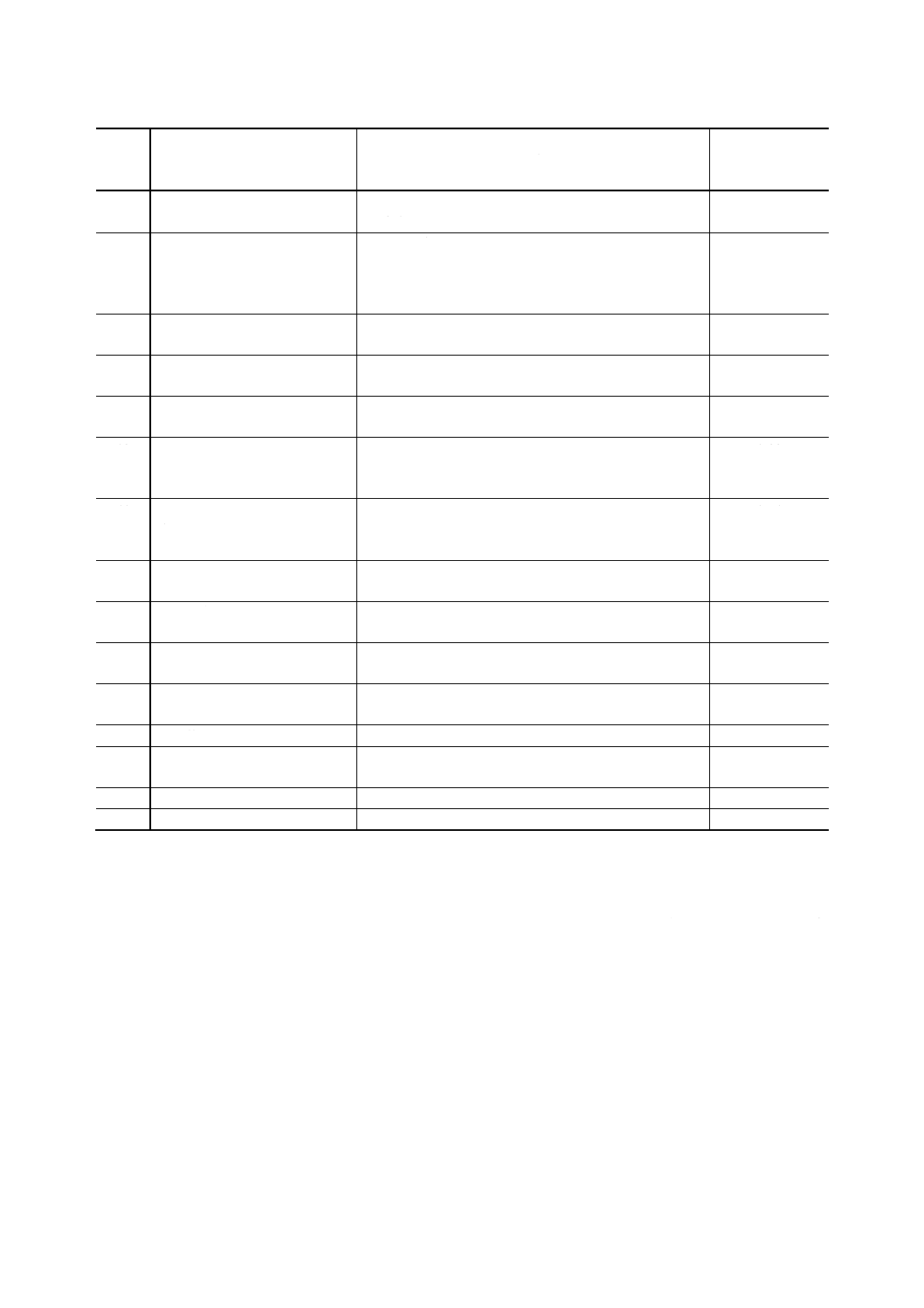

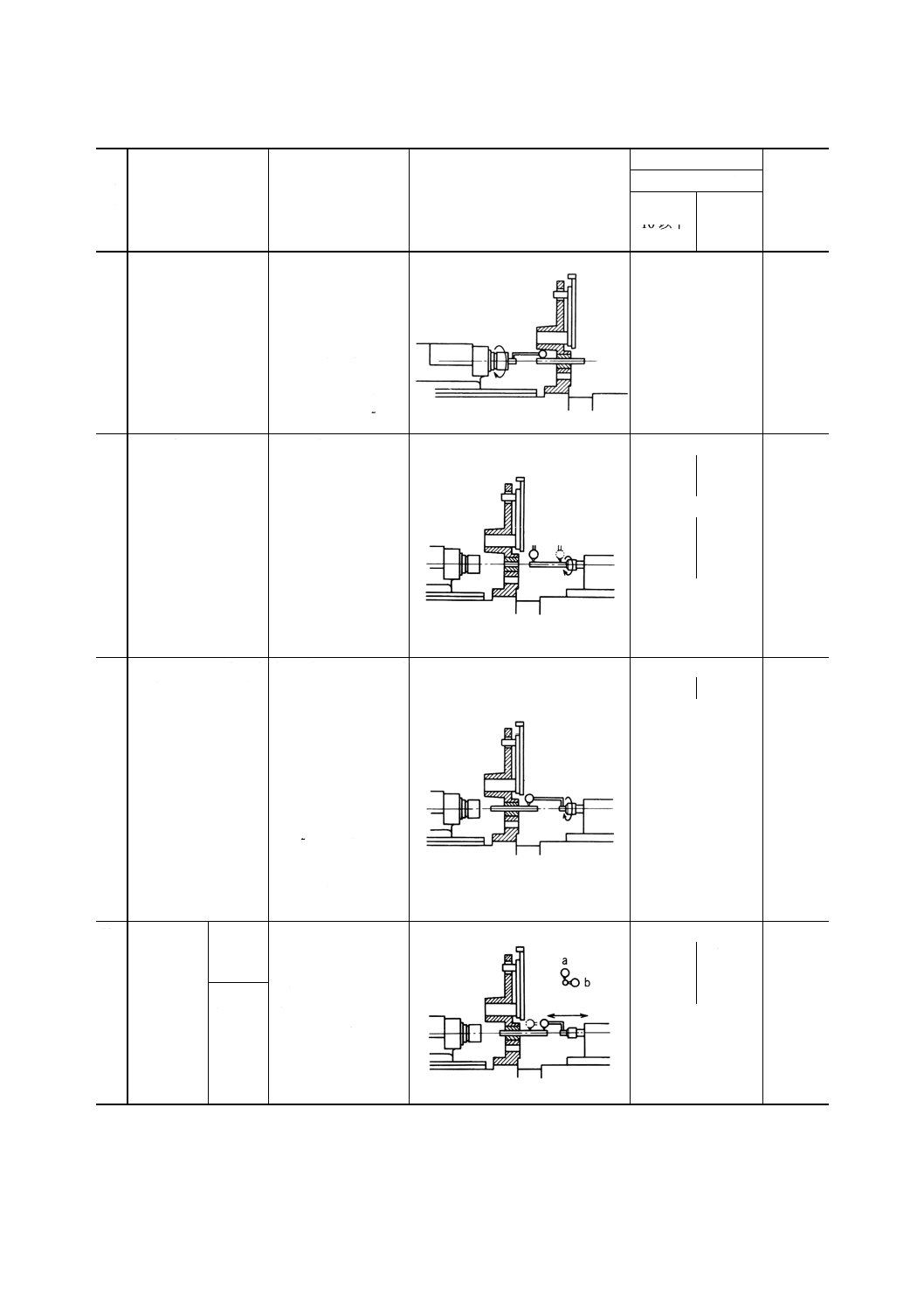

表3 静的精度検査

単位 mm

番

号

検査事項

測定方法

測定方法図

許容値

参考

JIS B

6201の

4.の対応

番号

コレットの口径

10以下 10を超え

32以下

1

主軸端面の振れ

主軸端面の外周近く

にテストインジケー

タを当てて,主軸回転

中のテストインジケ

ータの読みの最大差

を求める。次に,テス

トインジケータを主

軸中心線に対し反対

側に移して同様の測

定を行い,読みの最大

差の大きい方を測定

値とする。

10-61

0.005

0.01

2 主軸チャックス

リーブ穴の振れ

(1)

a 附属書1に示すテスト

バーをはめたチャッ

クスリーブを主軸穴

に取り付け,テストバ

ーの口元及び先端に

テストインジケータ

を当てて,主軸回転中

のテストインジケー

タの読みの最大差を

測定値とする。

テストバーの口元で

10-41

テ

ス

ト

バ

ー

の

振

れ

0.01

0.015

50の

位置で

0.015

75の

位置で

0.02

b 主軸穴の口元及び胴

部にテストインジケ

ータを当てて,主軸回

転中のテストインジ

ケータの読みの最大

差の大きい方を測定

値とする。

10-31

穴

の

振

れ

0.005

0.01

4

B 6218-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番

号

検査事項

測定方法

測定方法図

許容値

参考

JIS B

6201の

4.の対応

番号

コレットの口径

10以下 10を超え

32以下

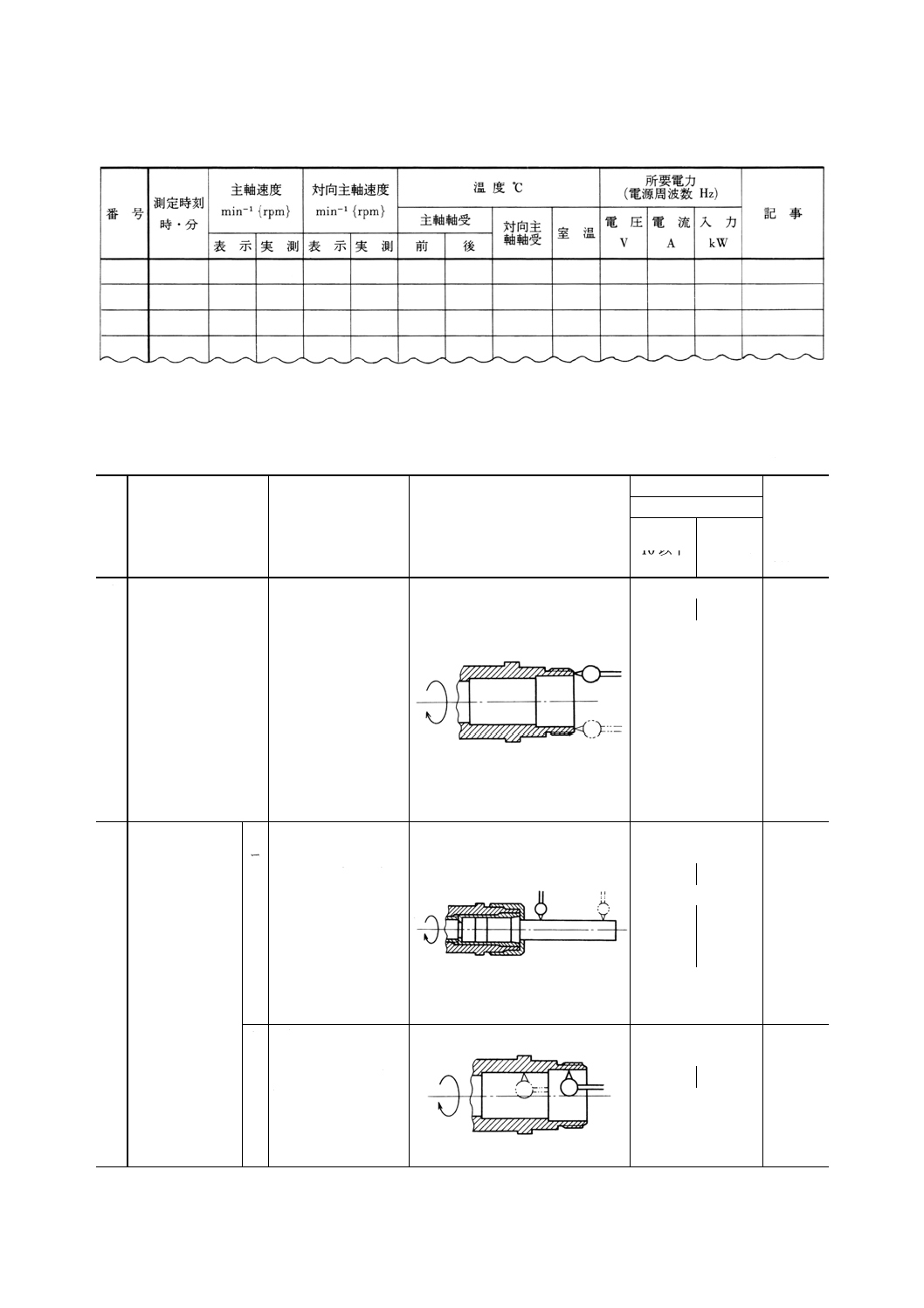

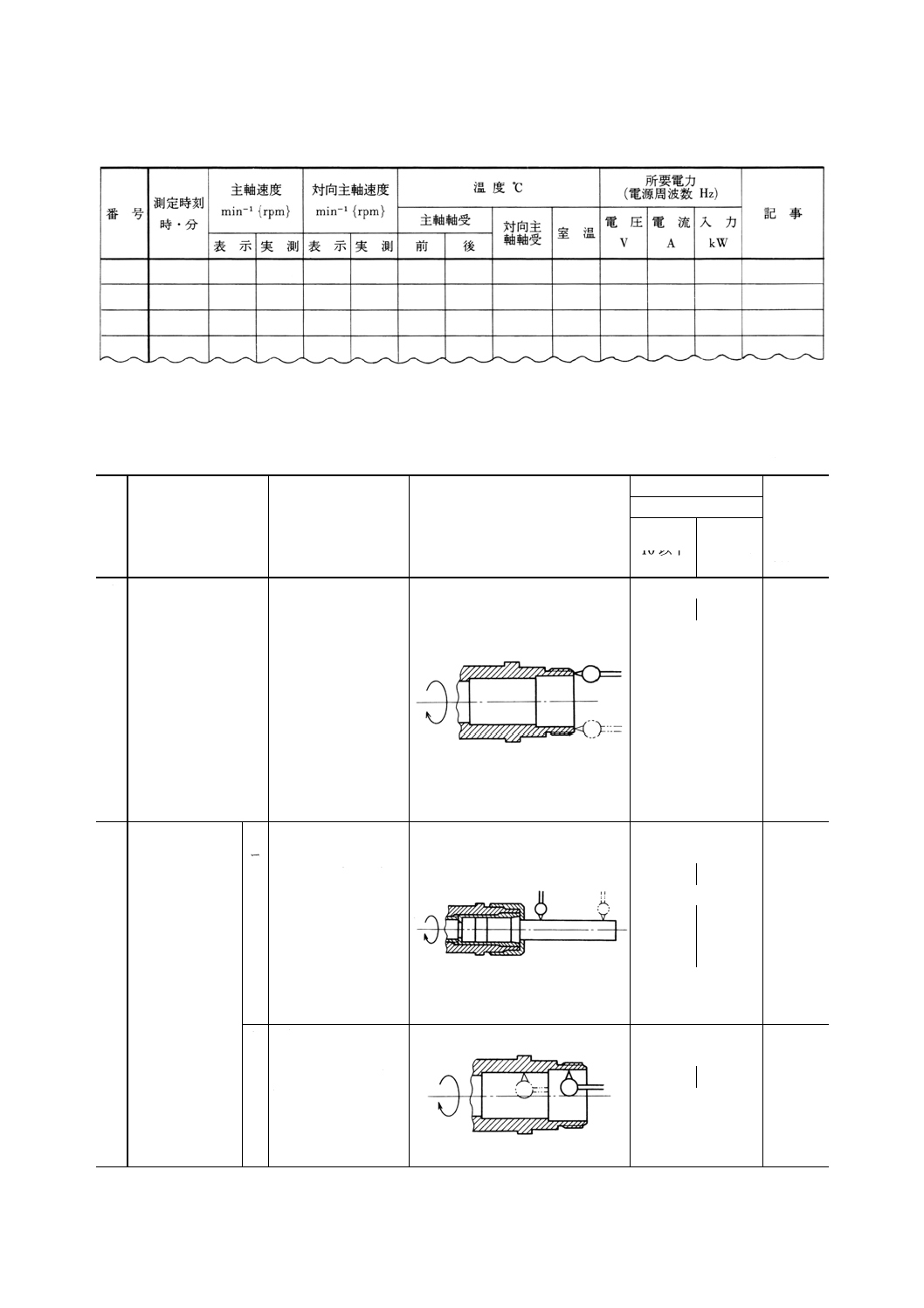

3 主軸中心線

と主軸台運

動との平行

度

a

垂直面

内で

主軸に,付属書1に示

すテストバーを取付

けした定置(例えば,

ベッド上に)テストイ

ンジケータをこれに

当てて主軸台を移動

させ,テストインジケ

ータの読みの最大差

を測定値とする(2)。

7-53

50に

ついて

0.01

75に

ついて

0.015

b

水平面

内で

50に

ついて

0.01

75に

ついて

0.015

4 ロッキングアーム旋

回運動と案内ブシュ

スリーブ穴中心線と

の直角度

案内ブシュスリーブ

穴に附属書2に示すテ

ストプラグを取り付

け,ロッキングアーム

上に定置したテスト

インジケータをその

端面に当ててロッキ

ングアームを旋回さ

せ,テストインジケー

タの読みの最大差を

測定値とする。

測定長さ(3)

9-45

10に

ついて

0.005

20に

ついて

0.01

5 刃物台運動と案内ブ

シュスリーブ穴中心

線との直角度

案内ブシュスリーブ

穴に,附属書2に示す

テストプラグを取り

付け刃物台に取り付

けたテストインジケ

ータをその端面に当

てて刃物台を移動さ

せ,テストインジケー

タの読みの最大差を

測定値とする。

9-44

10に

ついて

0.01

20に

ついて

0.015

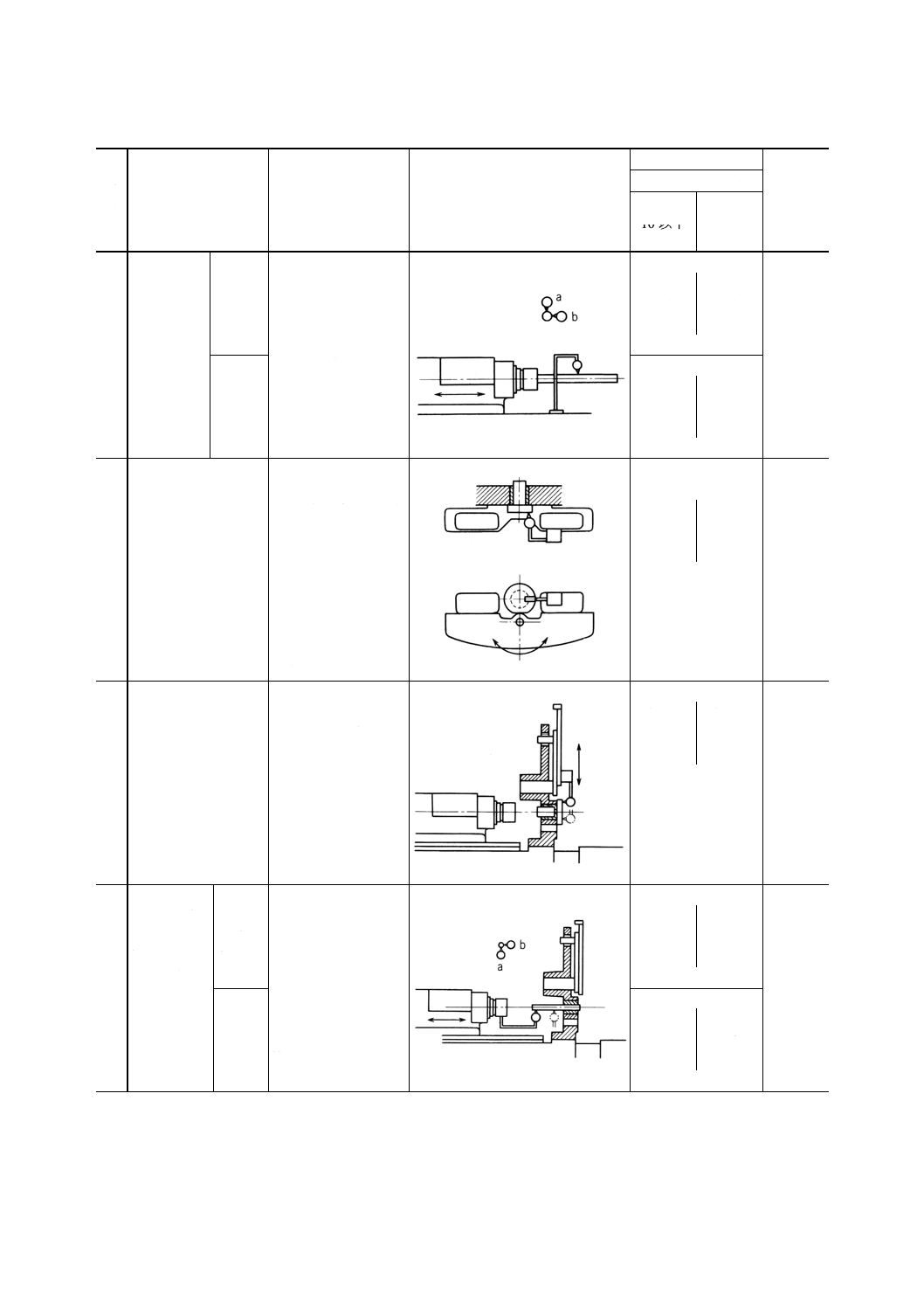

6 案内ブシュ

スリーブ穴

中心線と主

軸台運動と

の平行度

a

垂直面

内で

案内ブシュスリーブ

穴にテストバーを取

り付け,主軸台に定置

したテストインジケ

ータをこれに当てて

主軸台を移動させ,テ

ストインジケータの

読みの最大差を測定

値とする。

7-51

50に

ついて

0.01

75に

ついて

0.01

b

水平面

内で

50に

ついて

0.01

75に

ついて

0.01

5

B 6218-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番

号

検査事項

測定方法

測定方法図

許容値

参考

JIS B

6201の

4.の対応

番号

コレットの口径

10以下 10を超え

32以下

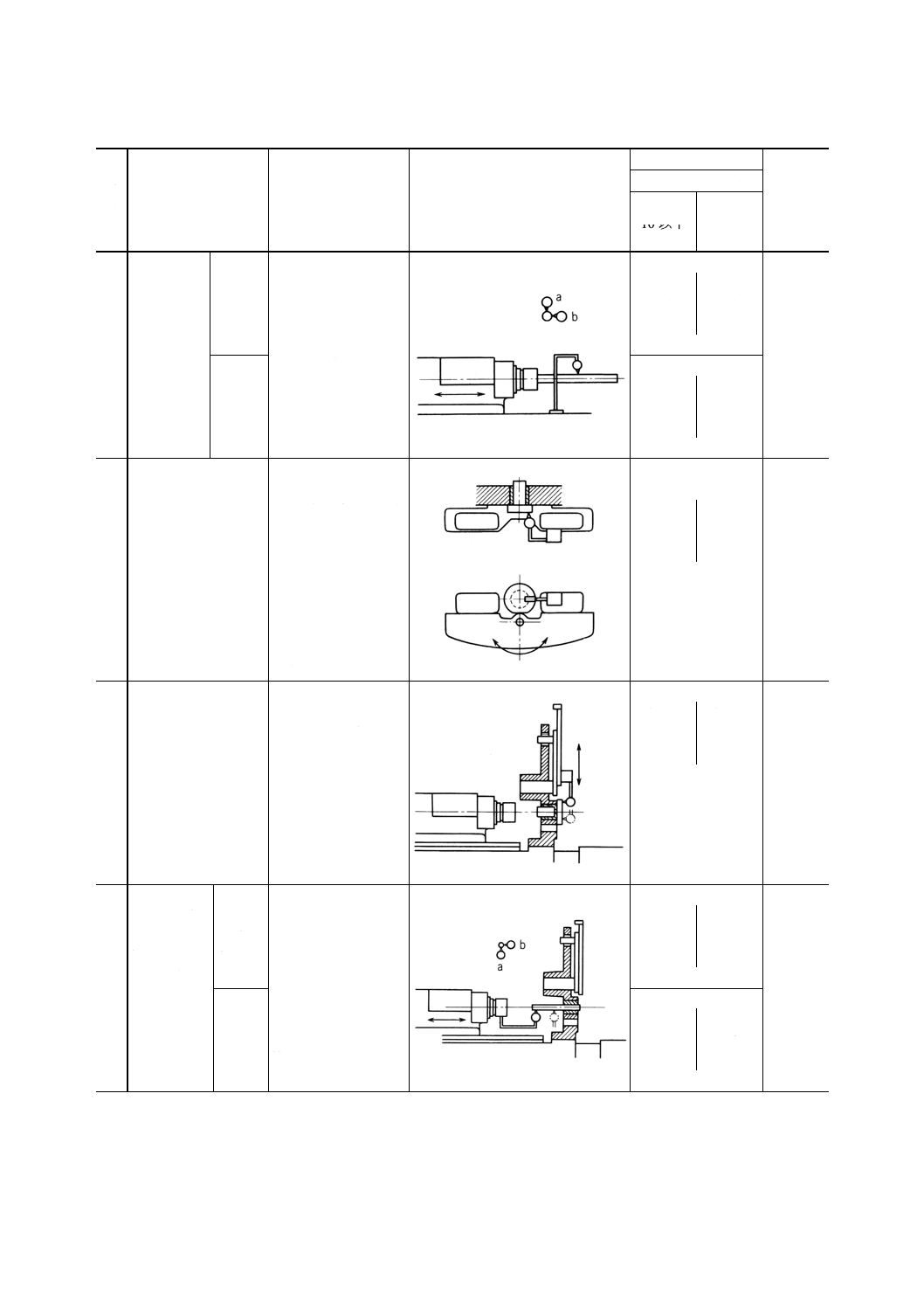

7 案内ブシュスリーブ

穴中心線と主軸中心

線との同心度

案内ブシュスリーブ

穴にテストバーを取

り付け,主軸に取り付

けたテストインジケ

ータをその口元に当

てて,主軸回転中のテ

ストインジケータの

読みの最大差の21を測

定値とする。

0.01

12-21

8 対向主軸穴の振れ

対向主軸穴にテスト

バーを取り付け,その

口元及び先端にテス

トインジケータを当

てて,対向主軸回転中

のテストインジケー

タの読みの最大差を

測定値とする(4)。

この測定は,対向主軸

のそれぞれについて

行う。

10-32

口元で

0.01

口元で

0.01

30の

位置で

0.015

50の

位置で

0.02

9 対向主軸中心線と案

内ブシュスリーブ穴

中心線との同心度

案内ブシュスリーブ

穴にテストバーを取

り付け,対向主軸に取

り付けたテストイン

ジケータをその口元

に当てて,対向主軸回

転中のテストインジ

ケータの読みの最大

差の21を測定値とする

(5)。

この測定は,対向主軸

のそれぞれについて

行う。

12-21

0.02

0.03

10 対向主軸の

縦方向運動

と案内ブシ

ュスリーブ

穴中心線と

の平行度

a

垂直面

内で

案内ブシュスリーブ

穴にテストバーを取

り付け,対向主軸に取

り付けたテストイン

ジケータをこれに当

てて対向主軸を移動

させ,テストインジケ

ータの読みの最大差

を測定値とする(5)。

7-51

30に

ついて

0.015

50に

ついて

0.02

b

水平面

内で

注(1) aの検査をしたときは,bの検査は行わない。

(2) この測定は,主軸を回転し,テストバーの全長にわたりそれぞれの測定面内におけるテストインジケータの読

みがその振れのほぼ中央の値を示す回転位置を基準として行う。

6

B 6218-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 測定範囲の両端を結ぶ弦の長さとする。

(4) 対向主軸穴にテストバーを取り付けることが困難な場合には,対向主軸穴内面にテストインジケータを当てて

測定してもよい。

(5) 対向主軸にテストインジケータを取り付けることが困難な場合には,アタッチメント取付基準面から対向主軸

穴中心線及び案内ブシュスリーブ穴中心線までの距離を測定してもよい。

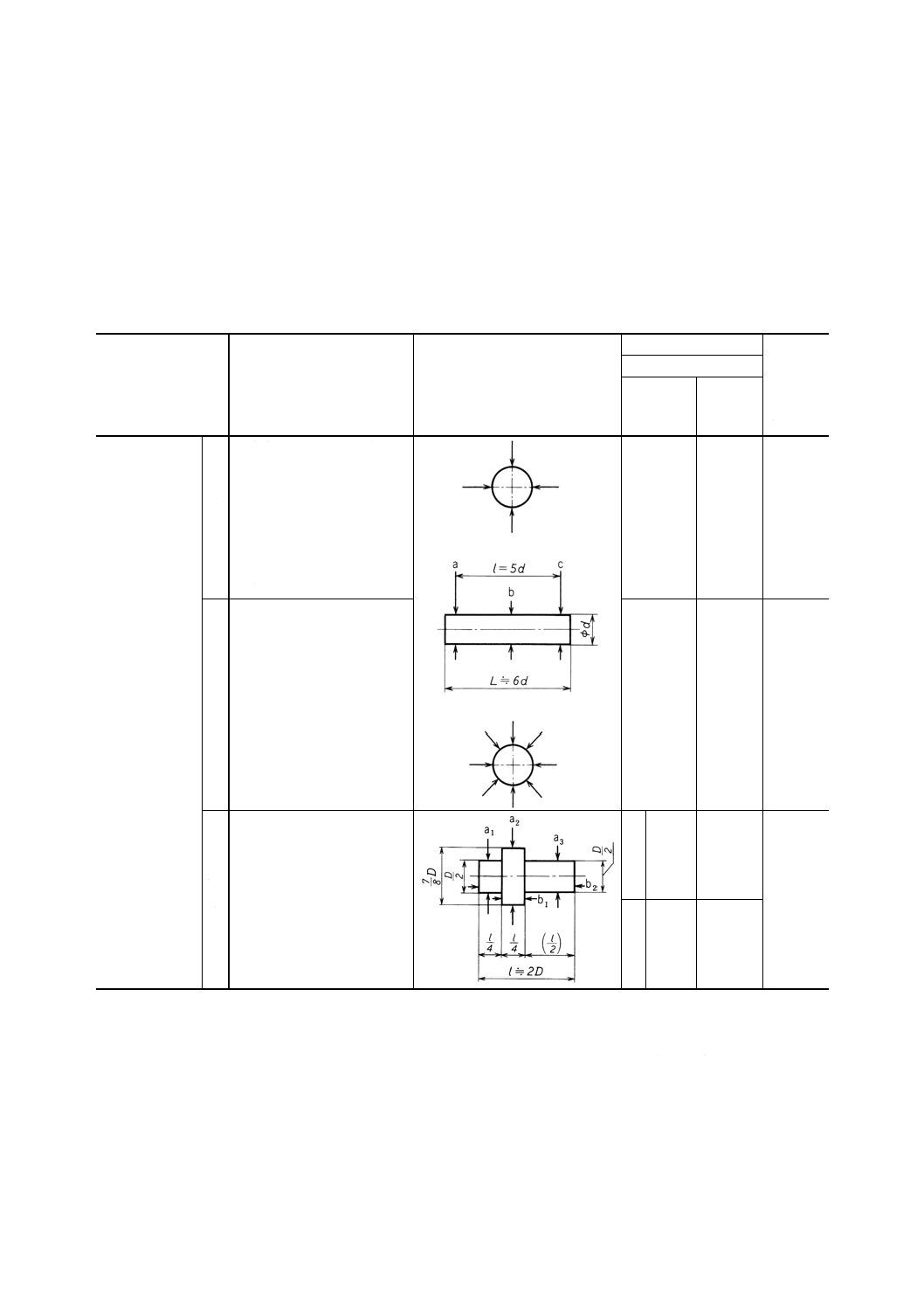

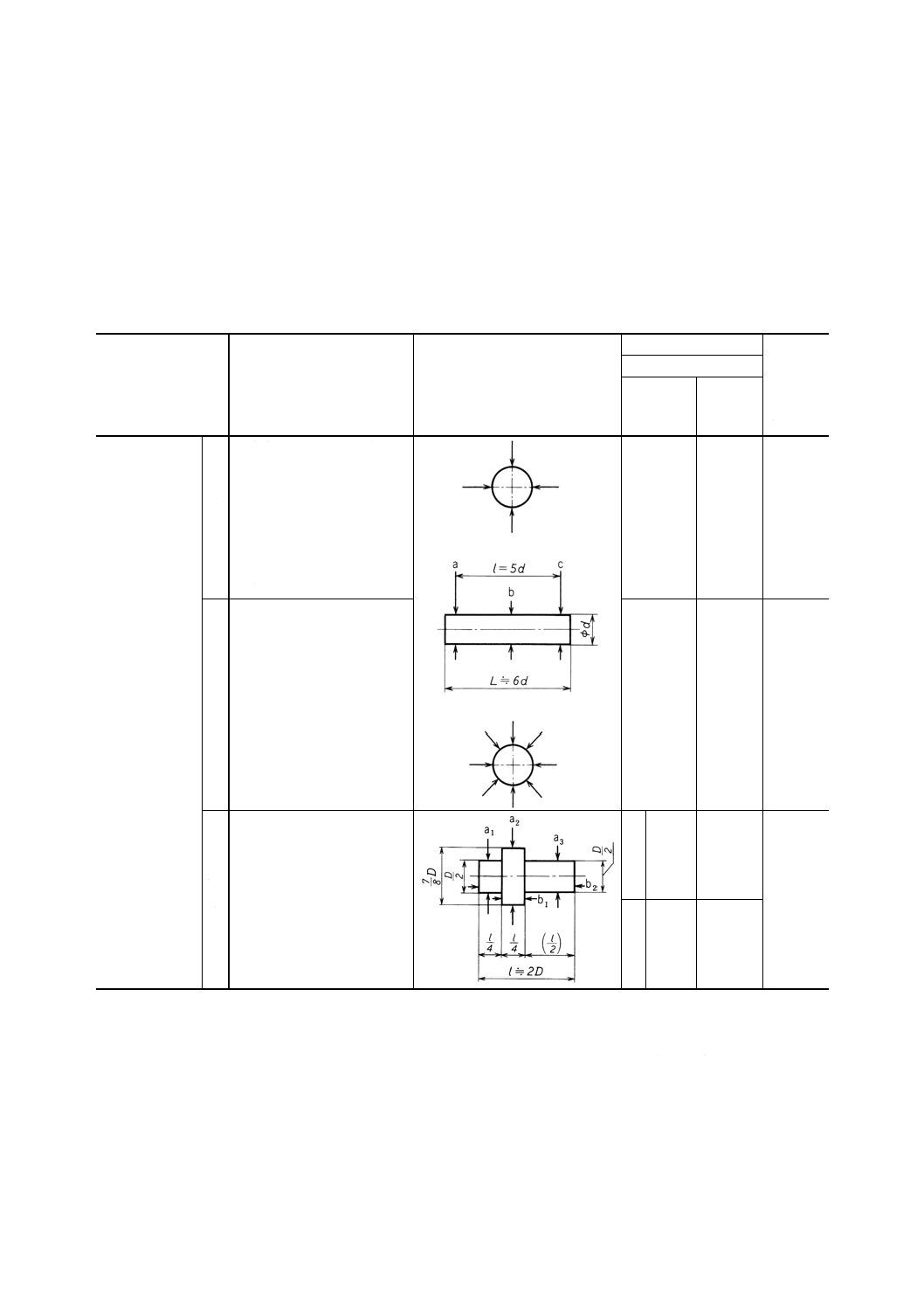

4. 工作精度検査方法 工作精度検査は,表4によって行う。

表4 工作精度検査

単位 mm

検査事項

測定方法

測定方法図

許容値

参 考

JIS B

6201の

6.の対

応番号

コレットの口径

10以下

10を超え

32以下

外丸削りの精度

円

筒

度

測定方法図に示す5個の工

作物の仕上げ削りを行い,軸

線を含み互いに直角な2平

面内においてa,b及びcの

3か所における直径を求め,

同一平面内の3直径の最大

差のうち大きい方を測定値

とする。

0.007

0.01

25-11

真

円

度

測定方法図に示す5個の工

作物の仕上げ削りを行い,b

において軸線を含み約45度

の角間隔をなす4平面内の

直径を測定し,その最大差を

測定値とする。

0.005

0.007

24-11

相

互

差

測定方法図に示す工作物を,

同一条件で仕上げ削りを行

った30個について,直径寸

法(a1, a2及びa3部)及び長

手寸法(b1及びb2)を測定し,

対応する部分の最大値と最

小値との差をそれぞれの相

互差の測定値とする。

直

径

寸

法

0.01

0.015

6.12

長

手

寸

法

0.025

0.035

備考1. この検査に用いる棒材の材料は,JIS G 4804(硫黄及び硫黄複合快削鋼鋼材)に規定するSUM22又はこれと

同等以上の快削性をもつものとし,工具及び切削条件は適当に定める。ただし,加工の際は案内ブシュを使

用する。

2. 棒材の形状は丸棒とし,寸法許容差は,JIS G 4804の5.4(形状・寸法の許容差)に規定する許容差又はこ

れと同等以上のものとする。

3. 捧材の外観は,真っすぐでねじれがなく,各部の断面形状が正しく,表面が滑らかで,使用上有害な欠点の

ないものでなければならない。

7

B 6218-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

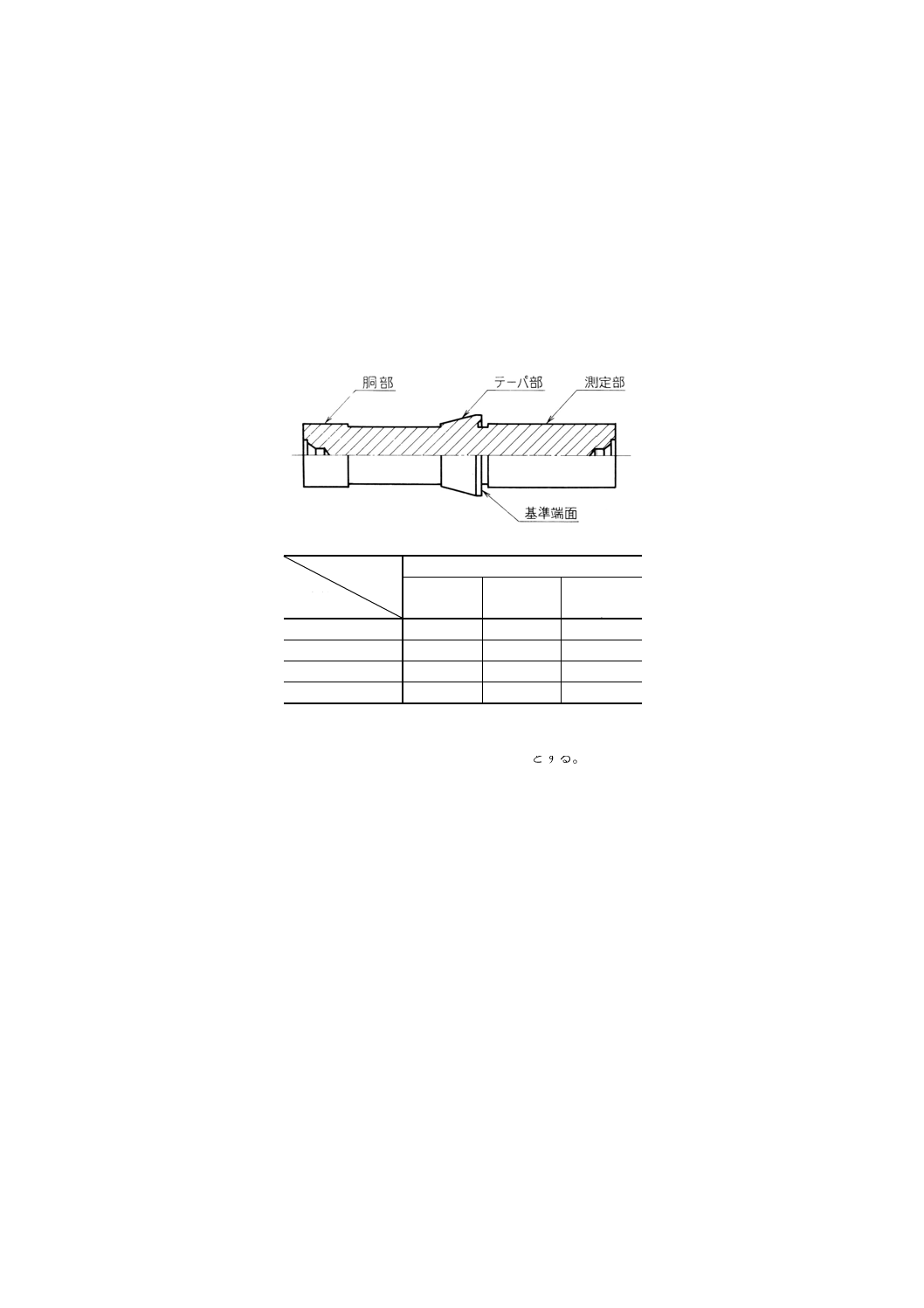

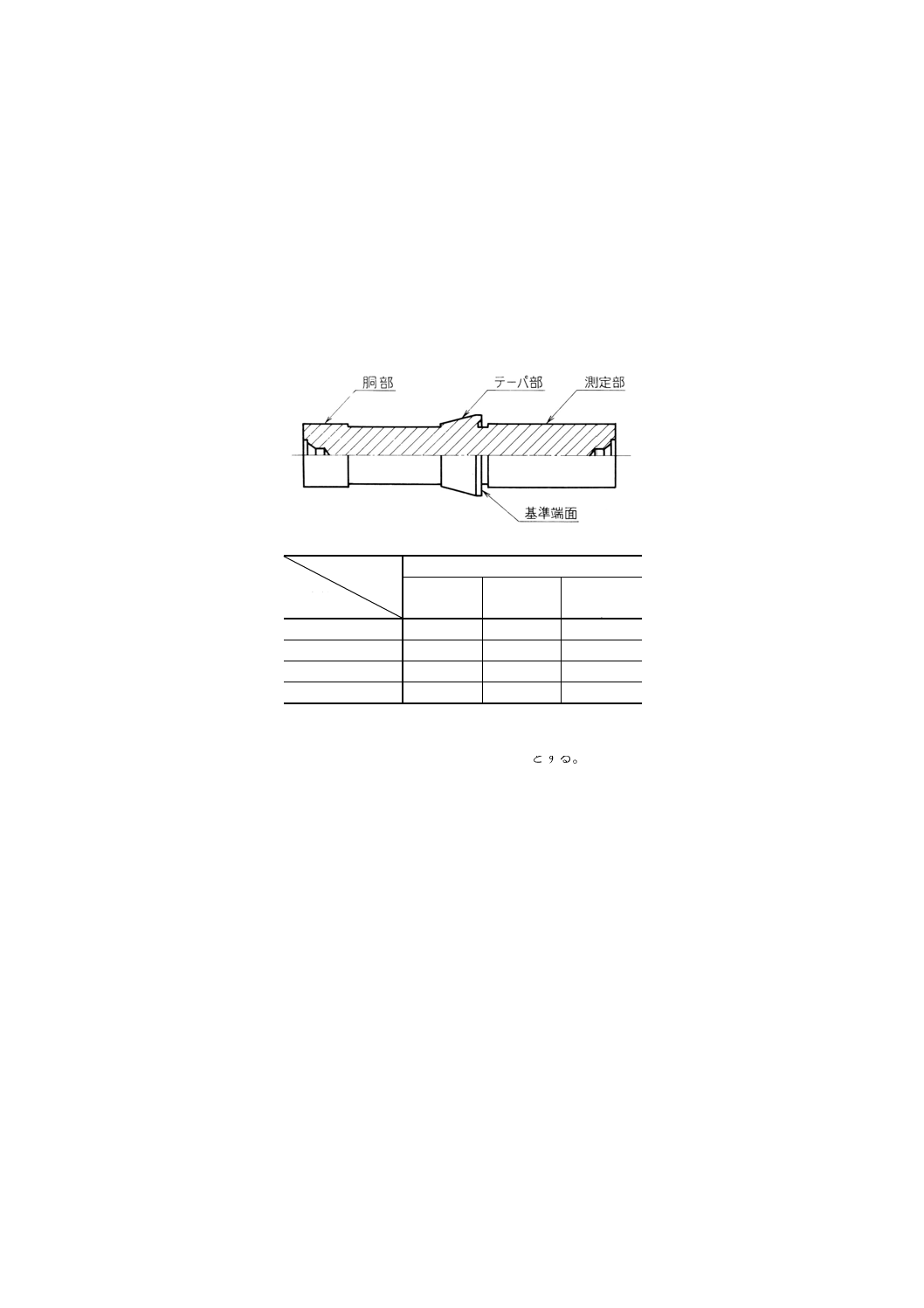

附属書1

静的精度検査の番号2及び3に使用するテストバーの形状及び精度は,附属書1図による。

ここに規定するテストバーは,JIS B 6141(スプリングコレット)に対応するものとする。

なお,静的精度検査の番号6,7,8及び9に使用するテストバーの形状及び精度は,工作機械製造業者

が指定するものとする。

(1) 名称

附属書1図 S形テストバー

(2) 精度

精度

測定箇所

許容値

振れ

mm

円筒度

mm

表面粗さ

Raμm

測定部

0.002

0.002

0.2

テーパ部

0.002

−

0.2

胴部

0.002

0.002

0.2

基準端面

0.002

−

0.4

備考1. 胴部と主軸穴とのはめあいすきまは0.005mm

程度とする。

2. テーパ部の角度の許容差は100

+とする。

8

B 6218-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

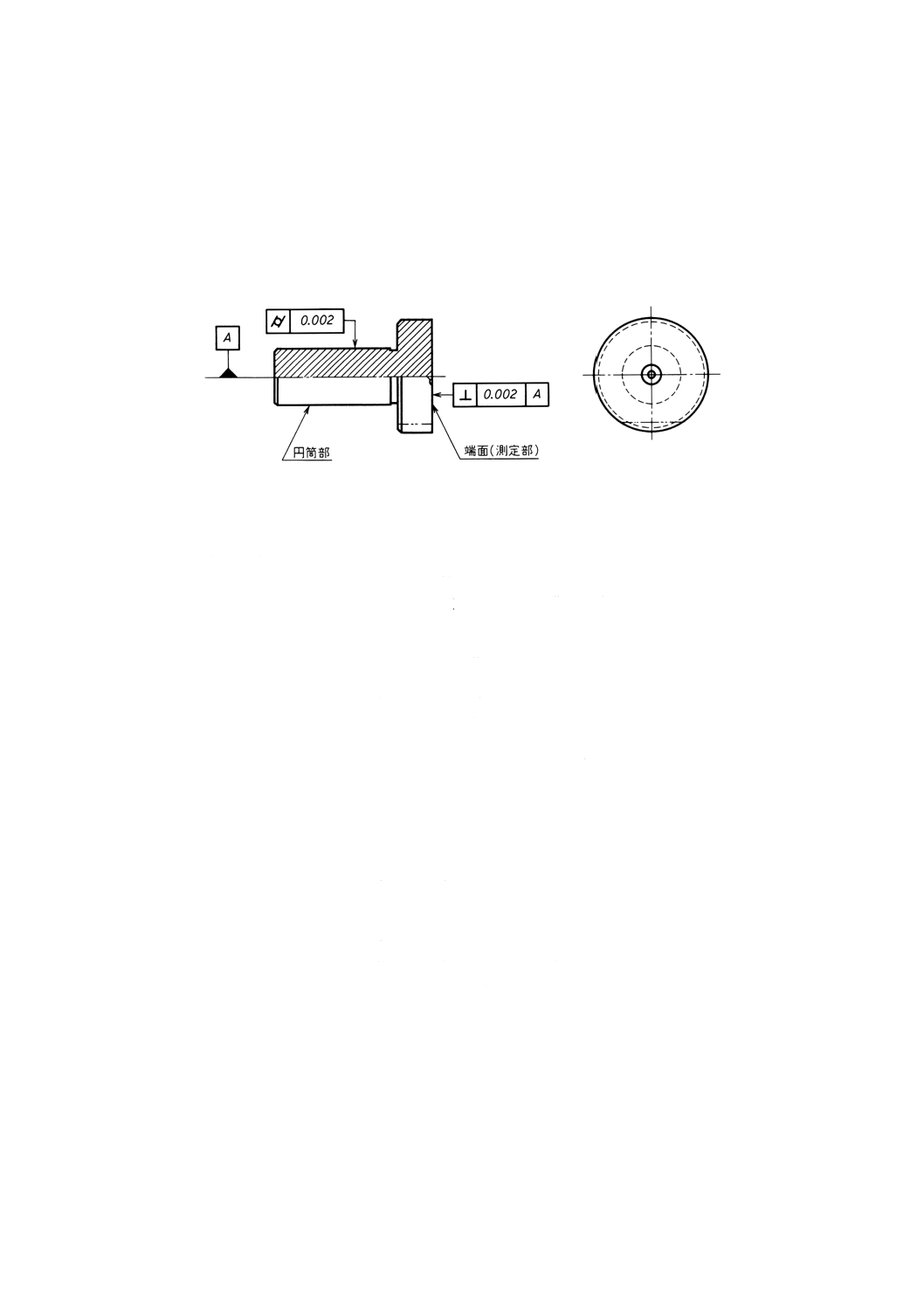

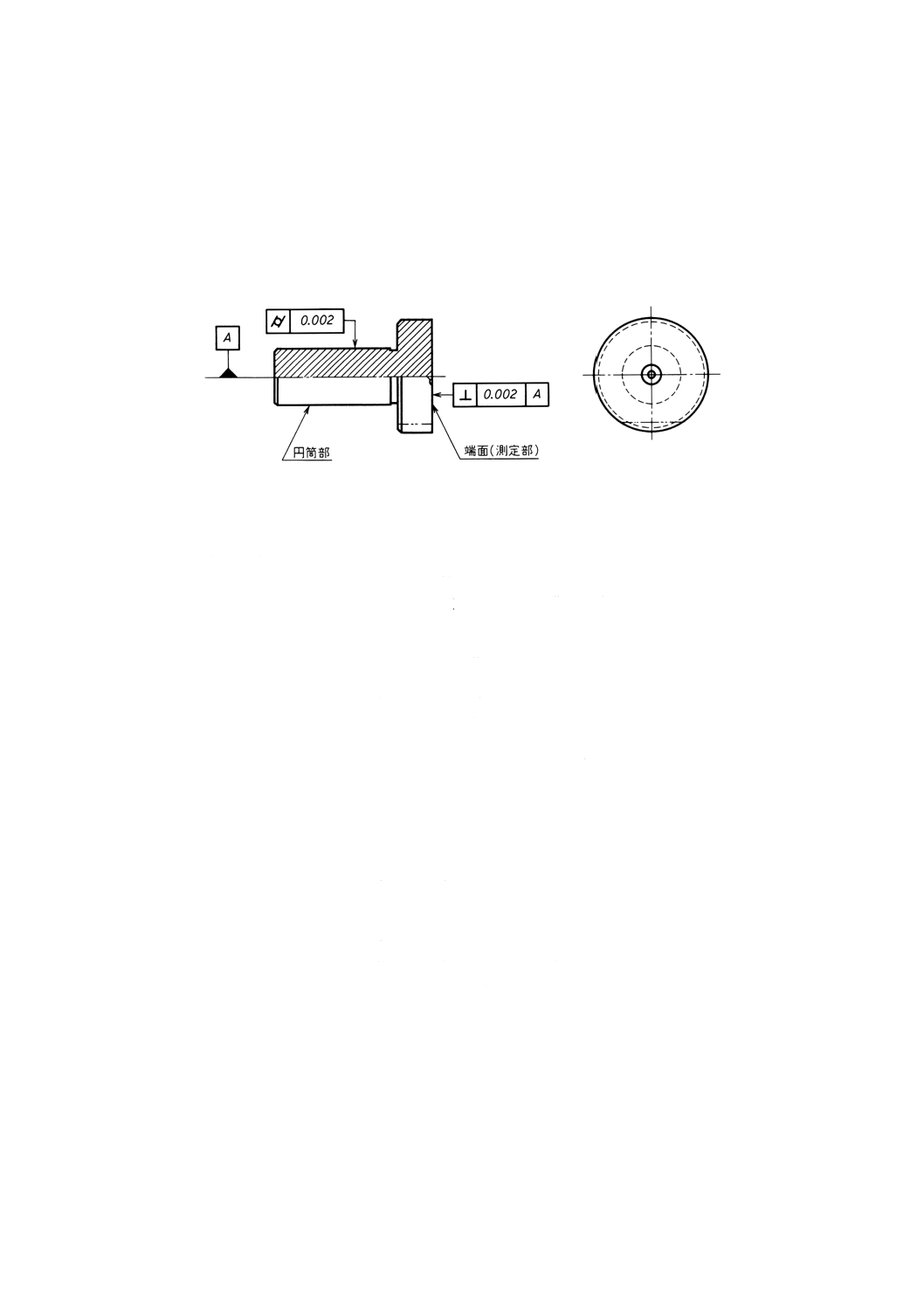

附属書2

静的精度検査の番号4及び5に使用するテストプラグの端面(測定部)の平面度,円筒部の円筒度及び

円筒部中心線と端面との直角度の許容値は,附属書2図による。

附属書2図 テストプラグ

テストプラグは,フランジ部(測定部)の一部を二点鎖線のように切り取ってもよい。

自動旋盤JIS原案作成委員会 構成表

氏名

所属

(委員長)

吉 田 嘉太郎

千葉大学

竜 江 義 孝

工業技術院機械技術研究所

堤 正 臣

東京農工大学

本 田 巨 範

西 田 修 三

桑 原 茂 樹

通商産業省機械情報産業局

吉 田 藤 夫

工業技術院機械規格課

笠 原 信 助

シチズン時計株式会社

宮 沢 富 男

大和精機株式会社

小 松 今朝夫

株式会社江黒鉄工所

天 野 和 男

富士機械製造株式会社

小 林 武 夫

株式会社ミヤノ

山 内 明 之

三菱重工業株式会社

天 野 仁

野村精機株式会社

石 野 幸 治

株式会社大隈鉄工所

伊 沢 弘 視

スター精密株式会社

村 上 栄 輔

株式会社ツガミ

堀 家 章 史

日本精工株式会社

岩 瀬 喜 一

株式会社東芝

村 越 政 雄

株式会社ムラコシ

野 中 信 一

株式会社ニコン

(事務局)

田 仁 哲

社団法人日本工作機械工業会