B 6212:2006 (ISO 2433:1999)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本工作

機械工業会(JMTBA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 6212:1999は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 2433:1999,Machine tools−Test

conditions for external cylindrical and universal grinding machines with a movable table−Testing of the accuracyを

基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

B 6212:2006 (ISO 2433:1999)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 機械の形式,構成要素及び座標軸の名称 ·············································································· 2

3.1 機械の形式及び構成要素の定義························································································· 2

3.2 機械の構成要素及び座標軸の名称······················································································ 3

4. 一般事項 ························································································································ 4

4.1 測定単位 ······················································································································ 4

4.2 JIS B 6191及びJIS B 6192の参照 ······················································································ 4

4.3 検査の順序 ··················································································································· 4

4.4 実施する検査 ················································································································ 4

4.5 測定器 ························································································································· 4

4.6 工作精度検査 ················································································································ 4

4.7 最小許容値 ··················································································································· 4

4.8 測定方法図 ··················································································································· 4

5. 静的精度検査 ·················································································································· 5

5.1 直進運動 ······················································································································ 5

5.2 工作主軸台 ··················································································································· 8

5.3 心押台 ························································································································ 11

5.4 といし軸 ····················································································································· 14

5.5 旋回運動 ····················································································································· 17

5.6 内面といし軸 ··············································································································· 20

6. 工作精度検査 ················································································································· 23

7. 位置決め精度検査 ··········································································································· 25

7.1 手動又は機動(数値制御によらない)送りによる直進軸の位置決め ········································ 25

7.2 数値制御による直進軸の位置決め····················································································· 26

7.3 数値制御による旋回軸の位置決め····················································································· 28

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6212:2006

(ISO 2433:1999)

テーブル移動形円筒研削盤及び万能研削盤の

検査条件−精度検査

Machine tools−Test conditions for external cylindrical and universal grinding

machines with a movable table−Testing of the accuracy

序文 この規格は,1999年に第3版として発行されたISO 2433,Machine tools−Test conditions for external

cylindrical and universal grinding machines with a movable table−Testing of the accuracyを翻訳し,技術的内容

及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,JIS B 6191及びJIS B 6192に基づいて,振り800 mm,センタ間距離4 000 mm

以下のテーブル移動形の普通精度のはん(汎)用円筒研削盤及び万能研削盤の静的精度,工作精度及び位

置決め精度の検査方法について規定する。また,それぞれの検査事項に対応する許容値についても規定す

る。

この規格は,機械の精度検査だけを取り扱い,通常,精度検査の前に行う機械の運転試験(振動,異常

騒音,構成部品のスティックスリップなど)又は機械の特性試験(回転速度,送り速度など)には適用し

ない。

この規格は,機械の形式,構成要素及びJIS B 6310に基づく座標軸の名称についても規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 2433:1999 Machine tools−Test conditions for external cylindrical and universal grinding

machines with a movable table−Testing of the accuracy (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 6191 工作機械−静的精度試験方法及び工作精度試験方法通則

備考 ISO 230-1:1996 Test code for machine tools−Part 1: Geometric accuracy of machines operating

under no-load or finishing conditionsからの引用事項は,この規格の該当事項と同等である。

JIS B 6192 工作機械−数値制御による位置決め精度試験方法通則

備考 ISO 230-2:1997/Cor.1:1999 Test code for machine tools−Part 2: Determination of accuracy and

repeatability of positioning of numerically controlled axesからの引用事項は,この規格の該当事

項と同等である。

2

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 6310 産業オートメーションシステム−機械及び装置の制御−座標系及び運動の記号

備考 ISO 841:2001 Industrial automation systems and integration−Numerical control of machines−

Coordinate system and motion nomenclatureが,この規格と一致している。

参考 原国際規格では,引用規格であるISO 841:2001が脱落しているため,追加した。

3. 機械の形式,構成要素及び座標軸の名称

3.1

機械の形式及び構成要素の定義 テーブル移動形円筒研削盤及び万能研削盤の形式並びに主な構成

要素の定義は,次による。

3.1.1

機械の形式 この規格は,テーブル移動形の円筒研削盤及び万能研削盤を扱う。この二つの機械の

構造は,類似しているが,機械の機能は異なる。

万能研削盤は,円筒及び円すいの外面及び内面を研削することができる。円筒研削盤は,円筒外面だけ,

また,ある場合には円すい外面だけを研削することができる。

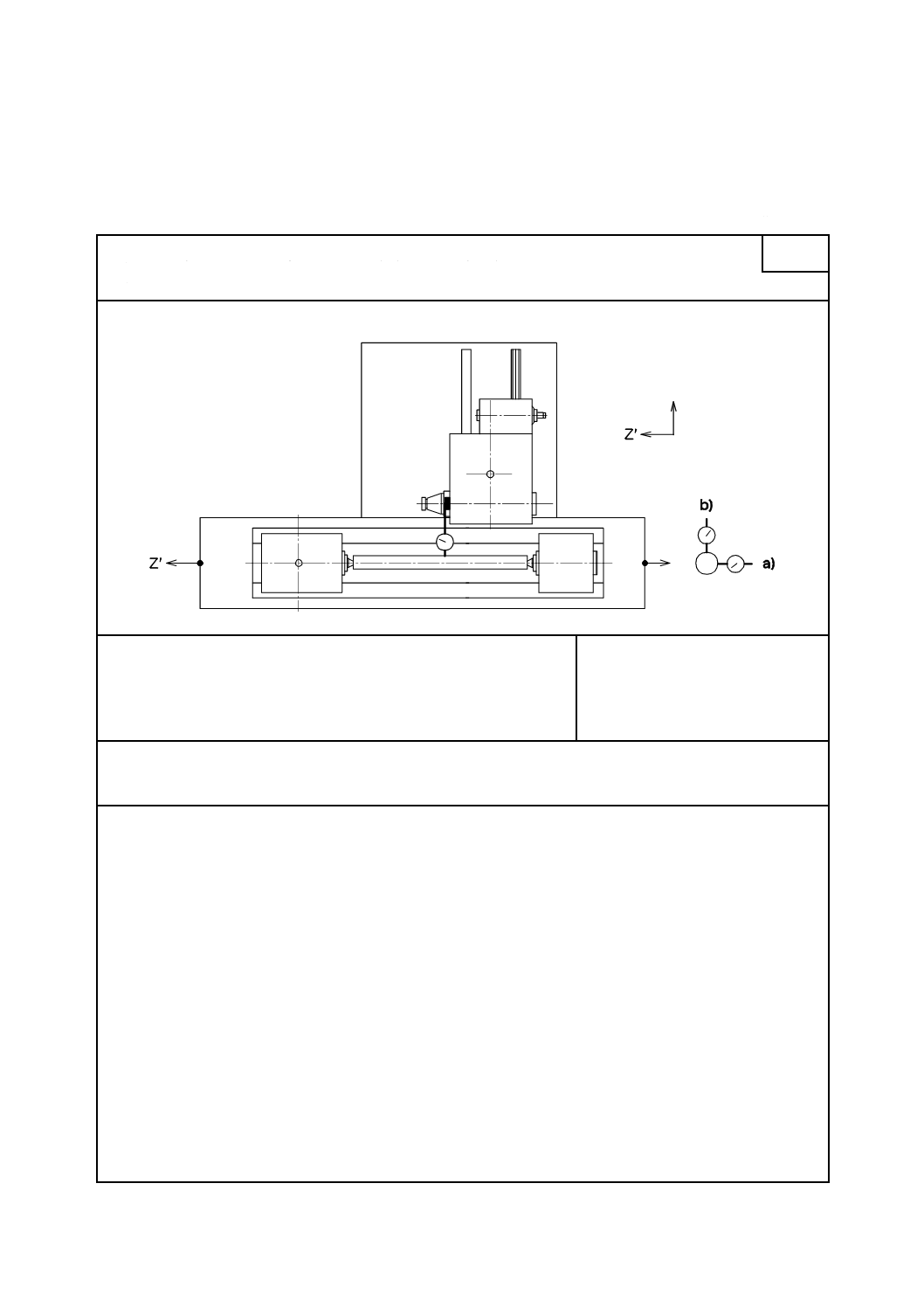

両方の機械とも,ベッド上でテーブル(Z' 軸)及びといし軸頭(X軸)は直進運動を行う。この二つの

運動方向は,一般に互いに直交する。この二つの運動が斜交するアンギュラスライド研削盤と呼ばれる機

械もある。

3.1.2

ベッド(Bed) ベッドは,テーブル及びといし軸頭用の二つの案内面をもっている。これら二つ

の案内面は,一般に直交する。

3.1.3

テーブルサドル(Table saddle) テーブルサドルは,テーブルを支持し,ベッド案内面(Z' 軸)上

を運動する。

3.1.4

テーブル(Table) テーブルは,上面に工作主軸台及び心押台,必要に応じて振れ止めを取り付

ける。工作物は,工作主軸と心押軸とで支持する。万能研削盤の場合には,テーブルは,テーブルサドル

上で旋回できるが,円筒研削盤の場合には,旋回は,必要不可欠な機能ではなく,旋回を必要としない場

合には,テーブルとテーブルサドルとは一体であってもよい。

3.1.5

工作主軸台(Workhead) 工作主軸台は,チャックで保持,又はセンタ間で支持した工作物を回

転させる。万能研削盤の場合には,工作主軸台は,旋回できるが,円筒研削盤の場合には,工作主軸台は

旋回できなくてもよい。

3.1.6

心押台(Tailstock) 心押台は,センタ間の距離を調整するためにテーブル上面を移動させること

ができる。心押軸の動きは,工作物の取付け・取外しのために使用する。

3.1.7

といし軸頭(Wheelhead) といし軸頭は,といし軸頭サドルに取り付けられるが,旋回できるも

のもある。といしは,といし軸に取り付ける。万能研削盤の場合には,内面といし軸は,といし軸頭に組

み込まれているか,又は後で取り付けることができる。といし軸の中心線は,旋回のゼロ位置ではテーブ

ル運動と平行である。

3

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

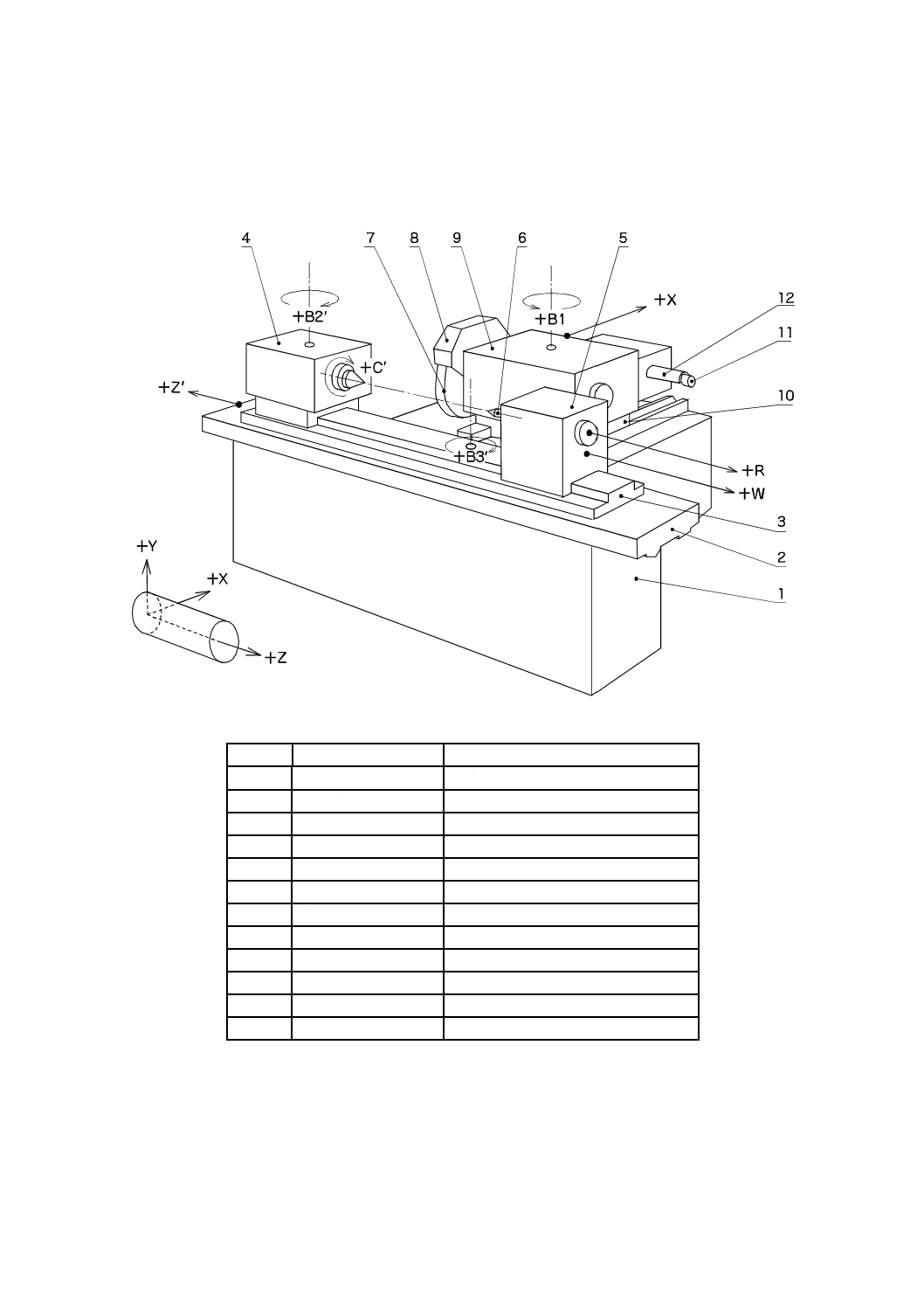

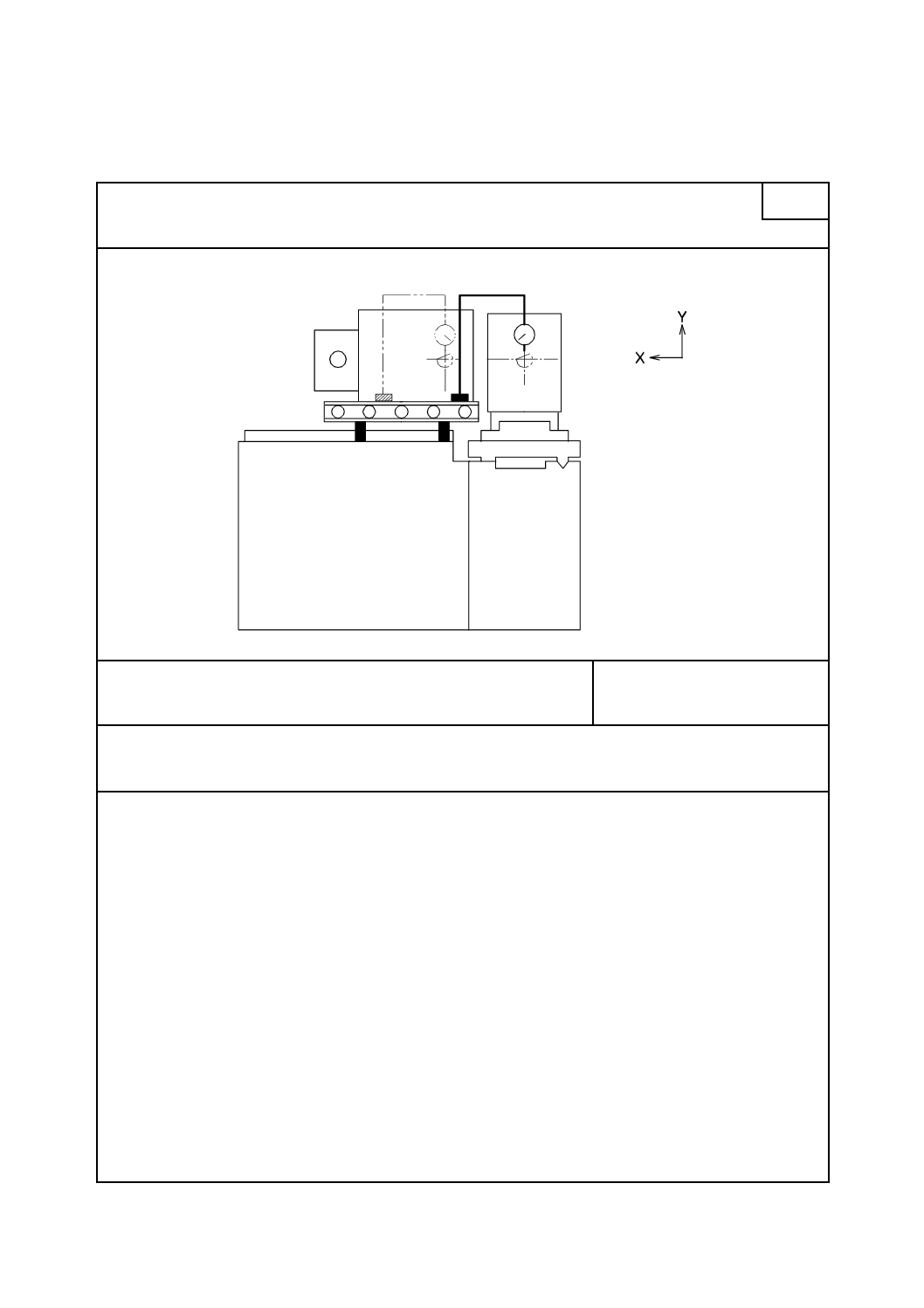

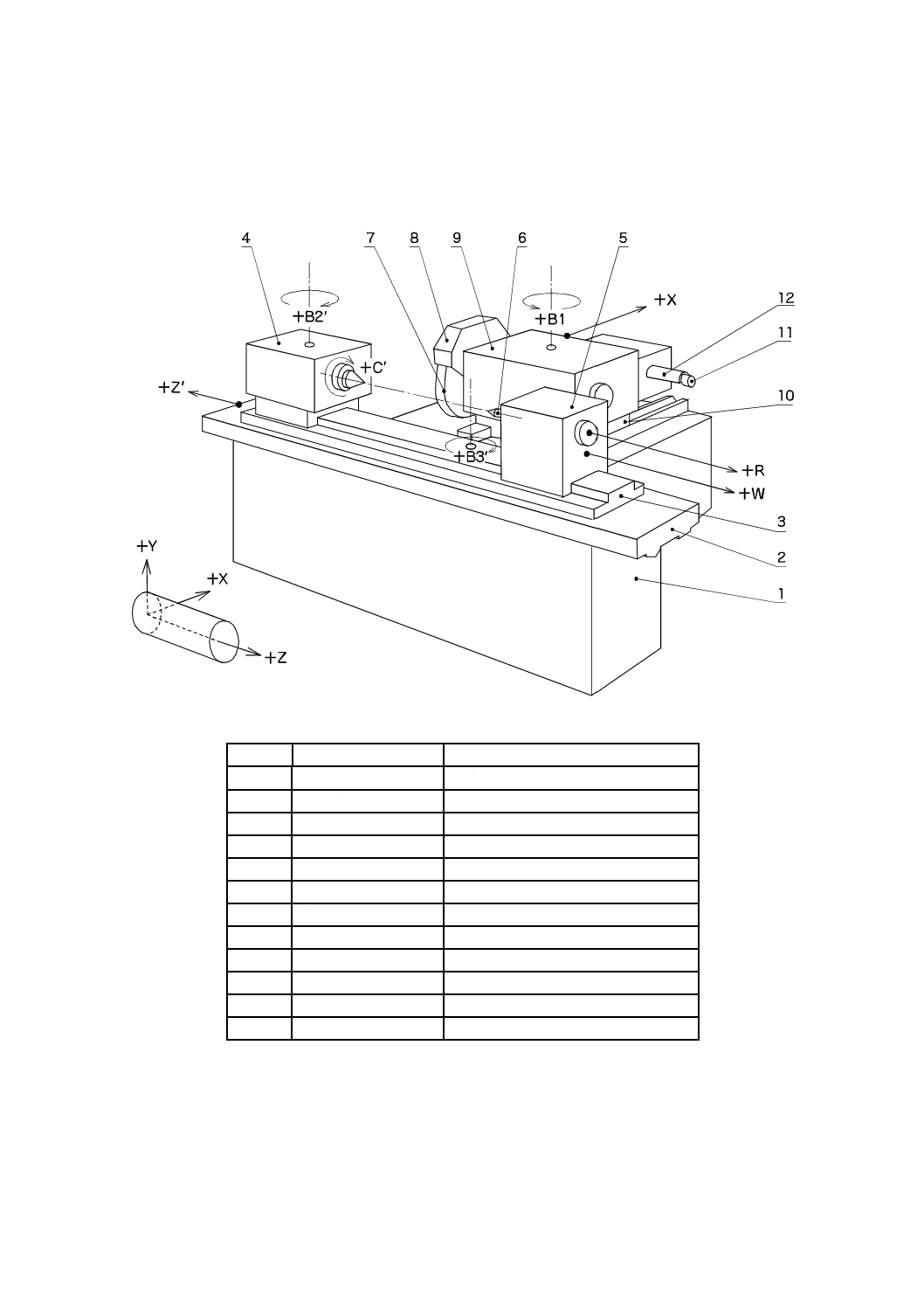

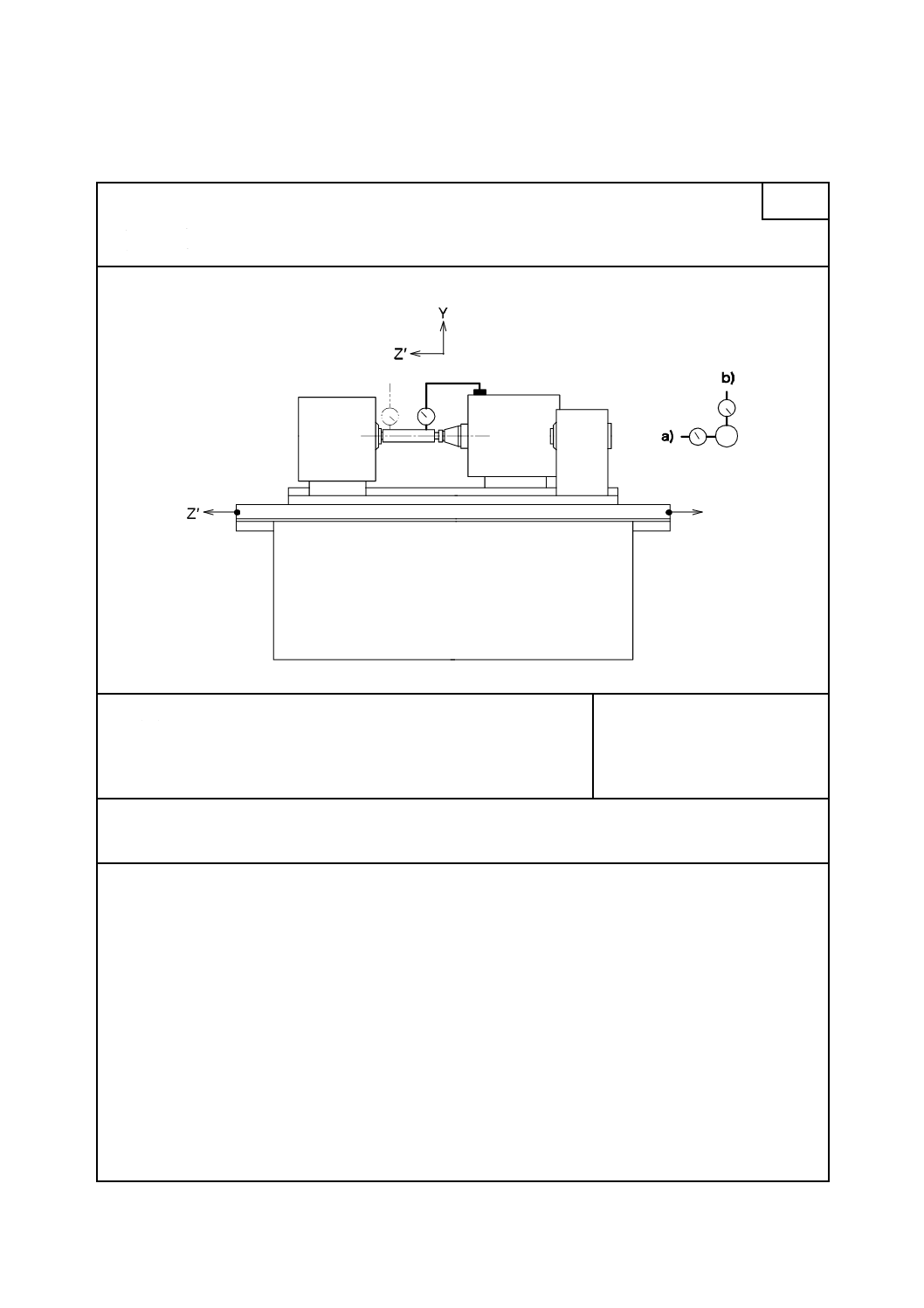

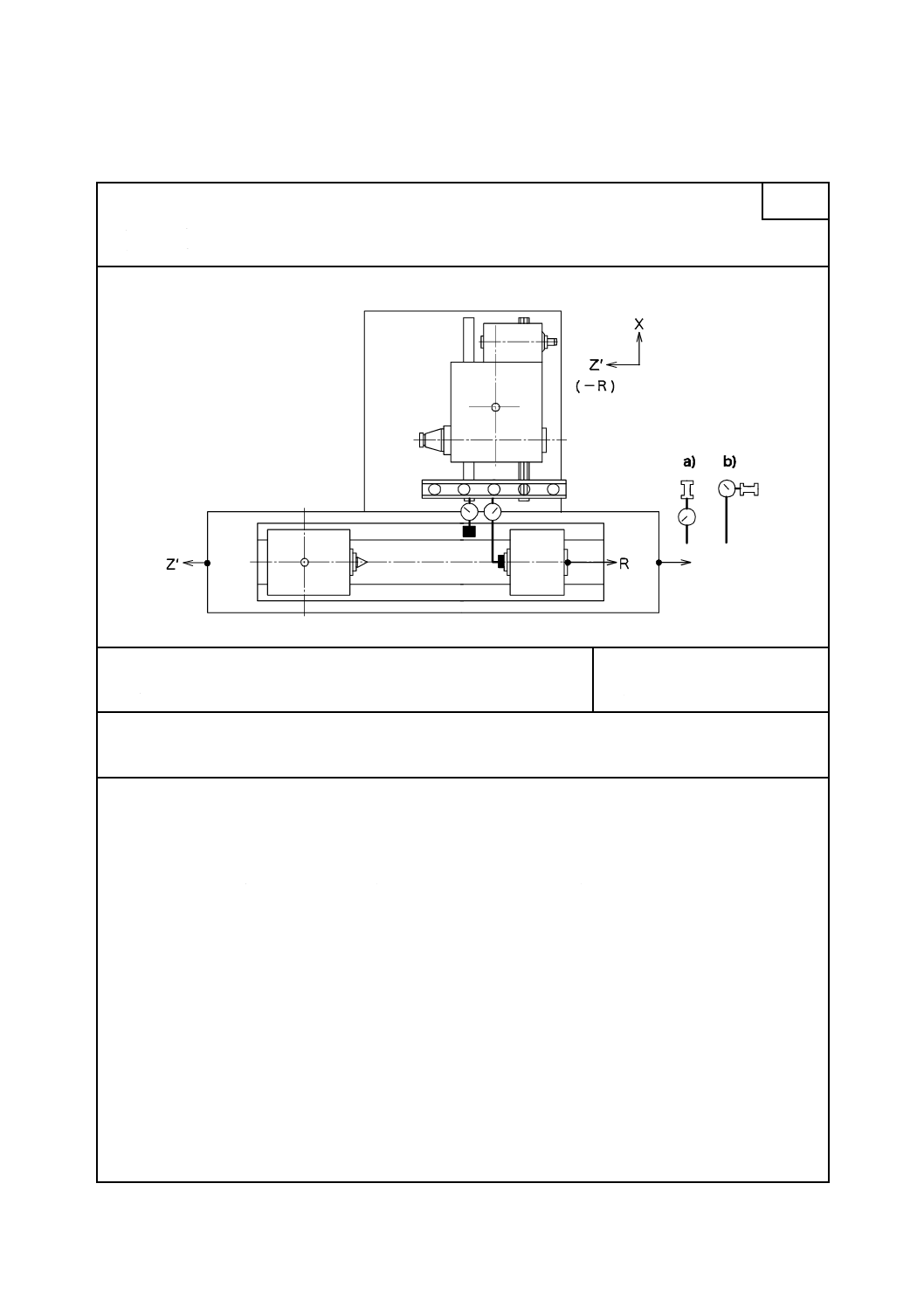

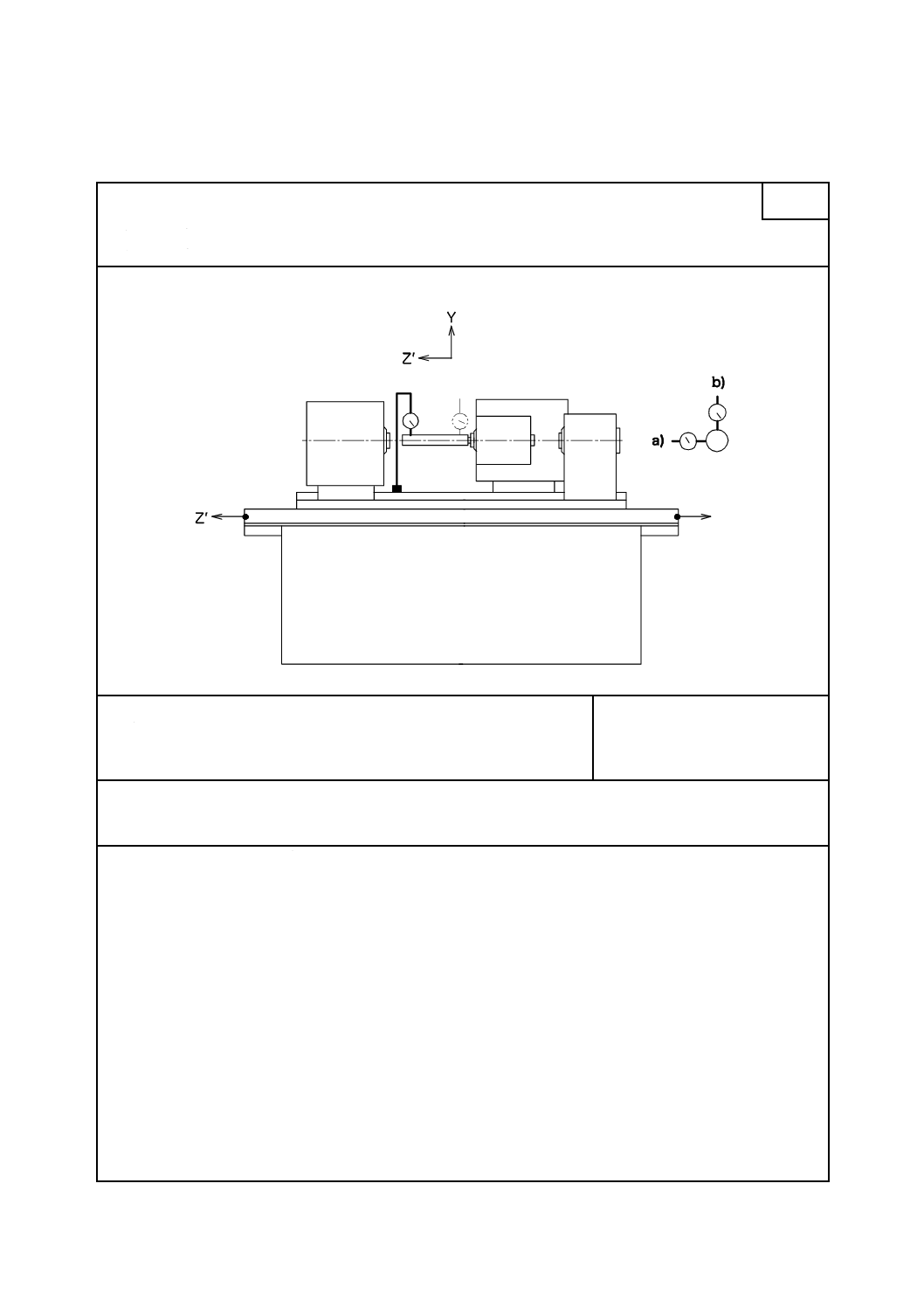

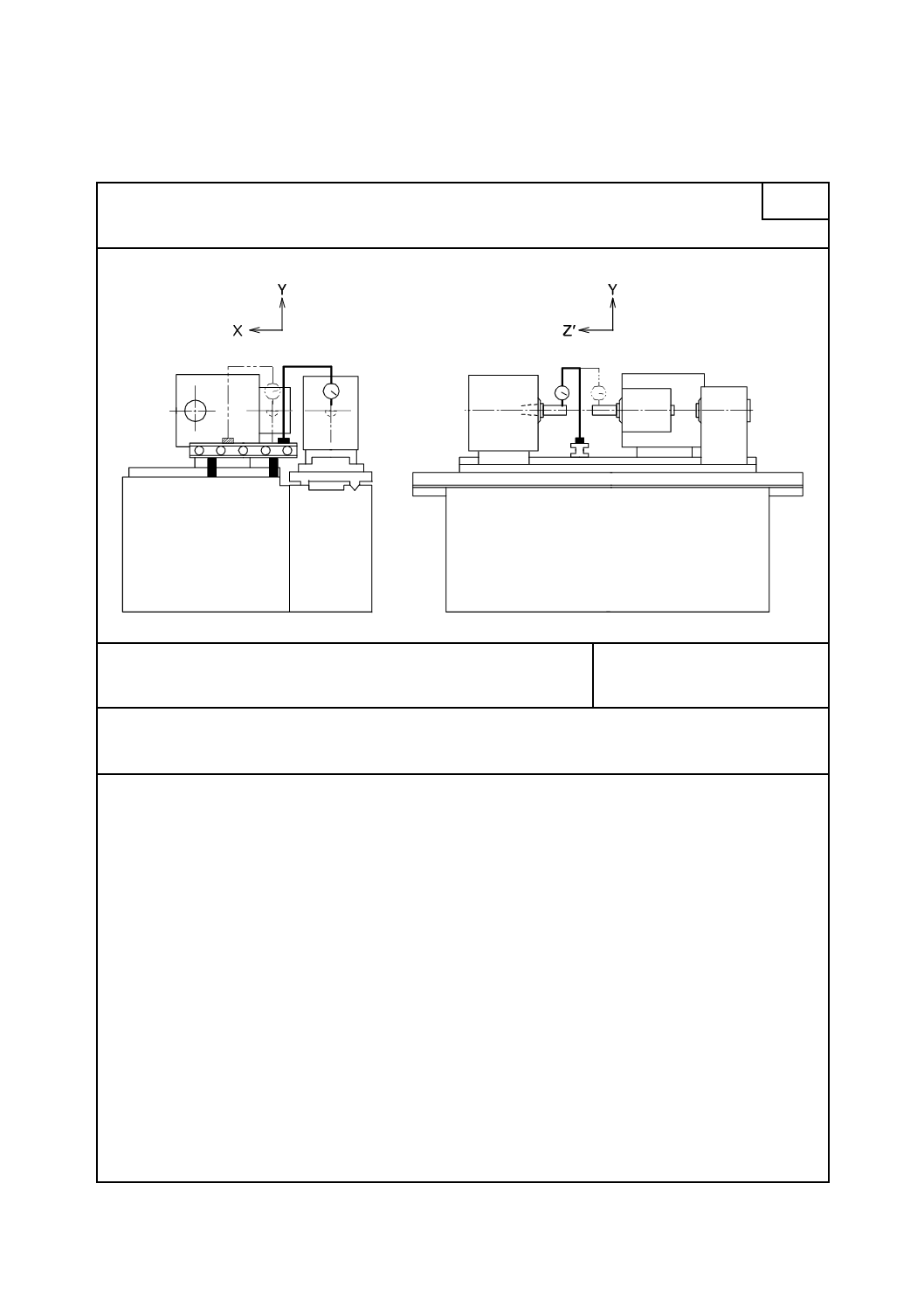

3.2

機械の構成要素及び座標軸の名称 機械の構成要素及び座標軸の名称は,表1による。ここでは,

一例として万能研削盤を示す。

表 1 機械の構成要素及び座標軸の名称

番号

用語

対応英語(参考)

1

ベッド

Bed

2

テーブルサドル

Table saddle

3

テーブル

Table, swivelling

4

工作主軸台

Workhead

5

心押台

Tailstock

6

心押軸

Tailstock quill

7

といし

Grinding wheel

8

といし覆い

Wheel guard

9

といし軸頭

Wheelhead

10

といし軸頭サドル

Wheelhead saddle

11

内面研削といし

Internal grinding wheel

12

内面研削といし覆い

Wheel guard for internal grinding wheel

4

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 一般事項

4.1

測定単位 この規格では,長さ,長さの偏差及び許容値は,mmで表す。角度は,度(°)で表し,

角度の偏差及び許容値は,長さの比(例えば,0.00x/1 000)で表すが,場合によっては,目的に合わせて

マイクロラジアン(μrad)又は秒(″)を使用することがある。ただし,これらの間には,次の関係があ

る。

0.010/1 000=10×10-6=10 μrad≒2″

4.2

JIS B 6191及びJIS B 6192の参照 この規格を適用するに当たって,特に検査前の機械の据付け,

主軸及び他の運動部品の暖機運転,測定方法並びに測定器の推奨精度については,JIS B 6191を参照する。

各検査事項の備考欄には,その検査に関係するJIS B 6191及びJIS B 6192の参照箇条及び注意事項を示

す。

4.3

検査の順序 この規格に示す検査の順序は,実際の検査の順序を決めるものではない。測定器の取

付け及び検査が容易にできるように,検査は,どのような順序で行ってもよい。

4.4

実施する検査 機械を検査するときは,必ずしもこの規格に示したすべての検査を行う必要はない。

この検査が受渡しのために必要なとき,使用者は,製造業者との協定に基づいて関心のある機械の構成要

素及び/又は特性に関係する検査事項を選択してもよい。実施する検査事項は,機械を発注するときに明

確にしなければならない。実施する検査事項の指定がなく,また,その検査に要する経費についての協定

もない状態で,この規格を受取検査に引用するだけでは,受渡当事者相互間を拘束することにはならない。

4.5

測定器 この規格の表2〜4の測定器欄に示す測定器は,例として示したものである。同じ量が測定

でき,これと同等以上の精度の測定器を使用してもよい。ダイヤルゲージの目量は,0.001 mm以下とする。

4.6

工作精度検査 工作精度検査は,仕上げ研削で行い,大きな研削力の発生する可能性のある荒研削

では行わない。

4.7

最小許容値 この規格に与えられた測定長さと異なる長さで許容値を決定する場合(JIS B 6191の

2.311参照)には,許容値の最小値は0.005 mmとする。

4.8

測定方法図 この規格に示す図は,一例として一つの機械の形態だけを示す。

5

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 静的精度検査 静的精度検査は,表2による。

5.1

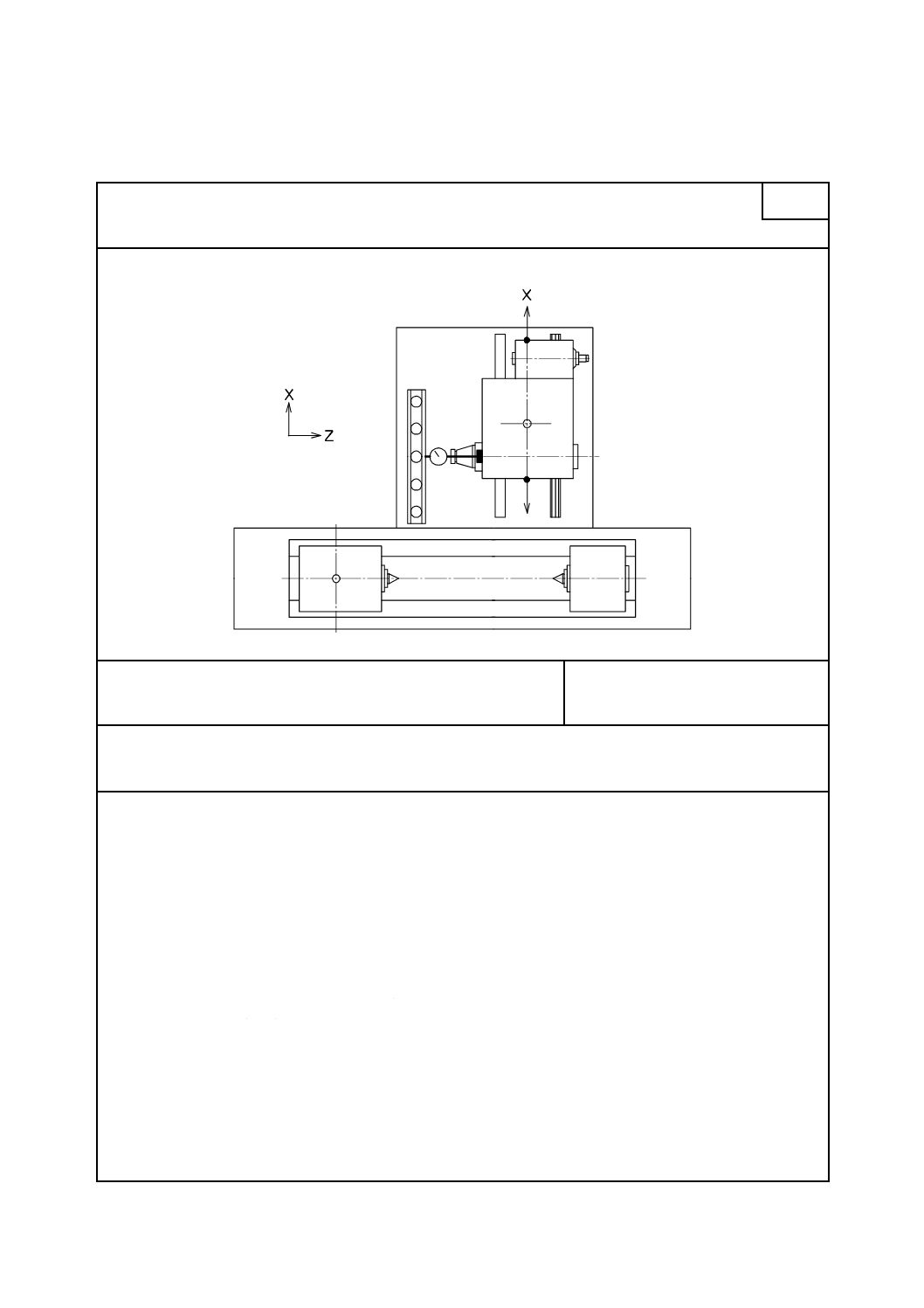

直進運動

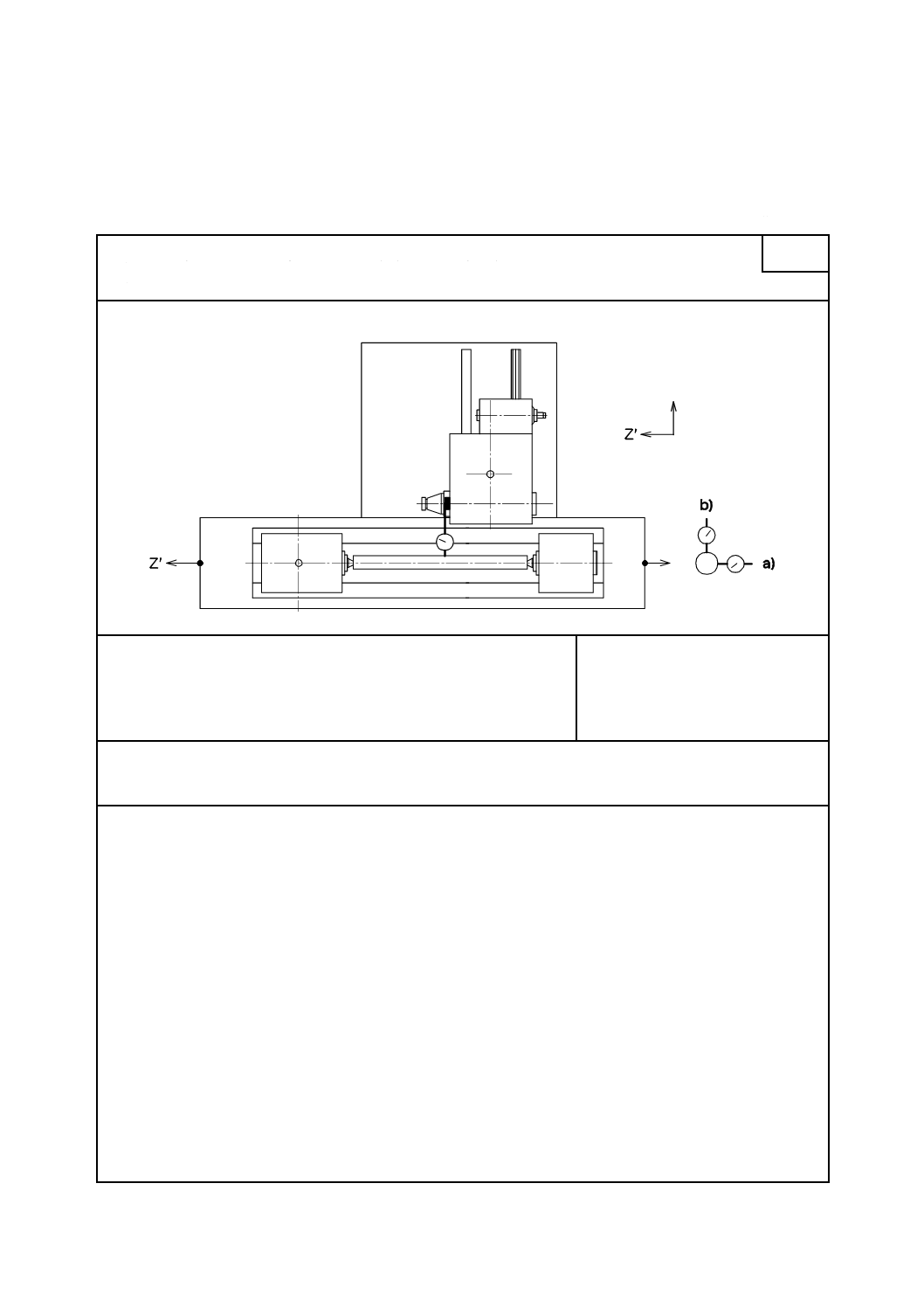

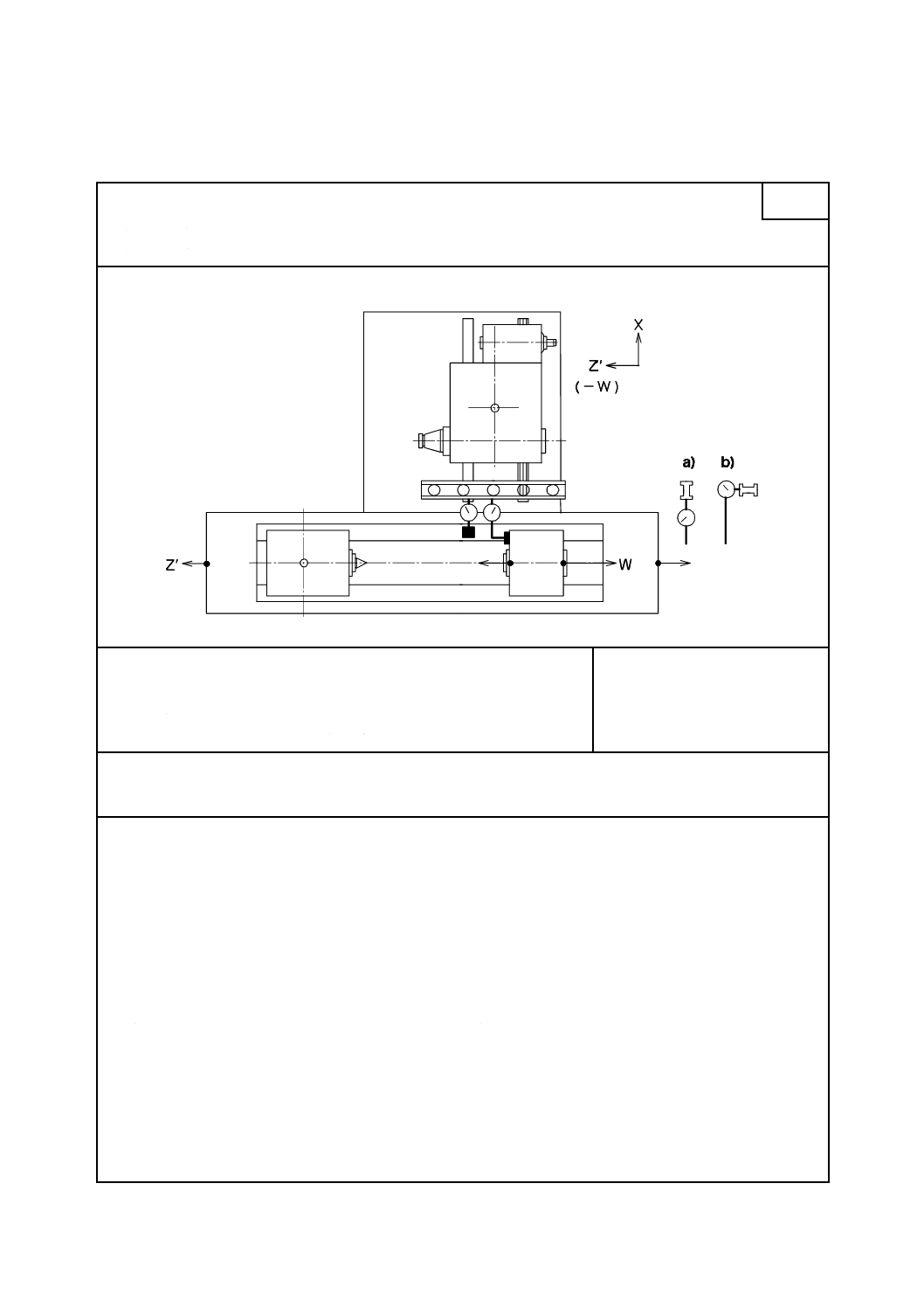

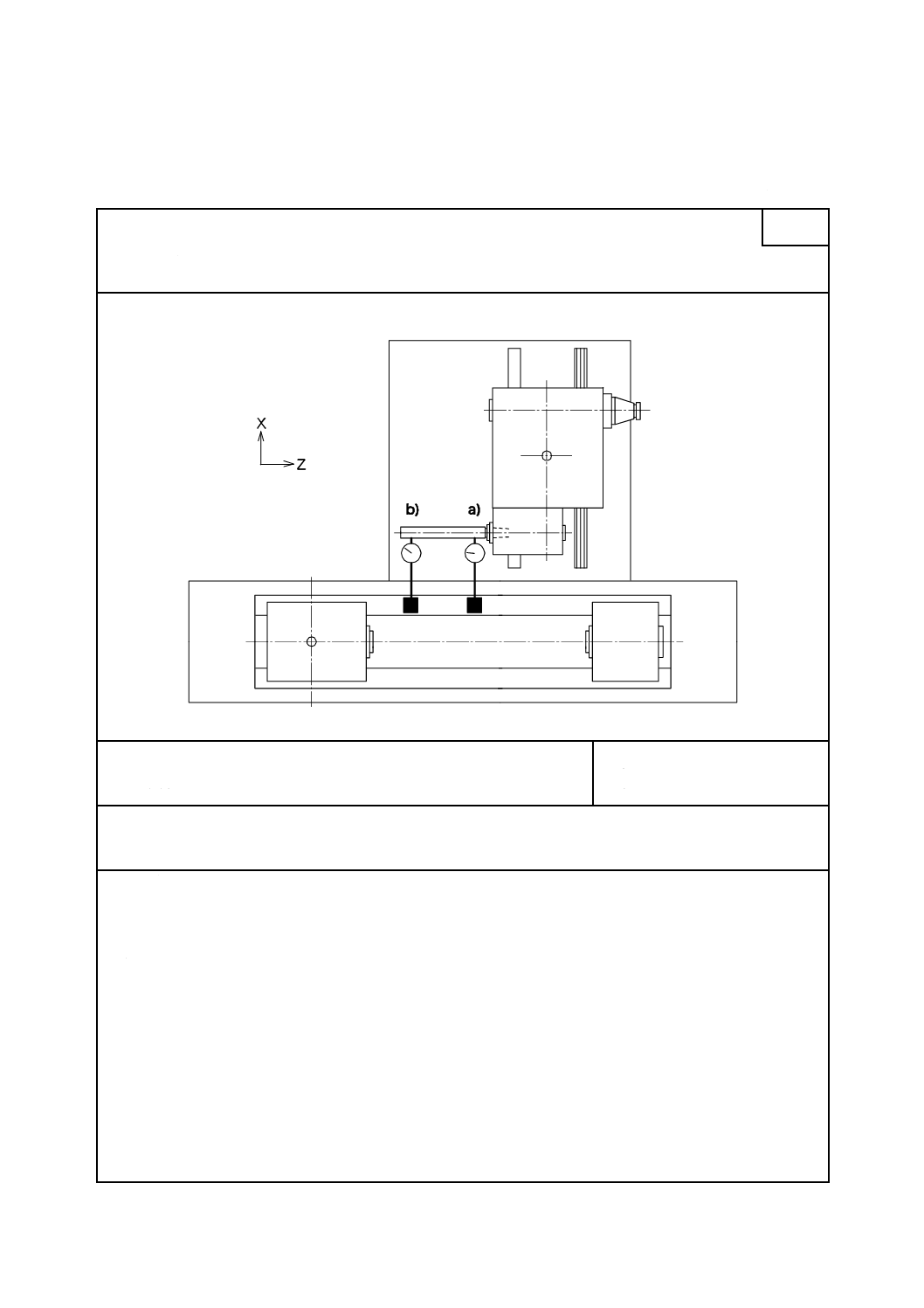

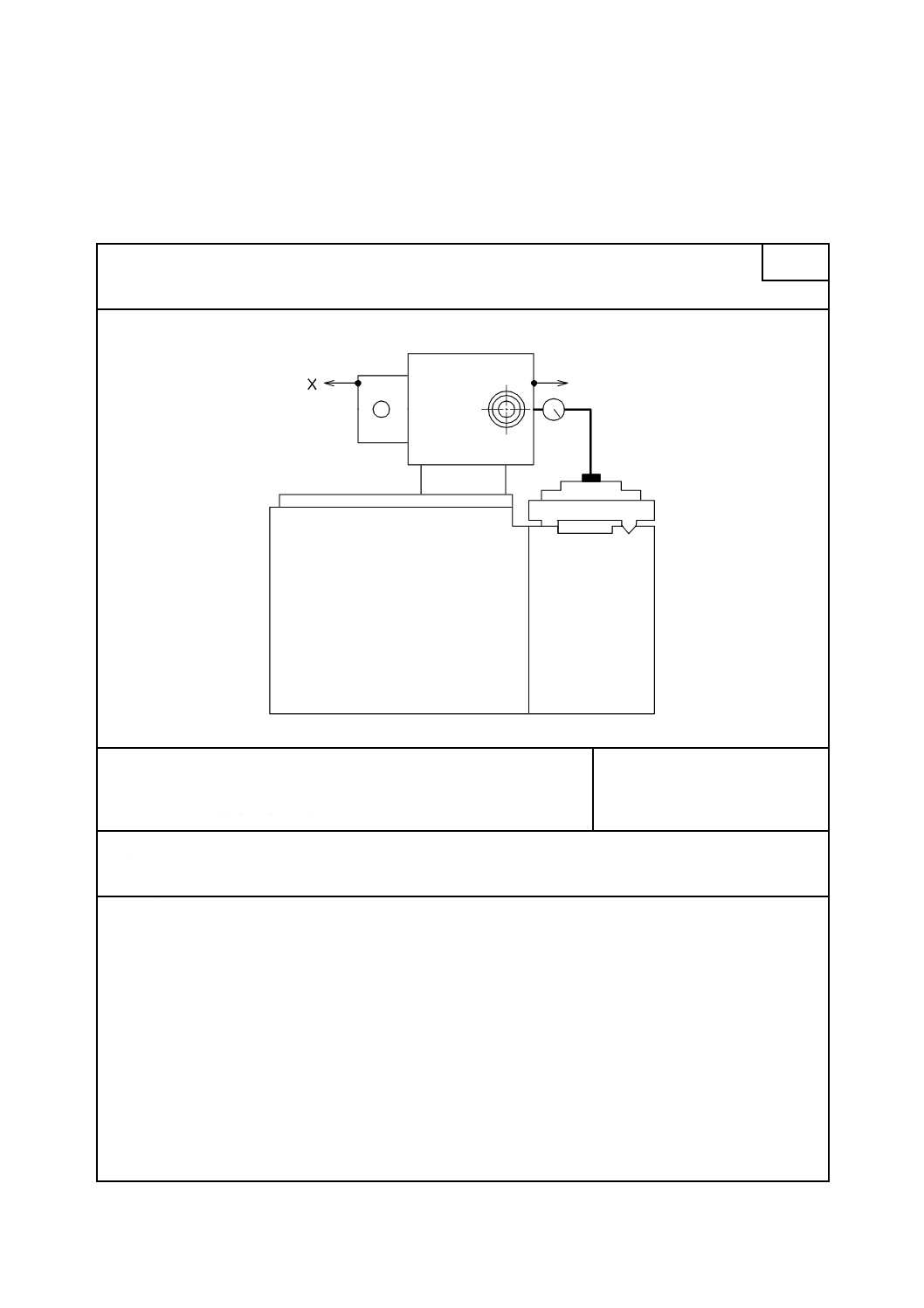

表 2 静的精度検査

単位 mm

検査事項

a) ZX面内におけるテーブルサドルのZ軸方向運動の真直度

b) YZ面内における工作主軸と心押軸との間の中心線とテーブルサドルのZ軸方向運動との平行度

G1

測定方法図

許容値

a) 測定長さ1 000まで 0.01

1 000増えるごとに0.005加える

b) 測定長さ1 000まで 0.02

1 000増えるごとに0.005加える

測定値

a)

b)

測定器

a) ダイヤルゲージ及びセンタ穴付きテストバー又は光学式測定器,鋼線及び測微顕微鏡又はレーザ測定器

b) ダイヤルゲージ及びセンタ穴付きテストバー

備考及びJIS B 6191の参照箇条

5.212.1(図11),5.232.11,5.232.12,5.232.13,5.232.14及び5.422.3

基準として,十分な長さのセンタ穴付きテストバーを使用する。

工作主軸台及びテーブルが旋回形の場合は,旋回のゼロ位置に定置する。心押軸は,引っ込める。

テーブルサドルを等間隔に移動させ,測定する。

真直度の測定値の求め方は,JIS B 6191の5.212.1に従うが,読みの最大差を測定値としてもよい。

X

6

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

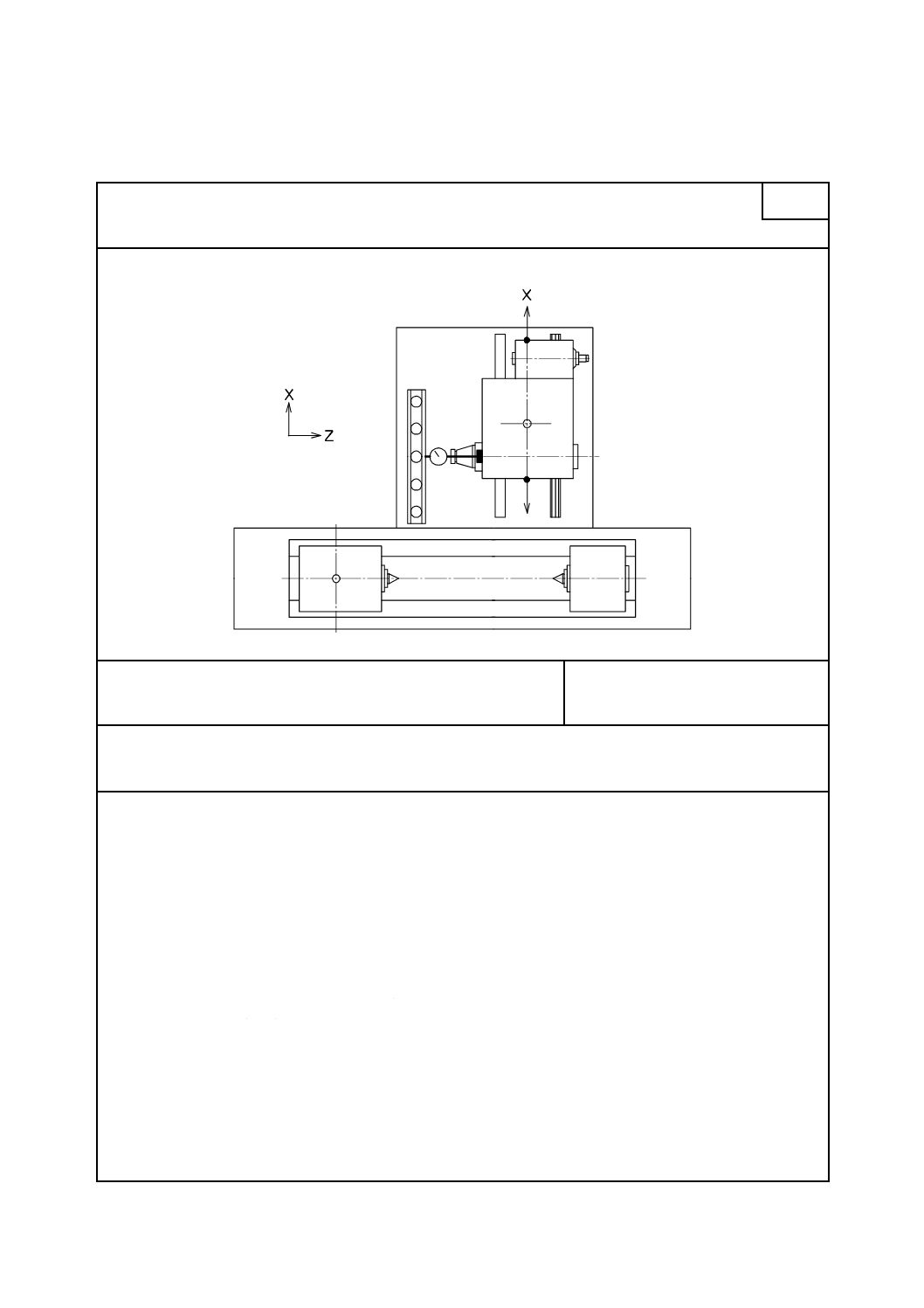

表 2 静的精度検査(続き)

単位 mm

検査事項

ZX面内におけるといし軸頭サドルのX軸方向運動の真直度

G2

測定方法図

許容値

全移動量について 0.02

測定値

測定器

直定規及びダイヤルゲージ,又は光学式測定器

備考及びJIS B 6191の参照箇条

5.232.11,5.232.13及び5.232.14

直定規は,ZX面内で,X軸方向と平行(1)になるように,といし軸端近くの機械の固定部分上に置いた支持台上

に定置する。

ダイヤルゲージは,といし軸頭のといし軸の近くに取り付け,直定規に当てる。

といし軸頭を等間隔に移動させ,測定する。読みの最大差を測定値とする。

注(1) 平行とは,直定規の両端におけるダイヤルゲージの読みが同じ値を示す状態をいう。この場合に,読み

の最大差を真直度の測定値とする。

7

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

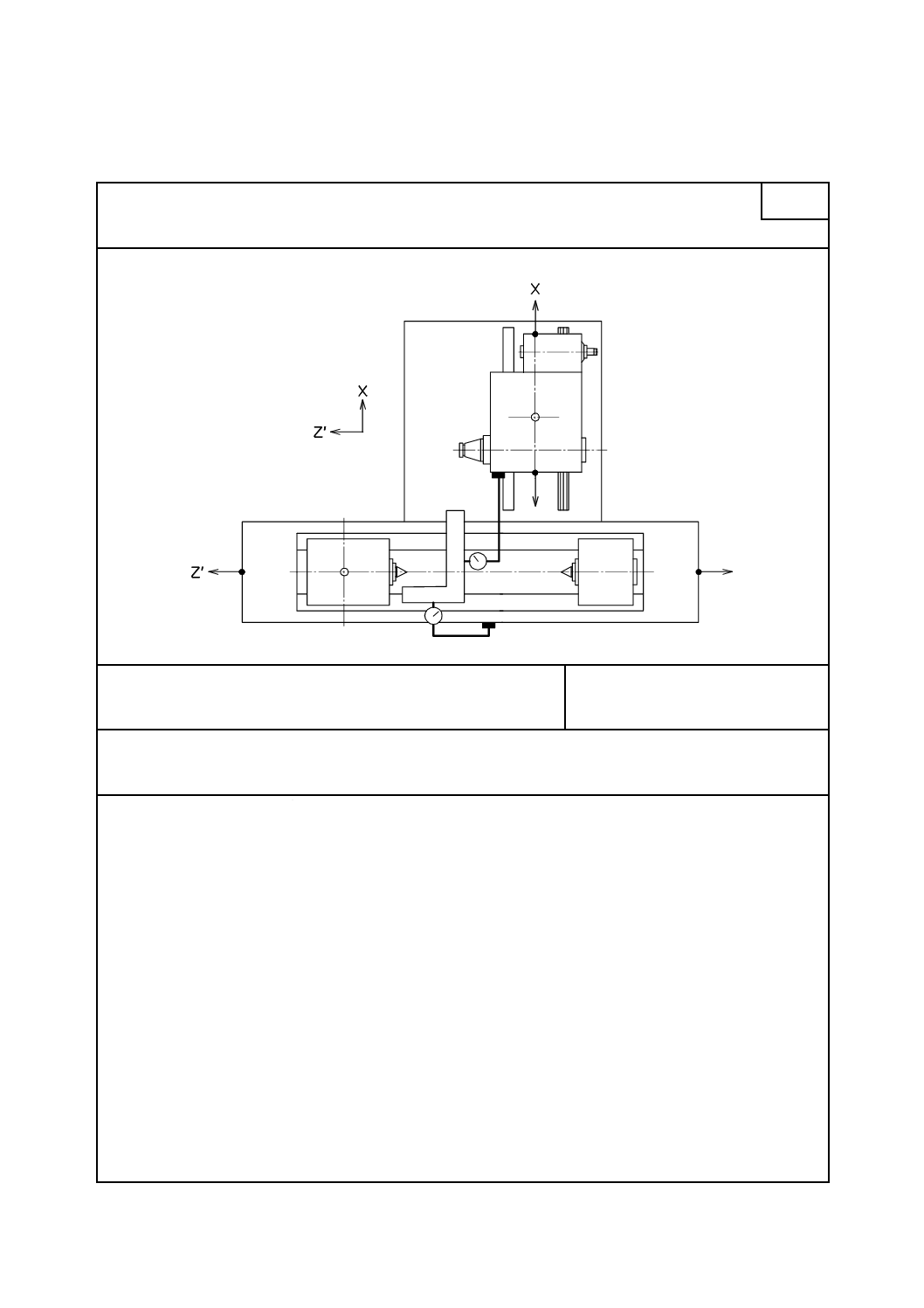

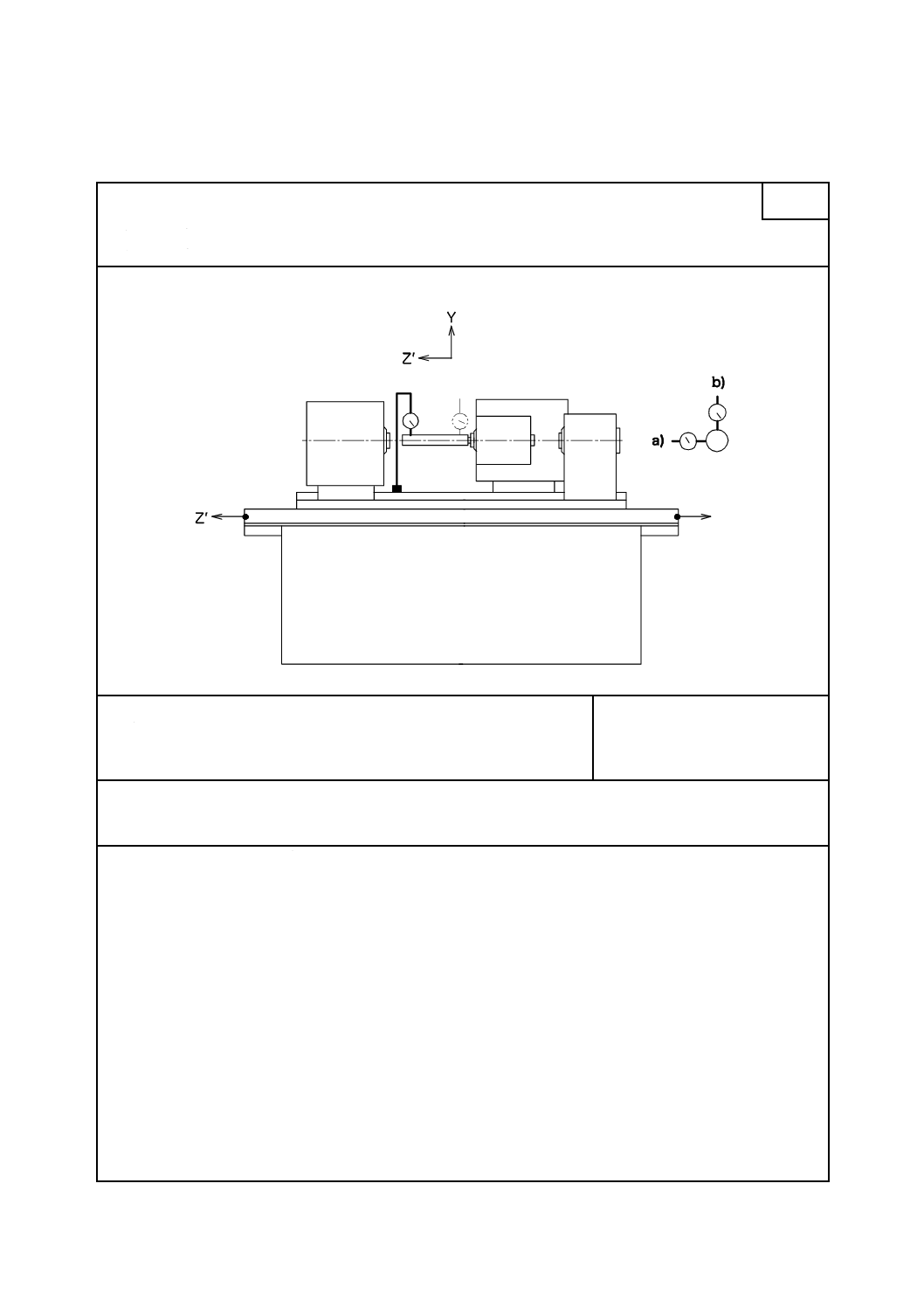

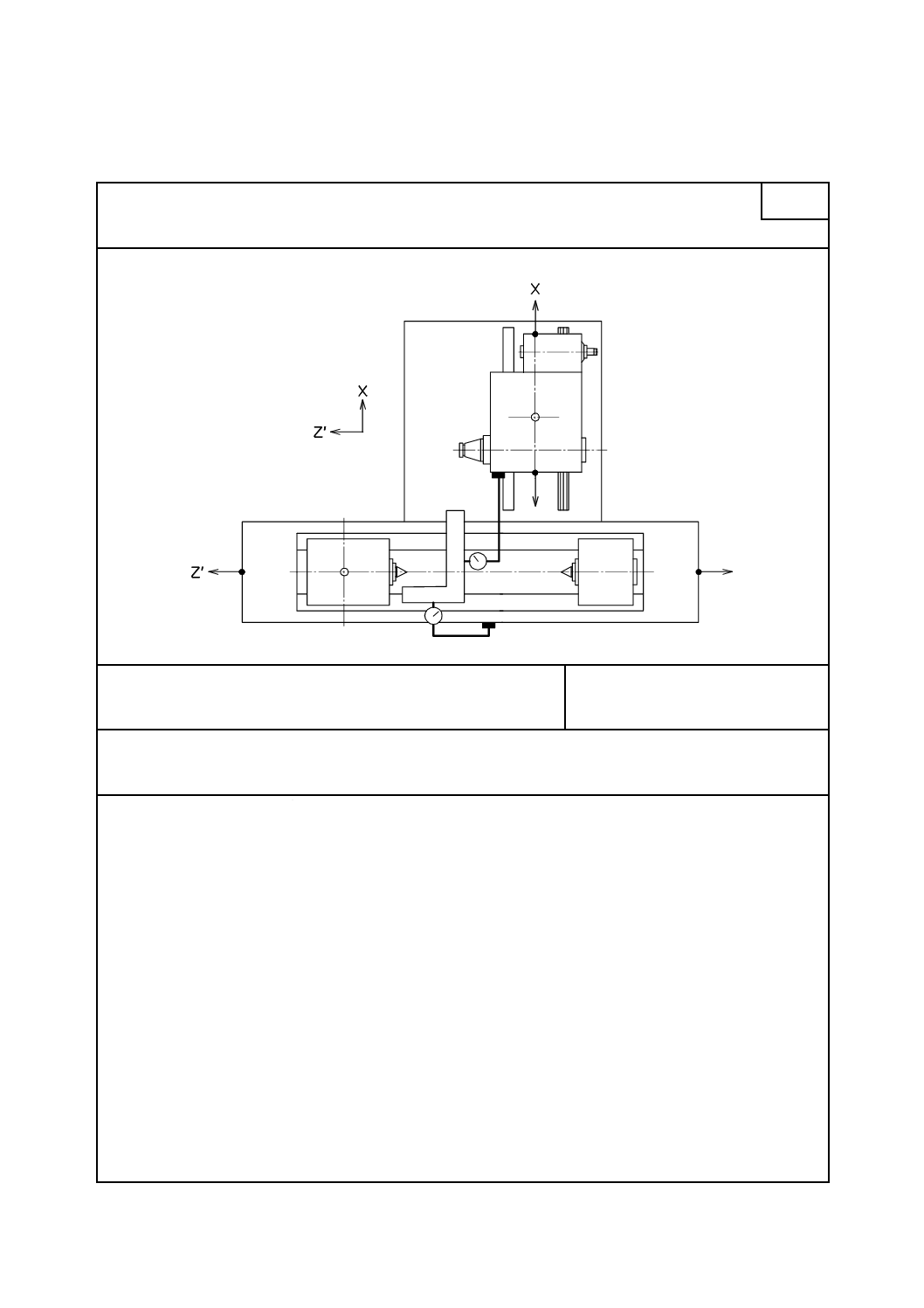

表 2 静的精度検査(続き)

単位 mm

検査事項

といし軸頭サドルのX軸方向運動とテーブルサドルのZ軸方向運動との直角度

G3

測定方法図

許容値

測定長さ300について 0.02

測定値

測定器

直角定規及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.522.4

直角定規の一辺が,テーブルサドルZ軸方向と平行になるように定置する。ダイヤルゲージは,といし軸頭に

取り付け,直角定規の他の一辺に当てて,といし軸頭をX軸方向に移動させ,読みをとる。

8

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

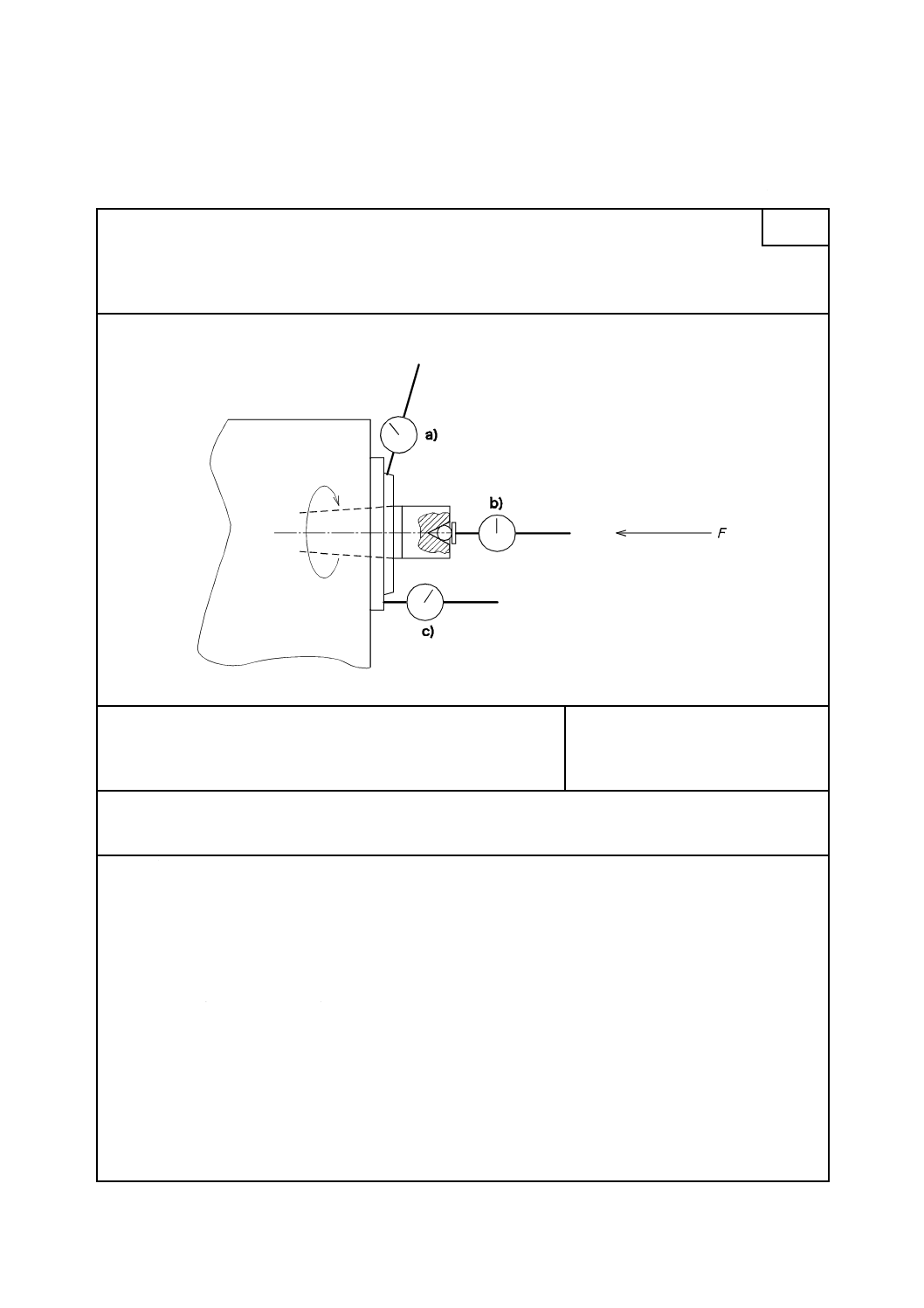

5.2

工作主軸台

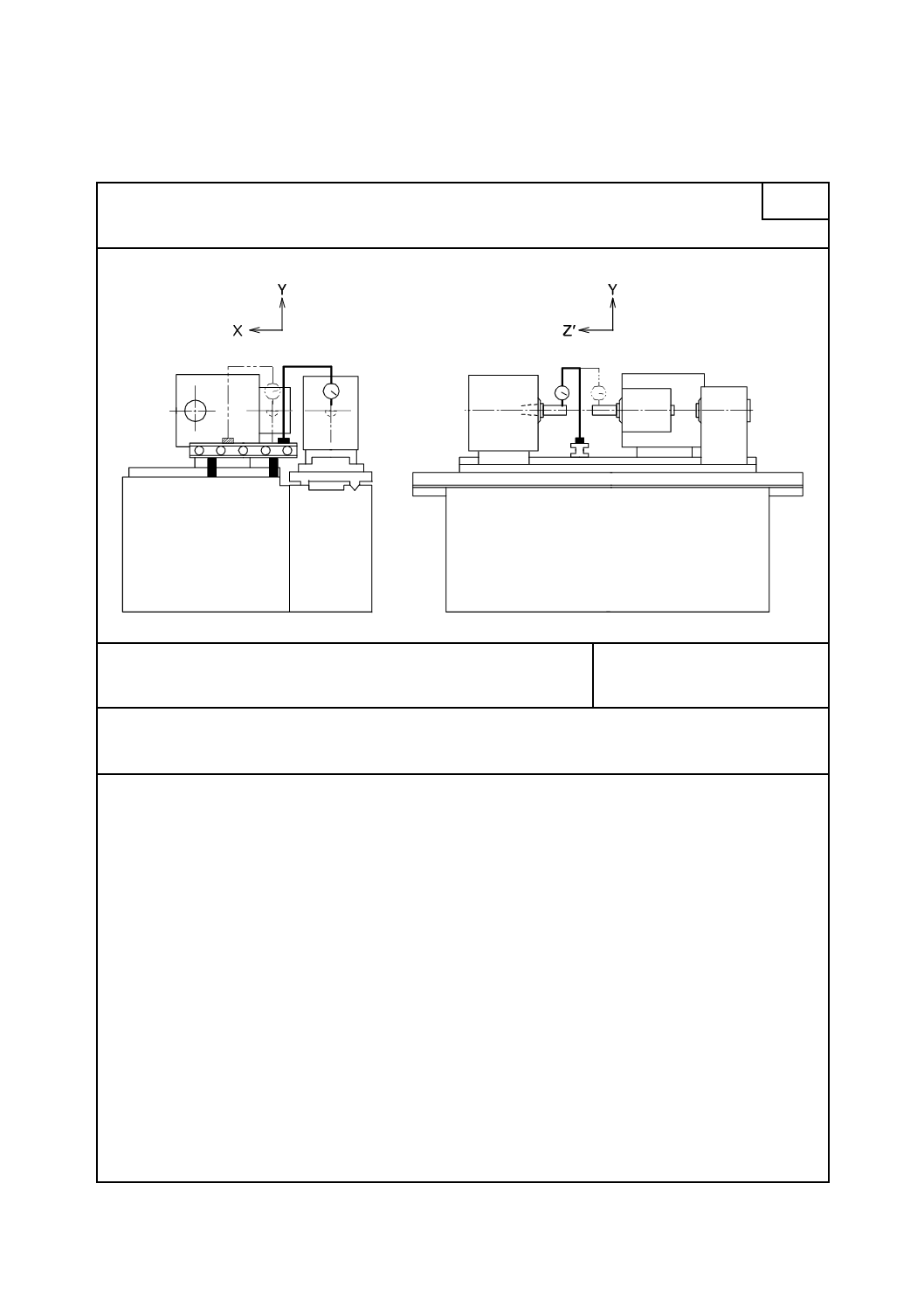

表 2 静的精度検査(続き)

単位 mm

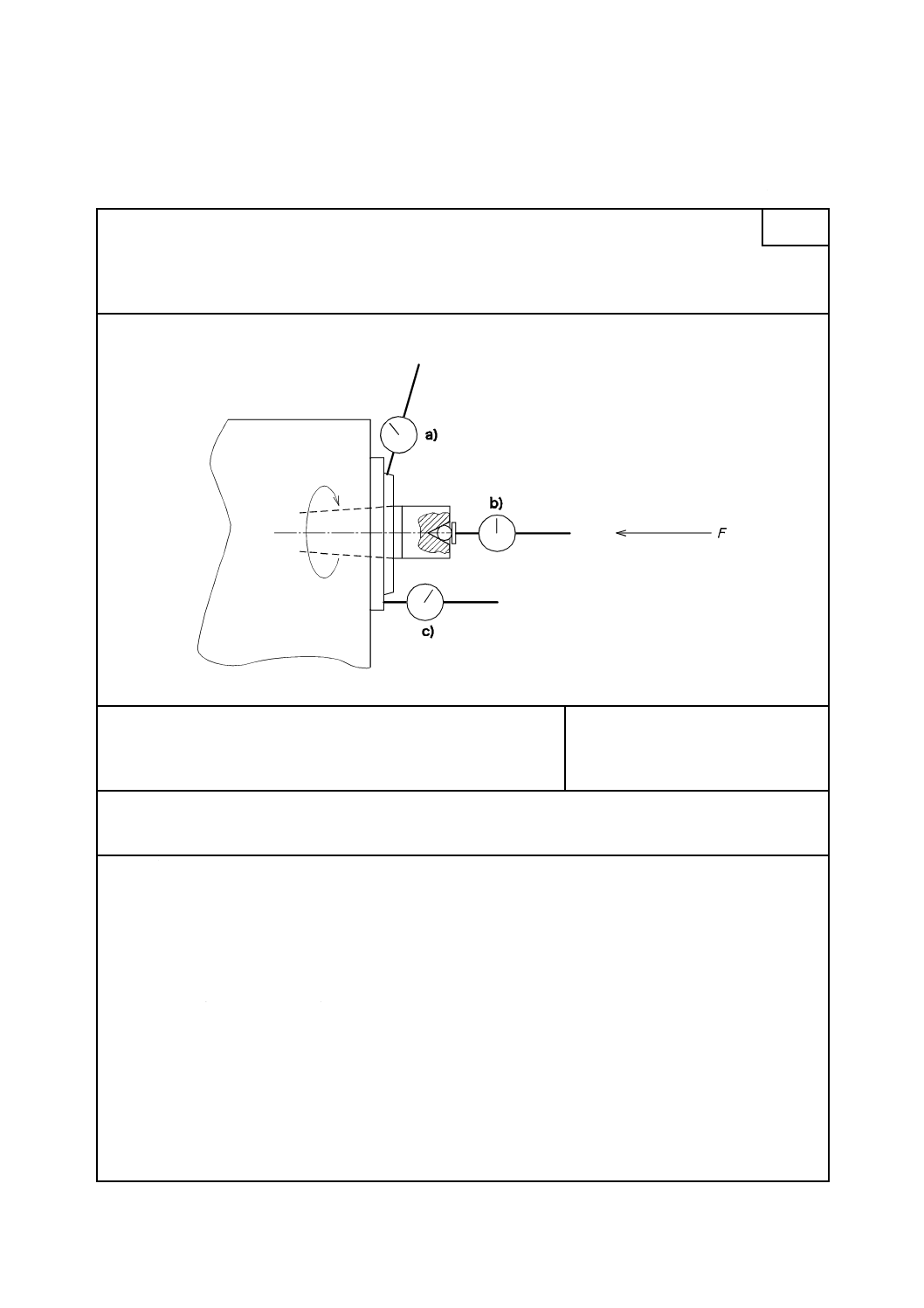

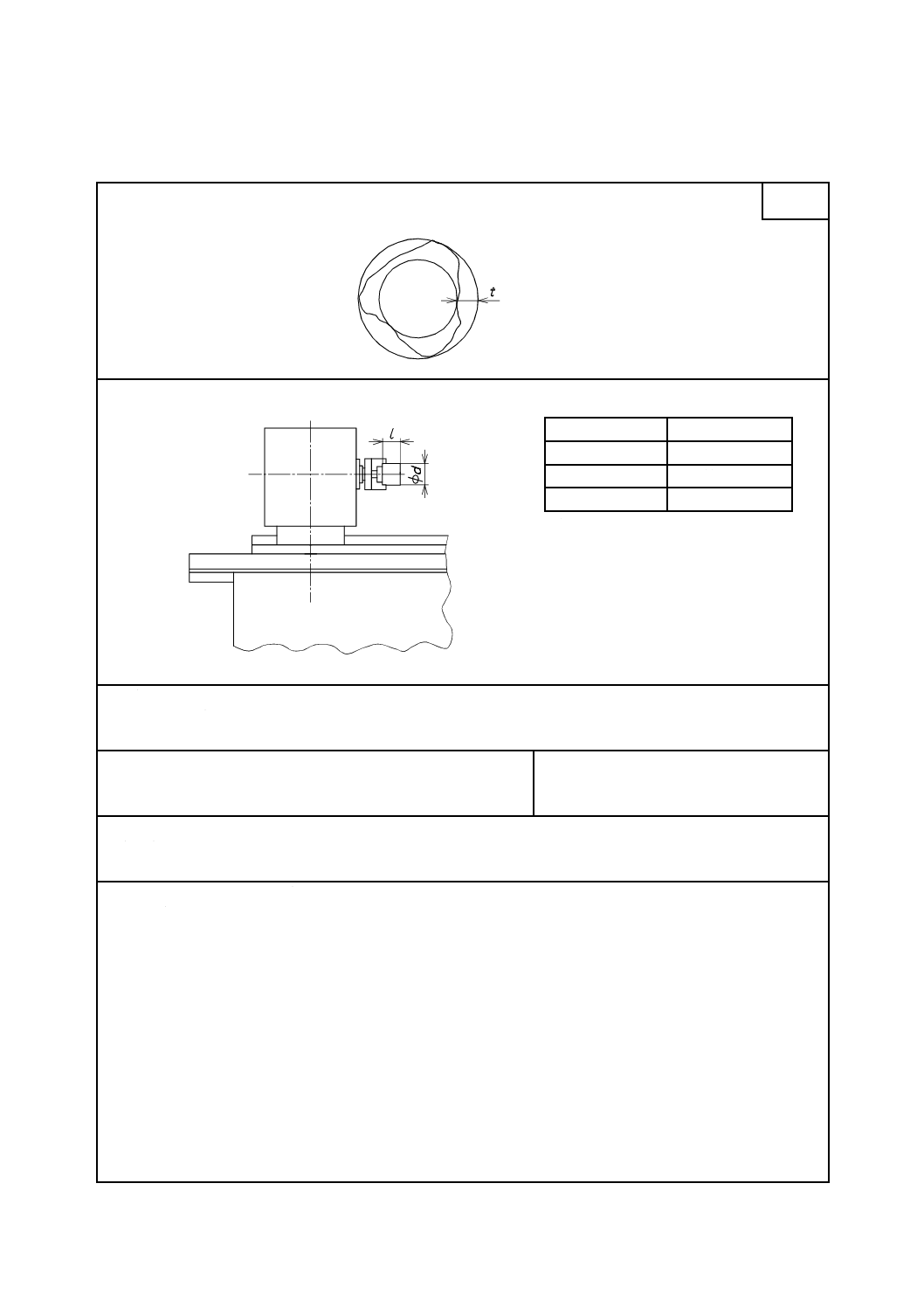

検査事項

工作主軸

a) 外周の振れ

b) 周期的軸方向の動き

c) 端面の振れ(周期的軸方向の動きを含む。)

G4

測定方法図

許容値

a) 0.005

b) 0.005

c) 0.01

測定値

a)

b)

c)

測定器

ダイヤルゲージ

備考及びJIS B 6191の参照箇条

a) 5.612.2

工作主軸端がテーパの場合は,ダイヤルゲージは,テーパ面の母線に垂直に当てる。

b) 及びc) 5.621.2,5.622.1,5.622.2及び5.632

軸方向の力Fの値及び向きは,製造業者が決める。

予圧をかけた軸受を使用する場合は,力Fをかける必要はない。

9

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

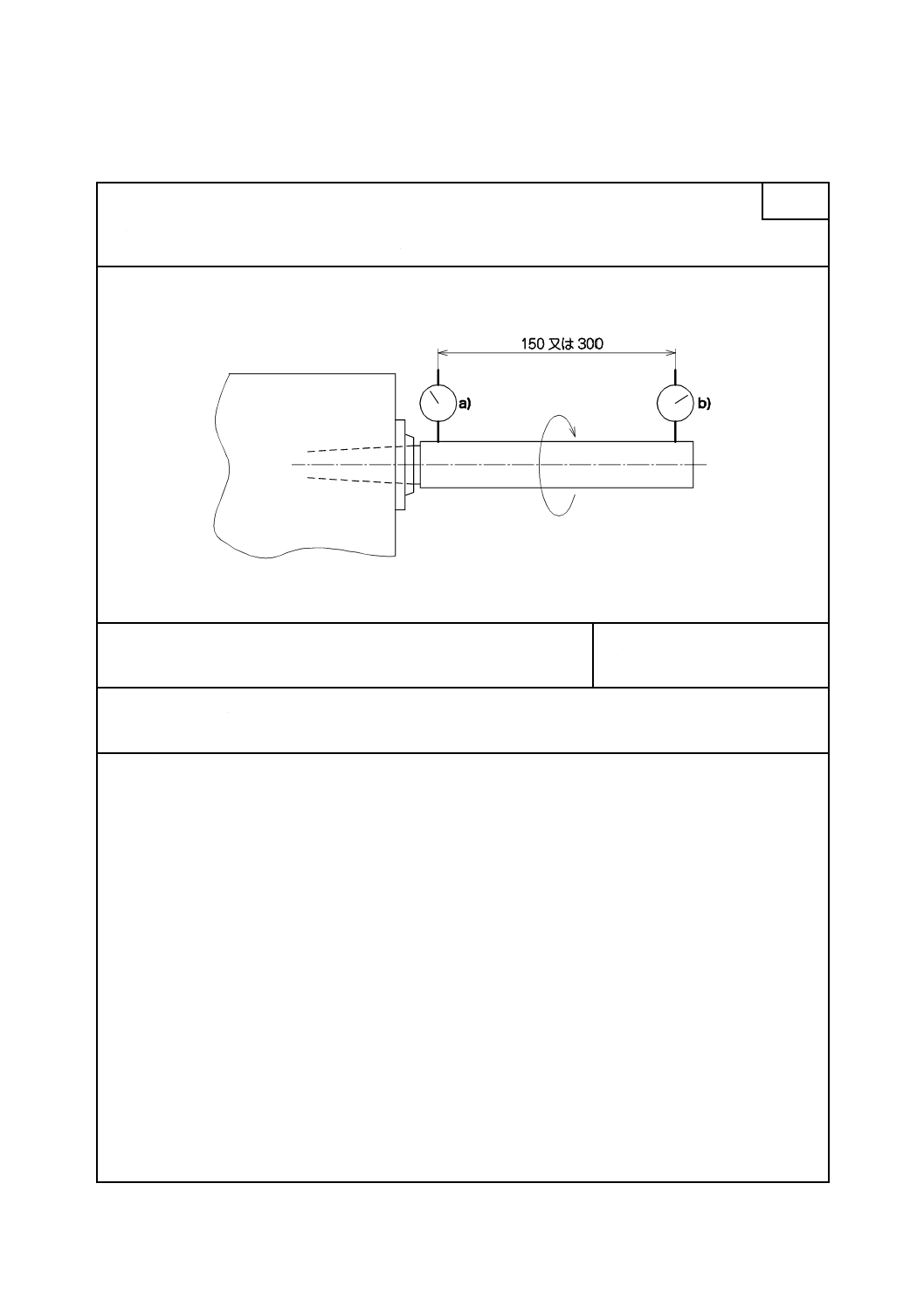

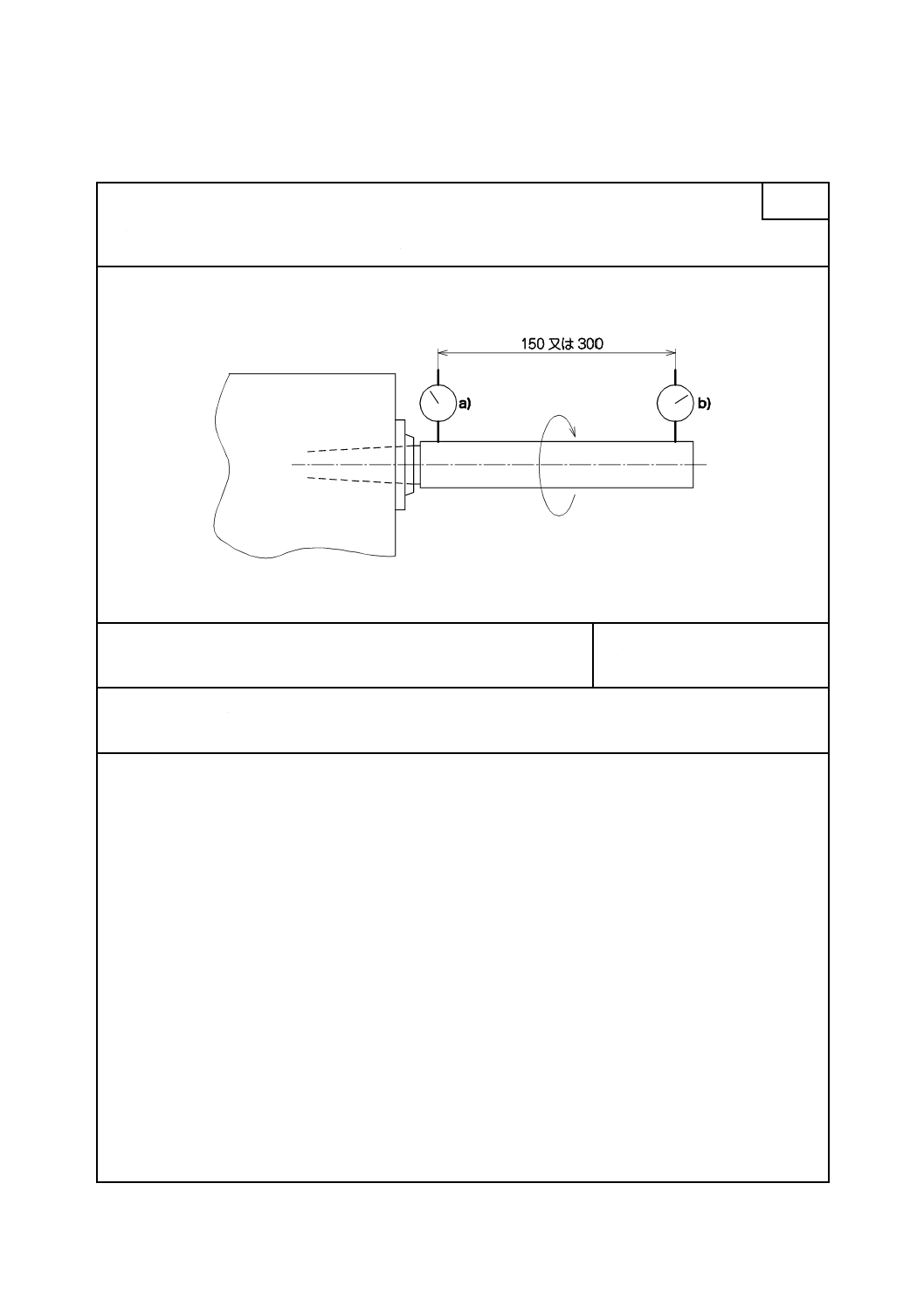

検査事項

工作主軸のテーパ穴の振れ

a) テストバーの口元で

b) テストバーの口元から150又は300の距離で

G5

測定方法図

許容値

a) 0.005

b) 150の位置で0.01又は300の位置で 0.015

測定値

a)

b)

測定器

テストバー及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.612.3

10

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

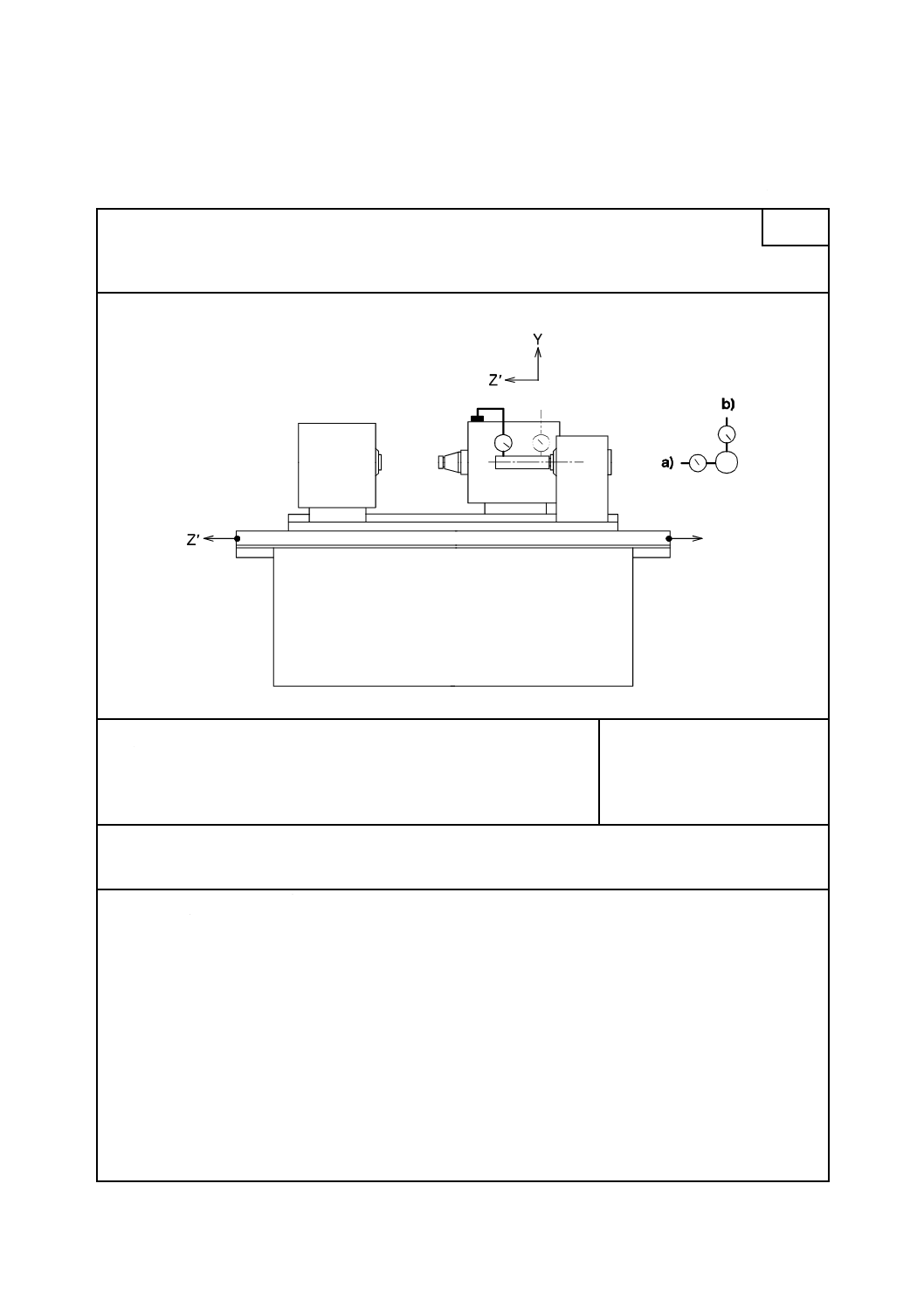

表 2 静的精度検査(続き)

単位 mm

検査事項

工作主軸の回転中心線とテーブルのZ軸方向運動との平行度

a) ZX面内で

b) YZ面内で

G6

測定方法図

許容値

a) 及びb) 測定長さ300について 0.012

(300のテストバーが使えない場合は,測定長さ150について 0.008

テストバーの先端は,先上がりで,かつ,といしの方を向いていなければ

ならない。)

測定値

a)

b)

測定器

テストバー及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.412.1及び5.422.3

G1で設定したテーブルの状態を変更してはならない。

11

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

心押台

表 2 静的精度検査(続き)

単位 mm

検査事項

心押台のテーパ穴中心線とテーブルのZ軸方向運動との平行度

a) ZX面内で

b) YZ面内で

G7

測定方法図

許容値

a) 及びb) 測定長さ300について 0.015

300のテストバーが使えない場合は,測定長さ150について 0.01

[a) は,テストバーの先端は,といしの方を向いていなければならない。b) は,

テストバーの先端は,先上がりでなければならない。]

測定値

a)

b)

測定器

テストバー及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.412.1及び5.422.3

G1で設定したテーブルの状態を変更してはならない。

心押軸は,引っ込める。

12

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

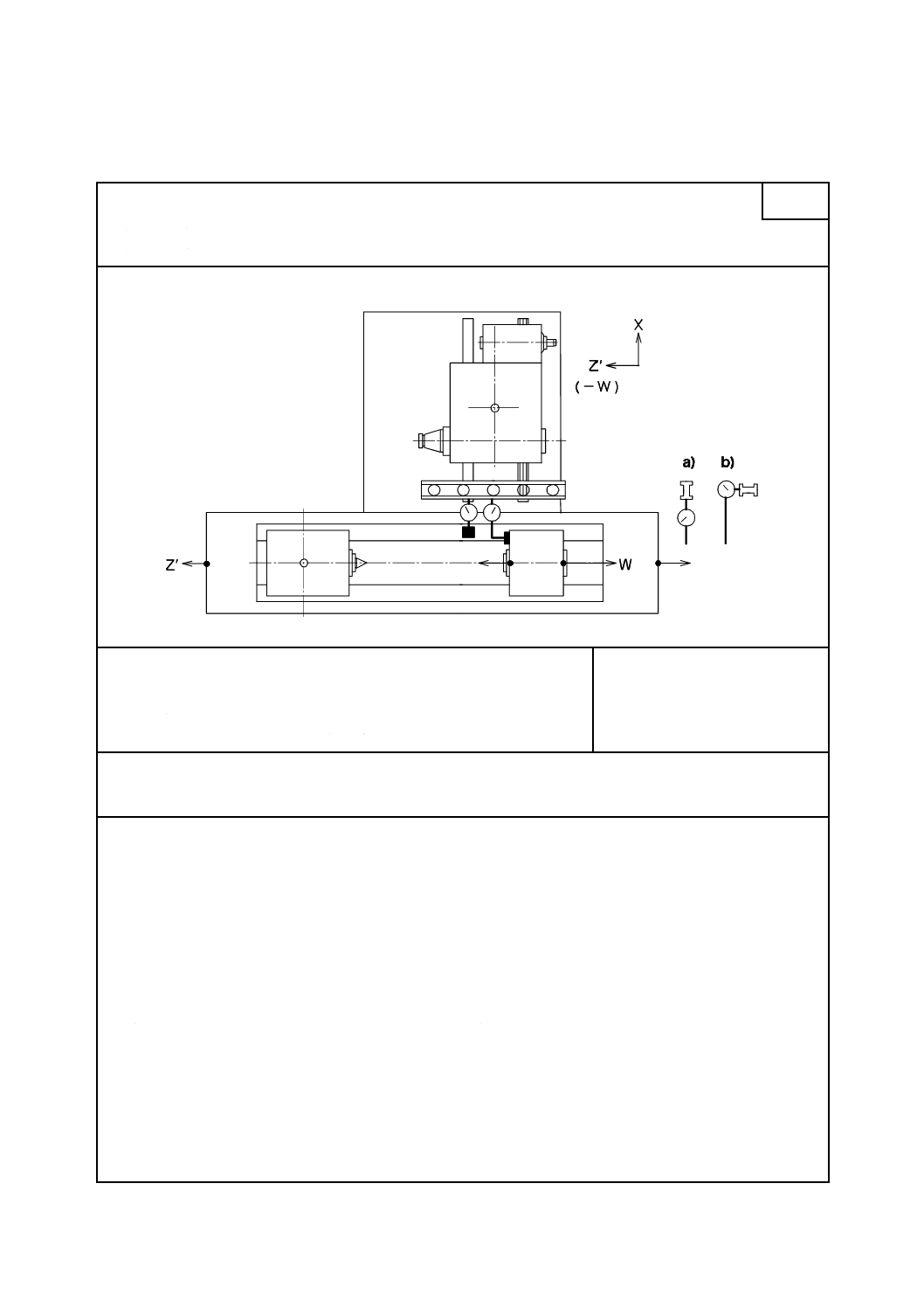

表 2 静的精度検査(続き)

単位 mm

検査事項

テーブル上の心押台のW軸方向運動とテーブルのZ軸方向運動との平行度

a) ZX面内で

b) YZ面内で

G8

測定方法図

許容値

a) 測定長さ1 000まで 0.01

1 000を超えるものは1 000増すごとに0.005を加える。

b) 測定長さ1 000まで 0.015

1 000を超えるものは1 000増すごとに0.005を加える。

測定値

a)

b)

測定器

直定規及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.422.2

G1で設定したテーブルの状態を変更してはならない。

直定規は,テーブル上に取り付けたダイヤルゲージを使って,テーブルのZ軸方向と平行になるように機

械の固定部分に定置する。

ダイヤルゲージを心押台に取り付け,直定規に当てる。

心押台を移動させ,可能であればクランプした後に,ダイヤルゲージの読みを取る。

ダイヤルゲージの読みの最大差を測定値とする。

13

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

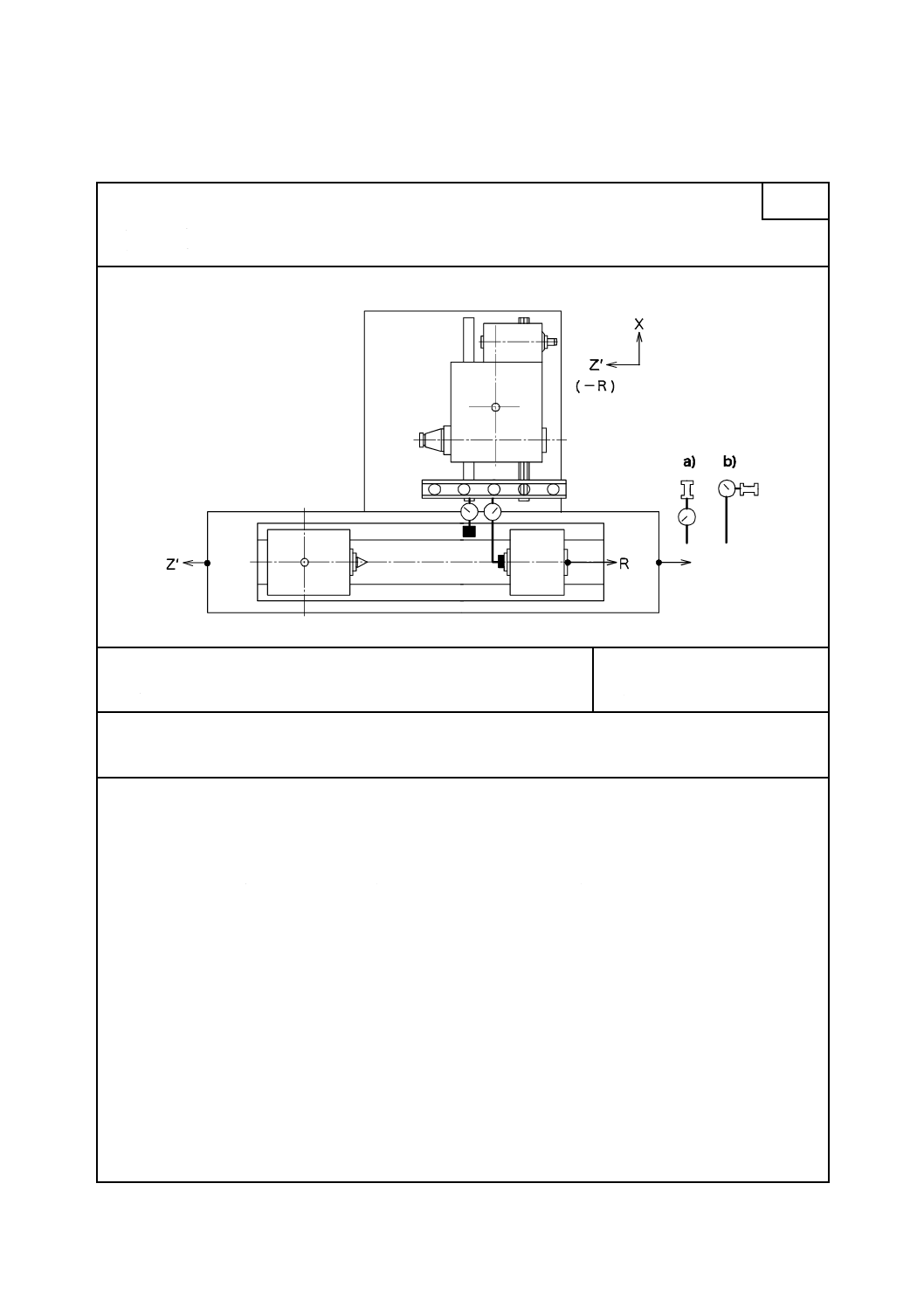

表 2 静的精度検査(続き)

単位 mm

検査事項

心押軸のR軸方向運動とテーブルのZ軸方向運動との平行度

a) ZX面内で

b) YZ面内で

G9

測定方法図

許容値

a) 及びb)

測定長さ100について 0.008

測定値

a)

b)

測定器

直定規及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.422.2

G1で設定したテーブルの状態を変更してはならない。

直定規は,テーブル上に取り付けたダイヤルゲージを使って,テーブルのZ軸方向と平行になるように機

械の固定部分に定置する。

ダイヤルゲージは,心押軸に取り付け,直定規に当てる。

心押軸を移動させ,可能であればクランプした後に,ダイヤルゲージの読みをとる。

ダイヤルゲージの読みの最大差を測定値とする。

14

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

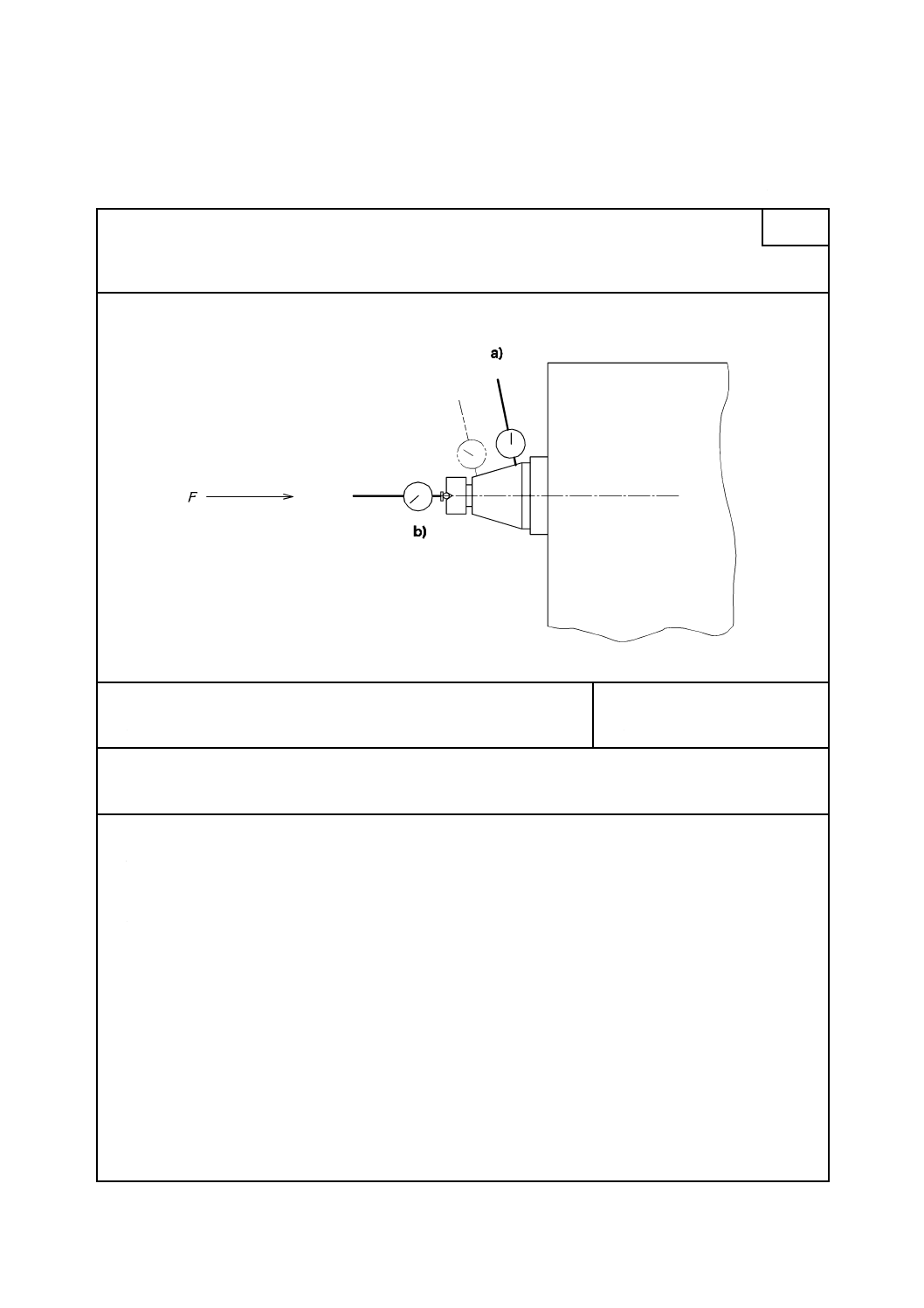

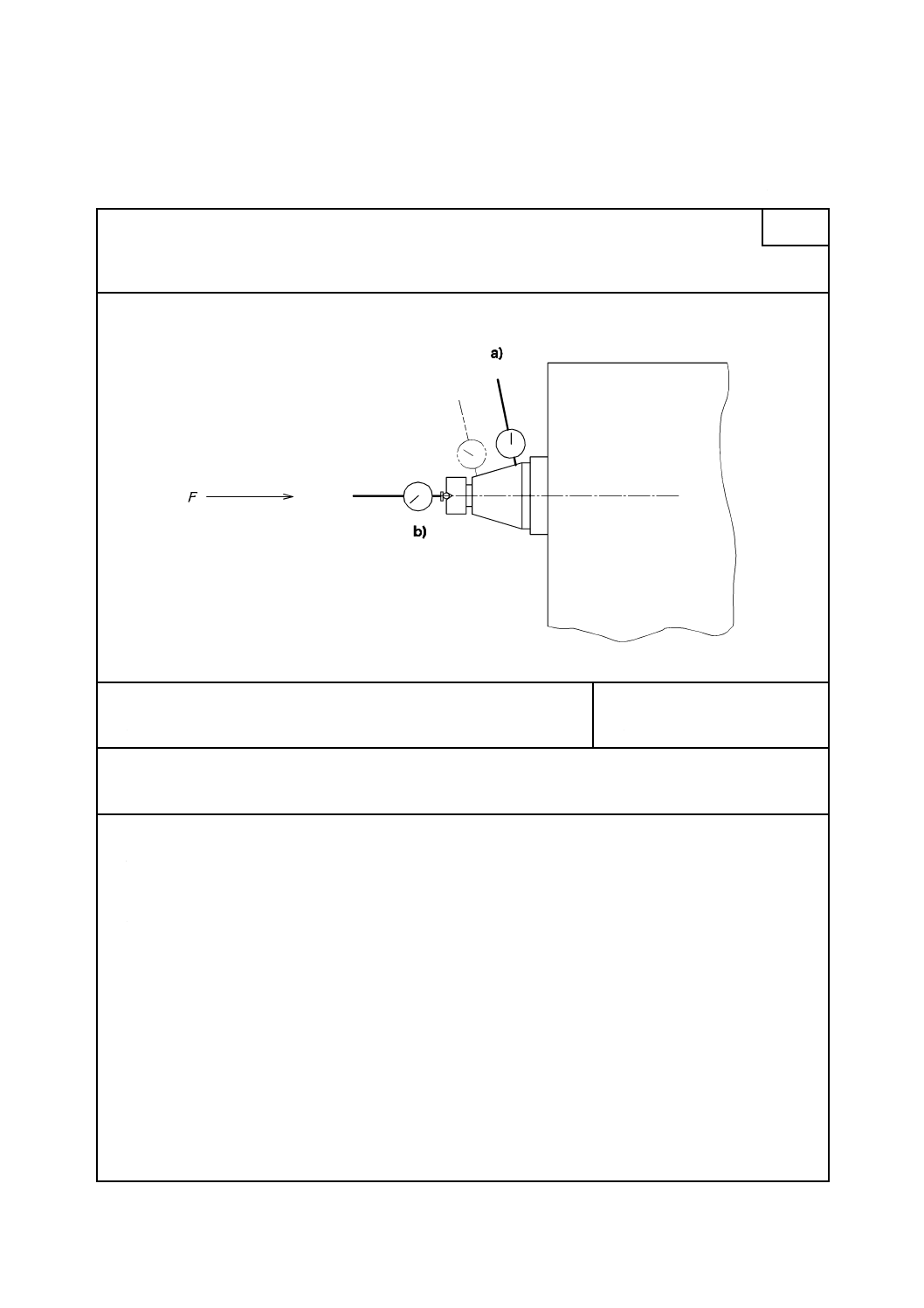

5.4

といし軸

表 2 静的精度検査(続き)

単位 mm

検査事項

といし軸

a) 外周の振れ

b) 周期的軸方向の動き

G10

測定方法図

許容値

a) 両端で 0.005

b) 0.01

測定値

a)

b)

測定器

ダイヤルゲージ

備考及びJIS B 6191の参照箇条

a) 5.612.2

といし軸端がテーパの場合は,ダイヤルゲージは,テーパ母線に垂直に当てる。

振れの測定は,テーパの両端で行う。

b) 5.622.1及び5.622.2

軸方向の力Fの値及び向きは,製造業者が決める。

予圧をかけた軸受を使用する場合には,力Fをかける必要はない。

15

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

検査事項

といし軸中心線とテーブルのZ軸方向運動との平行度

a) ZX面内で

b) YZ面内で

G11

測定方法図

許容値

a) 測定長さ300について 0.03

150について 0.02

b) 測定長さ300について 0.03

150について 0.02

(といしが軸の両端に取り付けられる場合を除き,テストバーは先上がり

でなければならない。)

測定値

a)

b)

測定器

専用テストバー及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.412.1及び5.422.3

専用テストバーは,といし軸端に取り付ける。ダイヤルゲージは,テーブル又は工作主軸台に取り付ける。

a) 及びb) について,といし軸の振れの平均位置で測定する。

16

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

検査事項

工作主軸及びといし軸と基準面(X及びZ軸運動で構成される平面)との等距離度(高さの差)

G12

測定方法図

許容値

0.4

測定値

測定器

テストバー,ダイヤルゲージ,ブロックゲージ及び直定規

備考及びJIS B 6191の参照箇条

5.432.1

同じ直径のテストバーを工作主軸端及びといし軸端とに取り付ける。

直定規は,X軸及びZ軸運動と平行になるように,といし軸端の近くの機械の固定部分に置いたブロック

ゲージを用い,定置する。

テーブルは,工作主軸端が直定規の近くになる位置に固定する。

二つのテストバーと直定規との高さの差を測定値とする。

17

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

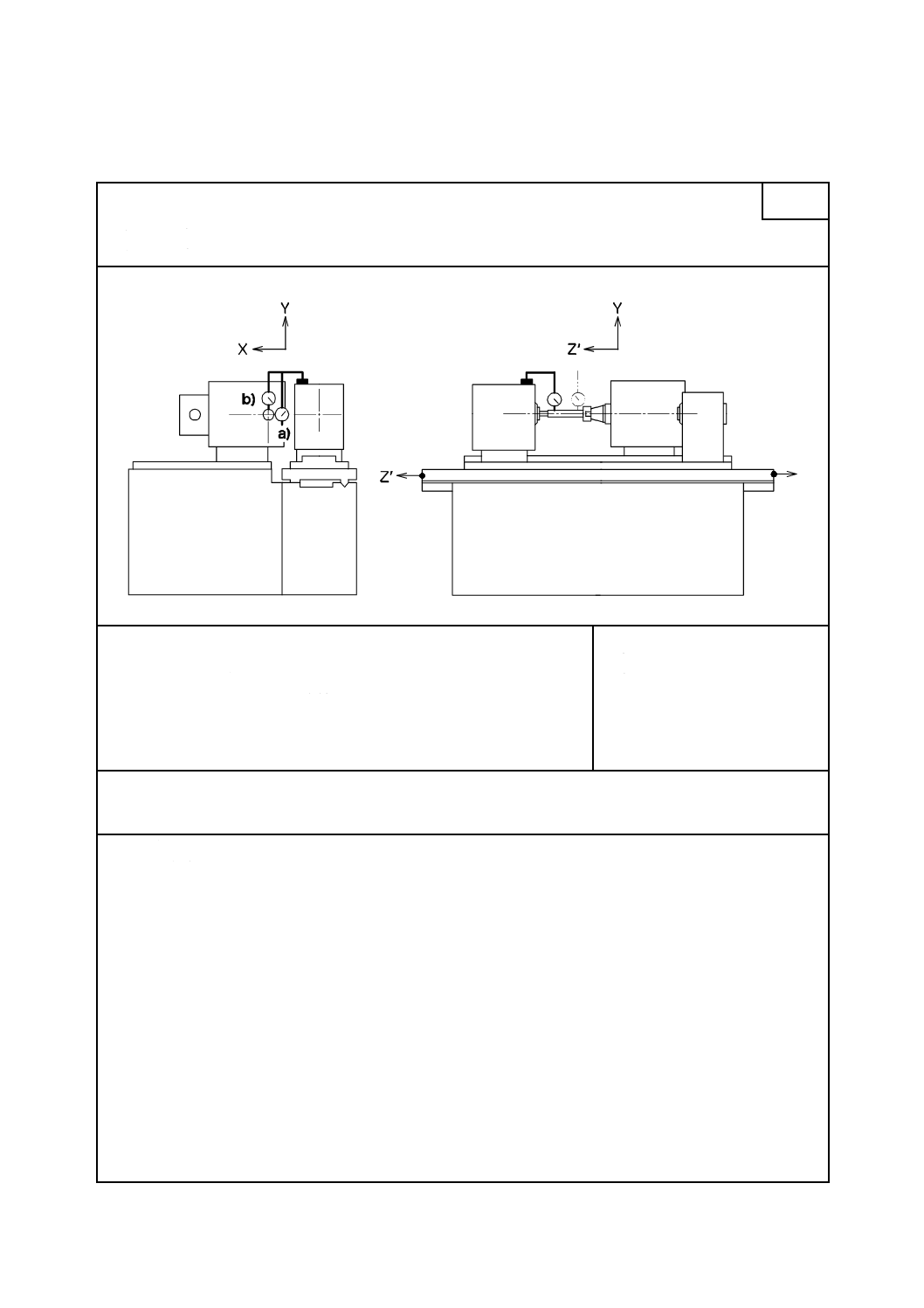

5.5

旋回運動(この検査は,旋回運動する構成要素だけに適用する。)

表 2 静的精度検査(続き)

単位 mm

検査事項

テーブルの固定又はテーブル旋回面とZX平面との平行度

G13

測定方法図

許容値

全移動範囲について 0.05

測定値

測定器

テストバー及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.432.1及び5.432.2

テストバーは,工作主軸に取り付ける。

ダイヤルゲージは,といし軸頭上に固定し,テストバーに当てる(ダイヤルゲージの支持台は,といし軸

頭の上部の同じ位置に固定する。)。

テーブルは,動きの中央に置き,ダイヤルゲージの読みをとる。次に,テーブルを旋回の両端まで旋回さ

せる。ダイヤルゲージは,といし軸頭のX軸及びテーブルサドルのZ軸方向の運動だけを使用して,テスト

バーの同じ位置に当て,読みをとる。その読みの差を測定値とする。

18

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

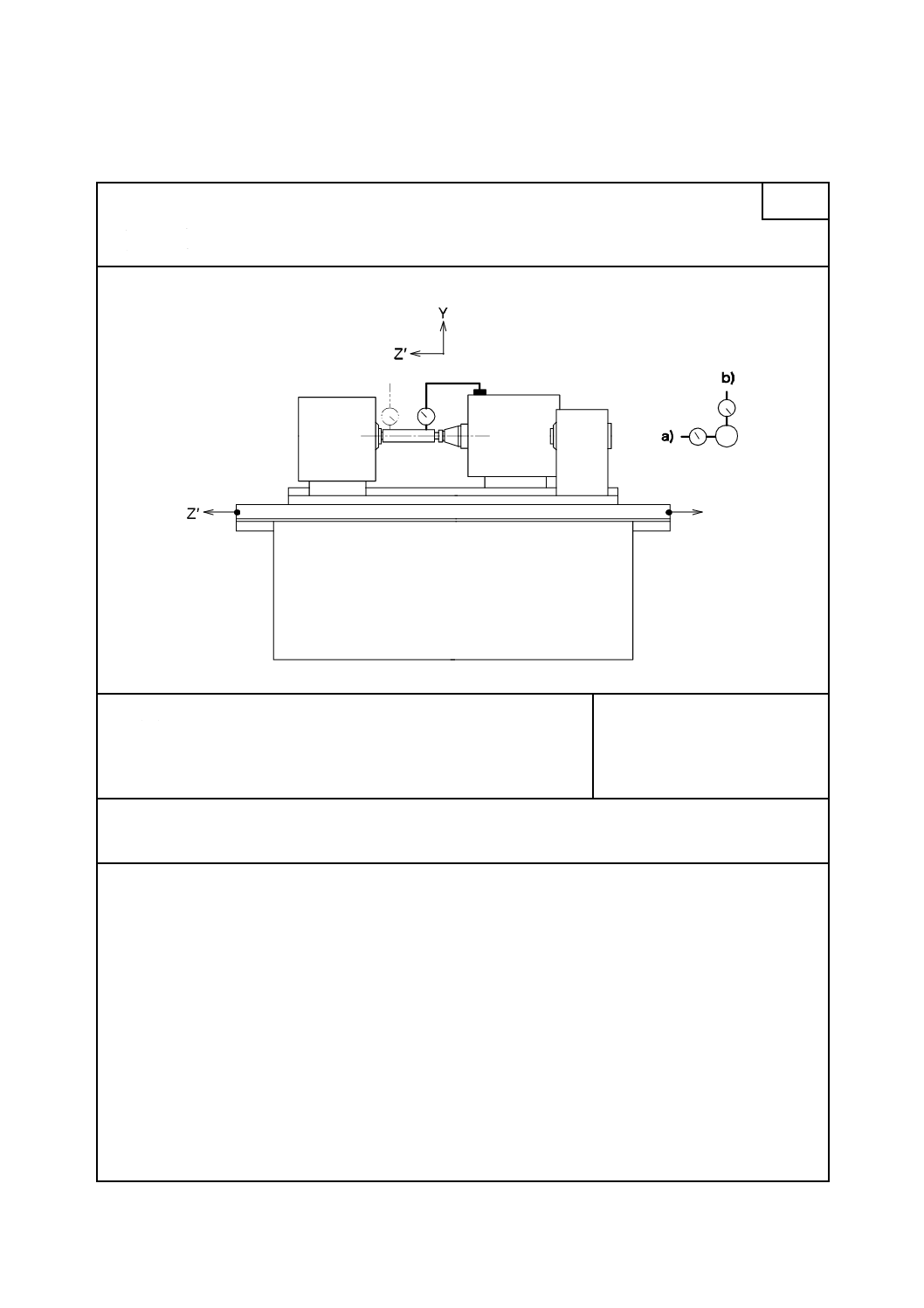

表 2 静的精度検査(続き)

単位 mm

検査事項

工作主軸台の旋回面とZX平面との平行度

G14

測定方法図

許容値

l=200について 0.02

測定値

測定器

テストバー及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.432.1及び5.432.2

テストバーは,工作主軸に取り付ける。

ダイヤルゲージは,といし軸頭上に固定し,テストバーに当てる(ダイヤルゲージの支持台は,といし軸頭の

上部の同じ位置に固定する。)。

工作主軸台をα°(最大45°)旋回させて,ダイヤルゲージの測定子をテストバーの位置Aに当て,読みをとる。

次に,逆の向きにα°だけ旋回させ,といし軸頭をX軸方向に移動させ,ダイヤルゲージの測定子をテストバー

の同じ位置Aに当て,読みをとる。

二つの測定位置における読みの差を測定値とする。

19

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

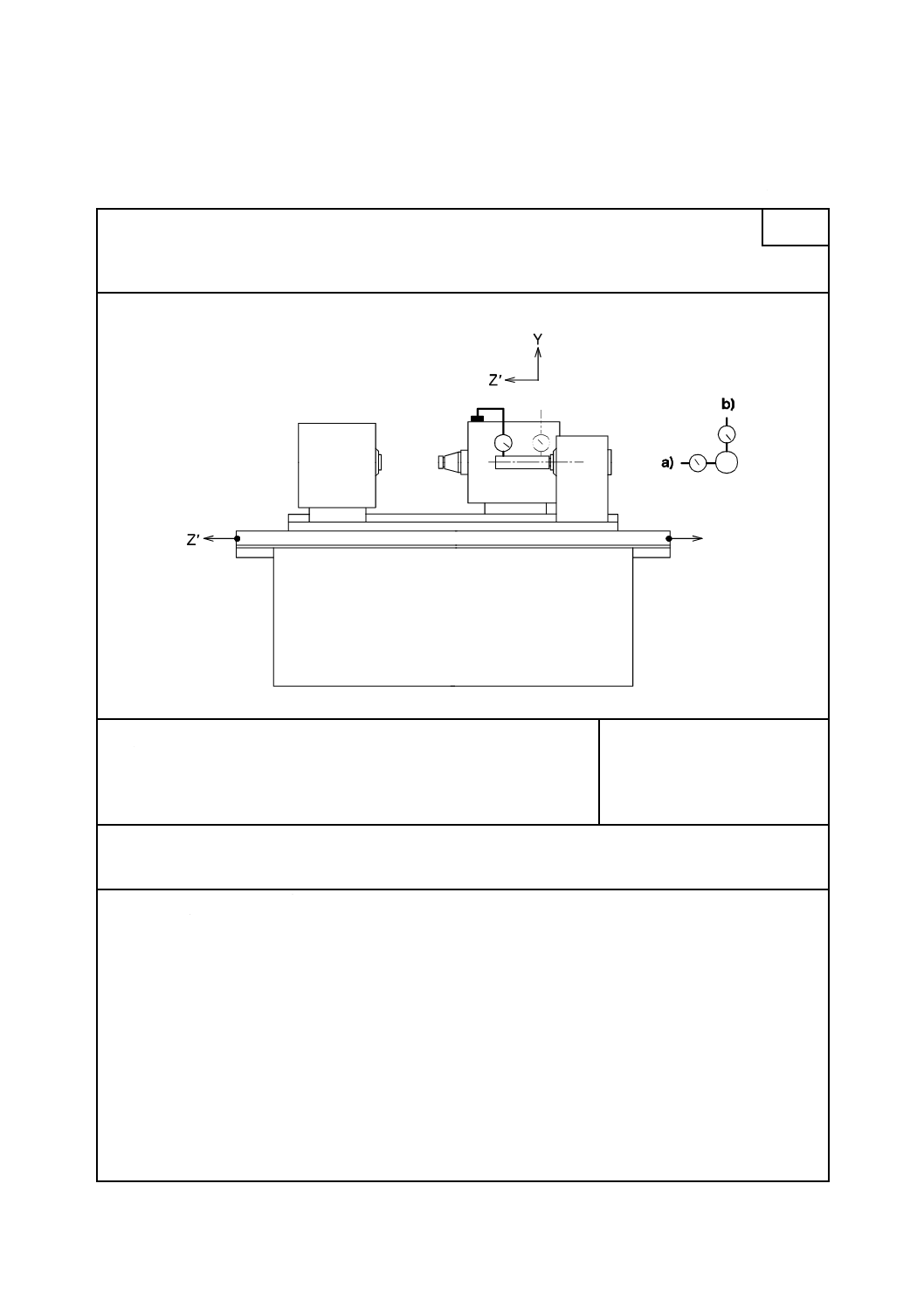

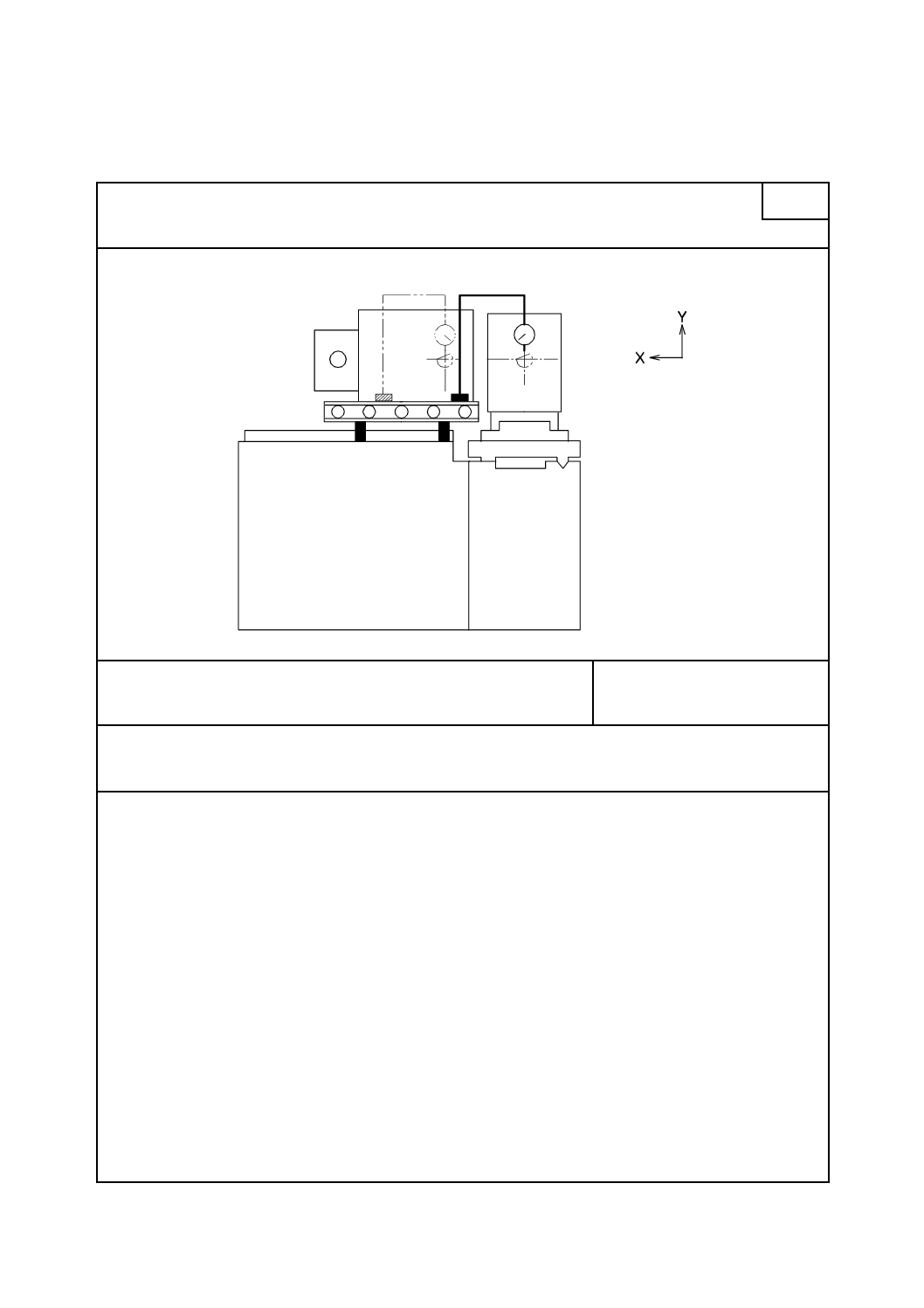

表 2 静的精度検査(続き)

単位 mm

検査事項

といし軸頭の固定及び旋回面とZX平面との平行度

G15

測定方法図

許容値

l=200について 0.05

測定値

測定器

テストバー及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.432.1及び5.432.2

テストバーは,といし軸に取り付ける。

ダイヤルゲージは,工作主軸台上に固定する。

といし軸頭を,旋回のゼロ位置(α=0)に固定し,ダイヤルゲージの測定子をテストバーに当て,読みをとる。

といし軸頭をα°(最大45°)位置まで旋回させ,といし軸頭のX軸方向及びテーブルのZ軸方向に移動させ,

テストバーの同じ位置にダイヤルゲージを当て,読みをとる。

ダイヤルゲージは,X及びZ方向の運動だけを使用して,テストバーの同じ位置に当てて定置する。(ダイヤル

ゲージの支持台は,といし軸頭の上部の同じ位置に固定する。)。ダイヤルゲージの読みをとる。その最大差を測

定値とする。

二つの測定位置間の距離(l)での読みの差を測定値とする。

20

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6

内面といし軸

表 2 静的精度検査(続き)

単位 mm

検査事項

内面といし軸取付け穴の振れ

a) テストバーの口元で

b) テストバーの口元から150の位置で

G16

測定方法図

許容値

a) 0.005

b) 0.01

測定値

a)

b)

測定器

テストバー及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.612.3

取付け穴が円筒の場合には,ダイヤルゲージの測定子を取付け穴に直接当て,測定する。この場合の許容値は,

a) の許容値を適用する。

21

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

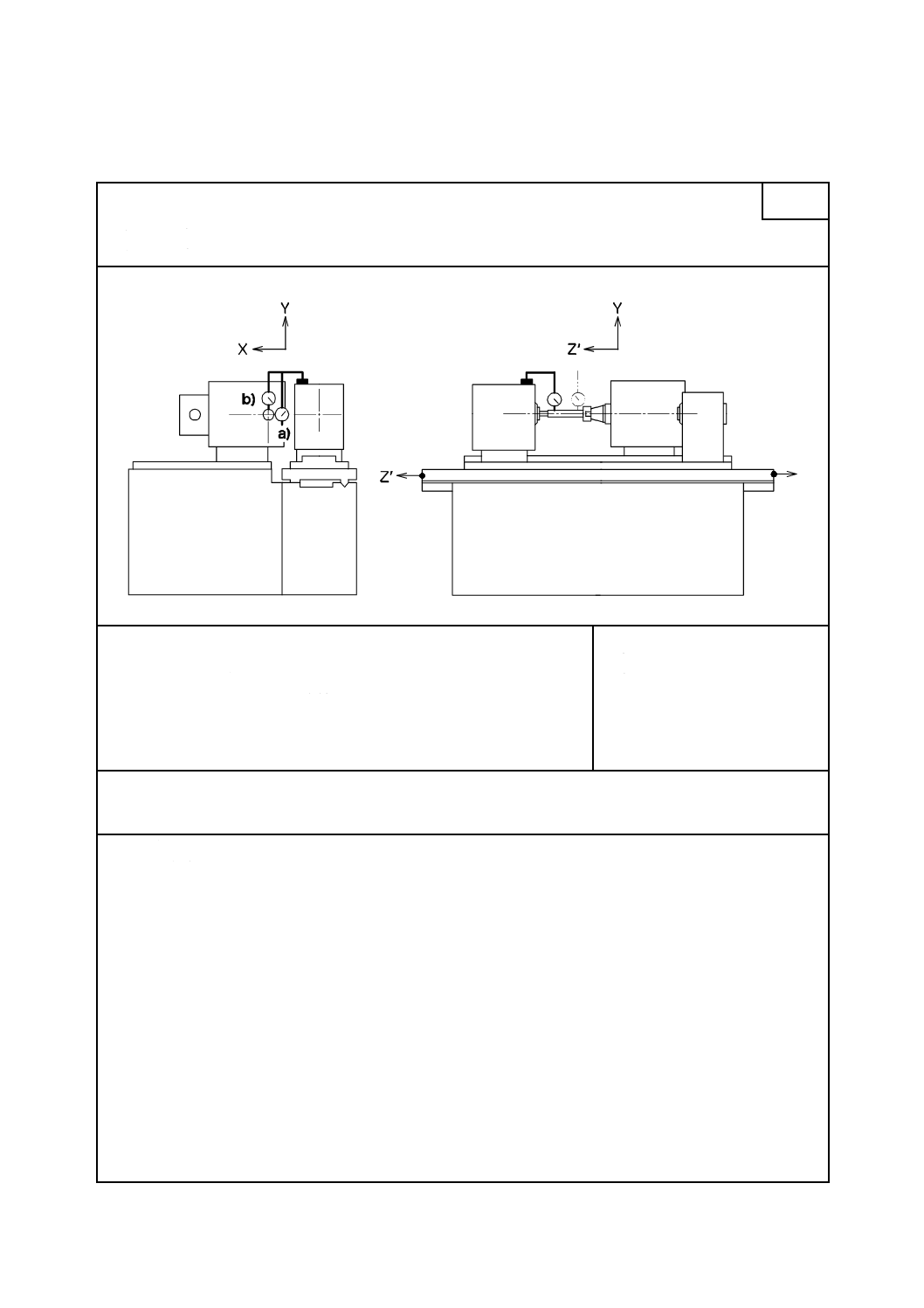

表 2 静的精度検査(続き)

単位 mm

検査事項

内面といし軸中心線とテーブルサドルのZ軸方向運動との平行度

a) ZX面内で

b) YZ面内で

G17

測定方法図

許容値

a) 及びb) 測定長さ300について 0.03

測定長さ150について 0.02

[b) は,テストバーの先端は先上がりでなければならない。]

測定値

a)

b)

測定器

テストバー及びダイヤルゲージ

備考及びJIS B 6191の参照箇条

5.412.1及び5.422.3

ZX面内及びYZ面内で,内面といし軸の振れの平均位置で測定する。

又は,内面といし軸の一つの位置で測定し,次に内面といし軸を180°回転させて再度測定し,それぞれの読

みの平均値を測定値としてよい。

22

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

検査事項

内面といし軸及び工作主軸と基準面(X軸及びZ軸運動で構成される平面)との等距離度

G18

測定方法図

許容値

0.02

測定値

測定器

テストバー,ダイヤルゲージ,ブロックゲージ及び直定規

備考及びJIS B 6191の参照箇条

5.432.1

同じ直径のテストバーを,工作主軸及びといし軸に取り付ける。

直定規は,X軸及びZ軸方向とに平行になるように,内面といし軸近くの機械の固定部分にブロックゲージを

用い,定置する。

テーブルは,工作主軸が直定規の近くになる位置に固定する。

二つのテストバーと直定規との高さの差を測定値とする。

23

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

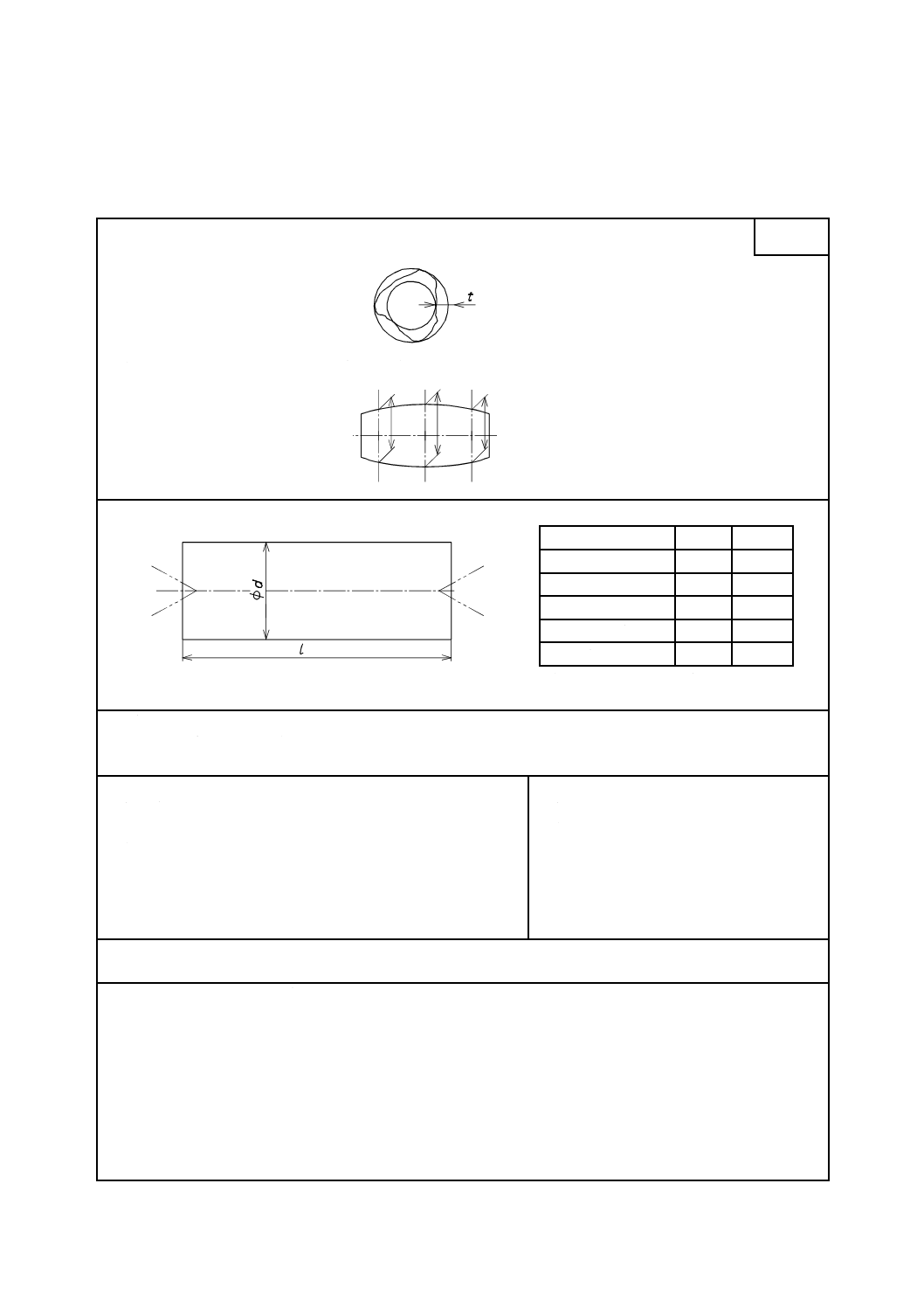

6. 工作精度検査 工作精度検査は,表3による。

表 3 工作精度検査

単位 mm

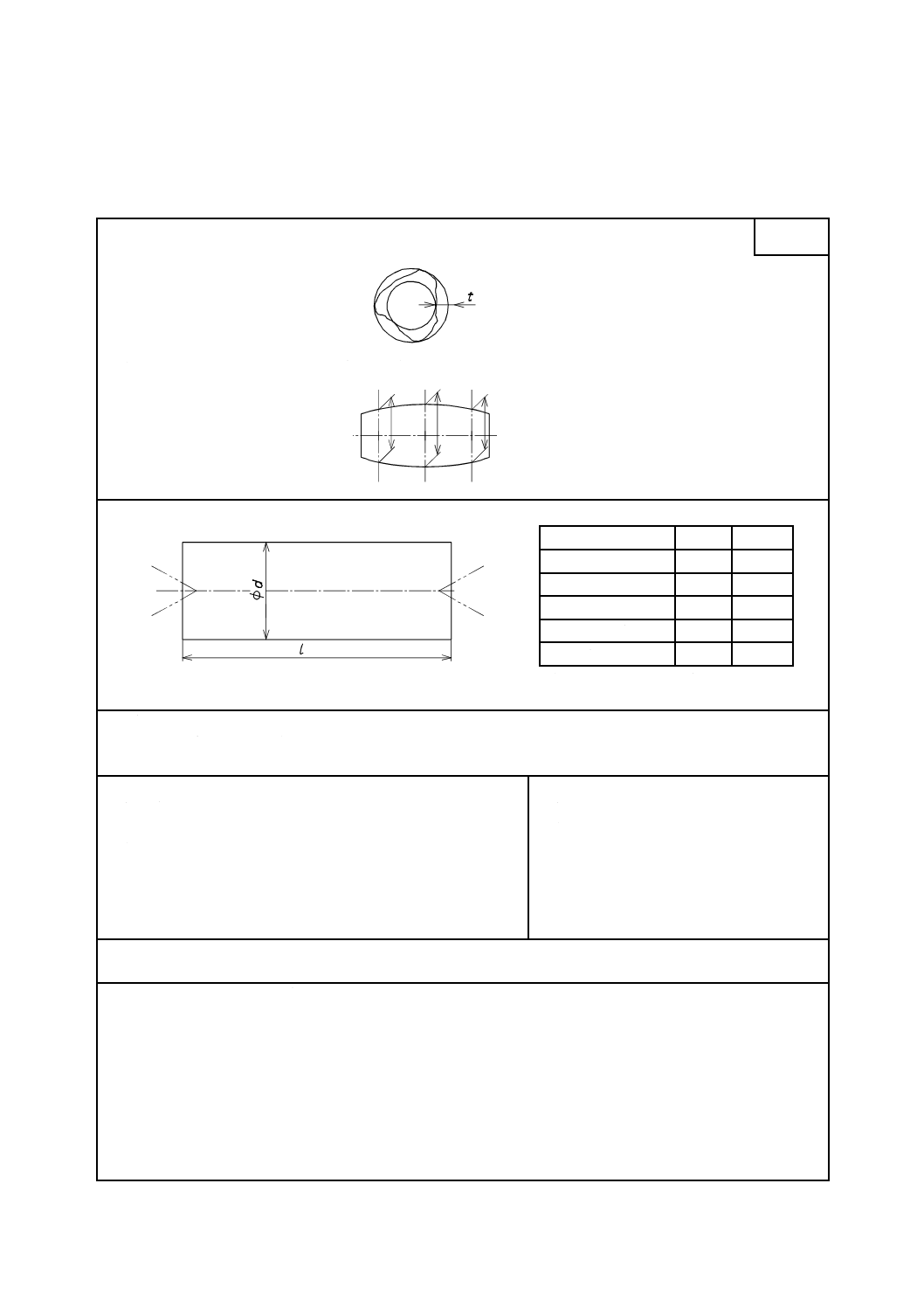

検査事項

a) 工作物の真円度

b) 工作物の両端近く及び中央で測定した直径の一様性

M1

工作物の形状及び寸法

DC*

l

d(最小)

DC≦315

160

16

315<DC≦630

315

32

630<DC≦1 500

630

63

1 500<DC≦3 000

1 000

100

3 000<DC

1 500

150

注* DCはセンタ間距離

研削条件

両センタで支持された円筒工作物を研削する。

振れ止めを使用しないで工作物の全長にわたって研削する。

許容値

a) l≦630 0.003

l>630 0.005

b) l=160 0.003

l=315 0.005

l=630 0.008

l=1 000 0.010

l=1 500 0.015

測定値

a)

b)

測定器

a) 真円度測定器 b) マイクロメータ又は三次元座標測定器(CMM)

備考及びJIS B 6191の参照箇条

4.1及び4.2

真円度の測定は,工作物の数箇所で行い,その最大値を測定値とする。

直径の一様性の測定は,一つの軸断面内で行う。

備考 工作物の直径は,工作主軸台側が大径となるのが望ましい。

24

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

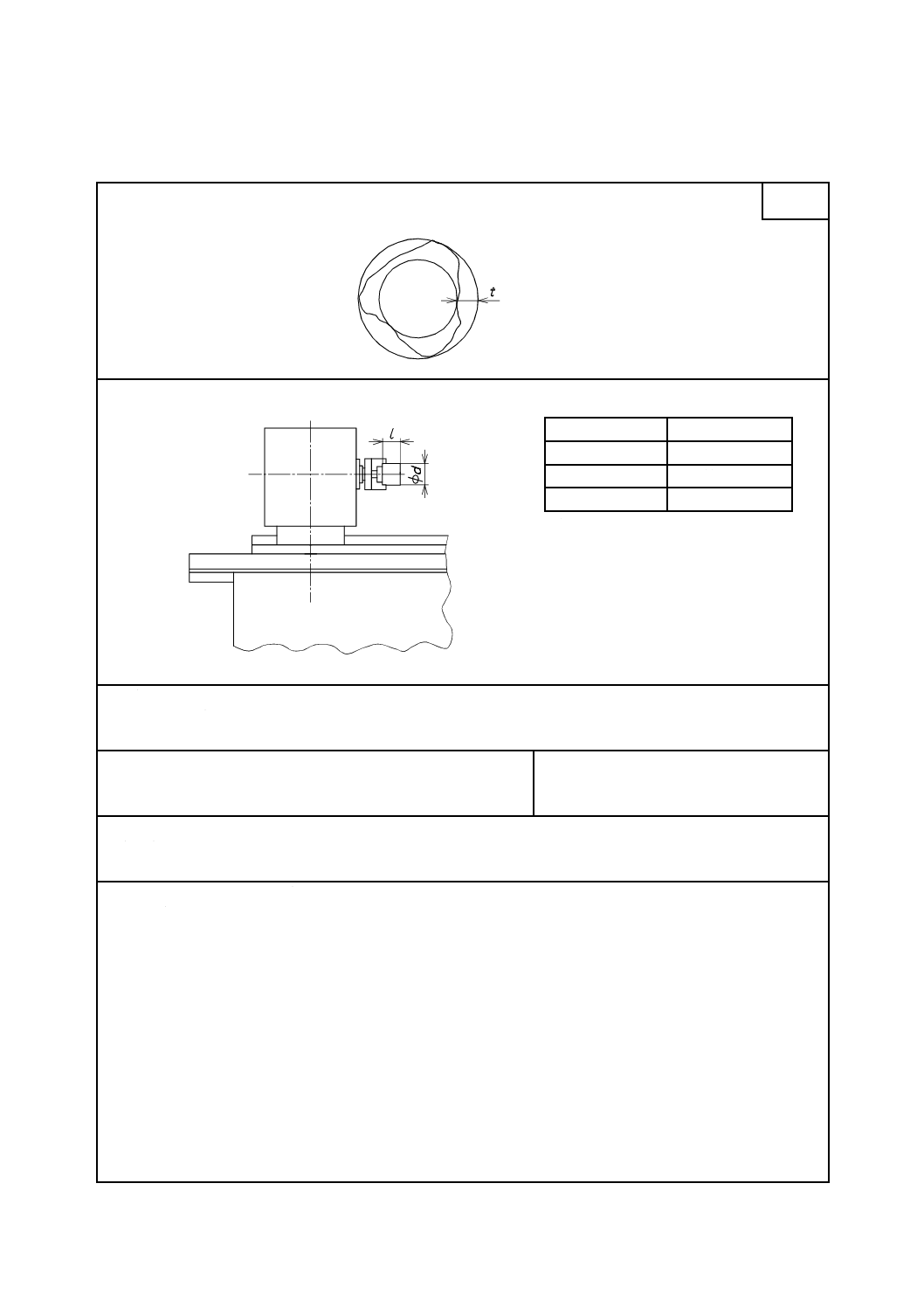

表 3 工作精度検査(続き)

単位 mm

検査事項

チャックに取り付けた円筒工作物の真円度

M2

工作物の形状及び寸法

DC*≦1 500

DC>1 500

l=0.5 d

l=0.25〜0.5 d

dmin=40

d(最小)=100

dmax=100

d(最大)=400

注* DCはセンタ間距離

研削条件

チャックで円筒工作物を保持して研削する。

許容値

DC≦1 500 0.003

DC>1 500 工作物直径100について 0.004

測定値

測定器

真円度測定器

備考及びJIS B 6191の参照箇条

4.1及び4.2

真円度の測定は,工作物の数箇所で行い,その最大値を測定値とする。

25

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 位置決め精度検査

7.1

手動又は機動(数値制御によらない)送りによる直進軸の位置決め

表 4 位置決め精度検査

単位 mm

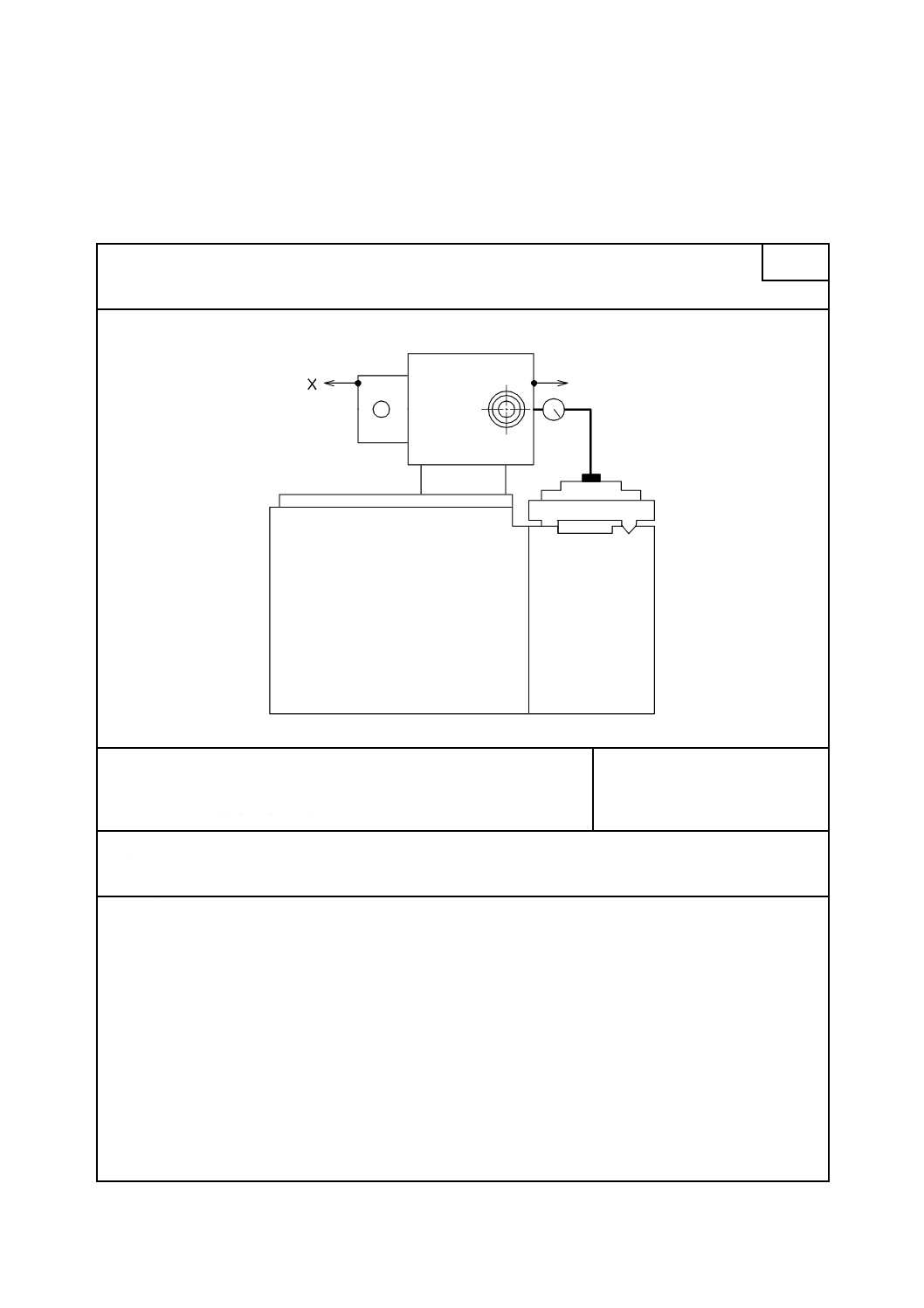

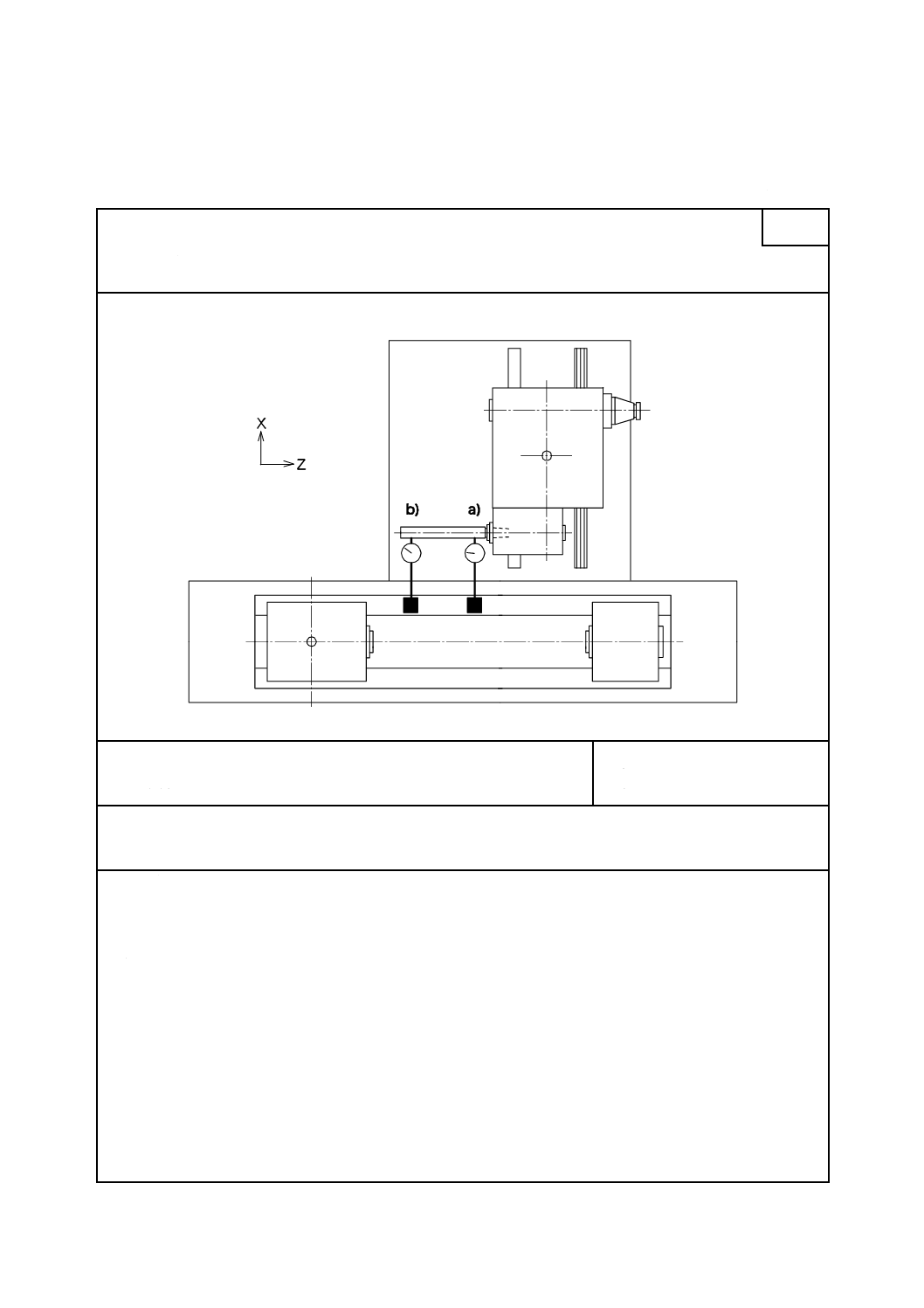

検査事項

仕上げ研削送りのときの,といし軸頭の繰返し位置決め精度

P1

測定方法図

許容値

D≦500 0.003

D>500 0.005

ここに,Dは,最大工作物外径

測定値

測定器

ダイヤルゲージ

備考及びJIS B 6192の参照箇条

といし軸頭の位置決めは,早送り後,仕上げ研削送りで5回繰り返して測定する。

5回の読みの最大差を測定値とする。

26

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

数値制御による直進軸の位置決め

表 4 位置決め精度検査(続き)

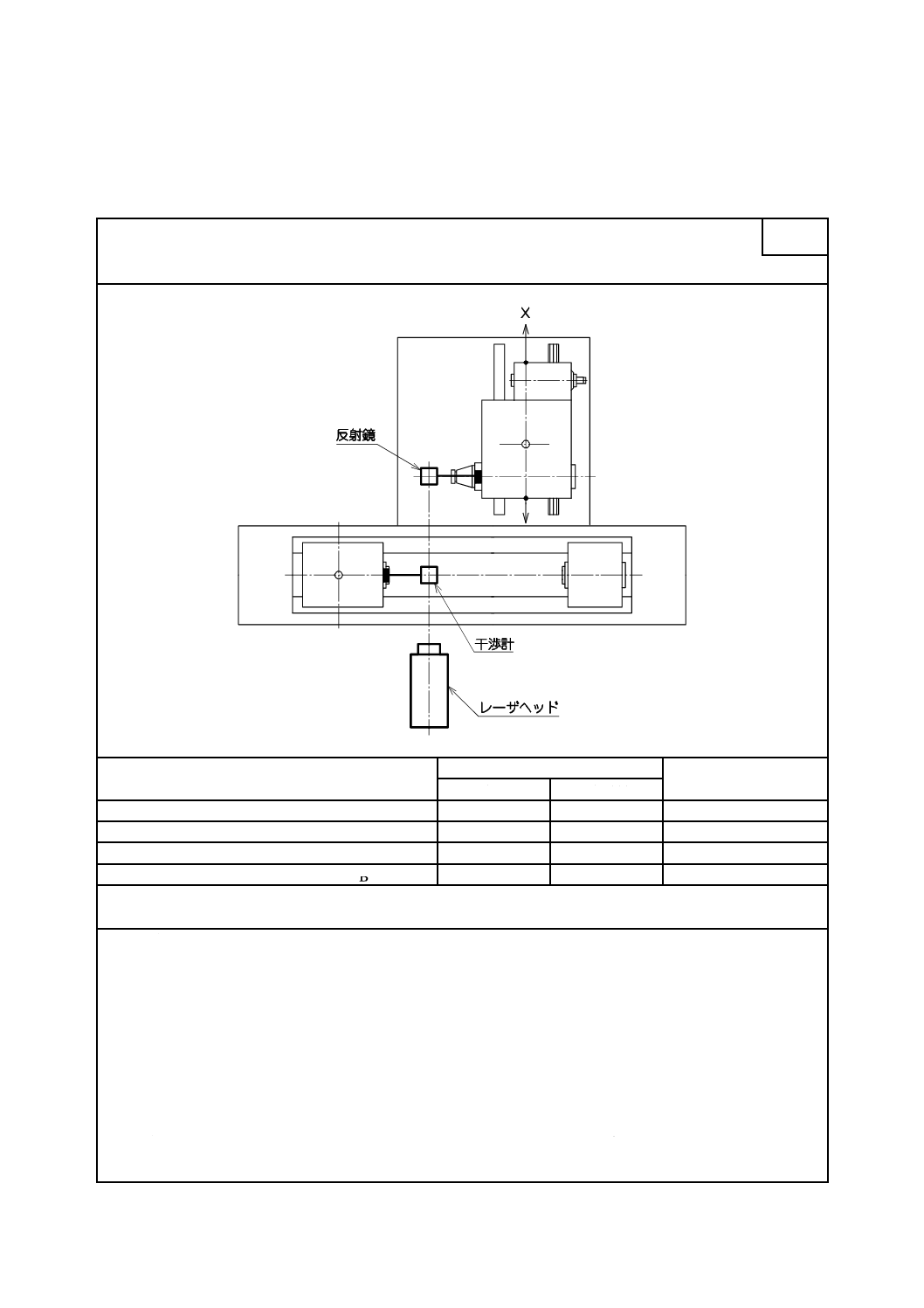

単位 mm

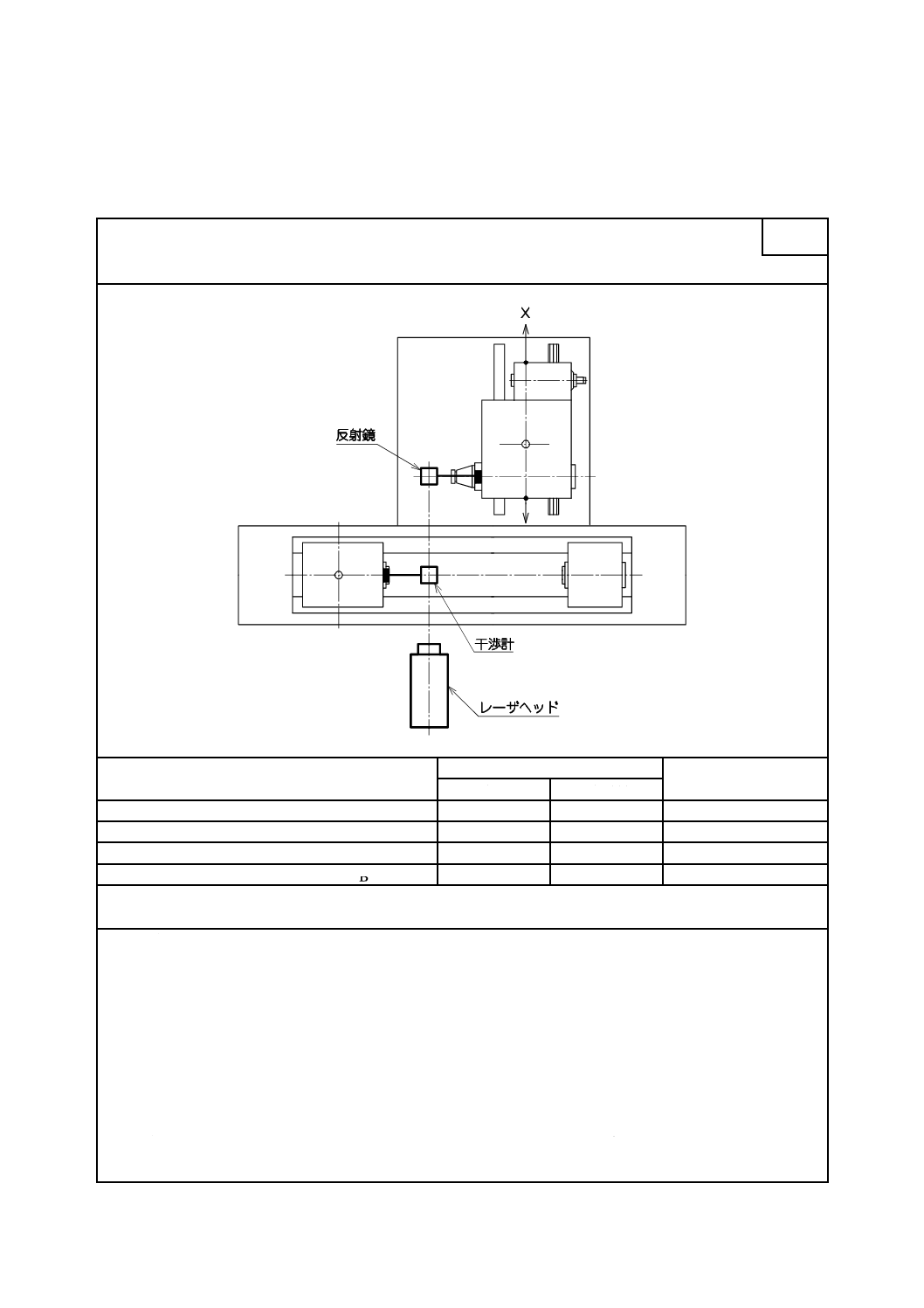

検査事項

数値制御によるといし軸頭のX軸運動の一方向位置決め精度

P2

測定方法図

許容値

測定長さ

測定値

≦500

≦1 000

一方向位置決めの正確さ A↑及びA↓

0.016

0.020

一方向位置決めの繰返し性 R↑及びR↓

0.006

0.008

一方向位置決めの系統偏差 E↑及びE↓

0.008

0.013

反転差

B

0.010

0.013

測定器

レーザ干渉測長器,又は標準尺及び測微顕微鏡

備考及びJIS B 6192の参照箇条

といしの位置と工作物の位置との相対関係を測定する。

レーザ干渉測長器を使用する場合は,反射鏡は,といし軸の位置に取り付け,干渉計は,テーブル上又は工作

主軸台上に取り付ける。

標準尺を使用する場合は,標準尺は,X軸と平行にテーブル上に置き,測微顕微鏡は,といしの位置に取り付

ける。

測定条件,測定サイクル及び結果の表示方法は,JIS B 6192の3.,4. 及び7. による。

27

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

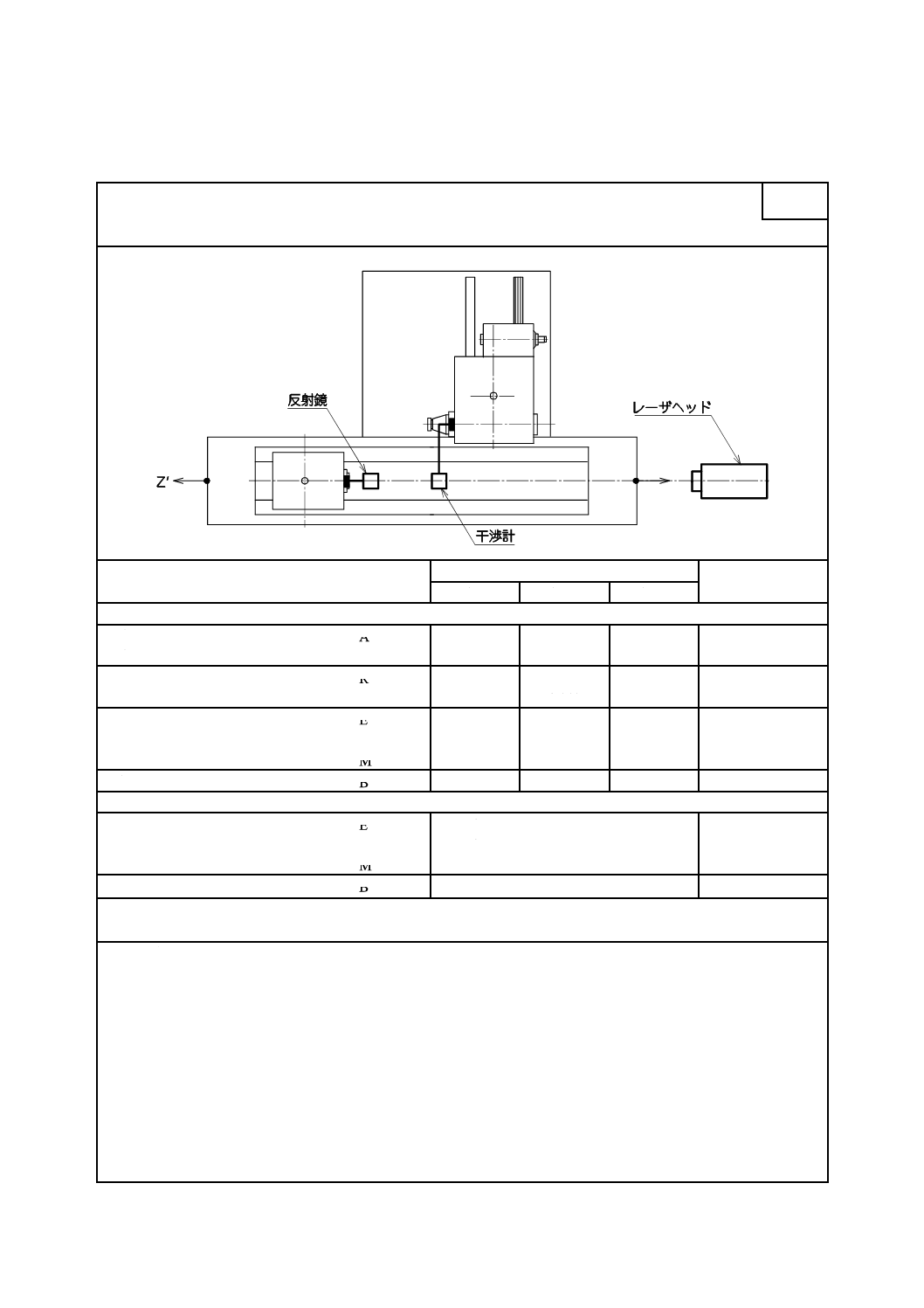

表 4 位置決め精度検査(続き)

単位 mm

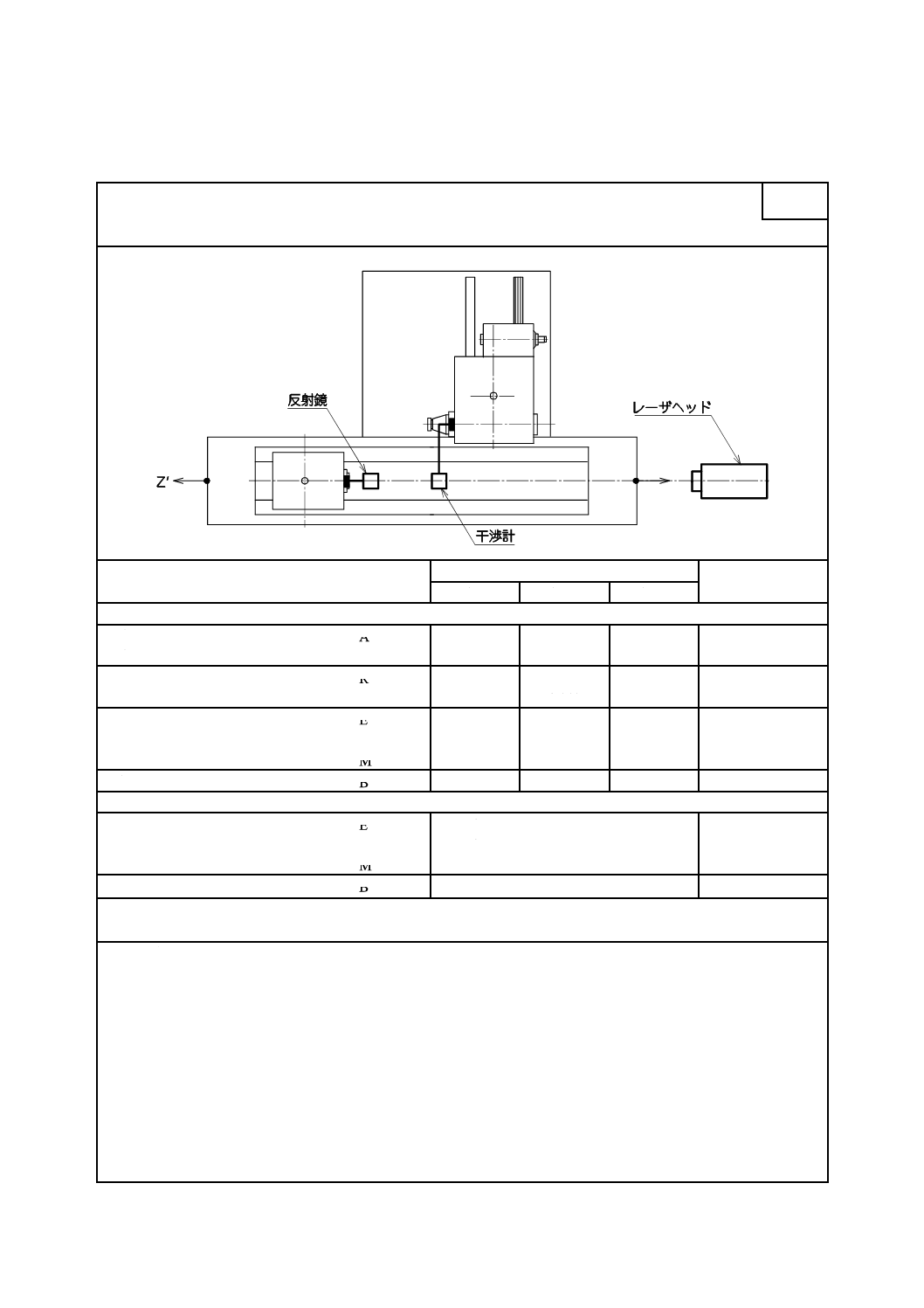

検査事項

数値制御によるテーブルのZ軸運動の位置決め精度

P3

測定方法図

許容値

測定長さ

測定値

≦500

≦1 000

≦2 000

軸の移動量が2 000まで

両方向位置決めの正確さ

A

0.025

0.032

0.040

一方向位置決めの正確さ A↑及びA↓

0.015

0.019

0.024

両方向位置決めの繰返し性

R

−

−

−

一方向位置決めの繰返し性 R↑及びR↓

0.008

0.010

0.013

両方向位置決めの系統偏差

E

0.016

0.020

0.025

一方向位置決めの系統偏差 E↑及びE↓

0.008

0.010

0.013

平均方向位置決め偏差

M

0.008

0.010

0.013

反転差

B

0.010

0.013

0.016

軸の移動量が2 000を超えるもの

両方向位置決めの系統偏差

E

一方向位置決めの系統偏差 E↑又はE↓

平均方向位置決め偏差

M

0.032に1 000増すごとに0.008を加える

0.025に1 000増すごとに0.005を加える

0.025に1 000増すごとに0.005を加える

反転差

B

0.016に1 000増すごとに0.003を加える

測定器

レーザ干渉測長器,又は標準尺及び測微顕微鏡

備考及びJIS B 6192の参照箇条

といしの位置と工作物の位置との相対関係を測定する。

レーザ干渉測長器を使用する場合は,反射鏡は,工作主軸台上に取り付け,干渉計は,といし軸頭又はといし

軸頭の動きの延長上に取り付ける。

標準尺を使用する場合は,標準尺は,Z軸と平行にテーブル上に置き,測微顕微鏡は,といしの位置に取り付

ける。

測定条件,測定サイクル及び結果の表示方法は,JIS B 6192の3.,4.及び7.による。

28

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

数値制御による旋回軸の位置決め

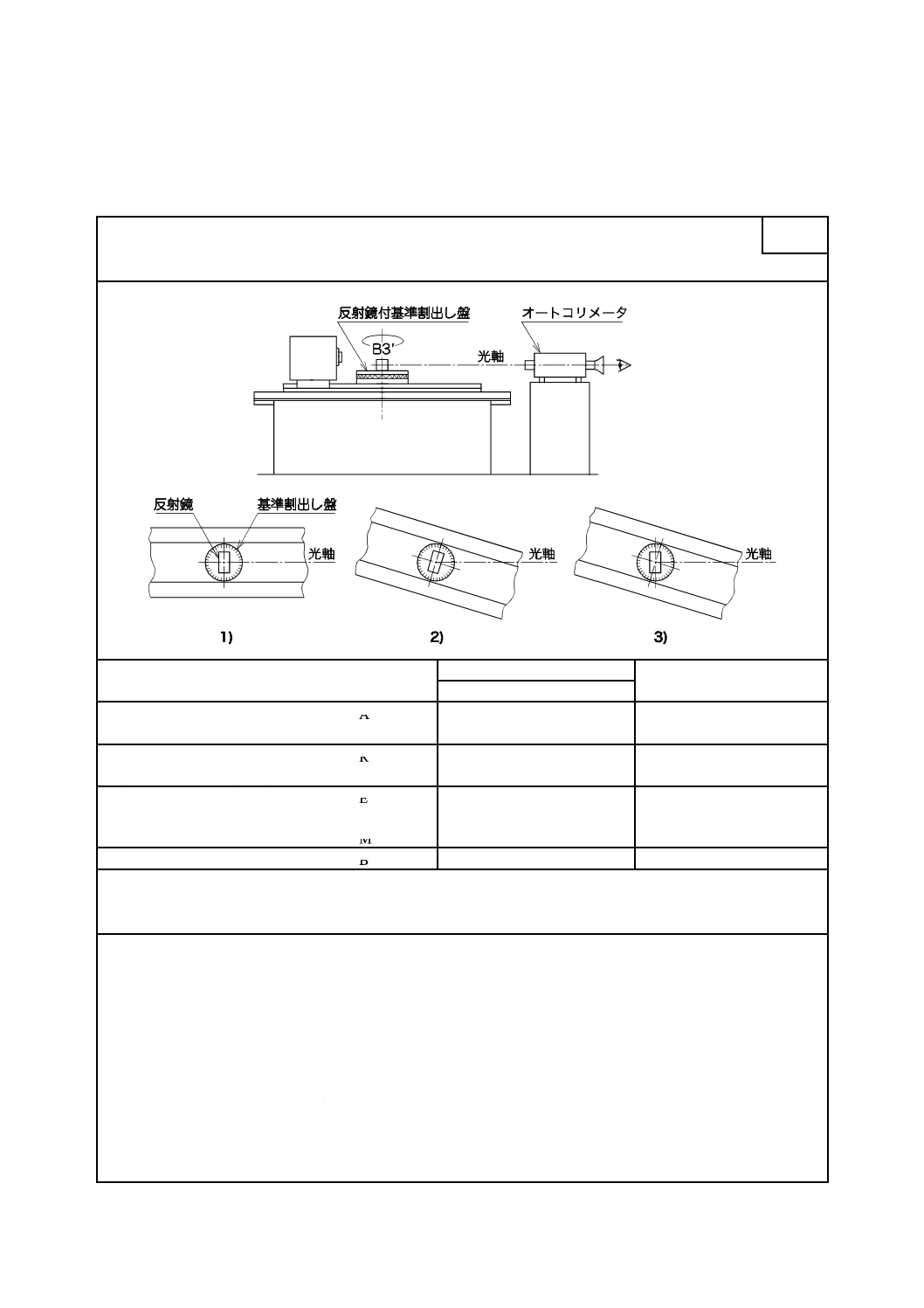

表 4 位置決め精度検査(続き)

単位 mm

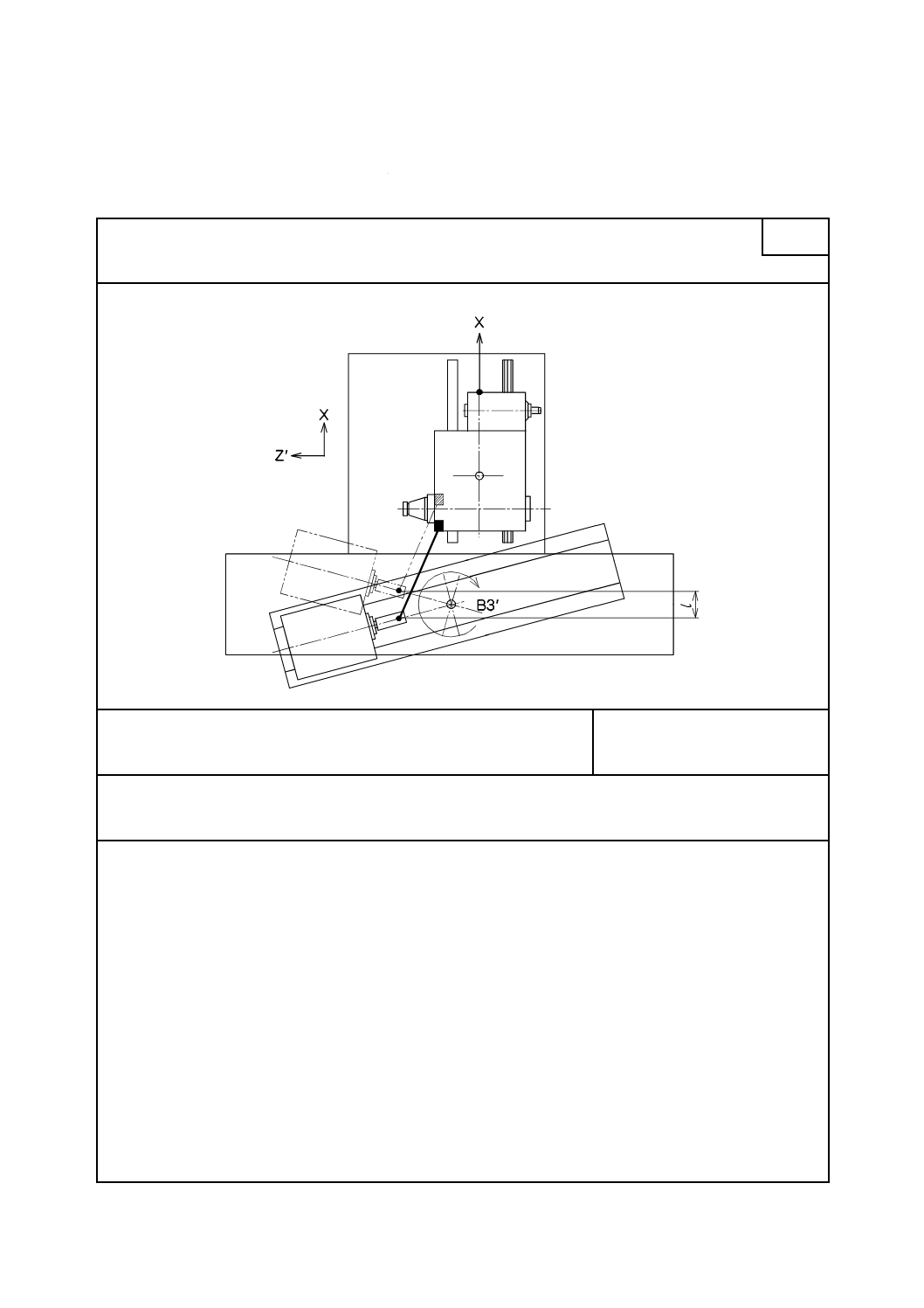

検査事項

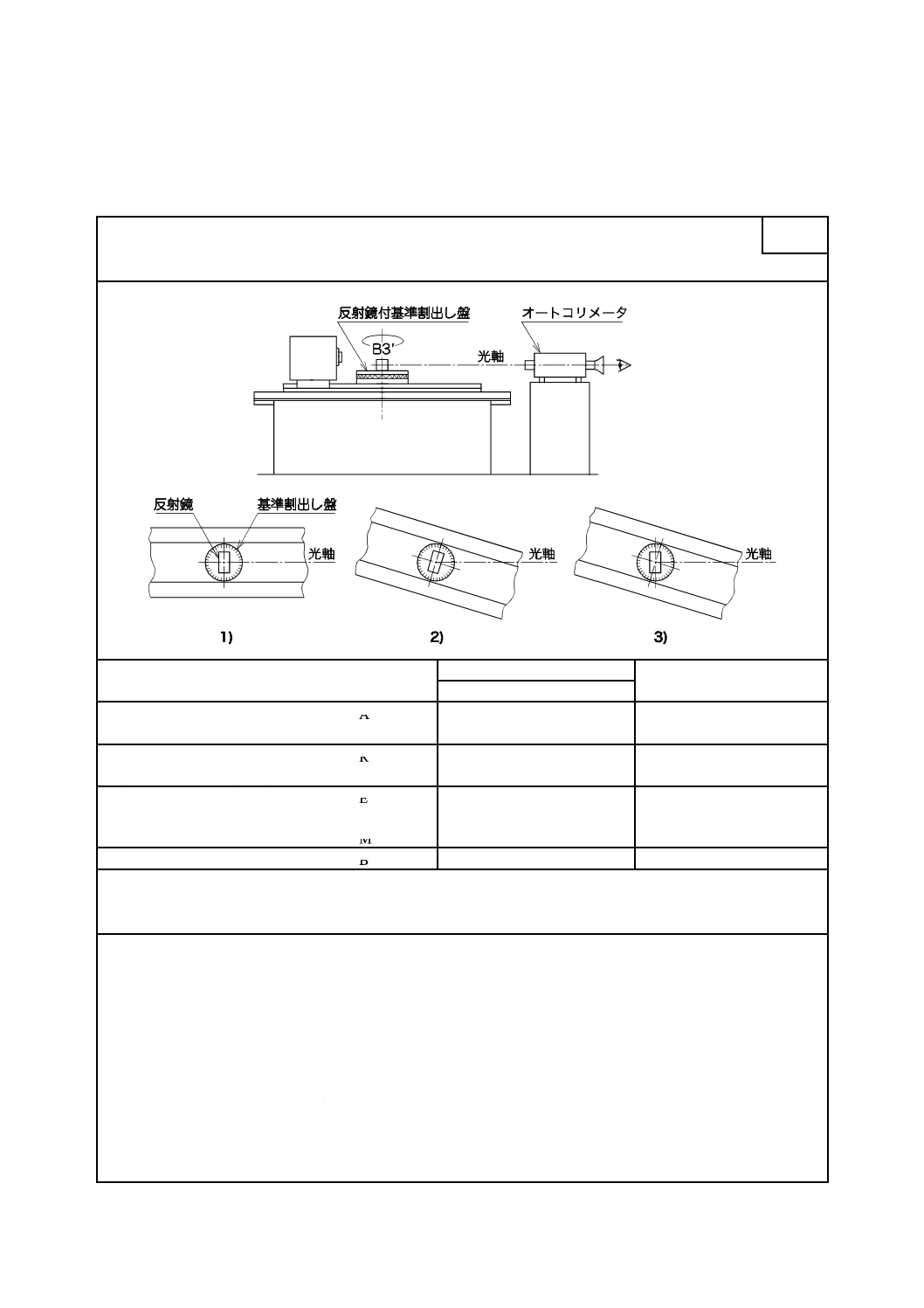

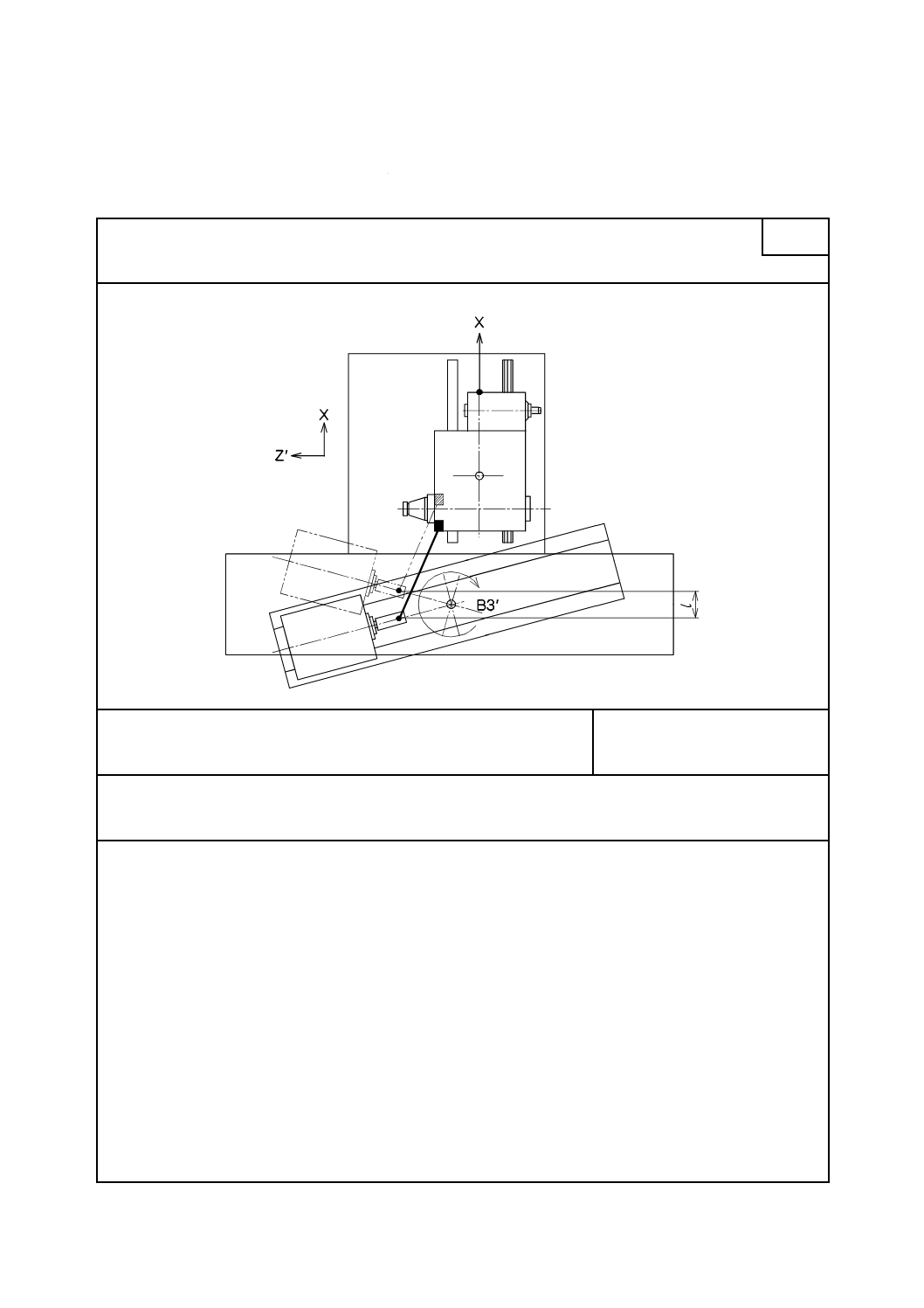

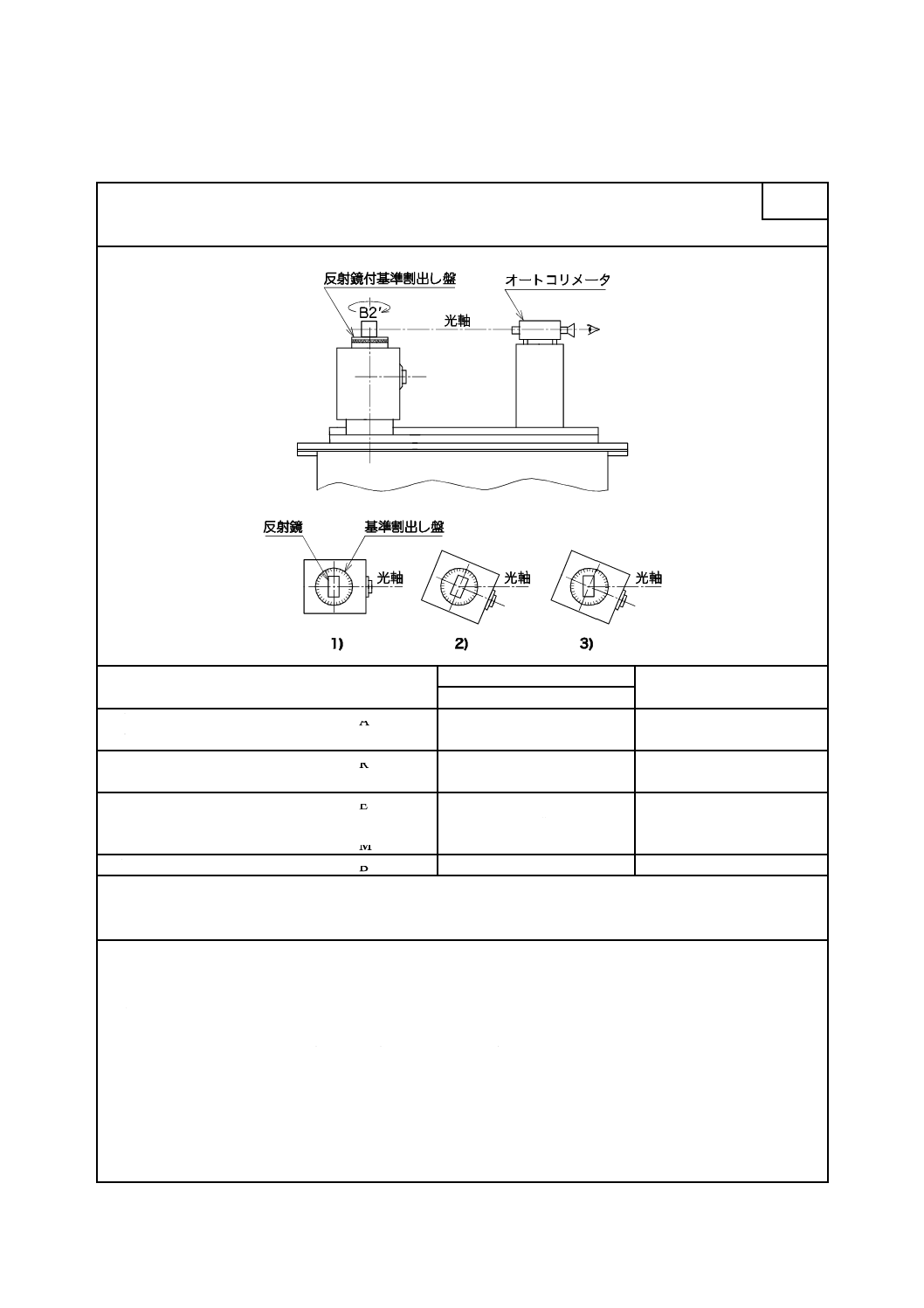

数値制御による旋回テーブルのB3′軸旋回運動の位置決め精度

P4

測定方法図

許容値

測定移動量

測定値

≦±10°

両方向位置決めの正確さ

A

25″

一方向位置決めの正確さ A↑及びA↓

20″

両方向位置決めの繰返し性

R

−

一方向位置決めの繰返し性 R↑及びR↓

10″

両方向位置決めの系統偏差

E

20″

一方向位置決めの系統偏差 E↑及びE↓

10″

平均方向位置決め偏差

M

10″

反転差

B

13″

測定器

多面鏡又は反射鏡付基準割出し盤とオートコリメータ,又は角度干渉計と基準割出し板

備考及びJIS B 6192の参照箇条

基準割出し盤を使用する場合には,

1) 基準割出し盤の回転軸が,旋回テーブルの旋回軸と平行になるように旋回テーブル上に基準割出し盤を取り

付け,反射鏡が機械の固定部分に置いたオートコリメータの光軸に向くようにする。

2) 基準割出し盤を取り付けた旋回テーブルに割出し角だけ旋回する。

3) 次に,反射鏡が光軸に向くように基準割出し盤を同じ角度だけ戻したときの角度偏差を測定値とする。

検査条件,検査プログラム及び結果の評価方法は,JIS B 6192の3.,4.(特に4.3.4)及び7. による。

29

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 位置決め精度検査(続き)

単位 mm

検査事項

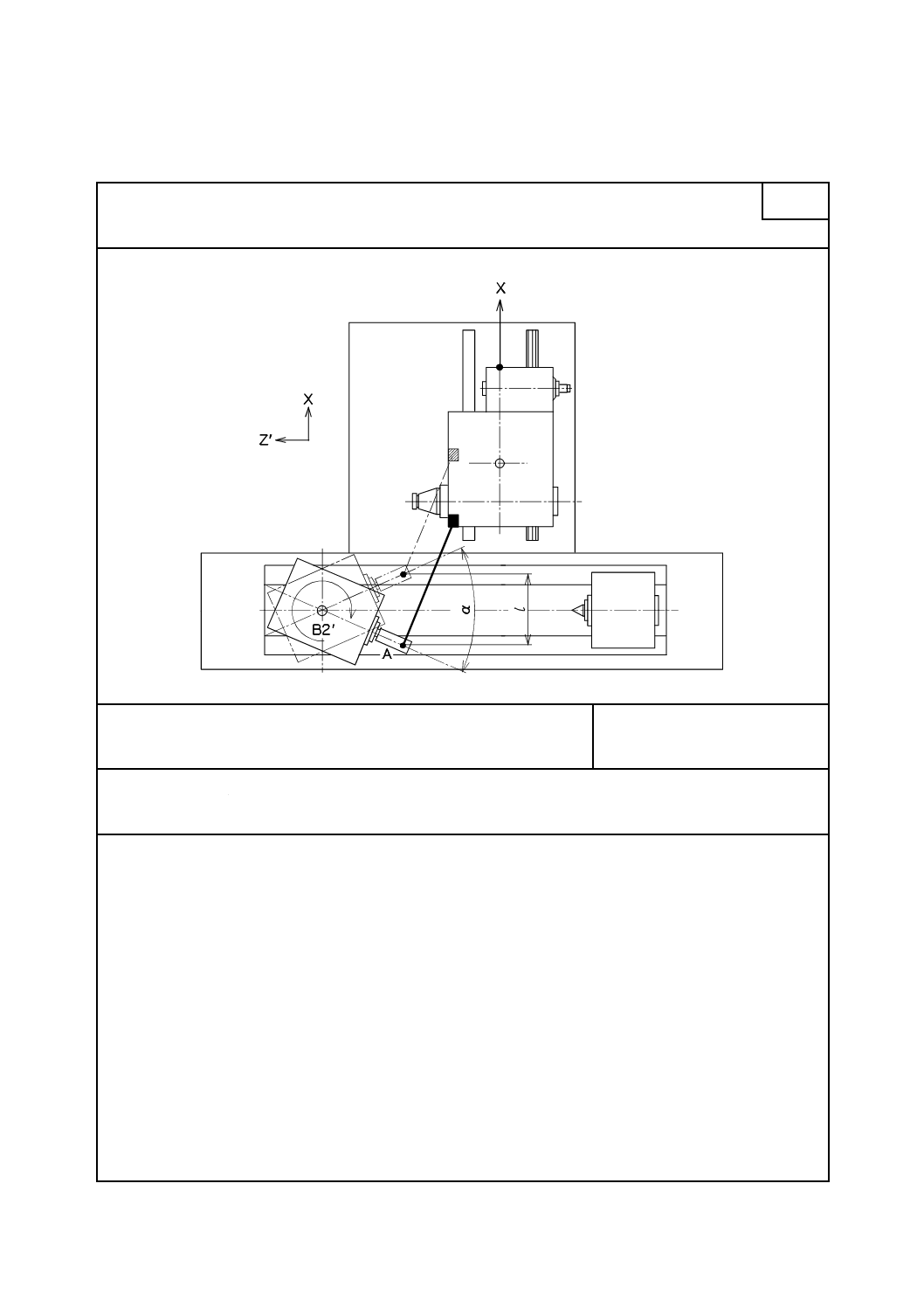

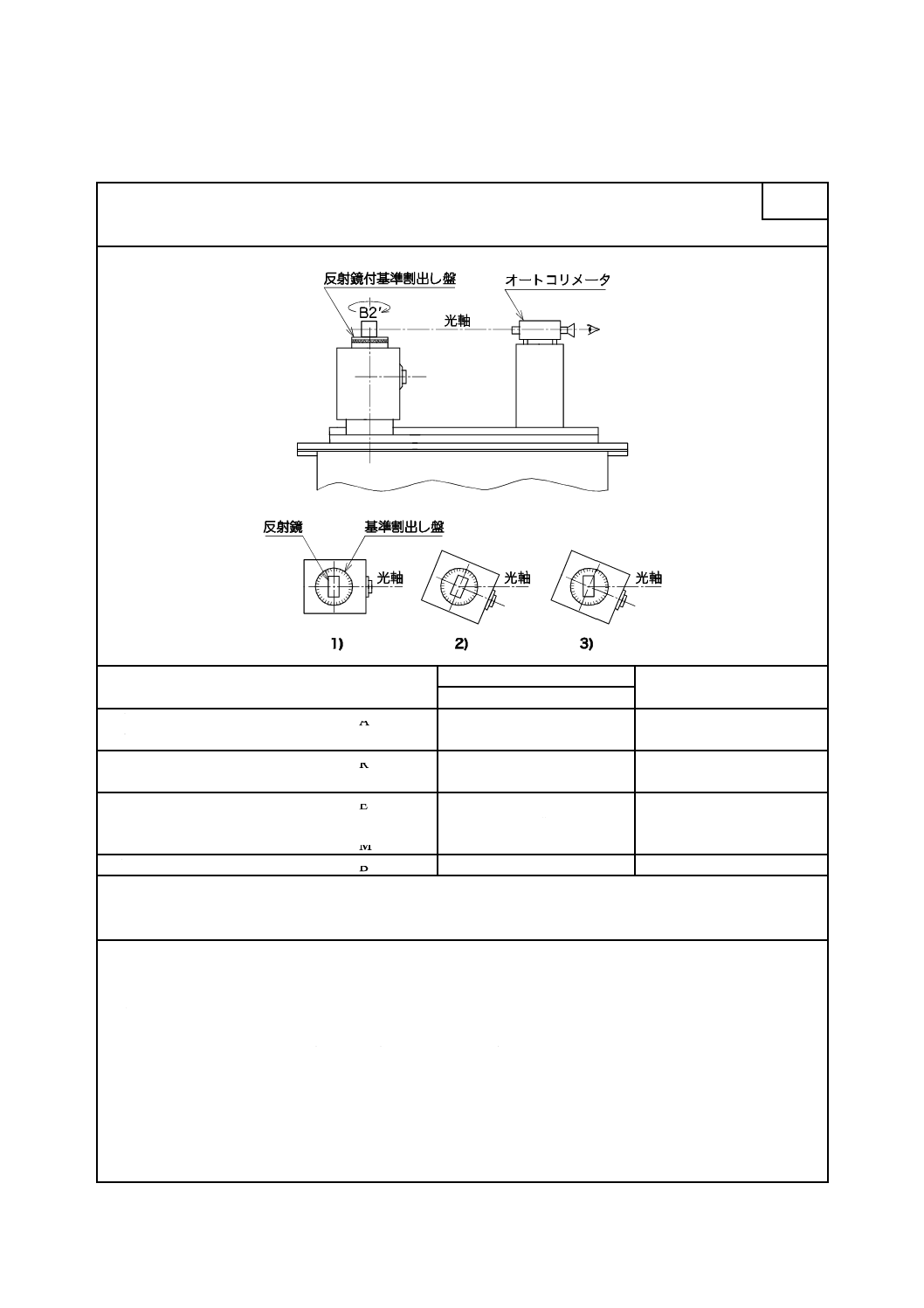

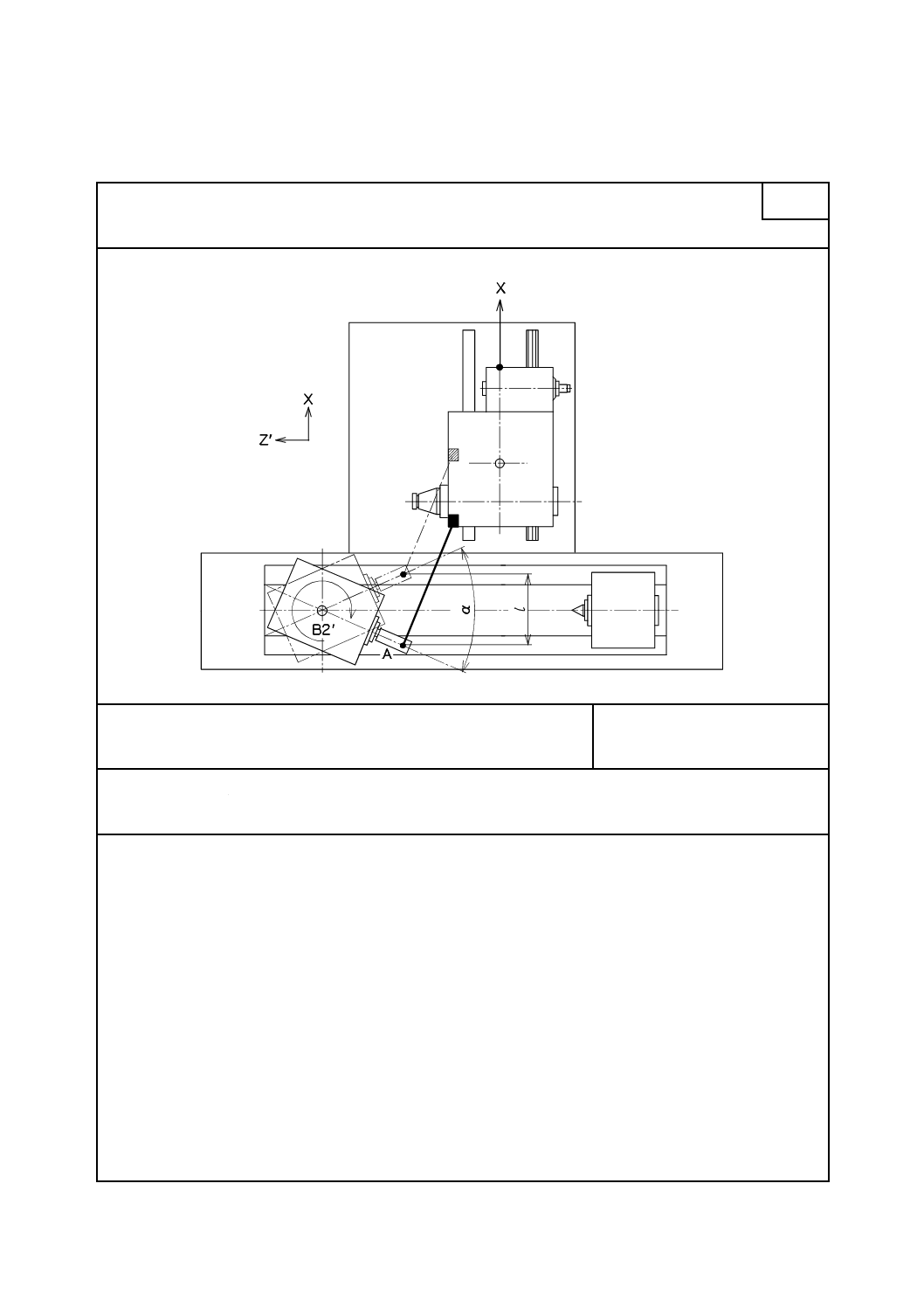

数値制御による工作主軸台のB2′軸旋回運動の位置決め精度

P5

測定方法図

許容値

測定移動量

測定値

≦±45°

両方向位置決めの正確さ

A

25″

一方向位置決めの正確さ A↑及びA↓

20″

両方向位置決めの繰返し性

R

−

一方向位置決めの繰返し性 R↑及びR↓

10″

両方向位置決めの系統偏差

E

20″

一方向位置決めの系統偏差 E↑及びE↓

10″

平均方向位置決め偏差

M

10″

反転差

B

13″

測定器

多面鏡又は反射鏡付基準割出し盤とオートコリメータ,又は角度干渉計と基準割出し板

備考及びJIS B 6192の参照箇条

基準割出し盤を使用する場合には,

1) 基準割出し盤の回転軸が,旋回テーブルの旋回軸と平行になるように旋回テーブル上に基準割出し盤を取り

付け,反射鏡が機械の固定部分に置いたオートコリメータの光軸に向くようにする。

2) 基準割出し盤を取り付けた旋回テーブルに割出し角だけ旋回する。

3) 次に,反射鏡が光軸に向くように基準割出し盤を同じ角度だけ戻したときの角度偏差を測定値とする。

検査条件,検査プログラム及び結果の評価方法は,JIS B 6192の3.,4.(特に4.3.4)及び7. による。

30

B 6212:2006 (ISO 2433:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 位置決め精度検査(続き)

単位 mm

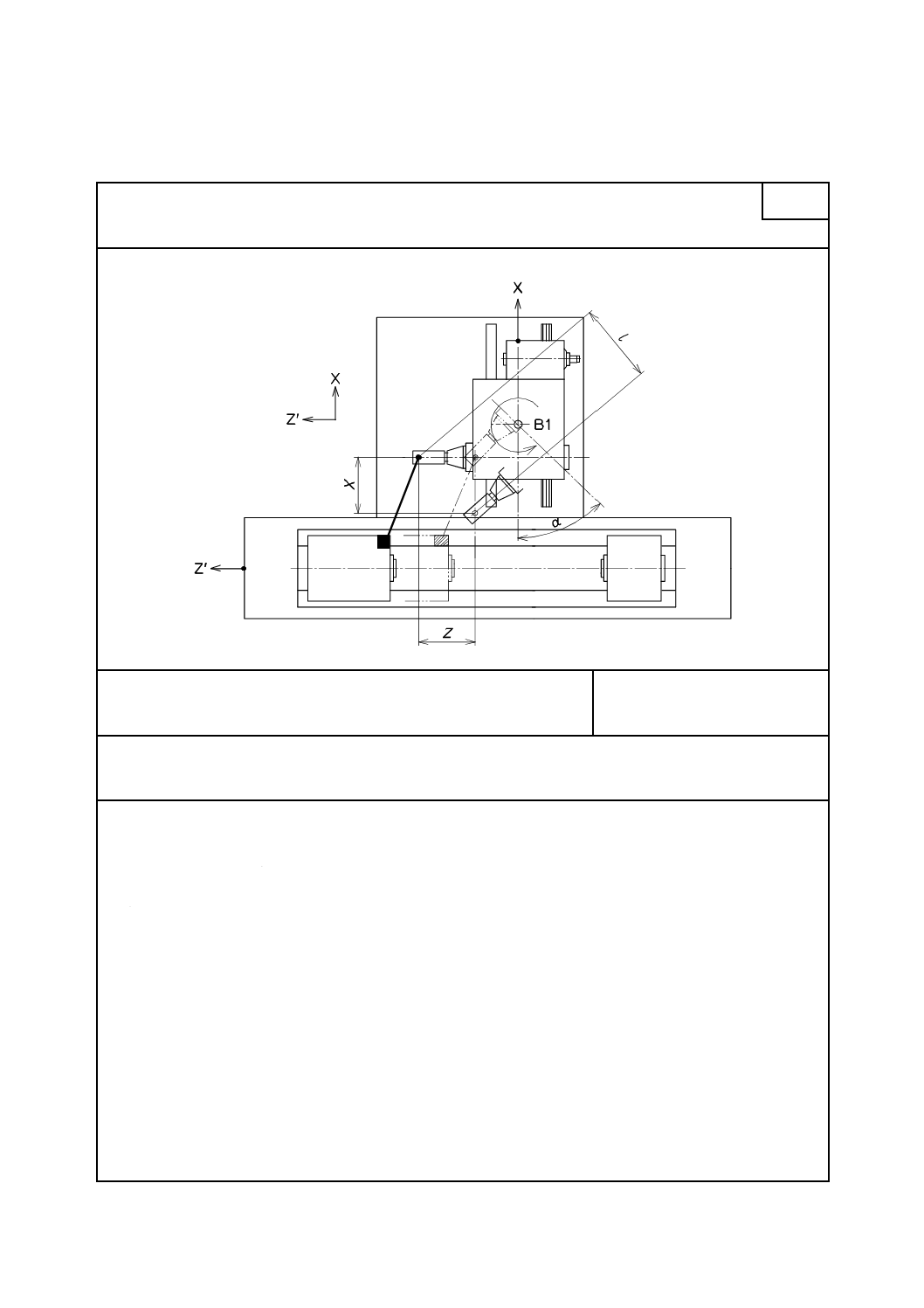

検査事項

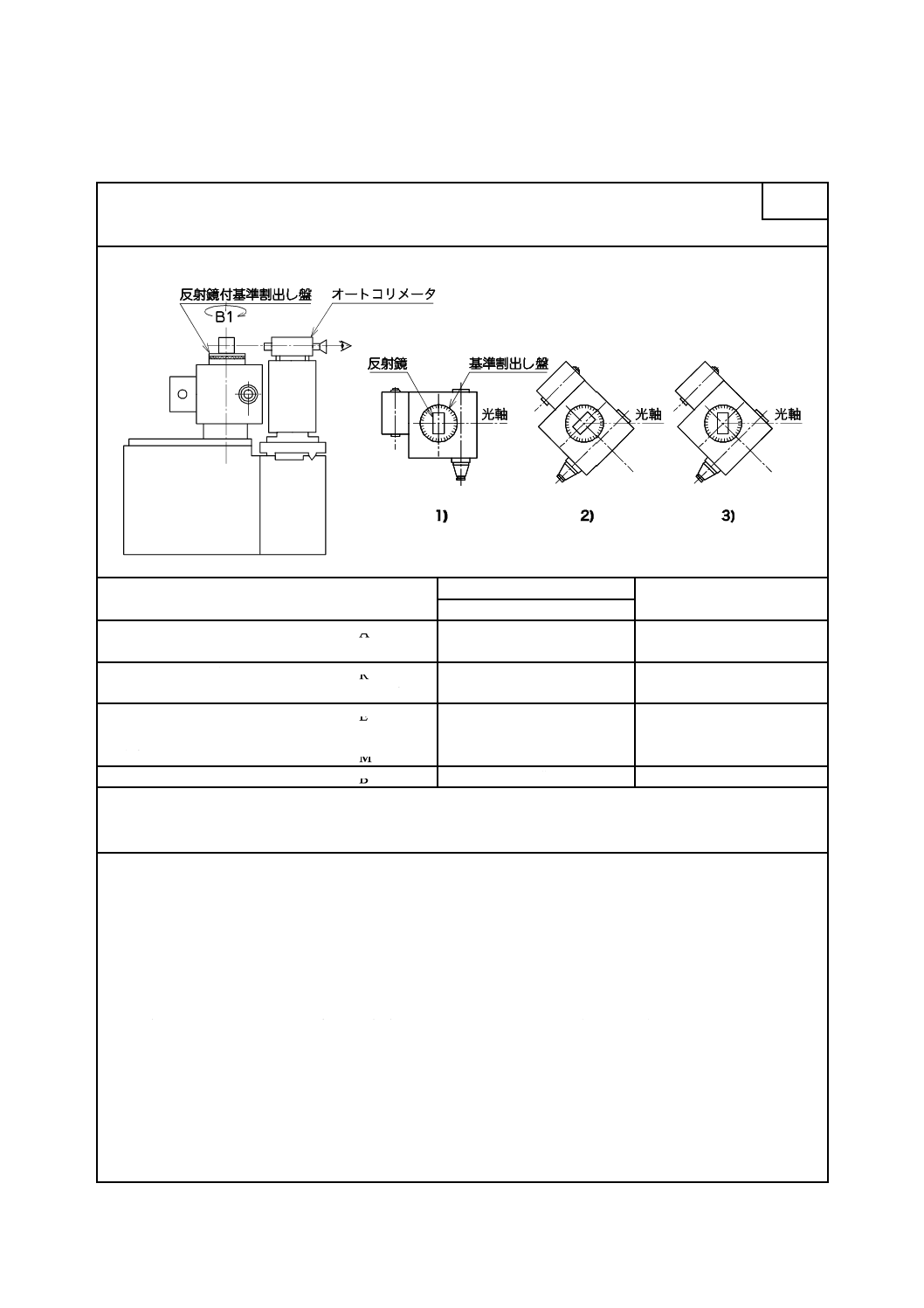

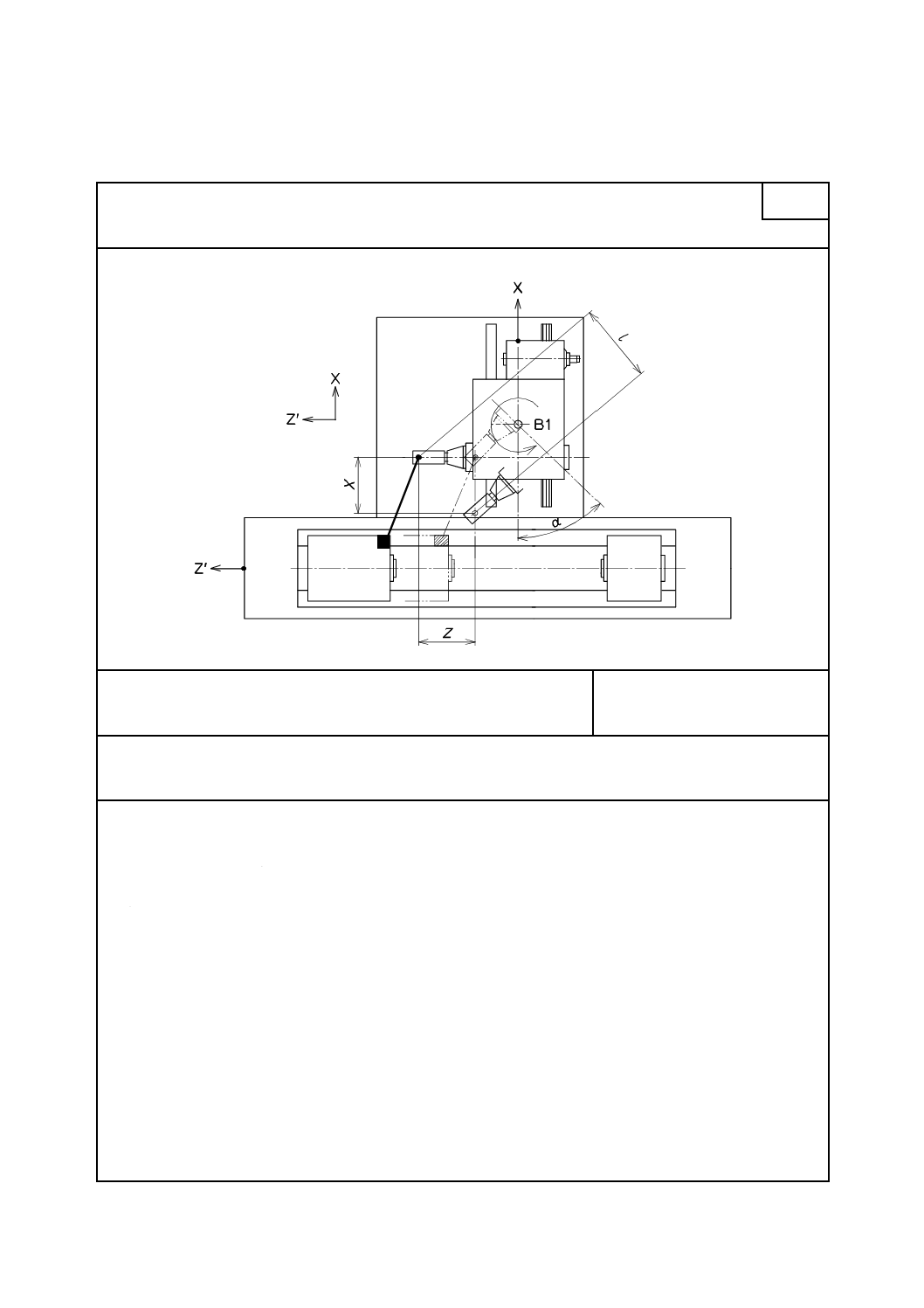

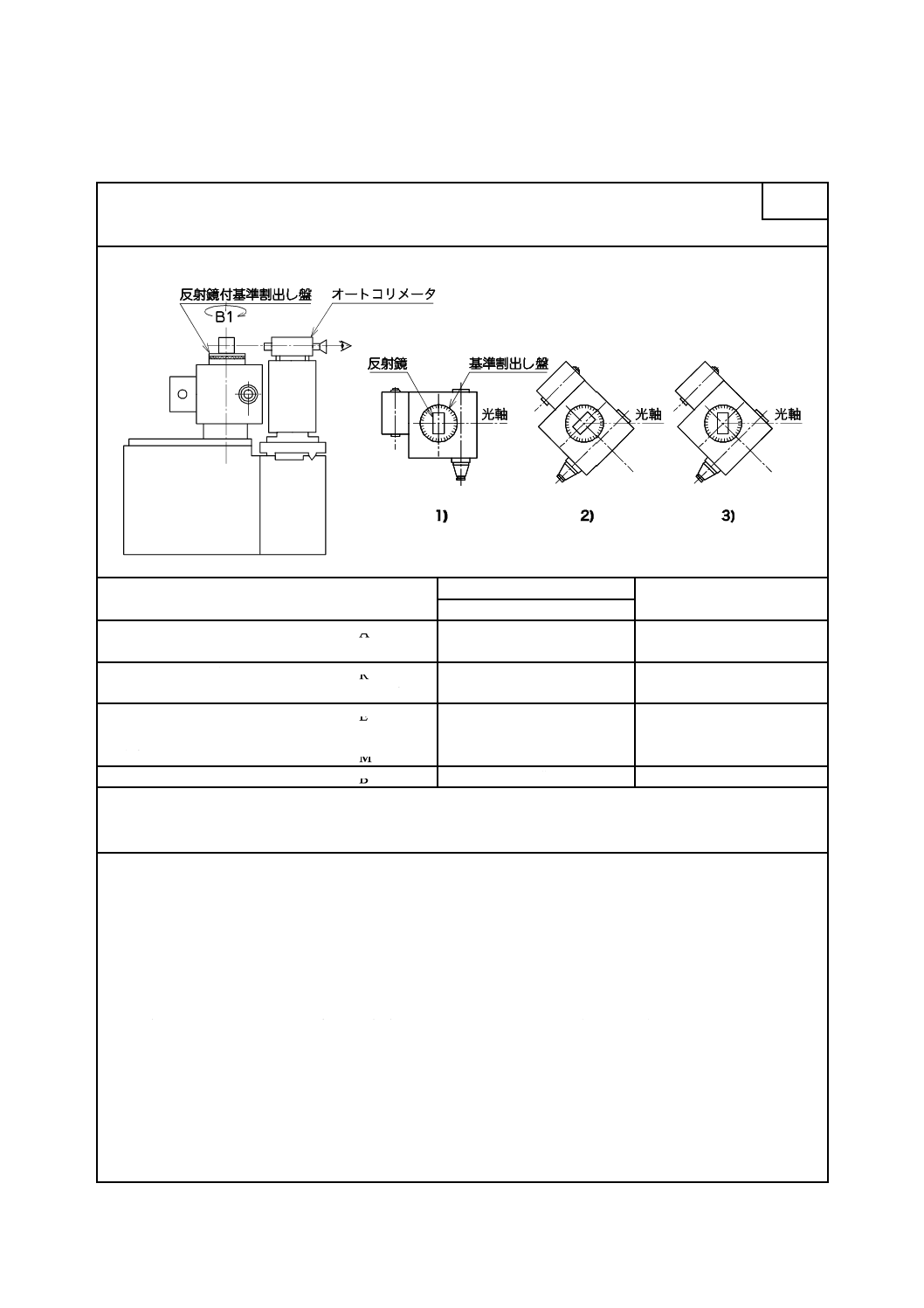

数値制御によるといし軸のB1軸旋回運動の位置決め精度

P6

測定方法図

許容値

測定移動量

測定値

≦±45°

両方向位置決めの正確さ

A

25″

一方向位置決めの正確さ A↑及びA↓

20″

両方向位置決めの繰返し性

R

−

一方向位置決めの繰返し性 R↑及びR↓

10″

両方向位置決めの系統偏差

E

20″

一方向位置決めの系統偏差 E↑及びE↓

10″

平均方向位置決め偏差

M

10″

反転差

B

13″

測定器

多面鏡又は反射鏡付基準割出し盤とオートコリメータ,又は角度干渉計と基準割出し板

備考及びJIS B 6192の参照箇条

基準割出し盤を使用する場合には,

1) 基準割出し盤の回転軸が,旋回テーブルの旋回軸と平行になるように旋回テーブル上に基準割出し盤を取り

付け,反射鏡が機械の固定部分に置いたオートコリメータの光軸に向くようにする。

2) 基準割出し盤を取り付けた旋回テーブルに割出し角だけ旋回する。

3) 次に,反射鏡が光軸に向くように基準割出し盤を同じ角度だけ戻したときの角度偏差を測定値とする。

検査条件,検査プログラム及び結果の評価方法は,JIS B 6192の3.,4.(特に4.3.4)及び7. による。