B 6210-2:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 機械各部及び座標軸の名称 ································································································· 2

3.1 一般 ···························································································································· 2

3.2 運動の種類 ··················································································································· 2

4 横中ぐりフライス盤による中ぐり加工 ·················································································· 3

4.1 中ぐり加工 ··················································································································· 3

4.2 フライス削り作業 ·········································································································· 3

5 主要な要素の説明 ············································································································· 3

5.1 主軸頭 ························································································································· 3

6 一般事項························································································································· 4

6.1 測定単位 ······················································································································ 4

6.2 JIS B 6190(規格群)及びJIS B 6191の参照 ······································································· 4

6.3 検査の順序 ··················································································································· 4

6.4 実施する検査 ················································································································ 4

6.5 測定器 ························································································································· 5

6.6 工作精度検査 ················································································································ 5

6.7 ソフトウエア補正 ·········································································································· 5

6.8 最小許容値 ··················································································································· 5

7 静的精度検査 ··················································································································· 6

7.1 直進軸の真直度及び角度偏差 ··························································································· 6

7.2 二つの直進軸の直角度 ··································································································· 12

7.3 工作物定盤 ·················································································································· 14

7.4 中ぐり主軸 ·················································································································· 18

7.5 フライス主軸 ··············································································································· 23

7.6 ラム ··························································································································· 24

7.7 組込み式面板 ··············································································································· 28

7.8 面削りスライド運動(U軸)··························································································· 31

8 工作精度検査 ·················································································································· 33

9 数値制御による位置決め精度検査 ······················································································· 36

10 工具保持主軸の回転精度 ································································································· 41

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 43

B 6210-2:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本工作機械工業会(JMTBA)及

び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

対応国際規格である,ISO 3070規格群が2007年に改正され,従来はPart 0(総則)を含む4部構成だっ

たものが,Part 1〜Part 3の3部構成に変更された。これに対応するJISとしては,従来はJIS B 6210,JIS

B 6222及びJIS B 6252の3規格であったが,この改正を機会に部編成を導入し,JIS B 6210の第1部〜第

3部として制定することとなった。

これによって,JIS B 6222:1998は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS B 6210の規格群には,次に示す部編成がある。

JIS B 6210-1 第1部:テーブル形(コラム固定・テーブル移動形)

JIS B 6210-2 第2部:床上形(コラム移動・テーブル固定形)

JIS B 6210-3 第3部:プレーナ形(コラム移動・テーブル移動形)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 6210-2:2010

横中ぐりフライス盤−精度検査−

第2部:床上形(コラム移動・テーブル固定形)

Test conditions for testing the accuracy of boring and

milling machines with horizontal spindle-

Part 2: Machines with movable column and fixed table

序文

この規格は,2007年に第3版として発行されたISO 3070-2を基とし,規格使用者の理解を助けるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,JIS B 6190-2,JIS B 6190-7及びJIS B 6191に基づき,普通精度のはん(汎)用床上形(コ

ラム移動・テーブル固定形)横中ぐりフライス盤の静的精度,工作精度及び数値制御による位置決め精度

の検査方法,並びにそれぞれの検査事項に対応する許容値について規定する。

床上形横中ぐりフライス盤は,中ぐり主軸及びフライス主軸をもつ主軸頭,中ぐり主軸及び面板をもつ

主軸頭,又はラムをもつ主軸頭のいずれかの主軸頭を備えている。

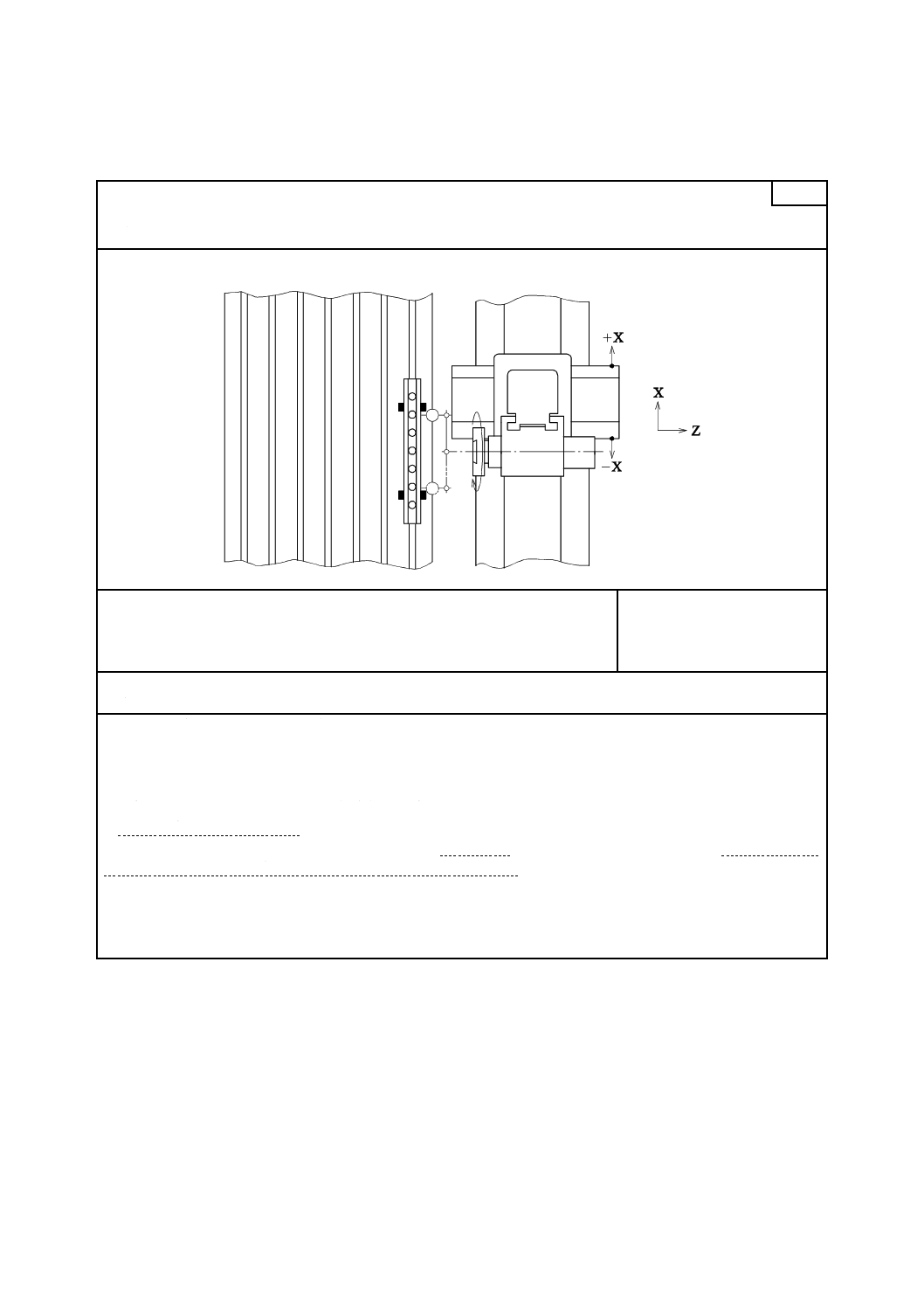

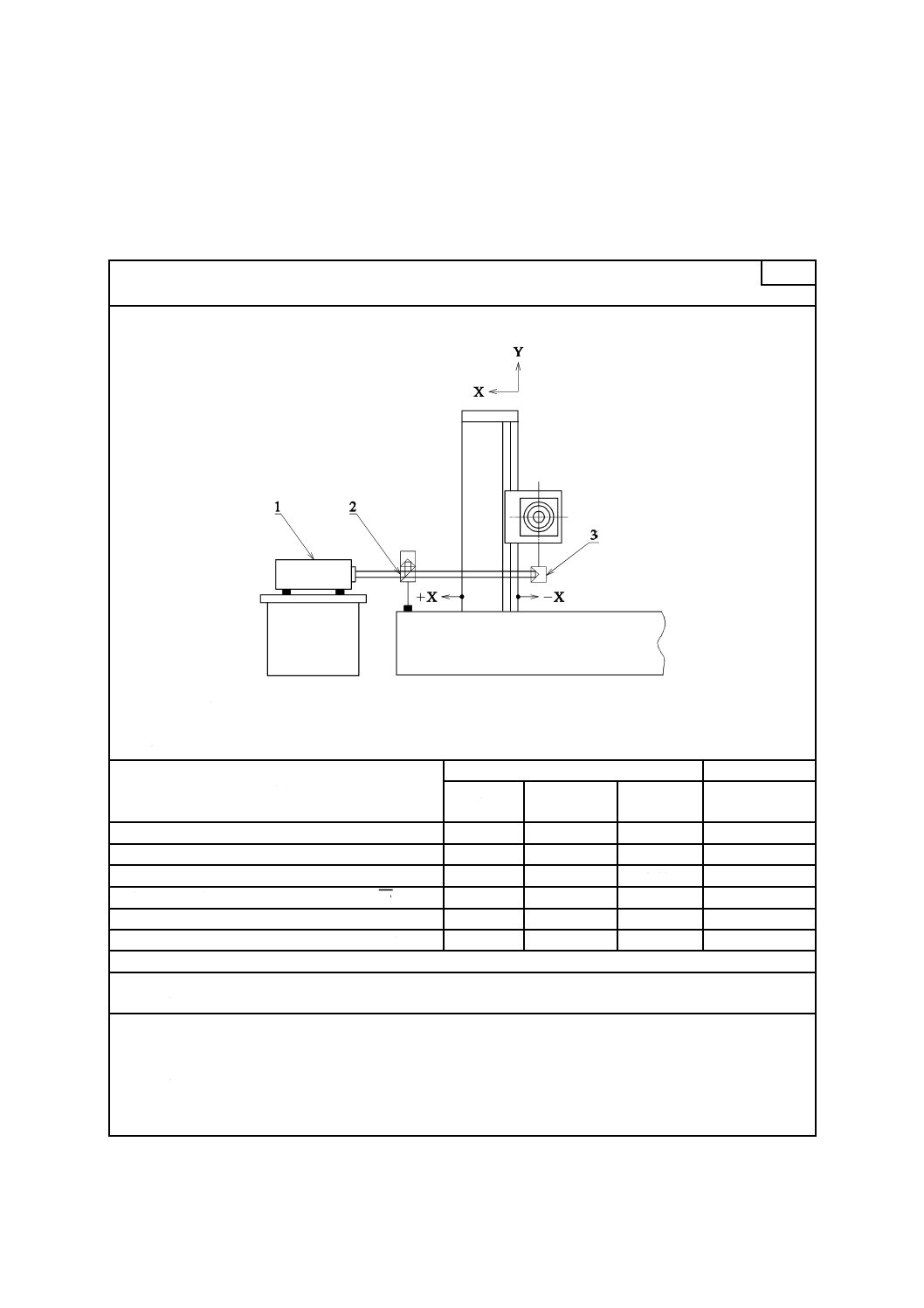

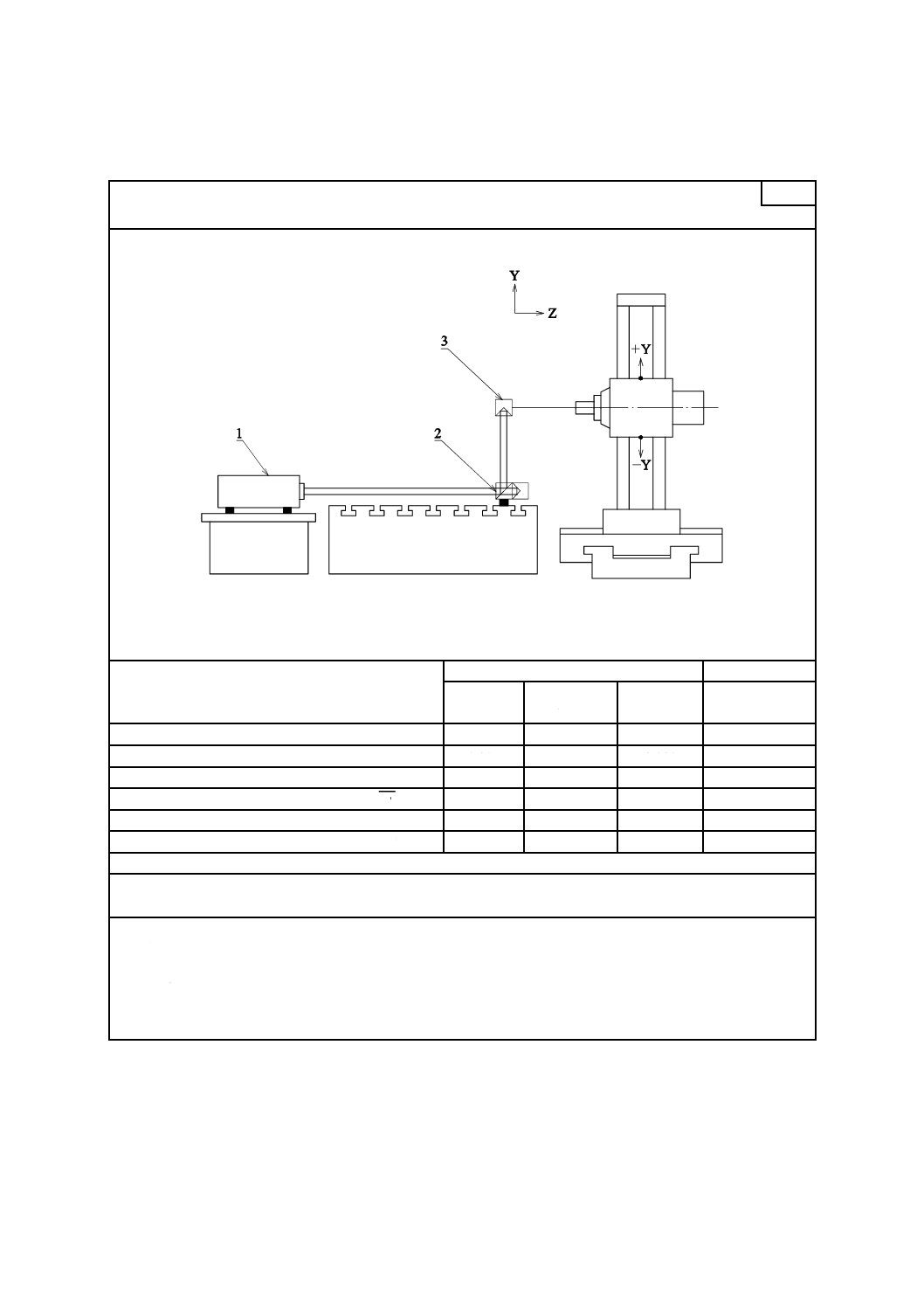

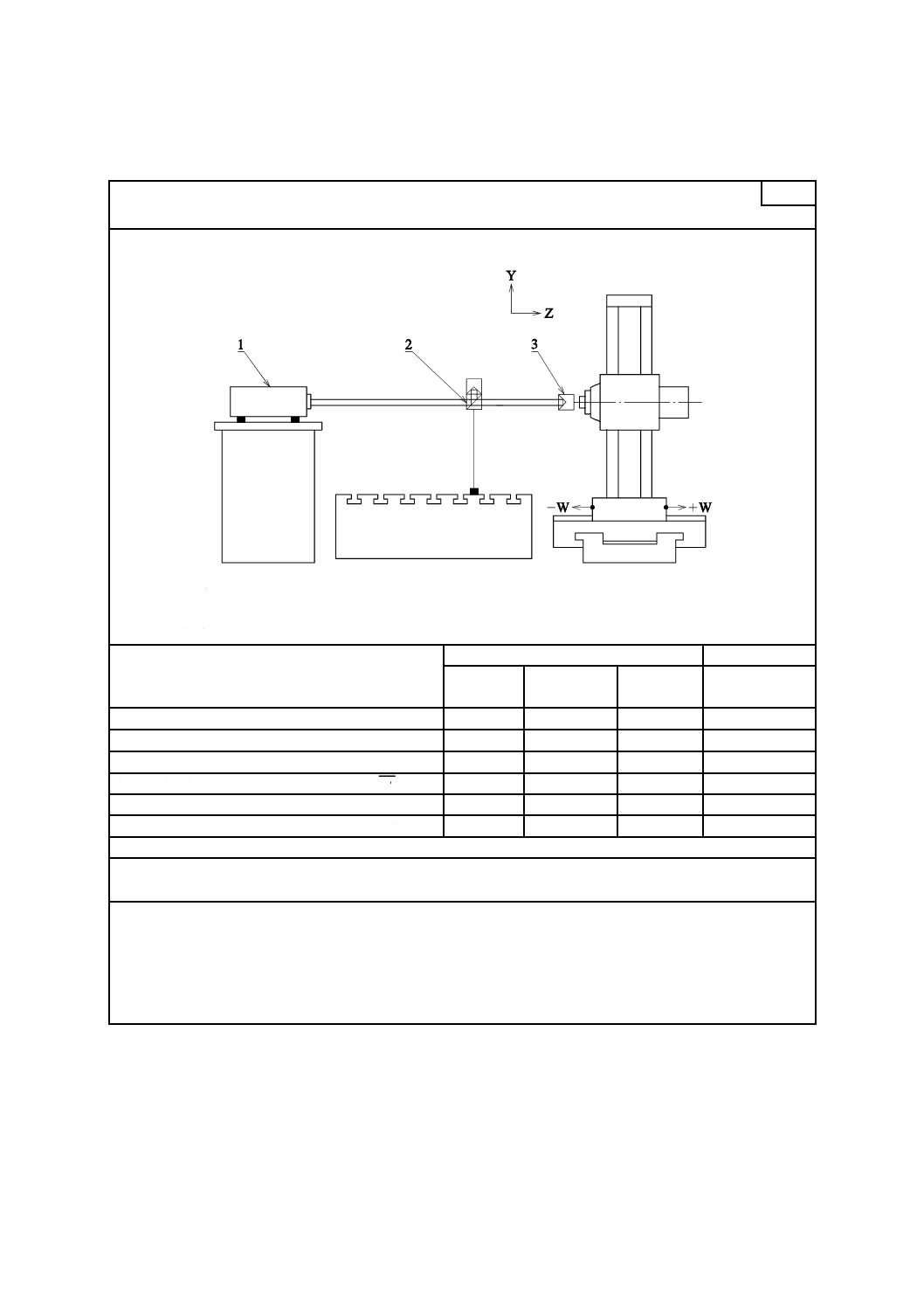

この規格は,ベッド上のコラム又はコラムサドルの運動(X軸),主軸頭の運動(Y軸),中ぐり主軸又

はラムの運動(Z軸),及び該当する場合には,面削りスライドの運動(U軸)をもつ機械に適用する。ま

た,主軸と平行なコラムの運動を行うための,コラムとベッドとの間に案内面(W軸)を備えたコラムサ

ドルをもつ機械もある。

注記 JIS B 6210-1では,主軸及びラムの運動をW軸運動という。

この規格は,機械の精度の検査だけを取り扱う。一般に精度検査の前に行われる,機械の運転試験(振

動,異常騒音,運動部品のスティックスリップなど)及び機械特性試験(主軸速度,送り速度など)には

適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3070-2:2007,Machine tools−Test conditions for testing the accuracy of boring and milling

machines with horizontal spindle−Part 2: Machines with movable column and fixed table(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS B 6190-2:2008 工作機械試験方法通則−第2部:数値制御による位置決め精度試験

注記 対応国際規格:ISO 230-2:2006,Test code for machine tools−Part 2: Determination of accuracy and

repeatability of positioning numerically controlled axes(IDT)

JIS B 6190-7:2008 工作機械試験方法通則−第7部:回転軸の幾何精度試験

注記 対応国際規格:ISO 230-7:2006,Test code for machine tools−Part 7: Geometric accuracy of axes of

rotation(IDT)

JIS B 6191:1999 工作機械−静的精度試験方法及び工作精度試験方法通則

注記 対応国際規格:ISO 230-1:1996,Test code for machine tools−Part 1: Geometric accuracy of

machines operating under no-load or finishing conditions(MOD)

ISO 1101:2004,Geometrical Product Specifications (GPS)−Geometrical tolerancing−Tolerances of form,

orientation, location and run-out

3

機械各部及び座標軸の名称

3.1

一般

横中ぐりフライス盤は,回転しない工作物に対する切削工具の回転を主切削運動とし,切削工具の回転

によって切削エネルギーを与える工作機械である。

主切削運動は,主軸の回転,場合によっては面板の回転によって発生させる。

3.2

運動の種類

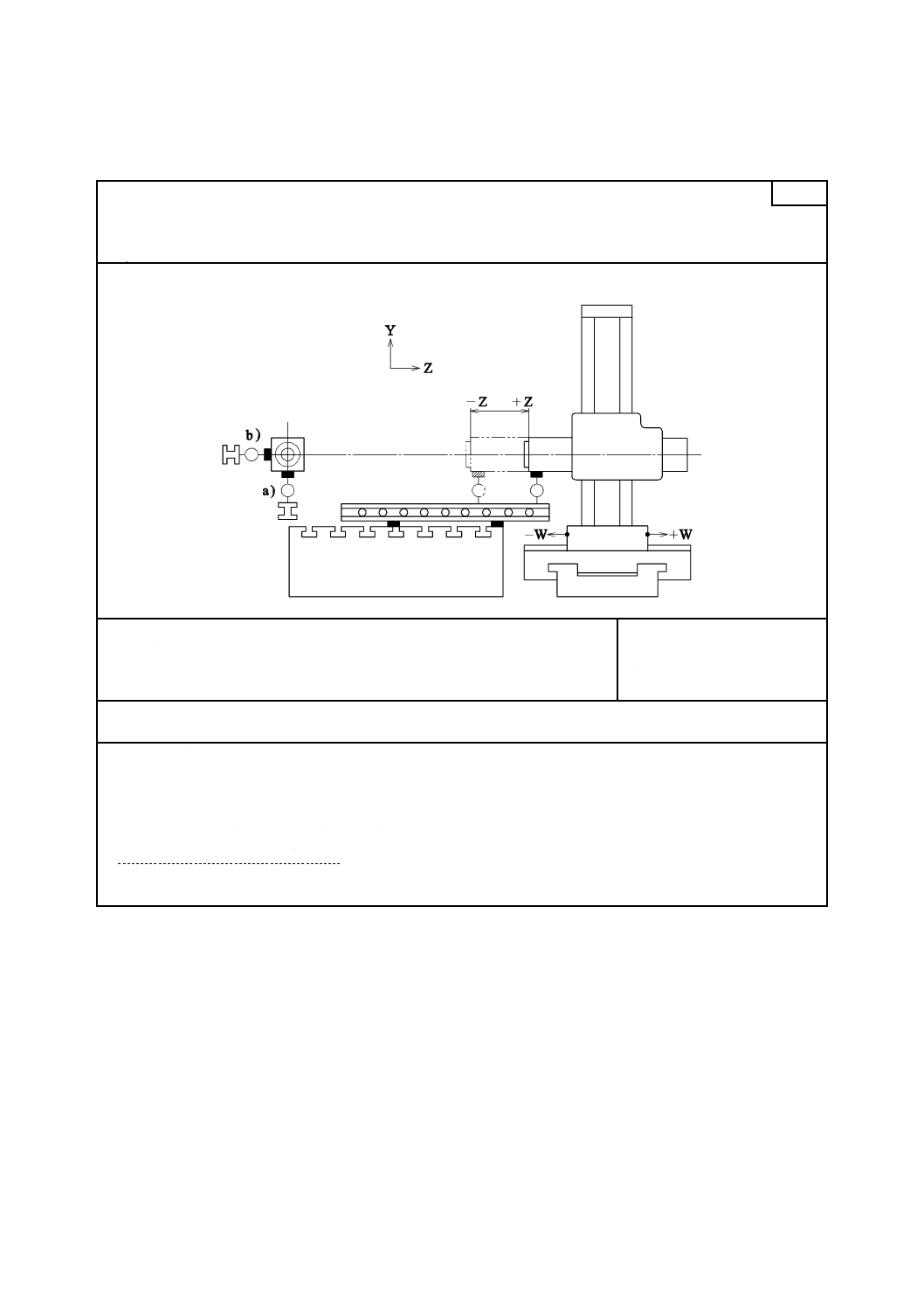

送り運動は,次による。

a) ベッド上のコラム又はコラムサドルのX軸方向送り

b) 主軸頭のY軸方向送り

c) 主軸のZ軸方向送り

d) 該当する場合は,面削りスライドのU軸方向送り

コラムは,主軸と平行な方向の送り運動が行える案内面を備えているものもあることに注意するのが望

ましい。

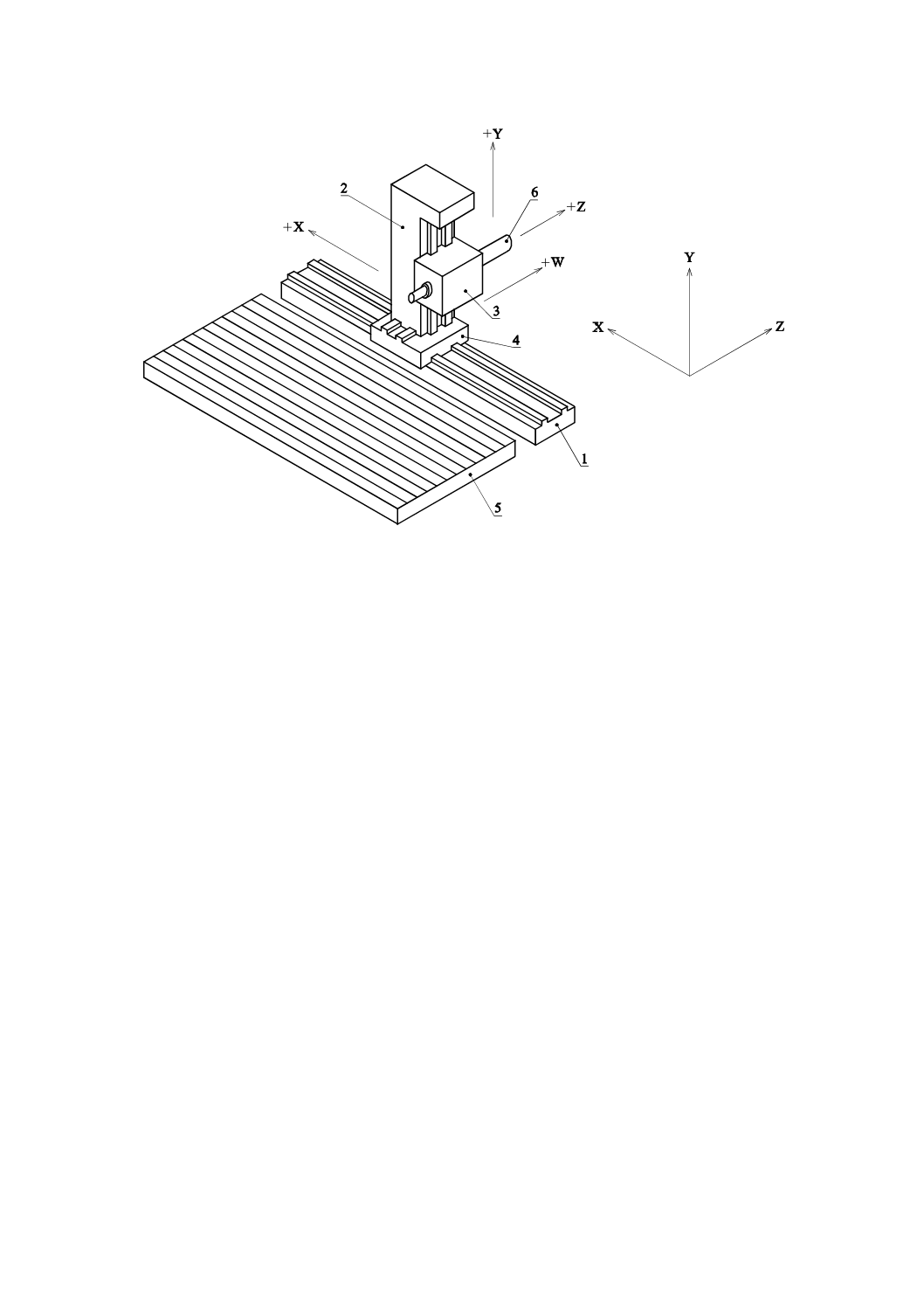

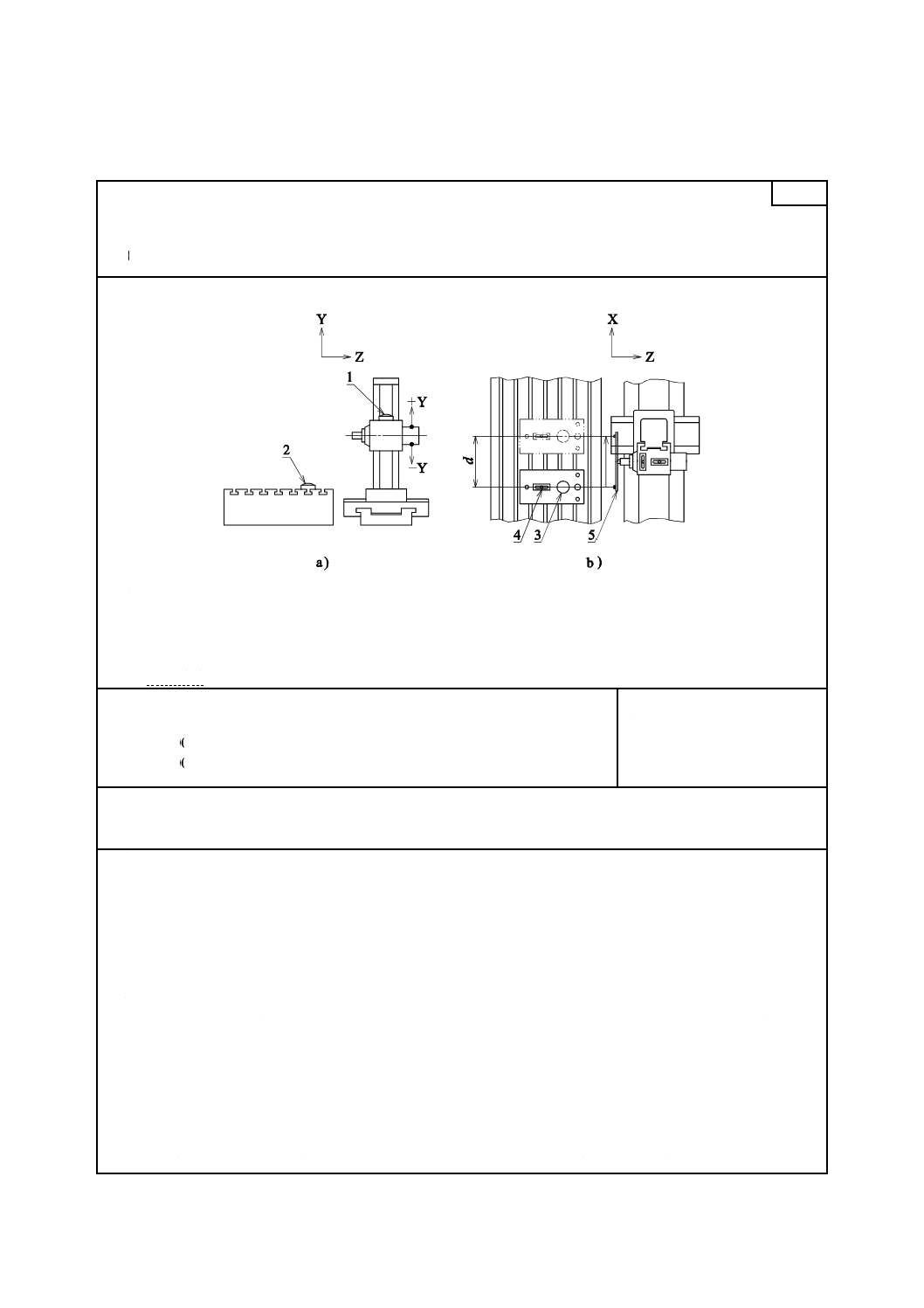

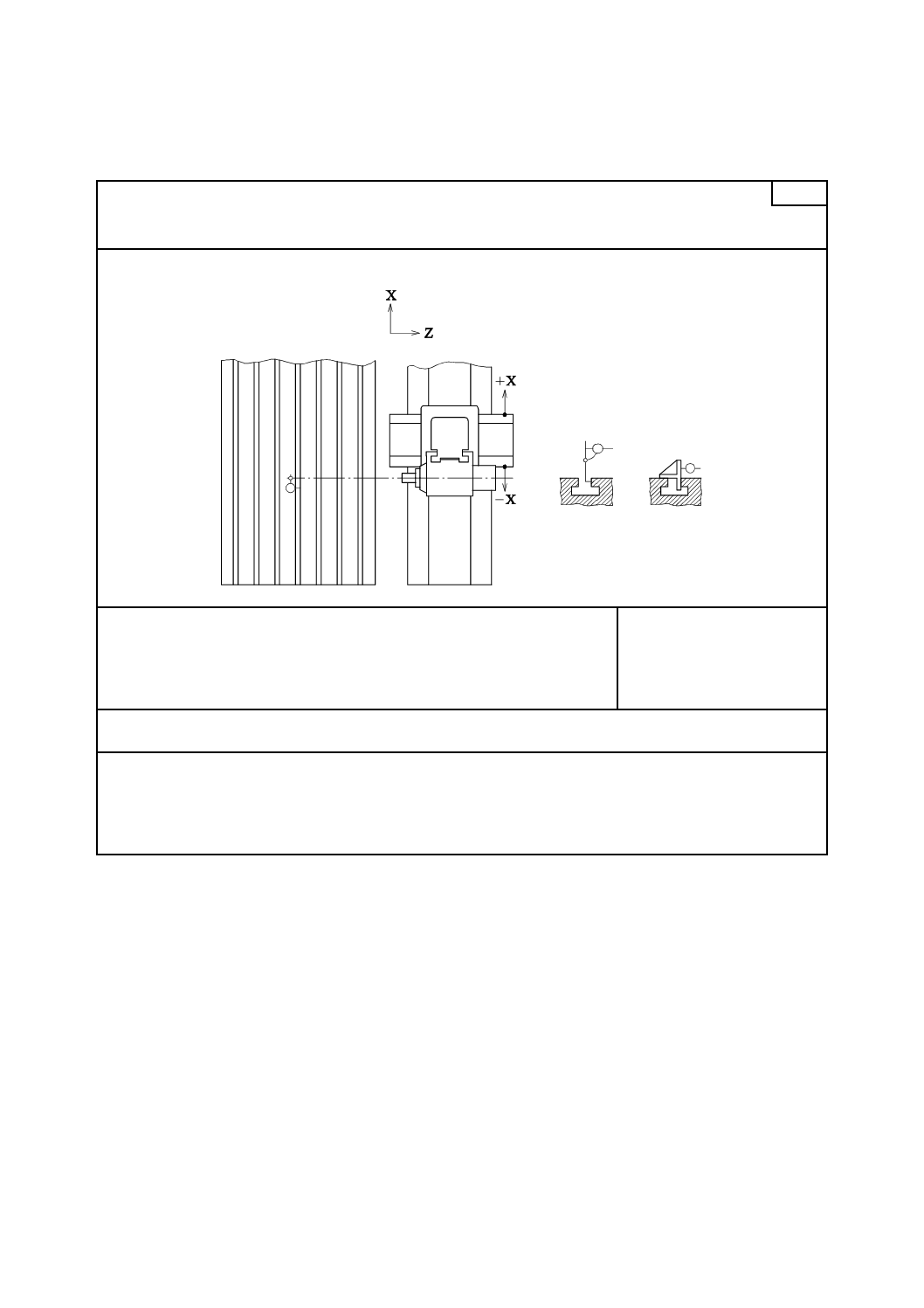

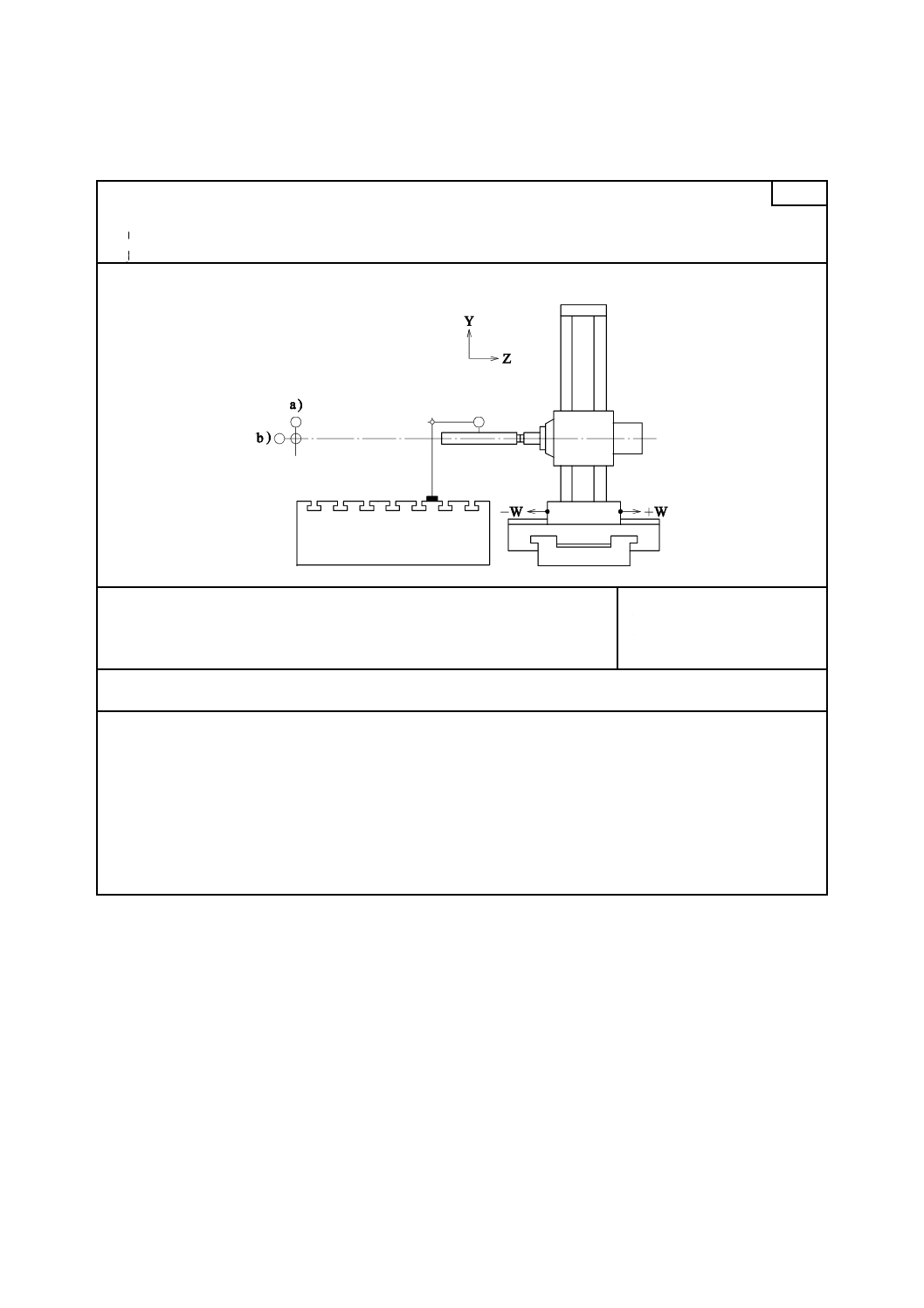

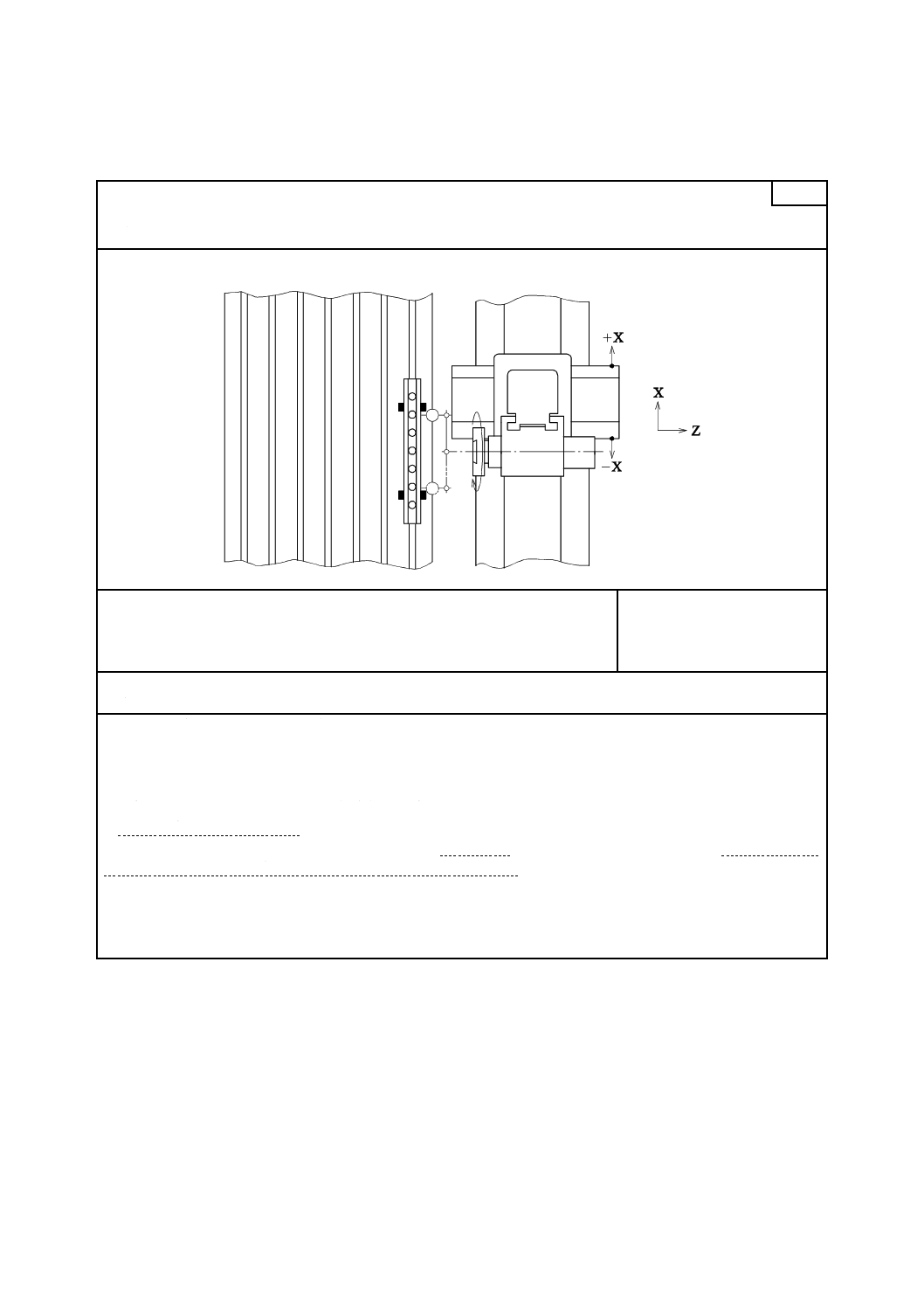

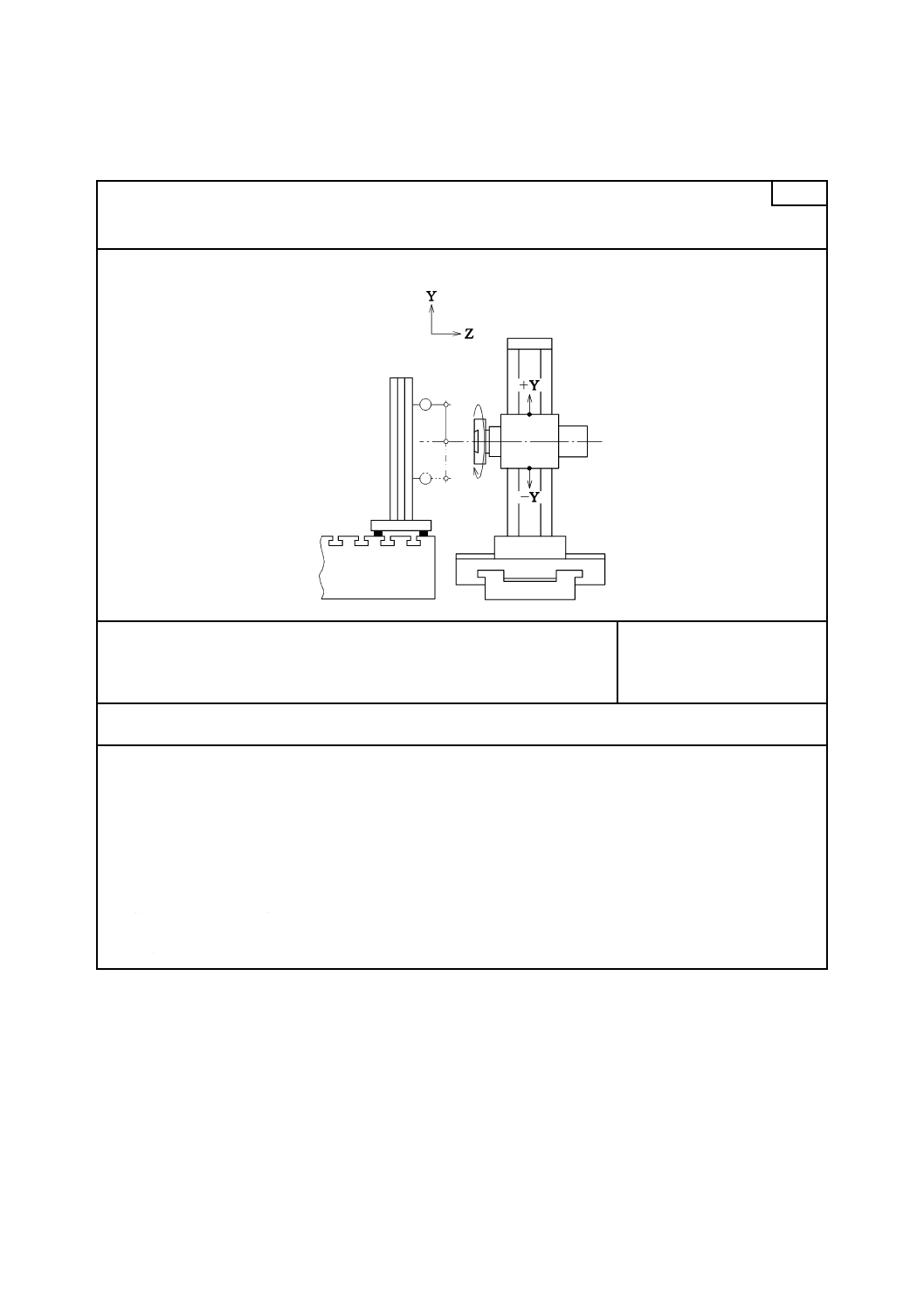

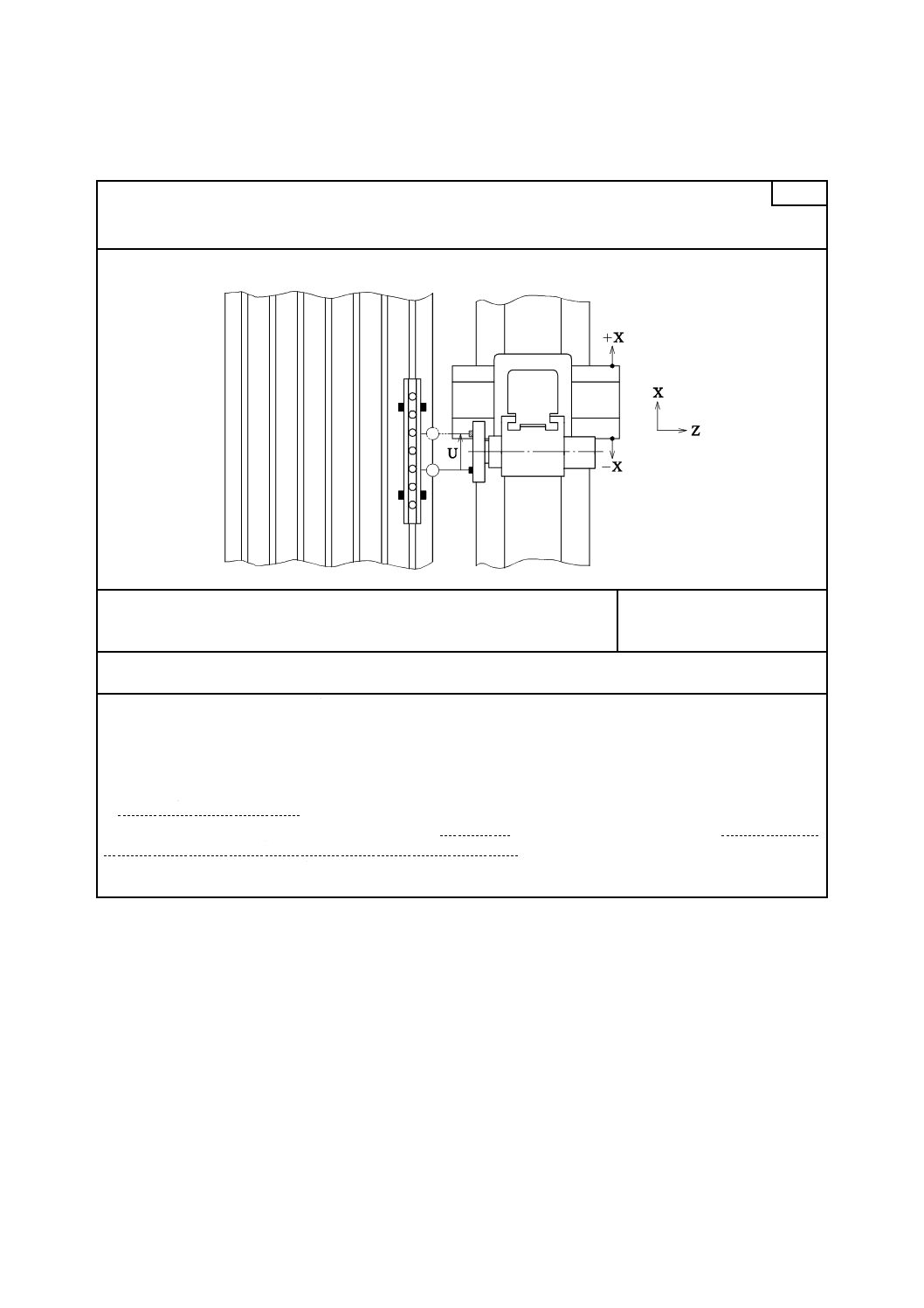

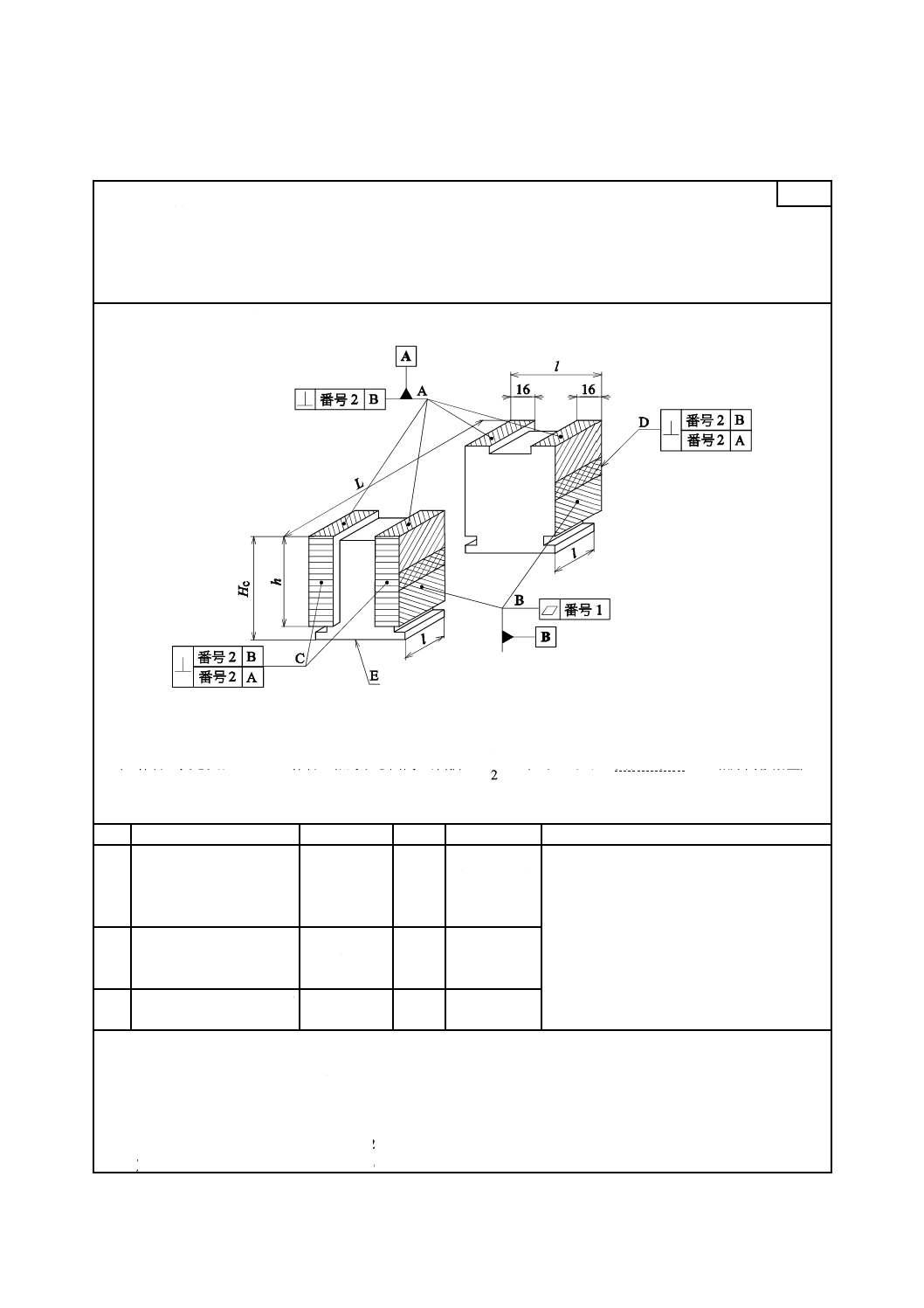

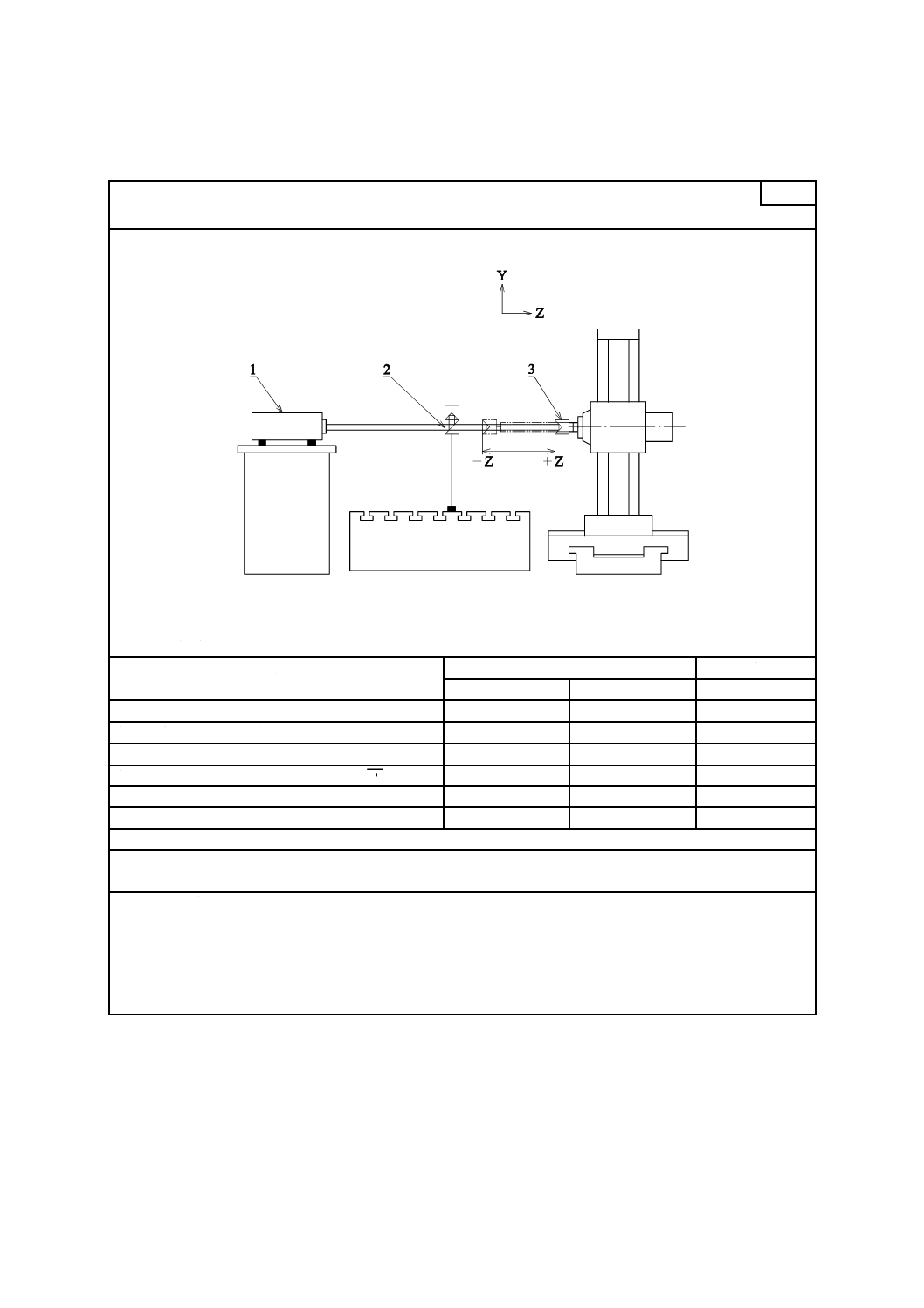

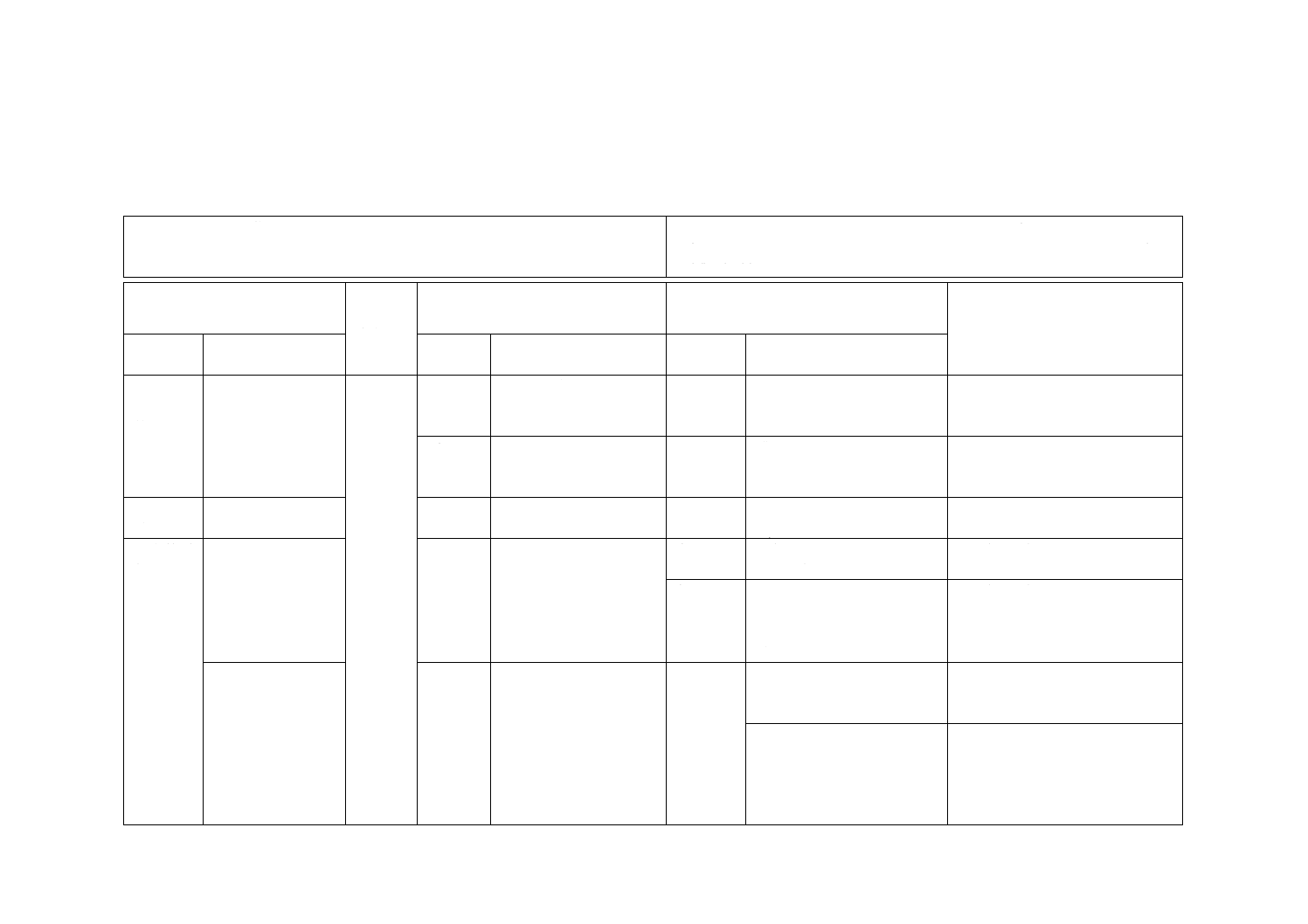

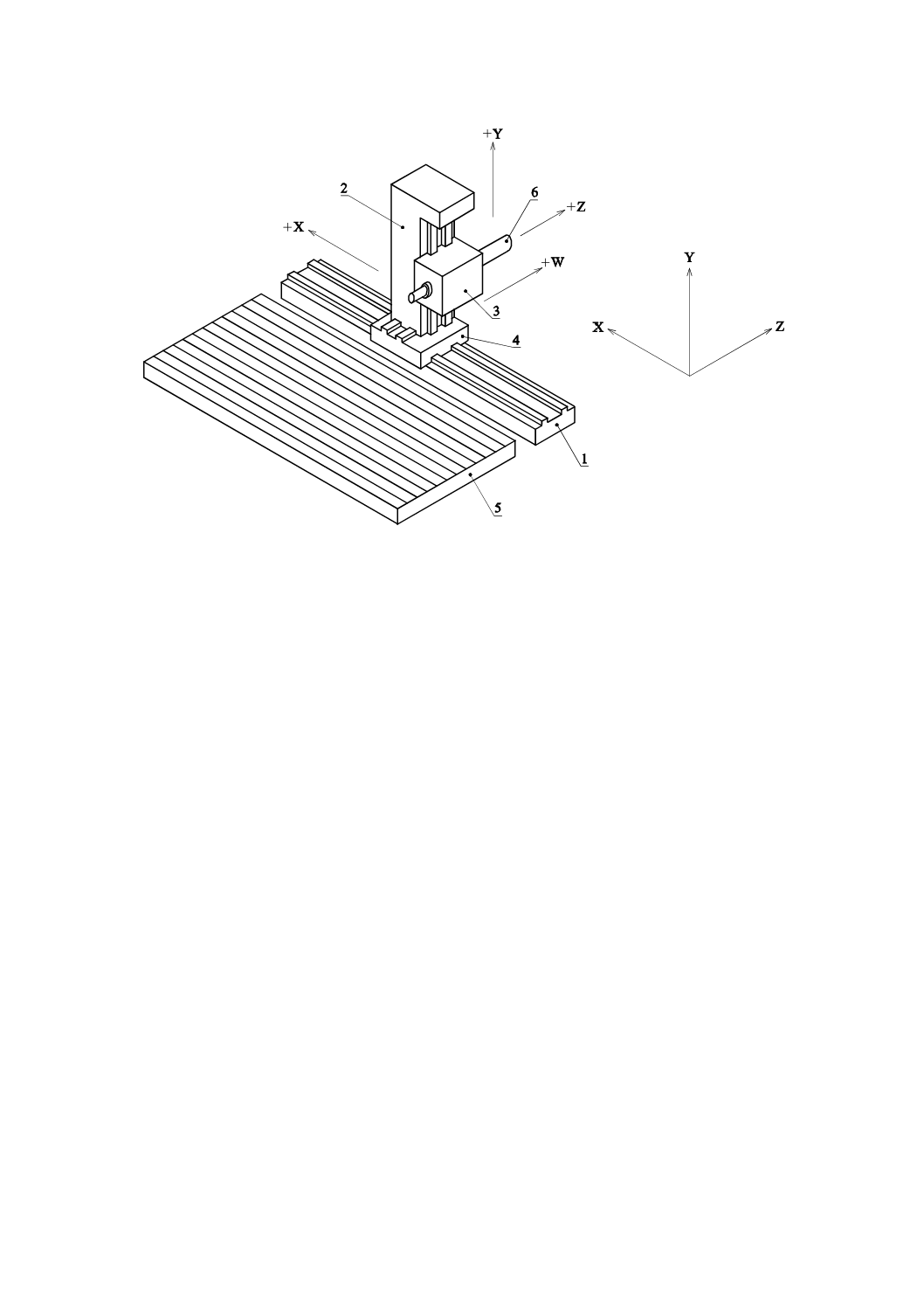

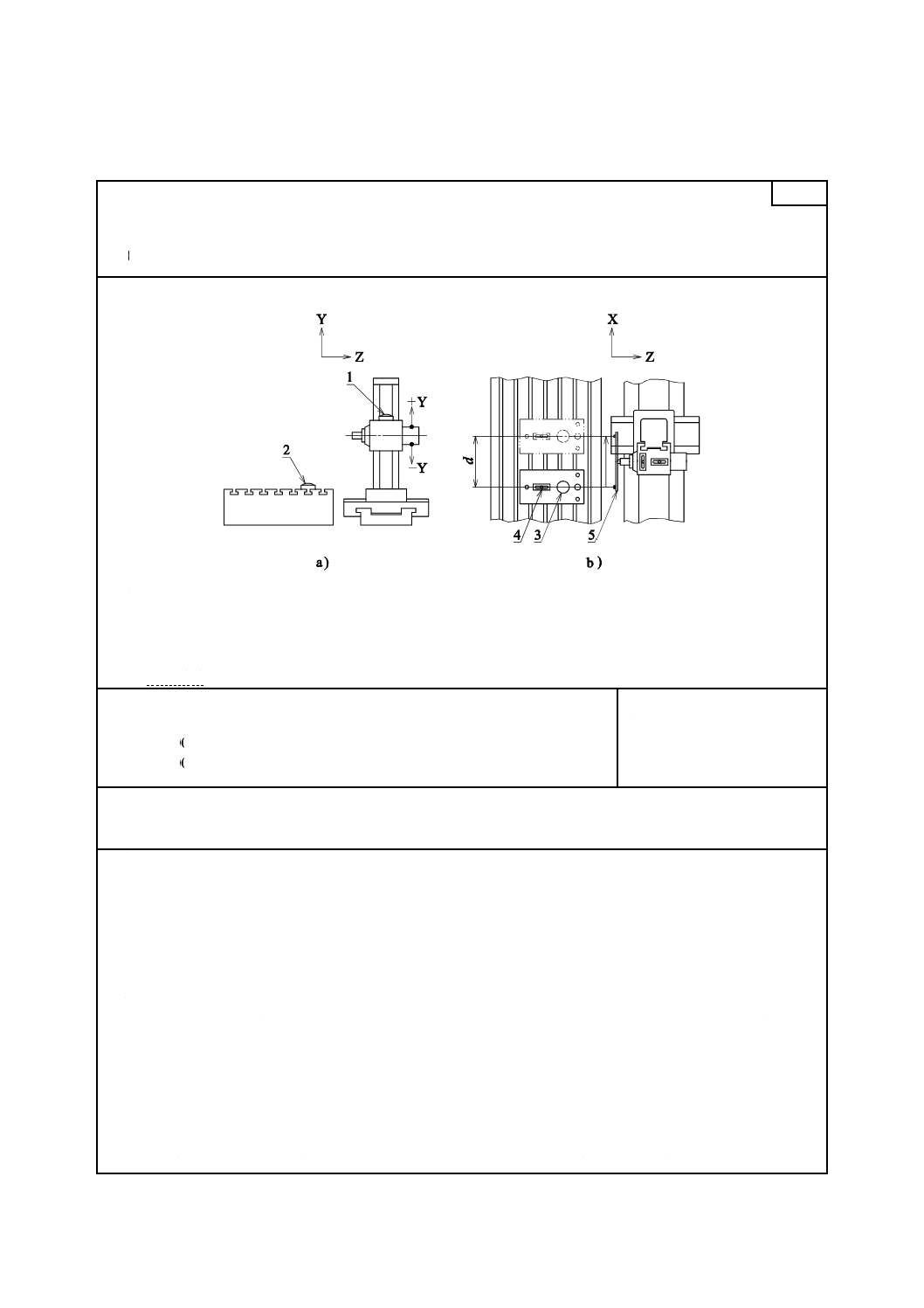

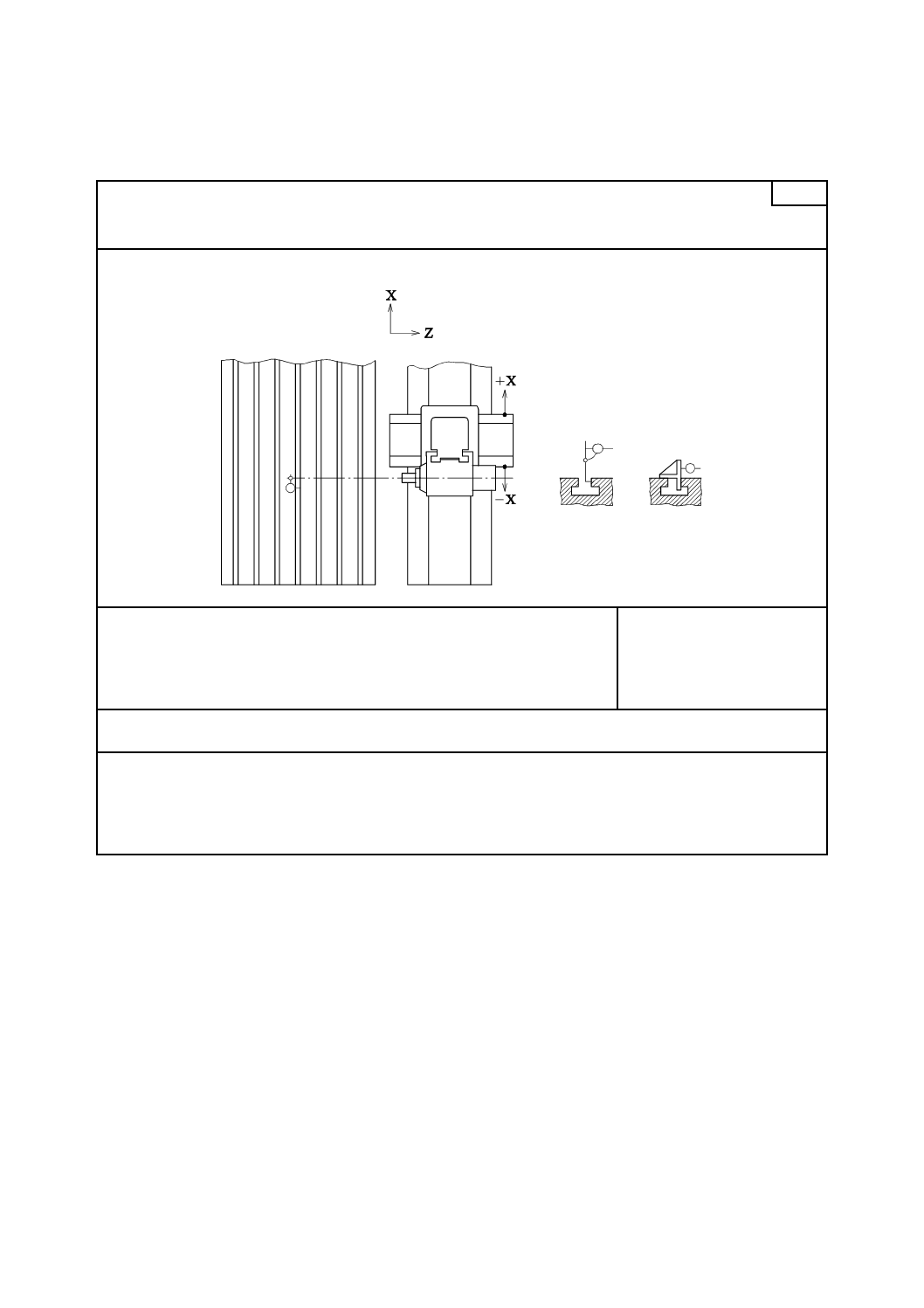

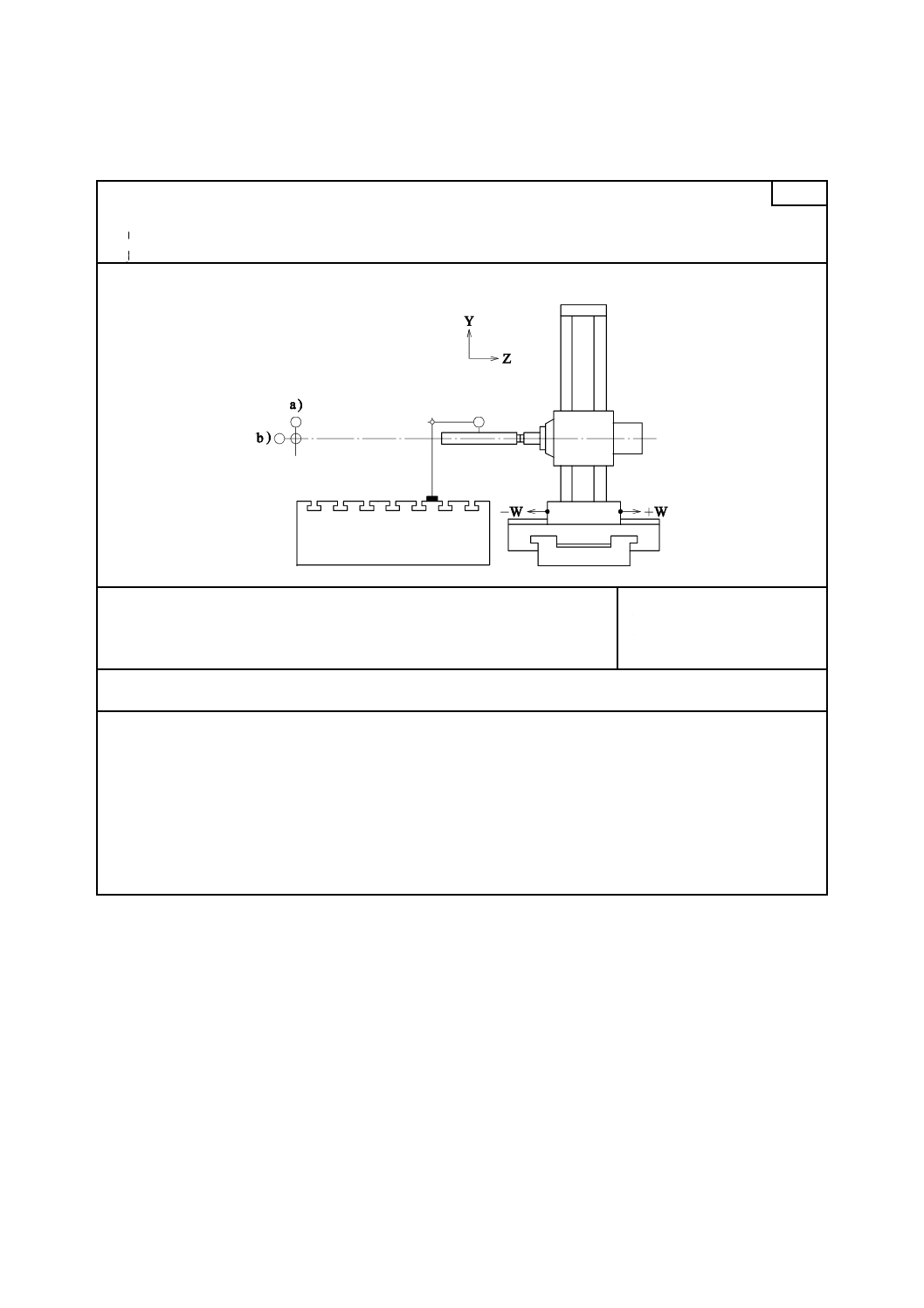

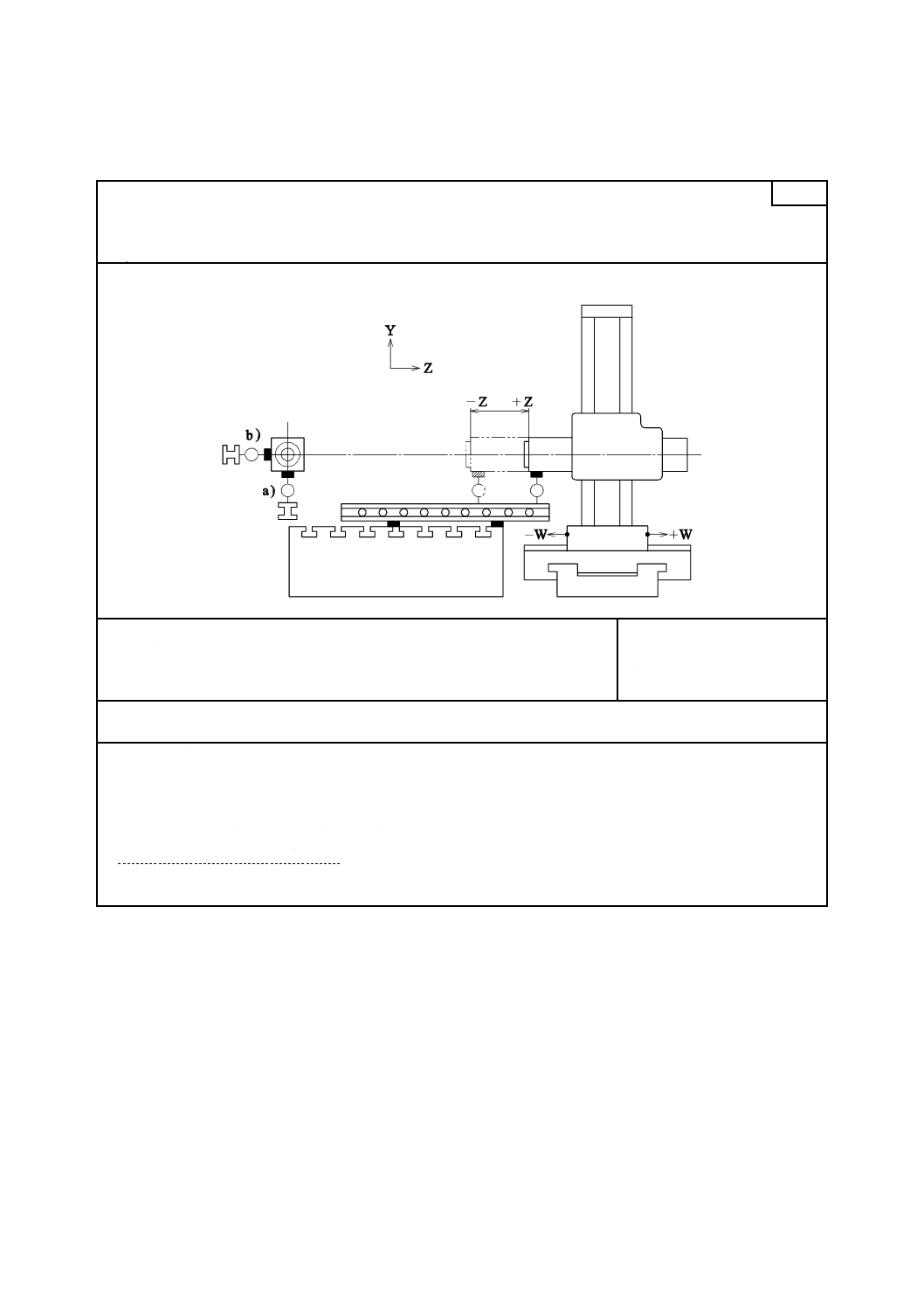

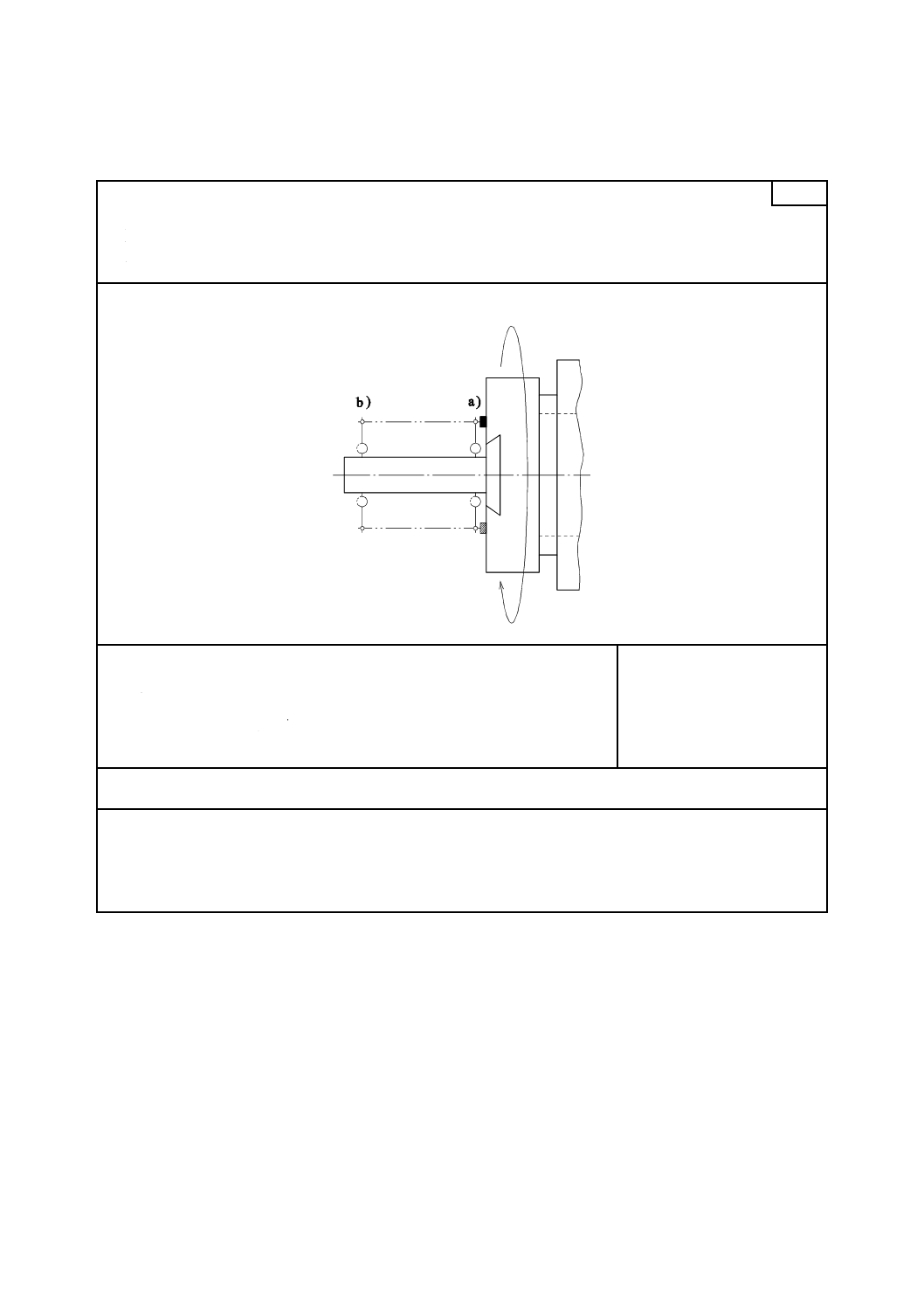

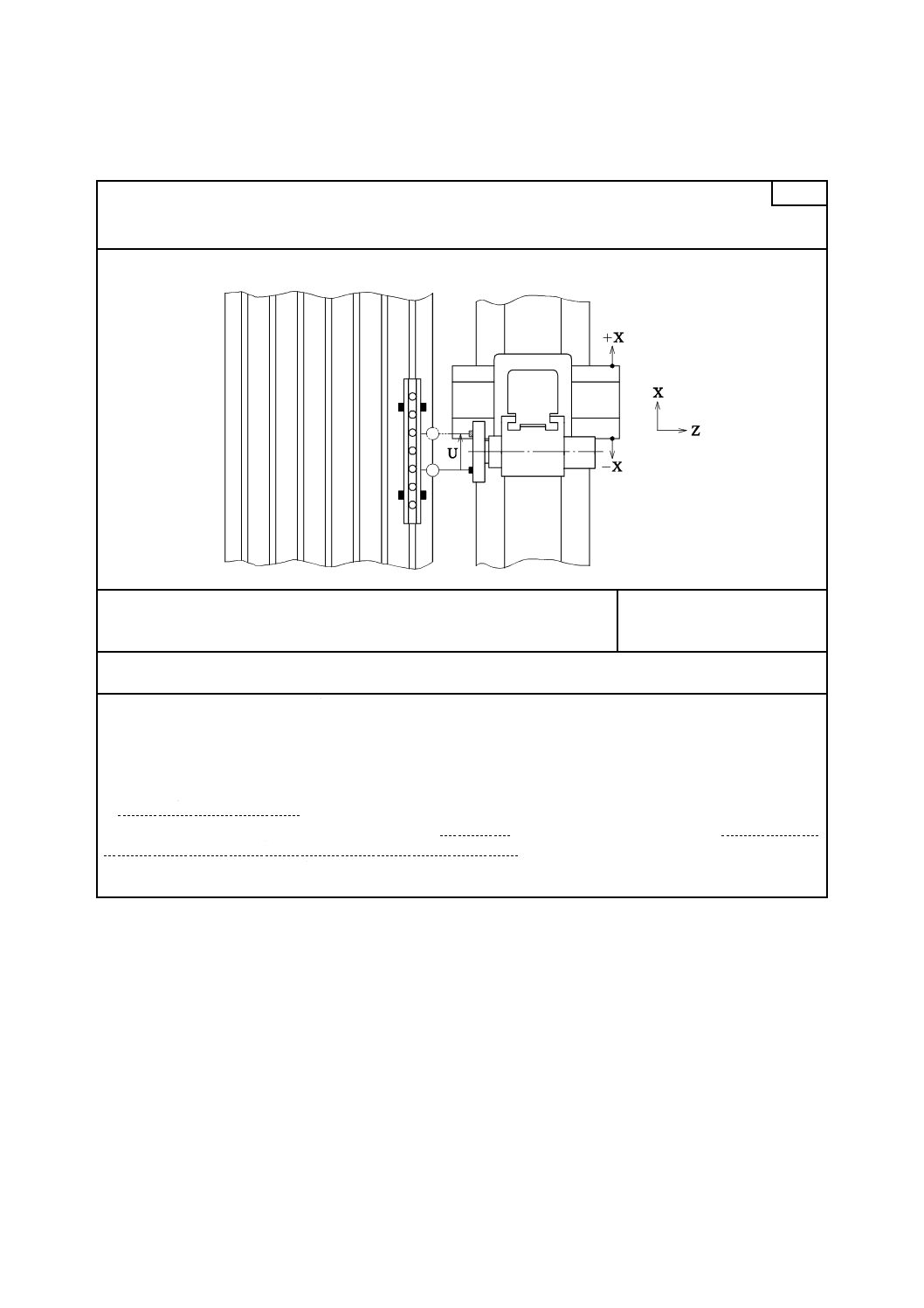

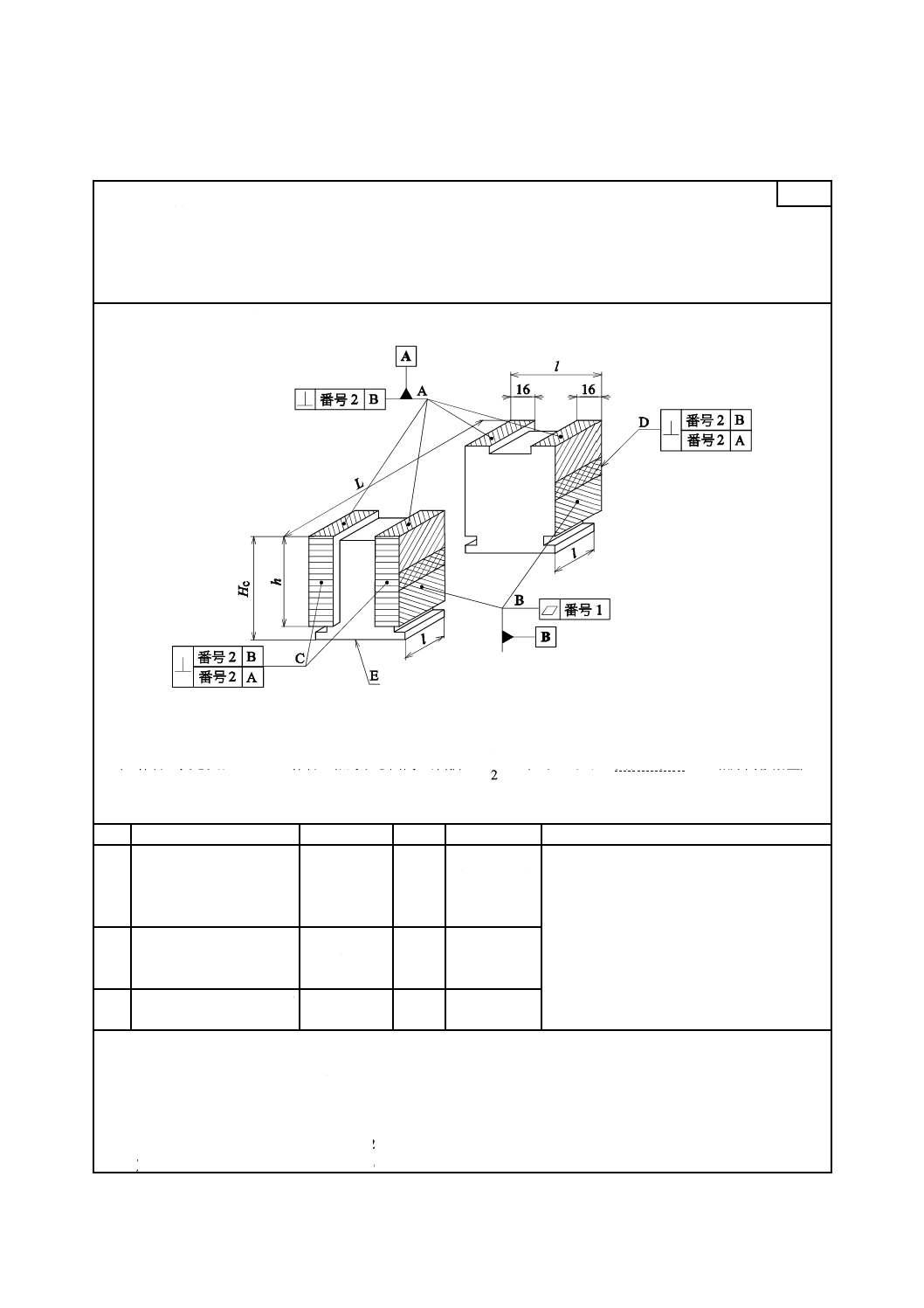

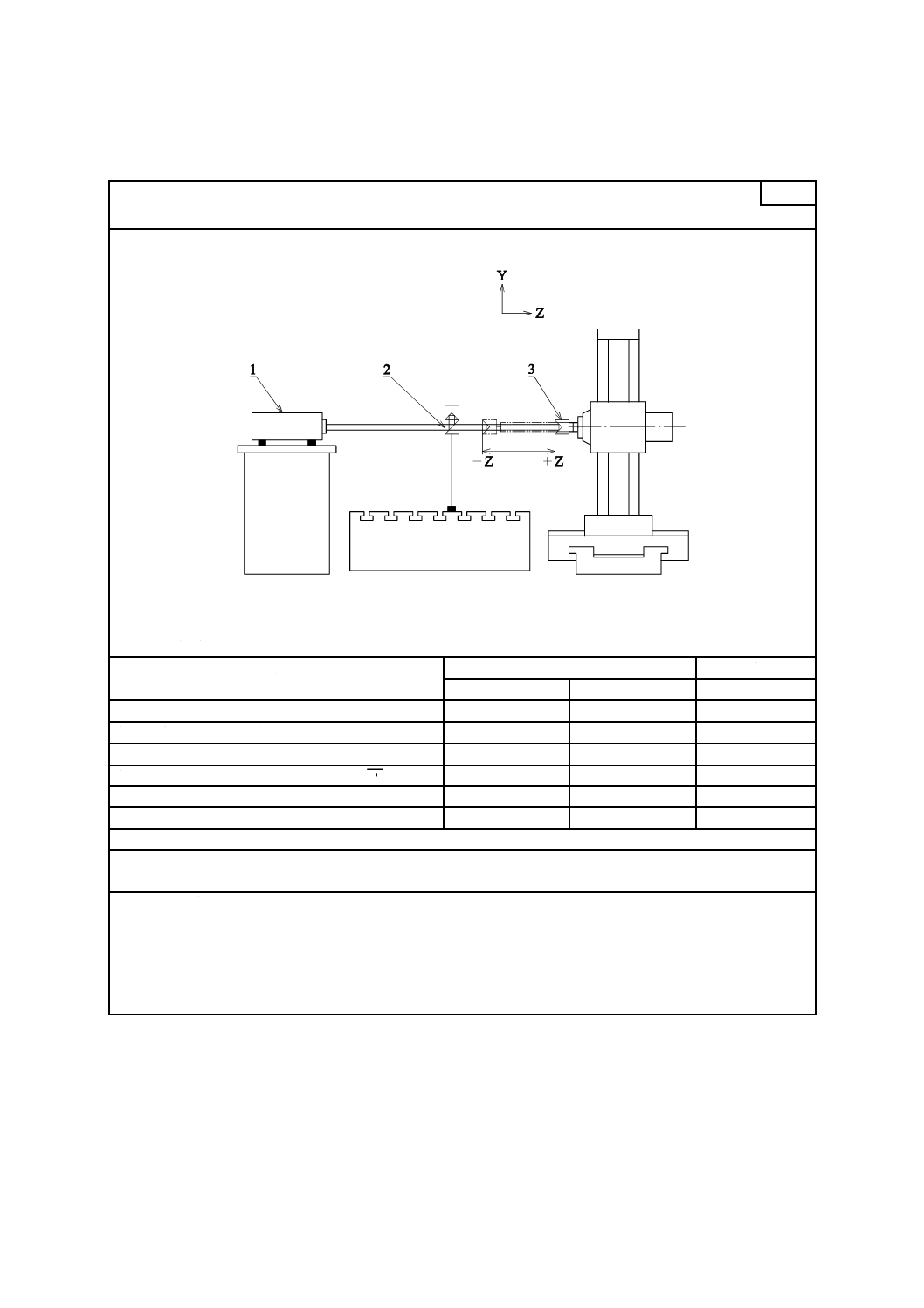

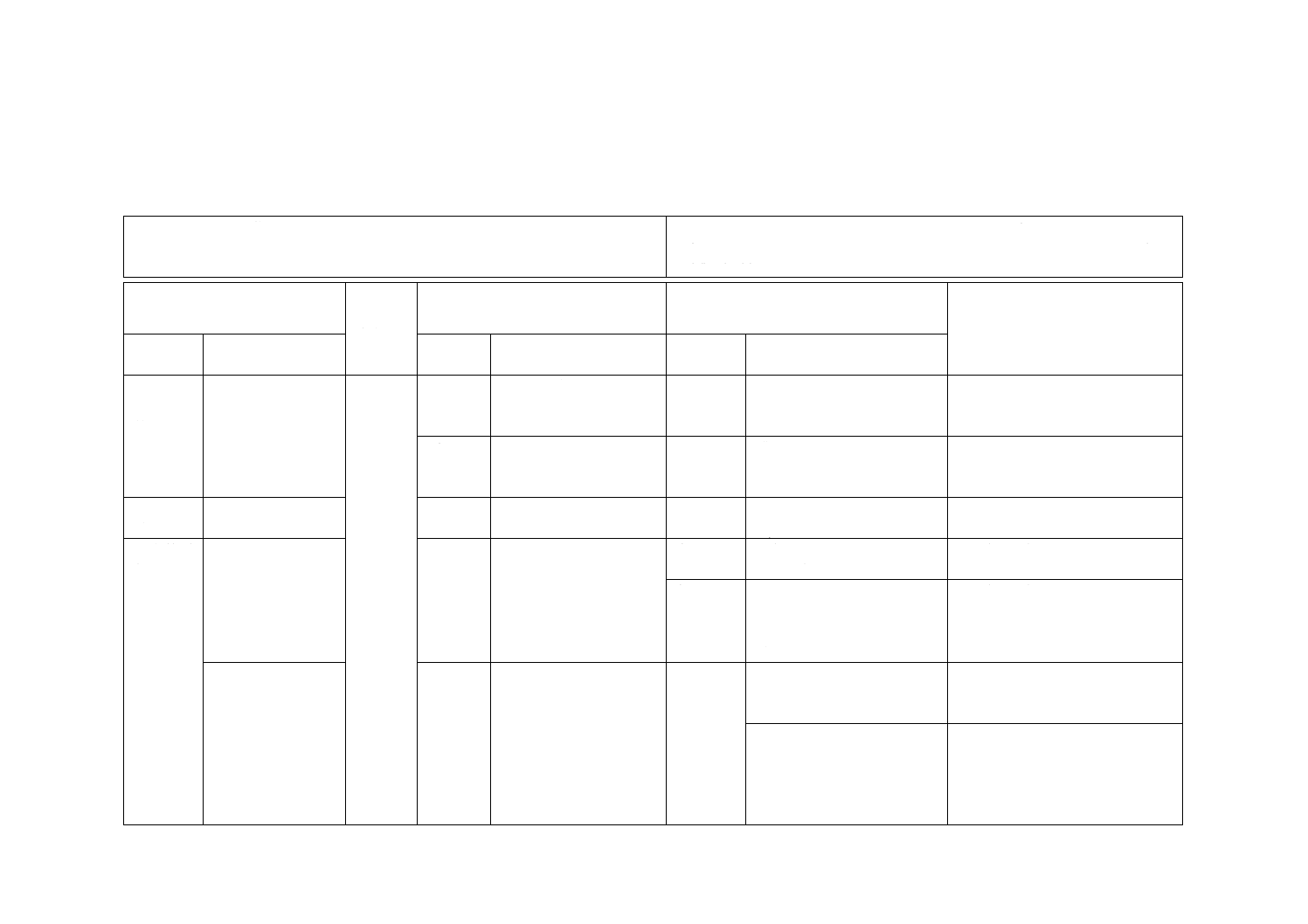

表1は,図1に示す機械の主な構成要素の名称を示す。図1は,代表的な床上形横中ぐりフライス盤の

形態を示す。

表1−名称(図1参照)

番号

名称

対応英語(参考)

1

ベッド

bed

2

コラム

column

3

主軸頭

spindle head

4

コラムサドル

column saddle

5

工作物定盤

fixed table

6

主軸

spindle

3

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 番号1〜6については,表1を参照。

図1−床上形横中ぐりフライス盤

4

横中ぐりフライス盤による中ぐり加工

4.1

中ぐり加工

中ぐり加工は,回転しない工作物に対して,単刃切削工具を回転させる運動を主切削運動とし,その切

削工具の回転によって切削エネルギーを与え,様々な大きさ及び形状の穴を加工する方法である。

円筒穴,テーパ穴,止まり穴又は貫通穴をくり広げて必要寸法に加工する作業は,中ぐり軸の軸平均線

に対する工具刃先位置を明確に位置決めできる中ぐり棒を使って行う。

4.2

フライス削り作業

フライス削りは,回転しない工作物に対して,多刃切削工具を回転させる運動を主切削運動とし,その

切削工具の回転によって切削エネルギーを与え,様々な形状をした非軸対称面(非回転面)を加工する方

法である。

フライス削りは,ほとんどが正面フライス削り又はエンドミル削りである。工具は,中ぐり主軸(図2

参照)のテーパ穴,又はフライス工具の場合は,フライス主軸端に取り付ける。

5

主要な要素の説明

5.1

主軸頭

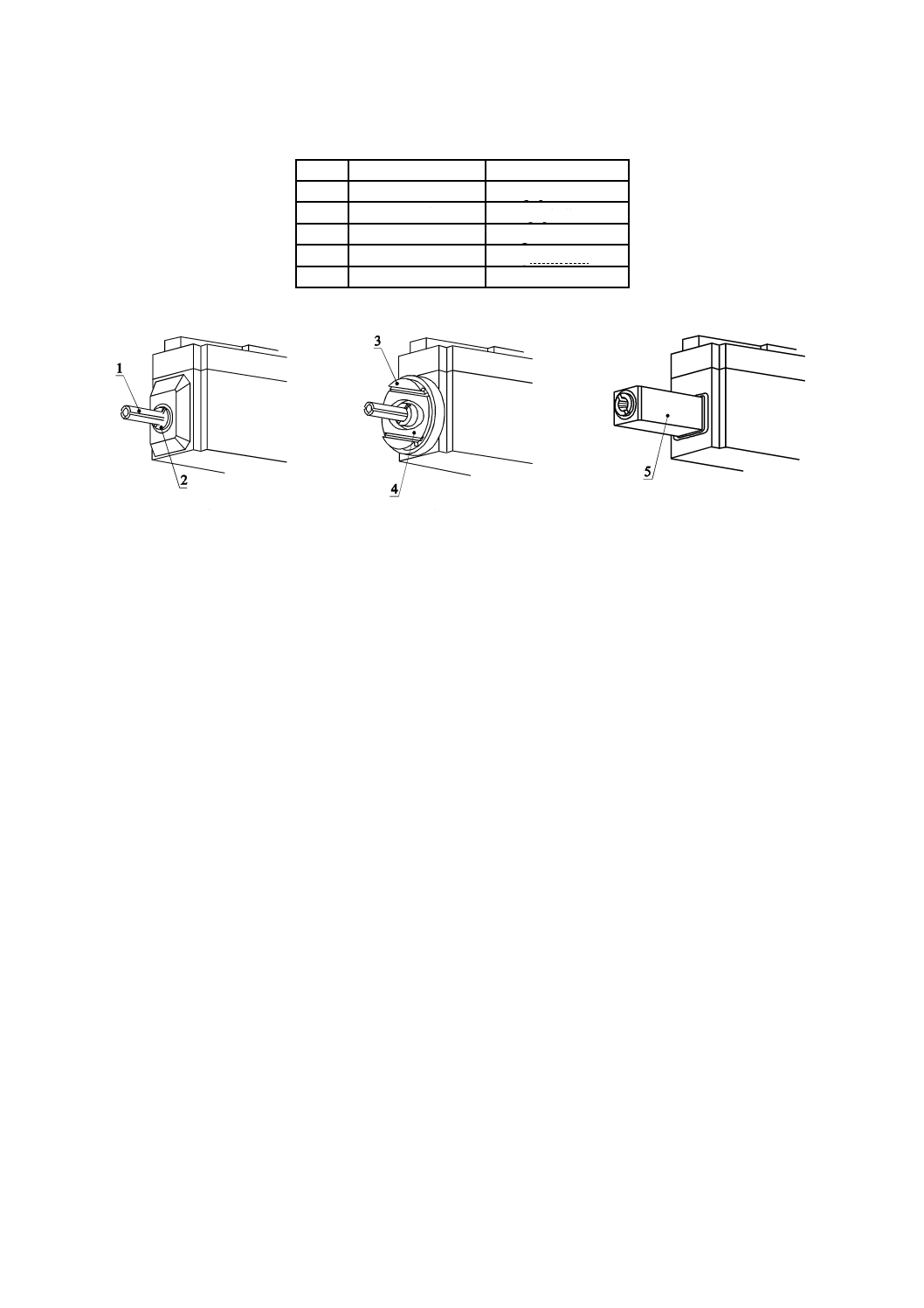

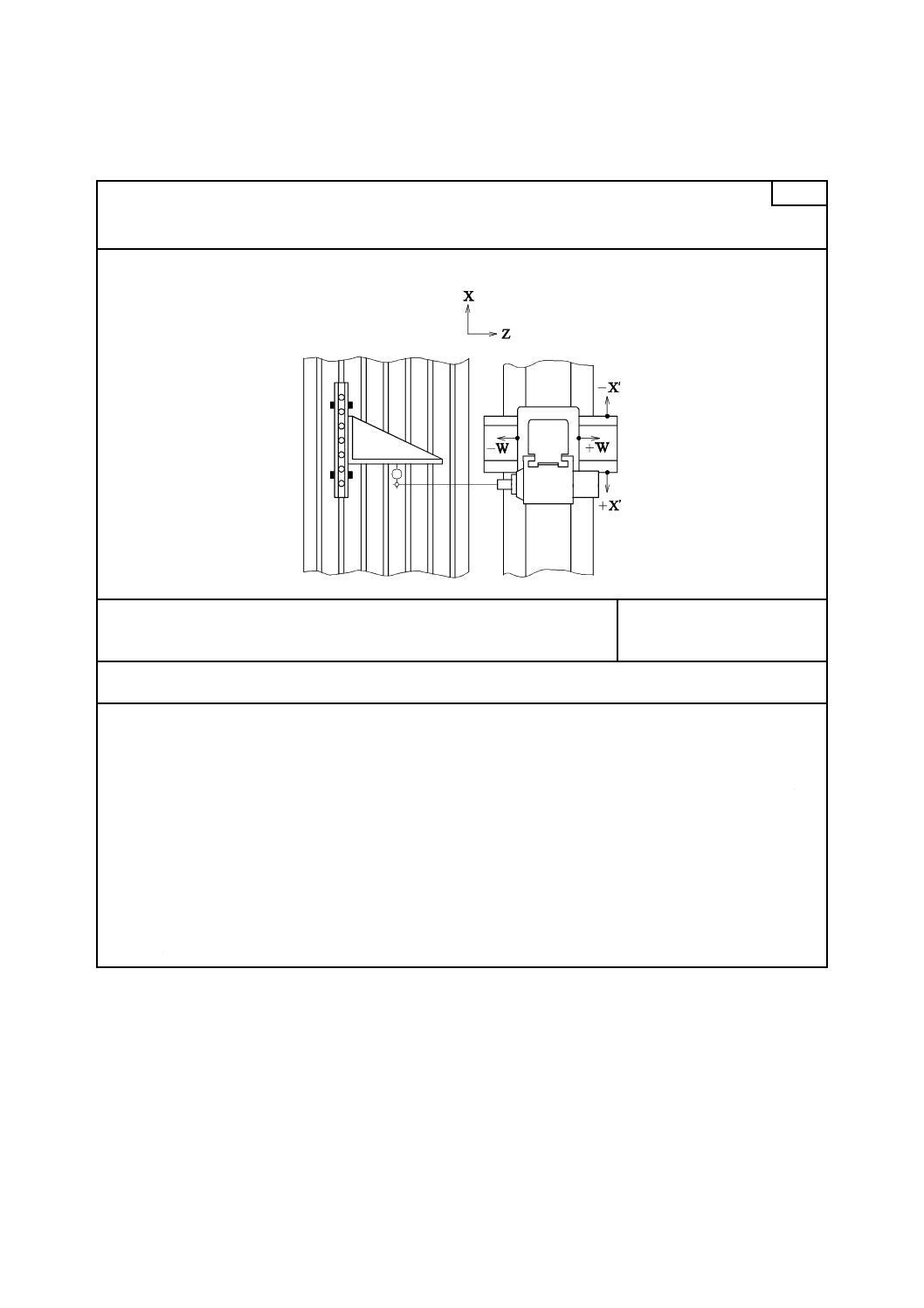

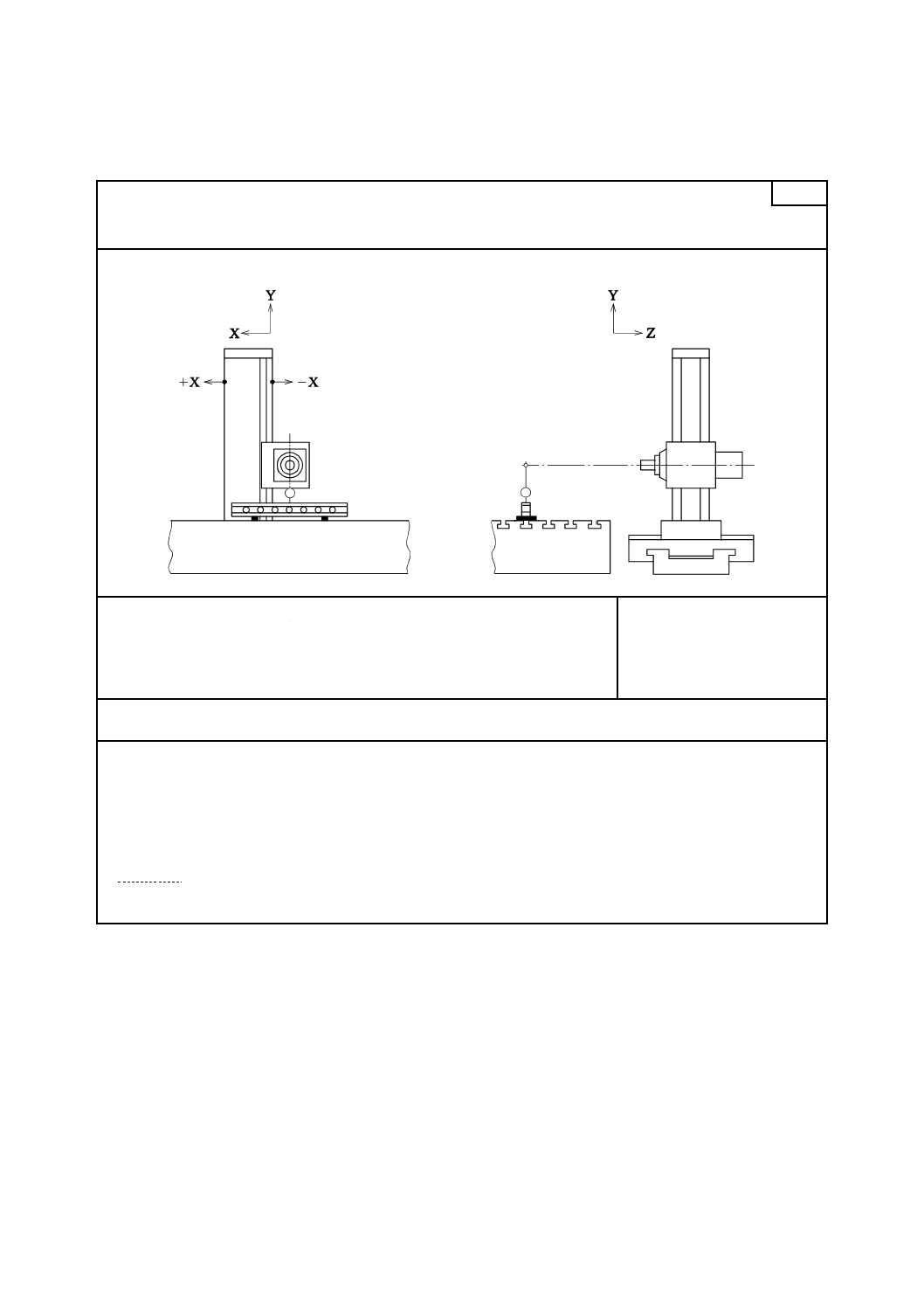

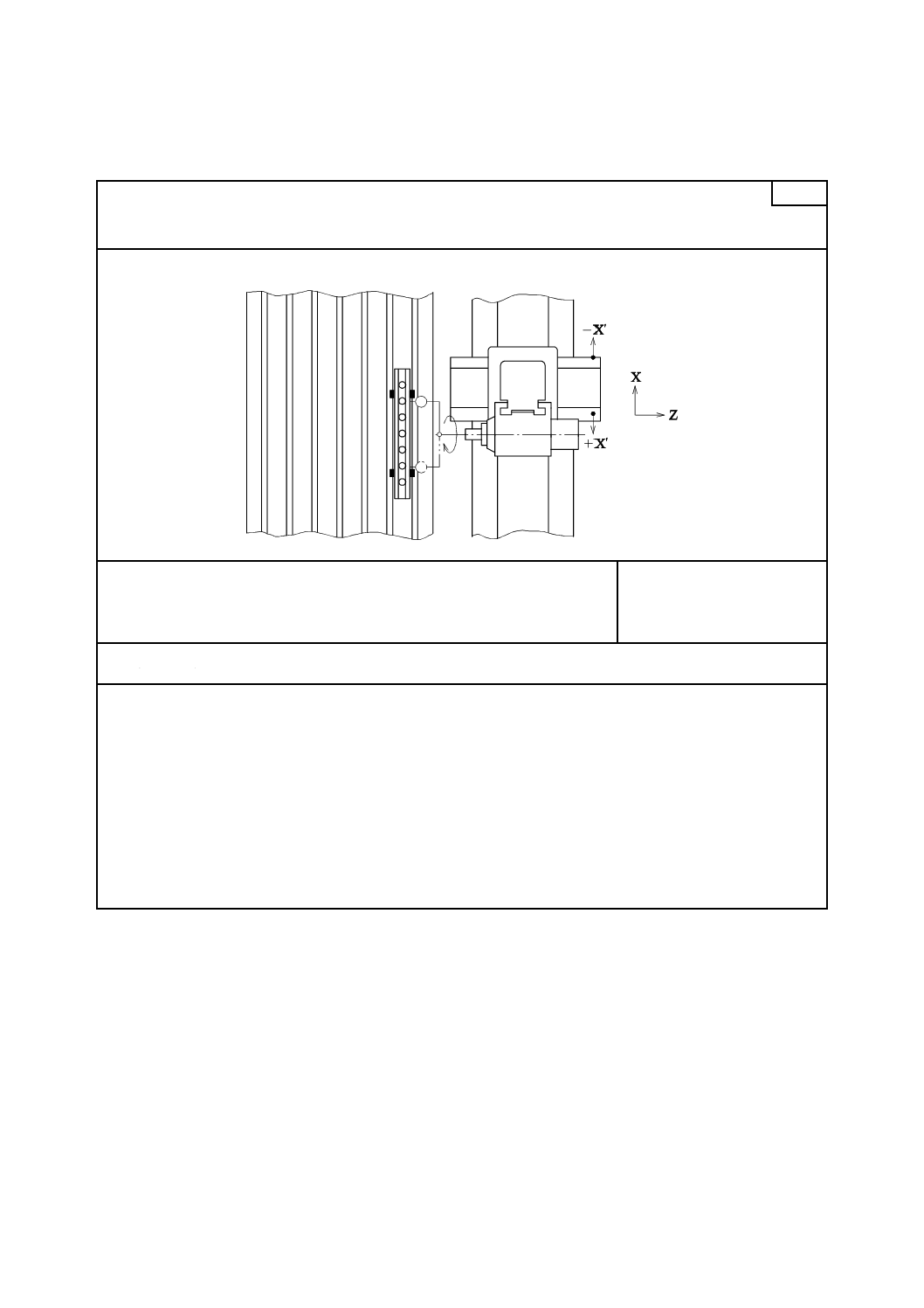

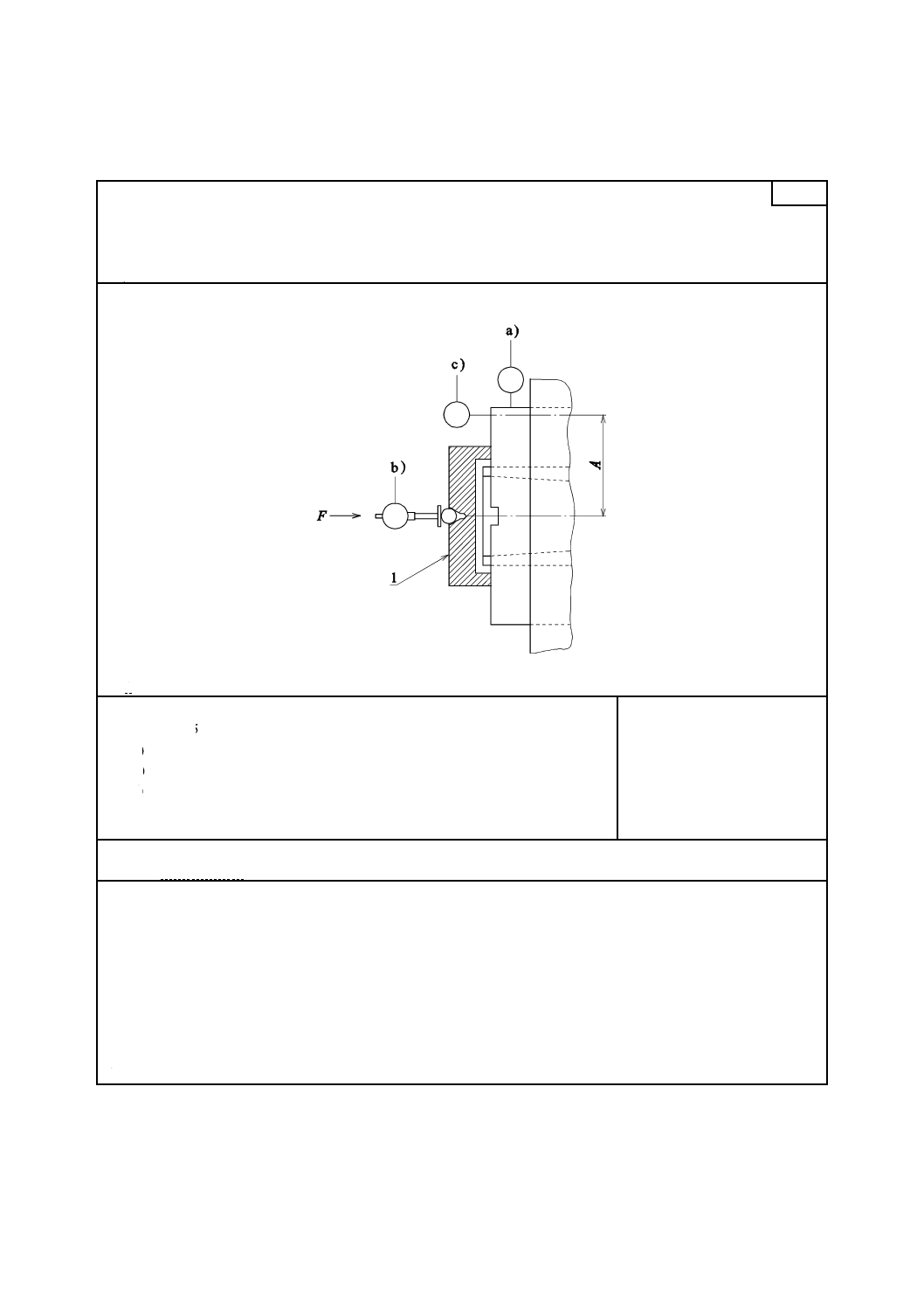

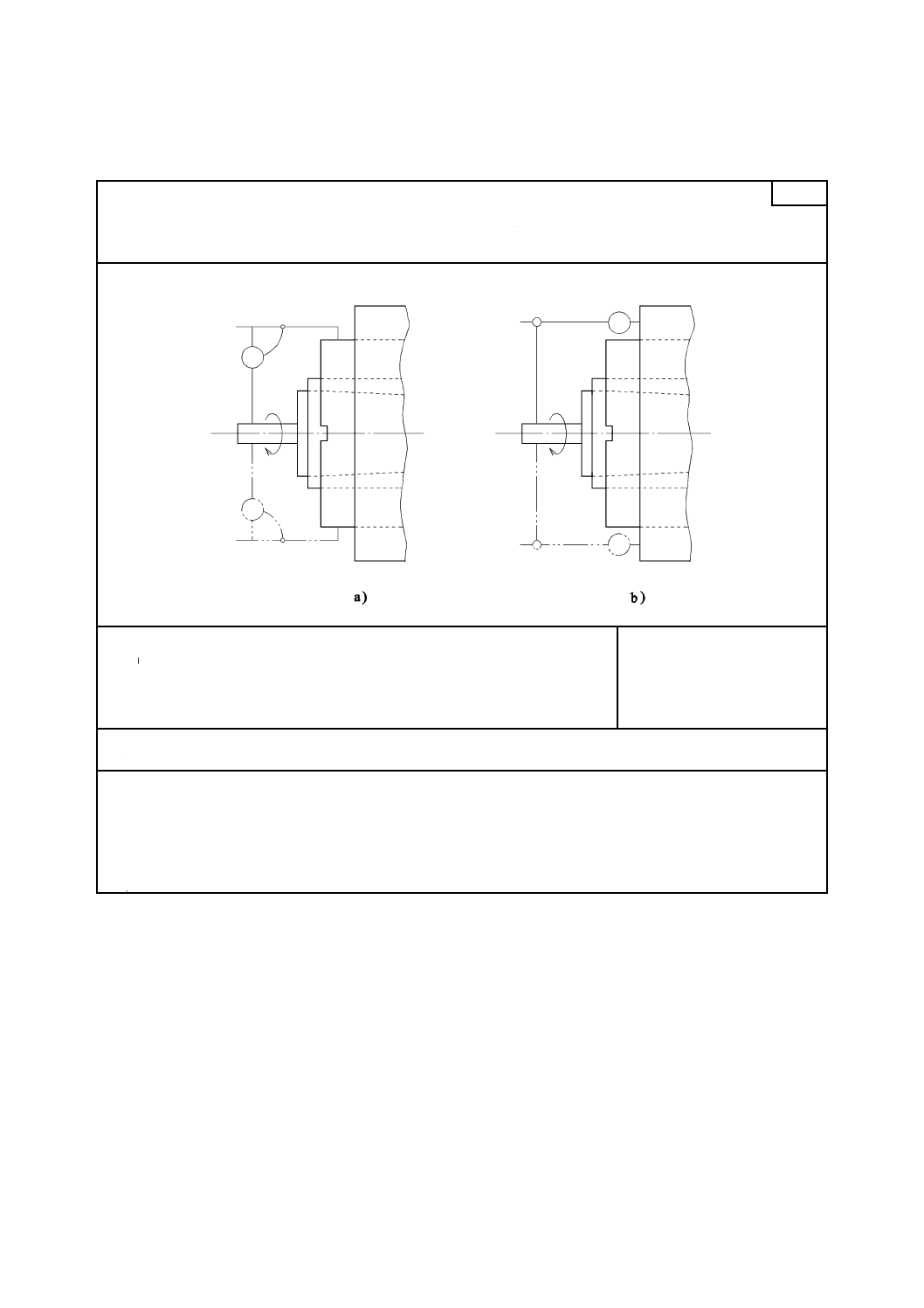

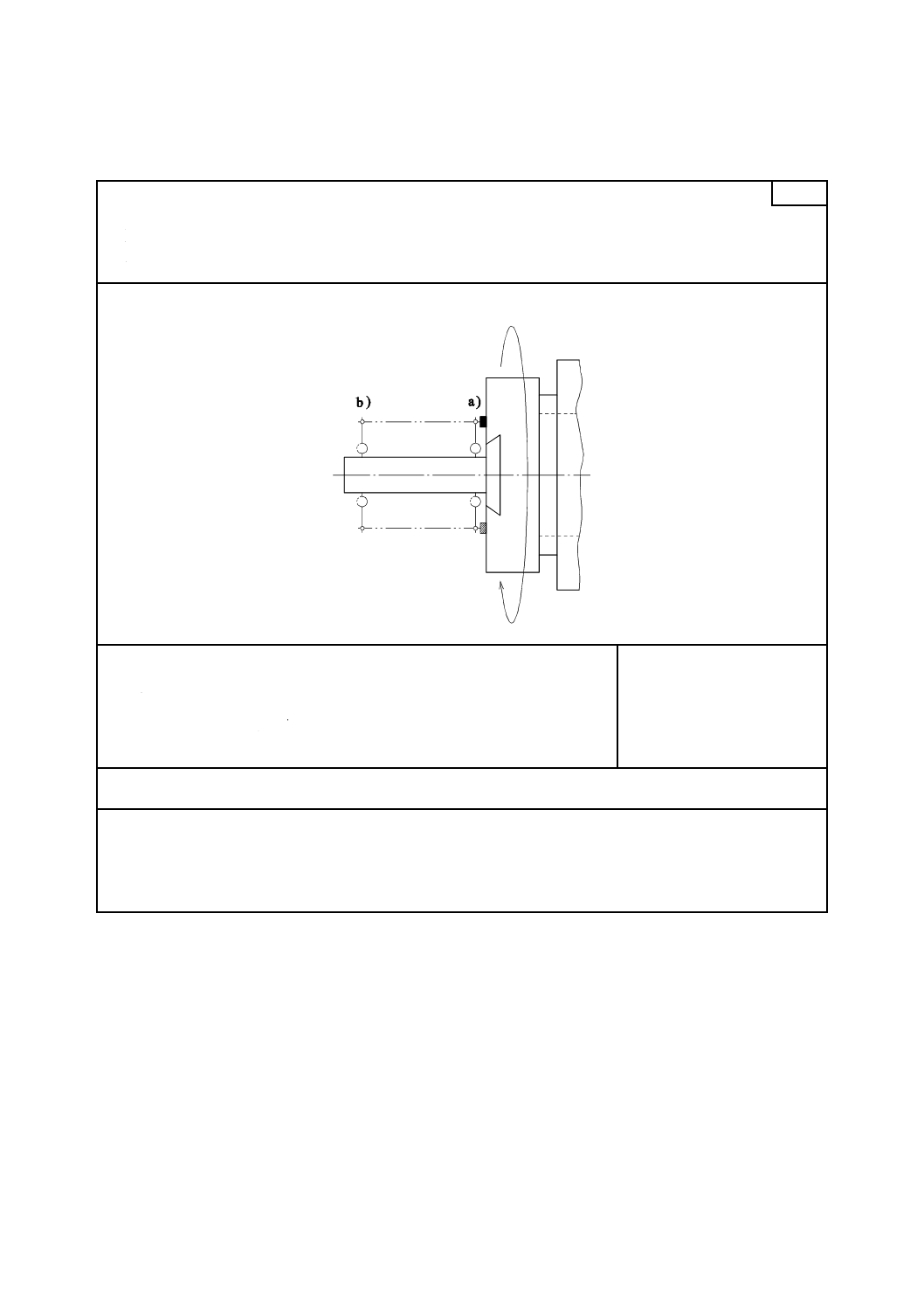

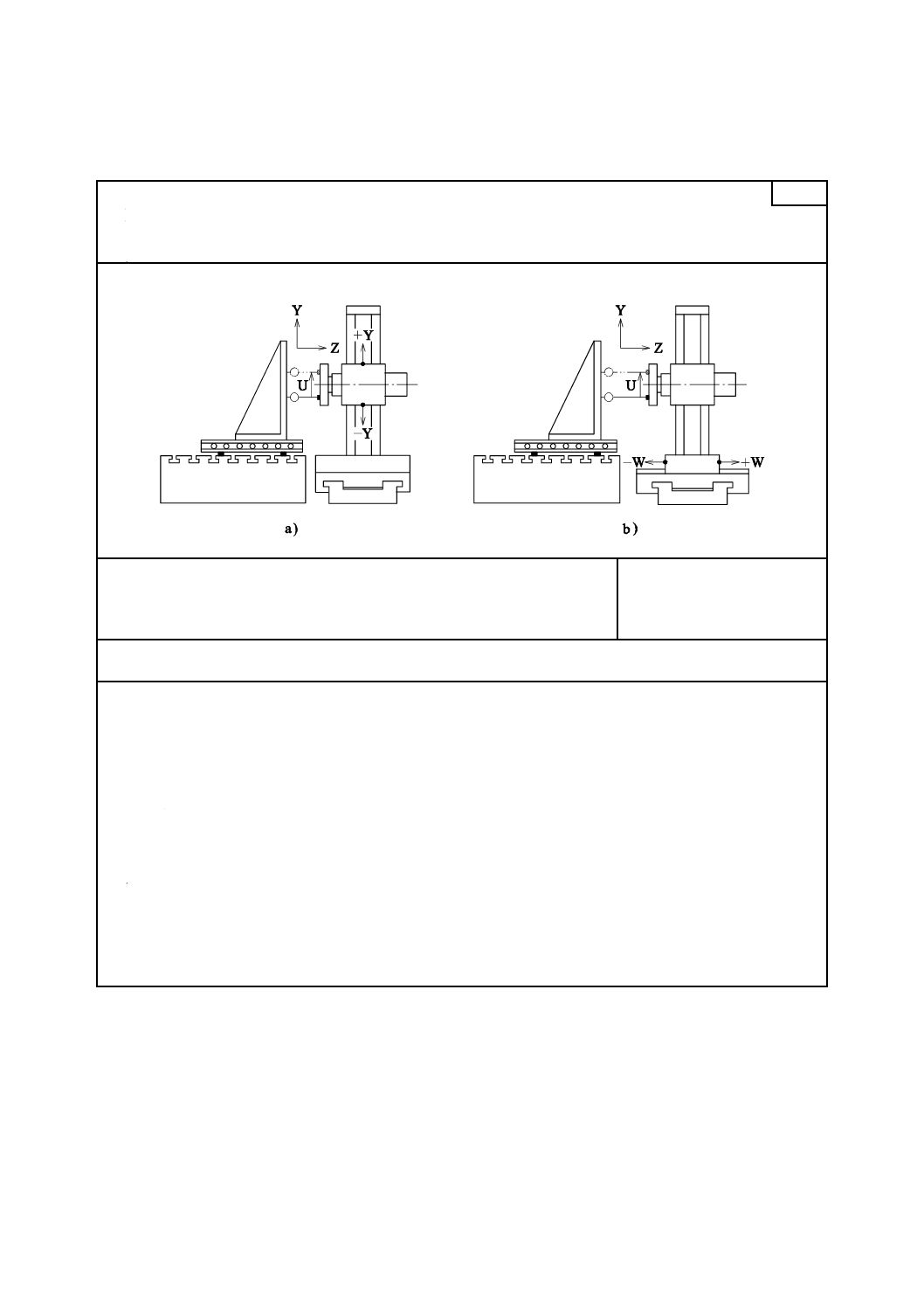

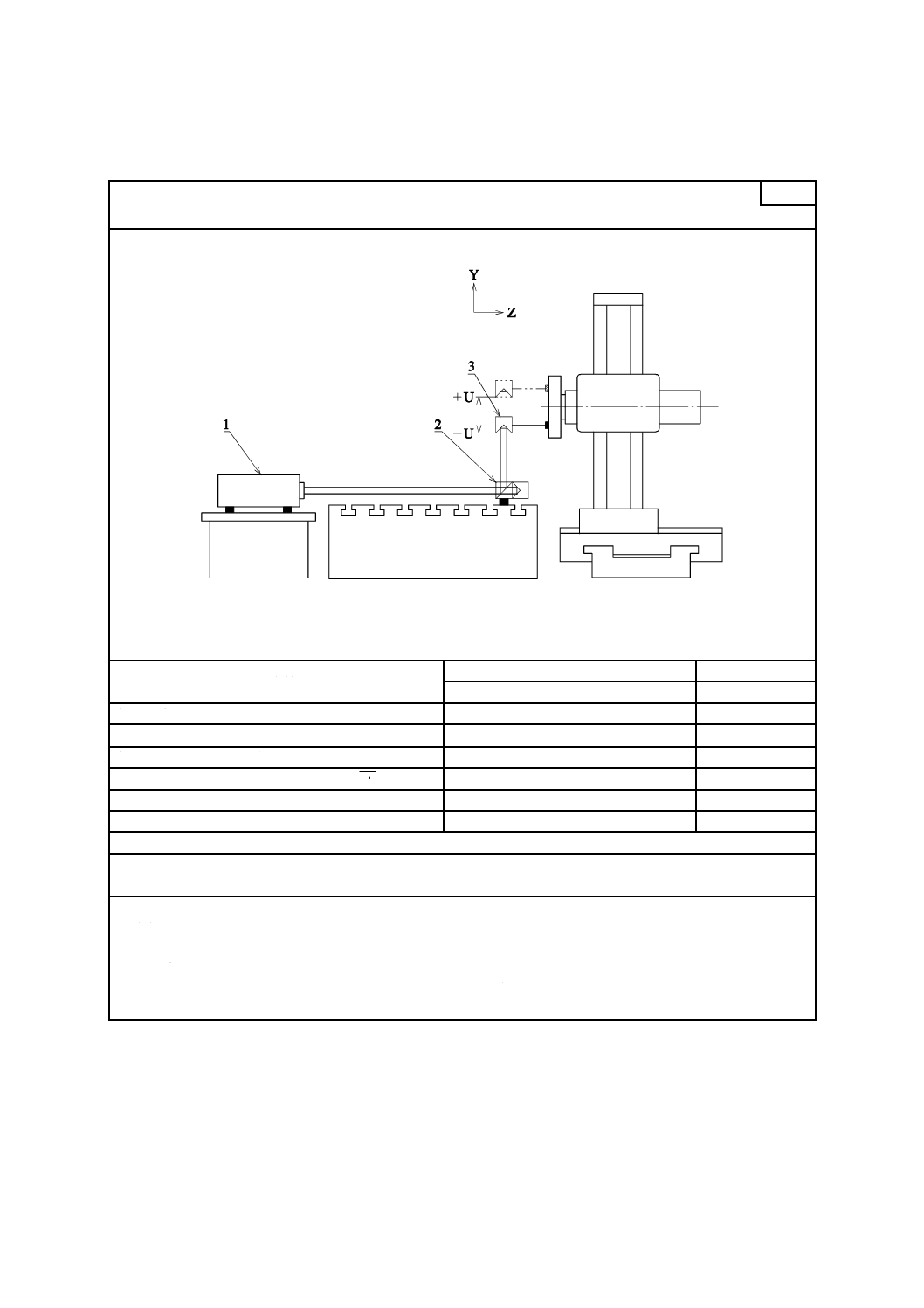

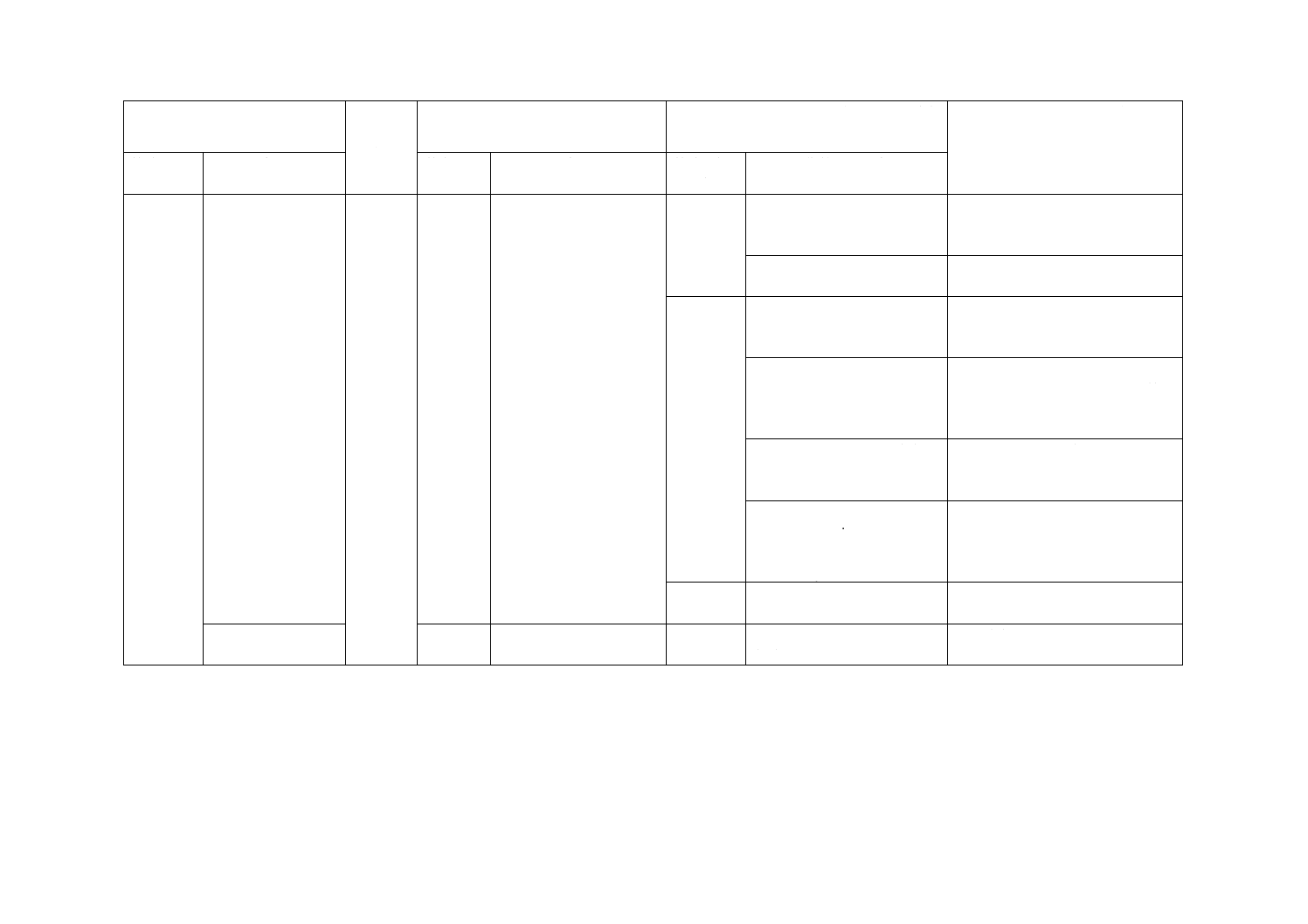

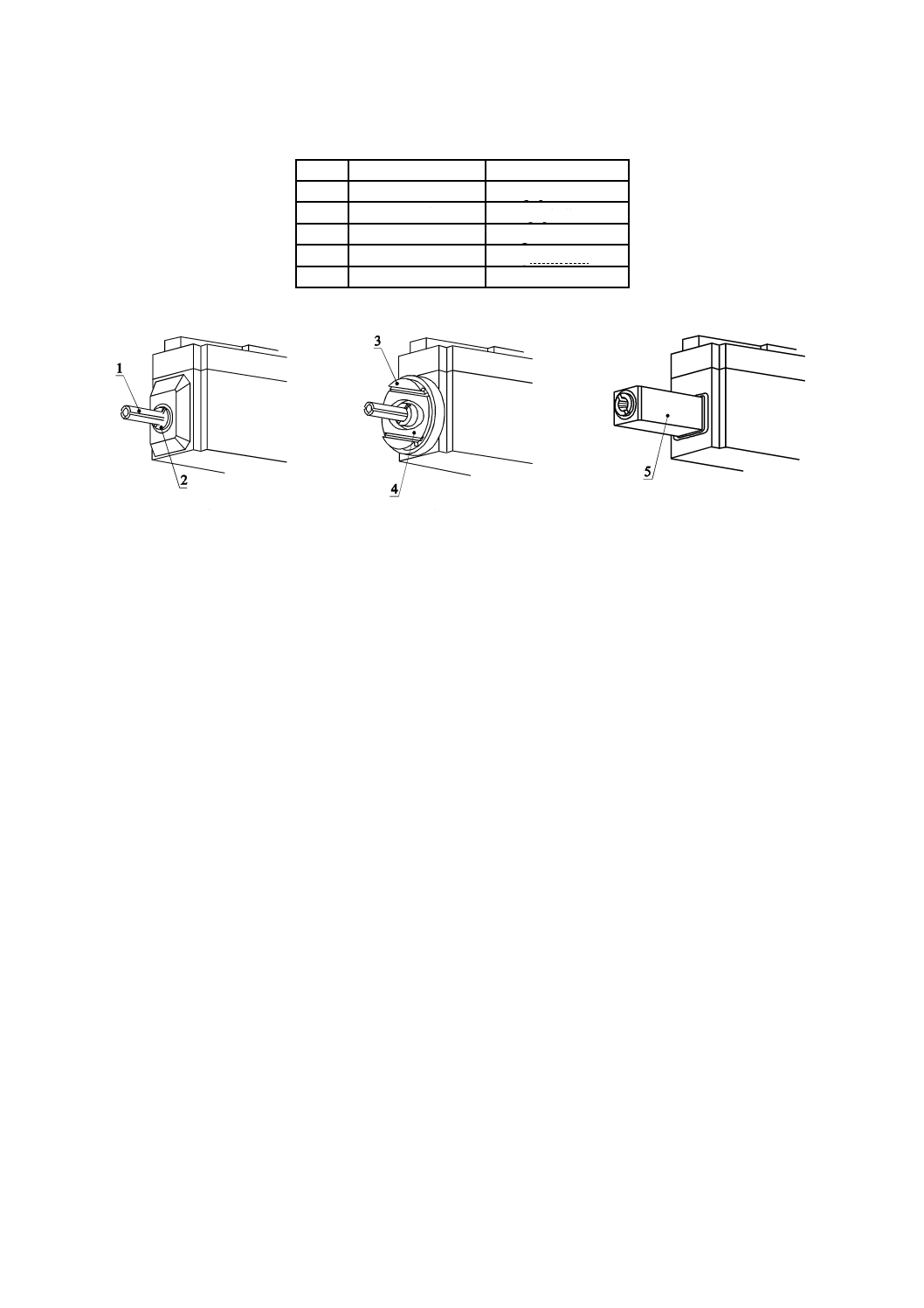

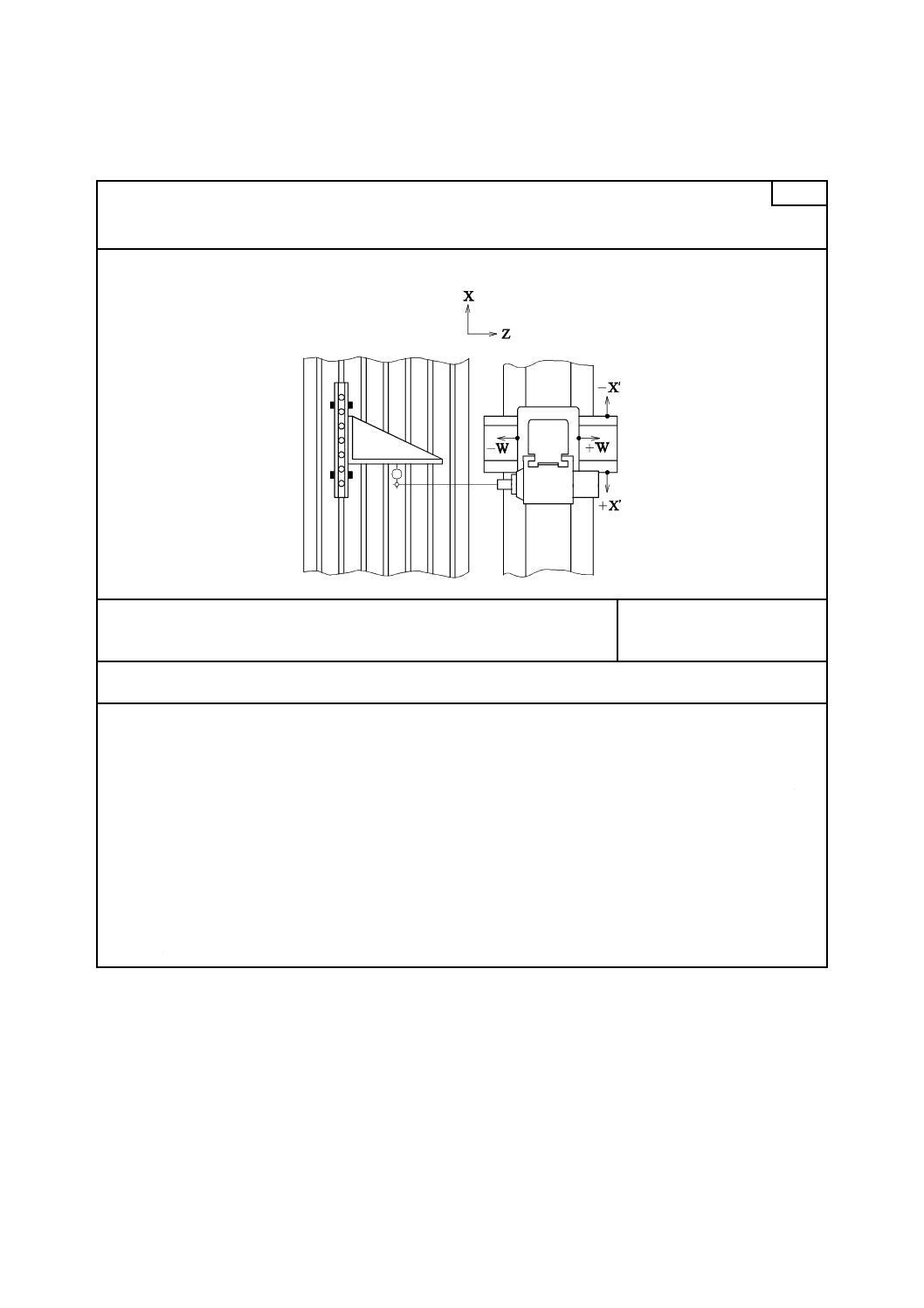

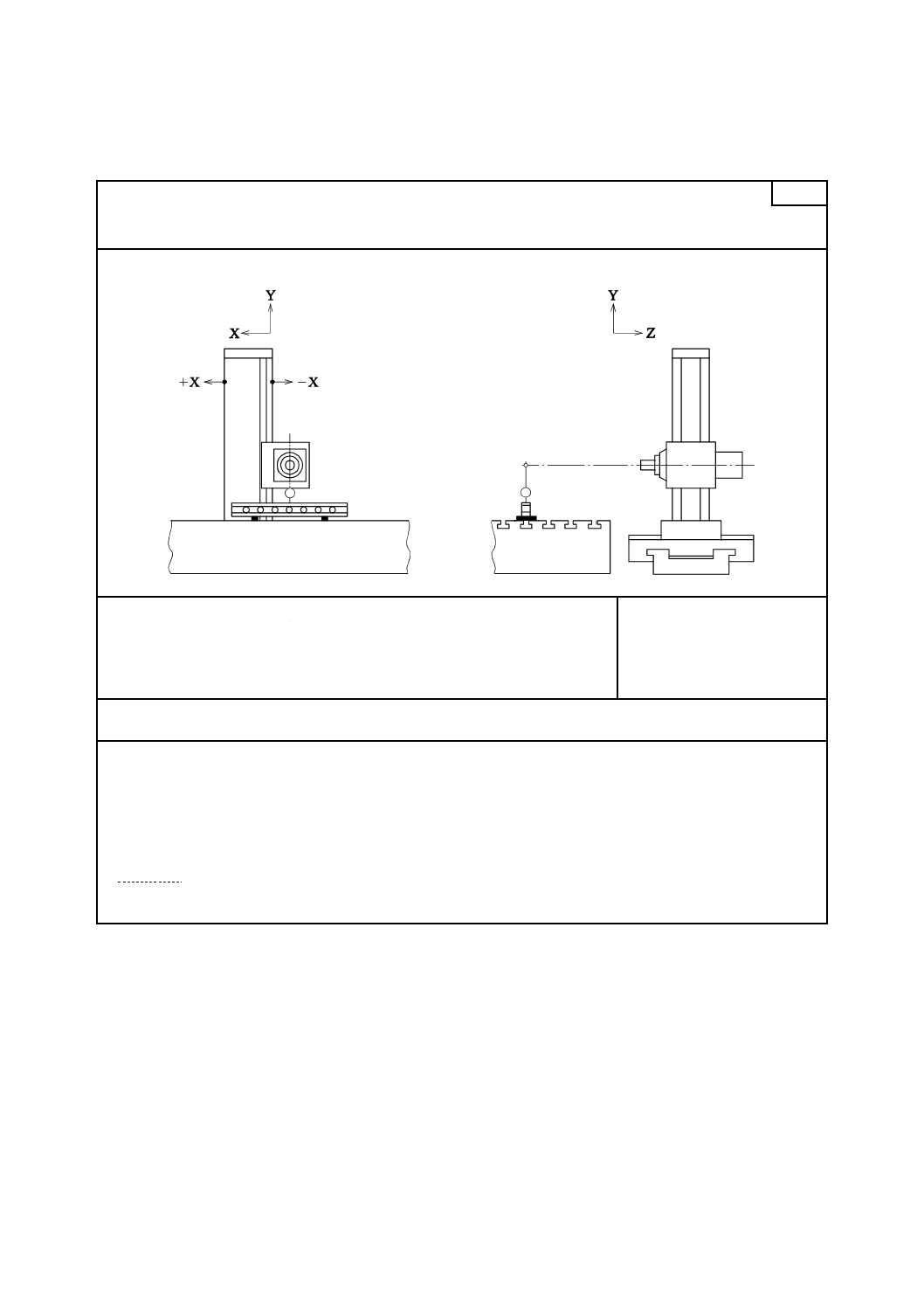

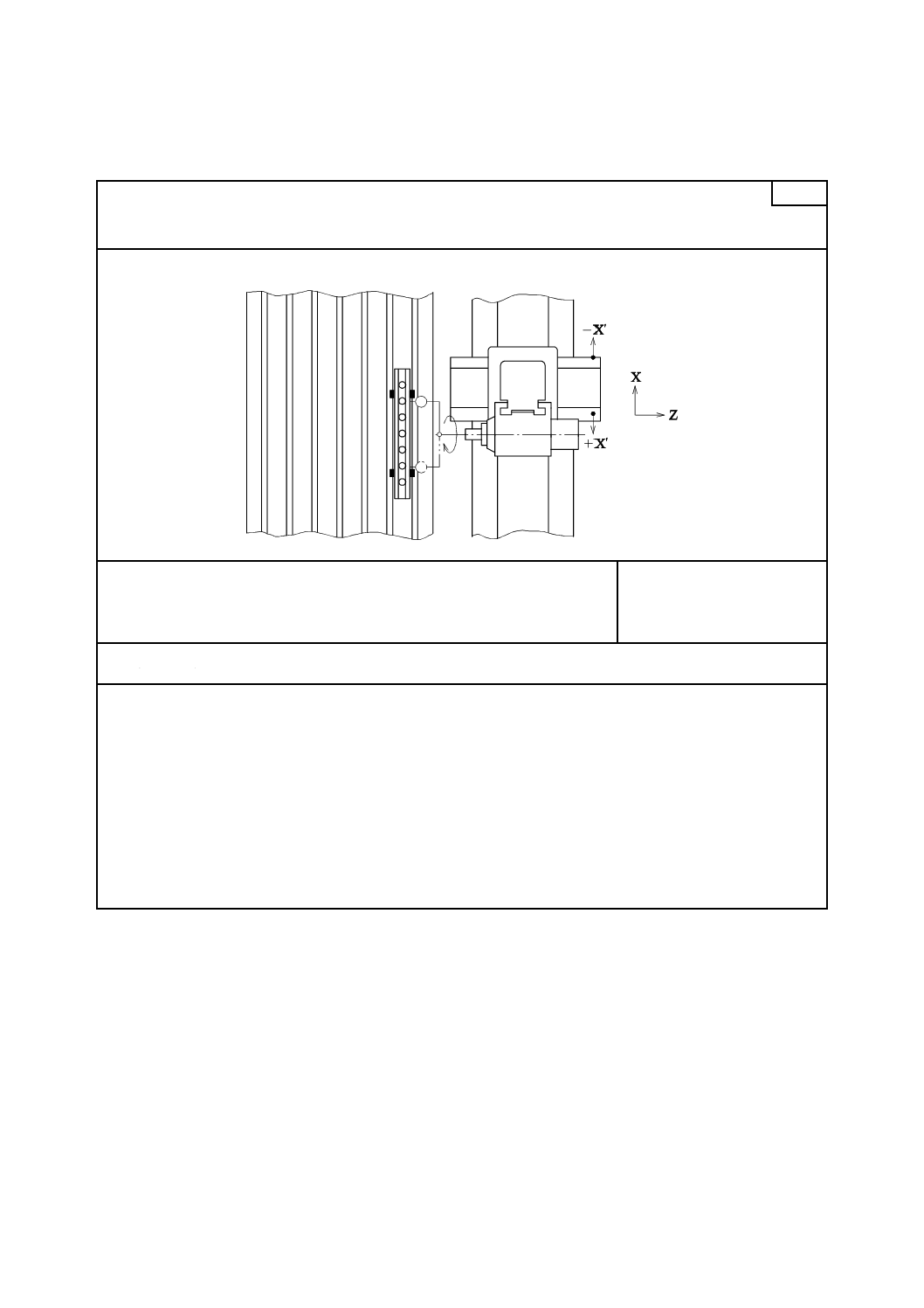

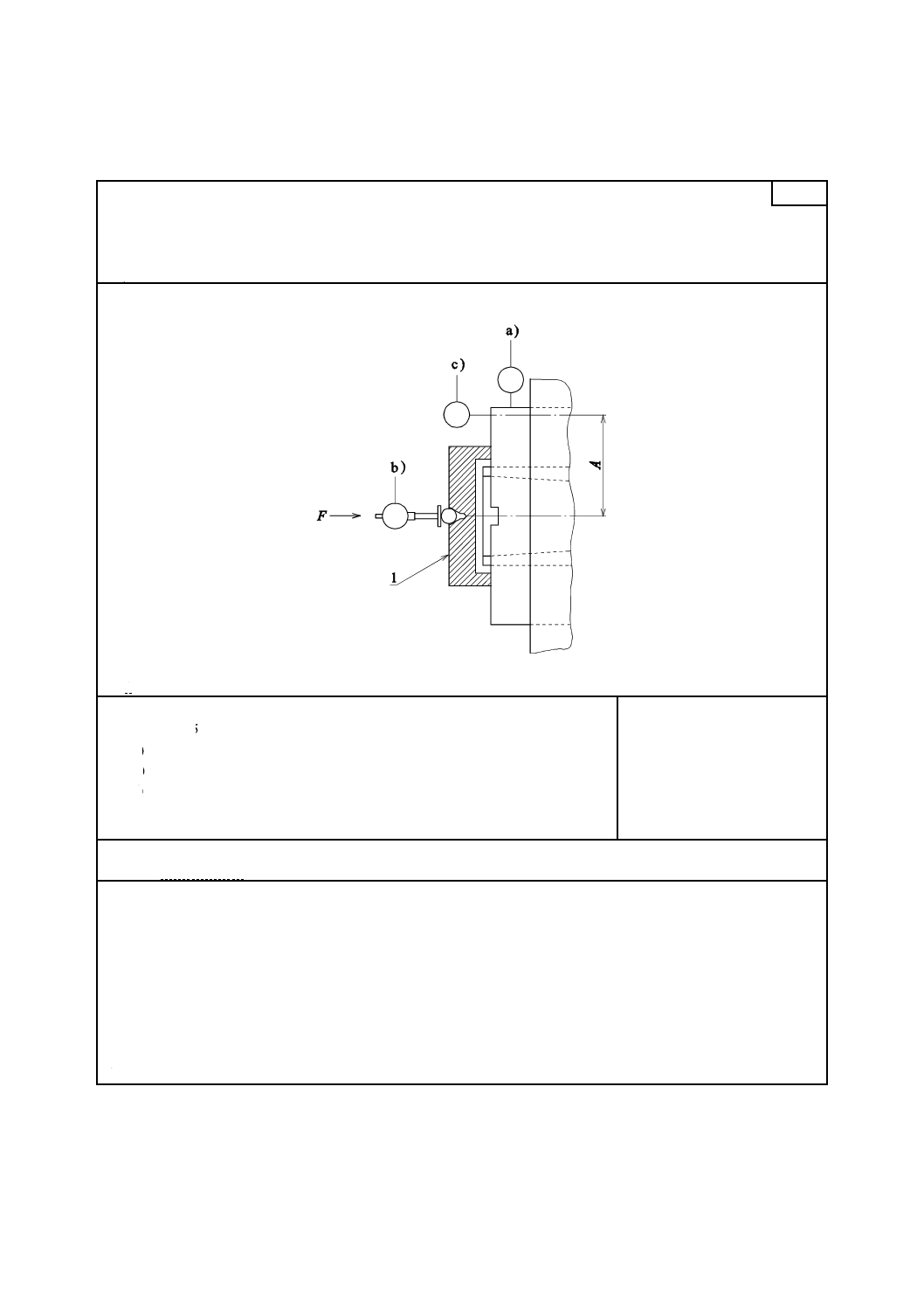

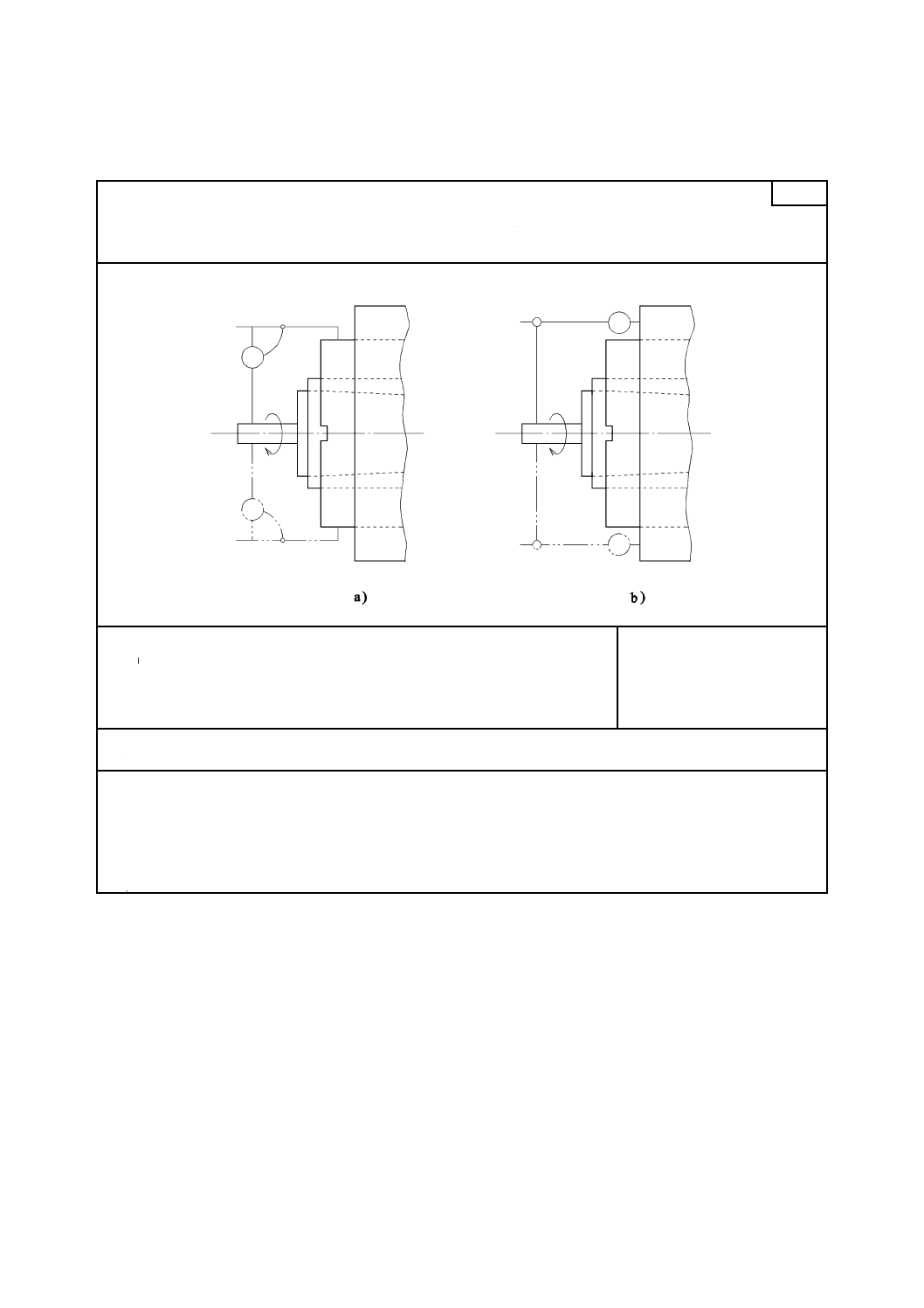

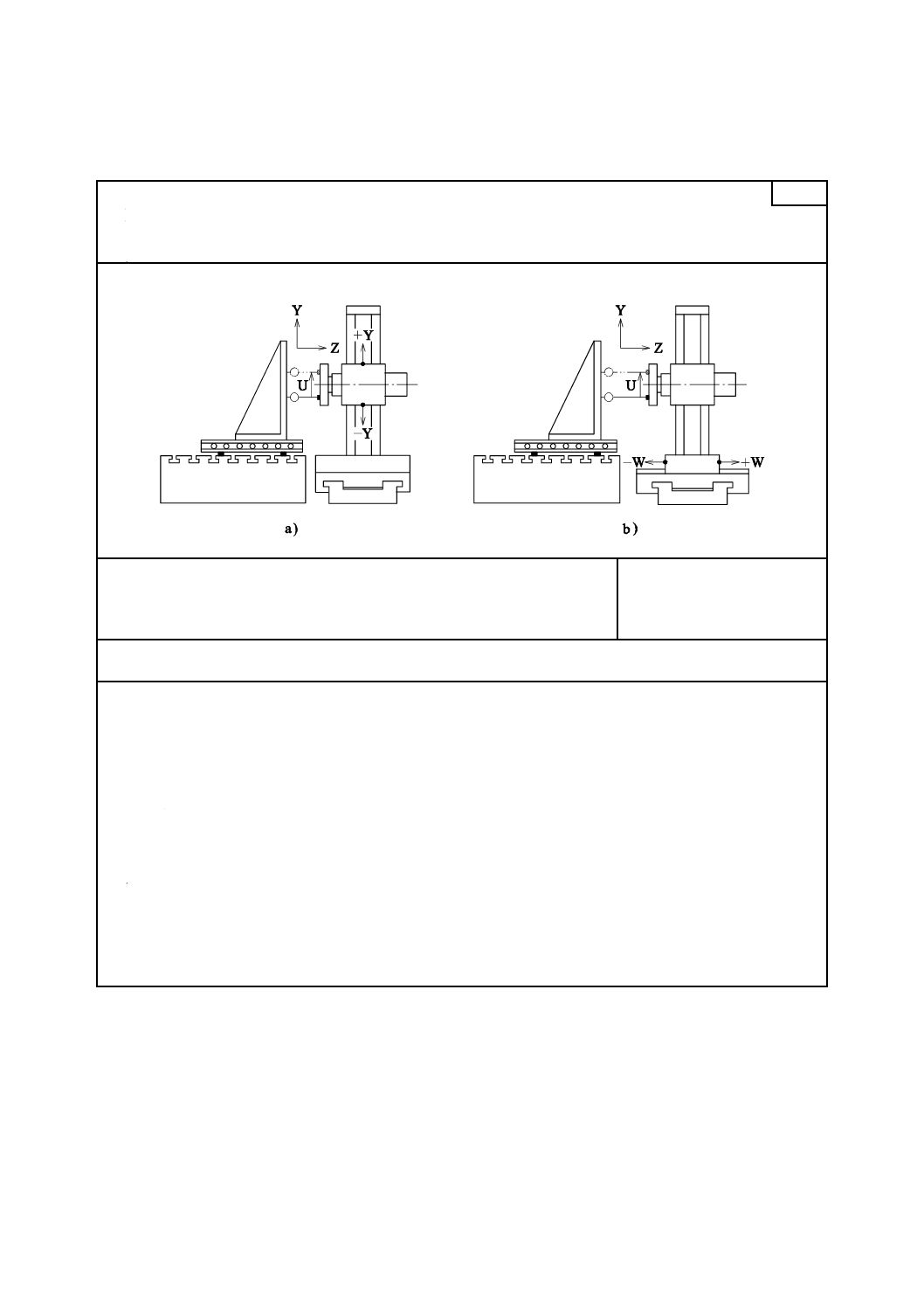

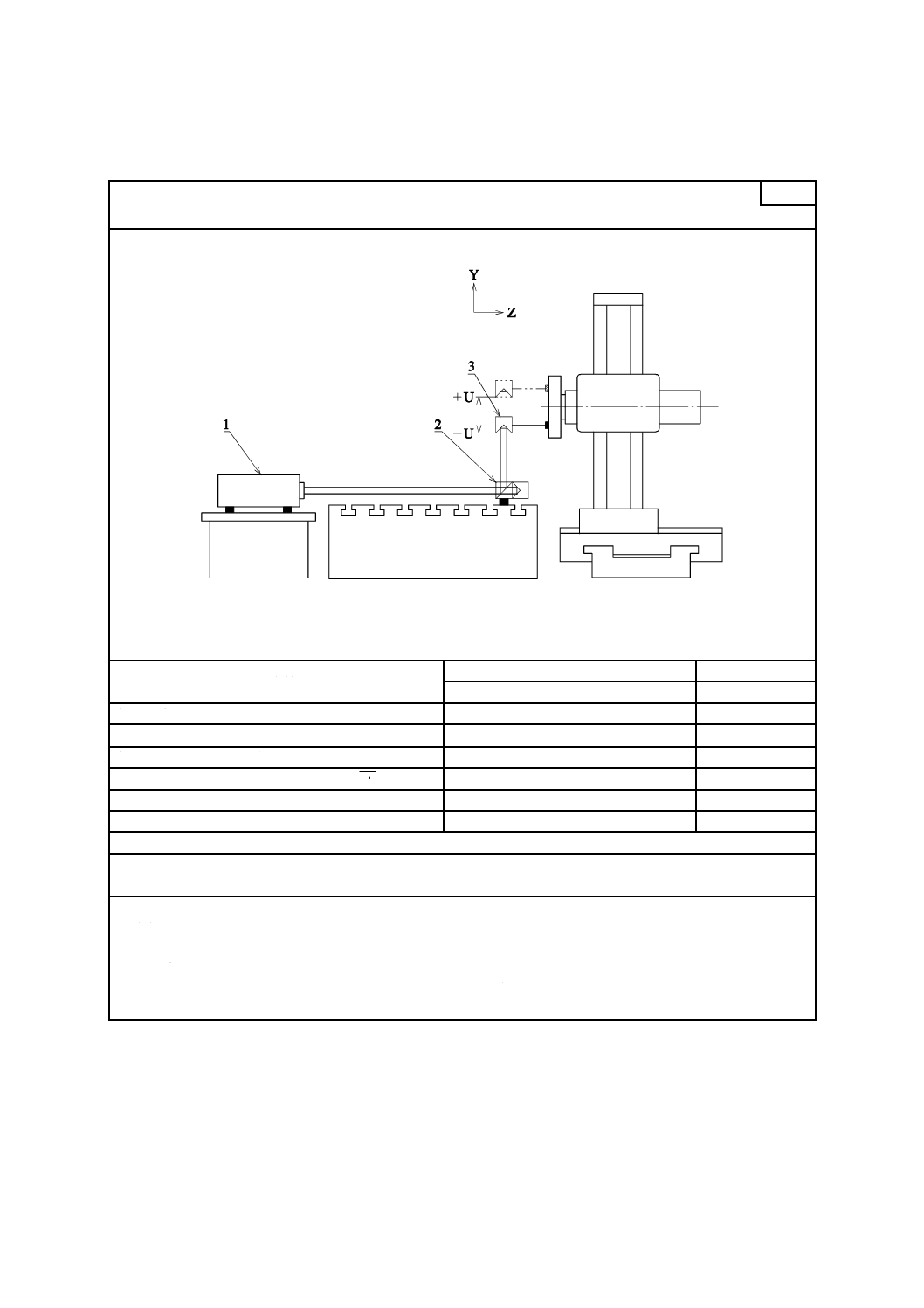

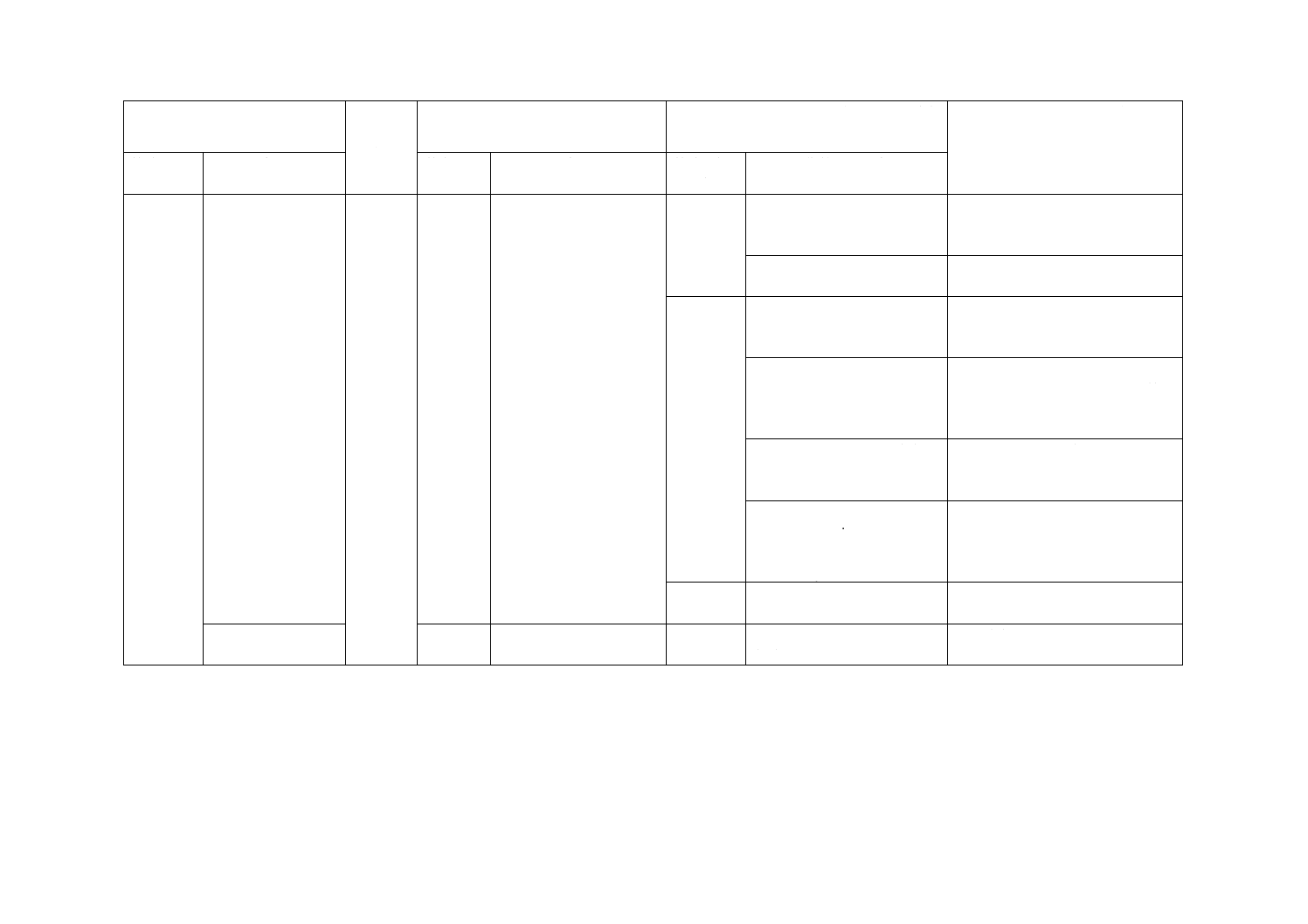

様々な種類の主軸頭の例を図2に示す。主要な要素の名称は,表2による。

面板は,一般に半径方向の面削りスライドをもっている。面板は,組込形又は着脱形のいずれかである

が,後者の場合は附属品になる。

組込形の面板は,通常,フライス主軸には取り付けることができないこと及び主軸軸受と独立した固有

の軸受を使用していることに注意するのが望ましい。

4

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−名称(図2参照)

番号

名称

対応英語(参考)

1

中ぐり主軸

boring spindle

2

フライス主軸

milling spindle

3

面板

facing head

4

面削りスライド

facing head slide

5

ラム

ram

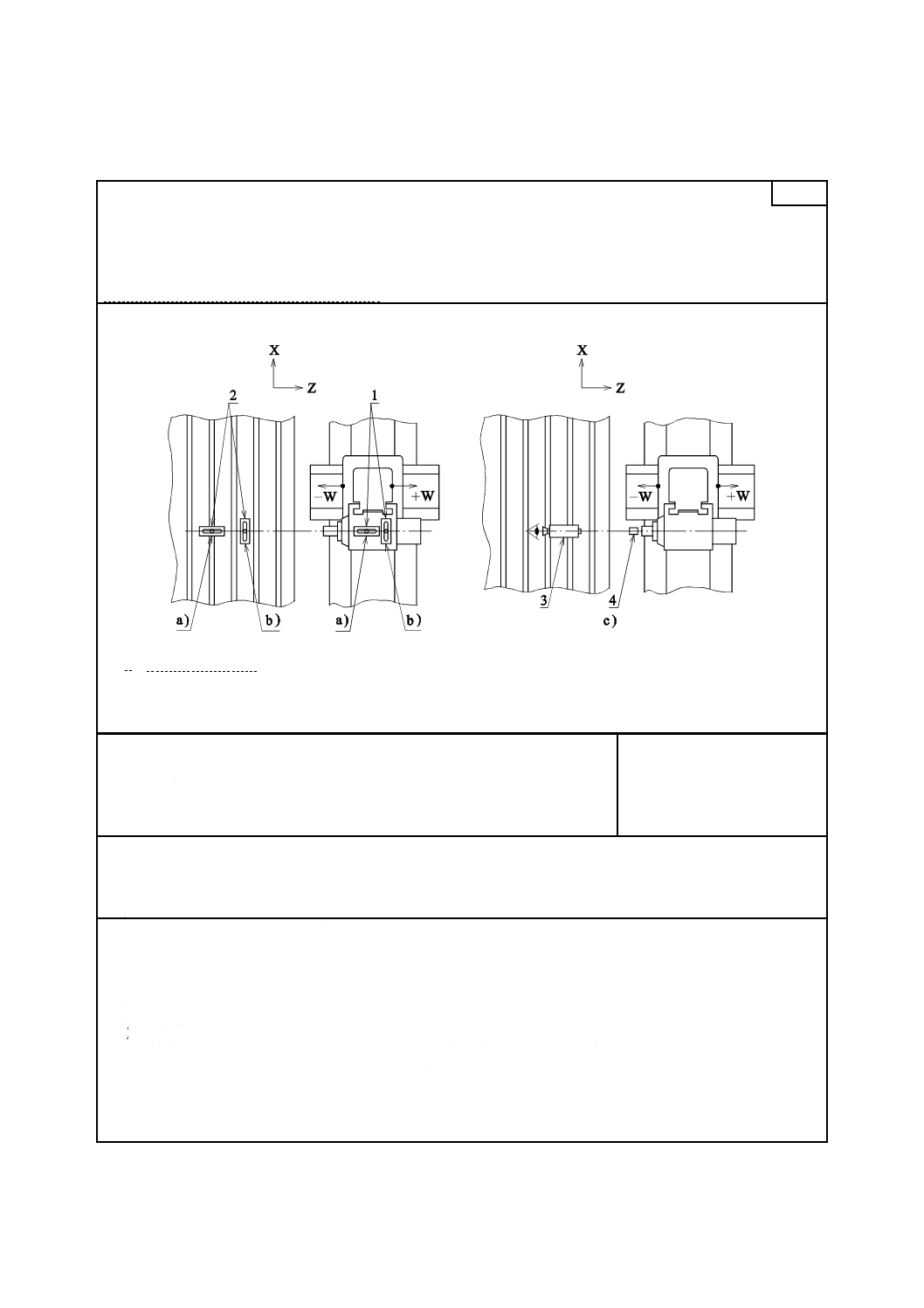

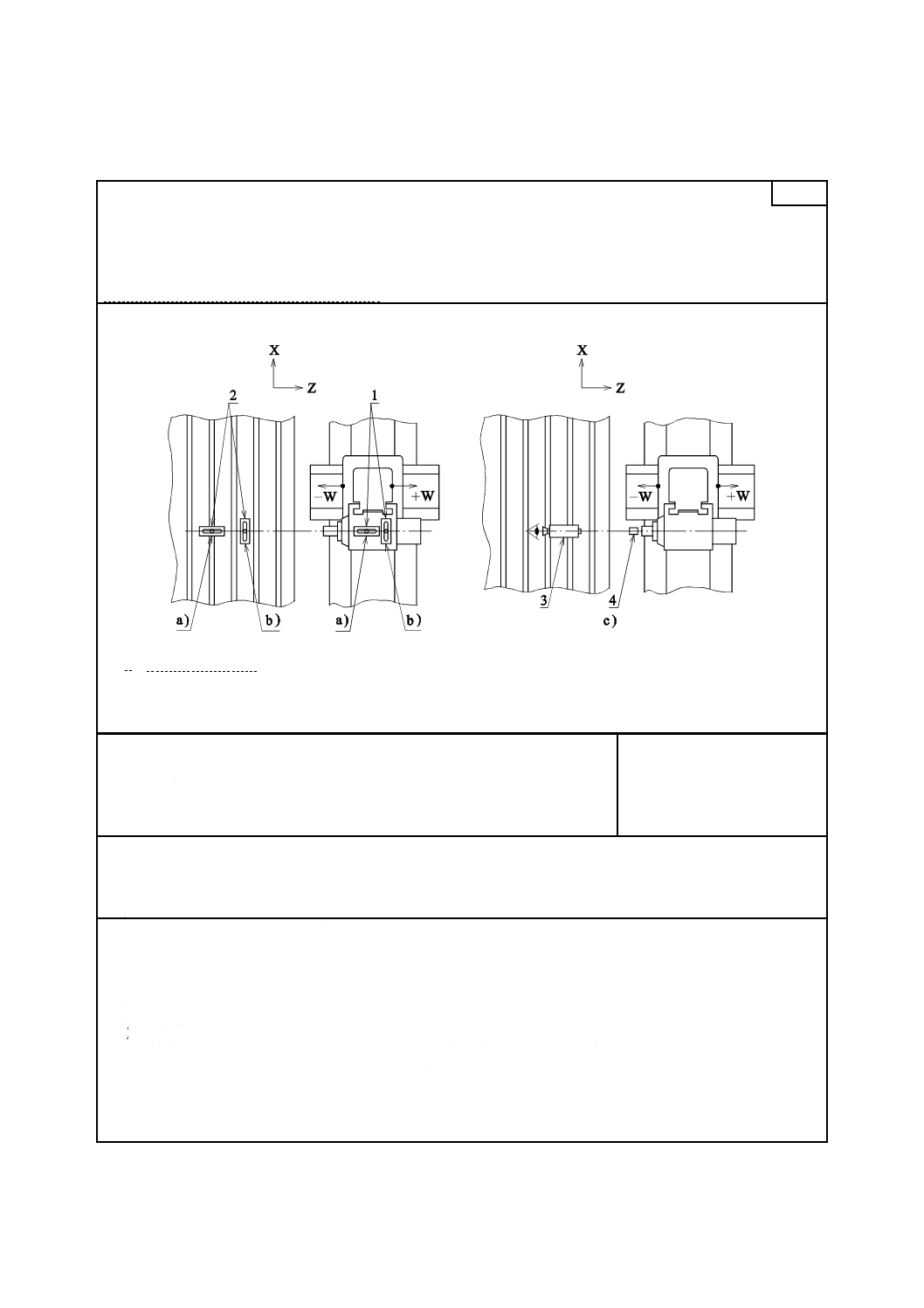

a) 中ぐり及びフライス削り

主軸頭

b) 面板及び面削りスライド付き

主軸頭

c) ラム形主軸頭

注記 番号1〜5は,表2を参照。

図2−主軸頭の種類

6

一般事項

6.1

測定単位

この規格では,長さ,長さの偏差及び許容値は,ミリメートル(mm)で表す。角度は,度(°)で表

し,角度の偏差及び許容値は,通常,長さの比(例えば,0.00x/1 000)で表すが,マイクロラジアン(μrad)

又は秒(″)で表してもよい。ただし,これらの間には次の関係がある。

0.010/1 000=10×10−6=10 μrad≒2″

6.2

JIS B 6190(規格群)及びJIS B 6191の参照

この規格を適用するに当たって,特に検査前の機械の据付け,主軸及びそれ以外の運動部品の暖機運転,

測定方法並びに測定器の精度については,JIS B 6191を参照。

各検査事項の測定手順欄には,その検査に関係するJIS B 6190-2,JIS B 6190-7又はJIS B 6191の細分箇

条番号を併せて示す。

6.3

検査の順序

この規格に規定した検査の順序は,実際の検査の順序を決めるものではない。測定器の取付け又は検査

が容易になるようにするために,検査は,どのような順序で行ってもよい。

6.4

実施する検査

機械を検査するときは,必ずしもこの規格に規定したすべての検査を行う必要はない。使用者は,製造

業者との協定に基づいて検査事項を選択してもよい。検査事項は,機械を発注するときに明確にしなけれ

ばならない。実施する検査事項の指定がなく,また,その検査に要する経費についての協定もない状態で,

この規格を受取検査に引用するだけでは,受渡当事者間の拘束条件にはならない。

5

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

測定器

検査事項の測定器欄に示す測定器は,例として示したものである。

同じ物理量が測定でき,少なくとも同じ,又はそれよりも小さな不確かさをもつ他の測定器を使用して

もよい。使用する変位計の目量は,0.001 mm又はそれ以下とする。

6.6

工作精度検査

工作精度検査は,かなりの切削力を発生する荒削りではなく,仕上げ削りで行わなければならない。

6.7

ソフトウエア補正

組み込んだソフトウエア機能を使って幾何偏差,位置決め偏差,輪郭偏差及び熱変形の補正ができる場

合は,この検査のときに,これらの機能を使用するかどうかは,受渡当事者間の協定によるのが望ましい。

ソフトウエア補正を用いた場合は,そのことを検査報告書に記載しなければならない。

6.8

最小許容値

この規格で規定されている測定長さと異なる長さで許容値を決定する場合には(JIS B 6191の2.311参

照),許容値の最小値が0.005 mmであることを考慮する。

6

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

静的精度検査

7.1

直進軸の真直度及び角度偏差

検査事項

コラム運動(W軸)の真直度

a) YZ面内(EYW)

b) ZX面内(EXW)

注記 コラム送り運動用コラムサドルの場合

G1

測定方法図

許容値

a)及びb)

測定長さ1 000以下については,0.02

測定長さ1 000を超える場合は,0.03

部分許容値:測定長さ300について0.006

測定値

a)

b)

測定器

直定規,変位計及びブロックゲージ,又は光学式測定器

測定手順及びJIS B 6191の参照箇条

5.232.11,5.232.12及び5.232.13

コラムサドルは,X軸方向の動きの中央に固定し,主軸頭は,できるだけ動きの中央に固定する。

直定規の使用面は,工作物定盤上で,a)垂直及びb)水平にして,コラム運動(W軸)と平行に定置する(平行と

は,動きの両端で直定規に当てた変位計の読みが同じ値になる状態をいう。)。

主軸を固定できる場合は,変位計は主軸に取り付け,主軸を固定できない場合は,変位計は主軸頭に取り付ける。

変位計の測定子は,直定規の使用面に直角に当てる。

コラムをW軸方向に移動させて,読みを取る。

7

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

コラム運動(W軸)の角度偏差

a) YZ面内(EAW:ピッチ)

b) XY面内(ECW:ロール)

c) ZX面内(EBW:ヨー)

注記 コラム送り運動用コラムサドルの場合

G2

測定方法図

1 測定用精密水準器

2 基準用精密水準器

3 オートコリメータ

4 反射鏡

許容値

a),b)及びc)

0.04/1 000

部分許容値:測定長さ300については0.02/1 000

測定値

a)

b)

c)

測定器

a) 精密水準器,レーザ干渉計又は光学式角度偏差測定器

b) 精密水準器

c) レーザ干渉計又は光学式角度偏差測定器

測定手順及びJIS B 6191の参照箇条

5.231.3及び5.232.2

測定用精密水準器又は反射鏡は,主軸頭上に定置する。

a) Z軸方向(オートコリメータについては,垂直面内の読みを取るように定置する。)

b) X軸方向

c) Z軸方向(オートコリメータについては,水平面内の読みを取るように定置する。)

基準用精密水準器は,工作物定盤上に定置し,主軸頭は,動きの中央に置く。

コラム運動(W軸)が,主軸頭及び工作物定盤に角度偏差を生じる原因になる場合は,それぞれの角度偏差の差

も測定し,それを記録する。

測定は,移動に沿って等間隔に少なくとも五つの位置で,運動の両方向において行う。

8

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

コラムサドル又はコラム運動(X軸)の真直度

a) XY面内(EYX)

b) ZX面内(EZX)

G3

測定方法図

1 オートコリメータ

2 反射鏡

3 測微顕微鏡

4 鋼線

許容値

a)及びb)

測定長さ1 000以下については,0.02

測定長さ1 000を超える場合は,1 000増すごとに 0.01を加える。

最大許容値:0.12

部分許容値:測定長さ300について0.006

測定値

a)

b)

測定器

光学式測定器,又は測微顕微鏡及び鋼線

測定手順及びJIS B 6191の参照箇条

5.232.12及び5.232.13

a) 鋼線は,たわみを生じるので推奨しない。

オートコリメータの光軸は,工作物定盤上で,コラムサドル又はコラム運動(X軸)と平行に定置する(平

行とは,動きの両端での変位測定の読みが同じ値になる状態をいう。)。

主軸を固定できる場合は,反射鏡は主軸に取り付け,主軸を固定できない場合は,反射鏡は主軸頭に取り

付ける。

b) 鋼線を使用する場合は,測微顕微鏡は主軸又は主軸頭に取り付ける。

コラムサドル又はコラムをX軸方向に移動させて,読みを取る。

9

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

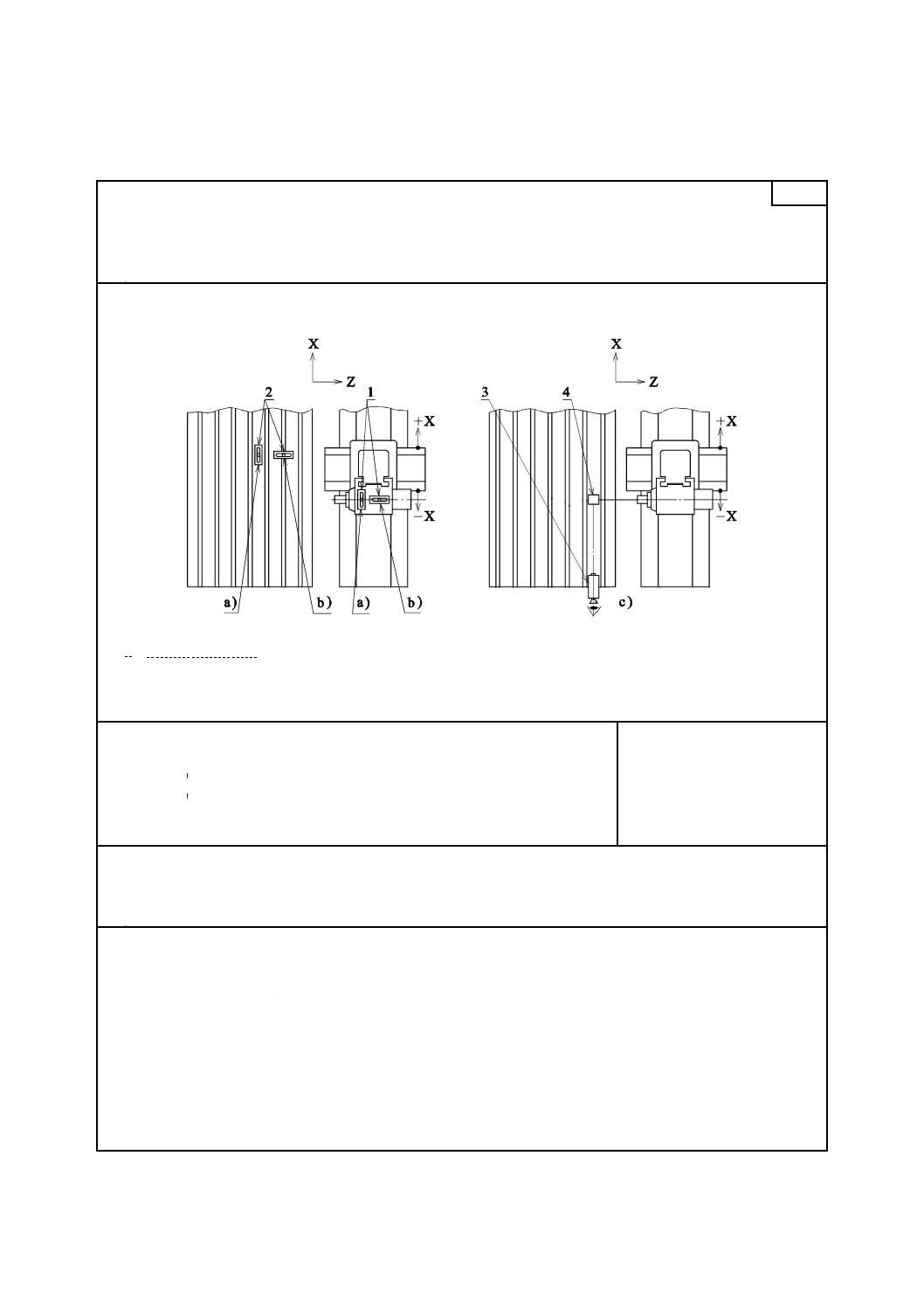

検査事項

コラムサドル又はコラム運動(X軸)の角度偏差

a) XY面内(ECX:ピッチ)

b) YZ面内(EAX:ロール)

c) ZX面内(EBX:ヨー)

G4

測定方法図

1 測定用精密水準器

2 基準用精密水準器

3 オートコリメータ

4 反射鏡

許容値

a),b)及びc)

X≦4 000 0.04/1 000

X>4 000 0.06/1 000

部分許容値:測定長さ300について0.02/1 000

測定値

a)

b)

c)

測定器

a) 精密水準器,レーザ干渉計又は光学式角度偏差測定器

b) 精密水準器

c) レーザ干渉計又は光学式角度偏差測定器

測定手順及びJIS B 6191の参照箇条

5.231.3及び5.232.2

測定用精密水準器又は反射鏡は,主軸頭上に定置する。

a) X軸方向(オートコリメータについては,垂直面内の読みを取るように定置する。)

b) Z軸方向

c) X軸方向(オートコリメータについては,水平面内の読みを取るように定置する。)

基準用精密水準器は,工作物定盤上に定置し,主軸頭は,動きの中央に置く。

コラムサドル又はコラム運動(X軸)が,主軸頭及び工作物定盤に角度偏差を生じる原因になる場合は,それぞ

れの角度偏差も測定し,記録する。

測定は,移動に沿って等間隔に少なくとも五つの位置で,運動の両方向において行う。

10

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

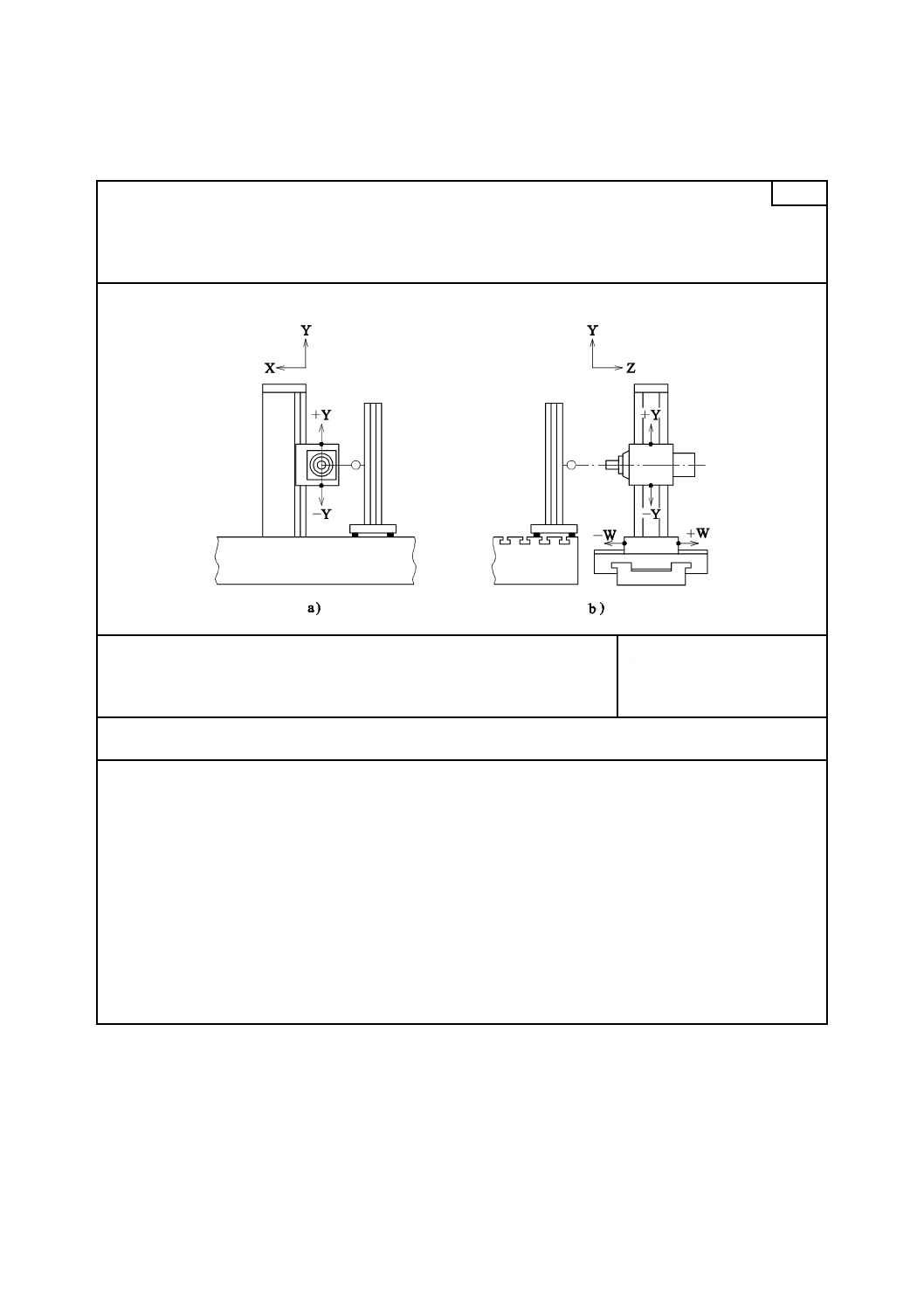

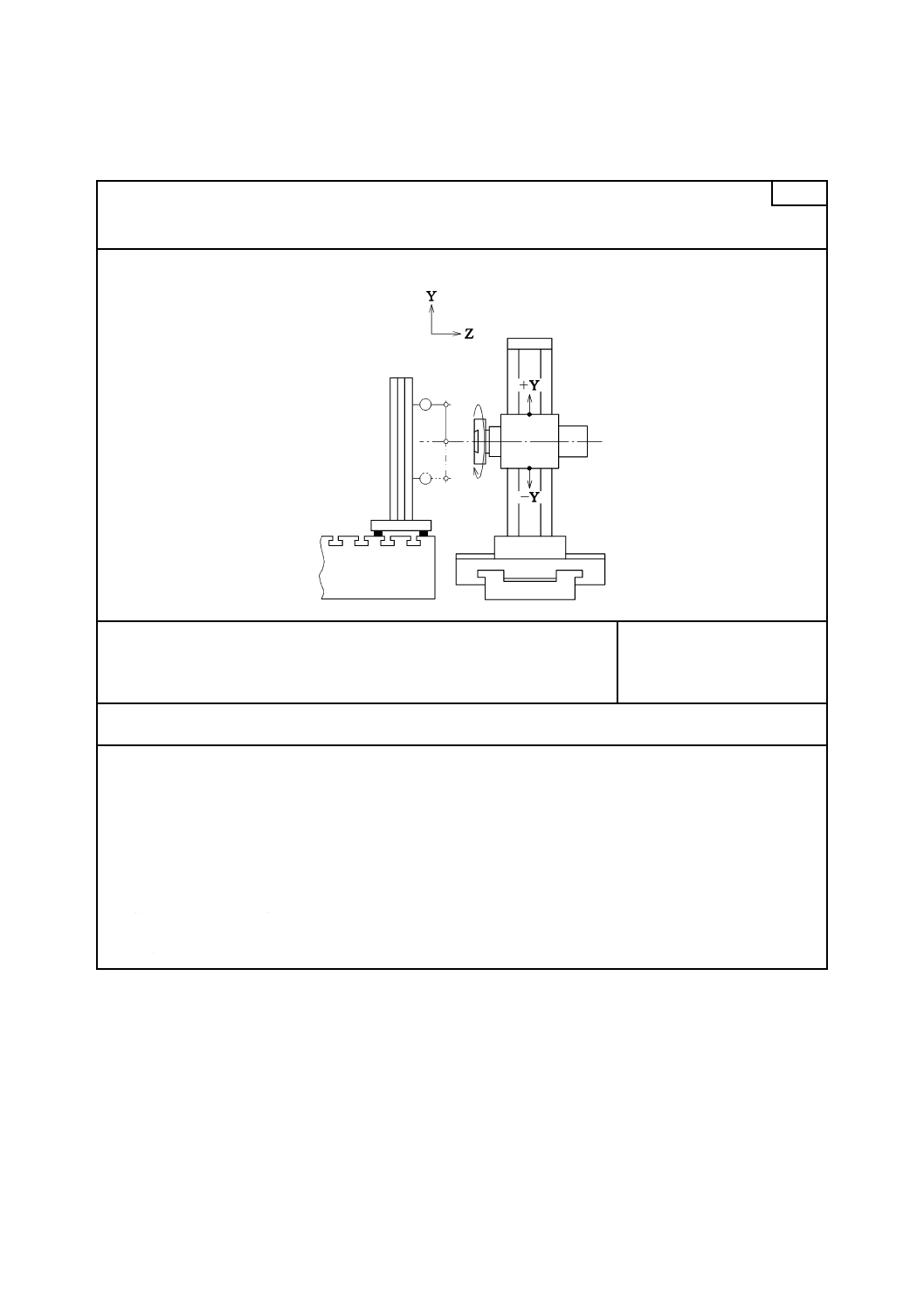

検査事項

主軸頭運動(Y軸)の真直度

a) YZ面内(EZY)

b) XY面内(EXY)

G5

測定方法図

1 測微顕微鏡

2 鋼線

許容値

a)及びb)

測定長さ1 000以下については0.02

1 000を超え,4 000以下の場合は,1 000増すごとに0.01を加える。

4 000を超える場合は,1 000増すごとに0.02を加える。

測定値

a)

b)

測定器

測微顕微鏡及び鋼線,又は光学式測定器

測定手順及びJIS B 6191の参照箇条

5.232.1,5.232.12又は5.232.13

コラムサドル又はコラムは,動きの中央に固定する。

鋼線は,工作物定盤とコラムの垂直案内面にできるだけ近い機械の固定部分との間に強く張る。

主軸を固定できる場合は,測微顕微鏡は主軸に取り付け,主軸を固定できない場合は,測微顕微鏡は主軸頭に取

り付ける。

11

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

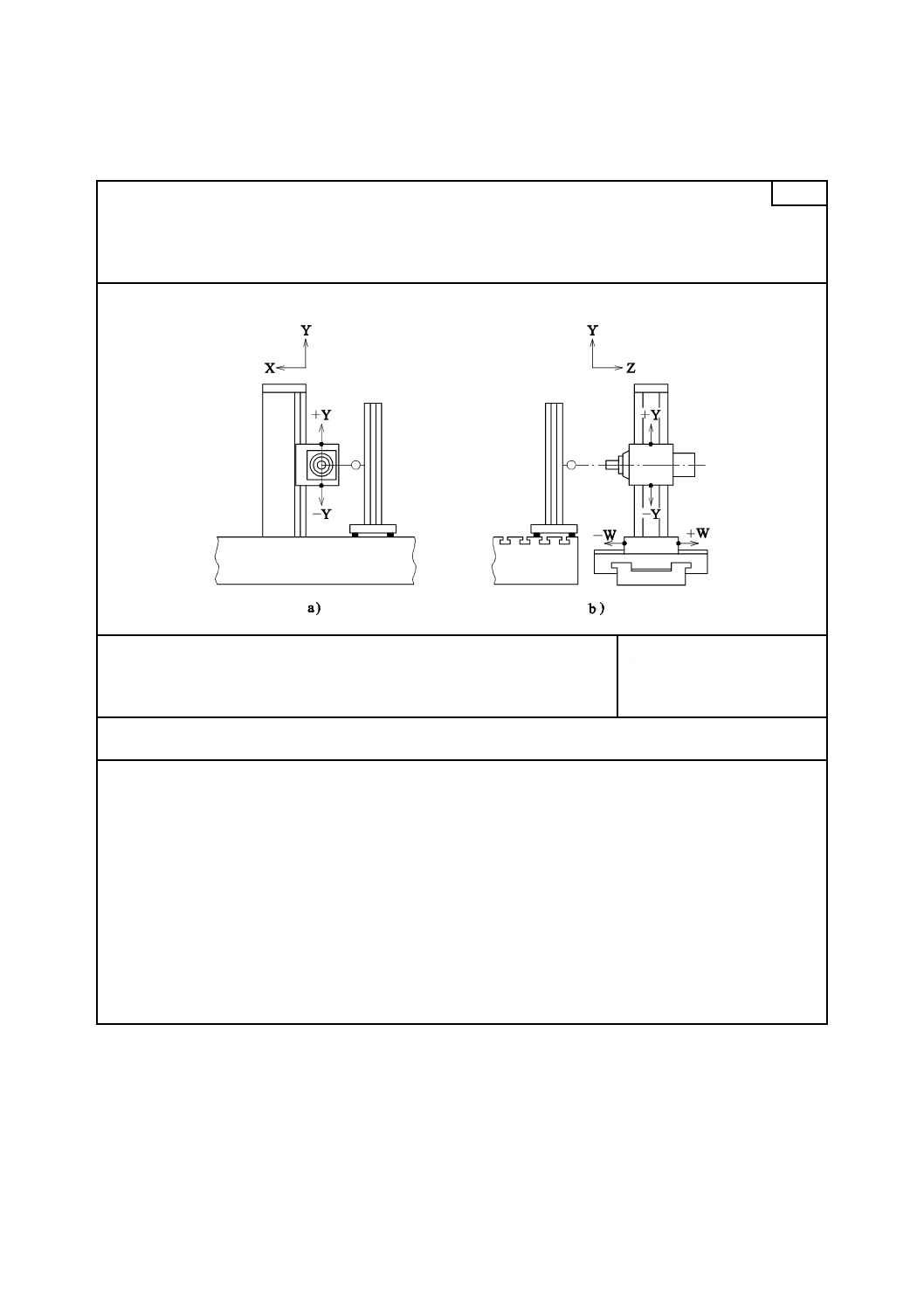

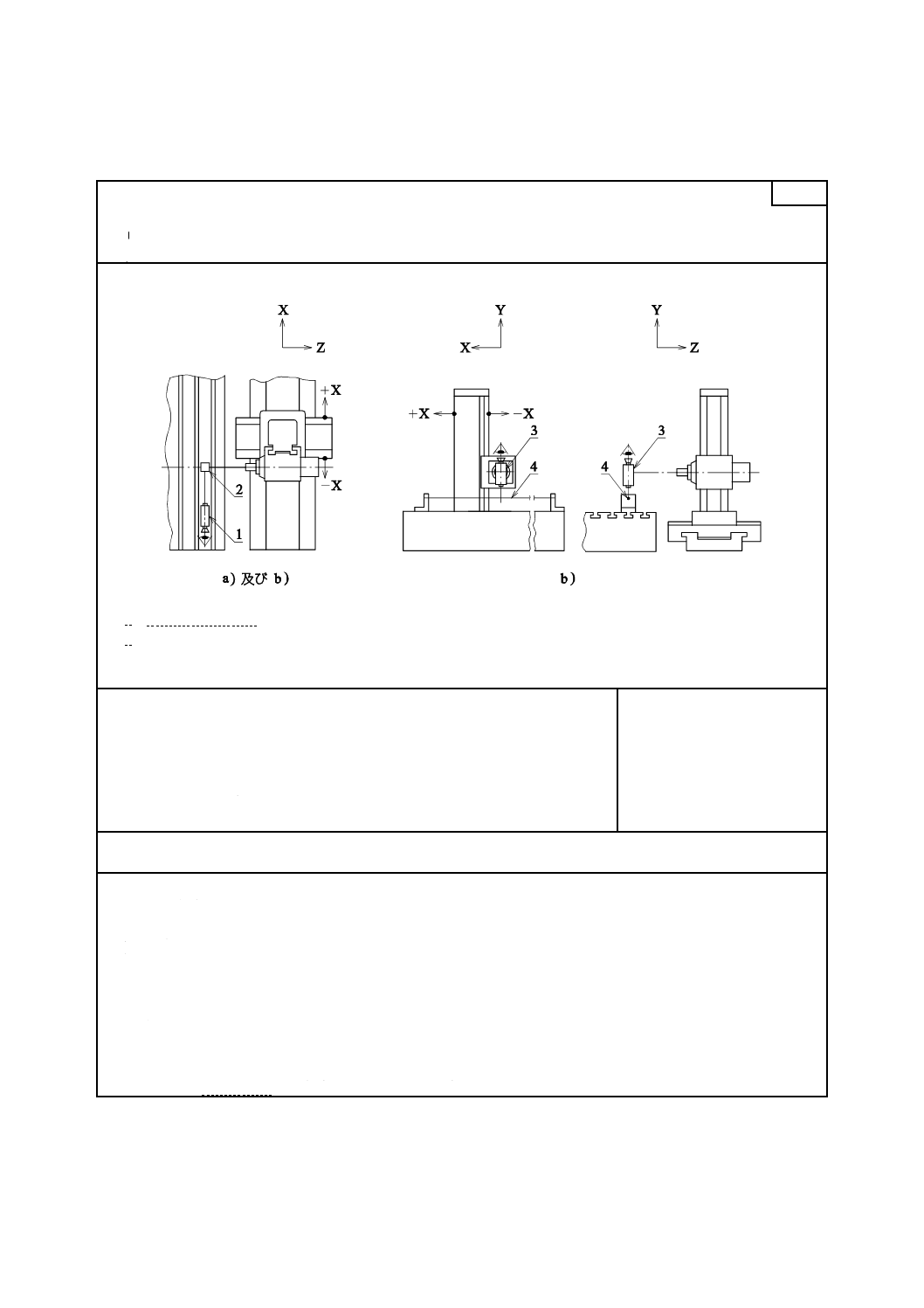

検査事項

主軸頭運動(Y軸)の角度偏差

a) YZ面内(EAY)

b) ZX面内(EBY)

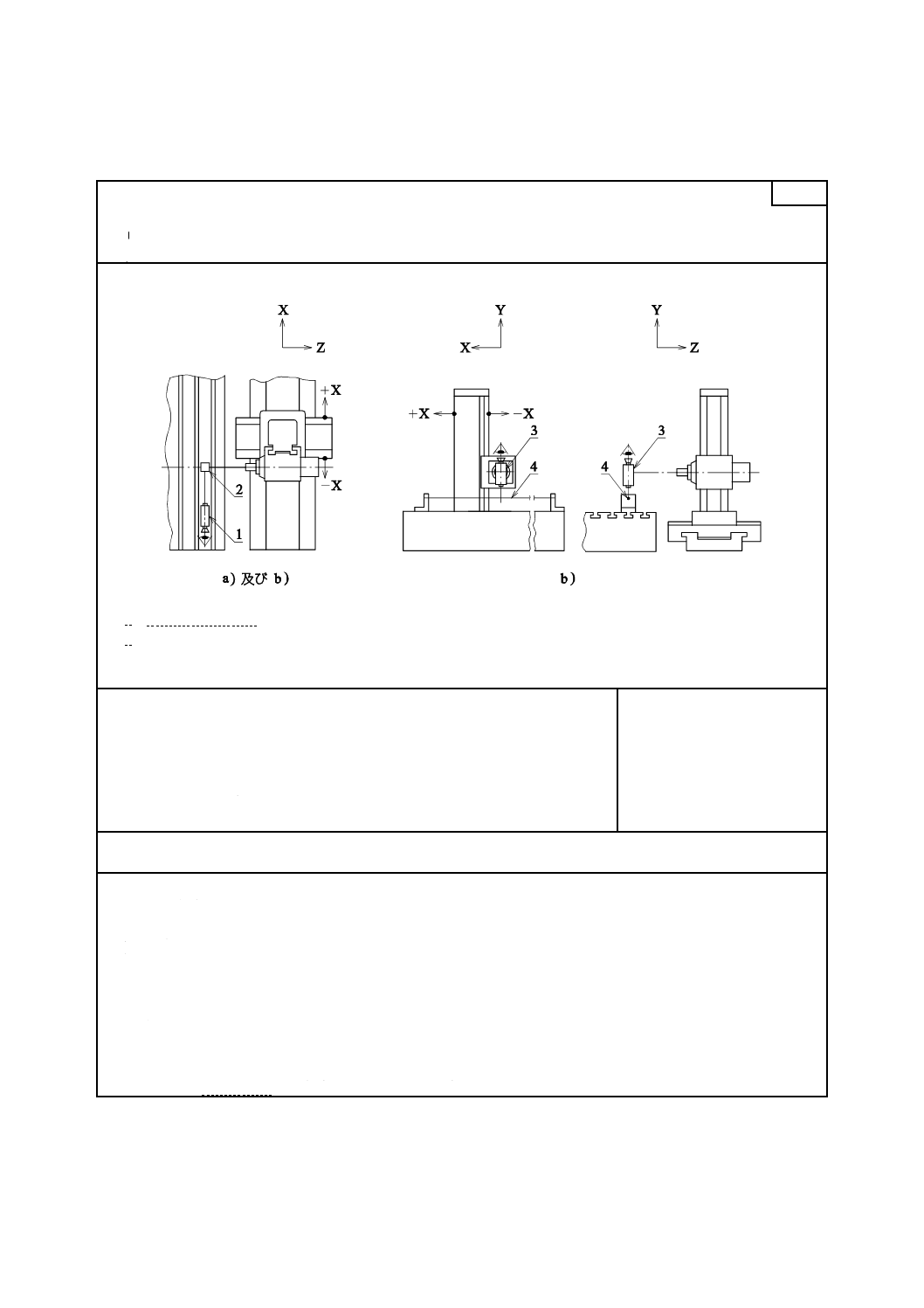

G6

測定方法図

1 測定用精密水準器

2 基準用精密水準器

3 円筒スコヤ

4 精密水準器

5 特殊ジグ

許容値

a)及びb)

Y≦4 000 0.04/1 000

Y>4 000 0.06/1 000

測定値

a)

b)

測定器

a) 精密水準器又は光学式角度偏差測定器

b) 定盤,円筒スコヤ,精密水準器,変位計及び特殊ジグ

測定手順及びJIS B 6191の参照箇条

5.231.3及び 5.232.2

a) 測定用精密水準器は,Z軸と平行に主軸頭上に定置する。基準用精密水準器は,同じ向きに工作物定盤上に

定置する。

Y軸運動が,主軸頭及び工作物定盤に角度偏差を生じさせる原因になる場合は,それぞれの角度偏差も測

定し,記録する。

b) 定盤を工作物定盤上に載せて,その上面が水平になるように調整する。

その定盤上に円筒スコヤを定置し,主軸端に取り付けた特殊ジグに固定した変位計の測定子を円筒スコヤ

に当てる。精密水準器は,定盤上にZ軸方向と平行に定置する。

主軸頭を移動(Y軸)させ,各測定位置で読みを取る。

次に,定盤を距離dだけ移動させ,X軸を移動させることなく,再び,変位計の測定子を円筒スコヤに当

て,主軸頭の移動の同じ測定位置で読みを取る。

工作物定盤の平面度によって,精密水準器が異なる値を示す場合は,定盤の水準を最初の値に調整する。

各測定位置における,二つの読みの差を距離dで除した値を求め,その最大差を角度偏差とする。

測定は,移動に沿って等間隔に少なくとも五つの位置で,運動の両方向において行う。

12

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

二つの直進軸の直角度

検査事項

コラムサドル運動(X軸)とコラム運動(W軸)との直角度

G7

測定方法図

許容値

測定長さ1 000について0.03

測定値

測定器

直定規,直角定規及び変位計

測定手順及びJIS B 6191の参照箇条

5.522.4

主軸頭は,できるだけ動きの中央に固定する。

直定規の使用面は,工作物定盤上で,コラムサドル運動(X軸)と平行に定置し,その直定規に直角定規を押し

当てる(平行とは,動きの両端で直定規に当てた変位計の読みが同じ値になる状態をいう。)。

コラムサドルは,動きの中央で固定する。

主軸を固定できる場合は,変位計は主軸に取り付け,主軸を固定できない場合は,変位計は主軸頭に取り付ける。

変位計の測定子は,直角定規の使用面に当てる。

コラムをW方向に移動させて,読みを取る。

注記 この測定は,直定規を用いないで,直角定規の二つの使用面に直接変位計の測定子を当てて実行することが

できる。

13

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

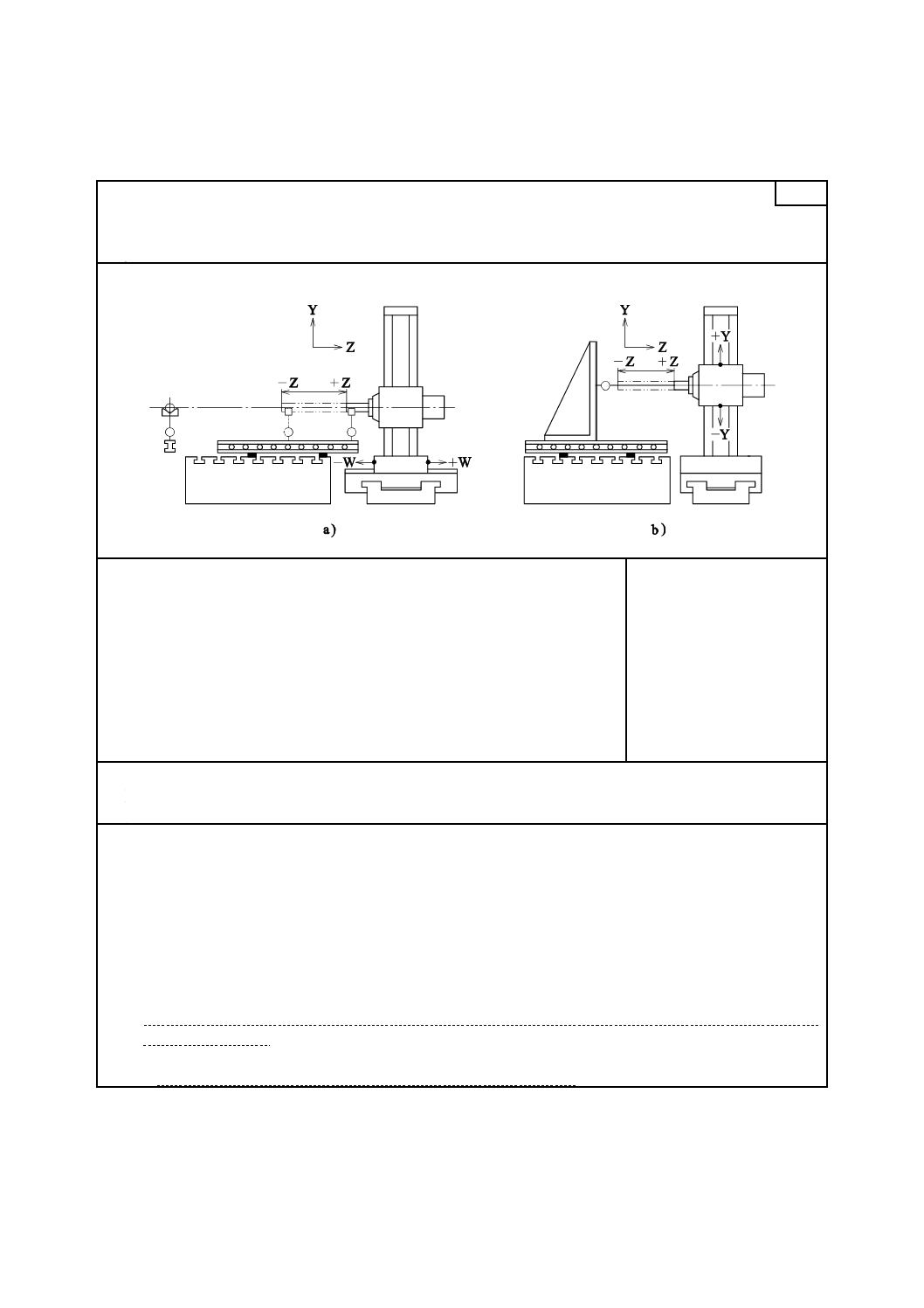

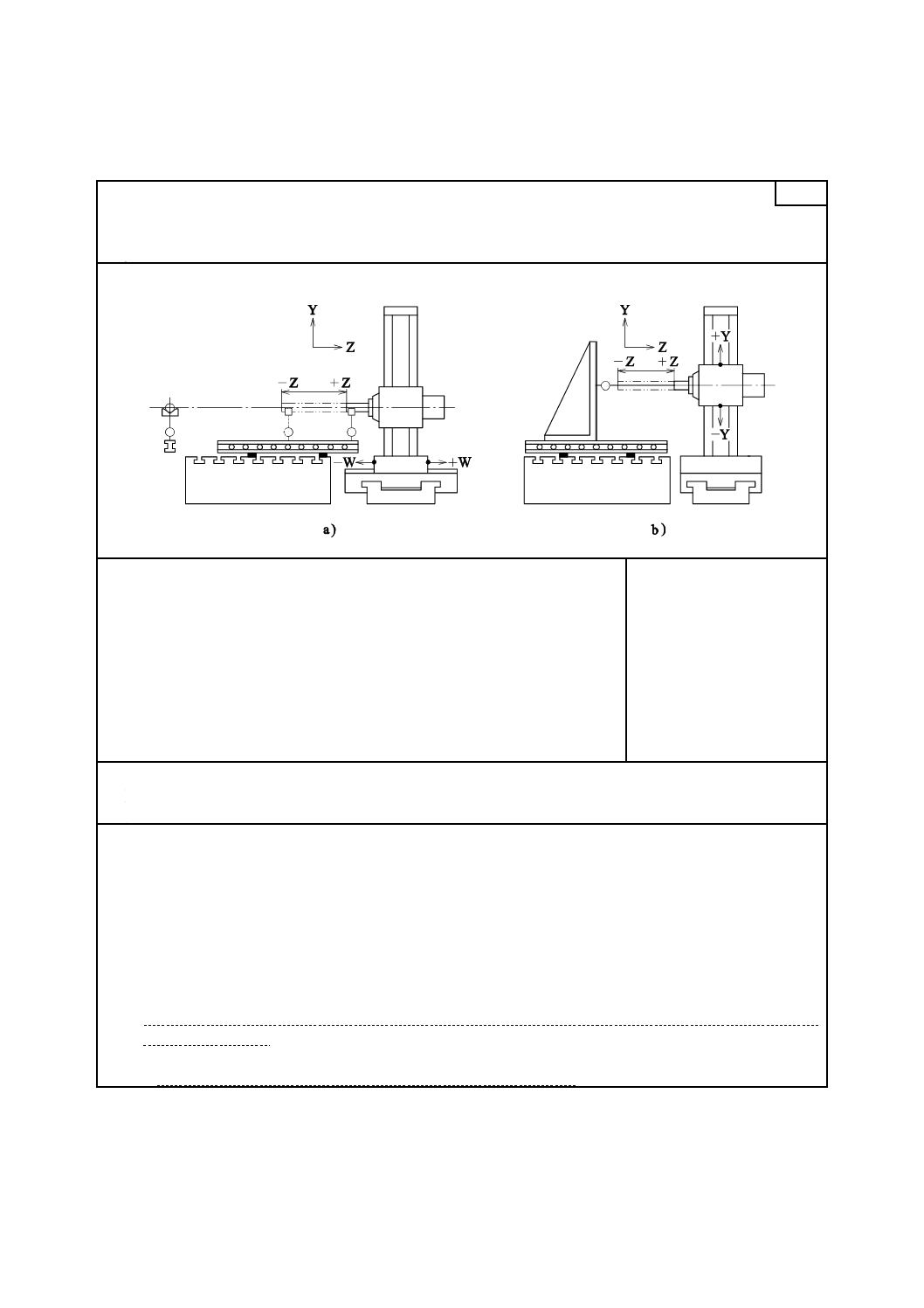

検査事項

主軸頭運動(Y軸)と次の運動との直角度

a) コラムサドル又はコラム運動(X軸)

b) コラム運動(W軸)

G8

測定方法図

許容値

a)及びb)

測定長さ1 000について0.03

測定値

a)

b)

測定器

円筒スコヤ,定盤,変位計及び調整ブロック

測定手順及びJIS B 6191の参照箇条

5.522.4

できるだけコラムの近くで,定盤を工作物定盤上に載せて,その上面をコラムサドル運動(X軸)及びコラム運

動(W軸)と平行に定置する(平行とは,動きの両端で直定規に当てた変位計の読みが同じ値になる状態をいう。)。

円筒スコヤをその定盤上に定置する。

コラムサドル及びコラムは,それぞれ動きの中央で固定する。

主軸を固定できる場合は,変位計は主軸に取り付け,主軸を固定できない場合は,変位計は主軸頭に取り付ける。

a) 変位計の測定子をX軸方向と平行に円筒スコヤに当て,主軸頭を測定長さだけY軸方向に移動させて,読み

の最大差を求める。

b) 変位計の測定子をZ軸方向と平行に円筒スコヤに当て,主軸頭を測定長さだけY軸方向に移動させて,読み

の最大差を求める。

14

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

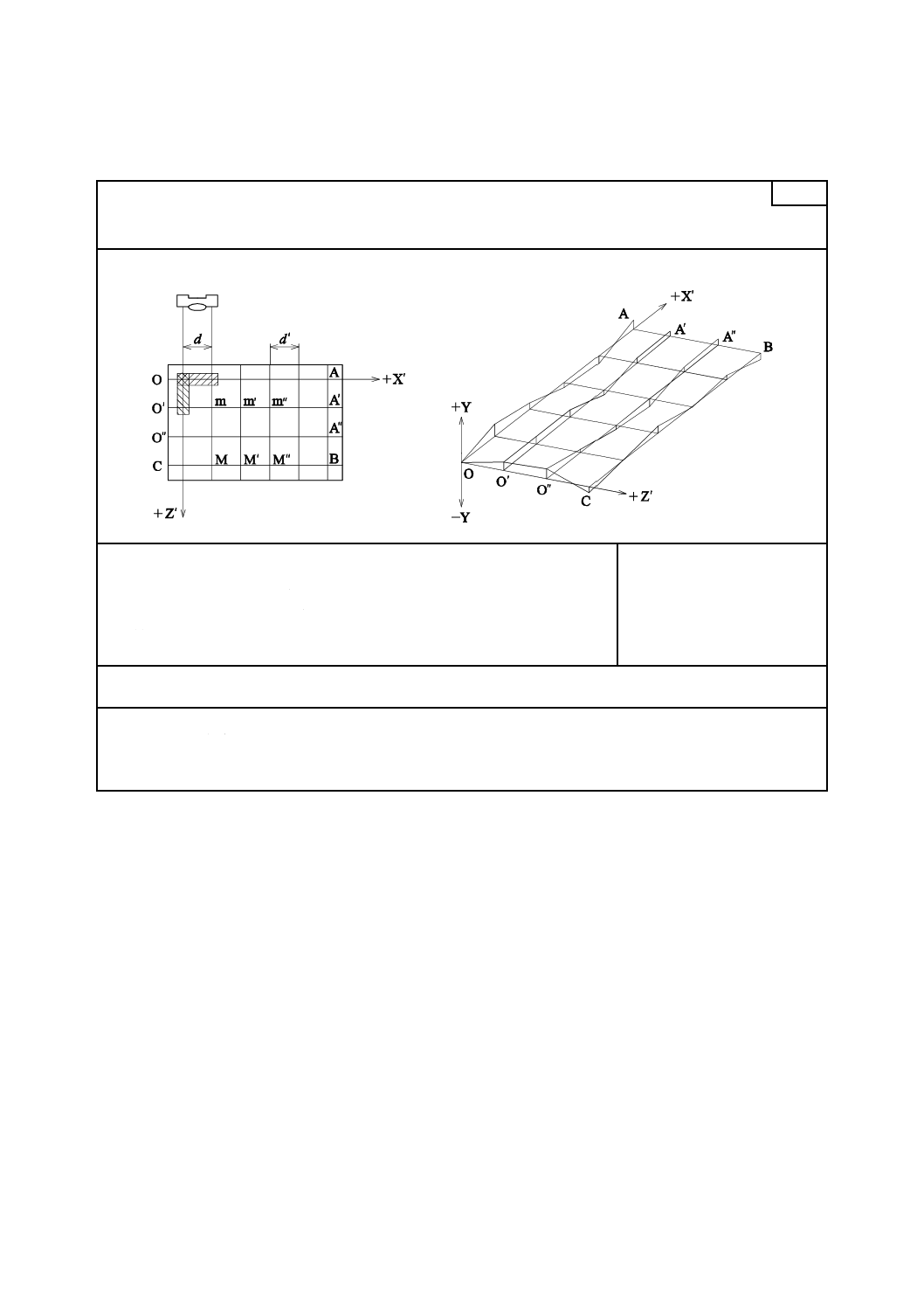

7.3

工作物定盤

検査事項

工作物定盤上面の平面度

G9

測定方法図

許容値

O−X又はO−Zの長いほうの辺の長さに対して,

測定長さ1 000以下の場合は,0.05

測定長さ1 000を超える場合は,1 000増すごとに0.02を加える。

最大許容値:0.15

測定値

測定器

精密水準器,光学式測定器,又は直定規,変位計及びブロックゲージ

測定手順及びJIS B 6191の参照箇条

5.322,5.323及び5.324

コラムサドル又はコラムは,動きの中央で固定してよい。

15

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

工作物定盤の中央溝,基準T溝又はその他の基準面とコラムサドル又はコラム運動(X軸)との平行度

G10

測定方法図

許容値

測定長さ1 000 以下の場合は,0.09

測定長さ1 000を超える場合は,1 000増すごとに0.025を加える。

最大許容値:0.25

測定値

測定器

直角定盤及び変位計

測定手順及びJIS B 6191の参照箇条

5.422.22

主軸を固定できる場合は,変位計は主軸に取り付け,主軸を固定できない場合は,変位計は主軸頭に取り付ける。

変位計の測定子は,基準T溝又はその他の基準面に押し当てた直角定盤の使用面に当ててもよい。

16

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

工作物定盤の上面とコラムサドル又はコラム運動(X軸)との平行度

G11

測定方法図

許容値

測定長さ1 000以下の場合は,0.04

測定長さ1 000を超える場合は,1 000増すごとに0.025を加える。

最大許容値:0.30

測定値

測定器

直定規,変位計及びブロックゲージ,又は光学式測定器

測定手順及びJIS B 6191の参照箇条

5.422.22

コラムは,動きの中央に固定する。主軸頭は,低い位置に固定する。

直定規の使用面は,工作物定盤上で,工作物定盤上面と平行に定置し,測定長さにわたってコラムサドル又はコ

ラムを移動させ,読みの差を求める。

移動量が1 600を超える場合には,直定規を順次移動させて測定を行う。

直定規を使用しないで,変位計とブロックゲージとを使って工作物定盤上面を直接測定してもよい。

17

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

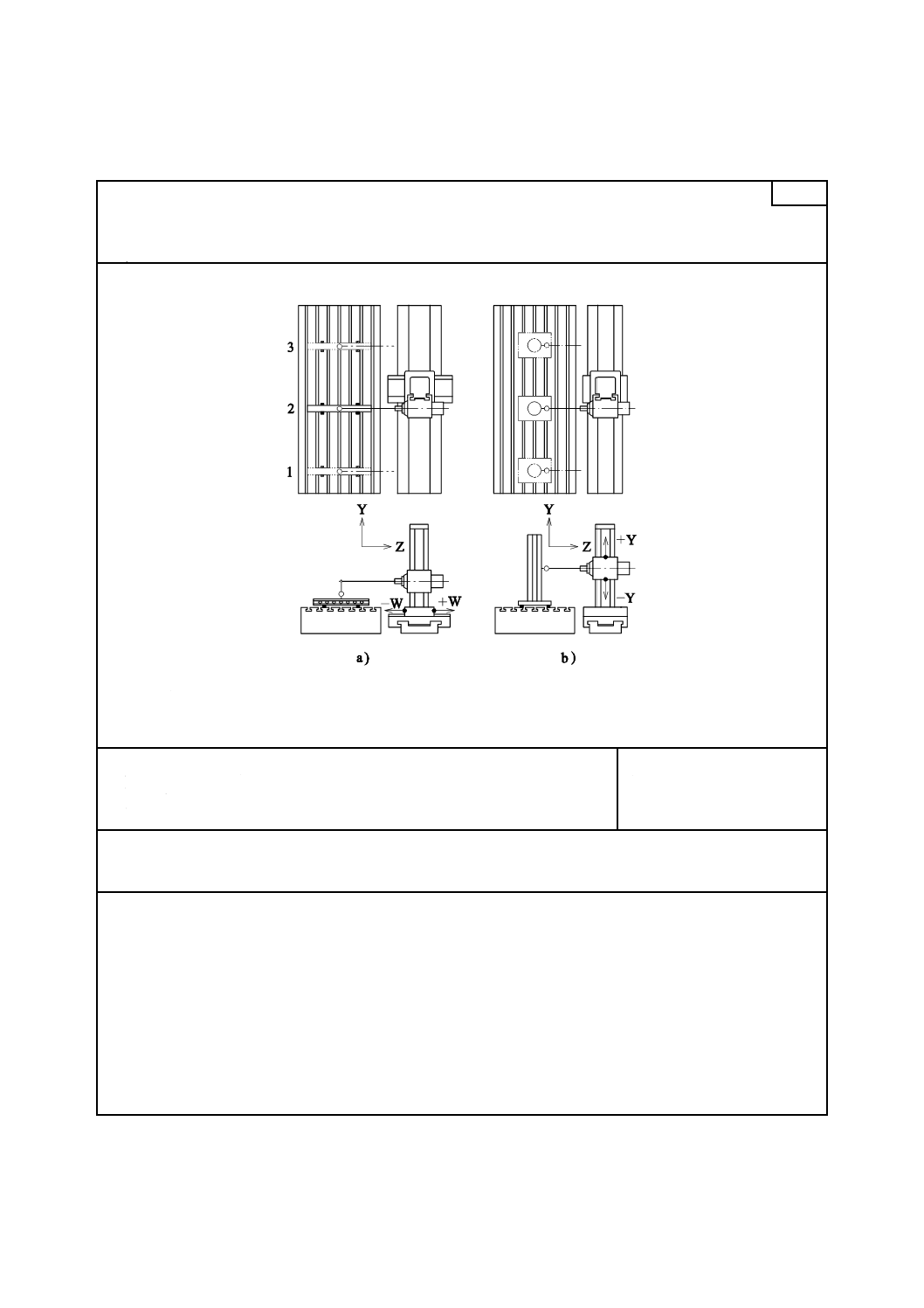

検査事項

a) 工作物定盤の上面とコラム運動(W軸)との平行度

コラムにW軸運動がない場合は,このa)の検査に代えて

b) 工作物定盤の上面と主軸頭運動(Y軸)との直角度

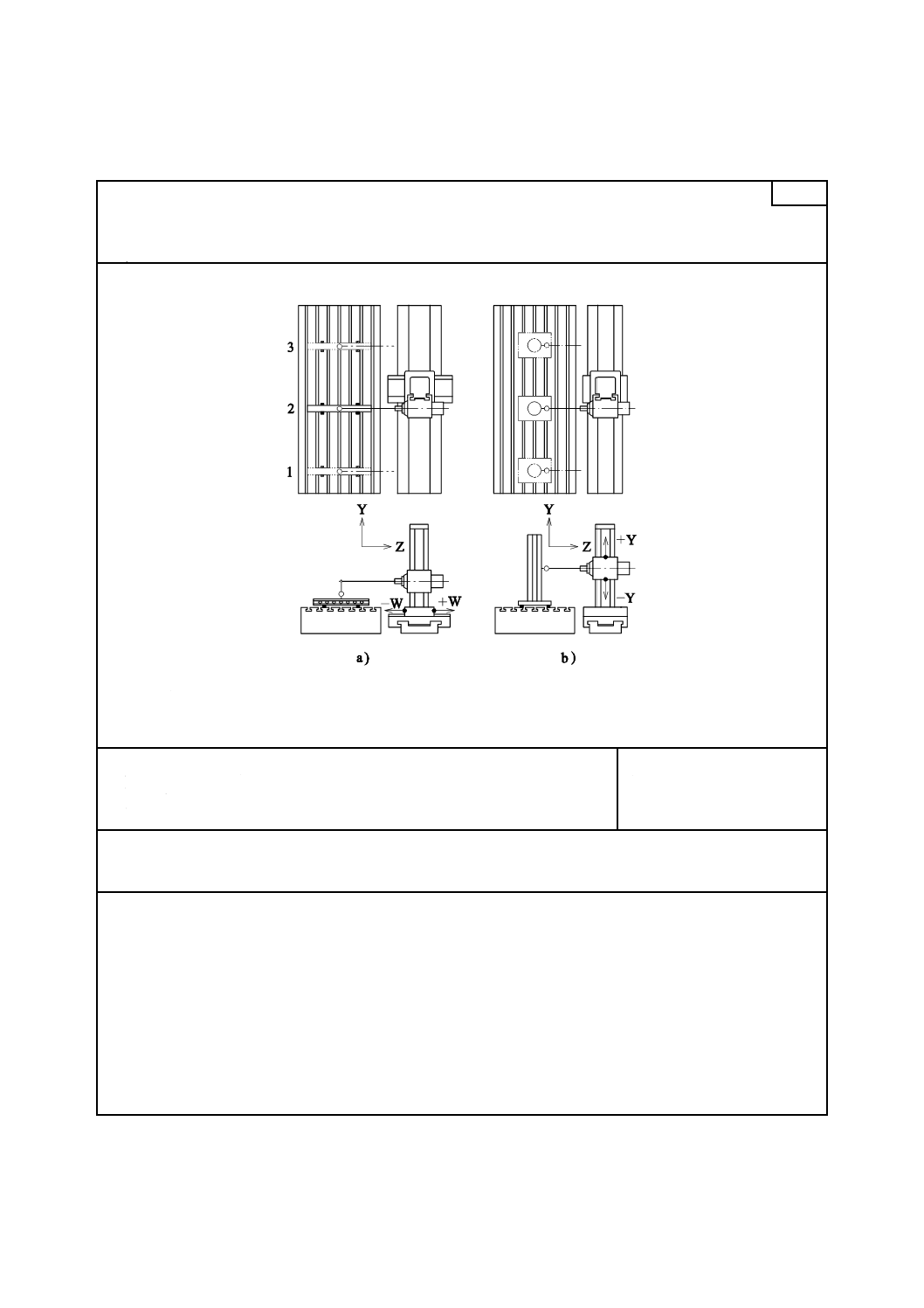

G12

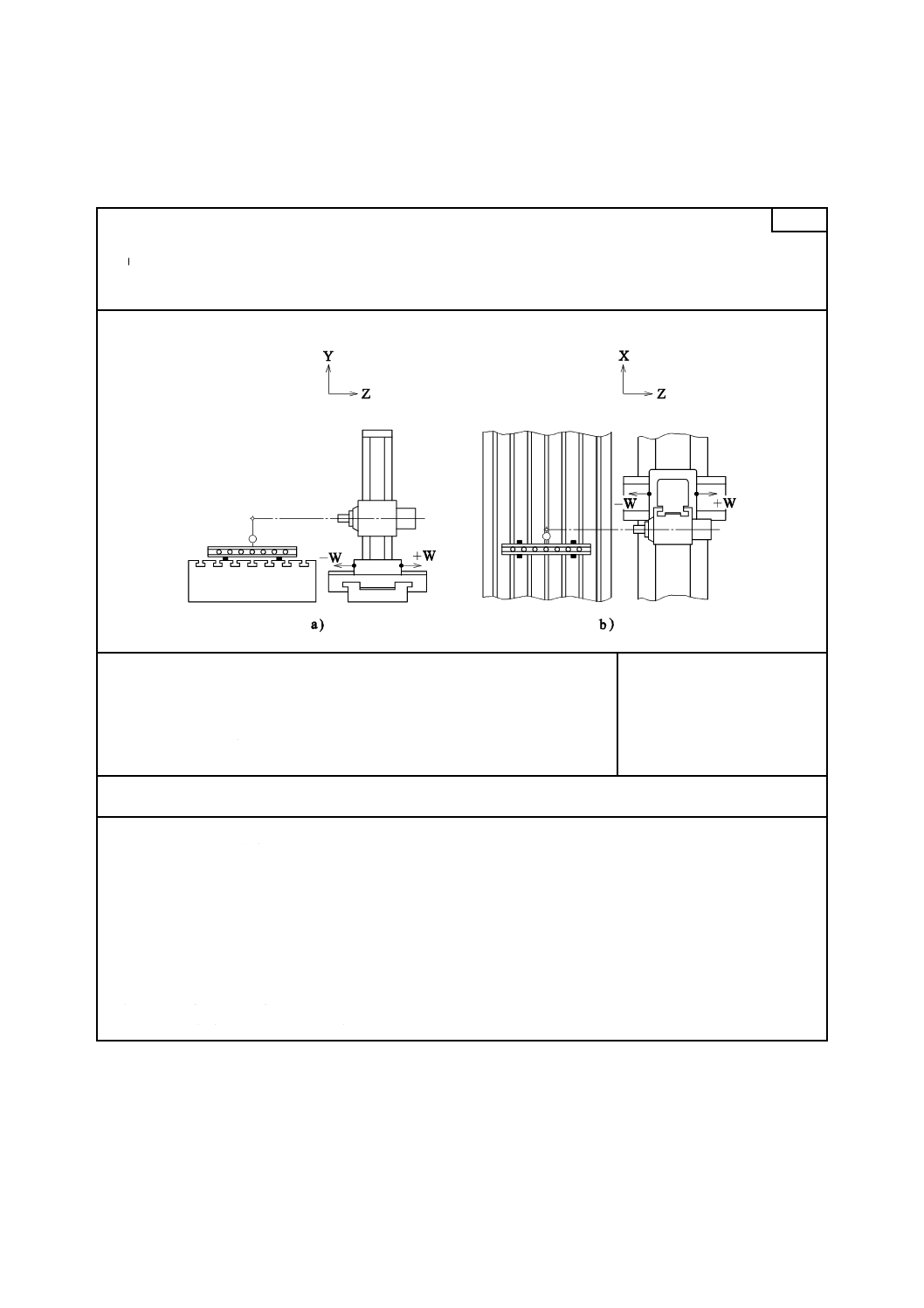

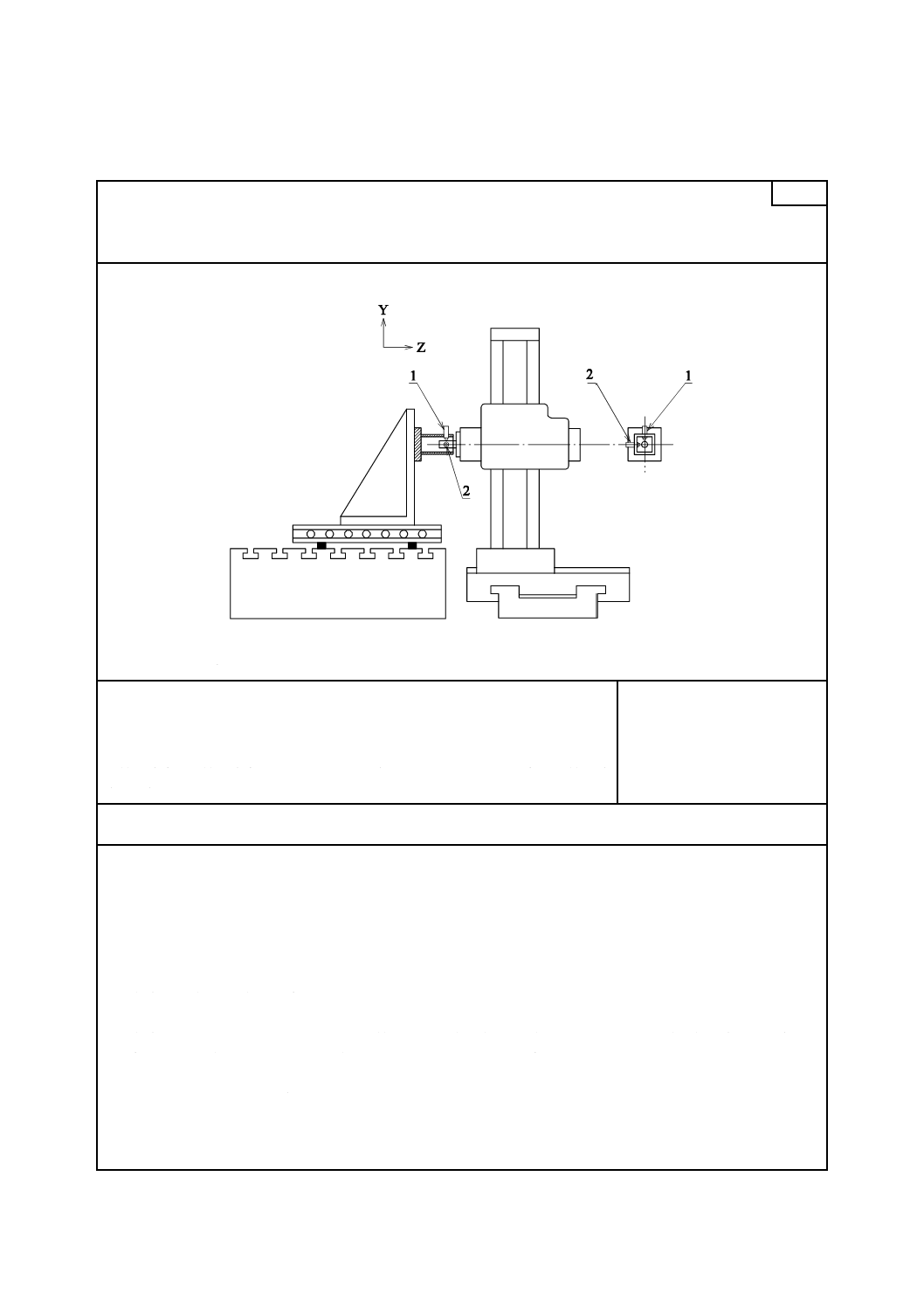

測定方法図

1 手前の位置

2 中央位置

3 奥の位置

許容値

a) 測定長さ1 000について0.065

b) 測定長さ1 000について0.1

測定値

a)

b)

測定器

a) 直定規及び変位計,又は光学式測定器

b) 円筒スコヤ又は精密直角定規及び変位計,又は光学式測定器

測定手順及びJIS B 6191の参照箇条

この検査は,コラムサドル又はコラムをベッドに沿って3か所(中央及びその両端の位置)で行う。

a) 5.422.22

直定規の使用面は,工作物定盤上で,W軸方向に向け,工作物定盤上面と平行に定置する。

コラムを測定長さだけ移動させて読みの差を求める。

直定規を使用する代わりに,変位計とブロックゲージとを使用して工作物定盤上面を直接測定してもよい。

b) 5.522.2

円筒スコヤを工作物定盤上に定置し,主軸に取り付けた変位計を主軸の軸方向に平行に円筒スコヤに当て

る。

測定中は,コラムを固定する。主軸頭を測定長さだけ移動させて読みの差を求める。

18

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

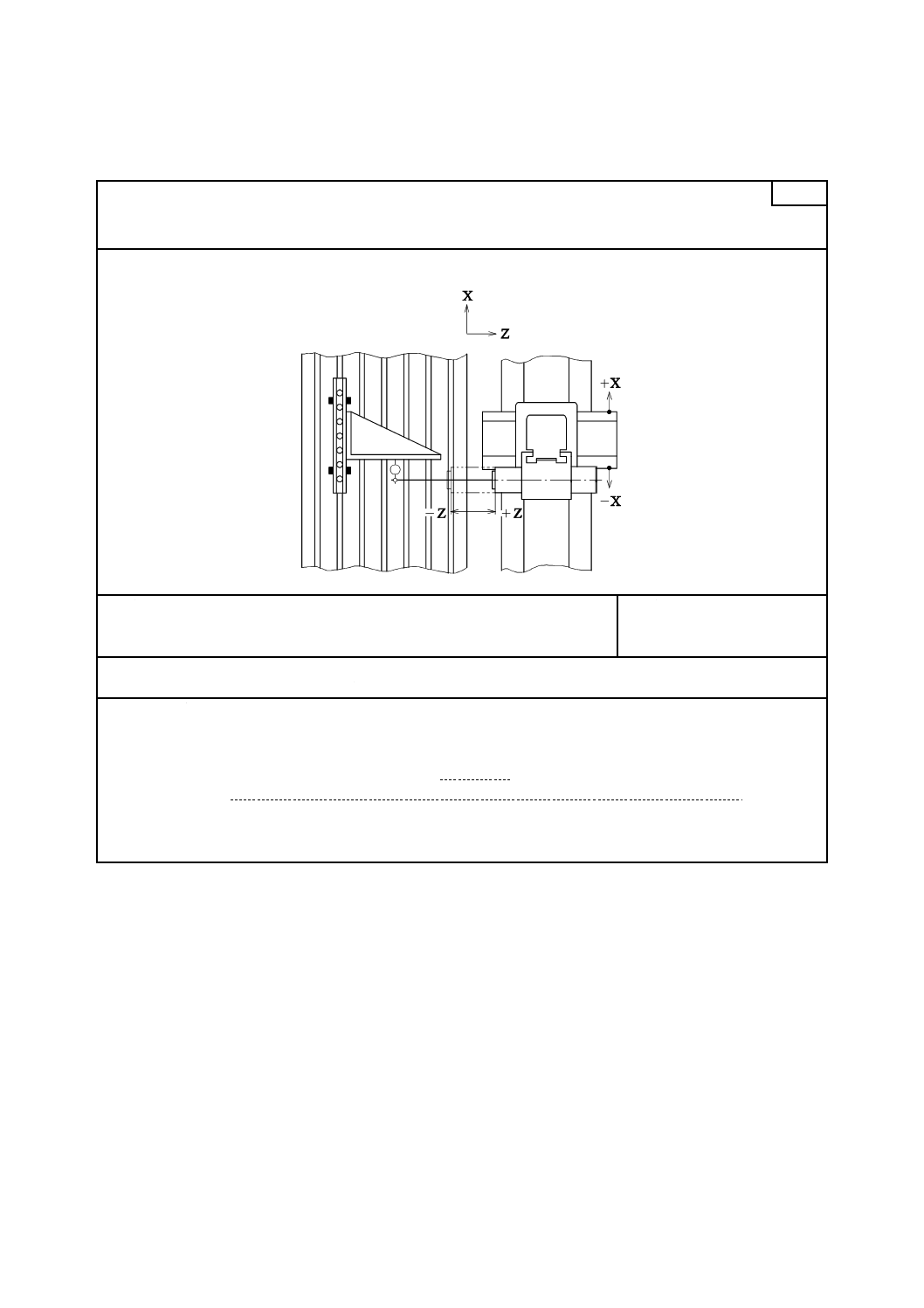

7.4

中ぐり主軸

検査事項

中ぐり主軸の振れ及び軸方向の動き

a) 主軸を引っ込めたときのテーパ穴の振れ

1) テーパの口元で

2) 主軸端から300の位置で

b) 中ぐり主軸外面の振れ

1) 主軸を引っ込めた位置で

2) 主軸を300繰り出した位置で

c) 主軸を引っ込めたときの周期的な軸方向の動き

G13

測定方法図

許容値

D≦125 D>125

a) 及びb) 1) 0.01 0.015

2) 0.02 0.03

c) 0.01 0.015

ここに,D:中ぐり主軸の直径

測定値

a)

1)

2)

b)

1)

2)

c)

測定器

変位計及びテストバー

測定手順及びJIS B 6191の参照箇条

a) 5.612.3

b) 5.612.2

c) 5.622.1及び5.622.2

力Fの大きさ及びその向きは,製造業者が指定する。

予圧をかけた軸受を使用している場合は,力をかける必要はない。

注記 検査事項R1は,主軸の回転精度を評価するための検査である。

19

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

中ぐり主軸中心線とコラム運動(W軸)との平行度

a) YZ面内(EZY)

b) ZX面内(EBY)

G14

測定方法図

許容値

a)及びb)

測定長さ300について0.02

測定値

a)

b)

測定器

テストバー及び変位計,場合によっては定盤

測定手順及びJIS B 6191の参照箇条

5.412.1及び5.422.3

主軸頭は,できるだけ動きの中央に固定し,主軸は引っ込める。

コラムサドルは,動きの中央に固定してもよい。

測定は,主軸端にはめたテストバーを使用して行う。

測定は,主軸の半径方向の振れの平均位置で行うか,又は主軸を180°回転させた二つの位置で測定し,平均値

を求めてもよい。

20

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

中ぐり主軸中心線とコラムサドル又はコラム運動(X軸)との直角度

G15

測定方法図

許容値

0.03/1 000

ここに,1 000は,変位計を当てた2点間の距離

測定値

測定器

直定規及び変位計

測定手順及びJIS B 6191の参照箇条

5.512.1及び5.512.32

直定規の使用面は,工作物定盤上で,コラムサドル又はコラム運動(X軸)と平行に定置する(平行とは,動き

の両端で直定規に当てた変位計の読みが同じ値になる状態をいう。)。

コラムサドル又はコラムは,動きの中央に固定する。主軸頭は,動きの下端で固定する。

主軸及びラムは,できるだけ引っ込める。

中ぐり主軸に取り付けた変位計を直定規に当てて,読みを取り,次に,中ぐり主軸を180度回し,再び測定子を

直定規に当て,読みを取る。

直角度の偏差は,二つの読みの差を,2点間の距離で除した値とする。

21

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

中ぐり主軸中心線と主軸頭運動(Y軸)との直角度

G16

測定方法図

許容値

0.03/1 000,α≦90°

ここに,1 000は,変位計を当てた2点間の距離

測定値

測定器

円筒スコヤ,調整ブロック,定盤及び変位計

測定手順及びJIS B 6191の参照箇条

5.512.1及び5.512.32

できるだけコラムの近くで,円筒スコヤの使用面は,工作物定盤上で,主軸頭運動(Y軸)と平行に定置する(平

行とは,動きの両端で円筒スコヤに当てた変位計の読みが同じ値になる状態をいう。)。

主軸頭は,固定する。

中ぐり主軸及びラムは,できるだけ引っ込める。

中ぐり主軸に取り付けた変位計の測定子を円筒スコヤに当てて,読みを取り,次に,中ぐり主軸を180°回し,

再び円筒スコヤに当てて,読みを取る。

直角度の偏差は,二つの読みの差を,2点間の距離で除した値とする。

22

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

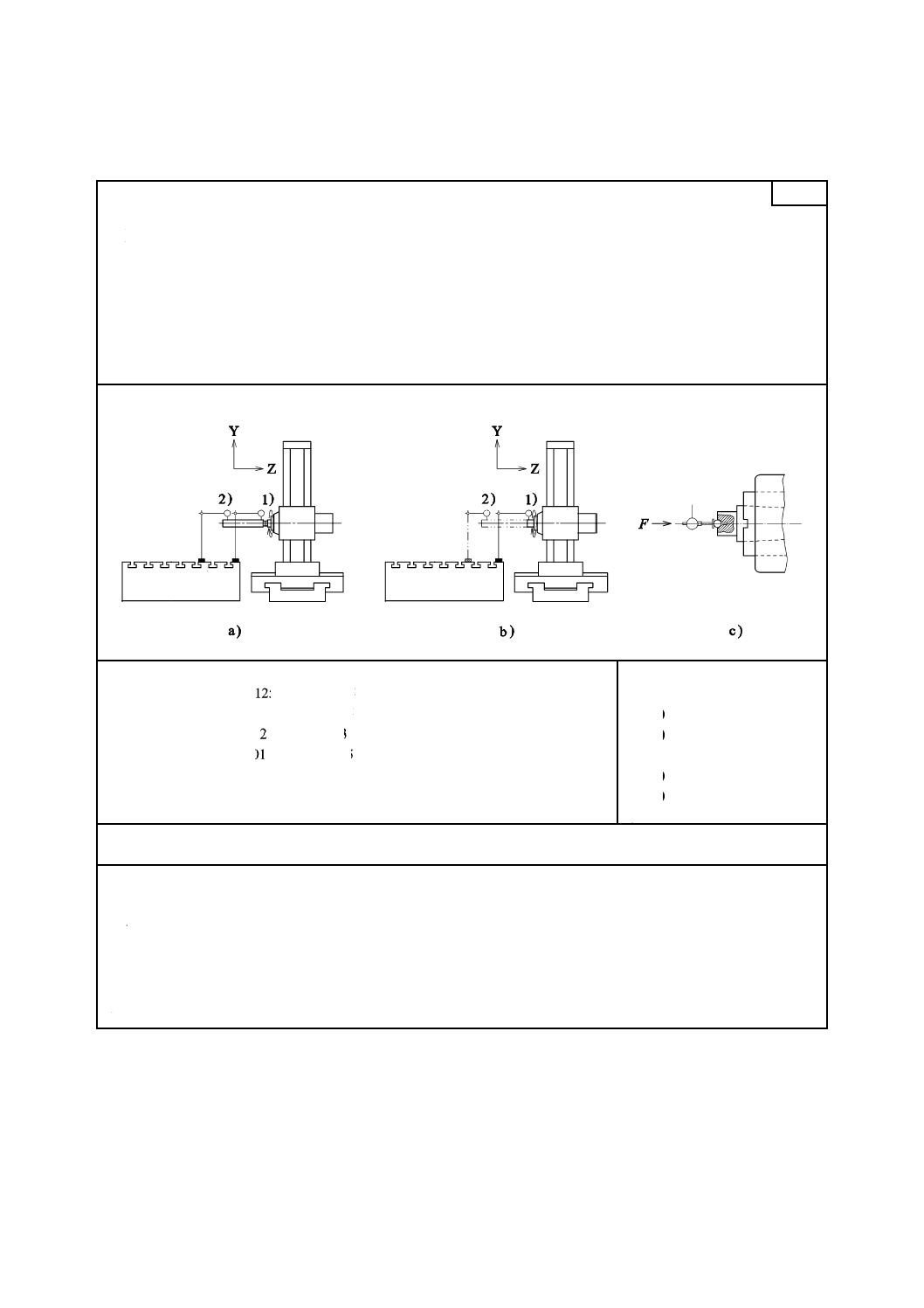

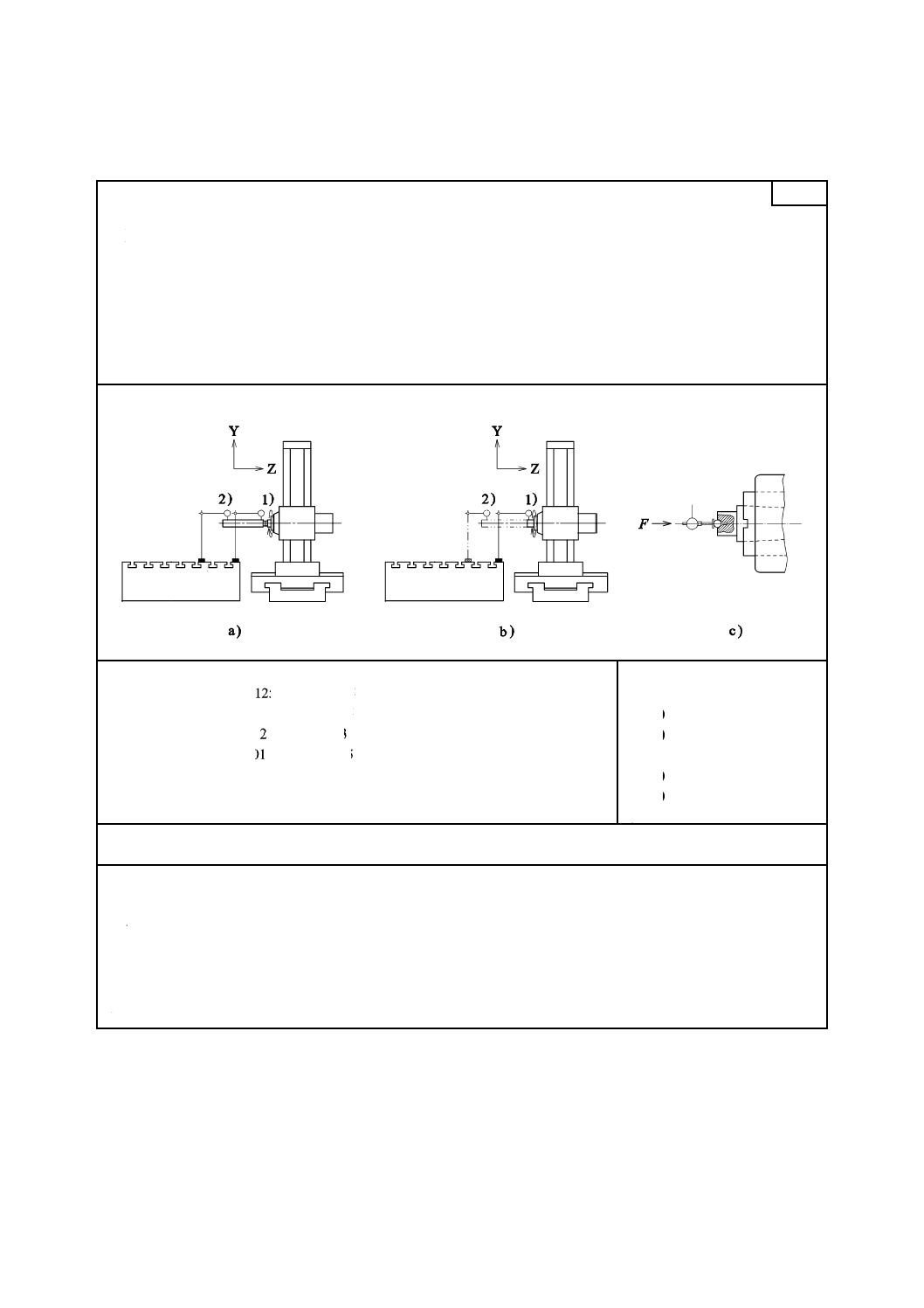

検査事項

中ぐり主軸の繰出し運動(Z軸)と次の運動との精度

a) コラム運動(W軸)との平行度(コラムサドルがある場合)

b) 主軸頭運動(Y軸)との直角度(コラムサドルがない場合)

G17

測定方法図

許容値

a)及びb)

主軸繰出し量が,次の量と等しいとき,

2D:+0.015(上向き)

4D:±0.02

6D:−0.06(下向き)

ここに,D:中ぐり主軸の直径

主軸の繰出し量は,中ぐり主軸直径の6倍を限度とし,900を超えてはならない。

許容値は,中ぐり主軸直径150までに適用し,その中ぐり主軸直径が150を超え

る場合は,受渡当事者間の協定による。

測定値

a)

b)

測定器

a) 直定規,変位計及びブロックゲージ

b) 直定規,ブロックゲージ,変位計及び直角定規

測定手順及びJIS B 6191の参照箇条

5.232.1及び5.422.22

a) 直定規の使用面は,工作物定盤上で,コラム運動(W軸)と平行に定置する(平行とは,動きの両端で直定

規に当てた変位計の読みが同じ値になる状態をいう。)。

主軸の回転は,固定する。

主軸端に取り付けた変位計を直定規の使用面に当てる。

主軸を必要な長さだけ繰り出し,各位置で順次変位計の読みを取る。

b) 直定規の使用面は,工作物定盤上で,中ぐり主軸繰り出し運動(Z軸)と平行に定置し,その直定規上に直

角定規を定置する。

主軸端に取り付けた変位計を直角定規の使用面に当てる。

主軸頭を必要な長さだけ移動させ,各位置で変位計の読みを取る。

23

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

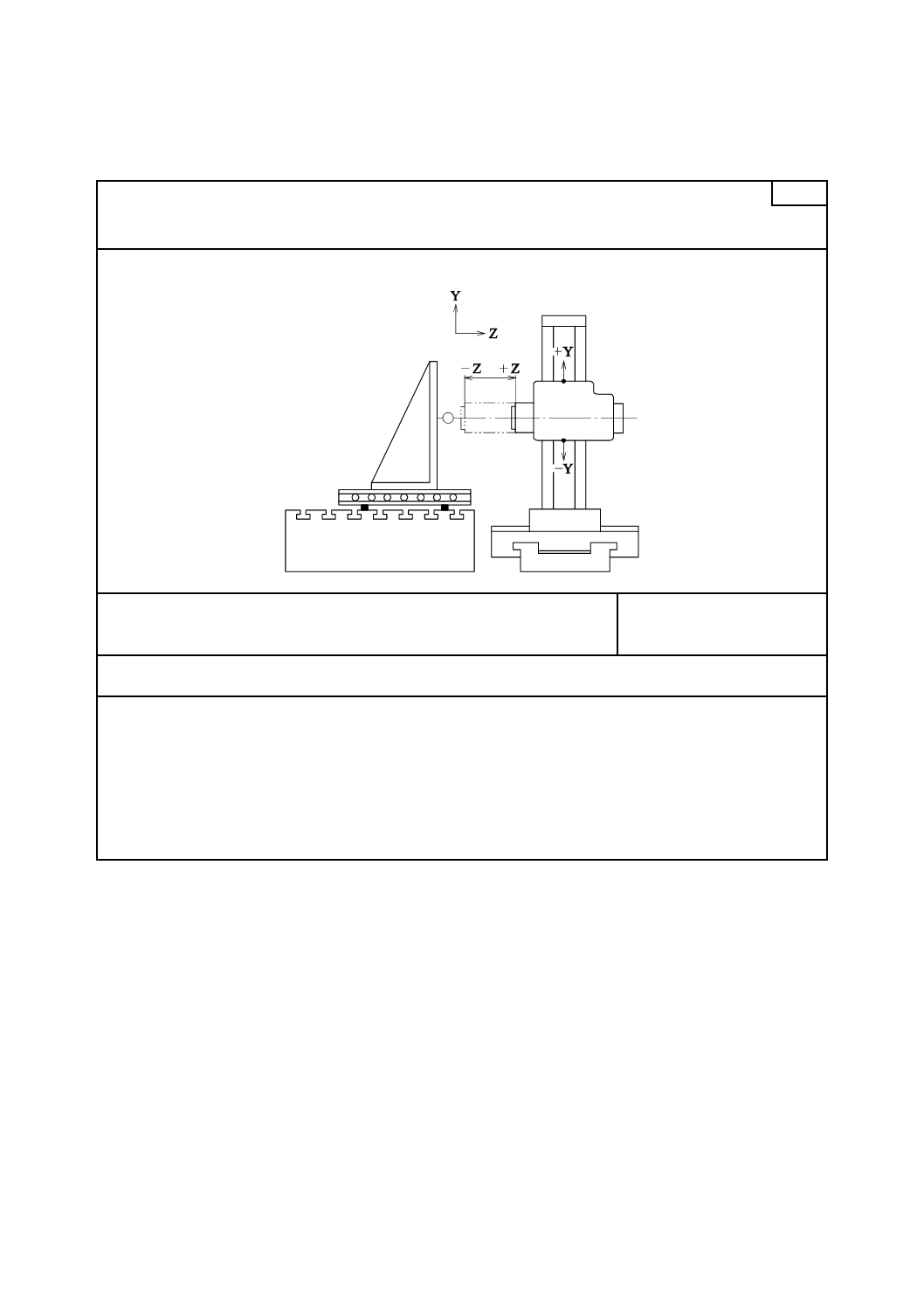

7.5

フライス主軸

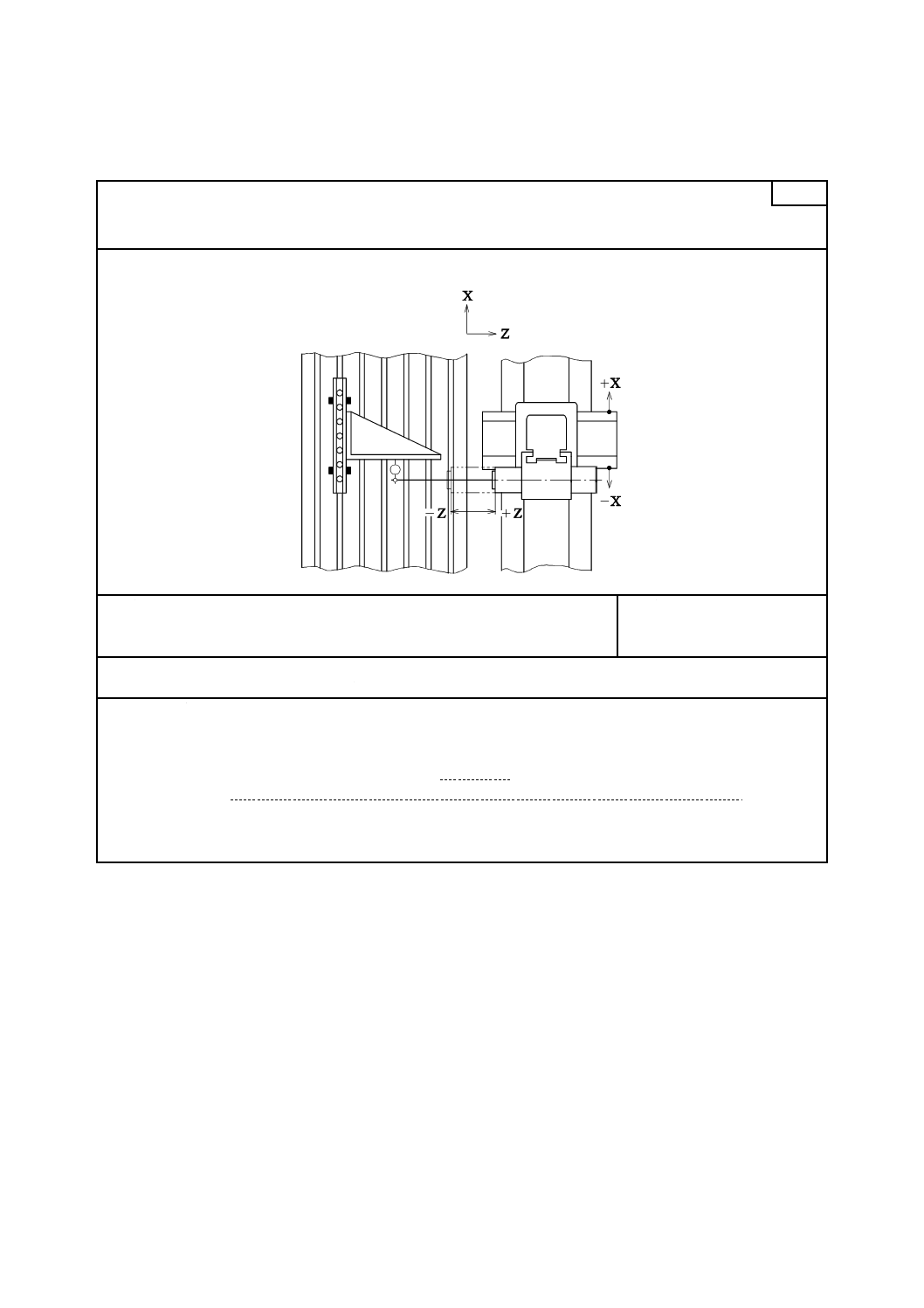

検査事項

フライス主軸端の精度

a) 振れ

b) 軸方向の動き

c) 端面の振れ(軸方向の動きを含む。)

G18

測定方法図

1 特殊ジグ

許容値

D≦125 D>125

a)

0.01 0.015

b)

0.01 0.015

c)

0.02 0.03

ここに,D:フライス主軸の直径

測定値

a)

b)

c)

測定器

変位計及び特殊ジグ

測定手順及びJIS B 6191の参照箇条

a) 5.612.2

b) 5.622.1及び5.622.2

力Fの大きさ及び加える向きは,製造業者が指定する。

主軸に予圧をかけた軸受が使用されている場合は,力Fをかける必要はない。

c) 5.632

変位計と主軸中心線との間の距離Aは,できるだけ大きく取る。

注記 検査事項R1は,主軸の回転精度を評価するための検査である。

24

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

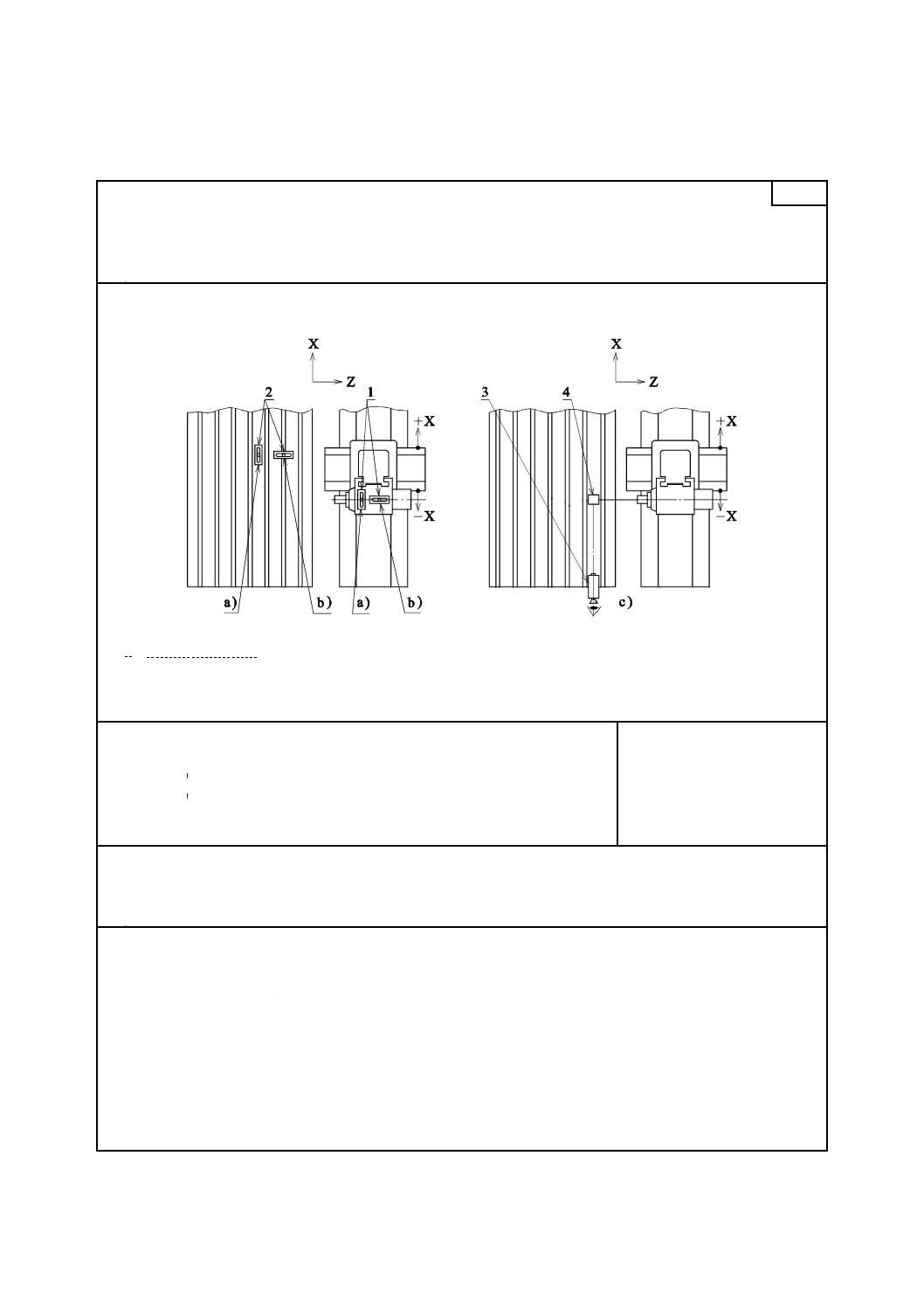

7.6

ラム

検査事項

ラム運動(Z軸)とコラム運動(W軸)との平行度

a) YZ面内

b) ZX面内

G19

測定方法図

許容値

a)及びb)

測定長さ500について0.03

測定値

a)

b)

測定器

直定規,変位計及び調整ブロック

測定手順及びJIS B 6191の参照箇条

5.422.22

直定規の使用面は,工作物定盤上で,a)垂直及びb)水平にして,コラム運動(W軸)と平行に定置する(平行と

は,動きの両端で直定規に当てた変位計の読みが同じ値になる状態をいう。)。

コラムは,動きの中央に固定する。

主軸頭は固定する。

ラムに取り付けた変位計の測定子を直定規に当てて,読みを取る。

25

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

ラム運動(Z軸)とコラムサドル又はコラム運動(X軸)との直角度

G20

測定方法図

許容値

測定長さ500について0.03

測定値

測定器

直定規,直角定規,変位計及び調整ブロック

測定手順及びJIS B 6191の参照箇条

5.522.4

直定規の使用面は,工作物定盤上で,コラムサドル又はコラム運動(X軸)と平行に定置し,その直定規に直角

定規を押し当てる(平行とは,動きの両端で直定規に当てた変位計の読みが同じ値になる状態をいう。)。

コラムは,動きの中央に固定する。

ラムに取り付けた変位計の測定子を直角定規に当てて,読みを取る。

26

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

ラム運動(Z軸)と主軸頭運動(Y軸)との直角度

G21

測定方法図

許容値

測定長さ500について0.03

測定値

測定器

直定規,直角定規,変位計及び調整ブロック

測定手順及びJIS B 6191の参照箇条

5.522.4

コラムは,動きの中央で固定する。

直定規の使用面は,工作物定盤上で,ラム運動(Z軸)と平行に定置し,その直定規上に直角定規を定置する(平

行とは,動きの両端で直定規に当てた変位計の読みが同じ値になる状態をいう。)。

主軸頭をY軸方向に移動させて,読みを取る。

27

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

a) フライス主軸とラム前部の工具又は附属品心出し面との同心度

b) ラムの工具又は附属品取付け面とフライス主軸の回転中心線との直角度

注記 この検査は,ラムに附属品用の円形取付け面がある場合に適用する。

G22

測定方法図

許容値

a) 0.02

b) 0.02/500

ここに,500は,2点間の距離

測定値

a)

b)

測定器

変位計及びテストバー

測定手順及びJIS B 6191の参照箇条

a) 5.442

同心度の偏差は,読みの最大差の1/2である。

b) 5.512.42

28

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.7

組込み式面板

検査事項

中ぐり主軸回転中心線と面板中心線との同軸度

a) 主軸ハウジングの口元で

b) 主軸ハウジング面から300の距離で

注記 この検査は,面板が中ぐり主軸の軸受と独立した軸受で支持されている場合に適用する。

G23

測定方法図

許容値

D≦125 D>125

a)

0.02 0.03

b)

0.03 0.04

ここに,D:中ぐり主軸の直径

測定値

a)

b)

測定器

変位計及びテストバー

測定手順及びJIS B 6191の参照箇条

5.442

面板に取り付けた変位計を口元及び300の位置で中ぐり主軸に当てる。

それぞれの測定について,同軸度の偏差は,読みの最大差の1/2として求める。

29

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

面板の回転軸とコラムサドル又はコラム運動(X軸)との直角度

注記 この検査は,面板が中ぐり主軸の軸受と独立した軸受で支持されている場合に適用する。

G24

測定方法図

許容値

0.03/1 000

ここに,1 000は,変位計を当てた2点間の距離

測定値

測定器

変位計及び直定規

測定手順及びJIS B 6191の参照箇条

5.512.1及び5.512.32

コラムは,動きの中央に固定する。

主軸頭は,できるだけ動きの中央(Y軸)に固定する。

中ぐり主軸は,引っ込める。

直定規の使用面は,工作物定盤上で,コラムサドル又はコラム運動(X軸)と平行に定置する(平行とは,動き

の両端で直定規に当てた変位計の読みが同じ値になる状態をいう。)。

面板上に固定した変位計の測定子を,直定規に当てて,読みを取り,次に,面板を180°回し,再び測定子を直

定規に当てて,読みを取る。

直角度の偏差は,二つの読みの差を,2点間の距離で除した値とする。

30

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

面板の回転と主軸頭運動(Y軸)との直角度

注記 この検査は,面板が中ぐり主軸の軸受と独立した軸受で支持されている場合に適用する。

G25

測定方法図

許容値

0.03/1 000

ここに,1 000は,変位計を当てた2点間の距離

測定値

測定器

定盤,円筒スコヤ,変位計及びブロックゲージ

測定手順及びJIS B 6191の参照箇条

5.512.1及び5.512.32

できるだけコラムの近くで,円筒スコヤの使用面は,工作物定盤上で,主軸頭運動(Y軸)と平行に定置する(平

行とは,動きの両端で直定規に当てた変位計の読みが同じ値になる状態をいう。)。

主軸頭は,できるだけ固定し,主軸は引っ込める。

コラムは,動きの中央に固定する。

面板上に固定した変位計の測定子を,円筒スコヤに当てて,読みを取り,次に,面板を180°回し,再び測定子

を円筒スコヤに当てて,読みを取る。

直角度の偏差は,二つの読みの差を,2点間の距離で除した値とする。

31

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

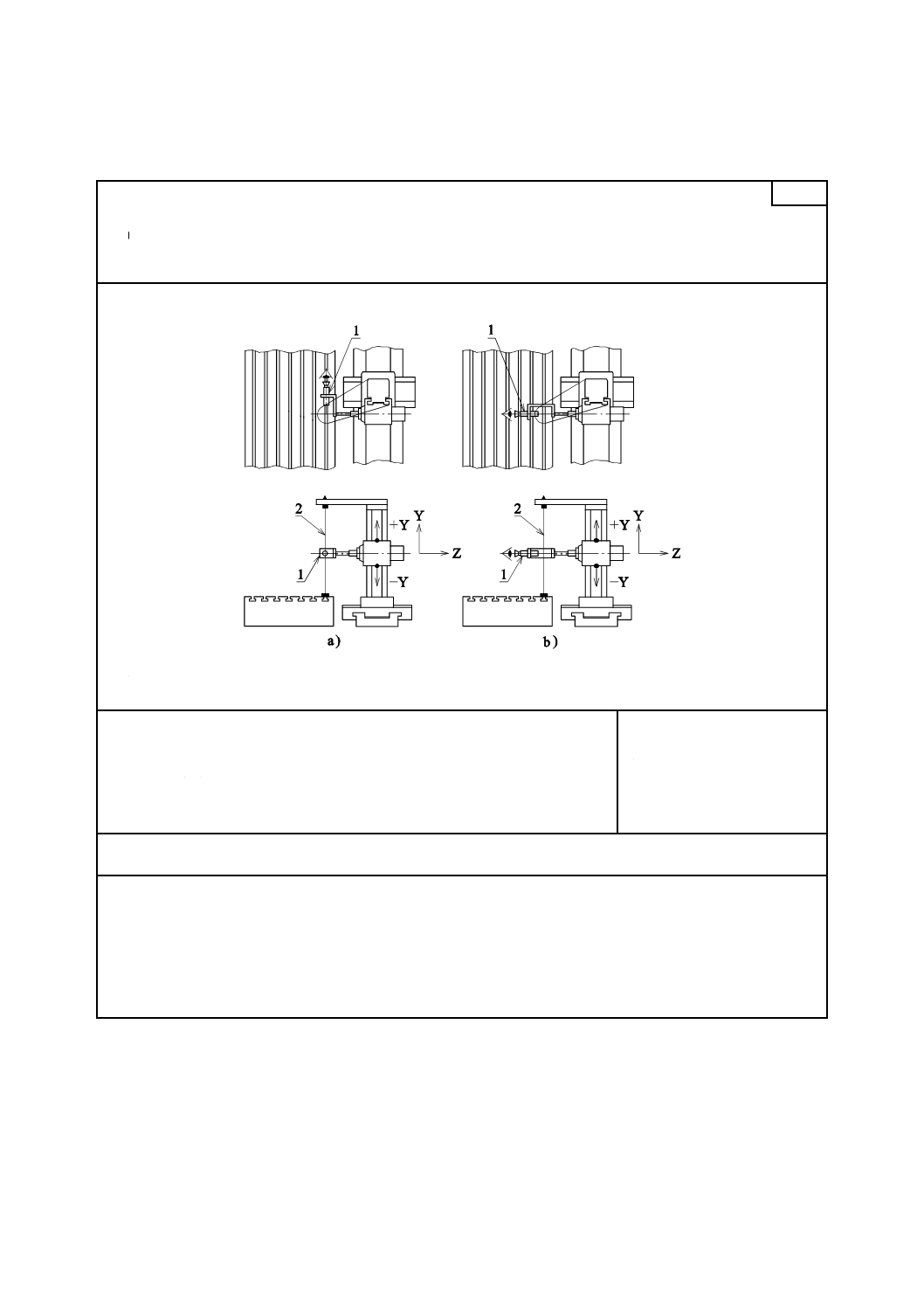

7.8

面削りスライド運動(U軸)

検査事項

水平面内の面削りスライド運動(U軸)とコラムサドル又はコラム運動(X軸)との平行度

G26

測定方法図

許容値

測定長さ300について0.025

測定値

測定器

直定規,変位計及びブロックゲージ

測定手順及びJIS B 6191の参照箇条

5.422.5及び5.422.2

コラムは,動きの中央に固定する。

主軸頭は,できるだけ動きの中央(Y軸)に固定する。

中ぐり主軸は,引っ込める。

直定規の使用面は,工作物定盤上で,コラムサドル又はコラム運動(X軸)と平行に定置する(平行とは,動き

の両端で直定規に当てた変位計の読みが同じ値になる状態をいう。)。

面削りスライドに取り付けた変位計の測定子を直定規に当て,面削りスライドを移動させ,読みの差を求める。

次に面板を180°回して,同様に測定する。

32

B 6210-2:2010

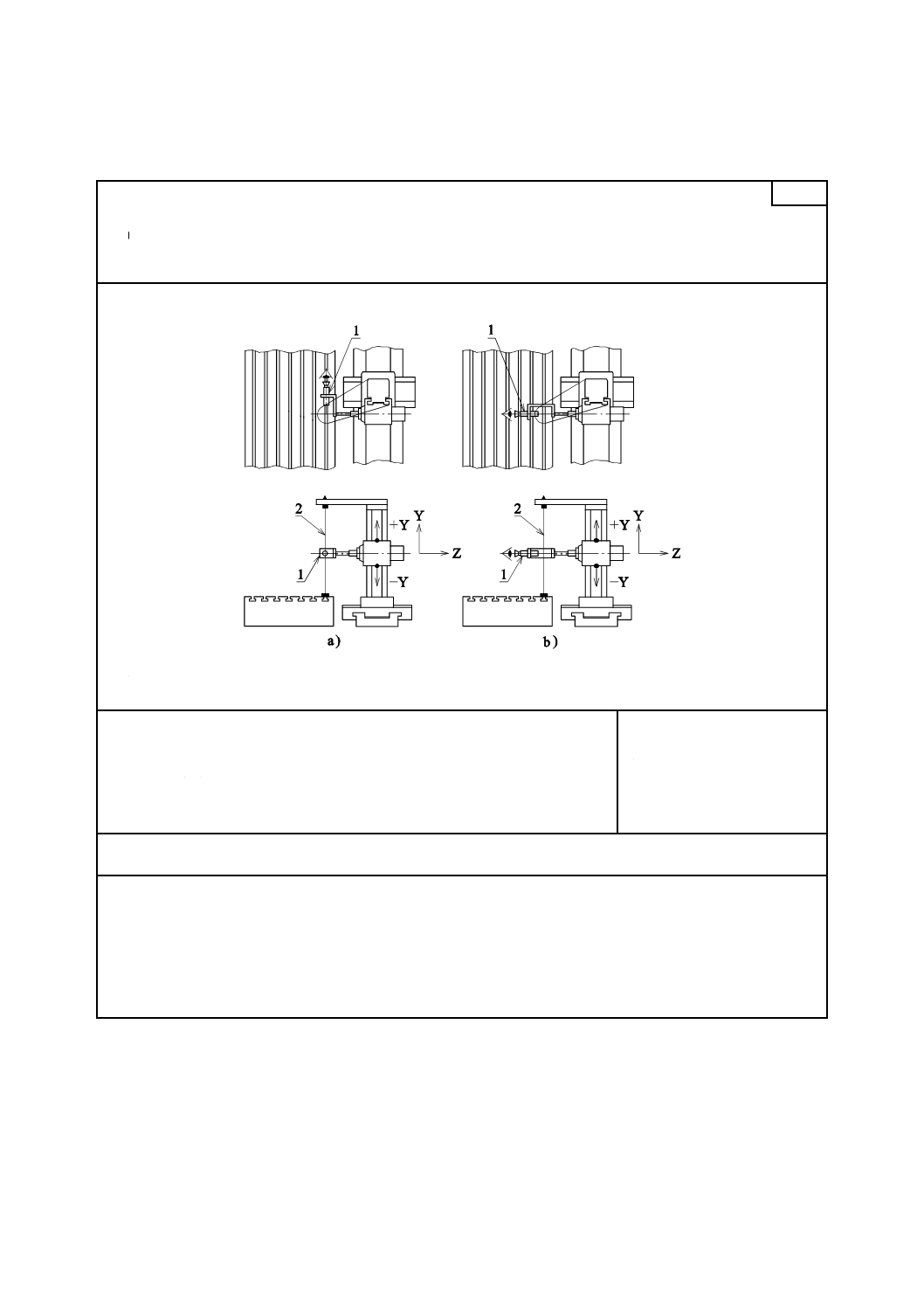

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

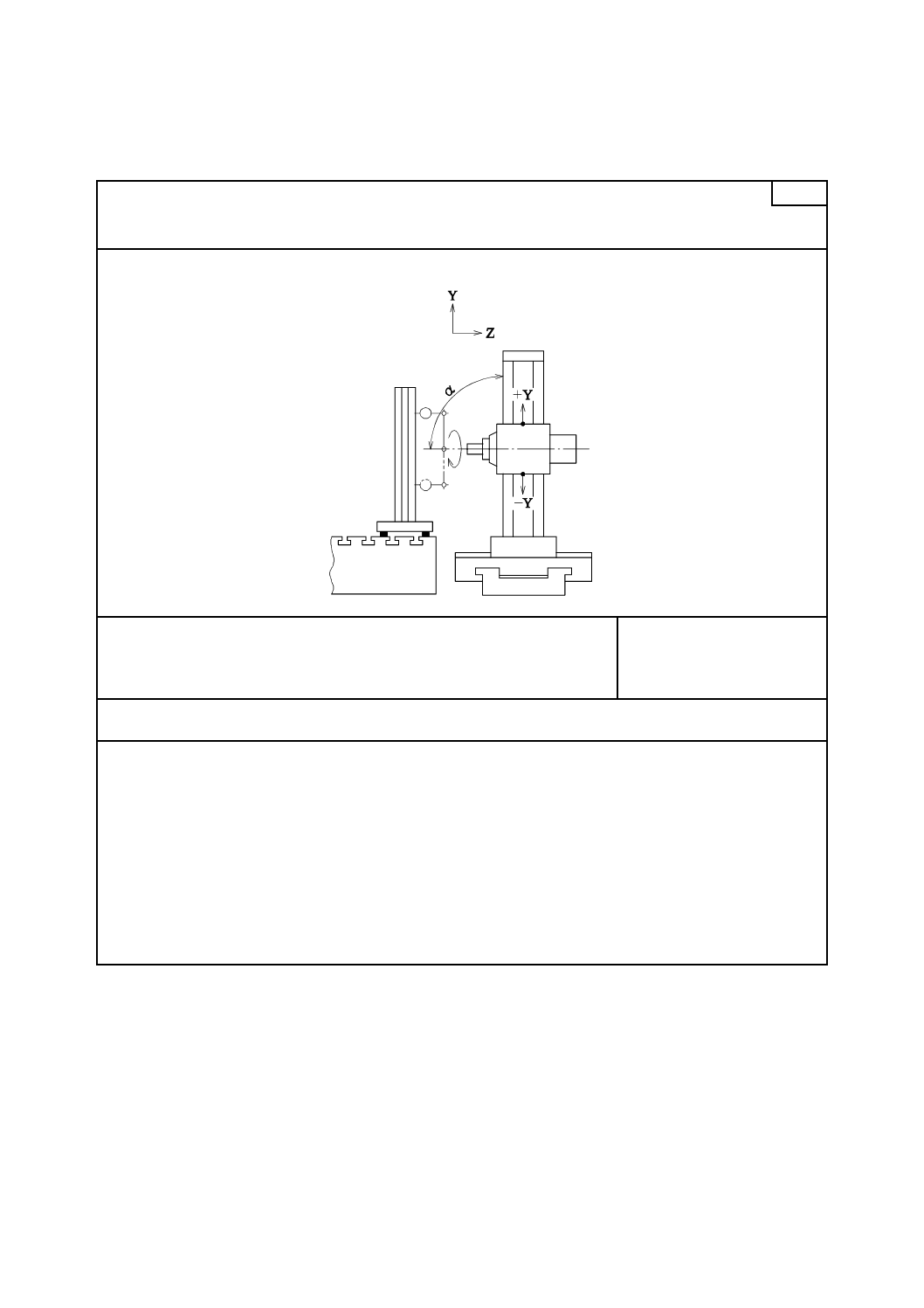

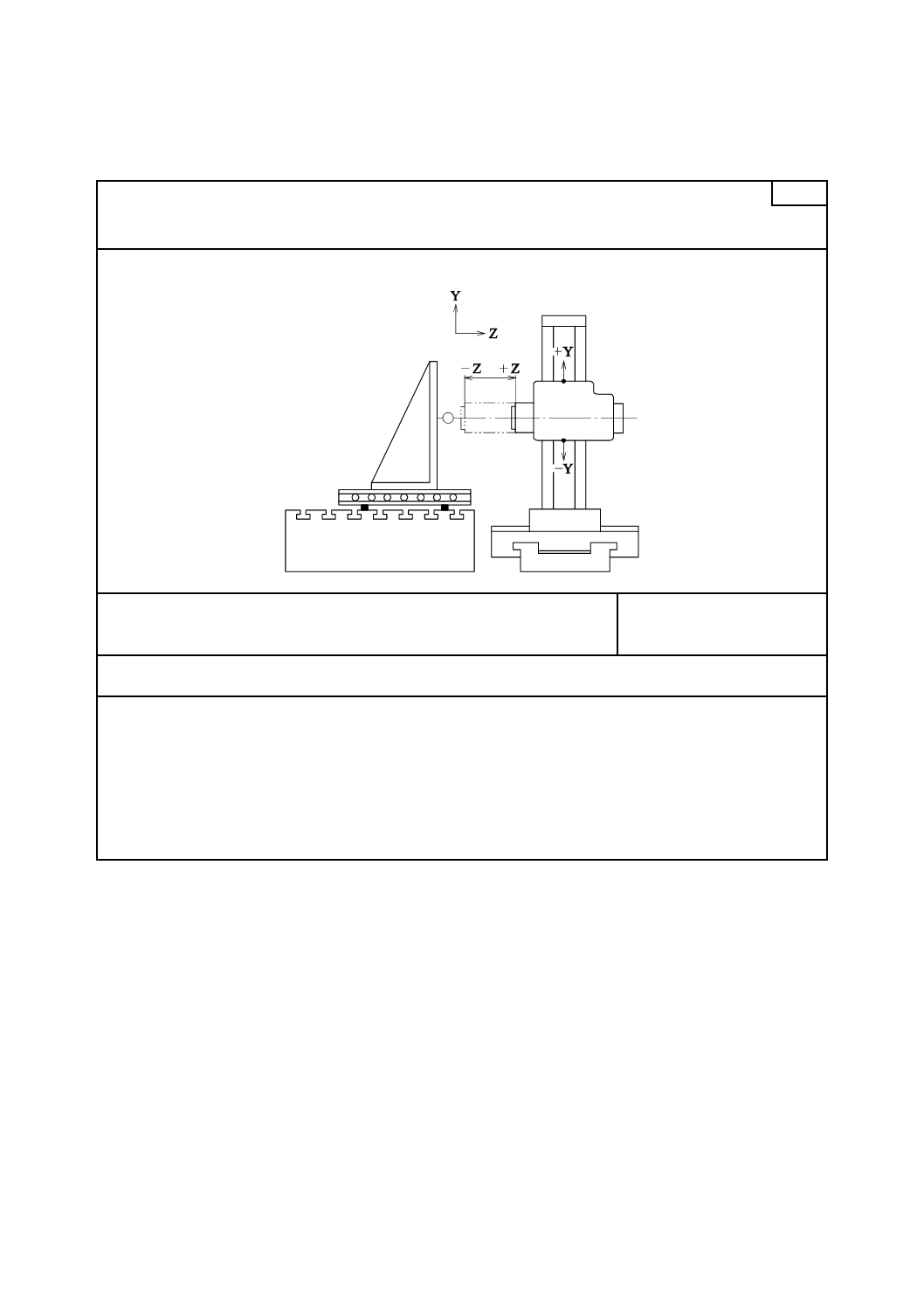

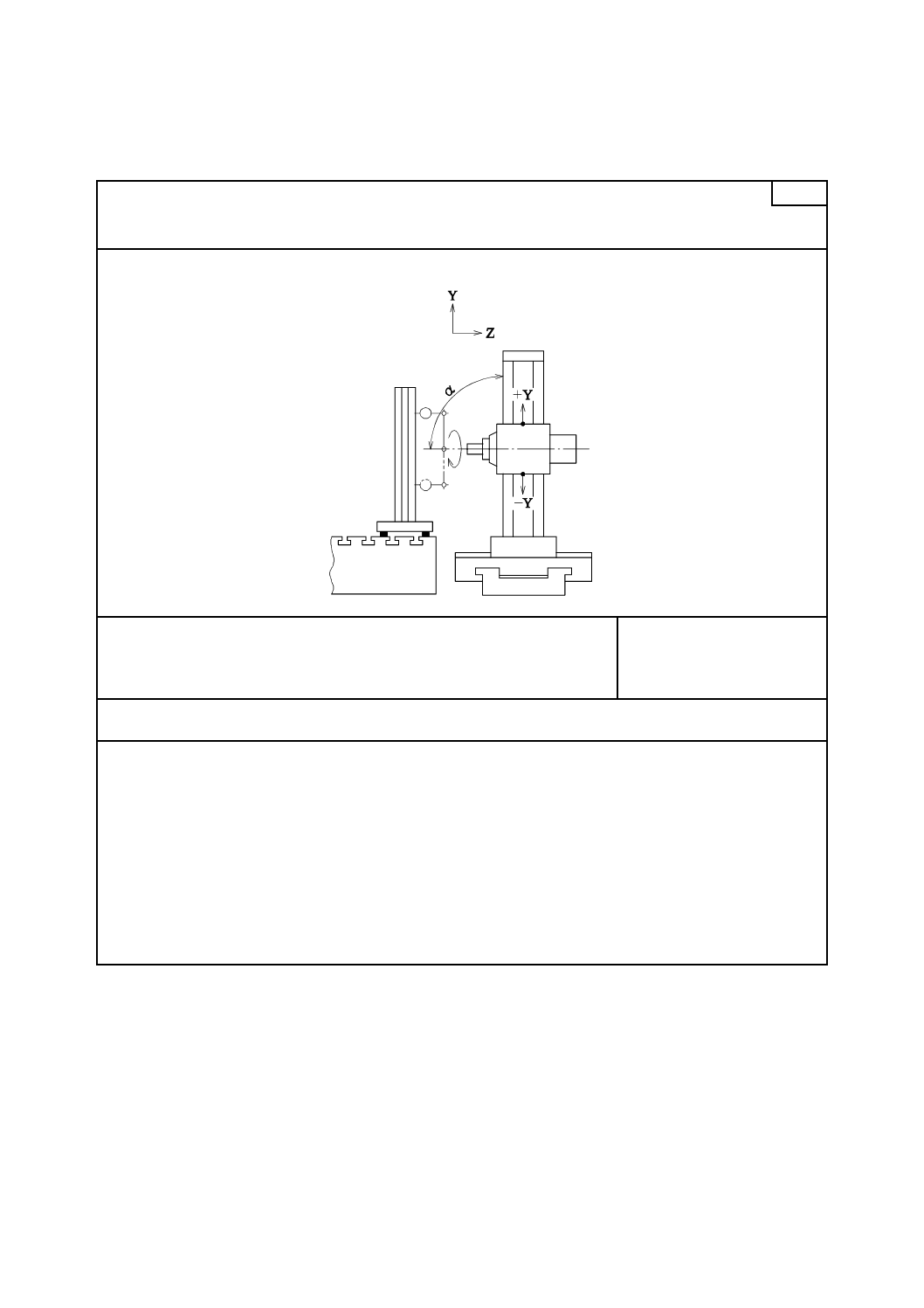

検査事項

a) 垂直面内の面削りスライド運動(U軸)と主軸頭運動(Y軸)との平行度

コラム運動(W軸)を備えた機械の場合には,a)の検査の代わりに,次の検査を行う。

b) 垂直面内の面削りスライド運動(U軸)とコラムサドル運動(W軸)との直角度

G27

測定方法図

許容値

a)及びb)

測定長さ300について0.025

測定値

a)

b)

測定器

直角定規,直定規,変位計及びブロックゲージ

測定手順及びJIS B 6191の参照箇条

a) 5.422.2

直角定規は,工作物定盤上で,主軸頭運動(Y軸)と平行に定置する(平行とは,動きの両端で直角定規

に当てた変位計の読みが同じ値になる状態をいう。)。

面削りスライドに取り付けた変位計の測定子を直角定規に当て,面削りスライドを移動させて,読みの差

を求める。

次に面板を180°回して,同様に測定する。

b) 5.522.4

直定規の使用面は,工作物定盤上で,コラム運動(W軸)と平行に定置し,その直定規上に直角定規を定

置する。

面削りスライドに取り付けた変位計の測定子を直角定規に当て,面削りスライドを移動させ,読みの差を

求める。

次に,面板を180°回して,同様に測定する。

33

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

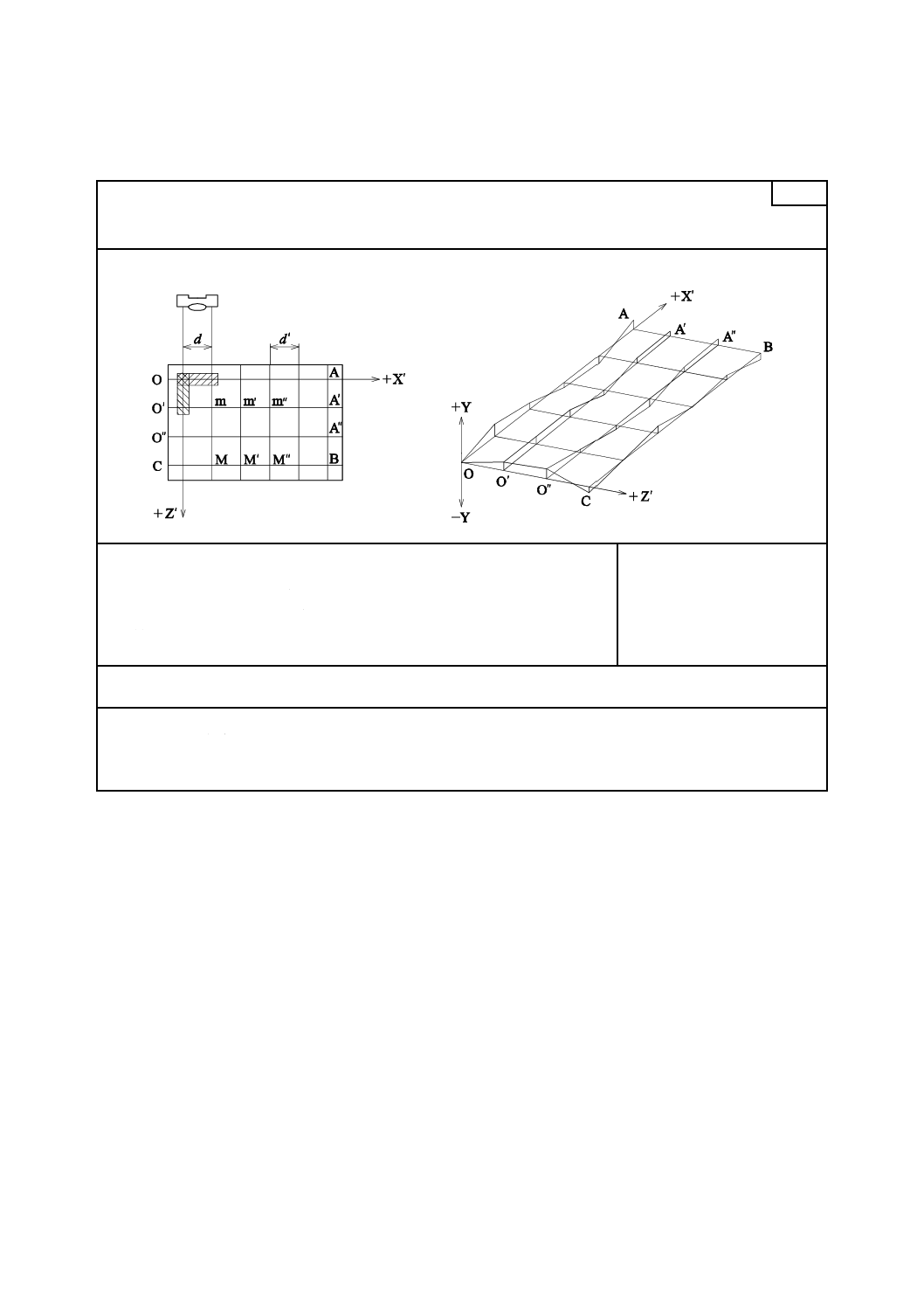

8

工作精度検査

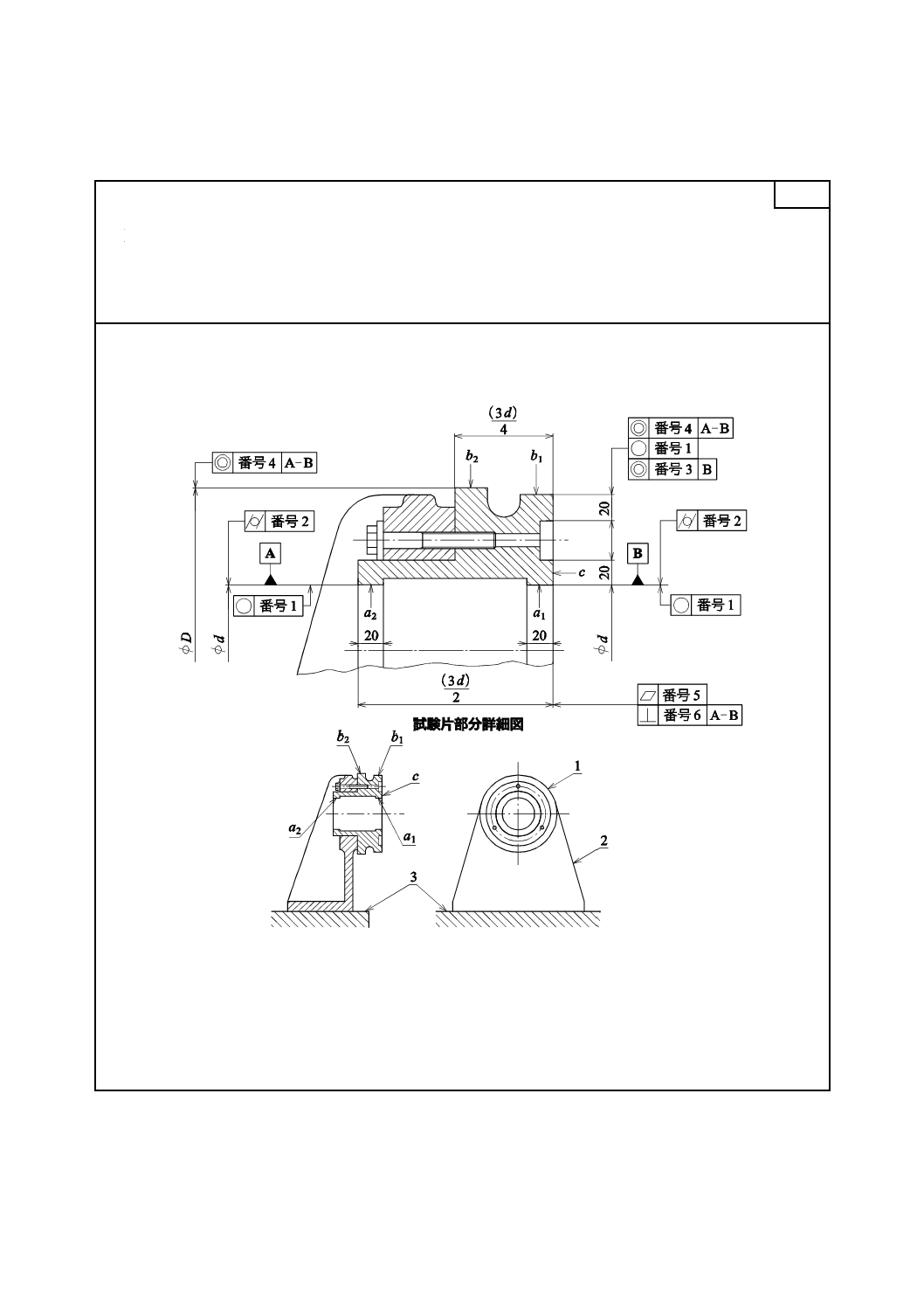

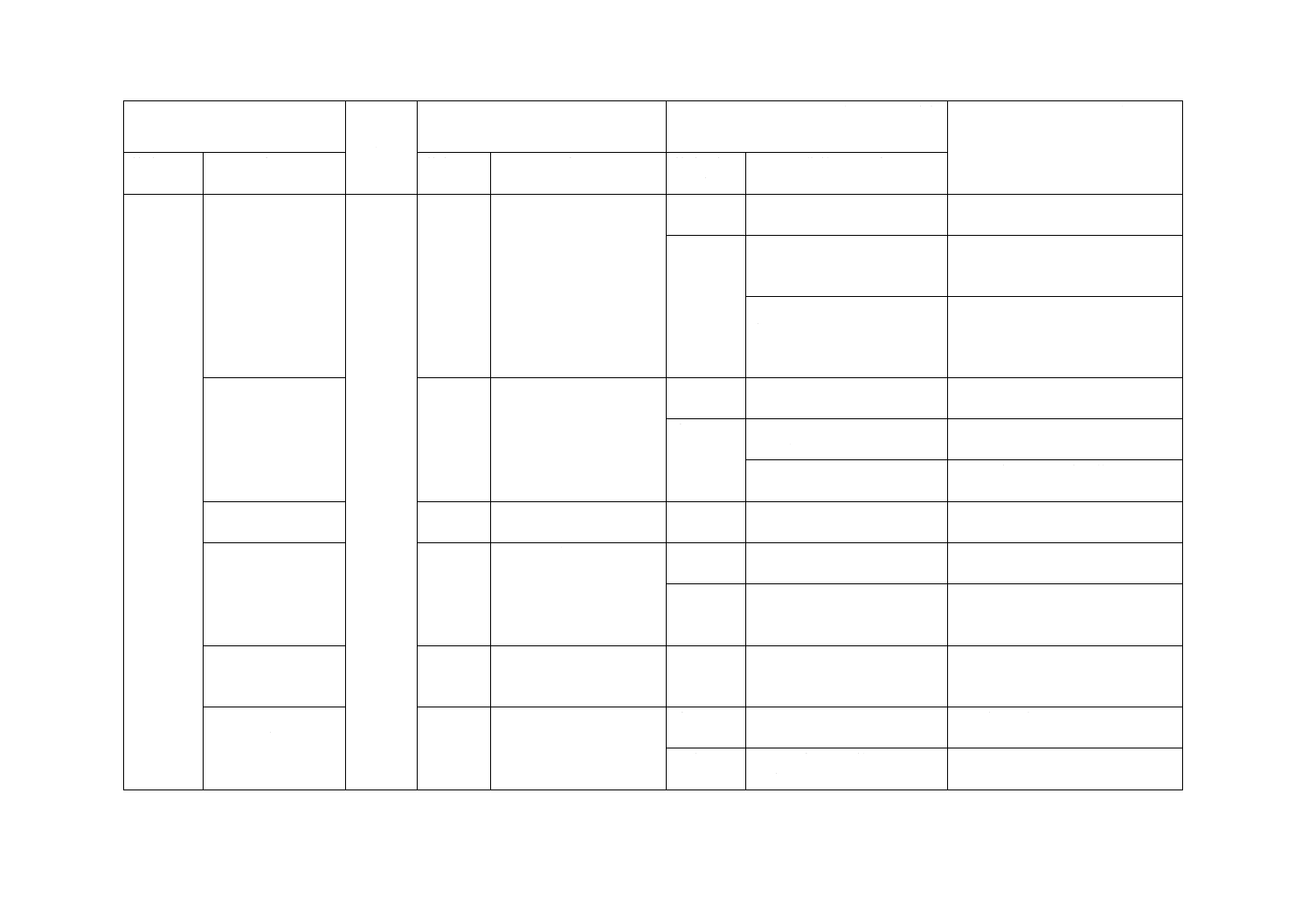

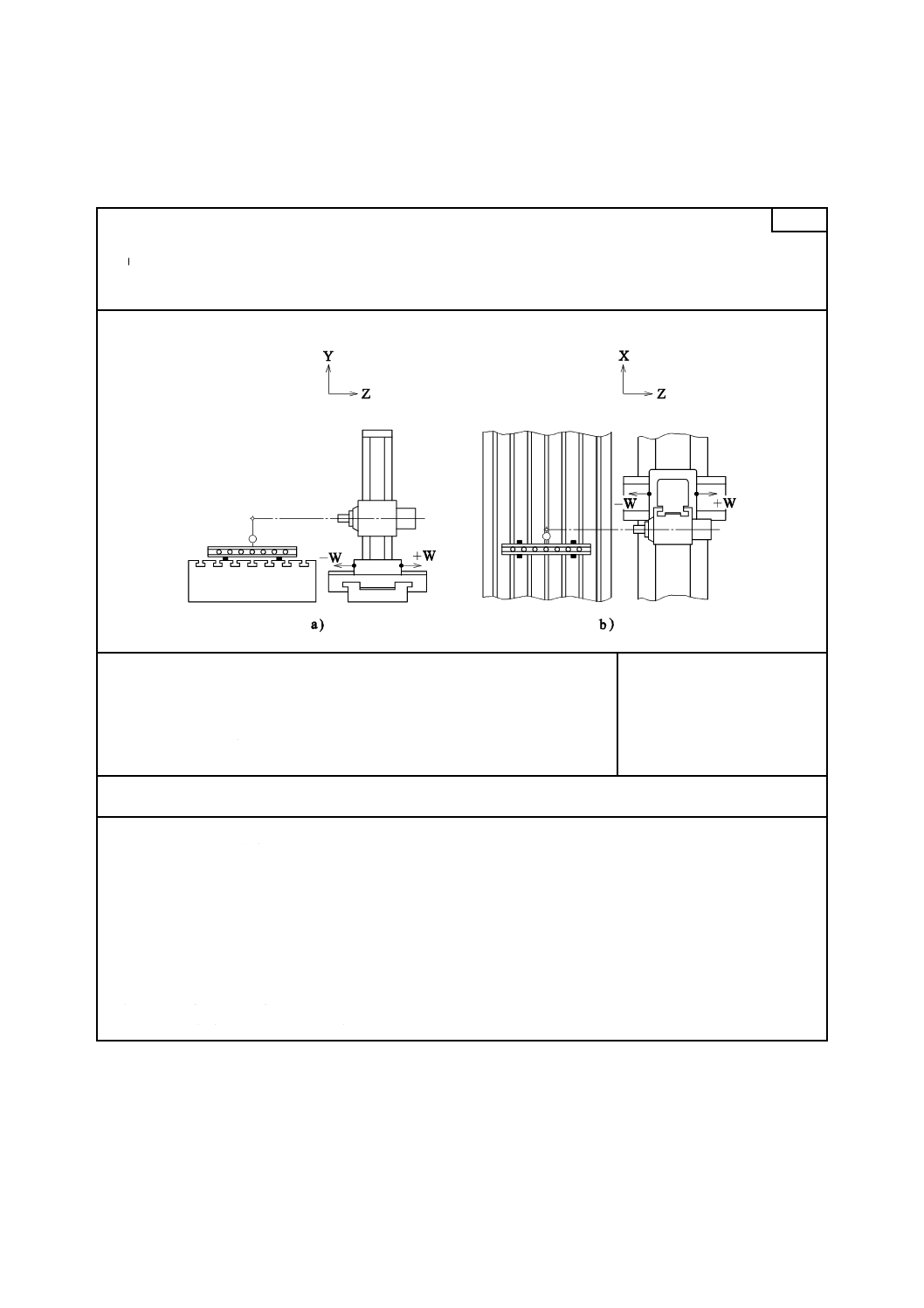

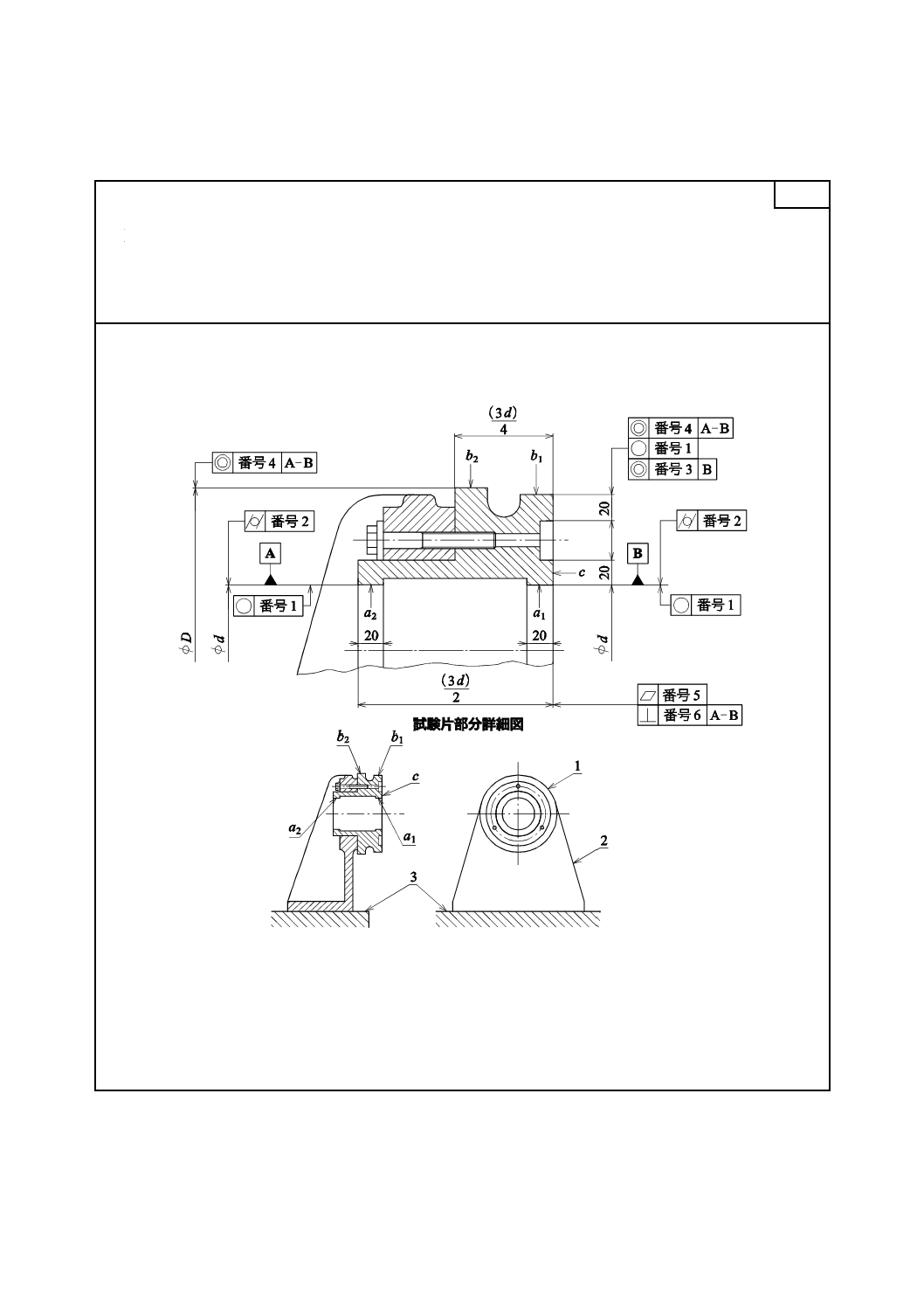

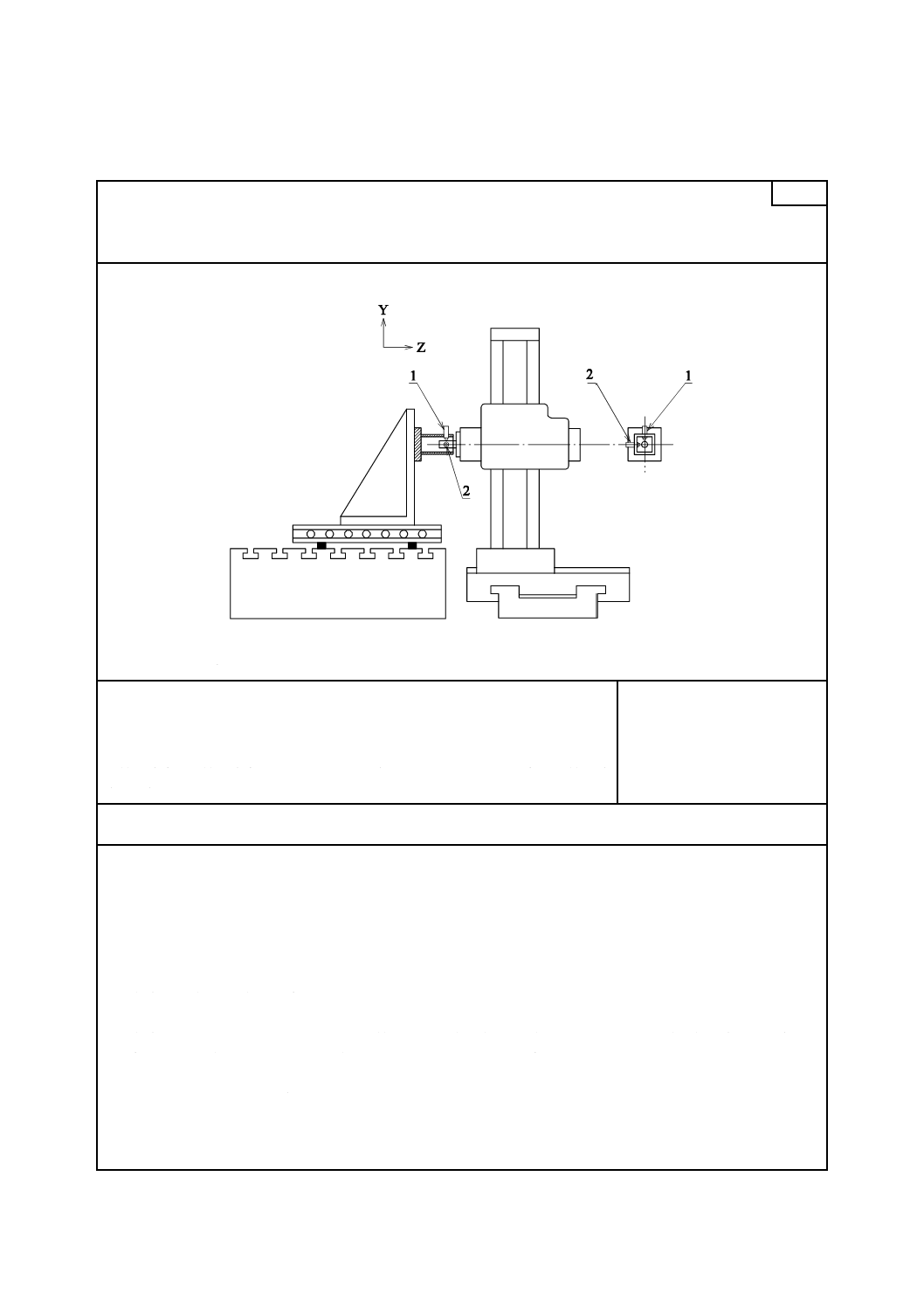

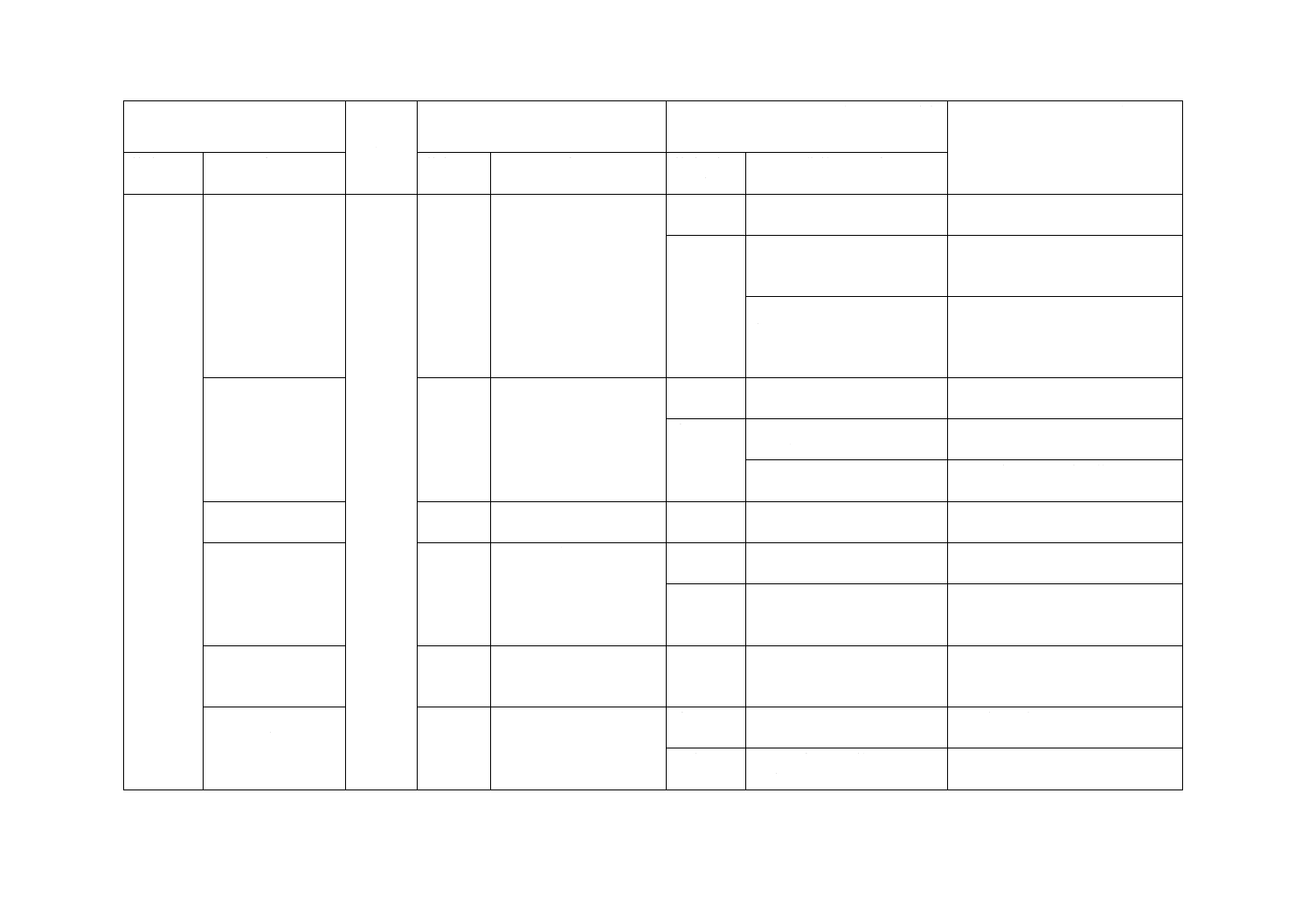

検査事項

一つの工作物について,次の加工を行う。

a) 円筒穴a1及びa2の中ぐり

b) 円筒外面b1及びb2の旋削

c) 面cの面削り

注記 面削りcは,中ぐり主軸と組込形若しくは取付け形面板の両方,又は独立形フライス主軸をもつ機械

に適用する。

M1

工作物の形状,寸法及び取付け(例)

中ぐり径dは,中ぐり主軸径に等しいか,又はわずかに大きくする。

旋削径Dは,(D−d)/ 2の値が面削りスライドの最大移動量に等しいか,又はわずかに小さな値とする。

注記

工作物材料:鋳鉄

1 試験片

2 取付具

3 工作物定盤面

図中の番号1〜6は,次の検査事項番号を示す。

34

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

M1(続き)

番号

検査事項

許容値

測定値

測定器

測定手順及びJIS B 6191の参照箇条

1

円筒穴a1,a2及び円筒

外面b1の真円度*

(ISO 1101の18.3参

照)

− 主軸の繰出しに

よる加工

− コラム運動によ

る加工

a1及びa2:

d≦125:0.007 5

d>125:0.01

b1:

D≦300:0.01

300<D≦600:0.015

直径が300増すごと

に0.005加える。

穴ゲージ及

びマイクロ

メータ又は

適切な不確

かさの測定

器

3.1,3.22,4.1,4.2,5.3,5.442,5.5,

5.512.42,5.611.3,6.6及び6.7

検査を開始する前に,工作物定盤

上に取り付ける取付台下面が平らで

あり,工作物を取り付ける面がその

ハウジングの中心線と直角であるこ

とを確かめる。

加工の指示

1) 二つの円筒穴a1及びa2の中ぐり

並びに仕上げ削り。

これらの穴は,中ぐり主軸を軸

方向に繰り出すことによって加

工する。

2) 円筒外面b1の旋削。

面板に短い工具を取り付け,コ

ラム(W軸)の送りによって加工

する。

3) コラム又はラムを300送って円

筒外面b2を旋削する。工具は,

適当な長さの支持台又は工具ホ

ルダを用いて面板に取り付ける。

4) 面削りスライドの自動送り又は

フライス削りによる面cの加工。

2

円筒穴a1及びa2の円

筒度*(ISO 1101の

18.4参照)

d≦125:0.01

d>125:0.015

3

円筒穴a1と円筒外面

b1との同心度(ISO

1101の18.13参照)

0.025

テストバー

及び変位計

4

円筒外面b1,b2と円筒

穴a1,a2の基準軸との

同軸度(ISO 1101の

18.13参照)

コラムのW軸方向

運動300について

0.04

5

加工面の平面度

(ISO 1101の18.2参

照)

直径D=300につい

て 0.015

直定規及び

ブロックゲ

ージ

6

加工面cと円筒穴a1

及びa2の基準軸との

直角度(ISO 1101の

18.10参照)

直径D=300につい

て 0.025

テストバー

及び変位計

又は水準器

及び特殊支

持台

注*

真円度及び円筒度の公差の定義は,ISO 1101を参照。規定した許容値は,半径に対する値であって,直径で

表現する場合は2倍する。

35

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

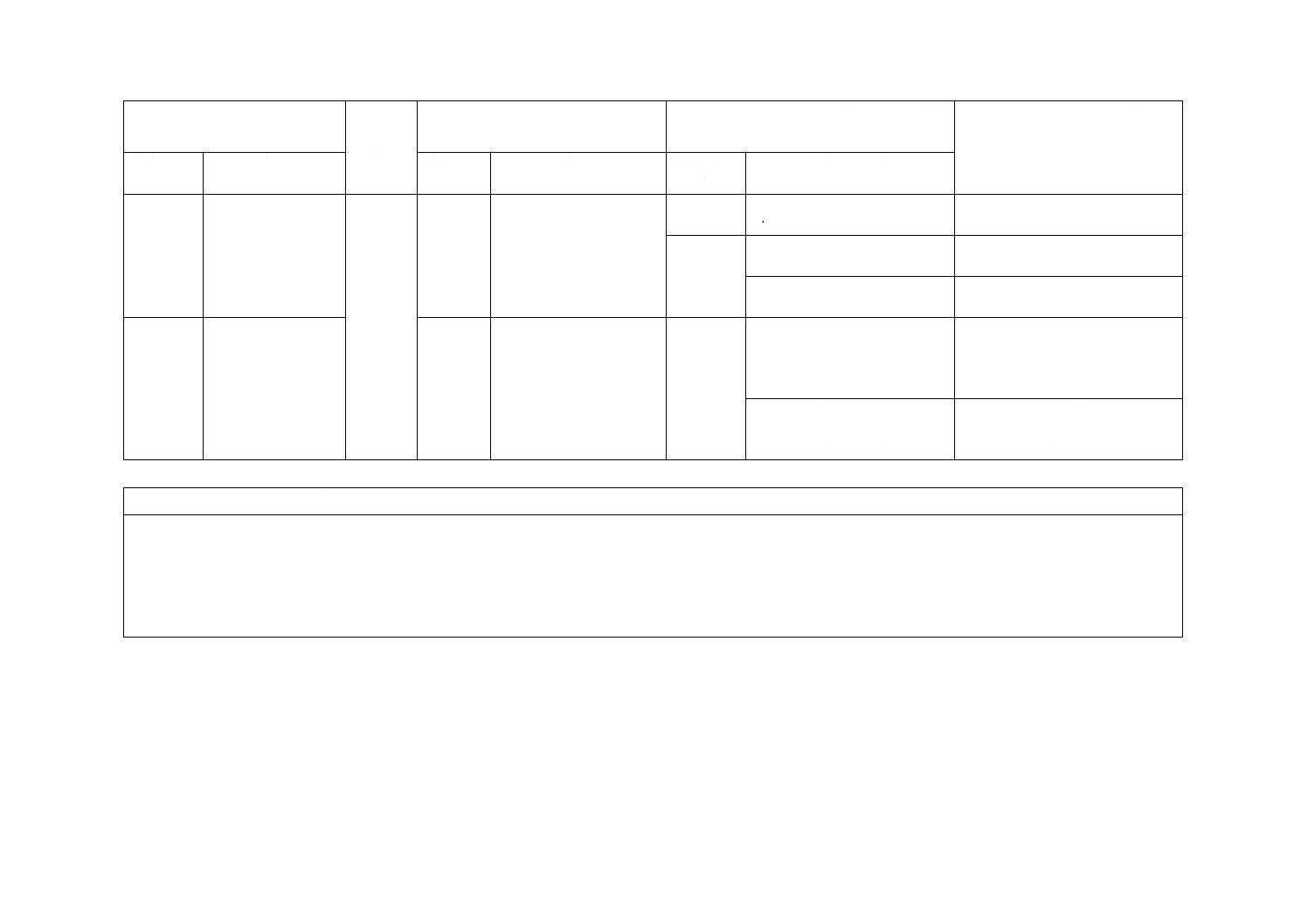

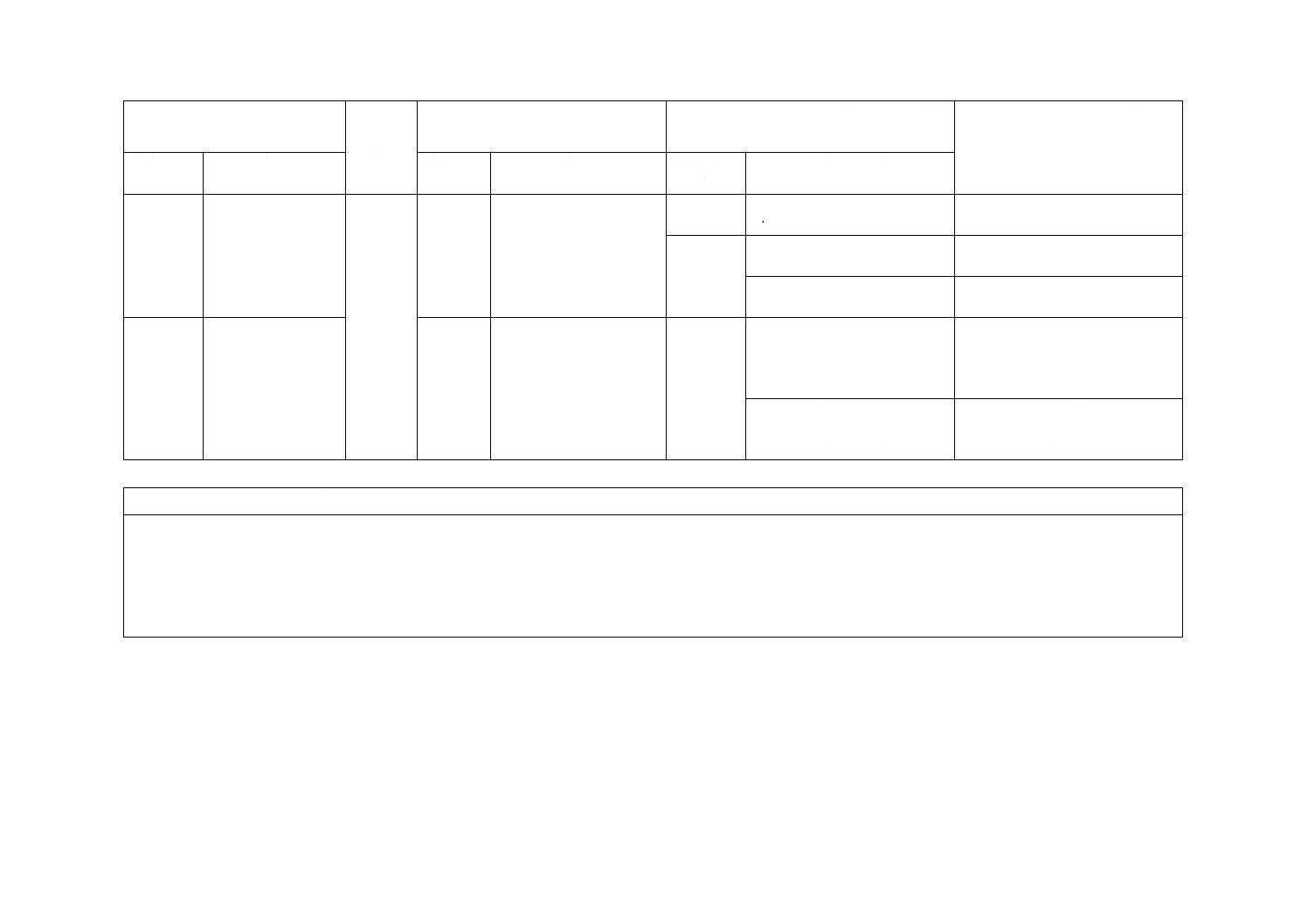

検査事項

フライス削り

a) コラムサドルのX軸自動送り,主軸頭のY軸方向自動送り及びコラムのW軸方向手動送りによる帯

状面A,C及びDのフライス削り。

b) コラムサドルのX軸自動送り,主軸頭のY軸方向手動送りによって,少なくとも約5〜10 mmオーバ

ラップさせて2回行う面Bのフライス削り。

M2

工作物の形状,寸法及び取付け(例)

L≦1 000については l=h=150

L>1 000については l=h=200

L(工作物の長さ又は二つの工作物の相対する面間の距離)=21×(コラムサドル又はコラムのX軸方向移動量)

注記 工作物材料:鋳鉄

図中の番号1及び2は,次の検査事項番号を示す。

番号

検査事項

許容値

測定値

測定器

測定手順及びJIS B 6191の参照箇条

1

各ブロックの面Bの平面

度

0.02

定盤,変位

計,又は三次

元座標測定

機

3.1,3.22,4.1,4.2,5.321,5.325及び5.5

工作物は,検査を開始する前に,面Eが

平らになっていることを確かめる。

工作物は,長さLが工作物定盤の中心の両

端で均等になるようにコラムサドル又はコ

ラムのX軸方向運動と平行に取り付ける。

運転しないすべての運動部品は,切削中は

締め付ける。

2

帯状面A,C及びDを含

む面の相互の直角度並

びに面Bに対する直角度

測定長さ

100につい

て0.02

直角定規及

びブロック

ゲージ

3

二つのブロックの高さH

0.03

ハイトゲー

ジ

切削条件及び工具

a) 主軸端に適当な長さの工具アーバを取り付け,側エンドミルを使用。

b) 同じ工具による平面フライス削り

工具は,工具アーバに付けて研削し,主軸に取り付けたときの許容値は,次による。

1) 直径差(ISO 1101参照) ≦0.01

2) 振れ ≦0.02

3) 端面の振れ ≦0.03

36

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

数値制御による位置決め精度検査

この検査は,直進及び旋回軸の位置決めを数値制御で行う中ぐりフライス盤だけに適用する。

この検査を行うときには,特に環境条件,機械の暖機運転,測定方法,評価方法及び結果の表示方法は,

JIS B 6190-2による。

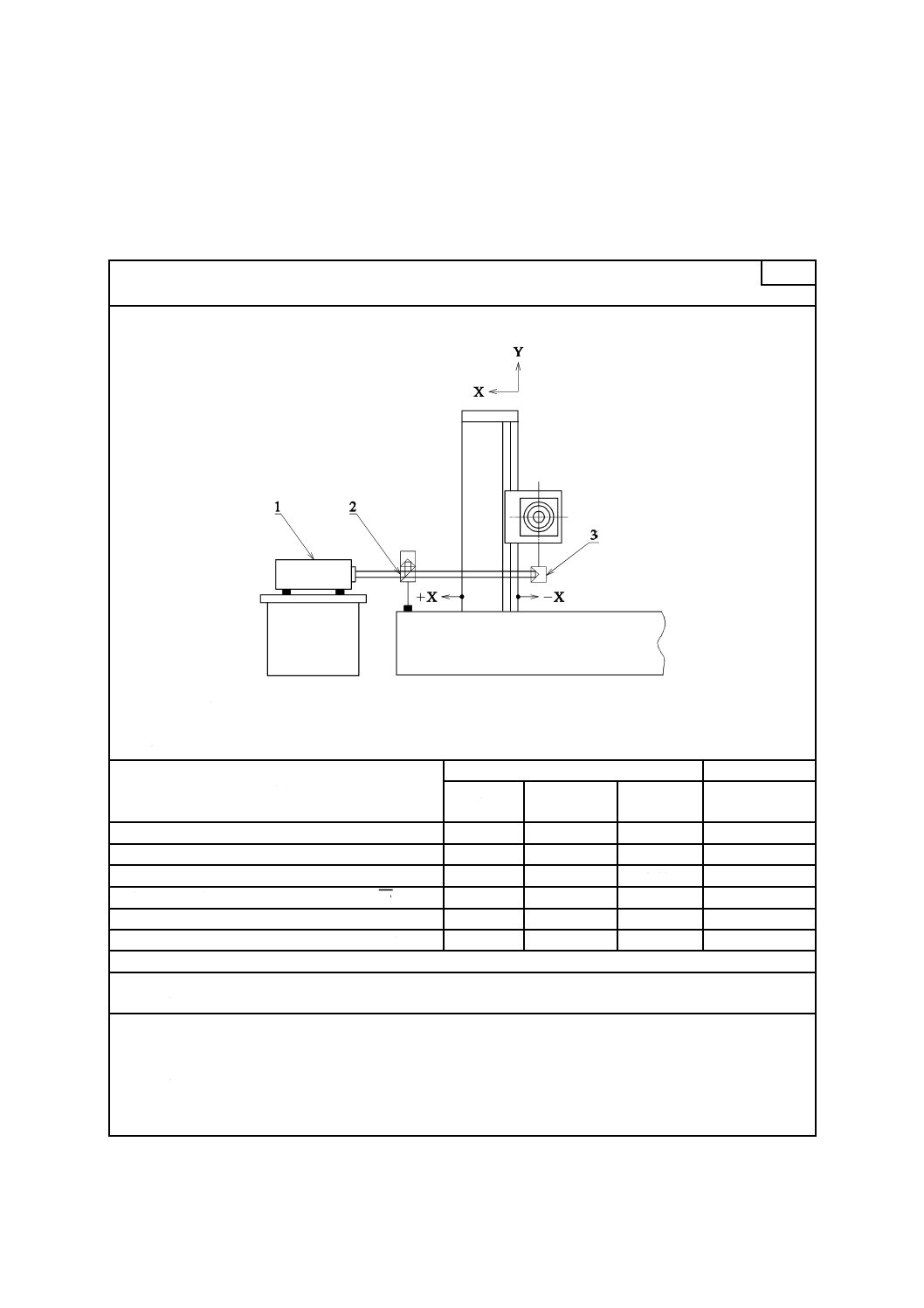

検査事項

数値制御によるコラムサドル又はコラム運動(X軸)の位置決め精度

P1

測定方法図

1 レーザ光源

2 干渉計

3 反射鏡

許容値

測定長さ L

測定値

L≦500

500<L≦

1 000

1 000<L≦

2000

軸の両方向位置決めの正確さ* A

0.014

0.020

0.022

軸の一方向位置決めの繰返し性* R↑又はR↓

0.007

0.009

0.011

軸の両方向位置決めの繰返し性 R

0.011

0.014

0.017

軸の平均反転値 B

0.005

0.006

0.008

軸の両方向位置決めの系統偏差* E

0.008

0.011

0.013

軸の平均両方向位置決め偏差* M

0.003

0.005

0.006

注*

機械の受渡検査の基本評価項目

測定器

レーザ干渉測長器又はリニアスケール

測定手順及びJIS B 6190-2の参照箇条

箇条2,4.3.2及び4.3.3

レーザ干渉測長器の光軸又はリニアスケールは,移動軸と平行に置く。

一般に位置決めは,早送り速度で行うが,受渡当事者間の協定によって任意の送り速度で行ってもよい。

測定開始点の位置は,記録する。

37

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

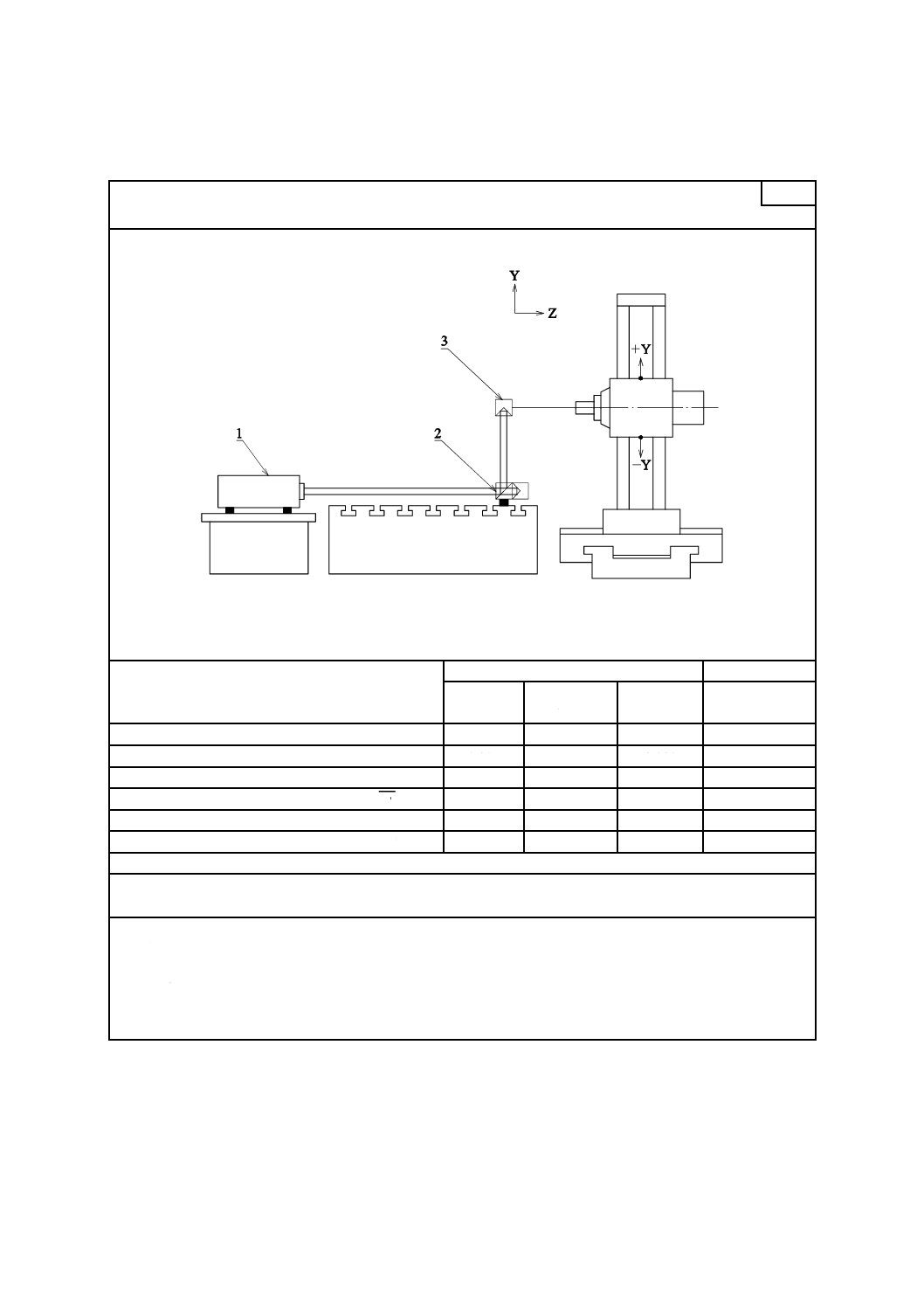

検査事項

数値制御による主軸頭運動(Y軸)の位置決め精度

P2

測定方法図

1 レーザ光源

2 干渉計

3 反射鏡

許容値

測定長さ L

測定値

L≦500

500<L≦

1 000

1 000<L≦

2000

軸の両方向位置決めの正確さ* A

0.014

0.020

0.022

軸の一方向位置決めの繰返し性* R↑又はR↓

0.007

0.009

0.011

軸の両方向位置決めの繰返し性 R

0.011

0.014

0.017

軸の平均反転値 B

0.005

0.006

0.008

軸の両方向位置決めの系統偏差* E

0.008

0.011

0.013

軸の平均両方向位置決め偏差* M

0.003

0.005

0.006

注*

機械の受渡検査の基本評価項目

測定器

レーザ干渉測長器又はリニアスケール

測定手順及びJIS B 6190-2の参照箇条

箇条2,4.3.2及び4.3.3

レーザ干渉測長器の光軸又はリニアスケールは,移動軸と平行に置く。

一般に位置決めは,早送り速度で行うが,受渡当事者間の協定によって任意の送り速度で行ってもよい。

測定開始点の位置は,記録する。

38

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

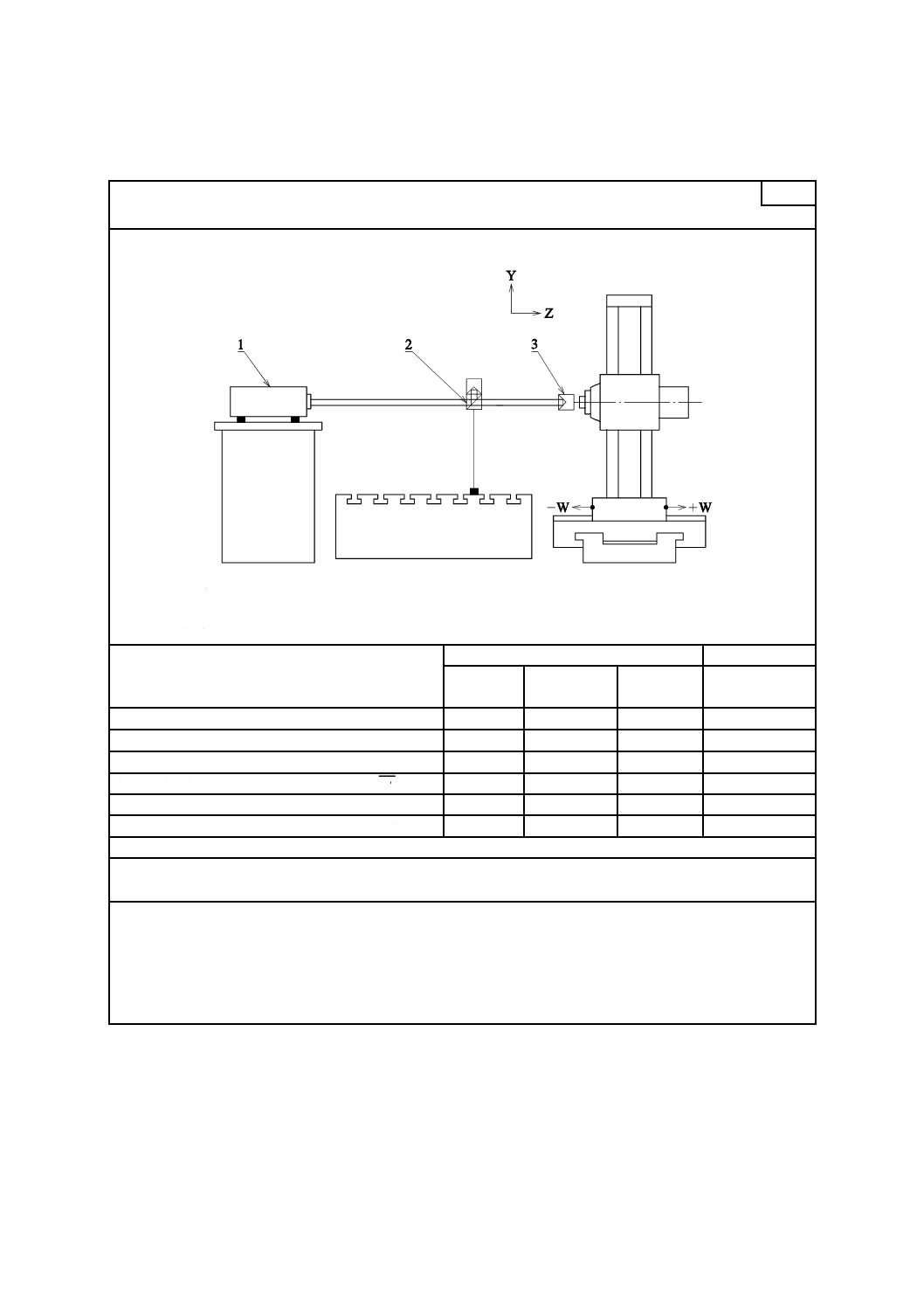

検査事項

数値制御によるコラム運動(W軸)の位置決め精度

P3

測定方法図

1 レーザ光源

2 干渉計

3 反射鏡

許容値

測定長さ L

測定値

L≦500

500<L≦

1 000

1 000<L≦

2000

軸の両方向位置決めの正確さ* A

0.014

0.014

0.020

軸の一方向位置決めの繰返し性* R↑又はR↓

0.007

0.007

0.009

軸の両方向位置決めの繰返し性 R

0.011

0.011

0.014

軸の平均反転値 B

0.005

0.005

0.006

軸の両方向位置決めの系統偏差* E

0.007

0.007

0.011

軸の平均両方向位置決め偏差* M

0.002

0.002

0.005

注*

機械の受渡検査の基本評価項目

測定器

レーザ干渉測長器又はリニアスケール

測定手順及びJIS B 6190-2の参照箇条

箇条2,4.3.2及び4.3.3

レーザ干渉測長器の光軸又はリニアスケールは,移動軸と平行に置く。

一般に位置決めは,早送り速度で行うが,受渡当事者間の協定によって任意の送り速度で行ってもよい。

測定開始点の位置は,記録する。

39

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

数値制御による中ぐり主軸又はラム運動(Z軸)の位置決め精度

P4

測定方法図

1 レーザ光源

2 干渉計

3 反射鏡

許容値

測定長さ L

測定値

L≦500

500<L≦1 000

軸の両方向位置決めの正確さ* A

0.017

0.022

軸の一方向位置決めの繰返し性* R↑又はR↓

0.007

0.011

軸の両方向位置決めの繰返し性 R

0.014

0.017

軸の平均反転値 B

0.006

0.008

軸の両方向位置決めの系統偏差* E

0.010

0.012

軸の平均両方向位置決め偏差* M

0.004

0.005

注*

機械の受渡検査の基本評価項目

測定器

レーザ干渉測長器又はリニアスケール

測定手順及びJIS B 6190-2の参照箇条

箇条2,4.3.2及び4.3.3

レーザ干渉測長器の光軸又はリニアスケールは,移動軸と平行に置く。

一般に位置決めは,早送り速度で行うが,受渡当事者間の協定によって任意の送り速度で行ってもよい。

測定開始点の位置は,記録する。

40

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査事項

数値制御による面削りスライド運動(U軸)の位置決め精度

P5

測定方法図

1 レーザ光源

2 干渉計

3 反射鏡

許容値

測定長さ L

測定値

L≦500

軸の両方向位置決めの正確さ* A

0.014

軸の一方向位置決めの繰返し性* R↑又はR↓

0.007

軸の両方向位置決めの繰返し性 R

0.011

軸の平均反転値 B

0.005

軸の両方向位置決めの系統偏差* E

0.007

軸の平均両方向位置決め偏差* M

0.003

注*

機械の受渡検査の基本評価項目

測定器

レーザ干渉測長器又はリニアスケール

測定手順及びJIS B 6190-2の参照箇条

箇条2,4.3.2及び4.3.3

レーザ干渉測長器の光軸又はリニアスケールは,移動軸と平行に置く。

一般に位置決めは,早送り速度で行うが,受渡当事者間の協定によって任意の送り速度で行ってもよい。

測定開始点の位置は,記録する。

41

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 工具保持主軸の回転精度

検査事項

工具保持用主軸(C)の半径方向誤差運動(ERC)

この検査は,フライス主軸及び中ぐり主軸について行う。

注記 中ぐり主軸は,適用できる場合には,測定中は引っ込める。

R1

測定方法図

1

非接触式変位計1

2

非接触式変位計2

許容値

最高速度の百分率で

10 %

50 %

100 %

全半径方向誤差運動値,ERC

0.010

0.014

0.020

最低速度が,最高速度の10 %を超える場合には,その代わりに主軸は,最低速

度で回転させる。

測定値

測定器

テストバー又は精密球,非接触変位計,及び,場合によっては,回転角度測定装置

測定手順及びJIS B 6190-7の参照

この検査は,回転感度方向の主軸検査である(JIS B 6190-7の5.4参照)。

測定の準備が終わったのち,主軸は,最高速度の50 %の速度で10分間暖機運転するか,又は受渡当事者間の協

定による。

全誤差運動の定義は,JIS B 6190-7の3.2.4による。また,全誤差運動の値はJIS B 6190-7のF.3.4による。

半径方向誤差運動の値ERC(変位計1及び2を使用)

半径方向誤差運動の値の測定は,JIS B 6190-7の5.4.2による。半径方向誤差運動は,できるだけ主軸端近くで測

定しなければならない(測定方法図における変位計1及び2)。

半径方向誤差運動の値ERCについては,最小二乗円(LSC)中心(JIS B 6190-7の3.4.3参照)と合わせて全誤差

運動極座標表示(JIS B 6190-7の3.3.1)したグラフを提供しなければならない。

これらの検査について,次のパラメタを記載しなければならない。

− 測定した半径方向及び軸方向の位置

− 使用したすべてのジグ,目標物及び取付具

− 測定装置の配置

− 測定中に測定装置に接続されている直進テーブル又は回転テーブルの位置

42

B 6210-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

R1(続き)

− 感度方向の向き,例えば,軸方向,半径方向,又は必要に応じて,その中間の方向

− 測定結果の表示,例えば,誤差運動の値,極座標表示グラフ,時間表示グラフ,周波数表示グラフ

− 主軸の回転速度(静的誤差運動については速度はゼロ)

− 時間(秒),又は主軸回転数

− 適切な暖機又は慣らしの手順

− 測定器の周波数応答(Hz又は1回転当たりの山の数),電気フィルタのロールオフ特性,デジタル測定器に

おいては,変位の分解能及びサンプリングレート

− 誤差運動を報告する主軸ハウジングに対する変位計の位置及び向きを含む構造ループ,主軸の軸線及び基準

座標軸が配置されている指定された要素,並びにこれらの要素に接続されている要素

− 測定の日時

− すべての測定器の形式及び校正状態

− 室温のような測定に影響を及ぼす他の運転条件

参考文献 JIS B 6310:2003 産業オートメーションシステム−機械及び装置の制御−座標系及び運動の記

号

注記 対応国際規格:ISO 841:2001,Industrial automation systems and integration−Numerical

control of machines−Coordinate system and motion nomenclature(IDT)

JIS B 6210-1 横中ぐりフライス盤−精度検査−第1部:テーブル形(コラム固定・テーブル移

動形)

注記 対応国際規格:ISO 3070-1,Machine tools−Test conditions for testing the accuracy of

boring and milling machines with horizontal spindle−Part 1: Machines with fixed column and

movable table(MOD)

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 6210-2:2010 横中ぐりフライス盤−精度検査−第2部:床上形(コラム移動・

テーブル固定形)

ISO 3070-2:2007 Machine tools−Test conditions for testing the accuracy of boring

and milling machines with horizontal spindle−Part 2: Machines with movable column

and fixed table

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 主要な

要素の説

明

5.1 主軸頭

5.1

JISとほぼ同じ

変更

表2の番号4の対応英語を

“facing head slide”とした。

番号3“facing head”に合わせて修

正。

ISOに改正提案を行う。

5.2

−

削除

“5.2 steady blocks”の項を削

除

この機種では,中ぐり棒支えによる

検査は規定していないため。

ISOに改正提案を行う。

6一般事

項

6.1 測定単位

6.1

JISとほぼ同じ

追加

各単位表記に“mm”,“°”,

“μrad”,“″”を追加

使用者の理解を助けるため。

ISOに改正提案を行う。

7静的精

度検査

追加

測定手順に“平行”に関する

文章を追加

使用者の理解を助けるため。

ISOに改正提案を行う。

変更

“column saddle movement

(X-axis)”を,“コラムベース

又はコラム運動(X軸)”と変

更

使用者の理解を助けるため。

ISOに改正提案を行う。

7.1 直進軸の真直

度及び角度偏差

7.1

JISとほぼ同じ

追加

G1測定手順の参照箇条番号

“5.232.12”を追加

ISO規格の参照番号が不足してい

るため。

ISOに改正提案を行う。

G1測定手順 1行目“コラム

サドルは,X軸方向の動きの

中央に固定し,主軸頭は,で

きるだけ動きの中央に固定す

る。”の文章を追加

使用者の理解を助けるため。

ISOに改正提案を行う。

3

B

6

2

1

0

-2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7静的精

度検査

(続き)

7.1 直進軸の真直

度及び角度偏差

(続き)

追加

(続き)

G2 検査事項に“注記 コラム

送り運動用コラムサドルの場

合”を追加

使用者の理解を助けるため。

ISOに改正提案を行う。

G2及びG4測定方法図にキー

“測定用精密水準器”を追加

使用者の理解を助けるため。

ISOに改正提案を行う。

変更

G3“target”を“反射鏡”,

“telescope”を“オートコリメ

ータ”に変更

ISO規格のキーが図面と対応して

いないため。

ISOに改正提案を行う。

G3許容値の最大許容値を

“0.12”に変更

ISO規格の値は実情に合わないた

め,旧規格ISO 3070-3:1997の値と

した。

ISOに改正提案を行う。

G3測定手順の参照箇条を

“5.232.11”から“5.232.12”

に変更

ISO規格の参照が適切でないため。

ISOに改正提案を行う。

G3 測定手順 b) “When the

optical method is used, the

telescope shall be set

horizontally.”の文章を削除

ここでは説明不要のため。

ISOに改正提案を行う。

追加

G6にキーを追加

使用者の理解を助けるため。

ISOに改正提案を行う。

7.2二つの直進軸の

直角度

7.2

JISとほぼ同じ

削除

G8 検査事項b) “only…”を

削除

この検査では必要ないため。

ISOに改正提案を行う。

3

B

6

2

1

0

-2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7静的精

度検査

(続き)

7.3工作物定盤

7.3

JISとほぼ同じ

削除

G9 測定器“other equipment”

を削除

該当する測定器がないため。

ISOに改正提案を行う。

追加

G9 測定手順に“コラムサドル

又はコラムは,動きの中央で

固定してよい。”の文章を追加

使用者の理解を助けるため。

ISOに改正提案を行う。

G11 測定手順に“移動量が

1 600を超える場合には,直定

規を順次移動させて測定を行

う。”の文章を追加

使用者の理解を助けるため。

ISOに改正提案を行う。

7.4中ぐり主軸

7.4

JISとほぼ同じ

削除

G14 検査事項のNOTEを削除 この検査では必要ないため。

ISOに改正提案を行う。

変更

G17 測定器のa) “直角定規”

を削除

ここでは使用しないため。

ISOに改正提案を行う。

G17 測定手順のb) 文章を変

更

図面に合わせて文章を修正。

ISOに改正提案を行う。

7.5フライス主軸

7.5

JISとほぼ同じ

追加

G18 測定方法図及び測定器に

“特殊ジグ”を追加

測定に必要なため。

ISOに改正提案を行う。

7.6ラム

7.6

JISとほぼ同じ

削除

G19検査事項のNOTEを削除 この検査では必要ないため。

ISOに改正提案を行う。

追加

G19 測定手順に“コラムは,

動きの中央に固定する。”の文

章を追加

使用者の理解を助けるため。

ISOに改正提案を行う。

7.7組込み式面板

7.7

JISとほぼ同じ

追加

G24 測定手順に“中ぐり主軸

は,引っ込める。”の文章を追

加

使用者の理解を助けるため。

ISOに改正提案を行う。

7.8面削りスライド

運動(U軸)

7.8

JISとほぼ同じ

追加

G26測定手順に文章を追加

使用者の理解を助けるため。

ISOに改正提案を行う。

削除

G27 測定器“円筒スコヤ”を

削除

ここでは,使用していないため。

ISOに改正提案を行う。

3

B

6

2

1

0

-2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8工作精

度検査

8

JISとほぼ同じ

削除

M1測定方法図及びキー“test

piece detail”を削除

ここでの説明は不要なため。

ISOに改正提案を行う。

追加

M1の注*に文章を追加

使用者の理解を助けるため。

ISOに改正提案を行う。

M1及びM2 測定手順に参照箇

条を追加

ISO規格の参照不足のため。

ISOに改正提案を行う。

9数値制

御による

位置決め

精度検査

9

JISとほぼ同じ

変更

P1 検査事項 “column

movement (X-axis)”を,“コラ

ムサドル又はコラム運動(X

軸)”と変更

使用者の理解を助けるため。

ISOに改正提案を行う。

P3 検査事項 “column saddle

movement(W axis)”を“コラ

ム運動(W軸)”と変更

運動及び軸名称が合致していない

ため。

ISOに改正提案を行う。

JISと国際規格との対応の程度の全体評価:ISO 3070-2:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

B

6

2

1

0

-2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。