B 6202 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS B 6202 : 1986は改正され,この規格に置き換えられる。

今回の改正では,対応国際規格であるISO 1708, Acceptance conditions for general purpose parallel lathes−

Testing of the accuracyとの整合化を行った。

なお,附属書(参考)は,対応国際規格にはない事項を追加したものである。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 6202には,次に示す附属書がある。

附属書(参考) 普通旋盤−運転試験及び剛性試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6202 : 1998

普通旋盤−精度検査

General purpose parallel lathes−Testing of the accuracy

序文 この規格は,1989年に第4版として発行されたISO 1708, Acceptance conditions for general purpose

parallel lathes−Testing of the accuracyを翻訳し,技術的内容を変更(軽微な技術上の差異を除く。)するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある部分は,対応国際規格にはない事項又は変更した事項である。

1. 適用範囲 この規格は,JIS B 6191に基づいて,はん(汎)用の普通旋盤の静的精度及び工作精度の

検査方法並びに,それぞれの検査事項に対応する許容値について規定する。

この規格は,機械の精度検査だけを取り扱い,通常,精度検査の前に行う機械の運転試験(振動,異常

騒音,運動部品のスティックスリップなど),又は機械の特性試験(例えば,主軸速度,送り速度)には適

用しない。

備考 この規格の対応国際規格を,次に示す。

ISO 1708 : 1989 Acceptance conditions for general purpose parallel lathes−Testing of the accuracy

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの規格は,記載の発効年の版だけがこの規格の規定を構成するものであって,その後の改正版・

追補は適用しない。

JIS B 6191 : 1993 工作機械−静的精度試験方法及び工作精度試験方法通則

備考 ISO 230-1 : 1996 Test code for machine tools−Part 1 : Geometic accuracy of machines operating

under no-load or finishing conditionsからの引用事項は,この規格の該当事項と同等である。

JIS B 0021: 1998 製品の幾何特性仕様 (GPS) −幾何交差表示方式−形状,姿勢,位置及び振れの交

差表示方式

備考 ISO/DIS 1101 : 1996 Geometrical product specifications (GPS) −Geometrical tolerancing−

Tolerancing of from, orientation, location and run-outが,この規格と一致している。

JIS B 0205 : 1982 メートル並目ねじ

JIS B 0208 : 1973 ユニファイ細目ねじ

備考 ISO 68 : 1973 ISO general purpose screw threads−Basic profileからの引用事項は,この規格の

該当事項と同等である。

3. 一般事項

3.1

この規格では,すべての寸法及び許容値の単位は,ミリメートルで表す。

2

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

この規格を適用するに当たっては,特に検査前の機械の据付け,主軸及びそれ以外の運動部品の暖

機運転,測定方法並びに,測定器の精度については,JIS B 6191を参照する。

3.3

静的精度検査の検査事項の順序は,必ずしも実際の検査の順序を示すものではない。測定器の取付

け又は測定を容易にするために,検査は任意の順序で行ってもよい。

3.4

機械を検査するときは,必ずしもこの規格に示されたすべての検査を行う必要はない。使用者は製

造業者との合意に基づいて関心のある特性に関する検査事項を選択してもよいが,これらの検査事項は機

械を発注するときに明確にしなければならない。

3.5

工作精度検査は,仕上げ削り(例えば,切込み深さ=0.1mm,送り量=0.1mm/rev)で行い,大きな

切削力の発生する荒切削では行わない。

3.6

この規格と異なる範囲に対する許容値を決めるときの最小許容値は,精密旋盤については0.005mm,

その他の旋盤については0.01mmとする(JIS B 6191の2.311参照)。

4. 静的精度検査

静的精度検査は,表1による。

3

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

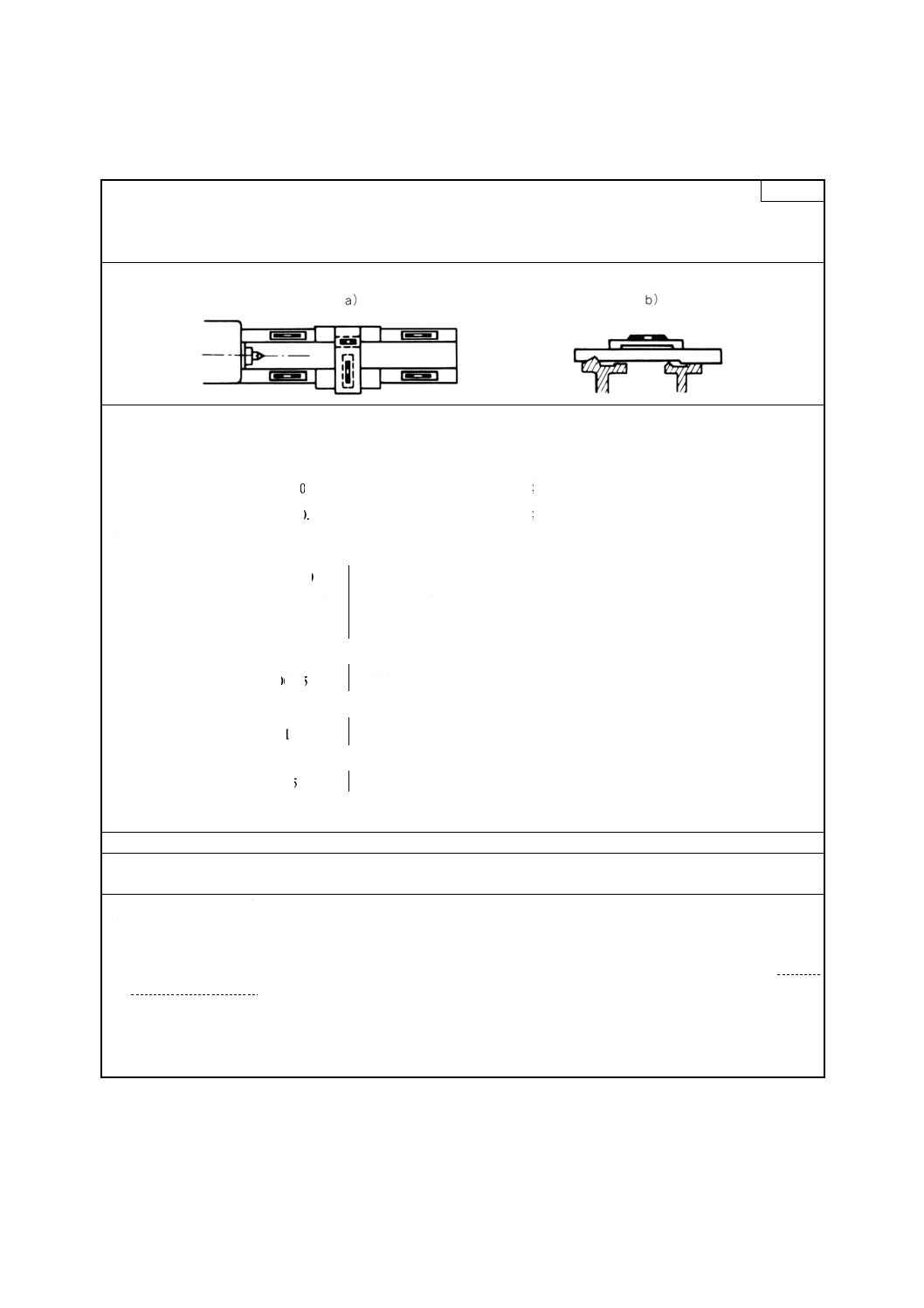

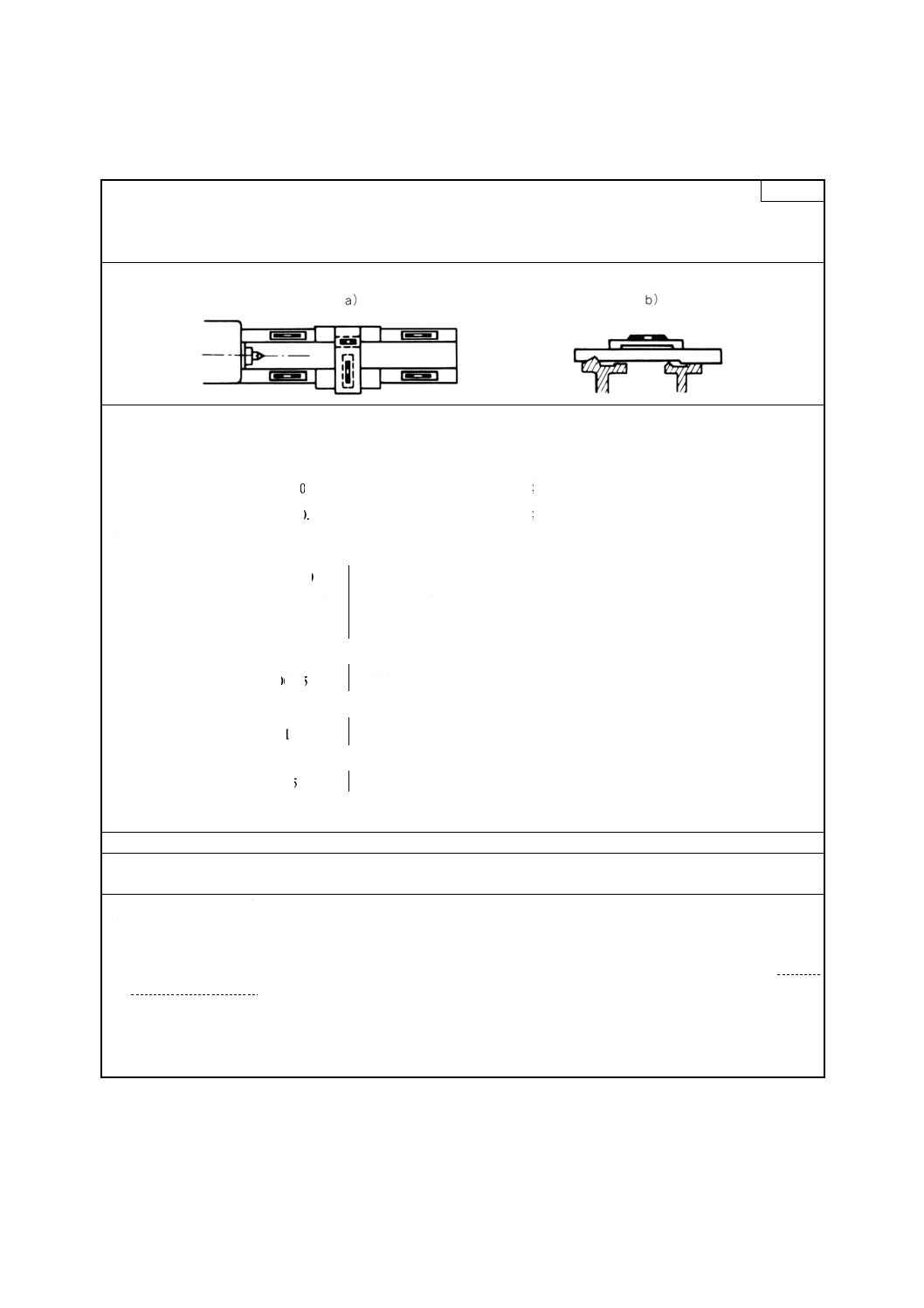

表1 静的精度検査

(A:ベッド)

単位mm

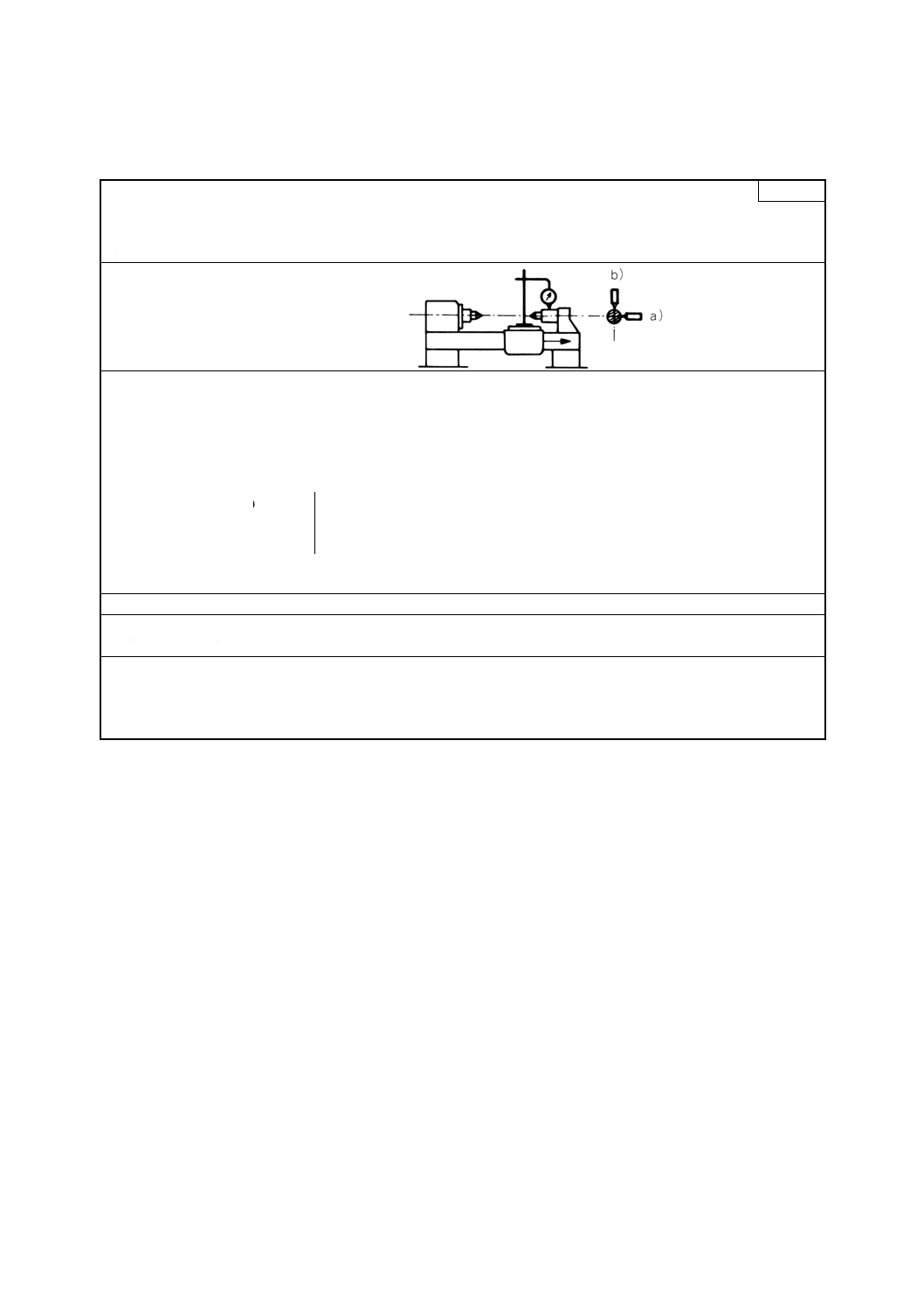

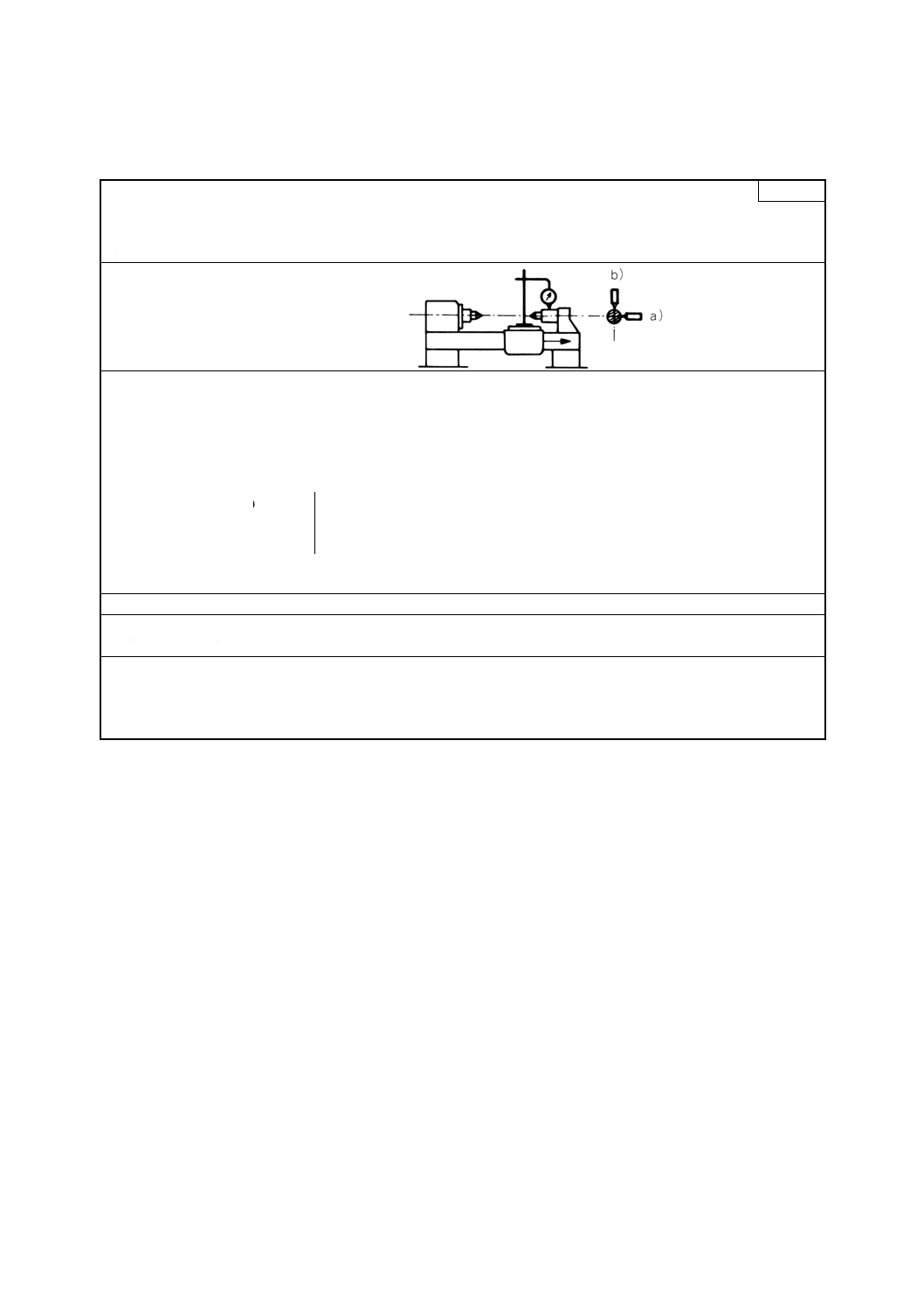

検査事項

G1

滑り面の真直度

a) Y‐Z面内,Z軸方向(垂直面内,縦方向)

b) X‐Y面内,X軸方向(垂直面内,横方向)

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

a)

DC≦ 500 0.01 (中高)

500<DC≦1 000 0.015(中高) 部分許容値**) 測定長さ 250について 0.005

1 000<DC≦1 500 0.02 (中高) 部分許容値**) 測定長さ 250について 0.005

b) 水準器の読みの最大差 0.03/1 000

その他の旋盤

a) Da≦800

800<Da≦1 600

DC≦ 500

0.01(中高) 0.015(中高)

500<DC≦1 000

0.02(中高) 0.03 (中高)

部分許容値**) 測定長さ 250について

0.007 5

0.01

DC>1 000 1 000増すごとに上記の値に次の値を加える

0.01

0.02

部分許容値**) 測定長さ 500について

0.015

0.02

b) 水準器の読みの最大差 0.04/1 000

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

精密水準器,光学式測定器又はその他の測定器

備考及びJIS B 6191の参照項目

a) 3.11,3.21,5.212.21及び5.212.22

ベッドの長手方向に沿って等間隔の位置で測定する。

水準器は横送り台上に定置してもよい。水平でない滑り面の場合は,5.212.21の図18に示すような,適切な

角度をもった支持台を使用して行う。

b) 5.412.6

水準器を滑り面に直角な向きに定置し,a)の測定と同じ位置で測定する。

どの位置で測定した水準器の読みの最大差も,許容値を超えてはならない。

**)

6.参照

4

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

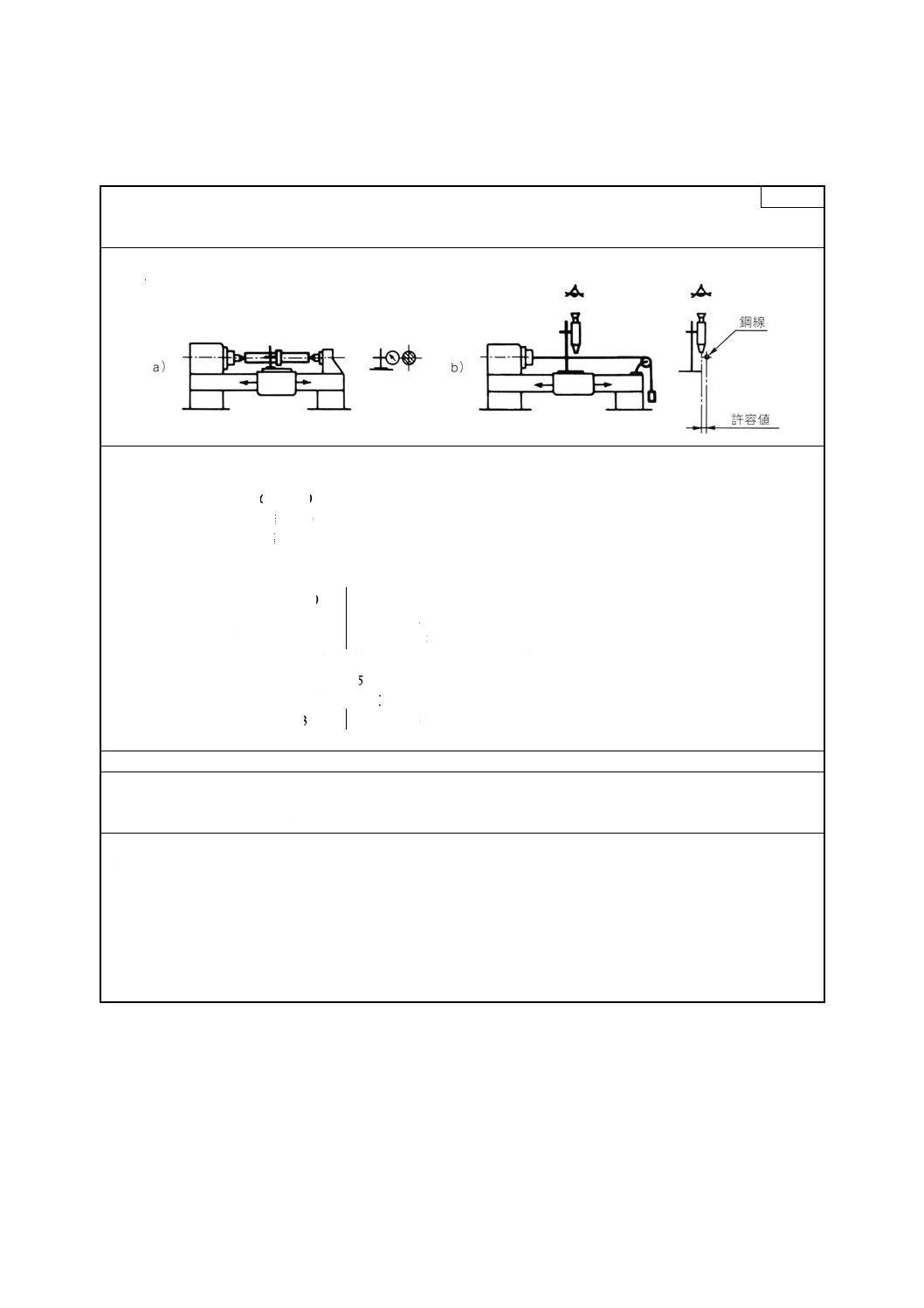

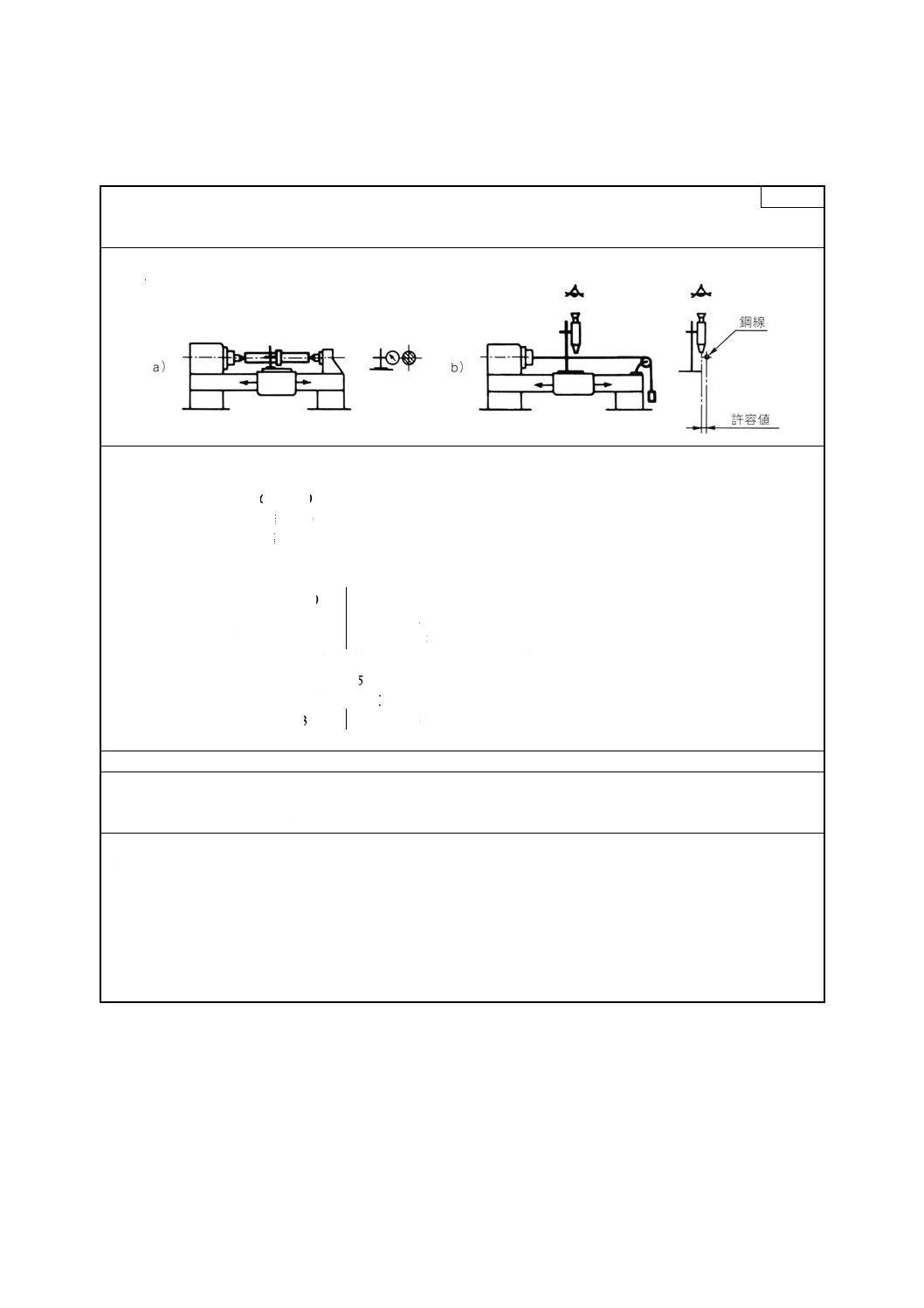

表1 静的精度検査(続き)

(B:往復台)

単位mm

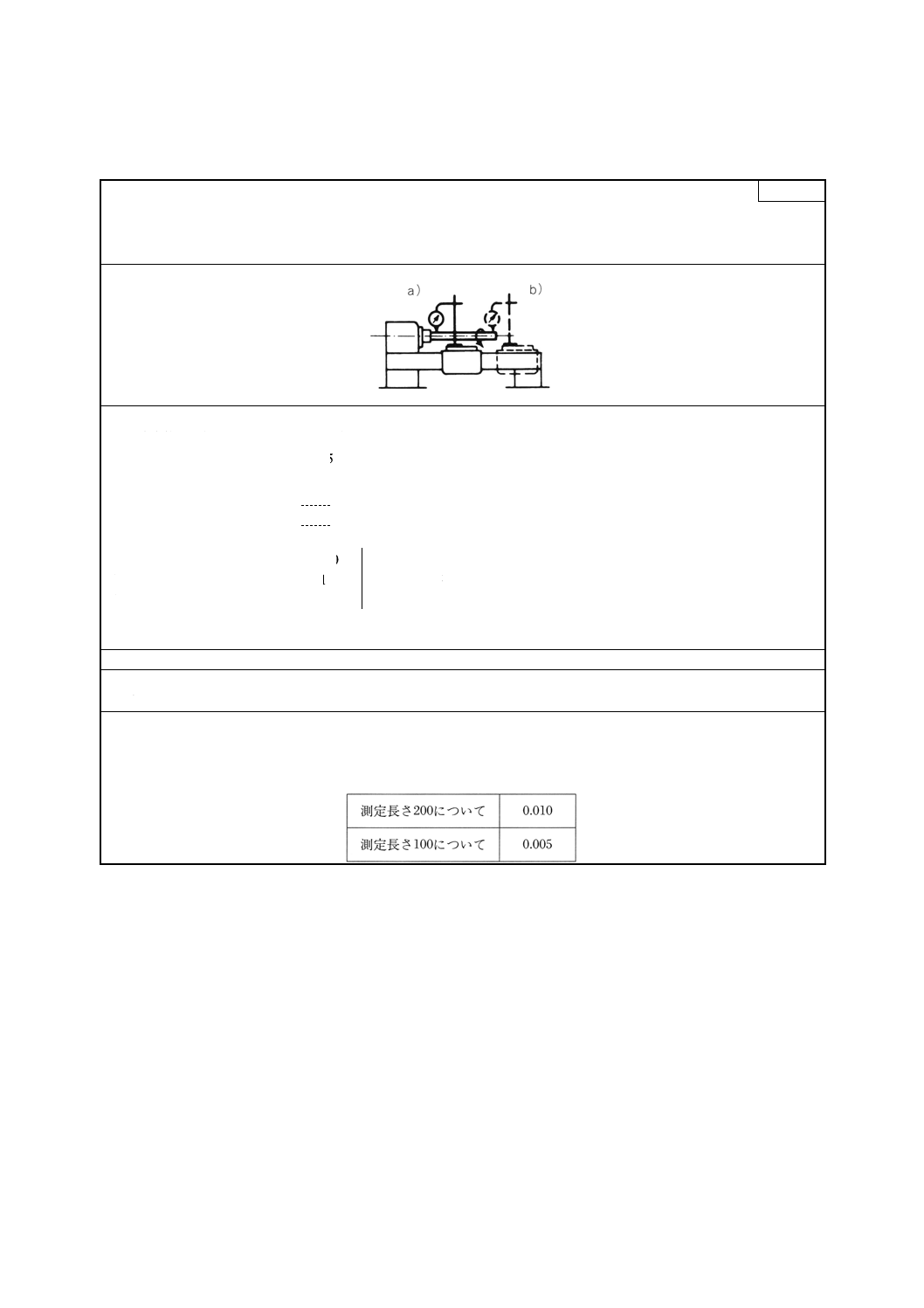

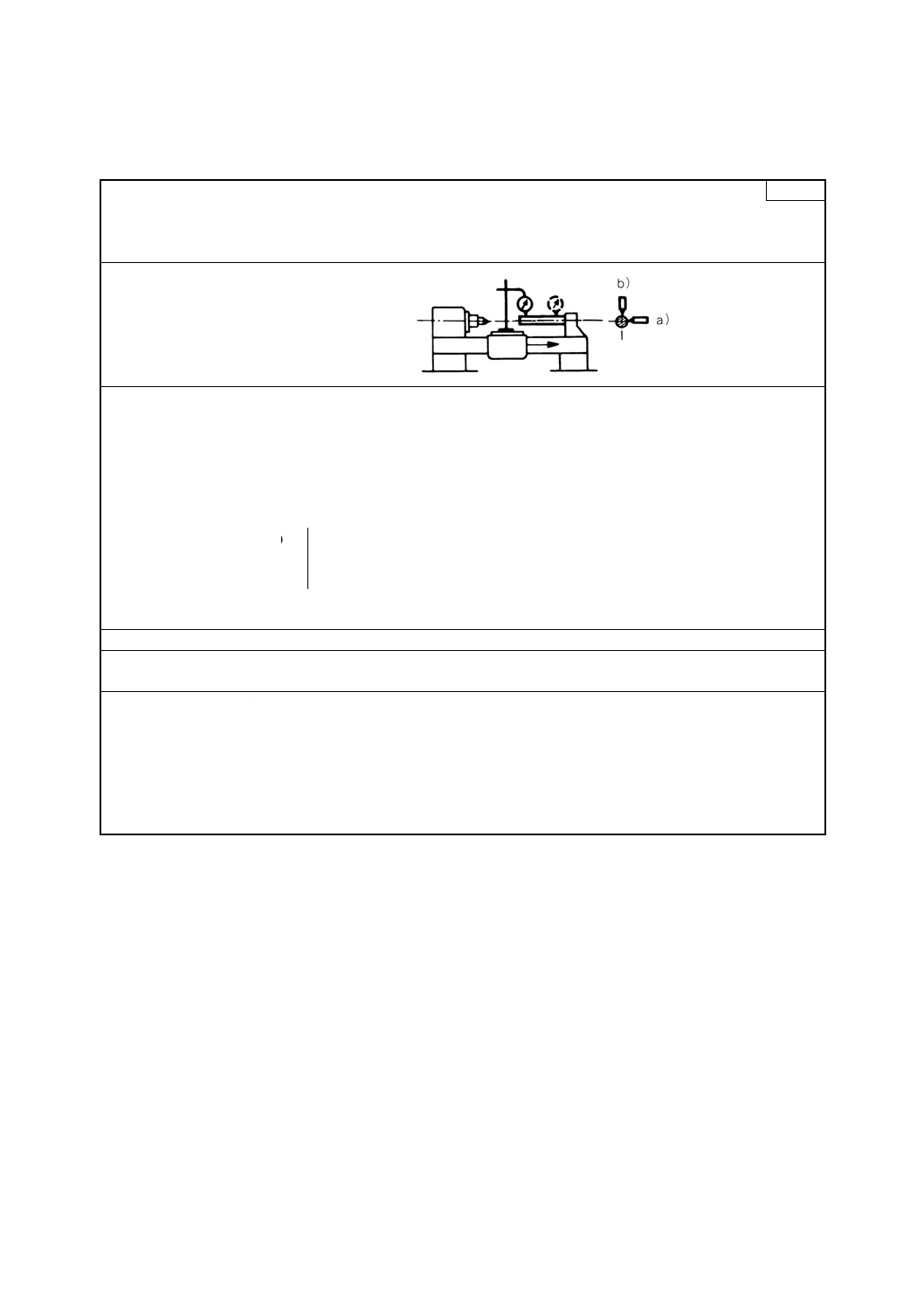

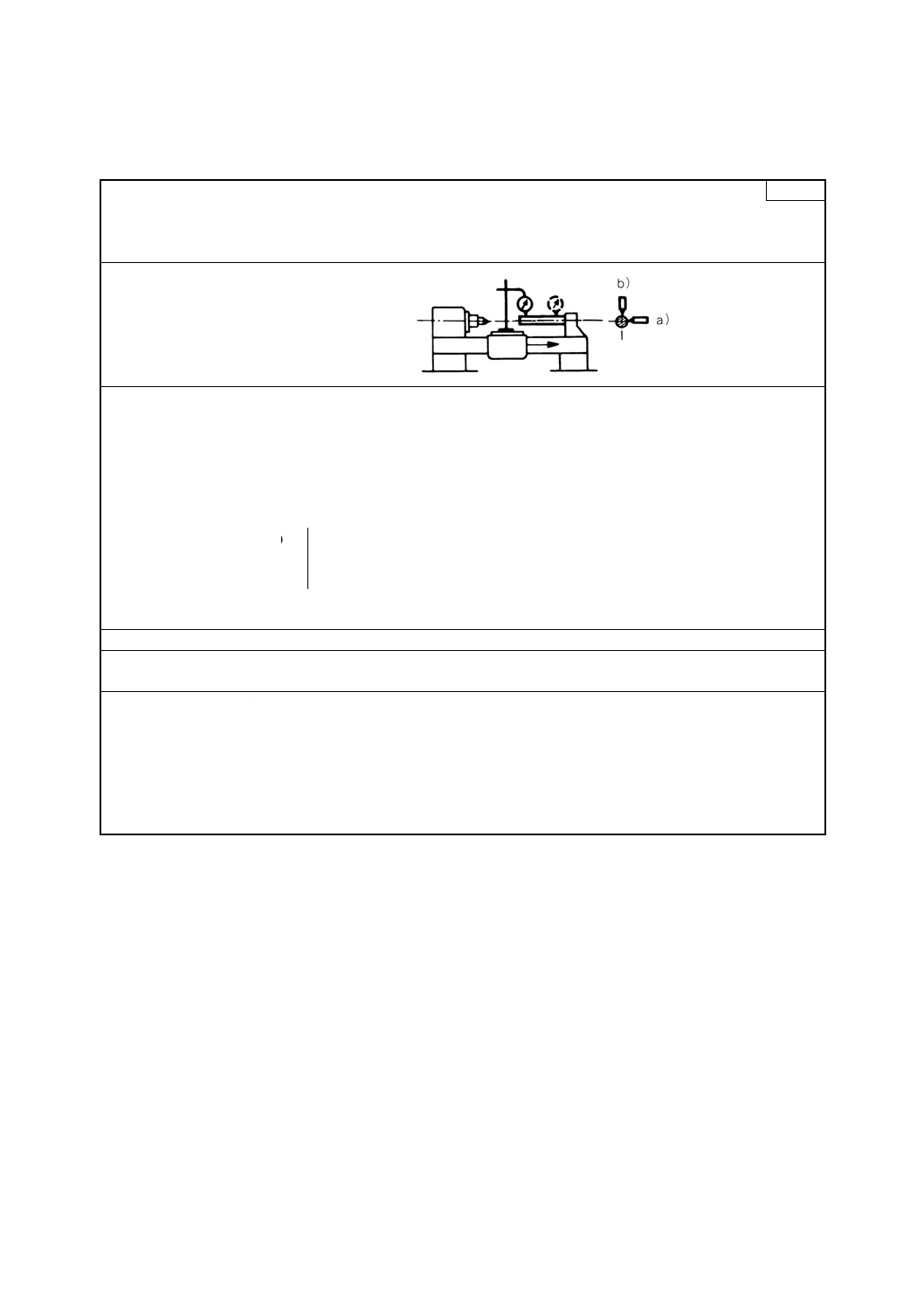

検査事項

水平面内における往復台の運動の真直度

主軸中心線を含む水平面内で測定することが望ましい。

G2

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

DC≦ 500

0.01

500<DC≦1 000

0.015

1 000<DC≦1 500

0.02

その他の旋盤

Da≦800

800<Da≦1 600

DC≦ 500

0.015

0.02

500<DC≦1 000

0.02

0.025

DC>1 000 1 000増すごとに,上記の値に次の値を加える

0.005

最大許容値

0.03

0.05

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

a) DC<1 500に対して:ダイヤルゲージ及びテストバー又は直定規

b) DCの値に関係なく,鋼線及び測微顕微鏡又は光学式測定器

備考及びJIS B 6191の参照項目

a) 5.232.11

テストバーの前面の母線に当てる(テストバーの代わりに平行面をもった直定規を使用してもよい。)。

テストバーの長さは,DCの値にできるだけ近いものでなければならない。

b) 5.232.12

往復台の真直度の偏差は,特別の場合を除いて,センタ中心線に対して中低でなければならない。

5

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 静的精度検査(続き)

単位mm

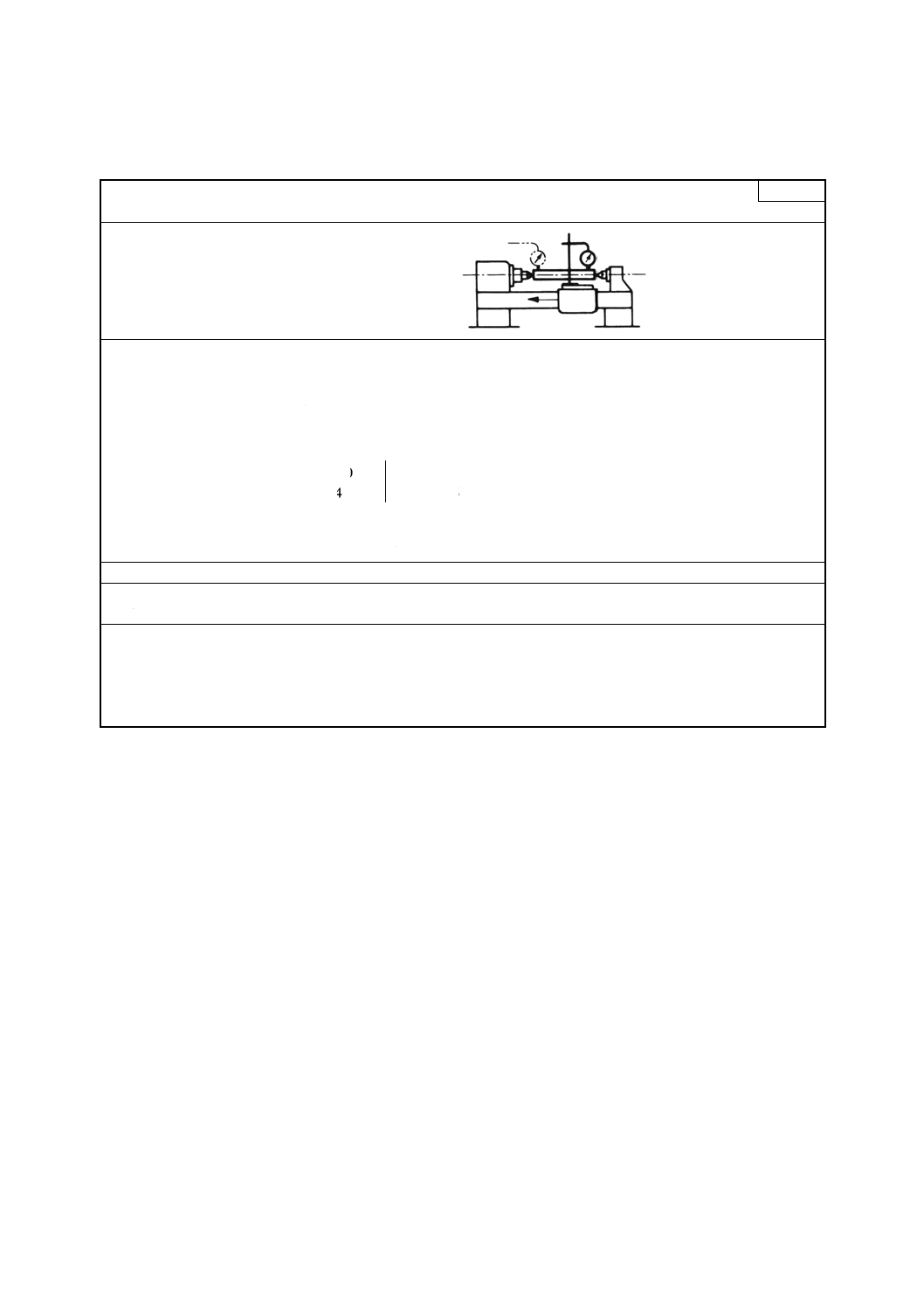

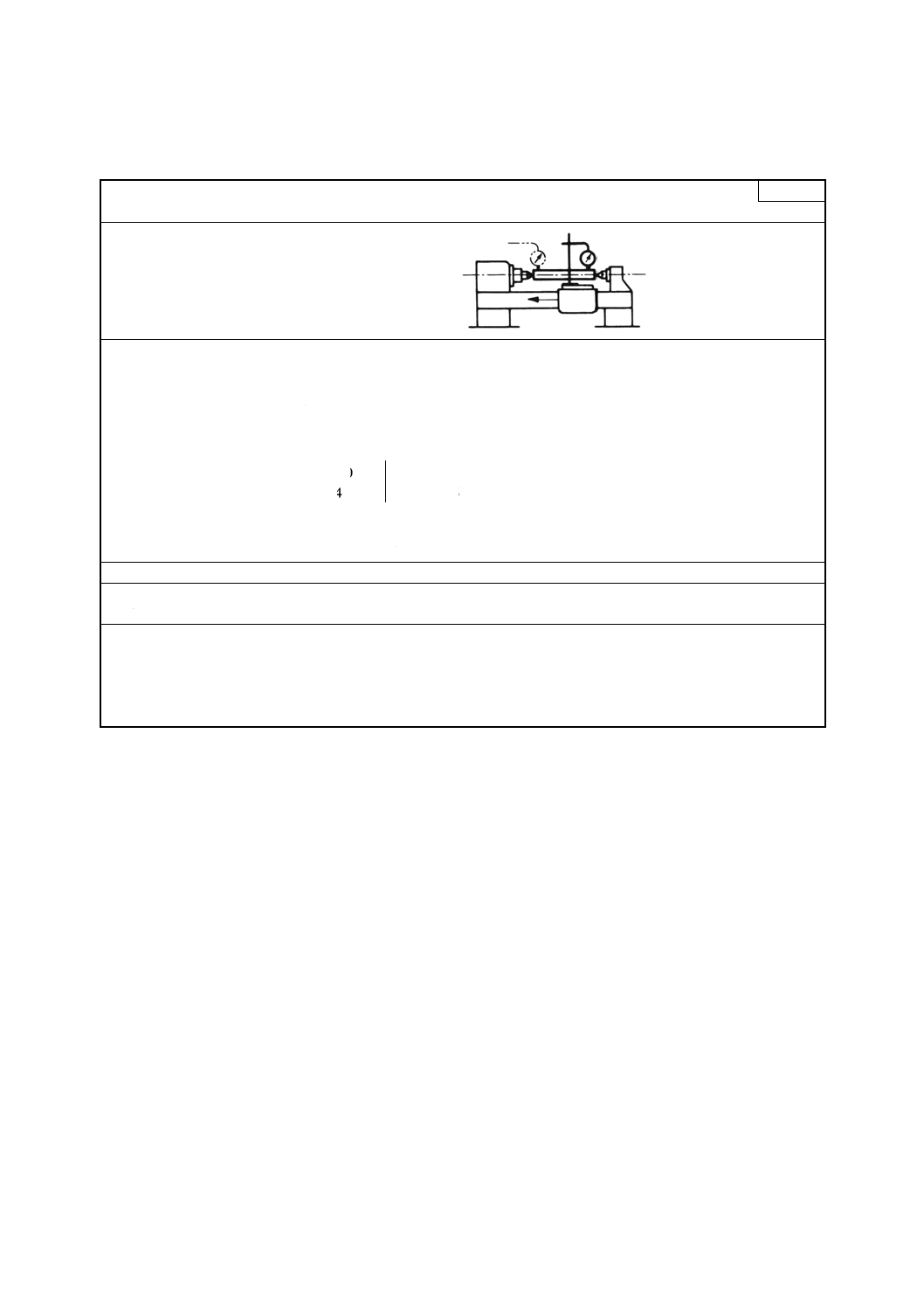

検査事項

G3

心押台運動と往復台運動との平行度

a) 水平面内

b) 垂直面内

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

a) 0.02 部分許容値:測定長さ 500について 0.01

b) 0.03 部分許容値:測定長さ 500について 0.02

その他の旋盤

Da≦800

800<Da≦1 600

DC≦1 500 a)及びb)とも 0.03

0.04

部分許容値:測定長さ

500について 0.02

DC>1 500 a)及びb)とも 0.04

0.04

部分許容値:測定長さ

500について 0.03

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ

備考及びJIS B 6191の参照項目

5.422.5

心押台をできるだけ往復台の近くに置き,往復台と同時に移動させて測定する。

心押軸を固定し,往復台上に定置したダイヤルゲージを常に同じ位置に当てて測定する。

6

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

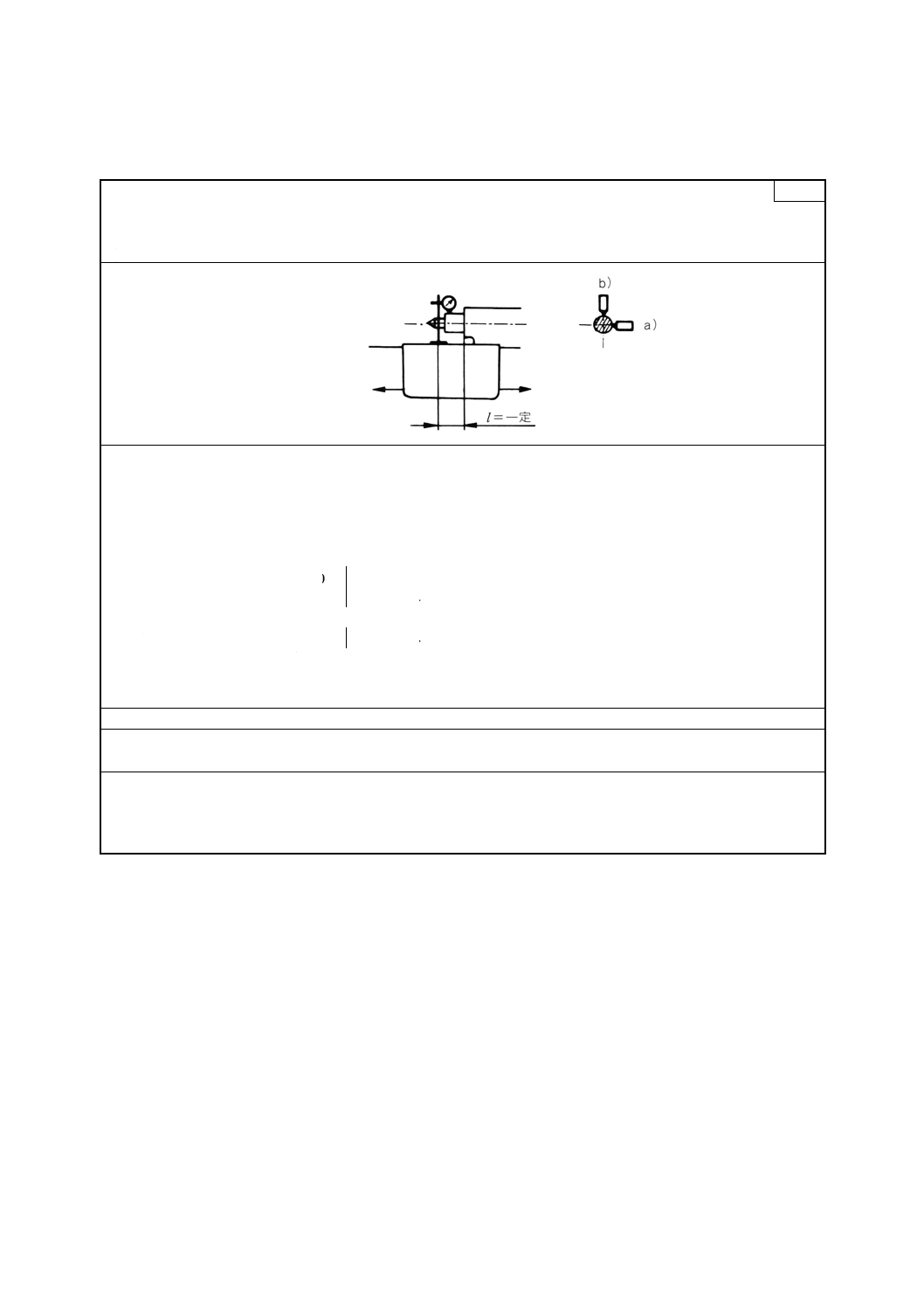

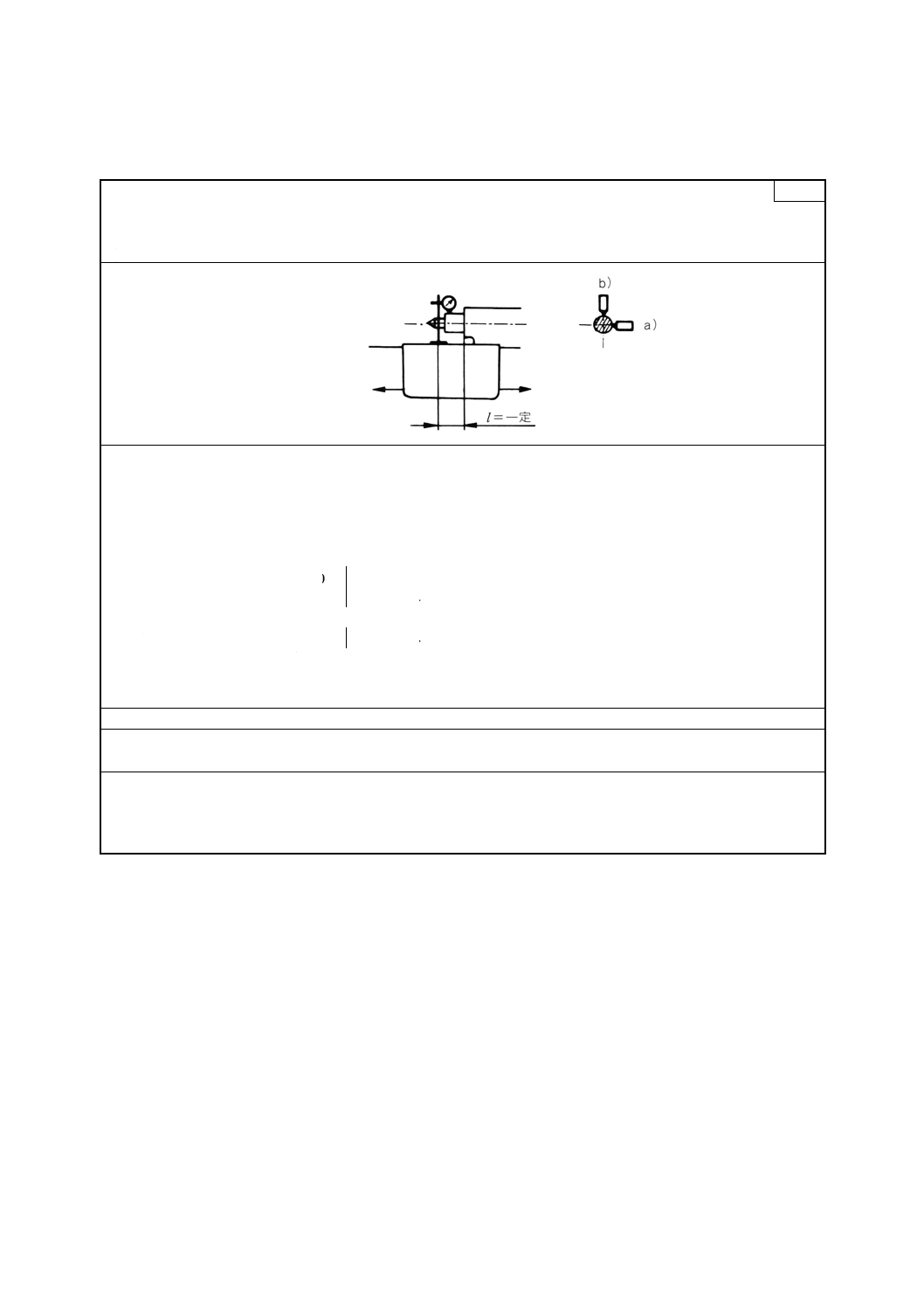

表1 静的精度検査(続き)

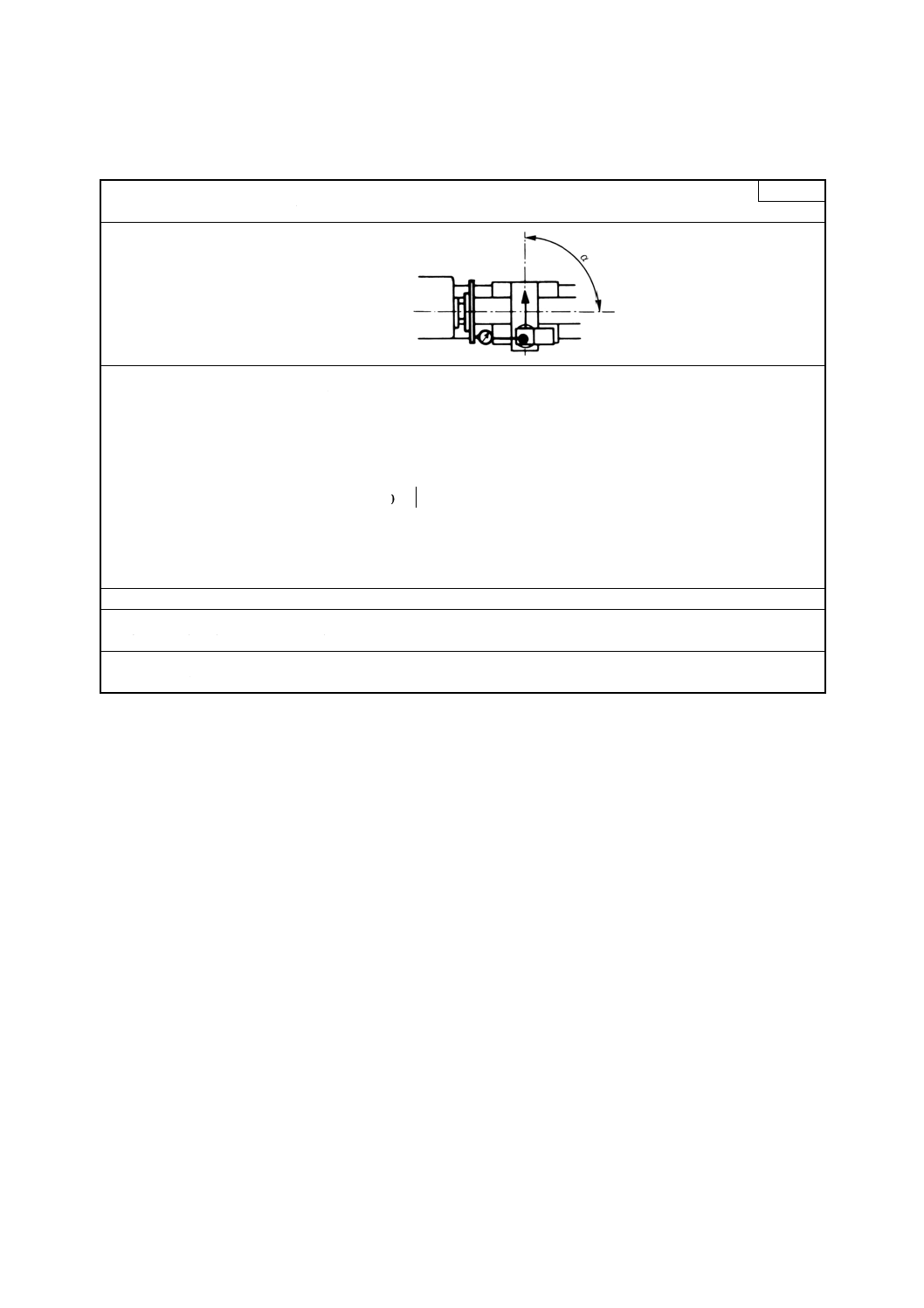

(C:主軸)

単位mm

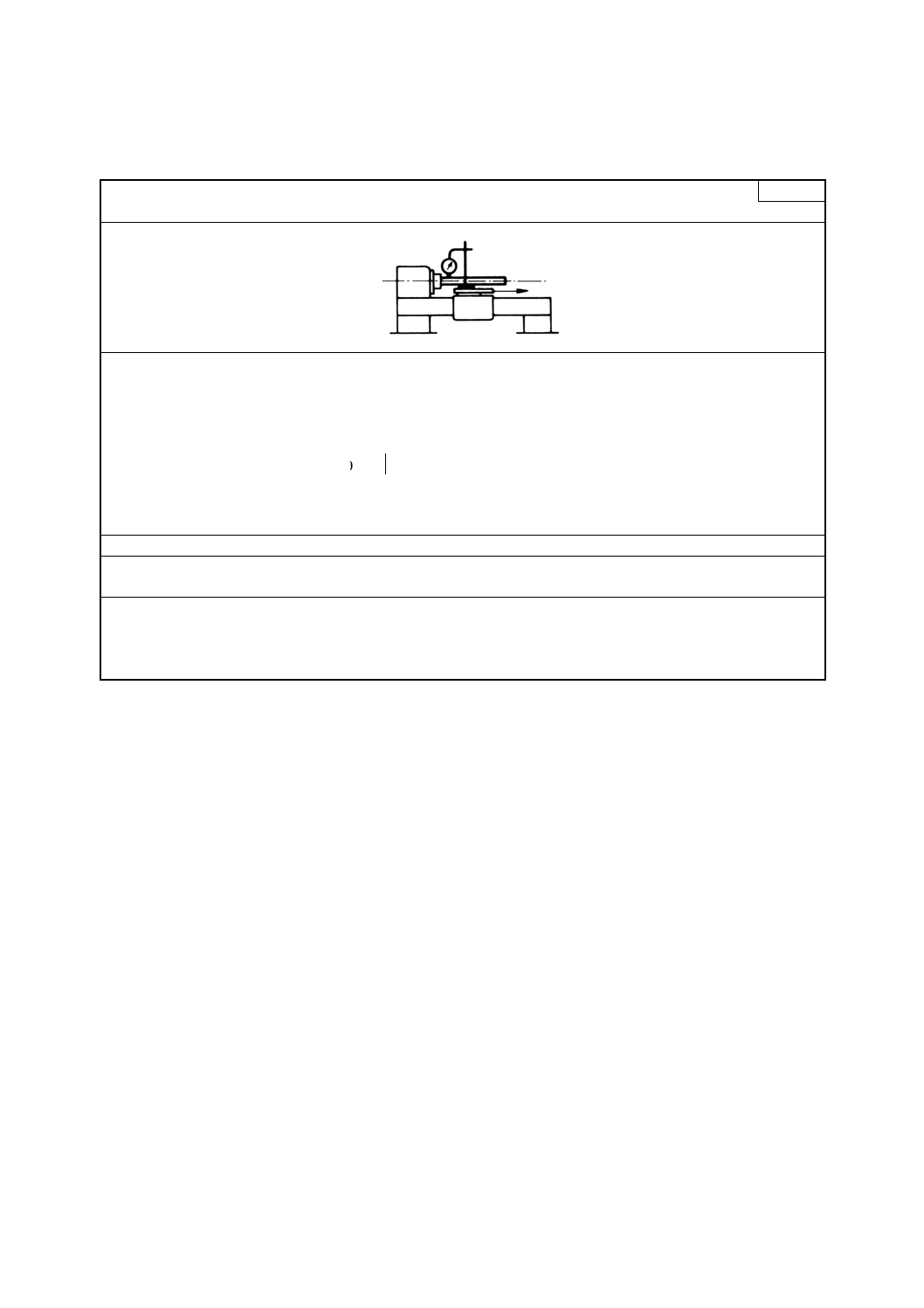

検査事項

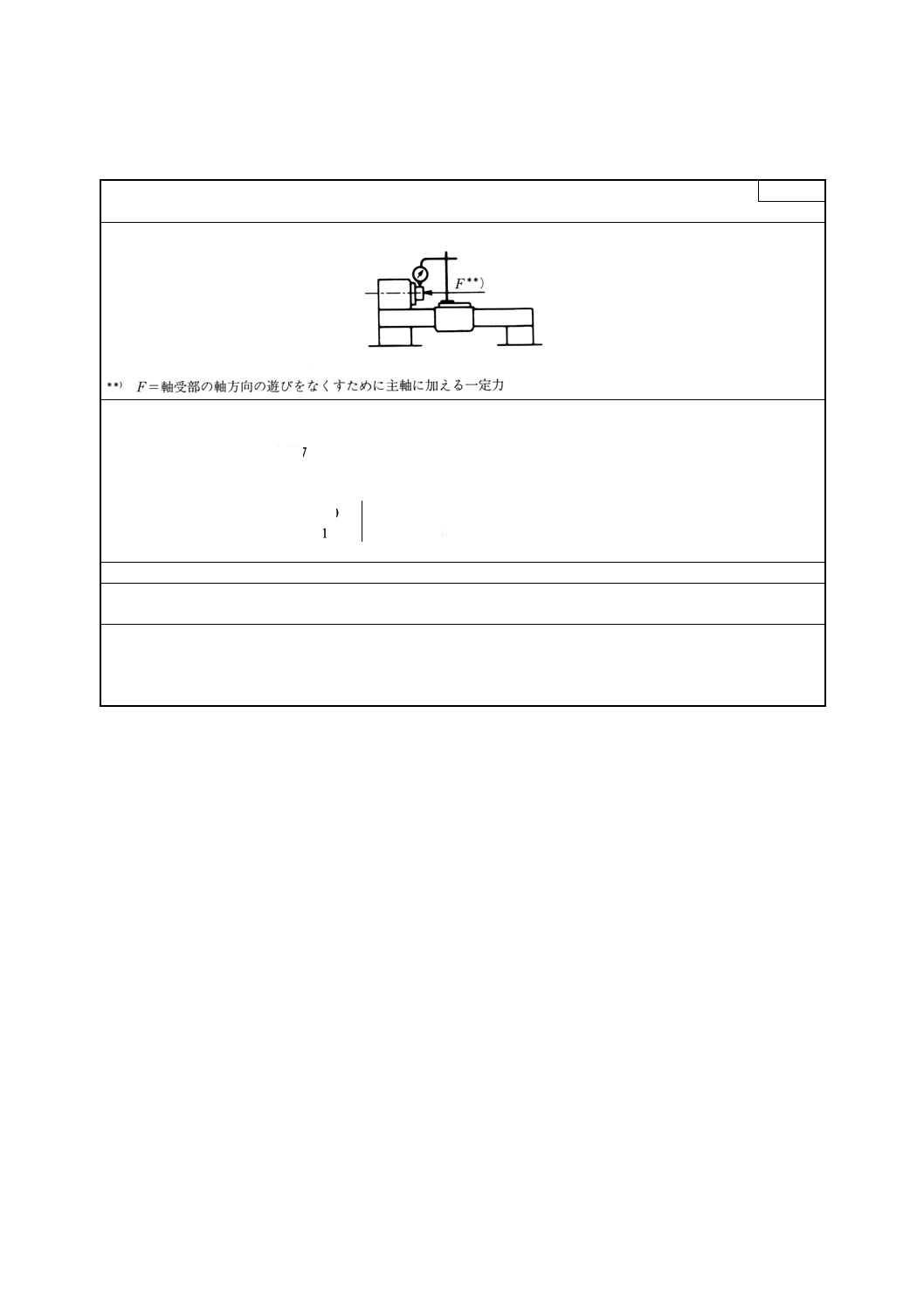

G4

a) 主軸軸方向の動き

b) 主軸フランジ端面の振れ

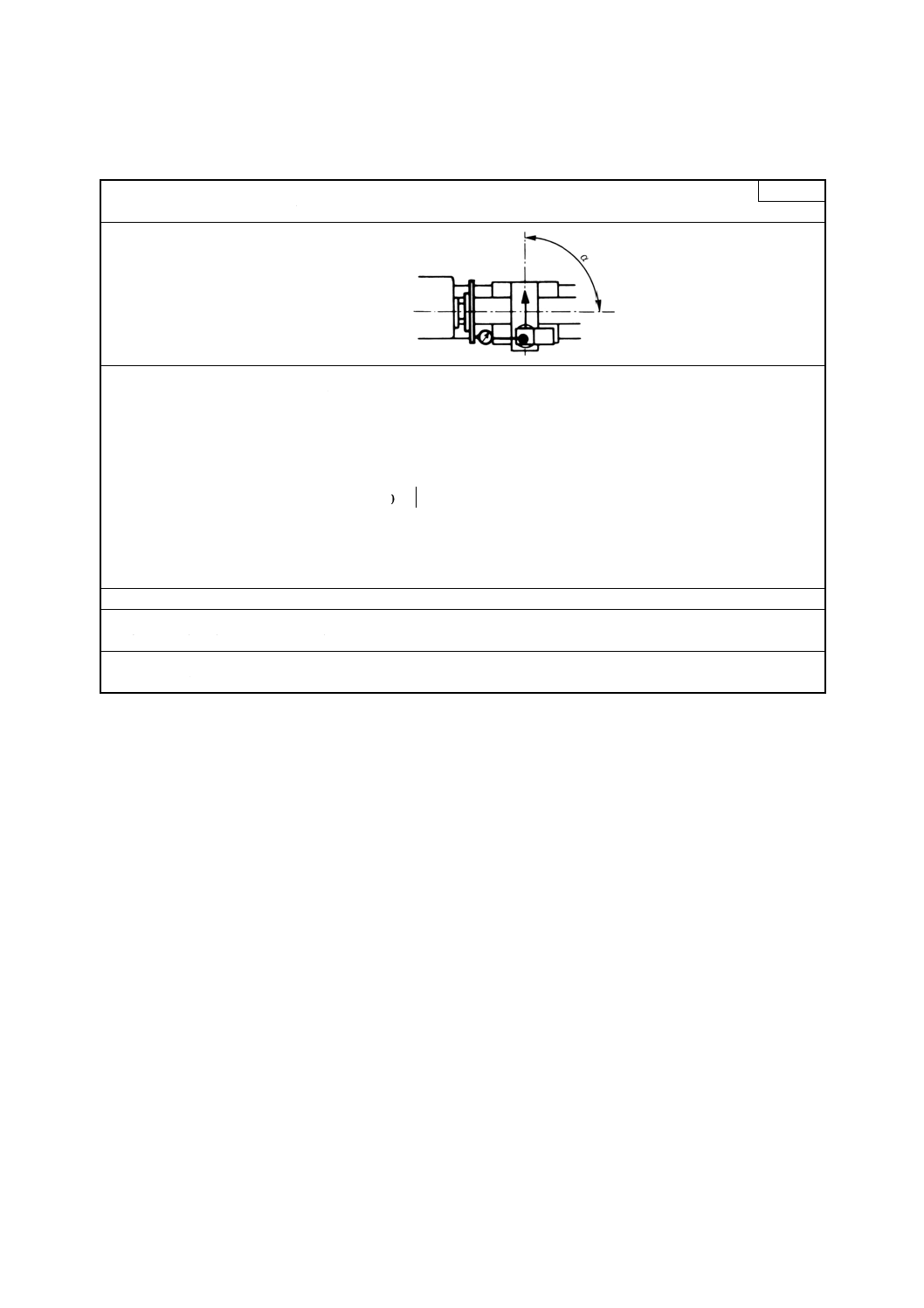

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

a) 0.005

b) 0.01 主軸軸方向の動きを含む

その他の旋盤

Da≦800

800<Da≦1 600

a) 0.01

0.015

b) 0.02

0.02 主軸軸方向の動きを含む

DC:センタ間距

Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ及び必要なときは特殊ジグ

備考及びJIS B 6191の参照項目

5.62,5.621.2,5.622.2及び5.632

ダイヤルゲージの位置は,5.62,5.622及び5.623の,図74から図78及び図81参照。

検査a)及びb)に適用する力Fの値は製造業者が決める。

7

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 静的精度検査(続き)

単位 mm

検査事項

主軸端外面の振れ

G5

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

0.007

その他の旋盤

Da≦800

800<Da≦1 600

0.01

0.015

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ

備考及びJIS B 6191の参照項目

5.612.2及び6.621.2

適用する力Fの値は製造業者が決める。

テーパ主軸端の場合は,ダイヤルゲージをテーパの母線に垂直に当てる。

8

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 静的精度検査(続き)

単位mm

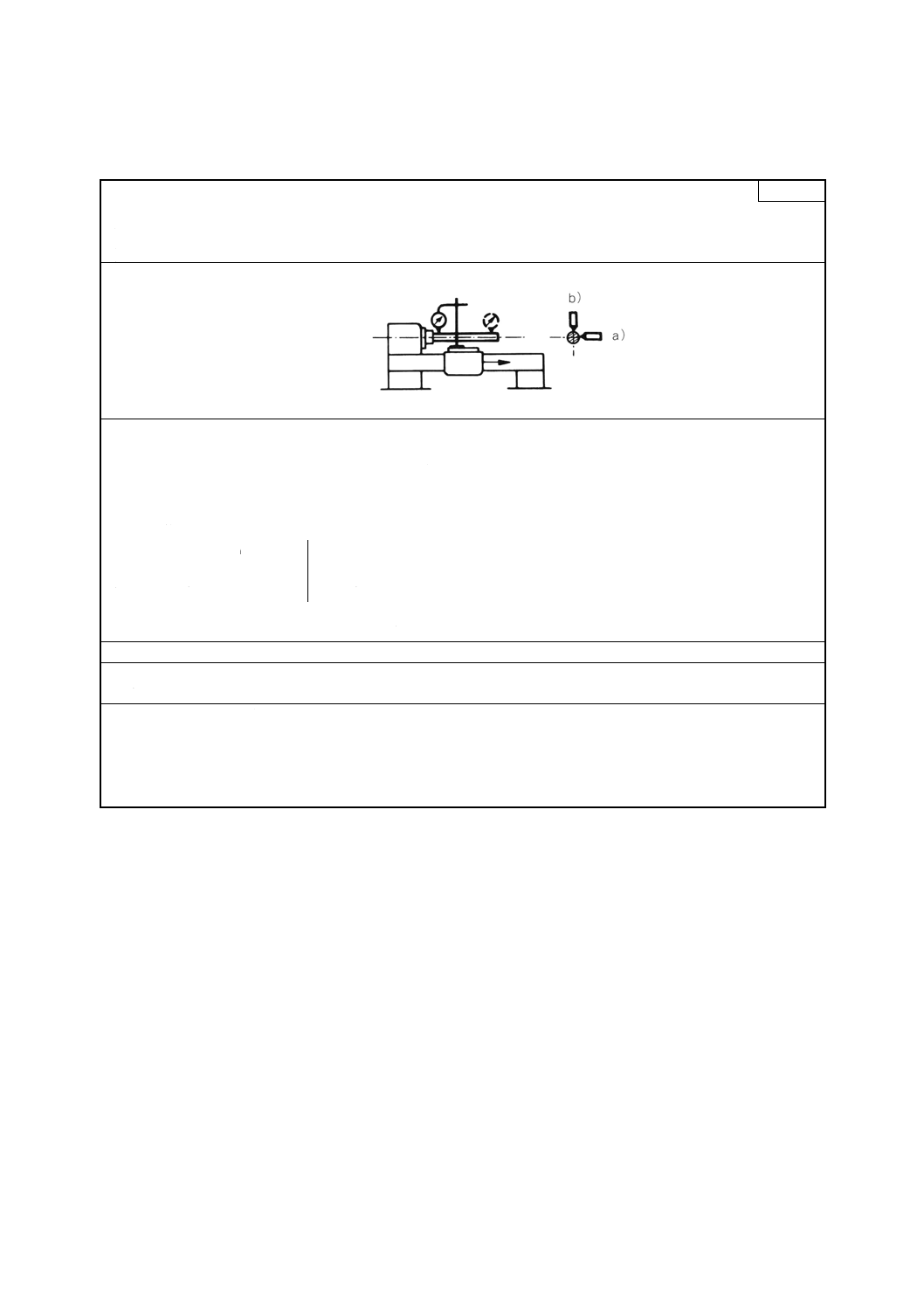

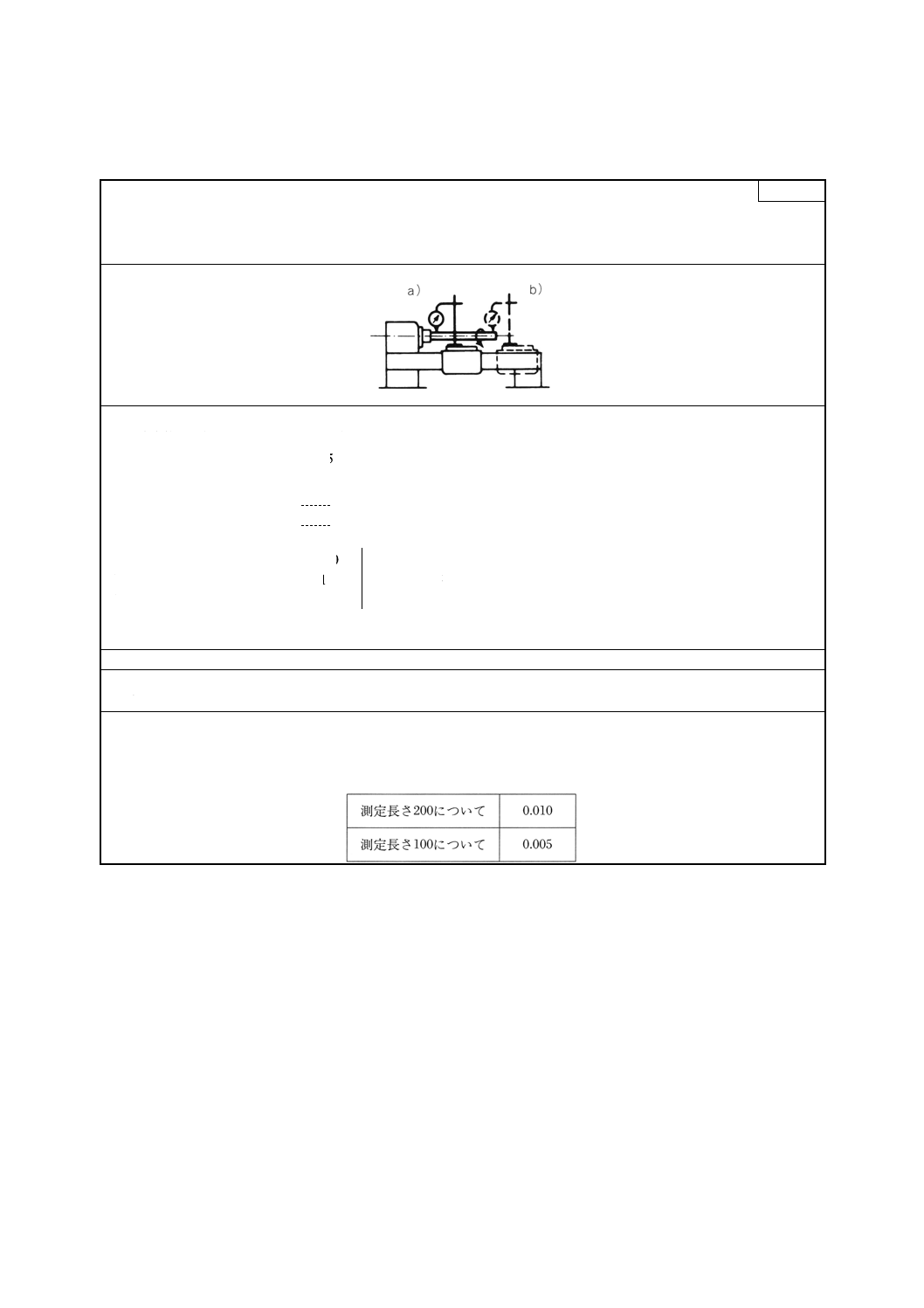

検査事項

主軸中心線の振れ

a) 主軸端の近くで

b) 主軸端からDa/2の距離又は300を超えない位置で*)

G6

測定方法図

許容値

高精度旋盤(Da≦500でDC≦1 500)

a) 0.005

b) 測定長さ300について 0.015

測定長さ200について 0.012

測定長さ100について 0.008

その他の旋盤

Da≦800

800<Da≦1 600

a) 0.01

0.015

b) 測定長さ300について 0.02

測定長さ500について 0.05

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ及びテストバー

備考及びJIS B 6191の参照項目

5.612.3

*)

Da>800の旋盤については500まで伸ばすことが望ましい。

許容値のうち,点線の下線を施した箇所については,ISO 1708での規格値は下表のとおりである。

9

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 静的精度検査(続き)

単位mm

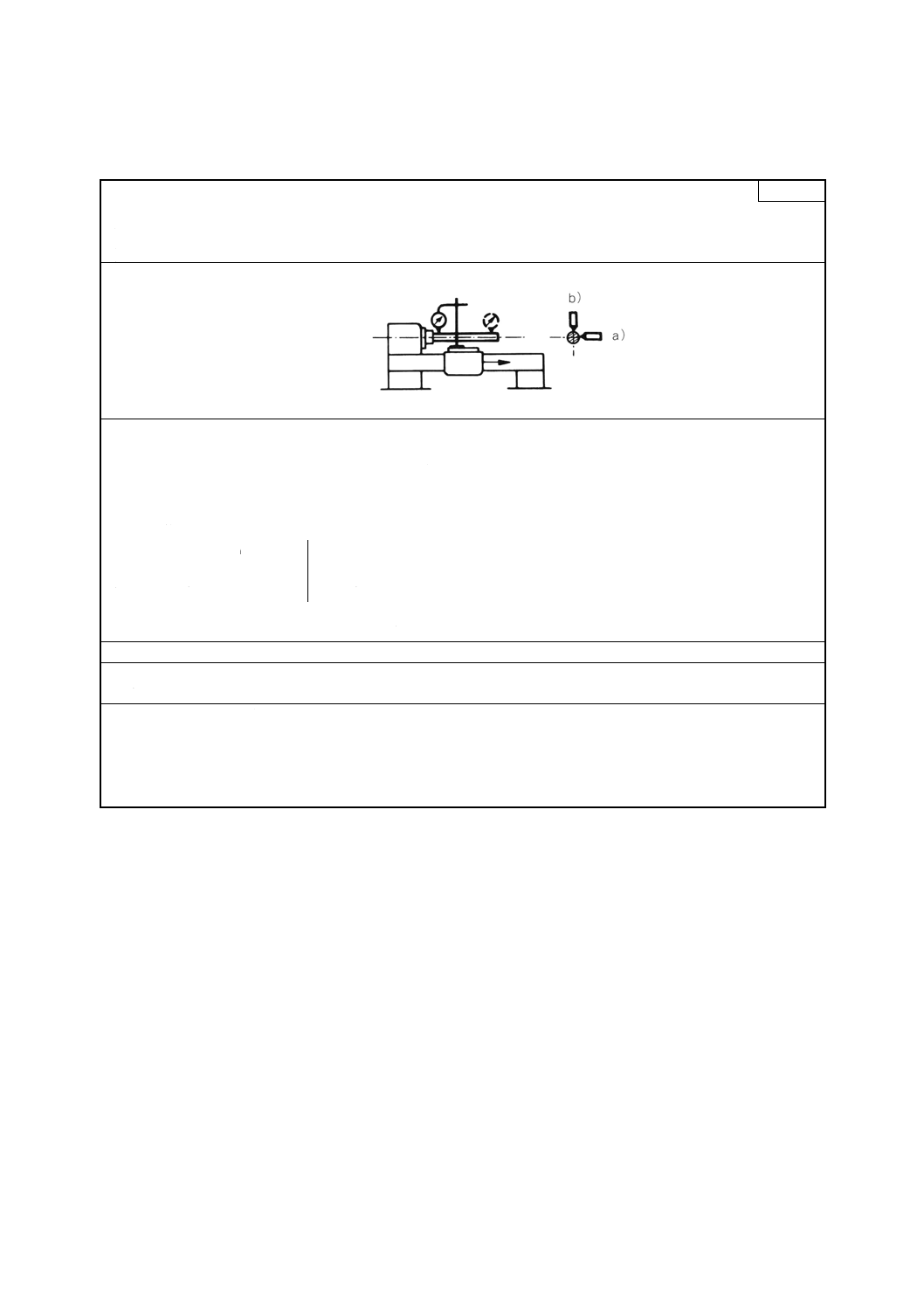

検査事項

G7

主軸中心線と往復台の長手方向運動との平行度*)

a) 水平面内で

b) 垂直面内で

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

a) 300について0.01 テストバーは向こう側へ傾いてはならない。

b) 300について0.02 テストバーは先下がりしてはならない。

その他の旋盤

Da≦800

800<Da≦1 600

a) 300について0.015

500について 0.03テストバーは向こう側へ傾いてはならない。

b) 300について0.02

500について 0.04テストバーは先下がりしてはならない。

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ及びテストバー

備考及びJIS B 6191の参照項目

5.412.1及び5.422.3

*)

測定長さはDa/2又は最大300とする。

Da>800の旋盤については,測定長さは500まで伸ばすことが望ましい

10

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

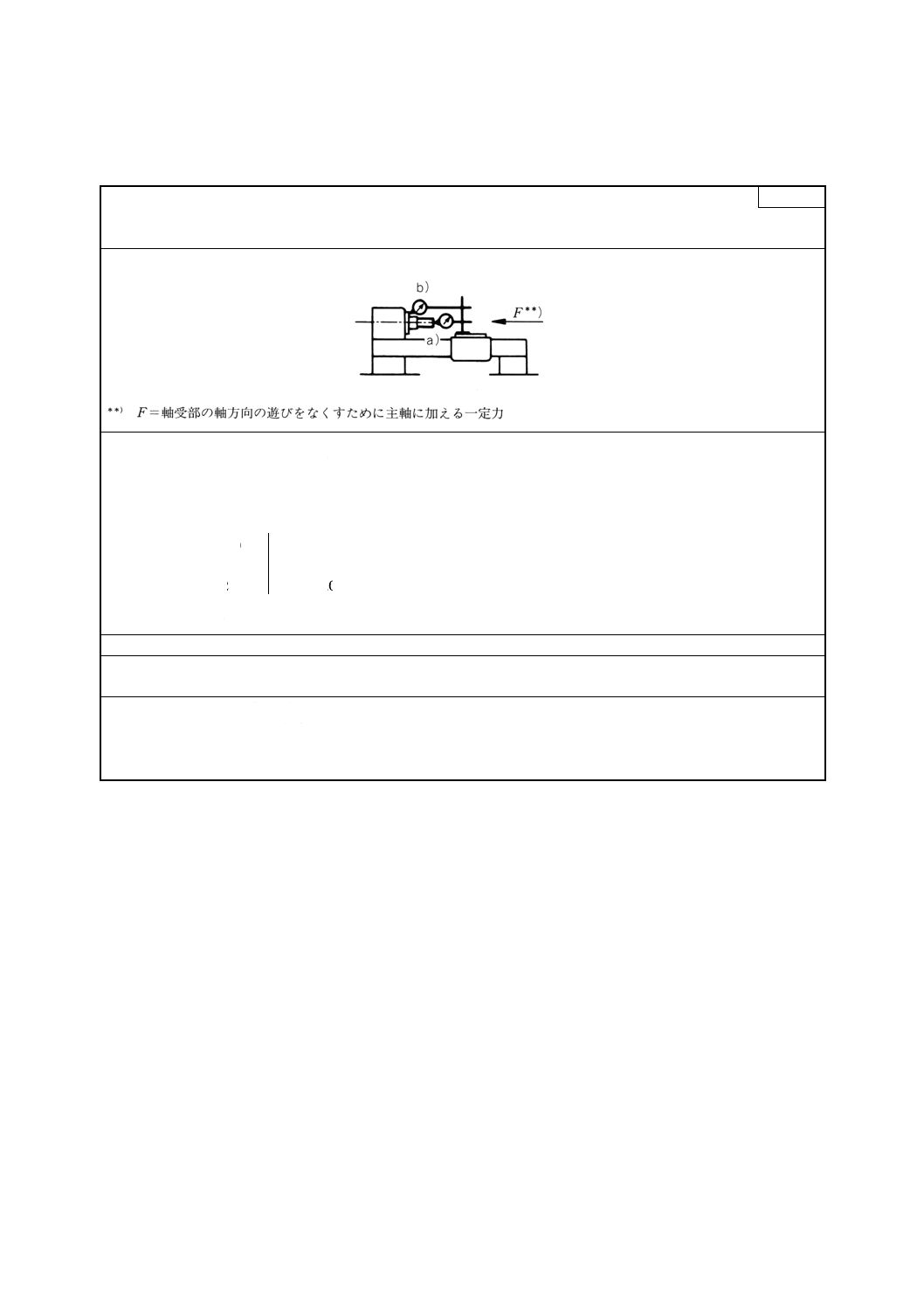

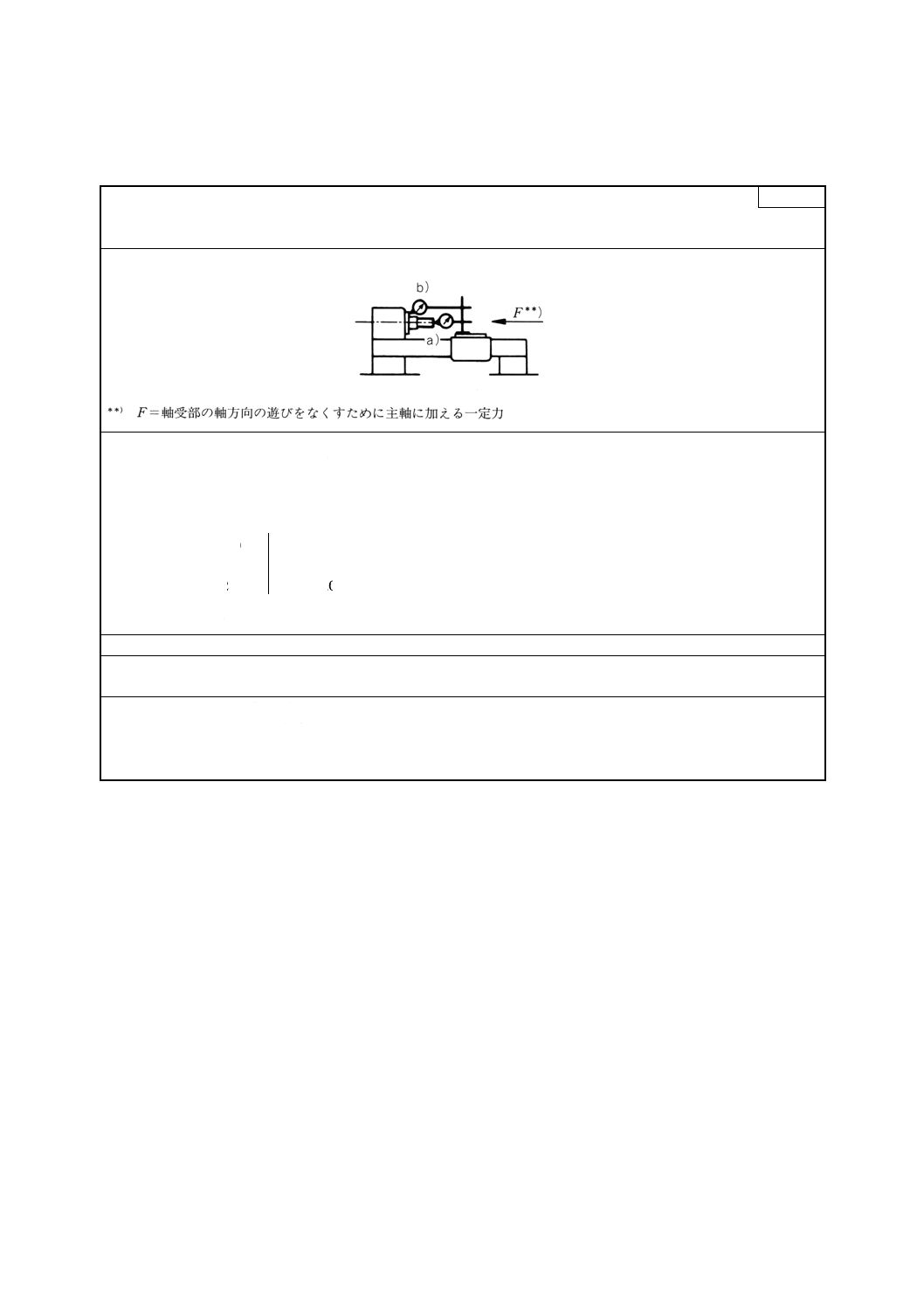

表1 静的精度検査(続き)

単位mm

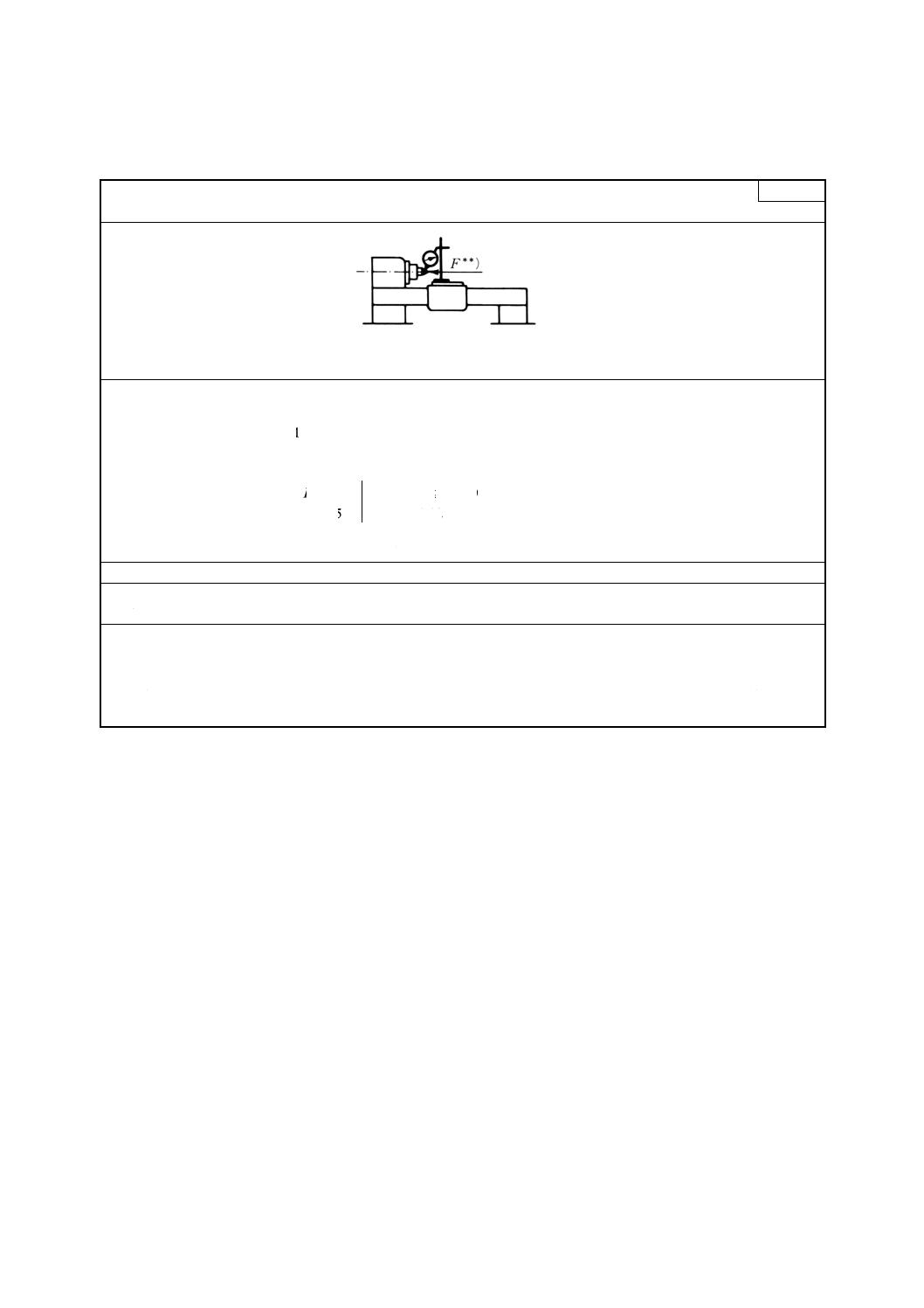

検査事項

G8

主軸センタの振れ

測定方法図

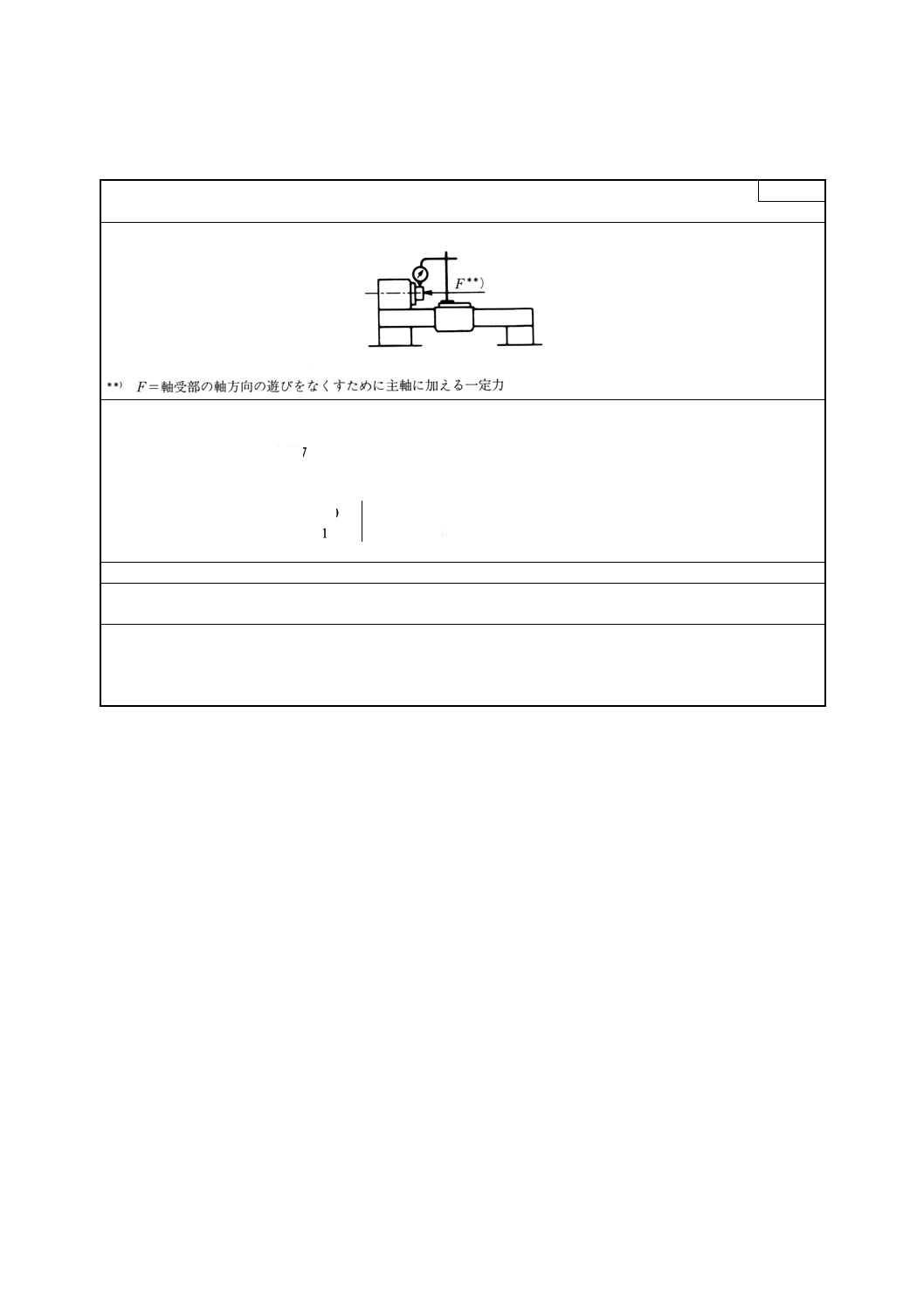

**) F=軸受部の軸方向の遊びをなくすために主軸に加える一定力

適用する力Fの値は製造業者が決める。

許容値

精密旋盤(Da≦500でDC≦1 500)

0.01

その他の旋盤

Da≦800 800<Da≦1 600

0.015

0.02

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ

備考及びJIS B 6191の参照項目

5.612.2及び5.621.2

ダイヤルゲージをセンタのテーパ面に垂直に当てて,読みの最大差を求める。許容値は,主軸中心線に垂直な

面内で測定した値であるので,この最大差をcosαで割った値を偏差とする。ここでαはテーパの半頂角である。

11

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 静的精度検査(続き)

(D:心押台)

単位mm

検査事項

G9

心押軸円筒面と往復台運動との平行度

a) 水平面内で

b) 垂直面内で

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

a) 100について0.01 心押軸は向こう側へ傾いてはならない。

b) 100について0.015 心押軸は先下がりしてはならない。

その他の旋盤

Da≦800

800<Da≦1 600

a) 100について0.015

100について0.02 心押軸は向こう側へ傾いてはならない。

b) 100について0.02

100について0.03 心押軸は先下がりしてはならない。

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ

備考及びJIS B 6191の参照項目

5.422.3

心押軸を十分に繰り出して,通常の作業状態と同様に締め付ける。

12

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 静的精度検査(続き)

単位mm

検査事項

G10

心押軸テーパ穴中心線と往復台の長手方向運動との平行度*)

a) 水平面内で

b) 垂直面内で

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

a) 100について0.02 テストバーは向こう側へ傾いてはならない。

b) 100について0.02 テストバーは先下がりしてはならない。

その他の旋盤

Da≦800

800<Da≦1 600

a) 300について0.03

500について0.05 テストバーは向こう側へ傾いてはならない。

b) 300について0.03

500について0.05 テストバーは先下がりしてはならない。

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ及びテストバー

備考及びJIS B 6191の参照項目

5.422.3

心押軸は,通常の作業状態と同様に締め付ける。

*)

測定長さはDa/4又は最大300とする。

Da>800の旋盤については,測定長さは500まで伸ばすことが望ましい。

13

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 静的精度検査(続き)

(E:両センタ)

単位mm

検査事項

G11

主軸台センタと心押台センタとの高さの差

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

0.02

心押台側が低くてはならない。

その他の旋盤

Da≦800

800<Da≦1 600

0.04

0.06

心押台側が低くてはならない。

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ及びテストバー

備考及びJIS B 6191の参照項目

5.422.3

通常の作業状態と同様に心押台及び心押軸を締め付け,ダイヤルゲージをテストバーの上部母線に当てて,テス

トバーの両端で読みを求める。

14

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

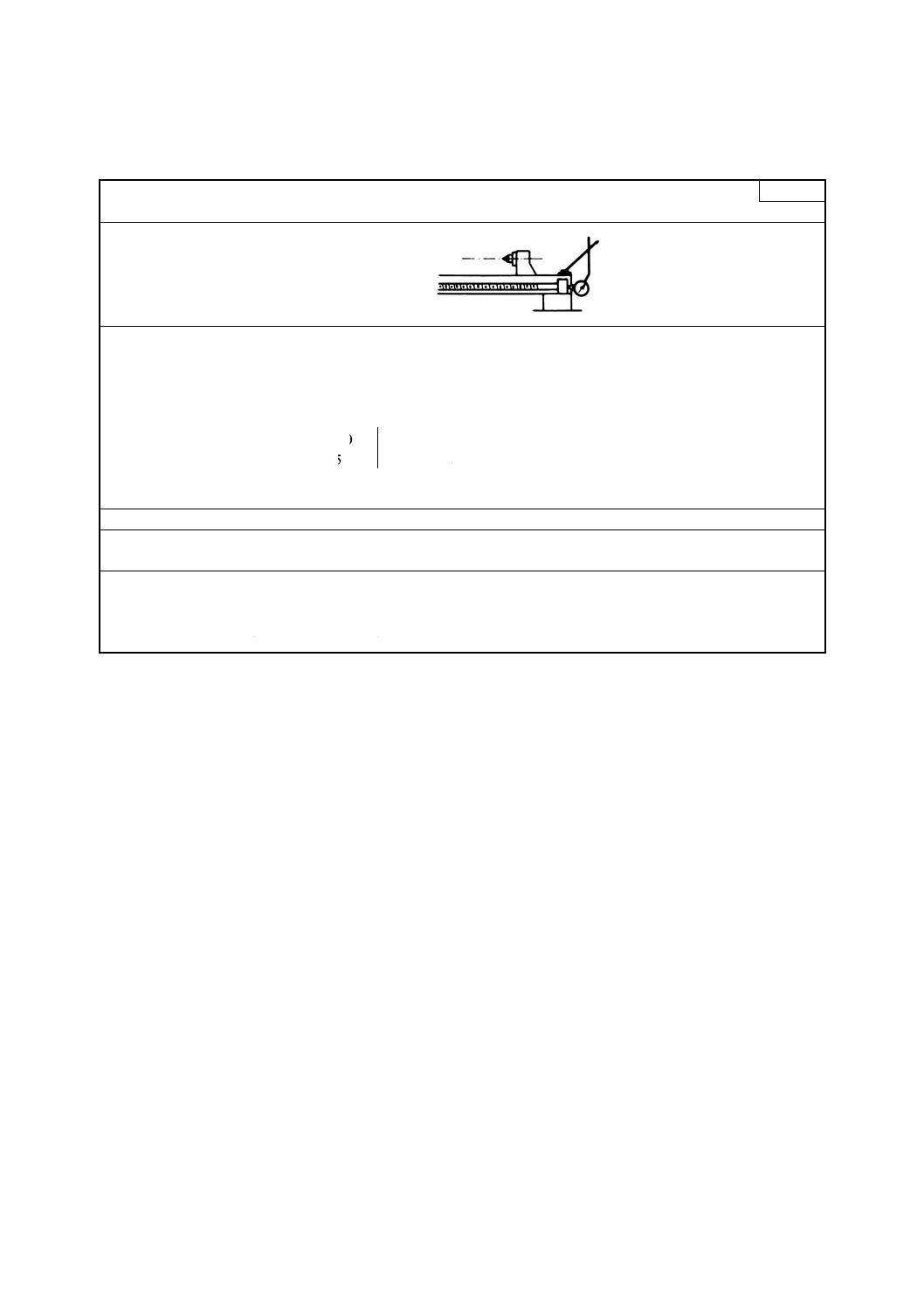

表1 静的精度検査(続き)

(F:工具送り台)

単位mm

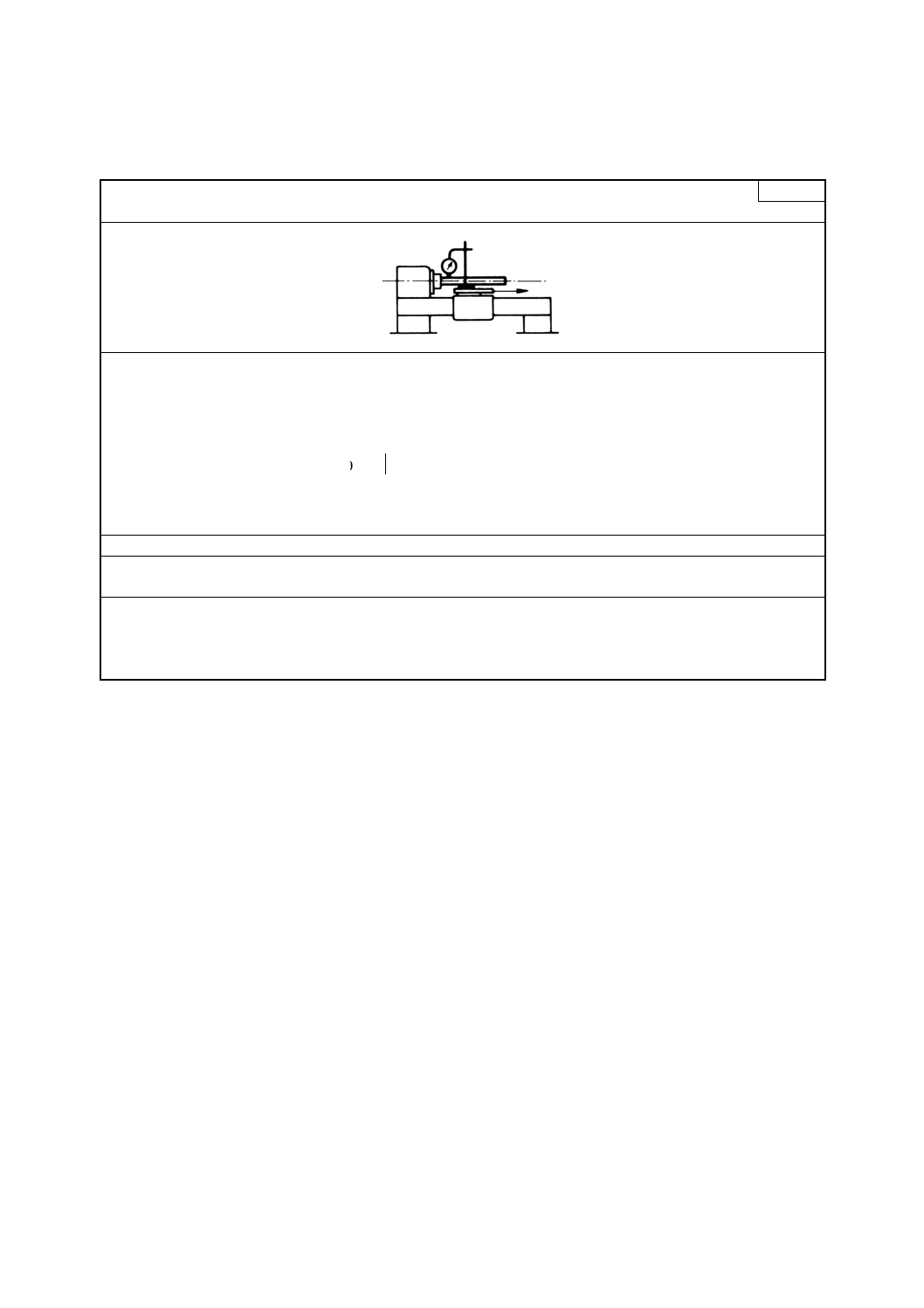

検査事項

G12

工具送り台の長手方向運動と主軸中心線との平行度

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

150について0.015

その他の旋盤

Da≦800

800<Da≦1 600

300について 0.04

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ及びテストバー

備考及びJIS B 6191の参照項目

5.422.3

工具送り台を水平面内で主軸中心線に平行に調整した後,工具送り台の作業位置の垂直面内で測定する。

15

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 静的精度検査(続き)

(G:横送り台)

単位mm

検査事項

G13

横送り台の運動と主軸中心線との直角度

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

300について 0.01

α≧90°

その他の旋盤

Da≦800

800<Da≦1 600

300について 0.02

α≧90°

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ及び面板又は直定規

備考及びJIS B 6191の参照項目

5.522.3及び3.22

16

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

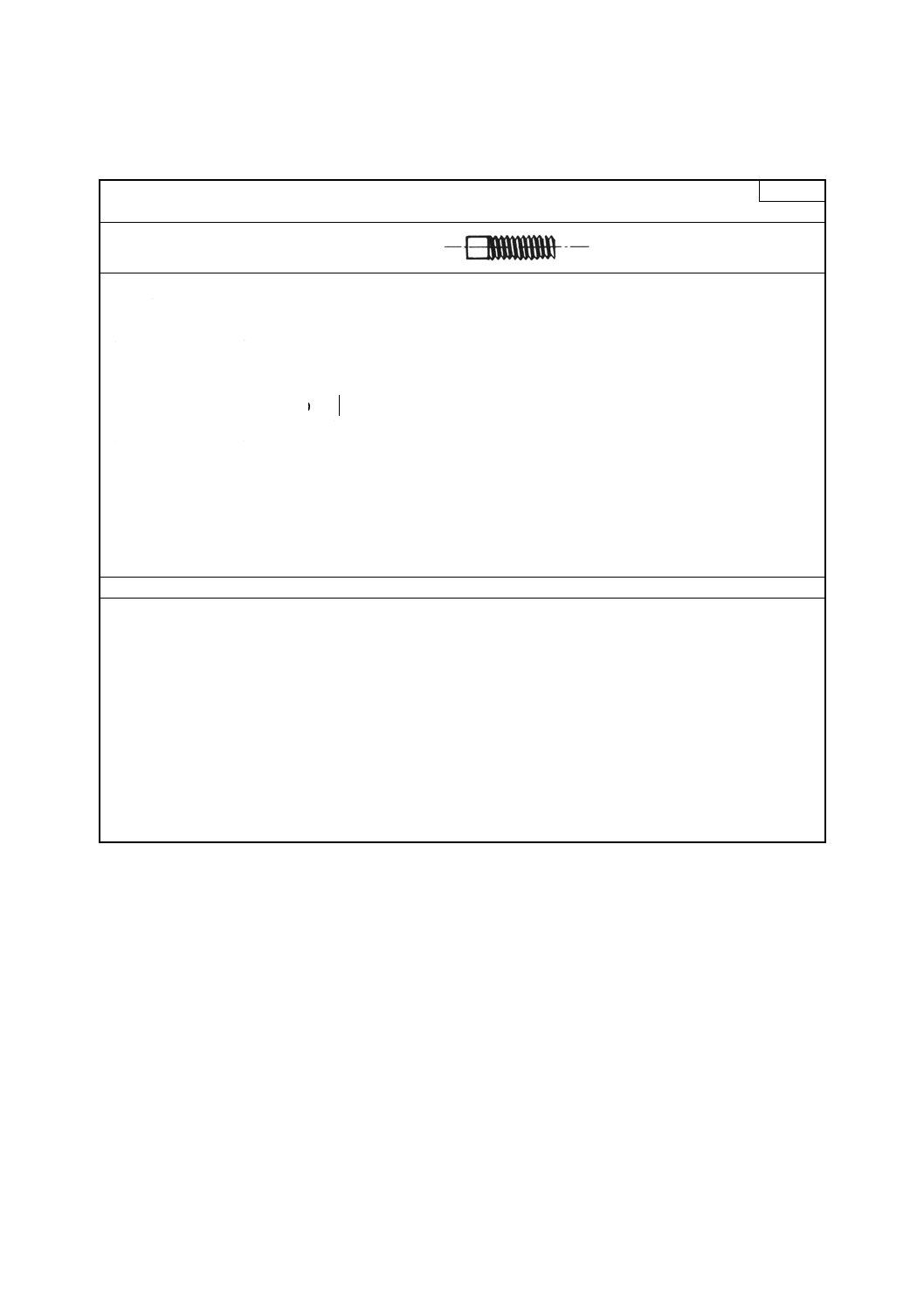

表1 静的精度検査(続き)

(H:親ねじ)

単位mm

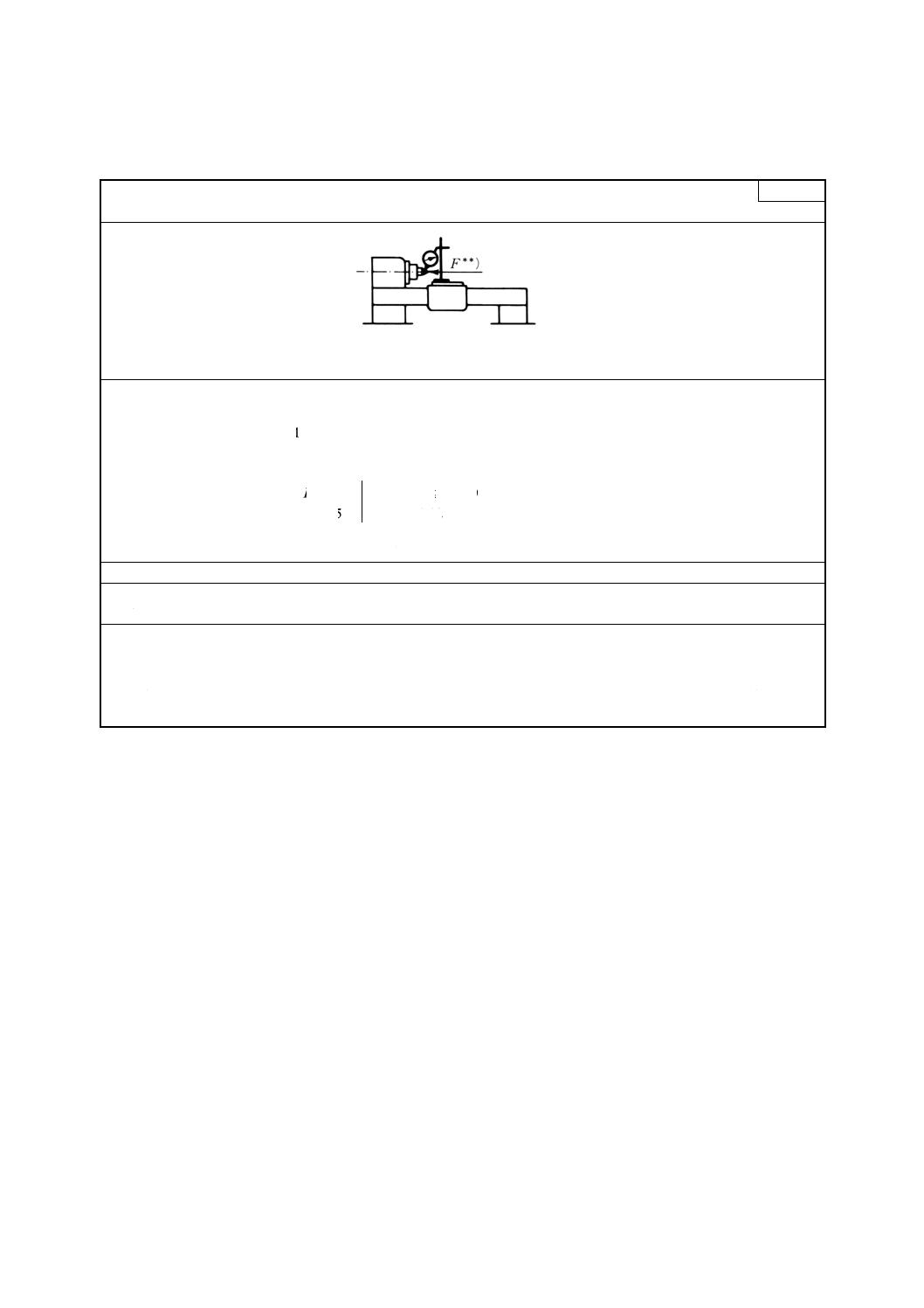

検査事項

G14

親ねじの軸方向の動き

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

0.01

その他の旋盤

Da≦800

800<Da≦1 600

0.015

0.02

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

ダイヤルゲージ

備考及びJIS B 6191の参照項目

5.622.1及び5.622.2

この検査は,工作精度検査M3を行う場合は省略してもよい。

17

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 静的精度検査(続き)

単位 mm

検査事項

G15

親ねじの累積ピッチ誤差

測定方法図

許容値

精密旋盤(Da≦500でDC≦1 500)

a) 測定長さ 300について 0.03

b) 測定長さ 60について 0.01

その他の旋盤

Da≦800

800<Da≦1 600

DC≦2 000

a) 測定長さ 300について 0.04

DC>2 000

1 000増すごとに0.005を加える。

最大許容値 0.05

b) 測定長さ 60について 0.015

DC:センタ間距離 Da:ベッド上の振り

測定値

備考及びJIS B 6191の参照項目

6.1及び6.2

精密旋盤:ピッチ精度は,例えば,電気式マイクロメータを使って,センタ間に取り付けた測定用基準ねじの300

について,ねじのフランクに当てて測定する。

その他の旋盤:主軸回転に対する往復台の移動量を,端度器とダイヤルゲージとを使用して測定する。

両者とも,親ねじの精度を測定することが望ましい(規定された長さについて90゚ごとに四つの母線に沿って測

定する。)。

注) 製造業者と使用者とで合意した測定方法と許容値とに基づいて,全誤差を300にわたって測定してもよ

い。

18

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

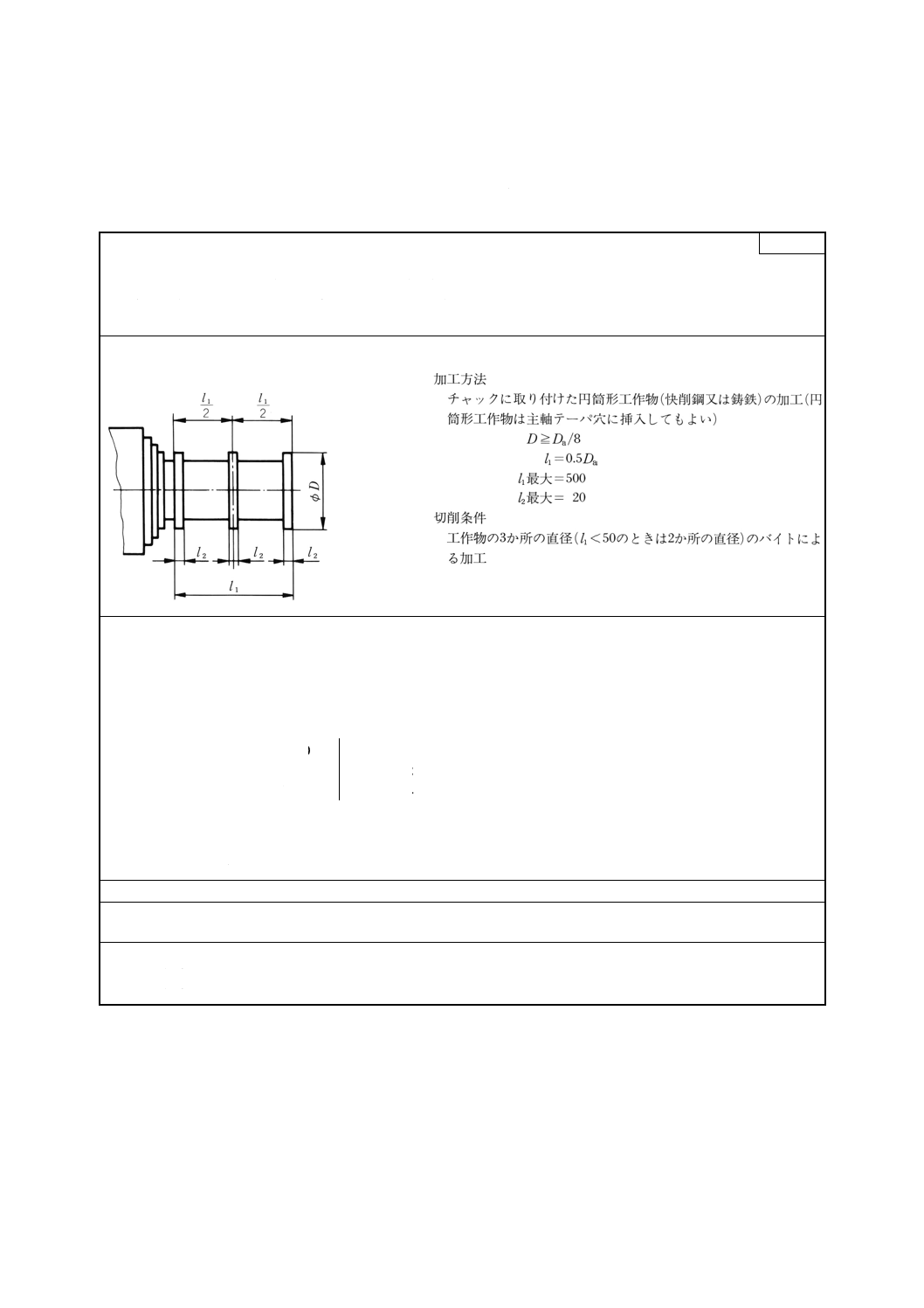

5. 工作精度検査

工作精度検査は,表2による。

表2 工作精度検査

単位mm

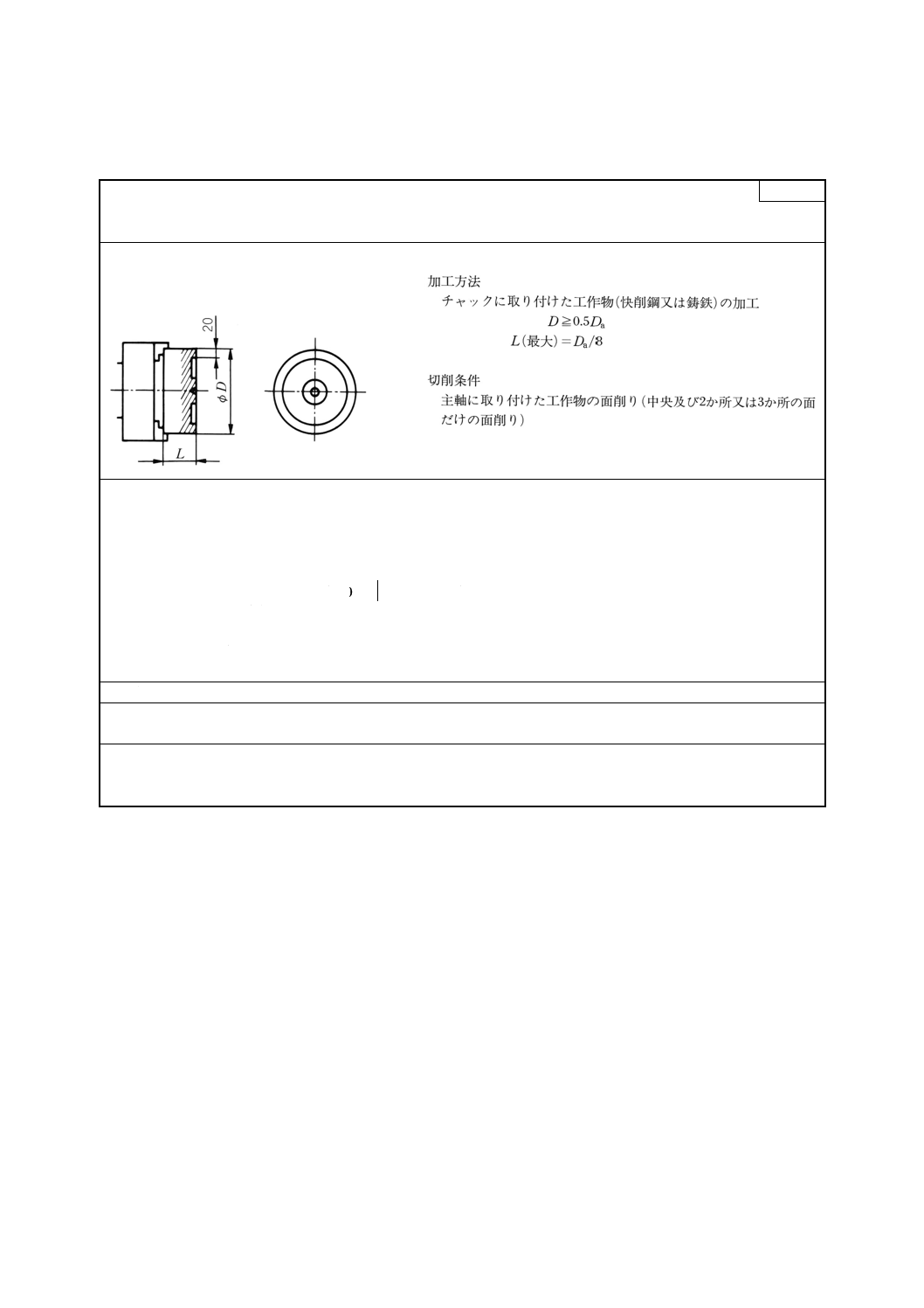

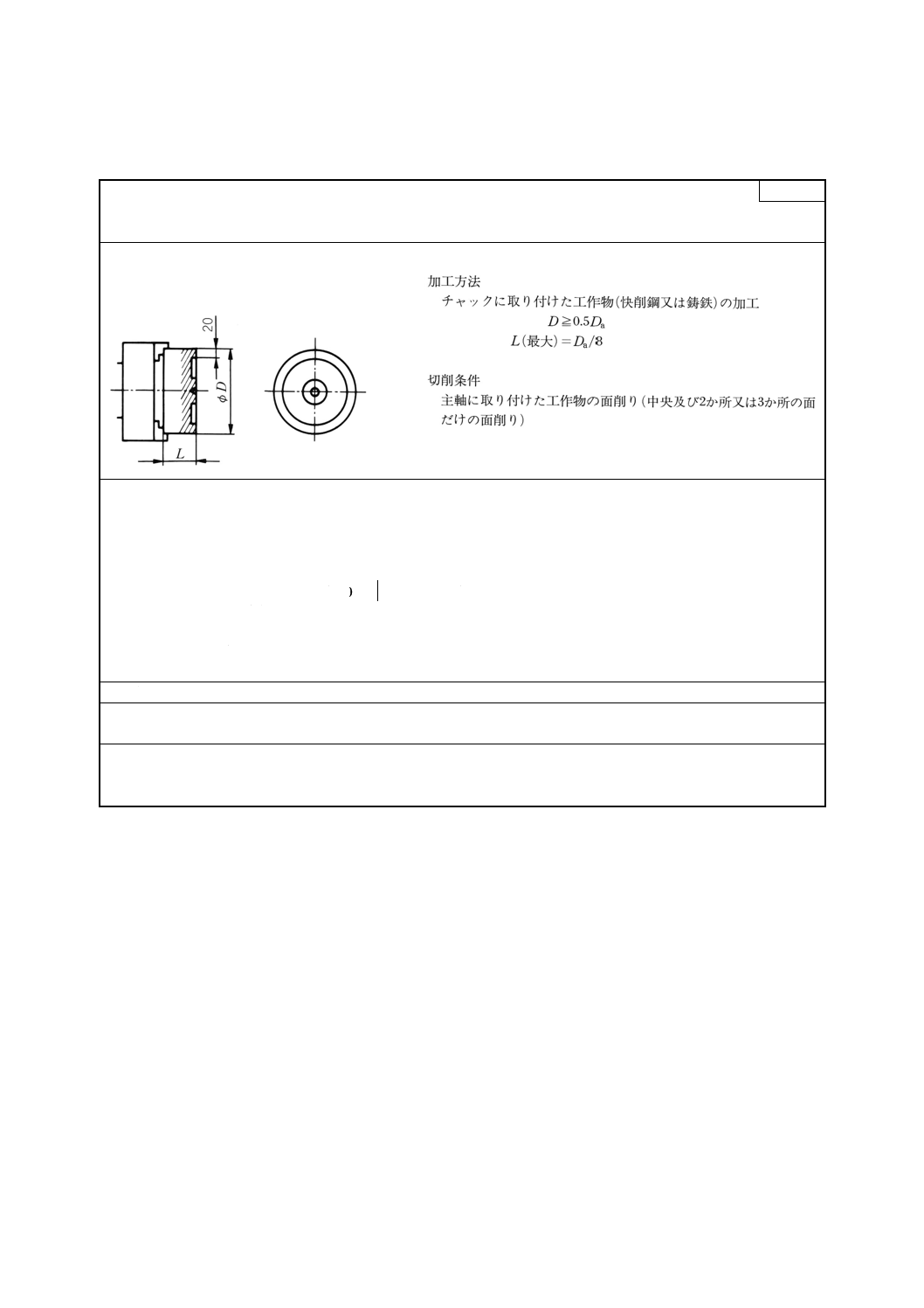

検査事項

M1

a) 真円度:工作物のチャック側取付け端における直径の少なくとも4か所の読みの最大差

(JIS B 0021の18.3の参照)

b) 加工直径の一様性:同一平面内における両端の直径の差

テーパは,先太であってはならない。

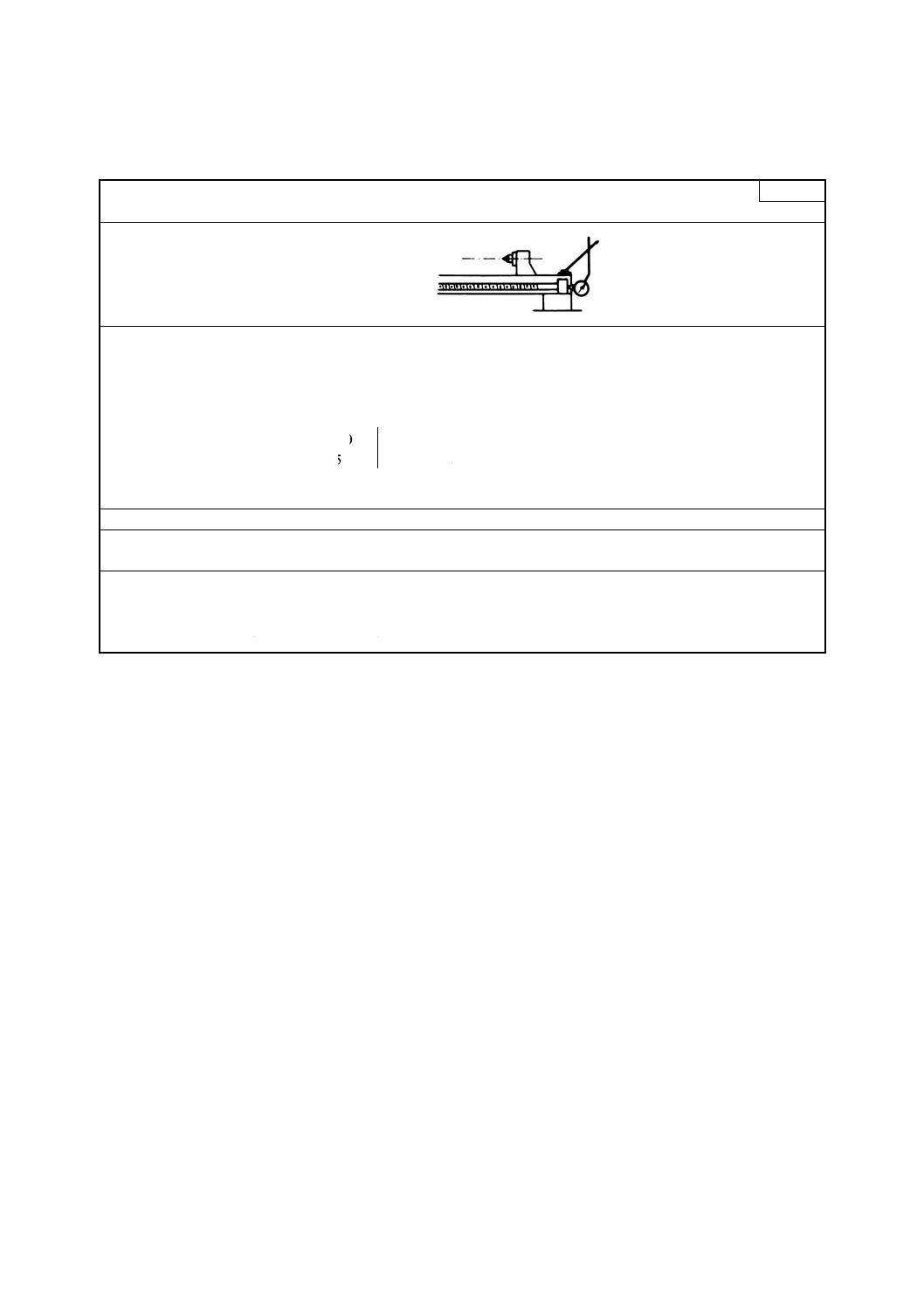

工作物の形状,加工方法及び切削条件

許容差

精密旋盤(Da≦500でDC≦1 500)

l1=300について

a) 0.007

b) 0.02

その他の旋盤

Da≦800

800<Da≦1 600

l1=300について

a) 0.01

0.02

b) 0.04

0.04

隣り合った加工部位(加工部位が二つの場合を除く。)の測定値の差は,両端の測定値の差の75%を超えて

はならない。

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

真円度測定器又はマイクロメータ

備考及びJIS B 6191の参照項目

3.1及び3.22

4.1及び4.2

19

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 工作精度検査(続き)

単位mm

検査事項

M2

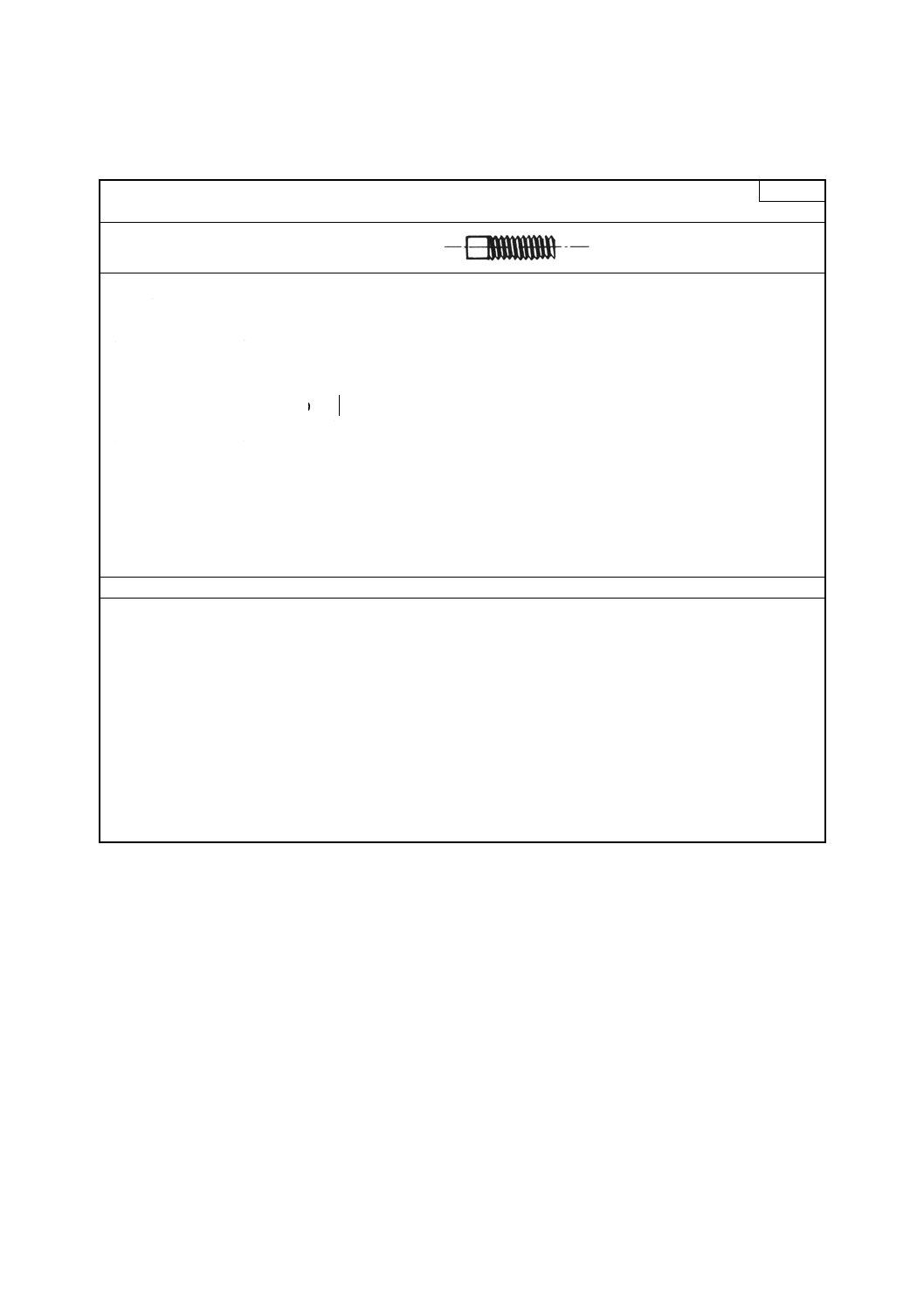

加工面の平面度

平面度の偏差は中高であってはならない。

工作物の形状,加工方法及び切削条件

許容値

精密旋盤(Da≦500でDC≦1 500)

直径300について 0.015

その他の旋盤

Da≦800

800<Da≦1 600

直径300について 0.025

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

直定規及びすきまゲージ

備考及びJIS B 6191の参照項目

3.1及び3.22

4.1及び4.2

20

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

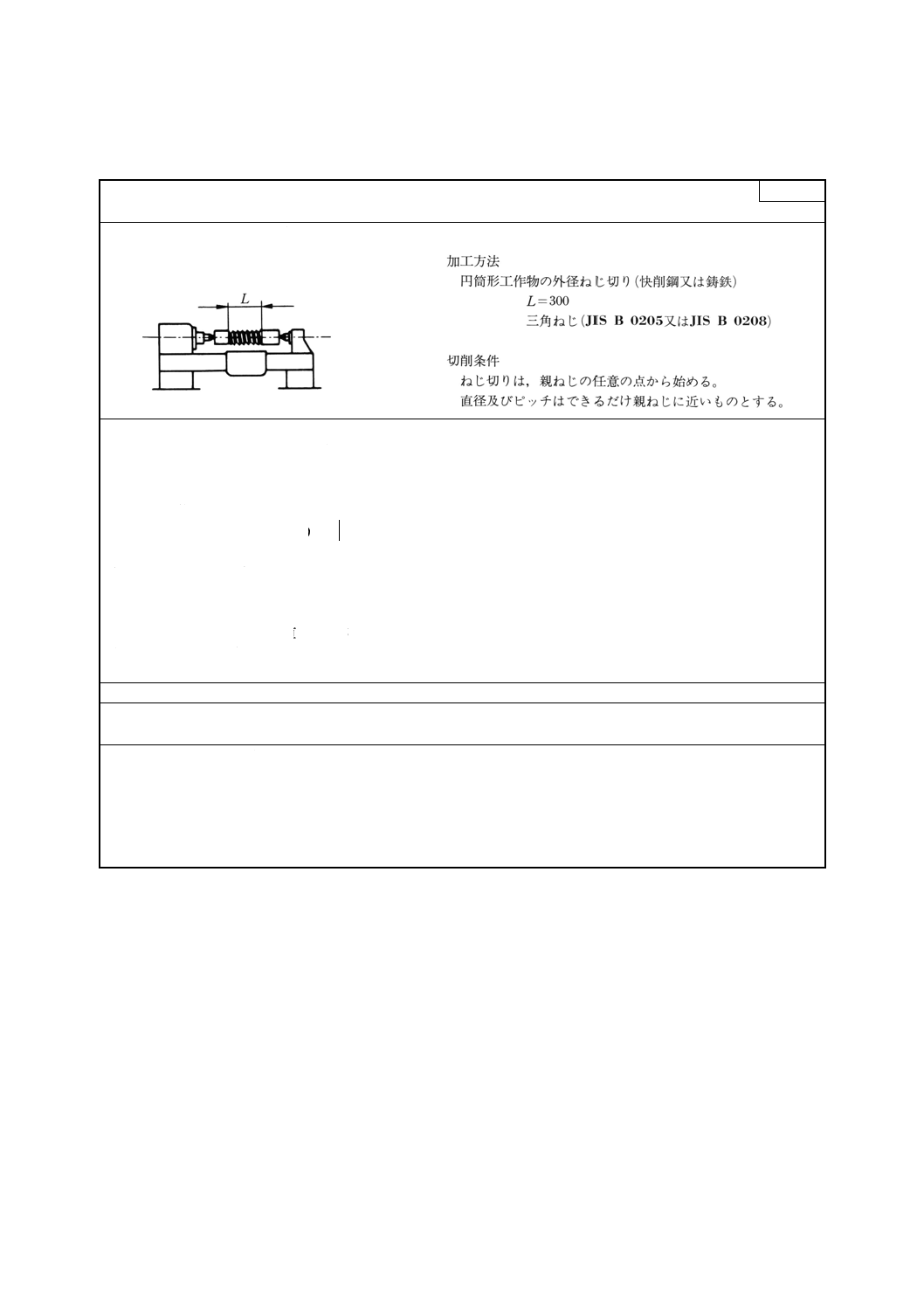

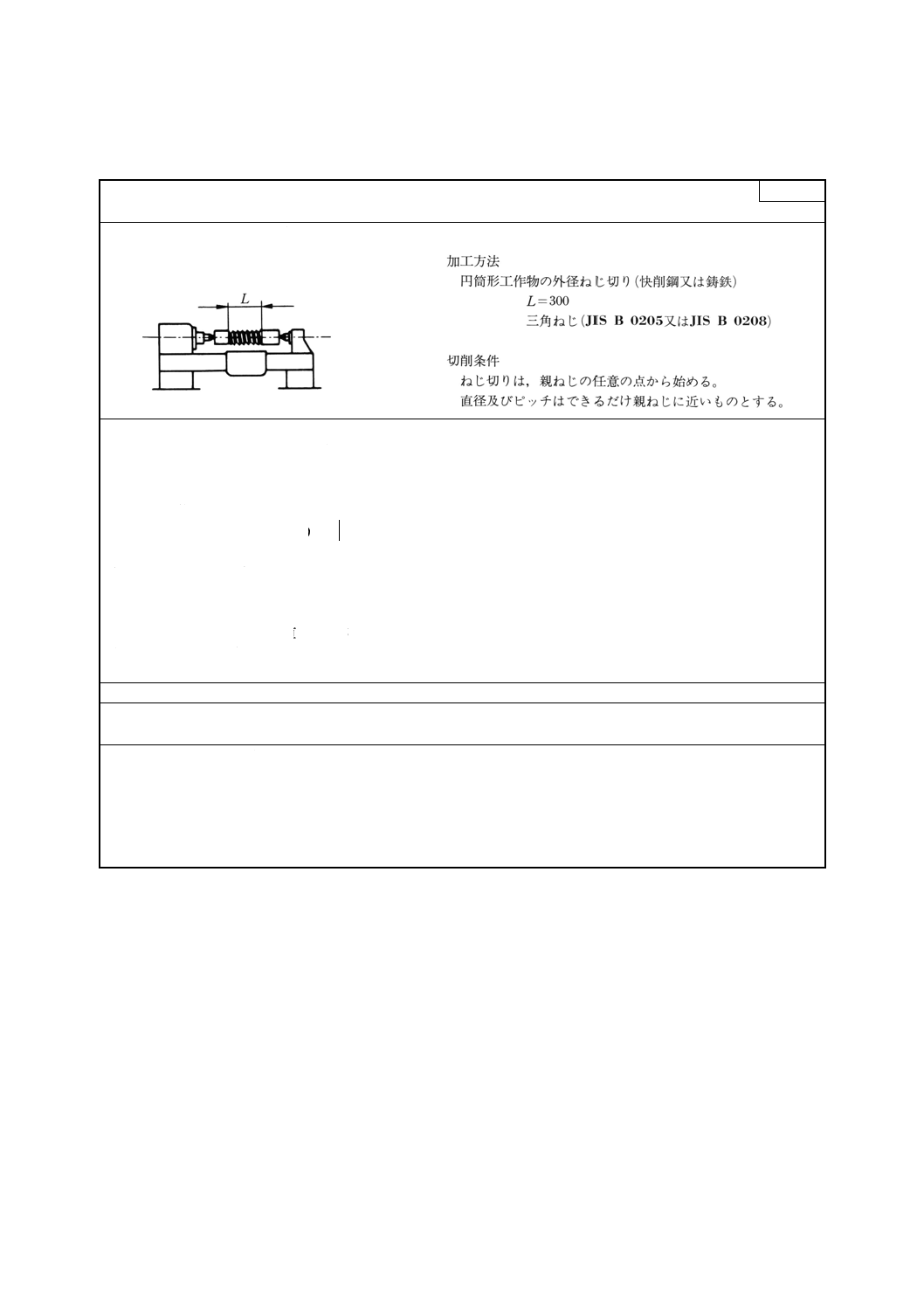

表2 工作精度検査(続き)

単位mm

検査事項

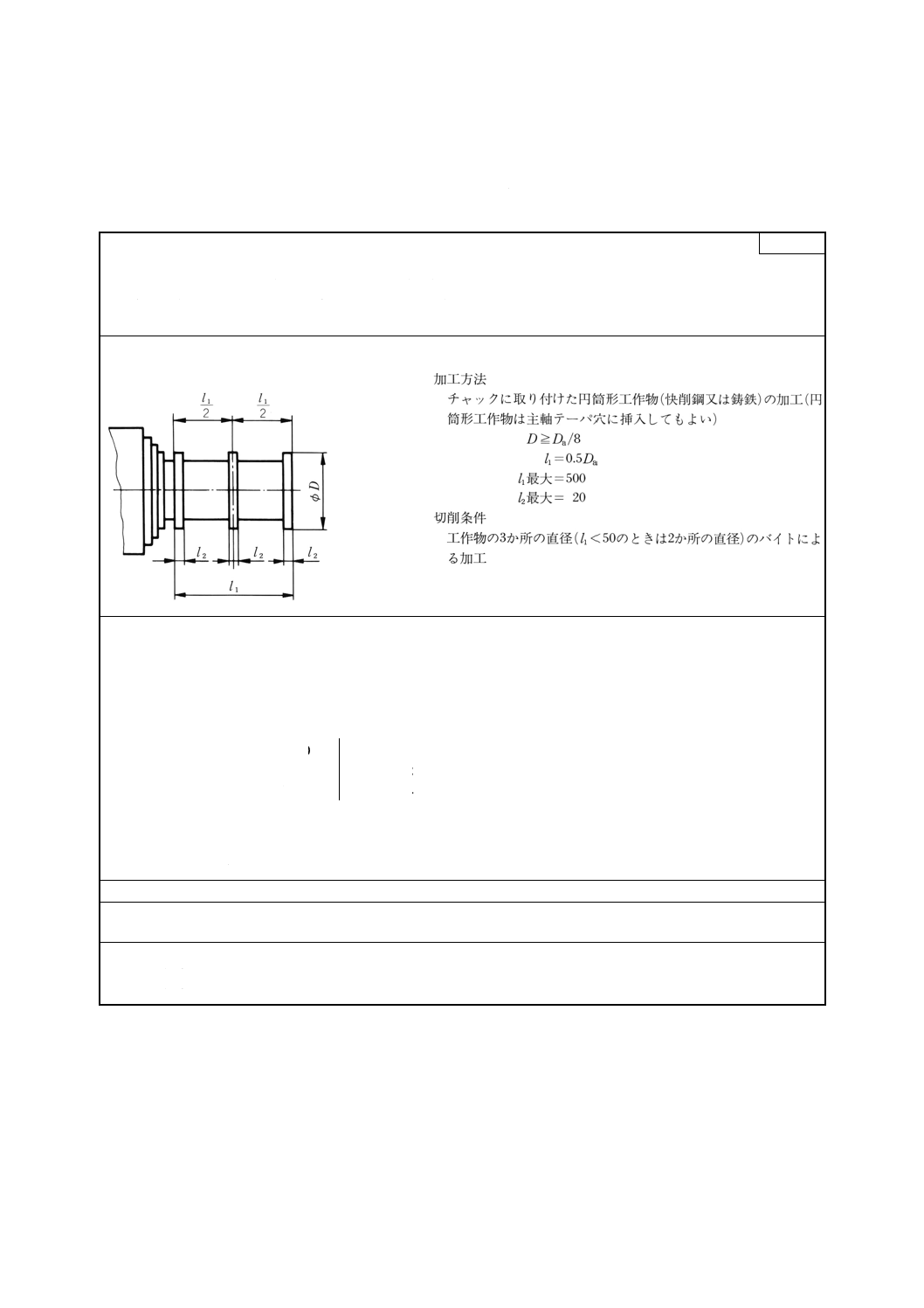

M3

ねじの累積誤差

工作物の形状,加工方法及び切削条件

許容値

精密旋盤(Da≦500でDC≦1 500)

a) 測定長さ 300について 0.03

b) 測定長さ 60について 0.01

その他の旋盤

Da≦800

800<Da≦1 600

DC≦2 000

a) 測定長さ 300について 0.04

DC>2 000

1 000増すごとに0.005を加える。

最大許容値 0.05

b) 測定長さ 60について 0.015

DC:センタ間距離 Da:ベッド上の振り

測定値

測定器

専用測定器

備考及びJIS B 6191の参照項目

3.1及び3.22

4.1及び4.2

6.1及び6.2

ねじ山には,平らな面やうねりがあってはならない。

21

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

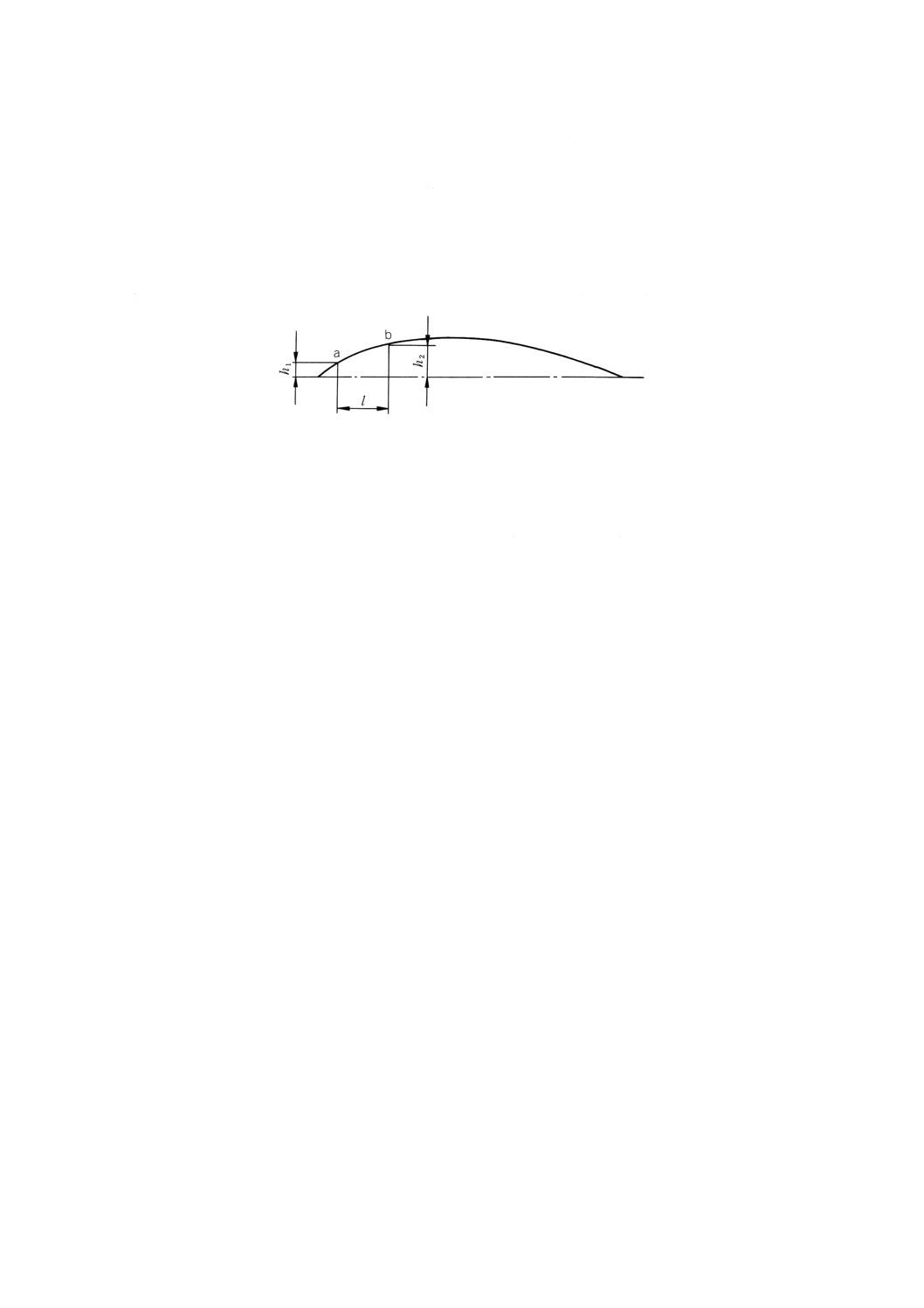

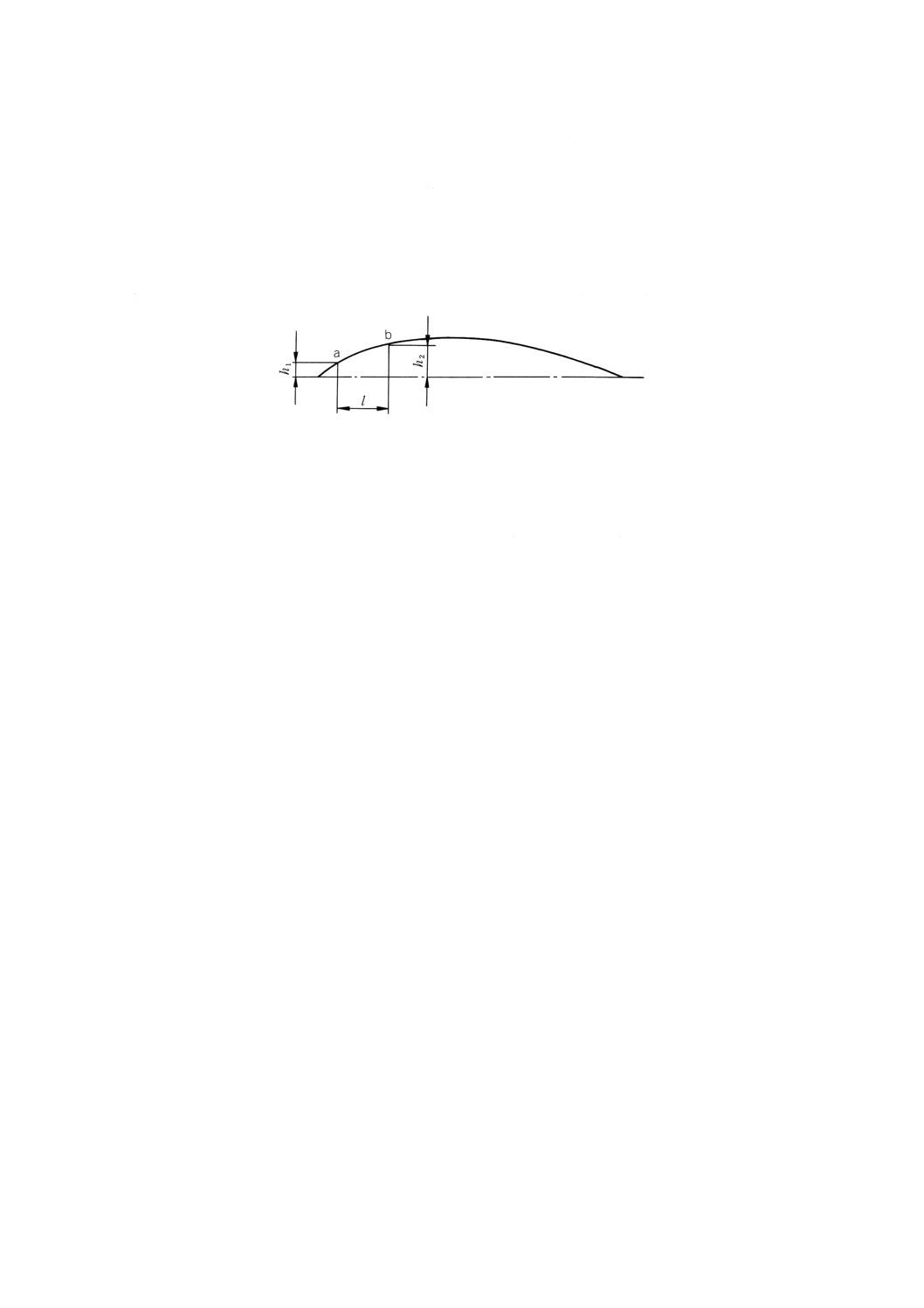

6. ベッド滑り面の真直度に関する補足(静的精度 検査事項 G1)

6.1

中高

滑り面は,そのすべての点が両端を結んだ直線よりも上にある場合に中高であるとみなす。

6.2

部分偏差

部分許容値を規定している測定長さは,滑り面の全長と比べて短い。部分許容値を規定する測定長さの

範囲における偏差,すなわち,部分偏差は,その両端の点における高さの差で表す。

規定長さlの両端の点,aとbとの間の部分偏差は,h2‐h1である(図1参照)。

図1

6.3

単調な中高曲線をもった滑り面の場合の部分偏差

一般に,真直度の部分許容値は,測定長さが短い場合に真直度の偏差が大きくなる可能性を排除するた

めだけに規定する(JIS B 6191の2.322.4参照)。

しかし,規定した部分許容値は,滑り面の中央に対してほぼ対称の中高曲線をもった滑り面の場合には,

滑り面の両端で厳しくなりすぎる。

このような場合には,滑り面の両端から1/4の範囲については,規定した部分許容値を2倍にしてもよ

い。

22

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(参考) 普通旋盤−運転試験及び剛性試験

この附属書(参考)は,規格本体にはない事項を参考として示すものであって,規定の一部ではない。

備考 この附属書(参考)の引用規格を,次に示す。

JIS B 4105 超硬バイト

JIS B 6003 工作機械−振動測定方法

JIS B 6004 工作機械の騒音レベル測定方法

JIS B 6014 工作機械の安全通則

JIS B 6201 工作機械−運転試験方法及び剛性試験方法通則

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 5501 ねずみ鋳鉄品

1. 運転試験方法

1.1

機能試験 機能試験は,附属書表1による。

附属書表1 機能試験

番号

試験事項

試験方法

JIS B 6201の3.2の引用試験番号

1

主軸の始動,停止及

び運転操作

適当な一つの主軸回転速度で,正転及び逆転につ

いて始動・停止(寸動及び制動を含む。)を繰り

返し10回行い,作動の確実さを試験する。

1-11

2

主軸回転速度の変換

操作

表示の全速度範囲にわたり主軸回転速度を変換

し,操作装置の作動の円滑さと指示の確実さを試

験する。

1-12

3

往復台及び横送り台

送りの始動,停止及

び運転操作

適当な一つの送り量又は送り速度(1)で,普通送り

及びねじ切り送りの始動・停止を繰り返し10回

行い,作動の確実さを試験する。

1-31

4

送り量の変換操作

表示の最小,中間及び最大の三つの送りについ

て,普通送り及びねじ切り送りの送り量を変換

し,作動の円滑さと指示の確実さを試験する。

1-33

5

往復台及び横送り台

の送り速度の変換操

作(1)

表示の最低,中間及び最高の三つの送りについて

送り速度を変換し,作動の円滑さと指示の確実さ

を試験する。早送りを行うものは,早送りについ

ても作動の円滑さを試験する。

1-32

6

機動送りの掛け外し

とその装置の操作

往復台及び横送り台について,機動送り掛け外

し,位置の設定及び作動の円滑さと確実さを試験

する。

1-31

1-51

7

往復台,横送り台及

び刃物送り台の操作

手動によって往復台,横送り台及び刃物送り台を

移動させ,動きの全長にわたって作動の円滑さと

均一さとを試験する。

なお,マイクロメータカラーの機能の確実さを

試験する。

1-37

8

心押台及び心押軸の

操作(2)

手動及び機動(1)によって心押台及び心押軸を移

動させ,動きの全長にわたって作動の円滑さと均

一さを試験する。

−

23

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

試験事項

試験方法

JIS B 6201の3.2の引用試験番号

9

締付けの操作

往復台(3)及び心押台(2)の各締付け機構について,

それぞれの動きの任意の一つの位置において締

め付け,その確実さを試験する。

1-54

10

工具の取付け

工具の取付けの確実さと締付けねじの円滑さを

試験する。

1-71

11

電気装置

運転試験の前後に,それぞれ1回絶縁状態を試験

する。ただし,半導体などを使用した回路には適

用しない。

1-91

12

安全装置

作業者に対する安全さと機械防護機能の確実さ

を試験する(JIS B 6014参照)。

1-92

13

潤滑装置

油密,油量の適正な配分など,機能の確実さを試

験する。

1-93

14

油圧装置

油密,圧力調整など,機能の確実さを試験する。

1-94

15

附属装置

機能の確実さを試験する。

1-99

注(1) 単独の駆動装置が具備されているものについて行う。

(2) 心押台本体の心押台ベースに対する移動は行わない。

(3) 旋回台の操作は行わない。

1.2

無負荷運転試験 無負荷運転試験は,主軸の最低回転速度から始め,各段階に対して運転し,引き

続き最高回転速度に対して30〜60分間運転を継続して,附属書表2記録様式1-1の各項を測定する(JIS B

6201の3.3.1参照)。

なお,最高主軸回転速度で運転の最後において送り量を最へ最大(4)及び中間にとり,それぞれに対して

所要電力を測定する。また,振動,騒音を観察する。振動,騒音を特に問題とする場合は,JIS B 6003及

びJIS B 6004による。往復台及び刃物台駆動用電動機を具備するものは,附属書表3 記録様式1-2の各

項をも測定する。

注(4) 測定に可能な範囲内で,なるべく大きな送り量とする。

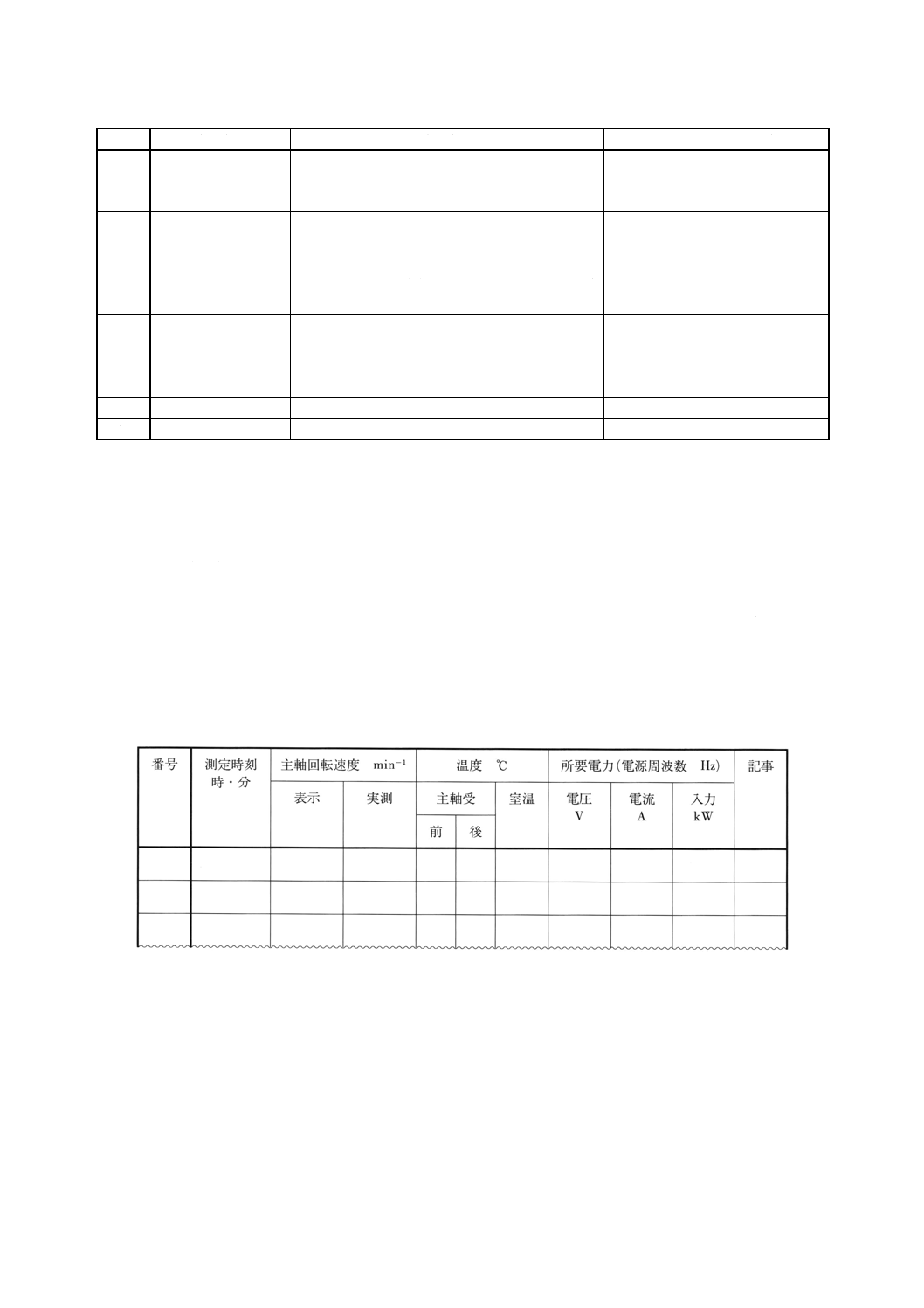

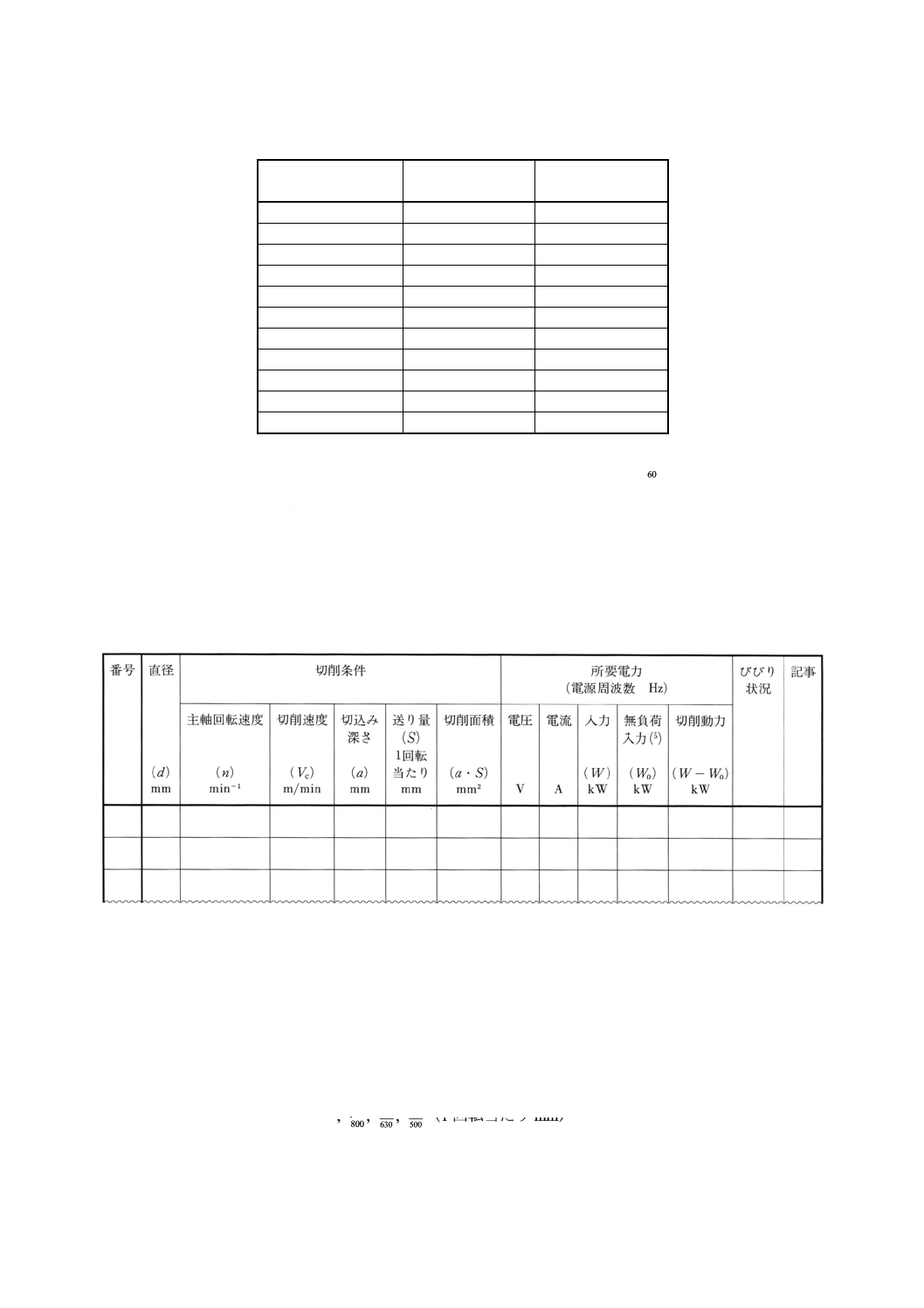

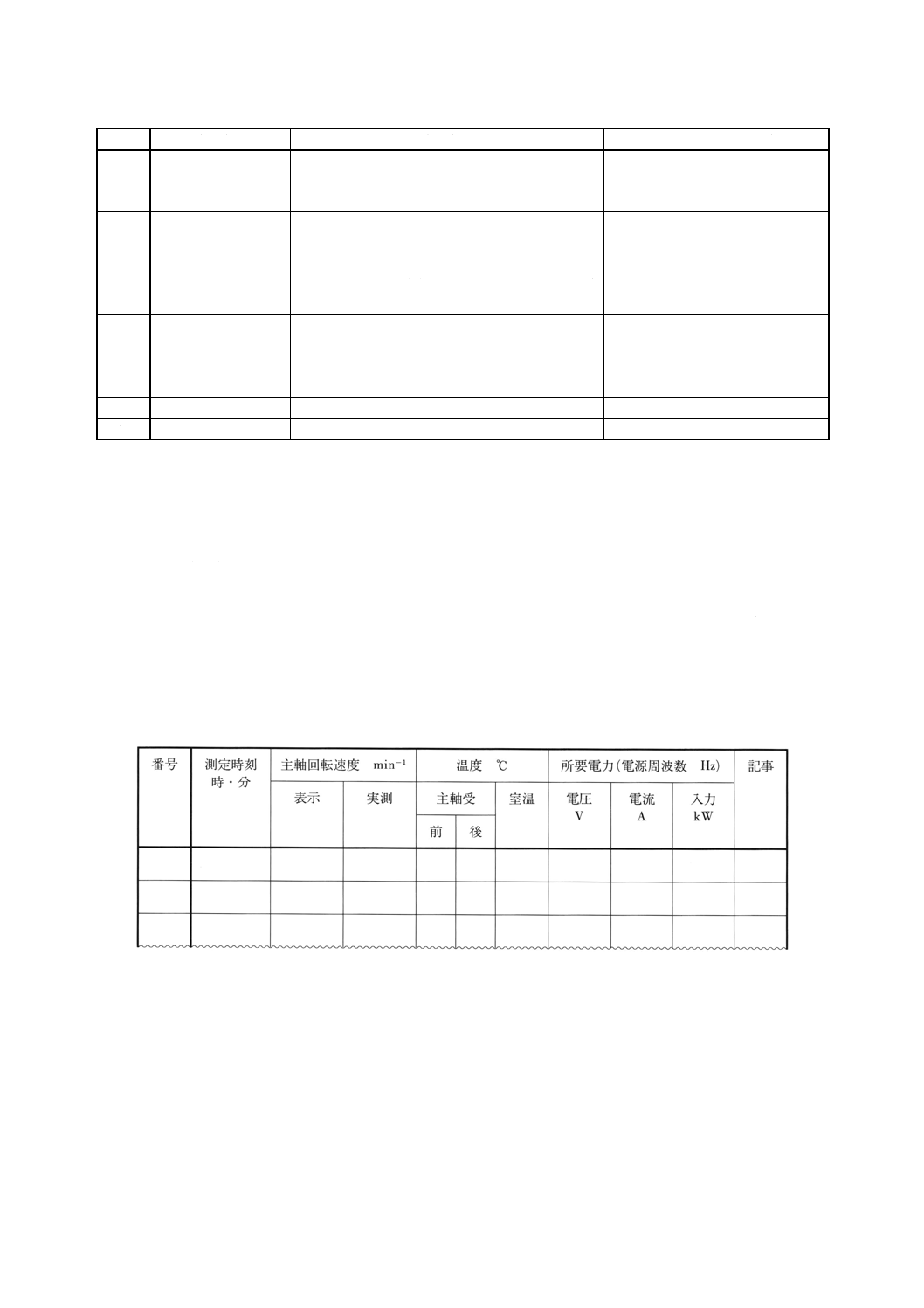

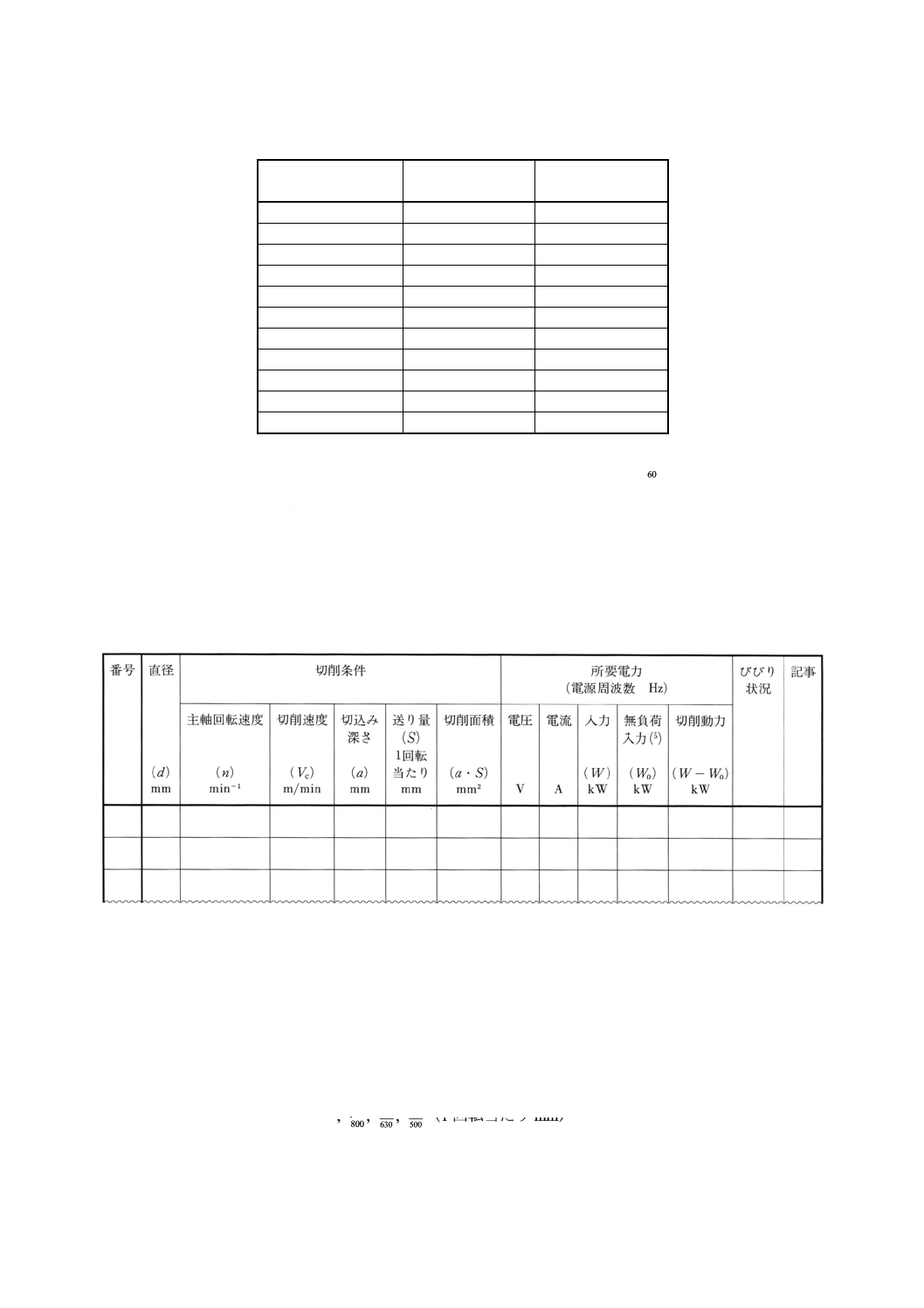

附属書表2 記録様式1-1

24

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書表3 記録様式1-2

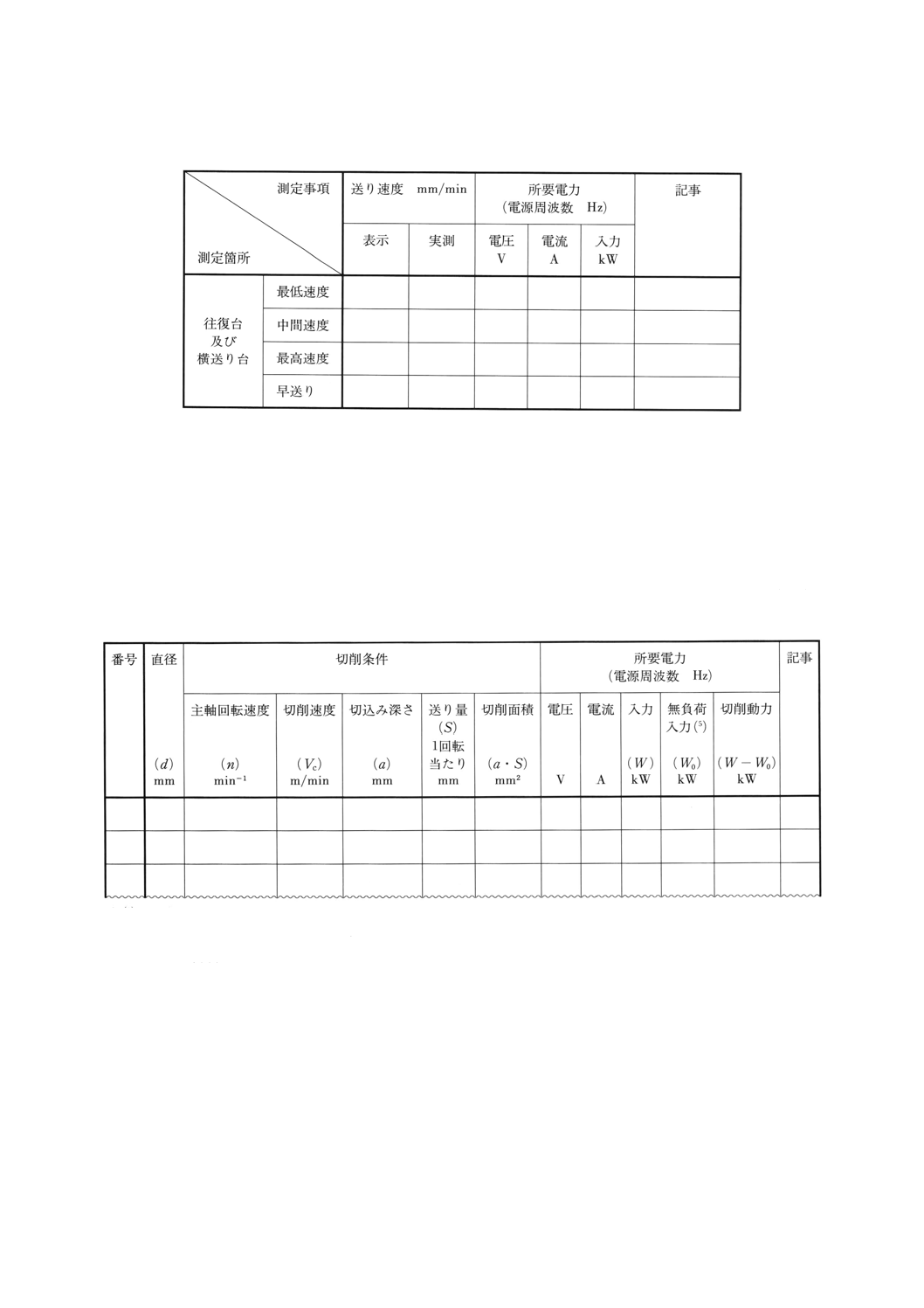

1.3

負荷運転試験 負荷運転試験は,次の諸条件によって,切削動力試験,切削トルク試験及びびびり

試験を行って所要電力を測定し,また,振動,騒音及び表面の仕上り状態を観察する(JIS B 6201の3.4

参照)。

振動,騒音を特に問題とする場合は,JIS B 6003及びJIS B 6004による。

なお,切削方法は,すべて乾式切削とする。

1.3.1

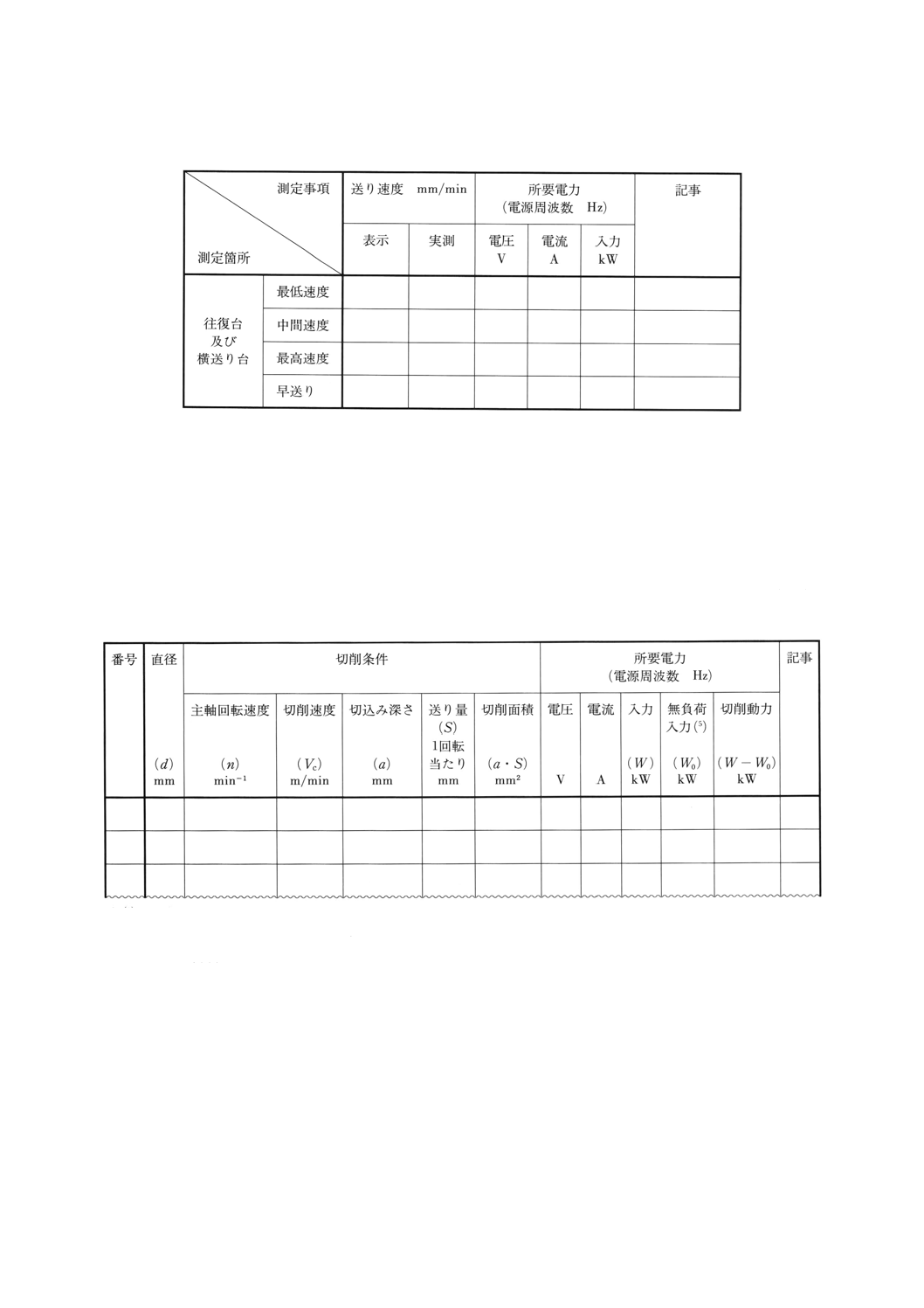

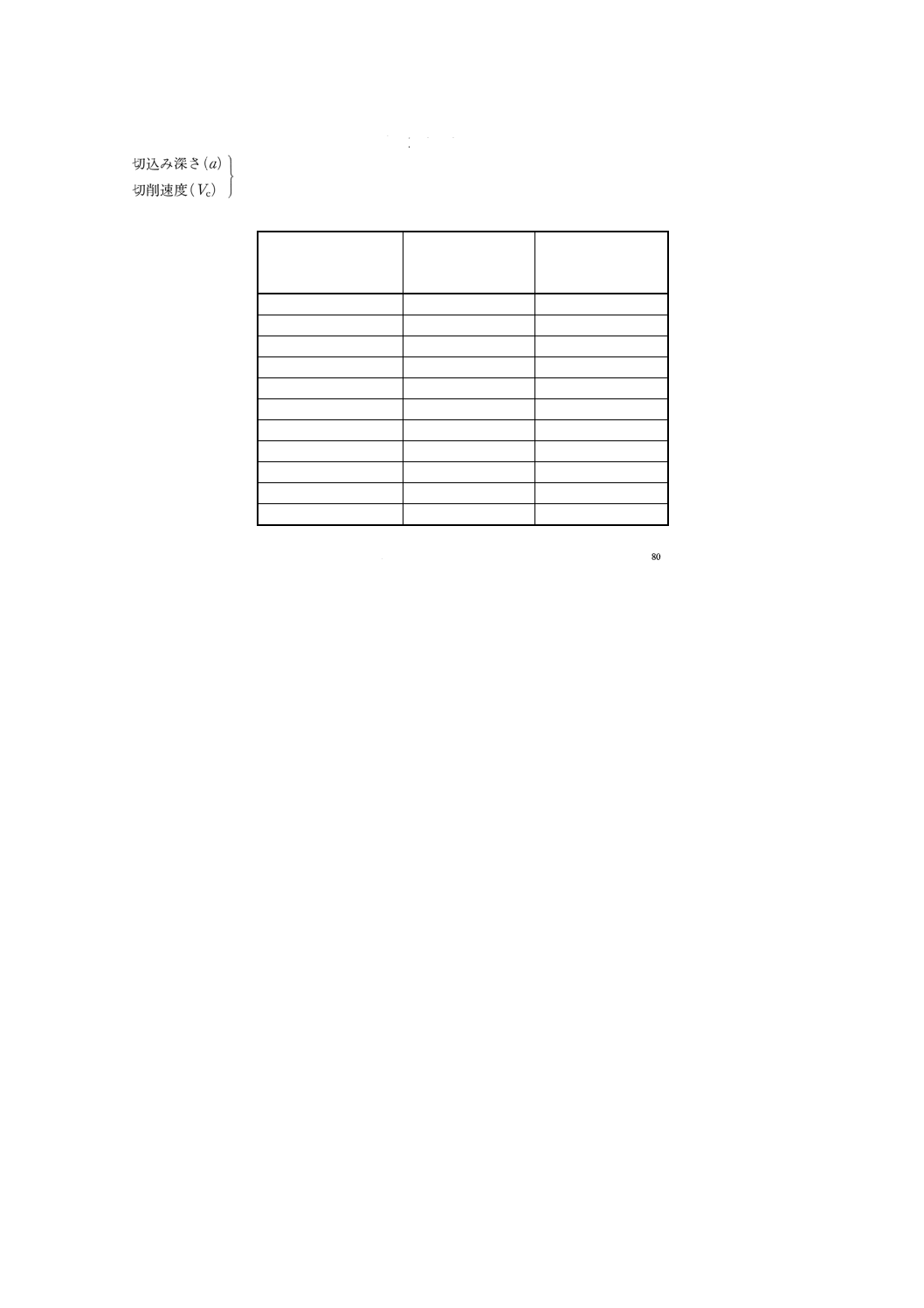

切削動力試験 切削動力試験は,高速切削において,所定の電力に耐えられることを試験するもの

で,次の条件によって高速外丸削りを行う(附属書表4 記録様式2参照)(JIS B 6201の番号3-11参照)。

附属書表4 記録様式2

注(5) 所定の工作物を取り付けた状態で得られる無負荷入力とする。

a) 工具 工具は,JIS B 4105に規定する31形とする。

b) 工作物 材料は,JIS G 4051に規定するS45Cとし,附属書表5による。

25

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書表5

単位mm

ベッド上の振り (D)

直径 (d) (約)

長さ (l) (約)

1 000以下

表示最高速度の50%以上の主軸回転速度を用いて切削

速度Vc≒160m/minが得られる直径。ただし,その数値

が10Dより小さい場合には10Dとする。

2

D

1 000を超えるもの

2

~

4

D

D

c) 切削条件 送り量 (S) : S≒4000

D, 2000

D, 1600

D, 1250

D, 1000

D(1回転当たりmm)

ここに, D: ベッド上の振り (mm)

ただし,所定の電力に達するまで増す。

原則として附属書表6の数値とする。ただし機械の構造上、附属書表6の切削速度に達

しない場合は,その最局速度を用いる。

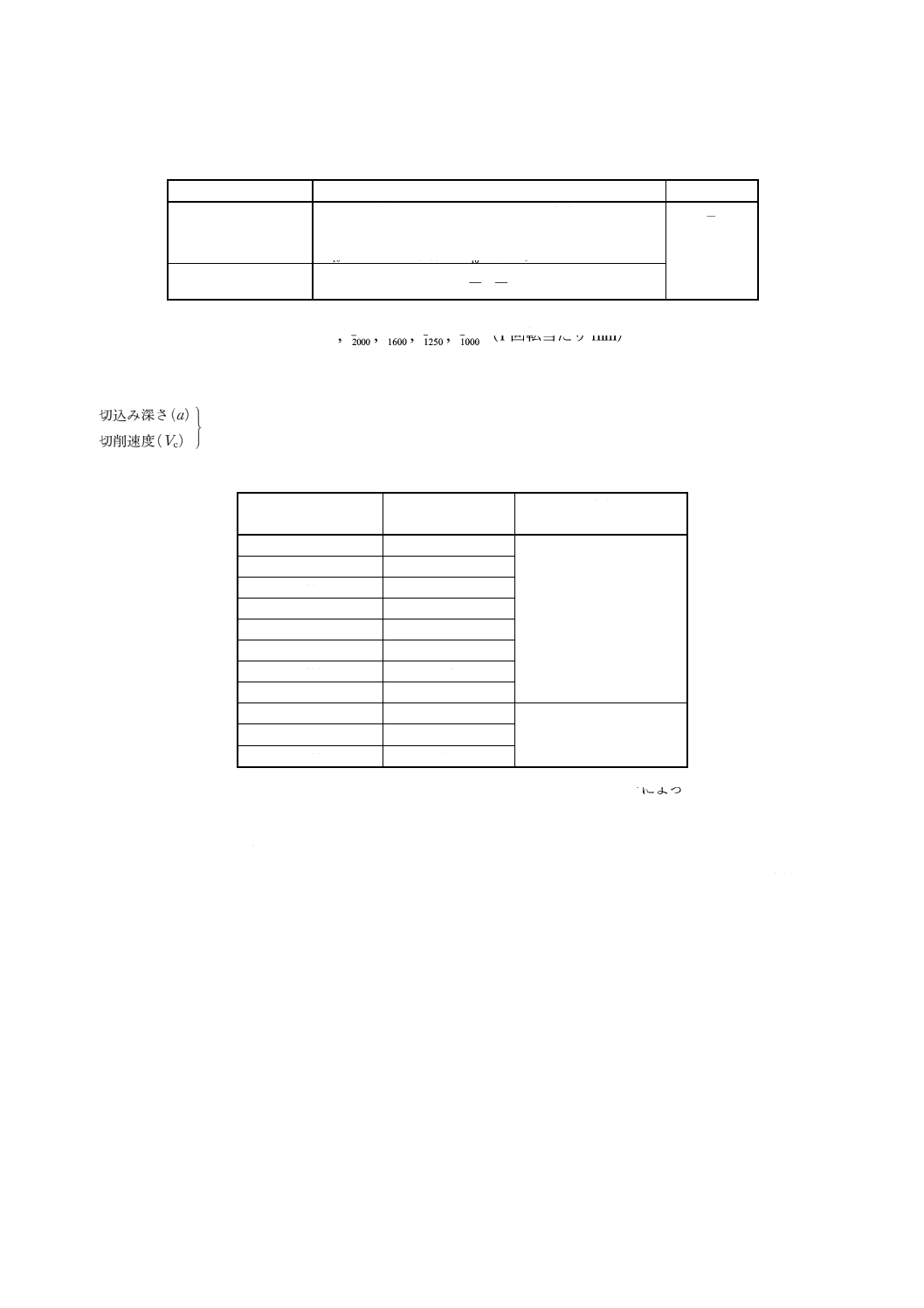

附属書表6

ベッド上の振り (D)

mm

切込み深さ(6) (a)

mm(約)

切削速度 (VC)

m/min(約)

200

1.7

160

250

2.1

315

2.6

400

3.3

500

4.2

630

5.3

800

6.7

1 000

8.3

1 250

10.4

表示最高速度の50%以上の

主軸速度を用いて得られる値。

1 600

13.3

2 000

17.0

注(6) ベッド上の振りが附属書表6に示されていないときは,120

Dによっ

て選ぶ。

備考 工作物は,チャックとセンタとで支える。

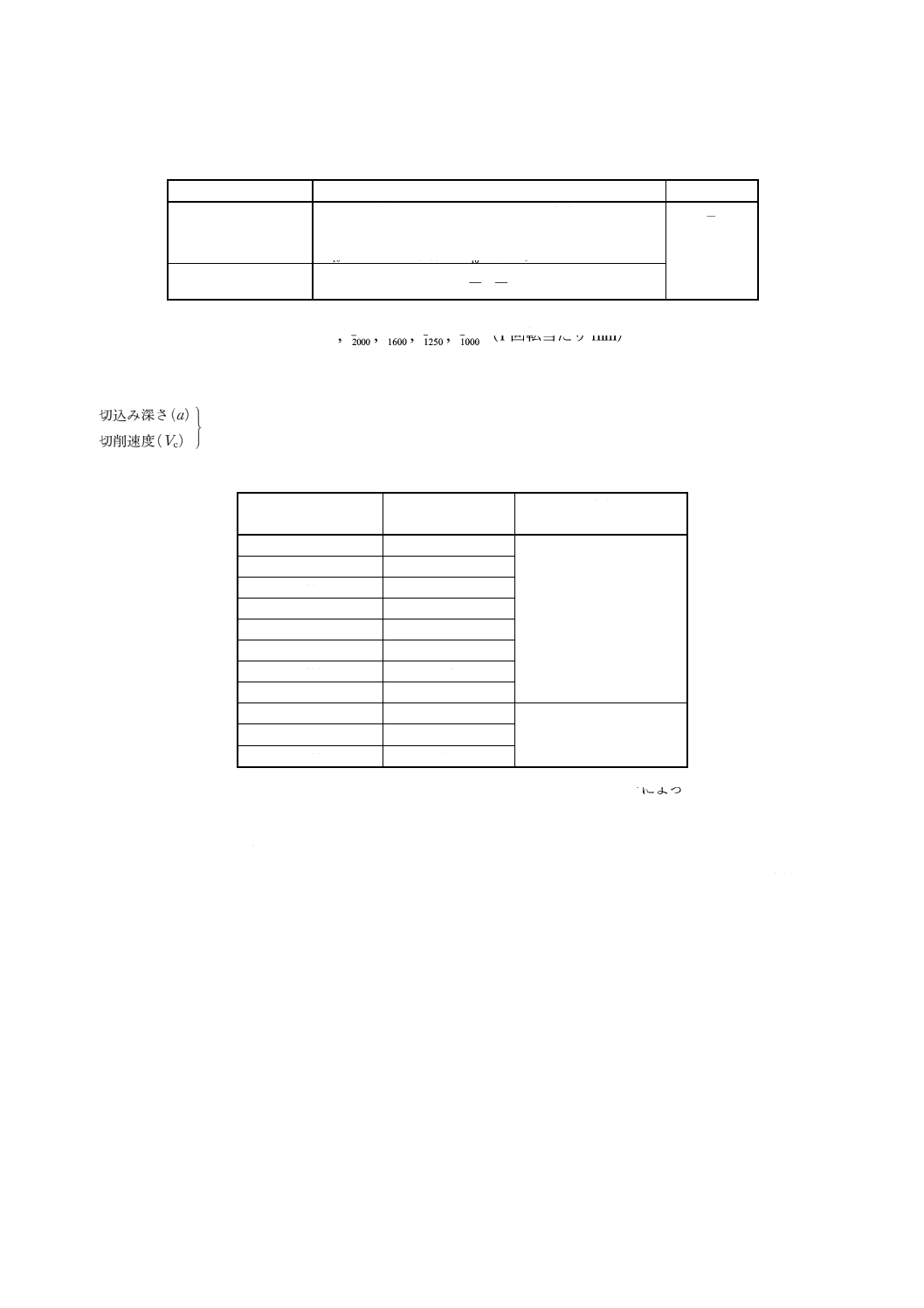

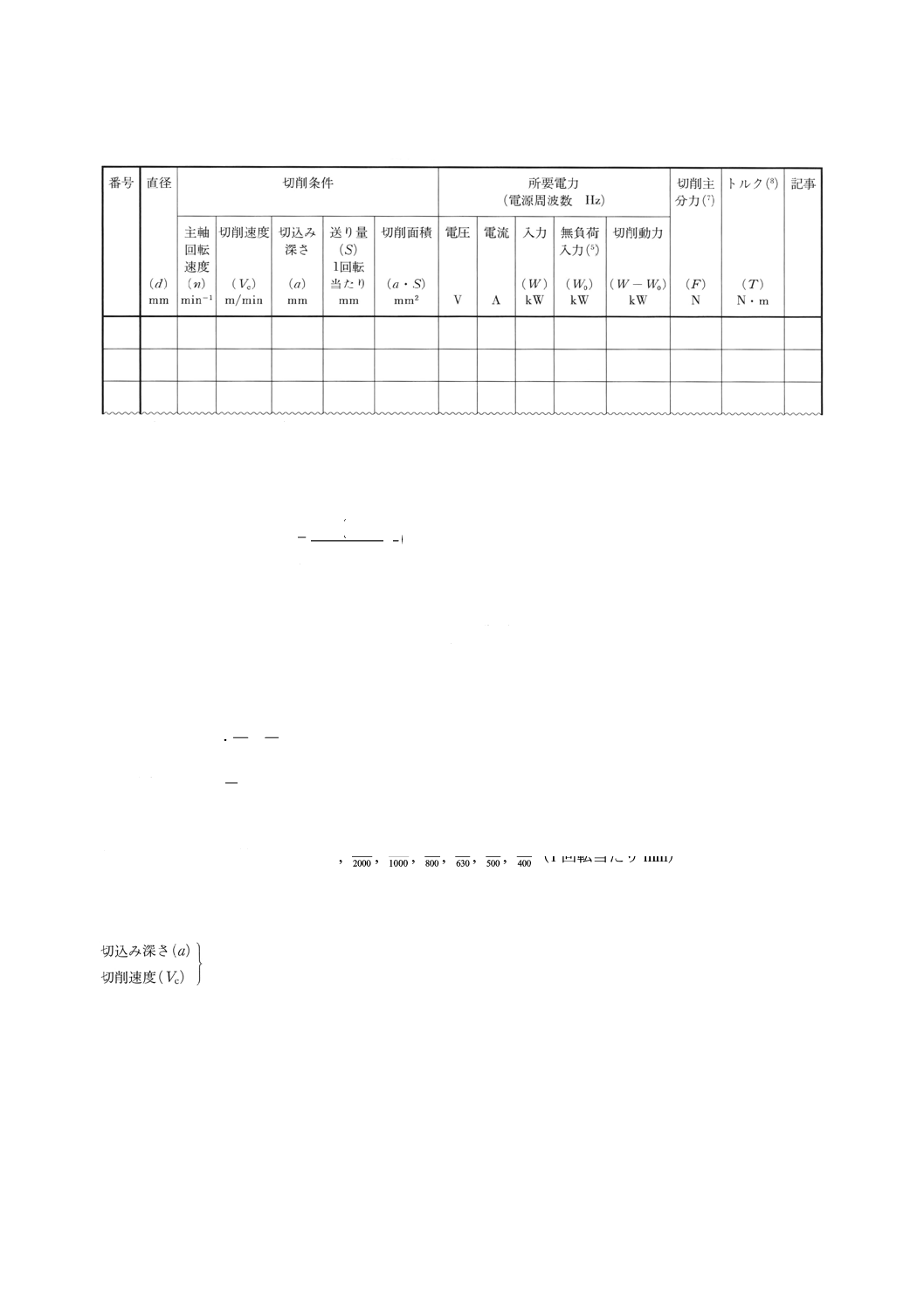

1.3.2

切削トルク試験 切削トルク試験は,強力切削において,所定のトルクに耐えられることを試験す

るもので,次の条件によって強力外丸削りを行う(附属書表7 記録様式3参照)(JIS B 6201の番号3-12

参照)。

26

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書表7 記録様式3

注(7) 切削主分力 (F) は,切削動力計を用いたときだけ記入する。

(8) トルク (T) は,次の式によって求める。

切削動力計を用いて測定したとき,

T=F・r (N・m)

電力計を用いて測定したとき, (

)(

)

m

N

n

W

W

T

−

0

9550

=

ここに,

F: 切削動力計を用いて測定した切削主分力 (N)

r: 切削半径 (m)

W: 負荷入力 (kW)

W0: 無負荷入力 (kW)

n: 主軸速度 (min-1)

a) 工具 工具は,JIS B 4105に規定する31形とする。

b) 工作物 材料は,JIS G 4051に規定するS45Cとし,次による。

直径 (d) :

(

)

mm

D

D

d

2

~

4

≒

長さ (l) :

(

)

mm

D

l

2

≒

ここに,D:ベッド上の振り (mm)

c) 切削条件 送り量 (S) : S≒4000

D, 2000

D, 1000

D, 800

D, 630

D, 500

D, 400

D(1回転当たりmm)

ここに,D:ベッド上の振り (mm)

ただし,所定のトルクに達したときは,それより粗い送り量について試験する必要はない。

原則として附属書表8の数値とする。ただし、切削速度は、この値より高くても差し支

えない。

27

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書表8

ベッド上の振り (D)

mm

切込み深さ(9) (a)

mm(約)

切削速度(10) (Vc)

m/min(約)

200

3.4

33.5

250

4.2

28.0

315

5.3

23.6

400

6.7

20.0

500

8.3

17.0

630

10.5

14.0

800

13.3

11.8

1 000

16.7

10.0

1 250

20.8

8.5

1 600

26.7

7.1

2 000

33.5

6.0

注(9) ベッド上の振りが附属書表8に示されていないときは,60D

によって選ぶ。

(10) ベッド上の振りが附属書表8に示されていないときは,

附属書表8から比例数値によって選ぶ。

備考 工作物は,チャックとセンタとで支える。

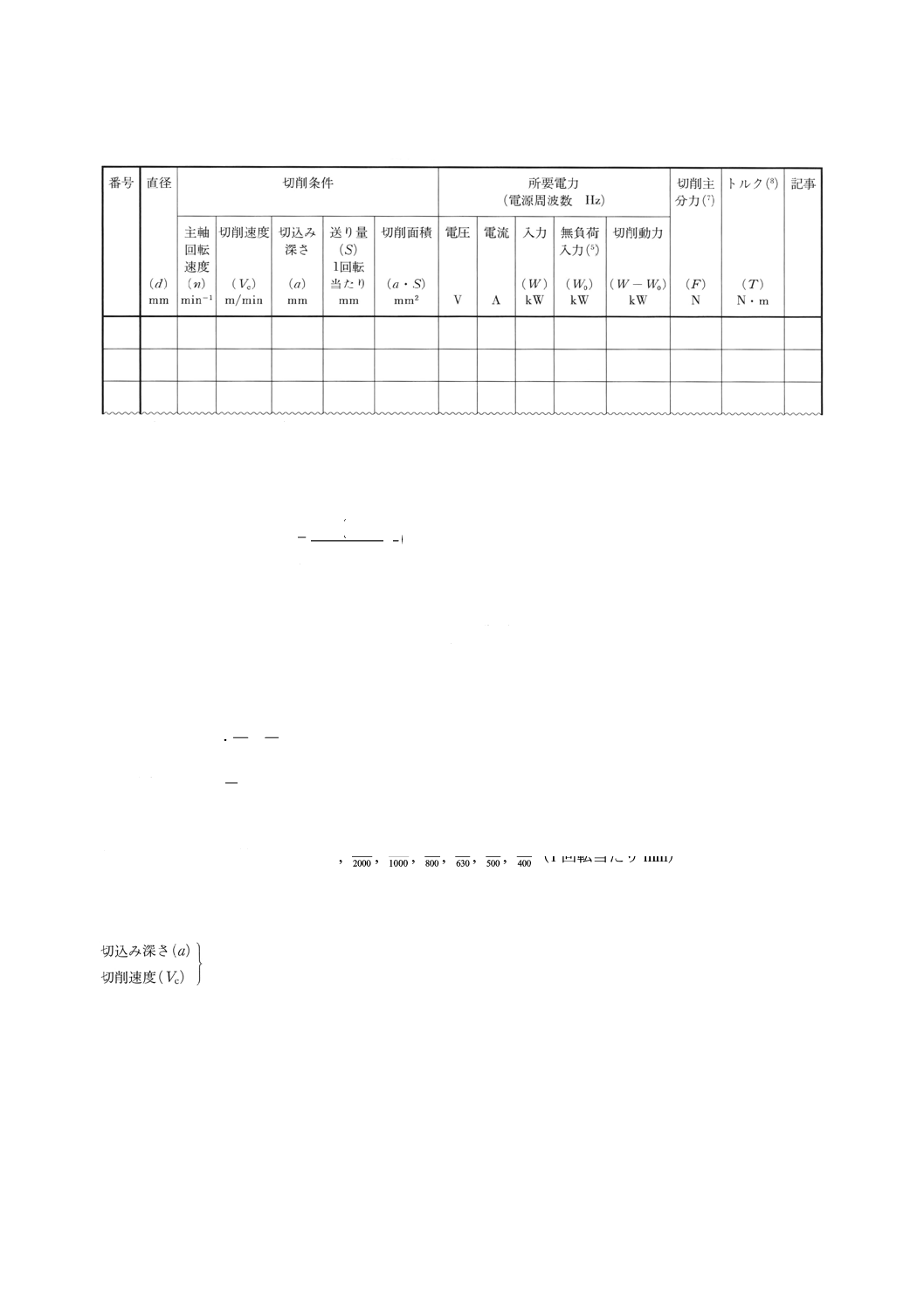

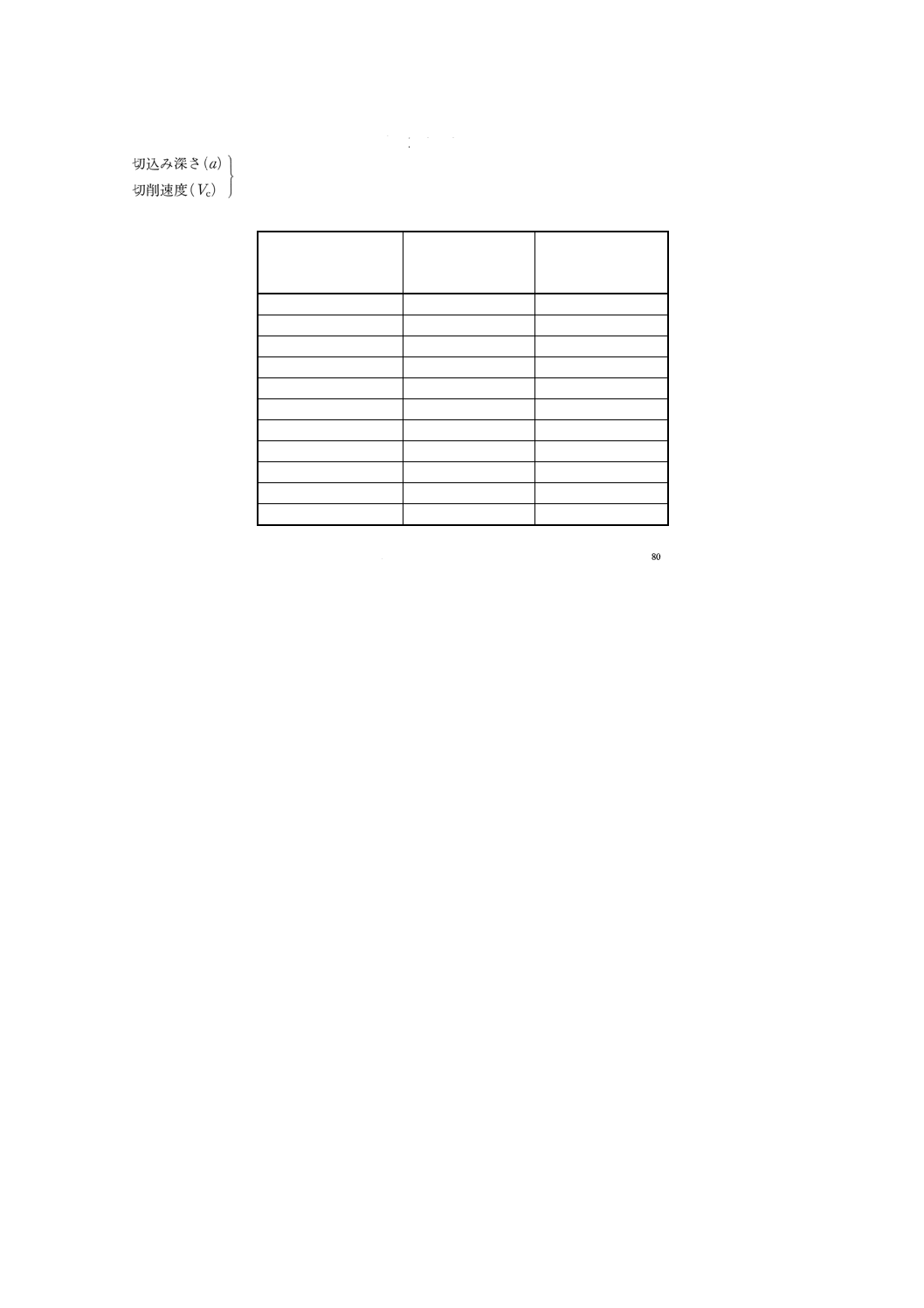

1.3.3

ひびり試験 ひびり試験は,切削の安定性を試験するもので,次の条件によって面削りを行い,び

びりを観察する(附属書表9 記録様式4参照)(JIS B 6201の番号3-14参照)。

附属書表9 記録様式4

a) 工具(11) 工具は,JIS B 4105に規定する42形とする。

注(11) 高速度鋼バイトを使用しても差し支えない。ただし,形状及び寸法はJIS B 4105に規定する42

形に準じる。

a) 工作物 材質は,JIS G 5501に規定するFC20とし,次による。

()

(

)

mm

D

d

d

3

:

≒

=

直径

ここに, D: ベッド上の振り (mm)

c) 切削条件 送り量 (S) : S≒1000

D, 800

D, 630

D, 500

D(1回転当たりmm)

ただし,びびりが生じたらその送りで止める。

28

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,D:ベッド上の振り (mm)

附属書表10の値とする。ただし切削速度は、この値より高くても差し支えない。

附属書表10

ベッド上の振り (D)

mm

切込み深さ(12) (a)

mm(約)

切削速度(13) (Vc)

(直径dにおける値)

m/min(約)

200

2.5

35.5

250

3.2

31.5

315

4.0

28.0

400

5.0

25.0

500

6.3

22.4

630

7.9

20.0

800

10.0

18.0

1 000

12.5

16.0

1 250

15.6

14.0

1 600

20.0

12.5

2 000

25.0

11.2

注(12) ベッド上の振りが附属書表10に示されていないときは,80

D

によって選ぶ。

(13) ベッド上の振りが附属書表10に示されていないときは,

附属書表10から比例数値によって選ぶ。

備考 送りは,外側から内の方に向けて送る。

29

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

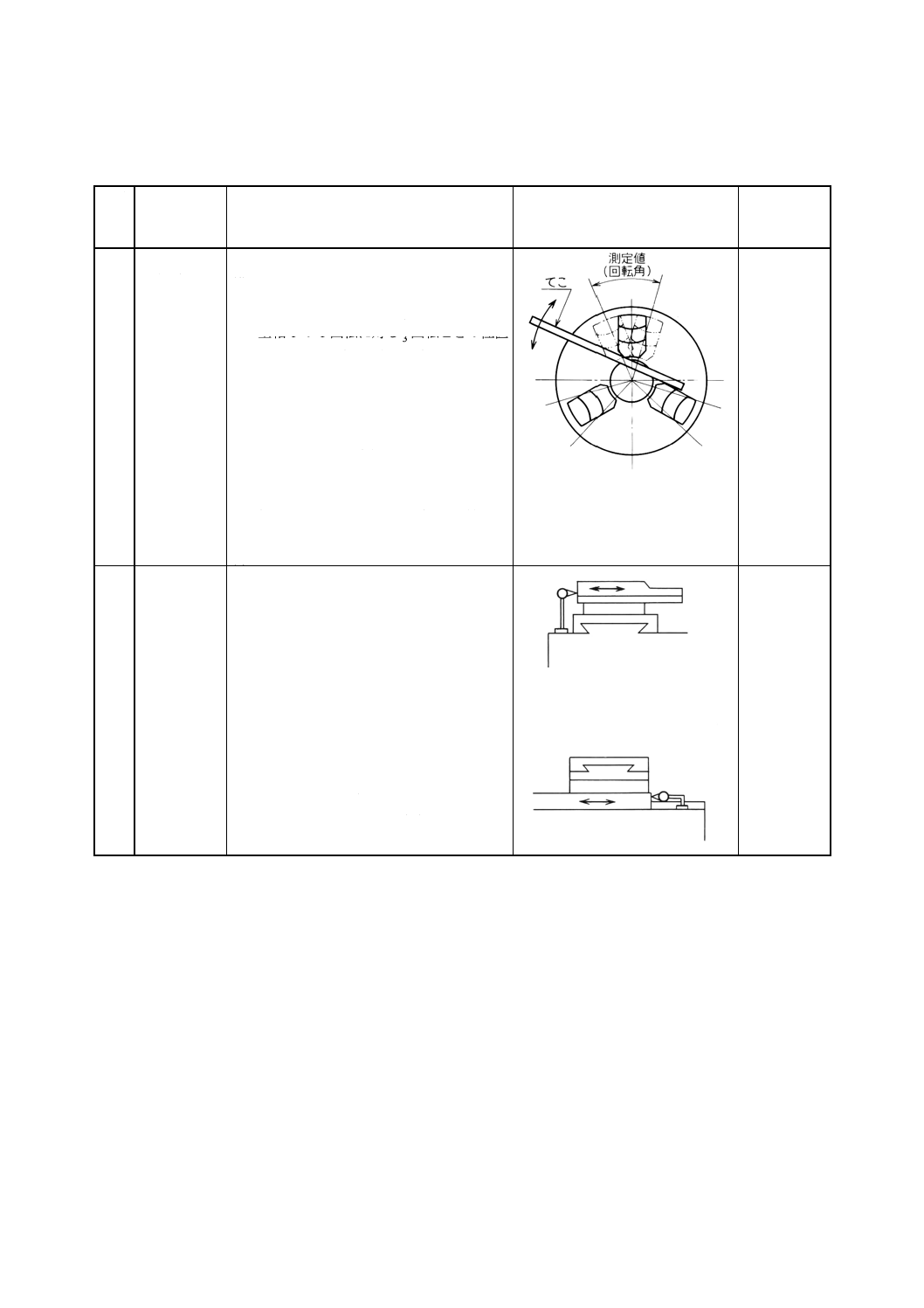

1.4

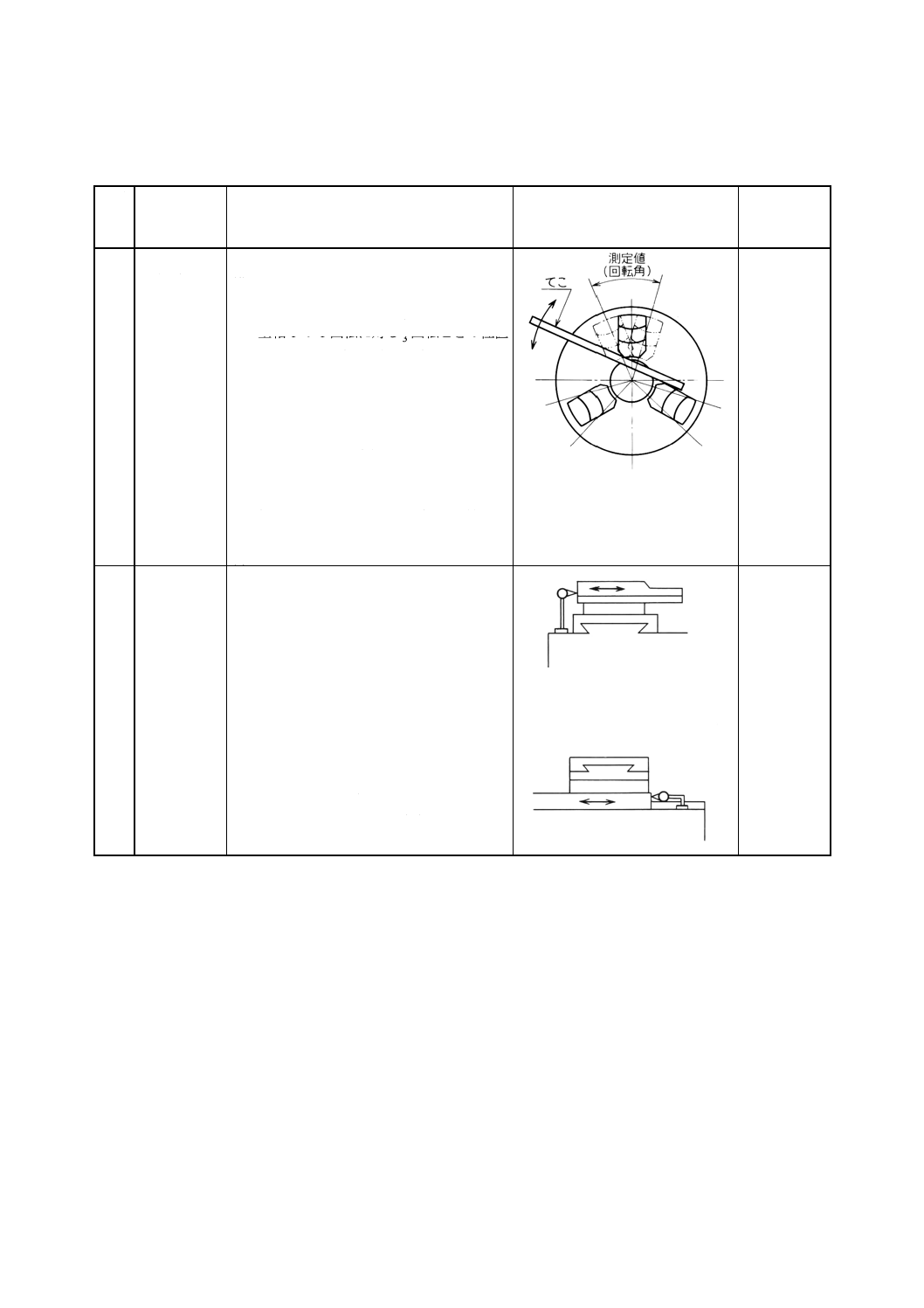

バックラッシ試験 バックラッシ試験は,附属書表11によって行う。

附属書表11 バックラッシ試験

番号

試験事項

測定方法

測定方法図

JIS B 6201の

3.5の引用試

験番号

1

主軸駆動系

の総合バッ

クラッシ

(1) 主軸速度変換装置を最高及び最低回転

速度に設定し,それぞれの場合に対して

主軸1の1回転に対し31回転ごとの位置

において,主軸を(例えば,チャック側

をてこによって)正及び逆方向に動かし

たとき,元軸が回り始めるまでの回転角

の最大値を測定し,主軸駆動系の総合バ

ックラッシの測定値とする。

(2) 元軸を正及び逆方向に動かしたとき,主

軸が回り始めるまでの回転角の最大値

を測定してもよい。

(3) バックラッシは,主軸の回転角で表す。

4-11

2

刃物台の送

りねじのバ

ックラッシ

(1) 横送りねじを回して,刃物台が前進し始

める位置から,ねじを逆転して刃物台が

後退を開始する位置までのねじの回転

角を,また,縦送りねじを回して刃物台

が一方へ動き始める位置から,ねじを逆

転して反対側へ動き始める位置までの

ねじの回転角をそれぞれ測定する。

(2) 横送りねじ及び縦送りねじによる刃物

台の動きは,サドル上に基準を設けて測

定する。

(3) バックラッシは,測定した回転角とねじ

のピッチから計算するか,又はマイクロ

メータカラーによって寸法で表す。

4-21

30

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

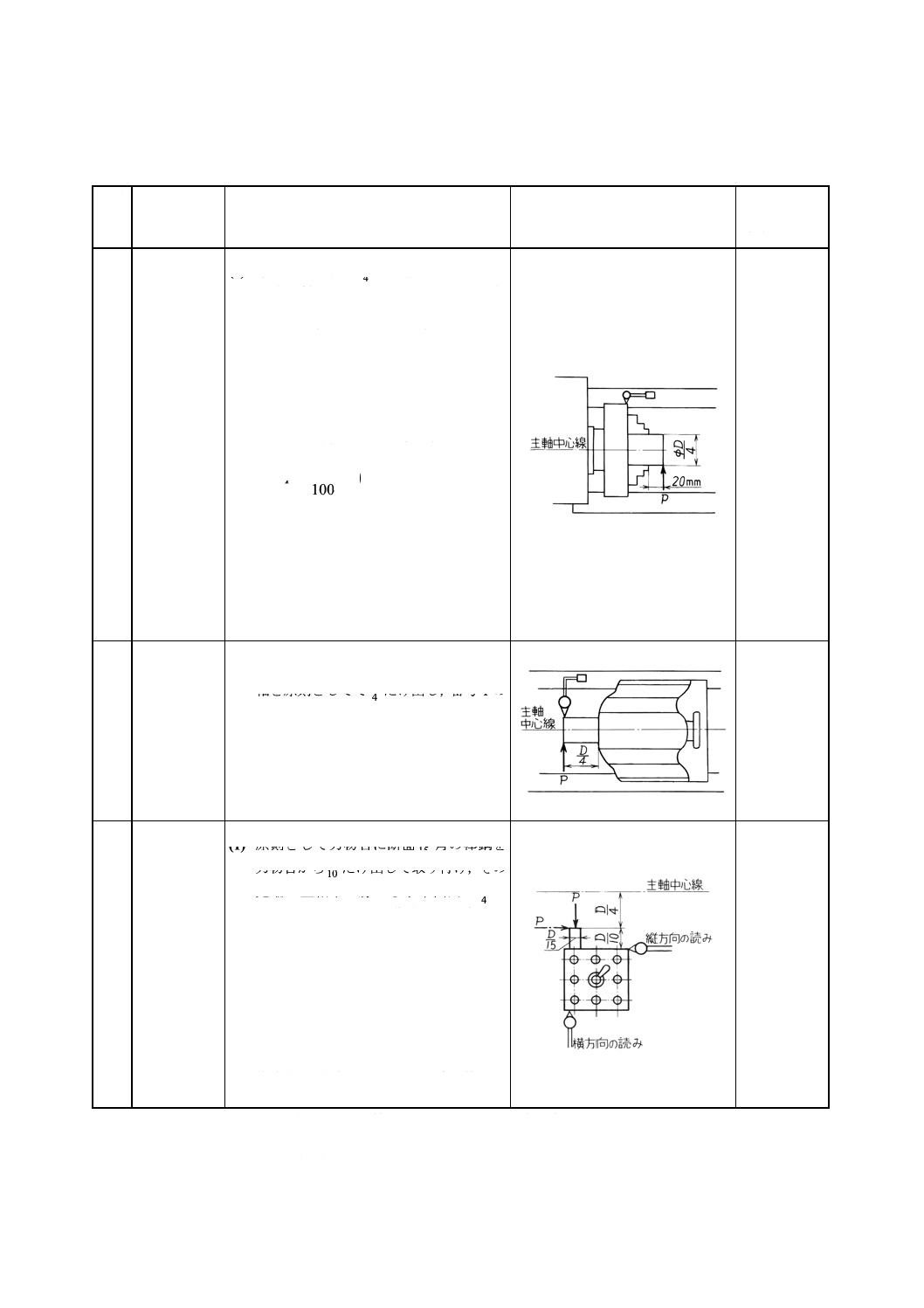

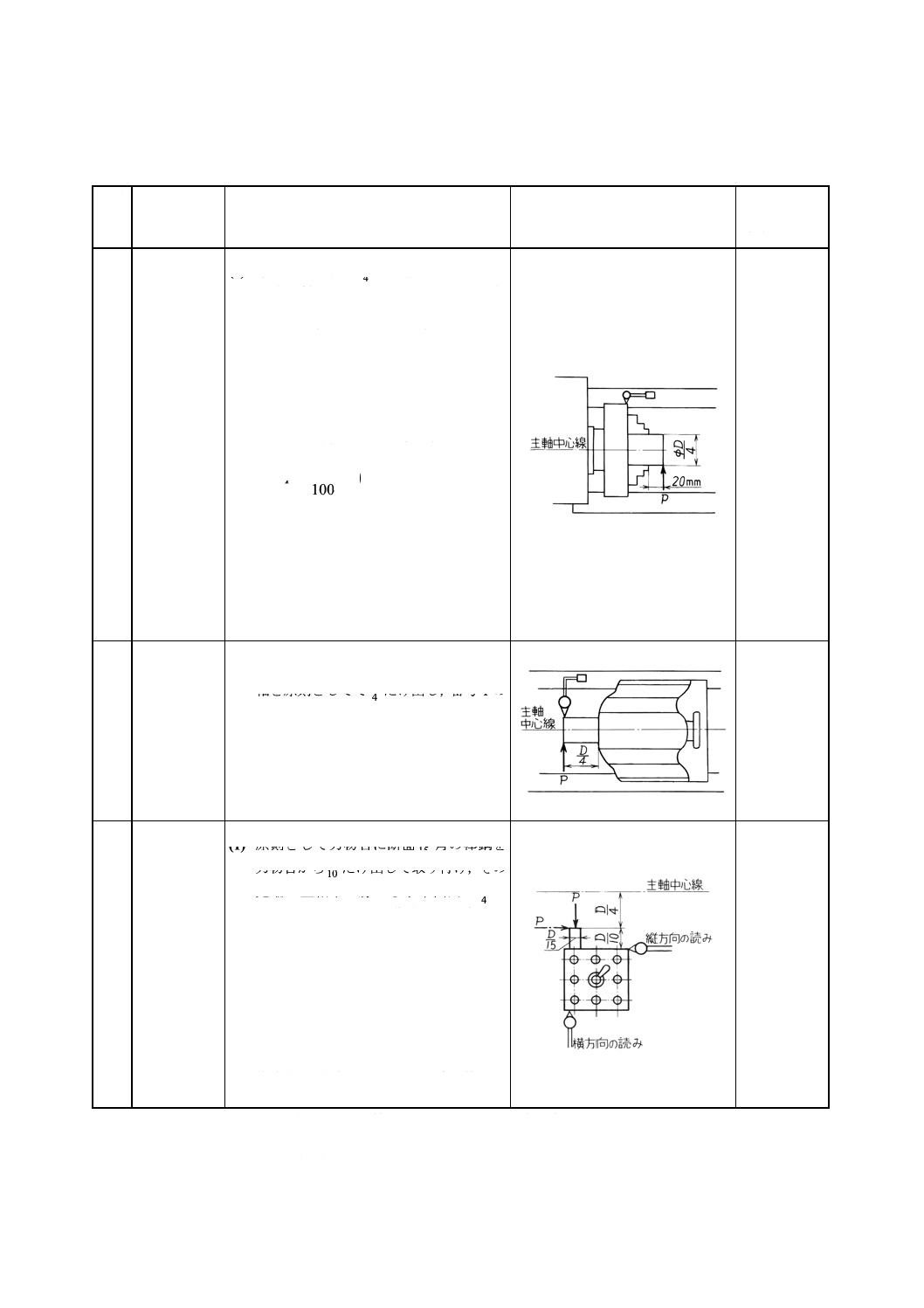

2. 剛性試験方法 剛性試験は,附属書表12によって行う。

附属書表12 剛性試験

番号

試験事項

測定方法

測定方法図

JIS B 6201

の4.の引用

試験番号

1

主軸の曲げ

剛性

(1) 原則として直径4Dの工作物をチャック

に取り付け,チャックのつめの面から

20mmのところに水平荷重 (P) を加えた

ときの主軸の水平方向の変位を測定す

る。

(2) 変位の測定位置は,チャック外周の往復

台側の端とし,ベッド上面を基準として

測定する。

(3) 水平荷重 (P) は,次の式で求める。

()

N

D

P1002

=

(4) 主軸の前側軸受のところに適当な方法

で上向荷重を加え,順次その値を増加し

て,そのときの主軸の変位を測定し,主

軸受とのすきまを求めることが望まし

い。ただし,測定位置はチャック外周の

主軸台側とし,ベッド上面を基準として

測定する。

5-11

2

心押軸の曲

げ剛性

(1) 心押軸が最も引っ込んだ位置から心押

軸を原則としてて4Dだけ出し,番号1の

(3)に示す水平荷重 (P) を加えたとき,そ

の点の水平方向の変位を測定する。

(2) 変位は,ベッドを基準にして測定する。

(3) 心押台及び押軸は,締め付けた状態とす

る。

5-11

3

往復台及び

刃物台の剛

性

(1) 原則として刃物台に断面15D角の棒鋼を

刃物台から10Dだけ出して取り付け,その

先端が主軸中心線から水平面内で4Dの

ところにあるように横送り台を定置し

て,棒鋼の先端に番号1の(3)に示す水平

荷重 (P) をそれぞれ縦及び横方向に加

え,そのときの刃物台の縦及び横方向の

変位を測定する。

(2)変位はそれぞれの図の位置でベッドを基

準として測定する。

(3) 往復台が移動しないように送り装置又

は締付装置を用いる。

5-31

備考1. 同一設計の機械の剛性試験は,代表的な1台について行った試験結果で代表させ,他のものについては省略し

てもよい。

2. Dは,ベッド上の振り (mm) を示す。

31

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

普通旋盤‐精度検査JIS原案作成委員会 構成表

整合化推進委員会

氏名

所属

(委員長)

伊 達 隆 夫

東芝機械株式会社

鈴 木 義 光

株式会社牧野フライス製作所

吉 田 嘉太郎

千葉大学

米 谷 周

株式会社森精機製作所

井 上 洋 一

日立精機株式会社

馬 場 修

オークマ株式会社

龍 江 義 孝

工業技術院機械技術研究所

光 岡 豊 一

東京科学電子工業専門学校

米 田 孝 夫

豊田工機株式会社

榎 本 稔

豊田工機株式会社

大 泉 忠 夫

株式会社牧野フライス製作所

本 間 清

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

(事務局)

岡 安 英 雄

社団法人日本工作機械工業会

八 賀 聰 一

社団法人日本工作機械工業会

大 槻 文 芳

社団法人日本工作機械工業会

機械関連分科会

氏名

所属

(委員長)

吉 田 嘉太郎

千葉大学

堤 正 臣

東京農工大学

上 野 滋

機械振興協会技術研究所

清 水 伸 二

上智大学

青 山 藤詞郎

慶應義塾大学

西 田 修 三

元 社団法人日本工作機械工業会

伊 沢 元 雄

三井精機工業株式会社

戸 川 悟

日立精機株式会社

山 内 政 行

大阪機工株式会社

槙 山 和 臣

東芝機械株式会社

米 谷 周

株式会社森精機製作所

丸 山 敏 男

豊田工機株式会社

水 野 脩

株式会社カシフジ

中 村 晋 哉

日本精工株式会社

竹 森 謙 三

株式会社荏原製作所

江 草 友 良

NTN株式会社

岡 田 直 人

トヨタ自動車株式会社

橋 本 繁 晴

財団法人日本規格協会

高 橋 豊

研究員

武 野 仲 勝

研究員

(事務局)

大 槻 文 芳

社団法人日本工作機械工業会

松 本 将

社団法人日本工作機械工業会

田 仁 哲

社団法人日本工作機械工業会

32

B 6202 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

旋盤WG

氏名

所属

(委員長)

戸 川 悟

日立精機株式会社

一 村 和 雄

オークマ株式会社

土 屋 貴 之

株式会社ミヤノ

前 田 憲 秀

株式会社森精機製作所

長 沼 典 夫

ヤマザキマザック株式会社

(事務局)

大 槻 文 芳

社団法人日本工作機械工業会

松 本 将

社団法人日本工作機械工業会