B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験条件························································································································· 6

4.1 環境 ···························································································································· 6

4.2 試験する機械 ················································································································ 7

4.3 暖機運転 ······················································································································ 7

5 試験プログラム ················································································································ 7

5.1 運転モード ··················································································································· 7

5.2 目標位置の設定 ············································································································· 7

5.3 測定 ···························································································································· 8

6 結果の評価 ····················································································································· 10

6.1 2 000 mm以下の直進軸及び360°以下の回転軸 ·································································· 10

6.2 2 000 mmを超える直進軸及び360°を超える回転軸 ···························································· 10

7 受渡当事者間で協定する事項 ····························································································· 10

8 結果の表示 ····················································································································· 10

8.1 表示方法 ····················································································································· 10

8.2 評価事項 ····················································································································· 11

附属書A(参考)直進軸の位置決め測定における測定不確かさの推定−簡易方法 ····························· 17

附属書B(参考)ステップサイクル ························································································ 30

附属書C(参考)周期的位置決め誤差 ····················································································· 31

附属書D(参考)校正されたボールアレー又はステップゲージを用いた直進位置決め誤差の測定 ········ 34

附属書E(参考)最小設定単位送り試験··················································································· 36

参考文献 ···························································································································· 38

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

工作機械工業会(JMTBA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 6190-2:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 6190の規格群には,次に示す部編成がある。

JIS B 6190-1 第1部:幾何精度試験

JIS B 6190-2 第2部:数値制御による位置決め精度試験

JIS B 6190-3 第3部:熱変形試験

JIS B 6190-4 第4部:数値制御による円運動精度試験

JIS B 6190-5 第5部:騒音放射試験(予定)

JIS B 6190-6 第6部:対角位置決め精度試験(予定)

JIS B 6190-7 第7部:回転軸の幾何精度試験

TR B 6190-8 第8部:振動試験(予定)

TR B 6190-9 第9部:JIS B 6190の規格群に規定する試験における測定の不確かさの推定(予定)

JIS B 6190-10 第10部:数値制御工作機械のプロービングシステムの測定性能の求め方(予定)

TR B 6190-11 第11部:測定器及び幾何精度試験への応用(予定)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6190-2:2016

(ISO 230-2:2014,Amd.1:2016)

工作機械試験方法通則−

第2部:数値制御による位置決め精度試験

Test code for machine tools-Part 2: Determination of accuracy and

repeatability of positioning of numerically controlled axes

序文

この規格は,2014年に第4版として発行されたISO 230-2及びAmendment 1(2016)を基に,技術的内

容を変更することなく作成した日本工業規格である。ただし,追補(amendment)については,編集し,

一体とした。

なお,この規格で側線又は点線の下線を施してある参考事項は,対応国際規格にはない事項である。

この規格は,数値制御軸による位置決め精度及び繰返し性を決定するために用いる試験方法について規

定している。試験は,工具を保持する構成要素と工作物を保持する構成要素との間の相対運動を測定する

ことによって行う。

製造業者は,指定どおりの位置決め精度を機械に発揮させることのできる温度環境に関する指針を提供

することに責任をもっている。機械の使用者は,製造業者の温度環境指針に合わせた適切な試験環境を提

供する責任をもっており,そうしない場合は低い性能の機械を受け入れることになる。環境温度指針の例

は,JIS B 6190-3の附属書C(工作機械の環境温度指針)に示す。

温度環境によって工作機械の性能に過度の不確かさ又は変動が生じ,環境温度が製造業者の環境温度指

針を満たさない場合には,要求精度を低くする必要がある。機械が仕様性能を満たさない場合は,この規

格のA.2.4に示す工作機械温度の補正による不確かさの解析及びA.2.5に示す環境変動誤差による不確かさ

は,問題の原因を特定するのに役に立つ。

この規格は,次の事項を新たに追加している。

a) 4 000 mmを超える直進軸の試験方法(5.3.3参照)

b) 位置決め試験の評価事項を表す記号の定義,例えば,EXX,A↑(8.2.4参照)

c) 位置決めの周期的な誤差の評価(附属書C参照)

d) ボールアレー又はステップゲージによる位置決め試験(附属書D参照)

e) 最小設定単位送り試験(附属書E参照)

1

適用範囲

この規格は,機上で各運動軸について独立に直接測定する数値制御工作機械運動軸の位置決め精度試験

方法及び評価方法について規定する。規定している方法は,直進軸及び回転軸に適用する。

この規格は,複数の運動軸を同時に制御する試験には適用しない。

この規格は,形式検査,受渡検査,比較検査,定期点検,補正などに適用できる。

この規格に規定する方法は,各目標位置で繰り返して測定を行う。その不確かさは,ISO/TR 230-9の附

2

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

属書Cに従って評価する。

附属書Aは,測定不確かさの推定方法を示す。

附属書Bは,代替試験サイクル,すなわち,ステップサイクルの適用について示す。ステップサイクル

によって得られた結果は,受渡当事者間で特別に協定した場合を除いて,この規格を引用した技術文書又

は受渡検査には使用してはならない。機械の受渡検査でこの規格を引用できるのは,標準試験サイクルと

する。

附属書Cは,周期的位置決め誤差に関する考察を示す。

附属書Dは,ボールアレー及びステップゲージを用いた試験方法を示す。

附属書Eは,数値制御軸の最小設定単位送りの試験方法を示す。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 230-2:2014,Test code for machine tools−Part 2: Determination of accuracy and repeatability of

positioning of numerically controlled axes 及びAmendment 1:2016(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 6190-1 工作機械試験方法通則−第1部:幾何精度試験

注記 対応国際規格:ISO 230-1,Test code for machine tools−Part 1: Geometric accuracy of machines

operating under no-load or quasi-static conditions(IDT)

JIS B 6190-3 工作機械試験方法通則−第3部:熱変形試験

注記 対応国際規格:ISO 230-3,Test code for machine tools−Part 3: Determination of thermal effects

(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

軸の移動範囲(axis travel)

運動部品が,数値制御で直進軸上又は回転軸上で運動できる最大の移動範囲。

注記 360°を超える回転軸の場合は,明確に定義された最大の移動範囲はなくてもよい。

3.2

測定範囲(measurement travel)

測定値を取り込むために使用する軸の移動範囲の一部で,両方向から位置決めできるように選んだ最初

と最後の目標位置とで挟まれた範囲。

注記 図1参照。

3.3

機能点(functional point)

切削工具の先端点,又は材料除去を行うために切削工具が工作物に接触する工作機械の部品と関連する

点。

3

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(JIS B 6190-1の3.4.2参照)

注記 この規格では,切削工具を保持する構成要素と工作物を保持する構成要素との間の相対運動に

おける誤差について試験する。この誤差は,機能点の位置又は軌跡で定義し,測定する。

3.4

目標位置(target position)

Pi(i=1〜m)

運動部品が運動するように指令された位置。

注記 添字iは,直進軸上又は回転軸上で選択された目標位置のうちの特定の位置を表す番号。

3.5

実際位置(actual position)

Pij(i=1〜m,j=1〜n)

機能点がi番目の目標位置にj回目に到達したときの,測定した位置。

3.6

位置決め偏差(positioning deviation)

位置の偏差(deviation of position)

xij

機能点が到達した実際位置と目標位置との差。

xij=Pij−Pi

(JIS B 6190-1の3.4.6を修正)

注記1 位置決めの偏差は,切削工具を保持する構成要素と,試験する軸の運動方向に工作物を運動

させる構成要素との間の相対運動として求める。

注記2 位置決めの偏差は,ある間隔でサンプリングした位置決め誤差運動の限定的な表現である。

3.7

一方向(unidirectional)

直進軸に沿って又は回転軸回りで,常に同じ向きに次々に目標位置に近づけること。

注記 記号↑及び↓は,それぞれ正の向き及び負の向きに位置決めしたときに,測定した評価事項を

表す。例えば,xij↑又はxij↓。

3.8

両方向(bi-directional)

直進軸に沿って又は回転軸回りで,正及び負の向きからそれぞれ次々に目標位置に近づけること。

3.9

標準不確かさ(standard uncertainty)

標準偏差で表される,測定結果の不確かさ。

(ISO/IEC Guide 98-3:2008の2.3.1参照)

3.10

合成標準不確かさ(combined standard uncertainty)

測定結果が幾つかの他の量から求められるときの,測定結果の標準不確かさ。これは,これらの各量の

変化に応じて測定結果がどれだけ変化するかによって重み付けした,分散又は他の量との共分散の和の正

の平方根に等しい。

(ISO/IEC Guide 98-3:2008の2.3.4参照)

4

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.11

拡張不確かさ(expanded uncertainty)

測定結果について,合理的に測定量に結び付けられ得る値の分布の大部分を含むと期待される区間を定

める量。

(ISO/IEC Guide 98-3:2008の2.3.5参照)

3.12

包含係数(coverage factor)

拡張不確かさを求めるために,合成標準不確かさに乗じる数として用いられる数値係数。

(ISO/IEC Guide 98-3:2008の2.3.6参照)

3.13

位置Piにおける平均一方向位置決め偏差(mean unidirectional positioning deviation at a position)

ix↑及び ix↓

位置Piに一方向からn回位置決めしたときに得られた位置の偏差の平均値。

∑

∑

=

=

↓

↓=

↑

↑=

n

j

ij

i

n

j

ij

i

x

n

x

x

n

x

1

1

1

1

及び

3.14

位置Piにおける平均両方向位置決め偏差(mean bi-directional positioning deviation at a position)

ix

位置Piに両方向から近づけたときに得られた平均一方向位置決め偏差,ix↑又は

ix↓との相加平均。

2

↓

+

↑

=

i

i

i

x

x

x

3.15

位置Piにおける反転誤差(reversal error at a position)

位置Piにおける反転値(reversal value at a position)

Bi

位置Piに両方向から近づけたときに得られた平均一方向位置決め偏差,ix↑又は

ix↓との差。

↓

−

↑

=

i

i

i

x

x

B

3.16

軸の反転誤差(reversal error of an axis)

軸の反転値(reversal value of an axis)

B

直進軸に沿った又は回転軸回りの全ての目標位置における反転誤差の絶対値|Bi|の最大値。

B=max.[|Bi|]

3.17

軸の平均反転誤差(mean reversal error of an axis)

軸の平均反転値(mean reversal value of an axis)

B

直進軸に沿った又は回転軸回りでの全ての目標位置における反転誤差の平均値。

∑

=

=

m

i

i

B

m

B

1

1

5

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.18

位置Piにおける一方向位置決めの繰返し性の推定値(estimator for the unidirectional axis positioning

repeatability at a position)

si↑及びsi↓

位置Piでn回の一方向位置決めによって得られた位置決め偏差の標準不確かさの推定値。

∑

∑

=

=

↓

↓

−

↓=

↑

−

↑

−

↑=

n

j

i

ij

i

n

j

i

ij

i

x

x

n

s

x

x

n

s

1

2

1

2

)

(

1

1

)

(

1

1

−

及び

3.19

位置Piにおける一方向位置決めの繰返し性(unidirectional positioning repeatability at a position)

Ri↑及びRi↓

包含係数k=2を用いて,位置Piにおける一方向位置決め偏差の繰返し性の推定値から求めた範囲。

Ri↑=4si↑ 及び Ri↓=4si↓

3.20

位置Piにおける両方向位置決めの繰返し性(bi-directional positioning repeatability at a position)

Ri

Ri=max.[2 si↑+2 si↓+|Bi|;Ri↑;Ri↓]

3.21

一方向位置決めの繰返し性(unidirectional positioning repeatability of an axis)

R↑及びR↓

直進軸に沿って又は回転軸回りで一方向から位置決めしたときの位置Piにおける位置決めの繰返し性の

最大値。

R↑=max.[Ri↑] 及び R↓=max.[Ri↓]

3.22

両方向位置決めの繰返し性(bi-directional positioning repeatability of an axis)

R

直進軸に沿った又は回転軸回りで両方向から位置決めしたときの位置Piにおける位置決めの繰返し性の

最大値。

R=max.[Ri]

3.23

軸の一方向系統位置決め誤差(unidirectional systematic positioning error of an axis)

E↑及びE↓

直進軸に沿って又は回転軸回りで一方向から位置決めしたときの位置Piにおける平均一方向位置決め偏

差

ix↑又は ix↓の最大値と最小値との差。

E↑=max.[ix↑]−min.[ix↑] 及び E↓=max.[ix↓]−min.[ix↓]

3.24

軸の両方向系統位置決め誤差(bi-directional systematic positioning error of an axis)

E

直進軸に沿って又は回転軸回りで両方向から位置決めしたときの位置Piにおける平均一方向位置決め偏

差

ix↑及び ix↓の最大値と最小値との差。

6

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E=max.[ix↑;

ix↓]−min.[ix↑; ix↓]

3.25

軸の平均両方向位置決め誤差(mean bi-directional positioning error of an axis)

M

直進軸に沿って又は回転軸回りで両方向から位置決めしたときの位置Piにおける平均両方向位置決め偏

差

ixの最大値と最小値との差。

M=max.[ix]−min.[ix]

3.26

軸の一方向位置決め誤差(unidirectional positioning error of an axis)

軸の一方向位置決めの正確さ(unidirectional positioning accuracy of an axis)

A↑及びA↓

軸の平均一方向系統位置決め誤差と,一方向位置決めの繰返し性の推定値に包含係数k=2を乗じた値と

の組合せから求められる範囲。

A↑=max.[ix↑+

is

2

↑]−min.[ix↑−

is

2

↑]

及び

A↓=max.[ix↓+

is

2

↓]−min.[ix↓−

is

2

↓]

注記 “位置決めの正確さ”は,ここでは定量的な形で適用し,ISO/IEC Guide 99の2.13に定義する

“測定の精確さ”とは異なる。

3.27

軸の両方向位置決め誤差(bi-directional positioning error of an axis)

軸の両方向位置決めの正確さ(bi-directional positioning accuracy of an axis)

A

両方向位置決めの平均系統偏差と,両方向位置決めの軸の繰返し性の推定値に包含係数k=2を乗じた値

との組合せから求められる範囲。

A=max.[ix↑+

is

2

↑;

ix↓+

is

2

↓]−min.[ix↑−

is

2

↑;

ix↓−

is

2

↓]

注記 “位置決めの正確さ”は,ここでは定量的な形で適用し,ISO/IEC Guide 99の2.13に定義する

“測定の精確さ”とは異なる。

3.28

サンプリング点(sampling point)

<数値補正> 誤差テーブル,補正テーブル又は3次元誤差格子上に,幾何誤差に関連する数値を表現す

るための離散した点。

(ISO/TR 16907:2015の3.17参照)

4

試験条件

4.1

環境

製造業者が,指定どおりの位置決め精度を機械に発揮させることのできる温度環境に関する指針を提供

することを推奨する。

そのような指針には,例えば,平均室温,その平均室温からの偏差の最大振幅及び変動周期範囲,並び

に環境の温度勾配に関する指定を含む。工作機械を据え付けた場所で運転と性能試験とが行える温度環境

を提供することは,使用者の責任である。ただし,使用者が製造業者から提供された指針に従って試験し

7

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た場合の機械性能は,その機械の製造業者の責任である。

理想的には,全ての寸法の測定は,測定器及び測定対象を20 ℃の環境に入れた状態で実施する。20 ℃

以外の温度で測定する場合には,軸の位置決め装置,又は工作機械の工作物/工具保持装置と測定器との

間の,線膨張係数の差NDE(Nominal Differential Expansion)を補正し,測定結果を20 ℃での値にしなけ

ればならない。そのためには,工作機械及び測定器の代表的な部分での温度測定と関係する線膨張係数を

用いた数学的補正が必要となる。工作機械及び測定器の代表的な部分が同じ温度と同じ線膨張係数をもつ

場合は,NDE補正を自動的に行うことができる。

ただし,温度が20 ℃と異なる場合には,補正に用いる線膨張係数の不確かさに,さらに,余分な不確

かさが生じることを考慮しなければならない。最終的な不確かさの一般的な値は,2 μm/(m・℃)である(附

属書A参照)。したがって,実際の温度は,試験報告書に記載しなければならない。

機械だけでなく,関係する場合には測定器も,試験前に温度的に安定するまで十分長い時間(できれば

一晩中)試験環境内に置いておかなければならない。機械と測定器とは,風,日光,暖房器具などの外部

ふく(輻)射から保護しなければならない。

試験前の12時間及び測定中における1時間当たりの環境温度変化は,受渡当事者間で協定した範囲内に

なければならない。

4.2

試験する機械

機械は,組立てが完了したものであって,完全に運転できるものでなければならない。必要であれば,

水平出し及び幾何精度試験は,位置決め精度試験を始める前に十分に完了していなければならない。

この試験中に,機械に組み込まれた補正機能を使用した場合には,その事実を試験報告書に記載するの

が望ましい。

全ての試験は,無負荷,すなわち,工作物を取り付けない状態で行わなければならない。

試験していない軸上の運動部品の位置は,試験報告書に記載するのが望ましい。

4.3

暖機運転

通常の運転状態で機械を試験するとき,試験は,機械の製造業者の指定に基づいて,又は受渡当事者間

の協定に基づいて適切な暖機運転を行った後に直ちに続けて行わなければならない。

暖機運転条件の指定がない場合には,データを取らないで位置決め精度試験の“予行演習”を行うか,

又は測定器の取付けに必要な運転に限ってもよい。暖機運転を実施した場合には,試験報告書に記載しな

ければならない。

任意の一つの目標位置における位置偏差が,測定回数とともに一定の傾向で変化するような熱的に安定

していない状態が認められた場合には,暖機運転を行ってこの傾向を最小化するのが望ましい。

5

試験プログラム

5.1

運転モード

機械は,運動部品を試験する直進軸上又は回転軸上で運動させ,所定の間隔で設定した目標位置に位置

決めし,実際の停止位置で測定と記録とを行うのに十分な時間停止させるようにプログラムしなければな

らない。機械は,目標位置間を受渡当事者間で協定した送り速度で運動するようにプログラムしなければ

ならない。

5.2

目標位置の設定

目標位置を自由に選べる場合には,次の式に基づいて設定しなければならない。

(

)

r

p

i

Pi

+

−

=

1

8

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

i: 現在の目標位置の番号

p: 測定範囲の全長にわたって一定の間隔で各目標位置を

設定するための間隔

r: 起こり得る周期的な位置決め誤差(ボールねじのピッチ

誤差及びリニアスケール又はロータリエンコーダの目

盛線のピッチ誤差)の±1周期以内の乱数で,これらの

周期的誤差が適切に抽出されるのを保証するために使

用する。ただし,周期的誤差に関する情報がない場合は,

pの±30 %の範囲でrを設定しなければならない。

受渡し又は再評価試験を行うために選択する目標位置は,関係する軸の位置決め誤差の補正に用いた位

置とは異なった位置としなければならない。

注記 周期的位置決め誤差に関係する情報は,附属書Cに示す。

5.3

測定

5.3.1

測定器の取付け

測定器は,試験する軸の運動の向きで,工具を保持する構成要素と工作物を保持する構成要素との間の

相対運動を測定できるように取り付ける。

直進軸の位置決め誤差及び繰返し性を求めるための代表的な測定器は,校正されたレーザ干渉計(追尾

式干渉計を含む。)及び校正されたリニアスケールである。校正されたボールアレーも使用できる(附属

書D参照)。

100 mmまでの短い軸の位置決め誤差及び繰返し性は,測定範囲の広い変位計で測定することもできる。

数学的なNDE補正を適用する場合は,機械部品上の温度検出器の位置,NDE補正に使用した線膨張係

数及び位置補正方法を試験報告書に記載しなければならない。

回転軸の位置決め誤差及び繰返し性を求めるための代表的な測定器は,オートコリメータ及び多面鏡,

レーザ干渉計又はオートコリメータ及び基準割出テーブル,並びに基準ロータリ(角度)エンコーダであ

る。

測定器及び基準器(用いた場合)の位置は,試験報告書に記録しなければならない。

5.3.2

2 000 mm以下の直進軸の試験

2 000 mm以下の直進軸については,5.2に従って1 000 mm当たり最少5か所,及び1 000 mm未満のも

のについては,全体にわたって最少5か所の目標位置を設定しなければならない。

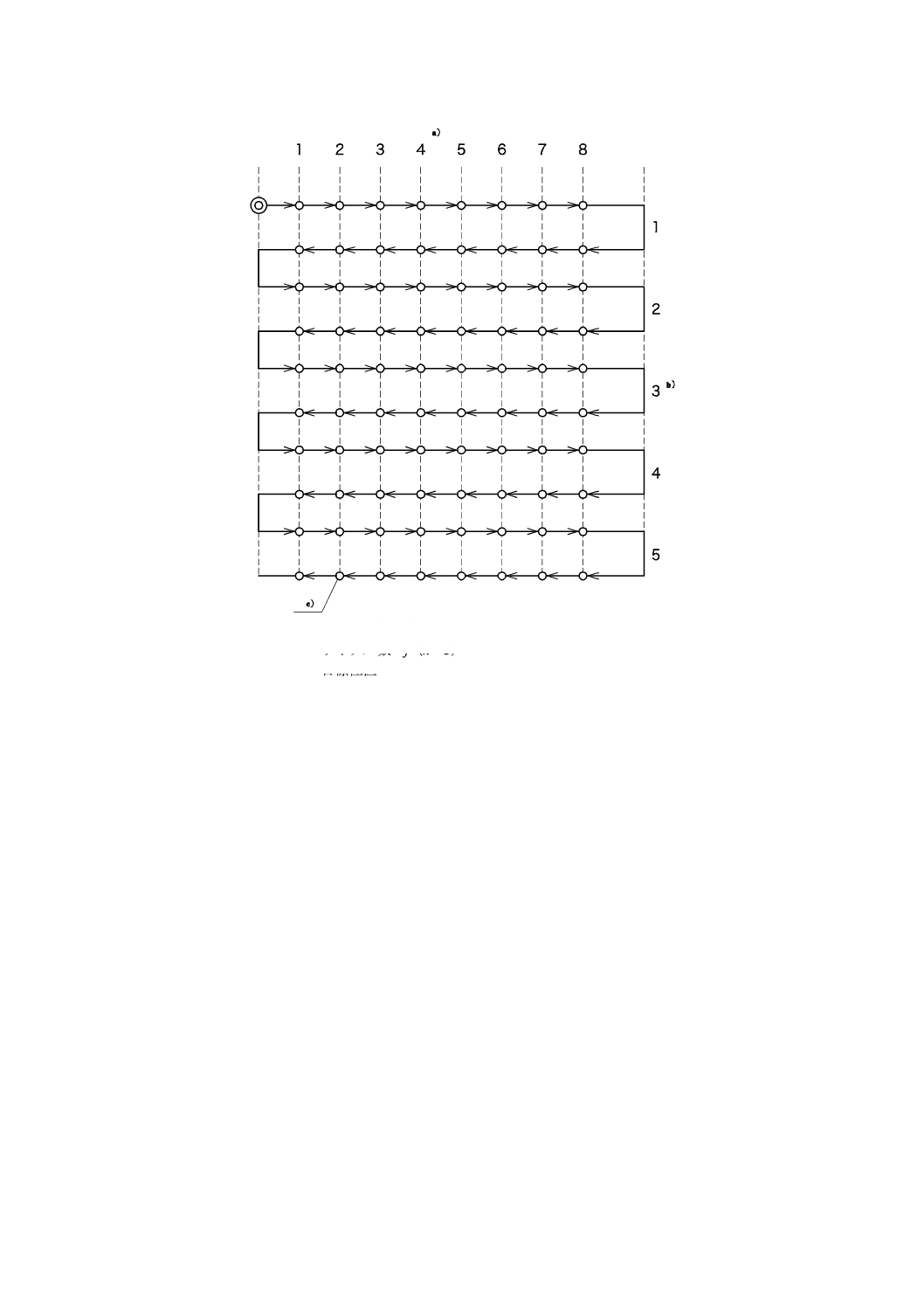

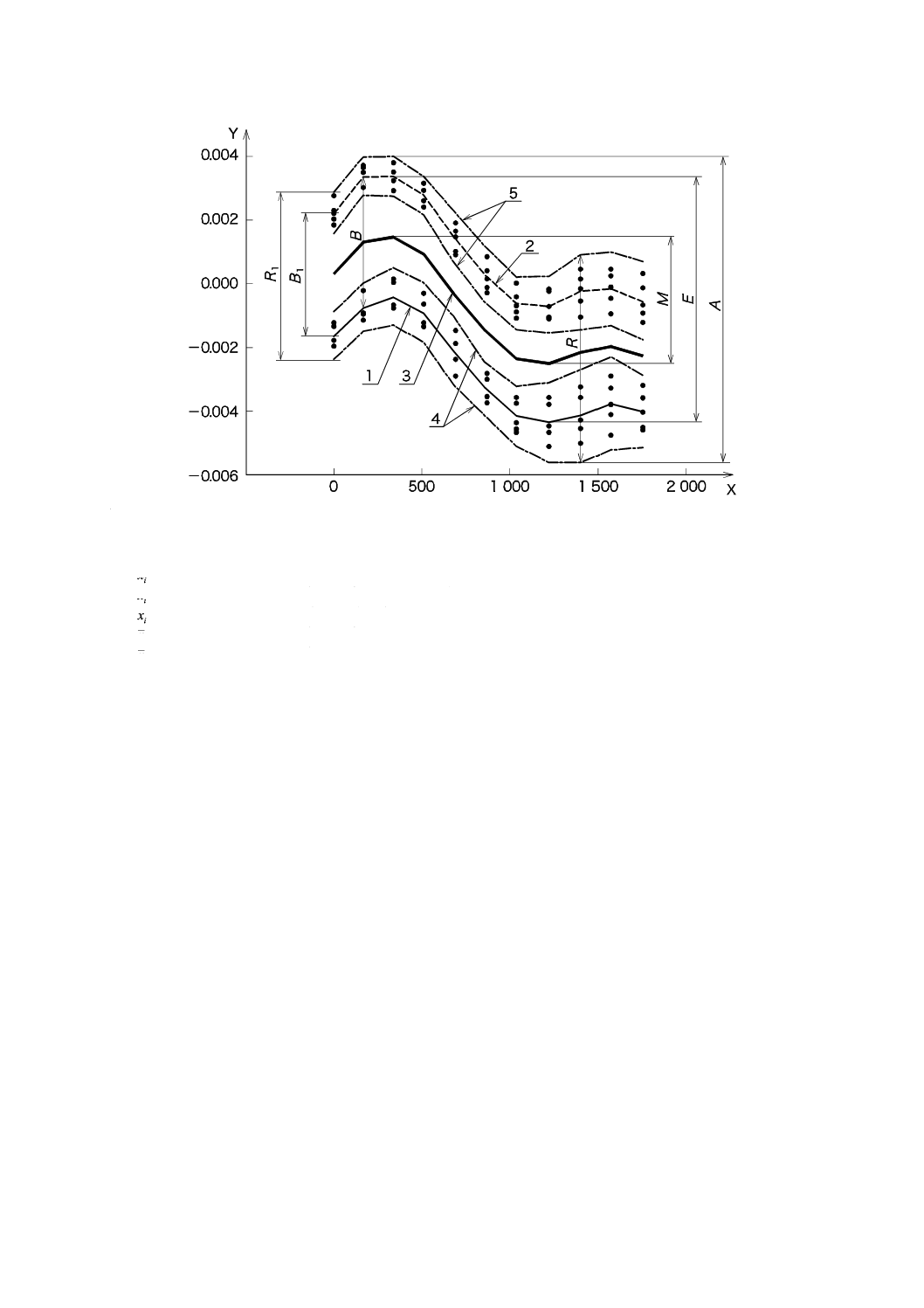

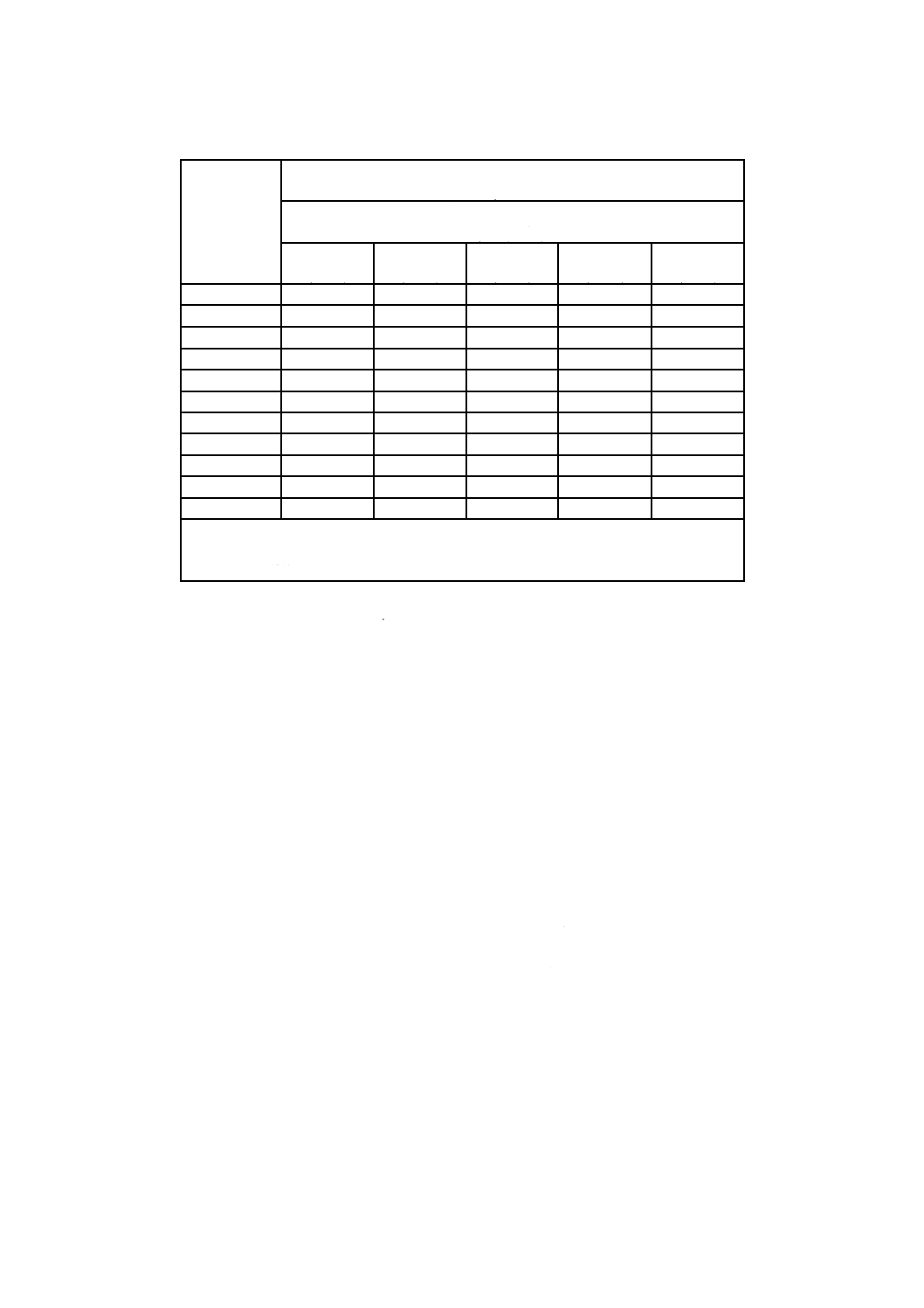

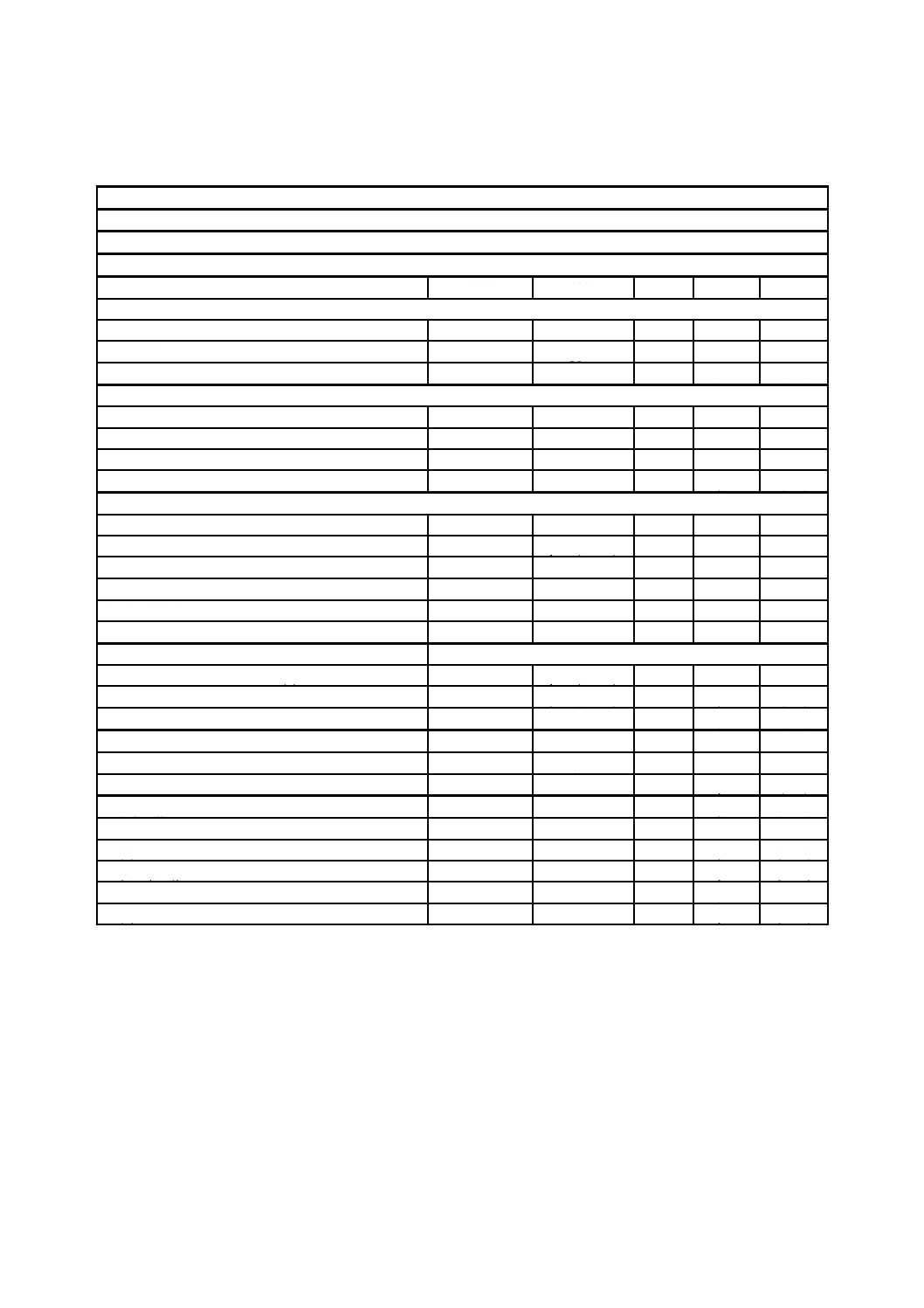

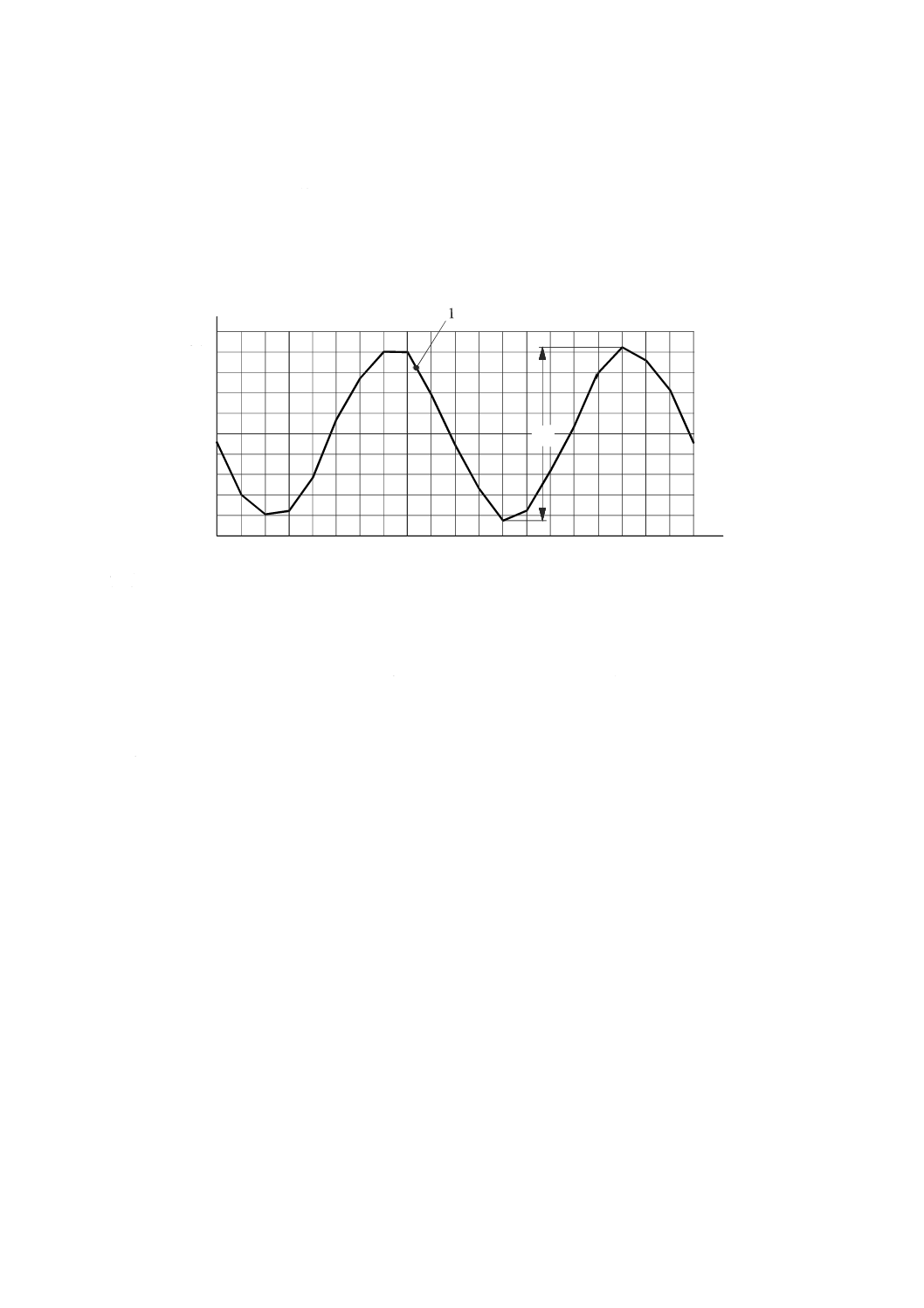

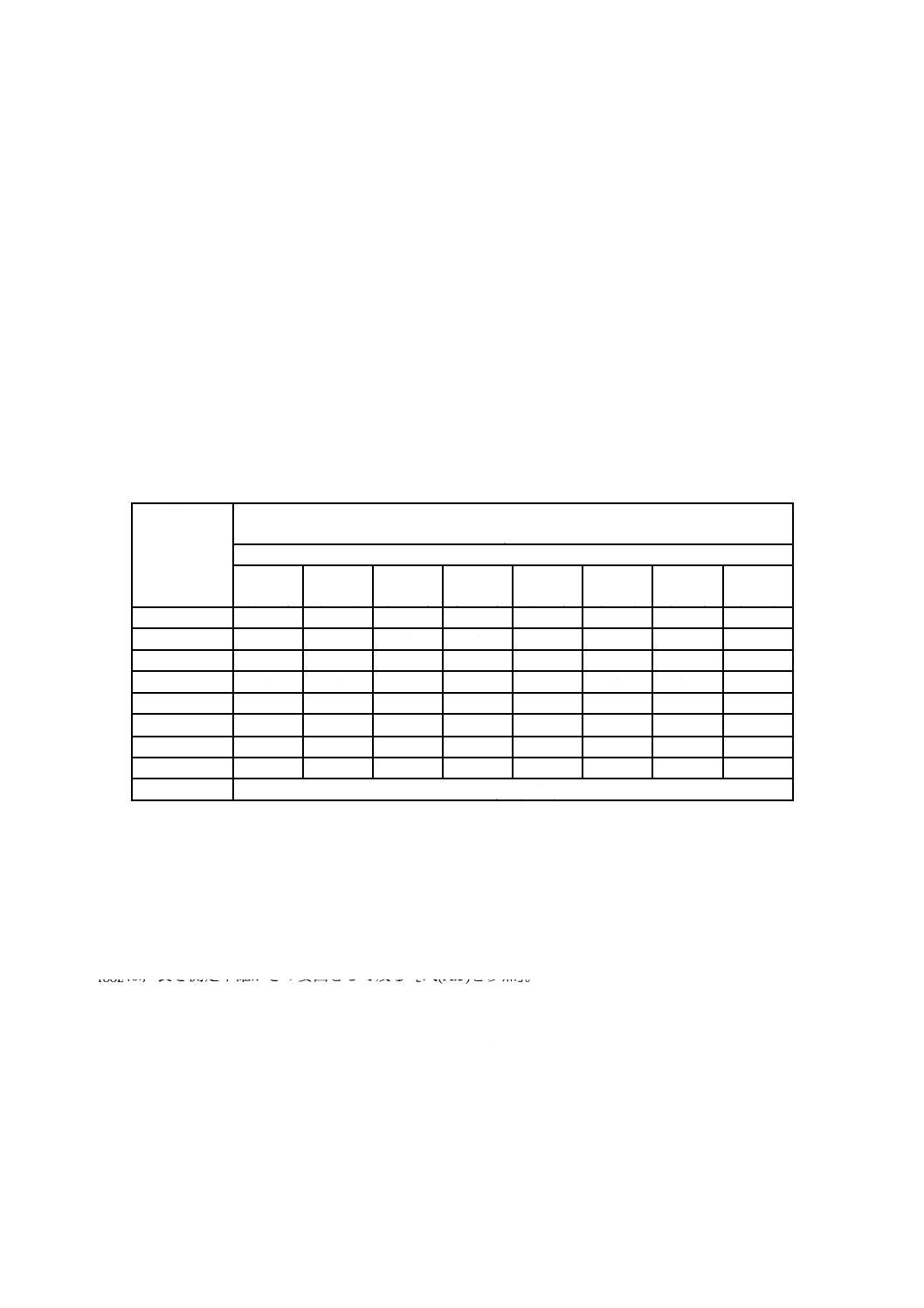

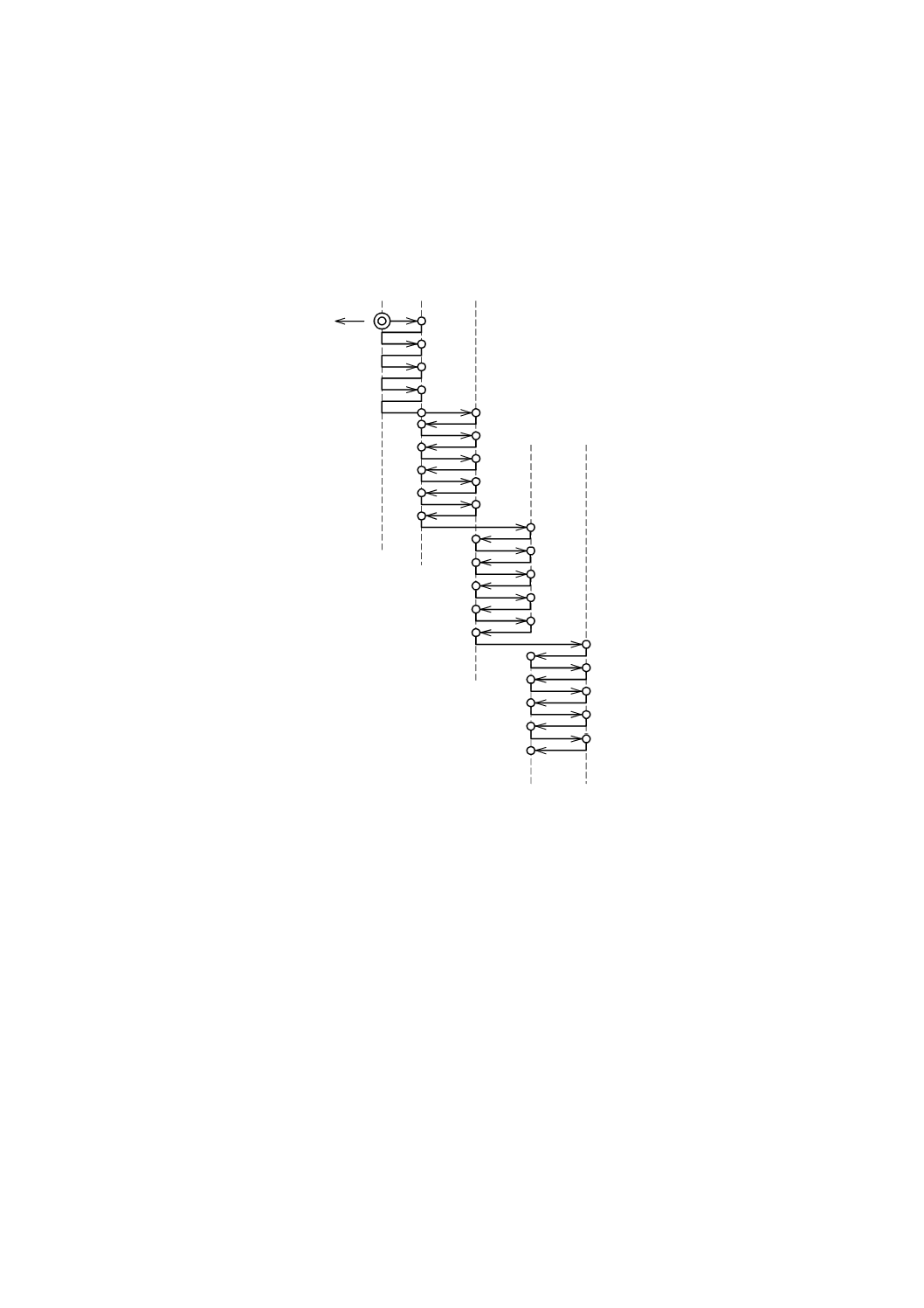

測定は,標準試験サイクル(図1参照)に従って全ての目標位置で行う。各目標位置でそれぞれの向き

に5回の測定を行わなければならない。

向きを変える位置は,機械の通常の動作ができる(協定した送り速度に達する)ように選ぶのが望まし

い。

9

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

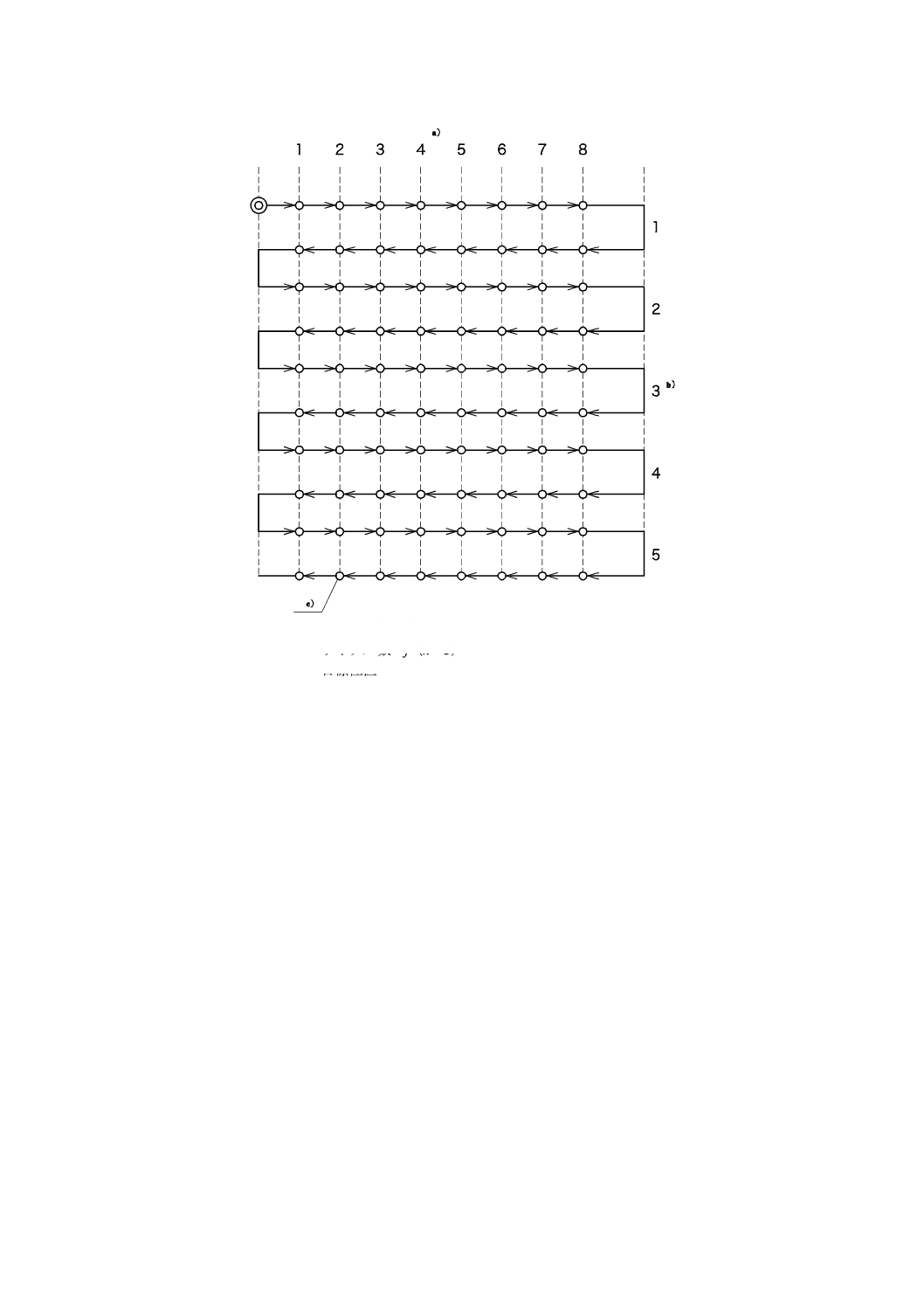

注a) 位置 i(m=8)

b) サイクル数 j(n=5)

c) 目標位置

図1−標準試験サイクル

5.3.3

2 000 mmを超える直進軸の試験

2 000 mmを超える直進軸の場合は,軸の全移動範囲で,各目標位置に各向きで一方向位置決めを1回行

って試験しなければならない。目標位置は,平均間隔p=250 mmとして5.2に従って設定する。位置検出

器が幾つかの要素から構成されている場合には,各要素上に少なくとも一つの目標位置を追加し,設定し

なければならない。

さらに,受渡当事者間で協定した通常の作業領域における2 000 mmについては,5.3.2に規定した試験

を行わなければならない。

4 000 mmを超える直進軸については,5.3.2に規定する通常の作業領域における試験と同様の試験を何

箇所で行うかは,具体的に受渡当事者間で協定しなければならない。

5.3.4

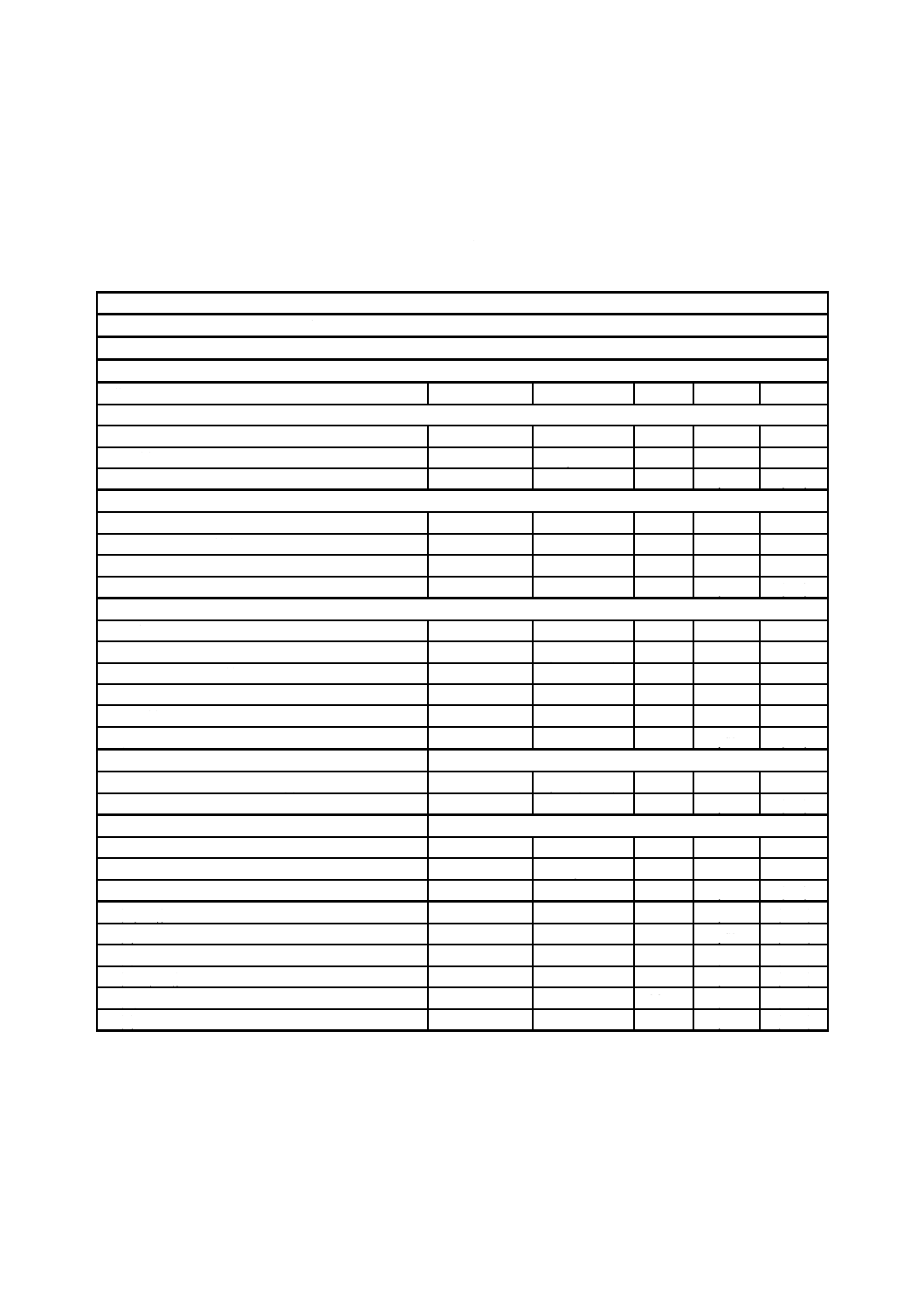

360°以下の回転軸の試験

この試験は,表1に示した数の目標位置で行う。5.2に従って目標位置を設定できる場合には,その目標

値以外に基本位置0°,90°,180°及び270°を含まなければならない。各目標位置で,各方向から5回

測定を行わなければならない。

10

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

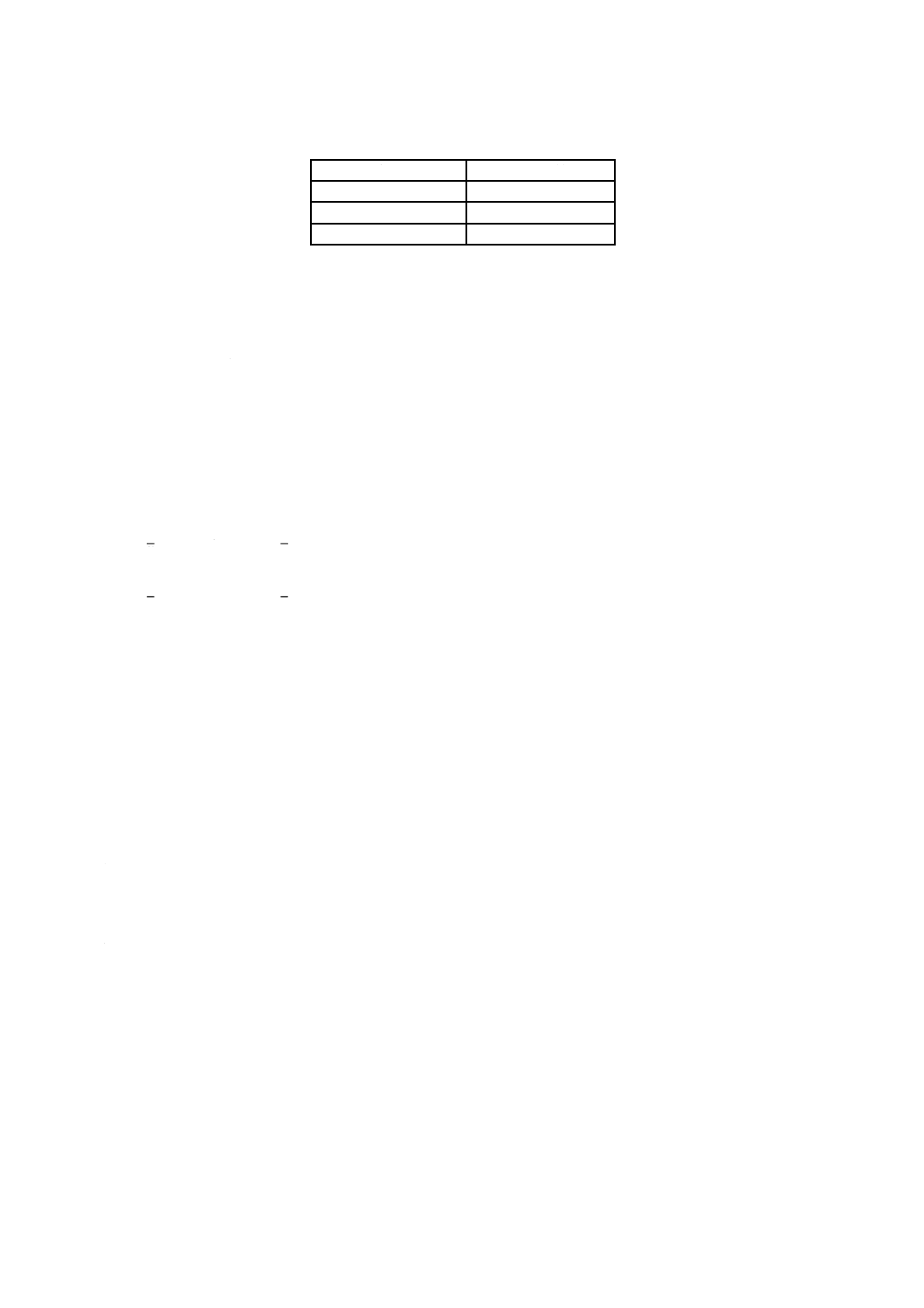

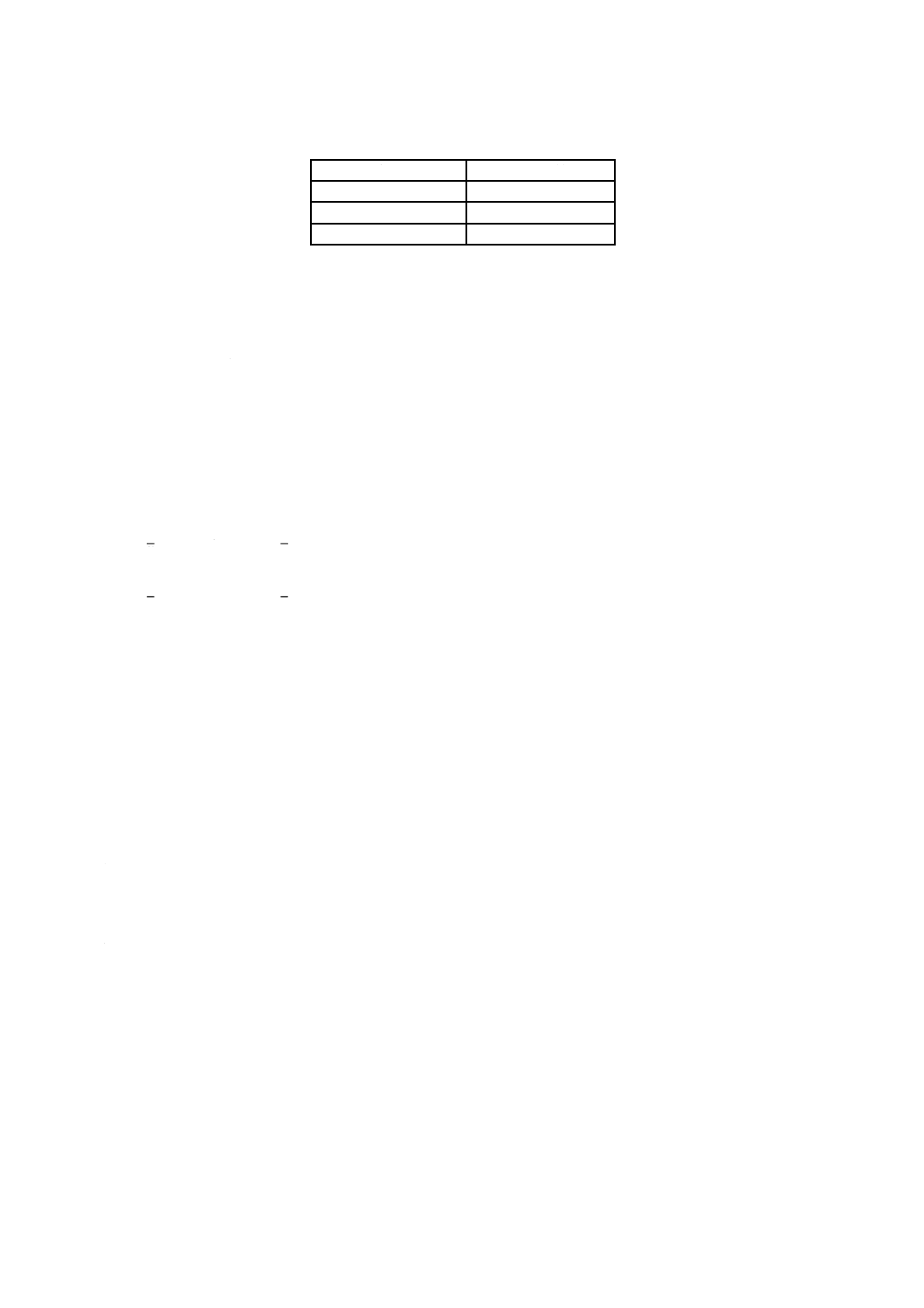

表1−回転軸の目標位置

測定範囲

目標位置の最少数

≦90°

3

>90°及び≦180°

5

>180°

8

5.3.5

360°を超える回転軸の試験

360°を超える回転軸の場合には,1 800°(5回転)以下の軸の測定範囲で,1回転当たり最少8か所で

各向きに1回の一方向位置決めを行って試験しなければならない。

受渡当事者間で協定した通常の作業領域における360°については,5.3.4に規定した試験を行わなけれ

ばならない。

6

結果の評価

6.1

2 000 mm以下の直進軸及び360°以下の回転軸

各向きで各目標位置Piにおいてそれぞれ5回(n=5)測定して,箇条3で定義した評価事項について求

める。さらに,偏差の境界は,次の式で求める。

↑

−

↑

↑

+

↑

i

i

i

i

s

x

s

x

2

2

及び

並びに,

↓

−

↓

↓

+

↓

i

i

i

i

s

x

s

x

2

2

及び

6.2

2 000 mmを超える直進軸及び360°を超える回転軸

各向きで各目標位置においてそれぞれ1回(n=1)測定して,箇条3で定義した評価事項のうち,適用

できる事項について求める。軸の一方向位置決めの繰返し性の推定値(3.18),繰返し性(3.19,3.20,3.21

及び3.22)及び位置決め誤差(3.26及び3.27)は,適用できない。6.1の2 000 mmにわたる直進軸及び360°

にわたる回転軸の結果の評価は,受渡当事者間の協定に基づいて提供しなければならない。

7

受渡当事者間で協定する事項

受渡当事者間で協定する事項は,次による。

a) 最高及び最低周囲温度

b) 測定の前12時間及び測定中の1時間当たりの環境温度勾配の最大変化率(4.1参照)

c) 関係する場合は,測定器の配置及び温度検出器の位置(5.3.1参照)

d) 機械の試験に先立って行う暖機運転(4.3参照)

e) 目標位置間の送り速度

f)

関係する場合は,通常の作業領域とみなせる2 000 mm又は360°の測定範囲の位置(5.3.3又は5.3.5

参照)

g) 試験していない軸上の運動部品の位置

h) 各目標位置でのドウェル時間

i)

最初及び最後の目標位置

8

結果の表示

8.1

表示方法

11

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験結果の表示方法は,測定条件を明確にするために試験報告書に記載する次の項目に添えて試験結果

を図示するのが望ましい。

− 試験実施者

− 試験していない軸の位置

− 工具リファレンス(X/Y/Z)に対するオフセット

− 工作物リファレンス(X/Y/Z)に対するオフセット

− 数学的なNDE補正を適用する場合は,

− NDE補正に用いた線膨張係数

− 工作機械の構成要素及び測定器の上のNDE補正に用いた温度センサの取付け位置

− 試験開始時及び終了時における機械のスケールを代表する機械の構成要素又は機械の工作物/工

具保持具上のNDE補正用のセンサの温度及び測定器のセンサの温度

− 補正機能の種類(例えば,補正パラメータ更新の頻度)

− 試験日

− 機械の名称,形式(立て形又は横形)及び軸の移動範囲

− 使用した測定器及びその製造業者名,形式並びに構成要素(例えば,レーザヘッド,光学部品,温度

センサなど)の製造番号

− 軸の位置決めに使用した機械のスケールの形式及び工作機械の製造業者から提供された線膨張係数

(例えば,ボールねじ/ロータリレゾルバ,リニアスケールなど)

− 試験した軸の名称

− 直進軸については,試験に使用していない軸に対する測定線の位置(この位置は,工具リファレ

ンスに対するオフセット,工作物リファレンスに対するオフセット,及び試験に使用していない

軸の位置によって決まる。これらの二つのオフセットは,機械の構造形態によって決まる)

− 回転軸については,軸の位置及びオリエンテーションの記載

− 送り速度及び各目標位置でのドウェル時間,並びに目標位置の一覧表

− 機械を試験する前に行う暖機運転(サイクル数又は暖機運転時間,及び送り速度)

− 関係する場合は,試験の開始時及び終了時におけるレーザ光軸近辺の室温,気圧及び湿度

− 試験中に使用した組込み補正機能の有無

− 空気又はオイルシャワーの使用の有無

− 測定回数(n=5又はn=1)

− 測定不確かさの推定に用いた要因及び評価事項

8.2

評価事項

8.2.1

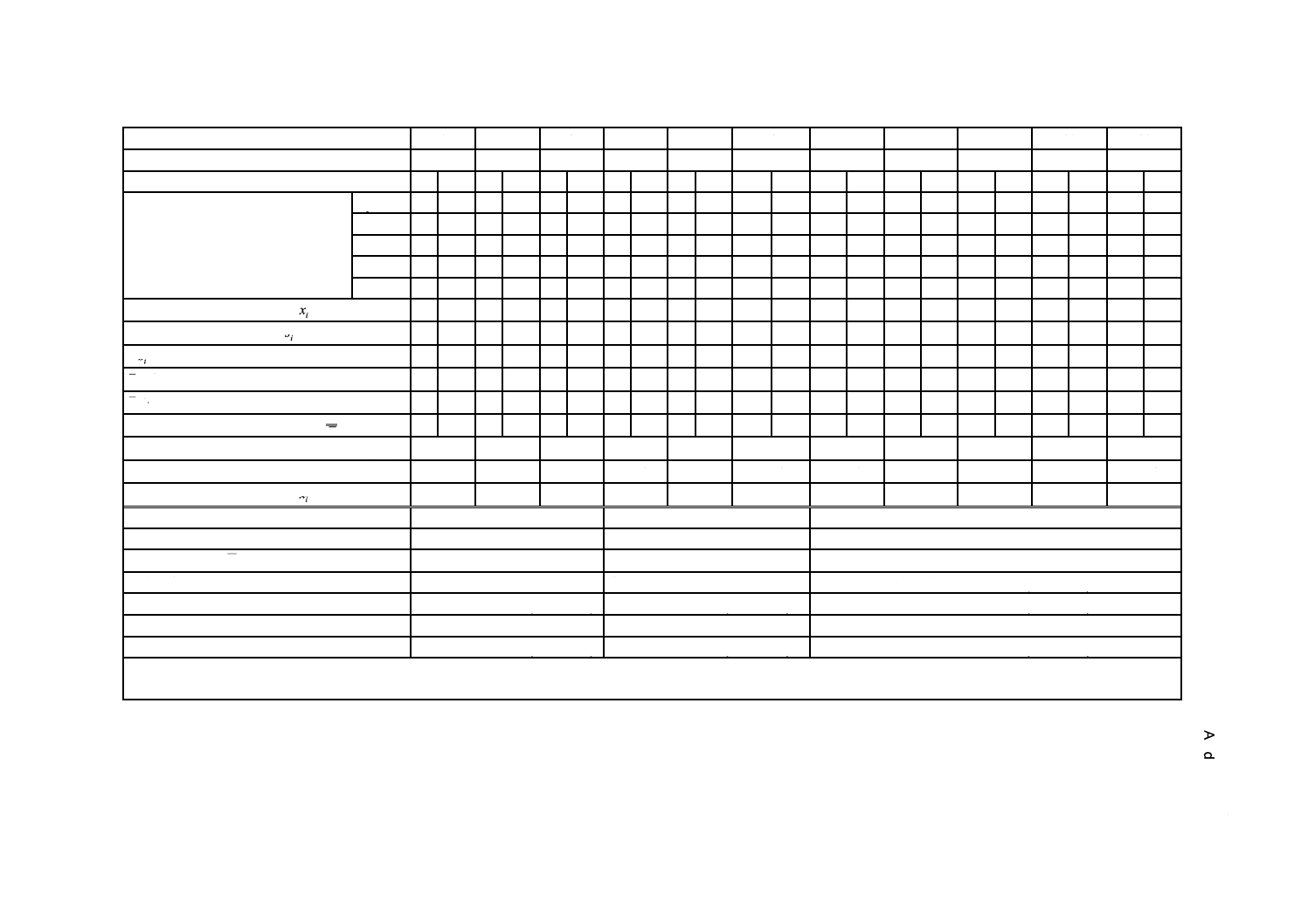

一般

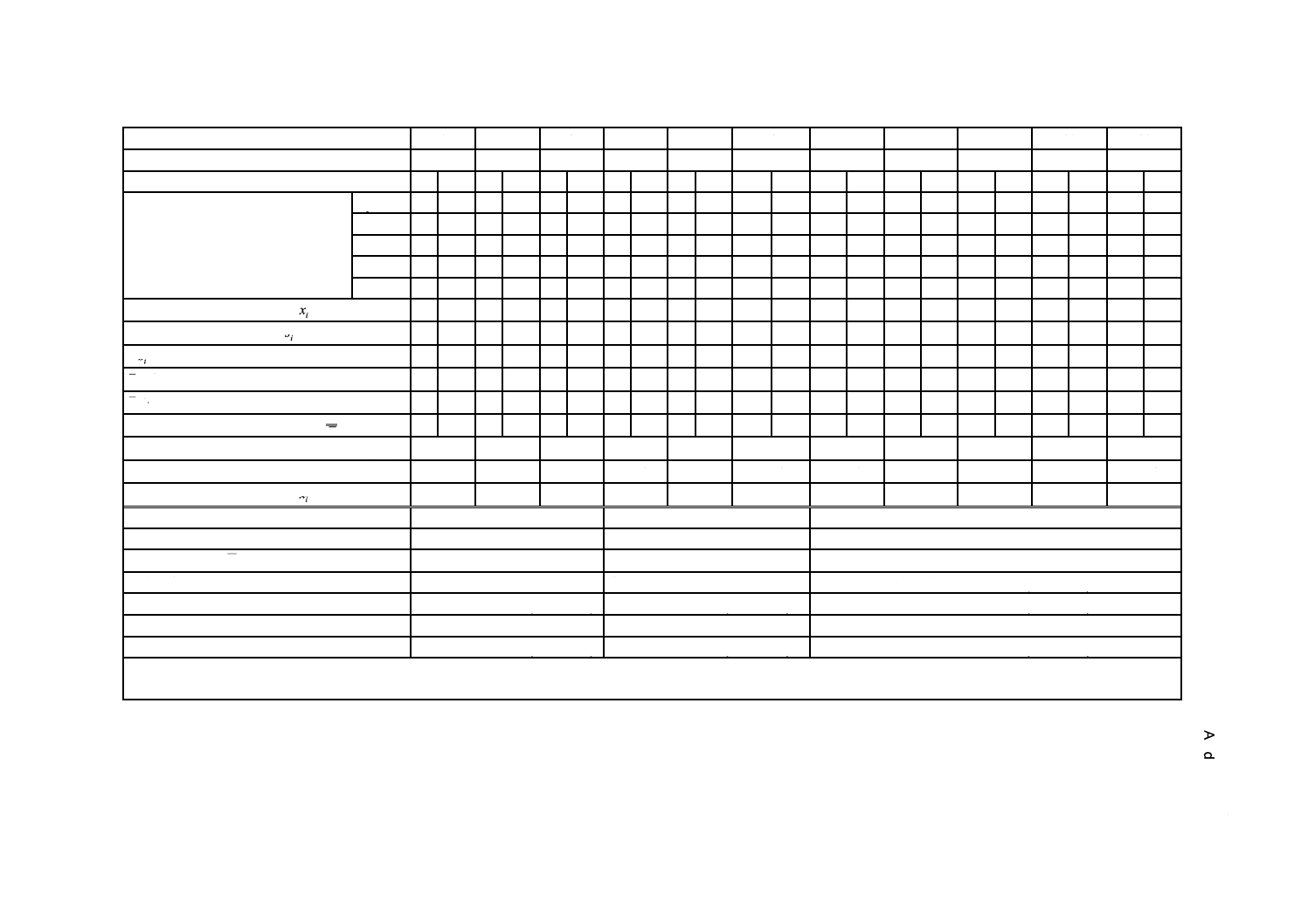

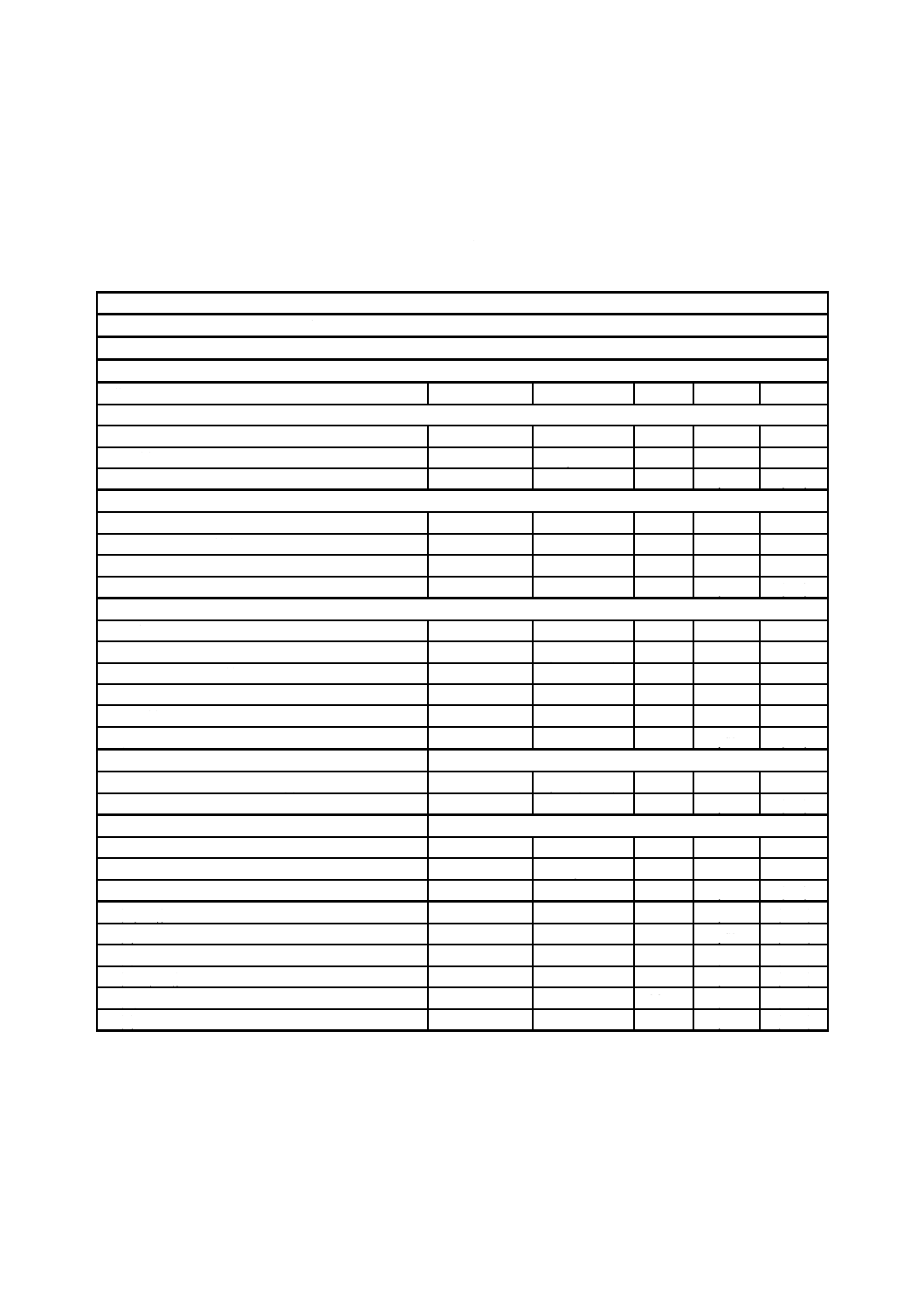

次の評価事項は,数値で表さなければならない。片括弧付き星印*)を付した評価事項は,試験結果の概

要を示し,機械の受渡検査の基本評価事項とするとよい。表2に示す試験結果は,表3,図2及び図3の

ように表示する。

各評価事項は,包含係数2の測定不確かさU(k=2)とともに与えるのが望ましい。測定不確かさUに

関する情報の最小限の要求は,次による。

− 測定器による不確かさについての評価事項

− 工作機械の温度補正による不確かさについての評価事項

− 環境温度の変動誤差による不確かさについての評価事項

12

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 関係する場合は,測定器のミスアライメントによる不確かさについての評価事項

直線軸については,附属書Aに測定不確かさの推定のための簡易方法を,例とともに示す。さらに,詳

細な情報及び計算式は,ISO/TR 230-9の附属書Cに示す。

8.2.2

2 000 mm以下の直進軸及び360°以下の回転軸の試験

− 軸の両方向位置決め誤差*)

A

− 軸の一方向位置決め誤差*)

A↑及びA↓

− 軸の両方向系統位置決め誤差*)

E

− 軸の一方向系統位置決め誤差

E↑及びE↓

− 軸の平均両方向位置決め誤差*)

M

− 軸の両方向位置決めの繰返し性

R

− 軸の一方向位置決めの繰返し性*) R↑及びR↓

− 軸の反転誤差*)

B

− 軸の平均反転誤差

B

注*) アスタリスクは,工作機械の受渡検査の基本的な評価事項であることを示す。

8.2.3

2 000 mmを超える直進軸及び360°を超える回転軸の試験

− 軸の両方向系統位置決め誤差*)

E

− 軸の一方向系統位置決め誤差

E↑及びE↓

− 軸の平均両方向位置決め誤差*)

M

− 軸の反転誤差*)

B

− 軸の平均反転誤差

B

注*) アスタリスクは,工作機械の受渡検査の基本的な評価事項であることを示す。

8.2.4

軸の位置決め誤差を表す記号

JIS B 6190-1では,工作機械の軸の誤差運動を定義している。一般に,誤差運動は,ある測定間隔で偏

差を求め,規定された方法に従って計算し,ほとんどの場合,注目する運動と関係する一つの誤差を基に

評価する。JIS B 6190-1は,そのような運動誤差を記号で表している。例えば,X軸運動のY方向におけ

る真直度誤差をEYX,X軸運動のC方向(Z軸回りの回転)における角度誤差をECX,及びX軸運動の位

置決め誤差をEXXと表している。

この規格は,数値制御工作機械の軸の位置決め誤差運動を多くの評価事項で表している(例えば,一方

向位置決めの繰返し性,平均両方向位置決め誤差など)。そのような多くの評価事項は,評価しようとする

特定の位置決め誤差の要素となっている。そこで,JIS B 6190-1で使用している記号体系に,この規格で

用いる軸の位置決め誤差に関係する記号を追加して,関係する軸の位置決め誤差の添え字として表すこと

にした。例えば,X軸の一方向位置決め誤差A↑又はA↓は,EXX,A↑又はEXX,A↓のように表し,C軸の反転誤

差は,ECC,Bのように表すことにした。

この規格で用いる,軸の位置決めに関係する誤差のそれぞれの記号は,記号の組合せであり,専用の測

定器から自動的に出力する試験結果報告でも使われている。しかし,JIS B 6190-1で使用している記号体

系が実際に使われだすまでには時間がかかるかもしれない。

13

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

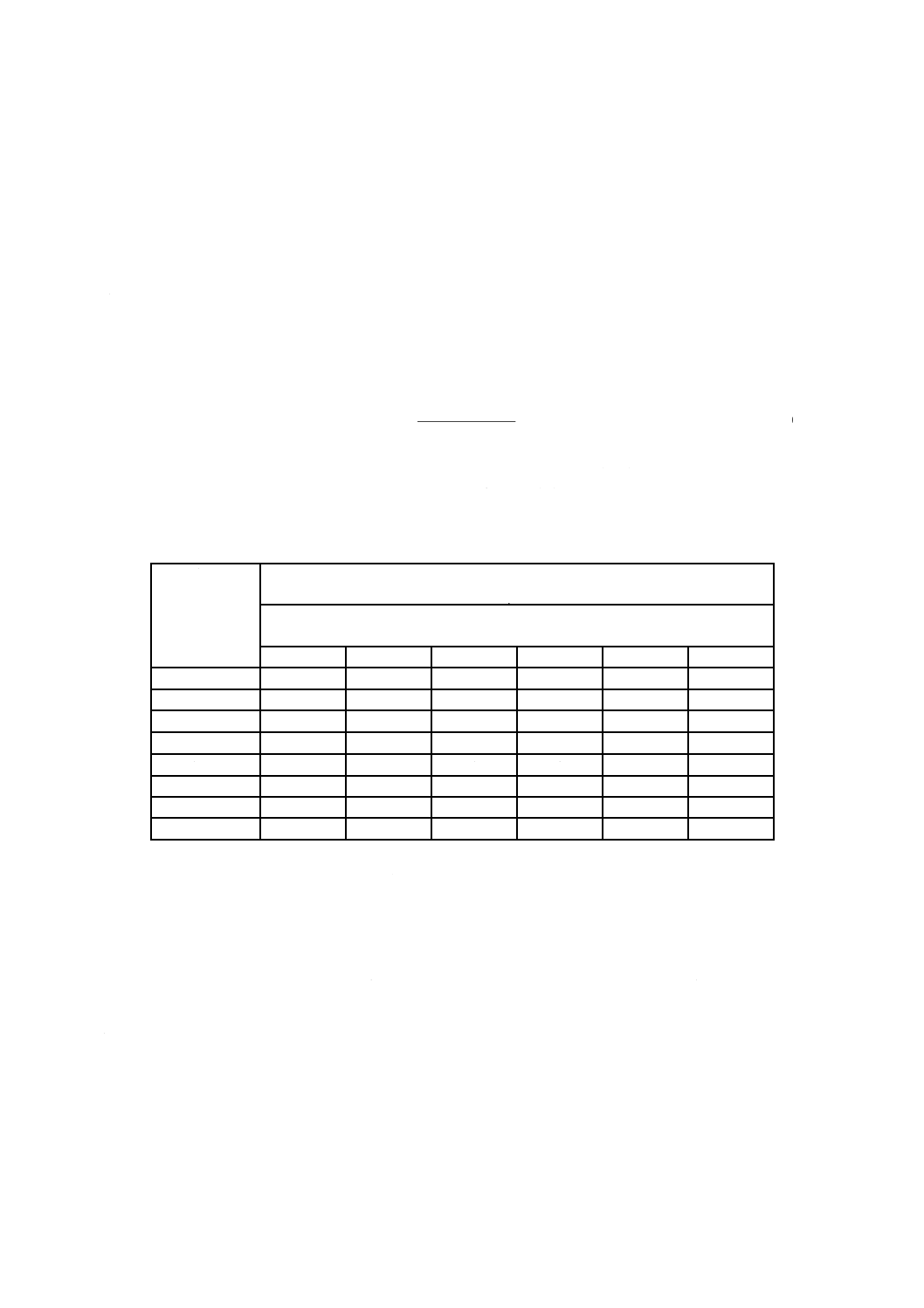

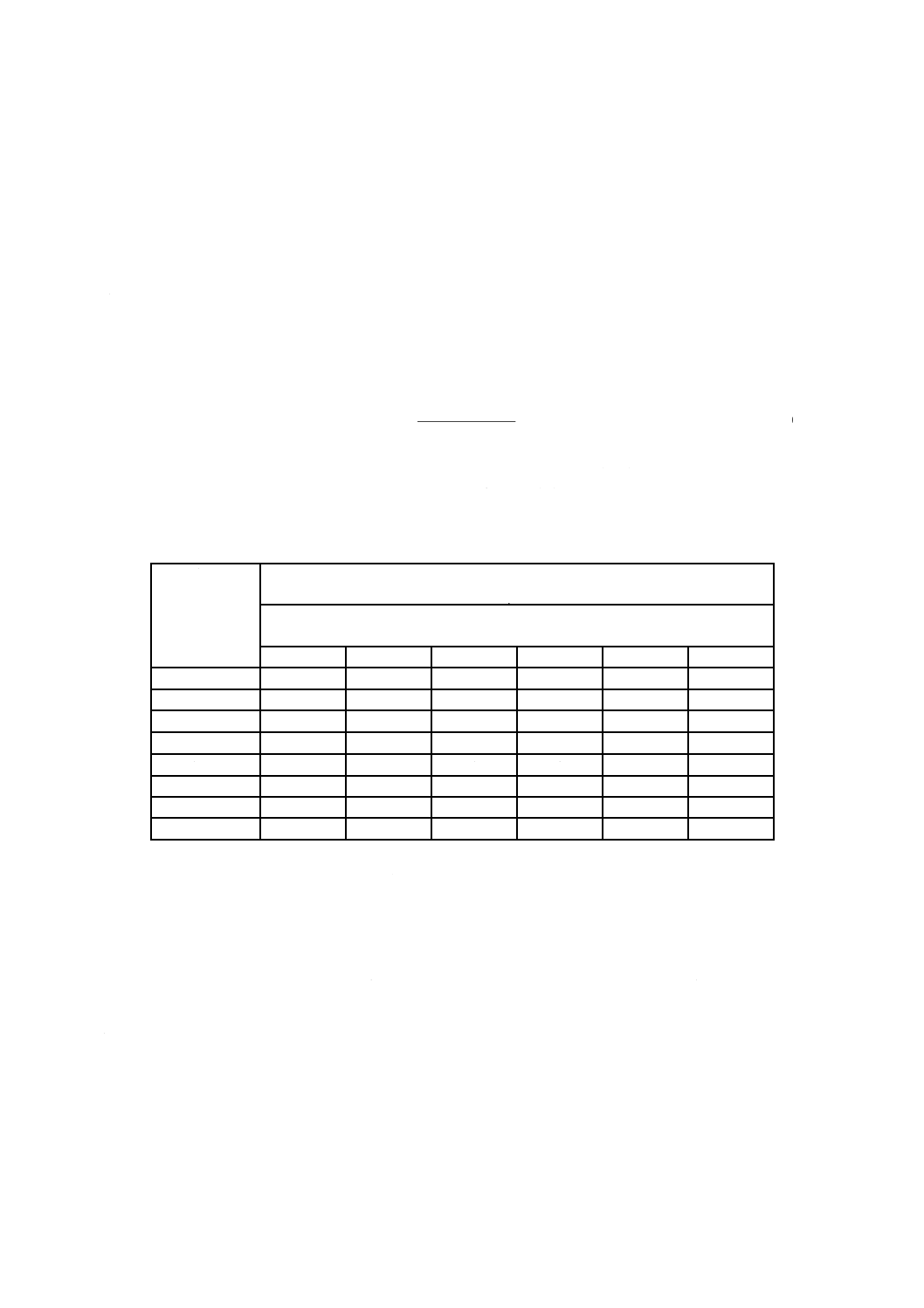

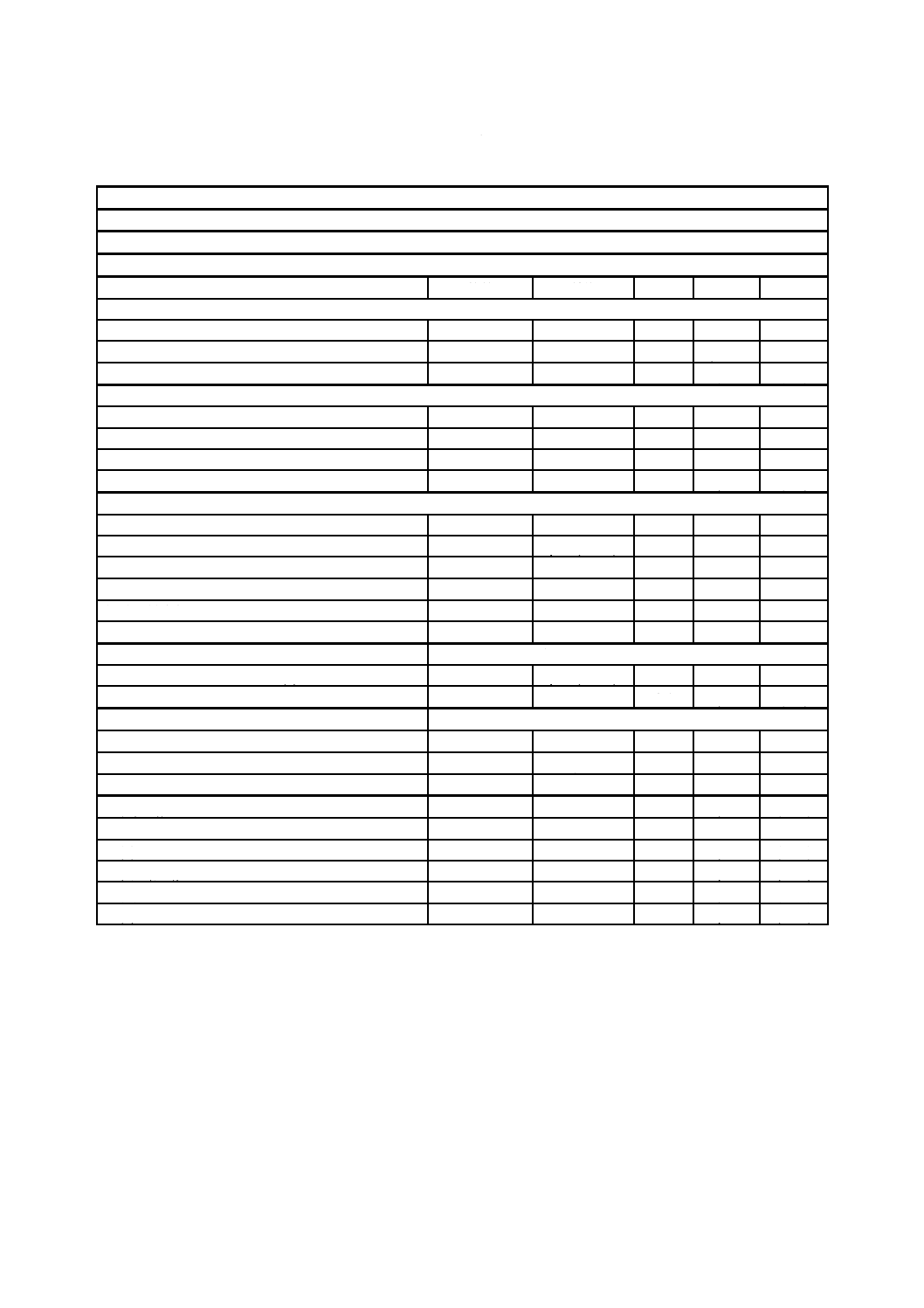

表2−試験結果の例(2 000 mm以下の直進軸の試験)

I

1

2

3

4

5

6

7

8

9

10

11

目標位置 Pi

(mm)

6.711

175.077

353.834

525.668

704.175

881.868

1 055.890 1 234.304 1 408.462 1 580.269 1 750.920

位置決めの向き

↓

↑

↓

↑ ↓

↑

↓

↑ ↓

↑

↓

↑

↓

↑

↓

↑

↓

↑

↓

↑

↓

↑

位置決め偏差

(μm)

j=1

2.3 −1.2 3.6 −0.5 3.5 0.2

3.0 −0.6 1.7 −1.9 0.4

−3.0 −0.4 −3.7 −0.2 −3.7 0.2

−3.5 0.3

−3.2 −0.1 −3.6

2

2.1 −1.7 3.5 −0.9 3.3 −0.6 2.7 −1.2 1.5 −2.3 0.2

−3.5 −0.7 −4.3 −0.6 −4.4 −0.2 −4.3 −0.1 −3.8 −0.6 −4.0

3

1.9 −1.9 3.1 −1.1 3.0 −0.7 2.4 −1.3 1.0 −2.9 −0.2 −3.7 −1.0 −4.6 −1.0 −5.1 −1.0 −5.0 −0.9 −4.7 −1.2 −4.5

4

2.8 −1.3 3.7 −0.2 3.8 0.1

3.2 −0.3 1.9 −1.4 0.9

−2.8 0.0

−3.6 −0.2 −3.6 0.5

−3.2 0.5

−2.8 0.4

−3.2

5

2.2 −1.9 3.2 −0.8 3.5 −0.7 2.6 −1.3 1.1 −2.3 −0.1 −3.7 −0.9 −4.5 −1.1 −4.6 −0.5 −4.5 −0.4 −4.1 −0.9 −4.5

平均一方向位置決め偏差

ix

(μm) 2.3 −1.6 3.4 −0.7 3.4 −0.3 2.8 −0.9 1.4 −2.2 0.2

−3.3 −0.6 −4.1 −0.6 −4.3 −0.2 −4.1 −0.1 −3.7 −0.5 −4.0

標準不確かさの推定値

is

(μm) 0.3 0.3

0.3 0.4

0.3 0.5

0.3 0.5

0.4 0.6

0.4

0.4

0.4

0.5

0.4

0.6

0.6

0.7

0.6

0.7

0.6

0.6

is

2

(μm) 0.7 0.7

0.5 0.7

0.6 0.9

0.6 0.9

0.8 1.1

0.9

0.8

0.8

0.9

0.9

1.3

1.2

1.5

1.1

1.5

1.3

1.1

i

i

s

x

2

−

(μm) 1.6 −2.3 2.9 −1.4 2.8 −1.2 2.1 −1.9 0.7 −3.3 −0.6 −4.2 −1.4 −5.1 −1.5 −5.5 −1.4 −5.6 −1.2 −5.2 −1.8 −5.1

i

i

s

x

2

+

(μm) 2.9 −0.9 3.9 0.0

4.0 0.6

3.4 0.0

2.2 −1.1 1.1

−2.5 0.2

−3.2 0.2

−3.0 1.0

−2.6 1.0

−2.2 0.8

−2.8

一方向位置決めの繰返し性

i

i

s

R

4

=

(μm) 1.3 1.3

1.0 1.4

1.2 1.8

1.3 1.8

1.5 2.2

1.8

1.8

1.6

1.8

1.7

2.5

2.3

3.0

2.2

3.0

2.6

2.3

反転誤差

i

B

(μm) −3.9

−4.1

−3.8

−3.7

−3.6

−3.6

−3.6

−3.7

−3.9

−3.6

−3.5

両方向位置決めの繰返し性

i

R

(μm)

5.2

5.3

5.3

5.2

5.5

5.3

5.3

5.8

6.6

6.2

5.9

平均両方向位置決め偏差

ix

(μm)

0.3

1.4

1.5

0.9

−0.4

−1.6

−2.4

−2.5

−2.2

−1.9

−2.2

評価事項

(mm) 一方向 ↓

一方向 ↑

両方向

反転誤差 B

適用しない

適用しない

0.004±0.001(i=2のとき)(k=2)

平均反転誤差 B

適用しない

適用しない

−0.004

平均両方向位置決め誤差 M

適用しない

適用しない

0.004±0.004(k=2)[=0.001 5−(−0.002 5)]

系統位置決め誤差 E

0.004[=0.003 4−(−0.000 6)] 0.005[=0.000 3−(−0.004 3)] 0.008±0.004(k=2)[=0.003 4−(−0.004 3)]

位置決めの繰返し性 R

0.003(i=11のとき)

0.003(i=10のとき)

0.007±0.002(k=2)

位置決め誤差 A

0.006[=0.004 0−(−0.001 8)] 0.006[=0.000 6−(−0.005 5)] 0.010±0.004(k=2)[=0.004 0−(−0.005 6)]

注記1 不確かさの値は,表A.5による。包含係数kは,3.12による。

注記2 この表に記載した数値は,丸めてある。

2

B

6

1

9

0

-2

:

2

0

1

6

(I

S

O

2

3

0

-2

:

2

0

1

4

,

A

m

d

.1

:

2

0

1

6

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

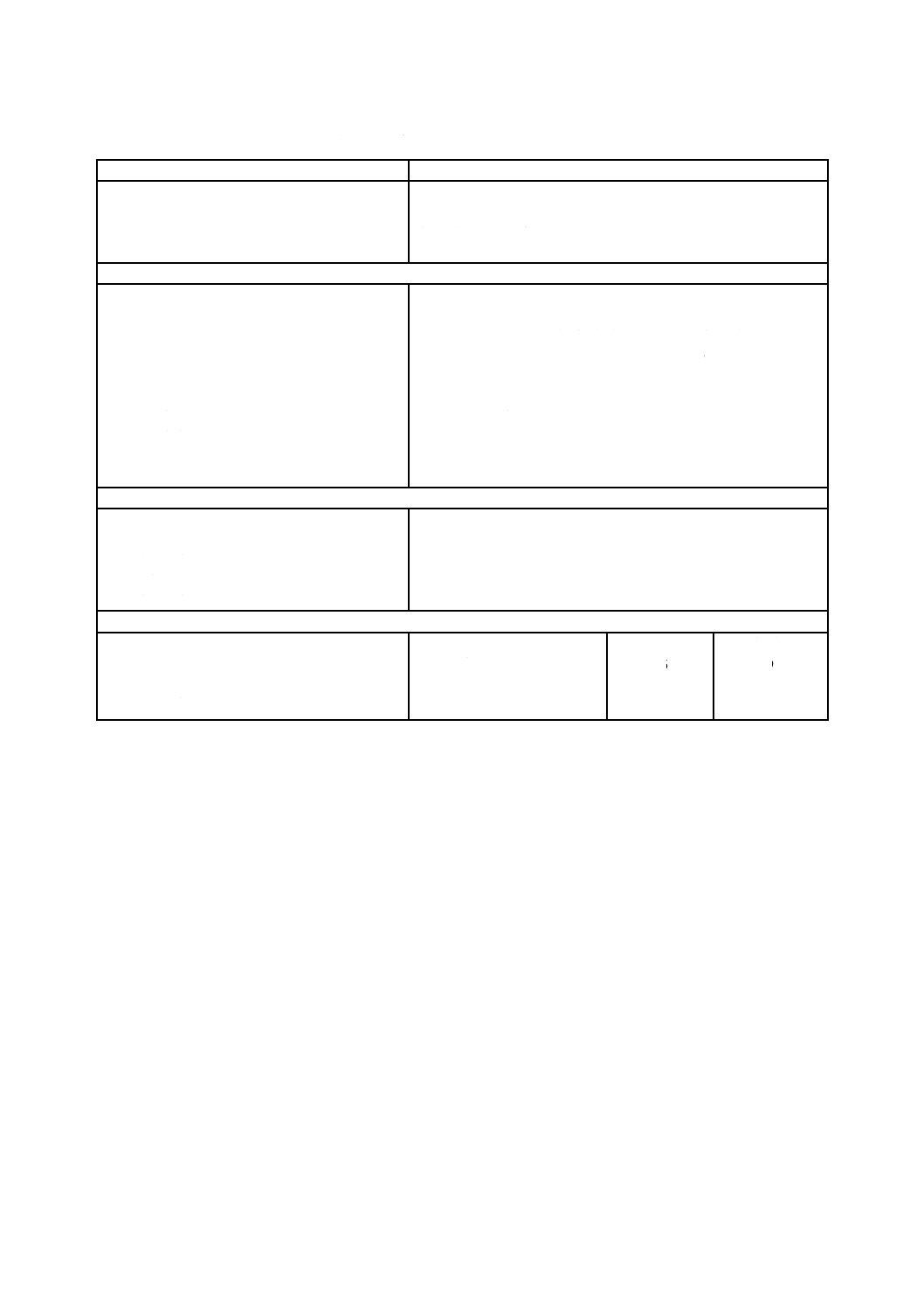

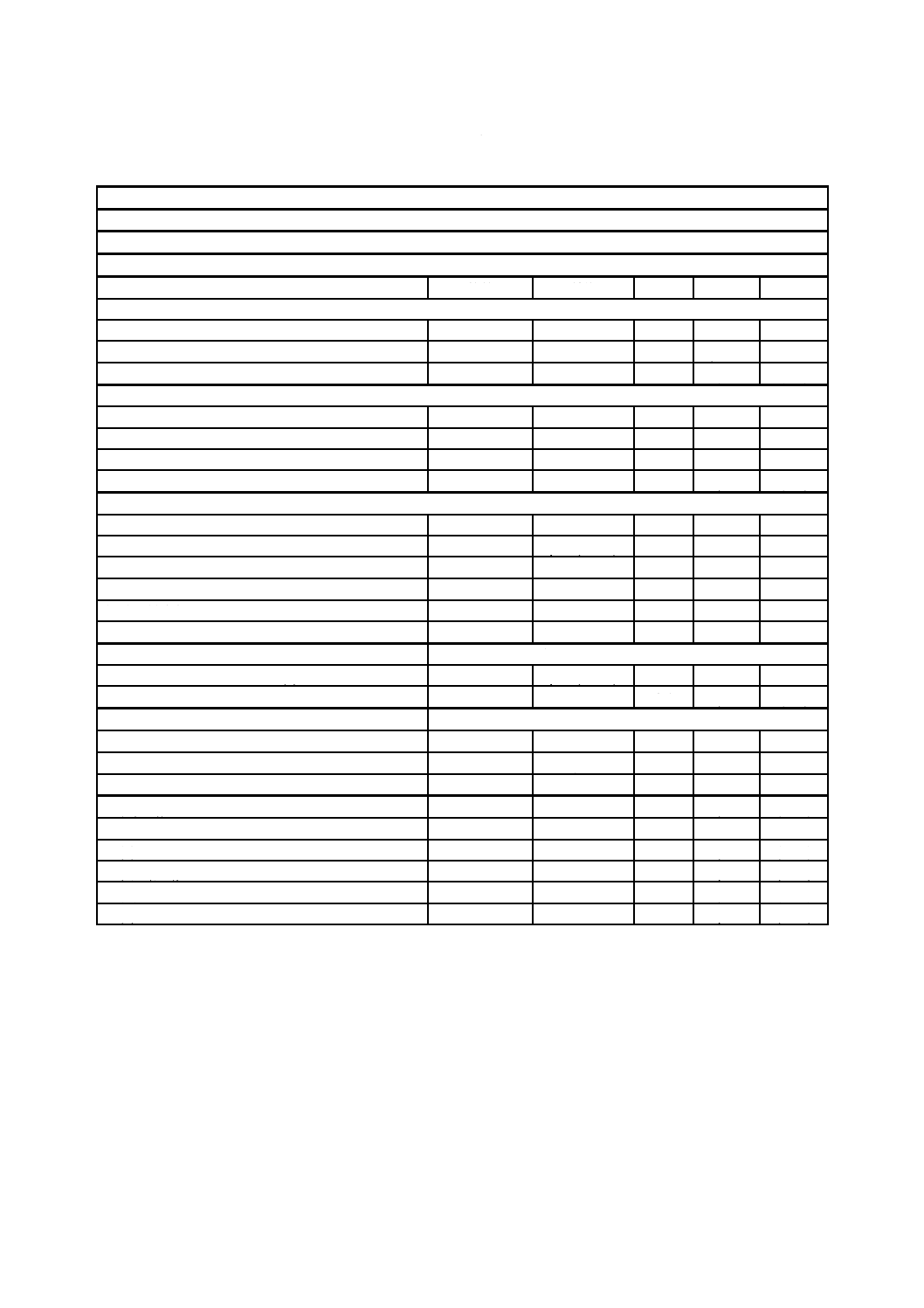

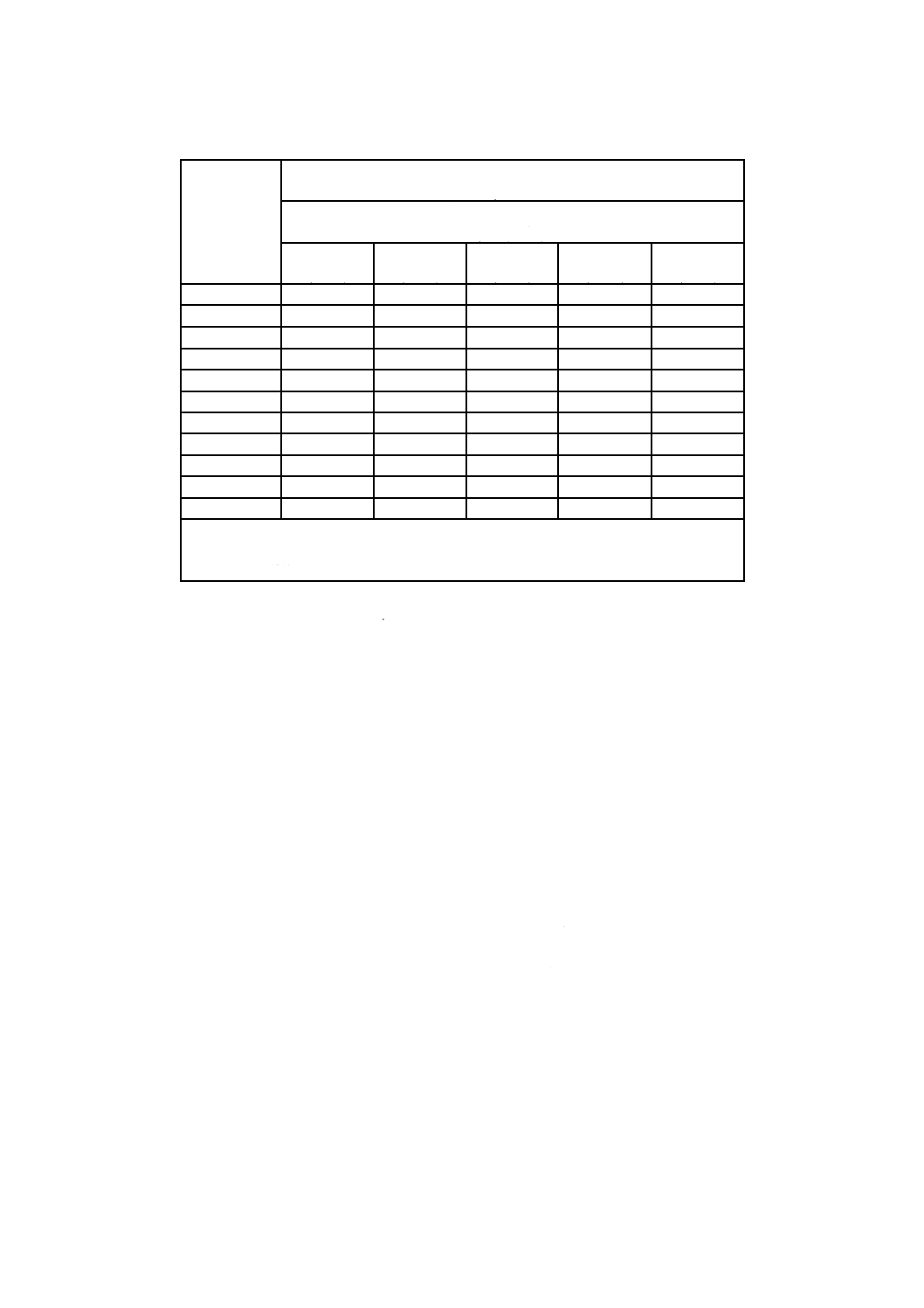

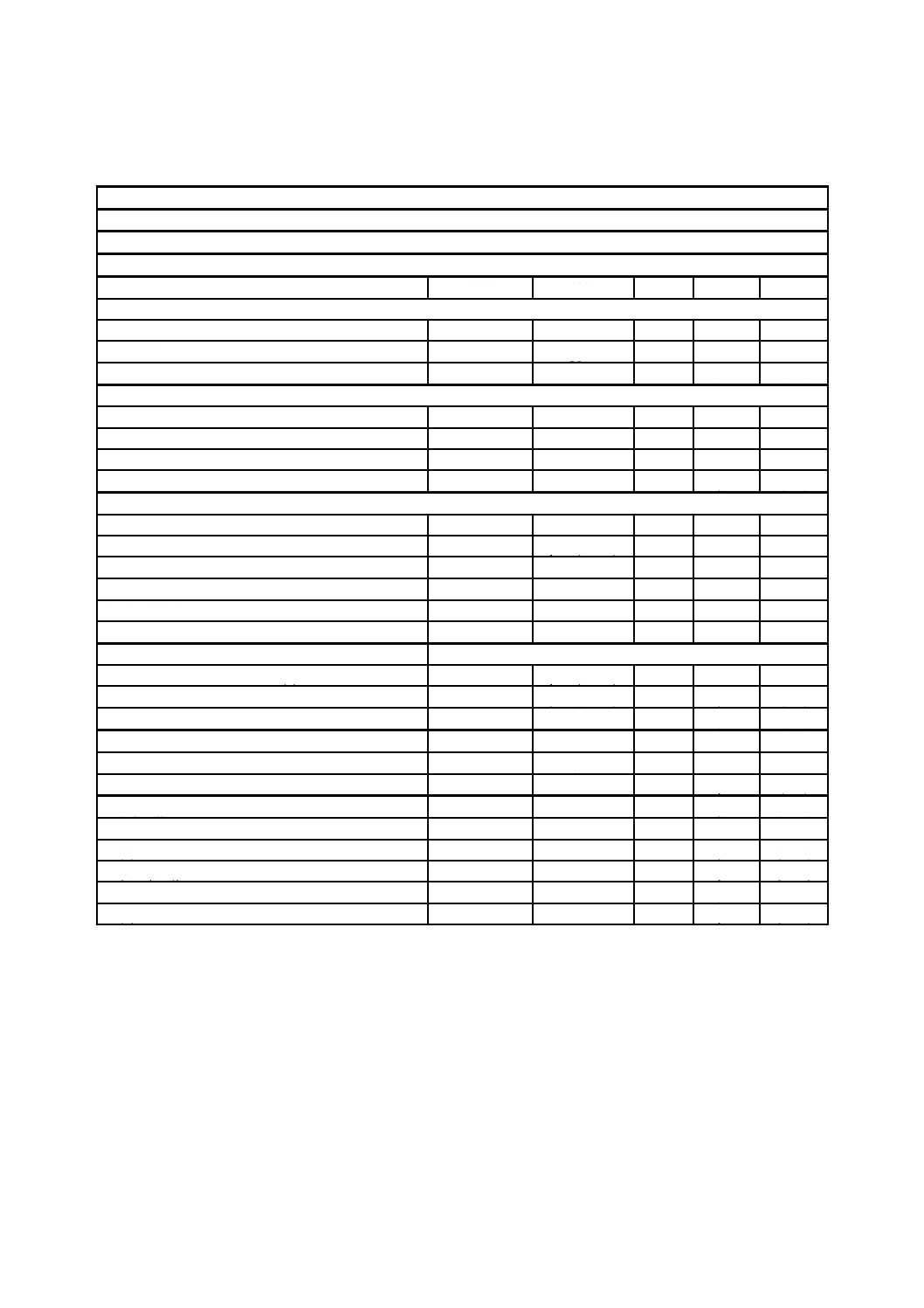

表3−図2及び図3にグラフで示す結果を補完する試験情報の例

項目

記入例

− 試験年月日

− 試験実施者氏名

− 機械の種類,形番及び製造番号

− 測定器及び製造番号

YY年MM月DD日

立て形マシニングセンタ,AAA,No.1111111

レーザ干渉計BBB,製造番号No.1234567

試験パラメータ

− 試験軸

− 位置検出器の種類

− NDE補正

− NDE補正に用いた温度センサ

− 線膨張係数

(NDE補正に使用)

− 補正手順

− 送り速度

− 各目標位置でのドウェル時間

− 使用した補正機能

X

ボールねじ及びロータリエンコーダ

位置 開始時(℃) 終了時(℃)

テーブル中心 21.8 22.9

11μm/(m・℃)

20秒ごとに更新

1 000 mm/min

5 s

バックラッシ及びピッチ誤差補正

試験位置

− 試験していない軸の位置

− 工具リファレンスに対するオフセット

(X/Y/Z)

− 工作物リファレンスに対するオフセット

(X/Y/Z)

Y=300 mm;Z=350 mm;C=0°

0/0/120 mm

0/0/30 mm

レーザ干渉計の環境補正は,20秒間ごとに更新

− 気温

− 気圧

− 相対湿度

位置

作業領域の中央

102.4 kPa

60 %

開始時(℃)

20.6

終了時(℃)

20.9

15

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

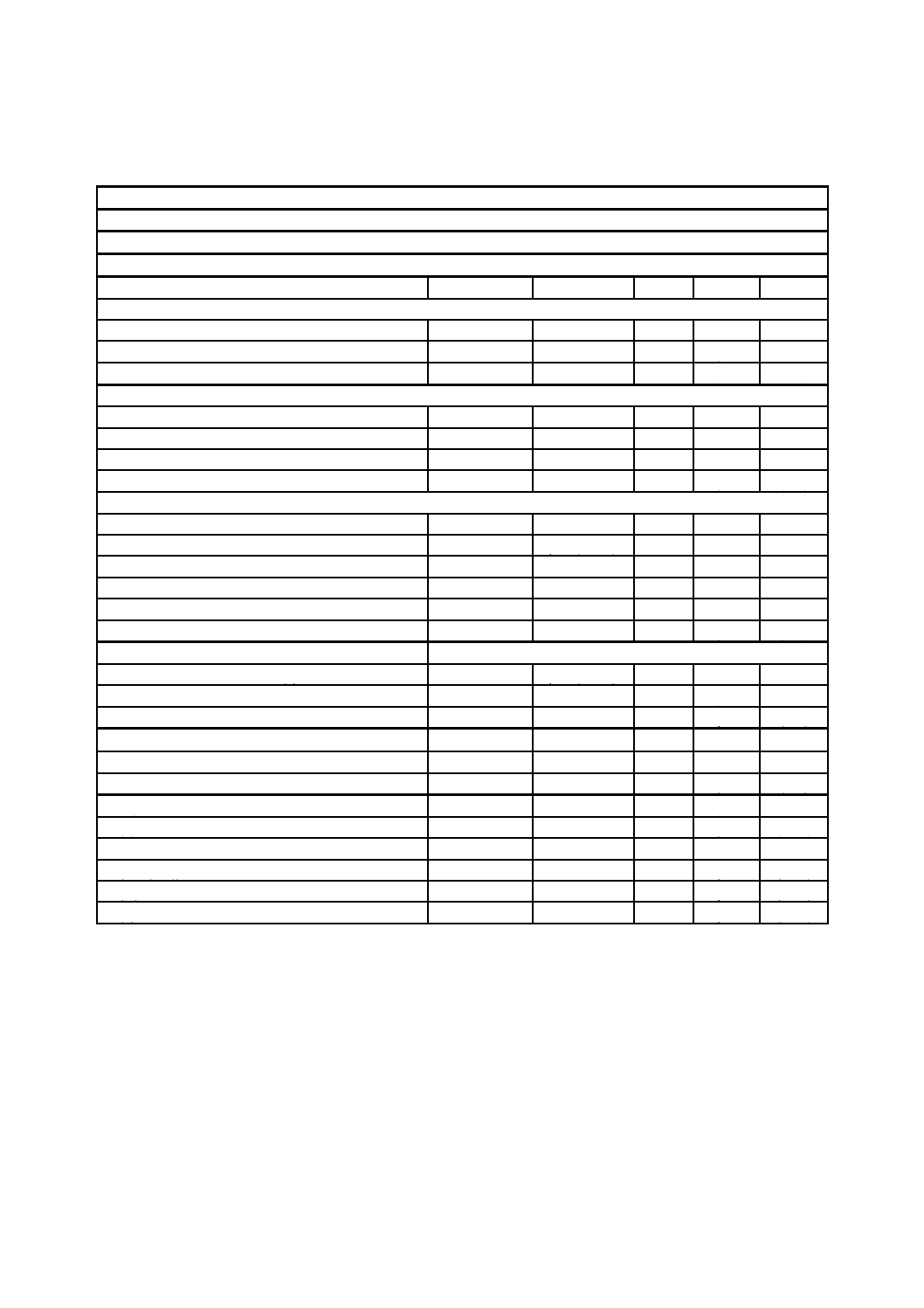

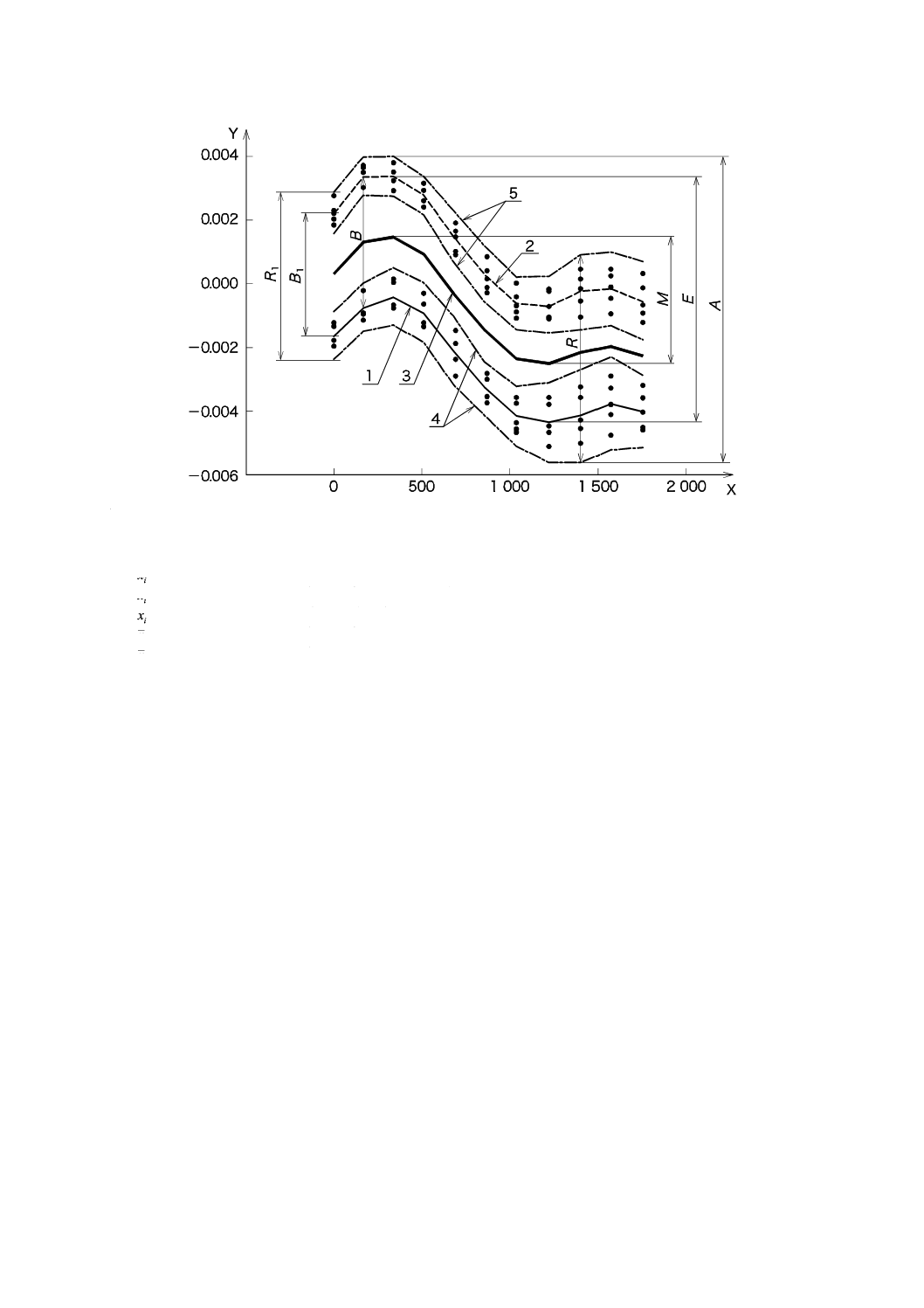

記号

X:位置(mm)

R1:位置1における両方向位置決めの繰返し性

Y:偏差(mm)

B1:位置1における反転誤差

1 :

↑

ix

B:軸の反転誤差

2 :

↓

ix

R:軸の両方向位置決めの繰返し性

3 :

ix

M:軸の平均両方向位置決め誤差

4 :

↑

±

↑

s

xi

2

E:軸の両方向系統位置決め誤差

5 :

↓

±

↓

s

xi

2

A:軸の両方向位置決め誤差

図2−両方向位置決め誤差及び位置決めの繰返し性

16

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

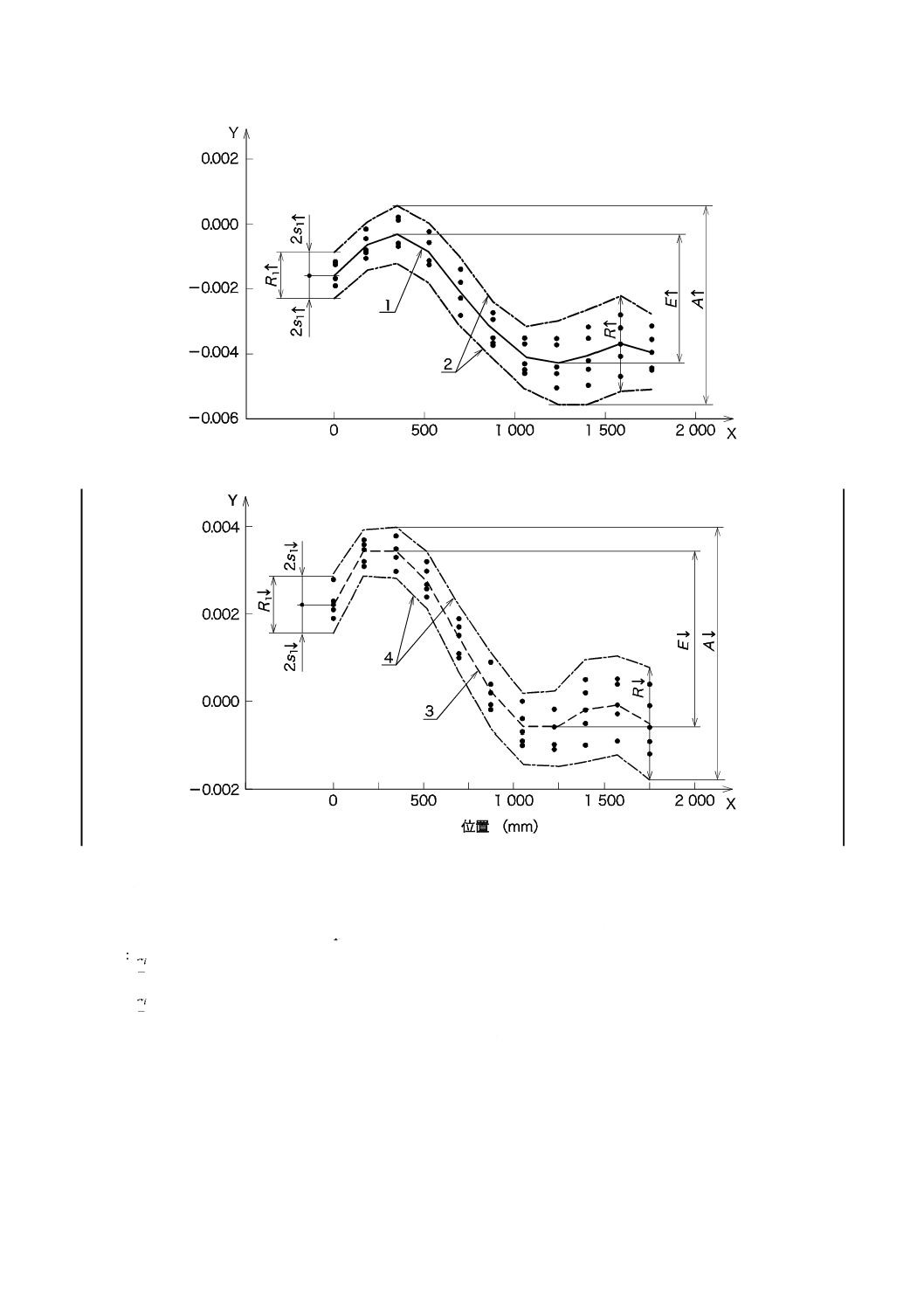

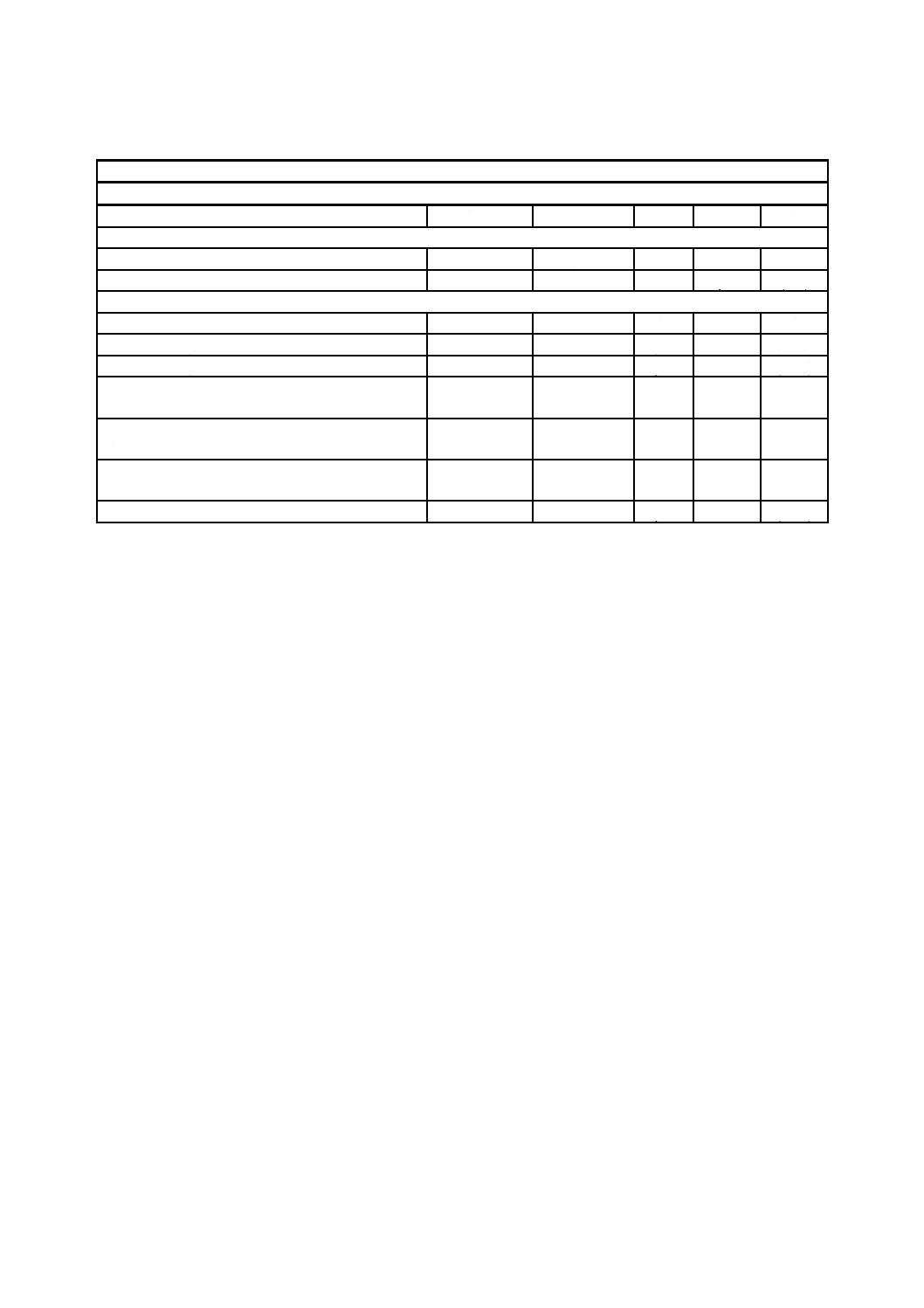

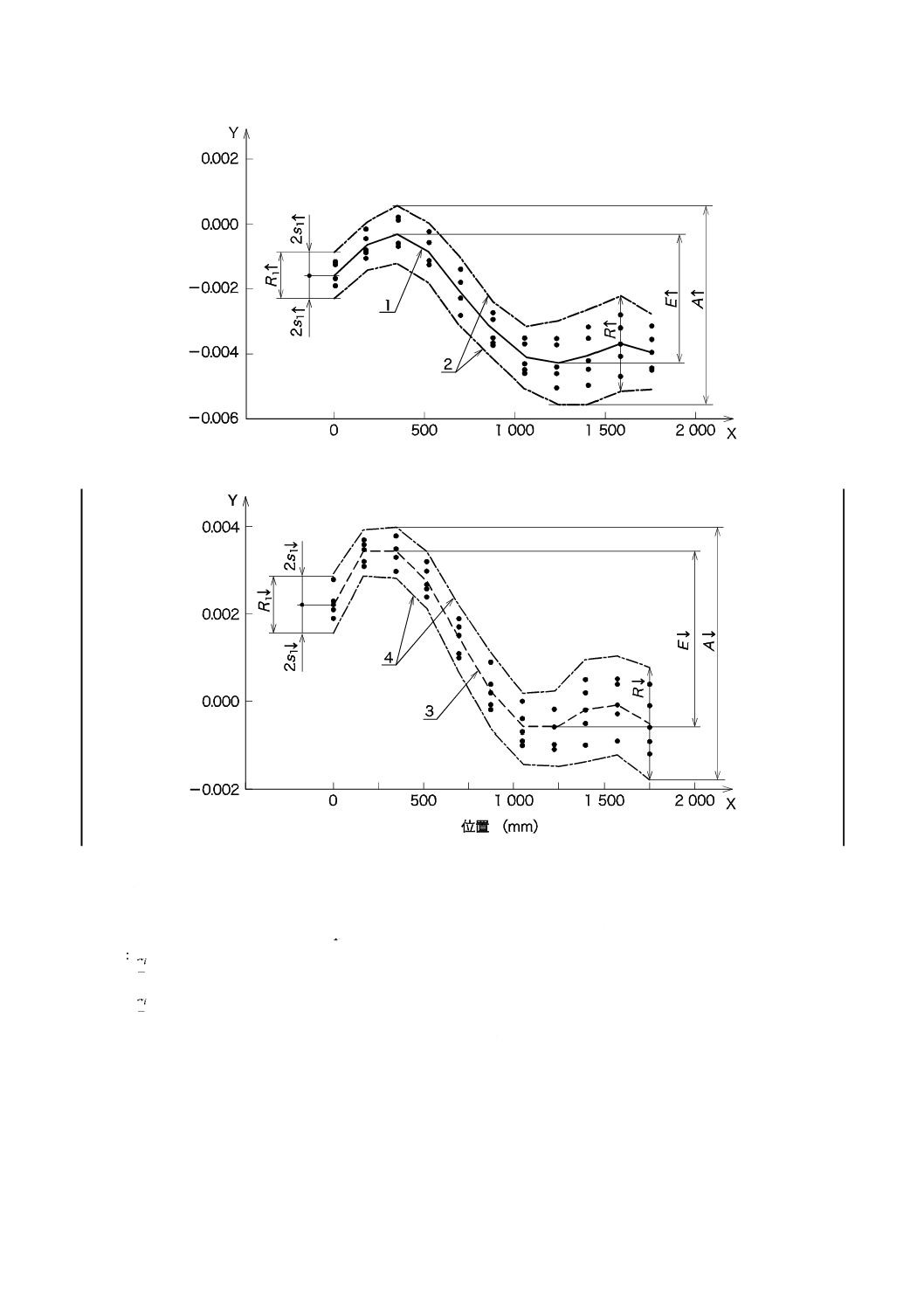

a) 正の向きの位置決め

b) 負の向きの位置決め

記号

X:位置(mm)

↓

↑

1

1

2

,

2

s

s

:位置1における一方向位置決めの繰返し性の推定値の2倍

Y:偏差(mm)

↓

↑

1

1,R

R

:位置1における一方向位置決めの繰返し性

1 :

↑

ix

↓

↑

R

R,

:軸の一方向位置決めの繰返し性

2 :

↑

±

↑

i

i

s

x

2

↓

↑

E

E,

:軸の一方向系統位置決め誤差

3 :

↓

ix

↓

↑

A

A,

:軸の一方向位置決め誤差

4 :

↓

±

↓

i

i

s

x

2

図3−一方向位置決め誤差及び位置決めの繰返し性

17

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

直進軸の位置決め測定における測定不確かさの推定−

簡易方法

A.1 拡張測定不確かさの推定

測定不確かさの推定は,ISO/TR 230-9の附属書Cに示す手順及び計算式に従う。ISO/TR 230-9におけ

る不確かさの推定は,ISO/IEC Guide 98-3に準拠している。測定不確かさの要因は,合成標準不確かさuc

と組み合わせ,かつ,拡張測定不確かさUの計算に用いる標準不確かさuで表す。

この附属書では,測定不確かさが関係する要因の影響,例えば,測定器のアライメントは拡張測定不確

かさUに影響を直接与えるために,拡張測定不確かさUALIGNMENTで表す。試験の評価事項に関係する要因

への影響,例えば,軸の両方向系統位置決め誤差Eへの影響は,拡張測定不確かさUEによって表すこと

ができる。このUEは,関係する拡張不確かさUXとの組合せとして評価する。拡張測定不確かさUは,包

含係数k=2について計算する。

A.2 測定不確かさの要因

A.2.1 一般

測定不確かさの主な要因は,測定器,試験時の工作機械の軸に対する測定器のミスアライメント,20 ℃

以外の温度での測定による工作機械温度の補正による不確かさ,及び環境変動誤差(EVE)である。

これらの要因及び仮定は,取付誤差を除いて,ISO/TR 230-9の附属書Cに従う。測定器の取付誤差を除

く理由は,試験報告書に記載の位置から10 mm以内にあると仮定しているからである。

A.2.2 測定器に起因する拡張不確かさ,UDEVICE

次に示す計算式は,ISO/TR 230-9のC.2.2の式(C.1)及び式(C.2)による。

校正された測定器を利用することを推奨する。校正証明書が最大不確かさをμmで表す場合は,式(A.1)

を適用する。校正証明書が,不確かさをμm/mで表す場合は,式(A.2)を適用する。

利用できる校正証明書がなく,測定器の製造業者が誤差範囲をμm/mで示す場合は,式(A.3)を使用する

ことが望ましい。測定器の分解能の影響は,一般に無視でき,また,ISO/TR 230-9のC.2.2の式(C.3)及び

式(C.4)に従って検証できる。

UDEVICE=UCALIBRATION ······························································· (A.1)

ここに,

UDEVICE: 測定器による拡張不確かさ(μm)

UCALIBRATION: 包含係数k=2における校正証明書による校正の不確

かさ(μm)

UDEVICE=UCALIBRATION・L ···························································· (A.2)

ここに,

UDEVICE: 測定器による拡張不確かさ(μm)

UCALIBRATION: 包含係数k=2における校正証明書による校正の不確

かさ(μm/m)

L: 測定長さ(m)

UDEVICE=0.6・RDEVICE・L ····························································· (A.3)

ここに,

UDEVICE: 測定器による拡張不確かさ(μm)

RDEVICE: 測定器による拡張不確かさ(μm)

L: 測定長さ(m)

18

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.3 試験時の機械の軸に対する測定器のミスアライメントによる不確かさ,UMISALIGNMENT

次に示す計算式は,ISO/TR 230-9のC.2.3の式(C.5)による。

測定器は,試験時に,機械の軸に平行に設置しなければならない。そうしないと測定誤差が生じる。

この影響は2次的なものであるが,ミスアライメントが1 mmより大きく,かつ,試験時の機械の軸が

300 mmより短い場合には,この影響は大きくなる。式(A.4)及び表A.1がミスアライメントの影響を示す。

レーザ干渉計のような光学的測定器においては,反射光の動きが測定器の製造業者の推奨どおりであれ

ば,ミスアライメントは1 mm以内となる。推奨はしないが,十分な輝度の反射光を得るという簡単な心

出しをすると,ミスアライメントは4 mmにもなる。

リニアスケールのような機械的な測定器において,側面を利用した心合わせでは,ミスアライメントは

0.5 mmよりも小さい。

UMISALIGNMENT=0.3・

L

R

NT

MISALIGNME

2

············································· (A.4)

ここに, UMISALIGNMENT: ミスアライメントによる拡張測定不確かさ(μm)

RMISALIGNMENT: ミスアライメント(mm)

L: 測定長さ(m)

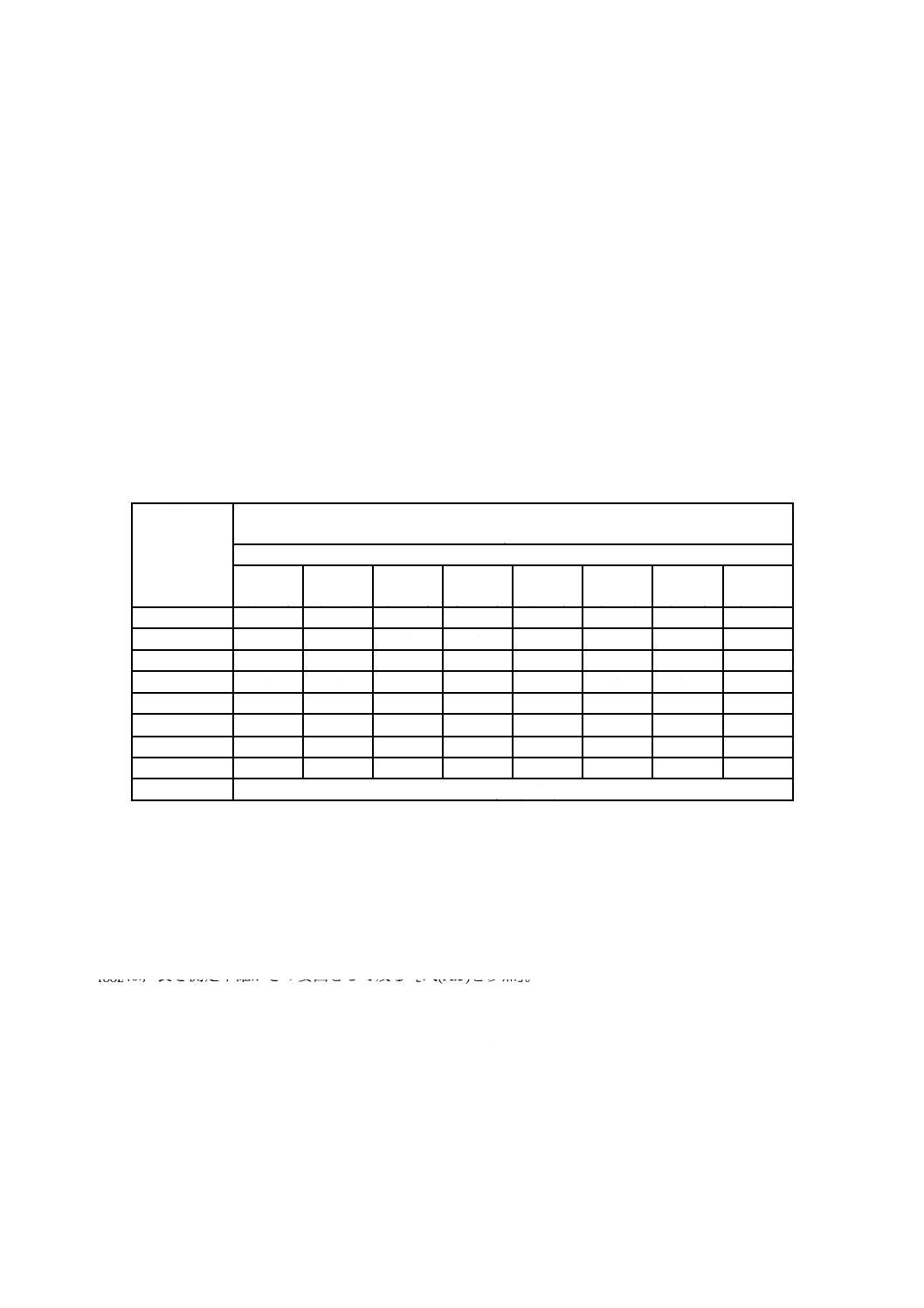

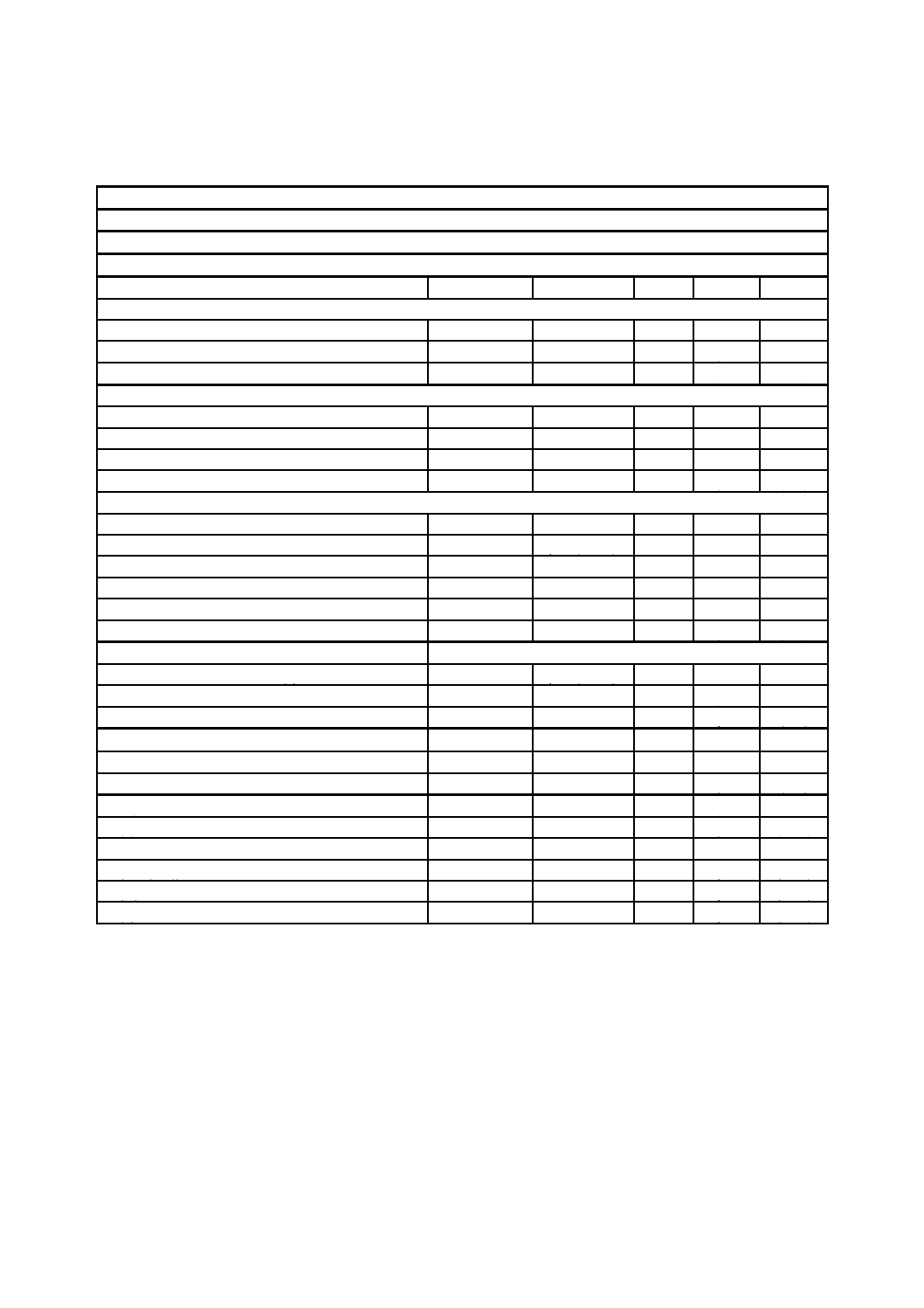

表A.1−測定器のミスアライメントによる拡張測定不確かさ UMISALIGNMENT

測定長さ

mm

UMISALIGNMENT

μm

ミスアライメント

mm

0.5

1.0

1.5

2.0

3.0

4.0

200

0

1

3

6

13

23

300

0

1

2

4

9

15

500

0

1

1

2

5

9

800

0

0

1

1

3

6

1 000

0

0

1

1

3

5

1 500

0

0

0

1

2

3

2 000

0

0

0

1

1

2

4 000

0

0

0

0

1

1

A.2.4 工作機械温度の補正による拡張不確かさ

A.2.4.1 一般

次に示す計算式は,ISO/TR 230-9のC.2.4による。

20 ℃以外の温度で測定を行った場合は,工作機械(又は工作物)と測定器との相対的な熱膨張を補正し

なければならない。測定器が自動的に補正するので,この作業は目に見えないことが多い。

この補正のために必要な温度測定は,この規格の長さ測定の総合的な測定不確かさに加える測定不確か

さをもっている。

補正については,工作機械(又は工作物)及び測定器の線膨張係数も必要である。これらの不確かさは,

長さ測定不確かさの更なる要因となる。

A.2.4.2とA.2.4.3とは,これらの不確かさの推定に関係する。

A.2.4.2 温度測定による拡張不確かさ

次に示す計算式は,ISO/TR 230-9のC.2.4の式(C.6)による。

19

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

温度測定で最も影響が大きい要因は,測定点を,工作機械(又は工作物)の温度を代表するように選択

することである。工作物保持具を代表点とすることを推奨する。温度測定点は,8.1に従って試験報告書に

記載する必要がある。

その他の要因は,工作機械の構成要素に確実に固定する必要のある温度センサの取付方法及び温度セン

サの測定不確かさである。

実用的には,これらの影響は,温度測定の起こり得る誤差範囲として表す。

注記 1 ℃の範囲は,±0.5 ℃という表現と対応する。

測定器の製造業者の指示に従って固定し,代表点に取り付けた温度センサについては,起こり得るセン

サの誤差範囲は,測定不確かさの推定に用いることができる。一般に用いる温度センサは,約0.7 ℃(±

0.35 ℃)の変動範囲をもつ。温度センサが,正しく取り付けられていない場合又は代表点でない位置に取

り付けられている場合には,測定誤差は4 ℃より大きくなる。温度センサの測定誤差の影響及び測定長さ

の影響を表A.2に示す。

表A.2−温度測定誤差の影響 UM

測定長さ

mm

UM,DEVICE及びUM,MACHINE TOOL

μm

測定誤差 ℃

0.1

(±0.05)

0.2

(±0.1)

0.5

(±0.25)

0.7

(±0.35)

1.0

(±0.5)

2.0

(±1.0)

3.0

(±1.5)

4.0

(±2.0)

200

0

0

1

1

1

3

4

6

300

0

0

1

1

2

4

6

8

500

0

1

2

2

3

7

10

14

800

1

1

3

4

6

11

17

22

1 000

1

1

3

5

7

14

21

28

1 500

1

2

5

7

10

21

31

42

2 000

1

3

7

10

14

28

42

55

4 000

3

6

14

19

28

55

83

111

線膨張係数

12.0 μm/(m・℃)

温度測定による拡張測定不確かさは,工作機械UM, MACHINE TOOL及び測定器UM, DEVICEを求めるために推定

しなければならない。

ほとんどのレーザ干渉計は,自動的に測定器の熱膨張(例えば,大気温度の影響)を補正できる。この

補正による不確かさは,測定器の測定不確かさに含める。このような場合は,測定器の温度測定による拡

張測定不確かさUM, DEVICEを計算する必要はない。工作機械の温度測定による拡張測定不確かさUM, MACHINE

TOOLは,長さ測定不確かさの要因として残る[式(A.5)を参照]。

リニアスケールを用いる場合には,そのリニアスケールの線膨張係数が工作機械(又は工作物)と同じ

であれば,20 ℃以外の温度に対する補正はリニアスケールの熱膨張によって自動的に行われる。唯一の誤

差は,工作機械の工作物保持具とリニアスケールとの温度差である。リニアスケールを工作機械に取り付

けて数分経過すれば,この温度差は0.1 ℃以下になる。この温度差は,工作機械の温度測定による拡張測

定不確かさUM, MACHINE TOOLに対して式(A.5)に示す温度範囲として用いることができる。リニアスケールの

温度の測定を行う必要はなく,測定器の温度測定による拡張測定不確かさUM, DEVICEをゼロにすることがで

きる[式(A.6)を参照]。

20

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

UM, MACHINE TOOL=0.6・α・L・R(θ) ··················································· (A.5)

ここに, UM, MACHINE TOOL: 工作機械の温度測定による拡張測定不確かさ(μm)

α: 試験時の軸に関する工作機械の線膨張係数

[μm/(m・℃)]

L: 測定長さ(m)

R(θ): 測定不確かさによって起こり得る温度範囲,又は

工作機械の工作物保持具と(機械的)測定器との

温度差(℃)

UM, DEVICE=0.6・α・L・R(θ) ··························································· (A.6)

ここに,

UM, DEVICE: 測定器の温度測定による拡張測定不確かさ(μm)

測定器の不確かさについての記載が測定器の温度

測定による不確かさ(若しくは,20 ℃以外での温

度での測定に対する補正の不確かさ)を含むか,

又は測定器が工作機械(若しくは工作物)の温度

を採用する場合は,この値はゼロにすることがで

きる。

α: 測定器の線膨張係数[μm/(m・℃)]

L: 測定長さ(m)

R(θ) 測定不確かさによって起こり得る温度範囲(℃)

A.2.4.3 線膨張係数による拡張不確かさ

次に示す計算式は,ISO/TR 230-9のC.2.4の式(C.7)による。

実際には,工作機械及び測定器の線膨張係数は,ハンドブック又はパンフレットから引用できる。実際

の線膨張係数は,これらに記載されている値と異なる可能性がある。その差異は,単位をμm/(m・℃)とし

て範囲で示す。一般に,その範囲は,機械の軸に用いるリニアスケールについては,2 μm/(m・℃)である。

複合材では公称値よりも大きな値を示す。

注記 2 μm/(m・℃)の範囲は,±1 μm/(m・℃)という表現と対応する。

表A.3は,線膨張係数の不確かさと軸方向長さ1 mの長さ測定の温度との関係を示す。20 ℃での測定で

は,補正の必要がないために線膨張係数による不確かさを示す必要はない。

工作機械(又は工作物)の線膨張係数の起こり得る誤差による拡張測定不確かさUE, MACHINE TOOL[式(A.7)

参照],及び測定器の線膨張係数の起こり得る誤差による拡張測定不確かさUE, DEVICE[式(A.8)参照]を評

価するのが望ましい。

測定器の不確かさについての記載が20 ℃以外での温度での測定に対する補正の不確かさを含むのであ

れば,UE, DEVICEはゼロにできる。

21

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.3−線膨張係数の不確かさによる測定不確かさ UE

温度

℃

UEの係数

μm /m

線膨張係数の誤差範囲

μm /(m・℃)

1

(±0.5)

2

(±1.0)

3

(±1.5)

4

(±2.0)

6

(±3.0)

5

9

17

26

35

52

10

6

12

17

23

35

15

3

6

9

12

17

18

1

2

3

5

7

19

1

1

2

2

3

20

0

0

0

0

0

21

1

1

2

2

3

22

1

2

3

5

7

25

3

6

9

12

17

30

6

12

17

23

35

35

9

17

26

35

52

注記1 UE=(線膨張係数)×L

注記2 UEの単位は,μm

注記3 Lの単位は,m

UE, MACHINE TOOL=0.6・ΔT・L・R(α) ·················································· (A.7)

ここに, UE, MACHINE TOOL: 工作機械(又は工作物)の線膨張係数の起こり得

る誤差による測定不確かさ(μm)

ΔT: 20 ℃からの差(ΔT=T−20 ℃)(℃)

T: 工作機械又は工作物の温度(℃)

L: 測定長さ(m)

R(α): 工作機械(又は工作物)の線膨張係数の誤差範囲

[μm/(m・℃)]

UE, DEVICE=0.6・ΔT・L・R(α) ························································· (A.8)

ここに,

UE, DEVICE: 長さ測定器の線膨張係数の起こり得る誤差による

拡張測定不確かさ(μm)。測定器の不確かさについ

ての記載が,測定器の温度測定による不確かさ(又

は20 ℃以外での温度での測定に対する補正の不

確かさ)を含む場合は,この値はゼロにできる。

ΔT: 20 ℃からの差(ΔT=T−20 ℃)(℃)

T: 測定器の温度(℃)

L: 測定長さ(m)

R(α): 測定器の線膨張係数の誤差範囲[μm/(m・℃)]

A.2.5 環境変動誤差(EVE)による拡張不確かさ,UEVE

次に示す計算式は,ISO/TR 230-9のC.2.5の式(C.9)による。

ほとんどの測定においては,工作機械及び測定器に影響を与え得る温度変化がある。その温度変化の影

響は,4.1及び4.3に従って最小に抑えるのが望ましい。

その他の影響は,簡単な試験を行うことで確認できる。長さの測定を開始する前に,長さ測定器は,試

験中の軸の最大移動距離を読み取ることができるように,かつ,工作機械のどんな環境変動誤差の影響も

受けないように取り付けるのがよい。例えば,全ての部品を組み入れた測定器を,ベッド上又はベッドの

22

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

近くに直接固定する。長さの測定に必要なおおよその時間内に,測定装置の読みを記録する。読みEVEの

範囲は,式(A.9)に従って対応する不確かさの推定に用いる残留環境変動誤差になる。

機械のテーブル上の環境変動の影響は,測定中ずっと長さ測定の方向では無関係であることが分かって

いる場合は,長さ測定器は,この試験を行うときテーブルに固定することができる。この場合,長さ測定

器は,切削工具を保持する構成要素と工作物を保持する構成要素との間の相対運動を,極端な位置(最大

距離)まで移動させ,測定できるように取り付け,この位置で環境変動誤差に関する試験を行う。

UEVE=0.6・EVE ················································································· (A.9)

ここに,

UEVE: 環境変動誤差による拡張測定不確かさ(μm)

EVE: 環境変動誤差試験からの範囲(μm)

A.2.6 環境変動誤差(EVE)による繰返し性の値の補正

繰返し性の値の補正は,2 000 mm以下の軸だけに適用する。次に示す計算式は,箇条4,A.2.4及びISO/TR

230-9のC.2.5による。

環境変動誤差EVEは,軸の繰返し性の測定によって計算された標準偏差の値を大きくする。したがって,

繰返し性の値R,R↑及びR↓を増大させる。環境変動誤差試験を行い,試験中の軸の測定長さがより長い

値に対して繰返し性の値が有効であれば,繰返し性の値は,次のように補正できる。

[

]

[

]

[

]

[

]

corrected

corrected

corrected

corrected

corrected

corrected

corrected

corrected

corrected

corrected

corrected

corrected

corrected

corrected

corrected

2

EVE

2

corrected

2

EVE

2

corrected

,

.

max

,

.

max

,

.

max

,

,

,

2

,

2.

max

,

,

4

,

,

4

,

2

,

2

,

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

R

R

R

R

R

R

R

R

B

s

s

R

s

R

s

R

U

s

s

U

s

s

=

↓

↓=

↑

↑=

↓

↑

+

↓

+

↑

=

↓

↓=

↑

↑=

↓

↓=

↑

↑=

;

;

−

−

······(A.10)

ここに, si, corrected↑,↓: 環境影響を補正した一方向位置決めの繰返し性siの推定値

si: 軸の一方向位置決めの繰返し性の推定値(3.18参照)

UEVE: 環境変動による拡張測定不確かさ

Ri, corrected↑,↓: 環境影響を補正した位置iにおける一方向位置決めの繰返し

性

Ri, corrected: 環境影響を補正した位置iにおける両方向位置決めの繰返し

性

Rcorrected↑,↓: 環境影響を補正した一方向位置決めの繰返し性

Rcorrected: 環境影響を補正した両方向の位置決めの繰返し性

A.3 評価事項の拡張不確かさの推定,A,A↑,A↓,E,E↑,E↓,R,R↑,R↓,B

A.3.1 一般

A.3に示す計算式は,箇条3及びISO/TR 230-9のC.4による。2 000 mm以下の軸については,5回の正

方向及び5回の負方向の測定を行う。2 000 mmを超える軸については,1回の正方向及び1回の負方向の

測定を行う。

測定不確かさに対する次の主な要因を想定している。すなわち,測定器,測定器の試験時の工作機械に

23

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対する測定誤差,工作機械及び測定器に対する温度測定,工作機械及び測定器の線膨張係数,並びに環境

変動誤差(EVE)である。

A.3.2 一方向繰返し性の拡張不確かさの推定,U(R↑, R↓)

この推定は,2 000 mm以下の軸だけに適用する。次に示す計算式は,ISO/TR 230-9のC.4.2の式(C.13)

による。

U(R↑,R↓)=2・UEVE ·································································· (A.11)

ここに, U(R↑,R↓): 5回の測定における,k=2での一方向繰返し性の拡張測

定不確かさ(μm)

A.3.3 反転値の不確かさの推定,U(B)

次に示す計算式は,ISO/TR 230-9のC.4.3の式(C.14)による。

a) 2 000 mm以下の軸について

U(B)=0.9・UEVE ·····································································(A.12)

ここに,

U(B): 5回の測定におけるk=2での反転誤差の拡張測定不確か

さ(μm)

b) 2 000 mmを超える軸について

U(B)=2・UEVE ········································································(A.13)

ここに,

U(B): 1回の測定におけるk=2での反転誤差の拡張測定不確か

さ(μm)

A.3.4 両方向位置決めの繰返し性の拡張不確かさ,U(R)

この推定は,2 000 mm以下の軸だけに適用する。次に示す計算式は,ISO/TR 230-9のC.4.4の式(C.15)

による。

U(R)=2.2・UEVE ·····································································(A.14)

ここに,

U(R): 5回の測定におけるk=2での両方向繰返し性の拡張測定

不確かさ(μm)

A.3.5 系統誤差の拡張不確かさ,U(M, E, E↑, E↓)

次の計算式は,ISO/TR 230-9のC.4.5の式(C.16)による。

a) 2 000 mm以下の軸について

2

EVE

2

DEVICE

E,

2

TOOL

MACHINE

E,

2

DEVICE

M,

2

TOOL

MACHINE

M,

2

NT

MISALIGNME

2

DEVICE

5

1

)

,

,

(

U

U

U

U

U

U

U

E

E

E

U

・

+

+

+

+

+

+

=

↓

↑

··············(A.15)

ここに, U(E, E↑, E↓): 5回の測定におけるk=2での系統位置決め誤差の拡張測定不確かさ(μm)

2

EVE

2

DEVICE

E,

2

TOOL

MACHINE

E,

2

DEVICE

M,

2

TOOL

MACHINE

M,

2

NT

MISALIGNME

2

DEVICE

10

1

)

(

U

U

U

U

U

U

U

M

U

・

+

+

+

+

+

+

=

············(A.16)

ここに,

U(M): 5回の測定におけるk=2での平均位置決め偏差Mの拡張測定不確かさ(μm)

b) 2 000 mmを超える軸について

2

EVE

2

DEVICE

E,

2

TOOL

MACHINE

E,

2

DEVICE

M,

2

TOOL

MACHINE

M,

2

NT

MISALIGNME

2

DEVICE

2

)

,

,

(

U

U

U

U

U

U

U

E

E

E

U

+

+

+

+

+

+

=

↓

↑

···············(A.17)

ここに, U(E, E↑, E↓): 5回の測定におけるk=2での系統位置決め誤差の拡張測定不確かさ(μm)

24

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

EVE

2

DEVICE

E,

2

TOOL

MACHINE

E,

2

DEVICE

M,

2

TOOL

MACHINE

M,

2

NT

MISALIGNME

2

DEVICE

2

1

)

(

U

U

U

U

U

U

U

M

U

・

+

+

+

+

+

+

=

·············(A.18)

ここに,

U(M): 5回の測定におけるk=2での平均位置決め偏差Mの拡張測定不確かさ(μm)

A.3.6 位置決め誤差の拡張不確かさ,U(A, A↑, A↓)

次の計算式は,ISO/TR 230-9のC.4.6の式(C.17)による。

2

2

)

,

(

)

(

)

,

,

(

↓

↑

+

=

↓

↑

R

R

U

E

U

A

A

A

U

····································································(A.19)

ここに, U(A, A↑, A↓): 5回の測定におけるk=2での位置決め誤差の拡張測定不確かさ(μm)

A.4 拡張不確かさの推定例

次に,四つの拡張測定不確かさの推定例について示す。そのうちの二つは,レーザ干渉計の結果であり,

ほかの二つはリニアスケールの結果である。いずれの測定器でも平均的な工場条件と改善された工場条件

とで推定を行っている。

平均的な工場条件は,次による(表A.4及び表A.6を参照)。

− 測定器は,校正されていない。

− アライメント

− レーザ干渉計については,反射光が十分な輝度をもつ(推奨しない)。

− リニアスケールについては,側面を利用して0.5 mm以内で取り付ける。

− 工場の温度は,20 ℃±5 ℃。

− 温度測定

− レーザ干渉計については,工作機械の温度測定の誤差範囲は0.7 ℃。

− リニアスケールについては,機械の温度の差は,0.1 ℃(一般に,数分後に到達)。

− 線膨張係数の誤差は,2 μm/(m・℃)。

− 環境変動誤差(EVE)は,1.7 μm。

改善された工場条件は,次による(表A.5及び表A.7を参照)。

− 測定器は,校正されている。

− アライメント

− レーザ干渉計については,反射光が1 mm以内に調整されている(推奨する方法)。

− リニアスケールについては,側面を利用して0.5 mm以内で取り付ける。

− 工場の温度は,20 ℃±1 ℃。

− 温度測定

− レーザ干渉計については,工作機械の温度測定の誤差範囲は0.2 ℃。

− リニアスケールについては,機械の温度の差は,0.05 ℃(一般に,10分以内に到達)。

− 線膨張係数の誤差は,2 μm/(m・℃)。

− 環境変動誤差(EVE)は,1.7 μm。改善された工場条件では,これより小さいEVE値を示す。

平均的な工場条件では,位置決め誤差の拡張測定不確かさU (A)は,軸長さ1 750 mmで,かつ,表A.4

及び表A.6に記載の条件の場合には,レーザ干渉計及びリニアスケールに対して15 μmになる。位置決め

誤差Aは,A=6 μm±15 μm(k=2)と記載するのが望ましい。

改善された工場条件では,位置決め誤差の拡張測定不確かさU(A)は,軸長さ1 750 mmで,かつ,表A.5

25

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び表A.7に記載の条件の場合には,レーザ干渉計及びリニアスケールに対して4 μmになる。位置決め

誤差Aは,A=6 μm±4 μm(k=2)と記載するのが望ましい。

環境変動誤差と関連する不確かさによる繰返し性の値を補正した例を表A.8に示す。

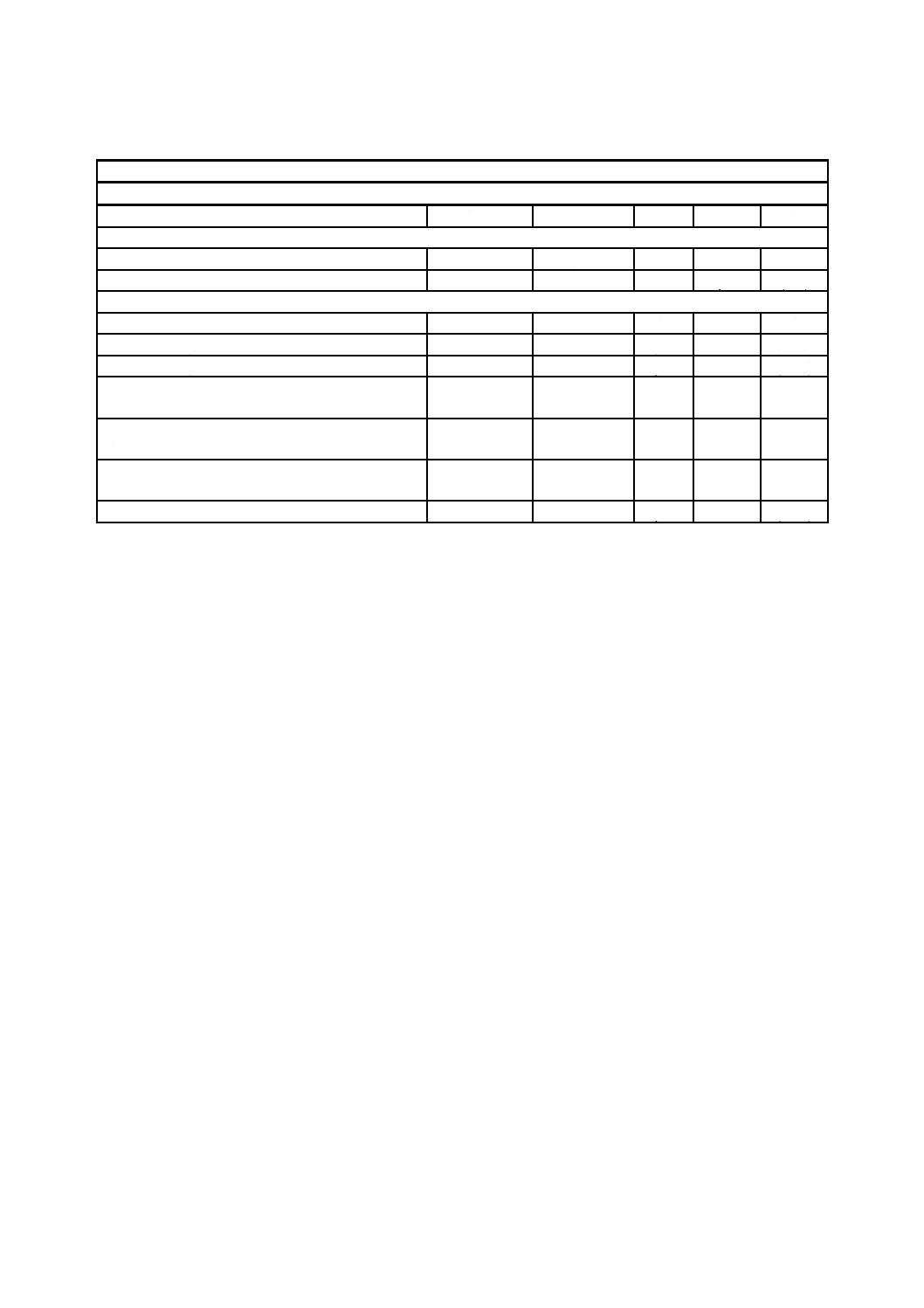

表A.4−平均的な工場条件下でのレーザ干渉計による位置決め測定における

拡張測定不確かさの推定例

位置決め測定

拡張測定不確かさの推定,レーザ干渉計による測定

簡易方法

平均的な工場条件

要因

数値

単位

U

単位

式

測定器

測定長さ

1 751.000

mm

誤差範囲

3.400

μm/m

UDEVICE

3.6

μm

(A.3)

アライメント

光軸のアライメント

アライメント(例)

4.000

mm

測定長さ

1 751.000

mm

UMISALIGNMENT

2.7

μm

(A.4)

工作物温度の補正

測定長さ

1 751.000

mm

線膨張係数

12.000

μm/ (m・℃)

20 ℃からの差,最大値

5.000

℃

温度測定

偏差,最大値

0.700

℃

UM, MACHINE TOOL

8.8

μm

(A.5)

UM, DEVICE

ゼロ,UDEVICEに含む。

線膨張係数の誤差範囲 R(α)

2.000

μm/ (m・℃)

UE, MACHINE TOOL

10.5

μm

(A.7)

UE, DEVICE

ゼロ,UDEVICEに含む。

EVE 環境変動

EVE

1.700

μm

UEVE

1.0

μm

(A.9)

U (R↑, R↓)

2

μm

(A.11)

U (B)

1

μm

(A.12)

U (R)

2

μm

(A.14)

U (E, E↑, E↓)

14

μm

(A.15)

U (M)

14

μm

(A.16)

U (A)

15

μm

(A.19)

26

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.5−改善された工場条件下でのレーザ干渉計による位置決め測定における

拡張測定不確かさの推定例

位置決め測定

拡張測定不確かさの推定,レーザ干渉計による測定

簡易方法

改善された工場条件

要因

数値

単位

U

単位

式

測定器

測定長さ

1 751.000

mm

校正の不確かさ

1.0

μm/m

UDEVICE

1.8

μm

(A.2)

アライメント

光軸のアライメント

アライメント(例)

1.000

mm

測定長さ

1 751.000

mm

UMISALIGNMENT

0.2

μm

(A.4)

工作物温度の補正

測定長さ

1 751.000

mm

線膨張係数

12.000

μm/ (m・℃)

20 ℃からの差,最大値

1.000

℃

温度測定

偏差,最大値

0.200

℃

UM, MACHINE TOOL

2.5

μm

(A.5)

UM, DEVICE

ゼロ,UDEVICEに含む。

線膨張係数の誤差範囲 R(α)

2.000

μm/ (m・℃)

UE, MACHINE TOOL

2.1

μm

(A.7)

UE, DEVICE

ゼロ,U DEVICEに含む。

EVE,環境変動

EVE

1.700

μm

UEVE

U (R↑, R↓)

2.0

μm

(A.11)

U (B)

0.9

μm

(A.12)

U (R)

2.2

μm

(A.14)

U (E, E↑, E↓)

3.7

μm

(A.15)

U (M)

3.7

μm

(A.16)

U (A)

4.2

μm

(A.19)

27

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.6−平均的な工場条件下でのリニアスケールを用いた位置決め測定における

拡張測定不確かさの推定例

位置決め測定

拡張測定不確かさの推定,リニアスケールによる測定

簡易方法

平均的な工場条件

要因

数値

単位

U

単位

式

測定器

測定長さ

1 751.000

mm

誤差範囲

2.000

ppm

UDEVICE

2.1

μm

(A.3)

アライメント

光軸のアライメント

アライメント(例)

0.500

mm

測定長さ

1 751.000

mm

UMISALIGNMENT

0.0

μm

(A.4)

工作物温度の補正

測定長さ

1 751.000

mm

線膨張係数

12.000

μm/ (m・℃)

20 ℃からの差,最大値

5.000

℃

温度測定

偏差,最大値

0.100

℃

UM, MACHINE TOOL

1.3

μm

(A.5)

UM, DEVICE

ゼロ,測定器は機械温度を採用

線膨張係数の誤差範囲 R(α)

2.000

μm/ (m・℃)

UE, MACHINE TOOL

2.000

μm/ (m・℃)

10.5

μm

(A.7)

UE, DEVICE

10.5

μm

(A.8)

EVE,環境変動

EVE

1.700

μm

UEVE

1.0

μm

(A.9)

U (R↑, R↓)

2

μm

(A.11)

U (B)

1

μm

(A.12)

U (R)

2

μm

(A.14)

U (E, E↑, E↓)

15

μm

(A.15)

U (M)

15

μm

(A.16)

U (A)

15

μm

(A.19)

28

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.7−改善された工場条件下でのリニアスケールによる位置決め測定における

拡張測定不確かさの推定例

位置決め測定

拡張測定不確かさの推定,リニアスケールによる測定

簡易方法

改善された工場条件

要因

数値

単位

U

単位

式

測定器

測定長さ

1 751.000

mm

誤差範囲

1.8

μm

UDEVICE

1.8

μm

(A.1)

アライメント

光軸のアライメント

アライメント(例)

0.500

mm

測定長さ

1 751.000

mm

UMISALIGNMENT

0.0

μm

(A.4)

工作物温度の補正

測定長さ

1 751.000

mm

線膨張係数

12.000

μm/ (m・℃)

20 ℃からの差,最大値

1.000

℃

温度測定

偏差,最大値

0.050

℃

UM, MACHINE TOOL

0.6

μm

(A.5)

UM, DEVICE

ゼロ,測定器は機械温度を採用

線膨張係数の誤差範囲 R(α)

2.000

μm/ (m・℃)

UE, MACHINE TOOL

2.000

℃

2.1

μm

(A.7)

UE, DEVICE

2.1

μm

(A.8)

EVE,環境変動

EVE

1.700

μm

UEVE

1.0

μm

(A.9)

U (R↑, R↓)

2.0

μm

(A.11)

U (B)

0.9

μm

(A.12)

U (R)

2.2

μm

(A.14)

U (E, E↑, E↓)

3.5

μm

(A.15)

U (M)

3.5

μm

(A.16)

U (A)

4.1

μm

(A.19)

29

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.8−環境変動誤差に伴う不確かさによる繰返し性の値を補正した例

位置決め測定

UEVEによるRの補正

数値

単位

U

単位

式

EVE 環境変位

EVE

1.700

μm

UEVE

1.0

μm

(A.9)

繰返し性の値の補正

補正前

補正後

単位

式

表2に示すR↑,代表的な結果

2.98

2.18

μm

(A.10)

表2に示すR↓,代表的な結果

2.55

1.53

μm

(A.10)

表2に示すRに対するs↑(目標位置9),代表的な

結果

0.746

0.544

μm

(A.10)

表2に示すRに対するs↓(目標位置9),代表的な

結果

0.638

0.383

μm

(A.10)

表2に示すRに対するB(目標位置9),代表的な

結果

3.9

μm

表2に示すR,代表的な結果

6.7

5.8

μm

(A.10)

30

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

ステップサイクル

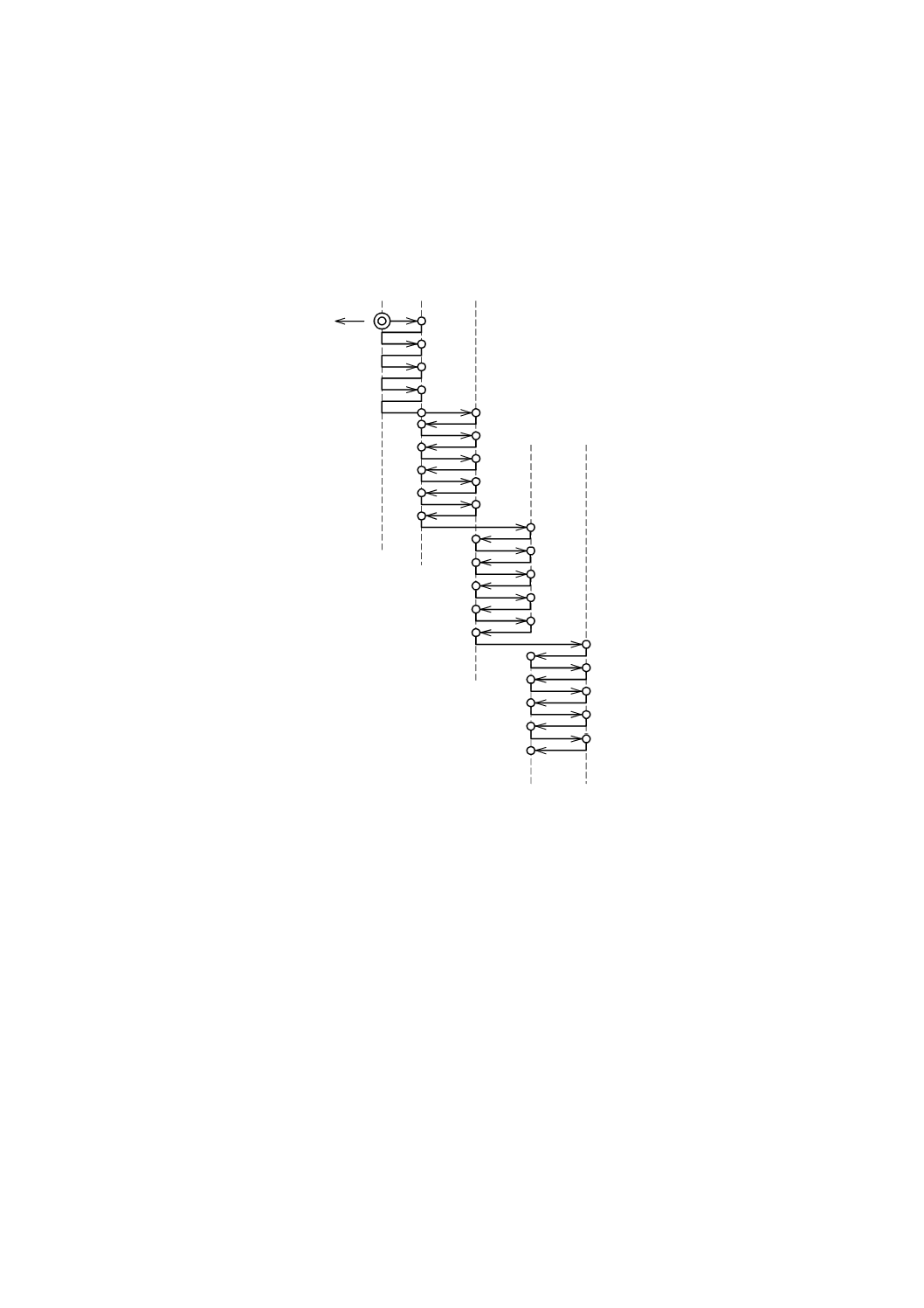

この附属書は,代替試験サイクル,すなわち,ステップサイクル(図B.1参照)について記載する。

図B.1−ステップサイクル

このステップサイクルによる試験結果は,図1に示した標準試験サイクルによる結果とは異なることが

ある(5.3.2参照)。

標準試験サイクルを使用すると,両端の目標位置において,そのどちらかの目標位置に一方の向きから

位置決めし,その後にもうー方の向きから位置決めしたときに,その目標位置に接近する時間の間隔に大

きな差を生じる。ステップサイクルを使用すると,一つの目標位置への両方向からの接近は,比較的短時

間で行われるが,最初と最後との目標位置の測定には大きな時間差を生じる。

標準試験サイクルによる測定は,試験している軸上のそれぞれの目標位置に及ぼす熱の影響の程度が異

なる可能性がある。測定中の熱の影響は,反転誤差B及び繰返し性Rの両方に現れる。

ステップサイクルの場合には,熱の影響は平均両方向位置決め誤差Mに現れるが,機械の熱的挙動は反

転誤差及び繰返し性に僅かに影響を及ぼすだけである。

31

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

周期的位置決め誤差

C.1 一般

数値制御軸の位置決めは,ボールねじのピッチ誤差及びリニアスケール又はロータリエンコーダの目盛

誤差に関連した周期的誤差の影響を受ける可能性がある。

5.2に規定するように,数値制御軸の位置決め精度及び繰返し性の測定は,周期的誤差によって発生し得

る位置決め誤差を十分にサンプリングできるようにするために,一定の間隔で設定した各目標位置に乱数

rを加えた目標位置で行う。

この附属書は,様々な形式の直進又は回転駆動機構及び位置フィードバックシステムと関係する可能性

のある周期的誤差の大きさを調べるために(受渡当事者間の協定の下で)実施する試験について記載する。

運動部品の相対運動を位置検出器で直接測定する位置フィードバックシステムでは,周期的位置決め誤

差は,検出器のピッチ(例えば,ロータリエンコーダ若しくはリニアスケールでは目盛誤差又はレーザ干

渉計では波長)に一致する間隔で周期的になることから,C.2に記載する調査方法で十分にサンプリング

し得る。

ボールねじと,それと直接接続されたロータリエンコーダとを用いた位置フィードバックシステムでは,

二つの周期的な誤差原因が存在する可能性がある。すなわち,ボールねじのピッチに関係するものと,ロ

ータリエンコーダの目盛誤差に関係するものとがある。この場合は,C.2に従ってこの二つを独立して調

べることができ,それぞれ既知の周期的誤差に関係している。

この二つ以外の誤差原因が位置フィードバックループ(直進運動を駆動するボールねじの軸に,モータ

軸から歯車又はベルト伝達するときの,モータ軸に付いたロータリエンコーダ)に関与している直線(又

は角度)位置フィードバックシステムに周期的な誤差原因が存在する場合は,それについても原理的に別々

に調べることができる(図C.2参照)。ただし,通常,そのようなシステムの性能は厳密ではなく,周期的

誤差は深く調べる必要はないと考えられる。

軸受が組み込まれていないロータリエンコーダを用いた角度フィードバックシステムでは,ロータリエ

ンコーダの目盛盤と駆動回転軸との間で半径方向に心ずれを生じると,式(C.1)に示す周期的な測定誤差が

発生する。

D

r

±

=

∆

412

ϕ

········································································ (C.1)

ここに,

Δφ: 測定誤差(″)

r: 回転軸に取り付けられた目盛盤の半径方向の心ずれ(μm)

D: 測定スケールの目盛盤の直径(mm)

測定誤差Δφは,1回転ごとに周期的であり,一般に5.2に規定する試験方法によって検出できる。

C.2 既知の周期間隔による周期的位置決め誤差

場合によっては,(既知の)周期的な誤差成分の間隔の倍数に応じて5.2に規定した乱数rを変えたほう

がよいことがある。

これを調べるための測定器は,5.3.1に規定した位置決め誤差及び繰返し性を求めるために使用する測定

器と同じでよい。

32

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目標位置は,少なくとも21点,等間隔に設け,予想する周期的誤差の2周期分を選ぶ。1回の一方向の

測定を全ての目標位置について行う。

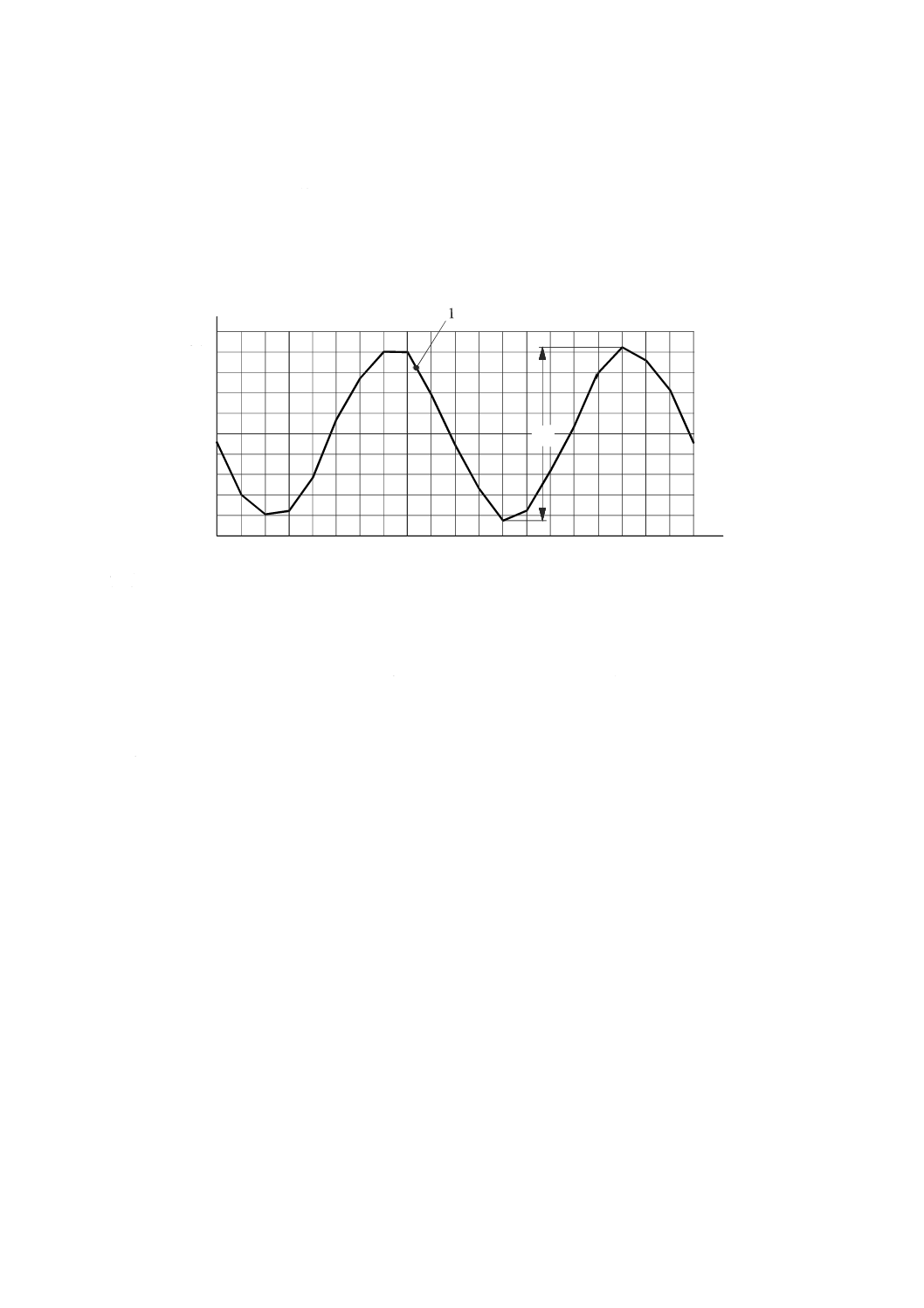

周期的位置決め誤差P(直線又は角度誤差に対する)は,図C.1に示すように測定された位置決め偏差

の全範囲である。この図は,10 mmピッチのボールねじで駆動し,そのボールねじ軸端に付けたロータリ

エンコーダによる間接測定システムを備えた工作機械において測定した周期的誤差の結果を示す。

855

860

865

870

-4.0

-2.0

0.0

2.0

4.0

XX

E

P

X

記号

X :X軸の位置(mm)

1:測定した偏差

EXX :直進位置決め偏差(μm)

P:直進位置決めの周期的位置決め誤差

図C.1−モータ軸端にロータリエンコーダを付けて,10 mmピッチのボールねじをモータ直結で駆動した

ときのX軸の直進位置決めの周期的位置決め誤差の例

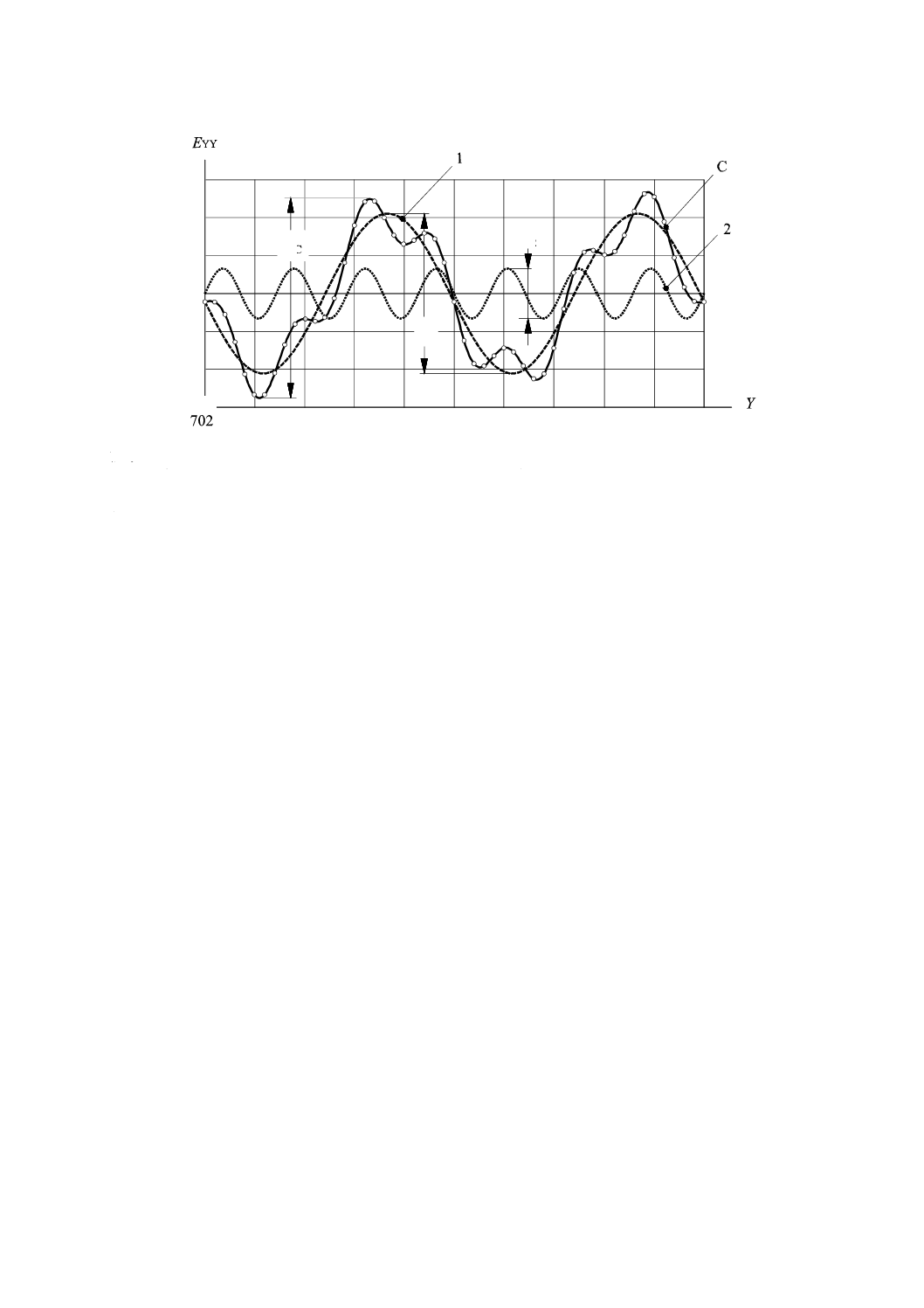

モータ軸端に取り付けたロータリエンコーダを使って位置のフィードバックをする場合,歯車又はベル

トを介してボールねじ駆動すると更なる周期的誤差が現れる。

図C.2は,10 mmピッチのボールねじの周期的誤差の上に,3.5:1の比の歯車又はベルト駆動の不完全

性によって発生する周期的誤差が重ね合わされて現れた例を示す。

33

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.0

4.0

2.0

0.0

-2.0

-4.0

-6.0702

704

706

708

710

712

714

716

718

720

722

P

P

P

記号

Y

:Y軸の位置(mm)

C :合成された測定偏差

EYY :直進位置決め偏差(μm)

P1 :ボールねじに関係する周期的位置決め誤差

1

:ボールねじに関係する周期的誤差

P2 :歯車に関係する周期的位置決め誤差

2

:ギヤ比(3.5:1)に関係する周期的誤差

PC :合成された周期的直進位置決め誤差

図C.2−モータ軸端に角度エンコーダの付いたモータで,ギヤ比3.5:1の歯車を介して

10 mmピッチのボールねじを駆動したときのY軸の周期的直進位置決め誤差の例

34

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

校正されたボールアレー又はステップゲージを用いた

直進位置決め誤差の測定

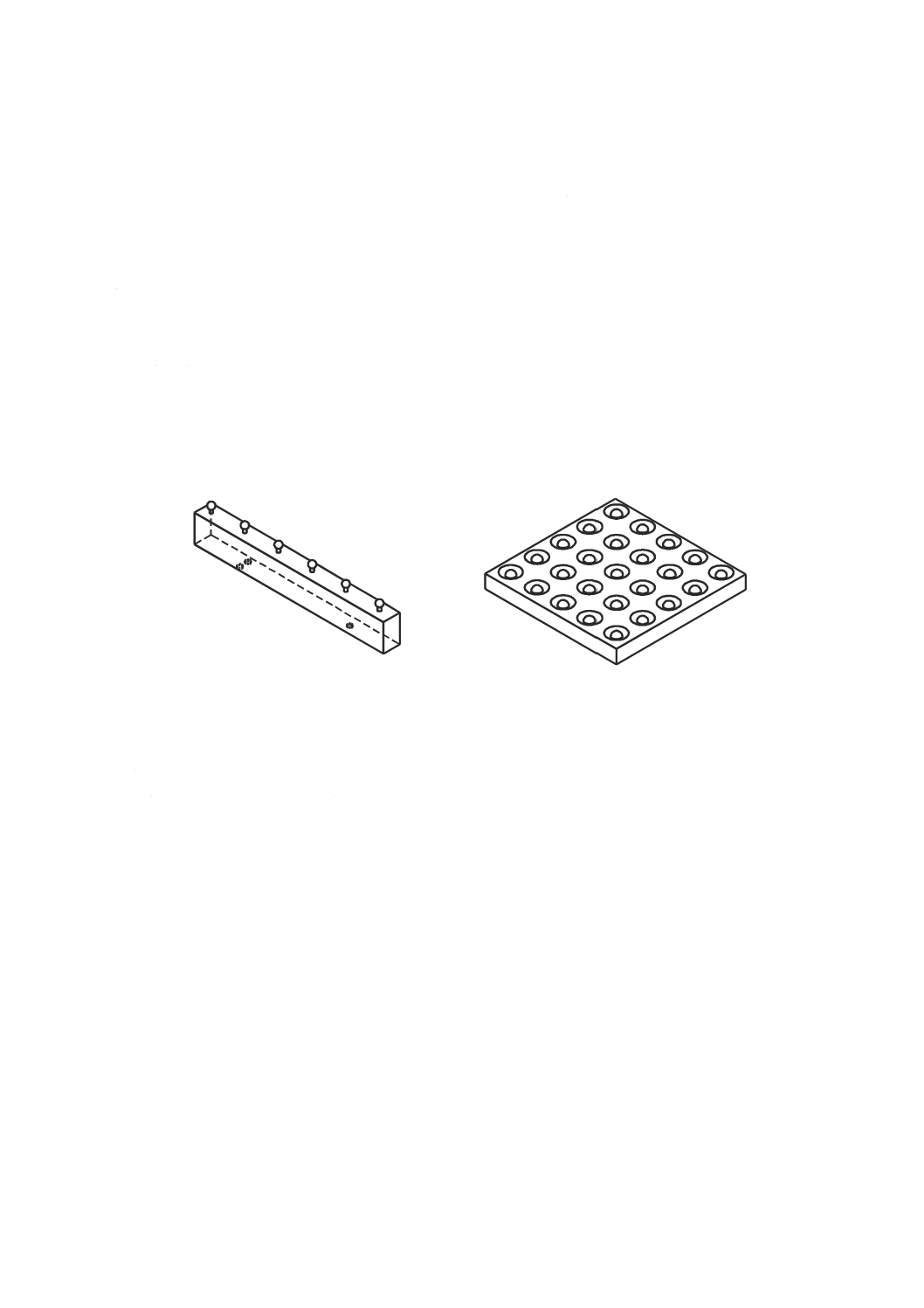

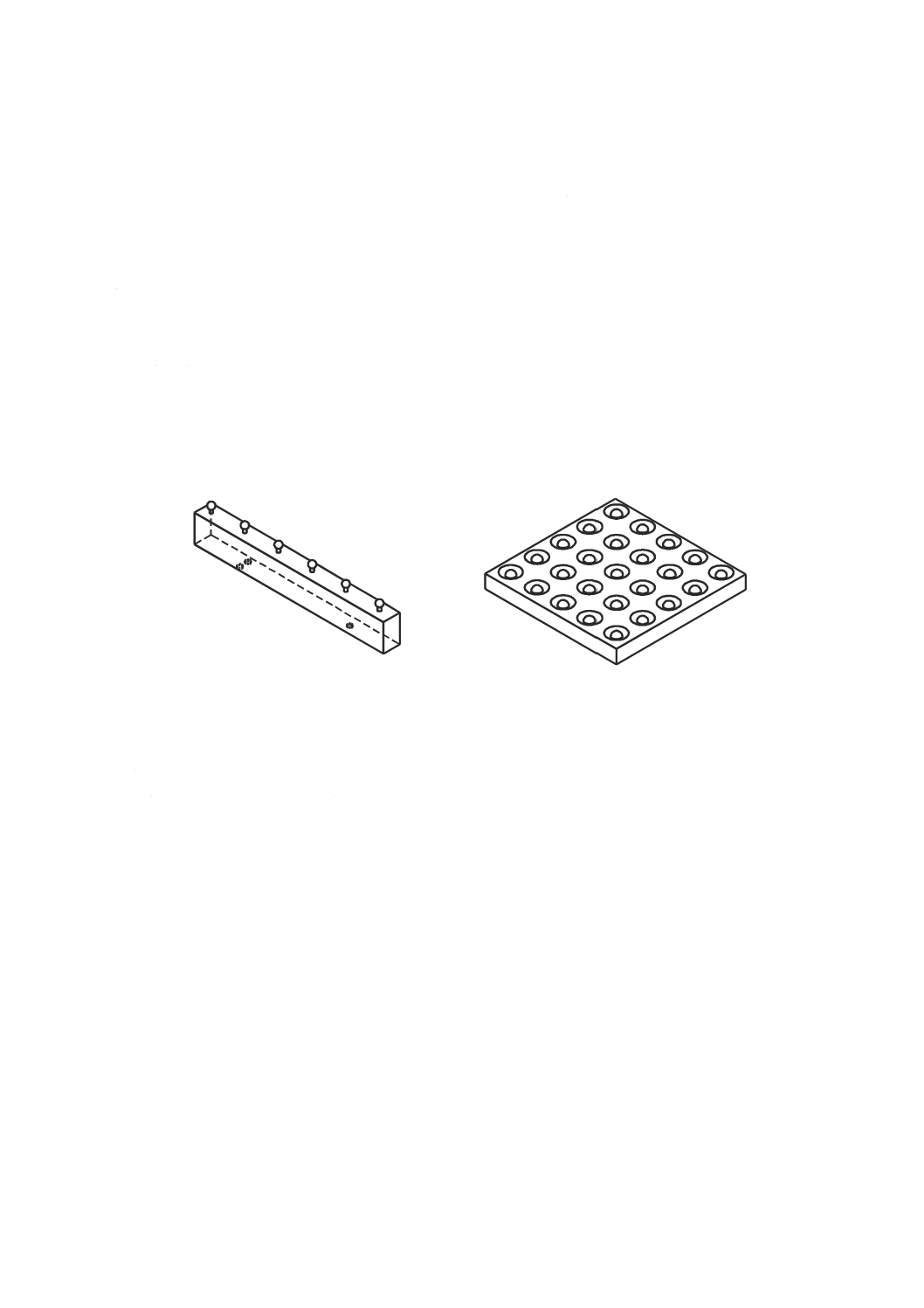

D.1 一般

この附属書に記載する試験方法は,工作機械の加工空間における複数の距離測定に関係する。この測定

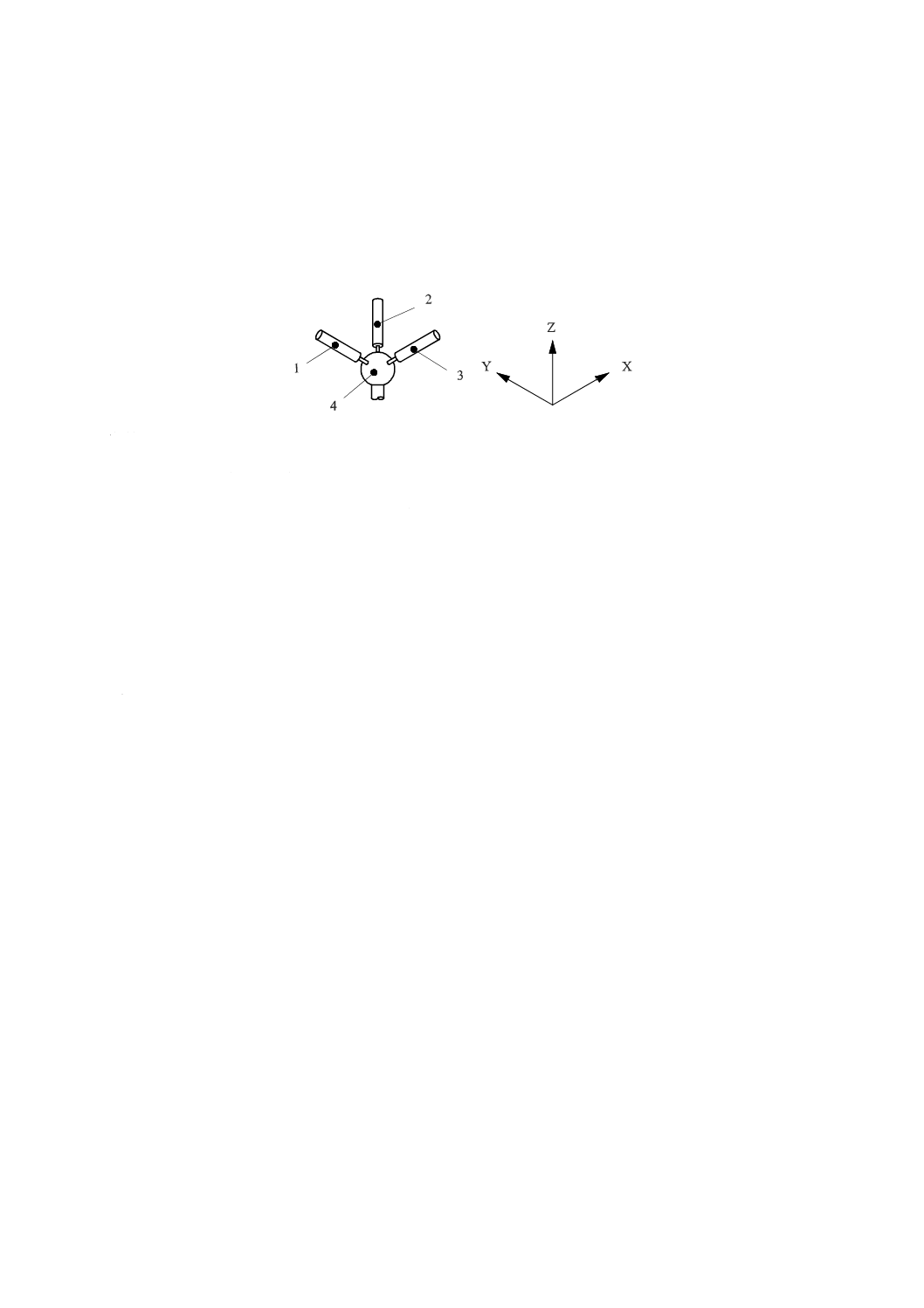

は,既知の位置に配置された球をもった一次元及び二次元ボールアレー(図D.1及び図D.2参照)又はス

テップゲージを基準器として用いる。

機械座標系における基準球の位置は,機械の位置検出器と併用して,“プロービングシステム”と呼ばれ

る変位測定システム又は表面検出システムを用いて求めることができる。測定した基準球の中心位置を校

正された位置と比較して,機械の誤差運動によって発生した偏差を求める。

図D.1−一次元ボールアレー

図D.2−二次元ボールアレー

基準器である一次元及び二次元ボールアレーは,市販されている。その校正証明書は,一般に次のデー

タを含んでいる。

− 測定不確かさと関係付けた,個々の球の中心位置

− 球の寸法及び形状の測定不確かさ

− 基準器の熱膨張係数及び(利用できる場合)推定された不確かさ

各基準球の校正された中心位置は,一般に正確に等間隔ではない。そのため,5.2に規定する乱数rの要

件は,部分的に満たしている。

基準距離は,校正されたステップゲージを使っても実現することができる。

各ステップ間の校正された距離は,一般に,正確に等間隔であるとみなすことができる。したがって,

5.2に規定する乱数rの要件は,必ずしも満たさない。

基準器は,切削工具を保持する機械の構成要素に取り付け,製造業者の説明書に従って試験する運動軸

に合わせる。

基準器による測定に使用する検出器は,タッチトリガプローブ,変位計及び三つの変位計を組み合わせ

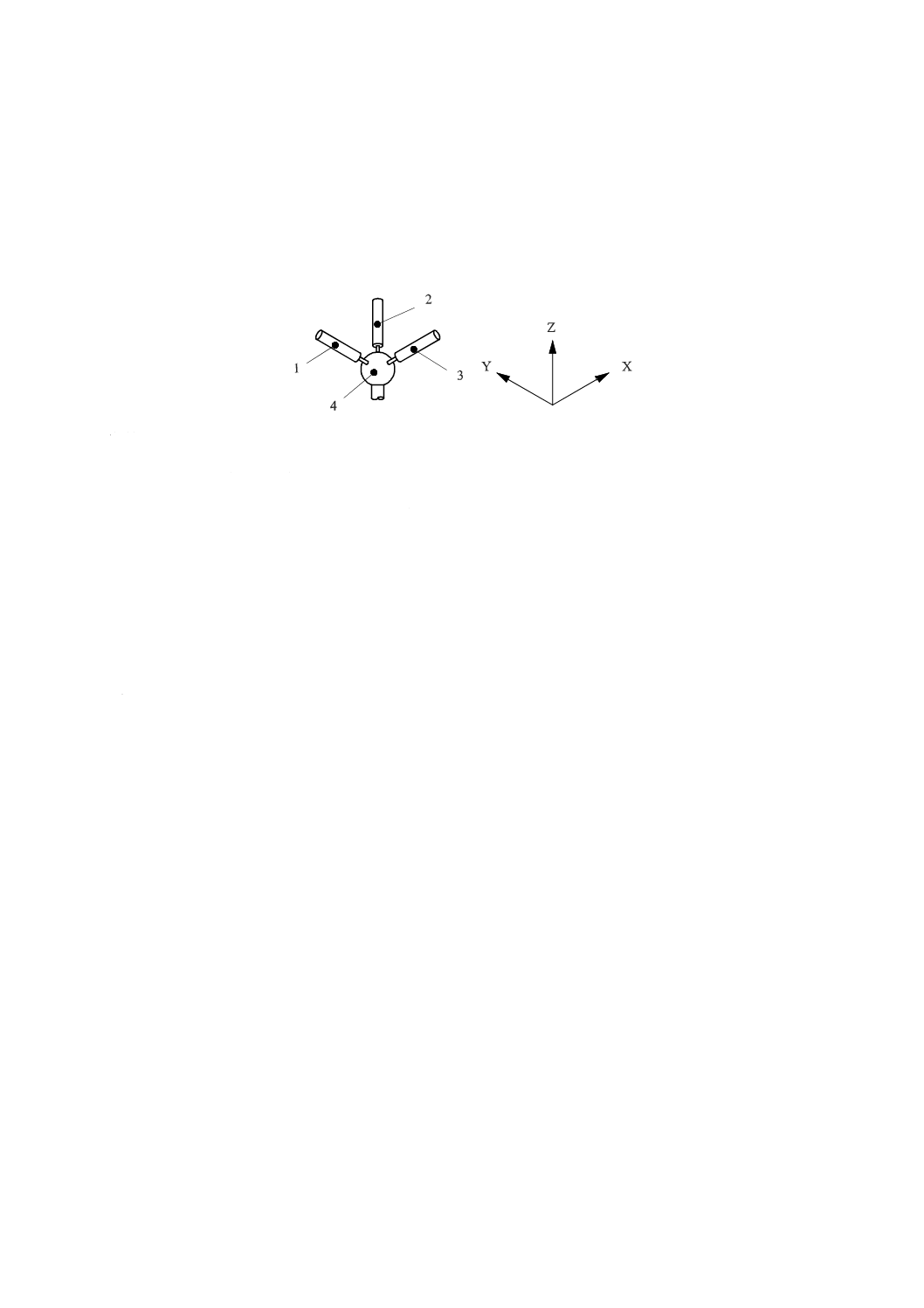

たセンサユニット(図D.3参照)がある。

D.2 ボールアレー及び三つの変位計を組み合わせたセンサユニットを用いた測定

三つの変位計を組み合わせたセンサユニットは,市販されている(図D.3参照)。そのユニットは,一般

35

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に,あらかじめ決めてあるユニットの基準点に対して,既知の寸法をもつ球の中心位置を求めることがで

きる。

そのユニットは,製造業者の指示に従って切削工具を保持する機械の構成要素に取り付け,向きを調整

する。指定した測定範囲内で,基準球の中心位置とセンサユニットの基準点との間で(3直交方向に)相

対運動ができる。

記号

1,2,3 :センサユニットの変位計(工具側)

4

:基準球(工作物側)

図D.3−三つの変位計を組み合わせたセンサユニットによる測定

測定中,機械の軸は,図1(5.3.2参照)に示す標準試験サイクルに従って,各球の校正された中心位置

まで移動するようにプログラムする。

位置決め偏差は,センサユニットのシステムによって計算・記録し,箇条8に従って表示する。

ボールアレーとセンサユニットとを使った測定は,真直度偏差に関する有益な情報を提供することもで

きる。ただし,この附属書に示す試験の目的は,試験をしている軸に沿った位置決め偏差だけを考慮して

いる。

センサユニットに組み込まれているそれぞれの変位計の測定不確かさは,基準器と関係する測定不確か

さとを組み合わせて,全体としての測定不確かさの推定のために考慮するのが望ましい。

D.3 ボールアレー又はステップゲージとタッチトリガプローブとを用いた測定

直進軸の位置決め精度及び繰返し性に関する情報は,ボールアレー又はステップゲージと一緒にタッチ

トリガプローブを用いて得ることができる。

プロービングシステムの性能は,ISO 230-10に記載のようにして求める。

結果は,校正された基準器の関係する位置と測定された位置とを比較し評価する。タッチトリガプロー

ブを用いて行う測定からは,両方向位置決め誤差及び両方向繰返し性の情報を提供できない。

位置決め誤差に関する貴重な情報が,この箇条に記載された試験を実施することによって得ることがで

きるが,結果は,箇条5及び箇条6の規定に従って得られた結果と直接比較することはできない。

ステップゲージを使用する場合には,工作機械の主軸側に球状の測定子をもった変位計を取り付けて測

定することもできる。

36

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

最小設定単位送り試験

E.1

一般

工作機械は,全ての運動軸で移動範囲の全長にわたって広範囲の送り速度で運転できるように設計され

ている。運動軸の位置決めにおける重要な側面は,位置決めの分解能である。これを,位置決めの最小設

定単位という。この機能は,位置を微小に補正し得る工作機械の能力の限界を表す。この微小な補正は,

ボールねじのピッチ誤差,反転誤差,熱変形,幾何誤差(例えば,真直度,直角度,平行度)などの位置

決め誤差の様々な要因を数値補正するために必要である。

一般に,最小設定単位は,位置決めフィードバック要素の分解能,数値制御アルゴリズム,機械構造(例

えば,摩擦,予圧)及び機械の状態に依存する。

最小設定単位送り試験によって,所定の時間周期内に位置決めができる最小設定単位を求めることがで

きる。この試験は,一般に受渡検査には含まない。

E.2

試験条件

次に示す測定器及び測定方法は,全ての直進軸に適用できる。これと同様の方法は,回転軸にも適用で

きる。

機械的又は電気的なヒステリシス(必要な最小設定単位の20 %以下)が小さく,かつ,測定範囲が短い

測定器であれば,軸の最小設定単位送り試験に使用することができる。例えば,

− 位置決め誤差の測定に使用するレーザ干渉計

− 渦電流形又は静電容量形の非接触変位計

− 高分解能LVDTを使った接触式変位計(電気マイクロメータ)

測定器は,工具と工作物との間の変位を測定できるように取り付ける。工具主軸又は工作主軸は,可能

な場合には,サーボロック又は機械的に外部から(金具,マグネットなどを使って)固定する。

機械の軸は,指定された位置決め分解能で,各目標に達した後5秒のドウェル時間をとって正の向きに

10ステップ運動するようにプログラムし,続けて負の向きに同様に10ステップ運動するようにし,再び

折り返して正の向きに10ステップ,合計で30ステップ運動するようにプログラムする。

10ステップ運動するようにプログラムしても動きを検出できない場合には,ステップ高さを大きくして

再度全ての試験を繰り返す。

最小設定単位は,指令位置と実際の位置との差に位置決めの分解能(この試験に適用したステップの高

さ)を加えた絶対値の最大値になる。

最初の目標へ近づけるステップの高さと方向とがこの試験の結果に影響を及ぼし得ることは知られてい

る。再現試験を行えるようにするために,その最小設定単位送りのステップ高さと方向とは,受渡当事者

間で協定し,報告するのが望ましい。

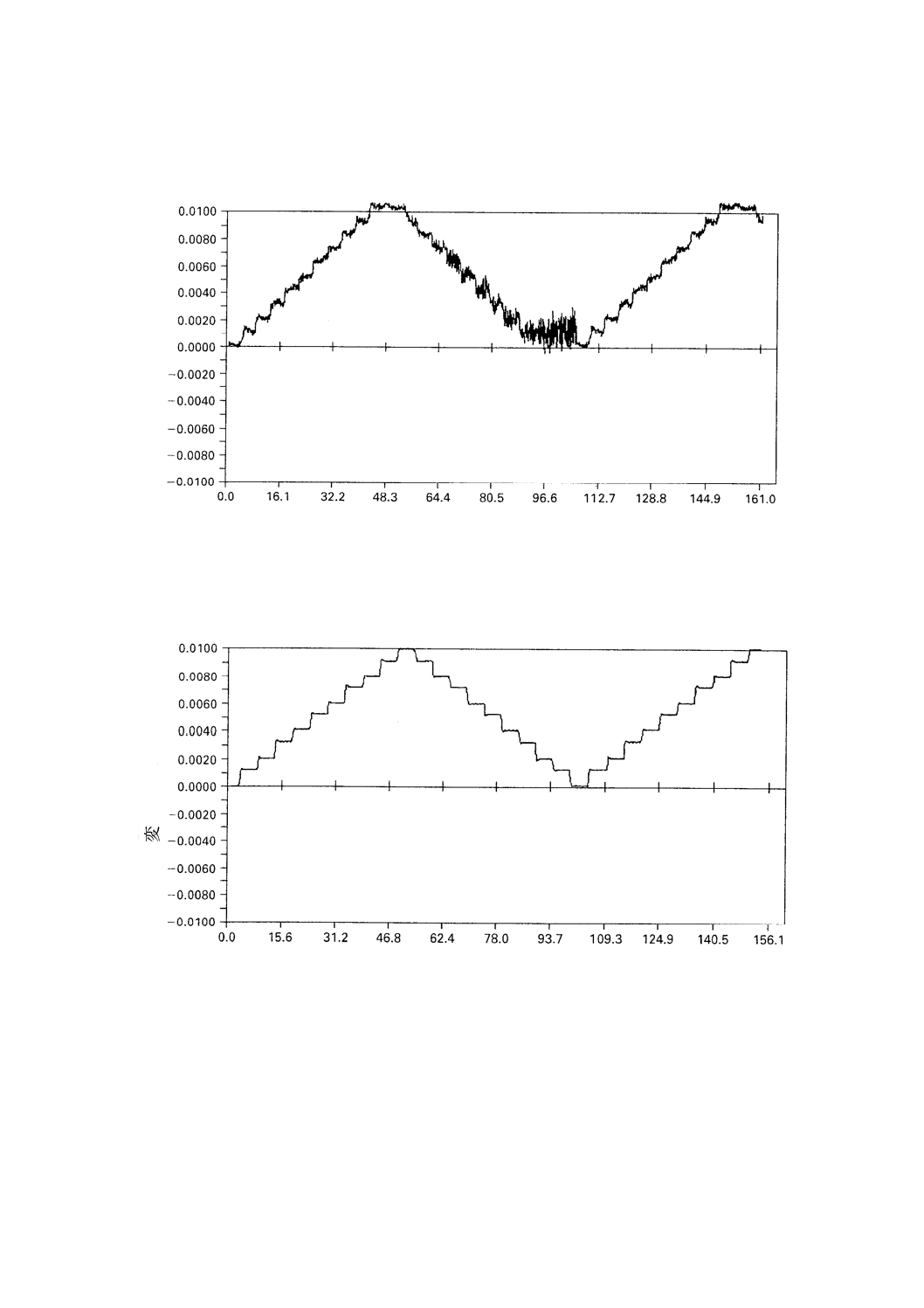

この試験の代わりに,例えばレーザ干渉計を用いて連続データ取得モードで試験を行ってもよい。その

場合に,全試験(30ステップ)は,機械の軸の位置が明確になる(数えられる)ステップ高さになるまで

ステップの大きさを徐々に大きくする。試験の結果にオーバシュート,振動,バックラッシなどが認めら

れても,それらが整定し軸の位置が明確になれば,そのステップ高さが最小設定単位となる。図E.1に最

37

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

小設定単位送り試験の結果の例を示す。

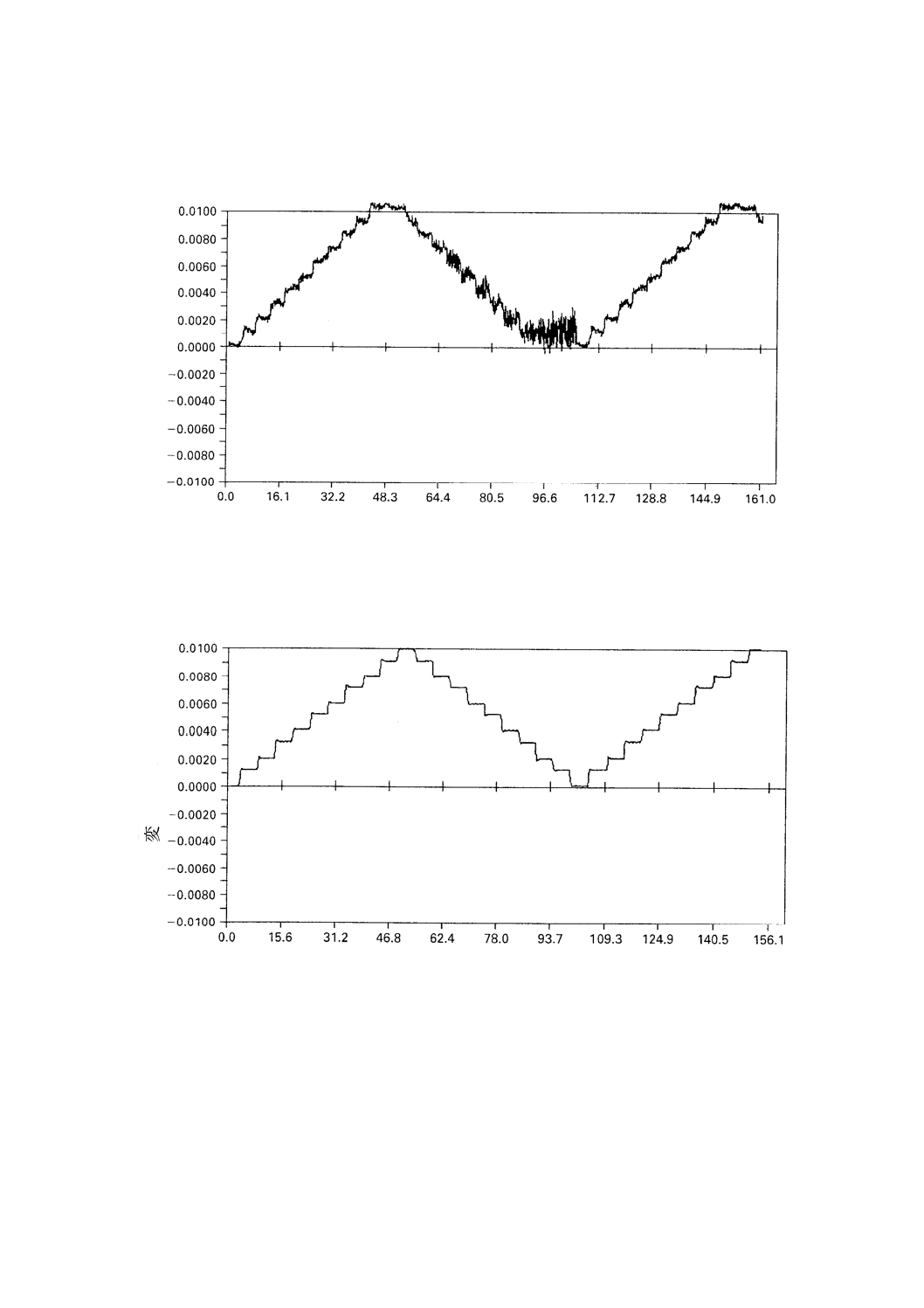

a) 最小設定単位0.001 mmを満足していない軸

不明瞭なステップ送り

b) 最小設定単位0.001 mmを満足している軸

明瞭なステップ送り

図E.1−最小設定単位送り試験の結果の例

時間 s

変

位

m

m

時間 s

変

位

m

m

38

B 6190-2:2016 (ISO 230-2:2014,Amd.1:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO/IEC Guide 98-3:2008,Uncertainty of measurement−Part 3: Guide to the expression of uncertainty in

measurement (GUM:1995)

[2] ISO/IEC Guide 99:2007,International vocabulary of metrology−Basic and general concepts and associated

terms (VIM)

[3] ISO/TR 16015,Geometrical product specifications (GPS)−Systematic errors and contributions to

measurement uncertainty of length measurement due to thermal influences

[4] ISO/TR 16907:2015,Machine tools−Numerical compensation of geometric errors

[5] ANSI B89.6.2,Temperature and Humidity Environment for Dimensional Measurement

[6] ASME B5.54,Methods for Performance Evaluation of Computer Numerically Controlled Machining Centers

[7] VDI/DGQ 3441:1982,Statistical Testing of the Operational and Positional Accuracy of Machine Tools−Basis

[8] ISO 230-10,Test code for machine tools−Part 10: Determination of the measuring performance of probing

systems of numerically controlled machine tools

[9] ISO/TR 230-9:2005,Test code for machine tools−Part 9: Estimation of measurement uncertainty for machine

tool tests according to series ISO 230, basic equations