B 6190-10:2018 (ISO 230-10:2016)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

3.1 一般用語 ······················································································································ 3

3.2 プロービングシステムに関する用語··················································································· 3

3.3 プロービングに関係する用語 ··························································································· 6

3.4 スキャニングプローブに関係する用語(附属書B参照) ······················································· 7

4 一般事項························································································································· 9

4.1 測定性能に及ぼすプロービングシステムの影響 ···································································· 9

4.2 測定単位 ······················································································································ 9

4.3 JIS B 6190-1の参照 ······································································································· 10

4.4 推奨する測定器及び試験装置 ·························································································· 10

4.5 試験前の機械の状態 ······································································································ 10

4.6 試験の順序 ·················································································································· 10

4.7 実施する試験 ··············································································································· 10

4.8 試験の不確かさの発生源 ································································································ 10

4.9 試験結果の報告 ············································································································ 11

5 熱影響··························································································································· 11

5.1 一般 ··························································································································· 11

5.2 環境温度変動誤差(ETVE)試験 ····················································································· 11

5.3 他の熱変形試験 ············································································································ 12

6 工作物のプロービング ······································································································ 12

6.1 一般 ··························································································································· 12

6.2 プロービングの繰返し性 ································································································ 12

6.3 スタイラスチップオフセット試験,A················································································ 14

6.4 プロービング工具取付けの繰返し性試験,RPTL,X,RPTL,Y及びRPTL,Z(RProbing-Tool̲Location,X,Y,Z) ······· 14

6.5 二次元プロービング誤差試験,PFTU,2D(PForm̲Tactile̲Unique,2D) ·················································· 15

6.6 三次元プロービング誤差試験,PFTU,3D(PForm̲Tactile̲Unique,3D) ·················································· 16

6.7 工作物の位置及び向きの試験,EPLA,Z,ELIN,Y,ECOR,X,ECOR,Y及びECOR,Z

(EPLAne,Z,ELINe,Y及びECORner coordinates,X,Y,Z) ·············································································· 18

6.8 工作物の加工と位置との複合試験,ECML,X,ECML,Y,ECML,Z,RCML,X,RCML,Y及びRCML,Z

(ECombined Machining and Location,X,Y,Z及びRCombined Machining and Location,X,Y,Z) ················································· 23

6.9 時間遅れ変動試験 ········································································································· 24

6.10 形体寸法の測定性能試験 ······························································································· 28

B 6190-10:2018 (ISO 230-10:2016) 目次

(2)

ページ

7 工具のプロービング ········································································································· 29

7.1 一般 ··························································································································· 29

7.2 工具設定システムのパラメータ設定·················································································· 30

7.3 工具設定の繰返し性 ······································································································ 30

附属書A(参考)記号及びその説明(アルファベット順) ·························································· 34

附属書B(参考)スキャニングプローブの測定性能 ···································································· 36

参考文献 ···························································································································· 42

B 6190-10:2018 (ISO 230-10:2016)

(3)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本工作機械工業会(JMTBA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。この規格は,

著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 6190の規格群には,次に示す部編成がある。

JIS B 6190-1 第1部:幾何精度試験

JIS B 6190-2 第2部:数値制御による位置決め精度試験

JIS B 6190-3 第3部:熱変形試験

JIS B 6190-4 第4部:数値制御による円運動精度試験

JIS B 6190-5 第5部:騒音放射試験(予定)

JIS B 6190-6 第6部:対角位置決め精度試験(予定)

JIS B 6190-7 第7部:回転軸の幾何精度試験

TR B 6190-8 第8部:振動試験(予定)

TR B 6190-9 第9部:JIS B 6190の規格群に規定する試験における測定の不確かさの推定(予定)

JIS B 6190-10 第10部:プロービングシステムの測定性能評価方法

TR B 6190-11 第11部:測定器及び幾何精度試験への応用(予定)

日本工業規格 JIS

B 6190-10:2018

(ISO 230-10:2016)

工作機械試験方法通則−

第10部:プロービングシステムの測定性能評価方法

Test code for machine tools-

Part 10: Determination of the measuring performance of probing systems of

numerically controlled machine tools

序文

この規格は,2016年に第2版として発行されたISO 230-10を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

この規格は,数値制御工作機械に組み込まれた(離散点プロービングモードで用いる)接触プロービン

グシステムの測定性能を評価するための試験方法について規定する。この試験方法は,様々な誤差原因を

特定することを意図したものではなく,測定性能に及ぼす環境,工作機械,プロービングシステム及びプ

ロービングソフトウエアの複合した影響を試験することを意図したものである。

この試験結果は,工作機械の切削性能には反映しない。この試験が受入検査として要求される場合は,

製造業者と協定して,関心のある,機械のプロービングシステムの要素の特性に関係する試験のどれを行

うかは使用者が選択する。

この試験結果は,工作機械を座標測定機(CMM)として使用する性能には反映しない。そのような性能

は,トレーサビリティ問題と関係し,JIS B 7440-2及びJIS B 7440-5に従って評価する。

この規格で用いる記号及びその説明の一覧を附属書A(参考)に示す。

スキャニングプローブを使った性能評価試験の方法については,附属書B(参考)に示す。

1

適用範囲

この規格は,数値制御工作機械に組み込まれた(離散点プロービングモードで使用する)接触プロービ

ングシステムの測定性能を評価するための試験方法について規定する。スキャニングモードで使用する非

接触プロービングシステムには適用しない。座標測定機(CMM)として使用する工作機械の性能評価は,

この規格の適用範囲外である。トレーサビリティに関係する性能評価は,工作機械の幾何精度の影響を大

きく受ける。さらに,この規格に規定された工作機械のプロービングシステムの試験に加えて,JIS B 7440-2

及びJIS B 7440-5に従って評価することができる。

数値制御工作機械は,次のような加工プロセスでこの接触プロービングシステムを適用できる。

− 加工前に正しい工作物が取り付けられていることの確認

− 工作物の位置及び/又はアライメント

− 加工後に機上に工作物を載せたままで行う工作物の測定

2

B 6190-10:2018 (ISO 230-10:2016)

− 工作機械回転軸の位置及び向きの測定

− 切削工具の測定及び取付け(工具の半径,長さ及びオフセット)

− 工具折損の検出

注記1 この規格は,マシニングセンタに焦点を当てている。ただし,将来,この規格をターニング

センタ,グラインディングセンタなどの工作機械にも適用することも意図している。

注記2 この規格は,非接触プローブ(例えば,光プローブ)を含めない。ただし,将来的にはこの

規格にはそれを含めることを意図している。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 230-10:2016,Test code for machine tools−Part 10: Determination of the measuring

performance of probing systems of numerically controlled machine tools(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 6190-1 工作機械試験方法通則−第1部:幾何精度試験

注記 対応国際規格:ISO 230-1,Test code for machine tools−Part 1: Geometric accuracy of machines

operating under no-load or quasi-static conditions

JIS B 6190-2 工作機械試験方法通則−第2部:数値制御による位置決め精度試験

注記 対応国際規格:ISO 230-2,Test code for machine tools−Part 2: Determination of accuracy and

repeatability of positioning of numerically controlled axes

JIS B 6190-3 工作機械試験方法通則−第3部:熱変形試験

注記 対応国際規格:ISO 230-3:2007,Test code for machine tools−Part 3: Determination of thermal

effects

JIS B 7440-5 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第 5 部:

シングル及びマルチスタイラス測定

注記 対応国際規格:ISO 10360-5:2010,Geometrical product specifications (GPS) −Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 5: CMMs using single and

multiple stylus contacting probing systems

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

注記 工作機械は,測定モードで座標測定機(CMM)のように使用できる。そのため,CMM用プロ

ービングシステムの性能評価の定義は,工作機械にも適用する。ただし,工作機械の全ての使

用者がCMMの使用に慣れているわけではないことを考慮し,この規格がCMMの定義と矛盾

しないことを確認し,特に工作機械で使用する用語について定義する。

3

B 6190-10:2018 (ISO 230-10:2016)

3.1

一般用語

3.1.1

機械座標系,MCS(machine coordinate system)

工作機械の物理的又は計算上の軸に対して固定された座標系。

(出典:JIS B 7440-1の2.5を一部修正)

3.1.2

ワーク座標系,WCS(workpiece coordinate system)

工作物に対して固定された座標系。

(出典:JIS B 7440-1の2.4参照)

3.1.3

測定空間(measuring volume)

工作機械上で測定可能な全ての線形座標を取り囲む三次元空間。

(出典:JIS B 7440-1の2.3を修正)

3.2

プロービングシステムに関する用語

3.2.1

プローブ(probe)

形体を検出し,プロービング中に信号を発生する装置。

(出典:JIS B 7440-1の3.1を一部修正)

注記1 工作機械上で使用できるプローブは数種類あり,それらは,同じ目的が達成できるが,技術

は異なる。

注記2 プローブは,“スイッチング”式又は“比例”式がある。これらは,接触及び非接触のいずれ

でも利用できる。ただし,非接触プロービングシステムは,この規格の適用範囲外である。

3.2.1.1

スイッチングプローブ(switching probe)

測定(検出)される表面と接触した結果としてバイナリ信号を出力するプローブ。

3.2.1.2

比例プローブ(proportional probe)

スタイラスチップの変位に比例する信号(アナログ又はデジタル)を出力するプローブ。

3.2.1.3

接触プローブ(contacting probe)

測定(検出)する表面との接触を必要とするプローブ。

(出典:JIS B 7440-1の3.2を一部修正)

例 電気回路短絡,ひずみゲージ。

注記1 接触させるために適用する接触速度は,接触プローブの性能に影響を及ぼす。適切な接触速

度は,製造業者の説明書に記載されている。

注記2 最も良い接触プローブの性能を得るためには,測定中に適用する接触速度は,プローブのパ

ラメータ設定中に適用された速度と同じ速度がよい。

3.2.1.4

非接触プローブ(non-contacting probe)

測定する表面との接触を必要としないプローブ。

4

B 6190-10:2018 (ISO 230-10:2016)

(出典:JIS B 7440-1の3.3を一部修正)

例 光学・レーザシステム,誘導式及び静電容量式。

注記 非接触プローブは,この規格の適用範囲ではない。

3.2.2

プロービングシステム(probing system)

適切な数値制御工作機械と接続して使用する場合には,プローブ(3.2.1),信号伝達系(例えば,光学式,

無線式,有線式),信号処理装置,プロービング装置,プロービングソフトウエア,場合によっては,プロ

ーブエキステンション,プローブ交換システム,スタイラス及びスタイラスエキステンションから構成さ

れるシステム。

(出典:JIS B 7440-1の2.6を一部修正)

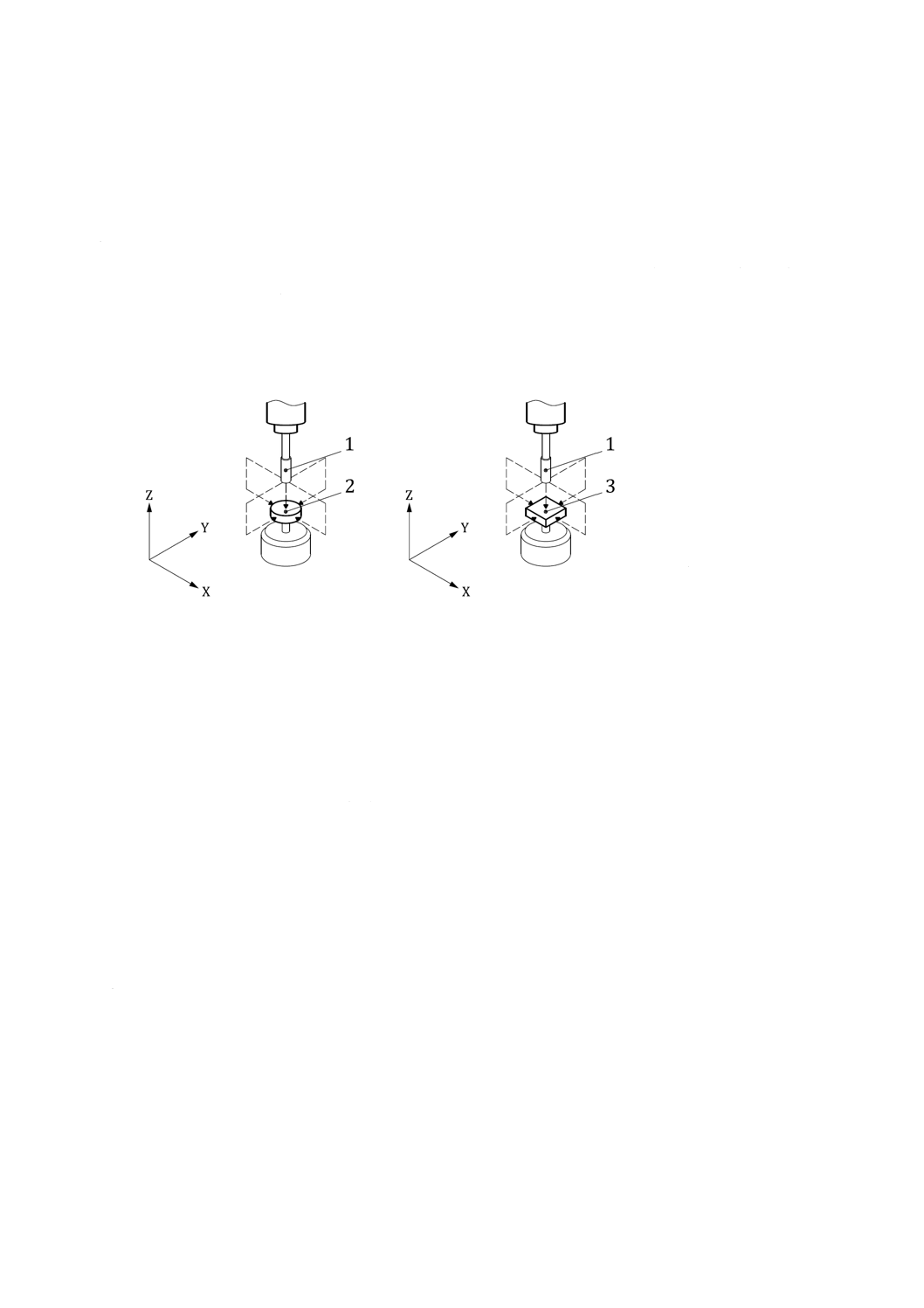

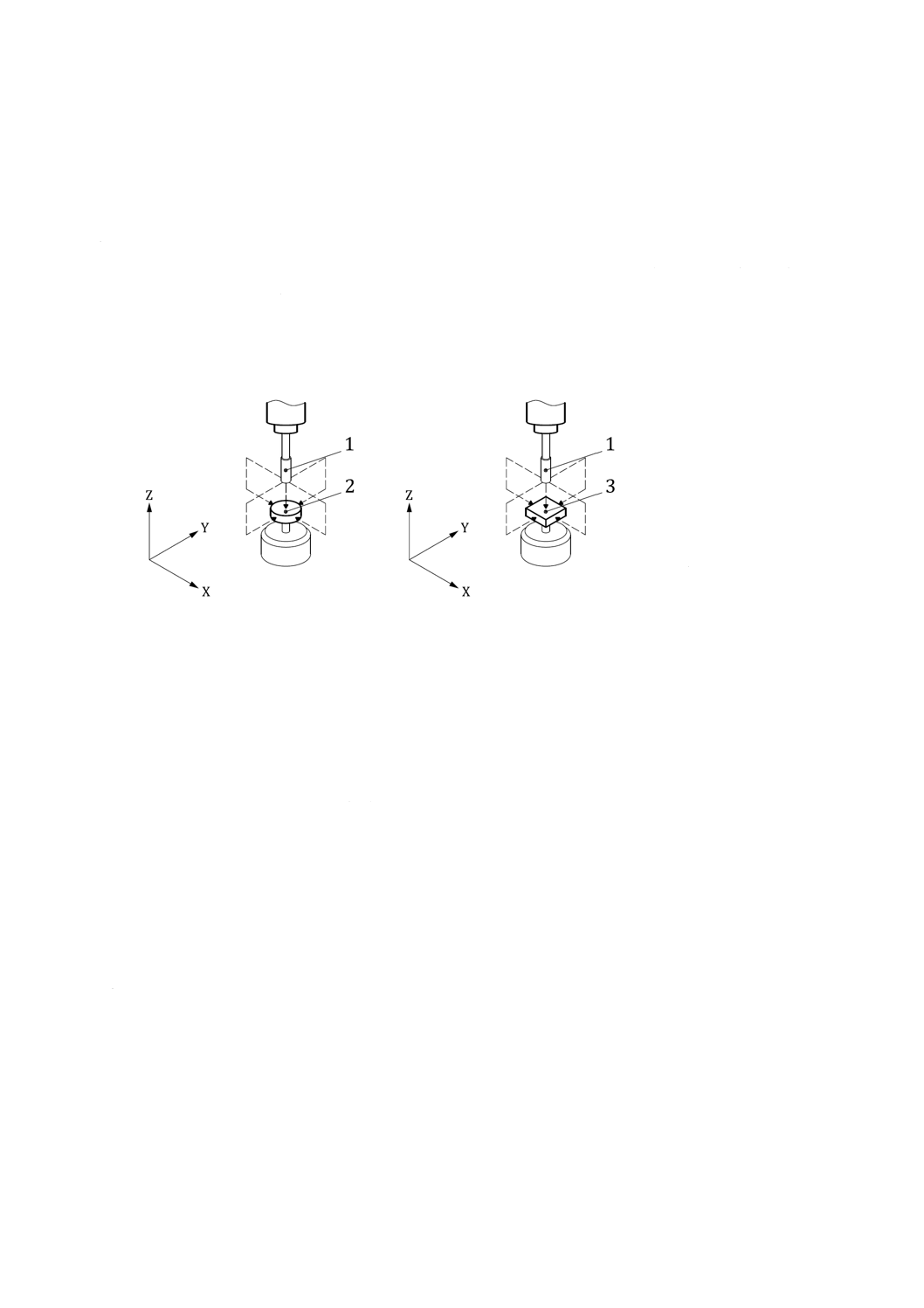

注記 この規格に規定する試験は,図2に示すような工作機械主軸の軸平均線に平行な1本のスタイ

ラスシステム及び接触プローブから構成されたプロービングシステムについて行う。複数のス

タイラス(図3参照)を備えたスタイラスシステムで使用するアプリケーション及び測定が

WCSに関して主軸の軸平均線の複数の向きを使用して実行するアプリケーションについては,

JIS B 7440-5に規定する追加の試験を行う必要がある。

3.2.3

プロービングシステムのパラメータ設定(probing system qualification)

その後の測定に必要な(製造業者の説明書に基づき)プロービングシステムのパラメータを確定する作

業。

(出典:JIS B 7440-1の3.7を一部修正)

注記1 MCSに対して実効スタイラスチップ直径(3.2.5参照)及びスタイラスチップの中心位置は,

プロービングシステムのパラメータ設定を行う代表的なパラメータである。

注記2 製造業者の説明書には,“プロービングシステムの校正”という表現でプロービングシステム

のパラメータ設定に言及しているものがあるが,この表現は適切ではない。

3.2.4

プリトラベル(pre-travel)

測定(検出)する表面とプローブスタイラスとが最初に接触を起こす点とプローブ信号が発生する点と

の距離。

注記1 プリトラベルは,プローブの構造,検出の方向,速度,スイッチング力,スタイラスシステ

ムの長さ・コンプライアンス,検出信号と工作機械位置検出器の出力との間の時間遅れなど

の影響を受ける。

注記2 プリトラベル変動は,指定されたプロービング条件下での最も重要なプロービングシステム

の特性である。

注記3 プロービングシステムのパラメータ設定方法の中には,プロービングシステムのプリトラベ

ル変動の影響をかなり減らすことができるものがある。

3.2.5

実効スタイラスチップ直径(effective stylus tip diameter)

実効スタイラスチップ寸法(effective stylus tip size)

測定された形体の寸法などを補正するためにプロービングソフトウエアで使用するスタイラスチップの

寸法。

5

B 6190-10:2018 (ISO 230-10:2016)

注記 実効スタイラスチップ直径(寸法)は,プロービングシステムの性能に関係し,単にスタイラ

スチップ寸法の測定によって決定するよりも,むしろプロービングシステムの適切なパラメー

タ設定によって決定する。

3.2.6

スタイラスチップ(接触子)(stylus tip)

測定対象物と接触する物理的な要素。

(出典:JIS B 7440-1の4.2を一部修正)

注記 スタイラスチップは,球,円筒,円板,円すいなどである。

3.2.7

スタイラスシステム(stylus system)

スタイラス及びスタイラスエキステンションから構成されたシステム。

(出典:JIS B 7440-1の4.4を一部修正)

注記 スタイラスエキステンションは,スタイラスシステムの剛性を低下させ,プロービングシステ

ムの性能に悪い影響を与えるおそれがある。そのため,性能試験は,特に関心のあるスタイラ

スエキステンションを用いて行う。

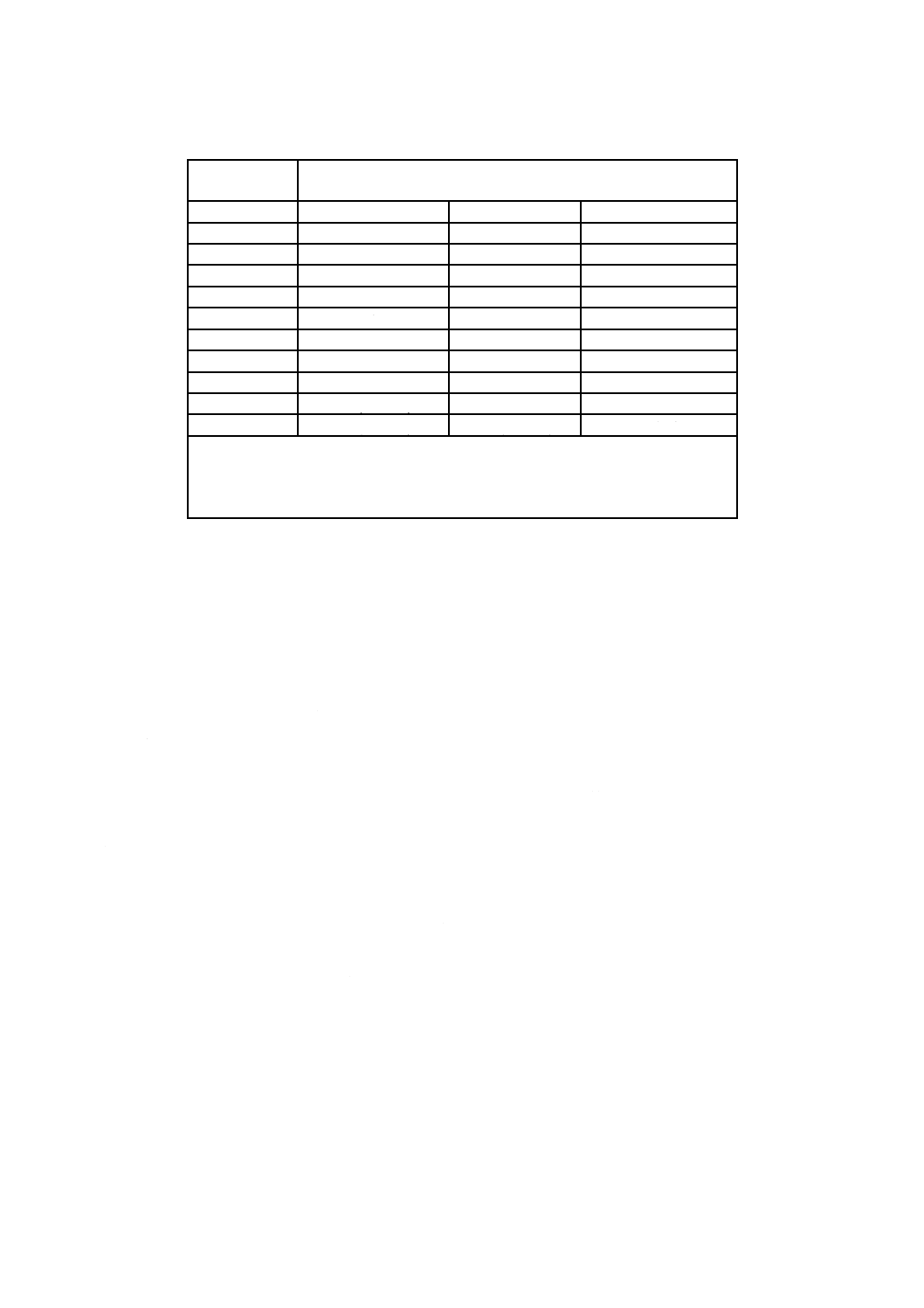

3.2.8

スタイラスシステム長(stylus system length)

球状をしたスタイラスチップの場合は,スタイラスチップの中心からスタイラスシステムの肩までの距

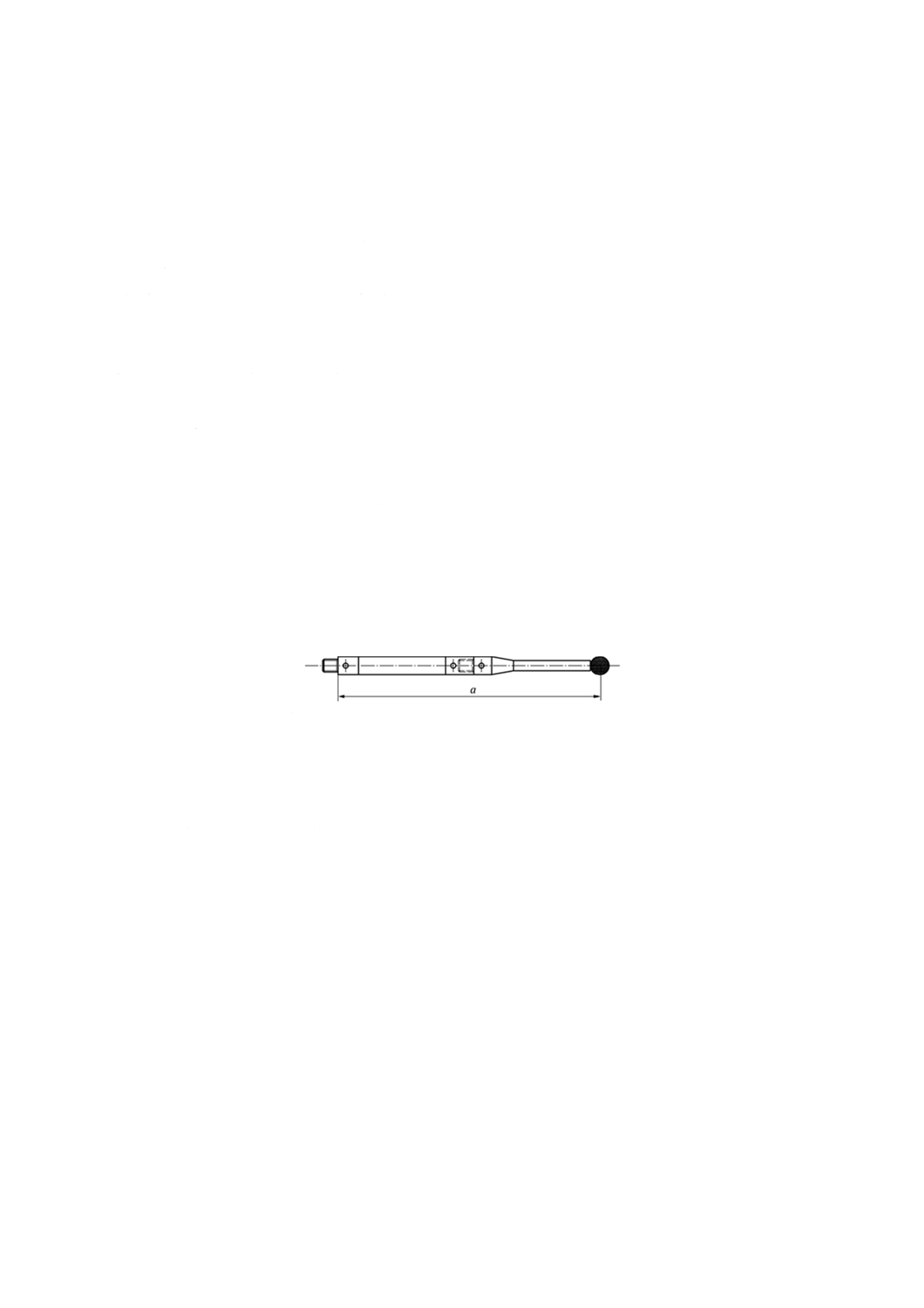

離(図1参照)。

a スタイラスシステム長

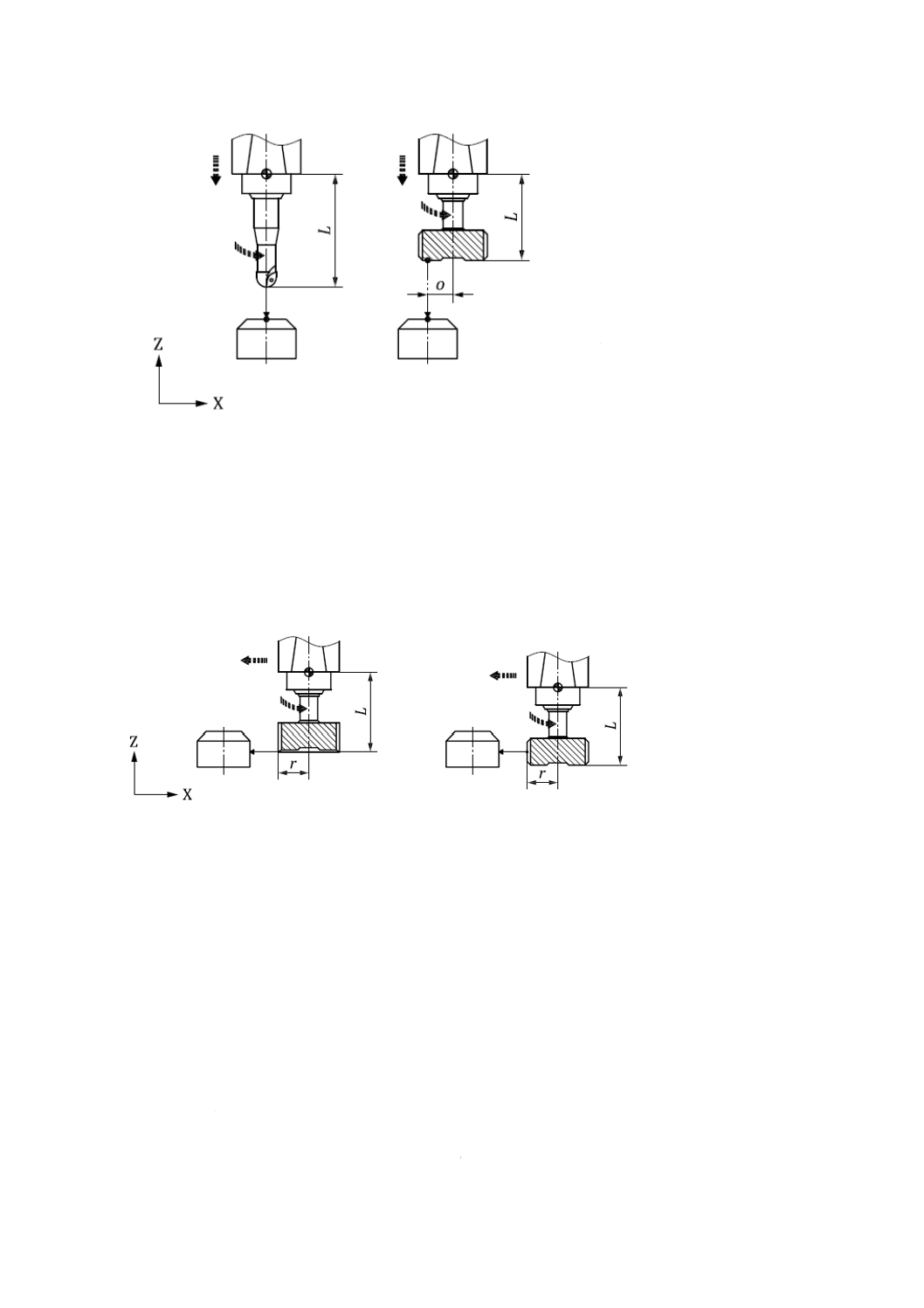

図1−スタイラスシステム長

3.2.9

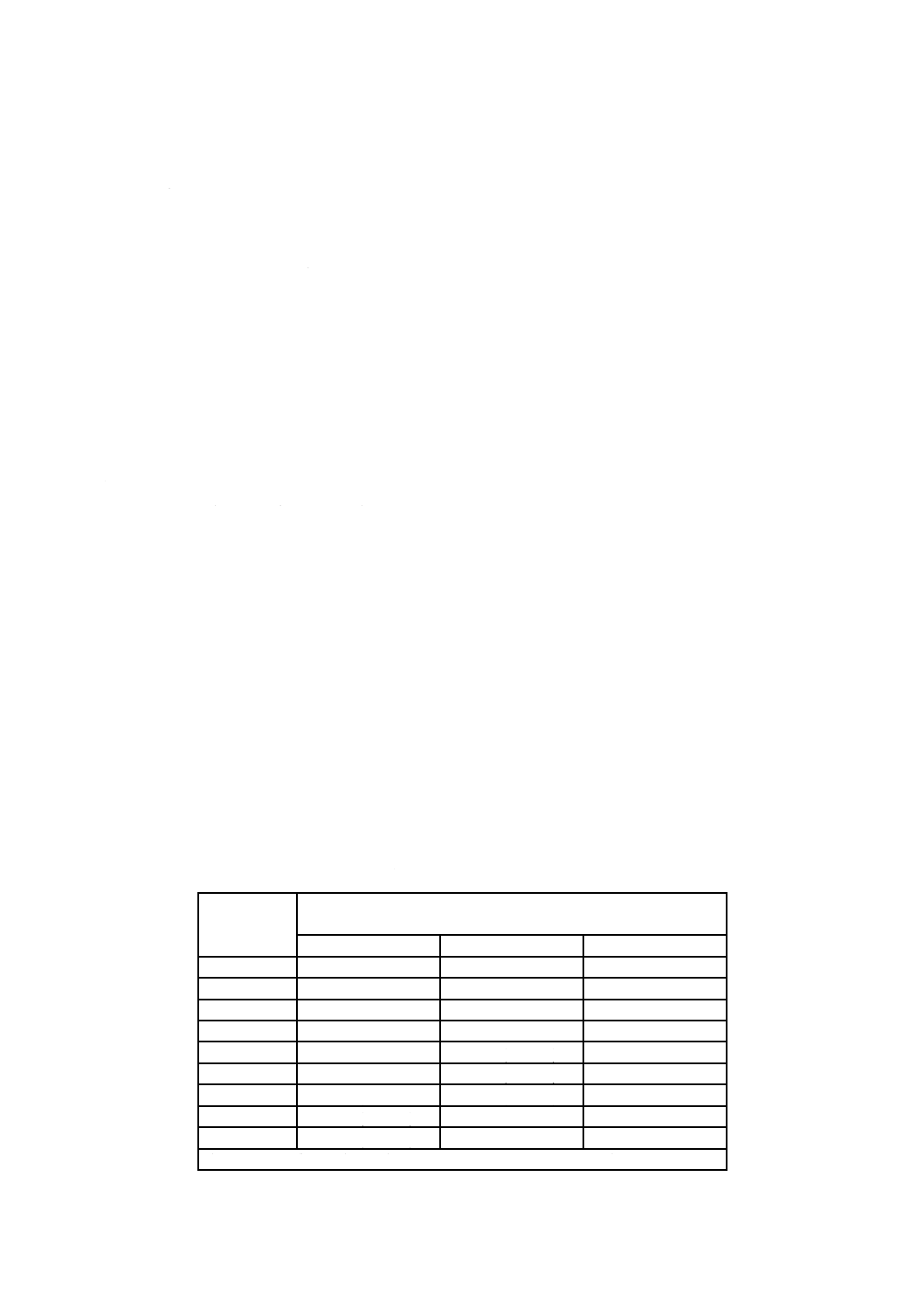

プロービング工具(probing tool)

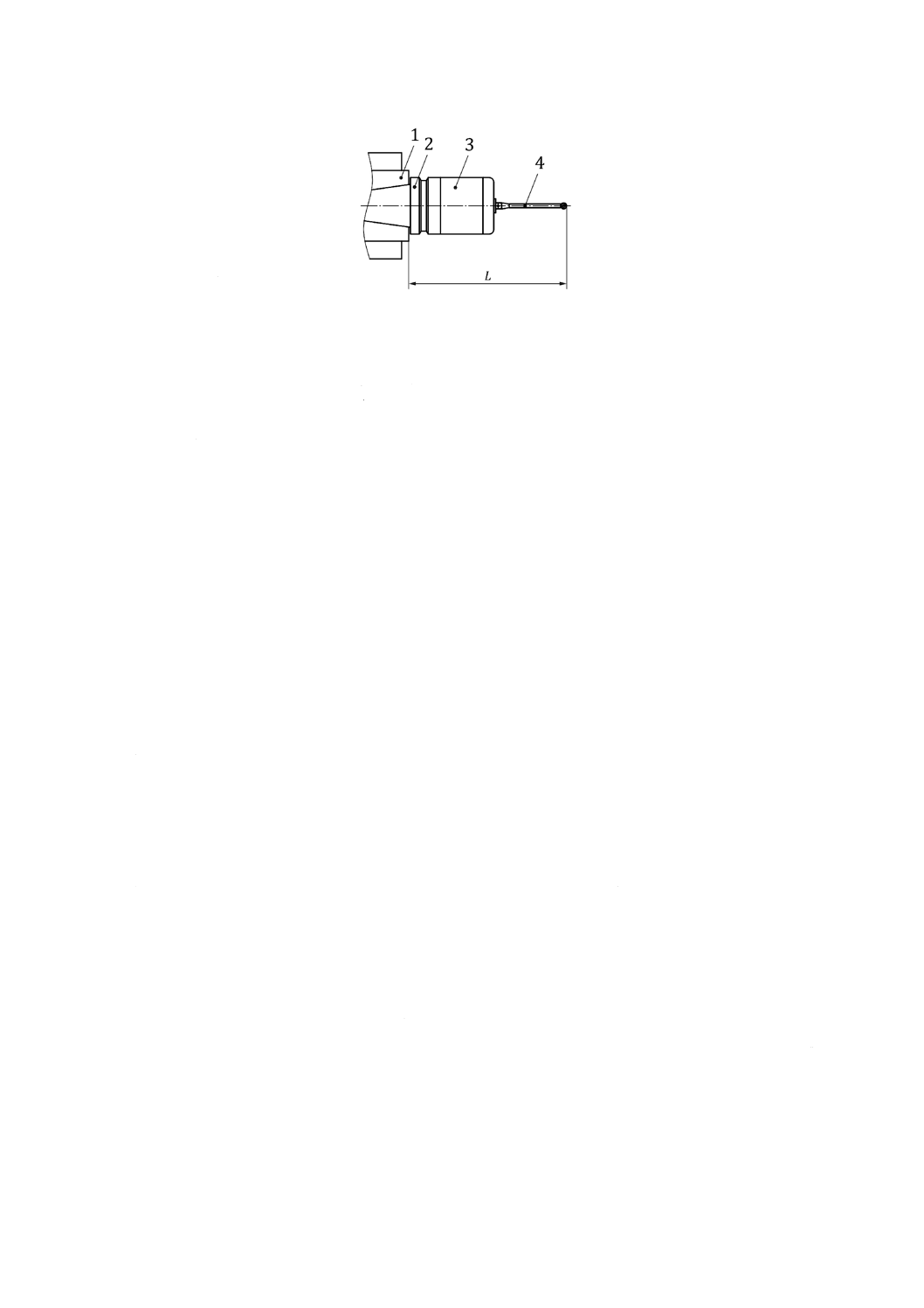

工具保持具に取り付けられたプローブ及びスタイラスシステムから構成された装置(図2参照)。

3.2.10

プロービング工具長(probing-tool length)

スタイラスチップの最も突き出た点からプロービング工具に接続する工作機械主軸の基準面又はゲージ

面までの距離。

注記1 図2参照。

注記2 プロービングシステムの中には,スタイラスチップの中心からプロービング工具に接続する

工作機械主軸の基準面までの距離をプロービング工具長としているものがある。

注記3 7/24テーパシャンクホルダについては,主軸の基準面は,主軸テーパ穴のゲージ面である。

その他の工具保持具(例えば,HSKシャンク)については,主軸の基準面は,主軸端面にあ

る。

注記4 プロービング工具長は,製造業者の説明書による。

6

B 6190-10:2018 (ISO 230-10:2016)

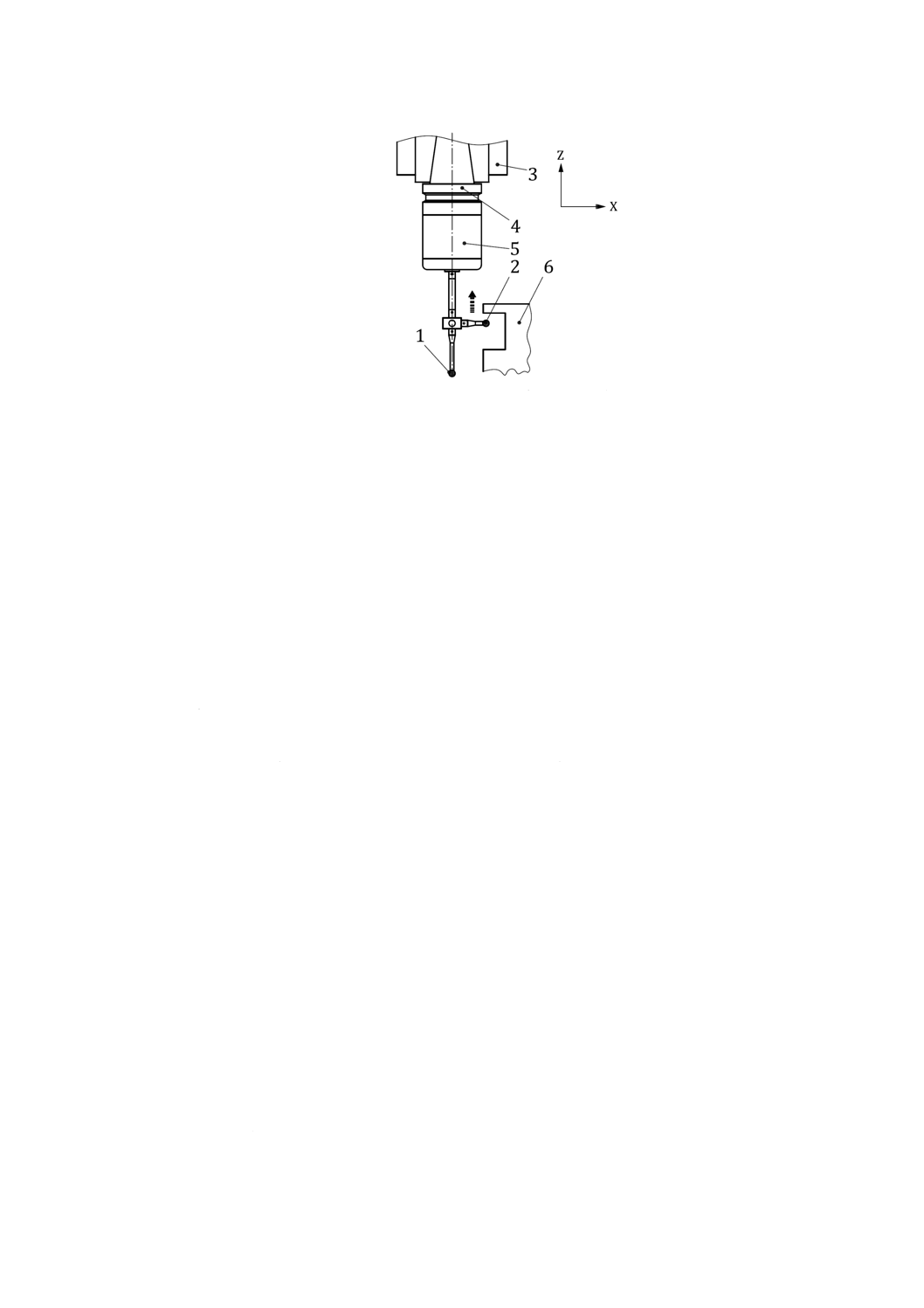

1

主軸

2

工具保持具

3

プローブ

4

スタイラス

L

プロービング工具長

図2−プロービング工具長

3.2.11

スタイラスチップオフセット(stylus tip offset)

スタイラスチップの中心からプロービング工具を取り付けている主軸の軸平均線までの有効距離。

(出典:JIS B 7440-1の4.6を修正)

3.3

プロービングに関係する用語

3.3.1

プロービング(probing)

プロービングする(probe)

値(例えば,座標値,長さ,真偽値)を決定する測定動作。

(出典:JIS B 7440-1の2.7を修正)

注記1 切削工具の測定に関係するプロービングは,必ずしも座標値を決定するわけではない。

注記2 工具折損に関係するプロービングは,真偽の状態の決定をする。

3.3.1.1

一次元プロービング(1D probing)

一度にMCSの一つの軸又はWCSの一つの軸に平行なプロービング動作を行う測定。

注記 一次元(距離)の測定能力は,接触プローブの能力だけでなく,プロービングシステム性能に

も関係する。

3.3.1.2

二次元プロービング(2D probing)

一平面内の一つのベクトルに平行なプロービング動作を行う測定。

注記1 −X,+X,−Y,+Y,−Z方向及びこれらの方向のどの組合せでも操作できる代表的な接

触プローブは,2.5次元プローブともいう。この接触プローブは,+Z方向の測定はできない

(又はかなり限定される。)。

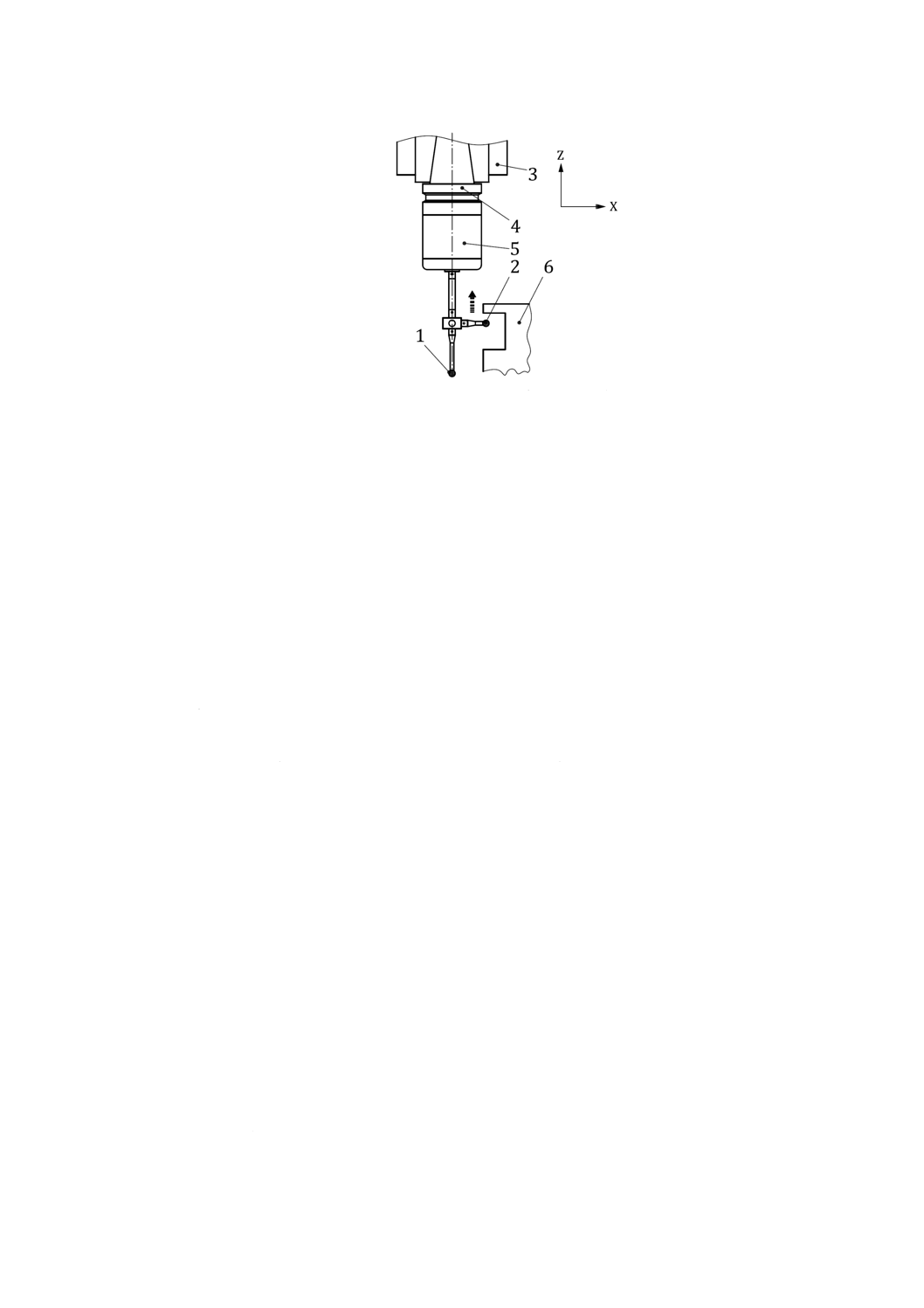

注記2 +Z方向における測定は,図3に示すような複数のスタイラスを備えたスタイラスシステム

を使用して行うことができる。図3に示すスタイラスチップ2(+Z方向における動作)は,

工作物表面に接触し,プローブに−Z方向のたわみ信号が発生する。

注記3 スタイラスチップ1及びスタイラスチップ2の個々のパラメータ設定及び試験方法は,JIS B

7440-5による。

7

B 6190-10:2018 (ISO 230-10:2016)

1

スタイラスチップ1

2

スタイラスチップ2

3

主軸

4

工具保持具

5

プローブ

6

工作物

図3−二つのスタイラスを備えたプロービング工具

3.3.1.3

三次元プロービング(3D probing)

空間内の任意のベクトルに平行なプロービング動作を行う測定。

3.3.2

プロービングの繰返し性(probing repeatability)

同じ試験条件下で,同じプロービング量を繰り返して適用したときに,プロービングシステムによって

得られた座標値のばらつきの程度。

注記1 この定義は,この規格の適用範囲及び試験中のプロービングシステムに適用する。他の規格

において定義された計量特性に関連付けられている一般的な定義まで拡張しない。

注記2 プロービングの繰返し性は,測定値の標準偏差又は測定値の範囲で定量的に表すことができ

る。

注記3 プロービングの繰返し性は,プロービングシステム全体に関係していて,プローブの製造業

者のハンドブックに定義されているような“プローブの繰返し性”とは比較できない。

3.3.3

プロービング誤差(probing error),PFTU

球形をした基準器の半径を工作機械に搭載したシングルスタイラスシステムで測定したときの誤差の範

囲。

注記1 記号PFTUは,JIS B 7440-5の3.6及び3.9から採用。文字Pは,誤差が主としてプロービン

グシステム(Probing system)の性能と関係していることを示し,文字Fは,形状誤差(Feature

error)であることを示す。また,文字Tは,接触(Tactile)プロービングシステムを示し,

文字Uは,シングル(Unique)スタイラスを使用することを示す。

注記2 二次元プロービング用の代表的な基準器は,形状の校正されたリングである。代表的な三次

元プロービング用の基準器は,形状が校正済みの球である。

注記3 二次元プロービング誤差及び三次元プロービング誤差の試験は,それぞれ6.5及び6.6による。

3.4

スキャニングプローブに関係する用語(附属書B参照)

3.4.1

静止位置(rest position)

静止していて,表面との接触によってたわんでいないときのプローブのスタイラスチップの中心の位置。

8

B 6190-10:2018 (ISO 230-10:2016)

注記 静止位置は,パラメータ設定の間に確立された公称位置である。実際の静止位置は,通常,こ

の値とは多少異なる。

3.4.2

最大スキャニングたわみ(maximum scanning deflection)

製造業者が指定したスキャニング測定時のプローブのスタイラスチップの中心に適用できる最大たわみ。

注記 最大スキャニングたわみは,たわみの方向(x,y,z)と共に変化する。

3.4.3

プローブ行き過ぎ制限(probe over-travel limit)

プローブのスタイラスアセンブリに損傷を与えることなく適用できる,静止位置からのプローブスタイ

ラスチップ中心の最大たわみ。

3.4.4

最小スキャニングたわみ(minimum scanning deflection)

スキャニング測定が可能な,静止位置からのスタイラスチップ中心の最小たわみ。

注記 たわみは,スタイラスチップが測定している間表面との接触を維持することを保証するのに十

分な大きさになるようにプログラムする。

3.4.5

スキャニング測定範囲(scanning measurement range)

製造業者が指定した名目上のスキャン線と実際のスキャン線との間の最大許容距離。

注記1 この最大許容距離は,プローブの軸によって異なり,別々に表記されている。例えば,X及

びYは,±0.3 mm,Zは,±0.2 mm。

注記2 スキャニング測定範囲は,次に示す理由から最大スキャニングたわみと最小スキャニングた

わみとの差よりも小さい。

− 工作機械の経路追従誤差に起因する事前に定義した工具経路からの偏差

− 工具経路生成に関する近似値(例えば,曲線を直線で近似するとき)

− 表面に沿った動作に起因するプローブのたわみ(例えば,摩擦,局所的な表面の垂直方

向の凹凸,表面仕上げ)

3.4.6

スタイラスチップ法線方向加速度(stylus tip normal acceleration)

目標表面に垂直な方向のスタイラスチップ中心の加速度。

注記 スタイラスチップの法線方向の加速度は,鋭く変化するスキャニング経路をもつ形態に対する

スキャニング速度を制限すると考えられるため,工作機械の軸から高い加速度が要求される。

スキャニング性能は,主に測定対象の表面に垂直な方向の加速度の影響を受ける。目標スキャ

ン線の方向における機械の位置誤差は,通常,大きな測定誤差にはならない。

3.4.7

補正前チップ中心点(indicated tip centre point)

測定中のスタイラスチップ中心の補正前の位置。

注記 この用語は,“補正前測定点”としても知られている(JIS B 7440-1の2.12参照)。

3.4.8

スキャニング球中心位置の再現性(scanning sphere centre position reproducibility)

最初の測定によって得られた球の中心位置と比較して多数の測定を通して得られた球の中心位置の最大

9

B 6190-10:2018 (ISO 230-10:2016)

変化。

3.4.9

既定経路スキャニング(pre-defined path scanning)

二つの定義された端点の間のプロービングシステムの動作が,目標スキャン線によって決められるスキ

ャニング方法。

(出典:JIS B 7440-1の7.5参照)

注記 このスキャニング方法では,プローブシステムからのフィードバックは,プロービングシステ

ムの動作指示には使用しない。

4

一般事項

4.1

測定性能に及ぼすプロービングシステムの影響

プロービングシステムの測定性能は,限定された小さな空間における工作機械の特性を含んでおり,プ

ローブ単体の仕様から導かれるものではない。工作機械のプロービングシステムの性能に及ぼす主な影響

因子は,次による。

a) 工作機械の繰返し性

b) 工作機械の幾何精度,すなわち,位置決め精度(分解能,バックラッシを含む。),真直度,ロール,

ピッチ,ヨー,軸の直角度など

c) 測定(検出)する表面の汚れ

d) プロービング工具の交換及び再取付けを含むプロービングシステムのプロービング誤差及び繰返し性

e) プロービングシステムのパラメータ設定

f)

運動軸及び主軸のドリフトを含む,工作機械,プロービングシステム,基準器及び工作物/工具への

温度影響

g) 測定中の送り速度及び加速度

h) 行き過ぎ及び行き足らずの距離

i)

プロービング信号と工作機械位置検出器の読取りとの間の時間遅れ及び時間遅れ変動

j)

プロービングする工作物及び工具の表面

工作物のプロービングの繰返し性は,6.2に従って試験し,プロービング工具取付けの繰返し性は,6.4

に従って試験しなければならない。さらに,工具取付けの繰返し性は,7.3に従って試験しなければならな

い。

工作物のプロービングシステムの性能及び工作機械の幾何精度(限定された小さな空間)の試験は,6.5

及び6.6による。

プロービング信号と工作機械位置検出器の読取りとの間の時間遅れ変動の試験は,6.9で行い,形体寸法

の測定性能試験は,6.10による。

温度影響は,5.2及びJIS B 6190-3に規定する方法を用いて調べるのが最もよい。

4.2

測定単位

この規格では,全ての長さ寸法及び偏差は,ミリメートルで表す。全ての角度寸法は,度(°)で表す。

通常,角度偏差は,比で表すが,場合によっては,マイクロラジアン又は秒(″)を使用してもよい。次の

関係は,角度偏差又は公差の単位の変換に用いるのが望ましい。

0.010/1 000=10 μrad≒2″

10

B 6190-10:2018 (ISO 230-10:2016)

4.3

JIS B 6190-1の参照

この規格を適用するために,特に試験前の工作機械の据付けについてJIS B 6190-1を参照するのが望ま

しい。

4.4

推奨する測定器及び試験装置

箇条5〜箇条7に規定する試験に記載されている測定器は,例として示す。同じ量が測定でき,同等の

測定不確かさをもつ他の測定器を使用してもよい。変位計の分解能は,0.001又はそれよりもよくなければ

ならない。

4.5

試験前の機械の状態

測定を開始する前に,工作機械の幾何精度は,関係する規格,例えば,JIS B 6190-1,JIS B 6190-2,JIS

B 6190-3,JIS B 6336-1などに従って評価しておかなければならない。

プローブの構成及びパラメータ設定の手順は,その製造業者の指定する条件に従って行わなければなら

ない。

4.6

試験の順序

この規格に規定する試験の順序は,実際の試験の順序を規定するものではない。箇条5〜箇条7に規定

する試験は,一つだけ,又はいずれかと組み合わせて行ってもよい。

4.7

実施する試験

機械を試験する場合には,この規格に規定されている全ての試験を実施する必要はなく,また,可能で

もない。試験が受入目的に要求される場合には,製造業者と協定して,関心ある試験を選ぶことは使用者

に任されている。これらの試験は,機械を発注するときに明確にしなければならない。実施する試験を指

定することなく,また,関係する経費に関する協定もなく受入試験としてこの規格を参照するだけでは,

どんな契約当事者にとっても拘束力があるとはみなすことができない。

4.8

試験の不確かさの発生源

この規格に規定する試験を実施して,“測定器”としてのプロービングシステムの特性を明らかにする。

したがって,JIS B 6190規格群の他の部に規定されている試験とは根本的に異なる。例えば,数値制御工

作機械の位置決めの繰返し性を試験する場合に,その目的は,規定された繰返し条件下で指定した工作機

械の特性の繰返し性を決定することである。この規格は,具体的な測定システム,すなわち,プロービン

グシステム自身の性能を決定することに焦点を当てていることを考慮しなければならない。そのため,こ

の規格は,ISO/TR 230-9に記載されているような測定不確かさの成分よりもむしろ,試験の不確かさの成

分を推定するために行う。ISO/TS 23165から貴重な情報を得ることができる。

プロービングシステム測定性能試験のための測定不確かさの主な要因は,次のとおりである。

− 基準器の校正の不確かさ,例えば,適用できる場合には,基準リング又は基準球

− 適用できる場合には,基準リングのアライメント

− 適用できる場合には,基準器の取付け具

− 製造業者の環境温度指針の範囲外の温度で測定するとき,熱的に誘発された誤差の補正(5.1に従って

実施)

注記 製造業者の指針に従った温度で試験を実施する場合,又は環境温度指針が与えられていない場

合には,試験の結果は,試験中のプロービングシステムの計量特性を適切に表す。したがって,

試験の不確かさには影響しない。

− 測定時間中の環境温度変動誤差(ETVE又はドリフト),製造業者の環境温度指針を超える実際の試験

環境による測定の繰返し性

11

B 6190-10:2018 (ISO 230-10:2016)

4.9

試験結果の報告

試験に関連するパラメータとして,次の事項を含めて報告しなければならない。

a) 工作機械の特定

b) 測定ソフトウエアの特定

c) プローブ又はセンサの特定

d) スタイラスシステムの部品及び長さの特定

e) プローブのスイッチング力の設定(適用できる場合)

f)

プローブ又はセンサの位置及び向き(工作機械の設計上,固定できない場合)

g) 測定に用いた基準器又は工具の種類,寸法及び特定

h) 工作機械の測定空間内の基準器の位置(適用できる場合)

i)

プローブのパラメータ設定中及び試験中の送り速度

j)

プローブのパラメータ設定中及び試験中のプロービング距離

k) プロービング点数及びその分布

l)

プログラムした主軸速度(適用できる場合)

m) 関係する機械の温度及び周囲温度

n) 暖機運転サイクル

5

熱影響

5.1

一般

JIS B 0680は,寸法測定のための標準温度を20 ℃と規定している。したがって,測定器及び測定対象

は,20 ℃に保たれた環境と平衡になっているのが望ましい。環境温度が20 ℃以外の場合は,結果を20 ℃

に対応させるために測定システムと測定対象との間の見掛けの差分温度膨張(NDE)補正を行わなければ

ならない。工作機械の通常の運転で使われている組込み形のNDE補正は使用しなければならない。測定

のために追加するNDE補正は,機械の位置センサの熱変形補正に使用してはならない。

5.2

環境温度変動誤差(ETVE)試験

ETVE試験{JIS B 6190-3の箇条5[環境温度変動誤差(ETVE)試験]参照}は,プローブの評価試験

に先立って行わなければならない。ETVE試験の時間は,受渡当事者間で協定するのが望ましく,かつ,

予想されるプロービング時間を含めるのが望ましい。

ETVE試験は,機械に及ぼす環境温度変化の影響を明らかにすることを意図したものであって,機械の

比較のために使用してはならない。

工作機械又はプロービングシステムの製造業者は,指定どおりのプロービングシステム性能が達成でき

る温度環境を明らかにしなければならない。使用者は,責任をもってプロービング作業のために許容でき

る温度環境を提供しなければならない。ただし,プロービングシステムの製造業者が提供するガイドライ

ンに従っている場合,又はガイドラインが提供されていない場合は,仕様に従ってプロービングする責任

は,工作機械又はプロービングシステムの製造業者にある。

プロービング機能を既存の機械に追加する場合には,温度環境の仕様は,受渡当事者間で協定する。

ETVE試験は,数回,球,リング又は平面をプロービングし,球若しくは円の中心座標又は平面の位置

の変化を評価しなければならない。この試験は,通常のプロービングシステムの試験時間と同等の時間を

かけて行うのが望ましい。

結果の表示は,JIS B 6190-3の5.3(結果の説明)による。

12

B 6190-10:2018 (ISO 230-10:2016)

5.3

他の熱変形試験

プロービングシステムを,機械加工のすぐ後に又は途中で用いる場合は,工作機械,特に主軸冷却の影

響を考慮しなければならない。そのような場合に,温度変動誤差試験は,主軸及び/又は軸の暖機運転,

例えば,測定の前に代表的な運転を実施した後に行わなければならない。温度変動誤差試験のために実施

しなければならない工作機械の運動(例えば,主軸速度,運動の期間,運動軸,送り速度)は,受渡当事

者間で協定し,かつ,工作機械の代表的な運転を考慮しなければならない。

箇条6及び箇条7に規定する個々の性能試験は,受渡当事者間で協定し,機械加工運転に対応する代表

的な運動を行った後に実施したほうがよい。

6

工作物のプロービング

6.1

一般

マシニングセンタで工作物をプロービングするときに用いるプローブは,通常,主軸に取り付ける。プ

ロービングする場合の多くは,MCSに対してWCSを適切に特定できるようにするために,スタイラスチ

ップの中心を主軸の軸平均線上に配置するのがよい。それ以外の用途,例えば,二つの名目上平行な加工

面の間の距離の測定,穴又はボスの直径の測定を行う場合には,スタイラスチップオフセットがあるとプ

ロービング誤差が大きな誤差成分になる可能性があることから,それを避けるために,MCSに対して主軸

のオリエンテーションがプロービング中に変化することがないように注意するのが望ましい。

試験を実施する前に,製造業者の指示に従ってスタイラスチップの中心を調整しなければならない。こ

の調整手順は,プローブに接続するスタイラスシステムを変えるたびに行わなければならない。また,取

付け状態が異なると,スタイラスチップの中心位置が変化する可能性があるために,同じスタイラスチッ

プを分解して組み立て直した場合も同様に調整する。

プロービングシステムのパラメータ設定は,製造業者の指示に従って実施し,スタイラスチップが中心

にくるように調整した後に続けて行わなければならない。製造業者の説明書には,“プロービングシステム

の校正”という表現でプロービングシステムのパラメータ設定について記載しているものがあるが,この

表現は適切ではなく,使わないのが望ましい。

この規格に規定する試験は,プロービングシステムが工作機械のZ軸方向運動と一致していて,かつ,

スタイラスチップの中心が主軸の軸平均線と一致していると仮定し,さらに,Z軸運動に名目上平行であ

ると仮定して行う。傾斜又は割出ヘッドを用いる場合には,どの向きに対してもプロービングシステムの

パラメータ設定を行わなければならない。そのようなパラメータ設定については,JIS B 7440-5を参照す

ることを推奨する。

指定した測定空間内で,適用できる場合には,どこに基準器を取り付けるかは使用者が自由に決定する。

ただし,基準器は,プロービングシステムのパラメータ設定に使用した位置に定置してはならない。

プロービングシステムのスイッチング力による基準器の変形を避けるために,基準器は十分剛性が高く

なるように取り付け,固定するのが望ましい。工作機械で使用するプローブのスイッチング力は,ひずみ

ゲージ式のスイッチングプローブの0.020 N程度から,通常のスイッチングプローブの数Nまで様々であ

る。一般に,Z軸方向のスイッチング力は,X軸方向及びY軸方向のスイッチング力よりもかなり大きい。

6.2

プロービングの繰返し性

6.2.1

一般

マシニングセンタ用の一般的な工作物プロービングシステムは,機上に載せたままで簡単なインプロセ

ス測定をしたり,機械加工した後の工作物を速やかに測定したりすることを意図している。通常,そのよ

13

B 6190-10:2018 (ISO 230-10:2016)

うなプロービングシステムは,穴,ボス,ウエブ,ポケット,コーナ及び面上の1点測定で工作物形体の

寸法及び位置の情報を提供するが,測定した工作物形体の形状誤差の評価は行わない。

自由形状の数学的モデルからの偏差を測定するような複雑な測定能力を提供する高度なプロービングシ

ステムもある。それ以外のプロービングシステムは,一般にCMM上だけで使える測定戦略を実行できる

ようになっている。

通常,プロービングの繰返し性は,指定したプロービングシステムを用いて実施することができる全て

の単一の測定作業と関連付けることが望ましい。この方法は,多大な試験労力がかかる可能性がある。

工作物用のプロービングシステムは,一般にMCSに対するWCSの位置を同定することを目的として,

工作物の位置及び向きの測定に使用し,簡単な形体の位置及び寸法の測定にも使用する。したがって,プ

ロービングの繰返し性試験は,平らな面の位置の測定,並びに円筒及び球の中心位置の測定のために行う。

寸法測定に対するプロービングの繰返し性は,6.10による。

6.2.2

面の1点測定に対するプロービングの繰返し性試験,RSPT,X,RSPT,Y及びRSPT,Z(RSingle̲PoinT,X,Y,Z)

6.2.2.1

一般

面の1点測定は,極端に単純化した測定方法であることに注意をしなければならない。関連する座標系

に対する面の向き及び位置が既知である場合には,(平らな)面の1点の座標は,(平らな)面を個々に表

すと仮定して求めることができる。

6.2.2.2

試験の準備及び手順

互いに名目上直角な少なくとも三つの平面をもった基準器(ます形ブロック)を選択する。この試験は,

ほとんどのプロービングで側面の平面度が0.080 mm以内の標準的なブロックゲージを用いればよい。

注記 6.7.2に示す基準器は,この試験に適している。

基準器の三つの平面をそれぞれX,Y及びZ軸に直角にするために,その基準器をMCSに平行になる

ように合わせる。

X軸方向において基準器の表面に近づけて接触点のX軸座標を取得し,記録する。引き続き同じ手順を

9回繰り返してX軸座標を取得し,記録する。この測定を10回繰り返す。

この手順を,Y軸及びZ軸についても繰り返す。

6.2.2.3

結果の解析

X軸座標について記録した値の範囲としてRSPT,Xを算出する。

Y軸座標について記録した値の範囲としてRSPT,Yを算出する。

Z軸座標について記録した値の範囲としてRSPT,Zを算出する。

6.2.3

円の中心位置に対するプロービングの繰返し性試験,RCIR,X及びRCIR,Y(RCIRcle,X,Y)

6.2.3.1

試験の準備及び手順

穴径約25 mmの基準リングを準備し,その穴の軸が機械のZ軸に平行になるようにMCSに合わせる。

基準リングを4点でプロービングしてその穴の中心座標を測定する。測定した穴の中心にWCSデータ

ム点を設定する。

穴の中心のX及びY軸座標を記録しながら,この測定を10回繰り返す。

6.2.3.2

結果の解析

穴中心のX軸座標について記録した値の範囲としてRCIR,Xを算出する。

穴中心のY軸座標について記録した値の範囲としてRCIR,Yを算出する。

14

B 6190-10:2018 (ISO 230-10:2016)

6.2.4

球の中心位置に対するプロービングの繰返し性試験,RSPH,X,RSPH,Y及びRSPH,Z(RSPHere, X,Y,Z)

6.2.4.1

試験の準備及び手順

呼び径25 mmの基準球を準備する。

製造業者の説明書に従って5点でプロービングして基準球の中心座標を測定する。測定した基準球の中

心にWCSデータム点を設定する。

X,Y及びZ軸座標を記録しながら,この測定を10回繰り返して行う。

6.2.4.2

結果の解析

球中心のX軸座標について記録した値の範囲としてRSPH,Xを算出する。

球中心のY軸座標について記録した値の範囲としてRSPH,Yを算出する。

球中心のZ軸座標について記録した値の範囲としてRSPH,Zを算出する。

6.3

スタイラスチップオフセット試験,A

6.3.1

一般

試験の実施に先立ち,製造業者の説明書に従ってスタイラスチップを主軸の軸平均線に心合わせする。

スタイラスチップオフセットを自動検出及び補正のできる高度なプロービングシステムがある。そのよ

うなシステムの場合には,試験を実施する前に製造業者が指定する方法で実施しなければならない。

6.3.2

試験の準備及び手順

工作機械の測定空間内に基準リング(又は基準球)を定置する。基準リングを使用する場合は,リング

穴の軸が機械のZ軸に平行になるようにMCSに合わせる。

変位計を使用して主軸の軸平均線に基準リング穴(又は基準球)を心合わせし,同定した中心にWCS

データム点を設定する。

基準リングを4点でプロービングしてその穴(又は基準球の赤道中心座標)の中心座標を測定する。X

及びY軸座標を記録しながら,この測定を10回繰り返す。

6.3.3

結果の解析

10回測定したX軸座標の平均値X0及び10回測定したY軸座標の平均値Y0を算出する。

主軸の軸平均線に対するスタイラスチップオフセットAは,式(1)で与えられる。

2

0

2

0

Y

X

A

+

=

·········································································· (1)

算出したAの値は,その後の試験の測定不確かさの成分として記録しなければならない。

注記 この手順で決定するスタイラスチップオフセットは,プロービング誤差PFTU,2Dを含む(6.5参

照)。

6.4

プロービング工具取付けの繰返し性試験,RPTL,X,RPTL,Y及びRPTL,Z(RProbing-Tool̲Location,X,Y,Z)

6.4.1

一般

この試験は,手動又は自動で工具交換した後にMCSに対するプロービング工具の取付け直しの繰返し

性を評価することを目的とする。

6.4.2

試験の準備及び手順

穴径約25 mmの基準リングを準備し,その穴の軸が機械のZ軸に平行になるようにMCSに合わせる。

a) 基準リングを4点でプロービングしてそのリング穴の中心座標を測定し,さらに,面の1点測定によ

って基準リング上面を測定する。測定した基準リングの中心かつ上面にWCSデータム点を設定する。

15

B 6190-10:2018 (ISO 230-10:2016)

b) 穴の中心のX,Y及びZ軸の座標を記録しながら,この測定を繰り返す。

c) プロービング工具を取り外し,再び取り付ける。事前に自動工具交換装置を使用することが分かって

いる場合には,プローブを主軸に戻す前に,このシステムの繰返し性を含めるために工具交換装置を

少なくとも一つの位置で割り出し,その位置に戻さなければならない。

d) 合計10回の測定を行うために,上記b)から始めてこの手順を9回繰り返す。

高速フライス盤の中には,工具保持具に駆動キーが付いていないものがある。そのような場合は,主軸

に対するプロービング工具の相対角度位置を制御できない。したがって,プロービング工具の角度位置を

相対的に約15°ずつ増加させて手順c)を補完することを推奨する。

製造業者が指定していない場合は,基準リングの代わりに基準球を使用してもよい。基準球を使用する

場合には,球は5点でプロービングしなければならない。WCSデータム点は,測定された球の中心に設定

しなければならない。

6.4.3

結果の解析

穴中心のX軸座標について記録した値の範囲としてRPTL,Xを算出する。

穴中心のY軸座標について記録した値の範囲としてRPTL,Yを算出する。

上面のZ軸座標について記録した値の範囲としてRPTL,Zを算出する。

基準球を使用する場合には,RPTL,X,RPTL,Y及びRPTL,Zは,基準球中心のX,Y及びZの記録した座標の

範囲として算出しなければならない。

6.5

二次元プロービング誤差試験,PFTU,2D(PForm̲Tactile̲Unique,2D)

6.5.1

一般

この試験は,校正された基準リングを測定して特定のプロービングシステムの二次元プロービング誤差

を評価することを目的とする。この誤差は,プロービングシステムのプリトラベル変動の影響を強く受け

る。このプリトラベル変動は,次の影響を受ける。

a) プロービングシステム及び工作機械の繰返し性

b) プローブのスイッチング力

c) スタイラスシステム長さ及び構成

d) 測定送り速度

e) 測定点に対するアプローチ距離

f)

プローブのパラメータ設定

g) プロービング信号と工作機械の位置検出器の読取りとの間の時間遅れの変動

h) 振動

i)

温度ドリフト

注記 プロービングシステムの中には,プリトラベル変動が最小となるようにソフトウエア補正がで

きる機能をもつものもある。

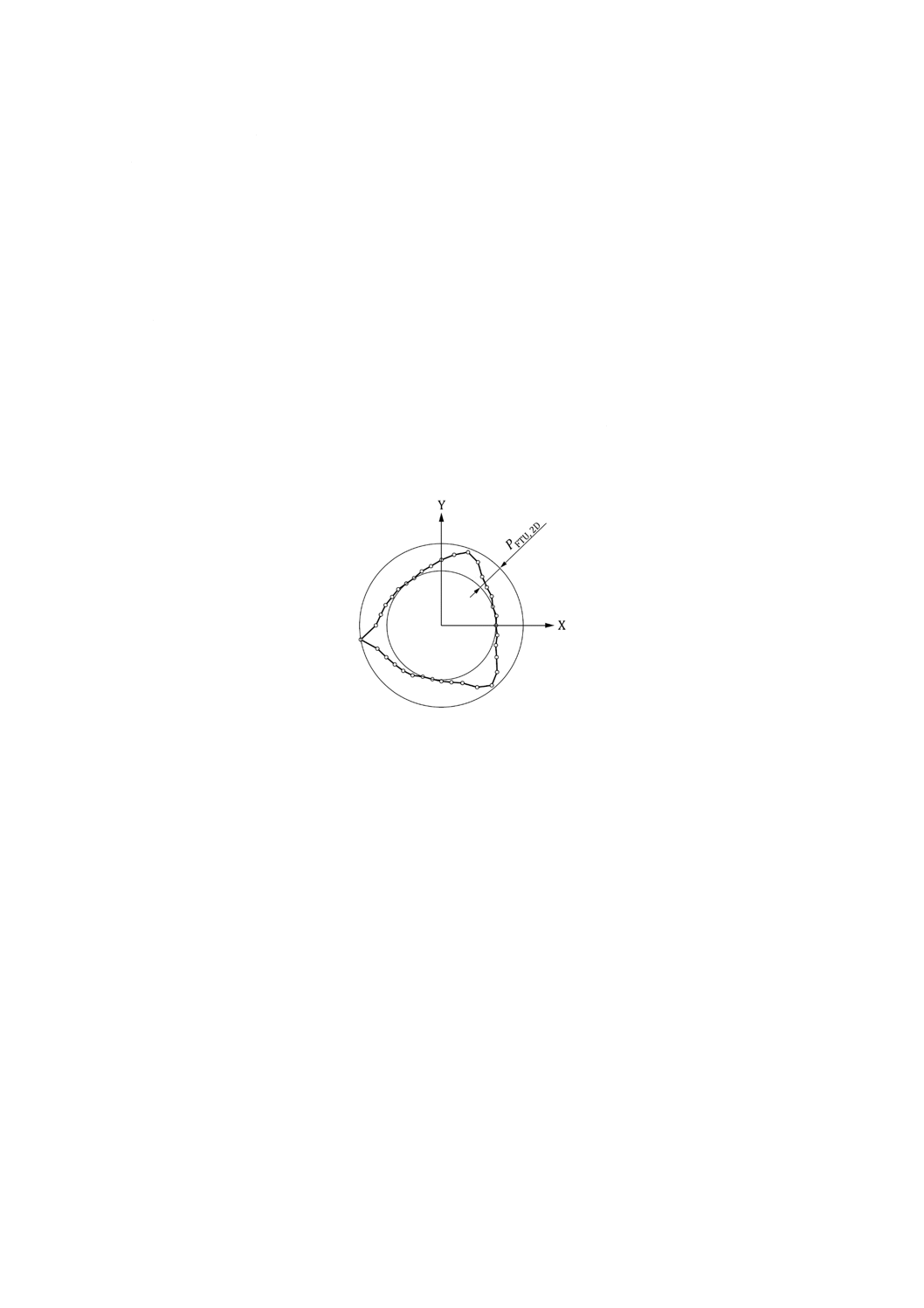

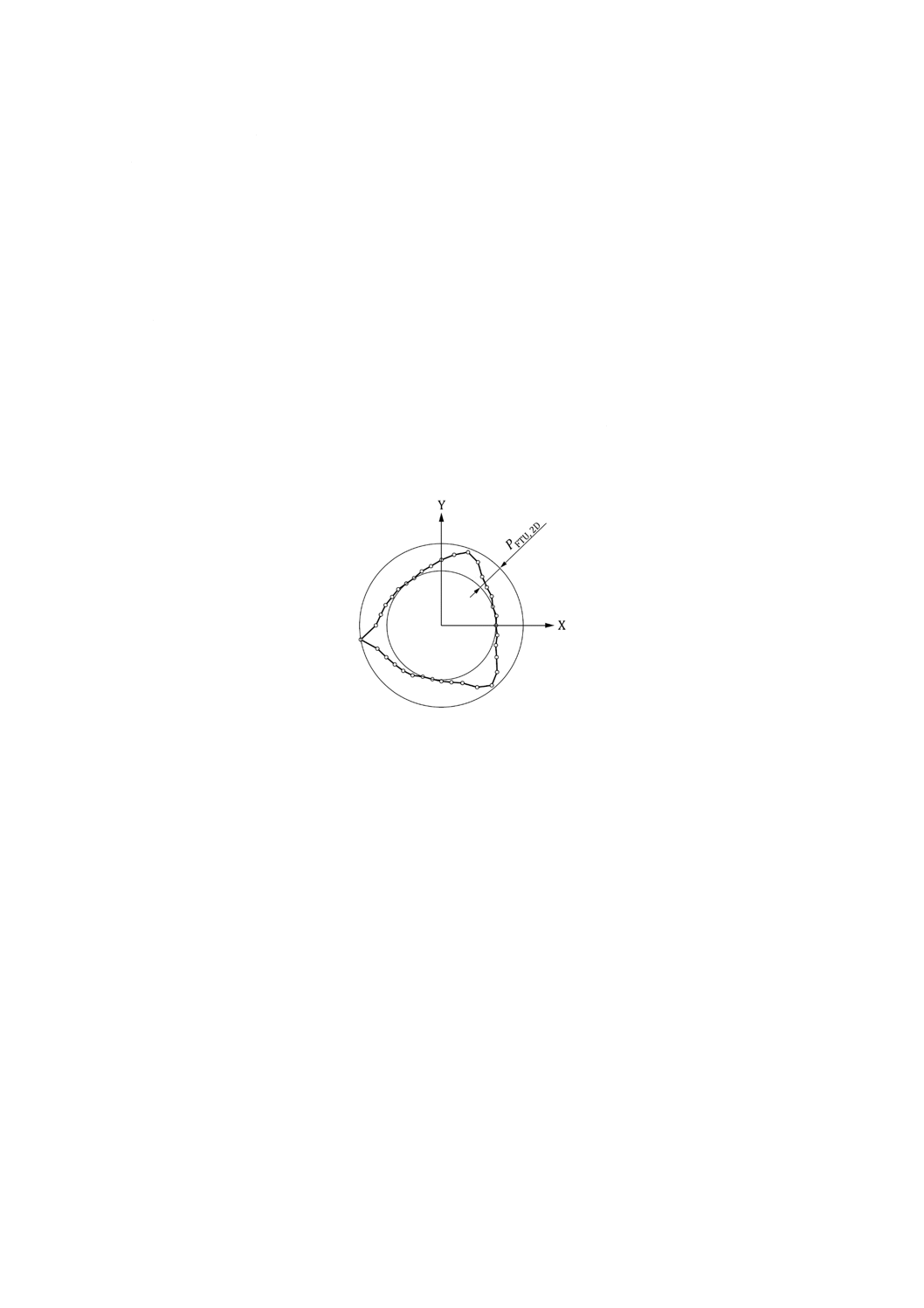

図4は,一般的なプロービングシステムの二次元プロービング誤差の表示例を示す。

プローブのスイッチング力,スタイラスシステム部品の長さ及び材料構成(例えば,鉄鋼,セラミック

ス,炭素繊維),測定点に対する測定送り速度,アプローチ距離などの関係するパラメータは,製造業者の

仕様に適合していなければならない。指定されていないパラメータがある場合には,使用者は,用途に応

じてパラメータを選択しなければならない。

プロービング点数は,プロービングシステムの用途及び能力を考慮して受渡当事者間で協定しなければ

ならない。ただし,リング円周に沿って等間隔に36点の座標を取得することを推奨する。

16

B 6190-10:2018 (ISO 230-10:2016)

6.5.2

試験の準備及び手順

穴径約25 mmの基準リングを準備し,その穴の軸が機械のZ軸に平行になるようにリングをMCSに合

わせる。

基準リングを4点でプロービングしてその穴の中心座標を測定する。測定した基準リングの中心にWCS

データム点を設定する。

次に,1点ごとにX及びY軸座標を記録しながらリングの円周に沿って等間隔に選択した点で,半径方

向に基準リングをプロービングする。

6.5.3

結果の解析

測定された円の中心は,製造業者の推奨するアルゴリズム(例えば,最小二乗法)を使用して算出する。

この中心の座標と各点のX座標及びY座標との差を算出し,それぞれの測定点においてこれらの座標の差

の二乗和の平方根として円の半径rを算出する。

二次元プロービング誤差PFTU,2Dを測定した半径の範囲rmax−rminとして算出する。

二次元プロービング誤差PFTU,2Dは,極座標上に表示することができる(図4参照)。

図4−36点に対するPFTU,2Dの極座標表示の例

6.6

三次元プロービング誤差試験,PFTU,3D(PForm̲Tactile̲Unique,3D)

6.6.1

一般

この試験は,6.5に規定した試験と類似している。しかし,この試験は,三次元機能をもったプロービン

グシステムの性能を試験することを目的としている。6.5.1に記載した一般的な情報は,この試験にも適用

できる。ただし,基準器は,形状が校正された球になる。

一般的なプロービングシステムは,かなり限られた数のプロービング点(通常,4又は5点)で球面測

定を行うことを目的としている。用途を考慮しなければならないが,この箇条に規定する試験を実施する

ことによって,プロービングシステムの性能をよりよく理解できる価値のある情報を得ることができる。

プロービング点数は,プロービングシステムの用途及び能力を考慮して受渡当事者間で協定しなければ

ならない。ただし,少なくとも基準球の半球についてほぼ等間隔に分布させた25点で座標を取得すること

を推奨する。

6.6.2

試験の準備及び手順

呼び径約25 mmの基準球を使用しなければならない。基準球の形状は,その形状誤差が試験結果に影響

を及ぼすために校正しなければならず,また,仕様との適合・不適合を証明するために考慮しなければな

らない。

17

B 6190-10:2018 (ISO 230-10:2016)

基準球を5点でプロービングしてその基準球の中心座標を測定する。測定した基準球の中心にWCSデ

ータム点を設定する。

少なくとも試験球の半球上にほぼ均等に分布する点を選択し,その点で半径方向に向けたベクトル方向

に三次元的に基準球をプロービングする。プロービング点の位置は,使用者が指定しなければならない。

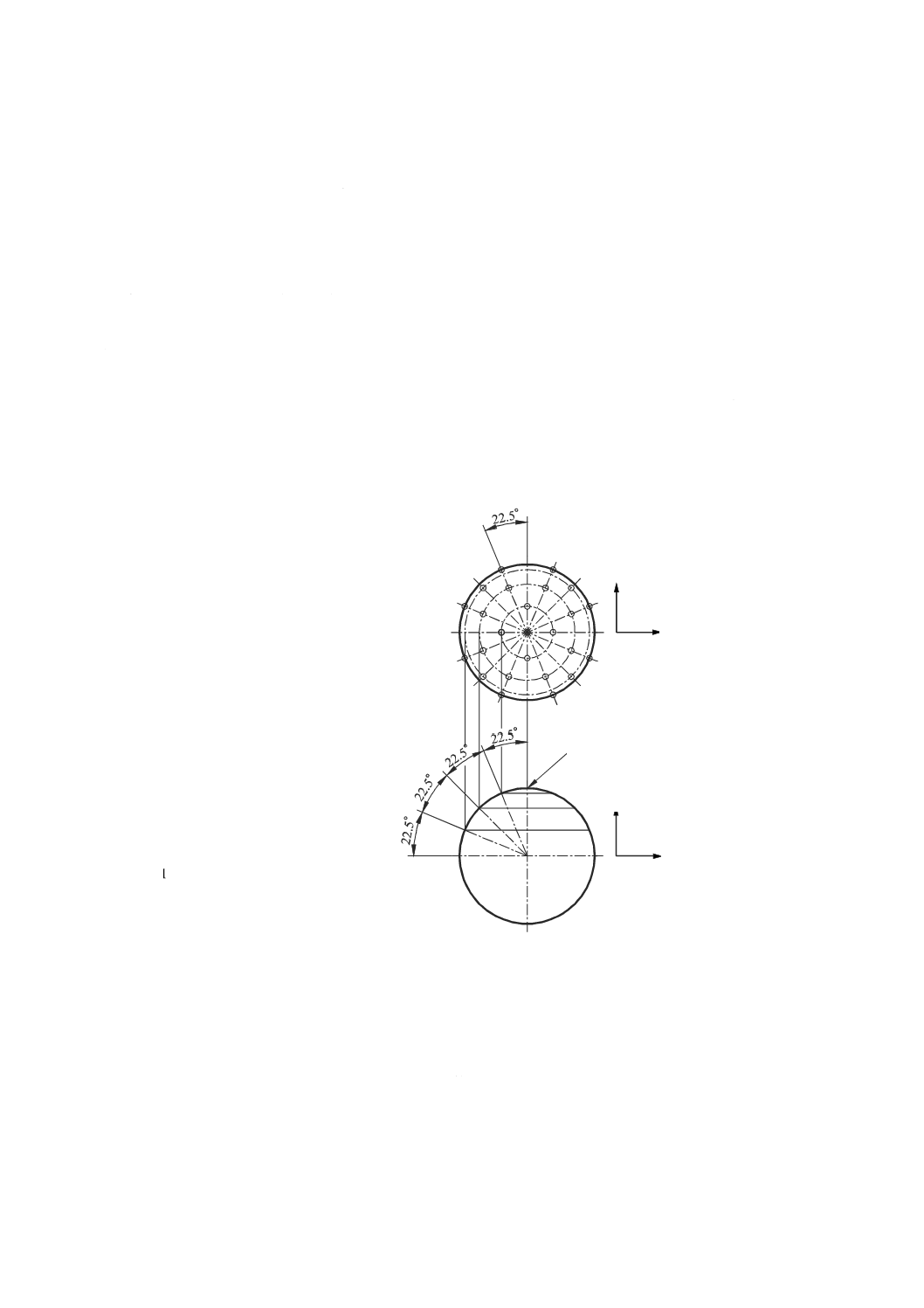

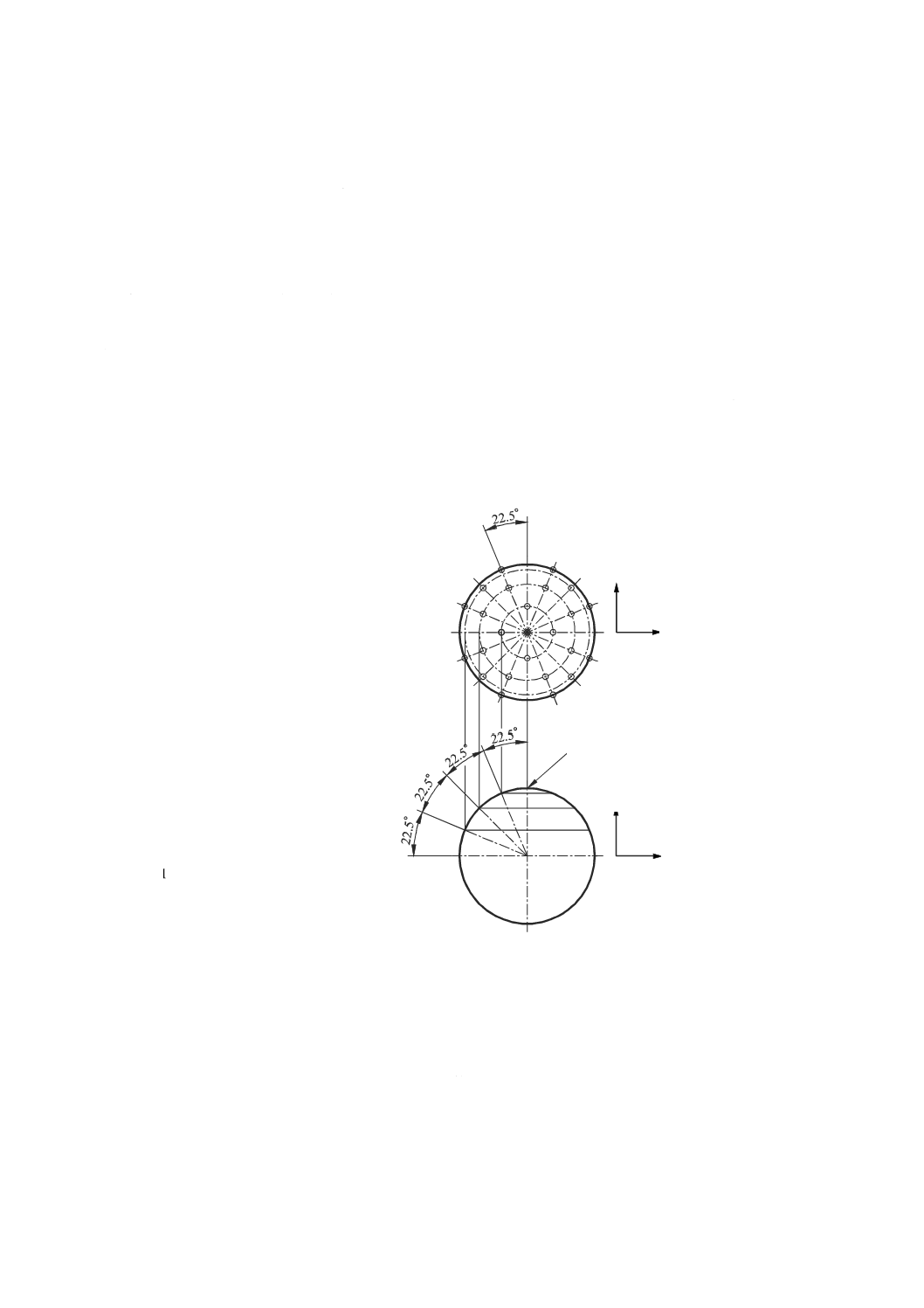

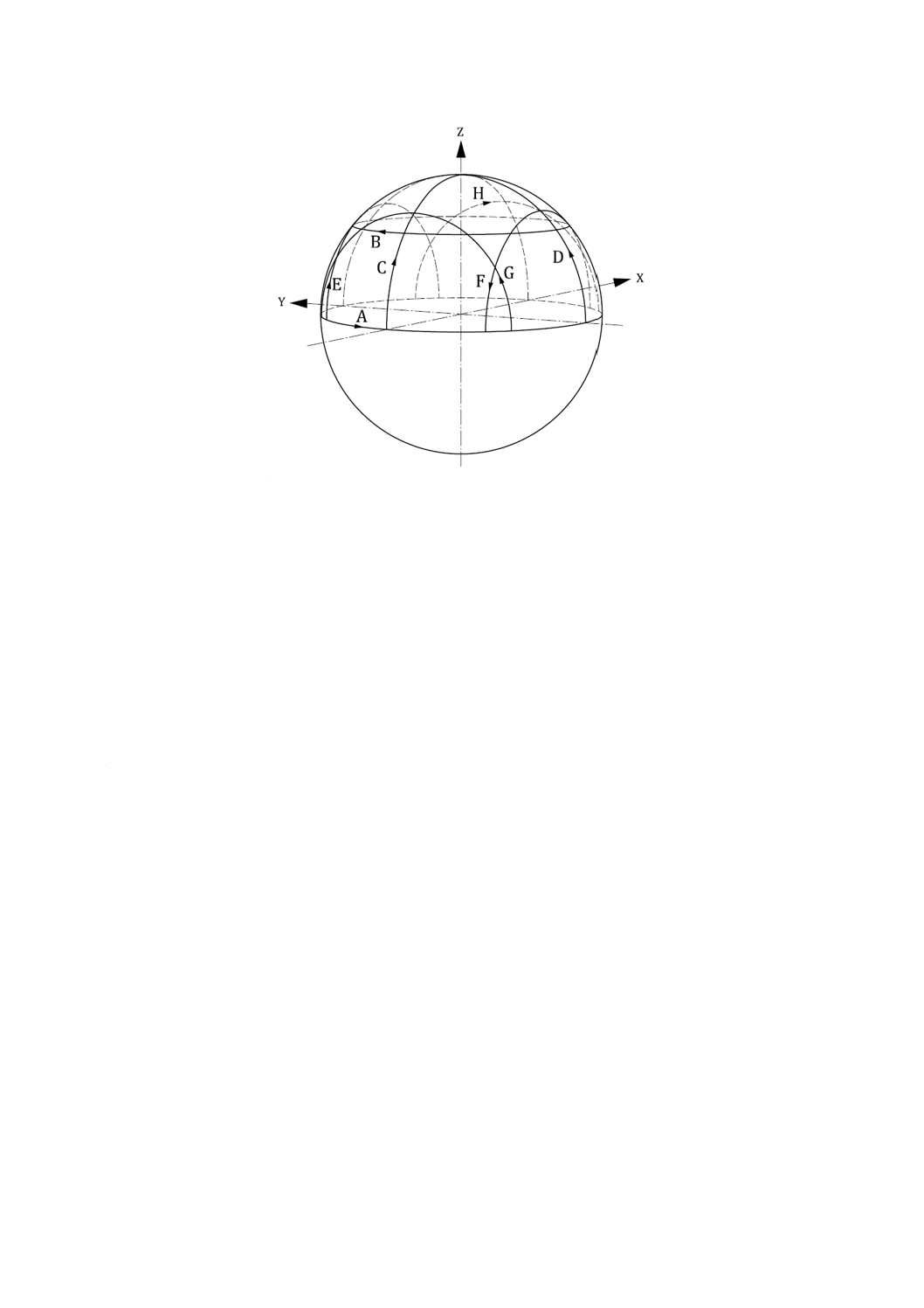

ただし,その位置が指定されていない場合は,次のプロービングパターンを推奨する(図5参照)。

a) 基準球の極(主軸の軸線の方向によって決まる。)上の1点

b) 極の下22.5°の4点(等間隔)

c) 極の下45°で,上記のグループに対して22.5°回転した8点(等間隔)

d) 極の下67.5°で,上記のグループに対して22.5°回転した4点(等間隔)

e) 極の下90°(赤道上で)上記のグループに対して22.5°回転した8点(等間隔)

プロービング点数及び推奨目標位置は,JIS B 7440-5の6.2(シングルスタイラスプローブ構成)との互

換性を保つように選択する。用途によっては,この試験は,少なくとも試験球の半球上にほぼ均等に分布

する48点をプロービングして実施してもよい。

1

極

1

Y

X

Z

X

図5−三次元プロービング誤差試験用の三次元目標接触点 PFTU,3D

6.6.3

試験結果の解析

球の中心座標は,利用できる全ての測定値を使って製造業者が推奨するアルゴリズム(例えば,最小二

乗法)を用いて算出する。この中心座標と各点のX,Y及びZ軸座標との差を算出し,各点に対してこれ

らの座標の差の二乗和の平方根として球の半径rを算出する。

プロービング誤差PFTU,3Dは,半径の範囲rmax−rminとして算出する。

18

B 6190-10:2018 (ISO 230-10:2016)

6.7

工作物の位置及び向きの試験,EPLA,Z,ELIN,Y,ECOR,X,ECOR,Y及びECOR,Z(EPLAne,Z,ELINe,Y及びECORner

coordinates,X,Y,Z)

6.7.1

一般

工作機械上でのプロービングは,多くの場合にMCSの中で工作物を参照し,主軸の軸平均線に対して

工作物を配置するために行う。この試験は,プロービングシステムの能力を評価することを意図している。

MCSに対するWCSの同定は,次の順序で実行するのが最もよい。

a) WCS基準平面の同定

b) 基準平面内におけるWCSの向きの同定

c) WCSデータム点の定義

この順序で実行されないステップ(時間を節約することによって正当化されることもある。)が幾つかあ

ると,実際の状況に対応していない場合,不適切なWCSを同定してしまうことがある。

6.7.1.1

WCS基準平面の同定

工作物は,マシニングセンタのテーブルに取り付ける(又はテーブルに取り付けた支持台に固定する。)。

次のように仮定する場合は,WCS基準平面(XY平面に平行であると仮定)を同定する必要はない。

a) テーブル(又は工作物の支持台)は,平らでX及びY軸の運動に平行になっている(工作機械のXY

座標平面を定義する。)。

b) 工作物の底面は,その基準平面に平行になっている。

c) 工作物とテーブル(又は支持台)との接続に影響を及ぼす外乱要素(引っかききず,ほこり,切りく

ずなど)がない。

上記の条件の幾つかが満足されない場合には,物理的に工作物自体を調整する代替手段として工作物の

基準平面の測定が基準平面の同定に欠かせない。

一般的なプロービングシステムは,3点をプロービングして(名目上は平らな)工作物の基準平面を測

定することができる。その他高性能のプロービングシステムは,表面の数学モデルと測定された表面の点

とを比較し,最小二乗法を適用して,(既知の)表面上で複数のプロービングを行い,工作物の基準平面を

決めることができる。

6.7.1.2

基準平面内におけるWCSの向きの同定

一般的なプロービングシステムは,(名目上)平らな表面上の二つの測定点を通る線又は二つの円筒状若

しくは球状をした工作物形体の中心座標を通る線を決め,基準平面でのWCSの向きを調整する。

工作物基準平面が工作機械のXY座標平面に(測定又は補正されて)平行になるように調整されていな

い場合は,線を測定してもその基準面でのWCSの向きを正しく同定していないことに注意しなければな

らない。

6.7.1.3

WCSデータム点の位置

一般的なプロービングシステムは,次のa)〜c)を組み合わせることによってデータム点の位置を合わせ

ることができる。

a) 平面上の1点をプロービングして個々の軸のデータム点を設定する。

b) 二つの平面間のコーナ上又は穴若しくはボスの中心上にX及びY軸データム点を設定する。

c) 球の中心座標又は三つの平面が交差しているコーナ上にX,Y及びZ軸データム点を設定する。

6.7.1.4

WCSの同定に及ぼすプロービングシステムの特性の影響

6.7.1.4.1 WCSの同定に影響を及ぼす主なプロービングシステムの特性

WCSの同定に影響を及ぼす主なプロービングシステムの特性は,次による。

19

B 6190-10:2018 (ISO 230-10:2016)

a) プロービングシステムの繰返し性(6.2参照)

b) 主軸の軸平均線に対するスタイラスチップのオフセット誤差(6.3参照)

c) プロービング工具位置の繰返し性(6.4参照)

d) プロービング誤差(6.5及び6.6参照)

e) 実効スタイラスチップ直径(6.10参照)

f)

プロービング信号と工作機械の位置検出器の読取りとの間の時間遅れの変動(6.9参照)

g) プローブのパラメータ設定

h) 温度ドリフト

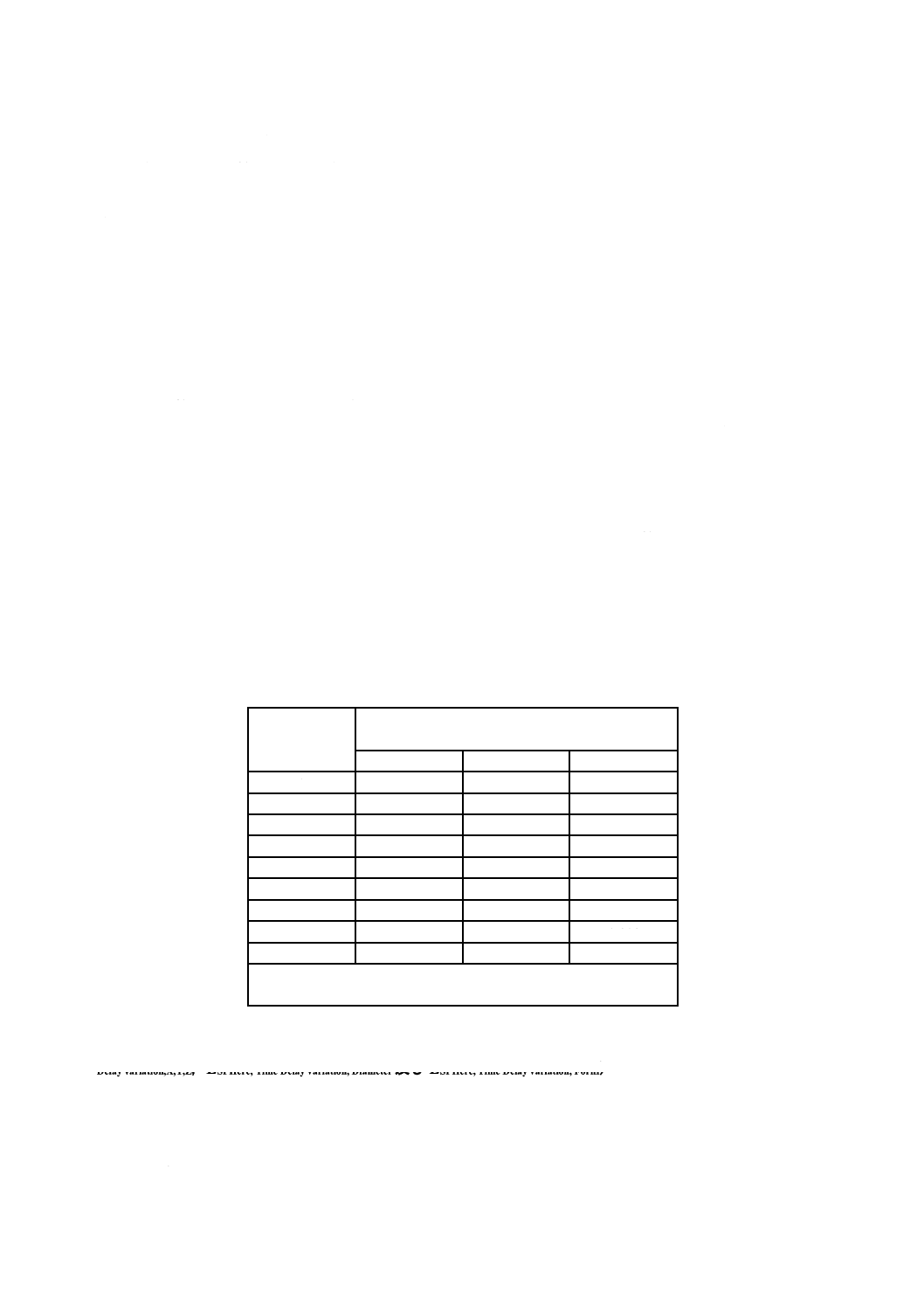

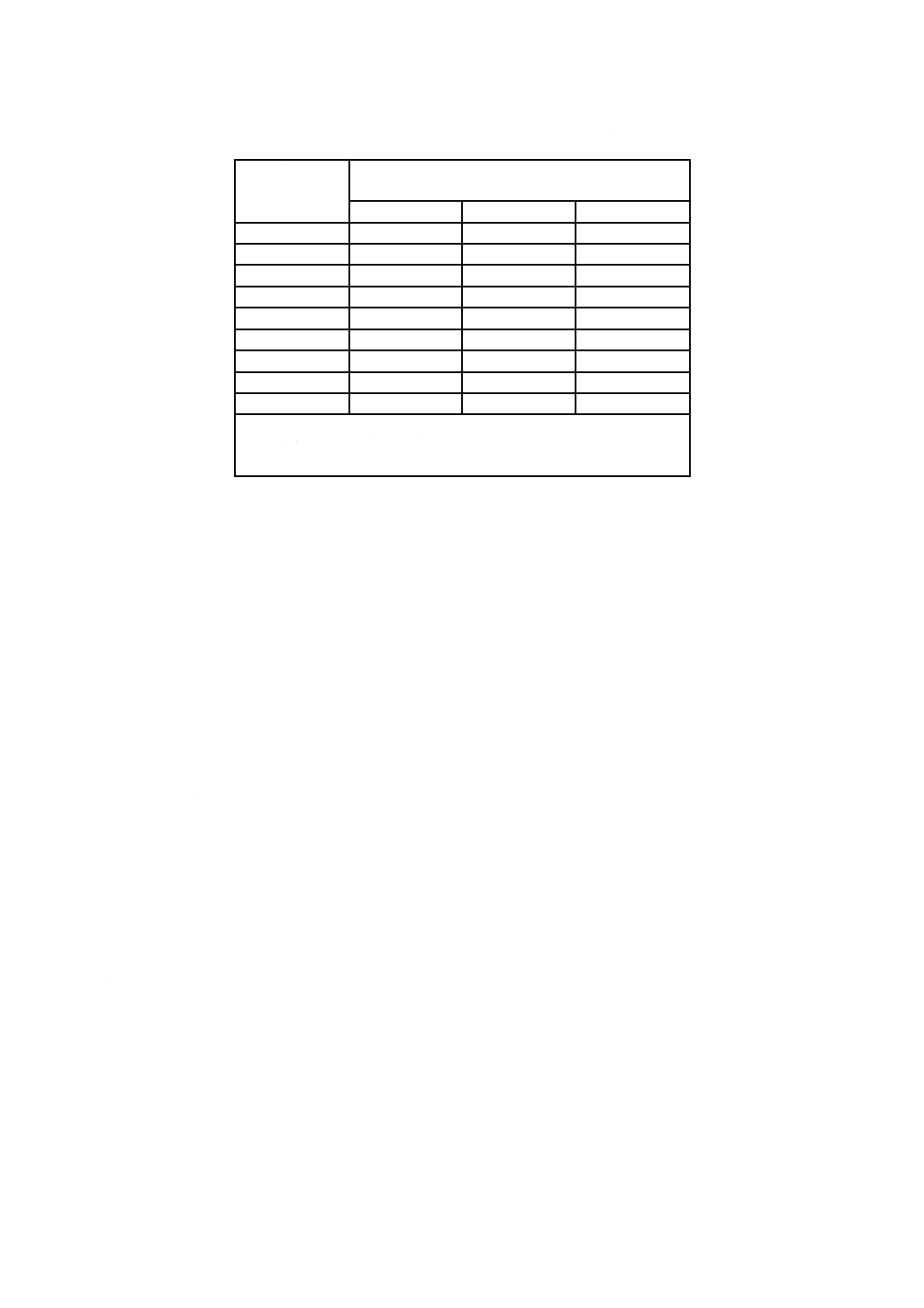

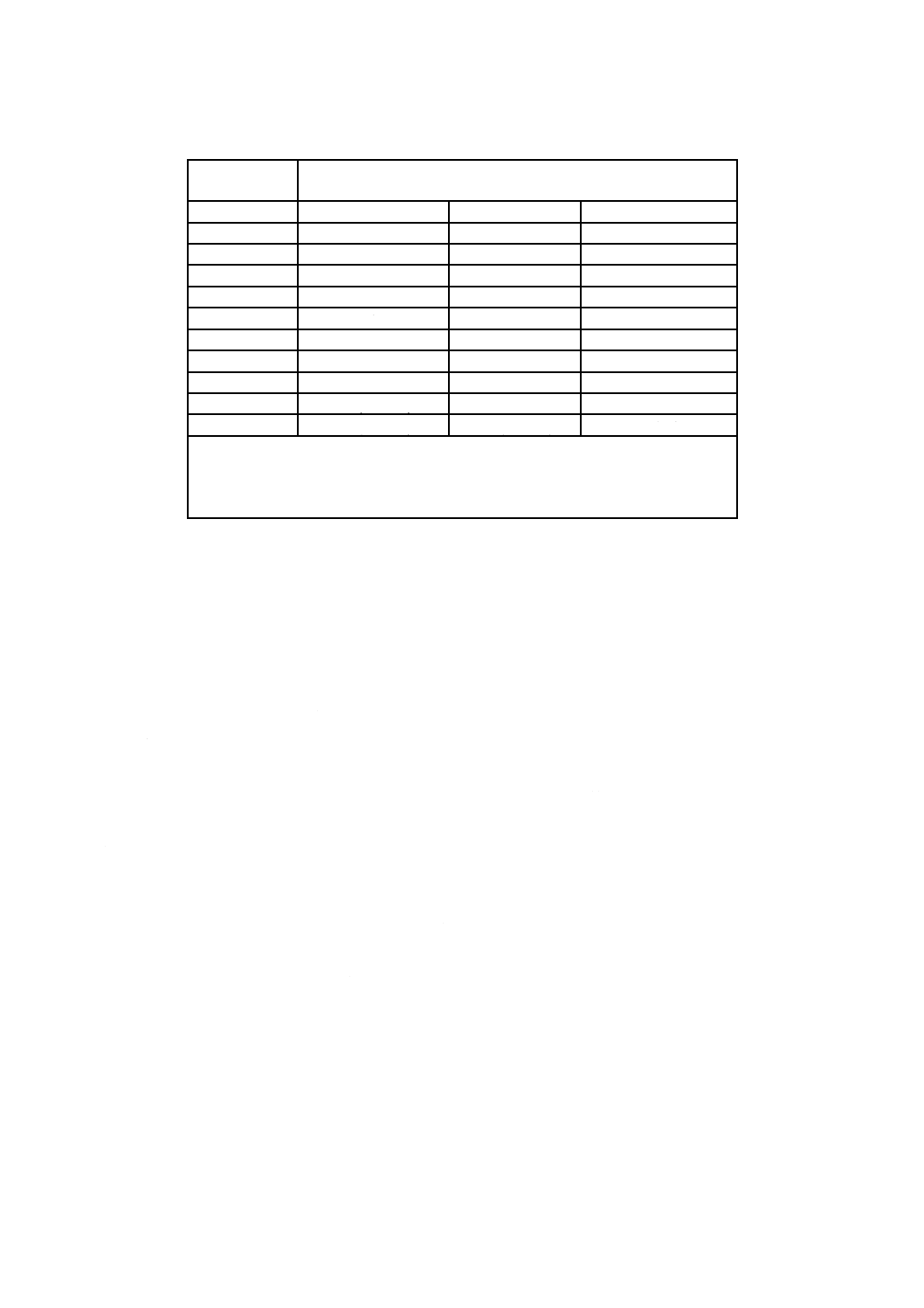

表1は,プロービング戦略を定義するのに役立つ幾つかの共通の測定項目に及ぼす主な特性の影響の概

略を示す。

注記1 表1には,プロービングの繰返し性及び時間遅れの変動は記載されていない。その理由は,

実際的な意味でそれらが全ての測定項目に影響を及ぼすからである。

注記2 空白のセルは,測定項目に及ぼす特性の影響が非常に弱いか小さいことを示す。

注記3 WCSの同定手順は,中間プロービング工具を交換しないで実行するものと仮定をしている。

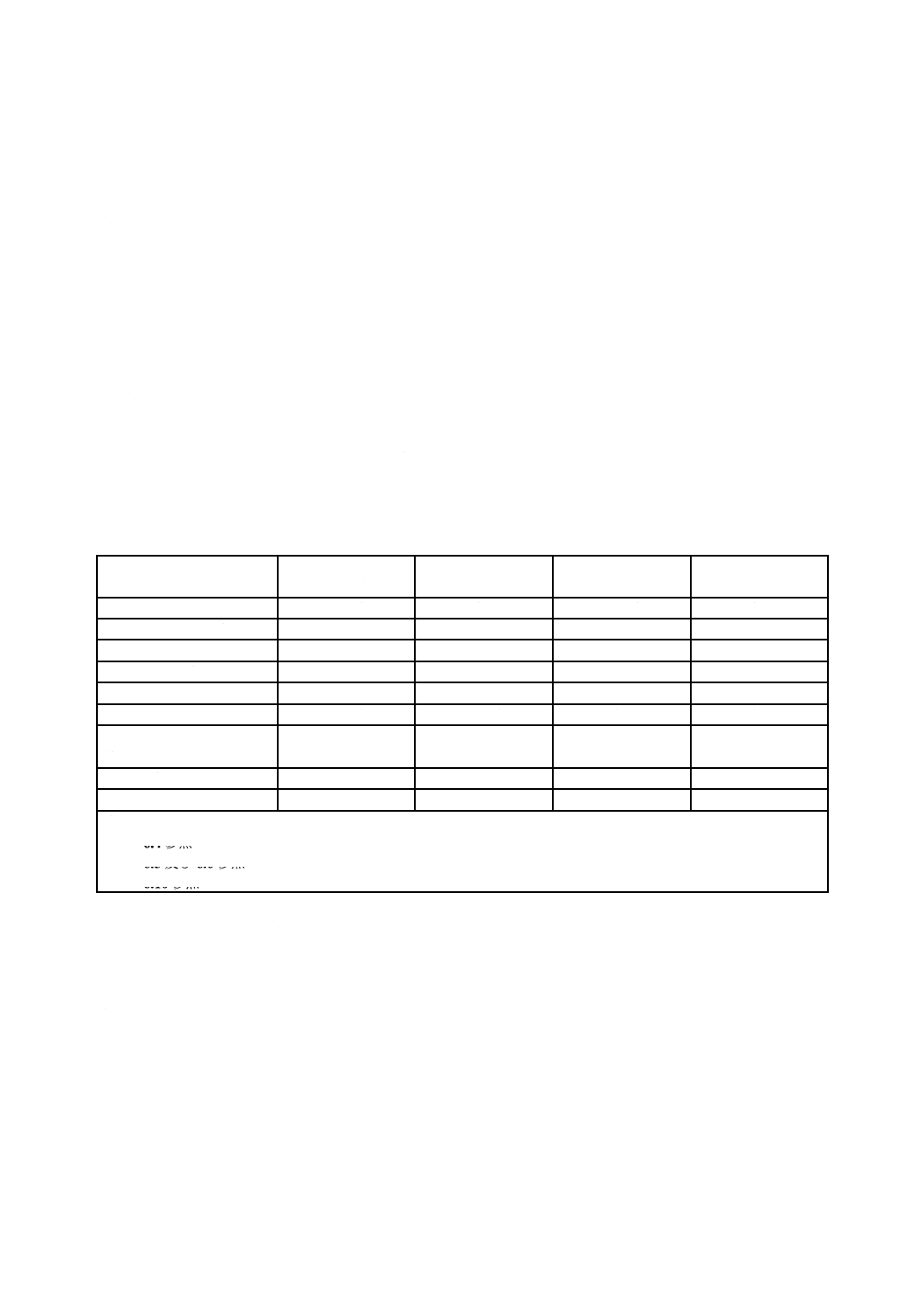

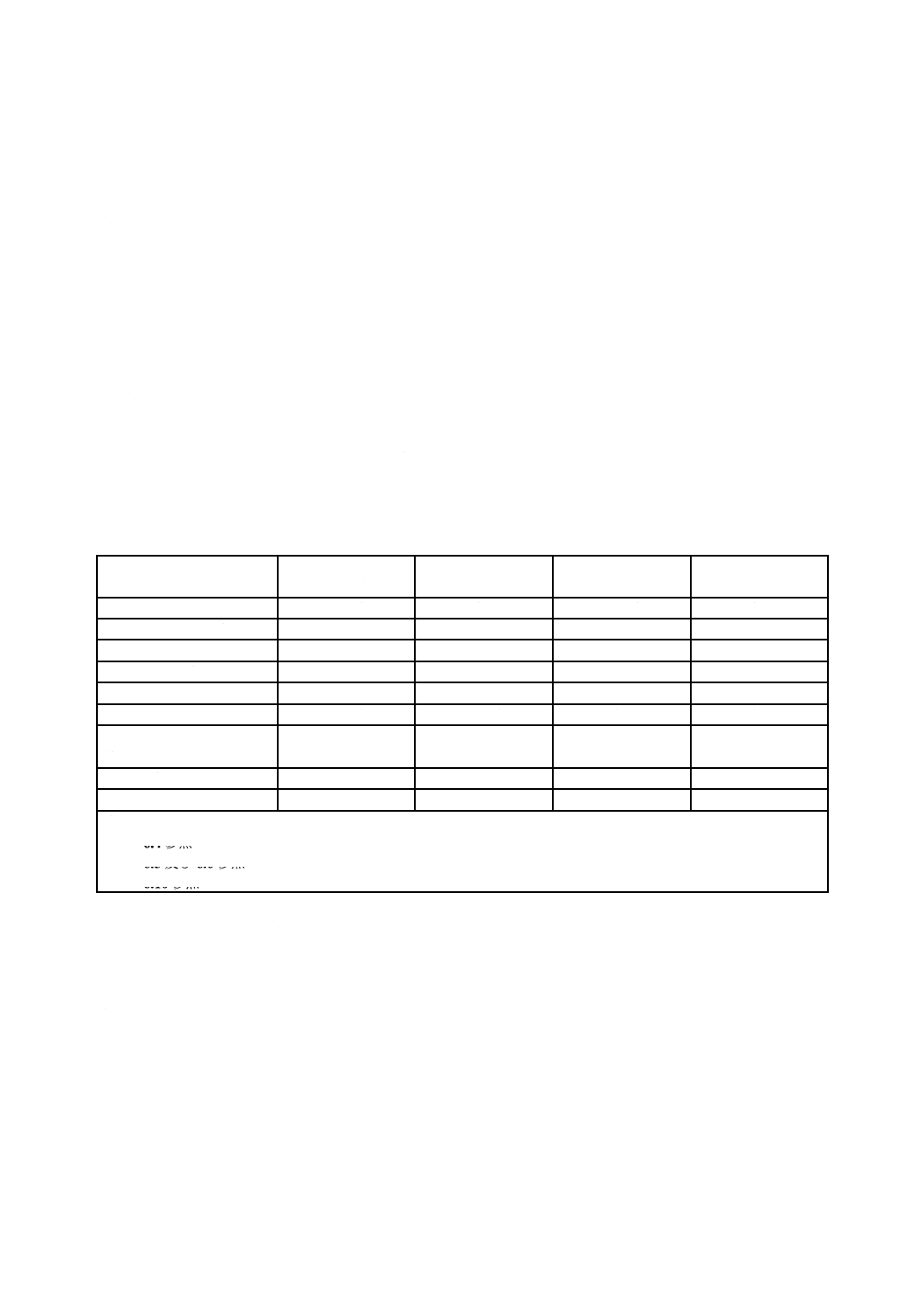

表1−測定項目に及ぼすプロービングシステム特性の影響

測定項目

スタイラスチップ

オフセットa)

プロービング工具

取付けの繰返し性b)

プロービング誤差c) 実効スタイラスチ

ップ直径d)

1点による表面検出

X,Y 強い

強い

X,Y 強い

強い

基準XY平面の角度

2点による線の角度

2中心を通る線の角度

2点による線の位置

X,Y 強い

強い

強い

強い

平面上のコーナの位置

X,Y 強い

X,Y 強い

強い

強い

3平面の交差するコーナの

位置

X,Y 強い

強い

強い

強い

穴又はボスの中心位置

X,Y 強い

強い

中間

球の中心位置

X,Y 強い

強い

中間

注a) 6.3参照

b) 6.4参照

c) 6.5及び6.6参照

d) 6.10参照

6.7.1.4.2

表1の分析及び最良の手順

表1の分析及び最良の手順は,次による。

a) 工作物平面上の最少3点をプロービングしてWCS基準平面を同定する。

b) 2点(利用できる場合は,もっと多くの点)を通る線又は二つの円の中心を通る線をプロービングし

て基準平面内でWCSの向きを同定する。

c) 穴又はボスの中心座標としてWCSのX及びY軸のデータム点を決める。

d) 単一軸の繰り返し求めた測定値の平均としてWCSのZ軸のデータム点を決める(したがって,スタ

イラスチップのアライメント,プロービング工具位置の繰返し性,及びZ方向に対する仮想的に僅か

なプリトラベル変動の影響を最小化する。)。

このWCSのZ軸のデータム点は,WCS基準平面によっても決めることができる。この形体を使用する

20

B 6190-10:2018 (ISO 230-10:2016)

場合は,Z軸のデータム点用にプロービングを追加する必要はない。

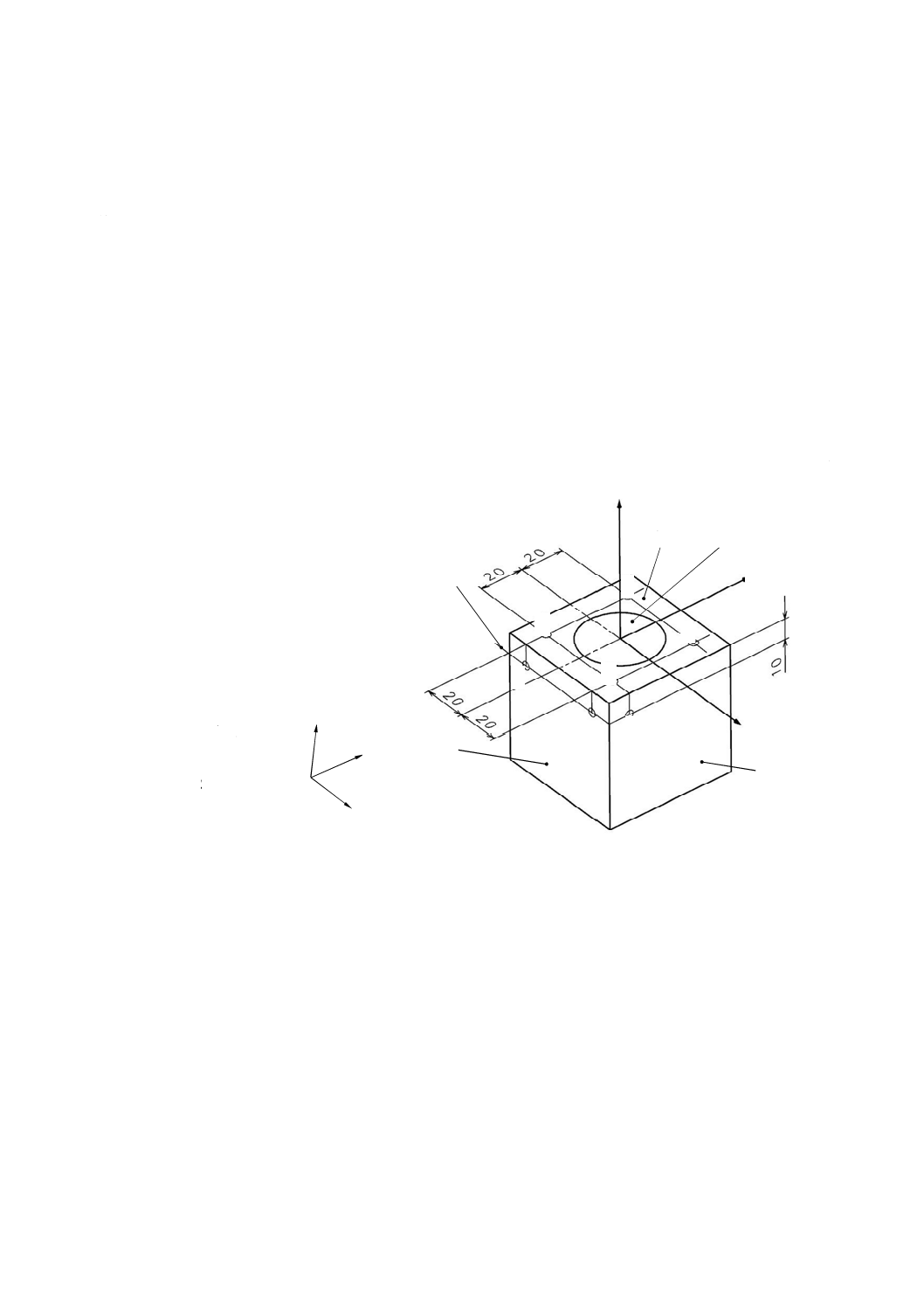

6.7.2

試験の準備

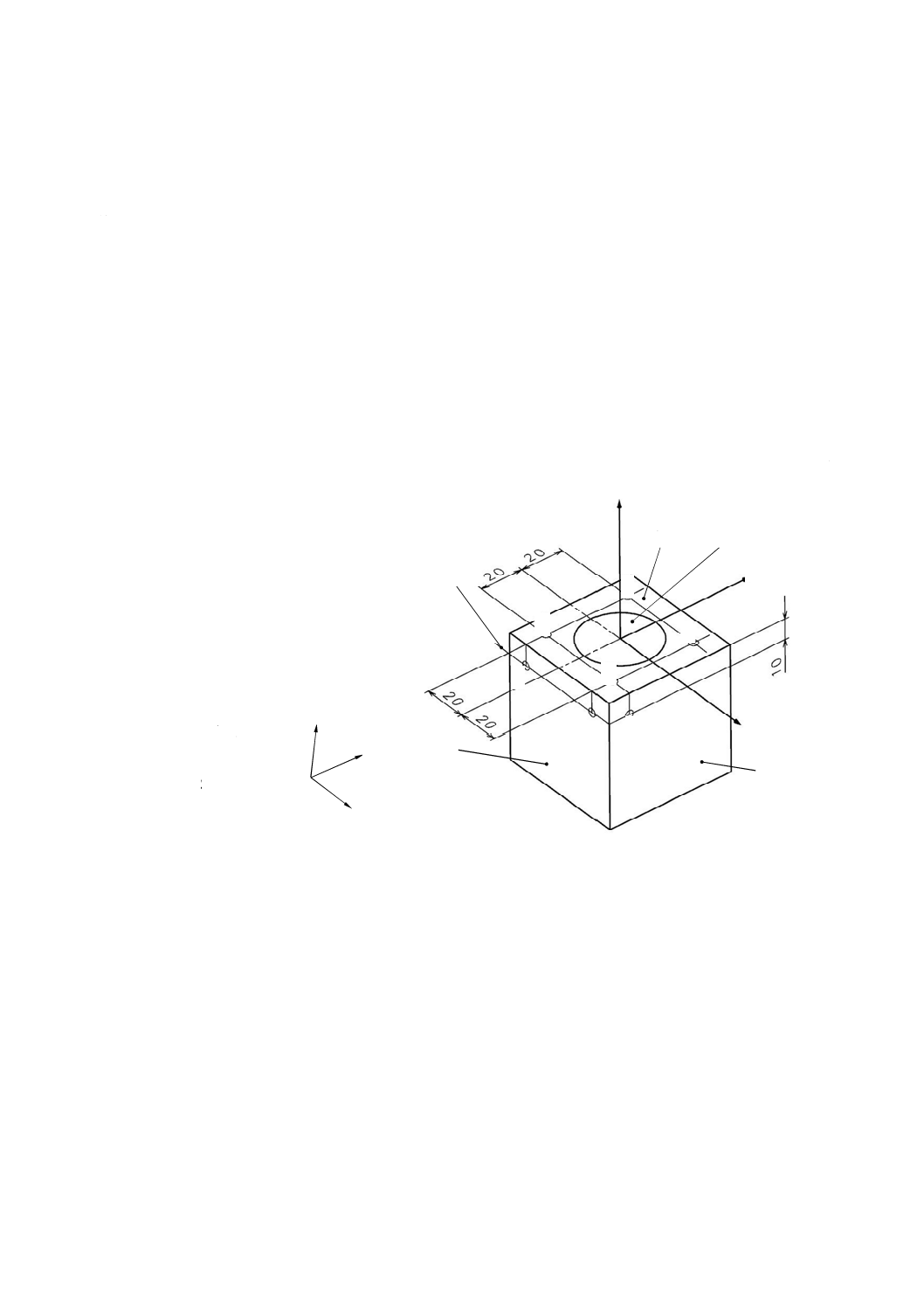

図6に示すものと同様の基準器を選択する。この図に示す基準器は,一辺約50 mmの立方体で,穴径は

約25 mmとなっている。面A,B及びDは,できれば研削仕上げされているものが望ましく,基準器の幾

何学的な特性は,座標測定機(CMM)であらかじめ測定し,分かっていることが望ましい。

例示する基準器は,プロービングシステム性能の定期的な再検査にも利用する。

基準器は,工作機械の測定空間内の工作物を代表する位置に位置決めし,MCSに対して三つの方向に故

意に約1°傾けて取り付ける。

プロービングシステムの中には,XY平面のアライメント能力だけを提供するものがある。そのような

場合は,基準器の上面Aを工作機械のXY平面に平行にし,その一つの側面をMCSに対して約1°傾け

て取り付けなければならない。その場合は,6.7.3に規定する試験手順のステップa)を実行してはならない。

単位 mm

図6−基準器のWCSの位置及び向きの例

6.7.3

試験手順

工作物の形体は,プロービングシステムの用途に応じた点数でプロービングし,次の手順を適用して同

定しなければならない。

a) フェーズ1:WCS の向き及び位置の同定

1) 基準器の平面AをプロービングしてWCSの基準平面を設定する(図6参照)。

2) 基準器の平面B上のプロービング線Lによって基準平面におけるWCSの向きを設定する(図6参

照)。

注記1 最良の方法として,平面Bを一つの平面としてプロービングし,平面Aと平面Bとを交差

させ,基準平面AにおけるWCSの向きとして交線(直線)を用いることを推奨する。

A 平面 A

B 平面 B

C 穴 C

D 平面 D

a 直線 L

1〜7 WCS位置及び向きのパラメータ設定のための測定点

ZWCS

4

6

7

XWCS

YWCS

A

C

1

2

3

5

D

B

XWCS

YWCS

ZWCS

a

21

B 6190-10:2018 (ISO 230-10:2016)

3) 穴Cをプロービングし,WCSのX及びY軸のデータム点を設定する(図6参照)。

4) 穴Cをプロービングし,WCSのX及びY軸のデータム点を再び設定する。

注記2 この繰返し操作は,プロービング信号と工作機械の位置検出器の読取りとの間の時間遅れの

影響を最小化するために必要である(6.9参照)。

注記3 最良の方法として,穴Cを円筒としてプロービングし,平面Aと円筒の軸とを交差させ,X

及びY軸のデータムとして交点を求めることを推奨する。

5) WCSのZ軸のデータム点を設定するために面Aを使用する。

b) フェーズ2:WCSの位置及び向きのパラメータ設定

1) 次の四つの座標でZ軸方向において4点でプロービングする平面AのZ軸座標(ZPLA)を取得し,

記録する[(X−20,Y−20),(X−20,Y20),(X20,Y20),(X20,Y−20)],(図6の測定点1〜4)。

2) 次の二つの座標でY軸方向における基準器の平面Bをプロービングする2点のY軸座標(YLIN)を

取得し,記録する[(X−20,Z−10),(X20,Z−10)],(図6の測定点5及び6)。

3) プロービングシステムの製造業者の説明書に従って穴Cの中心のX及びY軸座標(XBOR,YBOR)を

測定し,記録する。

4) 3平面D,B及びAのそれぞれ1点をプロービングしてコーナのX,Y及びZ軸座標(XCOR,YCOR,

ZCOR)を測定し,記録する(図6の測定点7,6及び4)。

6.7.4

結果の解析

記録したZPLAの値の範囲としてWCS基準平面の同定誤差EPLA,Zを算出する。

注記 EPLA,Zは,基準平面の平面度偏差を含む。

記録した座標YLINの差として基準平面の同定誤差ELIN,YにおけるWCSの向きを算出する。

記録したコーナ座標(XCOR,YCOR,ZCOR)と,以前の測定,例えば,CMM測定から分かるコーナ座標と

の差としてコーナ位置誤差(ECOR,X,ECOR,Y,ECOR,Z)を算出する。

6.7.5

工作物の位置及び向きの代替試験

6.7.5.1

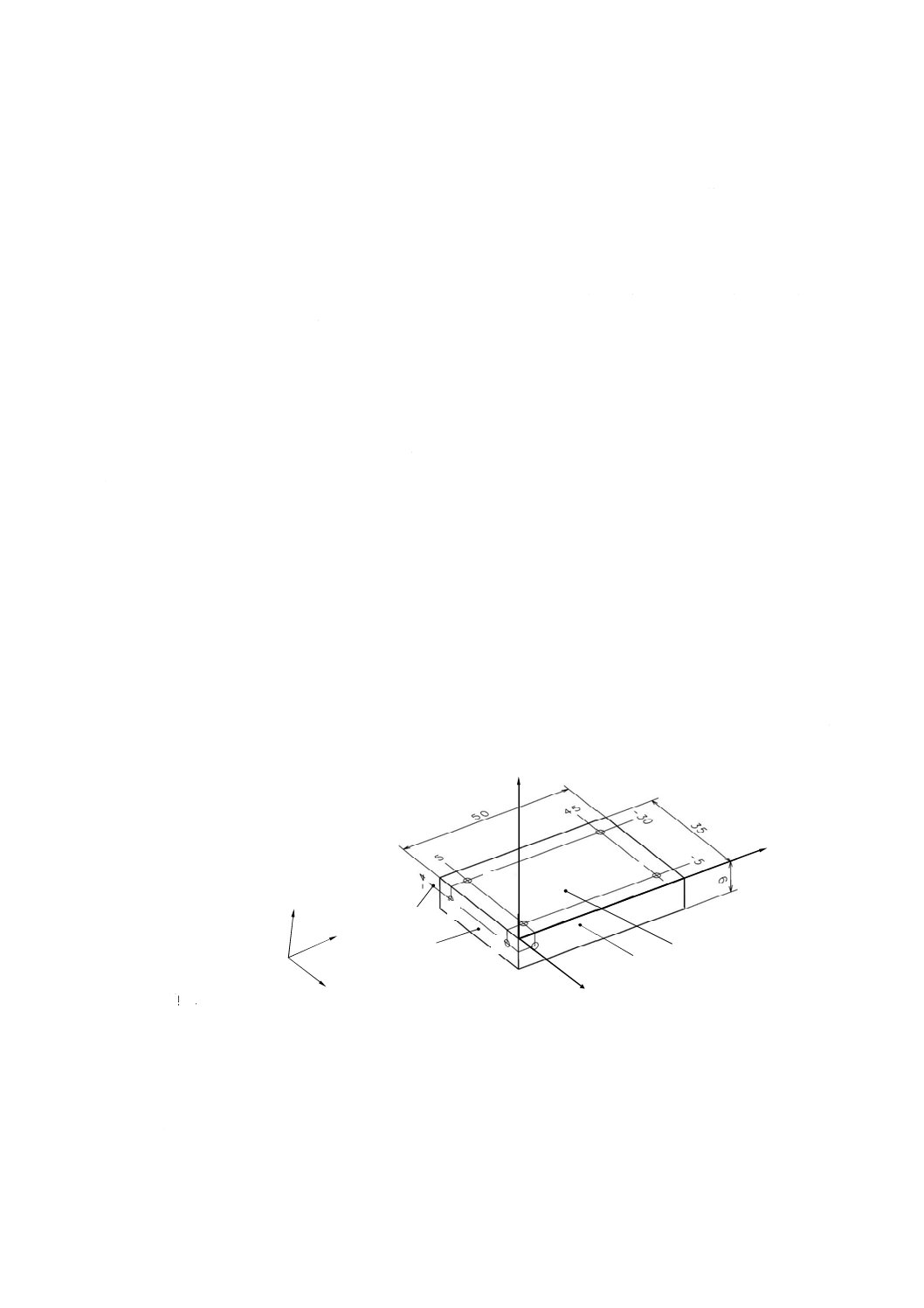

試験の準備及び手順

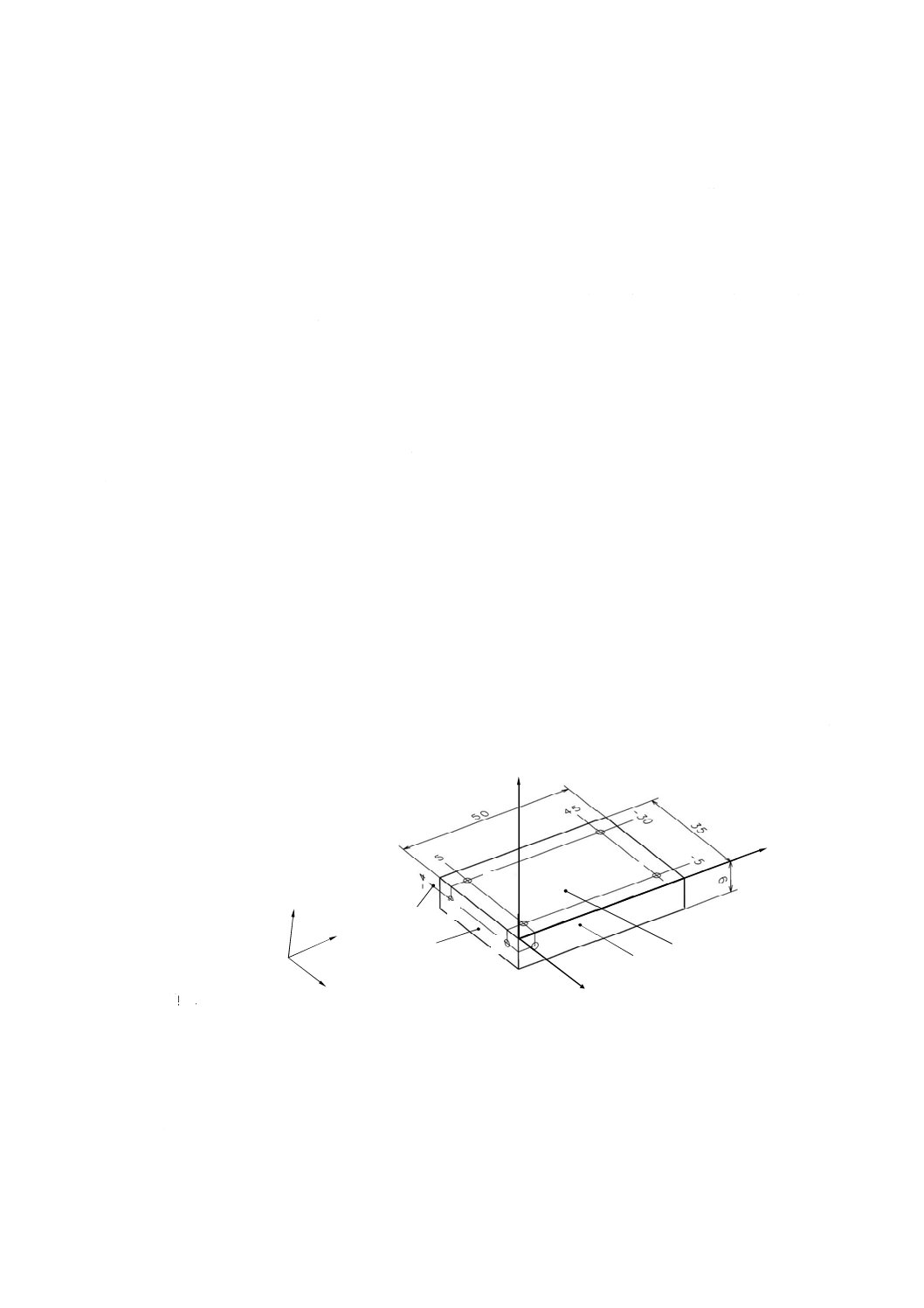

工作物の位置及び向きの試験は,約50 mmの校正された長さをもつ標準のブロックゲージを用いて行う

こともできる(図7参照)。この代替試験は,そのブロックゲージの一つのコーナにWCSデータム点を決

める。そのため,コーナ位置誤差ECOR,X,ECOR,Y及びECOR,Zは評価しない。また,前の試験(6.7.2参照)

における穴の中心上のWCSデータに対応する一つのコーナと比較して,そのコーナ上のWCSのX及びY

軸データム点の同定誤差に差が生じることがある。これは,コーナ上のWCSデータム点の同定誤差への

実効スタイラスチップ直径の誤差の影響によるものである。その一方で,穴の周りにプロービング点を対

向して選択すると,そのような誤差の影響は,穴の中心上にWCSデータム点をとる場合に最小化できる。

ただし,実効スタイラスチップ直径の誤差は,ブロックゲージの校正長さの測定から求め,WCSデータム

点の同定誤差を決定するときに考慮する(6.7.5.2参照)。

ブロックゲージは,工作機械の測定空間内の工作物を代表する位置に位置決めし,MCSに対して三つの

方向に約1°故意に傾けて取り付ける。

プロービングシステムの中には,XY平面のアライメント能力だけを提供するものがある。そのような

場合は,ブロックゲージの上面を工作機械のXY平面に平行にし,MCSに対してその一つの側面を約1°

傾けて取り付けなければならない。その場合は,次の試験手順a) 1) を実行してはならない。

次の手順を応用してプロービングシステムの用途に対応する点の数でプロービングして工作物形体を同

定しなければならない。

22

B 6190-10:2018 (ISO 230-10:2016)

a) フェーズ1:WCSの向き及び位置の同定

1) ブロックゲージの平面AをプロービングしてWCSの基準平面を設定する(図7参照)。

2) ラップ仕上げされた平面の一つであるブロックゲージの平面B上のプロービング線Lによって基準

平面におけるWCSの向きを設定する(図7参照)。

注記1 最良の方法として,平面Bを一つの平面としてプロービングし,平面Aと平面Bとを交差

させ,基準平面AにおけるWCSの向きとして交線(直線)を用いることを推奨する。

3) 3平面D,B及びAのそれぞれの上の1点をプロービングして前面の右上部コーナ(図7参照)の

WCSのX,Y及びZ軸データム点をそれぞれ設定する。

4) 前面の右上部コーナでWCSのX,Y及びZ軸データム点を再び設定する。

注記2 この繰返し操作は,プロービング信号と工作機械の位置検出器の読取りとの間の時間遅れの

影響を最小化するために必要である(6.9参照)。

注記3 最良の方法として,n点で平面Bと平面Dとをプロービングし,平面A,B及びDを交差さ

せ,WCSのX,Y及びZ軸のデータム点として交点を用いること推奨する。

b) フェーズ2:WCSの位置及び向きのパラメータ設定

1) 次の四つの座標でZ軸方向における4点のプロービングする平面AのZ軸座標ZPLAを取得し,記

録する[(X−5,Y5),(X−30,Y5),(X−30,Y45),(X−5,Y45)],(図7の測定点1〜4)。

2) 次の二つの座標でY軸方向におけるブロックゲージの平面Bをプロービングする2点のY軸の座

標(YLIN)を取得し,記録する[(X−30,Z−4),(X−5,Z−4)],(図7の測定点5及び6)。

3) 3平面D,B及びA上のそれぞれ1点をプロービングして前面の右上部のコーナのX,Y及びZ軸

の座標XCOR,YCOR,ZCORをそれぞれ測定し,記録する(図7の測定点7,6及び4)。

4) プロービングシステムの組込みサイクルを使って校正されたブロックゲージの寸法SYを測定する。

単位 mm

図7−ブロックゲージを用いたWCS位置及び向きの代替試験

6.7.5.2

結果の解析

記録したZPLA値の範囲としてWCS基準平面の同定誤差EPLA,Zを算出する。

A 平面 A

B 平面 B

D 平面 D

a 線 L

1〜7 WCS位置及び向きのパラメータ設定のための測定点

ZWCS

4

6

7

XWCS

YWCS

A

1

2

3

5

D

B

a

XWCS

YWCS

ZWCS

23

B 6190-10:2018 (ISO 230-10:2016)

注記 EPLA,Zは,基準平面の平面度偏差を含む。

記録したYLIN座標値間の差として基準平面の同定誤差ELIN,YにおけるWCSの向きを算出する。

記録したSY値とブロックゲージの校正長さとの差として実効スタイラスチップ直径の誤差EEST,Yを算出

する。

X及びY軸のWCSデータム点の同定誤差に影響するEEST,Y値の半分を算出する。

記録したコーナ座標XCOR,YCOR及びZCORとしてコーナ位置誤差ECOR,X,ECOR,Y及びECOR,Zを報告する。

6.8

工作物の加工と位置との複合試験,ECML,X,ECML,Y,ECML,Z,RCML,X,RCML,Y及びRCML,Z

(ECombined Machining and Location,X,Y,Z及びRCombined Machining and Location,X,Y,Z)

6.8.1

一般

前もって加工した工作物上の要素を同定し,引き続き行う機械加工の基準として参照するために工作物

の位置と向きとを測定する場合がある。

実際の加工と実際の測定とを比較する実用的な試験は,試験片上に穴と面とを機械加工し,その穴と面

とをプロービングシステムを使って測定する必要がある。測定した穴中心のX及びY座標は,プログラム

された穴の中心座標と一致するのが望ましい。また,測定した上面のZ座標は,プログラムされたZ座標

と一致するのが望ましい。

このような試験に影響を及ぼすと考えられる因子には,次のようなものがある。

− 機械加工による表面仕上げ

− フライス工具長の設定

− プロービング工具長の設定

− 機械の温度ドリフト(例えば,主軸の温度ドリフト)

6.8.2

試験の準備及び手順

a) フェーズ1:機械加工

1) 機械加工に備えて少なくとも厚さ25 mmの試験片をテーブルに固く取り付ける。試験片材料は,受

渡当事者間で協定するか,又は目的とする用途を表明しなければならない。

2) 直径約25 mmの穴を,プロービングシステムの繰返し性の値よりもよい高精度な表面仕上げ加工を

しなければならない。あらかじめ直径が1.25 mm小さい穴をドリルであけ,続けて直径が0.2 mm

小さい穴を中ぐりで仕上げなければならない。

3) 試験片の表面全体又は一部分のいずれかを適切な面削り工具を使って,プロービングシステムの繰

返し性の値よりもよく面削りする。

b) フェーズ2:試験

1) 主軸にあらかじめパラメータ設定の済んだプロービング工具を取り付ける。

2) 製造業者の推奨する測定サイクルを用いて穴中心を測定し,穴中心のX-Y座標,XBOR及びYBORを

記録する。

3) 製造業者の推奨する測定サイクルを用いてフライスで面削りした表面を測定し,Z座標ZPLAを記録

する。

4) 標準のプロービング工具交換の手順を実行し,合計10個の測定座標,XBOR,YBOR及びZPLAを求め

るために,上記のb) 2) から始めてこの試験手順を9回繰り返す。

事前に自動工具交換装置を使用することが分かっている場合には,プローブを主軸に戻す前に,このシ

ステムの繰返し性を含めるために工具交換装置を少なくとも一つの位置で割り出し,戻すのが望ましい。

高速フライス盤の中には,工具保持具に駆動キーが付いていないものがある。そのような場合は,主軸

24

B 6190-10:2018 (ISO 230-10:2016)

に対するプロービング工具の相対角度位置を制御できない。したがって,プロービング工具の角度位置を

相対的に15°ずつ増加させて上記の手順を補完することを推奨する。

6.8.3

結果の解析

プログラムした穴の座標と記録したXBOR座標の平均値との差をとり,X軸の加工及び位置の複合誤差

ECML,Xを算出する。

記録したXBOR座標の範囲としてX軸の加工及び位置の複合繰返し性RCML,Xを算出する。

プログラムした穴の座標と記録したYBOR座標の平均値との差をとり,Y軸の加工及び位置の複合誤差

ECML,Yを算出する。

記録したYBOR座標の範囲としてY軸の加工及び位置の複合繰返し性RCML,Yを算出する。

プログラムした座標と記録したZPLA座標の平均値との差をとり,Z軸の加工及び位置の複合誤差ECML,Z

を算出する。

記録したZPLA座標の範囲としてZ軸の加工及び位置の複合繰返し性RCML,Zを算出する。

6.9

時間遅れ変動試験

6.9.1

一般

工作機械用のプロービングシステムは,接触によるスタイラスチップのたわみには敏感であると同時に

工作機械の振動によるスタイラスチップのたわみには鈍感であることが望まれている。この相反する要求

には,プローブ固有のスイッチング技術(例えば,電気回路の短絡,ひずみゲージなど)とプロービング

システムの設計とに応じて別々の方法で対応している。振動に対して鈍感にするために,プローブ信号の

論理処理回路及び/又は工作機械CNCによるプローブ信号の論理処理に“減衰”を適用することがある。

CNCアーキテクチャの中には,工作機械の位置検出器の読取り値を格納するために非常に速いハードウエ

アレジスタを採用しているものがあるが,それ以外のCNCアーキテクチャは,PLC制御ループサイクル

の中でそのようなデータを取得できるようにしている。

注記1 プロービング送り速度を480 mm/min一定とすると,例えば,スタイラスチップは0.008 mm/ms

で移動することになるので,5 msの遅れがあると移動距離は0.040 mmにもなる。時間遅れ

は,パラメータ設定を行うときのプロービングシステムの実効スタイラスチップ直径の決定

に際して考慮することになるが,その変動は考慮しない。

注記2 ここでの主な関心事は,時間遅れの変動であるが,測定中のプロービング送り速度がプロー

ブのパラメータ設定中に適用する送り速度と異なる場合に,一定の時間遅れでもプロービン

グ誤差を引き起こす可能性があることに注意する。

通常,測定しなければならない工作物形体の位置は不明であるので,プロービングするときの実際のア

プローチ距離も不明である。実際のスタイラスチップの位置はCNC制御下にあるが,時間遅れが未知の

変数である可能性があるため,アプローチ距離の関数として時間遅れが変化する可能性がある。

CNC及びPLCとプロービングシステムとの相互作用によって時間遅れが異なり,プロービングシステ

ム全体の性能が大幅に低下する可能性がある。

注記3 測定しようとする工作物形体の位置は不明であるため,円及び球の測定に適用する接近方向

は,測定(検出)しようとする表面に対して正確には垂直にならない。したがって,時間遅

れ変動試験の結果は,プロービングシステムのソフトウエアに適用する実効スタイラスチッ

プ直径の補正方法から生じる可能性のある剰余誤差も含むことになる。

この箇条に記載する試験は,特定のプロービングシステムの一般的な性能評価のために必要とされてお

り,測定送り速度が変わらない限り,プロービングシステムの性能の再試験中に必ずしも繰り返す必要は

25

B 6190-10:2018 (ISO 230-10:2016)

ない。

6.9.2

各軸の時間遅れ変動試験,ESPT,TD,X,ESPT,TD,Y及びESPT,TD,Z(ESingle-PoinT, Time Delay variation,X,Y,Z)

6.9.2.1

試験の準備及び手順

a) 6.7.5の図7に示す試験基準器を位置決めし,その基準器の三つの面がX,Y,及びZ軸にそれぞれ直

角になるようにMCSに合わせる。

b) 三つの平面D,B及びA上の1点をプロービングして右下コーナ(図7参照)にWCSのX,Y及びZ

軸データム点を設定する。

c) 引き続いて,機械軸をX5,Y5及びZ−4に位置決めする。

d) X負方向で1点をプロービングしてXSPT,TD座標を取得し,記録する。

e) 前のX軸の位置を0.010 mm増加して機械軸を位置決めする(例えば,最初の繰返しでは,X軸は,

X5.010に位置決めする。)。

f)

10個のXSPT,TD座標の合計を取得し,記録するために,上記のd)から始まる手順を繰り返す。

g) 引き続いて,機械軸をY−5,Z−4及びX−5に位置決めする。

h) Y正方向で1点をプロービングして,YSPT, TD座標を取得し,記録する。

i)

前のY軸の位置を0.010 mm減少させて機械軸を位置決めする(例えば,最初の繰返しでは,Y軸は,

Y−5.010に位置決めする。)。

j)

10個のYSPT,TD座標の合計を取得し,記録するために,上記のh)から始まる手順を繰り返す。

k) 引き続いて,機械軸をZ5,X−5及びY5に位置決めする。

l)

Z負方向で1点をプロービングして,ZSPT, TD座標を取得し,記録する。

m) 前のZ軸の位置を0.010 mm増加して機械軸を位置決めする(例えば,最初の繰返しでは,Z軸は,

Z5.010に位置決めする。)。

n) 10個のZSPT,TD座標の合計を取得し,記録するために,上記のl)から始まる手順を繰り返す。

6.9.2.2

結果の解析

測定されたXSPT,TD座標の範囲として一つの軸の時間遅れ変動誤差ESPT,TD,Xを算出する。

注記1 6.2.2で試験した一つの点の面の測定に対する繰返し性RSPT,Xは,ESPT,TD,Xに含まれる。

測定されたYSPT,TD座標の範囲として一つの軸の時間遅れ変動誤差ESPT,TD,Yを算出する。

注記2 6.2.2で試験した一つの点の面の測定に対する繰返し性RSPT,Yは,ESPT,TD,Yに含まれる。

測定されたZSPT,TD座標の範囲として一つの軸の時間遅れ変動誤差ESPT,TD,Zを算出する。

注記3 6.2.2で試験した一つの点の面の測定に対する繰返し性RSPT,Zは,ESPT,TD,Zに含まれる。

6.9.3

XY面内の円測定における時間遅れ変動試験,ECIR,TD,X,ECIR,TD,Y,ECIR,TD,D及びECIR,TD,F(ECIRcle, Time

Delay variation,X,Y,ECIRcle, Time Delay variation, Diameter及びECIRcle, Time Delay variation, Form)

6.9.3.1

一般

この試験は,測定工具経路が円と一致していない場合に,プロービングシステムが円の正しい直径と位

置とを測定する能力を決定する。この試験は,XY平面内の円形基準器を測定できる一般的なプロービン

グシステムに適用する。

二次元プロービング誤差試験PFTU,2D(6.5参照)で定義されているように,直径,中心,形状誤差Fな

どの円形体を36点から計算できる先進的なシステムでは,36点を使用してこの試験を実施することを推

奨する。この試験は,形体の位置が不明な場合(例えば,部品を位置決めする場合)に,特にこのシステ

ムの二次元性能を表示するときに有用である。

26

B 6190-10:2018 (ISO 230-10:2016)

6.9.3.2

試験の準備及び手順

a) 直径及び形状が校正された穴径約25 mmの基準リングを取り付け,リング穴の軸中心線が機械のZ軸

に平行になるように基準リングをMCSに合わせる。

b) 基準リングの穴を4点でプロービングしてその穴の中心座標を測定する。測定した中心にWCSデー

タム点を設定する。

c) 基準リングの中心座標XCIR,TD及びYCIR,TD及びその直径Dを測定し,記録する。

d) 表2に従ってその形体の名目上の位置を調整して,上記のc)の手順を9回繰り返す。形体自体は,動

かさないが,その形体測定用の新しいプロービング経路は,その形体が新しいオフセット位置にある

と仮定して生成する。

6.9.3.3

結果の解析

全ての計算は,基準の測定結果を含まなければならない。

測定したXCIR,TD値の範囲として円中心位置に対するX軸の時間遅れ変動誤差ECIR,TD,Xを算出する。

注記1 6.2.3で試験した円中心位置に対する繰返し性RCIR,Xは,ECIR,TD,Xに含まれる。

測定したYCIR,TD値の範囲として円中心位置に対するY軸の時間遅れ変動誤差ECIR,TD,Yを算出する。

注記2 6.2.3で試験した円中心位置に対する繰返し性RCIR,Yは,ECIR,TD,Yに含まれる。

測定したD値の範囲として円直径測定に対する時間遅れ変動誤差ECIR,TD,Dを算出する。

注記3 6.10.3で試験した円直径測定に対する繰返し性RCIR,Dは,ECIR,TD,Dに含まれる。

36個のプロービング点を使った試験については,測定した形状の値Fの範囲として円形状誤差測定に対

する時間遅れ変動誤差ECIR,TD,Fを算出し,測定した形状の値Fの最大値としてECIR,TD,F,MAXを報告する。

注記4 6.5.3で試験した二次元プロービング誤差PFTU,2Dは,ECIR,TD,F,MAXに含まれる。

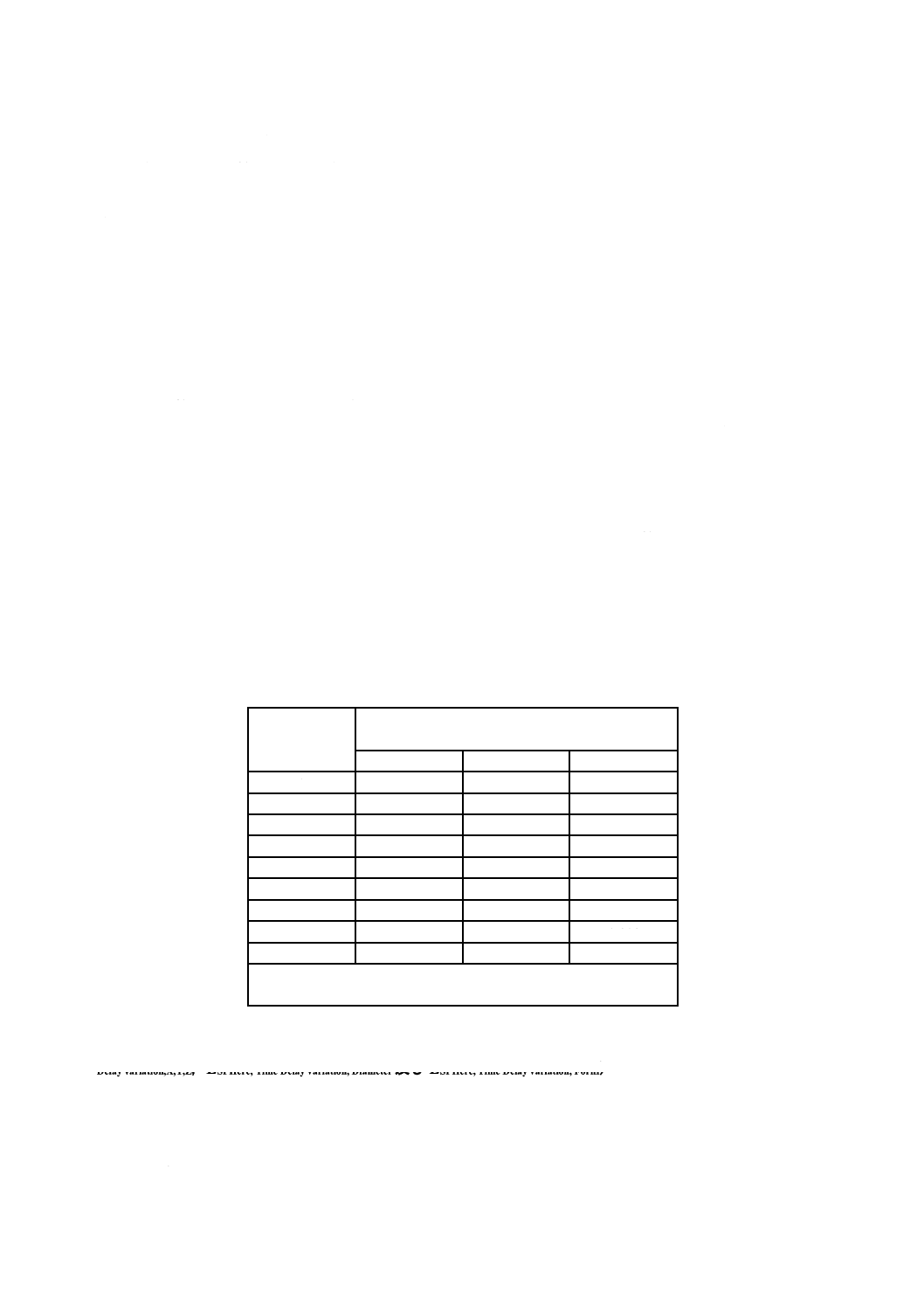

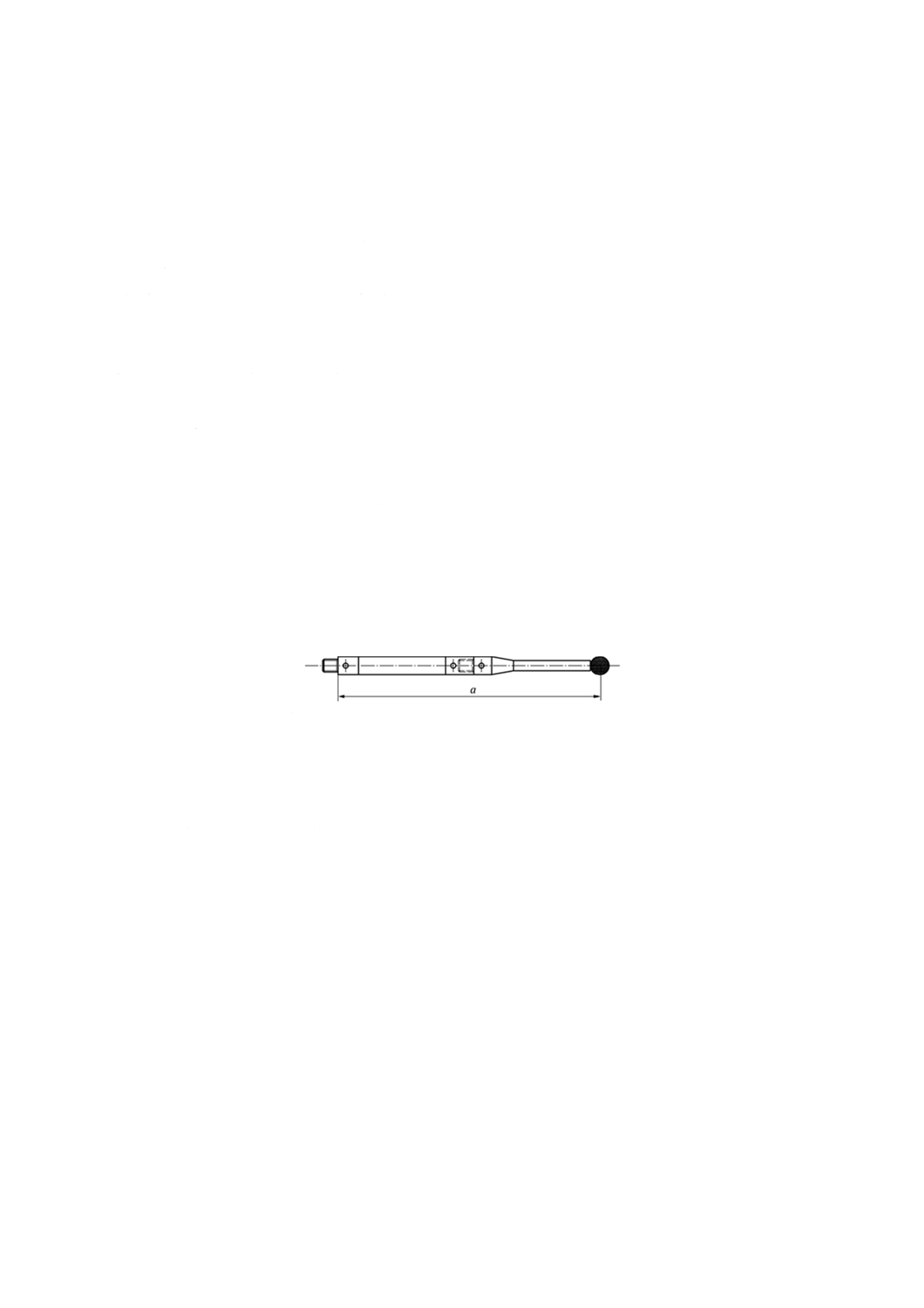

表2−XY平面上での円測定に対する時間遅れ変動試験のためのX及びY軸のオフセット

測定回数

基準位置の座標に対する公称中心座標

mm

X

Y

Z

1

0.000

0.300

0.000

2

0.193

0.230

0.000

3

0.295

0.052

0.000

4

0.260

−0.150

0.000

5

0.103

−0.282

0.000

6

−0.103

−0.282

0.000

7

−0.260

−0.150

0.000

8

−0.295

0.052

0.000

9

−0.193

0.230

0.000

注記 この表における公称中心位置は,XY平面内で40°間隔に半

径0.3 mmの円形が配置されたパターンを表す。

6.9.4

球測定に対する時間遅れ変動試験,ESPH,TD,X,ESPH,TD,Y,ESPH,TD,Z,ESPH,TD,D及びESPH,TD,F(ESPHere, Time

Delay variation,X,Y,Z,ESPHere, Time Delay variation, Diameter及びESPHere, Time Delay variation, Form)

6.9.4.1

一般

この試験は,測定工具経路が球形体と正確に一致していない場合に,プロービングシステムが球形体の

正しい直径と位置とを計算する能力を決定する。この試験は,球形体を測定できる通常のプロービングシ

ステムに適用する。

27

B 6190-10:2018 (ISO 230-10:2016)

この試験は,中心,直径,形状誤差Fのような球形体を計算できる進んだシステムでは,三次元プロー

ビング誤差試験PFTU,3D(6.6参照)で定義されているように,25点を使用して実施することを推奨する。

この試験は,球形体の位置が不明な場合(例えば,部品を位置決めする場合)に,特にこのシステムの三

次元性能を表示するときに有用である。

6.9.4.2

試験の準備及び手順

a) 工作機械の測定空間の中の工作物を代表する位置に,直径及び形状が校正された直径約25 mmの基準

球を位置決めする。

b) 基準球を5点でプロービングして基準球の中心座標を測定する。測定した中心にWCSデータム点を

設定する。

c) 基準球の中心座標XSPH,TD,YSPH,TD及びZSPH,TD,その直径D並びに(プロービング点25点を使った試

験については)その形状誤差Fを測定し,記録する。

d) 表3に従ってその形体の名目上の位置を調整して,上記c)の手順を9回繰り返す。形体自体は,動か

さないが,その形体測定用の新しいプロービング経路は,その形体が新しいオフセット位置にあると

仮定して生成する。

6.9.4.3

結果の解析

全ての計算は,基準の測定結果を含まなければならない。

測定したXSPH,TD値の範囲として球の中心位置に対するX軸の時間遅れ変動誤差ESPH,TD,Xを算出する。

注記1 6.2.4で試験した球の中心位置に対する繰返し性RSPH,Xは,ESPH,TD,Xに含まれる。

測定したYSPH,TD値の範囲として球の中心位置に対するY軸の時間遅れ変動誤差ESPH,TD,Yを算出する。

注記2 6.2.4で試験した球の中心位置に対する繰返し性RSPH,Yは,ESPH,TD,Yに含まれる。

測定したZSPH,TD値の範囲として球の中心位置に対するZ軸の時間遅れ変動誤差ESPH,TD,Zを算出する。

注記3 6.2.4で試験した球の中心位置に対する繰返し性RSPH,Zは,ESPH,TD,Zに含まれる。

測定したD値の範囲として球の直径測定値に対する時間遅れ変動誤差ESPH,TD,Dを算出する。

注記4 6.10.4で試験した球径測定に対する繰返し性RSPH,Dは,ESPH,TD,Dに含まれる。

25個のプロービング点を使った試験については,測定した形状誤差Fの範囲として,球の形状誤差測定

については時間遅れ変動誤差ESPH,TD,Fを算出し,測定したFの最大値としてESPH,TD,F,MAXを報告する。

注記5 6.6.3で試験した三次元プロービング誤差PFTU,3Dは,ESPH,TD,F,MAXを含む。

28

B 6190-10:2018 (ISO 230-10:2016)

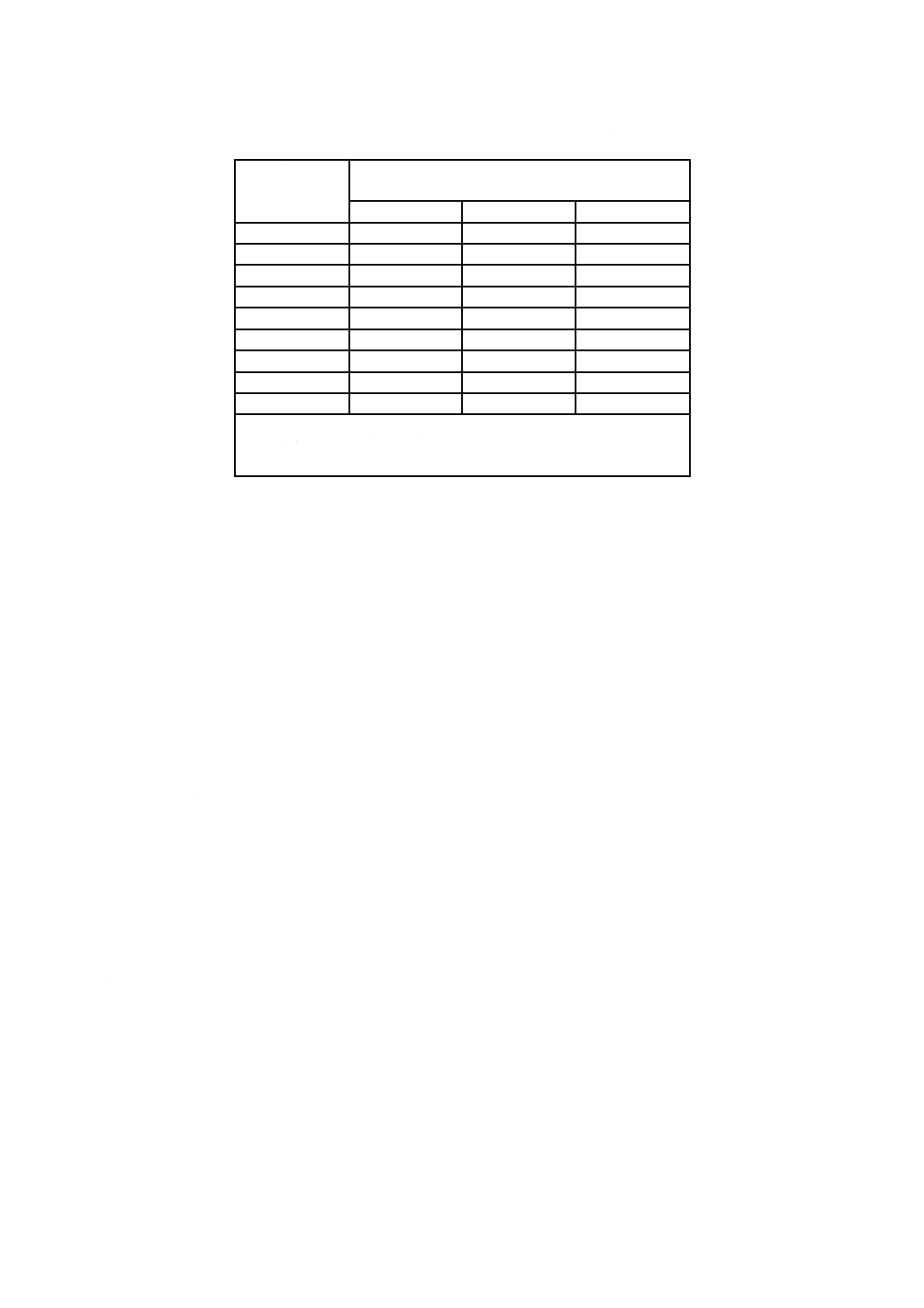

表3−球の測定に対する時間遅れ変動試験のためのX,Y及びZ軸のオフセット

測定回数

基準位置の座標に対する公称中心座標

mm

X

Y

Z

1

0.000

0.300

−0.150

2

0.260

−0.150

−0.150

3

−0.260

−0.150

−0.150

4

0.193

0.230

0.000

5

0.103

−0.282

0.000

6

−0.295

0.052

0.000

7

0.295

0.052

0.150

8

0.103

−0.282

0.150

9

−0.193

0.230

0.150

注記 この表における公称中心位置は,XY平面内で40°間隔に半径

0.3 mmの円形が配置されたパターンを表す。このパターンは,

XY平面内で120°間隔でZ軸高さの異なる3グループからなる。

6.10 形体寸法の測定性能試験

6.10.1 一般

通常のプロービングシステムは,二つの(平らで平行な)表面間(例えば,ウエブ,溝,段差)の距離,

円の直径(例えば,穴,ボス)及び球の直径を測定することができる。この測定結果は,小さくて,限ら

れた工作機械の加工空間におけるプロービングシステムの性能を試験するために,60 mm未満の寸法にな

るように意図して選択した基準器の校正寸法と比較する。この比較は,限られた寸法測定のトレーサビリ

ティを提供する。ただし,寸法が異なる工作物形体の寸法測定のトレーサビリティを推定するために外挿

しないのが望ましい。

注記1 二つの平らで平行な表面間の距離の測定並びに円及び球の直径の測定は,プロービングシス

テムのパラメータ設定で決定した実効スタイラスチップ直径の影響を強く受ける。

注記2 工作機械の測定空間内の異なる位置で行った測定は,結果に差が生じることがある。

6.10.2 ウエブ寸法の測定性能試験,EWEB,X,EWEB,Y,RWEB,X及びRWEB,Y

6.10.2.1 一般

相対している表面上の2点でプロービングしてウエブ又はポケットの寸法を測定することは,(厳密に

は)プロービングした2点間の距離を決定するだけの極めて単純な操作である。

6.10.2.2 試験の準備及び手順

a) 長さ寸法が約50 mmのブロックゲージを工作機械の測定空間内に配置し,MCSのYZ平面にその基準

平面を平行に合わせる。

b) プロービングシステムの組込みサイクルを用いてブロックゲージの長さSXを10回測定し,記録する。

c) MCSのZX平面にブロックゲージの基準平面を平行に合わせる。

d) プロービングシステムの組込みサイクルを用いてブロックゲージの長さSYを10回測定し,記録する。

6.10.2.3 結果の解析

記録したSX値とブロックゲージの校正長さとの差の平均値としてX軸に平行なウエブ寸法の測定誤差

EWEB,Xを算出する。

記録したSX値の範囲としてX軸に平行なウエブ寸法測定の繰返し性RWEB,Xを算出する。

記録したSY値とブロックゲージの校正長さとの差の平均値としてY軸に平行なウエブ寸法の測定誤差

29

B 6190-10:2018 (ISO 230-10:2016)

EWEB,Yを算出する。

記録したSY値の範囲としてY軸に平行なウエブ寸法測定の繰返し性RWEB,Yを算出する。

6.10.3 円直径の測定性能試験,ECIR,D及びRCIR,D(ECIRcle, Diameter及びRCIRcle, Diameter)

6.10.3.1 一般

通常のプロービングシステムは,3又は4点で円を測定することができる。プロービングした表面に存

在する(可能性のある)汚れが中心位置及び直径の測定に強く影響を及ぼすことから,円を3点で測定す

る方法は,適切ではない。

この試験を実施するために選択する点数は,製造業者の説明書に従って行わなければならない。ただし,

用途を考慮しなければならない。

6.10.3.2 試験の準備及び手順

a) 穴径約25 mmの基準リングを取り付け,リング穴の軸が機械のZ軸と平行になるようにMCSに合わ

せる。

b) 基準リング穴の中心座標を1回測定する。測定した基準リングの中心にWCSデータム点を設定する。

c) 選択した点数で基準リングをプロービングしてリング直径Dを10回測定し,記録する。

6.10.3.3 結果の解析

記録したD値と基準リングの直径の校正値との差の平均値として円直径の測定誤差ECIR, Dを算出する。

記録したD値の範囲として円直径の測定の繰返し性RCIR,Dを算出する。

6.10.4 球径の測定性能試験,ESPH,D及びRSPH,D(ESPHere, Diameter及びRSPHere, Diameter)

6.10.4.1 一般

通常のプロービングシステムは,4又は5点で球を測定することができる。プロービングした表面に存

在する(可能性のある)汚れが中心位置及び直径の測定に強く影響を及ぼすことから,4点で球を測定す

る方法は,適切ではない。

この試験を行うための点数の選択は,製造業者の説明書に従って行わなければならない。ただし,用途

を考慮しなければならない。

6.10.4.2 試験の準備及び手順

a) 直径約25 mmの寸法及び形状が校正された基準球を,工作機械の測定空間内の工作物を代表する位置

に位置決めする。

b) 基準球の中心座標を1回測定する。測定した基準球の中心にWCSデータム点を設定する。

c) 選択した点数で基準球をプロービングして基準球の直径Dを10回測定し,記録する。

6.10.4.3 結果の解析

記録したD値と基準球の直径の校正値との差の平均値として球径の測定誤差ESPH,Dを算出する。

記録したD値の範囲として球径の測定の繰返し性RSPH,Dを算出する。

7

工具のプロービング

7.1

一般

工作機械の中には機械制御の下で,様々な回転工具の長さ及び/又は直径をセットするためのセンサ/

プローブシステムを備えているものがある。そのような工具設定システムは,回転しない幾何学的に精密

な工具(例えば,中実円筒)のX,Y及びZ位置を参照するため,又は破損工具を検出するために使用す

ることが多い。

マシニングセンタでは,工具設定システムは,通常,機械の加工空間の縁近く(又は工具交換装置の近

30

B 6190-10:2018 (ISO 230-10:2016)

く)に配置し,数N程度のスイッチング力を受けたときのたわみを最小にするために固く取り付ける。

注記 微小径工具の長さ設定に使われる専用工具設定システムは,スイッチング力の大きさを制限し

ている。

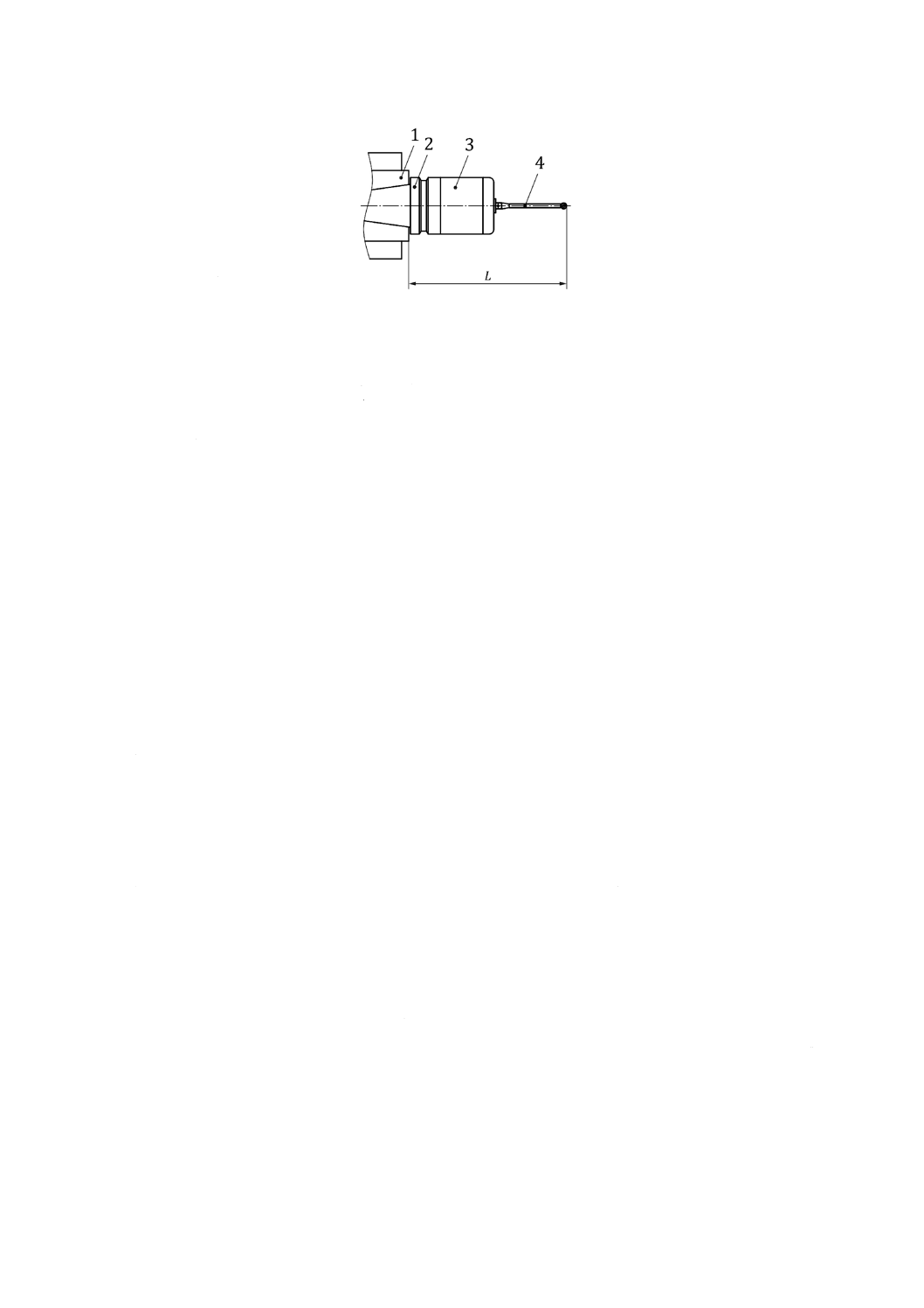

工具設定システムの通常のスタイラスは,円筒形又は角柱形(図8参照)をしており,その表面は耐摩

耗性がある。

スタイラスチップの心出しは,MCSに対するスタイラスチップの基準面を調整しながら,製造業者の指

示に従って実行しなければならない。

工具設定システムの操作は,製造業者の指示に厳密に従わなければならない。回転している工具を測定

しているときは,安全に対して一層の注意をしなければならない。

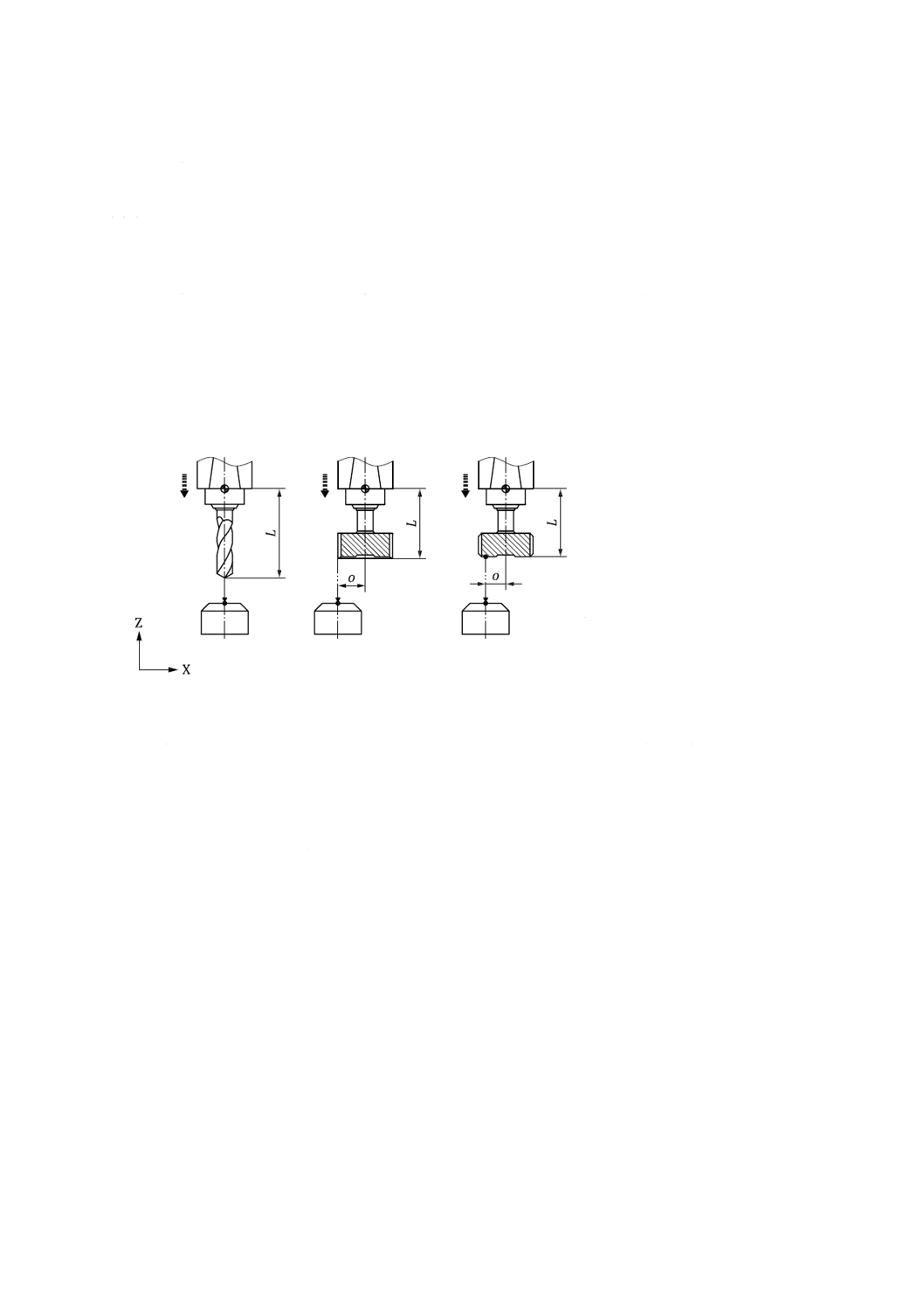

a) 円筒形をした工具設定システム

b) 角柱形をした工具設定システム

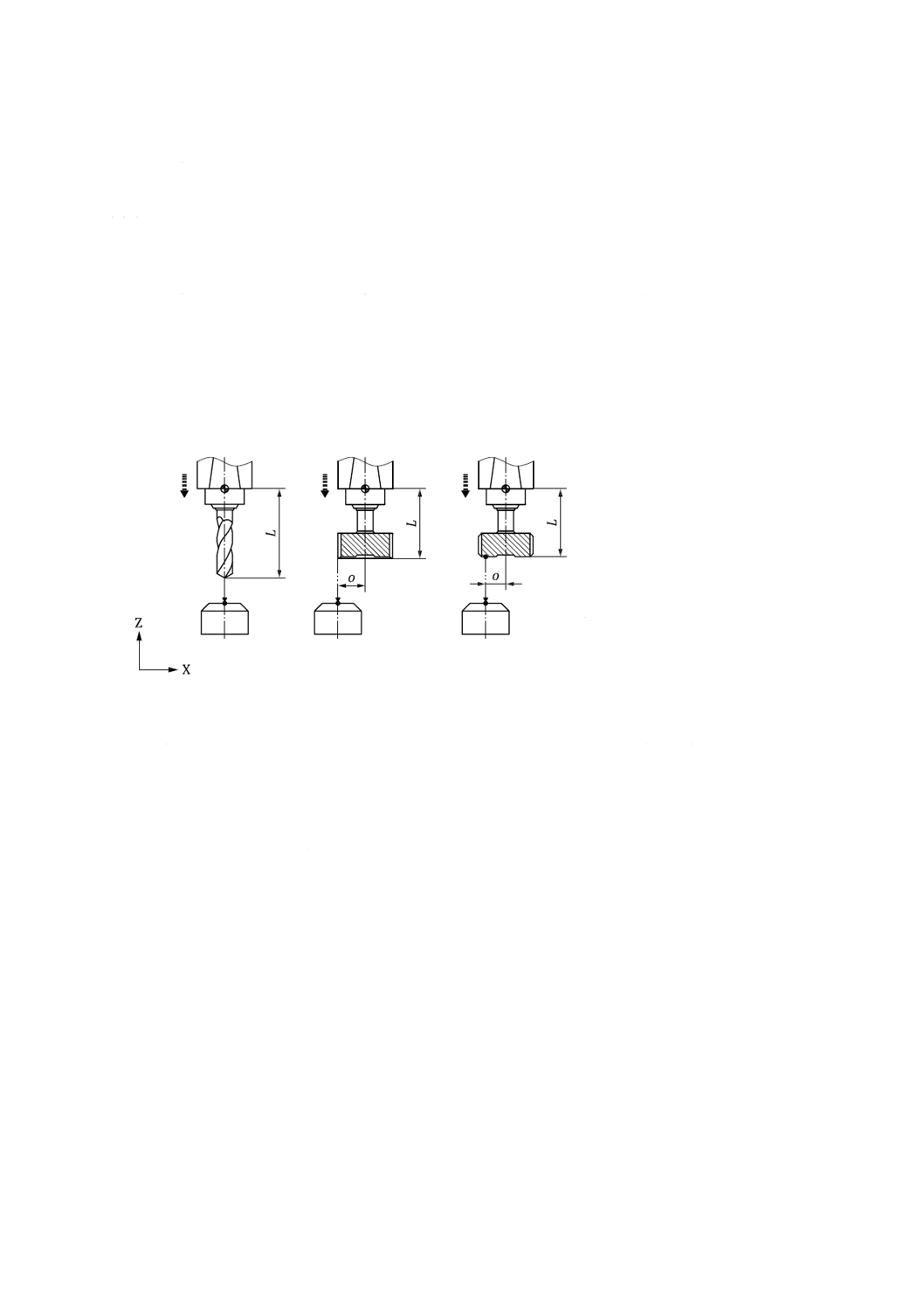

図8−基準工具を用いた工具設定システムのパラメータ設定サイクルの例

7.2

工具設定システムのパラメータ設定

工具設定システムのパラメータ設定は,自動内蔵サイクルを適用して,通常,切削工具を代表する基準

器(例えば,直径及び長さを校正した中実の円筒形)を使って行う。

− スタイラスチップの実効寸法

− MCSに対するスタイラスチップの位置

製造業者の説明書に記載されているように,工具設定システムのタイラスと主軸の基準面との間の有効

距離の決定には,特に注意しなければならない。

その距離を決定するために,基準工具の長さを別に校正する。この校正は,工具長設定性能を確実にす

るためには不可欠であり,外部の工具設定装置を使ったり,機上で直接測定したりして行う。この直接測

定では,主軸の基準面と基準工具の最も飛び出している部分との間の距離を,変位計を使って,基準とし

てZ軸運動の表示値を読み取って行う。

7.3

工具設定の繰返し性

7.3.1

一般

工具設定システムの中には,主軸を回転させないで工具長を測定できるものと,主軸を回転させた状態

で長さと直径とを測定できるものとがある。

機械の中には,機械の加工空間に工具用のプローブを動かすための手動又はロボットで動かすシステム

を備えているものがある。それぞれの工具測定の後にこれらの機械を試験する場合には,工具プローブを

一度取り除き,再び機械の加工空間にもってくるのが望ましい。

1 基準工具

2 円筒形スタイラスチップ

3 角柱形スタイラスチップ

----- 工作機械の動き

31

B 6190-10:2018 (ISO 230-10:2016)

適切にパラメータ設定された工具設定システムの通常の用途は,相対測定になるため繰返し性試験だけ

について規定する。

7.3.2

回転させないで設定する工具長設定の繰返し性,RSET,L,N(RSETting,Length,Not-rotating)

7.3.2.1

一般

回転させないで行う回転工具の工具長設定は,通常,ドリル又はスタイラス直径よりも小さな直径の工

具に対して行い,最も長い刃を検出する。

工具長測定システムによっては,主軸のオリエンテーション機能を使って,最も飛び出している刃長を

検出し,大きな直径の回転工具の工具長設定を行うことができるものもある(製造業者の説明書を参照)。

7.3.2.2

試験の準備及び手順

必要なオフセット(適用できる場合は)をプログラミングして,センサ又はプローブの上方に主軸を位

置決めする(図9参照)。

図9−回転させないで設定する工具長設定の繰返し性の測定

製造業者の提供するサイクルを使って工具長Lを10回測定し,記録する。主軸は回転してはならない。

記録したL値の範囲として工具長設定の繰返し性RSET,L,Nを算出する。

7.3.3

回転させて設定する工具長設定の繰返し性,RSET,L,R(RSETting,Length,Rotating)

回転させて試験する工具の工具長測定は,ドリル又はボールエンドミルについては,プローブ又はセン

サと接触する工具の先端の接線速度を非常に遅くして行い,また,回転速度及び送り速度を制限する他の

種類の工具については,製造業者の説明書に厳密に適合するようにして行う(図10参照)。

工具の回転は,通常の切削回転と反対でなければならない。

安全上の注意−工具の回転を伴う測定は安全性の問題に関係する。関係する安全規格に注意をするのが望

ましい。

製造業者の提供するサイクルを使って工具長Lを10回測定し,記録する。

記録したL値の範囲として工具長設定の繰返し性RSET,L,Rを算出する。

L 工具長

o 主軸軸線オフセット

32

B 6190-10:2018 (ISO 230-10:2016)

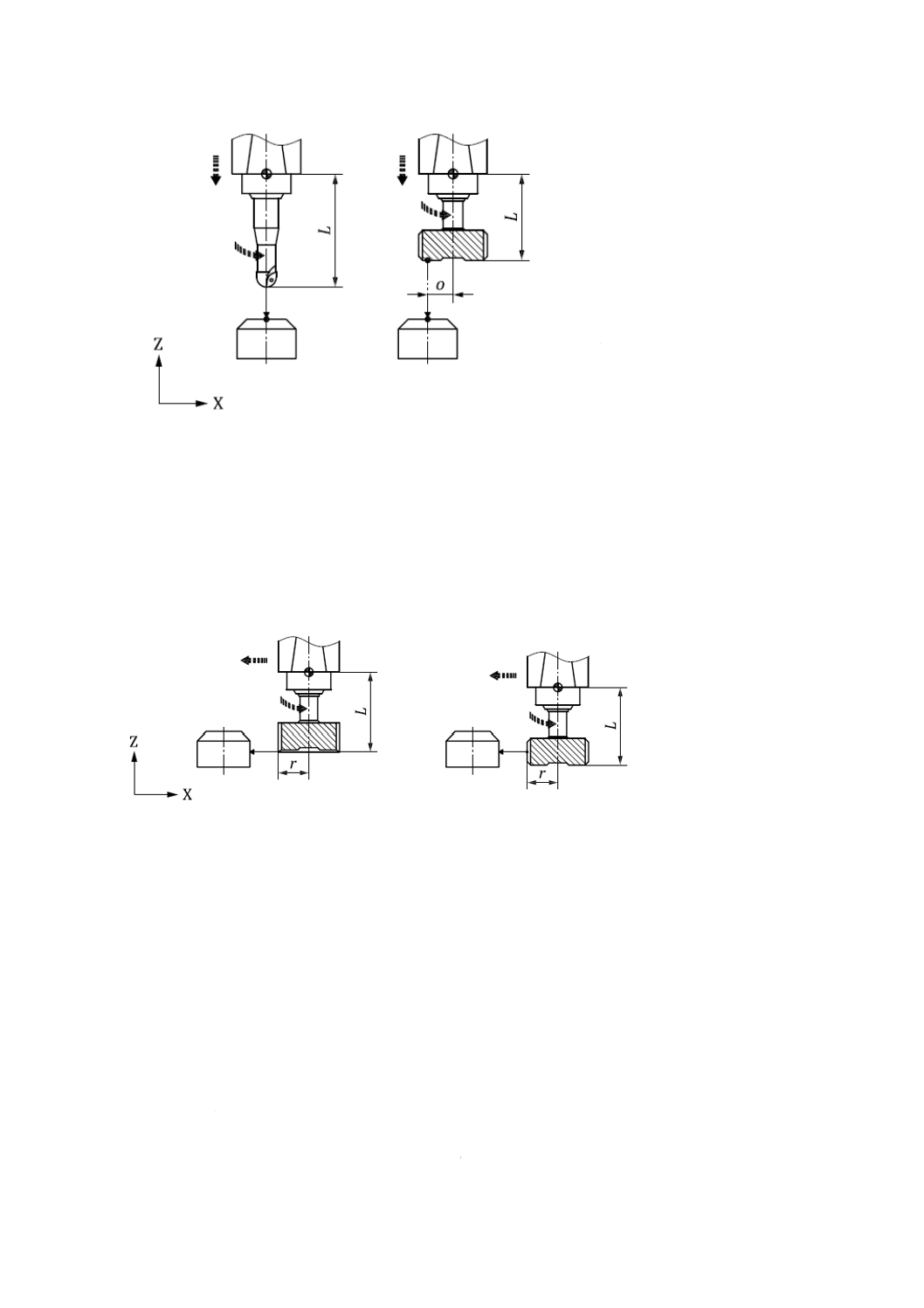

図10−回転させて設定する工具長設定の繰返し性の測定

7.3.4

工具径設定の繰返し性,RSET,D,R(RSETting,Diameter,Rotating)

工具の回転は,通常の切削とは逆の回転にしなければならない。測定は,製造業者の説明書に従って行

わなければならない(図11参照)。

安全上の注意−工具の回転を伴う測定は安全性の問題に関係する。関係する安全規格に注意をするのが望

ましい。

図11−回転させて設定する工具径設定の繰返し性の測定

工具設定システムの中には,工具の半径及び刃数に合わせるために主軸回転速度と測定する送り速度と

を自動的に制御しないものがある。安全問題に関わることから一層の注意が必要で,その上に次のa)〜c)

も考慮しなければならない。

a) 最高接線速度は,製造業者が決めなければならない。過度の接線速度は,プローブ又はセンサの性能

を劣化させる。

b) 所定の工具半径に対する主軸速度は,自動的に上記a)に適合(又はプログラム)しなければならない。

c) 測定送り速度は,自動的に適合(又は注意して選択)しなければならない。それは,プローブ又はセ

ンサとの予想された接触点,アプローチ距離及び送り速度に関しては,工具の回転非同期角度位置が

大きな測定不確かさを発生させるからである。

所定の最高接線速度Sは,式(2)及び式(3)を用いて算出しなければならない。

n=S/(2π・r・0.001) ···································································· (2)

L 工具長

r 工具半径

L 工具長

o 主軸軸線オフセット

33

B 6190-10:2018 (ISO 230-10:2016)

F=n・Δ ·················································································· (3)

ここに,

S: 接線速度(m/min)

r: 工具半径(mm)

n: 計算した主軸速度(min-1)

F: 測定送り速度(mm/min)

Δ: 最大予想測定誤差(mm)

この式は,一つの刃先について計算している。多刃工具については,最も飛び出している一つの刃がプ

ローブ又はセンサとまずは接触する確率が高い。そのため,送り速度を刃数に正比例して増加させると,

最大予想測定誤差を過小評価する可能性がある。

例 最高接線速度を40 m/min,一つの刃の回転半径を40 mmとすると,最高主軸速度は約160 min−1

となる。最大予想測定誤差を0.005 mmとすると,送り速度を0.8 mm/minとしてプログラムしな

ければならない。

工具製造業者の説明書に従ってZ軸を位置決めする。

組込みサイクルを使って工具径を10回測定し,記録する。

記録した値の範囲として工具径設定の繰返し性RSET,D,Rを算出する。

34

B 6190-10:2018 (ISO 230-10:2016)

附属書A

(参考)

記号及びその説明(アルファベット順)

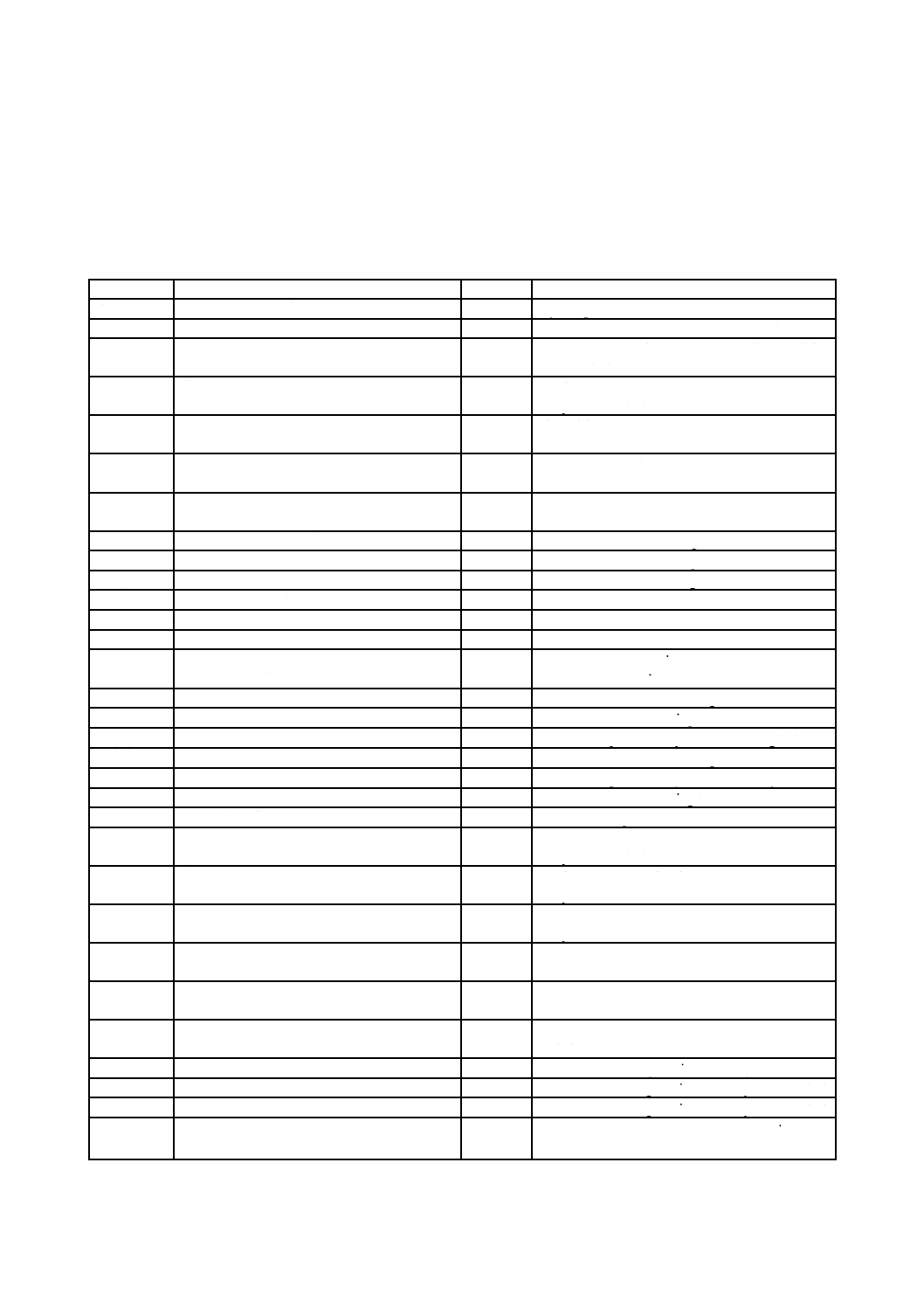

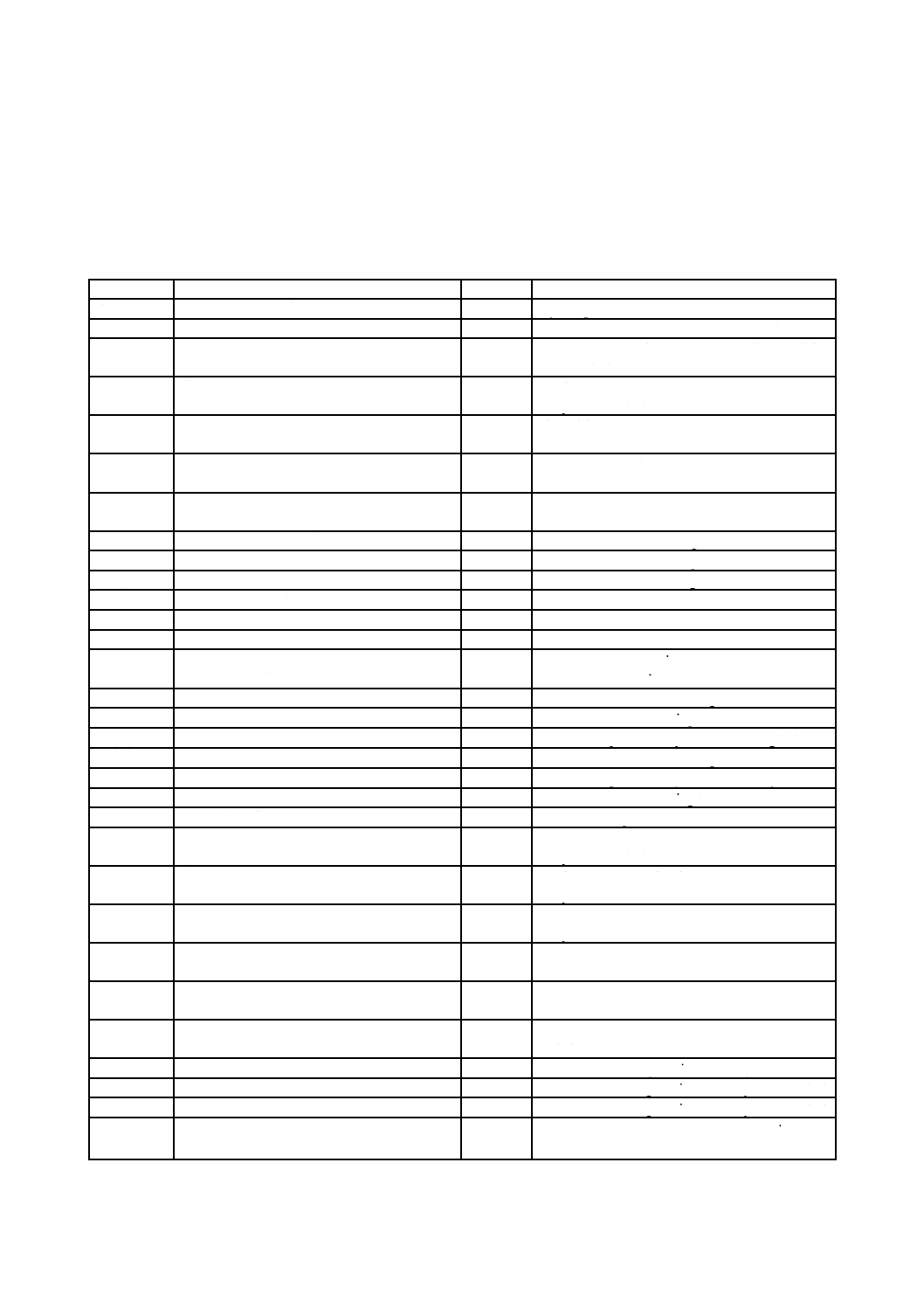

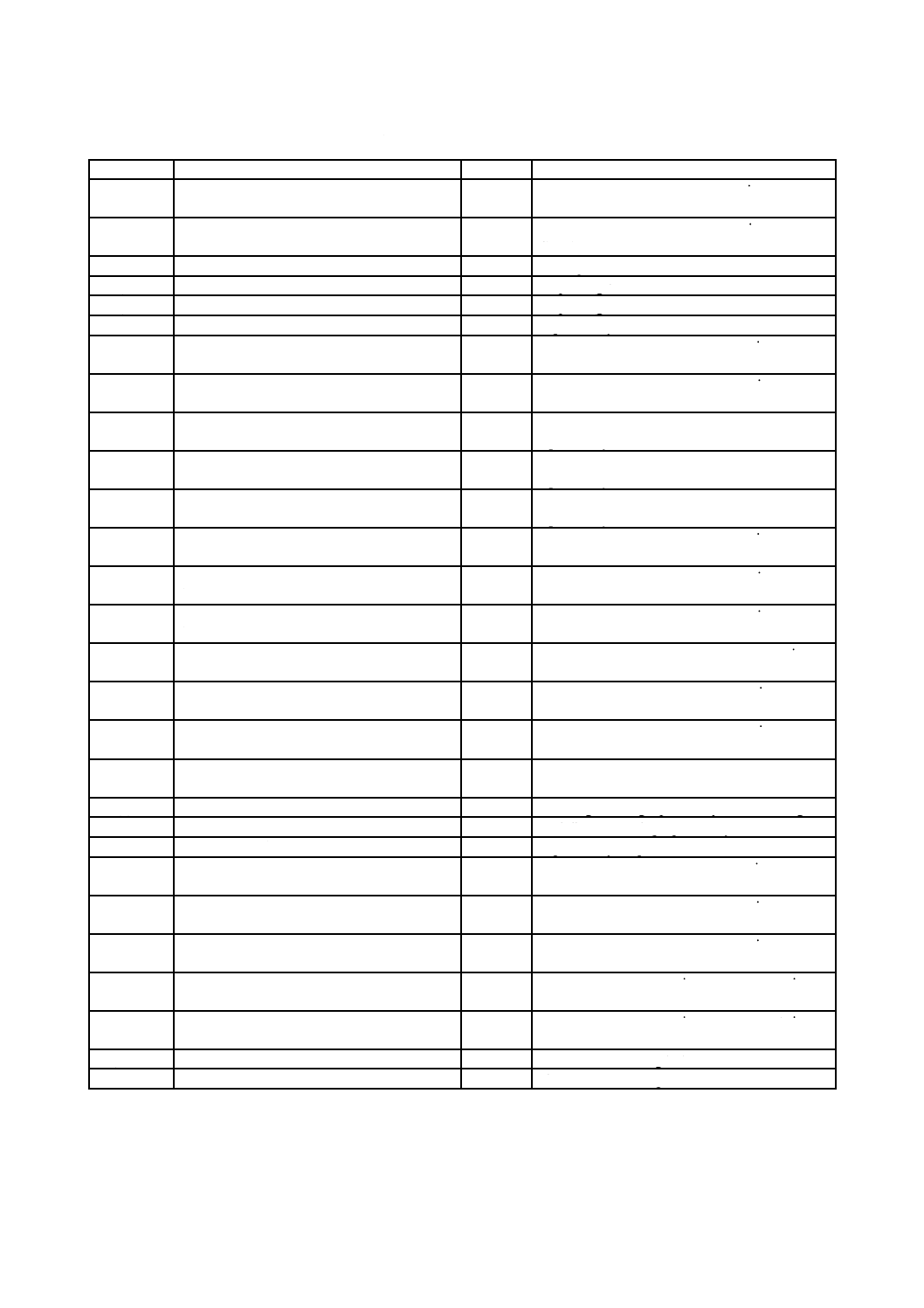

表A.1−記号及びその説明(アルファベット順)

記号

説明

細分箇条

対応英語(参考)

A

スタイラスチップオフセット

6.3

Stylus tip offset

ECIR,D

円直径測定の寸法誤差

6.10.3

Size error for circle diameter measurement

ECIR,TD,F

時間遅れ変動試験の測定された円形状誤差

の範囲

6.9.3

Range of measured circle form error for time delay

variation test

ECIR,TD,F,MAX 時間遅れ変動試験の測定された円形状誤差

の最大値

6.9.3

Maximum measured circle form error for time

delay variation test

ECIR,TD,D

円直径測定の時間遅れ変動誤差

6.9.3

Time delay variation error for the circle diameter

measurement

ECIR,TD,X

時間遅れ変動試験のX軸円中心位置誤差

6.9.3

X-axis circle centre location error for time delay

variation test

ECIR,TD,Y

時間遅れ変動試験のY軸円中心位置誤差

6.9.3

Y-axis circle centre location error for time delay

variation test

ECML,X

加工及び位置のX軸複合誤差

6.8

X-axis combined machining and location error

ECML,Y

加工及び位置のY軸複合誤差

6.8

Y-axis combined machining and location error

ECML,Z

加工及び位置のZ軸複合誤差

6.8

Z-axis combined machining and location error

ECOR,X

コーナ位置のX軸誤差

6.7

X-axis error for corner location

ECOR,Y

コーナ位置のY軸誤差

6.7

Y-axis error for corner location

ECOR,Z

コーナ位置のZ軸誤差

6.7

Z-axis error for corner location

ELIN,Y

Y軸方向における基準平面の同定誤差にお

けるWCSの向き

6.7

WCS

orientation

in the reference

plane

identification error in the Y-axis direction

ESC,2D,DIA

二次元スキャニング試験の直径誤差

B.6

Diameter error for 2D scanning test

ESC,2D,FORM

二次元スキャニング試験の形状誤差

B.6

Form error for 2D scanning test

ESC,2D,POS

二次元スキャニング試験の位置の再現性

B.6

Positional reproducibility for 2D scanning test

ESC,3D,DIA

三次元スキャニング試験の直径誤差

B.5

Diameter error for 3D scanning test

ESC,3D,POS

三次元スキャニング試験の位置の再現性

B.5

Positional reproducibility for 3D scanning test

ESC,3D,FORM

三次元スキャニング試験の形状誤差

B.5

Form error for 3D scanning test

ESPH,D

球の直径測定の寸法誤差

6.10.4

Size error for sphere diameter measurement

ESPH,TD,F

時間遅れ変動試験の測定された球状誤差の

範囲

6.9.4

Range of measured sphere form error for time

delay variation test

ESPH,TD,F,MAX 時間遅れ変動試験の測定された球状誤差の

最大値

6.9.4

Maximum measured sphere form error for time

delay variation test

ESPH,TD,D

時間遅れ変動試験の球直径測定誤差

6.9.4

Error of sphere diameter measurement for time

delay variation test

ESPH,TD,X

時間遅れ変動試験のX軸球中心位置誤差

6.9.4

X-axis sphere centre location error for time delay

variation test

ESPH,TD,Y

時間遅れ変動試験のY軸球中心位置誤差

6.9.4

Y-axis sphere centre location error for time delay

variation test

ESPH,TD,Z

時間遅れ変動試験のZ軸球中心位置誤差

6.9.4

Z-axis sphere centre location error for time delay

variation test

ESPT,TD,X

単一軸時間遅れ変動試験のX軸誤差

6.9.2

X-axis error for single axis time delay variation test

ESPT,TD,Y

単一軸時間遅れ変動試験のY軸誤差

6.9.2

Y-axis error for single axis time delay variation test

ESPT,TD,Z

単一軸時間遅れ変動試験のZ軸誤差

6.9.2

Z-axis error for single axis time delay variation test

EPLA,Z

Z軸方向におけるWCS基準平面の同定誤差 6.7

WCS reference plane identification error in Z-axis

direction

35

B 6190-10:2018 (ISO 230-10:2016)

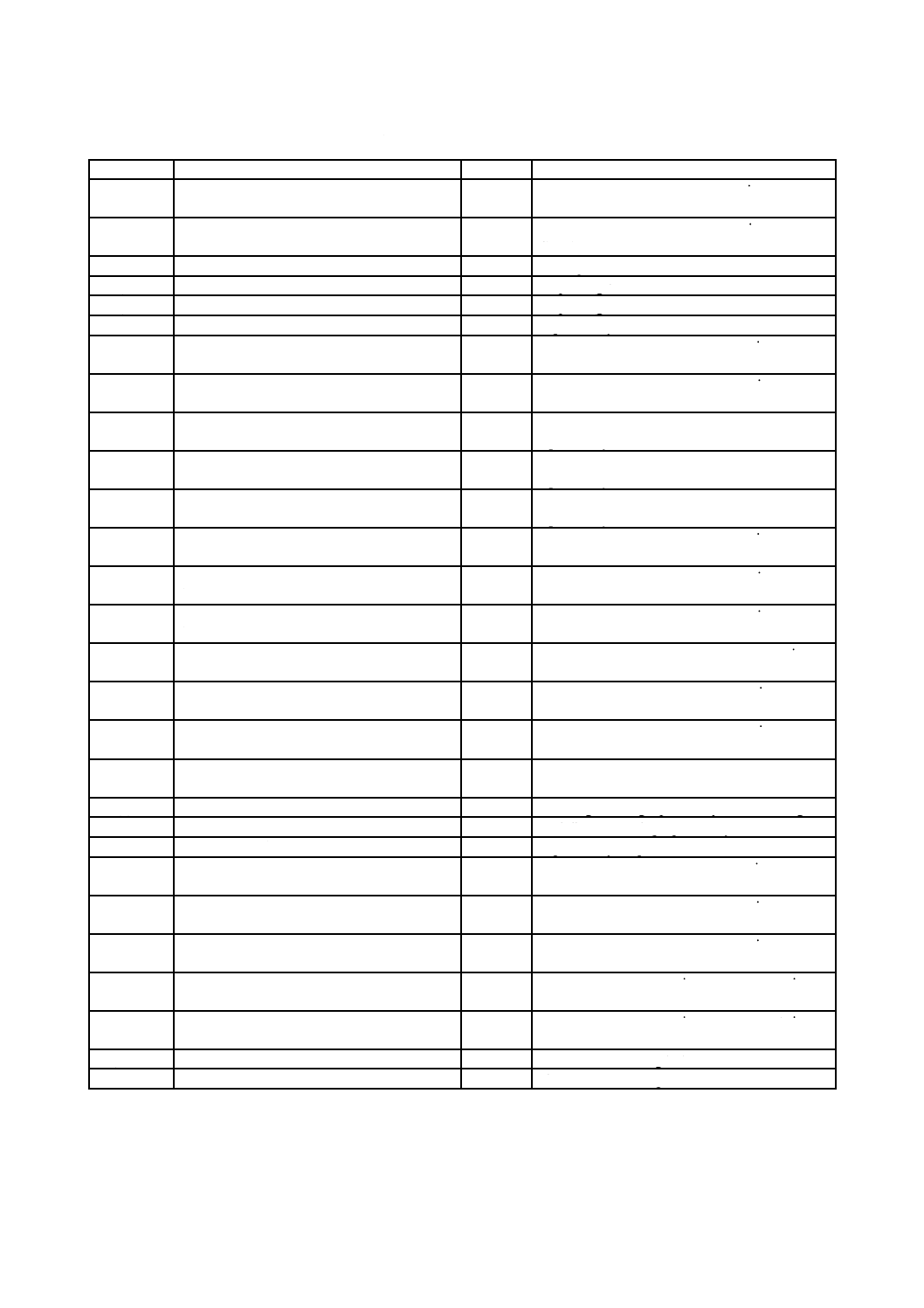

表A.1−記号及びその説明(アルファベット順)(続き)

記号

説明

細分箇条

対応英語(参考)

EWEB,X

X軸方向におけるウエブ測定の寸法誤差

6.10.2

Size error for web measurement in the X-axis

direction

EWEB,Y

Y軸方向におけるウエブ測定の寸法誤差

6.10.2

Size error for web measurement in the Y-axis

direction

PFTU

プロービング誤差の定義

3.3.3

Probing error definition

PFTU,2D

二次元プロービング誤差

6.5

2D probing error

PFTU,3D

三次元プロービング誤差

6.6

3D probing error

RCIR,D

円直径測定の繰返し性

6.10.3

Repeatability of circle diameter measurement

RCIR,X

X軸方向における円中心位置の繰返し性

6.2.3

Repeatability of circle centre location in the X-axis

direction

RCIR,Y

Y軸方向における円中心位置の繰返し性

6.2.3

Repeatability of circle centre location in the Y-axis

direction

RCML,X

加工及び位置のX軸複合繰返し性

6.8

X-axis

combined

machining

and

location

repeatability

RCML,Y

加工及び位置のY軸複合繰返し性

6.8

Y-axis

combined

machining

and

location

repeatability

RCML,Z

加工及び位置のZ軸複合繰返し性

6.8

Z-axis

combined

machining

and

location

repeatability

RPTL,X

X軸方向におけるプロービング工具位置の

繰返し性

6.4

Repeatability of probing-tool location in the X-axis

direction

RPTL,Y

Y軸方向におけるプロービング工具位置の

繰返し性

6.4

Repeatability of probing-tool location in the Y-axis

direction

RPTL,Z

Z軸方向におけるプロービング工具位置の

繰返し性

6.4

Repeatability of probing-tool location in the Z-axis

direction

RSPH,X

X軸方向における球中心位置の繰返し性

6.2.4

Repeatability of sphere centre location in the

X-axis direction

RSPH,Y

Y軸方向における球中心位置の繰返し性

6.2.4

Repeatability of sphere centre location in the Y-axis

direction

RSPH,Z

Z軸方向における球中心位置の繰返し性

6.2.4

Repeatability of sphere centre location in the Z-axis

direction

RSET,L,N

回転させないで設定する工具長設定の繰返

し性

7.3.2

Tool-length setting repeatability with a non-rotating

tool

RSET,L,R

回転させて設定する工具長設定の繰返し性

7.3.3

Tool-length setting repeatability with a rotating tool

RSET,D,R

工具径設定の繰返し性

7.3.4

Tool diameter setting repeatability

RSPH,D

球直径測定の繰返し性

6.10.4

Repeatability of sphere diameter measurement

RSPT,X

X軸方向における面の1点測定の繰返し性

6.2.2

Repeatability of single-point probing in the X-axis

direction

RSPT,Y

Y軸方向における面の1点測定の繰返し性

6.2.2

Repeatability of single-point probing in the Y-axis

direction

RSPT,Z

Z軸方向における面の1点測定の繰返し性

6.2.2

Repeatability of single-point probing in the Z-axis

direction

RWEB,X

X軸方向におけるウエブ寸法測定の繰返し

性

6.10.2

Repeatability of web size measurement in the

X-axis direction

RWEB,Y

Y軸方向におけるウエブ寸法測定の繰返し

性

6.10.2

Repeatability of web size measurement in the

Y-axis direction

TSC,2D

二次元スキャニング試験時間

B.6

Time for 2D scanning test

TSC,3D

三次元スキャニング試験時間

B.5

Time for 3D scanning test

36

B 6190-10:2018 (ISO 230-10:2016)

附属書B

(参考)

スキャニングプローブの測定性能

B.1

はじめに

この附属書は,数値制御工作機械に組み込んで,既定経路スキャニングモード(3.4.9参照)で使用する

接触プロービングシステムのスキャニング性能評価試験の手順について記載する。

この試験は,箇条6及び箇条7に規定する試験を補足するものである。ただし,この附属書は,離散点

測定ができない接触プロービングシステムについては扱わない。

箇条1〜箇条5は,この附属書に適用できる。

この試験は,様々な誤差原因を特定することを意図していない。測定性能に及ぼす環境,工作機械,プ

ロービングシステム及びプロービングソフトウエアの総合的な影響を検証することを意図している。

この附属書に記載する試験は,受入試験及び再検証試験の両方に適用でき,定期的に行うか,プローブ

若しくは機械が破損したとき,又は次に示すプロービング条件が変わったときに実施するのがよい。

− 測定中の送り速度

− スタイラスシステム(特にスタイラスシステム長)

− 測定中のプロービングシステムの向き(例えば,プローブが垂直又は水平の向き)

− プローブ

− 見掛けのたわみ

− 測定範囲

B.2

用語及び定義

この附属書で用いる用語及びその定義は,3.4による。

B.3

概要

工作機械上での連続スキャニングシステムの測定誤差発生源は,CMM上のものとは異なるものがある。

主な相違点は,次のとおりである。

− 工作機械は,通常,スキャンしている間にプローブのたわみを制御しない。これは,工作物の位置の

不確かさが工作機械の測定不確かさに影響を与える可能性が高いことを意味する。

− 工作機械は,切削用に最適化されたものであって,測定用に最適化されたものではない。パラメータ

設定及びその後に続けて測定している間に,報告する機械の位置誤差によって,通常,内部形体と外

部形体,例えば,穴とボスとの測定精度に差を生じる。

次の試験は,プロービングシステムで指定,又は受渡当事者間で協定された送り速度及び測定範囲で行

うのが望ましい。

この附属書に記載する試験は,スタイラスの構成,特にスタイラス長及びスタイラスチップ直径に敏感

である。受入試験の場合は,スタイラス構成については受渡当事者間で協定するのが望ましい。検証試験

の場合は,新しいスタイラス構成を使用するたびにこの附属書に示す試験を実施するのが望ましい。

実時間フィードバックを使用してプローブのたわみを制御し,測定経路を調整するプロービングシステ

ムの試験は,JIS B 7440-4に規定されている試験が,総合的ではないがより短くて適している。この種の

37

B 6190-10:2018 (ISO 230-10:2016)

システムでは,受渡当事者間で協定されている場合は,三次元スキャニング性能試験(B.5参照)をJIS B

7440-4に規定する試験と置き換えてもよい。ただし,このような置換えを行った場合でも,二次元スキャ

ニング性能試験(B.6参照)を実施することを推奨する。

注記 三次元スキャニング性能試験は,JIS B 7440-4に規定する必要な測定を含んでいる。必要があ

れば,JIS B 7440-4の結果を得るために三次元スキャニング性能試験の測定データを解析する

ことも可能である。

二次元スキャニング性能試験は内面上で行うのに対し,三次元スキャニング性能試験は外面上で行う。

内面と外面とをスキャニングするとき,工作機械上のスキャニングシステムは,不確かさが大きく異なる

ために,この二つの試験は,互いに補完するように設計されている。したがって,両方の試験を実施する

ことを推奨する。

プローブは,自動工具交換で行うのが望ましく,適用できる場合は,工具交換時の割出しは,パラメー

タ設定の後及び各試験の間に少なくとも一つの割出位置で行うのがよい。

B.4

フィルタリングパラメータ

フィルタリングアルゴリズム及びこの試験のときに使用するパラメータは,結果に影響を与えることか

ら,受渡当事者間で協定するのが望ましい。このパラメータは,試験報告書に記載するのが望ましい。

B.5

三次元スキャニング性能試験,ESC,3D,POS,ESC,3D,DIA,ESC,3D,FORM及びTSC,3D(ErrorSCanning,3D,POSition,

ErrorSCanning,3D,DIAmeter,ErrorSCanning,3D,FORM及びTimeSCanning,3D)

B.5.1 一般

この試験は,測定工具経路が基準球と正確に平行になっていない場合に,基準球を測定するプロービン

グシステムの能力を決定する。この試験は,連続スキャニングモードにおいて基準球を測定することがで

きるプロービングシステムに適用し,インプロセス測定時における工作物の位置の偏りをシミュレーショ

ンする。

プローブは,この試験では全三次元測定範囲にわたって運転する。この試験は,位置の不確かさに及ぼ

す温度変化の影響を含まない。接触スキャニングシステムの使用者は,測定範囲の要件に及ぼす温度変化

の影響を考慮することを推奨する。

この試験は,XY,YZ及びZX平面で補間が可能な機械を含め,3軸の工作機械上で実行するように設

計されている。この試験は,広く適用可能なようにプローブのZ軸が工作機械のZ軸と平行になっている

と仮定して指定する。

試験時間は,精度に影響を及ぼす可能性のある,測定送り速度の指標を与えるために記録する。

B.5.2 球測定シーケンス

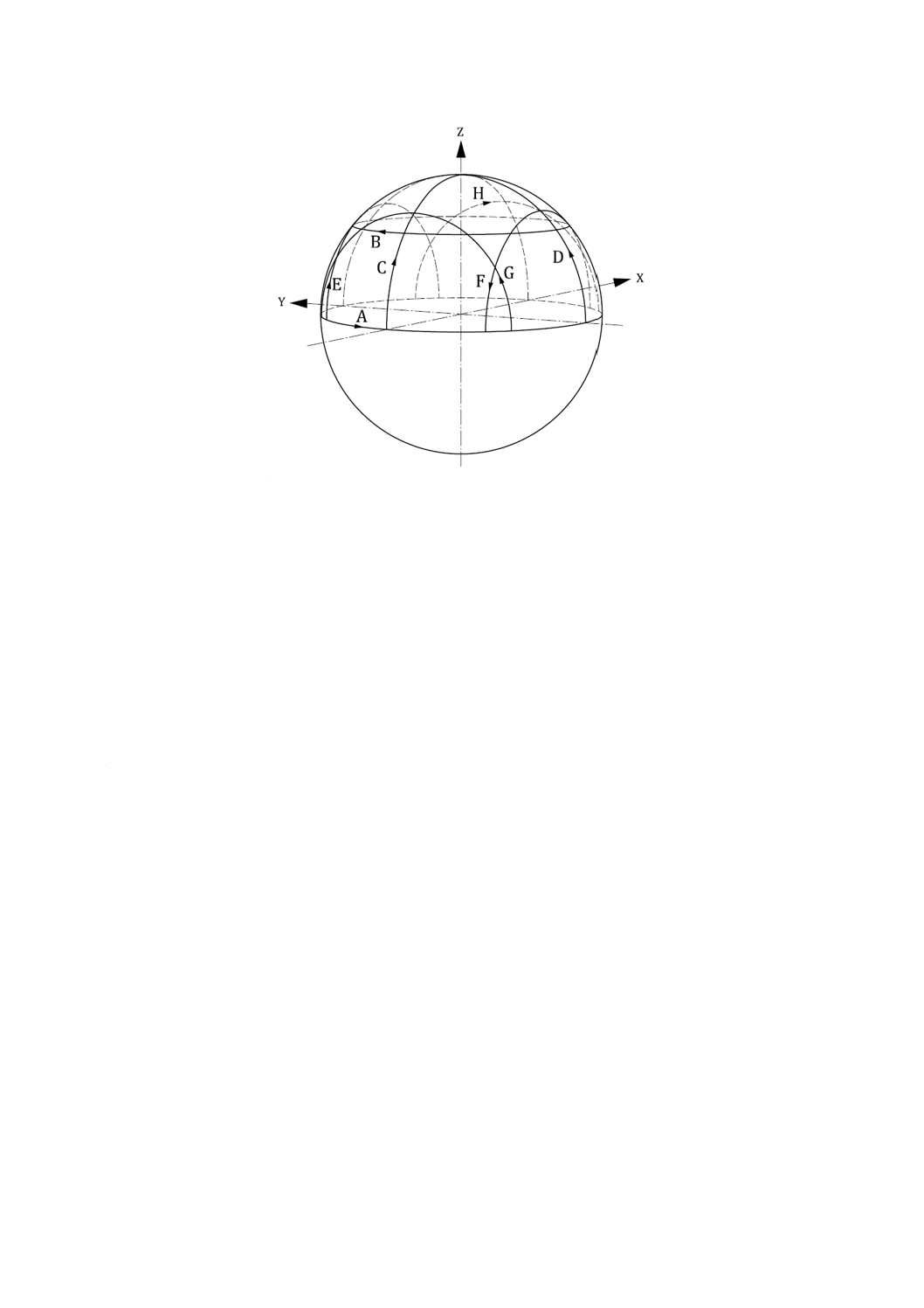

図B.1参照。

a) 座標系の原点は,球の中心であり,プローブのX,Y及びZ軸と平行である。球体の極は,X=0,Y

=0,Z=r(球の半径)である。

b) 図の矢印は,目標スキャン線に沿った移動の方向を示す。

目標スキャン線まで接近する方向及び送り速度は,製造業者の推奨に従うのが望ましい。

38

B 6190-10:2018 (ISO 230-10:2016)

A

目標スキャン線(CCW)は,XY平面内の赤道上にある。

B

目標スキャン線(CW)は,赤道上8 mm(球の直径は25 mm),XY平面に平行である。

C,D

目標スキャン線C(CCW)及びD(CW)は,それぞれZX及びZY平面にあり,極を通る。

E,F

目標スキャン線E(CCW)及びF(CW)は,Y=+8 mm及びY=−8 mmで,それぞれZX平面に平行

である。

G,H

目標スキャン線G(CW)及びH(CCW)は,X=−8 mm及びX=+8 mmで,それぞれZY平面に平行

である。

図B.1−目標スキャン線及び三次元スキャニング性能試験のための移動に必要な方向

B.5.3 試験の準備及び手順

a) 工作機械の測定体積内で工作物を代表する位置に,寸法及び形状が校正された直径約25 mmの基準球

を位置決めする。

b) 使用者は,指定した測定体積内で基準球の取付位置を自由に選択できる。ただし,基準球はプロービ

ングシステムのパラメータ設定に使用する位置に定置しないほうがよい。

c) スタイラスチップ及び基準球(複数可)は,測定又は試験結果に影響を与える可能性が全く残らない

ように,プロービングシステムのパラメータ設定前に清浄にするのが望ましい。

d) プロービングシステムは,製造業者の指示に従ってパラメータ設定されたことを確認する。

e) 基準球の中心座標は,5点以上の離散点でプロービングして測定する。基準球の測定中心にWCSデー

タム点を設定する。

f)

基準球をスキャンするためにB.5.2に示した球の測定シーケンスを使用する。表B.1の値に従って球

の名目上の位置を設定するために基準球を10回スキャンするのが望ましい。

g) (中間点での)最初の測定の第1スキャンシーケンスの開始から,(中間点での)最後の測定の最後の

スキャンシーケンスの終わりまで試験を実施するのにかかった試験時間TSC,3Dを記録する。

注記 基準球そのものは,この試験中に移動させない。基準球測定用のスキャン経路は,基準球が規

定された公称位置に配置されていると仮定して生成される。

39

B 6190-10:2018 (ISO 230-10:2016)

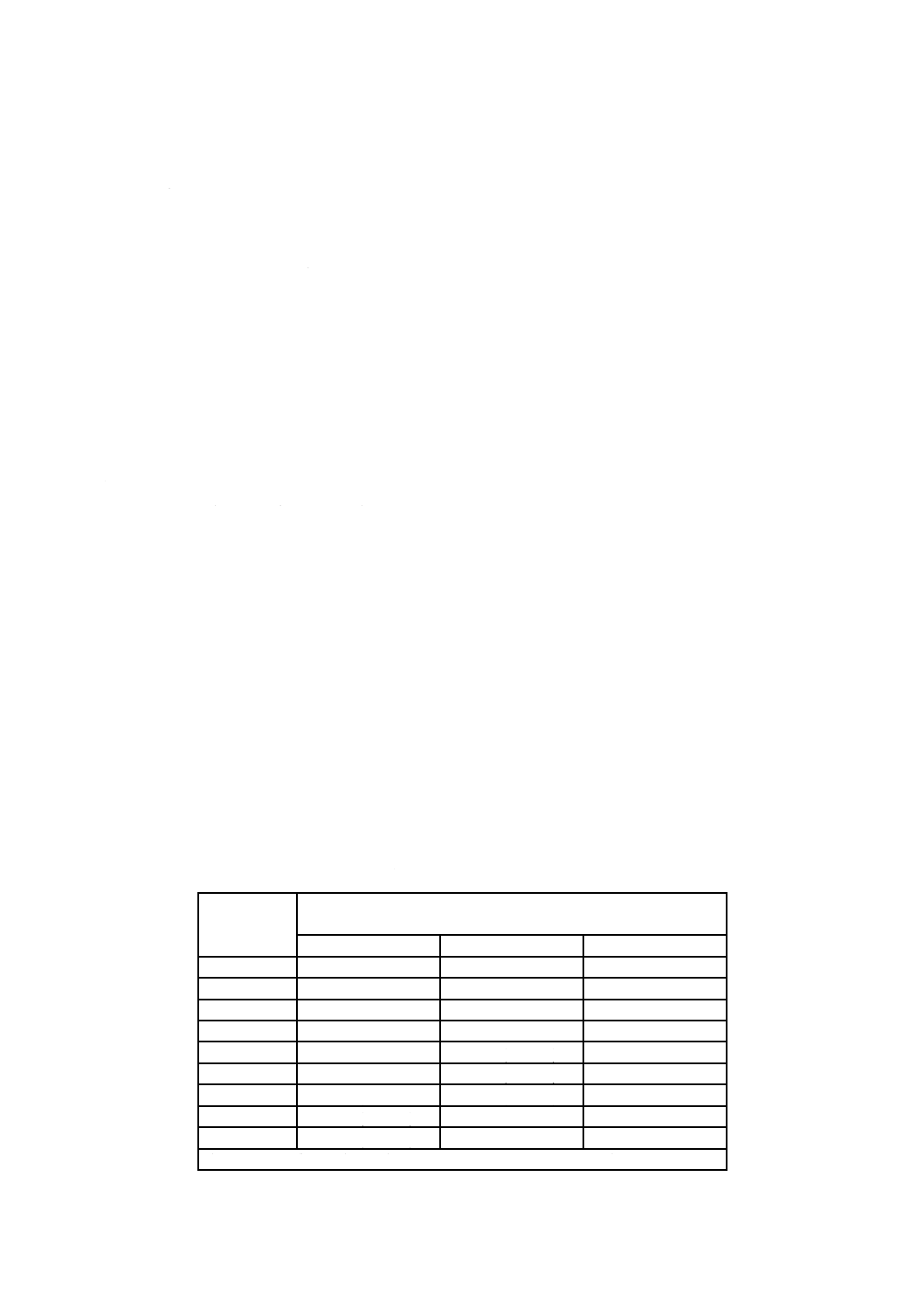

表B.1−三次元スキャニング性能試験におけるX,Y及びZ軸のオフセット

測定回数

基準位置に対する公称中心位置

mm

X

Y

Z

1

0

0

0

2

0

RXY

0

3

RXY

0

0

4

−RXY

0

0

5

0

−RXY

0

6

0

0

RZPOS

7

0

0

−RZNEG

8

R×0.683

R×0.183

R×0.707

9

R×(−0.500)

R×0.500

R×0.707

10

R×(−0.183)

R×(−0.683)

R×0.707

注記1 RXYは,製造業者の指定したXY平面上のスキャニング測定の範囲。

注記2 RZPOS及びRZENGは,製造業者の指定したZ軸の測定範囲(それぞれ正負の実

体状態)。

注記3 Rは,RXY,RZPOS及びRZENGの最小値。

B.5.4 結果の解析

受渡当事者間で協定したフィルタリングアルゴリズム及びパラメータは,三次元スキャニング性能試験

の解析に使用することができる。フィルタリングを適用する場合には,パラメータ及び使用するアルゴリ

ズムは,試験結果(B.4を参照)と共に記載するのが望ましい。

各球の測定は,次のように進める。

− 全8回のスキャンで求めたスタイラスチップ中心点の全てを使用してガウス(最小二乗)球(関連形

体)の中心位置及び直径を算出する。中心座標の値XSC,3D YSC,3D及びZSC,3D,並びに球の直径DSC,3Dを

記録する。

− 測定したそれぞれのスキャン点について,球の中心までの半径rを算出する[次の項目a)に従って]。

− 求めた半径rの範囲としてスキャニングプロービング誤差FSC,3Dを算出する。

上記のデータを使用して次に進む。

a) 1回目の測定で記録した球の中心位置から,2〜10回目の測定で記録したXSC,3D,YSC,3D及びZSC,3Dの球

中心位置の最大距離として三次元スキャニング位置の再現性ESC,3D,POSを算出する。

b) スタイラスチップの直径と校正された試験球の直径との和から,10回測定したDSC,3Dの最大偏差とし

て三次元スキャニング直径の誤差ESC,3D,DIAを算出する。スキャニングシステムは,スタイラスチップ

のパラメータ設定した直径を報告できる場合には,その値を使用するのが望ましい。それ以外の場合

は,スタイラスチップの公称直径を使用するのが望ましい。

c) 10回の測定において形状の値FSC,3Dの最大値として三次元スキャニング形状誤差ESC,3D,FORMを算出す

る。

注記 試験球の形状誤差は,三次元スキャニング形状誤差ESC,3D,FORMに含まれる。

d) 三次元スキャン時間TSC,3Dを報告する。

40

B 6190-10:2018 (ISO 230-10:2016)

B.6

二次元スキャニング性能試験,ESC,2D,POS,ESC,2D,DIA,ESC,2D,FORM及びTSC,2D(ErrorSCanning,2D,POSition,

ErrorSCanning,2D,DIAmeter,ErrorSCanning,2D,FORM及びTimeSC,2D)

B.6.1 一般

この試験は,測定工具経路が形体と正確に調整されていないときの直径,位置,及び基準リングの形状

を計算するためのプロービングシステムの能力を決定する。この試験は,基準リングを測定することがで

きるプロービングシステムに適用し,インプロセス測定時の工作物の位置の偏りをシミュレーションする。

プローブは,この試験では全二次元測定範囲にわたって運転する。

B.6.2 基準リング測定シーケンス

基準リングは,時計回りの円測定と反時計回りの円測定とを交互に使用してスキャンするのが望ましい。

例えば,最初のスキャンは,時計回りで行い,次に反時計回りで,更にその次は,時計回りで行うように

交互に行うのが望ましい。

目標スキャン線まで移動し,接近する方向及び送り速度は,製造業者の推奨に従うのが望ましい。

B.6.3 試験の準備及び手順

a) 寸法及び形状が校正された穴径約30 mmの基準リングを取り付け,その穴の軸が機械のZ軸と平行に

なるように基準リングをMCSに合わせる。

b) 使用者は,指定された測定体積内で基準リングの取付位置を自由に選択することができる。ただし,

そのリングは,プロービングシステムのパラメータ設定に使用した位置には取り付けないほうがよい。

c) スタイラスチップ,基準球及び基準リングは,測定又は試験結果に影響を与える可能性が全く残らな

いように,プロービングシステムのパラメータ設定前に清浄にするのが望ましい。

d) プロービングシステムは,製造業者の指示に従ってパラメータ設定が行われたことを確認する。

e) 基準リングの座標は,4点以上の離散点でプロービングして測定する。基準リングの測定中心にWCS

データム点を設定する。

f)

表B.2に従って形体の公称位置を設定し,連続スキャンモードで基準リングを9回測定する。

g) 各測定について,円測定用にスキャニングシステムに内蔵の解析結果を使用して,中心座標XSC,2D,

YSC,2D,その直径DSC,2D及びその形状FSC,2Dを記録する。

h) (中間点での)最初の測定の第1スキャンシーケンスの開始から,(中間点での)最後の測定の最後の

スキャンシーケンスの終わりまでの試験の実施にかかった試験時間TSC,2Dを記録する。

表B.2−二次元スキャニング性能試験におけるX,Y及びZ軸のオフセット

測定回数

基準位置に対する公称中心位置

mm

X

Y

Z

1

0.000

0.000

0

2

RXY×0.000

RXY×1.000

0

3

RXY×0.707

RXY×0.707

0

4

RXY×1.000

RXY×0.000

0

5

RXY×0.707

RXY×(−0.707)

0

6

RXY×0.000

RXY×(−1.000)

0

7

RXY×(−0.707)

RXY×(−0.707)

0

8

RXY×(−1.000)

RXY×0.000

0

9

RXY×(−0.707)

RXY×0.707

0

注記 RXYは,製造業者の指定したXY平面上のスキャニング測定の範囲。

41

B 6190-10:2018 (ISO 230-10:2016)

注記 基準リングは,移動させない。測定のためのプロービング経路は,形体(工作物)が指定した

公称位置に配置されると仮定して生成する。

B.6.4 結果の解析

a) 1回目の測定で記録した基準リングの中心位置から,2〜9回目の測定で記録したその中心位置の最大

距離として二次元スキャニング位置の再現性ESC,2D,POSを算出する。

b) 校正された基準リングの直径から9回の測定値の最大偏差として二次元スキャニング直径の誤差

ESC,2D,DIAを算出する。

c) 9回の測定において形状の値FSC,2Dの最大値として二次元スキャニング形状誤差ESC,2D,FORMを算出する。

注記 基準リングの形状誤差は,二次元スキャニング形状誤差ESC,2D,FORMに含まれる。

d) 二次元スキャン時間TSC,2Dを報告する。

42

B 6190-10:2018 (ISO 230-10:2016)

参考文献

[1] JIS B 0680 製品の幾何特性仕様(GPS)−製品の幾何特性仕様及び検証に用いる標準温度

[2] JIS B 0021 製品の幾何特性仕様(GPS)−幾何公差表示方式−形状,姿勢,位置及び振れの公差表示

方式

[3] JIS B 7440-1 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第1部:

用語

[4] JIS B 7440-2 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第2部:

長さ測定

[5] JIS B 7440-4 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第4部:

スキャニング測定

[6] JIS B 6336-1 マシニングセンタ−試験条件−第 1 部:水平主軸をもつ機械の幾何精度(水平 Z 軸)

[7] ISO/TS 23165,Geometrical product specifications (GPS)−Guidelines for the evaluation of coordinate

measuring machine (CMM) test uncertainty

[8] JIS B 0641-1 製品の幾何特性仕様(GPS)−製品及び測定装置の測定による検査−第 1 部:仕様に対

する合否判定基準

[9] ISO 14253-2,Geometrical product specifications (GPS) −Inspection by measurement of workpieces and

measuring equipment−Part 2: Guidance for the estimation of uncertainty in GPS measurement, in

calibration of measuring equipment and in product verification

[10] ASME B89.7.3.1-2001,Guidelines for decision rules−Considering measurement uncertainty in determining

conformance to specifications

[11] ASME B89.4.1-1997,Methods for performance evaluation of Coordinate Measuring Machines

[12] ASME B5.54-2005,Methods for Performance evaluation of Computer Numerically Controlled Machining

Centers

[13] VDI/VDE 2617-1,Accuracy of Coordinate Measuring Machines−Characteristics and their Checking−

Generalities

[14] VDI/VDE 2617-3,Accuracy of Coordinate Measuring Machines−Characteristics and their Checking−

Characteristic Parameters and their Checking−Components of Measurement Deviation on the Machine

[15] ISO/TR 230-9,Test code for machine tools−Part 9: Estimation of measurement uncertainty for machine tool

tests according to series ISO 230, basic equations