B 6190-1:2016 (ISO 230-1:2012)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

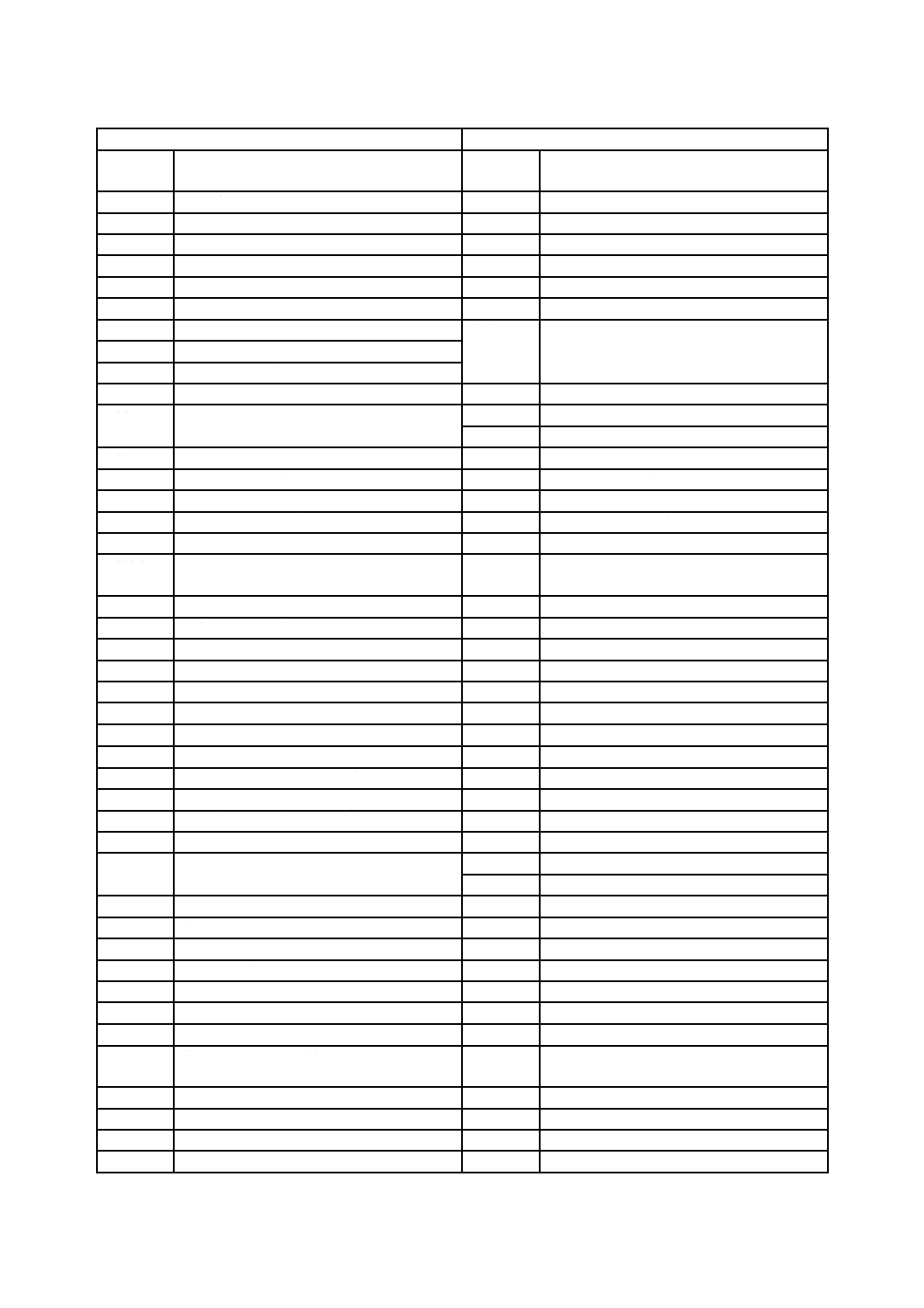

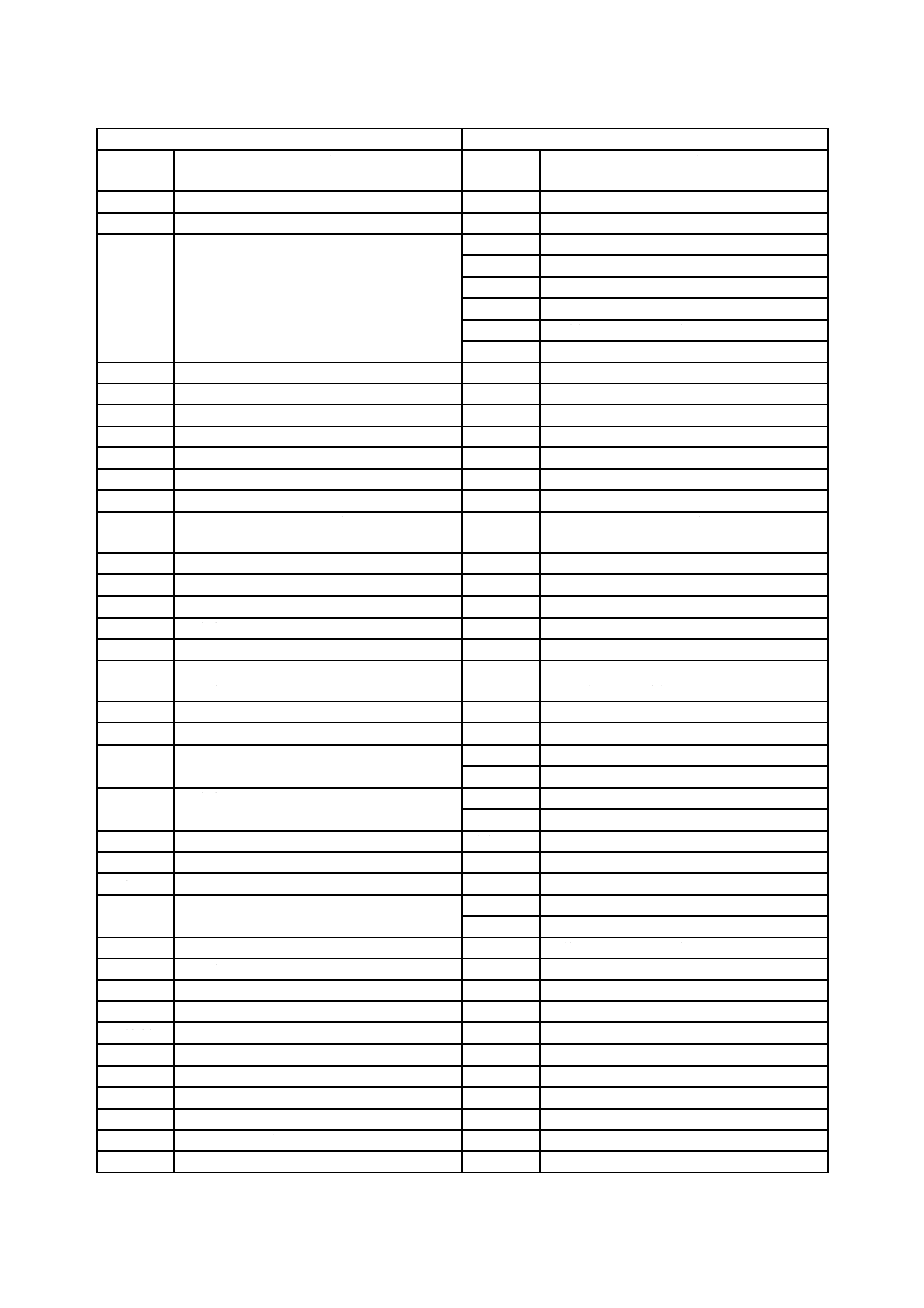

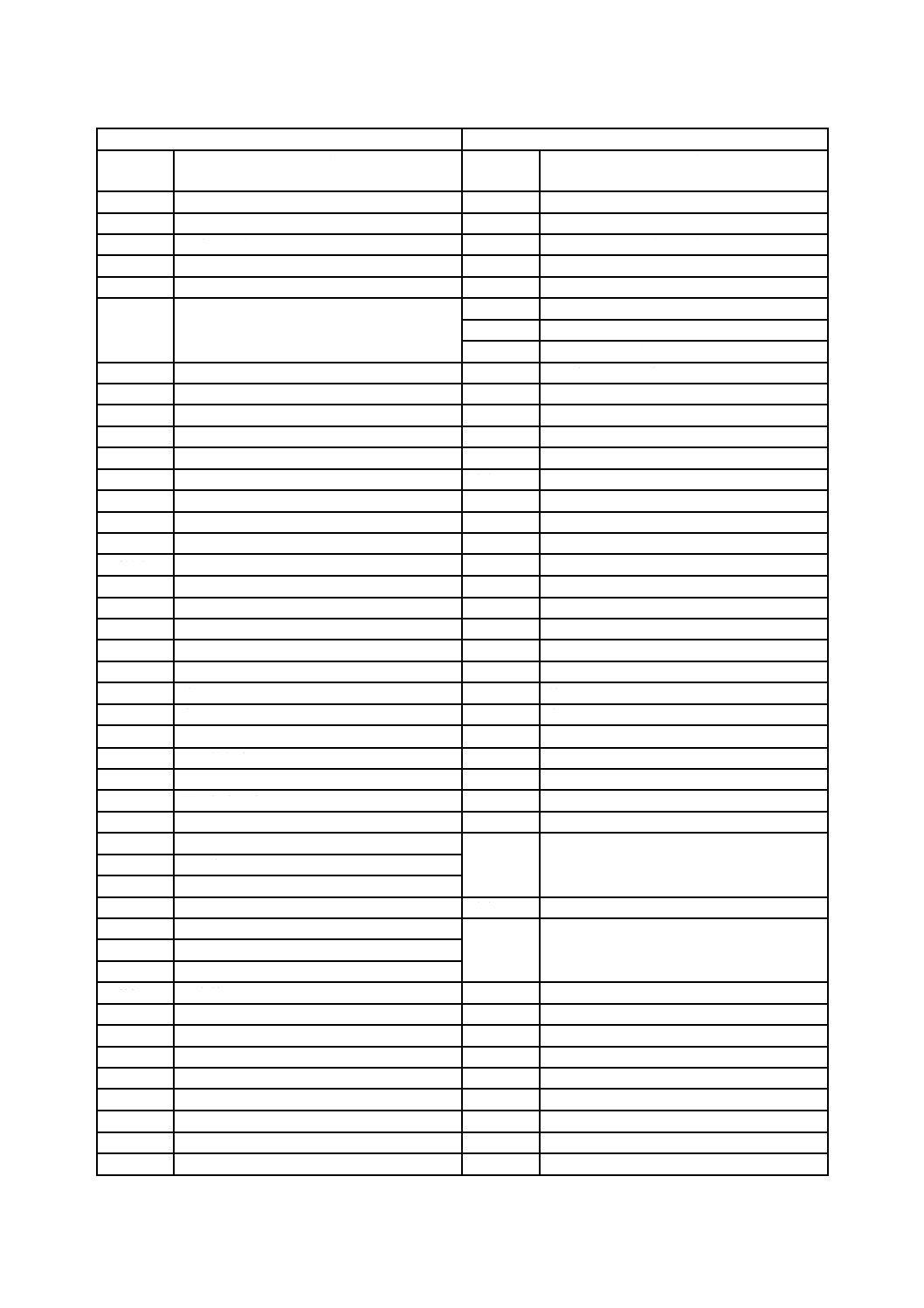

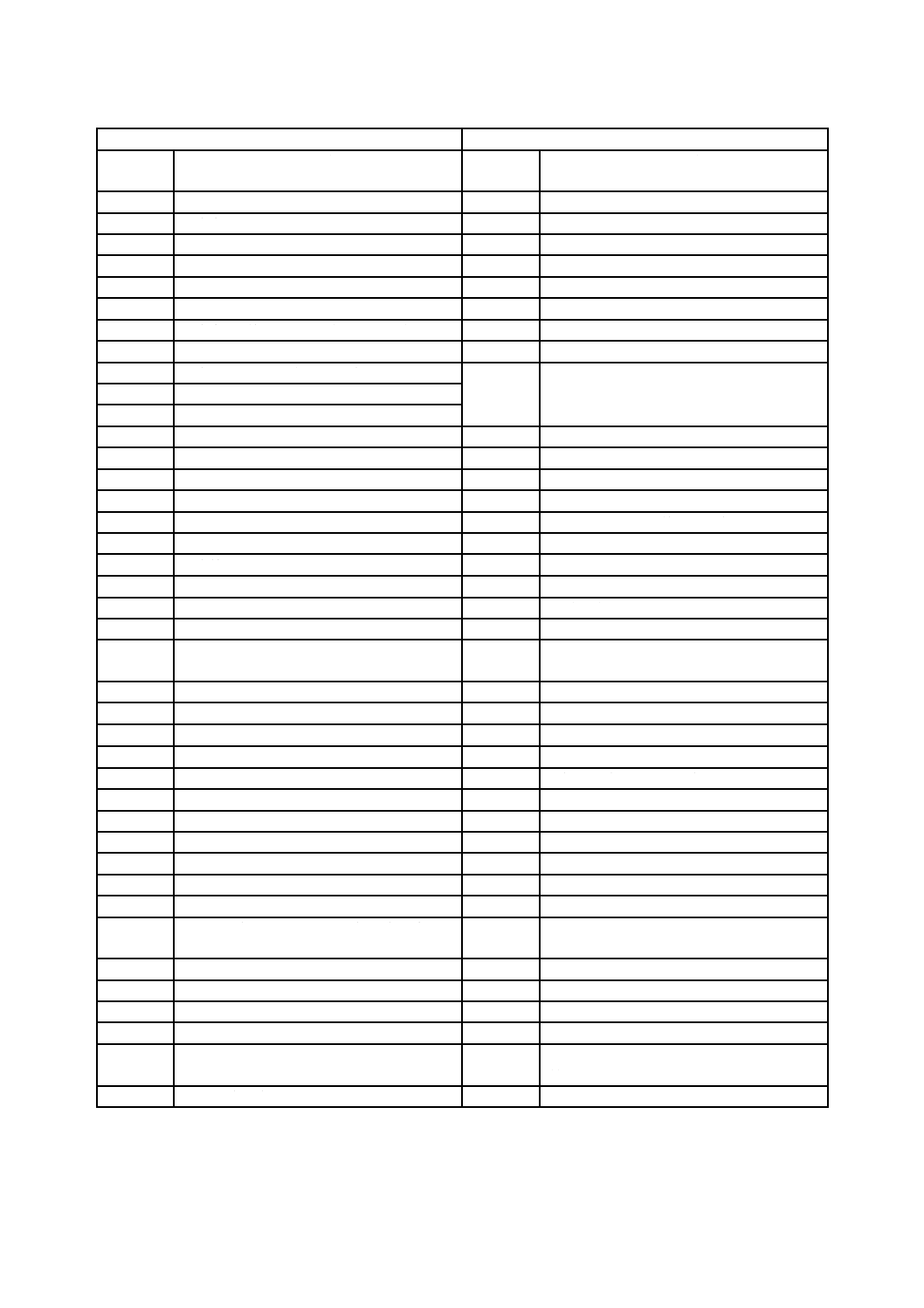

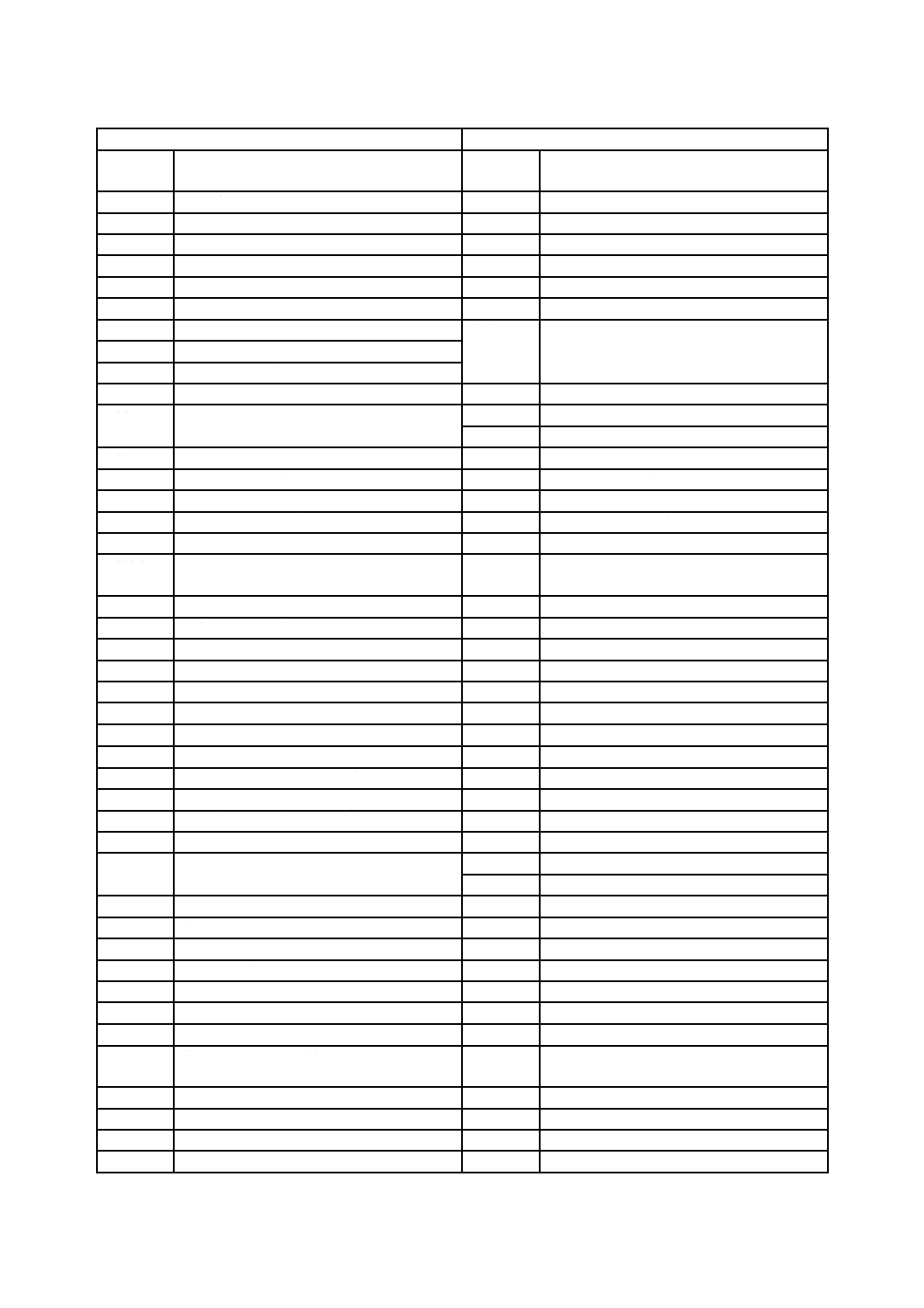

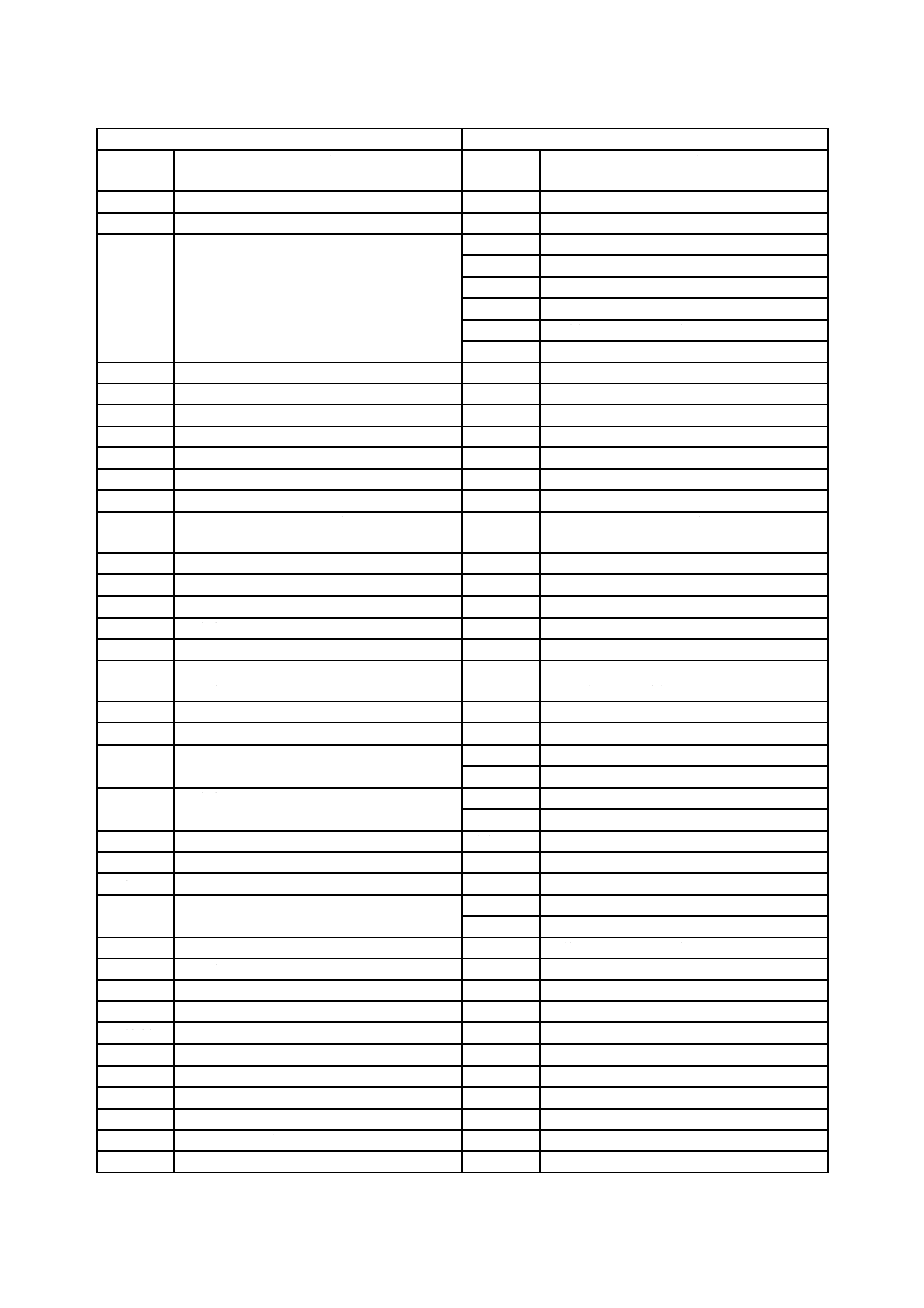

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 3

3.1 一般 ···························································································································· 3

3.2 機械座標系及び運動の名称に関する用語 ············································································· 3

3.3 静的コンプライアンス及びヒステリシスに関する用語 ··························································· 3

3.4 直進軸に関する用語 ······································································································· 4

3.5 回転軸に関する用語 ······································································································ 10

3.6 運動軸の平行度誤差及び直角度誤差に関する用語 ································································ 14

3.7 軸平均線間の関係を表す用語··························································································· 19

3.8 多軸運動試験に関する用語······························································································ 20

3.9 機械の機能面,部品及び工作物の幾何精度に関する用語 ······················································· 23

4 許容値··························································································································· 26

4.1 一般 ··························································································································· 26

4.2 工作機械の機能面,工作機械の部品及び試験片に適用する許容値 ··········································· 30

4.3 許容値に関連する追加制限条件························································································ 30

5 測定,試験方法及び測定器の不確かさ ················································································· 31

6 試験の準備 ····················································································································· 32

6.1 試験前の機械の据付け ··································································································· 32

6.2 試験前の機械の条件 ······································································································ 32

6.3 試験装置及び測定器 ······································································································ 33

7 機械の静的コンプライアンス試験及びヒステリシス試験 ························································· 34

7.1 一般 ··························································································································· 34

7.2 外部負荷による機械の静的コンプライアンス・ヒステリシス試験 ··········································· 34

7.3 内部負荷による機械の静的コンプライアンス・ヒステリシス試験 ··········································· 36

7.4 回転軸をもつ機械の試験 ································································································ 38

8 直進軸の幾何精度試験 ······································································································ 38

8.1 一般 ··························································································································· 38

8.2 真直度誤差運動試験 ······································································································ 39

8.3 直進位置決め誤差運動試験······························································································ 43

8.4 角度誤差運動試験 ········································································································· 45

9 回転軸の幾何精度試験 ······································································································ 48

9.1 JIS B 6190-7の引用 ······································································································· 48

9.2 角度位置決め誤差運動 ··································································································· 48

B 6190-1:2016 (ISO 230-1:2012) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10 運動軸間の幾何精度−平行度,直角度,同軸度及び交差度····················································· 51

10.1 運動軸の平行度 ··········································································································· 51

10.2 軸平均線の同軸度誤差 ·································································································· 55

10.3 運動軸間の直角度誤差 ·································································································· 57

10.4 軸平均線の交差度 ········································································································ 63

11 多軸運動試験 ················································································································ 64

11.1 一般 ·························································································································· 64

11.2 直線軌跡 ···················································································································· 64

11.3 円弧軌跡 ···················································································································· 65

11.4 円すい(形状)運動 ····································································································· 70

11.5 基準球と変位計とを用いる球面補間試験 ·········································································· 71

11.6 二つの直進軸によって生成される面の平面度誤差 ······························································ 71

11.7 特殊な試験 ················································································································· 72

12 機械の機能面の幾何精度試験−真直度,平面度,直角度及び平行度 ········································· 75

12.1 機能面の真直度誤差 ····································································································· 75

12.2 テーブルの平面度 ········································································································ 81

12.3 機能面の位置及び向き ·································································································· 87

12.4 直線と平面との直角度誤差 ···························································································· 95

12.5 回転部品の振れ ··········································································································· 97

附属書A(参考)機械座標系,位置誤差及び角度誤差································································ 100

附属書B(参考)工作物の測定 ····························································································· 109

附属書C(参考)JIS B 6191:1999との対応表 ··········································································· 111

参考文献 ··························································································································· 117

B 6190-1:2016 (ISO 230-1:2012)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本工作機械工業会(JMTBA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 6191:1999は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 6190の規格群には,次に示す部編成がある。

JIS B 6190-1 第1部:幾何精度試験

JIS B 6190-2 第2部:数値制御による位置決め精度試験

JIS B 6190-3 第3部:熱変形試験

JIS B 6190-4 第4部:数値制御による円運動精度試験

JIS B 6190-7 第7部:回転軸の幾何精度試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6190-1:2016

(ISO 230-1:2012)

工作機械試験方法通則−第1部:幾何精度試験

Test code for machine tools-Part 1: Geometric accuracy of machines

operating under no-load or quasi-static conditions

序文

この規格は,2012年に第3版として発行されたISO 230-1を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

この規格は,次の理由からISO 230-1の第2版を見直し,再構成している。

a) ISO 230-1の第2版には,新しく規定した試験方法と重複する箇条が幾つかあった。

b) 工作機械の運動を見たとき,真直度誤差を排除するために,平行度誤差及び直角度誤差の定義を,実

用的な理由から修正する必要があった。

注記 この二つの用語の定義は,部品及び形体の平行度誤差及び直角度誤差を規定するために用い

ることを意図していない。

c) 運動軌跡の精度と機能面及び工作物の幾何学的な精度とを明確に区別することが望まれていた。

d) 工作機械技術,測定技術及び測定器の進歩に対応する必要があった。

e) ISO 230-1の第2版の附属書Aは,新しい測定方法・測定器が開発され,より高精度で高速な測定が

行えるようになったことから,範囲が広くなった。そのため,その内容をISO 230-1から分離し,ISO/TR

230-11とすることとした。

f)

さらに,この規格をISO 14253(規格群)と整合させるために,測定の不確かさに関係する事項を規

定した。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,無負荷又は準静的な条件で行う工作機械の幾何精度試験方法について規定する。

この規格は,切りくずを出すか又は塑性変形によって金属,木材などを加工する,動力で駆動される機

械に適用する。加工中に手で持って操作する可搬形の機械には適用しない。

この規格は,幾何学的な精度試験だけに適用し,運転試験(振動,運動部品の動きの滑らかさなど)又

は特性試験(回転速度及び送り速度)には適用しない。

この規格は,加工力よりも明らかに慣性力が大きい高速運動の精度試験には適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 230-1:2012,Test code for machine tools−Part 1: Geometric accuracy of machines operating under

no-load or quasi-static conditions(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0021 製品の幾何特性仕様(GPS)−幾何公差表示方式−形状,姿勢,位置及び振れの公差表示

方式

注記 対応国際規格:ISO 1101:2012,Geometrical product specifications (GPS)−Geometrical tolerancing

−Tolerances of form, orientation, location and run-out

JIS B 0641-1 製品の幾何特性仕様(GPS)−製品及び測定装置の測定による検査−第1部:仕様に対

する合否判定基準

注記 対応国際規格:ISO 14253-1,Geometrical product specifications (GPS)−Inspection by

measurement of workpieces and measuring equipment−Part 1: Decision rules for proving

conformity or nonconformity with specifications(IDT)

JIS B 0680 製品の幾何特性仕様(GPS)−製品の幾何特性仕様及び検証に用いる標準温度

注記 対応国際規格:ISO 1,Geometrical Product Specifications (GPS)−Standard reference temperature

for geometrical product specification and verification(IDT)

JIS B 6190-2 工作機械試験方法通則−第2部:数値制御による位置決め精度試験

注記 対応国際規格:ISO 230-2,Test code for machine tools−Part 2: Determination of accuracy and

repeatability of positioning of numerically controlled axes(IDT)

JIS B 6190-3 工作機械試験方法通則−第3部:熱変形試験

注記 対応国際規格:ISO 230-3,Test code for machine tools−Part 3: Determination of thermal effects

(IDT)

JIS B 6190-4 工作機械試験方法通則−第4部:数値制御による円運動精度試験

注記 対応国際規格:ISO 230-4,Test code for machine tools−Part 4: Circular tests for numerically

controlled machine tools(IDT)

JIS B 6190-7 工作機械試験方法通則−第7部:回転軸の幾何精度試験

注記 対応国際規格:ISO 230-7,Test code for machine tools−Part 7: Geometric accuracy of axes of

rotation(IDT)

JIS B 6196 工作機械−対角位置決め精度試験方法通則

注記 対応国際規格:ISO 230-6,Test code for machine tools−Part 6: Determination of positioning

accuracy on body and face diagonals (Diagonal displacement tests)(IDT)

JIS B 6310 産業オートメーションシステム−機械及び装置の制御−座標系及び運動の記号

注記 対応国際規格:ISO 841,Industrial automation systems and integration−Numerical control of

machines−Coordinate system and motion nomenclature(IDT)

ISO 230-10,Test code for machine tools−Part 10: Determination of the measuring performance of probing

systems of numerically controlled machine tools

ISO 12181-1,Geometrical product specifications (GPS)−Roundness−Part 1: Vocabulary and parameters of

roundness

ISO 12780-1,Geometrical product specifications (GPS)−Straightness−Part 1: Vocabulary and parameters of

straightness

ISO 12781-1,Geometrical product specifications (GPS)−Flatness−Part 1: Vocabulary and parameters of

3

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

flatness

ISO/IEC Guide 98-3,Uncertainty of measurement−Part 3: Guide to the expression of uncertainty in

measurement (GUM:1995)

3

用語及び定義

3.1

一般

この規格で用いる主な用語及び定義は,JIS B 6190-2,JIS B 6190-4,JIS B 6190-7,JIS B 6310,ISO 12181-1,

ISO 12780-1及びISO 12781-1によるほか,次による。

この規格は,幾何精度の測定を行うときの機械構造又は測定実施上の制限を考慮し,更に測定しやすい

実際の運動並びに実際の線及び表面を考慮して計測学的な定義を用いる。

注記 この規格には,幾つかの場合に,混乱を排除し,使用する用語を明確にするための幾何学的な

定義(振れの定義など)も残している。ただし,試験方法,測定器及び許容値の説明では,計

測学的な定義を基礎としている。

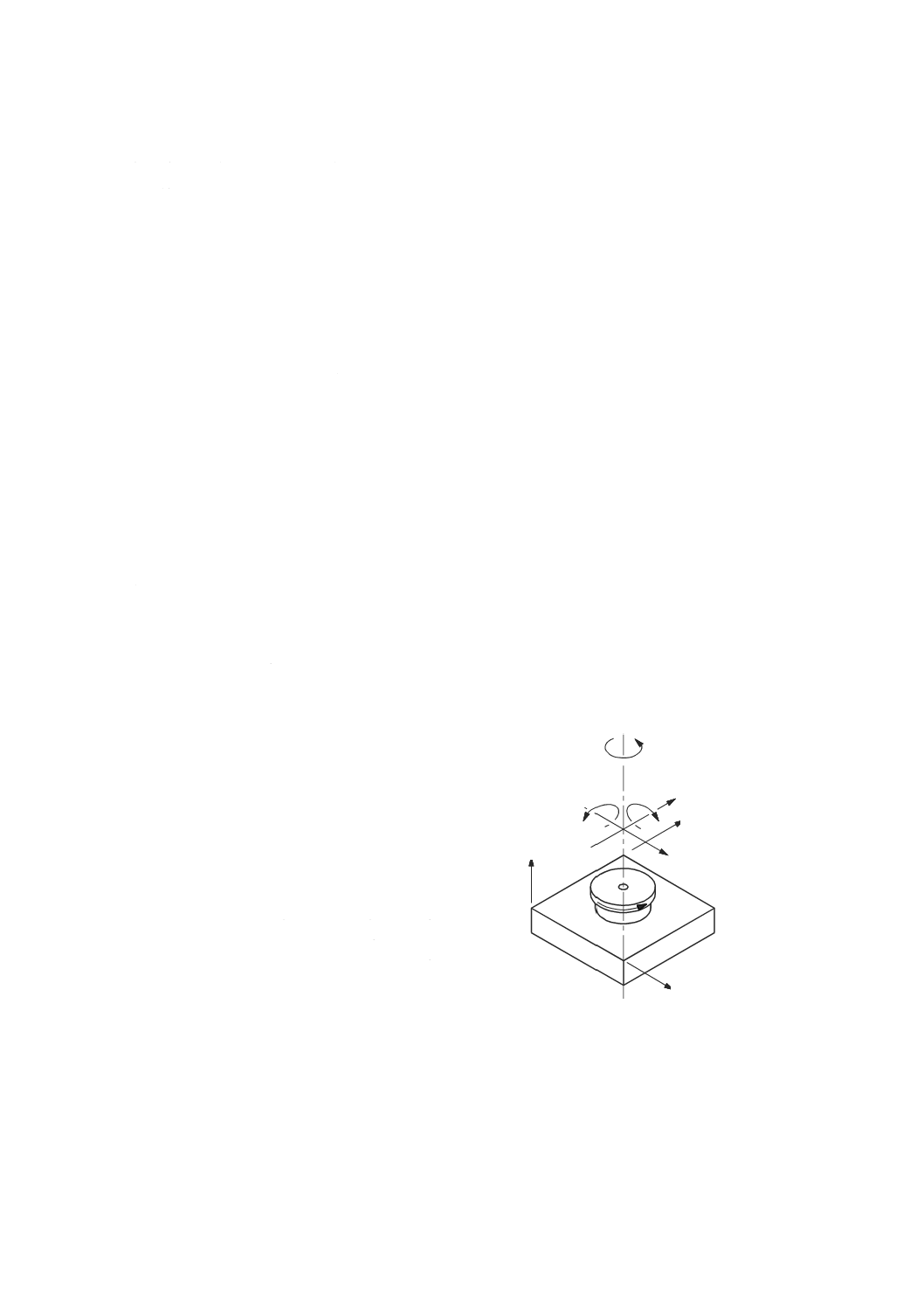

3.2

機械座標系及び運動の名称に関する用語

3.2.1

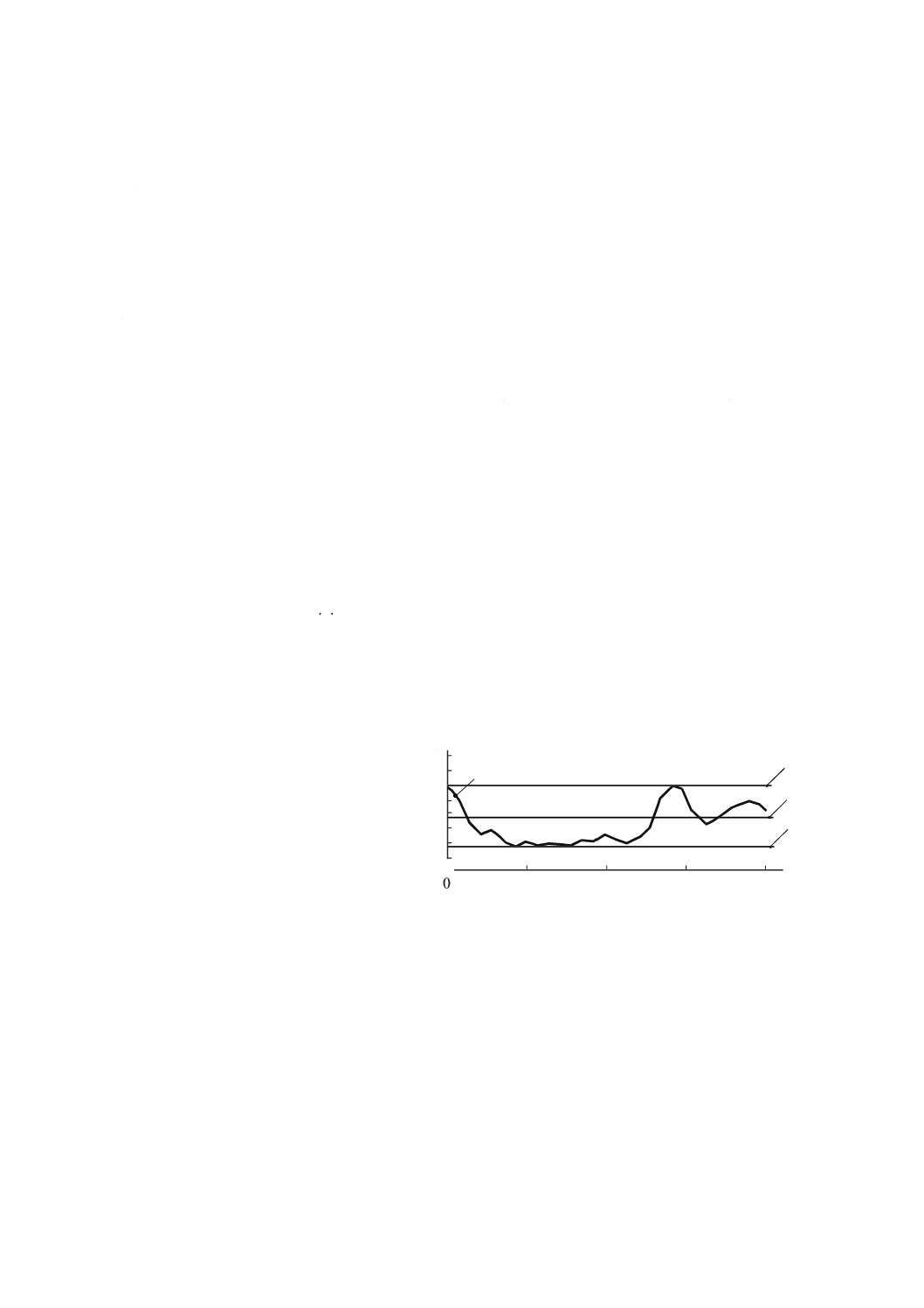

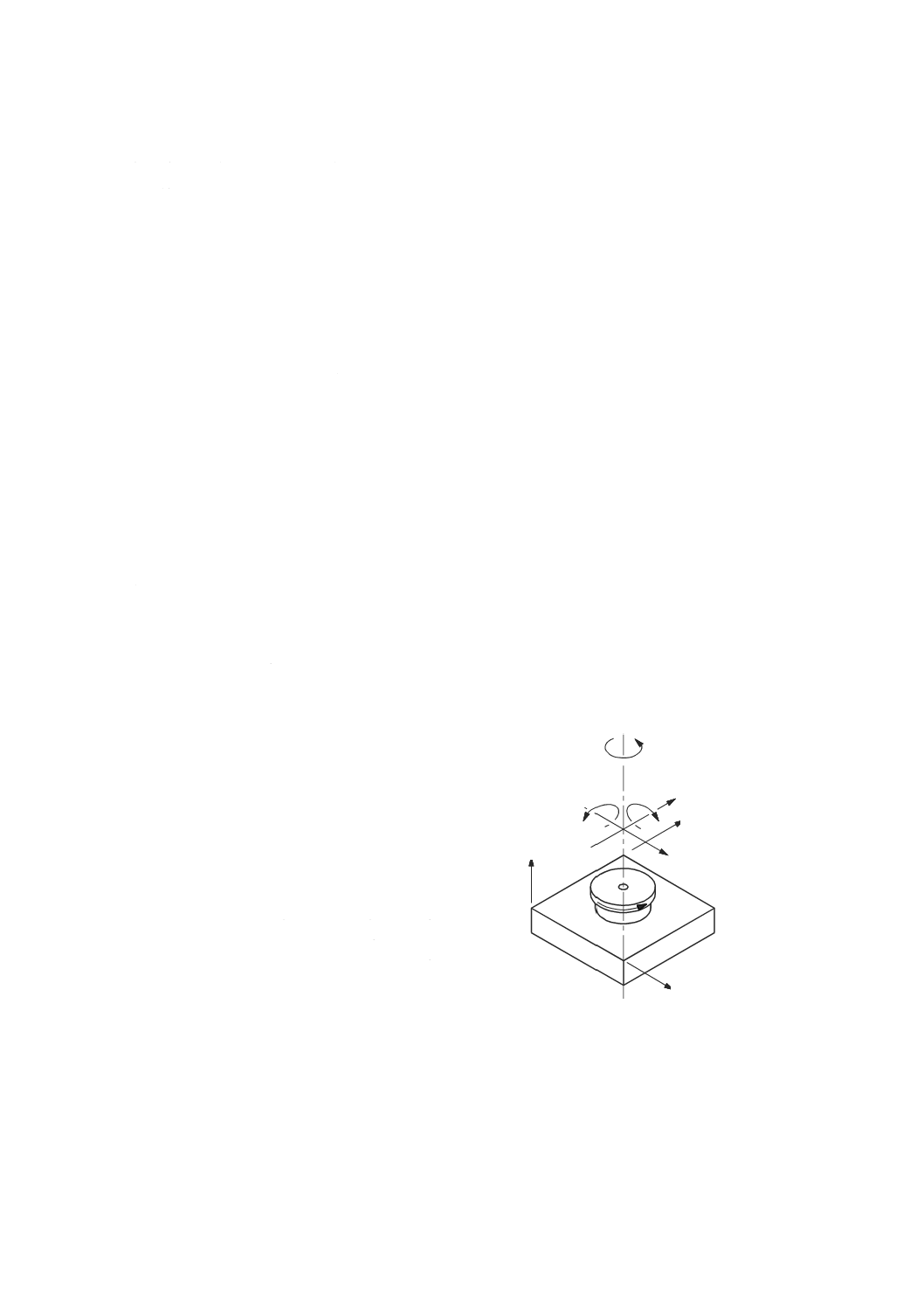

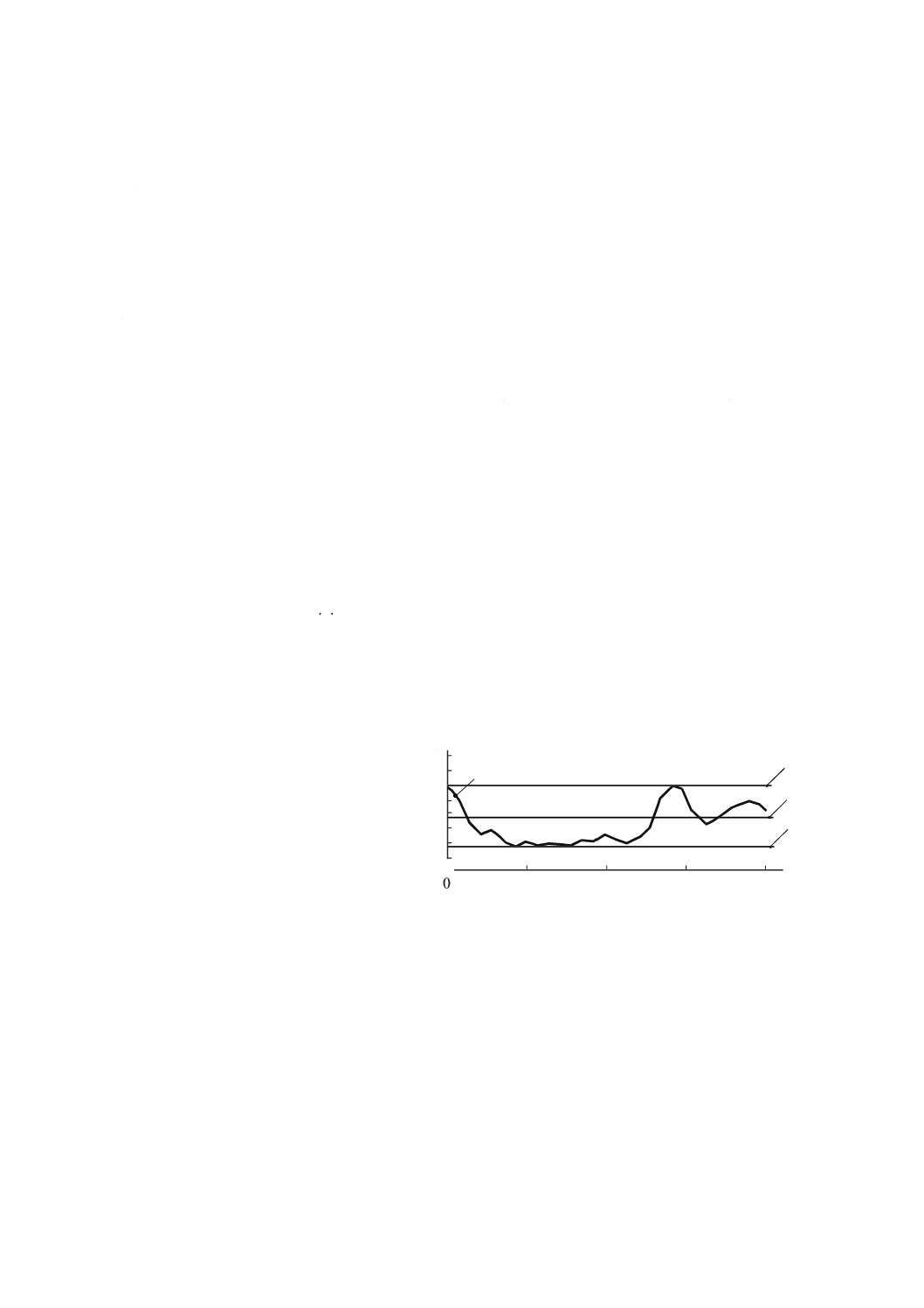

機械座標系(machine coordinate system)

X,Y及びZと名付けた三つの基本軸並びにそれぞれの軸回りのA,B及びCと名付けた三つの回転軸

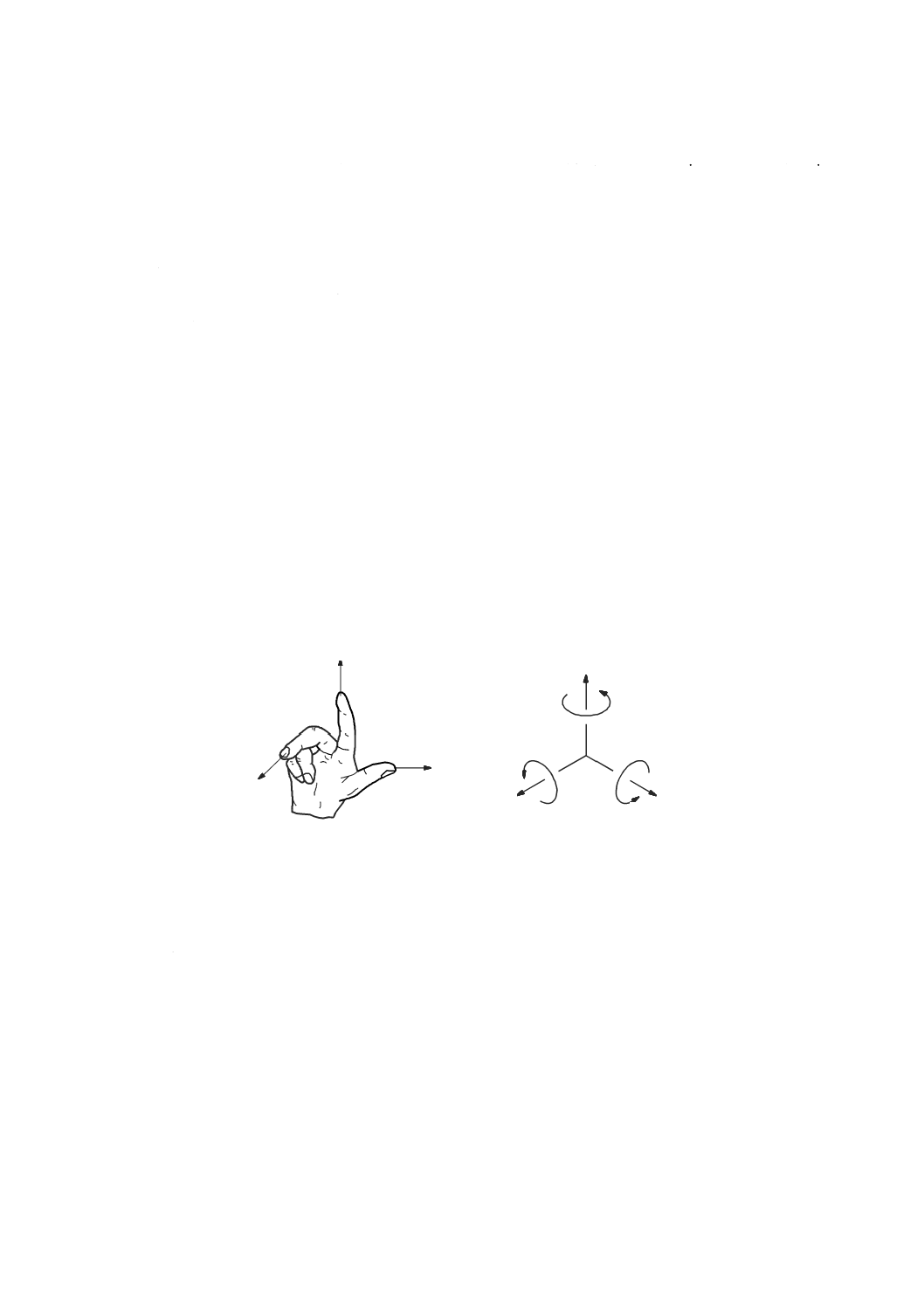

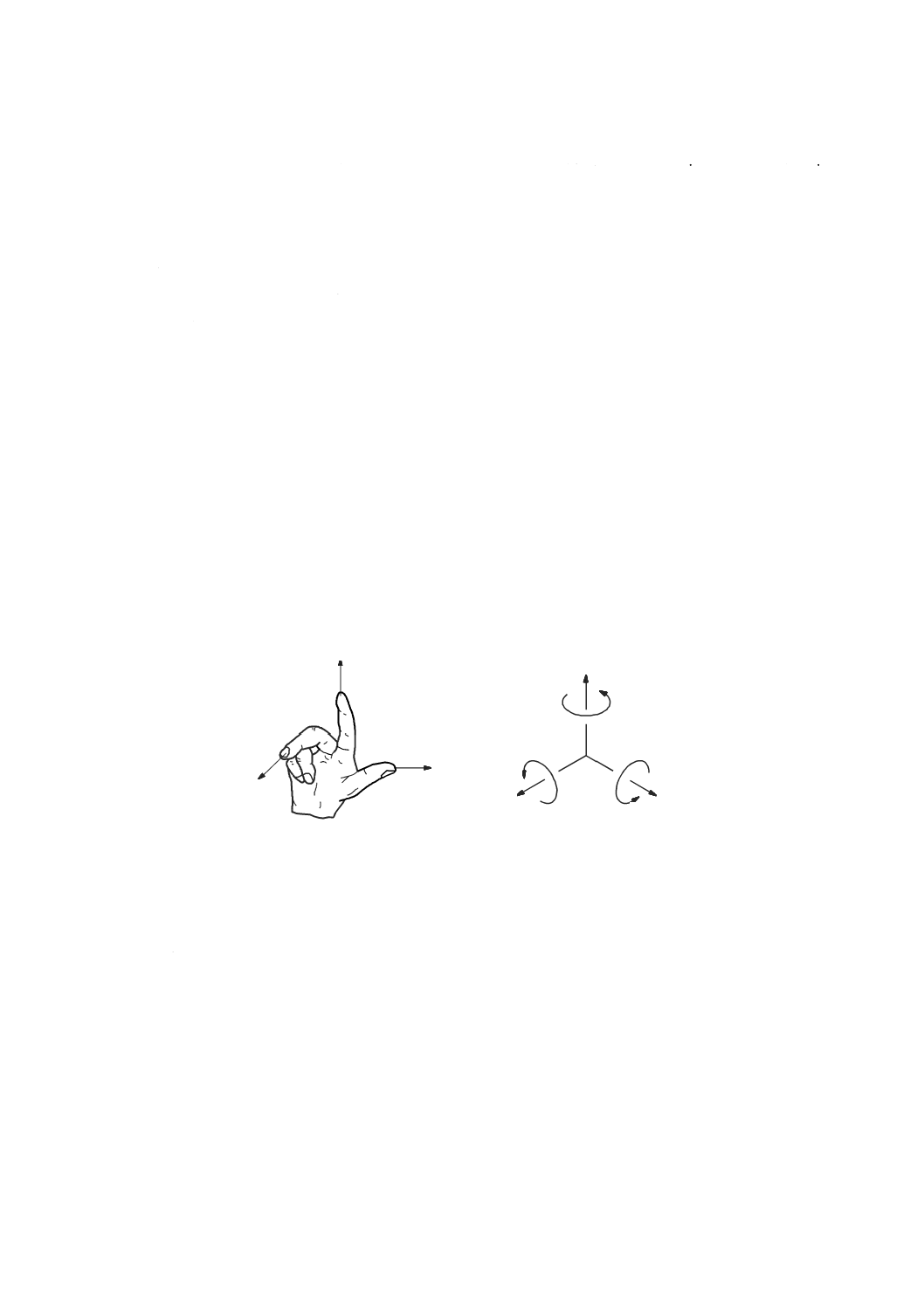

をもつ右手直交座標系(図1参照)。

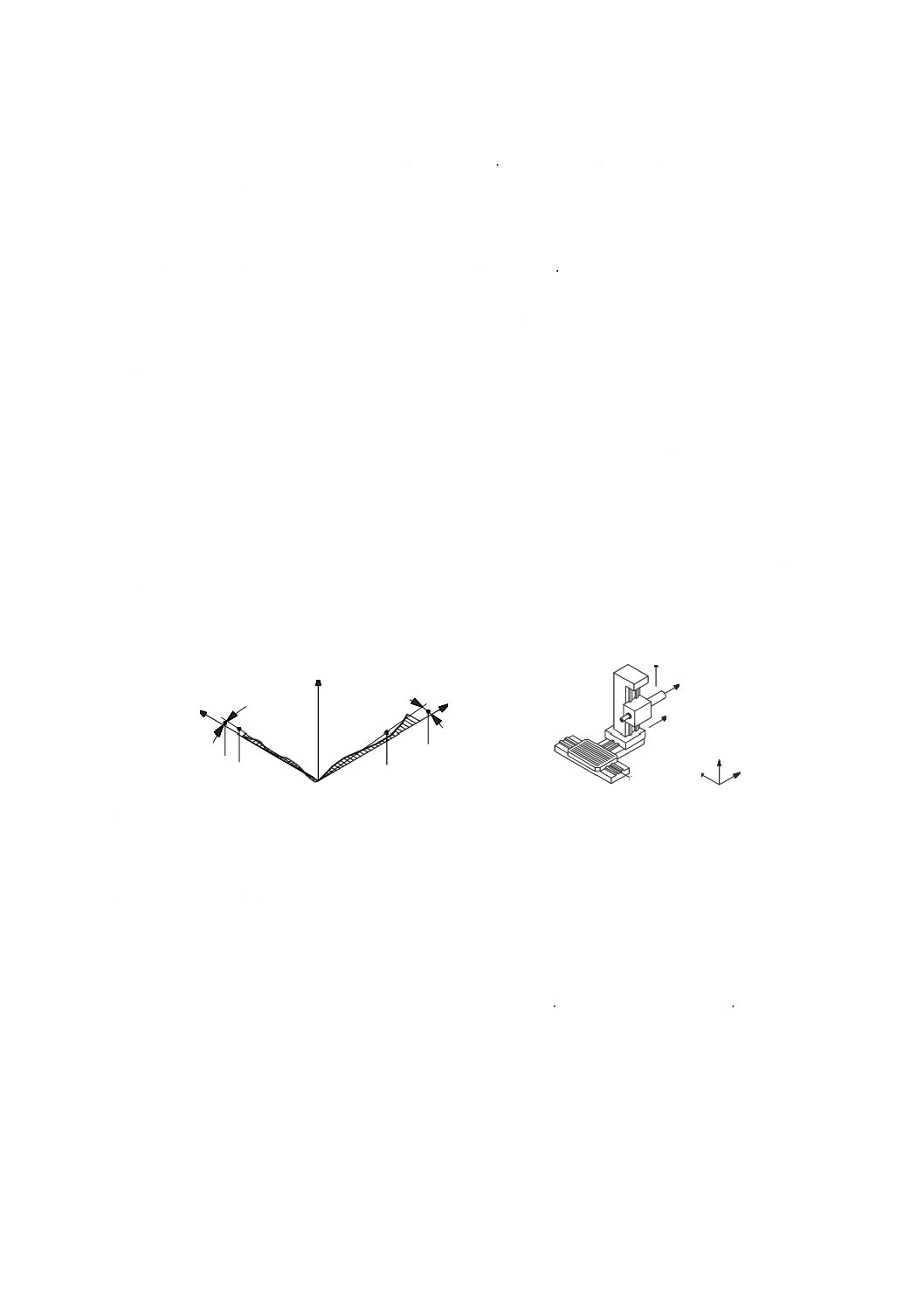

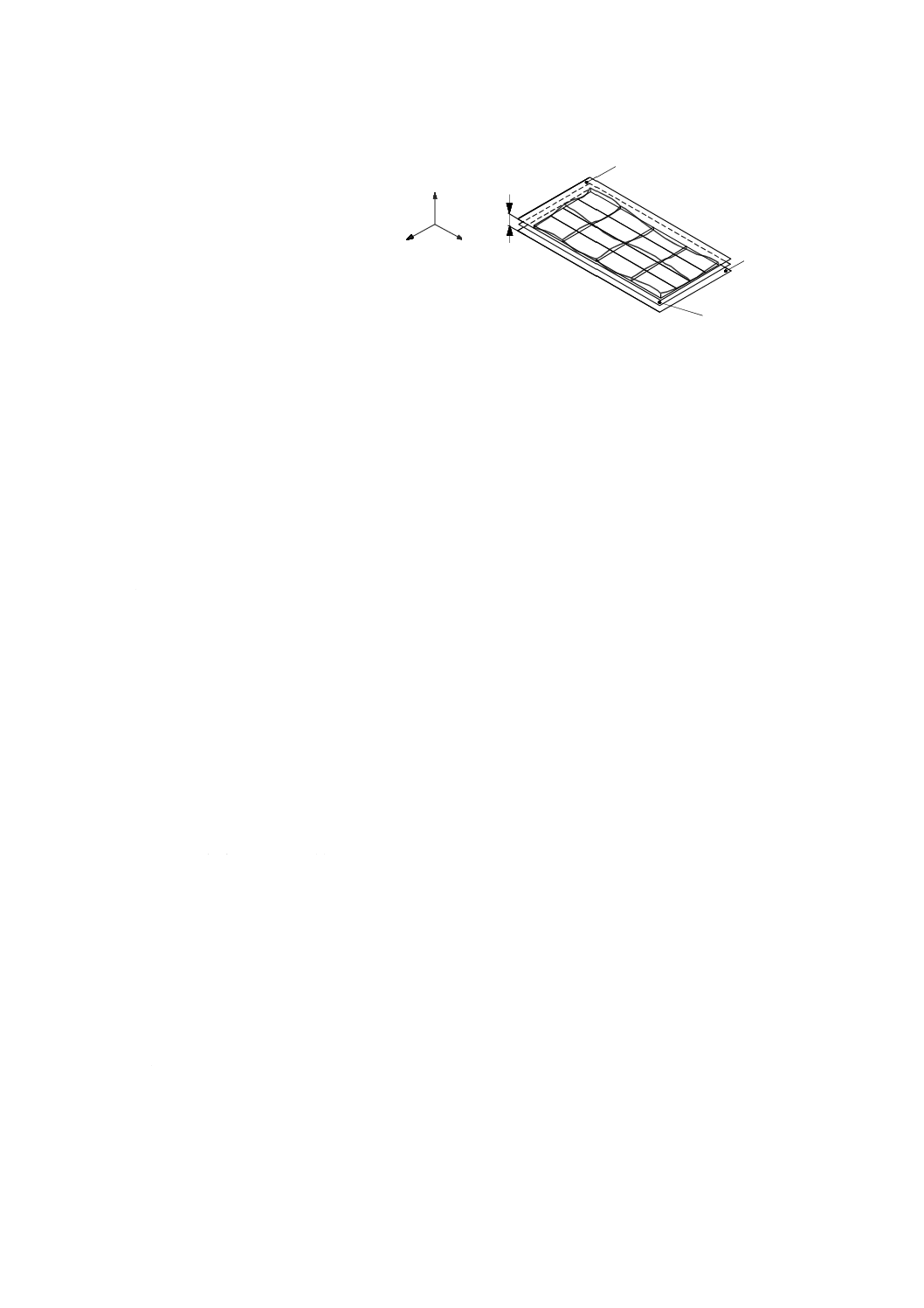

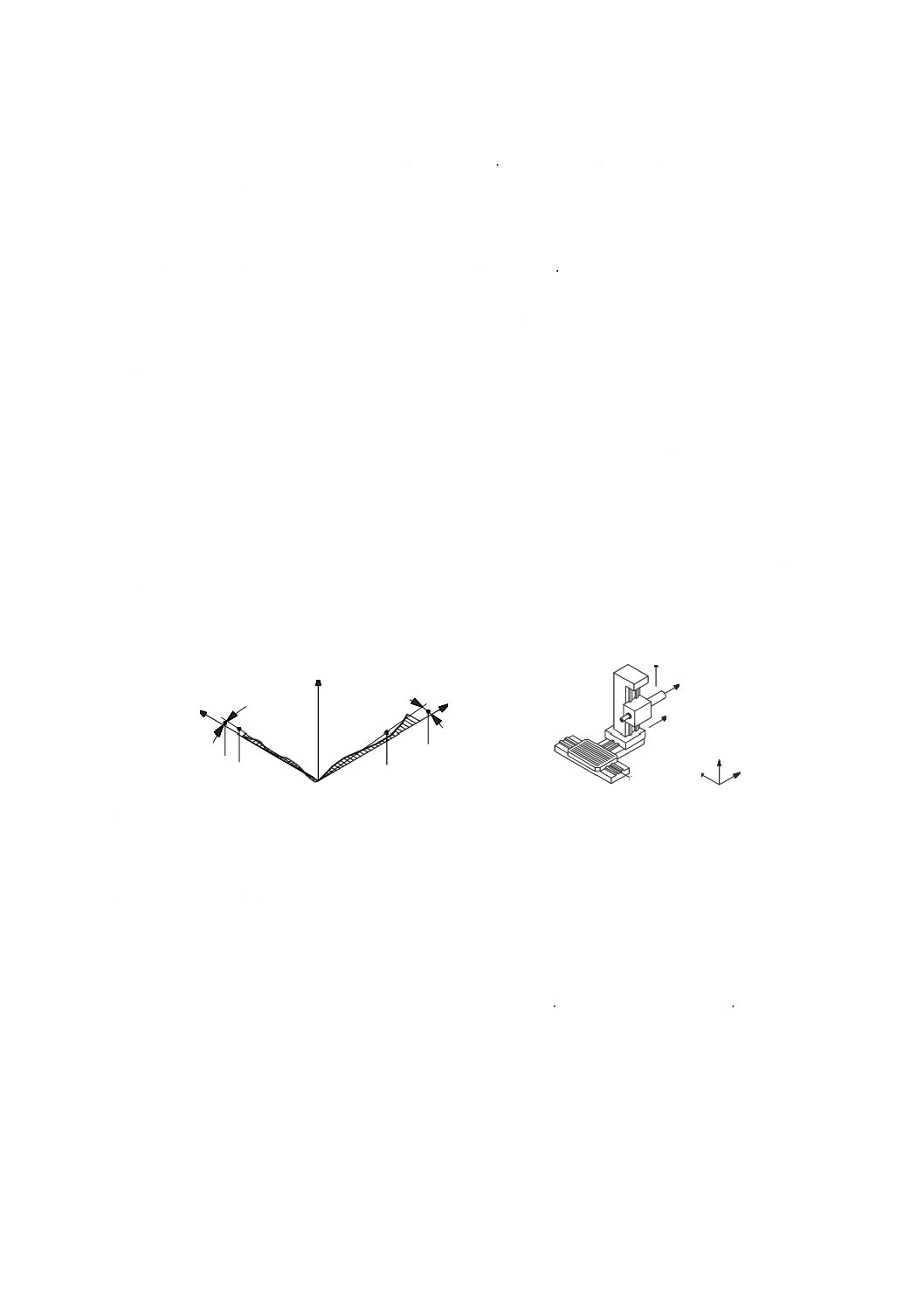

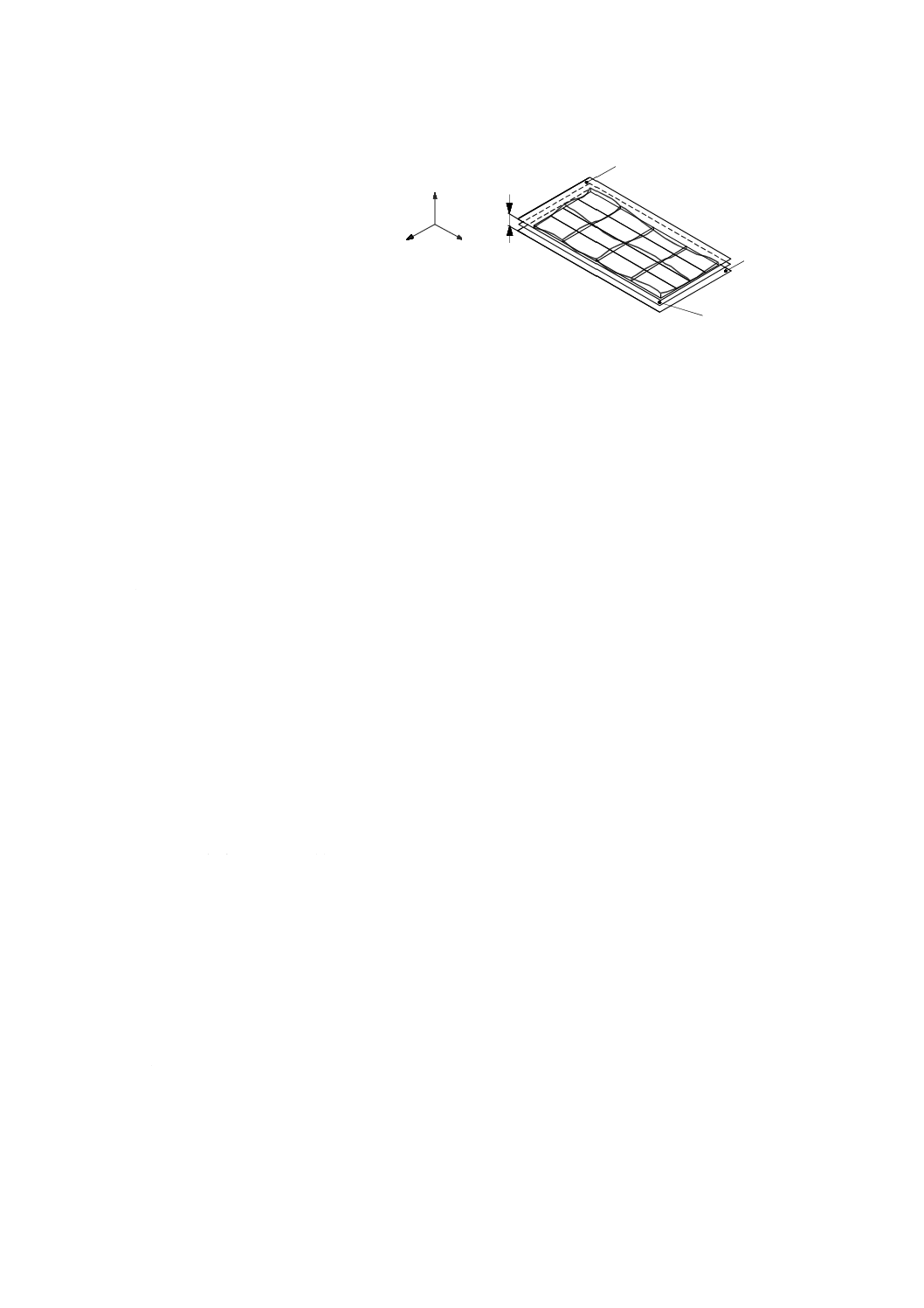

図1−右手直交機械座標系

3.3

静的コンプライアンス及びヒステリシスに関する用語

3.3.1

構造ループ(structural loop)

二つの指定した対象物間の相対位置を維持する要素の集合。

(JIS B 6190-7の3.1.13参照)

注記 指定した対象物の代表的な組合せは,切削工具と工作物との組合せである。構造ループは,主

軸,軸受,軸受ハウジング,主軸台,案内面,本体構造及び工具・工作物保持具を含む。大形

工作機械においては,床を構造ループの一つに含めることがある。

3.3.2

静的コンプライアンス(static compliance)

構造ループ,力の作用位置及び方向,並びに変位の測定位置及び方向について,指定した二つの対象物

+Y

+Z

+X

+Y

+B

+Z

+C

+X

+A

+Y

+Y

+B

+X

+A

+C

+X

+Z

+Z

4

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間の静的な単位力当たりの変位(又は角度)。

注記1 静的コンプライアンスは,静剛性の逆数である。

注記2 用語“クロスコンプライアンス”は,変位と力とを同じ方向で測定しないときに用いる。

3.3.3

遊び(play)

構造ループ内の要素間の隙間に限定した変位分だけ発生する,剛性がゼロの状態。

(JIS B 6190-7の3.1.21参照)

3.3.4

ヒステリシス(hysteresis)

力(又はモーメント)を連続的に負荷し,その後に反対方向に除荷したときに生じる二つの物体間の変

位(又は角度)。

(JIS B 6190-7の3.1.22参照)

3.3.5

試験装置のヒステリシス(setup hysteresis)

通常,機械的な結合の緩みによって試験装置に発生する様々な部品のヒステリシス。

(JIS B 6190-7の3.1.22.1参照)

3.3.6

機械ヒステリシス(machine hysteresis)

特定の負荷を受けたときに発生する機械構造のヒステリシス。

(JIS B 6190-7の3.1.22.2参照)

3.4

直進軸に関する用語

3.4.1

一般

この規格の定義及び試験の多くは,工具を取り付けた運動部品と工作物を載せた運動部品との間の相対

運動の誤差について扱っている。この相対運動の誤差は,機能点の位置又は軌跡で定義し,測定する。

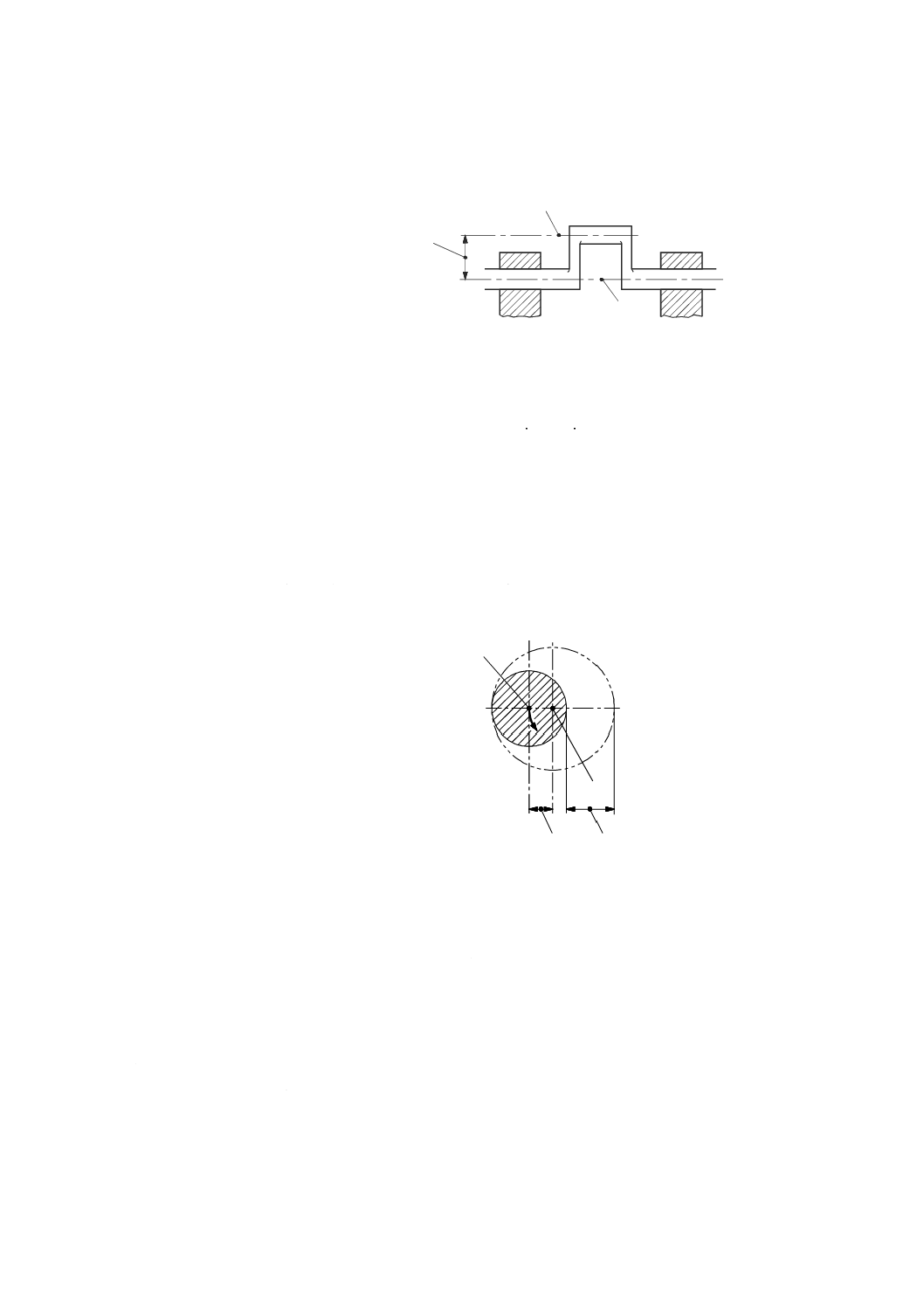

3.4.2

機能点(functional point)

切削工具の先端点,又は材料除去を行うために切削工具が工作物に接触する工作機械の部品と関連する

点(図2参照)。

注記1 機能点は,工作機械の作業空間内で運動できるただ一つの点である。この規格及び関連する

工作機械の機種別規格は,一般に平均的な長さの(運動する)工具と,運動軸の移動範囲の

中央近くに配置することを仮定した(運動する)工作物の仮想中心との相対位置を代表する

位置に,測定器を取り付けて幾何精度試験を行うことを推奨する。

注記2 この規格の定義及び試験では,正式にはより厳密な表現である“(運動する)工具と(運動す

る)工作物との間の相対位置を表す運動点”の代わりに,読みやすさを考慮して“運動部品

上の機能点”を用いる。

5

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

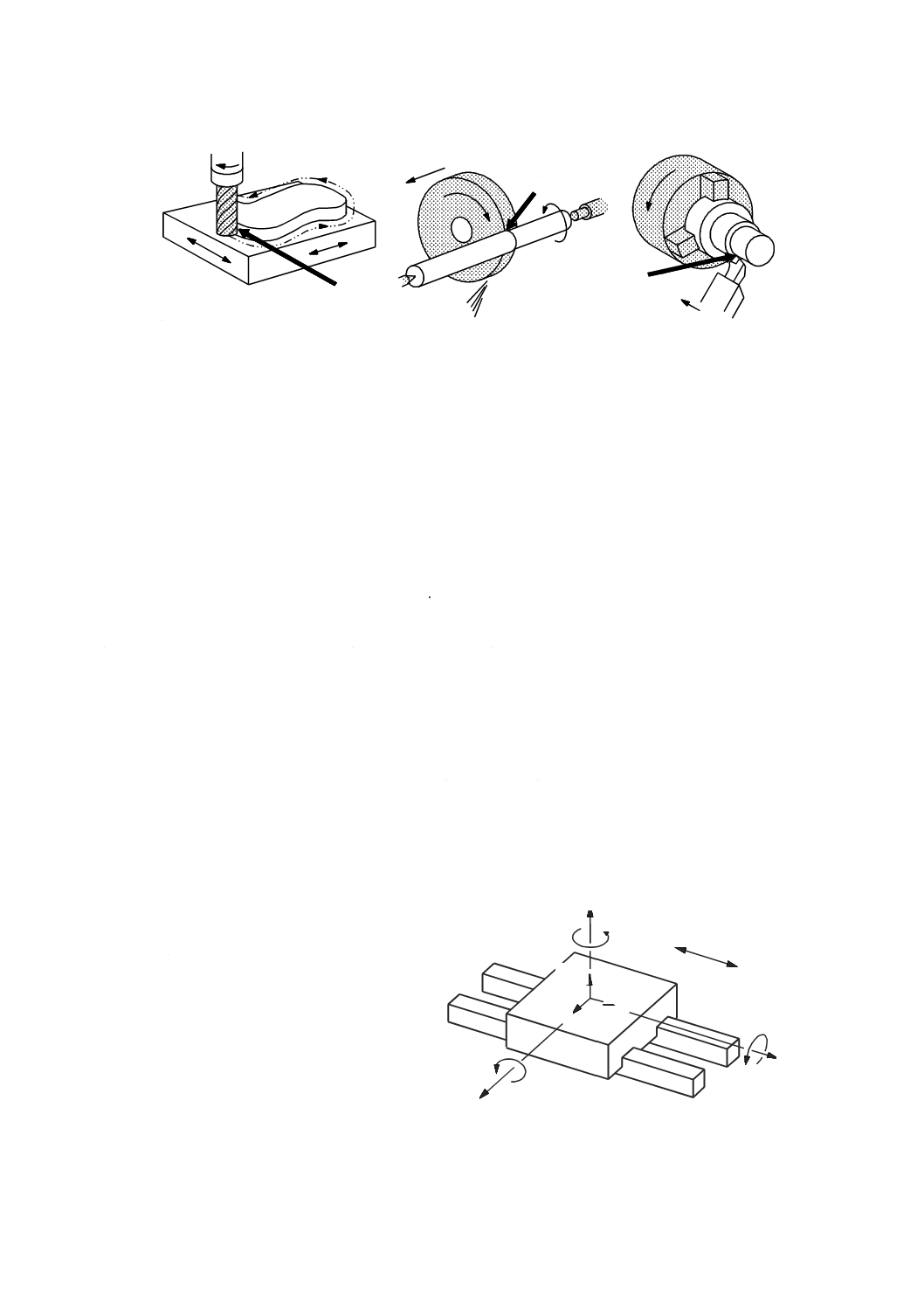

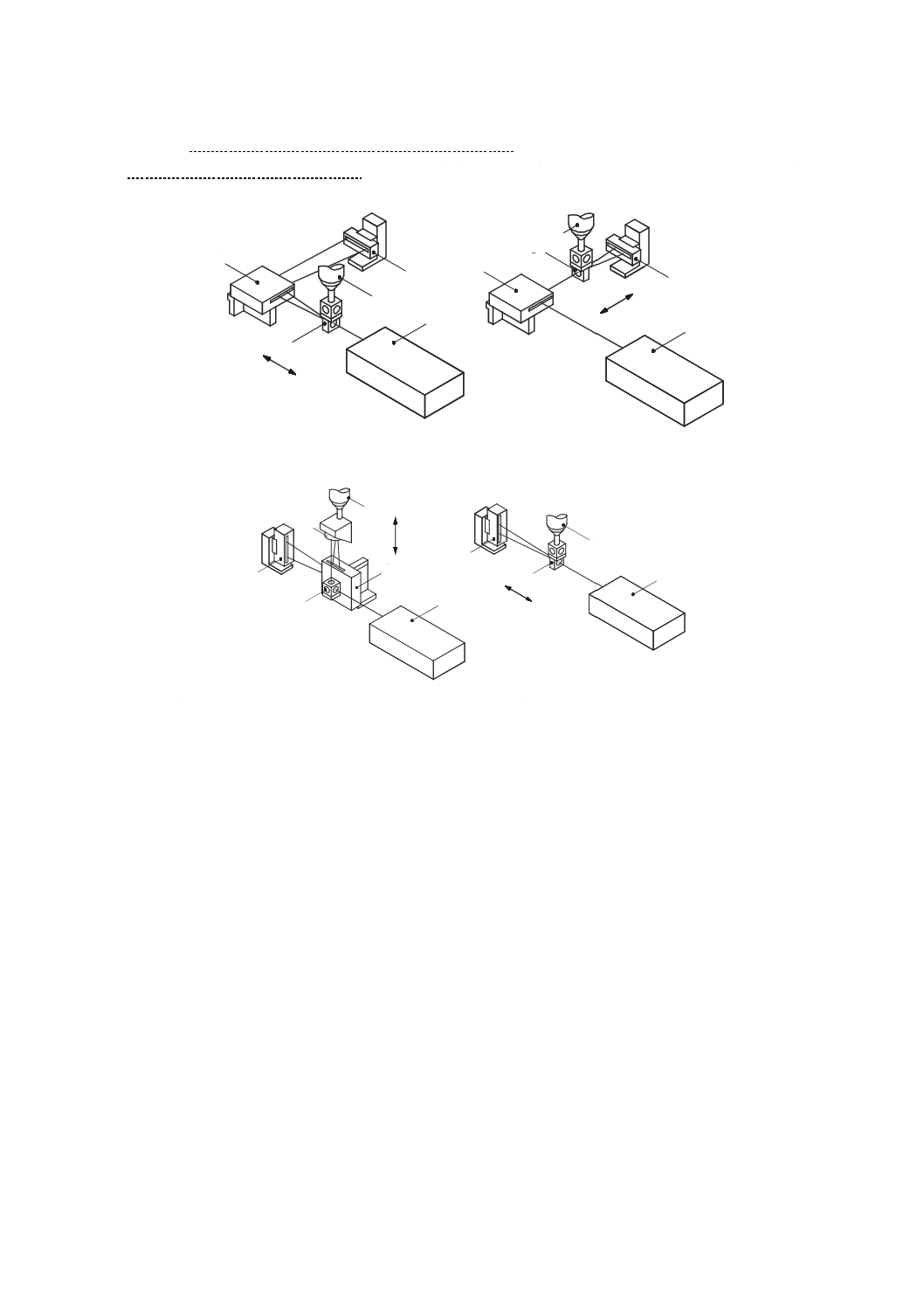

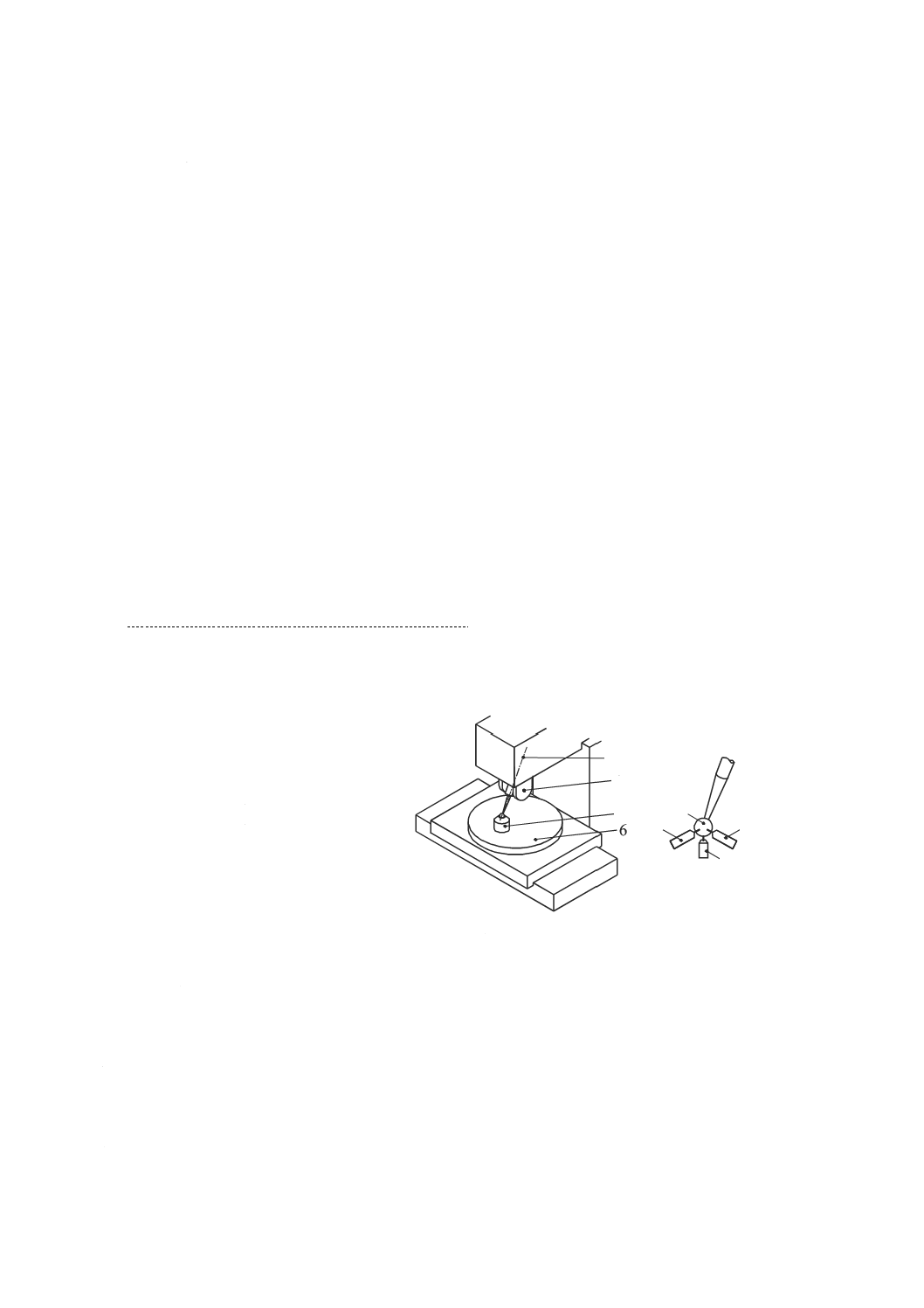

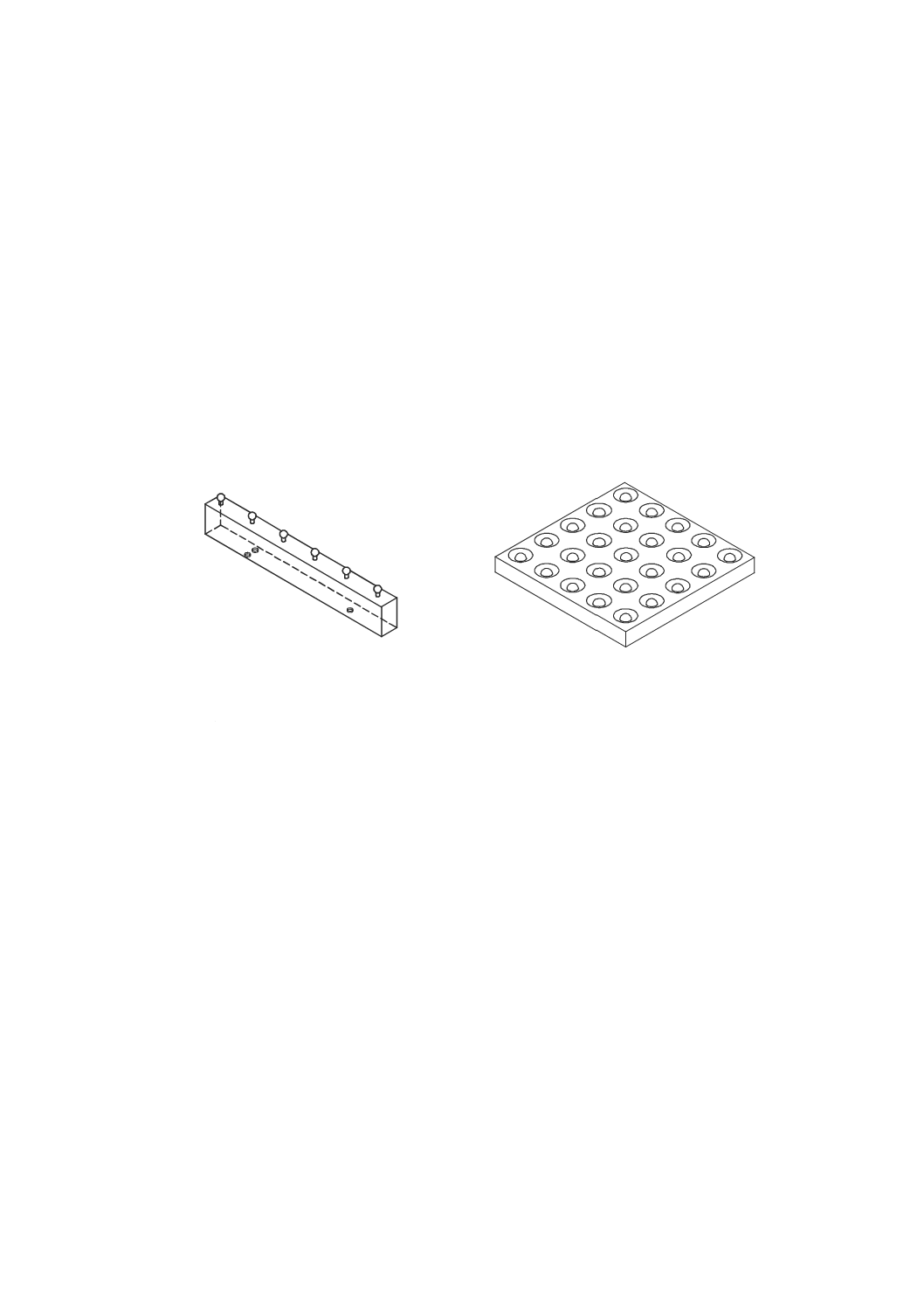

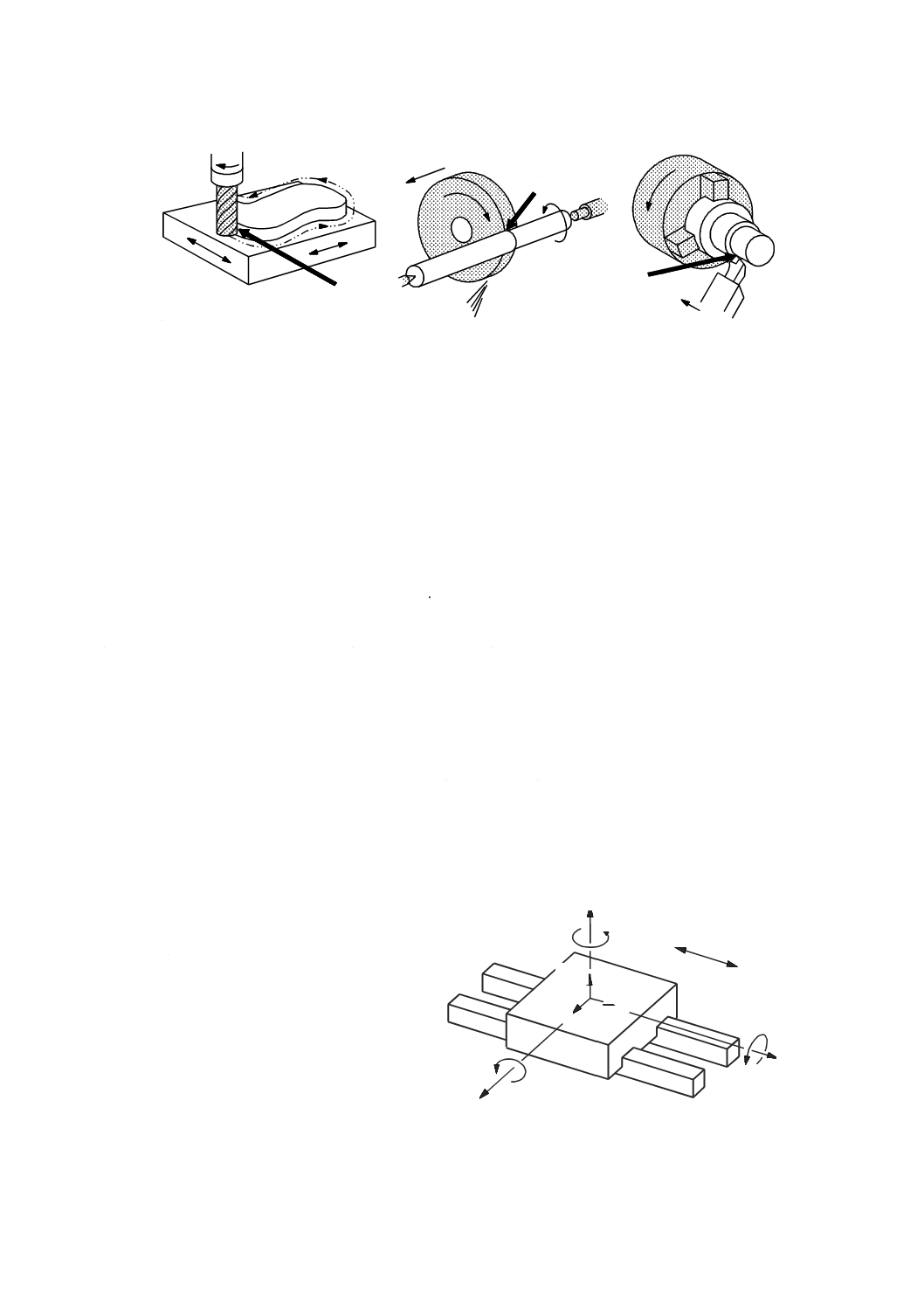

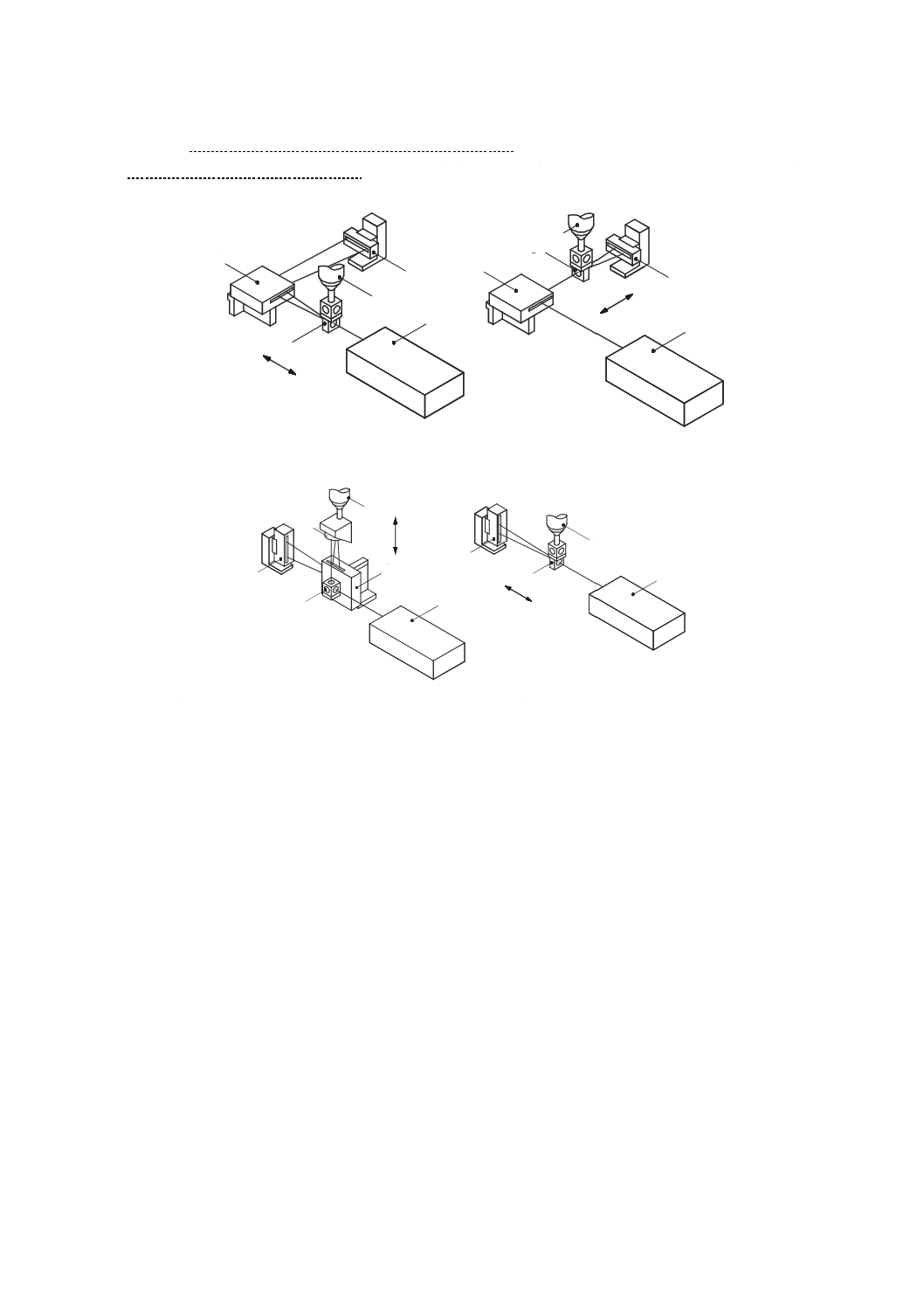

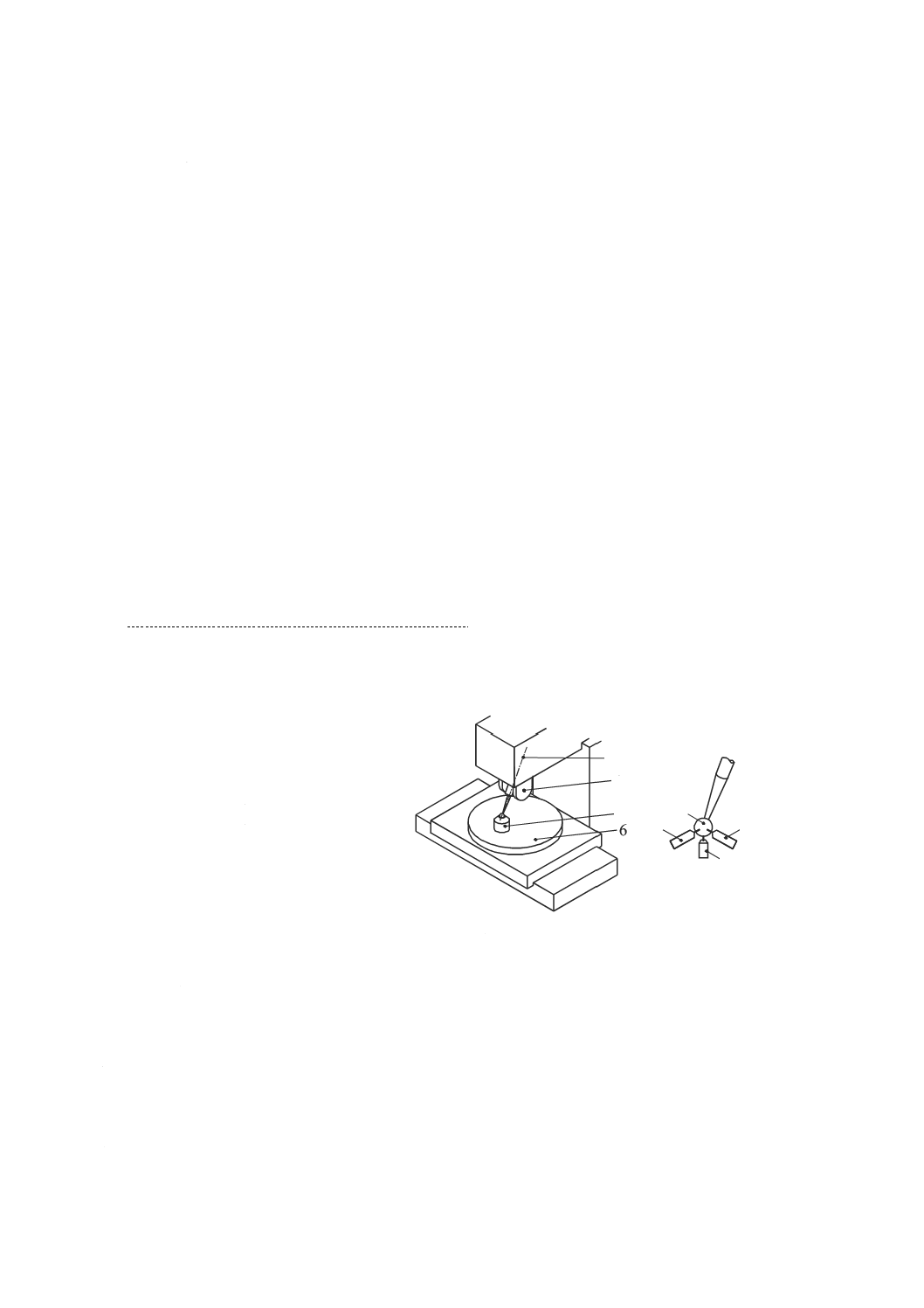

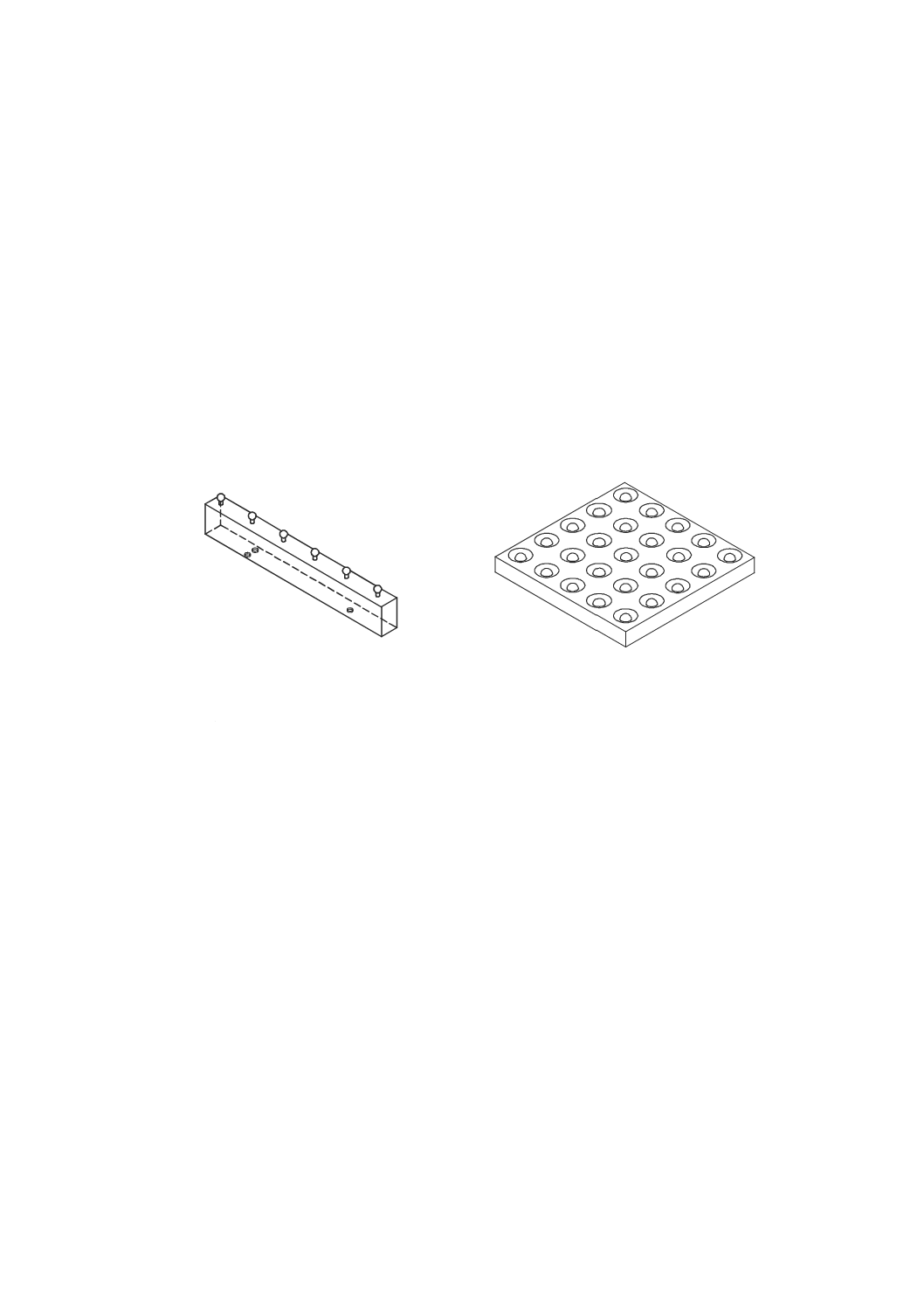

図2−機能点の例

3.4.3

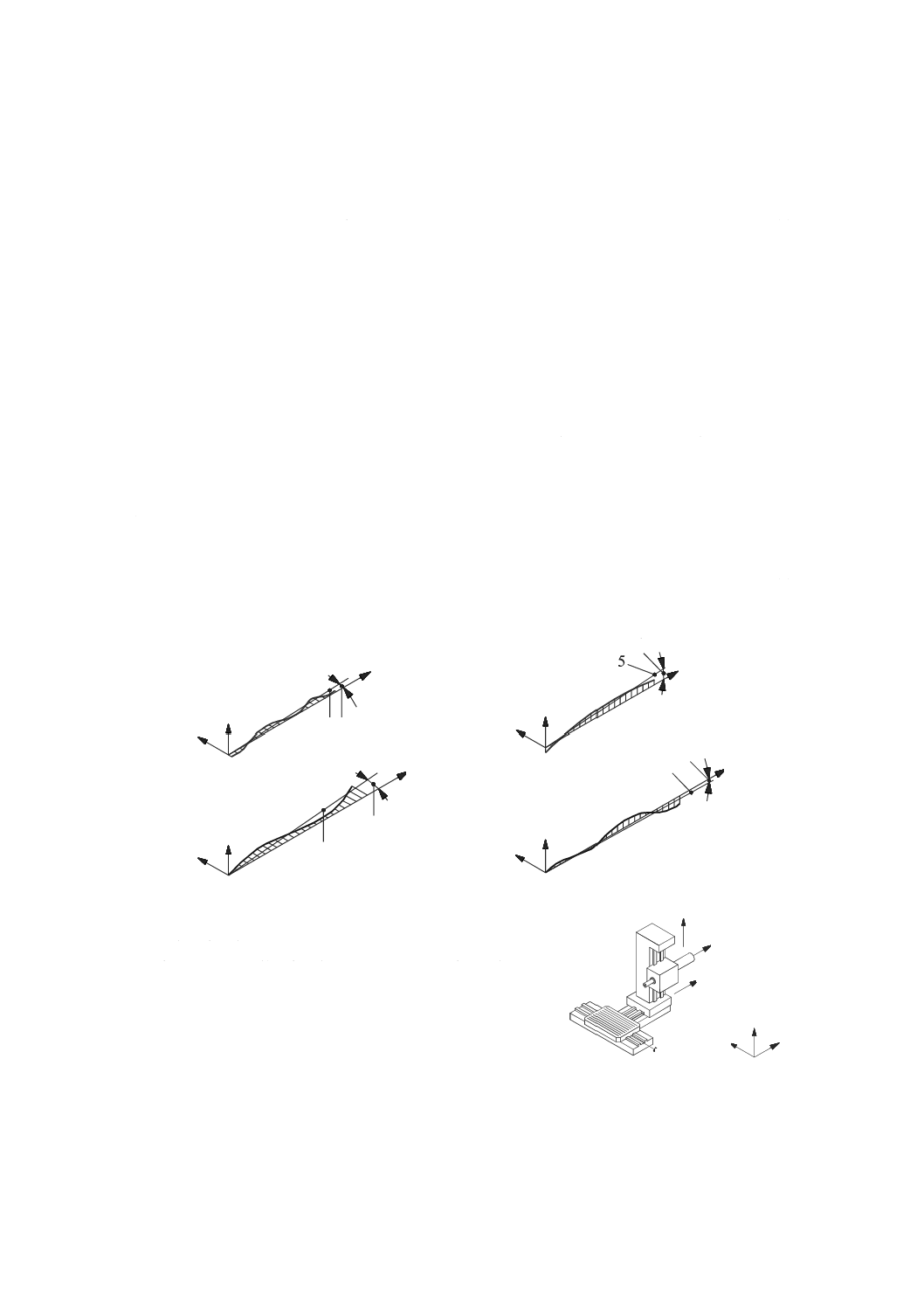

直進軸の誤差運動(error motions of a linear axis)

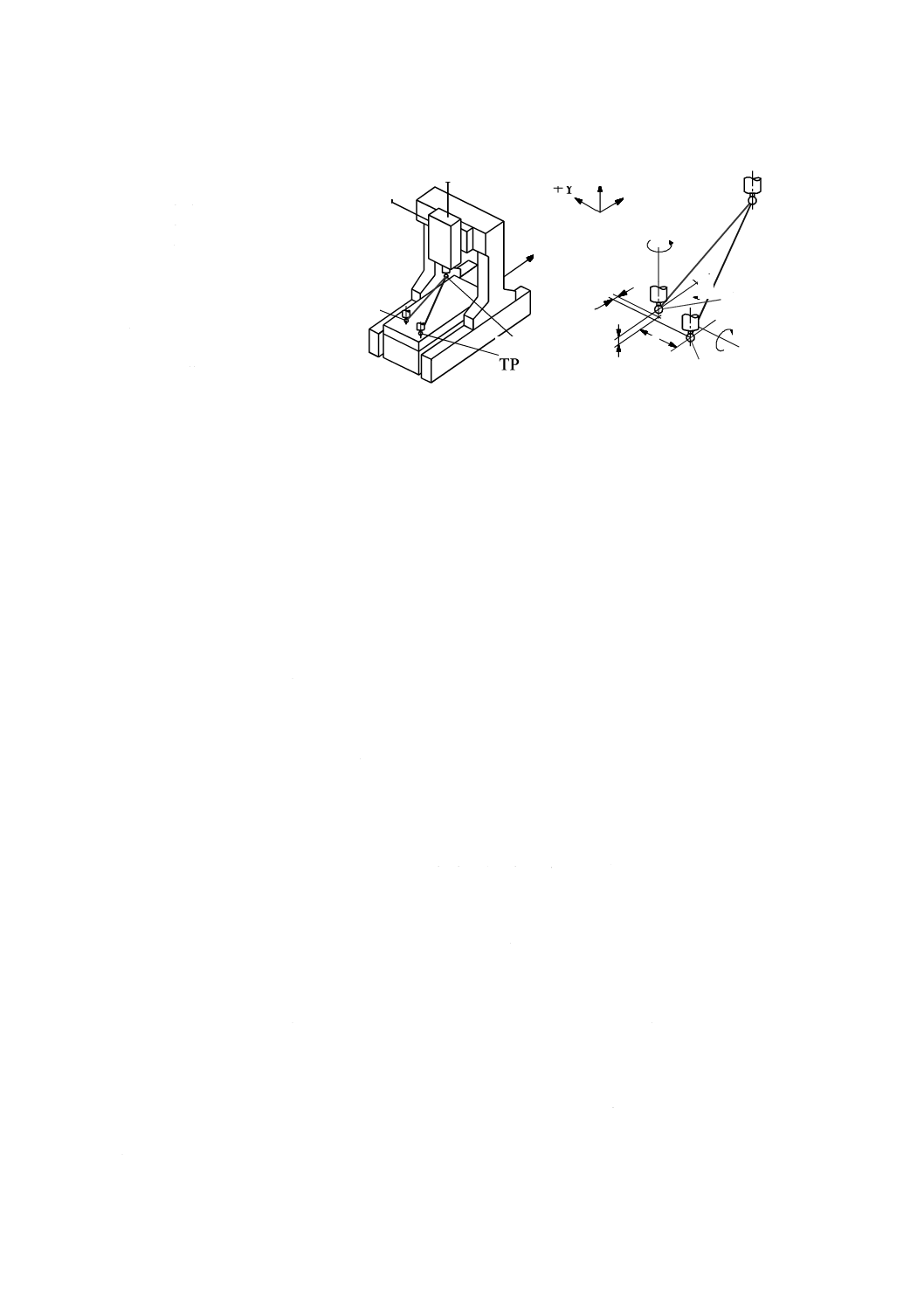

直線経路に沿って運動するように指令された運動部品の不要な直進及び角度誤差運動(図3参照)。

注記1 直進軸の誤差運動は,誤差を表す文字Eの後に添え字を付けて表す。最初の添え字は,誤差

運動の向きを表し,2番目の添え字は,運動軸の名称を表す(図3及び附属書A参照)。

注記2 直進誤差運動は3.4.4に,角度誤差運動は3.4.16にそれぞれ定義している。

3.4.4

直進軸の直進誤差運動(linear error motions of a linear axis)

直線経路に沿って運動するように指令された運動部品の機能点の三つの直進誤差運動。一つは,運動の

方向に平行で,他の二つは,運動の方向に直角な二つの方向に平行である。

注記1 運動の方向に平行な直進誤差運動は,直進位置決め誤差運動(3.4.5)という。他の二つの直

進誤差運動は,真直度誤差運動(3.4.8)という。

注記2 機能点で測定された直進誤差運動は,角度誤差運動の影響を含んでいる。運動部品上の測定

点の位置が機能点と異なる場合には,角度誤差運動の影響は異なる。そのような場合は,機

能点の軌跡の偏差を求めるために角度誤差運動を考慮する。

注記3 例えば,大形のテーブルなど,運動部品が剛体とみなせない場合には,試験は,運動部品上

の2点以上について行う。

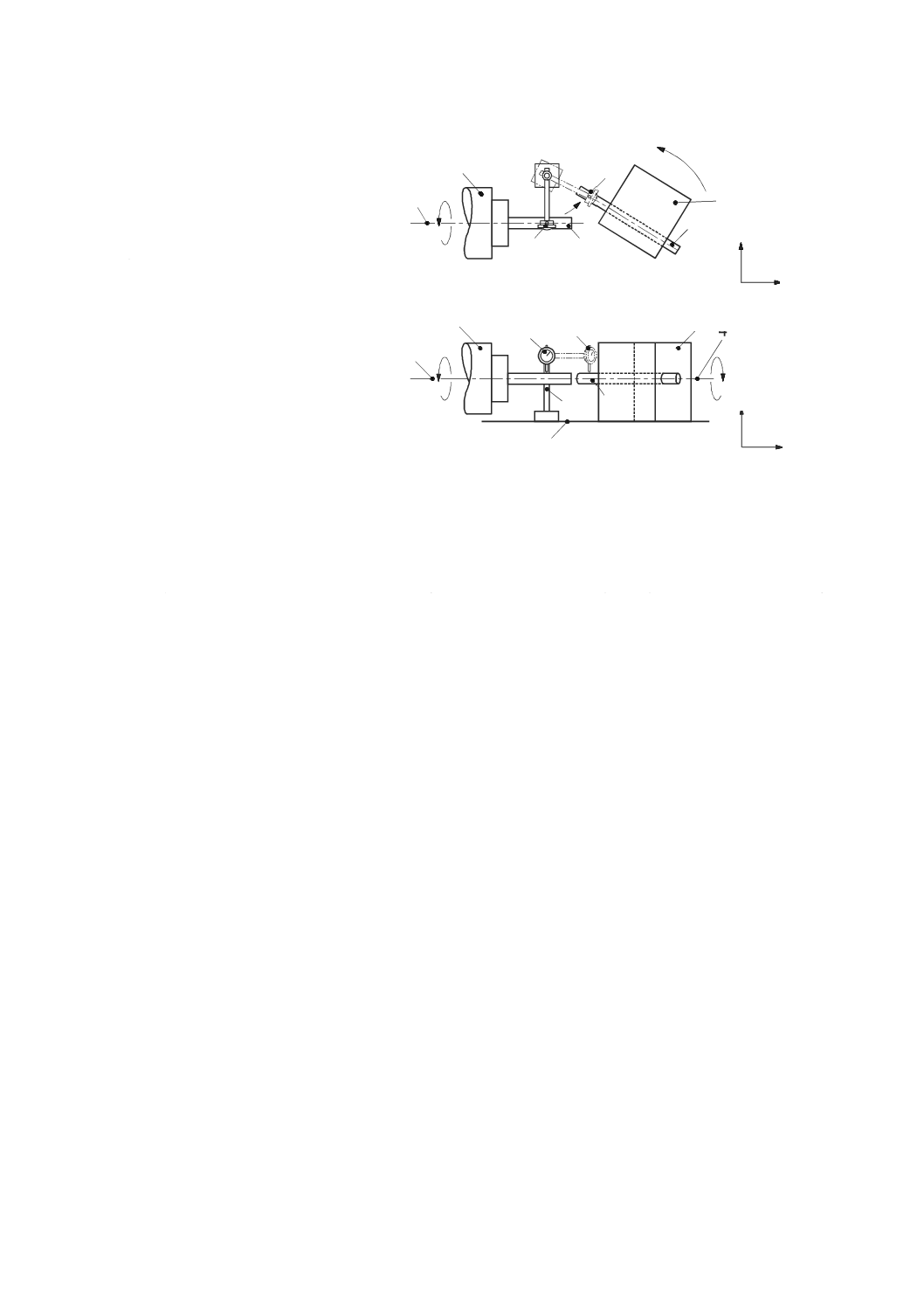

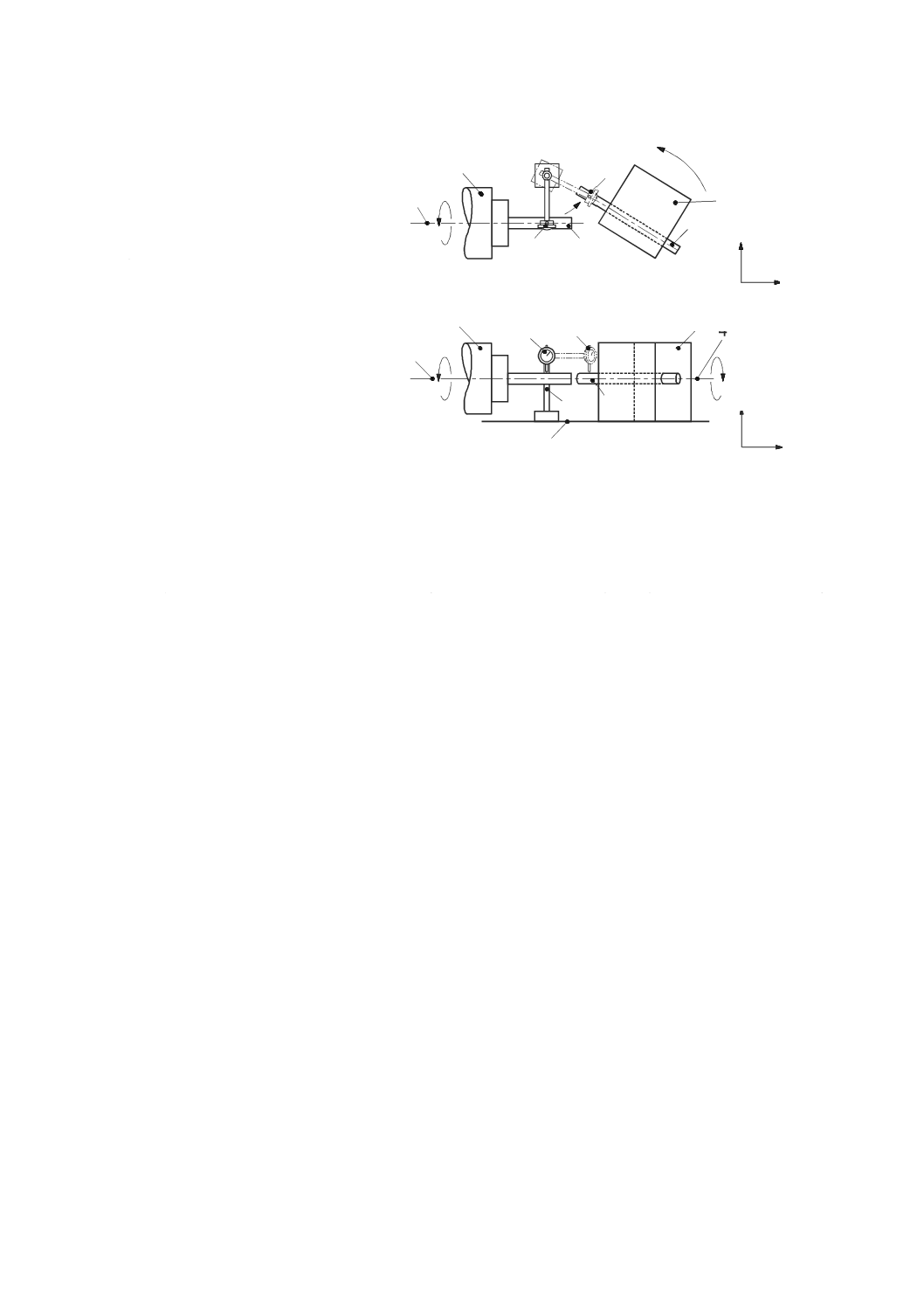

1 指令したX軸の直進運動

EAX X軸のX軸回り角度誤差運動(ロール)

EBX X軸のY軸回り角度誤差運動(ヨー)

ECX X軸のZ軸回り角度誤差運動(ピッチ)

EXX X軸の位置決め誤差運動

(X軸の位置決め偏差)

EYX X軸のY方向真直度誤差運動

EZX X軸のZ方向真直度誤差運動

図3−X軸に平行な直線経路に沿って運動するように指令した部品の直進及び角度誤差運動

1

1

1

1 機能点

EAX

ECX

EZX

EYX

EBX

EXX

1

+X

+Z

+Y

+Y

+X

+Z

6

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.5

直進位置決め誤差運動(linear positioning error motion)

運動部品の機能点が到達した実際の位置が,指令位置から運動方向に異なるような運動方向の不要な運

動(図4参照)。

注記1 位置決め誤差運動の正の符号は,運動の正の方向である(JIS B 6310による。)。

注記2 直進位置決め誤差運動は,運動部品及びその案内の不完全さと関係する。ただし,その誤差

運動は,運動部品及びその位置決めサーボ制御システムの動的応答とは関係しない。

3.4.6

直進位置決め偏差(linear positioning deviation)

運動部品上の機能点が到達した位置と目標位置との差。

注記1 JIS B 6190-2の2.5参照。

注記2 位置決め偏差は,JIS B 6190-2に従って,数値制御軸の位置決めの精度及び繰返し性を求め

るために規定した間隔で測定する。

注記3 JIS B 6190-2に従って測定した位置決め偏差は,限定された位置決め誤差運動を表している

(図4参照)。

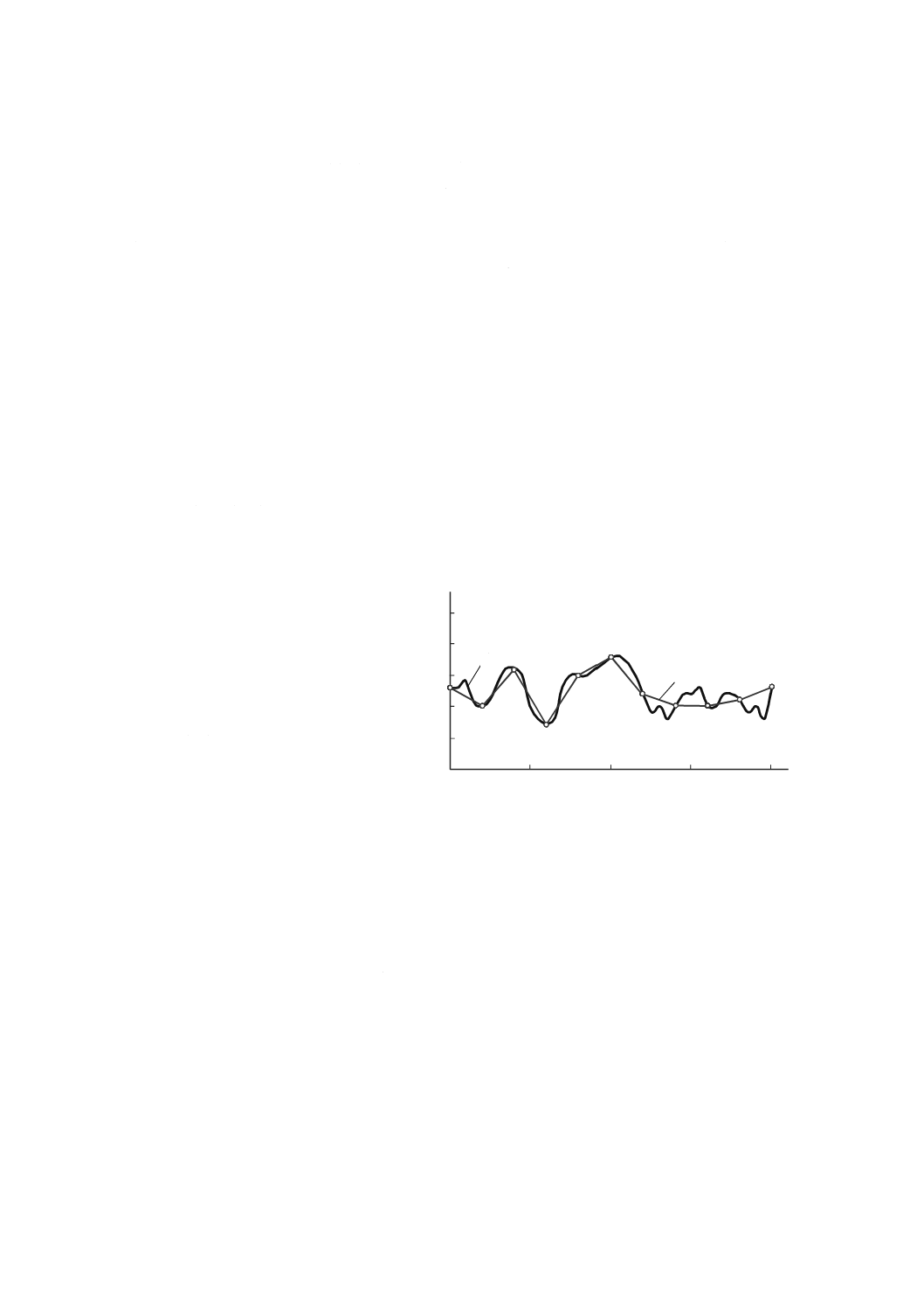

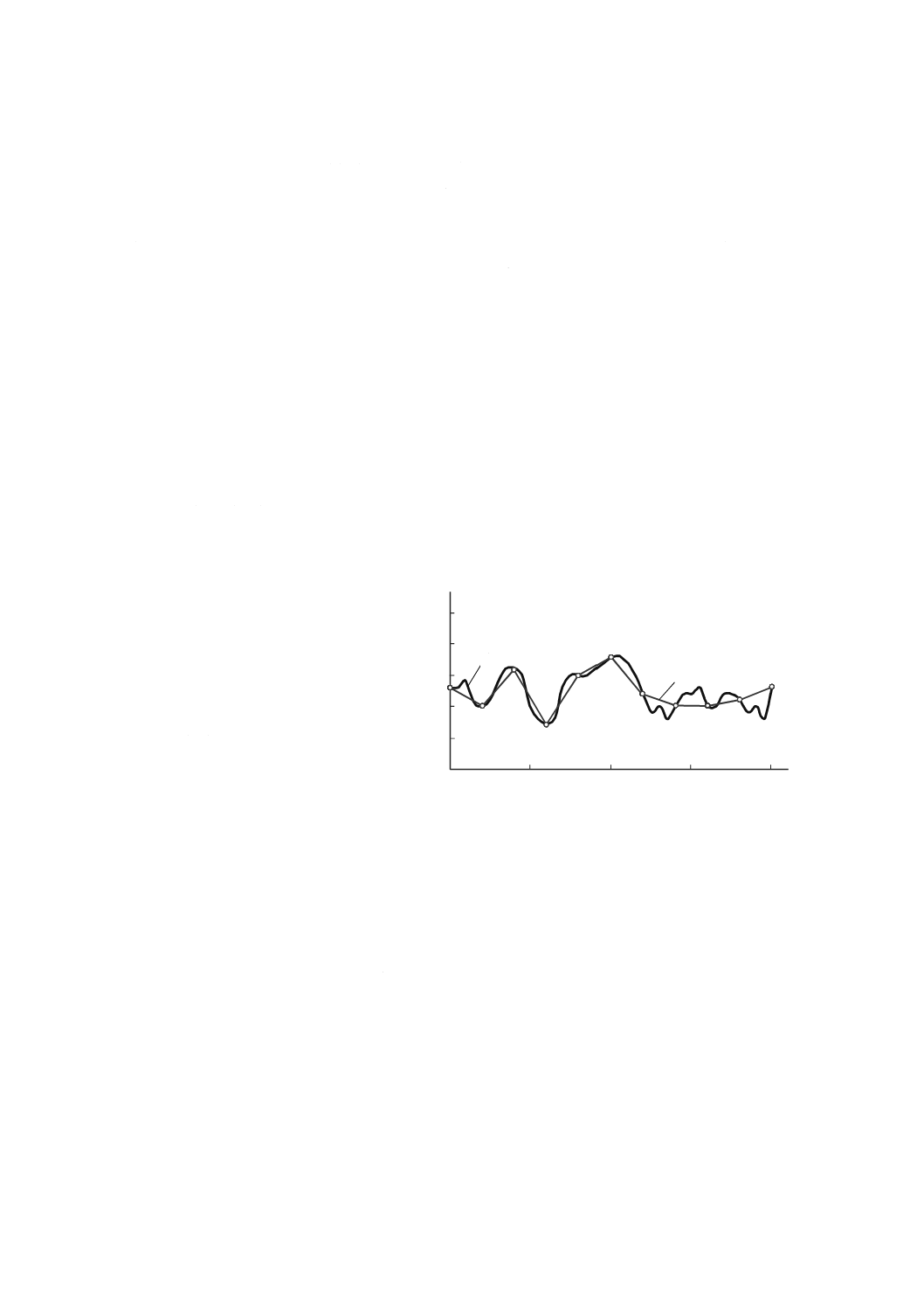

X X軸の座標値(mm)

EXX X軸の位置決め偏差及び位置決め誤差

運動(μm)

1 X軸の実際の位置決め誤差運動曲線

2 X軸の測定された位置決め偏差曲線

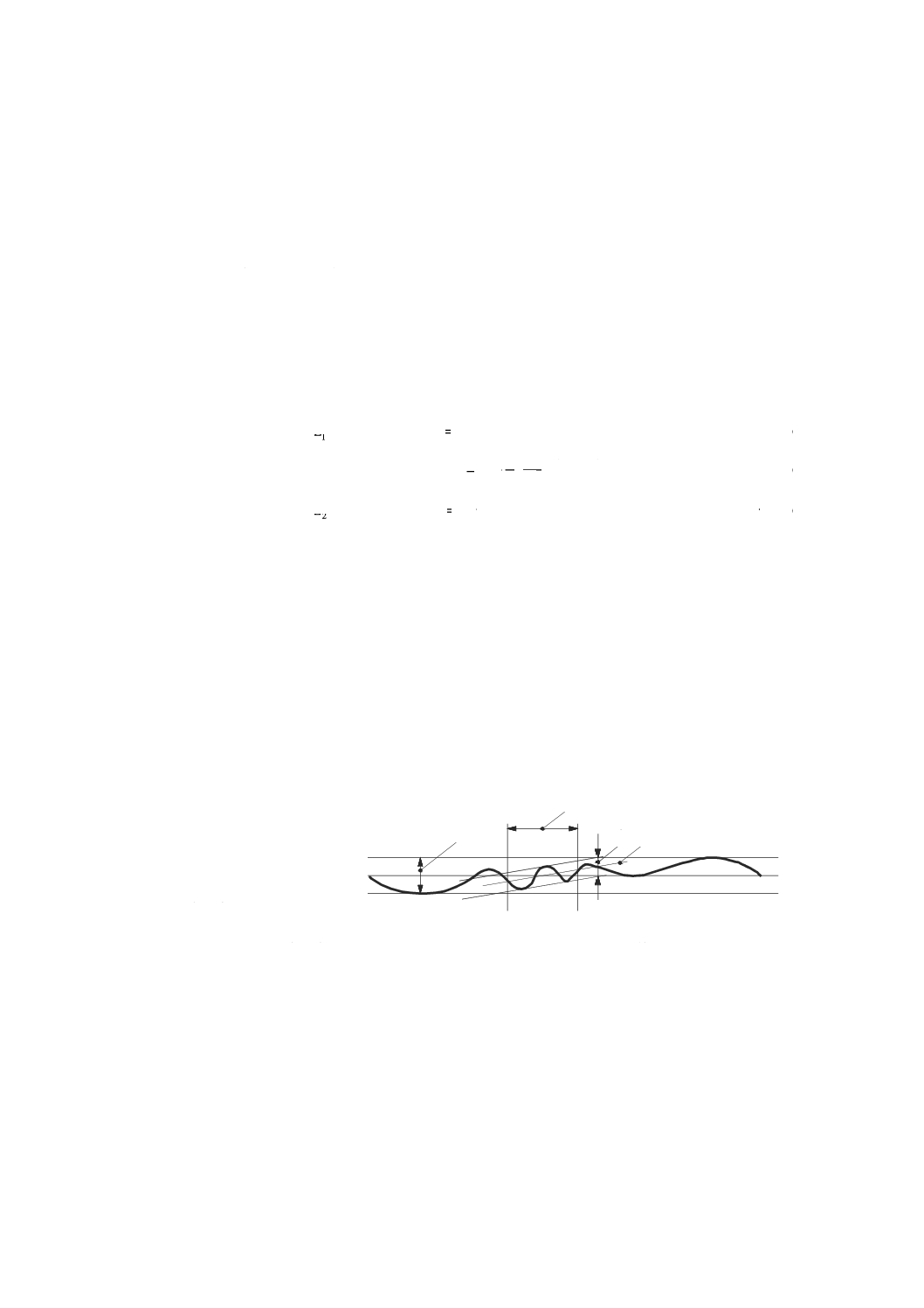

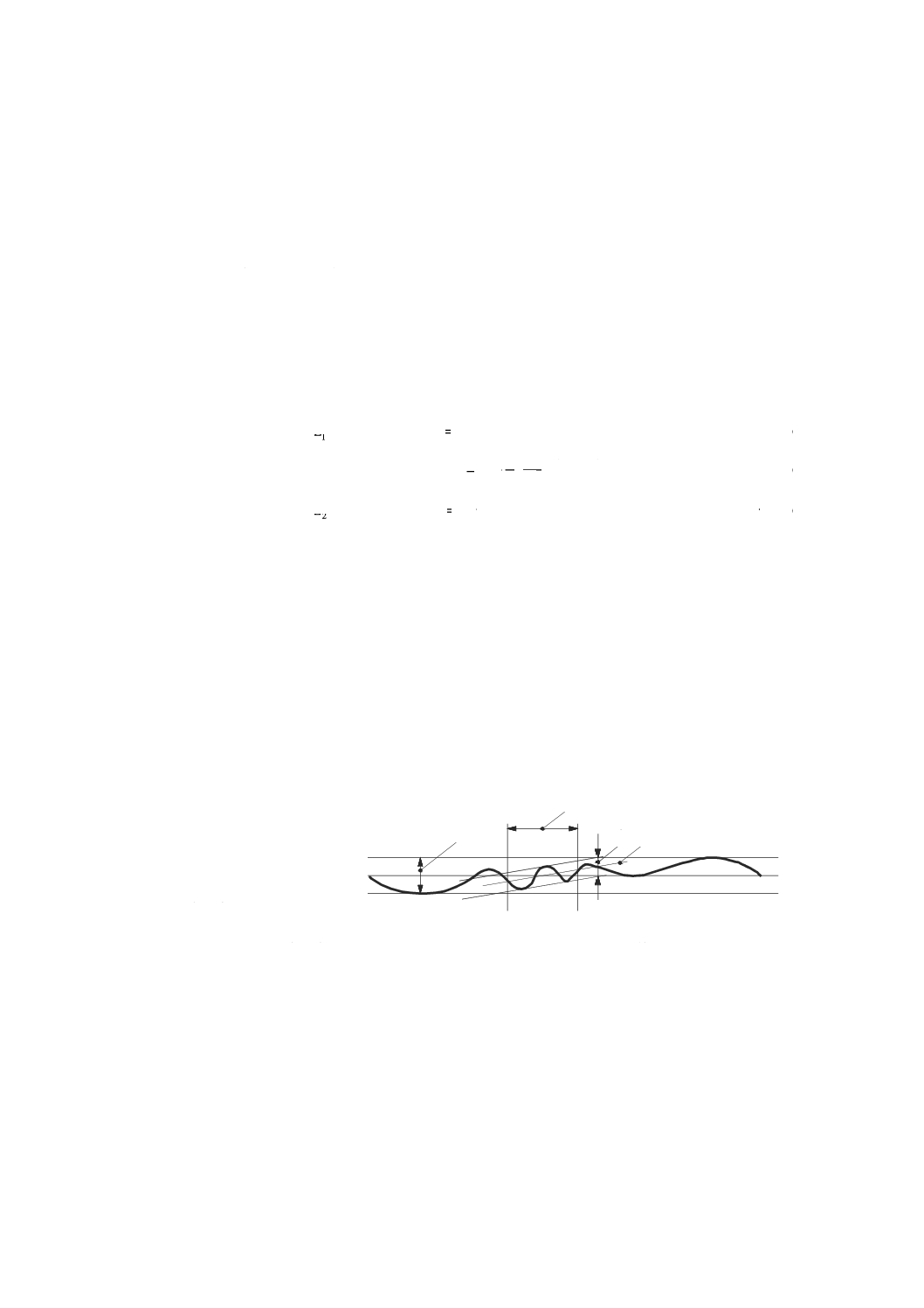

図4−X軸に平行に直進運動させた機能点の直進位置決め誤差運動及び測定された位置決め偏差の例

3.4.7

直進位置決め誤差(linear positioning error),

直進位置決め精度(linear positioning accuracy),

直進位置決めの正確さ(accuracy of linear positioning)

正の最大位置決め偏差と負の最小位置決め偏差の絶対値との和。

注記1 この定義は,数値制御によらない軸に適用する。数値制御による直進軸の位置決め精度は,

JIS B 6190-2参照。

注記2 直進位置決め誤差の評価は,100 mmにわたって手動で前後それぞれ10回ずつ往復させて行

い,それぞれの位置決めをするたびに直進位置決め偏差を評価する。

3.4.8

真直度誤差運動(straightness error motion)

500

-10

1000

1500

2000

-5

0

5

10

15

xx

1

2

E

0

X

1 000

1 500

2 000

−

−

7

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

直線経路に沿って運動するように指令された直進軸と直角な二方向のうちの一方向における不要な運動

(図5及び図6参照)。

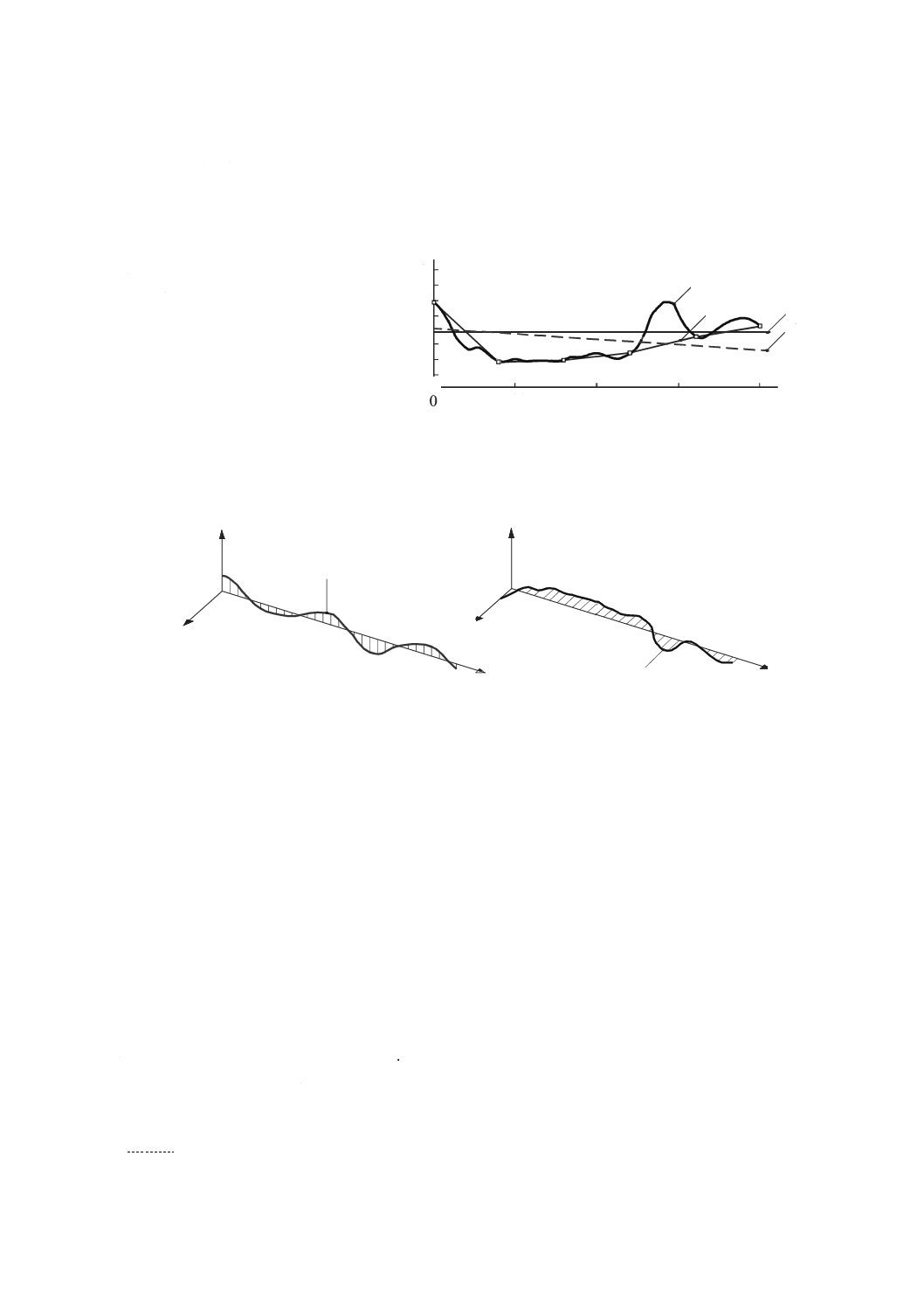

X X軸の座標値(mm)

EZX X軸のZ方向真直度偏差(μm)

1 X軸の実際のZ方向真直度誤差運動

曲線

2 X軸の測定されたZ方向真直度誤差

運動曲線

3 実際の直進誤差運動の最小領域平

均基準直線

4 測定された真直度誤差運動の最小

領域平均基準直線

図5−X軸運動の機能点の軌跡のZ方向真直度誤差運動及び測定された真直度誤差運動の例

図6−X軸運動のY方向及びZ方向真直度偏差の表示

3.4.9

真直度偏差(straightness deviation)

指令された直線経路に対して直交する二方向の一つで測定した軌跡に適合させた基準直線(3.4.12)から

機能点までの距離(図6参照)。

注記1 真直度偏差は,軸間の動的な相互干渉を回避するために低速で(又は試験中に軸を停止して)

測定する。

注記2 間隔(図5の例では400 mmごと)をあけて測定した真直度偏差は,実際の真直度誤差運動

の限られた動きを代表するだけである。

注記3 真直度偏差の正の符号は,JIS B 6310に従って関係付けた基本軸の正の方向にとる。

3.4.10

直進軸の真直度誤差(straightness error of a linear axis)

(あらかじめ求めた基準直線に対する)負の最大真直度偏差の絶対値と正の最大真直度偏差との和。

注記1 真直度誤差の最小値は,最小領域基準直線を用いて求める。

注記2 真直度偏差は,測定器の読みの基準直線からの差を表し,真直度誤差は,測定された真直度

偏差の最大値と最小値との差を表す。

500

1000

1500

2000

0

4

8

-4

4

2

1

3

-80

EZX

X

1 000

1 500

2 000

EZX

−

−

EZX

+X

+Z

+Y

EYX

+X

+Z

+Y

EYX X軸のY方向真直度偏差

EZX X軸のZ方向真直度偏差

+Y

+Y

+Z

+Z

+X

+X

8

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.11

真直度(straightness)

直線の幾何特性。

(ISO 12780-1の3.1.1参照)

注記 直線経路に沿って移動するように指令された,運動部品の機能点の実際の軌跡は直線ではない。

3.4.12

基準直線(reference straight line)

線の総体方向。

真直度偏差及び真直度誤差の基準となる,規定に従った機能点の測定された軌跡に適合する直線。

注記1 基準直線は,測定範囲内で二つの直交平面(図6参照)において測定した偏差から算出する。

注記2 JIS B 6191:1999では,用語として“代表直線”を使用してきたが,“基準直線”の表現とし

ては適していない。

注記3 この規格では,最小領域平均基準直線(3.4.13),最小二乗基準直線(3.4.14),又は両端点基

準直線(3.4.15)のように使用している(図7,図8及び図9参照)。

注記4 最小真直度誤差は,最小領域平均基準直線を用いて得られる誤差の最小値として評価する。

ただし,最小領域計算用ソフトウェアの利用は限られているので,真直度誤差は,最小二乗

基準直線を用いるか,又は両端点基準直線を用いて最小誤差として評価する。

3.4.13

最小領域平均基準直線(mean minimum zone reference straight line)

測定された真直度偏差を挟み,最小間隔になる縦断面内における二つの平行な直線の算術平均(図7参

照)。

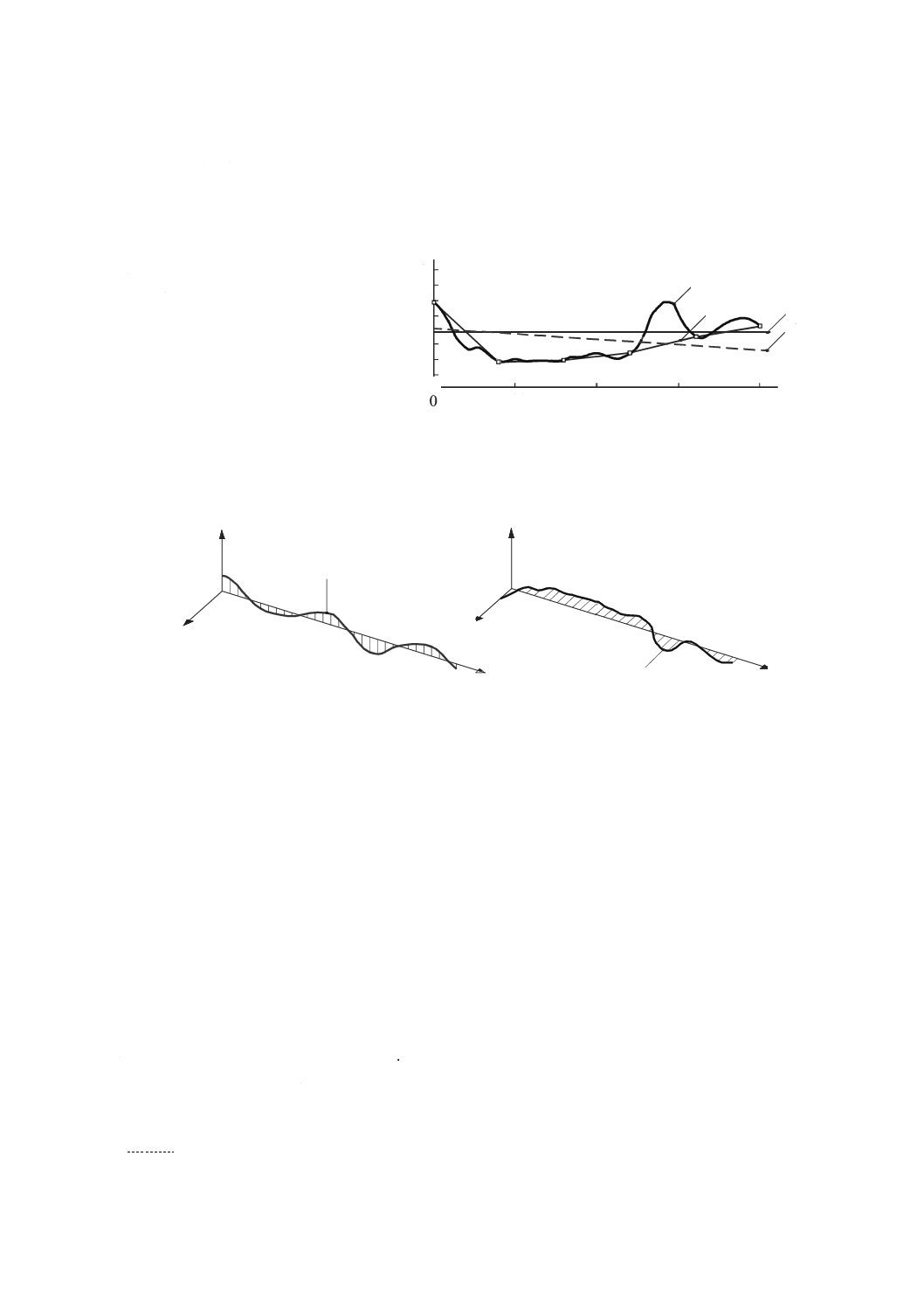

X X軸の座標値(mm)

EZX X軸のZ方向真直度偏差(μm)

1 上側の最小領域基準直線

2 最小領域平均基準直線

3 下側の最小領域基準直線

4 測定された真直度偏差

図7−ZX面内におけるX軸運動の真直度及び最小領域平均基準直線の例

3.4.14

最小二乗基準直線(least squares reference straight line)

測定された真直度偏差の二乗和が最小になる直線(図8参照)。

500

1000

1500

2000

0

4

8

-4

4

2

1

3

-80

EZX

X

1 000

1 500

2 000

EZX

−

−

9

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X X軸の座標値(mm)

EZX X軸のZ方向真直度偏差(μm)

1 最小二乗基準直線

2 正の最大真直度偏差EZX

3 負の最大真直度偏差EZX

4 測定された真直度偏差

図8−ZX面内におけるX軸運動の真直度及び最小二乗基準直線の例

3.4.15

両端点基準直線(end-point reference straight line)

測定された真直度誤差曲線の最初の点と最後の点とを結んだ直線(図9参照)。

X X軸の座標値(mm)

EZX X軸のZ方向真直度偏差(μm)

1 両端点基準直線

2 正の最大真直度偏差EZX

3 負の最大真直度偏差EZX

4 測定された真直度偏差

a 最初の測定点

b 最後の測定点

図9−ZX面内におけるX軸運動の真直度及び両端点基準直線の例

3.4.16

直進軸の角度誤差運動(angular error motions of a linear axis)

直線経路に沿って運動するように指令された運動部品の不要な三つの回転運動。

注記1 角度誤差運動の正の符号は,JIS B 6310に規定する右手直交座標系による(図1参照)。

注記2 三つの直交軸の周りに三つの回転運動がある。運動軸の周りに一つ及び運動軸に直角な軸回

りに二つの回転運動である(図3参照)。運動方向の回転は,“ロール”という。運動方向に

垂直な軸回りの回転を“傾斜運動”といい,二つの傾斜運動がある。運動軸が水平の場合に

は,垂直な軸回りの傾斜運動を“ヨー”,水平な軸回りの傾斜運動を“ピッチ”という。

注記3 機能点の直進誤差運動は,角度誤差運動の影響を含む。運動部品上の測定点の位置が機能点

と異なる場合に,この角度誤差運動の影響は異なる(図10参照)。そのような場合に,角度

誤差運動は,機能点の軌跡の偏差を推定するために考慮する(図10参照)。

3.4.17

角度偏差(angular deviation)

運動部品の全移動範囲の間に測定された三つの直交方向のそれぞれの方向における角度測定器の読み。

500

1000

1500

2000

0

4

8

-8

-4

0

EZX

2

3

4

1

X

1 000

1 500

2 000

EZX

−

−

500

1000

1500

2000

0

4

8

-8

-4

EZX

2

3

4

b

1

a

0

X

1 000

1 500

2 000

EZX

−

−

10

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.18

直進軸の角度誤差(angular error of a linear axis)

運動部品の全移動の間に測定された負の角度偏差の絶対値の最大値に最大の正の角度偏差を加えた値を

用いて,三つの直交方向のそれぞれにおいて評価する。

X X軸の座標値(mm)

ECX X軸のZ軸回り角度誤差運動(ピッチ)(μrad)

EXX X軸の位置決め誤差運動(μm)

1 指令したX軸の直進運動

2 測定された偏差ECX

3 FP1で測定された偏差EXX

4 FP2で測定された偏差EXX

(偏差ECXだけの影響を仮定している。)

d FP2とFP1とのY座標の差

(図示した例は,1 000 mm)

FP1 機能点1

FP2 機能点2

図10−EXXに及ぼすECXの影響の例

3.5

回転軸に関する用語

3.5.1

一般

回転軸(例えば,主軸,回転テーブルなどの回転軸)の幾何精度に関連する用語は,JIS B 6190-7によ

るほか,次による。

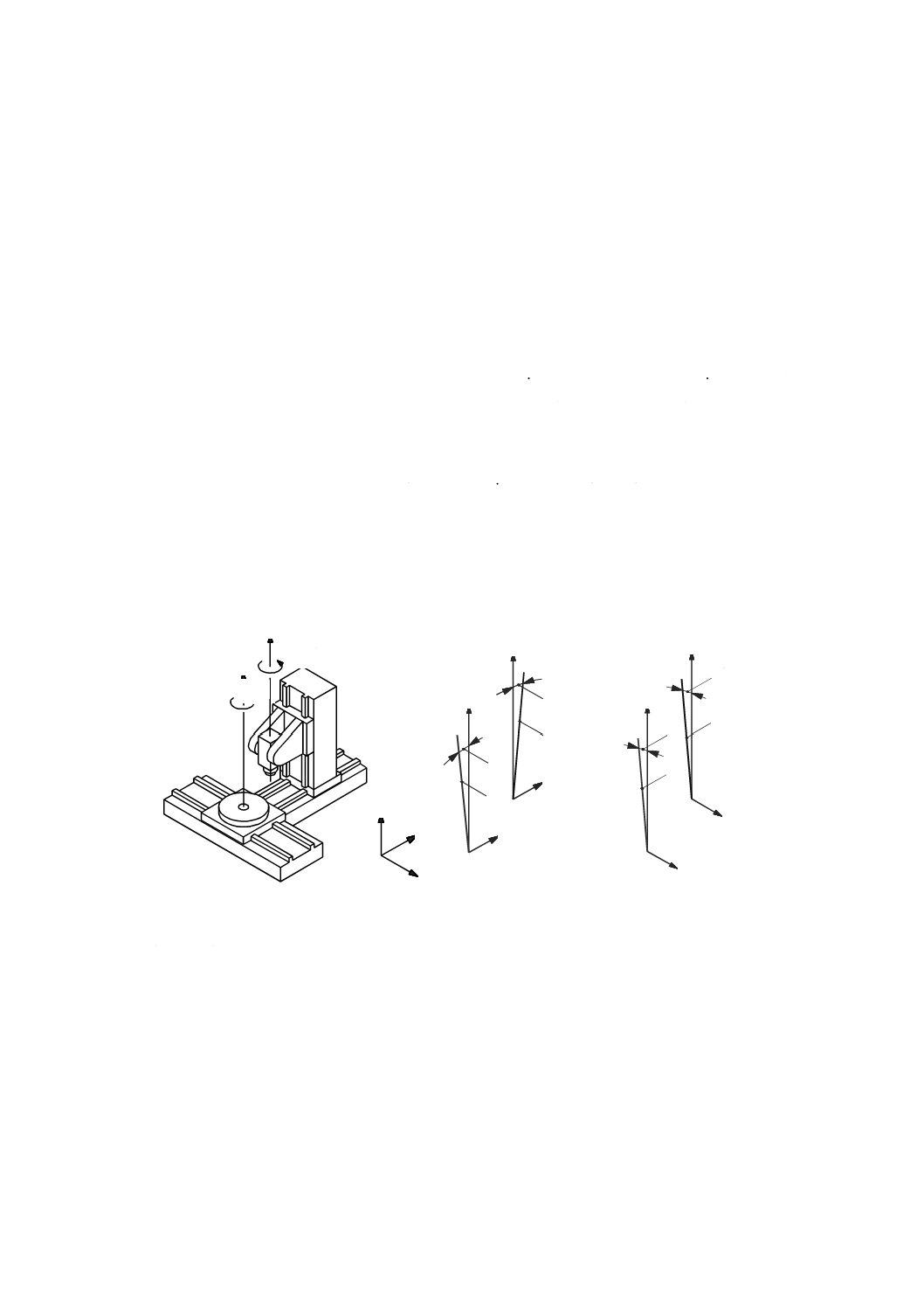

3.5.2

回転軸(axis of rotation)

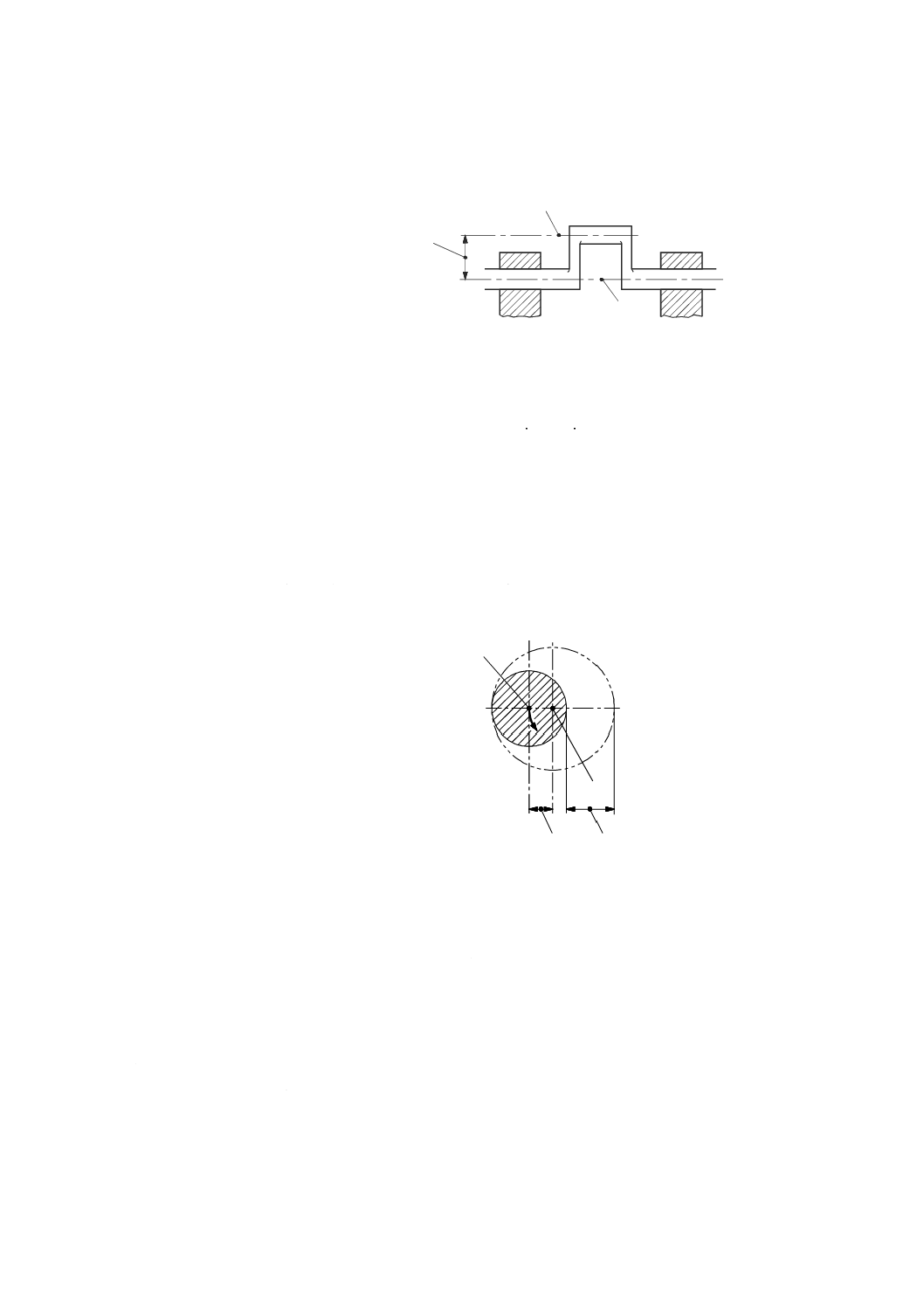

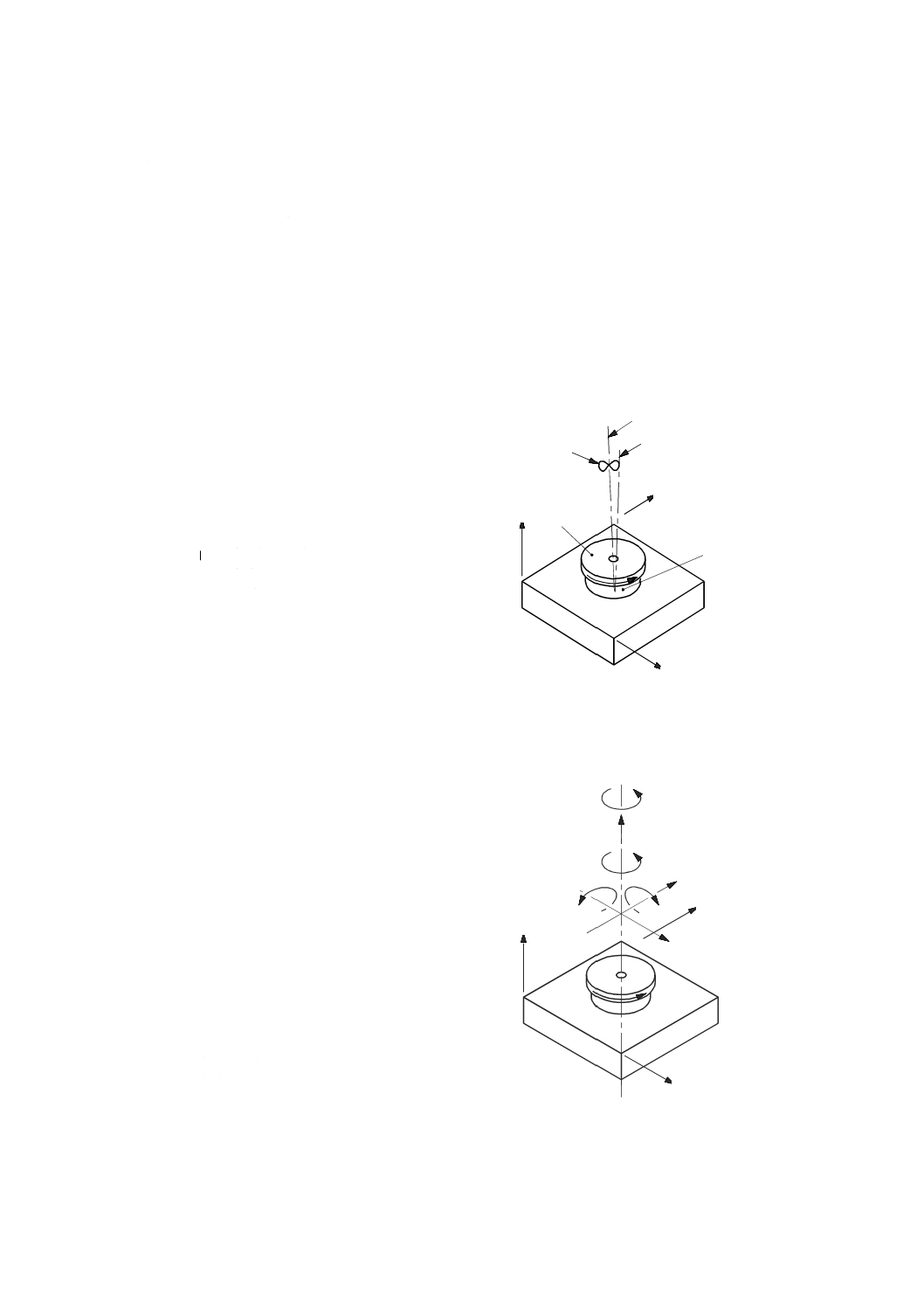

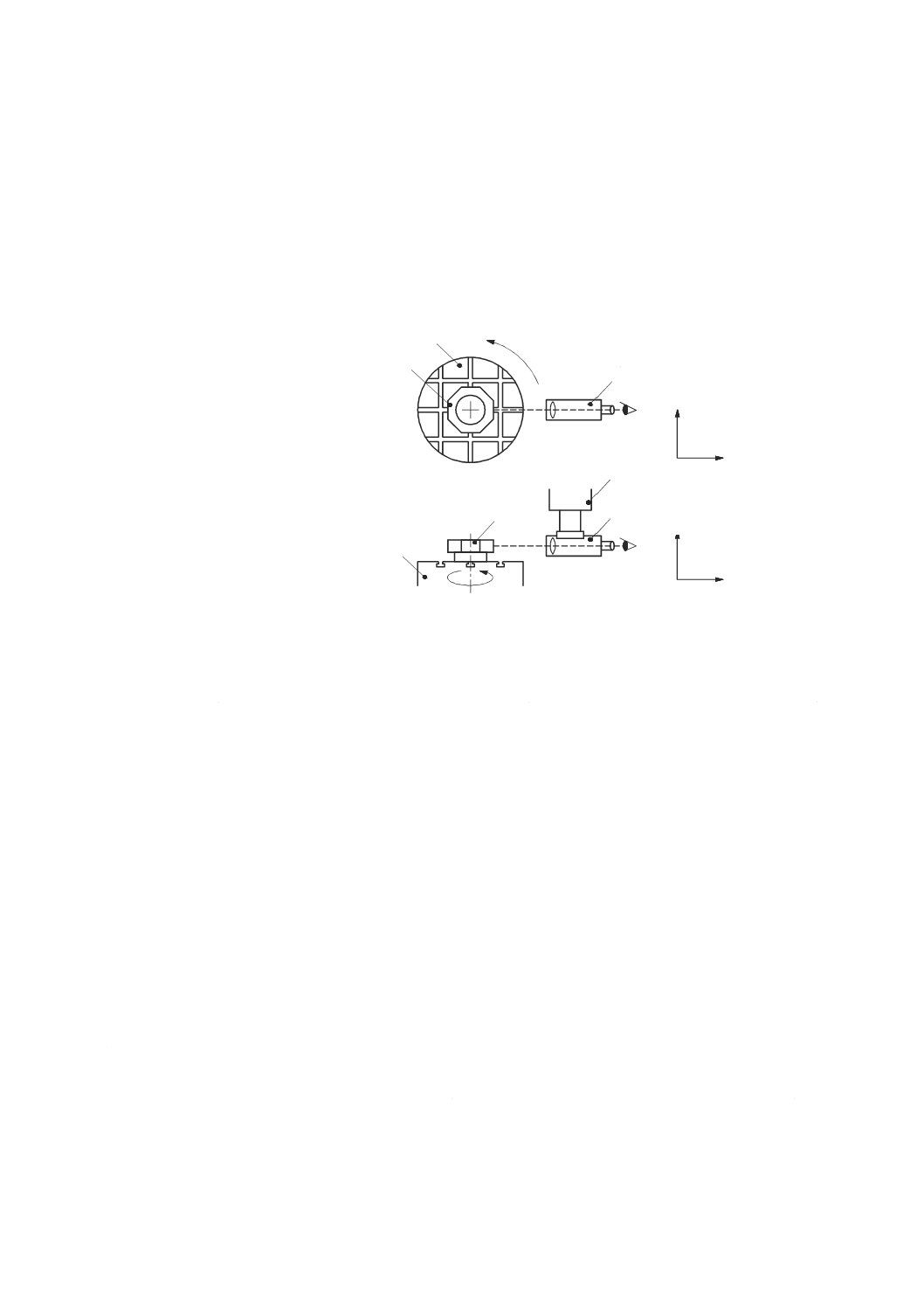

回転の中心線となる線分(図11参照)。

(JIS B 6190-7の3.1.5参照)

3.5.3

軸平均線(axis average line)

基準座標系において,回転軸の平均位置を表す直線の線分。

(JIS B 6190-7の3.1.10参照)

3.5.4

回転軸誤差運動(axis of rotation error motion)

ECX

1

FP2

FP1

d

EXX

+X

+Z

+Y

+Y

+Z

+X

500

1000

1500

2000

0

0

10

20

30

-10

EXX

4

3

X

500

1000

1500

2000

2

ECX

0

10

-10

-200

X

1 000

1 500

2 000

1 000

1 500

2 000

EXX

−

−

−

11

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回転軸の回転角度の関数として,軸平均線に対する回転軸の位置及び向きにおける変化(図11及び図

12参照)。

注記1 直進(誤差)運動の正方向は,正の位置の値を増加させるか,負の位置の値を減少させる方

向である(JIS B 6310の5.2.1参照)。角度誤差運動の正の方向(図1参照)は,直進運動の

正方向に向かって右ねじの方向である。

注記2 回転軸の誤差運動は,誤差を意味する文字Eの後ろに添え字を付けて表す。最初の添え字は,

誤差運動の向きに対応する軸の名称,2番目の添え字は,測定する回転軸の名称を表す(図

12参照)(附属書A参照)。

注記3 JIS B 6190-7の3.2.1参照。

1 主軸(ロータ)

2 回転軸の誤差運動

(角度Cの位置に到達するまでの軌跡)

3 軸平均線

4 回転軸(角度Cの位置で)

5 主軸台(ステータ)

注a) 基準軸

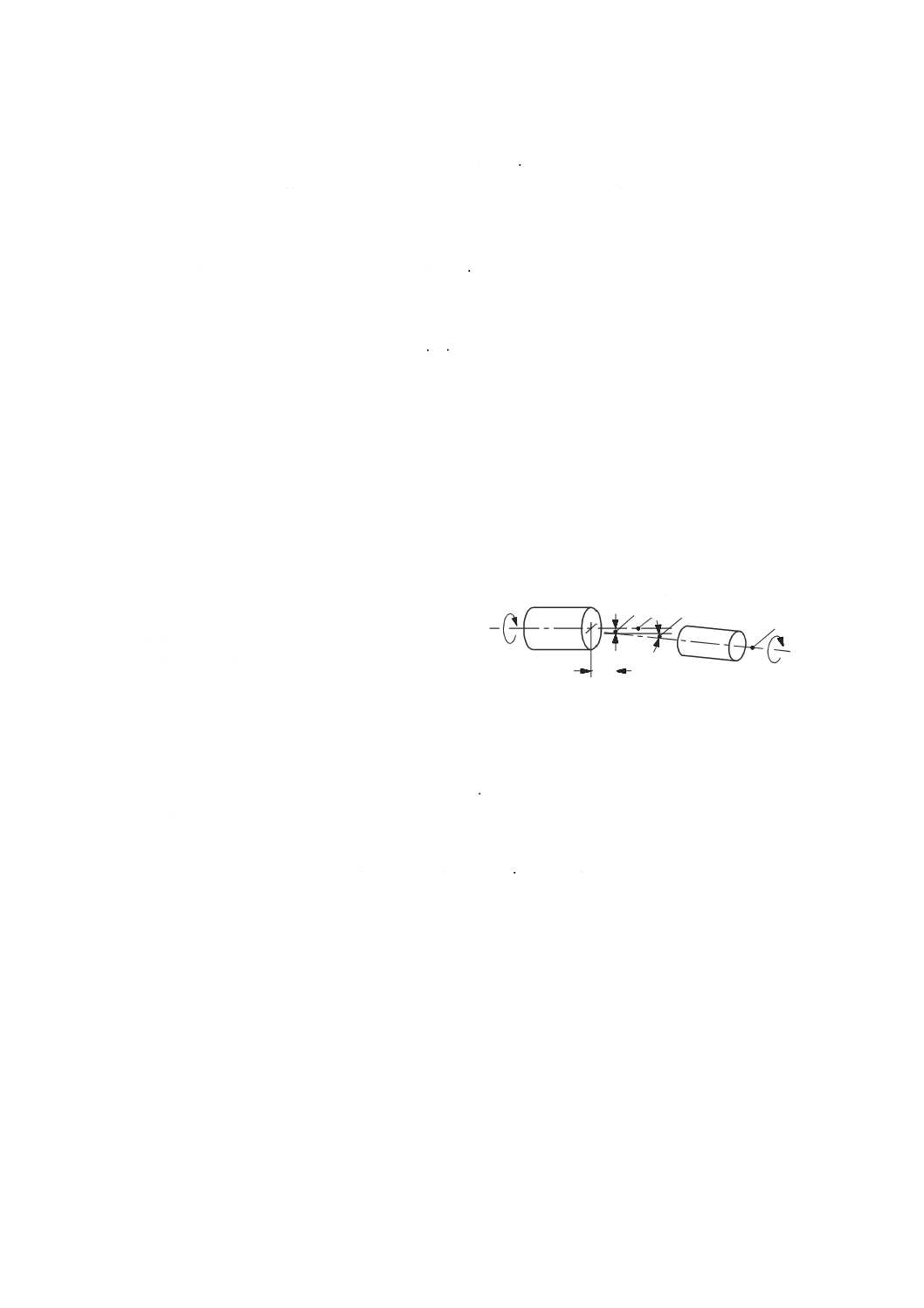

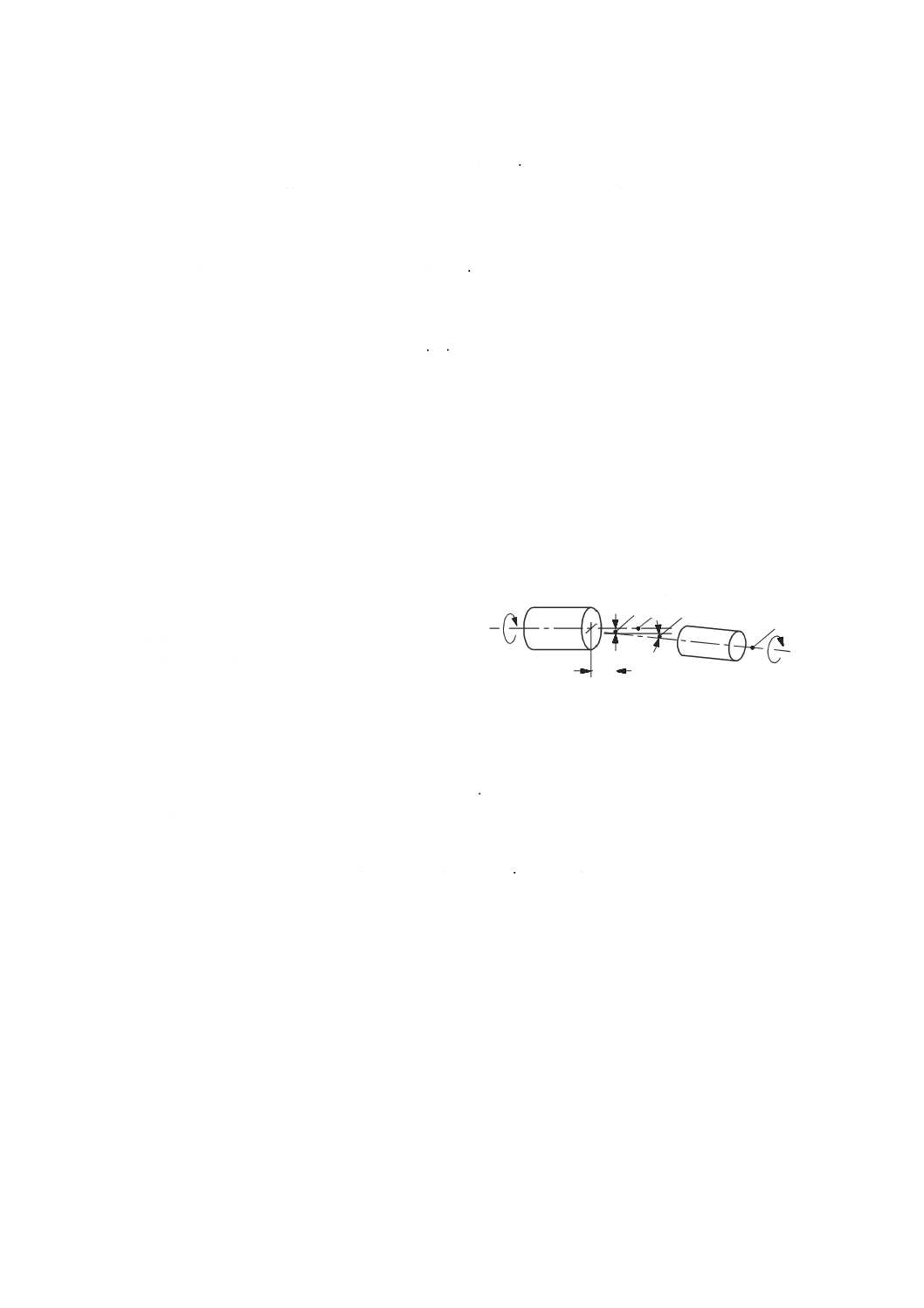

図11−C軸の基準座標軸,回転軸,軸平均線及び誤差運動

EXC C軸のX方向半径方向誤差運動

EYC C軸のY方向半径方向誤差運動

EZC C軸の軸方向誤差運動

EAC C軸のX軸回り角度誤差運動

EBC C軸のY軸回り角度誤差運動

ECC C軸の角度位置決め誤差

(測定された角度位置決め誤差)

注記 JIS B 6190-7参照。

注a) 基準軸

図12−回転軸の誤差運動

5

a)

a)

a)

2

3

4

1

X

Z

YY a)

Z a)

X a)

EAC

EXC

a)

a)

a)

EBC

EZC

ECC

EYC

X

Z

Y

C

Z a)

Y a)

X a)

12

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5.5

軸方向誤差運動(axial error motion)

軸平均線と同軸方向との誤差運動。

(JIS B 6190-7の3.2.13参照)

3.5.6

半径方向誤差運動(radial error motion)

指定した軸方向位置での軸平均線に直交する方向の誤差運動。

(JIS B 6190-7の3.2.10参照)

3.5.7

傾斜方向誤差運動(tilt error motion)

軸平均線に対して,傾く方向の誤差運動。

(JIS B 6190-7の3.2.12参照)

注記 英語表記の“coning”,“wobble”,“swash”,“tumbling”,及び“towering”は,傾斜方向誤差運

動を表す用語としては不適切である。

3.5.8

軸移動(axis shift)

状態の変化によって,軸平均線の位置と向きとに生じる(回転軸の)準静的な変化(図13参照)。

注記1 軸移動の原因には,温度ドリフト,負荷変化及び速度変化がある(JIS B 6190-7の3.7参照)。

注記2 位置及び角度の誤差は,誤差を意味する文字Eの後ろに添え字を付けて表す。最初の添え字

は,誤差の向きに対応する軸の名称,2番目の添え字として数字のゼロ(0)を付け,最後の

3番目の文字は,測定する回転軸の名称を表す(附属書A参照)。

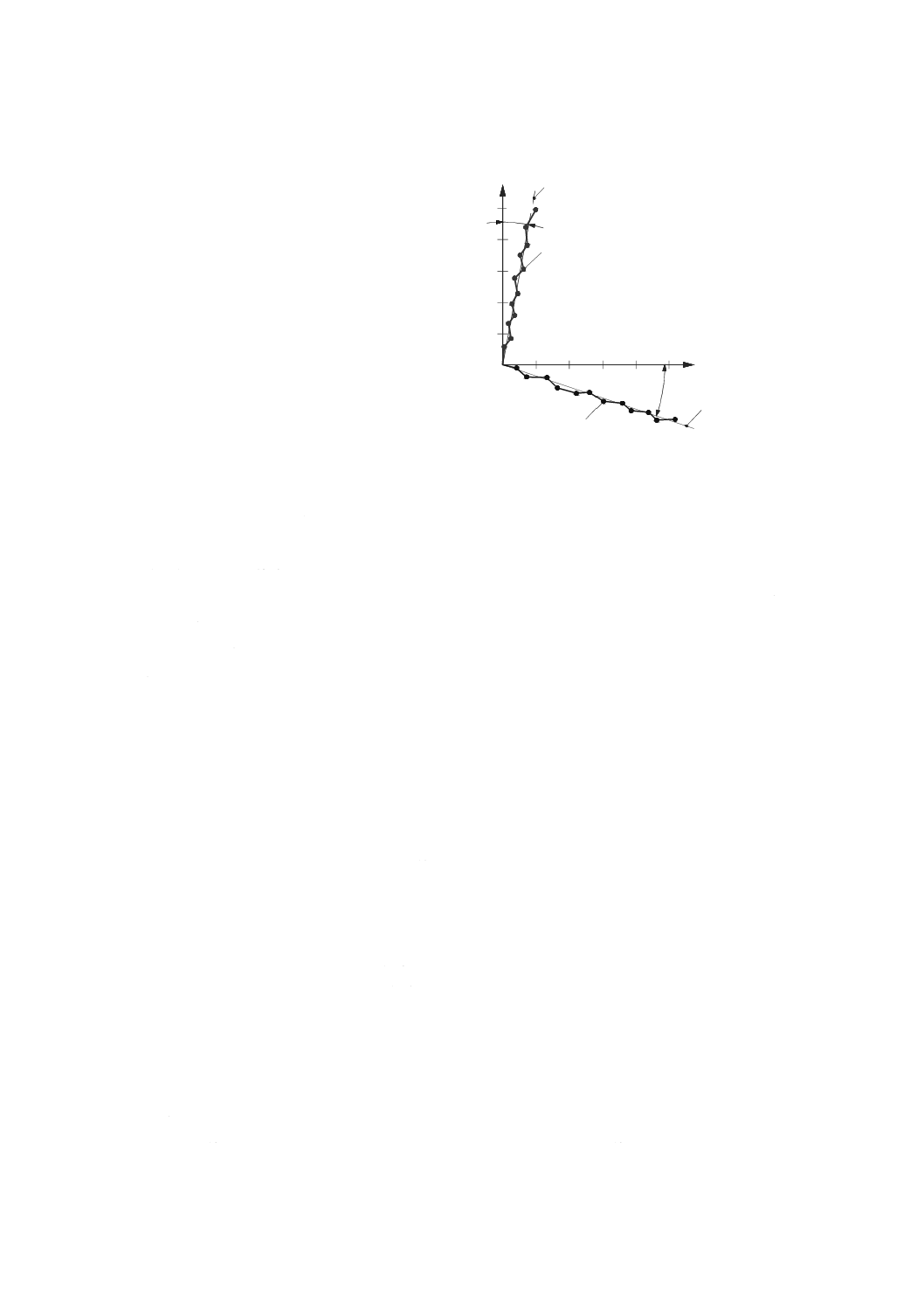

EX0C C軸のX方向位置誤差

EY0C C軸のY方向位置誤差

EA0C C軸のX軸回り角度誤差

(Y軸に対するC軸の直角度)

EB0C C軸のY軸回り角度誤差

(X軸に対するC軸の直角度)

注a) 基準軸

図13−軸平均線の位置及び角度の誤差

3.5.9

被駆動軸の偏心量(eccentricity of a driven axis)

第一軸(駆動軸)が第二軸(被駆動軸)の回りで回転し,第二軸と平行な場合の第一軸と第二軸との距

離(図14参照)。

EB0C

EA0C

EY0C

EX0C

a)

a)

a)

X

Z

Y

CC

Y a)

Z a)

X a)

13

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 偏心量は,誤差ではなく,公差を条件とした寸法である。

1 第一軸(駆動軸)

2 第二軸(被駆動軸)

3 指定された偏心量

図14−被駆動軸と駆動軸との偏心量

3.5.10

所定の点における回転軸の半径振れ(radial throw of a rotary axis at a given point)

回転軸に接続された部品(又は測定の基準器)の幾何学的な軸線と軸平均線との距離。ただし,二つの

軸は一致しない(図15参照)。

注記1 部品(又は測定の基準器)の幾何学的な軸線は,異なる軸方向の位置で行う部品(又は測定

の基準器)の測定値から導く。

注記2 部品(又は測定の基準器)の形状誤差及び半径方向誤差運動が省略できる場合には,所定の

位置における軸の半径振れは,その位置で測定された振れの1/2である。

1 幾何学的な中心

2 回転軸

3 振れ

4 半径振れ

図15−所定の位置における軸の振れ及び半径振れ

3.5.11

角度位置決め誤差運動(angular positioning error motion)

実際に到達した回転部品の機能点の角度が,指令された角度と異なる原因になる回転方向の不要な動き

(図16参照)。

注記1 角度位置決め誤差運動の正の符号は,正の回転方向である(JIS B 6310による。)。

注記2 角度位置決め誤差運動は,回転部品の角度位置決め及びその案内の不完全さと関係している。

ただし,回転部品の動的応答及びその位置決めサーボ制御システムとは関係しない。

3.5.12

角度位置決め偏差(angular positioning deviation)

3

1

2

1

4

3

2

14

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

軸平均線に垂直な平面内において,運動部品上の機能点が到達した実際の角度と指令された角度との差。

注記1 角度位置決め偏差の正の符号は,正の回転方向である(図16参照)。

注記2 JIS B 6190-2は,数値制御軸による位置決めの正確さ及び繰返し性の試験方法及び評価方法

について規定している。

注記3 JIS B 6190-2に従って測定した角度位置決め偏差は,実際の角度位置決め誤差運動を表して

いるわけではない。

1 C軸の負の運動方向

2 目標位置

3 実際の位置

4 角度位置決め偏差(負)

図16−C軸の角度位置決め偏差

3.5.13

角度位置決め誤差(angular positioning error),

角度位置決め精度(angular positioning accuracy),

角度位置決めの正確さ(accuracy of angular positioning)

正の最大位置決め偏差と負の最小位置決め偏差の絶対値との和。

注記 この定義は,数値制御によらない軸に適用する。数値制御による回転軸の角度位置決めの精度

は,JIS B 6190-2参照。

3.5.14

角度割出しの一方向繰返し性(unidirectional repeatability of angular indexing)

一方向から同じ速度で一つの目標角度に所定の回数近づけたときの一連の測定から求めた角度位置決め

偏差の範囲。

注記1 この値は,各目標位置でクランピング(適用できる場合)及び角度遊びの影響を受ける。

注記2 数値制御による角度位置決めの繰返し性は,JIS B 6190-2参照。

3.5.15

角度割出しの両方向繰返し性(bidirectional repeatability of angular indexing)

両方向から同じ速度で一つの目標角度に所定の回数近づけたときの一連の測定から求めた角度位置決め

偏差の範囲。

注記1 この値は,各目標位置でクランピング(適用できる場合)及び角度遊びの影響を受ける。

注記2 数値制御による角度位置決めの繰返し性は,JIS B 6190-2による。

3.6

運動軸の平行度誤差及び直角度誤差に関する用語

3.6.1

一般

一般に,相対運動する運動軸の姿勢は,幾何学的に不完全な機械部品の組立の影響を受ける(例えば,

案内面,軸受のアライメント)。ただし,運動部品の直進誤差運動及び角度誤差運動は,局所的な偏差を与

1

2

4

3

+X

+Y

+X

+Y

15

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

え,相対運動する運動軸の姿勢に影響する。

したがって,直進運動部品の機能点の軌跡と次のa)〜c) との間の相対的な角度の測定においては,軌跡

自体及び基準(データム)要素に及ぼす局所的な偏差の影響は,無視する(又は避ける)必要がある。

a) 機能面(支持面又は滑り面)

b) 直線(軸平均線又は面の交線)

c) 別の直進運動部品上の機能点の軌跡

そのため,運動軸に関係する平行度誤差及び直角度誤差の定義では,直進運動の軌跡に関係する基準直

線を関連付け,かつ,基準(データム)要素に対する基準直線又は基準平面を関連付ける。したがって,

この定義には,真直度及び平面度の偏差を含まない。

直進軸及び回転軸に関係する平行度誤差の定義は,共通の座標平面の横軸に対して同じ角度をもつ二つ

の直線の特性として用語“平行度”を定義する。

直進軸及び回転軸に関係する直角度誤差の定義は,なす角度が90°である二つの直線の特性として用語

“直角度”を定義する。

注記1 平行度誤差及び直角度の定義は,JIS B 6191:1999の定義と異なる。

座標軸の直角度誤差及び平行度誤差は,誤差を意味する文字Eの後ろに添え字を付けて表す。最初の添

え字は,誤差の方向に対応する軸の名称,2番目の添え字は,選んだ基準(データム)軸を,数字のゼロ

(0)を付けて表し,最後の3番目の添え字は,測定する座標軸の名称を表す(附属書A参照)。

例1 X軸に対するZ軸の直角度誤差は,EB(0X)Zと表す。X軸が基準(データム)軸であれば,表記

は,EB0Zと簡略表記してもよい。

例2 W軸に対するZ軸の平行度誤差(ZX面内で)は,EB(0W)Zと表す。

注記2 直線経路上を動くように指令された運動部品の機能点の実際の軌跡は,直線ではない。測定

は,実際の軌跡をサンプリングしたもので,実際の軌跡を表すわけではない。直進軸及び回

転軸に関係する平行度誤差及び直角度誤差は,測定した実際の軌跡の偏差と関連する基準直

線間の角度の関係を考慮して定義する。

これらの定義は,他の規格(例えば,JIS B 0021)に規定されている平行度公差及び直角度公差と整合

する。3.9に定義する部品と機械の機能面との平行度誤差及び直角度誤差と混同してはならない。

3.6.2

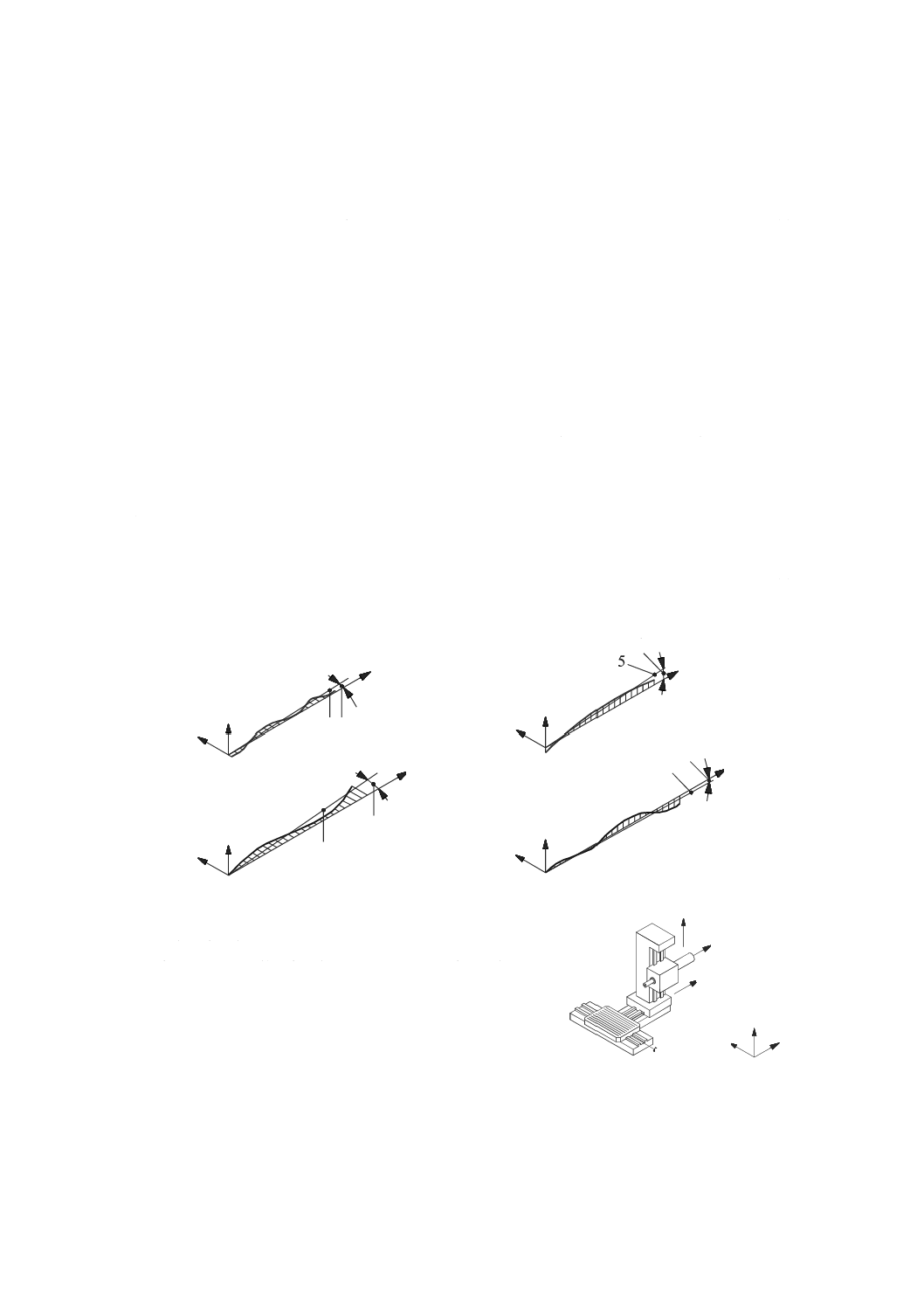

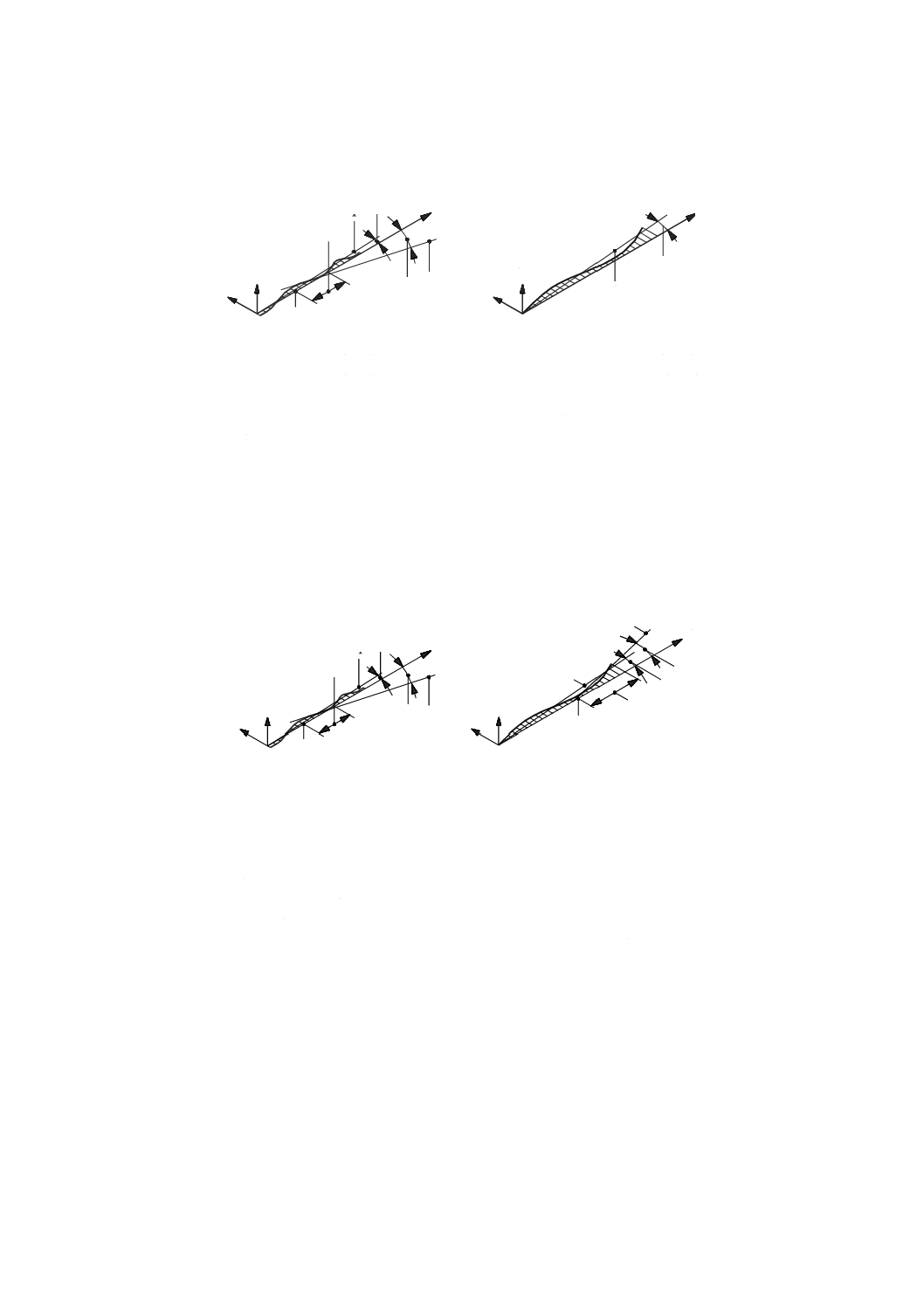

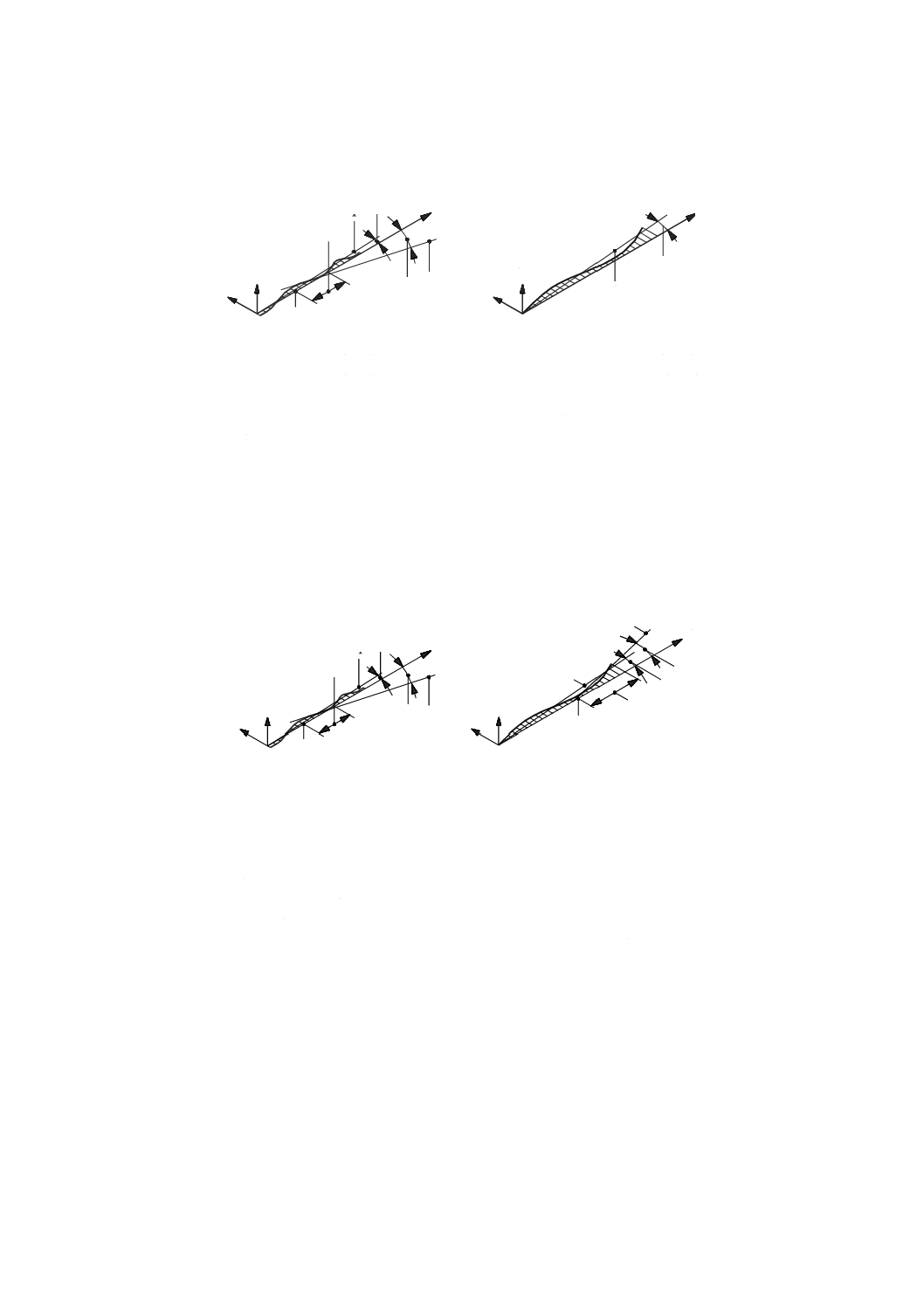

二つの直進軸の平行度誤差(parallelism error between two axes of linear motion)

二つの共通の直交平面上で求めた,直進運動部品の機能点の軌跡の基準直線と(関係する)他の直進(デ

ータム)部品の基準直線(の向き)とのなす角度(図17参照)。

注記1 傾斜角度の符号は,JIS B 6310に規定する,機械座標系の軸の周りに回転する右手直交座標

系による。

注記2 平行度誤差は,基準にした軸に関連している基準直線の勾配と,データム軸と関連した基準

線の勾配との差が正であるとき,正の符号をとる。基準とした軸とデータム軸とを入れ替え

ると,平行度誤差の符号は逆になる。例えば,Z軸(基準とした軸)とW軸(データム軸)

との平行度誤差は,W軸(基準とした軸)とZ軸(データム軸)との平行度誤差とは,符号

が異なる。

注記3 基準にした軸の真直度偏差及びデータム軸の真直度偏差は,共通の物理的な真直度基準に対

して測定する。二つの座標面のそれぞれに対して,Z軸とW軸との平行度誤差は,Z軸とW

軸とを同時に反対方向に動くように指令して運動している間,テーブル上の点(静止点)に

16

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

主軸台に取り付けた変位計の測定子を当てて,その読みを記録し,測定する。記録した読み

に関連している基準直線の傾斜角度は,平行度誤差となる。

注記4 図17の例については,式(1)及び式(2)を適用する。

EB(0W)Z=θ Z,ZX−θ W,ZX ·································································· (1)

EA(0W)Z=θ Z,YZ−θ W,YZ ·································································· (2)

注記5 平行度誤差の評価では,測定長さが短いと測定結果に意味がなくなることがある。

3.6.3

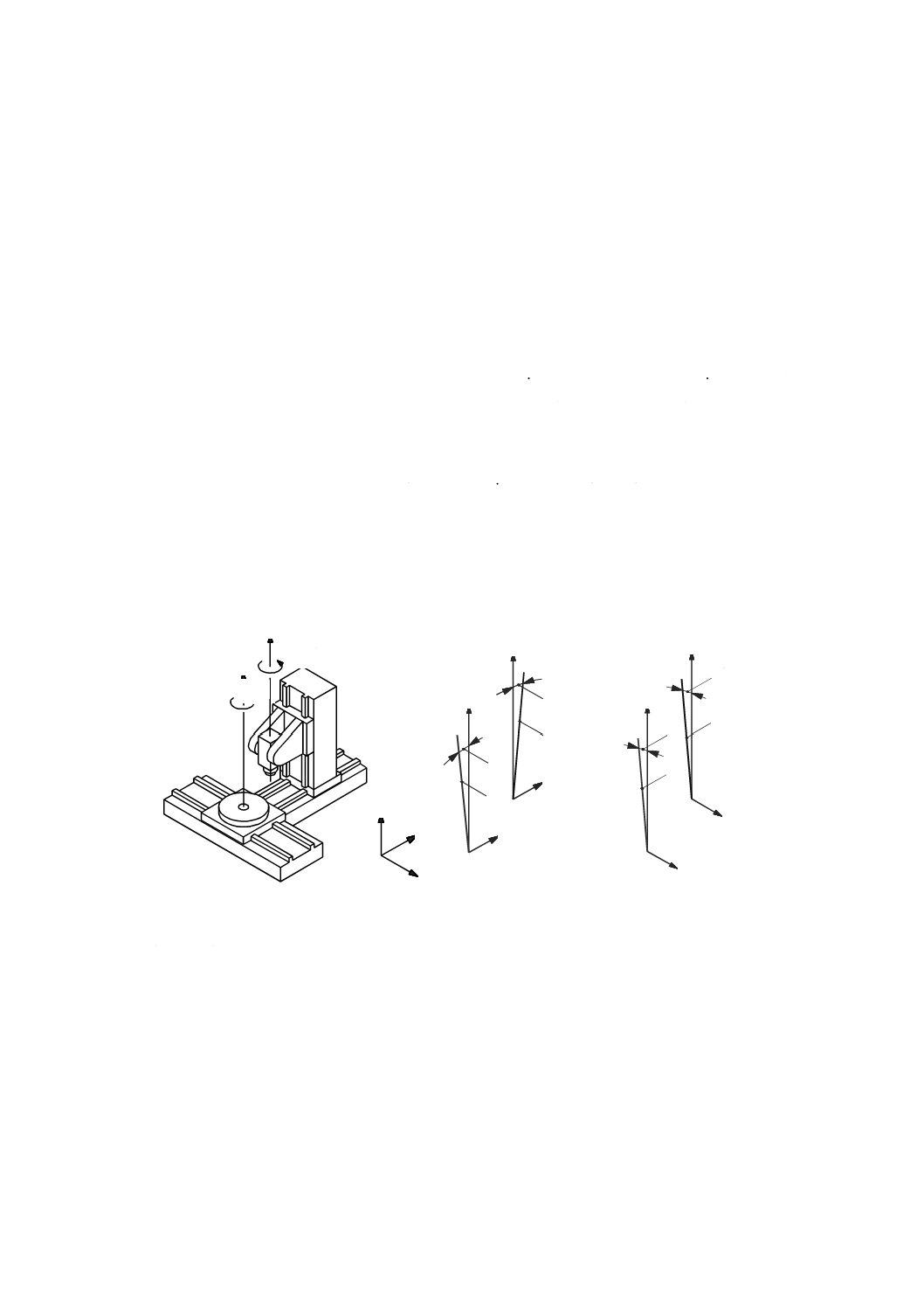

二つの回転軸の平行度誤差(parallelism error between two axes of rotation)

二つの直交平面上で求めた,回転部品の軸平均線(の向き)と他の(データム)回転部品の軸平均線と

のなす角度。

注記1 傾きを決定するための共通の基準は,回転軸と関連した機械の基本軸との正の方向である。

注記2 平行度誤差は,対象とした軸(図18に示す主軸の軸線)に関連した平均線の傾き角と,デー

タム軸(図18に示すC軸)と関連した平均線の傾き角との差が正であるとき,正の符号を

とる。

注記3 図18の例については,式(3)及び式(4)を適用する。

EB(0C)C1=θ C1,ZX−θ C,ZX ································································· (3)

EA(0C)C1=θ C1,YZ−θ C,YZ ································································· (4)

EXZ W軸と平行な物理的な真直度基準に対してZX面内で測定し

たZ軸の真直度偏差

EXW W軸と平行な物理的な真直度基準に対してZX面内で測定し

たW軸の真直度偏差

EYZ W軸と平行な物理的な真直度基準に対してYZ面内で測定し

たZ軸の真直度偏差

EYW W軸と平行な物理的な真直度基準に対してYZ面内で測定し

たW軸の真直度偏差

図17−ZX面及びYZ面内におけるZ軸とW軸との平行度誤差の例

+X'

+Z

+Y

+W

X

Z

Y

+Y

Y

+Z

Z

+W

X

+X'

EXW

EXZ

12

4

3

+W

+W

+Y

+Y

+W

EYZ

EYW

56

8

7

+W

+X

+X

+W

+Y

+W

+Y

+W

+X

+W

+X

17

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 EXZに関連付けた基準直線

2 基準直線EXZの傾き角,θ Z,ZX

(図示した例は,正の値)

3 EXWに関連付けた基準直線

4 基準直線EXWの傾き角,θ W,ZX

(図示した例は,正の値)

5 EYZに関連付けた基準直線

6 基準直線EYZの傾き角,θ Z,YZ

(図示した例は,負の値)

7 EYWに関連付ける基準直線

8 基準直線EYWの傾き角,θ W,YZ

(図示した例は,正の値)

注記

3.6.2の注記4参照。

図17−ZX面及びYZ面内におけるZ軸とW軸との平行度誤差の例(続き)

3.6.4

直進軸と回転軸との平行度誤差(parallelism error between an axis of linear motion and an axis of rotation)

二つの直交面で求めた,直進運動部品の機能点の軌跡の基準直線(の向き)と(データム)回転部品の

基準直線とのなす角度。

3.6.5

直進軸と面との平行度誤差(parallelism error between an axis of linear motion and a surface)

直進運動部品の機能点の軌跡の基準直線(の向き)と(関係する)(データム)機械の機能面とのなす角

度。

注記 傾きを決定するための共通の基準は,関連付ける機械の基本軸(共通)の正の方向である。

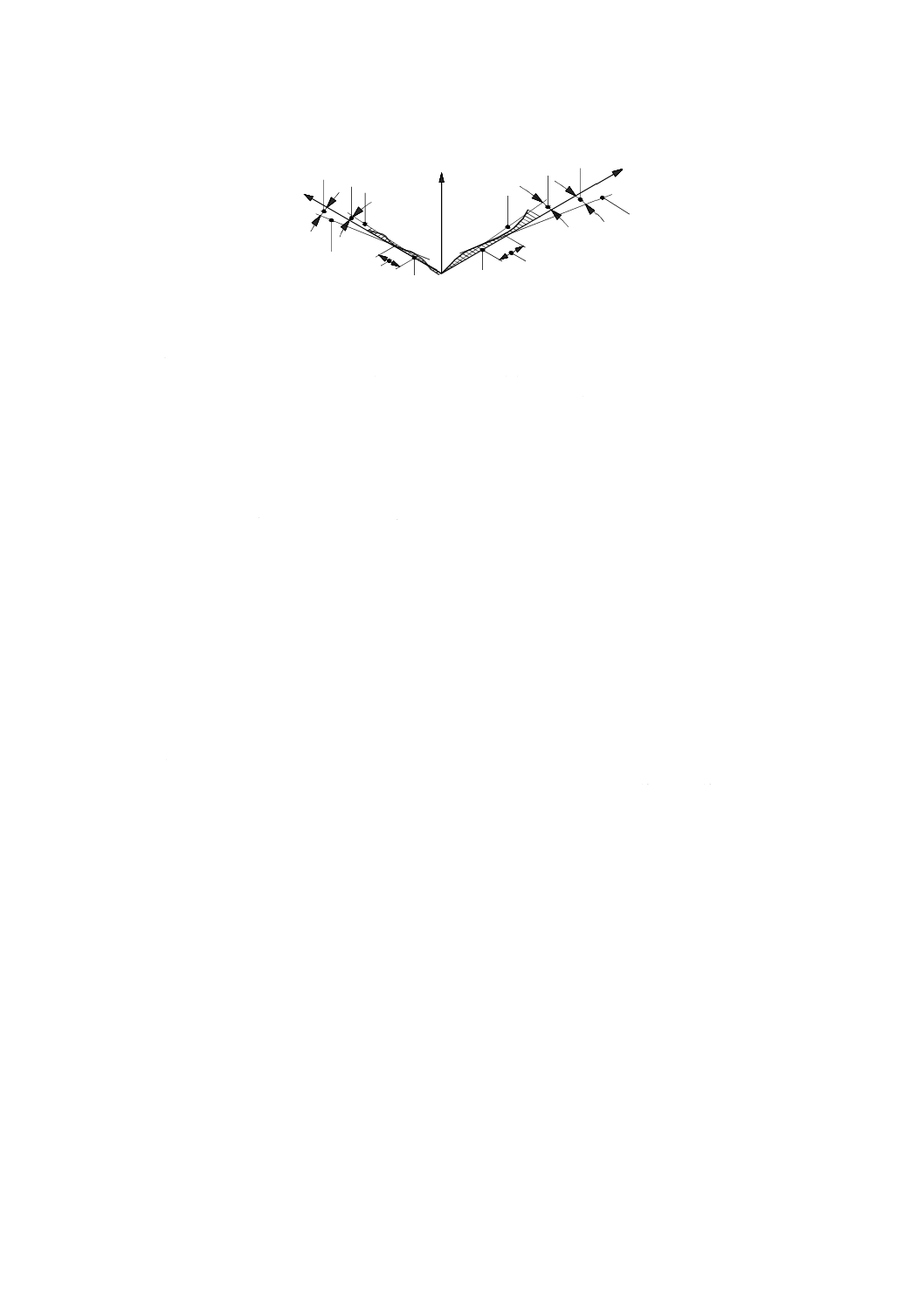

+C1 主軸の軸線(対象とする軸)

+C 回転テーブル(データム軸)

+Z 傾きを評価するための共通の基準

1 C軸の軸平均線

2 C1軸(主軸の軸線)の軸平均線

3 YZ面内におけるC軸の軸平均線の傾き角,θ C,YZ(図示した例は,正の値)

4 YZ面内におけるC1軸の軸平均線の傾き角,θ C1,YZ(図示した例は,負の値)

5 ZX面内におけるC軸の軸平均線の傾き角,θ C,ZX(図示した例は,負の値)

6 ZX面内におけるC1軸の軸平均線の傾き角,θ C1,ZX(図示した例は,負の値)

注記 3.6.3の注記3参照。

図18−C軸と主軸との平行度誤差の例

+C1

+Z

+Z

+C

1

5

6

2

+Z

+Z

+X

+X

+Z

+Y

+X

1

3

4

2

+Z

+Z

+Y

+Y

Z

Z

C

C

+Z

+Z

+Z

+Y

+Y

+Y

+X

+Z

+Z

+X

+X

18

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6.6

回転軸と面との平行度誤差(parallelism error between an axis of rotation and a surface)

回転部品の軸平均線(の向き)と機械の機能面に対応する基準平面(に関係する面)とのなす角度。

注記 傾きを決定するための共通の基準は,関連付ける機械の基本軸の正の方向である。

3.6.7

二つの直進運動の直角度誤差(squareness error between two axes of linear motion)

直進運動の基本軸に対応する直進運動部品の機能点の軌跡の基準直線の傾きと,(関係して)直進運動の

基本軸に対応する他の直進運動部品の機能点の軌跡の基準直線の傾きとの差(図19参照)。

注記1 この定義は,概念的に“二つの機能直線間の直角度誤差(3.9.5参照)”の定義とは異なる。

注記2 正の直角度誤差は,JIS B 6310に規定する,回転軸の右手直交座標系に従い,データム軸に

対する対象とした軸の向きにおける正の角度誤差に対応する。直角度誤差の符号は,対象と

した軸とデータム軸とを入れ替えると,逆になる。例えば,X軸(対象とした軸)とY軸(デ

ータム軸)との間の直角度誤差は,Y軸(対象とした軸)とX軸(データム軸)との間の直

角度誤差とは,符号が異なる。この混乱を避けるために,直角度誤差は,“90°より大きい”

又は“90°より小さい”のような記述を追加してもよい。

注記3 図19に示す例の場合には,式(5)を適用する。

EB(0Z)X=EB0X=θ X,ZX−θ Z,ZX··························································· (5)

注記4 直角度誤差の評価において,測定長さが短いと測定結果に意味がなくなることがある。

1 EXZに関係する基準直線

2 基準直線EXZの傾き,θ Z,ZX(図示した例は,正の値)

3 EZXに関係する基準直線

4 基準直線EZXの傾き,θ X,ZX(図示した例は,負の値)

注記 3.6.7の注記3参照。

図19−直進X軸とZ軸との直角度誤差の例

3.6.8

直進軸と軸の平均線との直角度誤差(squareness error between an axis of linear motion and an axis average line)

直進運動部品上の点の軌跡の基準直線と(関係する)機械の回転部品の軸の平均線との90°からの角度

偏差。

注記 回転軸と関係する正の方向は,JIS B 6310に規定する右手直交座標系に基づき直進運動の正の

方向とする。

2

1

3

4

+X

+Y

+Z

+X'

+Z

+Y

+W

X

Z

Y

+Y

+Z

+X

+Z

+Y

+W

Z

Y

+X'

X

19

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6.9

二つの軸平均線の直角度誤差(squareness error between two axis average lines)

機械の回転部品の軸平均線と(関係する)機械の他の回転部品の軸平均線との90°からの角度偏差。

3.7

軸平均線間の関係を表す用語

3.7.1

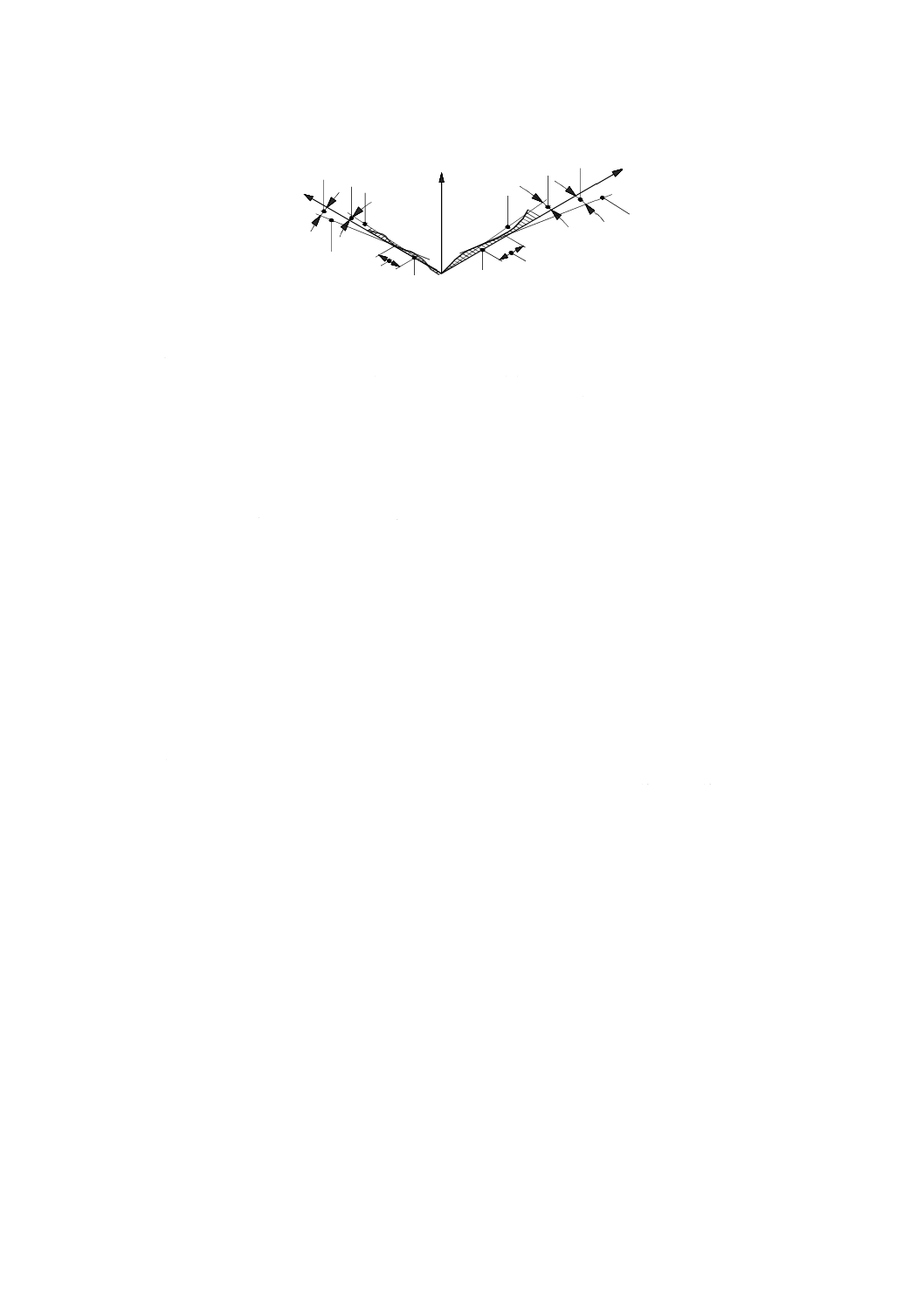

二つの軸平均線間のオフセット(offset between two axis average lines)

軸方向の指定された位置における二つの理想的には平行な軸平均線間の半径方向の距離。

3.7.2

二つの軸平均線の同軸度誤差(coaxiality error of axis average lines)

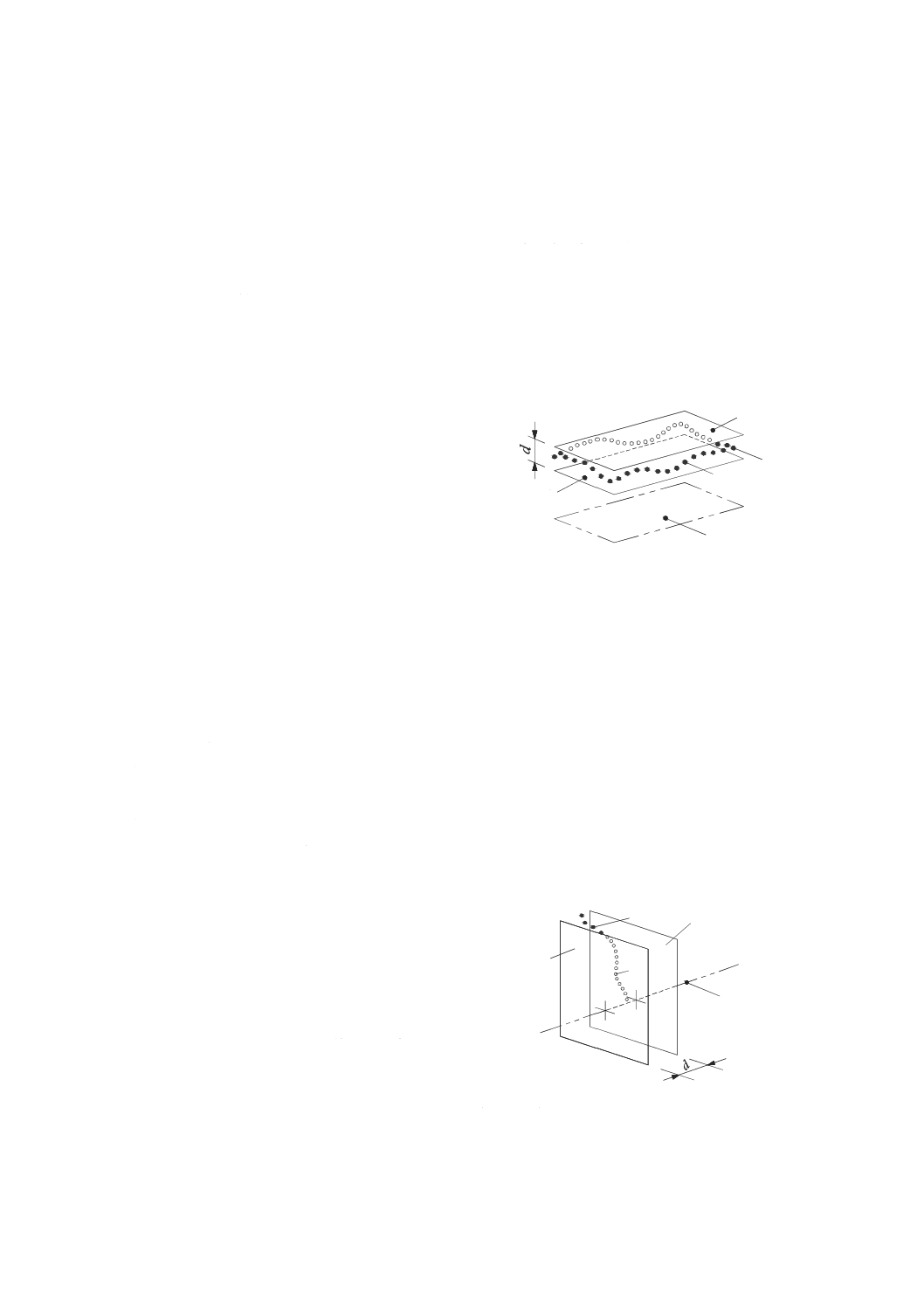

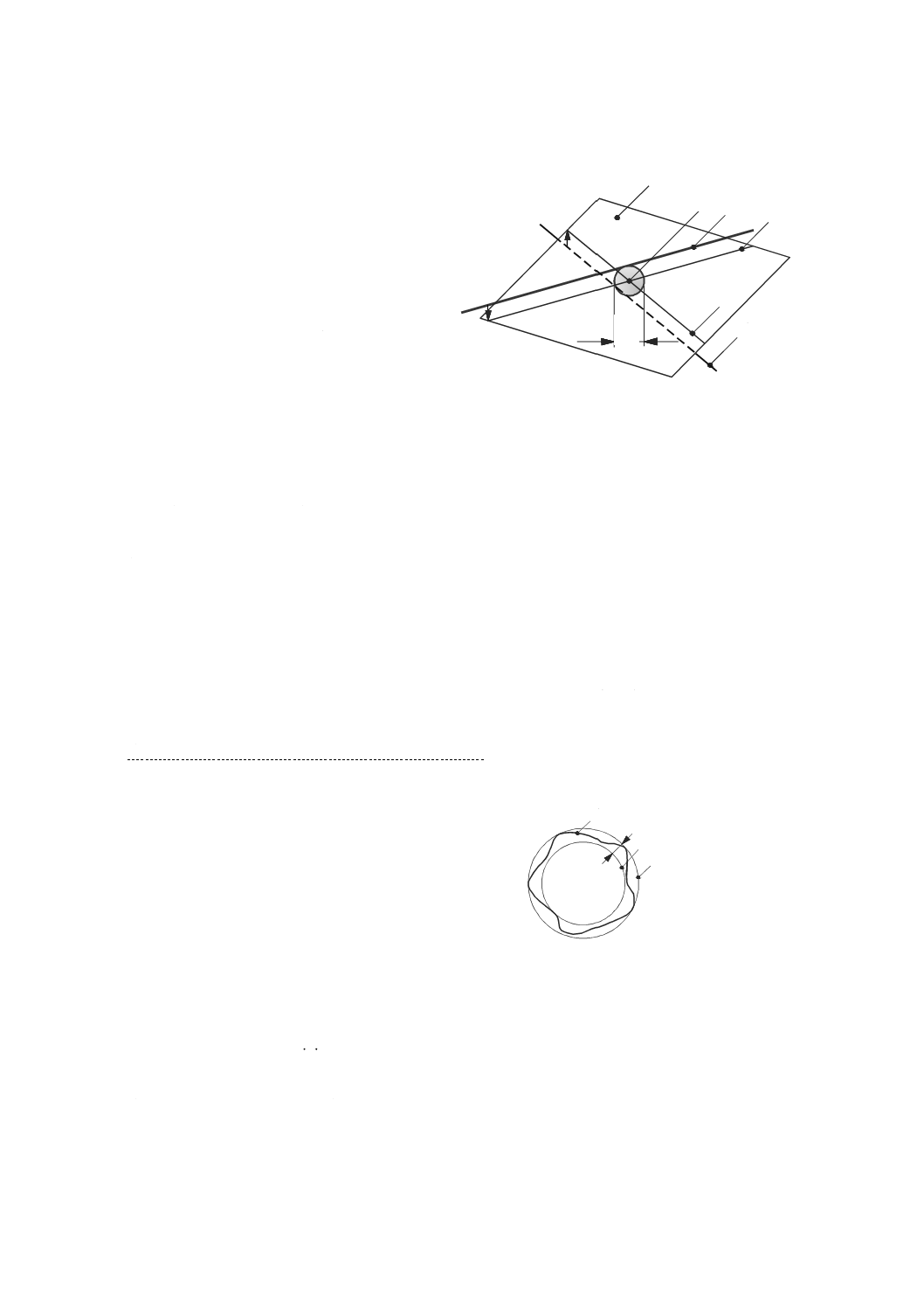

2直交平面で評価する二つの理想的には同軸平均線間の指定された位置及び角度でのオフセット(図20

参照)。

注記1 この定義は,二つの線がオフセットしていない平行な二つの直線の特性として,用語“同軸

度”を定義する。

注記2 同軸度誤差は,一つの指定された位置で2直交平面において評価した二つのオフセット及び

二つの平行度(角度)で表される。

注記3 同軸度誤差は,平行度誤差の測定と同様に二つの垂直平面において測定する。

1 軸平均線1

2 軸平均線2

3 同軸度偏差のオフセット(一つの平面で測定)

4 同軸度偏差の角度(一つの平面で測定)

L オフセット測定のために指定した距離

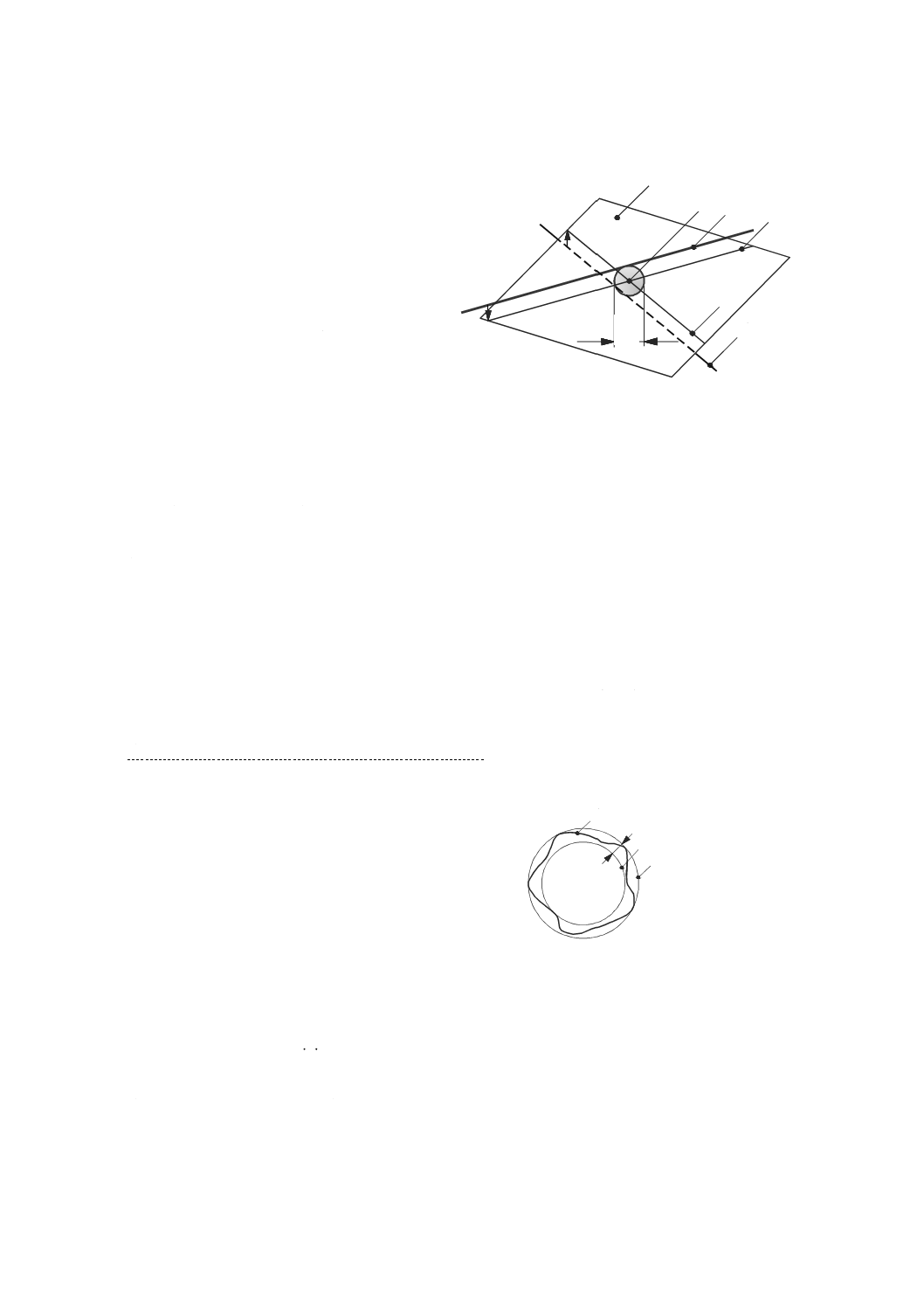

図20−軸平均線の同軸度誤差の例(2直交平面の一つを表示)

3.7.3

二つの軸平均線の等距離度誤差(equidistance error of axis average lines)

軸平均線と基準平面との距離と,その基準平面に対するもう一つの軸平均線との距離との差。

3.7.4

二つの軸平均線の交差度誤差(error of intersection between axis average lines)

見掛け上交わっている二つの軸平均線間の実際の最短距離(図21参照)。

注記 交差しない二つの軸平均線の投影図は,その対称面上の点で交わる。二つの軸平均線間の最短

の実際の距離は,投影図の交点に中心があって,その二つの軸平均線に接する球の直径に等し

い。

2

314

L

20

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 軸平均線1

2 軸平均線2

3 対称面

4 対称面上の軸平均線1の投影図

5 対称面上の軸平均線2の投影図

6 投影図4及び5の交点

d 交点6に中心があり,軸平均線1及び2に接

する球の直径(交差度誤差)

図21−二つの軸平均線間の交差度誤差

3.8

多軸運動試験に関する用語

3.8.1

同期運動(synchronous motion)

制御装置で同時に2軸以上の制御軸を同期させて,工作物及び/又は工具を空間内であらかじめ決めら

れた経路に沿って動かす運動。

3.8.2

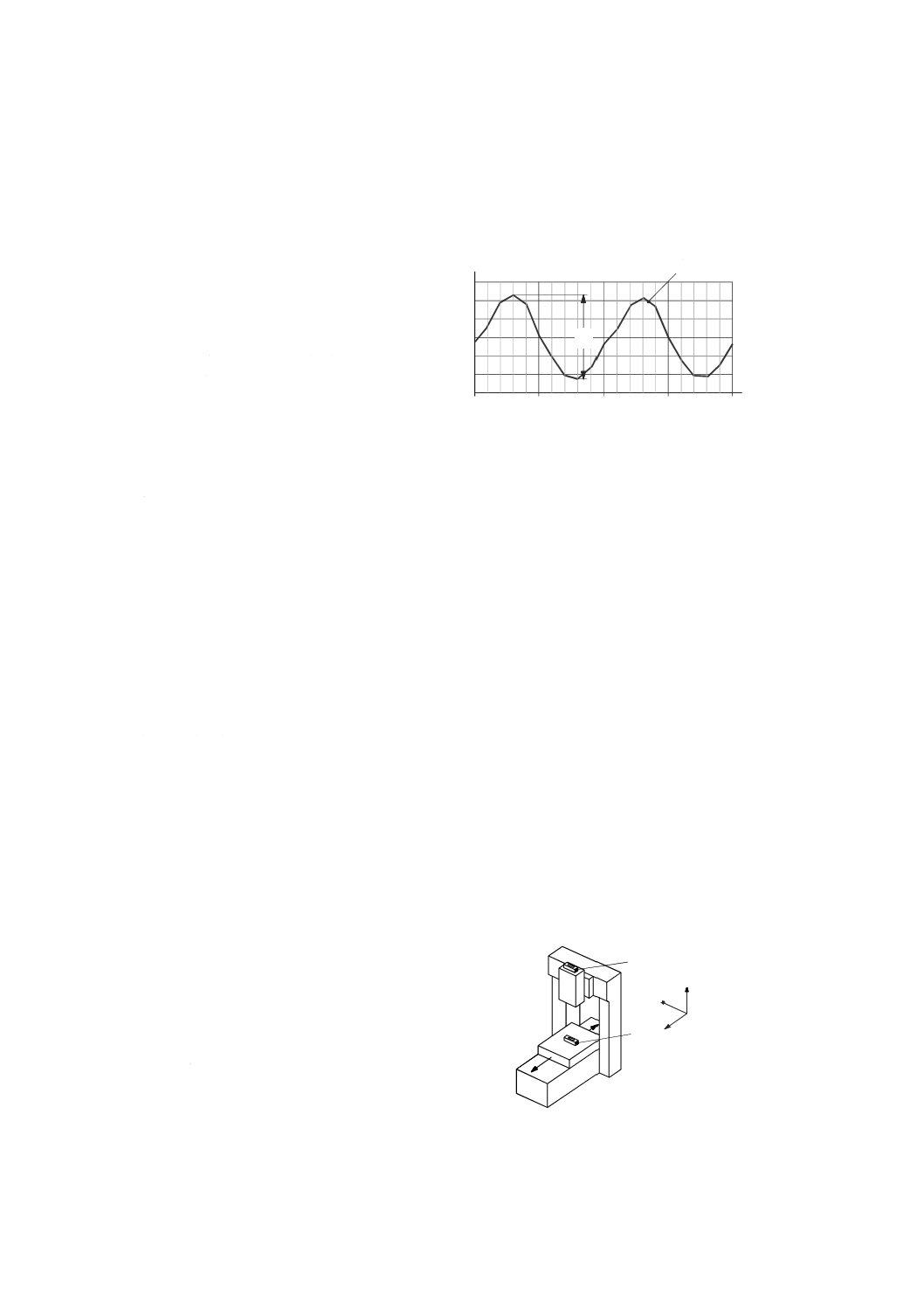

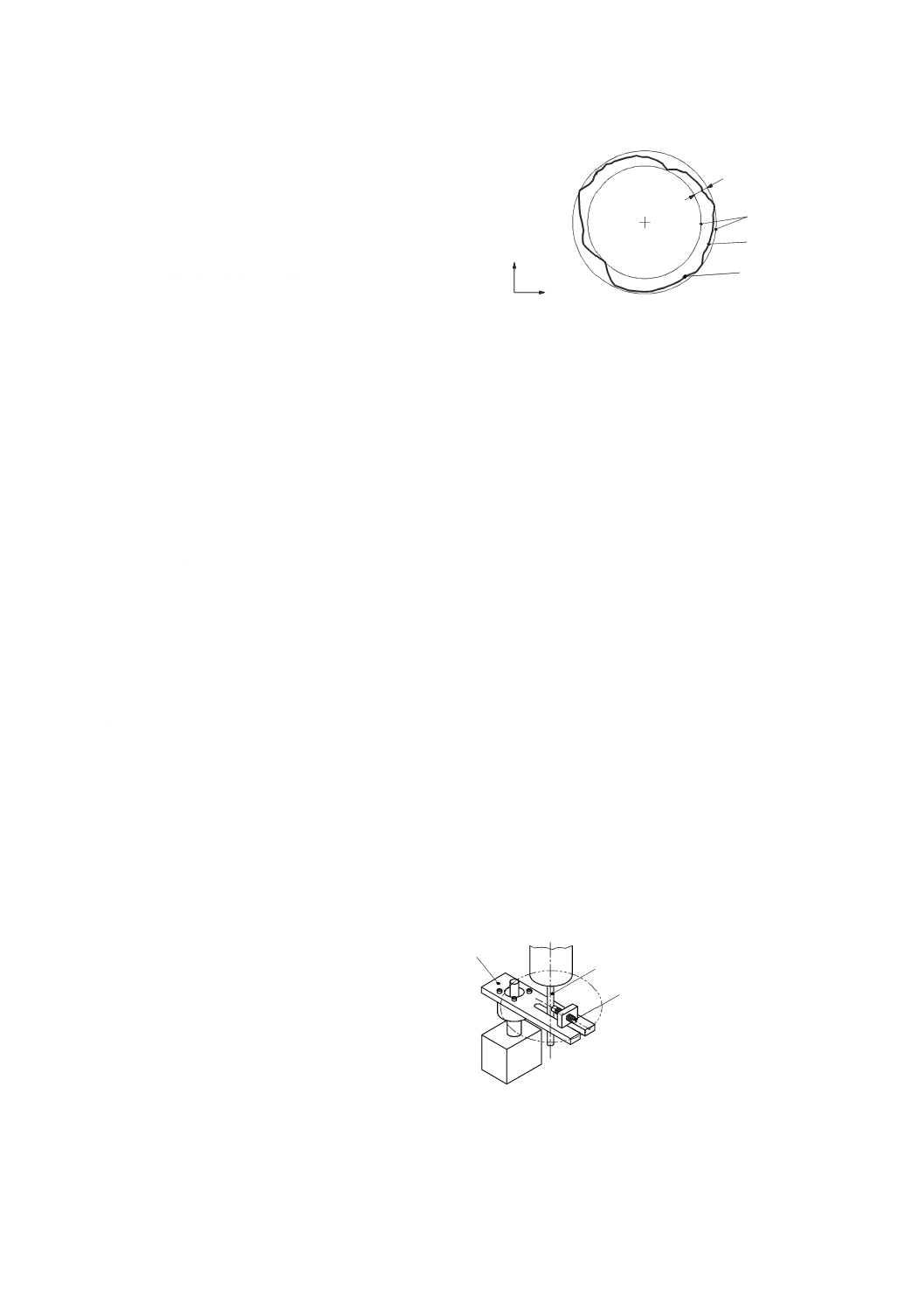

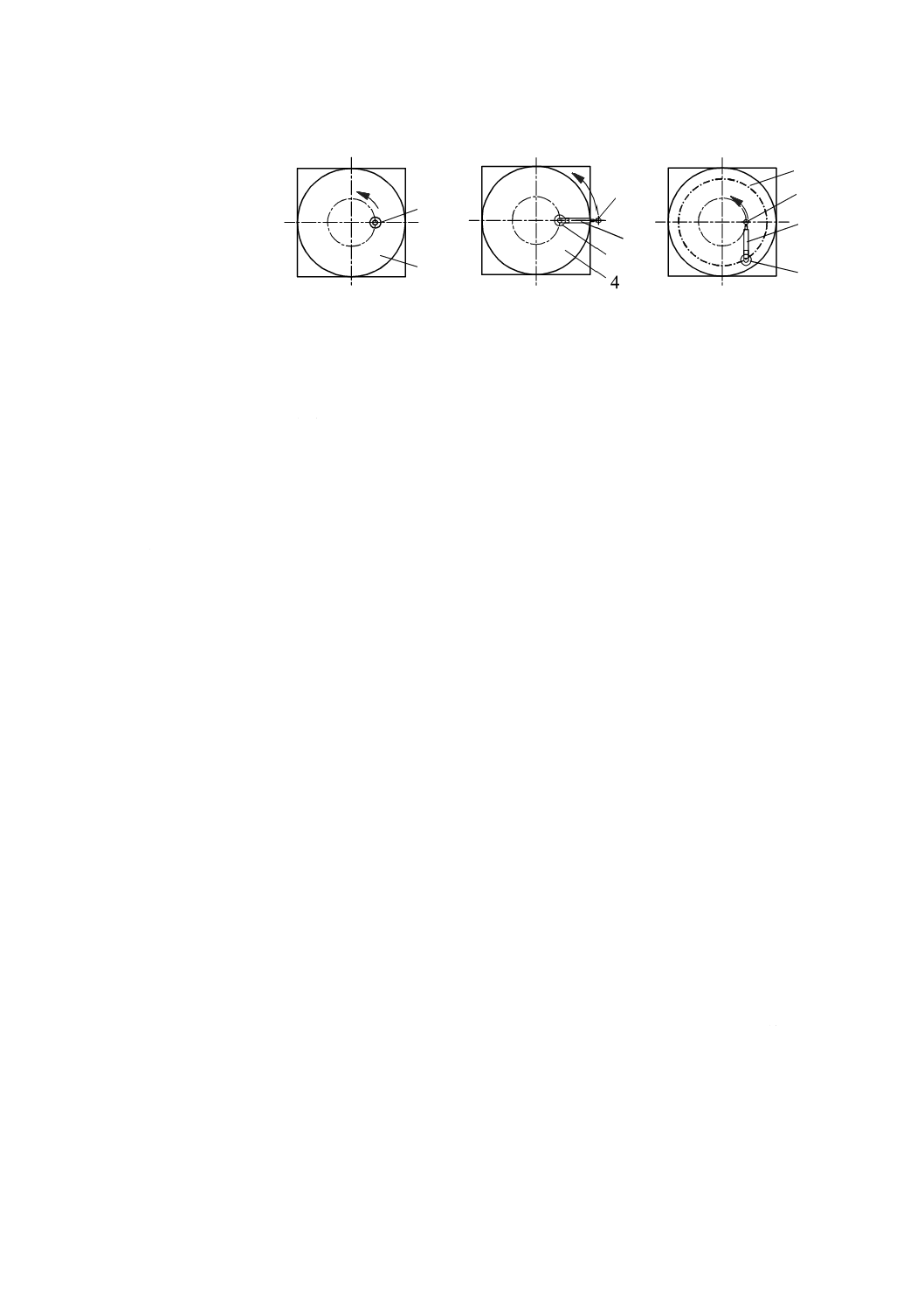

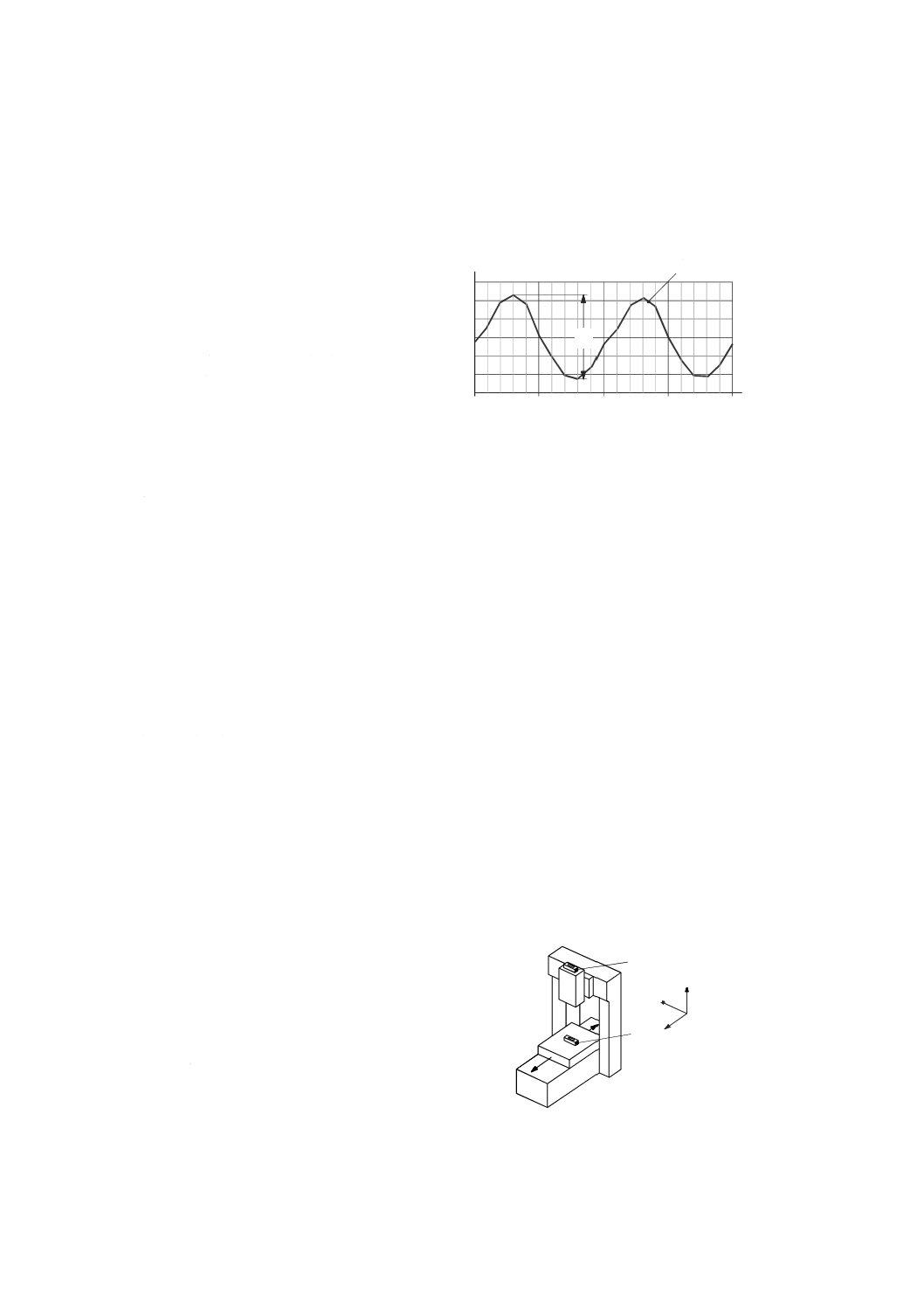

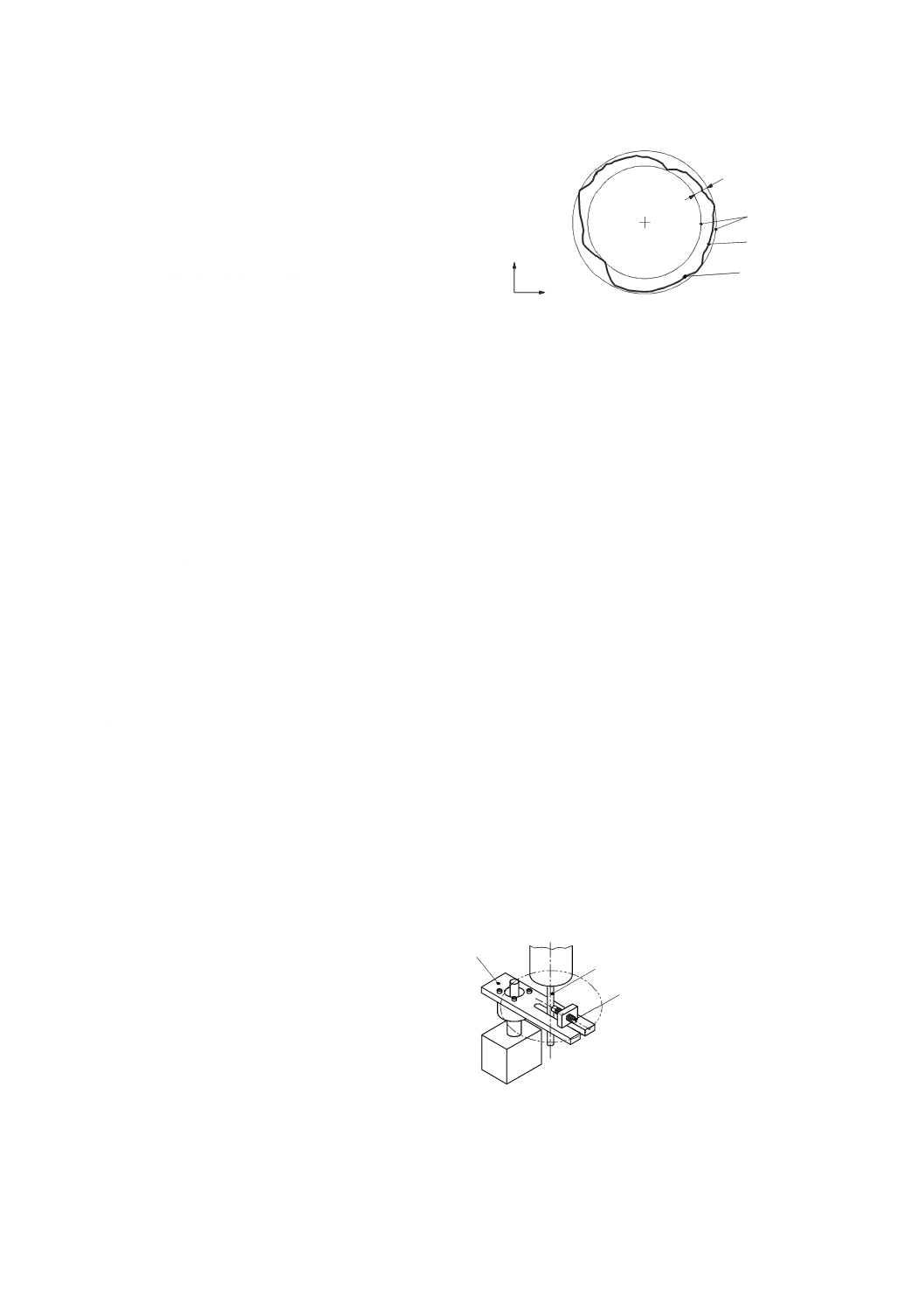

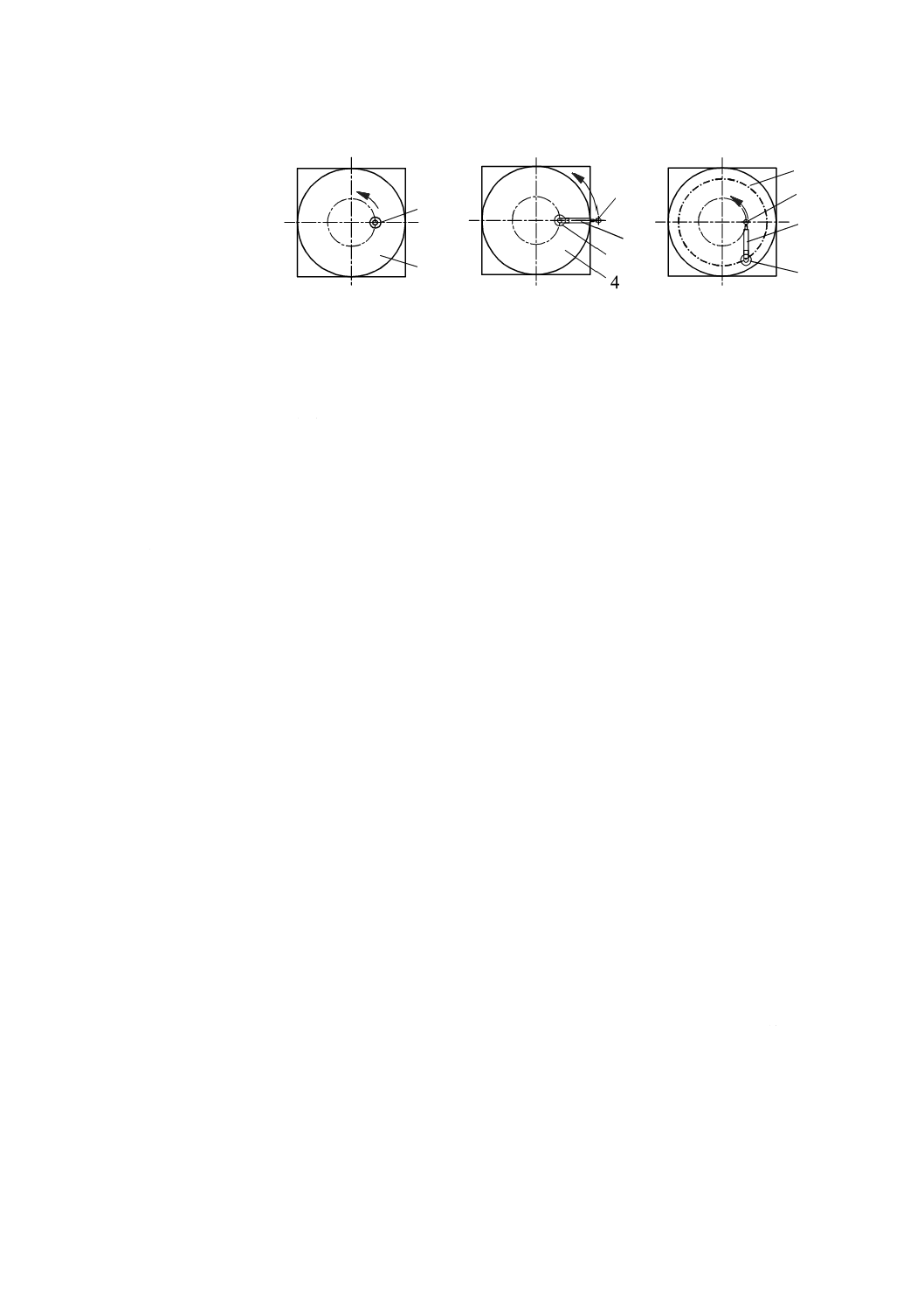

円形誤差(circular error)

同期運動によって生成された実際の円弧軌跡を挟む二つの同心円間の半径方向の最小間隔(図22参照)。

注記1 基準円は,最小領域平均基準円(3.8.3)又は最小二乗基準円(3.8.4)である。

注記2 円形誤差は,部品及び工作機械の機能面に関係する用語“真円度”とは異なり,同期運動に

関係して用語“真円度”を用いるのは適切ではない。

注記3 二つの同心円を,最小領域基準円という。

1 円弧軌跡

2,3 最小領域基準円

4 最小半径間隔(円形誤差)

図22−円形誤差を示す円弧軌跡の例

3.8.3

最小領域平均基準円(mean minimum zone reference circle)

実円弧軌跡を含み,最小半径間隔をもつ二つの同心円の算術平均円。

注記 ISO 12181-1の3.3.1.1参照。

3.8.4

最小二乗基準円(least squares reference circle)

d

3

61

4

5

2

1

4

2

3

21

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

局所的な円形偏差の二乗の和が最小となるような実円弧軌跡に適合させた円。

注記 ISO 12181-1の3.3.1.2参照。

3.8.5

平面度(flatness)

平面の幾何特性。

3.8.6

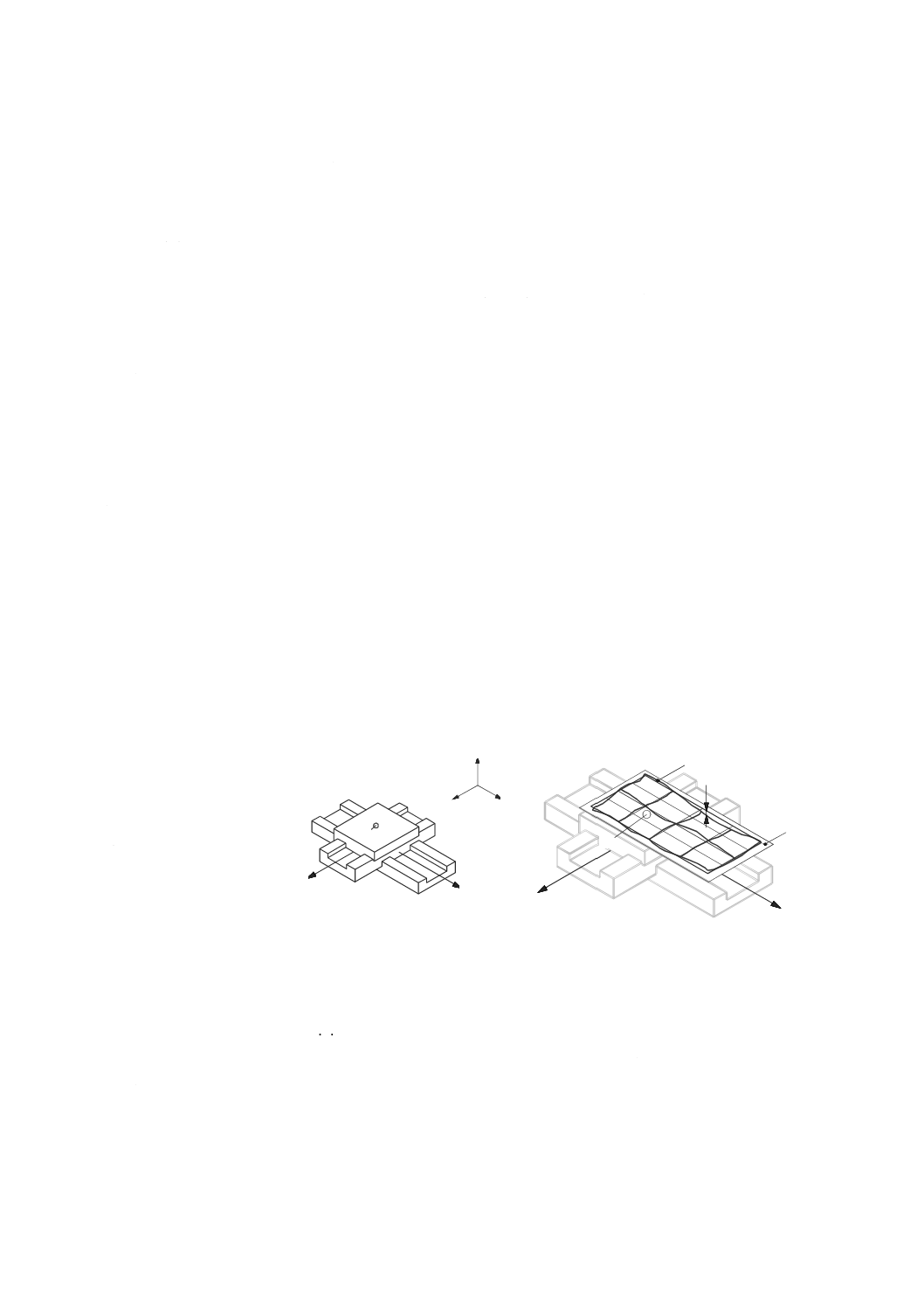

二つの直進運動によって創成された表面(surface generated by two linear motions)

仮想表面を創成する,(公称)平面上を運動するように指令された二つの直進運動部品の合成運動によっ

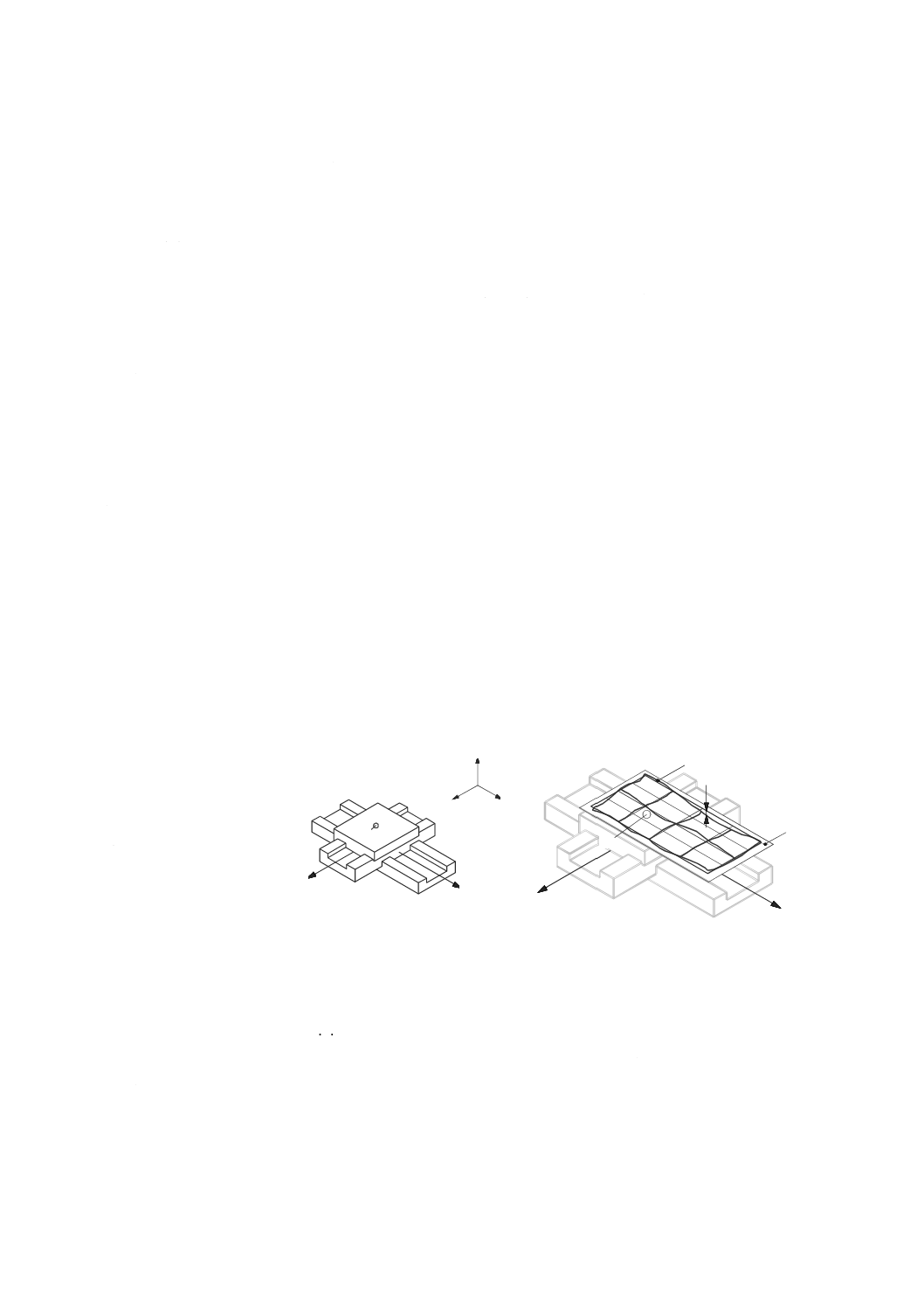

て得られる機能点の集合(図23参照)。

注記 “仮想表面”とは,概念的にISO 12781-1の3.2.2に定義する,実表面を表す測定平面度輪郭曲

線を意味する,“平面度輪郭曲面”に似ている。

3.8.7

平面度偏差(flatness deviation)

基準平面から(二つの直進運動によって生成された表面上の)点の偏差で,基準平面に垂直な方向の偏

差。

注記1 ISO 12781-1の3.2.3参照。

注記2 平面度偏差の正の符号は,JIS B 6310に従って正の方向。

3.8.8

基準平面(reference plane)

二つの直進運動によって創成された表面に適合させた平面で,平面度の偏差及び測定値の基準となる平

面。

注記 ISO 12781-1の3.3.1参照。

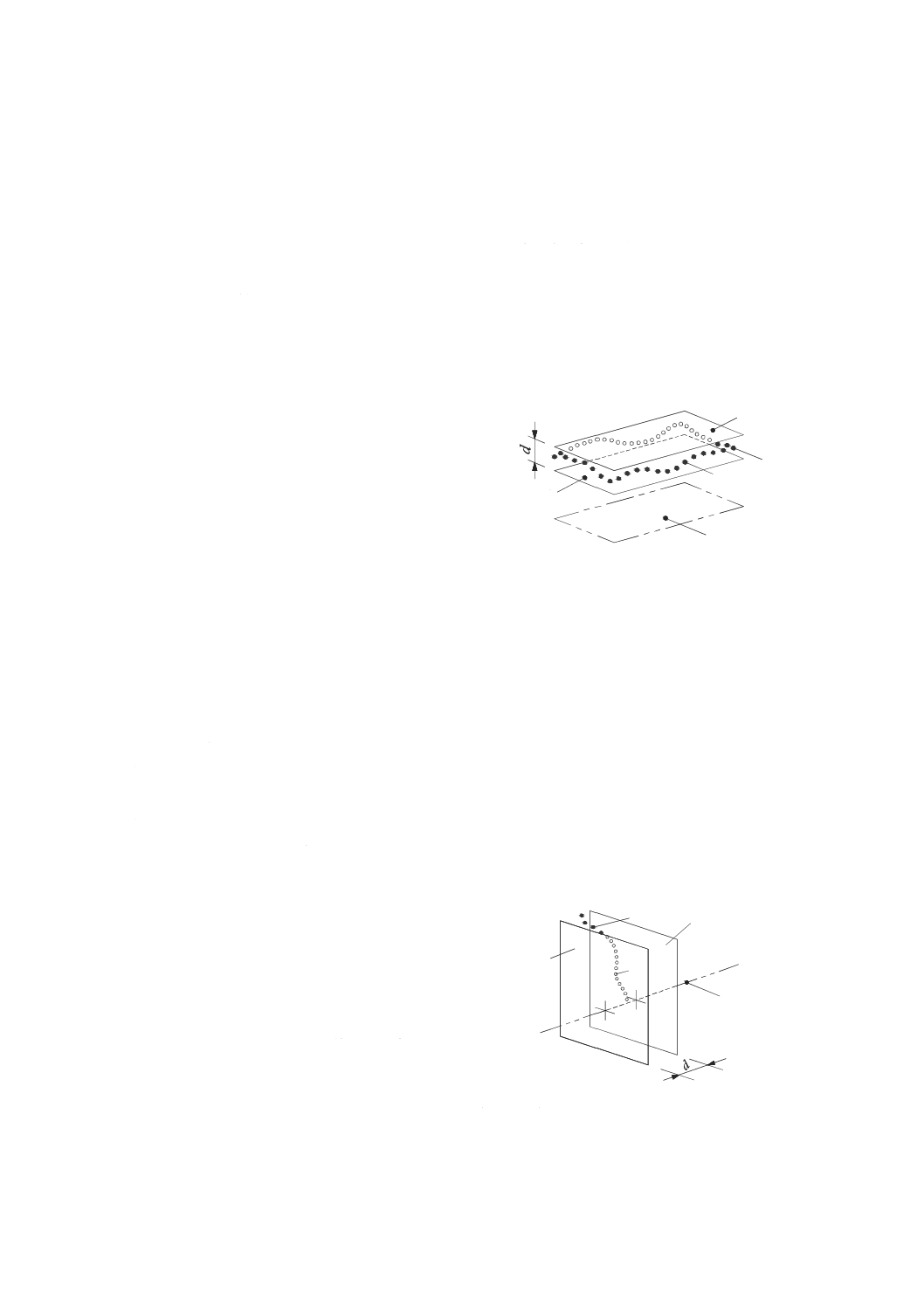

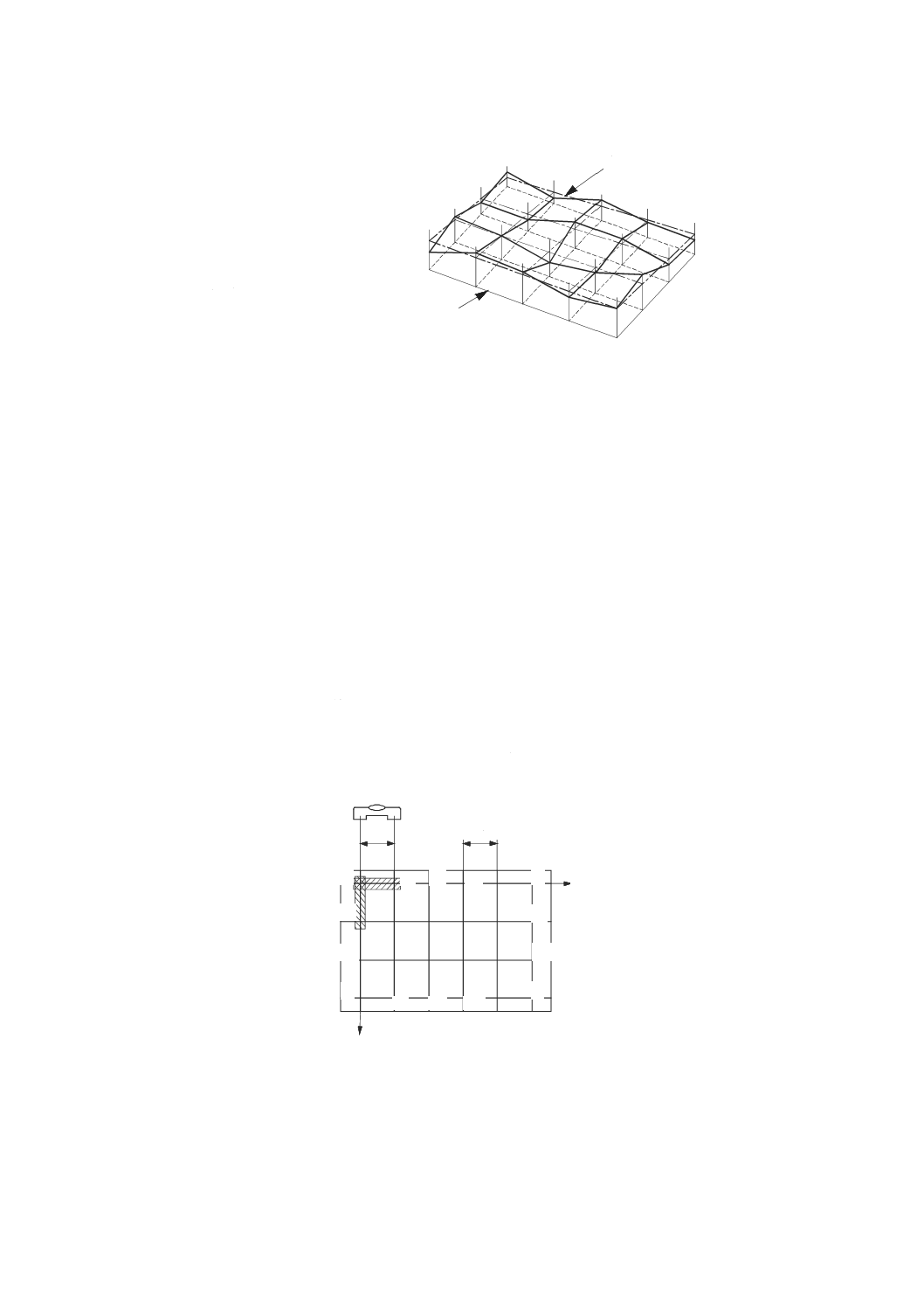

1 機能点

2 基準平面

3 機能点の軌跡

4 部分平面度偏差

図23−二つの直進運動によって決まる平面

3.8.9

最小領域平均基準平面(mean minimum zone reference plane)

二つの直進運動によって生成される面を含み,最小間隔の二つの平行平面の算術平均平面(図24参照)。

注記 ISO 12781-1の3.3.1.1.3参照。

+Z'

+X'

1

+Z'

+Y

+X'

+X'

+Z'

3

4

2

1

+Z'

+Z'

+X'

+X'

+Z'

+X'

+Y

22

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 上側の最小領域基準平面

2 最小領域平均基準平面

3 下側の最小領域基準平面

d 最小間隔

図24−最小領域基準平面

3.8.10

最小二乗基準平面(least squares reference plane)

平面度偏差の二乗の和が最小になるような平面。

注記 ISO 12781-1の3.3.1.2参照。

3.8.11

二つの直進運動で決まる面の平面度誤差(flatness error of a surface defined by two linear motions)

(前もって定義した基準平面に対して)正の最大平面度偏差に負の最大平面度偏差の絶対値を加えた値。

注記 最小平面度誤差は,最小領域基準平面を用いて評価する。

3.8.12

3直進軸の空間精度,VXYZ(volumetric accuracy for three linear axes)

対象とする空間における,X,Y,Z軸運動に対する理想の位置と実際の位置とのX,Y,Z軸方向の相

対偏差の最大範囲及びA,B,C軸方向の角度偏差の最大範囲。ただし,それらの偏差は,指定された第

一軸及び第二軸に対する工作機械の工具側と工作物側との間の相対偏差(図25参照)である。

空間精度VXYZは,各直進軸及び各回転軸について,次の六つの偏差で表す。

VXYZ,X: X軸方向における最大相対偏差範囲

VXYZ,Y: Y軸方向における最大相対偏差範囲

VXYZ,Z: Z軸方向における最大相対偏差範囲

VXYZ,A: A軸方向における最大偏差範囲

VXYZ,B: B軸方向における最大偏差範囲

VXYZ,C: C軸方向における最大偏差範囲

使用した測定座標系及び次の値は,記録する。

− X,Y,Z軸方向における工具オフセット

− 関係のある空間,X×Y×Z

− 空間の中心位置,X,Y,Z

− 採用した測定座標系(附属書A参照)

注記 回転軸も機械の空間精度に影響を及ぼす。ただし,分かりやすくするためにここでは考慮し

ない。

+Z'

+Y

+X'

1

2

3

d

+Y

+Z'

+X'

23

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 X軸方向の偏差

2 Y軸方向の偏差

3 Z軸方向の偏差

4 A軸方向の偏差

5 B軸方向の偏差

6 C軸方向の偏差

AP 実際の位置

SP 開始位置

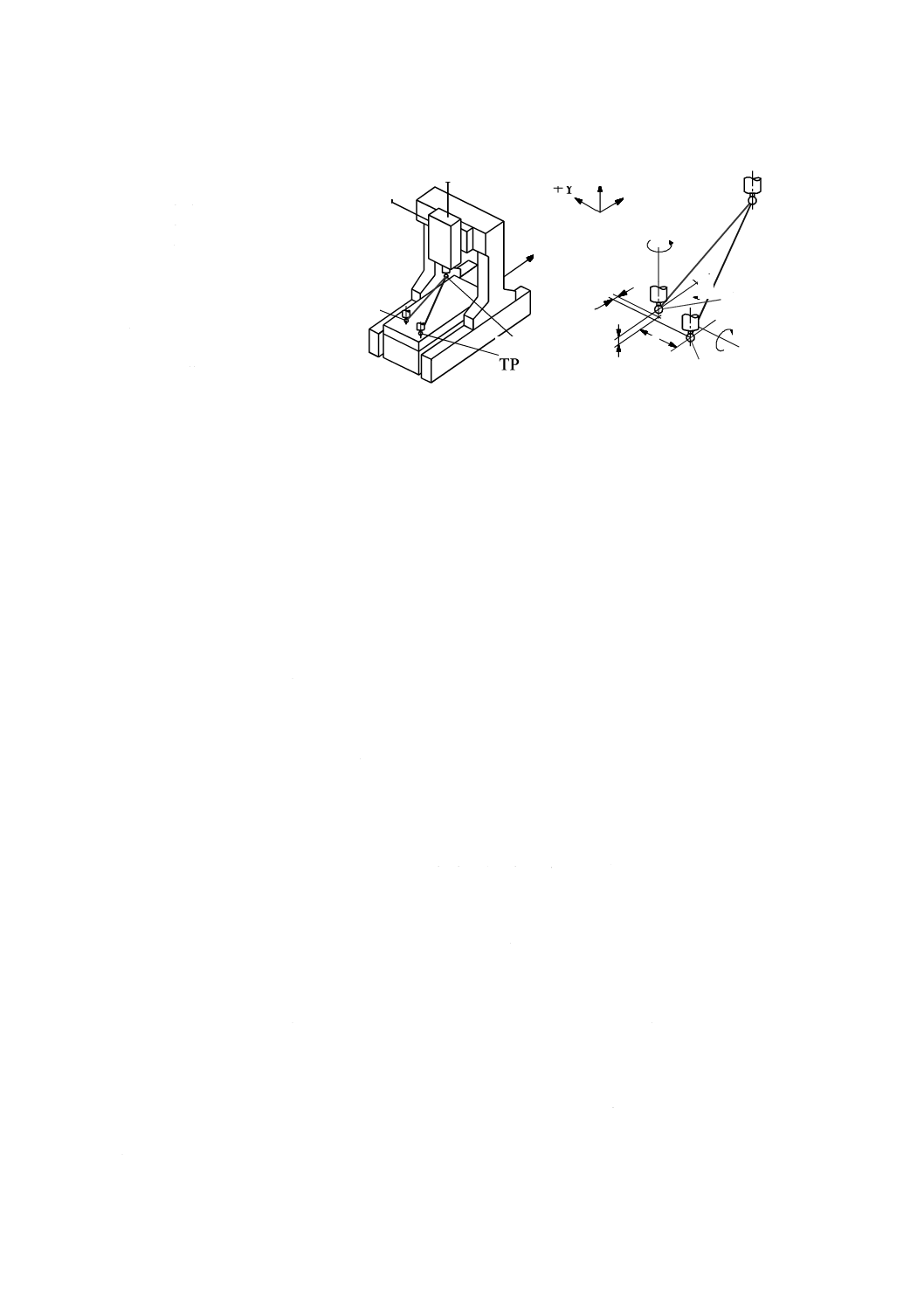

TP 目標位置

図25−目標位置の偏差

3.8.13

空間性能(volumetric performance)

工作機械の受渡当事者間で協定した全作業空間又はそれより小さな空間のどの場所でも,意図した多軸

機能を遂行できる工作機械の能力。

3.9

機械の機能面,部品及び工作物の幾何精度に関する用語

3.9.1

一般

工作機械の機能面は,実際の部品である。その部品の幾何精度に関係する用語及び定義は,JIS B 0021

による。

真直度(3.4.11),基準直線(3.4.12),平面度(3.8.5)及び基準平面(3.8.8)の用語及び定義は,部品に

も適用する。

機械の機能面間の平行度及び直角度の用語及び定義は,運動軸に関係する平行度誤差及び直角度誤差に

対する定義と概念的に異なる。“直角度”は,JIS B 0021との一貫性を保ち,かつ,運動軸に関係する幾何

学的な要素間の角度を表す用語“直角度”と区別し,機能面に関係する形体間の関係を表す用語として使

用する。

3.9.2

平面内の機能線の真直度誤差(straightness error of a functional line in a plane)

対象とする線の全ての測定点を含んだ線の総体方向に平行な二つの直線間の最小距離。

注記1 線又は基準直線の総体方向は,真直度誤差[最小領域平均基準直線(3.4.13)参照]が最小に

なるように決める。また,通常,試験する直線の両端近くの適切に選んだ2点[両端点基準

直線(3.4.15)参照],又はプロット点から計算した直線[最小二乗基準直線(3.4.14)参照]

で決めてもよい。

注記2 空間における線の真直度誤差は,直交する二つの平面に投影した線の真直度誤差によって規

定する。

3.9.3

機能線と平面との平行度誤差(parallelism error between a functional line and a plane)

対象とする線の全ての測定点を含む(データム)機能平面と関連する基準平面(3.8.8)に平行な二つの

直線間の最小距離。

TPSP

+X

+Z

+Y

AP

+Y+Z+X

TP

SP

6

AP

2

3

1

5

4

+Z

+X

+X

+Y +Z

+Y

24

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 JIS B 0021の18.9.3を参照。

注記2 この定義における平行度誤差は,(対象とする)線の真直度偏差を含み,直進軸と面との平行

度誤差(3.6.5)とは概念的に異なる。

3.9.4

二つの機能平面間の平行度誤差(parallelism error between two functional planes)

(対象とする)機能平面の全ての測定点を含む,(データム)機能平面と関連する基準平面(3.8.8)に平

行な二つの平面間の最小距離。

注記1 ISO 1101:2012の18.9.6を参照。

注記2 この定義による平行度誤差は,(対象とする)機能平面の平面度偏差を含む(図26参照)。

1,2 aに平行な平面

a (データム)機能平面に関連する基準平面

n,m (対象とする)機能平面の測定データ点

d 最小距離:平行度誤差

図26−二つの機能平面間の平行度誤差

3.9.5

二つの機能直線間の直角度誤差(perpendicularity error between two functional lines)

(参照する)機能直線の全ての測定点を含む,(データム)直線と関連する基準直線(3.4.8)に平行な二

つの平面間の最小距離。

注記1 JIS B 0021の18.10.1を参照。

注記2 データム直線は,回転部品の軸平均線又は二つの基準平面と交差している直線であり得る(図

27参照)。

注記3 直角度誤差は,この定義によると(対象とする)直線の真直度誤差を含んでいるが,二つの

直進軸間の直角度誤差(3.6.7)とは概念的に異なる。

1,2 aに直角な平面

a データム基準直線

n,m (参照する)機能直線の測定データ点

d 最小距離:直角度誤差

図27−二つの基準直線間の直角度誤差

2

m

1

a

n

2

m

1

a

n

25

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9.6

二つの機能平面間の直角度誤差(perpendicularity error between two functional planes)

(参照する)機能平面の全ての測定点を含む,(データム)平面と関係する基準平面(3.8.8)に垂直な二

つの平行平面間の最小距離。図28参照。

注記1 ISO 1101:2012の18.10.5を参照。

注記2 この定義による直角度誤差は,(参照する)平面の平面度偏差を含む。

1,2 aに直角で,互いに平行な平面

a データム基準平面

n,m (参照する)機能平面の測定点

d 最小距離:直角度誤差

図28−二つの機能平面間の直角度誤差

3.9.7

一つの断面における機能面の振れ(run-out of a functional surface at a given section)

運動している表面に対して検出する変位計,又は固定した表面に対して動いて検出する変位計によって

測定された全変位。

注記1 JIS B 0021の18.15参照。

注記2 半径方向の振れは,ある一つの断面(図15参照)における一つの軸の半径振れの2倍である。

ただし,真円度誤差又は半径方向誤差運動は考慮しない。

注記3 一般に測定された振れは,次のようになる。

a) 測定点での軸の半径振れ(3.5.10)

b) 部品の真円度誤差(JIS B 0021の18.3参照)

c) 回転軸の半径方向誤差運動(JIS B 6190-7の3.2.10参照)

注記4 工作機械の幾何精度試験において,軸の半径振れは,その軸上に取り付けられた部品の振れ

を観察することによって測定する。機械の検査の担当者の混乱を避け,かつ,誤差のリスク

を取り除くために,この規格では,用語として“振れ”だけを用い,この振れに公差を系統

的に適用し,測定器の読みは2で割らない。

注記5 転がり軸受を用いる場合は,転動体と保持器とは,軸が2回転以上回転するごとに1回転す

る。軸の振れは,数回転ごとに周期的に繰り返すのが一般的である。この変化を考慮するた

めに,振れは,数回転(少なくとも2回転)にわたって測定する(JIS B 6190-7の5.4及び

5.5参照)。

注記6 (必要があれば,軸受にテストバーをはめた後に)ある長さにわたって振れを測定したとき,

各測定点での振れが所定の値を超えなければ,測定上の観点からは,円筒又は円すいころ軸

受は,回転軸と正確に一致する軸をもつという。

2

m

1

a

n

26

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9.8

機能面の平面度誤差(flatness error of a functional surface)

全ての測定点を含み,最小の間隔をもつ,平面の総体方向に平行な2平面間の最小距離。

注記1 JIS B 0021の18.2参照。

注記2 平面又は基準平面(3.8.8)の総体方向は,平面度誤差が最小になるように定義する。すなわ

ち,通常,次のいずれかで定義する。

− 試験する平面において便宜的に選択する3点(小さな部分的欠陥をもっているエッジ近

傍は避ける。)

− 最小二乗法によってプロットした点から求めた平面(3.8.11参照)

− 最小領域平均基準平面

3.9.9

データム直線と機能円筒との同軸度誤差(coaxiality error of a functional cylinder to a datum straight line)

機能円筒の中心線とデータム直線との間の最大半径方向距離(指定した測定長さ内で評価)の2倍。

注記1 JIS B 0021の18.13.2参照。

注記2 典型的な機能円筒は,クイルである。典型的なデータム直線は,関連する主軸の軸平均線で

ある。

4

許容値

4.1

一般

許容値は,評価する工作機械の特性及び幾何精度の許容できる誤差を特定し,機能要求事項に従って規

定する。許容値を規定する場合は,製造,組立及び検査要求事項も考慮するのがよい。

許容値は,測定する特性に対応した単位で表さなければならない。

4.1.1

許容値及び適合の領域に関する基準(JIS B 0641-1参照)

許容値を規定する場合及び規定した許容値との適合を評価する場合は,測定の不確かさを考慮すること

が望ましい(箇条5及び6.3参照)。適合の領域及び不適合の領域は,JIS B 0641-1の基準に従って決定す

る[図29のa) 及びb) 参照]。

1 適合の領域

2 不適合の領域

T1 片側許容値の領域。例 EZX 真直度0.012 mm

T2 両側許容値の領域。例 100 mm±0.006 mm

U 測定の不確かさ

図29−片側許容値の領域,両側許容値の領域に対する適合の領域及び不適合の領域の決定

例 振れの許容値:x mm

測定の不確かさ:y mm

試験中の読みの最大許容差:(x−y) mm(適合の領域)

U

U

T1

1

2

U

U

UU

T2

2

1

2

a) 片側許容値の領域

b) 両側許容値の領域

27

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適合の領域のその他の定義は,受渡当事者間の協定による。

幾何精度の測定値を繰返し求める場合は,その測定値の平均をとることが望ましい。求めた測定値のば

らつきは,測定の不確かさが一因である。

4.1.2

規定された測定の限界

特に規定しない限り,この規格に規定する試験に対応する許容値は,規定された測定限界(真直度試験

の測定長さ,空間精度試験の測定体積,静的コンプライアンス,ヒステリシス試験のための加えた力の範

囲など)内において,測定対象の値について,許容できる最大値を示さなければならない。

許容値を所定の限界について規定する場合は,その限界と同等な他の限界の許容値に比例則を適用して

もよい。例えば,特定の測定長さに対して許容値がT1であり,測定長さL2に対してそれより大きな許容

値がT2である場合は,L1からL2までの測定長さに対してTLは,次の式(6)〜式(8)による比例則によって決

定する。

1L

L≦

のとき,

1

L

T

T=

·························································· (6)

2

1

L

L

L

<

<

のとき,

(

)

1

1

2

1

2

1

L

L

L

L

L

T

T

T

T

−

−

−

+

=

································ (7)

2L

L≧

のとき,

2

L

T

T=

························································· (8)

測定長さが規定する測定長さと大きく異なる場合には,(例えば,利用できる測定長さが300 mmではな

く30 mmの場合には)比例則は,適用できない。

4.1.3

部分許容値

特に規定しない限り,許容値は,測定の限界全体にわたる測定結果に適用する。部分許容値は,部分測

定の限界を参照して規定することが望ましい。

部分許容値は,単純に比例則を適用して規定してはならない。部分許容値の規定は,試験中の特性又は

部品に関連した機能要求事項及び検査要求事項を考慮しなければならない。

直進軸の部分真直度誤差の規定は,3.4.10の定義を直接適用するが,基準直線は,部分測定長さで評価

する(図30参照)。

1 真直度誤差

2 部分測定長さ

3 部分真直度誤差

4 部分真直度の測定結果に関連する両端の点を結んだ両端点基準直線

M,N 全測定長さにわたる真直度測定値に関連する両端の点を結んだ両端点基準直線

図30−部分真直度誤差

さらに,直進軸間の平行度誤差及び直角度誤差の部分許容値は,明確に規定しなければならない。

直進軸間の平行度誤差及び直角度誤差は,参照する軸の軌跡及びデータム軸の軌跡に関連する基準直線

間の角度の関係である。

部分平行度誤差及び部分直角度誤差を規定し,試験する場合は,データム軸の軌跡に関連する基準直線

が,データム軸の全移動範囲にわたる測定から得られた結果から評価するか,又はデータム軸の部分移動

範囲にわたる測定から得られた結果から評価するかを明確に記載しなければならない(図31,図32及び

M

1

34

N

2

28

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図33参照)。

EXZ W軸に平行な物理的な真直度基準に対して,ZX平面で測定されたZ軸の真直度偏差

EXW W軸に平行な物理的な真直度基準に対して,ZX平面で測定されたW軸の真直度偏差

LZ Z軸の部分測定長さ

1 Z軸の移動範囲全体にわたるEXZの測定に関連する基準直線

2 基準直線1の傾き,θ Z1,ZX(図示した例は,正の値)

3 EXWに関連する基準直線

4 EXWの基準直線の傾き,θ W,ZX(図示した例は,正の値)

5 Z1を始点とする測定長さLZにわたるEXZの測定値に関連する基準直線

6 基準直線5の傾き,θ ZL,ZX(図示した例は,負の値)

注記 部分平行度誤差,θ Z1,ZX−θ W,ZX

図31−データムW軸の全移動範囲に対するZ軸の部分平行度誤差の評価

EXZ W軸に平行な物理的な真直度基準に対して,ZX平面で測定されたZ軸の真直度偏差

EXW W軸に平行な物理的な真直度基準に対して,ZX平面で測定されたW軸の真直度偏差

LW W軸の部分測定長さ

LZ Z軸の部分測定長さ

1 Z軸の移動範囲全体にわたるEXZの測定値に関連する基準直線

2 基準直線1の傾き:θ Z1,ZX(図示した例は,正の値)

3 EXWに関連する基準直線

4 EXWの基準直線の傾き:θ W,ZX(図示した例は,正の値)

5 Z1を始点とする測定長さLZにわたるEXZの測定値に関連する基準直線

6 基準直線5の傾き:θ ZL,ZX(図示した例は,負の値)

7 W1を始点とする測定長さLWにわたるEXWの測定値に関連する基準直線

8 基準直線7の傾き:θ ZW,ZX(図示した例は,正の値)

注記 部分平行度誤差:θ ZL,ZX−θ ZW,ZX

図32−データムW軸の部分移動範囲に対するZ軸の部分平行度誤差の評価

+W

+Y

EXW

4

3

+W

+Y

EXZ

L

12

5

6

Z

Z1

Y

W

Z

Y

W

EXZ

+W

+Y

L

12

5

6

Z

Z1

+W

+Y

EXW

4

3

W1

LW

8

7

Y

Z

W

W

W

Y

29

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

LX X軸の部分測定長さ

LZ Z軸の部分測定長さ

1 Z軸の移動範囲全体にわたって評価したEXZに関連する基準直線

2 EXZの基準直線の傾き:θ Z,ZX(図示した例は,正の値)

3 X軸の移動範囲全体にわたって評価したEZXに関連する基準直線

4 EZXの基準直線の傾き:θ X,ZX(図示した例は,負の値)

5 Z1を始点とする測定長さLZにわたるEXZの測定値に関連する基準直線

6 基準直線5の傾き:θ ZL,ZX(図示した例は,負の値)

7 X1を始点とする測定長さLXにわたるEZXの測定値に関連する基準直線

8 基準直線7の傾き:θ XL,ZX(図示した例は,正の値)

注記 部分直角度誤差:EB0X=θ X,ZX−θ ZL,ZX

図33−直進軸間の部分直角度誤差の評価

測定長さが短い場合は,直進軸間の平行度誤差及び直角度誤差の部分許容値を規定しても意味がないこ

とがある。測定結果は,可能な測定長さ全体にわたって評価した結果よりも大幅に大きくなる可能性があ

る。

例 真直度誤差,平行度誤差及び直角度誤差の許容値を規定するときには,[簡単のために,W軸(デ

ータム軸)に対するZ軸(対象とする軸)の平行度誤差の規定に関連した]次の三つの選択肢を

考慮しなければならない。

a) 部分許容値の規定なし。W軸に対するZ軸の平行度誤差を規定。

W軸の全移動範囲に対するZ軸の全移動範囲(図31における線1及び線3に対応)。

b) Z軸だけに部分許容値を規定。Z軸の300 mmごとにW軸に対するZ軸の平行度誤差を規定。

W軸については全移動範囲,Z軸については300 mmの部分測定長さ,Z軸については300

mmの測定長さごとの最大差の評価(図31において位置Z1が0から全移動範囲−300 mmま

で変化させ,線5及び線3の平行度に対応)。

c) W軸及びZ軸に部分許容値を規定。

W軸の300 mmごと及びZ軸の300 mmごとのW軸に対するZ軸の平行度誤差:W軸及

びZ軸について部分測定長さが300 mm,W軸及びZ軸の全ての取り得る300 mmの区間に

ついての最大差の評価(図32において,位置Z1が0から全移動範囲−300 mmまで変化し,

位置W1が0からW軸の全移動範囲−300 mmまで変化するとき,線1及び線7の平行度に

対応)。

部分許容値の規定は,主に機能要求事項を反映しなければならないが,工作機械の実際の性能試験つい

ても十分に考慮しなければならない。

4.1.4

総合的又は包括的な許容値

複数の幾何学的な誤差の影響による誤差を,一つの幾何学的なパラメータとして制限するために総合的

2

6

+Y

+Z

+X

1

3

4

8

5

7

X

Z

LZ

LX

1

1

+Y

+X

X

Z

+Z

30

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は包括的に使用する許容値がある。この許容値は,各誤差を個別に決めたり,又は測定したりすること

なく1回の測定で決定する。

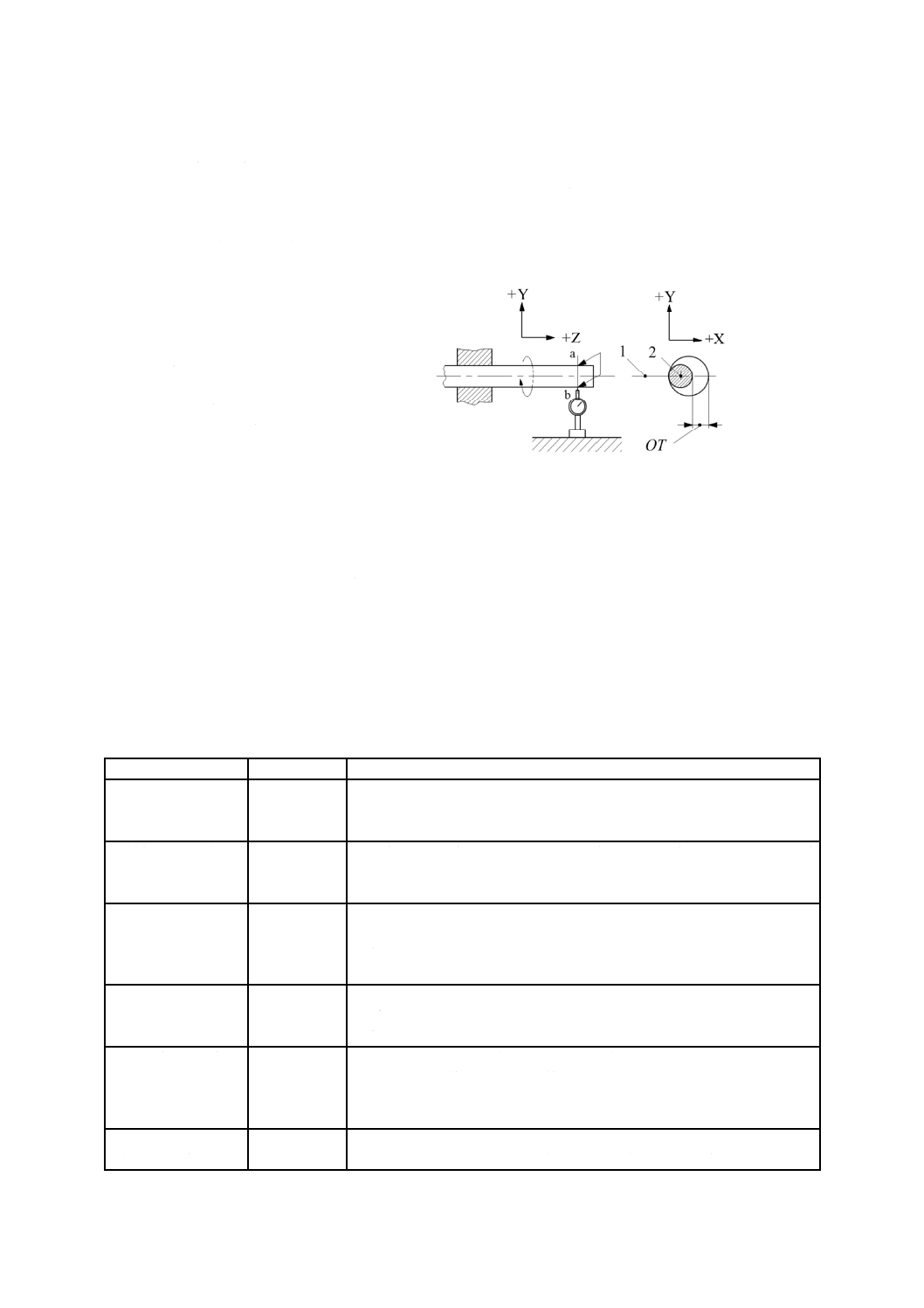

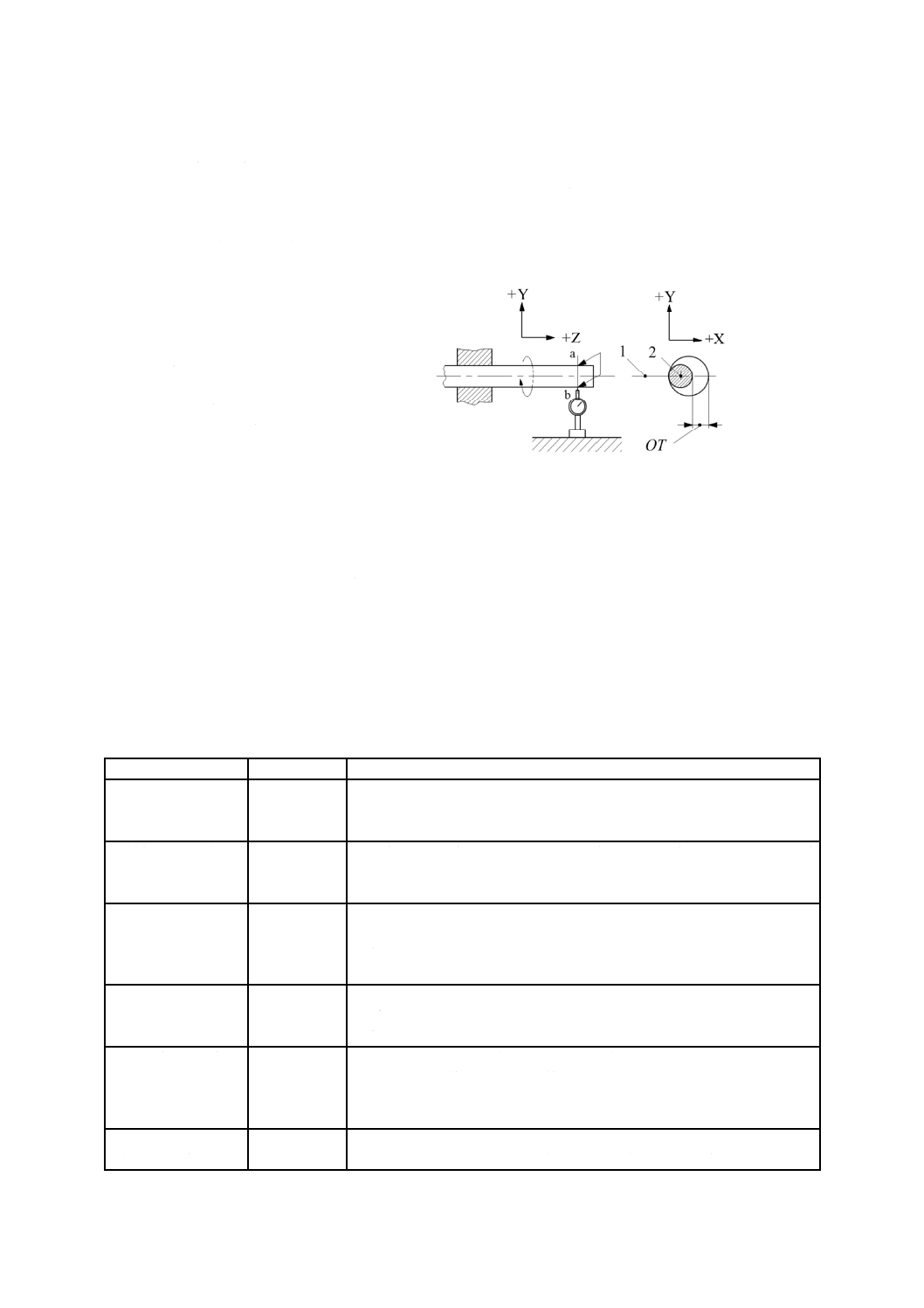

例 軸の振れは,平面“ab”において,測定子が接触する点を含む円筒外周の真円度誤差,幾何学的

な軸線と回転軸との同軸度誤差,及び平面“ab”における回転軸の半径誤差及び運動誤差の合計

である(図34参照)。

1 軸平均線

2 軸の幾何学的な中心

ab 測定平面

OT 振れの許容値

図34−回転軸の振れの許容値

4.2

工作機械の機能面,工作機械の部品及び試験片に適用する許容値

JIS B 0021は,工作機械部品及び工作物特性に適用できる許容値に関する引用規格である。この規格は,

工作機械の機能面の指定及び試験に適用する。

4.3

許容値に関連する追加制限条件

特定の機能要求事項は,組立及び検査要求事項と同様に,所定の幾何学的特性又は精度パラメータに対

する許容値の規定に追加制限条件を記載する必要がある可能性がある。このような追加制限条件は,文章

で規定しなければならない。表1は,追加制限条件の例を一覧で示す。

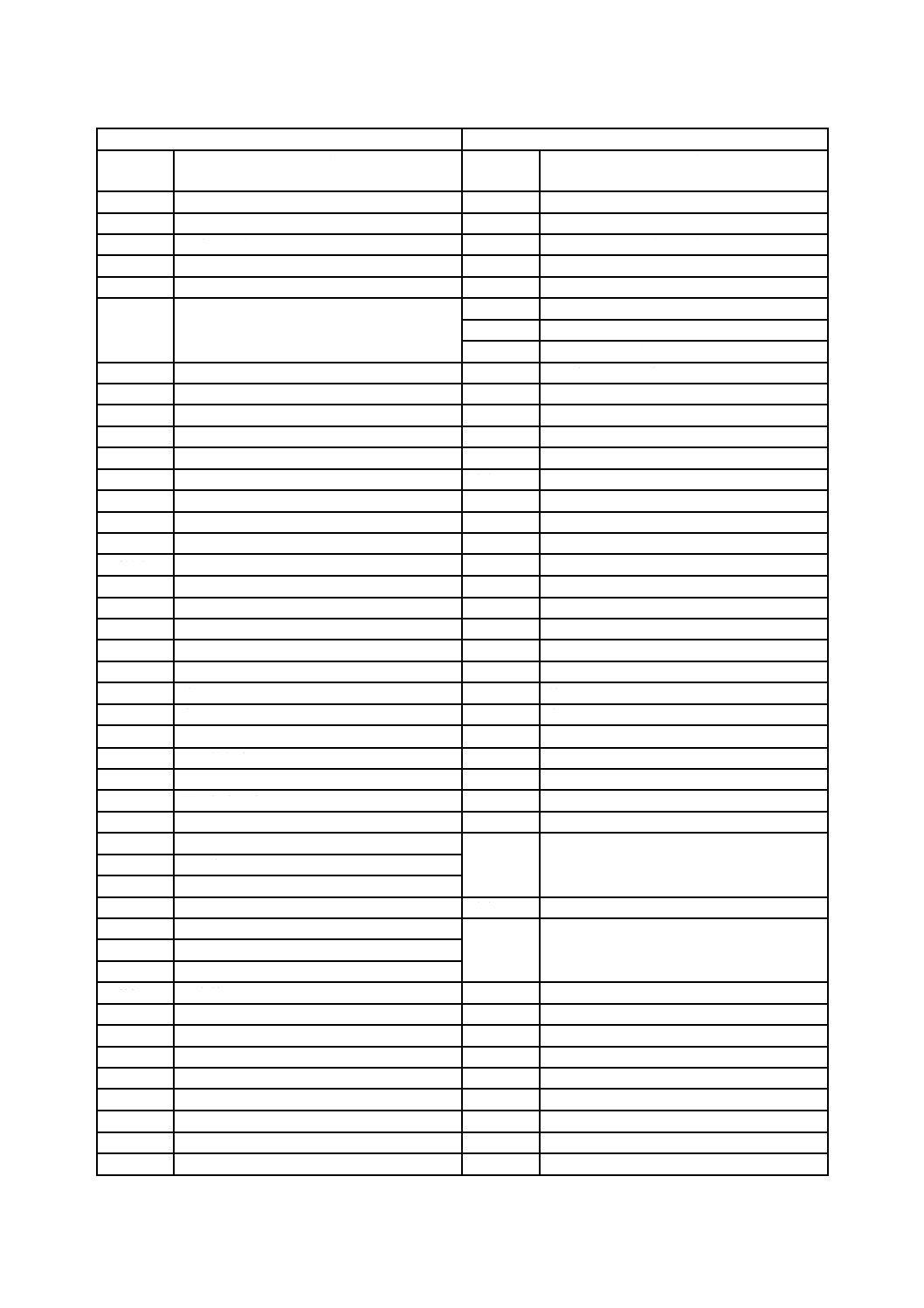

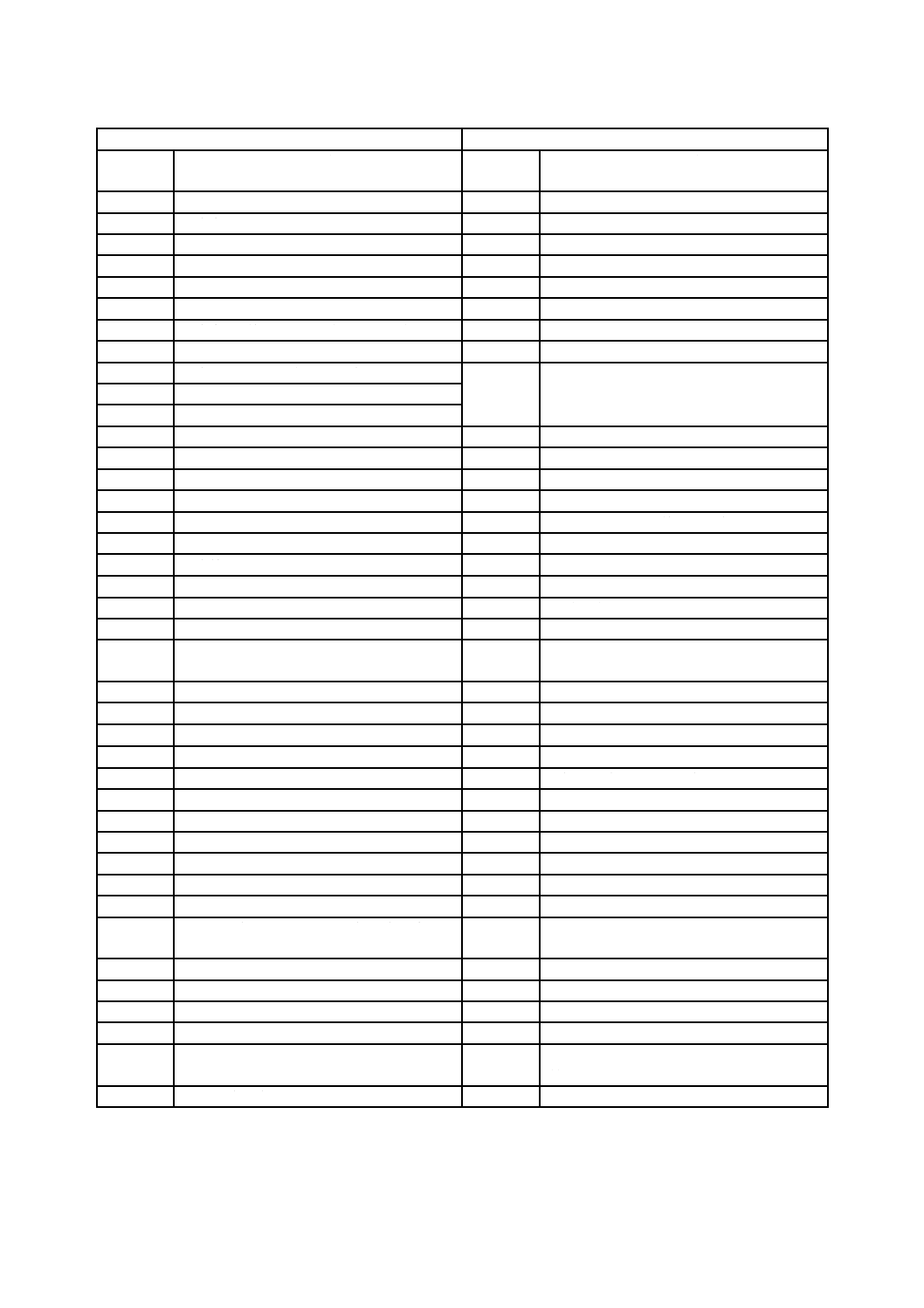

表1−許容値に関連する追加制限条件の例

幾何精度

引用箇条

対応する許容値に対する追加制限条件

運動の平行度

3.6

一般に,誤差の方向は重要ではない。ただし,平行度誤差が一方向にだけ

許される場合には,その方向を指示しなければならない。

例1 運動軸間の角度は,ゼロよりも大きくなければならない。

直進軸間及び/又は

直進軸と回転軸の軸

平均線との直角度

3.6.7

3.6.8

3.6.9

直角度誤差が一方向にだけ許される場合には,その方向を指示しなければ

ならない。

例2 運動軸間の角度は,90°よりも大きくなければならない。

軸平均線間の交差度

3.7.4

二つの軸平均線の中の一つを,基準軸としてみなす場合は,基準軸の許容

値に追加条件を付けてもよい。

例3 軸平均線1は,軸平均線2よりも高く(又は前に)なければなら

ない。

軸平均線の等距離度

3.7.3

二つの軸の相対差が一方向だけに許される場合は,その方向を規定しなけ

ればならない。

例4 軸平均線1は,軸平均線2よりも高くなければならない。

軸平均線の同軸度

3.7.2

特別な場合には,運転条件に従って追加条件を付け加えてもよい。

例5 軸平均線1は,軸平均線2よりも高くなければならない。

例6 軸平均線の自由端は,軸平均線2に対して外側に向いていなけれ

ばならない。

機能面の真直度及び

/又は平面度

JIS B 0021

該当する場合は,追加の要求事項を規定することができる。

例7 凹面又は凸面(その実体側に対して)でなければならない。

31

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

測定,試験方法及び測定器の不確かさ

許容値を規定する場合及び規定した許容値との適合を評価する場合は,測定の不確かさを考慮すること

が望ましい。

測定結果を報告する場合に,測定結果間又は規定した値と測定結果との比較を行えるようにするために,

測定結果を定量的に表示する。このような定量的な表示は,測定の不確かさとして評価し,行う。

測定の不確かさの表現及び評価について国際的に認められた方法は,ISO/IEC Guide 98-3による。

ISO/TR 230-9は,ISO 230規格群に従った工作機械の試験における測定の不確かさの推定のための実用

的な情報を提供している。

ISO 14253-2は,不確かさの管理のための方法(PUMA)について記載している。その他の実用的な情報

は,参考文献[9]〜[11]から得られる。

検査目的のために簡略化した試験を行ったときは,測定の不確かさについて正式な報告は要求されない

ことを考慮する。ただし,ほとんどの一般的な測定(真直度,直角度,数値制御軸の位置決めの精度など)

には,利用可能な試験手順及び測定システムとともに,不確かさの見積りが利用できるようになっている。

測定の対象(測定量)の適切な定義は,不可欠である。測定は,何を測定しなければならないか,また

どのような条件下で行うかを明確に理解することなく行ってはならない。

測定の不確かさの主な要因として,次のa)〜e) を考慮しなければならない。

a) 測定器の測定の不確かさ

b) 基準器の校正の不確かさ及び偏差

c) 測定器及び基準器の利用,例えば,工作機械の軸に対する測定器及び基準器のミスアライメント,心

出しなど

d) 環境変動誤差,例えば,温度の影響及び振動

e) 測定装置を含めた測定の繰返し性

ただし,次の仮定が必要である。

− 測定器及び基準器は,製造業者の指針に従って使用する。

− 測定器及び基準器は,静的にも動的にも剛性があり,かつ,ヒステリシスがないように取り付ける(6.3.2

参照)。

− 測定器を保持する機械の部品は,断りのない場合は,剛体として扱う。

− これらの仮定を満たさない場合には,測定の不確かさには追加の要因を考慮し,報告しなければなら

ない。

− どのような測定においても,[ISO/TR 230-9:2005の式(1)に従って]合成標準不確かさを算出するのが

望ましく,測定の不確かさUは,[ISO/TR 230-9:2005の式(3)に従って]包含係数k=2として決定す

るのが望ましい。

− 幾何精度の検査は,一般に測定器,基準器及び/又は自然基準(例えば,光線,重力)を使って行う。

基準器とは,直定規,テストバーなどである。

− 測定器による測定の不正確さは,適用した測定方法と同様に試験中に考慮しなければならない。

− 測定器は,検査しようとする許容値のある割合を超えるような測定誤差を引き起こさないことが望ま

しい。校正表は,各測定器について利用できるようになっていることが望ましい。測定を行う工作機

械及び測定器は,風,及び光又は熱放射(太陽光,過度に近い電球など)から保護し,測定器の温度

は,測定を始める前に安定した状態にしておくことが望ましい。

− 測定は,できれば繰り返して行うのが望ましく,試験の結果は,測定値の平均をとることによって求

32

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

める。測定値が大きく変化する場合には,その原因が測定方法,測定器,又は工作機械のどれにある

かを探求するのが望ましい。より正確な指針については,ISO/TR 230-11を参照。

6

試験の準備

6.1

試験前の機械の据付け

6.1.1

一般

機械は,完全に組み立てられた状態で,製造業者が提供した説明書に従って運転しなければならない。

必要な全ての作業,幾何学的なアライメント調整及び機能確認は,あらかじめ全て完了し,その結果は,

試験前に文書化しておかなければならない。

工作機械は,受渡当事者間の協定に基づいて適切な基礎に据付けを行うことが望ましい。幾何精度試験

は,許容できる範囲内の振動環境の中で行わなければならない。振動問題が発生する場合は,環境振動(振

幅及び周波数)が製造業者の要求事項を満たしていることを確認することが望ましい。振動試験方法は,

ISO/TR 230-8参照。

6.1.2

水平出し

水平出しは,機械の静的に安定な条件を得るために,特にその後の測定が容易になるように,特定の部

品の真直度を基準に行う。

運動の真直度を出すために便利な方法が多くあるが,完全な水平出しを行うことは,工作機械に対する

要求事項ではない。例えば,船上で使用する工作機械は,水平出しを行うことはできないが,静止してい

る工作機械のように機能する。

6.2

試験前の機械の条件

6.2.1

特定の部品の分解

一般に,試験は,完成した機械に対して行い,特定の部品の分解(例えば,案内面を検査するためにテ

ーブルを外す。)は,製造業者の指示に従った場合だけ,例外的に行うことが望ましい。

6.2.2

試験前の特定の部品の温度条件

この規格に規定する試験の目的は,潤滑及び暖機運転に関して,通常の運転にできるだけ近い条件で機

械の精度を評価することである。幾何精度及び工作精度の試験において,主軸のように温度の影響を受け

変位しやすい部品は,製造業者による使用条件及び指示に従った暖機運転の後に行わなければならない。

JIS B 0680によると,工業製品の寸法測定に用いる標準温度は,20 ℃である。したがって,測定器及び

測定対象は,温度が20 ℃で維持された試験環境と平衡状態にあるのが望ましい。環境温度が20 ℃でない

場合は,20 ℃に対応する試験結果に補正するために測定システムと測定対象(工作機械)との間の公称熱

膨張差(NDE)補正を行わなければならない。

注記 温度変化が機械の精度に著しい影響を与える高精度機械及び数値制御機械については,特別な

条件を適用することができる。

環境温度から作業温度まで変化する通常の作業サイクルの間,機械がどの程度寸法変化するかを考慮し

なければならない。事前に行う暖機運転手順及び機械の試験を行う環境温度は,受渡当事者間で協定する

ことが望ましい。

工作機械の熱環境指針は,JIS B 6190-3の附属書Cによる。

6.2.3

事前確認

主軸速度及び送り速度は,幾何精度及び工作精度の試験に影響を及ぼすおそれがある。したがって,指

令値に対する実際の主軸速度及び送り速度の一致の程度は,これらの試験を行う前に確認するのが望まし

33

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

6.2.4

運転条件

幾何精度試験は,機械が停止している状態(例えば,平面度の試験)又は無負荷の準静的運転状態の下

で行わなければならない。ただし,特別な条件下では,工作物の質量を指定して試験を実施することを受

渡当事者間で協定してもよい。

6.3

試験装置及び測定器

6.3.1

一般

この規格に規定する大部分の測定は,工作物を保持する工作機械の部品と切削工具を保持する工作機械

の部品との間の誤差運動を測定するために行う。

規定する試験装置及び測定方法は,例として示している。同じ量が測定でき,かつ,測定の不確かさが

同一又はそれ以下である他の測定器及び試験装置を用いてもよい。使用したソフトウェア補正は,全て試

験報告書に記載しなければならない。

測定器は,その製造業者の指示に従って熱的安定性に注意を払わなければならない(ISO/TR 230-11参

照)。

全ての試験装置は,通常,二つの取付具,すなわち,一方は基準点又は基準表面を与えるものであり,

もう一つは,基準点又は基準表面に対する読みを取るための測定器を保持する取付具を含んでいる。試験

球又は反射鏡は,基準点として使用できる。測定器として,差動変圧器,静電容量形変位計,渦電流形変

位計,レーザ測長器又はダイヤルゲージを使用できる。それぞれの測定を始める前には,使用する試験装

置及び測定方法が工作機械の環境内で適切に機能することを確認する。試験装置のヒステリシス及び安定

性の確認を行うために,次の二つの試験を行うことを推奨する。

6.3.2

試験装置のヒステリシス及び遊び試験

この試験の目的は,試験装置のヒステリシス又は遊びのあらゆる影響を発見することである。ヒステリ

シス又は遊びは,取り付けた試験装置におけるボルトの緩み,ブラケットの構造剛性不足などによって引

き起こされる。幾何精度試験に使用した試験装置のセットアップに関連するヒステリシスは,通常,測定

結果に繰返し性の不足として観察される。その不足は,機械の挙動による結果であると誤って理解されて

しまう可能性がある。

測定装置のヒステリシスは,二つの取付具の間で測定方向に両方向に適切な力を加え,その結果として

生じるたわみを観察することで求めることができる。一般に,このような力の大きさに対する試験結果の

感度は大きくない。力の範囲は,試験装置及び変位計の分解能に応じて,20 N〜200 Nの間に設定する。

加える力は,機械又は測定装置に損傷を与えるおそれがない程度の大きさであることが望ましい。機械ヒ

ステリシスを引き起こさないようにするために,40 N未満の力を推奨する。力は,測定する必要はない。

試験手順は,次のとおりとする。

a) 対象とする軸の性能試験の方向及び位置において,二つの取付具の間に変位センサを取り付け,読み

をゼロに設定する。

b) 基準点又は基準表面を保持する取付具に,手で力を加える。

c) 力をかけた後に,この力を徐々にゼロまで下げ,変位計の読みを取る。

d) 反対方向に手で力を加え,徐々にゼロまで力を下げて,変位計の読みを取る。

e) 読みの差は,基準点又は基準平面となる取付具のヒステリシスとなる。

f)

変位計を保持する取付具に力を加える。

g) 徐々にゼロまでこの力を減少させて,変位計の読みを取る。

34

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 反対方向に手で力を加えて,徐々にゼロまで力を下げて,変位計の読みを取る。

i)

読みの差は,変位計取付具のヒステリシスである。

j)

二つの取付具のヒステリシスの値の和が,試験装置全体のヒステリシスとなる。

通常の測定では,試験装置のヒステリシスは,所望の測定の繰返し性の10 %未満である。これを著しく

超えるヒステリシスが測定された場合,及び試験装置の取付けの調整によってこのヒステリシスを小さく

することができない場合は,機械自体が引き起こしている可能性がある。このような場合には,この状態

が修正されるまで,試験を行ってはならない。

6.3.3

試験装置の安定性試験

工作機械は,内部及び外部の様々な振動源の影響を受ける。この振動の周波数と振幅とは,時間,機械

上の位置,及び機械軸の位置によって変化する。機械の剛性及び減衰特性によっては,実際の機械性能に

影響を及ぼす振動を排除できる。ただし,試験装置の取付けが適切でないと,測定器はこれらの振動を検

出してしまう可能性がある。試験装置の安定性試験は,測定器の取付けが測定の不確かさに大きく影響し

ないことを保証することを目的として行う。

試験手順は,次のとおりである。

a) 測定器は,性能試験で使用した方法で取り付ける。

b) 機械軸は,性能試験を行うための移動範囲の中央に置く。

c) 測定器をゼロに設定し,機械を動かさずに試験にかかったのと同じ時間間隔及び長さで出力を取得す

る。取得したデータの範囲は,規定した許容値の10 %を超えないのが望ましい。

7

機械の静的コンプライアンス試験及びヒステリシス試験

7.1

一般

機械の静的コンプライアンス試験及びヒステリシス試験は,工具と工作物との間又は二つの機械要素の

間に静的な負荷を加えて行い,評価することを目的とする。この試験から,より厳密な静的コンプライア

ンス試験による結果を単純化したものが得られる。静的コンプライアンスの値は,機械の軸の位置と負荷

の作用方向との関係によって変わる。軸の位置は,試験結果とともに記録することが望ましい。

静的コンプライアンスは,加工領域の中心近くで各直進位置決め軸について測定する。回転軸をもつ機

械の静的コンプライアンスは,回転軸の軸平均線からある半径離れた位置で測定する(7.4参照)。

一般に,製造業者は,最大負荷を指定し,取付具の構造についても詳細な指示をすることが望ましい。

この試験では与える負荷が大きいので,人及び機械の安全のために適切に設計された取付具が不可欠であ

る。

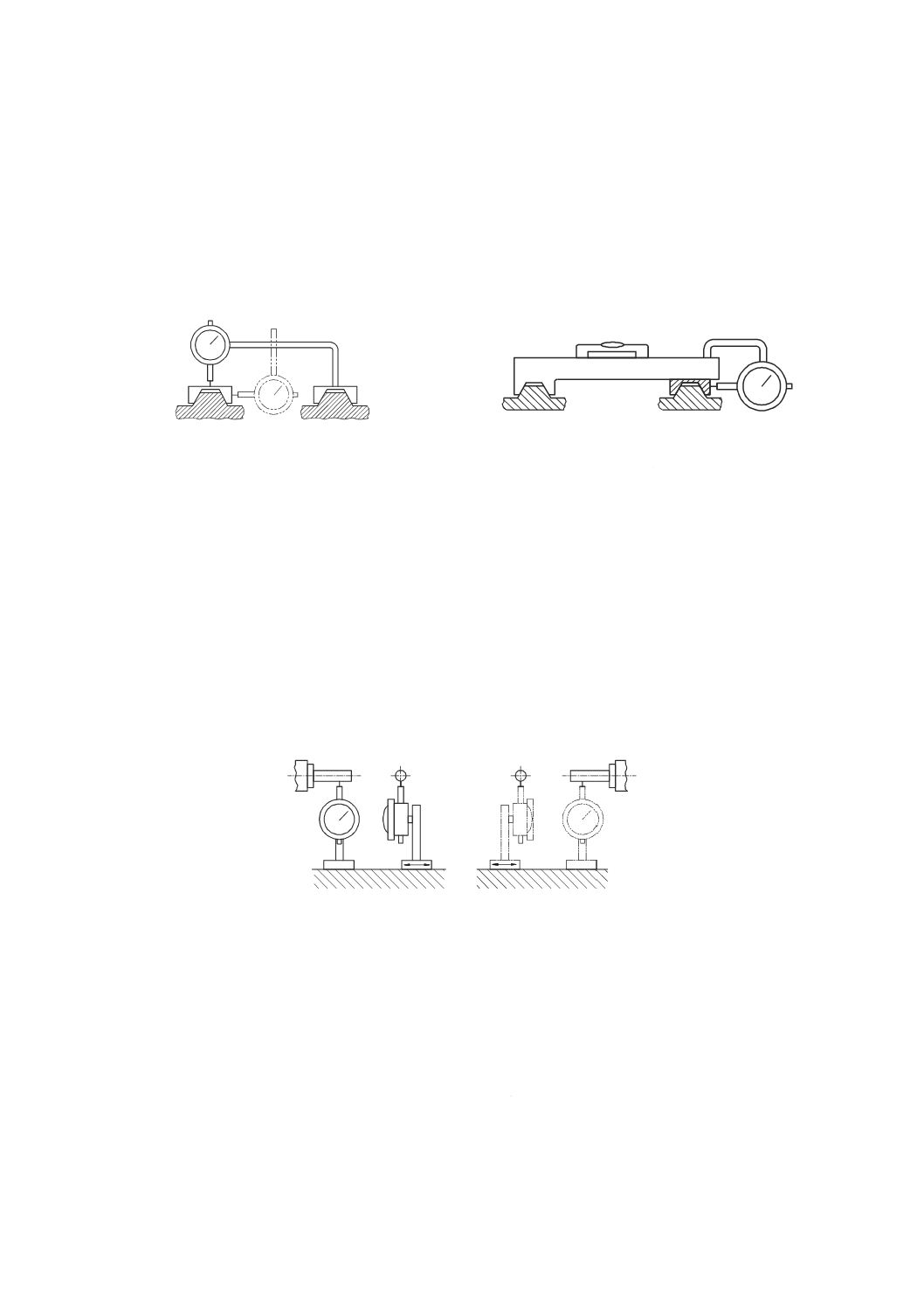

7.2

外部負荷による機械の静的コンプライアンス・ヒステリシス試験

7.2.1

一般

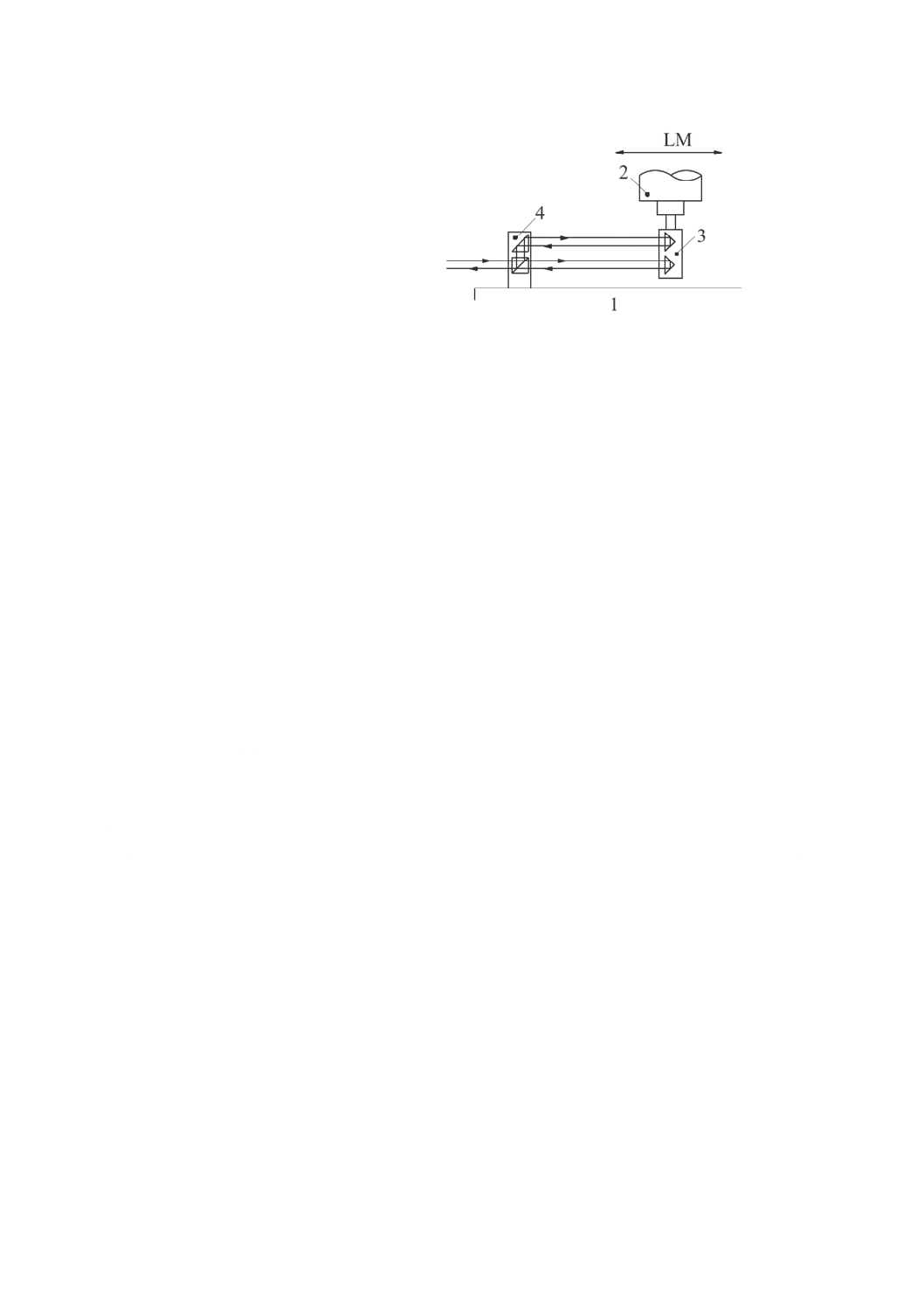

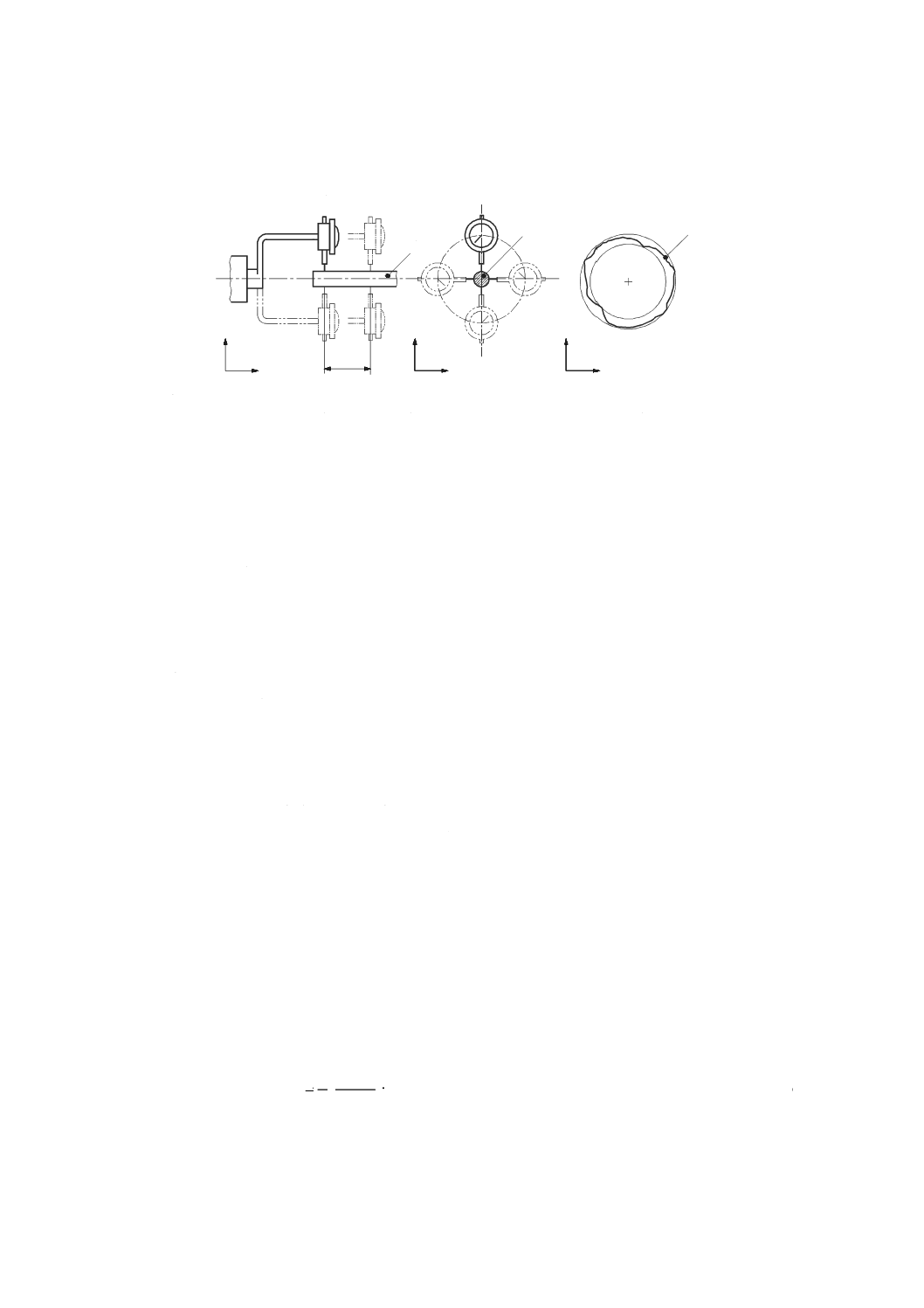

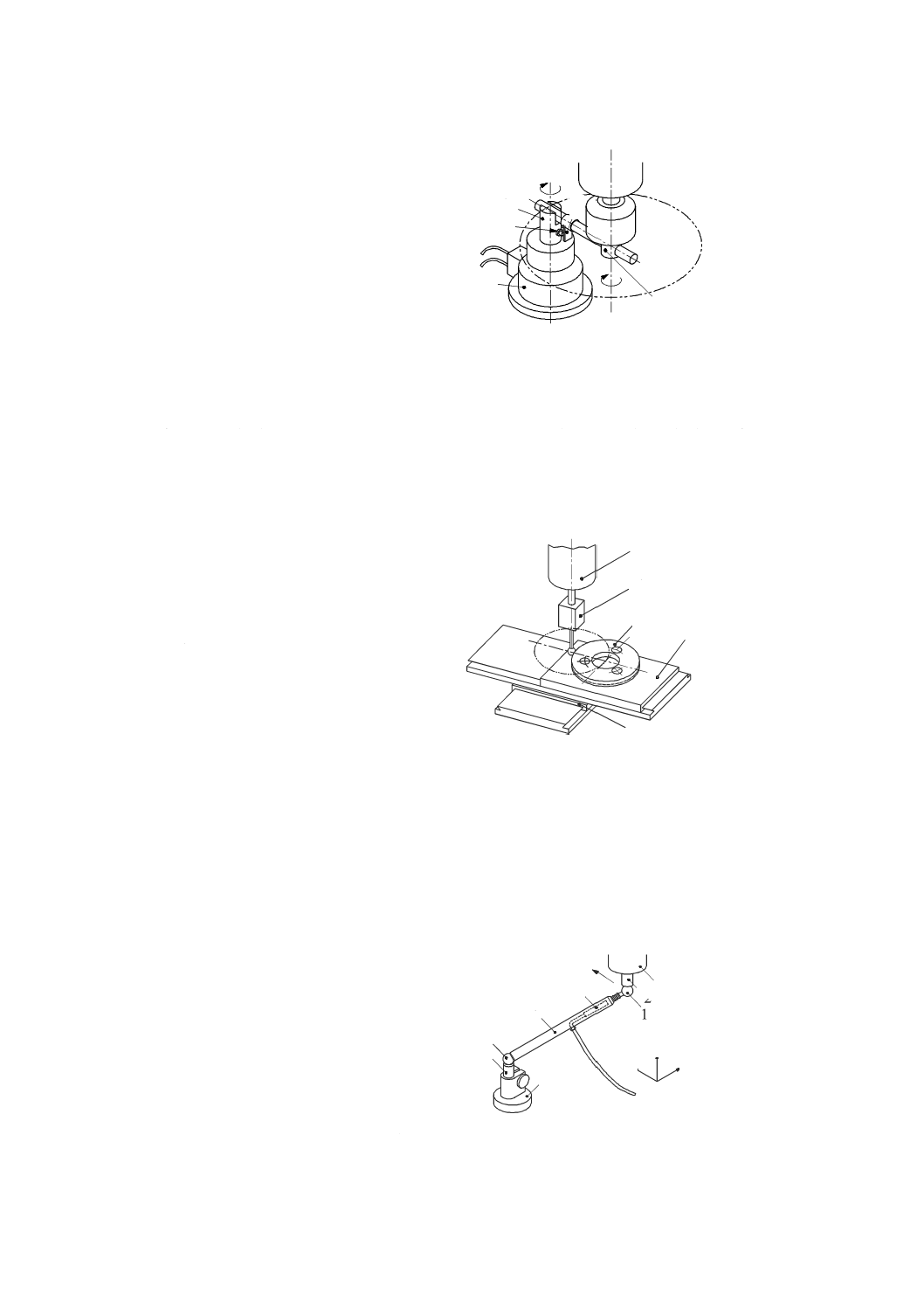

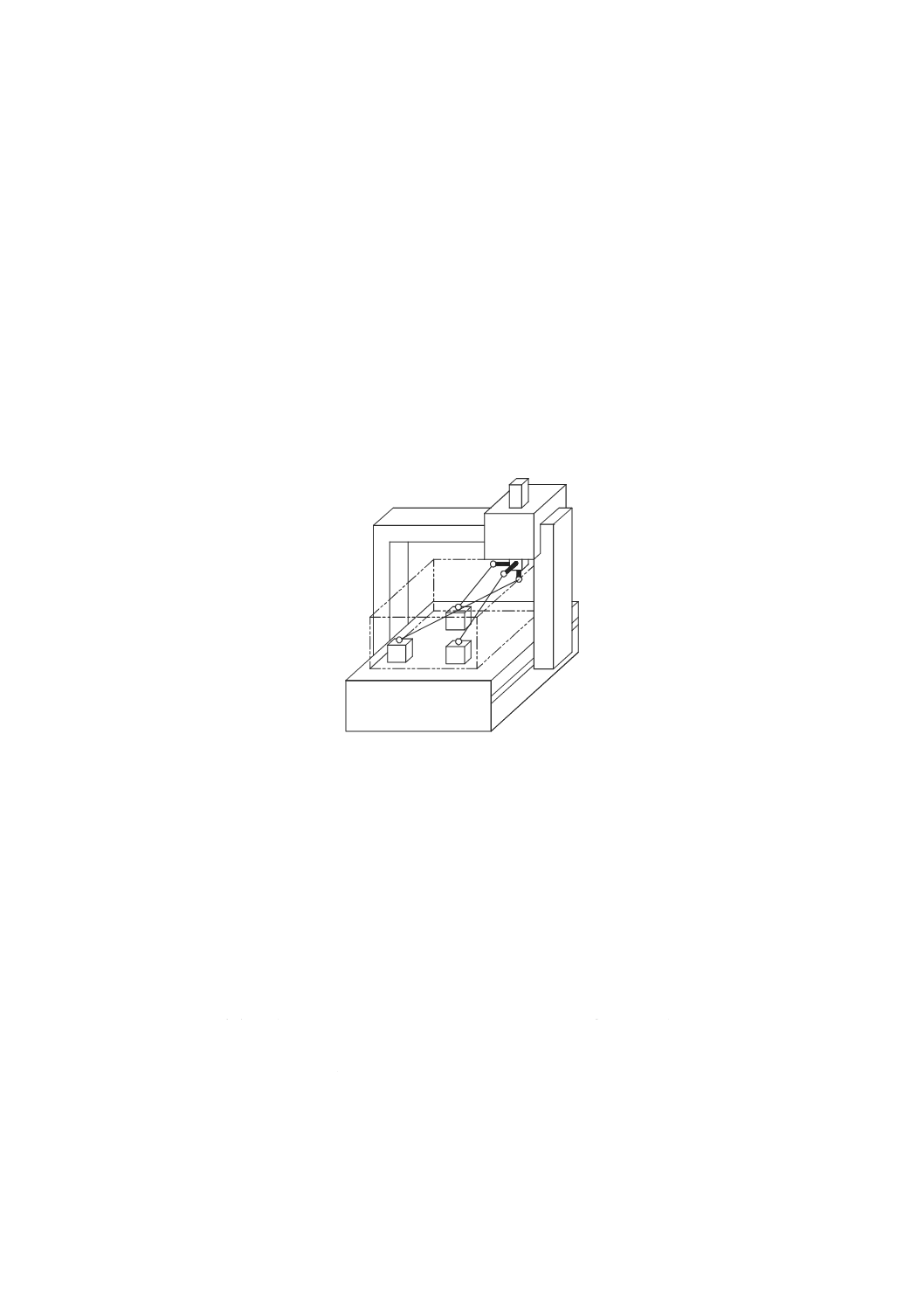

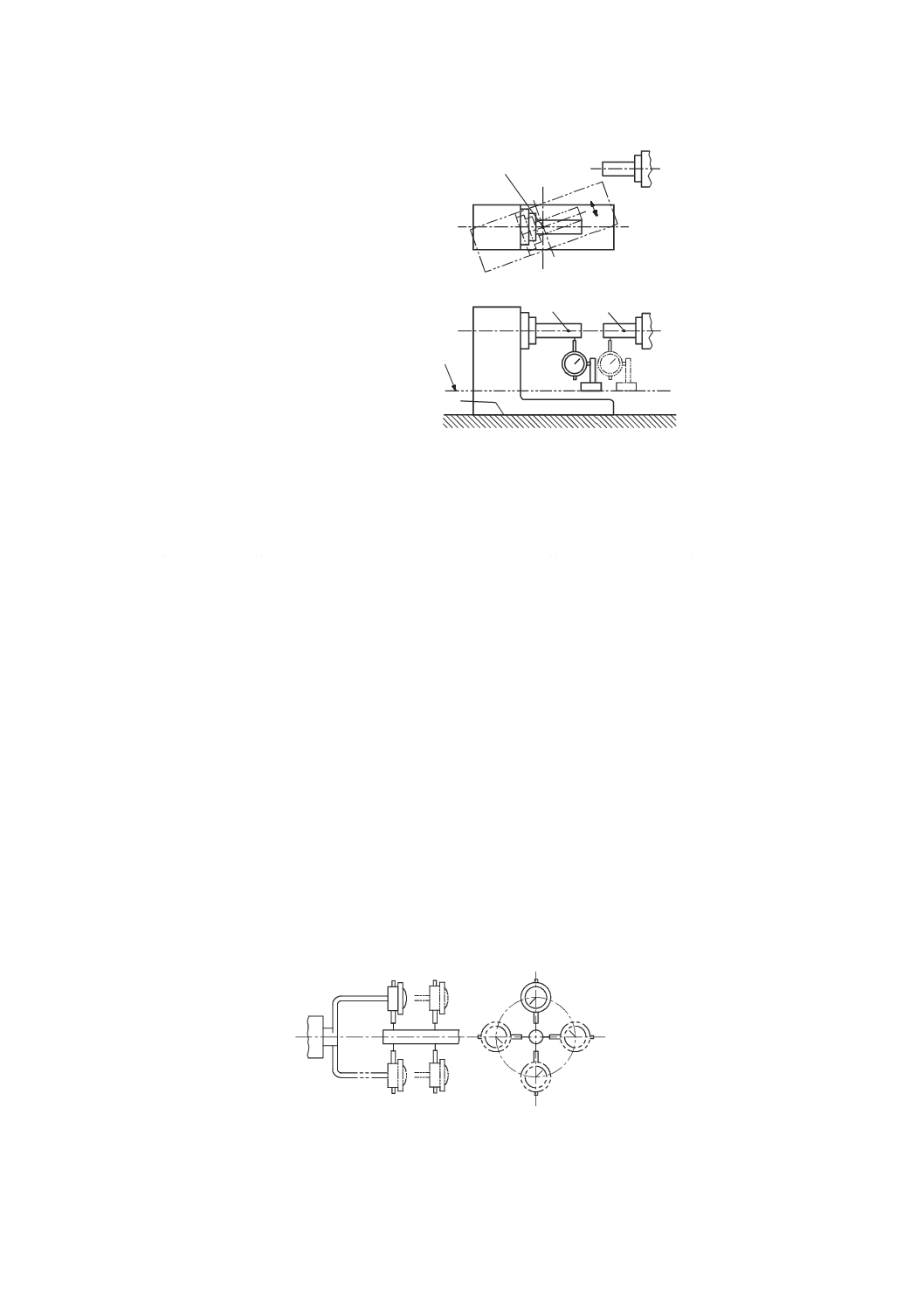

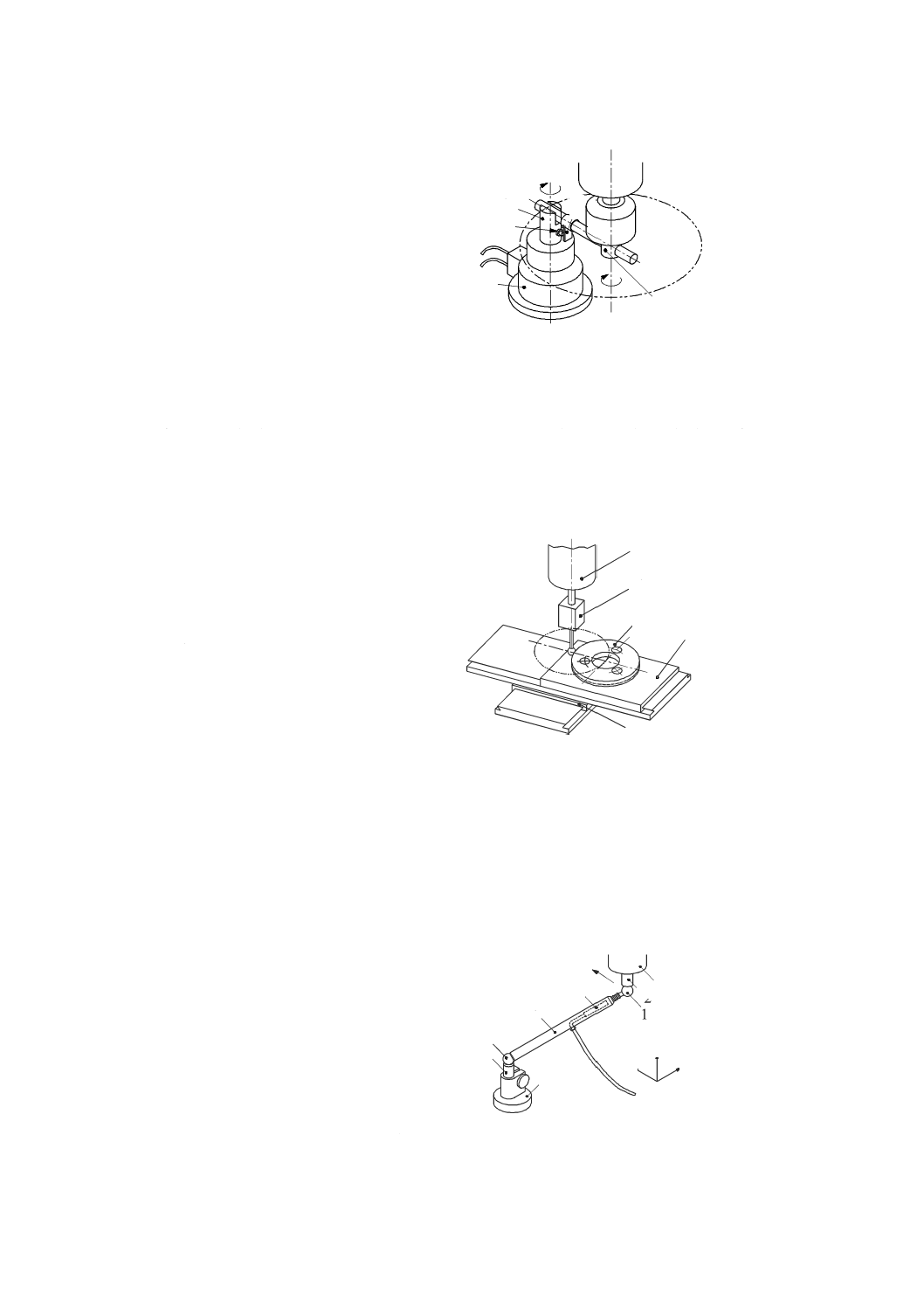

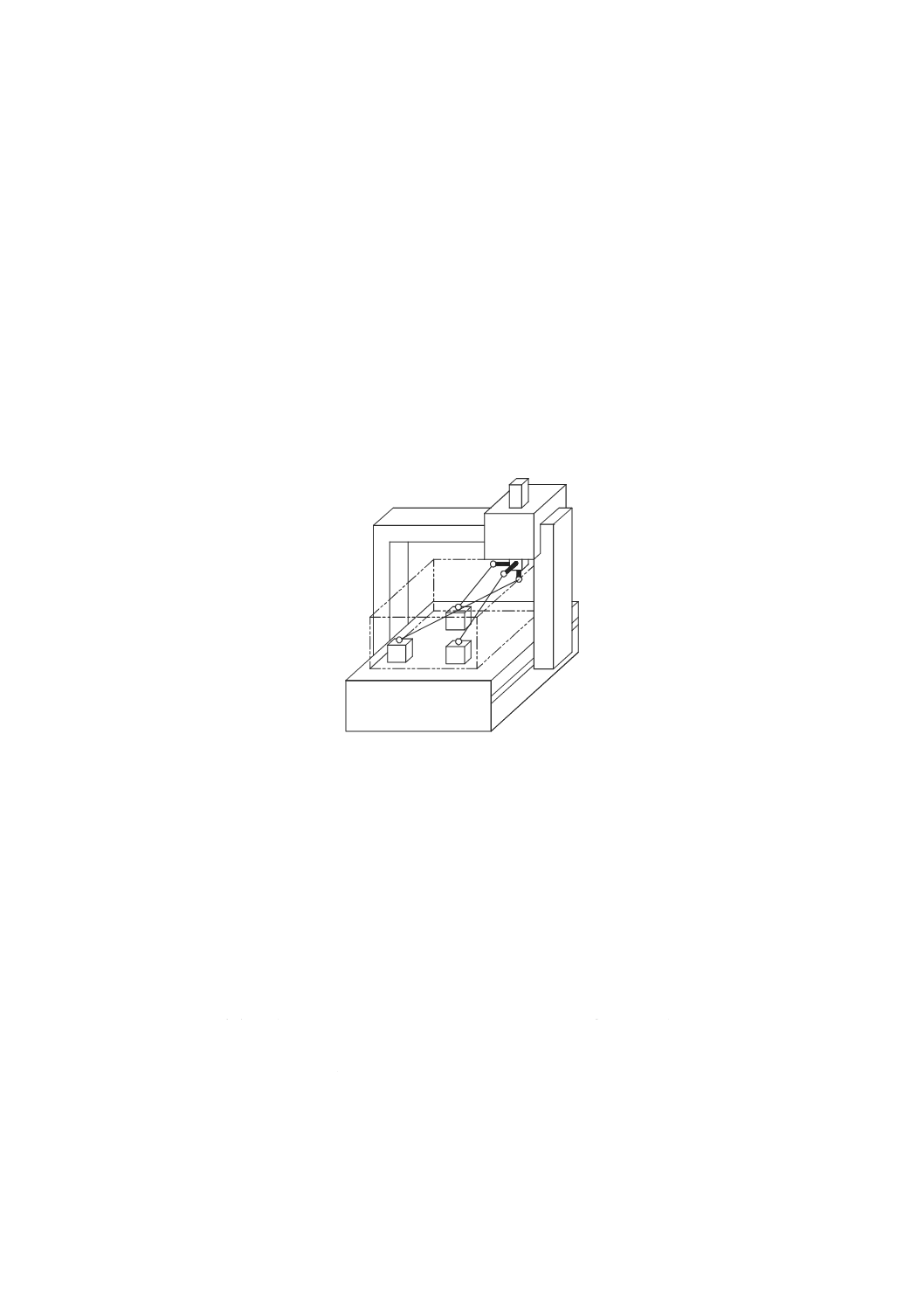

代表的な試験装置を図35に示す。負荷を与えるための機構及び力検出器(ロードセル)は,機械の工具

保持側(例えば,主軸)と,試験する直進軸に平行な方向の機械の工作物側(例えば,テーブル)との間

に直列に堅く固定する。変位計は,力検出器を移動させることによって生じた相対変位の読みを取ること

ができるように取り付ける。

静的な負荷は,ねじ機構(図35参照)又は油圧アクチュエータのようなアクチュエータを用いて与えて

もよい。試験方法及び負荷の大きさは,機種別規格に規定する。ただし,過大な負荷は機械に損傷を与え

ることがあるので,受渡当事者間で協定することが望ましい。

35

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

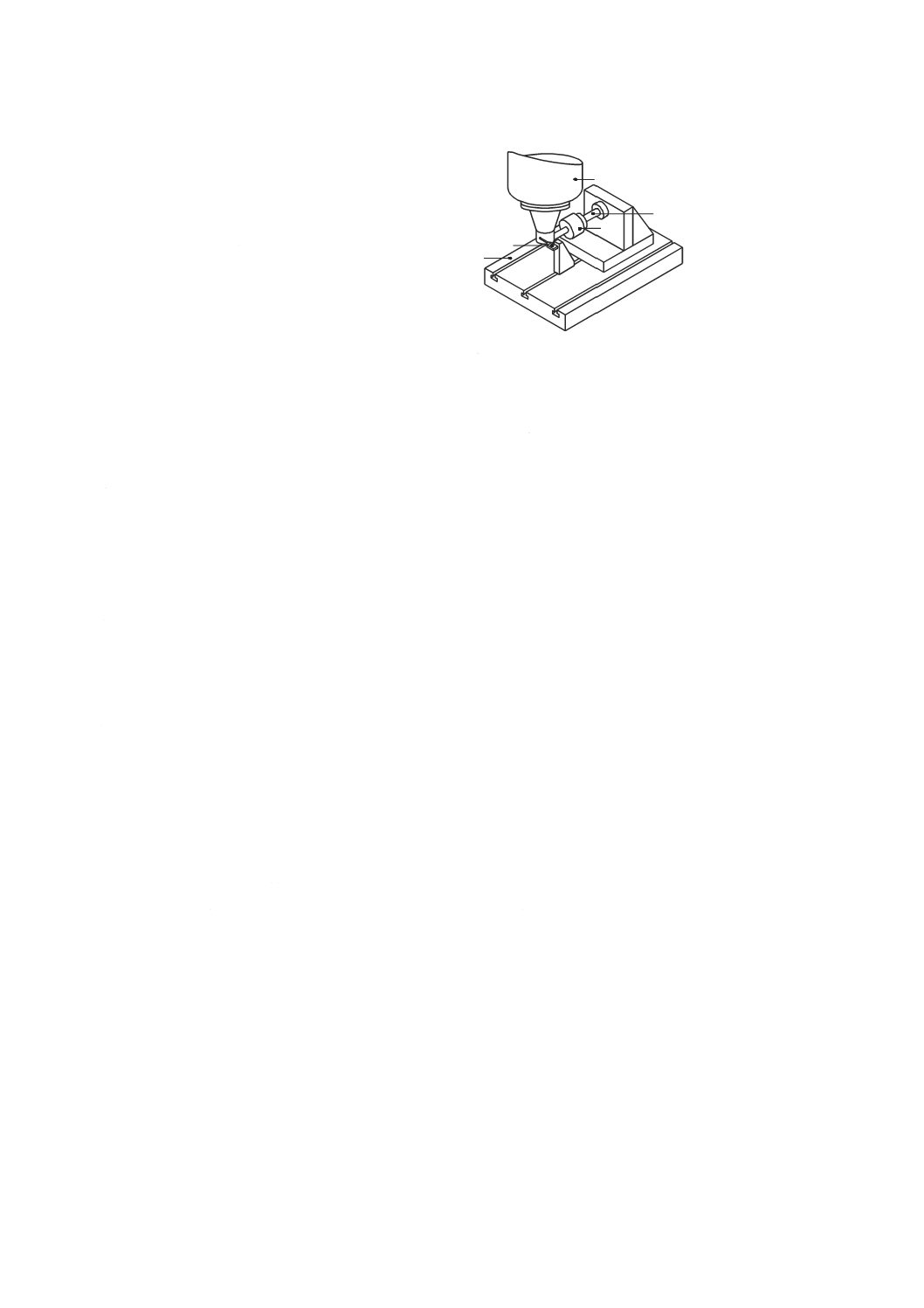

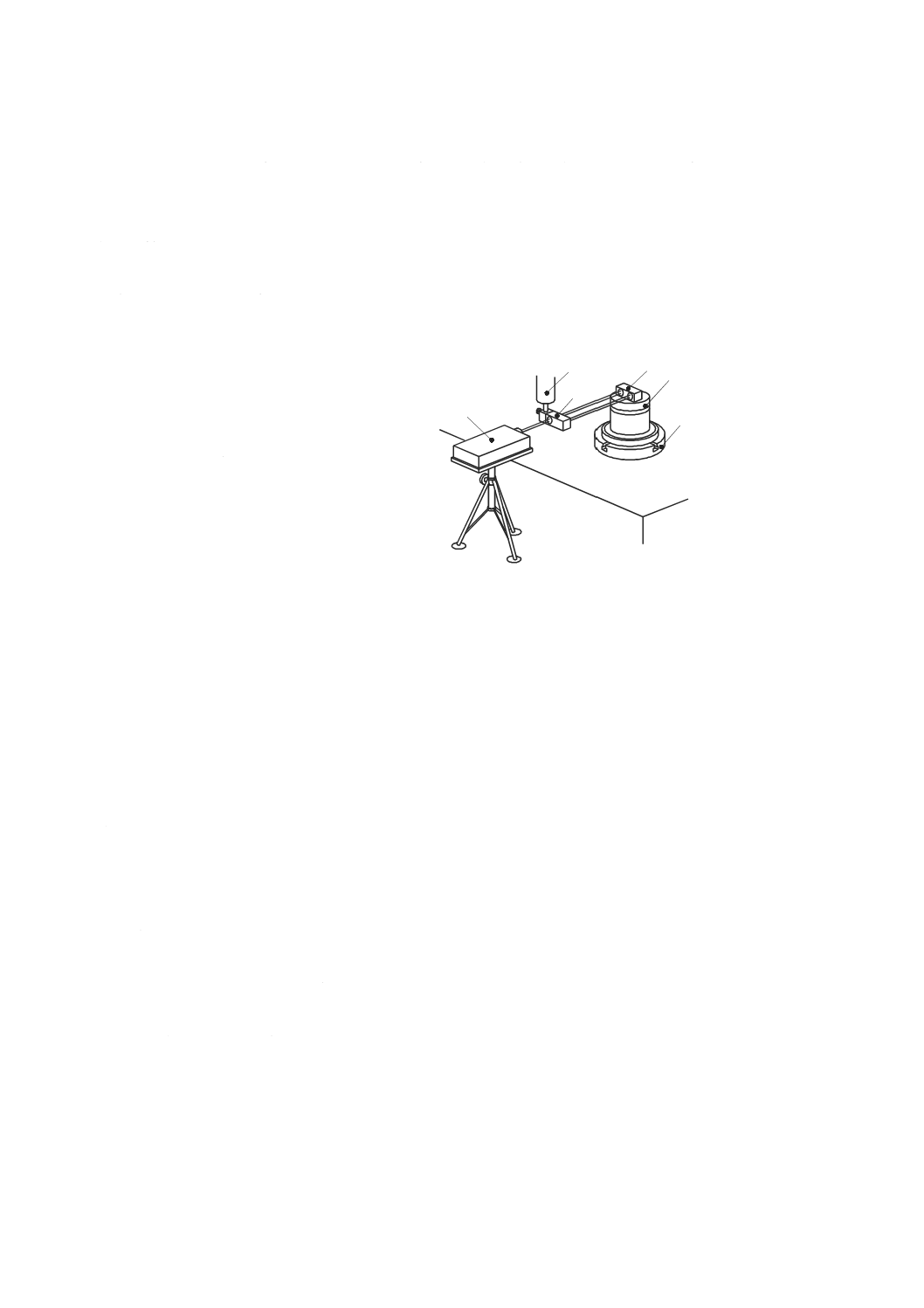

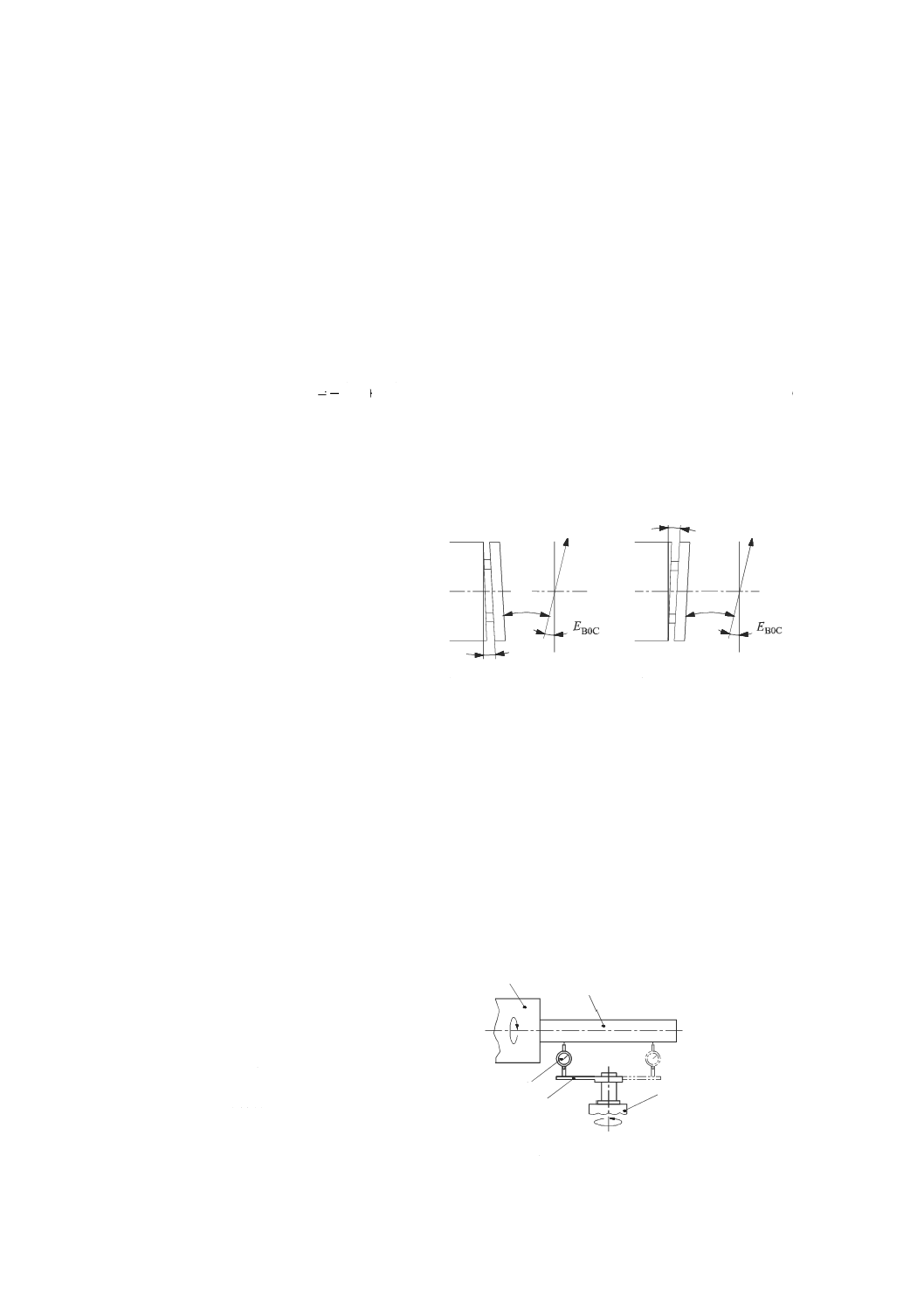

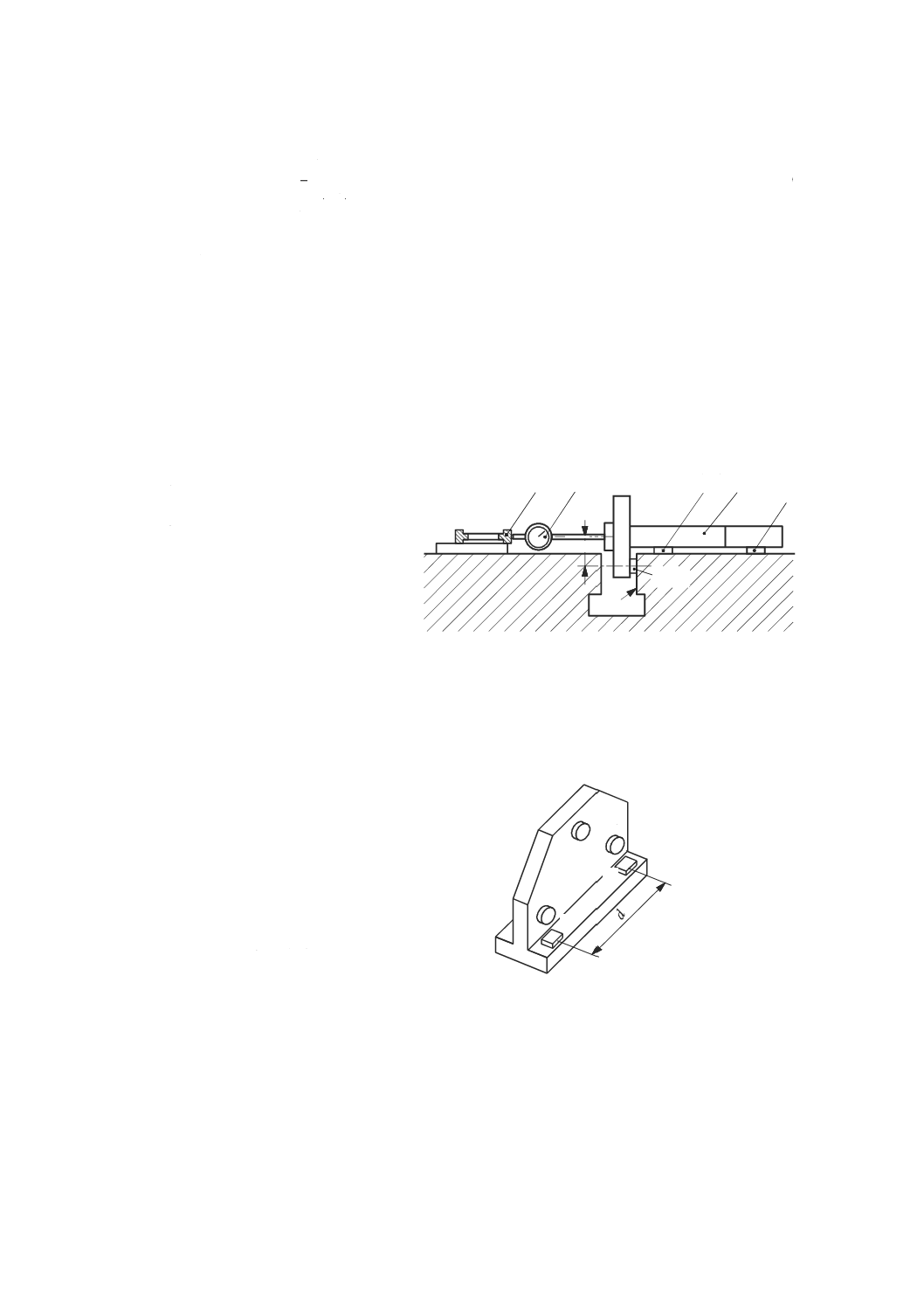

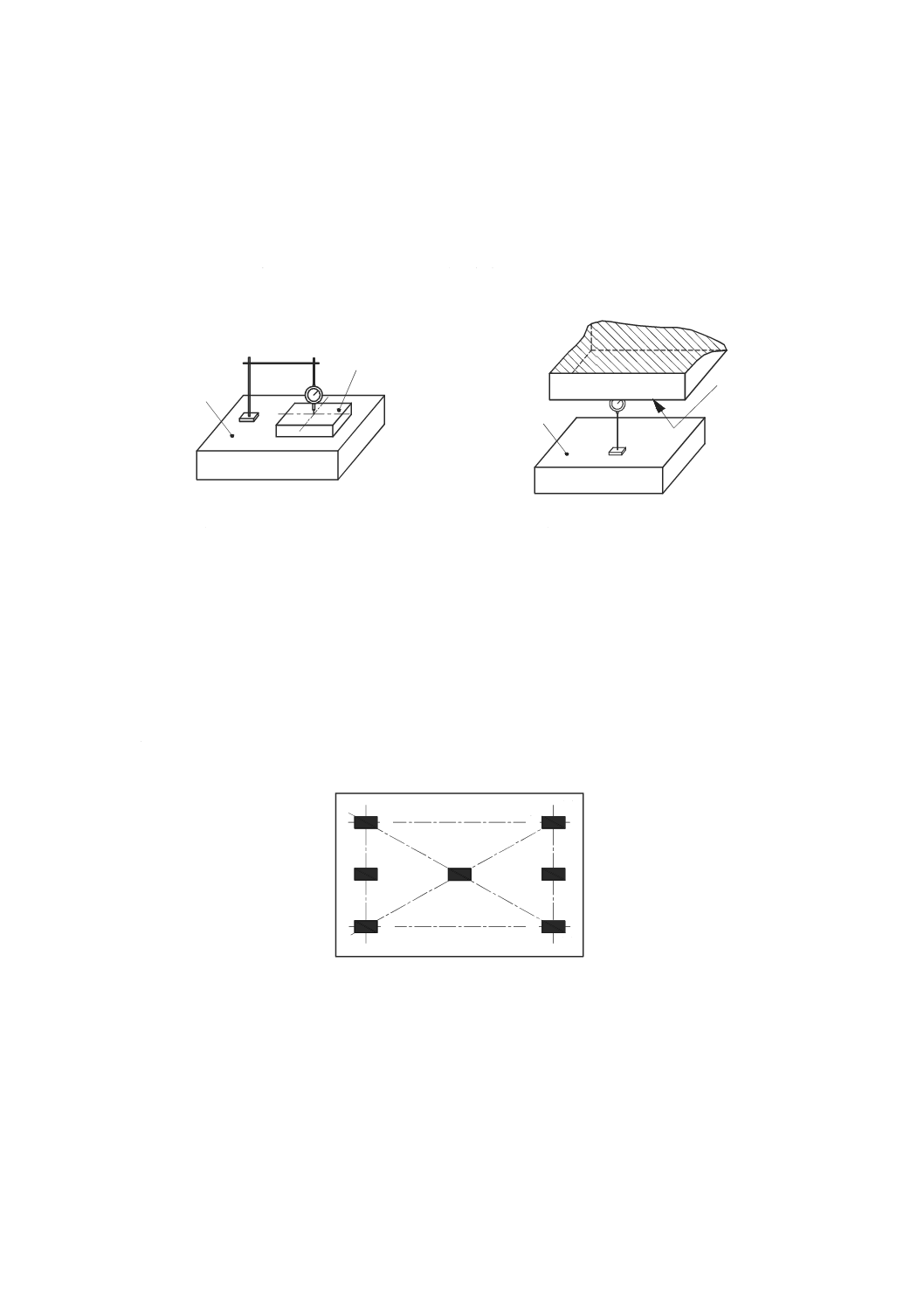

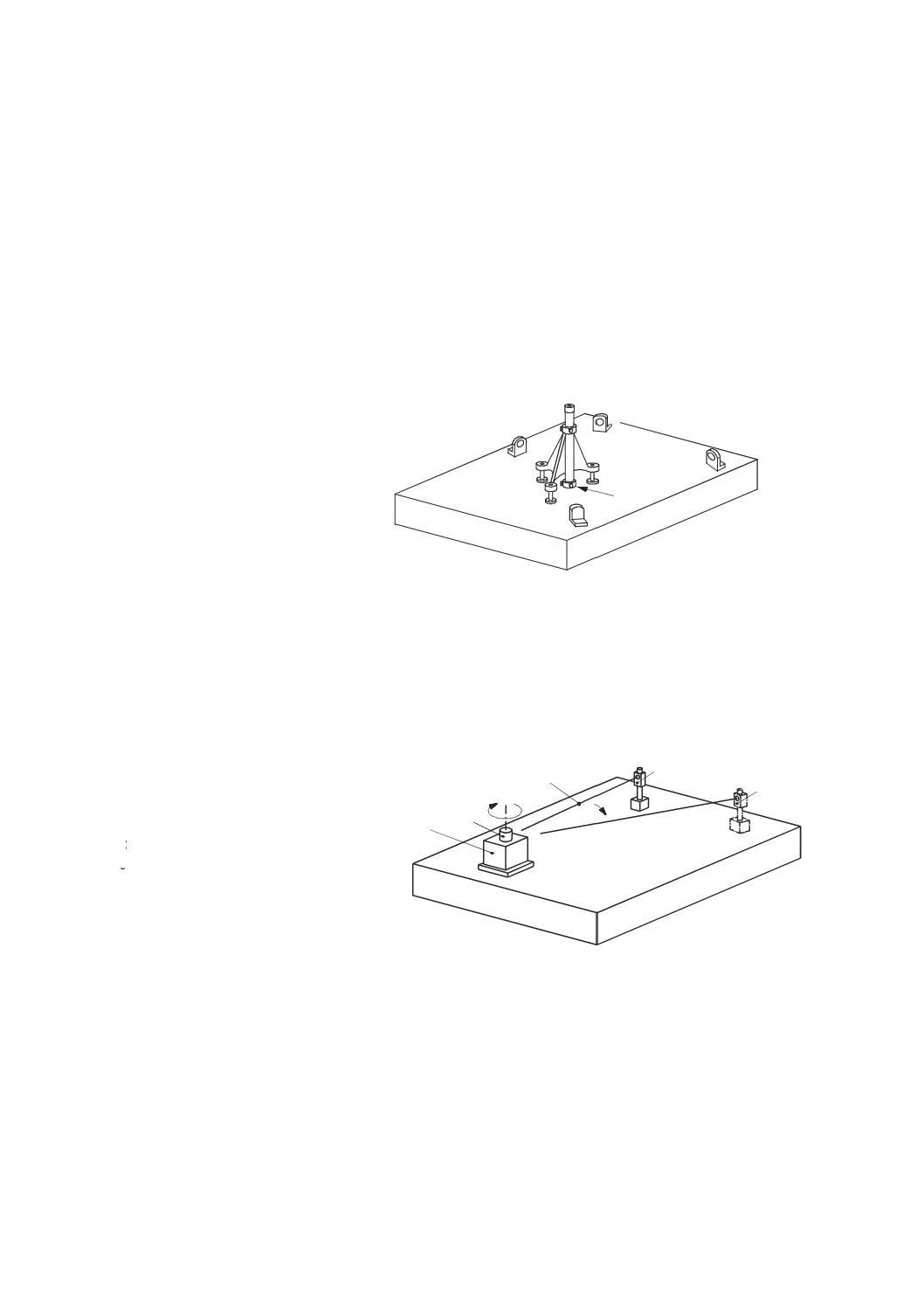

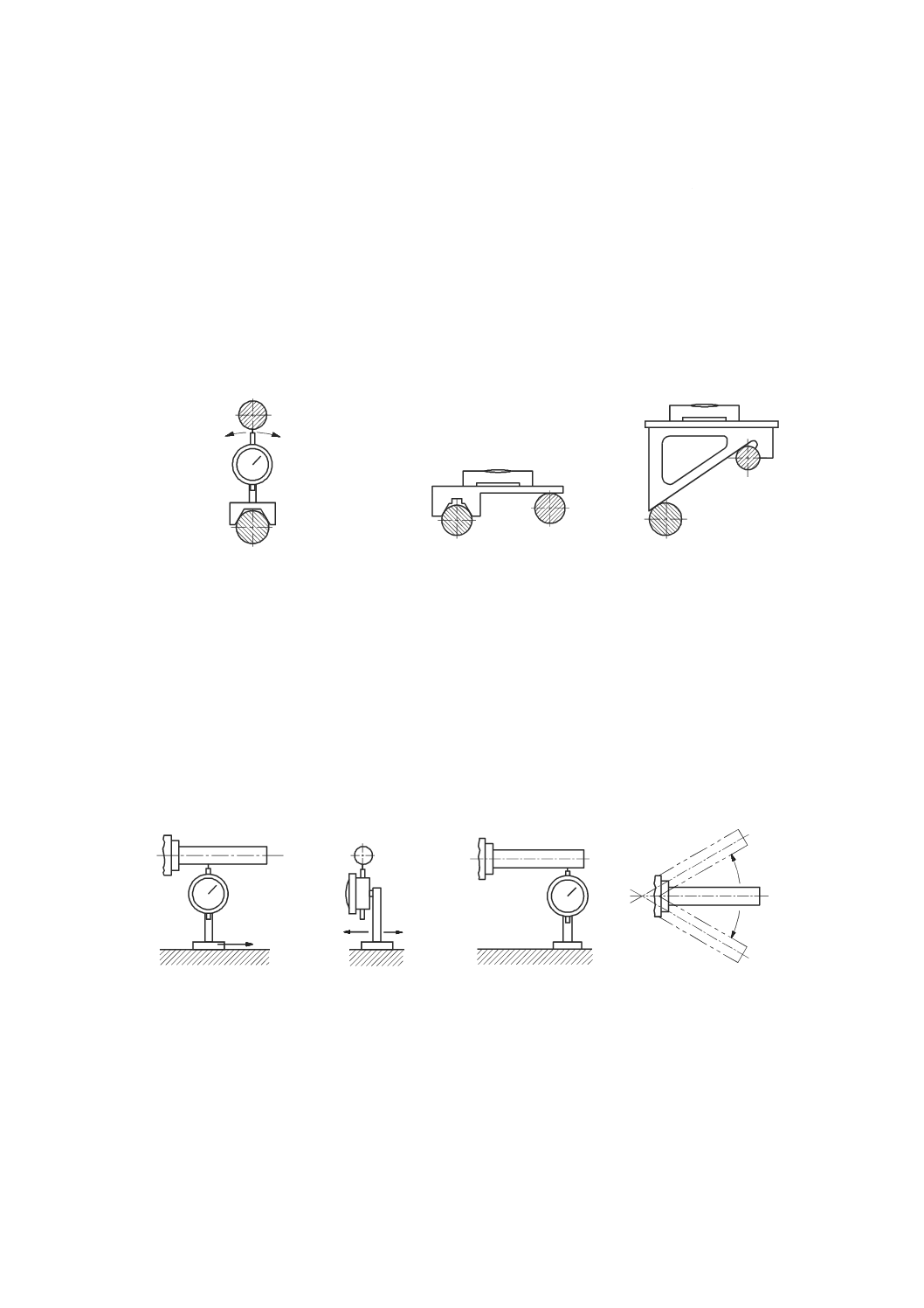

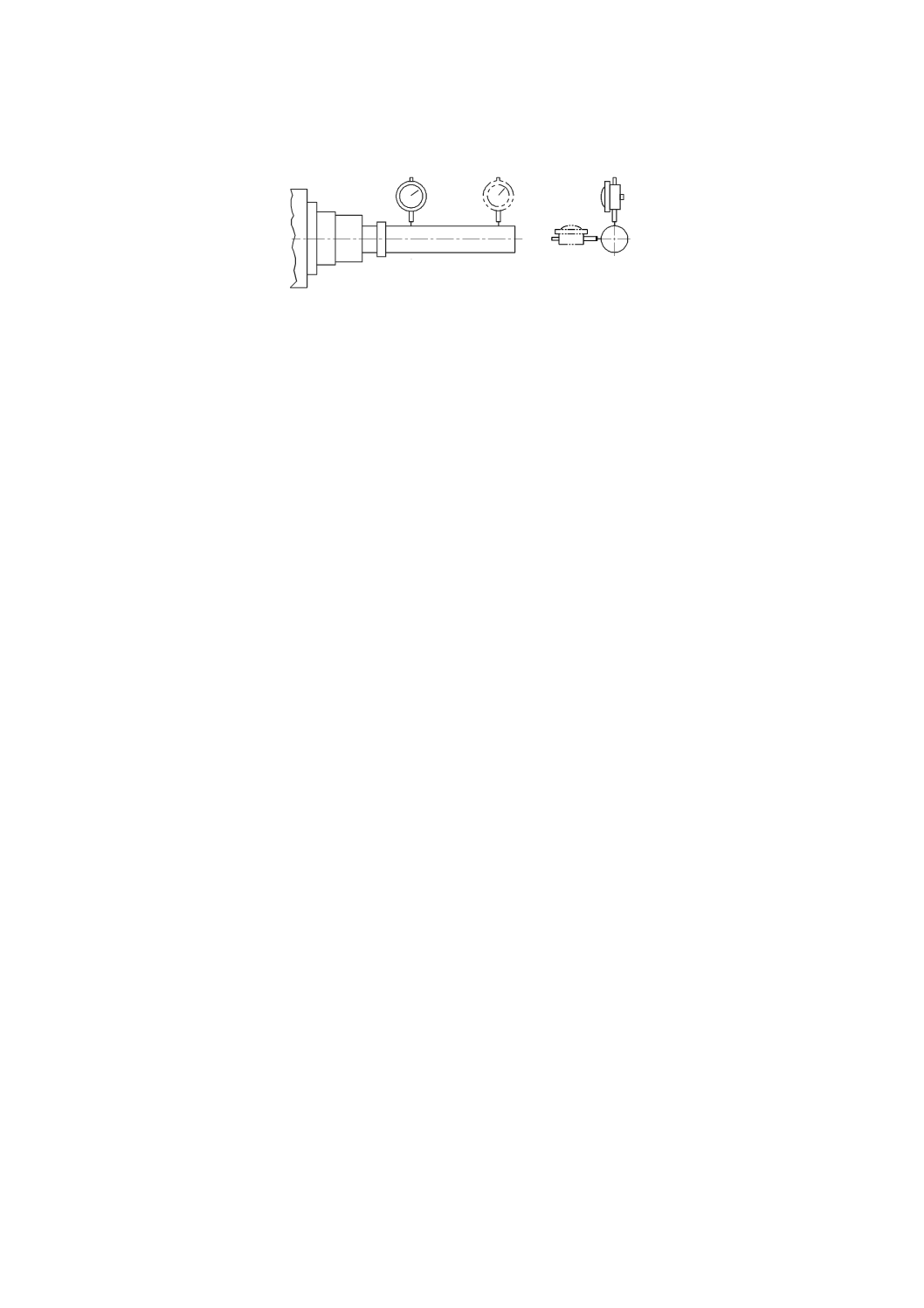

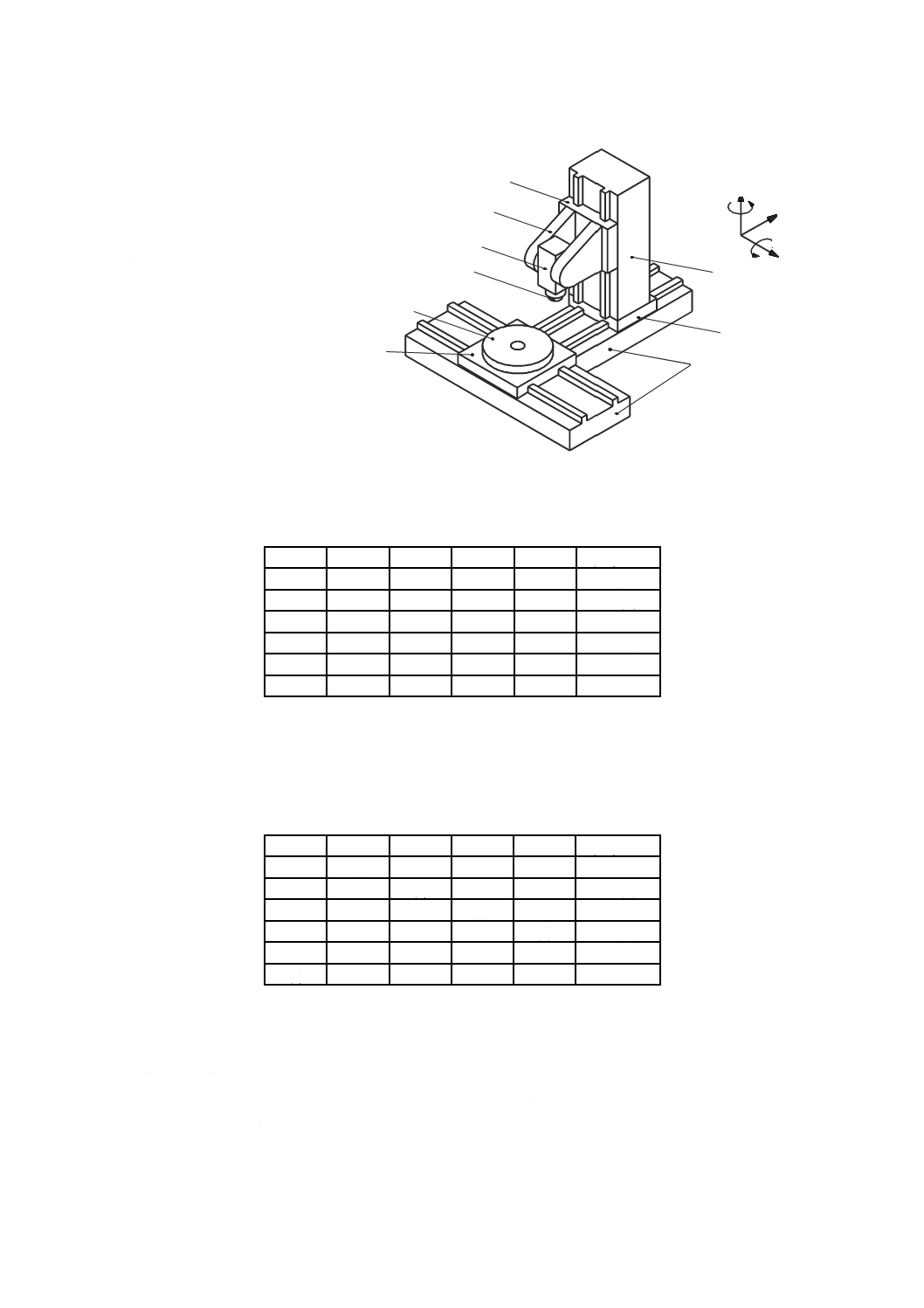

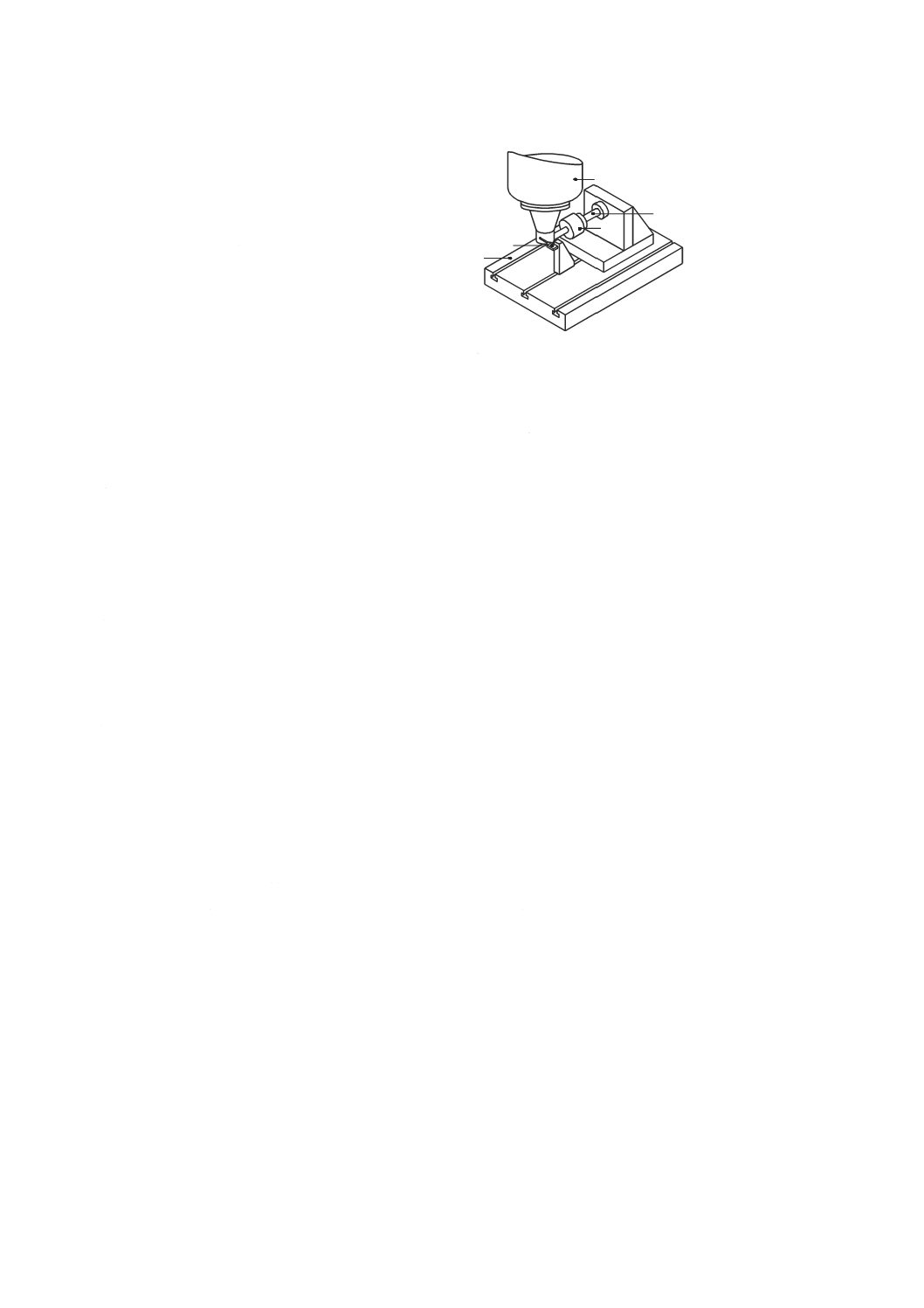

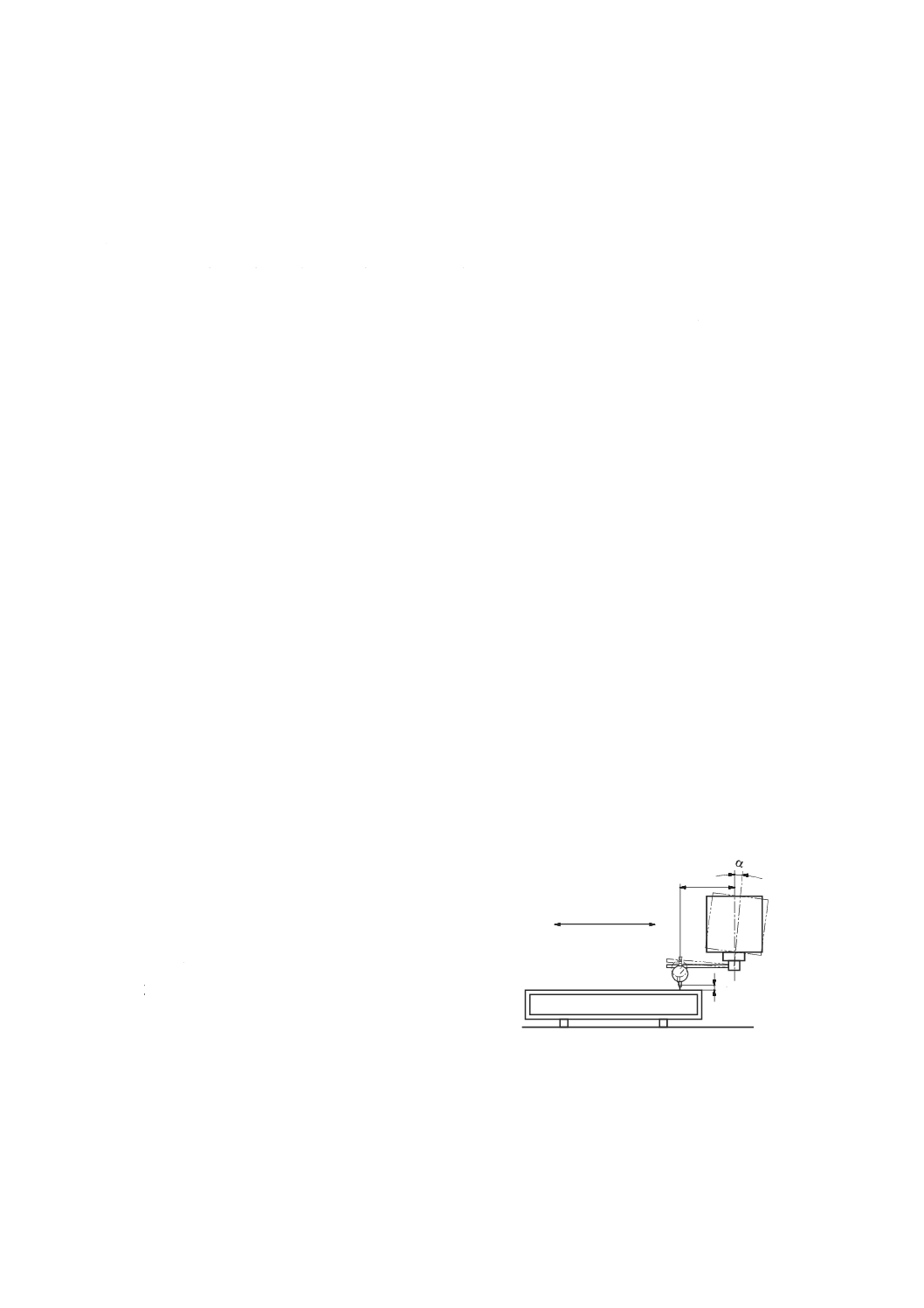

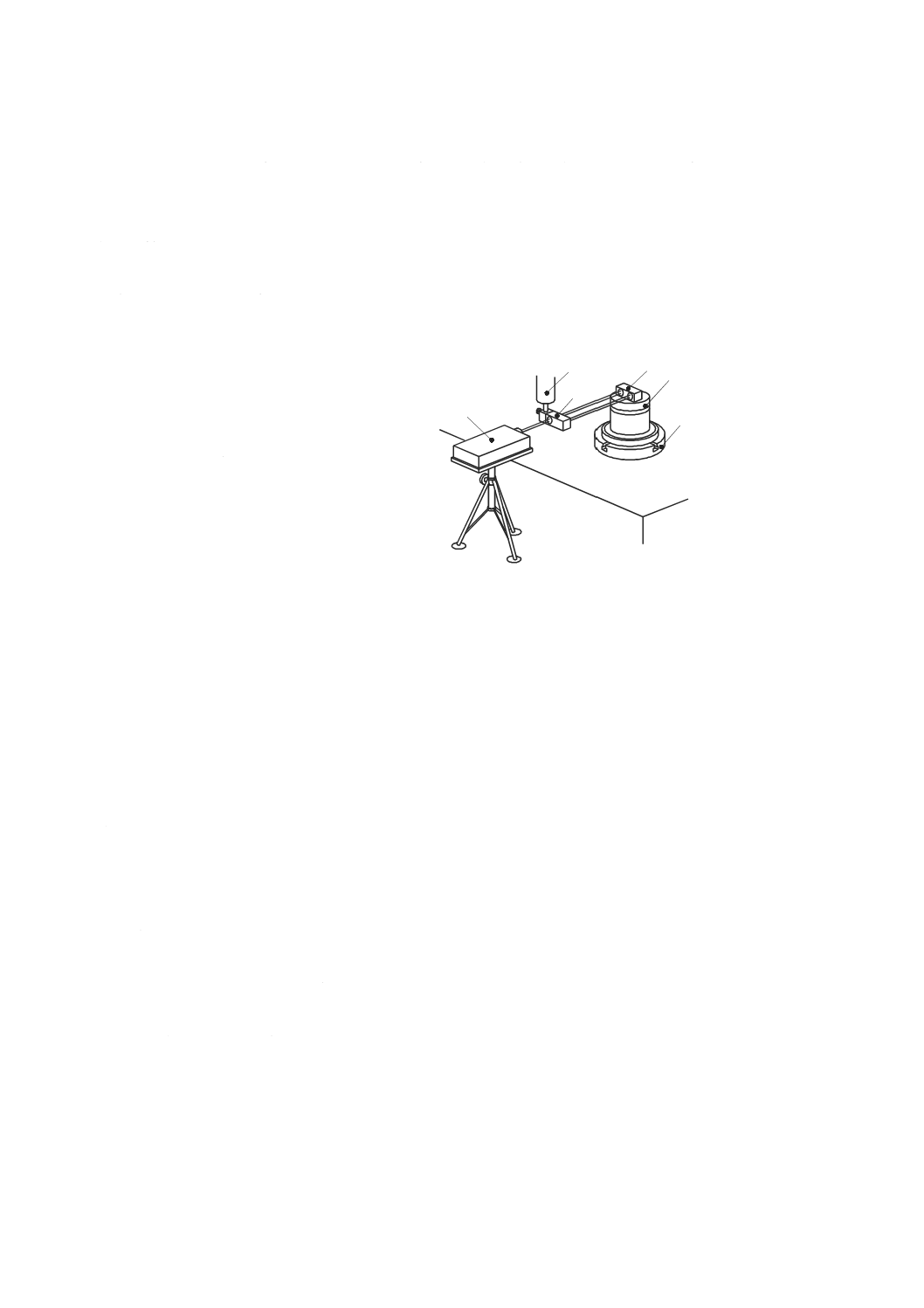

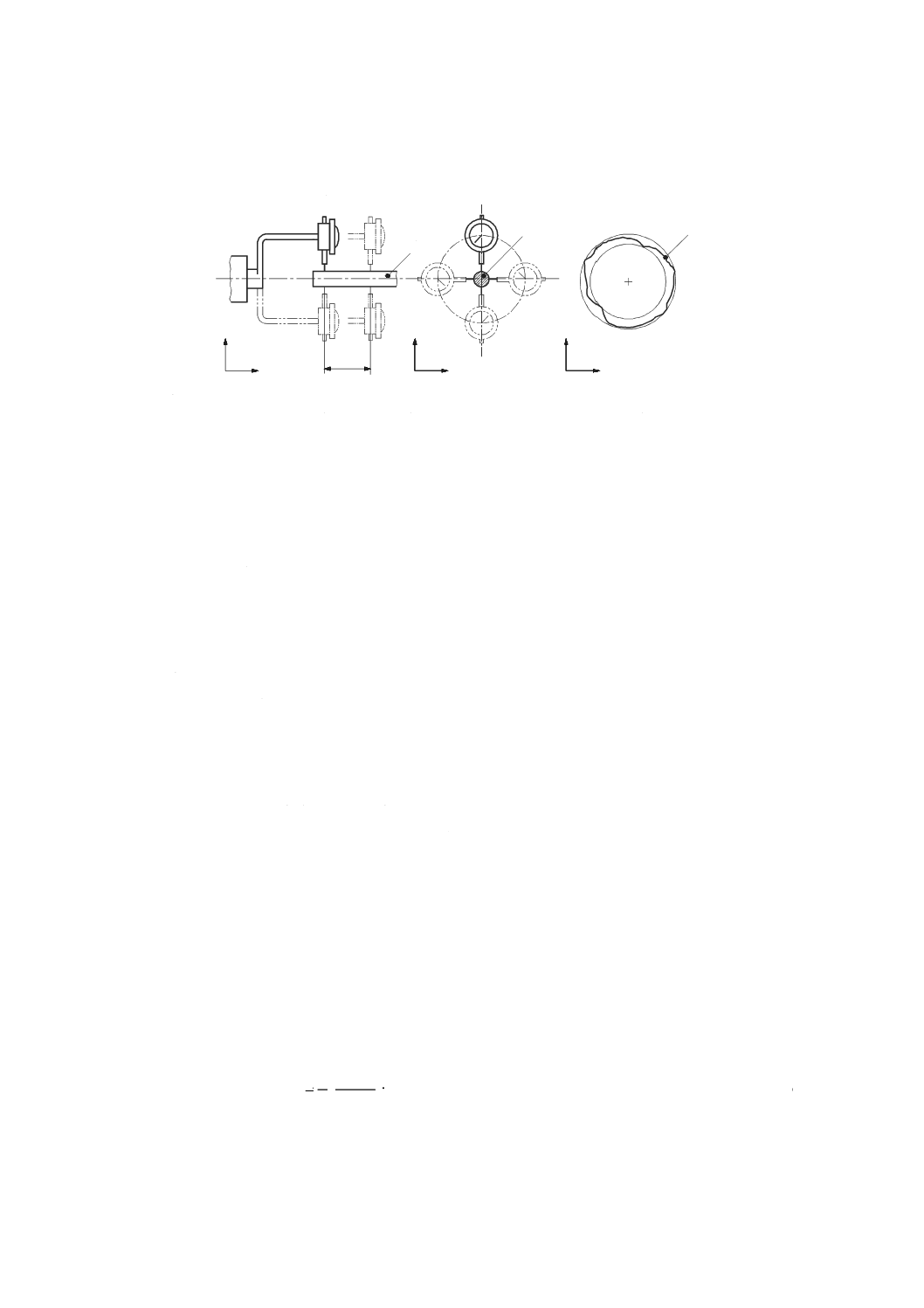

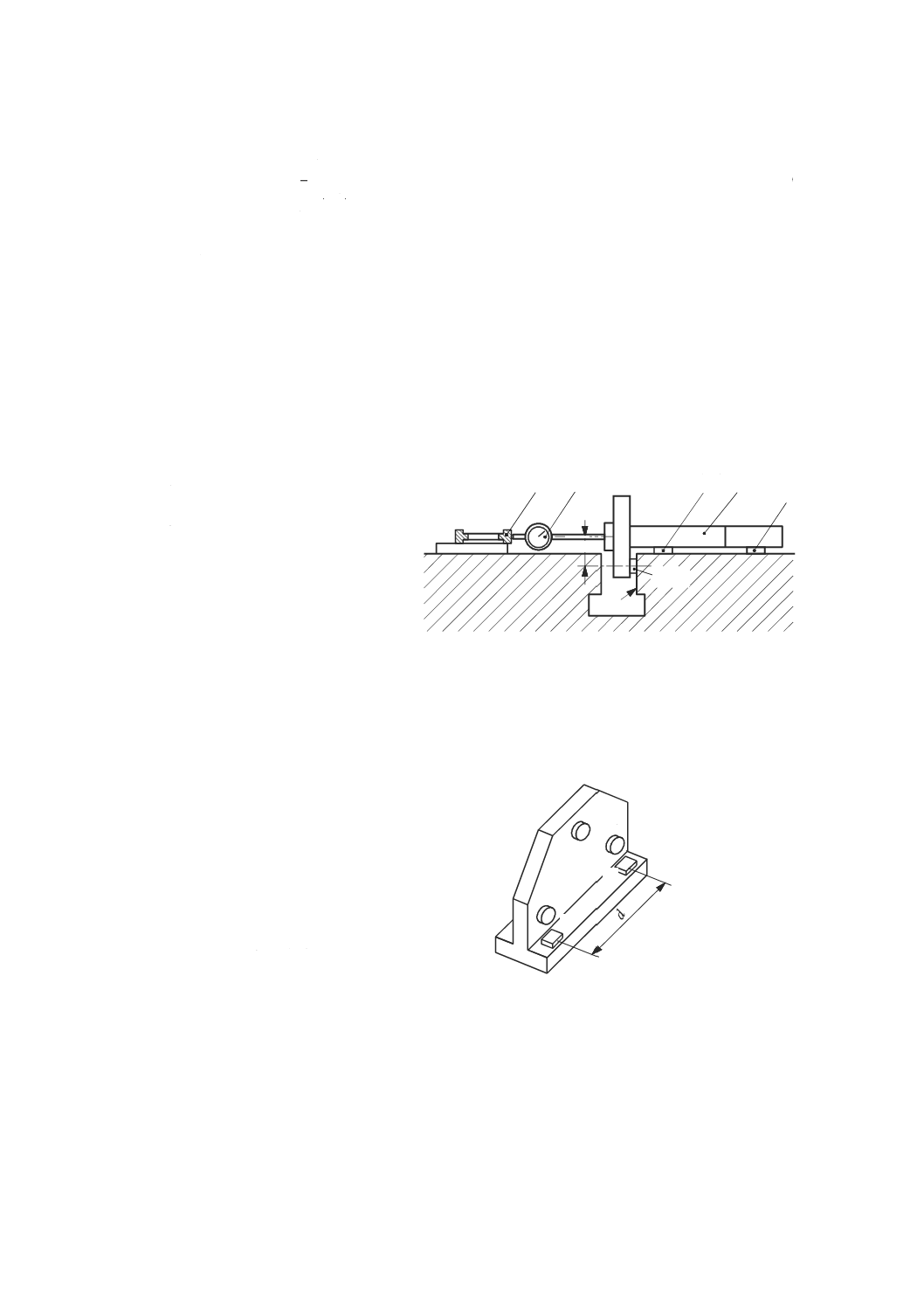

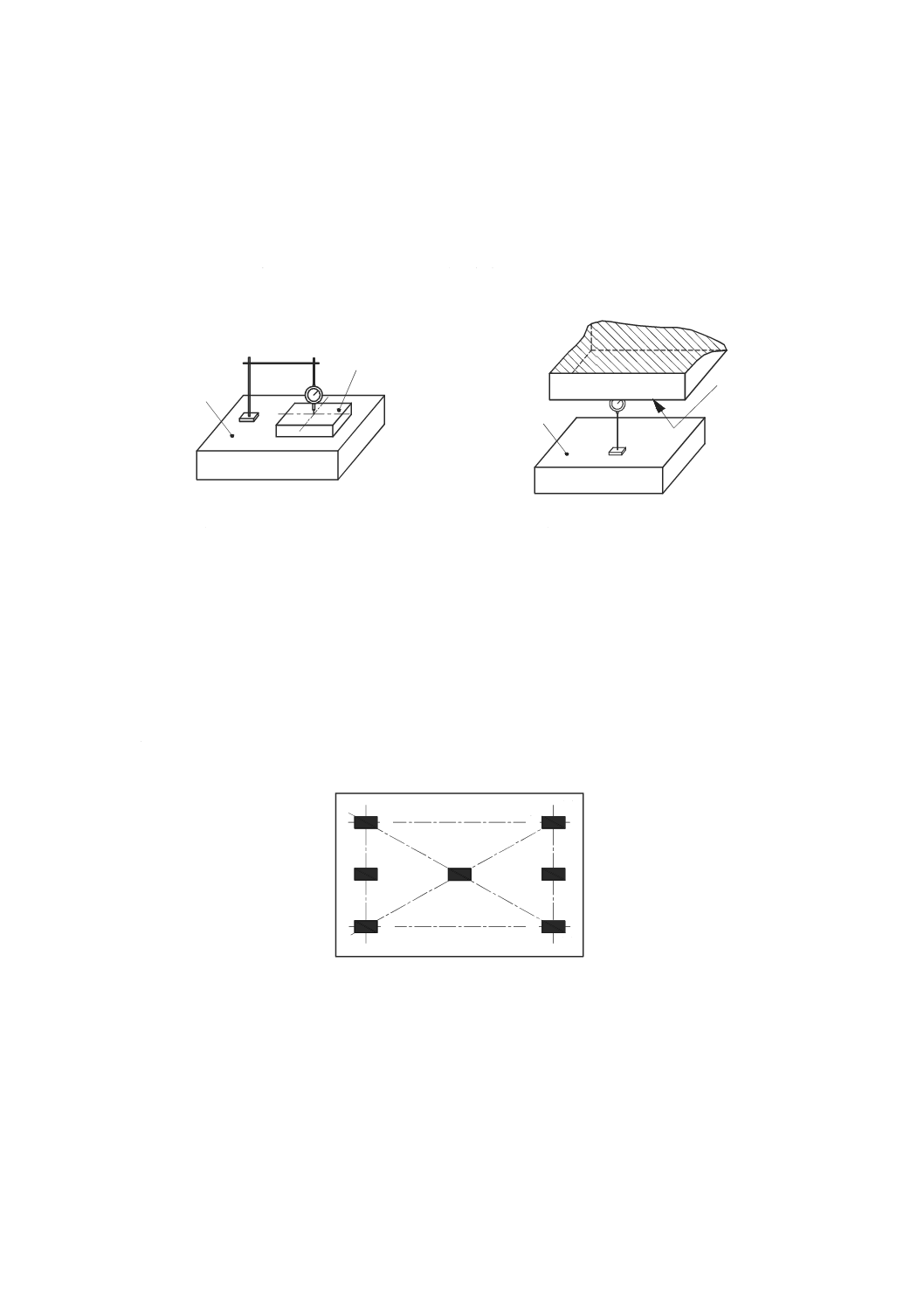

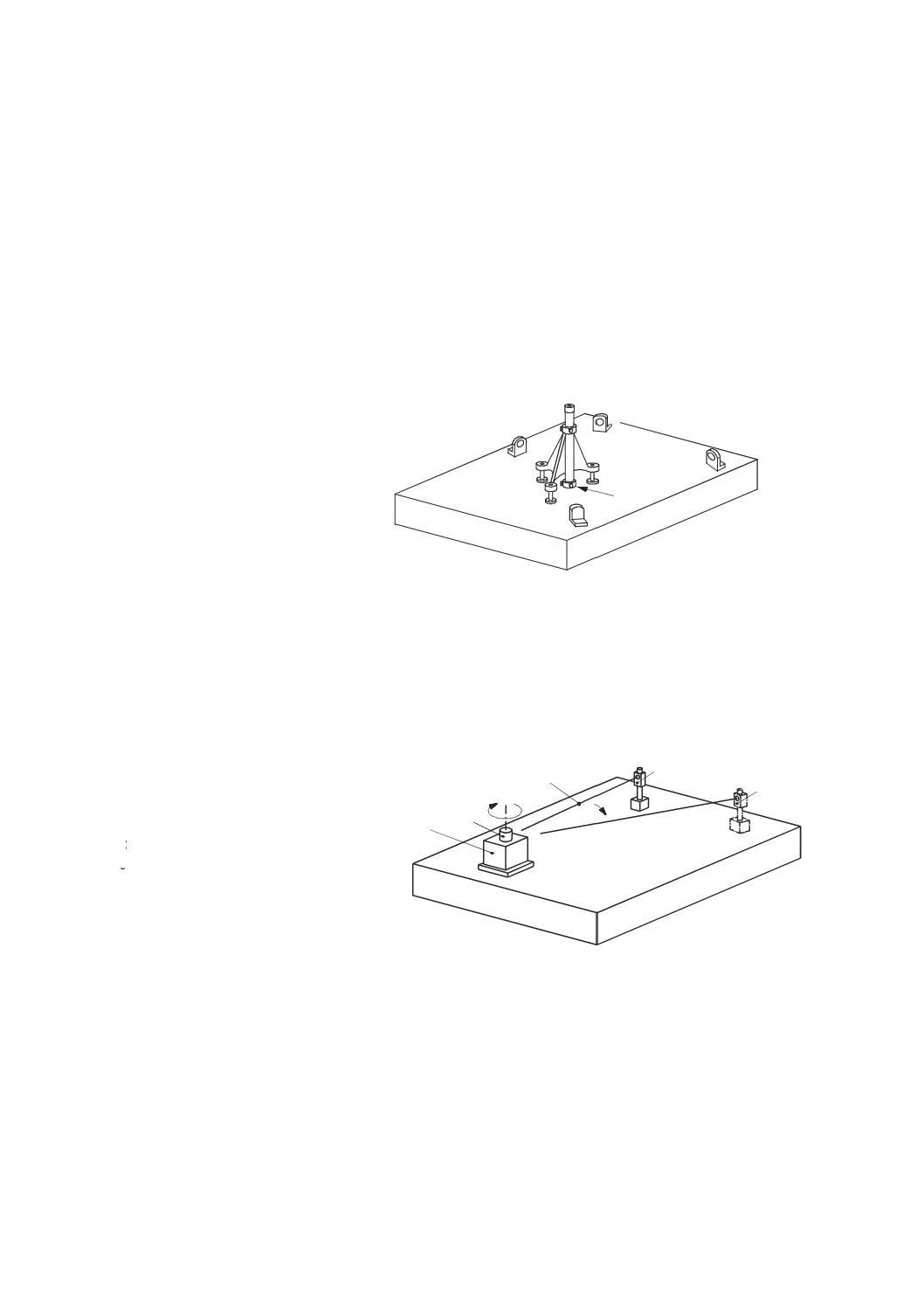

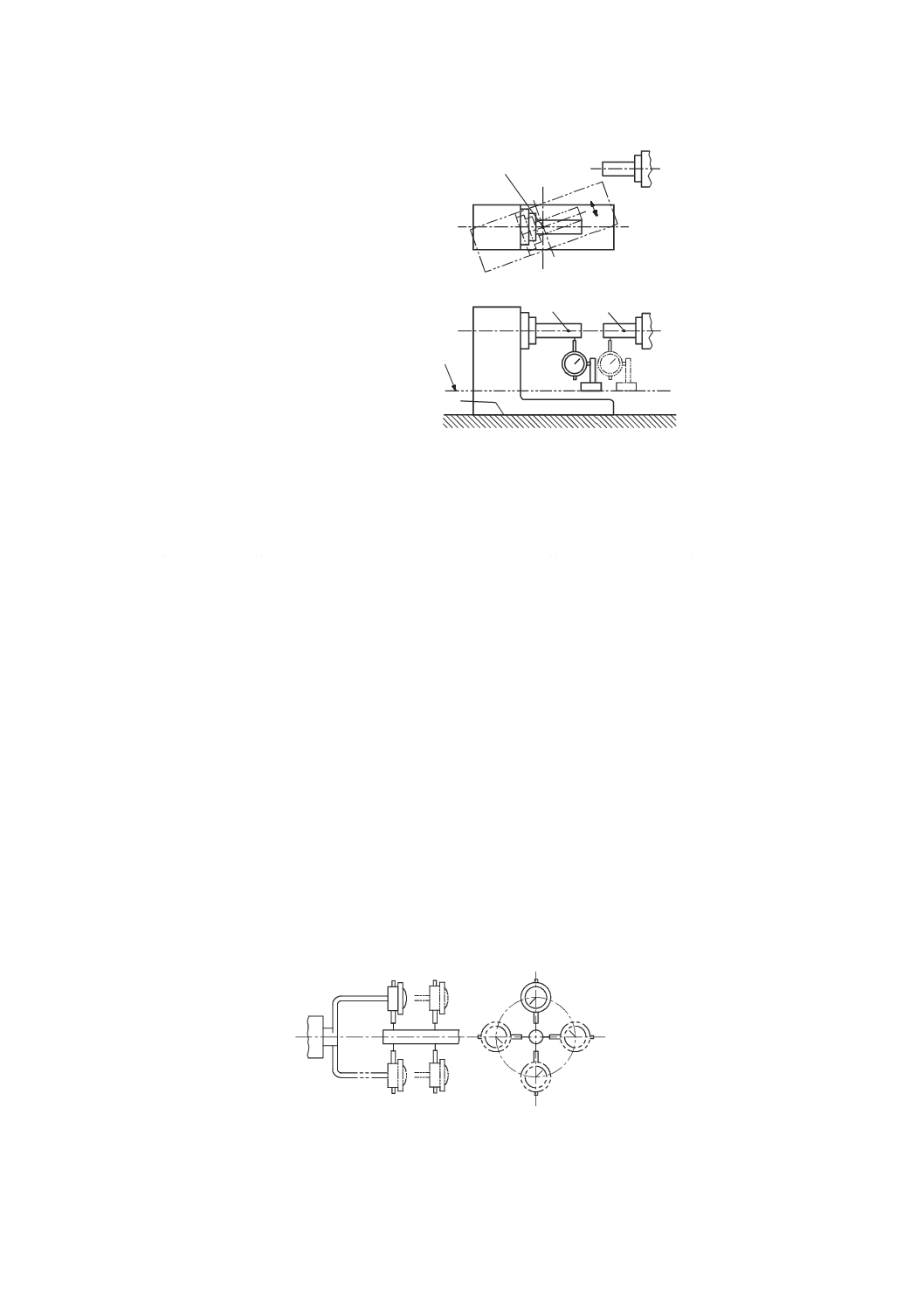

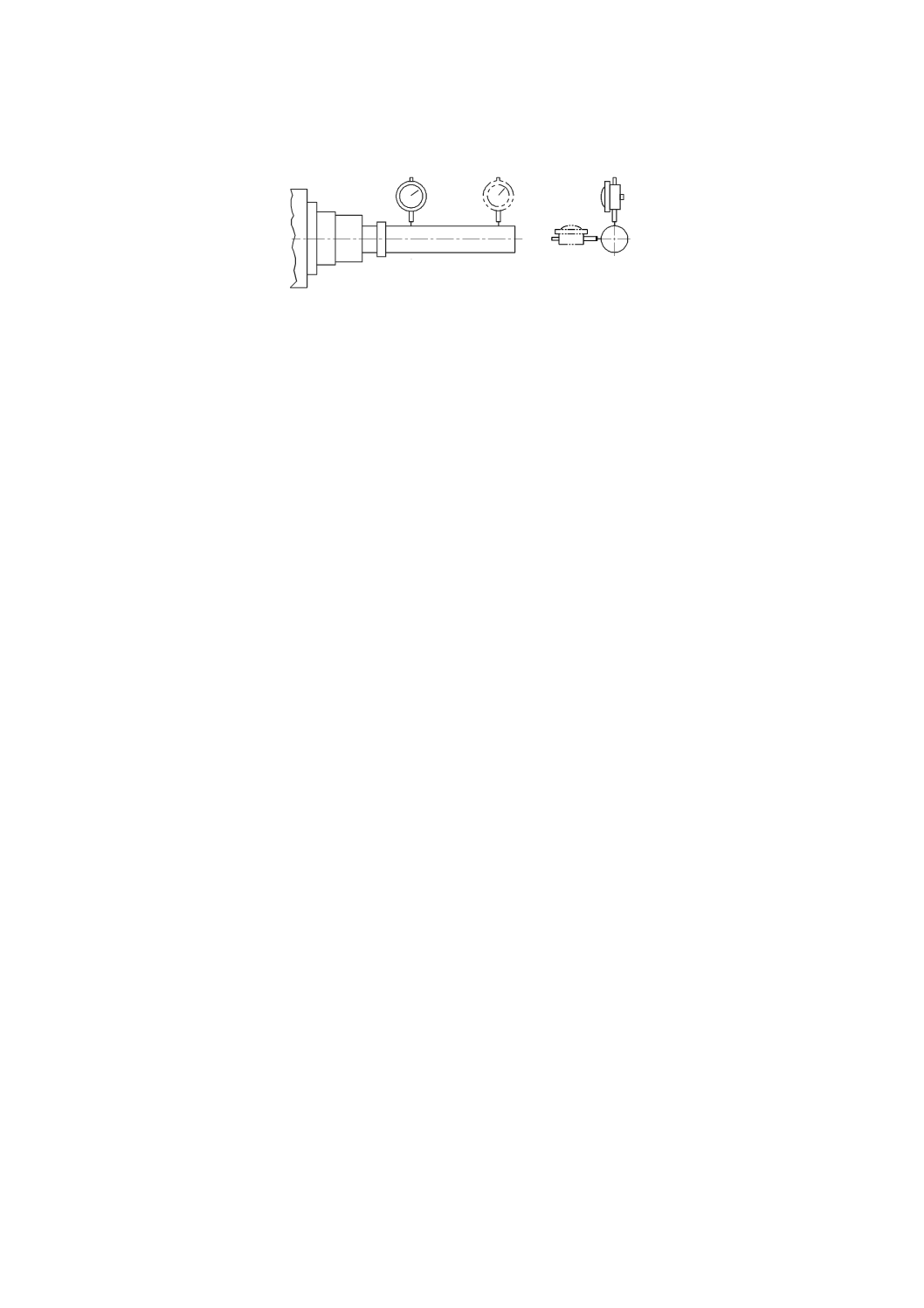

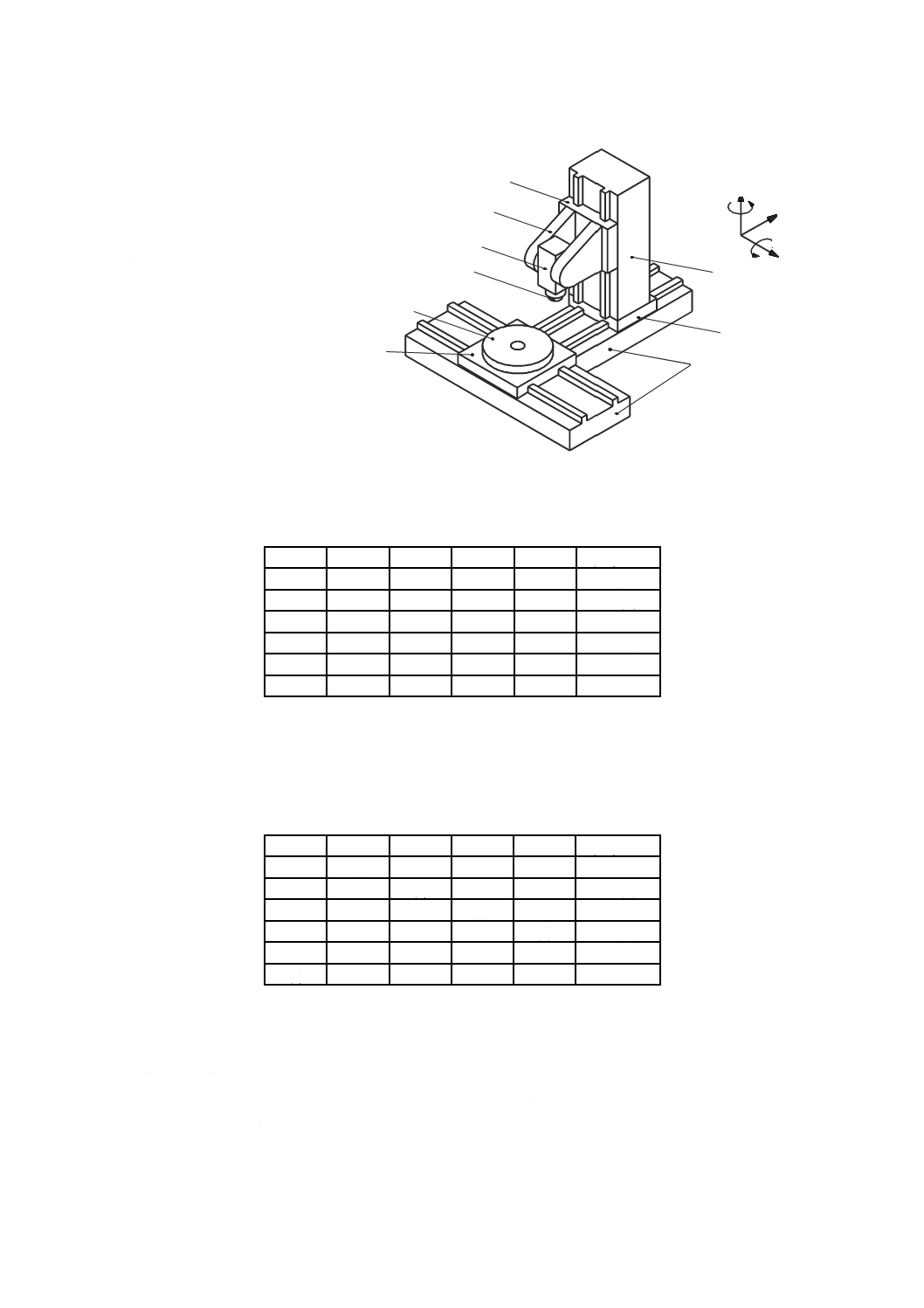

1 主軸頭

2 負荷用ねじ機構

3 力検出器

4 変位計

5 テーブル

図35−ねじ機構を用いて外部負荷を与え,静的コンプライアンス・ヒステリシスを測定するための装置

7.2.2

試験手順

別に規定がない場合には,機械の軸は,その移動範囲のほぼ中央に位置決めしなければならない。

a) 力検出器に発生する力をゼロとし,変位計をゼロに合わせる。

b) 力検出器を介して最大負荷(又は許容最大たわみ)まで力を加える。このときの負荷を与える方向を

正方向とする。

c) 負荷と変位の読みとを記録する。

d) 与える負荷が最大負荷の1 %になるまで,力検出器を反対方向(負方向)に移動させ,除荷する(正

方向負荷)。

e) 負荷と変位の読みとを記録する。

f)

負荷(又はたわみ)が負方向の最大値に達するまで,負方向に力検出器を移動させる。

g) 負荷と変位の読みとを記録する。

h) 負荷が最大負荷の1 %になるまで,力検出器を反対方向(正方向)に移動させる(負方向負荷)。

i)

負荷と変位の読みとを記録する。

7.2.3

データ解析

軸の静的コンプライアンスは,記録した全変位を記録した負荷の全範囲で除した値であり,マイクロメ

ートル毎ニュートン(μm/N)で表す。

機械のヒステリシスは,正方向負荷と負方向負荷との間の変位の差として求め,マイクロメートル(μm)

で表す。機械のヒステリシスの計算結果は,−Pと+Pとの間の機械の静的コンプライアンスを含んでお

り,したがって,この計算結果は,機械のヒステリシスの僅かではあるが過大評価になる(ただし,−P

と+Pは,最大負荷の1 %である。)。ただし,この方法は,負荷をゼロとした状態で測定を行うことが実

際には難しいことから,負荷をゼロにしたときのたわみを測定する方法として用いる。必要があり,かつ,

可能な場合には,より小さな負荷を適用してもよい。

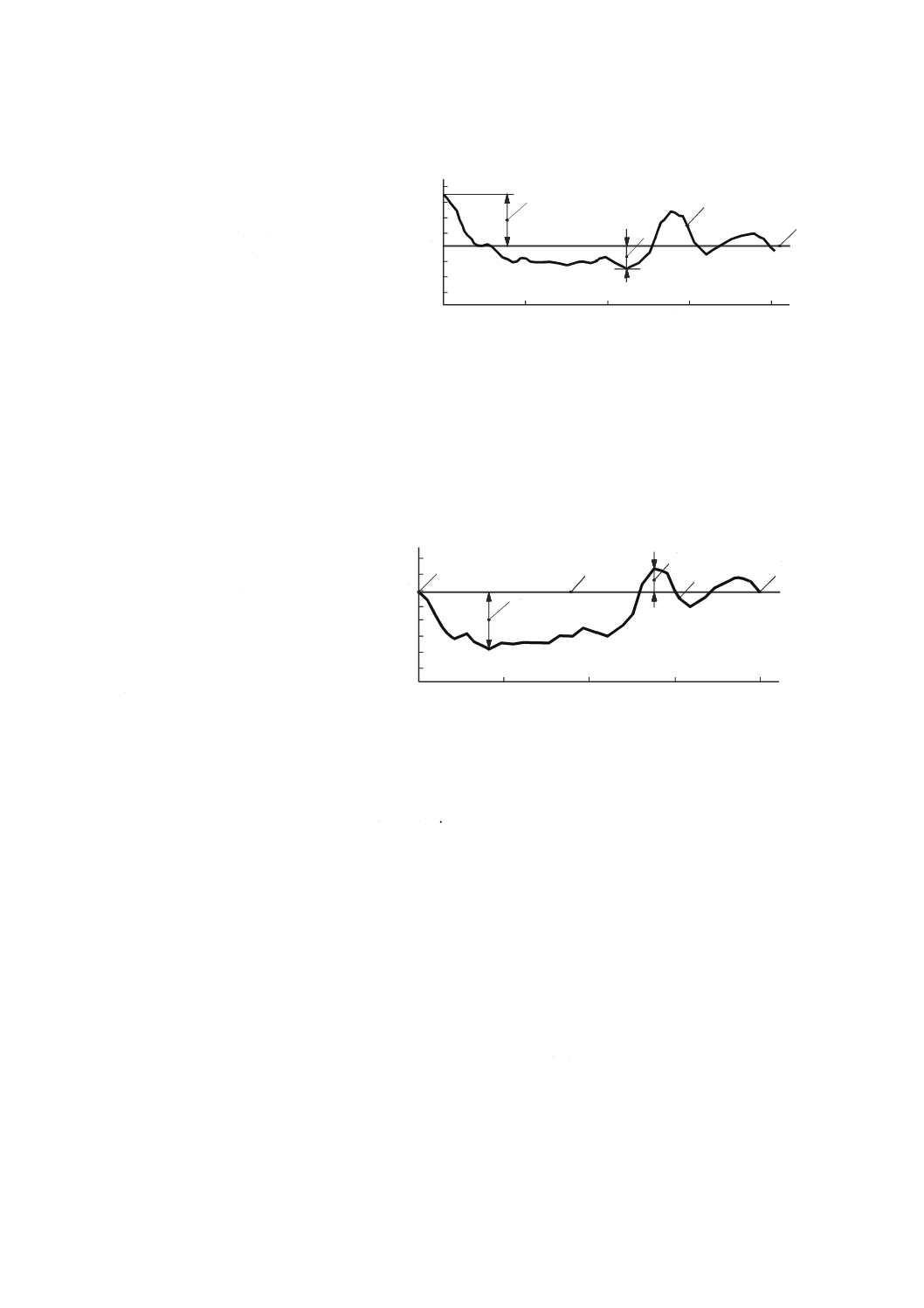

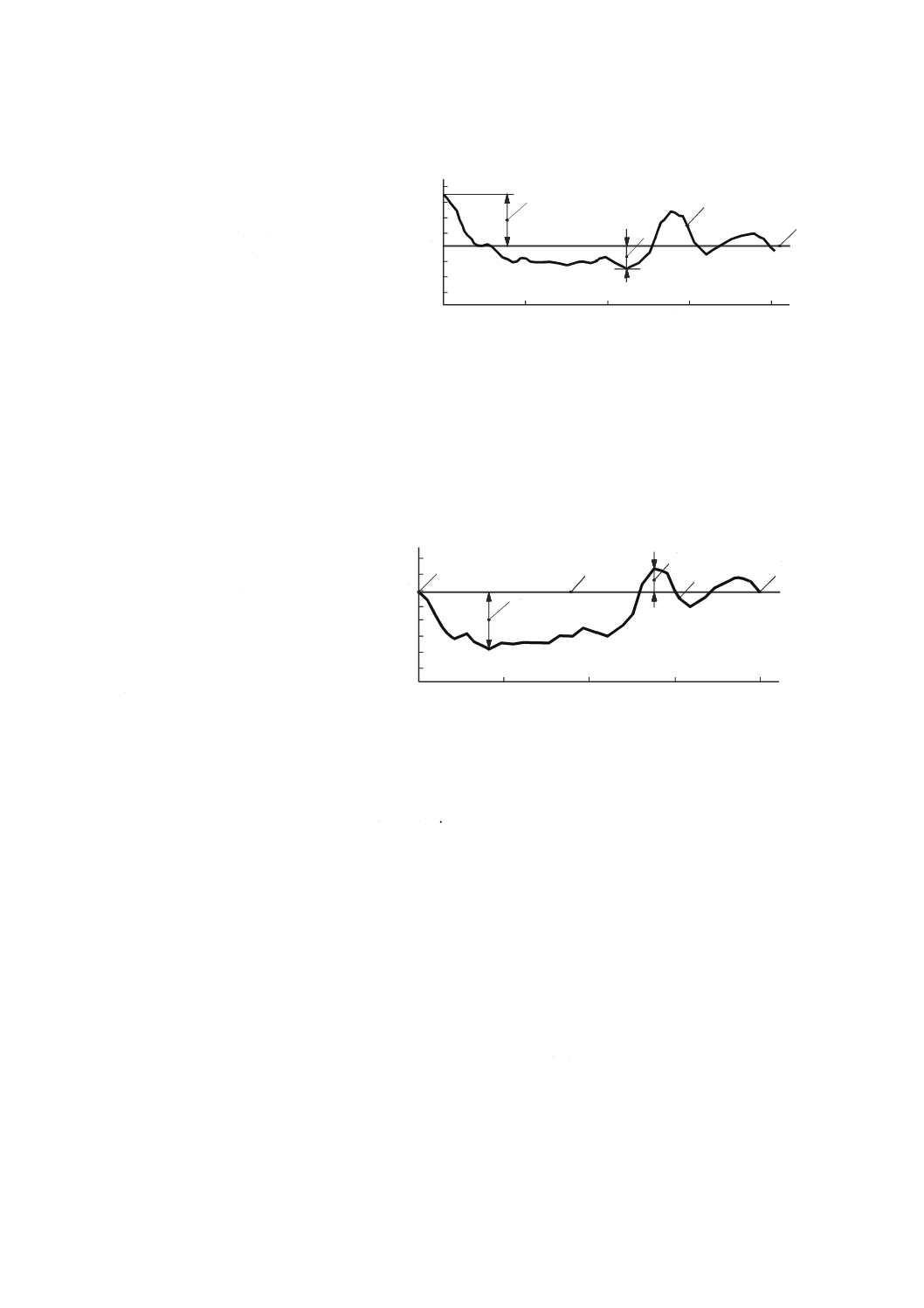

これらの計算値を図36に示す。

2

1

3

4

5

36

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

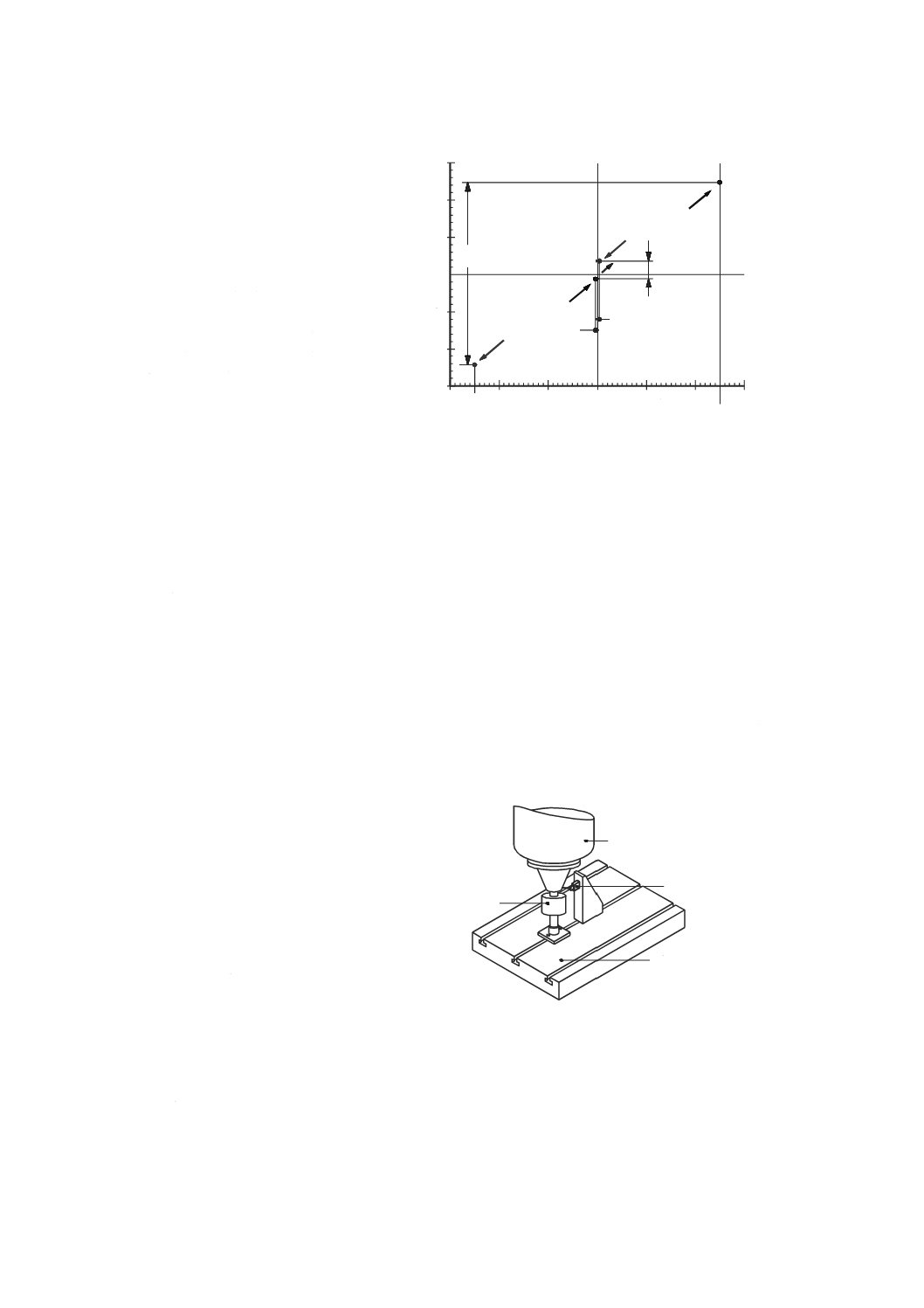

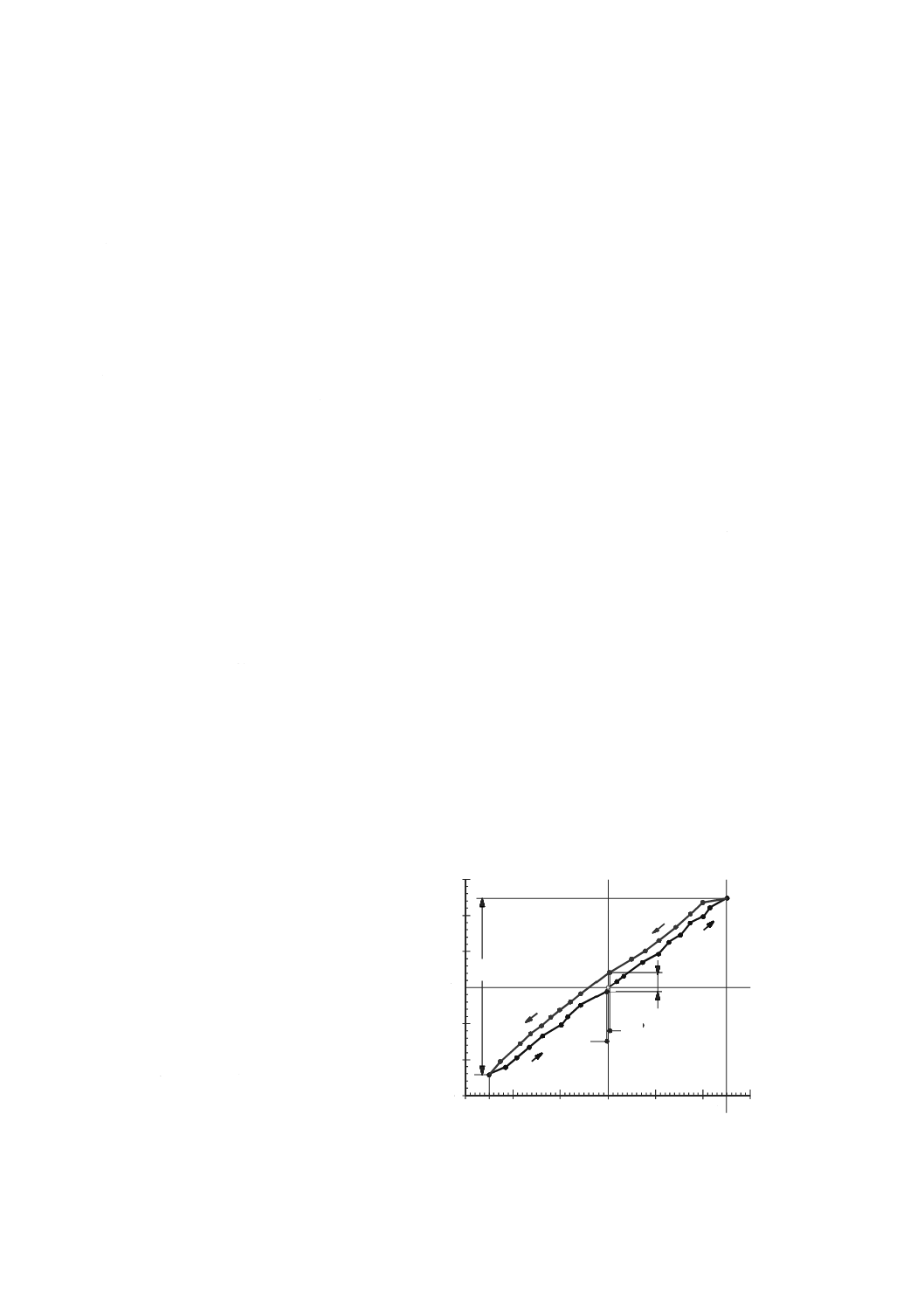

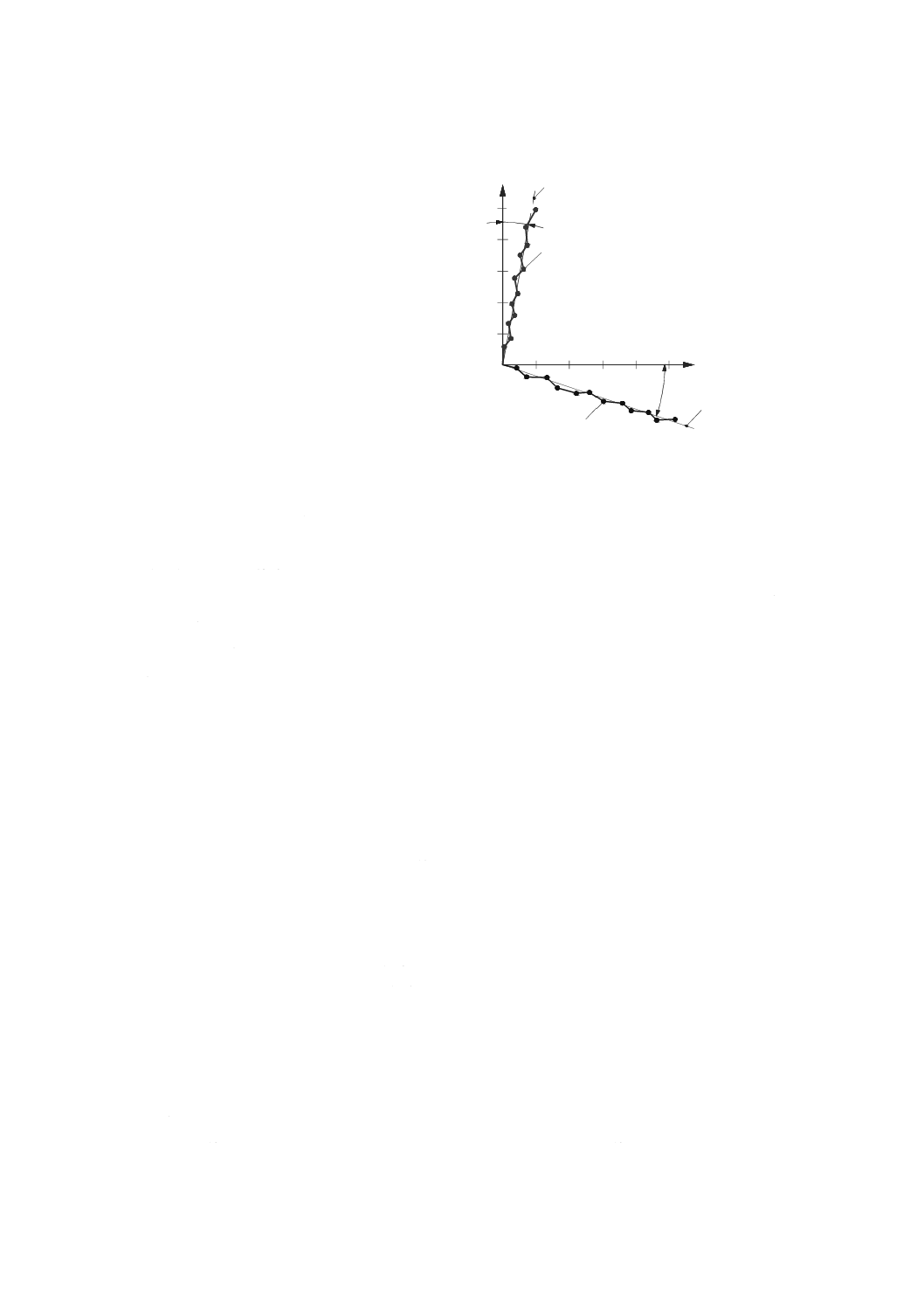

F 負荷(N)

D たわみ(μm)

Dtot 測定された全たわみ

+Fmax 正方向に加えた最大負荷

−Fmax 負方向に加えた最大負荷

+P 正方向負荷

−P 負方向負荷

H ヒステリシス

図36−外部負荷を与えたときに得られた機械の静的コンプライアンス・ヒステリシス試験の結果の例

7.3

内部負荷による機械の静的コンプライアンス・ヒステリシス試験

7.3.1

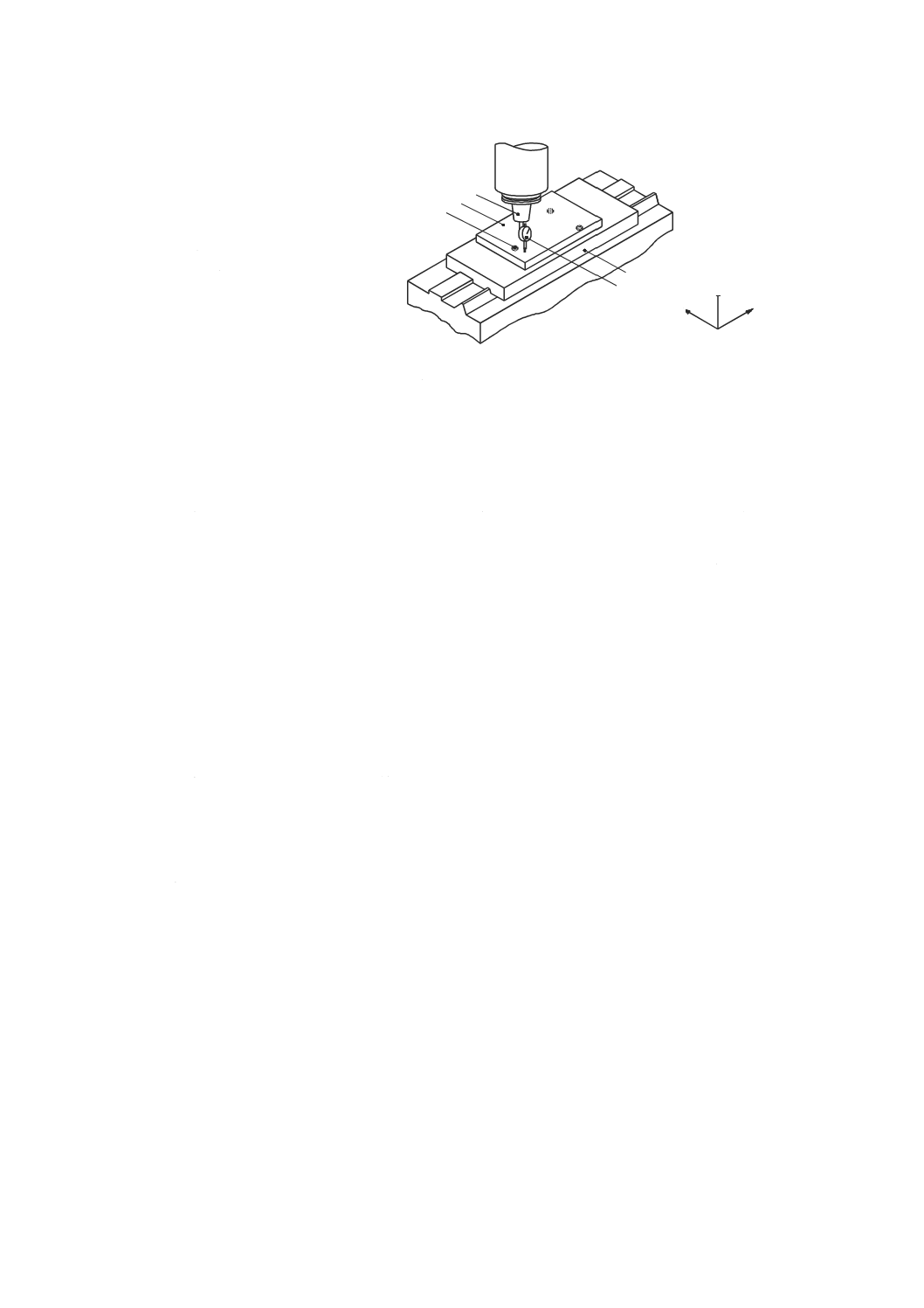

一般

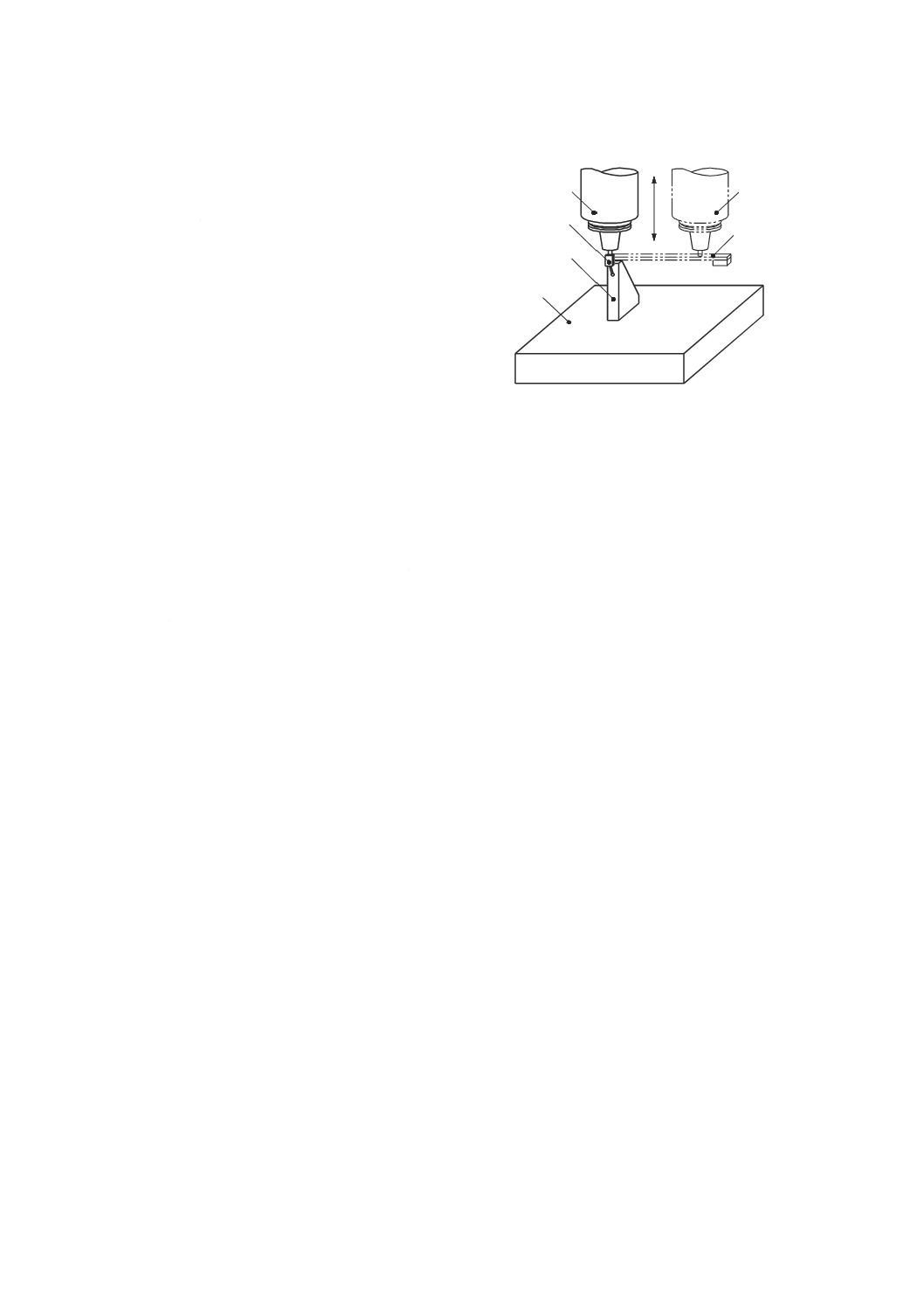

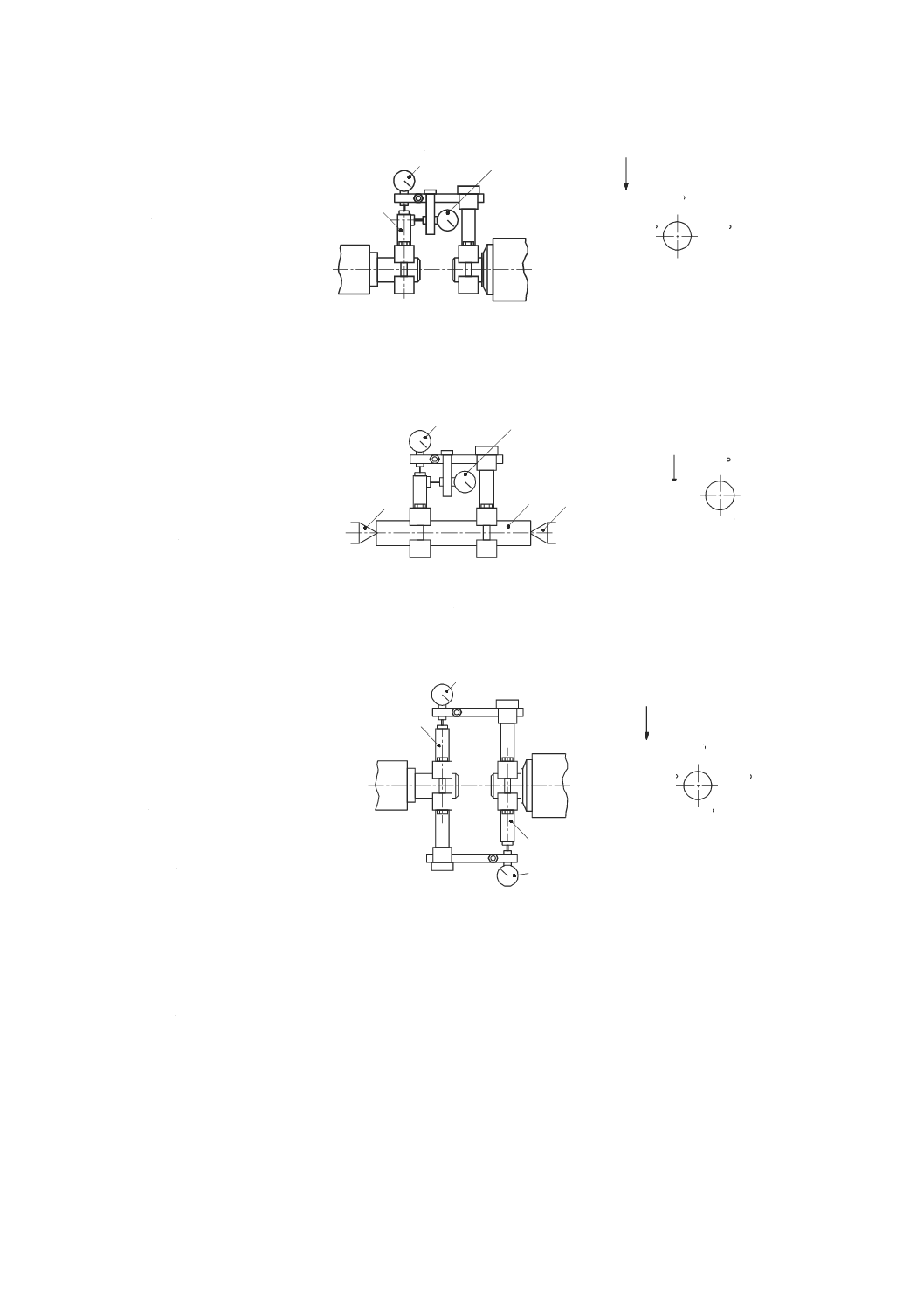

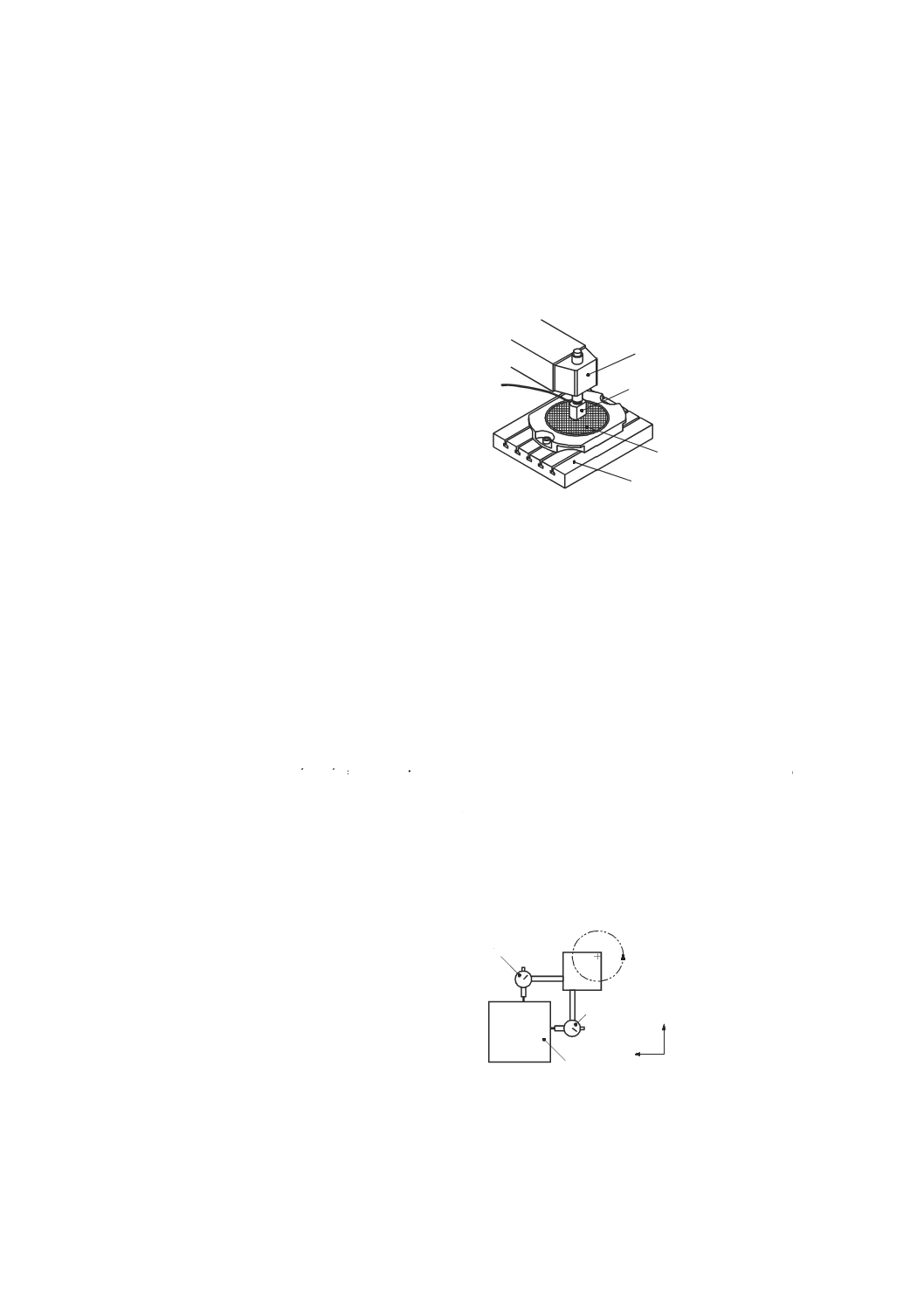

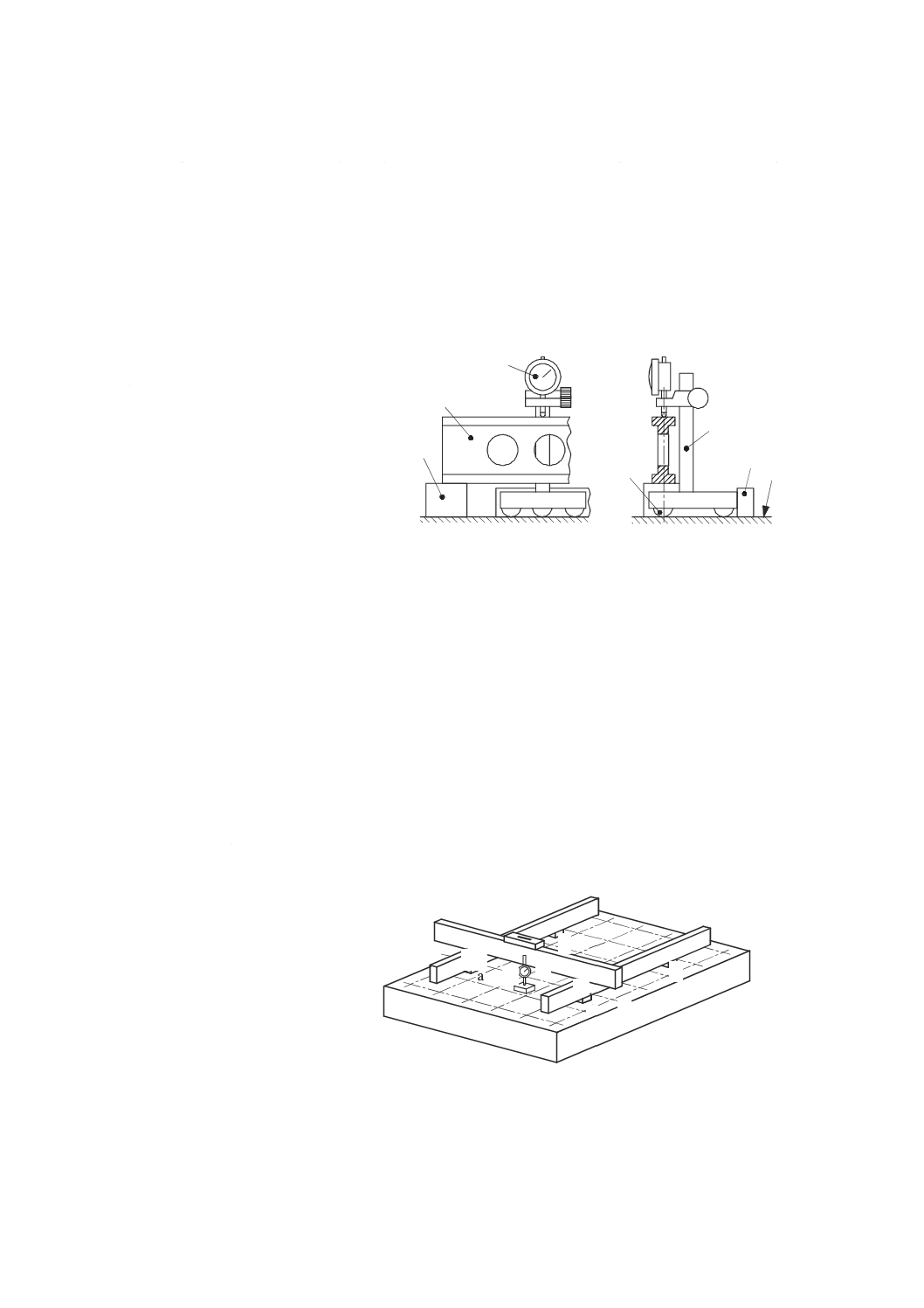

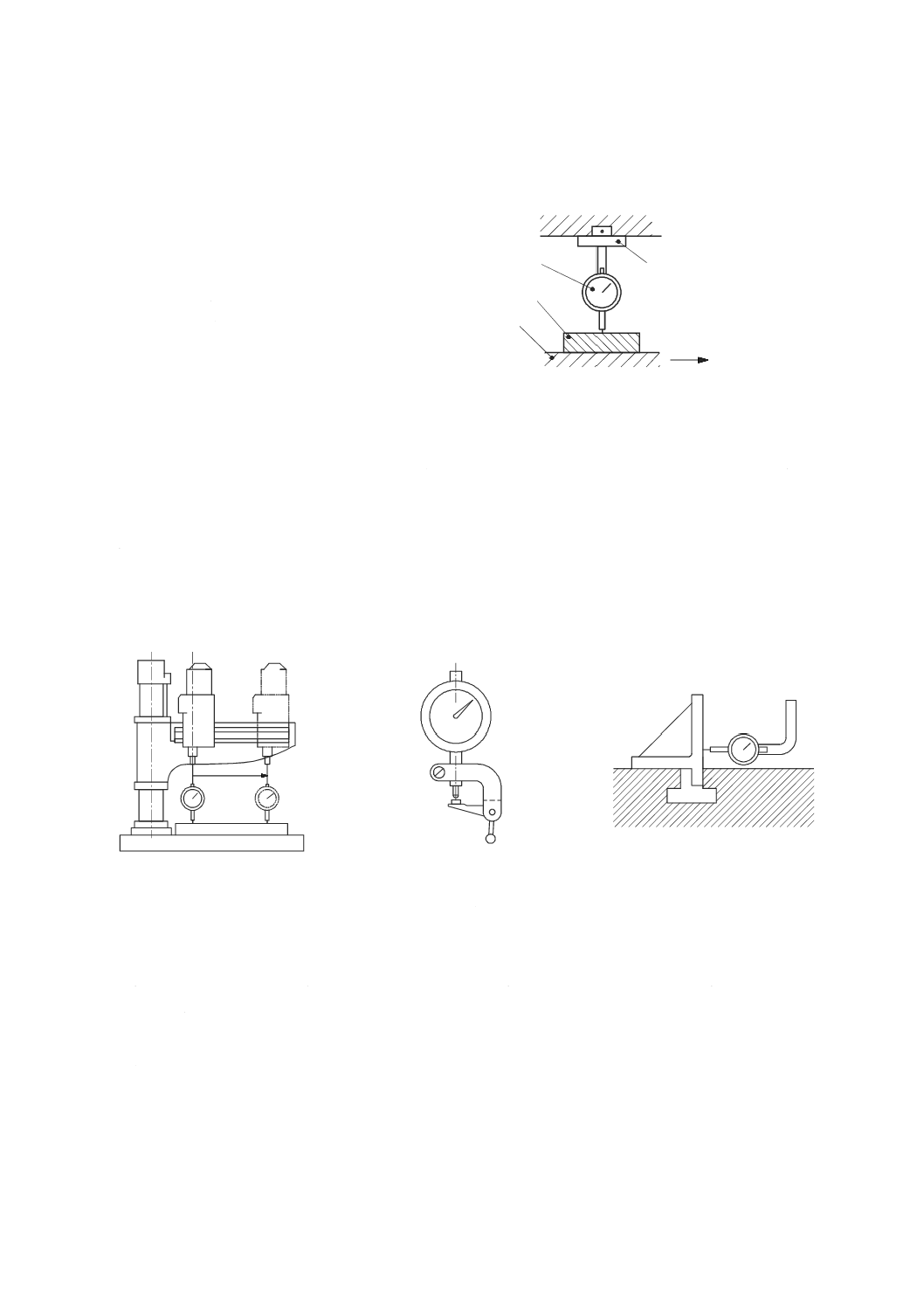

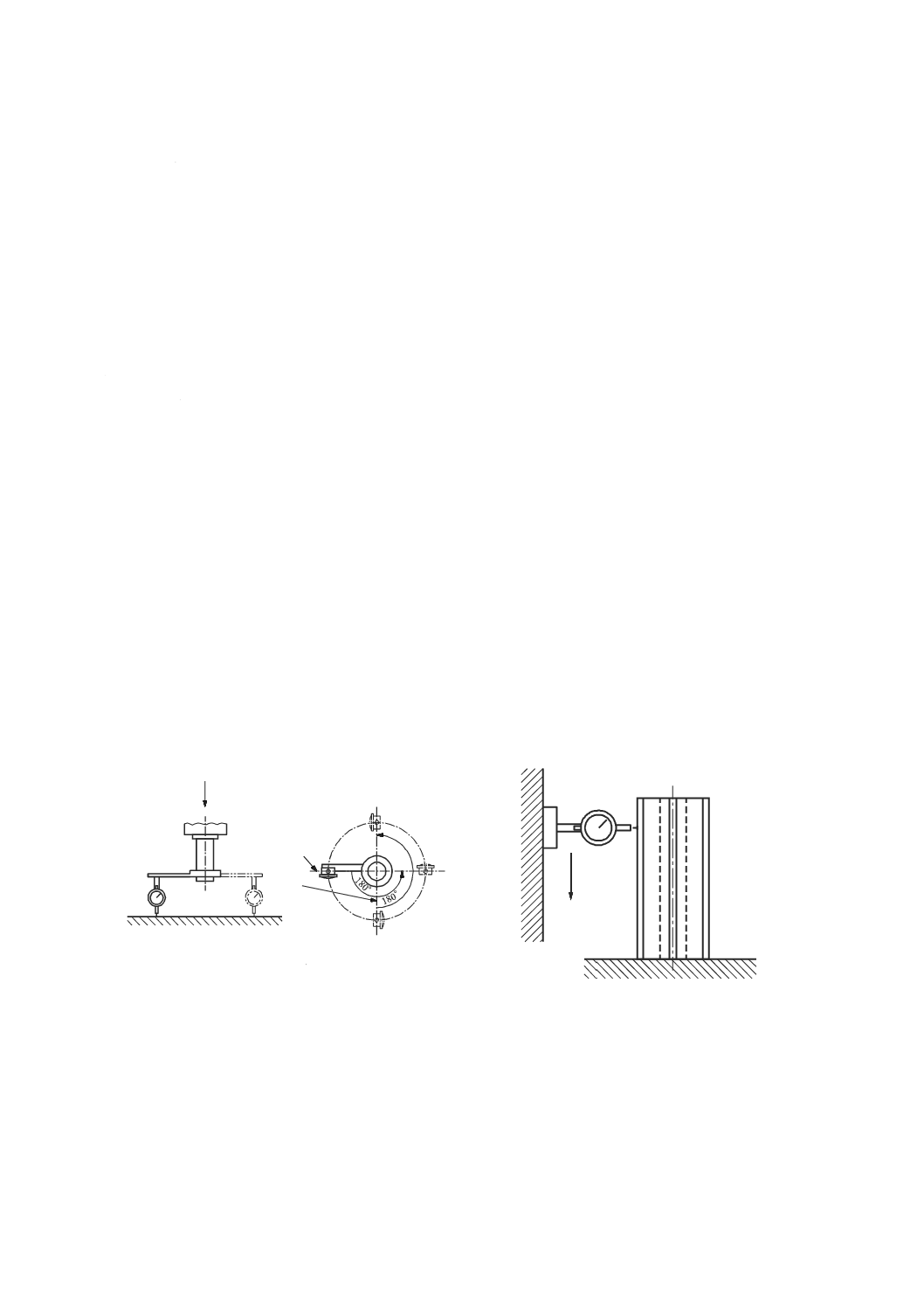

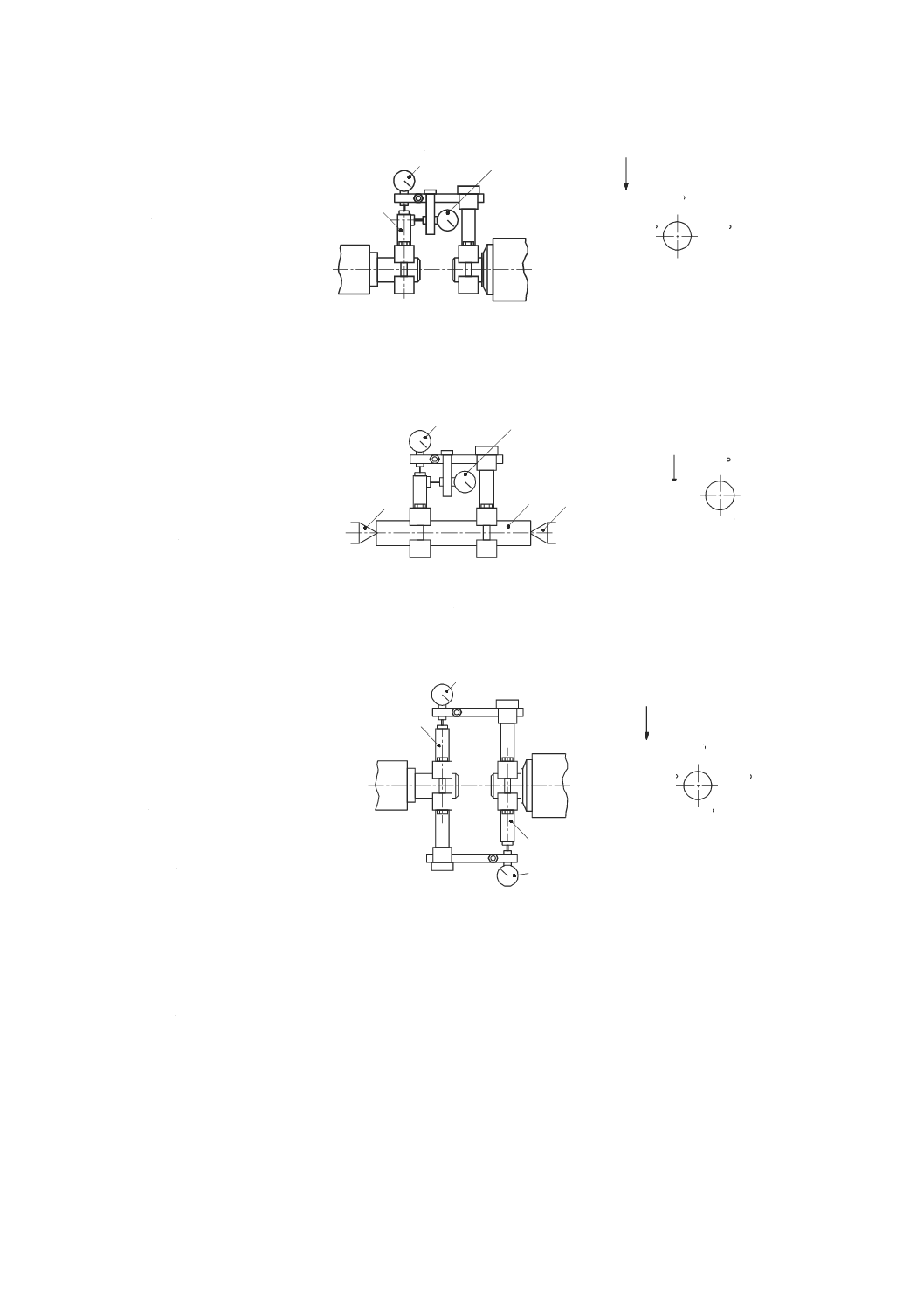

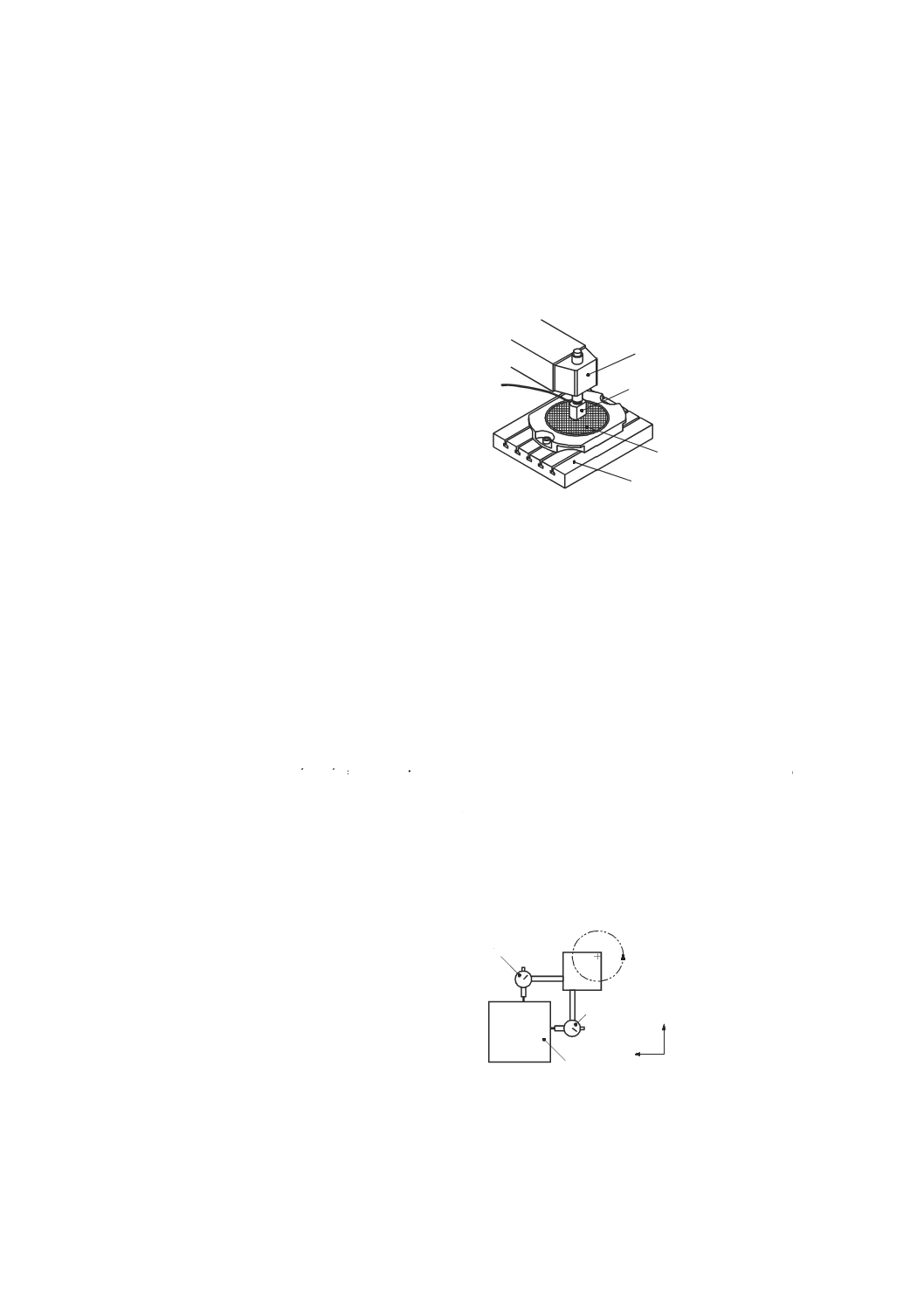

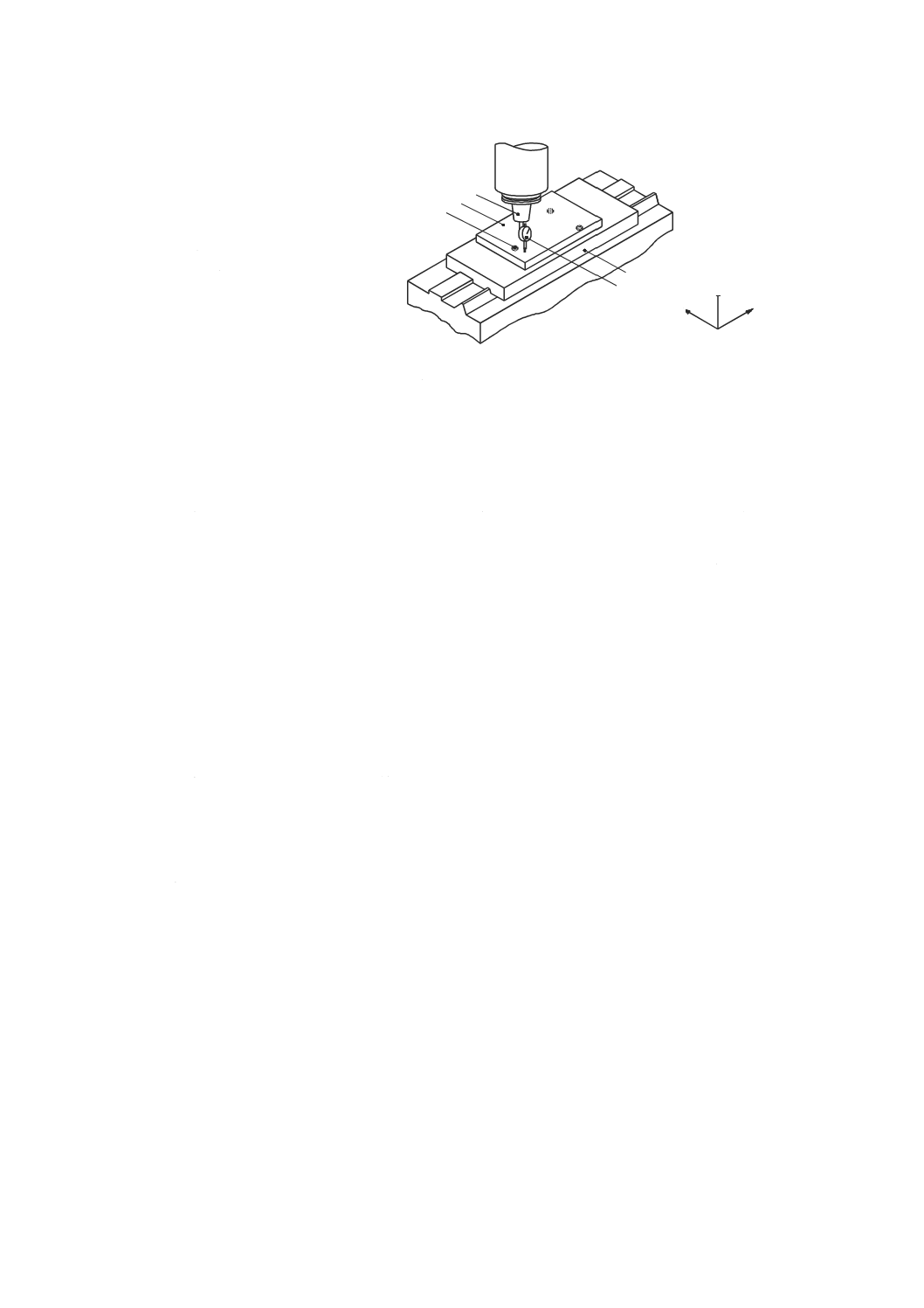

立て形の一般的な試験装置を図37に示す。変位計は,機械の工具側(例えば,主軸)と工作物側(例え

ば,テーブル)との間の相対変位を測定できるように試験する直進軸に平行に取り付ける。力検出器は,

試験する軸と同じ方向に,テーブルと主軸との間に堅く固定する。静的負荷は,機械の軸を移動させるこ

とによって発生させる。引張り及び圧縮の両方の負荷を測定できるように力検出器を取り付けることが望

ましい。

機械にバックラッシ補正機能が付いている場合には,この測定は,バックラッシ補正をオンにしたまま

行う。試験方法及び与える負荷の大きさは,機種別規格に規定するが,過大な負荷は機械に損傷を与える

場合があるので,受渡当事者間の協定によることが望ましい。

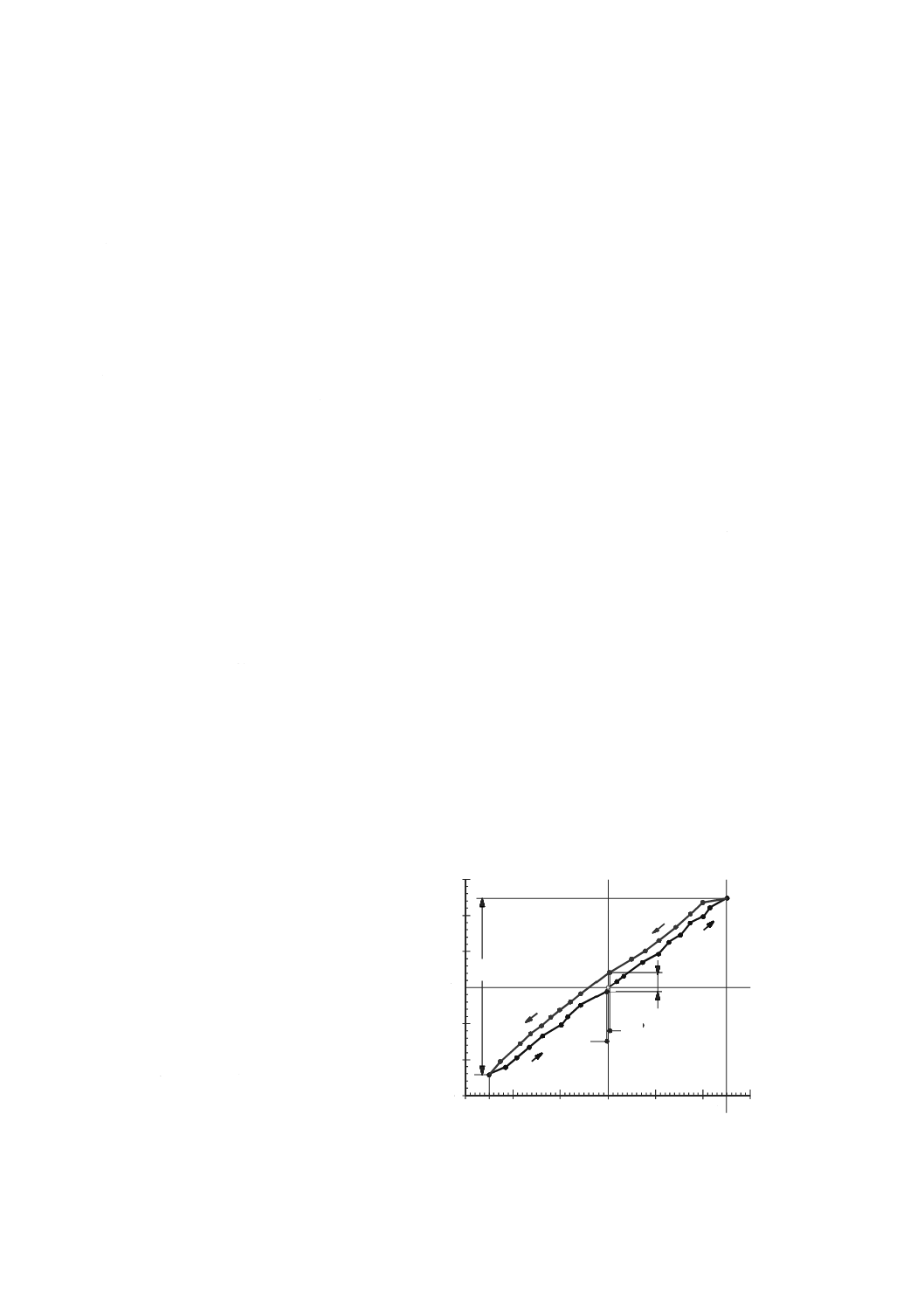

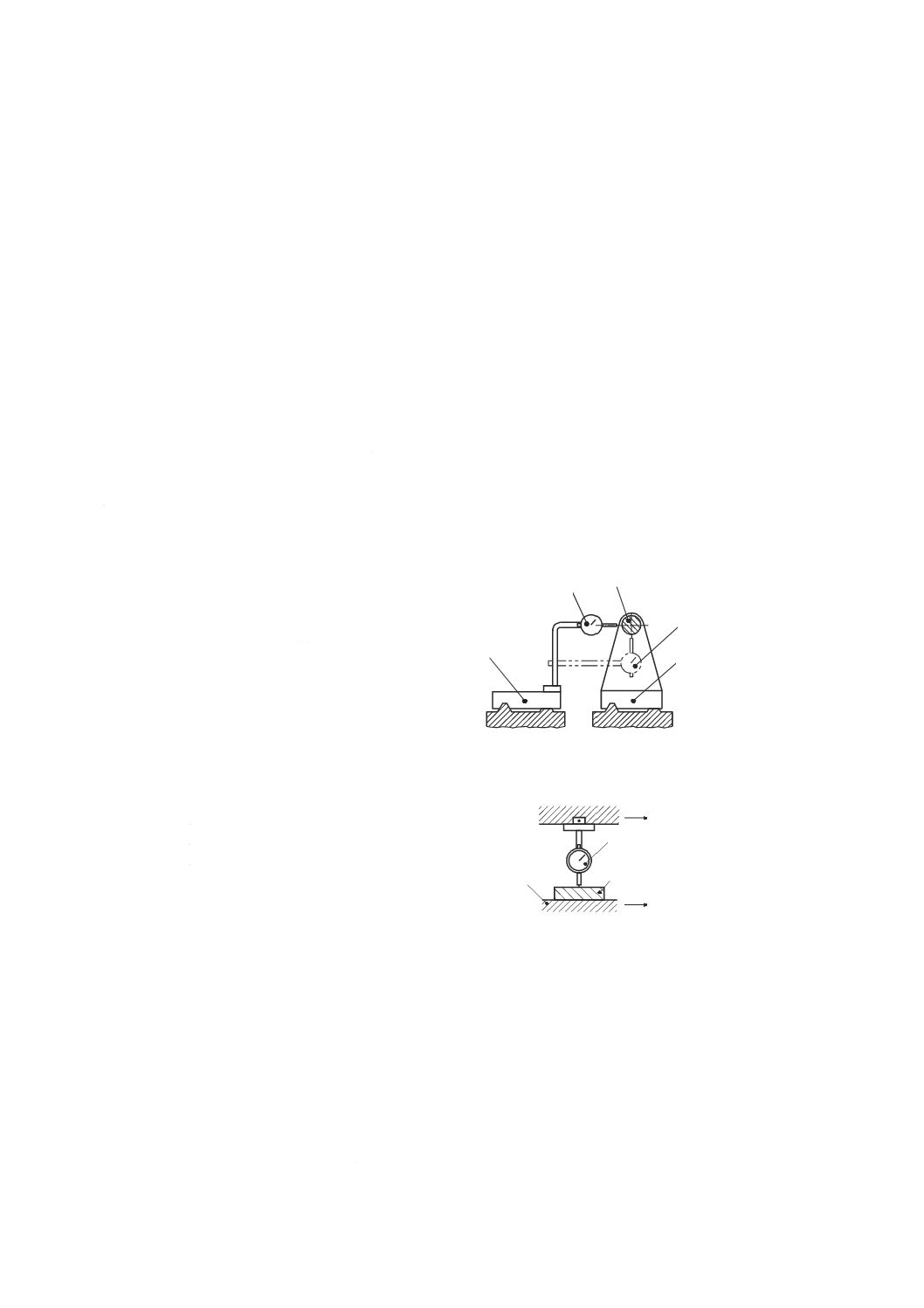

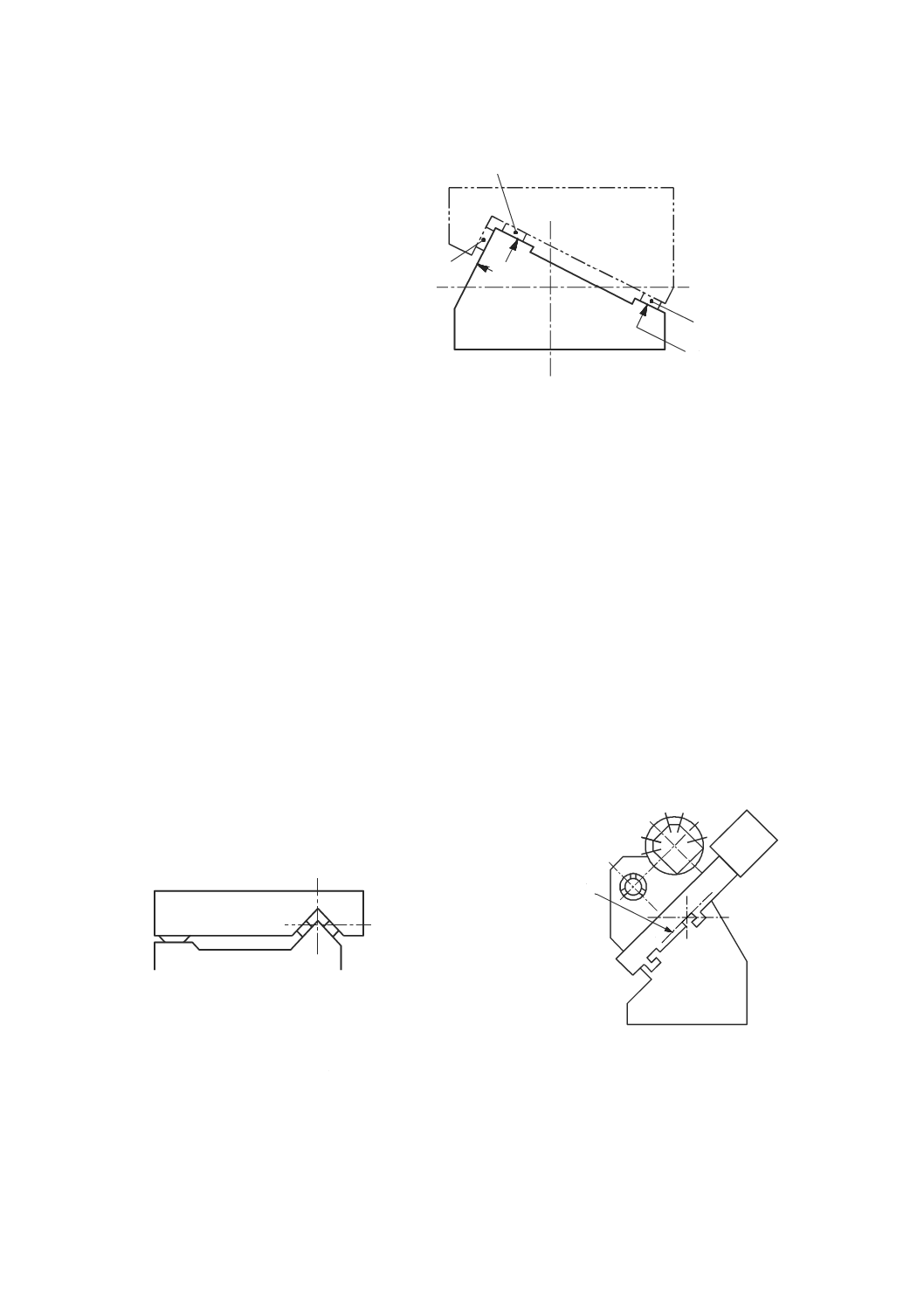

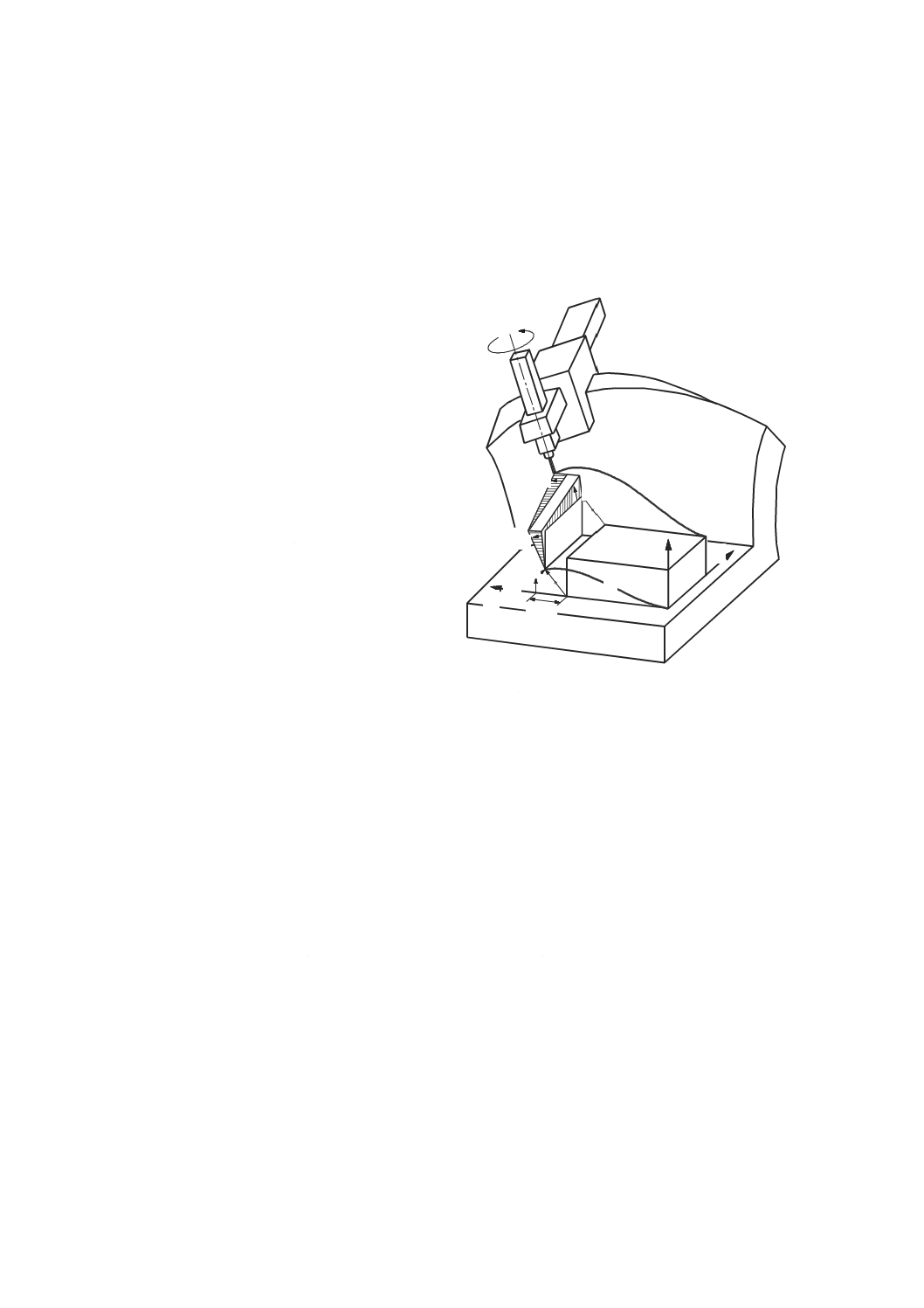

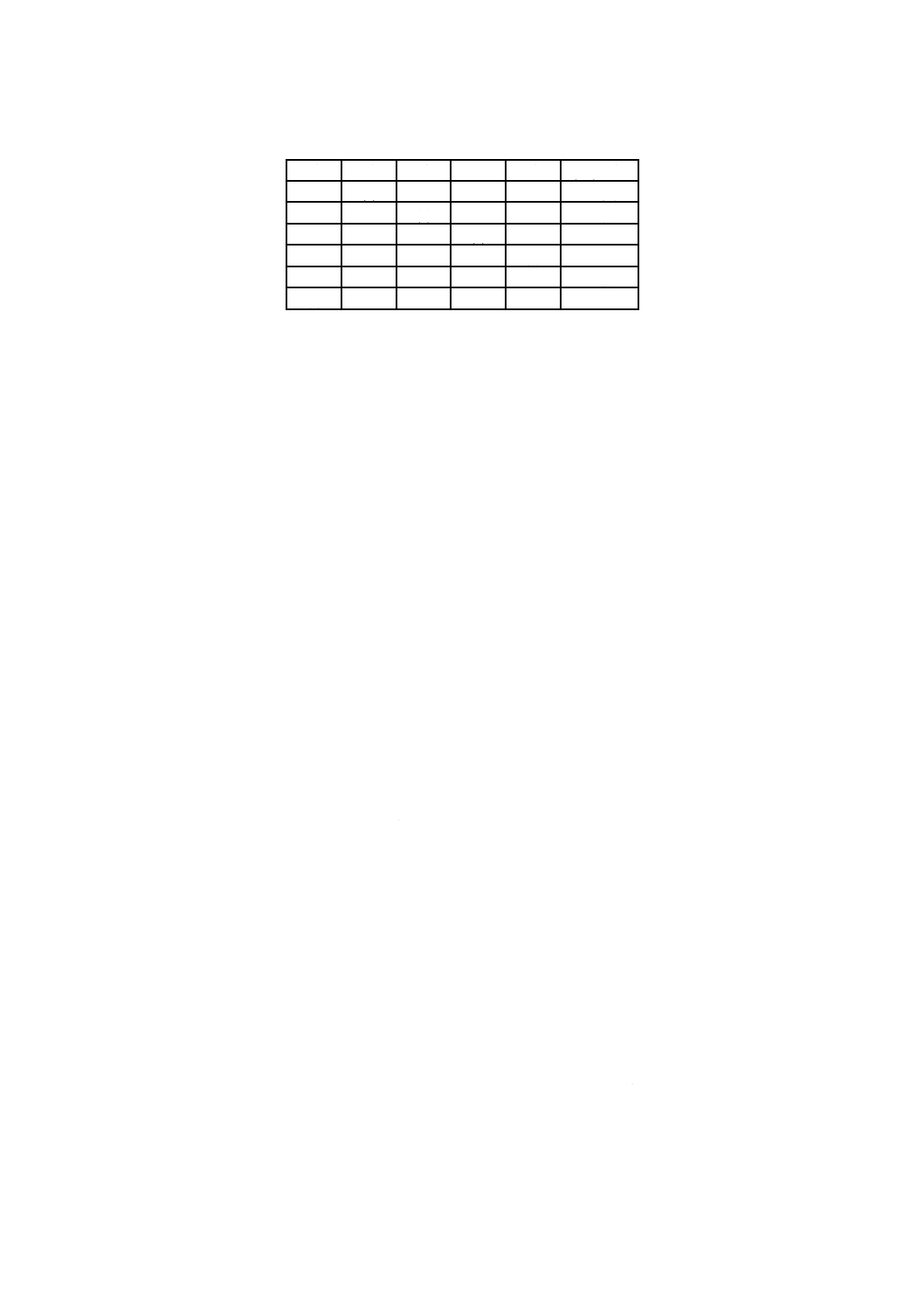

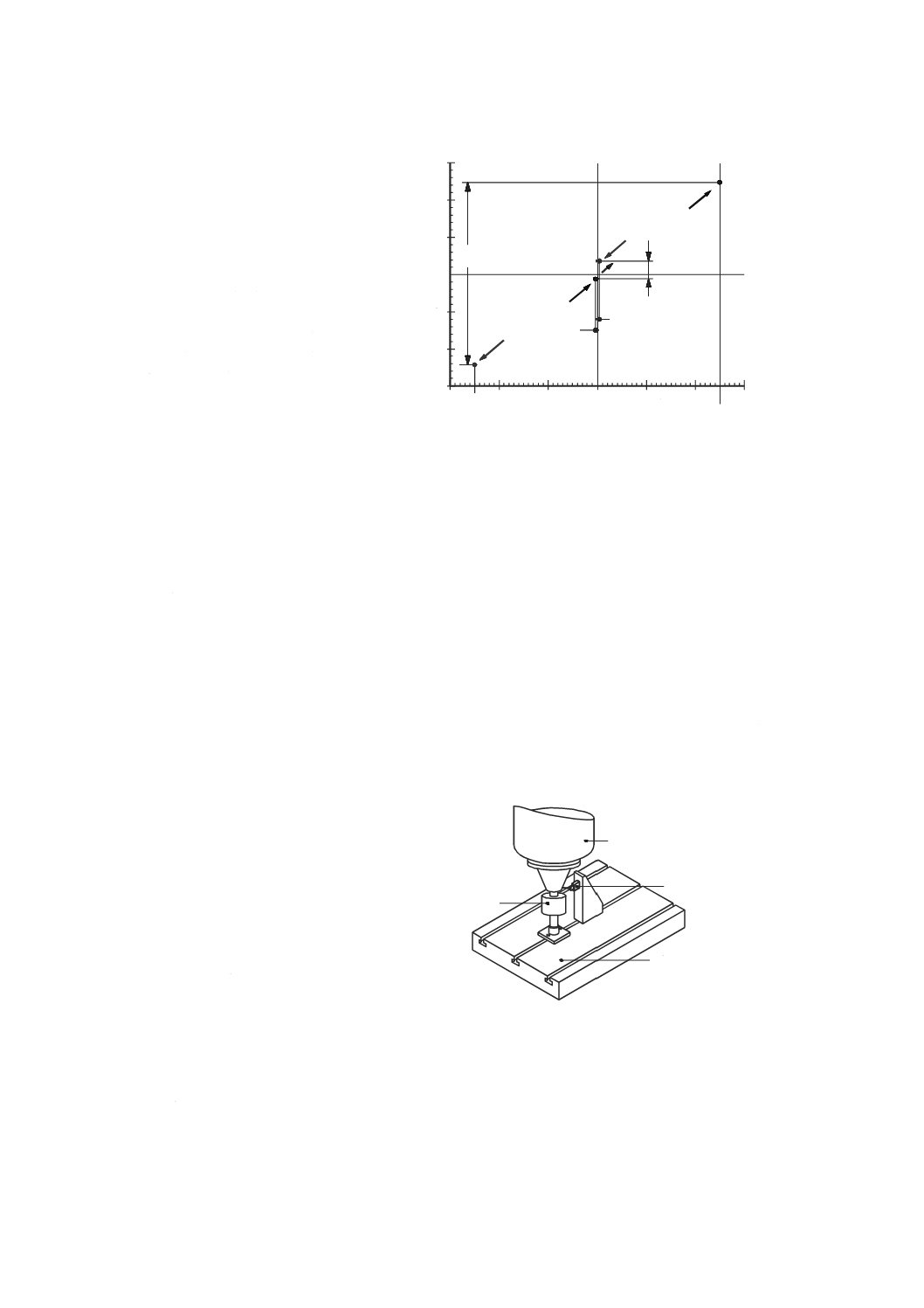

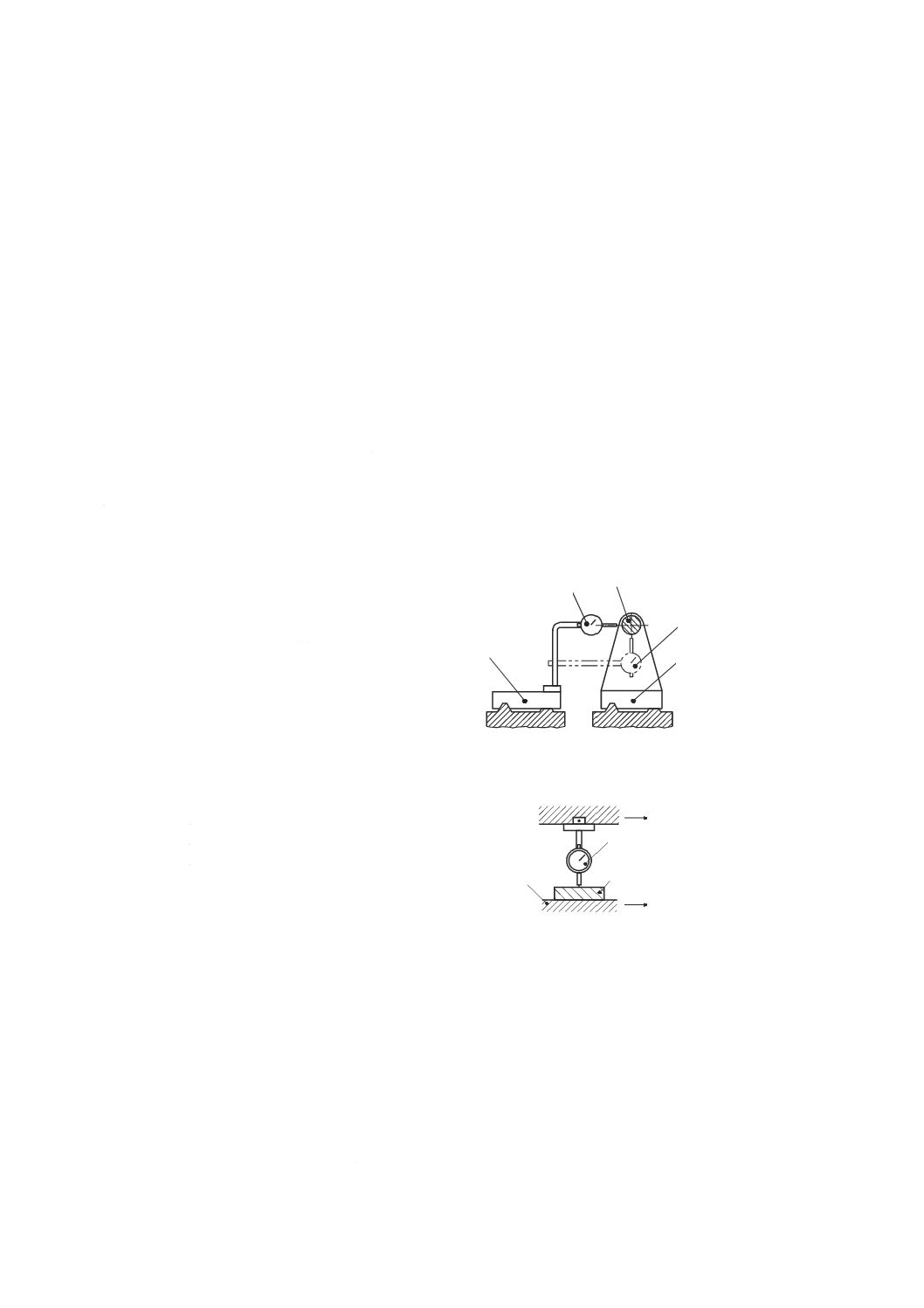

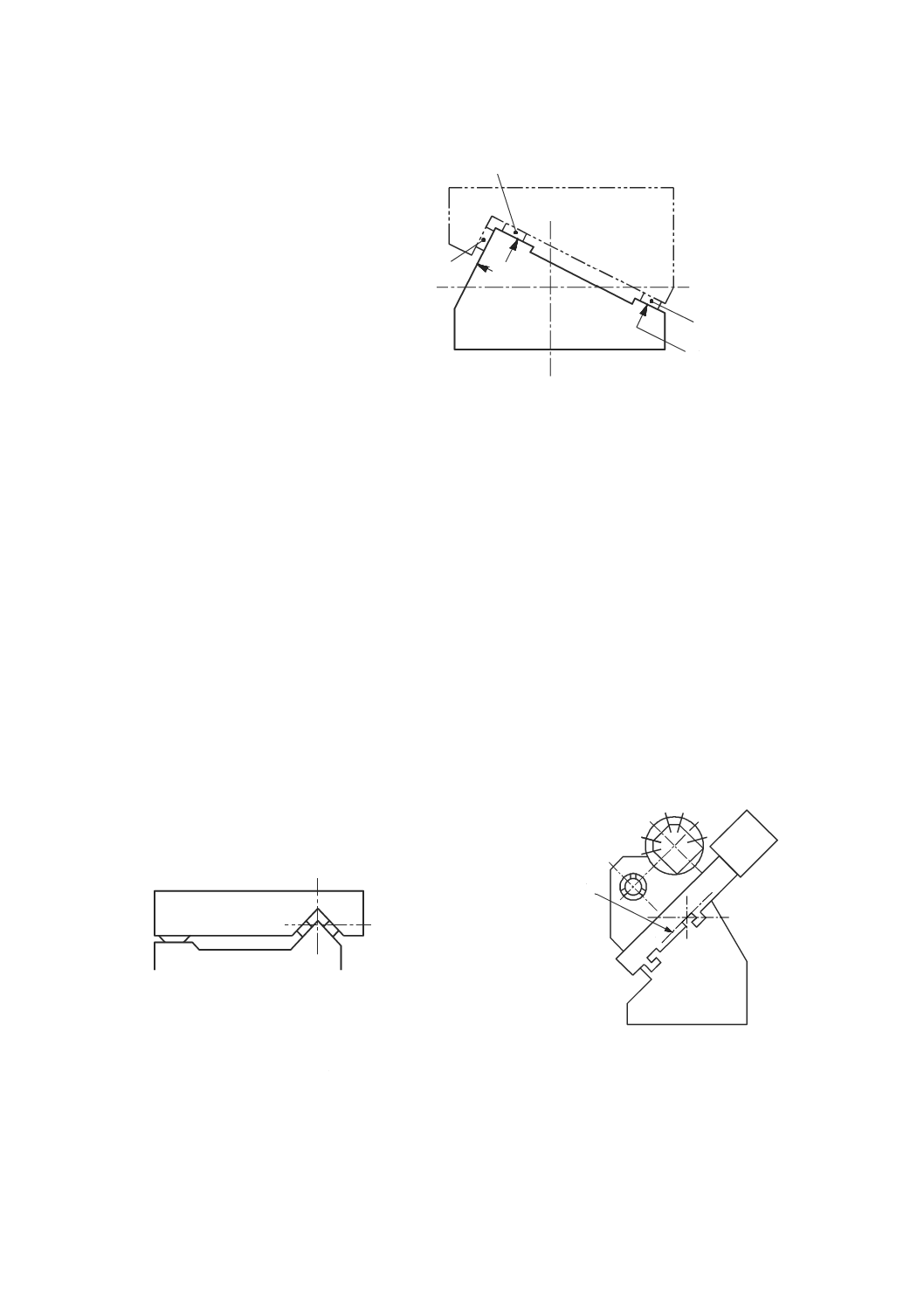

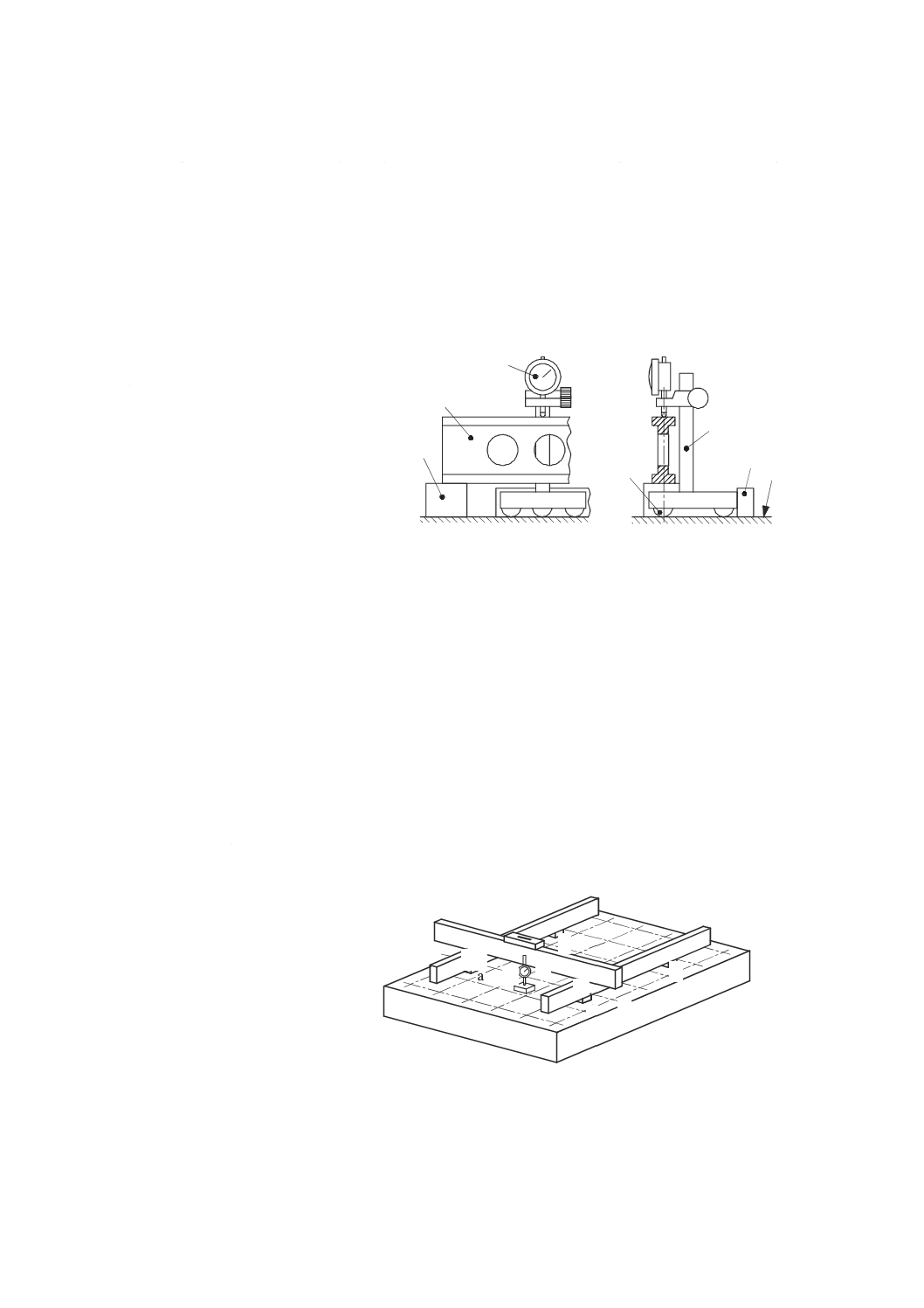

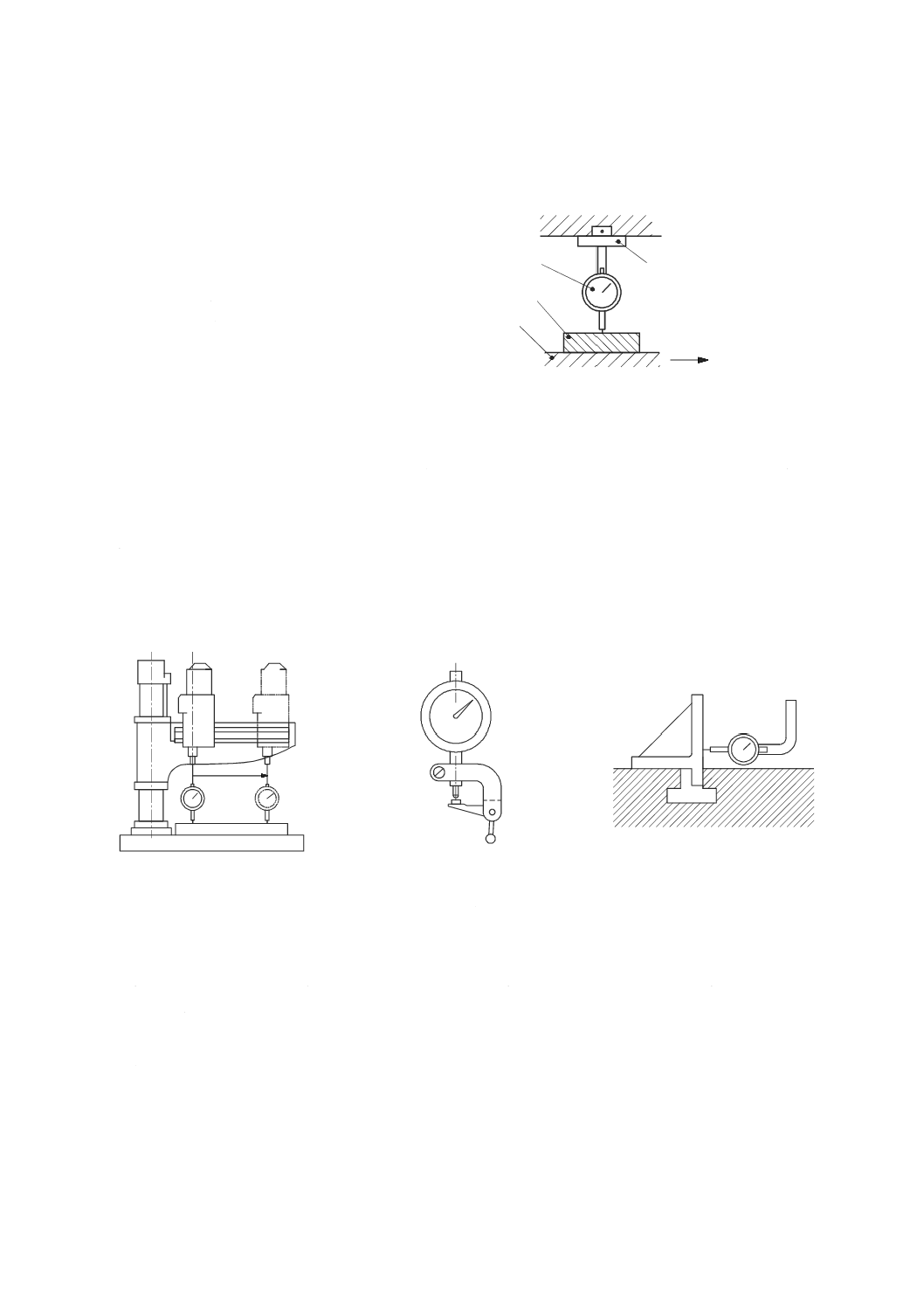

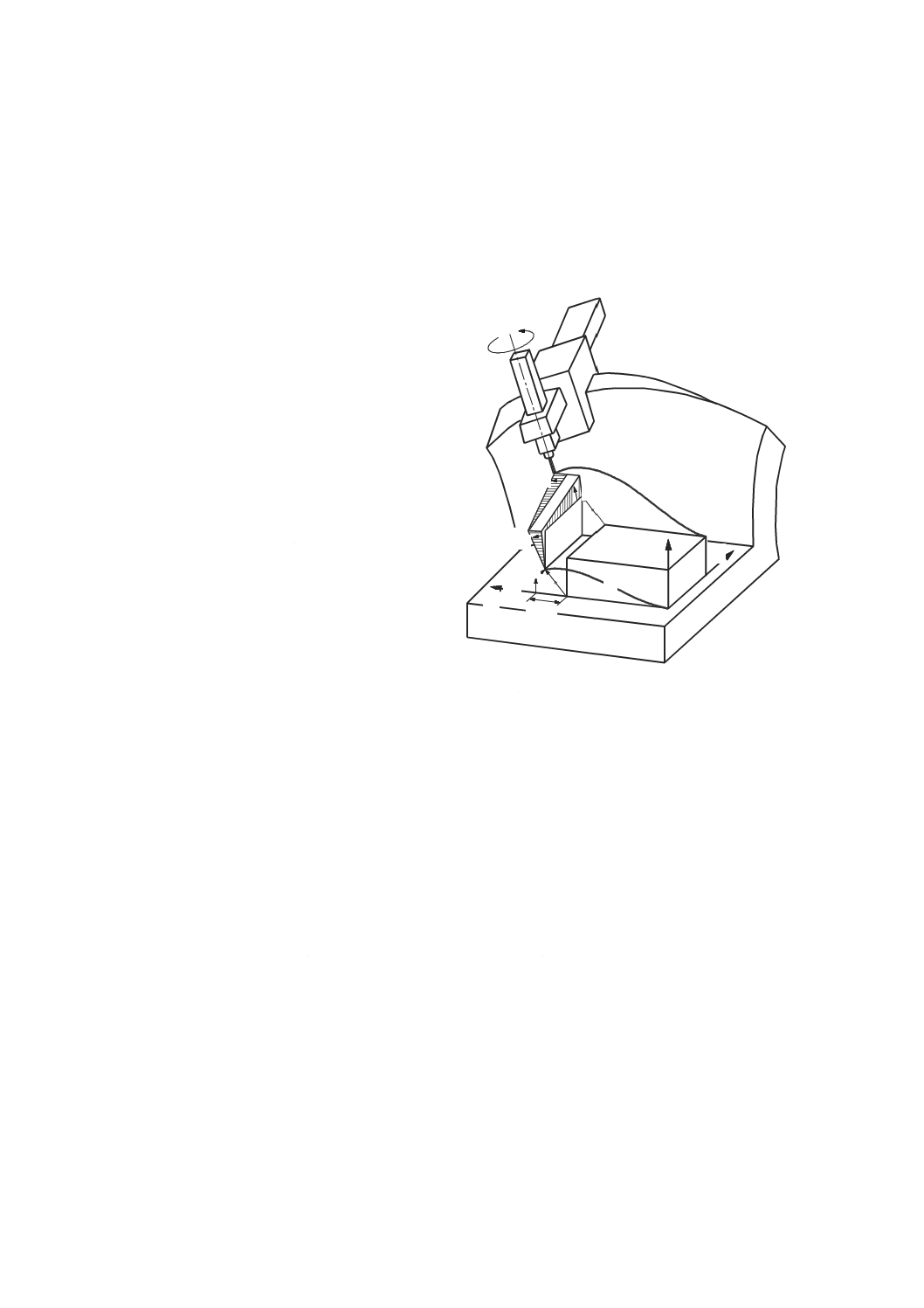

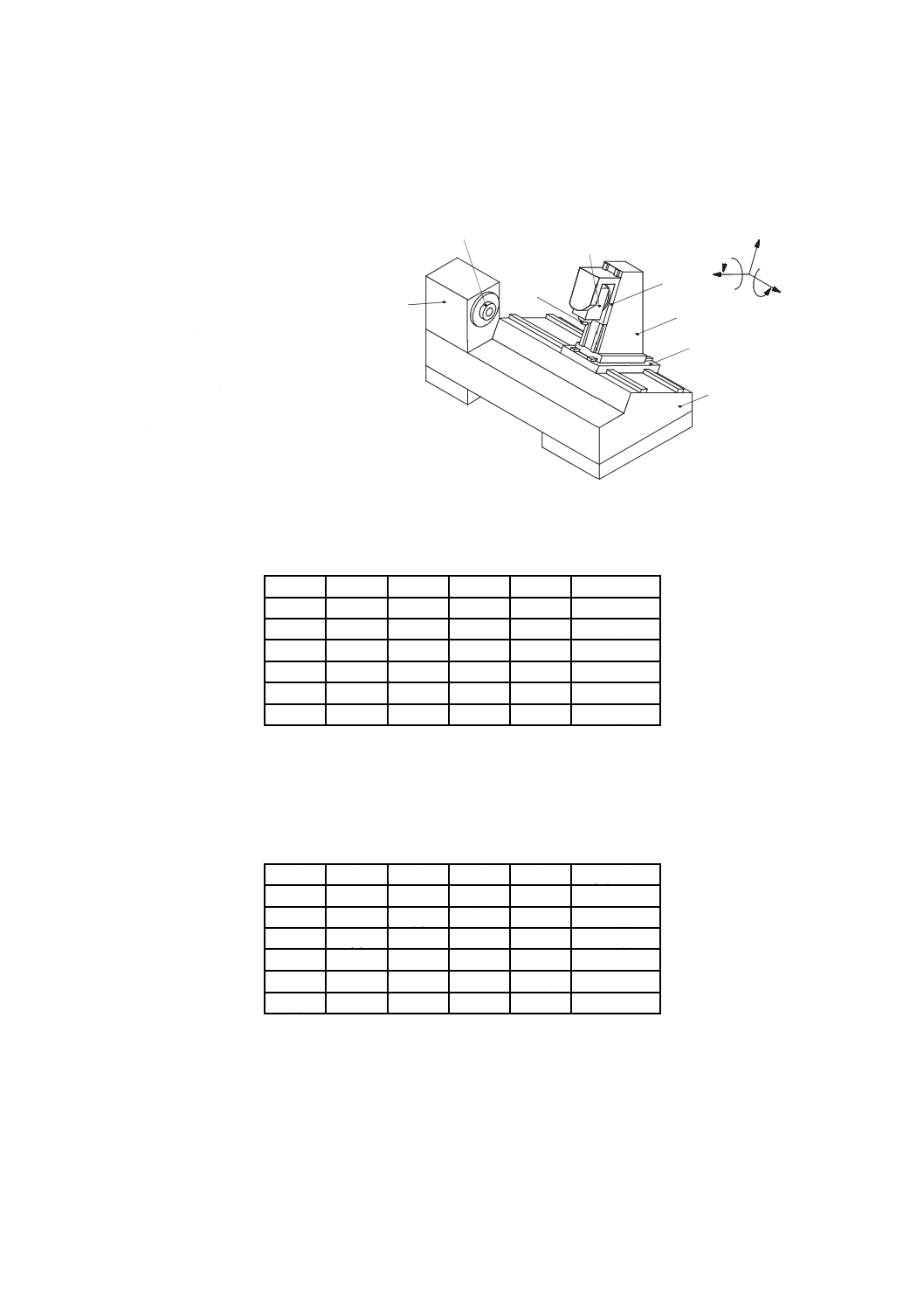

1 主軸頭

2 力検出器

3 変位計

4 テーブル上面

図37−主軸頭を垂直方向に移動させて内部負荷を与え,静的コンプライアンス・ヒステリシスを

測定するための装置

7.3.2

試験手順

7.3に規定する方法で試験を実施すると,取付具の隙間又は力検出器のたわみによる全ての影響を取り除

くことができる。この試験を実施することによって得られた結果は,外部負荷を加えて試験を行って得ら

D

+P

−P

H

D

F

+F

-F

0

-1000

1000

2000

3000

-2000

-3000

max

max

150

100

50

0

-50

-100

-150

tot

−

−

−

−

+

−3 000 −2 000 −1 000

0

1 000

2 000

3 000

2

1

3

4

37

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れる結果よりも小さな機械のコンプライアンスの値を示す傾向がある。この試験は,外部負荷を加える装

置が利用できない場合に7.2に規定する試験方法の代替方法としてだけ提案されたものである。

別に規定がない場合には,機械の軸は,移動範囲のほぼ中央に位置決めしなければならない。

a) 各試験の初めに変位計の読みをゼロに設定する。

b) 指定した最大の試験負荷又は許容可能な最大たわみ(実際の変位と指令した変位との間の差)を生じ

させる負荷が発生するまで,小きざみに機械の軸を移動させる。このときの方向を正方向とする。

c) 指令した変位,変位計で測定した変位及び負荷の大きさを記録する。

d) 負荷が最大負荷の1 %になるまで,軸を反対方向(負方向)に少しずつ移動させる(正方向負荷)。

e) 指令した変位,変位計で測定した変位及び負荷を記録する。

f)

負荷(又はたわみ)がその負方向の最大値に達するまで,軸を負方向に少しずつ移動させる。

注記 機械によっては,負荷を両方向に与えることが不適切なことがある。

g) 指令した変位,変位計で測定した変位及び荷重を記録する。

h) 負荷が最大負荷の1 %になるまで,軸を正方向に少しずつ移動させる(負方向負荷)。

i)

指令した変位,変位計で測定した変位及び荷重を記録する。

7.3.3

データ解析

静的コンプライアンス・ヒステリシスを評価するために,各測定点におけるたわみ(指令した変位と実

際の変位との差)を求める。軸方向の静的コンプライアンスは,記録した全たわみを,記録した負荷の全

範囲で除した値である。マイクロメートル毎ニュートン(μm/N)で表す。

軸の機械ヒステリシスは,正方向負荷と負方向負荷との間のたわみの差として求め,マイクロメートル

(µm)で表す。機械ヒステリシスの計算結果は,−Pと+Pとの間の機械コンプライアンスを含んでおり,

したがって,この計算結果は,機械ヒステリシスの僅かではあるが過大評価になる(すなわち,−Pと+P

は最大負荷の1 %である。)。ただし,この方法は,負荷をゼロにした状態で測定を行うことが実際には難

しいことから,負荷をゼロにしたときのたわみを測定する方法として用いる。必要があり,かつ,可能な

場合には,より小さな負荷を適用してもよい。これらの計算値を図38に示す。

図38に示すように,中間位置でのたわみを記録することができる。データからは,試験した範囲での平

均コンプライアンスを得ることができる。

F 負荷(N)

D たわみ(μm)

+Fmax 正方向に加えた最大負荷

−Fmax 負方向に加えた最大負荷

Dtot 測定された全たわみ

+P 正方向負荷

−P 負方向負荷

H ヒステリシス

図38−内部負荷を与えたときに得られた機械の静的コンプライアンス・ヒステリシス試験の結果の例

D

F

+F

-F

D

+P

−P

H

0

-1000

1000

2000

3000

-2000

-3000

max

max

tot

150

100

50

0

-50

-100

-150

−3 000 −2 000 −1 000

0

1 000

2 000

3 000

−

−

−

−

+

38

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

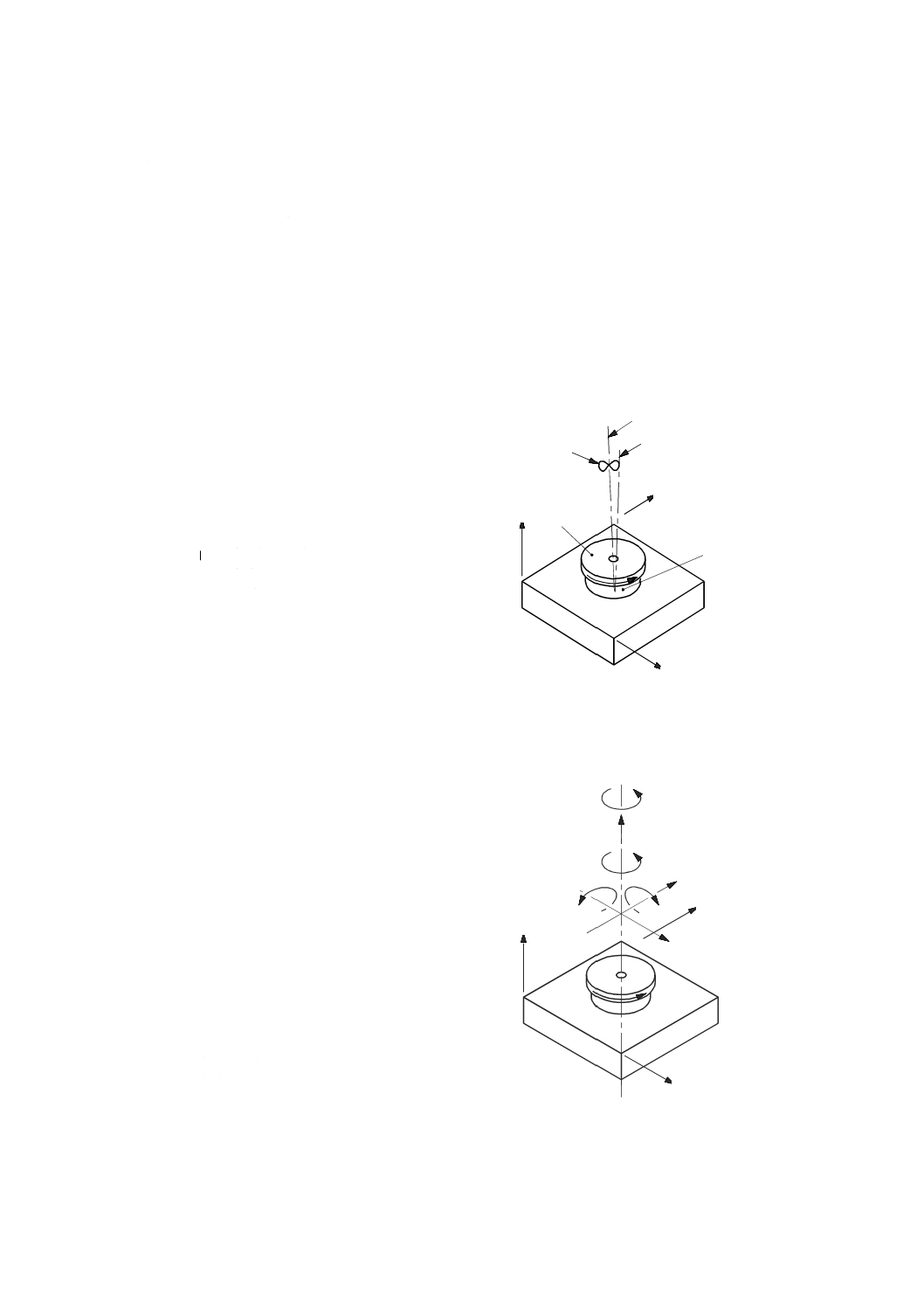

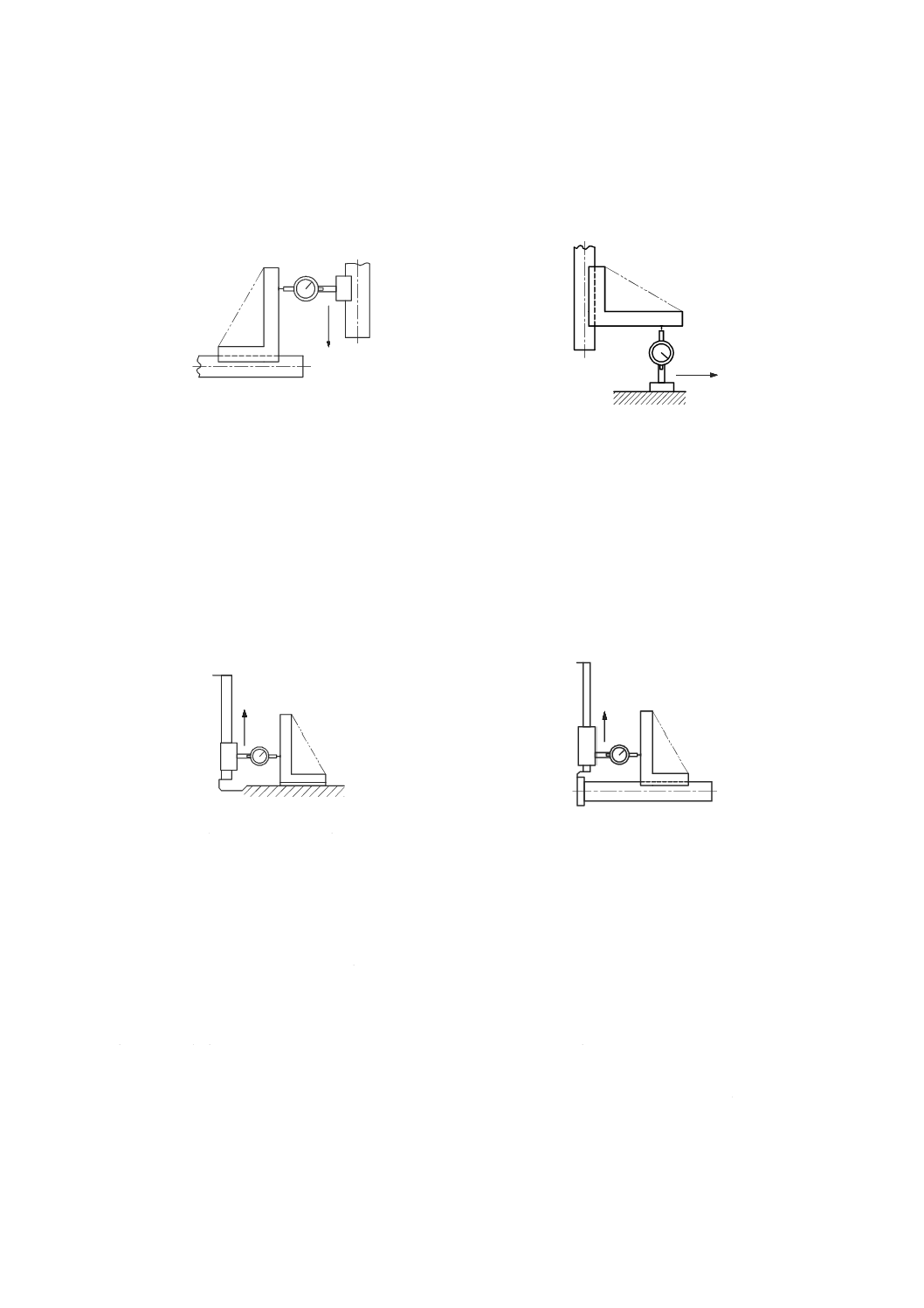

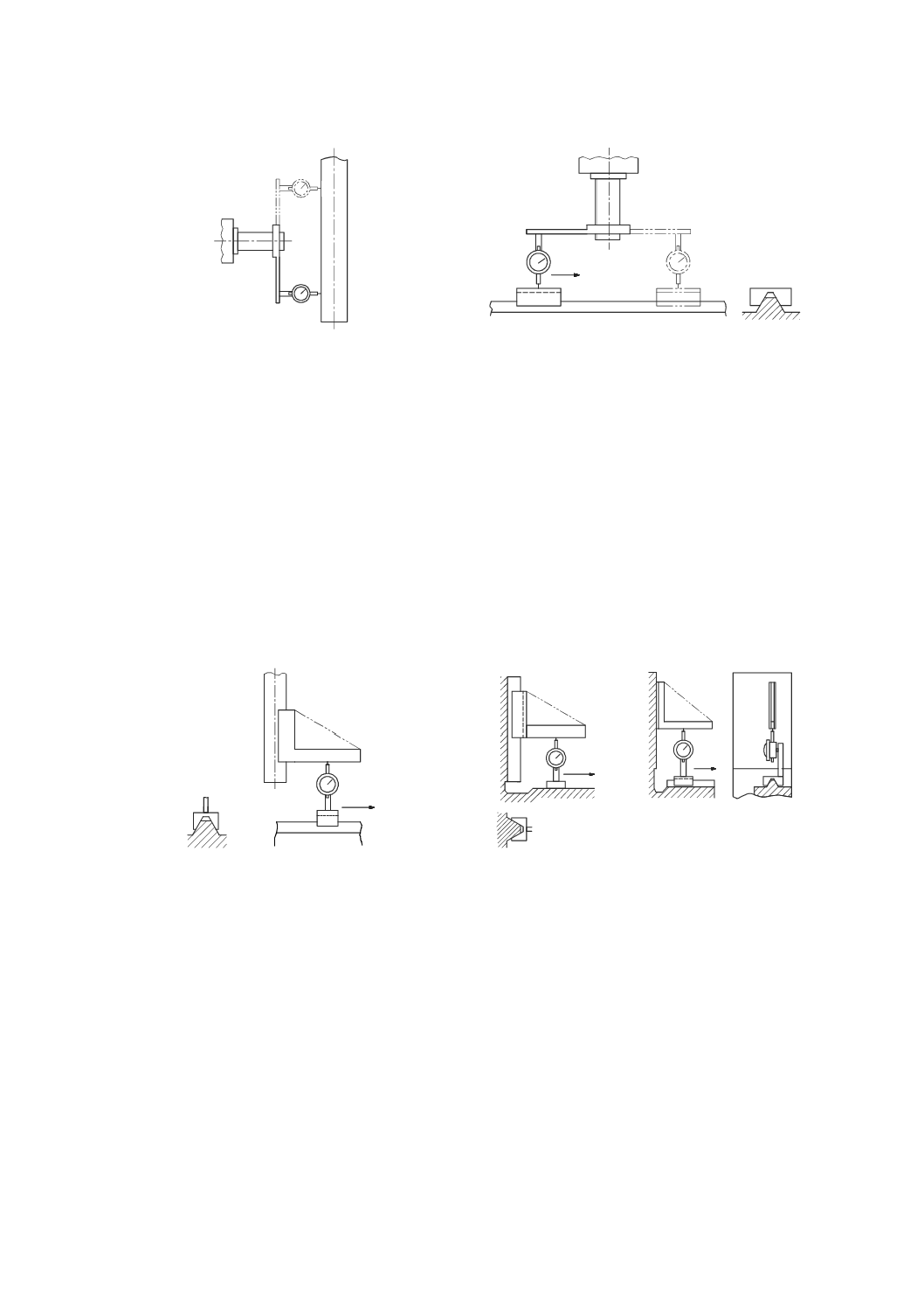

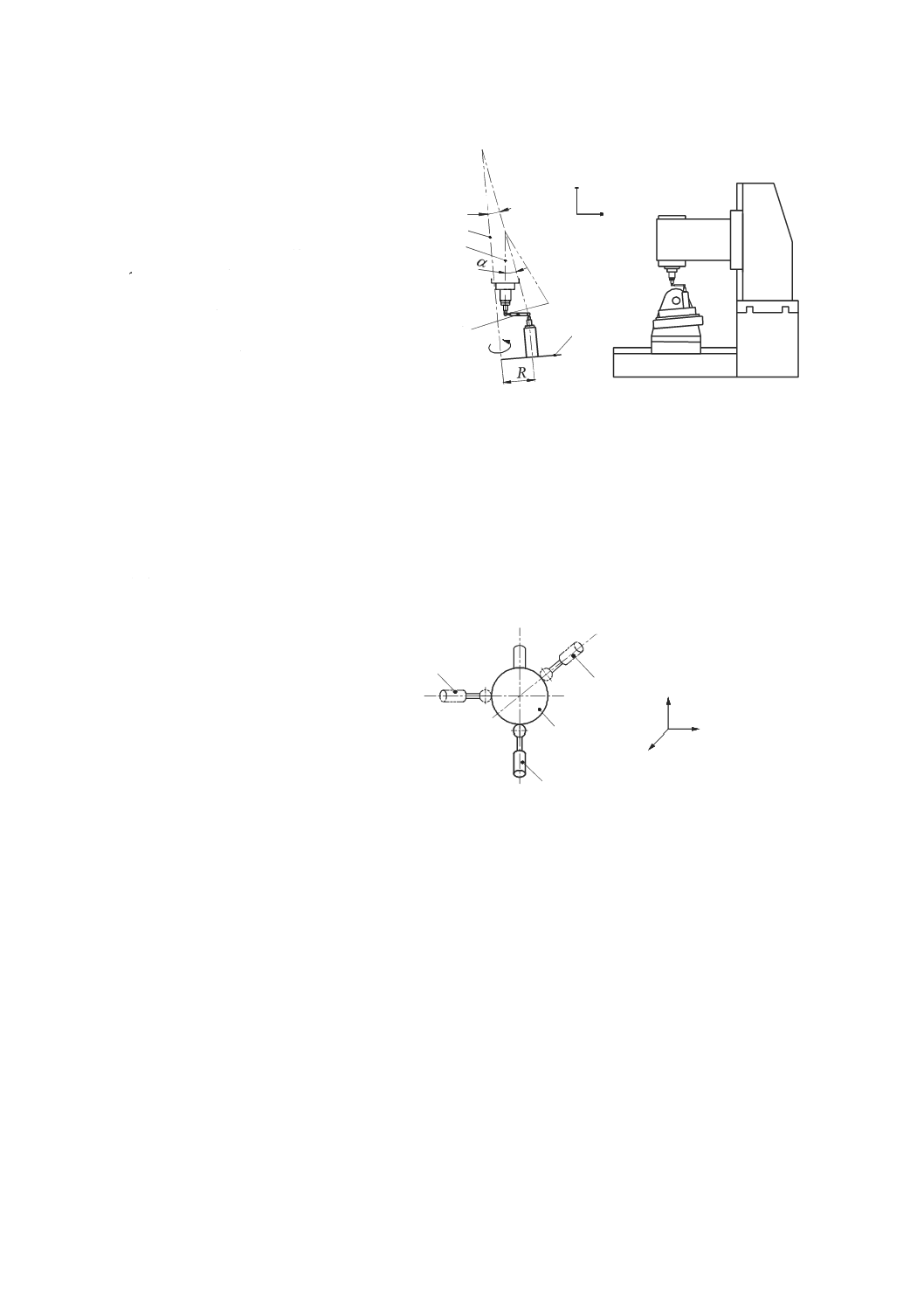

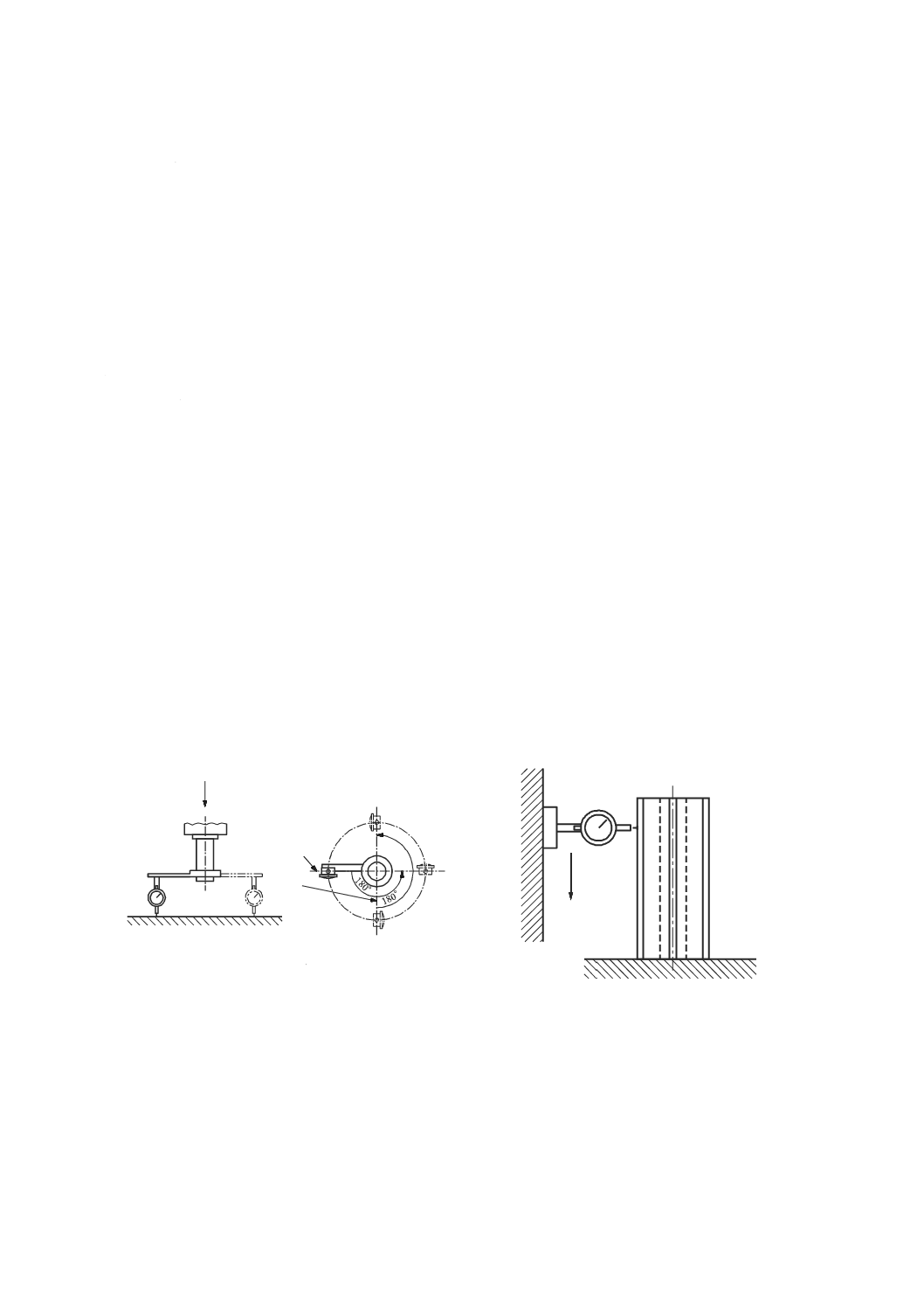

7.4

回転軸をもつ機械の試験

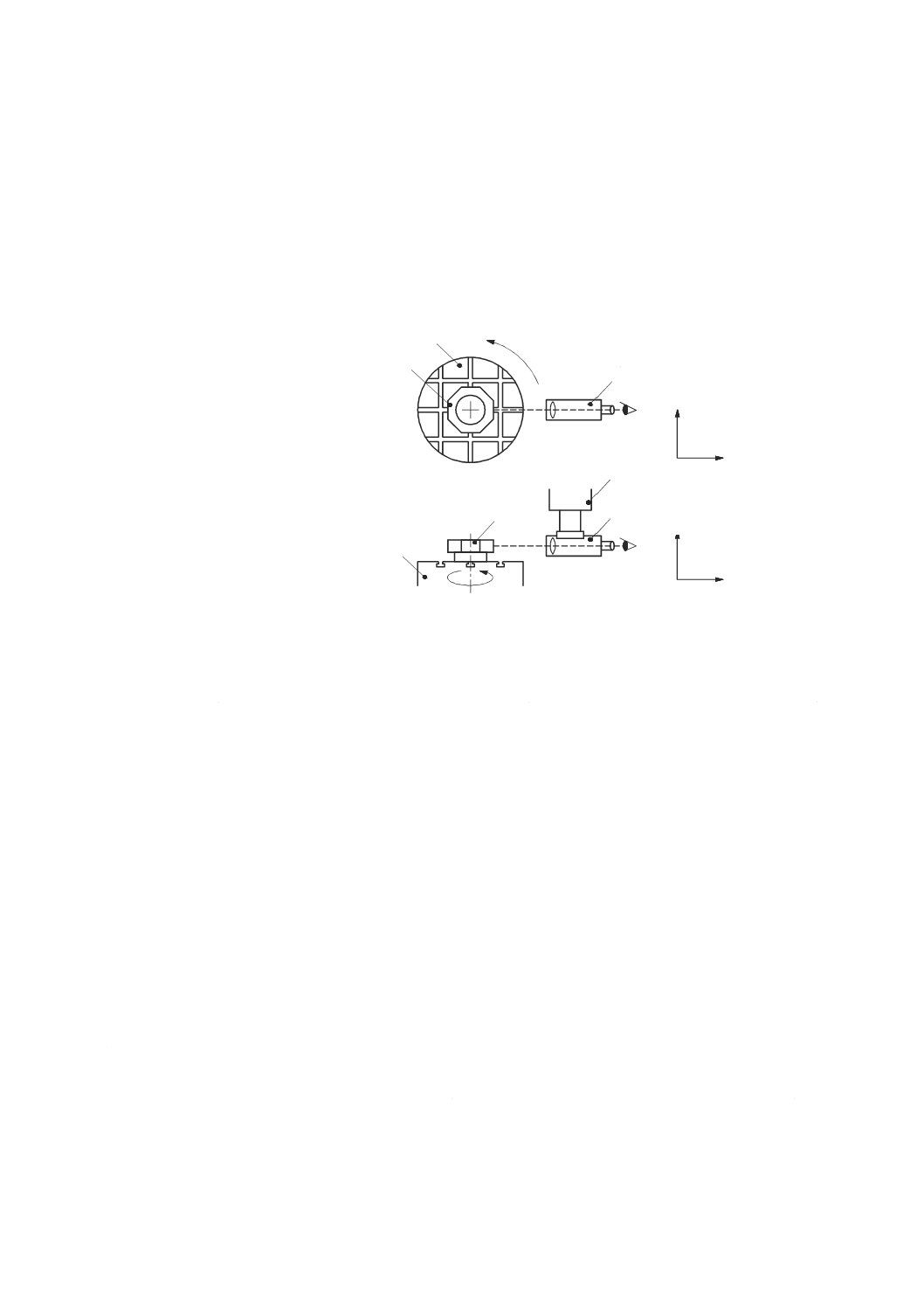

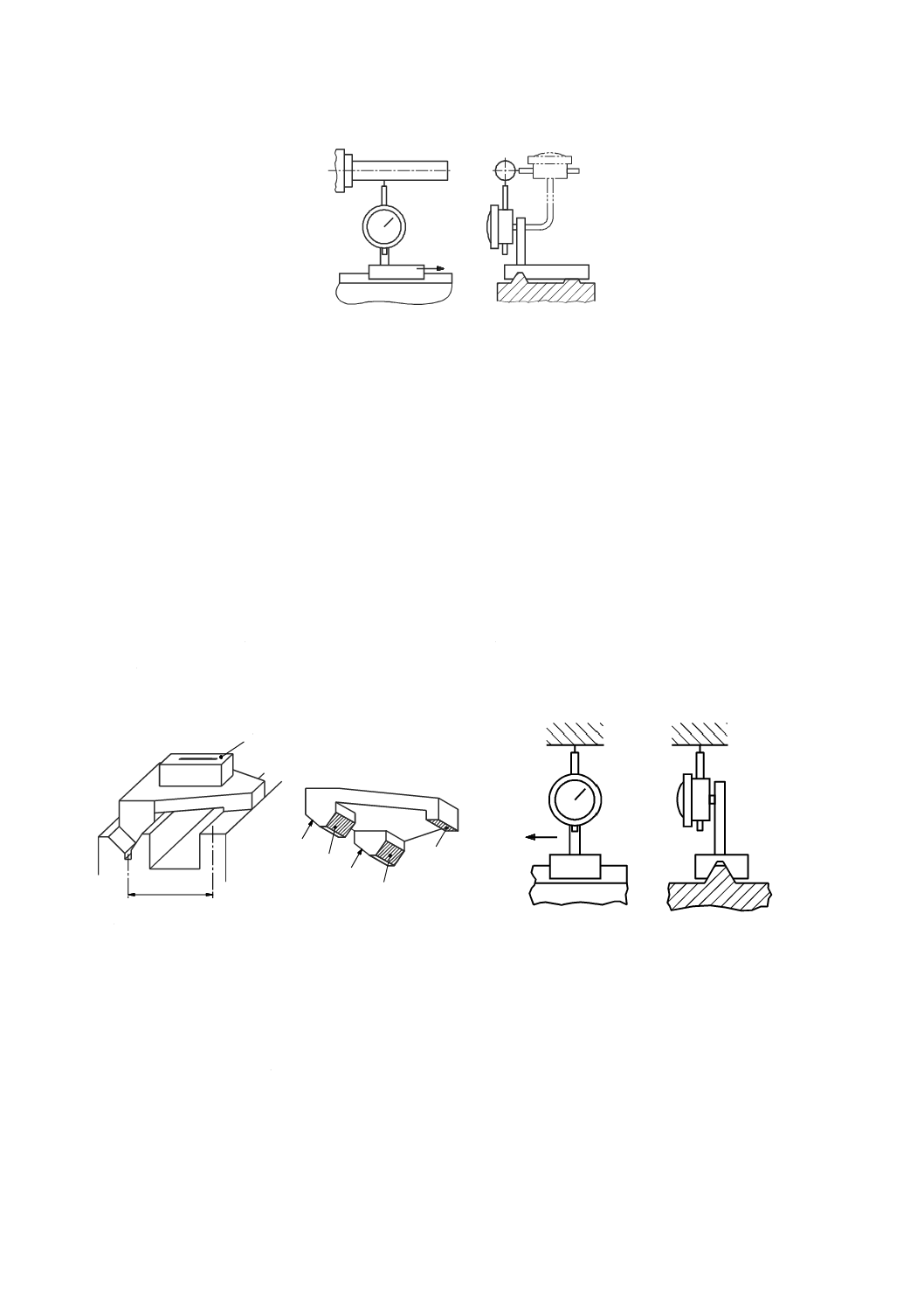

回転軸をもつ機械の試験は,回転軸から距離Rの位置で負荷を与える点を除いて,7.2及び7.3に示した

試験と同じである。この試験では,力検出器及び変位計は,負荷の方向と同じ方向に距離Rの位置に設置

する。

回転軸をもつ機械において,内部負荷を与えることによって機械の静的コンプライアンス・ヒステリシ

スを測定するための一般的な二種類の試験装置を図39及び図40にそれぞれ示す。データ解析のための手

順は,7.2及び7.3で規定したものと同じである。静的コンプライアンスの計算結果は,距離Rにおける単

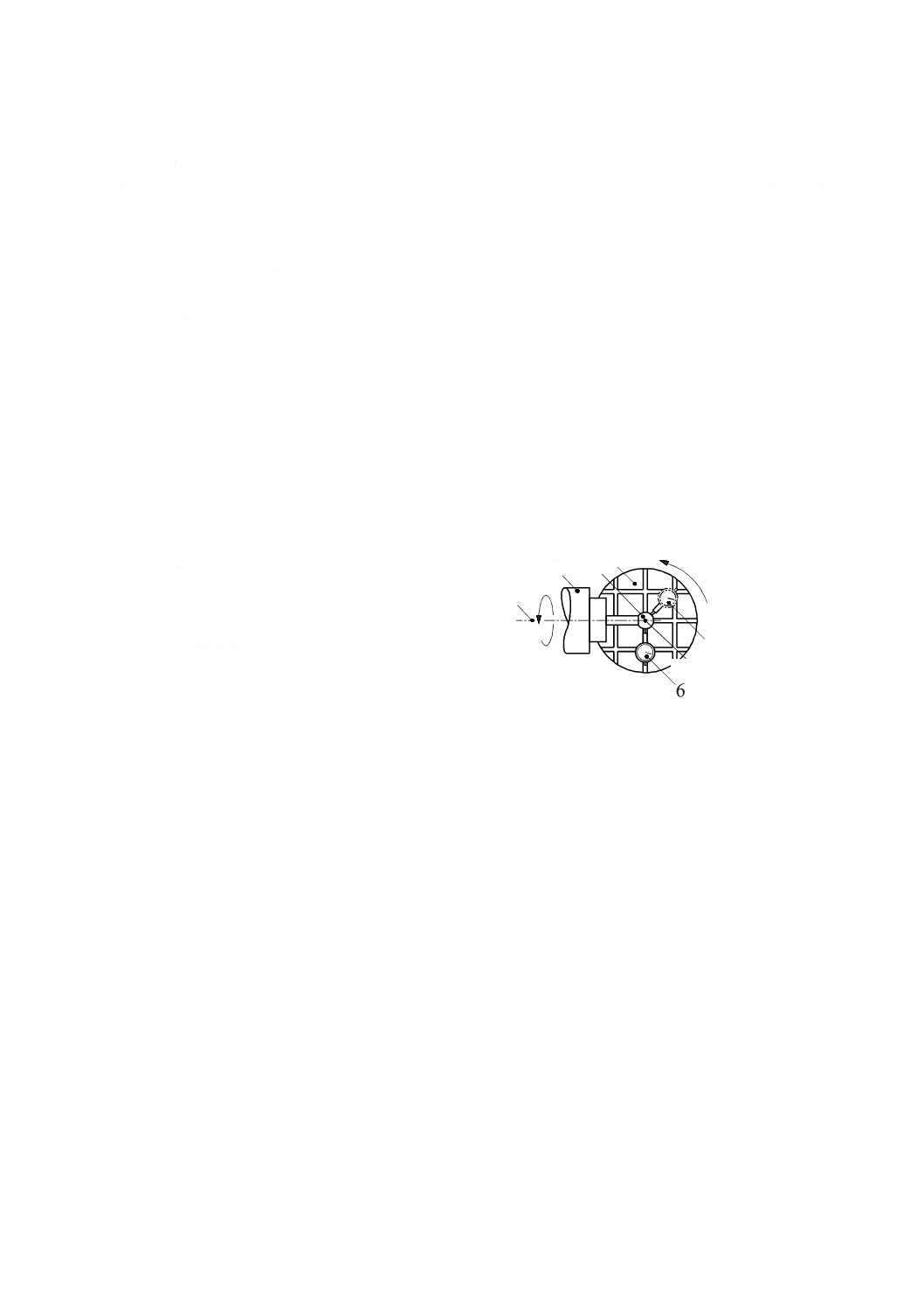

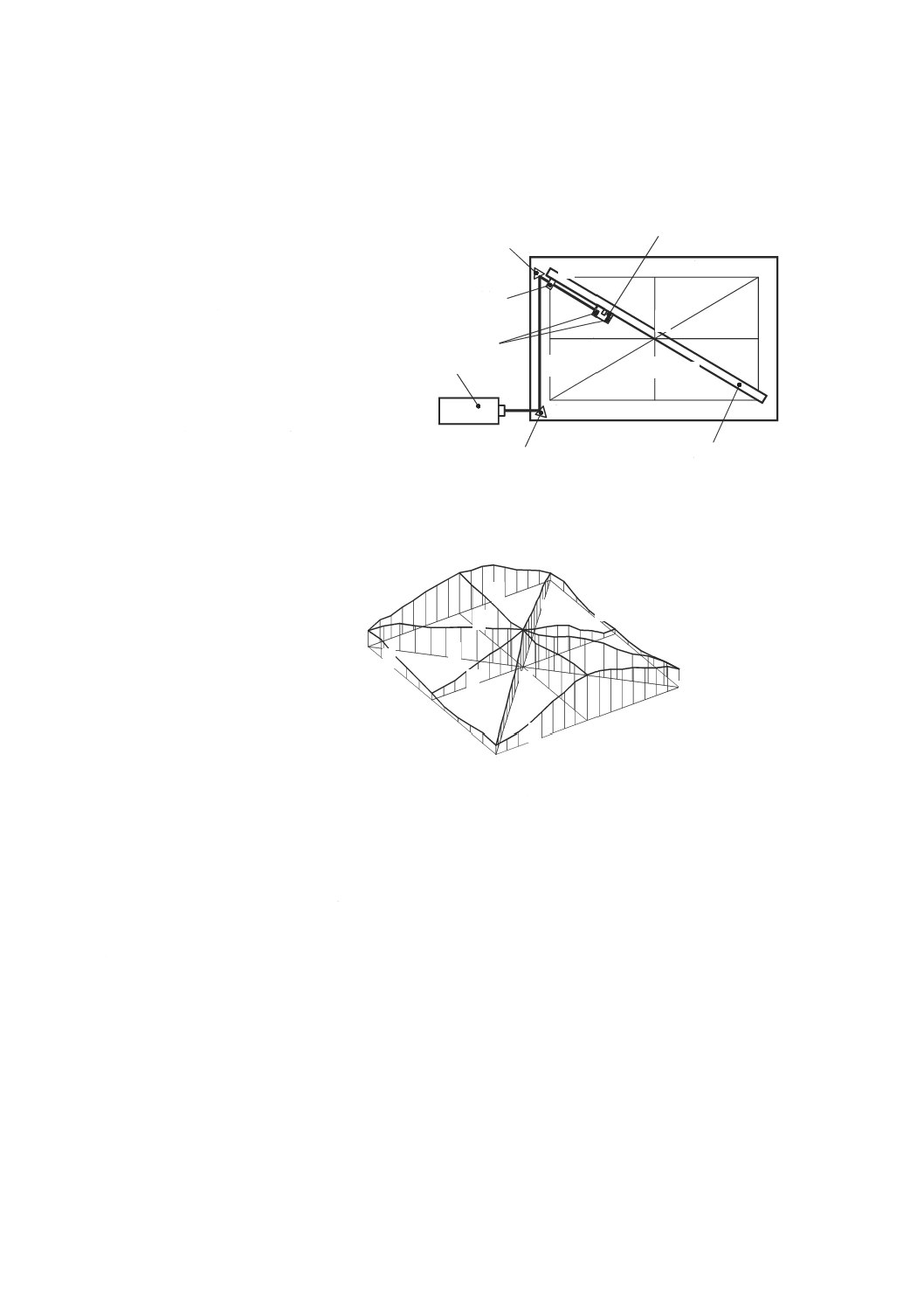

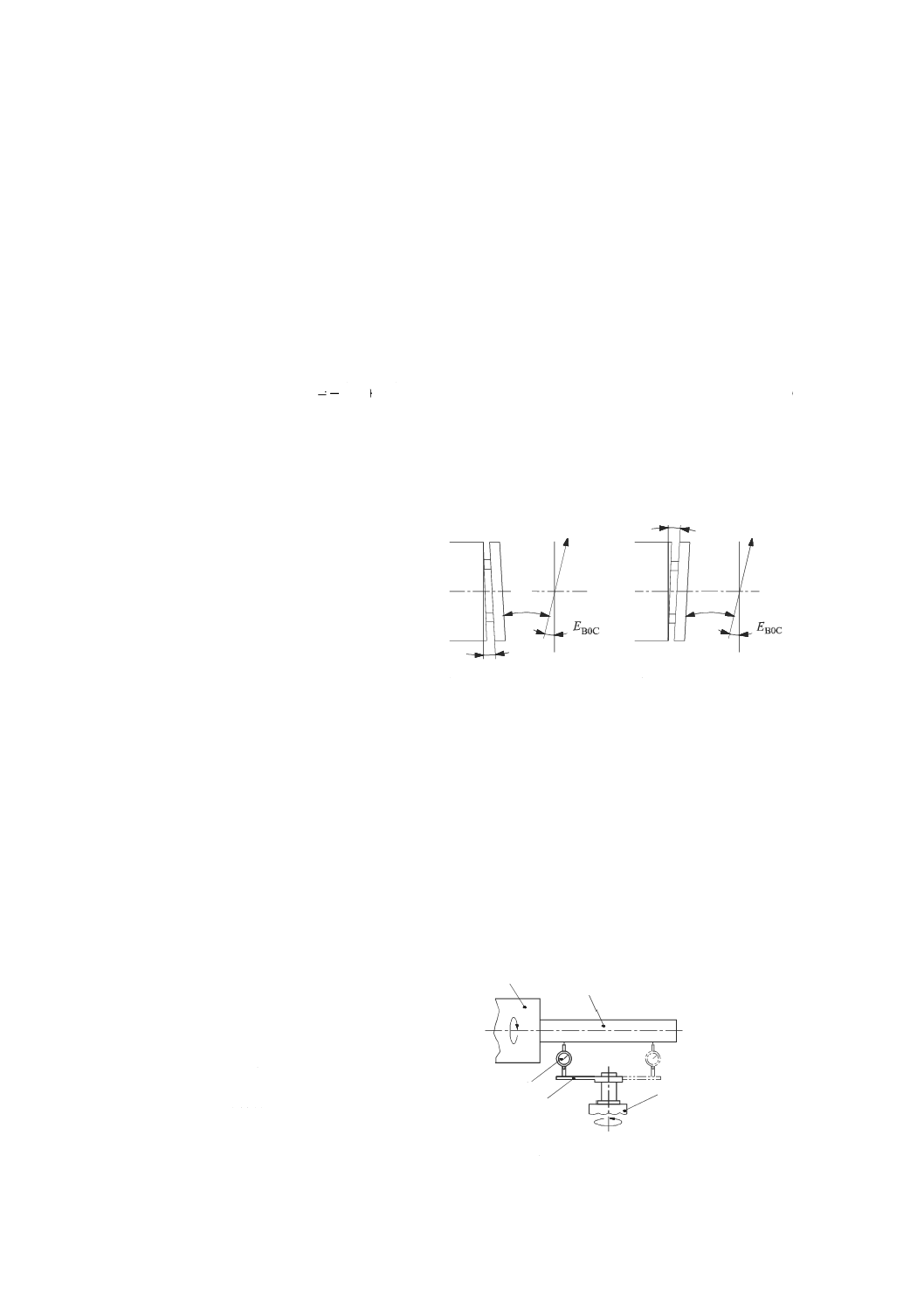

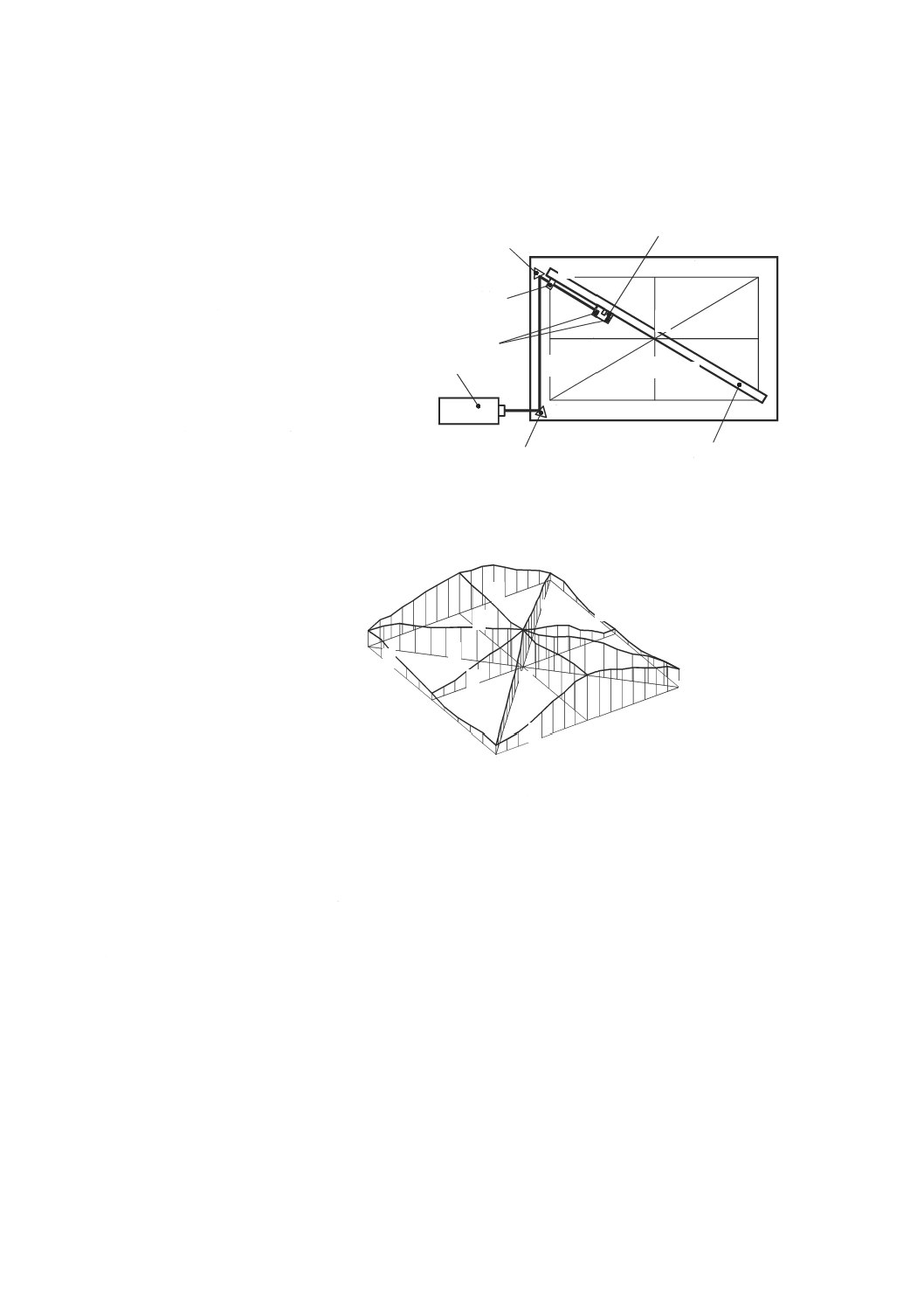

位負荷当たりの変位(μm/N)として表す。ヒステリシスは,マイクロメートル(μm)で表す。

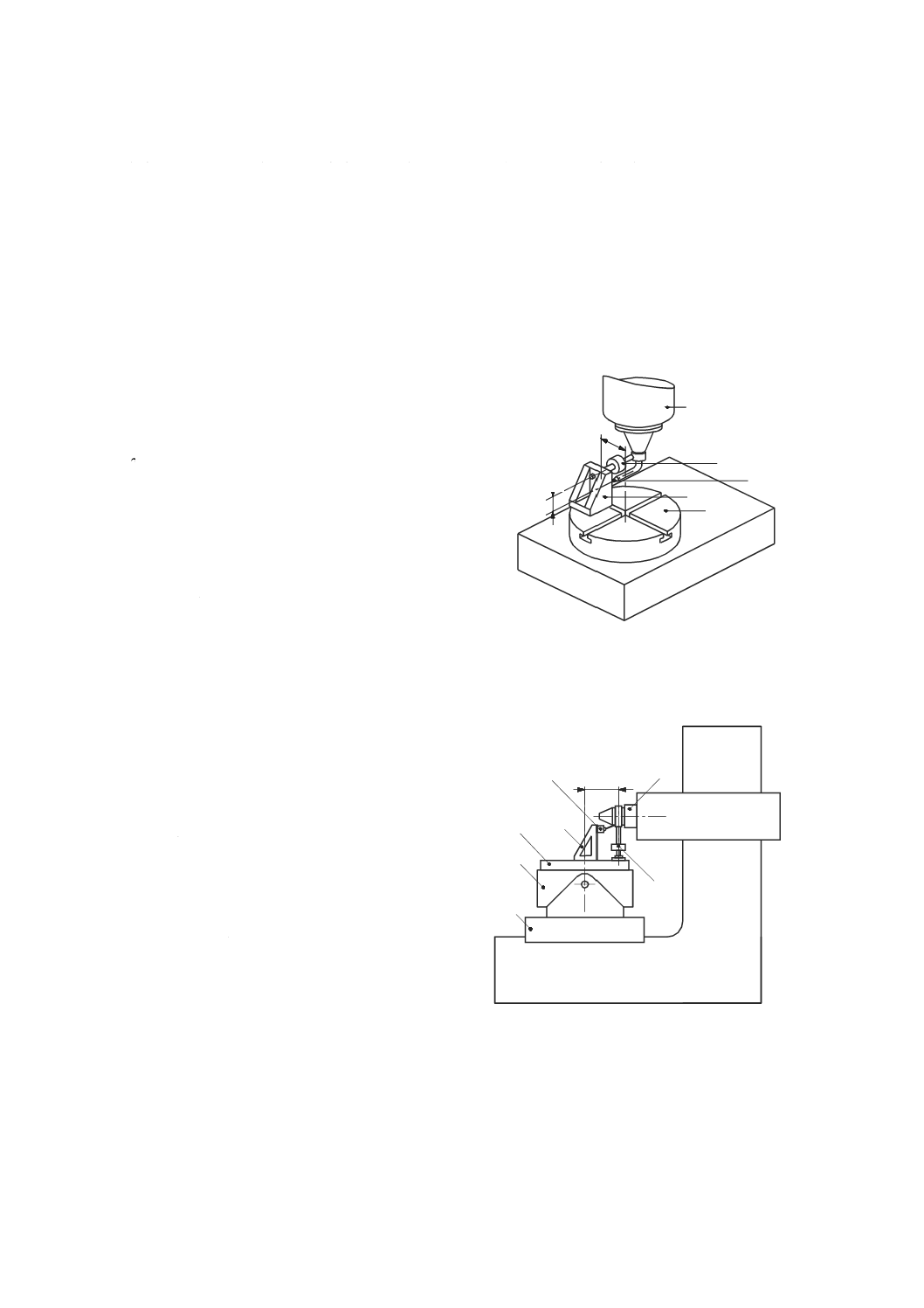

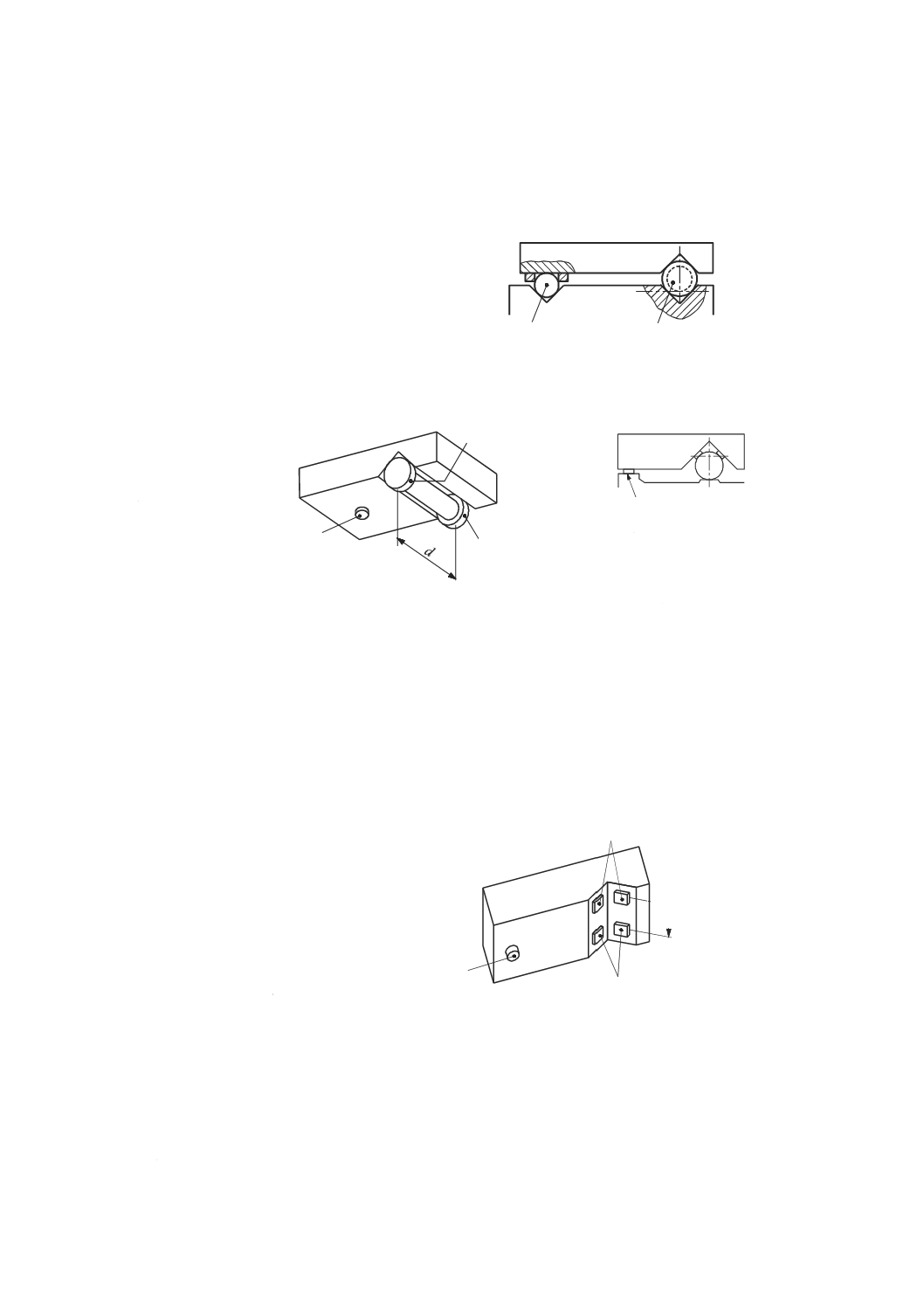

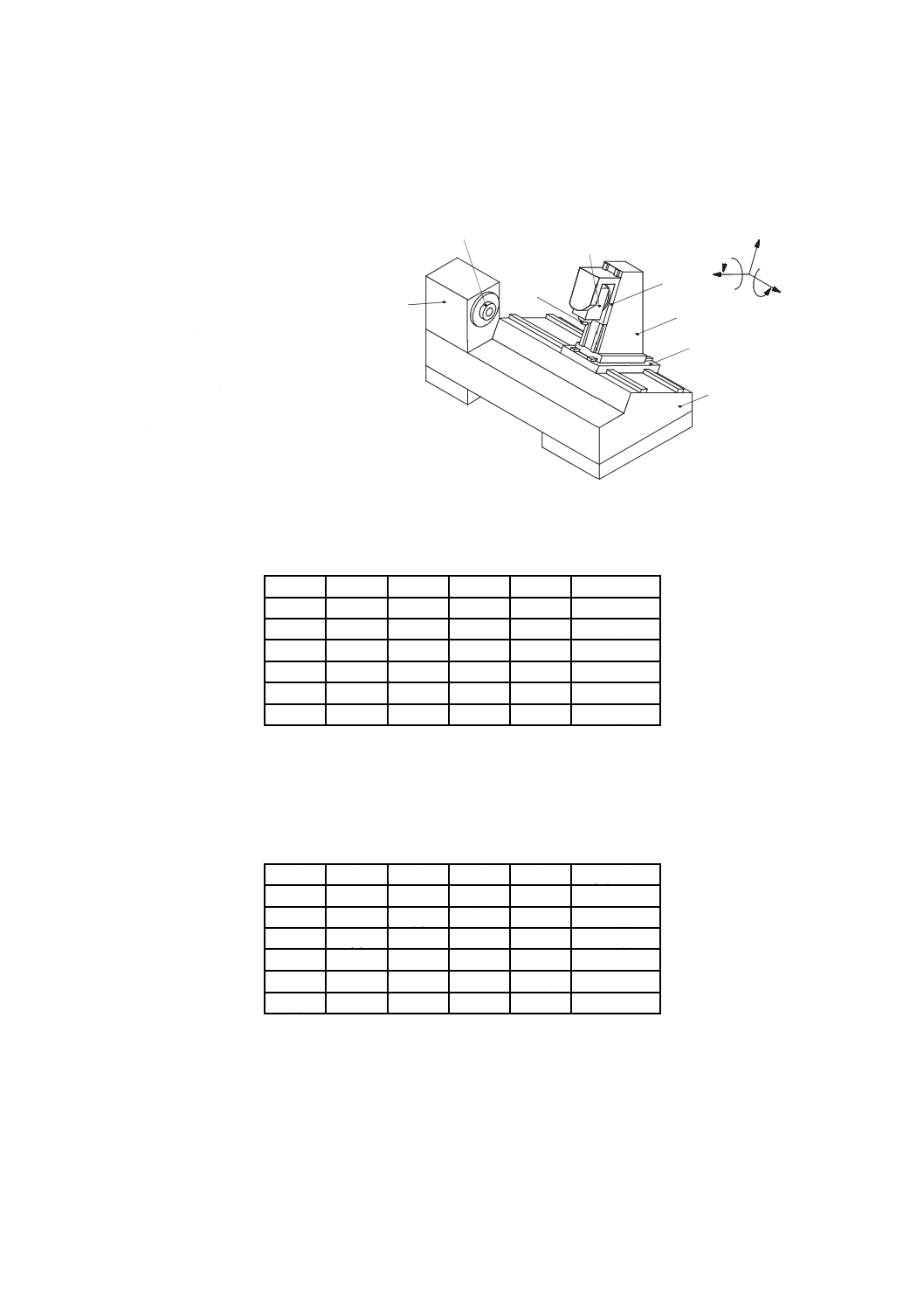

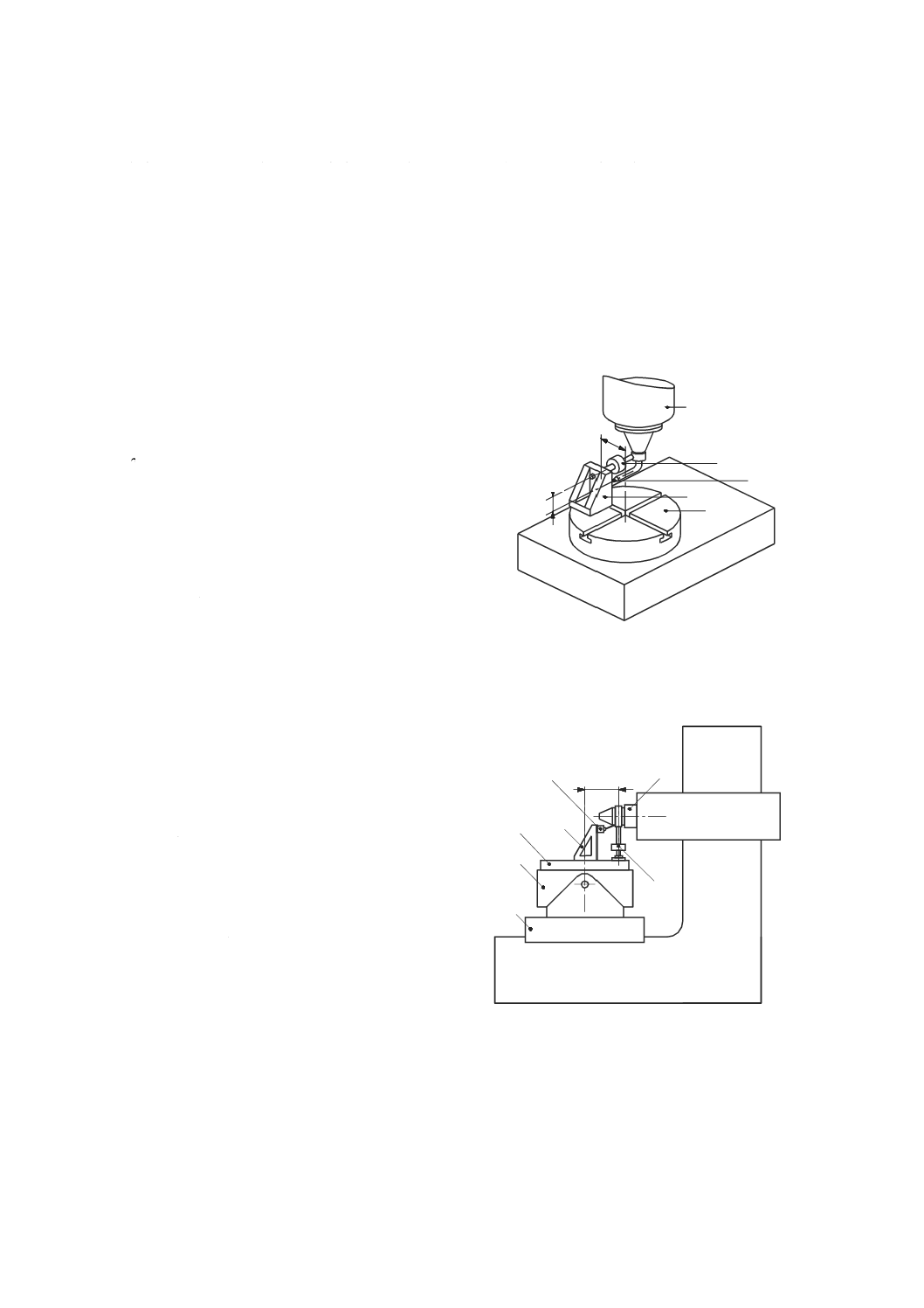

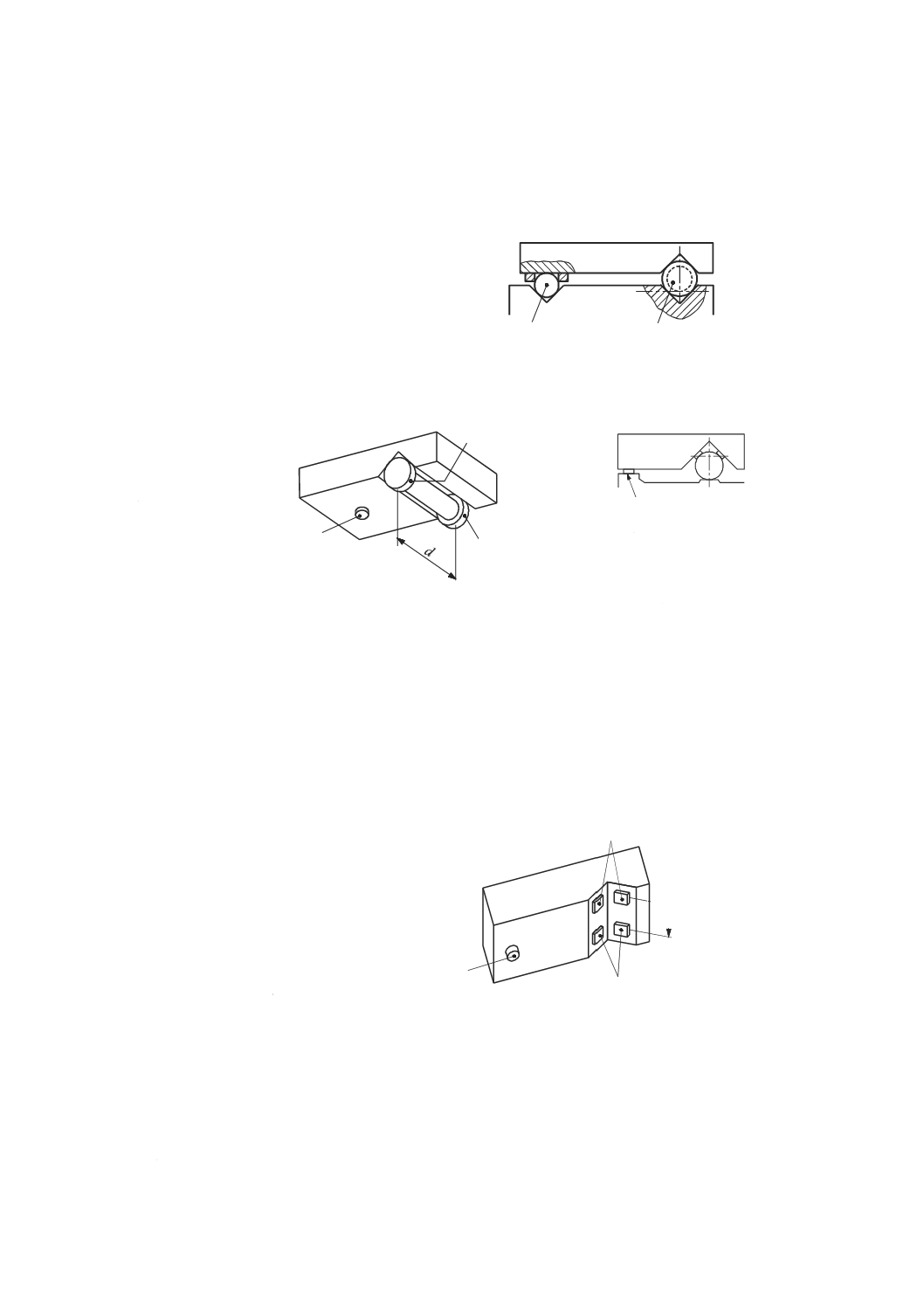

1 主軸頭

2 力検出器

3 変位計(隠れている)

4 取付具

5 回転テーブル

h たわみ測定点と荷重が作用する点との間のオフセ

ット

R 回転テーブルの軸平均線と荷重が作用する点との

間の距離

図39−回転軸を備えた機械において,内部負荷(水平方向)を与え,機械の静的コンプライアンス・

ヒステリシスを測定するための装置

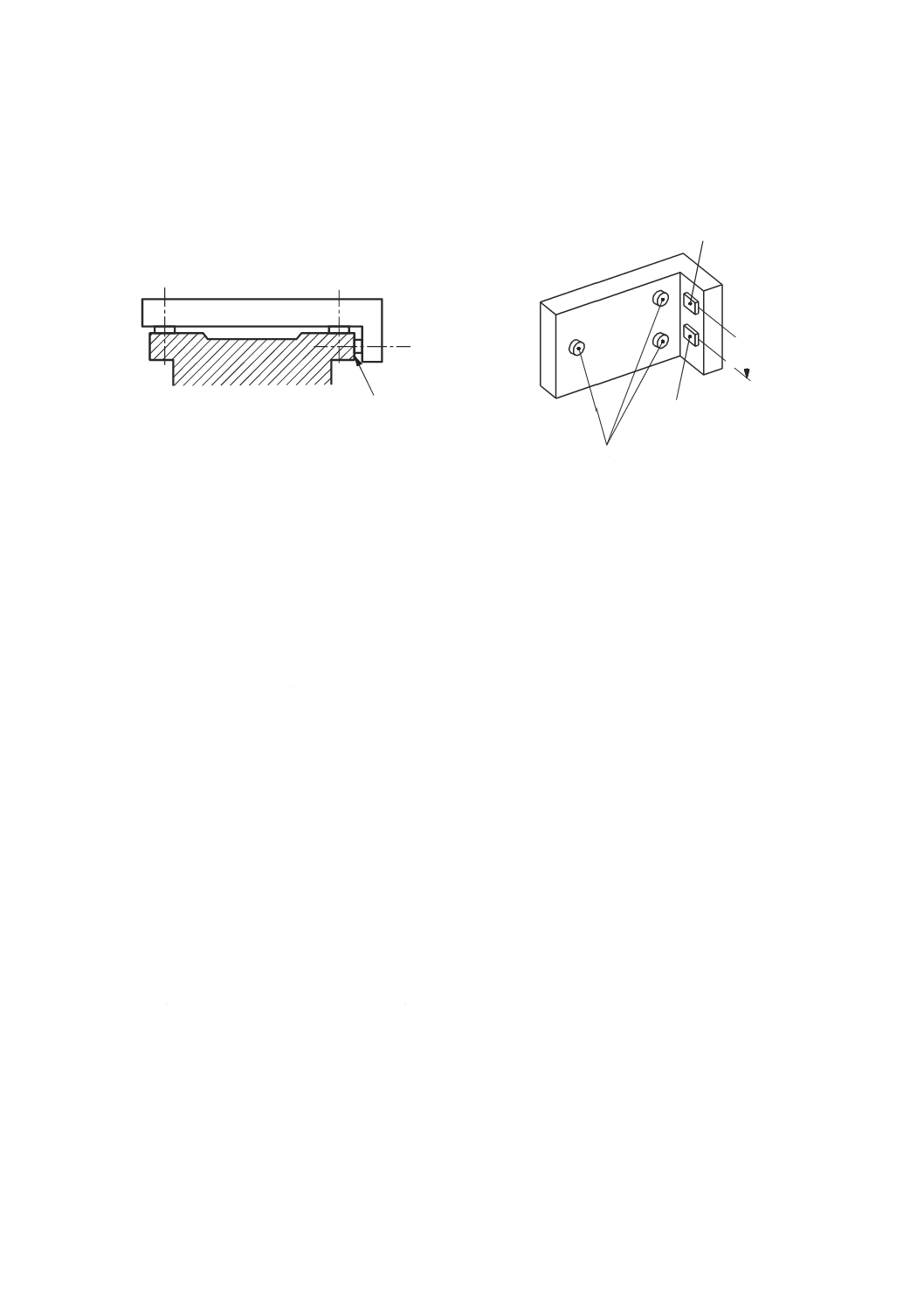

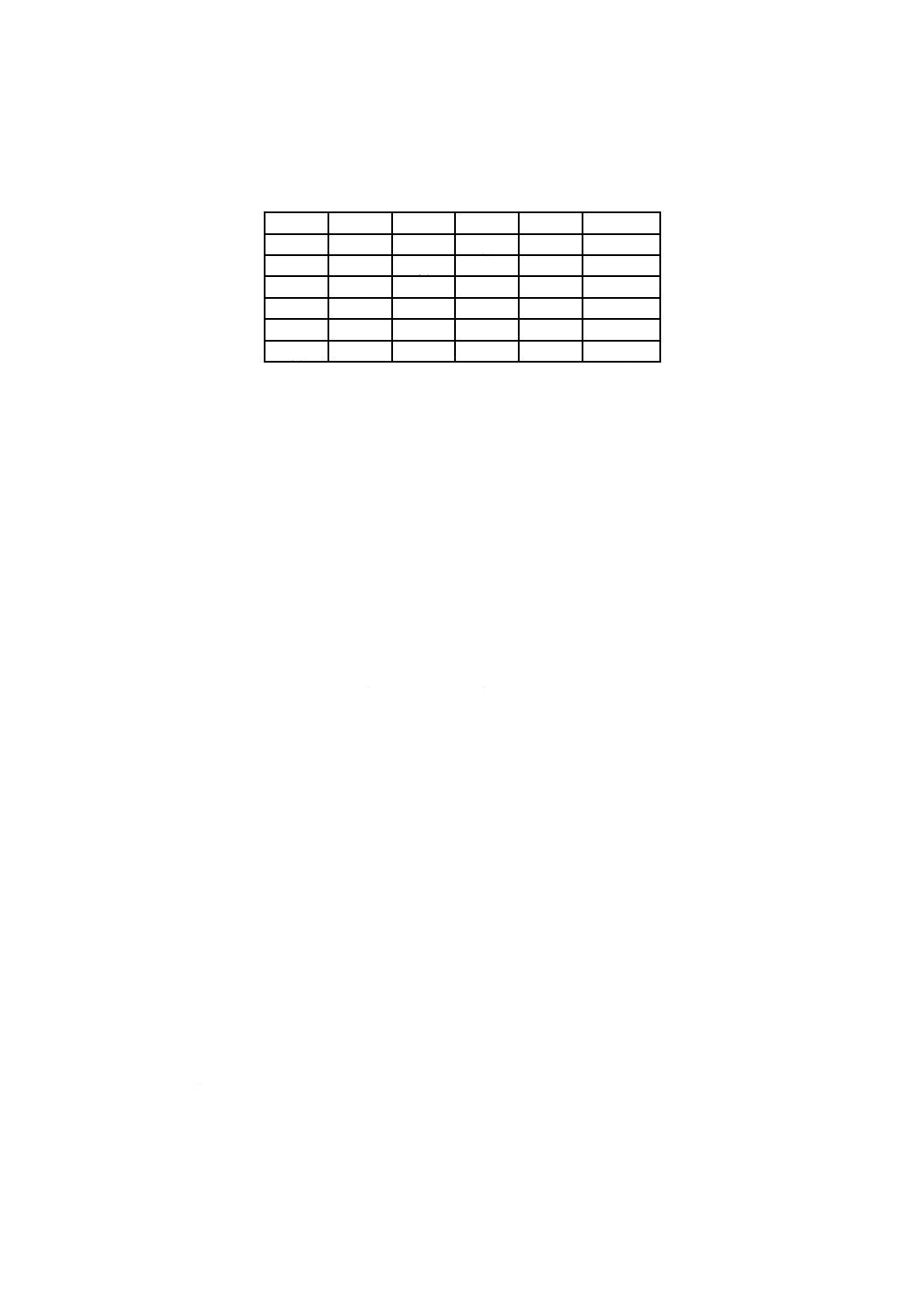

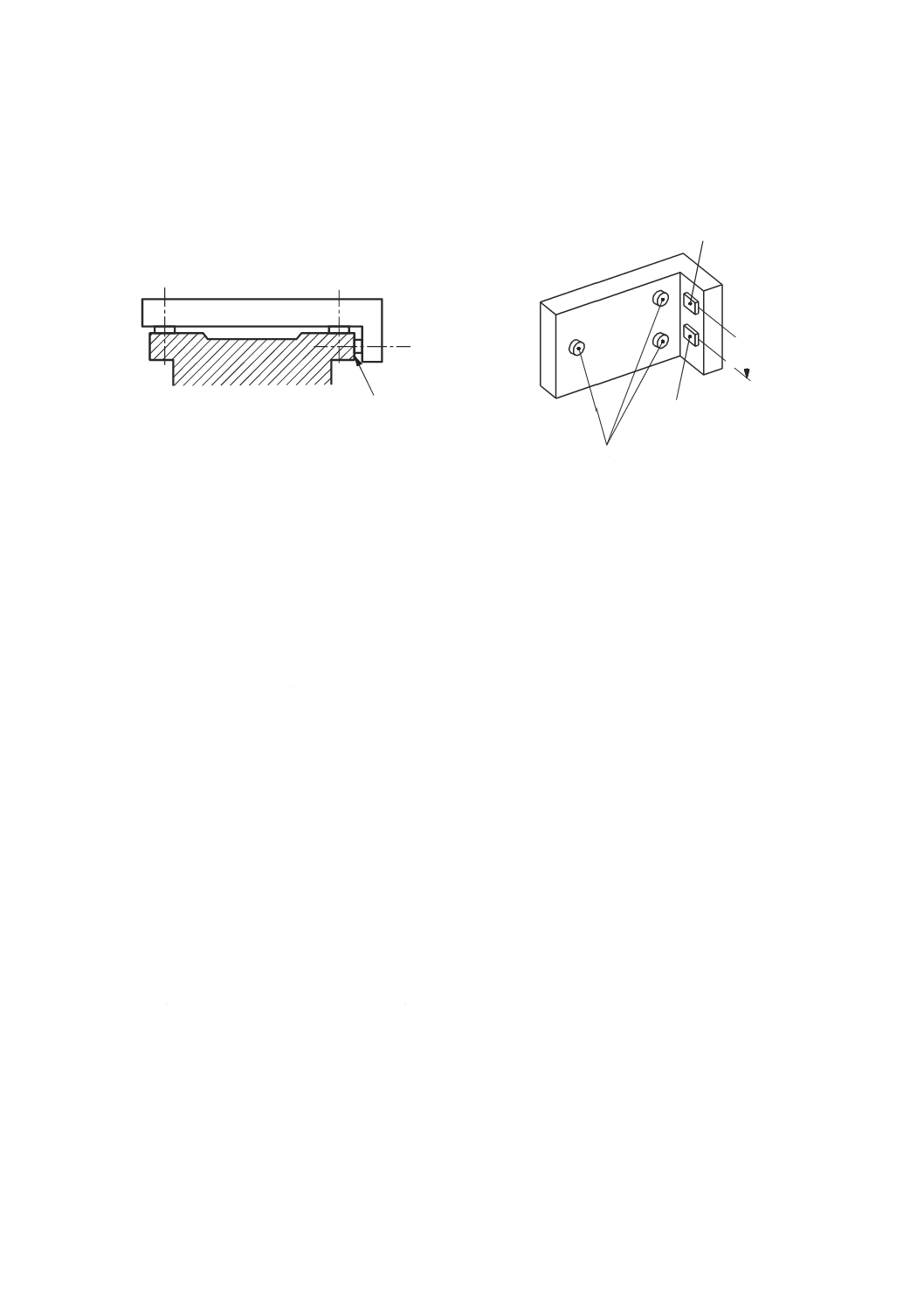

1 変位計

2 主軸頭

3 力検出器

4 取付具

5 回転テーブル

6 傾斜テーブル

7 直進テーブル

R 傾斜テーブルの軸平均線と荷重が作用する点

との間の水平面内における距離

図40−傾斜テーブルを備えた機械において,内部負荷(垂直方向)を与え,機械の静的コンプライアンス・

ヒステリシスを測定するための装置

8

直進軸の幾何精度試験

8.1

一般

全ての工作機械は,工作物と切削工具との間の相対位置を変化させるために手動又は数値制御で運動さ

2

1

4

3

5

h

R

1

2

3

4

5

6

7

R

39

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

せる刃物台,テーブル又はその他の部品から構成されている。運動する部品が剛体として振る舞う(負荷

による変形がない)ものと仮定すると,直進運動する部品は,一般にその運動に関係した次の三つの誤差

運動を示す(3.4.3参照)。

a) 移動方向に平行な一つの直線変位(位置決め)誤差運動。

b) 移動方向に対して直角な二つの方向における真直度誤差運動。

c) 三つの直交軸(X軸,Y軸及びZ軸)回りの角度誤差運動。

これらの中で,真直度及び角度誤差は,純粋な幾何誤差であるのに対して,直線変位(位置決め)誤差

は,幾何誤差と送り駆動系特性との両方が影響する。数値制御軸による位置決め(直線変位)誤差の測定

は,JIS B 6190-2による。

機械の構造構成によって幾つかの誤差運動は,感度方向に誤差を生じさせないことから,その影響が小

さいものがある(例えば,回転工具をもたないターニングセンタについては,Z軸のY方向真直度誤差は,

必ずしも重要ではない。)。

8.2

真直度誤差運動試験

8.2.1

一般

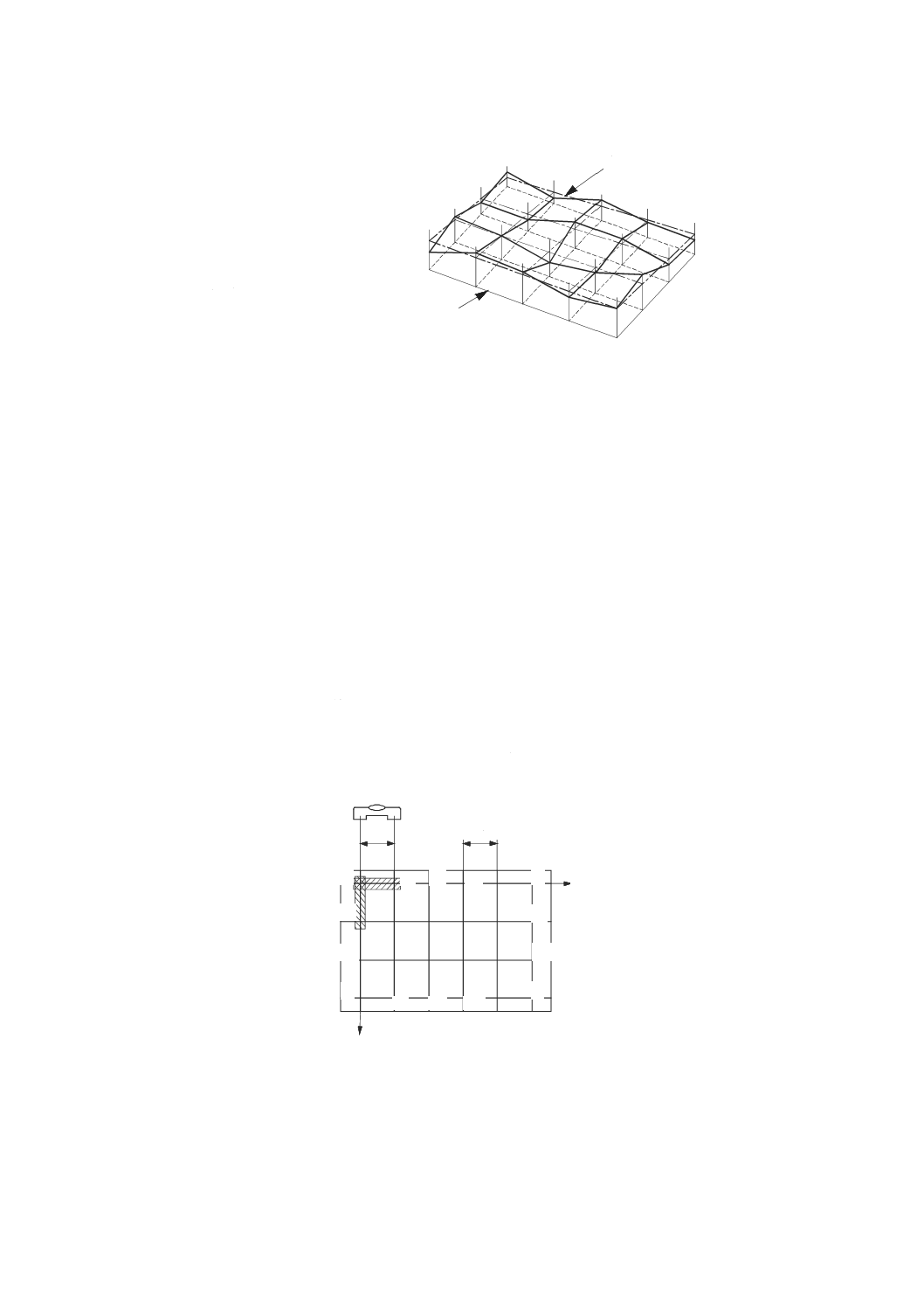

直線経路上を運動する工作機械の運動部品の真直度誤差運動は,その工作機械で加工する工作物の形体

を表す形状,位置及び姿勢だけでなく,加工面の真直度及び平面度に直接影響する。

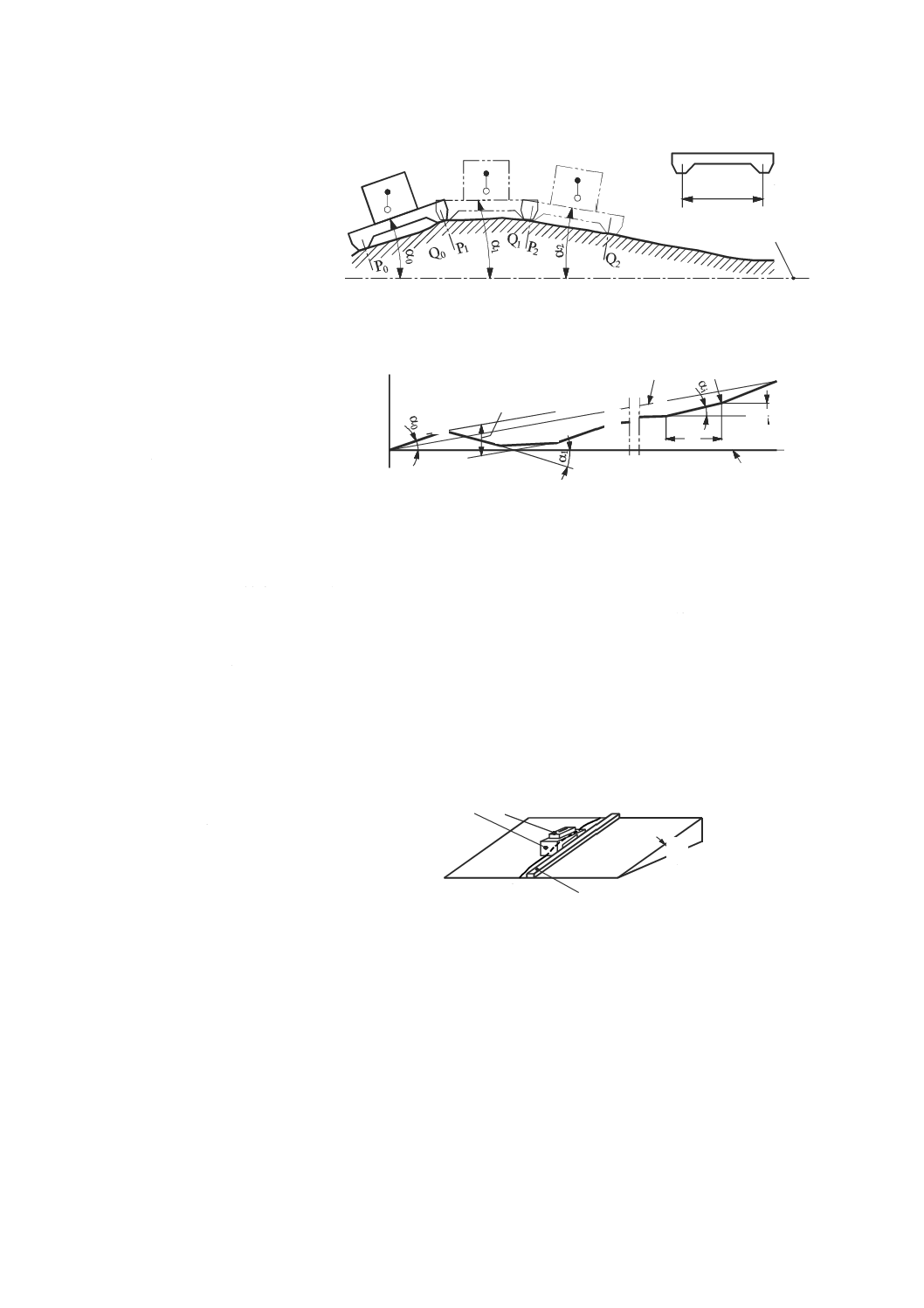

真直度誤差運動の測定方法は,真直度基準に対して行う変位の測定を基礎としている。真直度基準は,

物理的な基準器(直定規,鋼線等)又は光学機器の光軸によって与えられる基準線である。真直度基準は,

運動部品の運動方向とほぼ平行に(運動の始点と終点とでほぼ等しい読みとなるように)定置する。測定

器は,測定長さ全体にわたって様々な位置(等間隔又は不等間隔)で真直度基準と運動軌跡との間の距離

の偏差(真直度偏差)を与える。機械の工具保持側と工作物保持側との間の相対変位を測定する。

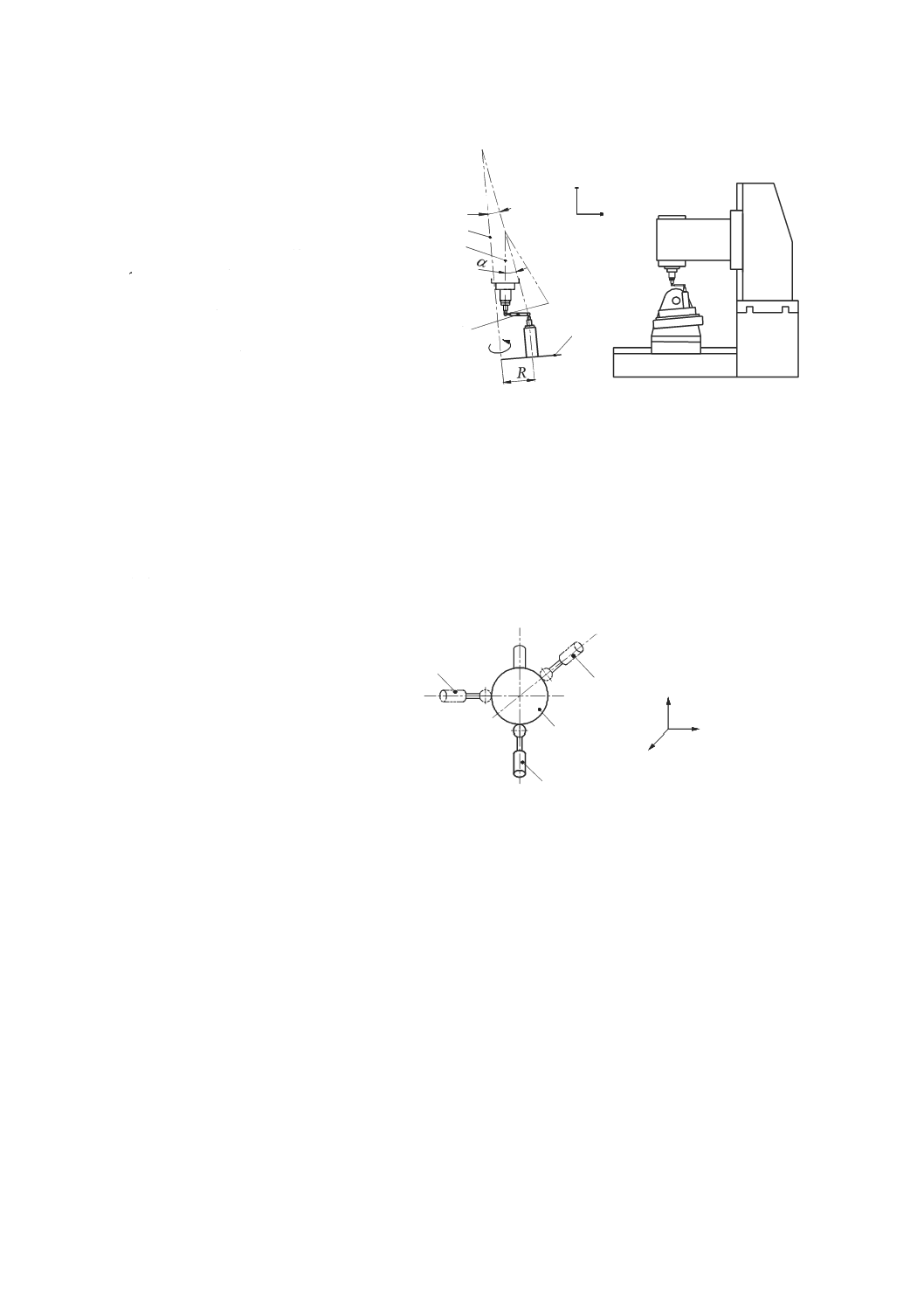

注記 真直度誤差運動の測定は,運動部品に含まれる角度誤差運動及びブライアンオフセット(Bryan

offset)(参考文献[12])によって測定線の位置の影響を受ける(図41参照)。したがって,測定

線の位置が異なると,同じ運動を同様に測定しても,その結果が異なることがある。図41に示

す例では,角度誤差運動αの影響は,e=sin(α)・Lとして表される。ただし,Lは,オフセット

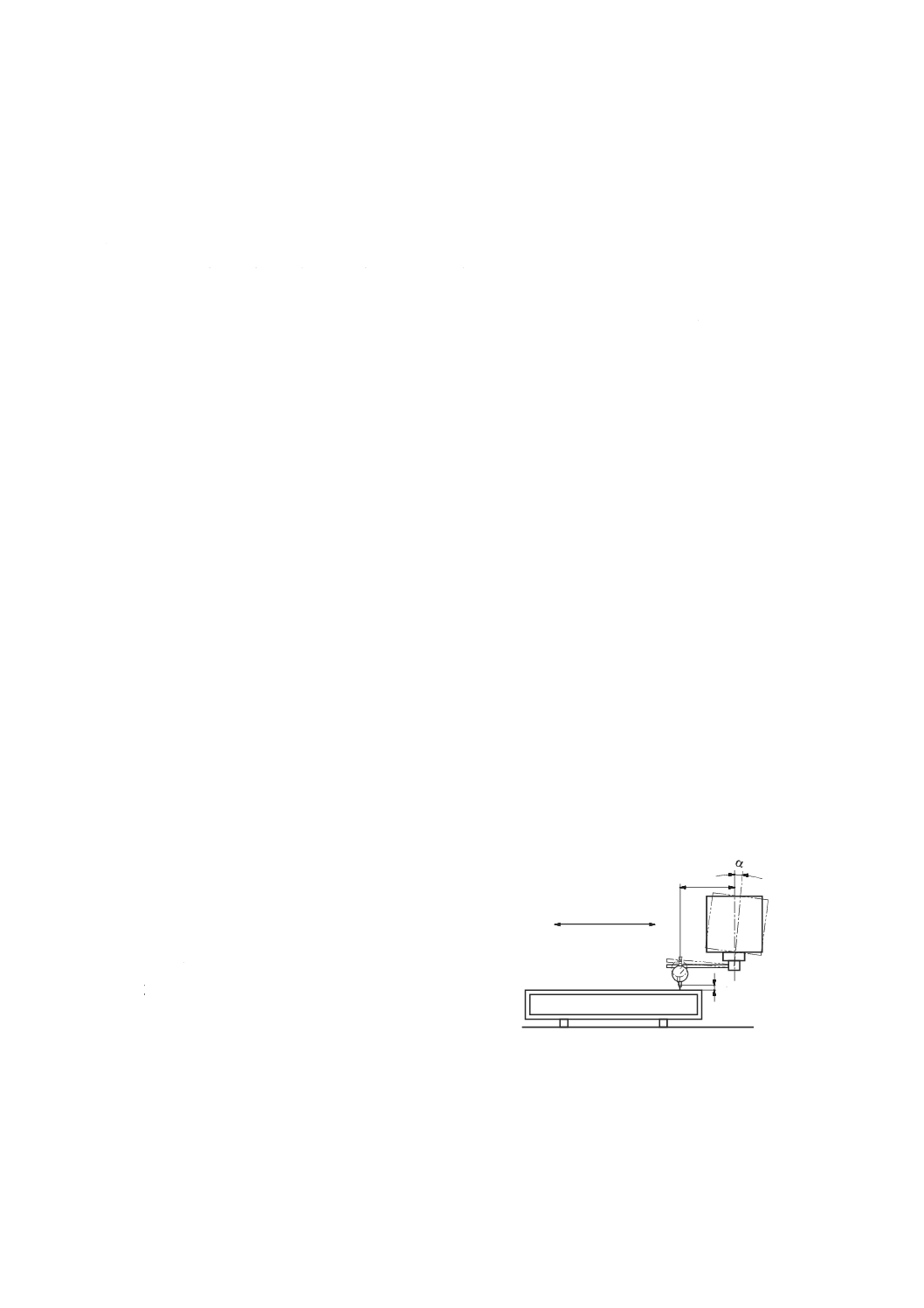

長さである。

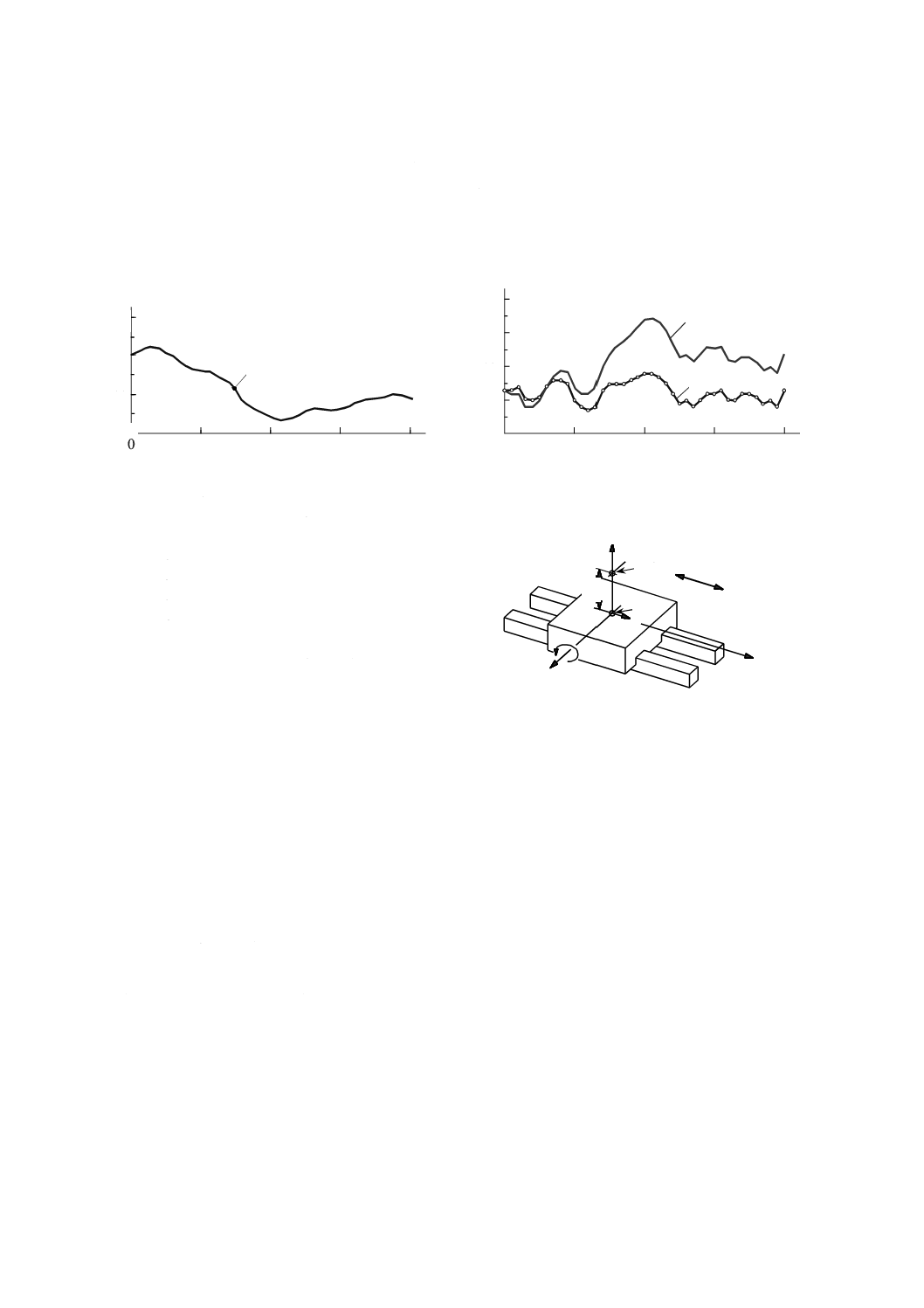

1 直進運動

e 角度誤差運動及びオフセットによる偏差

L オフセット長さ

α 角度誤差運動

図41−真直度測定に及ぼす一つの角度誤差運動の影響

8.2.2

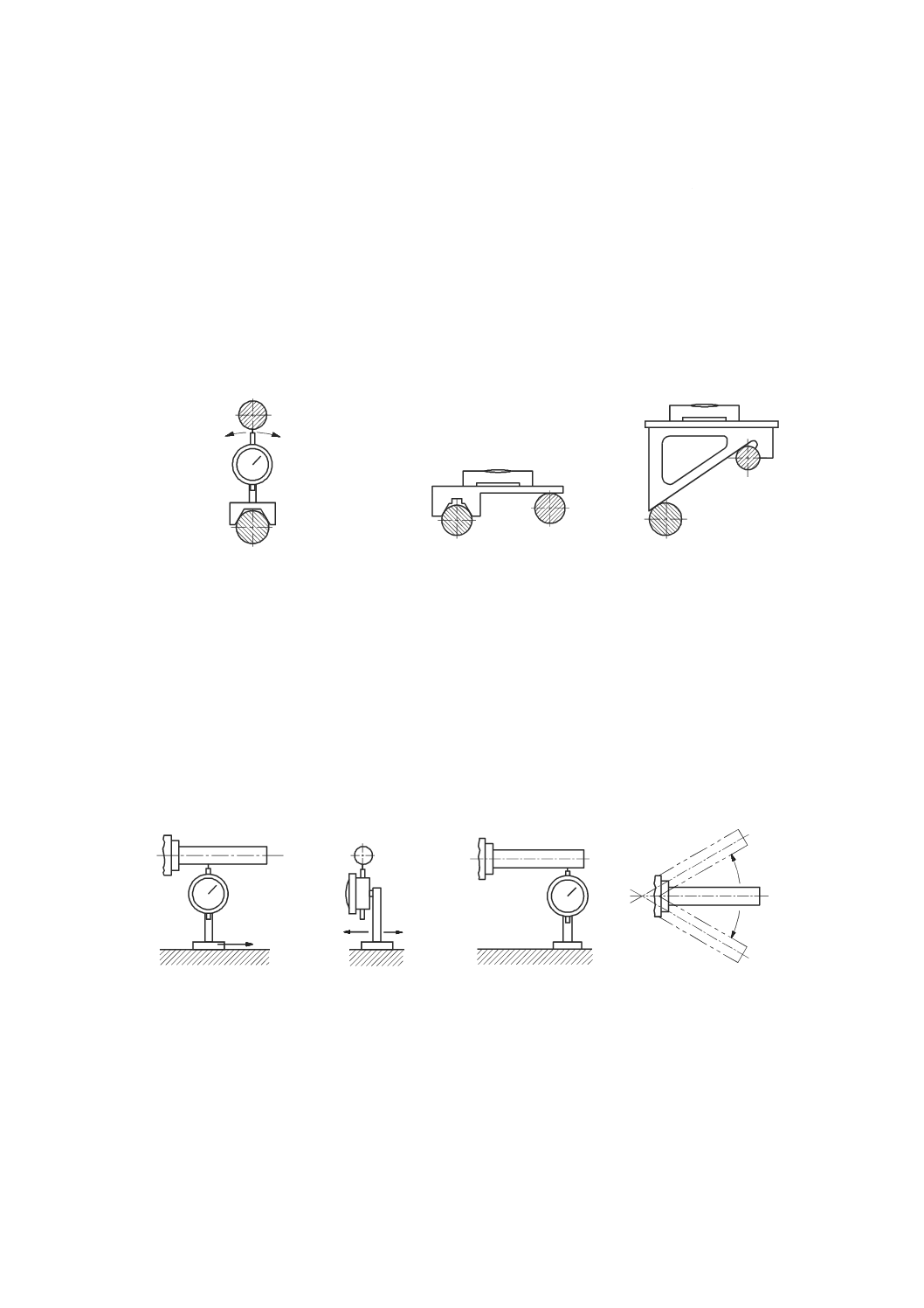

測定器及び測定方法

8.2.2.1

直定規と変位計とによる方法

この方法では,直定規が真直度の基準となる。この方法は,垂直及び水平方向の真直度偏差を測定の対

1

e

L

40

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

象としている。垂直方向での真直度偏差の測定では,直定規の重力によるたわみが最小となる2点でその

直定規を支持する(最適支持位置についてはISO/TR 230-11参照)。

変位計は,運動部品の機能点に可能な限り近づけて取り付ける。測定は,変位計を直定規に沿って移動

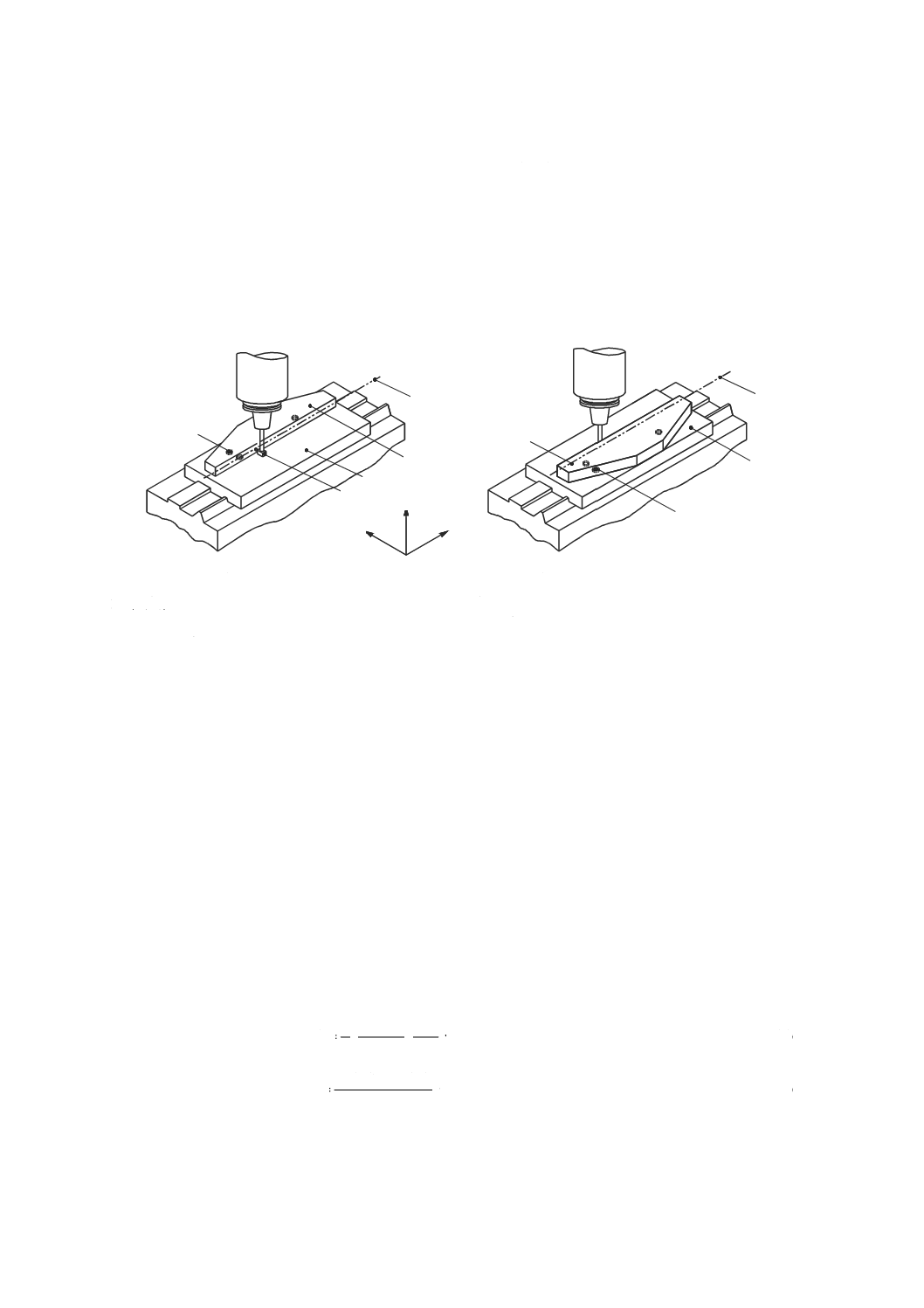

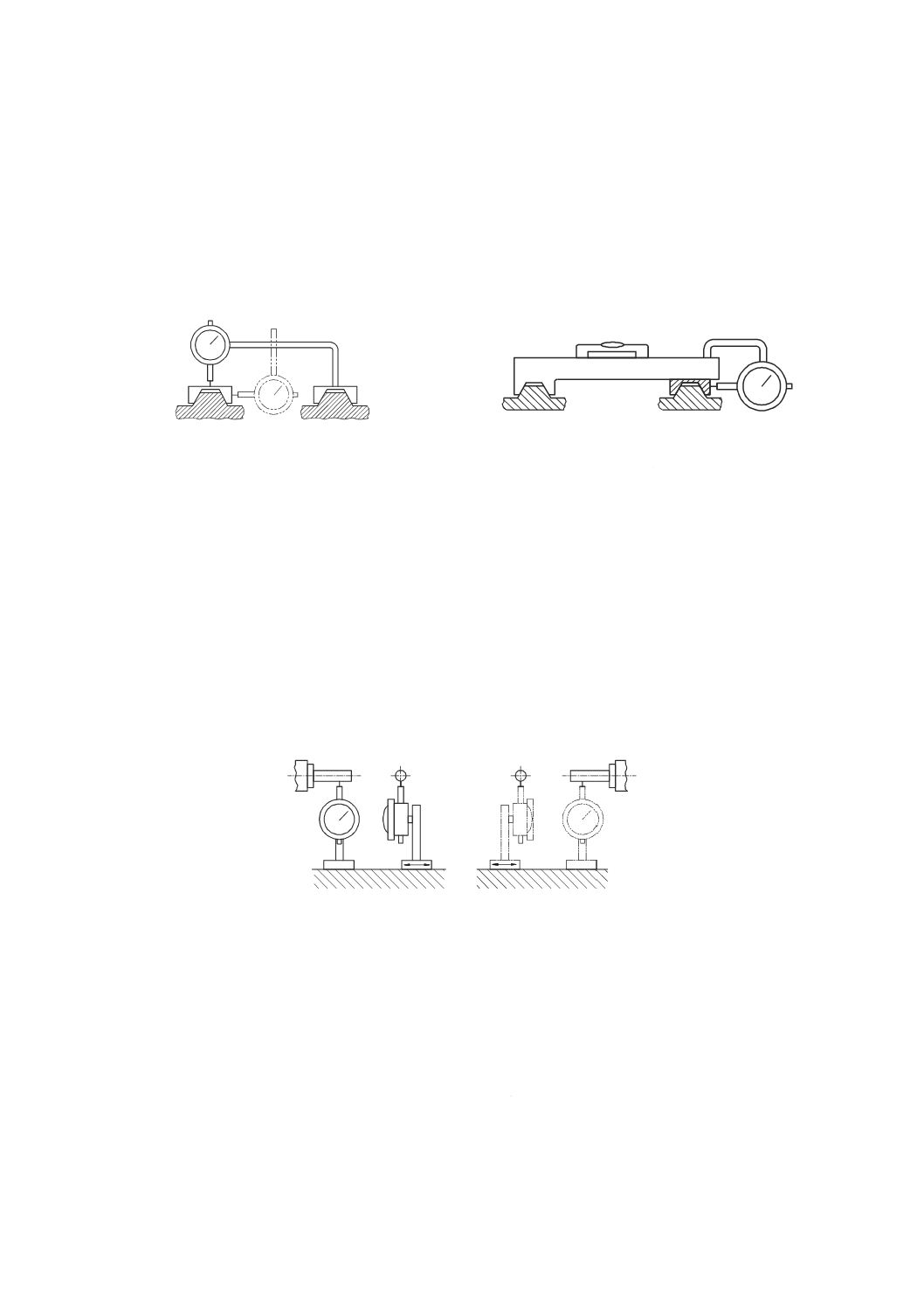

(又は直定規を移動)させて行い,読みを記録する[図42 a) 参照]。

直定規の誤差が既知の場合は,その誤差は,測定データを処理するときに考慮するのが望ましい。直定

規の誤差が既知でない場合は,8.2.2.1.1に示す水平面内における反転法を用いて誤差を求め,真直度誤差

運動の測定値から取り除く。

a) 通常の測定方法

b) 反転させた後の測定方法

1 直定規

4 変位計

2 測定線

5 テーブル

3 直定規の支持位置(両側各3点)

図42−直定規を用いた真直度測定

8.2.2.1.1

反転法による真直度運動誤差測定

水平面内において直定規を用いた真直度測定方法は,直定規基準面及び測定する直進運動の両方の真直

度誤差測定が可能である(図42及び図43参照)。

そのために,いわゆる“反転法”を用いる。 通常の測定方法で最初の測定結果を記録した後[図42 a) 及

び図43のプロットE1を参照],直定規を長手方向軸に対して180°回転させ,また,変位計も直定規の同

じ基準面[図42 b) 参照]の変位を読むために反転する。その後,テーブルを移動させ,読みを記録する

(図43のプロットE2を参照)。

二つの偏差E1及びE2は,直定規基準面の真直度誤差及び直進軸の真直度誤差運動の影響を受ける。た

だし,図42に示す二通りの測定方法によって,これらの影響を代数的に分離することができる。図43に

おいて,平均値を表す曲線Mは,直定規基準面の偏差を示す。

分離のために,次の式(9)及び式(10)を適用する。

2

)

(

)

(

)

(

2

1

X

E

X

E

X

M

+

=

······························································· (9)

2

)

(

)

(

)

(

2

1

X

E

X

E

X

S

−

=

······························································ (10)

ここに,

M(X): 測定位置Xにおける直定規基準面の真直度偏差

S(X): 測定位置Xにおける運動軸の真直度偏差

1

3

5

2

Z

Y

X

4

3

5

1

2

Z

Y

X

41

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E1(X)及びE2(X): 通常の方法及び反転させた後の方法から得られた

測定結果

X X軸位置

EYX X軸のY方向真直度偏差

1 X軸のY方向真直度誤差[S(X)max]

2 直定規の真直度誤差

a〜h 測定位置

E1 通常の方法によって測定したときの読み

E2 反転させて測定したときの読み

M E1とE2との平均

図43−反転法による直進軸及び直定規の真直度誤差の求め方

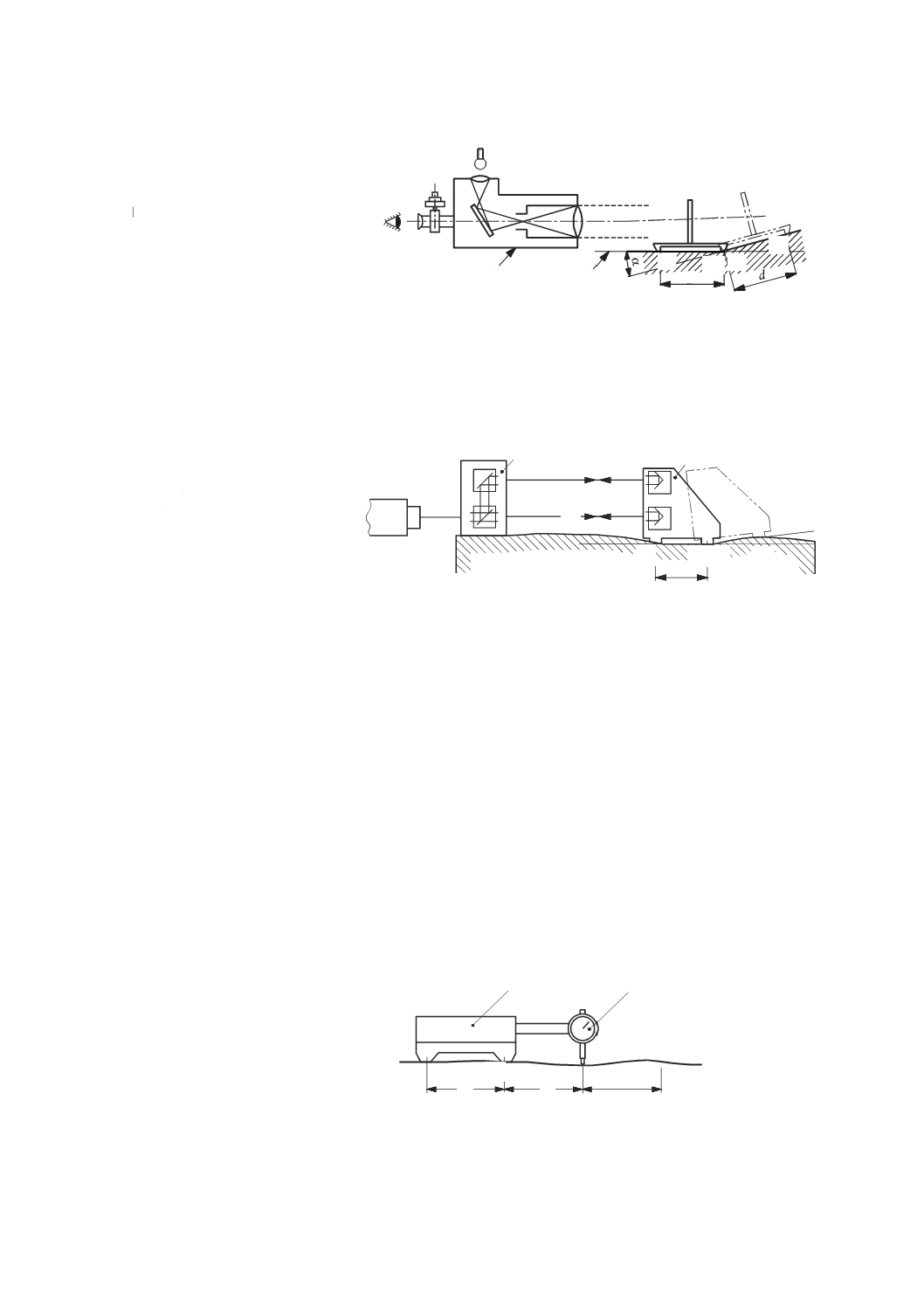

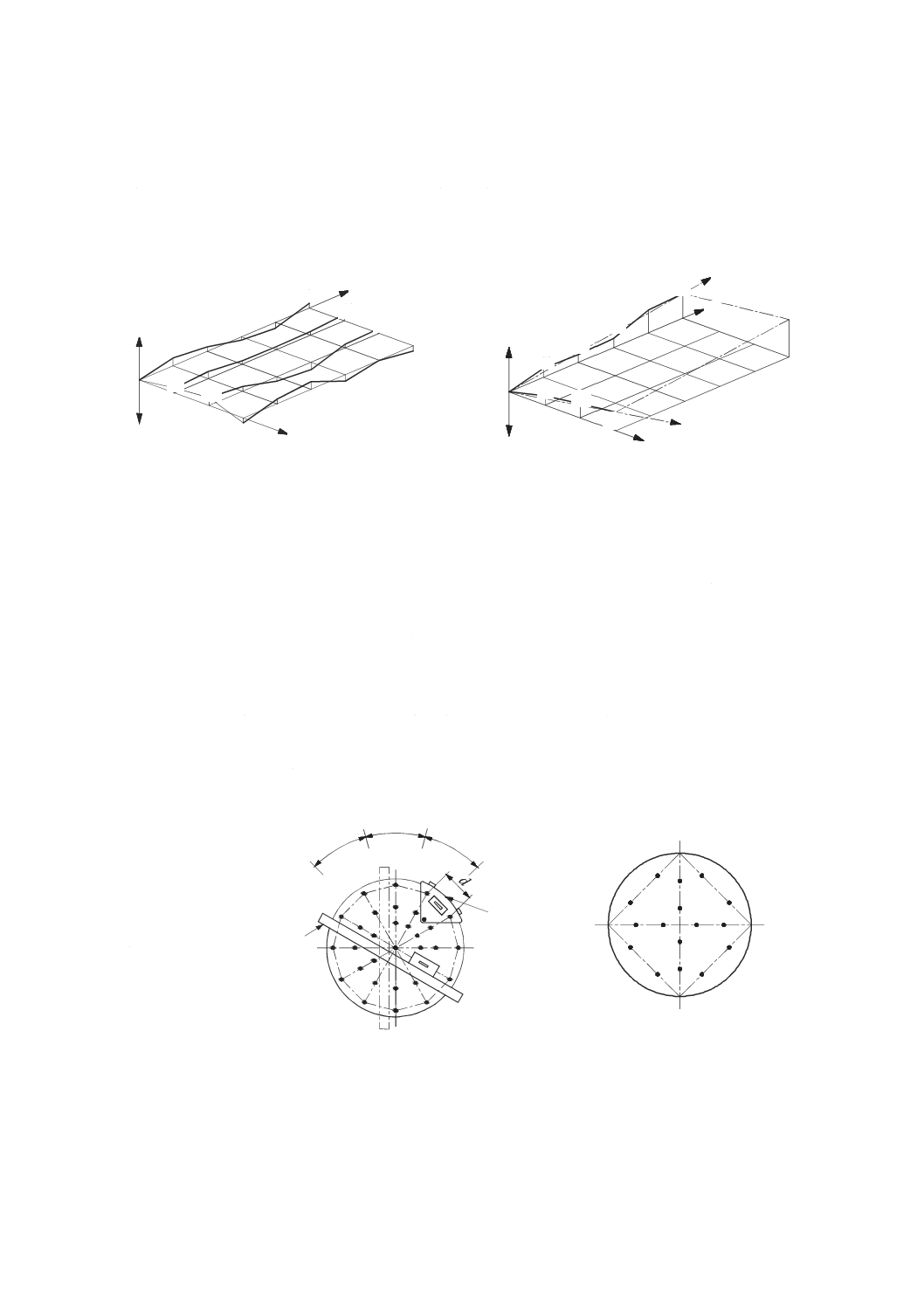

8.2.2.2

測微顕微鏡と鋼線とによる方法

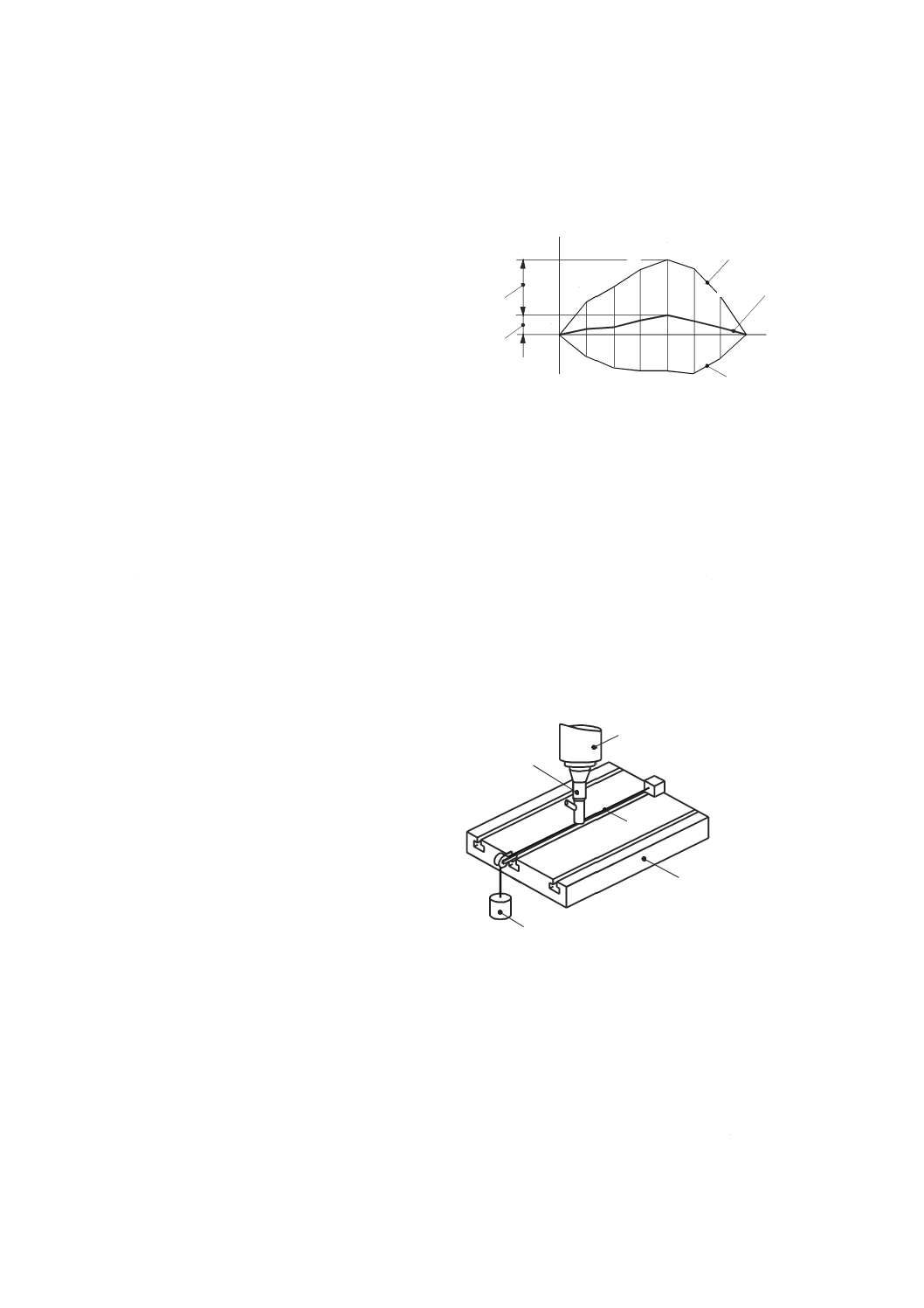

直径約0.1 mmの鋼線を,試験する運動方向とほぼ平行に張る(図44参照)。鋼線に対する水平面方向

の運動の軌跡は,機械主軸に取り付けた測微顕微鏡[又は非接触変位計若しくは電荷結合素子(CCDカメ

ラ)のような光電素子]で測定する(ISO/TR 230-11参照)。

鋼線は,大形機械の水平面内における真直度偏差の測定の基準として使用することが多い。

鋼線のたわみが各位置で既知の場合は,測微顕微鏡を水平に定置し,鉛直面内における真直度誤差運動

を測定することは可能である。ただし,このたわみを適切な精度で求めることは極めて難しい。したがっ

て,一般に鋼線を鉛直面内における真直度誤差測定に使用することは推奨しない。

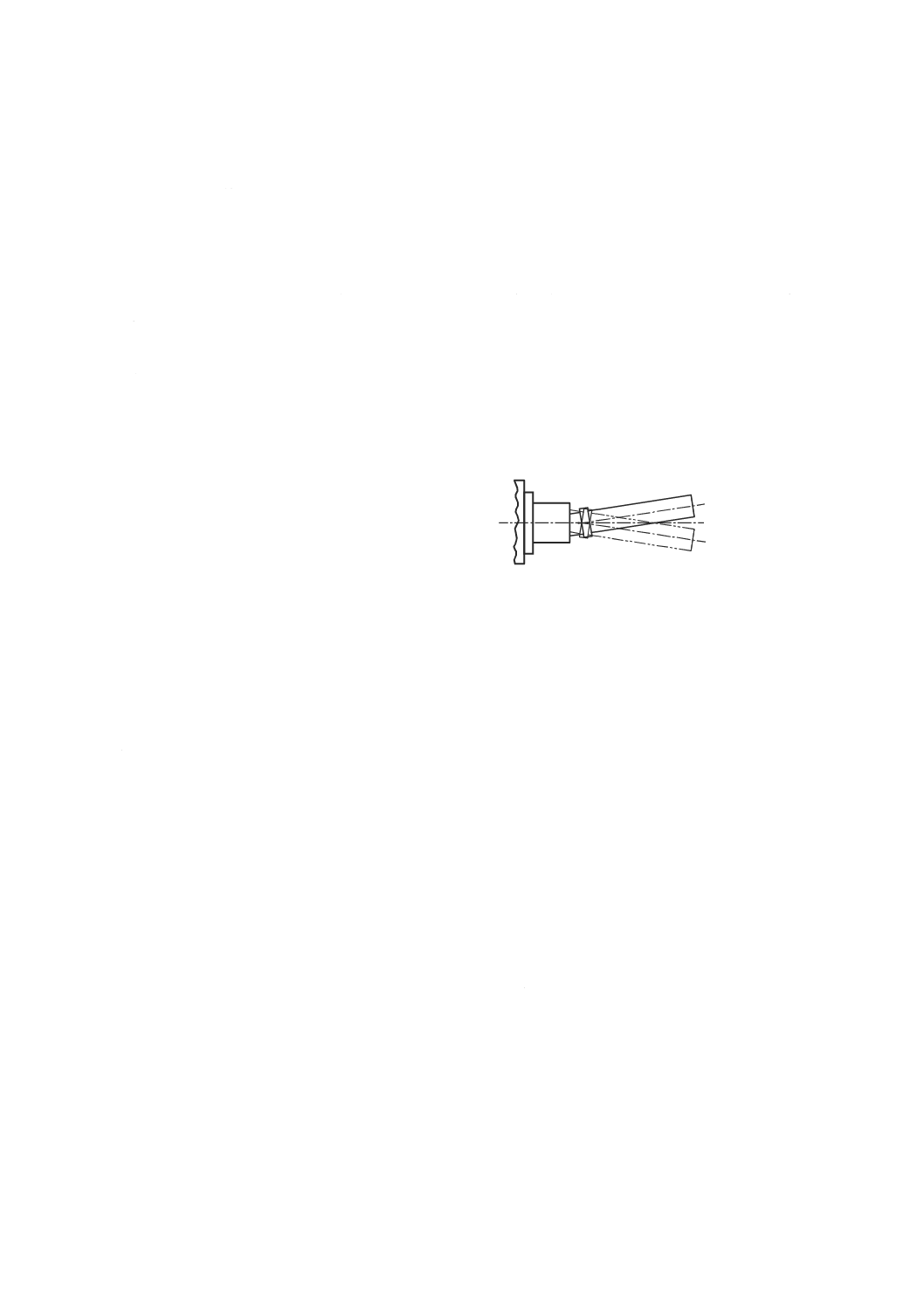

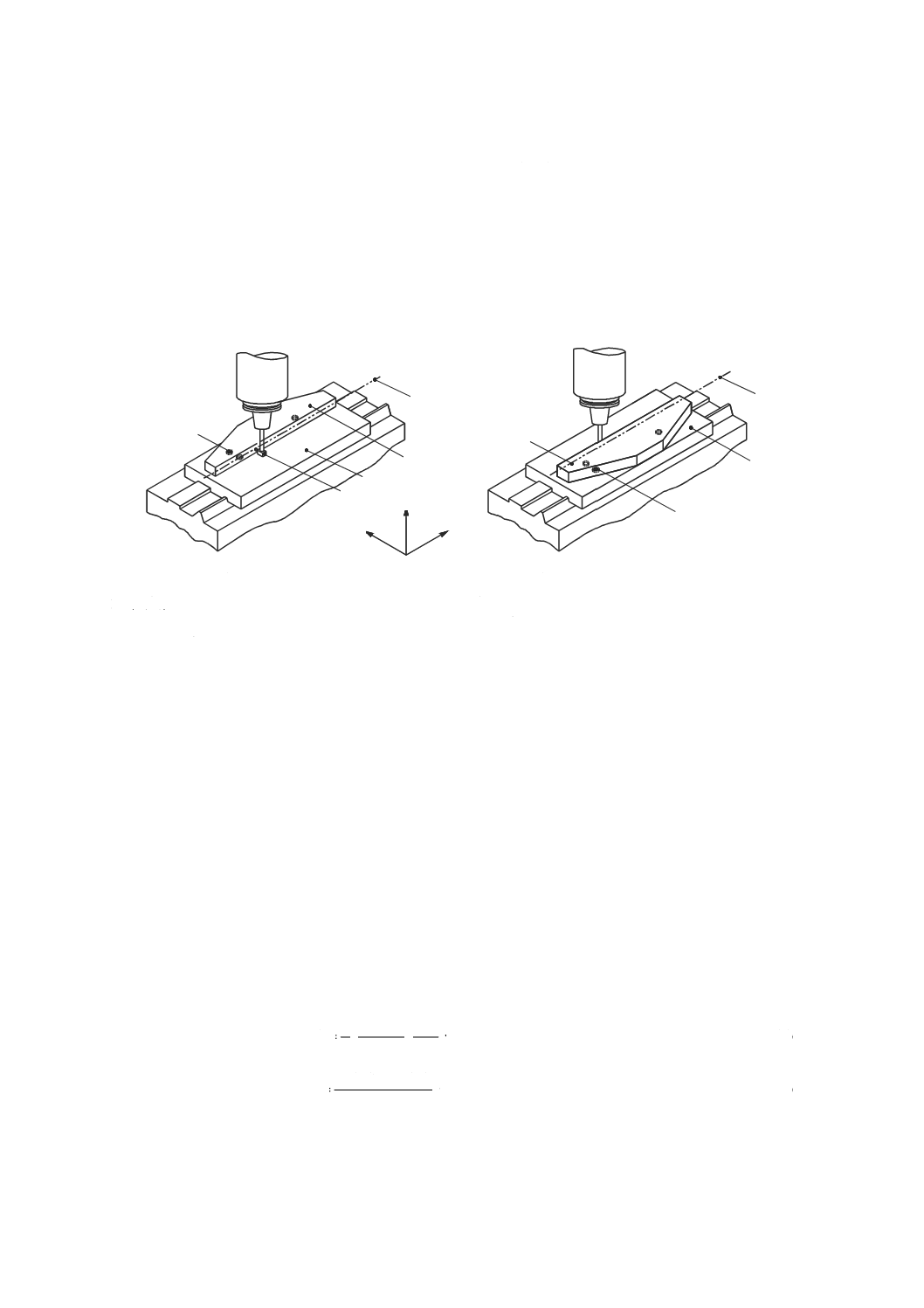

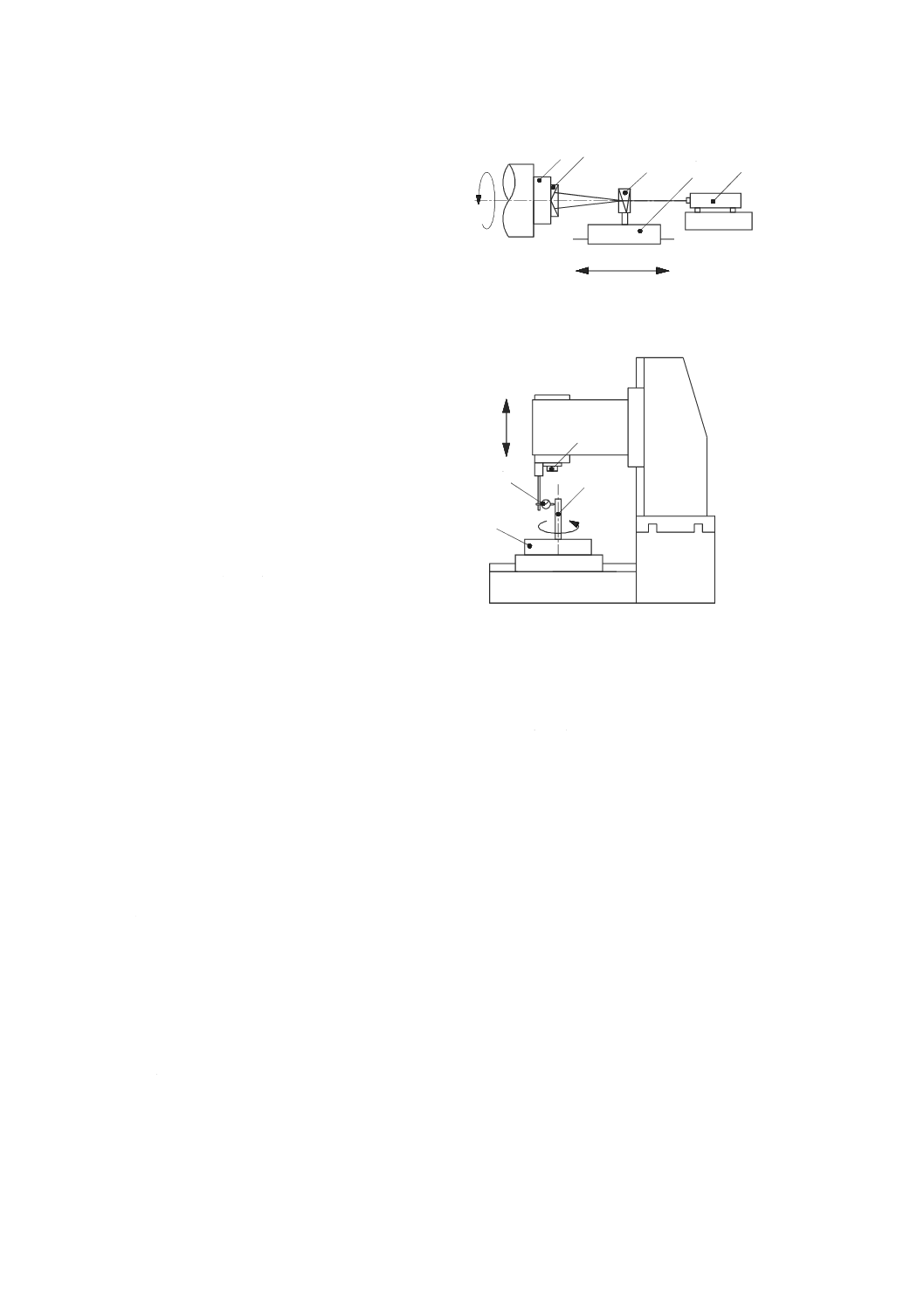

1 主軸

2 測微顕微鏡

3 鋼線

4 おもり

5 テーブル

図44−測微顕微鏡と鋼線とによる真直度の測定

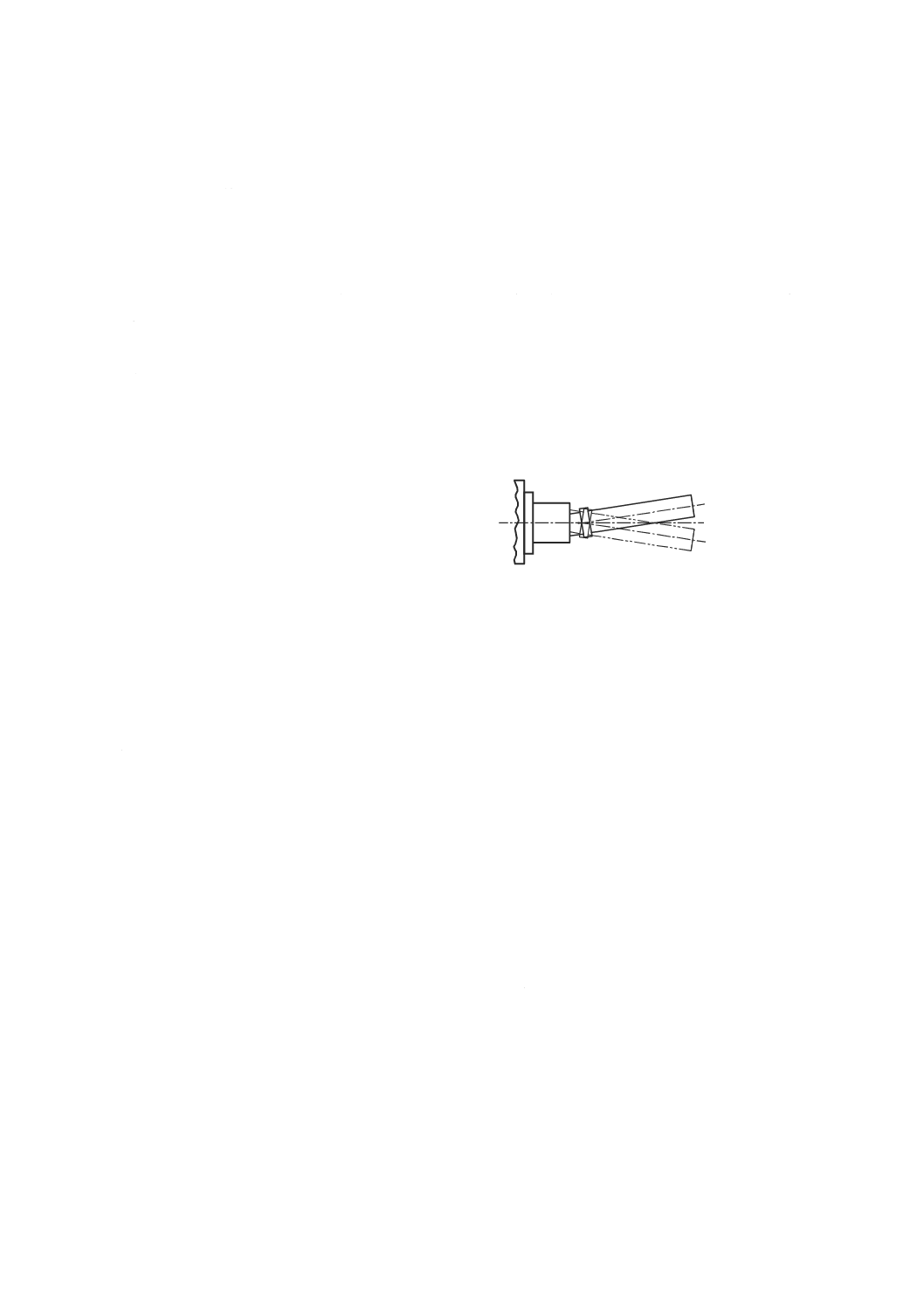

8.2.2.3

アライメント望遠鏡による方法

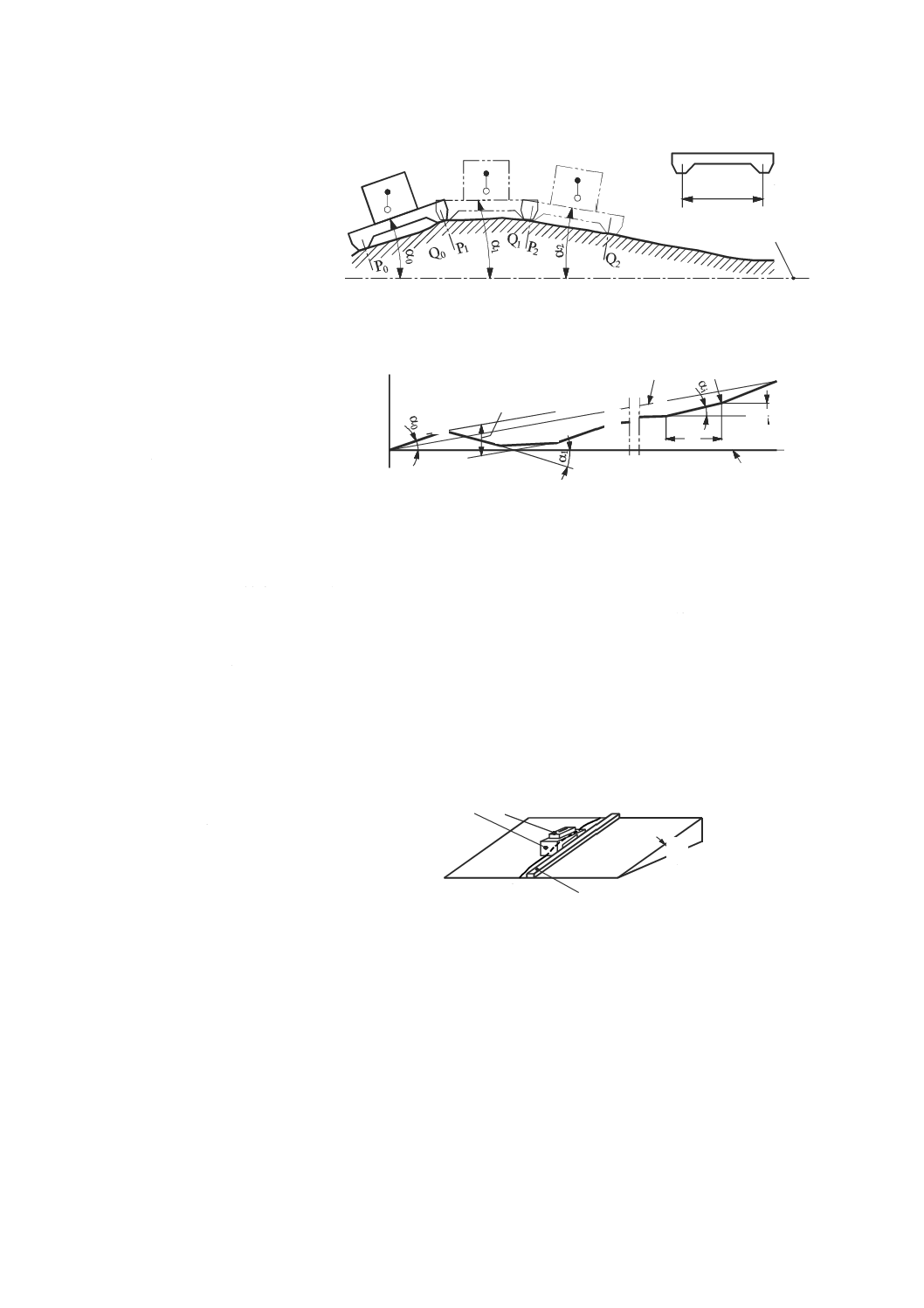

アライメント望遠鏡(図45参照)を用いる場合は,望遠鏡の光軸が真直度の基準となる。測定は,工具

と工作物との相対位置を代表するように行わなければならない。望遠鏡は,工作物を取り付ける運動部品

上に定置する。測定目標は,工具を取り付ける運動部品上に,測定する運動軸に対して垂直に取り付ける。

測定目標の中心は,可能な限り機能点に近づけて取り付ける(ISO/TR 230-11参照)。望遠鏡の光軸と測定

目標の中心との間の距離は,目盛から,又は光学式マイクロメータを使って直接読み取る(ISO/TR 230-11

M

1

2

X

E

E

E

1

YX

2

a

b

c

e

d

f

g

h

X

E2

1

5

3

2

4

42

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参照)。

望遠鏡の光軸は,直進軸の軌跡とできるだけ平行になるように調節する。

テーブルに部分的な曲がりがあると,望遠鏡の光軸の位置を変化させる。そのような場合に得られた真

直度は,テーブル上の複数の点で固定された機械加工部品から得られる真直度を反映しない。この状況は,

運動学的に支持された台に望遠鏡を定置することによって部分的に修正することができる。特にテーブル

の曲がりが疑われる状況では,望遠鏡を固定するとき,細心の注意を払わなければならない。テーブルに

固定した(剛性の高い)工作物を模擬した支持台に望遠鏡を堅く固定すれば,最も良い結果を得ることが

できる。

注記1 移動距離が長い場合,測定の不確かさは,空気の屈折率の空間的な変化の影響を受け,空気

の屈折率は,光軸の変位に強く影響する。光軸は,垂直方向に1 ℃/mの温度勾配があると,

10 m移動させたとき直線から約46 μm偏る(参考文献[13])。最も良い結果を得るためには,

測定を適切な回数繰り返して平均をとるだけでなく,光軸回りの空気をファンでかくはんす

ることも考慮したほうがよい。

注記2 望遠鏡全体及び測定目標を光軸回りに回転させることによって任意の面内での真直度の測定

ができる。

注記3 アライメント望遠鏡の中には,直角2方向の変位を同時に測定できるものがある。この場合,

2直交面内で真直度を測定することができる。

1 工作物側(テーブル)

2 工具側(位置1)

3 工具側(位置2)

4 アライメント望遠鏡

5 読取りマイクロメータ

6 目盛

7 測定目標

8 光源

9 測定された偏差

図45−アライメント望遠鏡を用いた真直度の測定

8.2.2.4

アライメントレーザによる方法

アライメントレーザを用いる場合は,レーザ光軸が真直度の基準となる。測定は,工具と工作物との相

対位置を代表するように行わなければならない。レーザヘッドは,工作物を保持する運動部品上に定置し,

検出器である4分割フォトダイオードは,工具を保持する運動部品上に取り付けなければならない。検出

器の中心は,可能な限り機能点に近づけて取り付けなければならない(ISO/TR 230-11参照)。レーザ光軸

に対する検出器中心の水平方向及び垂直方向の偏差を記録する。

テーブルに部分的な曲がりがあると,アライメントレーザの光軸の位置を変化させる。そのような場合

に得られた真直度は,テーブル上の複数の点で固定された機械加工部品から得られる真直度を反映しない。

この状況は,運動学的に支持された台にアライメントレーザを取り付けることによって,部分的に修正で

きる。特にテーブルの曲がりが疑われる状況では,アライメントレーザを固定するとき,細心の注意を払

1

2

3

9

8

7

4

6

5

43

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

わなければならない。テーブルに固定した(剛性の高い)工作物を模擬した支持台にアライメントレーザ

を堅く固定すると,最も良い結果を得ることができる。

測定器の説明書を参照することが望ましい(ISO/TR 230-11参照)。

注記 移動距離の長い場合,測定の不確かさは,空気の屈折率の空間的な変化の影響を受ける。空気

の屈折率は,光軸の変位に強く影響する。光軸は,垂直方向に1 ℃/mの温度勾配があると,

10 m移動させたとき直線から約46 μm偏る(参考文献[13])。最も良い結果を得るためには,測

定を適切な回数繰り返して平均をとるだけでなく,光軸回りの空気をファンでかくはんするこ

とも考慮したほうがよい。

8.2.2.5

レーザ真直度干渉計による方法

最も一般に用いられているレーザ真直度干渉計は,ウォラストンプリズムと真直度反射鏡とから構成さ

れている。真直度反射鏡の中心線が真直度の基準となる。真直度反射鏡の対称軸(中心線)に対するウォ

ラストンプリズムの位置の変化を干渉法によって検出する。

測定は,工具と工作物との相対位置を代表するように行わなければならない。真直度反射鏡は,工作物

を取り付ける運動部品上に定置する。ウォラストンプリズムは,工具を取り付ける運動部品に取り付ける。

光学部品及び測定方法は一様でないので,測定器の説明書を参照することが望ましい(ISO/TR 230-11及

びISO/IEC Guide 99参照)。

テーブルに部分的な曲がりがあると,反射鏡の中心線位置を変化させる。そのような場合に得られた真

直度は,テーブル上の複数の点で固定された機械加工部品から得られる真直度を反映しない。この状況は,

運動学的に支持された台に反射鏡を定置することによって部分的に修正することができる。特に,テーブ

ルの曲がりが疑われる状況では,真直度反射鏡を固定するとき,細心の注意を払わなければならない。テ

ーブルに固定した(剛性の高い)工作物を模擬した支持台に真直度反射鏡を堅く固定すると,最も良い結

果を得ることができる。

光学式の測定器(例えば,レーザ真直度干渉計,アライメント望遠鏡)は,全て空気の特性変化に敏感

である。測定前にドリフト試験を行うことを推奨する(ISO/TR 230-11及びISO/IEC Guide 99参照)。

8.2.3

測定手順及びデータの解析

試験対象である機械部品は,関心のある移動範囲にわたって一連の目標位置まで移動させなければなら

ない。測定間隔は,移動範囲250 mm以下の軸では25 mm以下でなければならない。より長い軸において

は,測定間隔は,軸長さの1/10以下でなければならない。目標位置では,測定値を記録するのに十分な時

間だけ機械を停止させなければならない。

測定は,使用する測定器及び工作機械の使用目的によって,連続運転モードで行ってもよい。

試験するときの送り速度は,使用する測定器,測定方法及び/又は工作機械の使用目的に適した速度で

なければならない。

測定結果は,3.4.9及び3.4.10の定義に基づいて解析しなければならない。結果の表示は,グラフ形式に

よるものが望ましい。

記録した試験結果には,日付,時間,機械,使用した測定器,測定線の位置,工作物側のオフセット(始

点及び終点の座標),工具側のオフセット,解析方法(基準線の定義,測定回数及び平均値),運転モード

(連続的又は間欠的),ドウエル時間,送り速度,試験していない他の軸の位置,使用した補正,使用した

符号の決め方,及び送り方向を含めなければならない。

8.3

直進位置決め誤差運動試験

8.3.1

一般

44

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定器は,(工具と工作物との相対運動に対応する)試験中の機械の運動部品が移動する距離を測定でき

るように設置し,運動部品は,手動又は数値制御によって各目標位置に位置決めする。測定した位置の値

は,記録し,目標位置と測定値との差を直進位置決め偏差とする(JIS B 6190-2参照)。

注記 直進位置決め誤差の測定では,運動部品固有の角度誤差運動及びアッベの原理によって,測定

線の位置の影響を受ける。したがって,測定線の位置が異なると同じ運動を同様に測定しても

その結果が異なることがある。

8.3.2

測定器及び測定方法

8.3.2.1

レーザ干渉計による方法

レーザ干渉計を用いた直進位置決め誤差運動の測定においては,反射鏡及び干渉計の二つの光学部品を

使用する。このうちの一つは,工具保持部に取り付け,もう一方は,工作物保持部に取り付ける。ミスア

ライメントは,余弦誤差を引き起こすため,レーザヘッドから放射されたレーザ光軸は,可能な限り直進

運動と平行にしなければならない。加速度による振動及びたわみを避けるために,全ての光学系は,機械

部品に確実に固定しなければならない。

空気センサ(気温,大気圧及び湿度測定)は,空気の屈折率を補正するために光軸の近くに配置しなけ

ればならない。

物体温度センサ(物体の熱膨張に対するレーザ読みの補正用)は,代表的な機械温度を示す適切な機械

表面に付けなければならない。一般に,工具と工作物との間の機械の構造ループを構成する中で最も影響

する材料の線膨張係数を考慮する。また,物体温度センサは,通常,工作物を取り付ける箇所(例えば,

テーブル又はパレット)に近い位置の機械温度を測定するように取り付ける。ただし,環境温度が20 ℃

と異なり,かつ,工作物の線熱膨張係数が機械の構造ループを構成する材料と異なる場合には,機械加工

された部品の精度はその影響を受ける。また,機械(テーブル)温度ではなく機械のフィードバック用の

位置検出器の温度に,数値制御システムが影響を受けるという事実を考慮することが望ましい。環境に著

しい温度勾配が存在する場合は,予想される加工部品精度の推定においては更なる不確かさの影響因子を

検討しなければならない。

8.3.2.2

リニアスケールによる方法

リニアスケールを用いて直進位置決め誤差運動を測定する場合には,スケール及び検出器は,機械の工

具保持側と工作物保持側とに取り付ける。スケールは,ミスアライメントが余弦誤差を引き起こすことか

ら,できるだけ直進運動と平行に取り付けなければならない。基準とするリニアスケールと機械との間の

公称熱膨張差(NDE)補正を行わなければならない(6.2.2及び8.3.2.1参照)。

8.3.3

測定手順及びデータの解析

8.3.3.1

測定手順及び数値制御軸の位置決め誤差データの解析

測定手順及び数値制御軸の位置決め誤差データの解析は,JIS B 6190-2による。

8.3.3.2

周期的な直進位置決め誤差運動

機械の運動部品の位置決め誤差運動は,機械スケール又はそれと同等の部品の基本周期と一致した間隔

で周期的に変動する。例えば,角度エンコーダの付いたボールねじで駆動される機械では,変動の周期は,

通常はボールねじのピッチ(若しくは角度エンコーダのピッチ,又はそれらの両方)と同期する。リニア

スケール又は角度エンコーダの周期は,スケール又はエンコーダの格子線間隔である。レーザ干渉計の周

期は,光の波長又はその波長のてい(逓)倍長である。

測定範囲は,予想した偏差の周期の2周期以上とし,目標位置は,等間隔に少なくとも21点を選択する。

一方向位置決め測定を1回,全ての目標位置で行う。周期的な直進位置決め誤差Pは,図46に示すよう

45

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に測定した位置決め偏差の最大値と最小値との差である。

注記 直進運動の周期性のある変化は,ボールねじのミスアライメントによって起こることが多く,1

回転ごとに現れる。

X X軸の座標値(mm)

EXX 直進位置決め誤差(µm)

1 測定した偏差

P 周期的な直進位置決め誤差

図46−周期的な直進位置決め誤差

8.4

角度誤差運動試験

8.4.1

一般

運動の各直進軸の三つの直角方向角度誤差運動(一般に,ロール,ピッチ及びヨーという。)ついては,

測定することが望ましい。角度誤差測定器は,機械の運動部品が直進軸に沿って移動するとき,機械の工

具保持部と工作物保持部との間の相対的な角度誤差運動を測定するよう配置しなければならない。

8.4.2

測定器及び測定方法

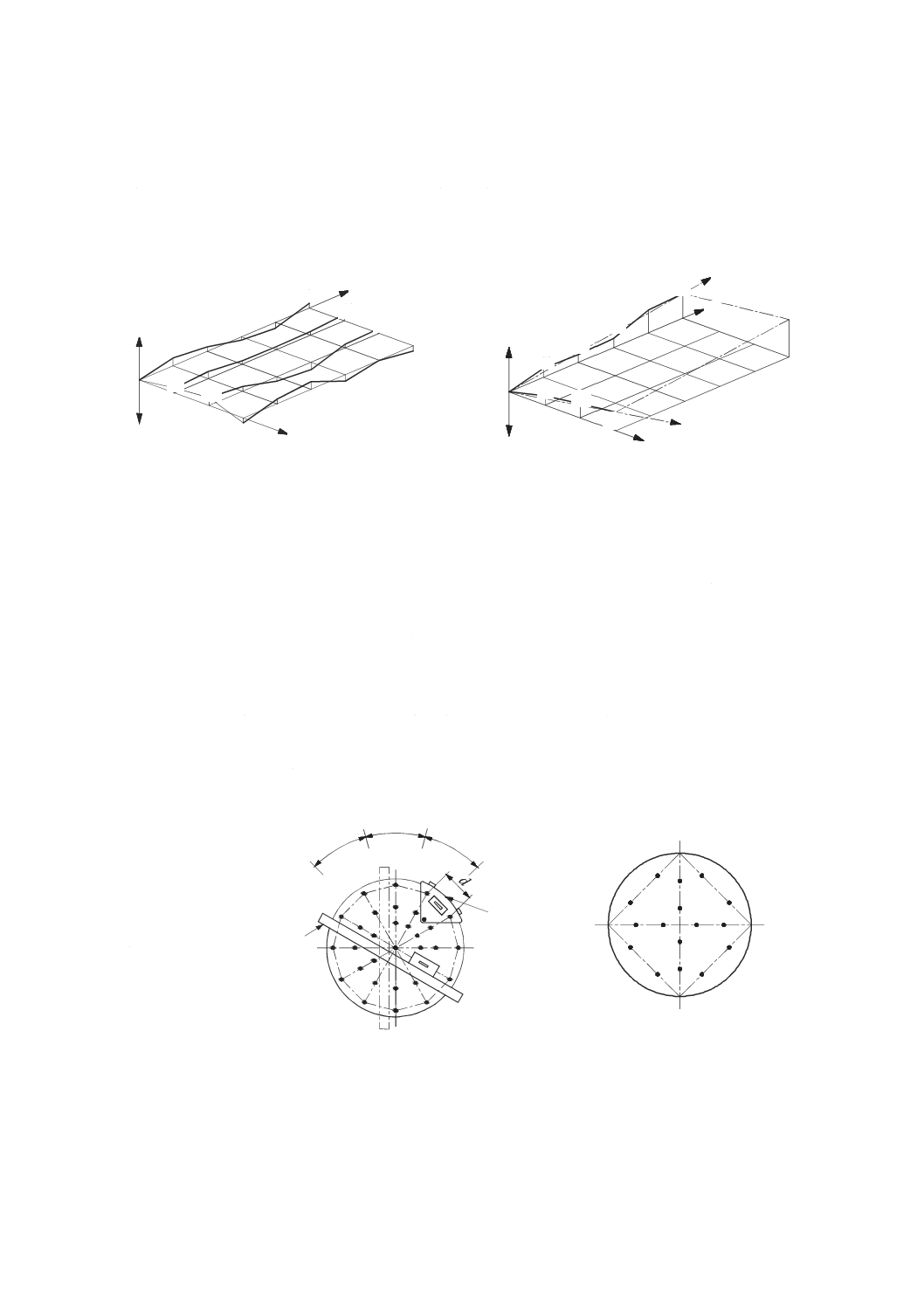

一般的な角度誤差運動の測定方法は,軸のピッチ及びヨー(直進運動の軸方向と直角な軸回りの回転)

を測定するためにはレーザ角度干渉計又はオートコリメータを用い,水平軸のロール(直進運動の軸回り

の回転)を測定するためには精密水準器を用いる。 垂直軸のロールは,差分真直度測定方法によって測定

する(8.4.2.4参照)。

注記 水平面内の直進運動の場合には,精密水準器は,ピッチ及びロールを測定することができ,オ

ートコリメータ及びレーザは,ピッチ及びヨーを測定することができる。

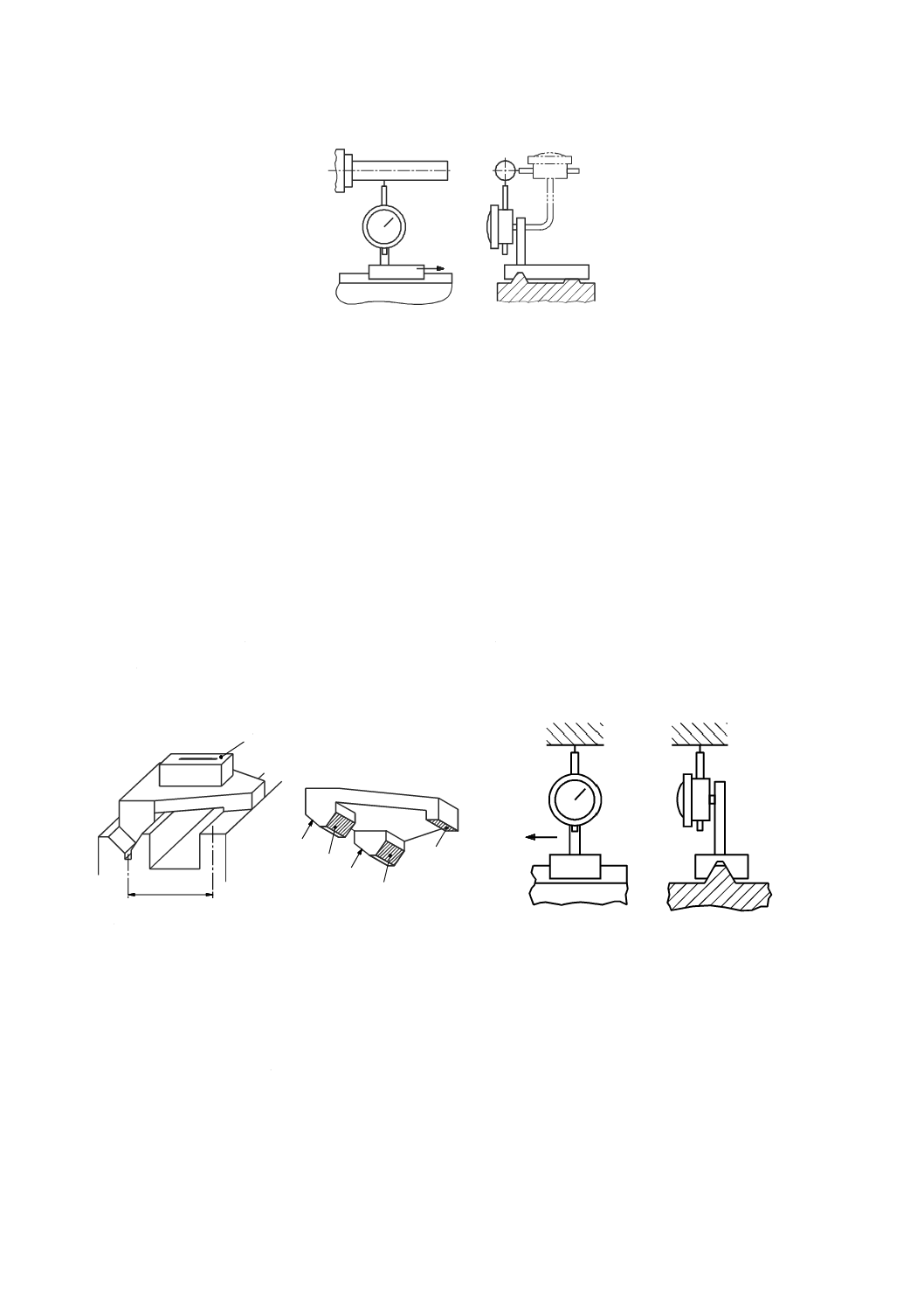

8.4.2.1

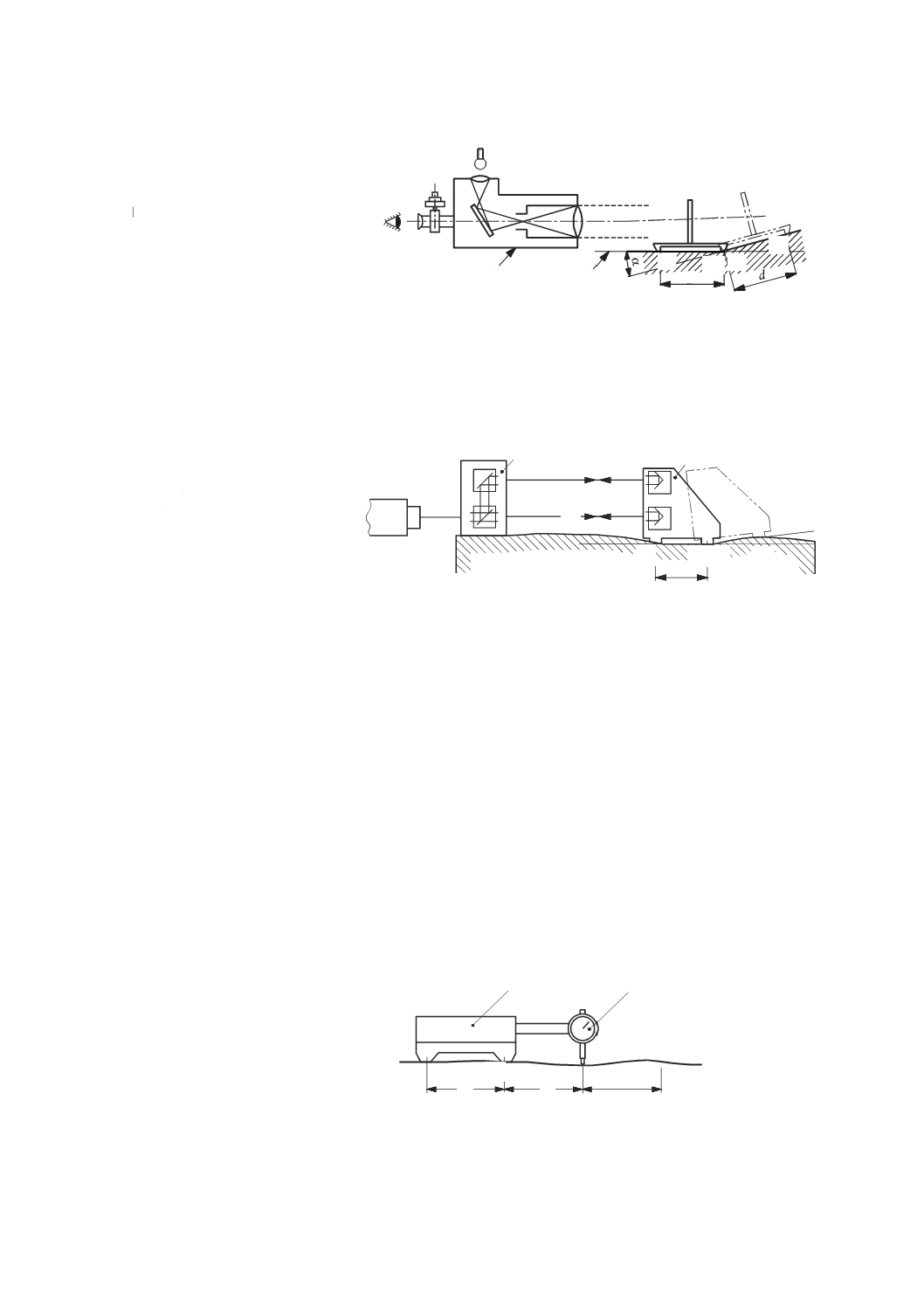

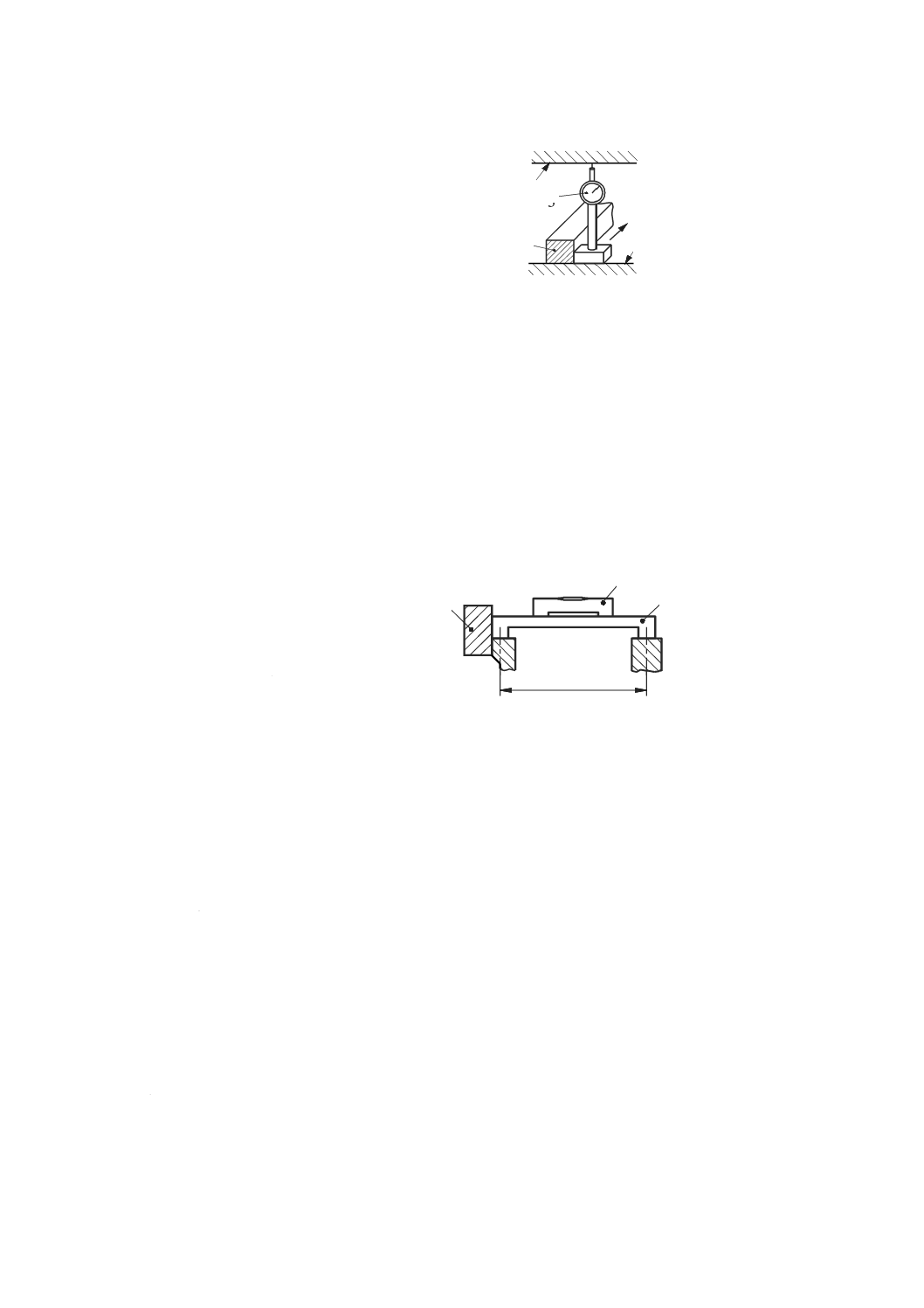

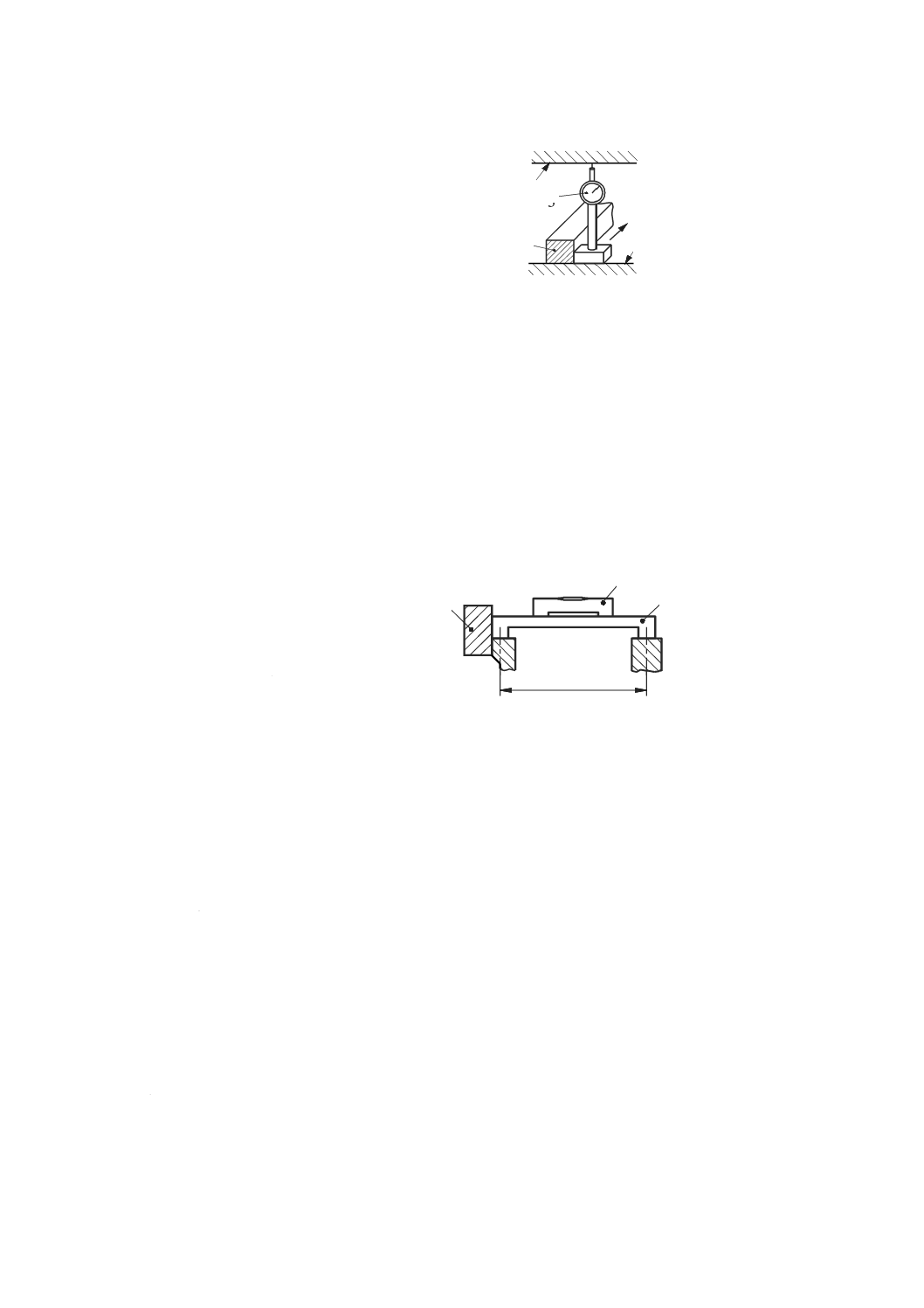

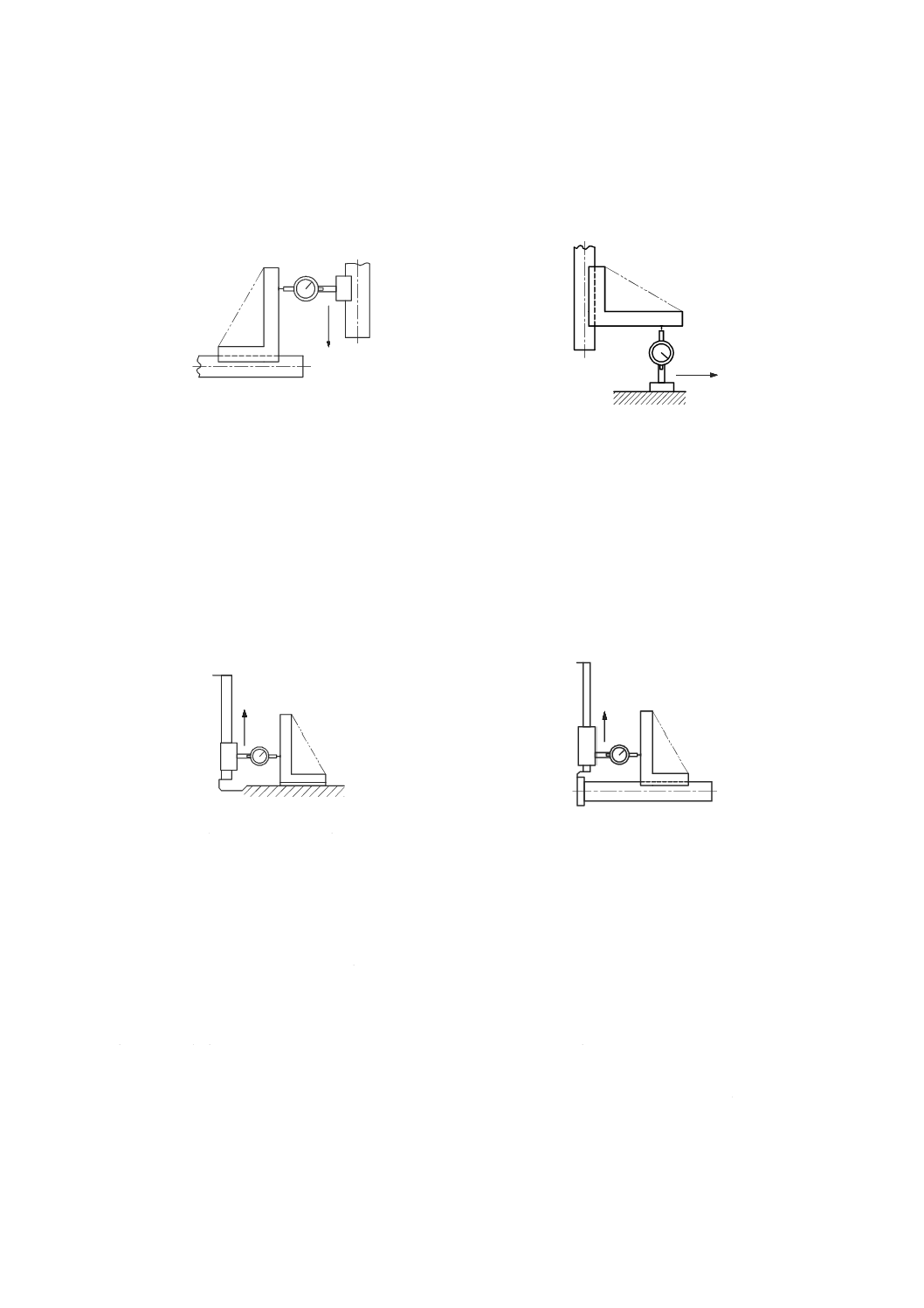

精密水準器による方法

精密水準器を用いる場合は,その精密水準器は,移動部品上に定置する。良い結果を得るためには,二

つの精密水準器を用いて機械の工具保持部品と工作物保持部品との間の差分をとって測定を行うことが望

ましい(図47参照)。

1 測定用精密水準器

2 参照用精密水準器

図47−精密水準器によるX' 軸の角度誤差運動の測定(ロール)

1.0

-1080

-1075

-1070

-1065

-1060

0

-1.0

-2.0

-3.0

-4.0

-5.0

E

P

X

1

XX

X

−1 080

−1 075

−1 070

−1 065

−1 060

−

−

−

−

−

Z

Y

X'

1

2

Z

Y

X'

46

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.2.2

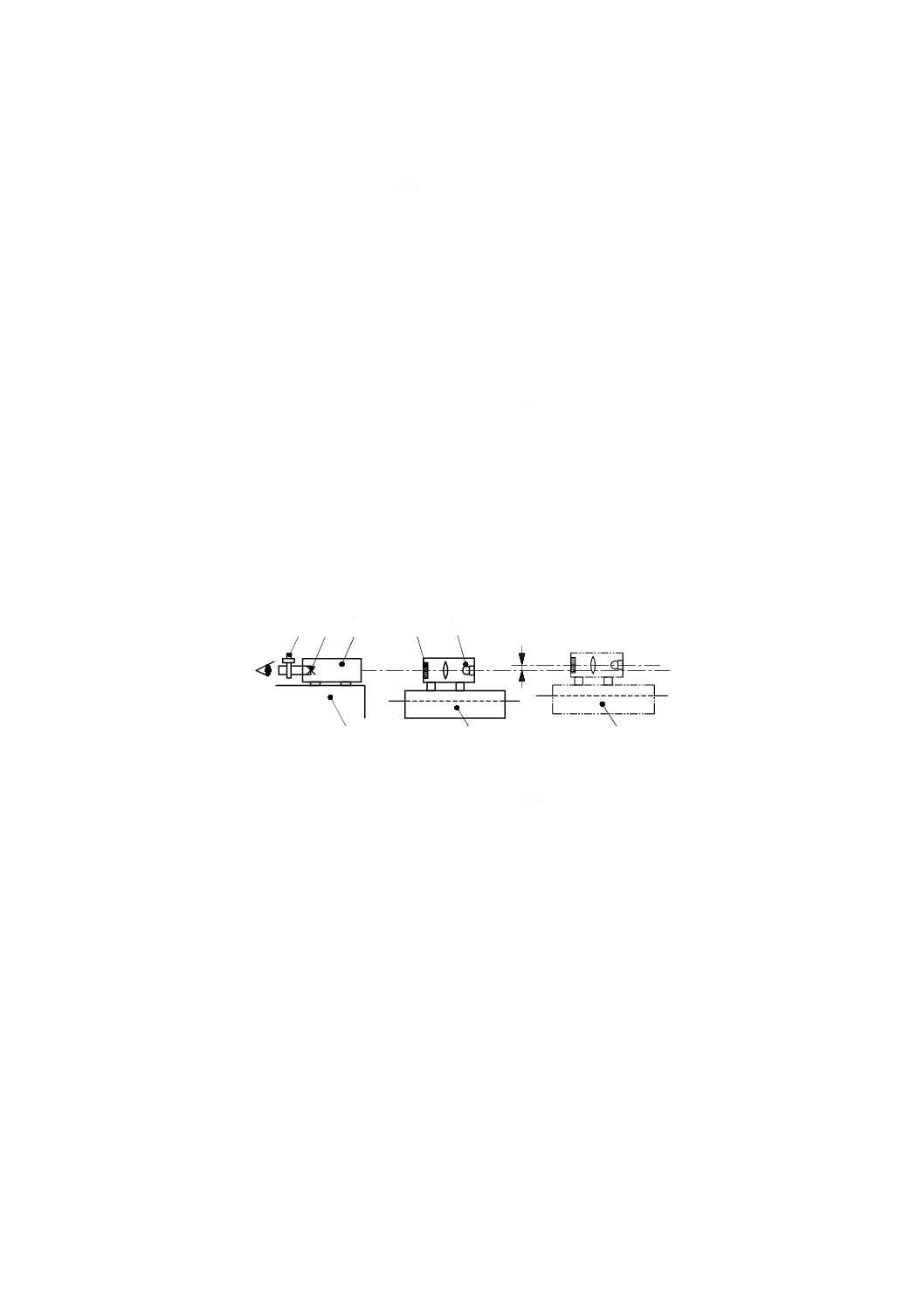

オートコリメータによる方法

オートコリメータ及び反射鏡は,工作物保持部及び工具保持部との間の比較測定となるように定置する。

オートコリメータは,運動軸と同軸になるように機械の静止部品上に取り付ける(図48参照)。光軸に直

角な水平軸回りの(運動部品に取り付けた)反射鏡の回転は,焦点鏡上の標線に垂直変位となって現れる。

接眼マイクロメータによって測定した変位から,反射鏡の角度偏差を求めることができる(ISO/TR 230-11

参照)。接眼マイクロメータを90°回転させて,反射鏡の垂直軸回りの回転角を測定することができる。

両方の角度を同時に測定できる測定器も利用できる。

光電式オートコリメータは,1秒未満の分解能の必要な,より精密な測定に使用することができる。二

つの軸を同時に測定できるものもあり,二つの直交軸回りの角度(例えば,ピッチ及びヨー)を容易に測

定することができる。

注記 移動距離が長い場合,測定の不確かさは,空気の屈折率の空間的な変化の影響を受ける。空気

の屈折率は,光軸の変位に強く影響する。光軸は,垂直方向に1 ℃/mの温度勾配があると,

10 m移動させたとき,直線から約9 μrad偏る(参考文献[13])。最も良い結果を得るためには,

測定を適切な回数繰り返して平均をとるだけでなく,光軸回りの空気をファンでかくはんする

ことも考慮したほうがよい。

1 テーブル(工作物側,位置1)

2 テーブル(工作物側,位置2)

3 オートコリメータ

4 主軸(工具側)

5 反射鏡

θ 角度偏差の測定値

図48−オートコリメータによる角度誤差運動の測定

8.4.2.3

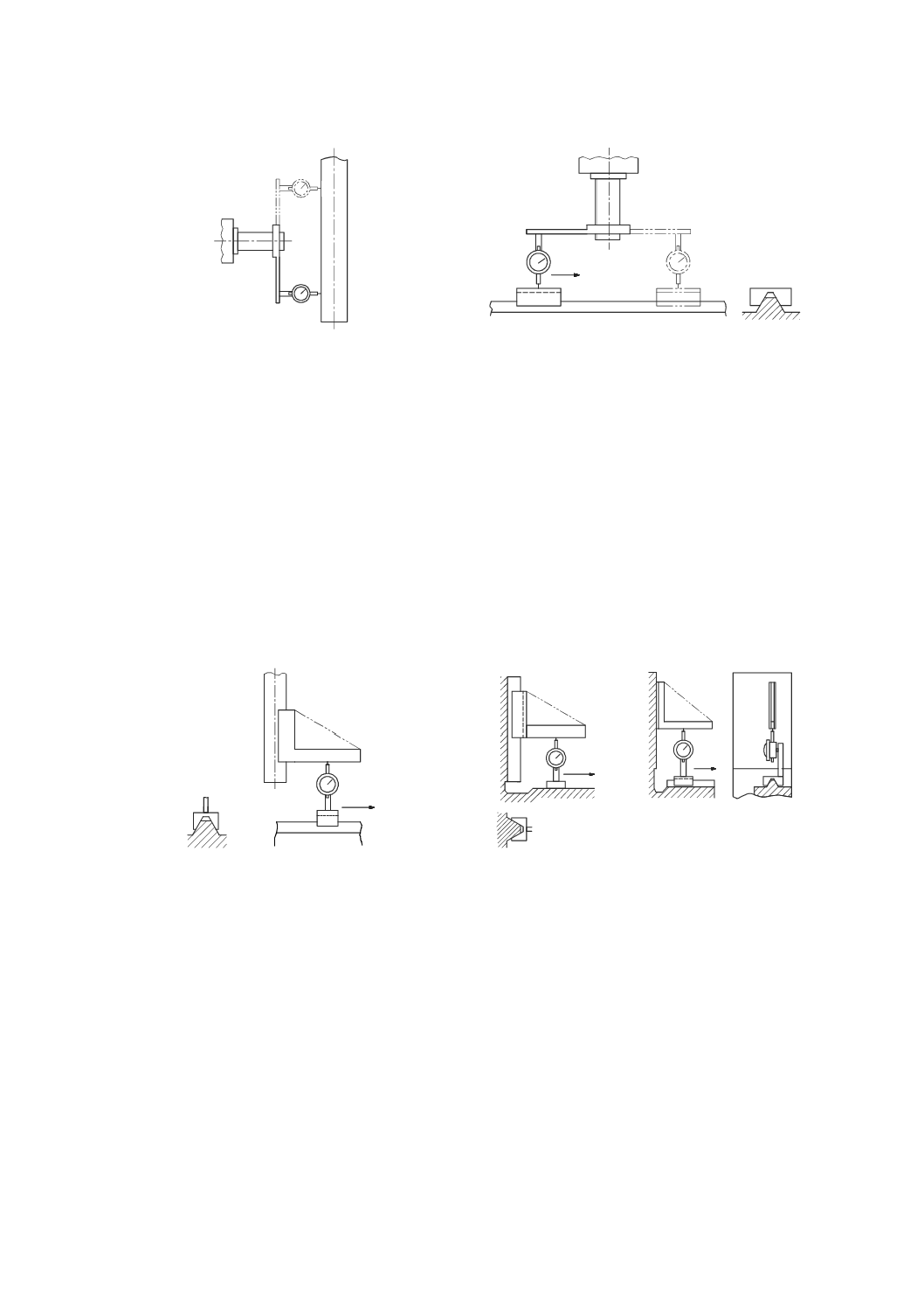

レーザ角度干渉計による方法

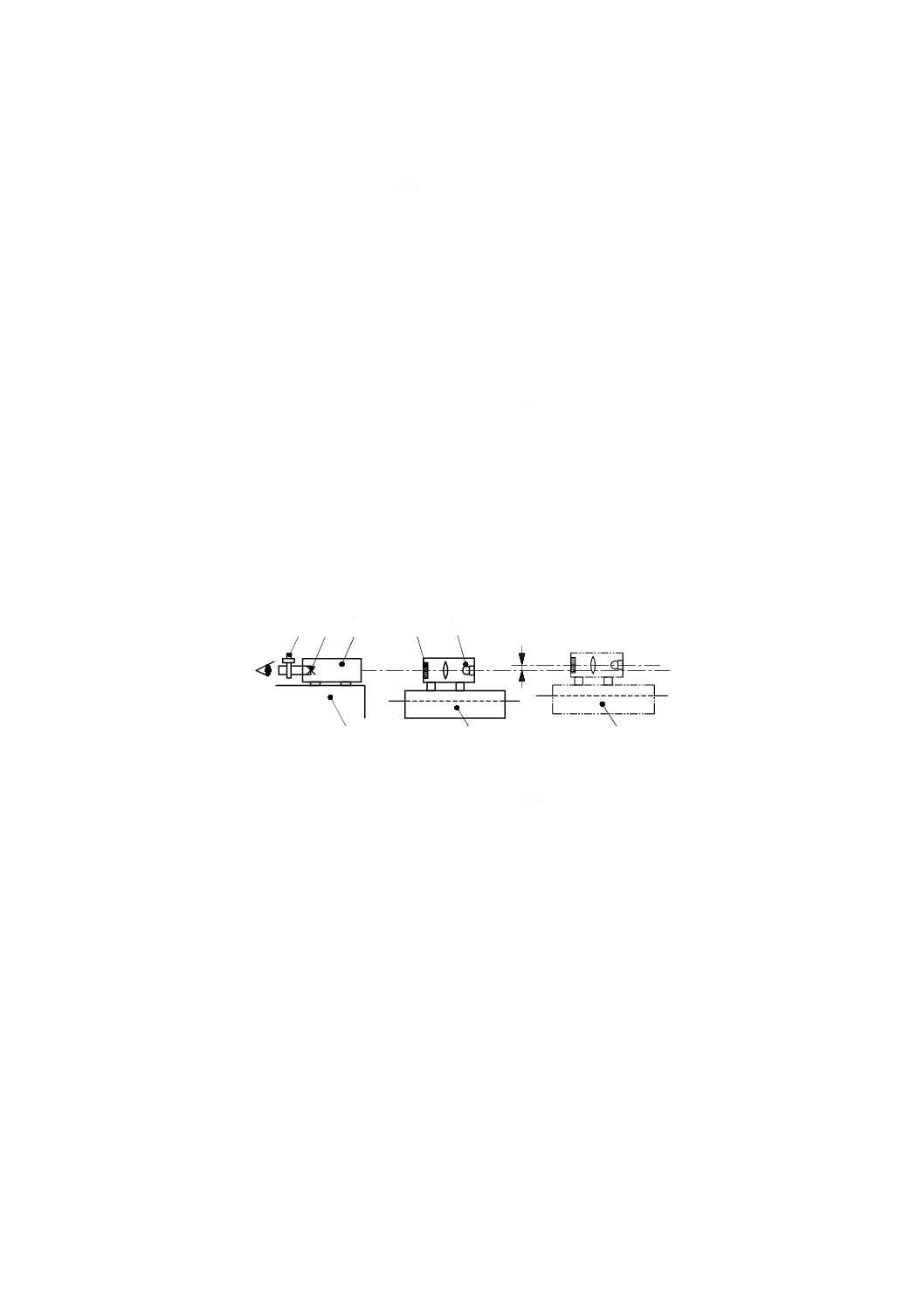

レーザ角度干渉計は,運動軸に直角な軸回りの回転(ピッチ及びヨー)の測定に用いる。測定器は,角

度干渉計及び反射鏡の二つの光学部品から構成する。機械の運動部品の角度誤差を測定する場合は,一方

の光学部品を工具保持部に,もう一方の光学部品を工作物保持部に取り付ける(図49参照)。主軸を固定

することができない機械においては,不安定さを防ぐために外部ブラケット又は他の適切な固定具を使用

することが望ましい。

注記1 角度干渉計では,既知の距離に分離した二つの平行光線を用いる。角度反射鏡は各光線を干

渉計へ戻す。干渉計と角度反射鏡との間の相対的な回転によって,干渉計で検出される二つ

の光路に差異が生じる。回転角度は,光路差を光路間の距離で除した値として求める。

注記2 光軸に対して光学系を90°回転させることによって別の角度誤差(ヨー又はピッチ)を測定

できる。

q

3

4

5

1

2

θ

47

B 6190-1:2016 (ISO 230-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

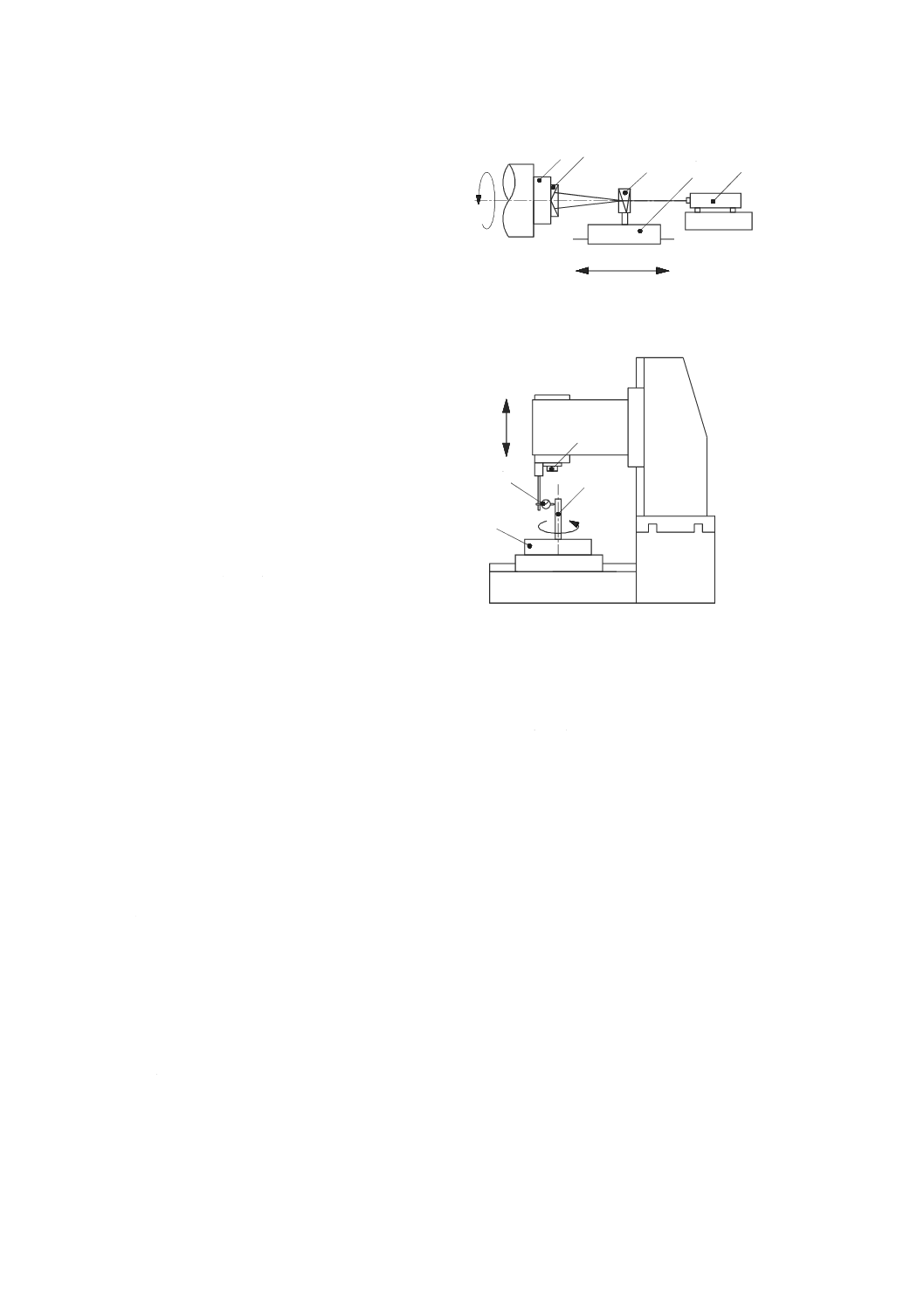

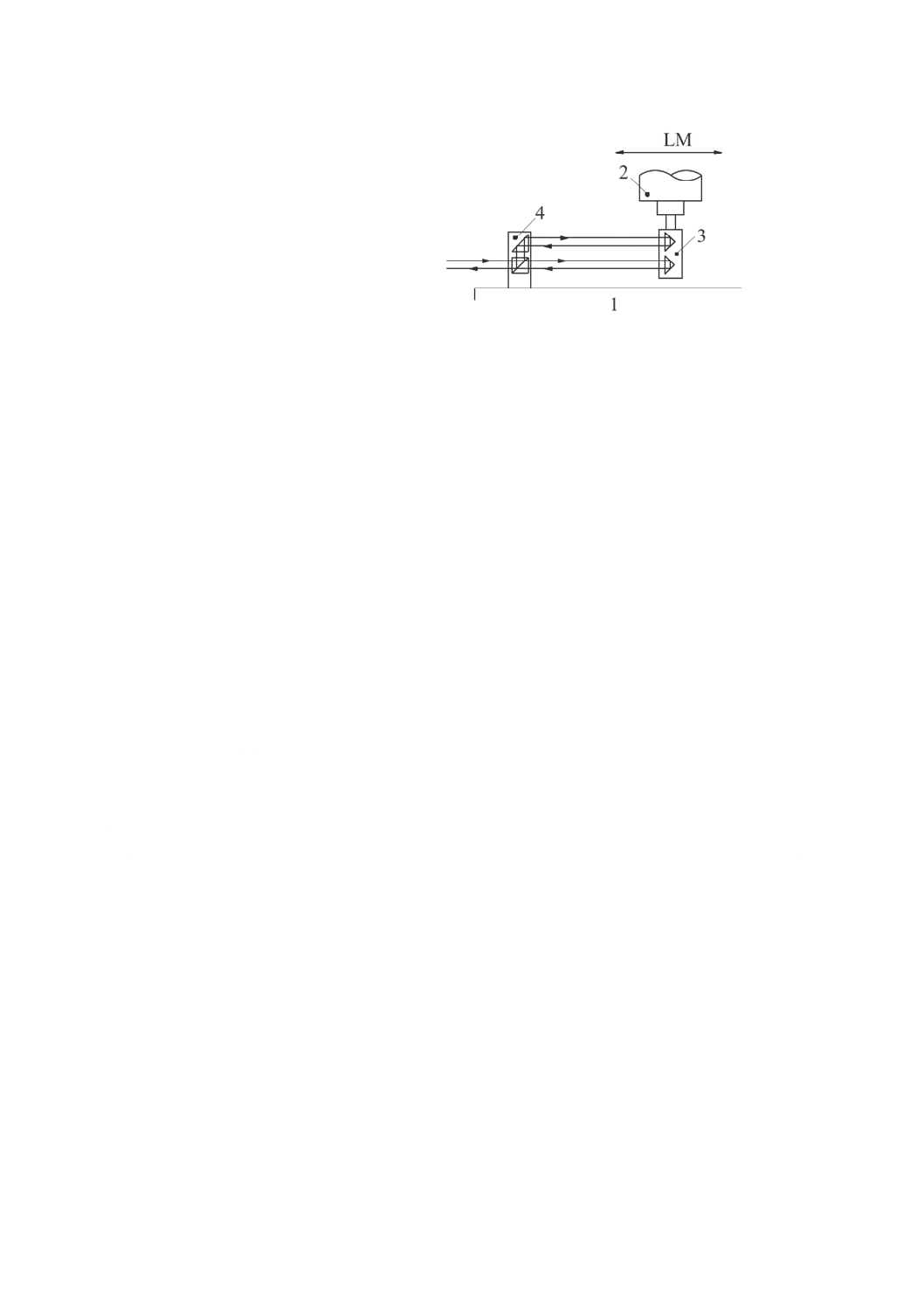

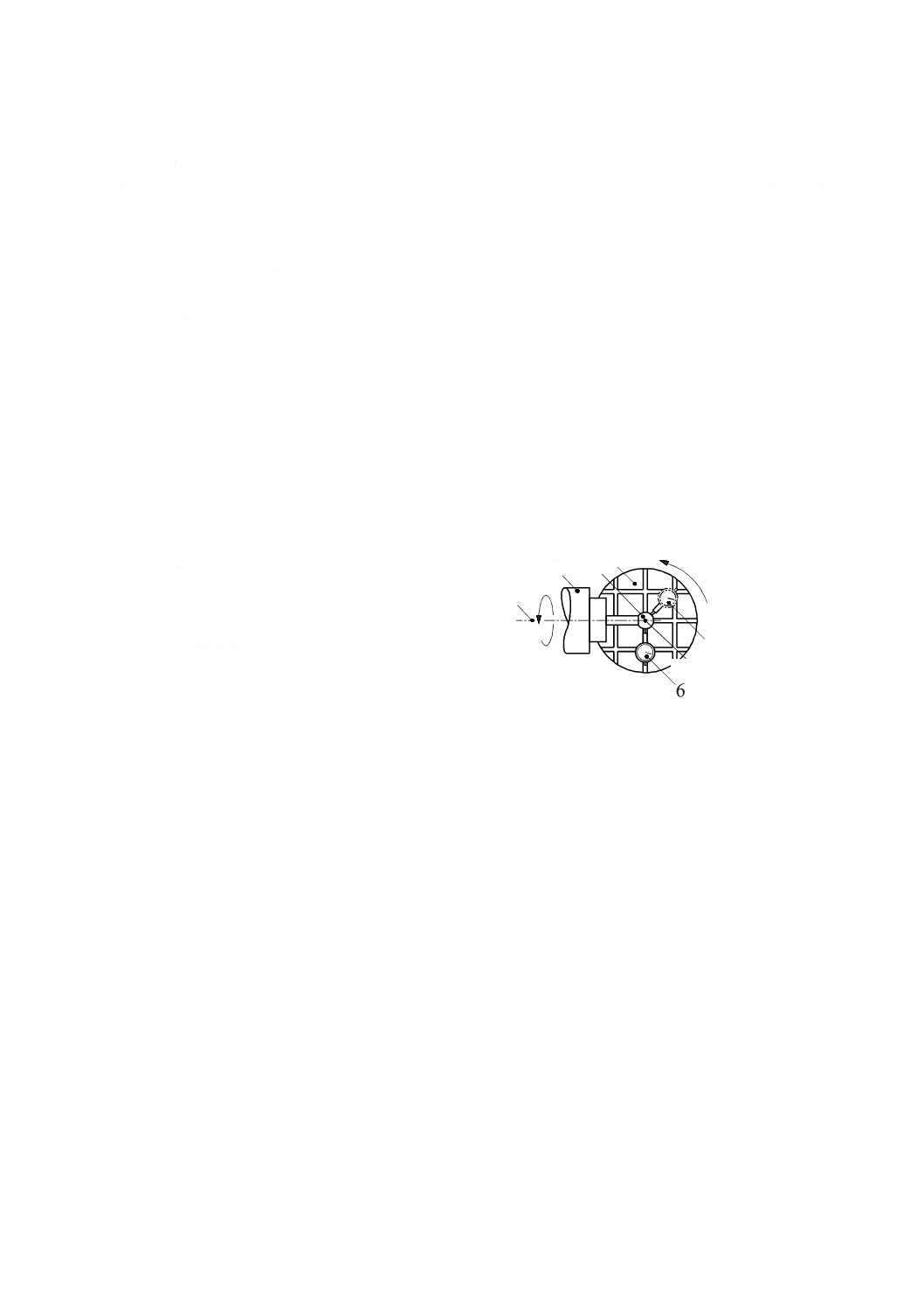

1 テーブル

2 主軸

3 角度反射鏡

4 直角ミラー付干渉計

LM 直進運動方向

図49−レーザ角度干渉測長器による角度誤差運動の測定

8.4.2.4

差分真直度測定による方法

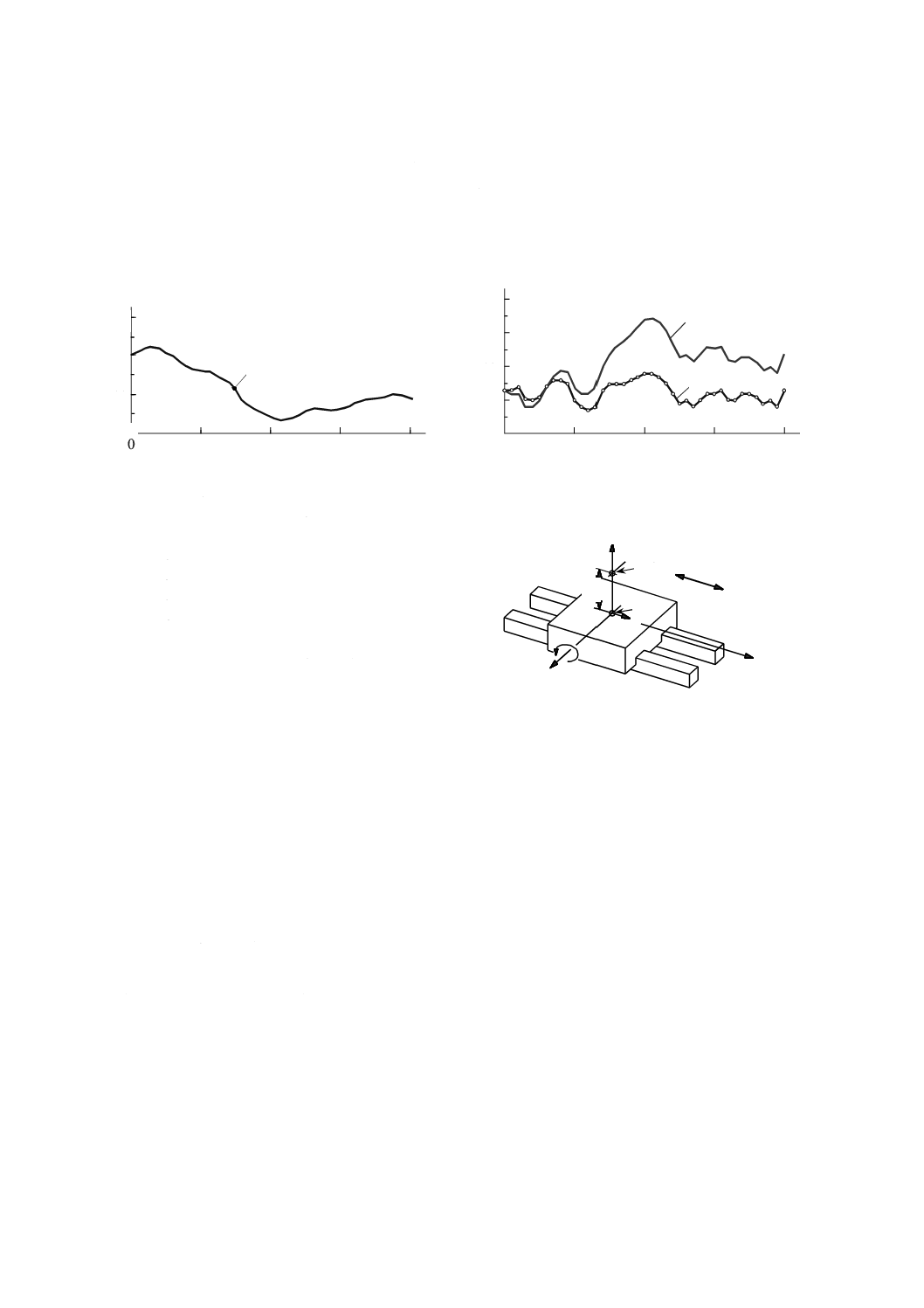

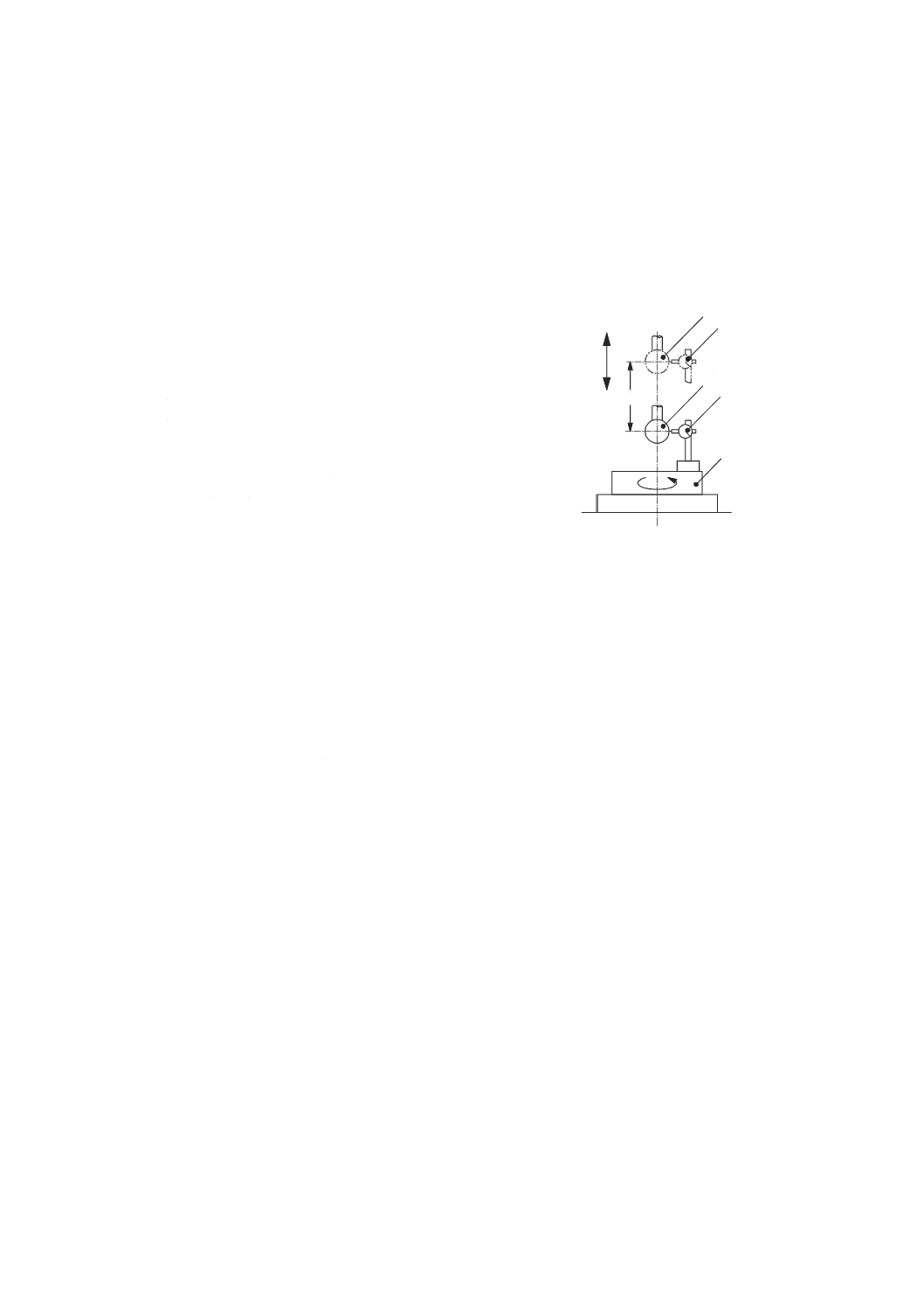

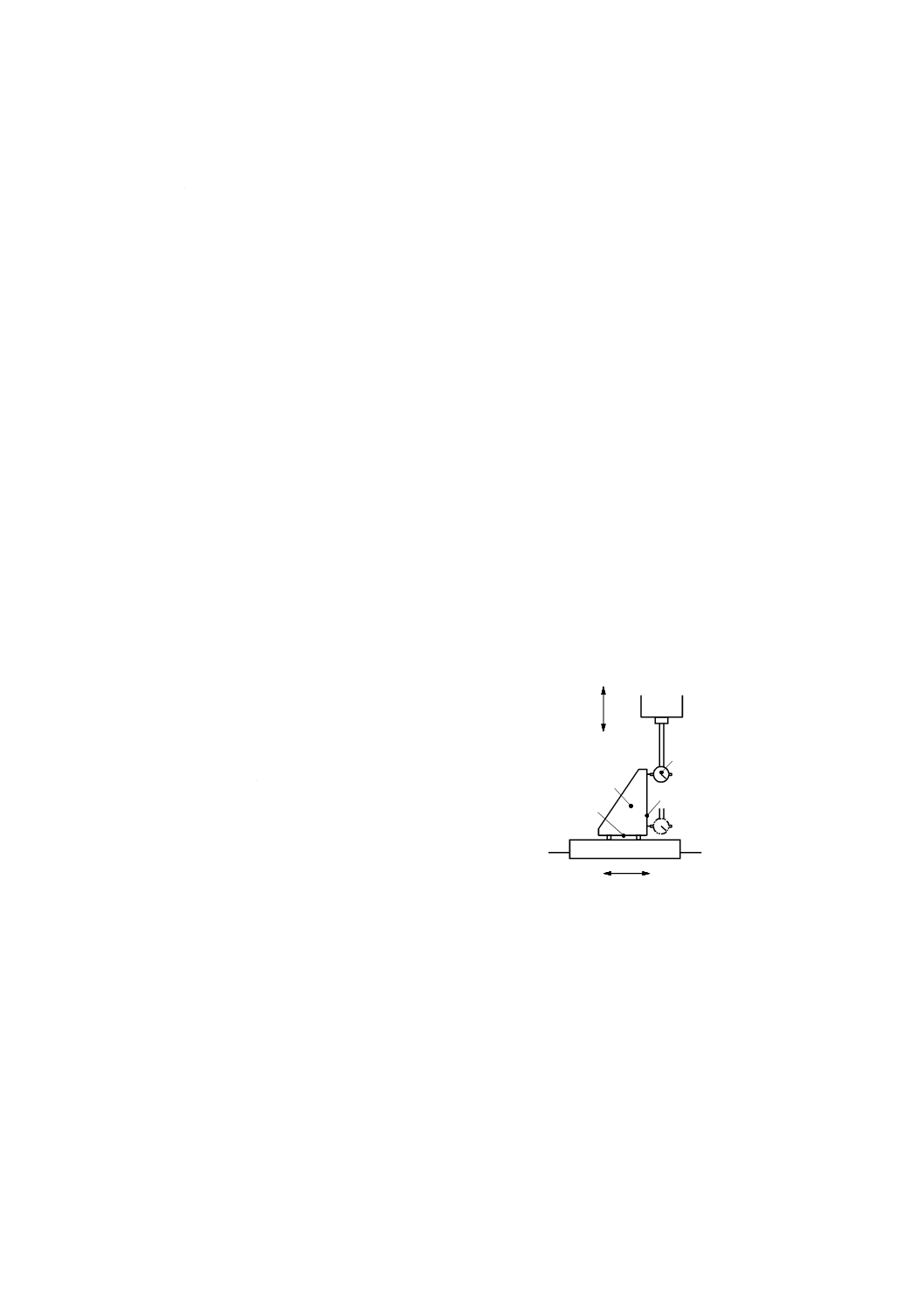

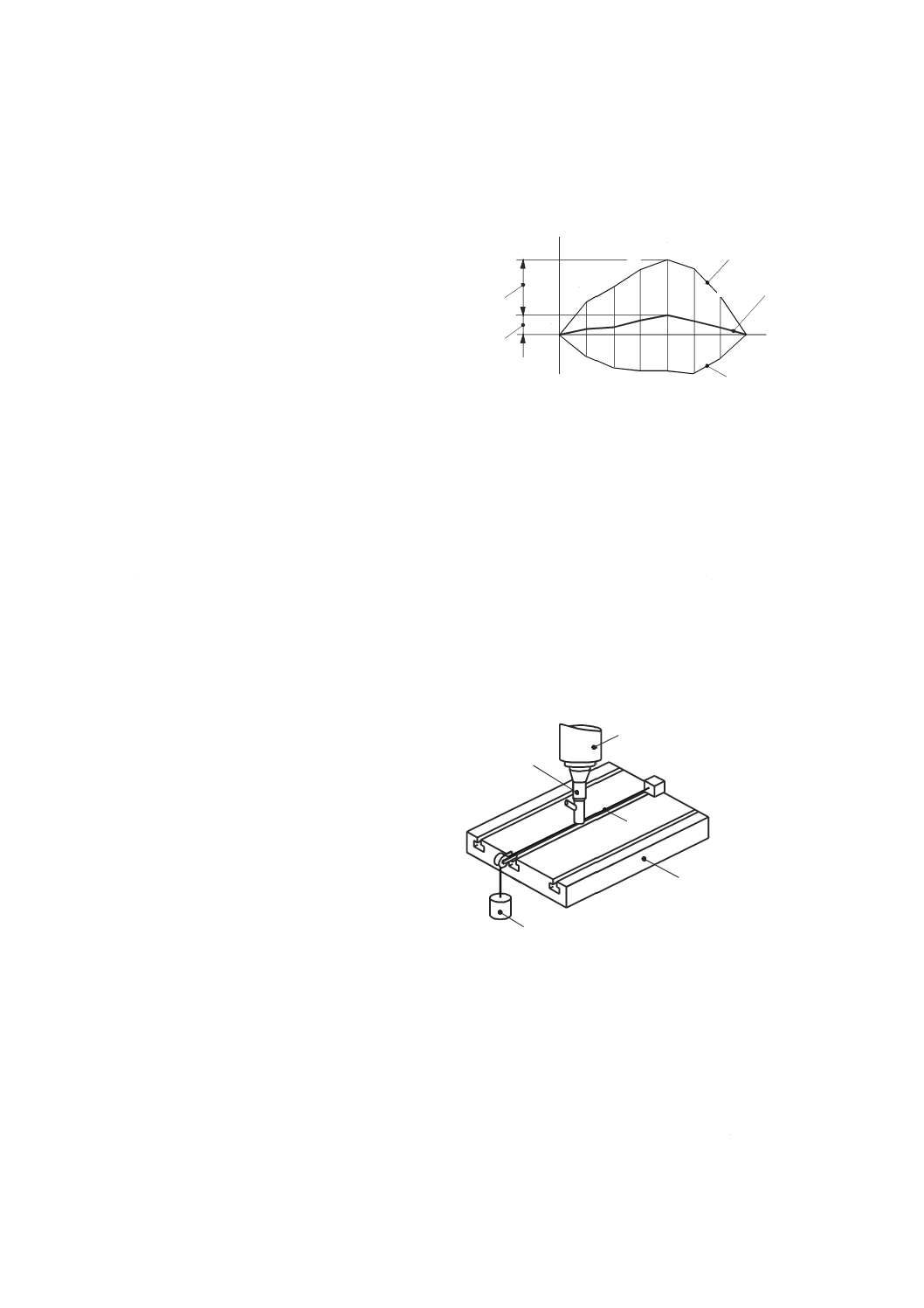

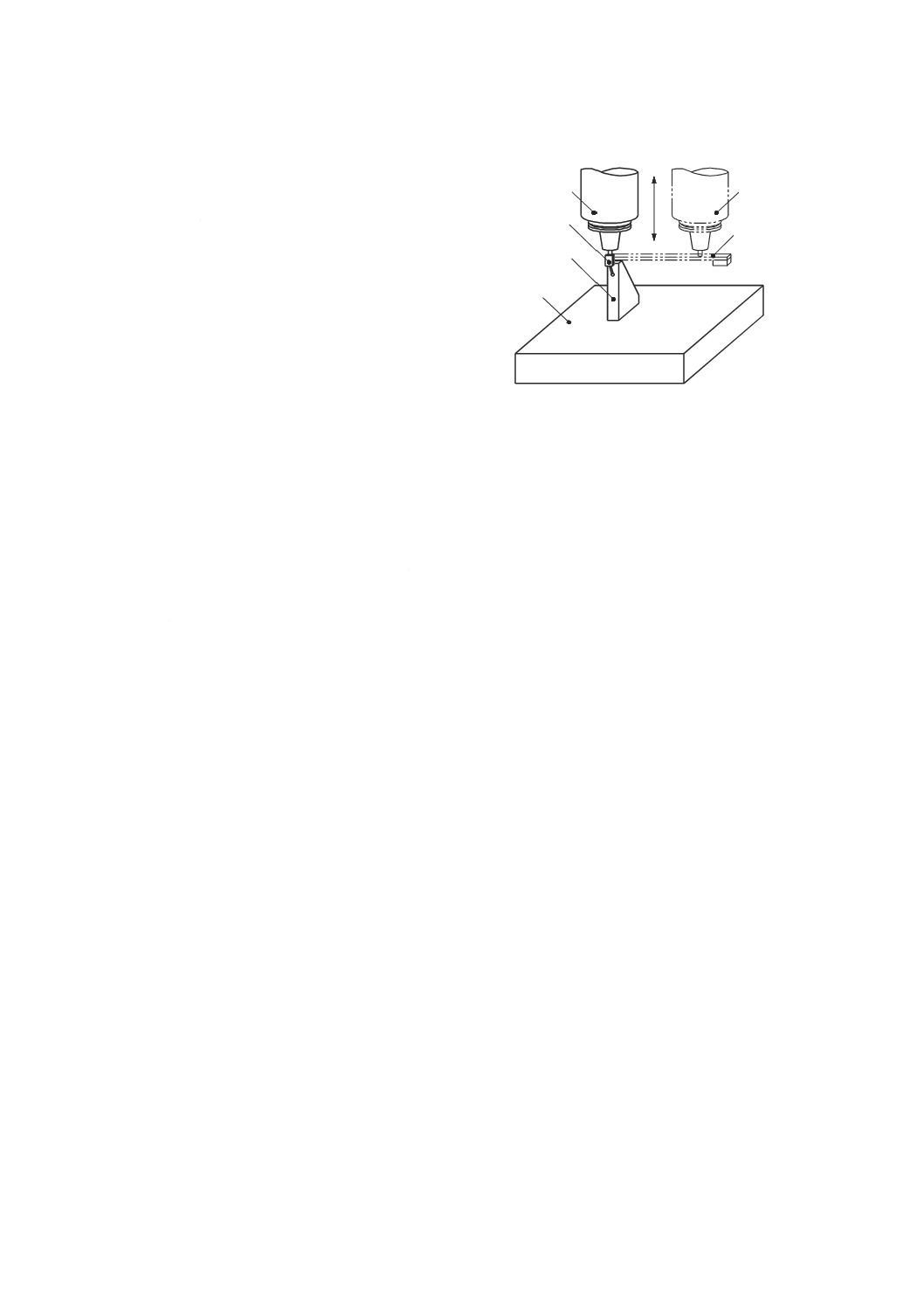

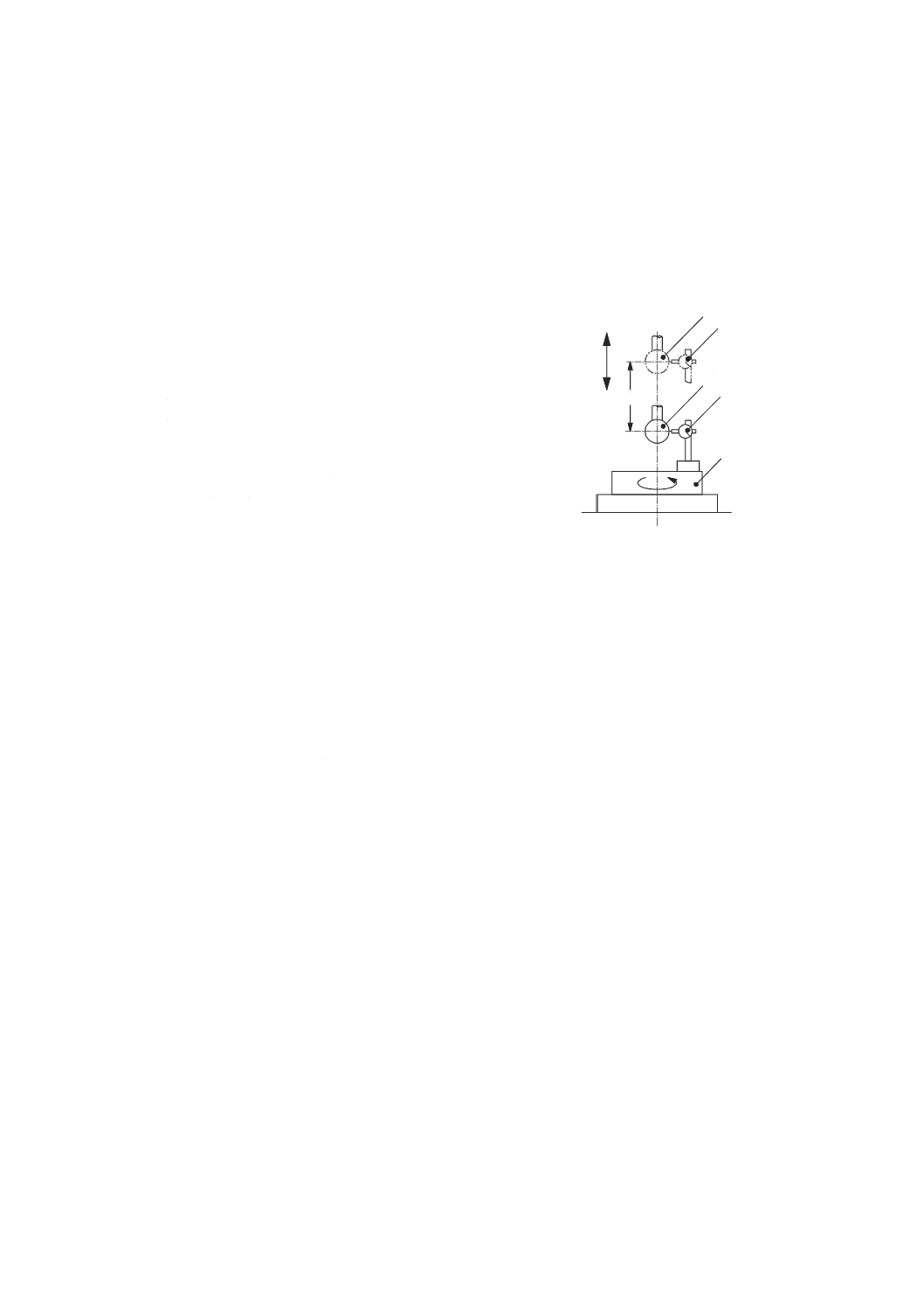

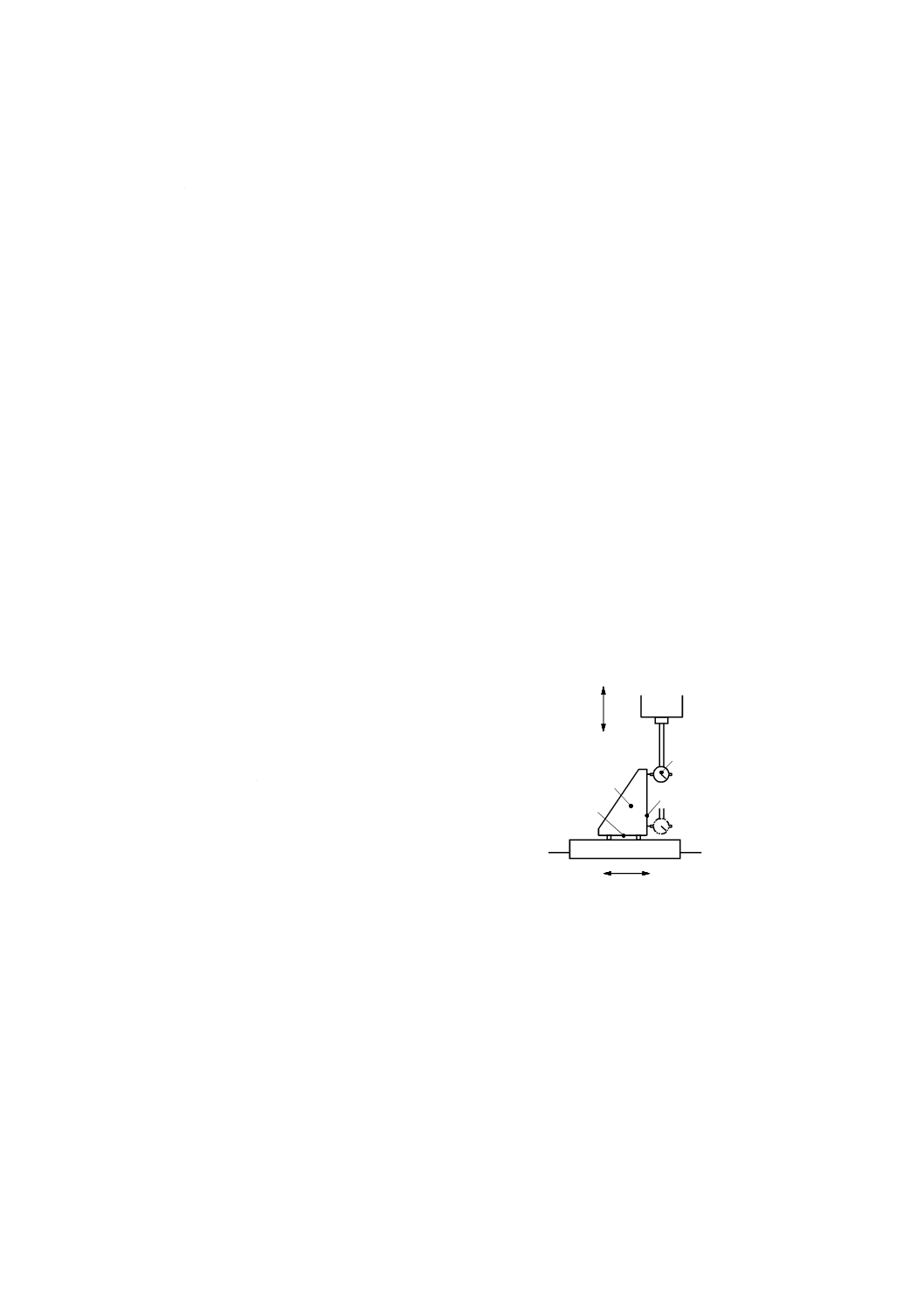

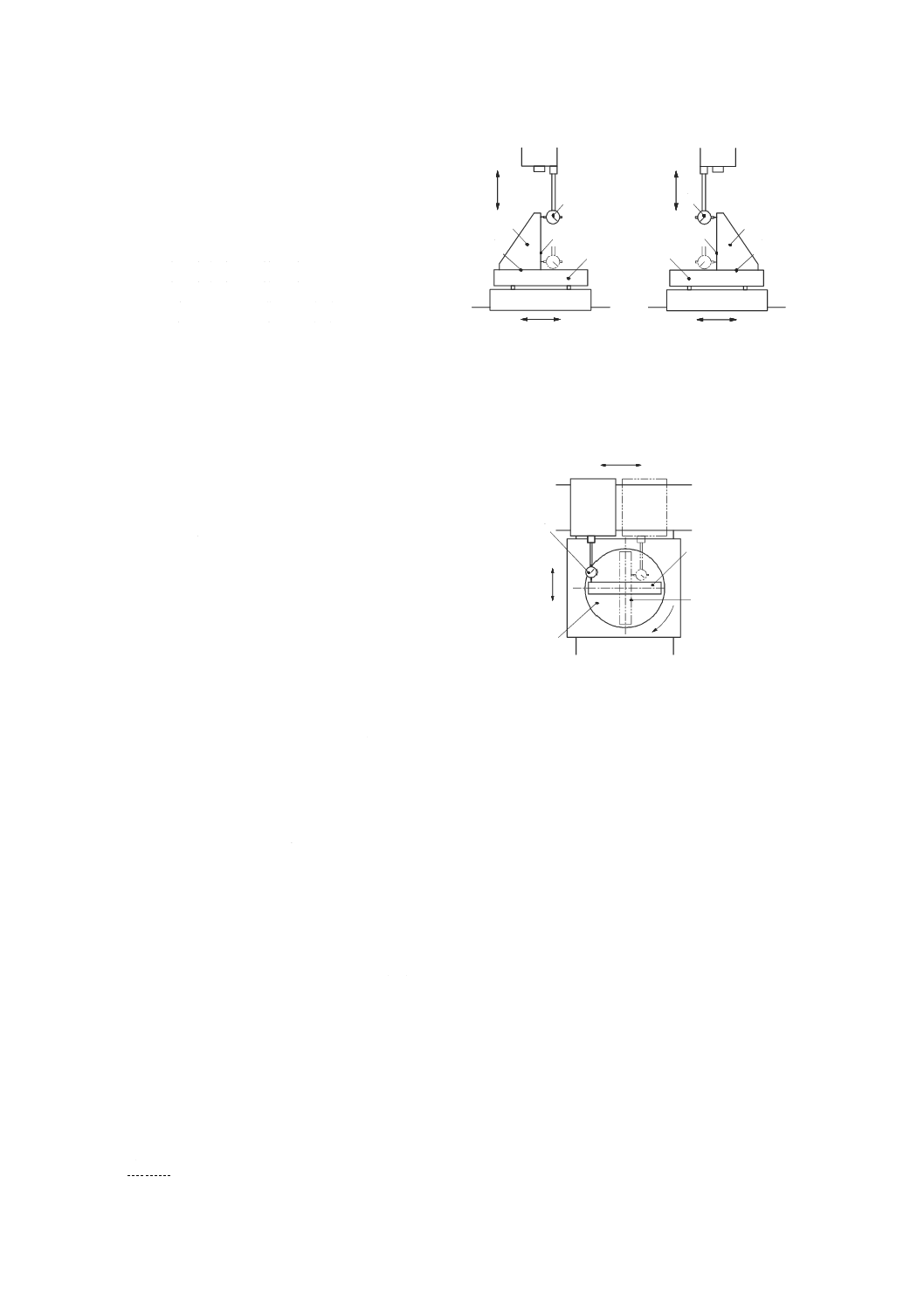

この測定は,二組の平行な真直度測定を行うことによって実行する。測定の原理は,図50に示すように,

垂直方向に移動する主軸のロールを測定するための方法で,直角定規,及び一つ又は二つの変位計を用い

る。この方法は,垂直に移動するどのような運動部品にも適用できる。他の真直度測定器も代用してもよ

い。

測定器は,運動部品の運動方向に垂直な真直度を測定するように配置する。運動部品は,真直度の測定

方向に直角な軸に沿って移動させ,真直度の読みを記録する。次に,機械主軸を位置2(図50参照)へ水

平に移動させ,再び直角定規の測定面を接触させるために,変位計を延長アーム(参照番号5)に取り付

け,直角定規の基準面に沿って同じ測定線となるよう注意しながら再び測定する。どの垂直位置における

ロール偏差も,その位置での二つの主軸位置間の距離で除した二つの局所真直度偏差の差である。

延長アームは,垂直以外の方向に取り付けるために,この測定の間に一つの運動部品(テーブル又は主

軸)を移動させる必要がある。そのために,垂直軸のロール測定は,この運動によって生じたテーブル又

は主軸の角度変化分を補正しなければならない。このような問題を回避するために,直角定規は,横に[例

えば,図50の主軸(位置2)へ]移動させて精密水準器を用いて再調整してもよい。

8.4.3

測定手順及びデータの解析

a) 機械は,試験中の運動部品を移動させて,一連の目標位置で位置決めするようプログラムしなければ

ならない。

b) 一つの目標位置で,機械は,角度偏差の値を記録するのに十分な時間停止させる。その目標位置は,

軸の関心ある移動範囲にわたって設定する必要がある。測定間隔は,移動範囲が250 mm以下の軸で