2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6164-1996

工作機械用圧縮式管継手

Compression type tube fittings for machine tools

1. 適用範囲 この規格は,工作機械の定格圧力2.5MPa以下の潤滑配管系に使用する管継手のうち,主

として附属書に規定する金属管に用いる圧縮式管継手(1)(以下,継手という。)について規定する。

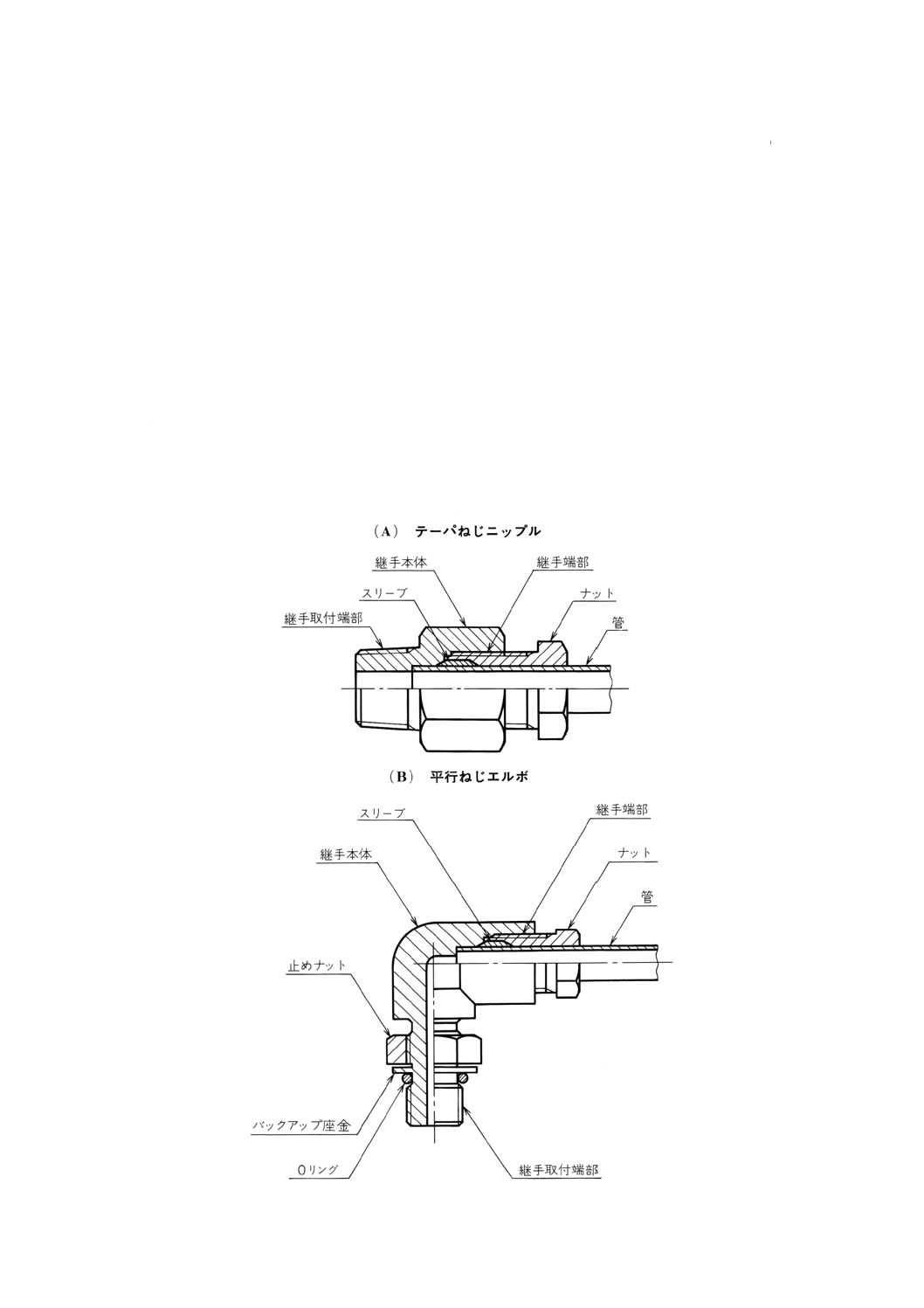

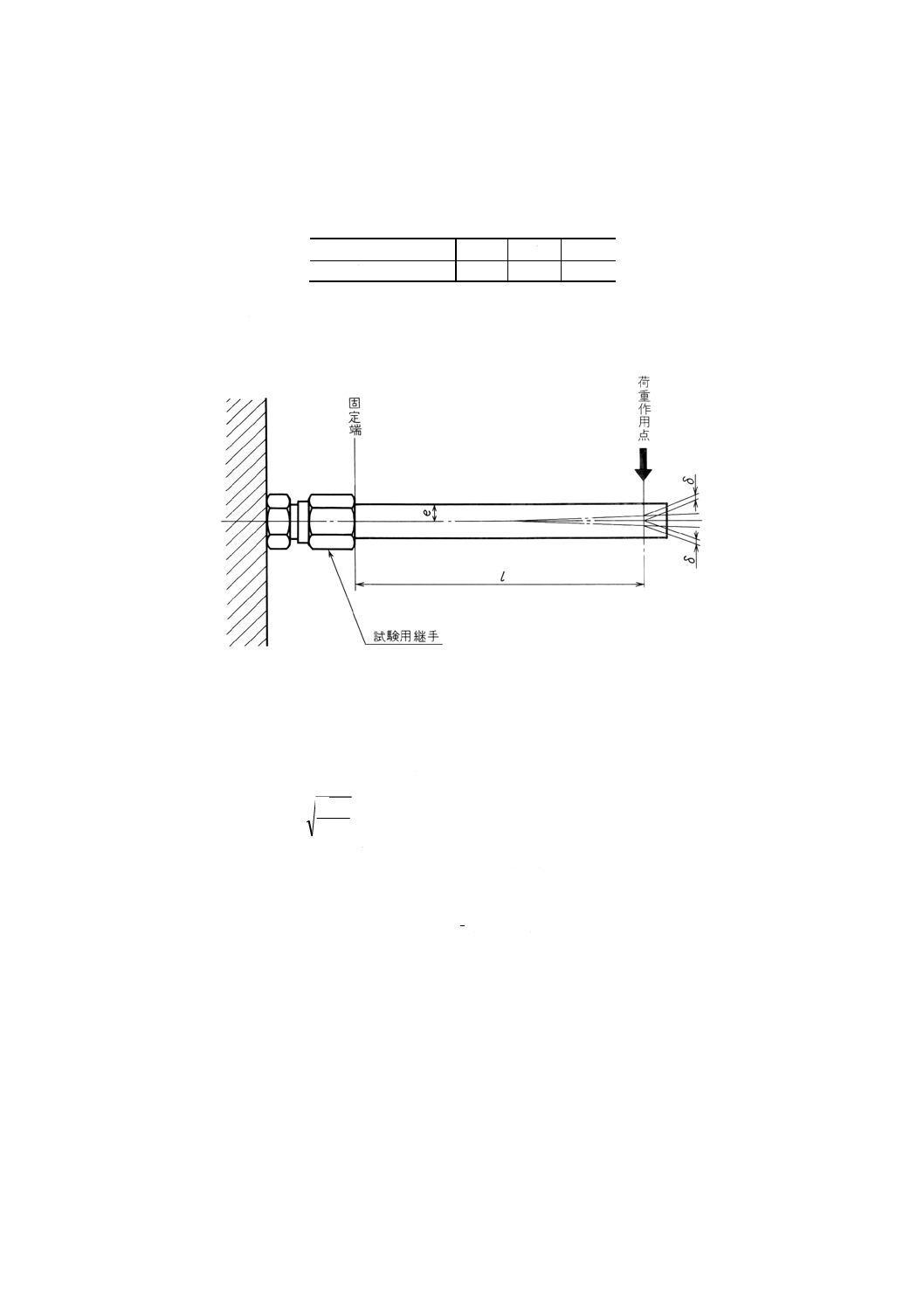

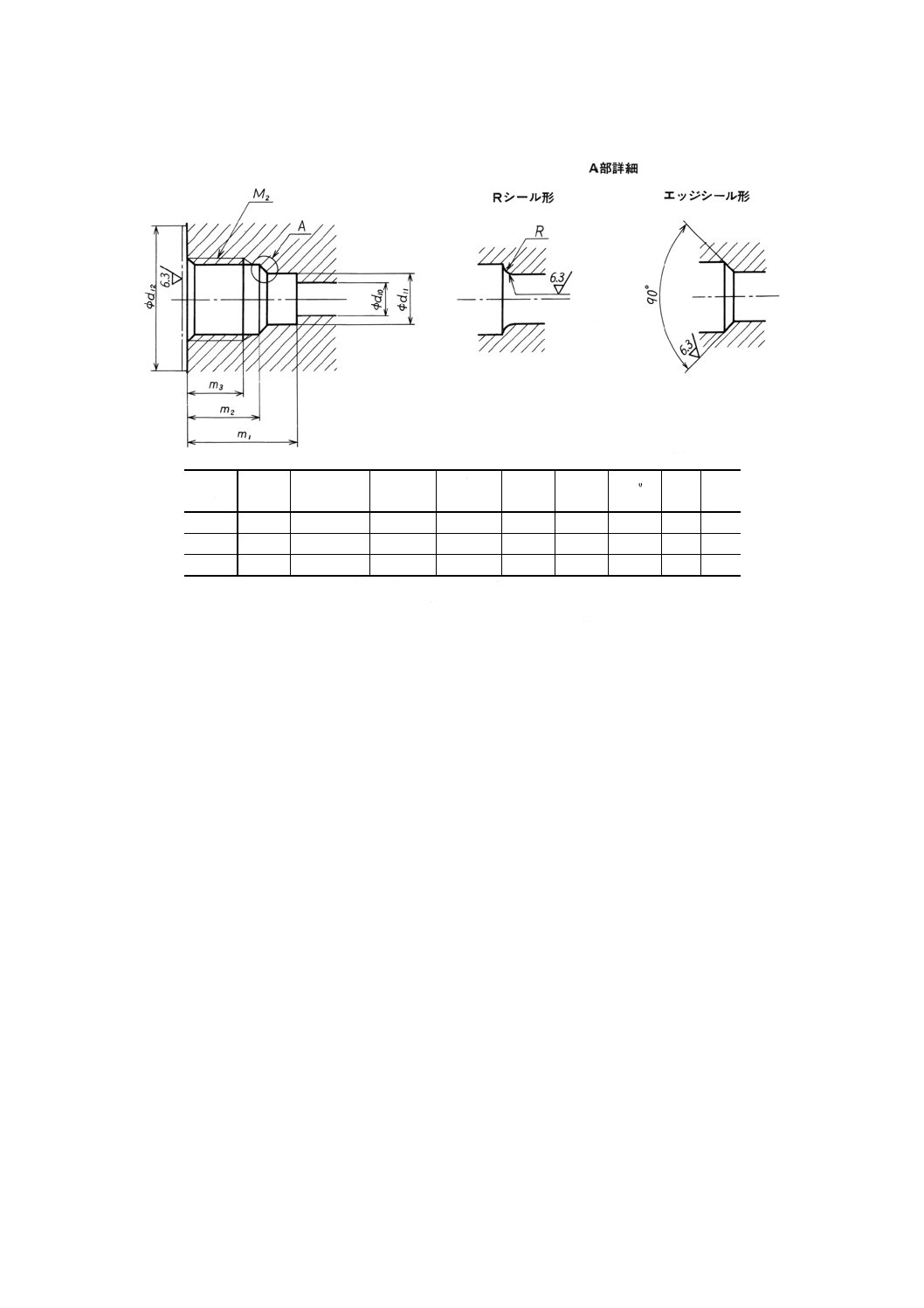

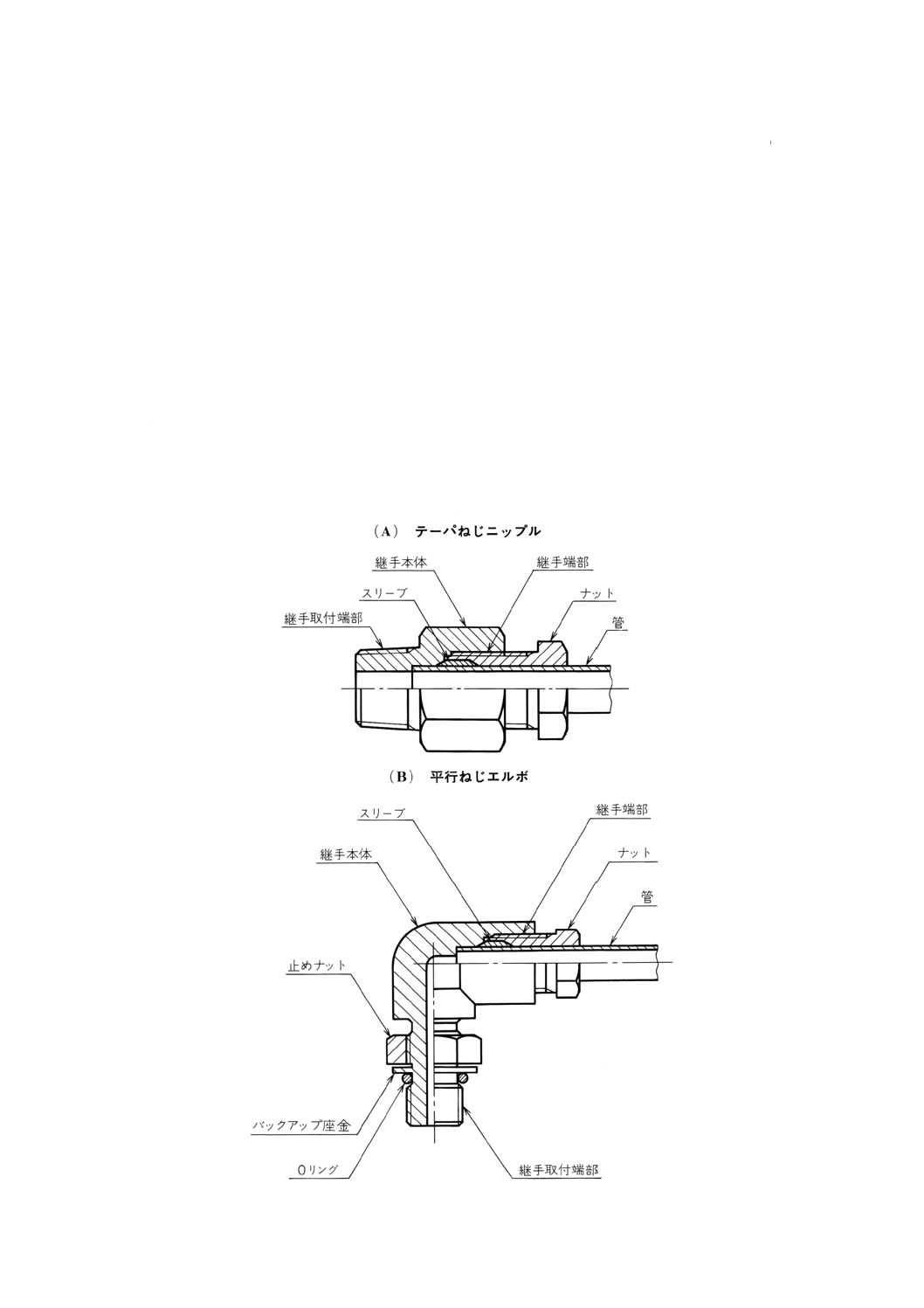

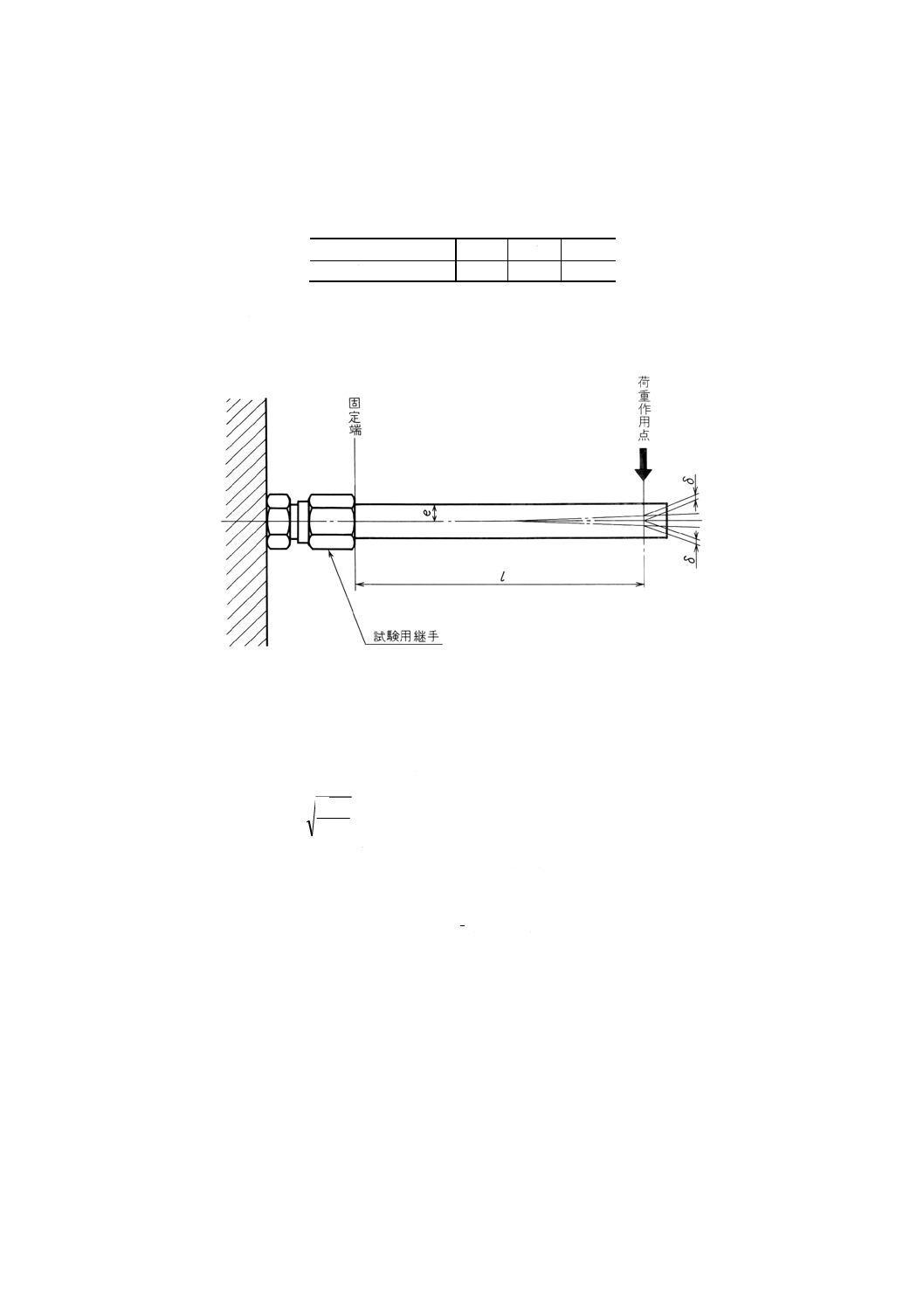

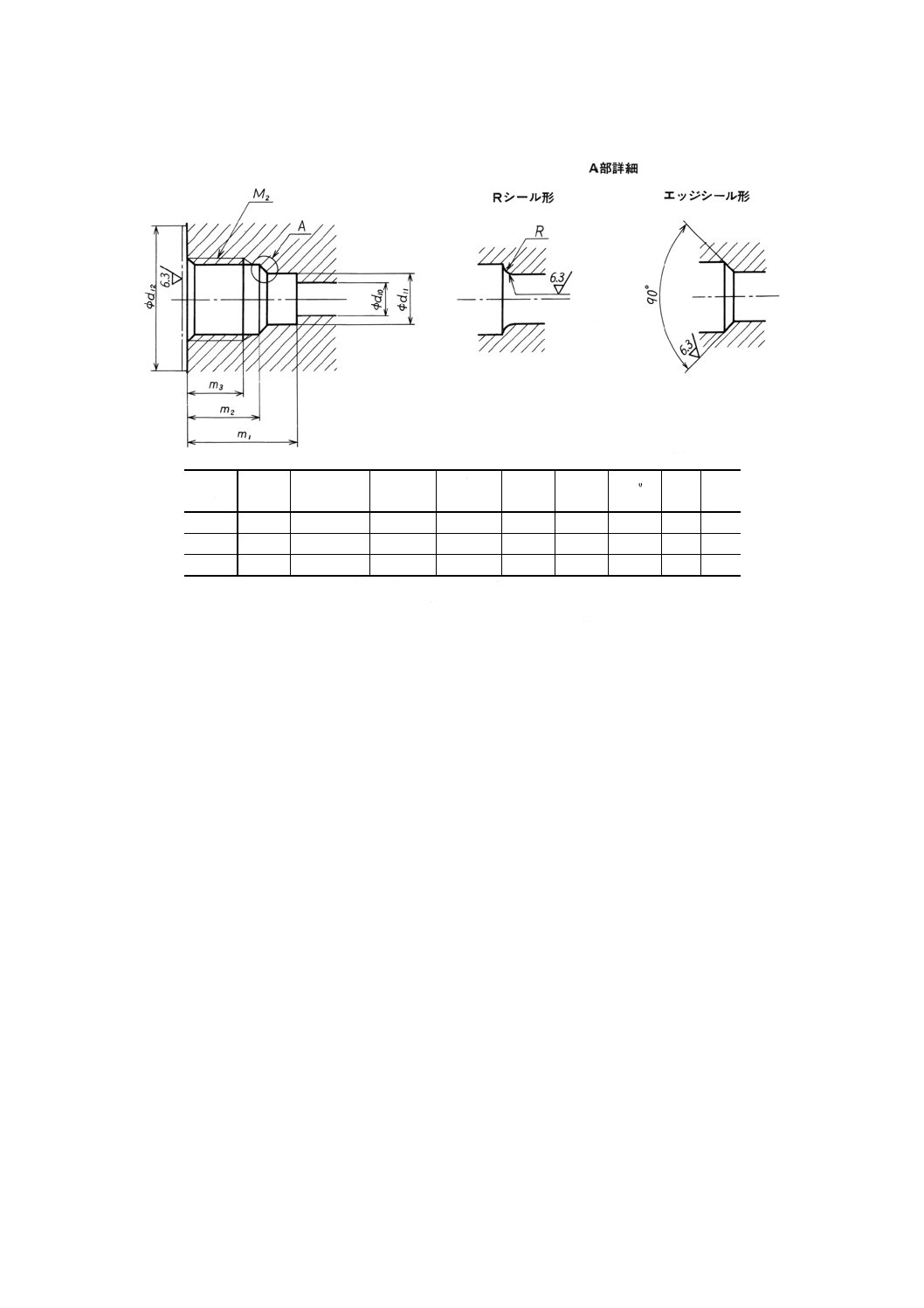

注(1) スリーブを管に圧縮して,管と継手とを接続して圧力流体を密封する形式の継手。構造の一例

を図1に示す。

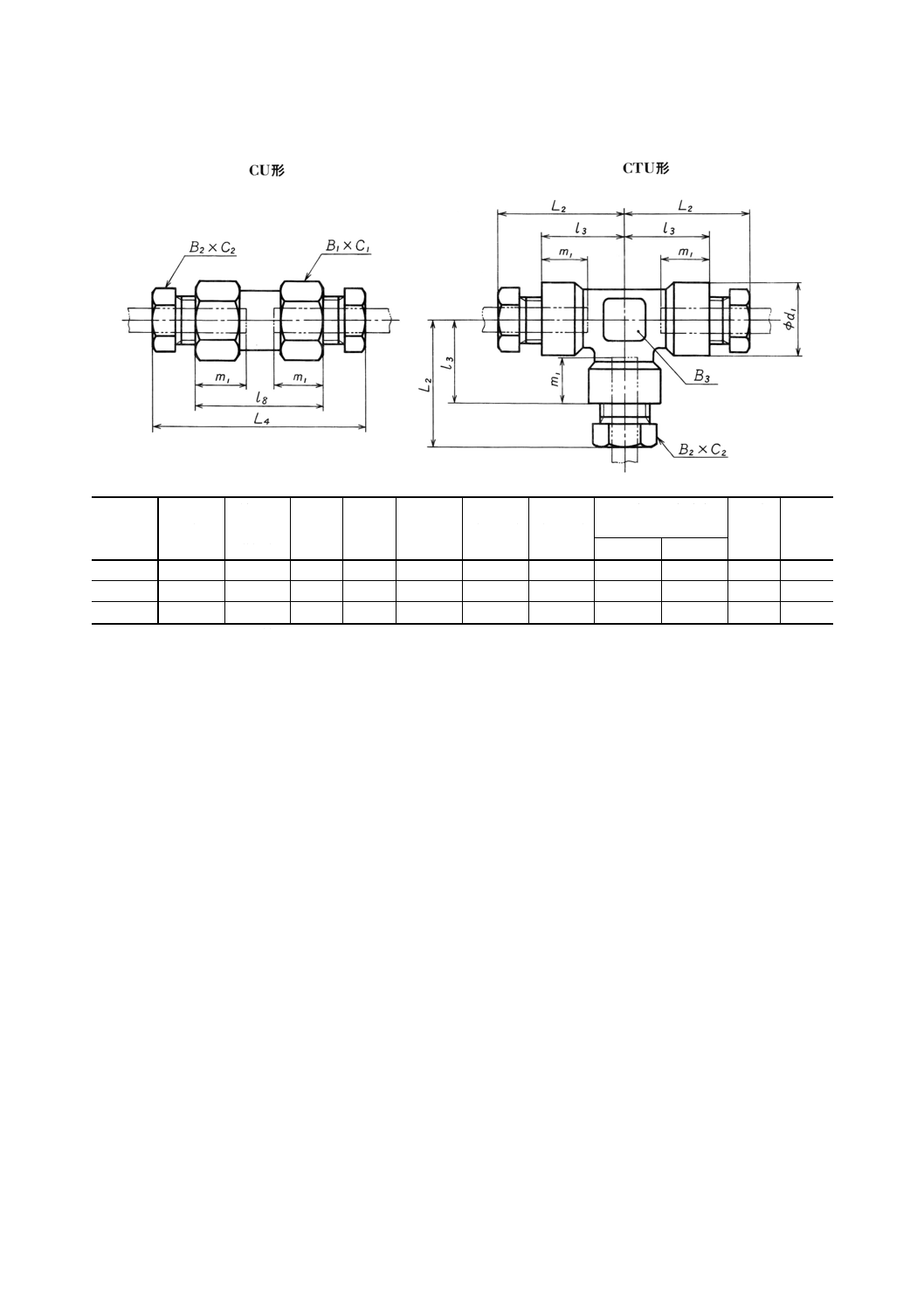

図1

2

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

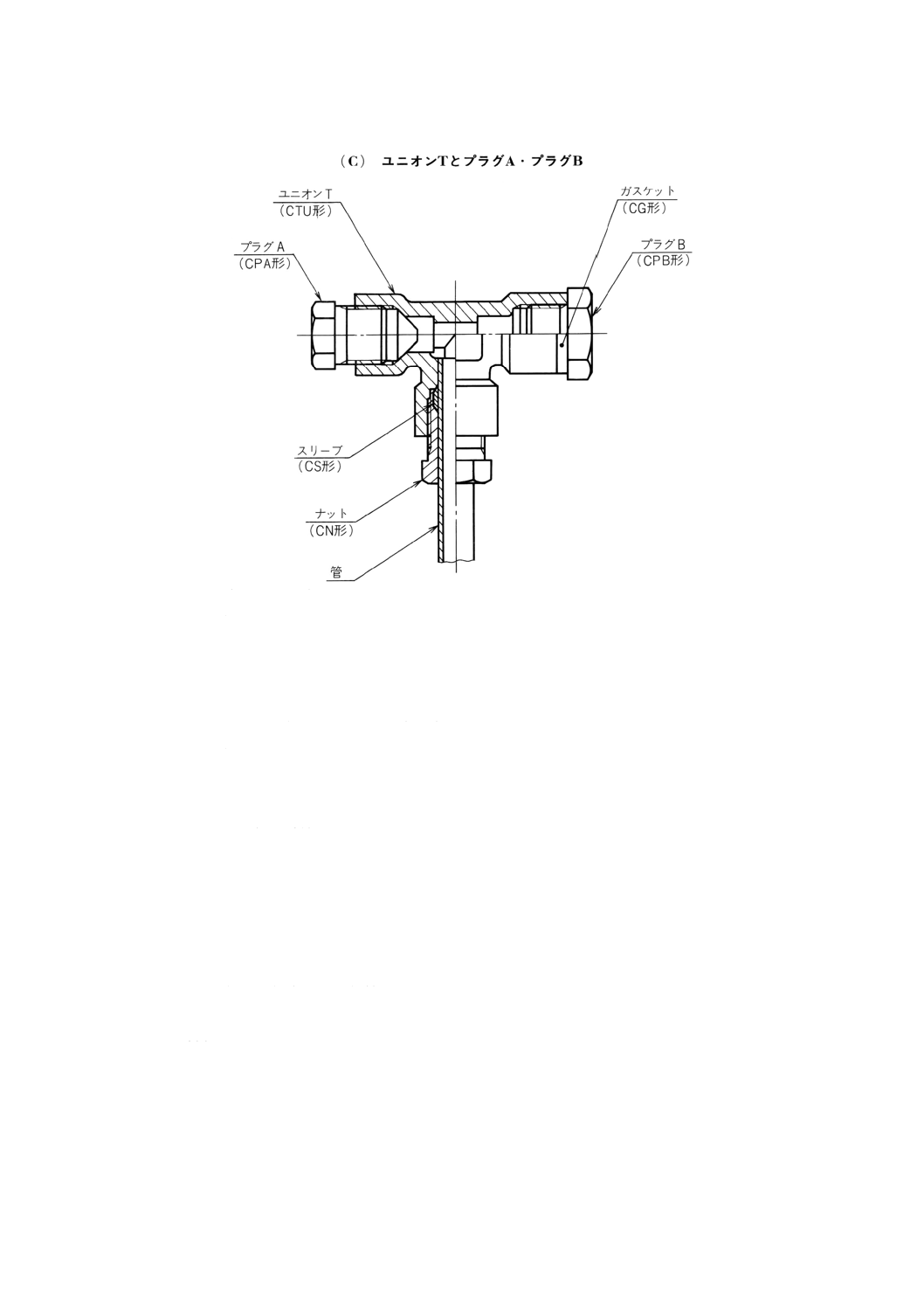

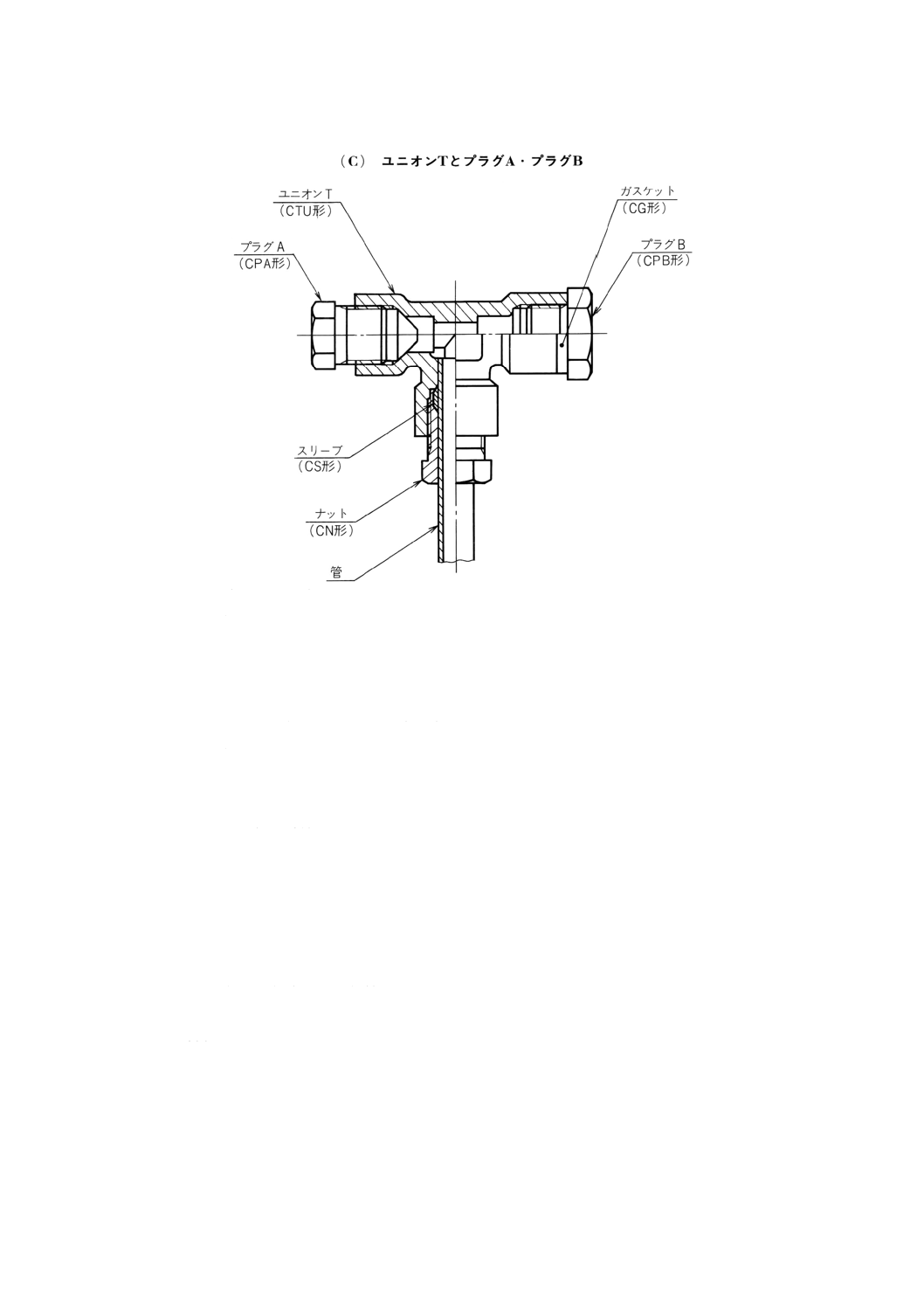

図1 (続き)

備考 この規格の引用規格を,次に示す。

JIS B 0202 管用平行ねじ

JIS B 0203 管用テーパねじ

JIS B 0207 メートル細目ねじ

JIS B 0211 メートル細目ねじの許容限界寸法及び公差

JIS B 0252 メートル細目ねじ用限界ゲージ

JIS B 0253 管用テーパねじゲージ

JIS B 0254 管用平行ねじゲージ

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS B 1002 二面幅の寸法

JIS B 2351 油圧用25MPaくい込み式管継手

JIS B 2401 Oリング

JIS G 0568 鋼の貫通コイル法による渦流探傷試験方法

JIS H 0502 銅及び銅合金管のか(渦)流探傷試験方法

JIS H 3250 銅及び銅合金棒

JIS H 3300 銅及び銅合金継目無管

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 5301 亜鉛合金ダイカスト

JIS K 2213 タービン油

JIS Z 2241 金属材料引張試験方法

JIS Z 2244 ビッカース硬さ試験方法

JIS Z 2245 ロックウェル硬さ試験方法

3

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

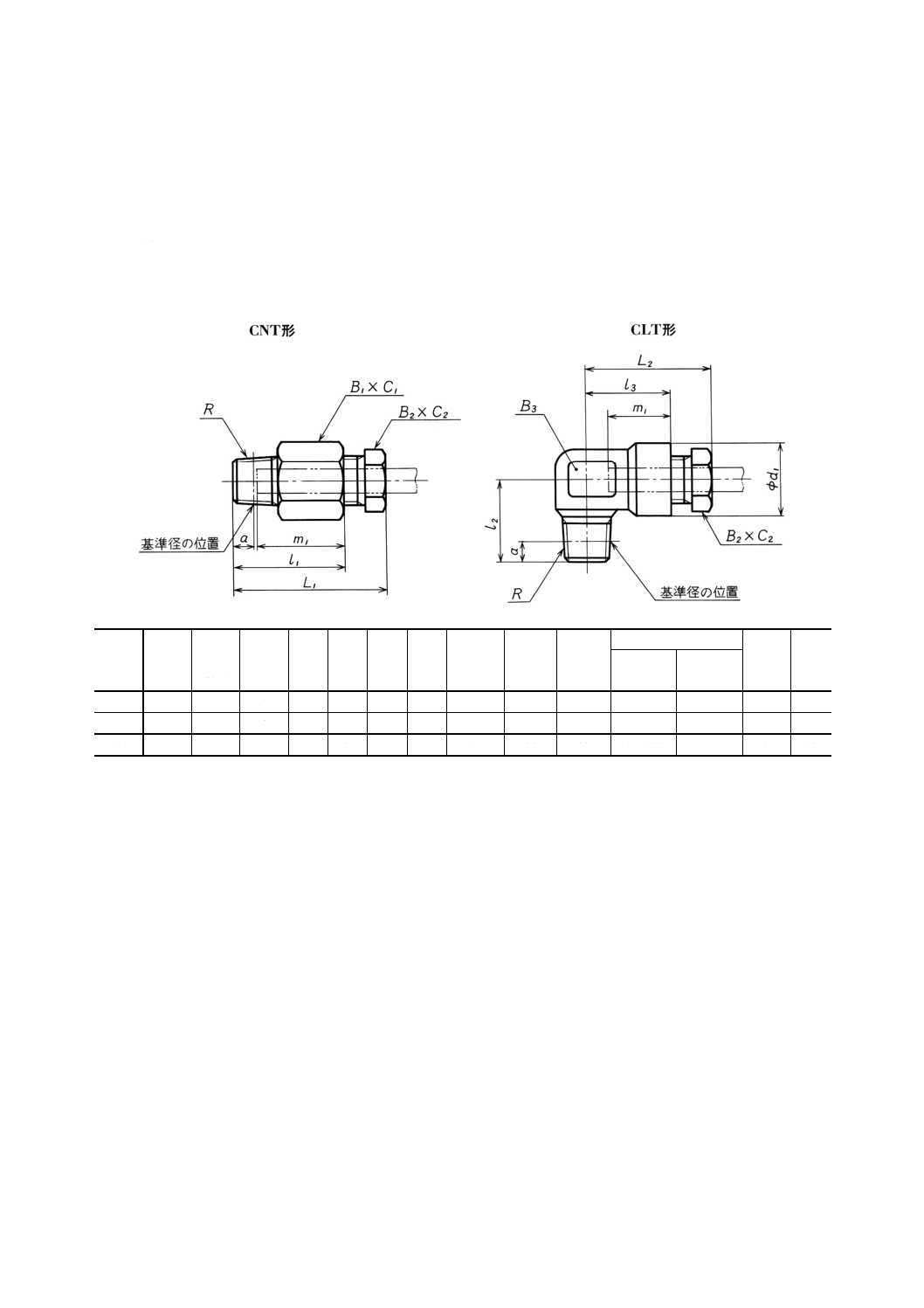

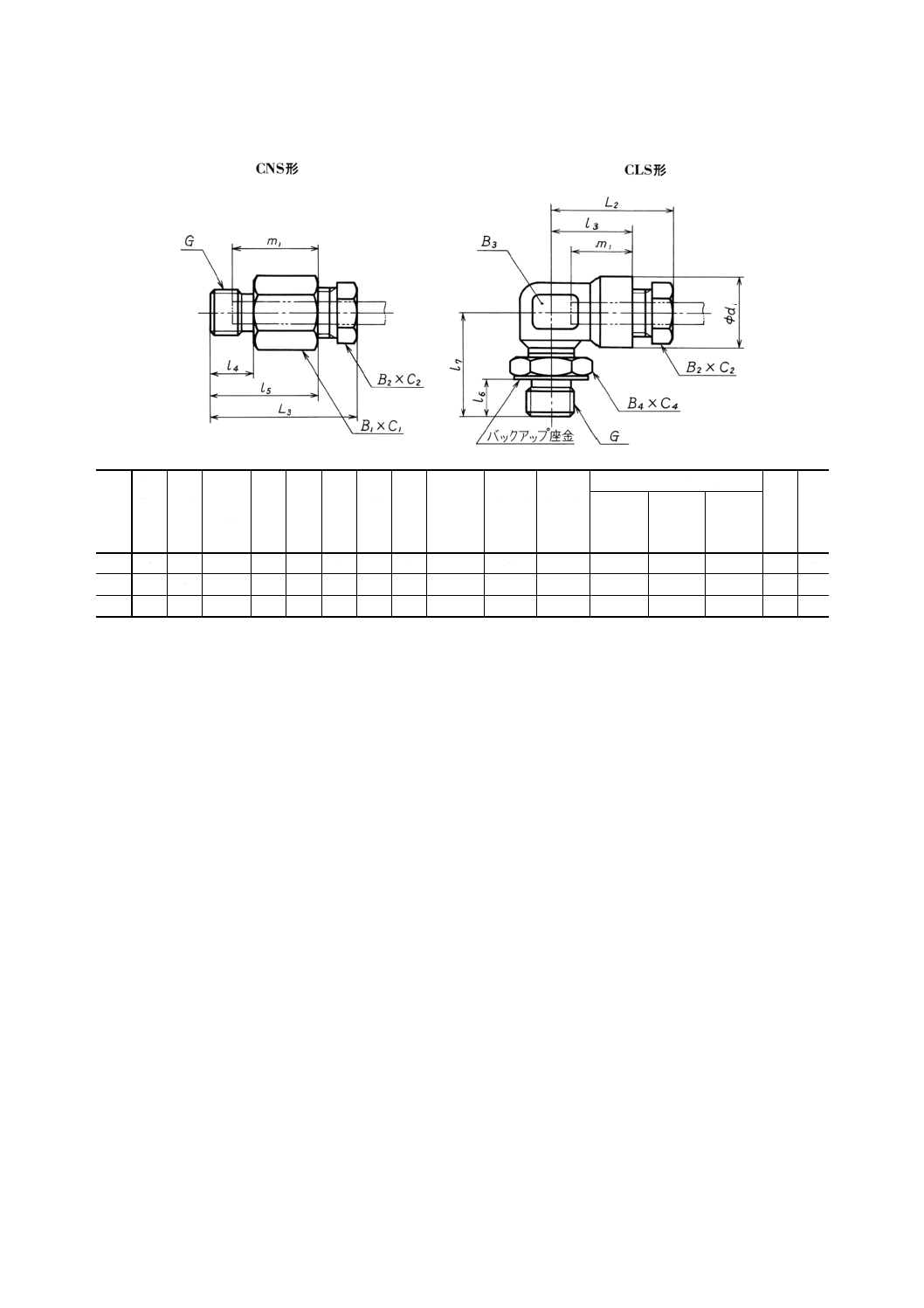

2. 種類 継手の種類は,形状及び継手取付端部の形状並びに大きさによって区分し,形状及び継手取付

端部の形式による種類(以下,形式という。)は,表1に示す9種類とし,大きさの種類は,適用する管の

大きさによって付表1〜6に示す3種類とする。

表1

形式

記号

備考

テーパねじニップル

CNT

付表1

テーパねじエルボ

CLT

付表1

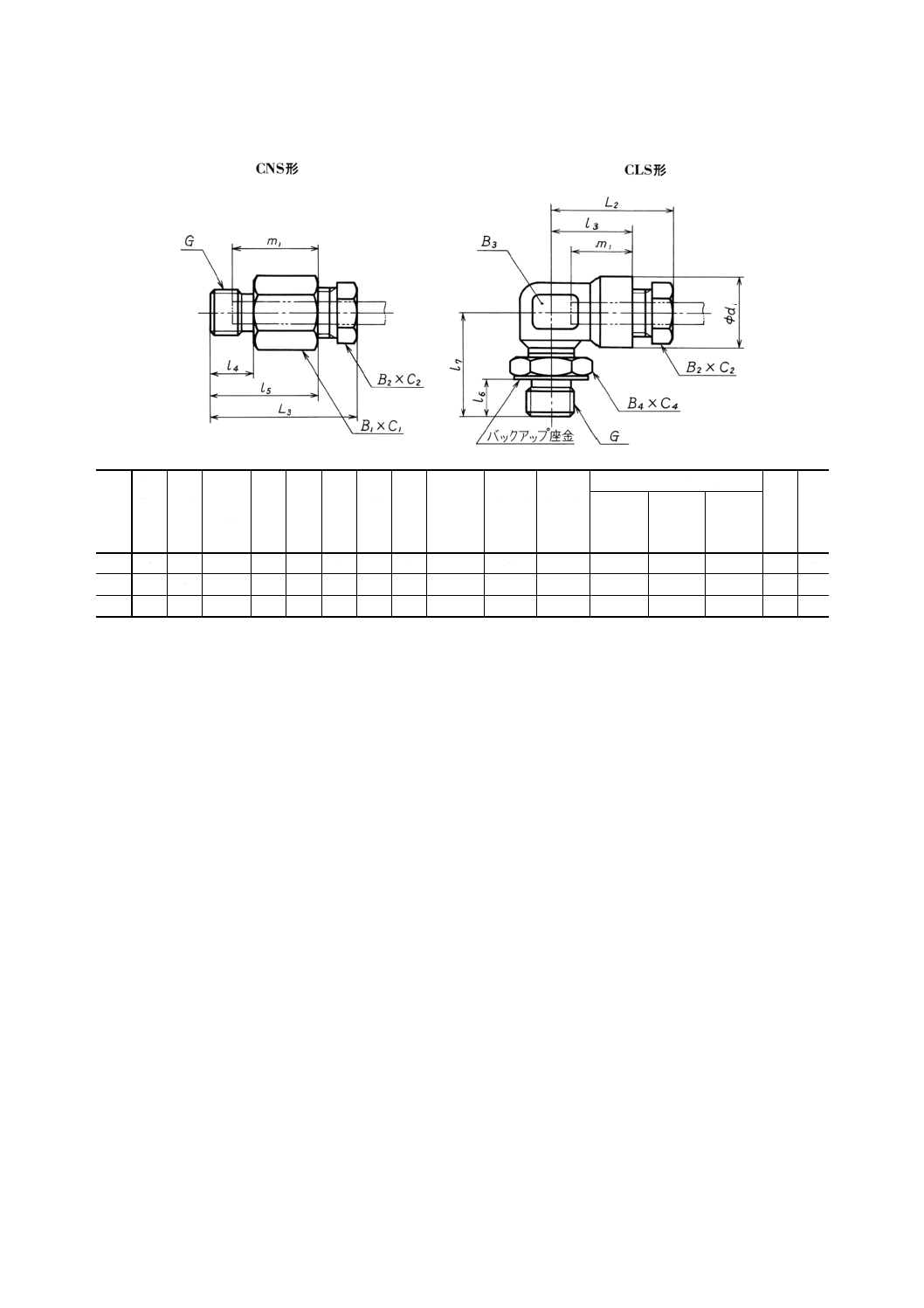

平行ねじニップル

CNS

付表2

平行ねじエルボ

CLS

付表2

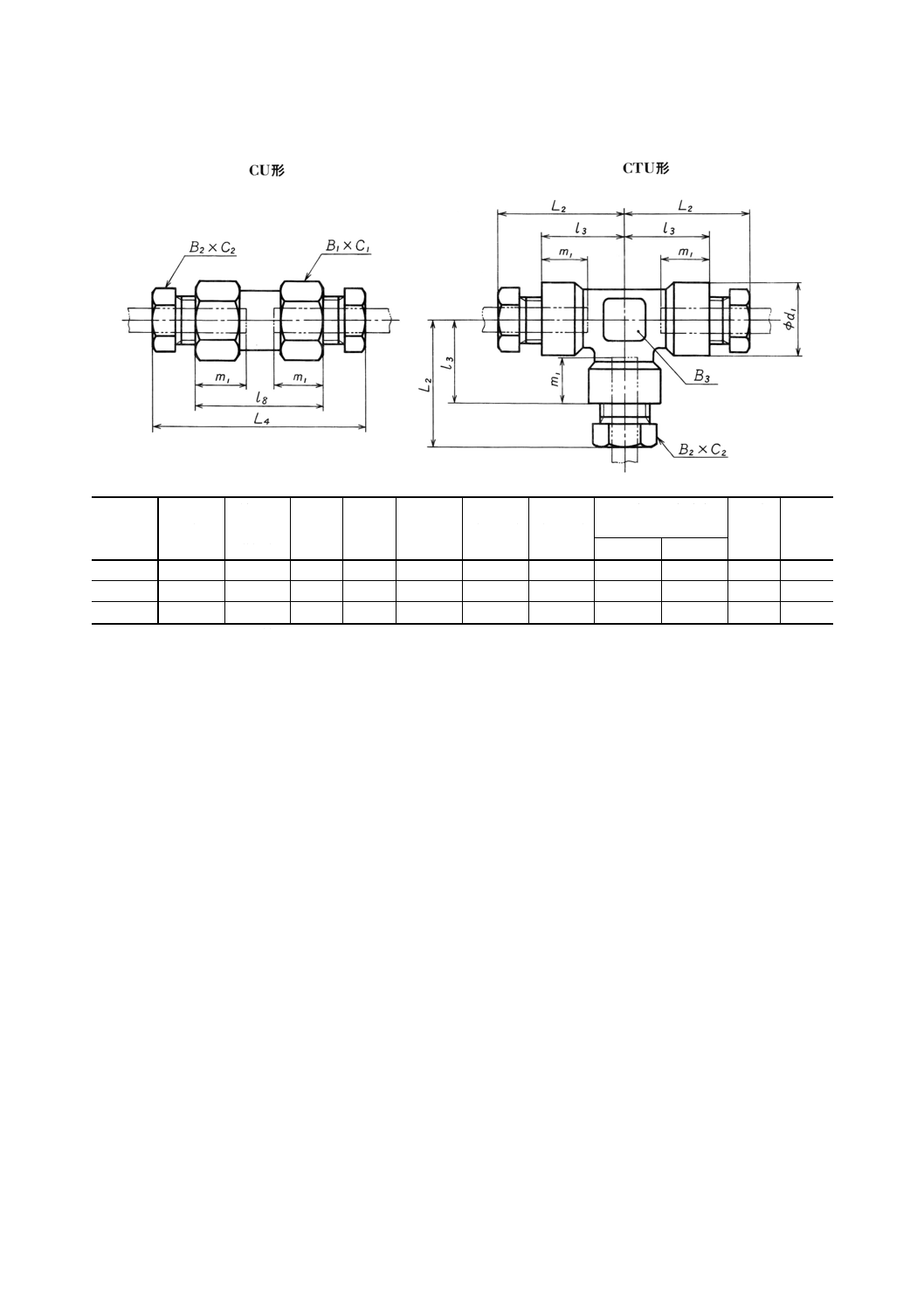

ユニオン

CU

付表3

ユニオンT

CTU

付表3

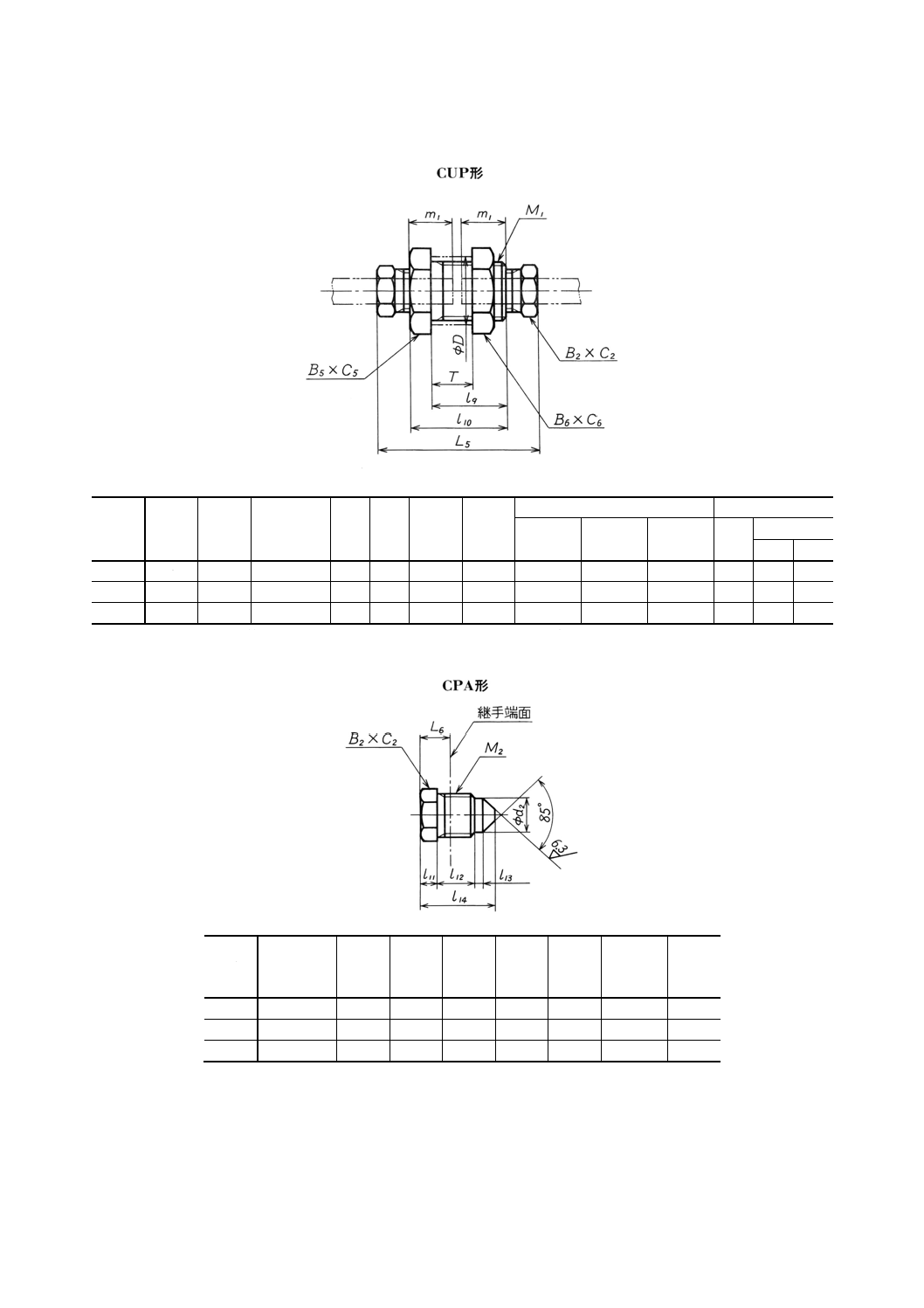

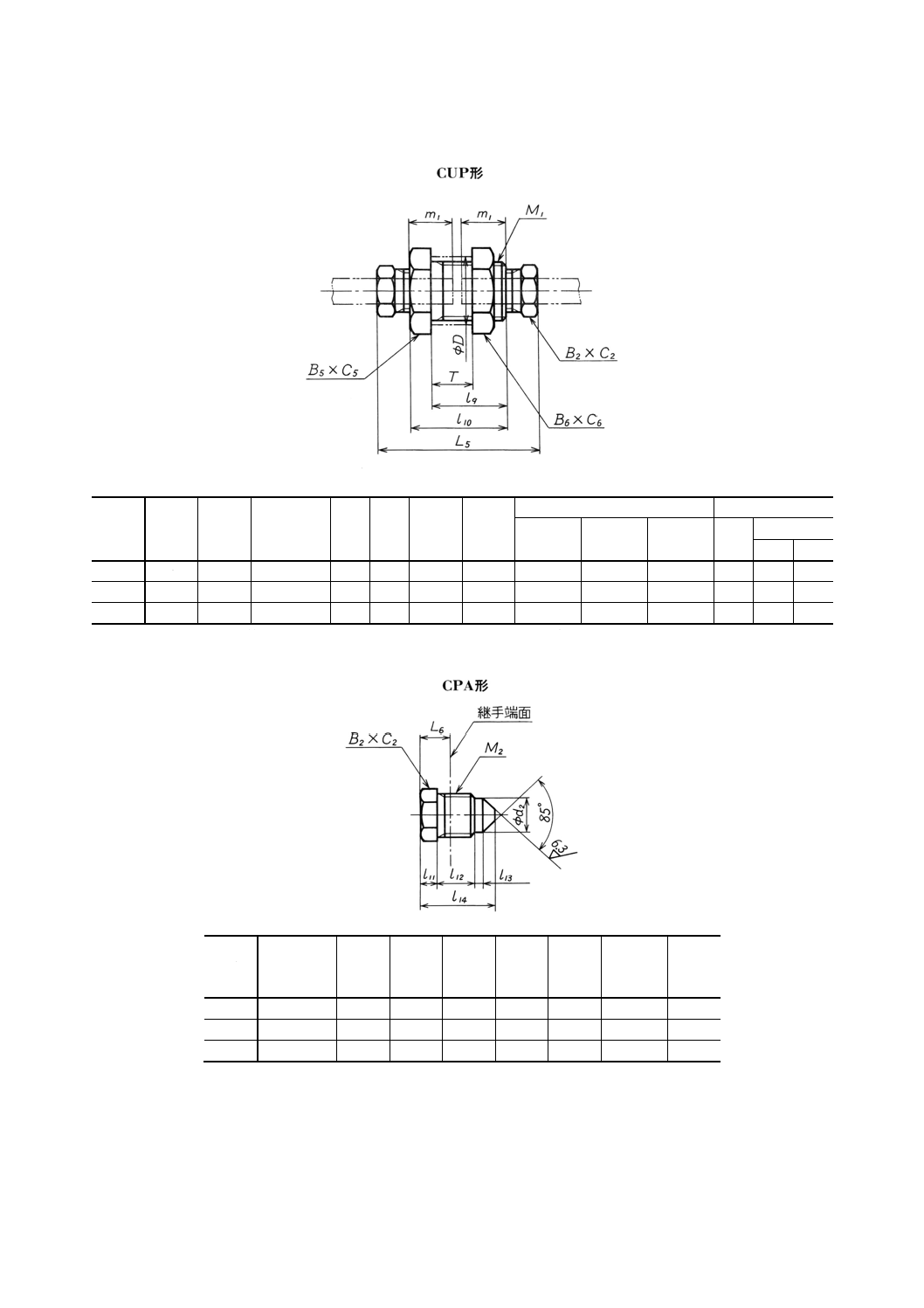

隔壁締付ユニオン

CUP

付表4

プラグA

CPA

付表5

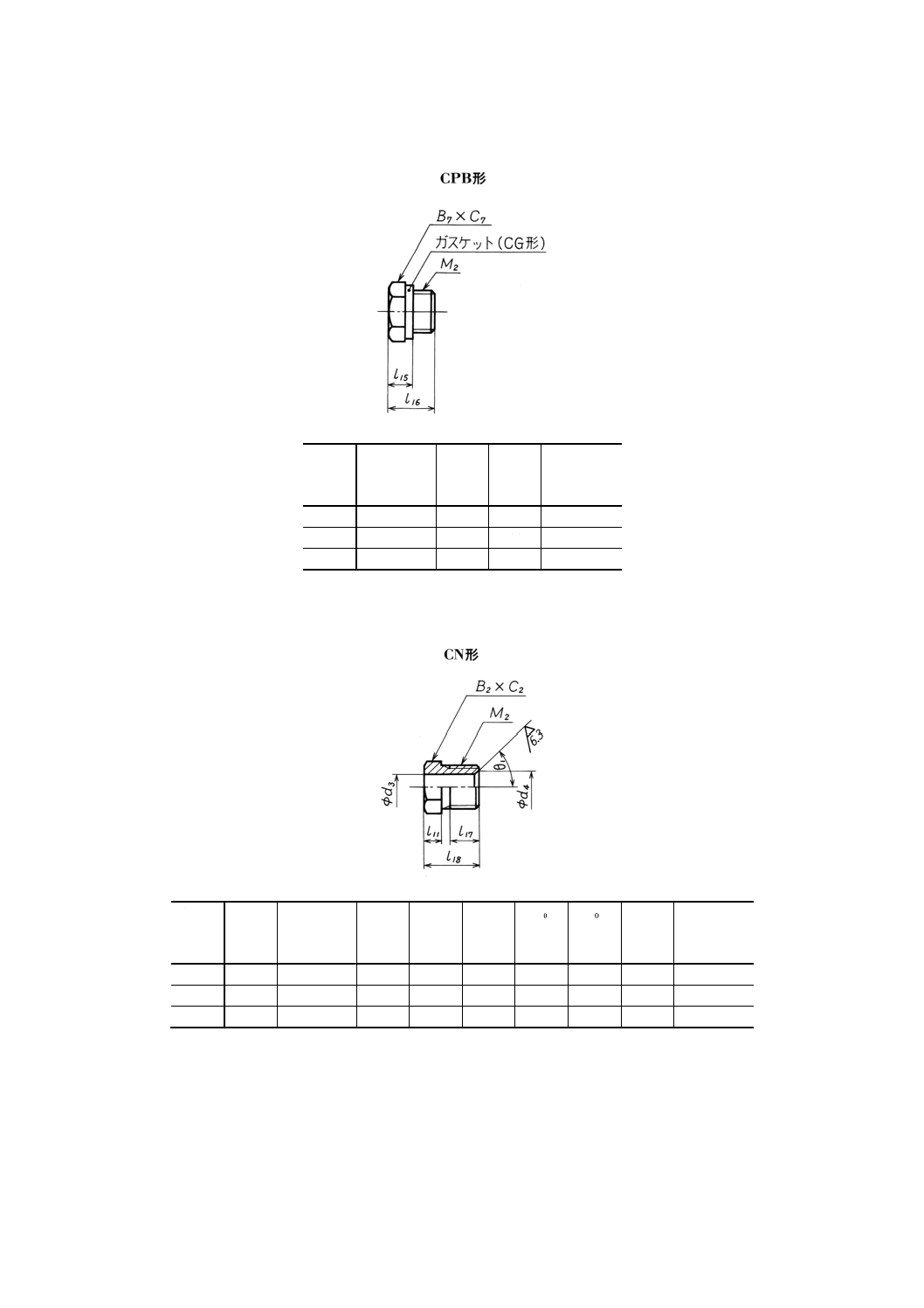

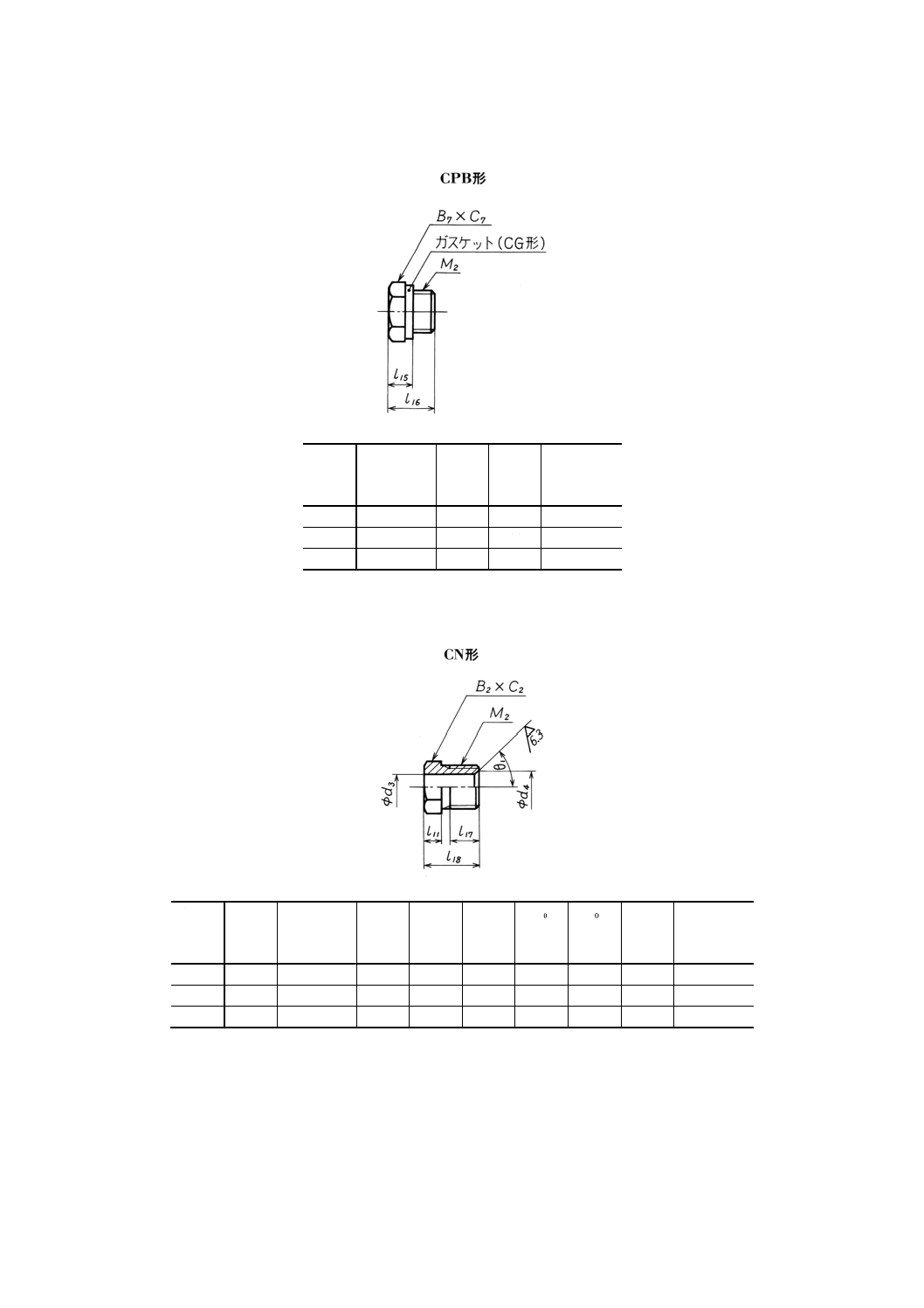

プラグB

CPB

付表6

また,継手の共通構成部品は,表2に示す3種類とする。

表2

形式

記号

備考

ナット

CN

付表7

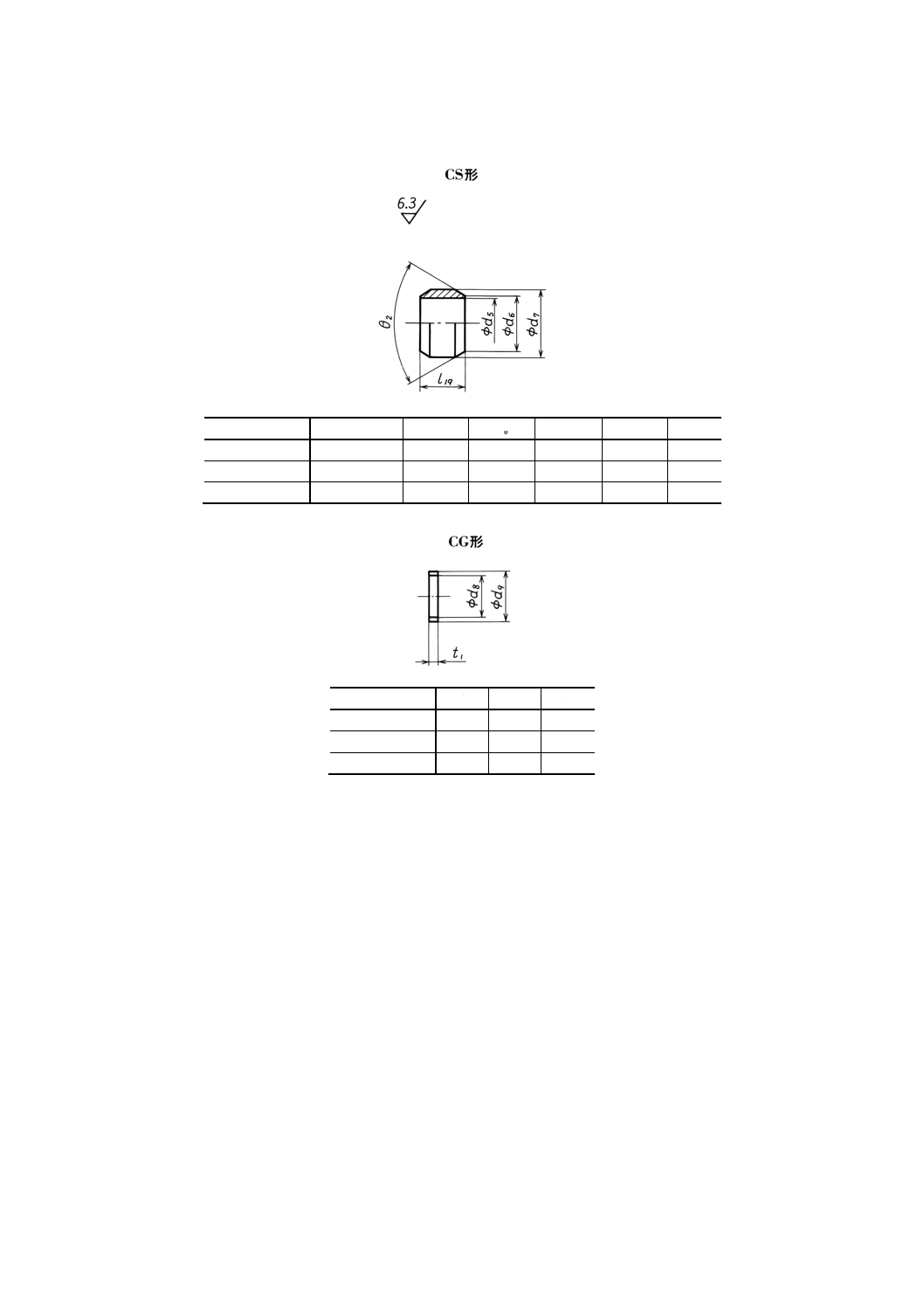

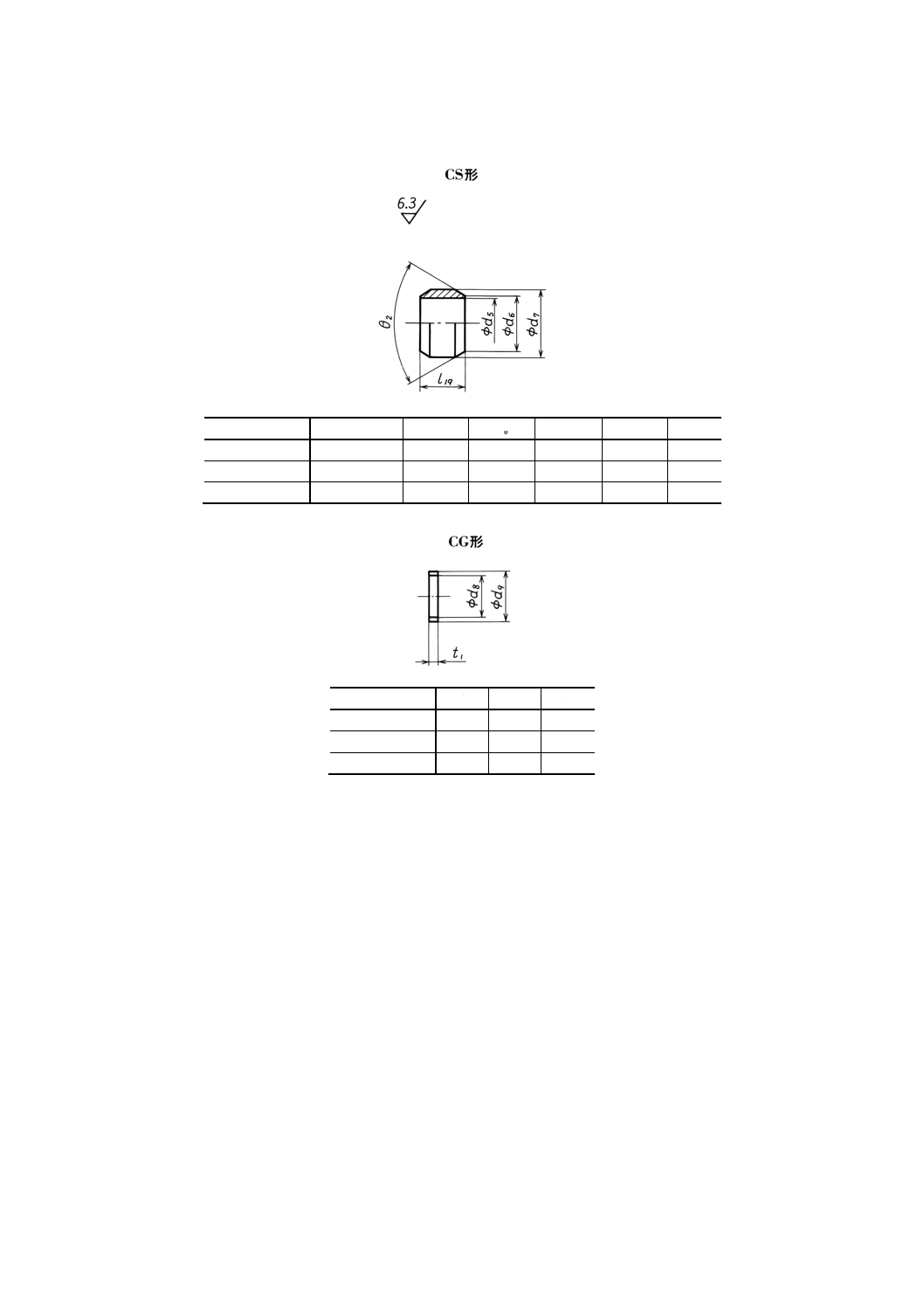

スリーブ

CS

付表8

ガスケット

CG

付表9

3. 性能

3.1

圧縮性 スリーブの圧縮性は,7.2の規定によって試験したとき,管の外周に環状こんができていな

ければならない。この場合,管のつぶれ(2)及びスリーブの中央部の膨らみが過大になったり,スリーブ表

面に割れがあってはならない。

注(2) スリーブの環状こんによる内径の縮少。

3.2

繰返し結合性 継手は,7.3.2の規定によって試験したとき,漏れがあってはならない。

3.3

耐圧性 継手は,7.3.3の規定によって試験したとき,漏れ又は破損があってはならない。

3.4

耐衝撃圧性 継手は,7.3.4の規定によって試験したとき,漏れ又は破損があってはならない。

3.5

耐振性 継手は,7.3.5(2)に規定する試験装置を用いて,7.3.5(1)の試験をしたとき,漏れその他の異

常があってはならない。

3.6

スリーブの硬さ 継手のスリーブの硬さは,HV170以下とする。

4. 構造・形状・寸法 継手の構造,形状及び寸法は,次のとおりとする。

(1) 継手の構造,形状及び寸法は,付表1〜6による。

(2) 継手部品のナット,スリーブ及びガスケットの形状及び寸法は,付表7〜9による。

(3) 継手ねじ部の形状及び寸法は,付表10による。

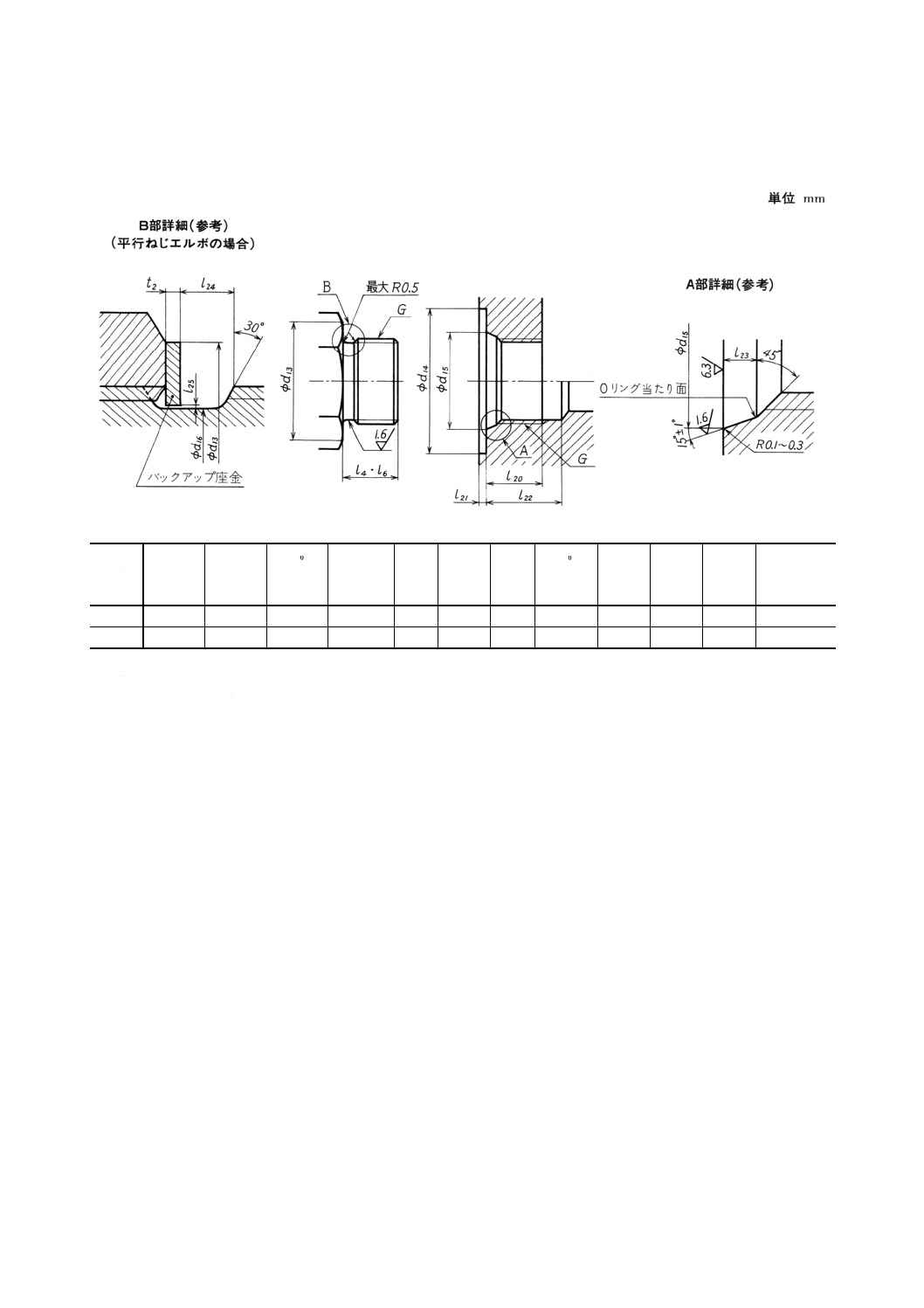

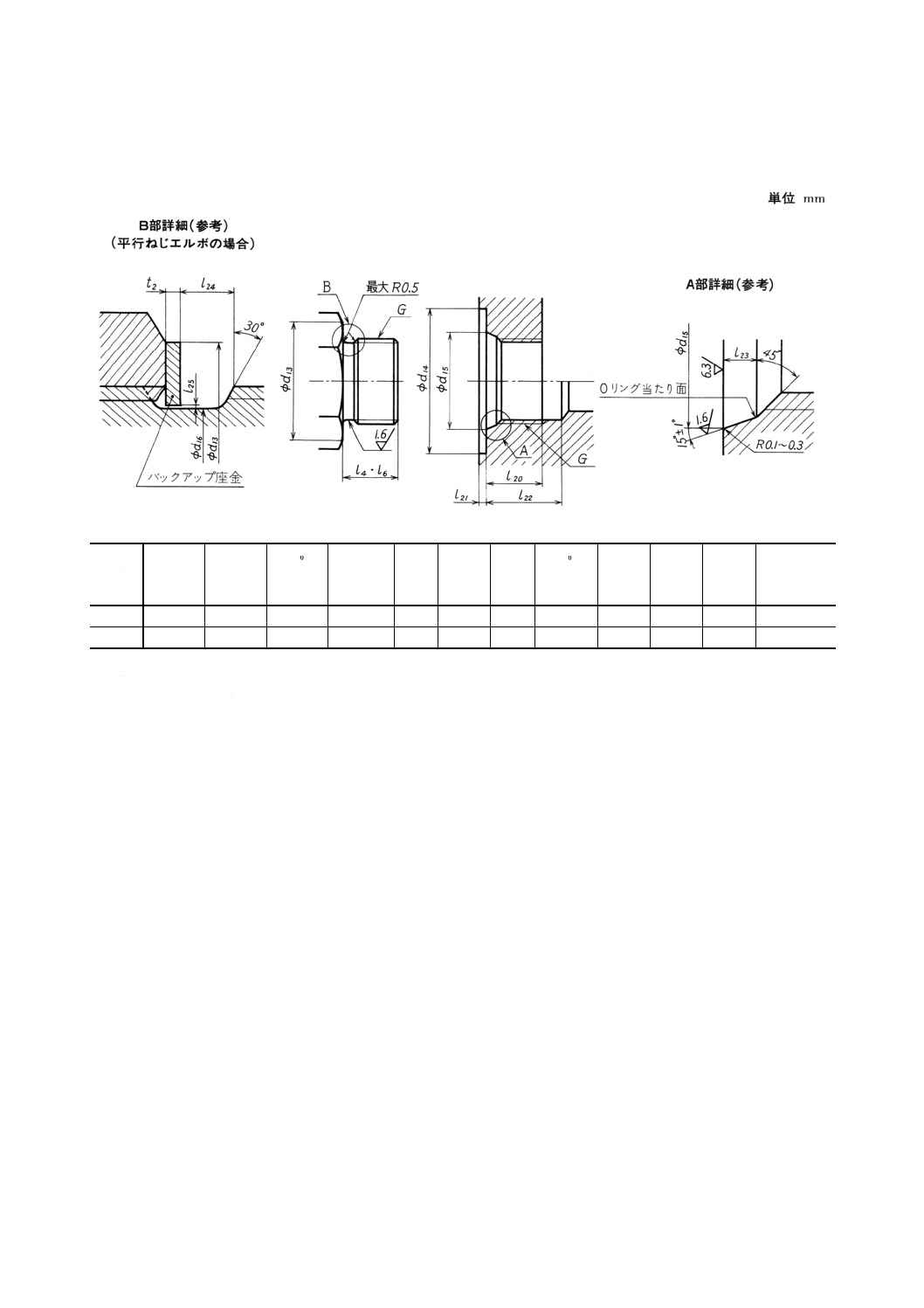

(4) 平行ねじ形式の継手の平行ねじ部の寸法及び相手ポートの形状及び寸法は,付表11による。

(5) 平行ねじ形式の継手の取付端部に用いるOリングは,JIS B 2401による。

(6) 継手端部(ナット側)のねじは,JIS B 0207によって,その精度は,JIS B 0211に規定する6gとする。

また,継手取付端部のねじは,平行ねじ形式のものは,JIS B 0202に規定するGねじのA級とし,

4

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

テーパねじ形式のものは,JIS B 0203に規定するRねじとする。

(7) 流体通路が両側から加工されたときの,出合い点におけるくい違いが過大であってはならない。

(8) 継手の各部には,著しい偏肉があってはならない。

(9) 二面幅の寸法許容差は,JIS B 1002による。

(10) 付表1〜11の中で,特に規定がない削り加工部の寸法許容差は,JIS B 0405に規定するm(中級)と

する。

(11) バックアップ座金は,平行ねじエルボに用いるOリングのはみ出しを防ぐ構造のものでなければなら

ない。

5. 外観 継手の外観は,次による。

(1) 継手の内外面には,使用上有害な割れ,ばり,さびなどの欠点があってはならない。

(2) ねじの完全ねじ部には,有害な山やせ,山欠けなどの欠陥があってはならない。

6. 材料 継手の材料は,次による。

(1) 継手本体の材料は,CNT,CNS,CU,CUP,CPA,CPB形の場合はJIS H 3250に規定するC 3602 BD

とし,CLT, CLS, CTUの場合はJIS H 5301に規定するZDC2,又はこれらの材料を使用した場合と同

等の性能を発揮することができる材料とする。

(2) ナット及び止めナットの材料は,JIS H 3250に規定するC 3602 BD,又はこれを使用した場合と同等

の性能を発揮することができる材料とする。

(3) スリーブの材料は,JIS H 3250に規定するC 2600 BD-O,又はこれを使用した場合と同等の性能を発

揮することができる材料とする。

(4) ガスケットの材料は,JIS H 3250に規定するC 1100 BD,又はこれを使用した場合と同等の性能を発

揮することができる材料とする。

7. 試験方法

7.1

試験用継手の組立手順 試験に用いる継手は,試験に先立って次の手順によって管にスリーブを圧

縮させる。

また,試験に使用する管は,附属書(工作機械用圧縮式管継手用管)に規定する管のうちSTPS 1又は

STPS 2とする。管の厚さは1mmのものを使用する。

なお,この場合,継手に挿入する管の,挿入側の管の真直度は35mmについて0.2mm以下とする。

(1) 管の油をふき取る。

(2) 組立用工具又は継手本体を万力に固定する。試験に製品の継手本体を用いる場合は,5回以上用いて

はならない。

(3) 組み合わせて手で管を軽く回しながら,管が回らなくなるまで徐々にナットを締め付ける。

(4) 管が回らなくなった点から,製造業者と使用者間との協定による基準によってナットを締め付ける。

7.2

圧縮性試験 圧縮性試験は,7.1に規定する管を用い,7.1(1)〜(4)の組立手順によって組み立てた後,

スリーブの圧縮によって生じた管外周の環状こんを露出させて,圧縮の程度,スリーブの膨らみの程度及

びスリーブの表面に割れが生じていないかどうかを調べる。

7.3

圧力試験

5

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.1

圧力試験に関する一般事項 継手の圧力試験は,7.1に規定する管を用い,組み立てた継手を分解

後,再組立して行うほか,次による。

(1) 試験用流体 圧力試験に用いる流体は,JIS K 2213に規定する2種のVG32又はこれと同等のものと

し,流体の温度は40±5℃とする。

(2) 締付値 再組立の締付値は,すべての大きさの継手に対して,ナットの締付トルクが急激に増大する

点を超えてからの回転角で表し,次による。

最小締付値61回転

最大締付値31回転

(3) 継手の取付方法 圧力試験を行う継手は,すべて7.1に規定する管に接続した状態(以下,継手アッ

センブリという。)に組み立て,その取付端部を試験装置のマニホールドに強固に取り付ける。管の自

由な他端は,適当な方法でふさぎ,耐振試験の場合のほかは,いかなる方法でも固定又は拘束しては

ならない。

7.3.2

繰返し結合試験 繰返し結合試験は,7.3.1(2)に規定する最小締付値及び最大締付値で組み立てた2

種類の継手アッセンブリ各二組について行う。それぞれの試料に対して,合計8回の組立及び分解を繰り

返して行い,3回目,6回目及び8回目の組立を行ったときに,定格圧力の2倍の圧力を加えて5分間保持

し,結合部その他の部分の漏れの有無を調べる。

なお,分解は各回ごとに管を継手本体から取り外す。ただし,最終回は規定の締付値で組み立てたまま

とする。

7.3.3

耐圧試験 耐圧試験は,7.3.2に規定する試験に合格した試料について行い,定格圧力の4倍の圧

力を加えて5分間保持し,漏れ又は破損の有無を調べる。

なお,試料は,7.3.2に規定する試験が完了したときの状態のままとし,増し締めその他の操作を加えて

はならない。

7.3.4

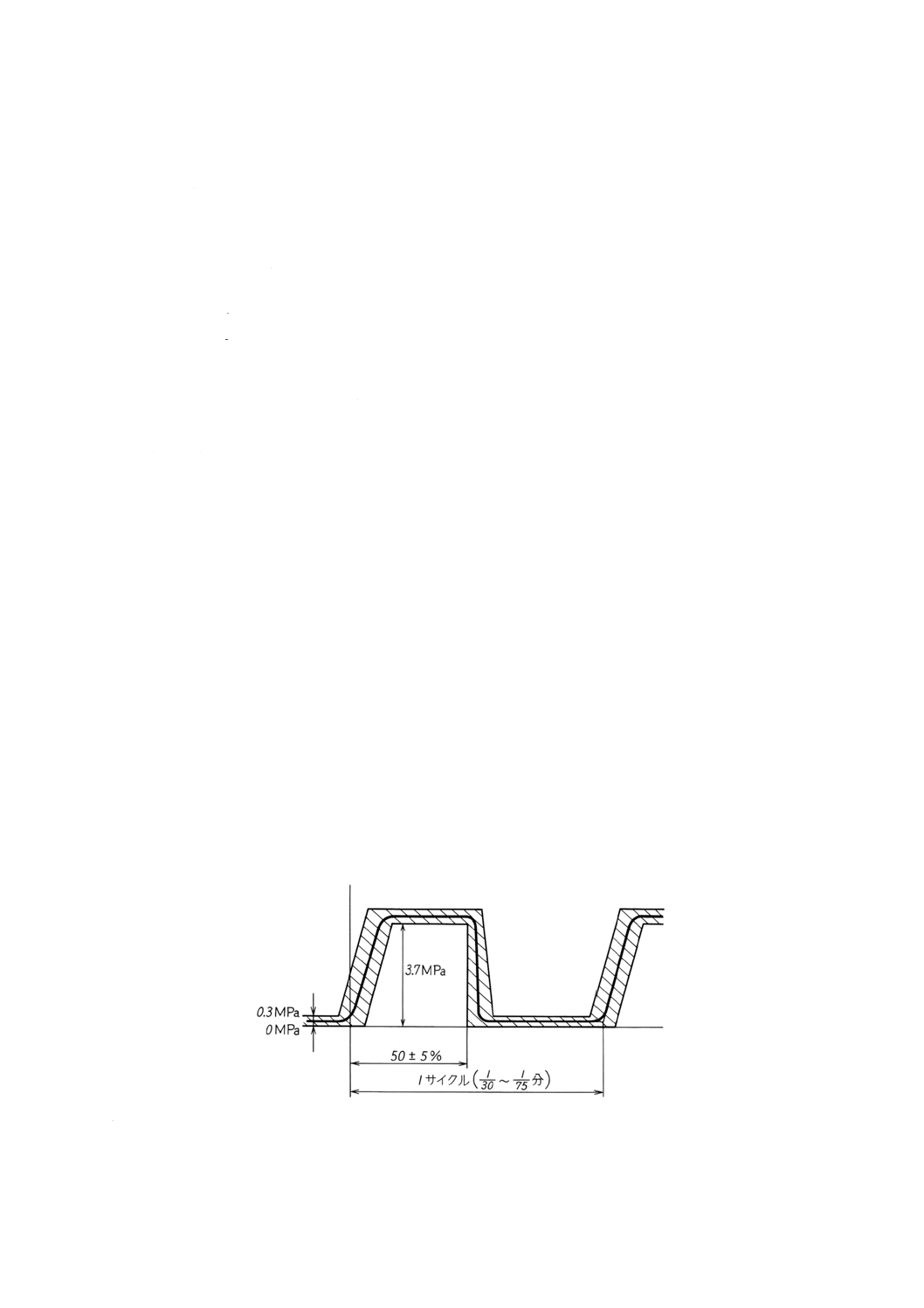

耐衝撃圧試験 耐衝撃圧試験は,7.3.1(2)に規定する最小締付値で組み立てた継手アッセンブリ二

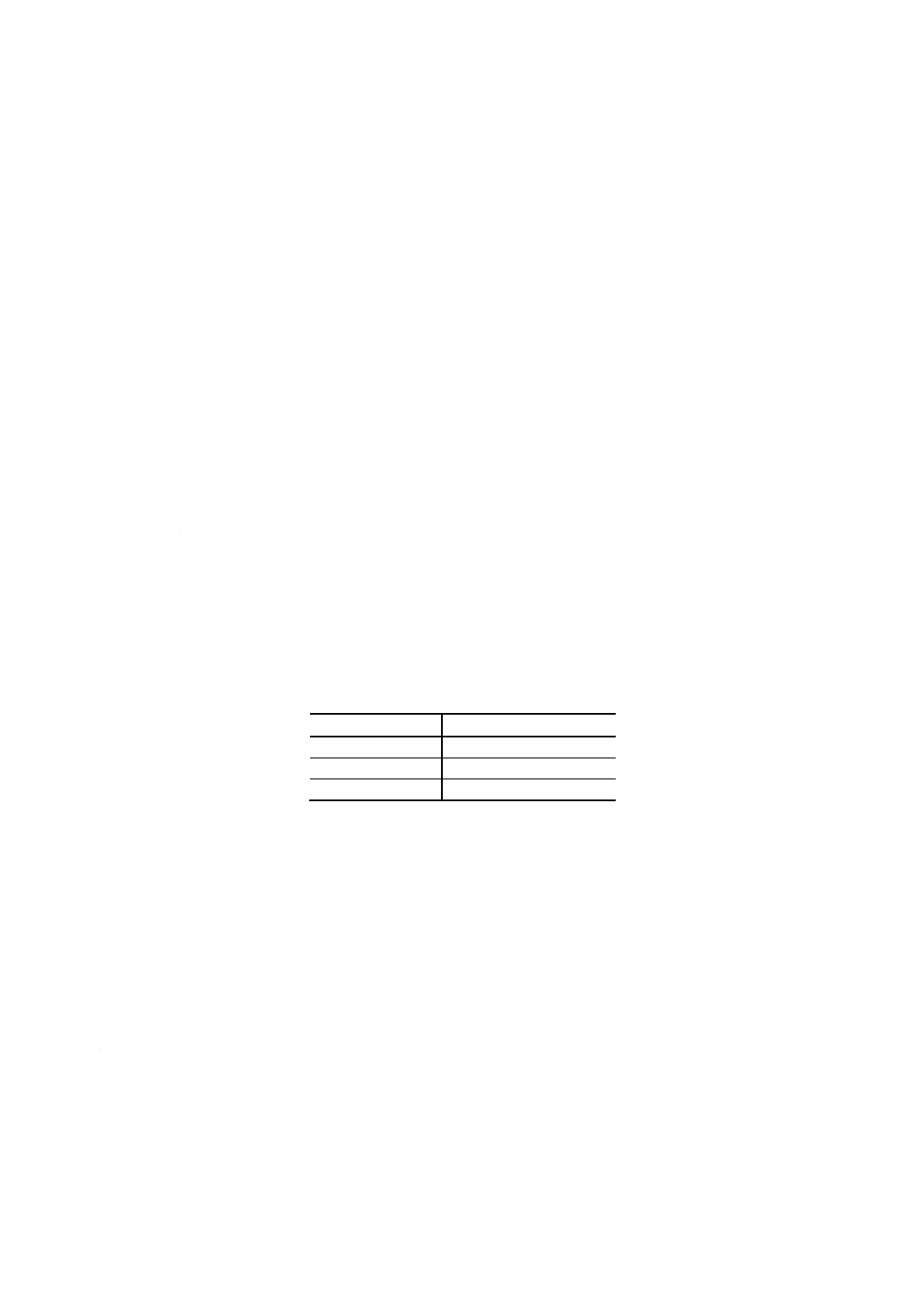

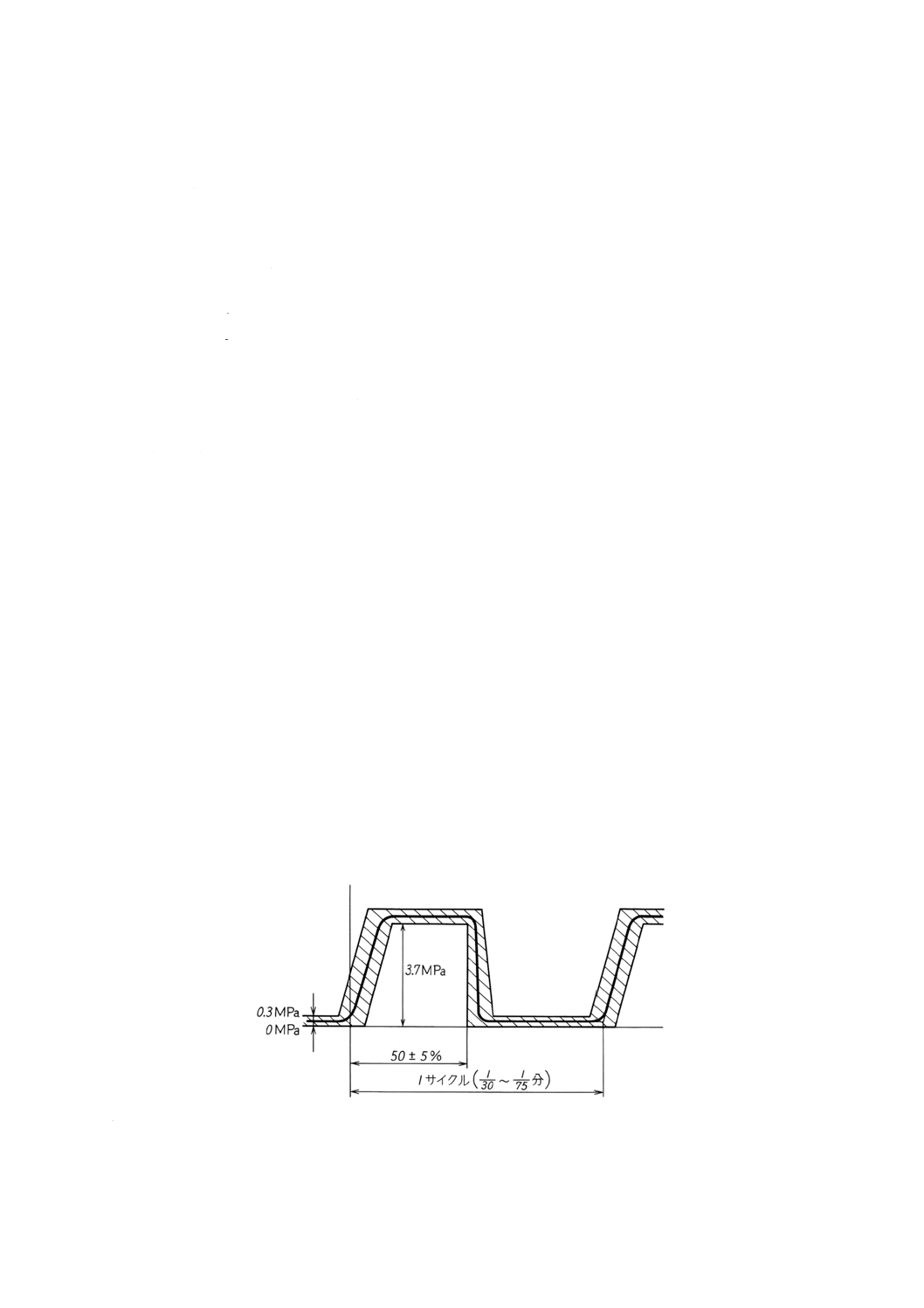

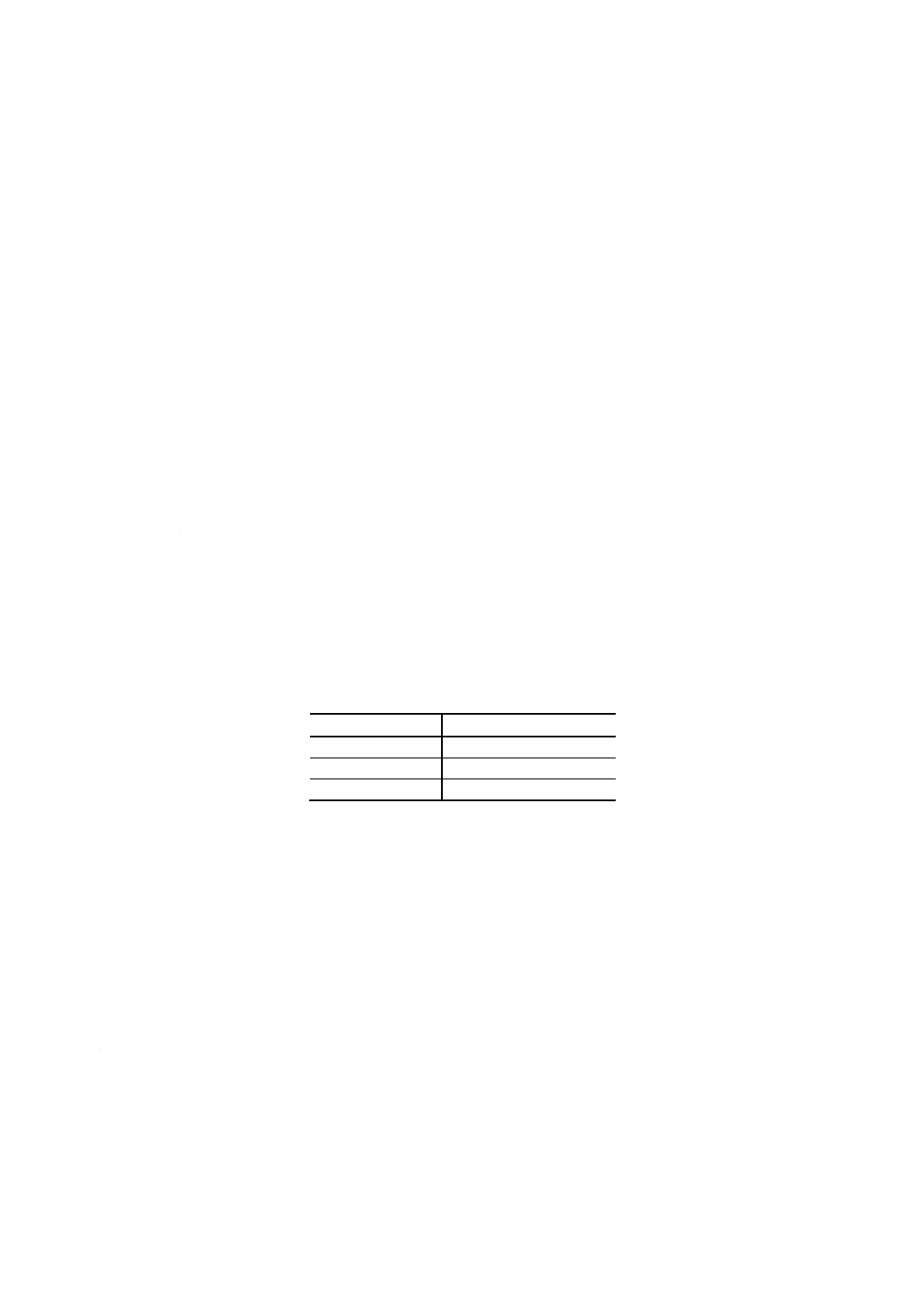

組について行う。継手アッセンブリは,図2に示す衝撃圧力を発生できる試験装置のマニホールドに取り

付ける。衝撃圧力のピークは,定格圧力の150%以上とし,周波数は0.5〜1.25Hzとする。衝撃圧力は電子

測定装置を用い,入口側マニホールドで測定する。継手アッセンブリは,合計20万衝撃サイクル試験を行

い,漏れ又は破損の有無を調べる。

図2

7.3.5

耐振試験 耐振試験は,次の方法によって行う。

(1) この試験は,7.3.1(2)に規定する最大締付値で組み立てた継手アッセンブリ二組について行う。継手ア

6

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ッセンブリは,次の(2)の試験装置のマニホールドに取り付け,表3に示す曲げ応力が管の固定端に生

じるような繰返し荷重を23.3Hz以上の割合で加え,同時に定格圧力を加えて,1 000万振動サイクル

に達するまでに,漏れその他の異常の有無を調べる。

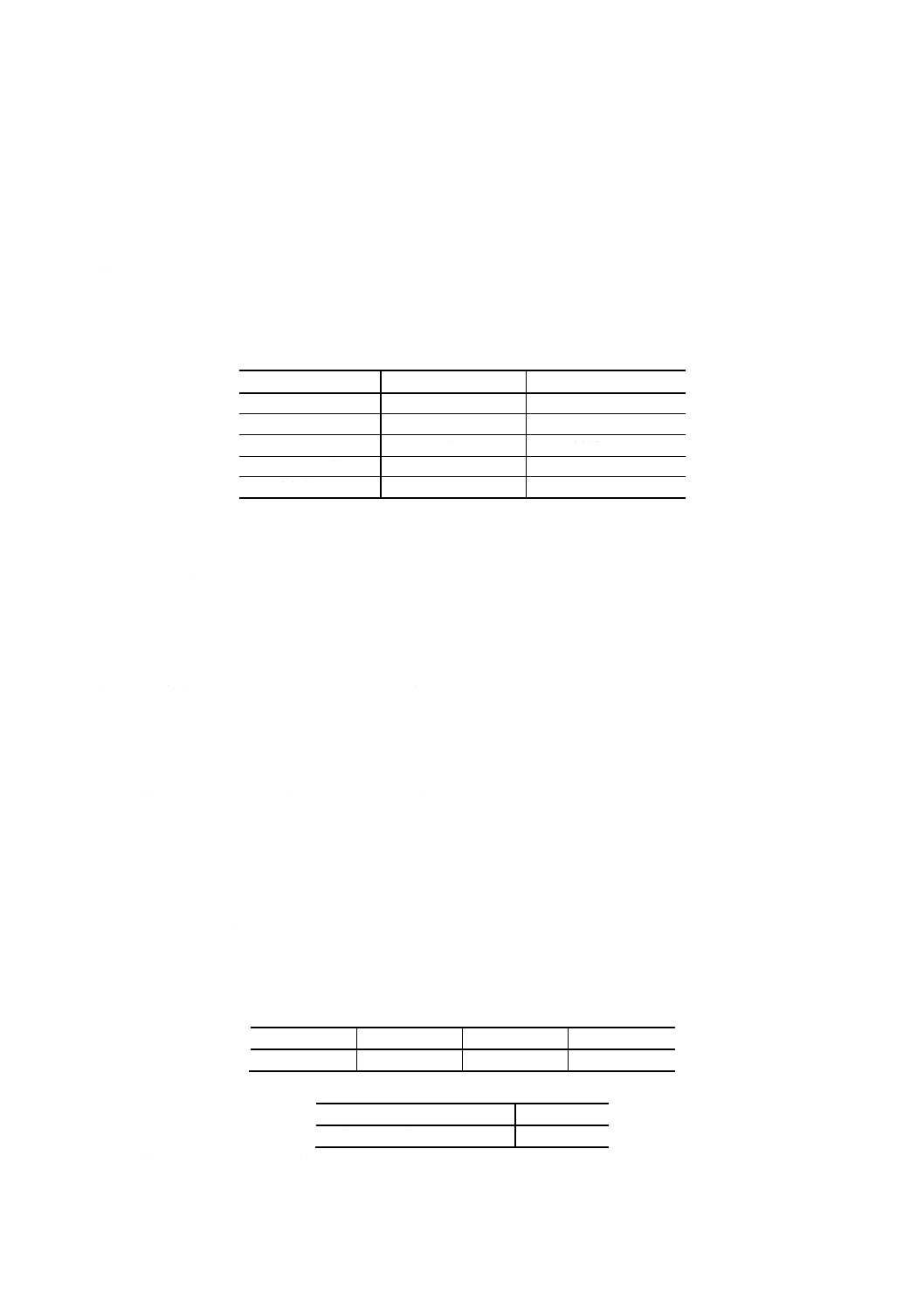

表3

管の外径mm

4

6

8

曲げ応力N/mm2

100

100

100

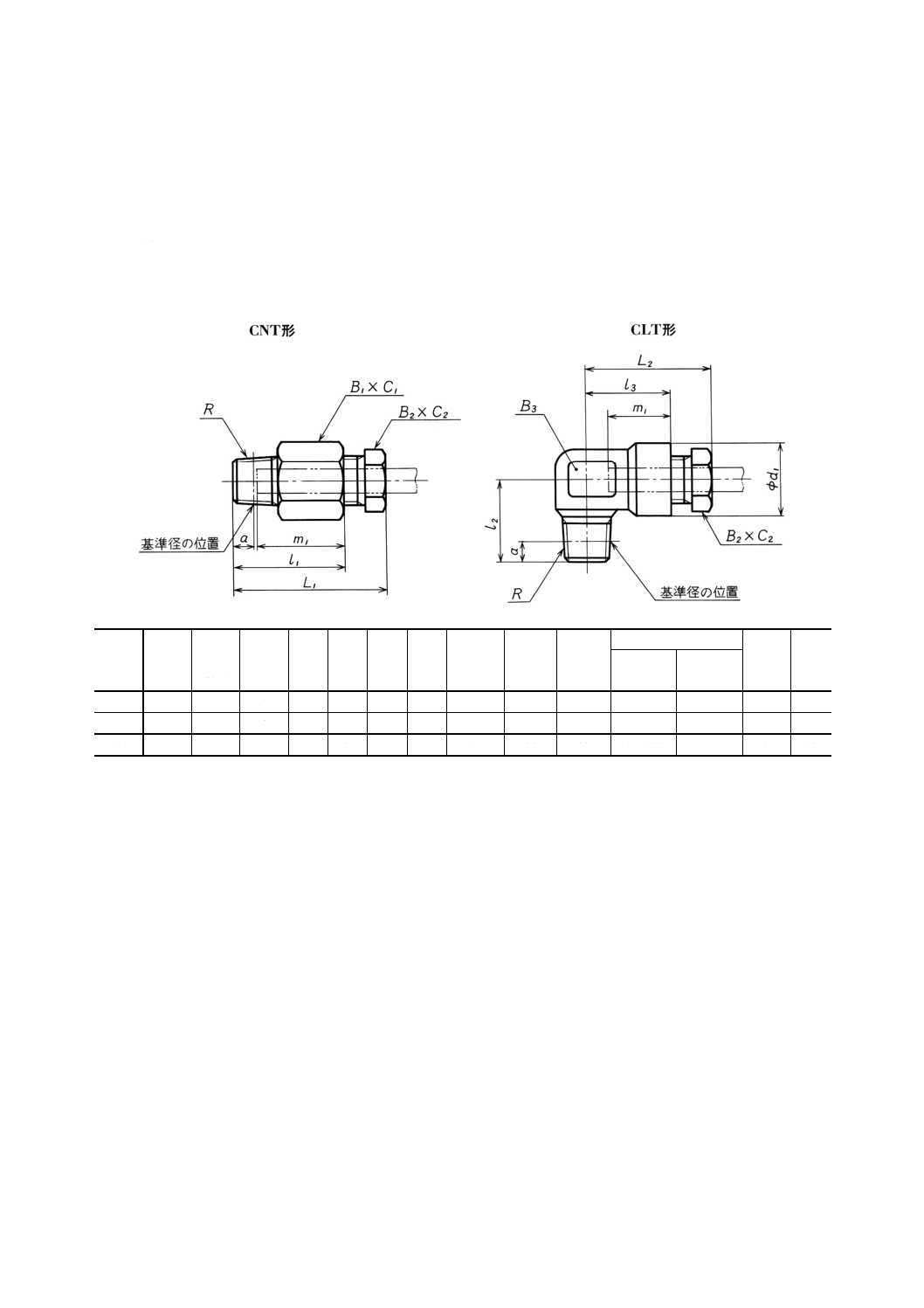

(2) この試験に用いる試験装置は,図3に示すように集中荷重が作用する片持ちばりとし,次の機能をも

つ構造でなければならない。

図3

(a) 管の固定端に23.3Hz以上の速度で往復運動又は回転運動を与えることができ,距離l及び変位δが(3)

の式を満足するように設定できること。

(b) 定格圧力を発生できること。

(3) 表3に示す値の曲げ応力を管に与える場合は,図3に示す継手アッセンブリの管の荷重作用点の位置

までの距離lは変位δを,次の式によって算出する。

σ

δEe

l

3

=

ここに,

l: 図3に示す距離 (mm)

δ: 図3に示す変位 (mm)

E: 管材料の縦弾性係数 (20.6×104N/mm2)

e: 管外径の21 (mm)

σ: 表3による管の曲げ応力 (N/mm2)

8. 検査方法

8.1

検査の種類及び検査項目 継手の検査は,形式検査(3)と受渡検査(4)とに区分し,検査項目は,それ

ぞれ次のとおりとする。

なお,形式検査及び受渡検査の抜取検査方式は,受渡当事者間の協定による。

注(3) 製品の品質が設計で示されたすべての特性を満足するかどうかを判定するための検査。

(4) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しに際して必要と認められる

特性が満足するものであるかどうかを判定するための検査。

7

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 形式検査項目

(a) 圧縮検査

(b) 繰返し結合検査

(c) 耐圧検査

(d) 耐衝撃圧検査

(e) 耐振検査

(f) 硬さ検査

(g) 形状・寸法検査

(h) 外観検査

(i) ねじ精度検査

(2) 受渡検査

(a) 硬さ検査

(b) 形状・寸法検査

(c) 外観検査

(d) ねじ精度検査

8.2

外観検査 外観検査は,目視によって行い,5.に規定する品質を満足しなければならない。

8.3

形状及び寸法検査 形状及び寸法検査は,直接測定又は限界ゲージによって行い,4.に規定する品質

を満足しなければならない。

8.4

硬さ検査 硬さ検査は,JIS Z 2244によって行い,3.6に規定する品質を満足しなければならない。

8.5

ねじ精度検査 ねじ精度検査は,表4に示す限界ゲージ又はこれに代わる器具によって行い,4.(6)

に規定する品質を満足しなければならない。

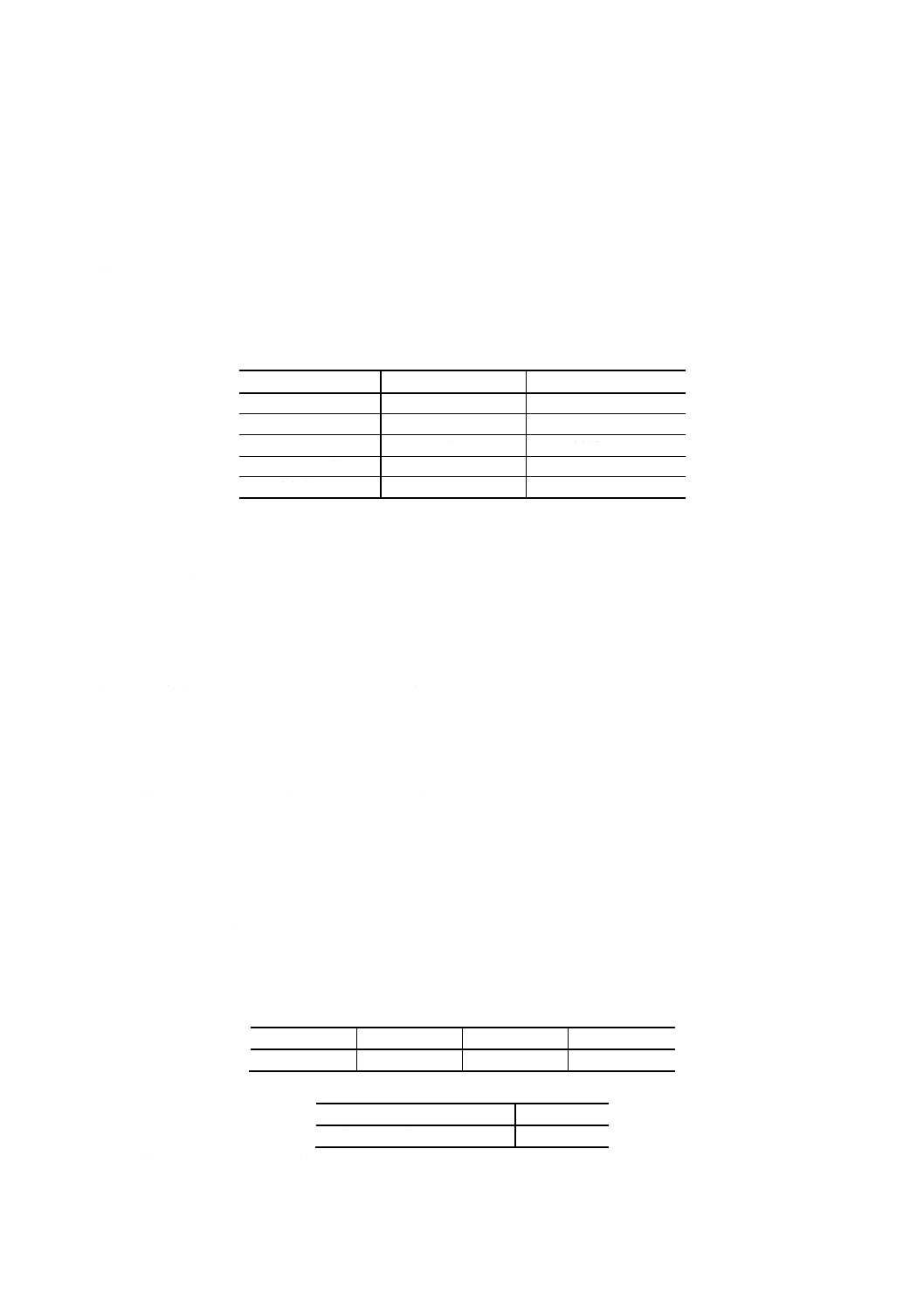

表4

ねじの種類

ねじ用ゲージの適用規格

メートル細目ねじ

JIS B 0252

管用平行ねじ

JIS B 0254

管用テーパねじ

JIS B 0253

8.6

圧縮性検査 圧縮性検査は,7.2に規定する方法によって試験し,3.1の規定に適合しなければなら

ない。

8.7

繰返し結合検査 繰返し結合検査は,7.3.2に規定する方法によって試験し,3.2の規定に適合しなけ

ればならない。

8.8

耐圧検査 耐圧検査は,7.3.3に規定する方法によって試験し,3.3の規定に適合しなければならない。

8.9

耐衝撃圧検査 耐衝撃圧検査は,7.3.4に規定する方法によって試験し,3.4の規定に適合しなければ

ならない。

8.10 耐振検査 耐振検査は,7.3.5に規定する方法によって試験し,3.5の規定に適合しなければならない。

9. 製品の呼び方 継手の呼び方は,規格番号又は規格の名称,形式を表す記号又は形式及び大きさの呼

びによる。

例 テーパねじニップルの大きさの呼び6の場合

JIS B 6164 CNT 6

工作機械用圧縮式管継手 テーパねじニップル6

8

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10. 表示 継手には,次の事項を表示する。ただし,(2)及び(3)は包装ごとに荷札などによって表示しても

よい。

(1) 製造業者名又はその略号

(2) 形式を表す記号

(3) 大きさの呼び

付表1

単位 mm

大きさ

の呼び

適用管

外径

継手の

内径

(最小)

ねじの

呼び

a

l1

l2

l3

m1±0.2

L1

(手じめ)

L2

(手じめ)

二面幅×対角寸法

二面幅

B3

d1

B1×C1

B2×C2

4

4

2.5

R1/8

3.97

16

14

13

10.5

24

21

10×11.5

8× 9.2

10

12

6

6

4

R1/8

3.97

18.5

15

16.5

13.0

26.5

24.5

12×13.9

10×11.5

12

14

8

8

6

R1/4

6.01

25.5

21

22

17.5

34.5

31

17×19.6

14×16.2

17

18

備考1. “手じめ”とは,管を入れて工具を使用することなく組み立てた場合の長さをいう。

2. d1部の寸法許容差は,JIS B 0405に規定するc(粗級)とする。

9

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表2

単位 mm

大き

さの

呼び

適用

管外

径

継手

の内

径

(最小)

ねじ

の呼

び

l3

l4

l5

l6

(最

大)

l7

m1±0.2

L2

(手じめ)

L3

(手じめ)

二面幅×対角寸法

二面

幅

B3

d1

B1×C1

B2×C2

B4×C4

4

4

2.5

G1/8

13

8.5 17.5

10

27

10.5

21

26

14×16.2

8× 9.2

14×16.2

10

12

6

6

4

G1/8

16.5 8.5 23.5

10

28

13

24.5

31.5

14×16.2

10×11.5

14×16.2

12

14

8

8

6

G1/4

22

12

31

12

34

17.5

31

40

19×21.9

14×16.2

19×21.9

17

18

備考1. “手じめ”とは,管を入れて工具を使用することなく組み立てた場合の長さをいう。

2. d1部の寸法許容差は,JIS B 0405に規定するc(粗級)とする。

3. バックアップ座金関係は,付表11に示す。

10

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表3

単位 mm

大きさ

の呼び

適用管

外径

継手の

内径

(最小)

l3

l8

m1±0.2

L2

(手じめ)

L4

(手じめ)

二面幅×対角寸法

二面幅

d1

B1×C1

B2×C2

B3

4

4

2.5

13

24

10.5

21

40

10×11.5

8× 9.2

10

12

6

6

4

16.5

29

13

24.5

45

12×13.9

10×11.5

12

14

8

8

6

22

38

17.5

31

56

17×19.6

14×16.2

17

18

備考1. “手じめ”とは,管を入れて工具を使用することなく組み立てた場合の長さをいう。

2. d1部の寸法許容差は,JIS B 0405に規定するc(粗級)とする。

11

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表4

単位 mm

大きさ

の呼び

適用管

外径

継手の

内径

(最小)

ねじの呼び

M1

l9

l10

m1±0.2

L5

(手じめ)

二面幅×対角寸法

参考

B2×C2

B5×C5

B6×C6

D

(穴径)

T

最大

最小

4

4

2.5

M12×1.0

16

24

10.5

40

8× 9.2

17×19.6

17×19.6

13

7

2.5

6

6

4

M14×1.5

19

29

13

45

10×11.5

17×19.6

17×19.6

15

10

4

8

8

6

M20×1.5

25

38

17.5

56

14×16.2

24×27.7

24×27.7

21

16

4

備考 “手じめ”とは,管を入れて工具を使用することなく組み立てた場合の長さをいう。

付表5

単位 mm

大きさ

の呼び

ねじの呼び

M2

d2

l11

l12

l13

l14

二面幅×

対角寸法

B2×C2

参考

L6

4

M 8×1.0 6.5

4

8

2.5

16.5 8× 9.2

7.5

6

M 10×1.0 8.5

4

9

3

18

10×11.5

7.5

8

M 14×1.5 12

4.5

11.5 4

23

14×16.2

8.5

12

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表6

単位 mm

大きさ

の呼び

ねじの呼び

M2

l15

l16

二面幅×

対角寸法

B7×C7

4

M 8×1.0

6

10

12×13.9

6

M10×1.0

6

11

14×16.2

8

M14×1.5

7.5

15

17×19.6

備考 l15部の寸法許容差は,JIS B 0405に規定す

るc(粗級)とする。

付表7

単位 mm

大きさ

の呼び

適用管

外径

ねじの呼び

M2

l11

l17

(最小)

l18

d3

1.00

+

d4

2.00+

θ1

二面幅×

対角寸法

B2×C2

4

4

M 8×1.0

4

6

12

4.2

5.5

45°

8× 9.2

6

6

M10×1.0

4

7

13

6.2

7.5

45°

10×11.5

8

8

M14×1.5

4.5

9.5

16

8.2

9.5

45°

14×16.2

13

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表8

単位 mm

大きさの呼び

適用管外径

l19±0.5

d5

05

.00

+

d6±0.1

d7±0.1

θ2

4

4

5

4.1

4.3

6

50

6

6

5.5

6.1

6.3

8

50

8

8

6.5

8.1

8.4

10

50

付表9

単位 mm

大きさの呼び

d8

d9

t1

4

8.2

12

2

6

10.2

14

2

8

14.2

18

3

14

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表10

単位 mm

大きさ

の呼び

適用管

外径

ねじの呼び

M2

m1±0.2

m2±0.2

m3

(最小)

d10

(最小)

d11

1.00

+

d12

R

4

4

M 8×1.0

10.5

7

5.5

2.5

4.2

14

1.6

6

6

M10×1.0

13

8.5

6.5

4

6.2

16

1.6

8

8

M14×1.5

17.5

11.5

9.5

6

8.2

20

2.5

備考1. d12はガスケット(CG形)を使用する場合に必要な範囲を示す。

2. d12の座ぐり面は,きず又はら旋状のツールマークがあってはならない。

3. Rシール及びエッジシールの当たり面は,きず又はら旋状のツールマークがあ

ってはならない。

15

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

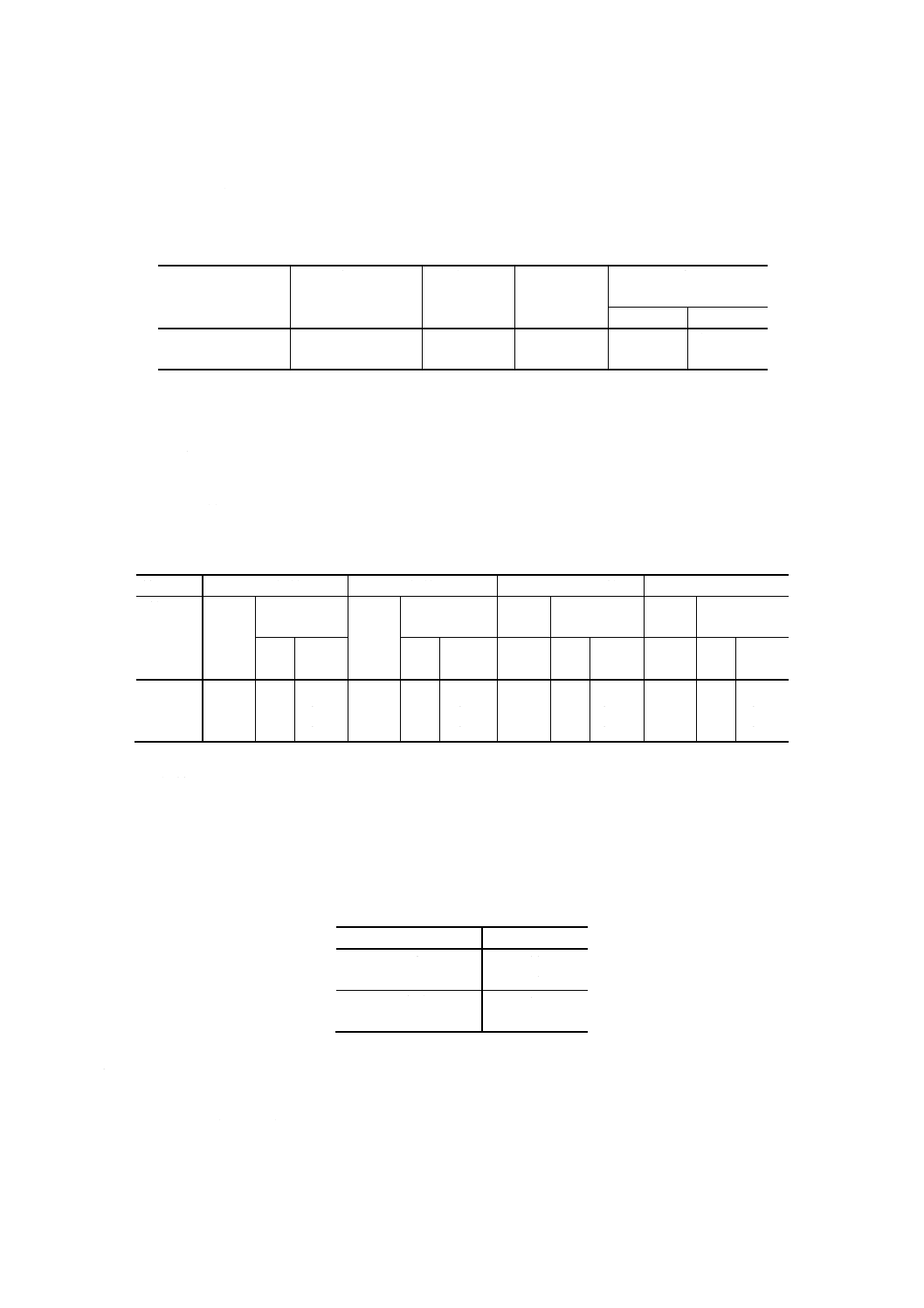

付表11 平行ねじ形式の継手取付端部及び相手ポートの形状・寸法

(O形リングシール方法による)

ねじの呼

び

d1304.0

−

d14±0.3

d15

1.00

+

d16

L20

(最小)

l21

(最大)

l22

(最小)

l23

4.00

+

l24

(最小)

l25

(最大)

t2

(最小)

適用する

Oリングの

呼び番号

G1/8

14

18

11.6

8005

.0

−

10

1

15

2

2.5

0.45

0.8

P8

G1/4

19

24

15.6

11006

.0

−

12

1.5

18

2.5

3.2

0.45

0.8

P11

備考1. l4,l6は,付表2のl4,l6と同じである。

2. Oリングは,JIS B 2401に規定する1種AのPを使用する。

3. l25はOリングの硬さHs 70の場合の最大直径すきまを示す。

4. 当たり面は,きず又はら旋状のツールマークがあってはならない。

16

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 工作機械用圧縮式管継手用管

1. 適用範囲 この附属書は,この規格の本体に規定する圧縮式管継手を用いる配管に使用する管(以下,

管という。)について規定する。

2. 種類 管の種類は,附属書表1のとおりとする。

附属書表1

管の種類

記号

記号の引用規格

精密炭素鋼鋼管1種 STPS 1

JIS B 2351の附属書

精密炭素鋼鋼管2種 STPS 2

JIS B 2351の附属書

銅管

C 1220 T-O

JIS H 3300

アルミニウム管

A 1050 TDS-O

JIS H 4080

二重巻鋼管

STDW

備考 精密炭素鋼鋼管は,以下“精密鋼管”という。

3. 製造方法

3.1

精密鋼管は,JIS B 2351の附属書による。

3.2

銅管は,JIS H 3300による。

3.3

アルミニウム管は,JIS H 4080による。

3.4

二重巻鋼管は,附属書表2に規定する素材の両面に銅めっきしたものを,二重に巻いて還元炉中で

銅ろう付溶着し,これの外面に亜鉛めっきを施す。

4. 品質

4.1

管は実用的にまっすぐで,その両端は管軸に対して直角でなければならない。

4.2

管の内外面は,仕上げが良好で,使用上有害な欠陥があってはならない。

4.3

管の内側は,油脂,引抜きや成形の際に用いられる添加剤,酸化物,スケール,炭化付着物及びア

ルカリ洗剤又は有機洗剤によって容易に除去できない異物があってはならない。

4.4

精密鋼管の品質は,JIS B 2351の附属書による。

4.5

銅管の品質は,JIS H 3300による。

4.6

アルミニウム管の品質は,JIS H 4080による。

4.7

二重巻鋼管の素材の化学成分は附属書表2,管の内外面のめっきの厚さは附属書表3とし,防せい

(錆)処理を施すこと。

附属書表2

C

Mn

P

S

0.12%以下

0.5%以下

0.04%以下

0.045%以下

附属書表3

内面

外面

溶着のための銅めっきのまま

8μm以上

4.8

管の機械的性質及び曲げ試験は,次による。

17

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 精密鋼管は,JIS B 2351による。

(2) 銅管は,JIS H 3300による。

(3) アルミニウム管は,JIS H 4080による。

(4) 二重巻鋼管は,附属書表4による。

附属書表4

引張強さ

降伏点

伸び

11号試験片

(1)

硬さ

曲げ試験

曲げ角度

内側半径

290N/mm2以上

175N/mm2以上

25%以上

HR30T

65以下

360度

管の外径

の1.5倍

注(1) JIS Z 2245参照。

4.9

管は,6.4の試験を行い,10MPaの圧力を加えたとき,漏れがあってはならない。

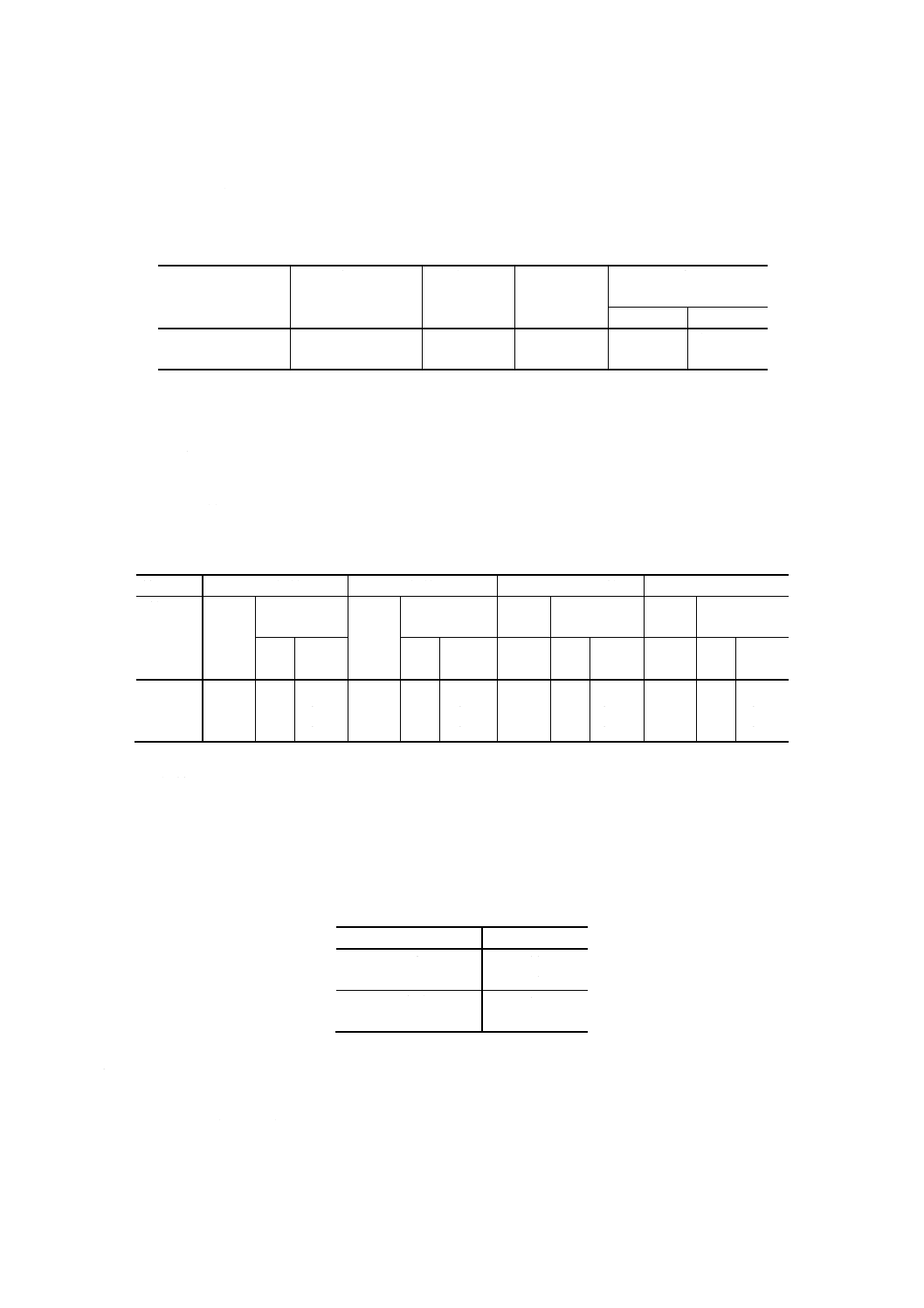

5. 寸法及び寸法許容差

5.1

管の外径,厚さ及びそれらの寸法許容差は,附属書表5による。

なお,厚さは最小基準寸法を示す。

附属書表5

単位 mm

管の種類

精密鋼管

銅管

アルミニウム管

二重巻鋼管

管外径 外径許

容差

厚さ

外径許

容差

厚さ

外径許

容差

厚さ

外径許

容差

厚さ

基準

寸法

許容差

基準

寸法

許容差

基準

寸法

許容差

基準

寸法

許容差

4

6

8

±0.1

0.5

0.5

0.5

±0.1

±0.1

±0.1

±0.08

0.5

0.8

0.8

±0.07

±0.1

±0.1

±0.08

0.6

0.8

1.0

±0.05

±0.05

±0.08

±0.1

0.7

0.7

0.7

±0.1

±0.1

±0.1

5.2

管の長さ 管の長さは,次による。

(1) 精密鋼管は,JIS B 2351の附属書による。

(2) 銅管は,JIS H 3300による。

(3) アルミニウム管は,JIS H 4080による。

(4) 二重巻鋼管の1本の長さは4 000mm以上とし,その許容差は附属書表6による。

附属書表6

単位 mm

長さの区分

長さの許容差

6 000以下

10

0

6 000を超えるもの

15

0

6. 試験方法

6.1

引張試験 管の引張試験は,JIS Z 2241による。

6.2

曲げ試験 管の曲げ試験は,次による。

(1) 精密鋼管はJIS B 2351の附属書による。

18

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 銅管はJIS H 3300による。

(3) アルミニウム管はJIS H 4080による。

(4) 二重巻鋼管は管の端から切り取った適当な長さの試験片を,常温のまま直径が管の外径の3倍の円筒

のまわりで360度曲げたとき,管の壁にきず及び割れが生じたかどうかを調べる。

なお,試験の際は,管の継目部は曲げの外側に置く。

6.3

渦流探傷試験 管の渦流探傷試験は,次による。

精密鋼管及び二重巻鋼管は,JIS G 0568によって,また,銅管は,JIS H 0502による試験を行い,管の

きずの有無を調べる。

なお,アルミニウム管については,上記に相当する他の方法によって試験を行い,管のきずの有無を調

べる。

6.4

耐圧試験 管の耐圧試験は,管に4.9に規定する内圧を加えて5分間保持したときの破損の有無を調

べる。試験に用いる流体は,JIS K 2213に規定する1号又はこれと同等以上の性能をもつものとする。

7. 検査 管の検査は外観,寸法,化学成分,引張強さ,曲げ,渦流探傷及び耐圧について行い,4.1〜4.9

及び5.の規定に適合しなければならない。

なお,抜取検査方式は,受渡当事者間の協定による。

8. 包装 管には,適切な防せい(錆)処理を行い,管端部は管内部に異物が入らないような保護具を付

けなければならない。

なお,さび止め処理に使用する油は,容易に除去できるものでなければならない。

9. 製品の呼び方 管の呼び方は,次による。

(1) 精密鋼管は,JIS B 2351の附属書による。

(2) 銅管はJIS H 3300による。

(3) アルミニウム管はJIS H 4080による。

(4) 二重巻鋼管は,名称及び寸法(外径×厚さ)(例1.参照)によるか,又は記号及び寸法(外径×厚さ)

(例2.参照)による。

例1. 二重巻鋼管 4×0.7

例2. STDW 4×0.7

10. 表示 管の外面には,次の事項を明示しなければならない。ただし,小径の管はこれを結束して,束

ごとに適切な方法で表示してもよい。

(1) 記号

(2) 寸法(外径×厚さ)

(3) 製造業者名又はその略号

(4) 製造年月

例 STPS2-8×0.5−製造業者名−84.5

関連規格 JIS B 0031 製図−面の肌の図示方法

JIS B 2406 Oリング取付溝部の形状・寸法

19

B 6164-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

阿 武 芳 朗

東京理科大学

藤 野 達 夫

通商産業省機械情報産業局

山 村 修 蔵

工業技術院標準部

田 窪 宣 彦

フォーゲルジャパン株式会社

石 井 康 之

正和機器産業株式会社

滝 口 久 富

東芝機械株式会社

伊 沢 元 雄

三井精機工業株式会社

柴 田 育 男

豊田工機株式会社

高 田 俊 晴

富士電機株式会社

田 仁 哲

社団法人日本工作機械工業会