B 6084:2020 (ISO 16084:2017)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 2

3 用語,定義,記号及び略語 ································································································· 3

3.1 用語及び定義 ················································································································ 3

3.2 記号及び略語 ················································································································ 4

4 要求事項························································································································· 7

4.1 一般 ···························································································································· 7

4.2 主軸負荷に基づく釣合せ要求事項······················································································ 8

4.3 ISO 15641に規定されている安全性に関係する不釣合いの制限(G40) ··································· 22

4.4 釣合せ要求事項のグラフによる表示·················································································· 23

4.5 非対称形状の特殊工具 ··································································································· 24

5 ツーリングシステムの釣合せ ····························································································· 24

5.1 一般 ··························································································································· 24

5.2 ツーリングシステム部品の釣合せ····················································································· 27

5.3 部品の不釣合いの角度方向の影響····················································································· 28

5.4 クランプによる偏心の影響 ····························································································· 28

5.5 ISO 21940-11に基づいて釣り合わせたツーリングシステム部品の組込み ·································· 30

5.6 実際の不釣合いに依存する許容回転速度の計算 ··································································· 30

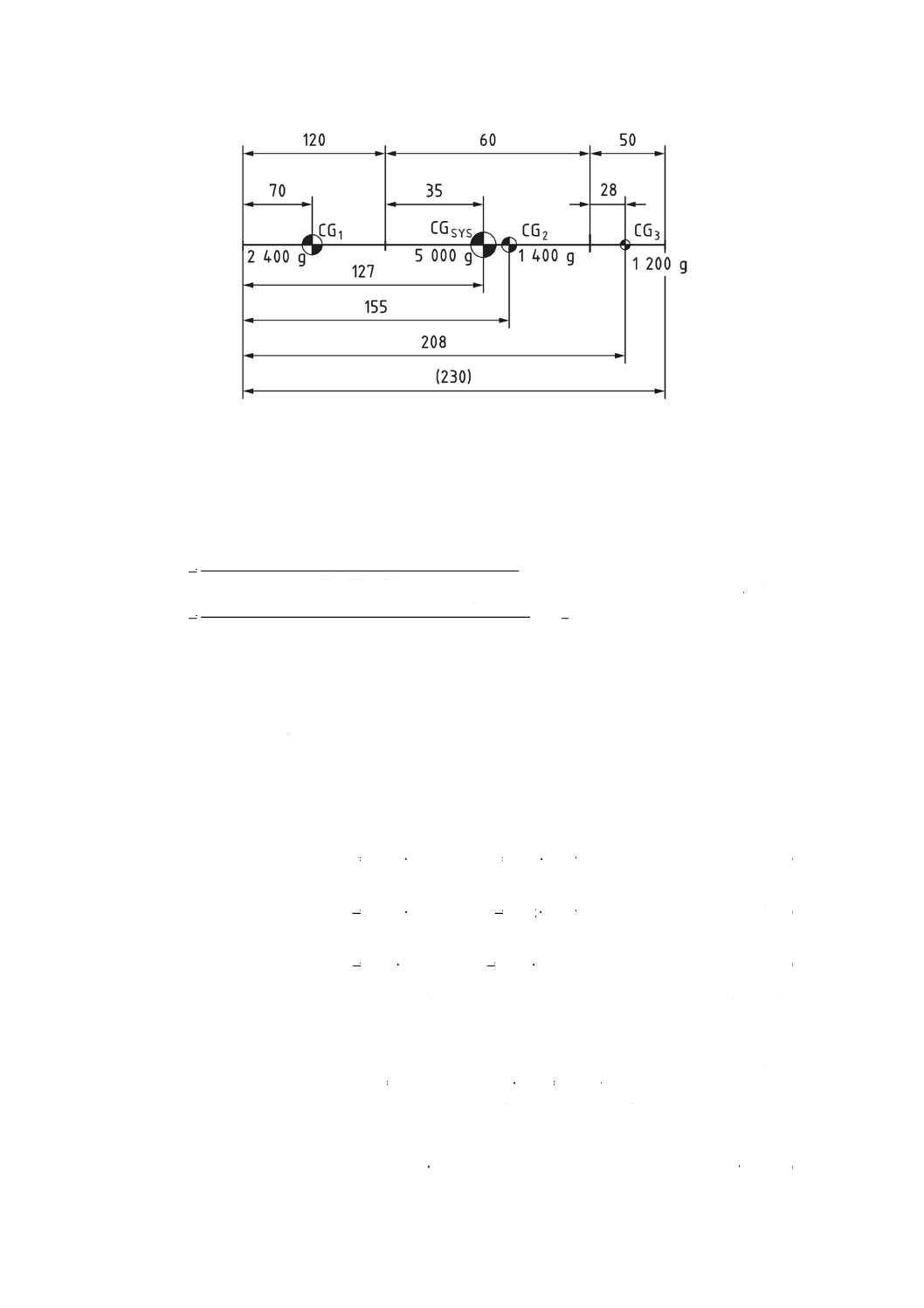

5.7 重心位置の決定及び計算 ································································································ 30

5.8 その他のインタフェースをもつ工具及び部品の釣合せ ·························································· 31

5.9 回転対称工具を保持するHSKシャンクアダプタ ································································· 32

5.10 ツーリングシステムの組立及び釣合せに関する特記事項 ····················································· 32

6 データの表示及び変換 ······································································································ 34

附属書A(参考)許容残留不釣合い−理論及び計算例 ································································ 35

附属書B(参考)モジュラー工具システムの計算例 ···································································· 56

附属書C(規定)釣合せ情報文書化用XMLファイルの構造 ························································ 61

附属書D(参考)不釣合いの基礎式及び質量補正 ······································································ 63

参考文献 ···························································································································· 65

B 6084:2020 (ISO 16084:2017)

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本工作機器工業会(JMAA)

及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を制定すべきとの申出

があり,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 6084:2020

(ISO 16084:2017)

回転工具及びツーリングシステムの

釣合せ要求事項

Requirements for balancing of rotating tools and tool systems

序文

この規格は,2017年に第1版として発行されたISO 16084を基に,技術的内容及び構成を変更すること

なく作成した日本産業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

切削速度の高速化に伴って,主軸,クランプ装置及び工具からなる工具−主軸系に一層厳密な釣合せ条

件が要求されている。特にISO 21940-11に基づく釣合せでは,より良好な釣合い良さ(例えば,G6.3の代

わりにG2.5)が選ばれる傾向が強くなっている。しかし,このことは,技術的に必要ではなく,かえって

コスト高になり,達成することが容易でないことが多い。

不釣合いは,回転速度と同期した遠心力となり工作機械構造に加振力として作用する。その遠心力の大

きさは,不釣合い及び回転速度によって決まる。これに関連して考慮すべき点は,要求される残留不釣合

いによる遠心力よりも動的な切削力(例えば,フライスによる断続切削)の方が主軸負荷に与える影響が

格段に大きいことである。

ISO 21940-11に規定されている剛性ロータ(例えば,電動モータのロータなど)の釣合い良さの要求事

項は,工具−主軸系に適切に適用することはできない。それは,主軸,クランプ装置及び工具からなる工

具−主軸系の特性が剛性ロータとは,次の点で根本的に異なるからである。

− 主軸,クランプ装置及び工具からなる工具−主軸系は,例えば,マシニングセンタでは,工具交換に

よって変化する。

− 繰り返し行う工具交換によってクランプするたびに,工具の軸中心線が半径方向に偏心し,かつ,傾

いて工具−主軸系の釣合い状態が変化する。

− 釣合せが個々の要素(主軸,クランプ装置及び工具)のはめ合い公差の制限を受ける。

特に,工具と工作機械主軸との間には,クランプによる不正確さが発生し,それが釣合せ状態の繰返し

性を制限している。ただし,この規格は,工作機械主軸を含む工具−主軸系の釣合せ方法については規定

していない。

附属書Aは,形状の異なる回転工具の静釣合せ及び動釣合せについて幾つかの例を示し,附属書Bは,

モジュラー工具システムの計算例を示す。また,附属書Aは,この規格で例示する三つの異なる幾何的な

条件に対応する許容残留動不釣合いの計算方法についても示す。

“釣合せ”は,ISO 21940-1にも含まれており,この規格は,ロータの釣合せを扱う他の規格に関する

有益な情報を含んでいる。

EN 847(all parts)は,木工機械の工具釣合せに関する規定も含んでいる。

2

B 6084:2020 (ISO 16084:2017)

1

適用範囲

この規格は,回転工具及びツーリングシステムの釣合せ要求事項について規定する。また,許容残留静

不釣合い及び動不釣合いの計算手法についても記載する。この規格は,遠心力に起因して発生した不釣合

いが主軸軸受に損傷を与えることなく,かつ,機械加工,工具寿命及び工作物品質の低下を防ぐという考

えに基づいている。

注記1 この規格に関係する回転工具及びツーリングシステムには,例えば,JIS B 6064-1及びJIS B

6064-2に規定する中空テーパインタフェース(HSK),JIS B 6065-1及びJIS B 6065-2に規定

するボールトラック機構をもつモジュラーテーパインタフェース,JIS B 6066-1及びJIS B

6066-2に規定するポリゴンテーパインタフェース,JIS B 6339-1及びJIS B 6339-2に規定す

る7/24テーパシャンク,JIS B 6340-1及びJIS B 6340-2に規定する自動工具交換用7/24テー

パ穴をもつ主軸端がある。

この規格のもう一つの重要かつ複雑な課題は,モジュラー工具システムの釣合せである。この規格は,

モジュラー工具システム及びその部品を釣り合わせるための計算方法及び計算の過程についても記載して

いる。

この規格は,ツールシャンクをクランプしたときの軸中心の偏心及び釣合せ手順に及ぼすその偏心の影

響に焦点を当てている。この偏心は,回転工具又はツーリングシステムと工作機械主軸との間で(工具交

換するたびに)発生するだけでなく,ツーリングシステムを組み立てるときにも発生する。

注記2 望ましくない加工若しくはシステム条件(例えば,特定の回転速度で発生する機械構造の部

分的な共振)又は設計及び機械に関係する技術的条件(例えば,軸の突出し長さ,狭い空間

条件,振動の影響を受けやすい装置,クランプ装置及び工具設計)は,振動負荷の増大及び

釣合せ要求事項が増えることにつながる可能性がある。これらは,個々の機械と工具−主軸

系との相互関係に依存し,一つの規格にまとめることは不可能である。この規格の推奨する

限界値からの偏差が個々の場合に必要になることがある。

注記3 ツールシャンクのインタフェース部の摩耗は,クランプ状態を変化させ,その結果,振れ及

び釣合せ状態を悪化させる可能性がある。この規格では,摩耗の影響については扱っていな

い。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16084:2017,Balancing of rotating tools and tool systems(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

ISO 21940-2,Mechanical vibration−Rotor balancing−Part 2: Vocabulary

注記 この規格の対応国際規格ではISO 1925,Mechanical vibration−Balancing−Vocabularyを引用

規格としているが,ISO 1925は2017年に廃止され,新たにISO 21940-2:2017として制定さ

れたため,これを引用した。

なお,ISO 21940-2の対応JISは,現在のところ制定されていない。

3

B 6084:2020 (ISO 16084:2017)

3

用語,定義,記号及び略語

3.1

用語及び定義

この規格で用いる主な用語及び定義は,ISO 21940-2によるほか,次による。

3.1.1

工具−主軸系(tool-spindle system)

設計,形状,振れなどによって不釣合いが発生する可能性のある部品の集合[例えば,工作機械主軸と

ツーリングシステム(3.1.2)とからなる系]

3.1.2

ツーリングシステム(tool system)

少なくとも二つの部品を組み立てた工具

例 シャンクアダプタと一体形工具(3.1.3)とから構成されたツーリングシステム

注記1 この規格では,“モジュラー工具システム”を“ツーリングシステム”と同義語であるとして

用いている。

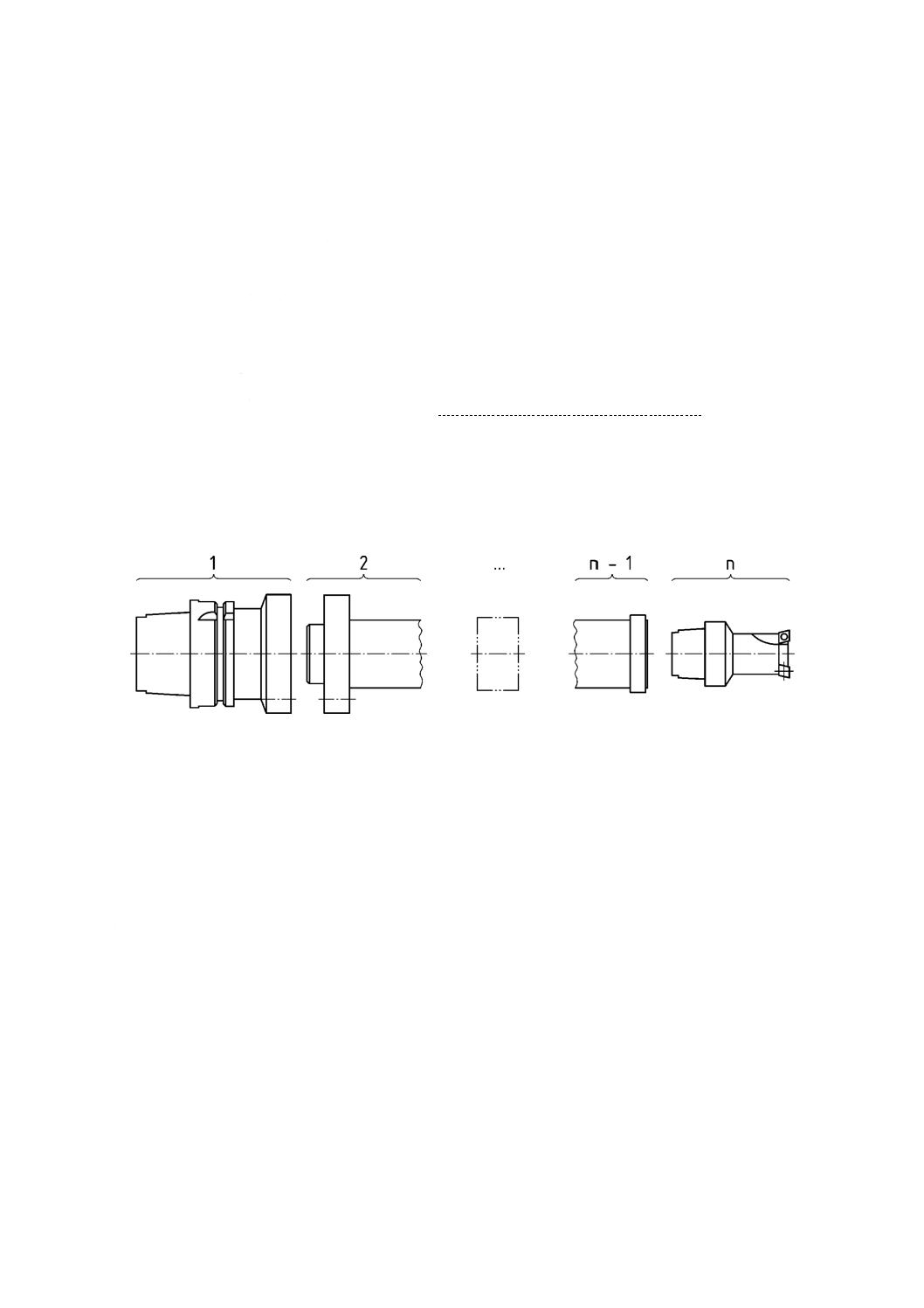

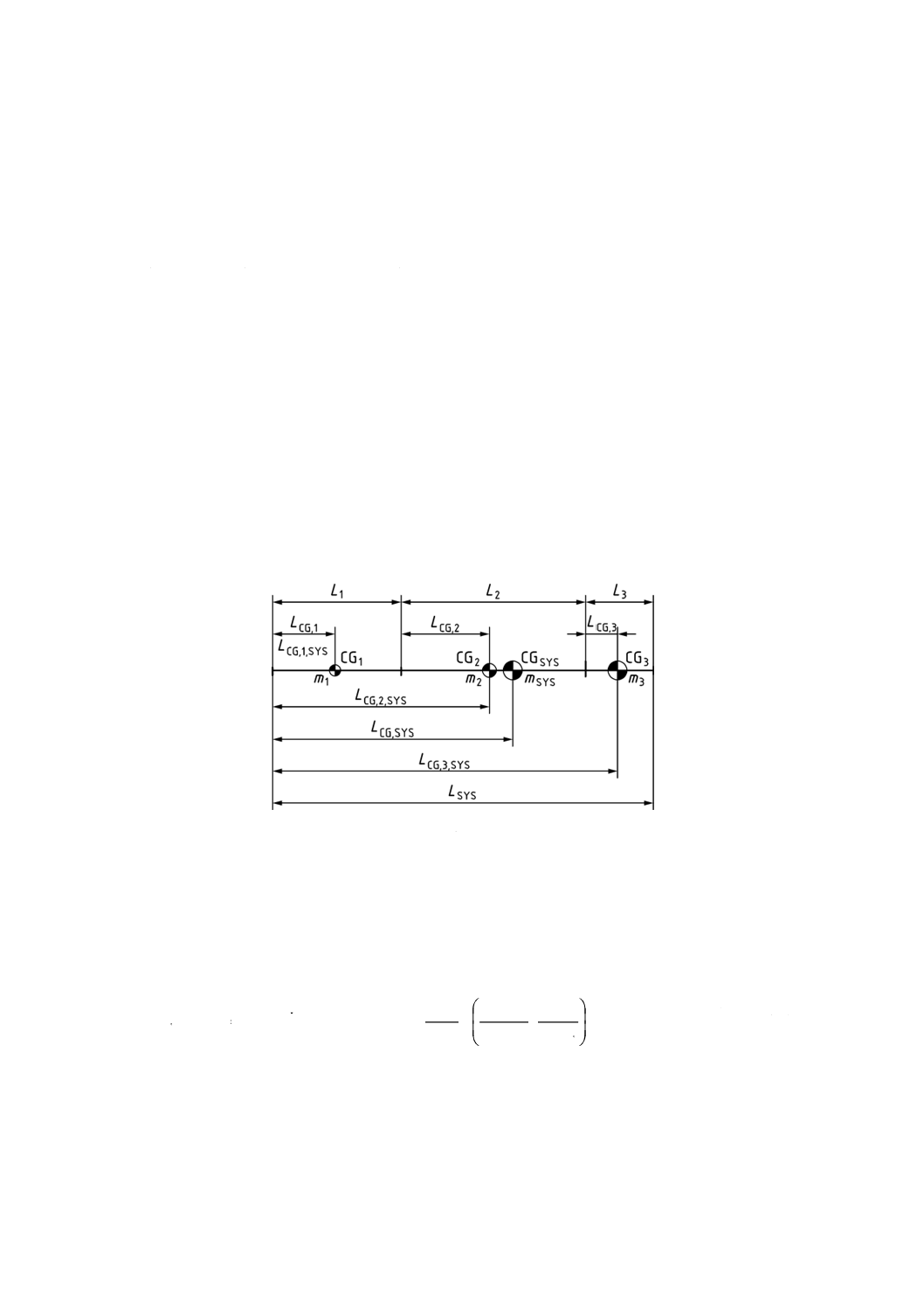

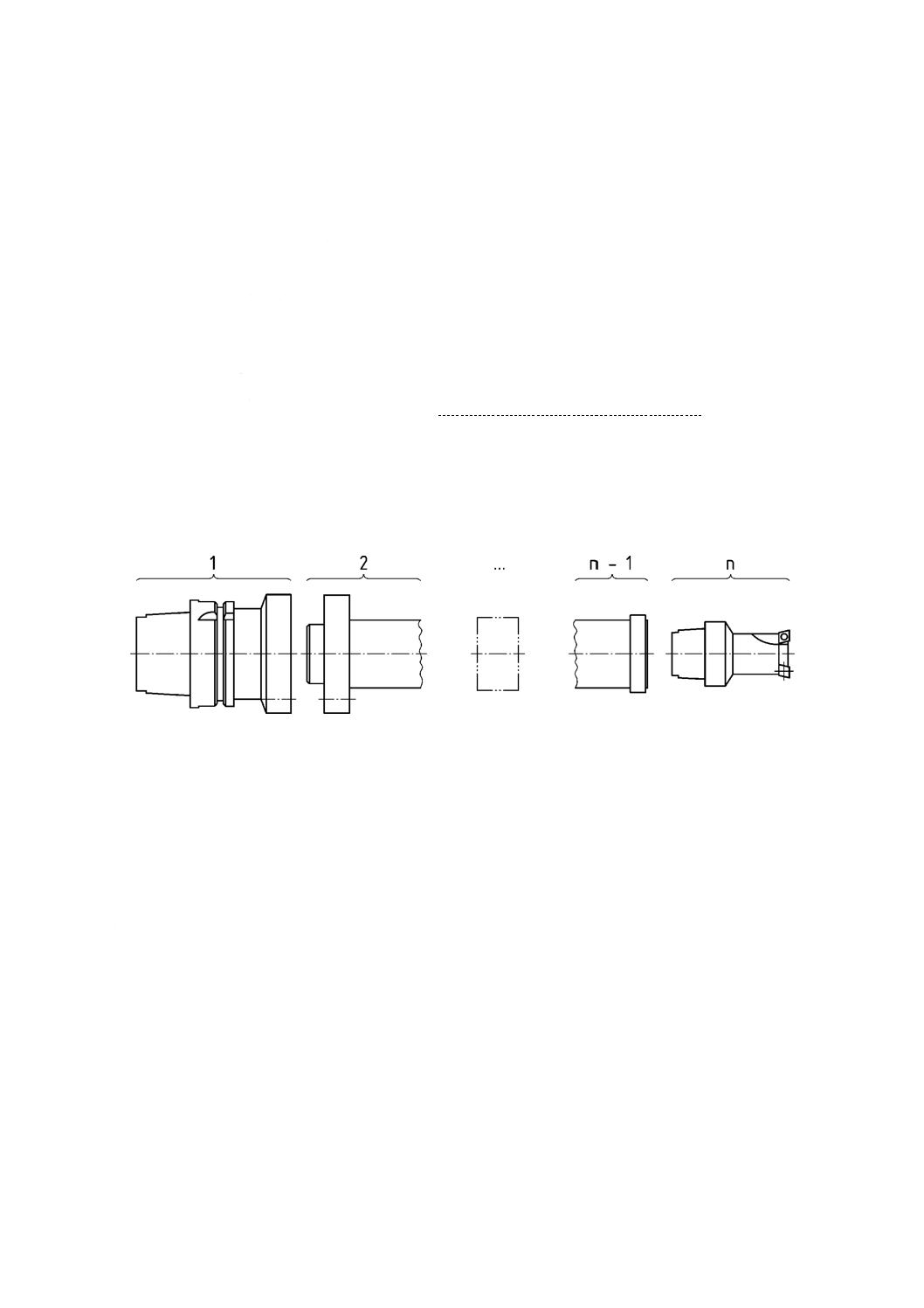

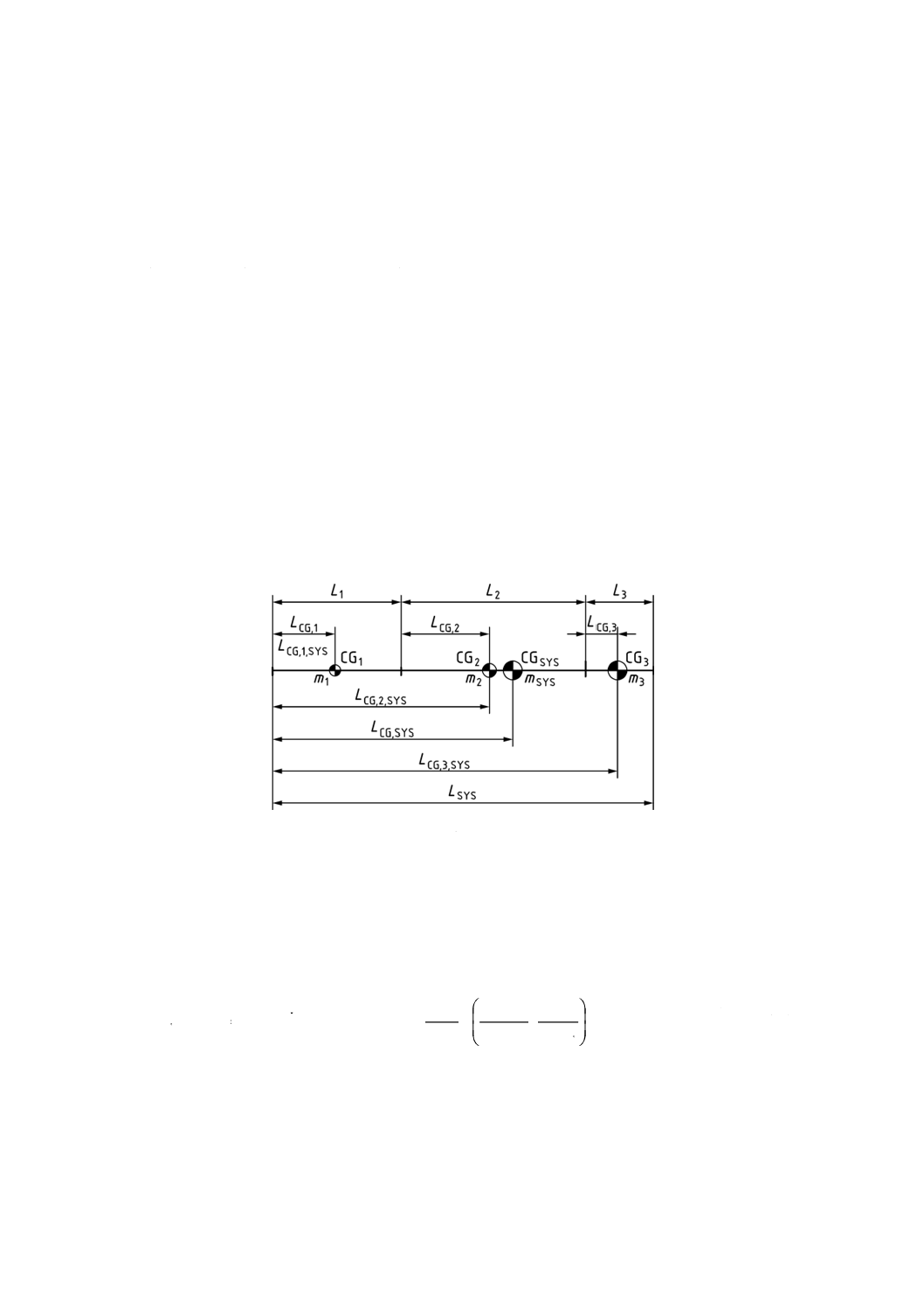

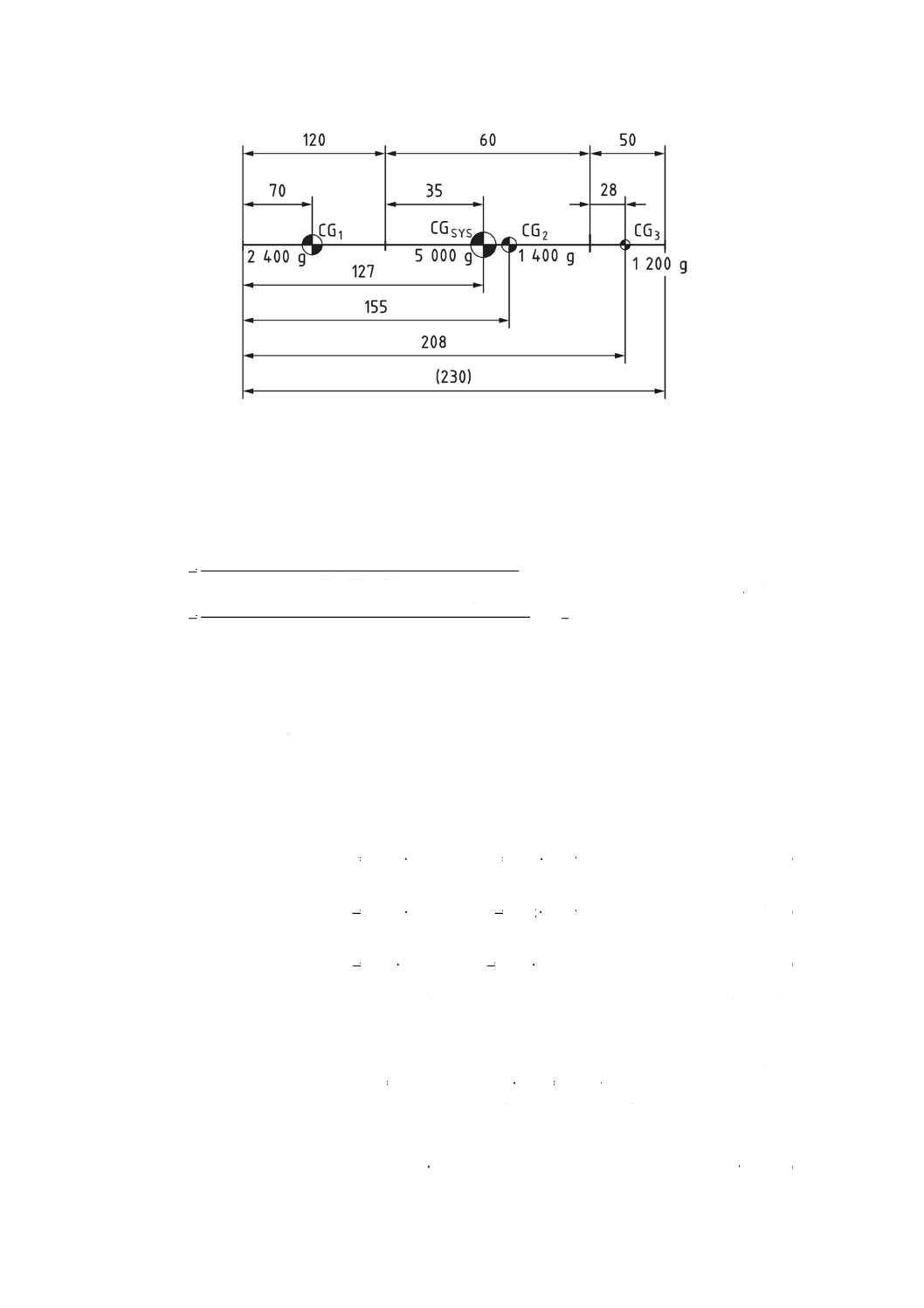

注記2 図1の部品1(シャンクアダプタ)は,部品2を保持するためのインタフェースをもつ工具

でもある。

記号説明

1

部品1:シャンクアダプタ

2

部品2:中間アダプタ

n−1 部品n−1:中間アダプタ

n

部品n:一体形工具

図1−モジュラー工具システムを構成する部品の例

3.1.3

一体形工具(single tool)

ツールシャンク,中間の部品(例えば,カセット,モジュラー部品)及びせん断作用によって工作物か

ら材料を除去するための切れ刃(例えば,インサート,ドリル)の取付部が一体になった工具

注記 一体形工具は,一体形の切削工具を意味する。

3.1.4

シャンクアダプタ(shank adapter,basic adapter)

機械側と工作物側とで様々な形式及びサイズのインタフェース(3.1.7)で結合する凸形又は凹形の接続

部品

3.1.5

中間アダプタ(intermediate adapter)

4

B 6084:2020 (ISO 16084:2017)

シャンクアダプタ(3.1.4)と一体形工具(3.1.3)又は他の中間の部品とを接続する部品

3.1.6

クランプ装置(clamping device)

工作機械主軸にツーリングシステム(3.1.2)をクランプする装置

3.1.7

インタフェース(interface)

ツーリングシステム(3.1.2)を構成する部品間の結合部,及び回転工具又はツーリングシステムと工作

機械主軸との結合部

3.1.8

不釣合いモーメント(unbalance moment)

主軸の前部軸受から軸方向にある距離離れた位置にある不釣合いによって発生するモーメント

3.1.9

偶不釣合い(couple unbalance)

同一軸上のある距離離れた位置で,大きさが同じで向きが反対の二つの不釣合いによって発生する特別

な不釣合いモーメント(3.1.8)

注記 主に準静釣合せによって発生する(図5及びA.5.2参照)。

3.2

記号及び略語

記号及び略語

単位

説明

a

mm

レバーアームの全長−前部主軸軸受B1から工具重心CGまでの距離

aM

mm

一般化した主軸モデルの主軸の突出し長さ(前部主軸軸受から主軸端までの距

離,例えば,HSKとの接触面までの距離)

B1

−

前部主軸軸受

B2

−

後部主軸軸受

b

mm

修正面P1とP2との間の距離

bMIN

mm

修正面P1とP2との間の最小距離

CG

−

重心1

CGi 1)

−

部品iの重心(i=1,2,3…)

CGSYS 1)

−

ツーリングシステムの重心

CS

−

使用者(ときには,顧客)

CDYN

N

主軸軸受の動定格荷重

D

mm

直径

DP1

mm

修正面P1での釣合せ直径

DP2

mm

修正面P2での釣合せ直径

DREF

mm

G40を確認するための工具又は部品の基準直径

DS

mm

シャンクフランジの基準直径(例えば,HSK-A63→DS=63 mm)

eCG 1)

mm

重心の偏心量

ek, SYS, MAX

mm

ツーリングシステム内の部品kの最大偏心量

eS

mm

ツールシャンク又は工具部品の偏心量

eS, i

mm

部品iとツールシャンクとの偏心量

fBAL

−

釣合い良さの重み係数

fBAL, FINE

−

精密釣合せの重み係数

fBAL, STND

−

普通釣合せの重み係数

fP, MIN

−

1修正面当たりの最小許容不釣合いを保証するための係数

fSYS, k

−

特殊ツーリングシステムの部品の許容不釣合いを計算するための係数

5

B 6084:2020 (ISO 16084:2017)

記号及び略語

単位

説明

Fρ

N

力のベクトル

FB

N

主軸軸受に作用する合力

FB1

N

不釣合いによって主軸軸受B1に作用する(動的)力

FB2

N

不釣合いによって主軸軸受B2に作用する(動的)力

FB1, CPL

N

偶不釣合いによって主軸軸受B1に作用する力

FρB1, CPL 1)

N

偶不釣合いによって主軸軸受B1に作用する力のベクトル

FB1, RES

N

主軸軸受B1に作用する合力

FρB1, RES 1)

N

主軸軸受B1に作用する合力のベクトル

FB1, STAT

N

静不釣合いによって主軸軸受B1に作用する力

FρB1, STAT 1)

N

静不釣合いによって主軸軸受B1に作用する力のベクトル

G(x)

mm/s

ISO 21940-11による釣合い良さの等級,例えば,G6.3

G40

mm/s

ISO 15641に規定されている許容不釣合いの安全限界

hP1

mm

RPから修正面P1までの距離

hP2

mm

RPから修正面P2までの距離

HSK-(x)

−

HSKの様々な種類(A,C,E,Tなど)のサイズ,例えば,HSK-63

i

−

ツーリングシステムを構成する部品の1から始まる通し番号

k

−

ツーリングシステムの部品の個数

kSYS

−

ツーリングシステムの部品の総個数

kSYS, STND

−

標準ツーリングシステムの部品の総個数(kSYS,STND=3)

L

mm

一体形工具又はツーリングシステム部品の長さ

LB

mm

主軸軸受B1とB2との間の距離

LBL

mm

RPから修正面P2までの質量補正が可能な釣合せ領域の長さ(LBL<L)

LCG

mm

RPから工具重心CGまでのレバーアームの長さ

LCG, i

mm

RPから部品iの重心までのレバーアームの長さ

LCG, i, SYS

mm

RPからツーリングシステム部品iの工具重心までのレバーアームの長さ

LCG, k 1)

mm

ツーリングシステムの部品kの重心までのレバーアームの長さ

LCG, SYS

mm

RPからツーリングシステムの重心までのレバーアームの長さ(RPからCGまで

の距離)

LCG, SYS, k

mm

RPからk個の部品からなるツーリングシステムの重心までのレバーアームの長

さ

LCG, SYS, 3

mm

RPから3個の部品からなる標準ツーリングシステムの重心までのレバーアーム

の長さ

LCPL

mm

初期の不釣合い面と補正不釣合い面との距離(準静不釣合いによる偶不釣合いの

場合)

Li 1)

mm

部品iの長さ(i=1,2,3,…)

LP1

mm

主軸基準点RPから修正面P1までの距離

LP2

mm

主軸基準点RPから修正面P2までの距離

LSYS

mm

ツーリングシステムの長さ

LSTAT, MAX

mm

静釣合せを行うことができる回転工具又はツーリングシステムの最大長さ

m

g(kg)

工具の質量

注記 全ての式に代入する質量の単位は,グラム(g)とする。

mAVG

g(kg)

回転工具又はツーリングシステムのインタフェースに関係する部品の基準とな

る平均質量

mi

g(kg)

ツーリングシステムの部品iの質量

mk

g(kg)

ツーリングシステムの部品kの質量

mMAX

g(kg)

工具又はツーリングシステムのインタフェースに関係する最大基準質量

mMIN

g(kg)

工具又はツーリングシステムのインタフェースに関係する最小基準質量

mSYS

g(kg)

ツーリングシステムの質量

6

B 6084:2020 (ISO 16084:2017)

記号及び略語

単位

説明

mU, P1

g

修正面P1での不釣合い質量

mU, P2

g

修正面P2での不釣合い質量

n

r/min

回転速度

ni 1)

r/min

工具又は部品iの回転速度

nMAX, PER

r/min

許容最大回転速度

nSYS

r/min

ツーリングシステムの回転速度

P1

−

修正面1

P2

−

修正面2

RP

−

主軸基準点(例えば,HSKの場合には,主軸端面)

RL/D

−

(静釣合せか,又は動釣合せかを決定するための)直径に対する工具長の比

RSTAT, MAX

−

静釣合せを行うことができる最大値(RSTAT, MAX=2.2)

R*STAT, MAX

−

案内パッドをもった工具の静釣合せを行うことができる最大値

TM

−

工具又は部品の製造業者

U

g・mm

不釣合い

注記 gmm=g・mm

Uρ

g・mm

不釣合いベクトル

UBM, MIN

g・mm

釣合い試験機の最小測定可能不釣合い

UBM, ACC

g・mm

釣合い試験機の測定精度

UCPL

g・mm2

偶不釣合い

UECC

g・mm

主軸回転軸中心線に対する偏心による不釣合い

UECC, i

g・mm

主軸回転軸中心線に対する偏心によるi番目の部品の不釣合い

UECC, MAX

g・mm

最大偏心量による不釣合い

UECC, i, SYS

g・mm

ツーリングシステム内の部品(i-1)に対する部品iの偏心による不釣合い

UECC, k, MAX

g・mm

k個の部品から構成されたツーリングシステムの偏心による最大不釣合い

UG(x), PER

g・mm

ISO 21940-11による許容残留静不釣合い

UG40

g・mm

ISO 15641に規定されているG40の安全不釣合い

UMIN

g・mm

達成可能な最小残留不釣合い

UρMOM, STAT 1)

g・mm

(重心CGにおける)静不釣合いUSTATによる偶不釣合いベクトル

UP

g・mm

修正面当たりの不釣合い

UP, MIN

g・mm

修正面当たりの最小不釣合い

UP, PER

g・mm

修正面当たりの許容残留不釣合い

UP1

g・mm

修正面P1での不釣合い

UρP1 1)

g・mm

修正面P1における不釣合いベクトル

UP2

g・mm

修正面P2での不釣合い

UρP2 1)

g・mm

修正面P2における不釣合いベクトル

UP1, PER

g・mm

修正面P1での許容残留不釣合い

UρP1, PER 1)

g・mm

修正面P1における許容残留不釣合いベクトル

U*P1, PER

g・mm

UP2, PERと同じ角度方向をもった許容残留不釣合いUP1, PER

Uρ*P1, PER

g・mm

U*P1, PERのベクトル

UP1, PER, LIM

g・mm

修正面P1での修正許容残留不釣合い(ケースF)

UP2, PER

g・mm

修正面P2での許容残留不釣合い

UρP2, PER 1)

g・mm

修正面P2における許容残留不釣合いベクトル

U*P2, PER 1)

g・mm

UP1, PERと同じ角度方向をもった許容残留不釣合いUP2, PER

Uρ*P2, PER 1)

g・mm

U*P2, PERのベクトル

UP2, PER, LIM

g・mm

修正面P2での修正許容残留不釣合い(ケースF)

UQS

g・mm

準静不釣合い(図5参照)

UρQS 1)

g・mm

準静不釣合いベクトル

7

B 6084:2020 (ISO 16084:2017)

記号及び略語

単位

説明

USTAT

g・mm

静不釣合い

USTAT, ACT

g・mm

実際に測定した静不釣合い

UρSTAT 1)

g・mm

静不釣合いベクトル

USTAT, BAL

g・mm

fBALで重み付けした静不釣合い

USTAT, i, SYS, PER

g・mm

kSYS個の部品からなるツーリングシステム内の任意の位置に配置された汎用部品

iの許容残留不釣合い

USTAT, 1 %

g・mm

主軸軸受B1でFB1/CDYN≦1 %を保証する静不釣合い

USTAT, MAX

g・mm

最大静不釣合い

UρSTAT, MAX 1)

g・mm

最大静不釣合いベクトル

USTAT, MAX, A

g・mm

図7のケースAにおける可能な最大静不釣合い

USTAT, MAX, B

g・mm

図7のケースBにおける可能な最大静不釣合い

USTAT, MAX, C

g・mm

図7のケースCにおける最大許容静不釣合い

USTAT, PER

g・mm

許容残留静不釣合い

UρSTAT, PER 1)

g・mm

許容静不釣合いベクトル

USTAT, PER, CS

g・mm

使用者の許容残留静不釣合い

USTAT, PER, FINE

g・mm

精密釣合せに対する許容残留静不釣合い

USTAT, PER, FINE, RES

g・mm

UMIN及びG40を考慮した最終的に精密釣合せされた工具又は部品の許容残留静

不釣合い(図13参照)

USTAT, PER, FINE, 4

g・mm

4個の部品からなるツーリングシステムに対して精密釣合せされた1個の部品の

許容残留静不釣合い

USTAT, PER, FINE, 5

g・mm

5個の部品からなるツーリングシステムに対して精密釣合せされた1個の部品の

許容残留静不釣合い

USTAT, PER, FINE, 6

g・mm

6個の部品からなるツーリングシステムに対して精密釣合せされた1個の部品の

許容残留静不釣合い

USTAT, PER, STND

g・mm

普通釣合せのための許容残留静不釣合い

USTAT, PER, TM

g・mm

製造業者の許容残留静不釣合い

USTAT, SYS, PER

g・mm

ツーリングシステムの許容残留静不釣合い

USTAT, P1, P2

g・mm

二面修正で動釣合せを行った後に発生した静不釣合い

vREF

m/min

基準工具直径(すなわち,最大工具径)の周速度

xP1

mm

修正面P1と工具重心CGとの間の距離

xP2

mm

修正面P2と工具重心CGとの間の距離

α

°

角度

αP1

°

修正面P1における不釣合いの角度方向

αP2

°

修正面P2における不釣合いの角度方向

Ω

rad/s

部品又は工具の角速度

注1) 対応国際規格の3.2には記載されていない。

4

要求事項

4.1

一般

4.1.1

クランプ時の不正確さ

工具を工作機械主軸にはめてクランプしたとき,はめ合い公差に起因する不正確さのために,工具の釣

合い良さに関係しない不釣合いが発生する可能性がある。釣合い試験機で釣り合わせた結果が,ツールシ

ャンクの偏心よりも小さな偏心を示している場合でも,工作機械の主軸又は釣合い試験機のいずれかで,

この工具をクランプするたびに同じ釣合せ状態を再現することはできない。シャンクの種類及びサイズに

よっても,半径方向に数マイクロメートルの不正確さが発生する可能性がある(様々な工具インタフェー

8

B 6084:2020 (ISO 16084:2017)

スへの不正確さについては,表2参照)。インタフェースの摩耗,振れなどの要因は,結合精度の低下を

招き,その結果として工具−主軸系の残留不釣合いが大きくなる可能性がある。

4.1.2

釣合い試験機の影響

達成可能な工具の残留不釣合いは,釣合い試験機(4.2.2及び4.2.3参照)の種類及び精度の制限を受け

る。表2は,工具の質量に対して調査した釣合い試験機の不釣合い測定の限界を示す。

釣合い試験機のスピンドルの振れのような系統的な偏心は,割出し釣合せによって取り除くことができ

る。その方法については,ISO 21940-14に記載されている。

注記 ISO 21940-21は,釣合い試験機の限界及び性能を評価するための試験方法について規定してい

る。

4.1.3

ISO 21940-11に基づいた許容残留不釣合いの影響及びよく起こる結果

次に示す二つの例は,ISO 21940-11に基づく通常の釣合い良さが既に実現できる限界を超えることを示

している。

回転速度25 000 r/minで要求されることが多い釣合い良さの等級G2.5は,許容残留不釣合いを僅か1 g・

mm/kgにすることを意味する。質量1 000 gの工具に対して残留不釣合いを1 g・mmにすることは,工具の

重心に対して許容できる偏心量がちょうど1 μmになることを意味している。この値は,新品のHSKで繰

り返し達成できる2 μmよりも小さい(表2参照)。

軽い工具をより高速で回転させる場合には,釣合せ要求事項は更に厳しくなる。質量350 gのHSK-40

の工具で回転速度を40 000 r/minとすると,G2.5に適合するために僅か0.21 g・mm(0.6 g・mm/kg)の残留

不釣合いしかない。この値は,工具重心の最大偏心量が0.6 μmにすぎないことを意味している。

いずれの例も,残留不釣合いの測定及びその補正をすることは,釣合い試験機自身のクランプの不正確

さ及び商業的に利用できる釣合い試験機の測定精度を考慮すると,確実に可能ではないことを示している。

同じ釣合い良さの等級で,しかも同じ回転速度であっても,工具質量が異なると許容残留不釣合いが異

なることは,ISO 21940-11の結果からも分かる。言い換えれば,不釣合いが異なると遠心力,すなわち,

主軸にかかる力が異なることになる。ただし,主軸にかかる動的な力は,工具の質量に依存するのではな

く,ツーリングシステムの不釣合い及びその結果としての力に依存する。

4.1.4

工作機械及び構成部品固有の特性

機械構造の振動振幅は,加振力及び周波数だけでなく,工作機械の動特性にも関係する。また,ある加

振周波数で動コンプライアンスが高くなる場合には,同じ大きさの加振力であっても振動振幅はより大き

くなる。

したがって,機械,特に工具−主軸系が関係する限り,釣合せ要求事項は,工具−主軸系の動特性に依

存する。工作機械の動特性を一般化して表現することは不可能である。ただし,機械振動に関係する不釣

合いの限界については,再現性のある達成可能な最小残留不釣合いUMINまで工具を釣り合わせることによ

って達成することは可能である(4.2.3参照)。

機械振動は,加工工程で運転速度範囲内で切削条件を変更できる場合には,切削速度を変えることによ

って低減することができる。このような加振は,機械が安定した周波数範囲でも発生する可能性がある。

4.2

主軸負荷に基づく釣合せ要求事項

4.2.1

一般

主軸軸受に作用する不釣合いに関係する周期的な負荷を制限するためには,回転速度及びこの規格に規

定する主軸系の特性に応じてツーリングシステムを釣り合わせる必要がある(理論的な計算方法について

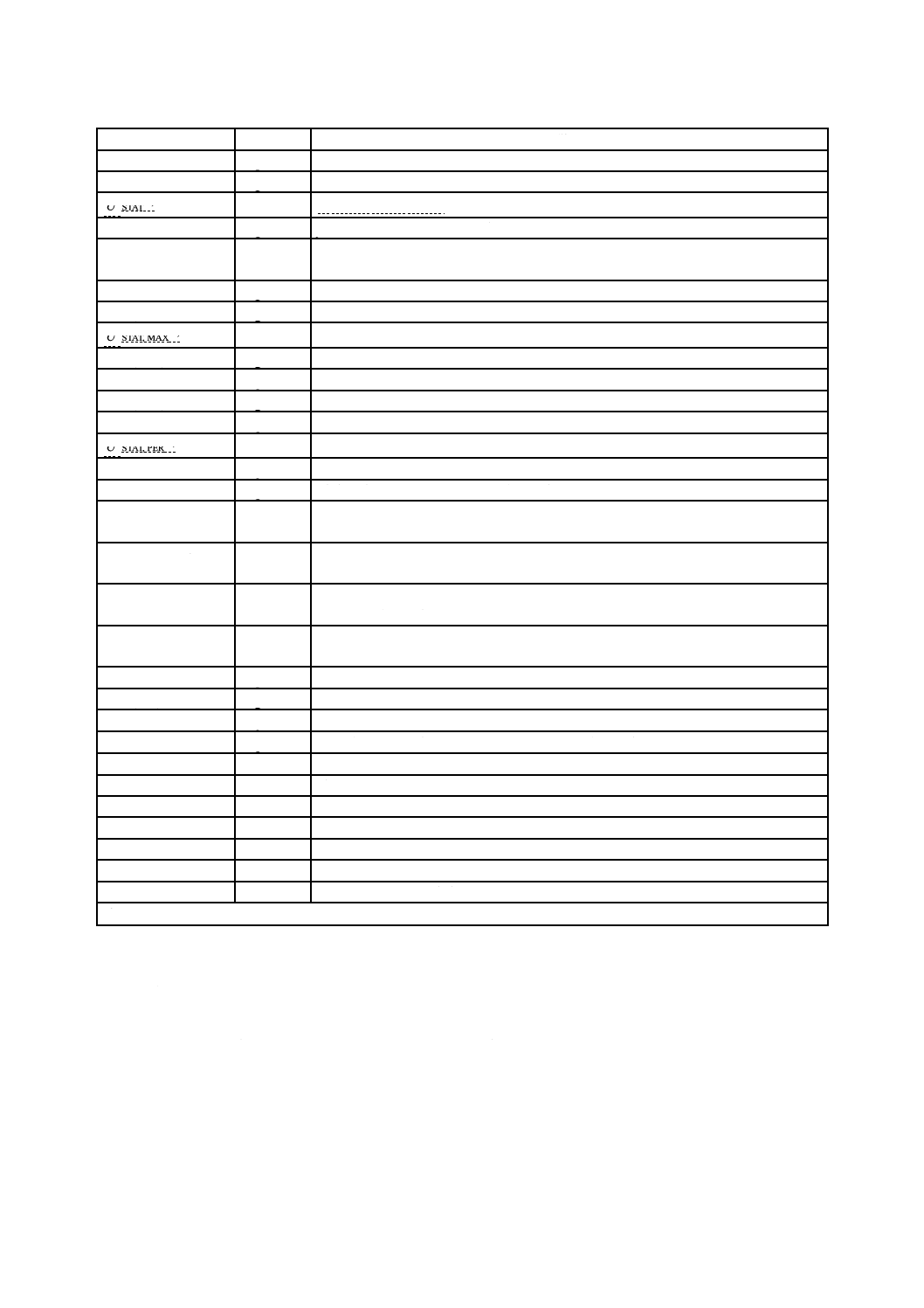

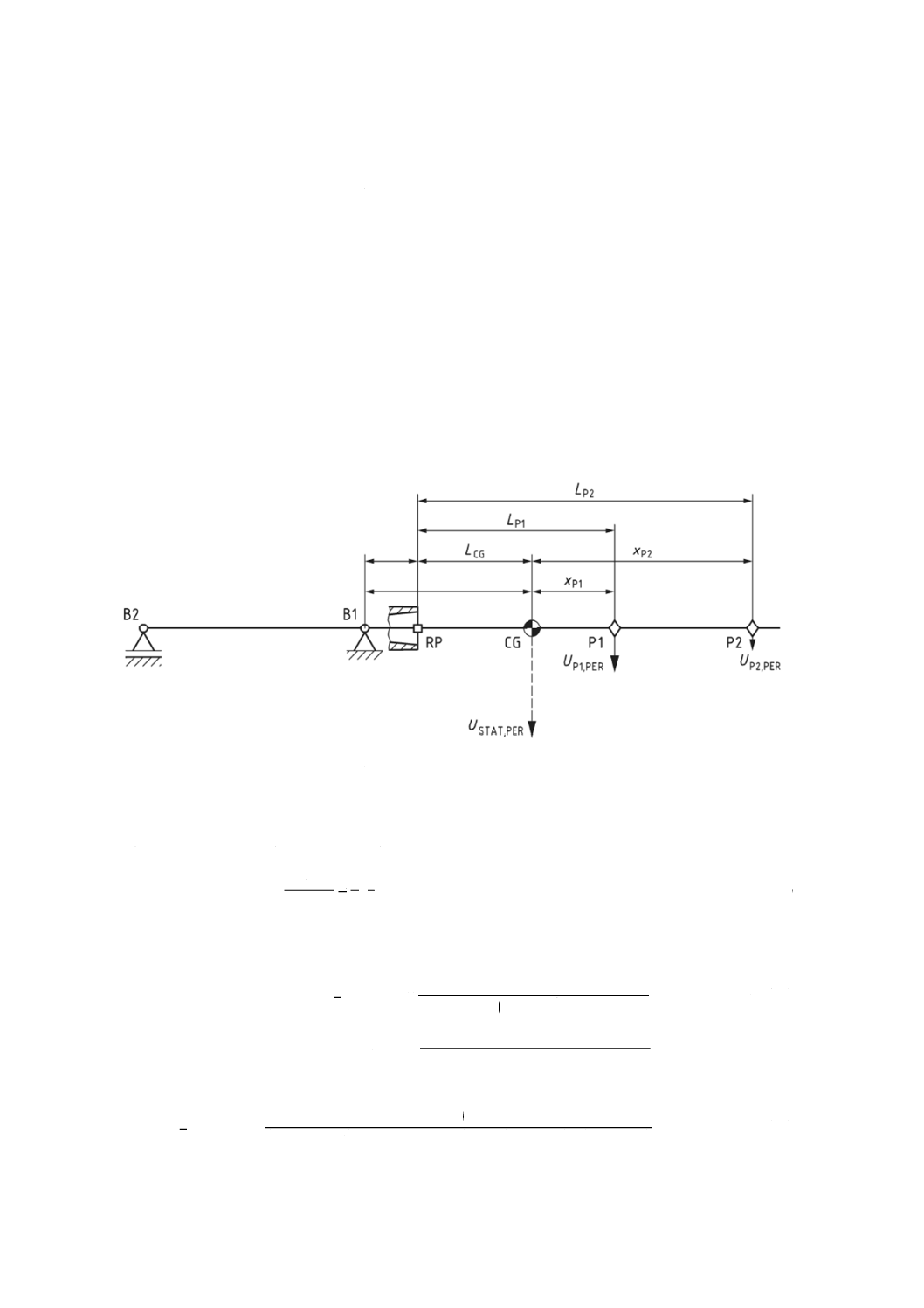

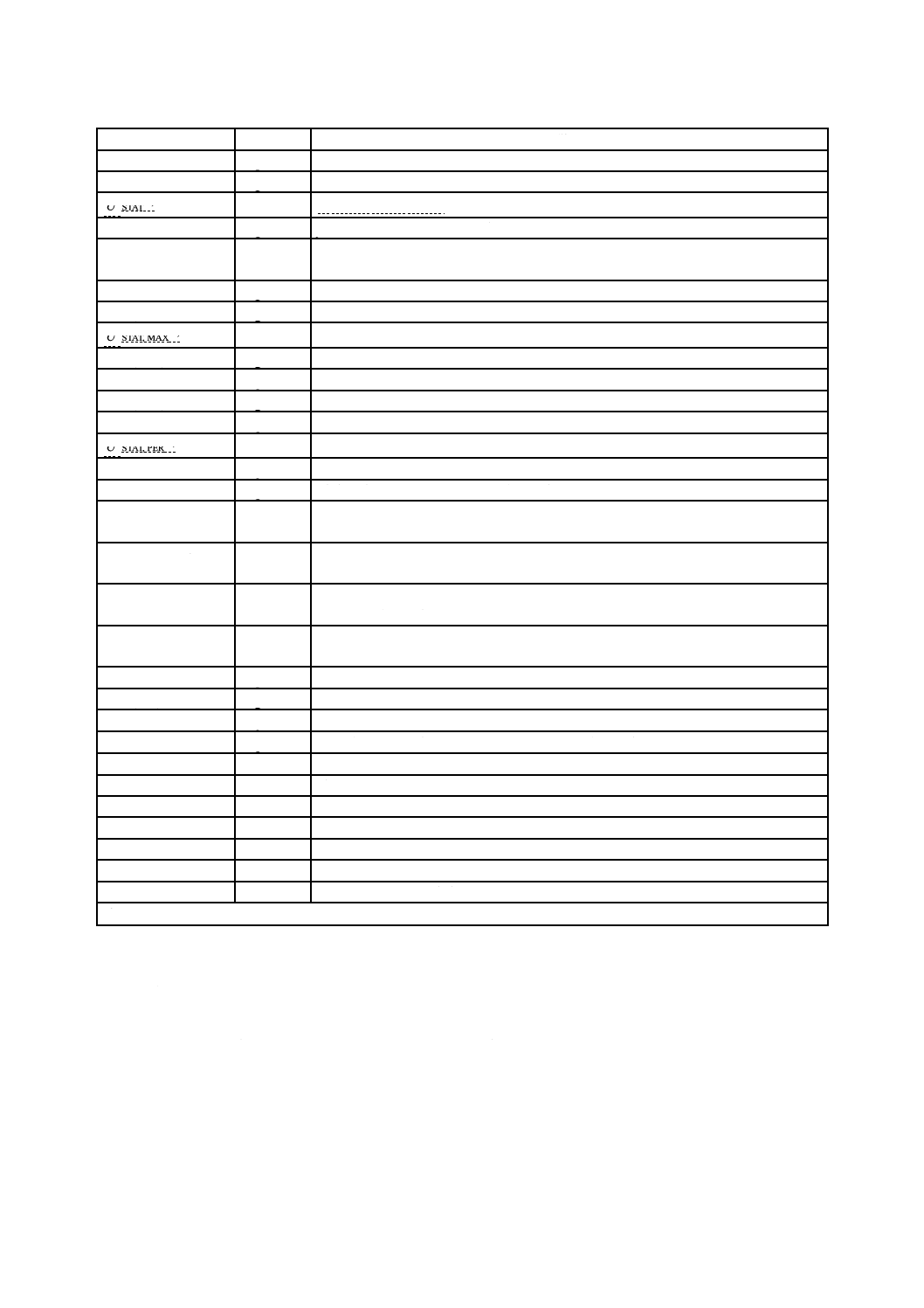

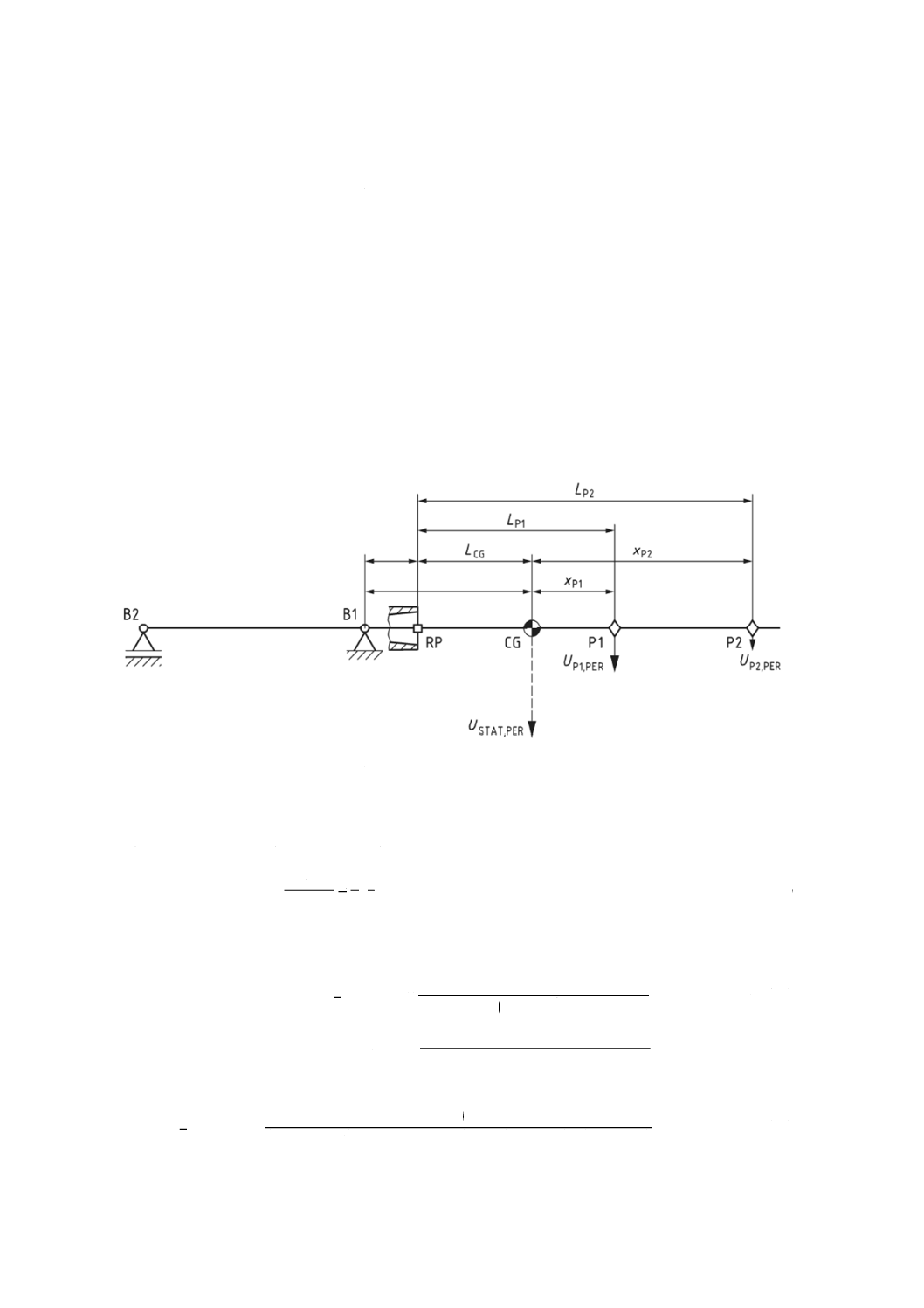

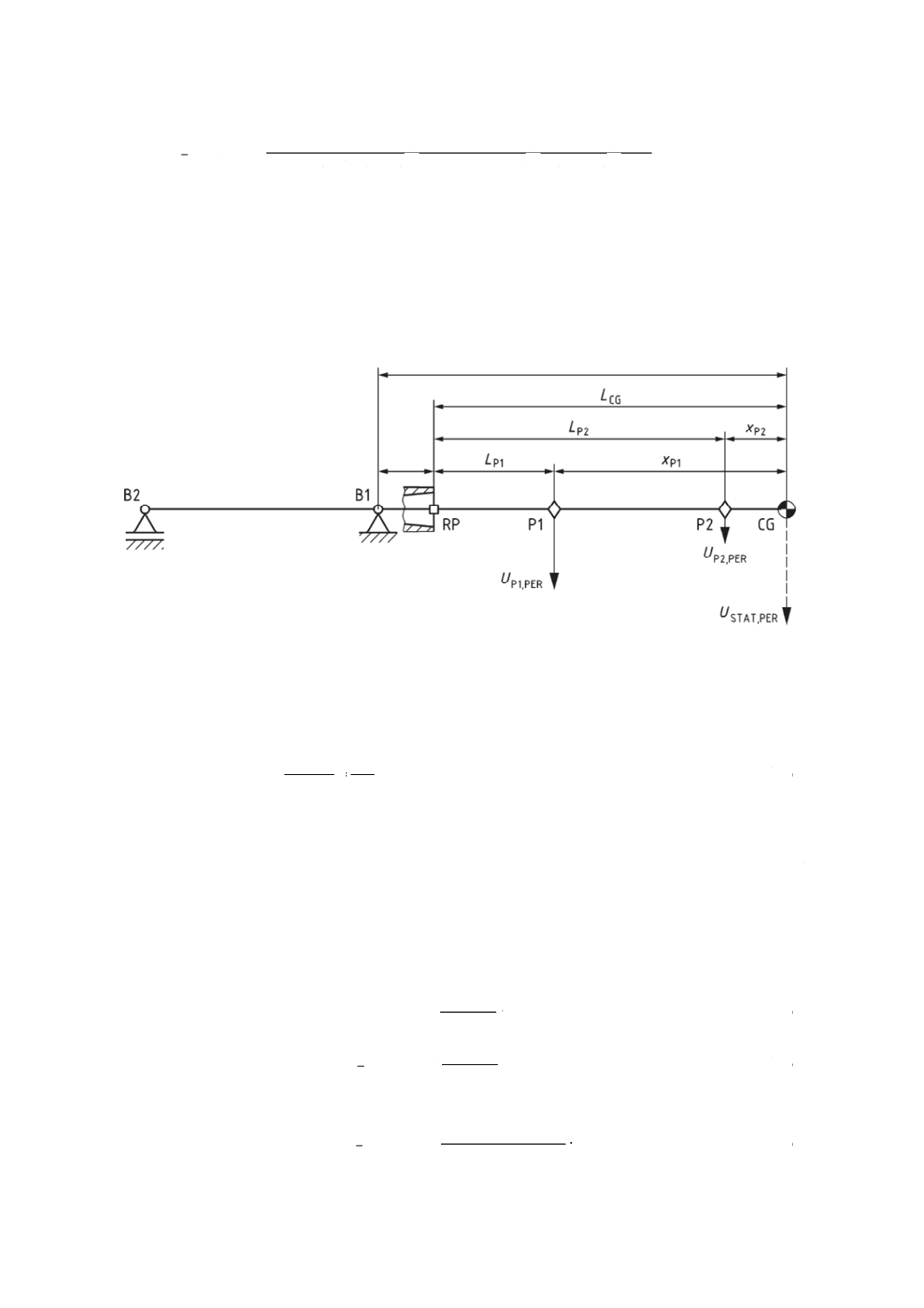

は,附属書A参照)。図2は,一般化した工具−主軸系のモデルの構造及び幾何学的条件,並びに最大の

9

B 6084:2020 (ISO 16084:2017)

負荷がかかる主軸軸受B1に作用する工具の不釣合い及びそれに関係する力を示す。

注記 この規格では,全ての不釣合いの単位を“g・mm”で表し,ISO 21940-11に基づく,“G6.3”の

ような釣合い良さの等級では表していない。

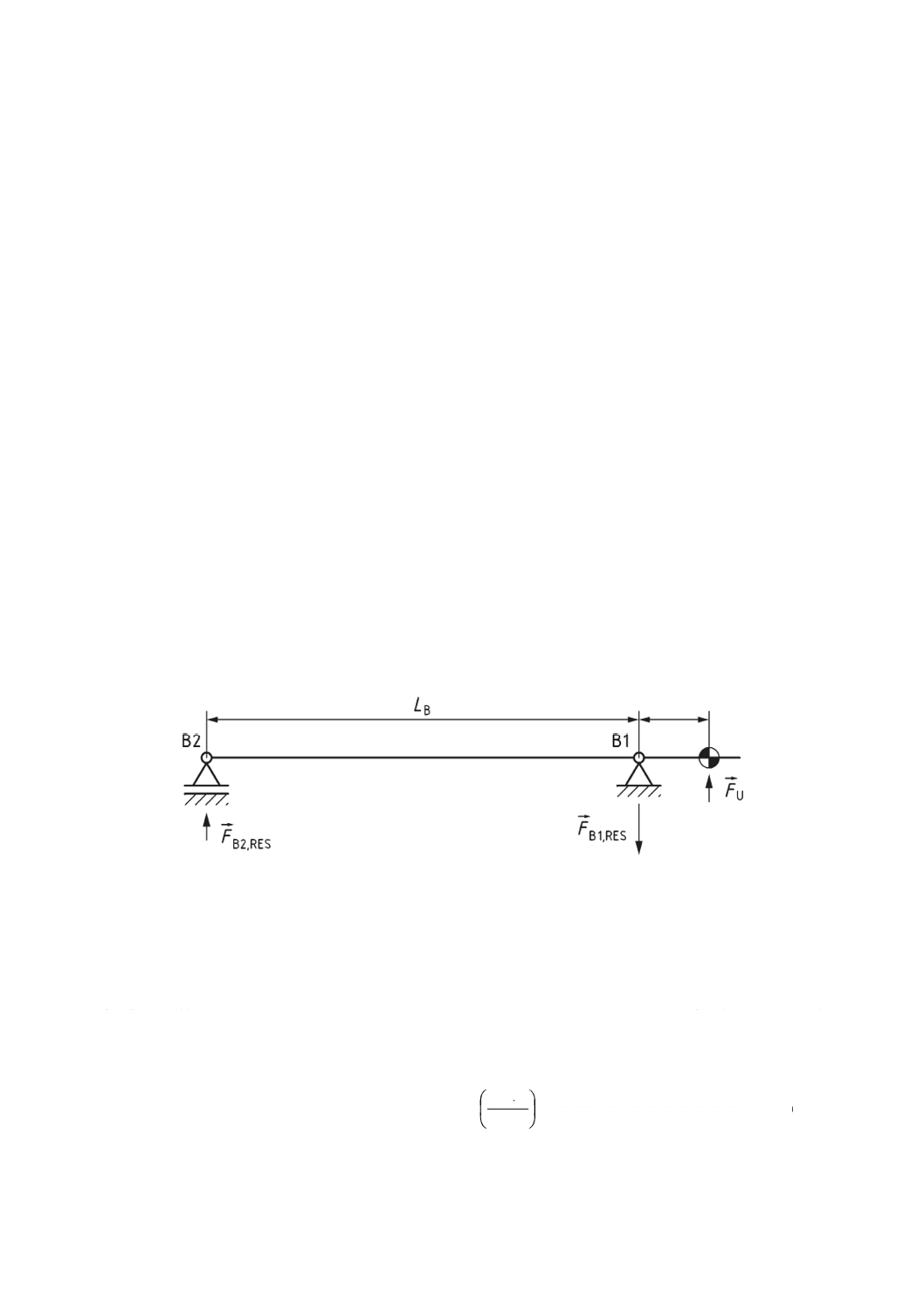

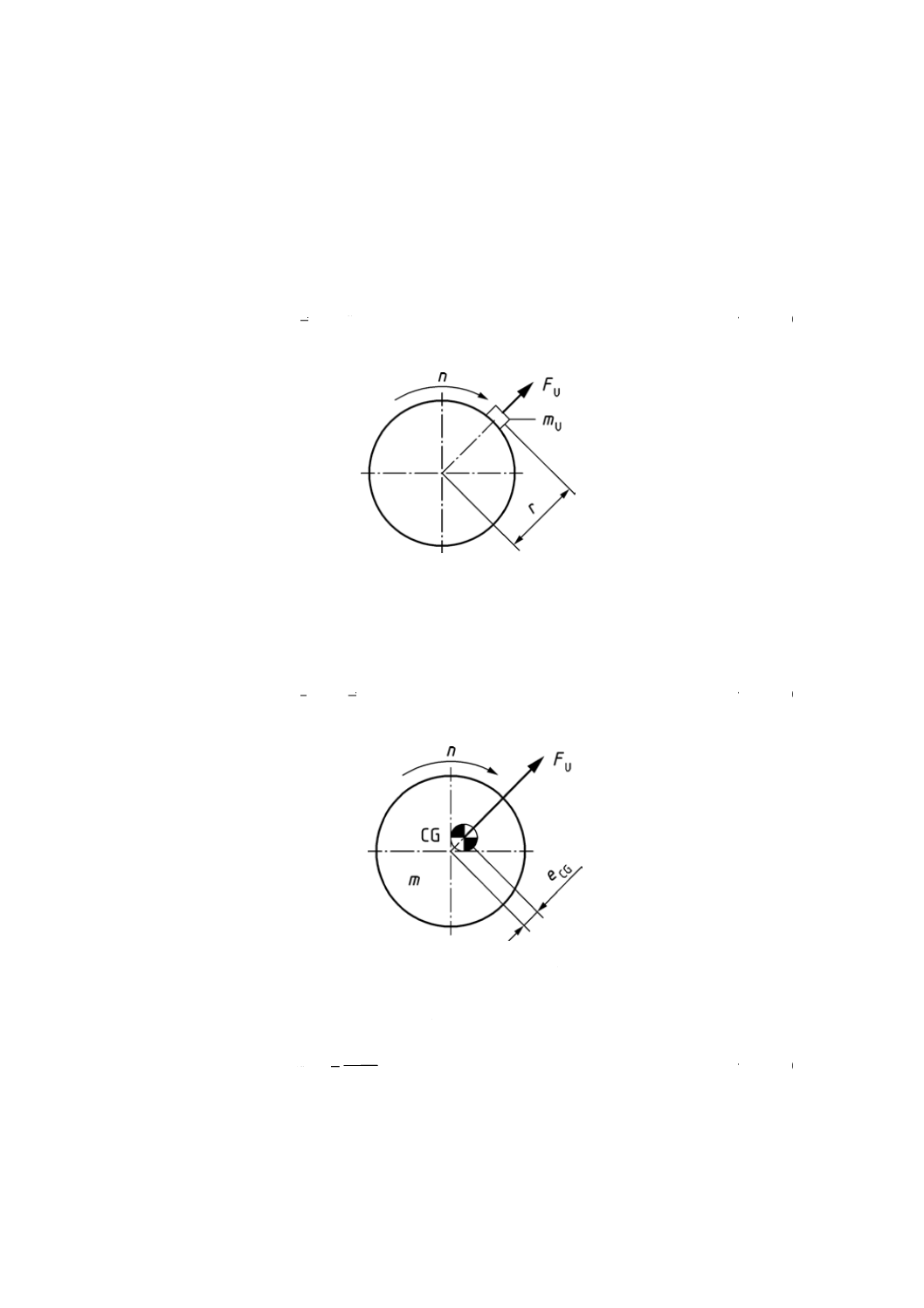

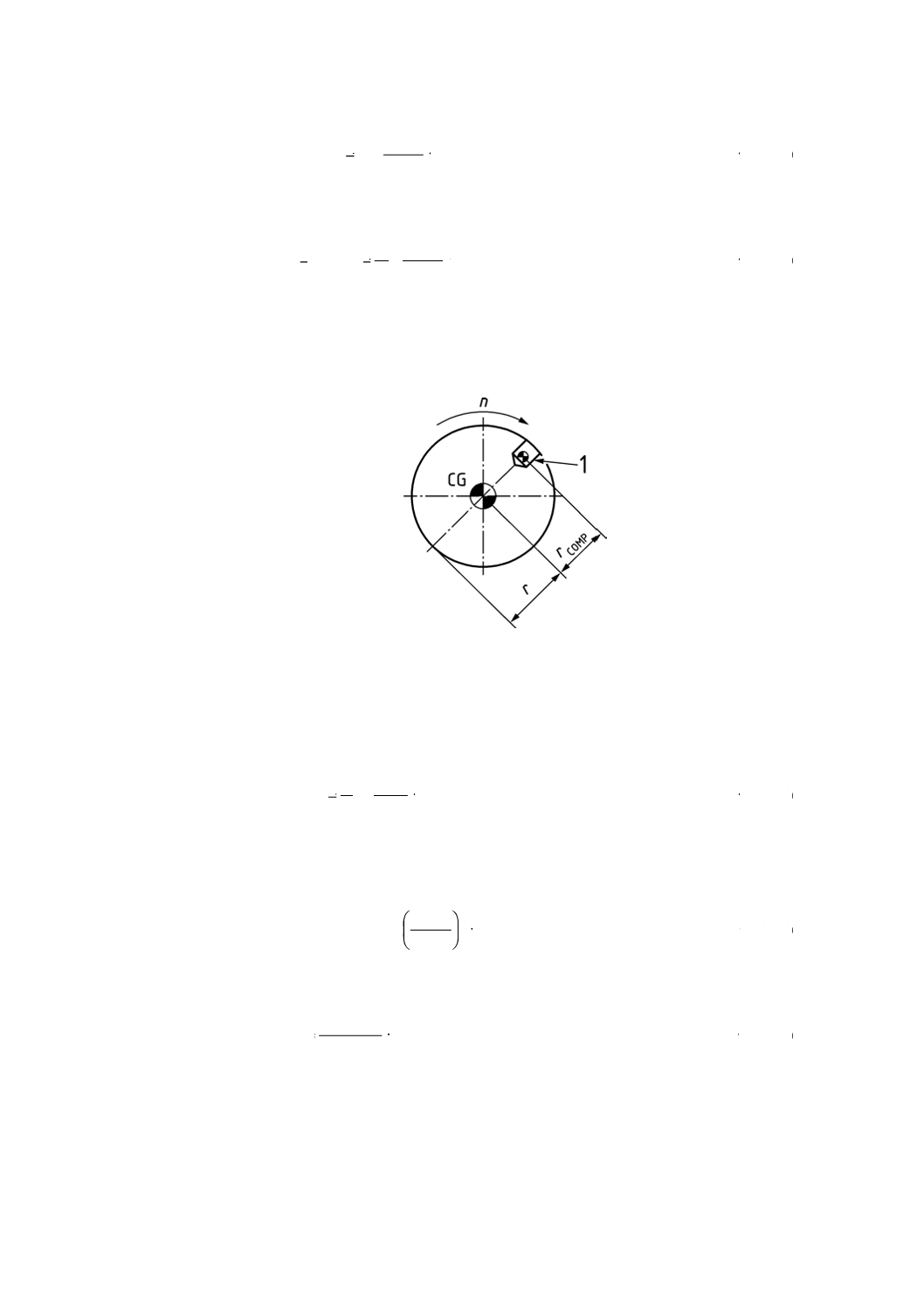

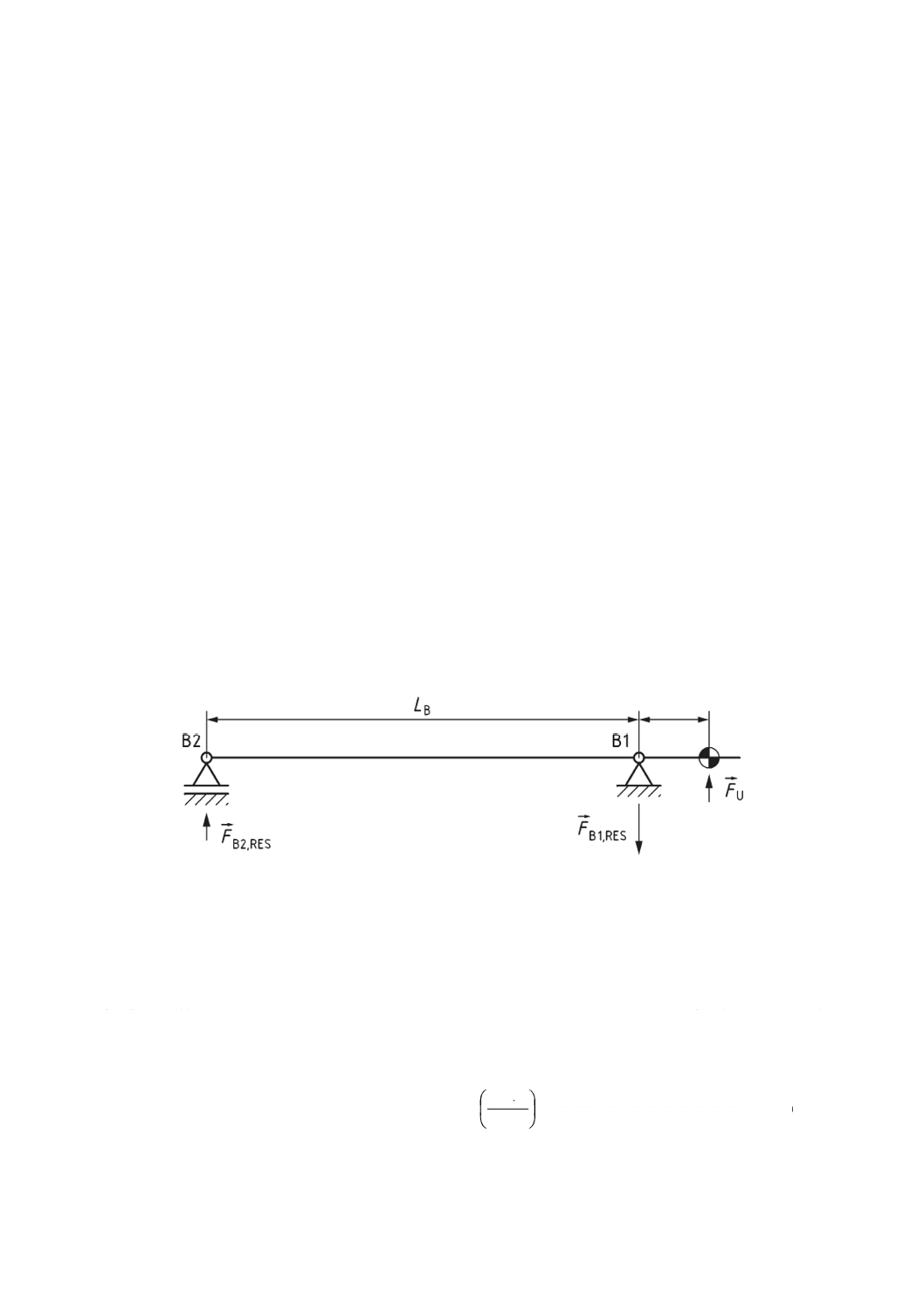

図2−不釣合いに関係する力を図示した工具−主軸系のモデル

主軸軸受B1に作用する合力FB1, RESを求める一般的な方法は,FB1, STATとFB1, CPLとのベクトル和を求め

ることである。これらの力は,工具重心にある静不釣合いUSTATと偶不釣合いUCPLとの和,いわゆる“動

不釣合い”によって発生する。静釣合せを行う場合は,残留動不釣合いを最小化するために不釣合いのあ

る箇所又はそれに隣接した箇所の材料を除去又は付加するのが望ましい。

主軸軸受B1に作用する合力FB1, RESは,使用する回転速度範囲内で主軸軸受の動定格荷重CDYNの1 %を

超えてはならない。この合力FB1, RESと動定格荷重との比,すなわち,最大軸受負荷比FB1, RES/CDYN=1 %は,

工具質量に依存しないことに注意することが重要である。

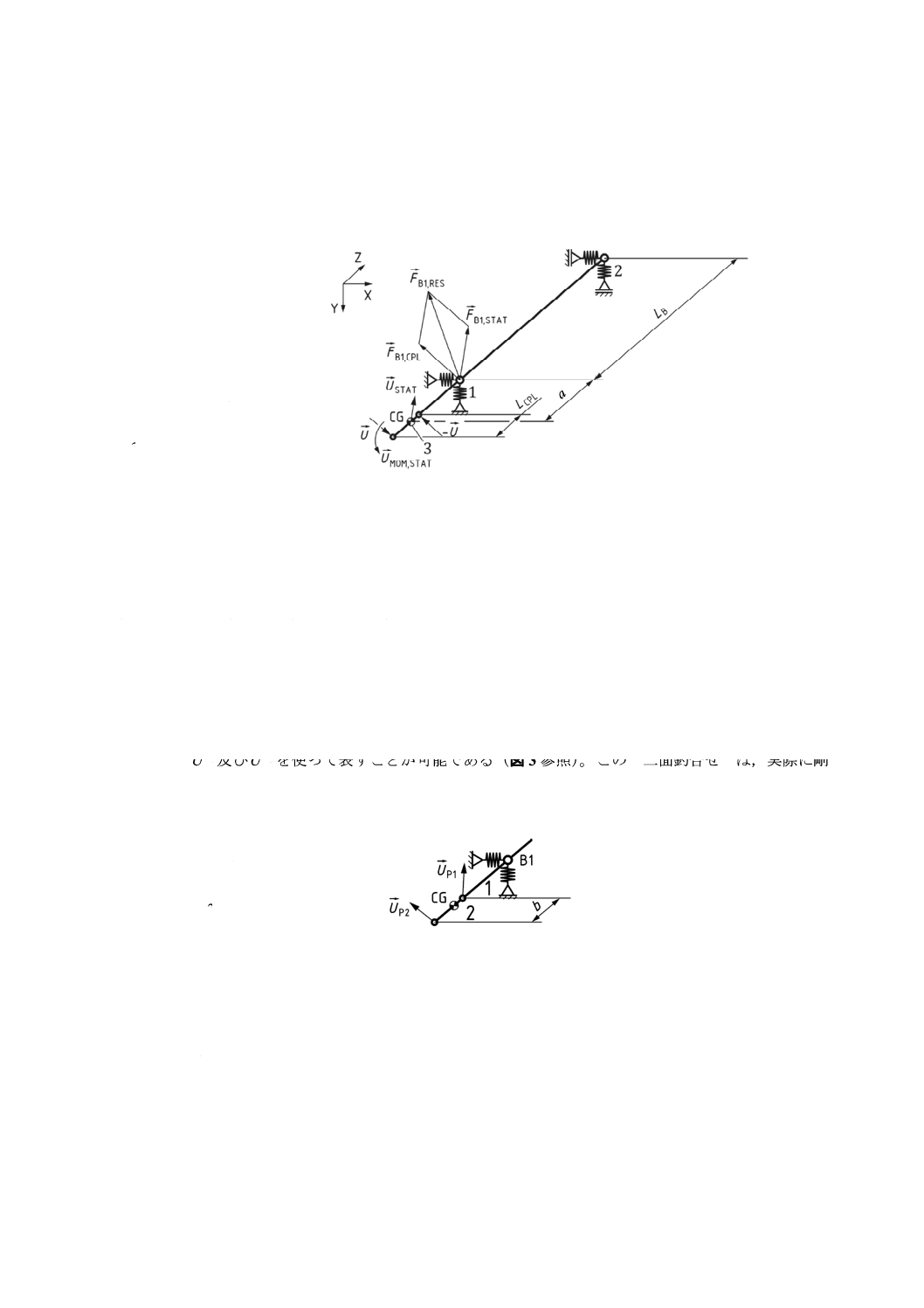

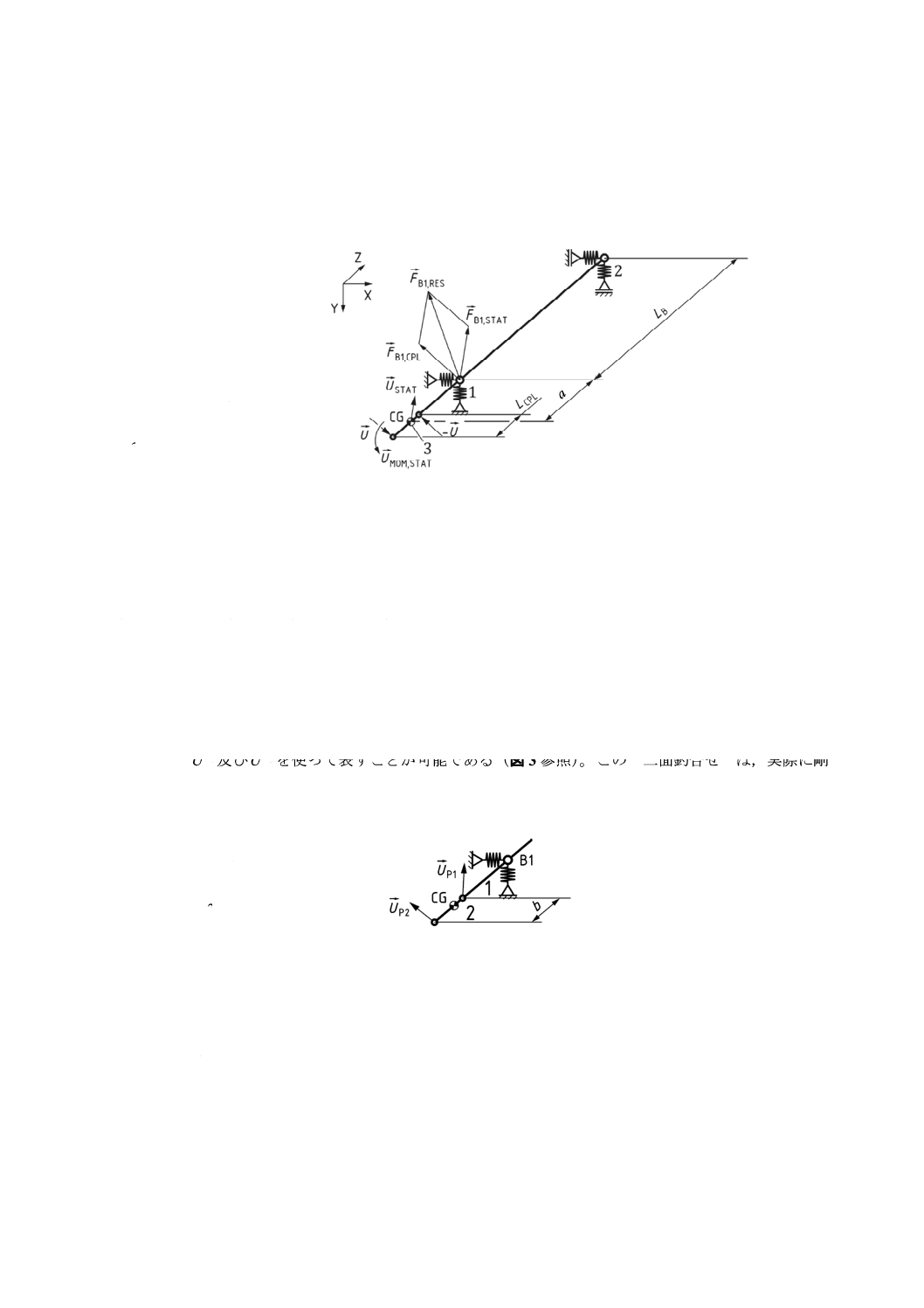

剛性ロータの動不釣合いは,軸方向に距離b離れた二つの修正面P1及びP2にある二つの独立した不釣

合いベクトル

1

P

Uρ及び

2

P

Uρを使って表すことが可能である(図3参照)。この“二面釣合せ”は,実際に剛

性のある一体形工具及びツーリングシステムを釣り合わせる方法として普及している。

図3−主軸及び二つの修正面に動不釣合いがある工具のモデル

なお,許容残留静不釣合いUSTAT, 1 %[式(3)参照]は,工具重心CG(図4参照)に作用する静不釣合い

として求めた値である。静釣合せ又は動釣合せが必要かどうかの決定は,工具のL/D比による(詳細につ

いては,4.2.4参照)。

記号説明

1 平面1

2 平面2

記号説明

1 主軸軸受 B1

2 主軸軸受 B2

3 重心 CG

10

B 6084:2020 (ISO 16084:2017)

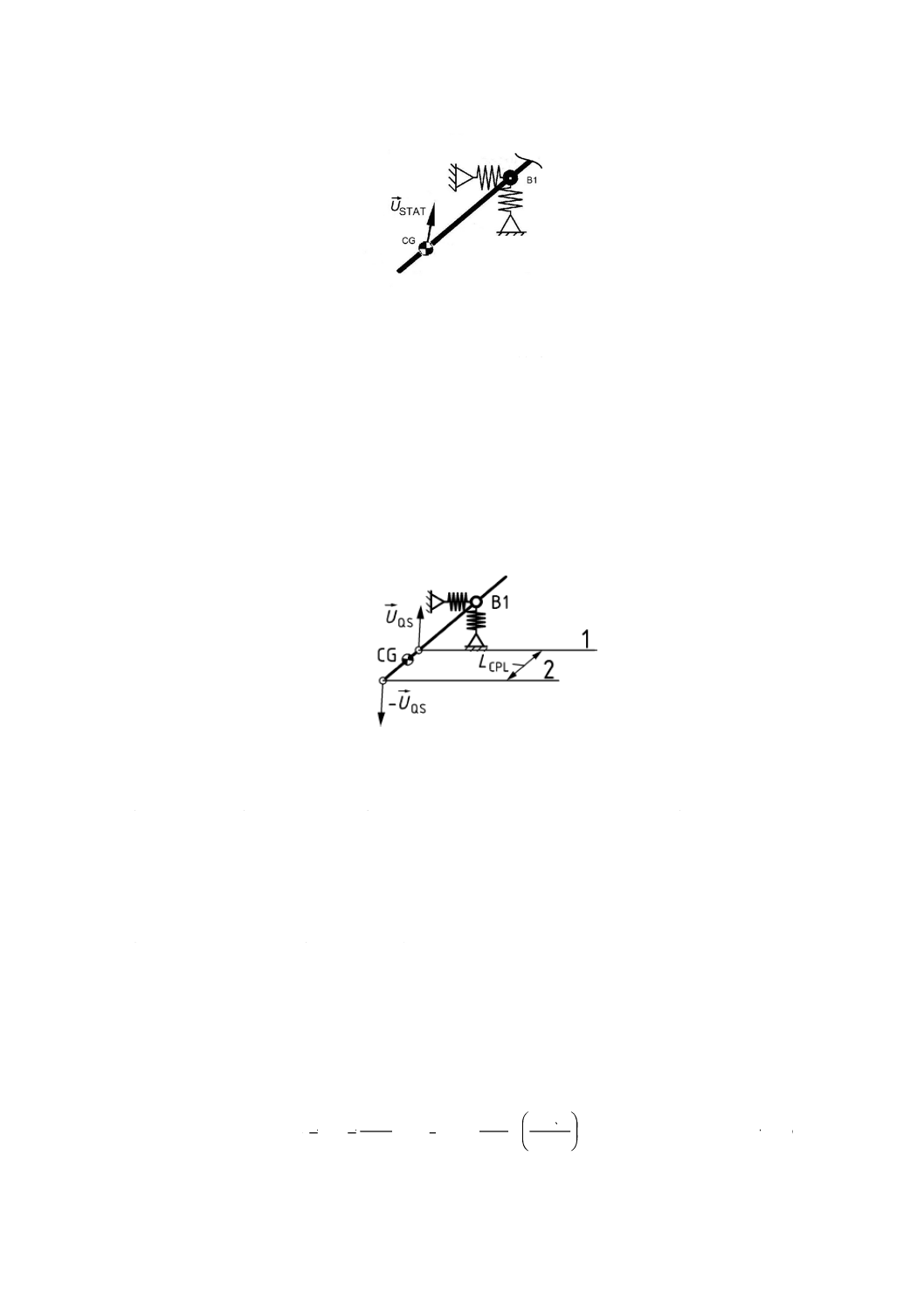

図4−工具重心CGにある静不釣合い

動釣合せのための許容不釣合いUP1, PER及びUP2, PERは,工具重心CGにあるUSTAT, PERから導くことがで

き,主軸軸受B1に作用する力は,許容静不釣合いUSTAT, PERによって発生する力を超えてはならないとい

う必須条件に基づいている(4.2.5参照)。

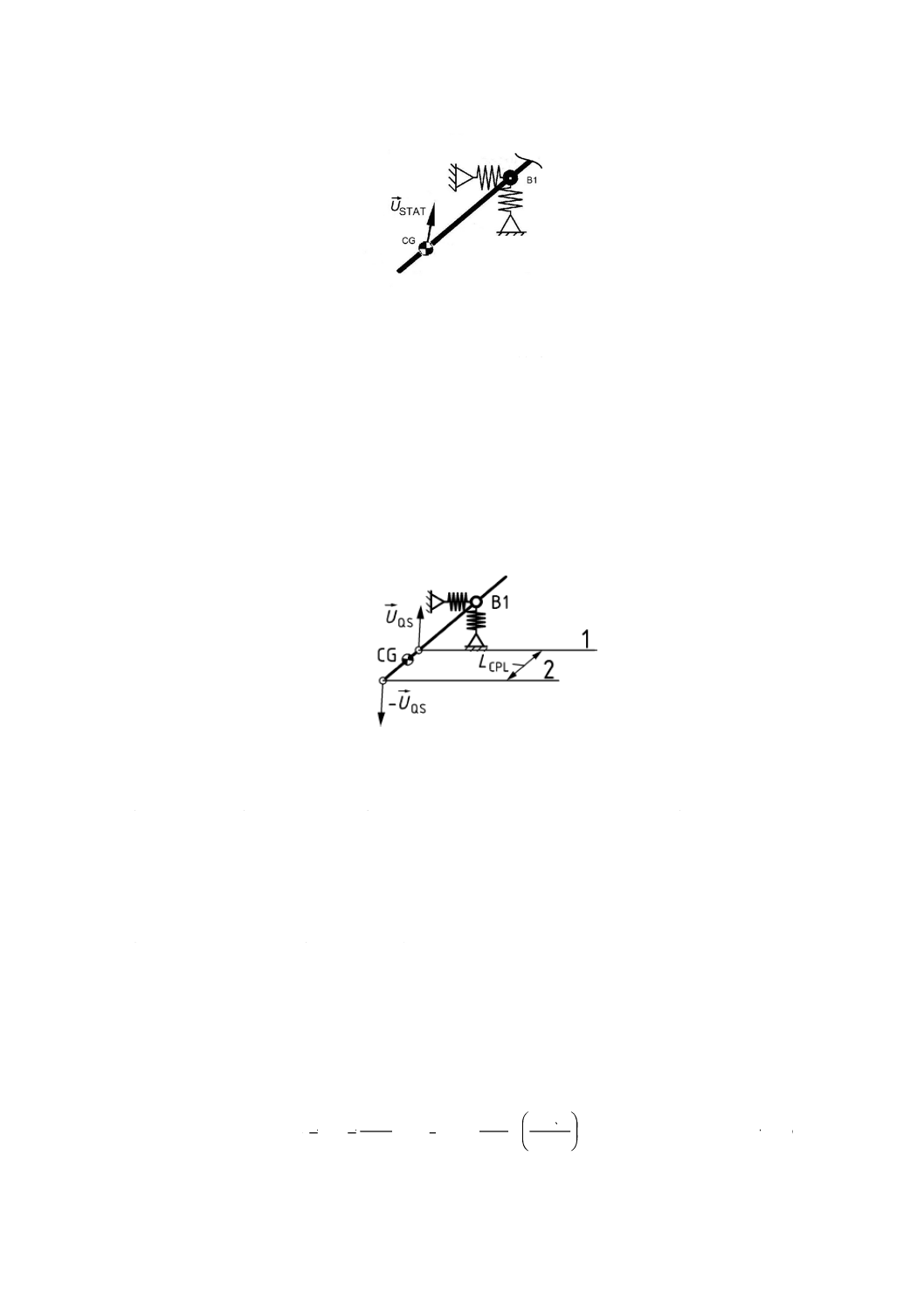

式(16)に規定する限界比以下の“短い”工具は,静釣合せを行う(4.2.4参照)。機能的に必要な工具を設

計した結果,関係する不釣合い中心を,通常,工具重心CGにとるようなことはしない。したがって,一

体形の場合,いわゆる準静不釣合いUQS(図5参照)と呼ばれる不釣合いは,切れ刃チップ及びチップ溝

があるために発生するが,工具先端近くにあることが多い。

図5−準静不釣合いによる偶不釣合い

釣合い試験で不釣合いの位置を作業者が正確に決めることは難しい。たとえ不釣合い位置が明らかな場

合でも,工具本体の反対側の材料を直接取り除くことは不可能なことが多い。

したがって,静的な質量補正は,より工具直径が大きいシャンクの近くで行うことが多い。このときの

初期不釣合いUQSと補正不釣合い−UQSの修正面との距離をLCPLとする。

その結果,静釣合せされた工具には,式(1)に示す偶不釣合いUCPLが残ったままになる。ただし,この偶

不釣合いは,例外的な動不釣合いで,その単位は,g・mm2である。

UCPL=UQS×LCPL ········································································ (1)

距離LCPLは,工具の設計及び釣合せ位置によって予想外の変化をする。したがって,偶不釣合いUCPL

によって引き起こされる軸受に作用する力は,不明であり,静釣合せでは考慮することができない。それ

にもかかわらず,偶不釣合いが作用することから,両方の軸受に作用する力FB1及びFB2は等しく,式(2)

を用いて算出することが可能である。

2

B

CPL

QS

2

B

CPL

2

B

1

B

60

2 ×

×

×

=

×

=

=

n

L

L

U

Ω

L

U

F

F

π

··································· (2)

式(2)は,LCPLとLBとの比が軸受に作用する力に大きく影響することを示している。

記号説明

1 修正面

2 準静不釣合い中心

11

B 6084:2020 (ISO 16084:2017)

実際,この側面は,静釣合せでは考慮されていない。A.5.2は,偶不釣合いの影響が軸受の動定格荷重“CDYN

の1 %ルール”を大幅に下回り,かつ,静釣合せでは無視してもよい(可能な最大距離LCPLで静的に釣り

合わせた“最悪の場合”の)一体形工具を示す。

主軸のパラメータCDYN,aM及びLBは,それぞれのインタフェースの形式及びサイズに固有である(表

2参照)。

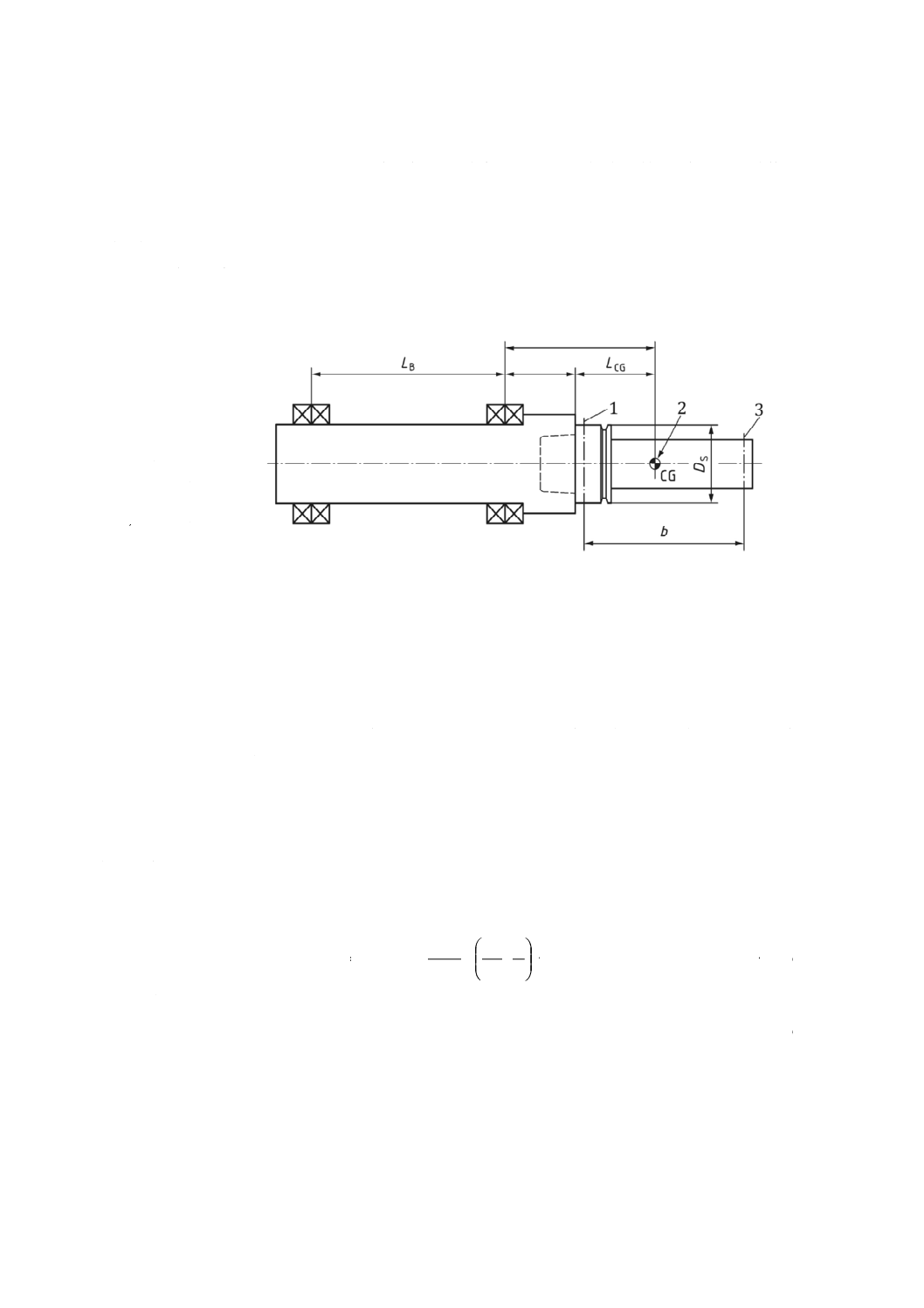

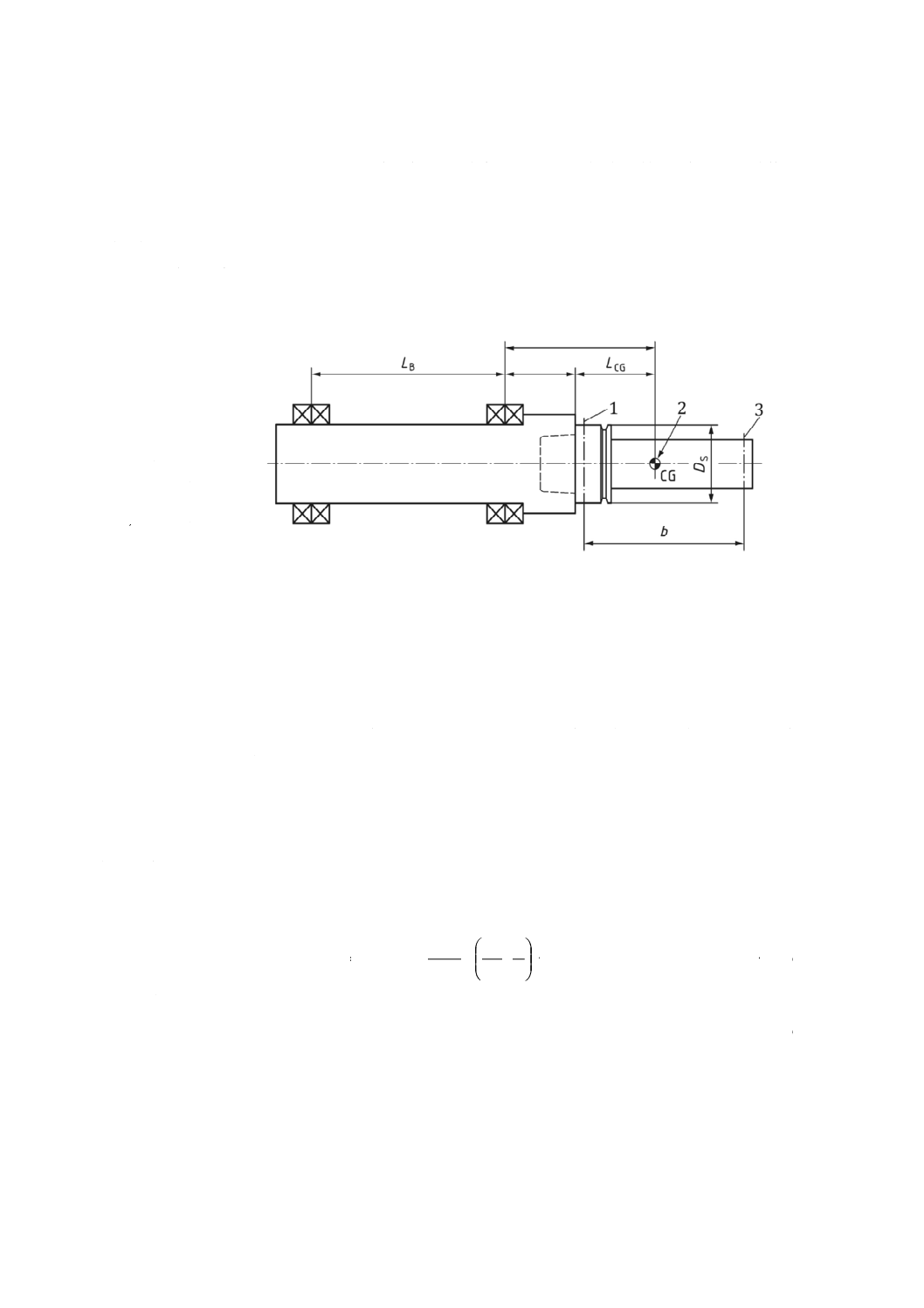

工具−主軸系の概略図を,図2に示した主要パラメータとともに図6に示す。

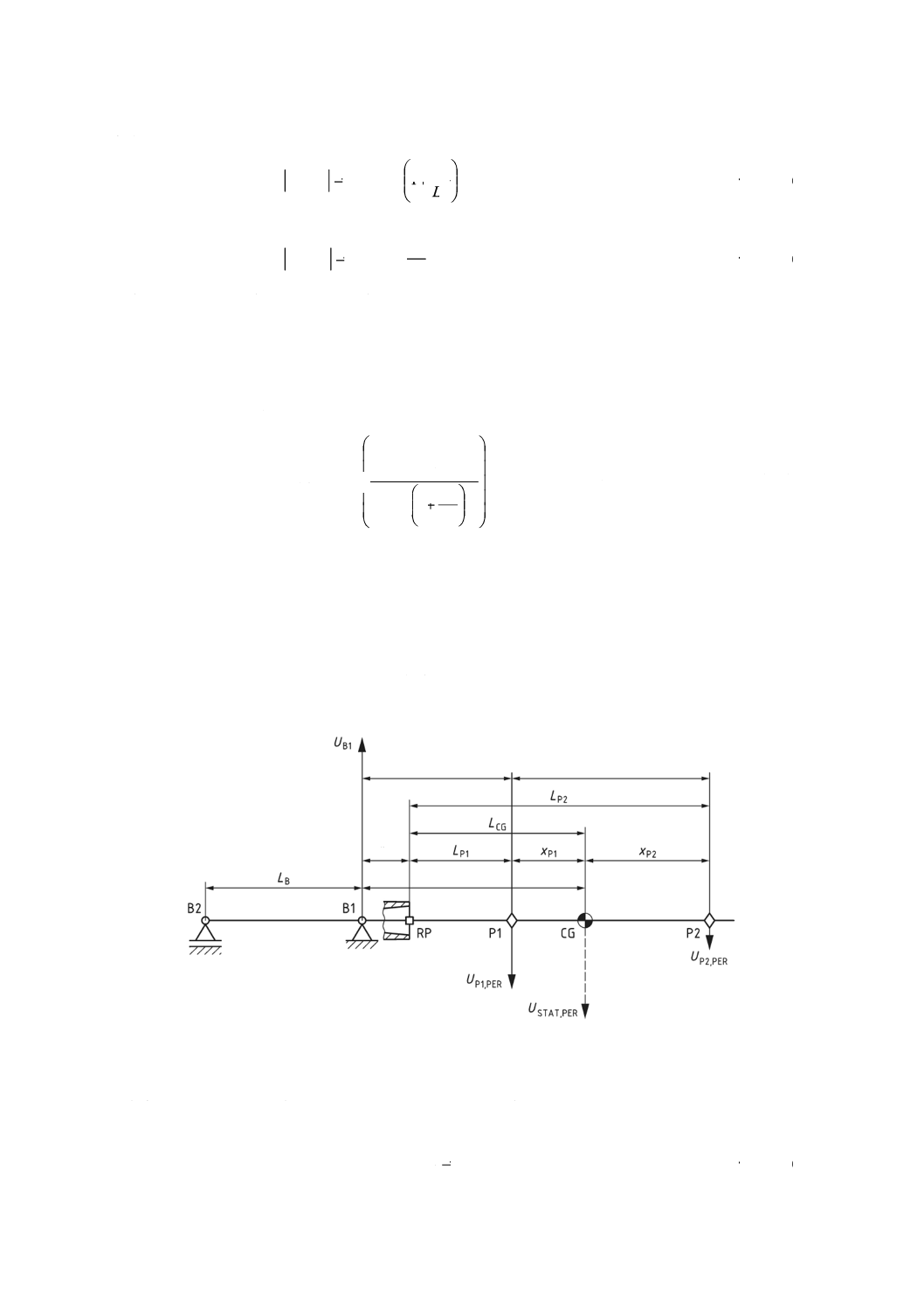

図6−主要なパラメータを示した工具−主軸系のモデル

軸受に作用する負荷の限界は,この規格の静釣合せ及び動釣合せの基礎になっている。軸受平面は,ISO

21940-11の意味する工具−主軸系の公差平面を表す。工具及びツーリングシステムは,工具−主軸系で唯

一変化する部品であり,主軸から材料を除去したり,主軸に材料を付加したりしては意味がない。

工具本体の修正面P1及びP2は,工具−主軸系の修正面であり,同時に主軸とは独立に動釣合せができ

るツーリングシステムの公差平面及び修正面でもある。許容動不釣合い(4.2.5参照)は,二つの修正面

P1及びP2について計算する。この二つの修正面は,この規格の1 %ルールに従って取り付けることがで

きる全てのツーリングシステムについて個々に定義することが可能である。

4.2.2

釣合せ要求事項の決定

式(3)は,最大軸受負荷比FB1, RES/CDYN=1 %のときの主軸軸受B1における残留不釣合いを示す。既に箇

条1の注記1に記載したように,この規格は,HSKインタフェース(HSK-25〜HSK-100のサイズ)用に

開発したものであるが,同程度の品質をもつシャンク,主軸及びクランプ装置にも適用可能である(表2

参照)。

+

×

×

×

=

a

L

L

n

C

U

B

B

2

DYN

5

%

1,

STAT

10

12

.9

············································· (3)

ここで,

a=aM+LCG··············································································· (4)

式(3)に基づいて計算した残留不釣合いは,主軸軸受が損傷を受けない状態を保っている範囲を表す。

釣合い良さを様々な加工工程に適合させるための選択肢として,表1に示す普通及び精密の二つの重み

係数fBALを定める。この二つの重み係数fBALは,一体形工具及びツーリングシステムに適用可能である(部

品については,箇条5参照)。

記号説明

1 修正面 P1

2 重心 CG

3 修正面 P2

aM

a

12

B 6084:2020 (ISO 16084:2017)

表1−重み係数fBAL

普通釣合せ

fBAL=fBAL, STND=0.8

精密釣合せ

fBAL=fBAL, FINE=0.2

式(4)及びfBALを用いて式(3)を書き換えると,式(5)が得られる。

+

+

×

×

×

×

=

×

=

CG

M

B

B

2

DYN

BAL

5

%

1,

STAT

BAL

BAL

,

STAT

10

12

.9

L

a

L

L

n

C

f

U

f

U

····· (5)

許容残留静不釣合いUSTAT, PERは,式(6)に示す達成可能な最小残留不釣合いUMINを考慮しなければなら

ない[詳細については,式(10)〜式(12)を参照]。

ECC

ACC

,

BM

MIN

U

U

U

+

=

································································· (6)

工作機械主軸に装着した工具がUSTAT, 1 %を超えないようにするために,USTAT, 1 %からUMINを減じたもの

を許容静不釣合いUSTAT, PERとして,式(7)のように定義する。

MIN

%

1,

STAT

PER

,

STAT

U

U

U

−

=

··························································· (7)

以上から,許容静不釣合いUSTAT, PERは,式(8)のように表すことができる。

(

)

S

ACC

,

BM

CG

M

B

B

2

DYN

BAL

5

PER

,

STAT

10

12

.9

e

m

U

L

a

L

L

n

C

f

U

×

+

−

+

+

×

×

×

×

≦

·· (8)

回転工具及びツーリングシステムは,工作機械の主軸に装着した後に主軸の回転中心に対する偏心及び

傾きによって振れを生じる。最悪の場合,表2に示す偏心eSが発生する可能性がある。実際に起こり得る

最大不釣合いを推定するために,式(8)を用いて算出したUSTAT, PERにUECCを再度加える必要がある。

S

PER

,

STAT

ECC

PER

,

STAT

MAX

,

STAT

e

m

U

U

U

U

×

+

=

+

≦

································ (9)

注記 半径方向の振れがモジュラー工具システムの部品間でも発生する。3個の部品からなるモジュ

ラー工具システムの計算例をB.1に示す。

軸受の動定格荷重CDYN,主軸の突出し長さaM及び軸受間距離LB(図2及び図6参照)は,インタフェ

ースの種類ごとに固有の値になるが,表2から得ることができる。前部の主軸軸受B1から工具の重心位

置までのレバーアームの全長aは,主軸の突出し長さaM(表2参照)と主軸基準点RPから工具の重心ま

でのレバーアームの長さLCGとの和になる。工具に関係するレバーアームの長さLCGは,主軸基準点RP

から工具の重心位置CGまでの距離として定義し,使用者が指定しなければならない。係数9.12×105は,

単位を変換したことによって生じる定数である。回転速度nの単位は,r/minでなければならない。

達成可能な最小不釣合いは,釣合い試験機の性能にもよるが,測定可能な最小不釣合いUBM, MINによっ

て決まる。この値は,いかなる振れもないときだけに達成可能である。

実際には,達成可能な最小不釣合いUMINの測定値は,UBM, MINよりも大きくなる場合がある。これは,

釣合い試験機の測定精度UBM, ACC及び偏心による不釣合いUECCに依存する。釣合せを行っている間及び/

又はその後に両方の影響が工作機械主軸に発生したとしても,この規格では工具の許容静不釣合い

USTAT, PERは,USTAT, 1 %を超えてはならないとしているので,USTAT, 1 %からUMINを差し引かなければならない。

重い工具を高速回転させる場合,USTAT, PERは,UMINに近い低い値をとる可能性がある。ただし,この状

態は,主軸とツーリングシステムとを結合した工具−主軸系で釣合せを行うことによってだけ達成可能で

ある。

許容残留静不釣合いUSTAT, PERは,偏心によって発生する不釣合いUECC, MAXがUSTAT, 1 %を超える場合,負

13

B 6084:2020 (ISO 16084:2017)

の値をとり得る。ただし,UMINは,可能な限り最も低い値のままである。式(10)〜式(12)は,これらの考え

方を示している。

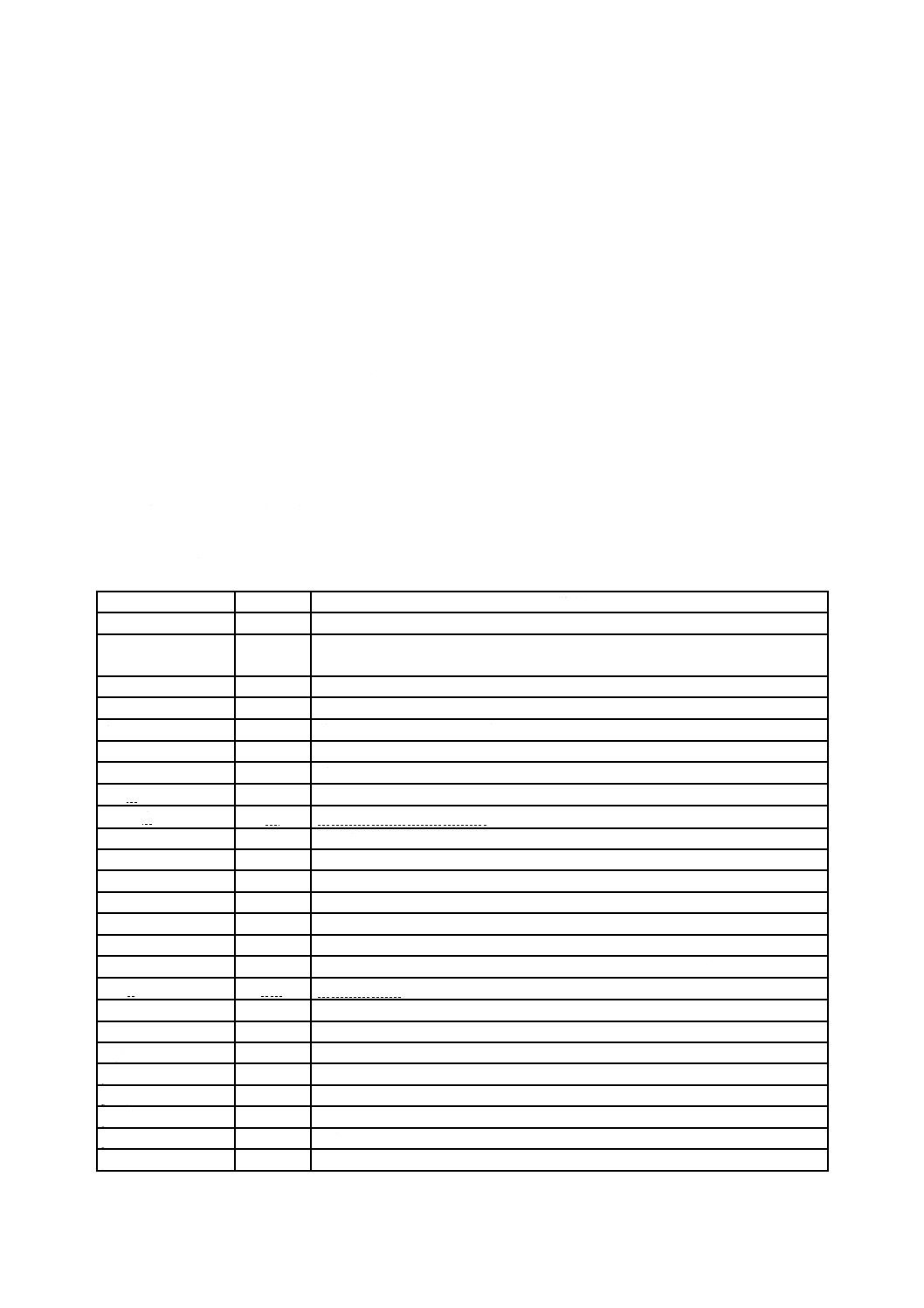

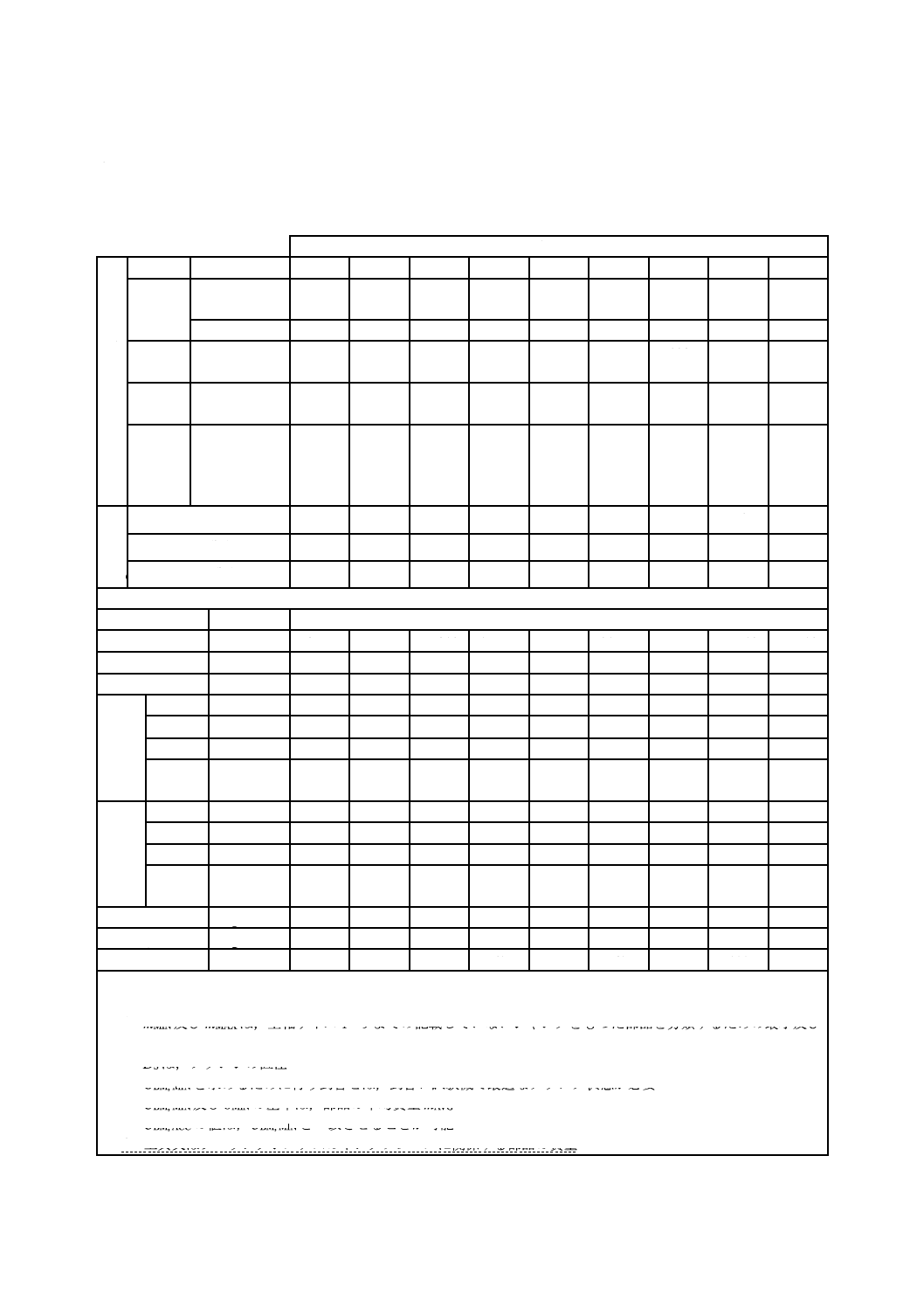

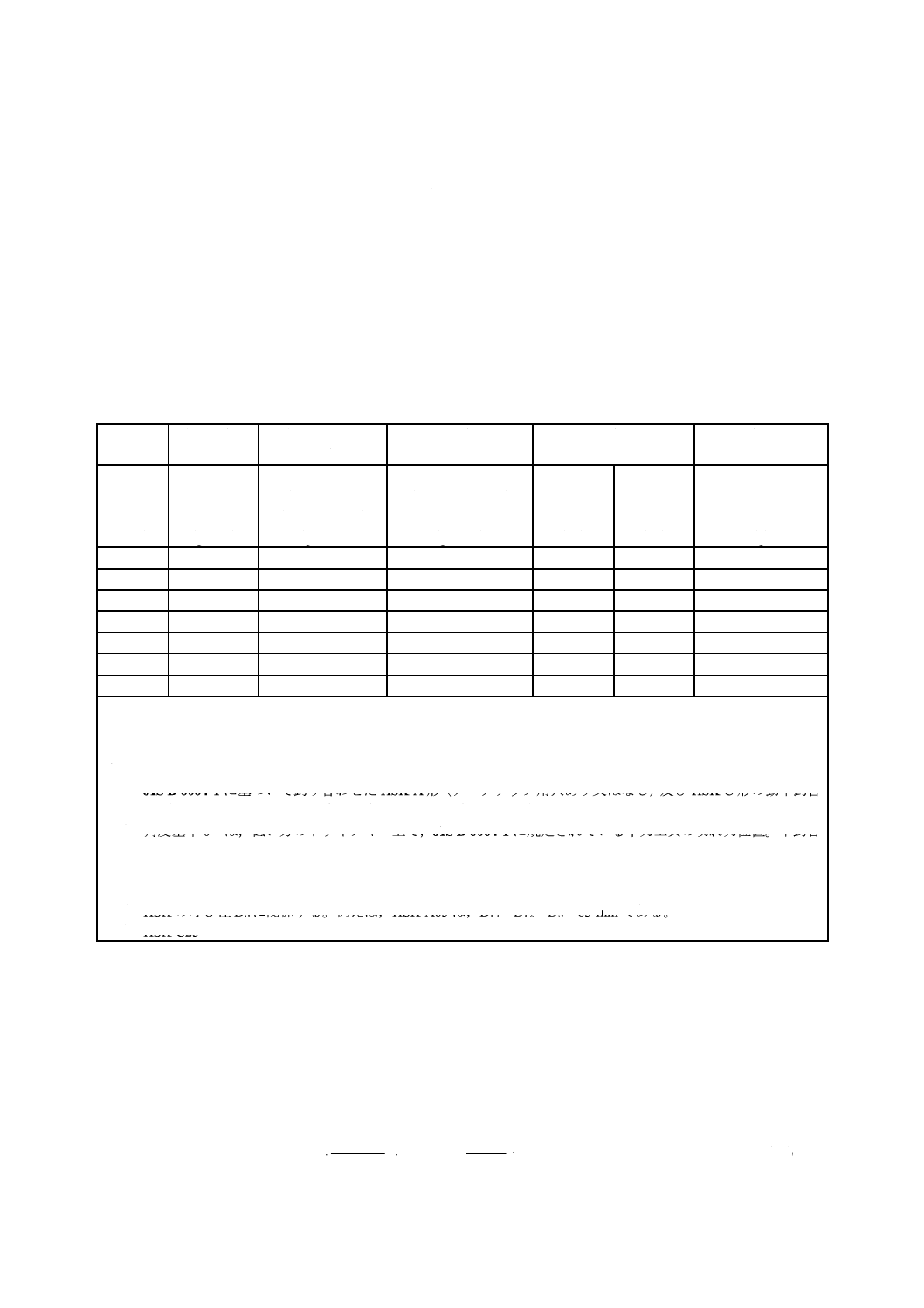

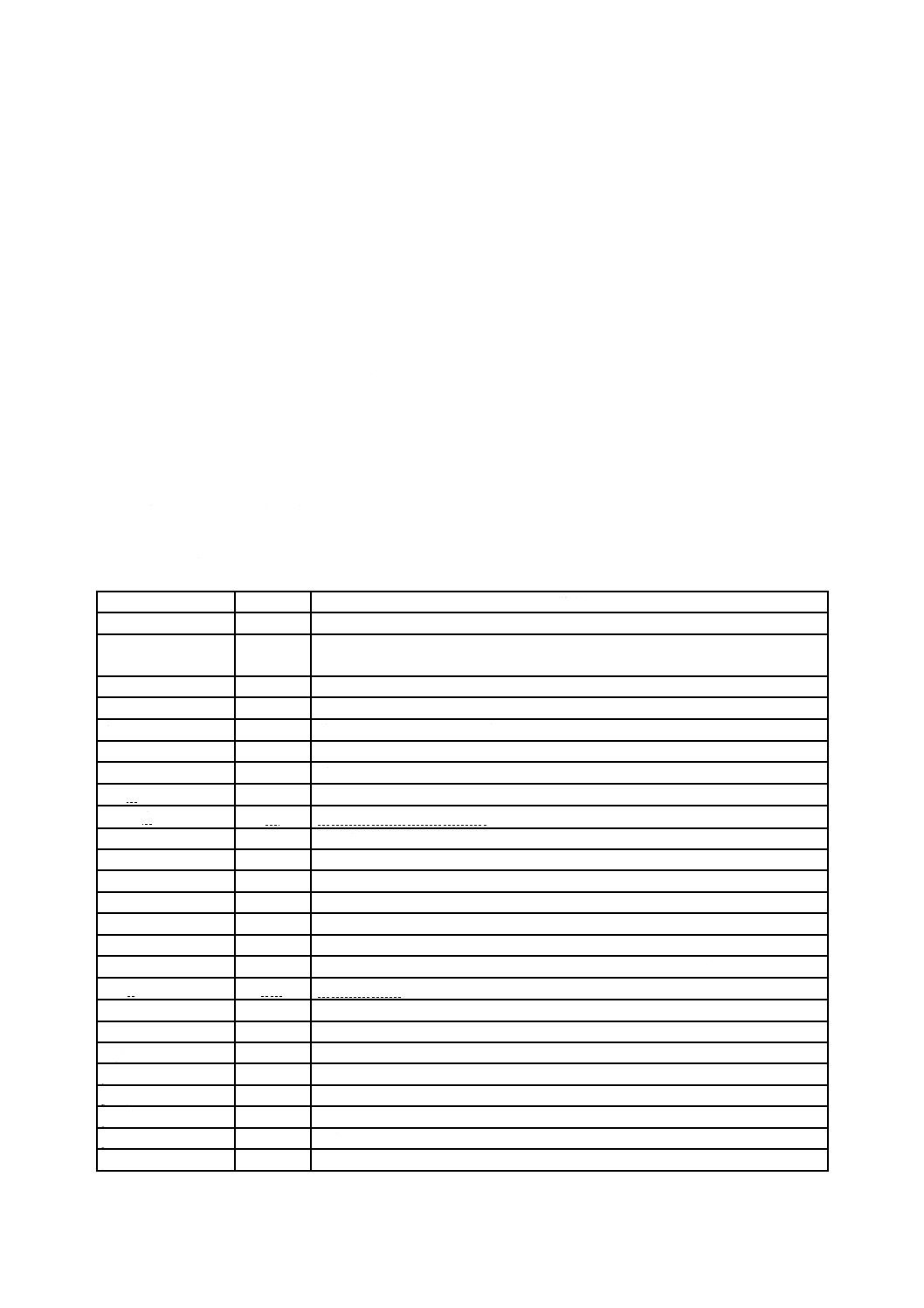

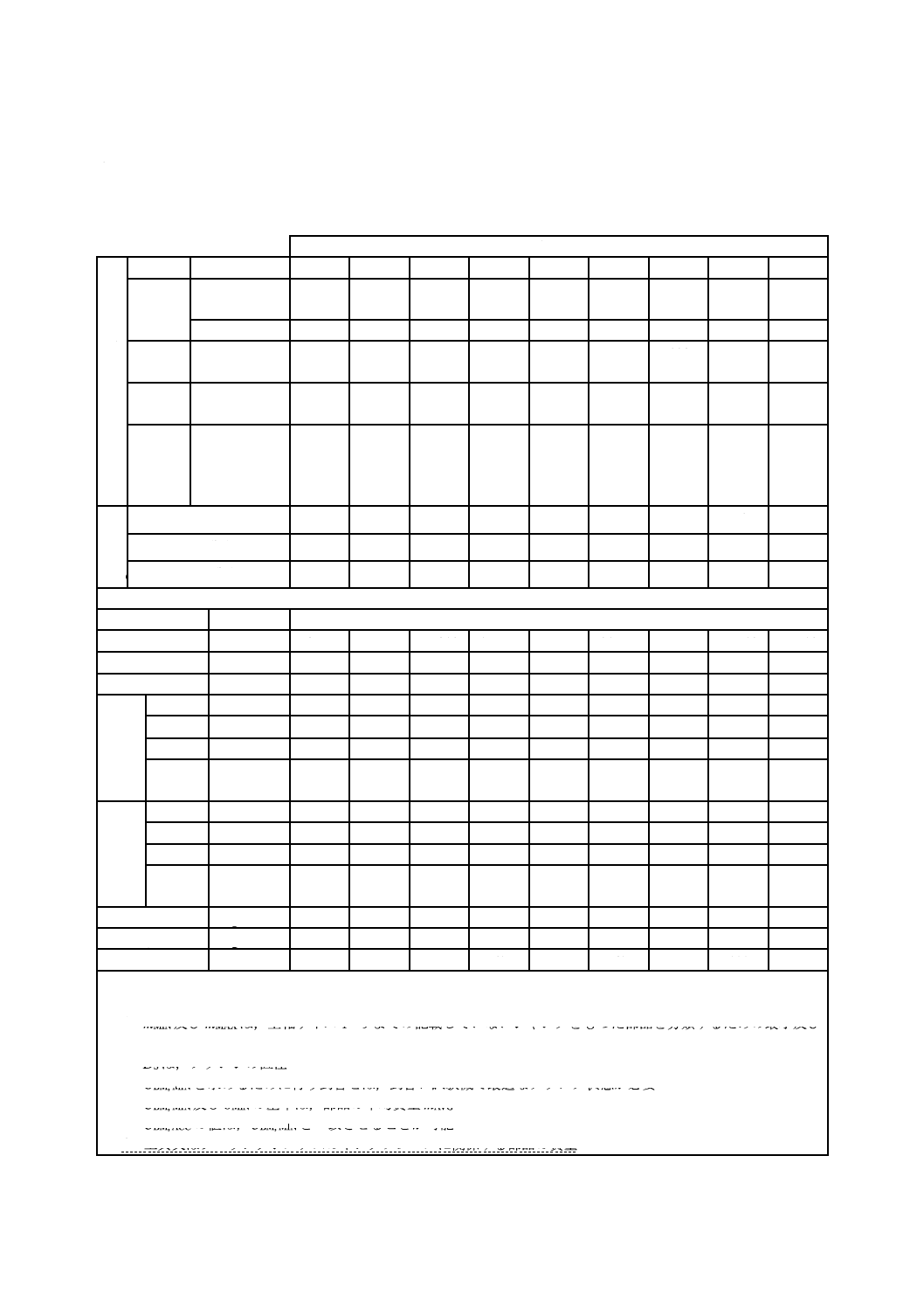

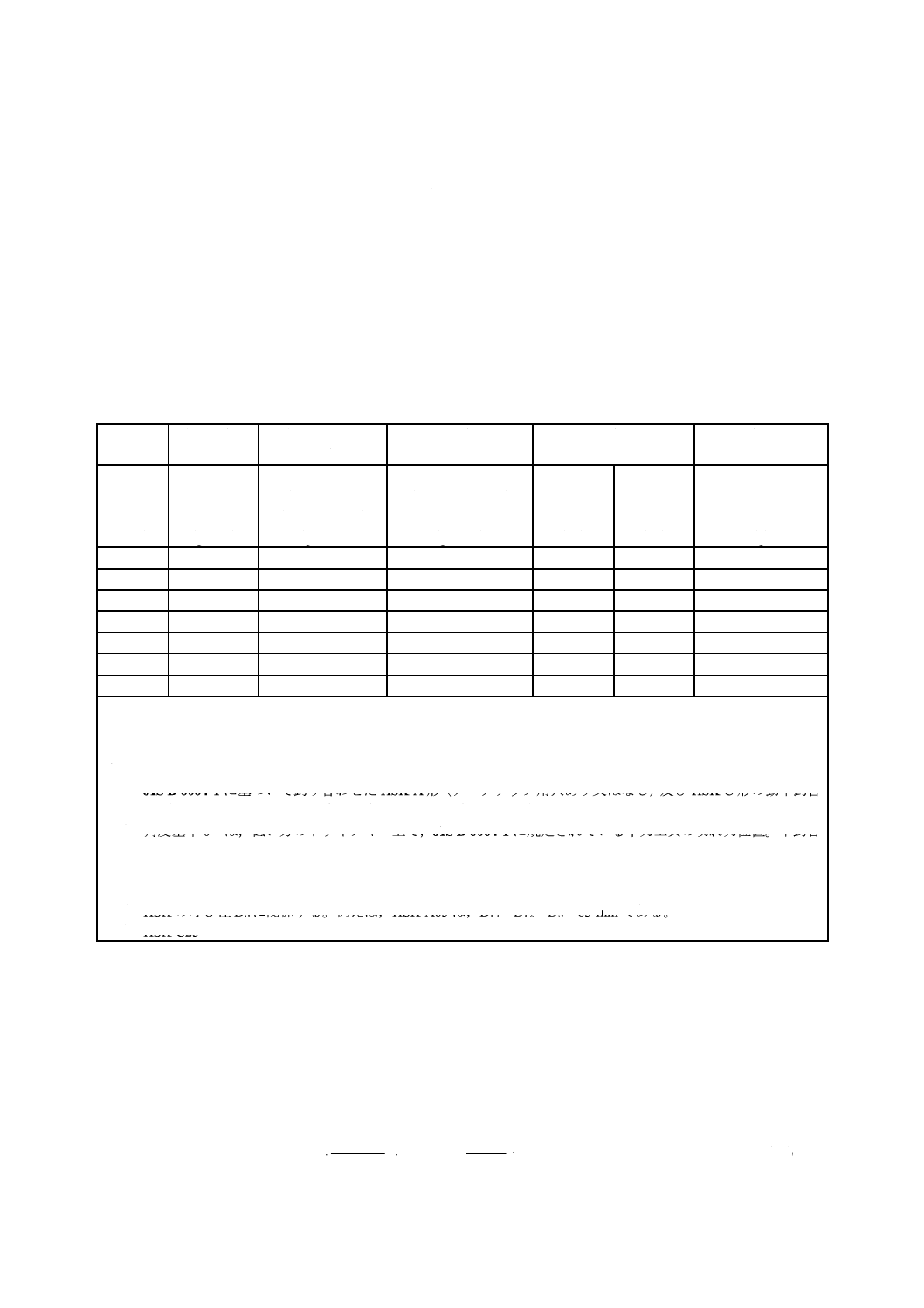

表2−インタフェースのパラメータ

主軸サイズ

シ

ャ

ン

ク

の

種

類

名称

JIS

1

2

3

4

5

6

7

8

9

HSK

JIS B 6064-1

JIS B 6064-2

25

32

40

50

63

80

100

125

160

その他a)

32

40

50

63

80

100

125

160

200

PSC

JIS B 6066-1

JIS B 6066-2

−

32

40

50

63

80

100

−

−

TS

JIS B 6065-1

JIS B 6065-2

−

32

40

50

63

80

100

−

−

7/24

テーパ

JIS B 6339-1

JIS B 6339-2

JIS B 6340-1

JIS B 6340-2

−

−

30

−

40

45

50

−

60

部

品

の

質

量g)

mMIN (kg) b)

0.1

0.2

0.4

0.6

1.0

2.0

3.0

5.0

10

mMAX (kg) b)

0.3

0.6

1.2

2.0

4.5

7.0

13

25

60

mAVG (kg)

0.2

0.4

0.8

1.3

2.8

4.5

8.0

15

35

パラメータ

単位

CDYN

N

6 800

8 800

12 200

17 600

25 000

30 000

42 500

42 500

42 500

aM

mm

20

25

35

45

50

60

90

110

130

LB

mm

170

200

230

300

415

650

730

730

730

DS c)

HSK

mm

25

32

40

50

63

80

100

125

160

PSC

mm

−

32

40

50

63

80

100

−

−

TS

mm

−

32

40

50

63

80

100

−

−

7/24

テーパ

mm

−

−

50

−

63.55

82.55

97.50

−

155

eS

HSK

mm

0.002

0.002

0.002

0.002

0.002

0.003

0.004

0.004

0.004

PSC

mm

−

0.002

0.002

0.002

0.002

0.003

0.004

−

−

TS

mm

−

0.002

0.002

0.002

0.002

0.003

0.004

−

−

7/24

テーパ

mm

−

−

0.003

−

0.003

0.004

0.005

−

0.006

UBM, MIN d), e)

g・mm

0.75

0.75

0.75

0.75

0.75

0.75

1.5

3.0

3.0

UBM, ACC f)

g・mm

0.75

0.75

0.75

0.75

0.75

0.75

1.5

3.0

3.0

bMIN e)

mm

60

60

60

60

60

60

80

100

100

注a) “その他”は,フランジの直径に対して1サイズ小さなシャンクを意味する(例えば,φ63 mmのフランジ

をもつHSK 50のテーパシャンク)

b) mMIN及びmMAXは,主軸サイズ1〜9までの記載していないシャンクをもった部品を分類するための最小及び

最大基準質量

c) DSは,フランジの直径

d) UBM, MINを求めるために行う釣合せは,釣合い試験機で最適なクランプ状態が必要

e) UBM, MIN及びbMINの基準は,部品の平均質量mAVG

f) UBM, ACCの値は,UBM, MINと一致させることが可能

g) 工具又はツーリングシステムのインタフェースに関係する部品の質量

14

B 6084:2020 (ISO 16084:2017)

4.2.3

釣合い試験機の測定精度,振れの影響及び測定結果の再現性

釣合い試験機の測定精度には限界がある。また,不釣合いの測定値は,測定中に発生する様々な誤差の

影響を受けて変化することがある。

釣合い試験機のスピンドルのインタフェースは,ツールシャンク又はツーリングシステム部品と同様に

ある一定の微小な偏心及び傾きを発生させる。これに対応する不釣合いUECCは,測定結果が釣合せを行う

工作機械主軸との結合精度に依存するため,それ相応の影響を及ぼす。表2は,最も一般的なツールシャ

ンクのインタフェースの偏心eSの基準値を示す。釣合い試験機におけるクランプによる偏心は,工作機械

主軸における偏心よりも良好であると考えられる。

もう一つの影響因子は,釣合い試験機の形式及びサイズに依存する,測定可能な最小不釣合いUBM, MIN

である。軽量の工具(<1.5 kg)を試験すると釣合い試験機の測定限界がより明確になる。UBM, ACCは,釣

合い試験機の測定精度を表す。UBM, MIN及びUBM, ACCの値を表2に示す。

UECCとUBM, ACCとの和は,式(10)に示すように,工具−主軸系の再現性のある測定可能な残留不釣合い

UMINになる。より良好な釣合い結果が必要な場合には,例えば,用途に応じた要求事項によっては,工具

−主軸系(工具が工作機械主軸と結合された状態にある系)で釣合せを行うことが一つの選択肢になる。

上記のように,釣合せの精度は,釣合い試験機の測定精度UBM, ACC及び偏心eSの影響に依存する(表2

参照)。

S

ACC

,

BM

ECC

ACC

,

BM

MIN

e

m

U

U

U

U

×

+

=

+

≦

······································· (10)

偏心及び傾きを調整して,除去すれば(すなわち,UECC→0),式(11)に示すようにUMINを最小にするこ

とが可能になる。

MIN

,

BM

MIN

U

U

≧

········································································(11)

以上から,UMINの範囲は,式(12)で表すことができる。

ECC

ACC

,

BM

MIN

MIN

,

BM

U

U

U

U

+

≦

≦

················································· (12)

動不釣合いの測定は,静不釣合いと比べて更に複雑で難しい。その結果,各修正面当たりの最小不釣合

いUP, MINを,式(13)に示すように,UMINよりも小さくすることは不可能である。

MIN

MIN

,P

U

U

≧

········································································· (13)

これは,二面修正で動釣合せを行った後の静不釣合いUSTAT, P1, P2がUMINの2倍の値を取り得るという最

悪の場合(すなわち,二つの修正面の不釣合いの角度が同じ向き)になることを意味している[式(14)参

照]。

MIN

PER

,2

P

PER

,1

P

PER

,2

P

*

PER

,1

P

2

P

,1

P

,

STAT

2U

U

U

U

U

U

≧

≧

ρ

ρ

ρ

ρ

+

+

=

··············· (14)

動釣合せを行った工具のUSTAT, P1, P2は,静釣合せが終わっていれば,静的に最小値UMINにできる可能性

がある。

図13に質量1 000 gのHSK-63の工具を例として,UMINを点線の水平線で示す。

釣合い試験機でUMINよりも小さい値が表示されても,その測定値は,工具交換を行った後では再現でき

ない可能性がある。UMINを表す水平線を下回る釣合せ結果は,工具を主軸にはめて工具−主軸系で釣合せ

を行った場合だけに達成可能である。

工具の製造業者(TM)と使用者(CS)とで釣合せ条件(例えば,工具アダプタの結合精度,試験機の

製造業者,測定精度,保守状態など)が異なると,一本の同じ工具でも釣合い試験結果が異なることがあ

15

B 6084:2020 (ISO 16084:2017)

る。このような矛盾を防ぐために,製造業者及び使用者の双方でUSTAT, PERに対して±15 %の許容範囲を設

けることを推奨する。

これは,静釣合せ及び動釣合せの両方の許容不釣合いの値が最初に釣合せを行ったときよりも小さくな

る可能性があり,その後に行う検証では,その両方の値が15 %増加する可能性があることを意味している。

動釣合せを行う場合は,この許容範囲を各修正面に適用することが望ましい。

注記 ISO 21940-11及びISO 21940-14は,釣合い試験機に関係する誤差について詳しく考察すること

を推奨している。

例 許容静不釣合いが10 g・mmの場合は,製造業者は,工具の不釣合いをUSTAT, PER, TM=8.5 g・mm

(−15 %)までにしなければならない。異なる釣合い試験機(例えば,使用者所有)で,その後

に検証を行ったときには,USTAT, PER, CS=11.5 g・mmの残留不釣合いで十分な値とする。

4.2.4

静釣合せと動釣合せとの適用基準

静釣合せ(1面釣合せ)又は動釣合せ(2面釣合せ)のいずれを行うかを決定するためのパラメータRL/D

は,LBLとDSとの比で,式(15)のように定義する。

S

BL

D

L

D

L

R

=

············································································· (15)

静釣合せを行うことができる限界比RSTAT, MAXを,式(16)で与える。

2.2

S

MAX

,

STAT

MAX

,

STAT

≦

D

L

R

=

························································ (16)

LSTAT, MAX及びLBLは,主軸基準点RP(例えば,HSKのフランジ接触面)から最も可能性の高い修正面

(工具本体の質量補正のできる場所)までの長さを意味し,工具長L以下,すなわち,LBL≦Lである。イ

ンタフェースのサイズは,基準直径DS(図6参照)で表す。例えば,HSK-A63のときは,DS=63 mmと

なる。

LSTAT, MAXを超える(すなわち,RL/D>RSTAT, MAX)工具及びツーリングシステムは,動釣合せを行うのが

望ましい。

しかし,動釣合せは,LBLが二つの修正面P1とP2との間の最小距離bMINよりも大きい場合に行うこと

に意味がある。このLBLは,表2から様々な釣合い試験機について得ることが可能である。

4.2.5

許容残留動不釣合い

4.2.5.1

一般

許容残留動不釣合いは,前部主軸軸受に作用する動的負荷がCDYNの1 %を超えてはならないという,静

釣合せの考え方に基づいて導出する。これは,二つの修正面の動不釣合いによる主軸軸受B1の負荷が同

じ条件のときの静不釣合いの負荷に対応する場合である。

不釣合いは,工具の回転軸と直交する,大きさと向きとが変化するベクトルである。できるだけ簡単に

動釣合せ作業を行い,かつ,一般的な工具の釣合せを行うために,許容動不釣合いは,角度に依存しては

ならない。これは,修正面P1及びP2の不釣合いベクトルの絶対値の和が許容静不釣合いUSTAT, PERを超え

ることができない場合である。

動不釣合いがある場合,静不釣合いは,修正面P1及びP2における二つの不釣合いベクトルの和をとる

ことによって計算することが可能である。図7は,不釣合いベクトル

1

P

Uρと

2

P

Uρとのなす角度が異なる三

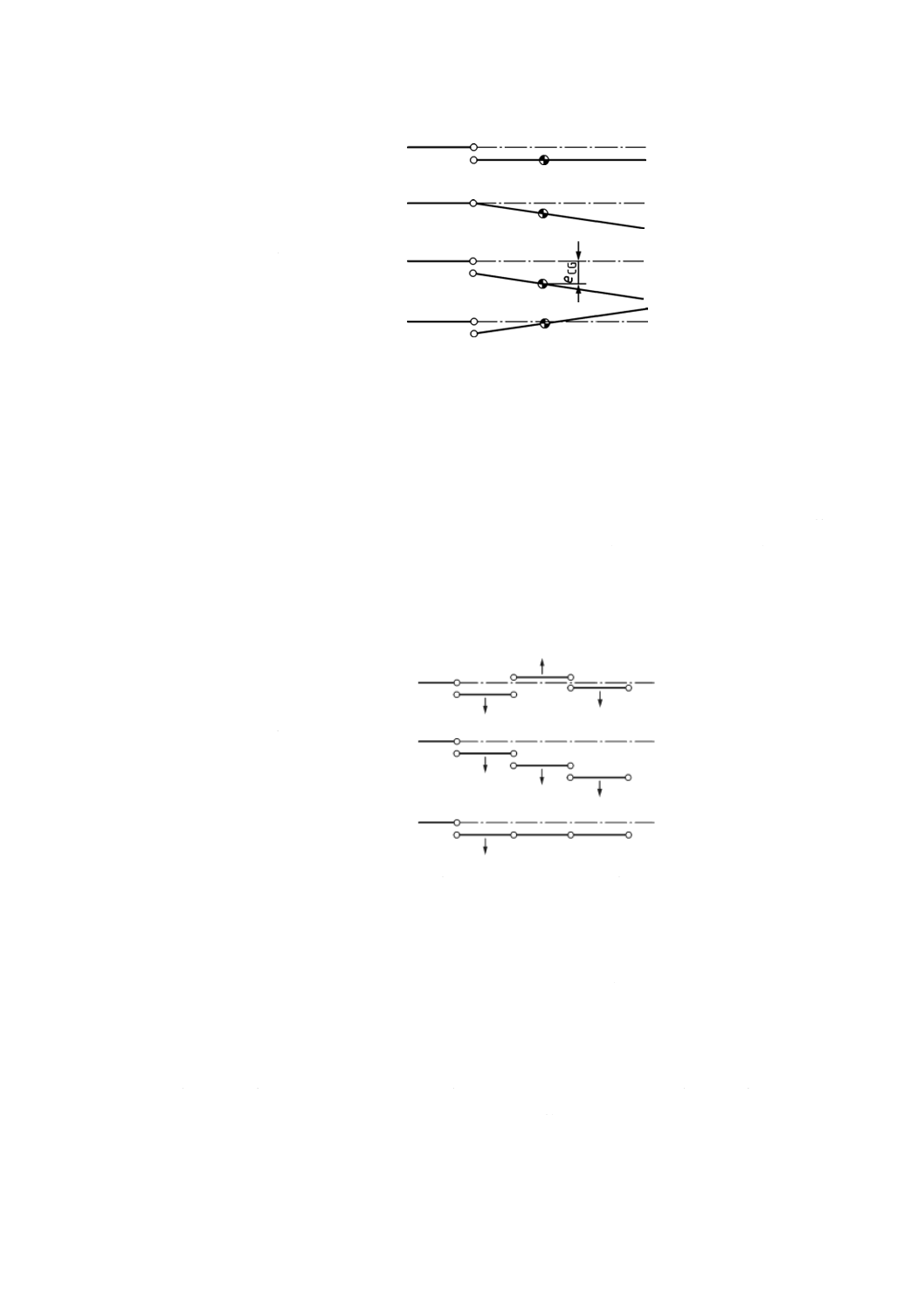

つの不釣合い状態,ケースA,B及びCを示す。

16

B 6084:2020 (ISO 16084:2017)

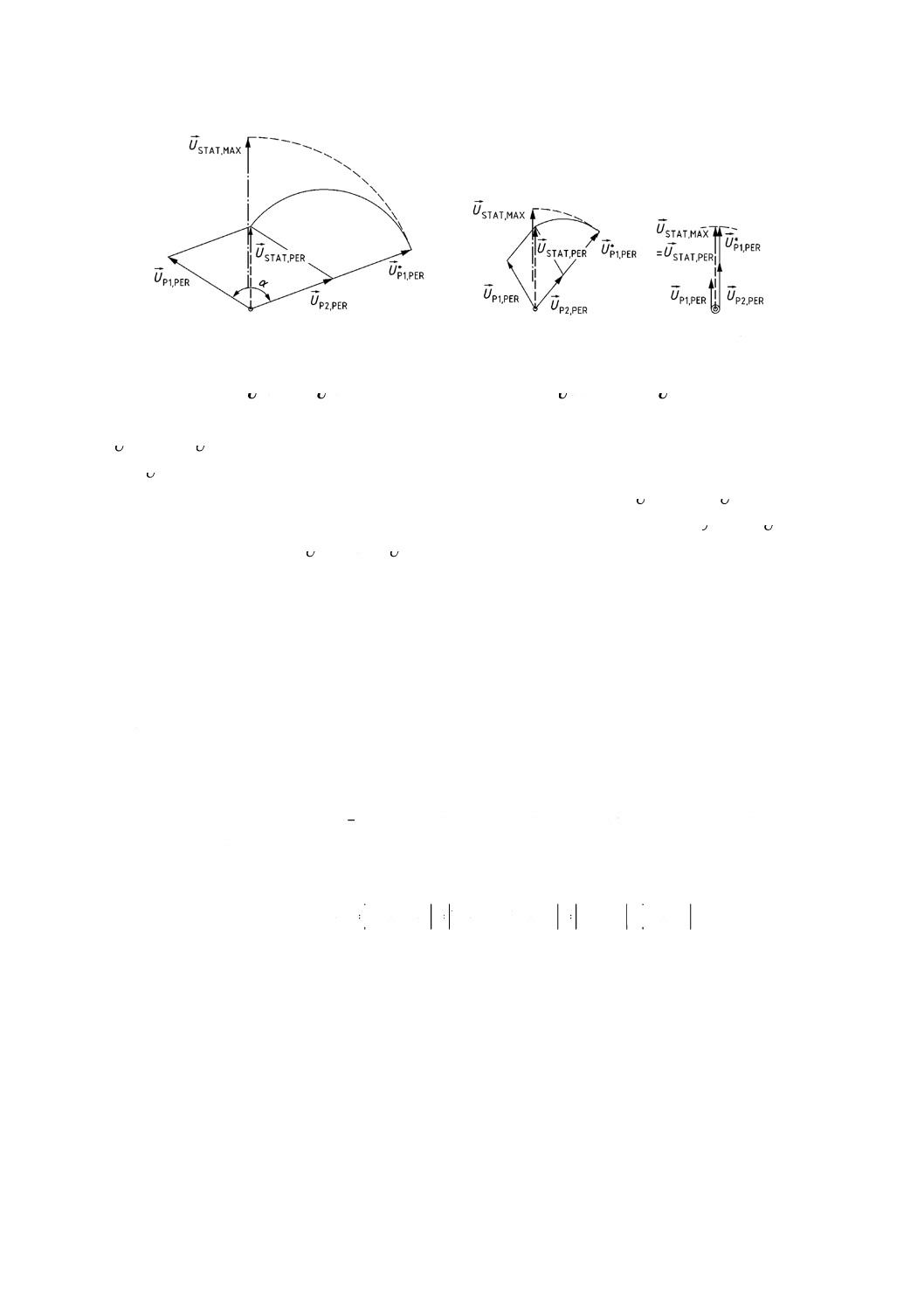

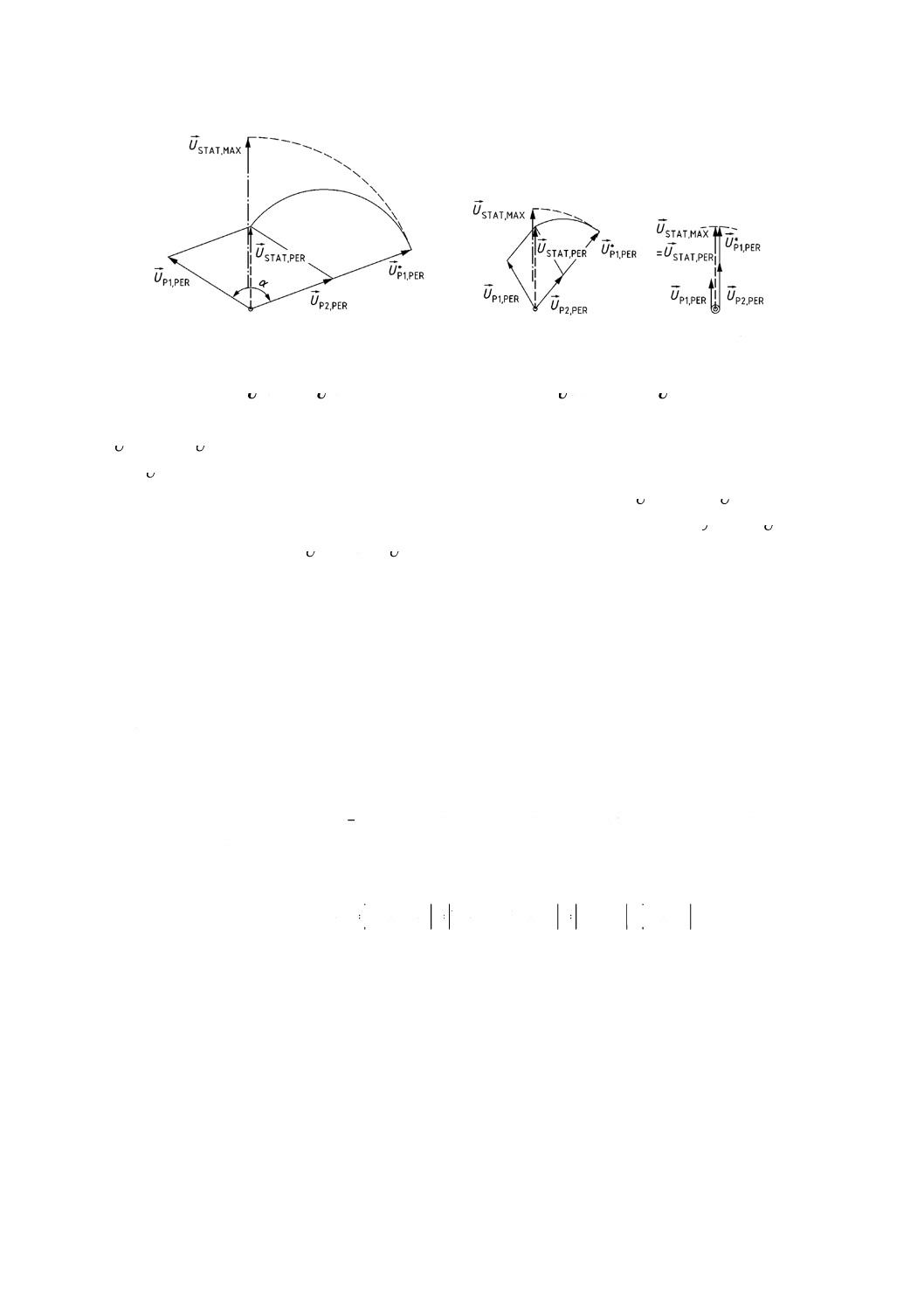

図7−

PER

P1,

Uρ

と

PER

P2,

Uρ

とのなす角度αに依存する

MAX

STAT,

Uρ

及び

PER

STAT,

Uρ

PER

,1

P

Uρ

及び

PER

,2

P

Uρ

は,許容残留静不釣合いベクトルを表す。図7に示す三つの動不釣合い状態全てに

おいて

PER

,

STAT

Uρ

は,絶対値(すなわち,長さ)が同じである。ただし,修正面P1及びP2における二つの

不釣合いのなす角度が異なると(ケースA及びBを参照),それぞれの最大値

MAX

,

STAT

Uρ

は

PER

,

STAT

Uρ

よりも

大きくなる。両方の不釣合いが同じ角度になっているケースCの場合だけ,すなわち,

PER

,1

P

Uρ

と

PER

,2

P

Uρ

と

のなす角度がα=0°の場合,

MAX

,

STAT

Uρ

と

PER

,

STAT

Uρ

とが必ず等しくなることに注意を要する。

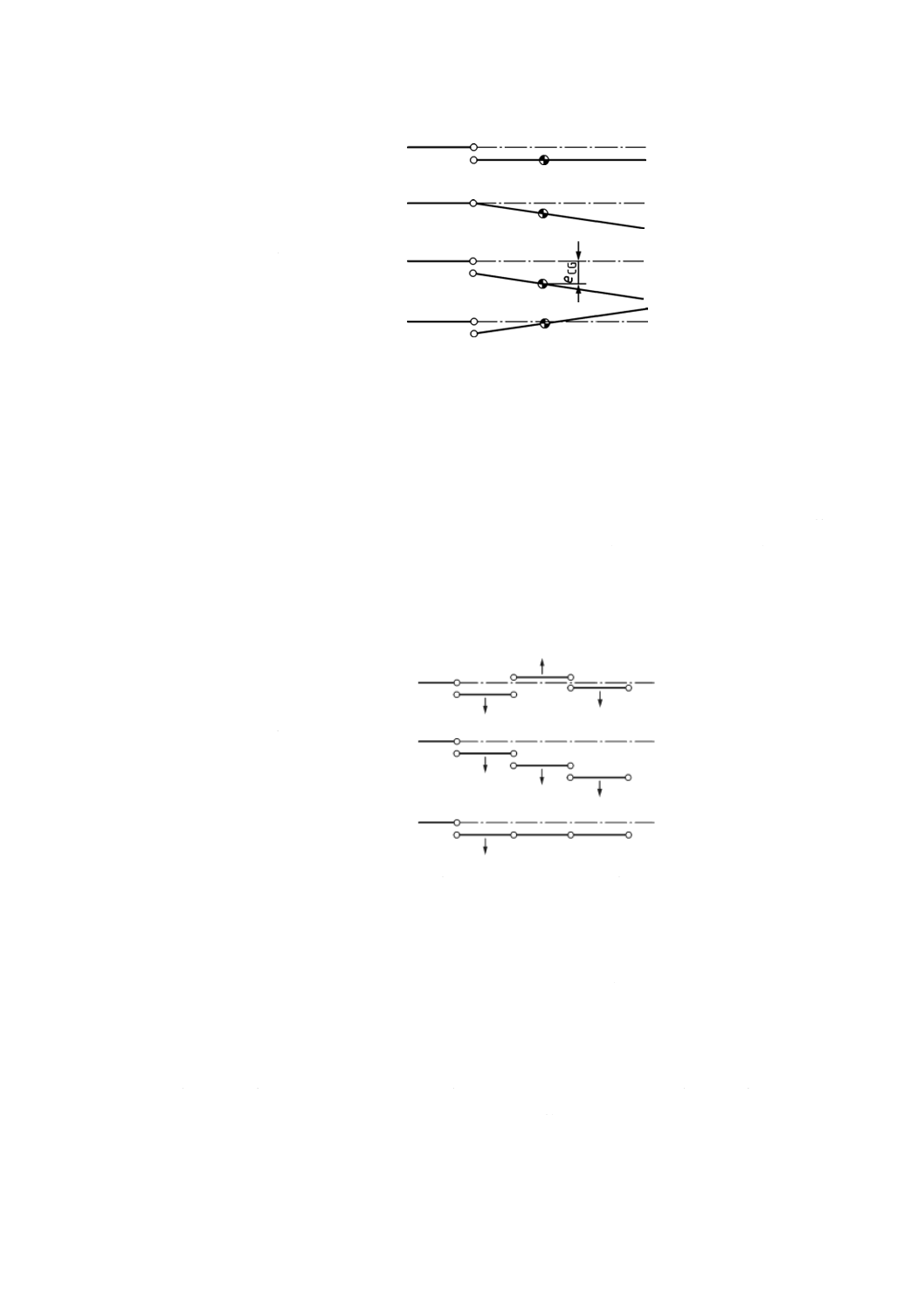

注記1 工具の本体,工具部品及びモジュラー工具システムは,運転速度範囲内で剛体であると仮定

している。

注記2 二面修正による動釣合せ方法は,工業的に実用化されており,この規格でも用いている。二

つの修正面と重心位置との関係が異なる三つのケースD,E及びFの許容残留不釣合いの導

出及び関連する計算例については,4.2.5.2及び4.2.5.3参照。

注記3 ケースD,E及び Fの動釣合せの詳細な数式の導出は,A.4.1及びA.4.2参照。

注記4 ケースD,E及びFの許容不釣合いの計算は,二つの修正面P1とP2との不釣合いが同じ角

度を向いていることを基本としている(すなわち,α=0°のとき)(図7のケースC参照)。

式(17)は,この関係を表す。

A

,

MAX

,

STAT

B

,

MAX

,

STAT

C

,

MAX

,

STAT

PER

,

STAT

U

U

U

U

<

<

=

···························· (17)

α=0°の場合,修正面P1及びP2の不釣合いによって発生し得る最大不釣合いUSTAT, MAXは,式(18)に示

すようになる。

PER

,1

P

PER

,2

P

PER

,1

P

PER

,2

P

MAX

,

STAT

MAX

,

STAT

U

U

U

U

U

U

ρ

ρ

ρ

ρ

ρ

+

=

+

=

=

············ (18)

4.2.5.2

ケースD:修正面P1とP2との間に工具重心CGがある場合(P1-CG-P2)

注記 ケースD“P1-CG-P2”は,標準的なケースを表しているが,特殊なケースである“CG-P1-P2”

(4.2.5.3.2のケースE参照)及び“P1-P2-CG”(4.2.5.3.3のケースF参照)もある。

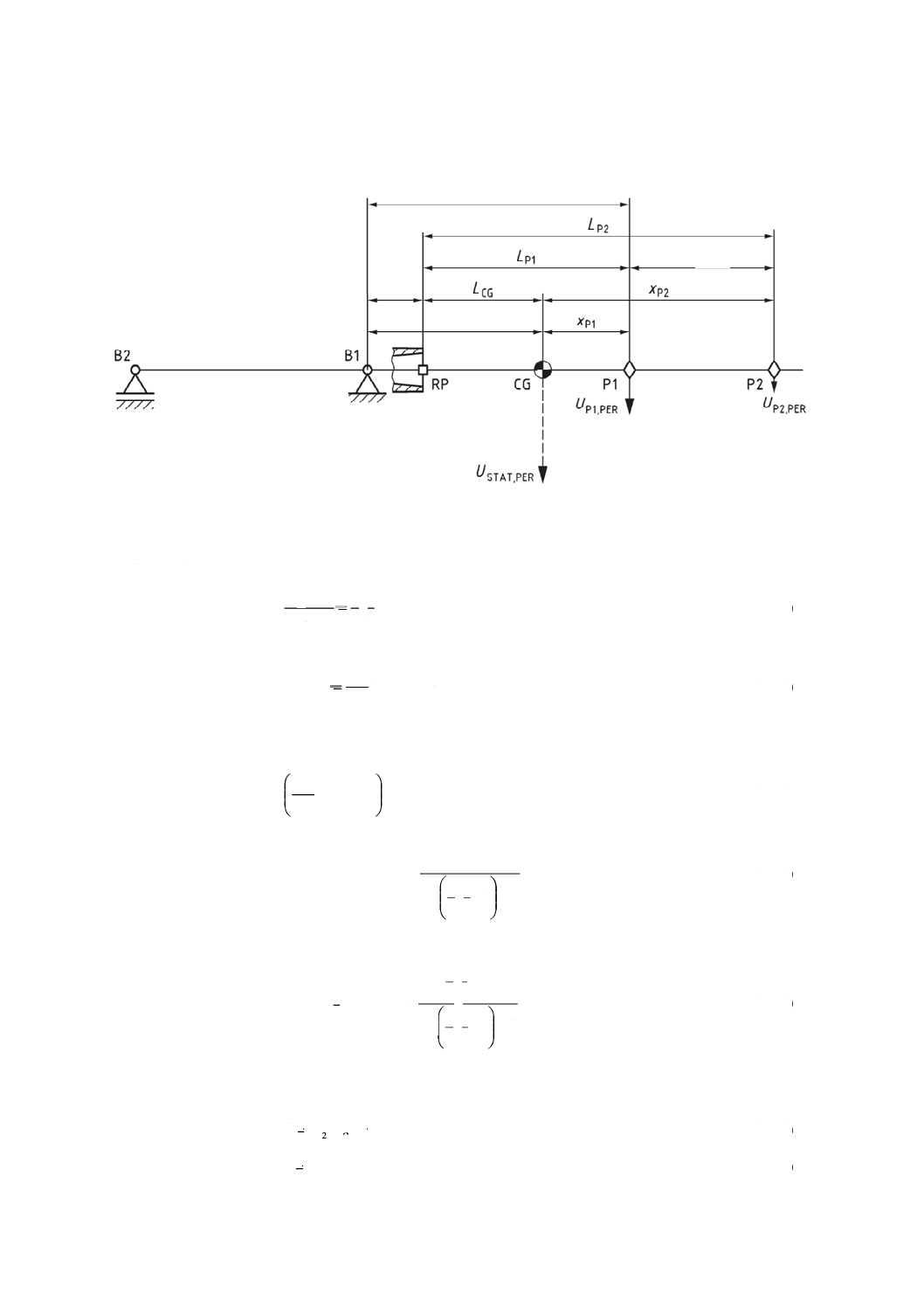

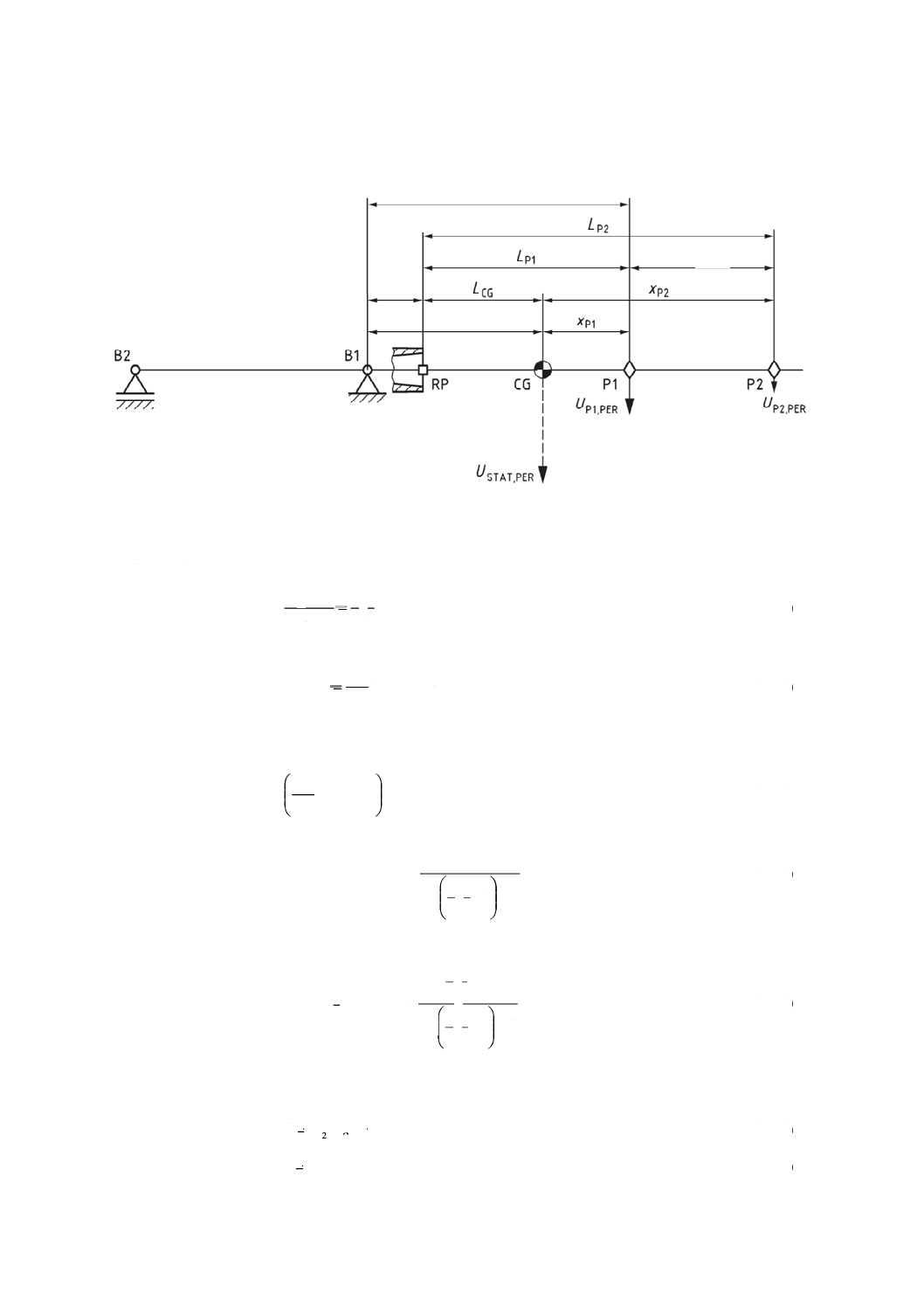

許容残留不釣合いUP1, PER及びUP2, PERを求める式(19)及び式(20)の導出は,図8に基づいている。この図

には等価な許容静不釣合いUSTAT, PERを破線で示す。全ての不釣合いは,図7のケースCに示すように同じ

角度方向になっている。

ケースA:90°<α≦180°

ケースB:0°<α≦90°

ケースC:α=0°

17

B 6084:2020 (ISO 16084:2017)

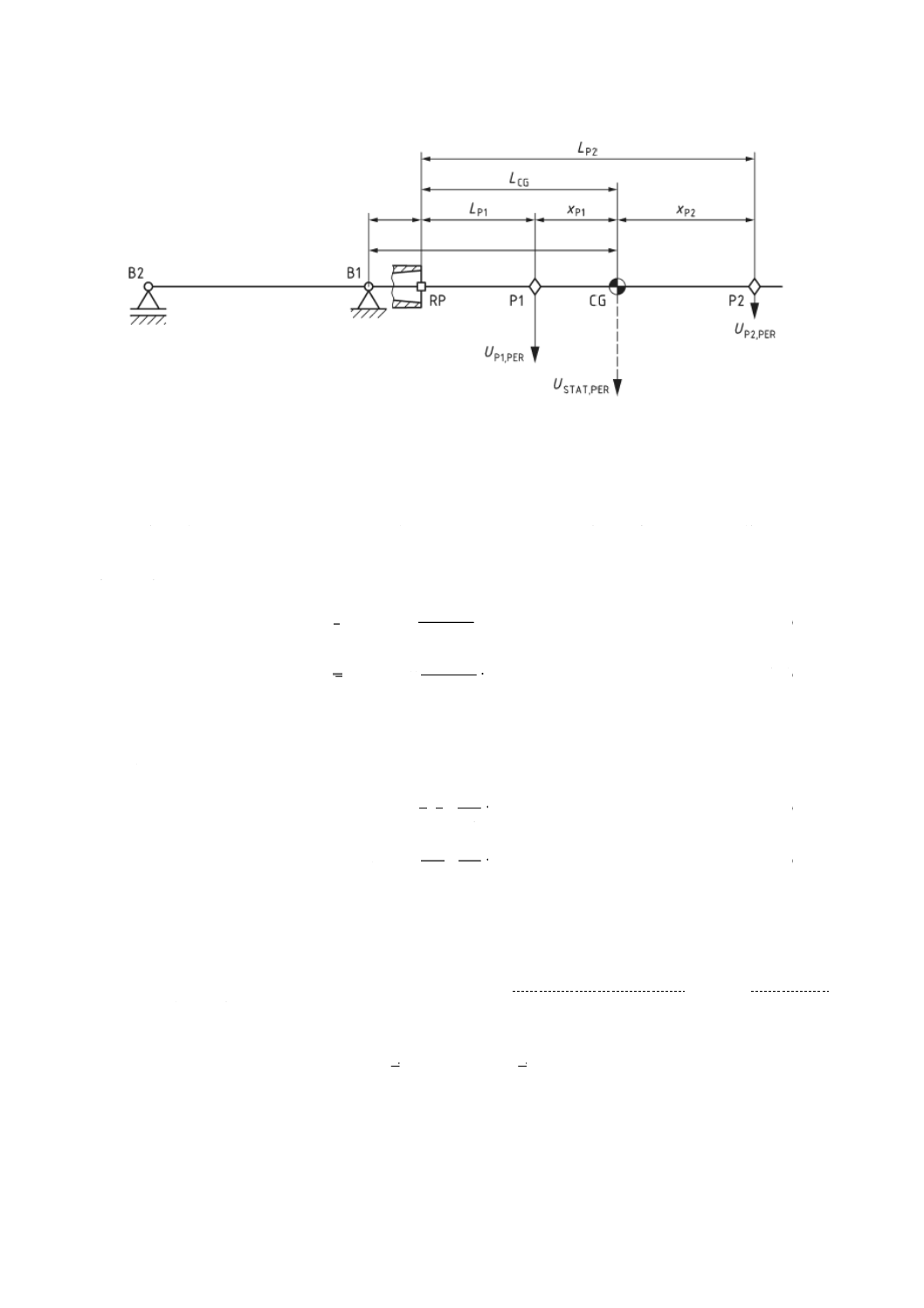

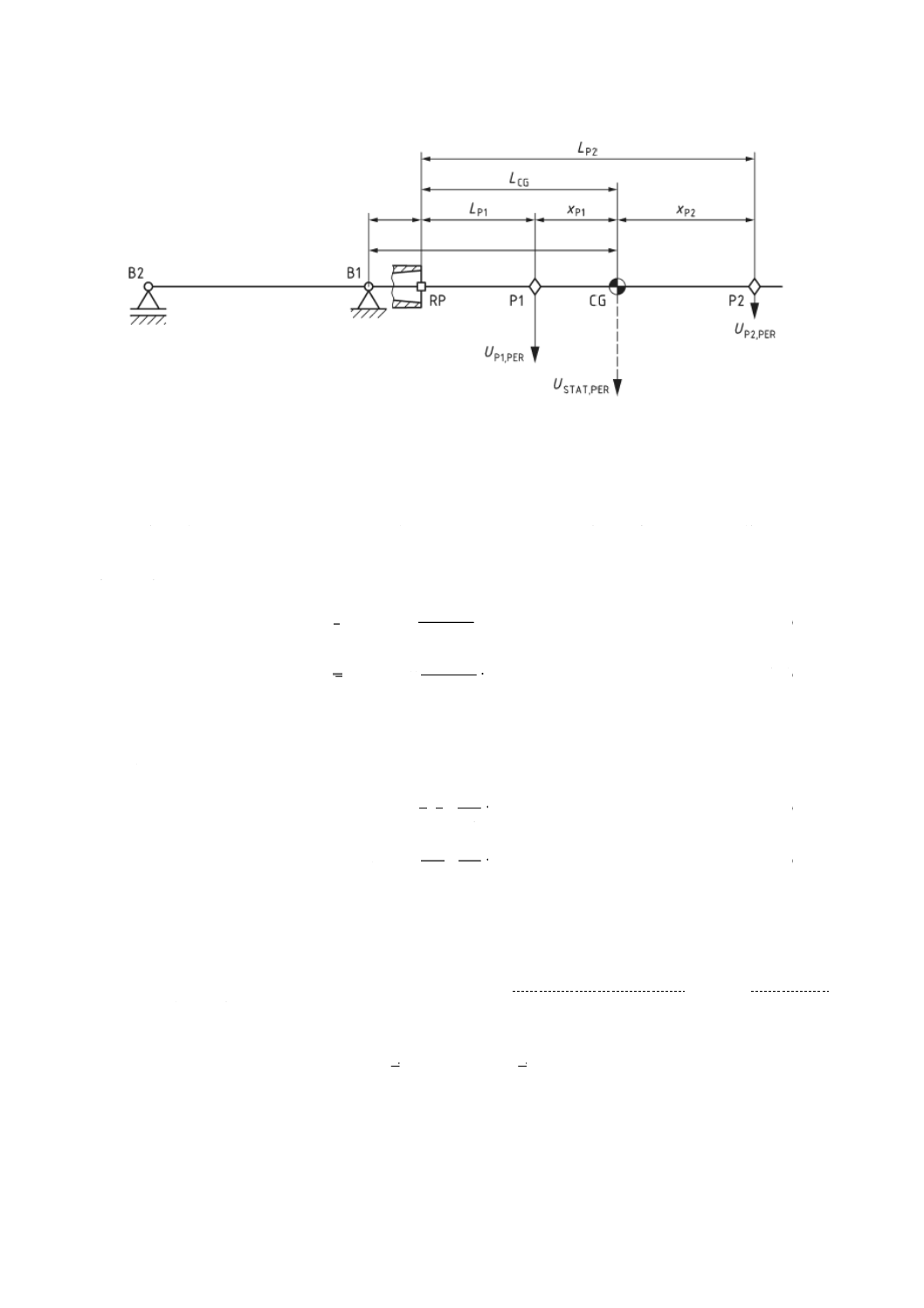

図8−ケースD:修正面P1とP2との間に工具重心CGがある場合(P1-CG-P2)

主軸軸受に作用する,修正面P1及びP2の動不釣合いによる負荷は,重心にある許容静不釣合いによる

負荷を超えてはならない。

不釣合い(USTAT, PER,UP1, PER及びUP2, PER)及びそのモーメントの釣合いの式は,図8から修正面P1及

びP2における次の許容不釣合いの式になる。式(19)及び式(20)の長さのパラメータは,重心CGを基準に

している。

2

P

1

P

2

P

PER

,

STAT

PER

,1

P

x

x

x

U

U

+

×

=

······················································ (19)

2

P

1

P

1

P

PER

,

STAT

PER

,2

P

x

x

x

U

U

+

×

=

······················································ (20)

釣合い試験機では,UP1, PER及びUP2, PERの式(19)及び式(20)における長さのパラメータは,基準点RPを基

準として計算した方がより適切である。そこで,式(19)及び式(20)は,それぞれ式(21)及び式(22)のように

書き換える。

P1

2

P

CG

2

P

PER

,

STAT

PER

,1

P

L

L

L

L

U

U

−

−

×

=

····················································· (21)

P1

2

P

P1

CG

PER

,

STAT

PER

,2

P

L

L

L

L

U

U

−

−

×

=

····················································· (22)

重心に対して修正面が非対称な位置にある場合(すなわち,一つの修正面がCGにかなり近い場合)は,

許容静不釣合いUSTAT, PERを適切に配分できない可能性がある。各修正面に対する配分が最小でUSTAT, PERの

20 %以上(fP, MIN=0.2)になる場合に許容静不釣合いを意味のある配分にすることができる。軸受の位置に

ある公差平面についても同様の状況がISO 21940-11の7.2.2(両持ちロータの限界)及び7.2.3(片持ちロ

ータの限界)に記載されている。

そこで,次の条件式(23)を適用する。

MIN

PER

,

STAT

PER

,

STAT

MIN

,P

MIN

,P

PER

,P

2.0

U

U

U

f

U

U

≧

≧

×

=

×

=

················· (23)

修正面ごとの動不釣合いUP, PERは,UMIN以上とするのが望ましい。これは,UMINよりも僅かに大きい

USTAT, PERの値を使って容易に起こり得る。

4.2.5.3

修正面P1とP2との間に工具重心CGがない場合

aM

a

18

B 6084:2020 (ISO 16084:2017)

4.2.5.3.1

一般

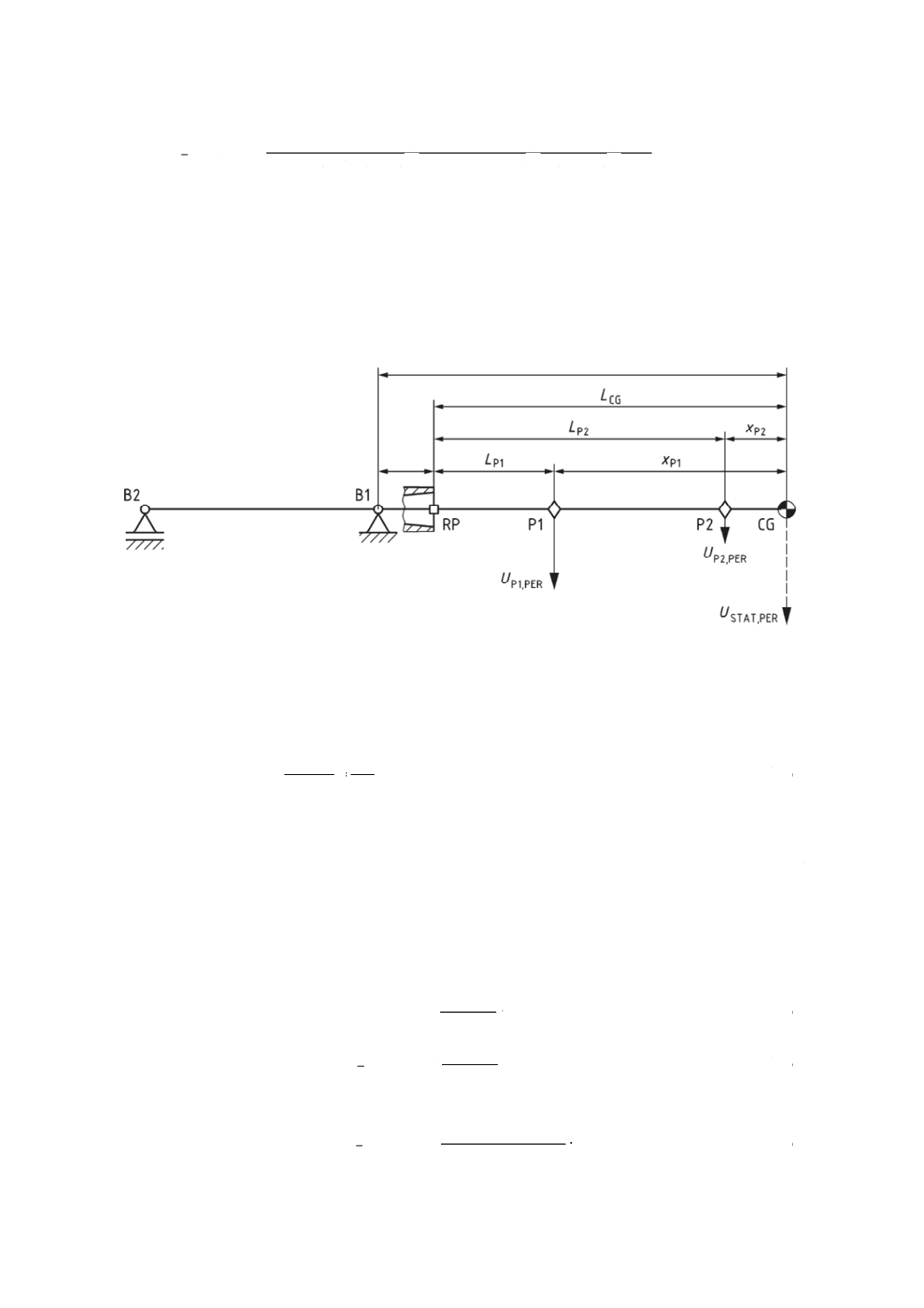

工具重心CGが,修正面P1とP2との間になく,主軸基準点RPと修正面P1との間にある場合(図9の

ケースE参照)又は修正面P2よりも遠くにある場合(図10のケースF参照)がある。この二つのケース

において,式(A.16)及び式(A.18)は,二つの修正面のうちの一つで不釣合いの値が負になる。これは,二つ

の修正面の許容残留不釣合いが互いに反対の向きになるという意味で力学的にも正しい。

しかし,これは不釣合いをベクトルとして扱うことを意味している。角度方向を考慮するだけで,

USTAT, PERを超える残留静不釣合いにならないようにできる可能性がある。このことについては工具業界で

は必要でなく,実用的でもない。

そこで,xP1とxP2との比が逆になる二つの場合について,この問題を扱うためだけでなく,より長いレ

バーアームの長さをもつ修正面P2での小さな許容不釣合いの値に対処するために式(24)及び式(29)を導入

する。

4.2.5.3.2

ケースE:工具重心CGが主軸基準点RPと修正面P1との間にある場合(CG-P1-P2)

図9−ケースE:工具重心CGが主軸基準点RPと修正面P1との間にある場合(CG-P1-P2)

図9に示すケースEのように,レバーアームが長い方の修正面P2の許容不釣合いが,修正面P1の許容

不釣合いよりも小さい場合に,式(24)が成り立つものとする。

1

P

2

P

PER

,2

P

PER

,1

P

x

x

U

U

=

········································································· (24)

式(A.34)及び式(A.35)を用いて,工具重心位置CGを基準に,UP1, PER及びUP2, PERを求めると,式(25)及び

式(26)のように表すことができる。

(

)

(

)(

)

2

P

1

P

2

P

1

P

CG

M

2

P

CG

M

PER

,

STAT

PER

,1

P

2

x

x

x

x

L

a

x

L

a

U

U

×

×

+

+

×

+

×

+

×

=

····················· (25)

(

)

(

)(

)

2

P

1

P

2

P

1

P

CG

M

1

P

CG

M

PER

,

STAT

PER

,2

P

2

x

x

x

x

L

a

x

L

a

U

U

×

×

+

+

×

+

×

+

×

=

···················· (26)

基準点RPを基準にすると,式(25)及び式(26)は,次の式(27)及び式(28)のように変形できる。

(

)(

)

(

)(

)

(

)(

)

CG

2

P

CG

1

P

CG

2

P

1

P

CG

M

CG

2

P

CG

M

PER

,

STAT

PER

,1

P

2

2

L

L

L

L

L

L

L

L

a

L

L

L

a

U

U

−

×

−

×

+

×

−

+

×

+

−

×

+

×

=

···················· (27)

aM

a

19

B 6084:2020 (ISO 16084:2017)

(

)(

)

(

)(

)

(

)(

)

CG

2

P

CG

1

P

CG

2

P

1

P

CG

M

CG

1

P

CG

M

PER

,

STAT

PER

,2

P

2

2

L

L

L

L

L

L

L

L

a

L

L

L

a

U

U

−

×

−

×

+

×

−

+

×

+

−

×

+

×

=

···················· (28)

修正面P1及びP2のレバーアームは,比較的小さな許容残留不釣合いUP1, PER及びUP2, PERをもったCG

のレバーアームよりも長い。その合計は,USTAT, PERよりも小さく,容易にUMINよりも小さい値にすること

もできる。

ケースEは,通常,実際には起こらないか,又はできれば避けるのが望ましい。

4.2.5.3.3

ケースF:工具重心CGが修正面P2よりも遠くにある場合(P1-P2-CG)

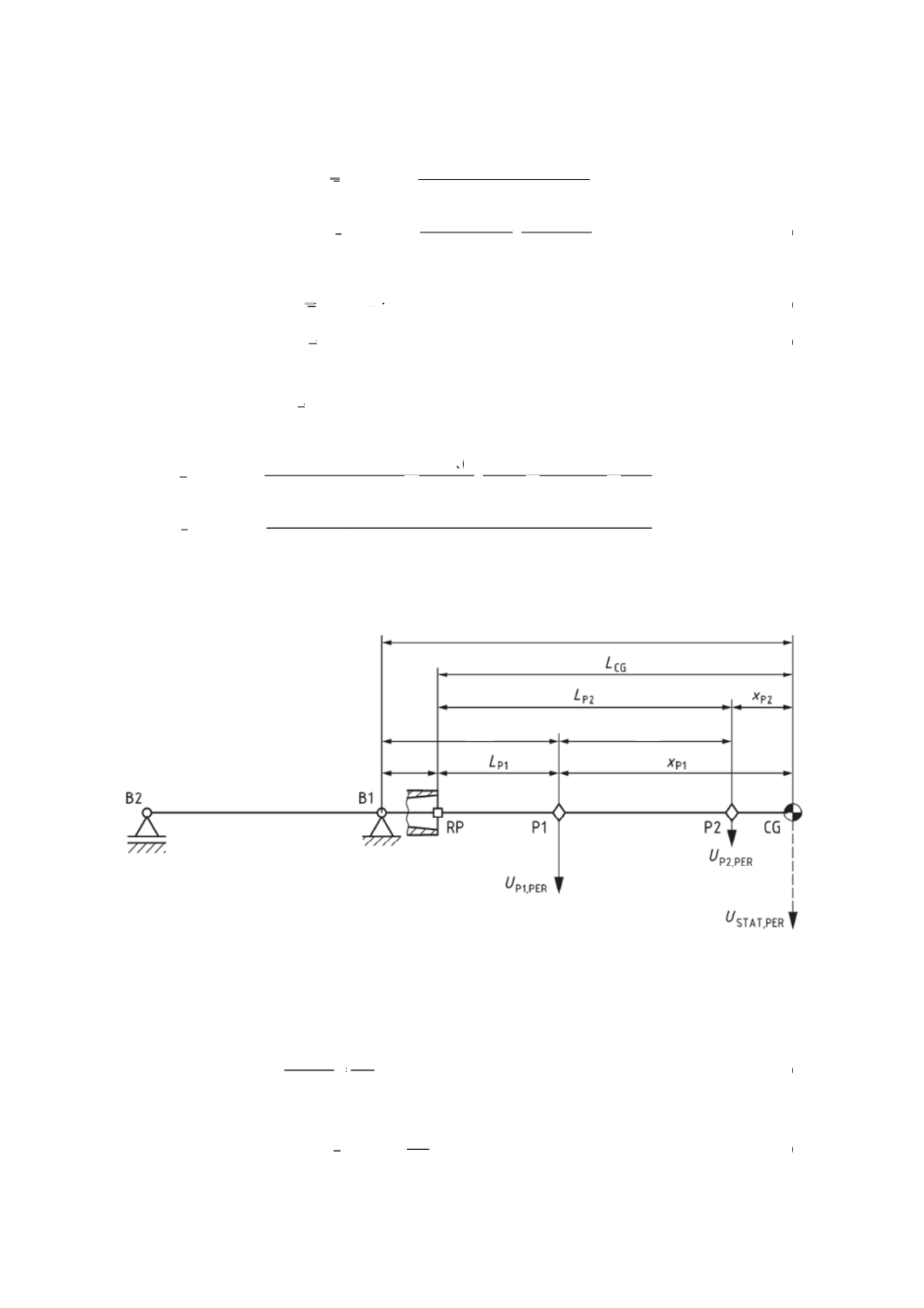

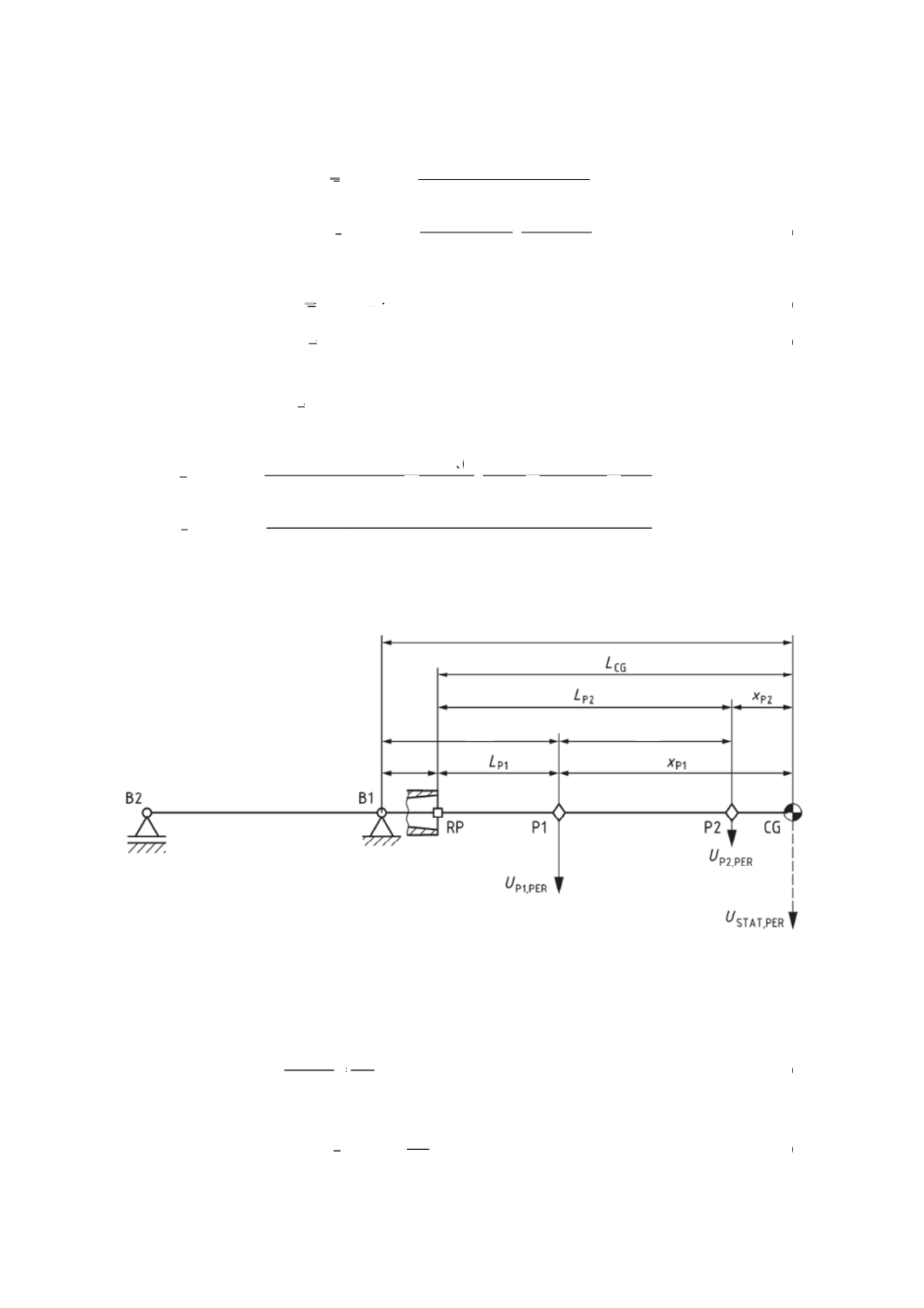

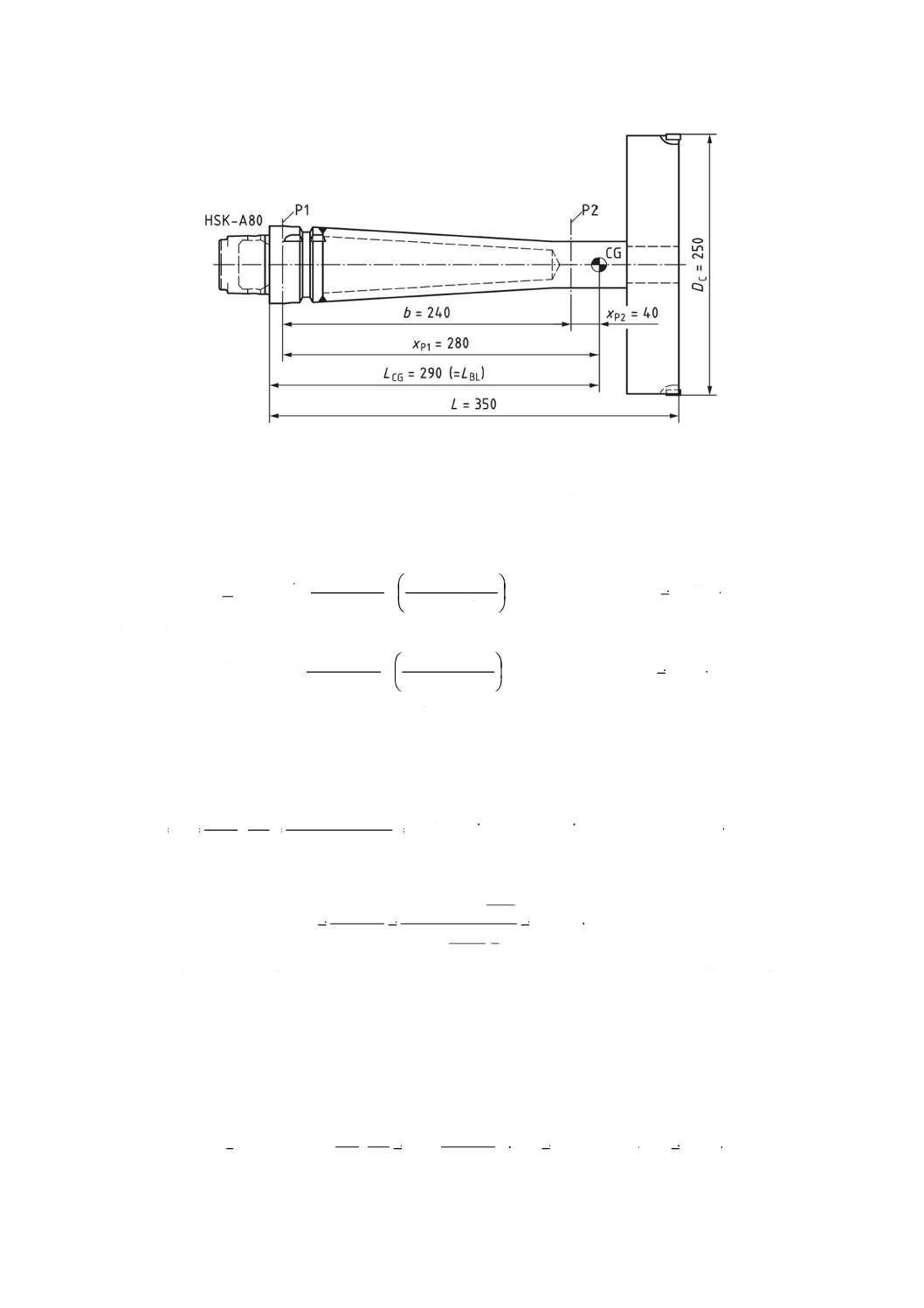

図10−ケースF:工具重心CGが修正面P2よりも遠くにある場合(P1-P2-CG)

図10に示すケースFは,ケースEよりも実際に起こりやすい。レバーアームが長い方の修正面P2に,

より小さな許容不釣合いがある場合は,式(29)が成り立つものとする。

2

P

1

P

PER

,2

P

PER

,1

P

x

x

U

U

=

········································································· (29)

しかし,修正面P1及びP2のレバーアームの長さがLCGと比べて短いケースFの場合は,不釣合いモー

メントの釣合いを表す式(29)によると,UP1, PER及びUP2, PERは比較的大きな値になる。主軸負荷が正確に制

限されているが,その合計は,USTAT, PERよりも大きくなる。これが角度方向に応じてUSTAT, PERよりも大き

い静不釣合いの測定値になり,実際に矛盾を生じる。したがって,二つの不釣合いUP1, PERとUP2, PERとの

合計がUSTAT, PERを超えないように制限しなければならない(詳細は,A.4.2.3参照)。

式(29)に示す比が保たれているときのCGを基準とする修正許容残留不釣合いUP1, PER, LIM及びUP2, PER, LIM

は,式(30)及び式(31)のように表すことができる。

2

P

1

P

1

P

PER

,

STAT

LIM

,

PER

,1

P

x

x

x

U

U

+

×

=

·················································· (30)

2

P

1

P

2

P

PER

,

STAT

LIM

,

PER

,2

P

x

x

x

U

U

+

×

=

·················································· (31)

基準点RPを基準とすると,それぞれに対応する式は,式(32)及び式(33)のようになる。

(

)

P2

P1

CG

P1

CG

PER

,

STAT

LIM

,

PER

,1

P

2

L

L

L

L

L

U

U

+

−

×

−

×

=

····································· (32)

aM

a

20

B 6084:2020 (ISO 16084:2017)

(

)

P2

P1

CG

P2

CG

PER

,

STAT

LIM

,

PER

,2

P

2

L

L

L

L

L

U

U

+

−

×

−

×

=

···································· (33)

修正面P2から重心CGまでの距離がかなり小さい場合も,望ましくない許容静不釣合いの配分になる。

この場合でも,式(23)に従った1修正面当たりの最小不釣合いの値UP, MINを維持しなければならない。

また,式(10)に示す一般的な関係式を適用すると,ケースFについて計算した修正面の不釣合いがUMIN

以下になるのを防止することになる。

4.2.6

案内パッドをもったツーリングシステムの釣合せ要求事項

穴の外側及び/又は内側に案内する機能をもった切削工具(例えば,バルブガイド,カムシャフト軸受

穴を切削する細長い中ぐり工具)は,切削力及び残留不釣合いによる負荷を,主に工具本体の支持点に伝

達する。各支持点における許容不釣合いの値は,製造業者が指定する。

ツイストドリル,コアドリル,リーマのような案内機能をもった標準的な工具は,通常,多かれ少なか

れ対称に設計されている。しかし,ガンドリル,特殊リーマ及び精密中ぐり工具は,要求機能によっては

非対称に設計しなければならないことがよくある。

これらの工具は,工具そのものの案内要素(例えば,案内パッド)によって穴の中で支持される。切削

力及び不釣合いに関連する遠心力は,案内パッドを介して工作物に伝えられる。そのため主軸軸受は,修

正面P2の遠心力を受けて全くひずまないか,又は部分的にひずむだけである。この種の工具の釣合せは,

次の記載に従って釣り合わせることが可能である。

注記 案内パッドをもった工具(LBLが短すぎるか又は利用できない場合は,図11及び図12参照)の

設計においては,比R*STAT, MAXの計算は,式(34)に示すようにLBLに代えてLを用いる[式(15)

参照]。

2.2

S

MAX

,

STAT

*

=

=DL

R

······························································· (34)

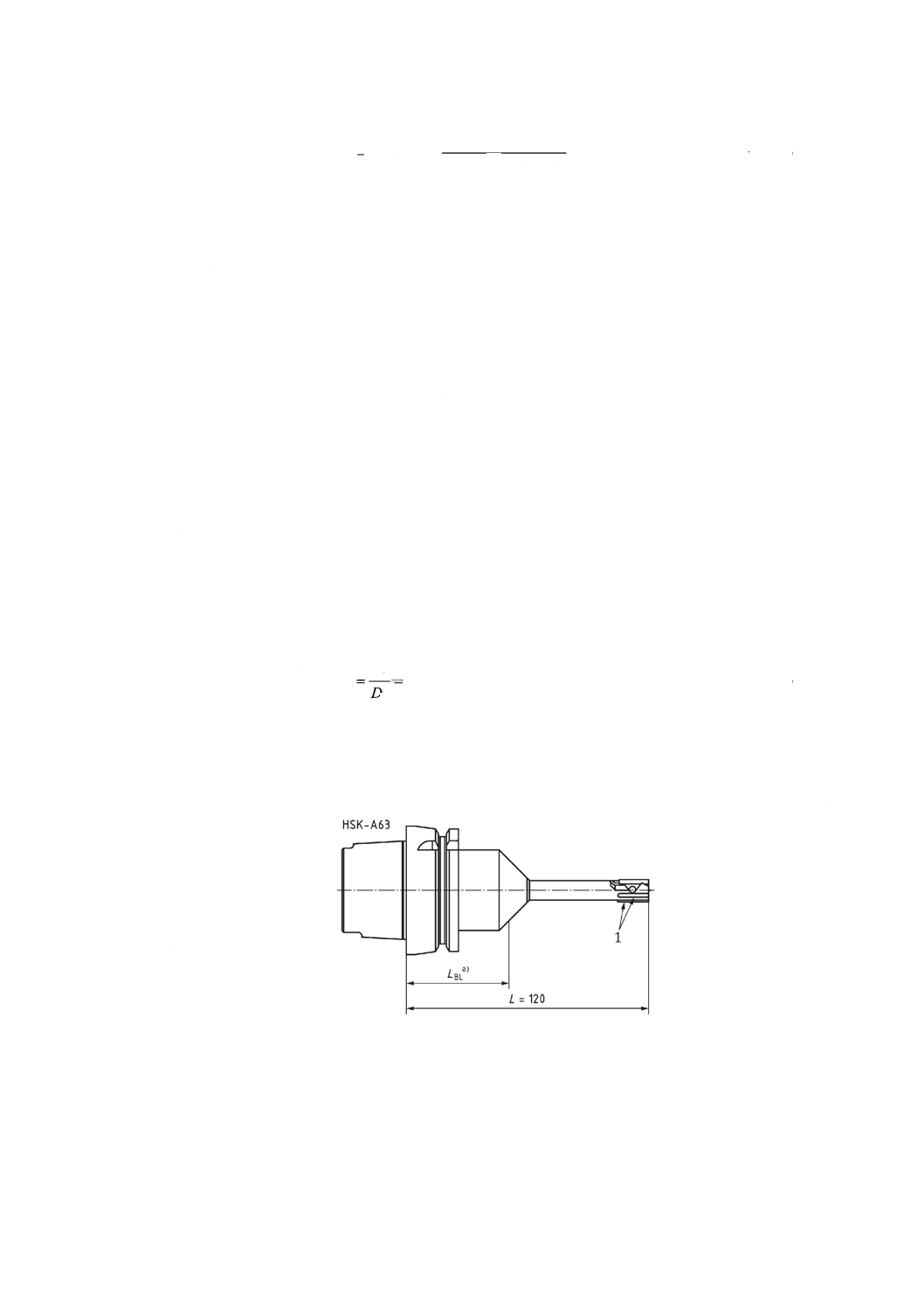

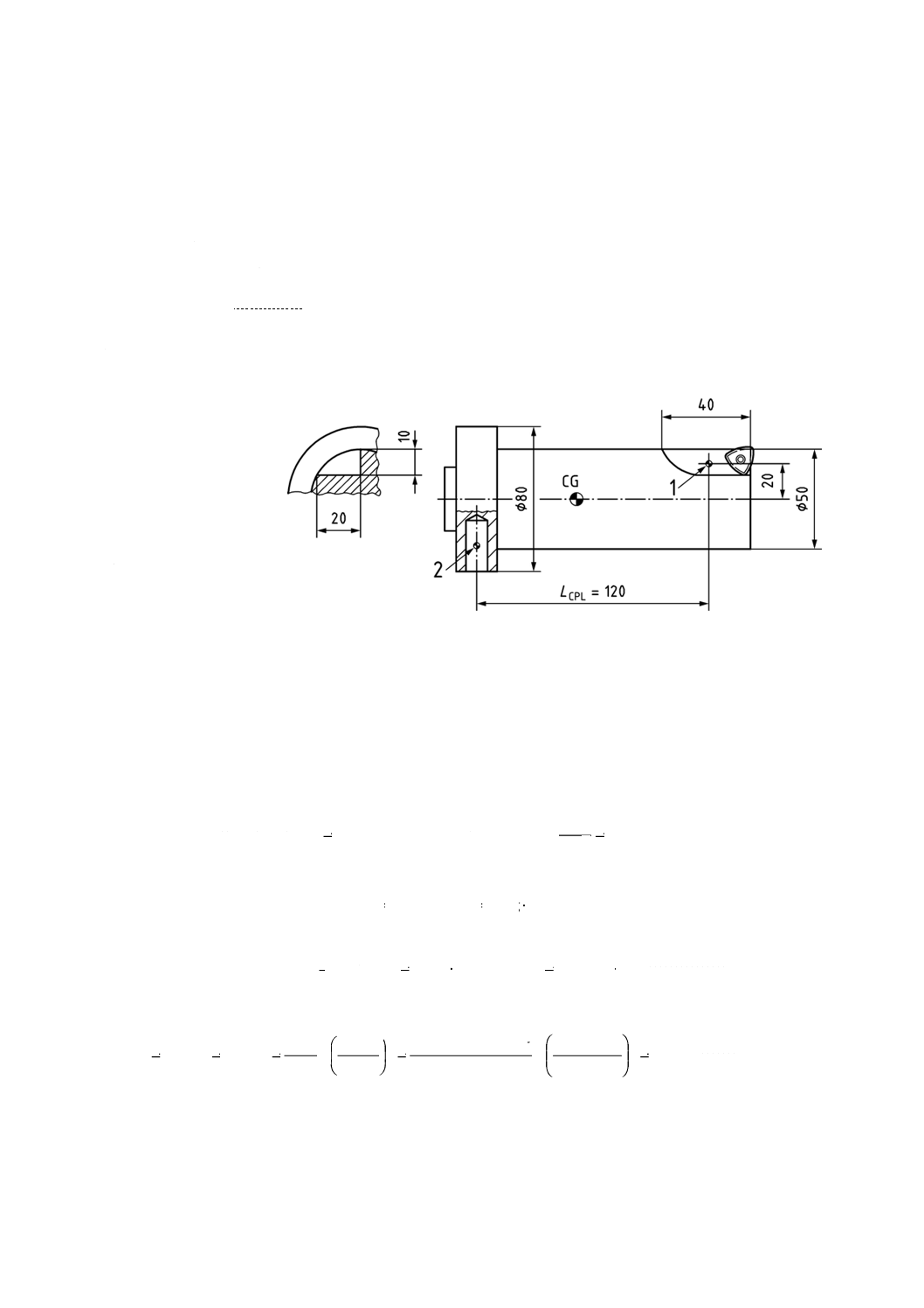

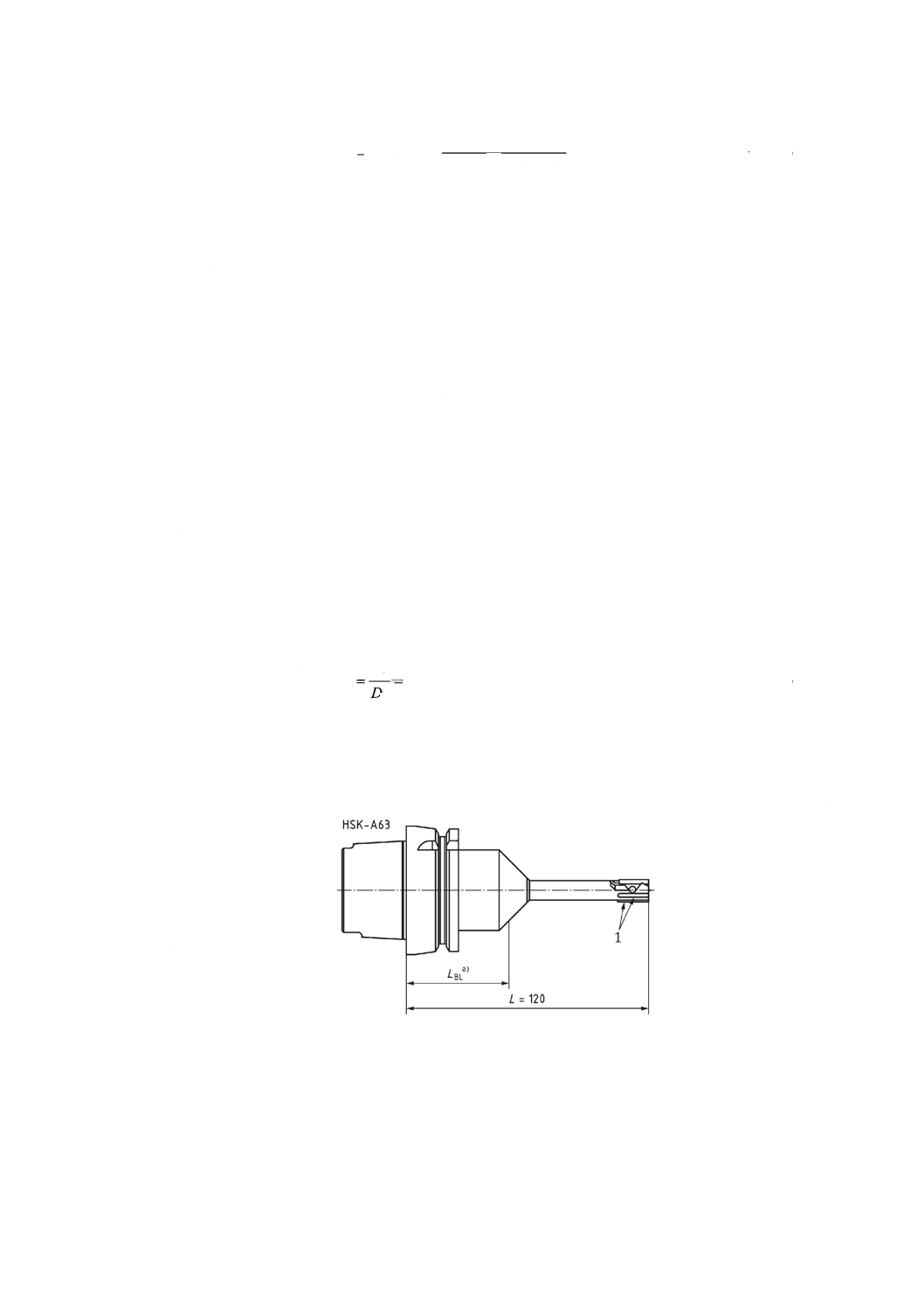

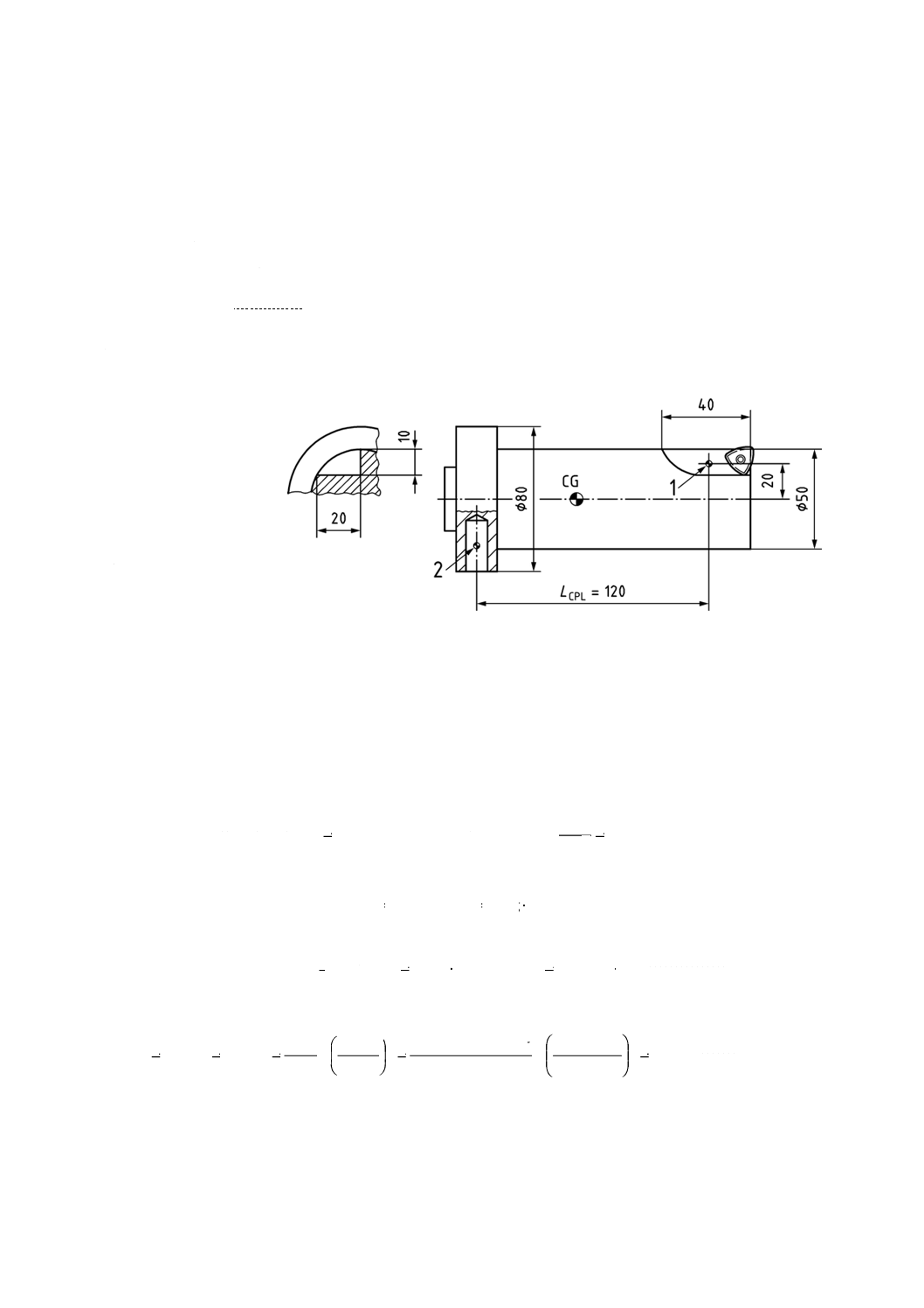

図11に示すような案内パッドをもった短い工具(L<2.2×DS,4.2.4参照)は,釣合せ領域で静的に釣

合せをしなければならない。

単位 mm

図11−案内パッドをもった短い仕上げ中ぐり工具,L<2.2×DS及びLBL<bMIN

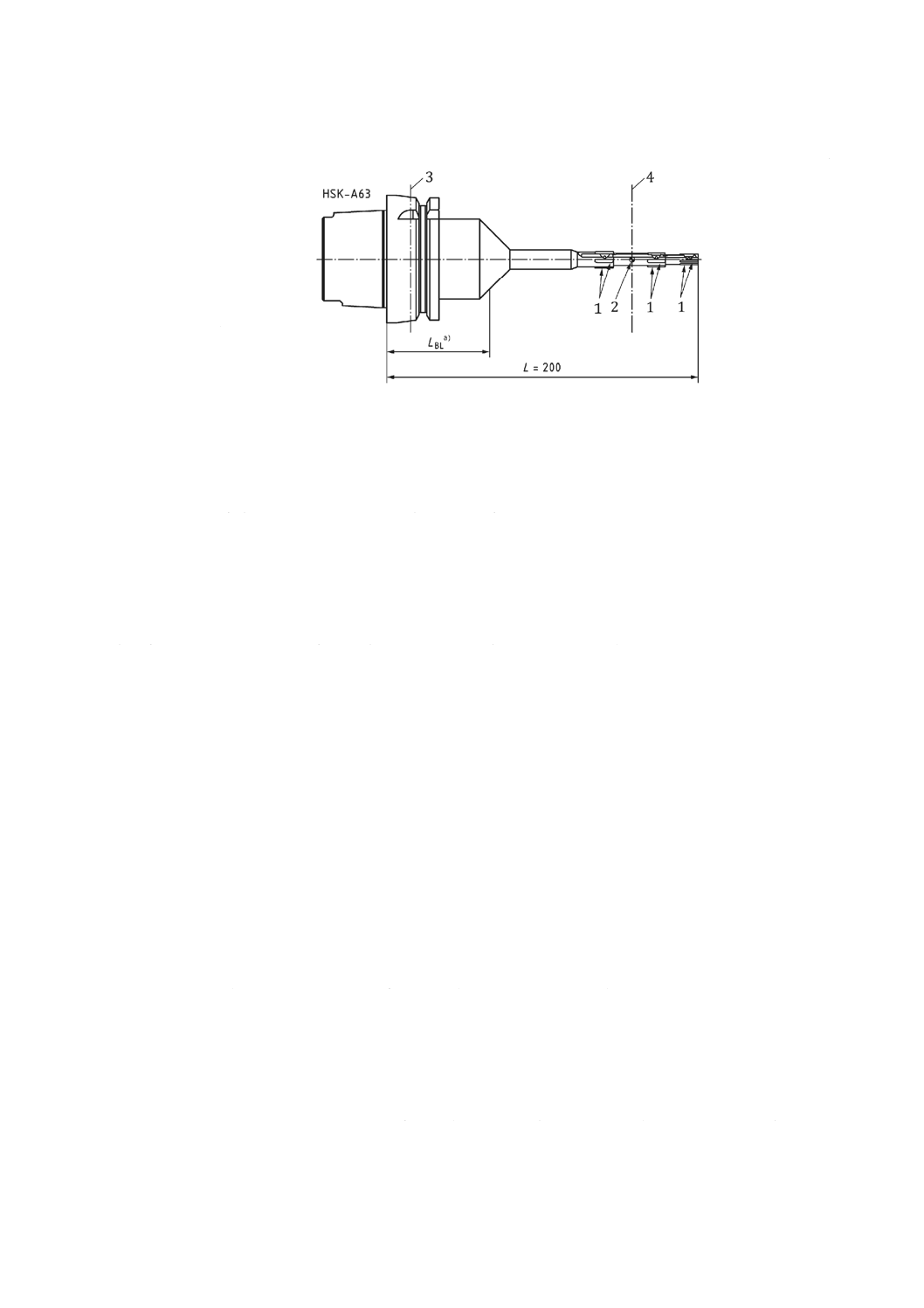

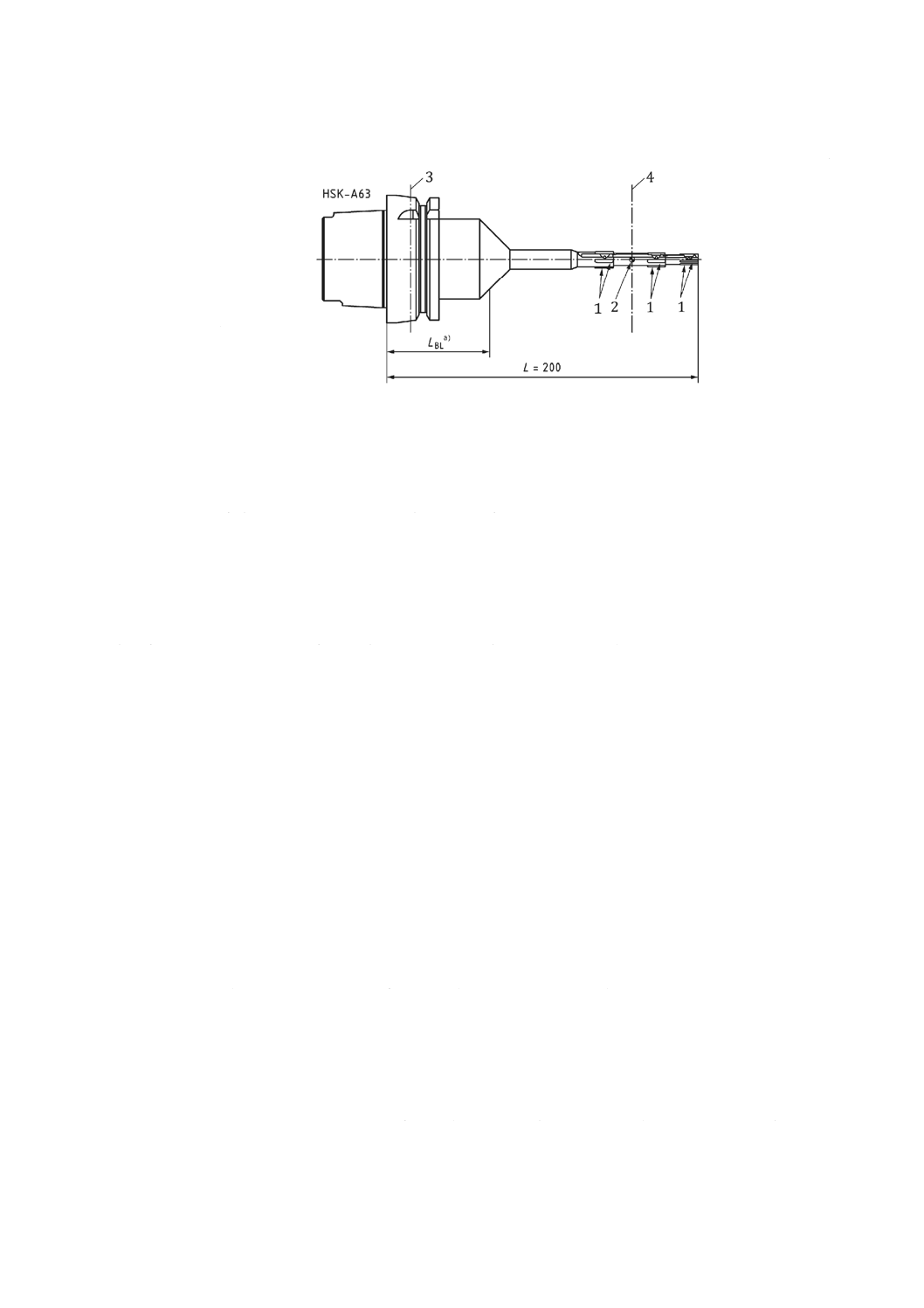

図12に示すような案内パッドをもった長い工具(L>2.2×DS)は,切削領域に切りくず溝などがあるた

めに修正面P2に不釣合いを生じることがよくある。

記号説明

1 案内パッド

注a) 釣合せ領域

21

B 6084:2020 (ISO 16084:2017)

単位 mm

図12−案内パッドをもった長い仕上げ中ぐり工具,L>2.2×DS及びLBL<bMIN

修正面P2の不釣合いの角度方向は,案内パッドの近くで切りくず溝とは反対側にある。案内パッドは,

鋼よりも密度の高い材料(例えば,超硬合金)で製作されている。

小径工具では,安全性の理由からこの不釣合いを取り除くことはできない。また,そのような工具を対

称に設計することは,要求機能からして可能ではない。図12に示す工具の適切な動釣合せは,次の方法

による。

不釣合いの中央に修正面P2をとると,修正面P2の不釣合いが案内パッドを通して工作物の穴及びテー

ブル上の取付具に伝達されるため,加工状態を模擬していることになる。したがって,この(不可能な)

釣合せ方法をとらなくても,主軸には修正面P2の不釣合いによる大きな負荷はかからない。しかし,穴

の外にある修正面P1の不釣合いは,切削をしているとき主軸軸受に負荷を与えることになるため,取り

除くのが望ましい。

そのような工具の静釣合せをHSKシャンクのフランジ近くの釣合せ領域で行うと,修正面P1にそれ以

前よりも大きな不釣合いが残るため,運転中は動釣合せ状態がかなり悪化する可能性がある。

図12に示すような工具は,工作物の外側には案内がない。推奨する方法は,まず,回転速度を下げて工

作物にあけたパイロット穴に挿入し,案内が効いたところで通常の運転速度に切り替えることである。詳

細な説明は,このような工具の製造業者が提供するのが望ましい。

残留不釣合いを最小化するためには,一般にツーリングシステムを回転対称設計にすることを指向する

ことが望ましい。

4.2.7

動不釣合いに及ぼすHSK(中空テーパシャンク)の影響

広く使用されているA形及びC形のHSKシャンクアダプタは,静釣合せを行っても動不釣合いが残る。

この動不釣合いは,HSKの幾何学的な非対称性による偶不釣合い(図5参照)である。

このことは,特に短いHSKシャンクアダプタと一体形工具とからなる単純なモジュラー工具システムに

も当てはまる。例えば,焼きばめチャック,油圧チャック,コレットチャックのような回転対称のチャッ

クホルダは,静釣合い又は動釣合いの取れた工具と同様に,ドリル,フライスのような軸対称の標準工具

と組み合わせて使用する。

JIS B 6064-1の規定によると,ほとんどのHSKシャンクアダプタは,HSKのフランジ部で静的に釣合い

がとれている。深さの異なる二つのドライブキー(実際の不釣合いになる部分)とフランジ部の修正面と

の間に距離があるため,偶不釣合いが発生する。したがって,モジュラー設計のHSK工具を釣り合わせる

記号説明

1 案内パッド

2 不釣合い中心

3 修正面 P1

4 修正面 P2

注a) 釣合せ領域

22

B 6084:2020 (ISO 16084:2017)

ことによって,一定の残留動不釣合いを決定する。

静釣合せされたHSKシャンクアダプタは,工具−主軸系(A.5.2参照)に及ぼす影響が小さいため実際

に広く普及しているが,残留動不釣合いの値が多くの場合に使用者のいらだちと不満とにつながることが

よくある。これらの不釣合いの原因は,A形及びC形のHSKシャンクアダプタでは,JIS B 6064-1のB.4

に記載されている静釣合せに起因している。

表3は,HSKの呼び径に対して関係する2面修正による不釣合いを示す。この表では,修正面P1は,

HSKのフランジ面に配置し,そこから150 mm離れた位置に修正面P2を配置している。

静釣合せされたHSK工具又はツーリングシステムの釣合いを,表3の修正面の位置に応じて確認すれば,

残留不釣合いが主にHSKシャンクに起因するものかどうかを判断することが可能になる。

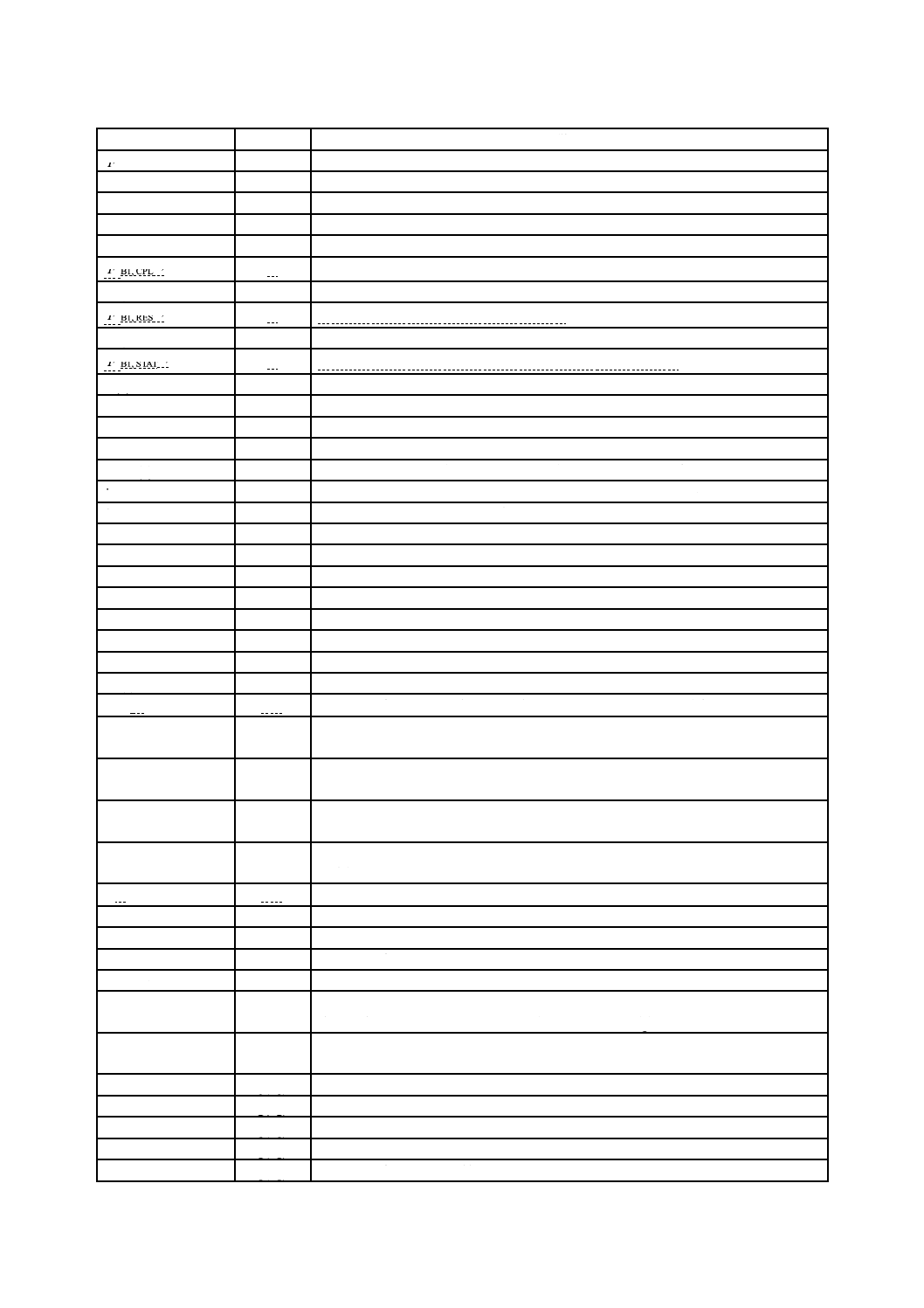

表3−静的に釣り合わせたHSK-A及びHSK-Cシャンクの動不釣合い

HSKの

サイズ

静不釣合い

修正面ごとの

動不釣合いb)

偶不釣合いa)

角度c)

不釣合い質量

DS d)

(mm)

USTAT

(g・mm)

UP=UP1=UP2

(hP1=0 mm)

(hP2=150 mm)

(g・mm)

UCPL

(=UP×150 mm)

(g・mm2)

αP1

(°)

αP2

(°)

mU, P1=mU, P2

(g)

25 e)

0

0.2

30

0

180

0.02

32

0

0.5

75

25

205

0.03

40

0

1.5

225

15

195

0.08

50

0

5.2

780

12

192

0.21

63

0

15.9

2 385

5

185

0.51

80

0

29.8

4 470

7

187

0.75

100

0

97.9

14 685

6

186

1.96

注記 研削といし用アダプタのような特定の用途では,形状の異なる二つのキーをもったアダプタを必要としない

場合がある。HSK-E形又はキーの深さが等しいHSKは,設計に関連した残留動不釣合いがない回転対称軸に

なる。

注a) 偶不釣合いの説明及び詳細については,3.1.9,図5及びA.5.2参照。

b) JIS B 6064-1に基づいて釣り合わせたHSK-A形(データチップ用穴あり又はなし)及びHSK-C形の動不釣合

い(hP1=0 mmは,HSKの主軸と接触するフランジ面を表す。)。

c) 角度基準0°は,低い方のドライブキー上で,JIS B 6064-1に規定されている単刃工具の切れ刃位置。不釣合

いの角度の表示は,シャンク側から工具刃先の方を向かって見たときの時計回りの方向。

HSK-Cでは,全てのサイズの角度αP1及びαP2は,回転対称のフランジにあるので,0°及び180°である

(HSK-C25参照)。

d) HSKの呼び径DSに関係する。例えば,HSK-A63は,DP1=DP2=DS=63 mmである。

e) HSK-C25

4.3

ISO 15641に規定されている安全性に関係する不釣合いの制限(G40)

回転ツーリングシステムにおいて考慮しなければならないもう一つの基準は,ISO 15641に規定されて

いる“G40”の安全要求事項である。ISO 15641は,安全性の理由から,周速が1 000 m/minを超える回転

工具の釣合い良さは,G40以下にしなければならないと規定している。これは,工具の最大直径部分(切

れ刃又は工具本体の直径)の周速vREFが1 000 m/minを超える場合は,静不釣合いUG40を超えてはならな

いことを意味している[式(35)参照]。

n

m

Ω

m

U

×

×

×

=

×

=

π

2

60

40

G

40

G

40

G

················································ (35)

23

B 6084:2020 (ISO 16084:2017)

UG40は,普通釣合せ及び/又は精密釣合せによる許容不釣合いと比較し,より小さい方の数値を適用し

なければならない。

4.4

釣合せ要求事項のグラフによる表示

この規格は,多くの工具,主軸及び加工に関係するパラメータを考慮しているため,釣合せ要求事項は,

ISO 21940-11のように図から求めることはできない。この規格の計算式を使ったプログラムを用いて許容

残留不釣合いを計算した方が簡単で誤差の影響が少なく,適している。

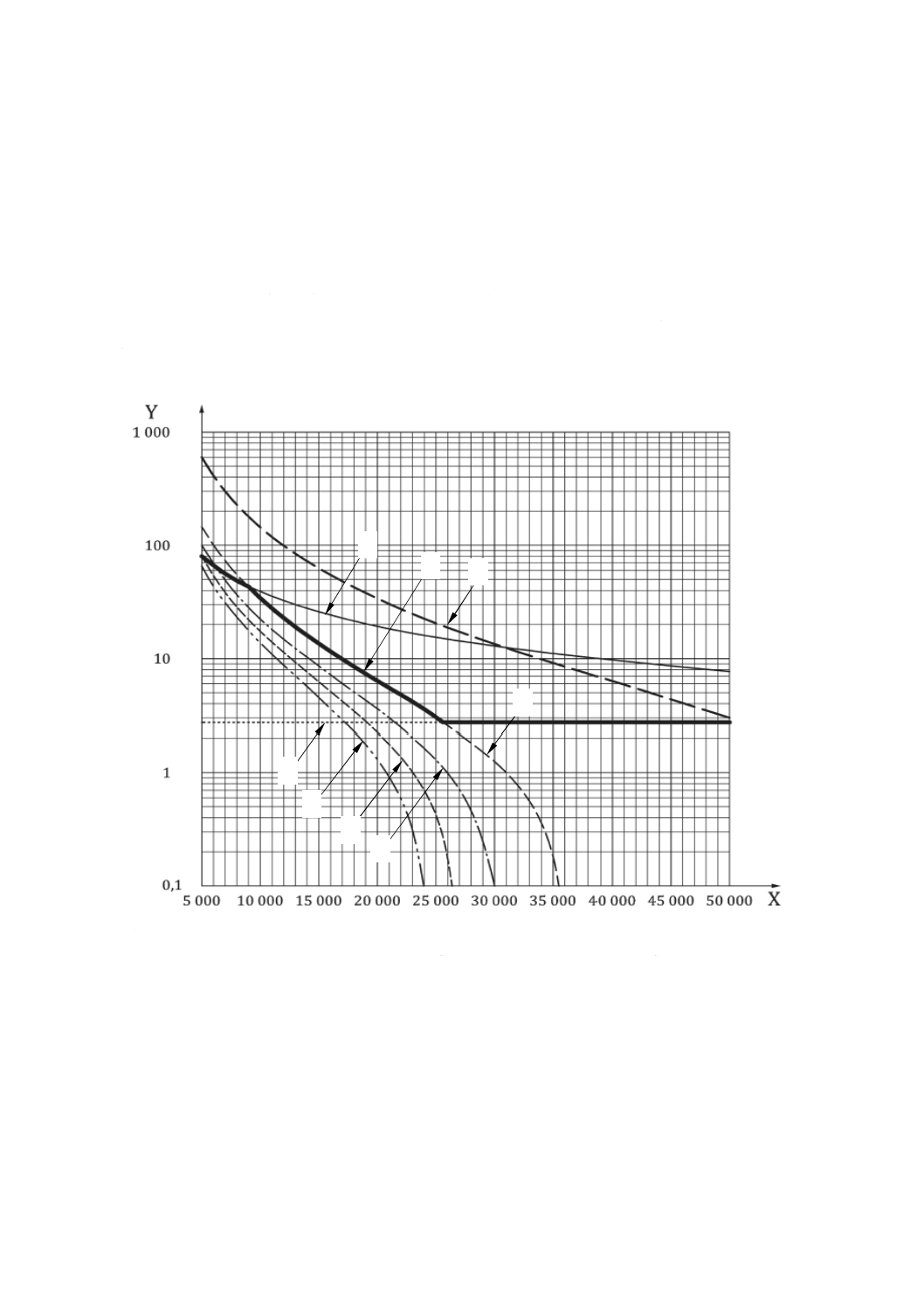

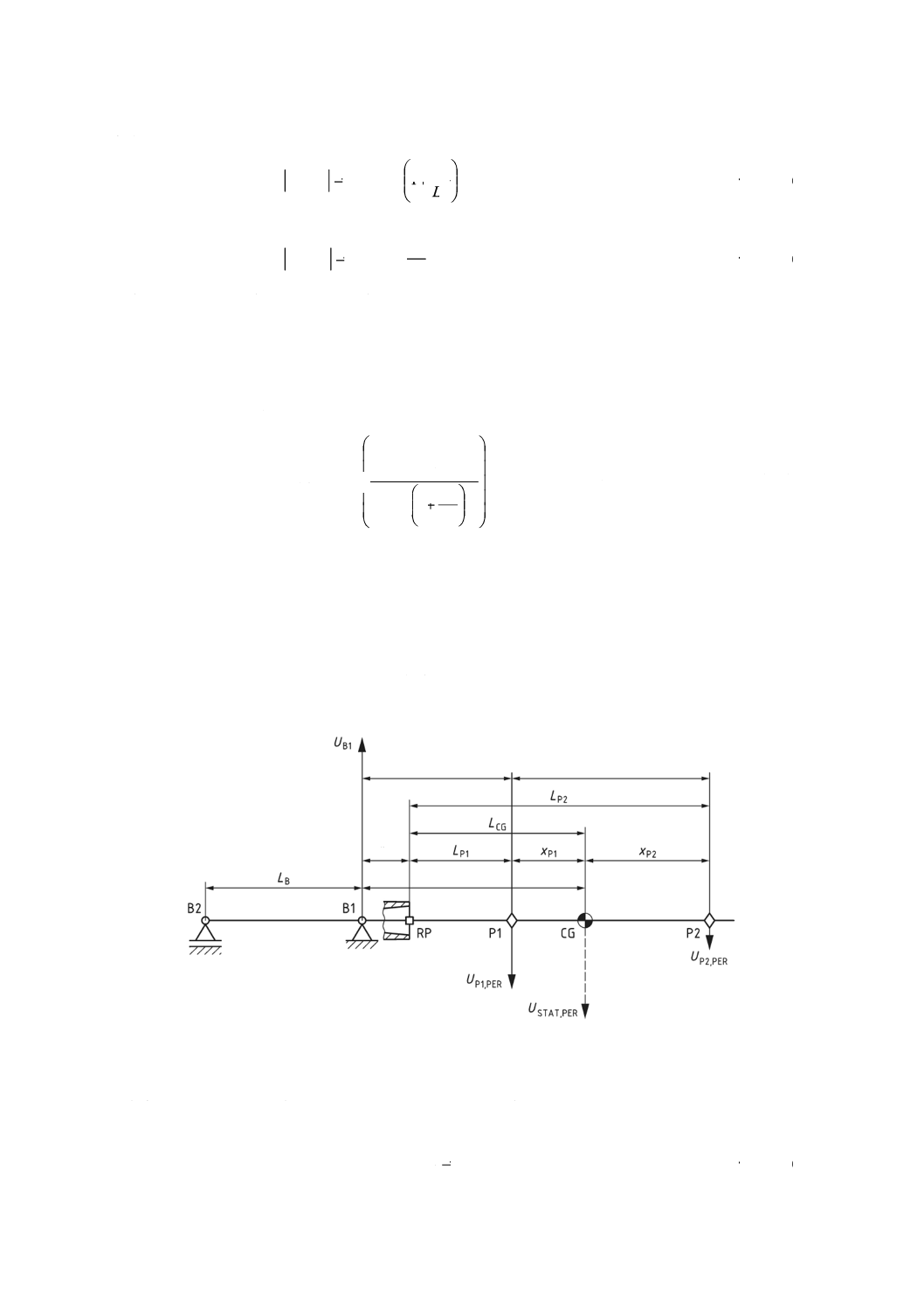

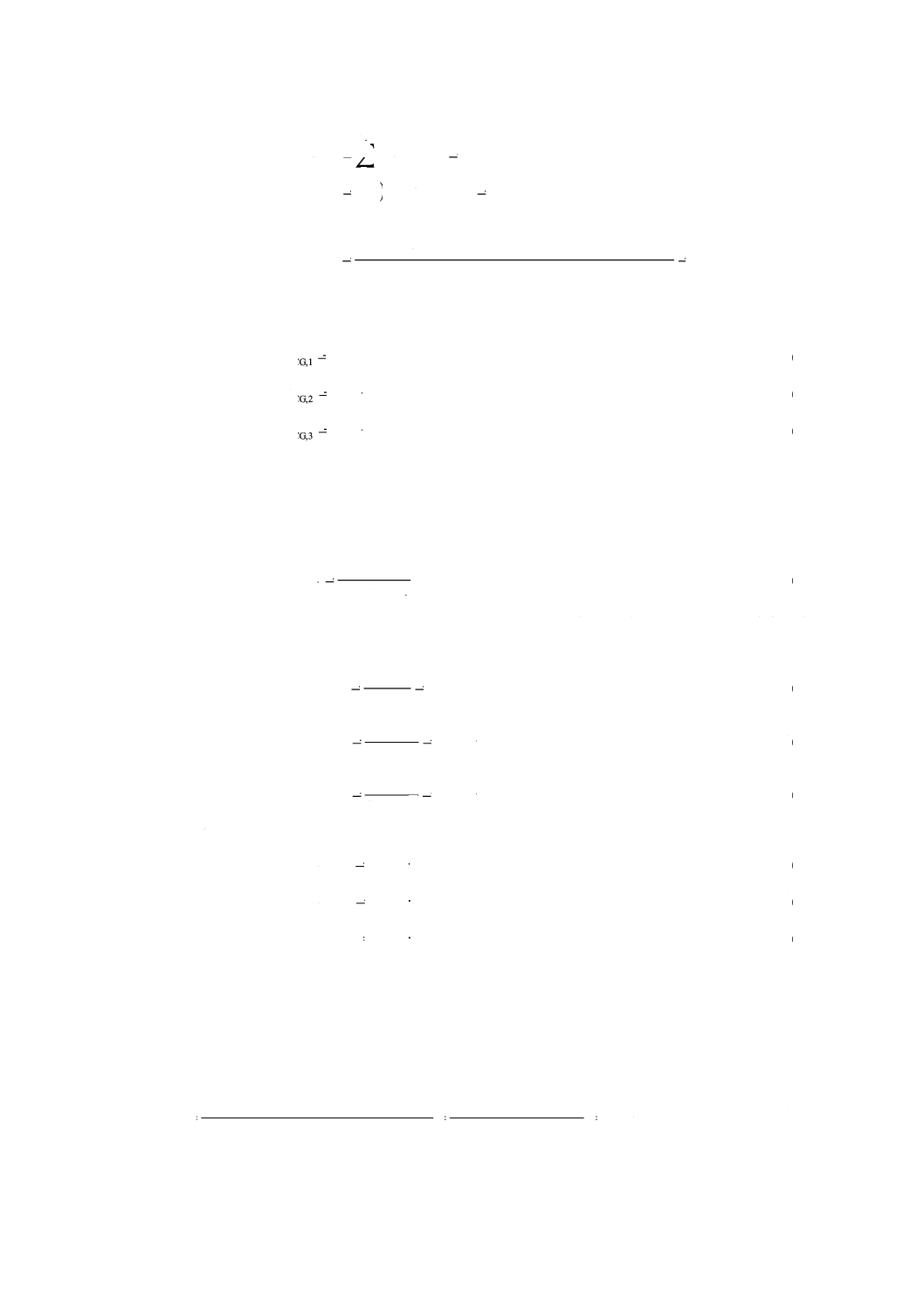

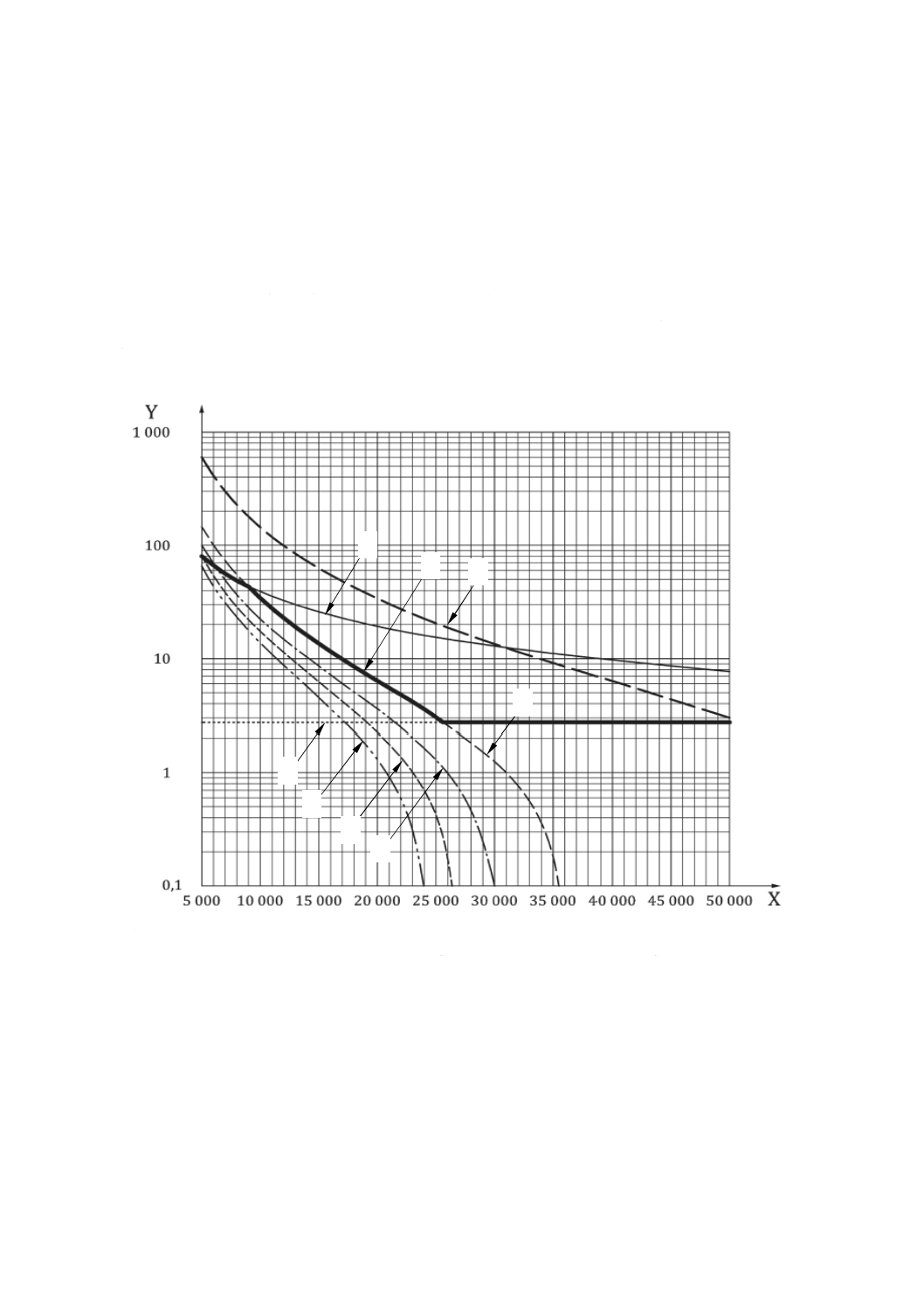

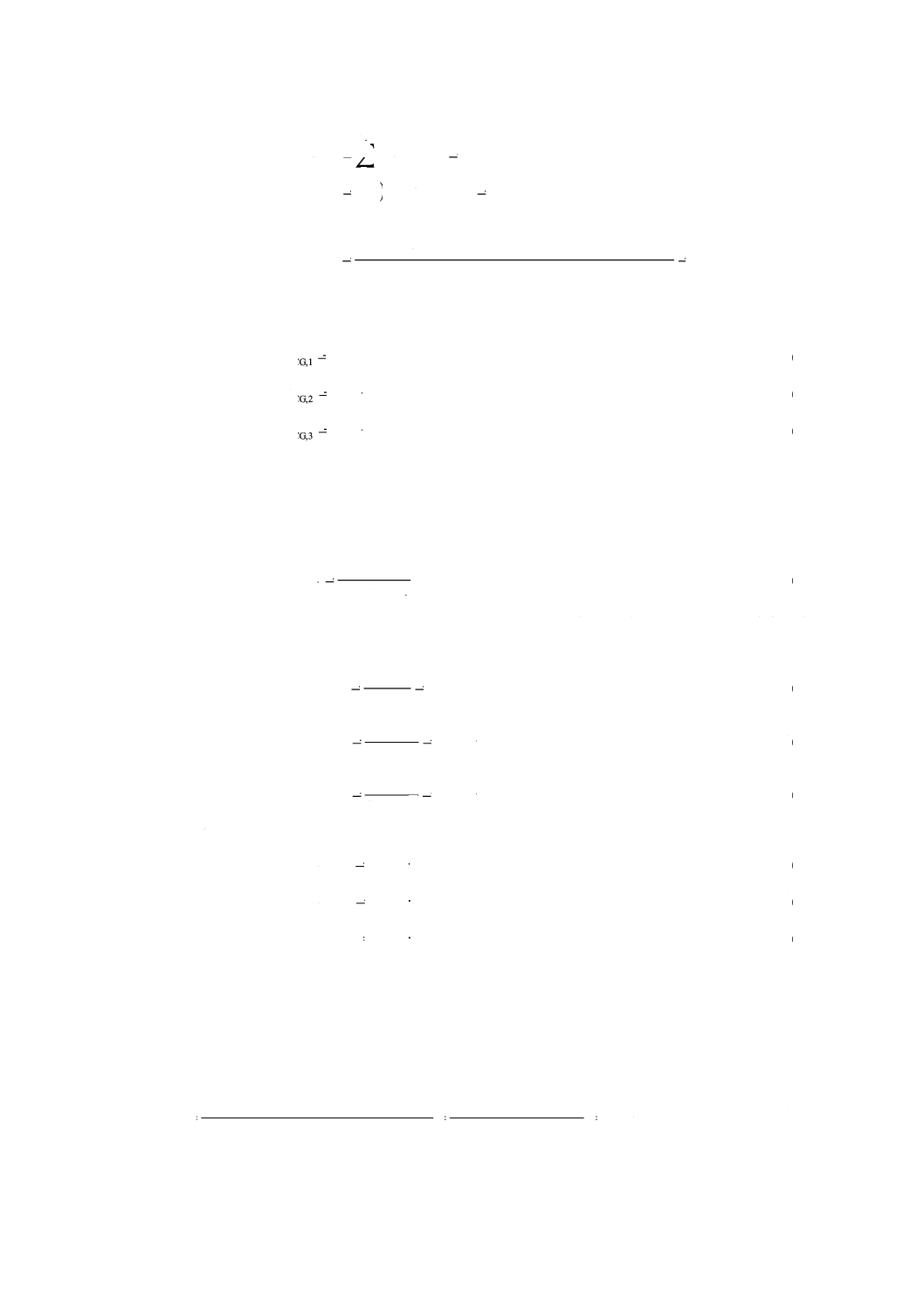

図13に示す許容残留静不釣合いの片対数グラフは,一体形工具及び異なるツーリングシステムの一つの

部品としてHSK-A63の工具(m=1 000 g,LCG=60 mm)の許容静不釣合いの計算結果及び限界を表して

いる。

記号説明

X 回転速度(r/min)

1 USTAT, PER, STND

5 USTAT, PER, FINE, RES

Y 許容静不釣合い(g・mm)

2 USTAT, PER, FINE

6 USTAT, PER, FINE, 4

3 UG40

7 USTAT, PER, FINE, 5

4 UMIN

8 USTAT, PER, FINE, 6

図13−質量1 000 g及びレバーアームの長さLCG=60 mmのHSK-A63工具又は

ツーリングシステム部品の許容残留静不釣合い

普通釣合せ曲線及び精密釣合せ曲線は,UMINの水平線によって全て下限が制限され,UG40の曲線(4.3

参照)によって上限が制限される。UMIN(4.2.3参照)による制限は,釣合い試験機の精度UBM, ACC及びク

1

3

5

2

6

7

8

4

24

B 6084:2020 (ISO 16084:2017)

ランプ時の偏心eSによって発生した不釣合いUECCで決まる。この不釣合いUECCは,各工具の質量及び関

連する可能性のある偏心を用いて式(10)に従って計算しなければならない(表2参照)。

注記 G40を考慮した計算例については,A.5.4参照。

UMINの線[式(6)参照]を下回る残留不釣合いは,ツーリングシステムを釣り合わせるだけでは達成でき

ない。このような釣合せが必要になった場合は,偏心に起因する不釣合いUECCを排除するために,工具−

主軸系で釣合せを行う必要がある。この場合,工作機械の主軸とツーリングシステムとが一体であるとみ

なされ,不釣合いは,UMIN≧UBM, MINまで低減できる可能性がある。

4.5

非対称形状の特殊工具

非対称形状の工具を必要とする機械加工では,取り除くことができない大きな不釣合いを生じることが

ある。

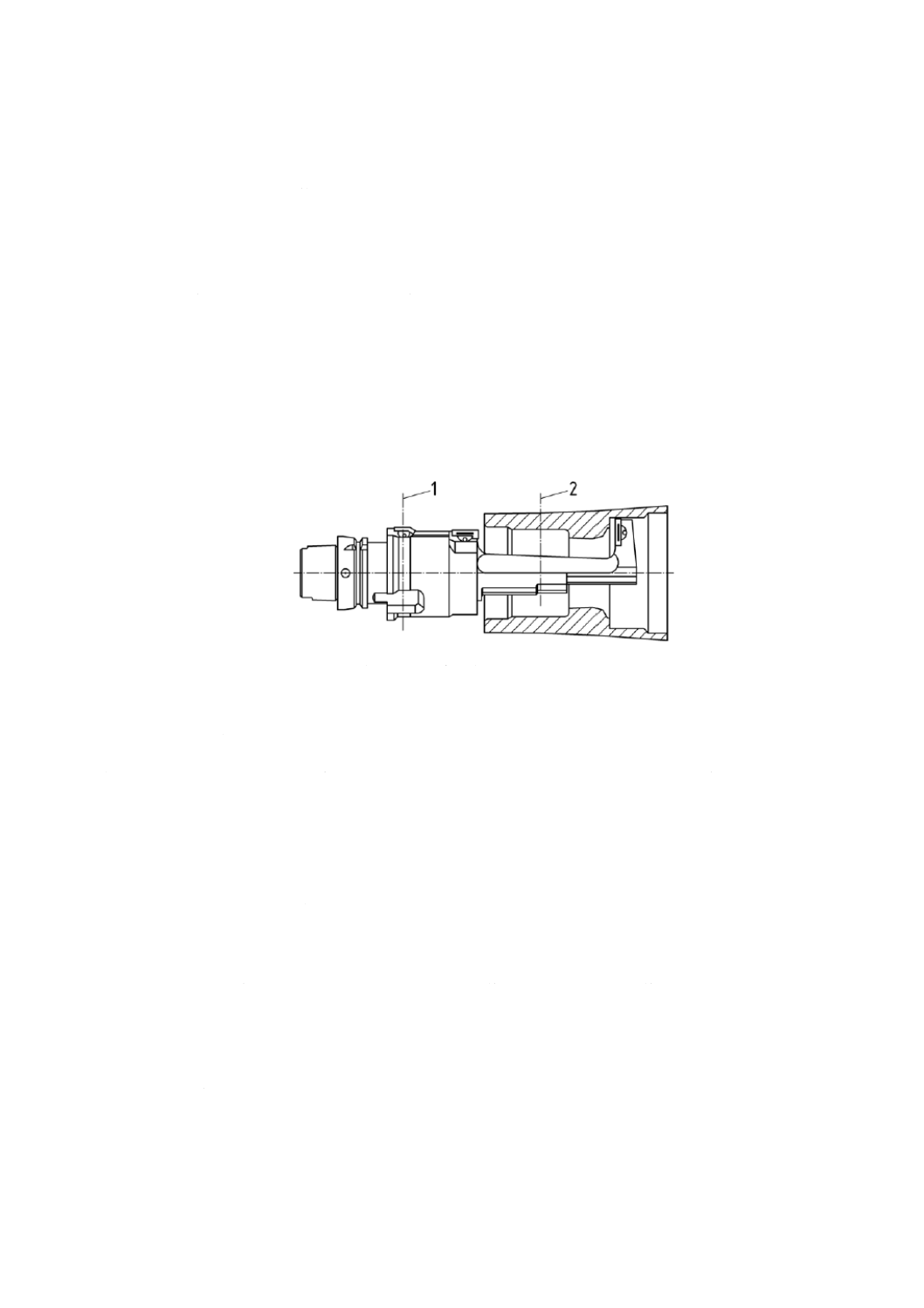

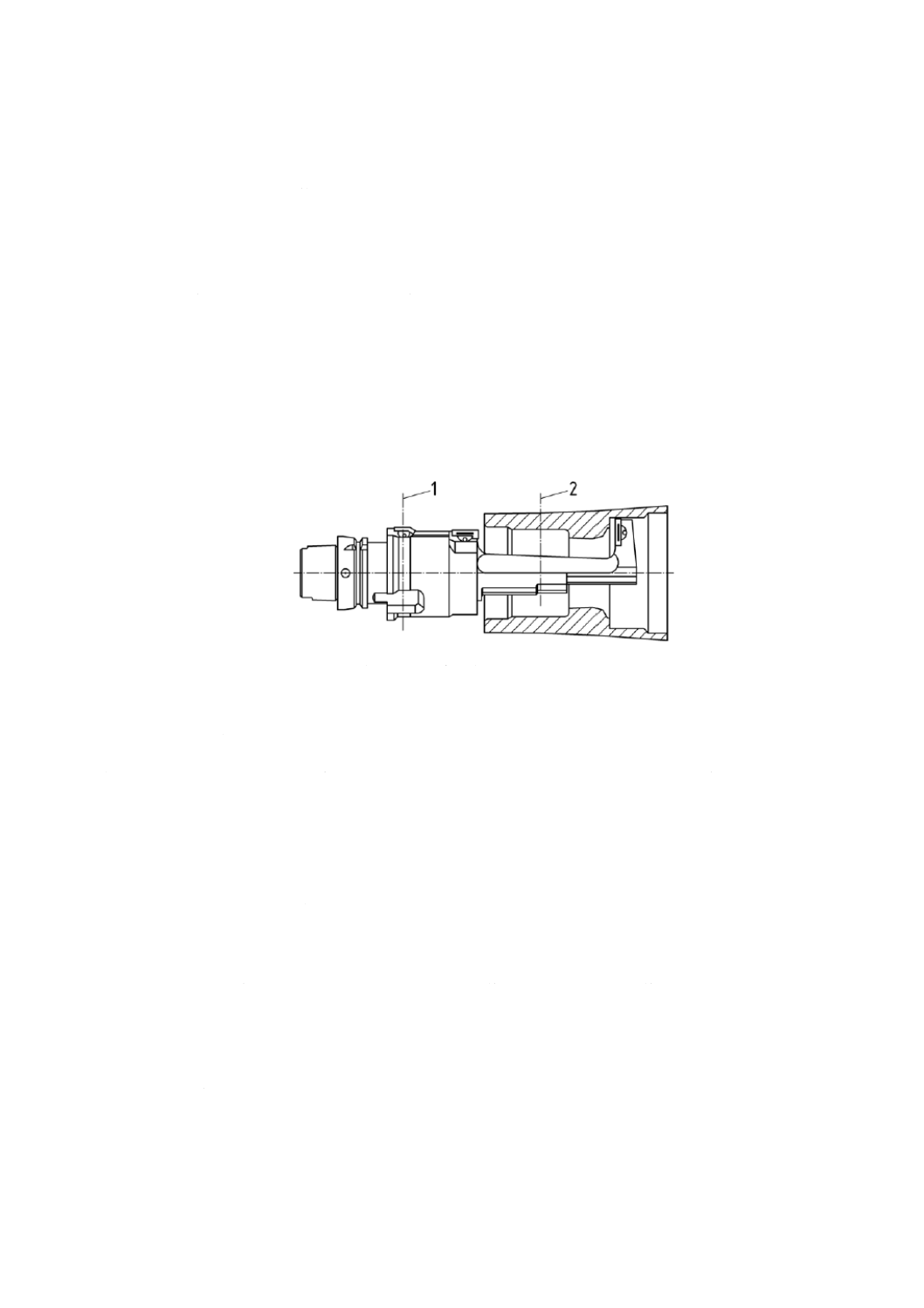

図14は,順送りによる2段の中ぐりと,逆送りによる拡大穴の面削りとを行うことができる,偏心した

切れ刃をもった特殊工具を示す。

図14−順送り削り及び逆送り端面削り用特殊工具

この工具本体は,工作物の穴に通すために切れ刃を半径方向に引っ込める偏心カム機構が組み込まれて

いるが,偏心カムの反対側で質量補正をすることができない。安定性の理由から,切れ刃側の材料も取り

除くことも不可能である。その結果,この種の工具は,この規格の要求事項を満たす釣合せを行うことは

できない。

加工工程及び主軸軸受に対して最良の状態を提供するために,次の対策を行うことを推奨する。

− できるだけ良好に,残留不釣合いを最小限に抑える。

− 最も剛性の高い主軸軸受を備えた機械を選択する。

− 残留不釣合いによる軸受負荷を二重確認する。

− 可能な場合には,加工パラメータを最適化する。

− 不釣合いに関係する振動を最小限にするために,減衰対策を講じる。

注記 残留不釣合いをもった特殊工具のような例外的な工具でも,主な目的は工作物を加工すること

である。最良の加工パラメータを見つけることは,加工工程を最適化することが主な目的であ

るが,通常は,主軸軸受に作用する動的な負荷を改善することにもつながる。

5

ツーリングシステムの釣合せ

5.1

一般

ツーリングシステムは,シャンクアダプタ,中間アダプタ,切削工具などの二つ以上の部品から構成さ

記号説明

1 修正面 P1

2 修正面 P2

25

B 6084:2020 (ISO 16084:2017)

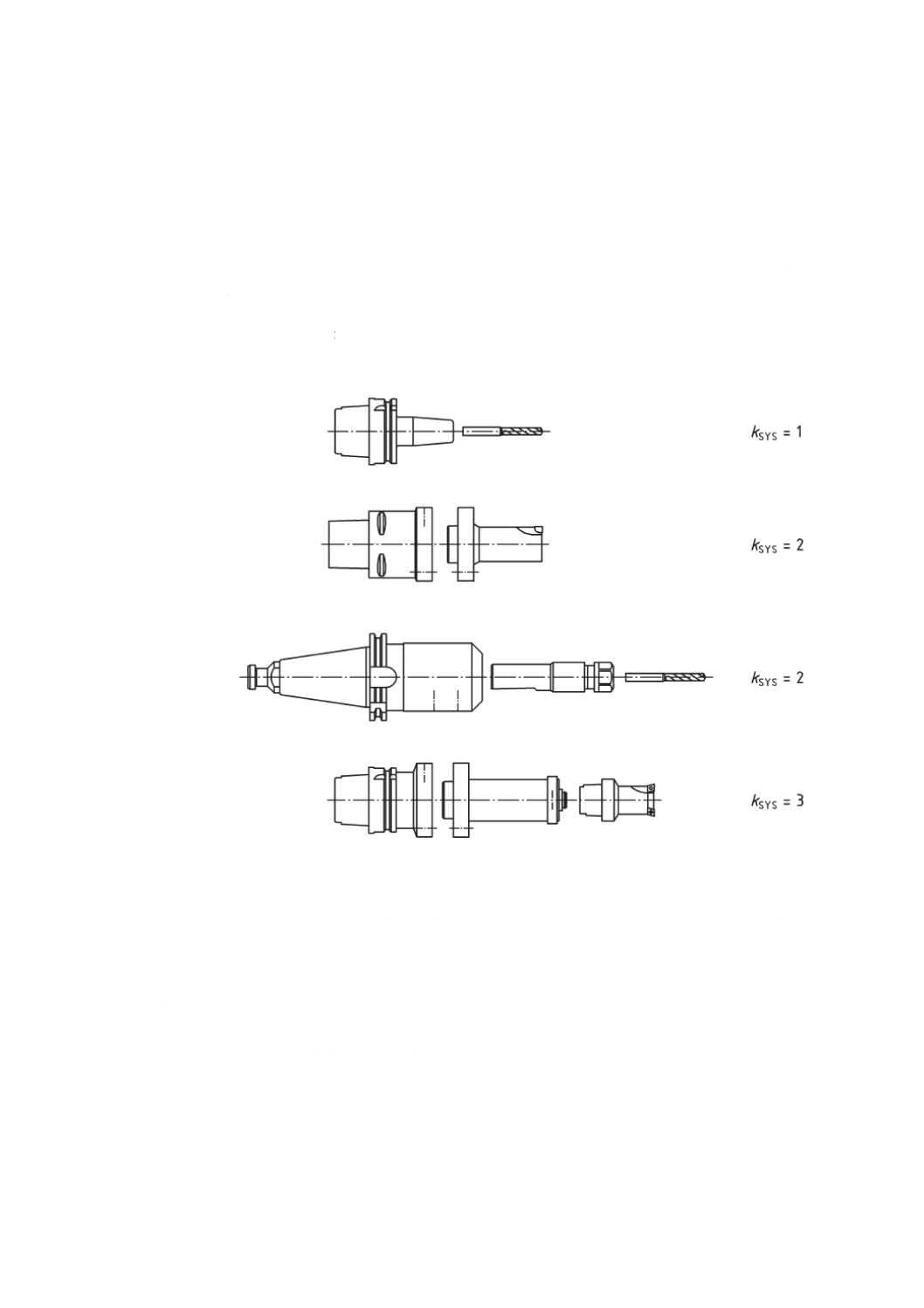

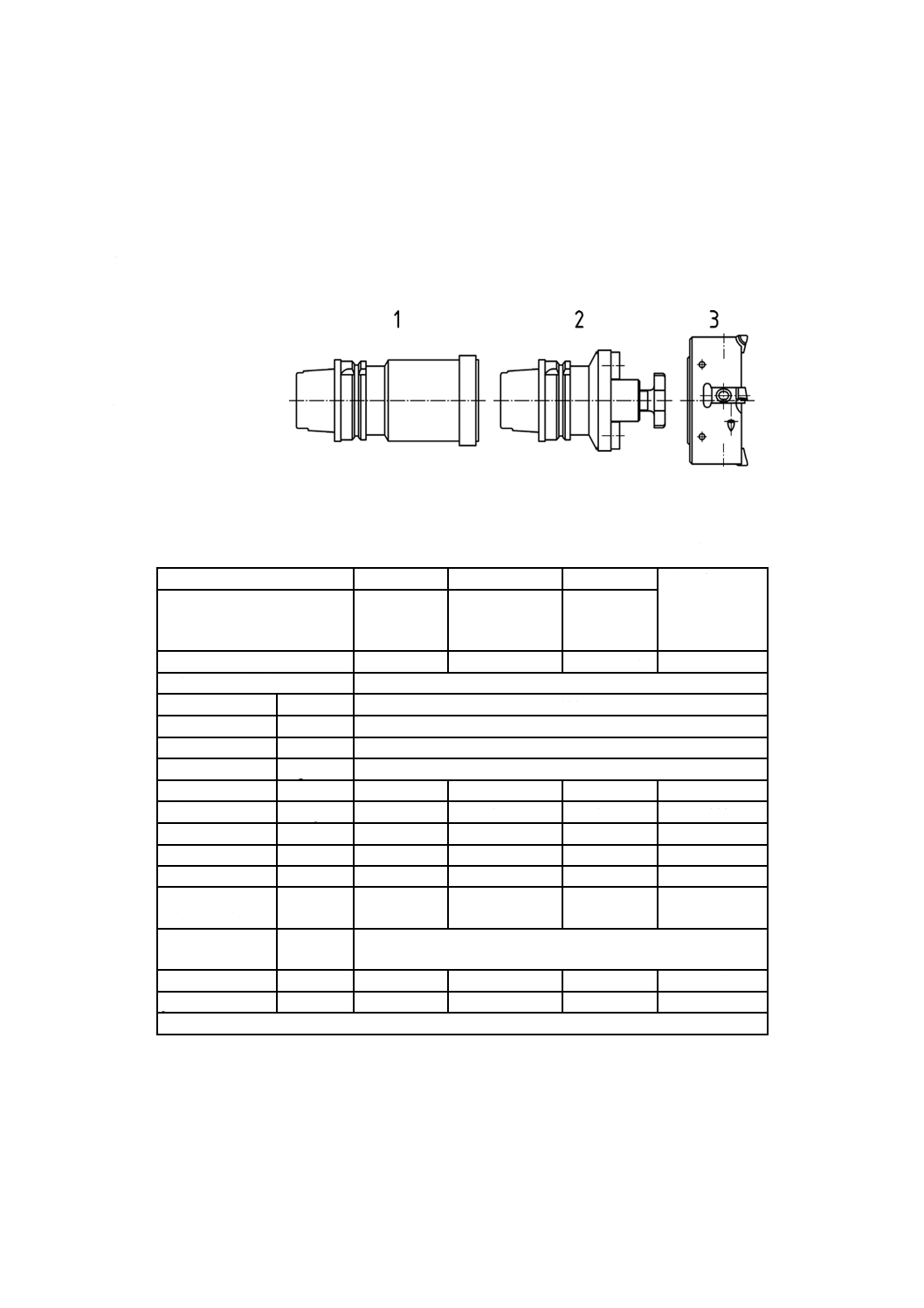

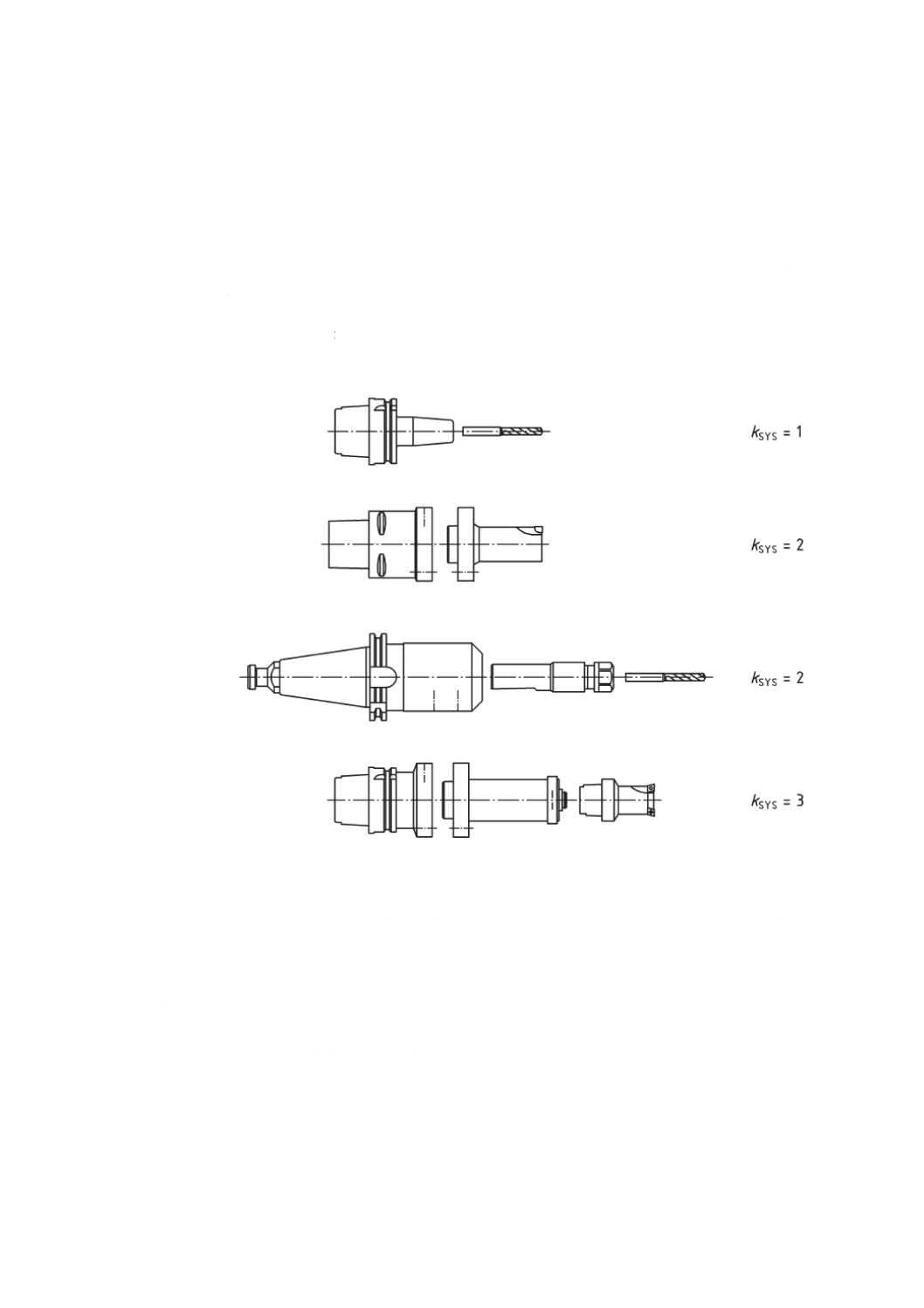

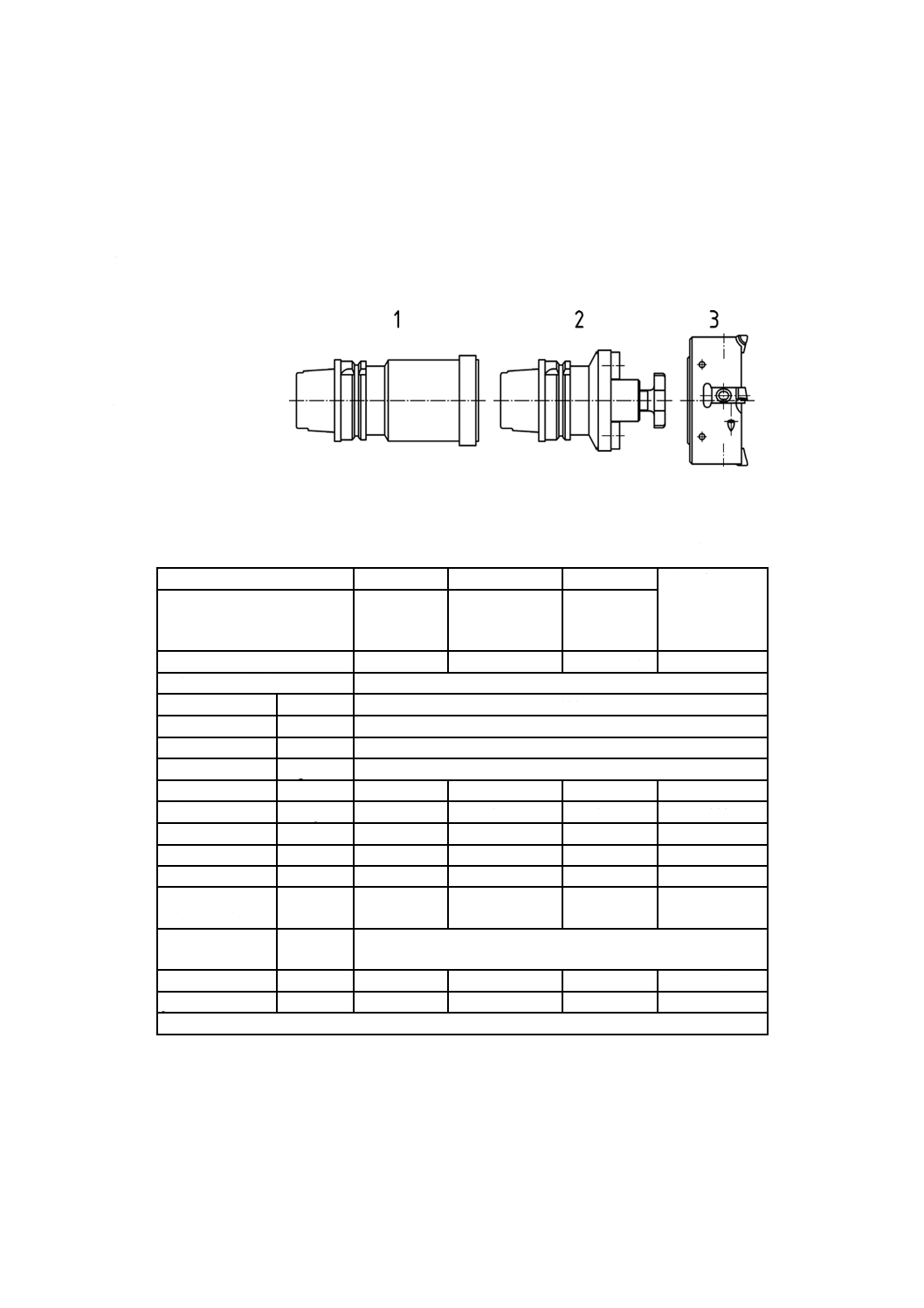

れている。ツーリングシステムの大部分は,全てが2個又は3個の標準部品(図15のケースG及びケー

スI参照)から構成されているか,又は少なくとも一つの標準のシャンクアダプタと,中間アダプタ及び

一体形工具のような特殊部品(図15のケースH及びケースJ参照)とから構成されている。通常,焼き

ばめホルダ又はコレットチャックで保持するドリル及びエンドミルのような標準的な一体形の切削工具は,

部品の総個数kSYSとして数えない(注記1参照)。したがって,“標準ツーリングシステム”を,3個の部

品からなるツーリングシステムとして定義し,その部品(例えば,いわゆるカタログ部品)を釣り合わせ

るためのルールを定める。式(36)参照。

kSYS, STND=3 ············································································ (36)

ケースG

ケースH

ケースI

ケースJ

図15−標準ツーリングシステムの例(kSYS≦3)

図15に示すケースGは,一体形工具(kSYS=1)とみなさなければならない。ただし,“カタログ”に記

載されているHSK焼きばめホルダは,一つのツーリングシステム部品であり,式(37)に基づいて釣合せを

しなければならない。こうすることによって,ケースGは,ケースJの“モジュラー部品”として用いる

ことが可能になる。

4個以上の部品から構成されたツーリングシステムは,特殊ツーリングシステムとみなす。全てのモジ

ュラー工具システムは,部品の総個数kSYSに無関係に5.2に従って対処してもよい。

注記1 ツーリングシステムの全質量の20 %未満の回転対称切削工具(例えば,ドリル,エンドミル

などの一体形の切削工具)は,工具−主軸系全体の釣合せ要求事項への影響が少ないため,

釣合せを必要としない。したがって,ドリルなどの切削工具は,部品の総個数kSYSには入れ

ていない(図15参照)。

26

B 6084:2020 (ISO 16084:2017)

この規格は,遠心力だけに関係し,軸受に作用する不釣合いによる動的負荷を動定格荷重CDYNの最大1 %

に制限することを基礎としている(4.2参照)。工具の質量は,基礎となる不釣合いUSTAT, 1 %に影響しない。

しかし,USTAT, PERは,UMINを減じていることから工具の質量に依存する[式(10)参照]。可能性のある不釣

合いUECCは,UMINの一部であり,偏心によって発生する。より重い工具ほど,偏心によって,より大き

な遠心力が発生する。したがって,重い工具ほど,同じ回転速度で使用する軽い工具よりも,釣合せをよ

り良くしなければならない。

注記2 ISO 21940-11の6.3.3は,回転体,すなわち,工具の質量が増加すれば,比例的に許容残留不

釣合いも大きくなるとしている。

モジュラー工具システムは,同じ質量で,かつ,同じ回転速度で使用する同様に設計された一体形工具

と同じ釣合せ要求事項になることに注意する必要がある。したがって,関係するモジュラー工具システム

の釣合せ要求事項を満たすために,その部品には十分に高い釣合い良さが要求される。一体形工具ではな

く,モジュラー工具システムの部品と全く同一の工具を釣り合わせることで,部品の総個数kSYSを考慮し

てUSTAT, 1 %を小さくすることができる(詳細については,A.4.3参照)。

図13は,HSK-63の一体形工具及びツーリングシステム部品の不釣合いと回転速度との関係について説

明したグラフである。精密釣合せをした一体形工具であれば,24 500 r/minで回転させても許容不釣合い

USTAT, PER, FINEは,UMINを下回ることはない。ツーリングシステム部品の限界も同じである。普通釣合せで

釣り合わせた一体形工具は,理論的に約50 000 r/minまで速度範囲を高くすることができる。

ツーリングシステム部品間のインタフェースの公差は,偏心が原因で生じた振れによって更に不釣合い

が大きくなる。特に,偏心及び傾きを調整できる部品の場合は,ツーリングシステムを組み立てるとき,

慎重に心合わせをするのが望ましい。

注記3 箇条5の規定は,静釣合せ及び動釣合せに対して有効である。しかし,モジュラー工具シス

テムの動釣合せは,複雑であり,個々に測定する必要がある。それは,良好に静釣合せを行

ってある部品から構成したモジュラー工具システムであっても,予想できない一定の残留動

不釣合いが存在するからである(5.10参照)。したがって,モジュラー工具システム部品に対

する次の全てのルールは,静釣合せ用であるが,4.2.5及びB.3に従って動釣合せに変換する

ことが可能である。

適応できる部品は,3個の部品からなる標準ツーリングシステムの部品であると考えられ,それに応じ

て釣合せをしなければならない。主軸に適したシャンク(例えば,7/24テーパ又はHSK)をもった一体形

工具は,一体形工具の釣合せ条件に応じて釣合せが行われている可能性が高いが,一体形工具をツーリン

グシステムに組み込む前には,二重確認をするのが望ましい。

注記4 箇条5の全ての方法及び附属書Bの計算例は,最悪の場合,すなわち,全ての部品の不釣合

いベクトルが同じ角度方向を向いている場合を想定している。

モジュラー工具システム内の部品の軸方向位置を変えることは,その部品の重心までのレバーアームの

長さも変えることを意味している。工作機械の主軸に直接クランプする一つ目の部品だけが,主軸基準点

RPから部品iの重心までの距離LCG, iが一定になるが,その他の全ての部品のレバーアームの長さは,モ

ジュラー工具システムの先端に近づくほど長くなる(図16参照)。

しかし,レバーアームの長さが変わると,全く同一の部品であっても許容不釣合いが異なることを意味

する。これは,部品をツーリングシステムの設計に柔軟に対応させることが難しいことから,実用的では

ない。この問題は,式(37)を用いることで解決できる(詳細な式の導出については,A.4.3参照)。

27

B 6084:2020 (ISO 16084:2017)

5.2

ツーリングシステム部品の釣合せ

ここでは,次の二つの側面を考慮する。

− 許容静不釣合いUSTAT, 1 %は,基本的には質量に依存しない[式(3)参照]。そのため各部品及び組み立て

たツーリングシステムの許容静不釣合いは,回転速度が同じ場合には等しくなる。全ての部品の静不

釣合いは,最悪の場合,組み立てたツーリングシステムの静不釣合いの和になることから(全ての不

釣合いが同じ角度方向を向いている場合,5.4参照),ツーリングシステムの部品総数が重要な基準に

なる。

− ツーリングシステムにおいて,“カタログ部品”,特に中間アダプタが最終的に軸のいずれの位置に組

み込むかは不明である。しかし,中間アダプタを組み込むと,重心のレバーアームの長さが変化する。

その部品をツーリングシステムの先端に向かって第二又は第三の位置に配置した場合には,レバーア

ームが長くなる(図16参照)。そのためツーリングシステム内の部品の不釣合いの影響は,それに応

じて変化する。ただし,それぞれを組み付けるときは,ツーリングシステムの不釣合いに影響しない

ようにするのが望ましい。

ツーリングシステムのいずれの位置に組み込む部品であっても,工作機械主軸に直接装着される第一の

位置及び式(8)に従って一体形工具として計算された位置への組込みと比べて,その釣合い良さは,より良

好なものでなければならない。

図16−標準ツーリングシステムの重心LCG, i, SYS

次の式(37)は,上記二つの側面を含み(A.4.3参照),標準ツーリングシステムの3個の部品全てを精密

釣合せ,すなわち,fBAL, FINE=0.2で釣り合わせるのが望ましいという結論を導く式である。

係数fSYS, kは,4個以上の部品からなる特殊なツーリングシステムの部品の許容不釣合いの計算に適用で

きる。

(

)

i,S

i

ACC

,

BM

i,

CG

M

B

B

2

DYN

k

,

SYS

FINE

,

BAL

5

PER

,

SYS

,i,

STAT

10

12

.9

e

m

U

L

a

L

L

n

C

f

f

U

×

+

−

+

+

×

×

×

×

×

=

······ (37)

部品及びツーリングシステムの釣合せでは,次の点が重要である。

− ツーリングシステムの回転速度nSYSは,それに含まれる部品の最小許容回転速度ni以下が望ましい。

− 部品をある特定のツーリングシステムに対して特別に釣り合わせる場合には,回転速度niはツーリン

グシステムの回転速度nSYS以上が望ましい。

28

B 6084:2020 (ISO 16084:2017)

− 精密釣合せした部品から構成し,良好に心合わせしたツーリングシステムは,普通釣合せの係数fBAL,

STND=0.8を満たす。

特殊ツーリングシステムの中には,4個以上の部品で組み立てたものがある。表4は,6個の部品までの

係数fSYS, kの値を示す。

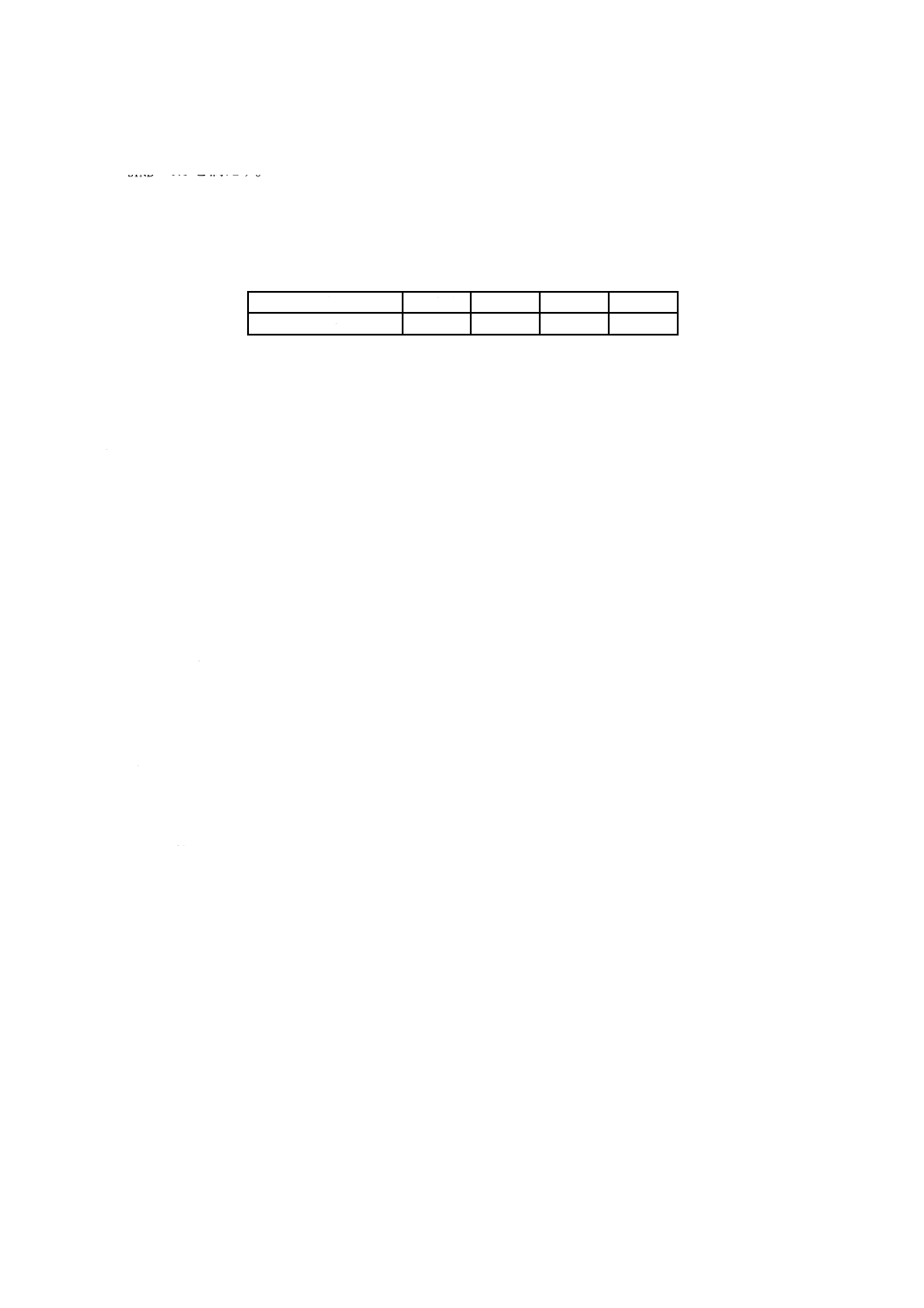

表4−6個の部品までの特殊ツーリングシステムの係数fSYS, k

部品の総個数kSYS

3以下

4

5

6

fSYS, k

1.00

0.70

0.55

0.45

ツーリングシステムを組み立てた後で行う釣合せを二重確認することは,必要なことであり,推奨する。

ツーリングシステムの組立が終わった後の釣合せは,一体形工具として扱うことを意味する。再釣合せし

たツーリングシステムを分解し,再組立した場合は,同じ組合せであっても新たに釣合せを行う必要があ

る。

注記1 ツーリングシステム内の各部品の偏心及びその角度は,シャンクの種類及び組立方法に依存

する。それらは,ツーリングシステムの先端に向かって累積し,“実際の”静不釣合い又は動

不釣合いを増加させる。表2に示すような調整できないシャンクアダプタは,ランダムな角

度方向に偏心を発生させる。したがって,HSK,7/24テーパなどのインタフェースの偏心は,

ツーリングシステムでは累積しないと考えられる。慎重に組み立てれば偏心を最小化できる。

したがって,許容静不釣合いの計算には,各部品の可能性のある偏心を一度だけ考慮する。

半径方向及び角度方向の調整ができるインタフェースは,HSKのように扱うことが可能であ

る。

注記2 ツーリングシステムの組立及び釣合せに関する更なる情報については,5.10参照。

5.3

部品の不釣合いの角度方向の影響

部品の残留不釣合いは,ツーリングシステム内でランダムな角度方向を向いており,したがって,ある

程度補正が必要になる。この統計的な影響がツーリングシステムの重心のレバーアームの長さLCG, SYSを使

って計算した許容不釣合いUSTAT, SYS, PERを超えることなく,式(37)の部品の許容不釣合いUSTAT, PERを僅かに

増加させることができる。部品の許容不釣合いの合計(理論値)は,組み立てたツーリングシステム自体

について計算した許容不釣合いよりも最大15 %大きくなる場合がある。

5.4

クランプによる偏心の影響

ツーリングシステムの部品を組み立てると,クランプによって半径方向に偏心及び軸方向に傾きが生じ

る可能性がある。図17は,半径方向の偏心,軸方向の傾き及びそれらを組み合わせた場合を示す。

29

B 6084:2020 (ISO 16084:2017)

ケースL

ケースM

ケースN

ケースO

図17−半径方向の偏心,軸方向の傾き及びそれらの組合せ

これらの偏心の大きさは,シャンクの種類に依存し,ランダムに変化する。

不釣合いに及ぼす偏心の角度方向の影響は,部品の質量に依存するだけでなく,部品の長さ,すなわち,

重心の軸方向位置にも依存する。シャンクアダプタと部品の重心とで振れを測定すれば,軸方向の傾きに

関係する静不釣合いを評価することが可能になる。

調整できないシャンクアダプタをクランプしたときの半径方向の不正確さが,起こり得る偏心eS, iの範

囲内で半径方向のある角度位置で発生し,不釣合いUECC, i, SYSが発生する(図18のケースP参照)。ケース

M,N及びOは,ツーリングシステム内でクランプによる半径方向の偏心,及び/又は軸方向の傾きによ

る偏心を想定した場合を表している。

ケースP

ケースQ

ケースR

図18−不規則な方向(ケースP)及び一定方向(ケースQ及びケースR)の偏心

ケースQの場合は,全ての部品の不釣合いが同じ角度方向に作用し,工具先端に向かって累積する最悪

の場合を示している。半径方向からねじで締め付ける円筒シャンク(平行切り欠き形又はくさび切り欠き

形)の場合にはこれを避けることはできない。このケースは,幾つかの円筒形シャンクの全ての締付けね

じが一列に並んでいる場合に発生する可能性がある。

ケースRは,工作機械の主軸に対してシャンクアダプタが偏心しているが,部品間では良好に心合わせ

されたツーリングシステムを示す。これは,全ての部品が同じ量eS, iだけ偏心していることを意味する。

このことは実際によく起こり得るので,ツーリングシステムの部品の許容残留不釣合いは,式(37)におい

て,UECC, i=mi×eS, iを減じることによって一体形工具のように計算する。UECC, iは,UMINの一部である[式

(10)参照]。

30

B 6084:2020 (ISO 16084:2017)

組み立てたツーリングシステム内における部品の最大不釣合いUECC, k, MAXは,式(38)に示す実際の偏心

に依存する。

∑

=

=

k

i

e

e

1

i

S,

MAX

,

SYS

,

k

··································································· (38)

このときの最大不釣合いは,式(39)で求めることができる。

k

MAX

,

SYS

,k

MAX

,k

,

ECC

m

e

U

×

=

························································· (39)

式(39)は,クランプ時の不正確さによるツーリングシステムの部品の不釣合いが式(8)の許容静不釣合い

よりも更に大きくなる可能性があることを示唆している。この偏心は,“より良好に釣り合わせた”部品で

あっても事前に補正することができないことは明らかである。したがって,組み立てたツーリングシステ

ムの振れ及び不釣合いを最終的には二重確認するのが望ましい。

HSK及び7/24テーパのようなよく使われるシャンク(表2参照)については,偏心量だけ(図17のケ

ースL)を指定することが可能である。しかし,実際の偏心及び傾きは,その角度方向がランダムなため

に特定することはできない(典型的な例は,図17のケースM〜O参照)。

偏心及び傾きによる振れを調整できるアダプタは,慎重に組み立てれば,両方の振れを最小化できる。

注記 調整できない振れは,中間アダプタの両側面の間で発生することがある。この振れには,例え

ば,HSK延長アダプタの凸側と凹側との間の製造上の公差によって発生する振れがある。

5.5

ISO 21940-11に基づいて釣り合わせたツーリングシステム部品の組込み

ISO 21940-11に基づいて釣り合わせたツーリングシステム部品は,この規格のツーリングシステムで使

用するために上記のルールに従って評価してもよい。

ISO 21940-11に記載されている釣合せのパラメータを,釣合い良さの等級G(x)(例えば,G6.3),回転

速度n及び部品の質量mとすると,許容不釣合いUG(x), PERは,式(40)から計算できる。

n

m

U

×

×

×

=

π

2

60

)x(

G

PER

),

x(

G

···························································· (40)

この許容不釣合いUG(x), PERは,式(37)に基づいて組み立てたツーリングシステム内の決めた位置でこの

部品の許容不釣合いと比較しなければならない。

5.6

実際の不釣合いに依存する許容回転速度の計算

実際の(例えば,測定された)静不釣合いの値USTAT, ACTは,式(41)を用いて許容最大回転速度nMAX, PER

の計算に用いることができる。

+

+

×

×

×

×

B

CG

M

B

ACT

,

STAT

DYN

5

BAL

PER

,

MAX

10

12

.9

L

L

a

L

U

C

f

n

≦

······································· (41)

注記 偏心による不釣合いは,測定された不釣合いUSTAT, ACTの一部である。USTAT, ACTがUSTAT, PERより

も大きい場合は,式(41)から求めた許容回転速度が低下することになる。回転速度を許容最大

回転速度nMAX, PERのままにすると,主軸負荷の増加につながる(例えば,実際の不釣合いの値

が許容静不釣合いの値の2倍,すなわち,USTAT, ACT=2×USTAT, PERになると,主軸軸受の動定格

荷重CDYNが2 %増加する。)。例外的により高い負荷をある一定の加工時間,許容できるかどう

かの判断は,使用者が行う。

5.7

重心位置の決定及び計算

5.7.1

実験による重心の決定

重心CGの位置は,通常,この規格に基づく工具,部品及びツーリングシステムの許容残留不釣合いの

31

B 6084:2020 (ISO 16084:2017)

計算に必要になる。一般に使われている三次元CADを使って重心を求めるのが最も便利である。

しかし,重心位置を,三次元CADで求めることができない場合は,釣合せを行う前に,実験的に部品

の平衡状態から容易に決定できる(図19参照)。

図19−釣合せによる部品又はツーリングシステムの重心の決定

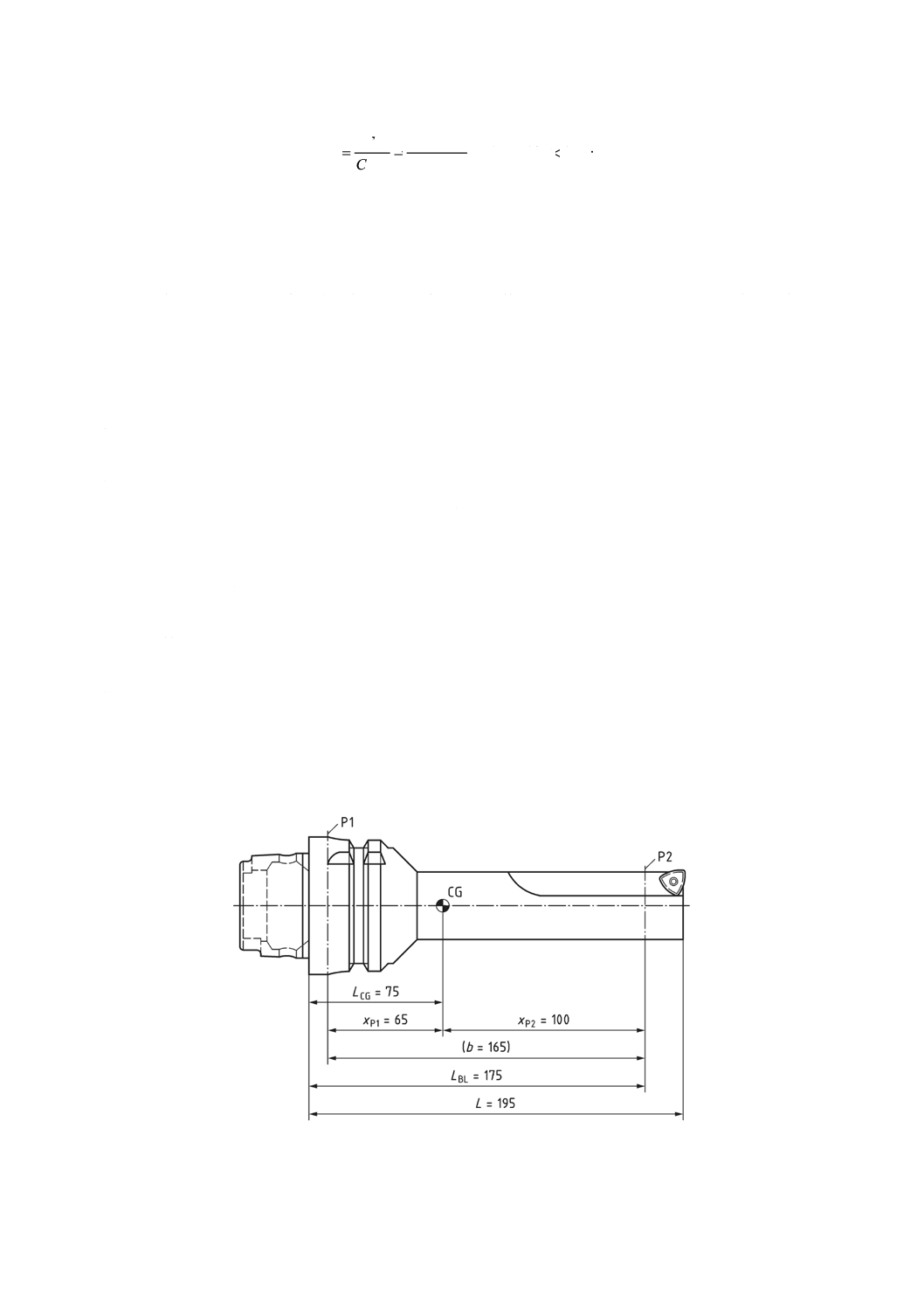

実験による方法は,組み立てたツーリングシステムにも有効である。

5.7.2に個々の部品の重心CGの位置からモジュラー工具システムの重心を計算する方法を示す。

5.7.2

モジュラー工具システム重心の計算

組み立てたモジュラー工具システムの許容静不釣合いは,重心位置LCG, SYS, kを使って計算することがで

きる。図16に3個の部品からなる標準モジュラー工具システムに関連するパラメータを示す。

CG回りのモーメントの釣合いの式は,式(42)になる。

(

)

(

)

3,

SYS

,

CG

SYS

3,

CG

2

1

3

2

,

CG

1

2

1,

CG

1

L

m

L

L

L

m

L

L

m

L

m

×

=

+

+

×

+

+

×

+

×

········ (42)

モジュラー工具システムの質量は,式(43)になる。

3

2

1

SYS

m

m

m

m

+

+

=

··································································· (43)

したがって,モジュラー工具システムの重心位置LCG, SYS, 3は,式(44)で表すことができる。

(

)

(

)

3

2

1

3,

CG

2

1

3

2,

CG

1

2

1,

CG

1

3,

SYS

,

CG

m

m

m

L

L

L

m

L

L

m

L

m

L

+

+

+

+

×

+

+

×

+

×

=

··············· (44)

k個の部品からなるモジュラー工具システムの重心位置は,式(45)で表すことができる。

(

)

(

)

(

)

k

1

k

2

1

k,

CG

1

k

2

1

k

1

k,

CG

2

k

2

1

1

k

2,

CG

1

2

1,

CG

1

k,

SYS

,

CG

m

m

m

m

L

L

L

L

m

L

L

L

L

m

L

L

m

L

m

L

+

+

+

+

+

+

+

+

×

+

+

+

+

+

×

+

+

+

×

+

×

=

−

−

−

−

−

Κ

Κ

Κ

Κ

······························································································································· (45)

5.8

その他のインタフェースをもつ工具及び部品の釣合せ

ツーリングシステムの中間部品の中には,表2に記載されていないその他のインタフェースをもつもの

がある。その例を図1及び図15に示す。ごく一般的なインタフェースは,長い部品に対して特に重要な

偏心及び傾きによる振れを最小化するために,偏心が調整可能,又は偏心及び傾きが調整可能なフランジ

接続になっている。

表2に記載されていないシャンクについては,個別に一つの基準だけで対応することはできない。その

ために表2に,二つのパラメータmMIN及びmMAXを示す。この二つのパラメータは,表2に記載されてい

ない部品を適切な主軸サイズに分類するのに役立つ。この二つの質量の値は,隣合う主軸サイズに対する

値と重なっており,疑わしい場合は,万一に備えてより小さい方の主軸サイズのパラメータを選択するこ

とを推奨する。

32

B 6084:2020 (ISO 16084:2017)

表2に記載された基準質量に必ずしも対応しない主軸サイズ用の工具部品を個々に釣り合わせることも

可能である。

5.9

回転対称工具を保持するHSKシャンクアダプタ

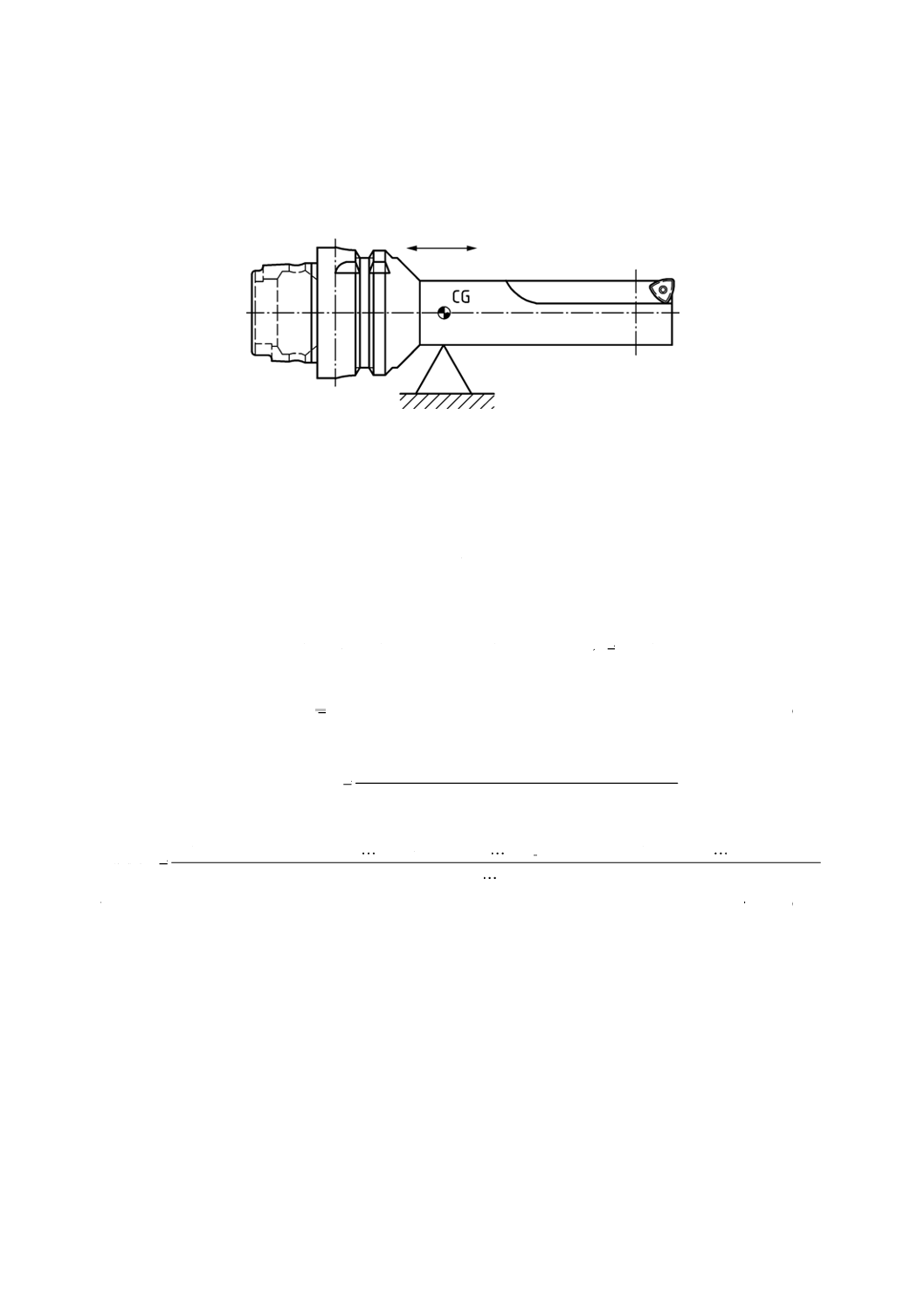

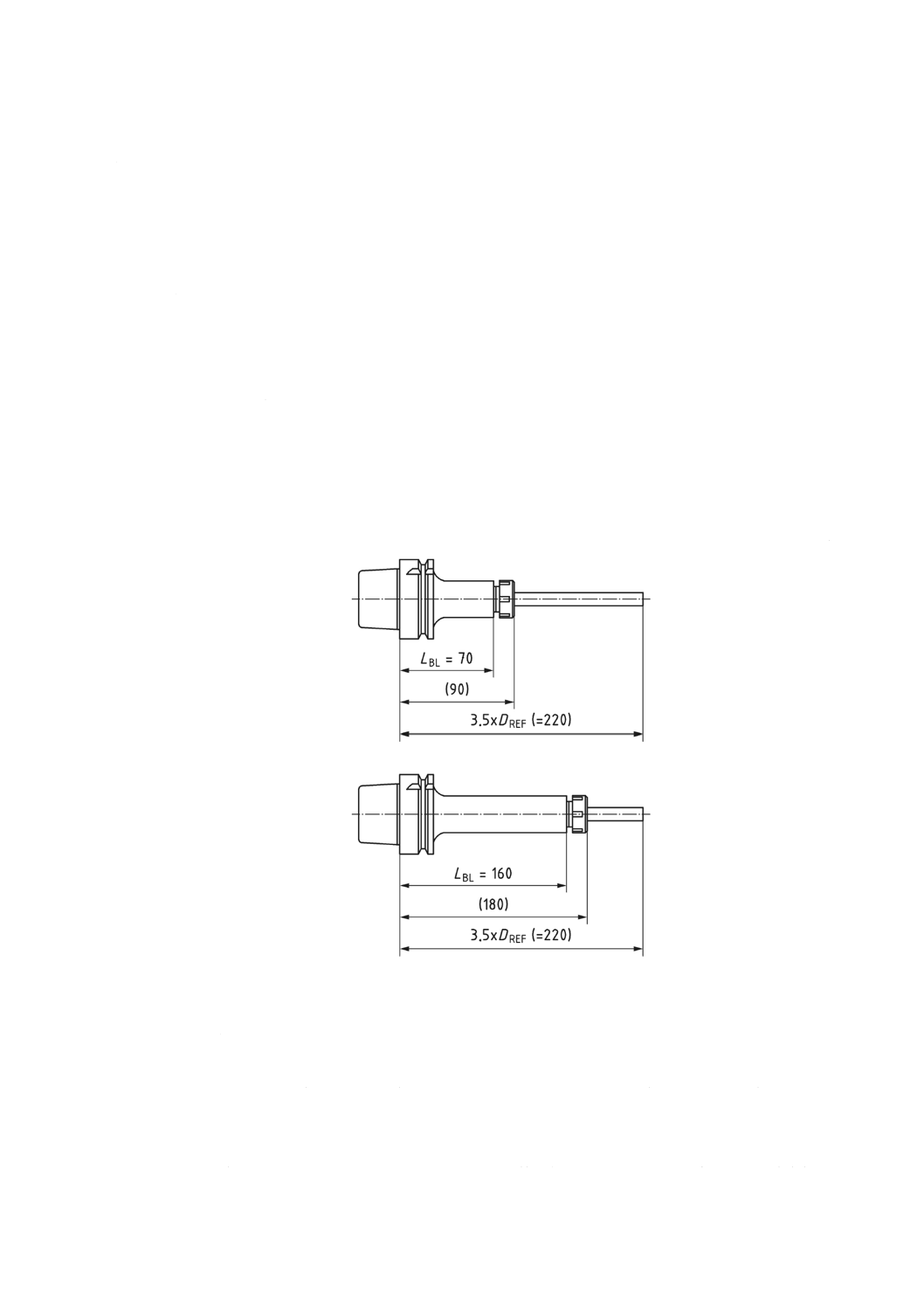

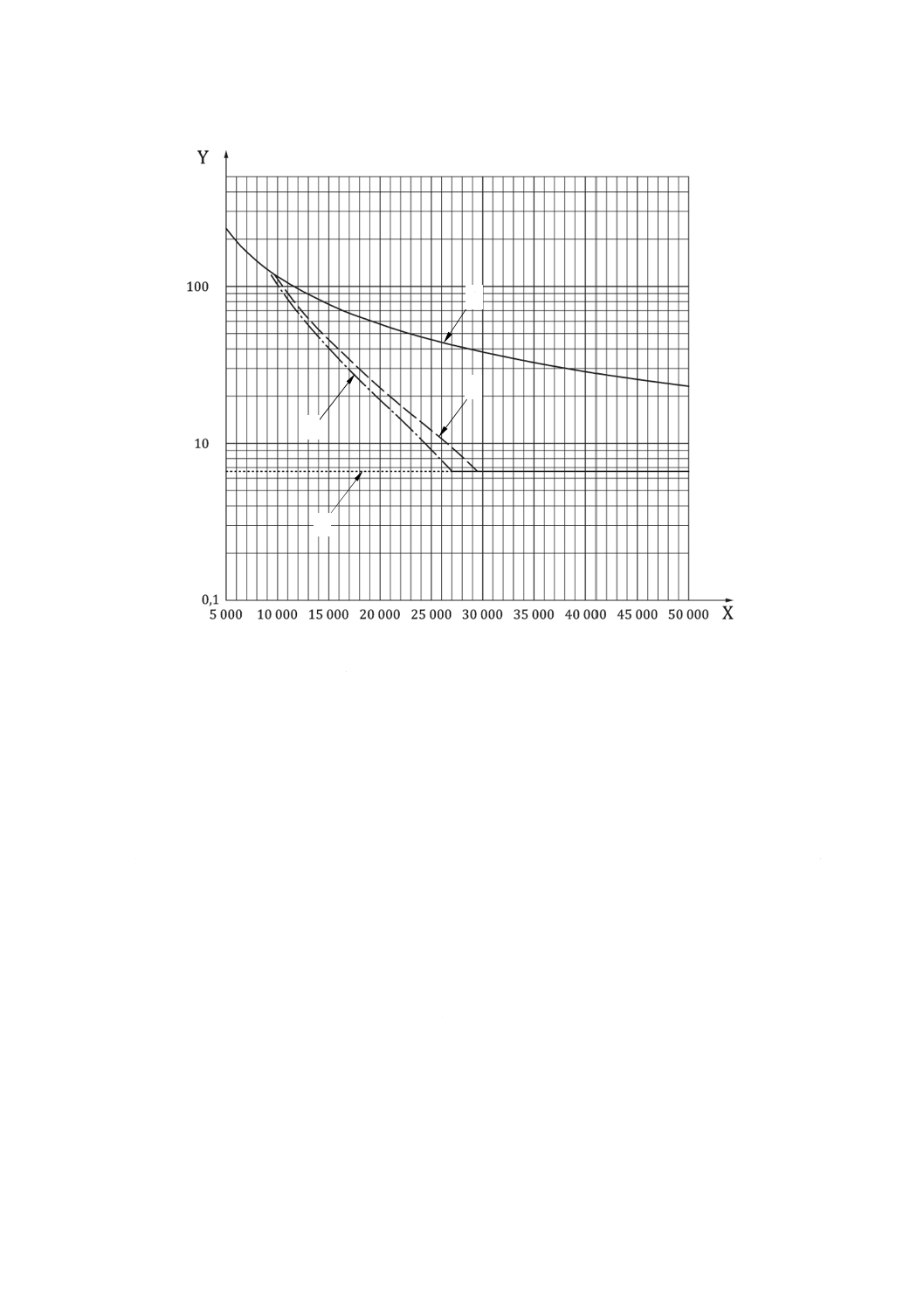

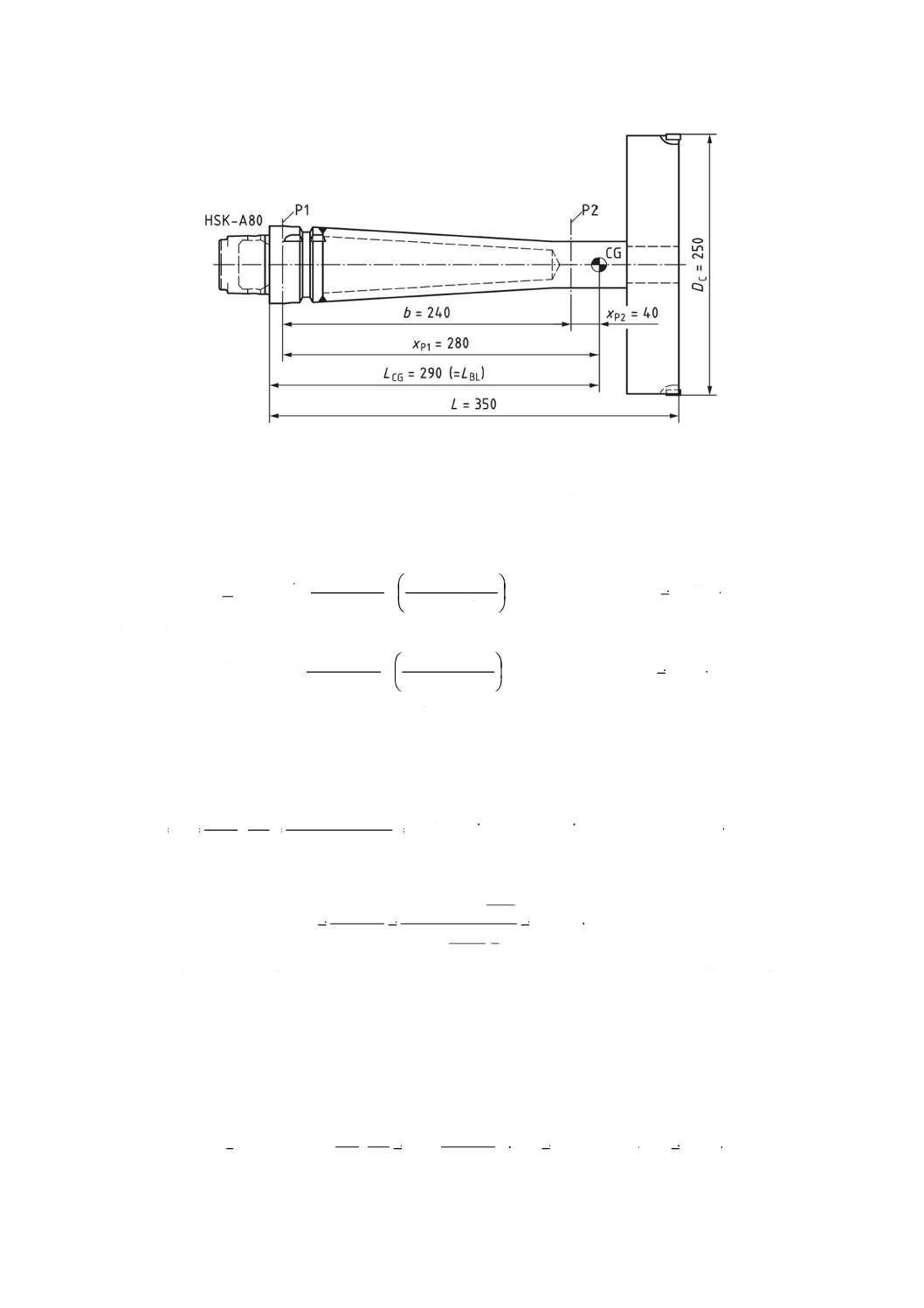

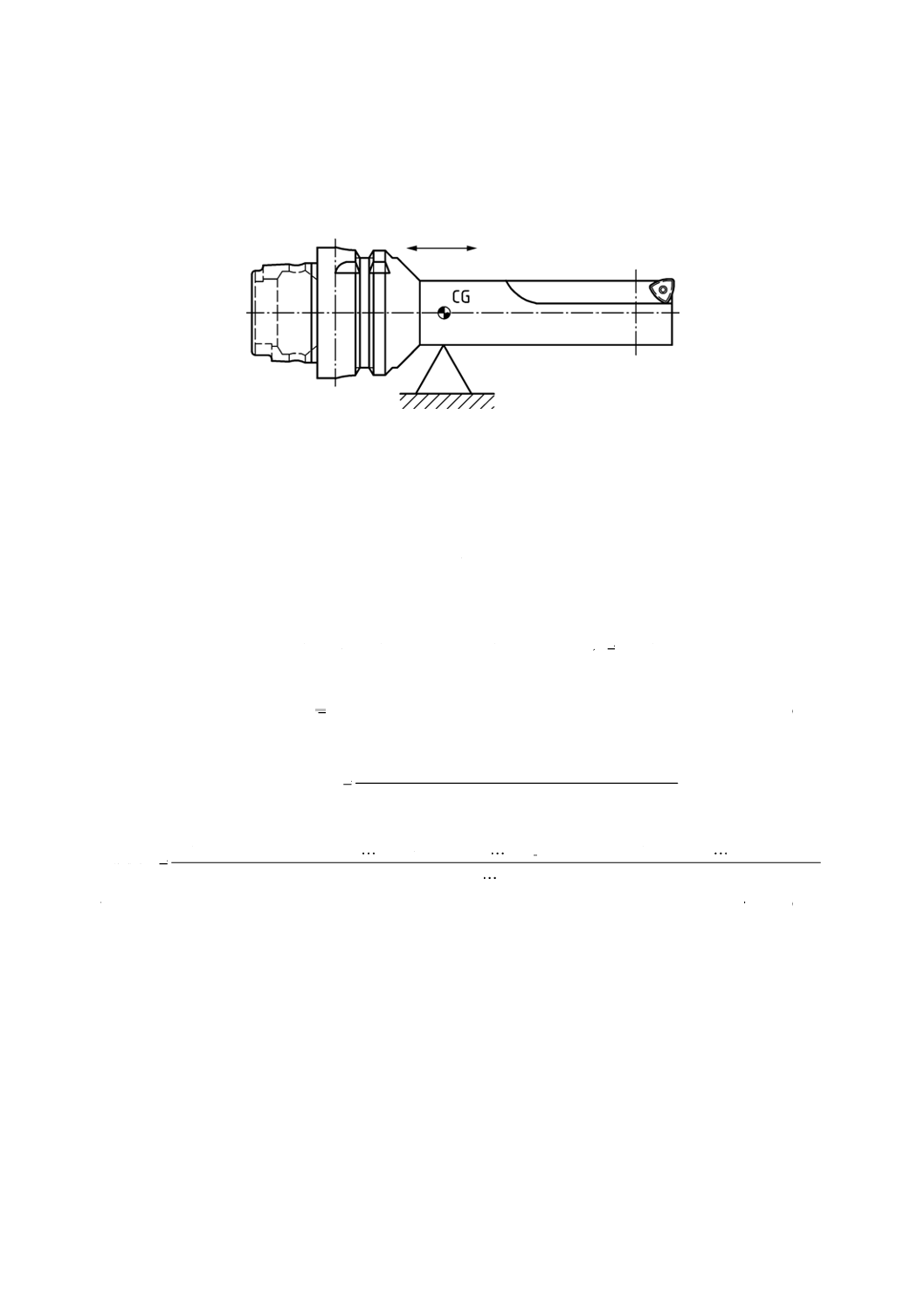

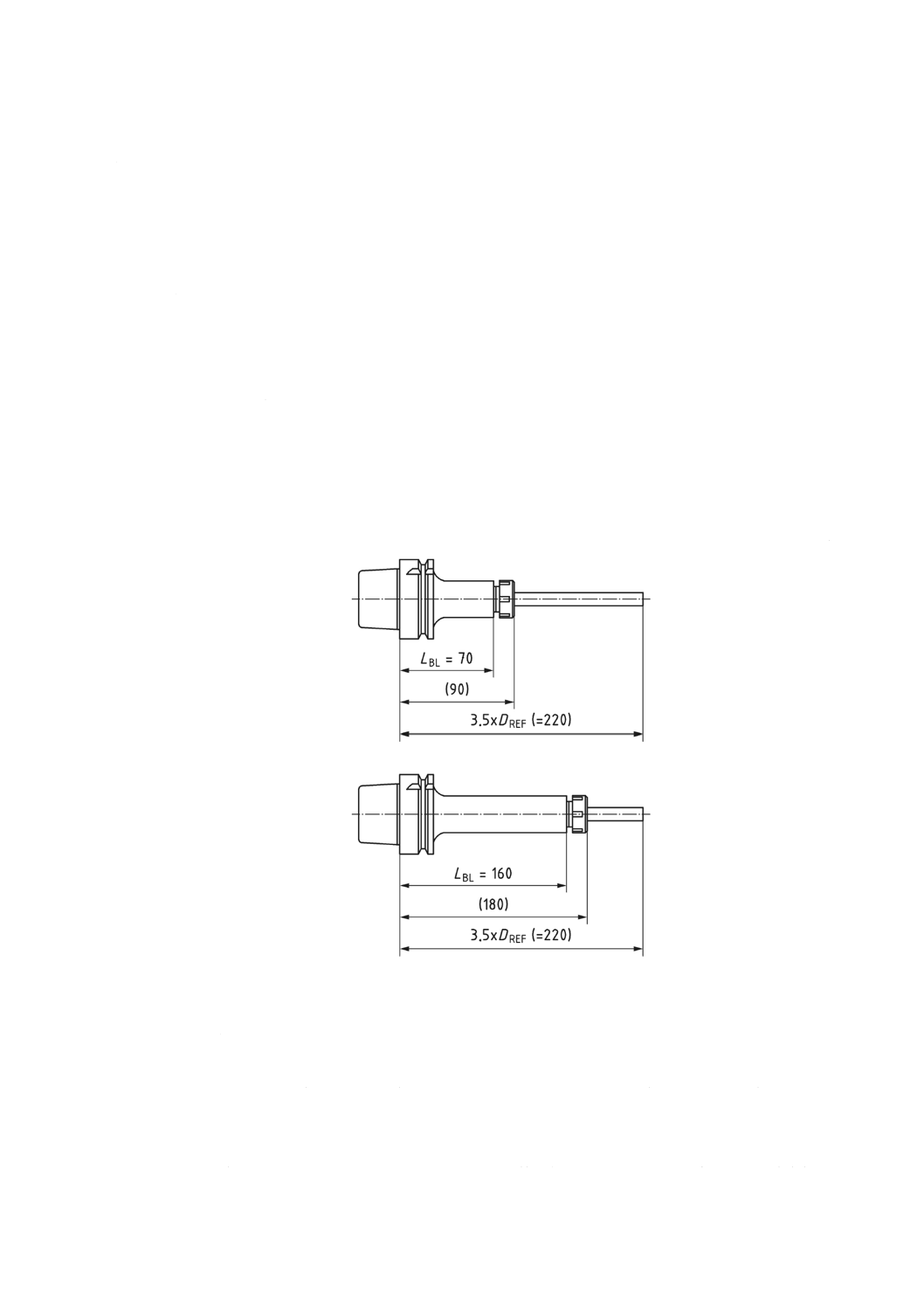

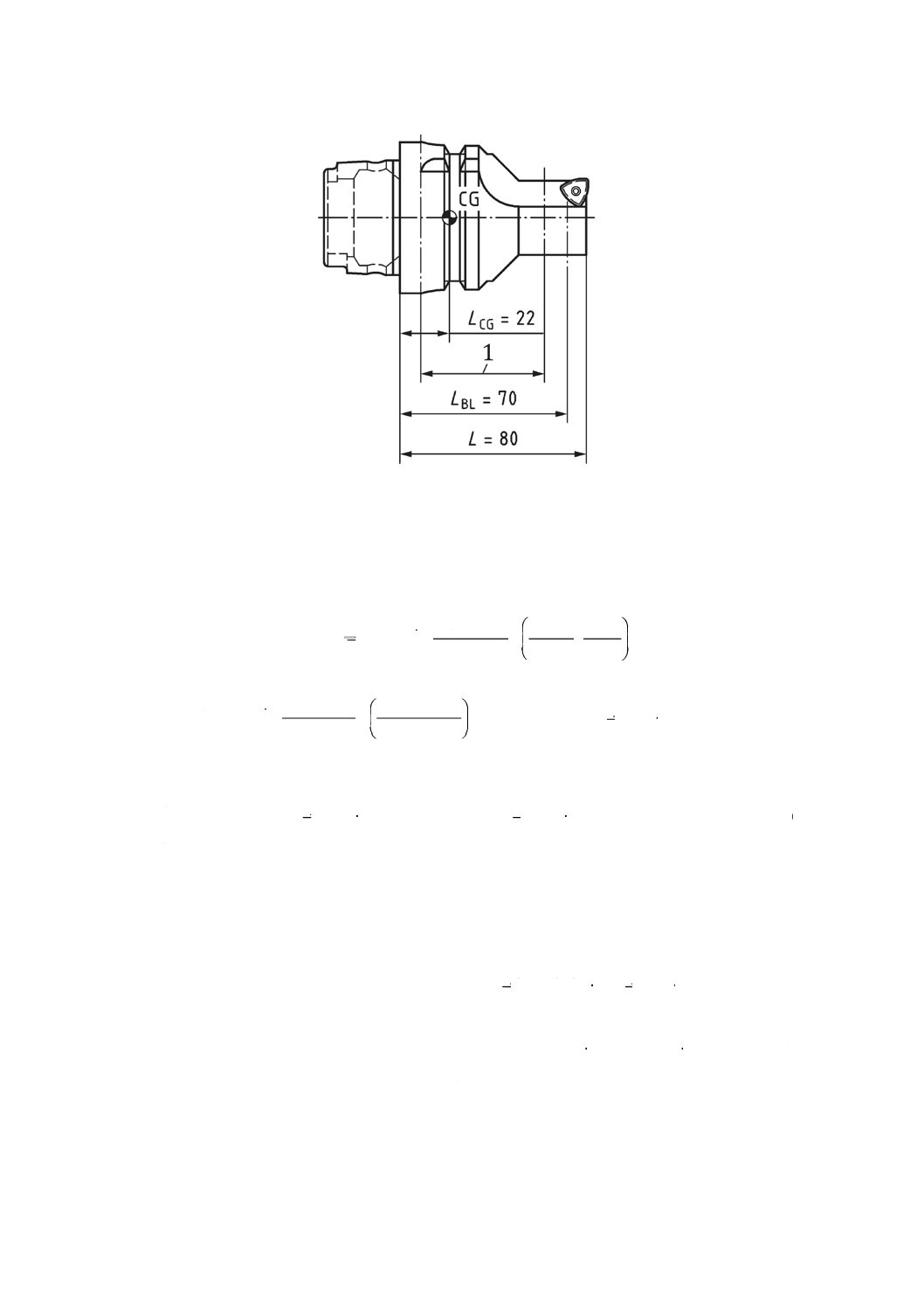

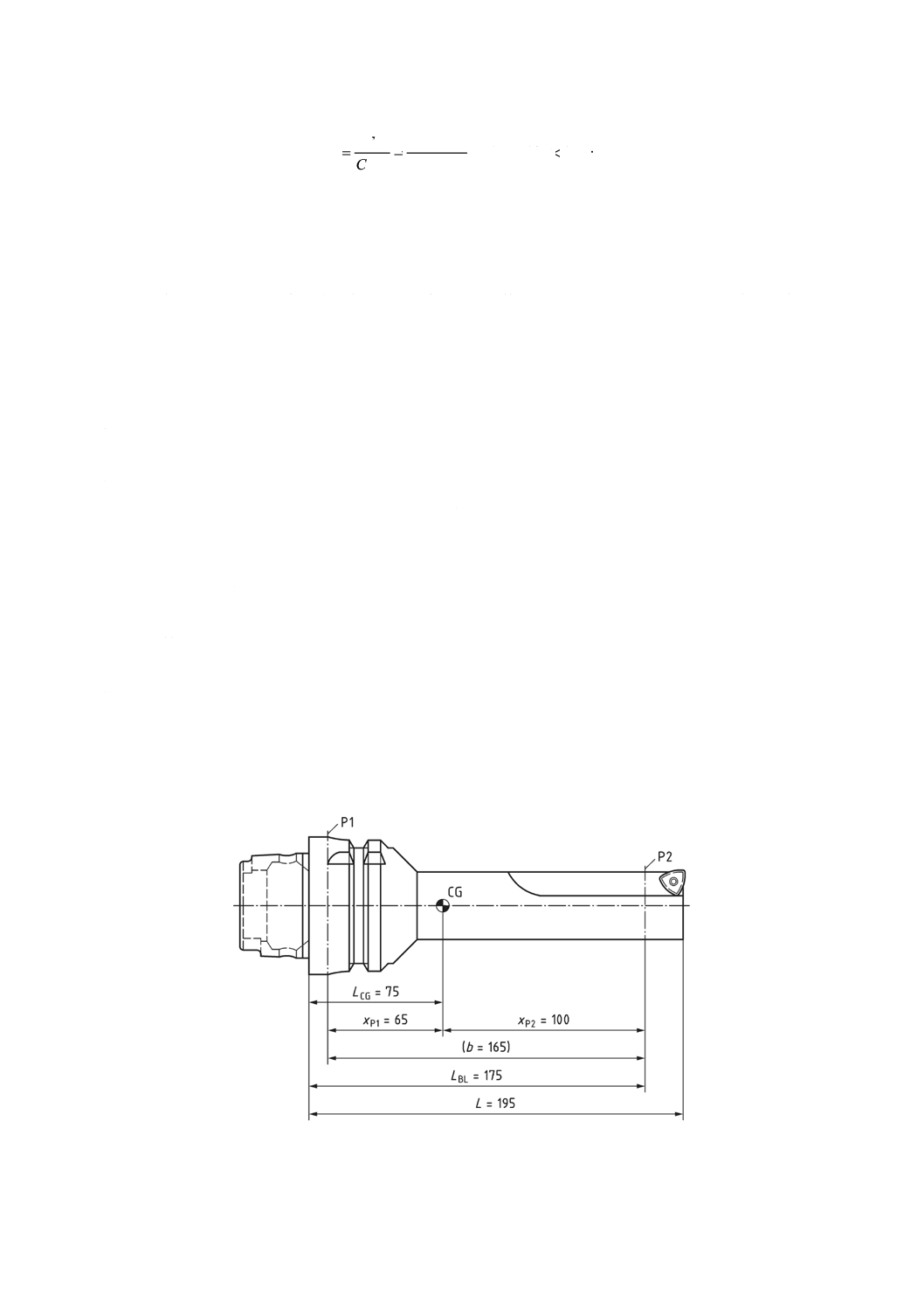

図20は,全長が等しい二つのHSKのツーリングシステムの例を示す。この例は,可能な釣合せについ

て様々な状況を提供している。コレットチャック(又は焼きばめホルダ,油圧チャックなど)の付いた長

さの異なる二つのHSK-A63コレットチャックホルダは,同じ種類の回転対称工具(例えば,超硬ドリル,

エンドミル)を保持することができる。

HSKコレットチャックホルダが90 mmの短い方の“ケースS”の比LBL/DSは,70/63=1.11<2.2となり,

十分に静釣合せが可能な結果になる。HSKコレットチャックホルダが180 mmの長い方の“ケースT”は,

RL/D=LBL/DS=160/63=2.5>2.2となって動釣合せの要求事項を満たしている。しかし,実際には,両方の

コレットチャックホルダは,JIS B 6064-1の規定に従って,HSKシャンクフランジ部で静釣合せが行われ

ている。しかし,その動不釣合いは,静釣合せを行ったHSKシャンクだけでも発生し,いずれも全く同じ

である(表3も参照)。したがって,その動不釣合いは,長い方のHSKシャンクアダプタは動釣合せが可

能であるが,いずれの場合も必須ではない,及び/又は意味がない。

単位 mm

ケースS

ケースT

図20−静釣合せの可能な長さLBLが異なる2種類のHSK-A63コレットチャックホルダ

5.10

ツーリングシステムの組立及び釣合せに関する特記事項

a) 部品単体の多くは,設計及び/又はサイズごとに静釣合せだけが可能である。組み立てたモジュラー

工具システムは,静不釣合いと動不釣合いとのベクトル和になり,静不釣合い及び動不釣合いの両方

を補正したり増加させたりする。その結果として,ある程度の残留動不釣合いが残ることになる。

b) 部品のインタフェースのはめ合い公差に起因する偏心及び/又は傾きによる振れは,更なる静不釣合

い及び動不釣合いを発生させることになる。これは,調整可能なシャンク,例えば,フランジ結合の

33

B 6084:2020 (ISO 16084:2017)

シャンクを用いることによってだけ防ぐことができる。その他の全ての場合(HSK,7/24テーパなど),

偏心及び傾きの両方が不規則に発生する。

c) 調整不可能なインタフェースをもつ部品を組み立てたときに実際に生じる偏心は,予測できない。ク

ランプ時に発生する可能性のある最大の偏心量の補正(表2参照)は,UECCを減じることによって許

容残留静不釣合いの計算において考慮する[式(8)及び式(10)参照]。

d) 特に,より大きな偏心及び/又はより大きな質量が不釣合いに関係している場合には,UECC, MAXは,

動定格荷重の不釣合いUSTAT, 1 %を容易に上回る可能性がある。これは,特に式(37)に従って負の許容不

釣合いUSTAT, PERになる。ただし,UMINは,取り得る最小値のままである。

e) クランプ時の偏心eS, iが工具先端に向かって累積すると(図18のケースQ参照),取り付けた部品及

びツーリングシステムの両方の不釣合いを増大させることがある。一般に,振れを伴うツーリングシ

ステムの不釣合いは,精密釣合せ要求事項を満たすことはなく,ほとんどの場合,普通釣合せ要求事

項を満たすだけである。

f)

組立に関係する偏心による不釣合いは,主軸軸受の寿命の観点からだけでなく,工作物の品質に悪影

響を及ぼす可能性の観点からも避けるのが望ましい。

g) 部品の許容残留不釣合いからモジュラー工具システムの不釣合いを計算する場合,慎重に組み立てて

も,ある一定の振れによる不釣合い(例えば,調整不可能なインタフェースによる)が発生すること

を考慮する必要がある。実際のツーリングシステムの静不釣合い及び動不釣合いは,最終的には釣合

い試験機で測定しなければならない。組み立てたツーリングシステムの振れの状態(可能な場合)を

最適化し,再釣合せを行うことが究極の可能な改善になる。

h) 使用する予定のツーリングシステムのパラメータとして,ツーリングシステム部品の選択に必要な最

小限の要求事項を記載する。ツーリングシステム部品の製造業者の文書(カタログ,使用説明書など)

には,この規格の規定に従って適切な部品を特定するために必要な全てのパラメータを記載しなけれ

ばならない(箇条6参照)。

i)

再釣合せを行うことなく精密釣合せの要求事項を満たすことが想定されているモジュラー工具システ

ムは,“最悪”な部品の回転速度まで使用できなければならない。

j)

部品の不釣合いの合計は,振れのないツーリングシステムの理想的な組立を示す。

k) より高度な運転条件(例えば,仕上げ加工時の高速回転)の場合,部品の許容不釣合いは,結果とし

て関係するツーリングシステムの許容不釣合いがUMINを下回る傾向がある(4.2.3参照)。UMINの角度

方向は,不規則に変化するクランプによる偏心に依存するため,ツーリングシステムの不釣合いの状

態を予測できなくなるので,一体形工具又は調整可能なインタフェースをもつ高精度のツーリングシ

ステムを使用することを推奨する。

l)

釣合せが行われた部品単体をツーリングシステムとして組み込む場合には,その全長によっては,組

み立てたツーリングシステムの動釣合せを行う必要がある(4.2.4参照)。以前に行った静釣合せを部

分的に補正するか,又は逆にその補正を修正したりすることが頻繁に起こる。したがって,不釣合い

のある部品を使用して,“準一体形”工具として組み立てたツーリングシステムの釣合せを行うのが道

理にかなう。

m) 動釣合せを行ったモジュラー工具システムは,一体形工具とみなさなければならない。組み立てたモ

ジュラー工具システムの動釣合せを行って修正した部品を新しい構成に適用した場合には,再び釣合

せを行わなければならない。

n) 静釣合せを行った工具アダプタ(例えば,焼きばめホルダ,コレットチャックホルダのような“カタ

34

B 6084:2020 (ISO 16084:2017)

ログ製品”)と,主に回転対称の切削工具(例えば,ドリル,エンドミル)とから構成された簡単なツ

ーリングシステムは,再釣合せを必要としない。同じことは,静釣合せ又は動釣合せをした特殊工具

を工具アダプタに組み合わせた場合にも当てはまる。

6

データの表示及び変換

よく知られているように,実際の釣合せにはISO 21940-11が長年にわたって使われてきた。しかし,規

格の番号を工具本体に表示することはなかった。誤用を防ぐために,この規格に基づいた釣合せであるこ

とをツーリングシステムの本体,工具又は部品上で認識できるようにしなければならない。

この規格に従った許容残留不釣合いは,工具本体に十分に表示できないほどに余りにも多くの情報(シ

ャンクの種類及びサイズ,回転速度,動定格荷重,重心のレバーアームの長さ,工具単体,モジュラー工

具システムなど)に依存している。

工具本体には,常に次の規格番号をマーキングしなければならない。

JIS B 6084-ISO 16084

最終的な許容残留不釣合いの計算に必要な全てのパラメータは,XMLデータを使って表示し,変換しな

ければならない。

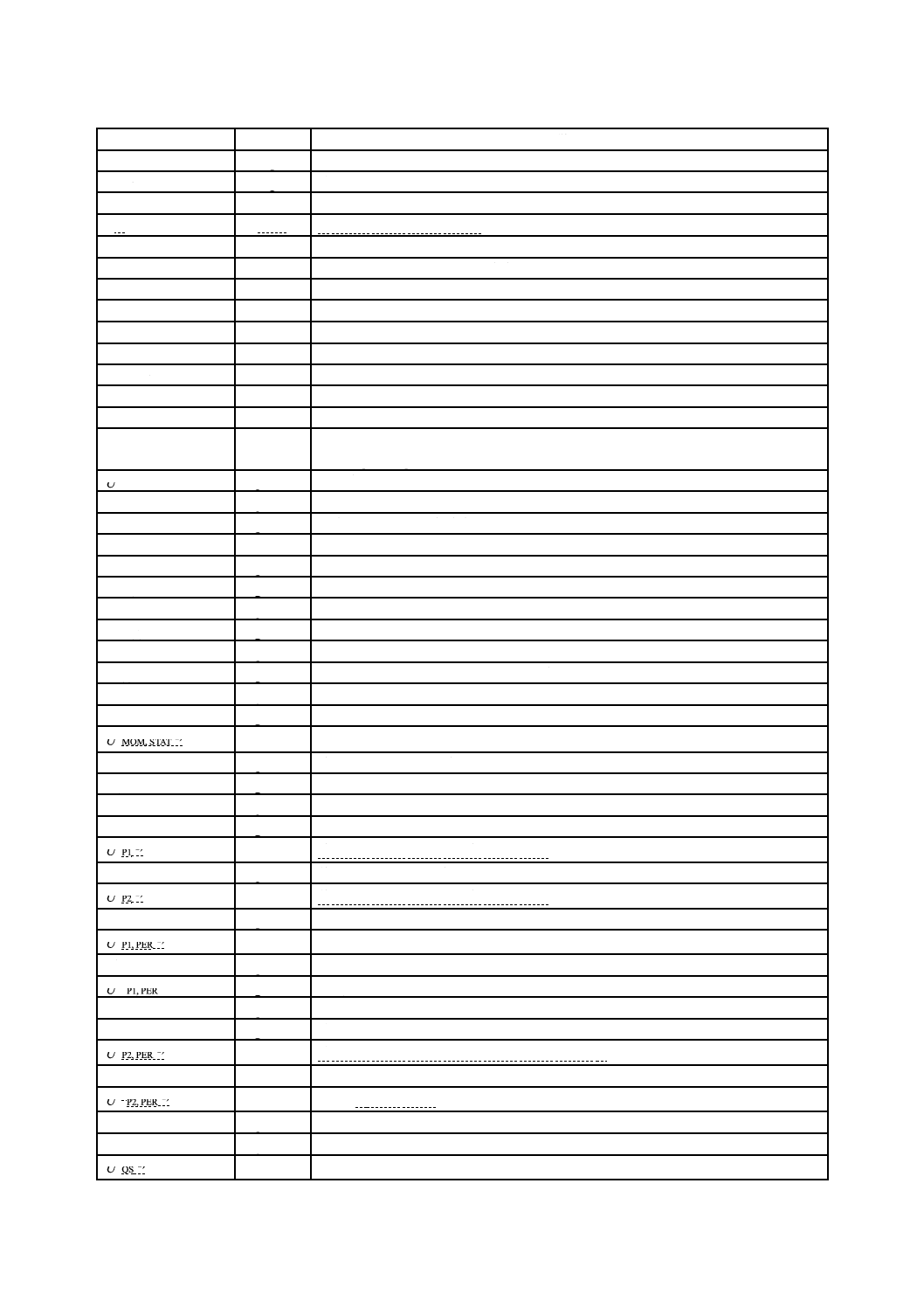

表5は,規定のXMLファイルを生成するために,XML構造に必要な要素の一覧を示す。

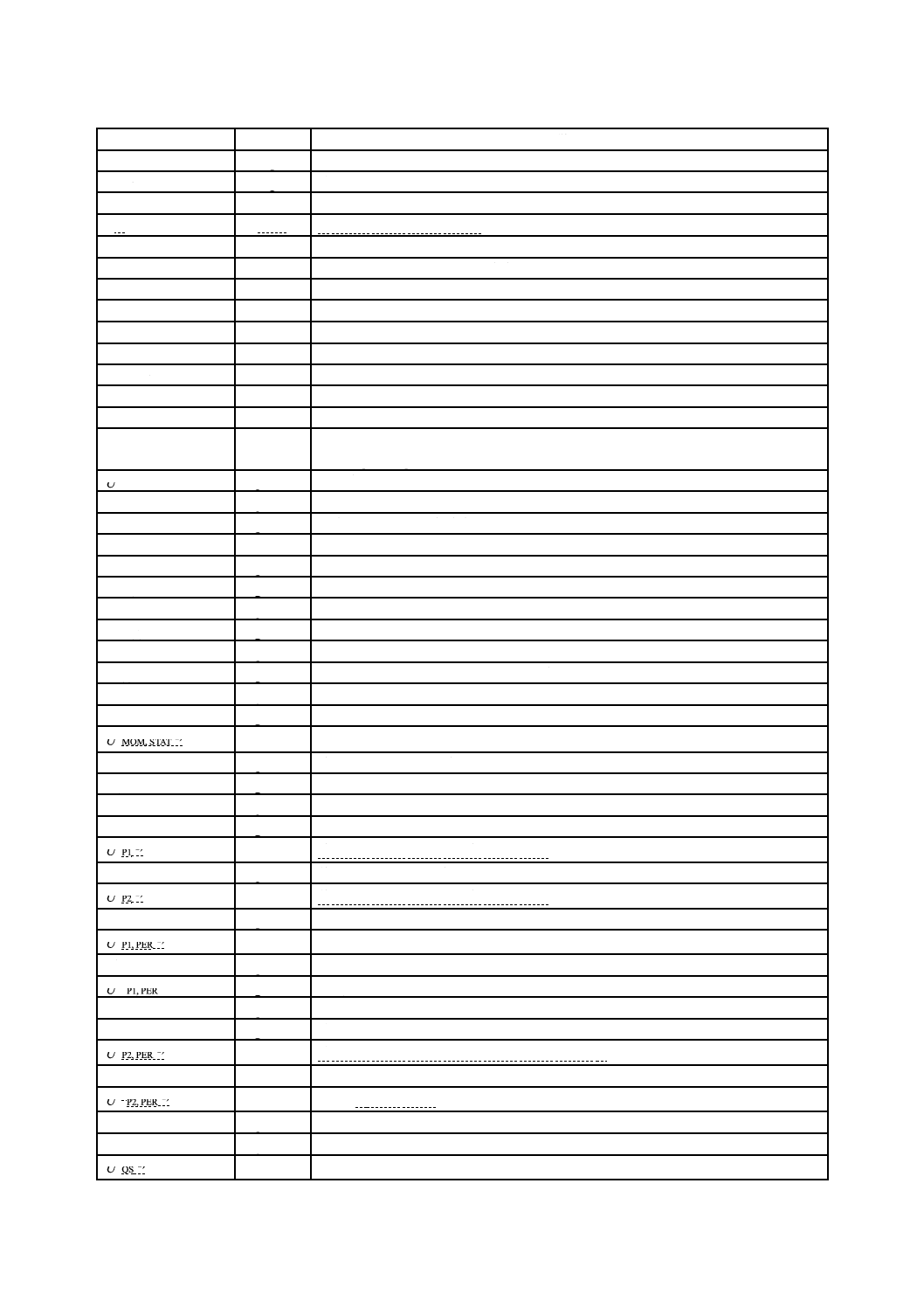

表5−XMLデータ定義の一覧

番号

XML記号

説明

式の記号

1

TCM

工具又は部品の質量

m

2

RPM

回転速度

n

3

SZ

主軸サイズ#1〜#9(表2参照)

SZ

4

CDYN

動定格荷重

CDYN

5

ES

クランプによる偏心量

eS

6

FBAL

釣合い良さ( fBAL, STND=0.8又はfBAL, FINE=0.2)

fBAL

7

CCNT

部品数(例えば,一体形工具k=1,3個の部品からなるモジュ

ラー工具k=3)

k

8

LCG

重心位置

LCG

9

LP1

修正面1の位置

LP1

10

LP2

修正面2の位置

LP2

11

USTAT

計算した許容残留静不釣合い

USTAT, PER

12

UP1

修正面1で計算した許容残留不釣合い

UP1, PER

13

UP2

修正面2で計算した許容残留不釣合い

UP2, PER

附属書Cは,XMLに基づいたデータ変換の基本構造を示す。

35

B 6084:2020 (ISO 16084:2017)

附属書A

(参考)

許容残留不釣合い−理論及び計算例

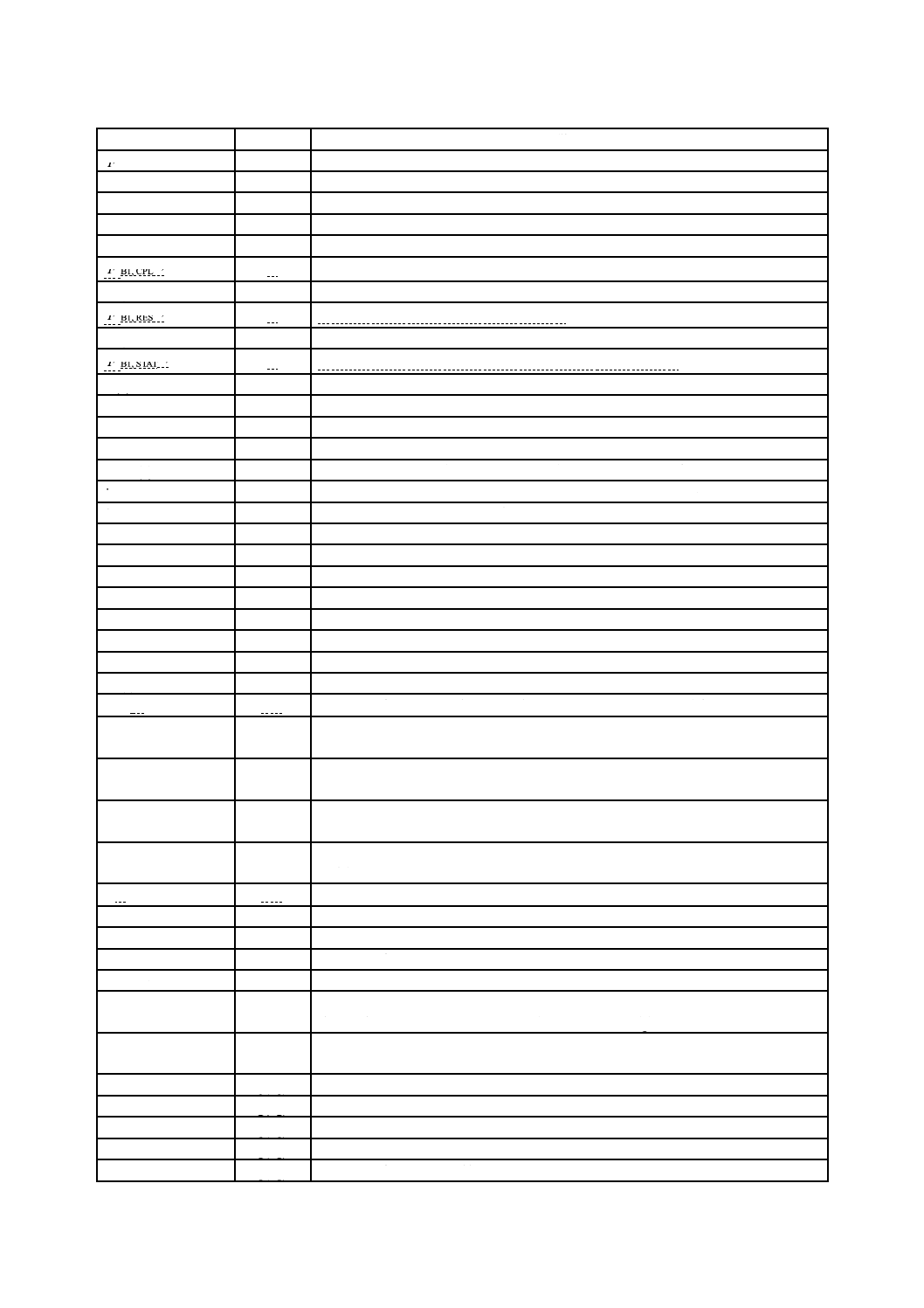

A.1 附属書で新たに用いる記号及び略語

記号及び略語

単位

説明

DC

mm

最大切れ刃直径

DREF, i

mm

G40を確認するためのi番目の部品の基準直径

eCG, PER

mm

重心CGの許容できる偏心量

eHSK

mm

HSKインタフェースのクランプによる偏心量

ei, SYS

mm

工具−主軸系の回転軸に対するツーリングシステム内の部品iの最大偏心量

ei, SYS, MAX 2)

mm

ツーリングシステム内のi番目の部品の最大偏心量

ek, SYS

mm

工具−主軸系の回転軸に対するツーリングシステム内の部品kの最大偏心量

ePER, 1940-1

mm

ISO 21940-11による重心CGにある許容偏心量

eS, SYS

mm

ツーリングシステムの偏心量

fCG, i

−

ツーリングシステム部品iの速度拡大係数

fLIM, C

−

ケースCの動不釣合いを制限するための係数

fRED, i

−

標準ツーリングシステムの部品に対する不釣合いを導出するために三つの係数

( fBAL,kSYS及びfCG, i)を統合した不釣合い低減係数

fRED, i, FINE

−

fBAL, FINEに基づく不釣合い低減係数

fRED, i, STND

−

fBAL, STNDに基づく不釣合い低減係数

fRED, AVG

−

部品の許容不釣合いを導出するための不釣合い低減係数

FB1, RES

N

主軸軸受B1に作用する合力

FB2, CPL 2)

N

偶不釣合いによって主軸軸受B2に作用する負荷

FB2, RES

N

主軸軸受B2に作用する合力

FρB2, RES 2)

N

主軸軸受B2に作用する合力ベクトル

FU

N

回転不釣合いによって発生する遠心力

FρU 2)

N

回転不釣合いによって発生する遠心力ベクトル

FU, STAT

N

重心CGにある静不釣合いによる遠心力

G 2)

−

釣合い良さの等級

HG

mm

切りくずを逃がすための溝の深さ

LCG, k, SYS 2)

mm

ツーリングシステムのk番目の部品の重心位置

LG

mm

切りくずを逃がすための溝の長さ

mCOMP 2)

g

補正質量

mU 2)

g

不釣合い質量

nCG, i

r/min

ツーリングシステム内のある決まった位置に配置された部品iを釣り合わせるた

め修正された回転速度

ni, MAX

r/min

部品iの最大回転速度

r 2)

mm

半径

rCOMP

mm

回転軸の中心から補正質量の重心までの半径

rU

mm

回転軸の中心から不釣合いの重心までの半径

RDYN

−

動定格荷重(CDYN)の利用率

RDYN, CPL

−

偶不釣合いによる動定格荷重(CDYN)の利用率

RSTAT 2)

−

ツーリングシステムの長さと基準直径との比

s

mm

前部主軸軸受B1から修正面P1までの距離

36

B 6084:2020 (ISO 16084:2017)

記号及び略語

単位

説明

UB1

g・mm

工具の不釣合いによる前部主軸軸受B1での不釣合い

UB2

g・mm

工具の不釣合いによる後部主軸軸受B2での不釣合い

UBM 2)

g・mm

釣合い試験機の測定できる不釣合いの限界

UG40, SYS, k

g・mm

ISO 15641に規定されている,k個の部品からなるツーリングシステムのG40安

全不釣合い

UMIN, SYS, 3 2)

g・mm

3個の部品からなるツーリングシステムの達成可能な最小残留不釣合い

UMOM 2)

g・mm

主軸軸受B2回りの不釣合いモーメント

UMOM, B1

g・mm2

主軸軸受B1に作用する許容モーメント

UMOM, P1, PER

g・mm2

不釣合いUP1の許容モーメント

UMOM, P2, PER

g・mm2

不釣合いUP2の許容モーメント

UMOM, STAT, PER

g・mm2

(重心CGでの)静不釣合いUSTATの許容モーメント

UP1, PER, LIM

g・mm

修正面P1での制限された許容残留不釣合い(ケースC)

UP1, PER, FINE

g・mm

精密釣合せのためのUP1, PER

UP1, PER, STND

g・mm

普通釣合せのためのUP1, PER

UP1, PER, LIM, FINE

g・mm

精密釣合せのためのUP1, PER, LIM

UP1, PER, LIM, STND

g・mm

普通釣合せのためのUP1, PER, LIM

UP2, PER, FINE

g・mm

精密釣合せのためのUP2, PER

UP2, PER, STND

g・mm

普通釣合せのためのUP2, PER

UP2, PER, LIM

g・mm

修正面P2での制限された許容残留不釣合い(ケースC)

UP2, PER, LIM, FINE 2)

g・mm

釣合せのためのUP2, PER, LIM

UP2, PER, LIM, STND 2)

g・mm

普通釣合せのためのUP2, PER, LIM

UPER

g・mm

許容残留不釣合い

USTAT, i

g・mm

部品の総個数kSYSを考慮した部品iの静不釣合い

USTAT, i, MAX

g・mm

kSYS個の部品からなるツーリングシステムの部品iの最大静不釣合い

USTAT, i, PER 2)

g・mm

ツーリングシステムのi番目の部品の許容静不釣合い(i=1,2,3)

USTAT, i, SYS, CG 2)

g・mm

実際の軸方向の重心位置を考慮したツーリングシステム内の部品iの許容残留不

釣合い

USTAT, SYS, MAX

g・mm

組み立てたツーリングシステムの最大静不釣合い

USTAT, SYS, PER, A 2)

mm

モジュラー工具システムの許容残留不釣合い

USTAT, SYS, PER, B 2)

mm

モジュラー工具システムの許容静不釣合い

USTAT, SYS,PER, SUM

g・mm

一つのツーリングシステムの各部品の許容残留静不釣合い(精密釣合せ)の合計

USTAT, SYS, PER, 3

g・mm

普通釣合せされた3個の部品から組み立てた(準一体形)ツーリングシステムの

許容残留静不釣合い

WG

mm

切りくずを逃がすための溝の幅

vC 2)

m/min

切れ刃の周速度

vG40 2)

m/min

ISO 15641に規定されているG40の限界周速度。vG40=1 000 m/min

ρST 2)

mg/mm3

鋼の密度(7.8 mg/mm3)

注2) 対応国際規格のA.1には記載されていない。

A.2 基本

遠心力による負荷は,回転速度の二乗に比例して増加し,主に工作機械の主軸軸受に作用する。したが

って,主軸軸受の寿命を低下させないために,不釣合いによる負荷は,運転速度に応じて制限しなければ

ならない。

様々な種類及びサイズの工作機械主軸に及ぼすツーリングシステムの不釣合いの影響は,長期にわたっ

て試験したり,実験したりする調査だけで決定できる可能性がある。そこで,一般的な機械の原理に基づ

き,不釣合いの影響を定性的かつ定量的に決定することができる数学モデルを導入する必要がある。

37

B 6084:2020 (ISO 16084:2017)

ここでは,次の二つの仮定をする。

a) 全ての転がり軸受支持の工作機械主軸は,同程度の機械特性を示す。

b) 機械構造を一般化した力学モデルは,主軸系の動特性を反映する。

この力学モデルは,HSK-25〜HSK-100のインタフェース,並びに類似のサイズのシャンク及び機械的品

質をもつ主軸を表す。

一般化した力学モデル(図2参照)を用いて,前部軸受に作用する,速度及び不釣合いに依存する遠心

力を計算する。主軸軸受B1に作用する合力FB1, RESと様々な主軸軸受に固有の動定格荷重CDYNとを比較し,

評価する。

不釣合いによる工具質量,切削力及び遠心力によってFB/CDYN(軸受負荷と軸受の動定格荷重との比)

が10 %を超える高負荷が軸受に作用していると仮定する。

この規格では,基本動定格荷重の1 %以下,すなわち,FB1, RES/CDYN≦1 %の不釣合いによる負荷が前部

軸受に作用することを許容する。計算方法及び一般化した主軸パラメータについては,A.3及びISO

21940-11の7.2.1参照。

A.3 方法

工具−主軸系に対する釣合せ要求事項は,不釣合い関連の主軸負荷だけに限定しなければならない。通

常のころ軸受を使った類似の構造をもつ主軸系については,一般化した力学モデルに従って数学的に導出

する。

特に前部主軸軸受は,工具の不釣合いに関係する力の大部分を受ける。図A.1は,不釣合いによる主軸

軸受負荷の計算に必要なパラメータを示す。

図A.1−前部軸受の負荷計算に用いる2点支持はり

必要なパラメータは,不釣合いのレバーアームの全長a[式(4)参照],前後部の軸受間距離LB,回転速

度n及び不釣合いUである。インタフェースに固有のパラメータの値を表2に示す。

この表には,4種類のインタフェースのサイズごとに,関連する軸受の動定格荷重(CDYN),最大・最小

基準部品の質量(mMIN及びmMAX),インタフェースの偏心(eS)及び再現性のある測定可能な残留不釣合

い(UBM)についても記載してある。

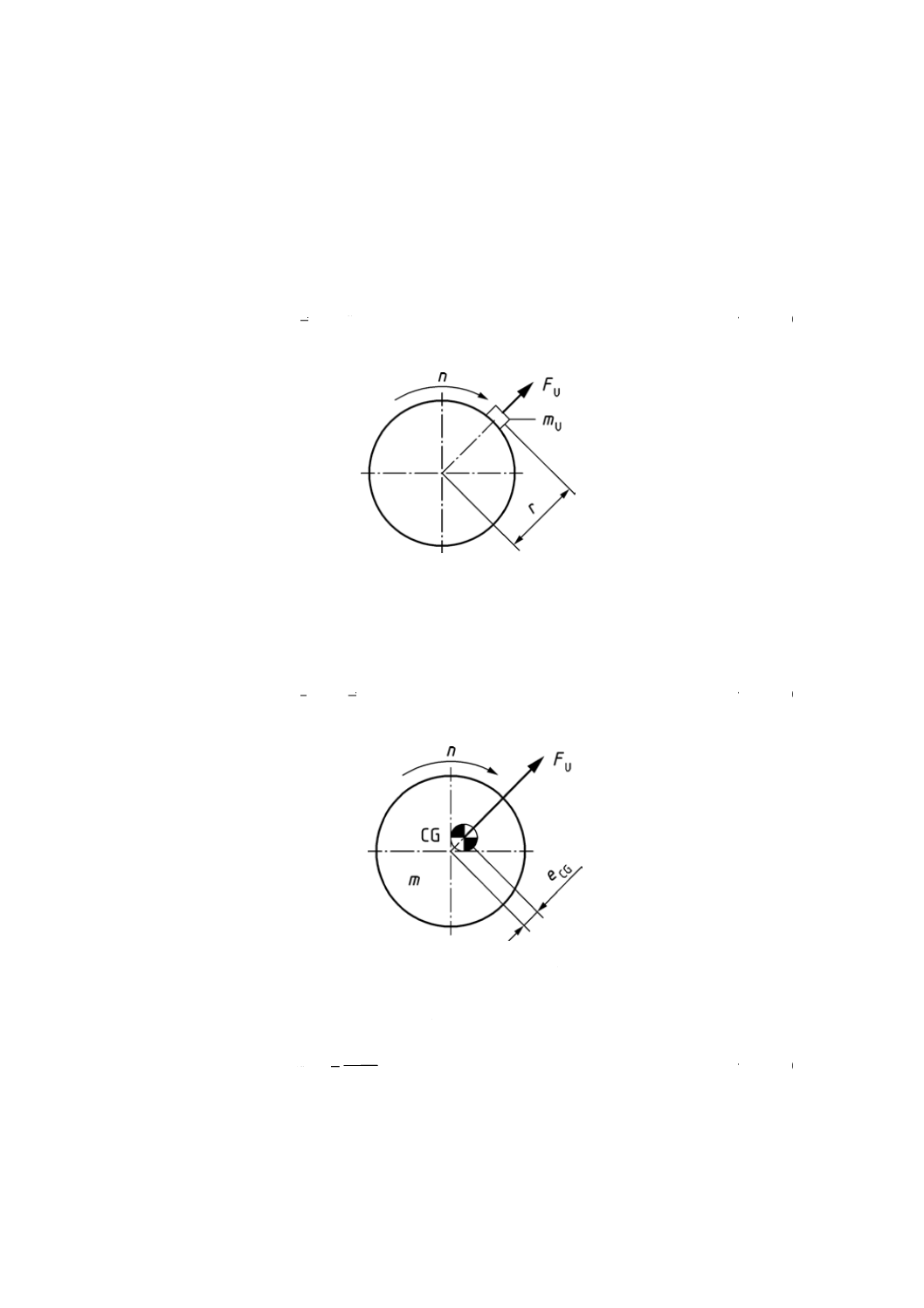

回転不釣合いUによって発生する不釣合いFU, STAT(すなわち,遠心力)は,

2

STAT

2

STAT

STAT

,

U

60

2 ×

×

=

×

=

n

U

Ω

U

F

π

········································ (A.1)

式(A.1)を,レバー比(図A.1参照)を用いて主軸軸受B1に作用する合力FB1, RESに変換すると,式(A.2)

a

38

B 6084:2020 (ISO 16084:2017)

が与えられる。

+

×

=

B

STAT

,

U

RES

,1

B

1La

F

F

························································ (A.2)

同様にして,主軸軸受B2に作用する合力FB2, RESは,式(A.3)で与えられる。

B

STAT

,

U

RES

,2

B

L

a

F

F

×

=

······························································ (A.3)

釣合せに関係する,軸受に作用する合力FB1, RESは,主軸軸受B1の動定格荷重CDYNと式(A.4)のような

関係がある。

FB1≦FB1, PER=0.01×CDYN·························································· (A.4)

釣合い試験機の測定限界(UBM)及びクランプ時の偏心による不釣合い(UECC)の影響を考慮して式(A.1)

を式(A.5)のように書き換えることができる。

ECC

ACC

,

BM

B

2

DYN

5

PER

,

STAT

1

10

12

.9

U

U

L

a

n

C

U

−

−

+

×

×

×

≦

······························ (A.5)

ここで,aは,次の関係が成り立っている[式(4)参照]。

a=aM+LCG

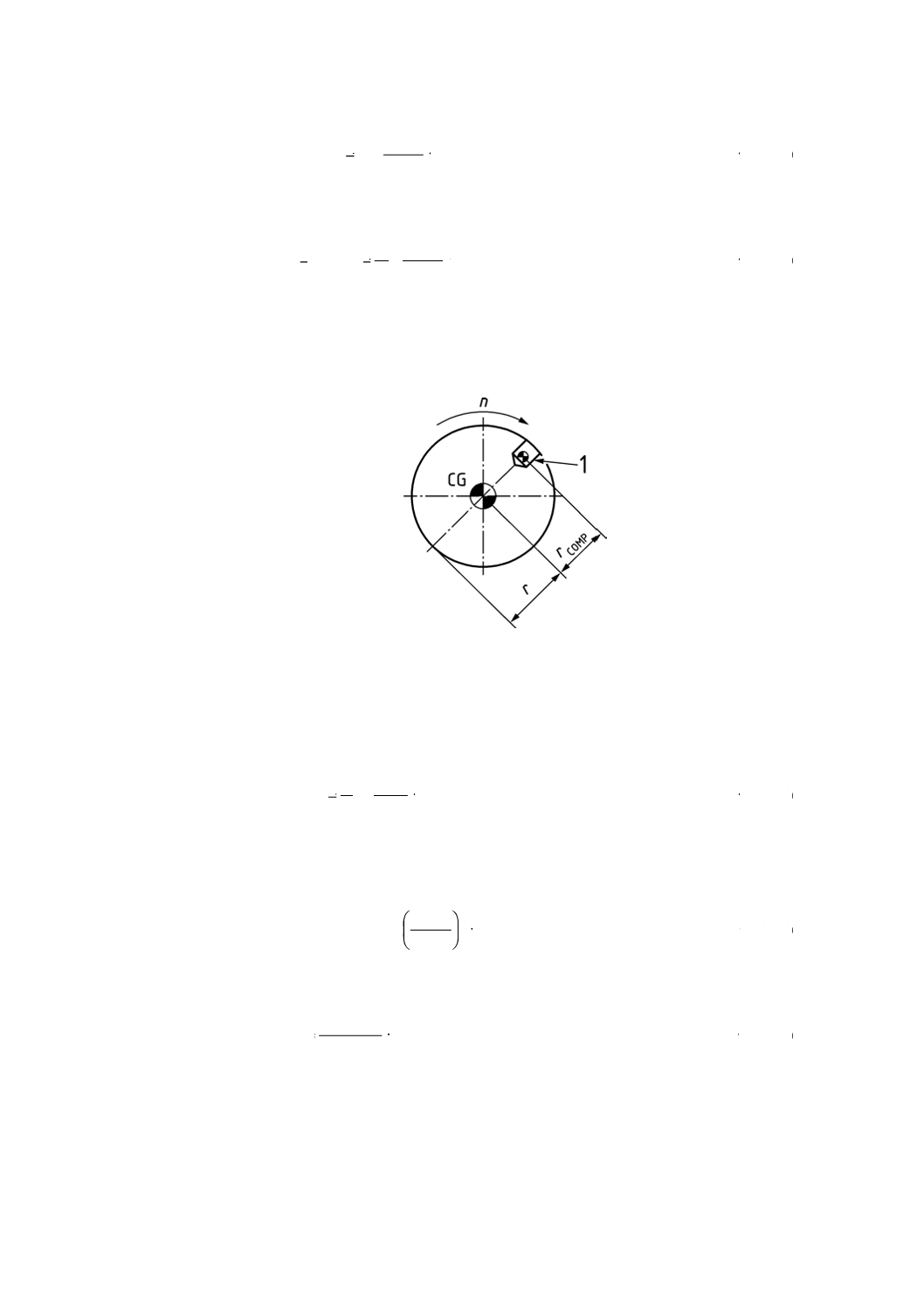

A.4 二面修正による許容残留静不釣合いの許容動不釣合いへの変換

A.4.1 ケースD:工具重心CGが修正面P1とP2との間にある場合(P1-CG-P2)

全ての不釣合いベクトルUP1, PER,UP2, PER及びUSTAT, PERは,同じ角度方向にあるとする。

図A.2−ケースD:修正面P1とP2との間に工具重心CGがある場合(P1-CG-P2)

主軸軸受B2回りの不釣合いモーメントUMOMに対する釣合いの式は,

静釣合せについては,

0

1

B

,

MOM

PER

,

STAT

,

MOM

=

+U

U

······················································· (A.6)

a

s

b

aM

39

B 6084:2020 (ISO 16084:2017)

動釣合せについては,

0

1

B

,

MOM

PER

,2

P

,

MOM

PER

,1

P

,

MOM

=

+

+

U

U

U

········································· (A.7)

図A.2のパラメータを使って式(A.6)及び式(A.7)を書き換えると,式(A.8)及び式(A.9)が得られる。

(

)

0

B

1

B

B

PER

,

STAT

=

×

+

+

×

L

U

L

a

U

················································· (A.8)

(

)

(

)

0

B

1

B

B

PER

,2

P

B

PER

,1

P

=

×

+

+

+

×

+

+

×

L

U

b

s

L

U

s

L

U

························· (A.9)

式(A.9)と式(A.8)との差をとってUB1×LBを消去すると,式(A.10)に示すようになる。

(

)

(

)

(

)0

B

PER

,

STAT

B

PER

,2

P

B

PER

,1

P

=

+

×

−

+

+

×

+

+

×

L

a

U

b

s

L

U

s

L

U

···········(A.10)

不釣合いに関する釣合いの式は,

静不釣合いについては,

0

2

B

1

B

PER

,

STAT

=

+

+

U

U

U

·························································· (A.11)

動不釣合いについては,

0

2

B

1

B

PER

,2

P

PER

,1

P

=

+

+

+

U

U

U

U

·················································(A.12)

式(A.12)と式(A.11)との差をとって,UB1及びUB2を消去すると,

PER

,1

P

PER

,

STAT

PER

,2

P

U

U

U

−

=

······················································(A.13)

式(A.13)を式(A.10)に代入すると,式(A.14)が得られる。

(

)(

)(

)

(

)0

B

PER

,

STAT

B

PER

,1

P

PER

,

STAT

B

PER

,1

P

=

+

×

−

+

+

×

−

+

+

×

L

a

U

b

s

L

U

U

s

L

U

·························(A.14)

式(A.14)を展開し,

(

)

(

)

(

)

(

)0

B

PER

,

STAT

B

PER

,

STAT

B

PER

,1

P

B

PER

,1

P

=

+

×

−

+

+

×

+

+