B 6034:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 主要な危険源のリスト ······································································································· 4

4.1 一般 ···························································································································· 4

4.2 主な危険区域 ················································································································ 4

4.3 この規格で取り扱う主要な危険源及び危険状態 ···································································· 4

5 安全要求事項及び/又は保護方策 ························································································ 6

5.1 一般 ···························································································································· 6

5.2 特定安全要求事項及び/又は保護方策の詳細 ······································································· 7

6 安全要求事項及び/又は保護方策の検証 ·············································································· 13

7 使用上の情報 ·················································································································· 14

7.1 一般 ··························································································································· 14

7.2 取扱説明書 ·················································································································· 14

7.3 騒音 ··························································································································· 15

7.4 マーキング ·················································································································· 16

附属書A(参考)例として使用する説明図 ··············································································· 17

附属書B(規定)騒音測定 ···································································································· 24

参考文献 ···························································································································· 26

B 6034:2020

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本工作機械工業会(JMTBA)

及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を制定すべきとの申出

があり,日本産業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本産業規格であ

る。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 6034:2020

工作機械−安全性−ボール盤

Safety of machine tools-Drilling machines

1

適用範囲

この規格は,主に切削による部品加工用に設計した据付け形の手動ボール盤の危険源の除去又はリスク

低減のための要求事項及び/又は方策について規定する。この規格は,次の機械にも適用する。

− 直立ボール盤(図A.1参照)

− ラジアルボール盤(図A.2参照)

なお,この規格は,自動ボール盤及び作業台に据え付けて使用するボール盤(例えば,JIS B 0105:2012

の03004で規定する卓上ボール盤)には適用しない。また,切りくず排出システム及び工作物搬送装置に

も適用しない。

この規格は,箇条4に規定する主要な危険源に対応しており,合理的に予見可能な誤使用,保守,清掃

及び段取り作業を含む意図する使用を考慮している。この規格は,あらゆる方向からの手動ボール盤への

接近を想定している。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8361 油圧−システム及びその機器の一般規則及び安全要求事項

注記 JIS B 8361は,次の国際規格に対応している。

ISO 4413,Hydraulic fluid power−General rules and safety requirements for systems and their

components

JIS B 8370 空気圧−システム及びその機器の一般規則及び安全要求事項

注記 JIS B 8370は,次の国際規格に対応している。

ISO 4414,Pneumatic fluid power−General rules and safety requirements for systems and their

components

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

注記 JIS B 9700は,次の国際規格に対応している。

ISO 12100,Safety of machinery−General principles for design−Risk assessment and risk reduction

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

注記 JIS B 9705-1は,次の国際規格に対応している。

ISO 13849-1,Safety of machinery−Safety-related parts of control systems−Part 1: General

principles for design

JIS B 9706-1 機械類の安全性−表示,マーキング及び操作−第1部:視覚,聴覚及び触覚シグナルの

2

B 6034:2020

要求事項

注記 JIS B 9706-1は,次の国際規格に対応している。

IEC 61310-1,Safety of machinery−Indication, marking and actuation−Part 1: Requirements for

visual, acoustic and tactile signals

JIS B 9706-2 機械類の安全性−表示,マーキング及び操作−第2部:マーキングの要求事項

注記 JIS B 9706-2は,次の国際規格に対応している。

IEC 61310-2,Safety of machinery−Indication, marking and actuation−Part 2: Requirements for

marking

JIS B 9710 機械類の安全性−ガードと共同するインターロック装置−設計及び選択のための原則

注記 JIS B 9710は,次の国際規格に対応している。

ISO 14119,Safety of machinery−Interlocking devices associated with guards−Principles for design

and selection

JIS B 9714 機械類の安全性−予期しない起動の防止

注記 JIS B 9714は,次の国際規格に対応している。

ISO 14118:2000,Safety of machinery−Prevention of unexpected start-up

JIS B 9715 機械類の安全性−人体部位の接近速度に基づく安全防護物の位置決め

注記 JIS B 9715は,次の国際規格に対応している。

ISO 13855,Safety of machinery−Positioning of safeguards with respect to the approach speeds of

parts of the human body

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

注記 JIS B 9716は,次の国際規格に対応している。

ISO 14120,Safety of machinery−Guards−General requirements for the design and construction of

fixed and movable guards

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 JIS B 9960-1は,次の国際規格に対応している。

IEC 60204-1,Safety of machinery−Electrical equipment of machines−Part 1: General

requirements

JIS B 9961 機械類の安全性−安全関連の電気・電子・プログラマブル電子制御システムの機能安全

注記 JIS B 9961は,次の国際規格に対応している。

IEC 62061,Safety of machinery−Functional safety of safety-related electrical, electronic and

programmable electronic control systems

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 JIS C 0920は,次の国際規格に対応している。

IEC 60529,Degrees of protection provided by enclosures (IP Code)

JIS C 61000-6-2 電磁両立性−第6-2部:共通規格−工業環境におけるイミュニティ規格

注記 JIS C 61000-6-2は,次の国際規格に対応している。

IEC 61000-6-2,Electromagnetic compatibility (EMC)−Part 6-2: Generic standards−Immunity

standard for industrial environments

JIS Z 8736-2 音響−音響インテンシティによる騒音源の音響パワーレベルの測定方法−第2部:スキ

3

B 6034:2020

ャニングによる測定

注記 JIS Z 8736-2は,次の国際規格に対応している。

ISO 9614-2,Acoustics−Determination of sound power levels of noise sources using sound intensity

−Part 2: Measurement by scanning

ISO 3744,Acoustics−Determination of sound power levels and sound energy levels of noise sources using

sound pressure−Engineering methods for an essentially free field over a reflecting plane

ISO 3746,Acoustics−Determination of sound power levels and sound energy levels of noise sources using

sound pressure−Survey method using an enveloping measurement surface over a reflecting plane

ISO 4871,Acoustics−Declaration and verification of noise emission values of machinery and equipment

ISO 9355-1,Ergonomic requirements for the design of displays and control actuators−Part 1: Human

interactions with displays and control actuators

ISO 9355-3,Ergonomic requirements for the design of displays and control actuators−Part 3: Control actuators

ISO 11202,Acoustics−Noise emitted by machinery and equipment−Determination of emission sound

pressure levels at a work station and at other specified positions applying approximate environmental

corrections

ISO 11204,Acoustics−Noise emitted by machinery and equipment−Determination of emission sound

pressure levels at a work station and at other specified positions applying accurate environmental

corrections

ISO 14123-1,Safety of machinery−Reduction of risks to health resulting from hazardous substances emitted

by machinery−Part 1: Principles and specifications for machinery manufacturers

IEC 61000-6-4,Electromagnetic compatibility (EMC)−Part 6-4: Generic standards−Emission standard for

industrial environments

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9700及びJIS B 9705-1によるほか,次による。

3.1

ボール盤(drilling machine)

回転切削工具を使用して,冷間金属に穴をあけるように設計された,稼働中には手で運搬できない据付

け形の工作機械。

3.1.1

手動ボール盤(manual drilling machine)

数値制御装置を備えていない手動で制御するボール盤であって,かつ,機械式のハンドルの操作によっ

て軸送りが制御される機械,又は機械的,電気的若しくは他の手段によって動力軸を制御するが,プログ

ラムされた多軸運動の能力をもたない機械。

3.1.2

自動ボール盤(automatic drilling machine)

プログラムされた多位置の穴あけ運転を行う機能を備えたボール盤。

3.2

工作物搬送装置(workpiece transfer device)

装着した工作物を,仕上がった工作物に換えて機械へ供給する手段として,機械と一体化している機構。

4

B 6034:2020

例 パレット交換装置

3.3

加工領域(work zone)

加工を行う空間。

4

主要な危険源のリスト

4.1

一般

この箇条は,この規格の適用範囲に含まれる手動ボール盤に対するリスクアセスメントによって同定さ

れた主要な危険源,危険状態及び危険事象を示す。これらは,この規格において除去又はリスクを低減す

るための行動を要求するものとして取り扱う。

4.2

主な危険区域

主な危険区域は次による。

a) 運動する主軸及び工作物,工作物及び工具のクランプのためのクランプ構成部品,及び工作物及び工

具のための配置場所

b) 露出したギアボックス

c) 露出したプーリ機構

d) 送りねじ

e) 直線及び回転駆動部

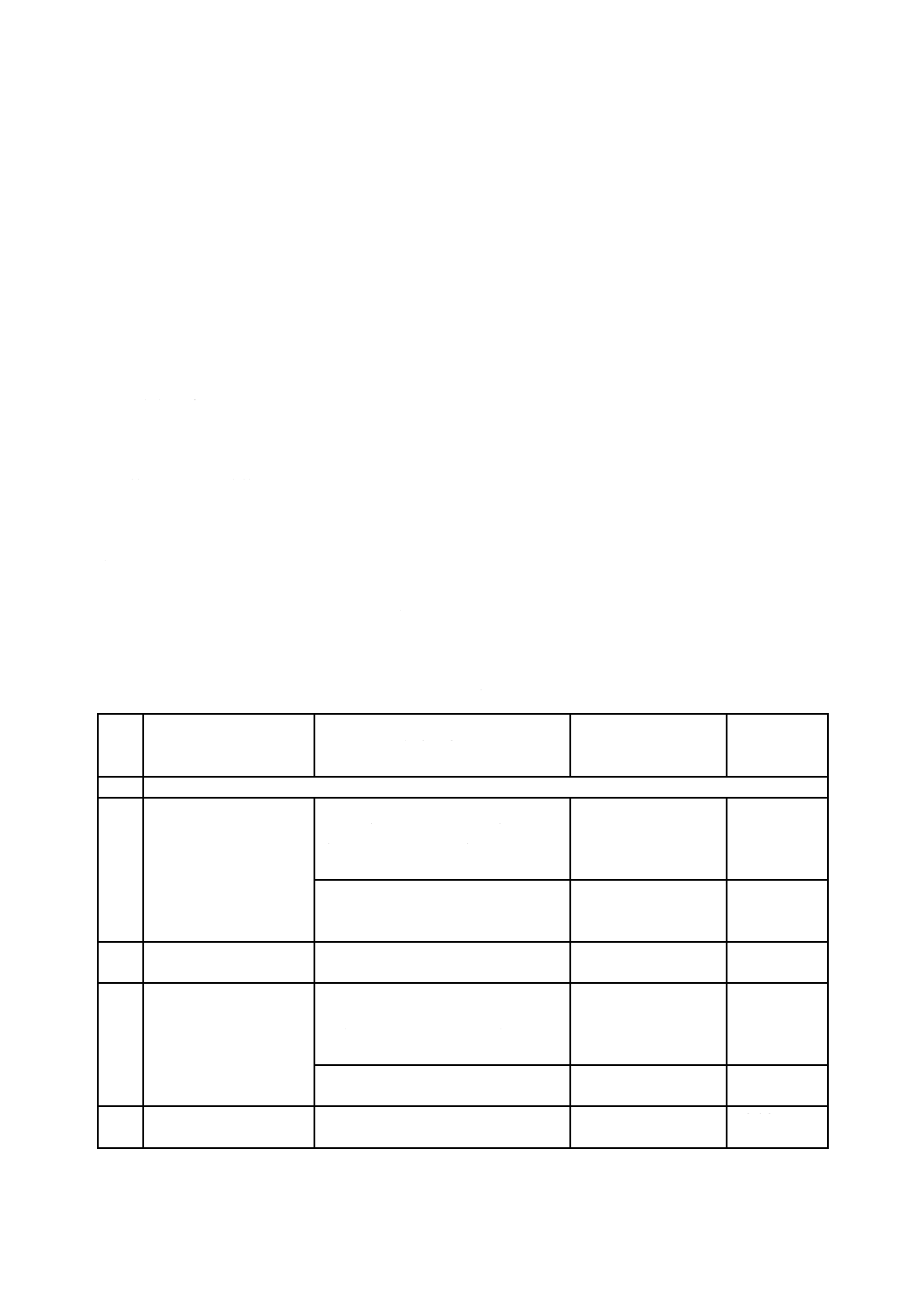

4.3

この規格で取り扱う主要な危険源及び危険状態

この規格で取り扱う主要な危険源は,表1による。

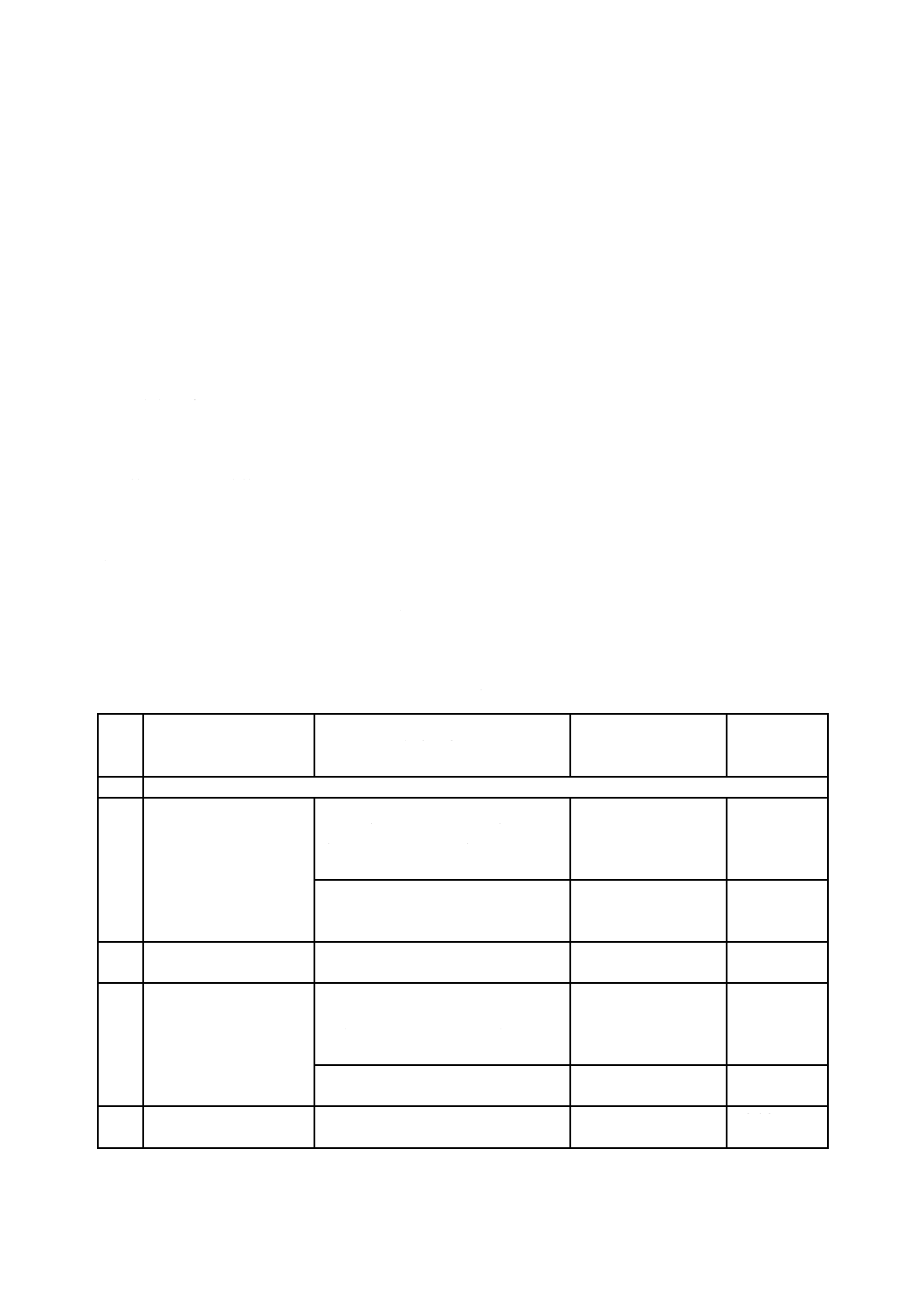

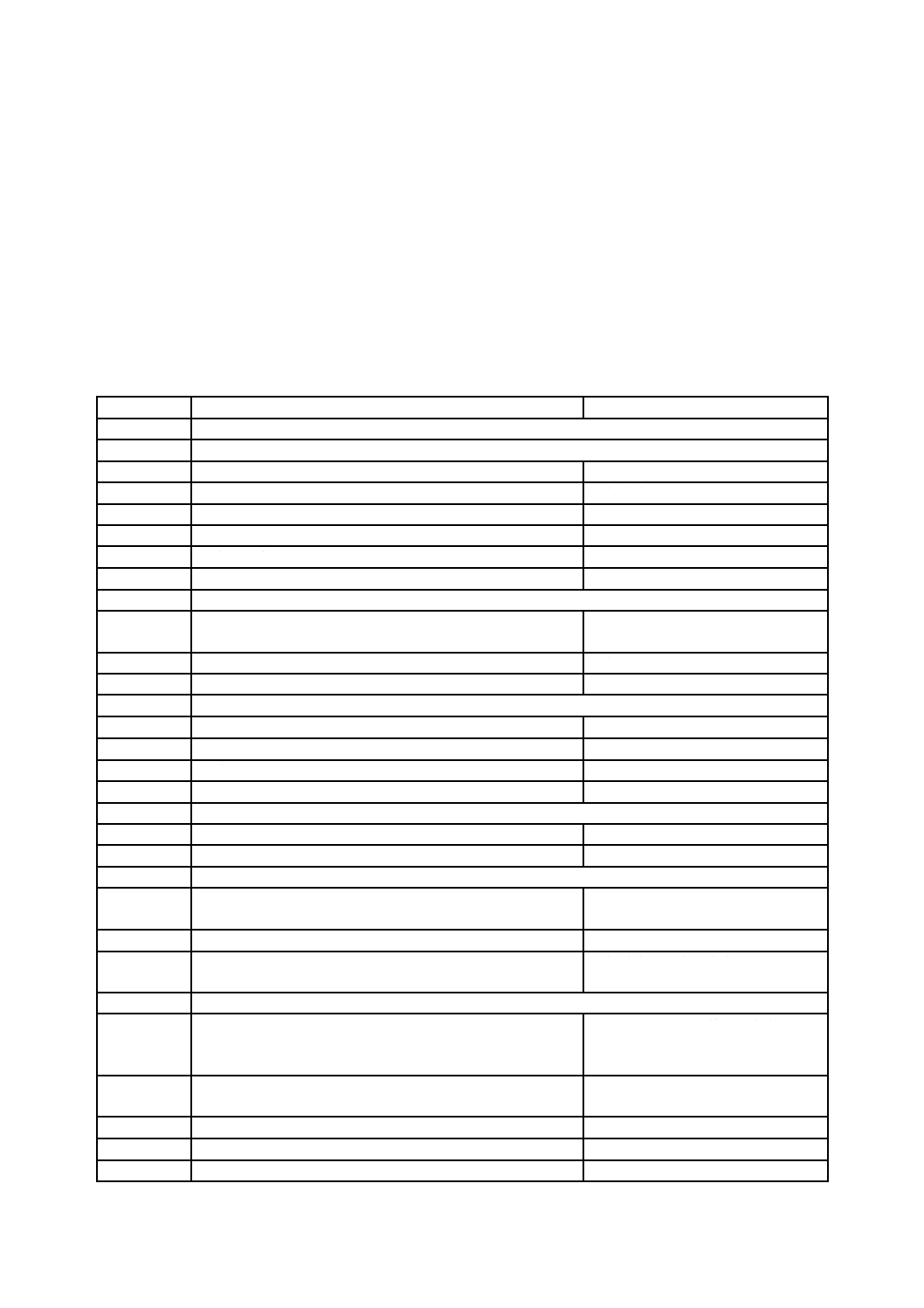

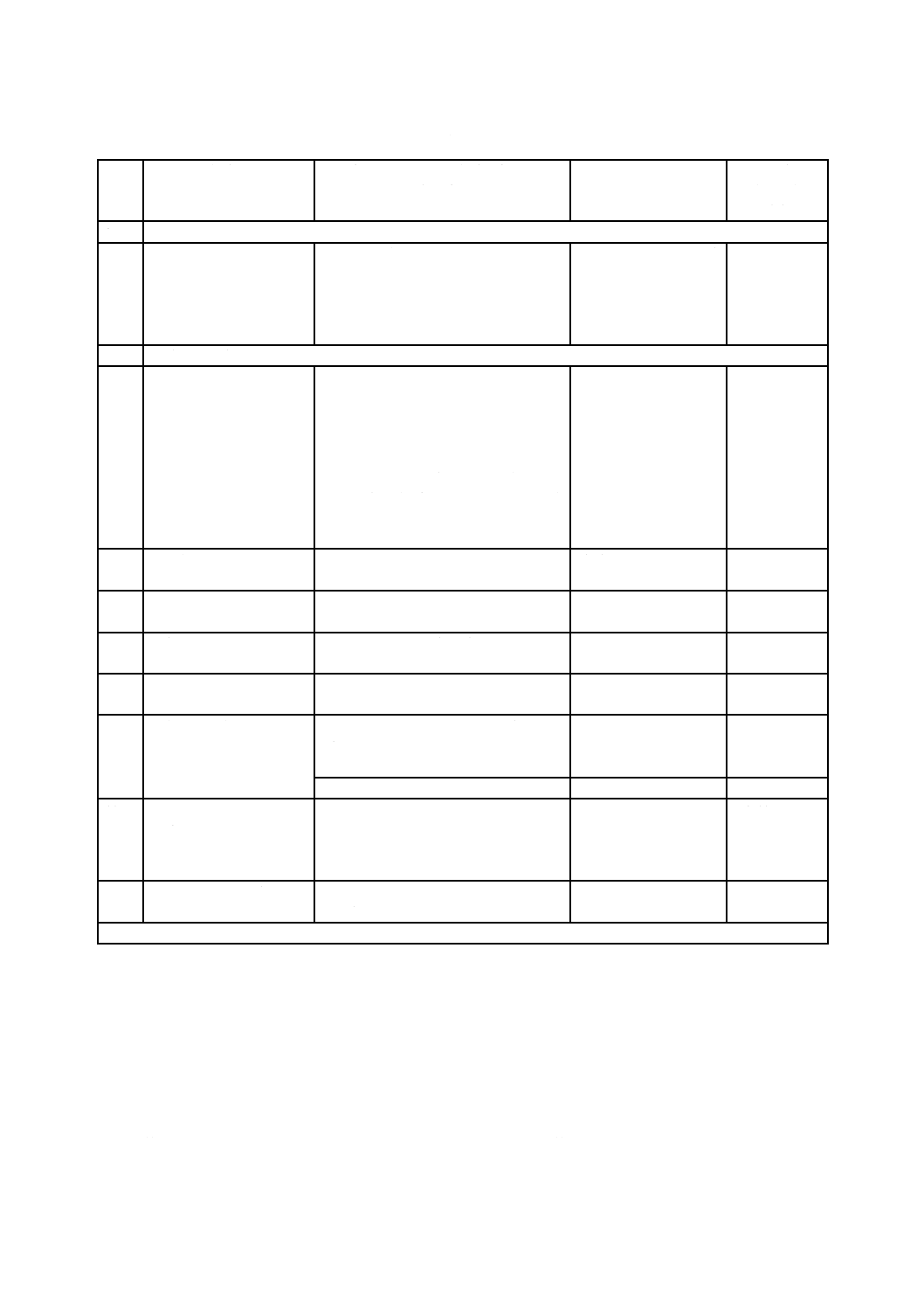

表1−主要な危険源及び危険状態のリスト

No a)

危険源

ボール盤における危険状態及び

危険区域の例

起こり得る結果

この規格の

関連する細分

箇条

1

機械的な危険源

1.1

可動部の固定部への接近 機械の固定要素と運動要素との間にお

ける設定,手作業の工具交換,又は保

守の際の,動いている軸,工具のクラ

ンプなど

押し潰し

5.2.1.1

工具/主軸とテーブル/工作物との間

における手動操作

工作物を手で支持しての穴あけ

せん断

5.2.1.2

1.2

可動部

テーブル上の工作物又は主軸の,工具

の動力作動による運動

引込み又は捕捉

5.2.1.4.3

1.3

回転部

回転している主軸又は工具近傍におけ

る工作物の搬送及び/又は搬出,位置

調整,手による切りくずの除去,切削

油の使用など

巻込み

5.2.1.4

その他の回転部(例 伝達要素)近傍

における設定,清掃又は保守

巻込み

引込み又は捕捉

5.2.1.4

1.4

突端部,切削部及び鋭利

部

工作物を手で支持しての穴あけ

切傷又は切断

5.2.1.3

5

B 6034:2020

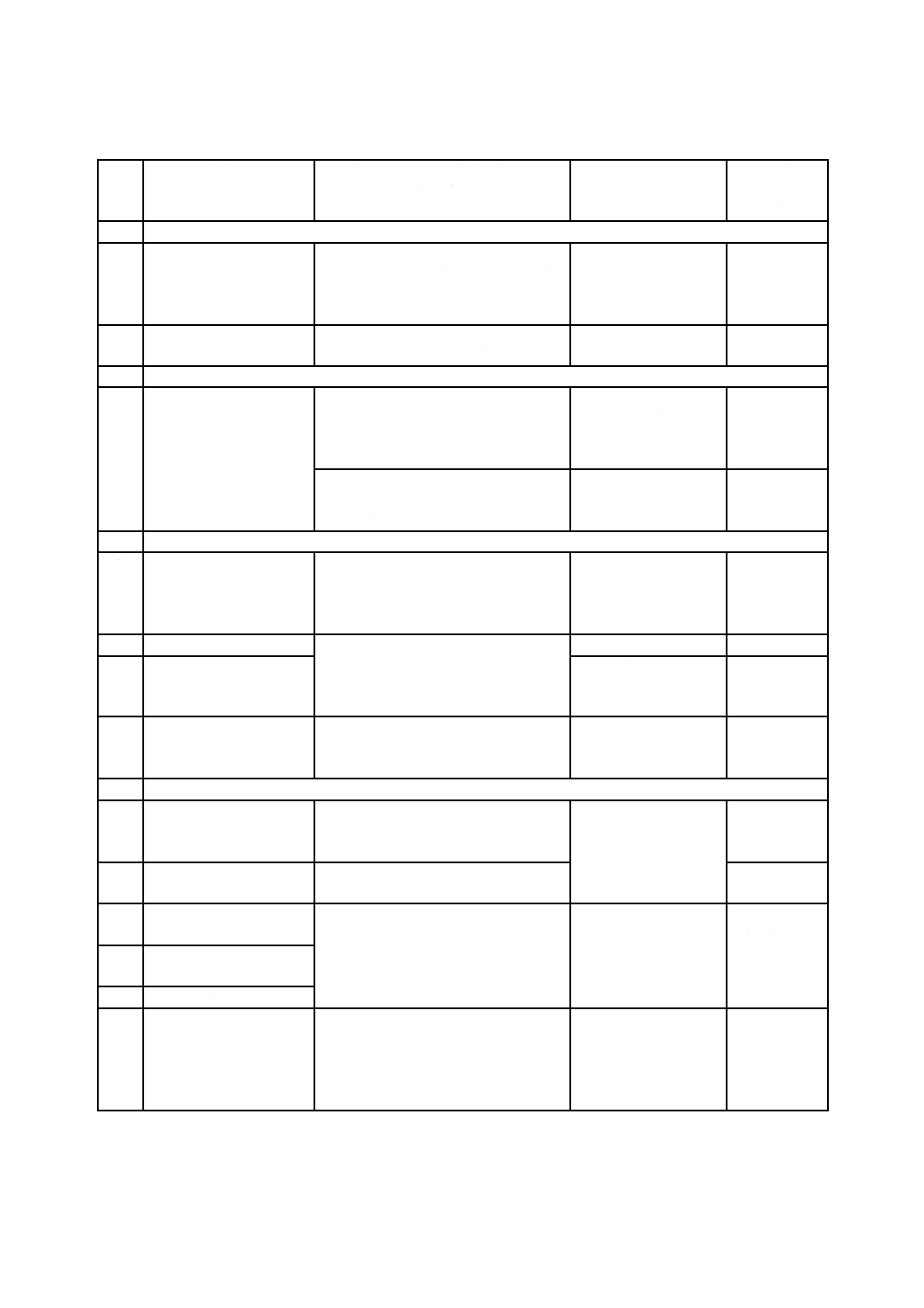

表1−主要な危険源及び危険状態のリスト(続き)

No a)

危険源

ボール盤における危険状態及び

危険区域の例

起こり得る結果

この規格の

関連する細分

箇条

2

電気的危険源

2.1

充電部

機械の電気キャビネット,端子箱,又

は制御盤での立上げ,保守,トラブル

シューティングなどにおける充電部又

は接続部との接触

感電

5.2.2

2.2

故障時に通電する部分

不具合(障害)条件下で充電状態にな

る部分と人との接触(故障保護)

感電

5.2.2

4

騒音に関わる危険源

4.1

騒音

製造工程及び可動部における動力伝達

要素,又は切削工程及び流体動力シス

テムの運動に起因する機械の付近での

騒音

聴覚喪失(難聴)その

他の生理的障害(平衡

感覚喪失,意識喪失)

5.2.3

附属書B

工具又は工作物の場所の清掃に使用す

るエアブラストに起因する機械の付近

での騒音

会話又は音響信号の妨

害

5.2.3

附属書B

7

材料/物質に関わる危険源

7.1

生物学的及び微生物学的

(ウイルス又はバクテリ

ア)な作用物質

機械及びその付近での操作,工程制御,

及び保守中における沈殿物又は細菌を

含んだ液体又は霧状の作動油又は金属

加工液との接触

感染

5.2.4.3

7.2

液体

機械及びその付近での被削材の粒子,

液滴,又は金属加工液の霧の排出にお

ける,有害な流体,気体,霧,煙及び

粉じん(塵)との接触又はその吸引

皮膚への傷害

5.2.4.1

7.3

蒸気

呼吸困難

中毒

5.2.4.1

7.4

可燃性材料

機械及びその付近での機械の操作サイ

クル中における引火性被削材又は引火

性(低引火点)の金属加工液の使用

火災又は爆発

5.2.4.2

8

人間工学的危険源

8.1

表示器及び表示装置の設

計又は配置

設定,操作における表示情報の誤認識

による制御装置の不適切な操作又は表

示された情報の誤解

表示情報の誤認識の結

果として,危険源(例

えば,機械的,電気的)

から起こり得る結果

5.2.5.5

8.2

操作機器の設計,配置又

は識別

作業位置における機械の誤操作

5.2.5.5

8.3

操作又は作業における無

理

搬送及び/又は搬出,工程制御,並び

に保守中における工作物,工具及び機

械部品の取扱い中の持上げ及び手の伸

長

過度な疲労

筋骨格の障害

5.2.5.1

5.2.5.2

8.4

不健康な姿勢又は過剰な

努力(反復性緊張)

8.5

繰返し動作

8.6

視界,照明

搬送及び/又は搬出,工程制御,及び

工具の取扱いにおける,不適切な局所

的照明に起因する被削材及びカッター

の取扱い及び/又は位置決め中の手作

業の判断及び正確さの妨げ

不十分な視界又は照明

の結果として他の危険

源(例えば,機械的,

電気的)から起こり得

る結果

5.2.5.3

6

B 6034:2020

表1−主要な危険源及び危険状態のリスト(続き)

No a)

危険源

ボール盤における危険状態及び

危険区域の例

起こり得る結果

この規格の

関連する細分

箇条

9

機械の使用環境に関わる危険源

9.1

ヒューマンエラー

搬送及び/又は搬出,工程制御,工具

の取扱いにおける,合理的に予見可能

な誤用,制御装置の不適切な操作,及

び被削材及びカッターの不正確な取扱

い及び設定

ヒューマンエラーの結

果として他の危険源

(例えば,機械的,電

気的)から起こり得る

結果

5.2.5.4

10

危険源の組合せ

10.1

動力源の故障

操作,工程制御又は保守において,制

御が誤作動し,その結果,貯蔵されて

いたエネルギー又は動力が誤って供給

される。動力による加工保持が失われ,

モータは過剰速度になる。部品の破壊

によって,機械要素が残留力(慣性力,

重力,ばね/エネルギー貯蔵手段など)

の下で動き,外部要素に予期しない運

動が生じる。

動力の故障の結果とし

て他の危険源(例えば,

機械的,電気的)から

起こり得る結果

5.2.7

10.2

動力供給中断後の回復

機械又はその付近において,機械の予

期しない運動が起こる。

機械の予期しない運動 5.2.6.2

10.3

制御システムの故障

設定,清掃などにおける選択した機械

運動に関連する機械的危険源

機械の予期しない運動 5.2.6.1,5.2.8

10.4

電気機器に対する外部影

響

電磁干渉による電気制御装置の予期し

ない挙動

機械の予期しない運動 5.2.6.3

10.5

取付けの誤り

操作又は保守の結果として発生する。

機械要素が予期せず故

障するか揺動する

5.2.9

10.6

物体又は液体の落下又は

放出

保持装置,制御システムの故障,又は

データエラーによる衝突に起因した機

械部品,工作物又は工具の放出

衝撃

5.2.10

切削作業における切りくずの飛散

切傷

5.2.10

10.7

機械の安定性の喪失,ひ

っくり返り

機械又はその付近

押し潰し

衝撃

切傷

捕捉

5.2.11

10.8

人の滑り,つまずき及び

墜落

設定,清掃又は保守における機械又は

その付近

衝撃

切傷

5.2.12

注a) この表の第1列の番号は,JIS B 9700の表B.1の第1列の番号に基づいて記載している。

5

安全要求事項及び/又は保護方策

5.1

一般

ボール盤は,箇条5の安全要求事項及び保護方策に適合しなければならない。この規格で扱っていない

危険源に対しては,JIS B 9700の箇条4(リスクアセスメント及びリスク低減のための方法論)及び6.1(一

般)に従って機械を設計しなければならない。

設計によるリスク低減の指針については,JIS B 9700の6.2(本質的安全設計方策)を参照。また,安全

防護方策については,JIS B 9700の6.3(安全防護及び付加保護方策)を参照。

設計者は,合理的に予見可能な誤使用を含めた意図する使用において,危険区域にアクセスする作業者

7

B 6034:2020

及びその他の要員の両方に対して,機械の製品寿命の間に起こり得る危害について考慮しなければならな

い(JIS B 9700の3.23及び3.24参照)。作業者又はその他の要員の介在が必要な作業(例えば,段取り,

清掃,保守,修理)及び加工操作の両方に対する危険源を考慮しなければならない。制御システムの故障

をも含めた機械構成品の故障解析は,リスクアセスメントの一部である。この指針は,JIS B 9705-1によ

る。安全機能に対する信頼性要求事項は,JIS B 9705-1に従ったパフォーマンスレベル(PL)で定義する

(5.2.8参照)。

5.2

特定安全要求事項及び/又は保護方策の詳細

5.2.1

機械的危険源

5.2.1.1

加工領域

5.2.1.1.1

一般

手動ボール盤の回転する主軸/工具に起因する機械的危険源への接近は,固定式又は調整式ガード又は

インターロック付き可動式ガード[インターロック装置は,JIS B 9710,JIS B 9715の箇条9(施錠なしイ

ンターロックガード)及びJIS B 9716に従わなければならない。]によって防止しなければならない。ガ

ードの使用が実施可能でない場合は,それらを保護装置で置き換えてもよい。

5.2.1.1.2

ガード

ガードは,主軸がその通常の休止位置にあるとき,作業者に危険を及ぼすおそれのある部分への接近を

防ぐように,主軸端,チャック/工具保持具,及び切削工具を囲わなければならない(図A.3参照)。

5.2.1.1.3

保護装置

合理的に予見可能な用途においてガードが使用されない可能性があるような機械(例えば,ラジアルボ

ール盤)の場合は,保護装置を設けなければならない(例えば,ブレーキシステムに連動する伸縮式トリ

ップ装置)。

伸縮式トリップ装置は,機械の主軸の外径から150 mm以内で,作業者の通常位置から主軸回転の第一

象限に位置しなければならない(図A.4参照)。

5.2.1.1.4

主軸ブレーキ

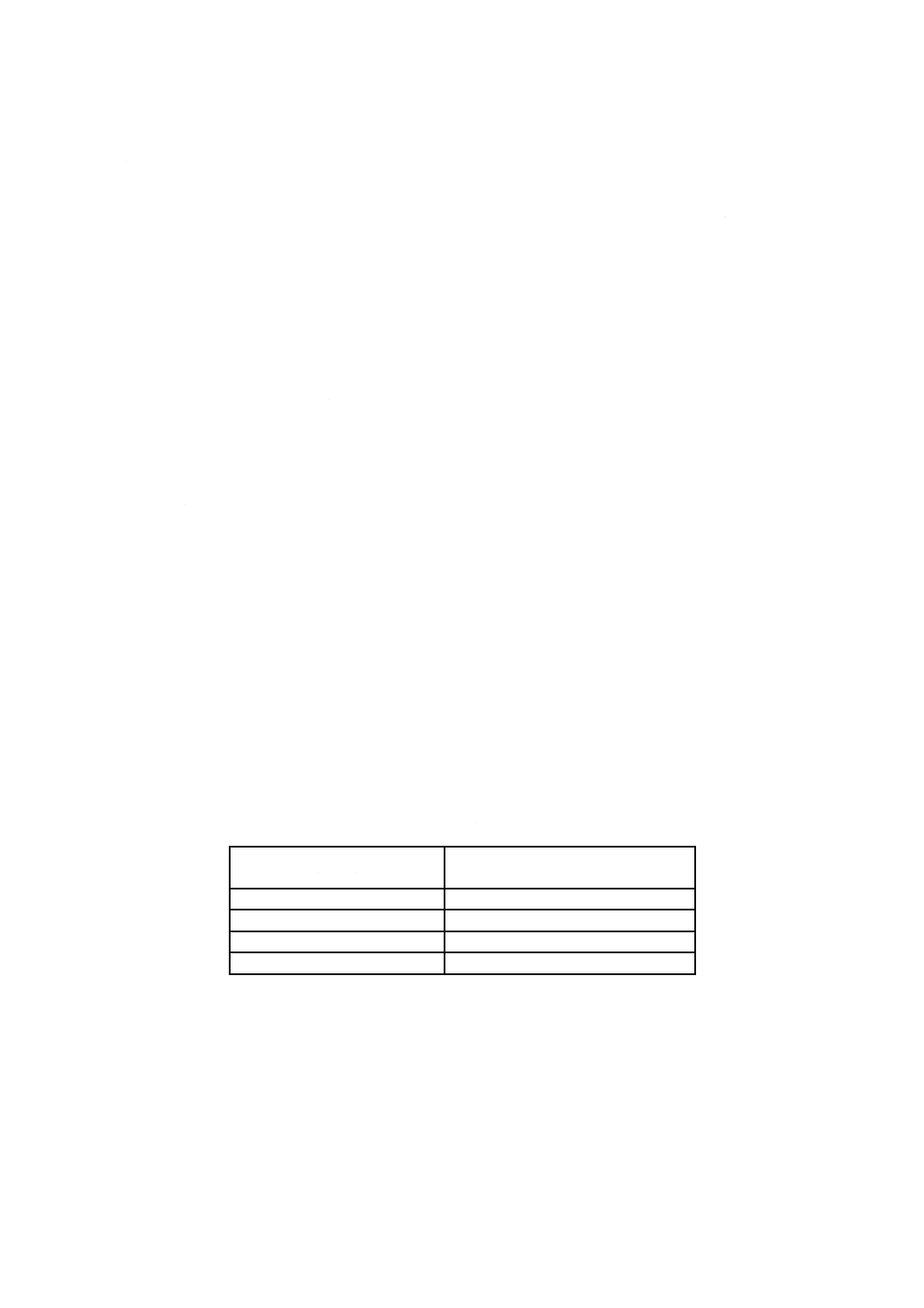

保護装置に関連する主軸ブレーキシステムの停止性能は,表2による。

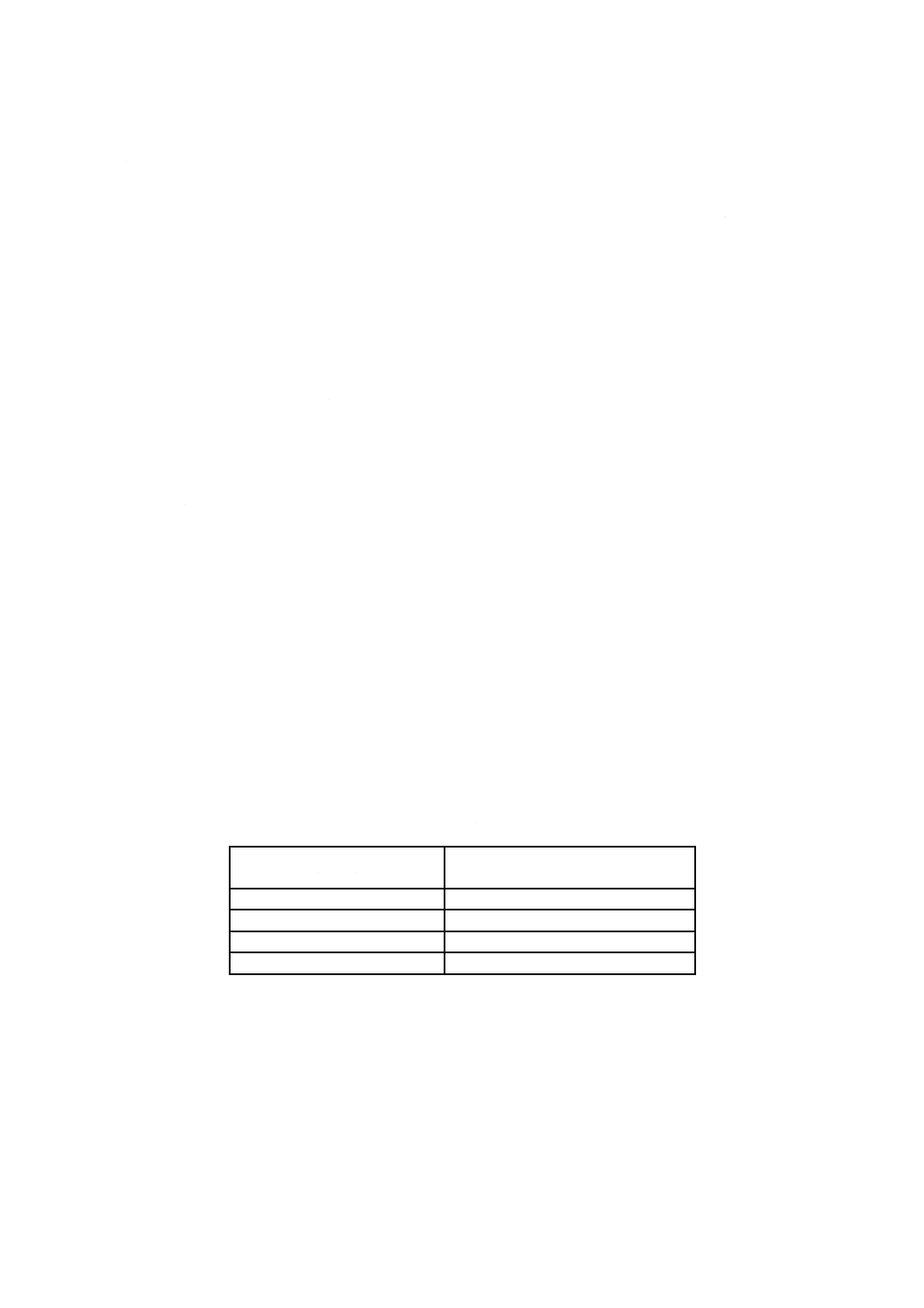

表2−主軸回転速度n(min−1)と主軸が停止するまでの最大回転数との関係

主軸回転速度n

(min−1)

主軸が停止するまでの最大回転数

n ≦ 250

1

250<n ≦1 000

2

1 000<n ≦1 500

3

n >1 500

4

5.2.1.2

工作物保持

製造業者は,全ての手動ボール盤に,加工テーブルに工作物を確実に取り付ける手段を提供しなければ

ならない(例えば,T溝,取付穴。図A.5参照)。

5.2.1.3

アーム等の昇降装置

主軸頭又はアームの昇降装置は,その過走又は落下を防止するための装置を設けなければならない。

5.2.1.4

動力伝達機構(例えば,駆動軸,ベルト,プーリ,歯車)

8

B 6034:2020

5.2.1.4.1

危険な動力伝達部(例えば,ベルト,チェーン,歯車,プーリ,シャフト)

危険な動力伝達部への接近は,固定式ガードで防ぐが,作業者が1交替勤務当たり複数回接近する必要

がある場合は,インターロック付き可動式ガードを設けなければならない。ガードについては,JIS B 9716

に従わなければならない。

5.2.1.4.2

インターロック付き可動式ガード

インターロック付き可動式ガードが開いて,動いている動力伝達部が暴露する場合は,その動きは停止

し,動作が開始してはならない。インターロック装置は,JIS B 9710及びJIS B 9705-1の6.2.4(カテゴリ

1)に従った少なくとも,PLr=bに適合しなければならない。

5.2.1.4.3

危険な可動部

危険な可動部が停止する前に,それに接触可能な場合,ガードの開放を防ぐために,危険な動きが停止

するまで,ガードを施錠しておかなければならない。動きの検出装置又は時間制御によって,施錠の解除

を遅らせなければならない[JIS B 9710及びJIS B 9715の箇条9(施錠なしインターロックガード)参照]。

ドリル,リーマ,タップなどの工具を保持するために用いるチャックは,突起部がない安全な形でなけ

ればならない。

5.2.2

電気的危険源

5.2.2.1

一般

電気的危険源に対する保護方策への要求事項は,JIS B 9960-1による。

5.2.2.2

基本保護

故障,電気ショック,又はやけどの危険を最小化するため,全ての電気機器は,JIS B 9960-1に適合し

なければならない。また,電気エネルギー源から機械を遮断する手段を設けなければならない[JIS B 9960-1

の6.2(基本保護)参照]。

遮断の手段は,JIS B 9960-1の6.2.2(エンクロージャによる保護)b) に従い,主要な電気的エンクロー

ジャに設けなければならない。その他の全てのエンクロージャは,JIS B 9960-1の6.2.2 a) に従わなければ

ならない。全ての充電部は,JIS B 9960-1の6.2.2 c) に従い,少なくともIP2Xへの基本保護に対して保護

されなければならない。

注記 “基本保護”(JIS B 9960-1の3.1.4参照)はJIS B 9960-1:2008では“直接接触に対する保護”

と記載していた。

5.2.2.3

故障保護

定義については,JIS B 9960-1の3.1.31参照。

故障保護は,JIS B 9960-1の6.3の要求事項に従わなければならない。

注記 “故障保護”(JIS B 9960-1の3.1.31参照)はJIS B 9960-1:2008では“間接接触に対する保護”

と記載していた。

5.2.2.4

制御装置の保護

制御装置のエンクロージャは,少なくともIP22の保護等級でなければならない(JIS C 0920参照)。た

だし,加工領域内の制御装置のエンクロージャは,IP55でなければならない。

5.2.3

発生騒音

5.2.3.1

騒音源における低減

ボール盤を設計するときは,騒音源で制御するための情報及び技術的方策を考慮しなければならない(例

として,ISO/TR 11688-1及びISO/TR 11688-2を参照)。

設計では,各騒音源からの騒音を考慮しなければならない。ボール盤の主な騒音源での騒音減少のため

9

B 6034:2020

の適切な技術的方策は,次による。

a) 伝達騒音

:歯車箱の制振

b) 空気圧の排気

:サイレンサ

c) 動力発生源

:制振又は吸音材

d) 切削工程での騒音 :加工領域を囲うガードの内側の制振又は吸収材

e) 工作物の交換

:加工領域を囲うガードの内側の制振又は吸収材

5.2.3.2

伝搬経路における低減

騒音源の設計が必要な騒音レベルを達成できない場合は,機械に保護手段(例えば,騒音用エンクロー

ジャ,機械に取り付けたスクリーン,サイレンサ)を設けなければならない。

これらの方策は,全てを網羅したものではない。同等又はより高い効果のある騒音低減のための代替の

技術的方策を用いることが可能である。

5.2.4

処理された材料,生成した物質

5.2.4.1

流体,霧,煙及び/又は粉じん

加工材料は用途に依存するため,リスク低減のための詳細な推奨事項は示さない。ただし,金属加工液

に対する要求事項は,次による。

a) システム設計は,金属加工液の飛まつ(沫),漏れ及びオーバフローを防ぐものでなければならない。

b) 金属加工液タンク及びその他のシステム構成部品(例えば,管及びホース)は,システムの健全性を

確保できる材料で製作し,使用する金属加工液に関する情報を取扱説明書に表示しなければならない。

c) 金属加工液システム及び吐出ノズルは,飛まつの発生を最小化するように設計しなければならない。

d) 加工領域において有害な細かい霧及び蒸気,煙などの有害物の発生が予見される場合は,それら有害

物の流出を防ぐための封じ込めの手段,及び一体形又は外付けの有害物の抽出機器を追加する手段を

提供しなければならない(ISO 14123-1参照)。

e) 金属加工液の容量は,機械の正しい機能に適合し,液体の過度の加熱及びそれによる気化を避けるの

に十分な大きさとするか,又は冷却装置を設けなければならない。

f)

金属加工液システムは,切削箇所における危険な蒸気の発生を防ぐため,十分な量の液体を送り出す

ことができなければならない。

g) 作業者が加工領域へ手を入れる必要があることが予見される場合(例えば,搬送及び/又は搬出作業

中,段取り中),金属加工液を自動的に停止又はう(迂)回させなければならない。

ガードを開いた状態で,調整のために手動で金属加工液を吐出する手段を設けてもよい。

h) 金属加工液タンクには,金属加工液の視覚的なレベル表示を備えなければならず,充塡口はアクセス

が容易でなければならない。

i)

全てのシステム構成部品は,保守中に作業員の金属加工液への暴露を少なくするように設計しなけれ

ばならない。

j)

硬質金属が液体へ溶解することを防ぐために,金属切削運転によって切りくず及びその他の物質が機

械又は金属加工液タンク内に蓄積しないようにフィルタのようなろ過手段を備えなければならない。

5.2.4.2

火災及び爆発

工作物材料及び金属加工液の性質は多様であるため,この規格で火災及び爆発のリスク低減のための詳

しい要求事項は示さない。

5.2.4.3

金属加工液における生物学的又は微生物(ウイルス又は細菌)学的な危険源

金属加工液システムに対する要求事項は,次による。

10

B 6034:2020

a) システム内の金属加工液は,通常の使用においてタンク内(設計上沈殿が必要とされている部分を除

く。)で滞留することなく循環しなければならない。

b) 機械内に滞留する箇所をなくすために,金属加工液は,重力によって機械からタンクへ排出するよう

にしなければならない。

c) 排出用配管は,沈殿を最小にするように十分な直径及び傾斜がなければならない。

d) 金属加工液システムは,ろ過装置を備えなければならない[5.2.4.1 j) を参照]。

e) 沈殿物が堆積する場合は,清掃を容易にするように考慮しなければならない(例えば,タンクの角部

に丸みを付ける。)。清掃のために全体システムの排水を要求してはならない(ISO 14159参照)。

f)

タンク内部は,バクテリアの増殖を助長してはならない(例えば,平滑な表面)。

g) 金属加工液タンクは,完全に空にする手段を備えなければならない。

h) 金属加工液タンクに,外部からの異物の侵入を防止するためのカバーを設けなければならない。

i)

使用後の機械の潤滑油のような,外部からの油及びグリスによる金属加工液の汚染を避けるようにす

るか,又は機構的に除去するための手段を設けなければならない。

j)

次を可能にする手段を設けなければならない。

1) 金属加工液サンプルの採取

2) 排水及び管の清掃

3) 金属加工液への作業者の暴露を最小化するようなフィルタ交換

5.2.5

人間工学の原理を軽視したことに起因する危険に対する特定要求事項

5.2.5.1

不健康な姿勢又は過度の努力(反復)

不健康な姿勢又は過度の身体的努力の繰返し(又は反復)に対する要求事項は,使用中における無理又

は負荷を避けるような人間工学の原理に従った設計を含む。特に,次の要求事項を考慮する。

− 工作物,工具及び附属品は簡単に移動できなければならない。10 kgを超える質量がある部品について

は,つり上げ装置が必要になる場合がある。

注記 EN 1005-1,EN 1005-2,EN 1005-3及びEN 1005-4参照。

− 搬送装置,ホイスト又はつり上げ装置を必要とする場合は,それらの据付け及び操作ができなければ

ならない(例えば,ガードが開いたときに機械上部から加工領域へのアクセスが可能となるように)。

− 部品の搬入を手で行う場合には,その固定具,例えば,工具ホルダは,過度に機械内部へ手を伸ばす

ことを避けるように配置しなければならない。

注記 EN 1005-1,EN 1005-2,EN 1005-3及びEN 1005-4参照。

− 保持又は把持装置(例えば,ドローバー又はチャック)の操作機器は,工具又は工作物の質量を支え

ながら過度に手を伸ばすことを避けるように配置しなければならない(例えば,足踏み制御)(ISO

9355-3参照)。

− 可動式ガードの使用によって過度の身体的努力の繰返しが必要となる場合は,ガードは,動力駆動式

としなければならない[JIS B 9700の6.2.2.2(物理的側面)参照]。

5.2.5.2

手−腕又は足−脚の解剖学的考慮の不足

タンクの充塡及び排出のような監視又は保守のための操作機器の配置及び作業位置は,人間工学の原理

を満足するように選択しなければならない。

注記 JIS B 9715,ISO 9355-1〜ISO 9355-3,EN 614-1,EN 614-2及びEN 1005-1〜EN 1005-4参照。

5.2.5.3

不適切な局所的照明

取扱説明書に“加工領域内の照明は,作業環境下での照明も含め,工具の先端で,最低でも500ルクス

11

B 6034:2020

の明るさでなければならない”と記載しなければならない。

5.2.5.4

ヒューマンエラー及び/又は人の挙動

取扱説明書に示されているがすぐには利用しない機械の調整及び保守用の機器及び附属品を提供しなけ

ればならない[7.2 d) 参照]。

5.2.5.5

手動制御装置の不適切な設計,位置又は識別表示

入力装置(例えば,押しボタン)は,ISO 9355-1及びISO 9355-3に従わなければならない。非常停止装

置は,主軸端から850 mm以内の距離に配置する(例えば,主軸頭)。

5.2.6

予期しない起動,オーバラン又は速度超過

5.2.6.1

制御システムの故障及び/又は不調

制御システムは,JIS B 8361,JIS B 8370及びJIS B 9960-1並びにJIS B 9961又はJIS B 9705-1に従って

設計しなければならない。予期しない機械動作(例えば,主軸回転,軸運動,又は主軸からの工具の放出)

は,防止しなければならない(JIS B 9714参照)。

5.2.6.2

動力供給中断後の復帰

制御システムの設計は,自動的な再起動を確実に防止し,例えば,モードの何らかの変化,オプション

機能の選択,システムのリセット,ガードインターロックの中断,十分な圧力若しくは電圧の復旧,又は

システム故障の修正の後に,動力作動による動きを開始するには,常に起動制御の再作動を必要としなけ

ればならない(JIS B 9714参照)。

5.2.6.3

電気機器に対する外部影響(電磁両立性)

電気機器に対する外部影響(電磁両立性)に対する安全要求事項は次による。

a) イミュニティ−電子制御システムは,JIS C 61000-6-2に従って電磁妨害から保護され,かつ,電気制

御の運転又は故障に対しても安定しているように設計し,設置しなければならない。

b) エミッション−電気的及び電子的設計は,IEC 61000-6-4に従って電磁放射を制限するための技術的情

報及び物理的保護方策を適用しなければならない。

注記 EN 50370-1及びEN 50370-2も適用できる。

5.2.7

動力供給の故障

動力供給の故障等に対する安全要求事項は次による。

a) システムは,いかなる回路における経路の断絶(例えば,配線,配管,ホースなどの破損)によって

も安全機能の喪失を引き起こしてはならない(JIS B 8361,JIS B 8370及びJIS B 9960-1参照)。

b) エネルギー供給の中断又は故障が,危険源の原因になってはならない。動力供給の中断又は故障が危

険を引き起こしてはならない。

c) 動力供給の遮断[JIS B 8361,JIS B 8370の5.2.8(エネルギー源からの確実な遮断)及びJIS B 9714

の箇条5(遮断及びエネルギの消散のための手段)参照],及び蓄積したエネルギーの消散のための手

段を設けなければならない(JIS B 9714参照)。

5.2.8

制御回路の故障

制御システムの安全機能に対する安全要求事項は次による。

a) 制御システムの安全機能は,JIS B 9705-1に従って設計及び製造した,又はJIS B 9705-1を適用した

安全関連部品を用いて実現しなければならない。一般に,安全機能への入力装置は,作動したとき,

危険な動きに関するJIS B 9960-1の9.2.2(停止機能のカテゴリ)に従ったカテゴリ1の停止を開始し,

予期しない起動を排除しなければならない。安全機能は,表3に示すように,JIS B 9705-1の要求パ

フォーマンスレベル(PLr)の要求事項に適合しなければならない。

12

B 6034:2020

表3−安全機能とパフォーマンスレベルとの関係

次によって開始又は維持される安全機能

要求パフォー

マンスレベル

PLr

a) 次のものに適用される可動式ガードに付随するインターロック装置

− 加工領域

d

− 動力伝達,駆動機構

d a)

b) 非常停止

b

注a) 接近の頻度が1時間当たり1回未満の場合は,PLr=bを使用してもよい。

b) 各機械は,JIS B 9960-1の10.7(非常停止機器)に従って,一つ以上の非常停止制御装置を備えなけ

ればならない。

c) カテゴリ1停止を実行しなければならないシーケンスシャットダウンを必要とする機構を除き,非常

停止機能は,JIS B 9960-1の9.2.3.4.2(非常停止)に従ってカテゴリ0でなければならない。

5.2.9

取付けの誤り

機械部品の設計において,取付けの誤りを防ぐための手段(例えば,おす/めす接続の使用,非対称的

な位置の特徴)を設けることが望ましい。

5.2.10

物体又は流体の落下又は放出

金属加工液システムを備えた機械は,加工材料及び金属加工液の予見される放出を保持又は収容するた

めに,ガードを設けなければならない。こうしたガードは,JIS B 9716の箇条7(ガードに関する安全要

求事項の検証)に従って設計しなければならない。これらは,加工物質/金属加工液をその収集領域の方

向へ向けるための,主軸頭に固定された調節可能な偏向ガード,又は放出の全領域を覆う固定式ガードの

形態をとる場合がある[7.2 d) 参照]。

5.2.11

機械の安定性の喪失/機械の転倒

機械は,予見される運転条件下で安定しており,転倒,倒れ又は予期しない動きが生じないように設計

及び製造しなければならない。基礎ボルトの使用が転倒を防止するために用いられる方策の一つである場

合,製造業者は必要なボルト及び基礎の要求事項について規定しなければならない[7.2 b) も参照]。

5.2.12

人の滑り,つまずき及び落下

5.2.12.1 一般

作業場所及び機械における接近手段(一体化されたはしご,プラットフォーム,歩行路など)は,手す

り,足掛け,及び必要な場合は,滑りにくい表面などの設備によって,滑り,つまずき及び落下の可能性

を最小化するように設計しなければならない。使用上の情報(箇条7参照)に,危険源に関する警告及び

注意書きを記載しなければならない。

5.2.12.2 床の汚れ

使用上の情報(箇条7参照)で,周囲領域への流体の漏れ,それによる滑りの危険源の発生を防ぐこと

の重要性を注意喚起しなければならない[7.2 f) 参照]。

5.2.12.3 保守又はトラブルシューティングのために接近することが必要な機械の高所部品

接近が頻繁に必要とされる場合(すなわち,1交替勤務当たり少なくとも1回)は,接近手段を設けな

ければならない(例えば,次のA参照)。まれにしか接近が必要でない場合は,次のBのうちの一つ又は

両方を設けなければならない。

A

− 恒久的な接近手段,例えば,階段,はしご。ISO 14122-3参照。

13

B 6034:2020

− 落下の危険源に対する,固定手すり及びトーボードを備えた固定式作業プラットフォーム。ISO

14122-2参照。

B

− 安全ベルトのための支持物。

− 可動式はしごを取り付ける手段。

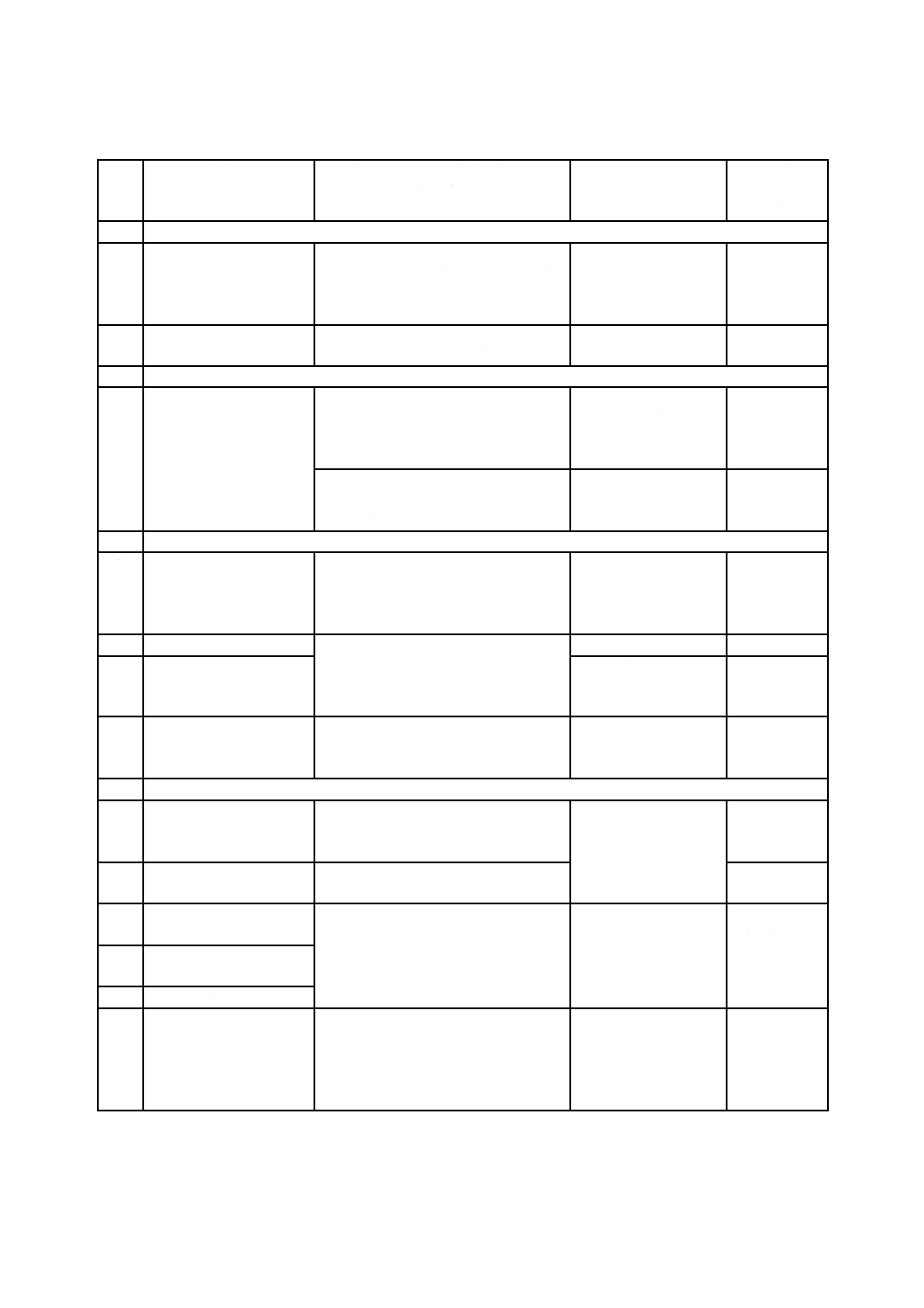

6

安全要求事項及び/又は保護方策の検証

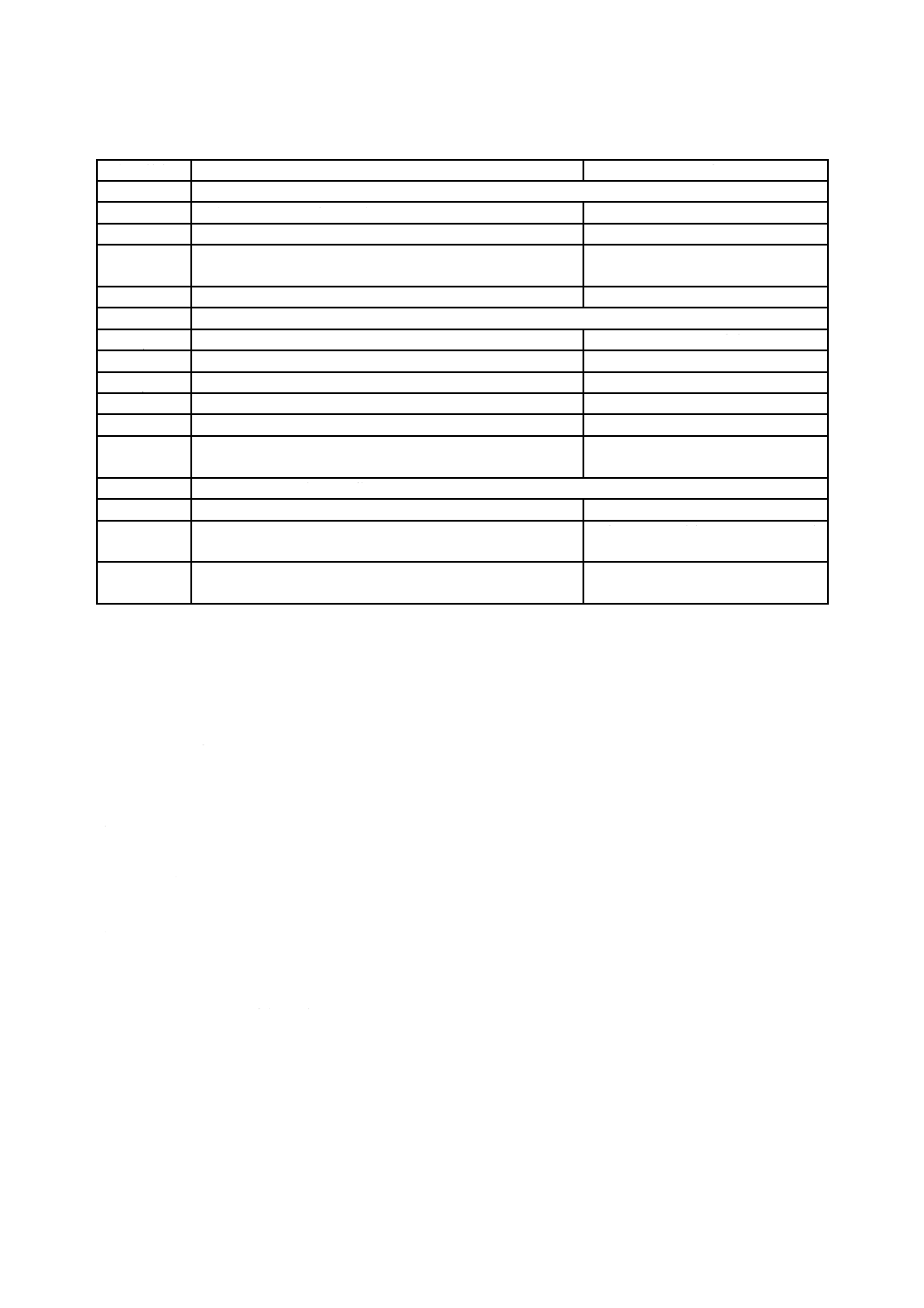

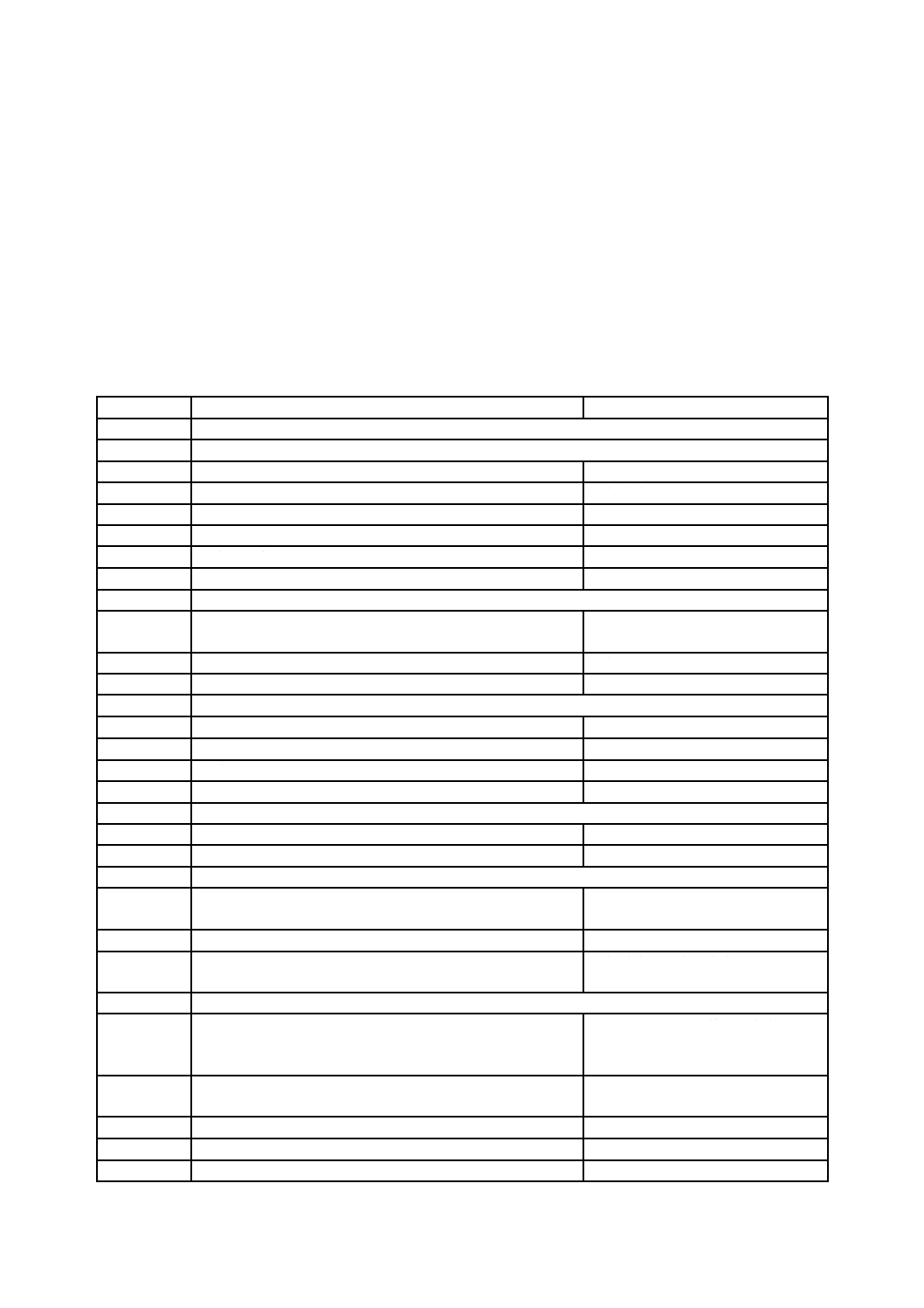

表4に,箇条5に記載された安全要求事項及び/又は保護方策を検証するための方法,並びにこれに対

応するこの規格の細分箇条を示す。

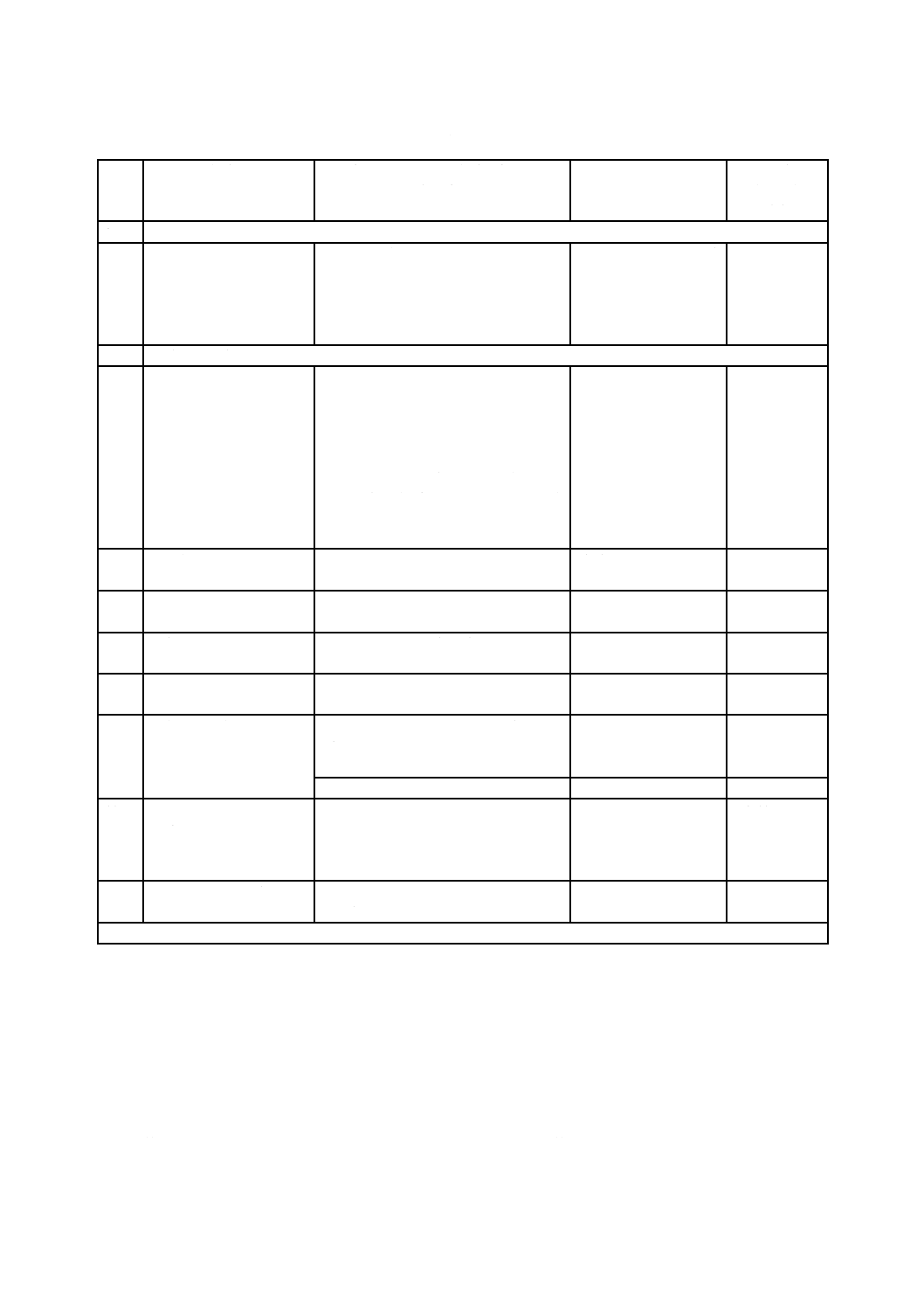

表4−検証方法

細分箇条

安全要求事項及び/又は保護方策

検証方法

5.2.1

機械的危険源

5.2.1.1

加工領域

5.2.1.1.1

一般

目視検査

5.2.1.1.2

ガード

目視検査

5.2.1.1.3

保護装置

目視検査及び実地試験

5.2.1.1.4

主軸ブレーキ

測定

5.2.1.2

工作物保持

目視検査

5.2.1.3

アーム等の昇降装置

目視検査及び実地試験

5.2.1.4

動力伝達機構(例えば,駆動軸,ベルト,プーリ,歯車)

5.2.1.4.1

危険な動力伝達部(例えば,ベルト,チェーン,歯車,プー

リ,シャフト)

目視検査

5.2.1.4.2

インターロック付き可動式ガード

目視検査

5.2.1.4.3

危険な可動部

目視検査

5.2.2

電気的危険源

5.2.2.1

一般

JIS B 9960-1

5.2.2.2

基本保護

JIS B 9960-1

5.2.2.3

故障保護

JIS B 9960-1

5.2.2.4

制御装置の保護

目視検査

5.2.3

発生騒音

5.2.3.1

騒音源における低減

騒音値宣言の検査による

5.2.3.2

伝搬経路における低減

騒音値宣言の検査による

5.2.4

処理された材料,生成した物質

5.2.4.1

流体,霧,煙及び/又は粉じん

目視検査,機械図面の検査及び実地

確認

5.2.4.2

火災及び爆発

5.2.4.3

金属加工液における生物学的又は微生物(ウイルス又は細

菌)学的な危険源

目視検査及び実地試験

5.2.5

人間工学の原理を軽視したことに起因する危険に対する特定要求事項

5.2.5.1

不健康な姿勢又は過度の努力(反復)

荷重,距離及び姿勢の要求事項が過

度でなく,引用規格に従っているこ

とを確認するための実地試験

5.2.5.2

手−腕又は足−脚の解剖学的考慮の不足

測定,通常運転に関する距離が引用

規格に従っていることの確認

5.2.5.3

不適切な局所的照明

測定及び目視検査

5.2.5.4

ヒューマンエラー及び/又は人の挙動

実地試験

5.2.5.5

手動制御装置の不適切な設計,位置又は識別表示

目視検査

14

B 6034:2020

表4−検証方法(続き)

細分箇条

安全要求事項及び/又は保護方策

検証方法

5.2.6

予期しない起動,オーバラン又は速度超過

5.2.6.1

制御システムの故障及び/又は不調

実地試験

5.2.6.2

動力供給中断後の復帰

回路図検査及び実地確認

5.2.6.3

電気機器に対する外部影響(電磁両立性)

JIS C 61000-6-2及びIEC 61000-6-4

に規定されている検証方法の使用

5.2.7

動力供給の故障

回路図検査及び実地確認

5.2.8

制御回路の故障

5.2.8 a)

回路図及び仕様への適合

5.2.8 b)

目視検査及び回路図検査

5.2.8 c)

回路図検査及び実地確認

5.2.9

取付けの誤り

実地確認

5.2.10

物体又は流体の落下又は放出

目視検査,実地確認

5.2.11

機械の安定性の喪失/機械の転倒

観測,及び必要な場合は,通常の運

転中の測定による

5.2.12

人の滑り,つまずき及び落下

5.2.12.1

一般

目視検査

5.2.12.2

床の汚れ

目視検査及び流体の使用に関する実

地試験

5.2.12.3

保守又はトラブルシューティングのために接近することが

必要な機械の高所部品

目視検査

7

使用上の情報

7.1

一般

機械の警報装置(例えば,聴覚信号,視覚信号),マーキング(例えば,標識,記号),及び取扱説明書

(例えば,操作説明書,保守説明書)は,JIS B 9700の6.4(使用上の情報),JIS B 9706-1及びJIS B 9706-2

に従わなければならない。

7.2

取扱説明書

各機械に附属する取扱説明書の記載内容は次による。

a) 製造業者/供給者の名称及び住所。

b) 機械及びその安全防護の安全な設置に必要な情報(例えば,床の条件,整備,防振装置,安全防護用

の部品)。

c) 最初の使用及び生産に入る前に,機械及びそのガードシステムの初期試験及び検査の実施方法の説明。

d) 機械,ガード,保護装置及びその他の重要安全部品(例えば,主軸ブレーキ要素)に対する定期的な

点検,試験及び検査の説明。

e) 安全機能に影響する可能性がある,構成部品の交換又は機械へのオプション機器(ハードウェア及び

ソフトウェアの両方)の追加の後に行う試験又は検査の説明。

f)

安全作業の実施要領,及び作業者に求められる能力を得るために必要な訓練を含む,安全な運転,段

取り及び保守に関する説明。

g) 電気,油圧及び空気圧システムの回路図を含む,制御システムの説明。

h) 7.3に規定する方法で測定した騒音レベル。

i)

可能性のある故障モードの説明,及び定期的な保守及び補正による検知及び防止に関する助言。

15

B 6034:2020

j)

潤滑,ブレーキ,又は伝達システムに使用すべき流体の仕様。

k) 金属加工液及び/又は潤滑油の正しい選択,準備,適用及び保守の手引。

l)

機械に捕捉された人を解放する手段に関する説明。

m) 残留リスクに関する情報(例えば,鋭い又は高温の工具/構成部品に起因する危険源)。

n) 追加の保護方策に関する推奨事項(例えば,個人用保護具)。

o) 工具の最大質量,慣性モーメント,及び工具の動作範囲(可動範囲)の情報。

p) 工作物及び工作物の保持具の空間的包絡面,最大質量,及び中心位置の限度値の情報。

q) 機械の保守中に取付けの誤りを防ぐ手順。

r) 鋭い工具及び/又は構成部品に起因する危険源,適切な個人用保護具を身に付けることの必要性,及

び巻込みのリスクについての警告。特にガードの正しい調整及び適切な作業服の着用について言及す

る。長い髪の巻込みのリスクについて記載し,適切な髪/頭部覆いを着用することを推奨しなければ

ならない。

s)

工作物保持の安全な方法に関する説明及び手引を示さなければならない。この情報では,適切なクラ

ンプ装置の正しい使用及び適切な穴あけジグの使用に言及しなければならない。

t)

警告表示に関する情報[7.4 f) 参照]。

d),e) 及びf) についてのチェックリストを準備し,図面及び回路図を含めることが望ましい。

7.3

騒音

空中伝搬騒音の放射に関して,次の情報を提供しなければならない。

a) 70 dB(A)を超える場合の作業場所でのA特性放射音圧レベル。超えない場合は,その旨を提示。

b) 作業場所でのA特性音圧レベルが80 dB(A)を超える場合は,機械から放射されるA特性音響パワ

ーレベル。

これらの値は,当該機械における実測値,又は技術的に比較可能な類似機械における実測値に基づくも

のでなければならない。

音圧レベルを提示する場合は,不確かさを記載しなければならない。測定時の機械の運転条件及び用い

た測定方法を記載しなければならない。

騒音値の宣言書を作成する場合は,測定方法及び試験中に適用した運転条件,並びにISO 4871に規定す

る二つの値による表示形式を用いた,測定器から読み取った値及び不確かさの値Kの両方の値を併記しな

ければならない。

− ISO 3746又はISO 11202(accuracy grade 3)を使用するときはK=4 dB

− ISO 3744又はISO 11204(accuracy grade 2)を使用するときはK=2.5 dB

例 音響パワーレベルLWA=83 dB(A)(測定値),ISO 3746に従って行われた測定の不確かさK=4 dB

(A)。

注記 宣言書の別の例については,JIS B 6195の附属書E(工作機械及び周辺装置の騒音放射表示例)

を参照。

騒音値の宣言書には,次の文章を記載しなければならない。

“引用された数字は,放射レベルであり,必ずしも安全作業レベルではない。放射と暴露レベルとの間

に相間関係はあるが,この値は追加の予防手段が必要かどうかを決めるためのデータとして用いることは

できない。作業員に影響を与える実際の暴露レベルの要素には,作業室の特性,その他の騒音源(例えば,

機械の台数,他の近くの加工作業),作業者が騒音にさらされる時間の長さなどを含む。また,許容される

騒音暴露レベルは,国によって異なり得る。しかし,この情報によって機械の使用者は,危険源及びリス

16

B 6034:2020

クのより良い評価が可能になる。”

騒音放射に関する情報は,機械の性能を説明する販売資料にも含めなければならない。

7.4

マーキング

各機械には,次の事項を明瞭かつ消えないように表示しなければならない。

a) 製造業者の名称及び住所,及び該当する場合は,正式代表者の商号及び詳細住所,機械の名称及び製

造年度

b) 機械の質量

c) 電気,及び該当する場合は,油圧及び空気圧システムの供給データ(例 最低空気圧)

d) 該当する場合は,輸送及び据付けのためのつ(吊)り位置

e) 該当する場合は,速度範囲

f)

警告表示

− “主軸プーリには,巻込みのおそれがあり,停止を確認して作業しなければならない。”旨の表示

− “切りくずの飛散を防ぐため,保護めがねを着用しなければならない。”旨の表示

機械の一部であるが,取り付けられてはいないガード,保護装置及びその他の部品には,識別データを

表示しなければならない。取付けに必要なその他の情報も,提供しなければならない[7.2 b) 参照]。

17

B 6034:2020

附属書A

(参考)

例として使用する説明図

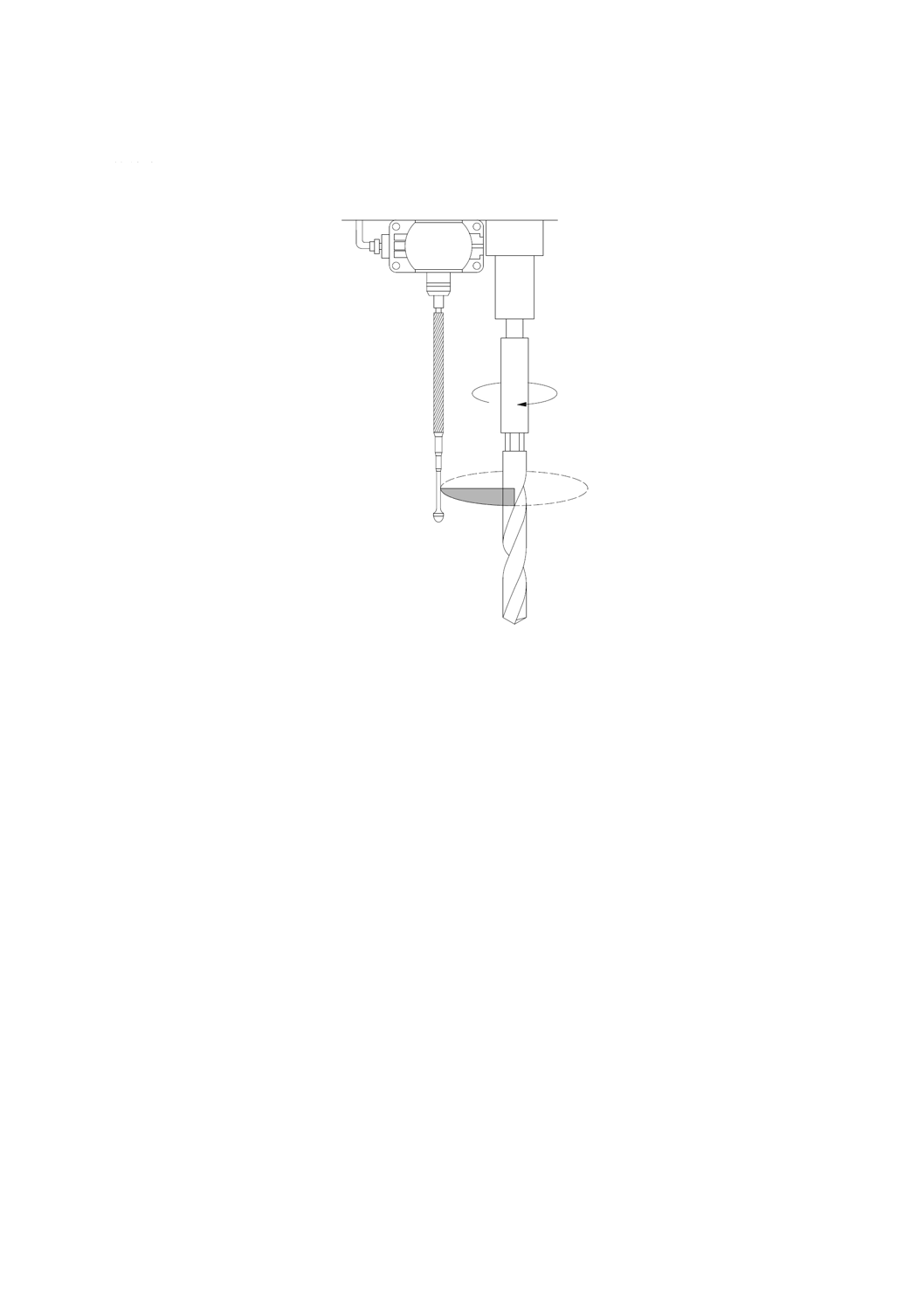

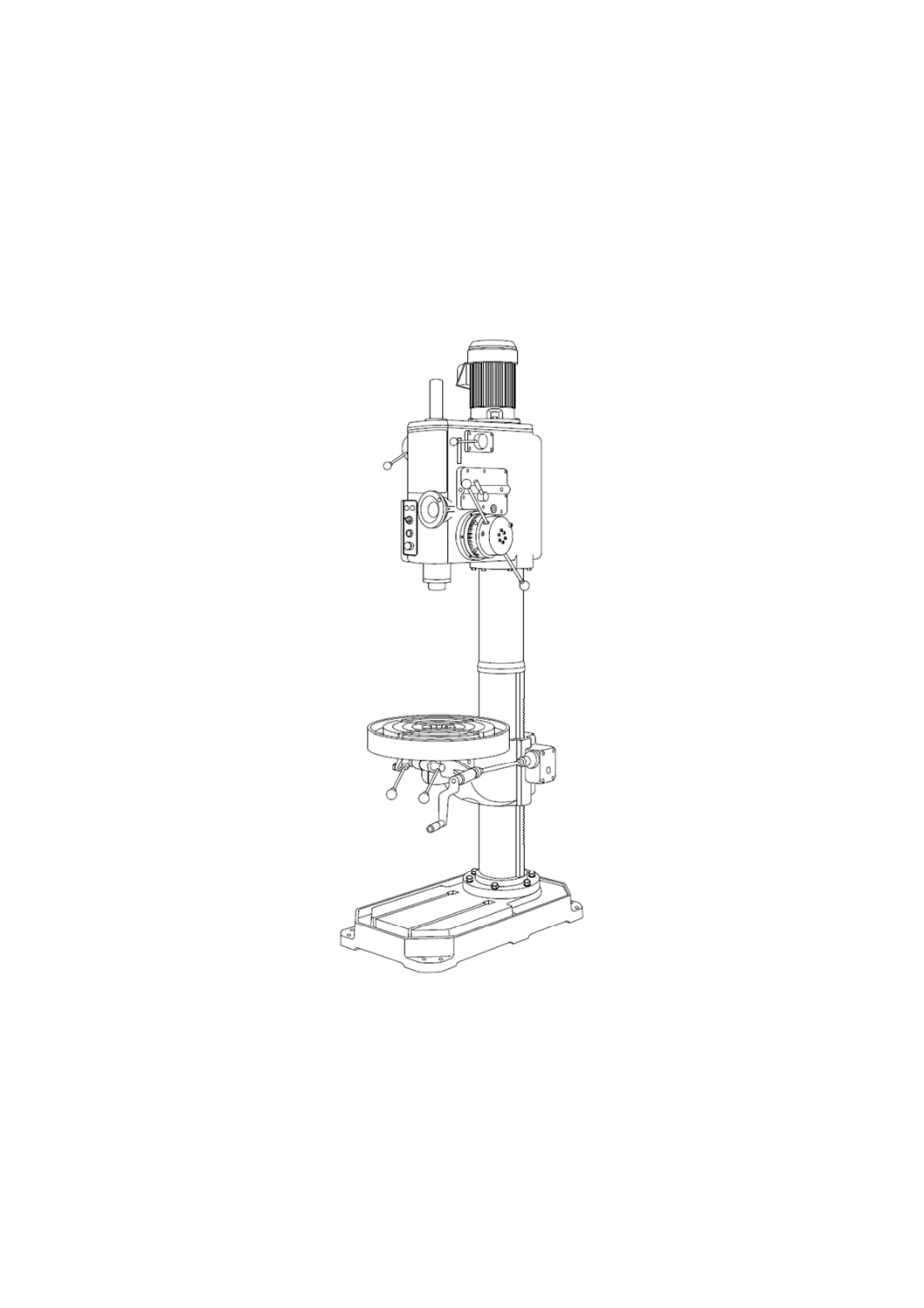

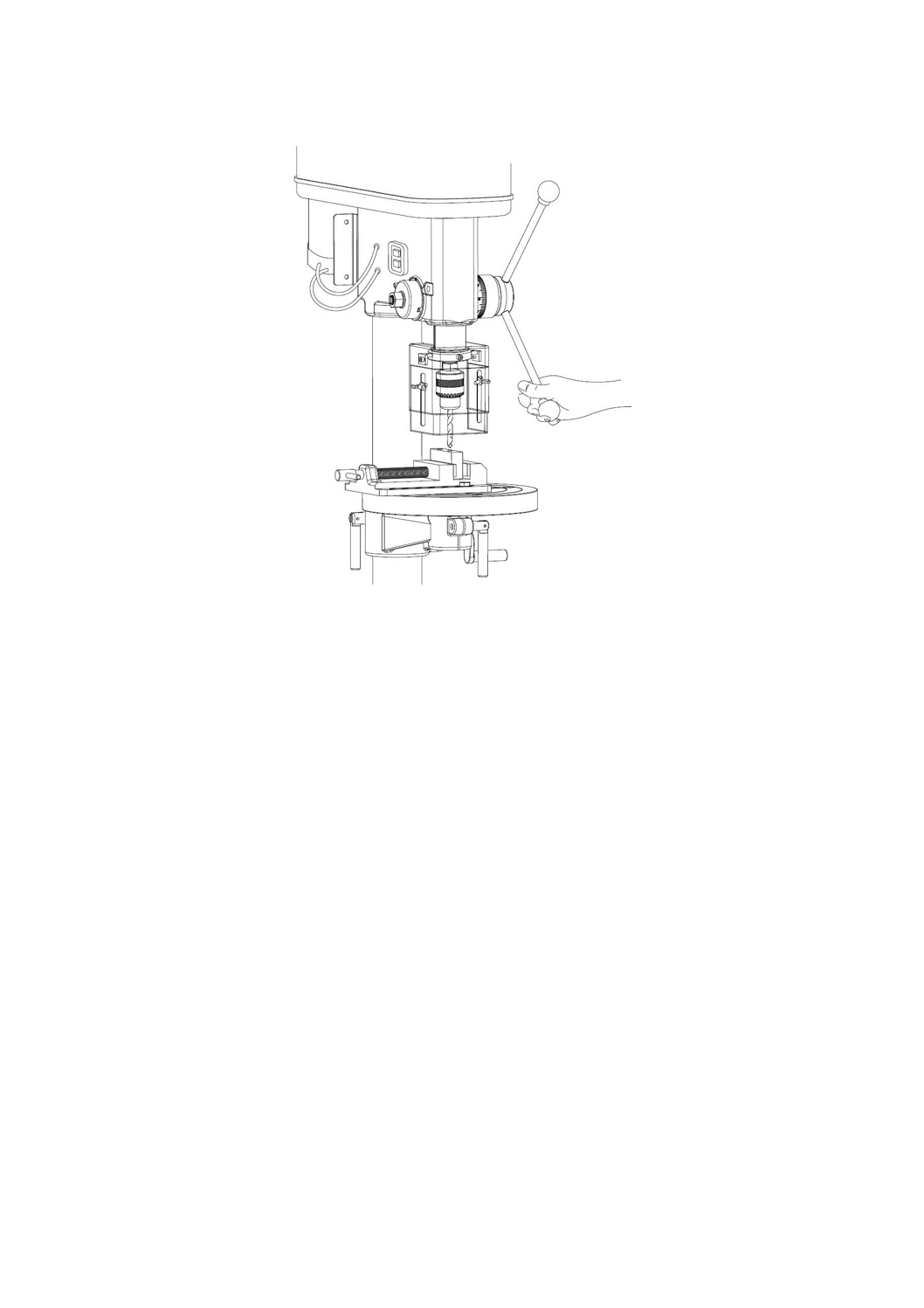

A.1 直立ボール盤

直立ボール盤の例を図A.1に示す。

図A.1−直立ボール盤の例

18

B 6034:2020

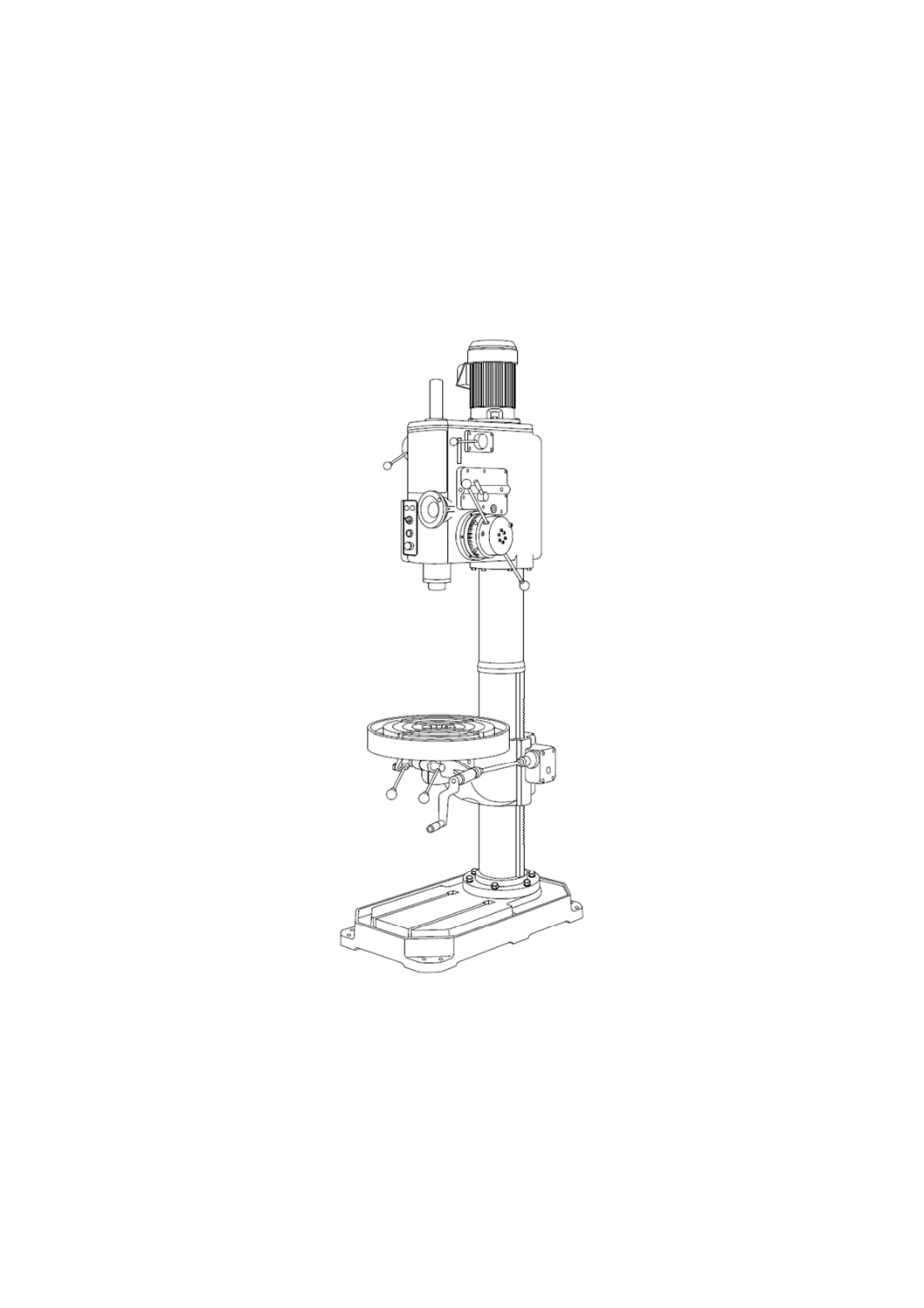

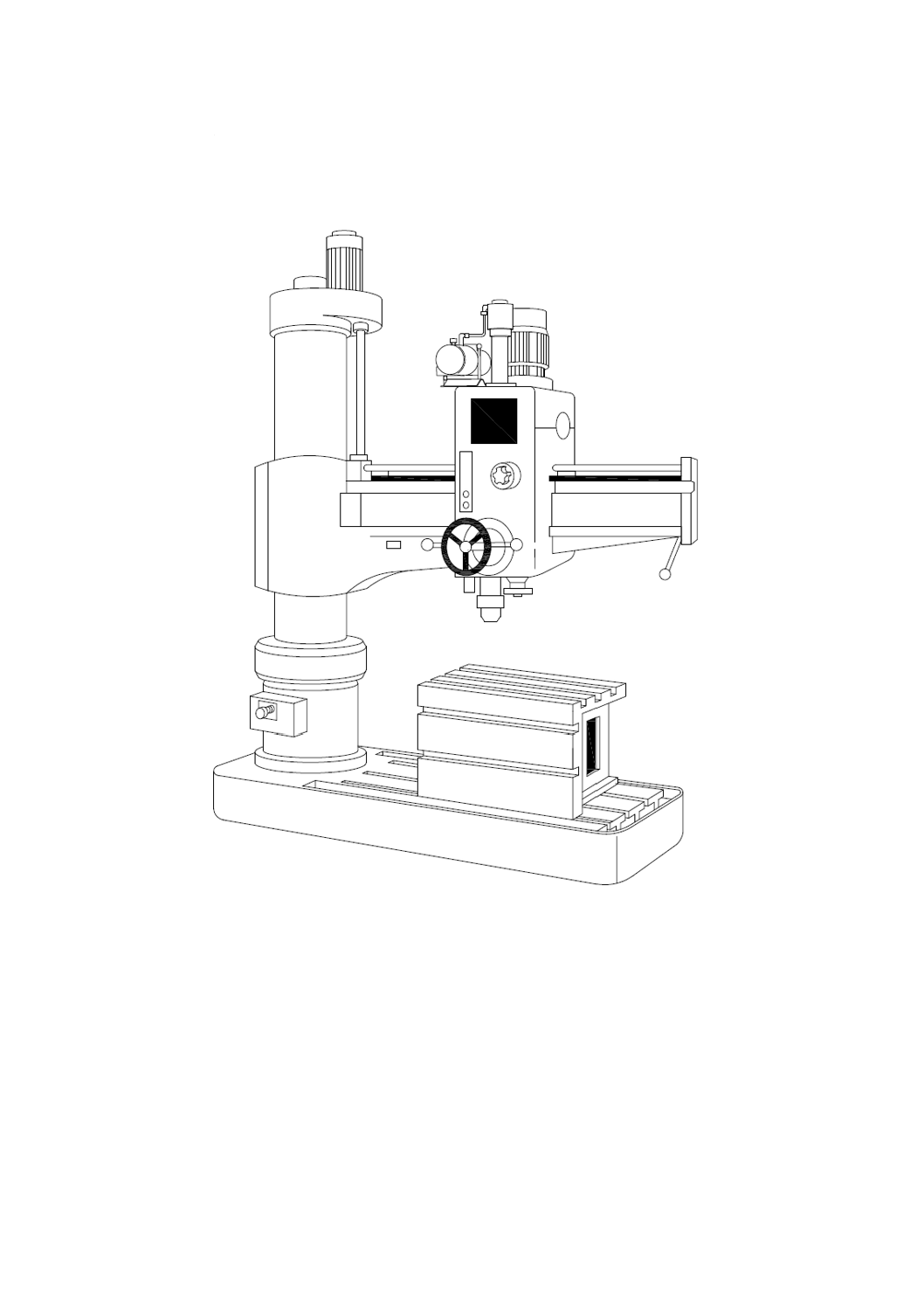

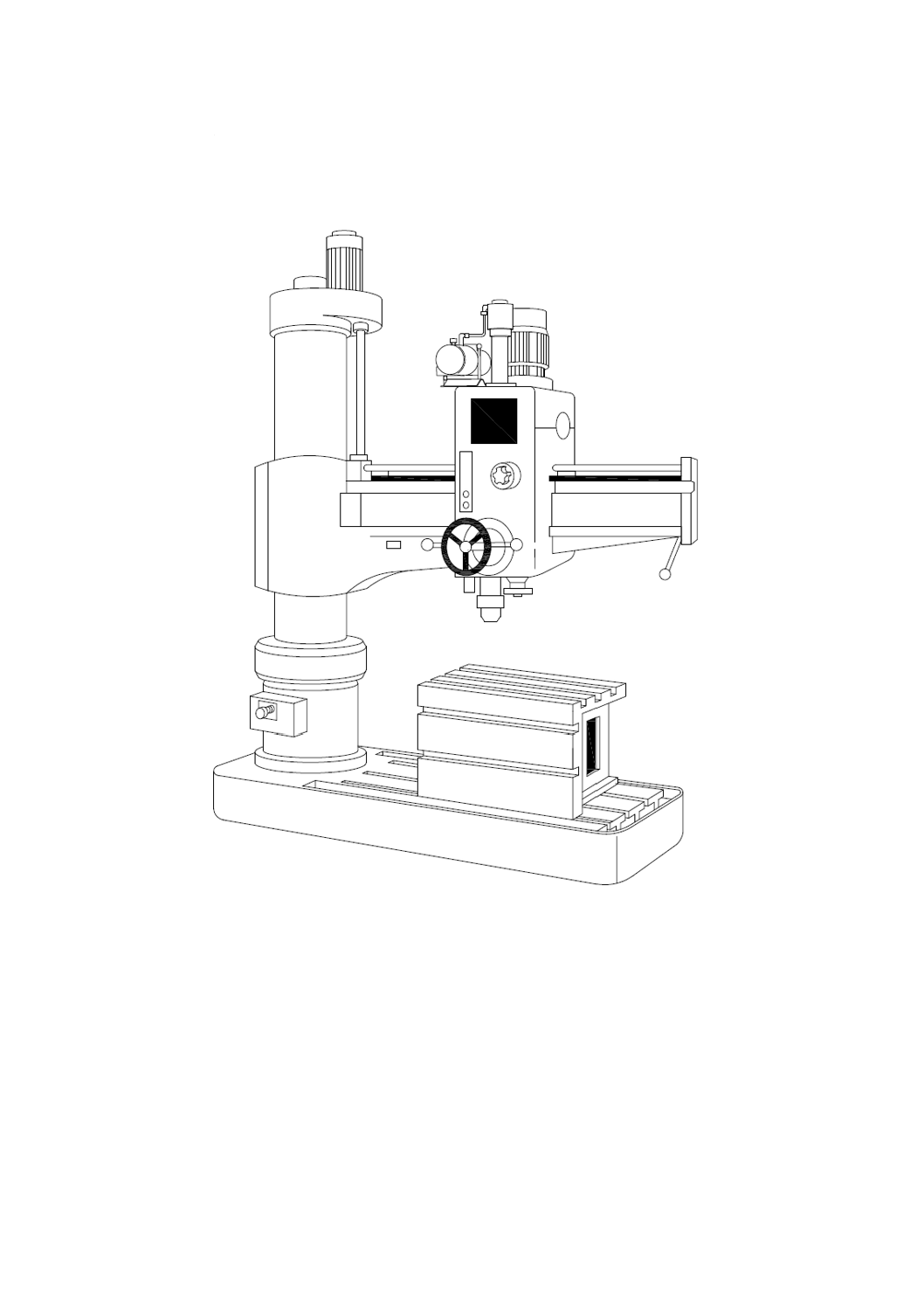

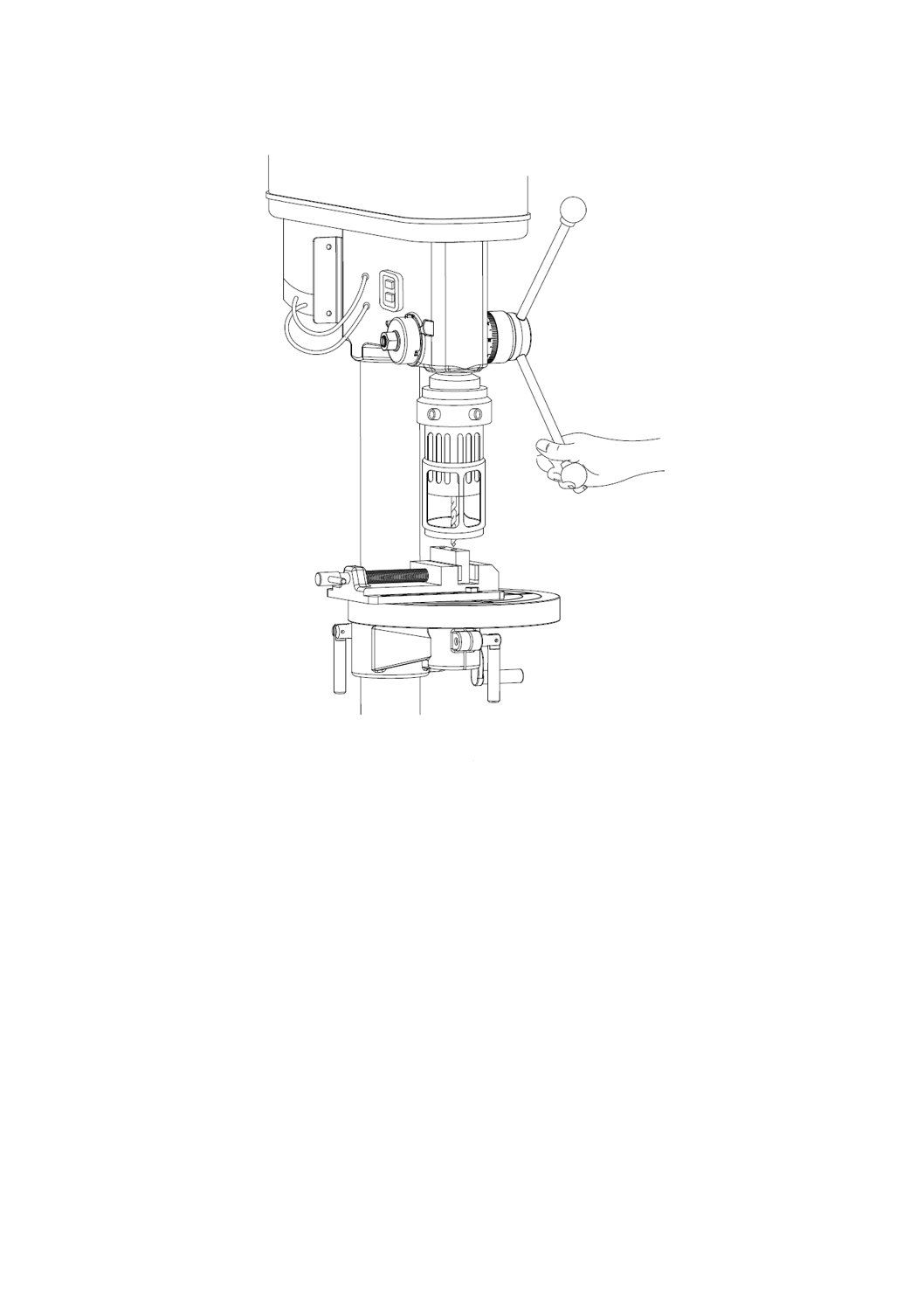

A.2 ラジアルボール盤

ラジアルボール盤の例を図A.2に示す。

図A.2−ラジアルボール盤の例

19

B 6034:2020

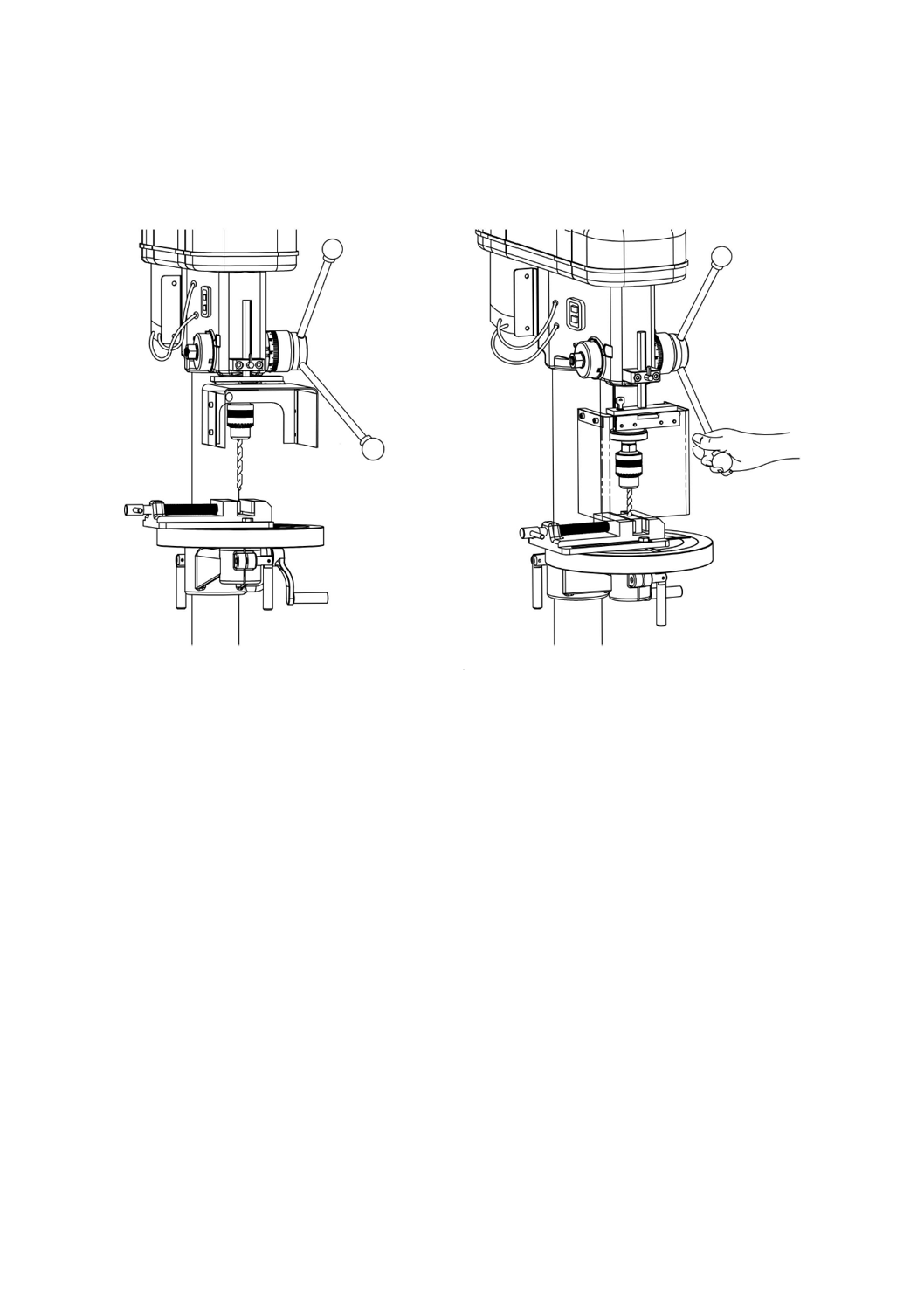

A.3 固定式調整ガード

固定式調整ガードの例を図A.3に示す。

a)

図A.3−固定式調整ガードの例

20

B 6034:2020

b)

図A.3−固定式調整ガードの例(続き)

21

B 6034:2020

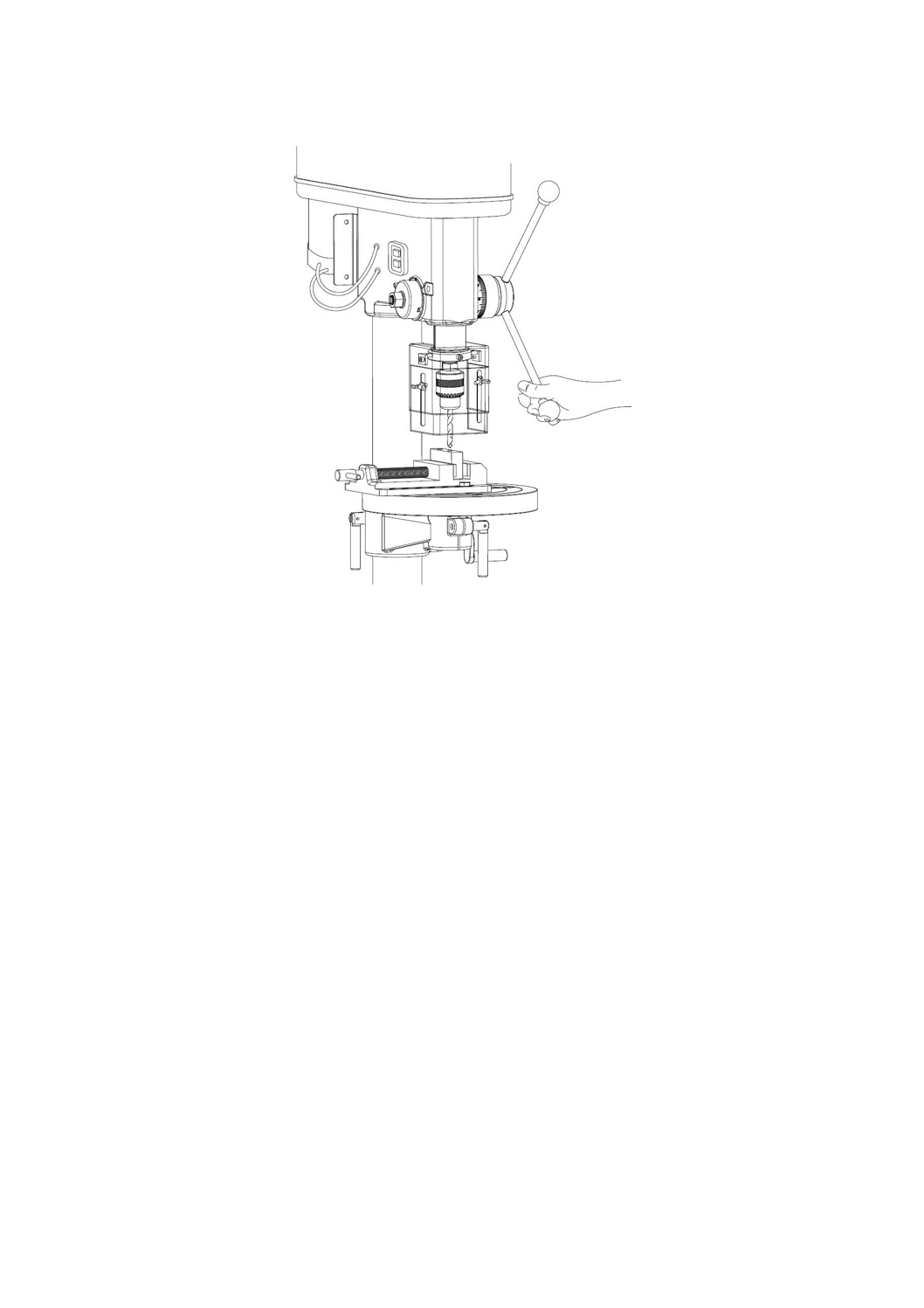

c)

図A.3−固定式調整ガードの例(続き)

22

B 6034:2020

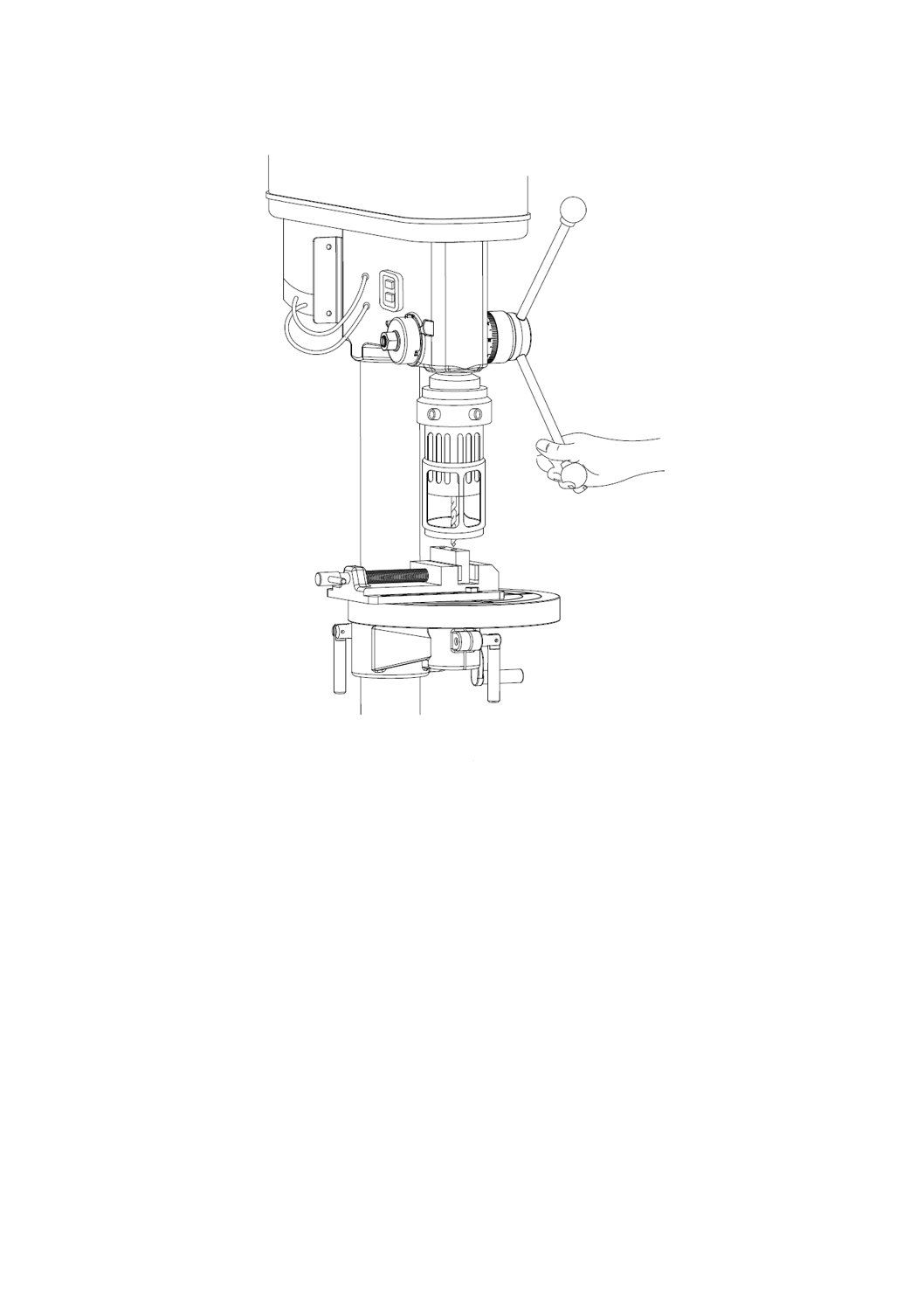

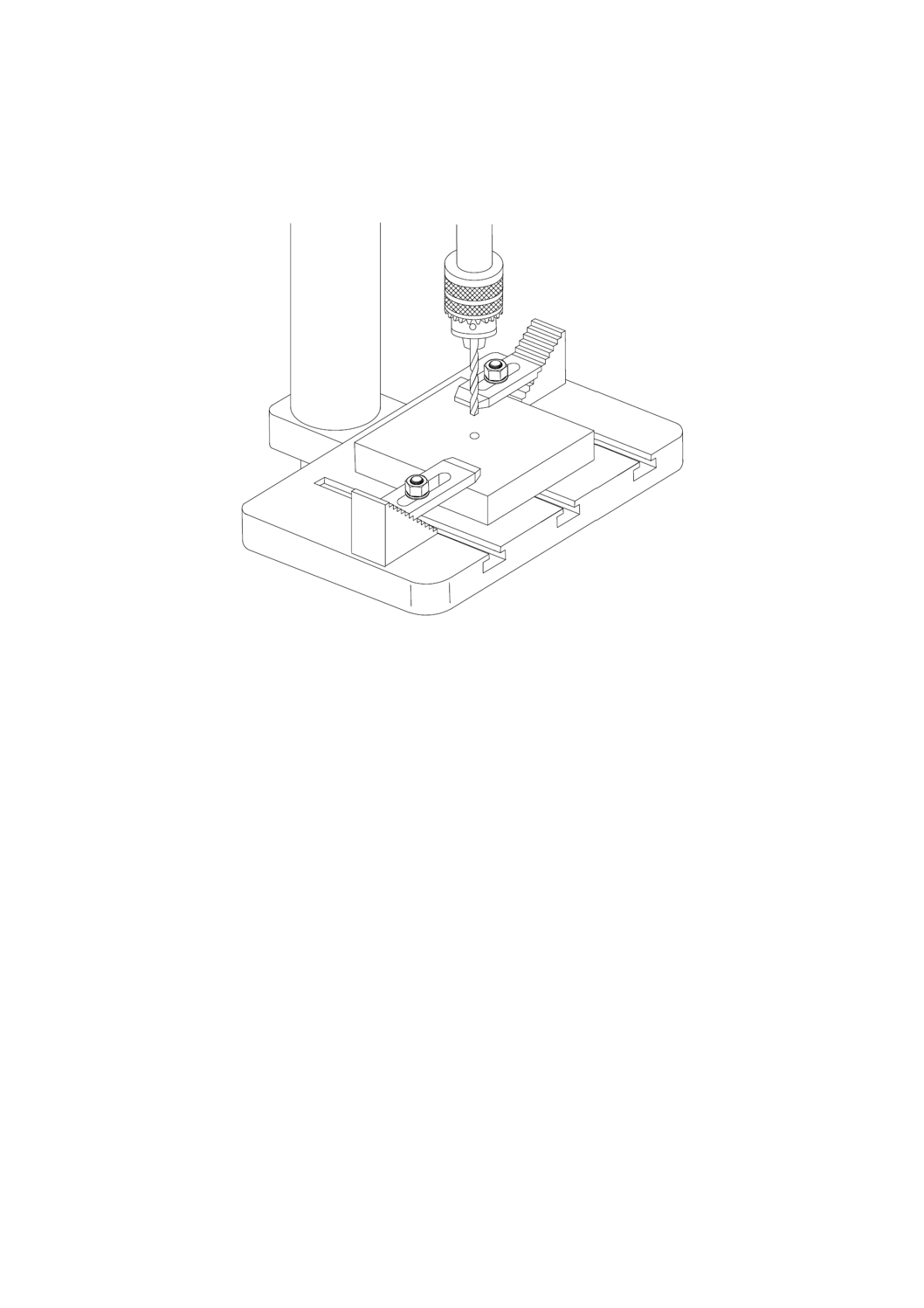

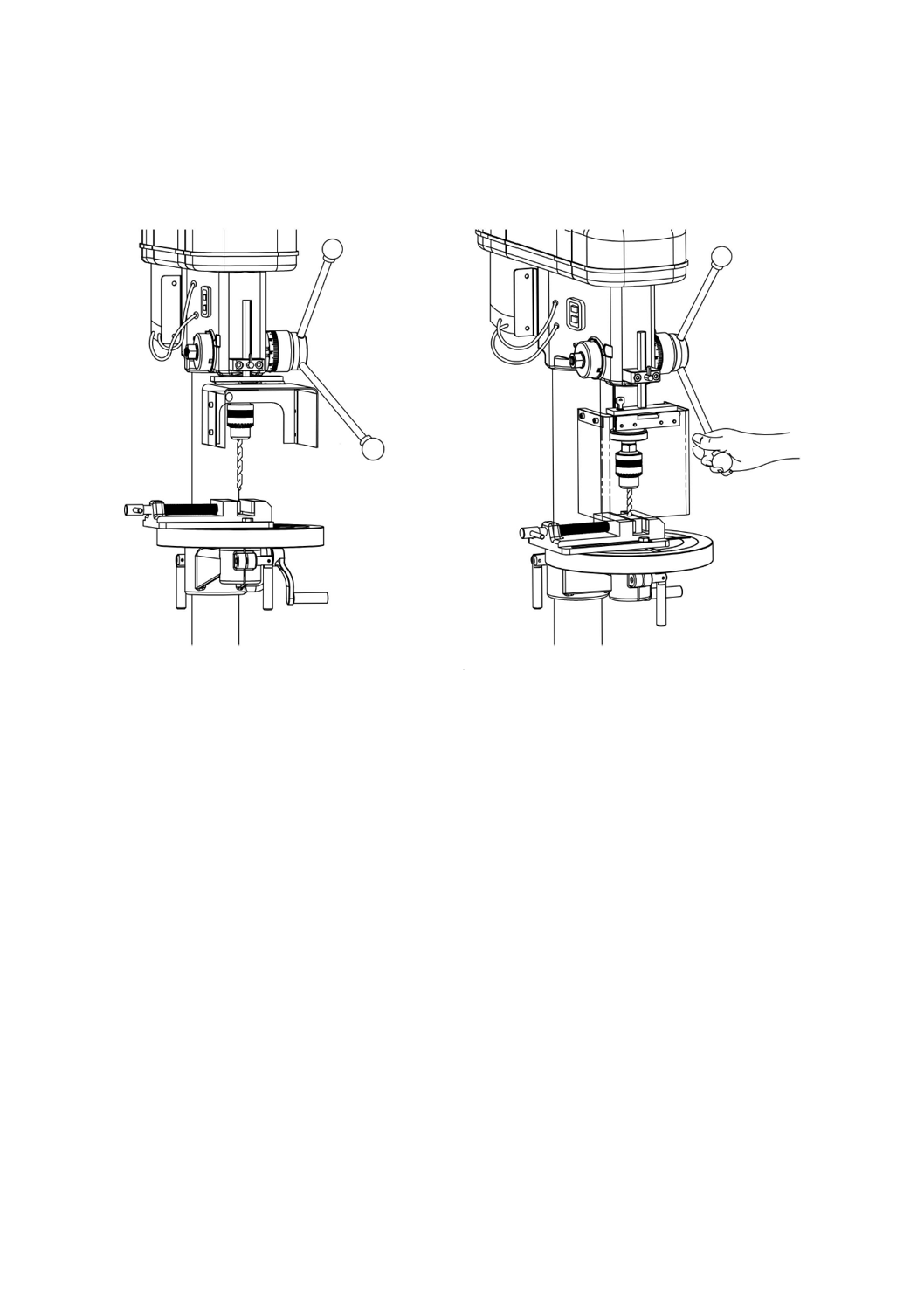

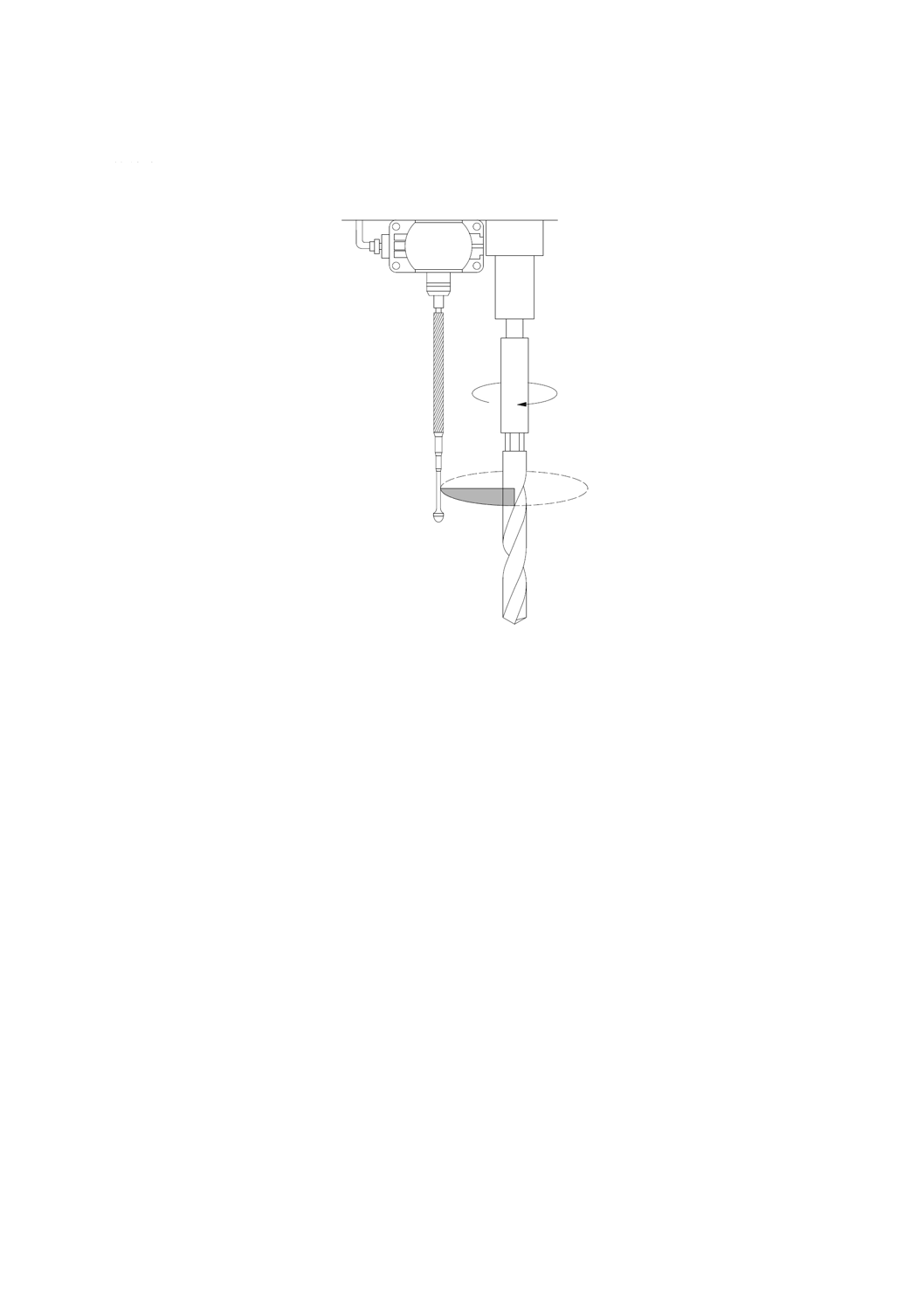

A.4 伸縮式トリップ装置

伸縮式トリップ装置の例を図A.4に示す。

注記 主軸周囲の破線で示した円内のグレーで塗った箇所が5.2.1.1.3で示した第一象限である。

図A.4−伸縮式トリップ装置の例

23

B 6034:2020

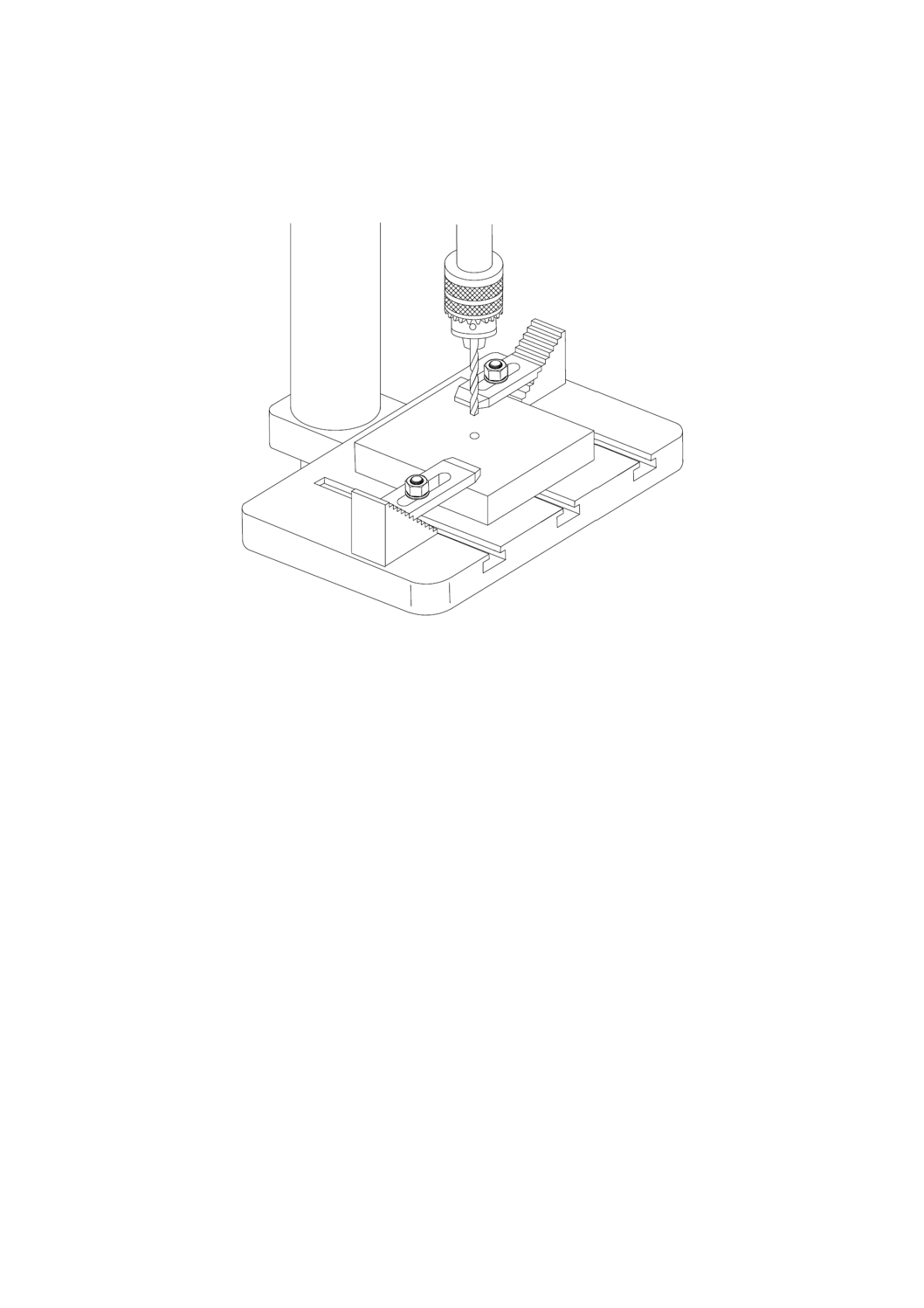

A.5 工作物保持のための装置の例

工作物保持のための装置の例を図A.5に示す。

注記 チャック及び工具のためのガードは示していない。

図A.5−工作物保持のための装置の例

24

B 6034:2020

附属書B

(規定)

騒音測定

B.1

運転条件

騒音放射は,使用工具(例えば,ドリル),工具の切れ味,切削速度,潤滑剤,工作物,工作物の固定な

どといった多くの要素に依存する。加工される工作物は,幾何学的寸法,形状(例えば,中空に対して中

実,薄肉)及び材料(例えば,アルミニウム,種類の異なる鉄鋼,鋳物)において異なっている。このよ

うな単一目的ではない多様な工作物の加工において最大限の柔軟性を提供することは,ボール盤の代表的

な特徴である。騒音に対する多様な要因(工具,工作物又は機械)があるため,比較検討するための測定

結果を得るための典型的な使用方法及び運転条件を記載することは不可能であるが,騒音放射測定の際は

少なくとも次の運転条件を適用しなければならない。

− 最大主軸回転速度の80 %での空運転

− 軸送り運転

上記の運転条件に従って決定した騒音放射レベルは,例えば,工作物を伴う機械の実運転において放射

される騒音を過小に評価する場合があるため,取扱説明書の騒音宣言書において,この影響に関して警告

することが望ましい。さらに,実運転における騒音放射に関する経験から,製造業者は使用者に実運転条

件で予想される騒音放射に関する数値情報(例えば,実運転における騒音放射レベルとこの附属書によっ

て得られる騒音放射レベルとの差において)を提供することが望ましい。

機械の据付け及び運転条件は,製造業者の取扱説明書に従わなければならず,作業場所における音圧レ

ベル及び音響パワーレベルの決定のためのものと一致していなければならない。

B.2

測定手順

作業場所におけるA特性放射音圧レベルは,ISO 11202に従って測定しなければならないが,次を変更

する。

− 環境補正値K2A又は局所環境補正値K3Aは,4 dB以下でなければならない。

− A特性暗騒音放射音圧レベルとA特性作業場所音圧レベルとの差は,6 dB以下でなければならない。

− 次の規格のうちの一つを測定方法として使用する場合は,局所環境補正値K3Aは,ISO 11204の附属

書Aに従った方法の代わりにISO 3746に制限される範囲でISO 11204のA.2に従う方法か,又はISO

3744に従った方法で計算されなければならない。

A特性音響パワーレベルは,ISO 3746に示される包囲面測定方法を用いなければならないが,次を変更

する。

− 環境補正値K2Aは,4 dB以下でなければならない。

− 測定点におけるA特性暗音圧レベルとA特性機械音圧レベルとの差は,6 dB以上でなければならな

い。この差のための補正式は,10 dBまでの差にしなければならない。

− 平行6面体の測定面だけを基準面から1.0 mで使用しなければならない。

− 機械から附属装置までの距離が2.0 m未満の場合は,機械に組み込まれた附属ユニットは,基準直方

体に含まなければならない。

25

B 6034:2020

− ISO 3746の8.3.1(Measurement of sound pressure levels)で10秒と要求されている測定時間は除かなけ

ればならない。

− 測定の正確さは,3 dBより高くなければならない。

マイクロホンの数量及び配置は,ISO 3746に従わなければならない。

代わりの設備が存在して,測定方法をその機械のタイプに適用する場合は,放射音響パワーレベルをよ

り高い精度で測定する方法(例えば,ISO 3744)に従って測定してもよい。

音響インテンシティ法によって放射音響パワーレベルを決定する場合は,JIS Z 8736-2を参照。

26

B 6034:2020

参考文献

[1] JIS B 0105:2012 工作機械−名称に関する用語

[2] JIS B 6195 工作機械−騒音放射試験方法通則

注記 JIS B 6195は,次の国際規格に対応している。

ISO 230-5,Test code for machine tools−Part 5: Determination of the noise emission

[3] JIS Z 8737-2 音響−作業位置及び他の指定位置における機械騒音の放射音圧レベルの測定方法−第

2部:現場における簡易測定方法

注記 JIS Z 8737-2は,次の国際規格に対応している。

ISO 11202:1995,Acoustics−Noise emitted by machinery and equipment−Measurement of emission

sound pressure levels at a work station and at other specified positions−Survey method in situ

[4] JIS B 9704-1 機械類の安全性−電気的検知保護設備−第1部:一般要求事項及び試験

注記 JIS B 9704-1は,次の国際規格に対応している。

IEC 61496-1,Safety of machinery−Electro-sensitive protective equipment−Part 1: General

requirements and tests

[5] JIS B 9704-2 機械類の安全性−電気的検知保護設備−第2部:能動的光電保護装置を使う設備に対す

る要求事項

注記 JIS B 9704-2は,次の国際規格に対応している。

IEC 61496-2:2013,Safety of machinery−Electro-sensitive protective equipment−Part 2: Particular

requirements for equipment using active opto-electronic protective devices (AOPDs)

[6] ISO 7731,Ergonomics−Danger signals for public and work areas−Auditory danger signals

[7] ISO 9355-2,Ergonomic requirements for the design of displays and control actuators−Part 2: Displays

[8] ISO/TR 11688-1,Acoustics−Recommended practice for the design of low-noise machinery and equipment−

Part 1: Planning

[9] ISO/TR 11688-2,Acoustics−Recommended practice for the design of low-noise machinery and equipment−

Part 2: Introduction to the physics of low-noise design

[10] ISO 13856-1,Safety of machinery−Pressure-sensitive protective devices−Part 1: General principles for

design and testing of pressure-sensitive mats and pressure-sensitive floors

[11] ISO 14118:2017,Safety of machinery−Prevention of unexpected start-up

[12] ISO 14122-2:2016,Safety of machinery−Permanent means of access to machinery−Part 2: Working

platforms and walkways

[13] ISO 14122-3:2016,Safety of machinery−Permanent means of access to machinery−Part 3: Stairs, stepladders

and guard-rails

[14] ISO 14123-2:2015,Safety of machinery−Reduction of risks to health resulting from hazardous substances

emitted by machinery−Part 2: Methodology leading to verification procedures

[15] ISO 14159,Safety of machinery−Hygiene requirements for the design of machinery

[16] EN 614-1,Safety of machinery. Ergonomic design principles. Terminology and general principles

[17] EN 614-2,Safety of machinery. Ergonomic design principles. Interactions between the design of machinery and

work tasks

27

B 6034:2020

[18] EN 1005-1,Safety of machinery. Human physical performance. Terms and definitions

[19] EN 1005-2,Safety of machinery. Human physical performance. Manual handling of machinery and component

parts of machinery

[20] EN 1005-3,Safety of machinery. Human physical performance. Recommended force limits for machinery

operation

[21] EN 1005-4,Safety of machinery. Human physical performance. Evaluation of working postures and movements

in relation to machinery

[22] EN 50370-1,Electromagnetic compatibility (EMC). Product family standard for machine tools. Emission

[23] EN 50370-2,Electromagnetic compatibility (EMC). Product family standard for machine tools. Immunity