B 6033:2018

(1)

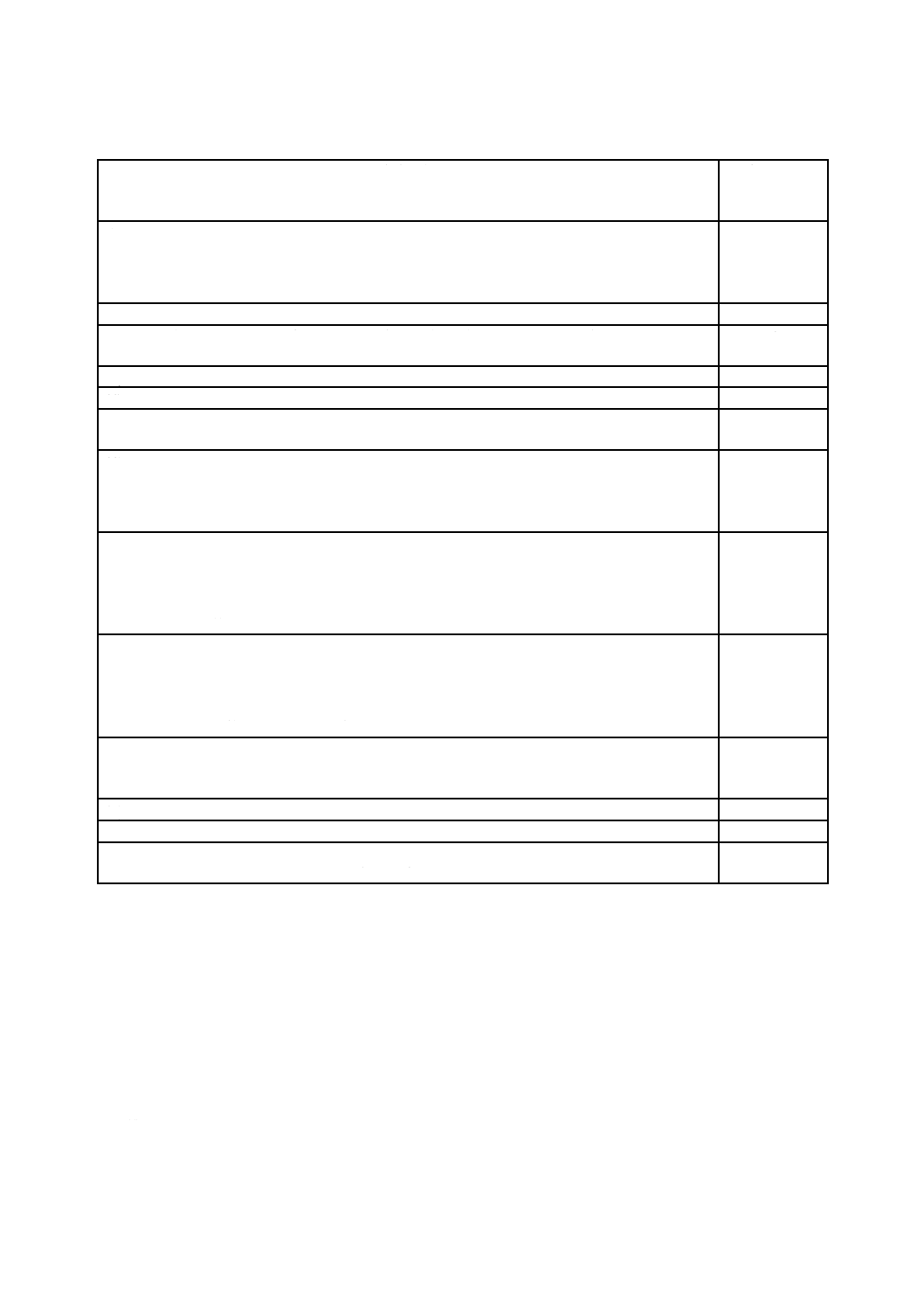

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 5

3.1 一般用語 ······················································································································ 5

3.2 研削盤の部分 ················································································································ 7

3.3 安全運転モード ············································································································· 8

3.4 この規格に規定する研削盤の種類及びグループ ···································································· 9

3.5 速度及び許容周速度 ······································································································ 13

4 主要な危険源のリスト ······································································································ 14

4.1 一般 ··························································································································· 14

4.2 主な危険区域 ··············································································································· 14

4.3 この規格で取り扱う主要な危険源及び危険状態 ··································································· 14

5 安全要求事項及び/又は保護方策 ······················································································· 17

5.1 一般要求事項 ··············································································································· 17

5.2 表2 No.1.1〜1.4,1.6及び1.7に示す機械的危険源に対する特定要求事項 ································· 18

5.3 電気的危険に対する特定要求事項····················································································· 29

5.4 騒音の危険に対する特定要求事項····················································································· 29

5.5 振動の危険に対する特定要求事項····················································································· 30

5.6 放射の危険に対する特定要求事項····················································································· 30

5.7 材料又は物質の危険に対する特定要求事項 ········································································· 30

5.8 人間工学の原理を軽視したことに起因する危険に対する特定要求事項 ····································· 33

5.9 予期しない起動,オーバラン又は速度超過に起因する危険に対する特定要求事項 ······················ 34

5.10 回転速度の可変性に起因する危険に対する特定要求事項 ····················································· 36

5.11 動力供給の故障に起因する危険に対する特定要求事項 ························································ 36

5.12 制御回路の故障に起因する危険に対する特定要求事項 ························································ 36

5.13 液体又は物体の飛散に起因する危険に対する特定要求事項 ·················································· 39

5.14 安定性喪失に起因する危険に対する特定要求事項 ······························································ 40

5.15 人の滑り,つまずき,及び落下の危険に対する特定要求事項 ··············································· 40

6 安全要求事項及び/又は保護方策の検証 ·············································································· 40

7 使用上の情報 ·················································································································· 42

7.1 マーキング ·················································································································· 42

7.2 取扱説明書 ·················································································································· 43

附属書A(参考)といし覆い,加工領域エンクロージャ及びそれらの組合せ ··································· 48

附属書B(参考)ガードの衝撃試験−破裂試験 ·········································································· 75

B 6033:2018 目次

(2)

ページ

附属書C(参考)ガードの衝撃試験−発射体による衝撃 ····························································· 78

附属書D(参考)といしの取付方法及び工具取付装置に関する事項··············································· 82

附属書E(参考)騒音低減 ···································································································· 93

附属書F(参考)騒音放射の決定 ···························································································· 94

附属書G(規定)可燃性又は爆発性の粉じんを発生する材料を

加工するための研削盤に対する要求事項 ············································································ 95

附属書H(参考)可燃性研削液の使用に対する安全方策 ····························································· 98

附属書I(参考)可燃性の研削液を使用する場合の排気及び消火システムの統合事例 ······················· 101

附属書J(参考)機能安全−といし軸の回転速度の制限監視の例 ················································· 103

附属書K(参考)MSO 3(制限付き運転条件における手動介入のための特別モード)−事例············· 106

附属書JA(規定)台付きグラインダの透明スクリーン及び目視窓 ··············································· 110

附属書JB(規定)加工領域エンクロージャ内での目視窓の取付け ··············································· 112

参考文献 ··························································································································· 115

附属書JC(参考)JISと対応国際規格との対比表 ····································································· 118

B 6033:2018

(3)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本工作機械工業会(JMTBA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格であ

る。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

B 6033:2018

工作機械−安全性−据付け形研削盤

Machine tools-Safety-Stationary grinding machines

序文

この規格は,2015年に第1版として発行されたISO 16089を基に,研削盤等構造規格(労働省告示であ

り,以下,この規格では構造規格という。)に対応させるために技術的内容及び構成を一部変更して作成し

た日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JCに示す。また,附属書JA,附属書JB及び附属書JCは,対応国際

規格にはない事項である。

この規格の対応国際規格であるISO 16089の原規格であるEN 13218は,欧州機械指令における本質的

な安全要求事項に適合する一つの手段を提供する整合規格として2002年に発行された。技術の進歩を考慮

してEN 13218は改正することになり,この規格が世界的に使用されていることから,CEN/TC 143と

ISO/TC 39/SC 10とは,ISO 16089として改正することに合意した。

ISO 16089を準備するに当たっての重大な側面は,合理的に予見可能な誤使用(例えば,保護装置の無

効化による。JIS B 9700の3.24参照)の考慮である。

研削盤の安全方策は,特に,焼結工具の破損リスクに対する効果的なインタロック付き及び施錠式のガ

ードによって特徴付けられる。研削作業の特別な場合において,作業者にとってガードは目視の障害とな

ることがある。そのためインタロック装置を無効化して,作業者に著しい危険を伴うガードを使用しない

自動運転を行うことがある。この無効化を誘引しないように,先行するEN 13218のように,研削盤の安

全運転モードの概念に,特別モードの使用の可能性が準備された。これは,段取りの安全運転モードと同

じ程度の強い安全方策を意味する。これらの制限は,より高い生産性のためにより早い速度及び軸送りが

可能な自動運転モードに切り替えることを強く推奨する。リスクの比較によって,特別モード(MSO3)

が自動モードの無効化よりも低いリスクであることが示されている。

我が国では構造規格によって,主に研削盤のといし,フランジ及びといし覆いに対して技術的な安全要

件が規定されている。構造規格とISO 16089との規定とは異なっているが,国内では法令である構造規格

を優先して適用する必要がある。この規格では,そのような部分は構造規格を参照する旨を記載するか,

又は部分的に引用して記載するなどして構造規格の規定を優先させた。

1

適用範囲

この規格は,主に金属材料の研削用に設計した次のグループに分類する据付け形研削盤(以下,研削盤

という。)における危険源を除去又はリスクを低減するための要求事項及び保護方策について規定する。

グループ1:動力駆動軸及び数値制御装置をもたない手動研削盤

グループ2:動力駆動軸をもつ手動研削盤(簡易数値制御機能をもつ場合を含む。)

2

B 6033:2018

グループ3:数値制御研削盤

注記1 研削盤のグループの詳細は,3.1及び3.4を参照。

注記2 この規格の要求事項は,一般に全てのグループの研削盤に適用できる。この要求事項を特定

のグループの研削盤だけに適用する場合は,そのグループを指定する。

この規格は,箇条4に規定する主要な危険源に対応しており,研削盤に組み込まれている附属機器(例

えば,工作物用及び工具用の附属装置,工作物保持装置,搬送装置)にも適用する。

自動生産ライン又は研削加工セルに組み込む機械の危険源及びリスクが,単独で使用する研削盤と同等

な場合にもこの規格を適用する。

製造業者が使用者に提供しなければならない最低限の安全関連情報のリストは,この規格の箇条7に記

載する。操作上の安全について製造業者と使用者との責任の関係を図示しているJIS B 9700の図2(設計

者の観点によるリスク低減プロセス)を参照。

特定の危険源(例えば,火災及び爆発)を同定し,関連するリスクを低減する使用者の責任は,重大で

ある(例えば,集中排気装置が適正に作動しているか)。

追加の加工工程(例えば,フライス削り,旋削,レーザ加工)を伴う場合は,この規格を安全要求事項

の基本として用いることができる。他の国際規格が適用される他の金属加工工程(他の規格が扱う工程)

に起因する危険源に関する特定情報については,参考文献を参照。

この規格は,据付け形ホーニング盤,研磨・ベルト研削盤,並びにJIS C 9029-2-4(卓上グラインダ),

JIS C 9029-2-10(可搬形切断機)及びJIS C 9745-2-3(手持ち形グラインダ)に対応する可搬形電動工具に

は適用しない。

附属書Aは,といし覆い,加工領域エンクロージャ及びそれらの組合せを示す。附属書B及び附属書C

は,ガードの衝撃試験について示す。附属書Dは,といしの取付方法及び工具取付装置に関する事項を示

す。

なお,附属書A〜附属書Dは,対応国際規格に記載されている附属書を参考として記載する。附属書E

は,騒音低減を示す。附属書Fは,騒音放射の決定を示す。附属書Gは,可燃性又は粉じんを発生する材

料を加工するための研削盤に対する要求事項を規定する。附属書Hは,可燃性研削液の使用に対する安全

方策を示す。附属書Iは,可燃性の研削液を使用する場合の排気及び消火システムの統合事例を示す。附

属書Jは,といし軸の回転速度の制限監視の例を示す。さらに,附属書Kは,MSO 3“制限付き運動条件

における手動介入のための特別モード”の事例を示す。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16089:2015,Machine tools−Safety−Stationary grinding machines(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0181 産業オートメーションシステム−機械の数値制御−用語

注記 対応国際規格:ISO 2806,Industrial automation systems−Numerical control of machines−

Vocabulary(IDT)

3

B 6033:2018

JIS B 6011 工作機械−操作方向

注記 対応国際規格:ISO 447,Machine tools−Direction of operation of controls(IDT)

JIS B 6150 工作機械の安全性−工作物把握用チャックの設計及び構造に関する安全要求事項

注記 対応国際規格:ISO 16156,Machine-tools safety−Safety requirements for the design and

construction of work holding chucks(IDT)

JIS B 8361 油圧−システム及びその機器の一般規則及び安全要求事項

注記 対応国際規格:ISO 4413:2010,Hydraulic fluid power−General rules and safety requirements for

systems and their components(MOD)

JIS B 8370 空気圧−システム及びその機器の一般規則及び安全要求事項

注記 対応国際規格:ISO 4414:2010,Pneumatic fluid power−General rules and safety requirements for

systems and their components(MOD)

JIS B 8433-1 ロボット及びロボティックデバイス−産業用ロボットのための安全要求事項−第1

部:ロボット

注記 対応国際規格:ISO 10218-1:2006,Robots for industrial environments−Safety requirements−Part

1: Robot(IDT)

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

注記 対応国際規格:ISO 12100:2010,Safety of machinery−General principles for design−Risk

assessment and risk reduction(IDT)

JIS B 9703 機械類の安全性−非常停止−設計原則

注記 対応国際規格:ISO 13850,Safety of machinery−Emergency stop function−Principles for design

(IDT)

JIS B 9710 機械類の安全性−ガードと共同するインタロック装置−設計及び選択のための原則

注記 対応国際規格:ISO 14119,Safety of machinery−Interlocking devices associated with guards−

Principles for design and selection(IDT)

JIS B 9711 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

注記 対応国際規格:ISO 13854,Safety of machinery−Minimum gaps to avoid crushing of parts of the

human body(IDT)

JIS B 9713-1 機械類の安全性−機械類への常設接近手段−第1部:高低差のある2か所間の固定され

た昇降設備の選択

注記 対応国際規格:ISO 14122-1,Safety of machinery−Permanent means of access to machinery−Part

1: Choice of fixed means and general requirements of access(IDT)

JIS B 9713-2 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及び通路

注記 対応国際規格:ISO 14122-2,Safety of machinery−Permanent means of access to machinery−Part

2: Working platforms and walkways(IDT)

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく(柵)

注記 対応国際規格:ISO 14122-3,Safety of machinery−Permanent means of access to machinery−Part

3: Stairs, stepladders and guard-rails(IDT)

JIS B 9714 機械類の安全性−予期しない起動の防止

注記 対応国際規格:ISO 14118,Safety of machinery−Prevention of unexpected start-up(IDT)

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

4

B 6033:2018

項

注記 対応国際規格:ISO 14120,Safety of machinery−Guards−General requirements for the design and

construction of fixed and movable guards(IDT)

JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

注記 対応国際規格:ISO 13857:2008,Safety of machinery−Safety distances to prevent hazard zones

being reached by upper and lower limbs(IDT)

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1:2009,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements(MOD)

JIS B 9961 機械類の安全性−安全関連の電気・電子・プログラマブル電子制御システムの機能安全

注記 対応国際規格:IEC 62061,Safety of machinery−Functional safety of safety-related electrical,

electronic and programmable electronic control systems(IDT)

JIS C 6802 レーザ製品の安全基準

注記 対応国際規格:IEC 60825-1,Safety of laser products−Part 1: Equipment classification and

requirements(IDT)

JIS C 61000-6-2 電磁両立性−第6-2部:共通規格−工業環境におけるイミュニティ

注記 対応国際規格:IEC 61000-6-2,Electromagnetic compatibility (EMC)−Part 6-2: Generic standards

−Immunity standard for industrial environments(MOD)

JIS Z 3400 金属材料の融接に関する品質要求事項

注記 対応国際規格:ISO 3834-1,Quality requirements for fusion welding of metallic materials−Part 1:

Criteria for the selection of the appropriate level of quality requirements(MOD)

JIS Z 8501 人間工学−作業システム設計の原則

注記 対応国際規格:ISO 6385,Ergonomic principles in the design of work systems(IDT)

ISO 3744,Acoustics−Determination of sound power levels and sound energy levels of noise sources using

sound pressure−Engineering methods for an essentially free field over a reflecting plane

ISO 3746,Acoustics−Determination of sound power levels and sound energy levels of noise sources using

sound pressure−Survey method using an enveloping measurement surface over a reflecting plane

ISO 4871,Acoustics−Declaration and verification of noise emission values of machinery and equipment

ISO 9355-1,Ergonomic requirements for the design of displays and control actuators−Part 1: Human

interactions with displays and control actuators

ISO 9355-2,Ergonomic requirements for the design of displays and control actuators−Part 2: Displays

ISO 9355-3,Ergonomic requirements for the design of displays and control actuators−Part 3: Control actuators

ISO 11161,Safety of machinery−Integrated manufacturing systems−Basic requirements

ISO 11202,Acoustics−Noise emitted by machinery and equipment−Determination of emission sound

pressure levels at a work station and at other specified positions applying approximate environmental

corrections

ISO 11204,Acoustics−Noise emitted by machinery and equipment−Determination of emission sound

pressure levels at a work station and at other specified positions applying accurate environmental

corrections

ISO 13849-1:2015,Safety of machinery−Safety-related parts of control systems−Part 1: General principles

5

B 6033:2018

for design

注記 JIS B 9705-1:2011 機械類の安全性−制御システムの安全関連部−第1部:設計のための一

般原則は,ISO 13849-1:2006,Safety of machinery−Safety-related parts of control systems−Part 1:

General principles for design(IDT)の対応JIS

ISO 13856-2,Safety of machinery−Pressure-sensitive protective devices−Part 2: General principles for

design and testing of pressure-sensitive edges and pressure-sensitive bars

ISO 14122-4,Safety of machinery−Permanent means of access to machinery−Part 4: Fixed ladders

ISO 15534-1,Ergonomic design for the safety of machinery−Part 1: Principles for determining the dimensions

required for openings for whole-body access into machinery

ISO 15534-2,Ergonomic design for the safety of machinery−Part 2: Principles for determining the dimensions

required for access openings

ISO 19719,Machine tools−Work holding chucks−Vocabulary

IEC 61000-6-4,Electromagnetic compatibility (EMC)−Part 6-4: Generic standards−Emission standard for

industrial environments

IEC 61800-5-2,Adjustable speed electrical power drive systems−Part 5-2: Safety requirements−Functional

EN 1127-1,Explosive atmospheres−Explosion prevention and protection−Part 1: Basic concepts and

methodology

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9700及びISO 13849-1によるほか,次による。

3.1

一般用語

3.1.1

研削盤(grinding machine)

回転する研削工具で工作物を加工する工作機械。

注記 研削盤は異なる研削方式を組み合せることができる(例えば,円筒研削と内面研削との組合せ)。

3.1.1.1

据付け形研削盤(stationary grinding machine)

所定の位置に据え付けて運転する研削盤(3.1.1)。

注記 据付け形研削盤の種類及びグループについては,3.4を参照。

3.1.2

手動操作(manual control)

機械の個々の動き,起動及び制御を作業者が手動で行う操作。

3.1.3

手動研削盤(manually controlled grinding machine)

それぞれの加工工程をNCプログラムによらずに作業者が起動又は制御する研削盤(3.1.1)。

3.1.4

数値制御,NC[numerical control (NC)]

工作物に対する工具経路,加工に必要な作業の工程などを,それに対応する数値情報で指令する制御。

(出典:JIS B 0181:1998の2.1.1)

6

B 6033:2018

3.1.5

コンピュータ数値制御,CNC[computerized numerical control (CNC)]

機械機能を制御するためにコンピュータを用いた数値制御(3.1.4)。

工作物に対する工具経路,加工に必要な作業の工程などを,それに対応する数値情報で指令する制御。

(出典:JIS B 0181:1998の2.1.2を修正)

3.1.6

数値制御研削盤(numerically controlled grinding machine)

NC研削盤(NC grinding machine)

数値制御(3.1.4)又はコンピュータ数値制御(3.1.5)で運転される研削盤。

3.1.7

動力駆動軸(power operated axes)

人力,又は重力以外の力によって駆動される軸。

3.1.8

といし(grinding product, grinding wheel)

研削工具(grinding tool)

と粒及び結合剤から製造される任意形状の切れ刃をもつ回転工具。

注記 といしには,一般といしと超と粒ホイールとがある(EN 12413及びEN 13236参照)。

3.1.9

ドレス工具(dressing tool)

研削能力の生成,再生(刃付け)又は成形(ツルーイング)するための固定又は回転工具。

3.1.10

加工領域(work zone)

加工を行う空間。

3.1.11

危険区域への接近(access to the hazard zone)

身体の部分又は全身(全身接近)が危険区域に到達又は入ること。

3.1.12

運転停止(operational stop)

製造工程中の機械動作の停止。

注記 制御システムと機械駆動部との間の制御機能(トルク,回転速度及び位置)は維持する。

3.1.13

安全運転停止(safe operational stop)

制御システムの故障に起因する危険な機械動作を防ぐ追加的制御システム方策を備えた運転停止。

3.1.14

安全停止(safe stop)

制御システムの故障による危険な機械動作を防止するための機械アクチュエータへの電力遮断による停

止。

3.1.15

パフォーマンスレベル,PL[performance level (PL)]

予見可能な条件下で,安全機能を実行するための制御システムの安全関連部の能力を規定するために用

7

B 6033:2018

いられる区分レベル。

(出典:ISO 13849-1:2015の3.1.23を修正)

3.1.16

要求パフォーマンスレベル,PLr[required performance level (PLr)]

安全機能のそれぞれに対し,要求されるリスク低減を達成するために適用されるパフォーマンスレベル。

(出典:ISO 13849-1:2015の3.1.24を修正)

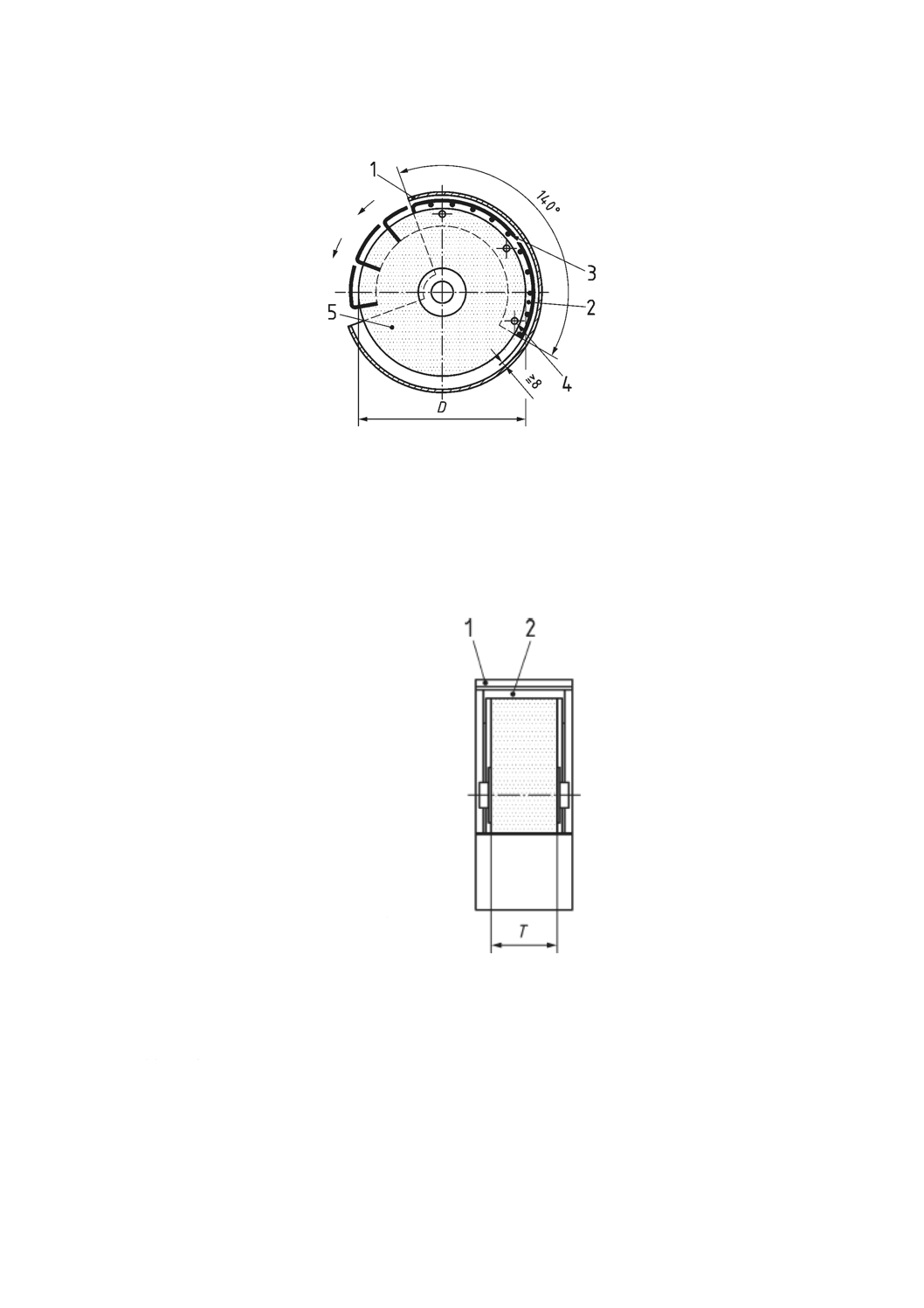

3.2

研削盤の部分

3.2.1

目視窓(vision panel)

作業者が加工領域(3.1.10)及び機械の他の部分を目視するためにガードに設けられた窓。

3.2.2

透明スクリーン(transparent screen)

細かい研削粉じん及び研削火花から作業者の顔及び目の保護のために研削盤に備えられているスクリー

ン。

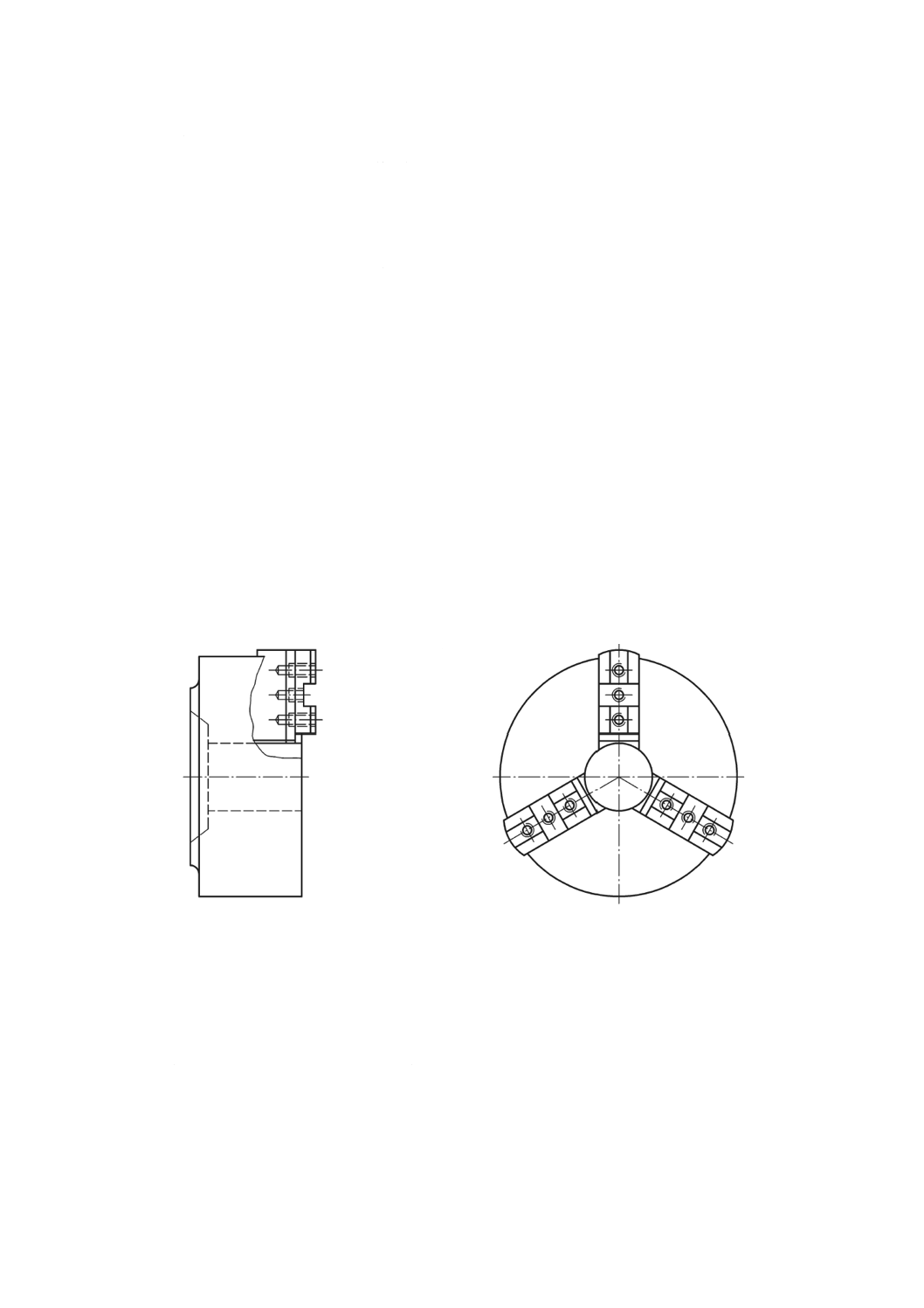

3.2.3

チャック(chuck)

人力,又は空圧,油圧若しくは機械的に蓄積したエネルギー(例えば,内蔵したばね)によって工作物

を保持する装置。

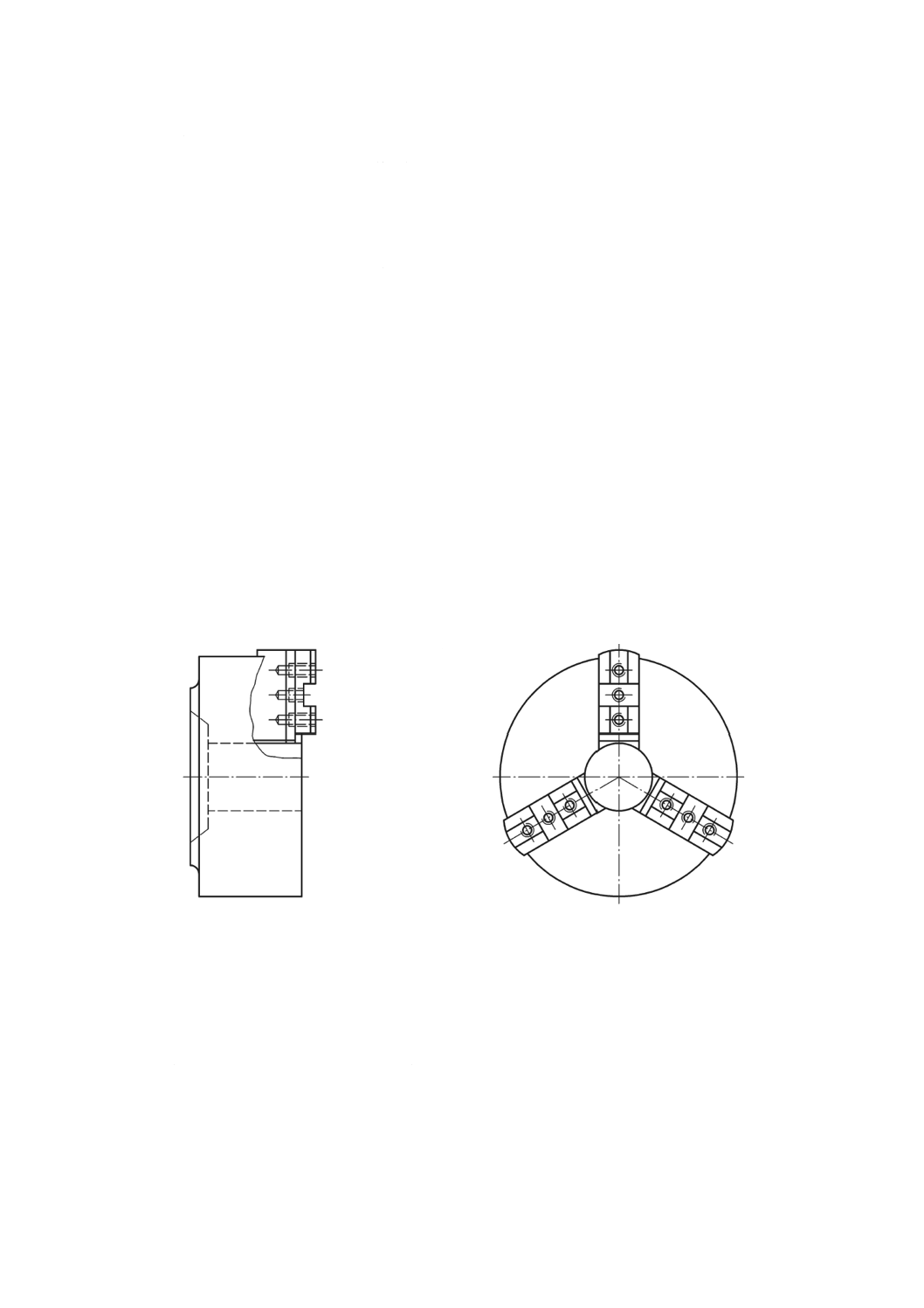

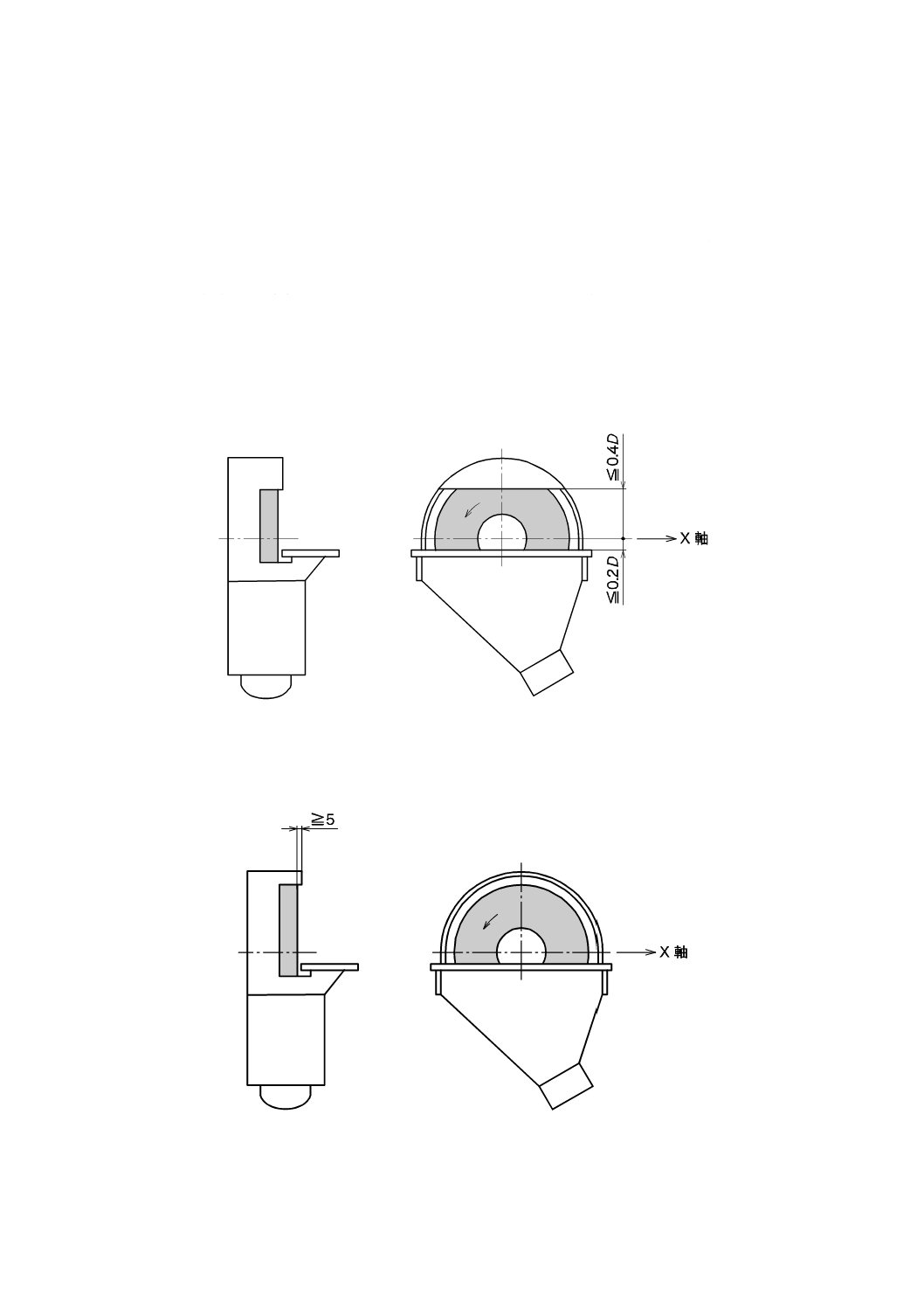

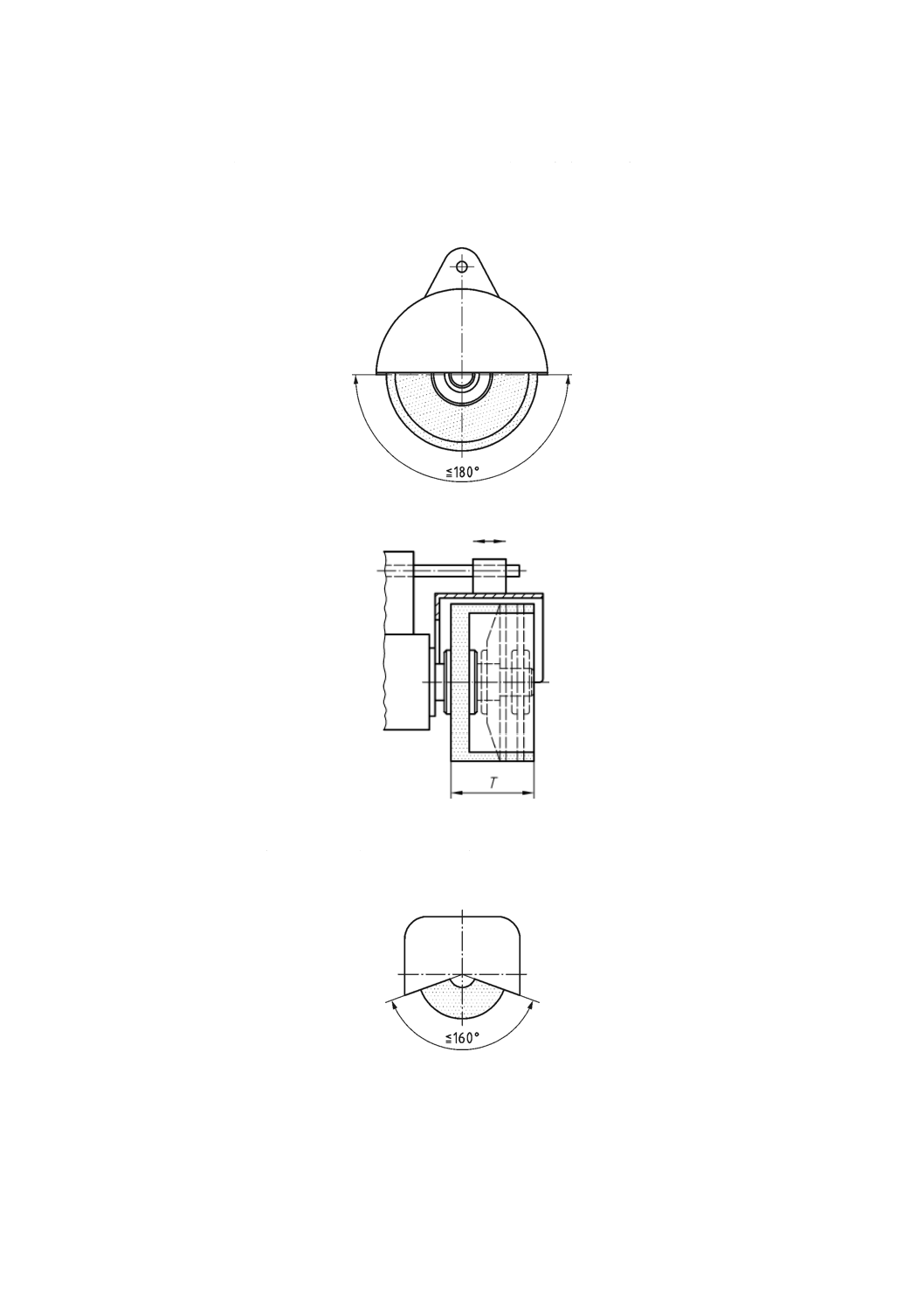

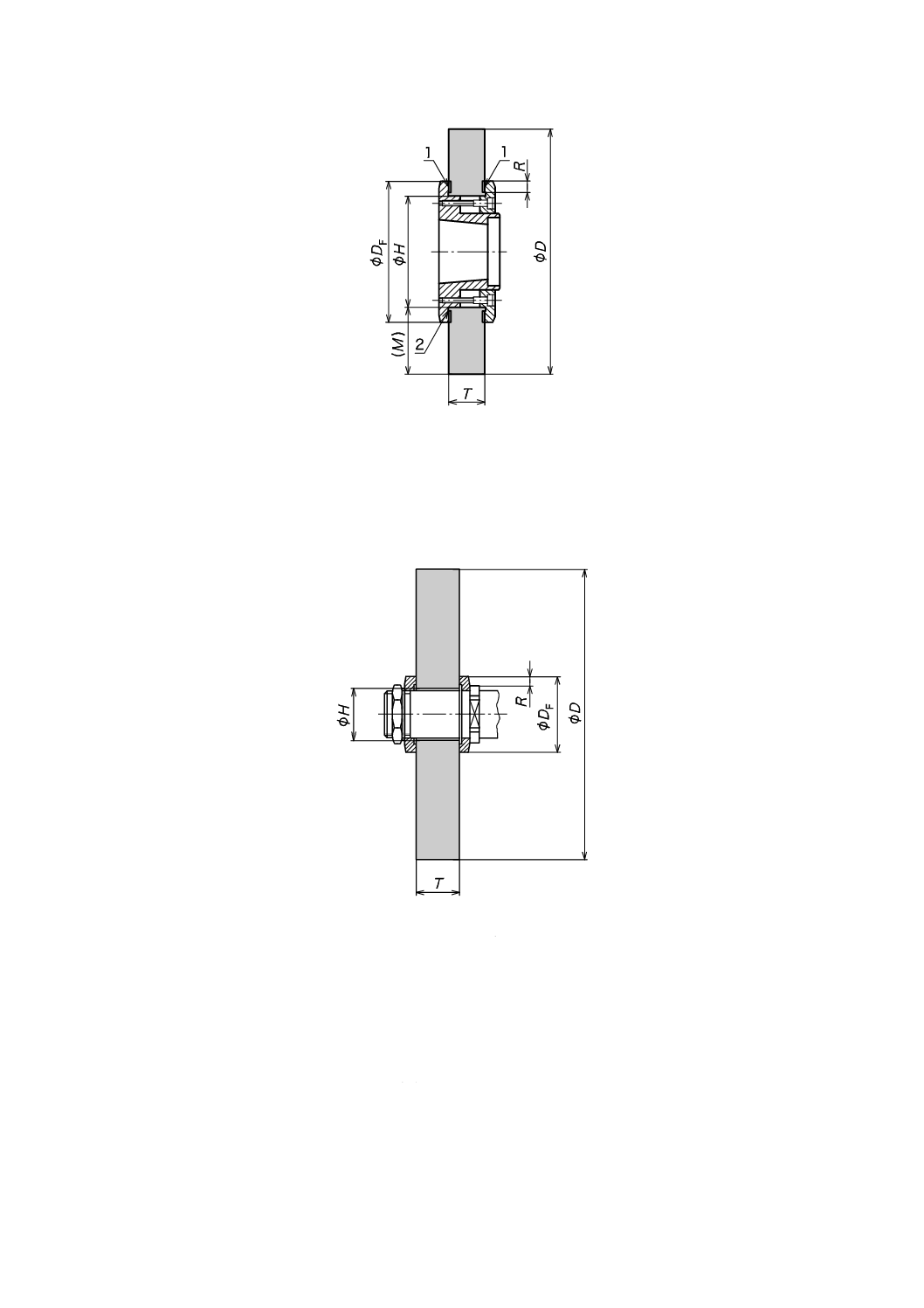

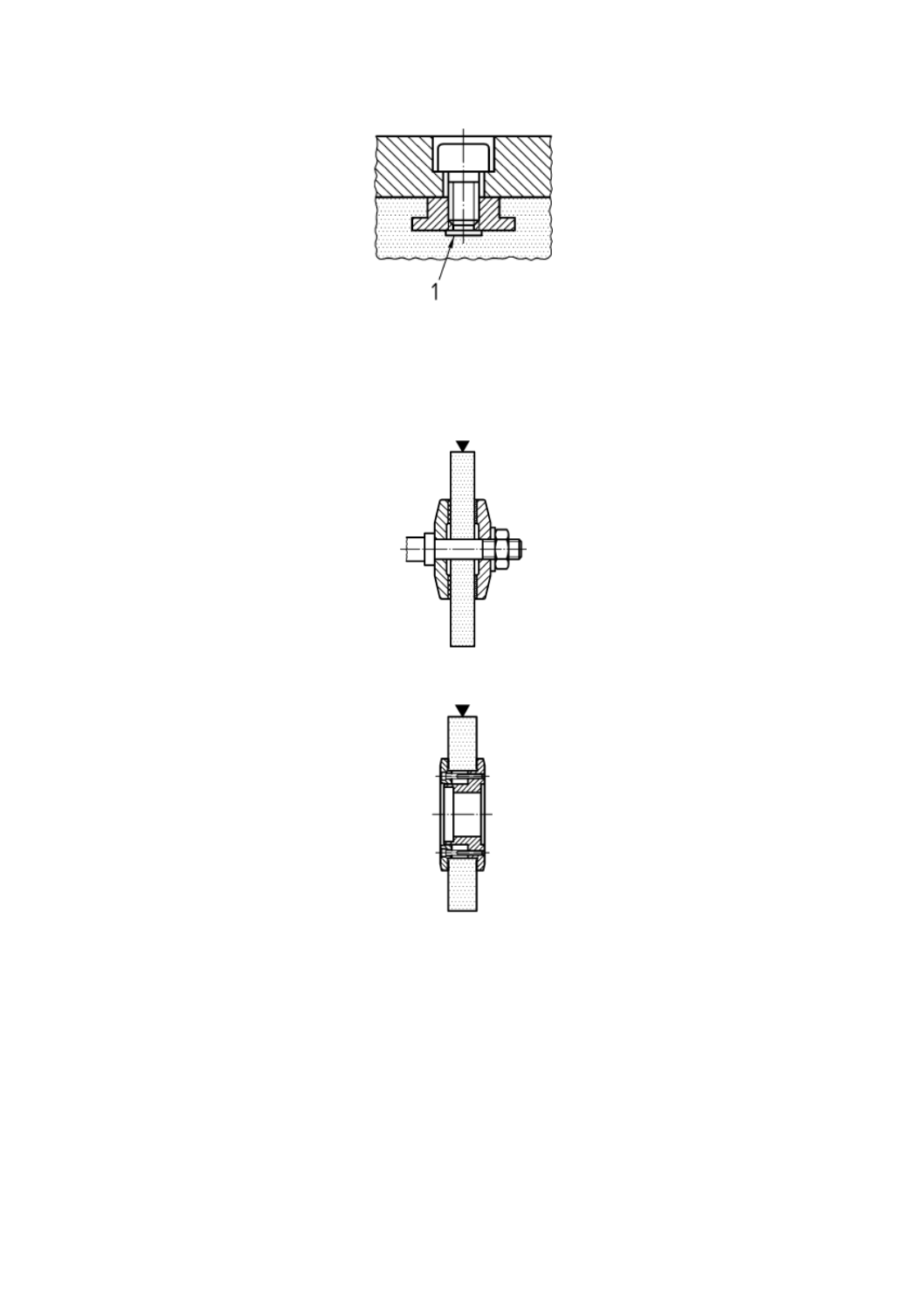

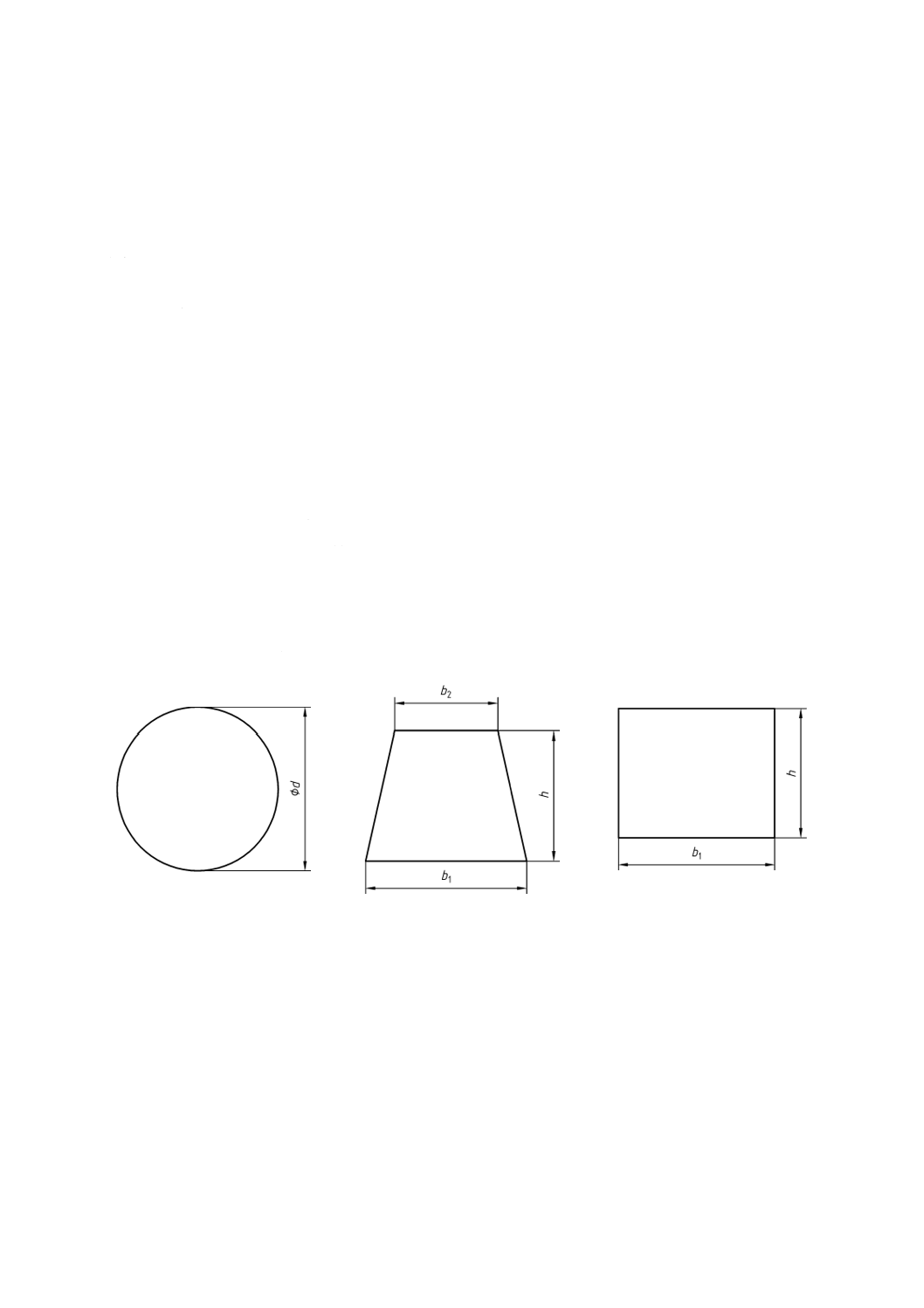

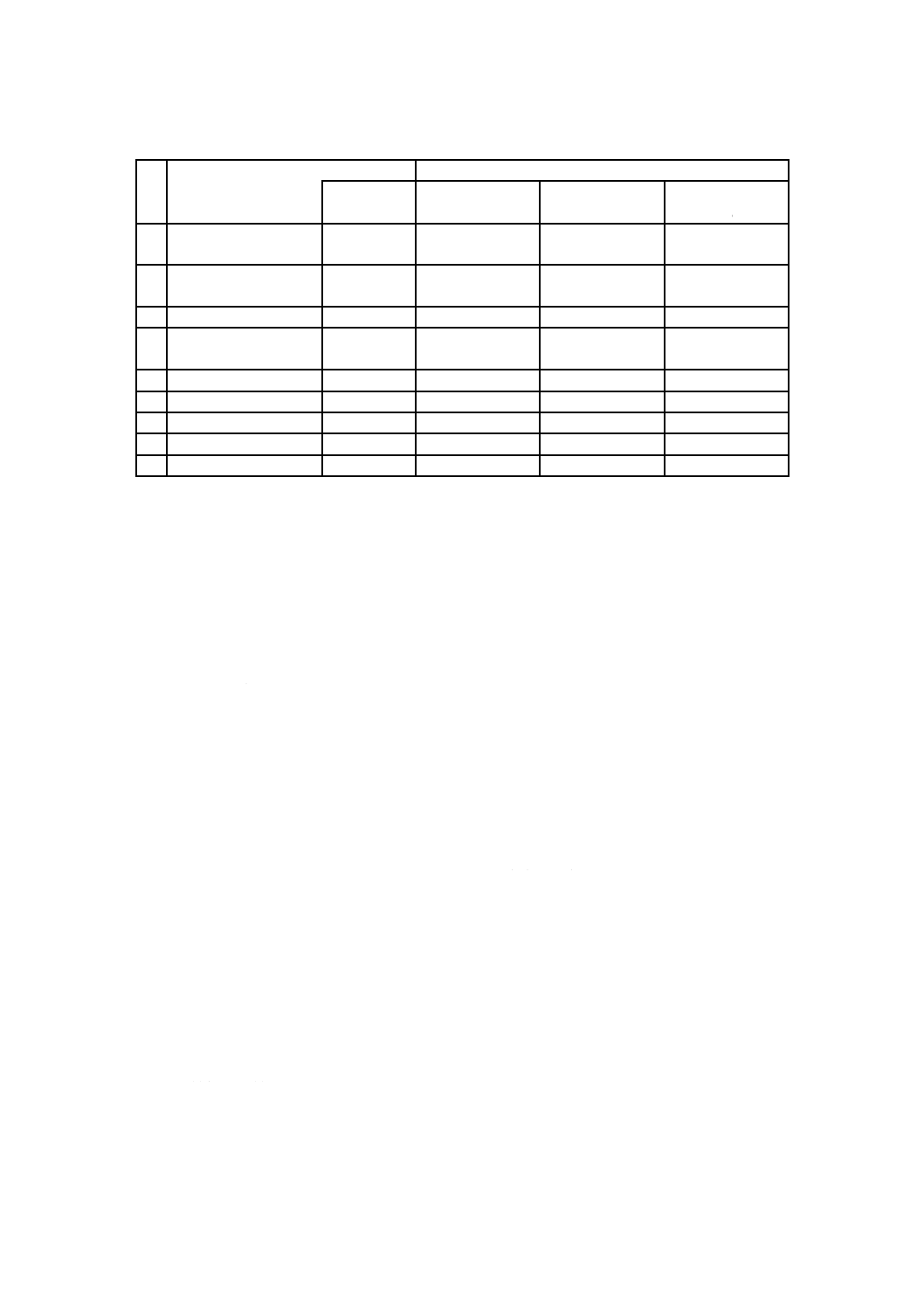

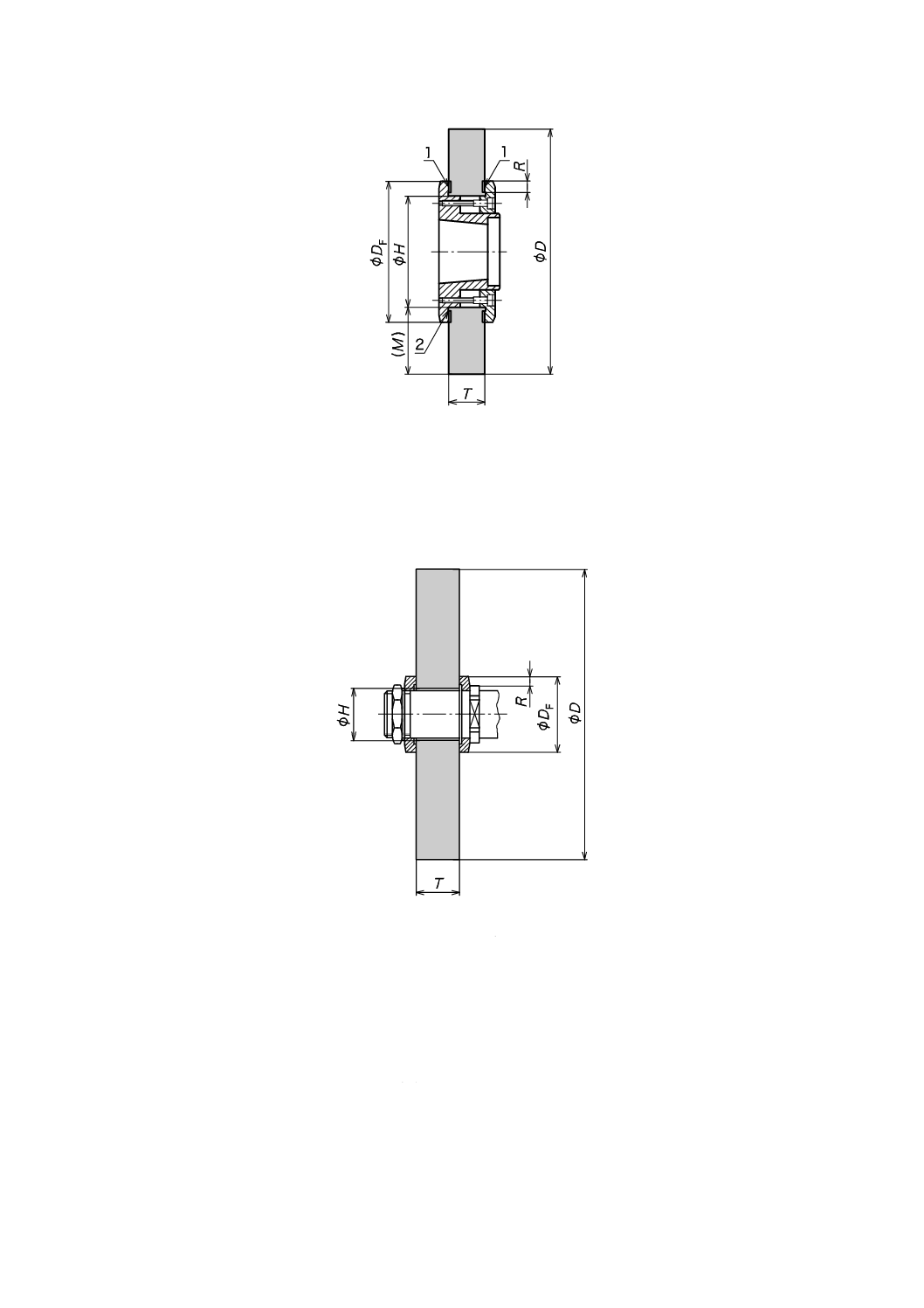

注記1 図1を参照。

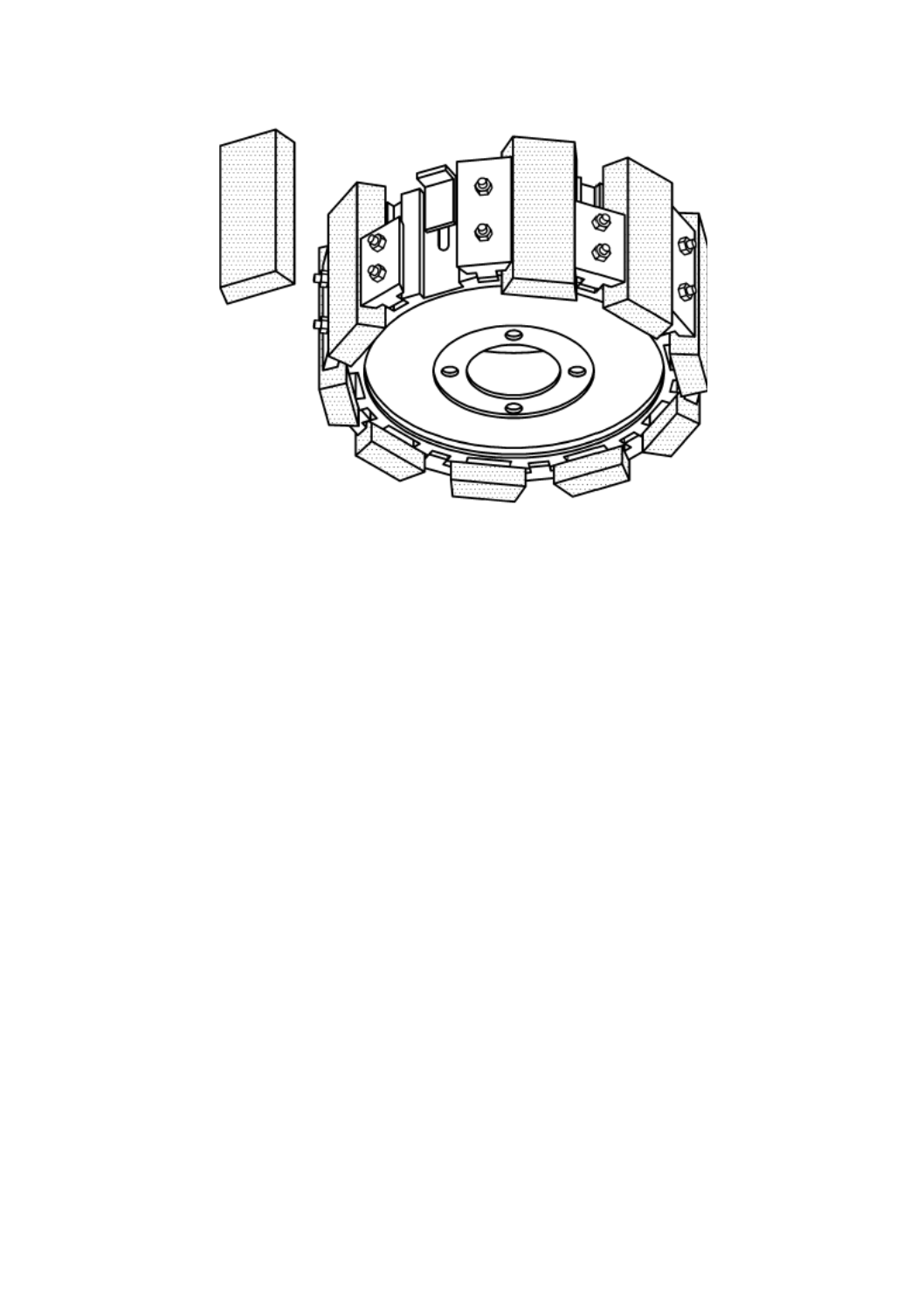

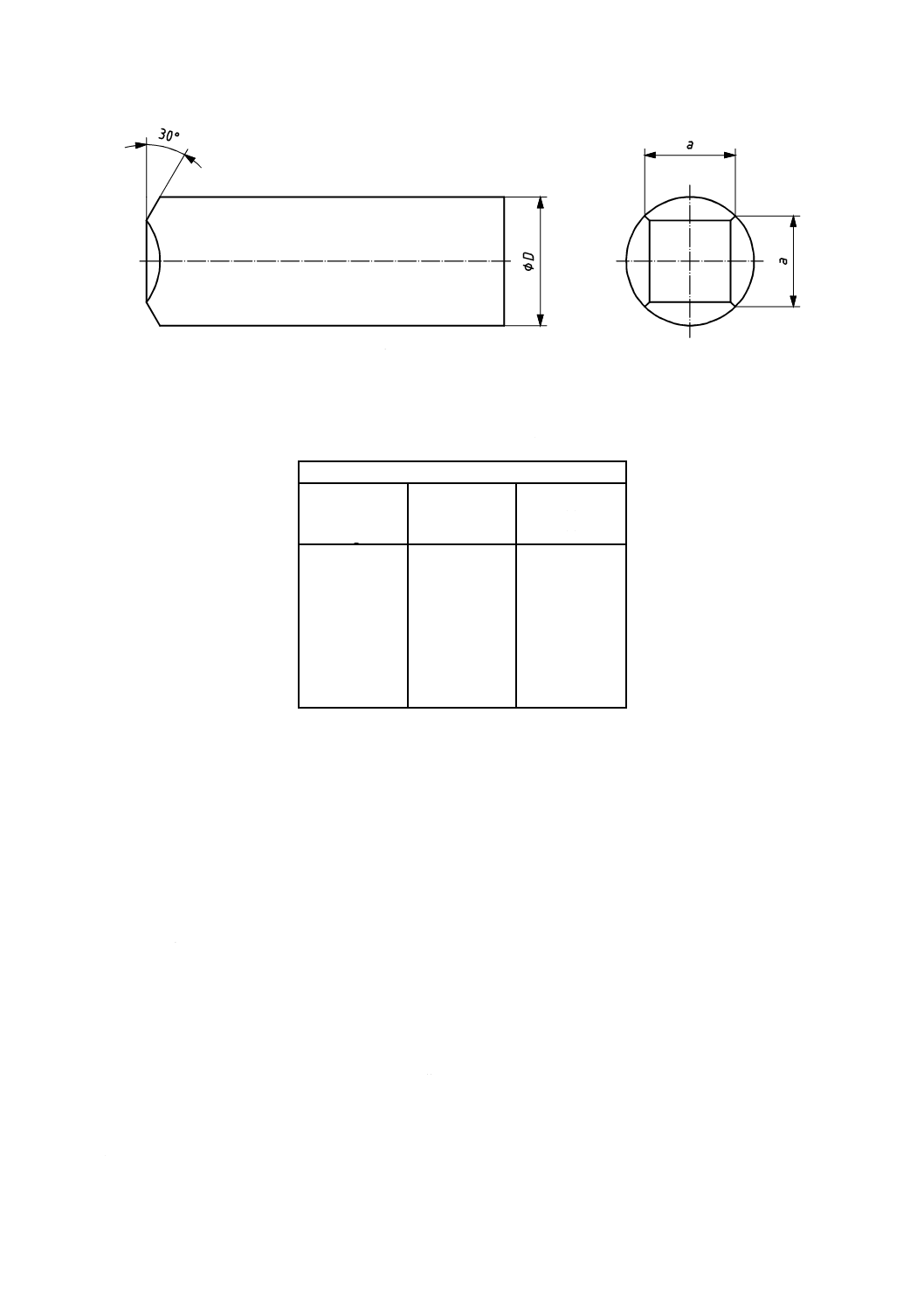

図1−チャック

注記2 三つ爪チャックは,単なる例である。チャックには,爪が2個,3個,4個,6個などのもの

がある。

(出典:JIS B 6150の3.1,3.2及び3.3を修正)

3.2.4

コレット(collet,chuck with multiple clamping)

工作物の内径又は外径のクランプのために複数の保持要素をもつチャック。

(出典:ISO 19719:2010の1.5)

8

B 6033:2018

3.2.5

手動パルス発生器,(electronic handwheel)

手で回している間だけパルスを発生し,数値制御(3.1.4)によって軸を移動させる手動操作器。パルス

ハンドルともいう。

3.2.6

といし覆い(abrasive product guard)

研削に必要な部分だけが露出するようにといしを覆い,といしが破損したときに破片がその内にとどま

るように設計製造されているガード。

3.2.7

加工領域エンクロージャ(work zone enclosure)

研削盤のガードで,いかなる飛散物(例えば,といしの破片,機械の部分,工作物,加工液)も加工領

域内にとどめるように,また,危険動作部分へのアクセスが防止されるように設計製造されたガード。

3.2.8

といし保持装置(tool holding device)

といしをといし軸に固定するための装置。

3.3

安全運転モード,MSO[Modes of safe operation (MSO)]

3.3.1

MSO 0

手動モード(manual mode)

プログラム運転を用いずに作業者が手動で軸送り又は機械操作を行うための安全運転モード。

注記 軸送り動作は,押しボタン,機械式のハンドル,手動パルス発生器又はジョイスティックを使

用して操作することができる。

3.3.2

MSO 1

自動モード(automatic mode)

手動又は自動で工作物又は工具を搬入・搬出する装置を備えた機械を,プログラム又は作業者が停止さ

せるまで続くプログラムされた連続的に自動的な運転を行うモード。

3.3.3

MSO 2

セッティングモード(setting mode)

加工工程の前に,作業者が行う調整のための安全運転モード。

注記 例えば,工作物に測定子又はといしを当てて,工作物又はといしの位置を確認することは,こ

の安全運転モードにおける作業である。調整には機械の段取り作業を含む。

3.3.4

MSO 3

制限付き運転条件における手動介入のための特別モード(optional special mode for manual intervention under

restricted operating conditions mode)

作業者が開始する制限付の自動運転及び加工プロセスに手動介入を可能とする安全運転モード。

例 加工領域にアクセスするためにガードを開いた状態で,例えば,プログラム又はオペレータによ

って,プログラムされた動作を自動的に続けることができる。

9

B 6033:2018

3.3.5

MSO保守(MSO service)

保守又は保全のための安全運転モード

注記 MSO保守においては,工作物の機械加工は行わない。

例 レーザ測長器による軸位置補正,ボールバー試験,主軸振れ解析。

3.4

この規格に規定する研削盤の種類及びグループ

3.4.1

一般

研削盤は,関連する危険源によって異なるグループに分類し,かつ,研削方法によっても分類する。研

削盤の種類の例は,表1による。

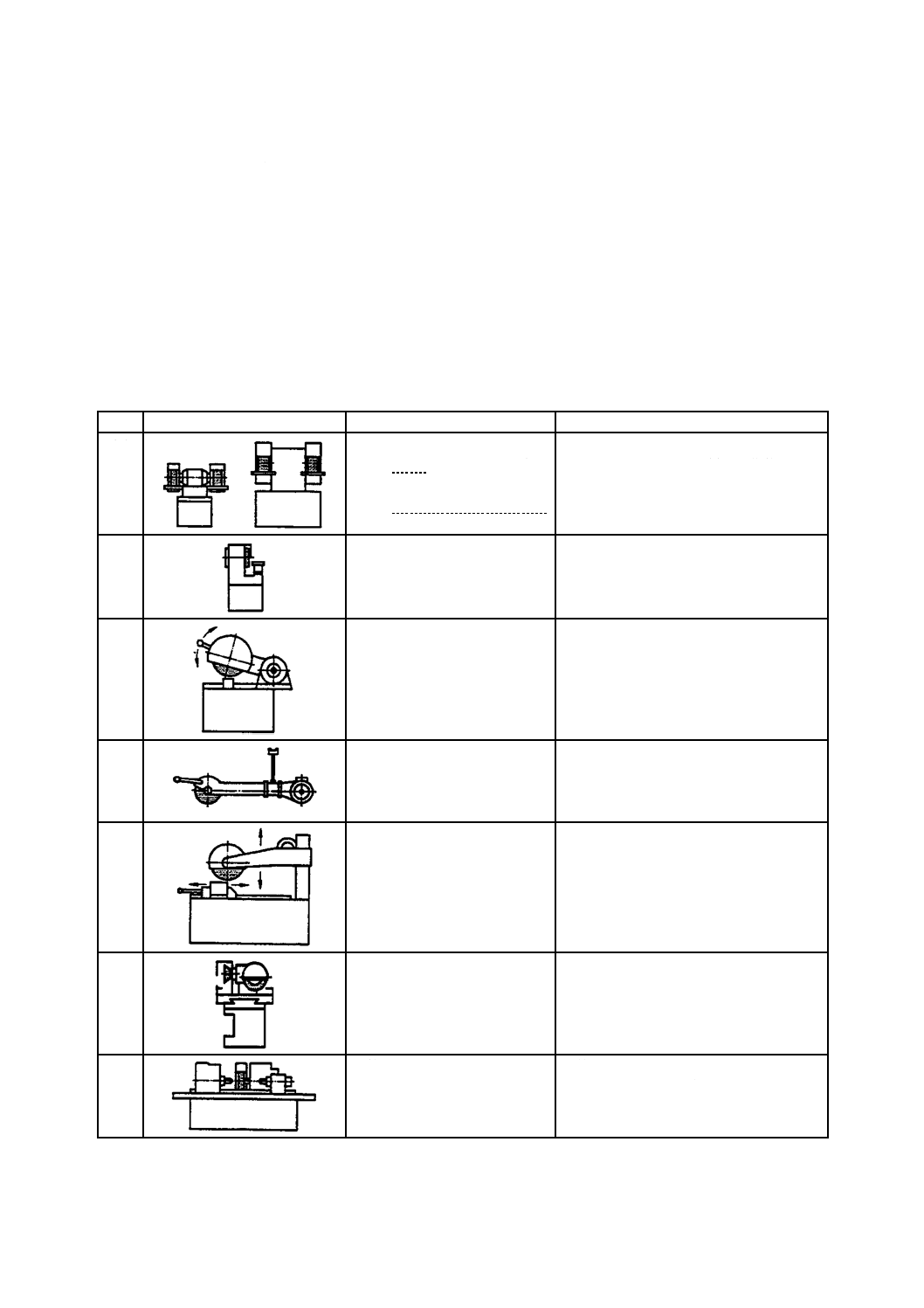

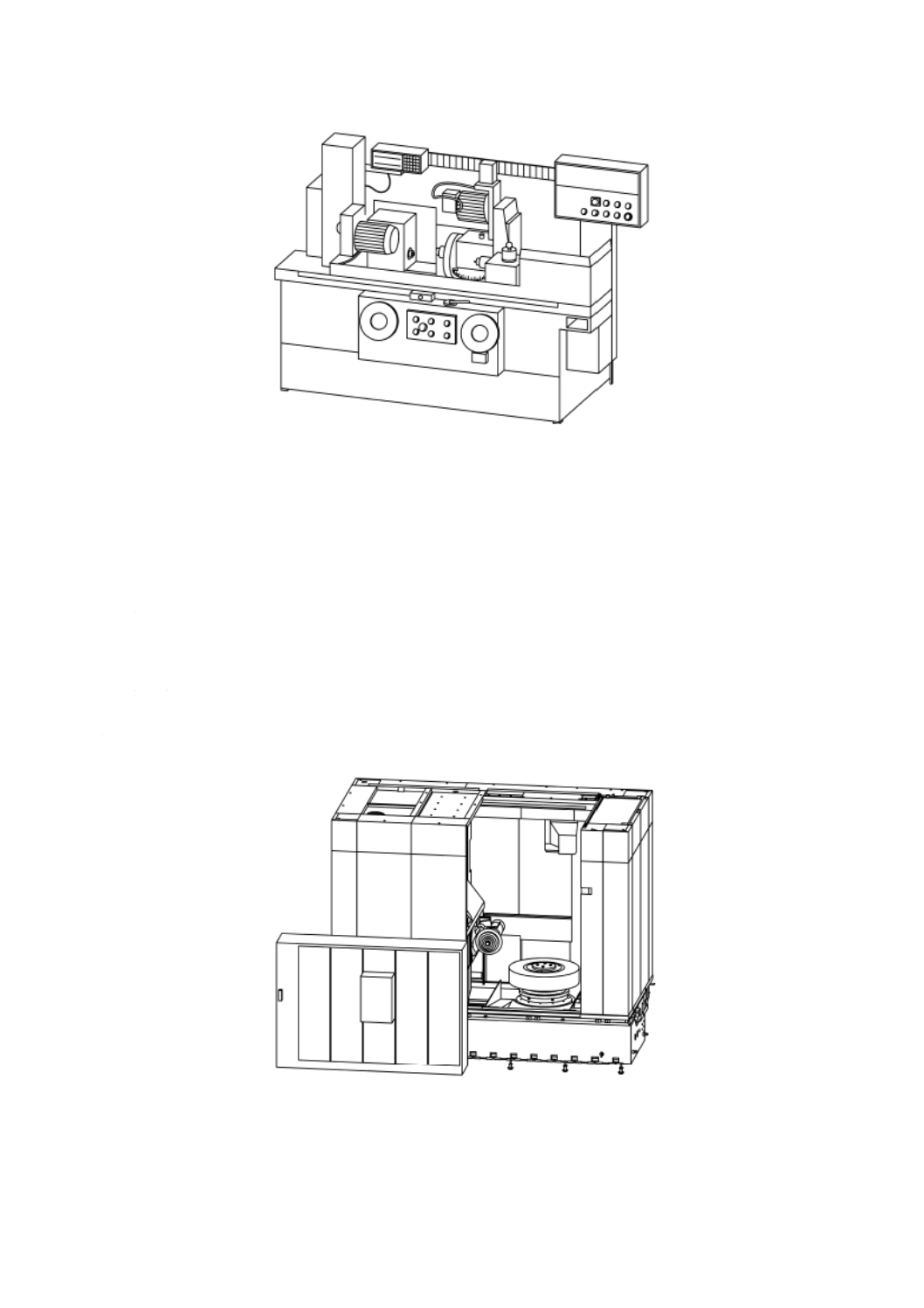

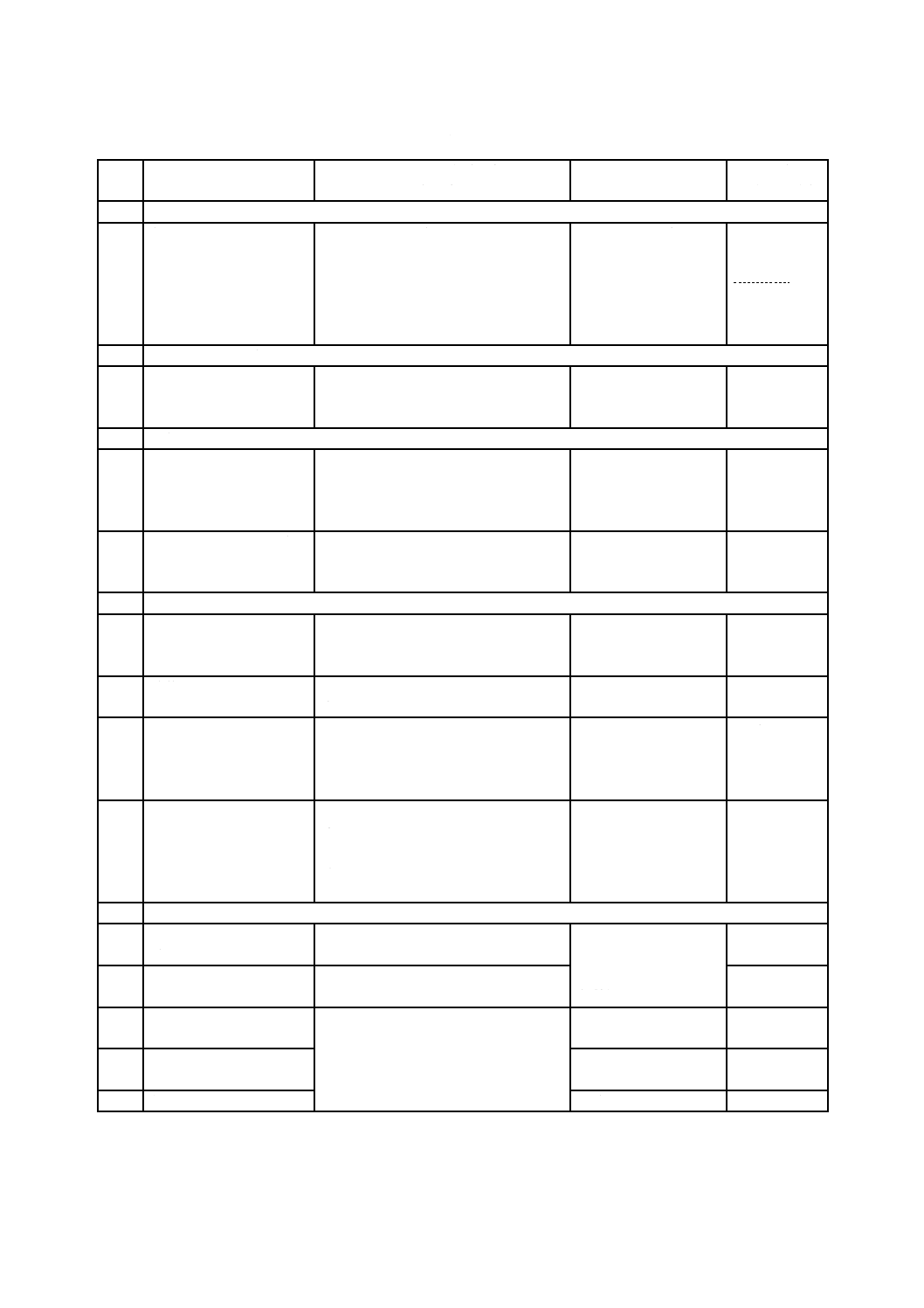

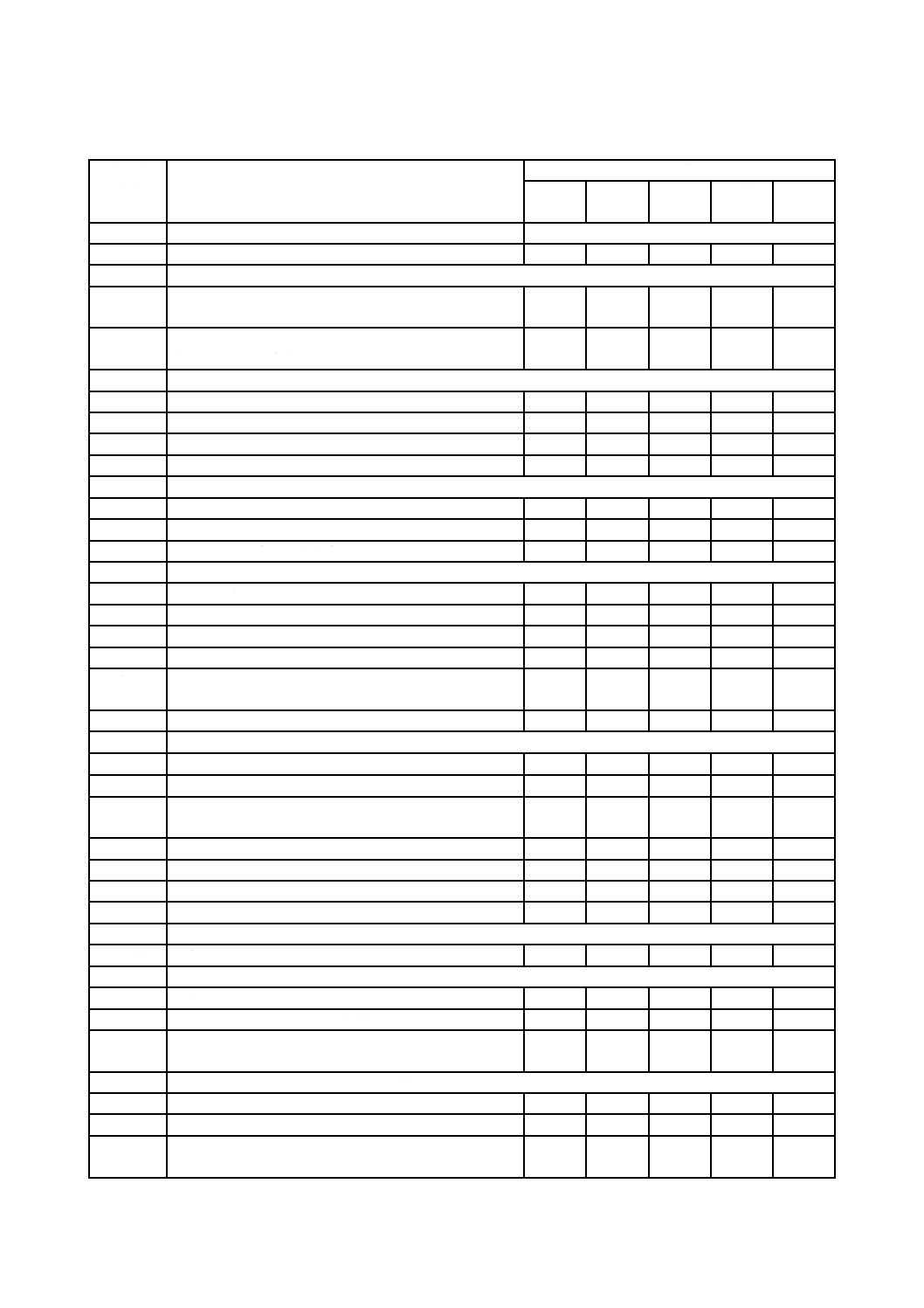

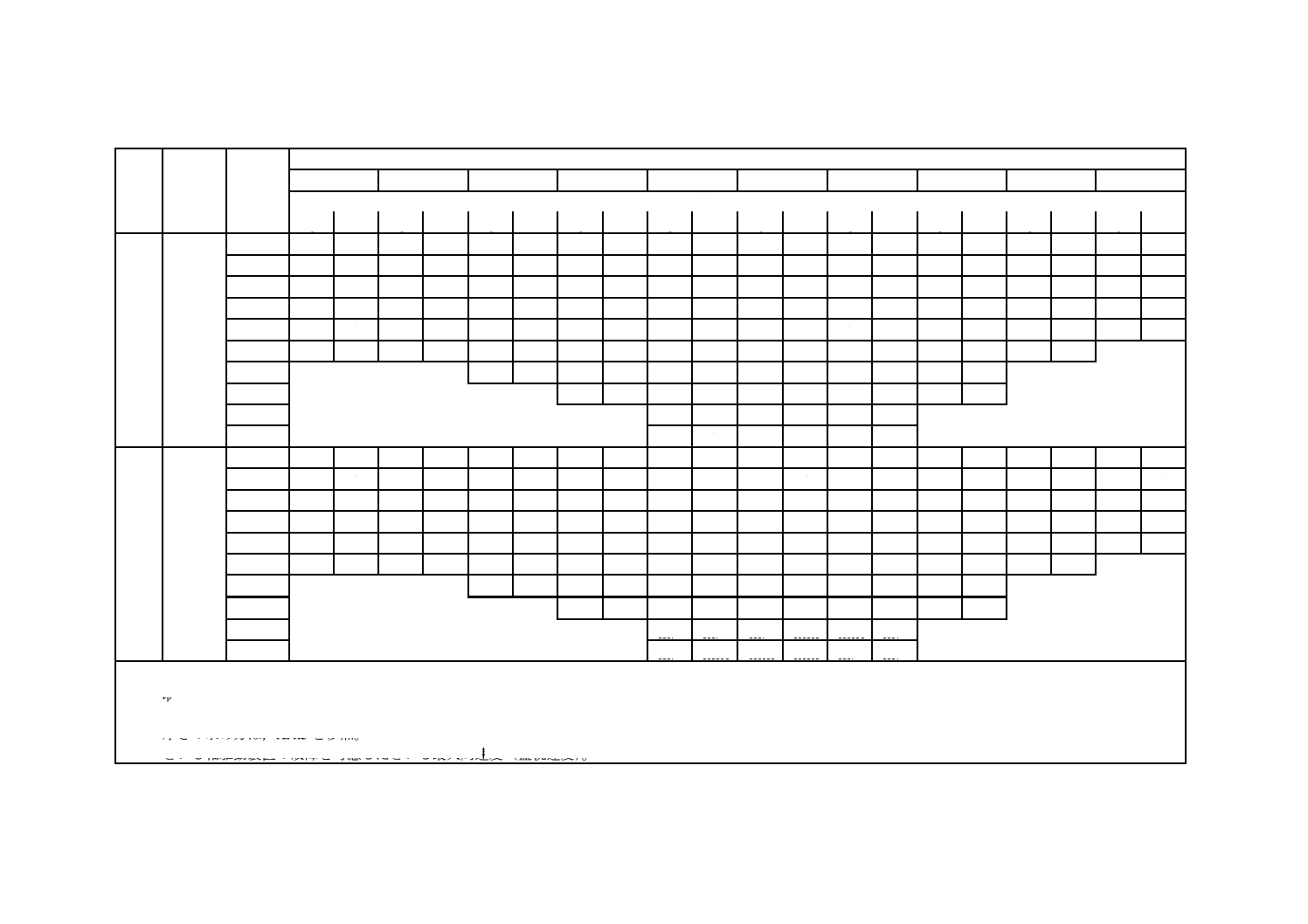

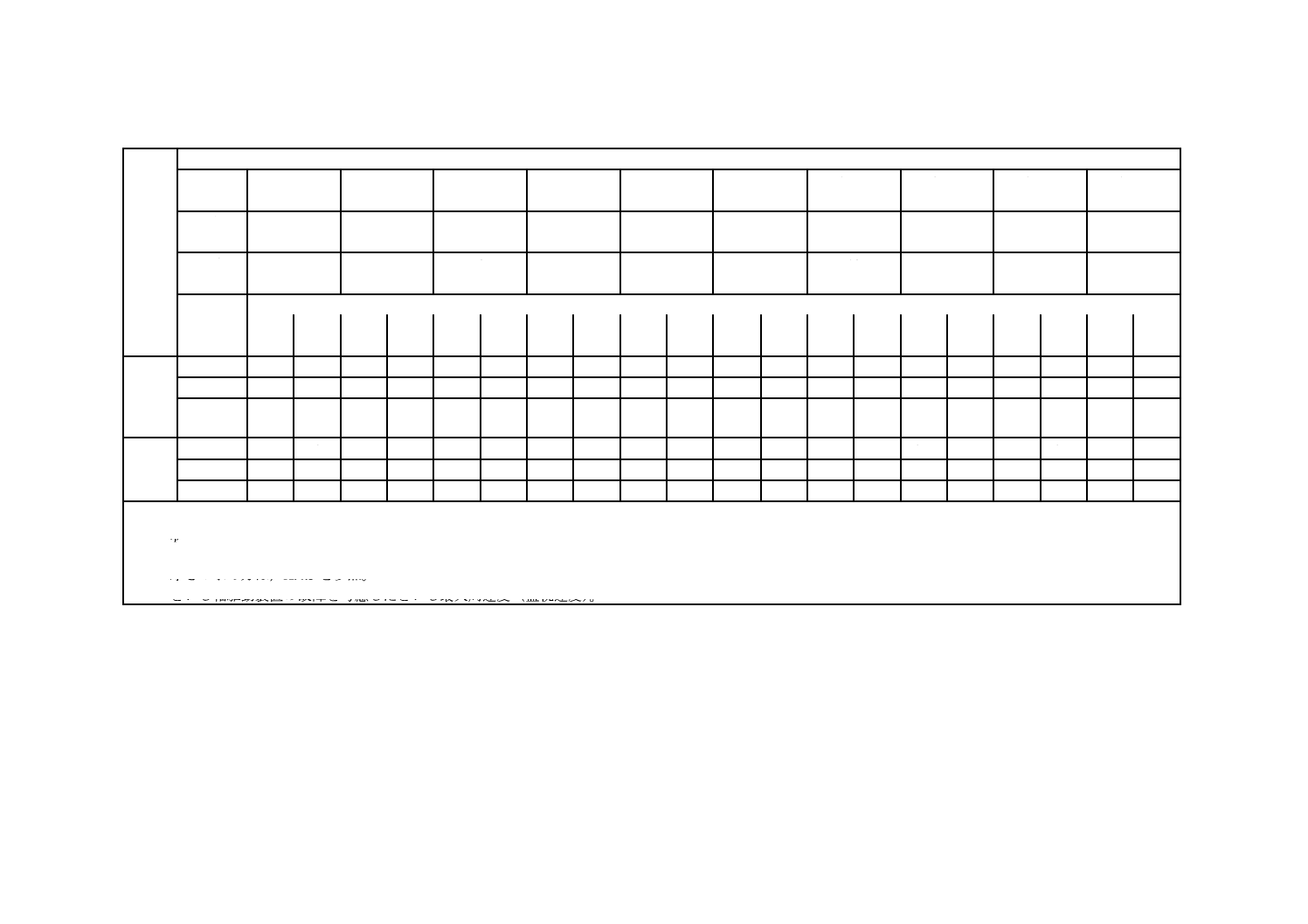

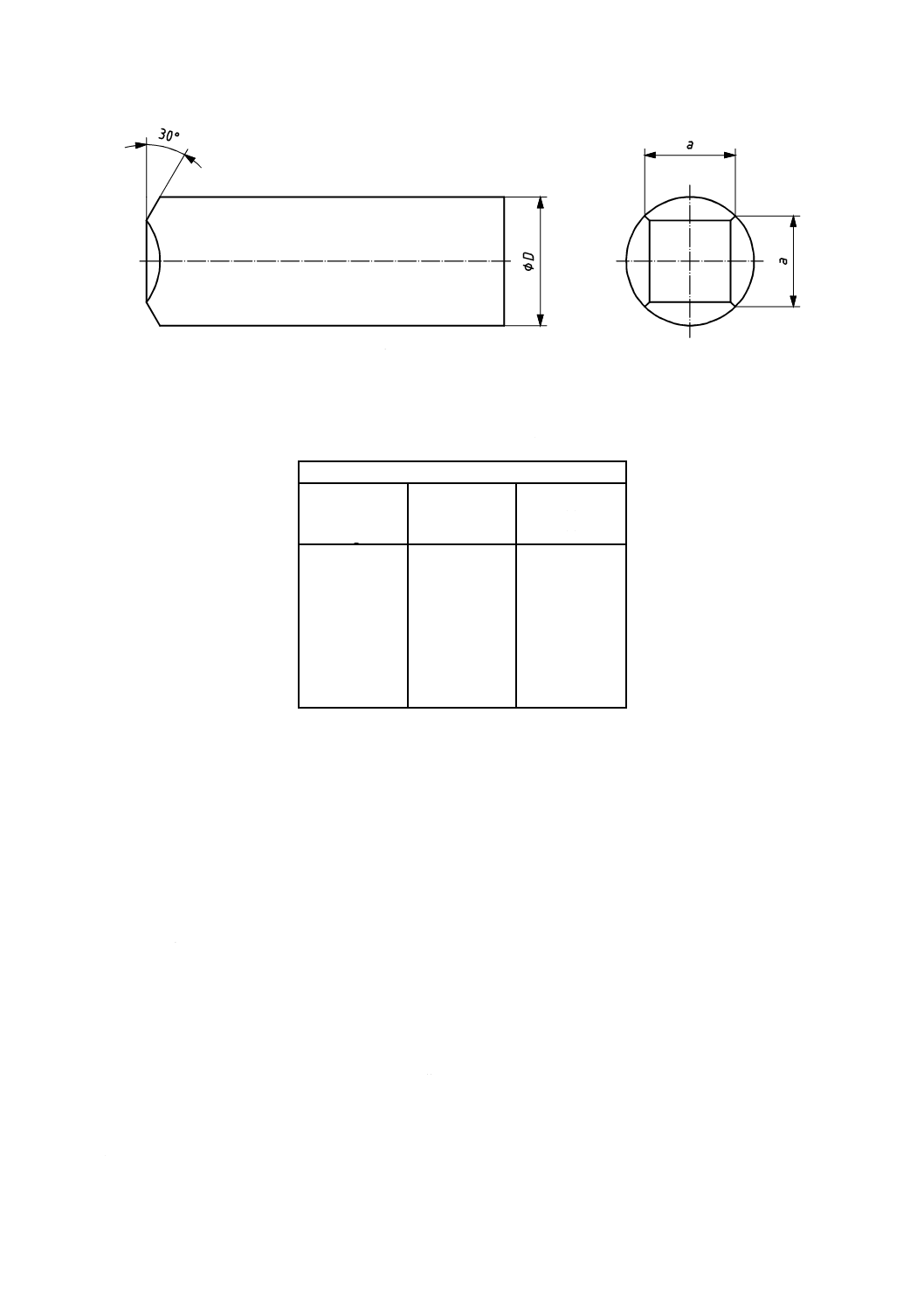

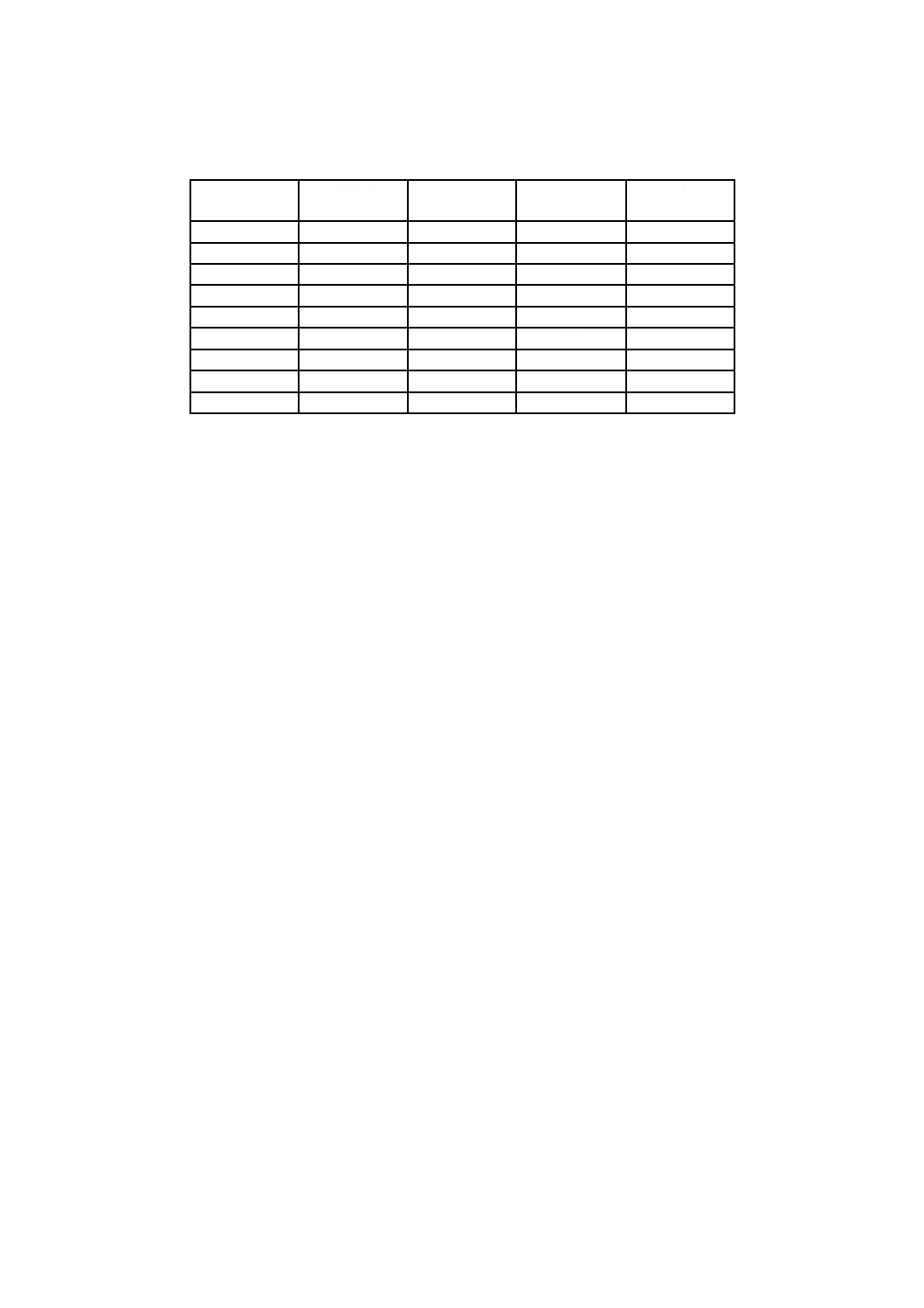

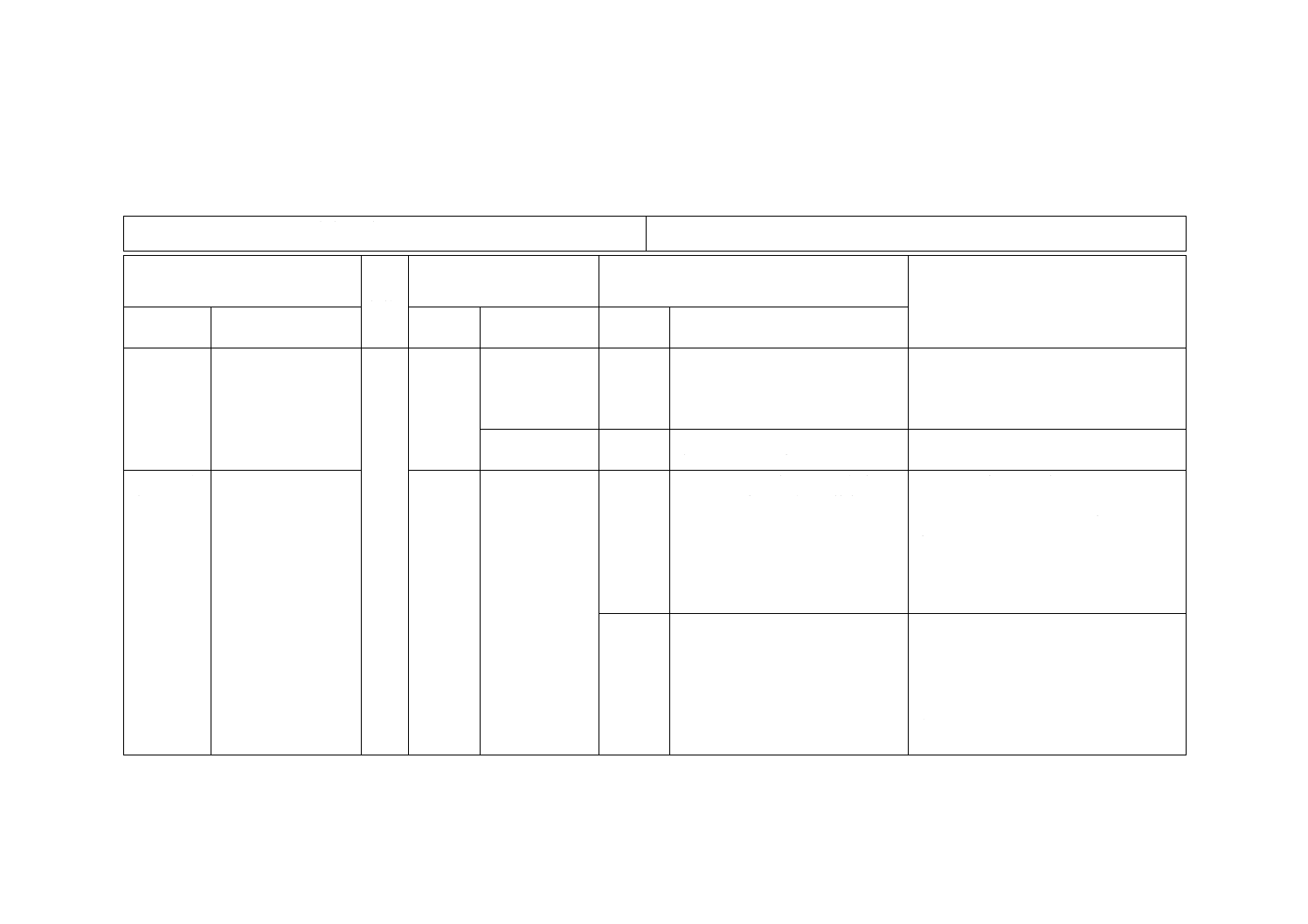

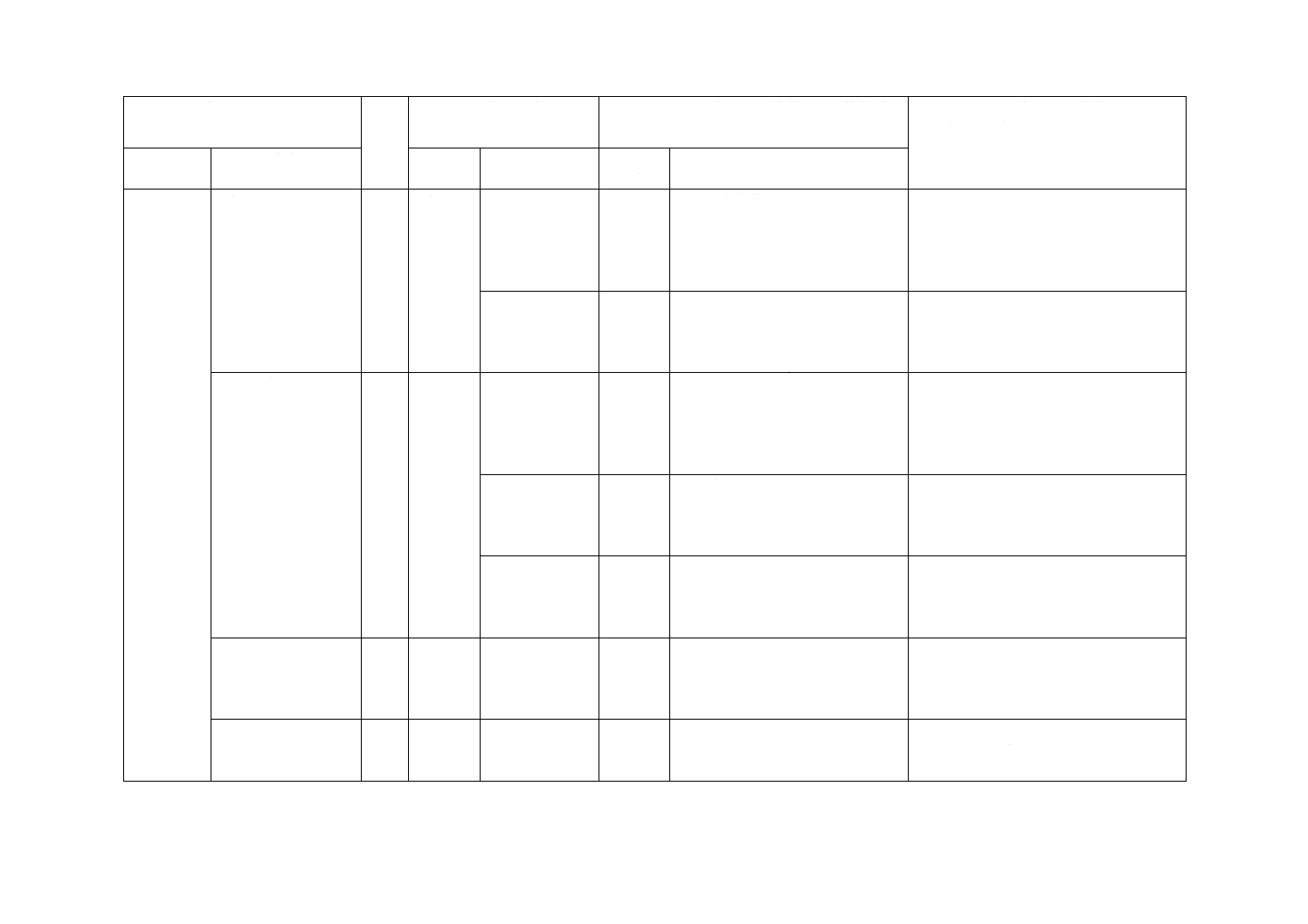

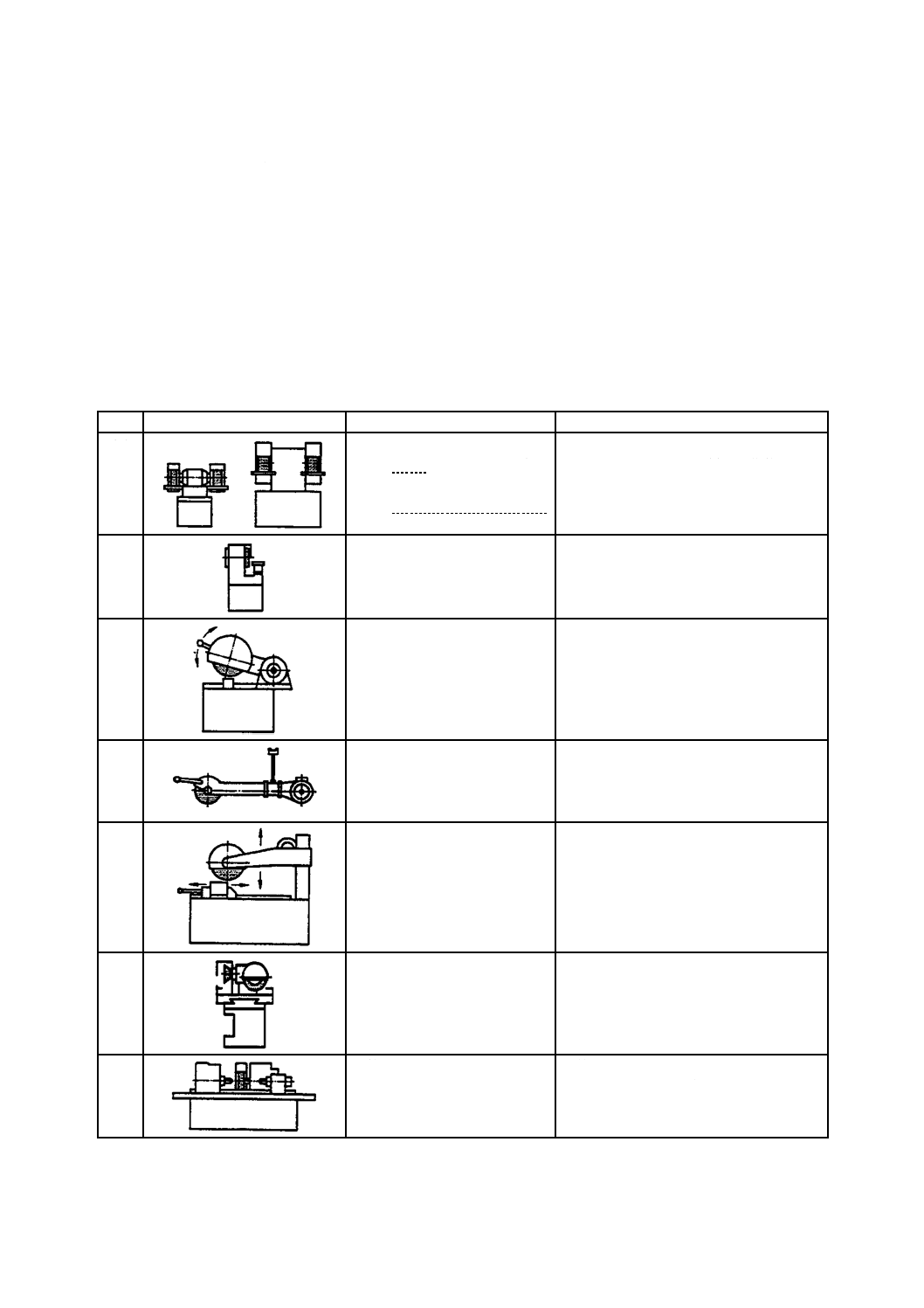

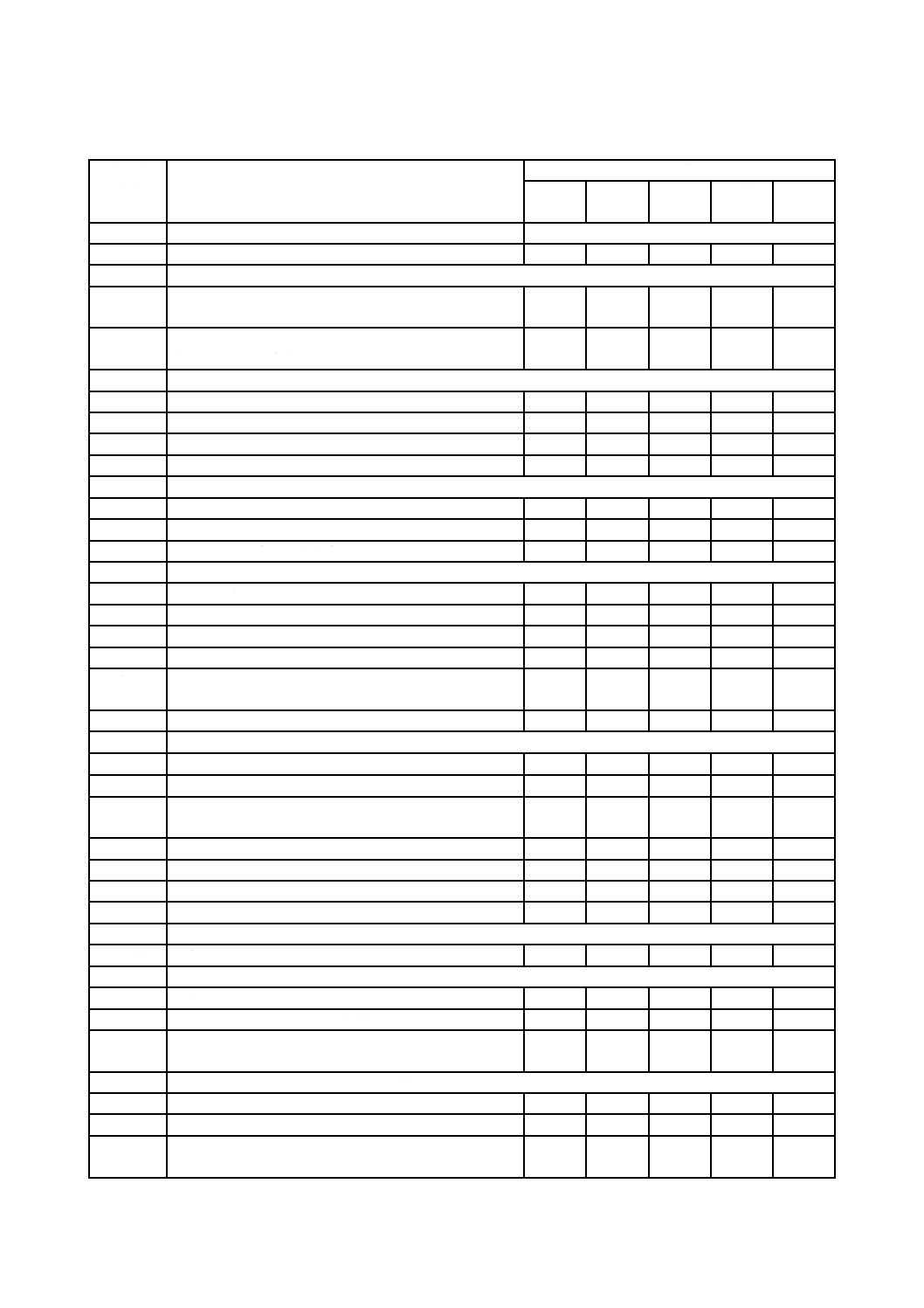

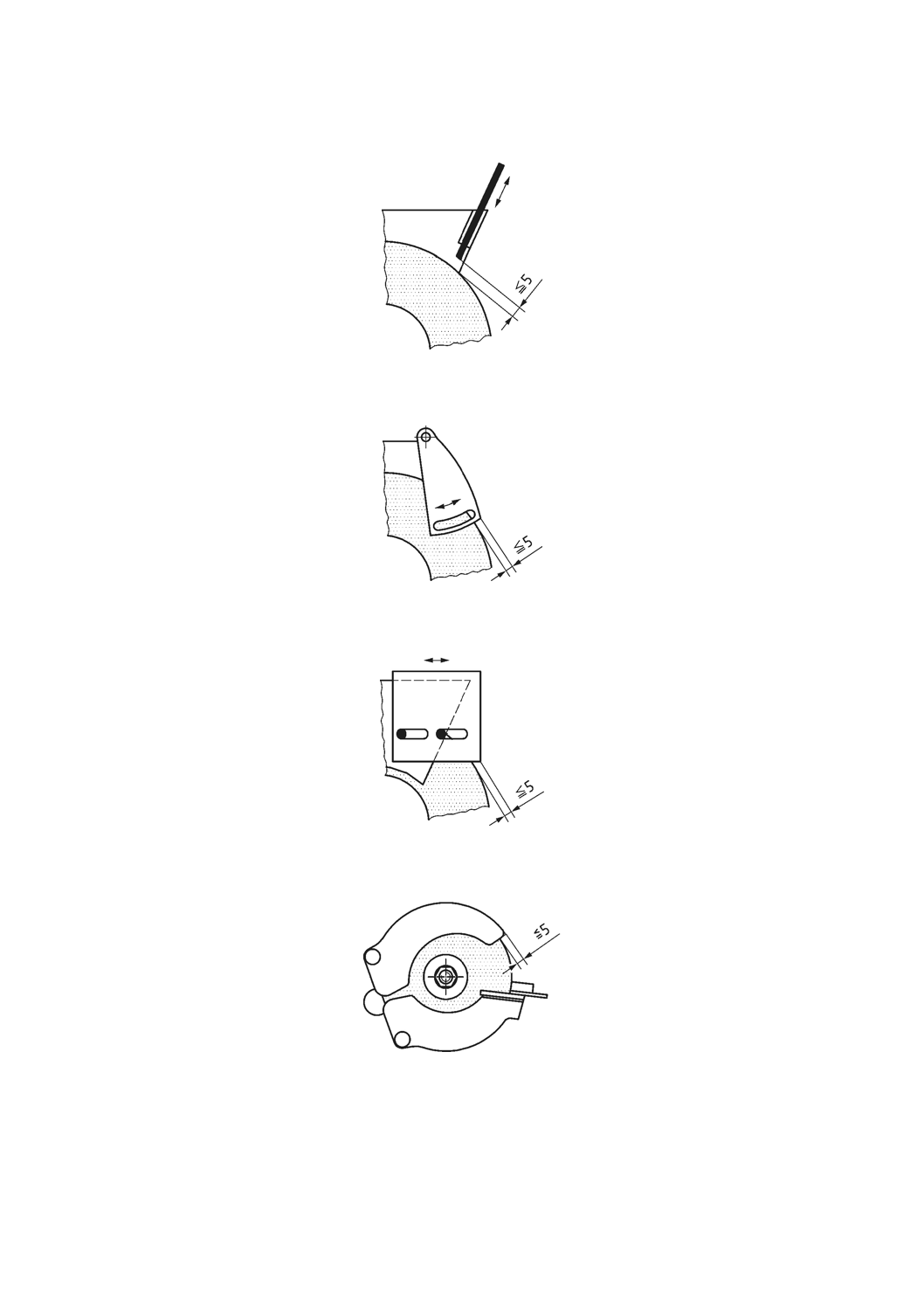

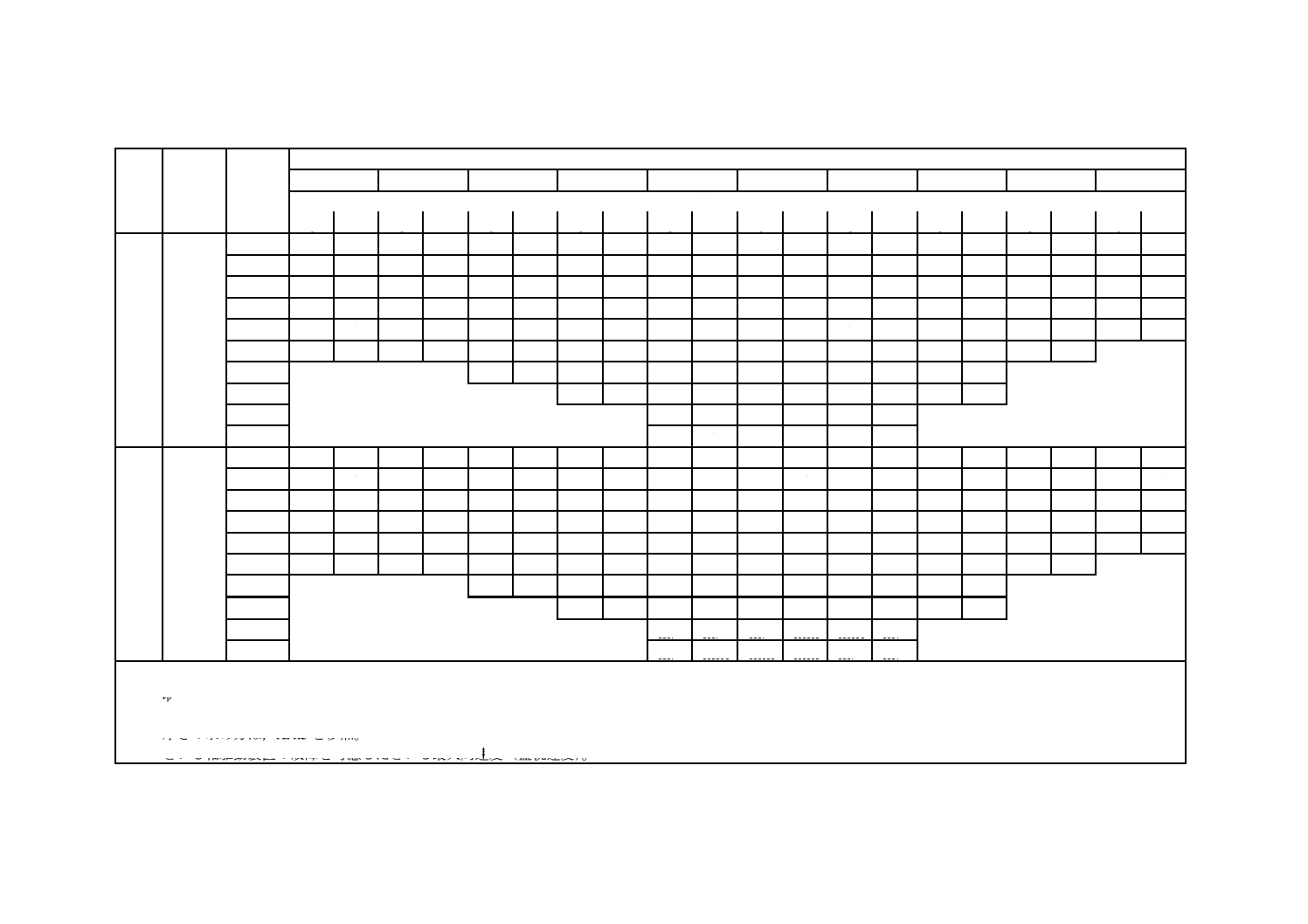

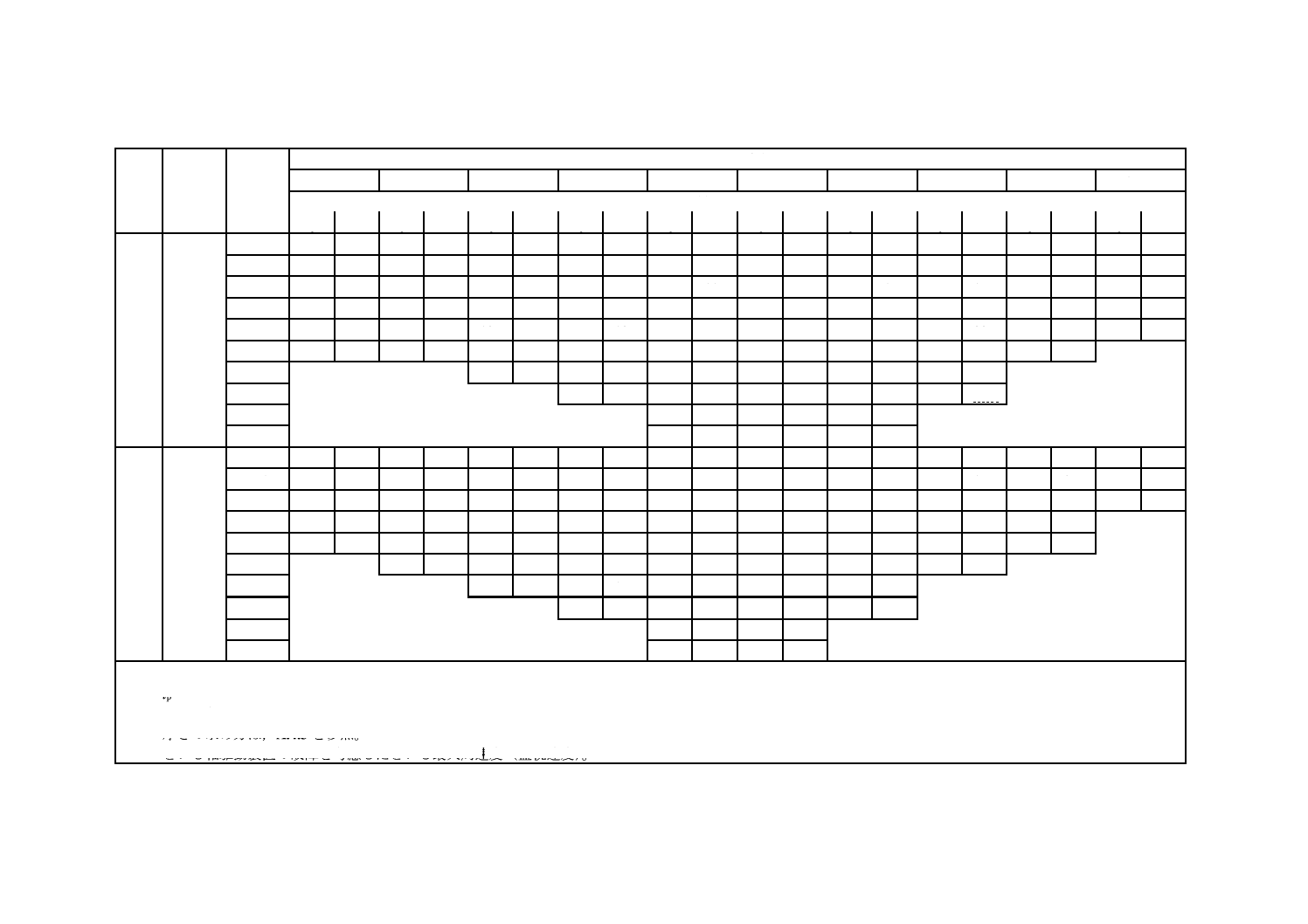

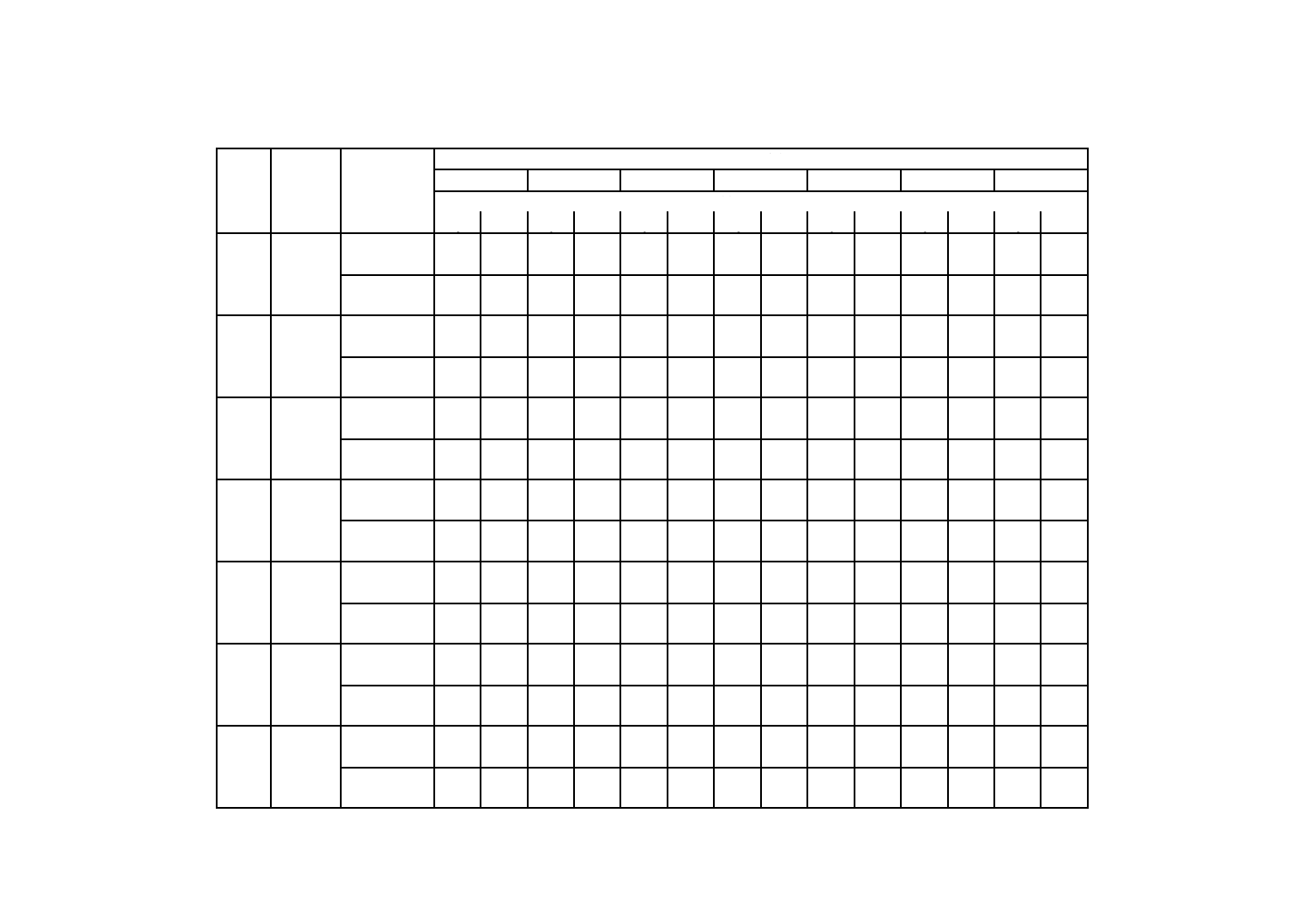

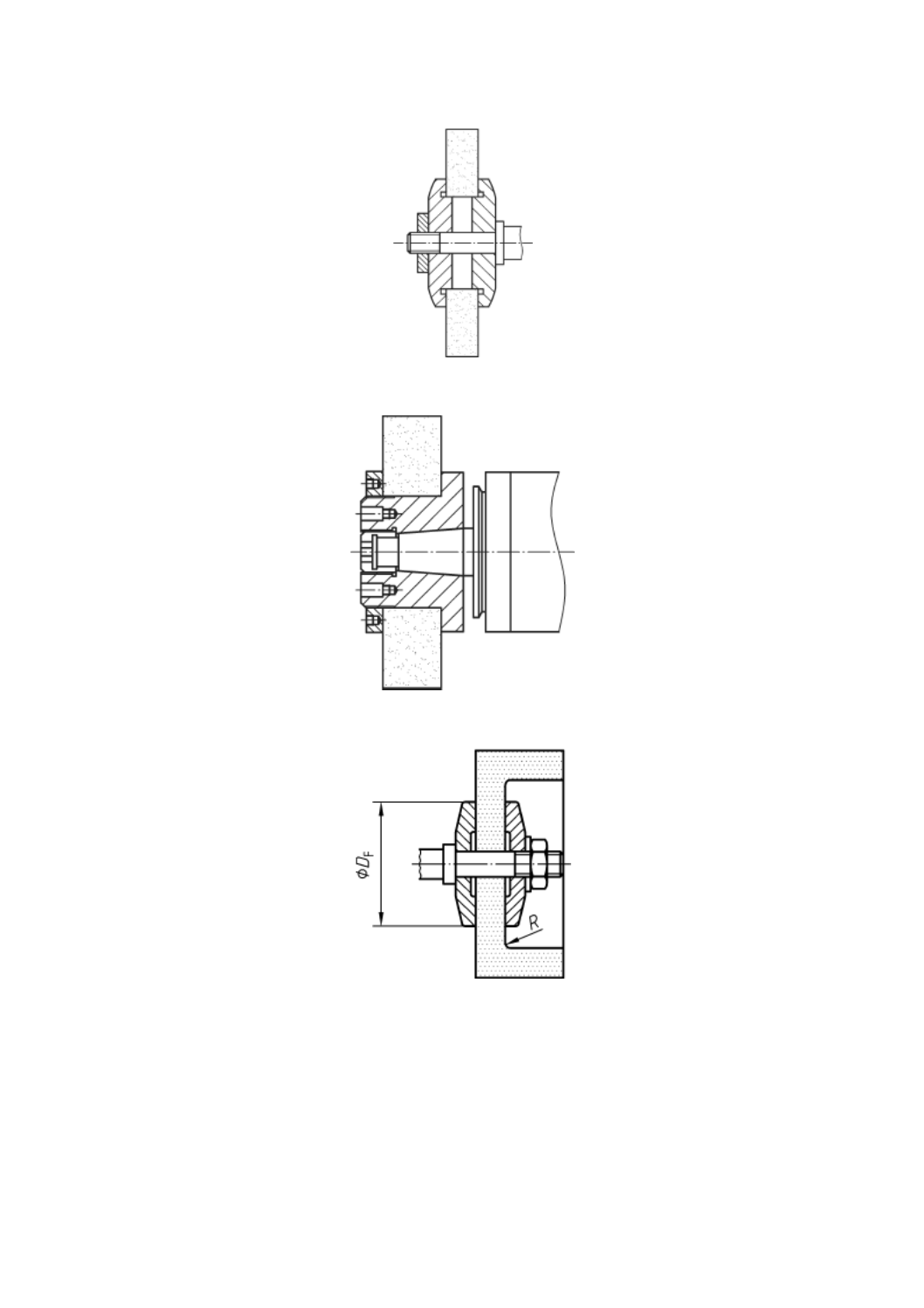

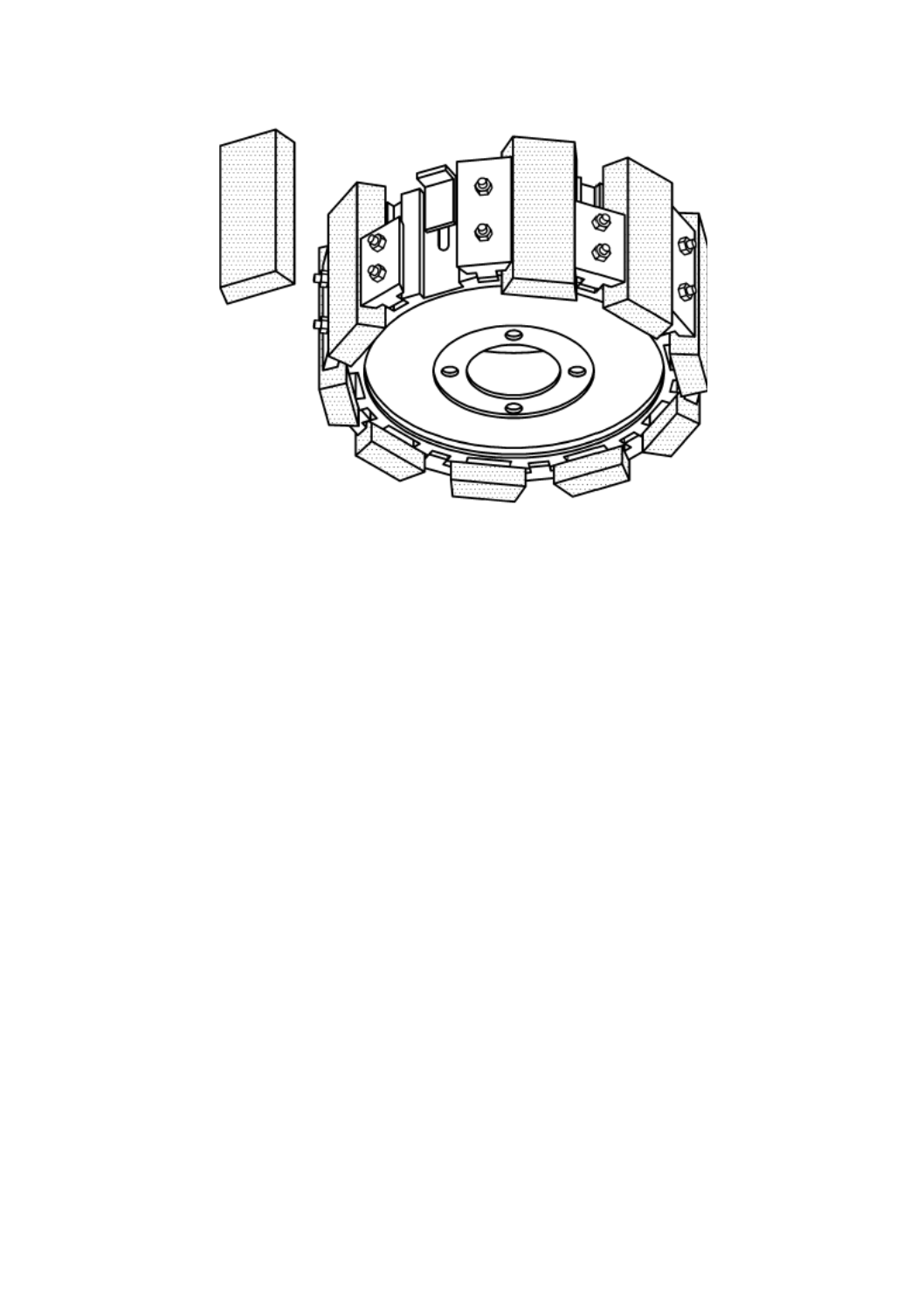

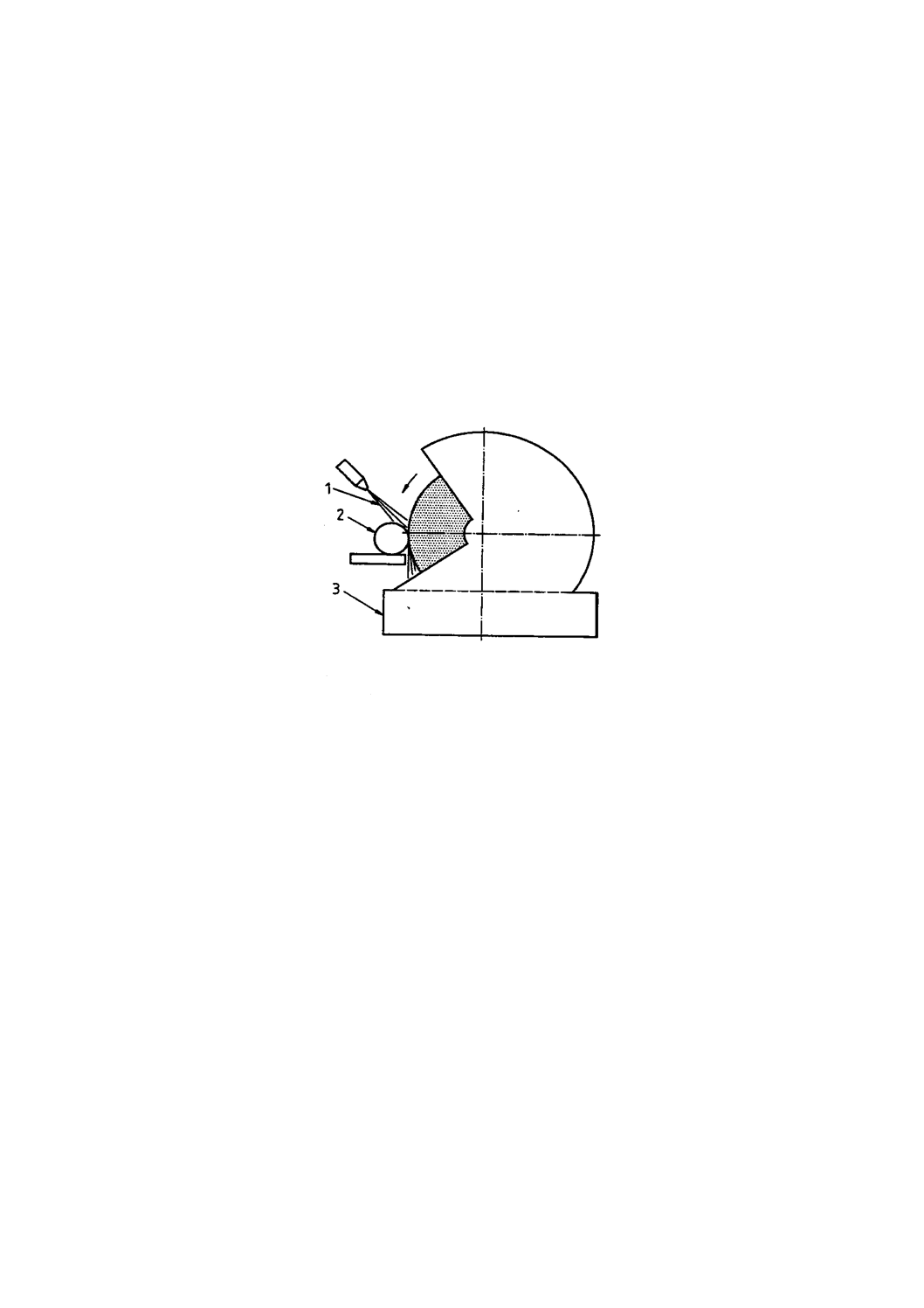

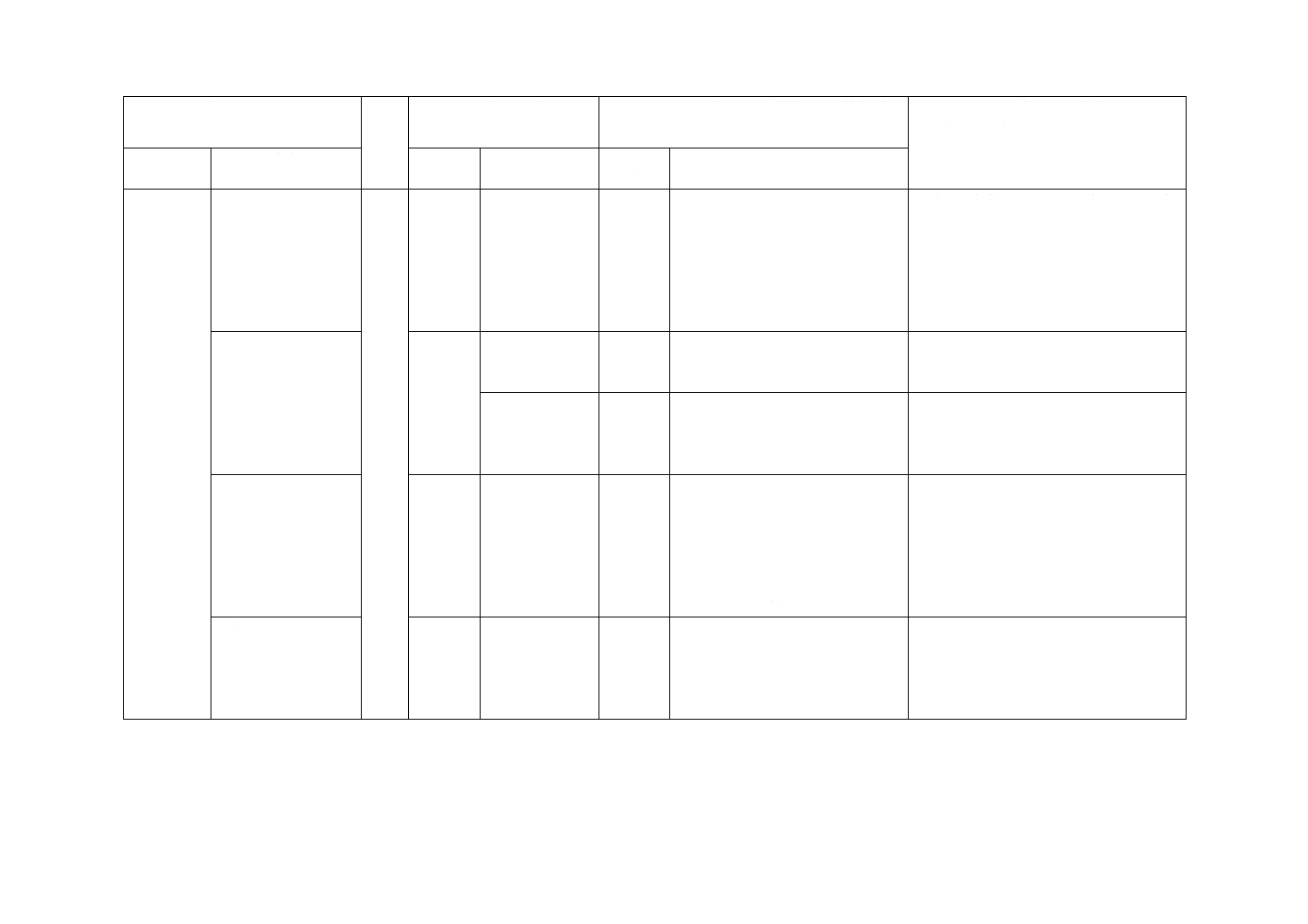

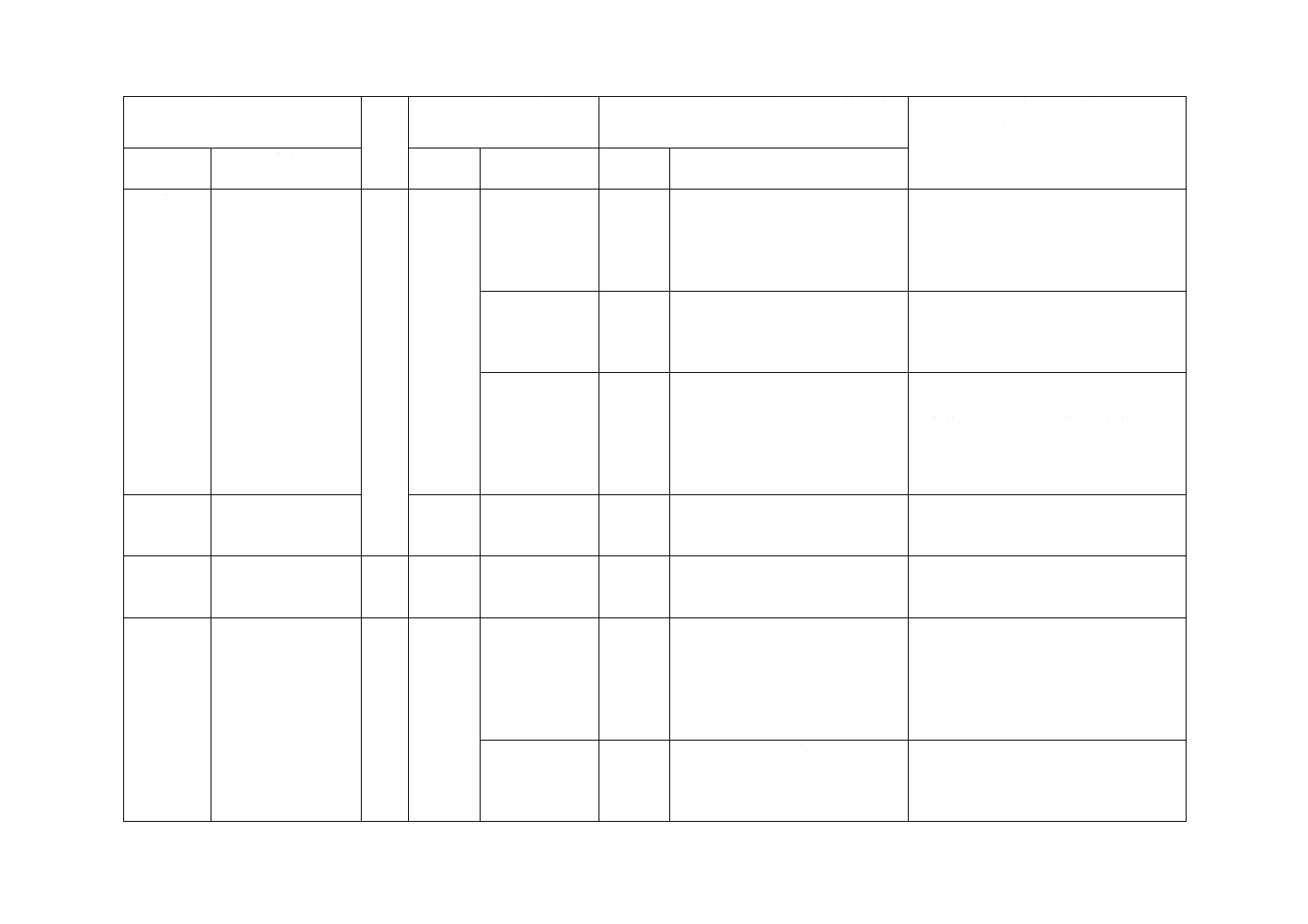

表1−研削盤の種類

No.

研削盤の種類(図)

名称

研削方法

1.1

台付きグラインダ

注記 JIS C 9029-2-4に対応す

る卓上グラインダには,

この規格は適用しない。

外周面による研削

といしの外周面での研削。工作物は手で

案内する。

1.2

台付きグラインダ

側面による研削

といしの側面での研削。工作物は手で案

内する。

1.3

切断機

切断

工作物を切断するための研削。工作物は

固定され,切断といしは機械的に案内し

手動で送る。

1.4

つり下げ式研削盤

外周面による研削,切断

といしの外周面での高圧研削。工作物は

確実に取り付ける又は自重で安定させ

る。研削盤をつり下げ,手動で送る。

1.5

切断機

切断

工作物に溝入れ又は切断するための研

削。工作物は機械的に案内し手動で送る。

切断といしは機械的に送る。

1.6

工具研削盤

外周面及び側面による研削

工具のすくい面及び切れ刃の生成及び再

生のための研削。工作物及びといしは機

械的に送る。

1.7

円筒研削盤

円筒研削−外周面による研削

回転する工作物の円筒面の研削。工作物

及びといしは機械的に送る。

10

B 6033:2018

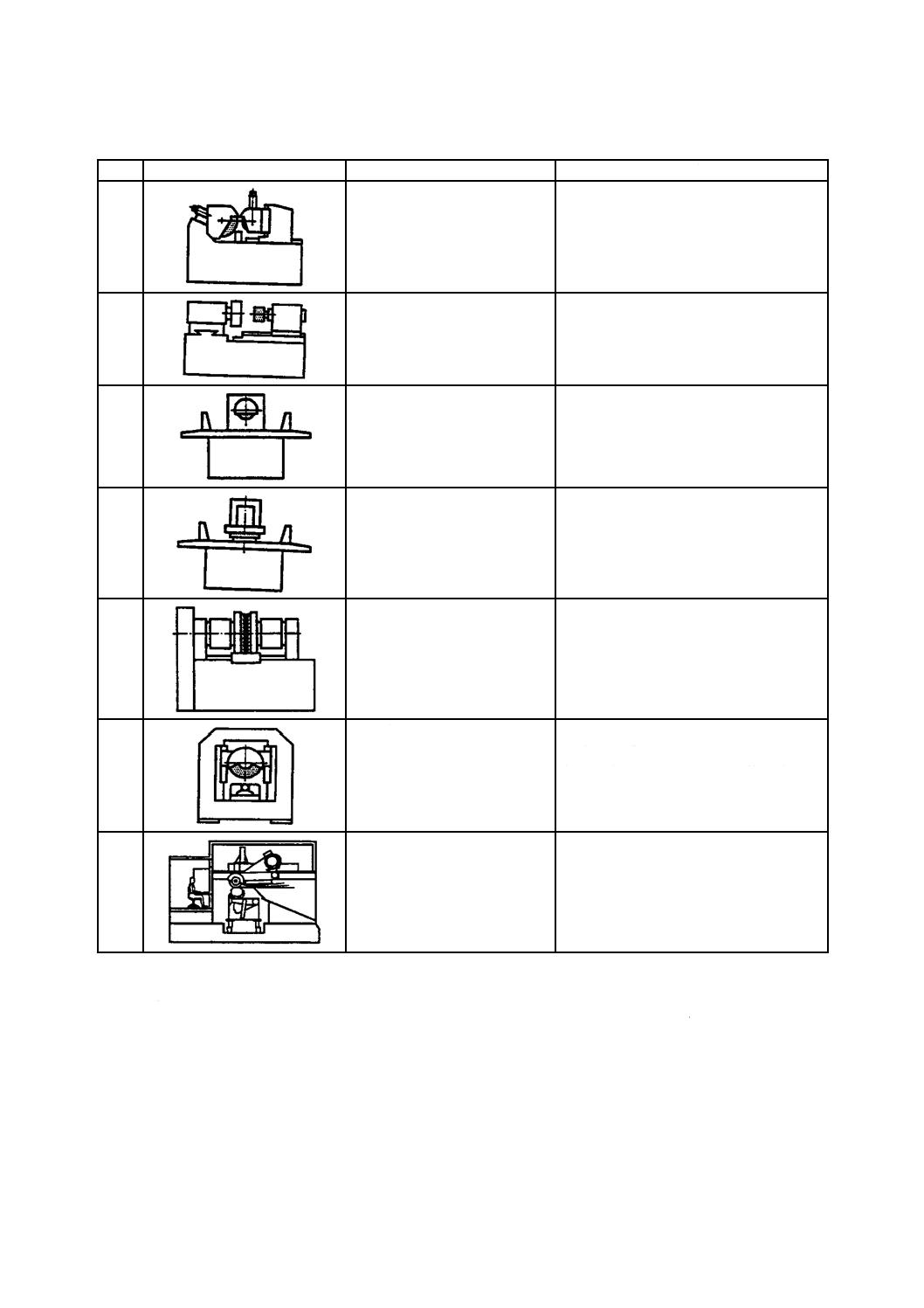

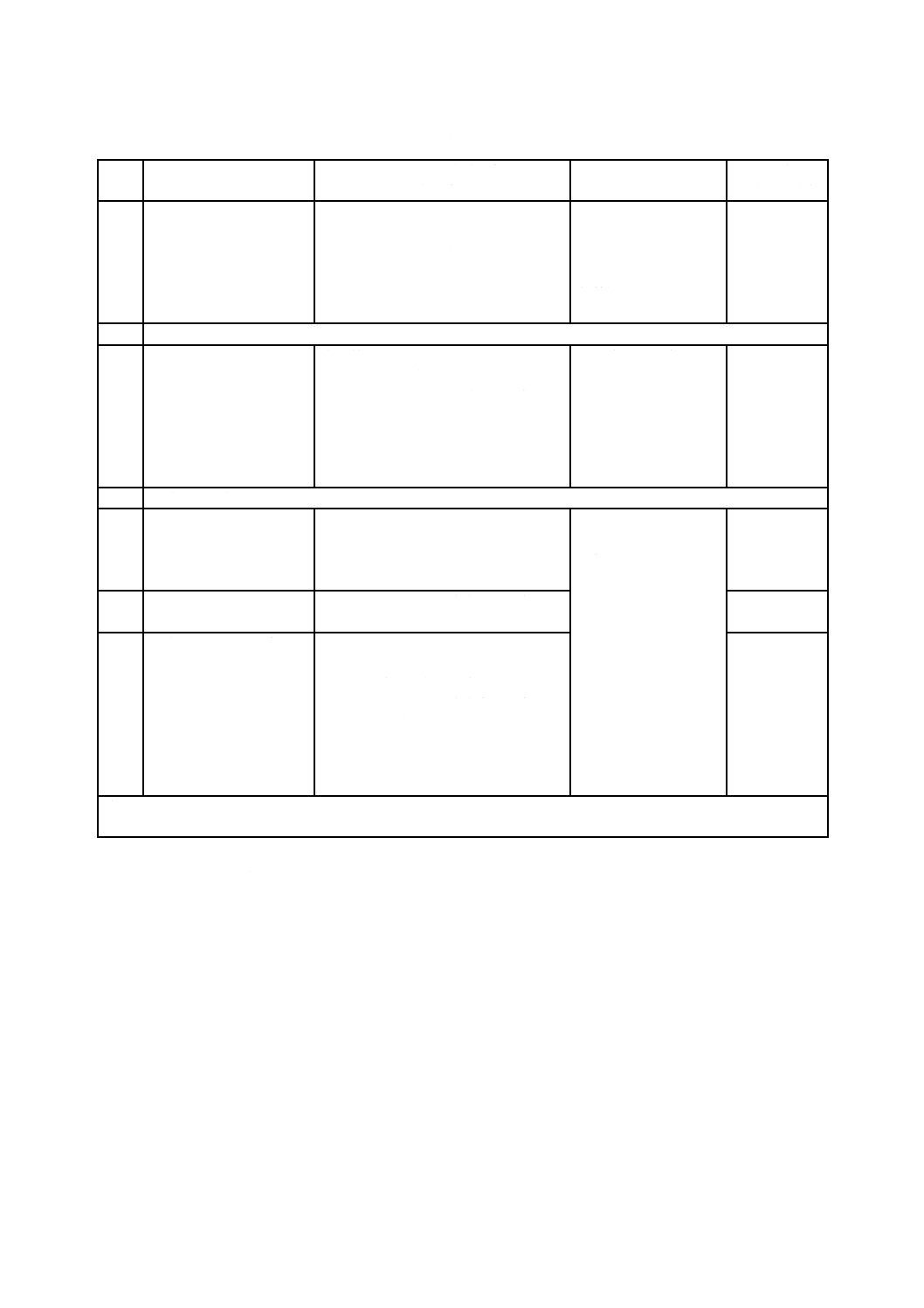

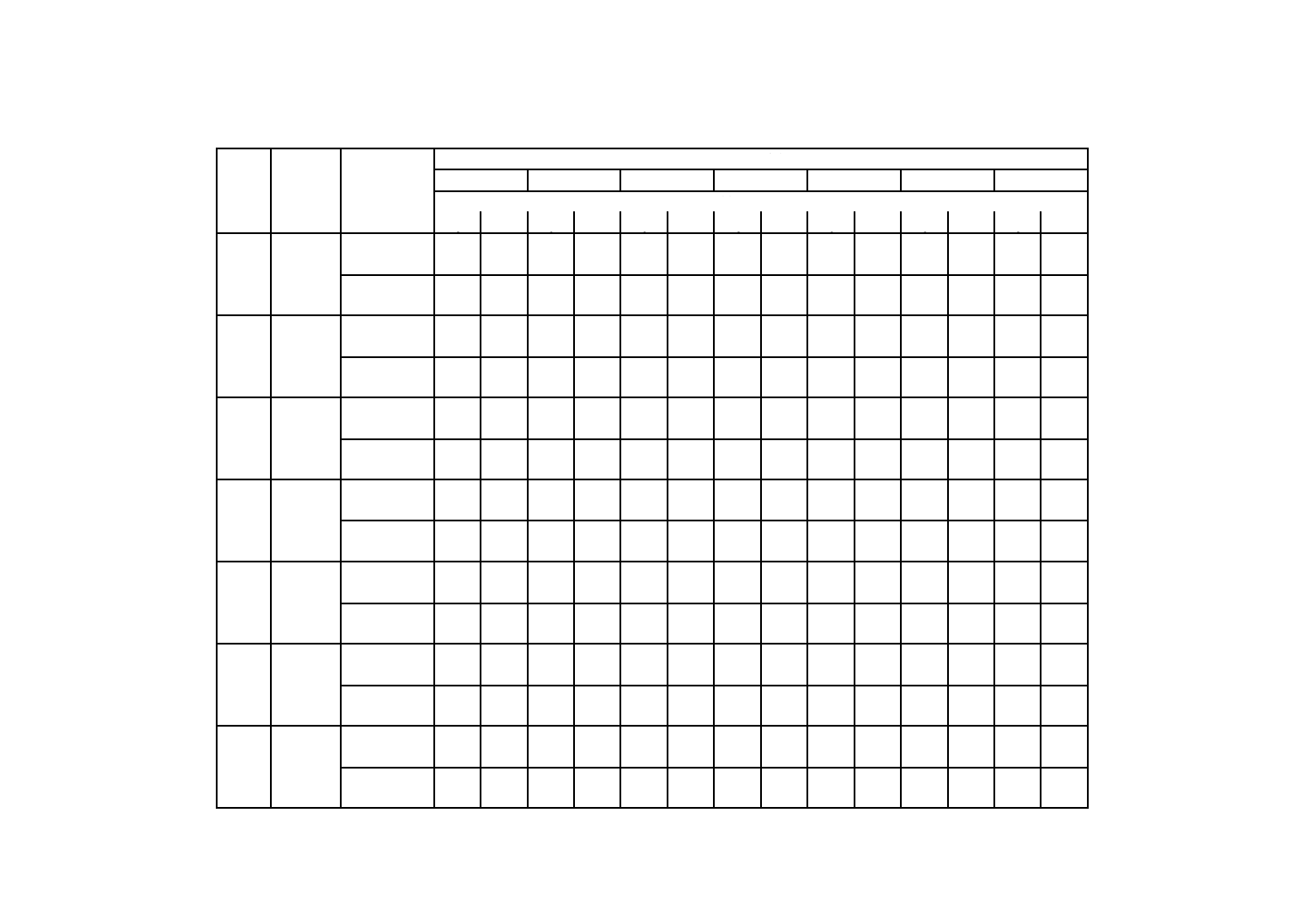

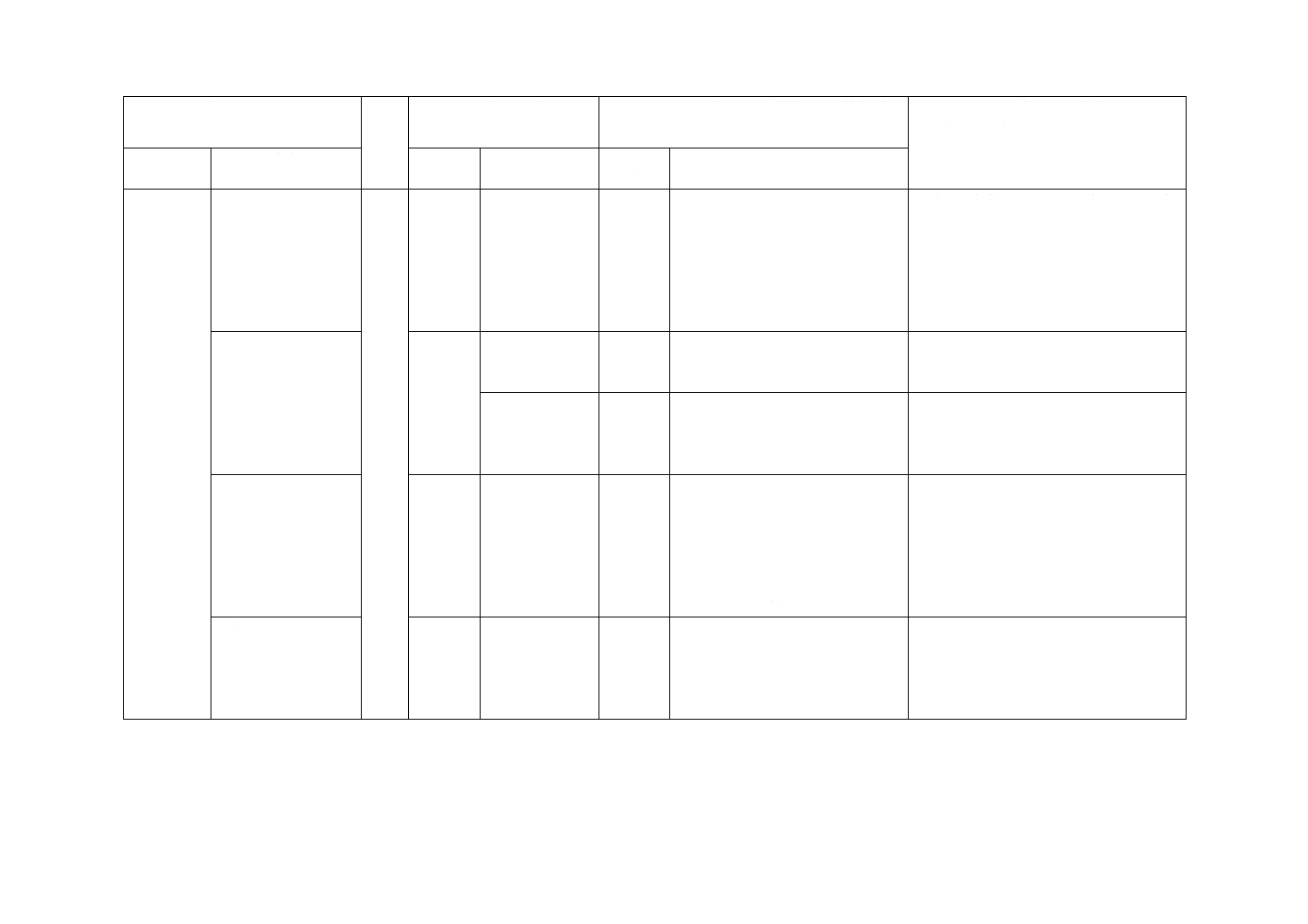

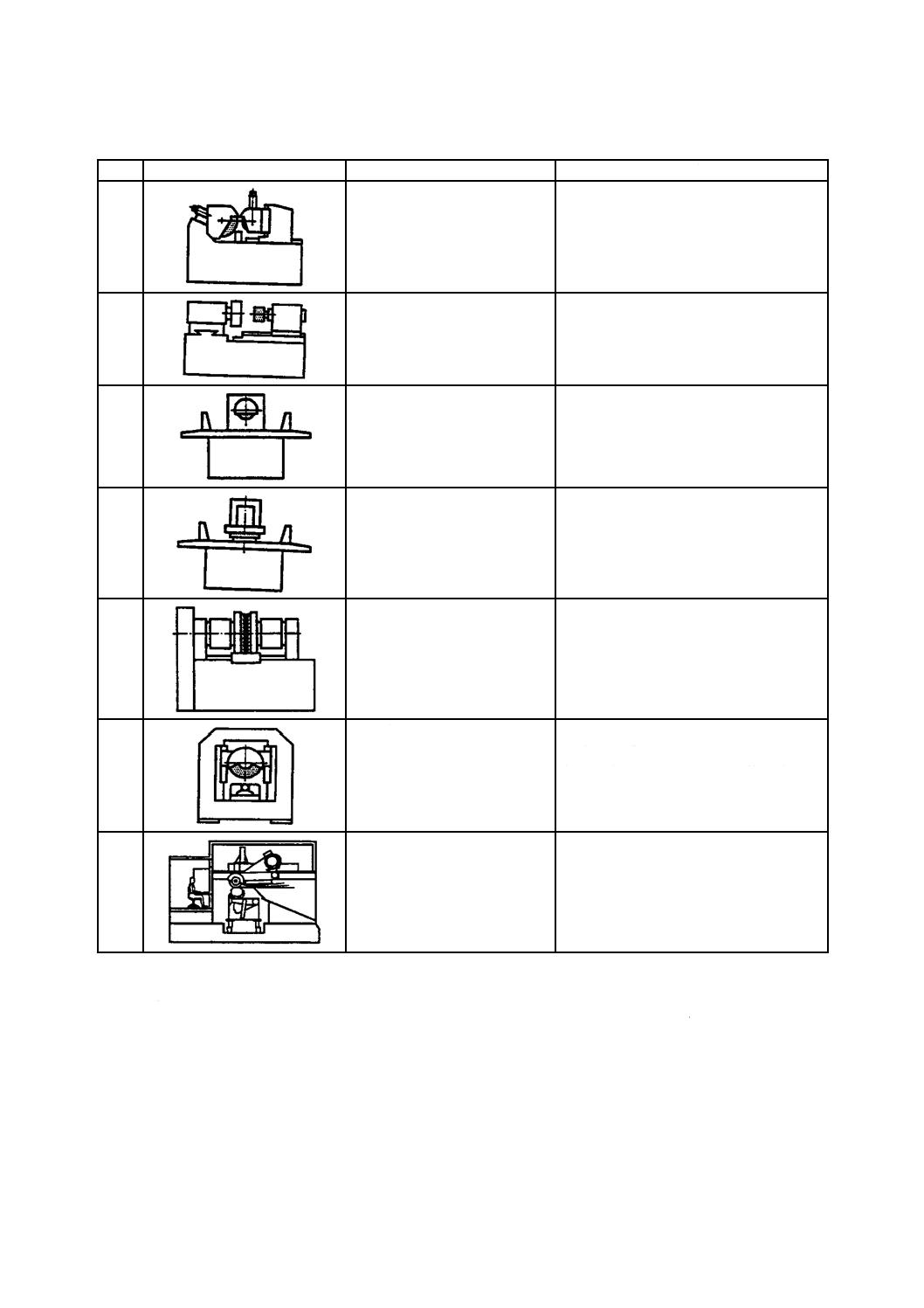

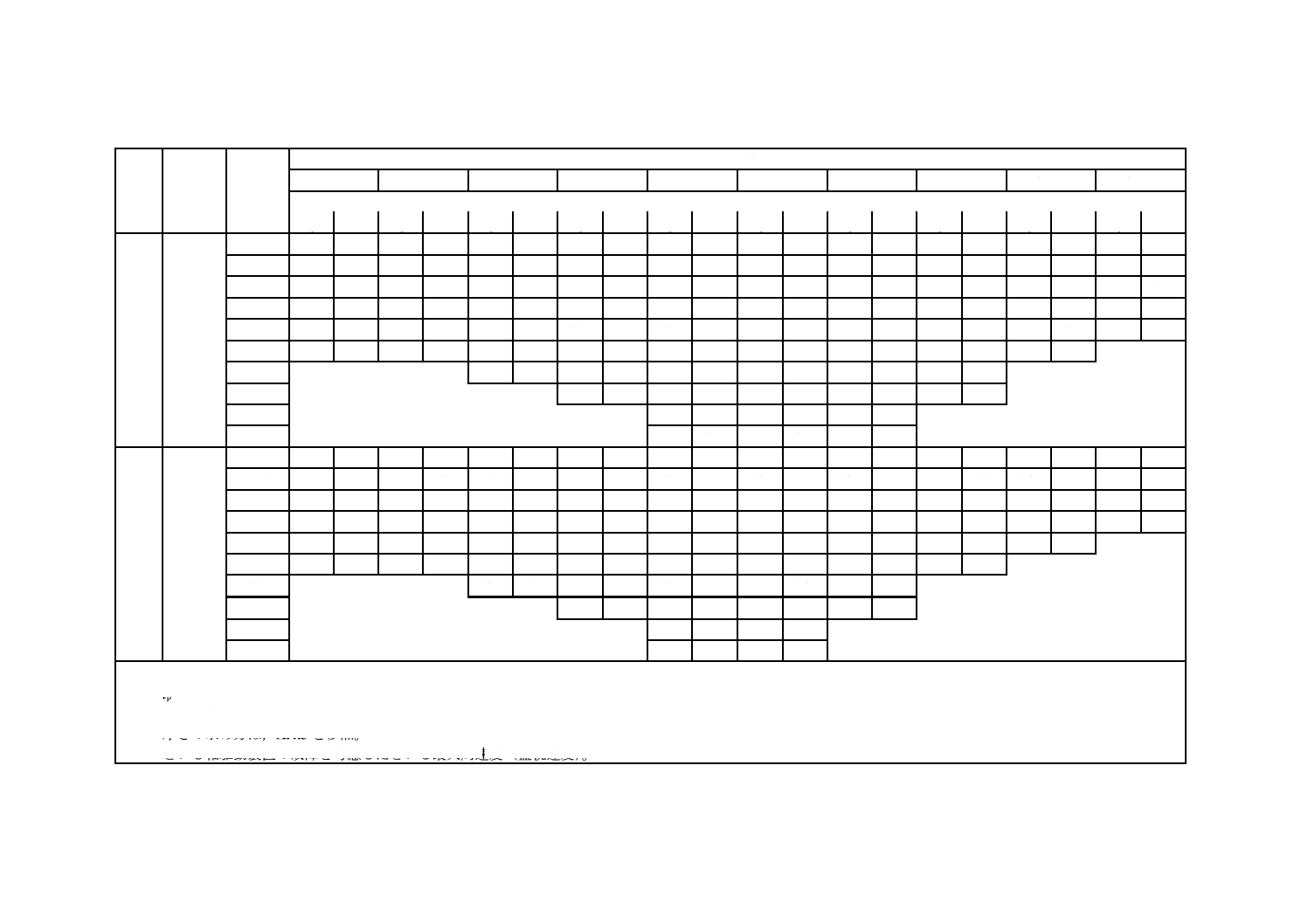

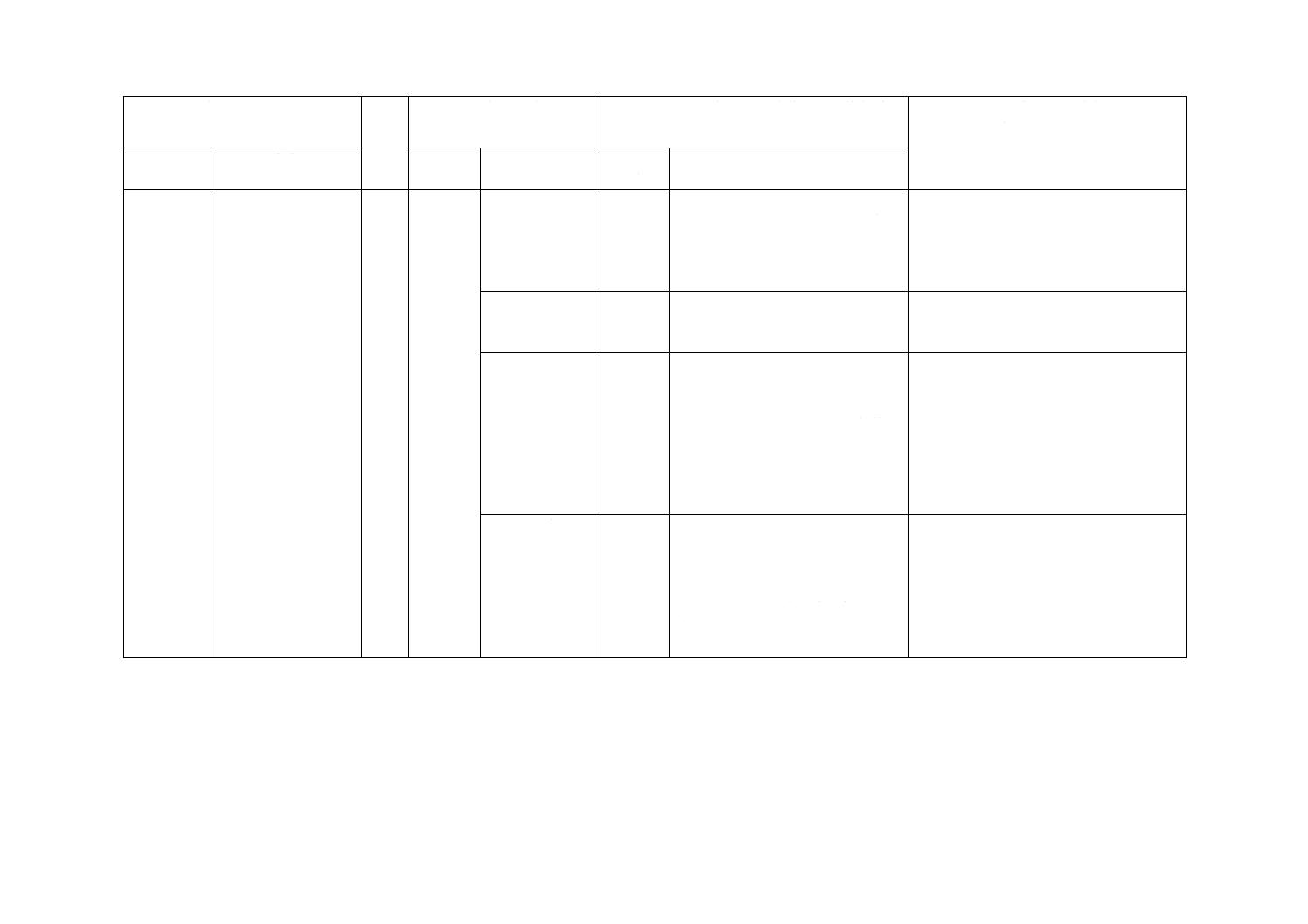

表1−研削盤の種類(続き)

No.

研削盤の種類(図)

名称

研削方法

1.8

心なし円筒研削盤

心なし円筒研削−外周面による研削

回転する工作物の外周面の研削。工作物

をといし,調整車,及び支持刃との間に

支えて,その外周を加工する研削。

1.9

内面研削盤

内面研削−外周面による研削

回転する工作物の内面の研削。工作物及

びといしは機械的に送る。

1.10

横軸平面研削盤(往復テーブ

ル,回転テーブル)

平面研削−外周面による研削

工作物をテーブルに固定して,平面を生

成する研削。工作物及びといしは機械的

に送る。

1.11

立て軸平面研削盤(往復テーブ

ル,回転テーブル)

平面研削−側面による研削

工作物をテーブルに固定して,平面を生

成する研削。工作物及びといしは機械的

に送る。

1.12

横軸又は立て軸対向二軸平面

研削盤

平面研削−側面による研削

対向二軸の平面研削。工作物及びといし

は機械的に送る。

1.13

切断機

切断

工作物に溝入れ又は切断するための研

削。工作物及びといしは機械的に送る。

1.14

高能率研削盤

平面研削

工作物をテーブルに固定して,平面を生

成する高能率研削。工作物及びといしは

機械的に送る。

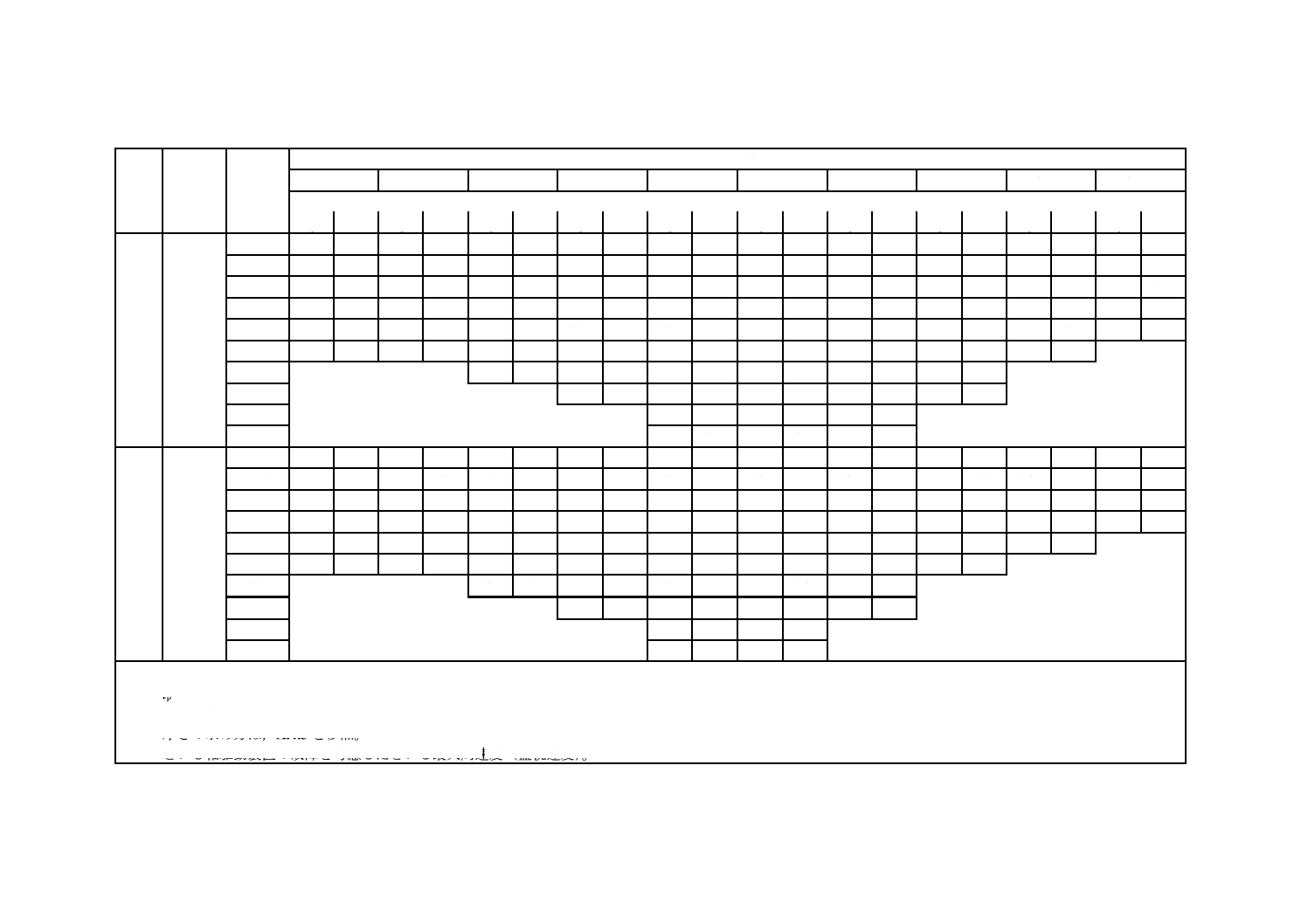

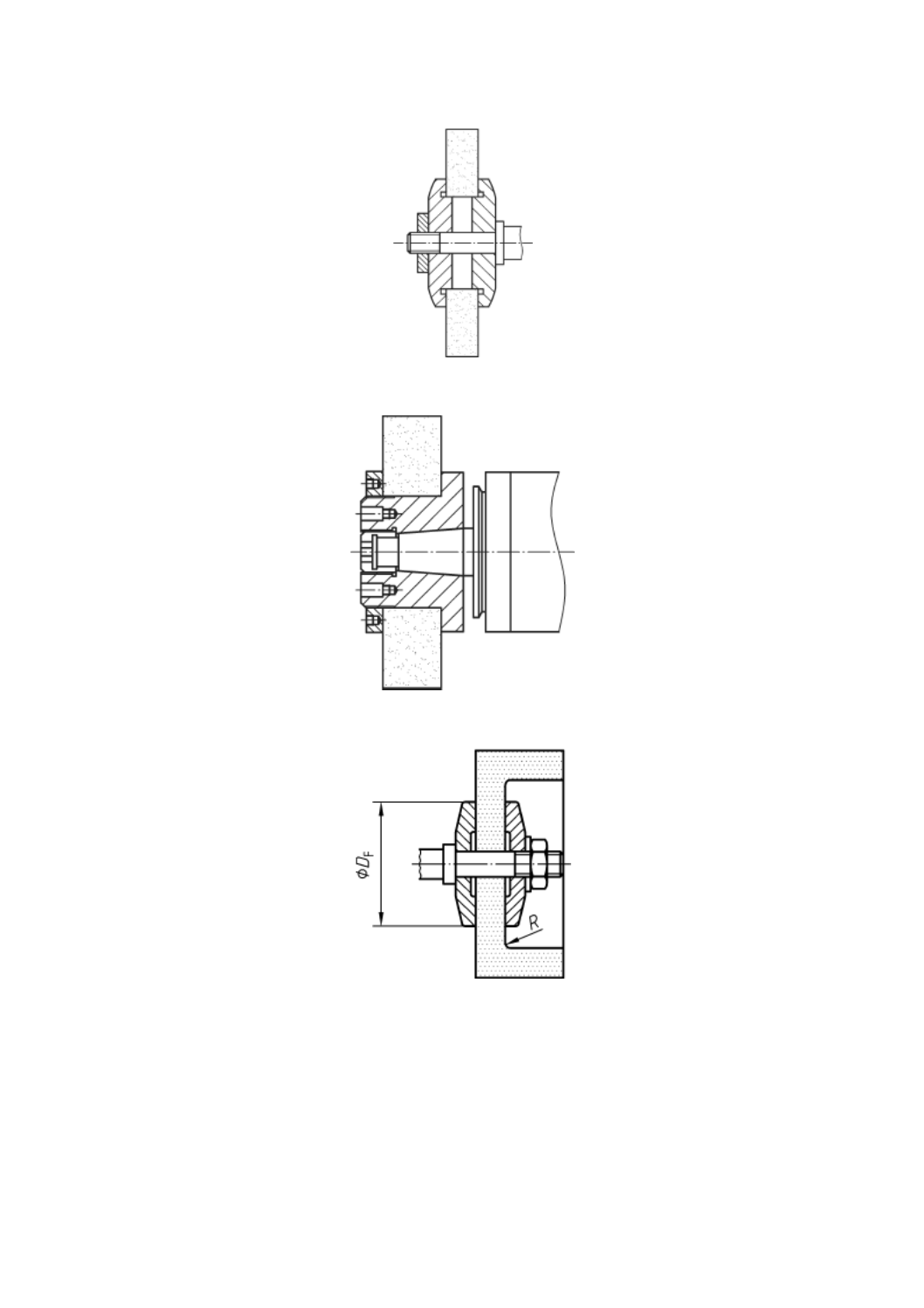

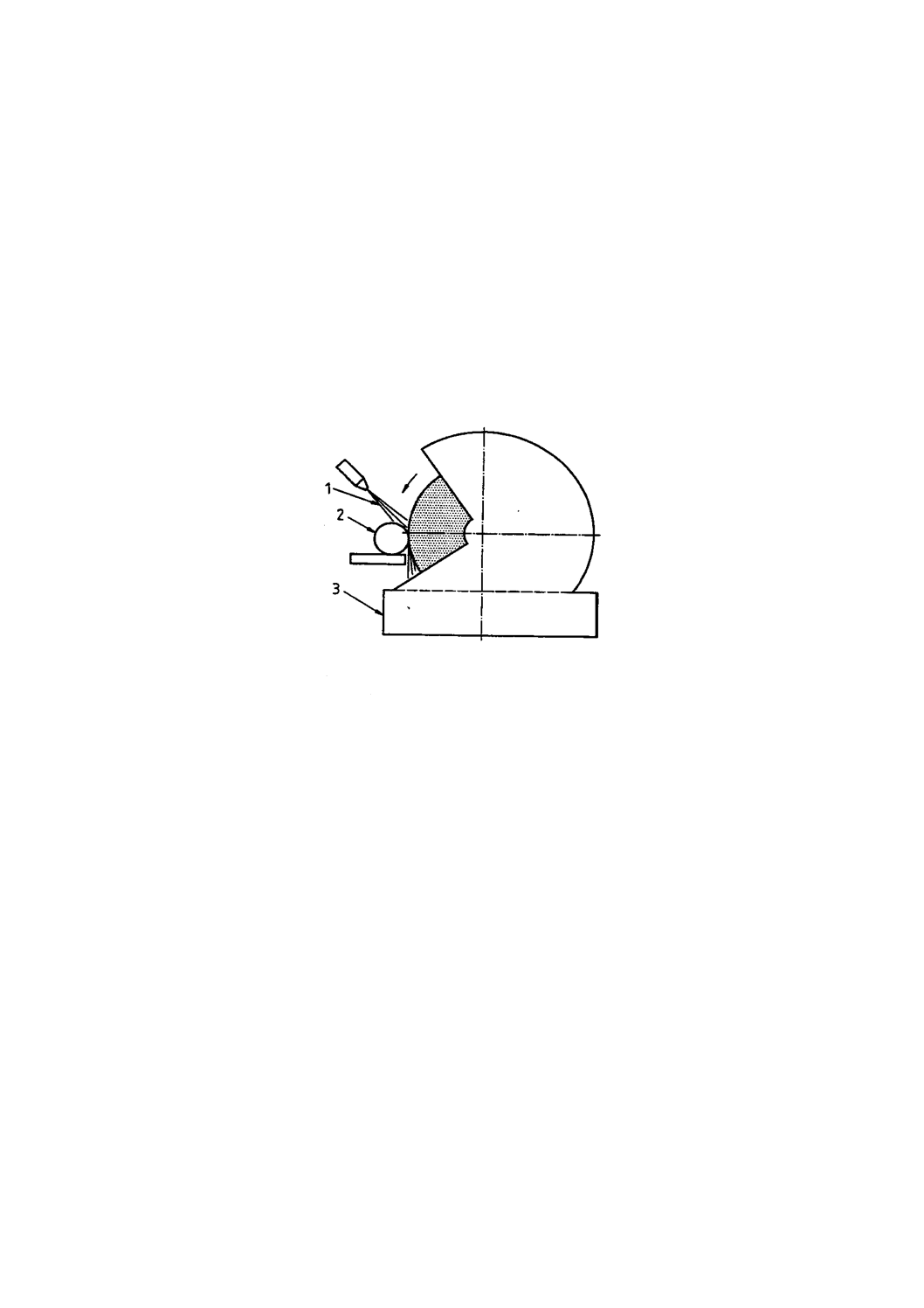

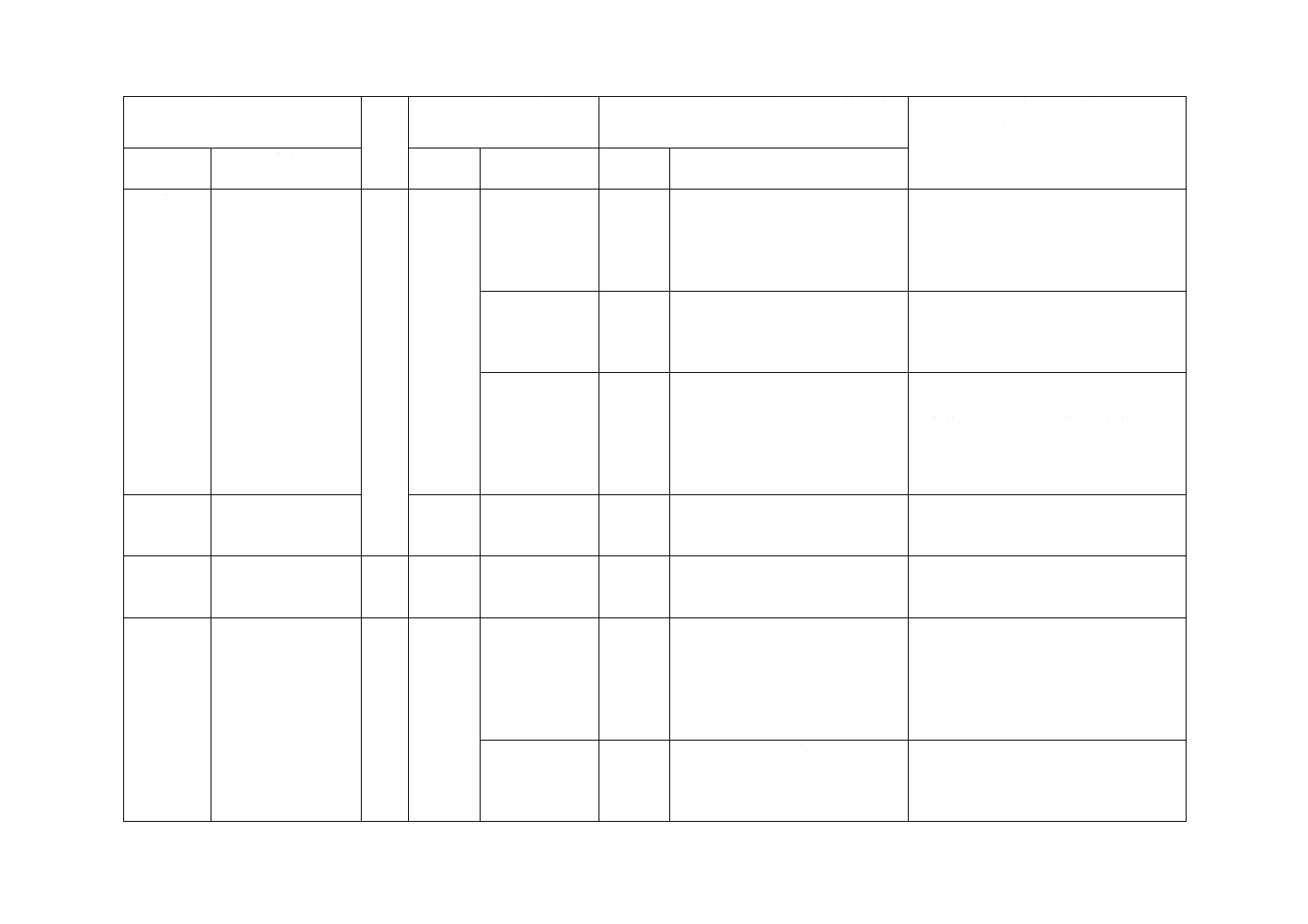

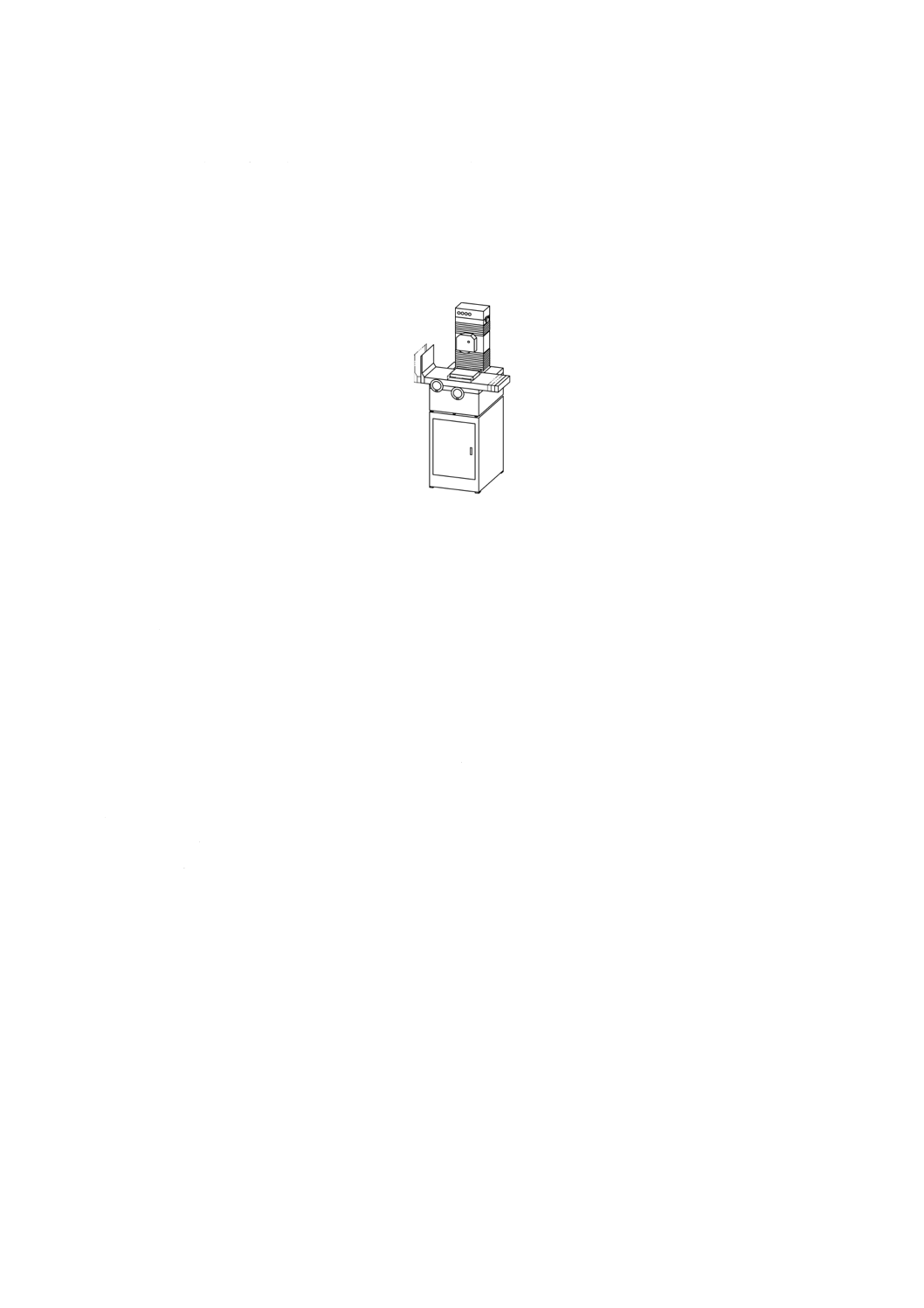

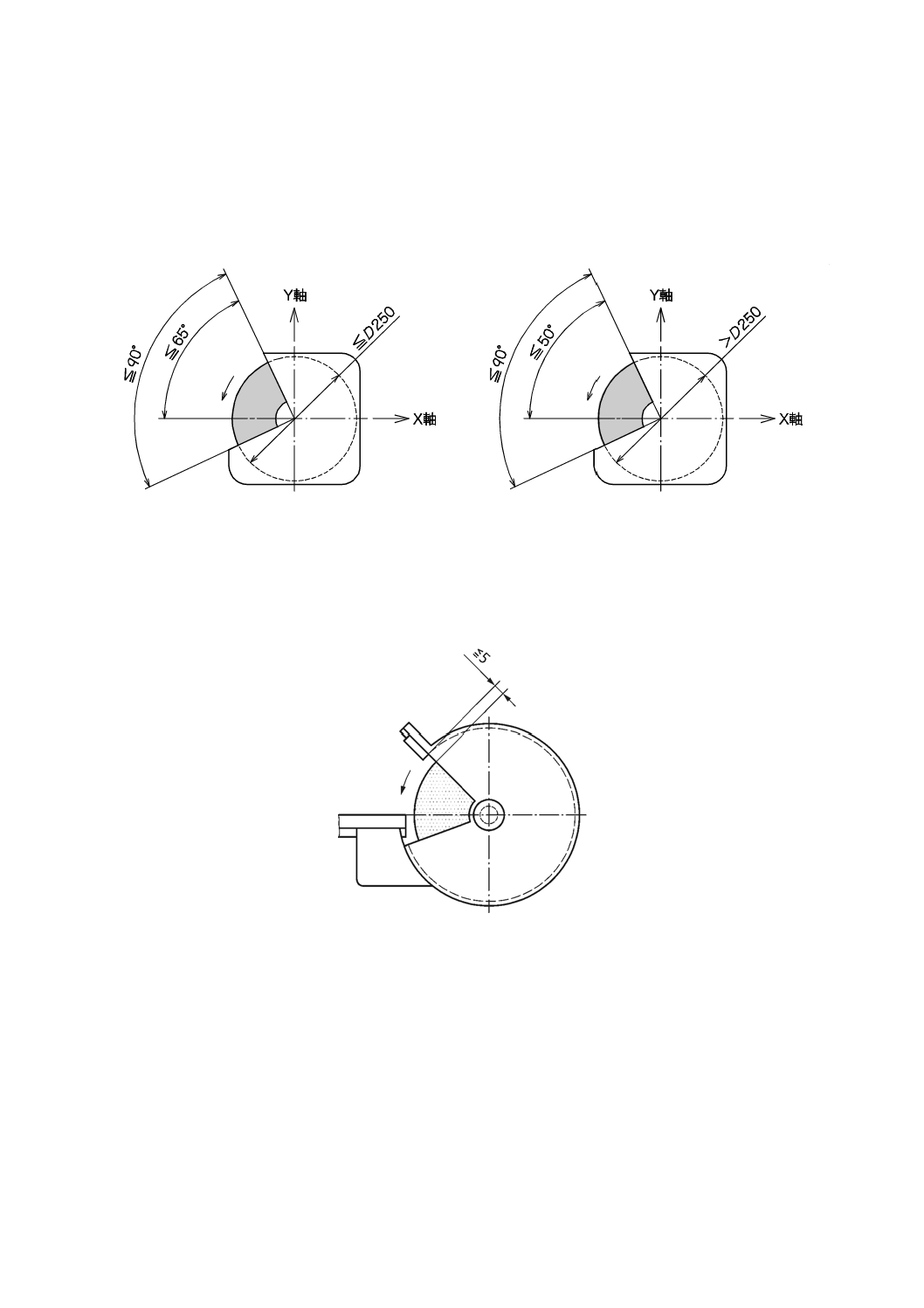

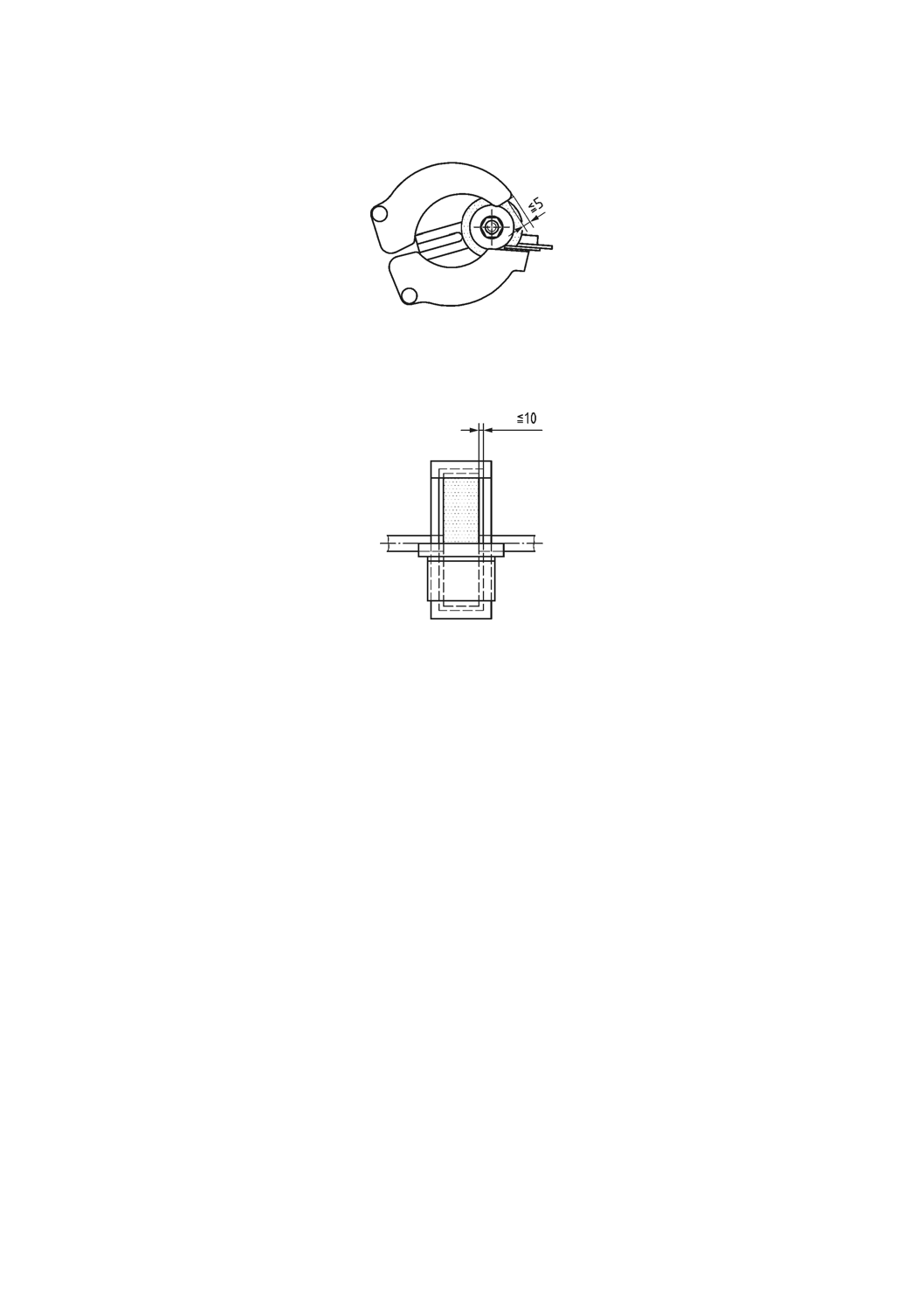

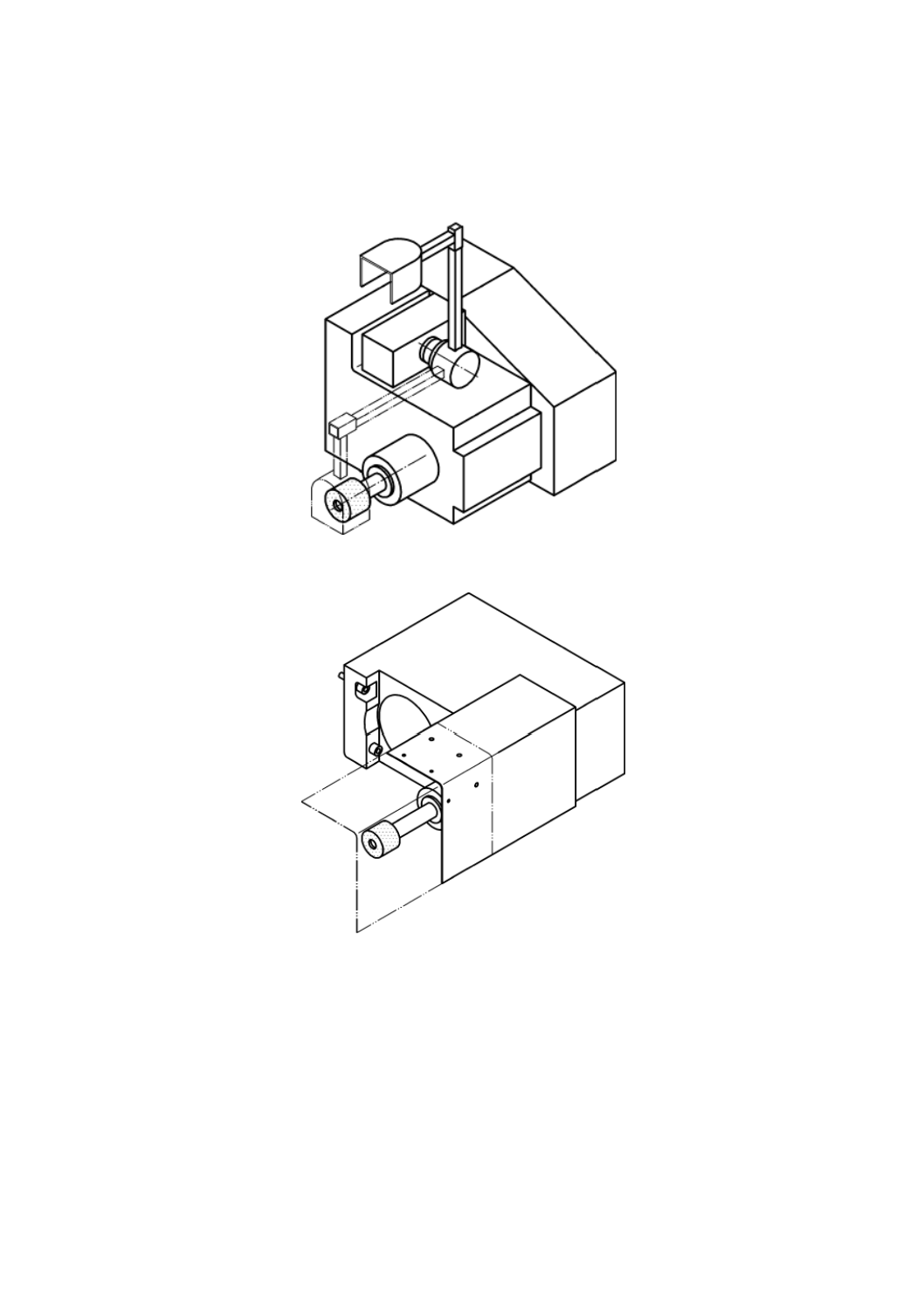

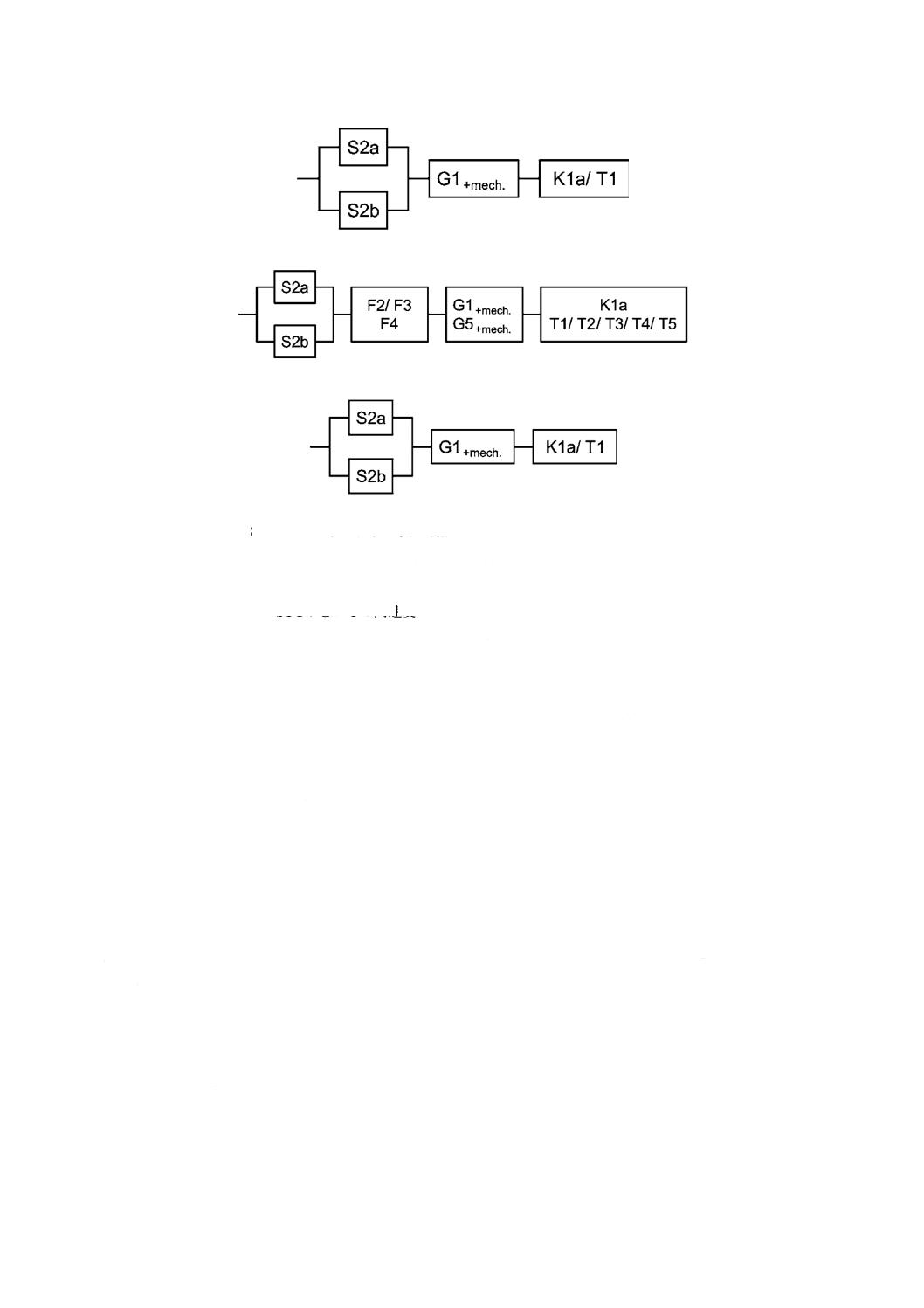

3.4.2

グループ1:動力駆動軸及び数値制御機能をもたない手動研削盤(Group 1: manually controlled grinding

machine without power operated axes and without numerical control)

といし軸及び粗位置決めのための単独軸を除いて,動力駆動軸をもたない研削盤。全ての動作について,

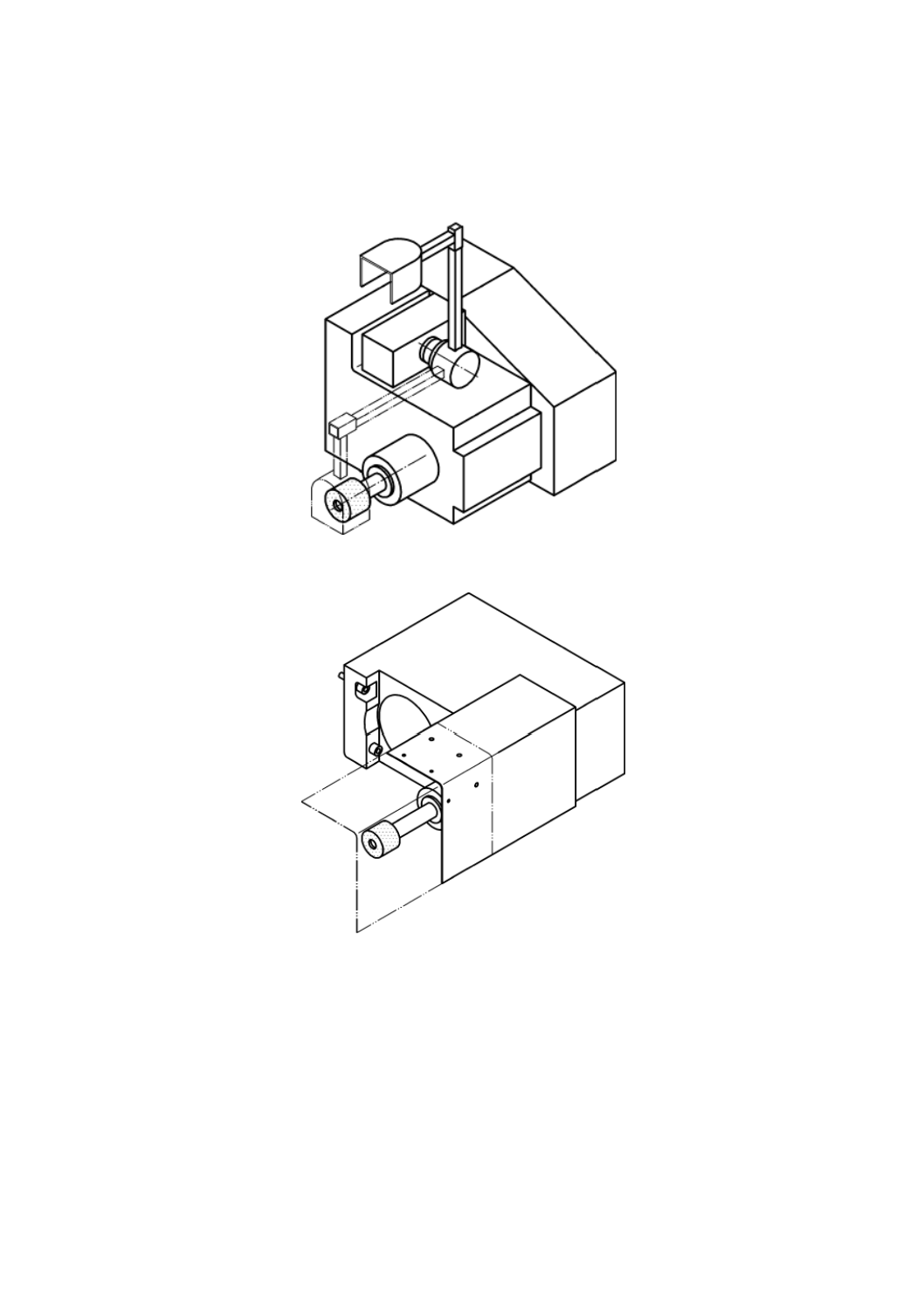

作業者が一度に一つの動作を起動し,操作する研削盤(図2参照)。

このグループの研削盤は,次の機能をもつ場合がある。

− 機械式の軸送り機能

− 加工のための工作物又は工具の手動軸送り

11

B 6033:2018

− 周速一定(constant surface speed)制御のための電子的な機能

− 倣い装置(例えば,半径研削装置,テンプレート)

− 工作物外形用測定装置(例えば,マイクロスコープ)

− 割出し装置(部品)

− 個々の軸の動力駆動による粗位置決め

このグループの研削盤は,簡易又は完全な数値制御システム(NC)をもたない。

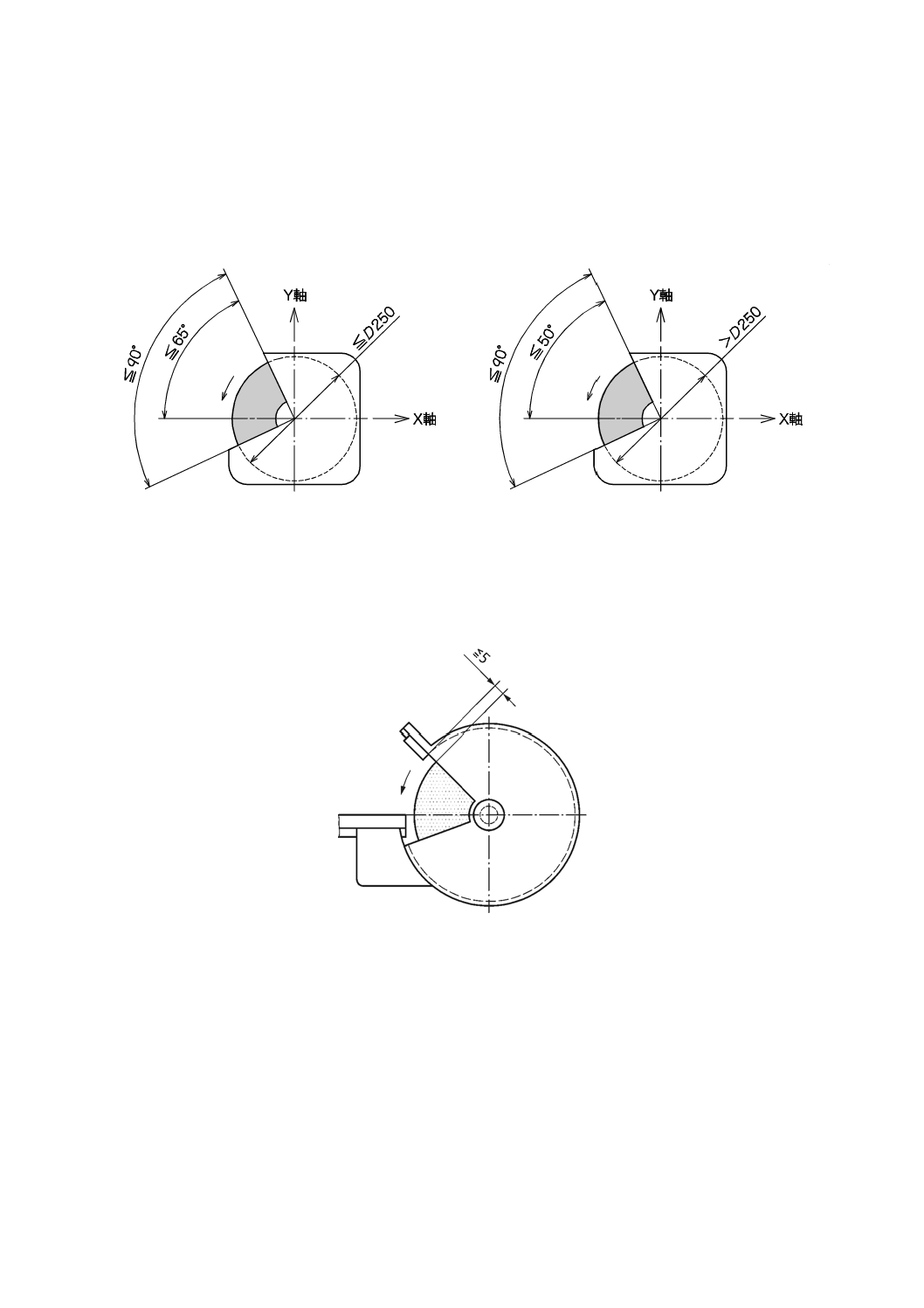

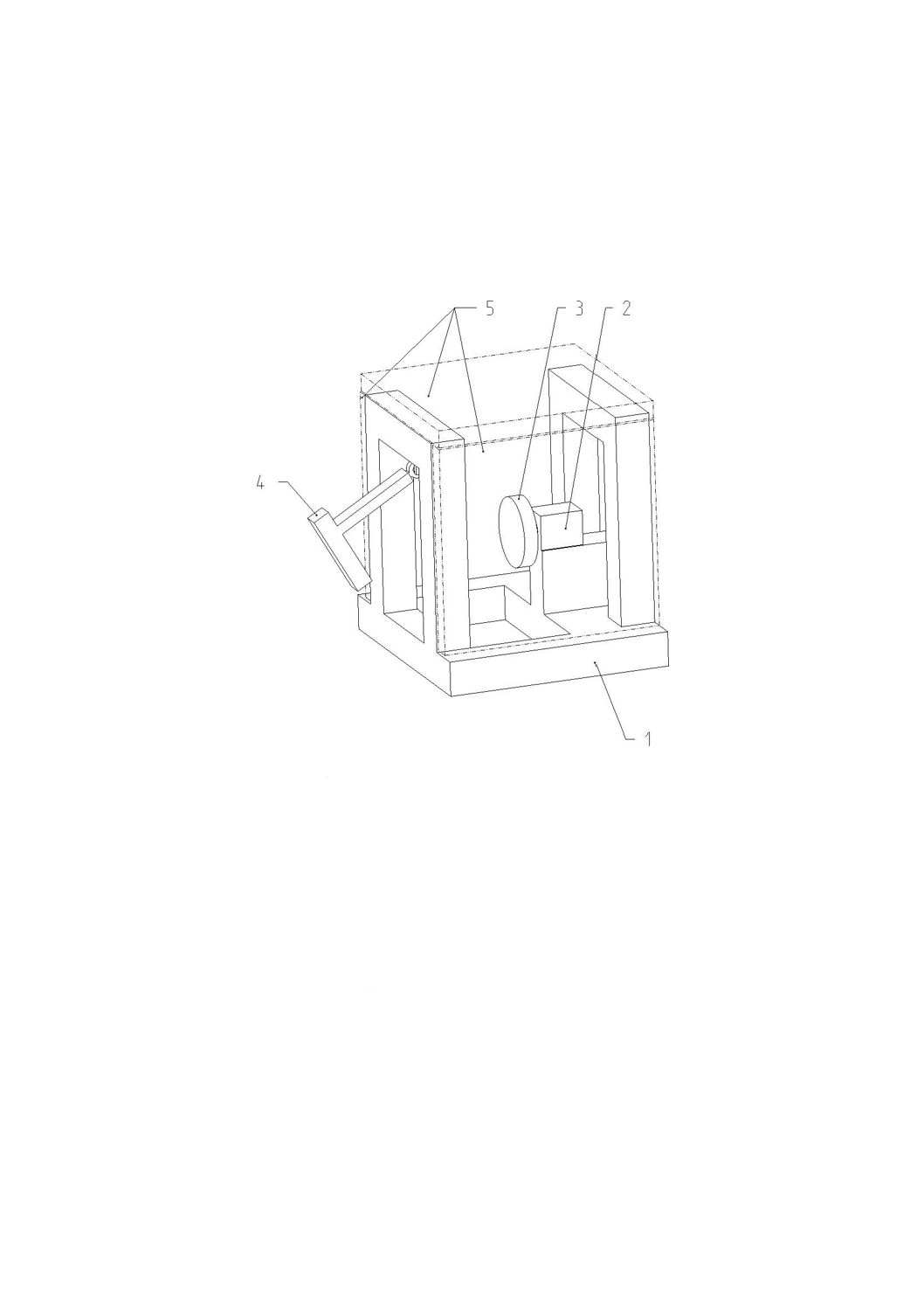

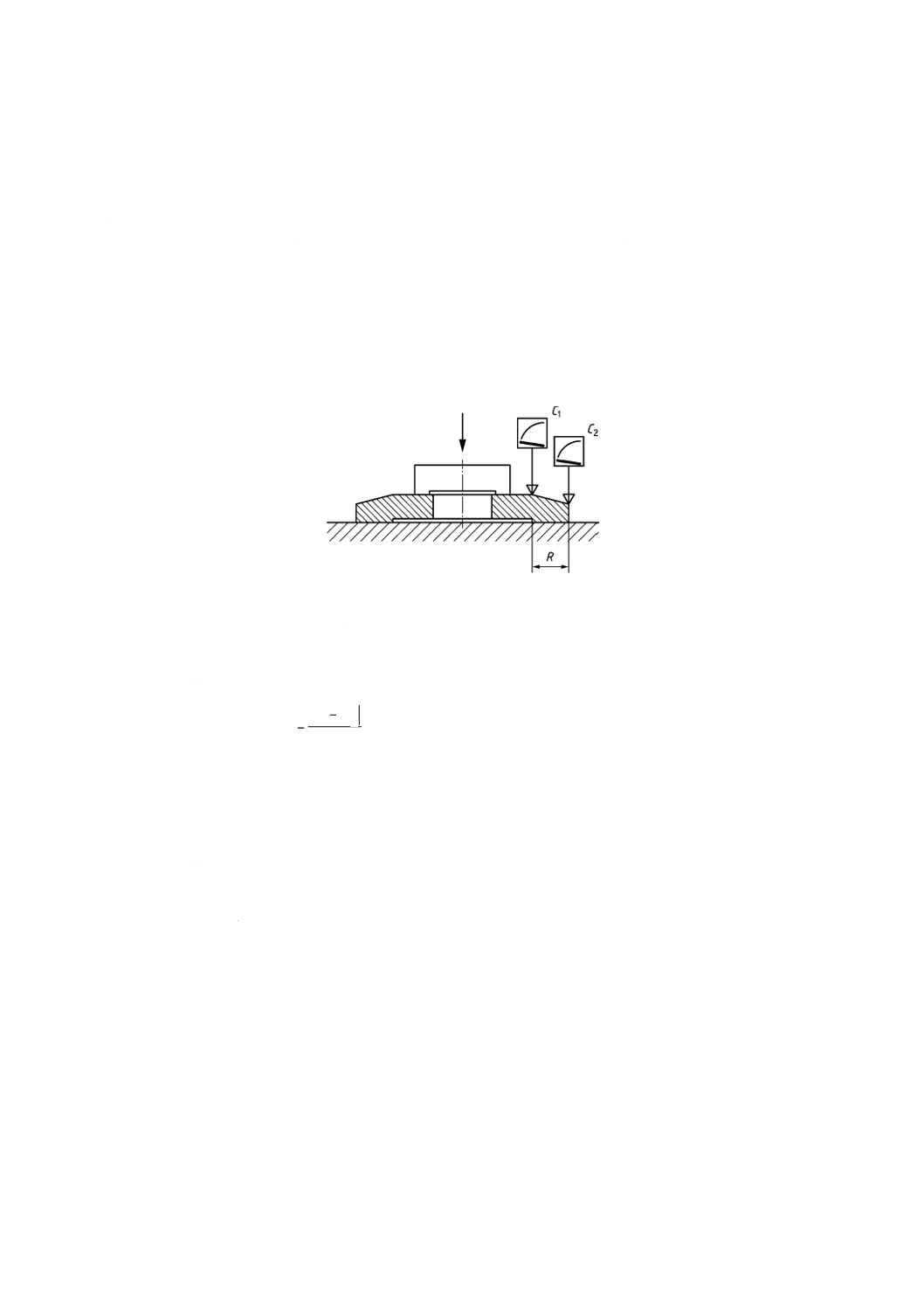

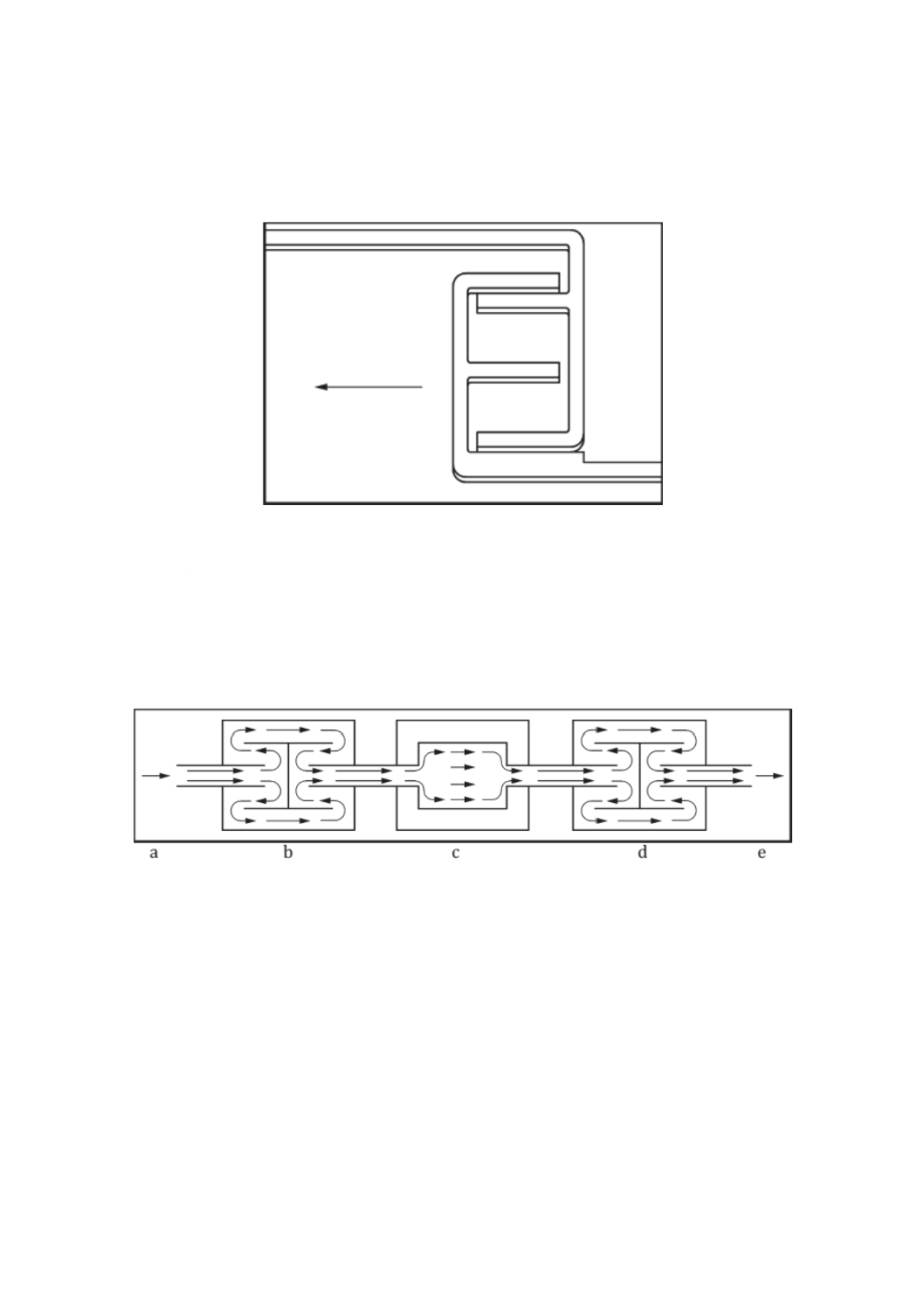

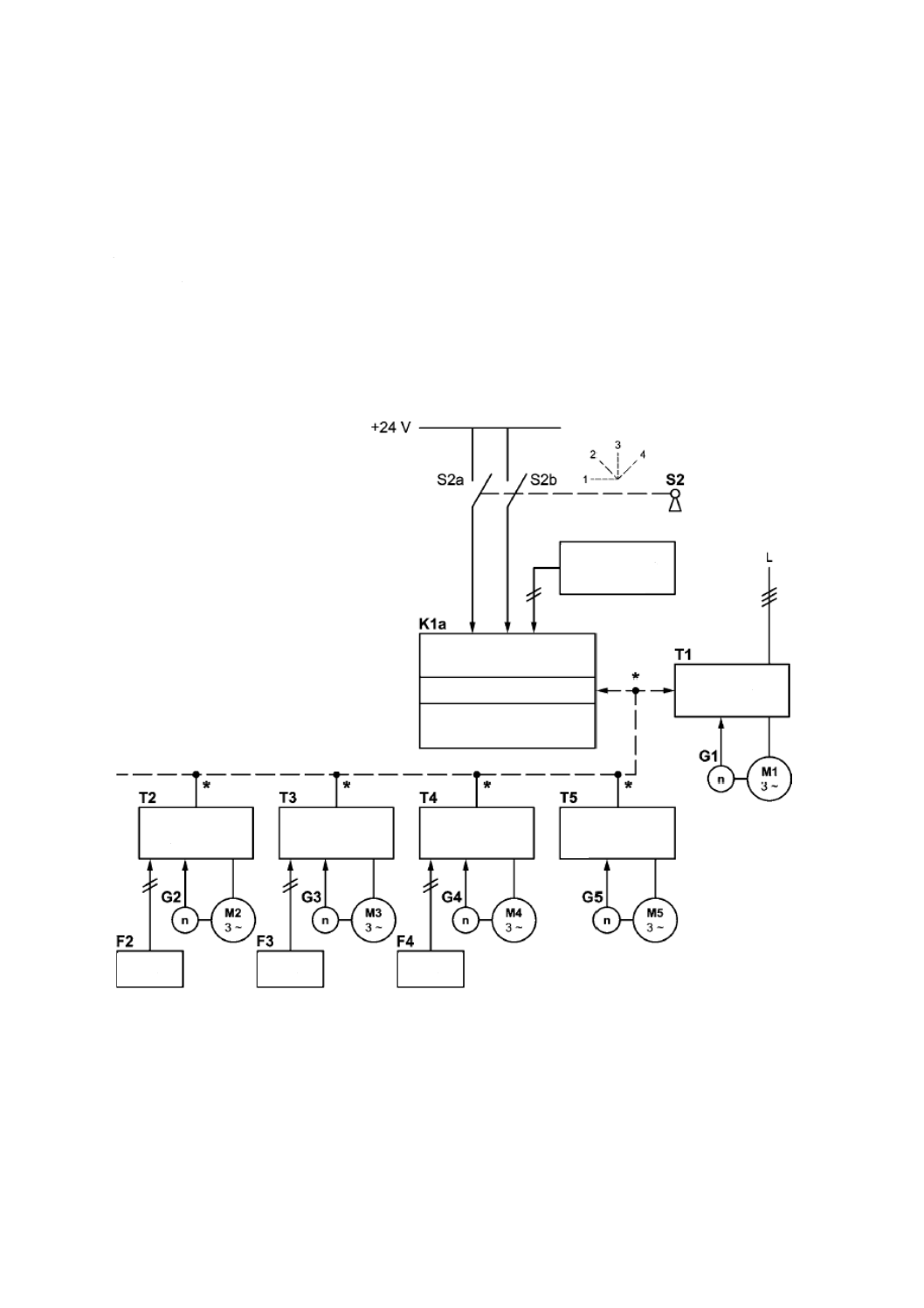

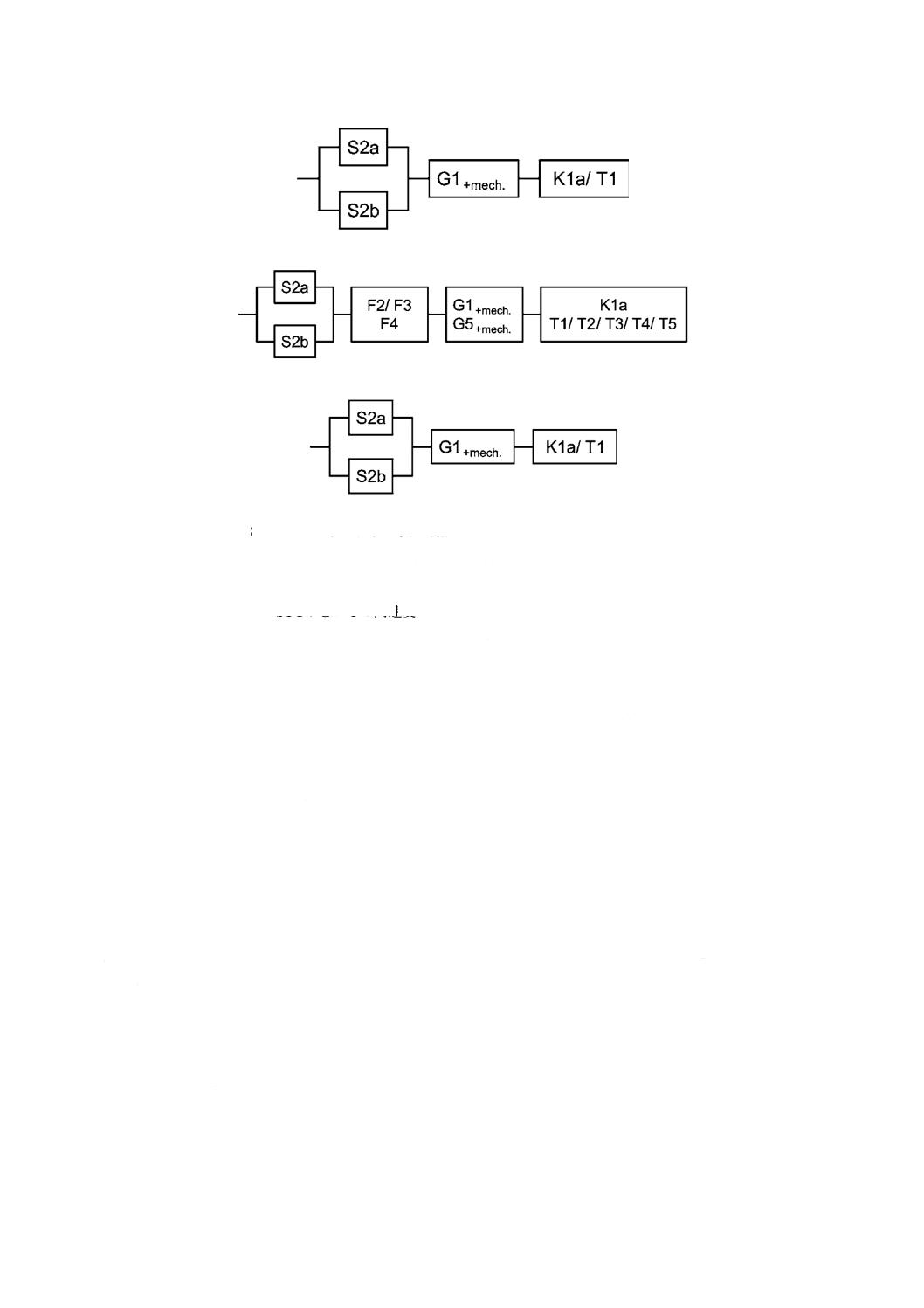

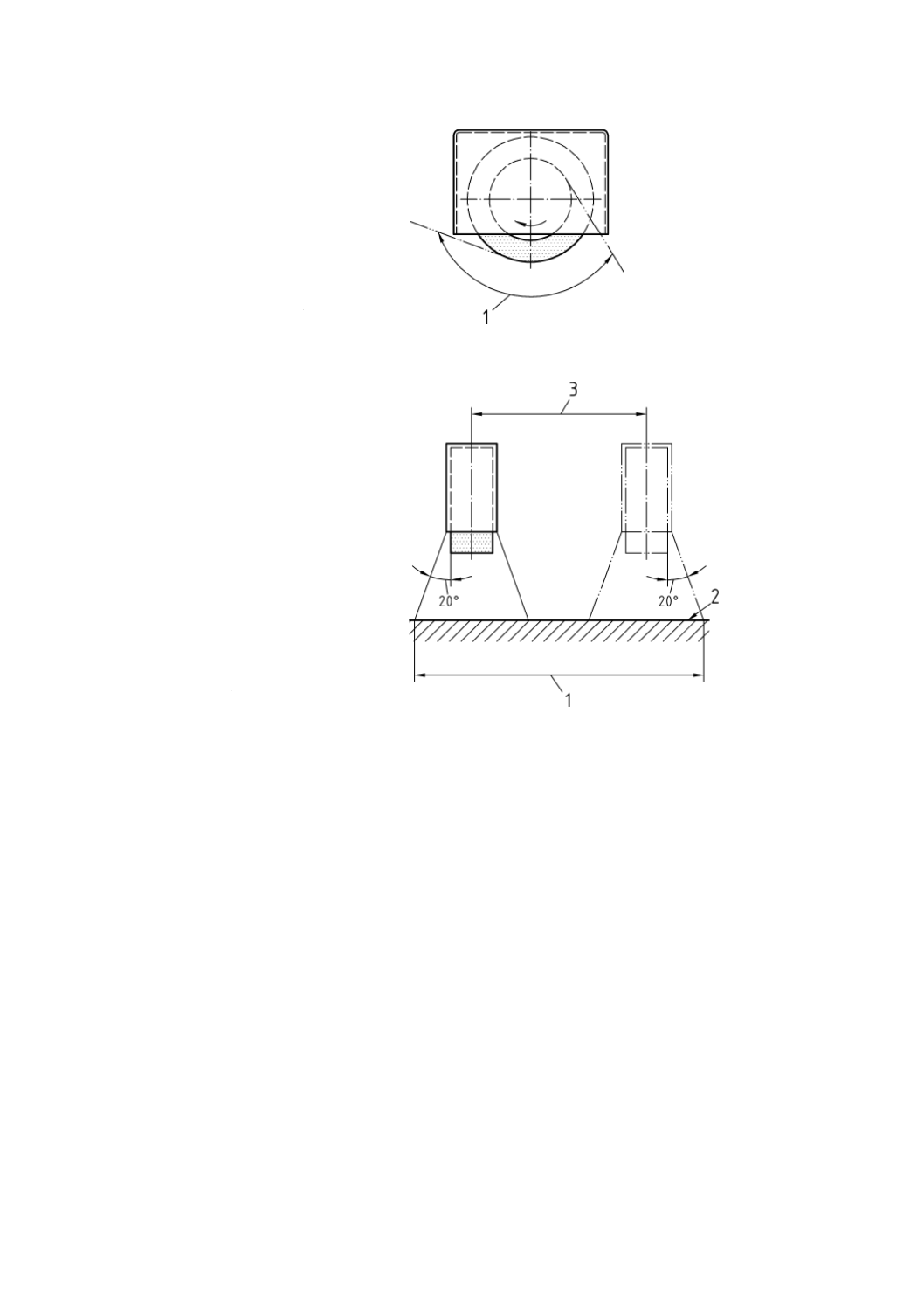

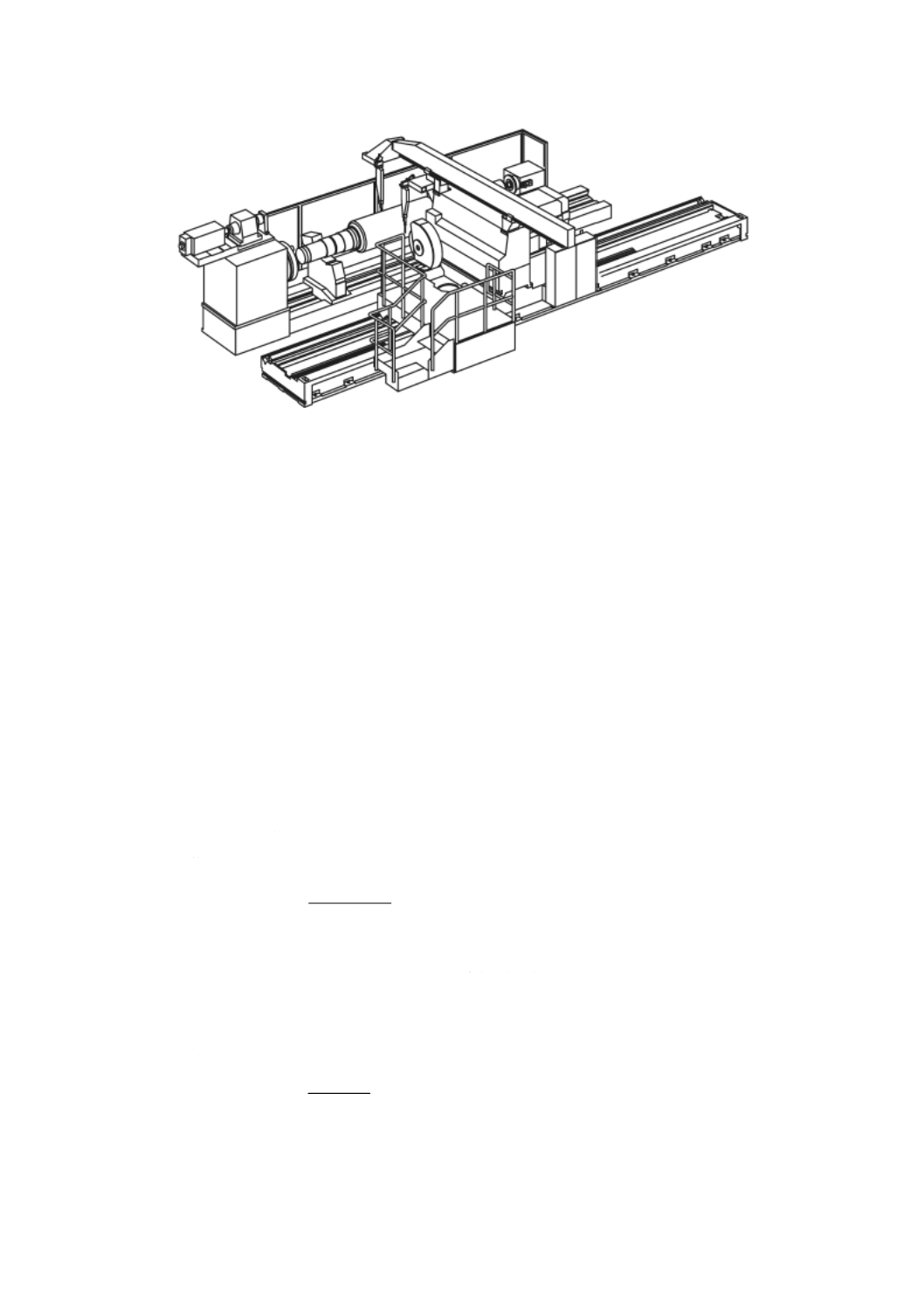

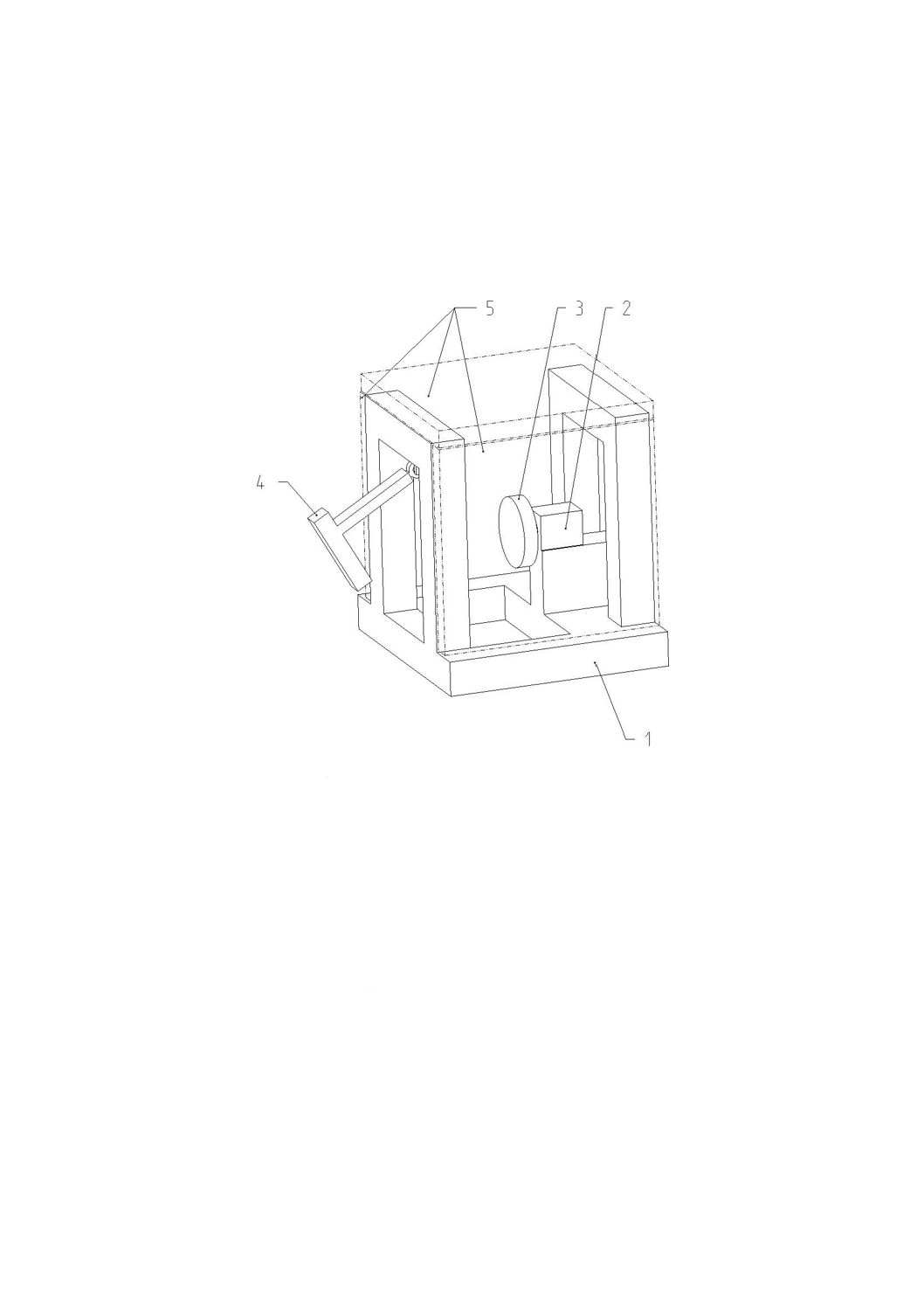

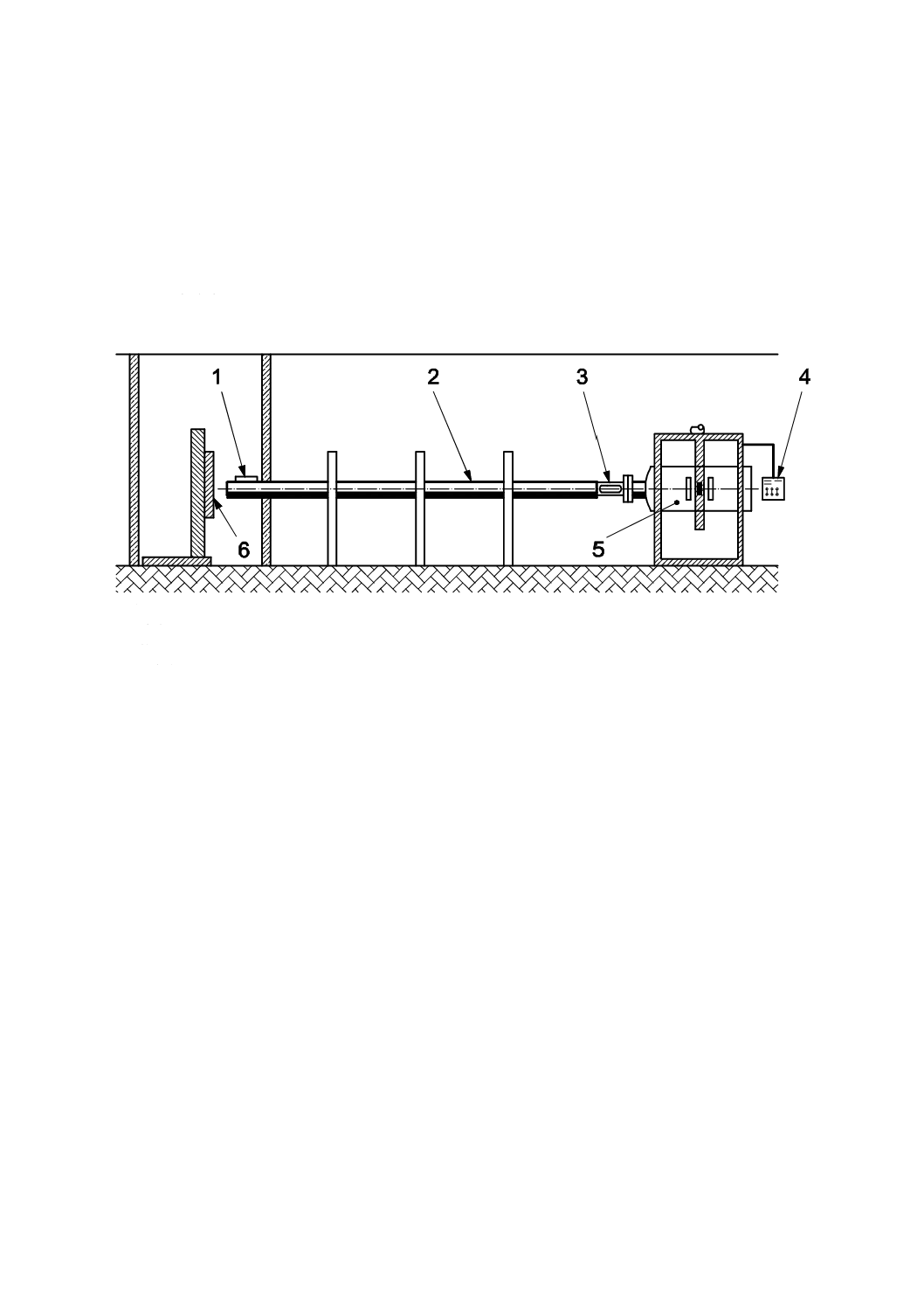

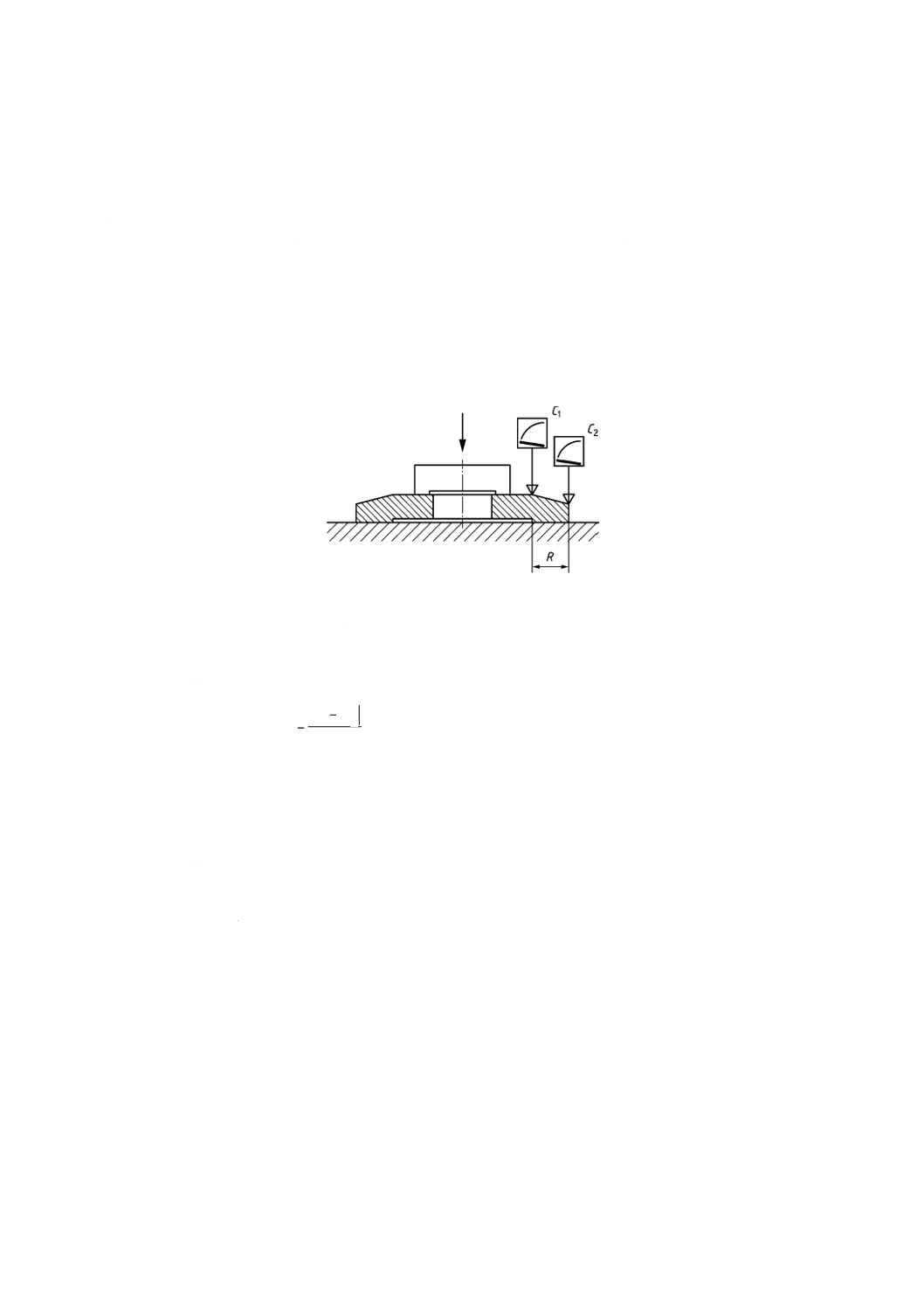

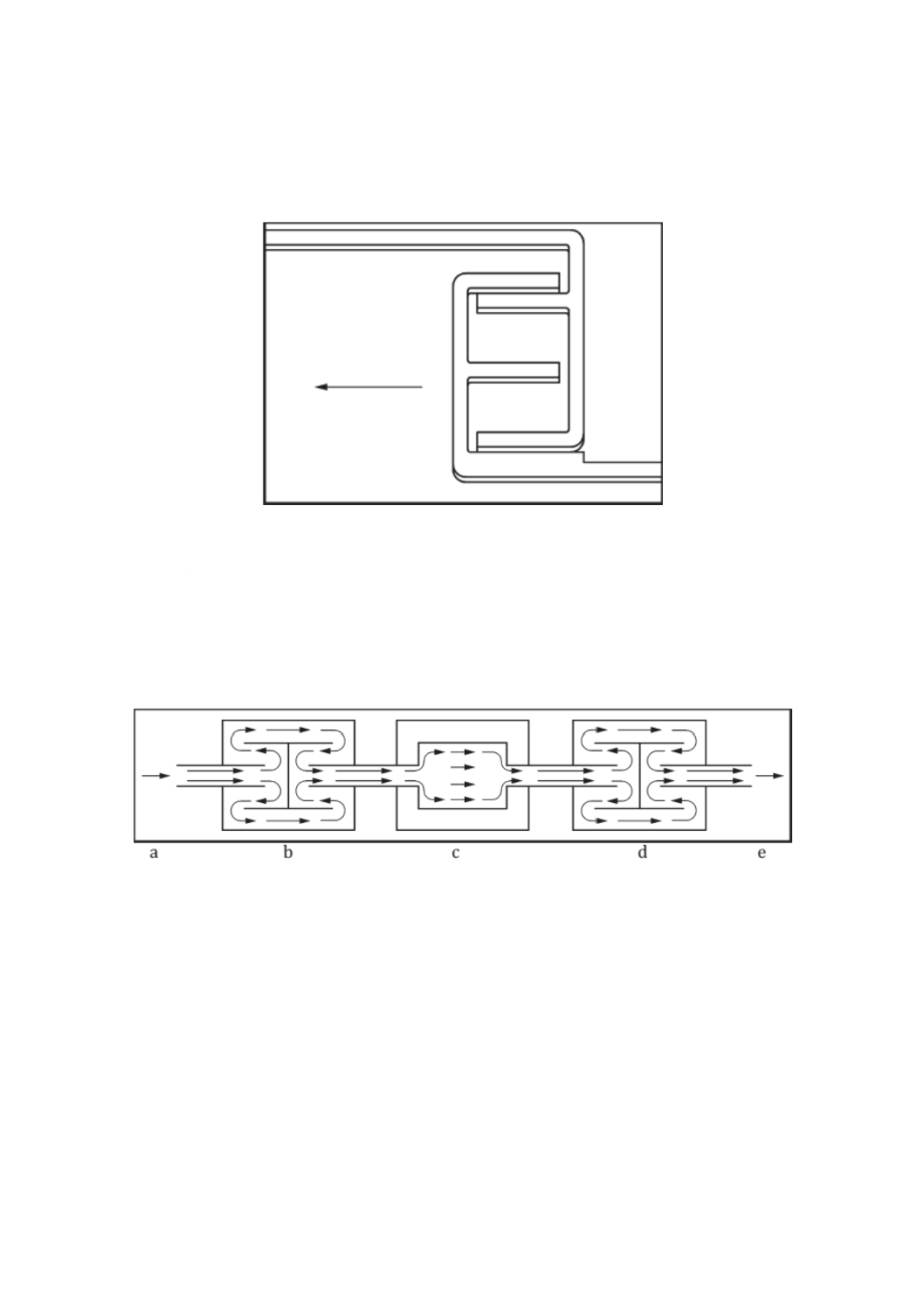

図2−グループ1の研削盤の例

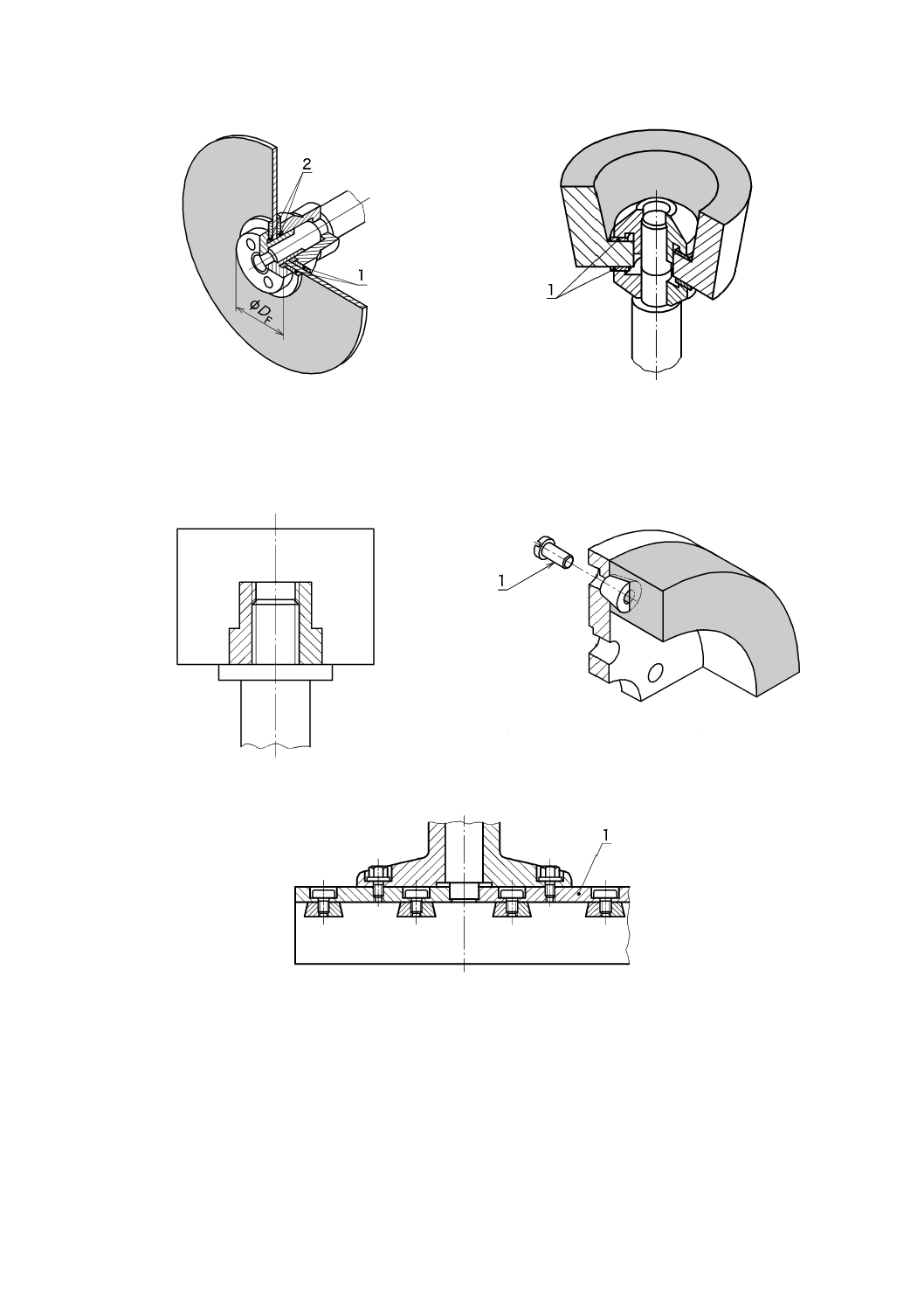

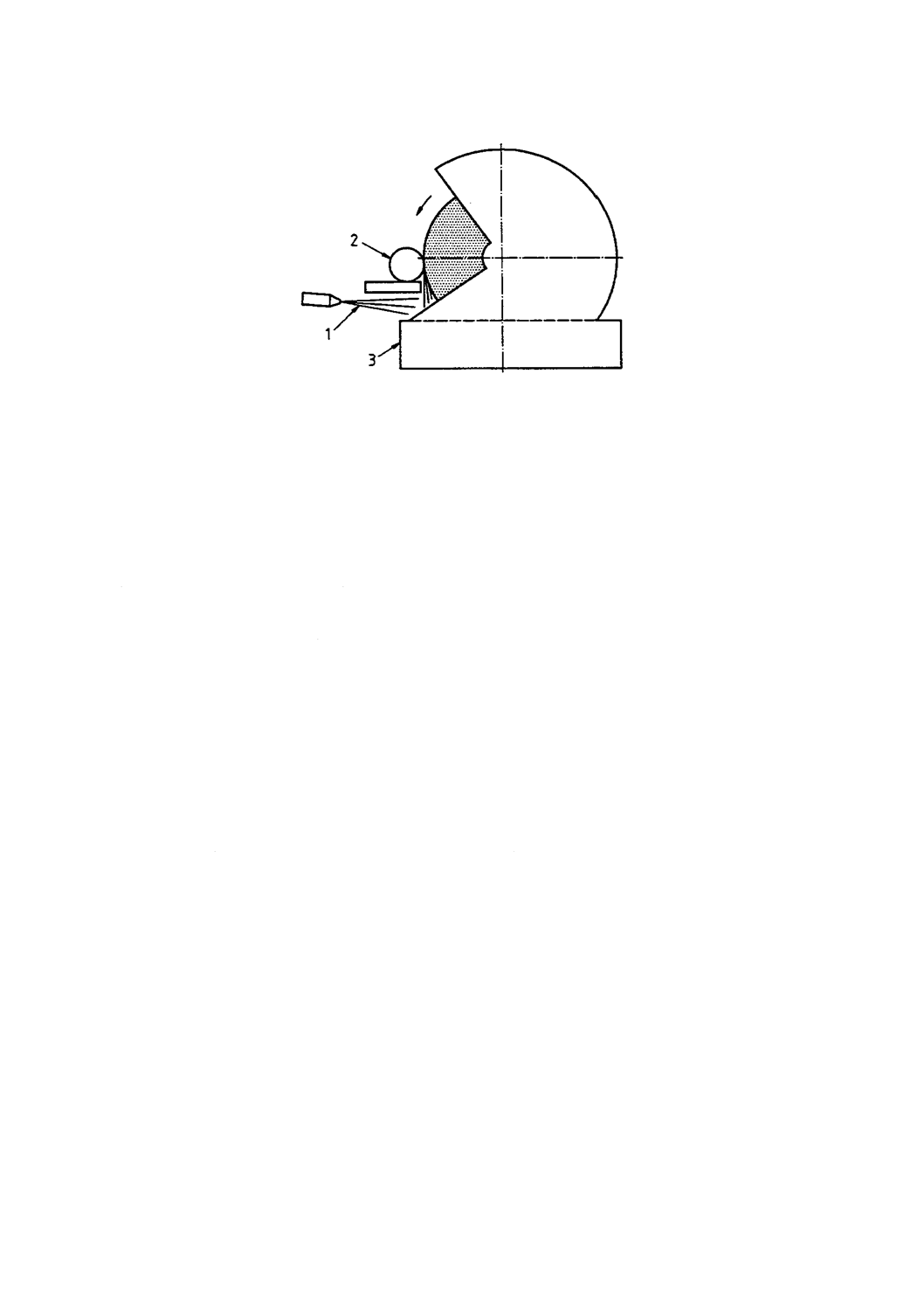

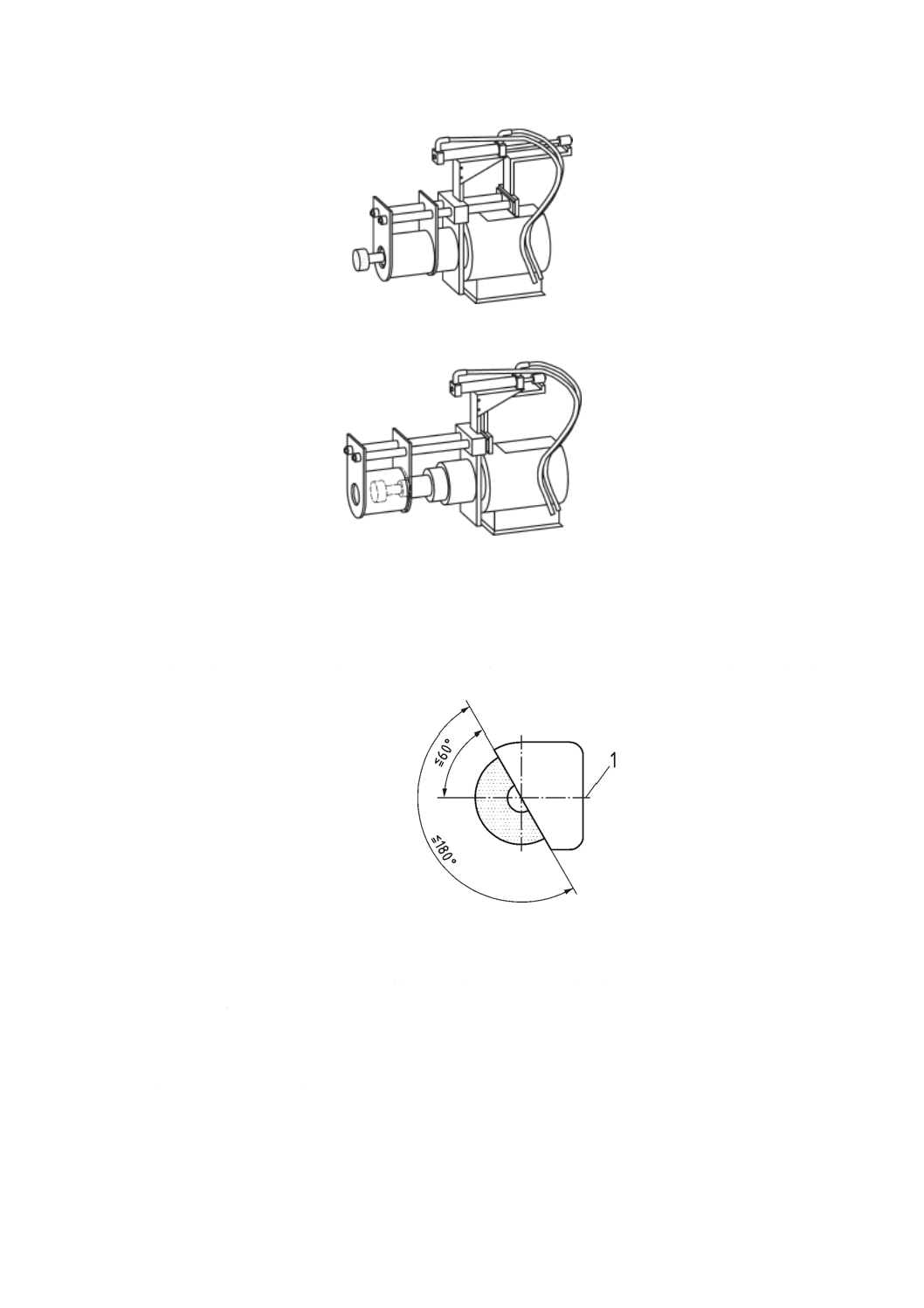

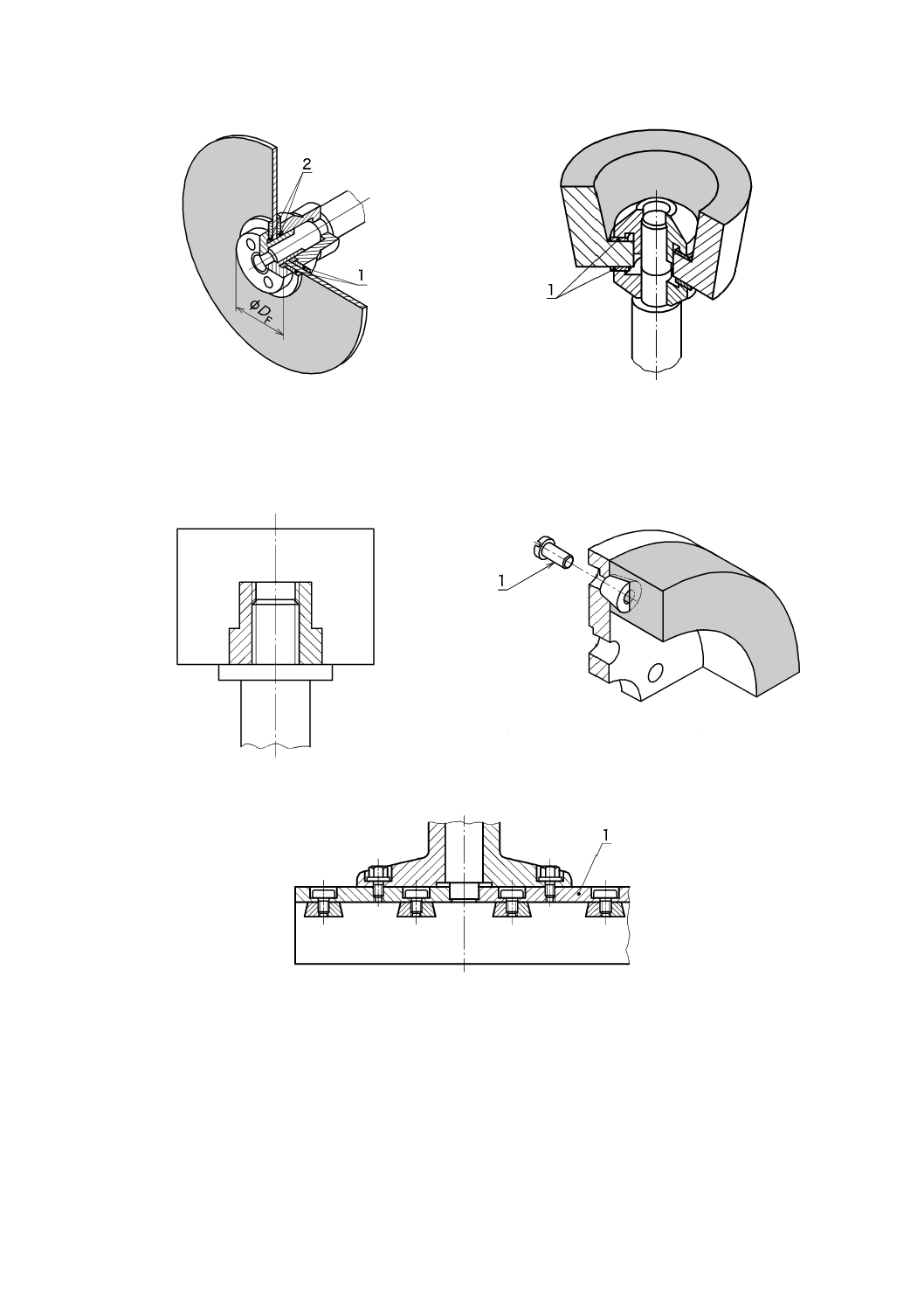

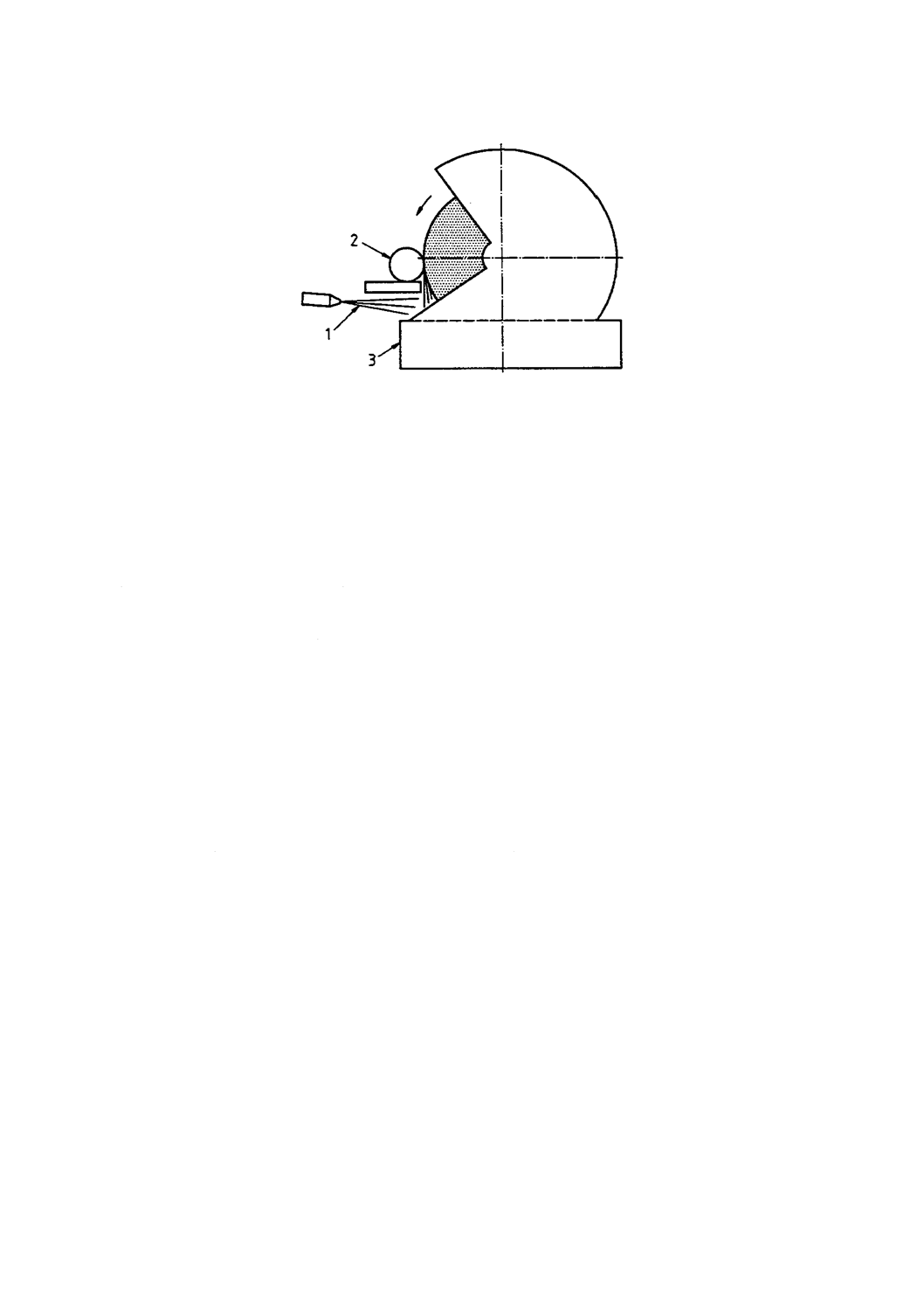

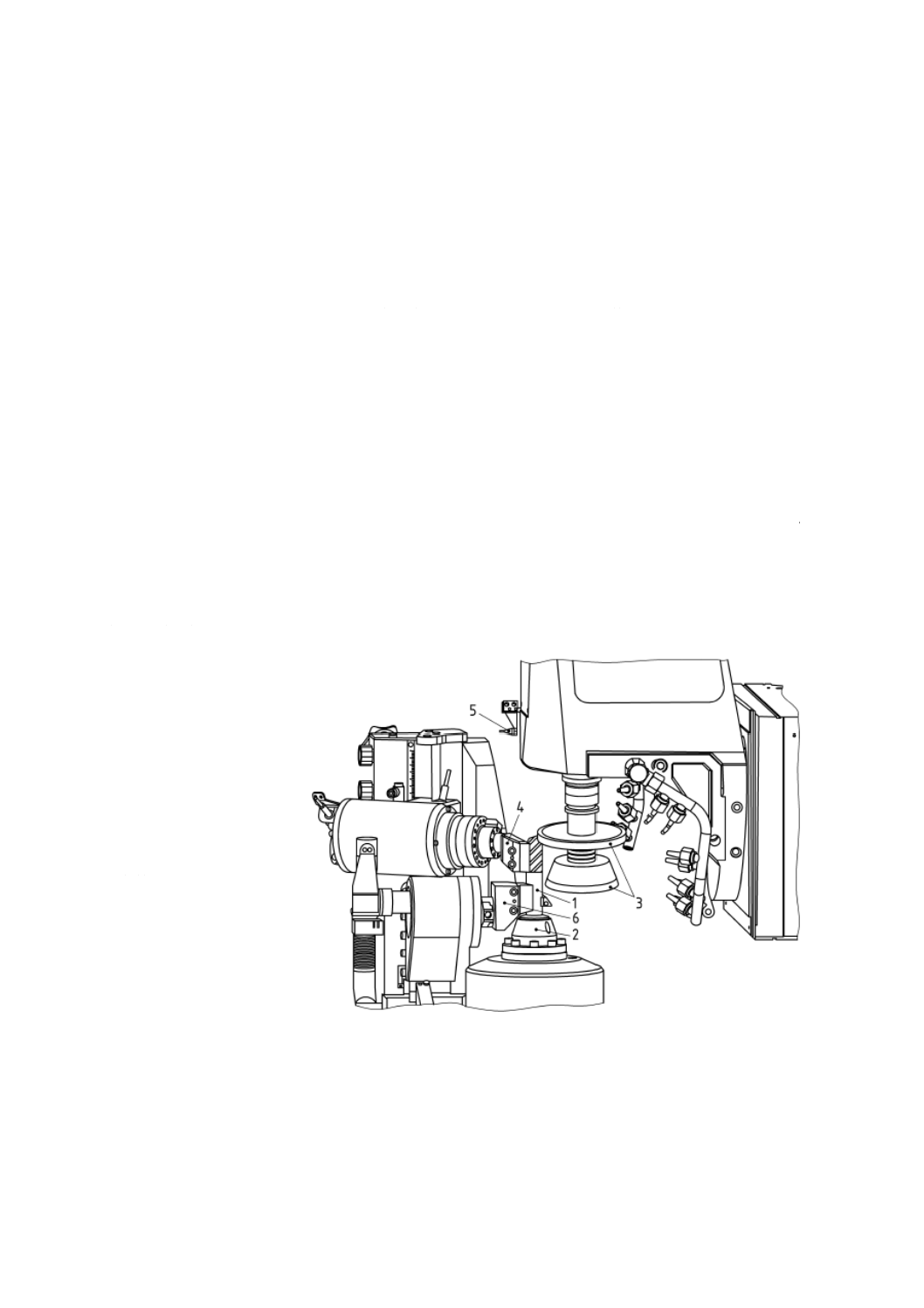

3.4.3

グループ2:動力駆動軸をもつ手動研削盤(簡易数値制御機能をもつ場合を含む。)(Group 2: manually

controlled grinding machine with power operated axes and, if applicable, with limited numerically controlled

capability)

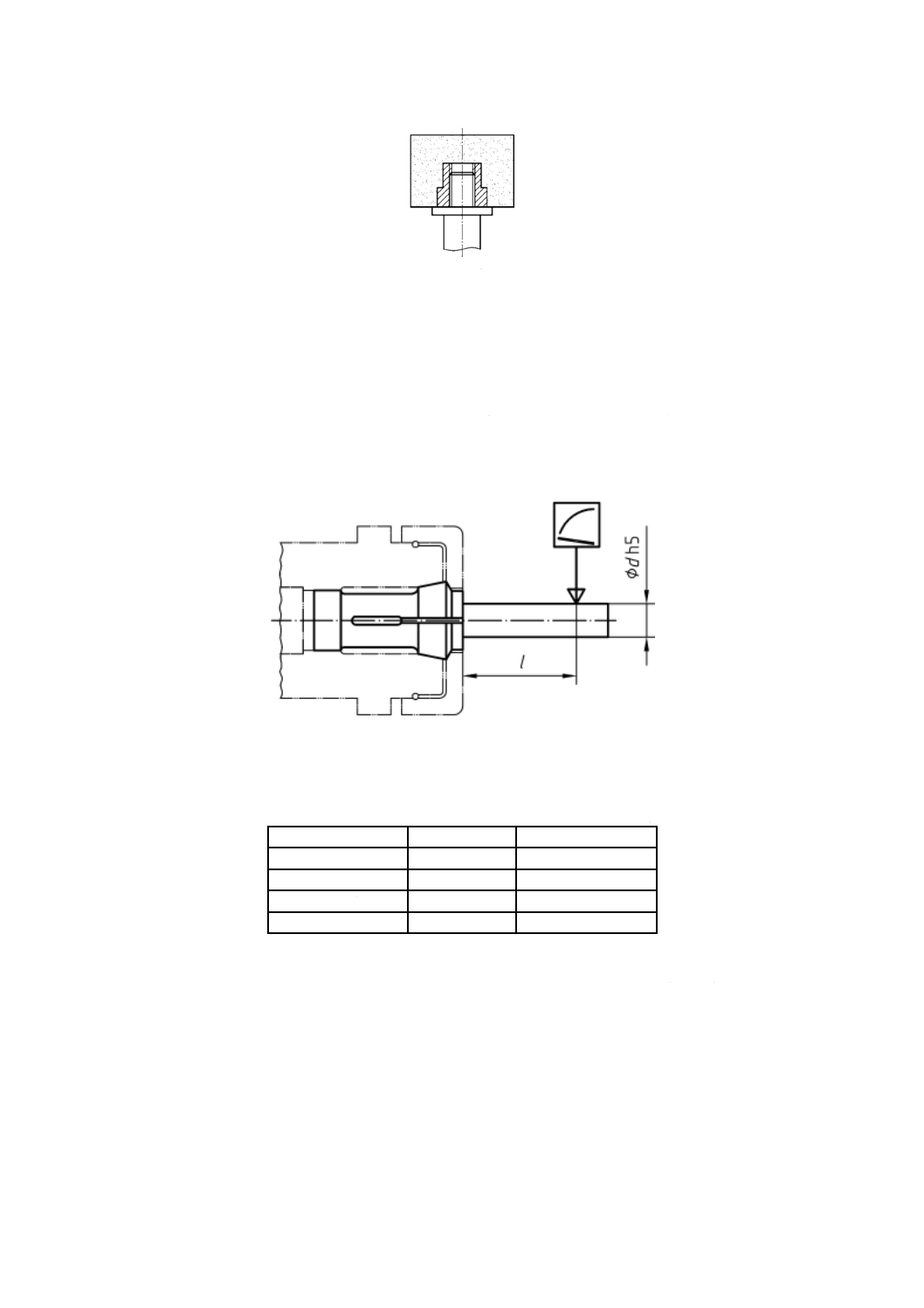

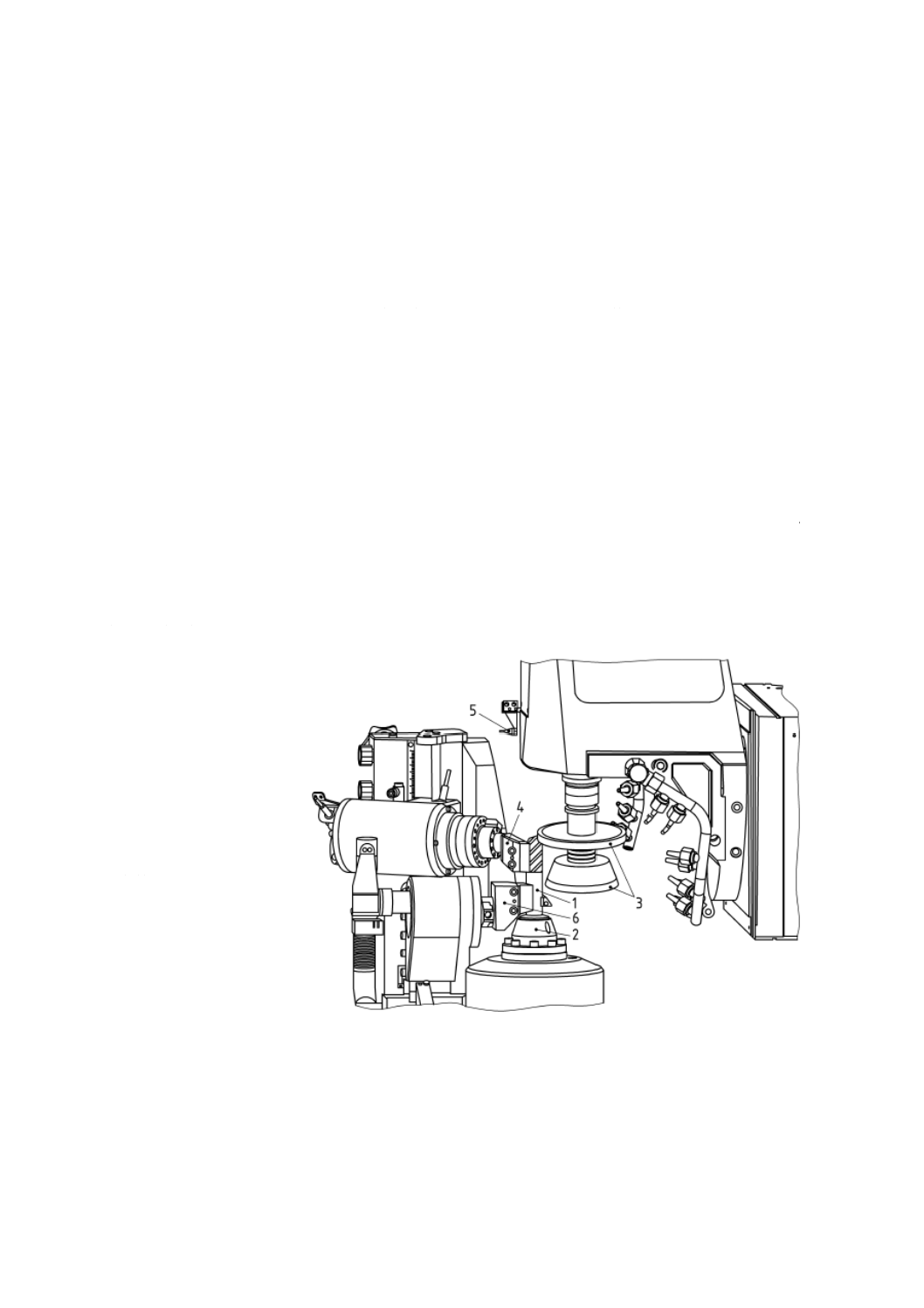

動力駆動軸をもつ手動研削盤(図3参照)。

手動パルス発生器を使用して操作できる動力駆動軸を備えた研削盤,又はパネルで操作する簡易NC装

置を備えた研削盤を含む。

といしと工作物との間の軸送り動作は,物理的な力又は動力を使って手動で操作する。

このグループの研削盤は,次の機能を幾つか又は全てもつものがある。

a) グループ1の全ての機能

b) 次の機能を備えた簡易数値制御システム

1) MSO 0専用

2) 軸の補間(例えば,倣い・あらかじめ定義した形状)

ただし,次の機能はもたない。

− 自動プログラム起動

− 工具交換システムの自動的な起動

− 自動工作物交換システム

12

B 6033:2018

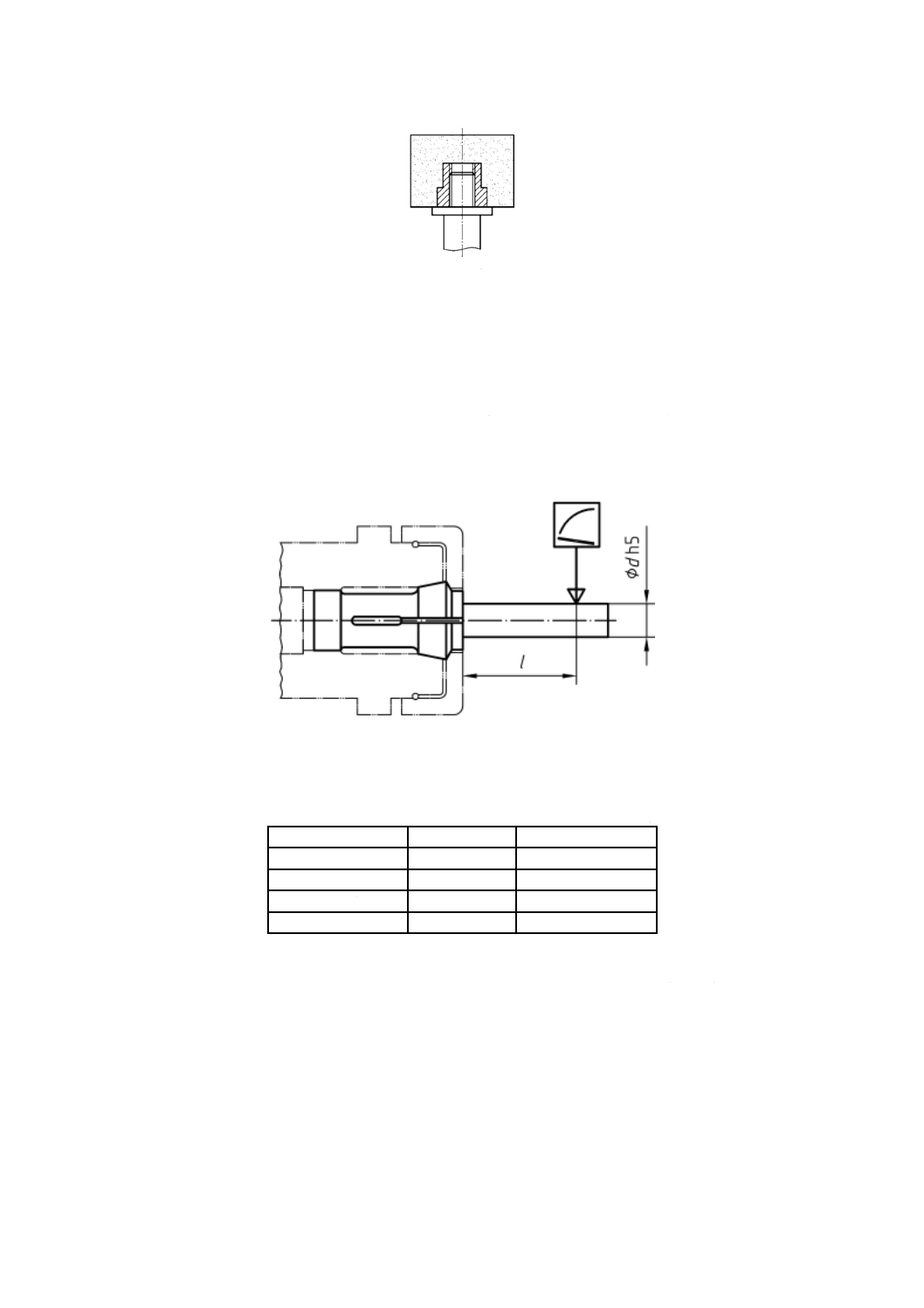

図3−グループ2の研削盤の例

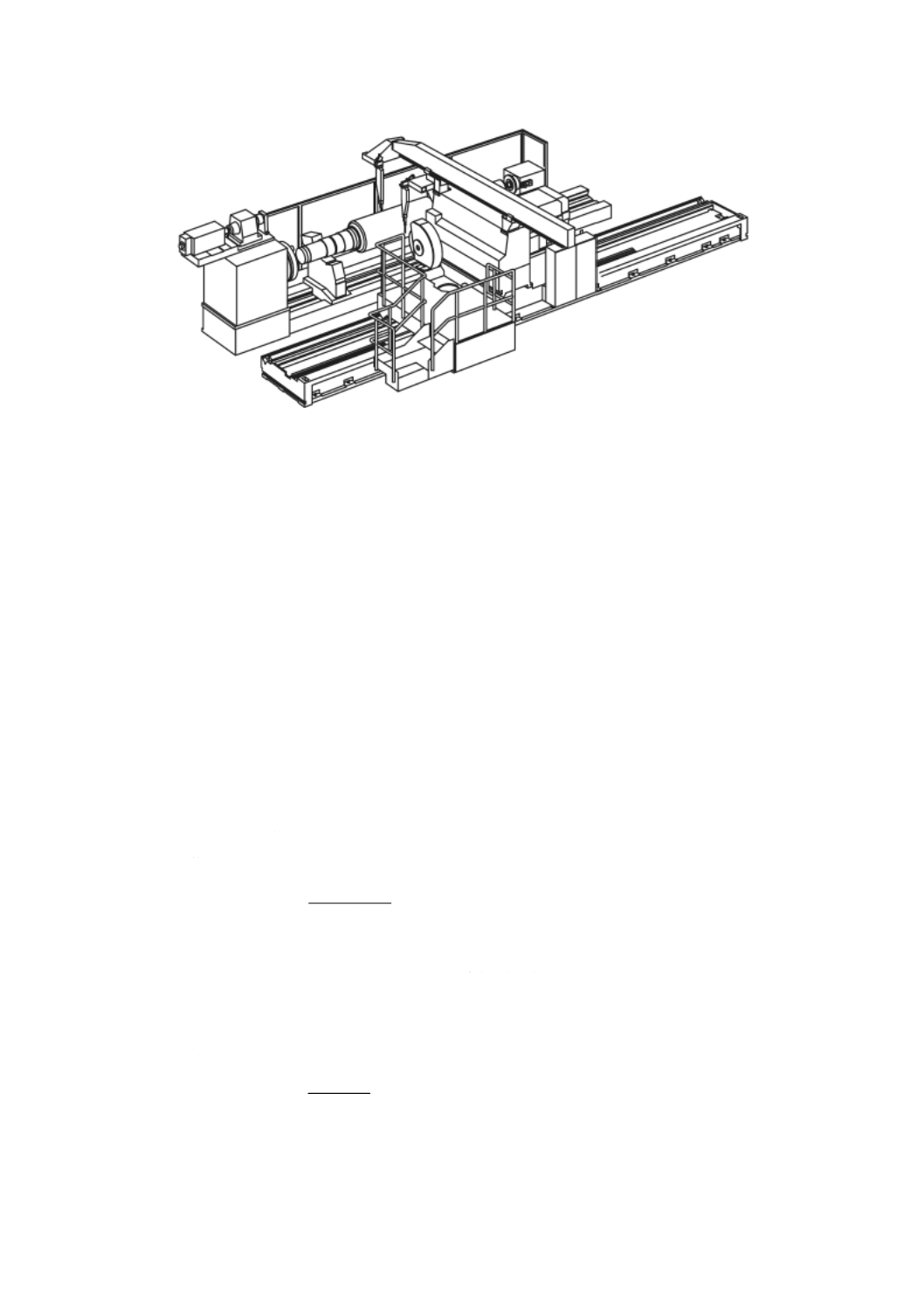

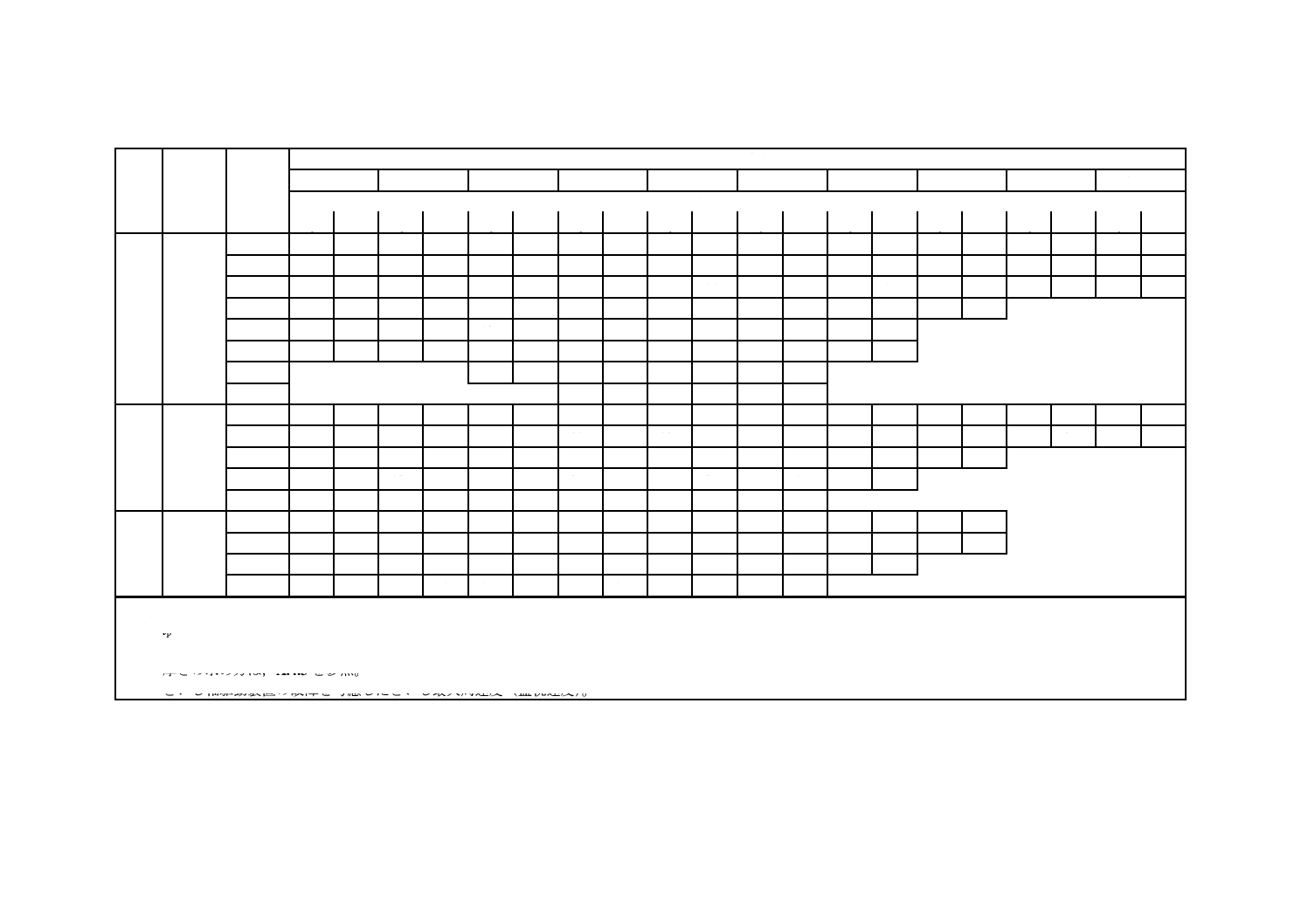

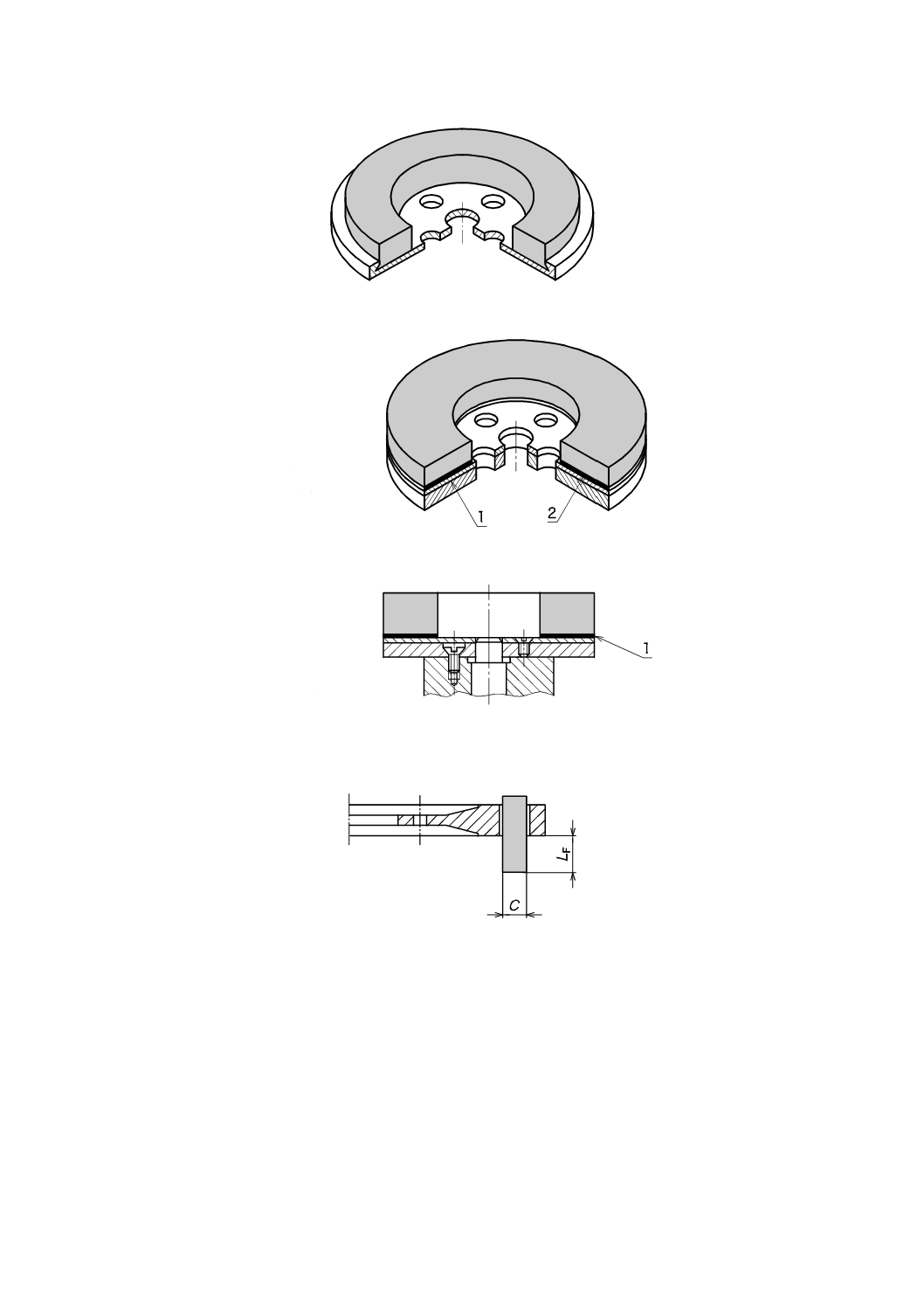

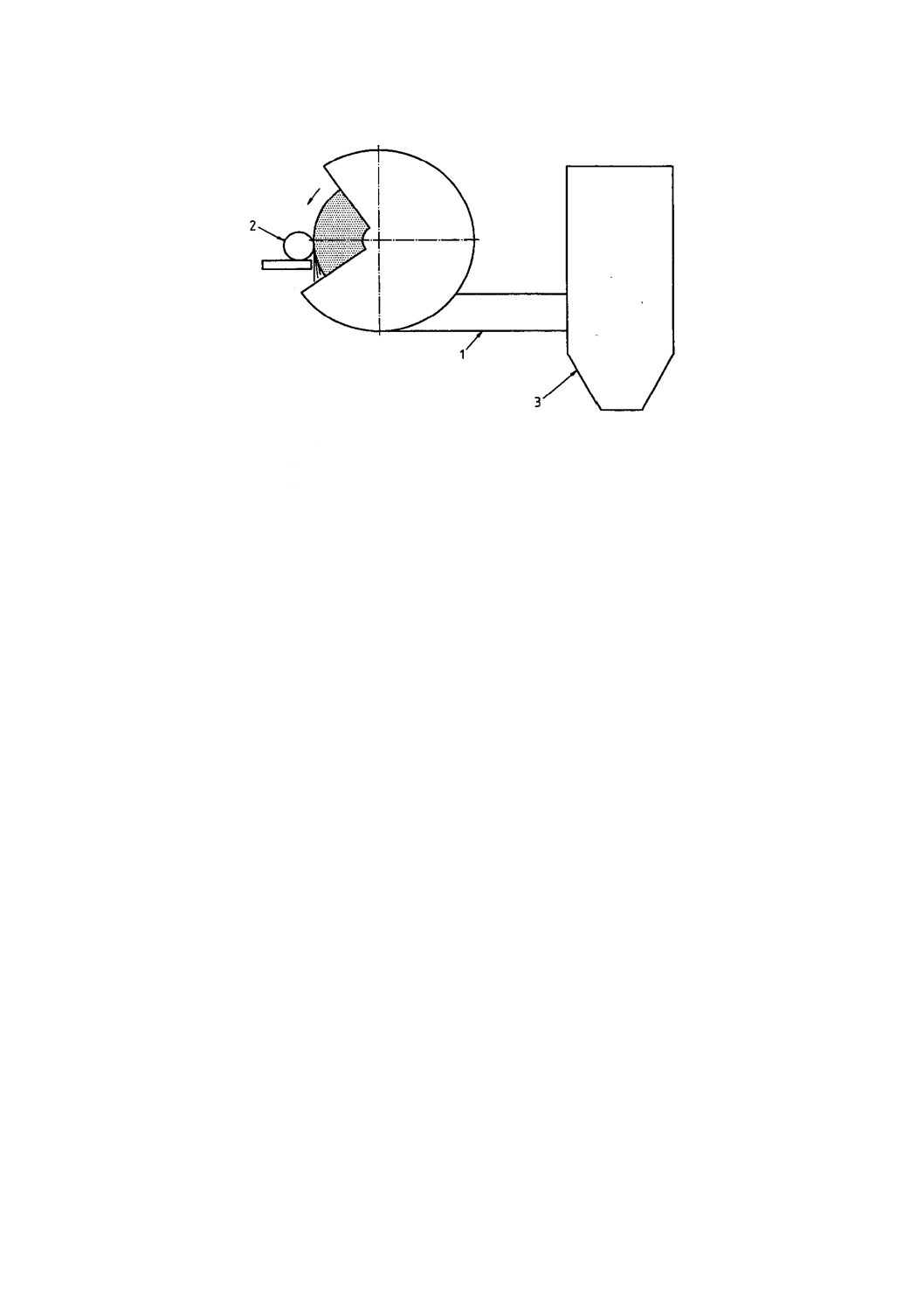

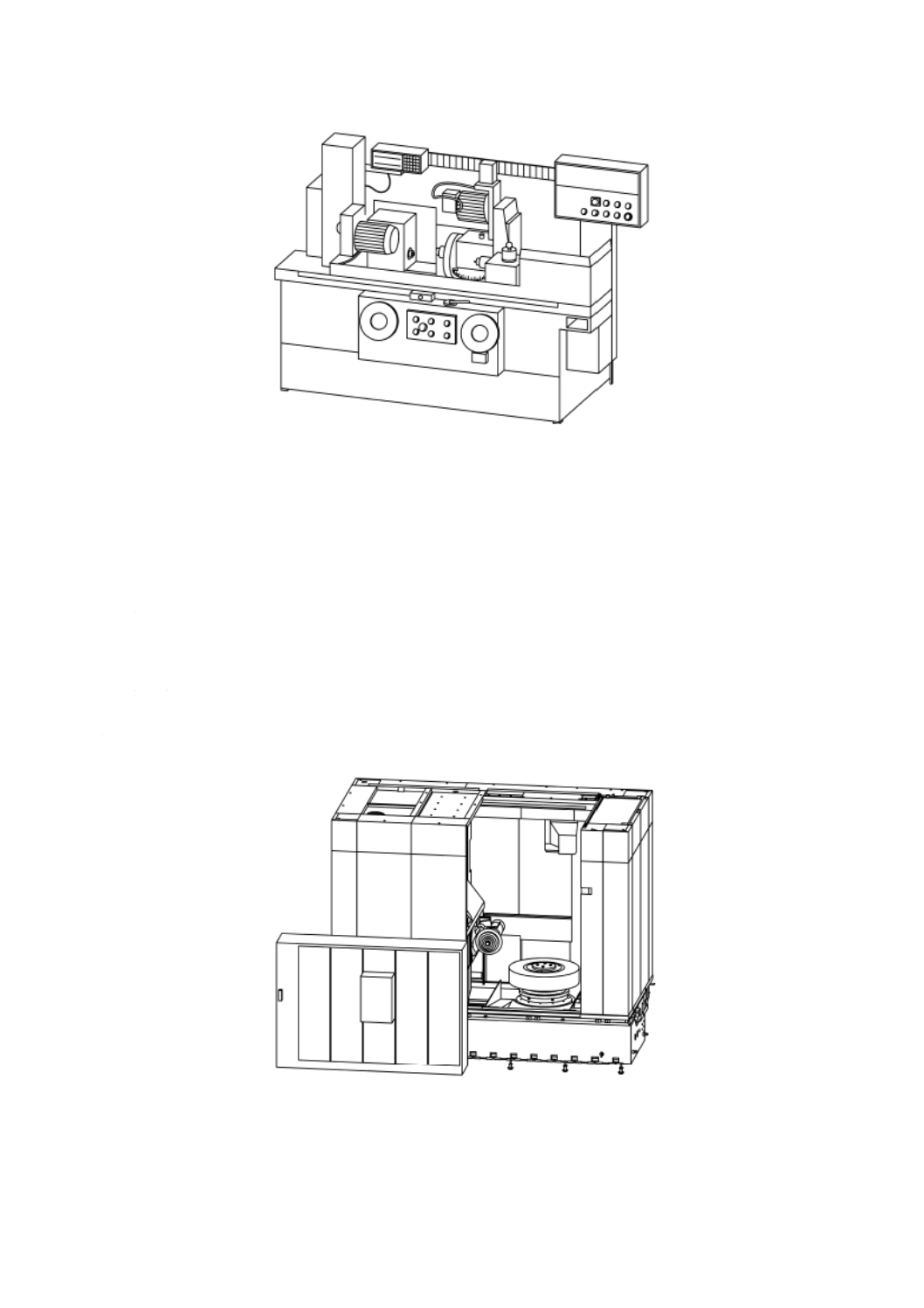

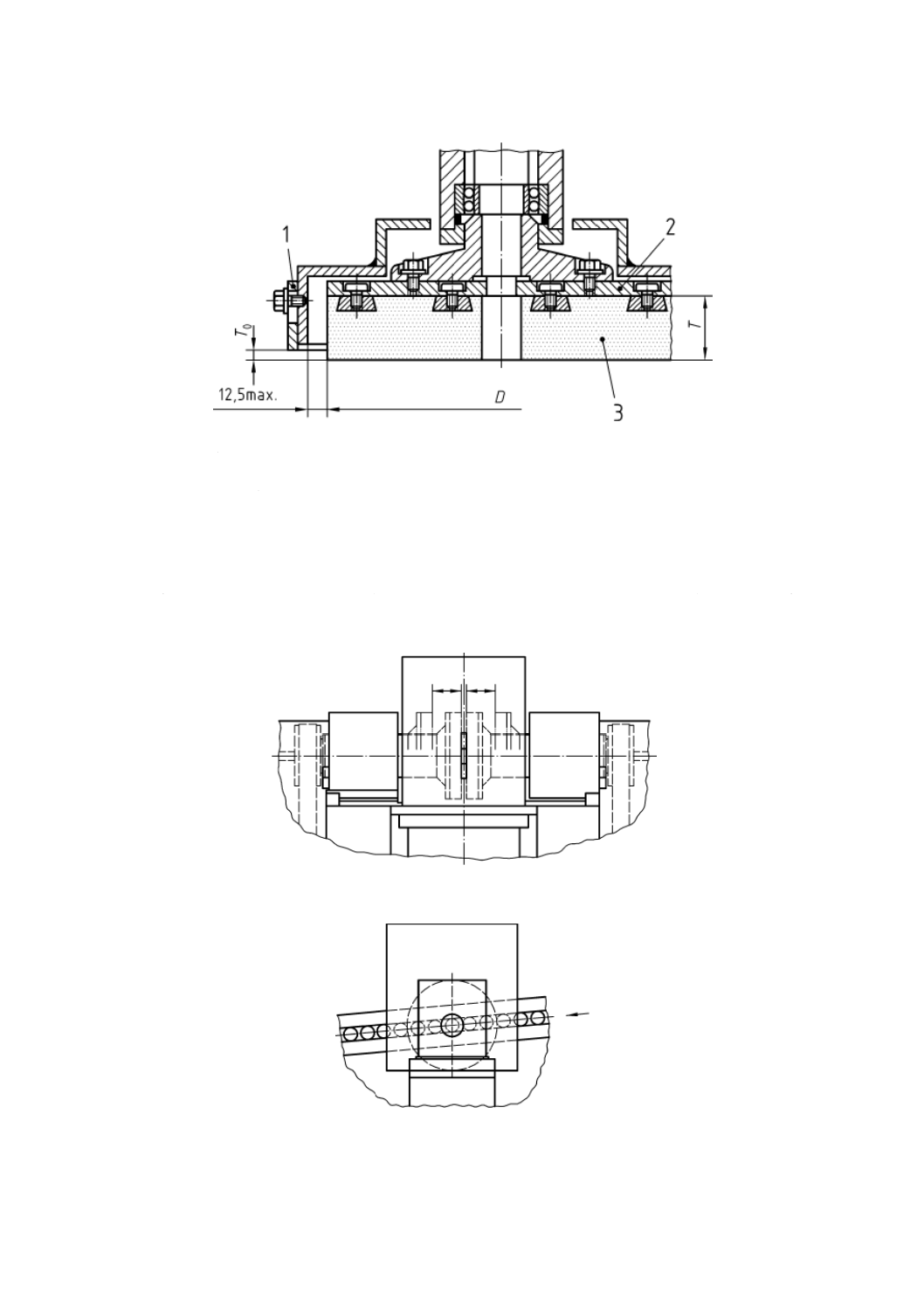

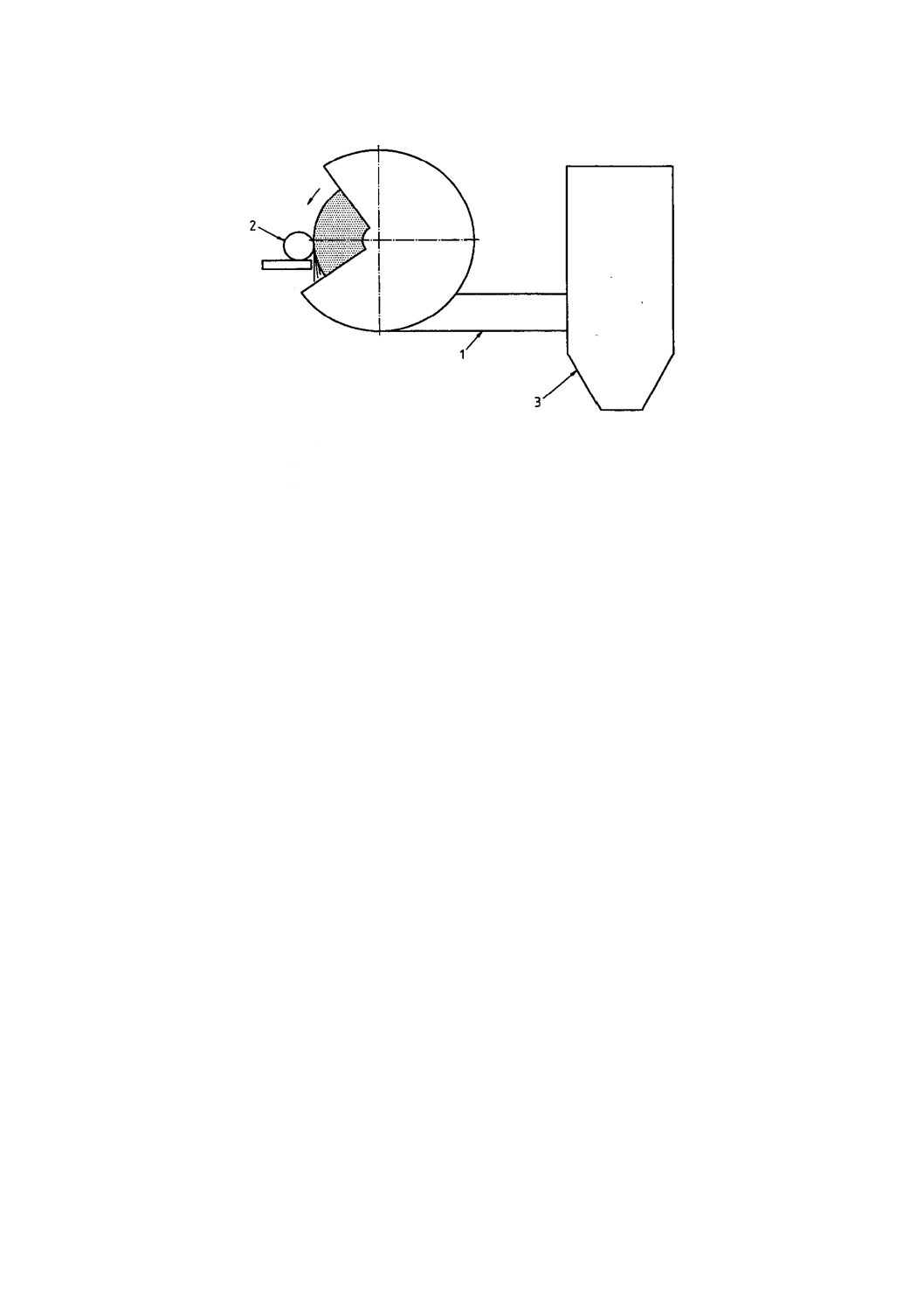

3.4.4

グループ3:数値制御研削盤(Group 3: numerically controlled grinding machine)

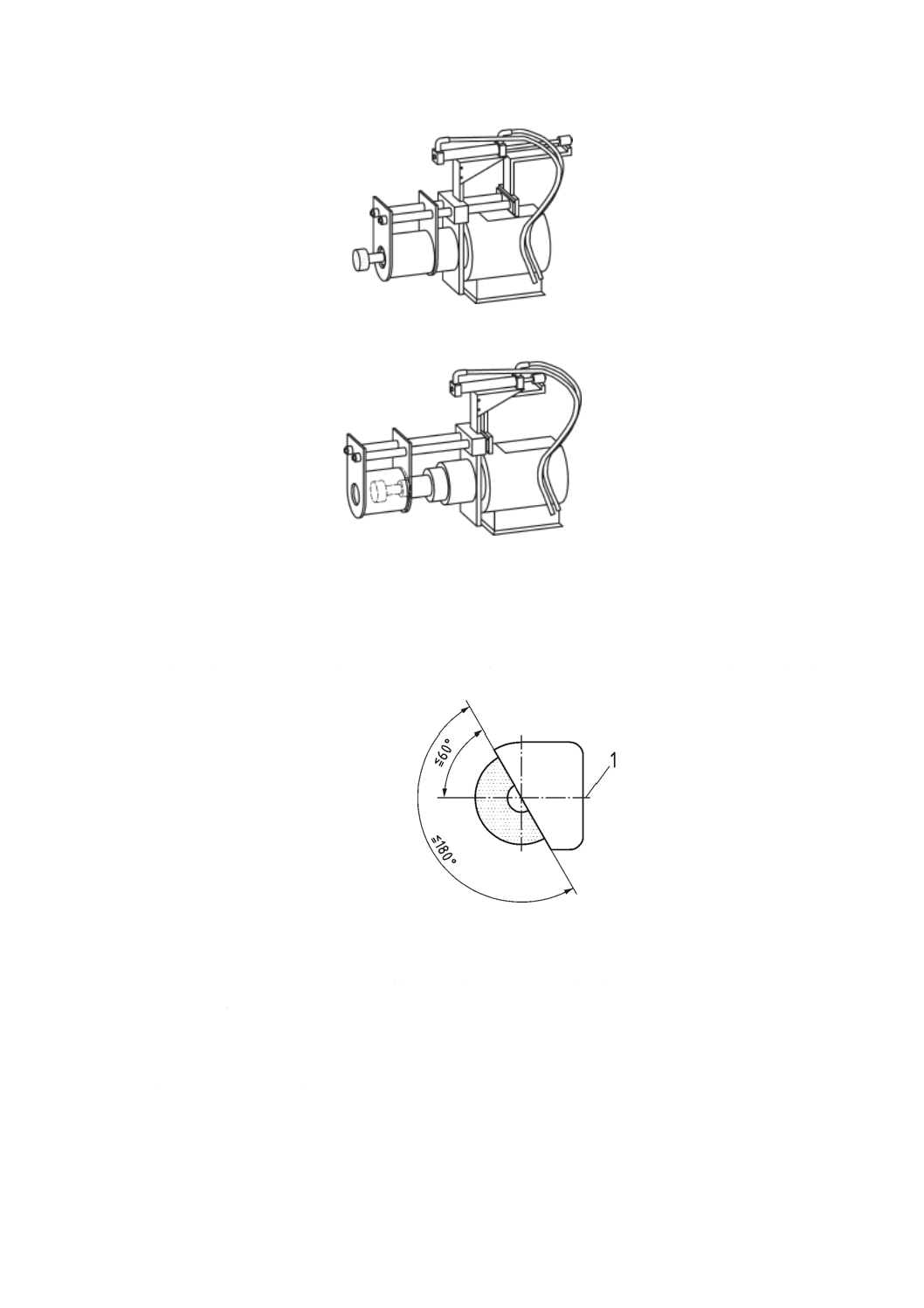

自動機能を提供する数値制御(NC)システムを備えた研削盤(図4及び図5参照)。

このグループの研削盤は,次の機能をもつ場合がある。

a) 複数の安全運転モードを備えた数値制御システム

b) 自動工作物交換システム

c) 自動工具マガジン,工具搬送及び工具交換システム

d) 自動心押し軸前進又は後退

e) 自動成形装置

f)

2次加工運転(例えば,フライス削り,旋削,穴あけ)

g) 補助的な搬送装置

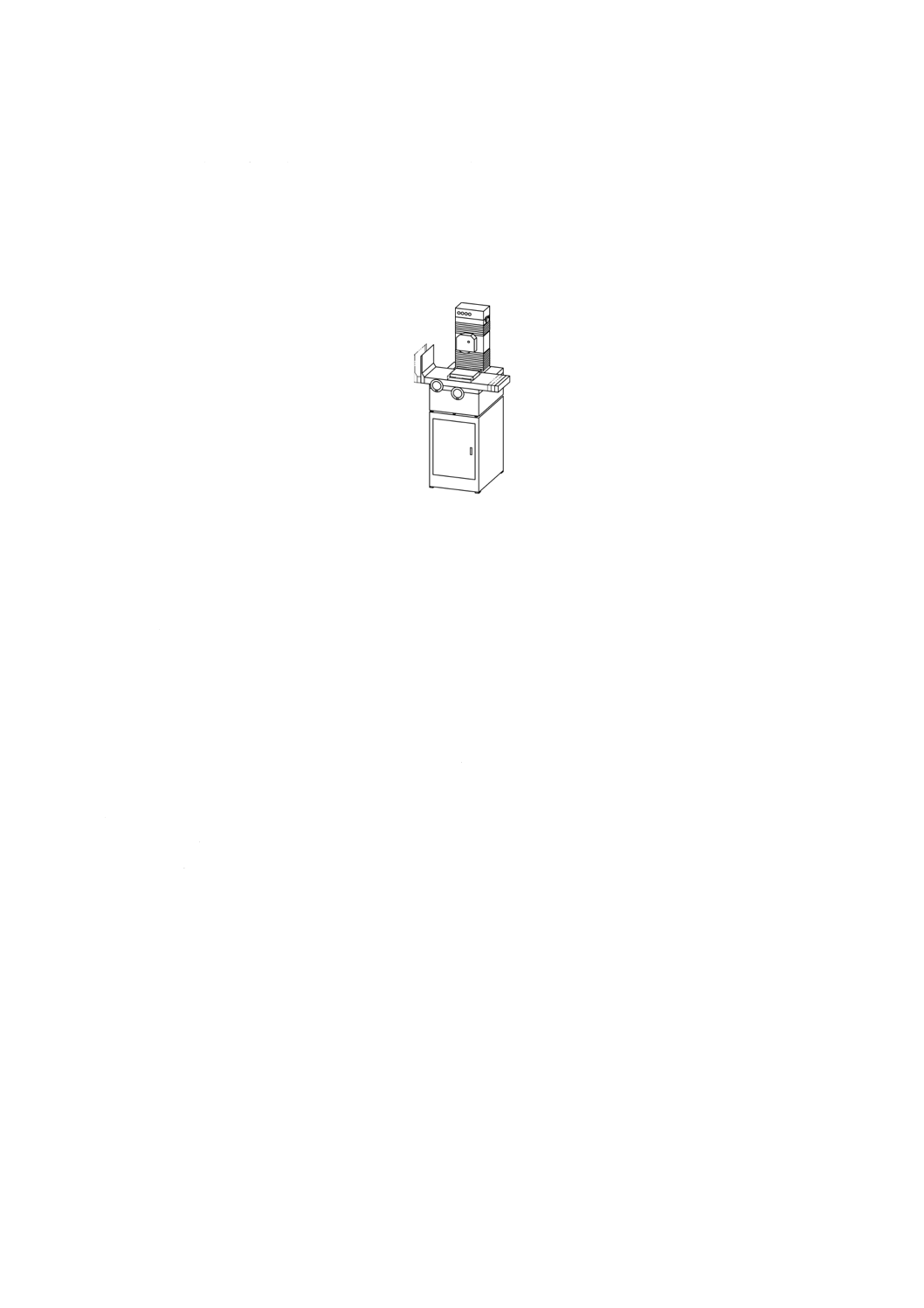

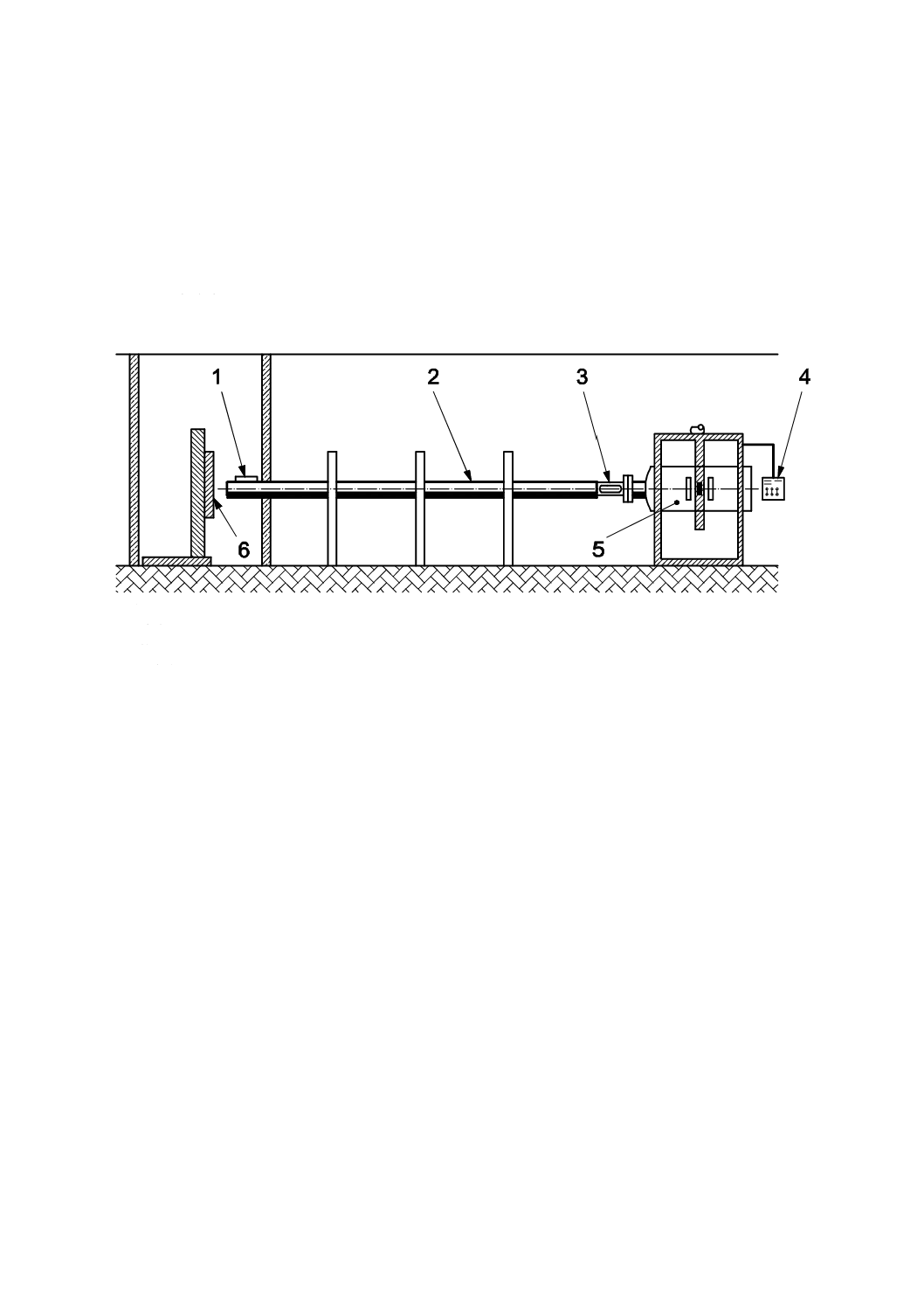

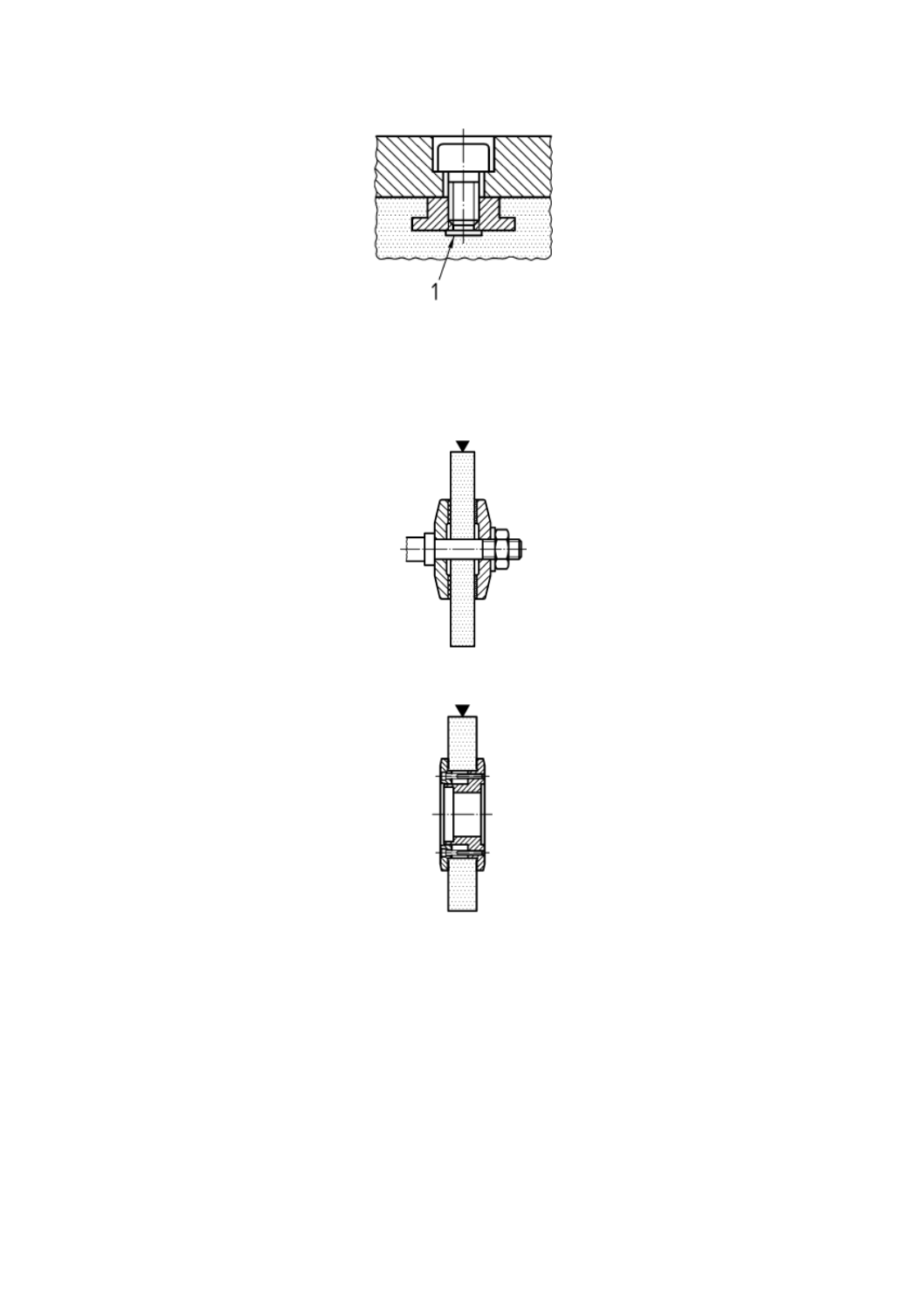

図4−グループ3の研削盤の例1

13

B 6033:2018

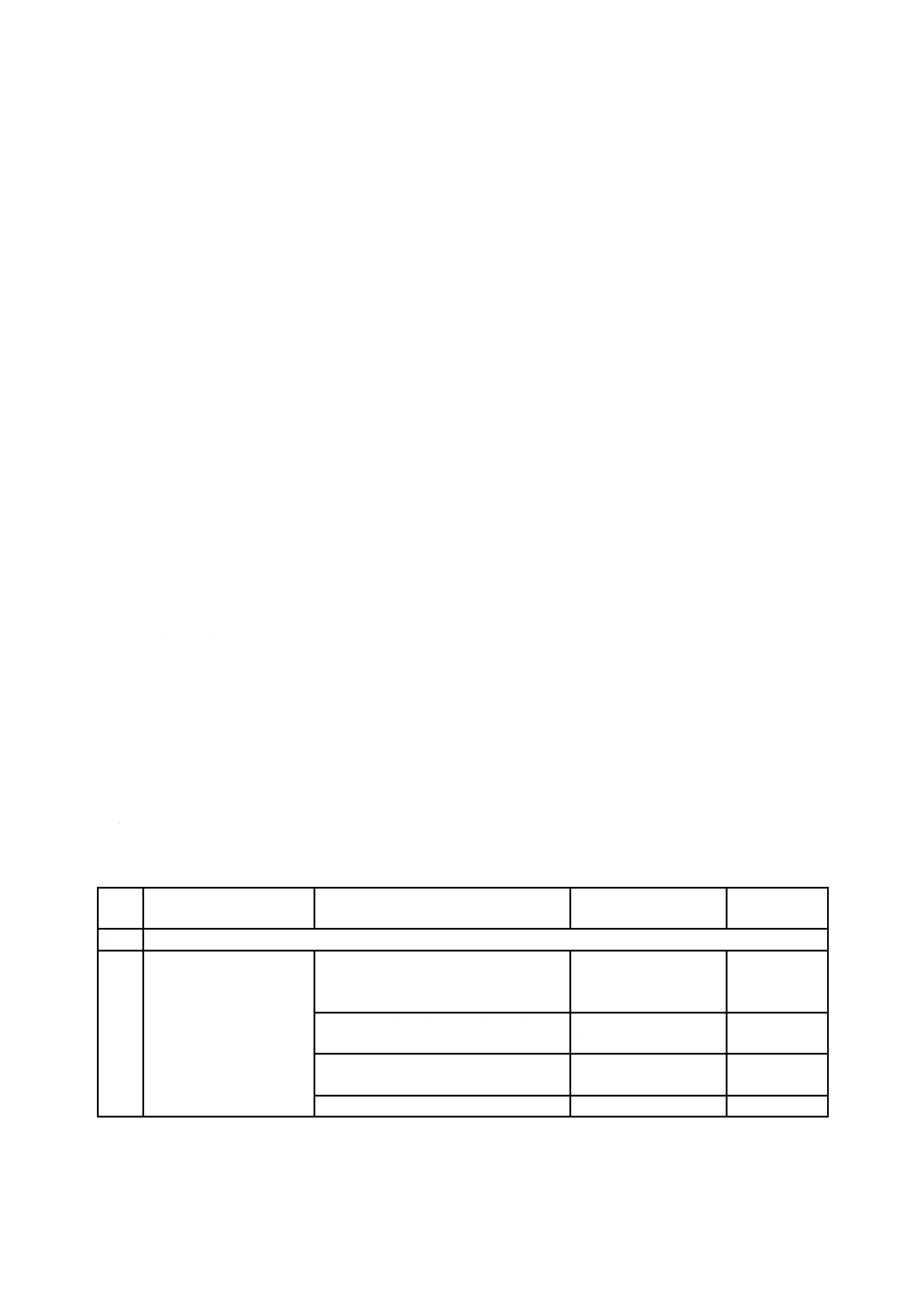

図5−グループ3の研削盤の例2

3.5

速度及び許容周速度

3.5.1

といしの最大周速度(maximum operating speed)

といしの製造業者が指定したといしの最大許容周速度。

3.5.2

最大許容速度(maximum permissible speed)

機械の製造業者が決定し,かつ,機械パラメータとして設定でき,許容できる速度の最大値。

3.5.3

最大可能速度(maximum possible speed)

故障時に発生する最大速度。

3.5.4

減速した速度(reduced speed)

安全のために機械の製造業者が最大許容速度までに制限した速度。

3.5.5

回転速度(rotational speed)

次の式で計算されるといしの速度。

π

D

v

n

×

×

×

=

60

000

1

ここに,

n: 回転速度(min-1)

v: 周速度(m/s)

D: といしの直径(mm)

3.5.6

周速度(peripheral speed)

次の式で計算されるといしの速度。

000

1

60×

×

×

=

n

π

D

v

ここに,

n: 回転速度(min-1)

v: 周速度(m/s)

D: といしの直径(mm)

14

B 6033:2018

4

主要な危険源のリスト

4.1

一般

研削盤の製造業者は,JIS B 9700に従ってリスクアセスメントを実施しなければならない。表2に規定

する危険源及び危険状態のリストは,JIS B 9700の箇条4(リスクアセスメント及びリスク低減のための

方法論)及び5.4(危険源の同定)に従って実施したリスクアセスメントによって作業と危険源とを同定し

た結果になる。箇条5及び箇条6における安全要求事項及び保護方策は,リスクアセスメントに基づいて

おり,同定した危険源の排除又はそれらが起こすリスクの低減を取り扱っている。

リスクアセスメントは,予期しない起動を含む全ての予見可能な危険状態を想定している。危険区域に

アクセスできる作業者及びその他の人へのリスクを確認し,機械の製品寿命中の様々な状況(例えば,立

上げ,セットアップ,生産,保守,修理,分解)の下で起こり得るリスクを考慮し,評価している。その

評価には制御システムにおける故障の影響の分析を含む。

さらに,この規格の使用者(すなわち,設計者,製造業者及び供給者)は,次のa)及びb)を考慮してリ

スクアセスメントが完全であることを確認しなければならない。

a) 保守,段取り,清掃の意図した使用及びそれらの合理的に予見可能な誤使用(JIS B 9700の3.23及び

3.24を参照)。

b) 機械に関連する主要な危険源の識別。

4.2

主な危険区域

主な危険区域は,次による。

a) 送り軸,といし軸,ドレス軸,工作物保持装置,工作主軸,ワークレスト,心押台及び工作物が動作

する加工領域

b) 工作物の搬入・搬出装置

c) 内部取付け及び外部取付けの工具マガジン及び工具交換装置

d) 歯車箱

e) カム機構

4.3

この規格で取り扱う主要な危険源及び危険状態

この規格で取り扱う主要な危険源は,表2による。この表の列の番号は,JIS B 9700の表B.1の表番号

を参照している。

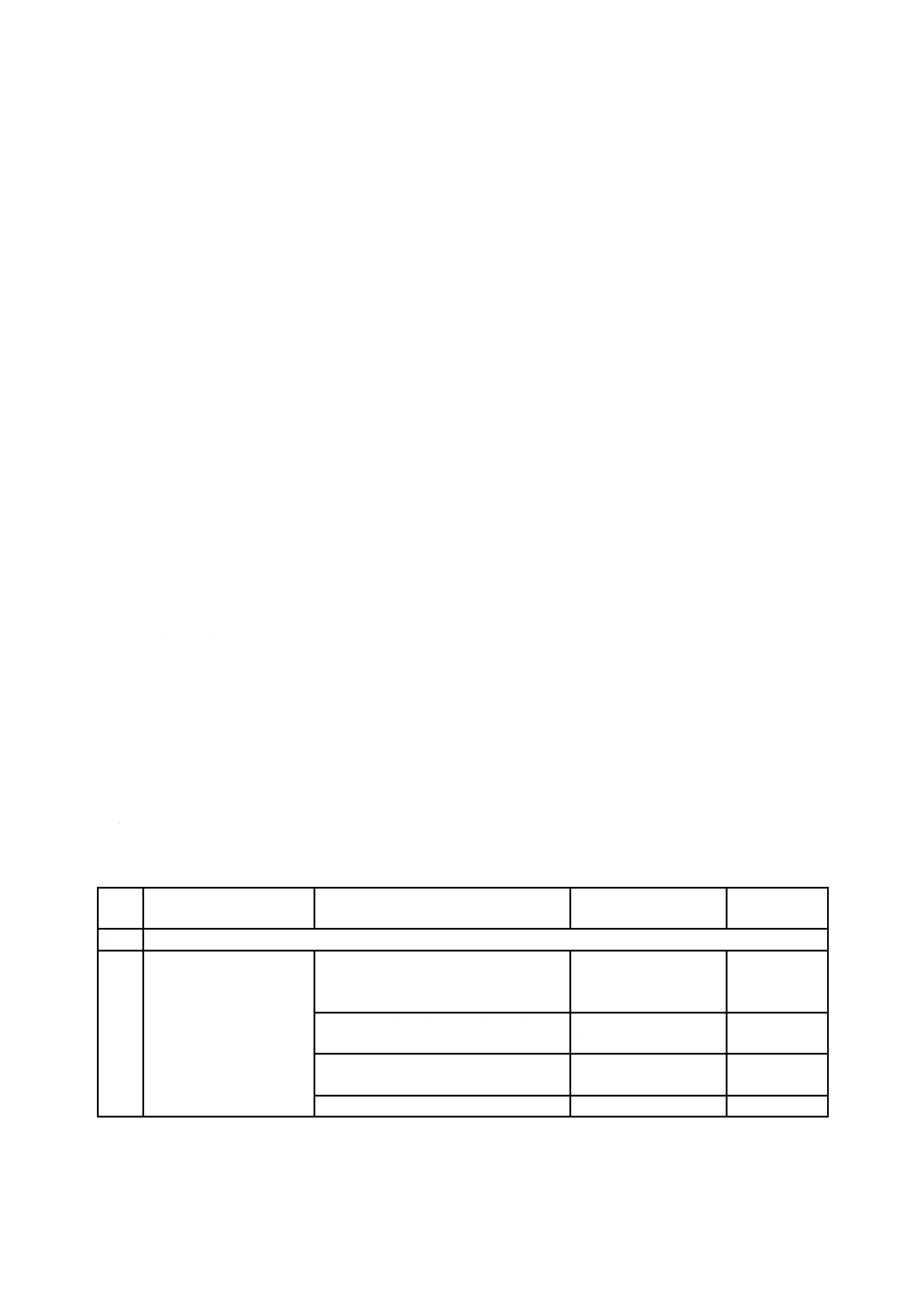

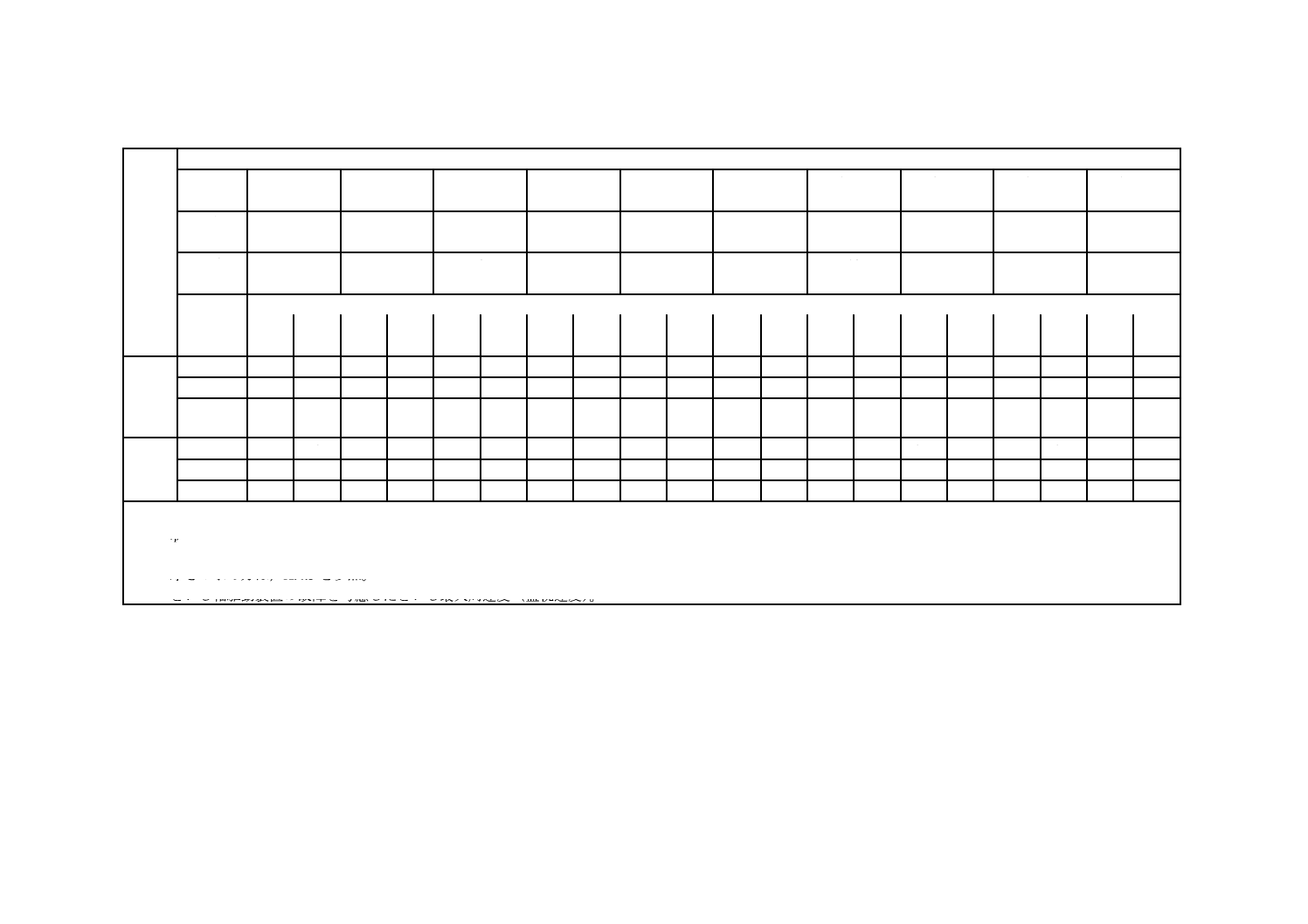

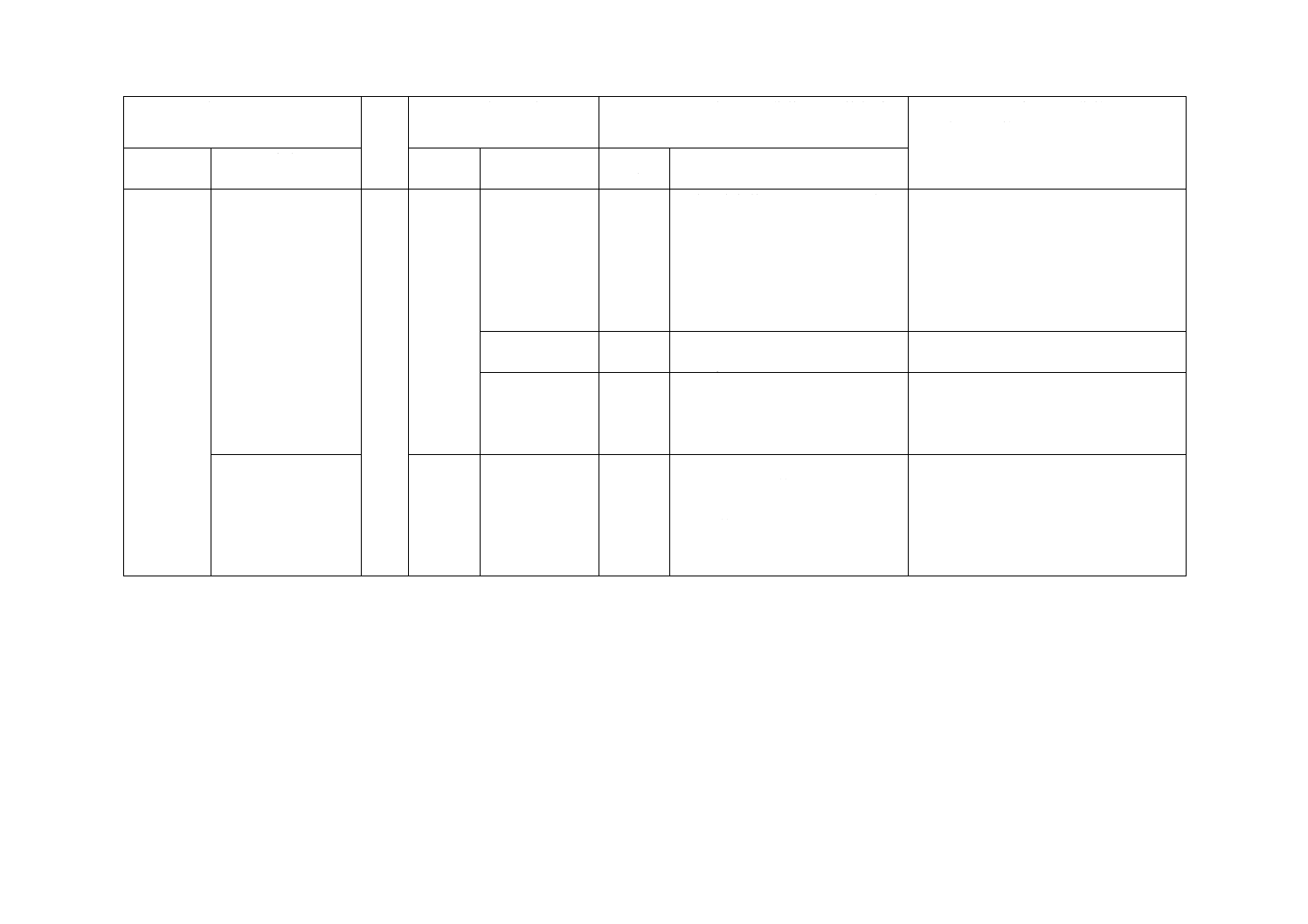

表2−主要な危険源及び危険状態のリスト

No a)

危険源及び危険状態

研削盤における危険状態及び

危険区域の例

起こり得る結果

この規格の

関連する箇条

1

機械的な危険源

1.1

可動部の固定部への接近 機械とといしとの間の区域(特にワー

クレストとといし及び工作物との間)

における手作業

押し潰し,せん断,引

込み,捕捉

5.1.2

5.2

5.12

といしの工作物方向への送り動作

押し潰し,せん断,飛

散物

5.1.2

5.2

といし又は工作主軸近傍での手作業

巻込み

5.1.2

5.2

といし及び工作物の保持

押し潰し,せん断

15

B 6033:2018

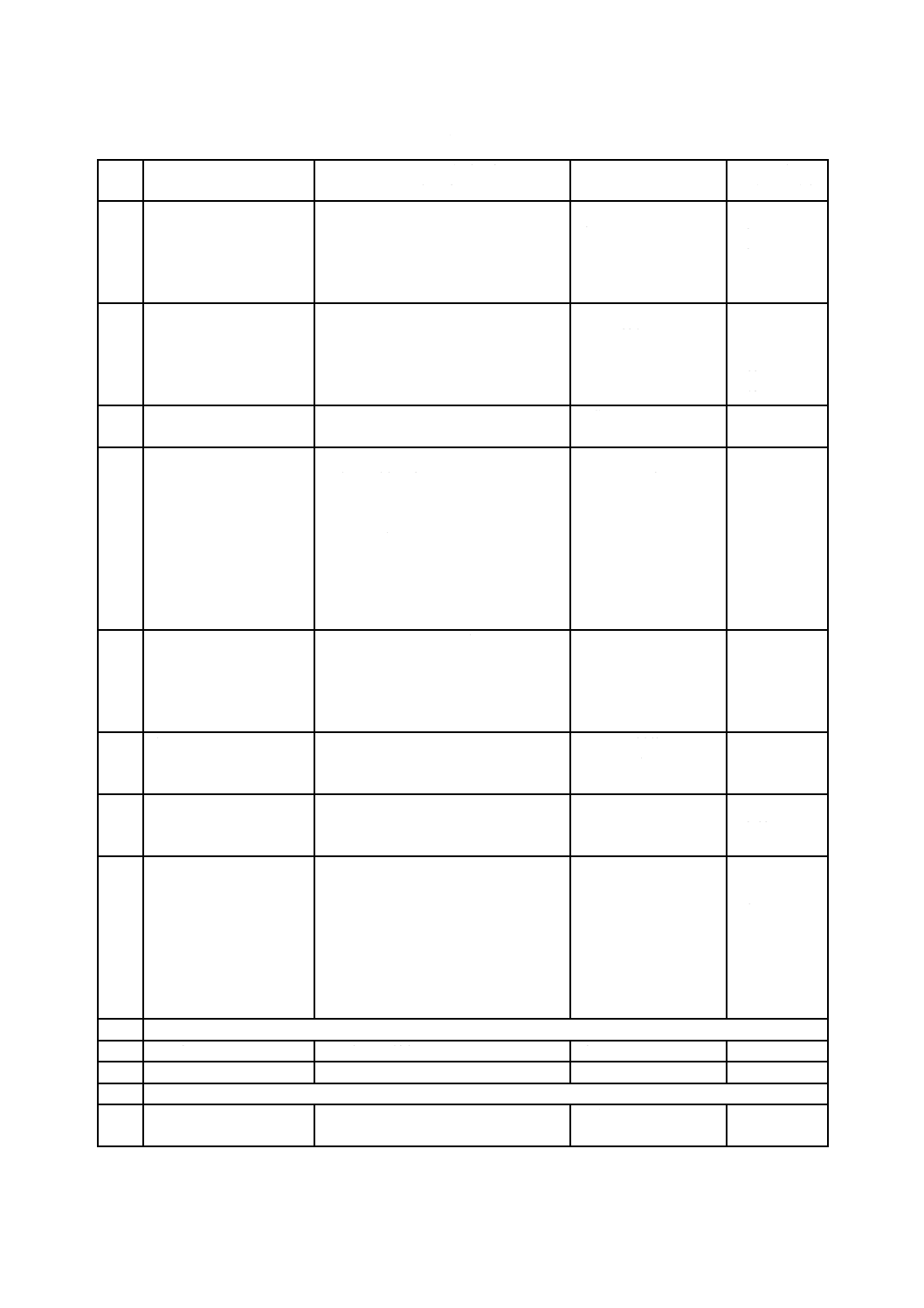

表2−主要な危険源及び危険状態のリスト(続き)

No a)

危険源及び危険状態

研削盤における危険状態及び

危険区域の例

起こり得る結果

この規格の

関連する箇条

1.2

可動部

加工,段取り,保守及び修理中の軸移

動,可動部及び自動搬入・搬出装置の

区域内での作業

工作テーブルの往復動作

作業用プラットフォームにおける作業

衝撃,巻込み,引込み,

捕捉

5.1.2

5.2

5.9

5.12

1.3

回転部

搬入・搬出及び測定時の回転している

といしへの意図しない接触

こすれ,擦りむき,引

込み,捕捉

5.1.2

5.2

5.9

5.10

5.12

1.4

突端部,切削部及び鋭利

部

搬入・搬出及び測定時の工作物の鋭利

部への意図しない接触

切傷,突き通し,こす

れ,擦りむき

5.1.2

5.2

1.5

落下物及び飛散物

始動,段取り,研削運転,といし交換,

保守又は撤去時の材料の部分及び切く

ずの飛散

工作物の落下

といしの破壊

機械近傍での破壊による機械部分の飛

散

押し潰し,せん断,衝

撃,貫通,突き通し

5.1.2

5.2

5.9

5.10

5.12

5.13

7.2.2

7.2.3

7.2.5

1.6

重力

段取り中の可動機械要素の落下。例え

ば,といし又は工作物の交換時の重力

による

作業用プラットフォーム又はピットに

おける作業

押し潰し,せん断,衝

撃

5.1.2

5.2

5.12

1.7

高圧

特に機械の据付け時と立上げ時の油圧

機器における作業

圧力下の媒体による

目又は皮膚への突き通

し又は衝撃

5.1.2

5.2

1.8

安定性

機械又はその近傍における,固定して

いない機械又はその部分の落下又は転

倒

衝撃,押し潰し

5.14

7.2.10

1.9

粗い又は滑りやすい面

機械若しくはその周辺での床及び階段

又は高所での作業における,次に起因

する危険を伴う状態

− 研削液,潤滑油,作動油の飛散又

は流出

− 飛散した液体の残留

− 特に落下の危険のある所での,不

十分な手すり又は他の制止装置

滑り,転倒,落下

5.1.2

5.2

5.15

2

電気的危険源

2.1

充電部

充電部との接触

感電

5.3

2.2

故障時に通電する部分

故障時に通電する部分への接触

電気的な接触

5.3

3

熱的危険源

高温の物体又は材料

機械又は近傍における,研削時の熱い

研削火花の飛散

火傷

5.1.2

5.2

16

B 6033:2018

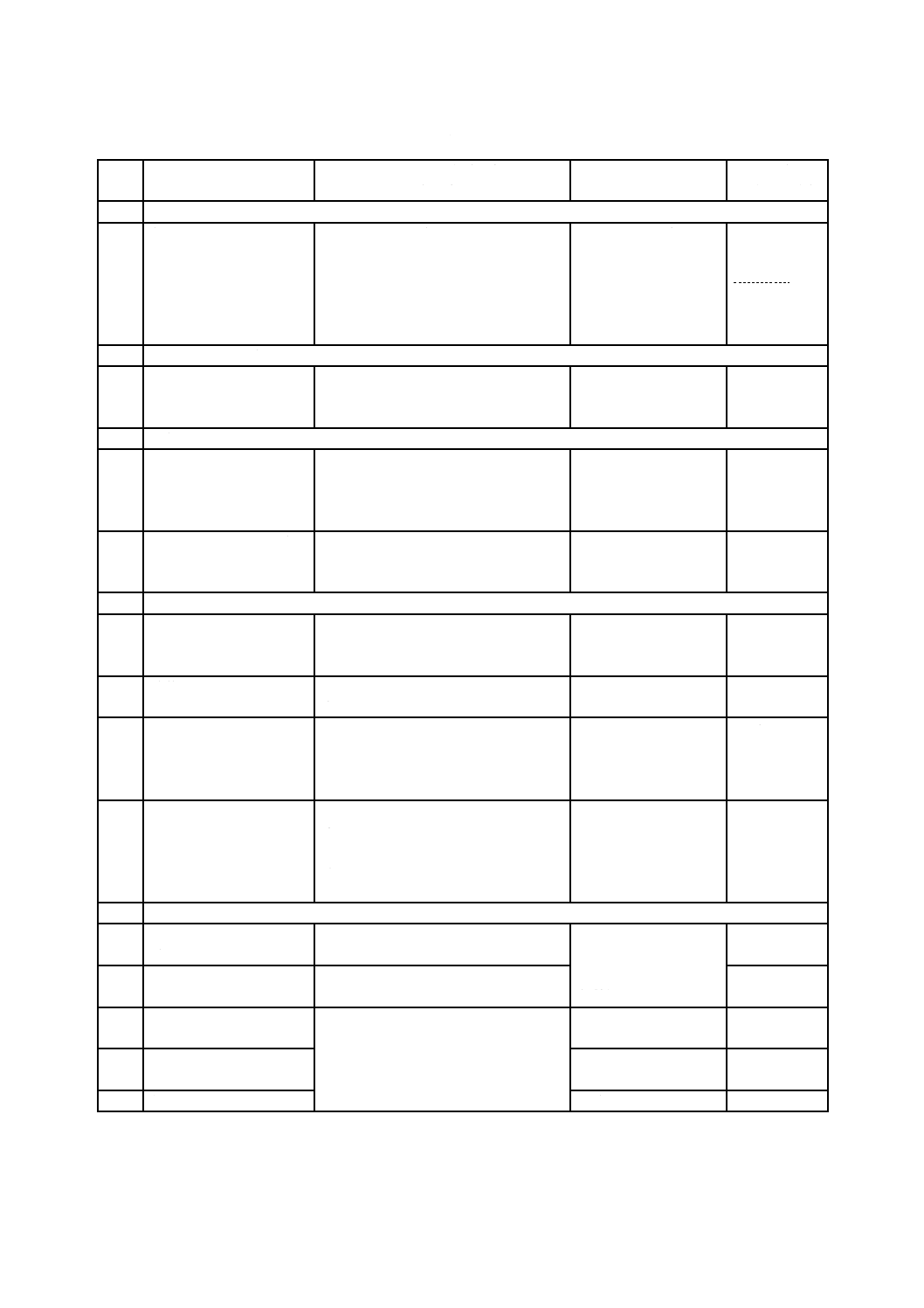

表2−主要な危険源及び危険状態のリスト(続き)

No a)

危険源及び危険状態

研削盤における危険状態及び

危険区域の例

起こり得る結果

この規格の

関連する箇条

4

騒音に関わる危険源

製造工程及び可動部

空気力学的な騒音で,次に起因する:

機械又は近傍における,

− といしの回転

− 研削中のといし及び工作物の振動

− 駆動及び伝達要素

− 清掃のための空気の吹き付け

永久的な聴力障害

口頭連絡の阻害又は音

響信号の干渉に起因す

るその他の危険源(例

えば,機械的,電気的

な)

5.4

7.2.6

附属書E

附属書F

5

振動に関わる危険源

振動部

手送りによる研削工程における振動の

伝達

不快

神経傷害

関節の損傷

5.5

7.2.7

6

放射に関わる危険源

6.1

低周波及び高周波の電磁

放射

電気装置における作業,特に段取り又

は保守

インプラントへの影響

(例えば,ペースメー

カ,除細動器)への影

響

5.6

6.2

レーザ放射を含む光線の

放射(赤外線,可視光線,

紫外線)

測定装置及びレーザ測長での作業中,

特に段取り又は保守

火傷

視力障害

5.6

7

材料/物質に関わる危険源

7.1

生物学的及び微生物学的

(ウィルス又はバクテリ

ア)な作用物質

機械で又は近傍における,バクテリア

の発生した研削液への接触

感染

5.7.1

7.2

液体

機械で又は近傍における,研削液の皮

膚への接触

皮膚への傷害

5.7.1

5.7.2

7.3

蒸気

機械で又は近傍における,加工中に(例

えば,研削液によって)使用されてい

る物質又は生成された物質の吸引及び

摂取。

呼吸困難

中毒

5.7.1

5.7.2

7.4

可燃性材料

火災及び爆発に関わる危険源

a) 可燃材料の加工(例えば,アルミ

ニウム,マグネシウム)

b) 可燃物の使用(例えば,研削油)

火災及び爆発に起因す

る火傷

5.7

5.7.3

附属書G

附属書H

附属書I

8

人間工学的危険源

8.1

表示器及び表示装置の設

計又は配置

作業位置における表示情報の誤認識

ヒューマンエラーの結

果として他の危険源

(例えば,機械的,電

気的)

5.8

8.2

操作機器の設計,配置,

又は識別

作業位置における機械の誤操作

5.8

8.3

操作又は作業における無

理

操作機器の位置及び取扱い

工作物又は工具の交換における上肢,

下肢の解剖学的に不適切な考察

過度な疲労

5.8

8.4

操作又は作業における姿

勢

筋骨格の障害

5.8

8.5

繰返し動作

過度な疲労

5.8

17

B 6033:2018

表2−主要な危険源及び危険状態のリスト(続き)

No a)

危険源及び危険状態

研削盤における危険状態及び

危険区域の例

起こり得る結果

この規格の

関連する箇条

8.6

視界,照明

工作物及びといしの取扱い及び位置合

わせにおける手作業の(ための)正確

性及び判断力への影響

搬入・搬出,段取り,といし交換,及

び保守

搬入・搬出場所,及びといし交換場所

過度な疲労

ヒューマンエラーの結

果としての他の危険源

(例えば,機械的,電

気的)

5.8

9

機械の使用環境に関わる危険源

ヒューマンエラー

合理的に予見可能な誤使用

機械の誤操作(不正操作)

工作物及びといしの不適切な取扱い及

び段取り

作業場所及び加工工程の不適切な設計

上肢,下肢の解剖学的に不適切な考察

正しくない設置

上記全ての危険源

5.2.6

7.2.4

7.2.11

10

危険源の組合せ

10.1

動力源の故障

機械の可動部,取り付けられた工作物,

工具,又はそれらの破片の落下又は飛

散

可動部の停止制御の欠陥

押し潰し

せん断

衝撃

切傷

切断

引込み

捕捉

突き通し

こすれ

擦りむき

5.9

5.11

10.2

動力供給中断後の回復

制御されない動作(速度変動を含む)

予期しない/意図しない起動

5.9

5.10

10.3

制御システムの故障

機械の可動部,取り付けられた工作物,

又は工具の落下又は飛出し

可動部の停止制御の欠陥

制御されない動作(速度変動を含む)

予期しない/意図しない起動

制御システムの欠陥又は不十分な設計

に起因するその他の危険事象

工具の様々な速度(段取りにおける)

5.9

5.10

5.12

注a) この表は,JIS B 9700の表B.1に基づき,研削盤に特有の危険源を示している。この表の番号は,JIS B 9700

の表B.1の番号を参照している。

5

安全要求事項及び/又は保護方策

5.1

一般要求事項

5.1.1

一般

研削盤は,この箇条の安全要求事項及び保護方策に適合しなければならない。この規格で扱っていない

危険源に対しては,JIS B 9700の箇条4及び6.1(一般)に従って機械を設計しなければならない。

設計によるリスク低減の指針については,JIS B 9700の6.2(本質的安全設計方策)を参照。また,安全

防護方策については,JIS B 9700の6.3(安全防護及び付加保護方策)を参照。

設計者は,合理的に予見可能な誤使用を含めた意図する使用において,危険区域にアクセスする作業者

及びその他の人の両方に対して,機械の製品寿命の間に起こり得る危害について考慮しなければならない

(JIS B 9700の3.23及び3.24参照)。作業者又はその他の要員の介在が必要な作業(例えば,段取り,清

掃,保守,修理)及び加工操作の両方に対する危険源を考慮しなければならない。制御システムの故障を

も含めた機械構成品の故障解析は,リスクアセスメントの一部である。この指針は,ISO 13849-1による。

18

B 6033:2018

安全機能に対する信頼性要求事項は,ISO 13849-1に従ったパフォーマンスレベル(PL)として定義され

る[5.12 b)参照]。

この箇条に記載する全ての要求事項及び/又は保護方策は,特別に言及がない限り研削盤の全てのグル

ープに適用する。

5.1.2

研削盤の全てのグループに対するガードの要求事項

5.1.2.1

一般

ガードはJIS B 9716に従わなければならない。固定式ガードの固定具は,ガードを取り外した後もガー

ド又は機械から外れずに残っていなければならない。機械を完全に置き換える場合,より広範囲な修理が

必要な場合,又は他の場所へ移動するために撤去する場合だけに外すような固定式ガードの場合には,こ

の要求事項は適用しない。

5.1.2.2

位置及び安全

要求事項は,次による。

a) 高さ及び位置については,ガードが床に設置される場合(例えば,防護柵)には,ガードは,1.4 m以

上の高さでなければならず,確実に固定しなければならない。危険区域からの距離は,JIS B 9718の

表2(保護構造物越えの到達−高リスク)に従わなければならない。ガード下部と床との間の全ての

開口部は,180 mm以下でなければならない。

b) 駆動部のガードついては,機械の動力伝達装置(例えば,チェーン及びスプロケット,歯車,親ねじ,

送りねじ,ボールねじ)へのアクセスは,固定式ガード又は設計によって防止し,危険区域にアクセ

スできないようにしなければならない。

通常の機械操作中にこれらの箇所へアクセスする必要がある場合は,インタロック付き可動式ガー

ドを取り付けなければならない[c)参照]。

注記 インタロック式可動式ガードは,グループ1及びグループ2の研削盤には,必ずしも必要で

ない。

c) ガードのインタロック

1) 可動式ガードは,危険な機械可動部へのアクセスを防止するため,施錠機能の有無にかかわらずJIS

B 9710に従ってインタロックを設けなければならない。インタロック装置は,JIS B 9710の箇条7

(インタロック装置の選択)に従って選択しなければならない。

2) インタロック装置の故障,すなわち機能及び/又は配置上の故障は,JIS B 9960-1の9.2.2(停止機

能)に規定する停止カテゴリ1の機械停止にしなければならない。

3) 可動式ガードのインタロック装置の安全機能に関する要求事項は,表3 1)を参照。

5.2

表2 No.1.1〜1.4,1.6及び1.7に示す機械的危険源に対する特定要求事項

5.2.1

グループ1の研削盤,動力駆動軸及び数値制御機能をもたない手動研削盤

要求事項は,次による。

a) といしとの意図しない接触を防止するための保護方策を提供しなければならない。といしは,加工に

必要な部分を除いて防護しなければならない。

通常,5.13.2.1に従ったといし覆いは,この要求事項を満足する。

b) 動力駆動式の粗位置決めの場合,軸送り速度は最大2 m/minでなければならない。動きの制御は,ホ

ールド・ツー・ラン制御装置[表3 2)参照]又は手動パルス発生器[表3 3)参照]を使って行わなけ

ればならない。

c) 工作物を手で案内する研削盤を除いて,搬入・搬出又は測定のような手動介入の場合,回転するとい

19

B 6033:2018

しに接触しないように,追加の装置又は予防方策をとらなければならない。その予防方策に次の保護

方策を一つ以上含めてもよい。

1) といし回転の停止

2) 自動安全防護の提供

3) 作業者から届かないようにといしの位置決めをする(といしと工作物との間隔は,少なくとも200

mmの安全距離を考慮する。)。

注記 作業領域が狭いことから,JIS B 9718を逸脱する。

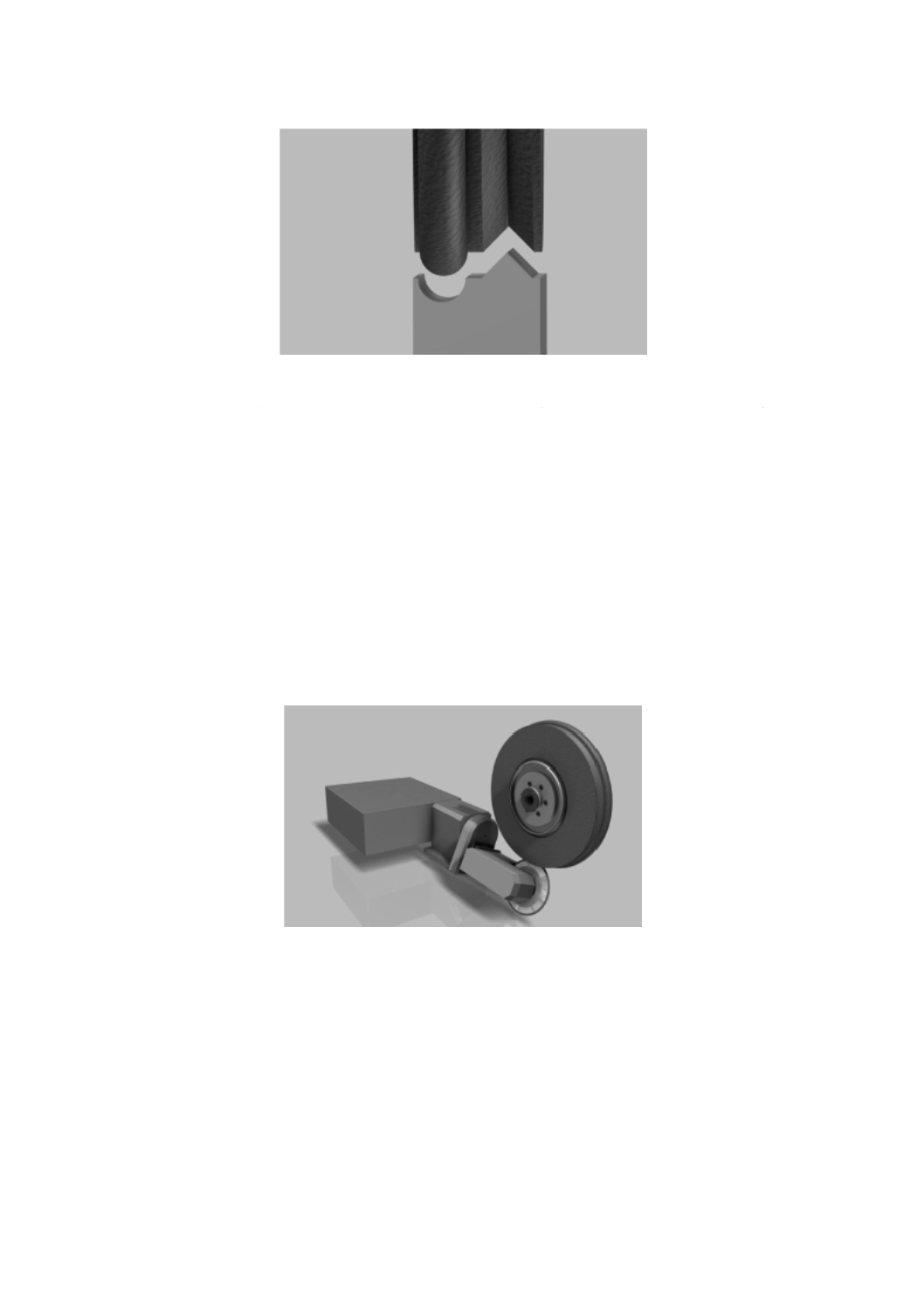

d) 表1のNo. 1.3に従った機械的に案内する切断機械は,使用後に切断用といしが自動的に初期位置に確

実に戻るための保護方策を備えなければならない。切断用といしが停止するまで,初期位置に留まら

なければならず,接触しないように自動的にガードしなければならない。

e) 表1のNo. 1.4によるつり下げ式研削盤及びつり下げ式切断機は,ハンドルを離した後は,といし台が

工作物から離れるように可調整のカウンタバランスウェイトを備えなければならない。

f)

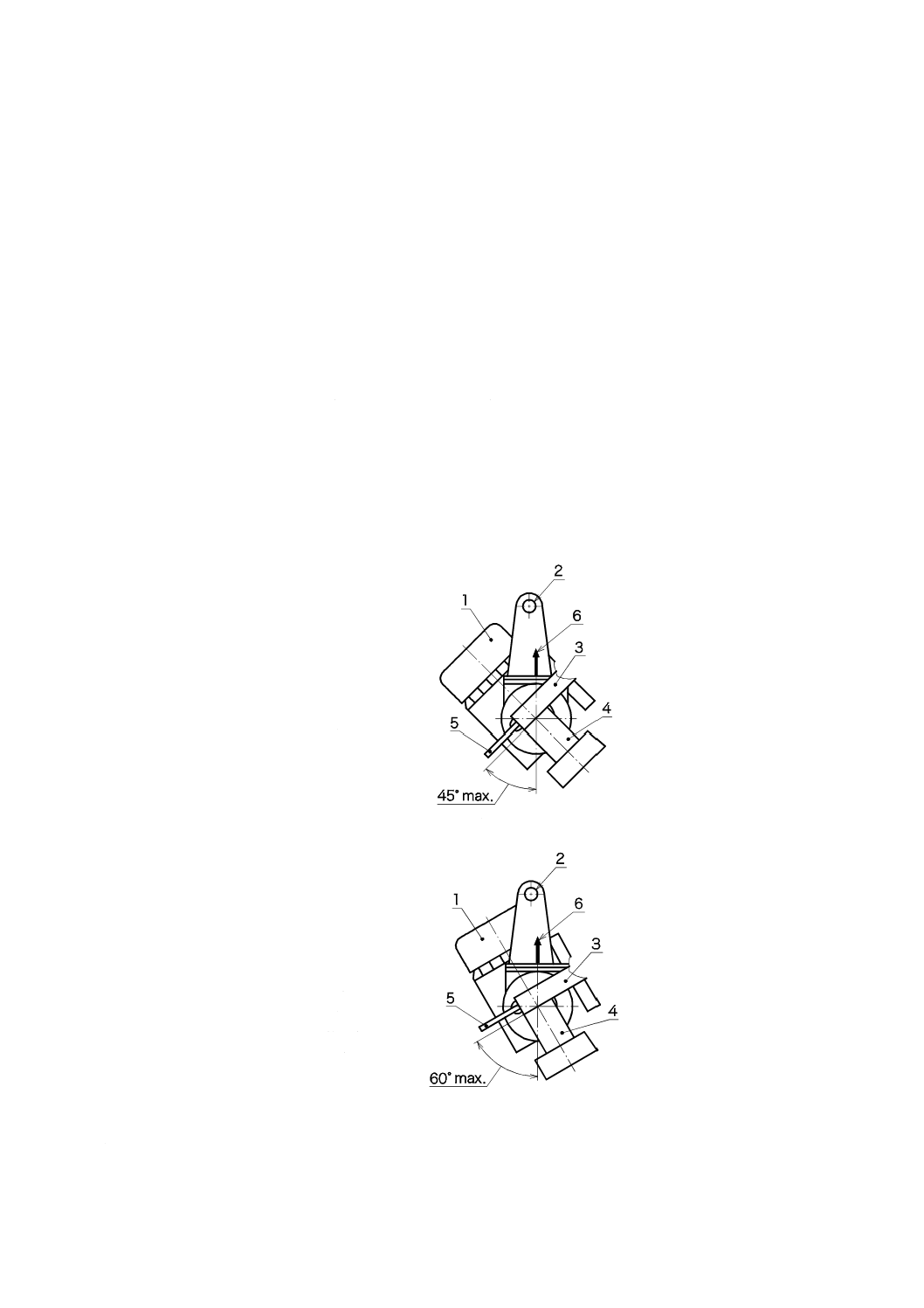

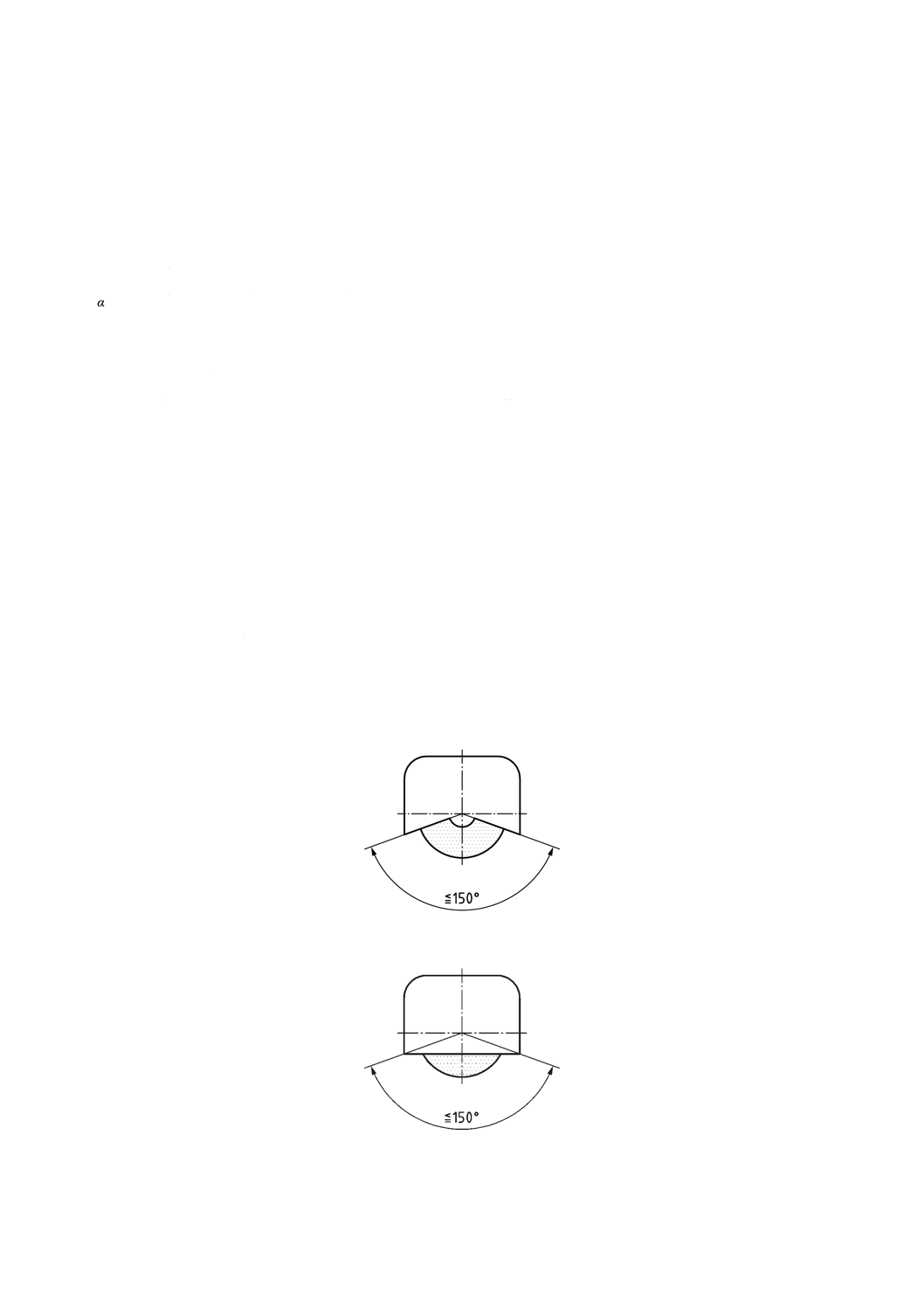

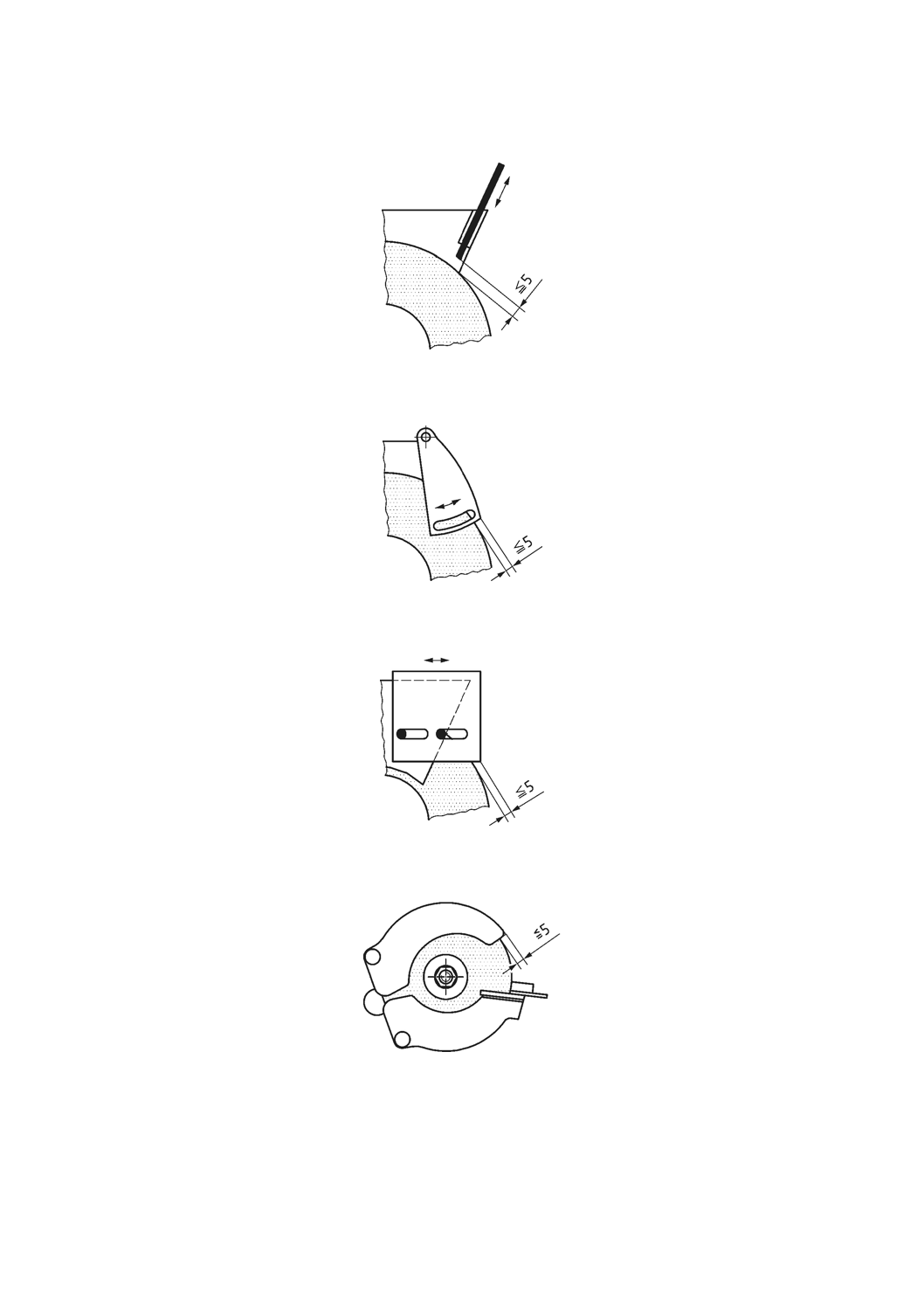

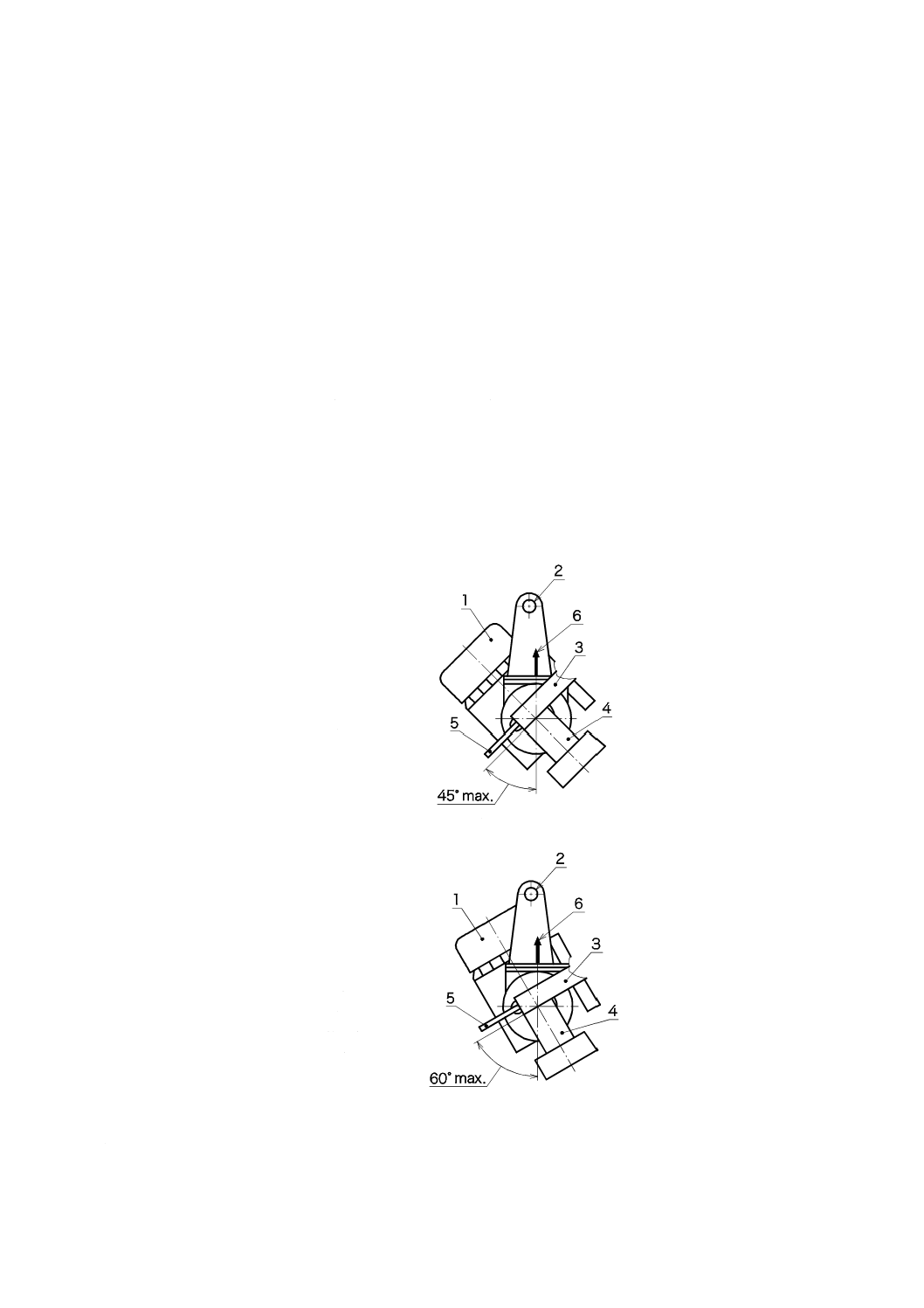

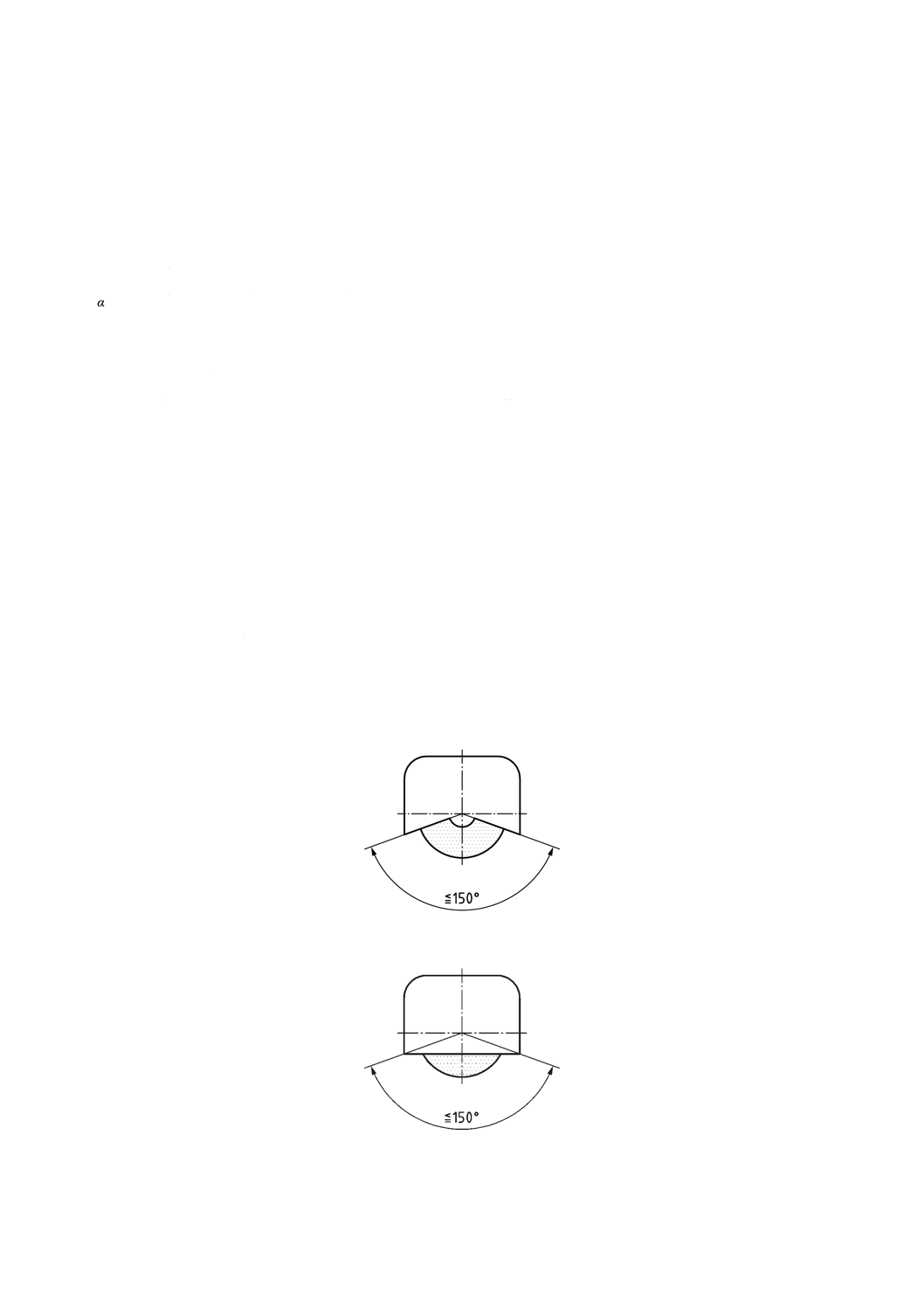

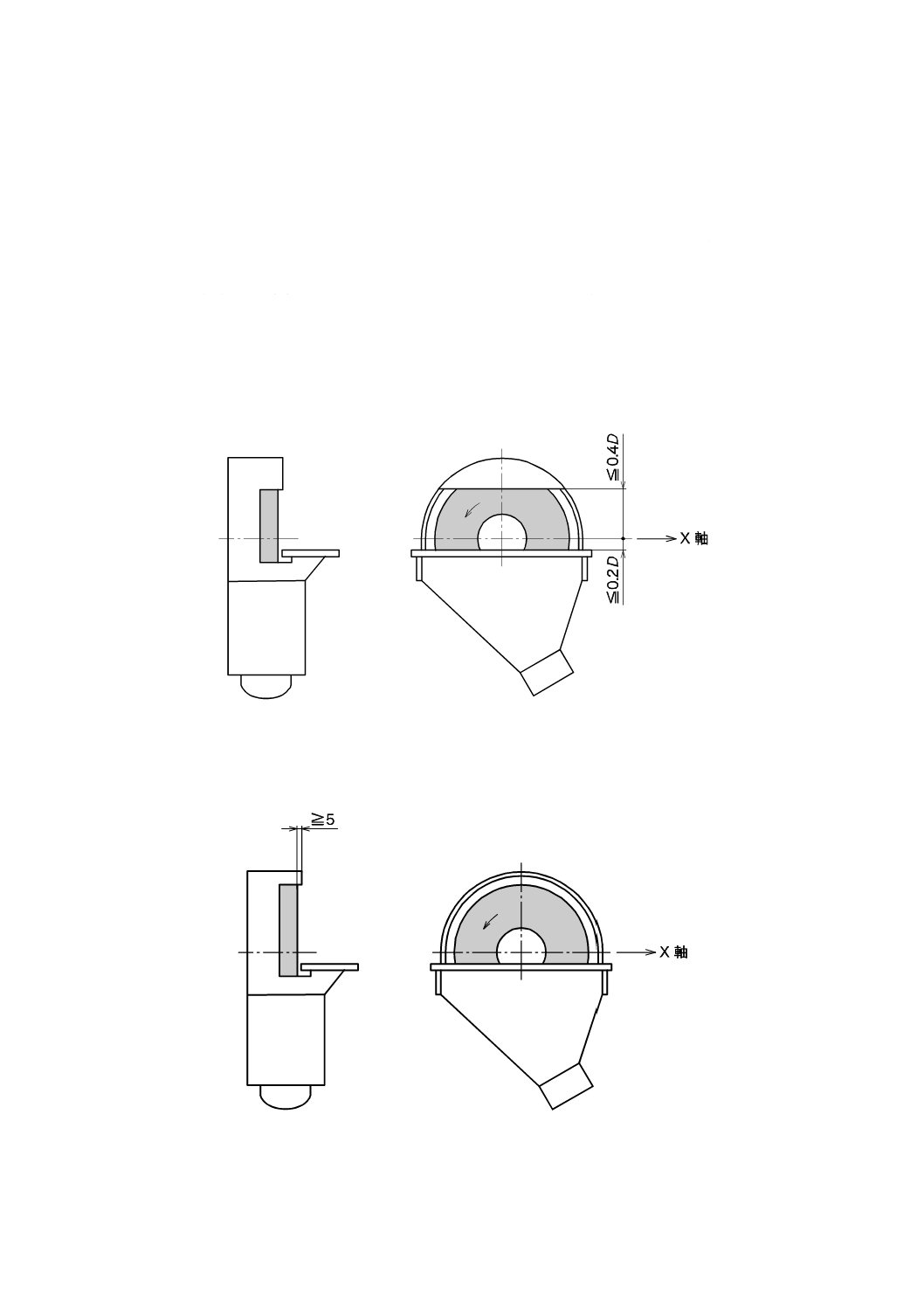

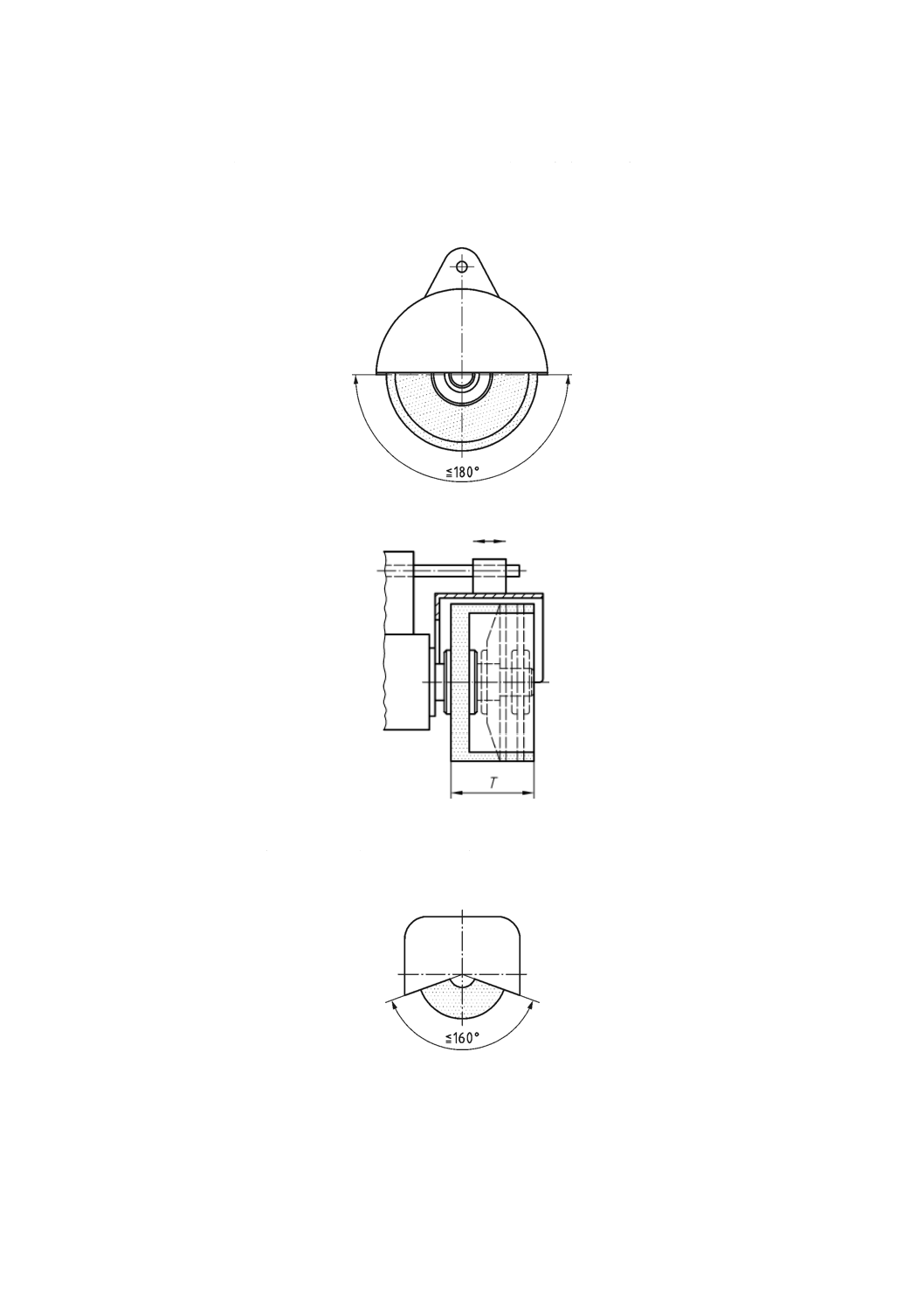

手動送りのスイング形研削盤において,といし台は垂直軸からいずれかの側に最大45°まで振ること

ができる(図6参照)。

g) 手動送りのスイング形切断機において,といし台は垂直軸からどちらかの側に最大60°まで振ること

ができる(図7参照)。

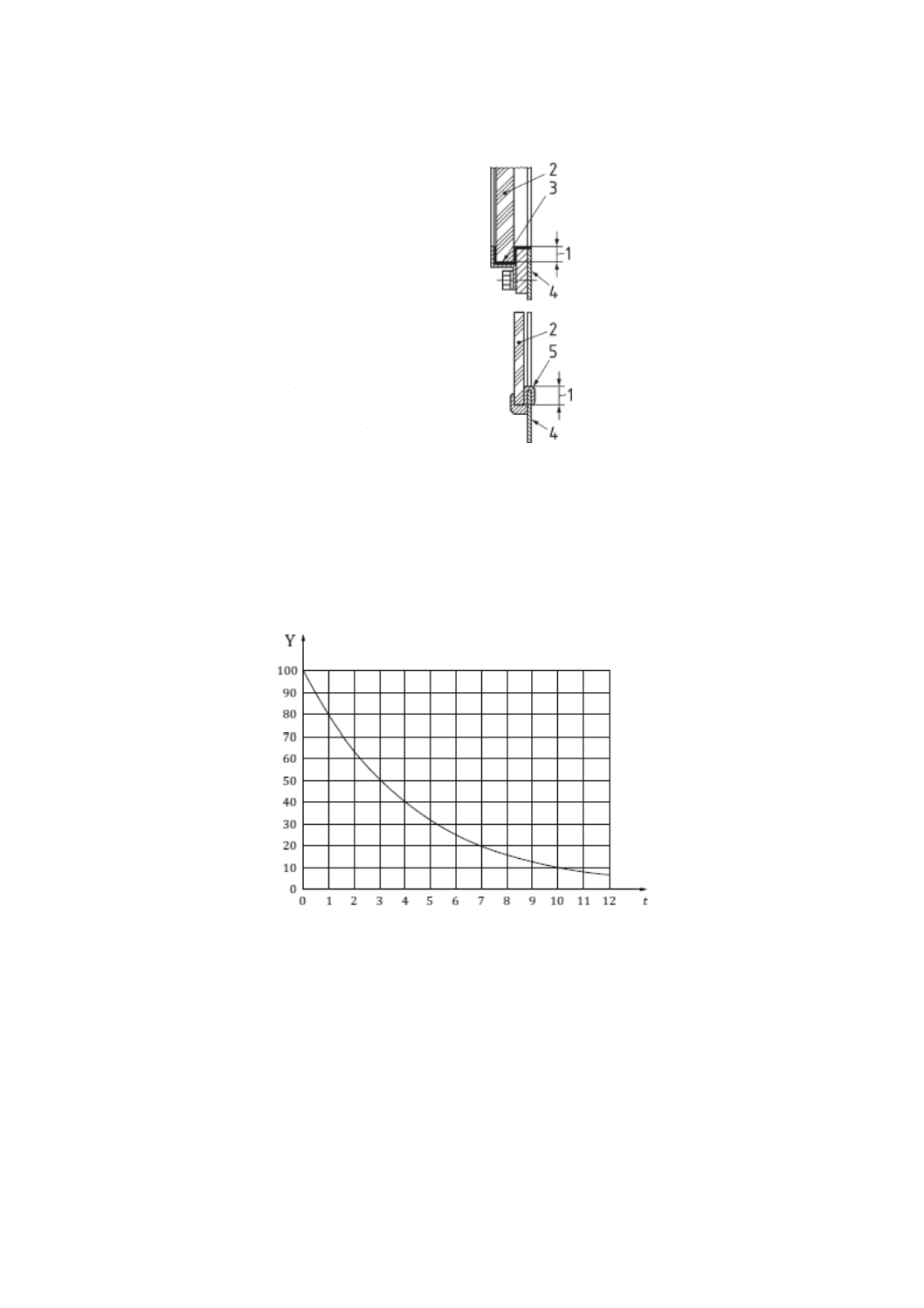

記号

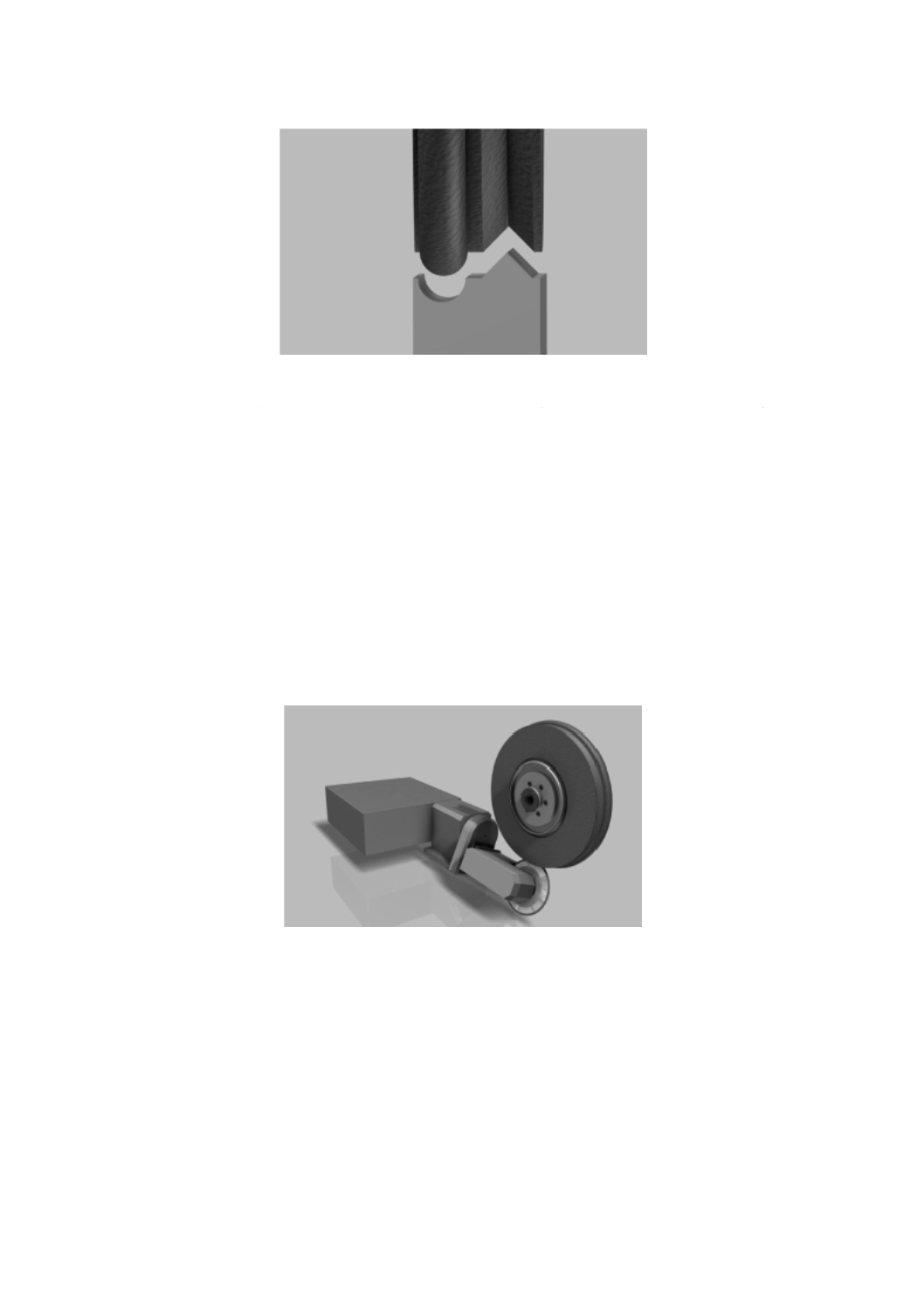

1

モータ

2

懸架装置

3

覆い

4

旋回軸

5

といし

6

垂直軸

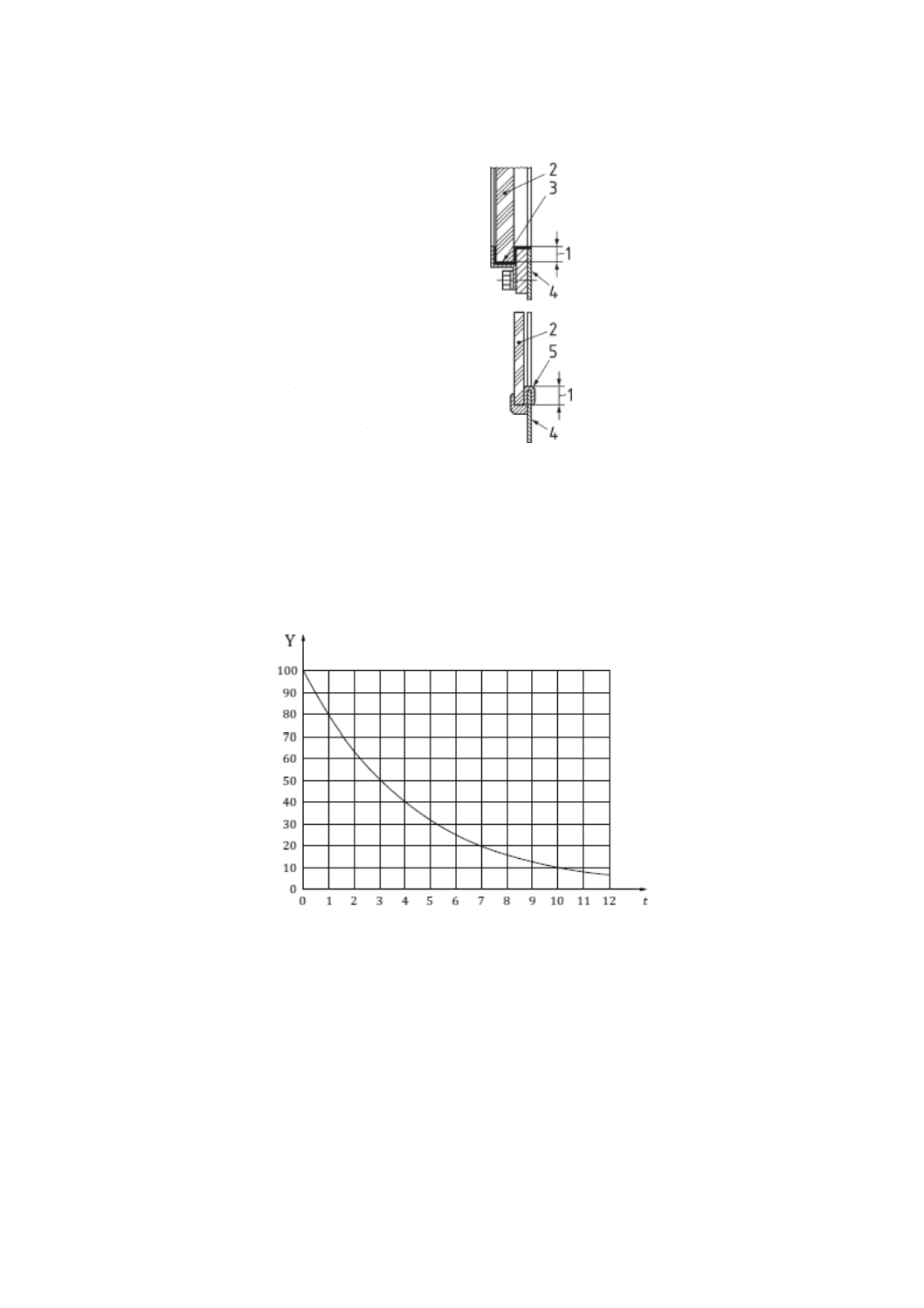

図6−スイング形研削盤

記号

1

モータ

2

懸架装置

3

覆い

4

旋回軸

5

切断といし

6

垂直軸

図7−スイング形切断機

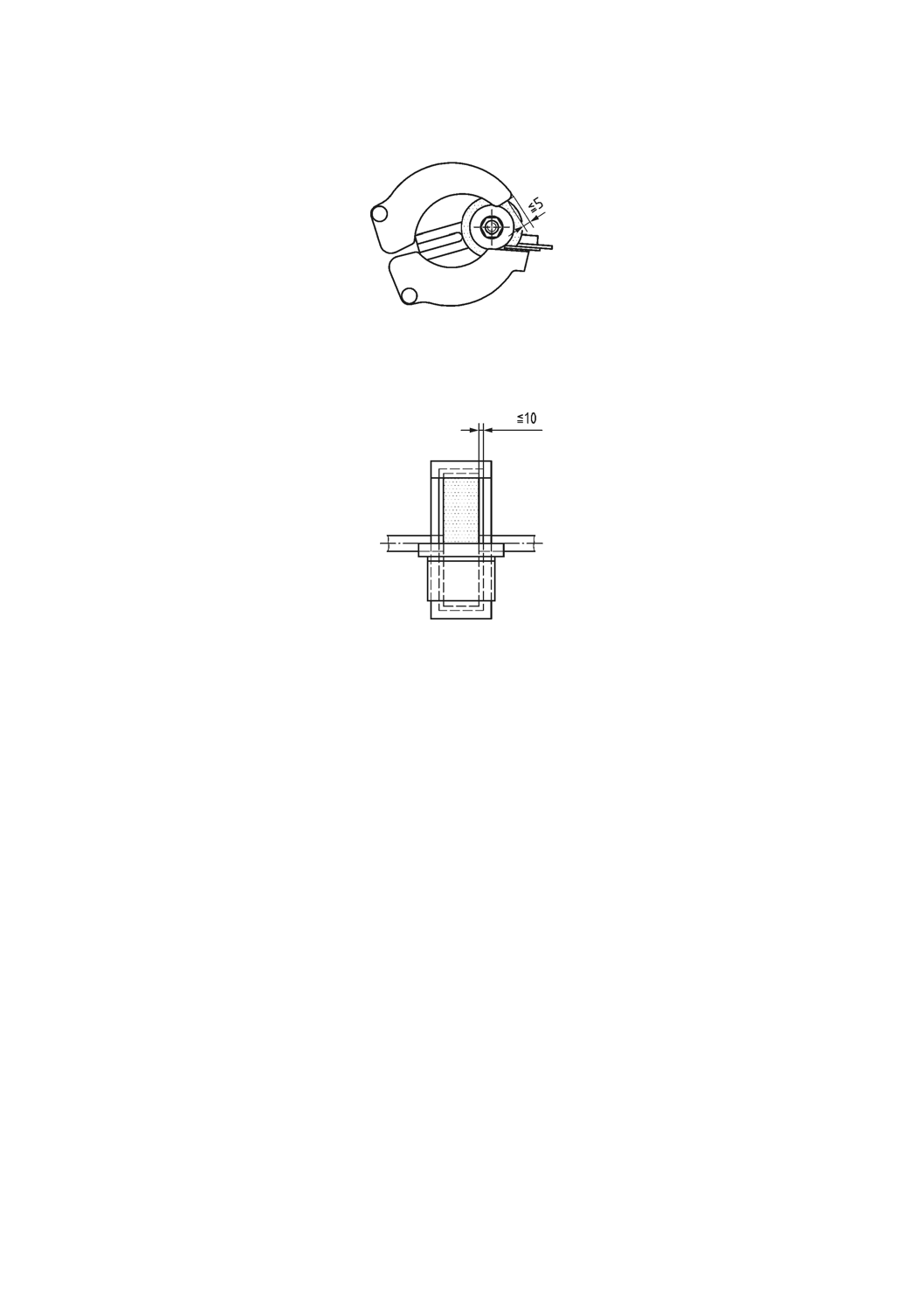

h) 表1のNo. 1.1及びNo. 1.2における台付きグラインダは,細かい研削粉じん及び研削火花に対して作

20

B 6033:2018

業者の顔,特に目を保護するための透明シールドを備えていなければならない。

工作物の取扱い中に,衝撃荷重で破壊又は亀裂を生じないように,そして,放出された研削粉じん

又は研削火花による表面摩耗が最小になるように,シールドは,衝撃及び摩耗に対する十分な耐性を

もたなければならない。ポリカーボネートは,適切なシールド材料の一例である。

シールドは,通常の作業位置で作業者がシールドを通してだけ研削作業を見ることができるように,

調節可能で十分な大きさでなければならない。シールドは,工作物の軸送り及び保持を妨げてはなら

ない。このシールドの最小寸法を附属書JAに示す。

i)

グループの研削盤において,といし軸及び粗位置決め用の軸送りの意図しない起動はJIS B 9714の箇

条6に従って防止しなければならない。

j)

5.13.2.1に従ったといし覆いを備えており,かつ,といしの周速度がv≦50 m/sに制限されている場合

は,といし軸は運転してもよい。といし軸の減速した速度の監視については,表3 5)を参照。といし

軸の回転は,専用の制御装置(例えば,起動ボタン)によって手動で起動しなければならない[表3 14)

参照]。

5.2.2

グループ2の研削盤,動力駆動軸及び簡易数値制御機能をもつ手動研削盤

要求事項は,次による。

a) といしとの接触に対する保護

機械はといしとの意図しない接触を防止する保護方策をとらなければならない。といしは,加工に

必要な部分を除いて全体を防護することが望ましい。

通常,5.13.2.1に従ったといし覆いは,この要求事項を満足する。

b) 加工領域へのアクセス

グループ2の研削盤は,いずれの寸法も300 mm以下の工作物を加工する機械を除いて,加工点を

含む危険区域へのアクセス及び研削液の飛散を防止するように,加工領域の背面と側面とに固定式及

び/又は可動式ガードを備えなければならない。JIS B 9718が規定する最小距離に適合しなければな

らない。

c) 加工領域内の回転部(例えば,チャック及び工作物)における巻込み及び捕捉する箇所へのアクセス

は,固定式及び/又は可動式ガードで防止しなければならない。

d) 加工領域の外側,例えば,固定部(制御盤を含む。)と往復テーブルとの間,及び往復スイッチ(例え

ば,研削盤の表面上の)におけるせん断及び押し潰しは,設計又は安全防護で防止しなければならな

い。

e) 搬入・搬出又は測定のような手動介入の場合,回転するといしに接触しないように,追加の装置又は

予防策をとらなければならない。その予防策に次の保護方策を一つ以上含めてもよい。

1) といし回転の停止

2) 自動安全防護の提供

3) 作業者が届かないように,といしを位置決めする(といしと工作物との間隔は,少なくとも200 mm

の安全距離を考慮する。)。

注記 作業領域が狭いことから,JIS B 9718を逸脱する。

f)

安全運転モード

5.2.7.2に従ったMSO 0だけ許容する。危険源が衝突に限定できる場合は,平面研削盤におけるテー

ブルの長手方向の減速した往復運動速度は,5.2.7.2 c)から逸脱して最大25 m/minとしてもよい。

g) 手動ハンドルの動力回転による巻込み及び衝撃の危険源は,除去しなければならない。例えば,自動

21

B 6033:2018

的に外れるか,又は握りをもたない若しくは安全な位置にばねで戻る握りをもった平面的な形状(ス

ポークなし)のハンドル構造にする。

5.2.3

グループ3の研削盤:数値制御研削盤

5.2.3.1

加工領域へのアクセス

機械の危険部分へのアクセスを防止することによって,表2に示すリスク(例えば,巻込み,押し潰し,

せん断など)を低減するために,ガードを設置しなければならない。可動部による危険が設計上避けるこ

とのできない場合の安全防護の選択する一般的な指針は,JIS B 9700の6.3.2(ガード及び保護装置の選択

及び実施)及び6.3.3(ガード及び保護装置の設計に関する要求事項)による。放出の危険を最小化するガ

ードの特徴については,5.13を参照。

5.2.3.2

ガードの特定要求事項

グループ3の研削盤におけるガードの特定要求事項は,次による。

a) インタロック付きガード

1) 操作中に危険な動作部への頻繁なアクセスが求められる全ての可動式ガードは,インタロック付き

として設計しなければならない[5.1.2.2 c)参照]。可動式ガードが開放された場合又は防護装置が作

動した場合は,危険な動作を停止し,新たな動作を禁止しなければならない(JIS B 9714参照)。可

動式ガードから加工領域へのアクセスが可能な場合で継続動作による危険がある場合には,ガード

に追加の施錠装置を取り付けなければならない[JIS B 9710の箇条5(インタロック装置設計のた

めの規定)及び箇条7(インタロック装置の選択)参照]。

2) 作業者が視認できない危険区域に人がアクセス又はとどまることができる場合は,再起動を阻止す

る保護方策,例えば,存在検知保護設備又はキャプティブ・キーによるドアの閉鎖を防ぐ保護方策

をとらなければならない。

注記 キャプティブ・キーは,そのキーで危険動作が停止した後でガードの施錠を解除するイン

タロック装置である[JIS B 9710の附属書D(キャプティブ・キーインタロック装置)参

照]。

b) 動力作動式ガード

1) 5.2.3.2 a)の要求事項も適用する。

2) 作業者のアクセスのために動力作動式ガードが取り付けられている場合には,JIS B 9700の6.3.3.2.6

(ガードによる危険源)に従わなければならず,そのガード端に,せん断及び押し潰しの危険を回

避するための保護装置を取り付けなければならない。圧力検知装置を取り付けることができる場合

は,ガード端部の全域を検知しなければならない。ガードの高さが2.5 m以上ある場合は,床及び

台から2.5 mの高さまで検知できる圧力検知装置を取り付けなければならない。圧力検知装置につ

いては,ISO 13856-2による。ガードの安全機能は,表3 9)に従わなければならない。

3) ガードが閉まるのを防ぐことができる力は75 N以下とし,ガードの運動エネルギーは,4 J以下と

しなければならない。ガード閉動作中に異常を検知し,自動的に開ける保護装置が付いている場合

は,ガードが閉まるのを防ぐことのできる力は,最大150 Nとし,運動エネルギーは,最大10 J以

下とする[JIS B 9716の5.2.5.2(操作力)参照]。この要求事項は,端部の幅が8 mm以上でせん断

が発生しない場合に適用する。可動式ガードとハウジングとの隙間は,4 mm以下とする。

4) b) 2)及びb) 3)の要求事項を満たさない場合は,作業位置を限定するための保護装置,例えば,両手

操作制御装置を付けなければならない。

5) ガードが完全に閉じるまで,機械の動きを開始してはならない。ガードのシステムがJIS B 9700の

22

B 6033:2018

6.3.3.2.5[起動機能インターロック付きガード(制御式ガード)に関する要求事項]の要求事項を満

たす場合は,ガードの閉動作を始動命令に使用できる。

6) これらの要求事項は,JIS B 9700の3.27に定義するガードに対して適用しなければならない。

5.2.3.3

追加特定要求事項

グループ3の研削盤に対する追加特定要求事項は,次による。

a) 加工領域へのアクセスは,機械の安全運転モードに関する5.2.7の要求事項による。

b) ガードは,研削粉じん,研削液及び飛散物を封じ込め,及び/又はこれらへの暴露を防止するように

も設計しなければならない[5.13及び5.15 b)参照]。

c) 接触保護 工作物の搬入・搬出又は,測定のようなMSO 1における手動介入の際に追加の装置若しく

は予防方策を提供するか,又は回転するといしに接触しないようにしなければならない。その保護方

策は,次による。

1) といしの回転の停止

2) 自動安全防護の提供

3) 作業者から届かないようにといしを位置決めする(JIS B 9718の安全距離を尊重する。)。

d) 安全運転モード グループ3の研削盤は,MSO 1及びMSO 2を備えなければならない。MSO 0,MSO

3及びMSO保守は,任意である。

e) MSO 0は,グループ2の研削盤に対する要求事項を適用する(5.2.2参照)。

5.2.4

工具保持装置

工具保持装置は,加減速を含む運転中に保持力が低下しない設計としなければならない。

注記 といしのクランプ方法及び工具保持装置の安全要求事項は,構造規格を参照。また,これらの

対応国際規格の要求事項については,附属書Dを参照。

5.2.5

工作物の保持

5.2.5.1

一般

研削盤は,保持装置を備え,工作物の不慮の動作を防止するために保持又は案内しなければならない。

手作業で工作物を交換するための工作物保持装置の開閉は,全ての安全運転モードで可能である。

5.2.5.2

ワークレスト

a) 工作物保持装置を備えていない研削盤(表1のNo.1.1及び1.2参照)は,発生した力を安全に扱える

ようなワークレストを備えなければならない。

b) ワークレストは,といしの摩耗に対応した調整ができなければならず,といしとワークレストとの隙

間は3 mm以下でなければならない。ワークレストは,少なくともといしと同じ幅でなければならず,

頑丈な構造とし研削盤に確実に取り付けなければならない。

注記 といしとワークレストとの隙間は,構造規格では3 mm以下と規定し,対応国際規格では2 mm

以下と規定している。

5.2.5.3

動力駆動式の工作物保持装置

a) 動力駆動式の工作物保持装置をもつ研削盤は,保持エネルギーが喪失した場合又は保持装置の駆動力

が設定された最小値を下回った場合に,加工プロセスを開始しないか,又はJIS B 9960-1に従った停

止カテゴリ1を開始しなければならない。回転する動力駆動式の工作物保持装置において,工作物の

飛出しに起因する危険がない場合は,例外的に工作物の位置決めをしてもよい。関係する安全運転モ

ードにおいて,工作物保持主軸の減速した主軸速度を超えてはならない。

b) 駆動機能の働きを監視しなければならない。例えば,保持圧力及び/又は移動の監視[表3 7)参照]。

23

B 6033:2018

c) 回転工作物保持装置においては,工作主軸の回転中に保持装置の緩め動作が可能であってはならない。

[表3 7)参照]。

d) 手作業で工作物を搬入する場合は,保持装置の操作による指への傷害を防止しなければならない[爪

の最大ストロークは4 mm未満に設定する(JIS B 9718参照)]。

e) 回転する工作物保持装置は,最大許容回転速度を明確に表示しなければならない。

f)

保持装置の状態を作業者に示さなければならない。

保持装置が故障又は保持エネルギーが喪失した場合においても,保持機能を維持するようにするか,又

は研削盤若しくはそのガードがいかなる部品も飛散しないように設計しなければならない。

5.2.6

重力下の垂直軸又は傾斜軸

垂直軸又は傾斜軸の重力による危険な移動を避けるための手段を提供しなければならない(例えば,ブ

レーキシステム)。垂直軸又は傾斜軸の意図しない落下防止の制御に関する要求事項は,表3 13)を参照。

5.2.7

研削盤の安全運転モード

5.2.7.1

モードの選択

a) 特定の研削盤に対する必須又はオプションの安全運転モードは,5.2.2 f)及び5.2.3.3 d)に示す。

b) モードを選択するために,

1) 安全運転モードの選択は,キースイッチ,アクセスコード,又はそれに相当する確実な手段を用い

て行い,加工領域の外側からだけで可能でなければならない。例えば,選択スイッチの表示又は位

置によって容易に視認できなければならない。モード選択を行うことによって,危険な状態が発生

してはならない。キー式のモード選択スイッチを使用する場合は,JIS B 9700の6.2.11.10(制御モ

ード及び運転モードの選択),及びJIS B 9960-1の9.2.3(運転モード)に従わなければならない。

2) モード選択装置及び関連する制御システムは,いかなる場合も常に一つのモードだけが選択可能で,

有効でなければならない。モード選択に関する要求事項は,表3 10)を参照。

3) MSO 3の選択(5.2.7.5参照)には,1)及び2)の要求事項を満たすために別の装置が必要である。

5.2.7.2

MSO 0:手動モード

MSO 0が選択されていて可動式ガードが開いているか,又は5.2で特定している機械的危険源に対する

ガードが要求されない場合には,次の要求事項を適用する。

a) 5.13.2.1に従ったといし覆いで,といしの周速度がv≦50 m/sに制限されている場合には,といし軸を

運転してもよい。といし軸の減速した速度の監視については,表3 5)を参照。といし軸の回転は,専

用の制御装置(例えば,起動ボタン)によって手動で起動しなければならない[表3 14)参照]。

b) といしと工作物との間の軸送り動作は手動で行わなければならない。といし軸の回転中に,最大2軸

(数値制御であってもよい。)を起動ボタンによって起動してもよい[表3 14)参照]。他の全ての軸に

よる切込み動作は,手動ハンドル,手動パルス発生器[表3 3)参照],又はホールド・ツゥ・ラン制御

装置で行ってもよい[表3 2)参照]。

c) 軸送りは,次の減速した速度で動作しなければならない[表3 6)参照]。

1) 最大2 m/min

2) ストロークが1 m〜5 mの場合は,最大5 m/min

3) ストロークが5 mを超える場合及び保護装置(例えば,両手操作機器,圧力検出マット)が有効な

場合は,最大10 m/min

d) 保持装置又は工作物の直径が500 mm以下の場合は,動力駆動式の工作主軸の周速度は,最大0.7 m/s

に制限しなければならない。500 mmを超える直径の場合は,周速度は1.3 m/sに制限し,回転速度は

24

B 6033:2018

50 min-1を超えてはならない。工作主軸の減速した速度の監視については,表3 5)を参照。

注記 a),c)及びd)に与えられる軸送り,回転速度又は周速度の減速した速度の値は最大値である。

リスクアセスメントの実施において,機械に特有な危険状態に従って適用可能な場合にはそれ

らの値を更に減じる。

5.2.7.3

MSO 1:自動モード

MSO 1において可動式ガードが開いている場合には,次の要求事項を適用する。

a) 機械要素は,動作してはならない,かつ,全ての主軸及び送り軸は安全停止[表3 12)参照]又は安全

運転停止[表3 11)参照]の状態でなければならない。例外は,次による。

1) 手作業による工作物の取付け(5.2.5参照)

2) 工作主軸の回転は,ホールド・ツゥ・ラン制御[表3 2)参照]によらなければならず,取扱説明書

に記載されている最大の工作物保持装置に対して,回転速度は5 min-1を,周速度は5 m/minを超え

てはならない。減速した速度は監視しなければならない[表3 5)参照]。

3) といし軸は,次のように運転してもよい。

− 5.2.3.3 c)(接触保護)及び5.13.2.1(といし覆い)に適合する場合は,といしの周速度はv≦50 m/s

に制限しなければならない。

− 5.2.3.3 c)及び5.13.2.1に適合しない場合は,といしの周速度はv≦16 m/sに制限しなければならな

い。

− といし軸の減速した速度の監視については,表3 5)を参照。

注記 手動で目立て(ドレス)をする場合,リスクアセスメントの結果として適切ならば個人の保護

具はこの接触防止の要求事項を満たすことができる(箇条7参照)。

MSO 1において可動式ガードが閉じている場合は,機械要素の全てのプログラムされた動作は可能で,

機械は起動装置の作動によってだけ起動又は再起動しなければならない。といし軸の最大許容回転速度は,

監視[表3 5)参照]しなければならない。ただし,非同期モータは例外とする。

5.2.7.4

MSO 2:セッティングモード

この安全運転モードは,加工用ではない。

MSO 2を選択し,可動式ガードが開いている場合には,次の要求事項を適用する。

a) といし軸は,次の場合に起動装置を使用して運転してもよい。

− 5.2.3.3 c)(接触保護)及び5.13.2.1(といし覆い)に適合する場合は,といしの周速度はv≦50 m/s

に制限しなければならない。

− といし覆いが5.13.2.1に適合しない場合,又は5.2.3.3 c)の要求事項に適合しない場合は,といしの

周速度はv≦16 m/sに制限しなければならない。

といし軸の減速した速度の監視については,表3 5)を参照。

b) 送り軸は,次の減速した速度で動作しなければならない[表3 6)参照]。

1) 最大2 m/min

2) ストロークが1〜5 mの場合は,最大5 m/min

3) ストロークが5 mを超える場合で,作業者が安全な位置にいることを確実にする保護装置(例えば,

両手操作制御装置又は圧力感知マット)が組み合わされている場合は,最大10 m/min

動作はホールド・ツゥ・ラン制御装置[表3 2)参照]又は手動パルス発生器[表3 3)参照]で制御

しなければならない。

ホールド・ツゥ・ラン制御装置及び手動パルス発生器のPLrは,危険を回避できることが現実的な

25

B 6033:2018

場合には,5.12 b)に特定されるPLrよりも低くてもよい。これは,軸送りの減速した速度が0.5 m/min

以下の場合に想定することができる[表3 6)参照]。

c) 動力駆動式工作物保持装置の速度は,n≦50 min-1に制限しなければならない。ただし,保持装置の直

径又は工作物の直径のいずれか大きなほうで測定した周速度は1.3 m/sを超えてはならない。工作主軸

の減速した速度の監視については,表3 5)を参照。動作の制御はホールド・ツゥ・ラン制御装置[表

3 2)参照],手動パルス発生器[表3 3)参照],又はイネーブル装置[表3 4)参照]と組み合わせた起動

ボタンで制御しなければならない。

ホールド・ツゥ・ラン制御装置は,人間工学的な理由から2段のペダルスイッチとしてもよい[表

3 2)参照]。

ホールド・ツゥ・ラン制御装置及び手動パルス発生器のPLrは,危害のひどさが低いことが現実的

な場合には,5.12 b)に指定したPLrよりも低くともよい。これは,捕捉,巻込み,引込みの危険源な

どが存在しない場合に想定することができる。

注記 a)〜c)に与えられる軸送り,回転又は周速度の減速した速度の値は,最大値である。リスク

アセスメントの実施において,機械に特有な危険状態に従って適用可能な場合にはそれらの

値を更に減じる。

d) 複数の場所から可動式ガードを通じて危険区域へ接近でき,かつ,危険区域の一部が作業者の位置か

ら見えないときは,残りのガードが閉じられていない限り機械は動作してはならない。

e) 機械が工作物の搬入・搬出装置をもつ場合,次による。

1) 搬入・搬出装置のセッティングは,装置がプログラム可能な軸数が3軸未満であっても,b)の要求

事項又はJIS B 8433-1の5.7.3(手動低減速度)及び5.7.4(手動高速モード)の要求事項を適用する。

2) 送り速度が制限を超えることができない場合は(例えば,空圧駆動軸),ガードが開いた状態におけ

る表3 6)に従った減速した速度の監視は要求されない。動力駆動式の動作は,ステップごとの動作

を許可するホールド・ツゥ・ラン制御装置を併用したイネーブル装置の制御によってだけ起動しなけ

ればならない。連続動作が要求される場合は,イネーブル装置及びホールド・ツゥ・ラン制御装置

は危険部分から安全な距離に設置し,危険区域の外側に両手を保たなければならない(JIS B 9715

参照)。安全機能,例えば,ホールド・ツゥ・ラン制御装置及びイネーブル装置に関する要求事項は

表3 2)及び4)を参照。いかなるセンサ又はフィードバック装置の作動によっても危険な動作をして

はならない。

3) 工作物の搬入・搬出にロボットを使用する場合は,JIS B 8433-1の要求事項を適用しなければなら

ない。

MSO 2を選択し,可動式ガードが閉じている場合は,機械の全ての動きが可能である。といし軸の最大

許容速度の監視[表3 5)参照]は有効でなければならない。ただし,非同期モータは例外とする。

5.2.7.5

MSO 3:制限付き運転条件における手動介入のための特別モード

この安全運転モードは,作業者の危険区域へのアクセスが絶対に必要な場合で,更に技術的な側面及び

最高技術水準に従った実行可能性の側面の下で適用可能な全ての安全方策が提供されることを意図してい

る。作業者のアクセスは単品の製作,複雑で高精度な少数製品に必要不可欠な場合がある。さらに,複雑

な工作物及び工具配置を伴った初めてのプログラム試験のために,ガードが開いた状態における自動プロ

グラム運転が必要な場合がある。

MSO 3を選択し,ガードが開いている場合は,5.2.7.4(MSO 2:セッティングモード)の要求事項を手

動操作に適用し,次の要求事項をプログラムされたサイクルを実行するために適用する。

26

B 6033:2018

a) といし軸は,次の場合に運転してもよい。

− 5.2.3.3 c)(接触保護)及び5.13.2.1(といし覆い)に適合する場合は,といしの周速度はv≦50 m/s

に制限しなければならない。

− といし覆いが5.13.2.1に適合しない場合,又は5.2.3.3 c)に適合しない場合は,といしの周速度はv

≦16 m/sに制限しなければならない。

といし軸の減速した速度の監視については,表3 5)を参照。

b) 軸送りは,次の減速した速度で動作しなければならない[表3 6)参照]。

1) 最大2 m/min

2) ストロークが1 mを超える場合は,最大5 m/min

c) 動力駆動式の工作主軸の周速度及び回転速度は,保持装置又は工作物の直径が500 mm以内であれば

最大0.7 m/sに制限しなければならない。より大きな直径の場合は,周速度を最大1.3 m/sに制限し,

減速した速度は50 min-1を超えてはならない。工作主軸の減速した速度の監視は,表3 5)を参照。

注記 a)〜c)に与えられる軸送り,回転速度又は周速度の減速した速度は,最大値である。リスク

アセスメントの実施において,それらの値は機械に特有な危険状態に従って適用可能な場合

にはそれらの値を更に減じる。

d) b)及びc)によるプログラム動作の制御は,ホールド・ツゥ・ラン制御装置[表3 2)参照],手動パルス

発生器[表3 3)参照]又は起動ボタンで制御できる。それらはそれぞれイネーブル装置と組み合せて

使用しなければならない。

e) 保持装置の動作(例えば,チャックの外側に突き出た爪の回転)によって生じる危険区域へのアクセ

スはガードによって防止しなければならない。

f)

プログラムは,開始から全てのサイクルを通じて表示しなければならない。合わせて,次に開始され

るステップを表示しなければならない。

5.3〜5.15の要求事項に適合しなければならない。特別モードが要求される事例は,附属書Kに記載す

る。

MSO 3において可動式ガードが閉じている場合は,イネーブル装置を用いなくとも機械要素の全ての動

きが可能である。といしの減速した速度の監視[表3 5)参照]は有効でなければならない。ただし,非同

期モータは例外とする。

5.2.7.6

MSO保守

MSO保守は,機械の製造業者によって訓練・認定された保守担当者,及び使用者が機械製造業者の説明

に従って許可した保守担当者だけに提供しなければならない(7.2.9参照)。

a) 一般

1) MSO保守の選択には,着脱式のMSO保守選択装置を用いなければならない。MSO保守の選択装置

は,MSO保守を選択するための施錠可能なスイッチ及び着脱用のケーブルから構成されている。

MSO保守の選択装置の着脱位置は,機械の制御盤の外側に配置しなければならない。MSO保守の

選択装置上の警告表示によってMSO保守の選択装置の使用は,機械製造業者の教育を受け,認定

された保守担当者だけに限定されることを通知しなければならない。MSO保守の選択装置が機械に

接続されている間は,いかなる他の安全運転モードも選択可能であってはならない。

MSO保守の選択装置は,上記の保守担当者だけにMSO保守の使用を制限する他の選択装置に置

き換えてもよい。

2) 手動操作は,5.2.7.4の条件の下でだけ可能である。

27

B 6033:2018

3) リスクアセスメントによって,警告表示と共に二次的なガード,バリア,スクリーンなどの追加の

安全方策が必要になる場合がある。

b) このモードでは,ガードが開いている状態で自動機能を制限した使用が可能となる。制限は,次によ

る。

1) MSO保守中は,機械加工が可能であってはならない。

2) 軸送り速度は減速し,5.2.7.6 b) 5)に従う場合を除いて,監視[表3 6)参照]しなければならない。

減速した軸送り速度は,2 m/minを超えてはならない。ただし,軸のストロークが1 mを超える場

合は,5 m/minを超えてはならない。

3) 連続した動作サイクル(例えば,繰返し試験)が可能である。

4) といし及び工作物保持装置の回転は,5.2.7.5のa)及びc)の条件で可能でなければならない。

5) プログラム動作の制御は,ホールド・ツゥ・ラン制御装置[表3 2)参照],手動パルス発生器[表3

3)参照]又は起動ボタンによって行うことができる。それらはそれぞれイネーブル装置と組み合わ

せて使用しなければならない。減速した速度が5.2.7.6 b) 2)の速度制限を超える場合は,イネーブル

装置は危険区域の外側に配置しなければならない。

5.2.8

研削盤のオプション又は追加の装置

5.2.8.1

工作物の搬入・搬出のための搬送装置

機械が工作物搬入・搬出のための搬送装置を装備している場合には,次の要求事項を適用する。

a) 工作物搬送装置における作業者の搬入・搬出位置は,加工領域の外側で,他の危険な機構(例えば,

工具交換装置)から離れて配置しなければならない。

b) 搬送装置の危険区域へのアクセスは,固定式及び/又はインタロック付可動式ガードによって防止す

るか[表3 1) iv)参照],又は危険な動作は保護装置の作動によって停止又は禁止しなければならない

(例えば,インタロック付きガード,光カーテン)。

c) 工作物の搬入・搬出のための搬送装置のセッティングモードについての要求事項は,5.2.7.4 e)を参照。

d) 機械の区域内の搬送装置に対して,機械の非常停止装置[5.12 c)参照]の作動は,搬送装置の非常停

止機能を作動しなければならず,逆もまた同じである。機械及び搬送装置が一つに統合されている場

合は,ISO 11161を適用しなければならない。

e) 搬送装置の危険区域へアクセスが可能な場合,その位置から加工領域へのアクセスは,次による。

− アクセス可能であってはならない。又は,

− 機械は停止状態になければならず,予期しない起動を防止しなければならない。

f)

機械の加工領域へのアクセスが可能な場合,その位置から搬送装置へのアクセスは,次のいずれかに

よる。

− アクセスは可能であってはならない。

− 搬送装置は停止状態になければならず,予期しない起動を防止しなければならない(予期しない起

動の防止については,JIS B 9714を参照)。

5.2.8.2

心押台及び/又はクイルを装備した機械

心押台及び/又はクイルを装備している場合は,心押台の位置を手動で調整するときにベッドの端から

意図せずに抜け落ちてしまうことを防ぐ手段を提供しなければならない(例えば,機械的なストッパ)。動

力駆動式の心押台及び/又はクイルを装備した機械には,次の要求事項を適用する。

a) ガードが開いているときのクイルの動力による移動速度は,スプリング方式を除き,ストロークが10

mmを超えるときには,1.2 m/minを超えてはならない。また,そのクイルの前進は,次のいずれかに

28

B 6033:2018

よって制御しなければならない。

1) 加工領域の外にある両手操作が必要な制御装置(例えば,JIS B 9712に従った両手操作制御)[表3

2)参照]。

2) ホールド・ツゥ・ラン制御[表3 2)参照]。

3) 2ポジション又は3ポジションのフットスイッチ[表3 2)参照]。

b) 押し付けを調整する手段を推奨する。押し付けシステムが作動しない,又は押し付けていない場合は,

加工の開始を禁止しなければならない。押し付けシステムが意図せずに緩んだ場合(例えば,押し付

け力を緩める動作が開始した場合,又は作業者が事前に設定していた押し付けの限界値に達しない場

合),加工は停止しなければならない(例えば,制御停止)[表3 7)参照]。

c) 手動で工作物を交換するときの心押台のクイルは,全ての安全運転モードで動作させてもよい。

d) チャックの保持力又は振れ止めが十分でない場合は,工作主軸の回転中は,動力駆動式の心押台又は

クイルの動作の手動操作が可能であってはならない[表3 7)参照]。

e) 押し付けの限界について,次のいずれかの手段を提供しなければならない。

1) 心押台のクイル上に押し付けの限界を表示し,かつクイルの端部に耐久性のある表示をする(例え

ば,色付きリング)。

2) 押し付けの限界をリミットスイッチで監視し,主軸回転とインタロックとをとる[表3 7)参照]。

f)

全ての安全運転モードにおいて,ガードが開いているときの心押台の動力駆動による工作物方向への

移動は,ホールド・ツゥ・ラン制御[表3 2)参照]でだけ可能でなければならない。押し潰しを避ける

ために必要な隙間については,JIS B 9711の要求事項を考慮した上で,心押台は1回の操作で決めた

位置まで後退させることができる。心押台の移動速度は,2 m/minを超えてはならない。

5.2.8.3

外部からアクセス可能な工具マガジン,工具搬送及び工具交換機構

機械が外部からアクセス可能な工具マガジン,工具搬送又は工具交換装置を装備している場合は,次の

要求事項を適用しなければならない。

a) 工具マガジン,工具搬送及び工具交換機構への外部からのアクセスは,JIS B 9710の7.1(一般)に従

って固定式及びインタロック付き可動式ガードの組合せ[5.2.3.2 a)参照]によって,安全防護しなけ

ればならない。工具交換装置,工具マガジンに関連したインタロック装置などの安全機能に関する要

求事項については,表3 1) iii)を参照。

b) 工具マガジンへのアクセスのための可動式ガードが開いているときは,工具マガジンの駆動は,表3

11)及び表3 12)に従った安全停止,又は安全運転停止の状態で停止していなければならない。MSO 2,

MSO 3及びMSO保守において,可動式ガードが開いている場合には,動力式工具マガジンの動力に

よる動作(例えば,工具の補給,保守又は調整の目的)は,ホールド・ツゥ・ラン制御による1ステ

ーション割出動作,又は両手操作制御装置(JIS B 9712参照)による連続操作によってだけ可能でな

ければならない。この動作は,2 m/minに減速した速度とするか,又はJIS B 9718に従って危険な動

作の区域外に設置された制御機器からの起動でなければならない。

c) 工具の落下又は放出を防ぐため,工具をマガジンの工具ホルダに保持しなければならない。工具保持

の設計データ(例えば,工具の質量,慣性モーメント及び形状の最大値)を,使用者に提供しなけれ

ばならない(7.2.2参照)。

d) 固定式又は可動式ガードによって工具交換装置の可動部へのアクセスを防止しなければならない。ど

の危険区域からも,工具交換装置へアクセスするために設けられた可動式ガードが開いている場合は,

工具交換装置の動作を禁止しなければならない。どのセンサ又はフィードバック装置が作動しても,

29

B 6033:2018

他の危険な機械動作が発生してはならない。工具の落下・放出を防止するために,工具交換装置は動

力喪失を含めた全ての運転条件の下で工具を保持しなければならない。

5.3

電気的危険に対する特定要求事項

a) 電気装置への直接接触

1) 電気装置は,この規格の中で特に指定のない場合には,JIS B 9960-1に従わなければならない。

2) 感電保護についてはJIS B 9960-1の箇条6(感電保護)を,短絡保護及び過負荷保護についてはJIS

B 9960-1の箇条7(装置の保護)を参照。特にJIS B 9960-1に規定する次の箇条の要求事項を満足

しなければならない。

i)

箇条7 装置の保護

ii) 箇条8 等電位ボンディング

iii) 箇条12 導体及びケーブル

iv) 箇条13 配線

v) 箇条14 電動機及び関連装置

3) 電気のエンクロージャは,工具及び/又は工作物の飛出しによる損傷のリスクにさら(曝)されて

はならない。充電部への接近ができてはならない[JIS B 9960-1の6.2.2(エンクロージャによる保

護)参照]。動力回路が過電流保護されている場合[JIS B 9960-1の7.2.2(電源導体)参照]は,機

械における火災のリスクは重大であると考えない。

b) 電気装置への間接接触については,JIS B 9960-1の6.3(間接接触に対する保護)の要求事項を満たさ

なければならない。

注記 “間接接触”の定義については,JIS B 9960-1の3.29を参照。

c) 制御機器は,JIS B 9960-1の6.2.2に従って,少なくともIP2Xの保護等級でなければならない。例外

として,加工領域内における制御機器のエンクロージャは,IP55の保護等級でなければならない。

5.4

騒音の危険に対する特定要求事項

機械設計時に,騒音を抑制する有効な情報及び技術方策を考慮に入れなければならない(例として,

ISO/TR 11688-1を参照)。

注記 研削盤における主な騒音源は,研削方法及び研削盤で使用される機器及び装置に依存する。空

中伝搬騒音の主な発生源には,次のものを含む。

− といし及び工作物

− といし軸

− 工作物保持主軸

− 送り軸駆動

− ボールねじ

− ドレス及びといし成形(ツルーイング)装置

− 搬入・搬出,排出又は搬送運転

− 油圧システム

− 排気システム

− 空圧システム

− 研削液システム

発生源における騒音低減手段が不十分な場合は,可能な限り二次的な騒音低減手段をとらなければなら

ない。騒音低減手段は,附属書Eを参照。

30

B 6033:2018

騒音放射の試験は,附属書Fを参照。

騒音放射の値の宣言は,7.2.6に従わなければならない。

5.5

振動の危険に対する特定要求事項

ハンドルを使って手動で送る研削盤(例えば,表1のNo. 1.3及び1.4参照)において,作業者が2.5 m/s2

を超える振動を受ける可能性がある場合には,振動を防止するための保護方策を提供しなければならない。

振動の低減のための保護方策は,構造設計,減衰及び/又は絶縁による(CR 1030-1参照)。機械的振動の

試験は,ISO 20643を参照。

5.6

放射の危険に対する特定要求事項

a) 低周波電磁波,電波及びマイクロ波の放射については,5.9 k)を参照。追加情報は,EN 12198-1,EN

12198-2及びEN 12198-3を参照。

b) 内蔵レーザフィードバックシステムは,JIS C 6802に従ってビーム経路又は鏡面反射にさら(曝)さ

れることを防ぐように設計しなければならない。

5.7

材料又は物質の危険に対する特定要求事項

5.7.1

一般

研削盤の製造及び運転時に使用する材料又は物質は,機械の製品寿命にわたって健康に害を及ぼさない

ように使用しなければならない。例えば,アスベストをブレーキ及びクラッチのライニングに使用しては

ならない。

健康に有害な材料を加工又は使用する場合,及び粉じん,煙霧,噴霧の発生が見込まれる場合は,作業

者の暴露が最小となるように安全防護を設計しなければならない。一体形排気システム又は排気システム

を取り付ける手段を提供しなければならない。

一体形排気システムに接続した研削盤は,粉じん,煙霧,噴霧を発生する各装置の起動と同時に排気シ

ステムが作動するように設計しなければならない。これらの装置の停止後は,粉じん,煙霧,噴霧に起因

する危険がなくなるまで排気システムの運転を続けなければならない。全閉ガード式の機械において,延

長する運転時間は,加工領域の容積及び排気能力に依存する。例えば,加工空間の空気が少なくとも2回

交換された後においてだけ,ガードを開くことが可能であるものが望ましい。ガードを開くとき,一体形

排気システムは危険レベルでの危険物質への暴露の可能性がないように設計しなければならない。

例えば,圧縮空気を使用して有害な噴霧が漏れるのを防止する保護方策を講じなければならない。

排気システムに対する実際の要求事項は,例えば,使用された材料の性質など異なる要因の多様性に依

存するので,この規格の中で,より詳細な技術的な要求事項を示すことはできない。

5.7.2

研削液を使用する装置

5.7.2.1

一般

健康に有害な研削液を潤滑剤及び冷却剤として研削に使用する場合には,研削盤はこれらの危険源を防

止又は最小限にする装置を備えなければならない。

5.7.2.2

接触及び吸引に対する保護方策

a) システムは,研削液の飛散,あふ(溢)れ及び漏れを防ぐように設計しなければならない。

b) 液体タンク及びその他のシステム構成品は,このシステムを完全な状態で維持できる材料で製造しな

ければならない。

c) 吐出ノズルは,不要な飛散を最小限にするように設計しなければならない。

d) 加工領域において噴霧及び蒸気の発生が想定される場合は,ガード及び排気システムを取り付けるか,

又は取り付けられる手段を提供しなければならない(5.7.1参照)。

31

B 6033:2018

e) 研削液は,過剰な加熱及びそれに続く蒸発を避けるために,研削盤が正しく機能するように十分な容

量をもつか,又は冷却システムを設けなければならない。

f)

作業者が加工領域に手を入れることが想定され(例えば,搬入・搬出作業,セッティング調整),ガー

ドが開いたとき,研削液は自動的に停止しなければならない[表3 19)参照]。機器の冷却,又はベッ

ド洗浄のために研削液の流れの調節ができるとよい(例えば,ノズルの調節)。自動研削液制御を装備

していないその他の全ての機械は,研削液供給の手動操作又は向きを調節するための装置を備えなけ

ればならない。

g) 研削液タンクの最高/最低の液面レベルを表示する視認性のよい液面計を備えなければならない。

h) 研削液システムは,全ての予見可能な操作及び研削状態において,有害な蒸気及び煙霧の発生を防ぐ

ために十分な研削液を供給しなければならない。

i)

研削液システムは,サンプリングを含むメンテナンス作業を容易にし,メンテナンス中の研削液への

人体暴露を可能な限り少なくするように設計しなければならない。

j)

研削盤では,システム全体の研削液を排出することなく切りくずを取り除けるように設計しなければ

ならない。

5.7.2.3

生物学的又は微生物(ウイルス又は細菌)学的な危険源

a) 研削液システム内の研削液は,通常の使用においてタンク内(設計上沈殿を必要とする部分を除く。)

で滞留することなく循環しなければならない。

b) 機械内に滞留する箇所をなくすために,研削液は重力によって機械からタンクへ排出するようにしな

ければならない。

c) 排出用配管は,沈殿を最小にするように十分な直径及び傾斜がなければならない。

d) 研削液システムは,ろ過装置を備えなければならない。

e) 沈殿物が堆積する場合は,清掃を容易にするように考慮しなければならない(例えば,容器の角部に

丸みをつける。)。清掃のために全体システムの排水を要求してはならない(ISO 14159参照)。

f)

タンク内部は,バクテリアの増殖を助長してはならない(例えば,平滑な表面)。

g) 研削液のタンクに,外部からの異物の侵入を防止するためのカバーを設けなければならない。

h) 使用後の機械の潤滑油のような,外部からの油及びグリスによる研削液の汚染を避けるようにするか,

又は機構的に除去するための手段を設けなければならない。必要な場合には,油又はグリスを分離又

は除去するシステムを追加することが可能でなければならない。

i)

研削液を使用する全閉ガード式の研削盤の場合は,ガードに排気システムとの接続部を設けなければ

ならない。通常の運転において排気システムの効果的な運転が可能となるように,接続部の配置は,

機械内部の空気の流れを考慮しなければならない。

5.7.3

火災及び爆発の危険に対する保護方策

5.7.3.1

可燃性研削液

5.7.3.1.1

研削液システムに対する要求事項

可燃性研削液を使用するように設計された研削盤は,可燃性混合物及び着火源が発生するリスクを最小

限にする次の装置を備えなければならない。

a) いかなるときでも,いかなる工具に対しても,十分な量の研削液を研削加工点に常時供給するように

研削液流路を設計しなければならない(例えば,管の断面積,タンク,ポンプ,ノズルの種類及び位

置決め方法)。

b) 研削液の供給が正しく機能していない場合は,機械の起動を防止しなければならない。研削液の供給

32

B 6033:2018

監視については,表3 18)を参照。

c) 研削液の供給不良の場合には,適切な方法で加工を自動的に停止しなければならない。例えば,工具

と工作物との分離,といし軸及び排気システムの(電源)遮断。

d) 適切な排気システムを提供しなければならない。

5.7.3.1.2

排気システムに対する要求事項

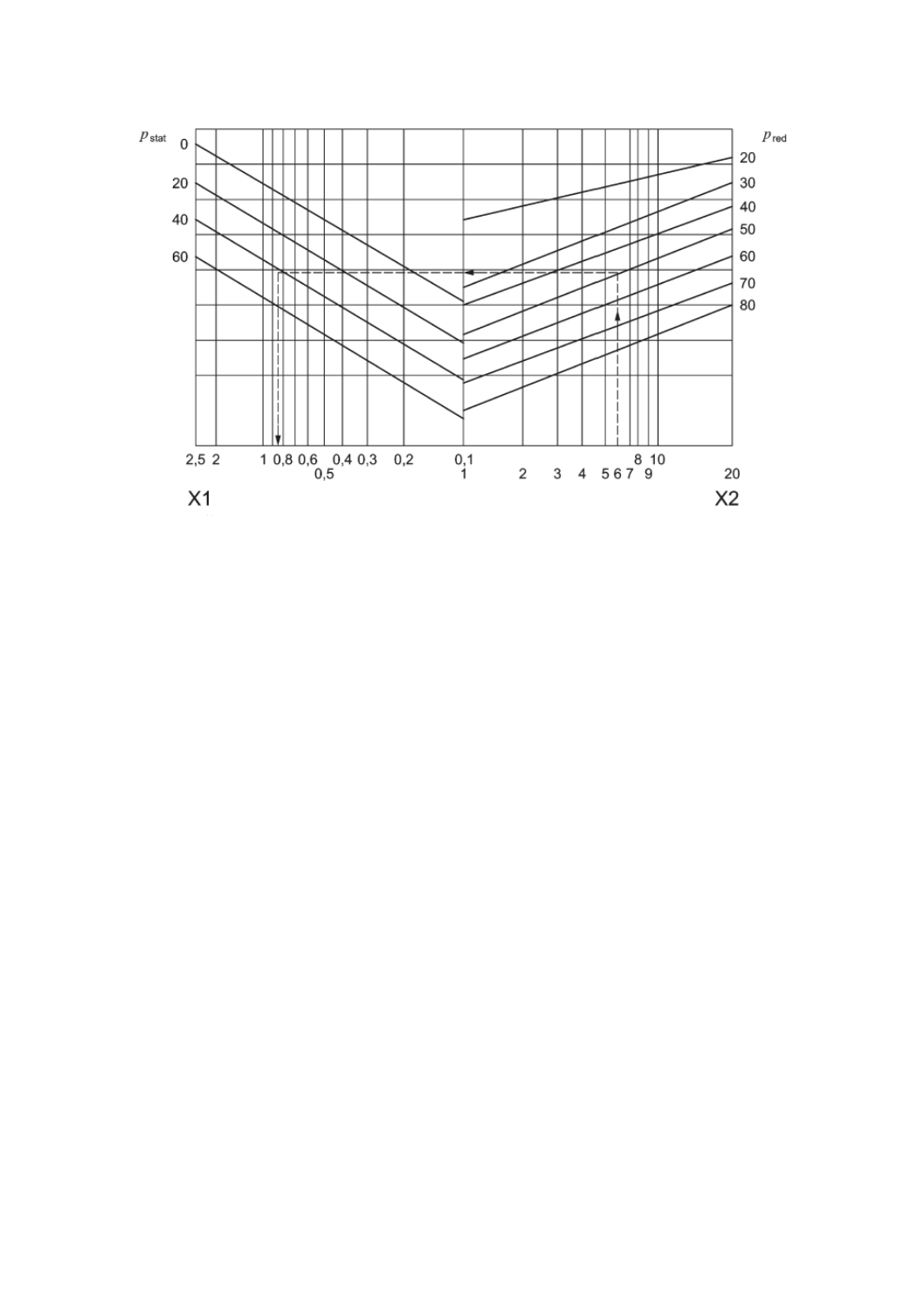

排気能力は,機械からの研削液の蒸気及び煙霧の排出を安全に防止するために,少なくとも加工空間を

負圧に維持しなければならない。

排気システムが正常に機能していない場合は,機械の運転サイクルの起動を防止しなければならない[表

3 18)参照]。機械が運転中の場合は,適切な手段で自動的に停止しなければならない。例えば,工具と工

作物との分離,といし軸及び排気システムの(電源)遮断。

排気システムの配管を含む加工空間の金属物は全て,保護導体システムに連続的に接続しなければなら

ない。

火災及び爆発による危険が上記の手段で防止できない場合は,これらの影響を制限する追加的保護方策

を取らなければならない。

その保護方策には,次のものを含む。

1) 目視窓,及び必要な場合は人に危険のない方向への圧力放散の手段を備えた加工空間の耐圧全閉ガ

ード。加工空間の耐圧全閉ガードは,5.1.2及び適用可能な場合には5.2.3.2のガードに対する要求事

項を満たさなければならない。圧力放散面の寸法に関する情報は,附属書Hを参照。

2) 火炎及び高温ガスの作業区域並びに環境への放出の防止。例えば,ガードの可動部品(外周)での

耐火ラビリンスシール(附属書H参照)。

3) 消火装置[火災警報及び自動消火システムの制御に対する要求事項は,表3 16)及び17)を参照]。

4) 制御システムを含め,機械は,火災検知装置,消火システム,火災警報,圧力除去装置などへの接

続が製造業者の推奨に従った方法で可能でなければならない。

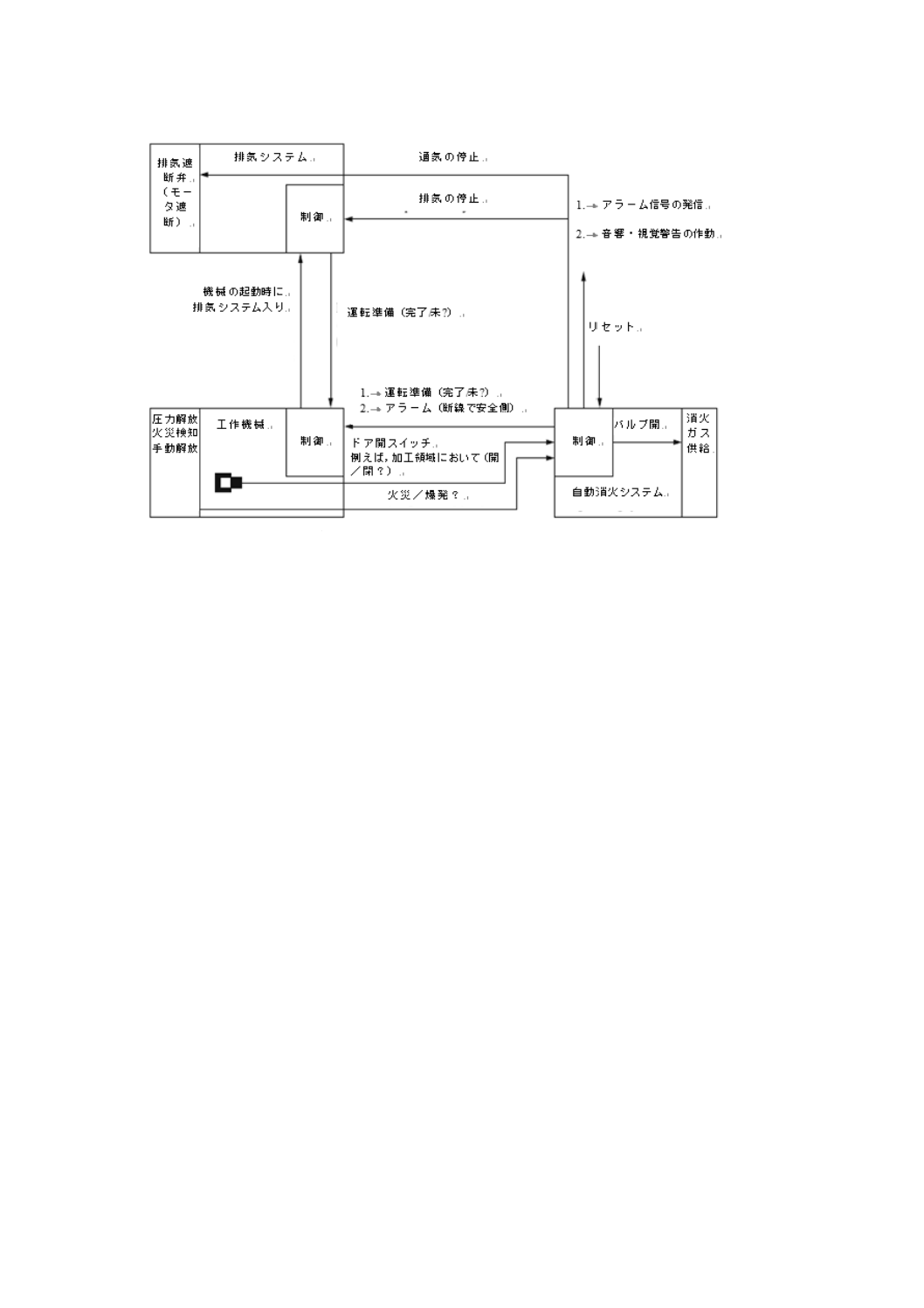

集中排気システムに接続される機械は,火災時に次を防止する保護方策又はシステムを備えていなけれ

ばならない。

− 集中排気システムへの延焼

− 機械加工空間へのさらなる給気

− 消火媒体の排出,

注記1 例えば,火炎防止器(附属書H参照),排気遮断弁の使用。

一体形排気システムは,火災又は爆発の場合には,自動的に遮断しなければならない。

可燃性研削液を使用する場合の一体形排気システム及び消火システムの例は,附属書Iを参照。

注記2 リスク低減のための追加的保護方策は,機械の実使用条件に依存するので,個別に考慮しな

ければならない。

5.7.3.2

可燃性及び爆発性の粉じん

可燃性及び爆発性粉じんを発生し得る材料(例えば,アルミニウム,マグネシウム又はその合金)を加

工するための研削盤を設計する場合,発火又は爆発による危険源を防止するためにそれらの粉じん及び可

燃性ガス(水素など)を安全に除去するための装置を備えなければならない。可能な場合は,EN 1127-1

による爆発を防ぐ保護方策を適用しなければならない。

研削盤は,粉じんの爆発を防ぐために,例えば,次のシステムを備えなければならない。

a) 湿式研削

33

B 6033:2018

b) 瞬時に研削くずを湿らせることによって湿った沈殿物になる乾式研削

c) 湿式集じん器によって湿った沈殿物にする乾式研削

要求事項は,附属書Gを参照。

5.8

人間工学の原理を軽視したことに起因する危険に対する特定要求事項

a) 機械は,次の人間工学の原則に従って設計しなければならない。

− JIS B 9700の6.2.6(安定性に関する規定),6.2.8(人間工学原則の遵守)及び6.3.5.6(機械類への

安全な接近に関する方策)

− JIS Z 8501

− ISO 15534-1

− ISO 15534-2

b) 主制御盤の配置に関する要求事項は,次による。

1) 機械の起動,運転停止,モード選択及びホールド・ツゥ・ラン制御(適用する場合)のための主制

御盤は,作業位置に配置しなければならない。制御表示器及びアクチェエータは,研削くず及び研

削粉じんから保護され,ISO 9355-1,ISO 9355-2,ISO 9355-3及びJIS B 9960-1の箇条10(オペレ

ータインタフェース及び機械に取り付けた制御機器)に従わなければならない。例えば,ガード付

押しボタンによって意図しない操作から保護しなければならない。

2) MSO 1を起動するモード選択スイッチ又は起動制御装置は,主制御盤以外のいかなる場所にも設け

てはならない。作業者が危険区域をよりよく視認できる場合には,別の起動スイッチを主制御盤か

ら離れた位置に設置してもよい。複数の起動スイッチがある場合には,一つを使う時には他は使え

ないように制御システムを設計しなければならない。

3) MSO 2において機械を操作する機器は,例えば,ペンダント上で主操作盤から離れて設置してもよ

い。又は,危険区域の外側に配置された個別の操作盤に設置してもよい。

4) MSO 2における機械操作のために複数の制御装置が提供される場合には,いかなる場合でも一度に

使用できるのは一つの制御装置だけでなければならない。

c) 不健康な姿勢又は過度の身体的努力の繰り返し(又は反復)に対する要求事項は,使用中における無

理又は負荷を避けるような人間工学の原理に従った設計を含む。特に,次の要求事項を考慮する。

1) 工作物,工具及び附属品は簡単に移動できなければならない。10 kgを超える質量がある部品につい

ては,つり上げ装置が必要になる場合がある(EN 1005-1,EN 1005-2,EN 1005-3及びEN 1005-4

参照)。

2) 搬送装置,ホイスト又はつり上げ装置を必要とする場合は,それらの据付け及び操作ができなけれ

ばならない(例えば,ガードが開いたときに機械上部から加工領域へのアクセスが可能となるよう

に)。

3) 部品の搬入を手で行う場合には,その固定具,例えば,工具ホルダは,過度に機械内部へ手を伸ば

すことを避けるように配置しなければならない(EN 1005-1,EN 1005-2,EN 1005-3及びEN 1005-4

参照)。

4) 保持又は把持装置(例えば,ドローバー又はチャック)の操作機器は,工具又は工作物の質量を支

えながら過度に手を伸ばすことを避けるように配置しなければならない(例えば,足踏み制御)(EN

894-3:2000の箇条4参照。)

5) 可動式ガードの使用によって過度の身体的努力の繰返しが必要となる場合は,ガードは,動力駆動

式としなければならない[JIS B 9700の6.2.2.2(物理的側面)参照]。

34

B 6033:2018

d) 手−腕又は足−脚を解剖学的に考慮して,タンクの充塡及び排出のような監視又は保守のための操作

機器の配置及び作業位置は,人間工学の原理を満足するように選択しなければならない(JIS B 9715,

EN 614-1,EN 614-2,EN 894-1,EN 894-2,EN 894-3,EN 894-4,EN 1005-1,EN 1005-2,EN 1005-3

及びEN 1005-4参照)。

e) 機械設計時に,照明について,照度,方向,ぎらつきなどを考慮しなければならない。必要な場合は,

全体照明を提供しなければならない。特に次を考慮しなければならない。

1) 必要な照度は実施される研削作業に依存する。注視する領域及び近傍は,少なくとも300 lxでなけ

ればならない。

2) ぎらつき,反射,影(例えば,工作物又は機械部品からの)は,可能な限り除かなければならない。

3) 光源は,研削加工による汚れが最小限となるように配置しなければならない。

f)

手動操作の設計,配置,識別,及び入力装置(例えば,キーボード,キーパッド,押しボタン)は,

ISO 9355-1,ISO 9355-2及びISO 9355-3に従わなければならない。

g) 視覚表示装置の設計又は配置に関して,表示される情報は,明確でなければならない。反射及びぎら

つきは,最小限に抑えなければならない[ISO 9355-1,ISO 9355-2,ISO 9355-3及びISO 9241(全て

の部)参照]。

5.9

予期しない起動,オーバラン又は速度超過に起因する危険に対する特定要求事項

a) JIS B 9960-1の9.2.5.2(起動)における起動条件は,この規格では5.2.3.2 a)にインタロックとして規

定する。

b) 制御システムの故障及び/又は不調に関する要求事項は,次による。

1) 制御システムは,JIS B 9960-1,JIS B 8361及びJIS B 8370,並びにJIS B 9961又はISO 13849-1に

従って設計しなければならない。予期しない機械動作(例えば,といし及び工作主軸回転,軸運動,

又は研削軸からの工具の放出)は,防止しなければならない(JIS B 9714参照)。

2) プログラマブル機能を変更する場合は,プログラムデータ又はプログラマブル機能への不正操作を

防止するためのロックが可能でなければならない。これは,パスワード又はキースイッチの使用に

よって実現することができる。

3) 安全関連のソフトウェアは,不正な変更から保護しなければならない。特にパートプログラムに組

み込まれた,又はパートプログラムから呼び出されたシーケンスによって使用者が安全機能(イン

タロック付きガードを含む。)の動作を無効化することが可能であってはならない。

c) 起動に関する要求事項は,次による。

1) 起動及び再起動についての安全機能に関する要求事項は,表3 14)及び19)を参照。

2) 複数のホールド・ツゥ・ラン制御装置が設置されている場合(例えば,主操作盤,手持ちペンダン

ト)は,同時に一つだけを有効としなければならない。

3) インタロック付き可動式ガードを閉じることで機械部分が再起動してはならない。動力作動式ガー

ドが取り付けられている場合は,5.2.3.2 b)を参照。

4) 可動式ガードが開いているか,又はMSO 0の場合は,といし及び工作主軸,送り軸又は工作物保持

装置などの危険動作の予期しない起動は,JIS B 9714の箇条6(予期しない起動を防止するための

遮断及びエネルギの消散以外の方策)に従って防止しなければならない。

5) 主軸起動のための手動操作装置は,予期しない操作を防止しなければならない。例えば,機械的な

2回操作の機器,平形ボタン又はへこ(凹)み形押しボタン。

d) 主軸及び送り軸の減速した速度の監視に関する次の要求事項は,全ての安全運転モードに適用しなけ

35

B 6033:2018

ればならない。

1) 主軸及び軸送りの減速した速度は,安全運転モードに依存している。それらの速度を監視しなけれ

ばならない。これには,工作物保持装置及びといし軸を含む。

2) 主軸又は軸送りが減速した速度を超過した場合は,自動的にJIS B 9960-1の9.2.2に従った停止カテ

ゴリ1の停止としなければならない。

といしは,工具保持装置において,滑り,緩み,又は破壊を引き起こす可能性のある方法で停止

してはならない。

3) 工作主軸,工具主軸及び送り軸の減速した速度の監視についての要求事項は,表3 5)及び6)を参照。

e) 軸送り動作に関する要求事項は,次による。

1) 軸送り動作は,手動又は動力駆動によって行ってもよい。

i)

軸送りの方向は,JIS B 6011の要求事項に従った制御装置の方向と一致しなければならない。

ii) 動力駆動式の軸送り動作の予期しない起動は,防止しなければならない(JIS B 9714の箇条6参

照)。

iii) 重力による垂直軸又は傾斜軸の予期しない危険動作は,(例えば,質量バランス又は冗長ブレーキ

装置によって)防止しなければならない。

2) 軸送り動作の起動又は垂直軸又は傾斜軸の意図しない落下の安全機能に関する要求事項については,

表3 13)及び15)を参照。

f)

停止に関する要求事項は,次による。

1) 機械動作は,JIS B 9960-1の9.2.2に従った停止機能によって停止しなければならない。

2) 人が機械動作の予期しない起動によって危険源にさらされる場合,停止機能には“安全停止”又は

“安全運転停止”だけを用いなければならない。“運転停止”の場合,可動式ガードを開くことが可

能であってはならない。

3) 安全機能の要求事項は,表3 11)及び12)を参照。

g) 電力供給中断後の復帰において,制御装置は自動的な再起動を防止し,動力駆動の起動には再操作が

常に要求される設計としなければならない(JIS B 9714参照)。

h) 遮断及びエネルギーの消散

1) JIS B 9700の6.2.10(空圧及び液圧装置の危険源の防止),6.3.5.4(遮断及びエネルギの消散に関す

る方策),及びJIS B 9714の箇条5(遮断及びエネルギの消散のための手段)を参照。

2) 動力遮断のための手段を設けなければならない。JIS B 8361,JIS B 8370,及びJIS B 9960-1の5.3

(入力電源断路器)を参照。蓄積したエネルギーの消散については,JIS B 9714の5.3[蓄積エネル

ギの消散又は制限(封じ込め)のための装置]を参照。

3) 電源遮断装置は,JIS B 9960-1の5.3に従わなければならない。

4) 機械がそれ自身に油圧ポンプ及び/又は空気圧縮機を備えている場合には,機械の電気的遮断は,

ポンプ及び/又は圧縮機のモータへの電力供給の遮断を伴わなければならない。油圧又は空圧が機

械の外部から供給されている場合には,機械にはJIS B 9714の箇条5に規定する確実な手動操作式

の施錠可能な遮断装置(遮断バルブ)を備えなければならない。遮断の結果,エネルギー消散が自

動的に可能でない場合には(JIS B 9714の5.3.1.3参照),残圧を減衰するための手段を提供しなけ

ればならない。この手段は,バルブであってもよいが,パイプの分断であってはならない。

i)

空圧システムは,JIS B 8370に従わなければならない。

j)

油圧システムは,JIS B 8361に従わなければならない。

36

B 6033:2018

k) 電気電子機器に対する外部影響に関する要求事項(電磁両立性)は,次による。

1) イミュニティ−電子制御システムは,JIS C 61000-6-2に従って電磁妨害から保護され,かつ,電気

制御の運転又は故障に対しても安定しているように設計し,設置しなければならない。

2) エミッション−電気的及び電子的設計は,IEC 61000-6-4に従って電磁放射を制限するための技術的

情報及び物理的保護方策を適用しなければならない。

注記 EN 50370-1及びEN 50370-2も適用できる。

5.10 回転速度の可変性に起因する危険に対する特定要求事項

といし軸の変速装置を備えた研削盤は,安全運転モードごとのといしの最大周速度を超過するリスクを

最小限にするために,といし軸の駆動モードに依存しない次の保護方策/装置を備えなければならない。

a) といしの可変速度範囲の最低速度を選択したときにだけ,といし回転を可能とする起動装置。

b) 極数変換駆動装置の場合,高速側での直接起動を防止するインタロックをとらなければならない。

c) 回転速度を,プログラムされた研削速度と実際のといしの直径とから計算する研削盤では,制御装置

がといしの交換を認識するか,又はといし交換の場合に必要となるデータ入力の明確な警告表示がな

ければならない。

d) 直径の異なるといしを運転できる研削盤では,各直径に対する最大回転速度を明確に視認できる警告

がなければならない。選択した速度は明確に視認できなければならない(例えば,速度目盛が付いた

制御ノブ)。

e) 選択した回転速度又は周速の表示。表示値は,選択した値と同じでなければならない。

といし及び工作主軸の減速した速度の監視に関する要求事項については,表3 5)を参照。

5.11 動力供給の故障に起因する危険に対する特定要求事項

動力供給の故障に対する要求事項は,次による。

a) 不適切な圧力又は電圧を検出し,機械を停止しなければならない。

b) 動力供給の中断又は故障が工作物保持力又は工具保持力の喪失を引き起こしてはならない(例えば,

電圧低下検出機器,又は圧力低下検出機器などの手段による。)。

c) 動力供給の復帰によって機械が自動的に再起動してはならない[JIS B 9714及びJIS B 9700の6.2.11.4

(動力中断後の再起動)参照]。

d) 動力供給の中断又は故障が重力下の垂直軸又は傾斜軸の危険動作を引き起こしてはならない(例えば,

冗長ブレーキ装置)。垂直軸又は傾斜軸の意図しない落下を防止するための安全制御機能に関する要求

事項は,表3 13)を参照。

e) システムは,いかなる回路における経路の断絶(例えば,配線,配管,又はホースなどの破損)が安

全機能の喪失を引き起こしてはならない(JIS B 9960-1,JIS B 8361及びJIS B 8370参照)。

f)

動力供給を遮断するための手段を設けなければならない[JIS B 8361の5.3.2.2(保守のための要求事

項),5.4.7.2.1(予期しない起動)及びJIS B 9960-1の5.3参照]。蓄積したエネルギーの消散について

は,JIS B 9714の5.3を参照。

5.12 制御回路の故障に起因する危険に対する特定要求事項

a) この規格では,制御システムの安全関連部分(ハードウェア及びソフトウェア)には,最初のアクチ

ュエータ(制御機器)又は位置検出器から,例えば,モータのような最終アクチュエータ又は要素の

入力点までのシステム全体を含む。制御システムの安全機能は,ISO 13849-1に従って設計,製造及

び適用された安全関連部品を用いて実現しなければならない。一般に,安全機能への入力装置が作動

した場合は,危険動作はJIS B 9960-1の9.2.2に規定する停止カテゴリ0又は1で停止し,更に予期し

37

B 6033:2018

ない起動を防止しなければならない。

b) 安全機能は,この項目に与えられるISO 13849-1のパフォーマンスレベルに関する要求事項を満たさ

なければならない。附属書Jは,といし軸の減速した速度の監視に要求されるパフォーマンスレベル

の実現性を示している。

注記1 リスク低減は,異なる保護手段を適用して達成することができる。すなわち,制御システム

の安全関連部分及び他の保護手段(例えば,機械的手段)。ISO 13849-1の図2を参照。

注記2 意図する安全機能に対するPLrを決定するためのリスクアセスメントは,制御システムから

独立した他の技術的手段(例えば,機械的ガードによるリスク低減)の実施後を前提として

もよい。リスクグラフの出発点は,この保護方策の実施後の点に位置することができる。ISO

13849-1:2015のA.1を参照。

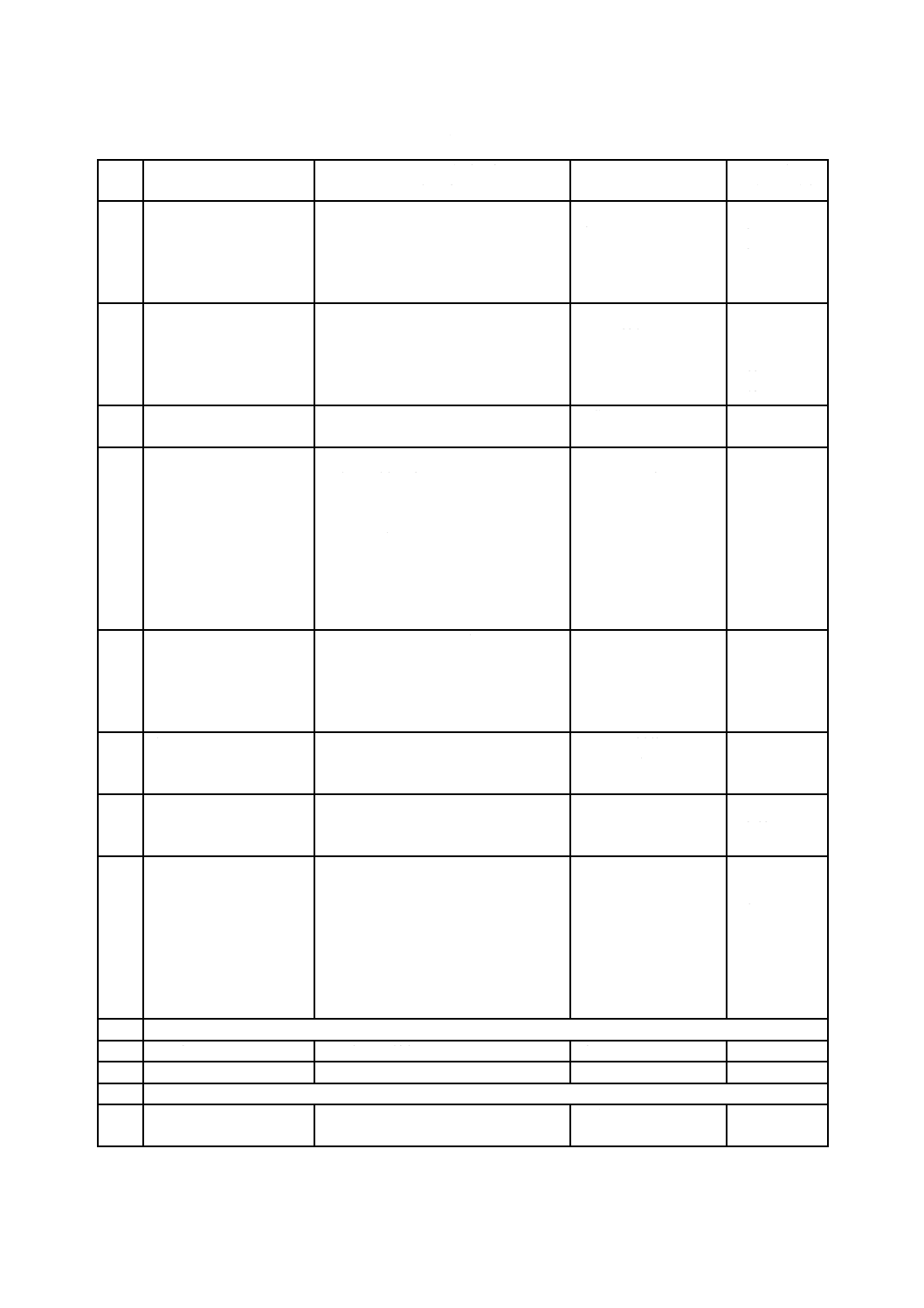

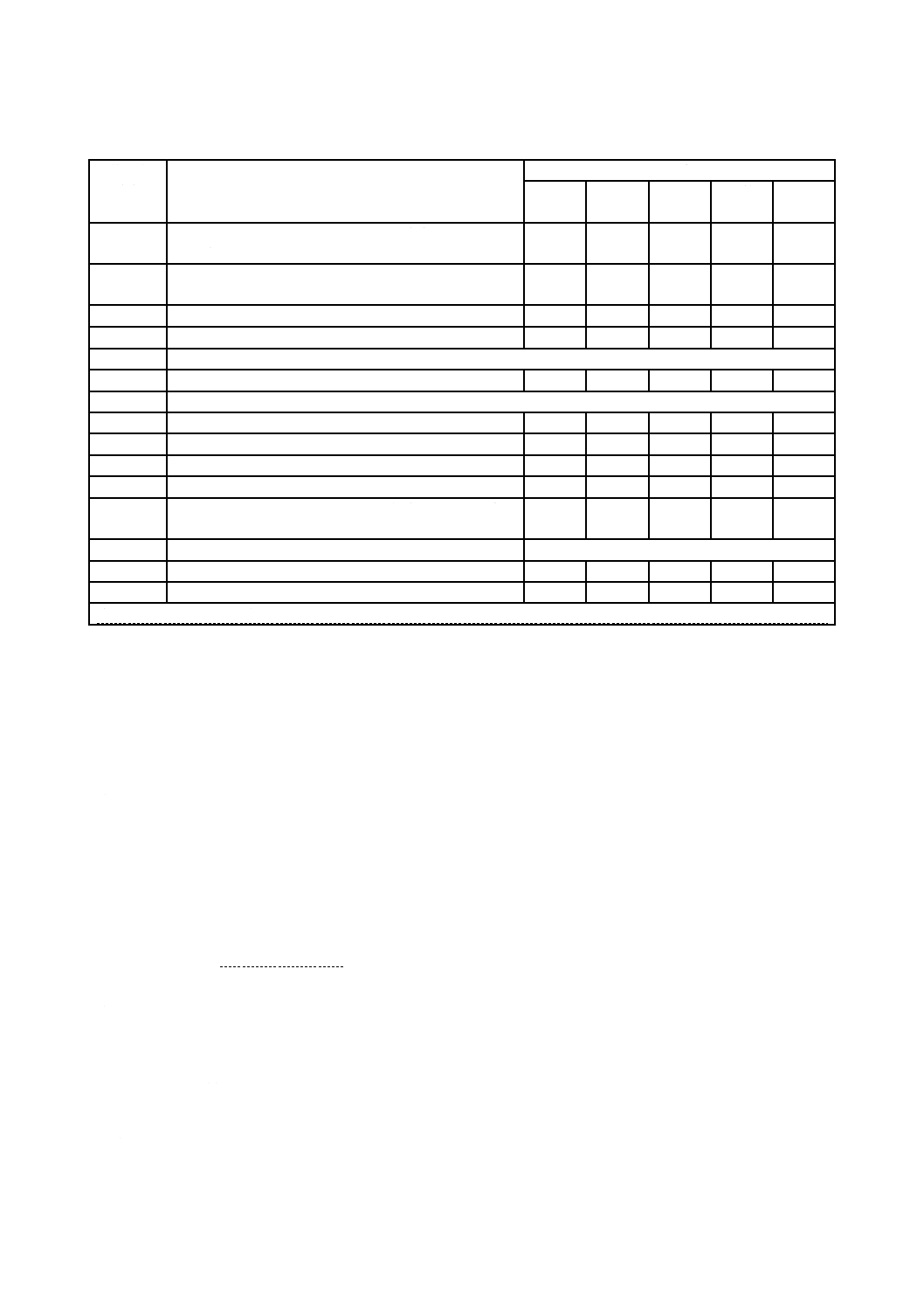

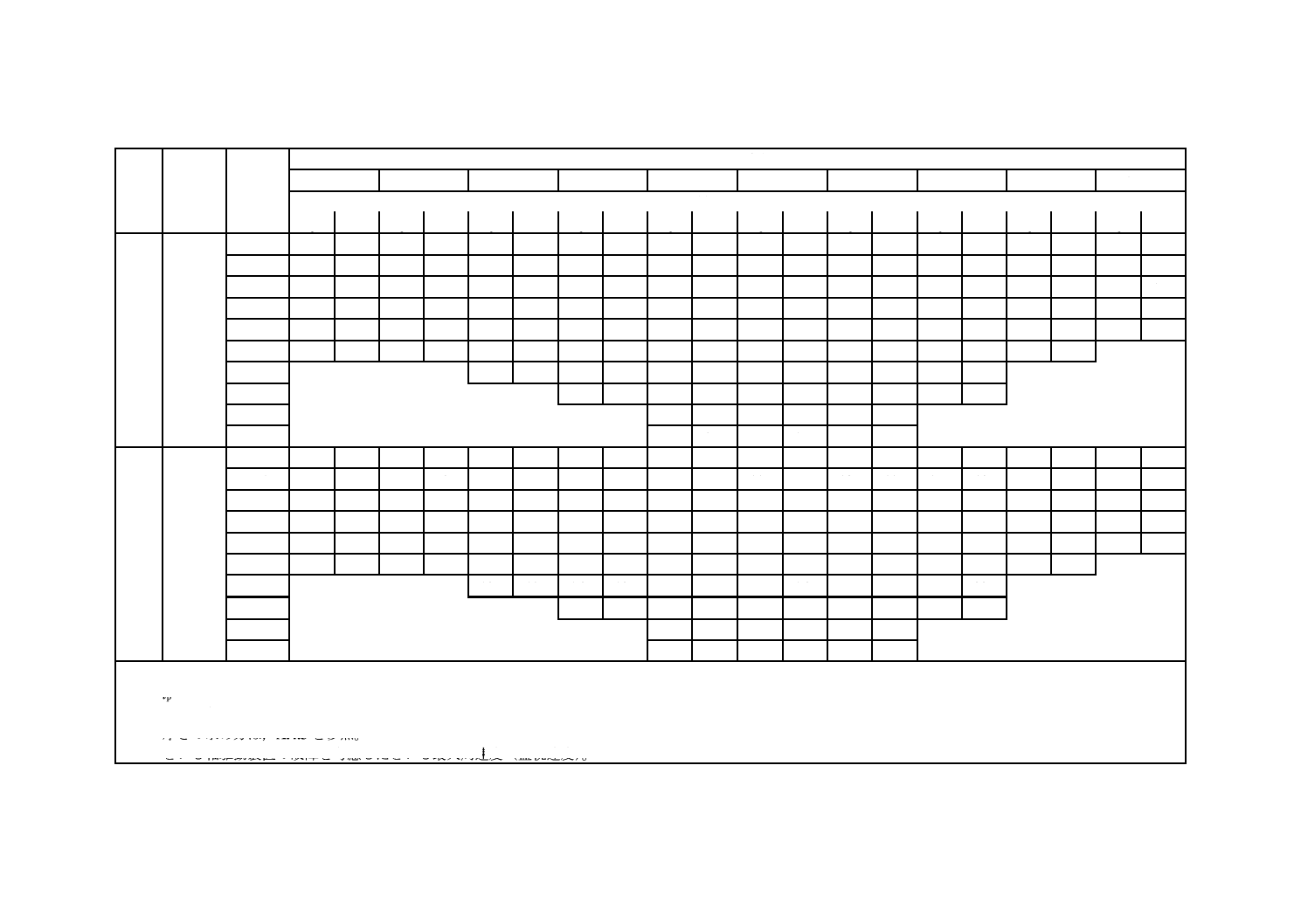

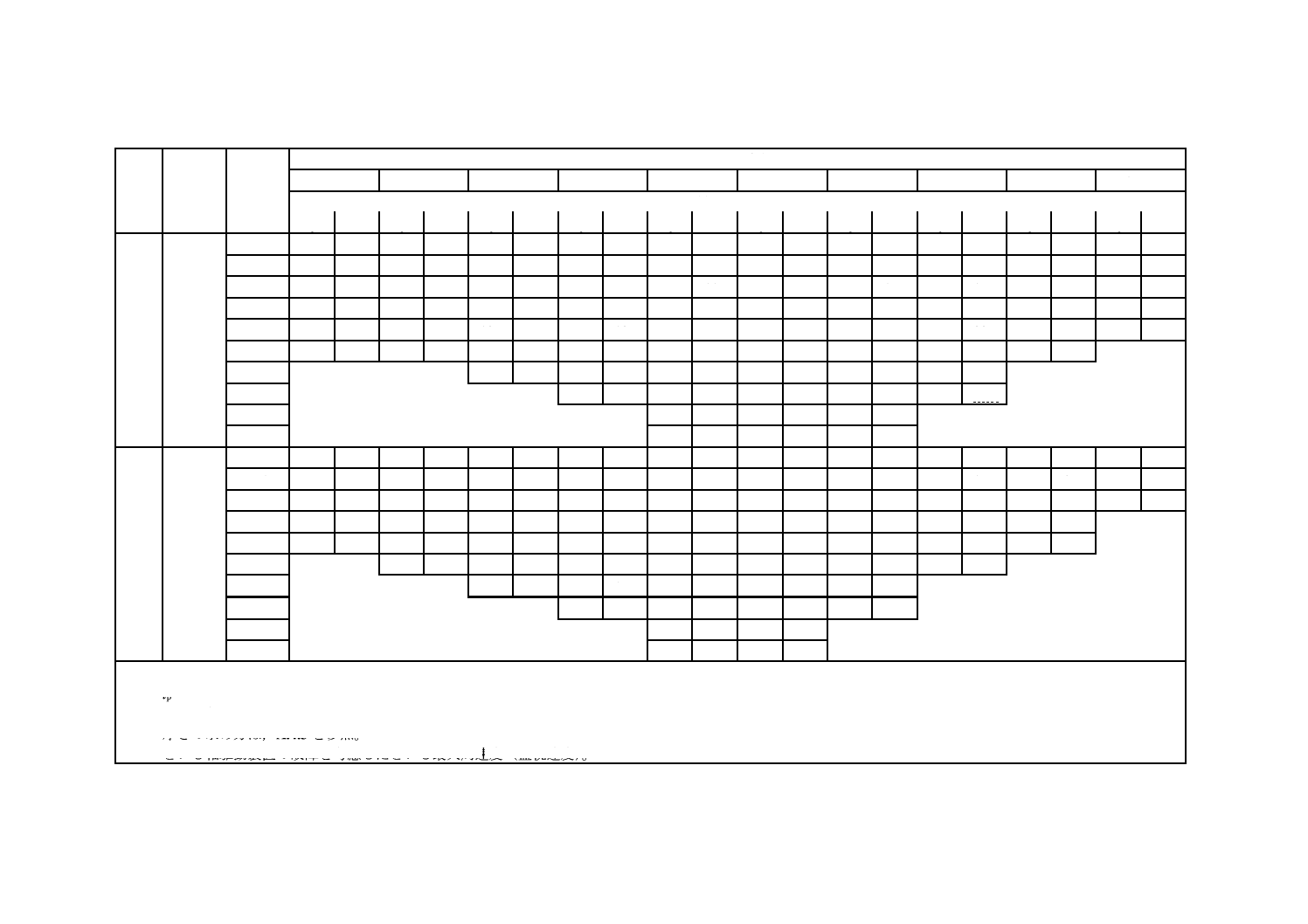

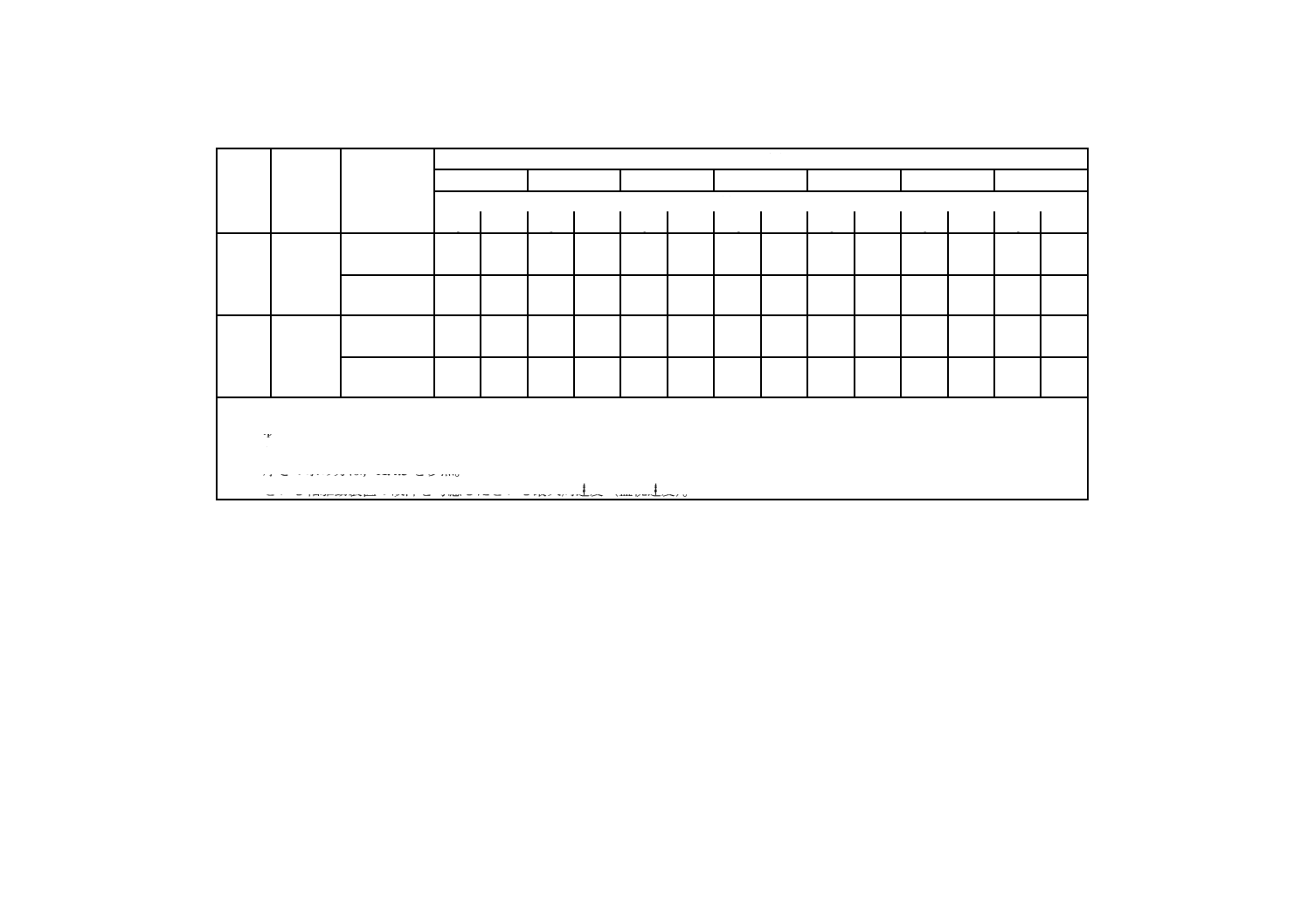

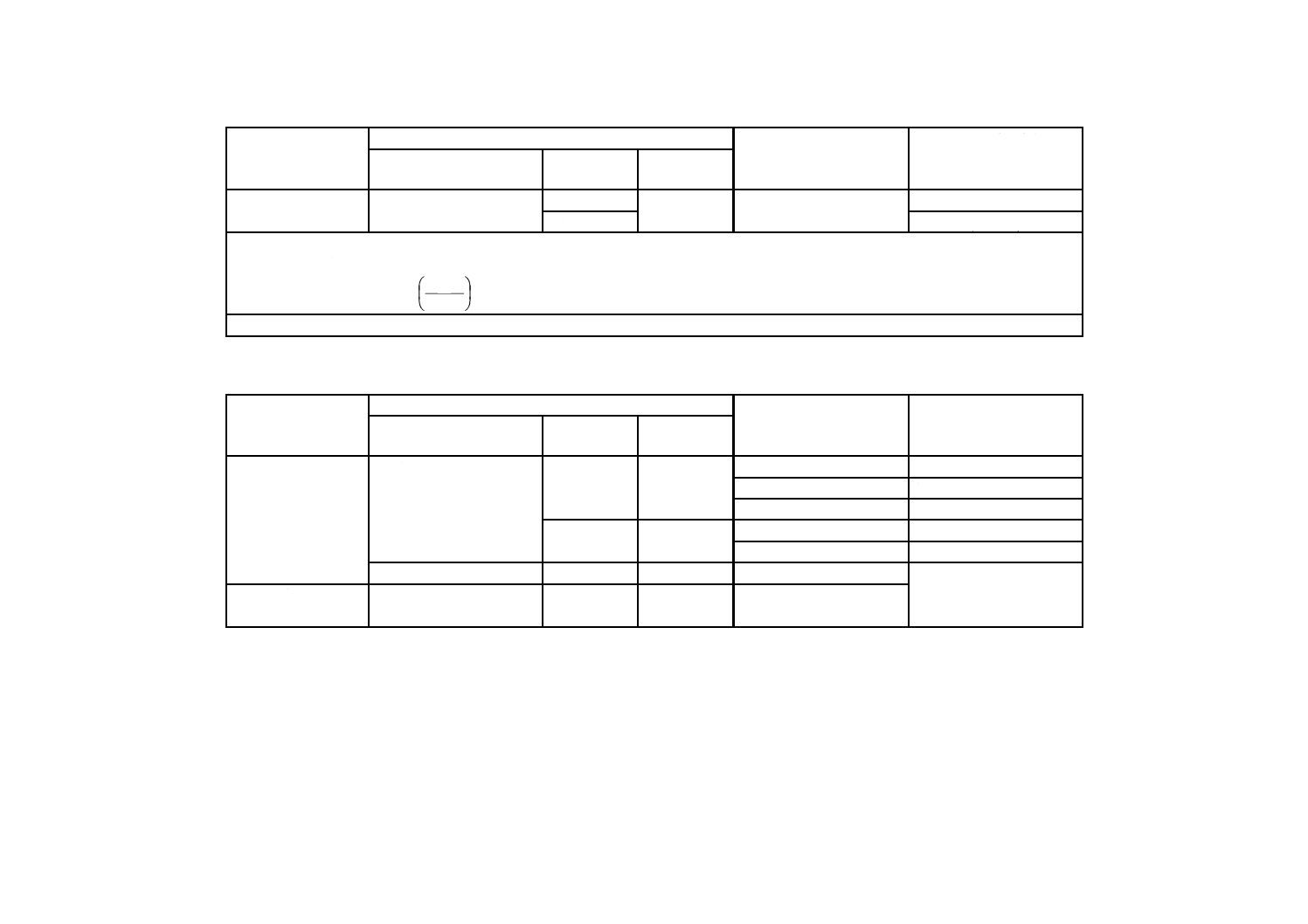

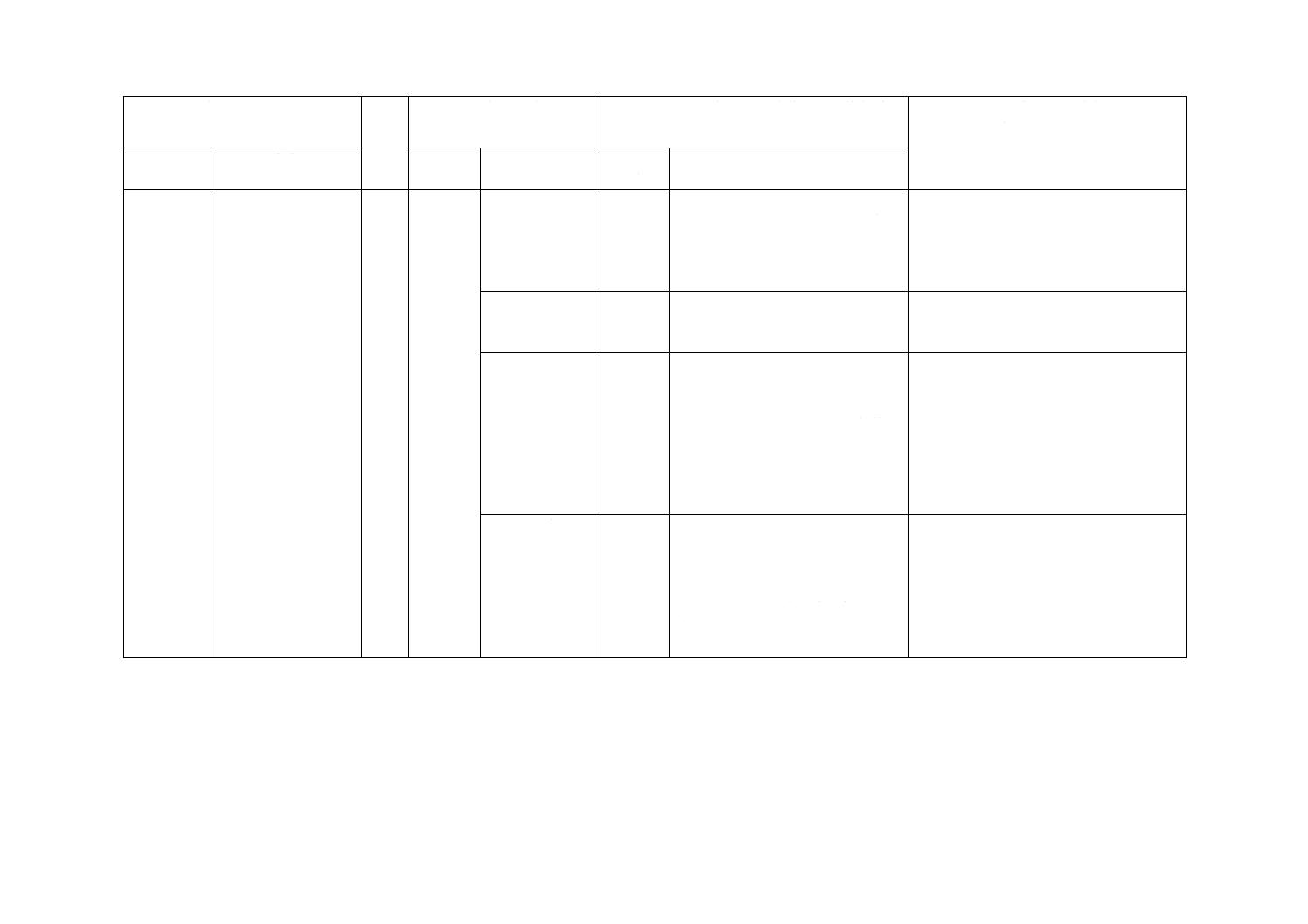

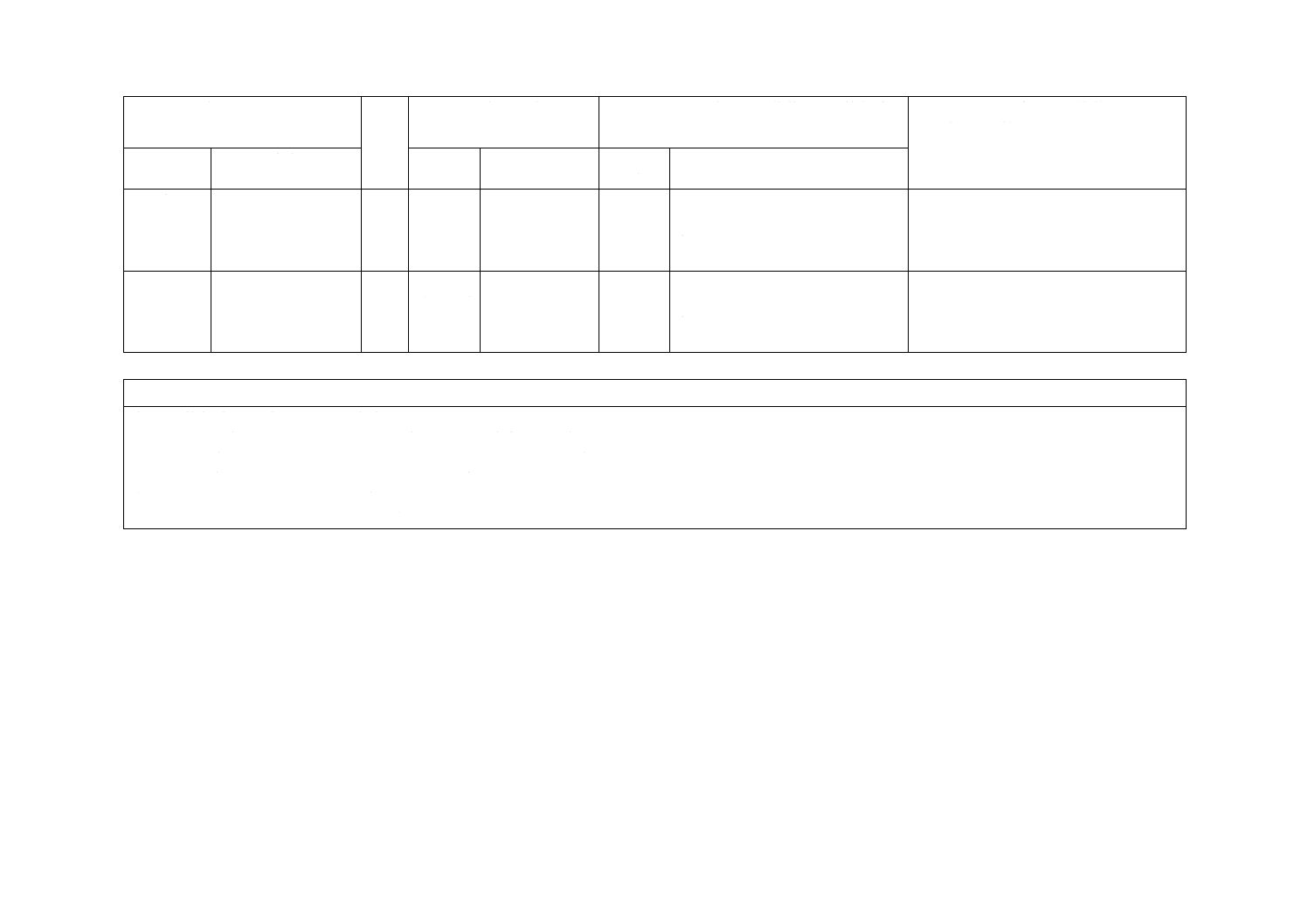

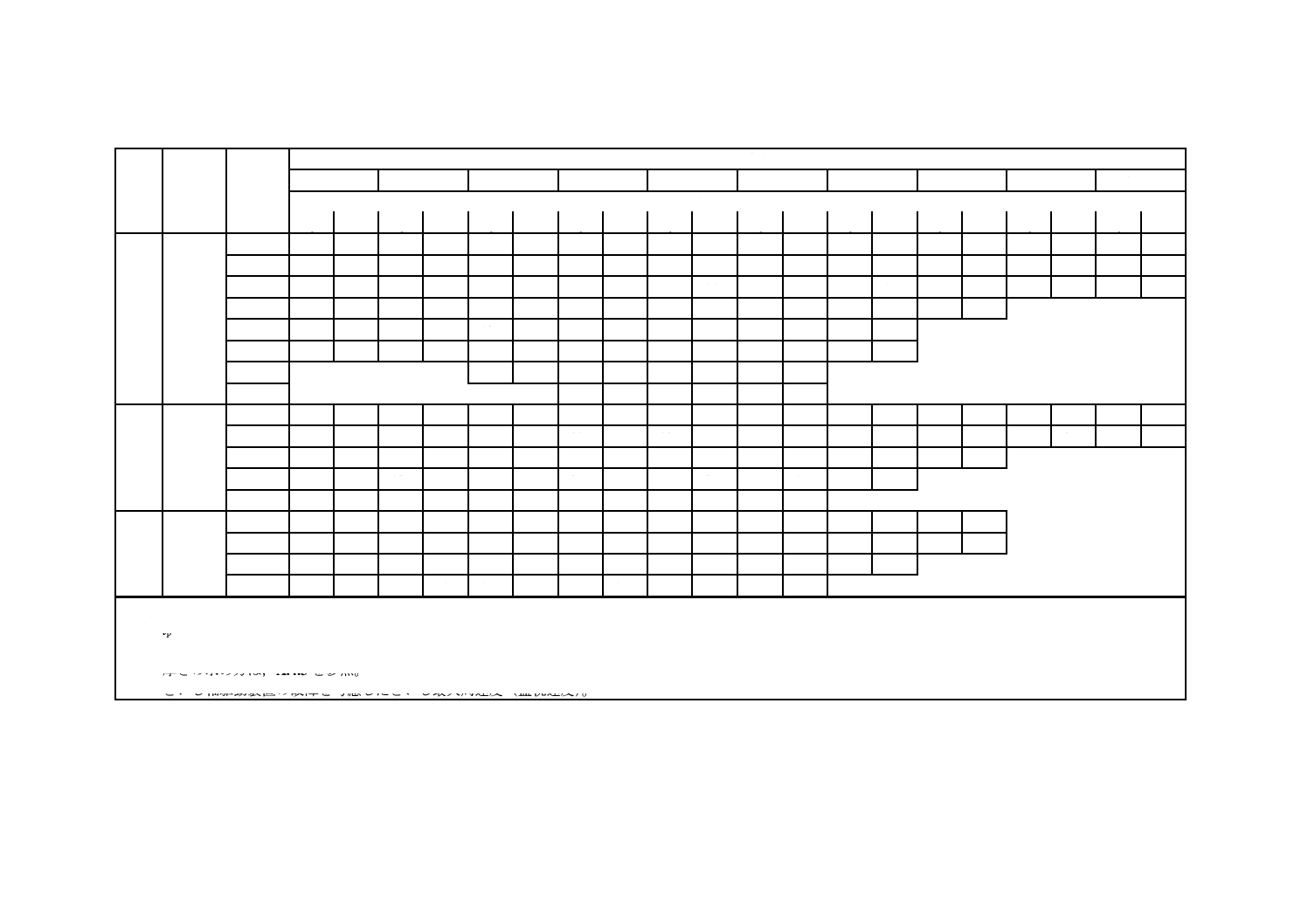

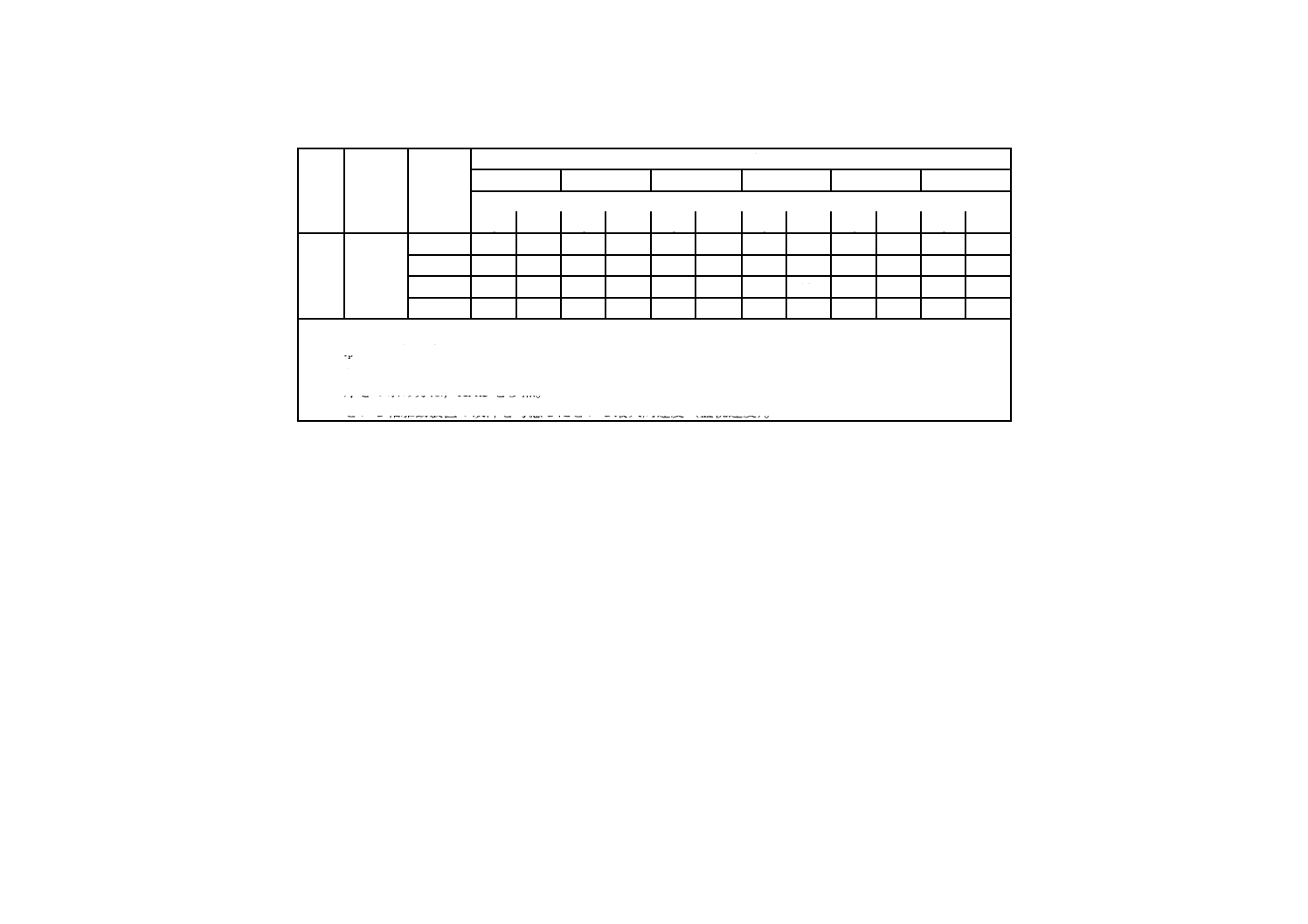

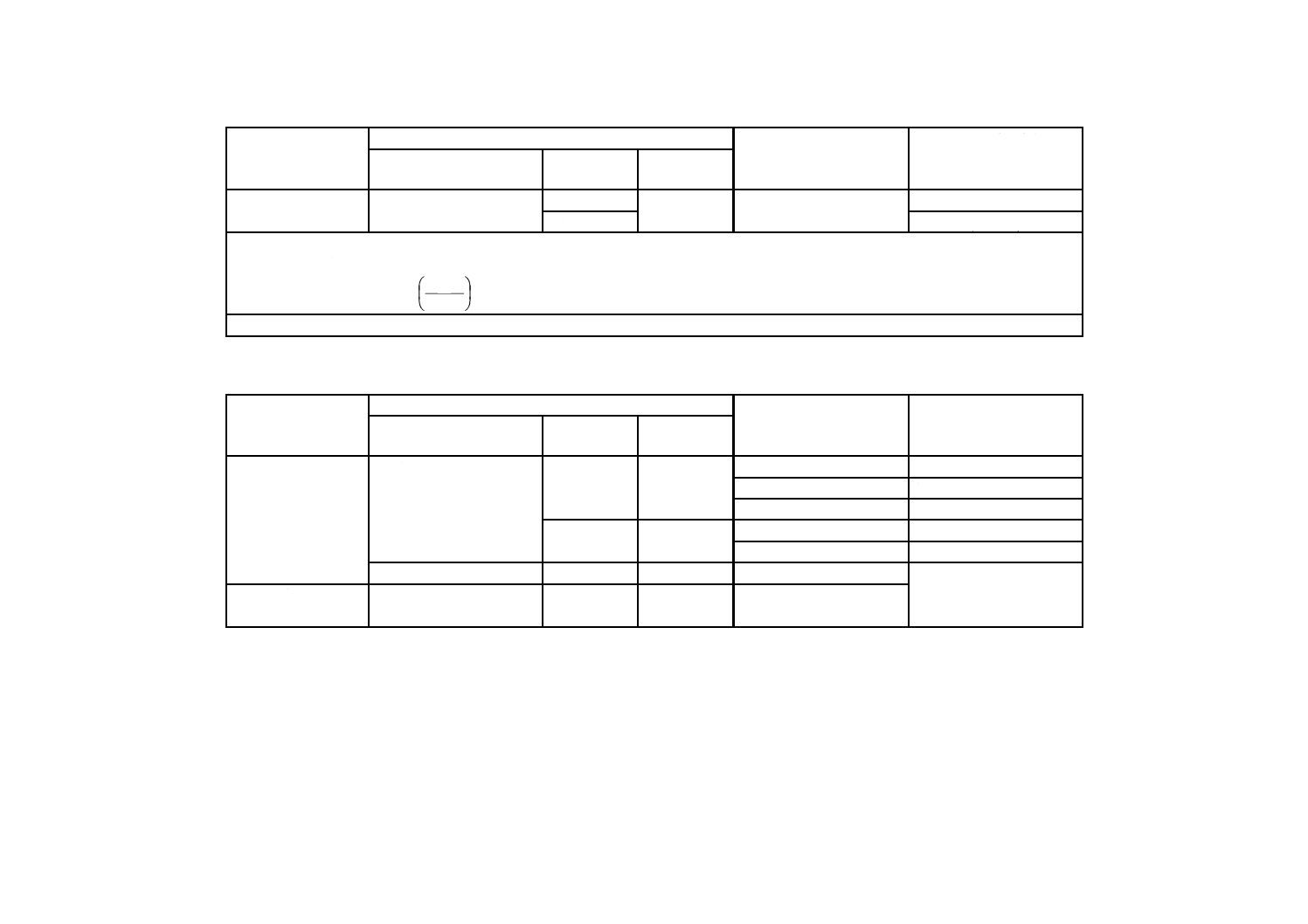

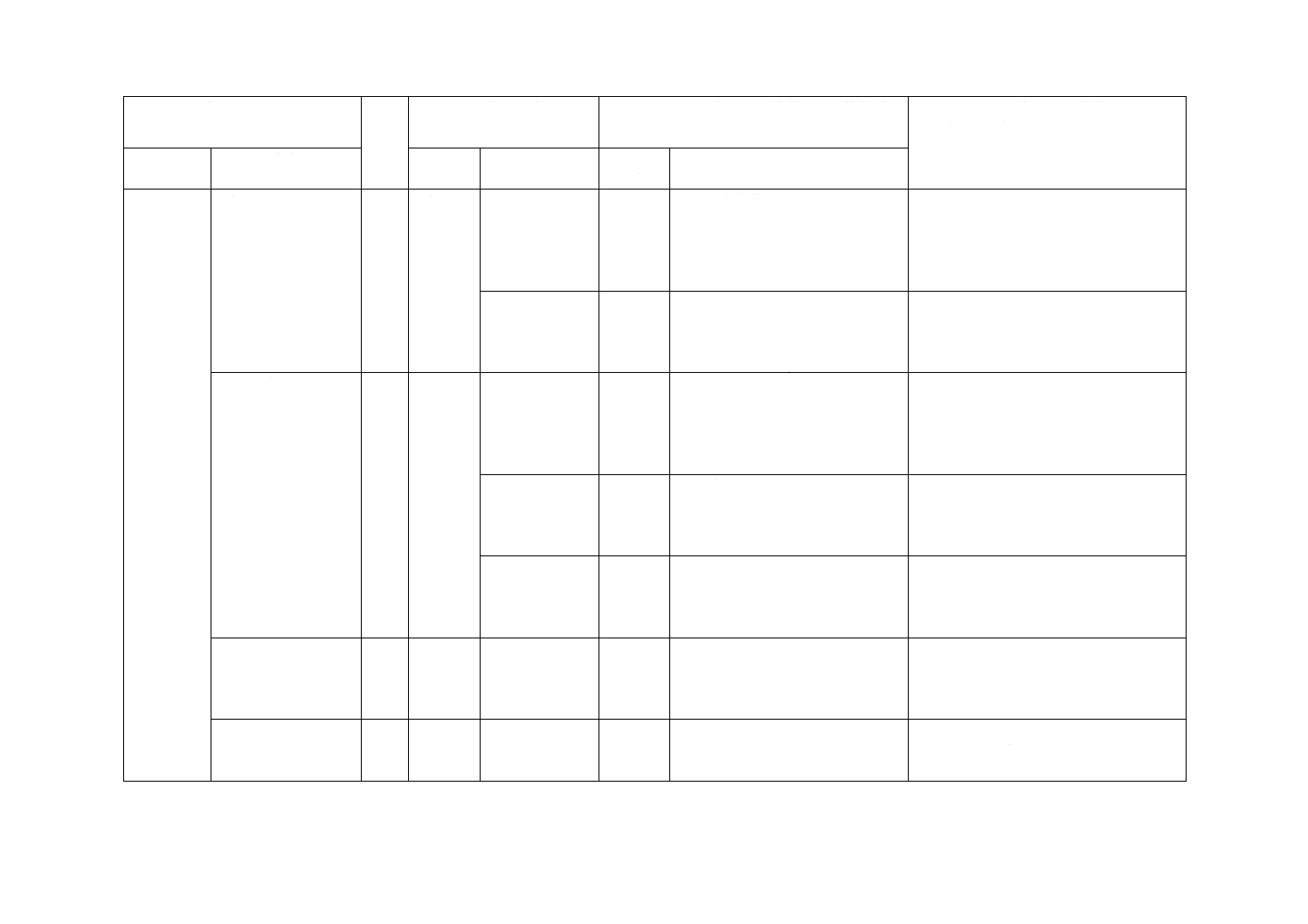

表3−安全機能とパフォーマンスレベルとの関係

安全機能

要求パフォー

マンスレベル

PLr

1) 次の区域に対して適用する可動式ガードに組み付けられたインタロック装置,電子式検知保

護機器(ESPE)又はその他の安全装置

i)

加工領域

保守のためにだけアクセスする領域

d,カテゴリ3

c

ii) 動力伝達装置,駆動機構

1時間当たり1回を超えてアクセスする場合

1時間当たり1回未満だけアクセスする場合

d

c

iii) 工具交換装置,工具マガジン

d

iv) 工作物搬入・搬出装置

1時間当たり1回を超えてアクセスする場合

1時間当たり1回未満だけアクセスする場合

d

c

v) パレット交換装置

1時間当たり1回を超えてアクセスする場合

1時間当たり1回未満だけアクセスする場合

d

c

vi) ピットへのアクセス,周辺防護柵の出入

1時間当たり1回を超えてアクセスする場合

1時間当たり1回未満だけアクセスする場合

d

c

2) ホールド・ツゥ・ラン制御

ホールド・ツゥ・ラン制御装置とイネーブル装置とを組み合わせて使用する場合

6)に従っていない軸送りの減速した速度の監視が適用されている場合

6)に従った軸送りの減速した速度の監視が適用されている場合

d

d

c

3) 手動パルス発生器による制御システム

ホールド・ツゥ・ラン制御装置とイネーブル装置とを組み合わせて使用する場合

6)に従っていない軸送りの減速した速度の監視が適用されている場合

6)に従った軸送りの減速した速度の監視が適用されている場合

d

d

c

4) イネーブル装置

d

5) 主軸の減速した速度の監視

d,カテゴリ3

6) 軸送りの減速した速度の監視

2)のPL=dに適合するホールド・ツゥ・ラン制御又は3)のPL=dに適合する手動パルス発

生器による軸送り制御

d

38

B 6033:2018

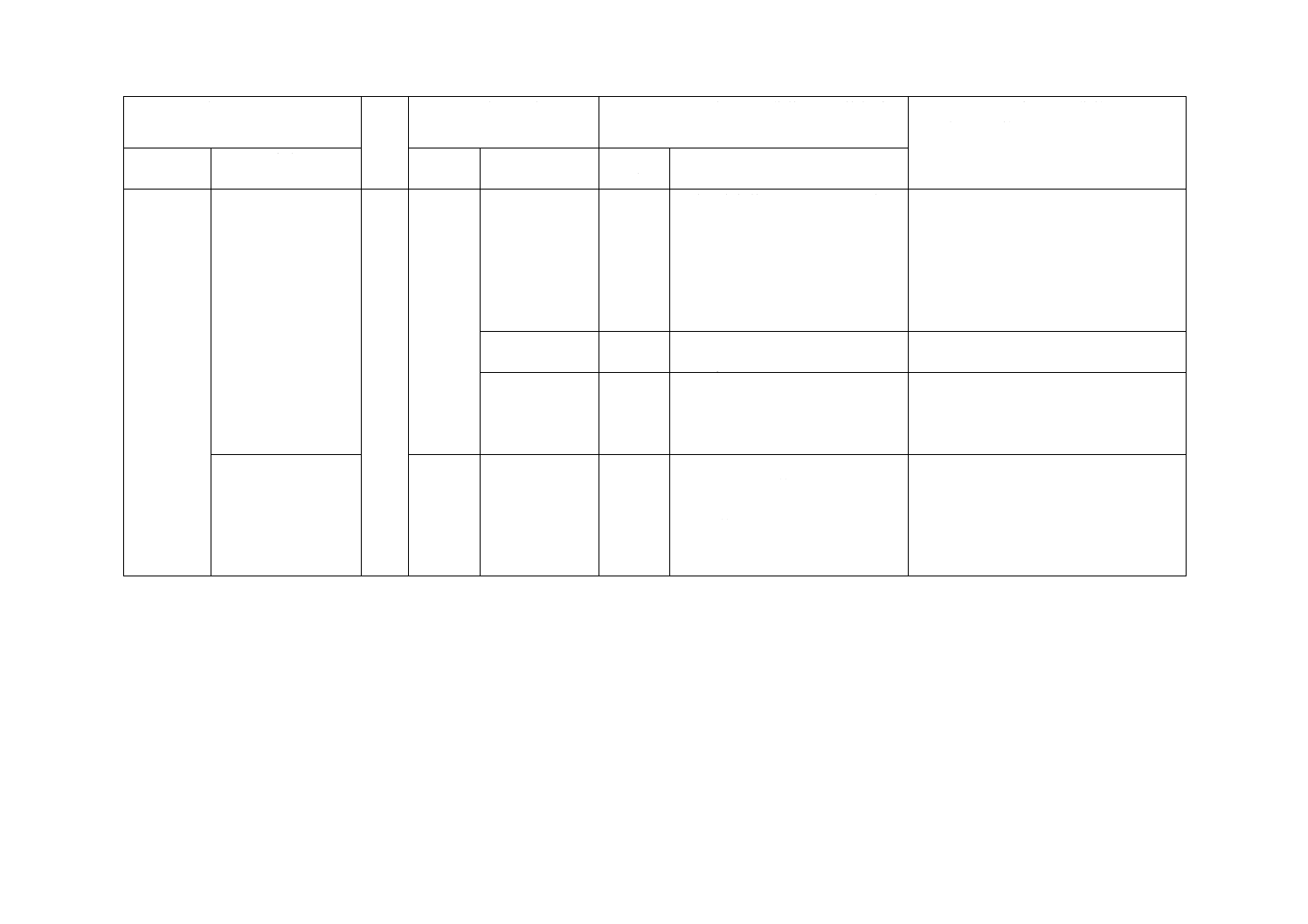

表3−安全機能とパフォーマンスレベルとの関係(続き)

安全機能

要求パフォー

マンスレベル

PLr

7) 動力駆動式工具保持及び工作物保持の制御システム

− 可動式ガードを備えていない場合

− 可動式ガードを備えており,例えば,MSO 3のようにガードが開いた状態で加工する場合

− 可動式ガードが閉じている安全運転モードの場合

c

c

b

8) 非常停止

c

9) 端部接触検知装置[例えば,圧力検知保護装置(PSPD)]による動力作動式ガード又はドアか

らの押し潰しの危険防止

d

10) 安全運転モード選択機能

c

11) 安全運転停止(IEC 61800-5-2:2007に従う停止カテゴリ2)

d

12) 安全停止(IEC 61800-5-2:2007に従う停止カテゴリ1)

安全停止(IEC 61800-5-2:2007に従う停止カテゴリ0)

d

c

13) 垂直軸又は傾斜軸の意図しない落下を防止する制御機能

危険回避が困難な場合

危険な垂直軸又は傾斜軸があるが,事故の回避又は危害のひどさを著しく軽減する可能性

がある場合

d

c

14) 起動及び再起動機能[5.9 c)参照]

電子制御システムの場合

電気機械式制御システムの場合

注記 起動と再起動機能が,例えばガードインタロック又はイネーブル装置のような他の保

護方策で回避される場合は,それらは安全関連機能ではない。

d

c

15) 軸移動の起動[5.9 e)参照]

電子制御システムの場合

電気機械式制御システムの場合

注記 起動と再起動機能が,例えば,ガードインタロック又はイネーブル装置のような他の

保護方策で回避される場合は,それらは安全関連機能ではない。

d

c

16) 意図しないCO2消火システムの起動の防止

− 接近できる機械の場合

− 接近できない機械の場合

c

b

17) 火災報知器又は自動消火システムと機械制御システムとの間のインタフェース

b

18) 可燃性研削液を用いた場合の研削液の供給及びオイルミストの排気の監視

b

19) 5 bar以上の研削液供給の予期しない起動の防止

5 bar未満の研削液供給の予期しない起動の防止

c

b

c) 非常停止

1) 非常停止機能は,JIS B 9960-1の9.2.5.4.2(非常停止)に従った停止カテゴリ1又は停止カテゴリ0

(リスクアセスメントによって決定する。)の停止でなければならない。さらに,JIS B 9700の6.3.5.2

(非常停止機能を達成するためのコンポーネント及び要素)及びJIS B 9703に従わなければならな

い。

2) 非常停止機能は,JIS B 9960-1の10.7(非常停止用機器)及びJIS B 9703に従う非常停止装置によ

って作動しなければならない。非常停止装置は,次を含む作業位置に設けなければならない。

i)

危険動作を起動する各操作位置

ii) 主操作盤

iii) 全ての可搬形操作盤(該当する場合)

39

B 6033:2018

iv) 工具マガジン

v) 工作物搬入・搬出場所

5.13 液体又は物体の飛散に起因する危険に対する特定要求事項

5.13.1 一般

といしの破片に起因する危険(5.13.2参照),又は工作物,工作物の部分,機械部品,粉じん若しくは研

削液の飛散に起因する危険の可能性のある研削盤は,それらの部品及び物質を加工領域内に留める固定式

及び可動式ガードを備えなければならない。ガードは,予想される応力を考慮して設計,製造及び配置し

なければならない。これらはJIS B 9716の一般要求事項に適合しなければならない。

部品の放出を防止するためのガードは,適切に設計,製造及び配置された場合,5.13.2に従ってといし

の破片を封じ込め,及び/又は加工領域への接近を防止することにも寄与する。

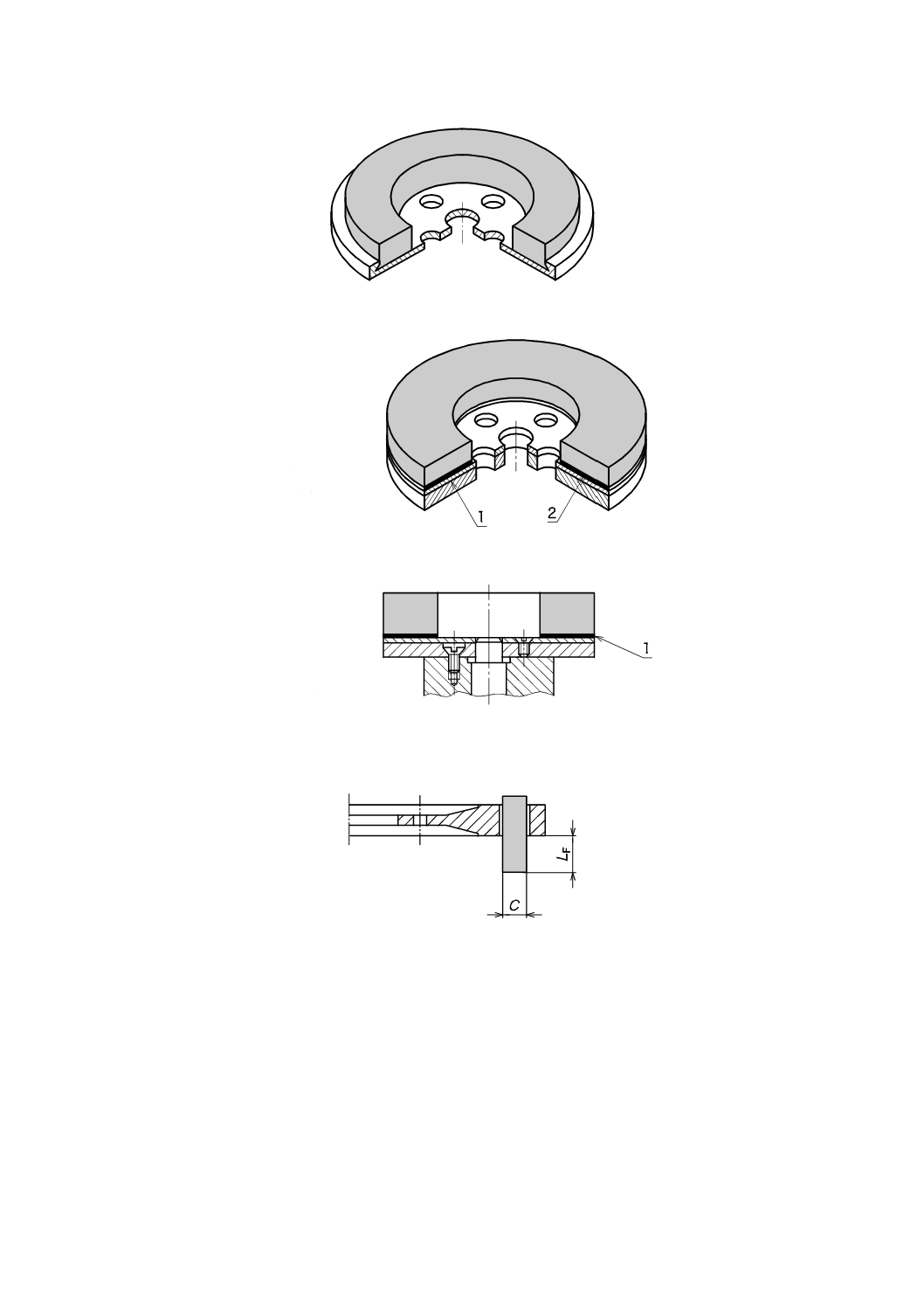

5.13.2 といし破壊時の飛散を防止するガード

5.13.2.1 といし覆い

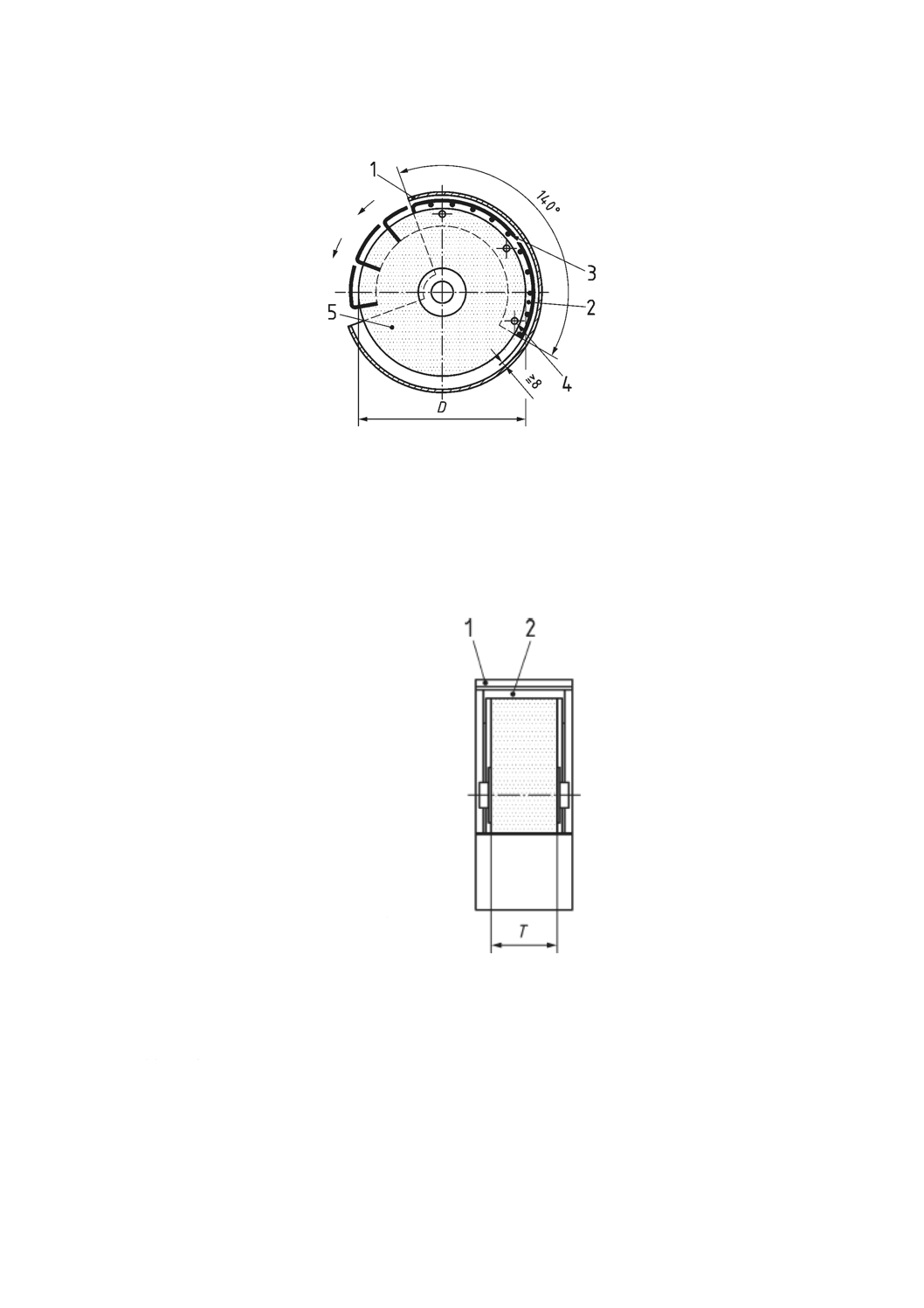

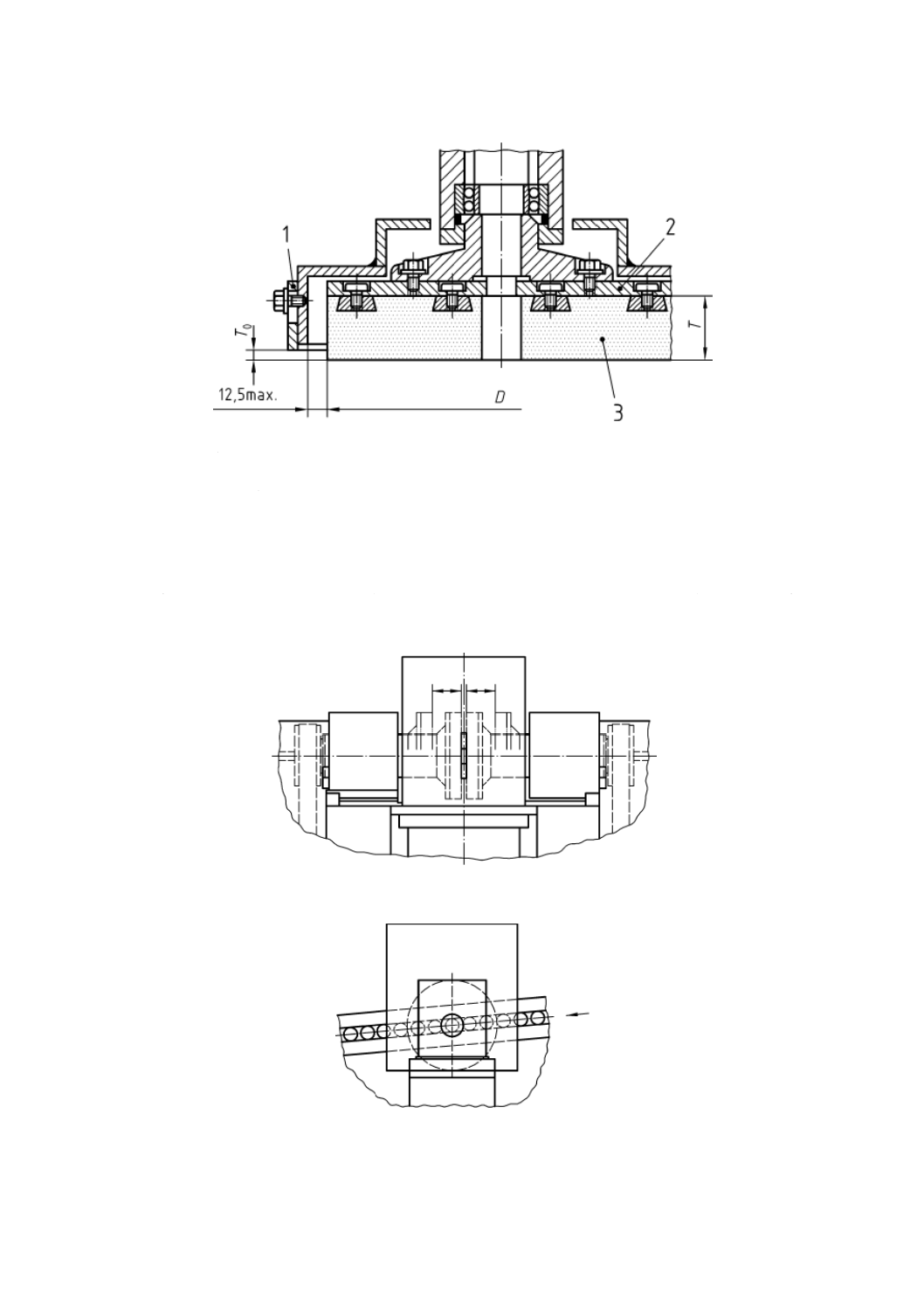

研削盤は,といしが破壊したときに,その破片を効果的に封じ込めることができるといし覆いを備えな

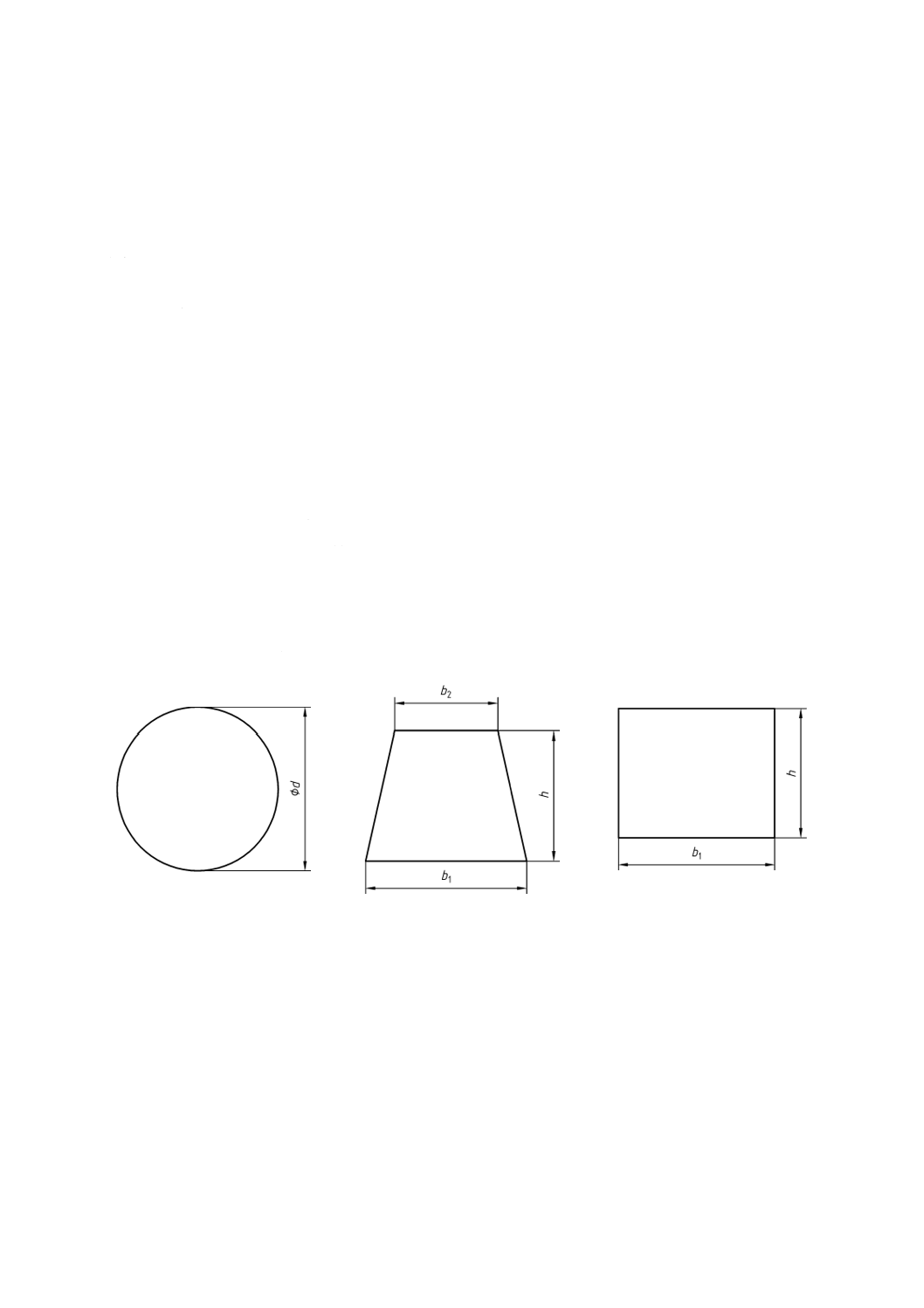

ければならない。このといし覆いの厚さは覆いの材料の種類,といしの最大周速度及び質量を考慮して特

定しなければならない。

といし覆いは,といしの最大範囲を覆わなければならない。

といし覆いの各部は溶接又は他の手段によって結合され,この結合は破片の衝撃によって分離しないよ

うに十分な強度がなければならない。

といし覆いは,といし破壊時に緩み又は移動が起こらないように固定しなければならない。

といし覆い及びその取付構成部品は,意図した使用におけるといしの最大寸法及びといし軸の最大回転

速度を考慮しなければならない。そのといし軸の最大回転速度は,といし軸駆動装置が故障した場合に起

こり得る最大回転速度である。

注記1 といし覆いに関して,構造規格の規定と対応国際規格の規定(附属書A参照)とでは異なっ

ている。

注記2 対応国際規格は,といしの直径がD≦1 000 mmかつ周速度v≦16 m/sの場合には,といし覆

いを要求していない。

といし覆いを備えられない場合は,加工領域を覆うガード,又は必要な保護が得られる他の保護方策を

提供しなければならない。

注記3 作業領域のガードに対する対応国際規格の要求事項については,附属書Aを参照。

回転式ドレス工具がといしと同様な危険を生じる場合は,関連する保護方策をこれらの工具に提供しな

ければならない。構造規格に適合するといし覆いは,この細分箇条の要求事項に適合するとみなす。

5.13.2.2 加工領域エンクロージャ

安全係数Sbr≦1.75(EN 12413参照),式(1)を参照,又は周速度vが50 m/sを超えて(v>50 m/s)といし

を使用する研削盤は,破片を(といし覆いの開口部から放出する破片を含む。)加工領域内に封じ込める加

工領域エンクロージャ(完全に囲われた作業領域)を備えなければならない。

2

S

br

br

=vv

S

·············································································· (1)

ここに,

Sbr: 遠心力に起因する破壊に対する安全係数

vbr: 破壊速度であって,遠心力に起因するといしが破壊する周速

40

B 6033:2018

度(m/s)

vS: 最大運転速度であって,回転といしの最大許容周速度(m/s)

加工領域エンクロージャには,固定式及び可動式ガードを含む。

注記1 加工領域エンクロージャに対する対応国際規格の要求事項については,A.3.1.4を参照。

次の場合は,加工領域エンクロージャは不要である。

a) といしの周速度が80 m/s以下(v≦80 m/s)の手動送りつり下げ式研削盤及びつり下げ式切断機(表1

のNo.1.4参照)。

b) といしの周速度が100 m/s以下で切断といしの直径が406 mm以下の手動送り及び機械式送りの切断機

(表1のNo .1.3及び1.5参照)。

といし覆い及び加工領域エンクロージャは,意図した使用におけるといしの最大寸法及びといし軸の最

大回転速度を考慮しなければならない。そのといし軸の最大回転速度は,といし軸駆動装置が故障した場

合に起こり得る最大回転速度である。

注記2 といし覆いの厚さを決めるためのといし軸の最大回転速度は,といし回転の監視速度として

もよい。

5.13.3 工作物(又はその一部)の放出に対する保護

5.13.3.1 一般

工作物(又はその一部)の放出を防止しなければならない。これが不可能な場合は,放出される部品の

エネルギーを基に決めた保持能力のある適切なガードを備えなければならない。

5.13.3.2 平面研削盤

平面研削盤(表1のNo.1.10及びNo.1.11参照)は,放出された工作物を封じ込めるガードを,といし回

転方向の加工領域の端に装備しなければならない。放出された工作物の運動エネルギーは,工作物の質量

とといし最大周速度とから決定しなければならない。

注記1 平面研削盤は,放出される工作物の質量を0.5 kgと想定してもよい。

注記2 対応国際規格は,封じ込めるガードに要求される厚さをA.4.3に従って決定してもよいとし

ている。

5.14 安定性喪失に起因する危険に対する特定要求事項

機械及び関連機器は,指定された使用条件下で安定していなければならない。JIS B 9700の6.2.6及び

6.3.2.6(安定性のための保護方策)の要求事項を満たさなければならない。

5.15 人の滑り,つまずき,及び落下の危険に対する特定要求事項

a) 機械上の作業場所及びアクセス手段(階段,組み付けられたはしご,プラットフォーム,通路など)

は,手すり,足掛け,及び必要な場合には滑り止めを設置することによって,滑り,つまずき,及び

落下の可能性を最小限にしなければならない。JIS B 9713-1,JIS B 9713-2,JIS B 9713-3及びISO

14122-4の要求事項を満足しなければならない。

b) 研削液の供給装置を備えている場合は,床が汚れないように機械のエンクロージャの外への飛散,吐

出及び噴霧を防止しなければならない。液体の周囲への流出が滑りの危険につながり,それを防止す

ることの重要性について,使用上の情報で注意を喚起しなければならない。

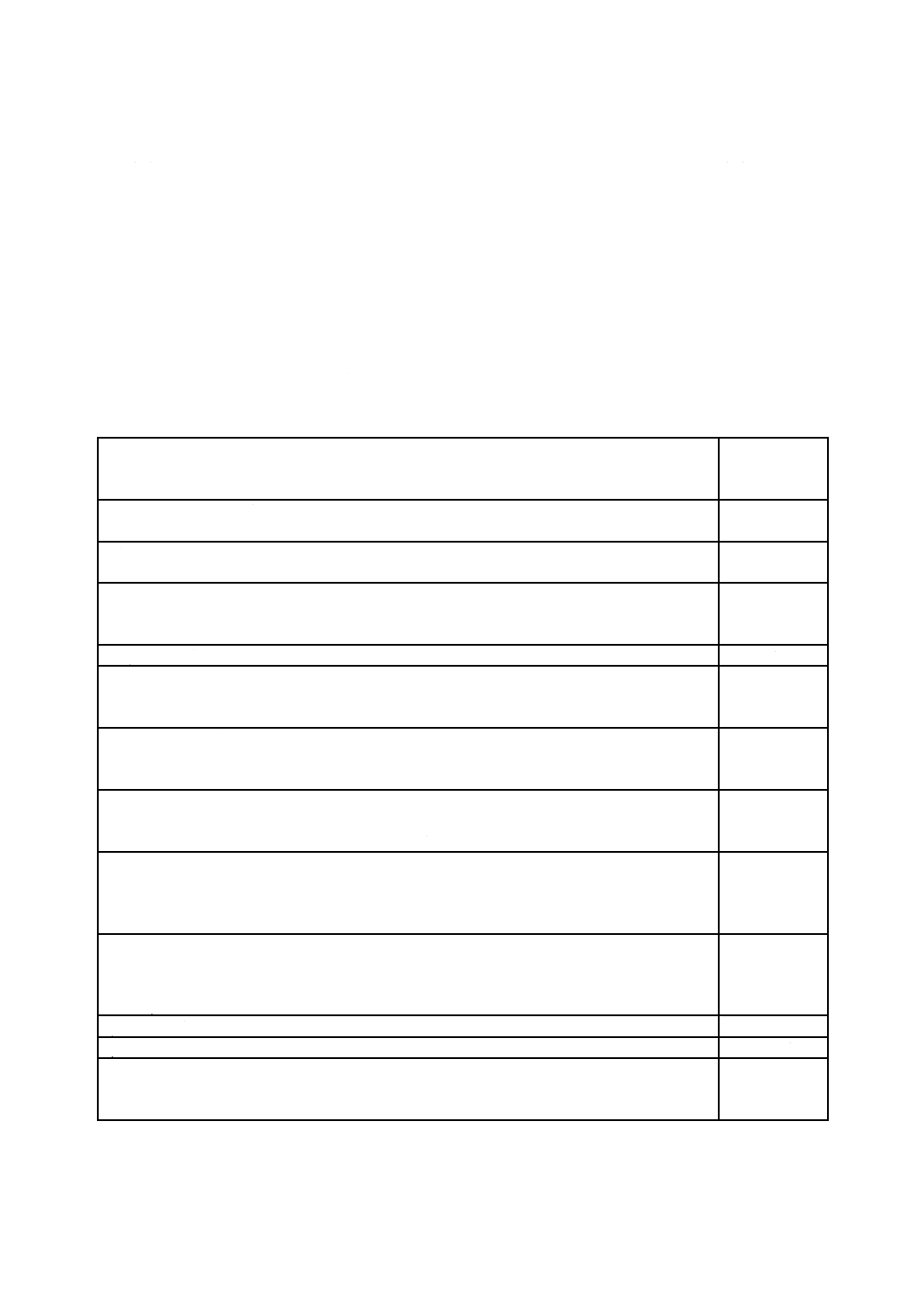

6

安全要求事項及び/又は保護方策の検証

表4に,箇条5に記載された安全要求事項及び保護方策を検証するための方法,並びにこれに対応する

この規格の箇条を示す。

41

B 6033:2018

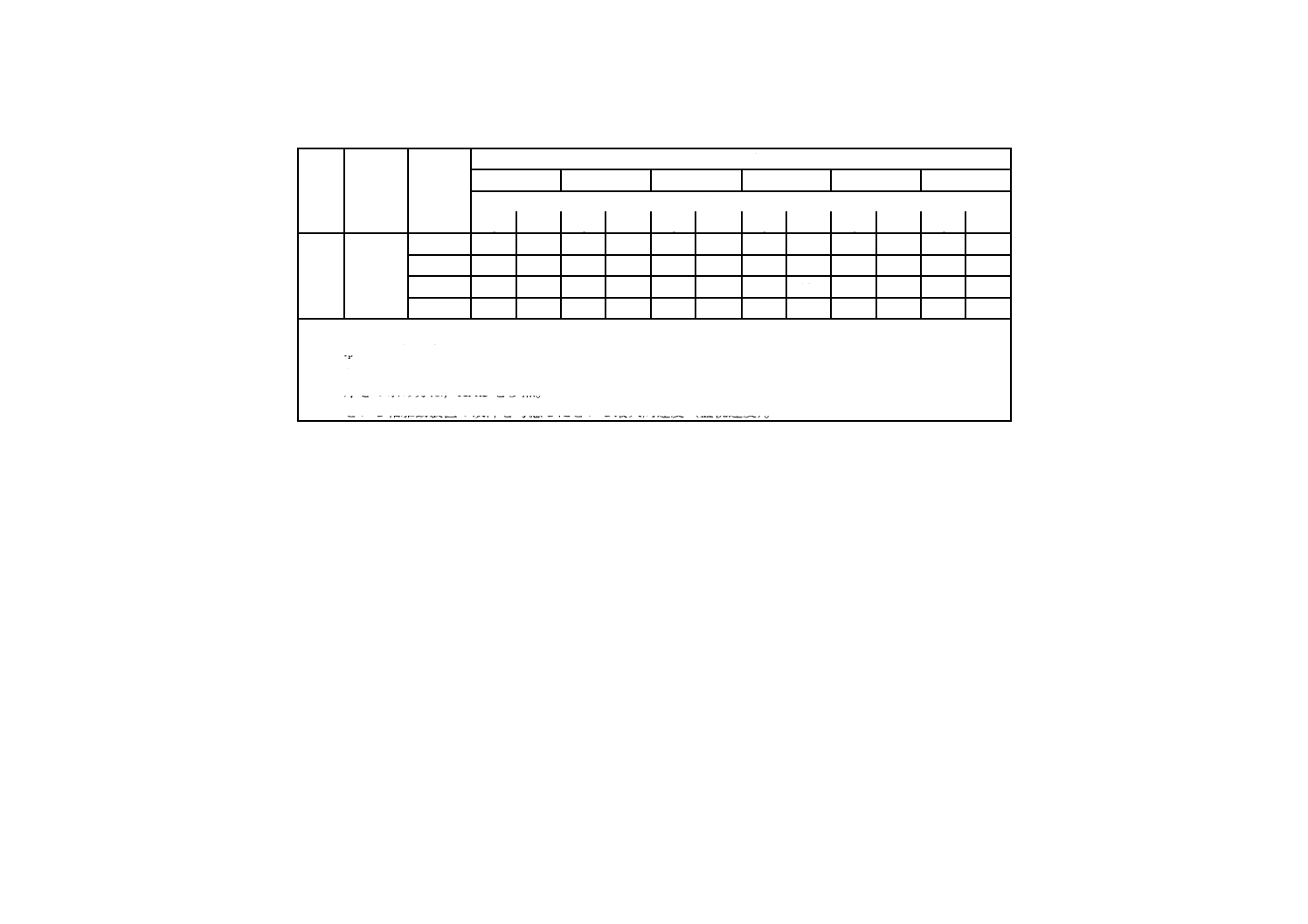

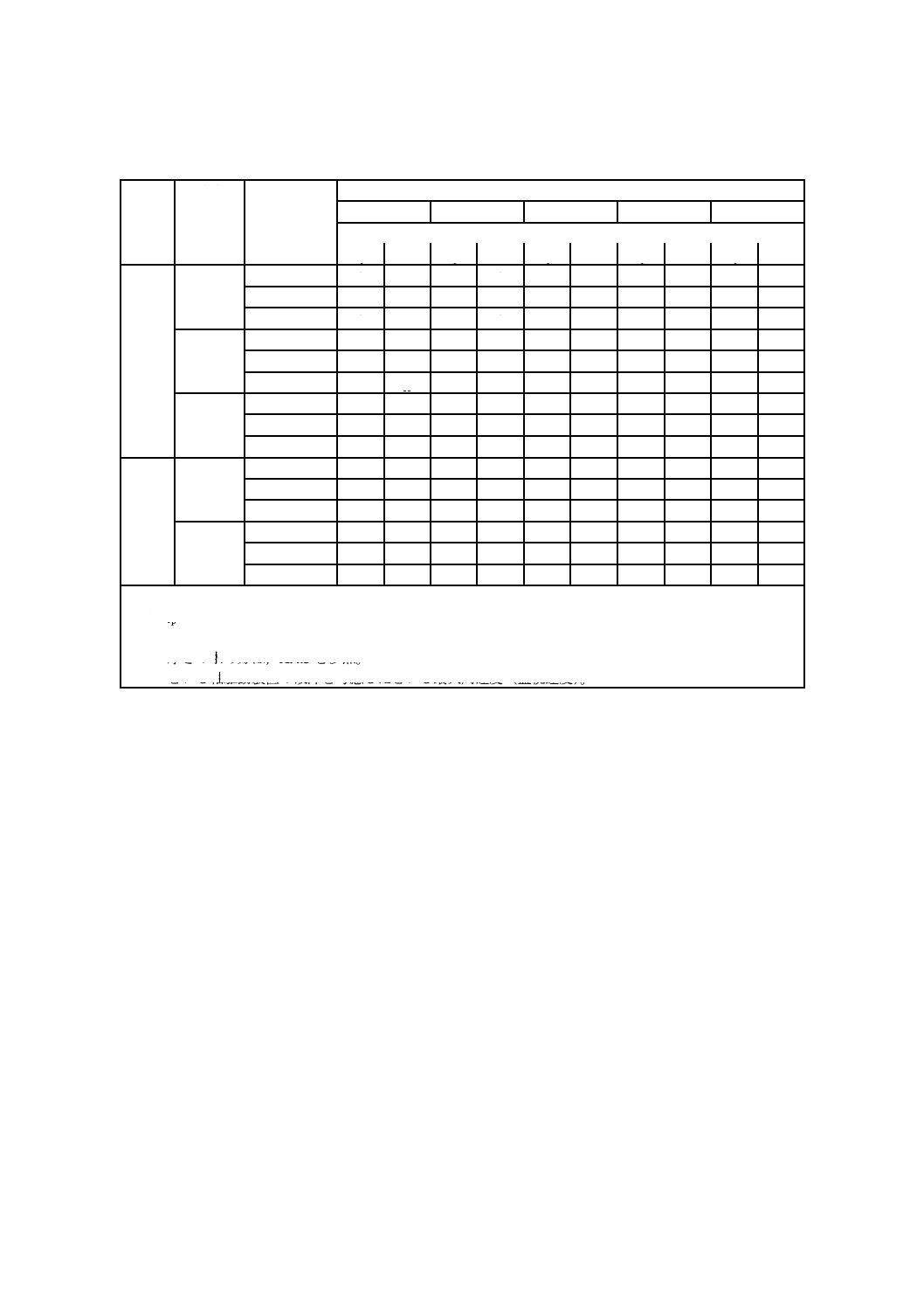

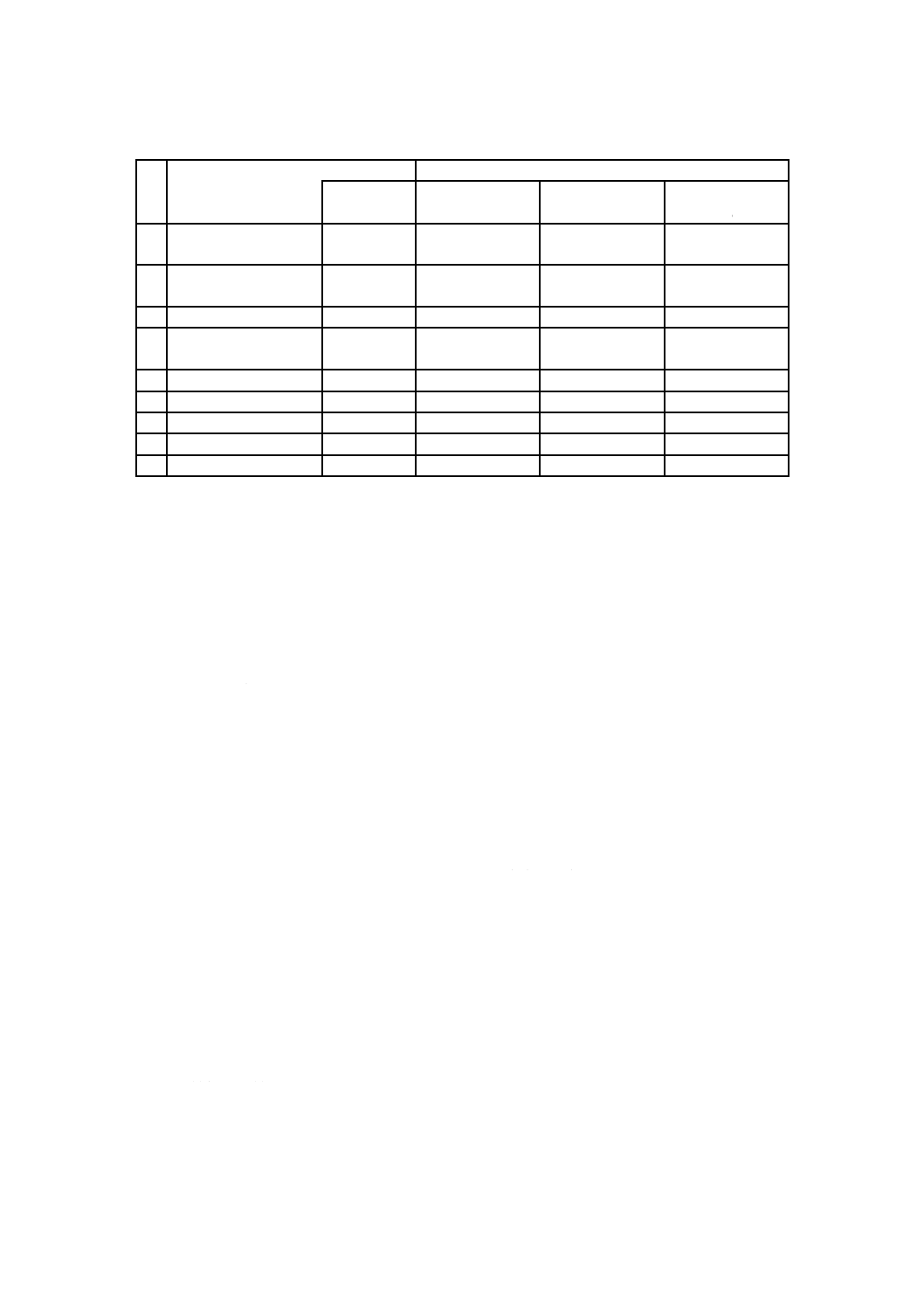

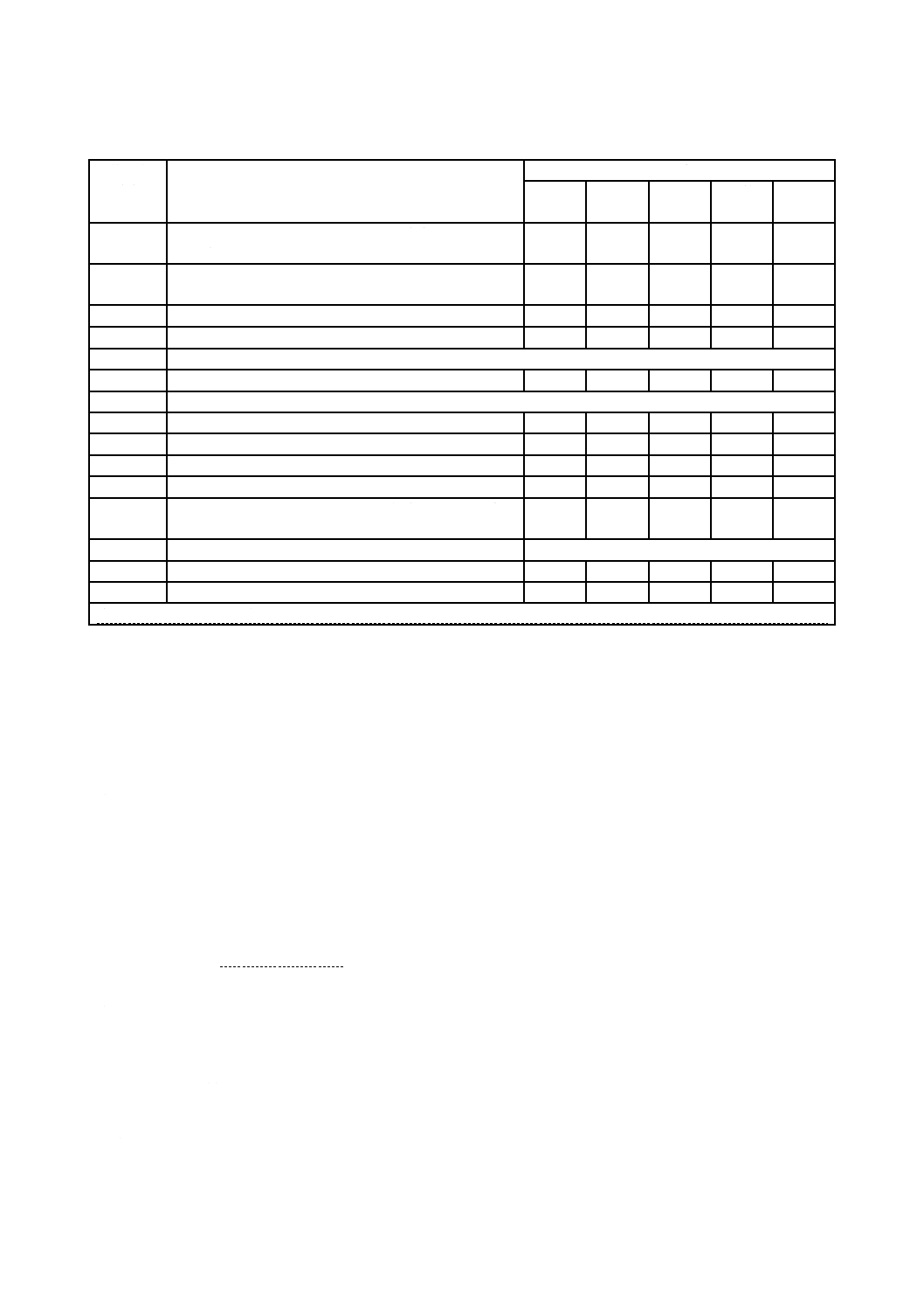

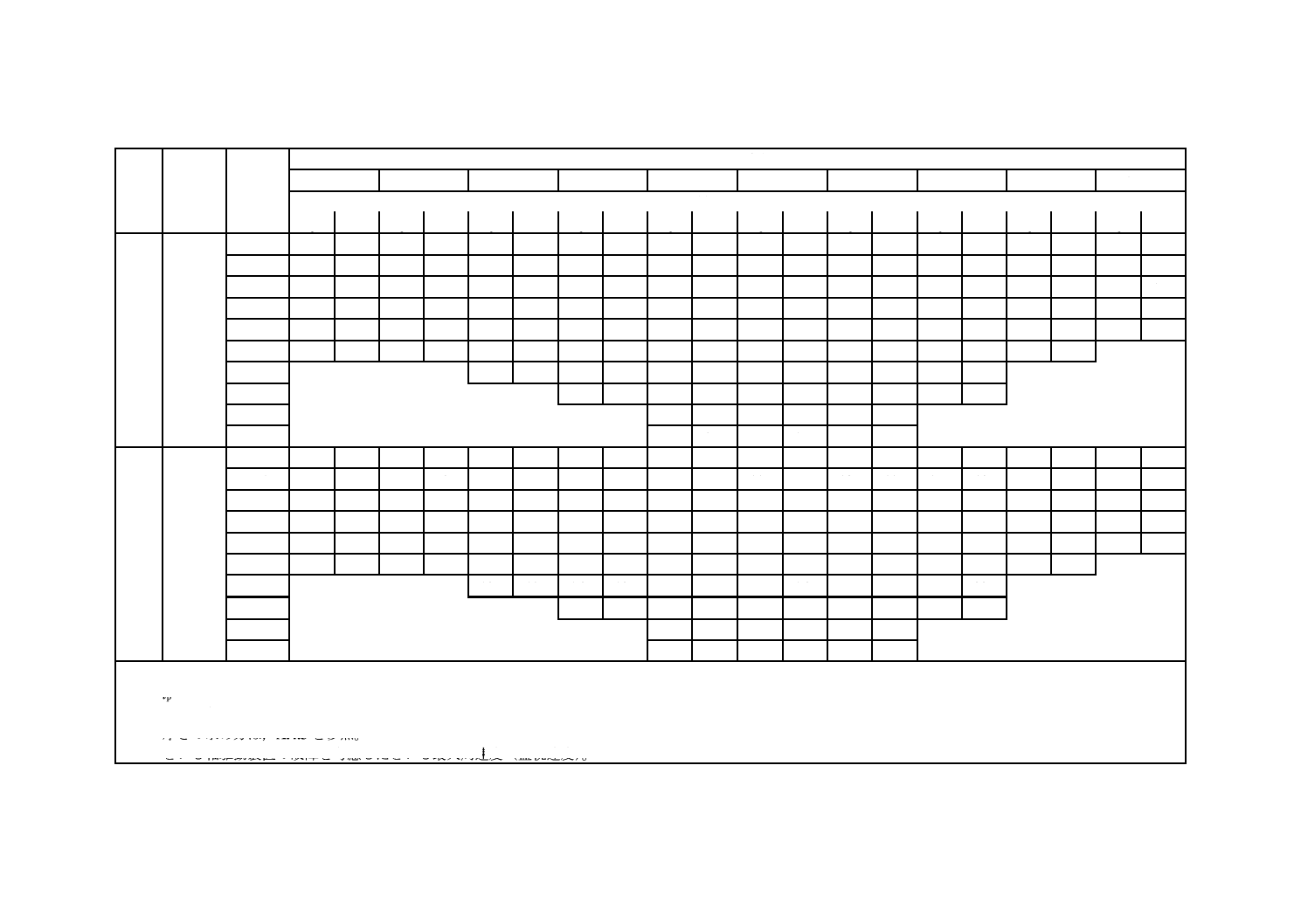

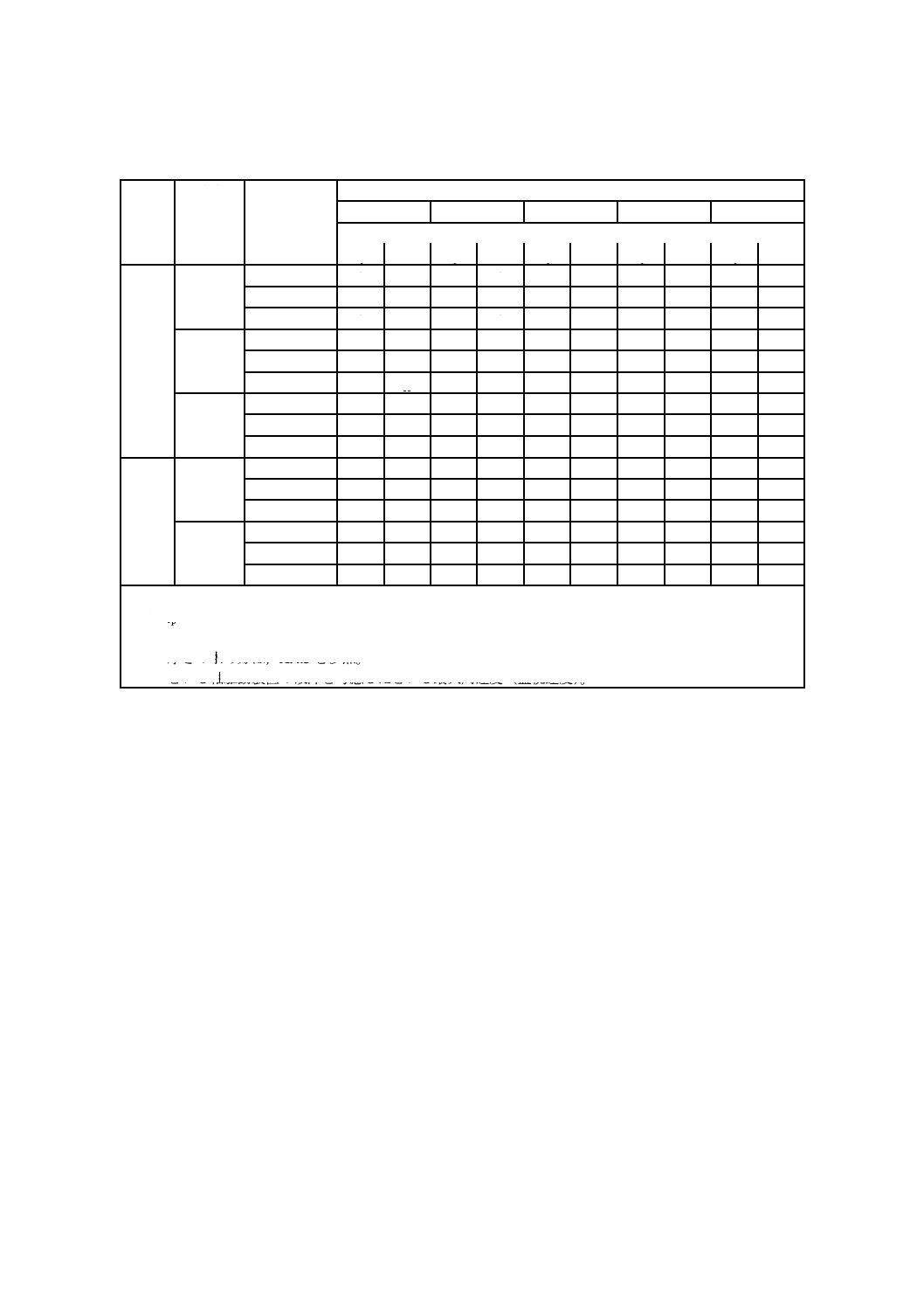

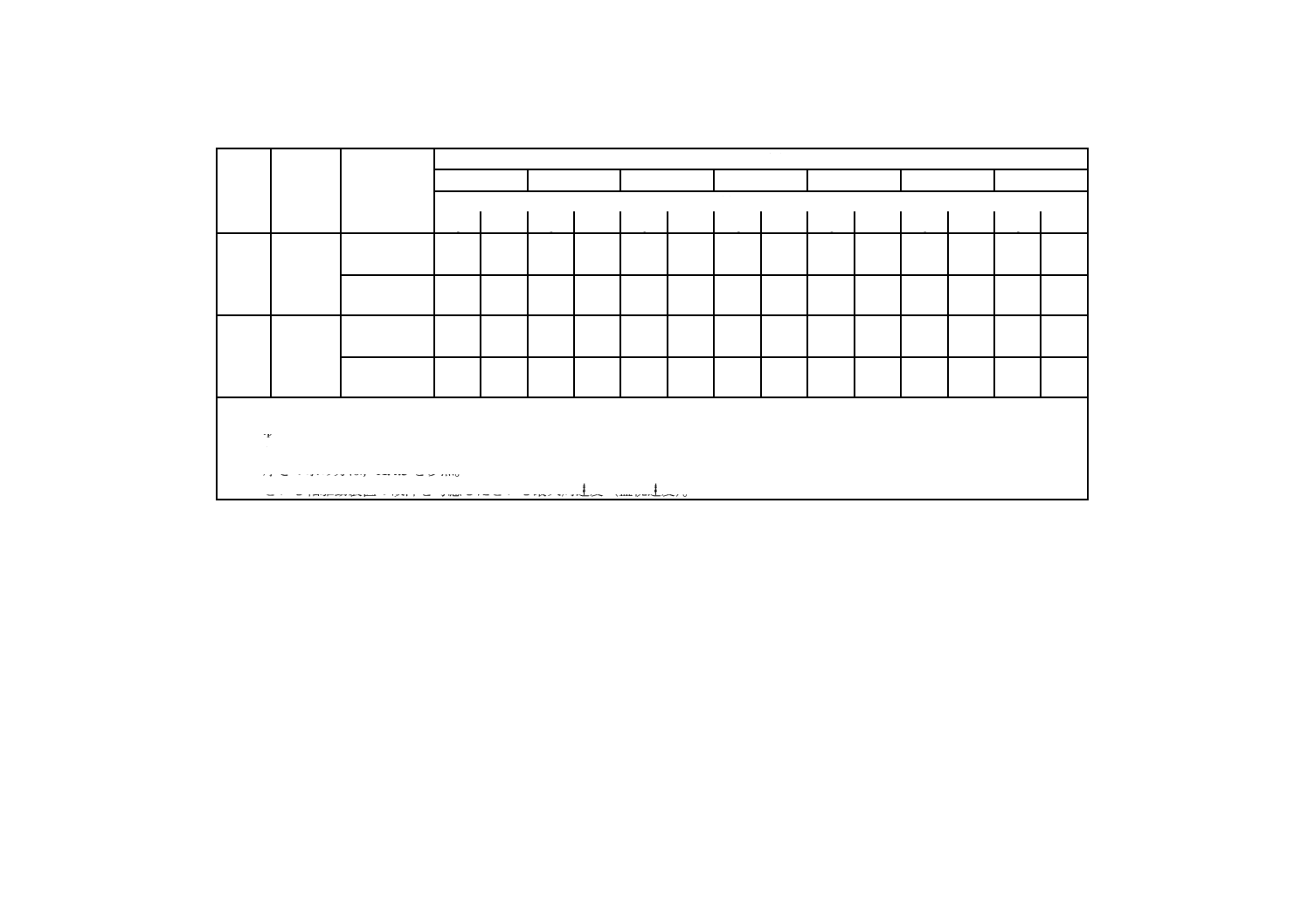

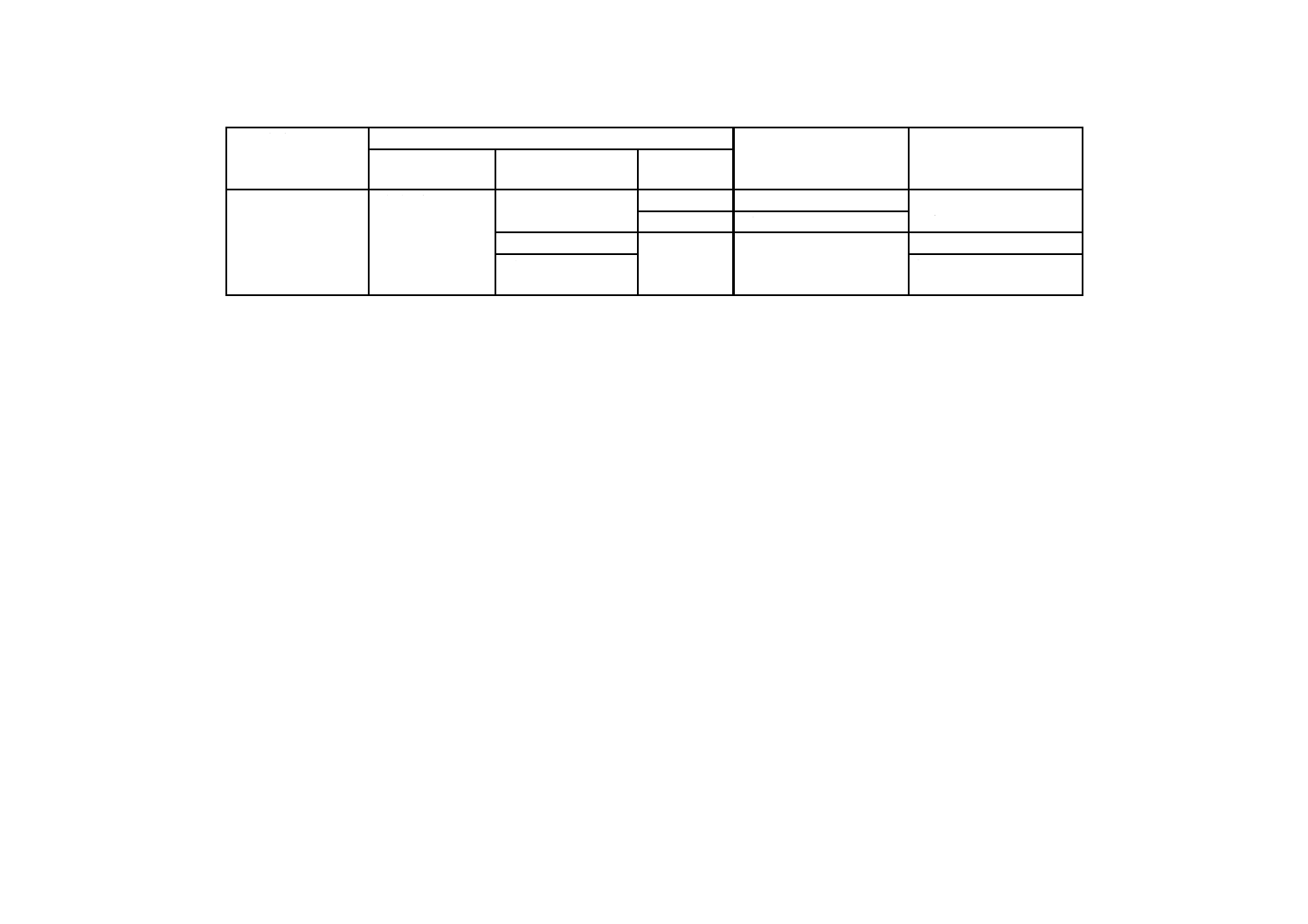

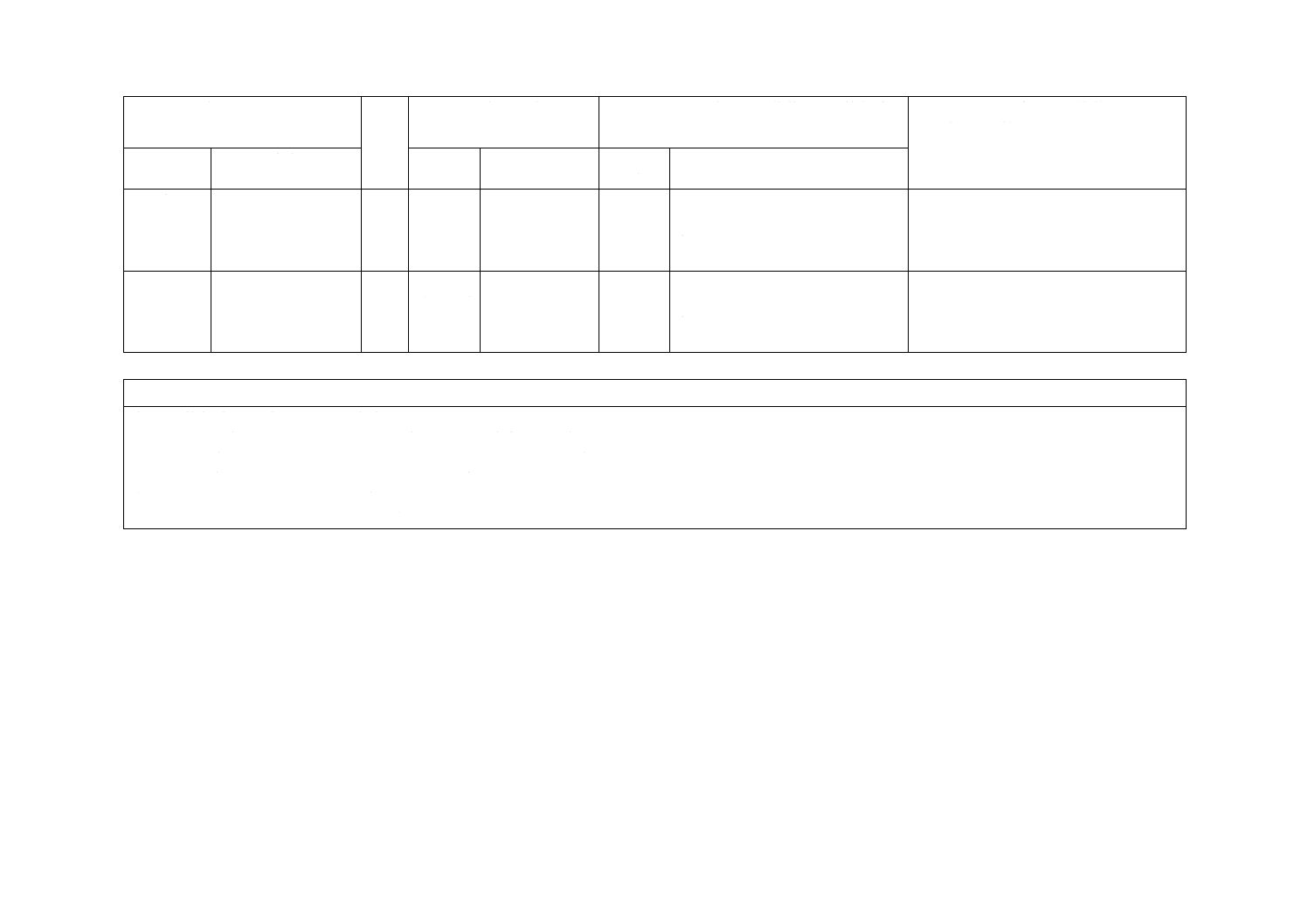

表4−検証方法

(細分)

箇条

安全要求事項及び/又は

保護方策

検証方法

目視

検査

機能

テスト

測定

計算

文書

5.1

一般要求事項

5.1.2

研削盤の全てのグループに対するガードの要求事項

○

○

○

○

5.2

機械的危険源に対する特定要求事項

5.2.1

グループ1の研削盤,動力軸及び数値制御機能をもた

ない手動研削盤

○

○

○

○

5.2.2

グループ2の研削盤,動力駆動軸及び簡易数値制御機

能をもつ手動研削盤

○

○

○

○

5.2.3

グループ3の研削盤:数値制御研削盤

5.2.3.1

加工領域へのアクセス

○

○

○

5.2.3.2

ガードの特定要求事項

○

○

○

○

5.2.3.3

追加特定要求事項

○

○

○

○

○

5.2.4

工具保持装置

○

○

○

○

○

5.2.5

工作物の保持

5.2.5.2

ワークレスト

○

○

○

5.2.5.3

動力駆動式工作物保持装置

○

○

○

○

5.2.6

重力下の垂直軸又は傾斜軸

○

○

○

5.2.7

安全運転モード

5.2.7.1

モード選択

○

○

○

5.2.7.2

MSO 0:手動モード

○

○

○

○

5.2.7.3

MSO 1:自動モード

○

○

○

5.2.7.4

MSO 2:セッティングモード

○

○

○

○

5.2.7.5

MSO 3:制限付き運転条件における手動介入のための特

別モード

○

○

○

○

5.2.7.6

MSO保守

○

○

○

○

5.2.8

研削盤のオプション又は追加の装置

5.2.8.1

工作物の搬入・搬出のための搬送装置

○

○

○

5.2.8.2

心押台及び/又はクイルを装備した機械

○

○

○

○

5.2.8.3

外部からアクセス可能な工具マガジン,工具搬送及び

交換機構

○

○

○

○

5.3

電気的危険に対する特定要求事項

○

○

○

○

5.4

騒音の危険に対する特定要求事項

○

○

○

○

5.5

振動の危険に対する特定要求事項

○

○

○

○

5.6

放射の危険に対する特定要求事項

○

○

○

○

5.7

材料又は物質の危険に対する特定要求事項

5.7.1

一般

○

○

○

○

5.7.2

研削液を使用する装置

5.7.2.1

一般

○

○

○

○

5.7.2.2

接触及び吸引に対する保護方策

○

○

○

○

5.7.2.3

生物学的又は微生物(ウイルス又は細菌)学的な危険

源

○

○

○

5.7.3

火災及び爆発の危険に対する保護方策

5.7.3.1

可燃性研削液

○

○

○

○

5.7.3.2

可燃性及び爆発性の粉じん

○

○

○

5.8

人間工学の原理を軽視したことに起因する危険に対す

る特定要求事項

○

○

○

○

42

B 6033:2018

表4−検証方法(続き)

(細分)

箇条

安全要求事項及び/又は

保護方策

検証方法

目視

検査

機能

テスト

測定

計算

文書

5.9

予期しない起動,オーバラン,又は速度超過に起因す

る危険に対する特定要求事項

○

○

○

5.10

回転速度の可変性に起因する危険に対する特定要求事

項

○

○

○

5.11

動力供給の故障に起因する危険に対する特定要求事項

○

○

○

5.12

制御回路の故障に起因する危険に対する特定要求事項

○

○

○

○

5.13

液体又は物体の飛散に起因する危険に対する特定要求事項

5.13.1

一般

○

○

○

5.13.2

といし破壊時の飛散を防止するガード

5.13.2.1

といし覆い

○

○

○

○

○

5.13.2.2

加工領域エンクロージャ

○

○

○

○

○

5.13.3

工作物(又はその一部)の放出に対する保護

○

○

○

○

○

5.14

安定性喪失に起因する危険に対する特定要求事項

○

○

○

5.15

人の滑り,つまずき,及び落下の危険に対する特定要

求事項

○

○

○

7

使用上の情報

7.1

マーキング

○

○

7.2

取扱説明書

○

○

注記 この規格では,誤解を避けるため,確認の記号に“○”を使用した。対応国際規格では,“X”を使用している。

7

使用上の情報

注記 JIS B 9700の6.4(使用上の情報)を参照。

7.1

マーキング

研削盤は,JIS B 9700の6.4.4[表示,標識(絵文字)及び警告文]に従ってマーキングをしなければな

らない。少なくとも次のマーキングをしなければならない。

a) 機械を明確に特定するために

1) 製造業者の企業名及び住所,並びに該当する場合には,認定された代表者名

2) 機械の名称,シリーズ名又は形式

3) 該当する場合,製造番号

4) 製造年月(製造が完了した年月)

注記1 対応国際規格では,製造年だけの表示を要求しているが,構造規格では製造年月の表示

を要求している。

b) 必要な場合は,規制への適合を示す表示(例えば,CEマーキング)

c) 安全な使用のために

1) といし軸の回転方向

2) 毎分回転数又は周速m/s表記による,最大といし軸回転速度又はといし軸の回転速度範囲

3) といしの最大許容寸法

4) 機械の質量

5) 電気,油圧,空圧の供給源に関するデータ

6) 毎分回転数表記による最大工作主軸回転速度

43

B 6033:2018

7) 機械に恒久的に取り付けないガード,保護装置及びその他の部品には,識別データを表示をしなけ

ればならない。

8) 次の場合に,火災又は爆発のリスクが存在する機械は,その適切な表示をしなければならない。

i)

機械に附属する消火剤に危険が存在する場合。

ii) 機械が,意図した特別な材料の加工(例えば,軽金属)に限定されており,その他の材料の加工

(例えば,火花を形成する)が危険を生じる可能性がある場合。

9) 覆いは,使用できるといしの最高使用周速度,厚さ及び直径を表示しなければならない。

注記2 対応国際規格は,9)の表示を要求していないが,構造規格は要求している。

7.2

取扱説明書

7.2.1

一般

JIS B 9700の6.4.5[附属文書(特に,取扱説明書)]に規定する取扱説明書を研削盤に特別な情報含め

て機械と共に提供しなければならない。

取扱説明書は,機械の意図した安全な使用について作業者を十分に教育するのに必要な機械輸送,組立・

分解,操作,段取り,保守,清掃などに関する情報を記載しなければならない。

取扱説明書には,作業者への機械の安全な使用,調整及び操作について十分な教育が不可欠であること

を記載しなければならない。少なくとも次の情報を提供しなければならない。

a) 研削盤に適した機械加工プロセス及び安全運転モードの仕様。機械がMSO 2,MSO 3,又はMSO保

守を提供する場合は,これらの安全運転モードの意図した詳細な用途を定義しなければならない。

1) 予見可能な誤使用の情報。

2) 残留リスクに関する情報。例えば,次による。

i)

提供される全ての安全運転モード(例えば,MSO 0,MSO 1,MSO2,MSO 3又はMSO保守)

ii) 騒音(7.2.6参照)

iii) 手動送り機械の振動(7.2.7参照)

iv) といしを手ではめるときのといしへの接触

3) 作業者に必要な技能に関する情報は,特に機械がMSO 0,MSO 2,MSO 3又はMSO保守を備えて

いる場合は,次のような経験に関する記載。

i)

工作物及び保持装置の位置調整並びに保持

ii) 研削盤の段取り,操作及び監視作業

iii) といしの選択及び使用

iv) といしの取付け及びドレス

v) 工作物の加工及び加工工程の最適化のためのデータ入力

vi) 特別な危険及び安全要求事項

vii) 個人用保護具の使用

注記 MSO 3及びMSO保守には,更なる技能が必要な場合がある(7.2.9参照)。

JIS B 9700が要求する一般情報に加えて,次の情報を取扱説明書に記載しなければならない。

b) 各安全運転モードにおける機械の起動の前に安全防護が所定の位置にあり,その機能が有効となって

いなければならないこと。

c) 安全な据付けに必要な情報(例えば,床の状態,ユーティリティ,振動減衰)。

可燃性研削液を使用する機械の圧力放散装置の配置に関する情報,並びに可燃性及び爆発性粉じん

の生成を伴う加工に使用する機械の湿式集じん装置の配置に関する情報を含む。

44

B 6033:2018

d) 保守に関する要求事項。これには,検査及び試験に必要な装置のリスト並びに試験の頻度及び方法を

含む。

e) 次の詳細項目を含む,透明スクリーン/目視窓の保護機能を維持するために必要な目視検査の頻度。

1) 透明スクリーン/目視窓の検査の方法,及び使用の継続が不適切と判断される欠損の程度の説明又

は交換が必要な状態の説明。この情報には,許容できない透明スクリーン/目視窓の状態,例えば,

過去の衝撃による塑性変形(膨らみ又はへこみ),割れ,周辺部のシールの破損,積層へのクーラン

トの浸透(経年劣化による),曇り又は変色のような劣化の兆候,保護層の損傷のような劣化の兆候

の記載を含めることができる。ポリカーボネート製透明スクリーン/目視窓は,曇り又は変色が発

生すると危険な状態となるために,直ぐに交換しなければならないこと。

2) 製造業者の推奨する透明スクリーン/目視窓の交換方法。交換方法は,透明スクリーン/目視窓の

材質特性を考慮しなければならない。ポリカーボネートの経年劣化については,附属書JBを参照。

3) 透明スクリーン/目視窓に損傷を与えない清掃方法,並びに適切な洗浄剤の選択及び使用方法。

4) 目視窓を交換する場合,製造業者の指定する取付方法。

f)

重い部品,工具及び工作物の取扱い及びつり上げの方法。工具,部品,固定装置のような交換部品の

つり上げ位置を含む。

g) 校正用レーザの使用に関する推奨事項(適用できる場合,JIS C 6802を参照)。

h) ブレーキ装置及び駆動伝達装置用の潤滑油の選択,準備,使用及び保守に関する推奨事項。

i)

研削液の選択,準備,使用及び保守に関する推奨事項,研削液の劣化に対する注意事項及び研削液の

製造業者の推奨事項に従うための情報。

j)

研削液の跳ねかけ,飛散又は排出を防ぐ保護方策の推奨事項[例えば,とい(樋)の清掃],及び機械

の周囲への液の流出防止方策に関する推奨事項。

k) 可燃性研削液を選択する場合の火災及び爆発のリスクを低減するための推奨事項。これには,例えば,

粘性,引火点,及び低排出の研削液の使用による気化及び蒸気の低減に関する情報を含む(附属書H

参照)。

l)

可燃性研削液を使用する場合の予防策についての推奨事項。これには次の情報を含む。

1) 扉の隙間及び機械の開口部からの高温ガスの漏れ

2) 火災後の高温表面及び高温部

3) 火災後の機械の開閉/再起動による再引火の危険

4) 研削液による火災及び爆発の危険に対する安全関連の特性を,その全寿命にわたって維持するため

の,次に示すような異物の混入の防止

i)

機械の清掃及び調整用の製品

ii) 工作物の洗浄剤及び溶剤

iii) 外から混入する油剤など

m) 可燃性又は爆発性粉じんが加工中に形成される場合の追加の予防方策(7.2.9の第2段落を参照)。

n) 捕捉された人を解放するための方法。

o) 個人用保護具の使用に関する推奨事項(例えば,手,耳及び目の保護具)。

p) 加工プロセスで生成される有害物質(例えば,粉じん及び霧)を排出するためのシステムの接続方法。

q) 作業場所及び機械への接近手段(例えば,はしご,足場,通路)における,滑り,つまずき,又は転

落の危険に対する警告及び予防方策。

45

B 6033:2018

7.2.2

ツーリング

a) といし及びといしフランジの選択及び取扱い,といしの適切な取付け,打音検査及び速度検査,中敷

(ラベル)及び(薄いといしをフランジに取り付けるための)スペーサの使用,新しいといしの使用

開始,といし成形(ツルーイング)及びドレスに関する情報(附属書D参照)。可能な場合には,と

いしの選択に関する情報は,低騒音形といしの適用可否についての助言を含むことが望ましい。

b) 自動搬入装置をもつ研削盤については,といしの最大の許容質量及び空間的領域に関する情報。

c) 異なる形式又は寸法のといしのための,といし覆いの選択に関する情報。

d) 安全防護及び保護方策に関する情報,例えば,といしの切りくずを手作業で清掃するときに必要な個

人用保護具。

7.2.3

工作物保持