B 6031:2014 (ISO 23125:2010,Amd.1:2012)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 5

4 主要な危険源のリスト ······································································································ 13

4.1 主な危険区域 ··············································································································· 14

4.2 主要な危険源及び危険状態 ····························································································· 14

5 安全要求事項及び/又は方策 ····························································································· 18

5.1 一般要求事項 ··············································································································· 18

5.2 機械的危険(箇条4参照)に対する個別要求事項 ································································ 19

5.3 電気的危険に対する特定要求事項····················································································· 30

5.4 騒音の危険に対する特定要求事項····················································································· 31

5.5 放射の危険に対する特定要求事項····················································································· 31

5.6 材料又は物質の危険に対する特定要求事項 ········································································· 31

5.7 人間工学の原理を軽視した危険に対する特定要求事項 ·························································· 32

5.8 予期しない起動,オーバラン又はオーバスピードに起因する危険に対する特定要求事項 ············· 33

5.9 工具回転数の変化に起因する危険に対する特定要求事項 ······················································· 35

5.10 動力供給の故障に起因する危険に対する特定要求事項 ························································ 35

5.11 制御回路の故障に起因する危険に対する特定要求事項 ························································ 36

5.12 取付け間違いに起因する危険に対する特定要求事項 ··························································· 37

5.13 液体又は物体の飛散に起因する危険に対する特定要求事項 ·················································· 38

5.14 安定性喪失に起因する危険に対する特定要求事項 ······························································ 39

5.15 人の滑り,つまずき,及び落下に起因する危険に対する特定要求事項 ··································· 39

5.16 安全要求事項及び/又は保護方策の検証 ·········································································· 40

6 使用上の情報 ·················································································································· 41

6.1 一般 ··························································································································· 41

6.2 マーキング ·················································································································· 41

6.3 取扱説明書 ·················································································································· 42

附属書A(規定)旋盤用ガードの衝撃試験方法 ········································································· 46

附属書B(参考)衝撃試験装置及び材料の例············································································· 50

附属書C(参考)直接的な衝突エネルギーの計算方法 ································································ 52

附属書D(参考)安全機能のチェックリストの例 ······································································ 54

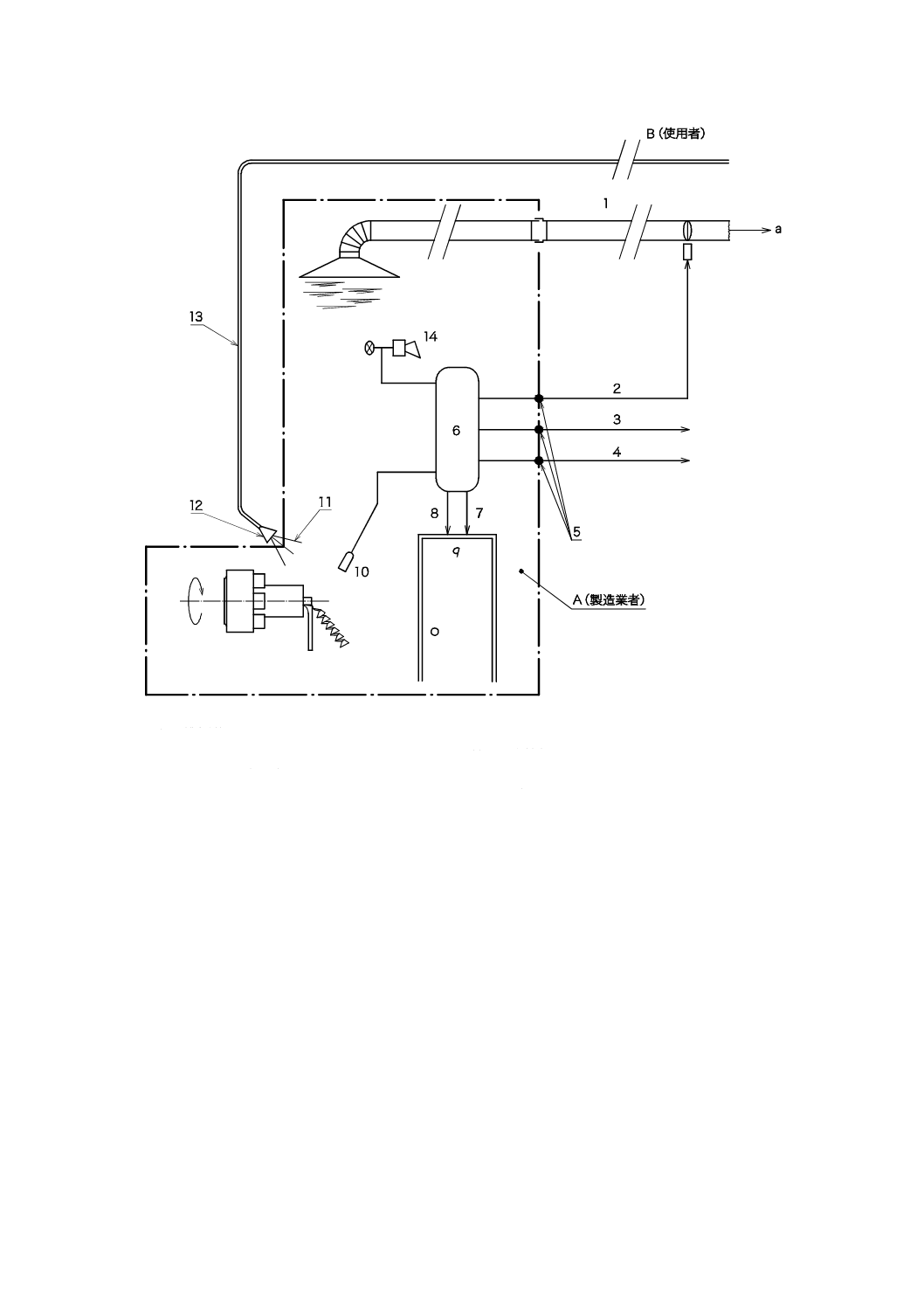

附属書E(参考)排気及び消火システムの例············································································· 56

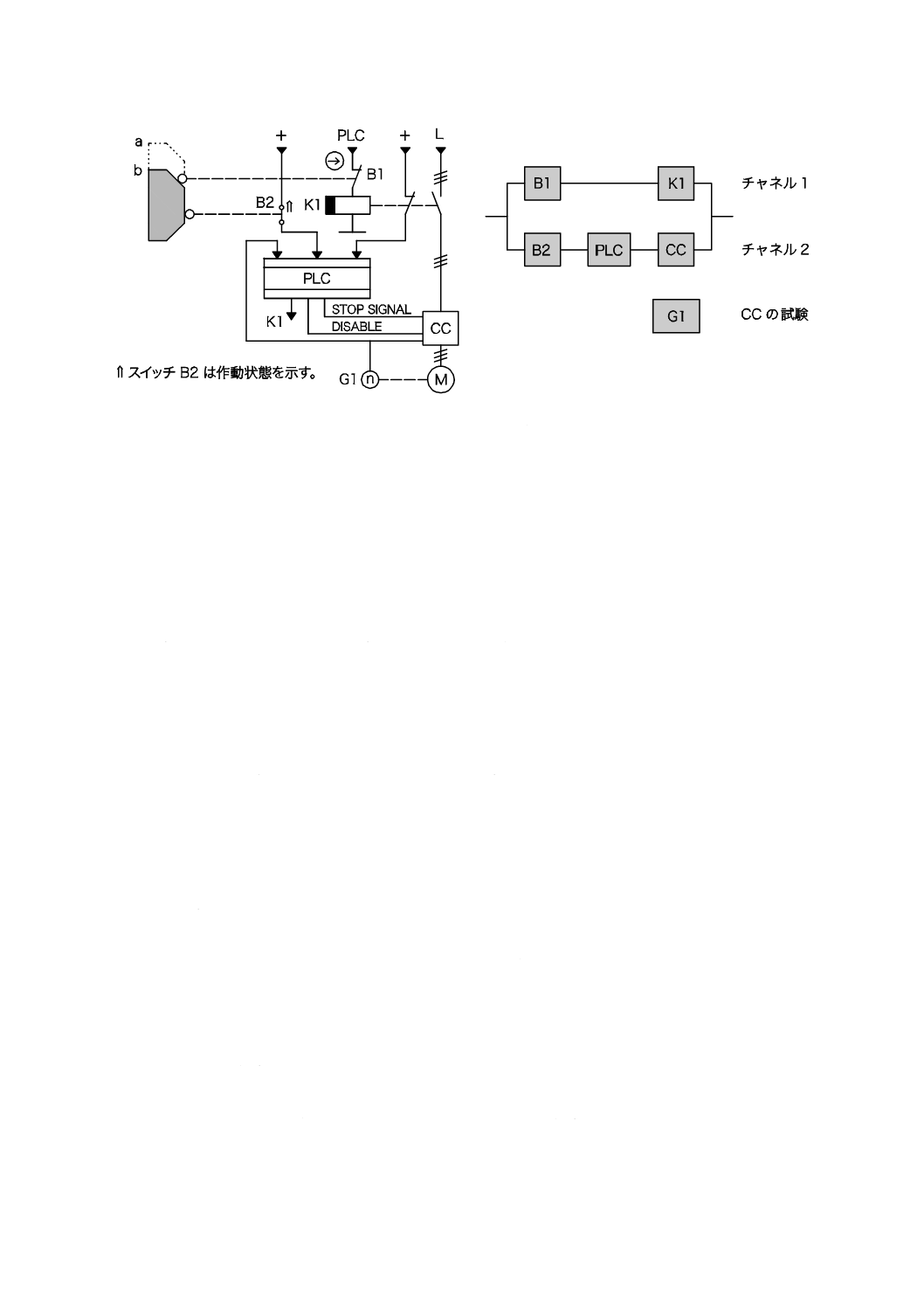

附属書F(参考)インタロック付きガードのパフォーマンスレベル計算例 ······································ 59

参考文献 ···························································································································· 64

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本工作機械工業会(JMTBA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格であ

る。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6031:2014

(ISO 23125:2010,Amd.1:2012)

工作機械−安全性−旋盤

Machine tools-Safety-Turning machines

序文

この規格は,2010年に第1版として発行されたISO 23125及びAmendment 1(2012)を基に,技術的内

容及び構成を変更することなく作成した日本工業規格である。

この規格の対応国際規格であるISO 23125及びAmendment 1(2012)は,欧州機械指令及び関連する欧

州自由貿易連合規制における本質的な安全要求事項に適合する一つの手段を提供する整合規格として準備

された。

この規格は,JIS B 9700で定義するタイプC規格である。

この規格が関係する機械及び規定する危険源,危険状態及び危険事象の範囲は,この規格の適用範囲に

規定する。

なお,この規格で規定していない旋盤に関する危険源については,JIS B 9700による。

タイプC規格の規定が,タイプA又はB規格と異なる場合は,タイプC規格の規定に従って設計及び

製造した機械に対しては,タイプC規格の規定がタイプA規格又はタイプB規格に優先する。

この規格は,故障に対する抵抗力及び故障状態への対策としてEN 954-1に規定する“カテゴリ”を,JIS

B 9705-1に規定する1時間中での危険側故障発生確率に関する用語“パフォーマンスレベル”に置き換え

る。“カテゴリ”又は“パフォーマンスレベル”のいずれを採用するかは,この規格の使用者が決定する。

この規格は,機械の設計者,製造業者,供給者,及び輸入者に対する要求事項を示し,製造業者から使

用者へ提供する参考情報の一覧を含む。

旋盤の特殊な操作モードである“手動介入加工モード”については,ISO/TC 39/SC 10(工作機械の安全

性)において,今後審議される予定である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,主に切削による部品加工用に設計した次のグループに分類する旋盤及びターニングセンタ

上の危険源の除去又はリスク低減のための要求事項及び/又は方策について規定する。

グループ1:数値制御機能をもたない手動旋盤

グループ2:簡易数値制御機能をもつ手動旋盤

グループ3:数値制御旋盤及びターニングセンタ

グループ4:単軸及び多軸自動旋盤

注記1 機械グループの詳細は,3.4を参照。必須及びオプションの運転モードは,3.5を参照。

注記2 この規格の要求事項は,一般に全てのグループの旋盤に適用できる。この要求事項を特定の

グループの旋盤だけに適用する場合は,そのグループを指定する。

2

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記3 他の加工工程(例えば,研削,レーザ加工)における危険源は,この規格以外の規格を参照

する(参考文献を参照)。

この規格は,箇条4に規定する主要な危険源に対応しており,機械に組み込まれている附属機器(例え

ば,工作物用及び工具用の附属装置,工作物保持装置,搬送装置用,切くず排出装置用)にも適用する。

また,自動生産ライン及び旋削加工セルに組み込む機械の危険源及びリスクが単独で使用する機械と同

種のものである場合,その機械にもこの規格を適用する。

この規格は,製造業者が使用者に提供しなければならない最低限の安全関連情報のリストも含んでいる。

操作上の安全について製造業者と使用者との責任の関係を図示しているJIS B 9700の図2を参照。

特定の危険源(例えば,火災,爆発)を同定し,関連するリスクを低減する使用者の責任は,重要であ

る(例えば,集中排気装置が適正に作動しているか)。

追加の加工工程(例えば,研削など)を伴う場合は,この規格を安全要求事項の基本として用いること

ができる。特定情報については,参考文献を参照。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 23125:2010,Machine tools−Safety−Turning machines及びAmendment 1:2012(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS B 6011:2004 工作機械−操作方向

注記 対応国際規格:ISO 447:1984,Machine tools−Direction of operation of controls(IDT)

JIS B 6195:2003 工作機械−騒音放射試験方法通則

注記 対応国際規格:ISO 230-5:2000,Test code for machine tools−Part 5: Determination of the noise

emission(IDT)

JIS B 6310:2003 産業オートメーションシステム−機械及び装置の制御−座標系及び運動の記号

注記 対応国際規格:ISO 841:2001,Industrial automation systems and integration−Numerical control of

machines−Coordinate system and motion nomenclature(IDT)

JIS B 8361:2013 油圧−システム及びその機器の一般規則及び安全要求事項

注記 対応国際規格:ISO 4413:2010,Hydraulic fluid power−General rules and safety requirements for

systems and their components(MOD)

JIS B 8370:2013 空気圧−システム及びその機器の一般規則及び安全要求事項

注記 対応国際規格:ISO 4414:2010,Pneumatic fluid power−General rules and safety requirements for

systems and their components(MOD)

JIS B 9700:2013 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

注記 対応国際規格:ISO 12100:2010,Safety of machinery−General principles for design−Risk

assessment and risk reduction(IDT)

JIS B 9703:2011 機械類の安全性−非常停止−設計原則

注記 対応国際規格:ISO 13850:2006,Safety of machinery−Emergency stop−Principles for design

(IDT)

3

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9705-1:2011 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

注記 対応国際規格:ISO 13849-1:2006,Safety of machinery−Safety-related parts of control systems−

Part 1: General principles for design(IDT)

JIS B 9711:2002 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

注記 対応国際規格:ISO 13854:1996,Safety of machinery−Minimum gaps to avoid crushing of parts of

the human body(IDT)

JIS B 9712:2006 機械類の安全性−両手操作制御装置−機能的側面及び設計原則

注記 対応国際規格:ISO 13851:2002,Safety of machinery−Two-hand control devices−Functional

aspects and design principles(IDT)

JIS B 9713-1:2004 機械類の安全性−機械類への常設接近手段−第1部:高低差のある2か所間の固

定された昇降設備の選択

注記 対応国際規格:ISO 14122-1:2001,Safety of machinery−Permanent means of access to machinery

−Part 1: Choice of fixed means of access between two levels(IDT)

JIS B 9713-2:2004 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及

び通路

注記 対応国際規格:ISO 14122-2:2001,Safety of machinery Permanent means of access to machinery

−Part 2: Working platforms and walkways(IDT)

JIS B 9713-3:2004 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さ

く(柵)

注記 対応国際規格:ISO 14122-3:2001,Safety of machinery−Permanent means of access to machinery

−Part 3: Stairs, stepladders and guard-rails(IDT)

JIS B 9714:2006 機械類の安全性−予期しない起動の防止

注記 対応国際規格:ISO 14118:2000,Safety of machinery−Prevention of unexpected start-up(IDT)

JIS B 9715:2013 機械類の安全性−人体部位の接近速度に基づく安全防護物の位置決め

注記 対応国際規格:ISO 13855:2010,Safety of machinery−Positioning of safeguards with respect to the

approach speeds of parts of the human body(IDT)

JIS B 9716:2006 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要

求事項

注記 対応国際規格:ISO 14120:2002,Safety of machinery−Guards−General requirements for the

design and construction of fixed and movable guards(IDT)

JIS B 9718:2013 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距

離

注記 対応国際規格:ISO 13857:2008,Safety of machinery−Safety distances to prevent hazard zones

being reached by upper and lower limbs(IDT)

JIS B 9960-1:2008 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1:2005,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements(MOD)

JIS C 0920:2003 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529:2001,Degrees of protection provided by enclosures (IP Code)(IDT)

JIS C 6802:2011 レーザ製品の安全基準

4

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 60825-1:2007,Safety of laser products−Part 1: Equipment classification and

requirements(IDT)

JIS C 61000-6-2:2008 電磁両立性−第6-2部:共通規格−工業環境におけるイミュニティ

注記 対応国際規格:IEC 61000-6-2:2005,Electromagnetic compatibility (EMC)−Part 6-2: Generic

standards−Immunity for industrial environments(MOD)

JIS Z 8501:2007 人間工学−作業システム設計の原則

注記 対応国際規格:ISO 6385:2004,Ergonomic principles in the design of work systems(IDT)

ISO 702-1:2009,Machine tools−Connecting dimensions of spindle noses and work holding chucks−Part 1:

Conical connection

ISO 3744:2010,Acoustics−Determination of sound power levels and sound energy levels of noise sources

using sound pressure−Engineering methods for an essentially free field over a reflecting plane

ISO 3746:2010,Acoustics−Determination of sound power levels and sound energy levels of noise sources

using sound pressure−Survey method using an enveloping measurement surface over a reflecting plane

ISO 4871:1996,Acoustics−Declaration and verification of noise emission values of machinery and equipment

ISO 8525:2008,Airborne noise emitted by machine tools−Operating conditions for metal-cutting machines

ISO 9241 (all parts),Ergonomics of human-system interaction

ISO 10218-2:2011,Robots and robotic devices−Safety requirements for industrial robots−Part 2: Robot

systems and integration

ISO 11161:2007,Safety of machinery−Integrated manufacturing systems−Basic requirements及び

Amendment 1:2010

ISO 11202:2010,Acoustics−Noise emitted by machinery and equipment−Determination of emission sound

pressure levels at a work station and at other specified positions applying approximate environmental

corrections

ISO 11204:2010,Acoustics−Noise emitted by machinery and equipment−Determination of emission sound

pressure levels at a work station and at other specified positions applying accurate environmental

corrections

ISO/TR 11688-1:1995,Acoustics−Recommended practice for the design of low-noise machinery and

equipment−Part 1: Planning

ISO 13849-2:2012,Safety of machinery−Safety-related parts of control systems−Part 2: Validation

ISO 13856-2:2005,Safety of machinery−Pressure-sensitive protective devices−Part 2: General principles for

the design and testing of pressure-sensitive edges and pressure-sensitive bars

ISO 13856-3:2006,Safety of machinery−Pressure-sensitive protective devices−Part 3: General principles for

the design and testing of pressure-sensitive bumpers, plates, wires and similar devices

ISO 14119:1998,Safety of machinery−Interlocking devices associated with guards−Principles for design and

selection及びAmendment 1:2007

ISO 14122-4:2004,Safety of machinery−Permanent means of access to machinery−Part 4: Fixed ladders

ISO 14159:2002,Safety of machinery−Hygiene requirements for the design of machinery

ISO 16156:2004,Machine-tools safety−Safety requirements for the design and construction of work holding

chucks

IEC 61000-6-4:2011,Electromagnetic compatibility (EMC)−Part 6-4: Generic standards−Emission standard

5

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

for industrial environments

IEC 61800-5-2:2007,Adjustable speed electrical power drive systems−Part 5-2: Safety requirements−

Functional

EN 547-1:1996+A1:2008,Safety of machinery−Human body measurements−Part 1: Principles for

determining the dimensions required for openings for whole body access into machinery

EN 547-2:1996+A1:2008,Safety of machinery−Human body measurements−Part 2: Principles for

determining the dimensions required for access openings

EN 614-1:2006+A1:2009,Safety of machinery−Ergonomic design principles−Part 1: Terminology and

general principles

EN 614-2:2000+A1:2008,Safety of machinery−Ergonomic design principles−Part 2: Interactions between

the design of machinery and work tasks

EN 894-1:1997+A1:2008,Safety of machinery−Ergonomics requirements for the design of displays and

control actuators−Part 1: General principles for human interactions with displays and control actuators

EN 894-2:1997+A1:2008,Safety of machinery−Ergonomics requirements for the design of displays and

control actuators−Part 2: Displays

EN 894-3:2000+A1:2008,Safety of machinery−Ergonomics requirements for the design of displays and

control actuators−Part 3: Control actuators

EN 954-1:1997,Safety of machinery−Safety related parts of control systems−Part 1: General principles for

design

EN 1005-1:2001+A1:2008,Safety of machinery−Human physical performance−Part 1: Terms and definitions

EN 1005-2:2003+A1:2008,Safety of machinery−Human physical performance−Part 2: Manual handling of

machinery and component parts of machinery

EN 1005-3:2002+A1:2008,Safety of machinery−Human physical performance−Part 3: Recommended force

limits for machinery operation

EN 1837:1999+A1:2009,Safety of machinery−Integral lighting of machines

EN 13478:2007,Safety of machinery−Fire prevention and protection

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9700,JIS B 9705-1及びEN 954-1によるほか,次による。

3.1

一般用語

3.1.1

旋盤(turning machine)

静止した工具に対する工作物の回転を主運動とする工作機械。

3.1.2

手動操作(manual control)

全ての動作を作業者が個別に行う起動又は制御。

3.1.3

手動旋盤(manually controlled turning machine)

それぞれの加工工程をNCプログラムによらずに作業者が起動又は制御する旋盤(3.1.1)。

注記 軸送りの駆動力が人力によるものと動力によるものとを含む。

6

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.4

数値制御,NC[numerical control (NC)]

CNC[computerized numerical control (CNC)]

工作物に対する工具経路,加工に必要な作業の工程などを,それに対応する数値情報で指令する制御。

注記 JIS B 0181の2.1.1を参照。

3.1.5

数値制御(NC)旋盤(numerically controlled turning machine)

数値制御(3.1.4)又はコンピュータ化された数値制御(CNC)によって動作する旋盤。

3.1.6

ターニングセンタ(turning centre)

回転工具を備え,割出し可能な主軸を備えたNC旋盤。

注記1 ターニングセンタは,計測,バニシ仕上げ,ねじ切り,中ぐり,フライス削り,研削及び穴

あけのような機能(これらに限定しない)をもつこともある。

注記2 研削工程を伴う場合は,追加安全方策としてEN 13218を参照。

注記3 研削に関しては,厚生労働省による労働安全衛生規則第三十五条第一項の規程に基づく,研

削盤等構造規格が発行されている。

3.1.7

加工領域(work zone)

金属加工を行う空間。

3.1.8

パフォーマンスレベル(PL)(performance level)

予見可能な条件下で,安全機能を実行するための制御システムの安全関連部の能力を規定するために用

いられる区分レベル。

注記 JIS B 9705-1の3.1.23を参照。

3.1.9

平均危険側故障時間(MTTFd)(mean time to dangerous failure)

危険側故障を生じるまでの平均時間の期待値。

注記 JIS B 9705-1の3.1.25を参照。

3.1.10

カテゴリ(category)

障害に対する抵抗性(フォールト,レジスタンス),及び障害条件下におけるその後の挙動に対する制御

システムの安全関連部の特性に関する分類であって,当該部の構造的配置,障害検出及び/又はこれらの

信頼性によって達成される。

注記 EN 954-1の3.2を参照。

3.2

旋盤の部分

3.2.1

目視窓(vision panel)

作業者が,加工領域(3.1.7)及び機械の他の部分を目視するためにガードに設けている窓。

3.2.2

チャック(chuck)

7

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

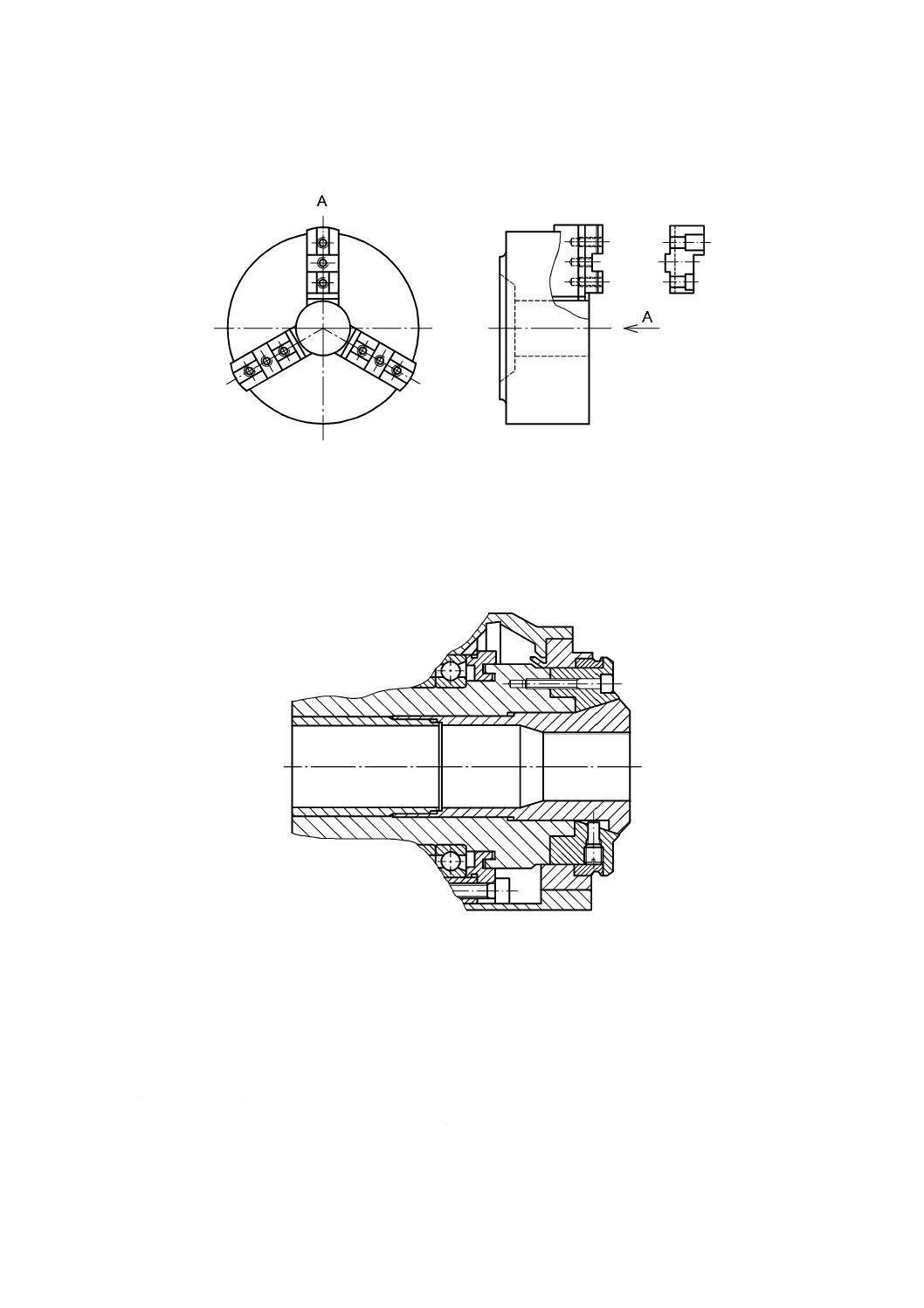

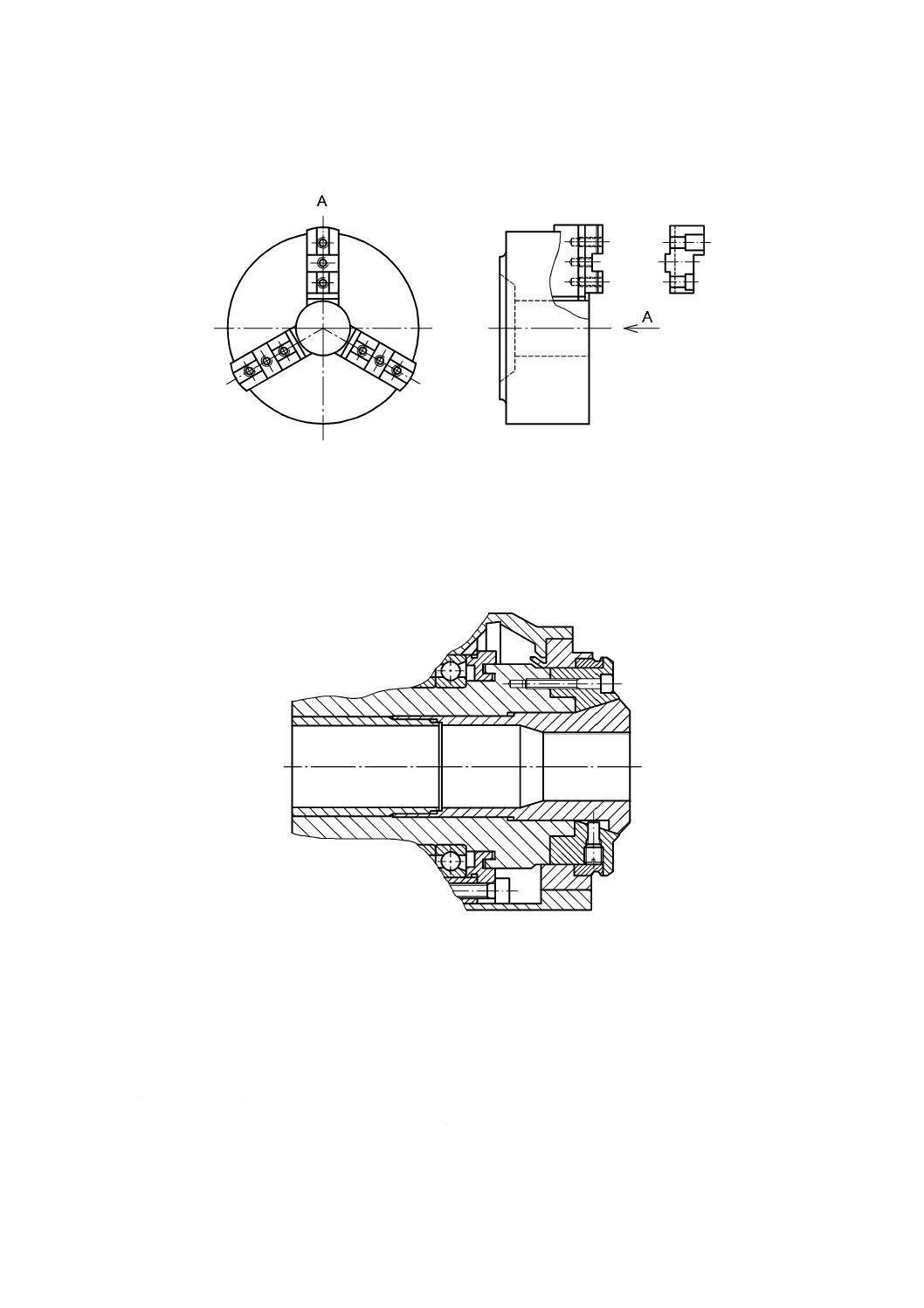

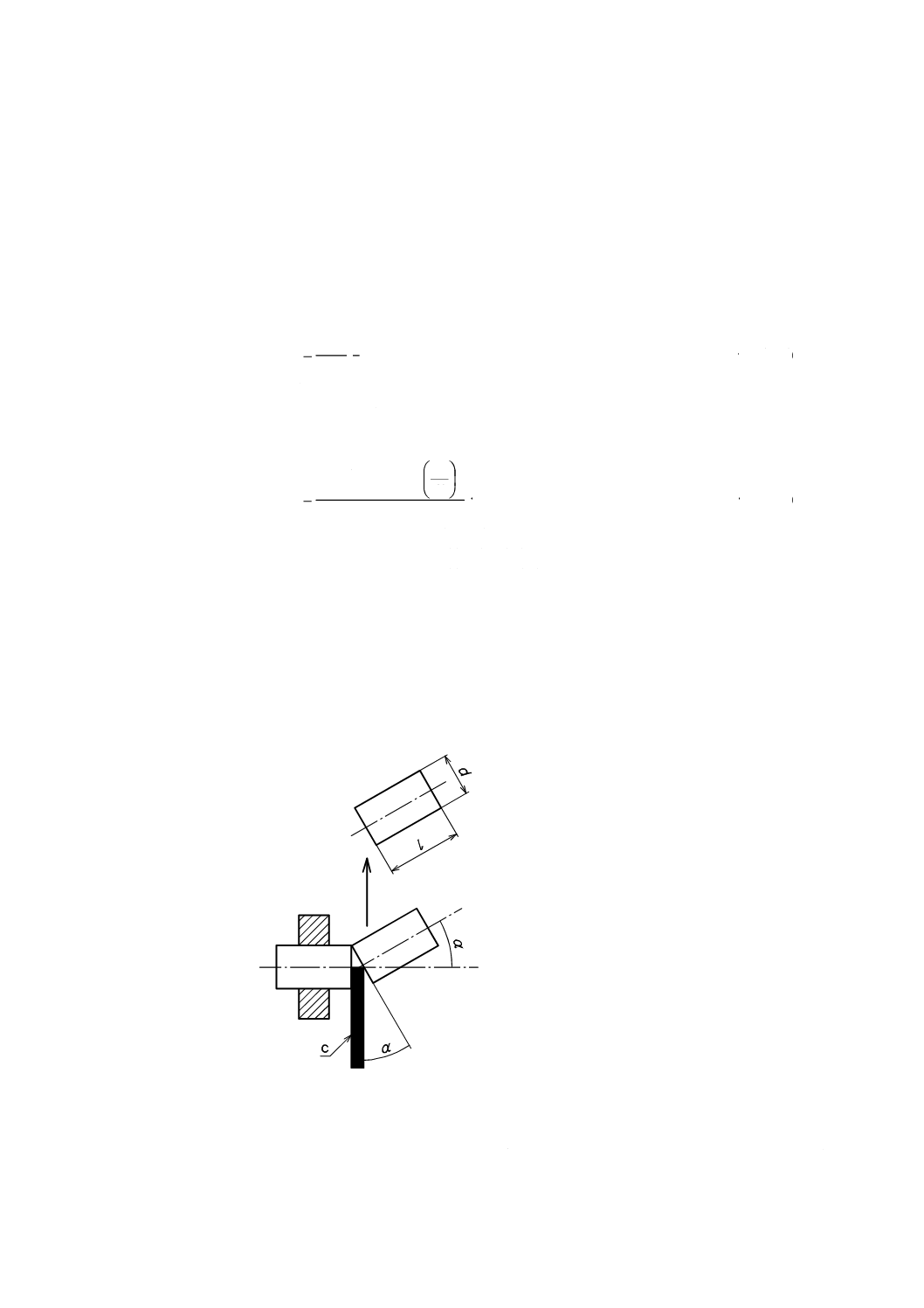

手動によって,又は空圧,油圧,若しくは電力の補助によって工作物を保持する保持装置(図1参照)。

注記 ISO 16156の3.1を参照。

注記 三つ爪チャックを例示する。チャックは,爪が2個,3個,4個及び6個のものなどがある。

図1−チャック

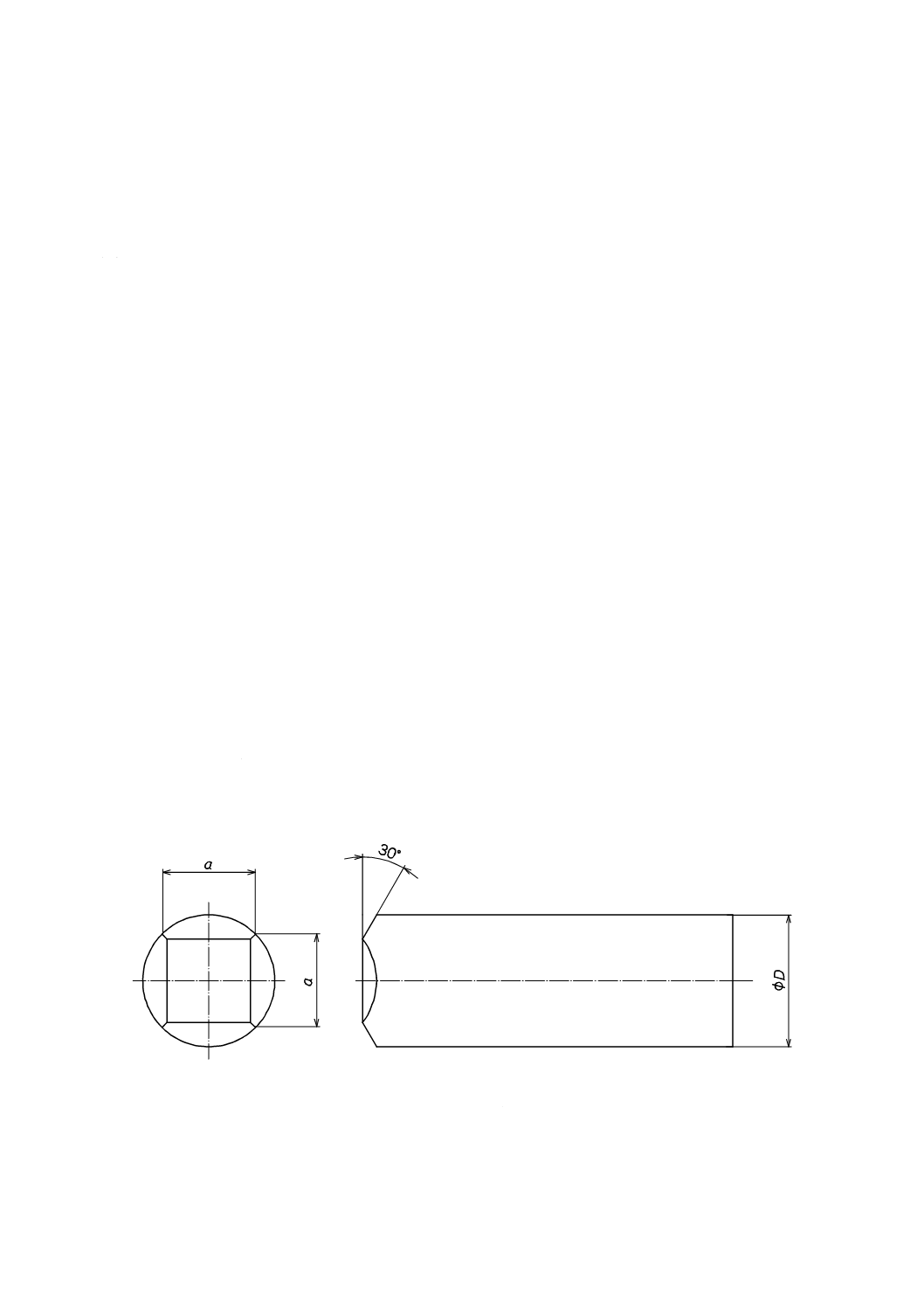

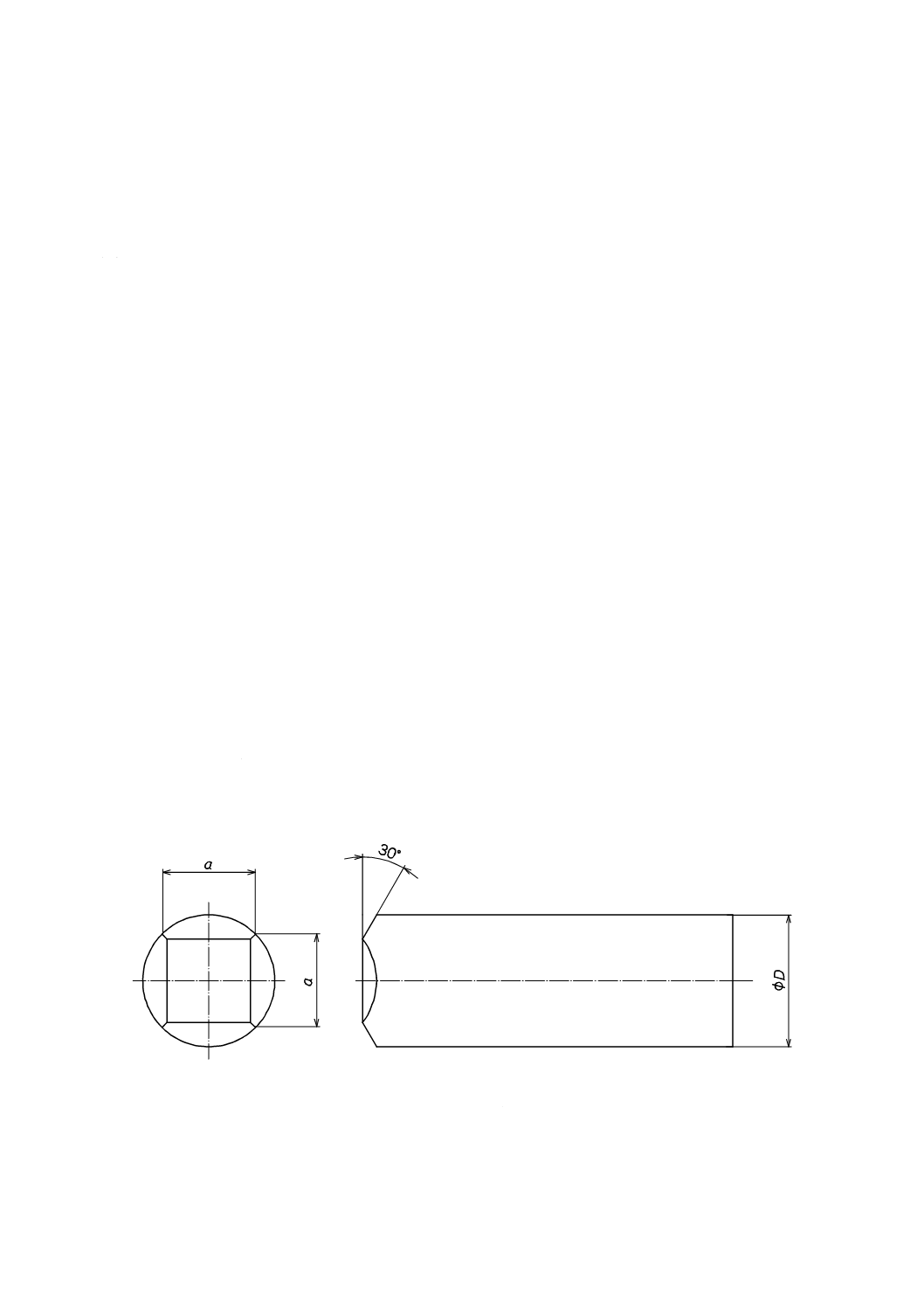

3.2.3

コレット(collet)

例えば,ドローバーなどによって,工作主軸内にバー材を保持するための装置(図2参照)。

図2−コレット

3.2.4

手動パルス発生器(パルスハンドル)(electronic handwheel)

手で回している間だけパルスを発生し,数値制御(3.1.4)によって軸を移動させる手動操作器。

3.3

運転モード

3.3.1

モード0:手動モード(manual mode)

前もってプログラムした動作を使用せず,作業者が加工工程を制御する操作で,NC機能をもたない機

械によるか,又は自動モードを用いないで作業者が機械軸の操作を行うモード。

8

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.2

モード1:自動モード(automatic mode)

プログラムされた連続的な動作が,プログラム又は作業者が停止させるまで続く運転を自動的に行うた

めのモード。

3.3.3

モード2:セッティングモード(setting mode)

加工工程の前に,作業者が行う段取りのための運転モード。

注記 例えば,工作物に測定子又は工具を当てて工具又は工作物の位置を確認することは,このモー

ドにおける作業である(5.2.4.4参照)。

3.3.4

保守モード(service mode)

レーザ測長器による軸位置補正,ボールバー試験,主軸振れ解析などの保守又は保全作業のためのモー

ド。

注記 保守モードにおいては,工作物を加工できない(5.2.4.5参照)。

3.4

旋盤の大きさ及びグループ

3.4.1

一般

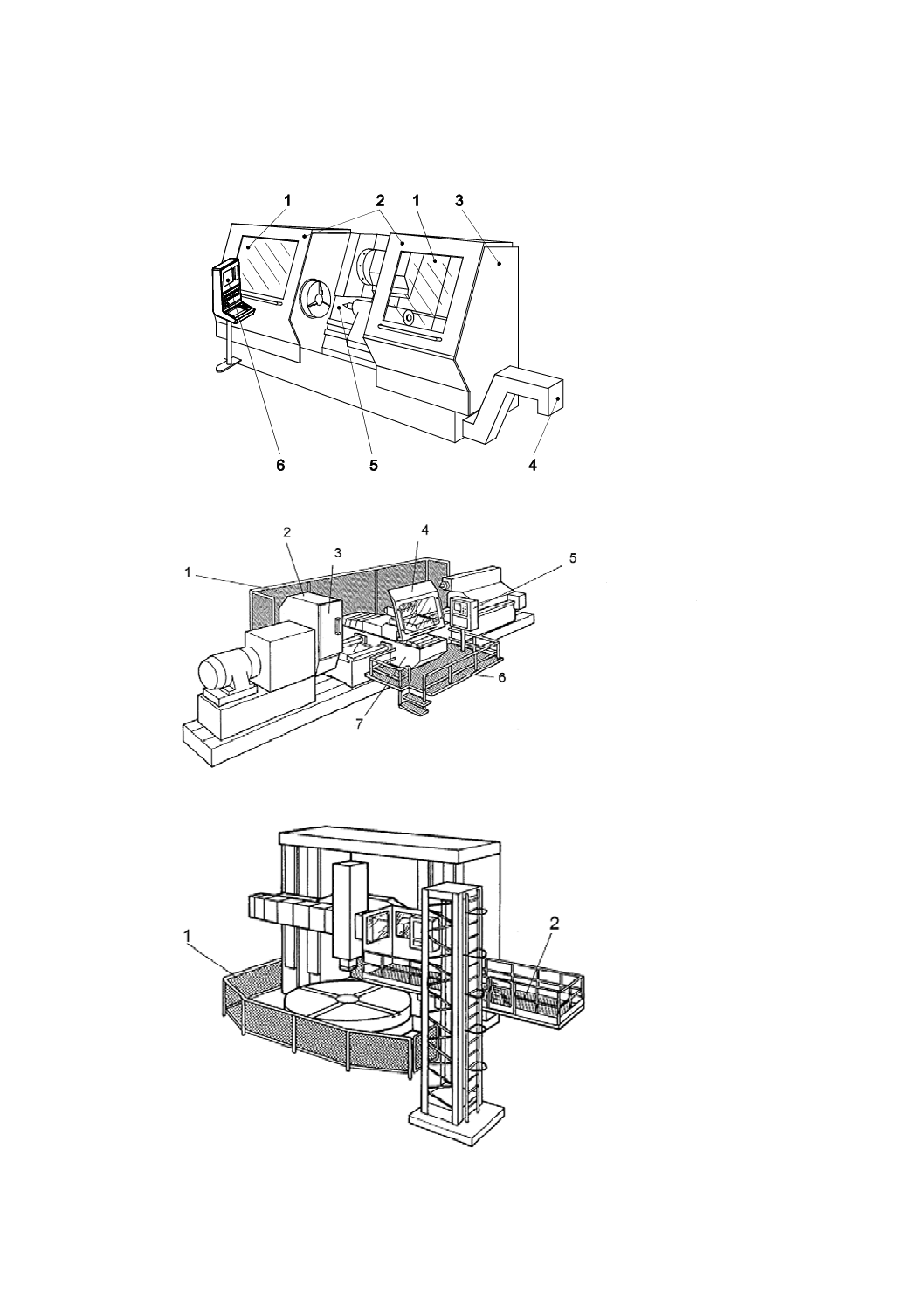

旋盤は,関連する危険源によって4グループに分類する。グループ1,グループ2及びグループ3の旋

盤については,さらに“小形”と“大形”とに分類する。一覧を表1に示す。

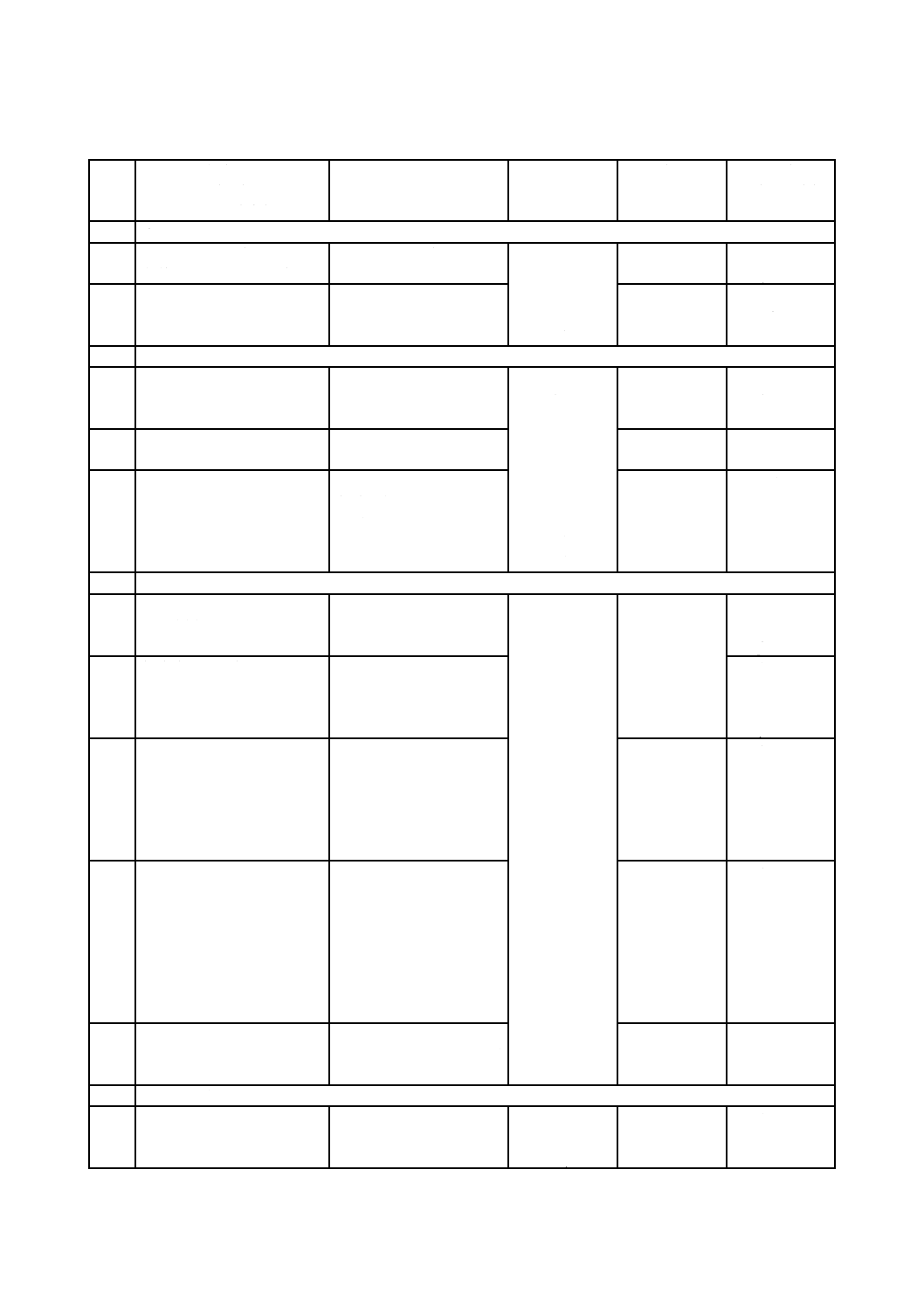

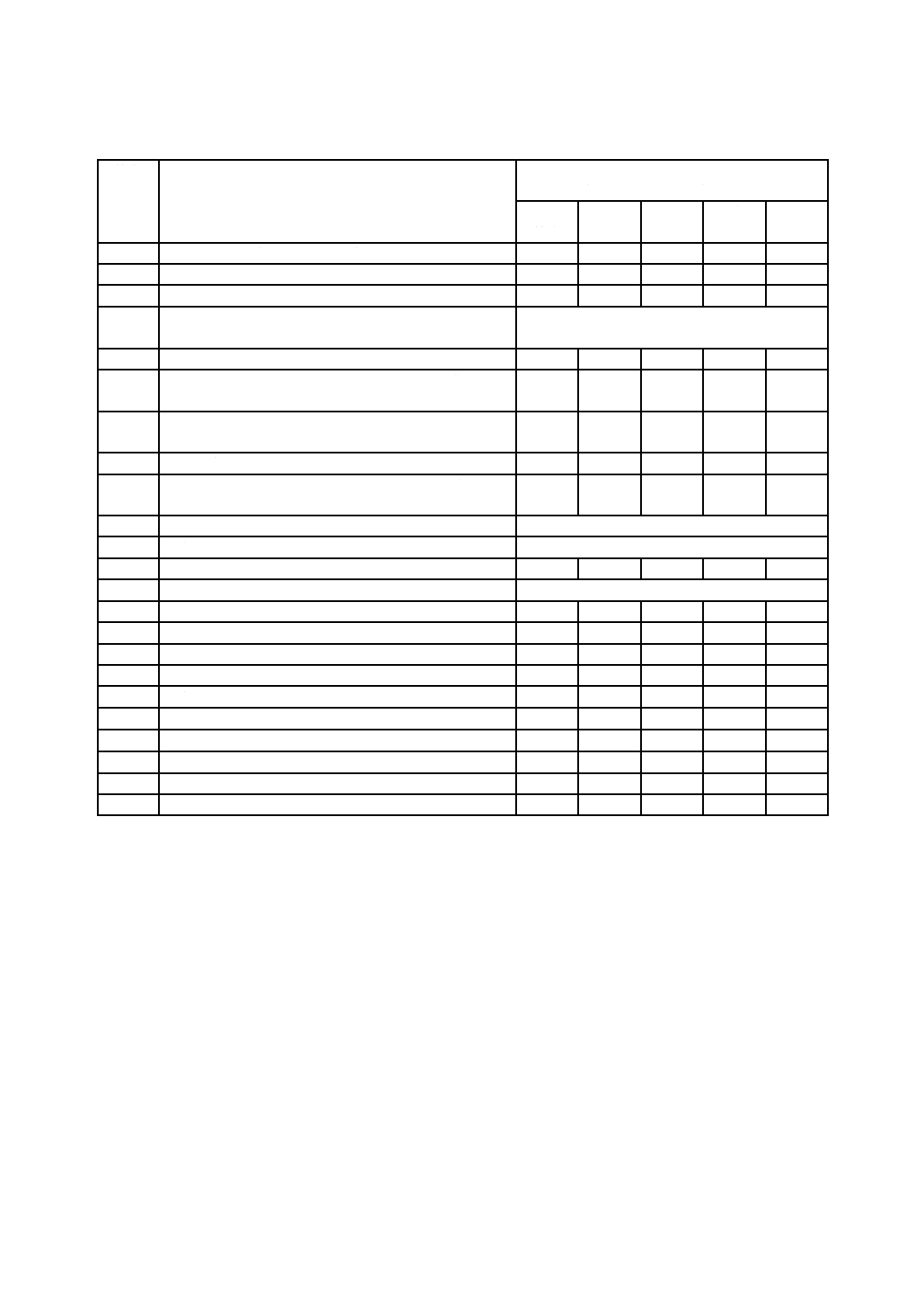

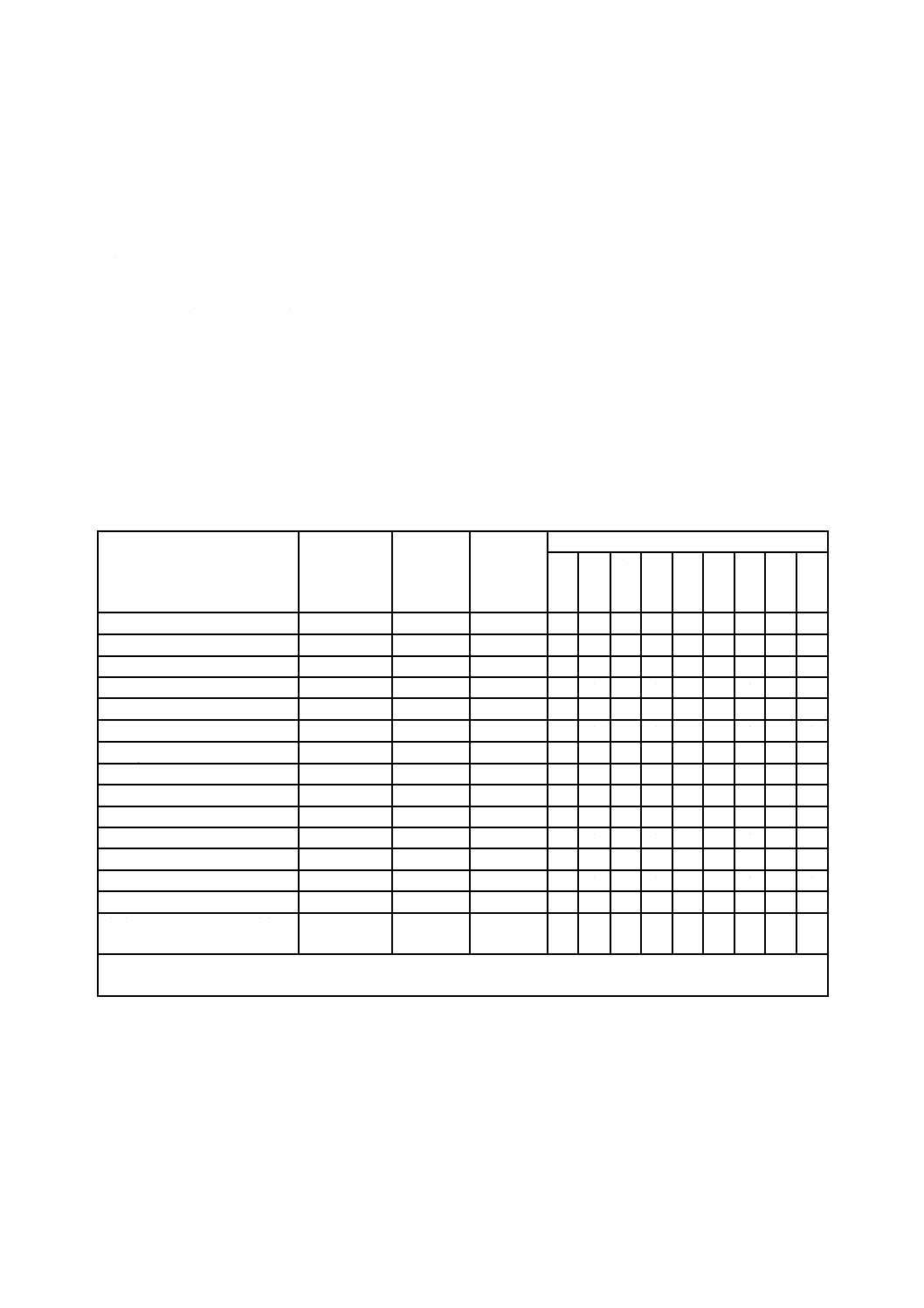

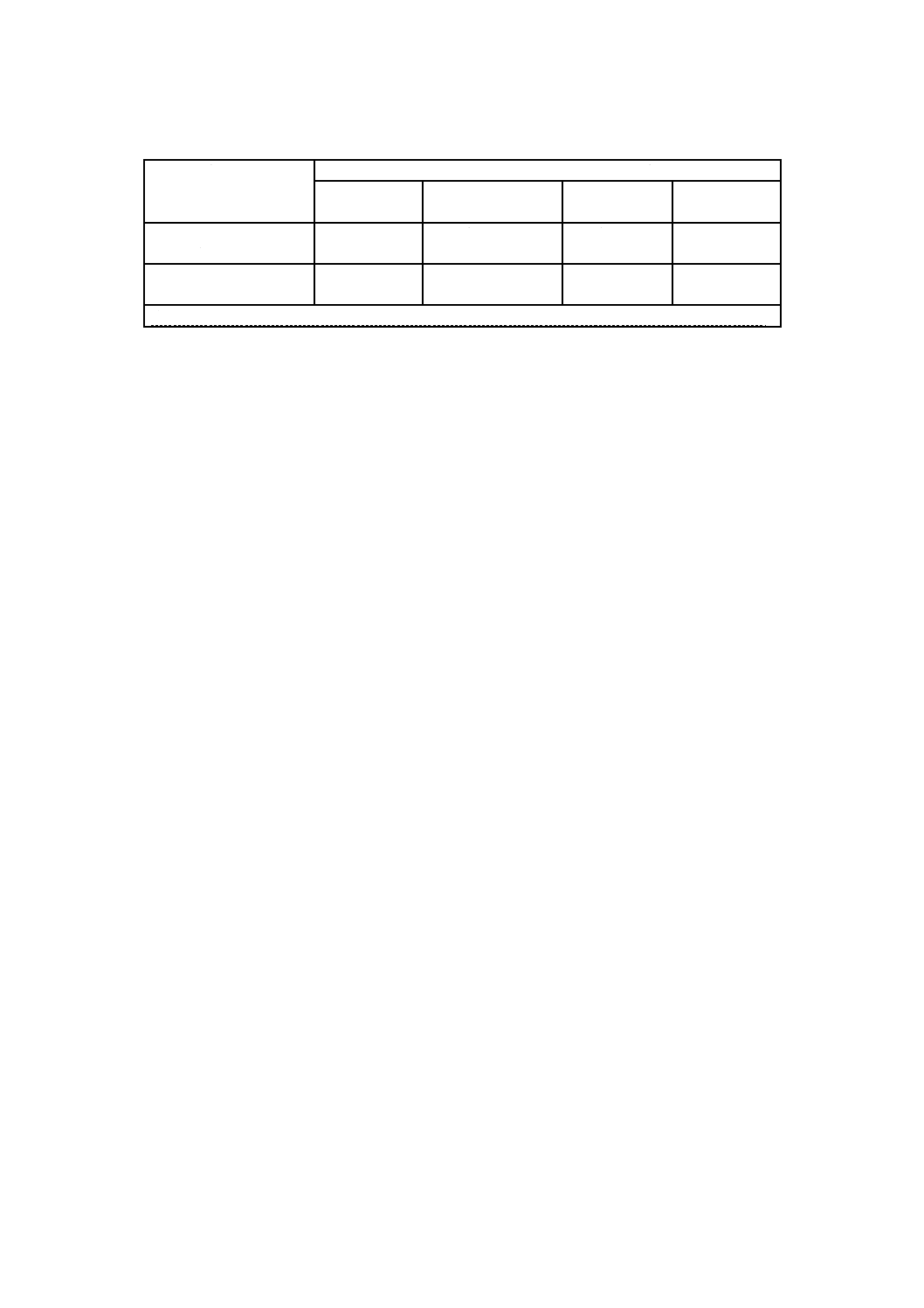

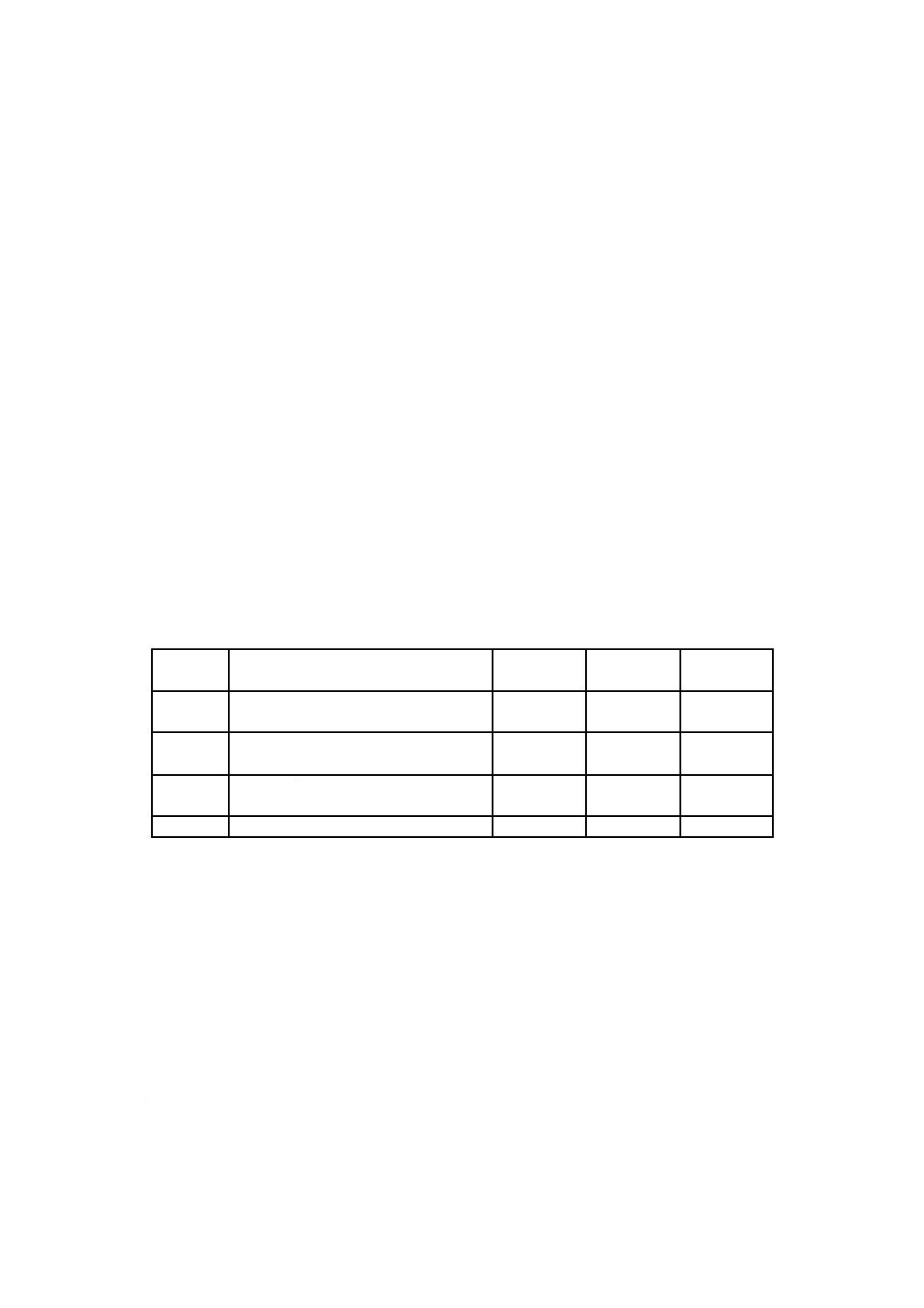

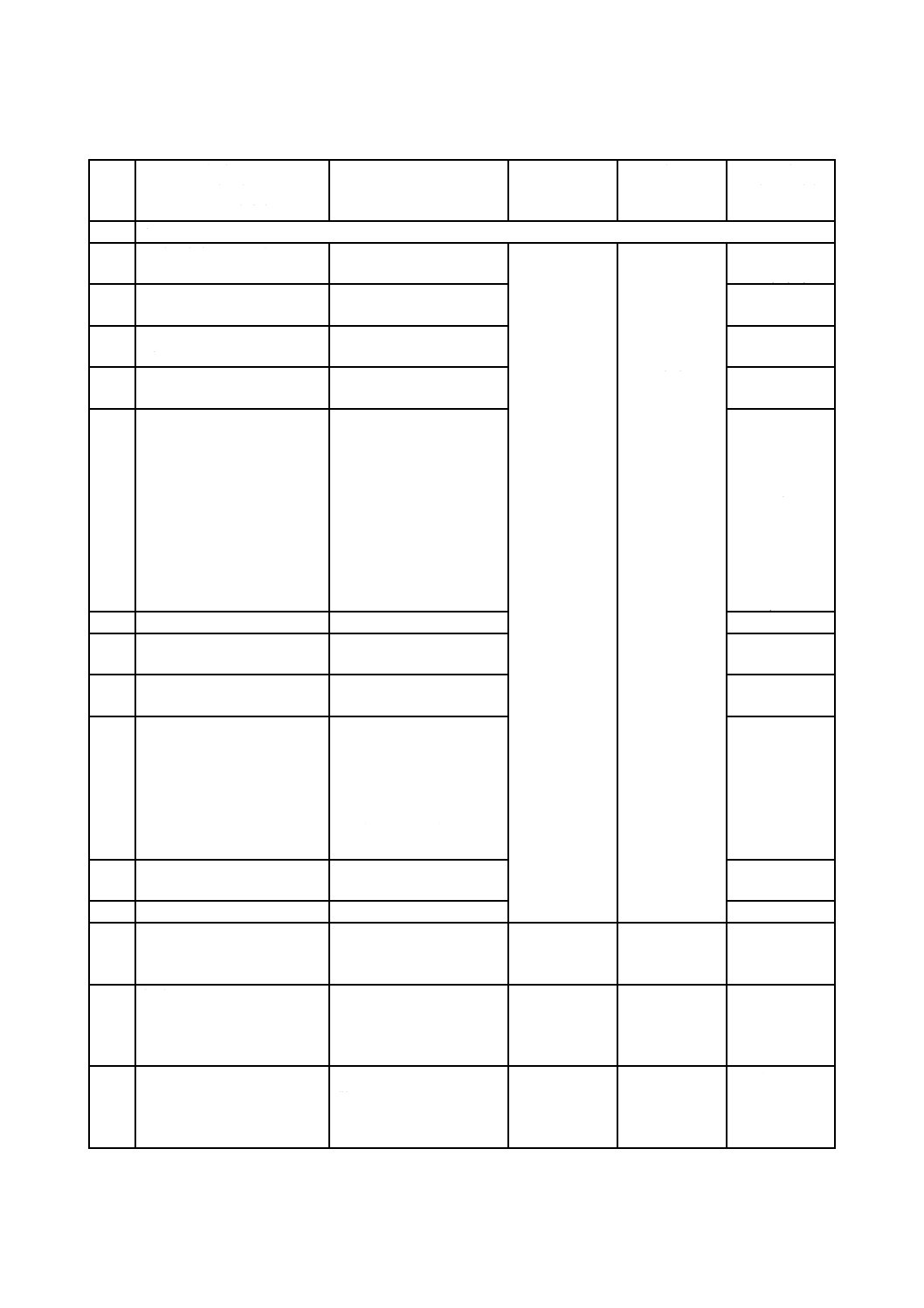

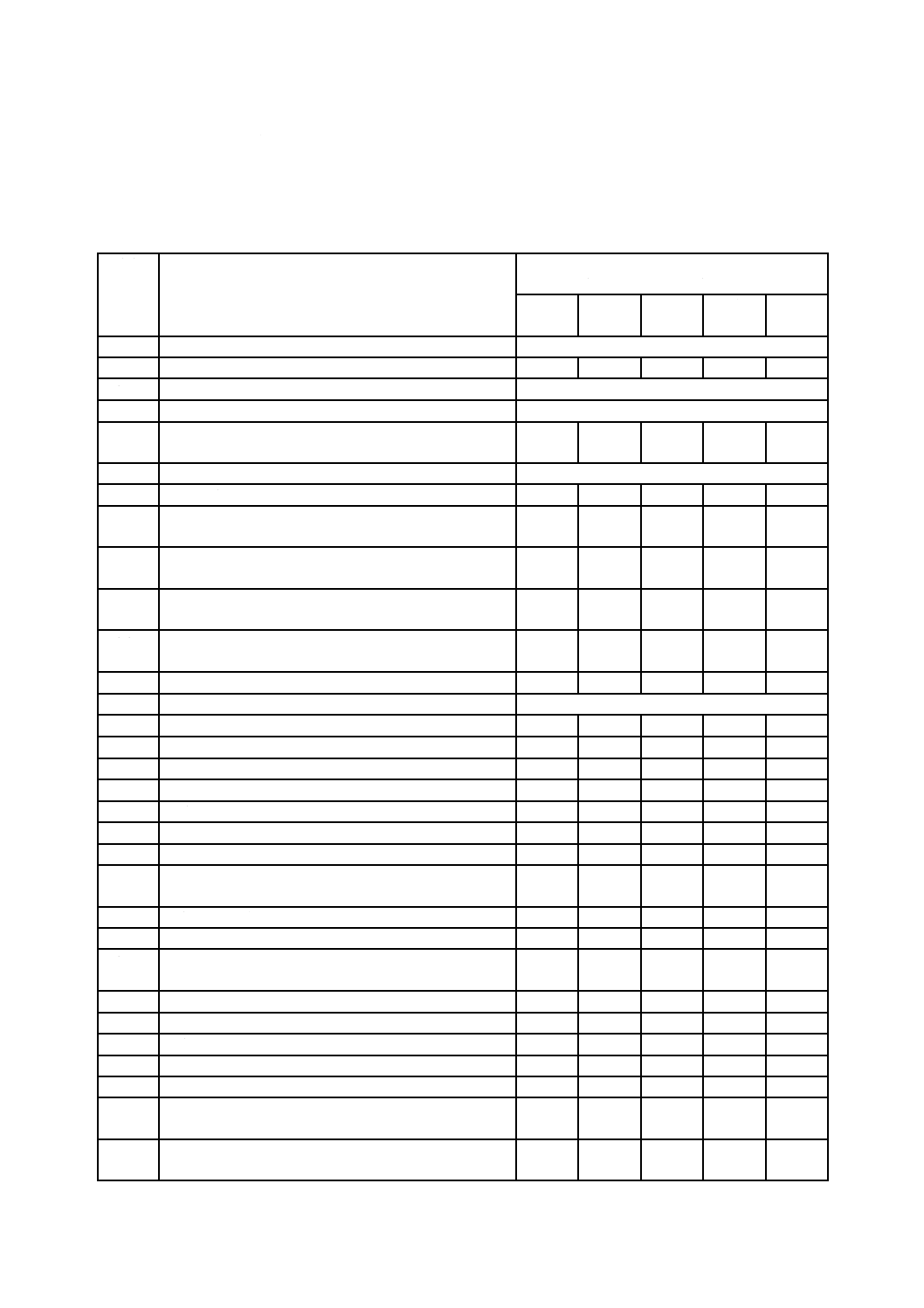

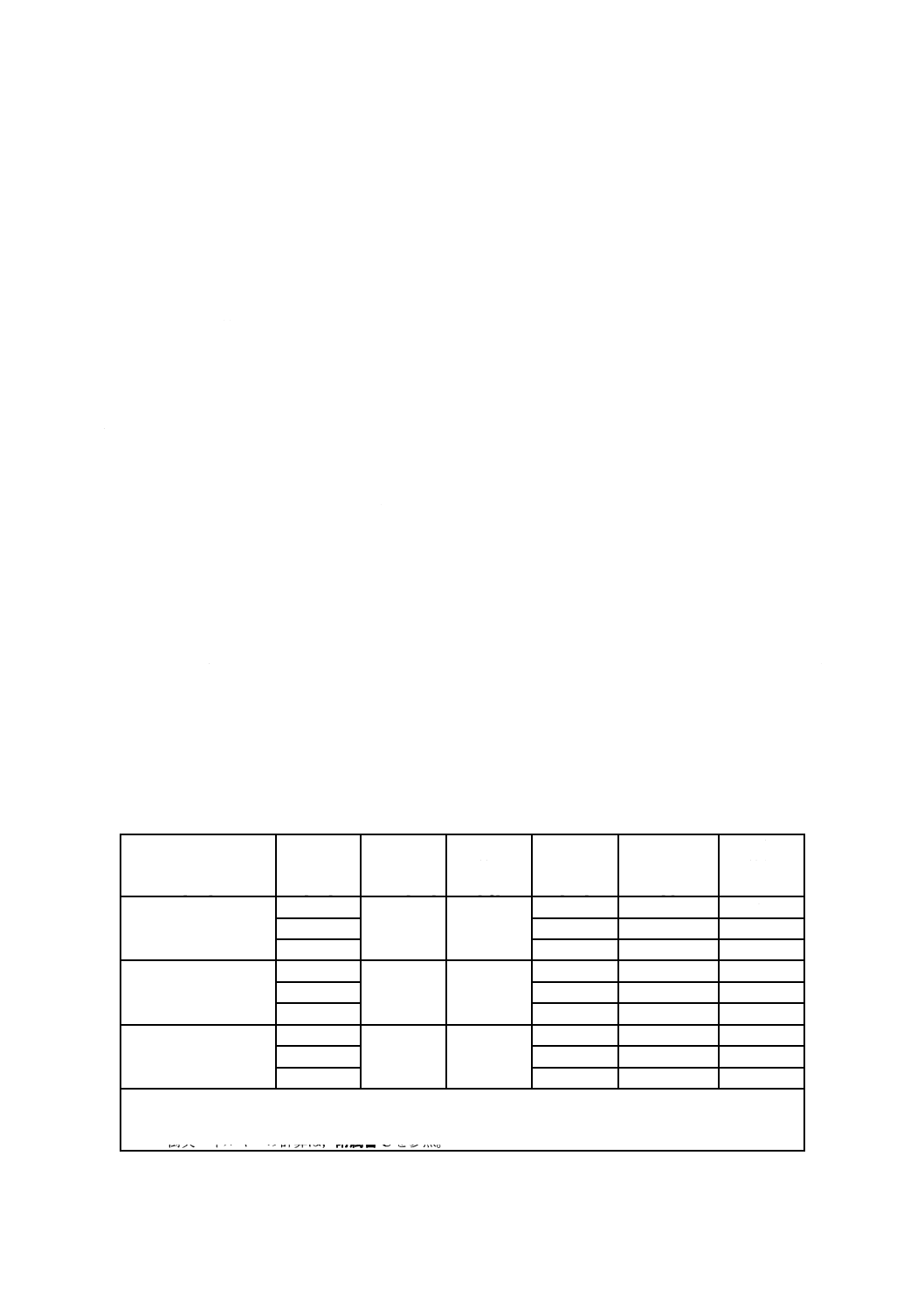

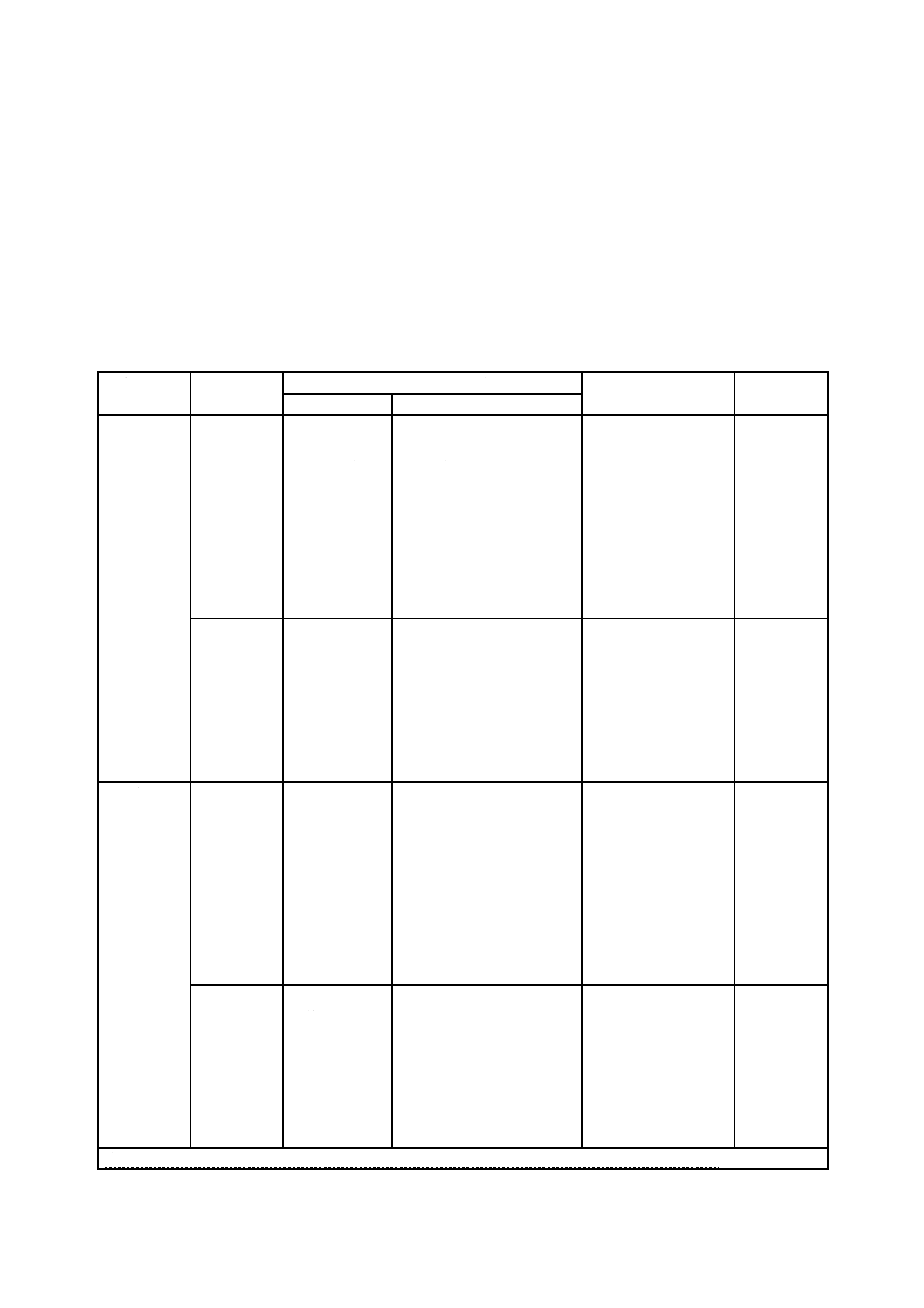

表1−旋盤の大きさ及びグループの一覧

グループ

番号

グループ名

グループ

の定義

大きさの

分類

大きさの

定義

1

数値制御機能をもたない手動旋盤

3.4.1.3

小形

大形

3.4.1.1

3.4.1.2

2

簡易数値制御機能をもつ手動旋盤

3.4.1.4

小形

大形

3.4.1.1

3.4.1.2

3

数値制御旋盤及びターニングセンタ

3.4.1.5

小形

大形

3.4.1.1

3.4.1.2

4

単軸及び多軸自動旋盤

3.4.1.6

なし

−

3.4.1.1

小形旋盤(small turning machine)

小形旋盤の大きさは,次による。

− 心間距離が2 000 mm以下であり,外径500 mm以下の工作物保持装置を取り付けるように設計した水

平主軸をもつ横形の旋盤。

− 外径が500 mm以下の工作物保持装置を取り付けるように設計した垂直主軸をもつ立て形の旋盤及び

ターニングセンタ,及び搬送機械を含む倒立旋盤。

3.4.1.2

大形旋盤(large turning machine)

大形旋盤の大きさは,次による。

− 心間距離が2 000 mmを超えるか,又は外径が500 mmを超える工作物保持装置を取り付けるように設

計した水平主軸をもつ横形の旋盤。

9

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 外径が500 mmを超える工作物保持装置を取り付けるように設計した垂直主軸をもつ立て形の旋盤及

びターニングセンタ,及び搬送装置を含む倒立旋盤。

3.4.1.3

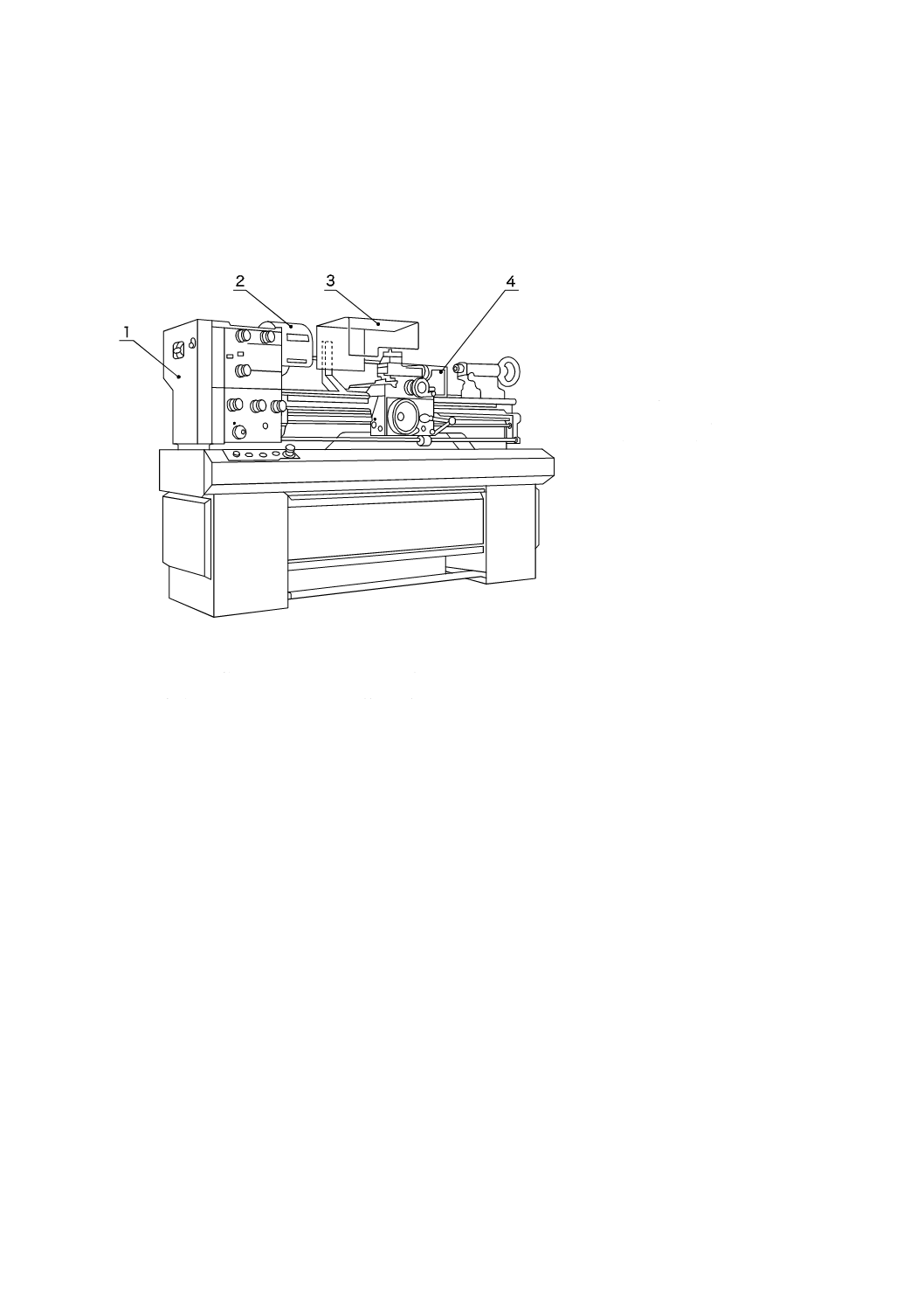

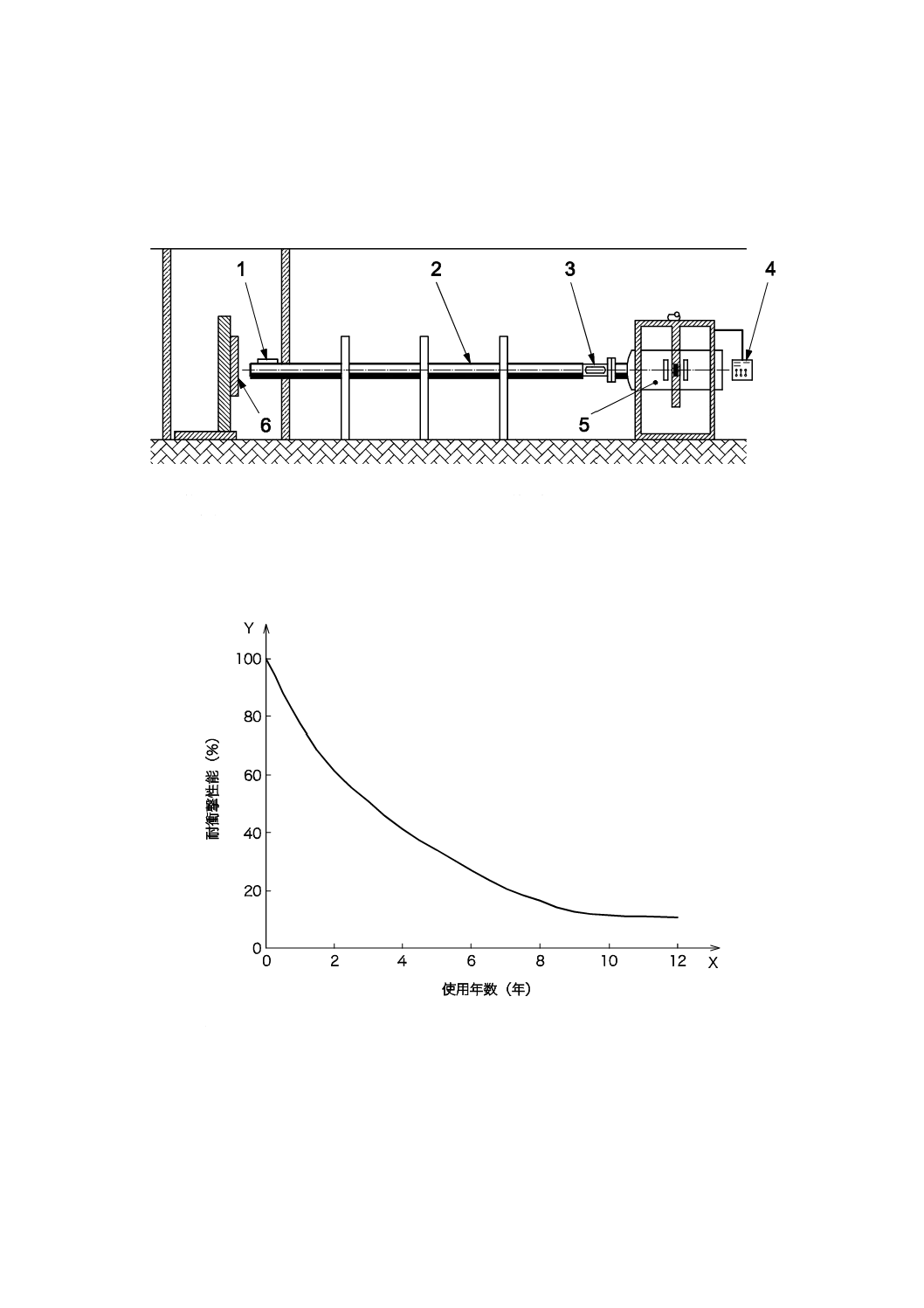

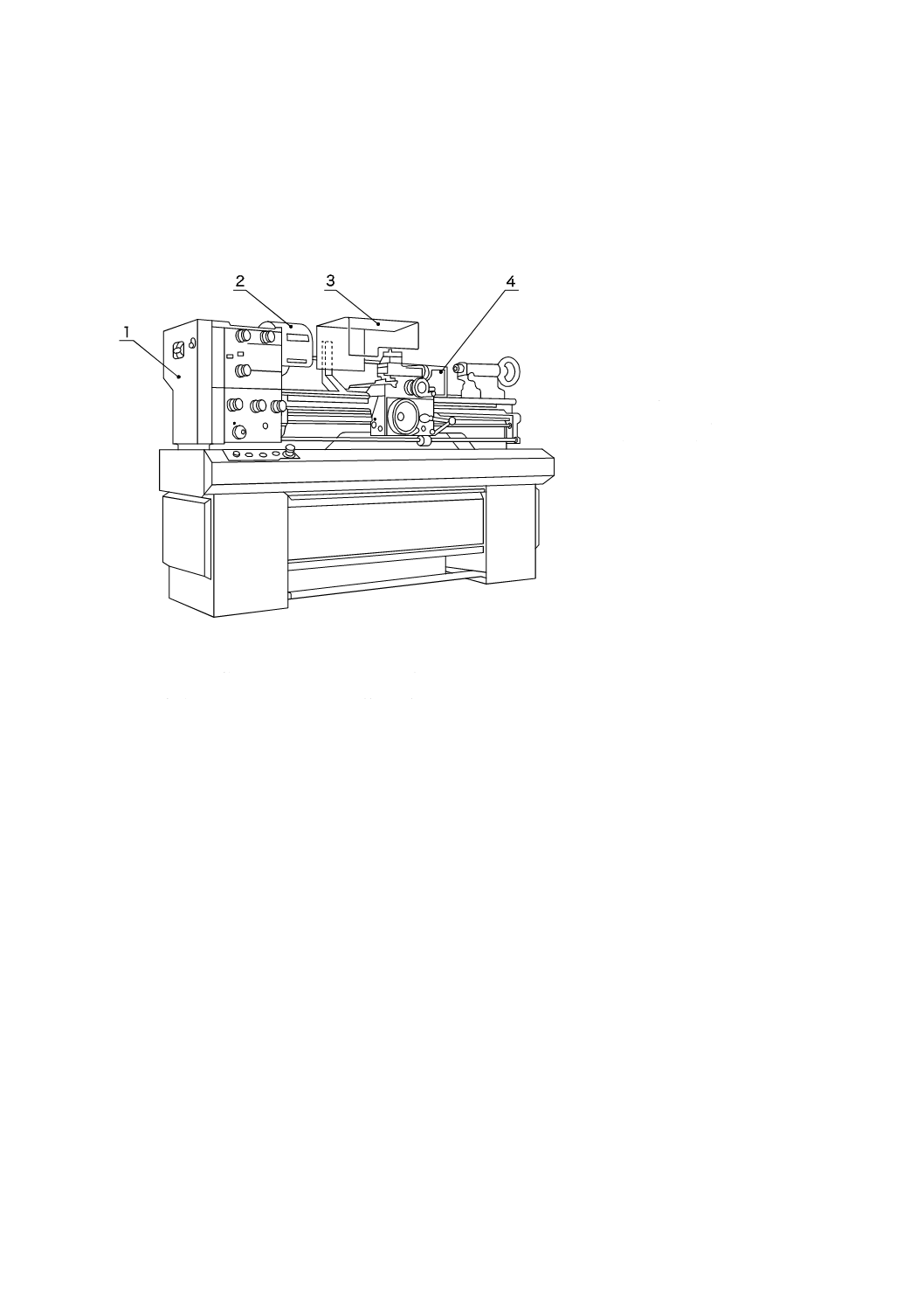

グループ1:数値制御機能をもたない手動旋盤(manually controlled turning machine without numerical control)

全ての動作について,作業者が一度に一つの動作を起動し,操作する旋盤。

1

後部主軸ガード

2

チャックガード

3

前面切くず/クーラントガード

(サドルに固定)

4

後部切くず/クーラントガード

図3−グループ1:横形の旋盤の例

このグループの旋盤は,次の機能をもつ場合がある。

− 機械式送り又はねじ切り用の機械的な機能

− 周速一定制御のための電子的な機能

− 倣い装置(カム,テンプレートなど)

ただし,簡易的又は完全な数値制御機能はもたない。

このグループの旋盤の必須及びオプションの運転モードについては,表2を参照。

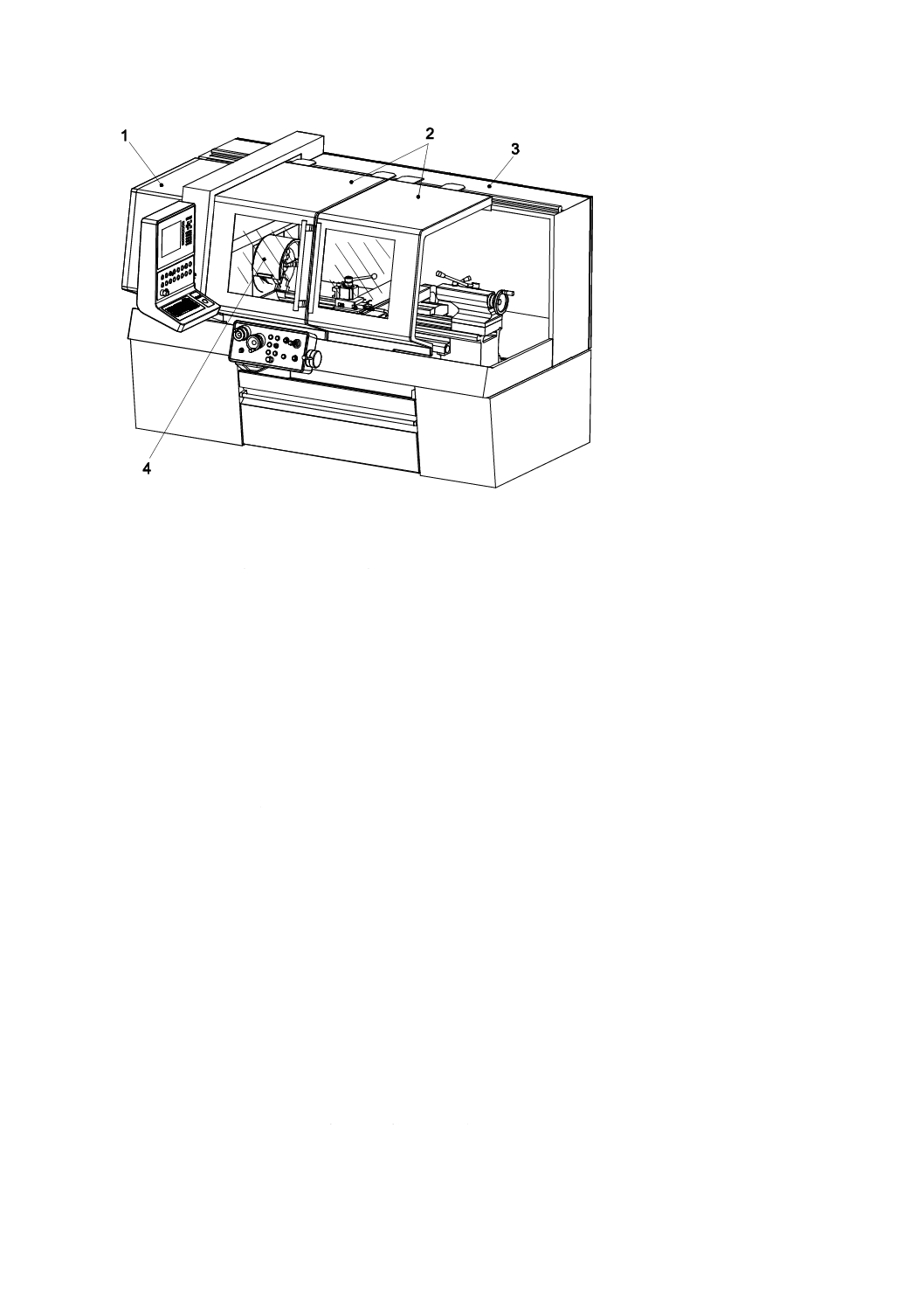

3.4.1.4

グループ2:簡易数値制御機能をもつ手動旋盤(manually controlled turning machine with limited numerically

controlled capability)

手動パルス発生器を用いてグループ1の旋盤のように操作を行うか,又はNCパネル上の操作機器の操

作によって簡易NC工作機械として操作が可能な旋盤。

10

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

後部主軸ガード

2

前面ガード

3

背面ガード

4

チャックガード

注記 加工領域を囲うガードは

2及び3で構成する。

図4−グループ2:簡易数値制御機能をもつ手動旋盤の例

このグループの旋盤は,グループ1の旋盤(数値制御機能をもたない手動旋盤)の機能,及び次の機能

のうちの幾つか又は全てを装備する場合がある。

− 次の機能を備えた簡易数値制御システム

− 周速一定制御

− 軸の補間(例えば,倣い/あらかじめ定義した形状)

− ねじ切りサイクル

ただし,次の機能は装備しない。

− 自動プログラム起動

− 工具交換,タレット割出し,又は心押軸の出入りの自動的な起動

− 複数軸の同時早送り

− 工作物の自動交換又はバーフィーダ

このグループの旋盤の必須及びオプションの運転モードについては,表2を参照。

3.4.1.5

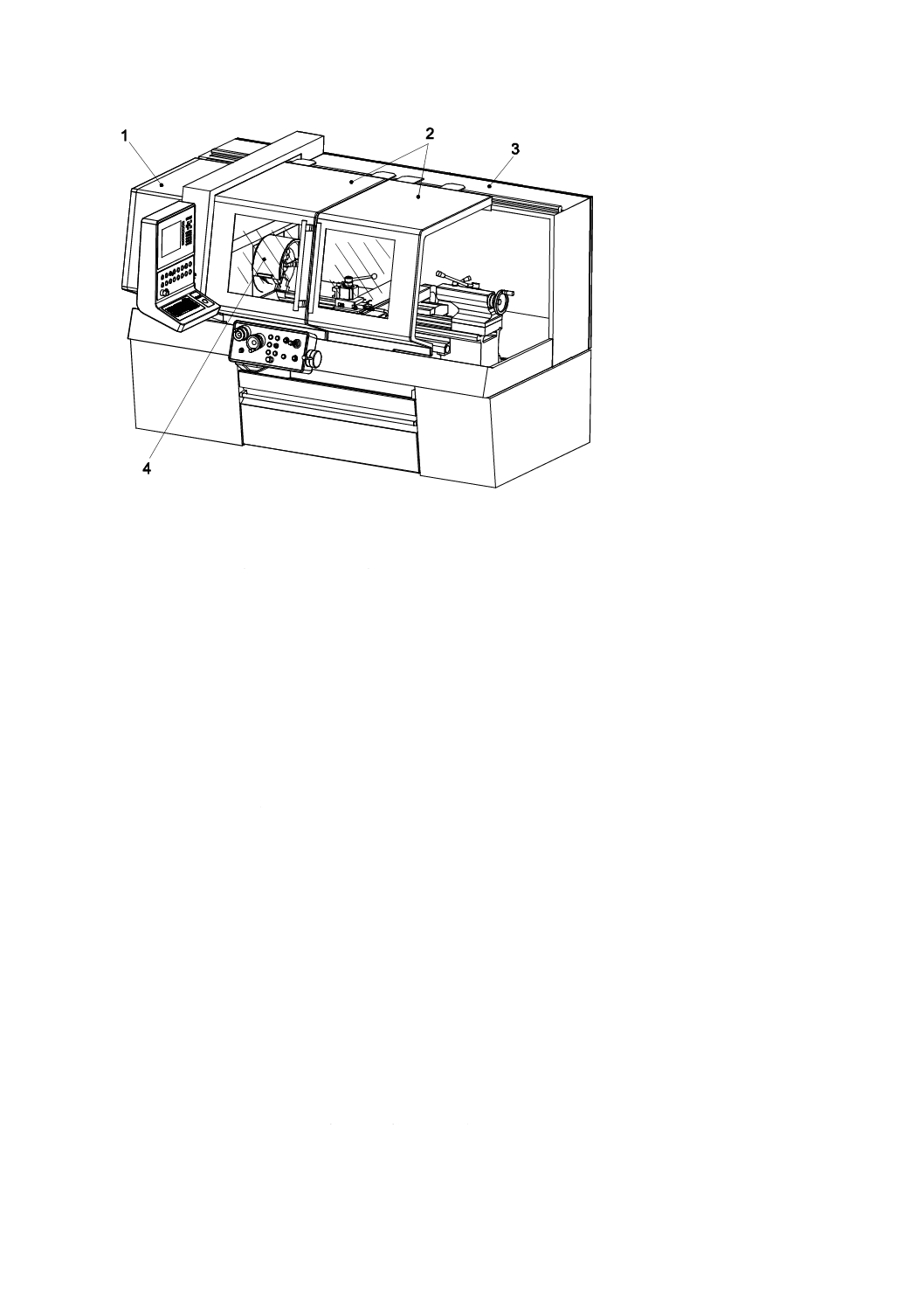

グループ3:数値制御旋盤及びターニングセンタ(numerically controlled turning machine and turning center)

自動機能を備えた数値制御をもつ旋盤。

このグループの旋盤は,次の機能の幾つか又は全てを装備する場合がある。

− 数値制御システム(NC装置)

− 工作物の自動交換又はバーフィーダ

− 自動工具マガジン,工具搬送及び工具交換装置

− 自動タレット割出し又は心押軸の出入り

− 対向工作主軸

− 二つの工作主軸

− 2次加工運転(例 フライス削り,研削,穴あけ)

− 補助的な搬送装置

11

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ただし,工作主軸をステーションごとに割り出す主軸ドラムは,装備に含めない。

このグループの旋盤の必須及びオプションの運転モードについては,表2を参照。

1

目視窓

2

インタロック付

可動式ガード

3

ガード

4

チップコンベア

5

加工領域

6

主操作盤

図5−グループ3:横形の小形旋盤の例

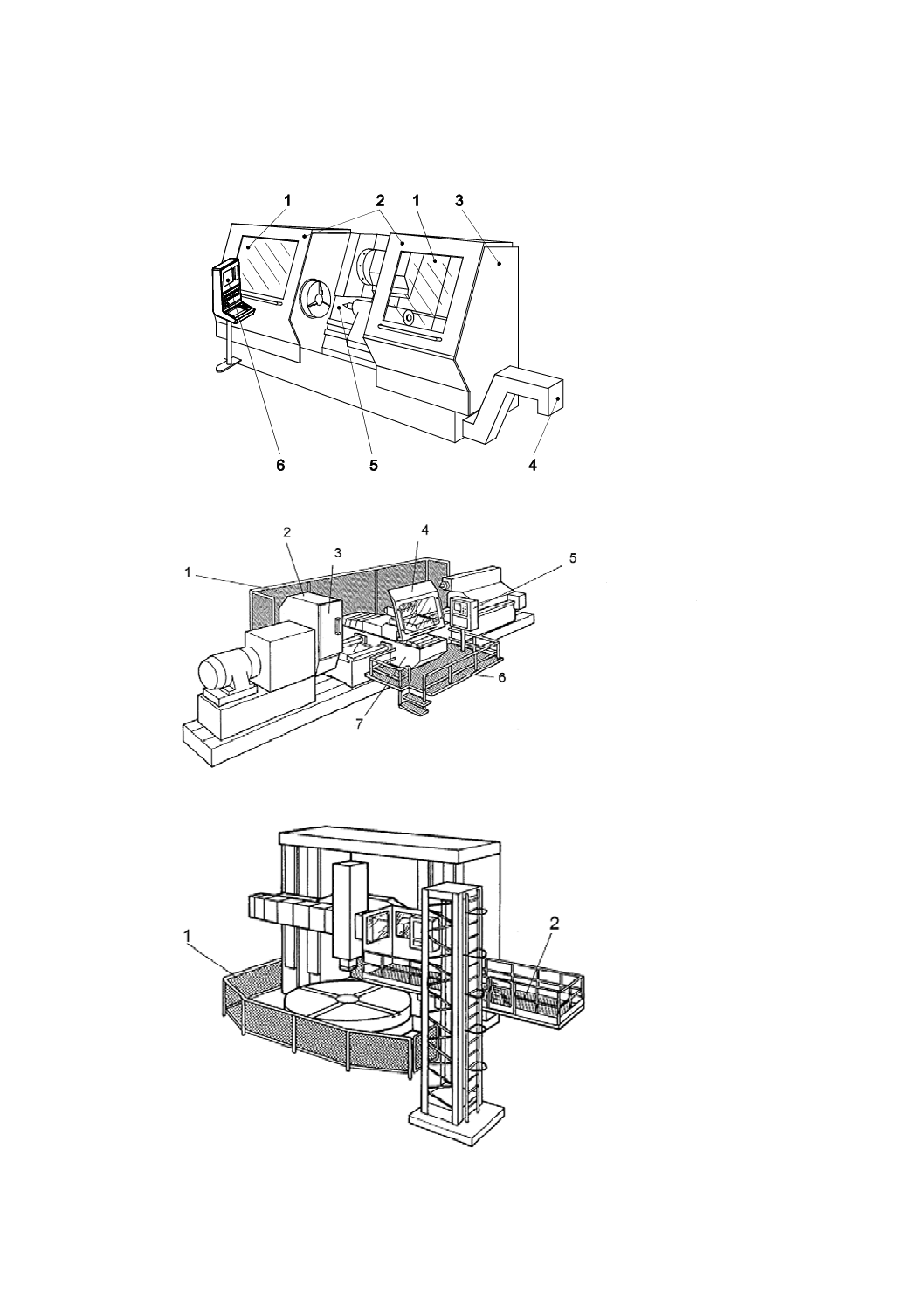

1

背面ガード

2

チャックガード

3

アクセスドア

4

前面ガード

5

操作盤

6

プラットフォーム

7

サドル

図6−グループ3:横形の大形NC旋盤の例

1

周囲柵

2

プラットフォーム

図7−グループ3:操作プラットフォーム付き大形のNC立て旋盤の例

12

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.1.6

グループ4:単軸及び多軸自動旋盤(single- or multi-spindle automatic turning machine)

NC又は機械的(カム,テンプレートなど)にあらかじめセットした固定動作シーケンスプログラムに

よる量産加工用に設計した横形又は立て形の旋盤。

このグループの旋盤は,次の幾つか又は全ての機能を装備する場合がある。

− 動力駆動のチャック又はコレットを備えた二つ以上の工作主軸をもつ主軸ドラム

− 動力駆動工具及び一つ以上の補助/対向主軸などの追加機能

− 工作主軸,工具主軸,及び補助/対向主軸を共通及び/又は独立に駆動する機能

ただし,このグループの旋盤には手動操作のチャックは装備しない。

このグループの旋盤の必須及びオプションの運転モードについては,表2を参照。

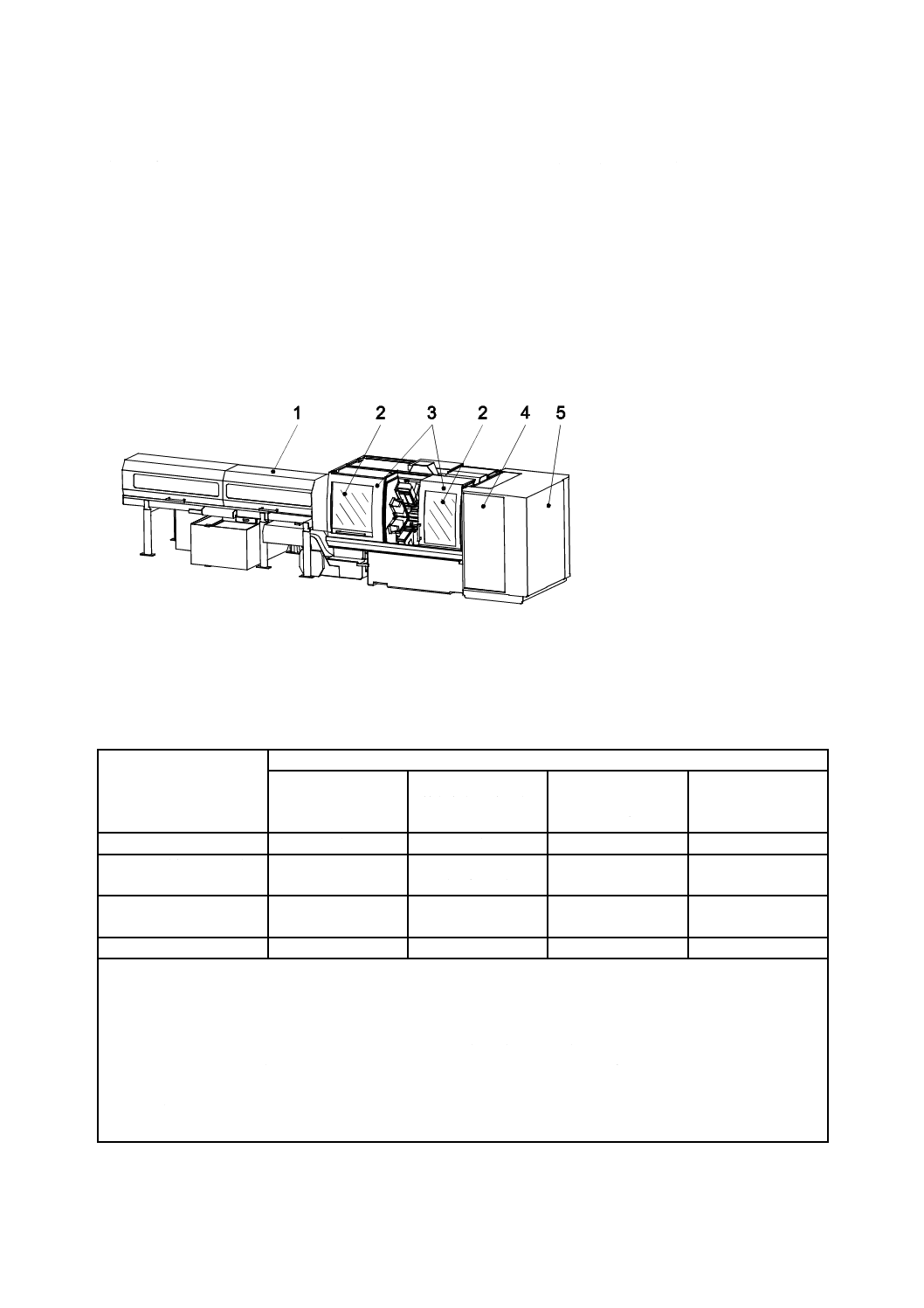

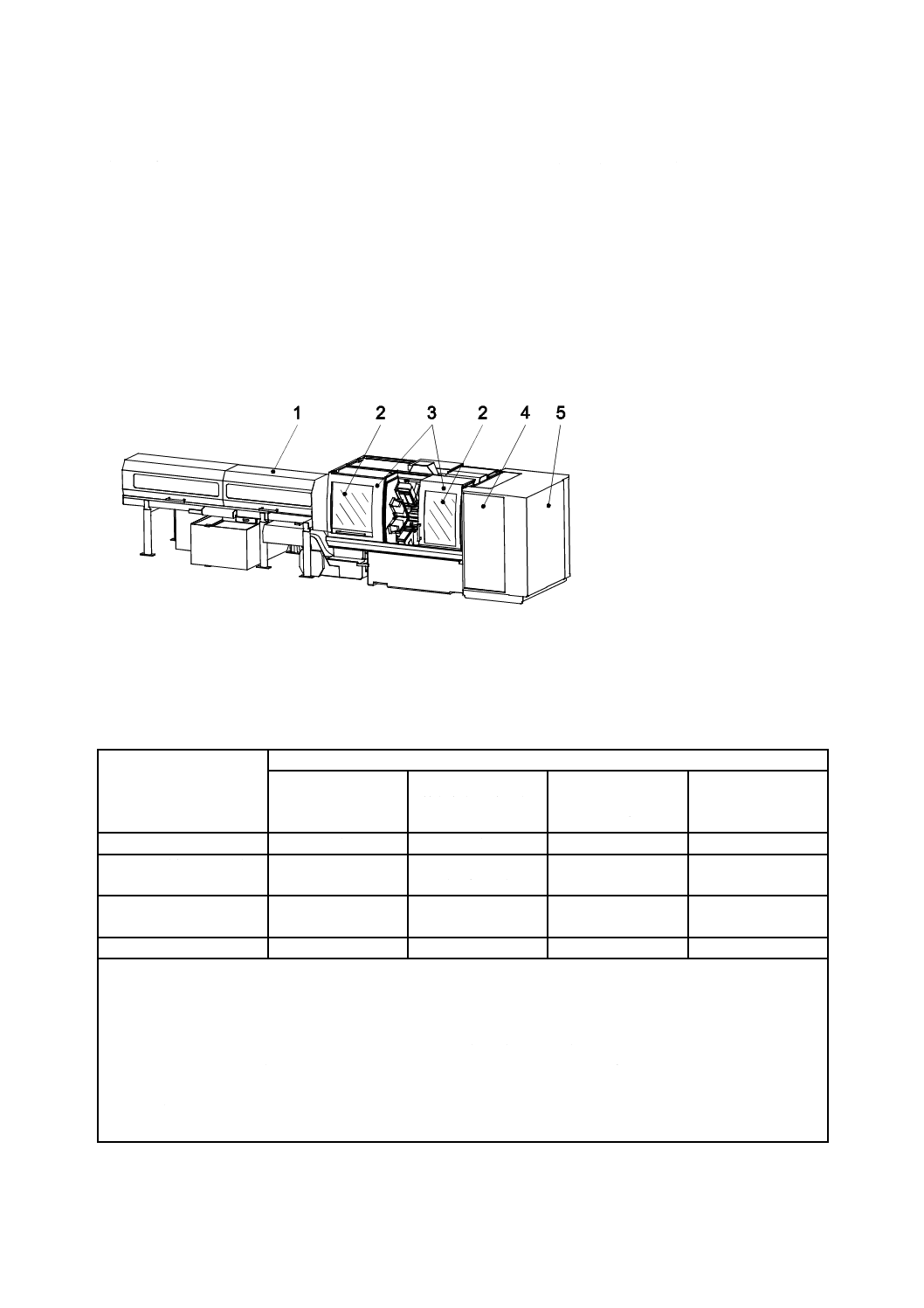

1

バーフィーダガード

2

目視窓

3

インタロック付可動式ガード

4

主操作盤

5

ガード

図8−グループ4:対向主軸用第2ドラム付きNC多軸自動バー加工旋盤

3.5

旋盤の必須及びオプションの運転モード

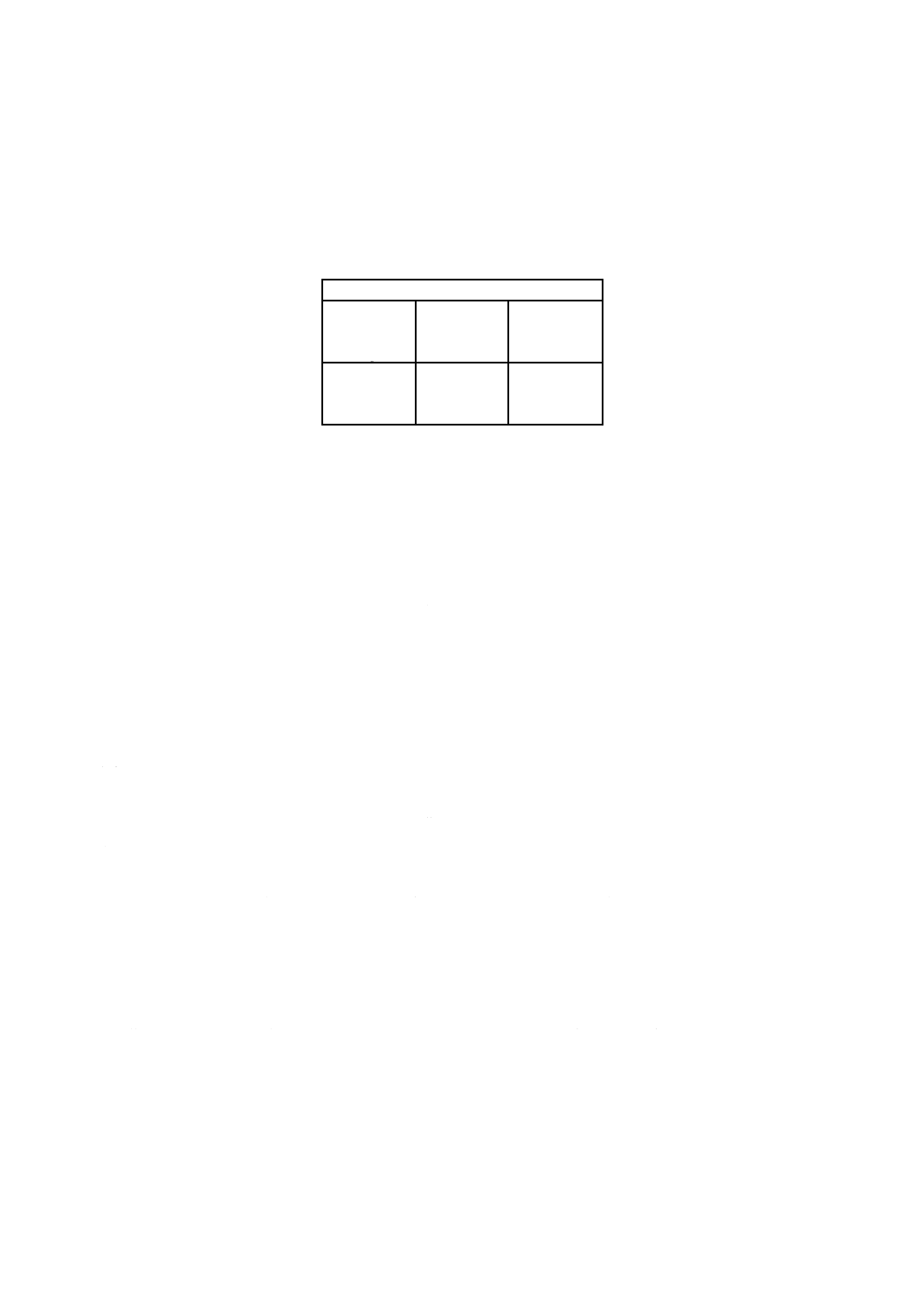

旋盤の必須及びオプションの運転モードは,表2による。

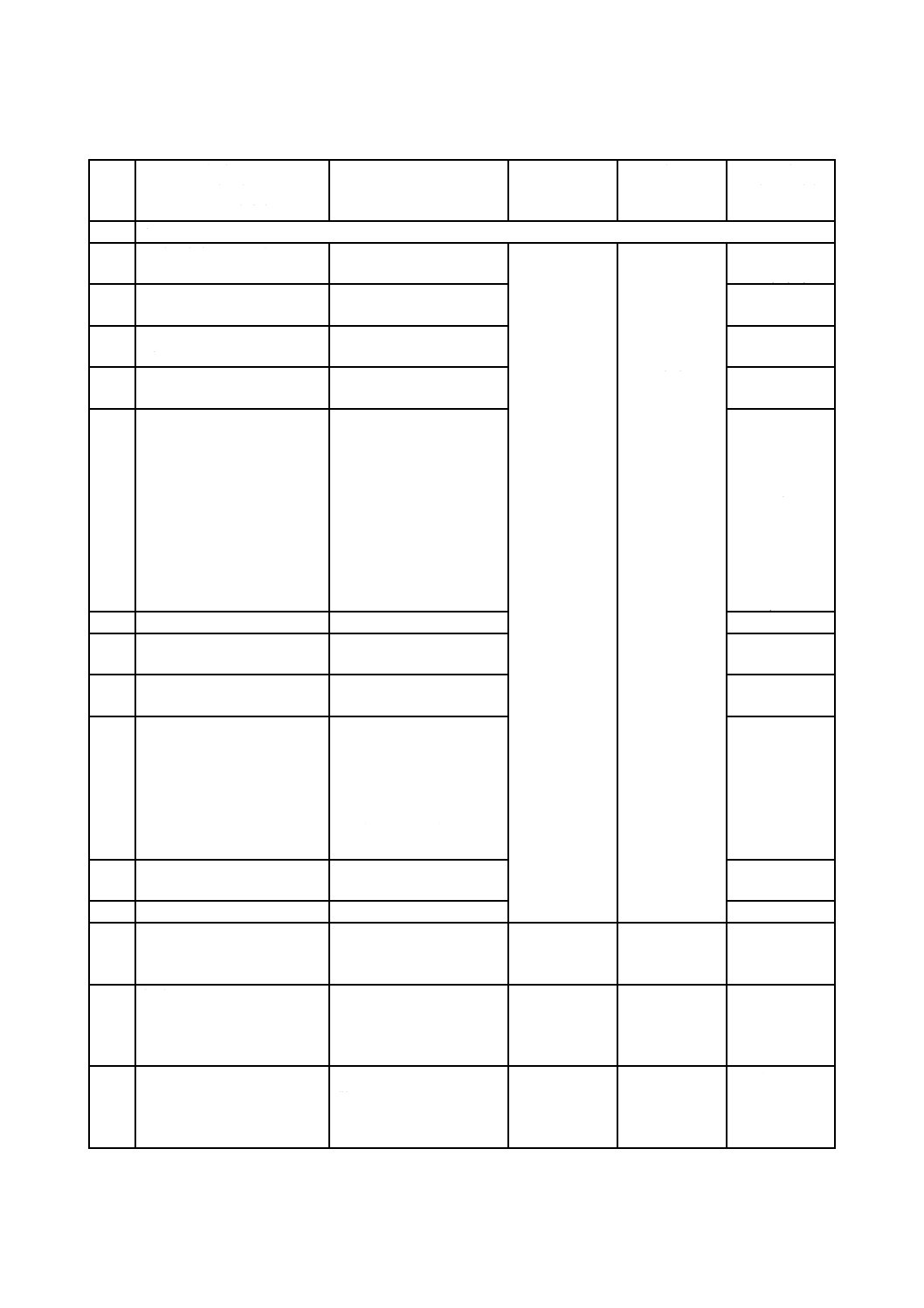

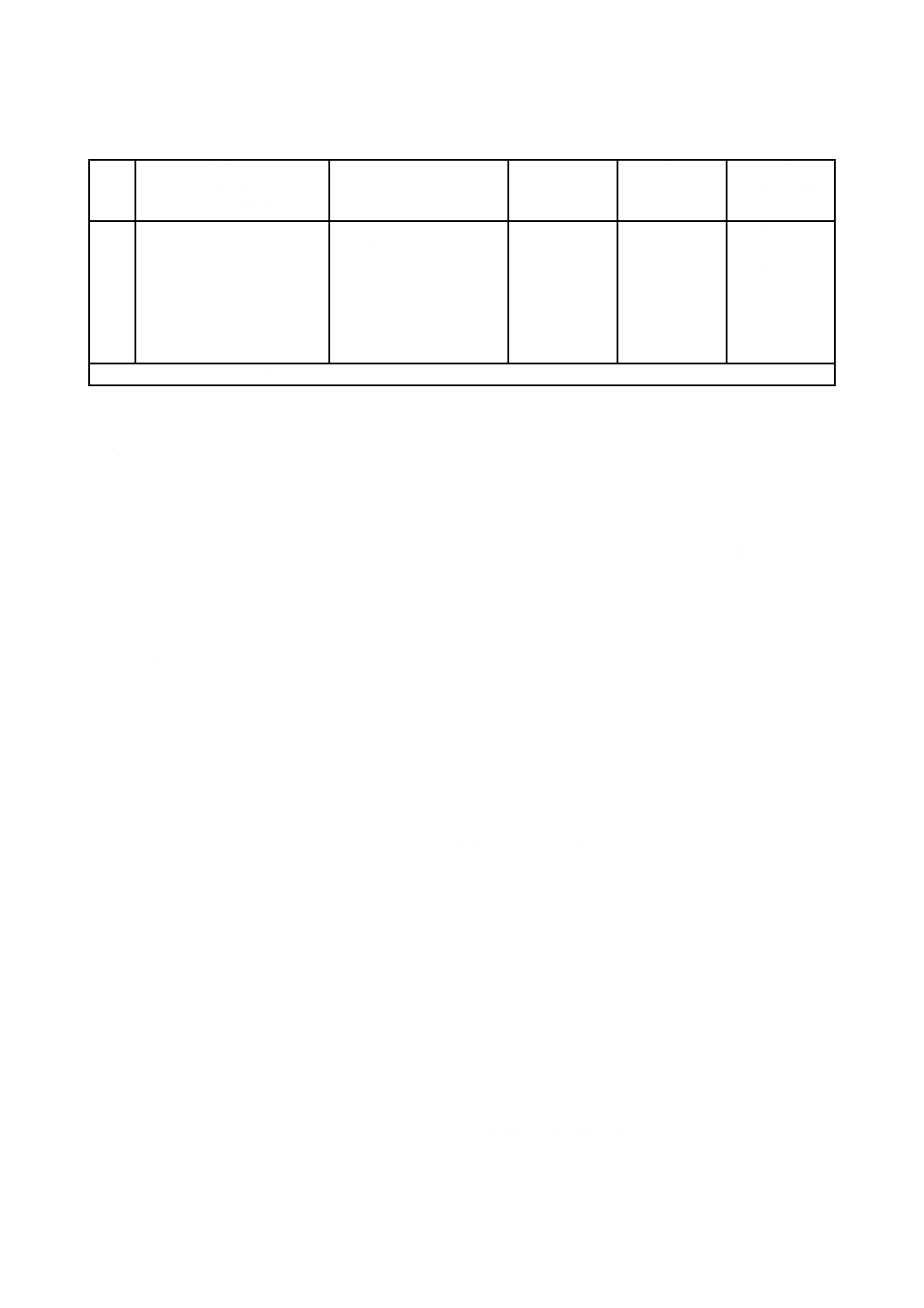

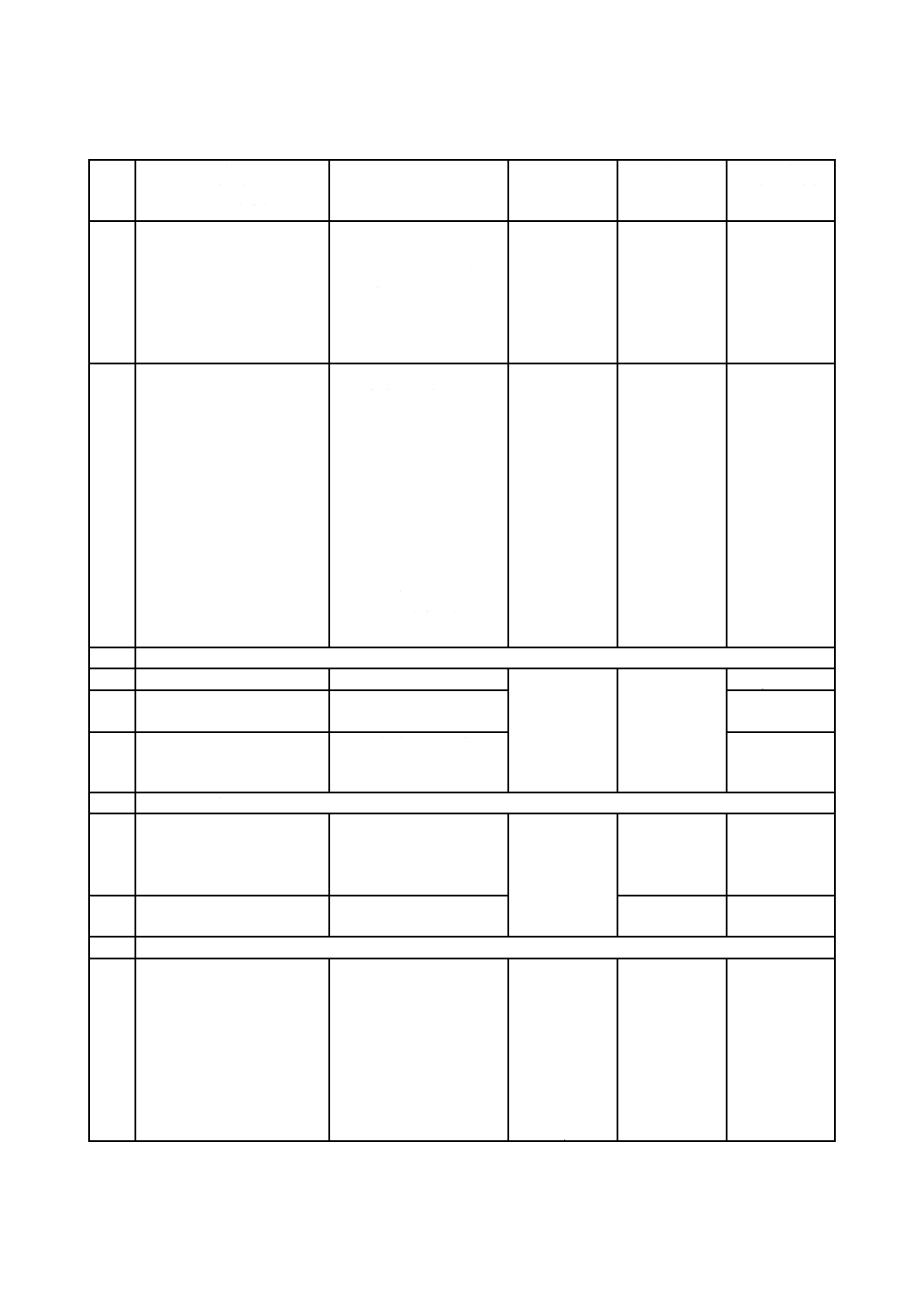

表2−旋盤の各グループと運転モードとの関係

運転モード

旋盤

グループ1

数値制御機能を

もたない手動旋盤

グループ2

簡易数値制御機能

をもつ手動旋盤

グループ3

数値制御旋盤及び

ターニングセンタ

グループ4

単軸及び多軸

自動旋盤

モード0(手動モード)

必須

必須

オプション

なし

モード1(自動モード)

なし

必須

(限定付き)

必須

必須

モード2 a)

(セッティングモード)

なし

オプション

必須

必須

保守モードa)

なし

オプション

オプション

オプション

注a) これらのモードは,キーによって保護し,熟練した要員だけが使用できるようにする(6.3.1参照)。使用制

限を割り当てるため,1台の旋盤について異なったキースイッチ(又は他の適切なアクセス手段)を準備す

る必要がある。

例えば:

キー1:段取り要員のためのセッティングモード(及び自動モード)の使用。

キー2:十分に訓練された要員用のNCプログラム及びNCパラメータの変更操作用[5.8 b) 2)を参照]。

キー3:保守要員のための保守モードの使用。

注記 実用的には,キースイッチ1(セッティングモード)及びキースイッチ2(CNCプログラムの変更)

は同じでもよい。

13

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

最大許容主軸回転速度及び最大送り速度

3.6.1

最大許容主軸回転速度(maximum spindle speed)

旋盤の製造業者が決定し,かつ,機械パラメータとして設定している工作主軸又は工具主軸の最大許容

回転速度。

3.6.2

最大工作物保持装置回転速度(maximum work holding device speed)

工作物保持装置製造業者が指定した工作物保持装置の最大許容回転速度。

3.6.3

最大加工主軸回転速度(maximum working spindle speed)

ある特定の工作物の保持状態,寸法,質量及びバランスに依存する最大許容回転速度。工具の許容速度

も含む。

注記 主軸の最大許容回転速度は,機械及び主軸,保持具の製造業者が決めた構造上の制限,及び使

用者の責任において作業者が決めた特定の工作物の寸法,質量及びバランス/アンバランスに

よって決まる。

3.6.4

制限した主軸回転速度(reduced spindle speed in setting mode)

セッティングモード又は保守モードにおける主軸の最大許容回転速度。

注記 セッティングモード又は保守モードにおいては安全のために主軸回転速度は,制限される

(5.2.4.4参照)。

3.6.5

最大軸送り速度(maximum axes speed)

機械の製造業者が指定し,機械パラメータとして設定した軸の最大許容送り速度。

注記 機械の製造業者が決めた構造的制限による軸の最大許容送り速度。

3.6.6

制限した軸送り速度(reduced axes speed in setting mode)

セッティングモード又は保守モードにおける軸移動の最大許容速度。

注記 セッティングモード又は保守モードにおいては安全のために軸送り速度は,制限される(5.2.4.4

参照)。

4

主要な危険源のリスト

旋盤の製造業者は,JIS B 9700に従ったリスクアセスメントを実施しなければならない。表3における

危険源及び危険状態のリストは,この規格に規定する旋盤についてJIS B 9700の箇条5に従って実施した

リスクアセスメントによる作業及び危険源の識別の結果である。箇条5及び箇条6における使用上の安全

要求事項及び/又は保護方策は,そのリスクアセスメントを基に,識別された危険源の排除又はそれらが

起こすリスクの低減を取り扱う。

リスクアセスメントは,予期しない起動を含む全ての予見可能な危険状態を想定している。危険区域に

アクセスできる作業者及びその他の人へのリスクを確認し,機械の製品寿命中のさまざまな状況(例えば,

立ち上げ,セットアップ,生産,保守,修理,分解)の下で起こり得る危険を考慮し,評価している。そ

の評価には制御システムにおける故障の影響の分析を含む。

14

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,この規格の使用者(すなわち,設計者,製造業者及び供給者)は,次のa)及びb)を考慮してリ

スクアセスメントが完全であることを確認しなければならない。

a) 保守,セッティング,清掃及び合理的に予見可能な誤操作を含む機械の意図した使用(JIS B 9700の

3.23及び3.24を参照)。

b) 機械に関連付けた主要な危険源の識別。

4.1

主な危険区域

主な危険区域は,次による。

a) 主軸が動作している加工領域,チャック及びコレットのような工作物保持装置,工具送り台,タレッ

ト,倣い装置,振止め装置,心押台,旋回主軸ドラム,工作物,及び切くず処理装置(装備している

場合)

b) バーフィーダを含む工作物搬入及び/又は搬出装置

c) 外部工具マガジン及び工具交換装置

d) 切くず排出区域

e) 歯車箱

f)

主軸の後部

g) カム機構

h) 親ねじ(グループ1:数値制御機能をもたない手動旋盤)

i)

送りねじ(グループ1:数値制御機能をもたない手動旋盤)

j)

ボールねじ(グループ2,3及び4の簡易数値制御機能をもつ手動旋盤,数値制御旋盤及びターニング

センタ,単軸及び多軸自動旋盤)

k) リニアモータ駆動

4.2

主要な危険源及び危険状態

この規格で取り扱う主要な危険源は,表3による。次の事項に起因する危険源に対して特に注意を払う。

a) 切くずを含む工具,チャックの爪,保持具,工作物又はその一部分の飛出し(表3のB.4参照)

b) 機械の可動部,特にチャック,動力割出し式主軸ドラム,動力工具,工作物(表3のB.4参照),素材

及び主軸の後方に突き出ているバー材への巻込み又は引込み。

c) 機械の可動部と固定及び/又は可動部との間での切断及び押し潰しを含む機械の可動部との接触

d) 滑り,つまずき及び落下

e) 火災及び爆発

15

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

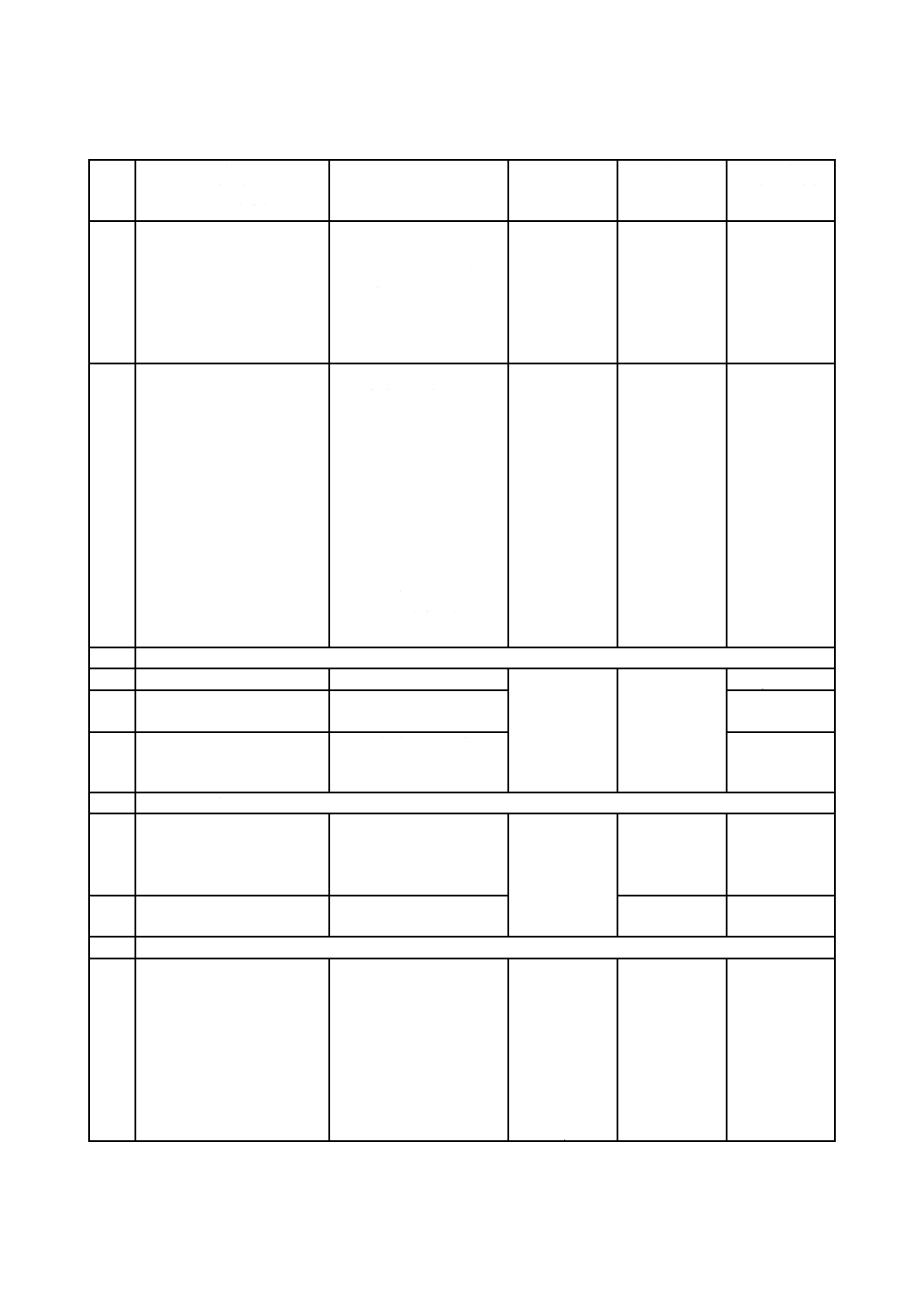

表3−危険源の概要及びタイプB規格との関連

No. a)

危険源,

危険状態,

及び危険事象

旋盤での状態

JIS B 9700:2013

関連する

タイプB規格

この規格に

関連する箇条

B.1

1

機械的危険源

−

加速,減速(運動エネルギー)

6.2.2.1

6.2.2.2

6.2.3 a)

6.2.3 b)

6.2.6

6.2.10

6.3.1

6.3.2

6.3.3

6.3.5.2

6.3.5.4

6.3.5.5

6.3.5.6

6.4.1

6.4.3

6.4.4

6.4.5

JIS B 9711

JIS B 9712

JIS B 9713-1

JIS B 9713-2

JIS B 9713-3

JIS B 9714

JIS B 9715

JIS B 9716

JIS B 9718

JIS B 9960-1

ISO 13856-2

ISO 13856-3

ISO 14119:1998/

Amd 1:2007

ISO 14122-4

ISO 16156

EN 614-1

5.2.1.1 g)

5.2.3 a) 4) ii)

−

角のある部品

5.1.1

5.2

−

可動要素の固定部分への接

近

5.1.1

5.2

−

刃物,鋭角部:押し潰し及び

せん断

5.1.1

5.2

−

弾性物質

高圧:液体の注入又は放出

吸引,

重力(蓄積エネルギー)

高圧

地面からの高さ

機械内部の蓄積エネルギ

ーの散逸

5.2.4.5 b) 1) iii)

5.2.2.4 a) 1)

5.2.2.4 c) 6)

5.2.2.4 b)

5.2.4.3 a) 3)

5.2.4.4.1 c)

5.2.4.5 a) 3)

5.8 e) 1) iv)

5.8 h) 4)

5.10 d)

−

物体の落下

工作物の落下

5.2.3

−

可動要素:巻込み

5.1.1

5.2

−

回転要素:巻込み

5.1.1

5.2

−

粗い又は滑りやすい面:滑

り,つまずき及び落下

(機械に関係するもの)

切削液(クーラント),潤

滑油又は作動油の噴出若

しくは流出

段取り及び加工中におけ

る大形機械の作業位置へ

の/における/からのア

クセス中の作業者の落下

5.15

−

鋭角部

5.1.1

5.2

−

安定性

安定性の喪失

5.14

B.3

組立,据付け

取付具の欠落

工具及び工作物の交換時

5.5.2.2

6.4.1.3

6.4.5.1

5.12

6.3.1〜6.3.3

6.3.9

−

操作

機械停止及び/又は中断

後の機械の再起動

5.5.2.2

6.2.11.4

6.2.11.5

JIS B 8361

JIS B 8370

JIS B 9714

JIS B 9960-1

5.10

−

故障箇所の発見及びトラブ

ルシューティング

遮断及びエネルギーの消

散

6.2.10

JIS B 8361

JIS B 8370

JIS B 9714

JIS B 9960-1

5.8 h)

16

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−危険源の概要及びタイプB規格との関連(続き)

No. a)

危険源,

危険状態,

及び危険事象

旋盤での状態

JIS B 9700:2013

関連する

タイプB規格

この規格に

関連する箇条

B.4

物体の落下及び放出

工作物保持時,加工中,バ

ーフィーダ及びクーラン

ト(工作物,工具の一部分,

切くず)

6.2.3,6.2.5

6.2.10〜6.2.12

6.3.2.1,6.3.2.2,

6.3.2.7

6.3.3,6.3.5.2,

6.3.5.4,6.3.5.5,

6.4.4,6.4.5

JIS B 8361

JIS B 8370

JIS B 9716

5.13

附属書A

附属書B

附属書C

B.4

制御システムの故障

− 機械の可動部分又は

機械に保持した工作

物の落下,放出

− 可動部分の停止不良

− 無制御状態での動作

(速度変化を含む。)

− 意図しない及び/

又は予期しない起

動

− 制御システムの故障

及び設計品質が原因

の危険事象

− 工具の速度の変動(段

取りにおいて)

5.5.2.2

6.2.2

6.2.3

6.2.5

6.2.11〜6.2.13

6.3.5.2〜6.3.5.4

6.4.3〜6.4.5

JIS B 8361

JIS B 8370

JIS B 9705-1

JIS B 9714

JIS B 9960-1

ISO 13849-2

EN 954-1

5.8

5.9

5.10

5.11

B.1

2

電気的危険源

−

充電部(直接接触)

保守時の電気装置

6.2.9

6.3.2

6.3.3.2

6.3.5.4

6.4.4

6.4.5

JIS B 9960-1

5.3 a)

−

故障時に通電する部分

(間接接触)

段取り時,加工中及び保守

時の電気装置

5.3 b)

−

短絡

全ての操作モード,導電性

物質が浸透する場合

5.3 c)

B.1

3

熱的危険源

−

爆発又は火炎

可燃性の切削液又は自然

発火性材料を使用した作

業

EN 13478

5.6 c)

6.3.1 c),n),o)

6.3.8

附属書E

−

高温又は低温の物体及び材

料

高温の工具,切くず,工作

物において

ISO 13732-1

6.3.2 c)

B.1

4

騒音に関わる危険源

−

製造工程(打抜き,切断など)

及び/又は

− 可動部

− 表面の擦り

− 不均衡な回転部

− 空気の風切音

− 排気システム

全ての運転モード又は保

守状態

6.2.2.2

6.2.3 c)

6.2.4 c)

6.2.8

6.3.1

6.3.3.2.1

6.3.4.2

6.4.3

6.4.5.1 c)

JIS B 6195

ISO 8525

ISO/TR 11688-1

5.4

6.3.6

6.3.8

17

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−危険源の概要及びタイプB規格との関連(続き)

No. a)

危険源,

危険状態,

及び危険事象

旋盤での状態

JIS B 9700:2013

関連する

タイプB規格

この規格に

関連する箇条

B.1

6

放射による危険源

−

低周波の電磁放射

無線周波数帯の電磁放射

段取り又は保守時の電気

設備において

6.2.2.2

6.2.3 c)

6.3.3.2.1

6.3.4.5

6.4.5.1 c)

5.5 a)

5.8 k)

−

光線の放射

(赤外線,可視光線,紫外線)

レーザを含む

段取り及び保守時のレー

ザ装置において

JIS C 6802

5.5 b)

6.3.1 g)

B.1

7

材料及び物質による危険源

−

生物学的,微生物学的媒介物

(ウイルス又はバクテリア)

工作物の搬出及び/又は

搬入,保守,段取り中の切

削液への接触

6.2.2.2

6.2.3 b)

6.2.3 c)

6.2.4 a)

6.2.4 b)

6.3.1

6.3.3.2.1

6.3.4.4

6.4.5.1 c)

6.4.5.1 g)

ISO 14159

5.6 b)

5.6 d)

6.2

−

爆発性,引火性

可燃性

加工中の作業領域

EN 13478

5.6 c)

6.2

−

煙,霧及び粉じん(塵)

加工,段取り,保守中の切

削液の供給システムにお

いて,

消火装置の有効化した後

において

6.3.1 m)

附属書F

B.1

8

人間工学原則の無視による危険源

−

表示器及び表示装置の設計

又は配置

作業者の位置で

6.2.2.1

6.2.7

6.2.8

6.2.11.8

6.3.2.1

6.3.3.2.1

EN 547-1

EN 547-2

EN 894-1

EN 894-2

EN 894-3

5.7 a)

5.7 b)

5.7 g)

−

操作機器の設計,配置,及び

識別

作業者の位置で

5.7 a)

5.7 b)

5.7 d)

5.7 f)

−

姿勢,無理

操作において,又は工作

物,工具,機械部品の取扱

いにおいて

EN 894-1

EN 894-2

EN 894-3

EN 1005-1

EN 1005-2

EN 1005-3

5.7 c)

−

繰返し動作

工作物及び工具の交換時

の,上肢又は下肢の解剖学

的に不適切な考察

EN 614-1

EN 614-2

EN 894-1

EN 894-2

EN 894-3

EN 1005-1

EN 1005-2

EN 1005-3

5.7 d)

−

視界,照明

切削工程において

段取り,工作物の取扱い/

位置決めにおいて

EN 1837

5.7 e)

B.1

9

機械が使用される環境に関連する危険源

−

電磁障害

操作及び保守の全てのモ

ードでのNC制御装置にお

いて

5.5.2.2

6.2.12.2

6.4.5.1 b)

5.8 k)

18

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−危険源の概要及びタイプB規格との関連(続き)

No. a)

危険源,

危険状態,

及び危険事象

旋盤での状態

JIS B 9700:2013

関連する

タイプB規格

この規格に

関連する箇条

B.4

ヒューマンエラー,誤った挙

動

作業場及び/又は作業工

程設計において

上肢,下肢の解剖学的に不

適切な考察

6.2.2.1

6.2.7

6.2.8

6.2.11.8

6.2.11.10

6.3.5.5

6.4.3〜6.4.5

EN 894-1

EN 894-2

EN 894-3

5.7 g)

5.7 f)

6.2 c)

6.3.4

注a) この列の番号は,JIS B 9700の附属書Bの表番号を参照している。

5

安全要求事項及び/又は方策

5.1

一般要求事項

旋盤及びターニングセンタは,この箇条の安全要求事項及び/又は方策に適合しなければならない。こ

の規格で取り扱っていない危険源に対しては,JIS B 9700の箇条5の原則に従って機械を設計しなければ

ならない。

設計によるリスク低減の指針については,JIS B 9700の箇条6を参照。また,安全防護方策については

JIS B 9700の6.3を参照。

設計者は,合理的に予見可能な機械の誤使用を含めた意図する使用において,危険区域にアクセスする

作業者及びその他の人の両方に対して,機械の製品寿命の間に起こり得る危害について考慮しなければな

らない(JIS B 9700の3.23及び3.24参照)。作業者又はその他の要員の介在が必要な操作(例えば,段取

り,清掃,保守及び修理)及び加工操作の両方に対する危険源を考慮しなければならない。制御システム

の故障も含めた機械構成品の故障解析は,リスクアセスメントの一部分である。この指針は,JIS B 9705-1

又はEN 954-1による。安全機能に対する信頼性要求事項は,JIS B 9705-1に従ったパフォーマンスレベル

(PLr),又はEN 954-1に従ったカテゴリによる[5.11 b) 参照]。

それぞれの機械は,この箇条5に記載する特定要求事項及び/又は保護方策に従い設計し,安全防護を

施さなければならない。幾つかの要求事項において,この規格は,二つのパフォーマンスレベル[5.11 b)

参照]又は二つのカテゴリの選択肢を提供する[5.11 b) 参照]。5.11 b) に記載されていない場合には,EN

954-1によるカテゴリ,又はJIS B 9705-1によるパフォーマンスレベル(PLr)は,適切なリスクアセスメ

ントによって決定しなければならない。

この箇条に記載する全ての要求事項及び/又は保護方策は,特に言及がない限り全てのグループの旋盤

に適用する。

5.1.1

全ての機械グループのガードに対する要求特性

5.1.1.1

一般

ガードは,JIS B 9716に従わなければならない。固定式ガードの固定具は,ガードを取り外した後も外

れずにガード又は機械に残っていなければならない。

5.1.1.2

位置及び安全

要求事項は,次による。

a) 高さ及び位置について,ガードが床に設置される場合(例えば,防護柵)には,ガードは,JIS B 9718

の表2に従い1.4 m以上の高さで危険区域から距離をとって確実に固定されなければならない。ガー

19

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ド下部と床との間の全ての開口部は,JIS B 9718の表7(180 mm以下)による。

b) 駆動部のガードについては,機械の動力伝達装置(例えば,チェーン及びスプロケット,歯車,親ね

じ,送りねじ,ボールねじ)へのアクセスは,位置的に安全でない限り固定式ガード(テレスコープ

式のガード含む。)によって防護しなければならない。通常の機械操作中にこれらの箇所へアクセスす

る必要がある場合は,インタロック付き可動式ガードを取り付けなければならない。

可動式ガードのインタロック装置の安全機能に関する要求事項は,5.11 b) 1) を参照。

c) ガードのインタロック

1) 可動式ガードは,危険な機械可動部へのアクセスを防止するためISO 14119:1998及びAmendment 1

(2007)に基づき施錠機能の有無にかかわらずインタロックを設けなければならない。インタロッ

ク装置はISO 14119:1998及びAmendment 1(2007)の箇条7に従って選定しなければならない。

2) インタロック装置の故障,すなわち,機能及び/又は配置上の故障は,JIS B 9960-1の9.2.2に規定

する停止カテゴリ1の機械停止にしなければならない。

3) 可動式ガードのインタロック装置の安全機能に関する要求事項は,5.11 b) 1)を参照。

5.2

機械的危険(箇条4参照)に対する個別要求事項

5.2.1

グループ1の旋盤

5.2.1.1

グループ1の旋盤(数値制御機能をもたない手動旋盤)の主要な安全防護

主要な安全防護は,次による。

a) チャックガードは,回転中の工作物保持装置へのアクセスを制限又は防止し,チャックの爪の放出の

影響を最小限にするために取り付ける。設計及び構造については5.13による。この可動式ガードは,

主軸駆動及びインタロック[5.11 b) 1) 参照]をとらなければならない。

1) ガードの幅は,チャック本体の長さを完全に覆わなければならない。ガードは,標準的な爪の先端

部まで延長できる構造でなければならない。爪から突き出た工作物の部分は覆わなくてもよい。

2) 最低限,ガードは回転する工作物保持装置の中心線の水平方向から上部を覆わなければならない。

b) 後部切くずガードは,クーラント及び切くずの飛散を防止し,回収区域まで誘導するために機械後部

に取り付ける。このガードは,機械に取り付け,機械加工領域まで延長する。大形旋盤ではガードは,

サドルに固定し,少なくともサドルの幅がなくてはならない。後部固定式ガードの代替手段として周

辺防護柵を設置してもよい。

c) 前面切くずガードは,クーラントと切くずとが作業位置に直接飛散することを防止するために,又は

作業位置からの直接加工領域へのアクセスを防止するために取り付ける。この切くずガードの幅は,

少なくともサドルの幅と同じでなければならない。切くずガードを,工作物を保持した主軸先端から

ベッドの端に位置した心押台の先端まで延長することができない場合は,Z軸(JIS B 6310による。)

に沿って位置を調整できなければならない。切くずガードは,サドルに取り付ける方法でもよい。

d) 歯車箱へのアクセスを防止するために,後部主軸ガードが取り付けられている場合には,ガードは,

施錠式[ISO 14119:1998及びAmendment 1(2007)参照]で主軸の回転及びインタロックをとらなけ

ればならない。

e) 親ねじと送り軸とは,ガードするか,又は安全な位置になければならない。

f)

主軸起動用の手動操作装置は,意図しない操作を防止するように設計しなければならない,例えば,

機械的な二重操作機器又はカバー付押しボタン。

g) 周速一定機能をもつ機械の場合には,最大加工主軸回転速度が機械に入力・登録されない限り,主軸

を回転してはならない。最大加工主軸回転速度の監視が要求される[5.11 b) 5) 参照]。製造業者は,

20

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

安全な使用のための最大加工主軸回転速度の設定方法を操作説明書に記載しなければならない。安全

な使用のための設定方法には,加速度の低減,教示システム,又は自動アンバランス検知に関する説

明を含めてもよい。最大加工主軸回転数の設定は,機械電源を遮断したときに消去されなければなら

ない。

h) 送りの掛け外しは,基準軸に沿った一つの経路だけで可能とし,自動的に戻り動作に移ってはならな

い。

i)

早送り速度の上限は,次による。

− 小形旋盤については6 m/min

− 大形旋盤については10 m/min

j)

心押台がベッドの端から意図せずに抜け落ちることを防止する手段を講じなければならない。

k) ハンドルは,動力駆動によって引き起こされる巻込み,引込み,及び衝突の危険を防止しなければな

らない。例えば,ハンドルの自動的な接続解除,又は取っ手なしの若しくはばねによって安全位置に

戻る取っ手付の穴があいていない平面板(スポークのない)のハンドルなど。

l)

保護着及び教育は,重要である。作業者が加工領域から保護されていないとき,必要なトレーニング,

保護着及びその他の保護具(例えば,保護めがね,適切な着衣)について,最終的な使用者が確実に

認識するように特別な配慮をしなければならない。

注記 図3参照。

5.2.2

グループ2,3及び4の旋盤

5.2.2.1

加工領域へのアクセス

機械の危険部へのアクセスを防止することによって表3に規定するリスク(巻込み,押し潰し,せん断

など)を低減するために,ガードを設置しなければならない。可動部による危険が設計上避けることがで

きない場合の安全用ガードの選定に関する一般的な指針は,5.2,5.3及びJIS B 9700の図4による。放出

の危険を最小化するガードの特徴については,5.13を参照。

5.2.2.2

グループ2,3及び4の旋盤におけるガードの特定要求事項

グループ2,3及び4の旋盤についてのガードの特定要求事項は,次による。

a) インタロック付きガードについて

1) 操作中に危険な移動物への頻繁なアクセスが求められる箇所のガードは,全てインタロック付きの

可動式ガードとして設計しなければならない。モード1(自動モード)でガードが開放された場合

又は保護装置が作動した場合は,危険な動作を停止し,次の動作が禁止されなければならない(JIS

B 9714参照)。可動式ガードを使うことで加工領域へのアクセスが可能な場合は,ガードに追加の

施錠装置[ISO 14119:1998及びAmendment 1(2007)参照]を取り付けなければならない。インタ

ロック装置の無効化をできる限り防ぐ方策をとらなければならない[ISO 14119:1998及び

Amendment 1(2007)の箇条5及び箇条7参照]。

2) 人の危険区域へのアクセス又は危険区域にいることが作業者から目視できない場合は,機械の再始

動を阻止する手段,例えば,存在検知保護装置又は閉込み防止キーによるドア閉鎖を防ぐ手段を設

けなければならない。

b) 動力作動式ガードについて

1) 5.2.2.2 a)の要求事項も適用する。

2) 作業者のアクセスのために動力作動式ガードが取り付けられている場合には,JIS B 9700の6.3.3.2.6

及びJIS B 9716の5.2.5.2に従わなければならず,そのガード端[5.11 b) 9) 参照]に挟まれる危険

21

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を回避する装置を取り付けなければならない。圧力検知装置を取り付けることができる場合は,ガ

ード端部の全域,又はガードが高さ2.5 m以上ある場合は,床及び台から2.5 mの高さまで検知装

置を取り付けなければならない。圧力検知装置については,ISO 13856-2による。

3) ガードが閉まるのを防ぐことができる力は75 Nを超えてはならず,ガードの運動エネルギーは,4 J

を超えてはならない。ガード閉動作中に異常を検知し,自動的に開ける保護装置がついている場合

は,ガードが閉まるのを防ぐことができる力は,最大150 Nとし,運動エネルギーは,最大10 Jま

でとする。

4) ガードが完全に閉まるまで自動運転の開始は,可能であってはならない。ガードのシステムがJIS B

9700の6.3.3.2.5の要求事項を満たす場合は,ガードの閉動作を機械の始動命令に使用できる。

5) これらの要求事項は,JIS B 9700の3.27に規定するガードにだけ適用しなければならない。

5.2.2.3

グループ2の旋盤(簡易数値制御機能をもつ手動旋盤)の主要な安全防護

グループ2の旋盤(簡易数値制御機能をもつ手動旋盤)の主要な安全防護は,次による。

a) モード0(手動モード)については,5.2.1.1のグループ1の旋盤の主要な安全防護に対する要求事項

は同様に適用しなければならない。前面切くずガードは,部分的なカバー[5.2.1.1 c) 参照]によって

実施してもよい。

b) モード1(自動モード)については,チャックガード,前面切くずガード及び部分的なカバーの要求

事項に合致する主要な安全用ガードを装備しなければならない。前面切くずガードは,それがサドル

に取り付けられているか否かにかかわらず,主軸及びインタロックをとらなければならない。

c) グループ2の小形旋盤については,心押台がベッドの端に設置されているとき,部分的なカバーは,

工作物を保持した主軸端から心押台の前面まで延長しなければならない。

d) グループ2の大形旋盤のモード1(自動モード)については,5.2.2.4 b),c),d) 及びe) のグループ3

の旋盤の要求事項を同様に適用しなければならない。

注記 図4参照。

5.2.2.4

グループ3の旋盤(数値制御旋盤及びターニングセンタ)の主要な安全防護

グループ3の旋盤(数値制御旋盤及びターニングセンタ)の主要な安全防護は,次による。

a) グループ3の小形旋盤についての特定要求事項は,次による。

1) ガードは,飛散又は放出の可能性がある切くず,液体及び工作物を受け止め,及び/又は防止する

ように設計しなければならない[5.13及び5.15 b) 参照]。

2) モード0(手動モード)については,グループ1の主要な安全用ガードについての要求事項を適用

しなければならない(5.2.1.1参照)。

3) モード1(自動モード)については,機械の運転中,加工領域は,固定式及び/又はインタロック

された可動式ガードで囲わなければならない。ガードの配置は,危険区域へのアクセスを妨げるよ

うに設計しなければならない。

注記1 加工領域へのアクセスを防止するために設置したガードは,5.13に規定する飛散による危

険を最小限にするための役目も兼ねることができる。

注記2 図5参照。

b) グループ3の大形旋盤についての特定要求事項は,次による。

固定式及びインタロック式の可動式ガードは,作業者の位置(JIS B 9716の5.2.2及びJIS B 9718

の表2参照)から次の危険区域へのアクセスを妨げるように設置しなければならない。

1) グループ3の大形旋盤に適用できる場合には,グループ3の小形旋盤の主要な安全用ガードについ

22

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ての要求事項を適用する[5.2.2.4 a) 参照]。

2) その他の場合には,グループ3の大形旋盤は,次を装備してもよい。

− 作業者の位置からの加工領域へのアクセスを防ぐために,サドル及びインタロック

[5.11 b) 1) i) 参照]された可動式ガード

− プラットフォーム[5.2.2.4 c) 参照]

− 加工領域へのアクセスを防ぐ機械周辺に設けた防護柵

− 5.13.2及び5.13.3に規定するガード

c) グループ3の大形旋盤のプラットフォームに関する要求事項として,機械周辺に設けた防護柵に囲ま

れた範囲内,又はサドル及び/又はスライドガードを通して,加工工程の詳細な監視が要求される場

合には,作業者の作業位置で安全を守る手段を,次の要求事項を満たすエンクロージャ又はプラット

フォームによって提供しなければならない。

1) 必要な場合には,作業者の安全な位置を確保するために調整可能でなければならない。

2) JIS Z 8501に従って人間工学の原理に基づいた設計をしなければならない。

3) 作業者の位置に照明及び換気装置を備えていなければならない。

4) JIS B 9713-3及びISO 14122-4に従ってあらゆる機械操作位置への接近及び出入りの手段(例えば,

はしご)を備えていなければならない。

5) 危険区域へのアクセスが妨げられるように設計しなければならない。例えば,窓が付いたガード及

びJIS B 9718に従って十分に安全な距離を確保するなど。

6) 作業者のために,切くず及び/又は切削液,飛散又は放出される可能性のある部品からの保護をし

なければならない[5.13及び5.15 b) 参照]。この目的のために取り付けられたガードは,プラット

フォームの床から少なくとも1.8 mの高さまで延ばさなければならない。

7) 可動式で(水平又は垂直に)調整可能な操作プラットフォーム/エンクロージャによる押し潰し,

せん断及び衝突によるリスクを最小化するための手段を提供しなければならない(例えば,バンパ,

金属ローラシャッタ,圧力検知装置の使用)。プラットフォーム/エンクロージャの位置調整は,モ

ード2(セッティングモード),例えば,ホールド・ツゥ・ラン制御[5.11 b) 2) 参照]だけで可能で

なければならない。

注記3 図6及び図7参照。

d) グループ3の横形の大形旋盤の加工領域へのアクセスにおいて

1) せん断の可能性は,例えば,プラットフォームと機械フレームとの間についても,調整可能なエン

ドストップによって避けるか,又はプラットフォームの速度が25 m/minを超えた場合にバンパなど

によって防がなければならない。

2) バンパは,ISO 13856-3に従って衝撃力が400 Nに到達する前に動きを止められるものでなければな

らない。衝撃力は,動作の方向に対し直角に定置した円形部分の直径が80 mmのプローブを使って

測定しなければならない。可動する部分においてバンパは,伸縮する材質,例えば,ゴムで,かつ,

その幅は80 mm以上で作らなければならない。

3) バンパは,1 800 mmまでの高さの構成部分全面に延長しなければならない。バンパによる作動力は,

400 Nを超えてはならない

注記4 図6参照。

e) グループ3の立て形の大形旋盤の加工領域へのアクセスは,固定式又はロック機能の付いたインタロ

ック式可動式ガードからなる機械周辺に設けた防護柵によって防がなければならない。床に据え付け

23

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

られている防護柵の場合は,しっかり固定され,危険区域からJIS B 9718の表2に従った距離だけ離

れ,最低1.4 mの高さがなければならない。

注記5 図7参照。

5.2.2.5

グループ4の旋盤(単軸及び多軸自動旋盤)の主要な安全防護

5.2.2.4のa) 1)及び3)の要求事項も適用する(図8参照)。

5.2.3

工作物保持条件

a) 一般的な条件は,次による。

1) 工作物保持装置は,ISO 16156に従わなければならない。

2) コレットを除く工作物保持装置には,その最大工作物保持装置回転速度を明確に表示しなければな

らない(6.3.8参照)。

3) 主軸回転中に工作物保持装置の手動開閉が可能であってはならない。

4) コレット以外の保持装置を装備し,主軸速度のプログラム指令が可能な機械では,次の条件が満た

されるまで,加工モードにおいてプログラムが作動してはならない。

i)

機械は,モード2(セッティングモード)において最大工作物保持装置回転速度(3.6.2参照)及

び工作物(6.3.8参照)を考慮した最大加工主軸回転速度(3.6.3参照)を作業者が入力及び/又は

有効化する手段を備えなければならない。プログラム変更ごとに作業者によってこれらの速度の

入力及び/又は有効化が行われなかったときは,モード1(自動モード)における機械運転を禁

止しなければならない。これらの速度のうち,低い方の速度を超えないように監視しなければな

らない[5.11 b) 5)を参照]。

ii) 大形旋盤については,工作物の保持の喪失に至るかもしれないような加速及び/又は減速を防止

するための手段を備えていなければならない。例えば,動的な加速及び/又は減速調整機能又は

手動調整式の加速及び/又は減速装置(手動機械における通常のソフトスタート及び/又はスト

ップ)。

5) チャック,面板及びその他の工作物保持装置は,ISO 702-1に規定されたような強制的な取付方法

によって主軸に取り付けなければならない。

b) 動力駆動式工作物保持装置

1) 工作物の安全な保持に十分な作動力を主軸が(ISO 16156の5.2.1に従って)停止状態になるまで維

持しなければならない。例えば,油圧システムにおける逆止弁,自己ロック式の工作物保持装置(ISO

16156の5.2.1参照)。

2) 動力駆動式工作物保持装置の工作物保持力を監視する手段(例えば,油圧,真空圧の監視など)を

設けなければならない。加えて,工作物を保持したときに,十分な残ストロークがあることを保証

するために,爪のストロークを監視しなければならない。必要な作動力に達していないか,又は必

要な残ストロークが不十分な場合には,工作主軸の駆動を防止しなければならない[5.11 b) 7)参照]。

爪のストロークが監視できない場合には,その他の安全方策を提供しなければならない。

3) 主軸が回転していて,かつ,チャックの作動力又は工作物の保持位置における残ストロークがあら

かじめ設定した値以下になった場合には,機械はJIS B 9960-1に規定する停止カテゴリ1の停止に

ならなければならない。

4) グループ3及び4の機械だけについては,機械の暖気運転,潤滑油類又は材料の充塡,及び材料の

排出のために,自動モードでガードを閉め,主軸に工作物を保持していない状態で機械を動かすこ

とができなければならない。この場合,工作物保持の監視は,無効となってもよい。製造業者は,

24

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

工作物保持検知を無効化する安全な手順を提供しなければならない[5.11 b) 7)参照]。例えば,無効

化目的のためのNCの特別な手順,特別なキー,危険区域へのアクセスの制限などによる。

対向主軸をもち,両方の主軸が同じ速度で回転した状態で工作物の受渡しを行う機械においては,

自動モードでガードを閉めた状態で工作主軸に工作物がない状態でも機械を動かすことができなけ

ればならない。この場合には,工作主軸及び対向主軸のうち,工作物を保持していない側の工作物

の保持監視は,無効化しなければならない。工作物を保持している側の工作物保持監視が有効な状

態で主軸が回転する手段を提供しなければならない[5.11 b) 7)参照]。

5) 手動による工作物の取付け及び/又は取外しのため,指が挟まれることを防止する手段を設けなけ

ればならない。それらの手段は,次による。

i)

4 mm以下の爪の移動ストローク,又はJIS B 9718に規定する安全距離を満足したガードの設置。

ii) 4 mm以下の爪のインクリメンタル動作。

iii) 4 mm/s以下の爪の閉じ速度。

iv) 加工領域の外側における工作物保持装置の操作。例えば,工作物仮置台(ワークレスト)支持装

置を用いた加工領域の外側からの両手操作など。

c) 手動操作チャックについて,チャックハンドルがチャックに残った状態で主軸の起動を防ぐ手段を提

供しなければならない。

注記 これは,インタロックされたチャックガードの使用又は自己排出機構付きのチャックハンド

ル(例えば,ばねが組み込まれている。)の使用によって実現できる。

5.2.4

機械の運転モード

5.2.4.1

モードの選択及び/又はオプション

a) 特定の旋盤に関する必須又はオプションの運転モードは,表2を参照。

b) モード選択及び/又はオプション

1) 運転モードの選択は,キースイッチ,アクセスコード,又はそれに相当する安全な手段を用いて行

い,作業領域の外からだけできなければならない。選択されたモードは,例えば,表示及び選択ス

イッチの位置によって容易に見えなければならない。モード選択を行うことによって,危険な状態

が発生してはならない。ロックが可能なモード切替スイッチを使用する場合は,JIS B 9700の

6.2.11.10,及びJIS B 9960-1の9.2.3に従わなければならない。

2) モード選択装置及び関連する制御システムでは,いかなる場合も一つのモードだけが選択可能で,

かつ,常に有効でなければならない。例えば,モード選択などの安全機能に関する要求事項につい

ては,5.11 b) 10)を参照。

5.2.4.2

モード0:手動モード

モード0(手動モード)が選択された場合には,次の要求事項を適用する。

a) 主軸は,チャックガードが閉じているときにだけ,専用の手動操作装置によって,起動できる。

b) タレット割出しは,手動又は動力式とする。割出しは,ステップごとで,かつ,作業者の両手が危険

区域の外にあるとき[例えば,イネーブル装置を伴ったホールド・ツゥ・ラン制御による,5.11 b) 2) 及

び4) 参照],又はガードが閉じているときにだけ可能とする(例えば,グループ2及び3の機械では)。

c) 送り速度は,手動で選択し,早送りはホールド・ツゥ・ラン制御[5.11 b) 2) 参照]だけで可能とする。

送り速度は,次のように制限する。

1) 小形旋盤については,6 m/min以下

2) 大形旋盤については,10 m/min以下

25

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 一度に一つの基本軸の起動だけを可能とする。

5.2.4.3

モード1:自動モード

a) モード1(自動モード)が選択され,可動式ガードが開いているとき,次を除く機械のいかなる要素

の動作も可能であってはならない。

1) 工作物保持装置の開閉動作及び工作物交換を目的とする心押軸の動作(5.2.3参照)

2) 主軸回転は,ホールド・ツゥ・ラン制御[5.11 b) 2) 参照]によって制御し,取扱説明書に記載された

最も大きな工作物保持装置において,回転速度は50 min−1,周速は1.3 m/sを超えてはならない。速

度が制限内であることを監視しなければならない[5.11 b) 5) 参照]。

3) 切削液及び/又はクーラントの吐出は,作業領域へのアクセスのための可動式ガードが開いたとき

には自動的に遮断しなければならない。

b) モード1(自動モード)が選択され,可動式ガードが閉まっているときは,全てのプログラムされた

機械の動作を可能にし,最大許容主軸回転速度の監視を有効にしなければならない[5.2.3 a) 4) i) 参

照]。

c) グループ2の機械(簡易数値制御機能をもつ手動旋盤)については,モード1(自動モード)が選択

され,全てのガードが有効(チャックガード及び前面ガードが閉められ,速度監視が有効)なときに,

1) 簡易数値制御機能の全ての能力(3.4.1.4参照)を提供できる。

2) 早送り動作は,直進軸について10 m/minに制限しなければならない。

5.2.4.4

モード2:セッティングモード,一般

セッティングモードは,機械グループごとに特徴があるために,グループ2及び3の機械の追加要求事

項は,5.2.4.4.1に,グループ4の機械の追加要求事項は,5.2.4.4.2による。

モード2(セッティングモード)が選択され,可動式ガードが開いているときは,次の一般要求事項を

適用する。

a) 最大加工主軸回転速度の入力及び/又は有効化についての要求事項は,5.2.3 a) 4) i) を参照。

b) 自動工具交換装置及び自動工作物交換装置は無効とする。自動動作の開始は,ガードを閉めた後だけ

可能とする。

c) 垂直軸又は傾斜軸の重力による危険な移動を避けるための手段を提供しなければならない(例えば,

冗長なブレーキシステム)。垂直軸又は傾斜軸の意図しない落下を避けるための安全制御機能に関する

要求事項は,5.11 b) 12)を参照。

d) 複数の場所から可動式ガードを通じて危険区域へ接近でき,かつ,危険区域の一部が作業者の位置か

ら見えないときは,残りのガードが閉められない限り機械は動作してはならない。

e) 機械が搬入及び/又は搬出装置を装備している場合。

1) 工作物の搬入及び/又は搬出用の搬送装置に関する安全要求事項及び/又は方策については,

5.2.5.2を参照。

2) 搬送装置の段取りは,ホールド・ツゥ・ラン制御によって2 m/min[5.11 b) 6) 参照]を超えない制

限された速度で,又はガードが閉じているときにだけ可能にしなければならない。

3) ガードが開いているとき又は保護装置が無効化されているときに,危険区域へのアクセスが要求さ

れた場合には,動力駆動の動作は,ホールド・ツゥ・ラン装置と組み合わせたイネーブル装置の制

御下において,ステップごとの動作だけが起動できるようにしなければならない。連続した動作が

要求される場合には,両手を危険区域の外に維持するために,ホールド・ツゥ・ラン装置及びイネ

ーブル装置は,危険状態から安全な距離を隔てた位置に設置しなければならない(JIS B 9715参照)。

26

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ホールド・ツゥ・ラン制御及びイネーブル装置の安全機能に関する要求事項は,5.11 b) 2)及び4)を

参照。いかなるセンサ又はフィードバック装置の作動においても危険な動作が起きてはならない。

4) 工作物の搬入及び/又は搬出を目的としたロボットが設置されている場合には,ISO 10218-2に規

定された要求事項に従わなければならない。

5.2.4.4.1

グループ2及び3の機械(簡易数値制御機能をもつ手動旋盤,数値制御旋盤及びターニングセ

ンタ)のセッティングモードにおいて,セッティングモードが選択され,可動式ガードが開いているとき

は,機械要素の移動は,次の状態で可能とする。

a) 軸送り動作は,2 m/minを超えない送り速度に制限され,送り速度が制限以内であることを監視しな

ければならない[5.11 b) 6) 参照]。軸送りの制御は,次による。

1) ホールド・ツゥ・ラン制御[5.11 b) 2) 参照],又は

2) 6 mm以下のインクリメンタル移動。

b) 動力式タレットの割出し(旋回)は,1ステップ動作で,かつ,作業者の両手が危険区域の外にある

場合[例えば,両手操作(JIS B 9712参照)による。],又はイネーブル装置を併用したホールド・ツゥ・

ラン制御[5.11 b) 4) 参照]による場合,若しくはガードが閉まっている場合にだけ可能としなければ

ならない。タレットをNC軸として制御している場合は,5.2.4.4.1 a)で要求されている送り速度を最大

周速に対しても同様に適用しなければならない。

c) 加工領域へのアクセスのための可動式ガードが開いているときは切削液及び/又はクーラントの吐出

は,自動的に停止しなければならない。

d) 動力駆動の工具主軸の回転速度は,50 min−1を超えてはならない。

e) グループ2及び3の小形機械については,工作主軸の回転速度は,50 min−1を超えてはならない。回

転は,ホールド・ツゥ・ラン制御又はイネーブル装置によって制御され,制限速度は監視されなければ

ならない[5.11 b) 2),4)及び5) 参照]。

f)

グループ2及び3の大形機械については,工作主軸及び面板の回転は工作物保持装置の周速によって

制限され,1.3 m/sを超えてはならない。このときの工作主軸の回転速度は,監視され[5.11 b) 5) 参

照],危険区域の外からホールド・ツゥ・ラン制御又はイネーブル装置[5.11 b) 2)又は4) 参照]によっ

て制御しなければならない。

5.2.4.4.2

グループ4の機械(単軸及び多軸自動旋盤)のセッティングモードにおいて,セッティングモ

ードが選択され,可動式ガードが開いているときは,機械要素の移動は,次の条件で可能とする。

a) 軸送り動作は,次のいずれかの場合だけに可能とする。

1) 軸送り速度は,2 m/min以下に制限し,速度が制限内であることを監視する[5.11 b) 6) 参照]。

2) 各軸の軸送り動作は,ホールド・ツゥ・ラン制御[5.11 b) 2) 参照]によって可能とする。

3) 軸送り動作は,6 mm以下のインクリメンタル移動に制限する。

b) 動力駆動の工具主軸及び/又は工作主軸の回転について

1) 回転速度は,50 min−1以下に制限し,回転速度が制限内であることを監視する[5.11 b) 5) 参照]。

2) 動作は,ホールド・ツゥ・ラン制御[5.11 b) 2) 参照]によって可能としなければならない。

3) 制限速度機能をもたない機械的に制御された機械において,動力駆動回転工具又は工作主軸の操作

は,JIS B 9712の6.3に規定するタイプII又はタイプIII Bの両手操作制御装置によってだけ可能と

しなければならない。両手操作制御装置の配置は,JIS B 9715に従わなければならない。

c) 主軸ドラムの動作は,次の条件でだけ可能としなければならない。

1) 回転は,周速2 m/min以下に制限し,かつ,速度が制限内であることを監視しなければならない[5.11

27

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 5) 参照]。動作は,ホールド・ツゥ・ラン制御によって可能としなければならない[5.11 b) 2) 参照]。

2) 別の位置への割出しは,作業者の両手が危険区域の外にある場合だけ可能としなければならない{例

えば,イネーブル装置を伴ったホールド・ツゥ・ラン制御装置[5.11 b) 2)及び4) 参照]又はJIS B 9712

の6.3に規定するタイプII又はタイプIII Bの両手操作制御装置を用いて}。制御装置の配置は,JIS

B 9715に従わなければならない。

d) カム機構領域における,動力による駆動は,イネーブル装置を併用したホールド・ツゥ・ラン制御装置

[5.11 b) 2)及び4) 参照]又はカム機構へのアクセス用の可動式ガードの近くに設置された両手操作制

御装置を用いた場合にだけ可能としなければならない。

5.2.4.5

保守モード

このモードは,製造業者による教育を受け,認定を得た保守担当者だけが使用できるようにしなければ

ならない。

保守モードの使用についての説明は6.3.8を参照。

a) 一般

1) 保守モードの選択には,着脱式の保守モード選択装置を用いなければならない。その保守モード選

択装置は,保守モードを選択するための施錠可能なスイッチ及び着脱用のケーブルから構成されて

いる。保守モード選択装置の着脱位置は,制御盤の外側でなければならない。保守モード選択装置

の使用は,機械製造業者によって教育され,認定された保守担当者に限定されることを保守モード

選択装置上の警告表示によって通知しなければならない。保守モード選択装置が機械に接続されて

いる間は,いかなる他の運転モードも選択可能であってはならない。

2) 自動工作物交換機構は,無効のままでなければならない。モード1を再選択するまで,それらの自

動動作を起動可能にしてはならない。

3) 重力の影響を受ける垂直軸又は傾斜軸の危険な移動を回避する手段を提供しなければならない(例

えば,冗長なブレーキ装置)。垂直軸又は傾斜軸の意図しない落下を回避するための制御機能に関す

る要求事項については5.11 b) 12)を参照。

4) リスクアセスメントに従って,追加のガード,バリア,仕切りなど,可能である場合警告表示とと

もに追加の安全方策が必要になることもある。

b) このモードでは主加工領域のガードが開いている状態で,制限された自動機能の使用が可能となる。

制限は,次による。

1) 保守モード中は機械加工が可能であってはならない。

i)

全ての軸について制限した軸送り速度[5.2.4.4.1 a) 参照]を適用し,速度が制限内であることを

監視しなければならない[5.11 b) 6) 参照]。この制限速度は,2 m/min以下としなければならない。

ii) 連続した動作サイクル(例えば,繰返し精度試験)が可能である。

iii) リスクアセスメントによってクーラント吐出圧が危険源となる場合は,クーラントの吐出を無効

にしなければならない。

iv) 工具交換装置の作動を予見可能な場合は,5.2.5.5 b) の要求事項を適用しなければならない。

v) 主軸回転及び軸移動の同時動作は,モード2(セッティングモード)における制限された速度を

適用し,その速度が制限内であることを監視しなければならない[5.11 b) 5)及び6) 参照]。

2) 個々の周辺装置(工具交換装置,切くずコンベヤなど)は,単独動作だけが可能でなければならな

い。安全かつ確実に工具交換機構が動作することを確認するために工具把持装置(工具交換用アー

ムなど)を旋回する必要がある場合には,その旋回速度は,最大周速が2 m/min以下とするか,又

28

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はJIS B 9718[5.11 b) 6) 参照]に従って危険な可動部分の到達範囲外に設置された制御装置によっ

て起動しなければならない。

3) 主軸速度が50 min−1を超えるか又は外周の周速が1.3 m/sを超え,かつ,チャックガードが取り付

けられていない場合は[5.2.1.1 a) 参照],機械の前面可動式ガードに追加の位置検出スイッチを設

けなければならない。位置検出スイッチは,主軸駆動装置とインタロックされ,少なくともガード

がチャック本体の長さ全体を覆った場合だけ主軸の操作を許可しなければならない。

4) このモードが有効になっているときに実施しなければならない安全対策の説明及び図を示す警告表

示をモードスイッチの周辺に明示しなければならない。

5.2.5

旋盤用のオプション又は追加の装置

5.2.5.1

バーフィーダを装備した機械に対する特別要求事項

機械がバーフィーダを備えている場合は,次の要求事項を満たさなければならない。

a) 回転している,又は動いているバー材,又はバーフィーダの可動部へのアクセスは,固定式及び/又

はインタロック付き可動式ガードによって阻止しなければならない[5.2.2.2 a) 参照]。ISO 14119:1998

及びAmendment 1(2007)に従って危険な動きの停止後にだけアクセス可能でなければならない。

b) ガードが開いた状態でバーフィーダの割出し又は交換動作は,可能であってはならない。

c) バーフィーダに適用する可動式ガードに関連したインタロック装置などの安全機能に関する要求事項

は,5.11 b) 1) viii)を参照。

d) 機械の加工領域のガードが開いているとき,加工モードにおけるバー材の送りを防ぐために,バーフ

ィーダ及びインタロックをとらなければならない。

e) 加工領域のガードが開いた状態では,加工領域へのバー材送りは,モード2(セッティングモード)

においてだけ可能でなければならない。その動作は,2 m/minを超えない速度でホールド・ツゥ・ラン

制御[5.11 b) 2) 参照]を行うか,又は加工領域の外側からの両手操作制御下で可能でなければならな

い。

f)

バー材の残りの長さが,安全な保持を確保するのに十分ではなくなったときに,バー材送りを停止す

る手段を提供しなければならない(マーキングについては,6.2を参照)。

5.2.5.2

手動又は自動での工作物の搬入及び/又は搬出のための搬送装置

a) 機械が工作物の搬入及び/又は搬出のための搬送装置を装備している場合は,次の一般要求事項を満

たさなければならない。

1) 工作物搬送装置における作業者用の搬入及び/又は搬出位置は,加工領域の外で,かつ,他の危険

な機構(例えば,工具交換装置)から離れていなければならない(ISO 10218-2及びISO 11161を参

照)。

2) 搬送装置の危険区域へのアクセスは,固定式及び/又はインタロック付き可動式ガードによって防

止するか[5.11 b) 1) iii) 参照],又は危険な動作は保護装置の動作によって停止又は禁止しなければ

ならない(例えば,インタロック付きガード,光カーテン)。

3) 工作物の搬入及び/又は搬出用の搬送装置のセッティングモードについての要求事項は,5.2.4.4 b)

を参照。

4) 機械の非常停止機能の作動によって,搬送装置の非常停止機能も作動しなければならない。

5) 搬送装置の危険区域へのアクセスが可能なとき,この区域から機械の加工領域へのアクセスが可能

であってはならないか,又は機械が停止状態で,予期しない起動が防止されていなければならない

(JIS B 9714参照)。搬送装置の危険な動作及びその他の機械の危険な動作,例えば,機械加工領域

29

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

へのアクセスは,固定式及び/又は施錠式インタロック付きガードによって防がなければならない。

b) グループ4の機械(単軸又は多軸自動旋盤)については,危険な可動部へのアクセスなしに,加工さ

れた工作物のサンプルを取り出す手段を提供しなければならない。

5.2.5.3

心押台及び/又はクイルを装備した機械

a) 心押台及び/又はクイルを装備している場合は,心押台の位置を手動で調整するときにベッドの端か

ら意図せずに抜け落ちてしまうことを防ぐ手段を提供しなければならない(例えば,機械的なストッ

パ)。

b) 動力駆動の心押台及び/又はクイルを装備した機械において

1) クイルの動力による移動速度は,ガードが開いているとき[5.11 b) 6) 参照],1.2 m/minを超えては

ならない。クイルの前進は,次のうちのいずれかによって制御しなければならない。

− 加工領域の外にある両手による(例えば,両手操作制御による。)。

− ホールド・ツゥ・ラン制御[5.11 b) 2) 参照]。

− 3ポジションスイッチを用いて,ペダルスイッチを放したときに停止し,一杯に踏み込んだとき

に戻る。

− 2ポジションスイッチを用いて放したときに停止する。

2) クイルの保持力を監視する手段を提供しなければならない[5.11 b) 7) 参照]。また,保持力があら

かじめ設定した限界値を下回った場合には,自動運転は,制御停止(JIS B 9960-1の停止カテゴリ2)

しなければならない。

3) 工作物を保持した主軸が回転しているときは,動力駆動心押台及びクイルの手動操作が可能であっ

てはならない。

4) 次のいずれかの手段を提供しなければならない。

− 心押台のクイル上に押付け限界を表示し,かつ,クイルの移動限界を永続的に表示する(例えば,

色付きリング)。

− 押付け限界をリミットスイッチで監視し,主軸の回転及びインタロックをとる[5.11 b) 7) 参照]。

5) ガードが開いているときの心押台の動力駆動による工作物方向への移動は,ホールド・ツゥ・ラン制

御[5.11 b) 2) 参照]でだけ可能でなければならない。押し潰しを避けるために必要な隙間について

は,JIS B 9711の要求事項を考慮した上で,心押台は一つの操作によって定義された位置へ戻すこ

とができる。心押台の移動速度は,2 m/minを超えてはならない。

5.2.5.4

切くず収集及び排出

a) 切くず収集及び排出システムの危険部分へのアクセスは,(JIS B 9718に従って)位置的にそれらのシ

ステムが安全でない限り,固定式及び/又はインタロック付き可動式ガード[5.2.2.2 a) 参照]によっ

て防止しなければならない。

b) 可動式インターロックガードが開いているときは,切くず収集システム及び切くず除去システムの動

作は防止しなければならない。切くず収集システムの危険部(例えば,ベルト又はスクリュー)への

アクセスが作業者位置から可能な場合,加工領域のガードが開いているときはこれらの部分の動作は

禁止しなければならない。可動式ガードが開いた状態で切くず収集及び排出システムの動作が要求さ

れる場合(例えば,清掃のために),これらはホールド・ツゥ・ラン制御[5.11 b) 2) 参照]によって可

能とし,かつ,非常停止装置をすぐ近くに装備しなければならない。

c) 切くず排出区域の危険源は,押し潰し及び巻き込みするアクセスを防止するガード又は外周を覆う防

護柵によって防護し,JIS B 9700に規定する残留リスクに対する永続的な警告ラベルを取り付けなけ

30

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ればならない。可動式ガードを用いる場合は,チップコンベアシステムとインタロックをとらなくて

はならない[5.2.2.2 a) 参照]。

5.2.5.5

外部からアクセス可能な工具マガジン,工具搬送及び工具交換機構

機械が外部からアクセス可能な工具マガジン,工具搬送及び工具交換機構を装備している場合は,次の

要求事項に適合しなければならない。

a) 工具マガジン,工具搬送及び工具交換機構への外部からのアクセスは,ISO 14119:1998及びAmendment

1(2007)の7.1に従って固定式及びインタロック付き可動式ガードの組合せ[5.2.2.2 a)参照]によっ

て,安全防護しなければならない。工具交換装置及び工具マガジンに関連したインタロック装置など

の安全機能に関する要求事項については,5.11 b) 1) iii)を参照。

b) 工具マガジンへのアクセスのためのインタロック付き可動式ガードが開いているときは,工具マガジ

ンの駆動は,JIS B 9960-1の9.2.2に規定する適切な停止カテゴリによって停止しなければならない。

モード2(セッティングモード)及び保守モードにおいて,インタロック付き可動式ガードが開い

ている場合には,工具マガジンの動力による動作(例えば,工具の補給,保守又は調整の目的)は,

ホールド・ツゥ・ラン制御による1ステーション割出動作によって,又は連続動作に関しては,両手操

作制御装置によって可能でなければならない。この動作は,2 m/min以下の周速で行うか,又はJIS B

9718に従って危険な動作の区域外に設置された制御機器から起動できなければならない。工具交換装

置及び工具マガジンに関連したインタロック装置などの安全機能に関する要求事項については,5.11

b) 1) iii)を参照。

c) 全身が工具マガジンにアクセス可能な場合には,工具マガジンのいかなる動作及びその他のアクセス

可能な危険な機械動作も防止できるように存在検知装置を設けなければならない。インタロック付き

ガードが閉じた位置でも,工具マガジンの動作を見ることができなければならない。

工具の落下又は放出を防ぐため,工具をマガジンの工具ホルダに保持しなければならない。工具保持

の設計データ(例えば,工具の質量,慣性モーメント及び形状の最大値)を,使用者に提供しなけれ

ばならない(6.3参照)。

d) 固定式又はインタロック付き可動式ガードによって工具交換装置の可動部品へのアクセスを防止しな

ければならない。どの危険区域からも,工具交換装置へアクセスするために設けられたインタロック

付き可動式ガードが開かれた場合は,工具交換装置の動作を禁止しなければならない。

どのセンサ又はフィードバック装置が動作しても,他の危険な機械動作が発生してはならない。

5.3

電気的危険に対する特定要求事項

a) 電気装置への直接接触

1) 電気装置は,この規格の中で特に指定のない場合には,JIS B 9960-1に従わなければならない。

2) 感電保護についてはJIS B 9960-1の箇条6を,短絡保護及び過負荷保護についてはJIS B 9960-1の

箇条7を参照。全ての電気機器の保護等級は,少なくともJIS C 0920に規定するIP54でなければ

ならない。特にJIS B 9960-1に規定する次の箇条の要求事項を満足しなければならない。

i)

箇条7

装置の保護

ii) 箇条8

等電位ボンディング

iii) 箇条12

導体及びケーブル

iv) 箇条13

配線

v) 箇条14

電動機及び関連装置

3) 電気のエンクロージャは,工具及び/又は工作物の飛出しによる損傷のリスクにさら(曝)されて

31

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はならない。充電部への接近ができてはならない(JIS B 9960-1の6.2.2参照)。動力回路が過電流

保護されている場合,機械における火災の可能性は低い(JIS B 9960-1の7.2.2参照)。

b) 電気装置への間接接触については,JIS B 9960-1の6.3の要求事項を満たさなければならない。

注記 “間接接触”の定義については,JIS B 9960-1の3.29を参照。

c) 制御機器は,JIS B 9960-1の6.2.2に従って,少なくともIP2Xの保護等級を提供しなければならない。

例外として加工領域内における制御機器のエンクロージャは,IP55の保護等級としてなければならな

い。

5.4

騒音の危険に対する特定要求事項

機械設計時に,騒音を抑制する有効な情報及び技術方策を考慮に入れなければならない(JIS B 6195の

例を参照)。

注記 これらの機械の空中伝ぱ(播)騒音の主な発生源には,次のものを含む。

− 金属加工工程

− 主軸駆動及び/又は送り軸駆動

− バー材送り機構(装備している場合)

− 排気システム(装備している場合)

騒音測定の実施条件は,ISO 8525に従わなければならない。

騒音放射の試験は,JIS B 6195に従わなければならない。

騒音放射量の宣言は,6.3.6に従わなければならない。

5.5

放射の危険に対する特定要求事項

a) 低周波電磁波,電波及びマイクロ波の放射については,5.8 k)を参照。追加情報はEN 12198-1,EN

12198-2,及びEN 12198-3を参照。

b) レーザについて,内蔵レーザフィードバックシステムは,JIS C 6802に従って人がビーム経路及び鏡

面反射にさら(曝)されることを防ぐように設計しなければならない。

5.6

材料又は物質の危険に対する特定要求事項

a) 加工を行う材料は,それぞれの用途によって異なるために,この規格の中でリスク低減のための詳細

な推奨品を提示することはできない。しかし,切削液については,次の要求事項を適用する。

b) 切削液及び/又はクーラントについての要求事項

1) 機械に,切削液及び/又はクーラントのサンプルの採取,システムの清掃,フィルタの交換ができ

る設備を設けなければならない(6.3参照)。

2) 切削液及び/又はクーラントは,機上若しくは機内に残留又は停滞しないように重力によって機械

からタンクに排出するようにしなければならない。

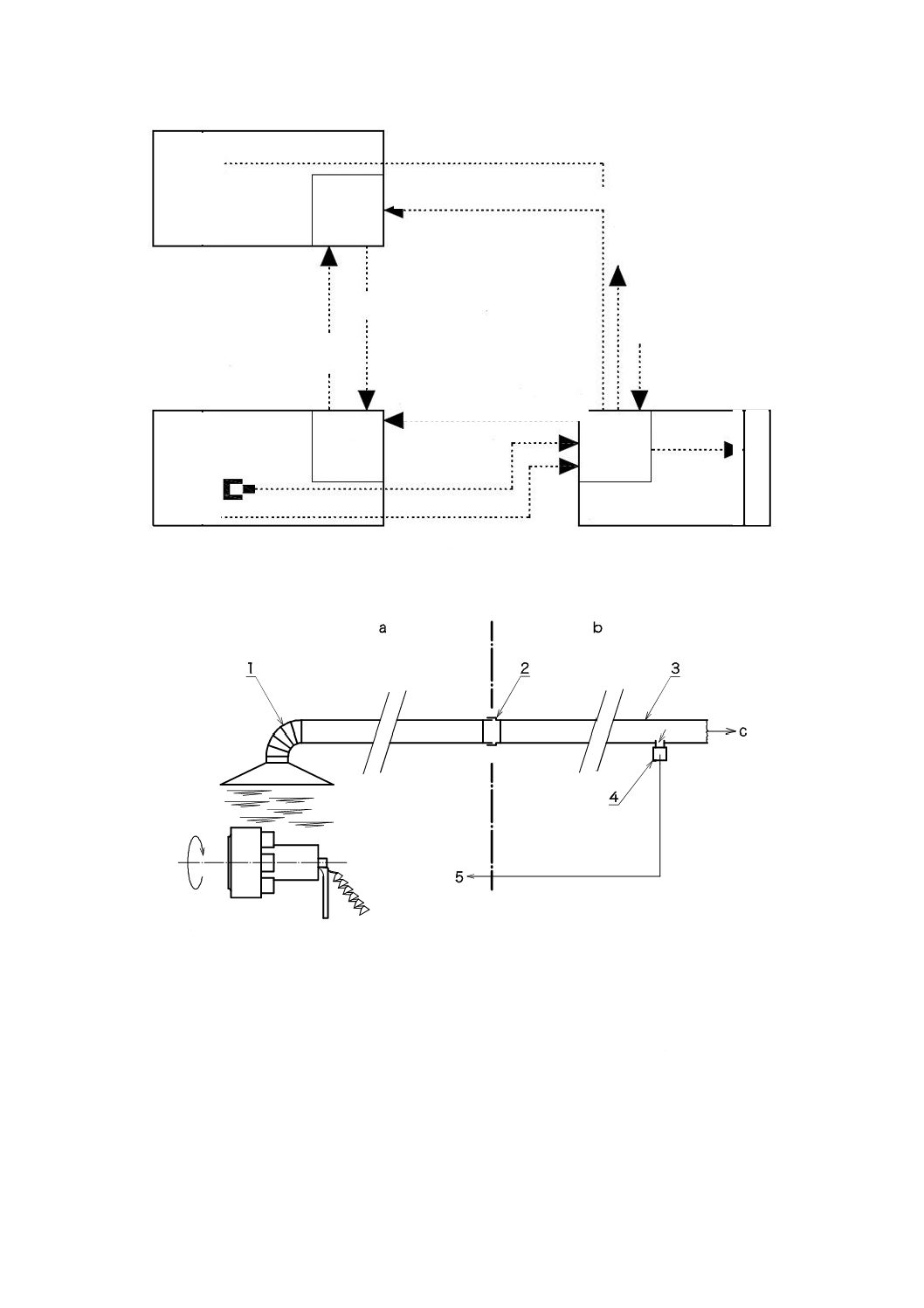

c) 火災及び/又は爆発のリスクがある場合

1) 機械は,制御装置を含めて,製造業者の推奨に従い,火災検知,消火システム,アラーム,圧力開

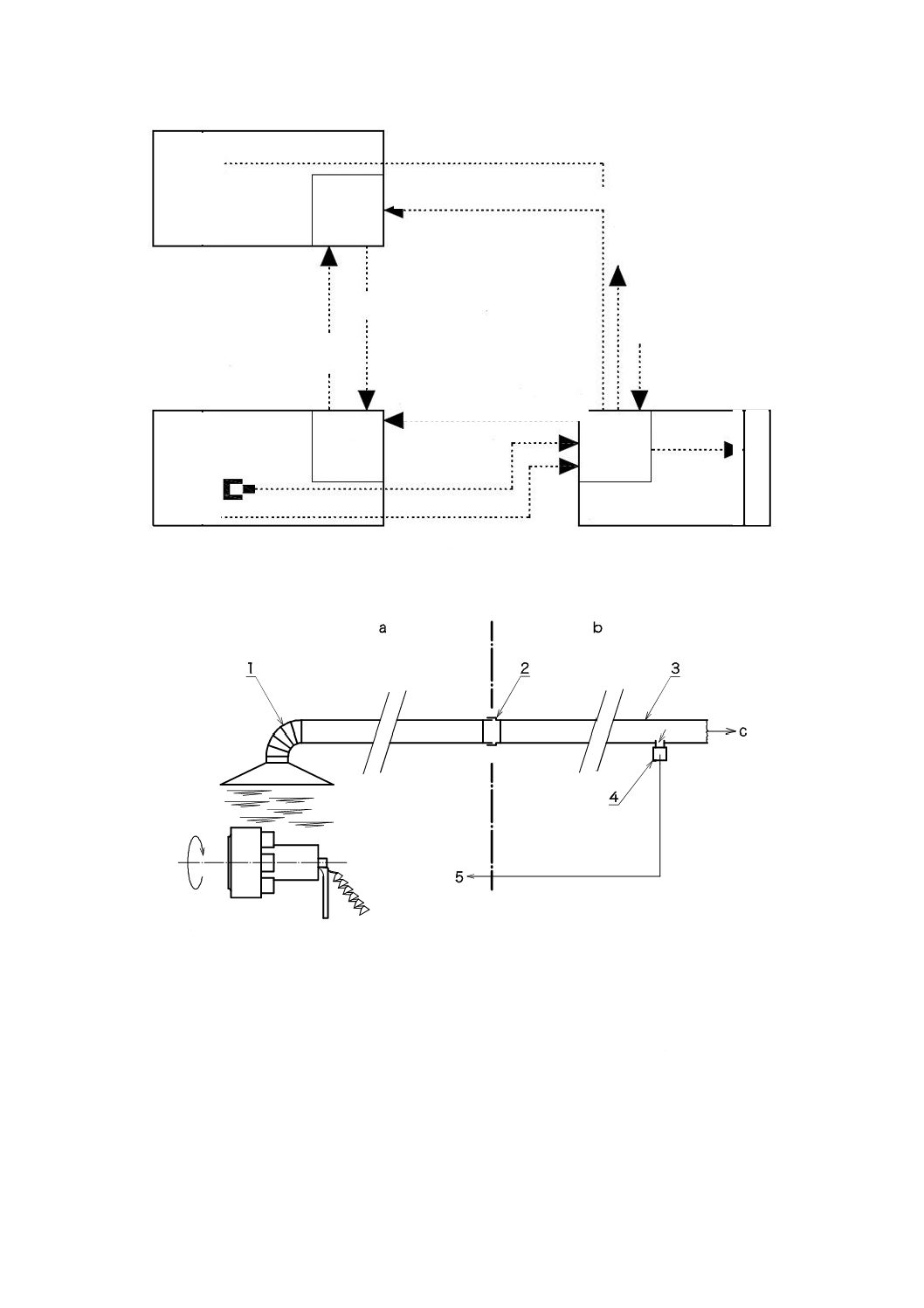

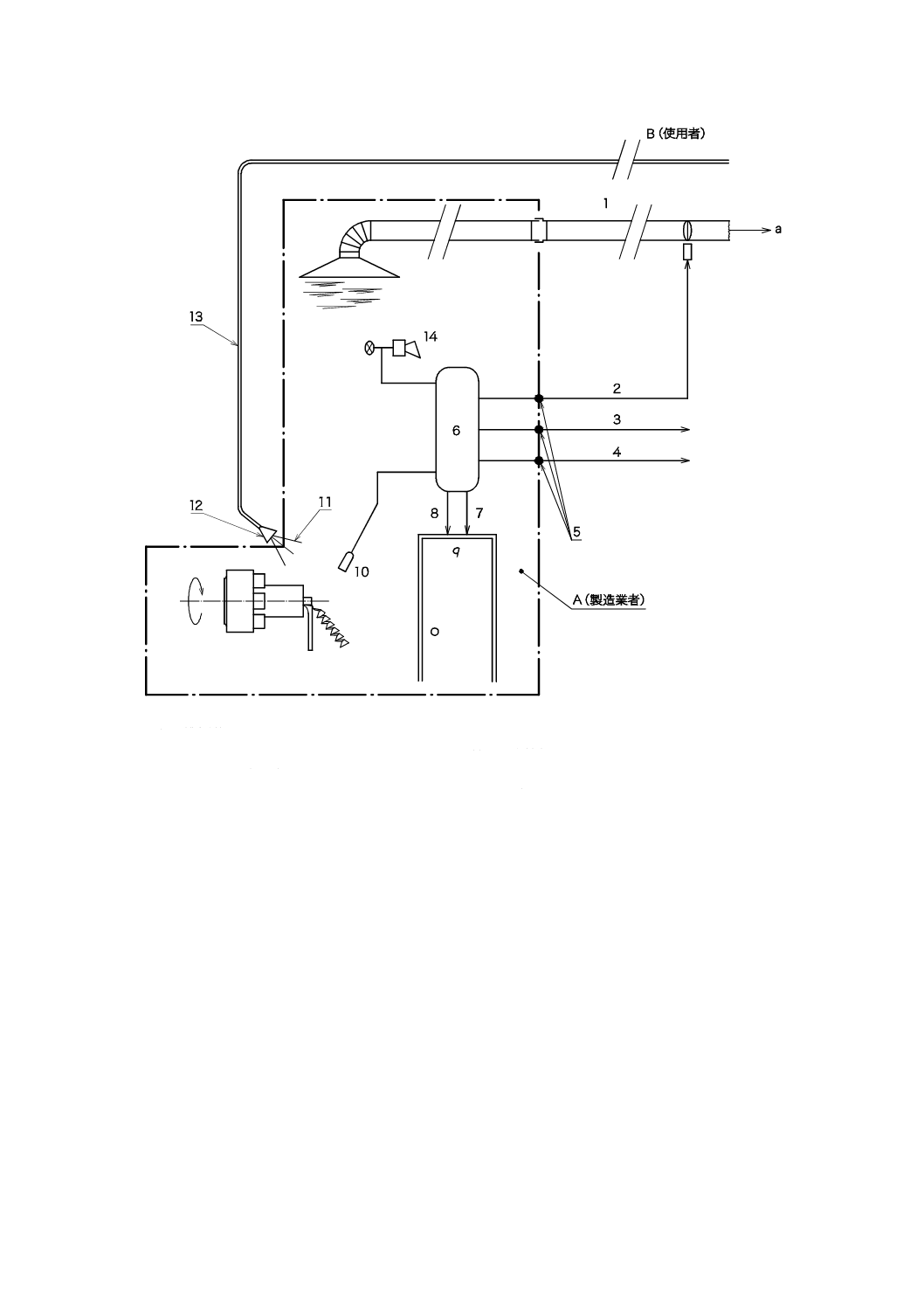

放などの装置に接続できるように設計しなければならない(図E.1及び図E.2の例を参照)。

2) クーラント供給又は排気システムが正しく機能していない場合には,機械の起動を防止しなければ

ならない(図E.2の記号5参照)。

3) クーラント供給が作動不良の場合には,適切な方法で自動的に加工を停止しなければならない。例

えば,工具と工作物との分離,主軸及び工具の駆動の停止,排気システムの停止。

4) 火災を検知した場合には,排気システムを適切な方法で停止しなければならない。自動消火装置を

使う場合には,空気の流れを止めるまでの時間の遅延によって消火剤の総量が増加することを考慮

32

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

注記 火災及び爆発によるリスクは,実際の機械の使用状況及び/又は可燃性液体の使用に依存し,

個別に考察する(EN 13478参照)。

d) 生物学的又は微生物学的(ウイルス又は細菌)な危険源に対する要求事項は,次による。

1) 切削液システムの全容量が通常の使用において設計によって必要とされるものを除いて,タンク内

で滞留することなく循環しなければならない。

2) 機械内に滞留する箇所をなくすために,切削液は重力によって機械からタンクへ排出するようにし

なければならない。

3) 排出配管は,十分な直径をもち沈殿物を最少限にするような傾斜を設けなければならない。

4) 切削液システムには,ろ(濾)過装置を設けなければならない。

5) 沈殿物の堆積が起きたとき,清掃を容易にするように設計しなければならない(例えば,容器の角

部に丸みをつける。)。清掃作業は,加工液全量の排水を必要としてはならない。ISO 14159を参照。

6) タンク内部は,細菌の増殖を助長してはならない(例えば,平滑で塗装していない表面)。

7) 切削液の容器は,異物の侵入を防止するためのカバーを設けなければならない。

8) 使用後の機械の潤滑油のような,外部からのオイル及びグリースによる切削液の汚染を避けるよう

にするか,又は機構的に除去するための手段を設けなければならない。必要な場合には,オイル又

はグリースを分離又は除去するシステムを追加することが可能でなければならない。

9) 全閉ガードの中で,切削液(クーラント)を使用する場合には,ガードは,排気システムとの接続

部を設けなければならない。通常の運転において排気システムの効果的な運転が可能となるように,

接続部の配置は,機械内部の空気の流れを考慮しなければならない。

5.7

人間工学の原理を軽視した危険に対する特定要求事項

a) 機械は,次の規格にある人間工学の原理に従って設計しなければならない:

− JIS B 9700の表B.1のNo.8

− JIS B 9700の6.2.6,6.2.8及び6.3.5.6

− JIS Z 8501

− EN 547-1

− EN 547-2

b) 主操作盤の配置に関する要求事項は,次による。

1) 機械の起動,カテゴリ2の停止,モード選択及びホールド・ツゥ・ラン制御(適用する場合)のため

の主操作盤は,作業位置に設置しなければならない。制御画面及び/又はアクチュエータは,切く

ずから保護され,かつ,EN 894-1,EN 894-2,EN 894-3及びJIS B 9960-1の箇条10に従わなけれ

ばならない。例えば,ガード付き押しボタン又は二重操作機器によって意図しない操作から保護し

なければならない。

2) モード選択スイッチ又はモード1(自動モード)の選択装置は,主操作盤以外のいかなる場所にも

設けてはならない。作業者が危険区域をよりよく視認できる場合には別の起動スイッチを主操作盤

から離れた場所に設置してもよい。二つ以上の起動スイッチがある場合には,一つを使うときには

ほかは使えないように制御システムを設計しなければならない。

3) モード2(セッティングモード)において機械を操作する機器は,例えば,ペンダント上で主操作

パネルから離れて設置してもよい。ただし,その代わりにそれらを危険区域の外側に設置した独立

した操作盤上に配置してもよい。

33

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) モード2(セッティングモード)における機械動作のために複数の制御が提供される場合には,い

かなるときでも一つの制御だけが操作可能でなければならない。

c) 不健康な姿勢又は過度の身体的努力の繰返し(又は反復)についての要求事項は,人間工学の原理に

従って使用中における無理又は負荷を避けるような設計をしなければならない。特に,次の要求事項

を考慮する。

1) 工作物,工具及び附属品は,簡単に移動できなければならない。10 kg以上の質量がある部品につい

ては,つり上げ装置が必要となる場合もある(EN 1005-1,EN 1005-2及びEN 1005-3参照)。

2) 工作物搬出装置,ホイスト又はつり上げ装置を必要とする場合は,それらの据付及び操作ができる

ようにしなければならない(例えば,ガードが開いたときに機械上部を通して加工領域へのアクセ

スが可能となるように)。

3) 部品の搬入を手で行う場合には,その固定具,工具受け部,工具ホルダは過度に機械内部へ手を伸

ばすことを避けるように配置しなければならない(EN 1005-1,EN 1005-2及びEN 1005-3参照)。

4) 保持又は把持装置(例えば,ドローバー又はチャック)の操作機器は,工具又は工作物の質量を支

えながら過度に手を伸ばすことを避けるように配置しなければならない(例えば,足踏み制御)(EN

894-3の箇条4参照)。

5) 可動式ガードの使用によって過度の身体的努力の繰返しが必要となる場合は,ガードは,動力駆動

としなければならない(JIS B 9700の6.2.2.2参照)。

d) 上肢,下肢の構造についての考察が十分でない場合,タンクの充塡及び排出のような監視又は保守の

ための操作機器の配置及び作業位置は,人間工学の原理を満足するように選択しなければならない

(JIS B 9715,EN 614-1,EN 614-2,EN 894-1,EN 894-2,EN 894-3,EN 1005-1,EN 1005-2及びEN

1005-3参照)。

e) 加工領域の照明は,全てのモードで提供しなければならない。横形の旋盤の場合は,主軸軸線上で主

軸端からチャックの直径分離れた場所で少なくとも500 lx,立て旋盤の場合は工作物保持装置の表面

上で少なくとも500 lxでなければならない(EN 1837参照)。

f)

操作に関する配置又は識別に関して,入力装置(例えば,キーボード,キーパッド,押しボタン)は,

EN 894-1及びEN 894-3に従わなければならない。

g) 視覚表示装置の設計又は配置に関して,表示される情報は,明瞭でなければならない。反射光及びぎ

らつきは,最小限に抑えなければならない(EN 894-1,EN 894-2及びISO 9241シリーズ参照)。

5.8

予期しない起動,オーバラン又はオーバスピードに起因する危険に対する特定要求事項

a) この規格においては,JIS B 9960-1の9.2.5.2における起動条件は,5.2.2.2 a)に要求されるインタロッ

クを指す。

b) 制御システムの故障及び/又は不調についての要求事項は,次による。

1) 制御システムは,JIS B 8361,JIS B 8370,JIS B 9960-1及びJIS B 9705-1又はEN 954-1に従って設

計しなければならない。予期しない機械動作(例えば,主軸の回転,軸移動,主軸からの工具放出)

を防止しなければならない(JIS B 9714参照)。

2) 例えば,工具オフセットの変更のように,自動モード(モード1)で変更のためにプログラム機能

が操作可能な場合には,プログラムデータ又はプログラム機能への不正操作を防止するためのロッ

クが可能でなければならない。これは,パスワード又はキースイッチの使用によって実現してもよ

い。

3) 安全関連のソフトウェアは,不正な変更から保護されなければならない。特にパートプログラムに

34

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

組み込まれた,又はパートプログラムから呼び出されたシーケンスによって使用者が安全機能(イ

ンタロック付きガードを含む。)の動作を無効化することが可能であってはならない。

c) 起動に関する要求事項は,次による。

1) 起動又は再起動についての安全機能に関する要求事項は,5.11 b) 13)を参照。

2) 複数のホールド・ツゥ・ラン制御装置が設置されている場合(例えば,主操作盤,手持ちペンダント)

は,同時に一つだけを有効としなければならない。

3) インタロック付き可動式ガードを閉じることで機械部分が再起動してはならない。動力作動式ガー

ドが取り付けられている場合は,5.2.2.2 b)を参照。

4) 可動式ガードが開いているか,又はモード0(手動モード)の場合は,例えば,工作主軸,送り軸,

割出し主軸ドラム,工具送り台,工作物保持装置などの危険動作の予期しない起動は,JIS B 9714

の箇条6に従って防止しなければならない。

5) 自動モード(モード1)において,ガードが起動又は再起動を目的とした起動装置の操作によって

閉じる場合にだけ,起動又は再起動を目的とした起動装置を設けてもよい(JIS B 9960-1の9.2.5.2

を参照)。

d) 主軸及び送り軸の速度監視に関する次の要求事項は,グループ1の機械(数値制御機能をもたない手

動旋盤)を除いて,全ての運転モードにおける主軸回転速度制限及び軸送り速度制限に適用する。

1) 最大許容主軸回転速度及び最大許容軸送り速度は,運転モードに依存し,それぞれの運転モードに

応じた速度で監視しなければならない。これには最大工作物保持装置回転速度,最大工作主軸回転

速度又はセッティングモード中の制限した主軸回転速度を含む。制限された速度が,小形機と大形

機とで異なることを考慮しなければならない。

2) 最大許容速度又は送り速度の制限を超過した場合には,自動的にJIS B 9960-1の9.2.2に規定する停

止カテゴリ1の停止としなければならない。

3) 送り軸,工作主軸及び工具主軸の速度制限監視についての安全機能に関する要求事項は,5.11 b) 5)

及び6)を参照。

e) 送り台動作に関する要求事項は,次による。

1) 手動によって,又は工作主軸からのギヤ駆動又は独立した駆動モータ及び/又は作動装置(アクチ

ュエータ)による動力によって,動作する送り台。

i)

送り台の移動方向は,操作装置の方向と一致しなければならない(JIS B 6011参照)。

ii) モード0(手動モード)での送り台の移動において,各送り台の移動は,手動によって起動しな

ければならない。

iii) 動力駆動の送り台の予期しない起動は,防止しなければならない(JIS B 9714の箇条6参照)。

iv) 送り台の重力下での垂直軸又は傾斜軸の予期しない危険動作は,防止しなければならない(例え

ば,冗長なブレーキ装置によって)。

2) 軸移動の起動,垂直軸又は傾斜軸の意図しない落下の防止についての安全機能に関する要求事項は,

5.11 b) 12)及び14)を参照。

f)

停止カテゴリ2の停止についての次の要求事項は,機械的に制御されたグループ4の機械(単軸及び

多軸自動旋盤)以外に対して適用する。

1) 停止機器による停止カテゴリ2の停止を,どの運転モードに提供してもよい。停止カテゴリ2の場

合には,軸駆動モータ,工作物保持装置駆動部(例えば,動力駆動チャック及びコレット)及びNC

装置への動力を遮断する必要はない(JIS B 9960-1の9.2.2に規定する停止カテゴリ2)。しかし,動

35

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

力が接続されたままになっている工作主軸及び工具送り台の駆動モータについては,動作を監視し

なければならない(JIS B 9714の6.4参照)。

2) 停止カテゴリ2の停止についての安全機能に関する要求事項は,5.11 b) 11)を参照。

3) 機械が停止カテゴリ2で停止した場合には,ガードが開放しても停止状態を維持しなければならな

い(JIS B 9960-1の9.2.2参照)。

4) 停止カテゴリ2の安全関連部の故障は,JIS B 9960-1の9.2.2に従った停止カテゴリ1の停止,又は

可能である場合停止カテゴリ0の停止としなければならない。

g) 電力供給中断後の回復について,制御装置は,自動的な再起動を防止し,動力駆動の起動には再操作

が常に要求される設計としなければならない(JIS B 9714参照)。

h) 遮断及びエネルギーの消散について

1) JIS B 9700の6.2.10及び6.3.5.4,JIS B 9714の箇条5を参照。

2) 動力遮断の手段を提供しなければならない(JIS B 8361の5.4.7.2.1,JIS B 8370の5.2.8及びJIS B

9960-1の5.3参照。蓄積したエネルギーの消散についてはJIS B 9714の5.3参照。また,JIS B 9714

の箇条5及び5.3.1.3を参照)。

3) 電力供給を断路するための機器は,JIS B 9960-1の5.3に従わなければならない。ただし,断路装置

は,JIS B 9960-1の5.3.2のタイプd) 又はe) であってはならない。

4) 機械がそれ自身に油圧ポンプ及び/又は空気圧縮機を備えている場合には,機械の電気的な遮断は,

ポンプ及び/又は圧縮機のモータへの電力供給を遮断しなければならない。油圧又は空圧が機械の

外部から供給されている場合には,機械にはJIS B 9714の箇条5の要求事項に規定する確実な手動

操作式の施錠可能な遮断装置(遮断バルブ)を備えなければならない。遮断の結果,エネルギーの

消散が自動的に可能でない場合には(JIS B 9714の5.3.1.3参照),残圧を減衰するための手段を提

供しなければならない。この手段は,バルブでもよいが,パイプの分断であってはならない。

i)

空圧システムは,JIS B 8370に従わなければならない。

j)

油圧システムは,JIS B 8361に従わなければならない。

k) 電気装置における外部への影響に関する要求事項は,次による。

電磁両立性について

1) イミュニティ−電子制御システムは,JIS C 61000-6-2に従って,電磁妨害から保護され,かつ,電

気制御の操作又は故障にさら(曝)された場合も安定動作するように設計し,設置しなければなら

ない。

2) エミッション−電気的及び/又は電子工学的設計は,IEC 61000-6-4に従って,電磁放射を制限する

ための技術情報及び物理的方策を適用しなければならない。

注記 EN 50370-1及びEN 50370-2も適用できる。

5.9

工具回転数の変化に起因する危険に対する特定要求事項

工具主軸の制限速度監視の安全機能に関する要求事項は,5.11 b) 5)を参照。

5.10 動力供給の故障に起因する危険に対する特定要求事項

動力供給の故障に対する要求事項は,次による。

a) 不適切な圧力又は電圧を検出し,機械を停止しなければならない。

b) 電源供給の中断又は故障が工作物保持力又は工具保持力の喪失を引き起こしてはならない(例えば,

電圧低下検出機器及び/又は圧力低下検出機器などの手段による。)。

c) 動力供給の復帰によって,機械が自動的に起動してはならない(JIS B 9714及びJIS B 9700の6.2.11.4

36

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参照)。

d) 動力供給の中断又は故障が重力下の垂直軸又は傾斜軸の危険動作を引き起こしてはならない(例えば,

冗長ブレーキ装置)。垂直軸又は傾斜軸の意図しない落下を防止するための安全制御機能に関する要求

事項は,5.11 b) 12)参照。

e) システムは,いかなる経路においても配管の断絶(例えば,配線,配管,ホースなどの破壊)が安全

機能の喪失を引き起こさないように設計しなければならない(JIS B 8361,JIS B 8370及びJIS B 9960-1

参照)。

f)

動力供給から遮断する手段を設けなければならない(JIS B 8361の5.3.2.2,JIS B 8370の5.2.8及びJIS

B 9960-1の5.3参照)。蓄積したエネルギーの消散については,JIS B 9714の5.3を参照。

5.11 制御回路の故障に起因する危険に対する特定要求事項

a) 安全に関係したハードウェア及びソフトウェアに関して,制御システムの安全関連部には,最初のア

クチュエータ(制御機器)又は位置検出器から,最終のアクチュエータ又は要素(例えば,モータ)

への出力点までのシステム全体を含む。制御システムの安全機能は,JIS B 9705-1又はEN 954-1に従

って設計,製造した安全関連部によって実現しなければならない。

b) 安全機能は,この項目に与えられる関連要求事項を満足しなければならない。製造業者は,二つの引

用規格から一つを選択できるが,安全機能に両規格を混在して用いることは想定していない。

JIS B 9705-1を引用する場合,要求されるパフォーマンスレベル(PLr)を満たさなければならない。

EN 954-1を引用する場合,要求されるカテゴリを満たさなければならない。

注記 パフォーマンスレベルの確定方法は,附属書Fを参照。

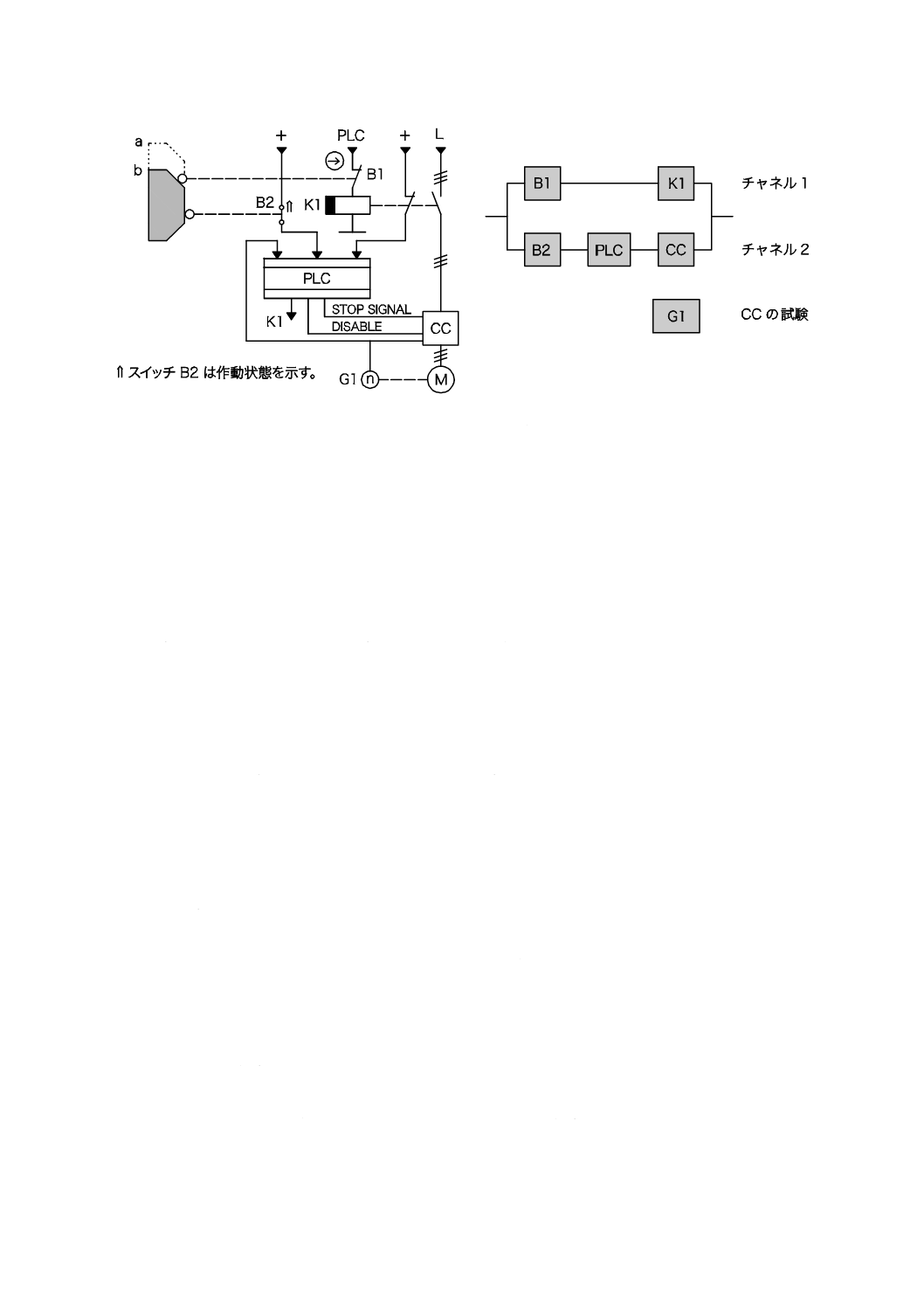

1) 次の区域に対して適用する可動式ガードに組み付けら

れたインタロック装置,電気的検知保護装置(ESPE),

又はその他の安全装置

JIS B 9705-1に従って

要求されるパフォー

マンスレベルPLr

EN 954-1に

従って要求さ

れるカテゴリ

i)

作業者がアクセスする加工領域

d,カテゴリ3

3

保守時にアクセスする領域

c

1

ii) 動力伝達装置,駆動機構

c又はd a)

1又は3 a)

iii) 工具交換装置,工具マガジン

d

3

iv) 工作物搬入及び/又は搬出装置

c又はd a)

1又は3 a)

v) パレット交換装置

c又はd a)

1又は3 a)

vi) 切くずコンベヤ

c

2

vii) ピットへのアクセス,周辺防護柵の出入口

c又はd a)

1又は3 a)

viii) バーフィーダ

c

1

ix) 通常の作業中にアクセスできる機械の動力伝達装置

c又はd b)

1又は3 b)

2) ホールド・ツゥ・ラン制御

d c)

3 c)

3) 手動パルス発生器による制御システム

6) 参照

6) 参照

4) イネーブル装置

d

3

5) 工作主軸用速度制限監視[5.8 d)参照]

d

3

6) 送り軸用速度制限監視(手動パルス発生装置を含む。)

c

2

7) 工具保持及び工作物保持の制御システム

b

1

8) 非常停止[5.11 c)参照]

c

1又は3 d)

9) 端部接触検知装置[例えば,圧力感応式保護装置(PSPD)]付き

d

2又は3 e)

37

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動力作動式ガード及び/又はドアによる挟み込みの危険防止

10) 運転モード選択機能

c

1

11) IEC 61800-5-2に規定する停止カテゴリ2の停止

c

2又は3 f)

12) 垂直軸又は傾斜軸の意図しない落下を防止する制御機能

c又はd g)

2又は3 g)

13) 起動及び再起動機能[5.8 c)参照]

c

1

14) 軸移動の起動[5.8 e)参照]

c

1

注a) S1及びP2を基に,アクセス頻度によってF1又はF2を選択する。1時間に1回以上である

場合PLr=d又はカテゴリ3を用いる。1時間に1回未満である場合,PLr=c又はカテゴリ1

を用いることができる。S1,S2,F1,F2,P1及びP2は,JIS B 9705-1の附属書A及びこの

規格の附属書Fを参照。

b) 危険(F.2参照)をほとんど避けることができない場合(P2)は,インタロックはPLr=d又

はカテゴリ3を適用する。危険(F.2参照)を避けることができる場合(P1)は,PLr=c又は

カテゴリ1を適用する。

c) PLr=d又はカテゴリ3が達成不可能な場合は,PLr=d又はカテゴリ3に従ったイネーブル装

置をホールド・ツゥ・ラン制御と組み合せて使用する。

d) 非常停止機能が結線による場合は,カテゴリ1を適用する。その他の場合は,カテゴリ3を

適応する。

e) リスクアセスメントに基づいて,ドアの質量及び速度を考慮する。

f) 送り軸運動の場合はカテゴリ2,主軸運動の場合はカテゴリ3を適用する。

g) 垂直軸又は傾斜軸の危険な落下が起こる場合には,現実的に事故を回避できる,又は危険を

大幅に減少できる可能性がある場合にだけ,PLr=c又はカテゴリ2を選択できる。危険を回

避する可能性がほとんどない場合は,PLr=d又はカテゴリ3を選択する。

c) 非常停止

1) 非常停止機能は,停止カテゴリ1(又は停止カテゴリ0,リスクアセスメントによって決定する。)

の停止でなければならない。また,JIS B 9960-1の9.2.5.4.2,JIS B 9700の6.3.5.2,及びJIS B 9703

に従わなければならない。

2) 非常停止機能は,JIS B 9960-1の10.7及びJIS B 9703に規定する非常停止装置によって作動しなけ

ればならない。非常停止制御装置は,次を含む作業位置に取り付けなければならない。

i)

主操作盤

ii) 全ての可搬形操作盤(該当する場合)

iii) エンクロージャ又は工具マガジンの付近及び内部(全身でのアクセスが可能な場合)

iv) 加工領域から分離している工具マガジン(該当する場合)

v) 工作物搬入及び/又は搬出用操作盤(工作物搬入及び/又は搬出装置が存在し,主操作盤から離

れている場合)

vi) 棒材の搬入及び/又は搬出用操作盤(バーフィーダが存在し,主操作盤から離れている場合)

5.12 取付け間違いに起因する危険に対する特定要求事項

使用者が段取り又は保守のために取り外すことができる部品(例えば,カム,刃物台,工具ホルダ,機

械装置)は,取付け間違いを避けるための方策(例えば,ピン,非対称な取付方法など)をとらなければ

ならない(6.3参照)。

38

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.13 液体又は物体の飛散に起因する危険に対する特定要求事項

5.13.1 一般要求事項

a) 油圧及び空圧流体(JIS B 8361及びJIS B 8370)並びに加工された材料及び切削液の予見可能な飛散

をせき止め,又は封じ込めるためにガードを設けなければならない。このガードは,JIS B 9716の箇

条8に従わなければならない。このガードは,飛散区域全体を覆う固定式ガード,又は切くず及び/

又は切削液を直接その収集区域へ向けることのできる調整可能な主軸頭に固定されたガードとしても

よい。

b) 飛散のリスクに対するガード

1) ガードは,機械構成要素,工具(又はその一部),切くず,クーラントの飛散に対する危険を最小化

するために,加工領域の周囲に設けなければならない(5.1及び5.2も参照)。

2) 加工領域を覆うガードは,予見できる最大の衝突エネルギーに耐えられるように設計し,製造しな

ければならない。直接的な衝突が予見可能な場合には,衝突エネルギーは,機械に装着することの

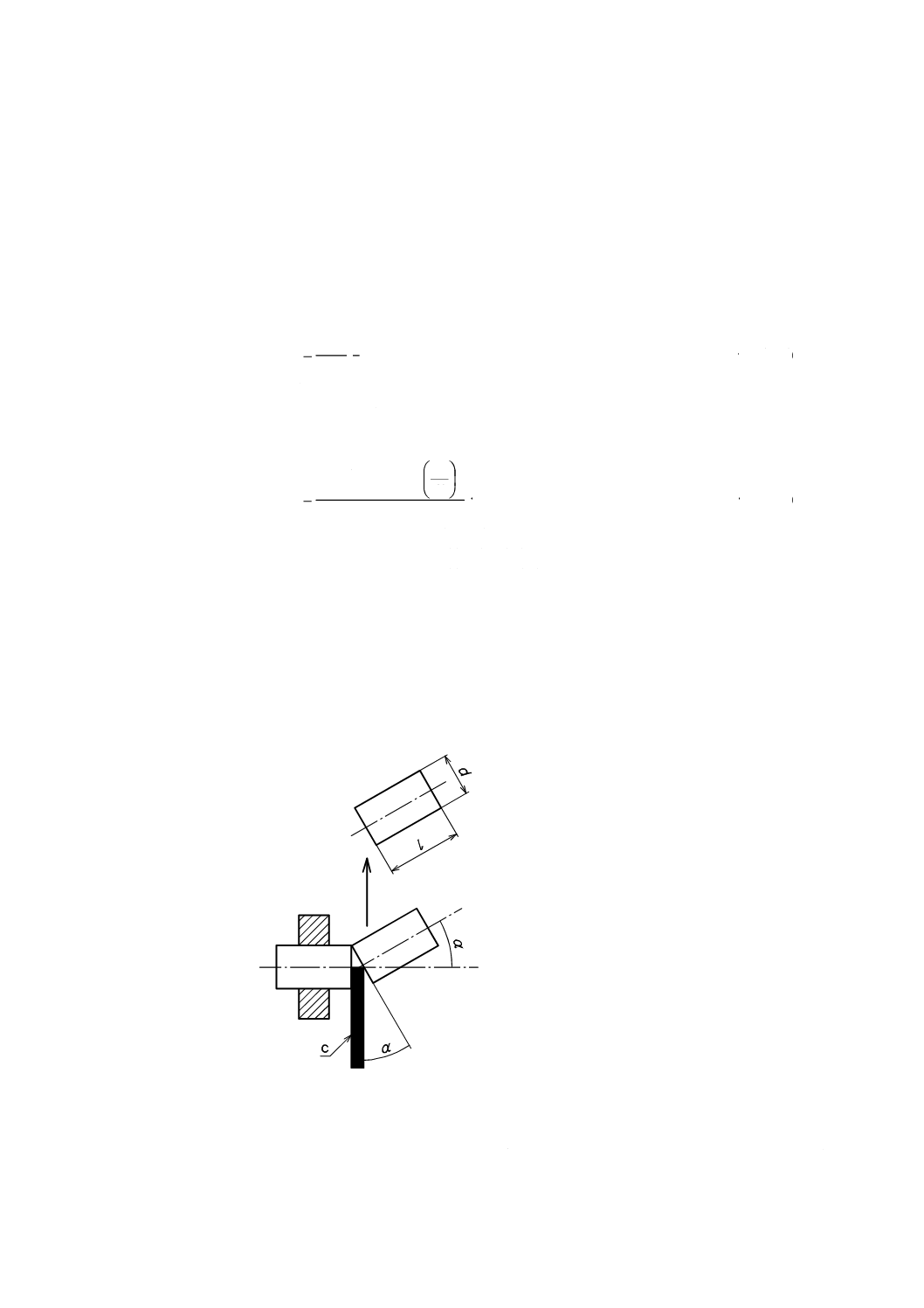

できる最大の工作物保持チャックの外径寸法及びその最大周速に依存する(附属書B及び附属書C

参照)。

注記1 上記2)は,グループ1の旋盤においては,チャックガードによって対応するために,グ

ループ1の旋盤の前面切くずガードには適用しない。

c) 突っ切りで切離したバー材の飛散については,最大寸法及び最高回転速度での衝突エネルギーを考慮

しなければならない(附属書C参照)。

d) ガードの構造に使用する材料は,附属書Aに定義したガードの耐衝撃性能を満たさなければならない。

このガードは,切くずとクーラントとのいずれも防護できなければならない。衝撃試験装置は,附属

書Bを参照。

e) ガードに目視窓が取り付けられている場合には,窓からの部品及びワークの飛出しの危険を最小限に

するために,その材料及び取付方法の選択は,特別に考慮しなければならない(JIS B 9716の5.2.2参

照)。潤滑油,洗浄液,溶剤及び切削液による汚染及び擦りきずによる経年劣化によって耐衝撃性能が

低下するような目視窓の材料(例えば,ポリカーボネート)は,予想される機械寿命までの汚染及び

擦りきずによる有害な影響を防止するために,例えば,密封された多層膜,積層構造などによって保

護しなければならない。被膜処理されたポリカーボネートは,経年劣化を防止することができないた

め,適切な多層膜又は積層構造でなければならない。

注記2 上記e)は,グループ1の旋盤においては,チャックガードによって対応するために,グル

ープ1の旋盤の前面切くずガードには適用しない。

f)

一般的な材料の耐衝撃性能の例は,附属書Bを参照。

g) 直接的な衝撃を予見できない場合,ガードは,少なくとも2 mmの厚さで引張強さがRm=369 N/mm2

以上の鋼板又は6 mmの厚さで引張強さが68 N/mm2のポリカーボネートを用い,切削液,切くず及び

クーラントに対して全周を防護しなければならない。

h) 製造業者は,工作物の飛出しを合理的に予見できる誤使用及び推奨する保護方策を使用者に示し,残

留リスクの低減のために利用できるようにしなければならない(6.3.1,6.3.3及び6.3.8を参照)。

i)

工具の保持に関して,動力で駆動するドローバーについては,動力が喪失した場合に工具が飛び出さ

ないような設計しなければならない。全ての運転モードにおいて,プルスタッドが正しい位置に把持

されない場合は,工具主軸の始動を禁止するためにドローバーの位置を監視しなければならない。

工具主軸の回転中は,工具のアンクランプ動作を禁止しなければならない[5.11 b) 6) 参照]。

39

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.13.2 大形で立て形のグループ3の機械(数値制御旋盤及びターニングセンタ)のガード

a) 切くず,切削液,工具及び/又は工作物の飛出しを防ぎ,それらが切くず回収システムに向かうよう

に固定式及び/又はインタロック付き可動式ガードを取り付けなければならない。

b) ガードは,切くず及び液体がガードの構造部に堆積しないように設計しなければならない。さらに,

簡易な固定式ガード及び施錠式インタロック付き可動式ガード[アクセスが必要な場合には5.2.2.2 a)

を参照]を面板の周囲の切くず回収システムの外側に取り付け,少なくとも面板の表面から250 mm

の高さまで囲わなければならない。

c) 加工領域周りのガードは,少なくとも厚さ3 mmの鋼板又は同等の強度の材質で作らなければならな

い。加工領域周りのガード上の目視窓は,あらゆる切削液,切くず,クーラント,及びこれと同等の

ものを防護できる少なくとも厚さ8 mmのポリカーボネート(耐衝撃エネルギー3 000 J)で作らなけ

ればならない。このガードは,床又はプラットフォームから加工領域へのアクセスを防ぐためのガー

ドと兼用してもよい(図7参照)。

5.13.3 大形で横形のグループ3の機械(数値制御旋盤及びターニングセンタ)のガード

a) 切くず,切削液,工具及び/又は工作物の飛出しを防ぎ,それらが切くず回収システムに向かうよう

にガードを取り付けなければならない。

b) ガードは,切くず及び液体がガードの構造部に堆積しないように設計しなければならない。機械の背

面部にも,切くず,切削液,工具及び/又は工作物の放出を防ぐためのガードを設けなければならな

い。ガードは,サドル又は機械本体へ取り付けなければならない。サドルに取り付ける場合には,ガ

ードは,サドルの幅全体を覆わなければならない。機械本体に取り付ける場合には,ガードは,加工

領域の幅全体を覆わなければならない。

c) アクセスが必要な場合は,固定式ガード及びインタロック付き可動式ガードを作業者のプラットフォ

ーム又は送り台に取り付け,少なくとも作業者の立つ面から1.8 mの高さでプラットフォーム又は送

り台の幅を囲わなければならない。全ての可動式ガードは,工作主軸に対するインタロック[5.2.2.2 a)

参照]をとらなければならない。このガードは,施錠式インタロックを備えなければならない。加工

領域のガードは,少なくとも厚さ3 mmの鋼板でなければならない。加工領域周りのガード上の目視

窓は,あらゆる切削液,切くず,クーラント及びこれと同等のものに対して両面が保護された少なく

とも厚さ8 mmのポリカーボネート(耐衝撃エネルギー3 000 J)で作らなければならない(図6参照)。

5.14 安定性喪失に起因する危険に対する特定要求事項

予見可能な使用条件の下で,転倒,落下又は予期しない動作をしないように,機械が安定する設計とし

なければならない。転倒を避けるために基礎ボルトを使用する場合には,製造業者はボルト及び基礎の要

件を指定しなければならない。

5.15 人の滑り,つまずき,及び落下に起因する危険に対する特定要求事項

a) 機械上の作業場所及びアクセス手段(階段,組み込まれたはしご,プラットフォーム,通路など)は,

手すり,足掛け,及び必要な場合には滑り止めを設置することによって,滑り,つまずき,及び落下

の可能性を最小限にしなければならない。JIS B 9713-1,JIS B 9713-2及びJIS B 9713-3の要求事項を

満足しなければならない。危険についての警告及び予防策は,使用上の情報(箇条6参照)に示され

なければならない。

b) 液体を扱う装置を設置する場合には,床の汚れを避けるために機械のエンクロージャ外への飛散,吐

出及び噴霧を防止しなければならない。液体の周囲への流出が滑りの危険につながり,それを防止す

ることの重要性について,使用上の情報で注意を喚起しなければならない。

40

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

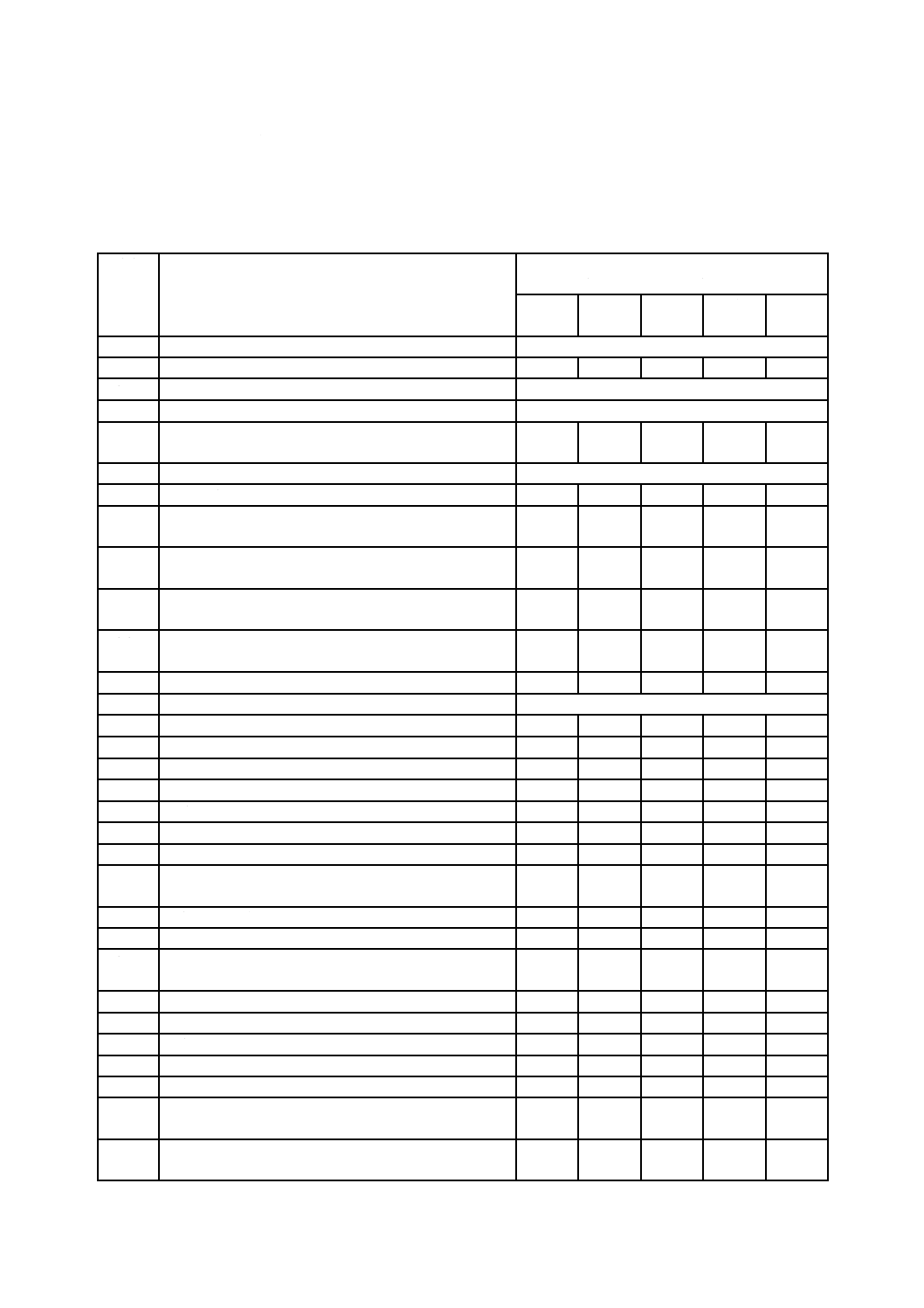

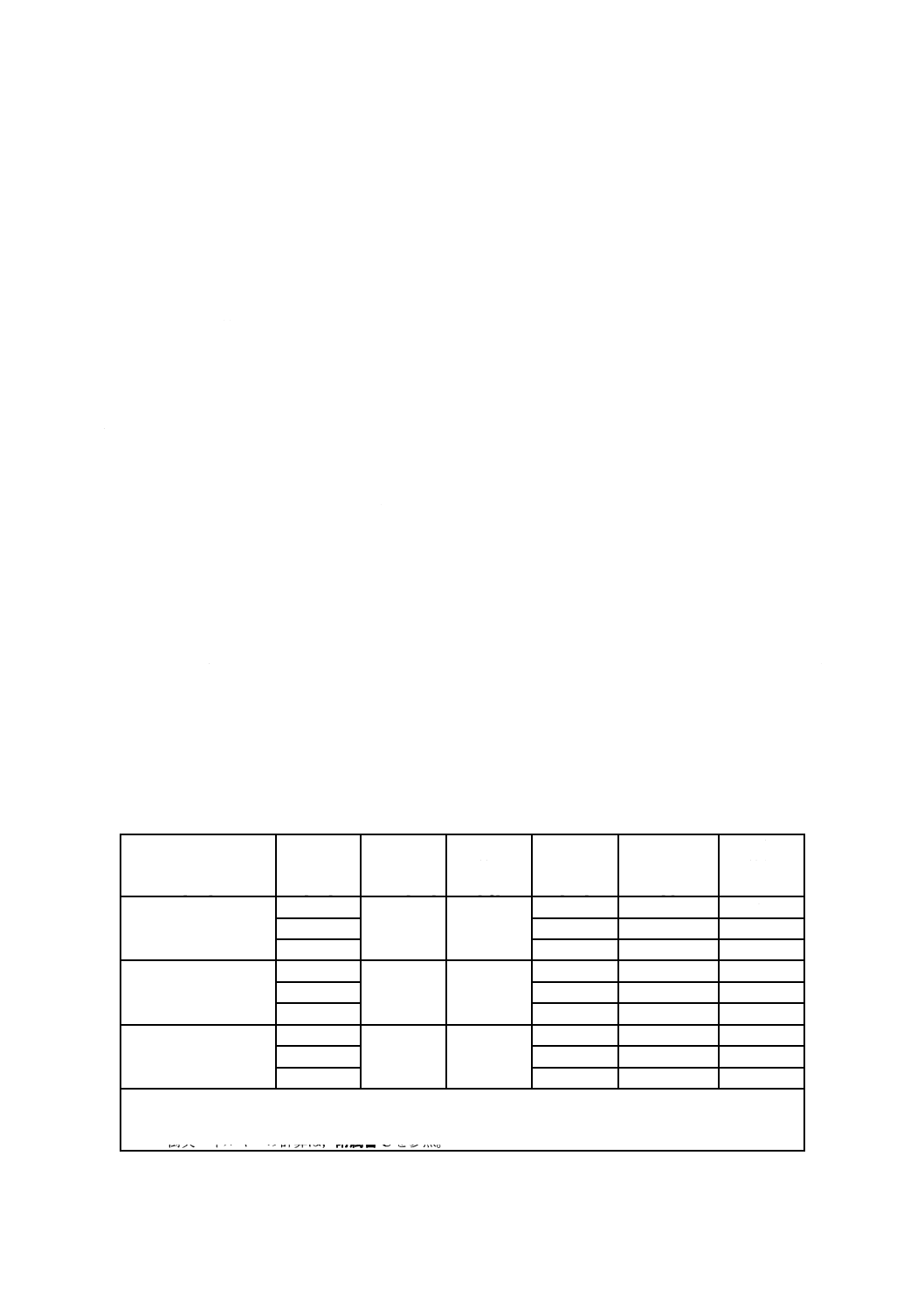

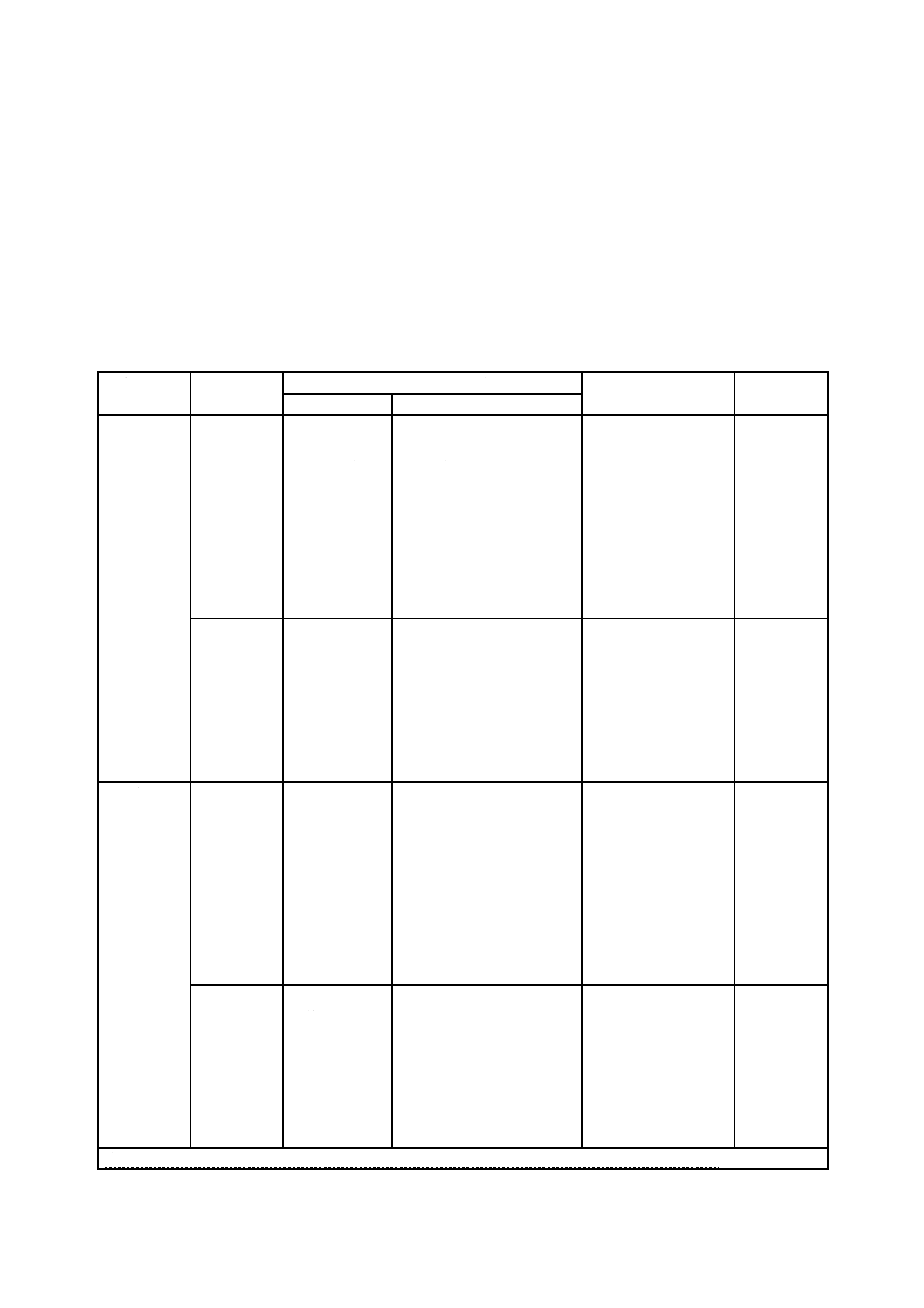

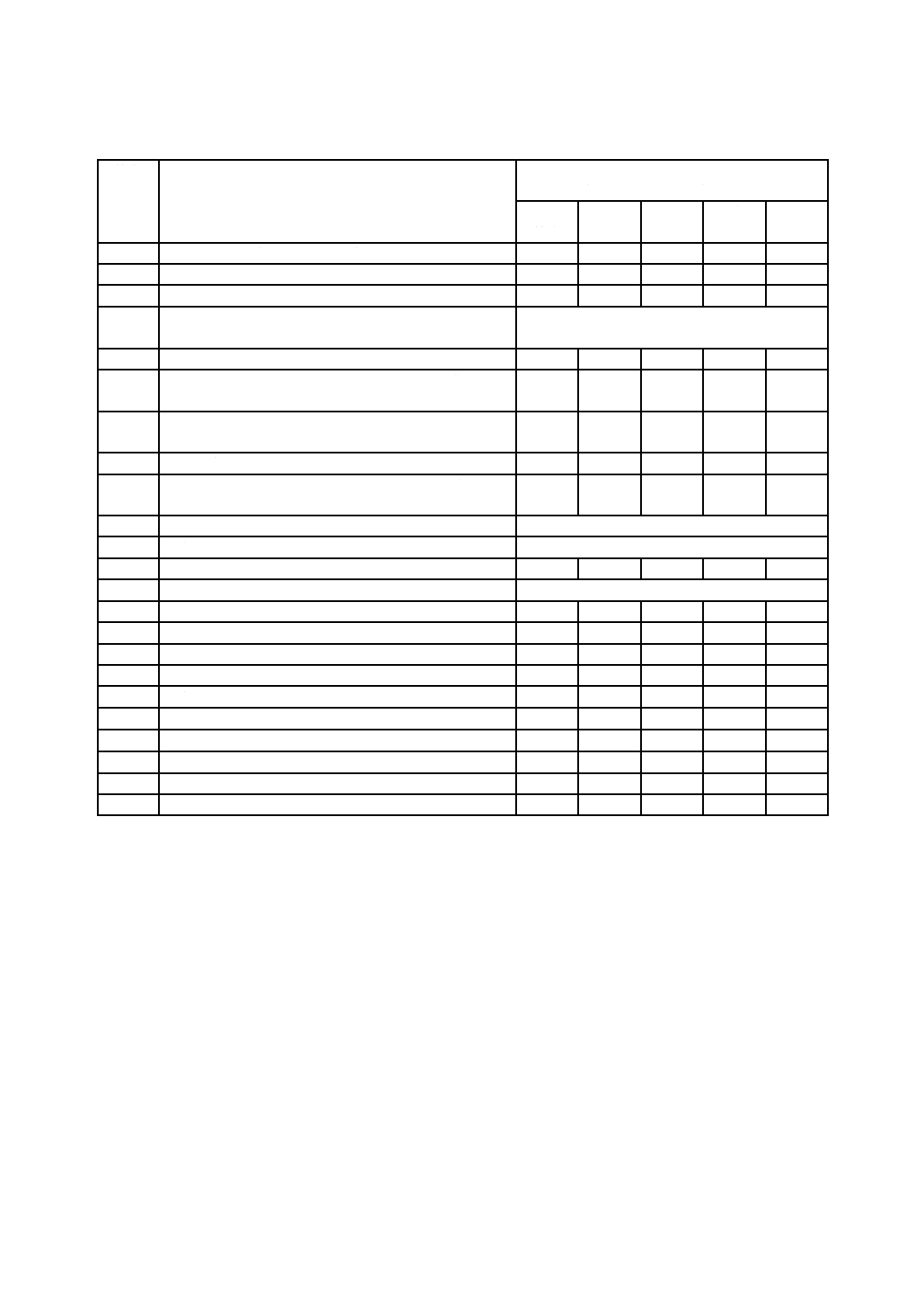

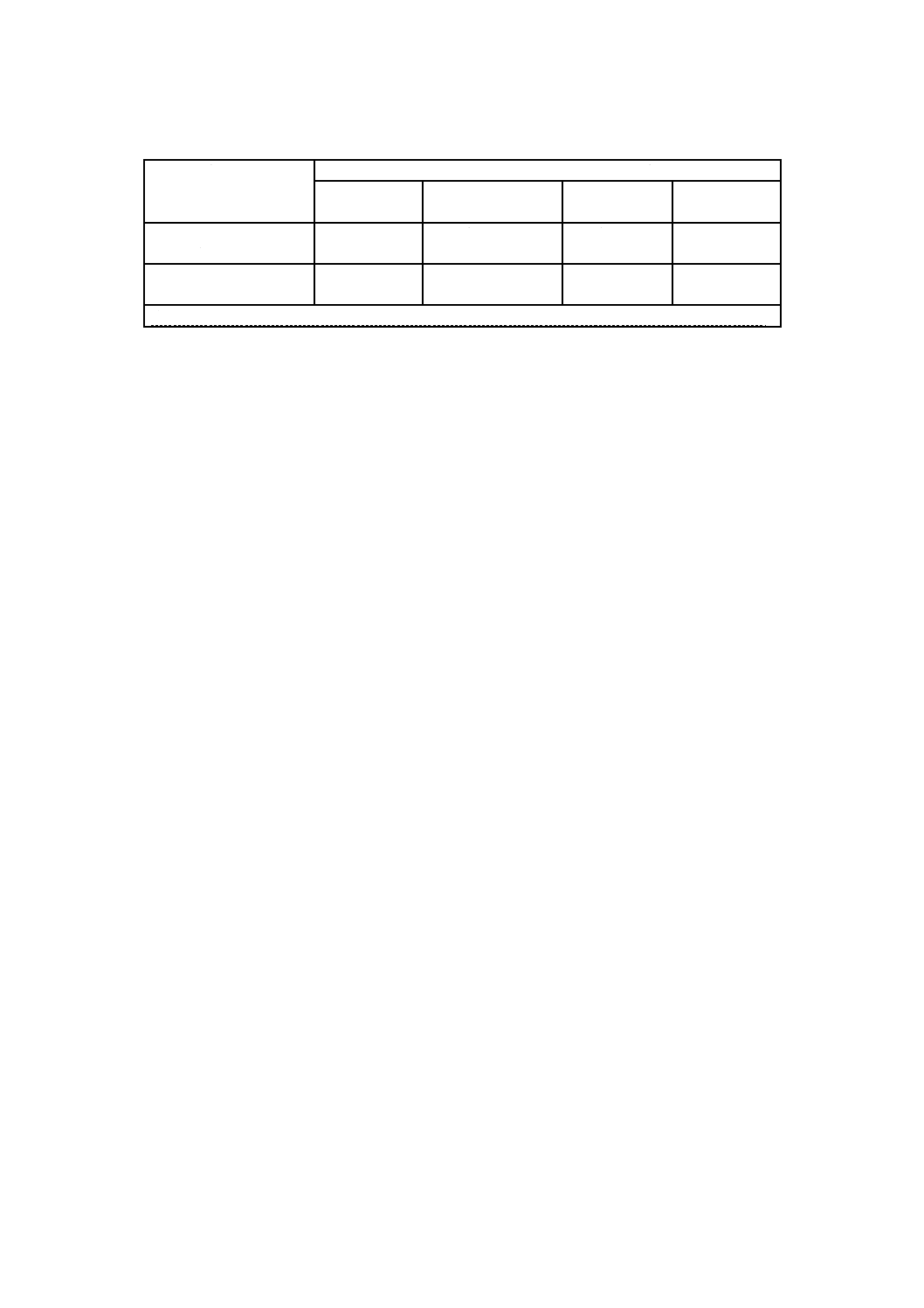

5.16 安全要求事項及び/又は保護方策の検証

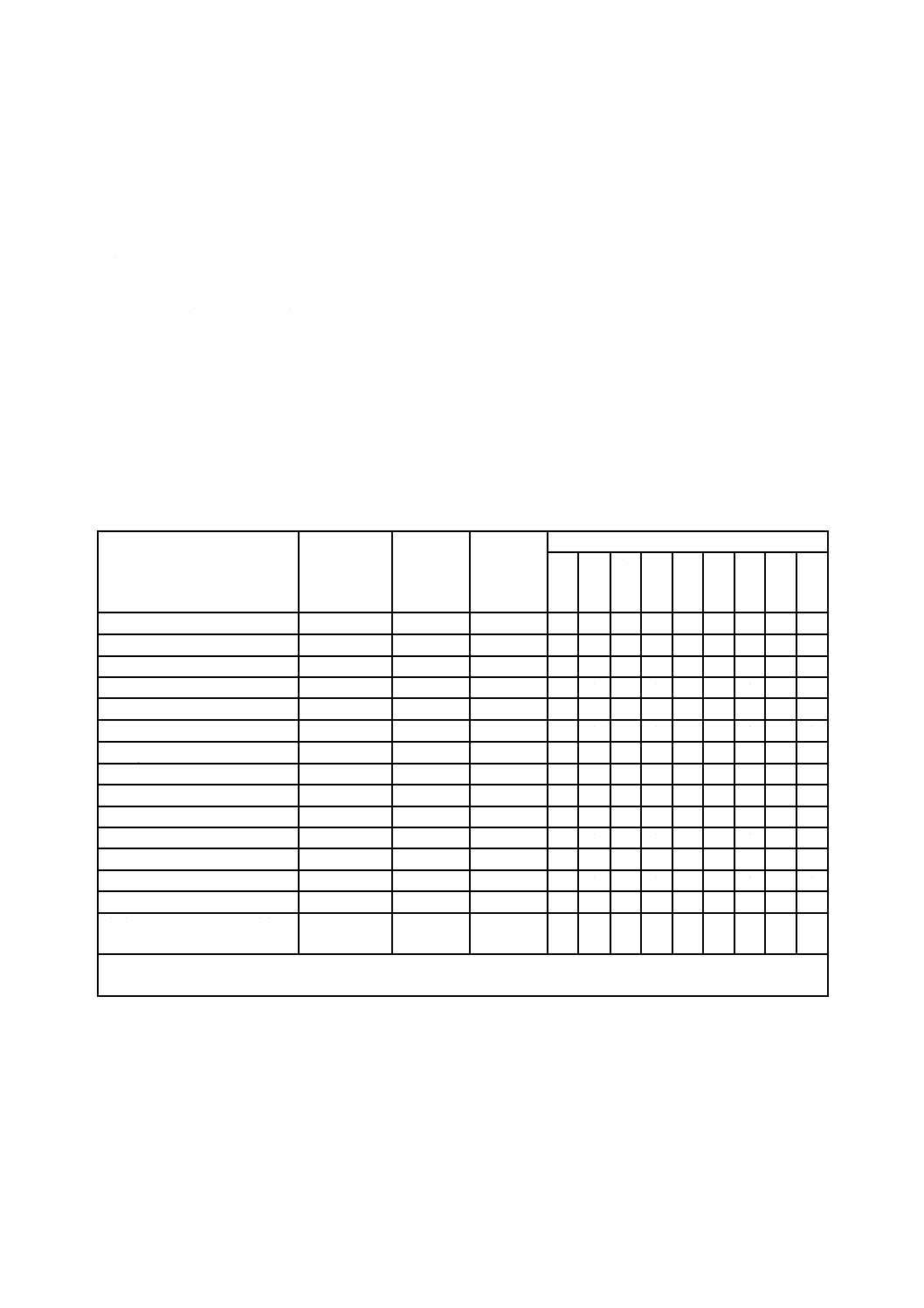

安全要求事項及び/又は保護方策を検証するために,表4に従って検証試験を実施しなければならない。

附属書D参照。

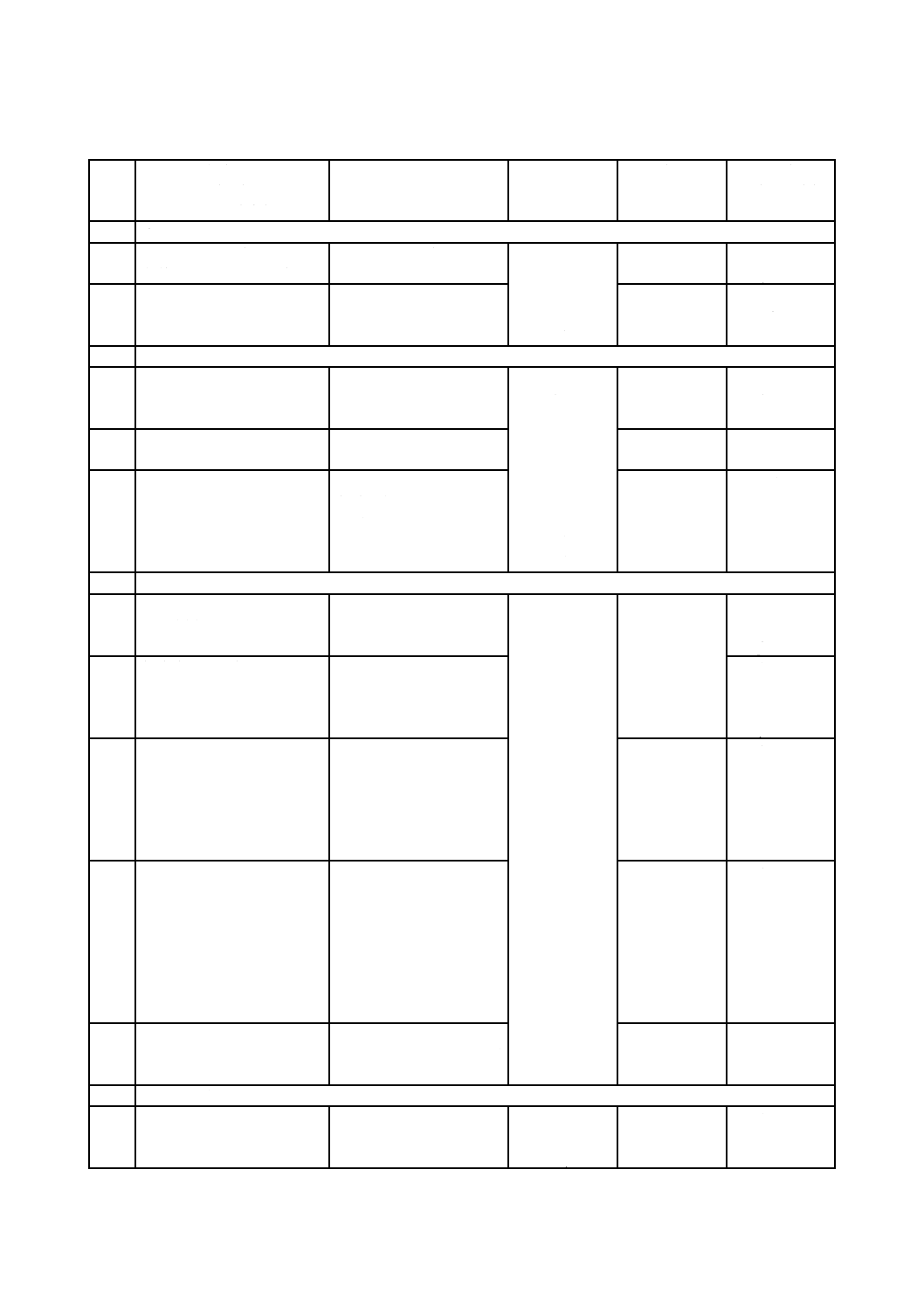

表4−検証方法

箇条

事項

検証方法

注記 “○”は,該当項目。

目視

検査

機能

テスト

測定

計算

文書

5.1

一般要求事項

5.1.1

全ての機械グループのガードに対する要求特性

○

○

○

○

5.2

機械的危険(箇条4参照)に対する個別要求事項

5.2.1

グループ1の旋盤

5.2.1.1

グループ1の旋盤(数値制御機能をもたない手動旋盤)

の主要な安全防護

○

○

○

○

5.2.2

グループ2,3及び4の旋盤

5.2.2.1

加工領域へのアクセス

○

○

○

5.2.2.2

グループ2,3及び4の旋盤におけるガードの特定要求

事項

○

○

○

5.2.2.3

グループ2の旋盤(簡易数値制御機能をもつ手動旋盤)

の主要な安全防護

○

○

○

5.2.2.4

グループ3の旋盤(数値制御旋盤及びターニングセン

タ)の主要な安全防護

○

○

○

○

5.2.2.5

グループ4の旋盤(単軸及び多軸自動旋盤)の主要な

安全防護

○

○

○

○

5.2.3

工作物保持条件

○

○

○

○

5.2.4

機械の運転モード

5.2.4.1

モードの選択及び/又はオプション

○

○

○

5.2.4.2

モード0:手動モード

○

○

○

5.2.4.3

モード1:自動モード

○

○

○

5.2.4.4

モード2:セッティングモード,一般

○

○

○

5.2.4.5

保守モード

○

○

○

5.2.5

旋盤用のオプション又は追加の装置

○

○

○

5.2.5.1

バーフィーダを装備した機械に対する特別要求事項

○

○

○

5.2.5.2

手動又は自動での工作物の搬入及び/又は搬出のため

の搬送装置

○

○

○

5.2.5.3

心押台及び/又はクイルを装備した機械

○

○

○

5.2.5.4

切くず収集及び排出

○

○

○

5.2.5.5

外部からアクセス可能な工具マガジン,工具搬送及び

工具交換機構

○

○

○

5.3

電気的危険に対する特定要求事項

○

○

○

5.4

騒音の危険に対する特定要求事項

○

○

○

5.5

放射の危険に対する特定要求事項

○

○

○

5.6

材料又は物質の危険に対する特定要求事項

○

○

○

5.7

人間工学の原理を軽視した危険に対する特定要求事項

○

○

○

5.8

予期しない起動,オーバラン又はオーバスピードに起

因する危険に対する特定要求事項

○

○

○

5.9

工具回転数の変化に起因する危険に対する特定要求事

項

○

○

○

41

B 6031:2014 (ISO 23125:2010,Amd.1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−検証方法(続き)

箇条

事項

検証方法

注記 “○”は,該当項目。

目視

検査

機能

テスト

測定

計算