2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 4356-1996

ピニオンカッタ

Pinion type cutters

1. 適用範囲 この規格は,モジュールmが0.75〜12mm,基準圧力角αが20°であるインボリュート平

歯車の加工に用いるピニオンカッタ(以下,カッタという。)について規定する。

備考 この規格の引用規格を,次に示す。

JIS B 0102 歯車用語

JIS B 0174 歯切工具用語

JIS B 0401 寸法公差及びはめあい

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS B 0601 表面粗さ−定義及び表示

JIS B 0659 比較用表面粗さ標準片

JIS B 1701 インボリュート歯車の歯形及び寸法

JIS B 4350 歯切工具−歯形及び寸法

JIS B 7153 測定顕微鏡

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7506 ブロックゲージ

JIS B 7513 精密定盤

JIS B 7519 指針測微器

JIS B 7523 サインバー

JIS B 7531 歯厚ノギス

JIS B 7533 てこ式ダイヤルゲージ

JIS B 7535 流量式空気マイクロメータ

JIS B 7725 ビッカース硬さ試験機

JIS B 7726 ロックウェル硬さ試験機

JIS G 4403 高速度工具鋼鋼材

JIS Z 2244 ビッカース硬さ試験方法

JIS Z 2245 ロックウェル硬さ試験方法

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格で用いる主な用語の定義は,JIS B 0102及びJIS B 0174による。

2

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 種類・等級 カッタの種類は,形状によって,ディスク形,ベル形及びシャンク形の3種類とし,等

級は,精度によって,AA級,A級及びB級の3等級とする。

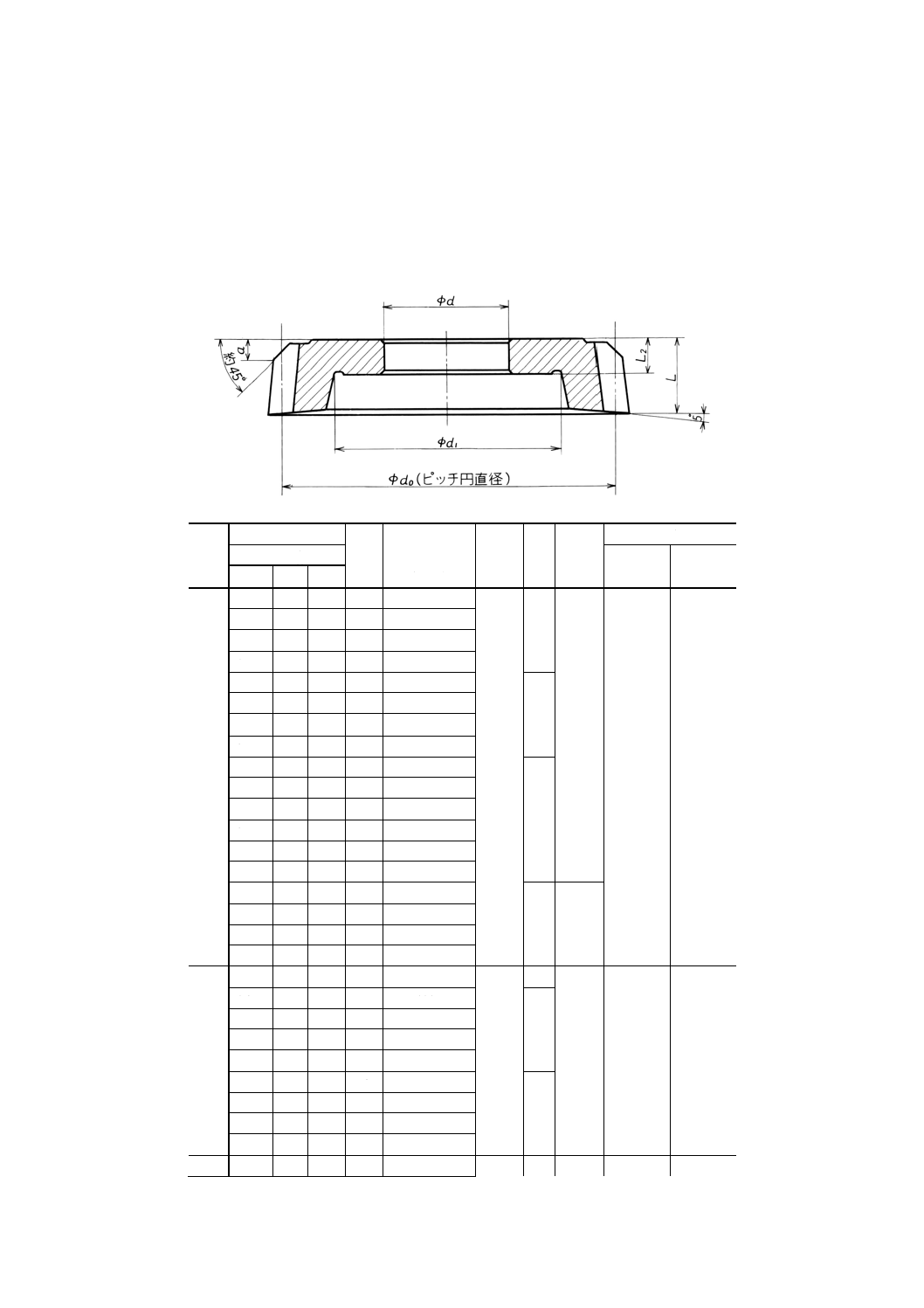

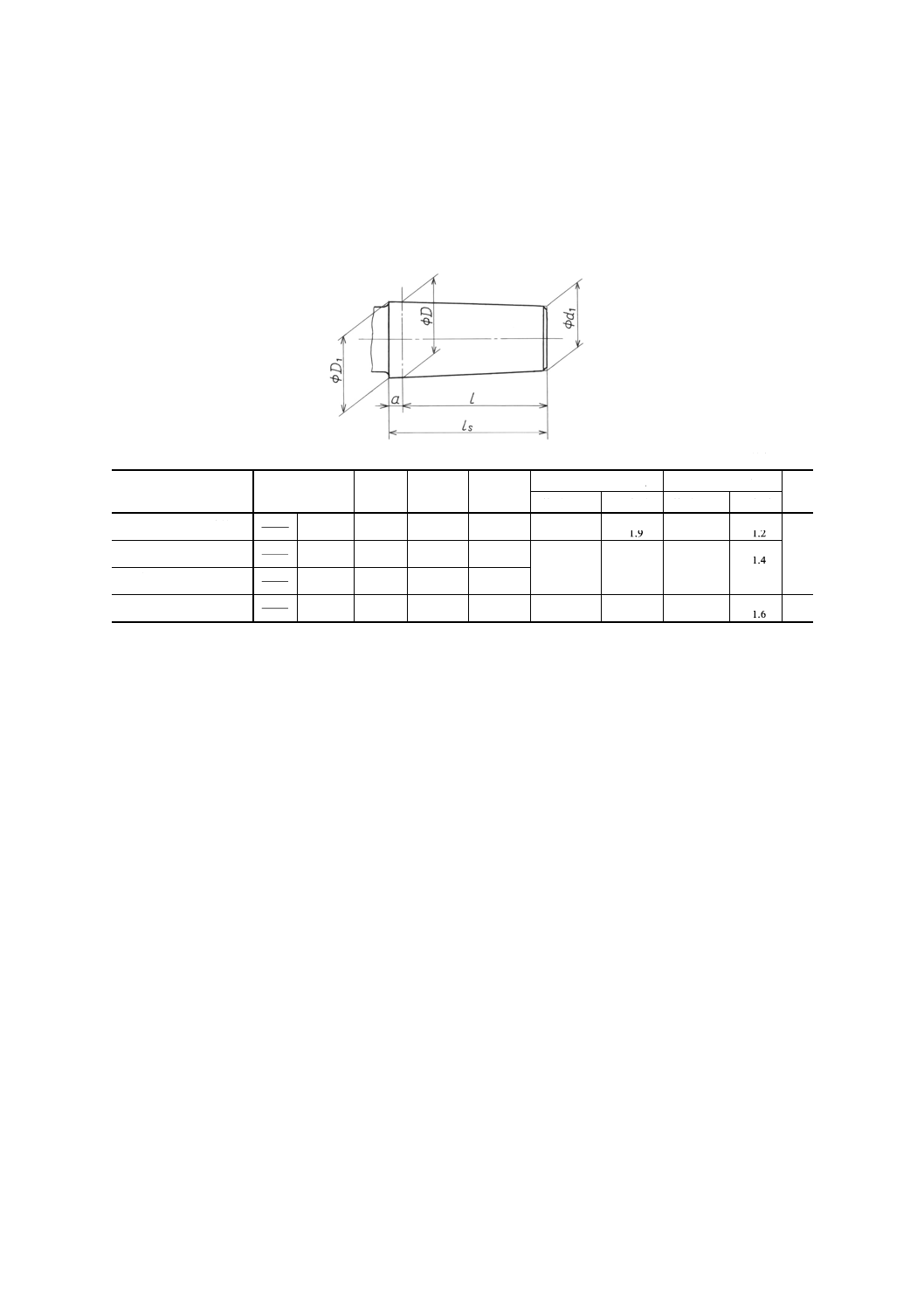

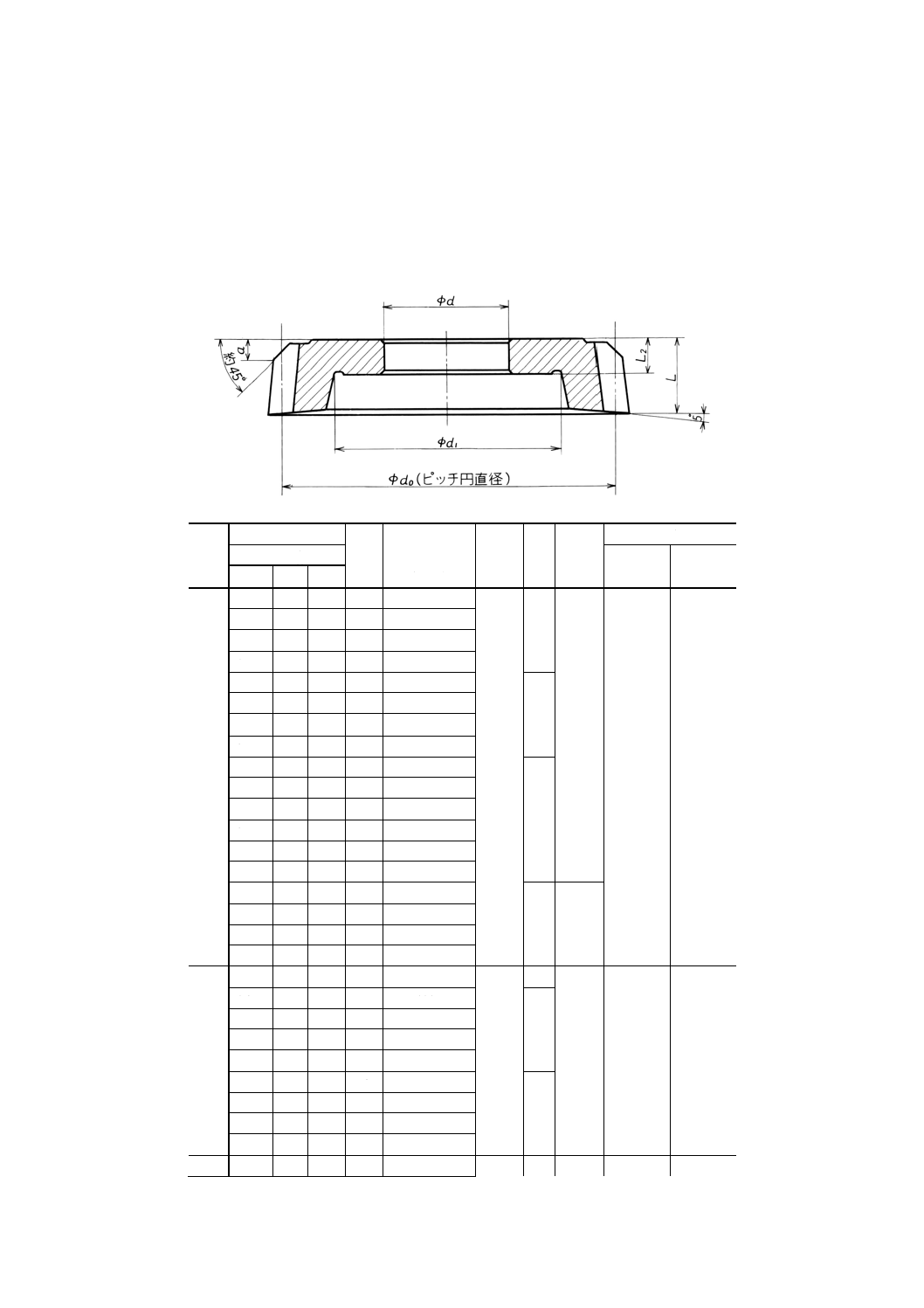

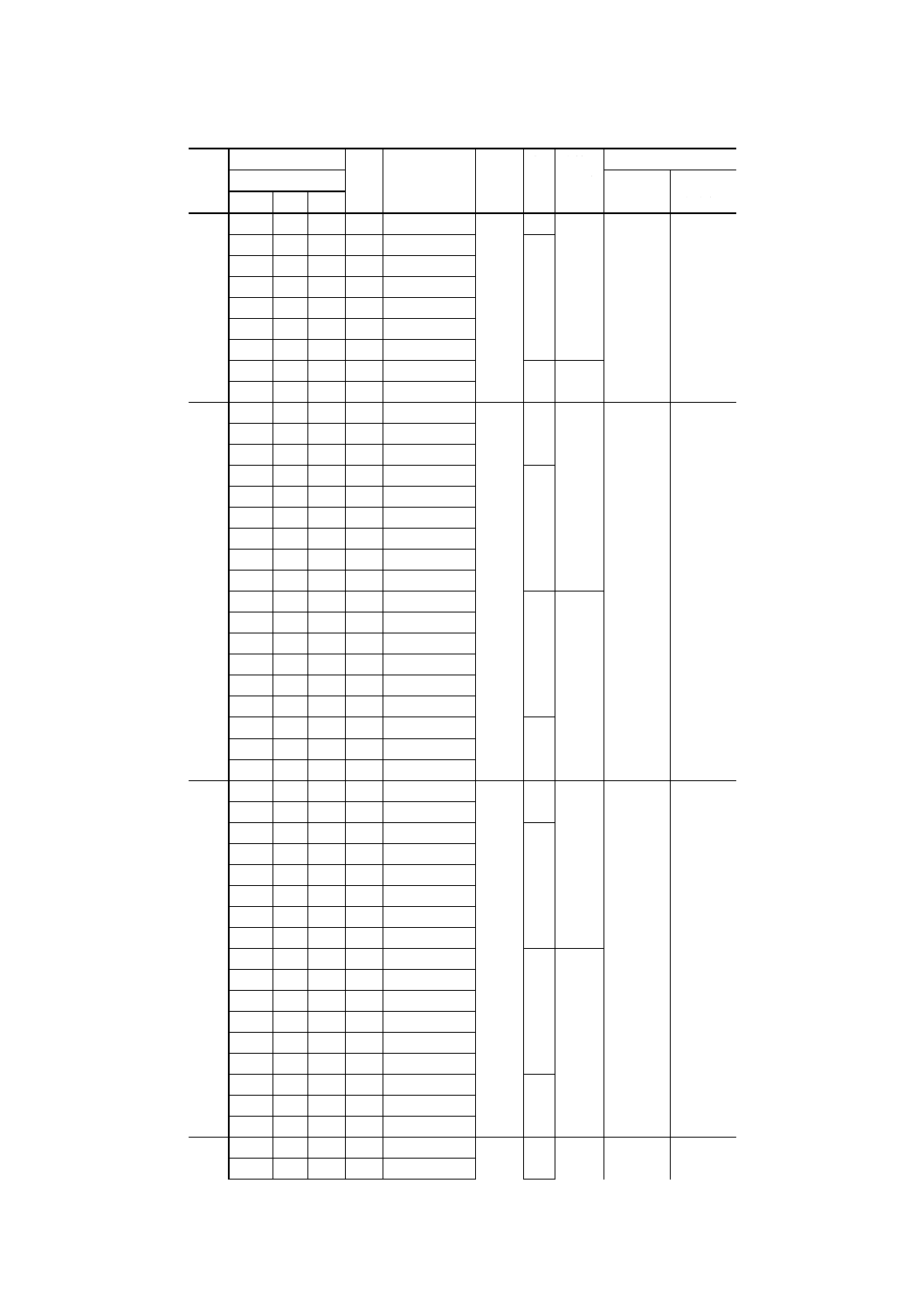

4. 形状・寸法 カッタの形状及び寸法は,表1〜表3による。その歯形は,JIS B 1701に規定する平歯

車を創成できる歯形とし基準ラック歯形は,JIS B 4350による。

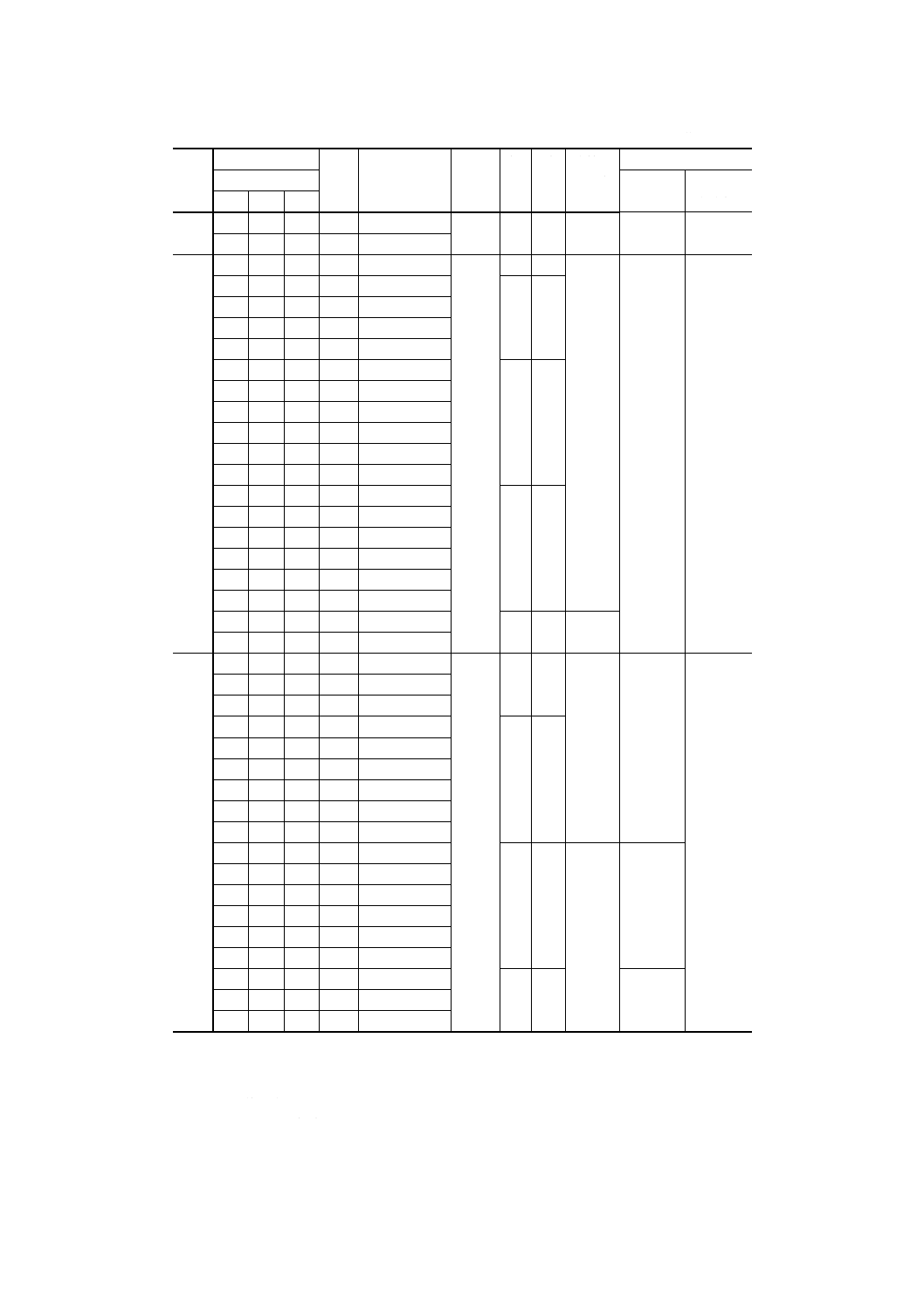

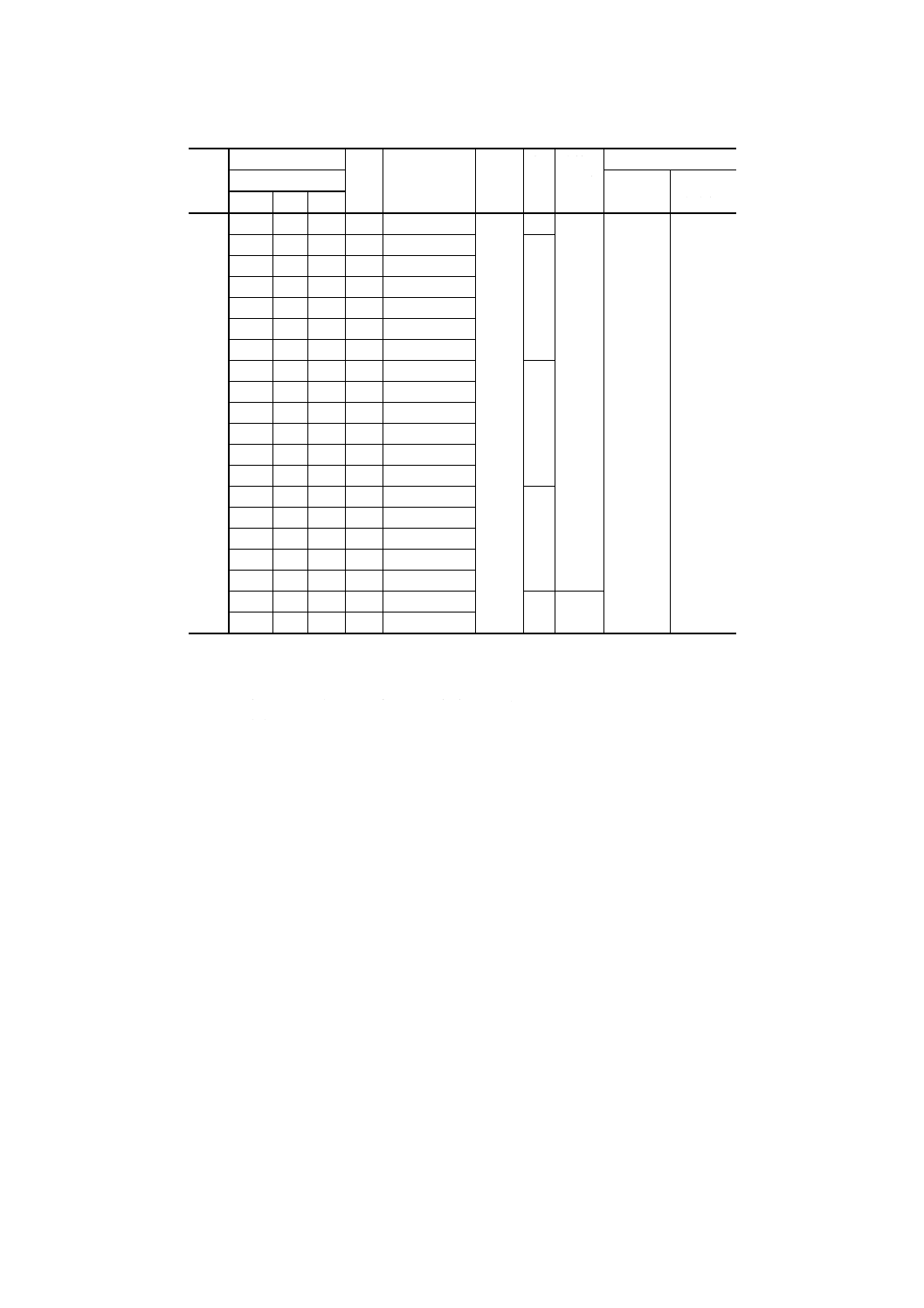

表1 ディスク形

単位mm

呼び

モジュール m

歯数

Z

ピッチ円直径

d0

(m×Z)

穴径d

幅

L

取付面

の厚さ

L2

参考

系列(1)

取付面径

d1

刃幅の面

取長さa

1

2

3

75

0.75

100

75

31.742

16

8

50

3

0.8

94

75.2

0.9

84

75.6

1

75

75

1.25

60

75

18

1.5

50

75

1.75

43

75.25

2

38

76

2.25

34

76.5

20

2.5

30

75

2.75

28

77

3

25

75

3.25

24

78

3.5

22

77

3.75

20

75

22

10

4

19

76

4.5

17

76.5

5

16

80

100

1

100

100

31.742

18

10

65

4.5

1.25

80

100

又は

20

1.5

67

100.5

44.450

1.75

58

101.5

2

50

100

2.25

45

101.25

22

2.5

40

100

2.75

37

101.75

3

34

102

3.25

31

100.75

3

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

呼び

モジュール m

歯数

Z

ピッチ円直径

d0

(m×Z)

穴径d

幅

L

取付面

の厚さ

L2

参考

系列(1)

取付面径

d1

刃幅の面

取長さa

1

2

3

3.5

29

101.5

3.75

27

101.25

24

4

25

100

4.5

23

103.5

5

20

100

5.5

19

104.5

6

17

102

6.5

16

104

28

12

7

15

105

125

1.5

84

126

44.450

22

10

85

4.5

1.75

72

126

2

63

126

2.25

56

126

24

2.5

50

125

2.75

46

126.5

3

42

126

3.25

39

126.75

3.5

36

126

3.75

34

127.5

26

12

4

32

128

4.5

28

126

5

25

125

5.5

23

126.5

6

21

126

6.5

20

130

30

7

19

133

8

17

136

150

1.75

86

150.5

44.450

24

12

95

4.5

2

75

150

2.25

67

150.75

26

2.5

60

150

2.75

55

151.25

3

50

150

3.25

47

152.75

3.5

43

150.5

3.75

40

150

28

14

4

38

152

4.5

34

153

5

30

150

5.5

28

154

6

25

150

6.5

24

156

32

7

22

154

8

19

152

9

17

153

10

15

150

4

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

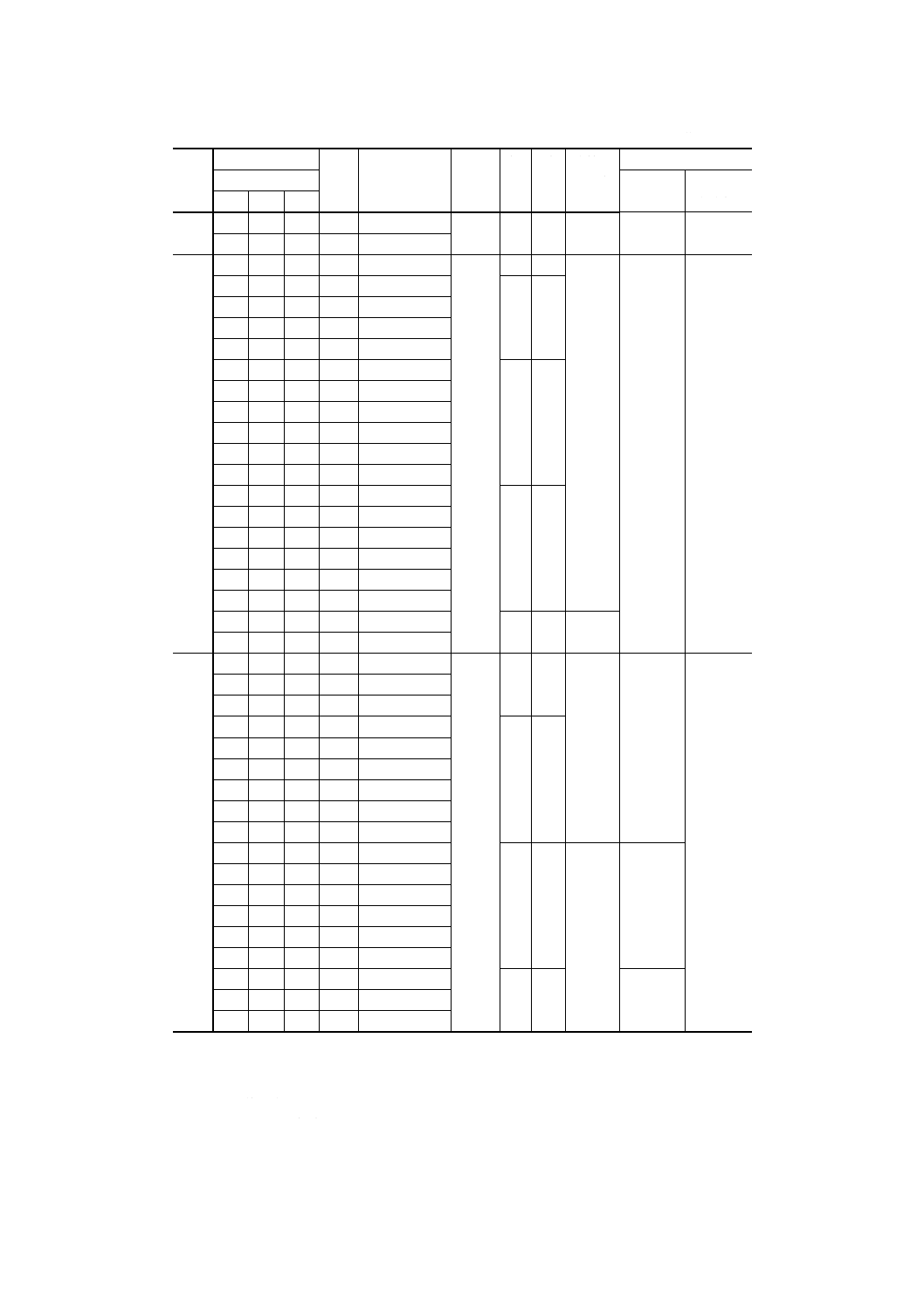

単位mm

呼び

モジュール m

歯数

Z

ピッチ円直径

d0

(m×Z)

穴径d

幅

L

取付面

の厚さ

L2

参考

系列(1)

取付面径

d1

刃幅の面

取長さa

1

2

3

175

2

88

176

44.450

26

14

110

4.5

2.25

78

175.5

28

2.5

70

175

2.75

64

176

3

58

174

3.25

54

175.5

3.5

50

175

3.75

47

176.25

30

4

44

176

4.5

39

175.5

5

35

175

5.5

32

176

6

29

174

6.5

27

175.5

34

7

25

175

8

22

176

9

19

171

10

18

180

11

16

176

36

16

12

15

180

注(1) モジュールの系列は,JIS B 1701による。

備考1. 穴径dの許容差は,AA級,A級及びB級の等級に応じ,それぞれJIS B 0401

に規定するH3,H4及びH5とする(許容差の数値は,表4に示す。)。

2. 幅L及び取付面の厚さL2の許容差は,JIS B 0405に規定する公差等級c(粗

級)とする。

3. 底面の逃げの形状及び寸法は,特に規定しない。

5

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

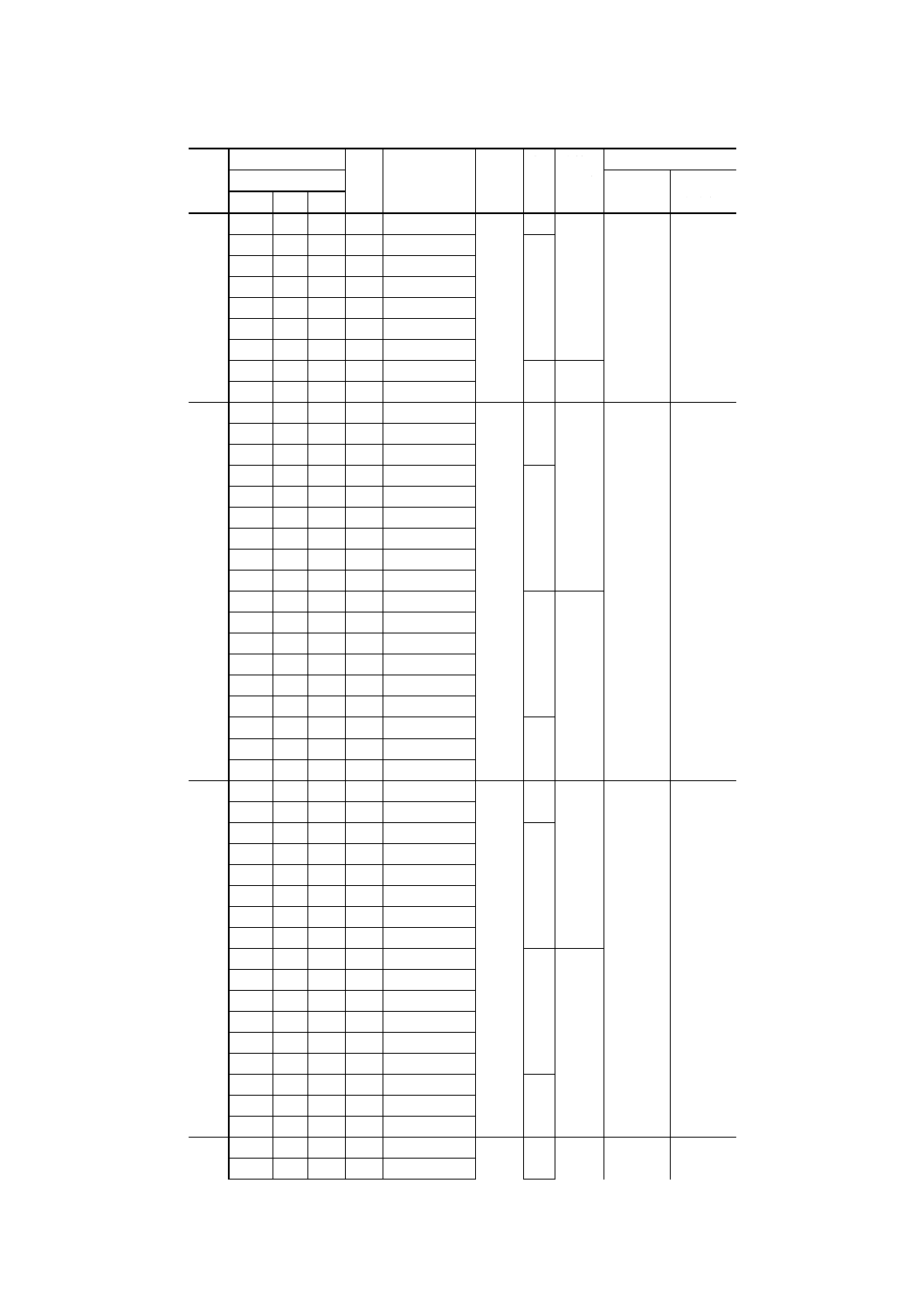

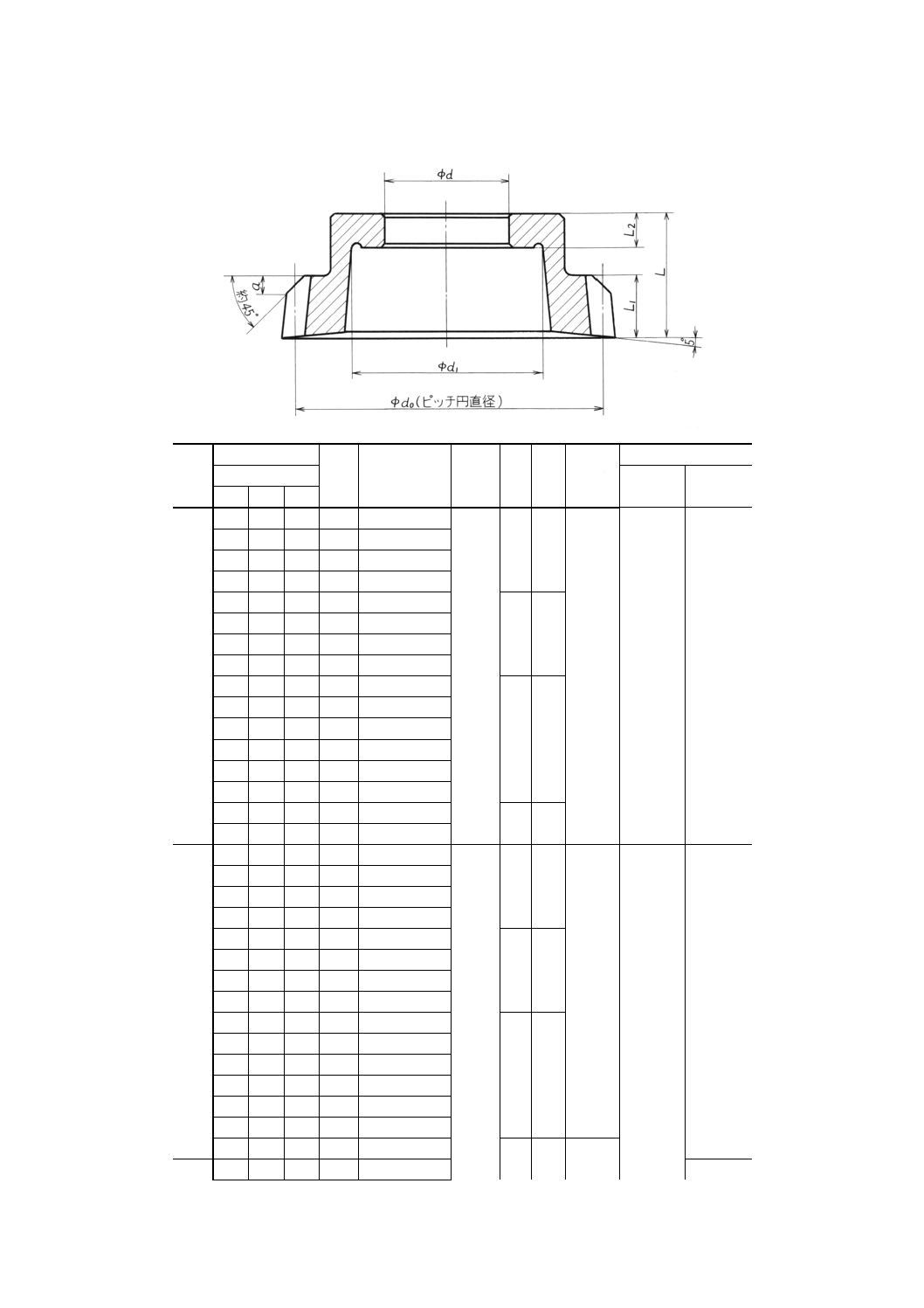

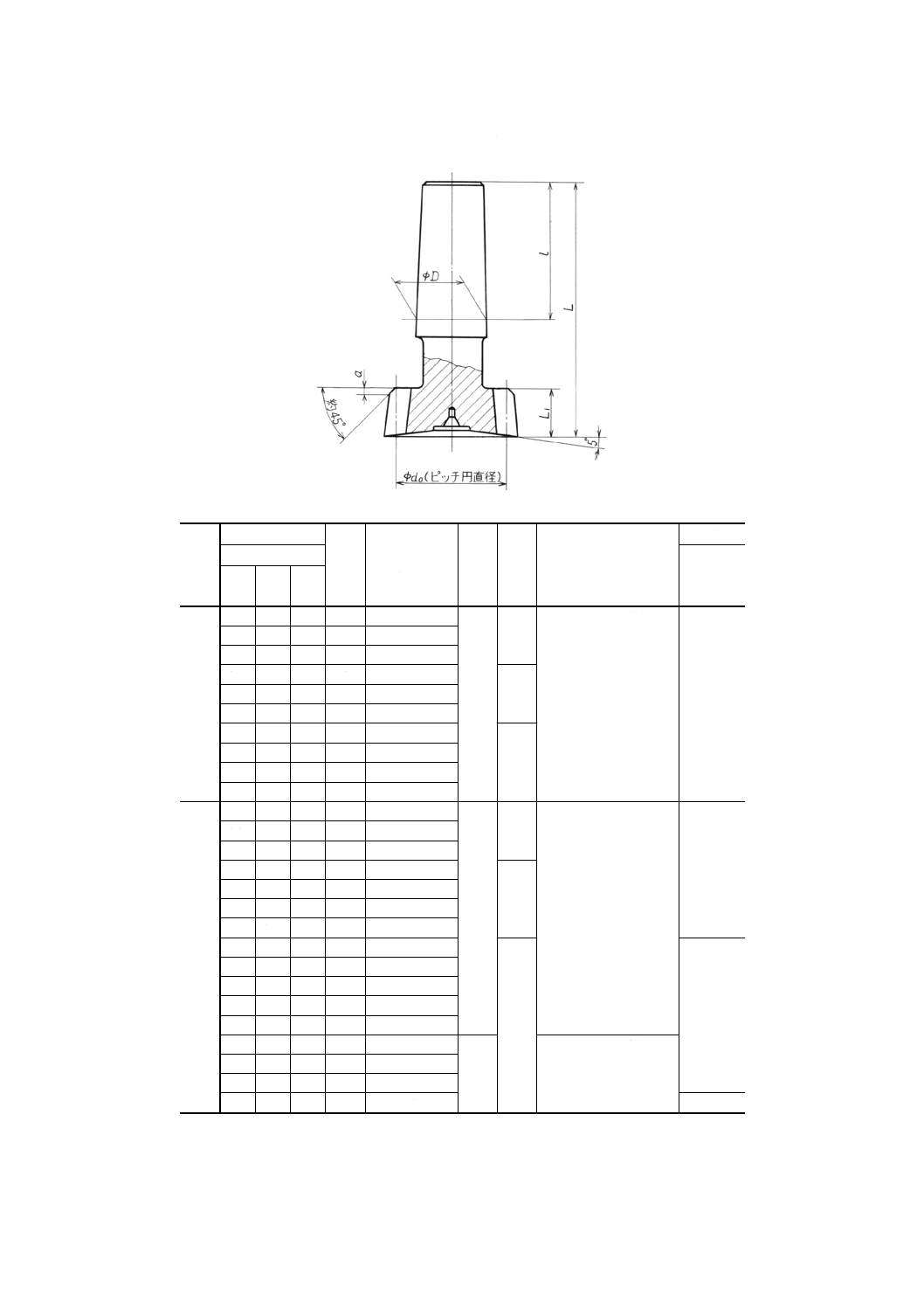

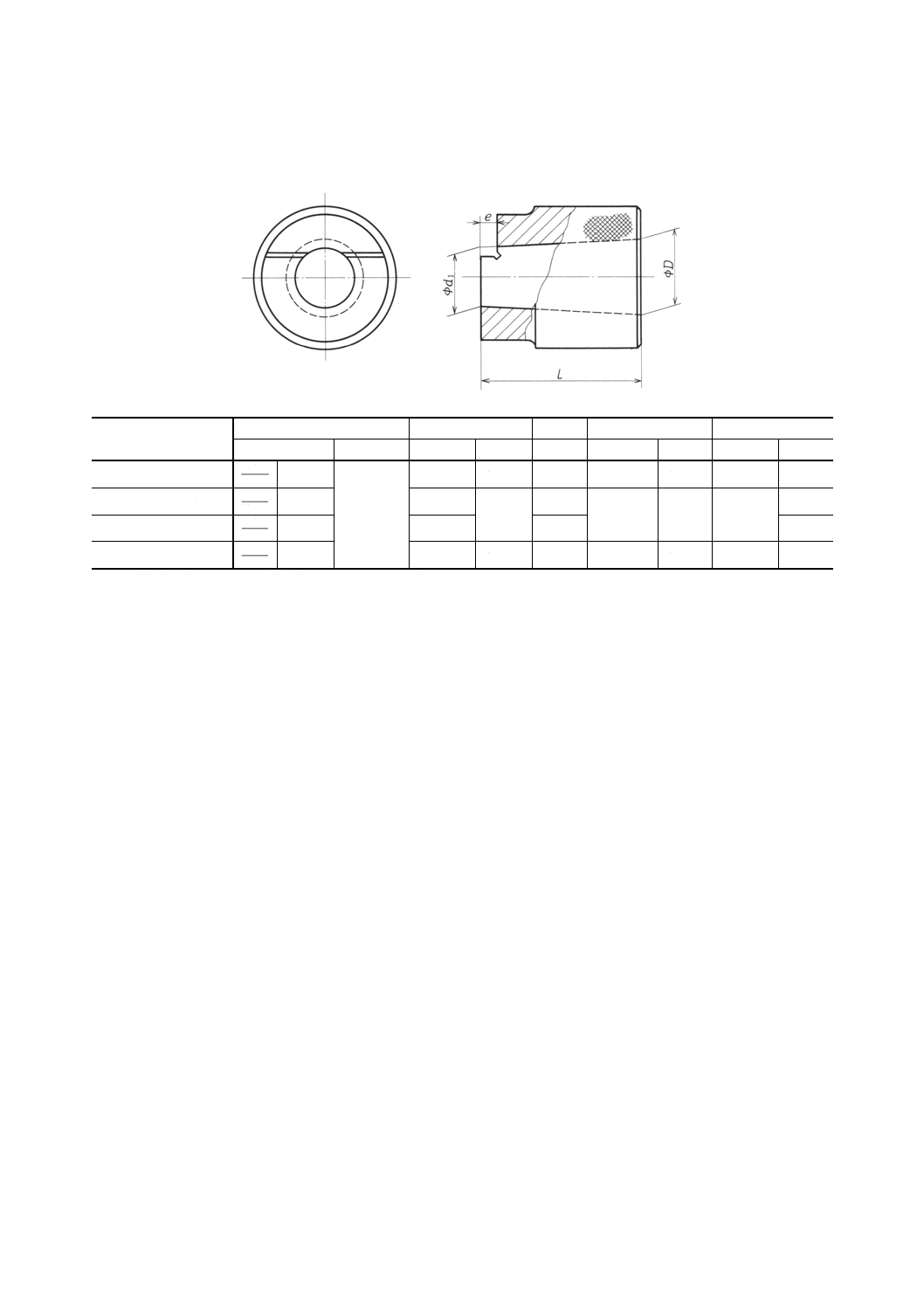

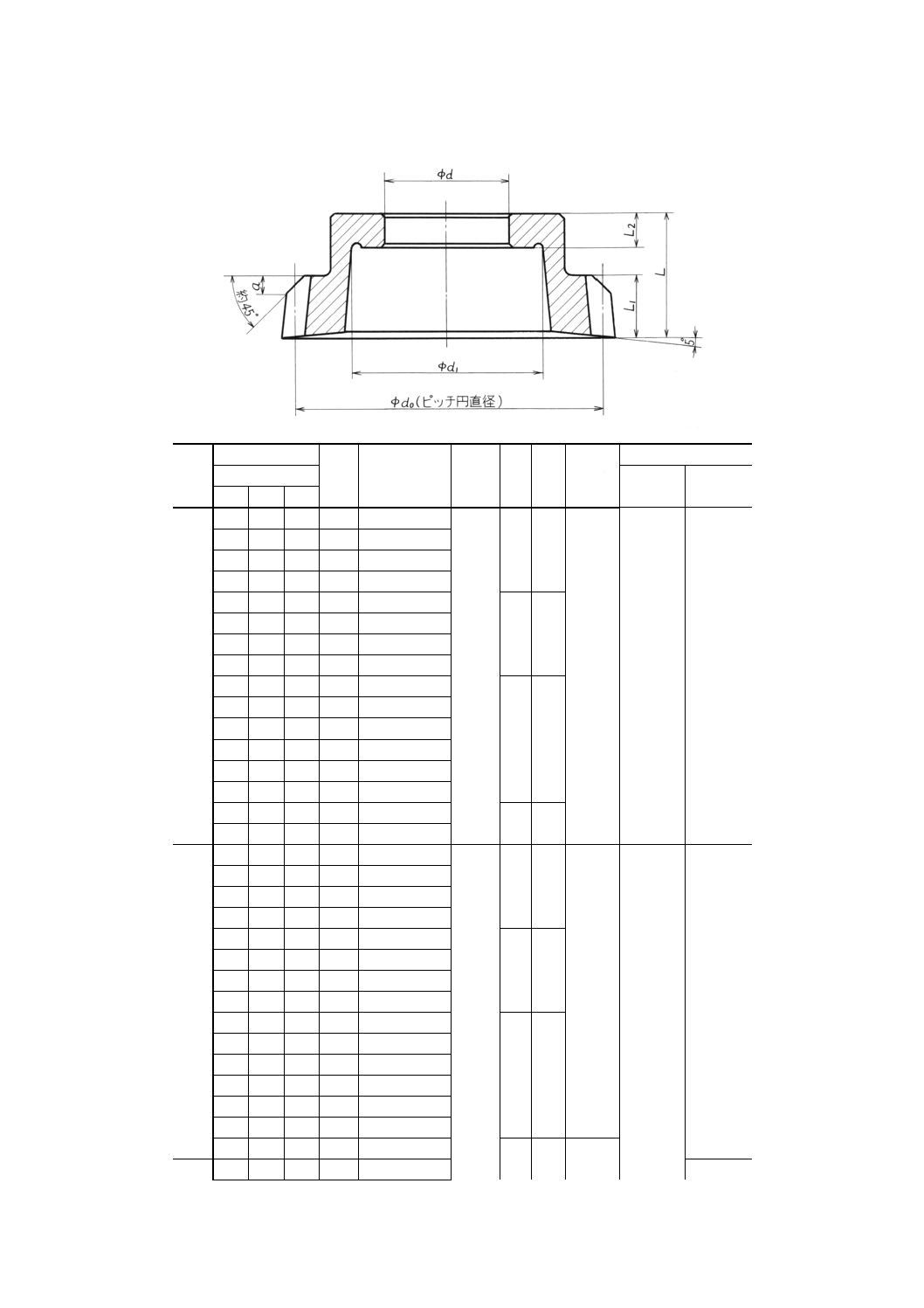

表2 ベル形

単位 mm

呼び

モジュールm

歯数

Z

ピッチ円直径

d0

(m×Z)

穴径

d

幅

L

刃幅

L1

取付面

の厚さ

L2

参考

系列(1)

取付面径

d1

刃幅の面

取長さa

1

2

3

50

0.75

67

50.25

19.050

30

12

8

28

3

0.8

63

50.4

0.9

56

50.4

1

50

50

1.25

40

50

32

14

1.5

34

51

1.75

29

50.75

2

25

50

2.25

23

51.75

34

16

2.5

24

60

2.75

22

60.5

3

20

60

3.25

19

61.75

3.5

18

63

3.75

16

60

38

18

4

15

60

75

0.75

100

75

31.742

34

16

8

50

3

0.8

94

75.2

0.9

84

75.6

1

75

75

1.25

60

75

36

18

1.5

50

75

1.75

43

75.25

2

38

76

2.25

34

76.5

38

20

2.5

30

75

2.75

28

77

3

26

78

3.25

24

78

3.5

23

80.5

3.75

21

78.75

42

22

10

4

20

80

6

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

呼び

モジュールm

歯数

Z

ピッチ円直径

d0

(m×Z)

穴径

d

幅

L

刃幅

L1

取付面

の厚さ

L2

参考

系列(1)

取付面径

d1

刃幅の面

取長さa

1

2

3

4.5

18

81

5

16

80

100

1

100

100

31.742

38

18

10

65

4.5

1.25

80

100

又は

40

20

1.5

67

100.5

44.450

1.75

58

101.5

2

50

100

2.25

45

101.25

42

22

2.5

40

100

2.75

37

101.75

3

34

102

3.25

31

100.75

3.5

29

101.5

3.75

27

101.25

44

24

4

25

100

4.5

23

103.5

5

21

105

5.5

19

104.5

6

18

108

6.5

17

110.5

50

28

12

7

16

112

125

1.5

84

126

44.450

42

22

10

85

4.5

1.75

72

126

2

63

126

2.25

56

126

44

24

2.5

50

125

2.75

46

126.5

3

42

126

3.25

39

126.75

3.5

36

126

3.75

34

127.5

48

26

12

80

4

32

128

4.5

28

126

5

25

125

5.5

23

126.5

6

21

126

6.5

20

130

50

30

75

7

19

133

8

17

136

備考1. 穴径dの許容差は,AA級,A級及びB級の等級に応じ,それぞれJIS B 0401に規

定するH3,H4及びH5とする(許容差の数値は,表4に示す。)。

2. 幅L,刃幅L1及び取付面の厚さL2の許容差は,JIS B 0405に規定する公差等級c

(粗級)とする。

3. 取付面の逃げの形状及び寸法は,特に規定しない。

7

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

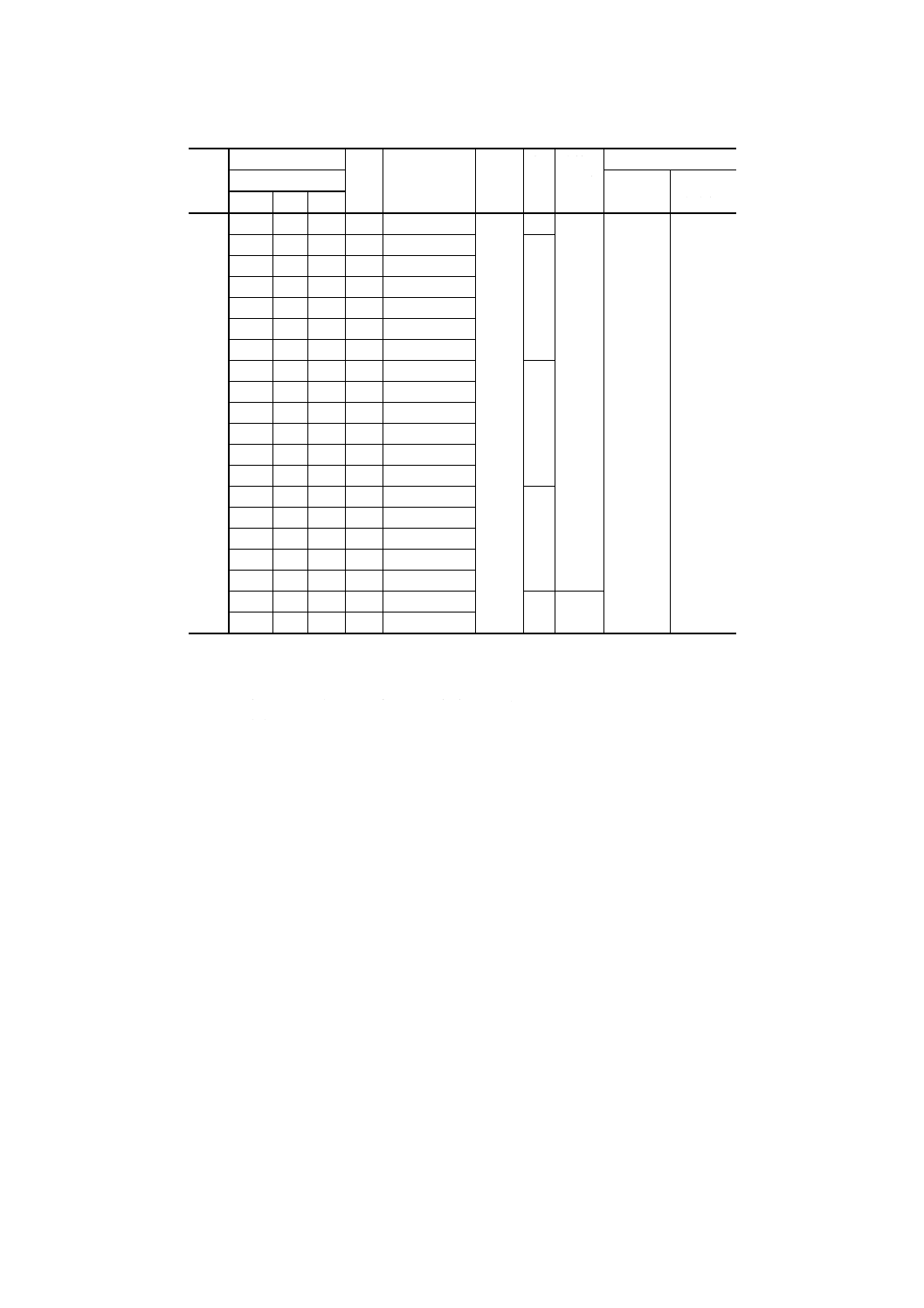

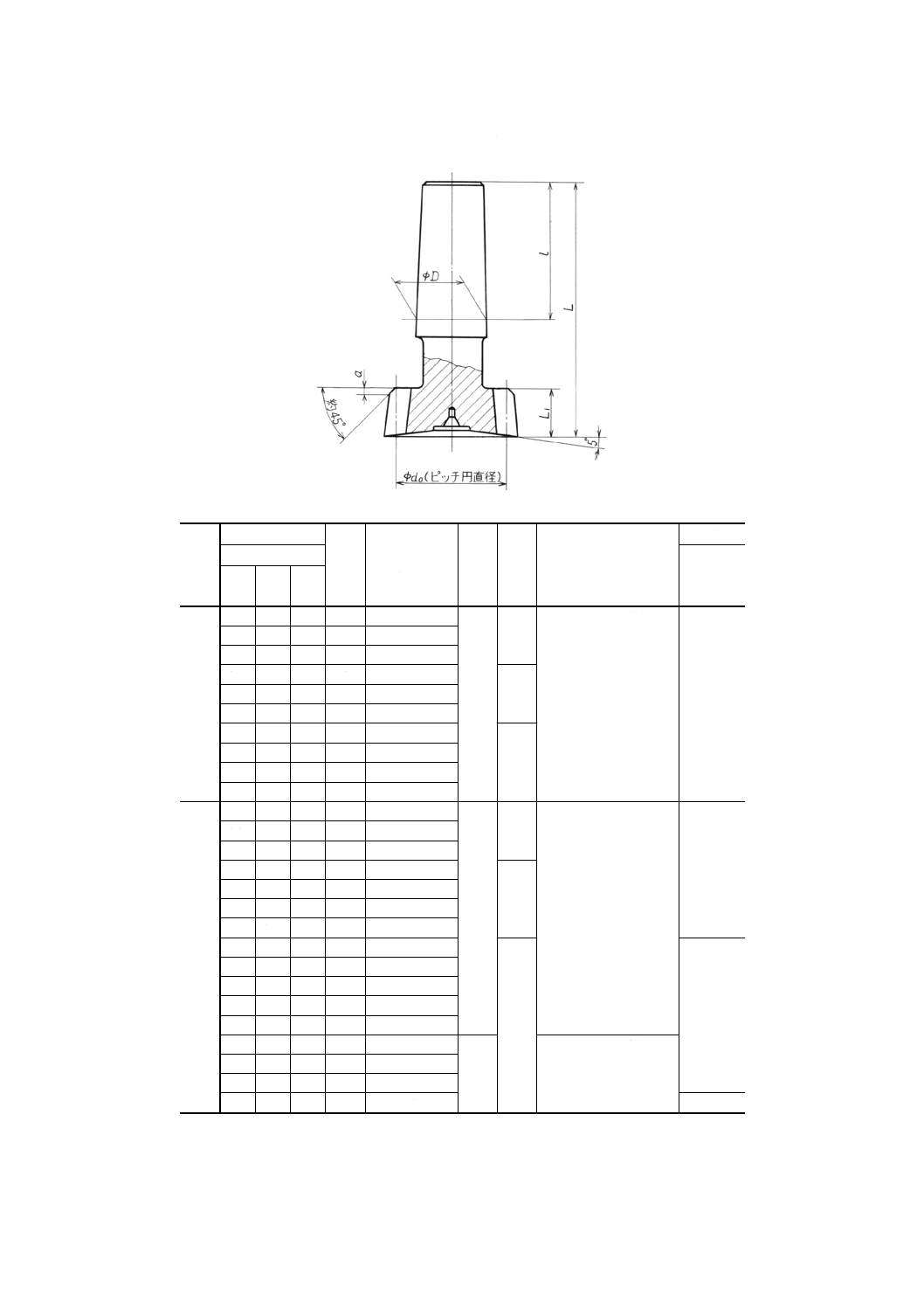

表3 シャンク形

単位mm

呼び

モジュールm

歯数

Z

ピッチ円直径

d0

(m×Z)

全長

L

刃幅

L1

シャンクのテーパ

参考

系列(1)

刃幅の

面取長さ

a

1

2

3

25

0.75

34

25.5

80

10

モールステーパ番号2

2

0.8

32

25.6

0.9

28

25.2

1

25

25

12

1.25

20

25

1.5

17

25.5

1.75

15

26.25

15

2

13

26

2.25

12

27

2.5

10

25

38

0.75

51

38.25

100

12

モールステーパ番号3

又はF形テーパ

2

0.8

48

38.4

0.9

43

38.7

1

38

38

15

1.25

31

38.75

1.5

26

39

1.75

22

38.5

2

19

38

18

3

2.25

17

38.25

2.5

16

40

2.75

14

38.5

3

13

39

3.25

13

42.25

125

モールステーパ番号4

3.5

13

45.5

3.75

13

48.75

4

13

52

備考1. 全長L,刃幅L1の許容差は,JIS B 0405に規定する公差等級c(粗級)とする。

2. シャンクは,附属書1による。

8

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 品質

5.1

外観 カッタの外観は,地きず,割れ,有害なまくれ,きず,さびなどの欠点がなく,仕上げは良

好でなければならない。

5.2

表面粗さ カッタの刃部の表面粗さは,7.1に規定する試験を行ったとき,すくい面においてJIS B

0601に規定する0.80μmRa (3.2μmRy) とする。

5.3

硬さ カッタの刃部の硬さは,7.2に規定する試験を行ったとき,63HRC又は772HV以上とする。

5.4

精度 カッタの精度は,7.3に規定する試験を行ったとき,表4及び表5のとおりとする。

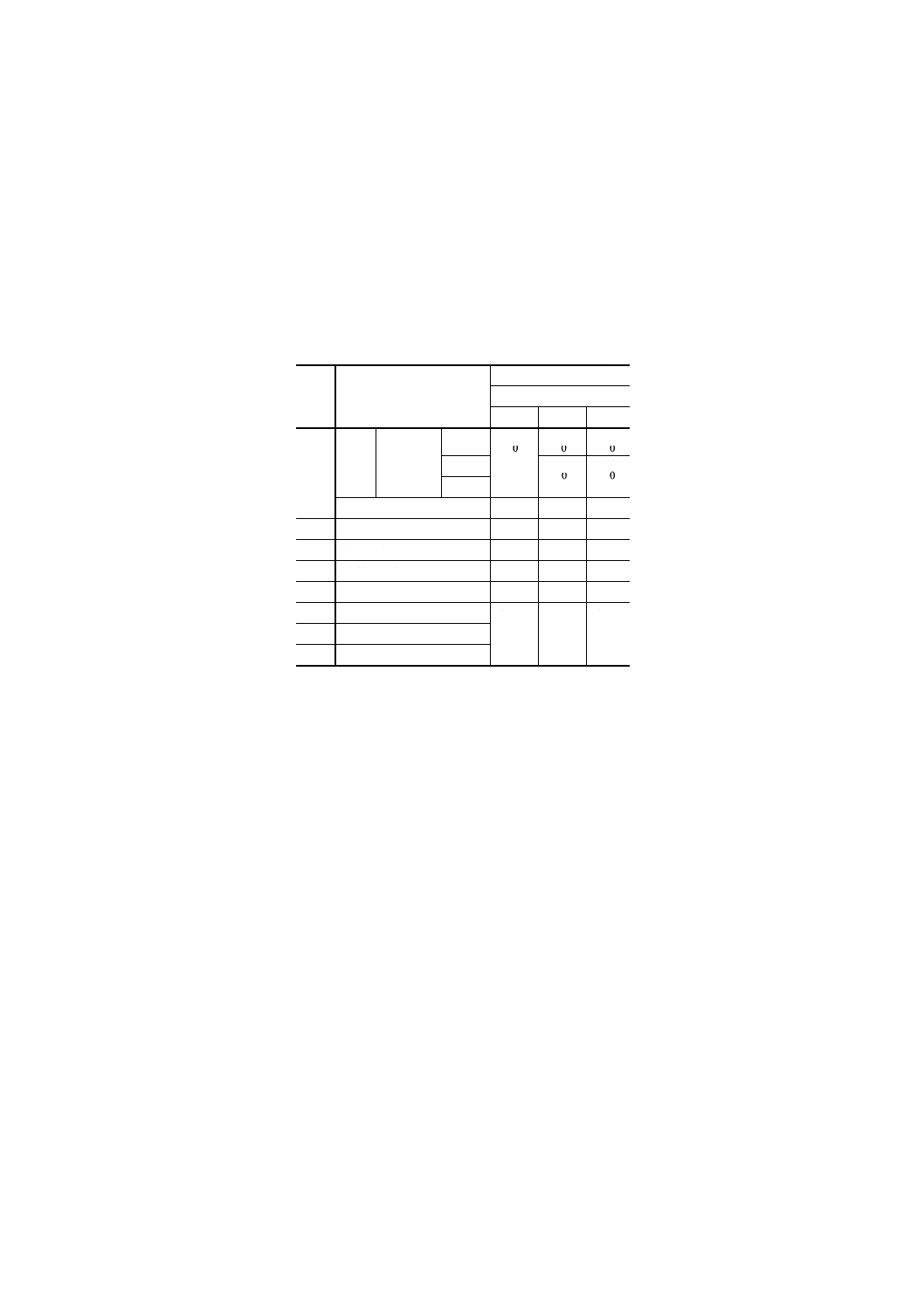

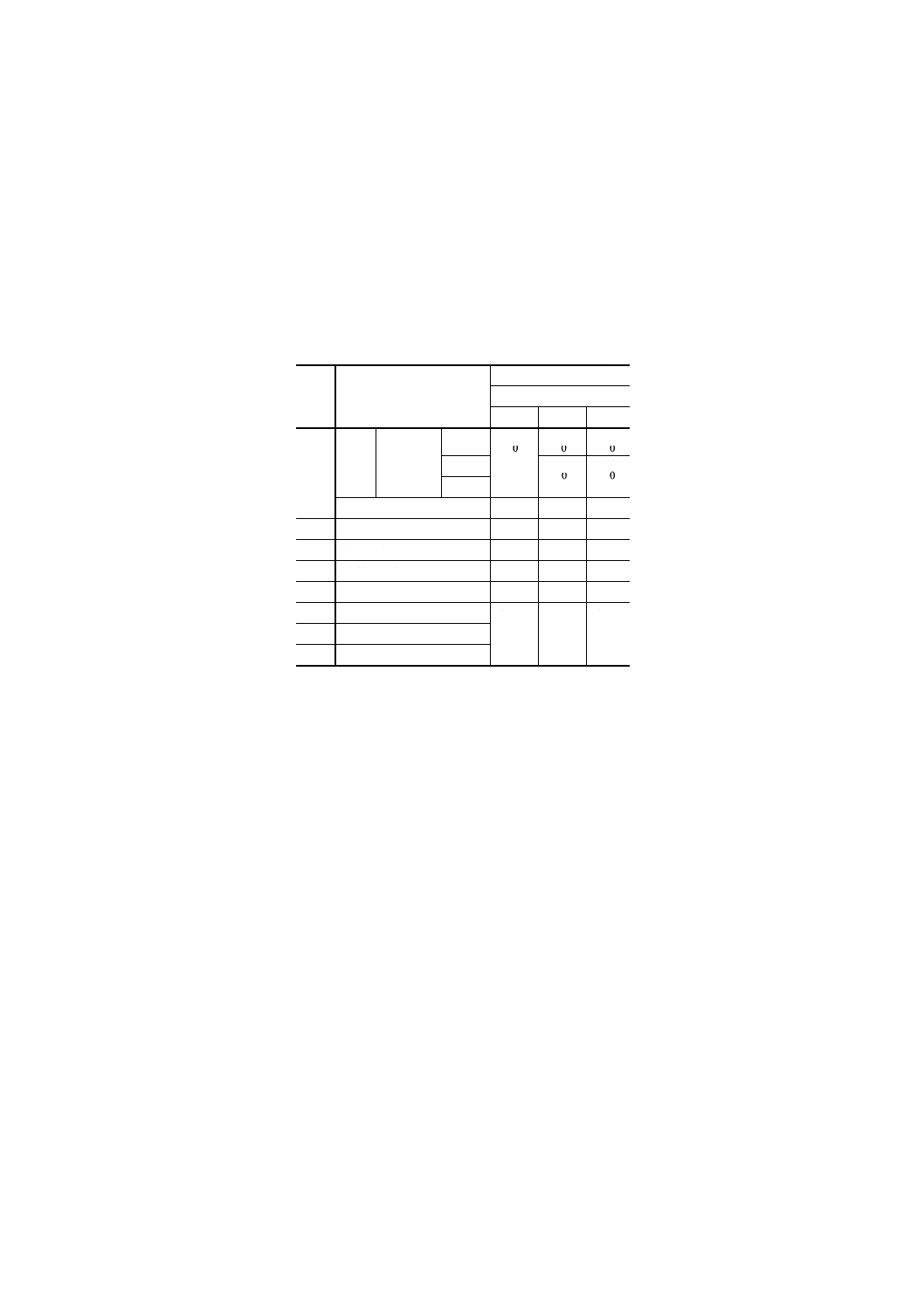

表4 精度

単位μm

番号

項目

公差値又は許容差

等級

AA級

A級

B級

1

穴径

d

基準寸法

(mm)

19.050

40

+

60

+

90

+

31.742

70

+

110

+

44.450

シャンクの振れ

3

4

5

2

外周の振れ

7

10

15

3

底面の振れ

3

4

6

4

取付面の振れ

5

5

7

5

すくい面の振れ

10

16

25

6

すくい角(分)γ

±10

±14

±20

7

側逃げ角(分)θP

8

外周逃げ角(分)θ

備考1. 番号1は,ディスク形及びベル形の場合に

は穴径を,シャンク形の場合にはシャンク

の振れを適用する。

2. 番号3及び番号4は,ディスク形及びベル

形の場合だけに適用する。

9

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

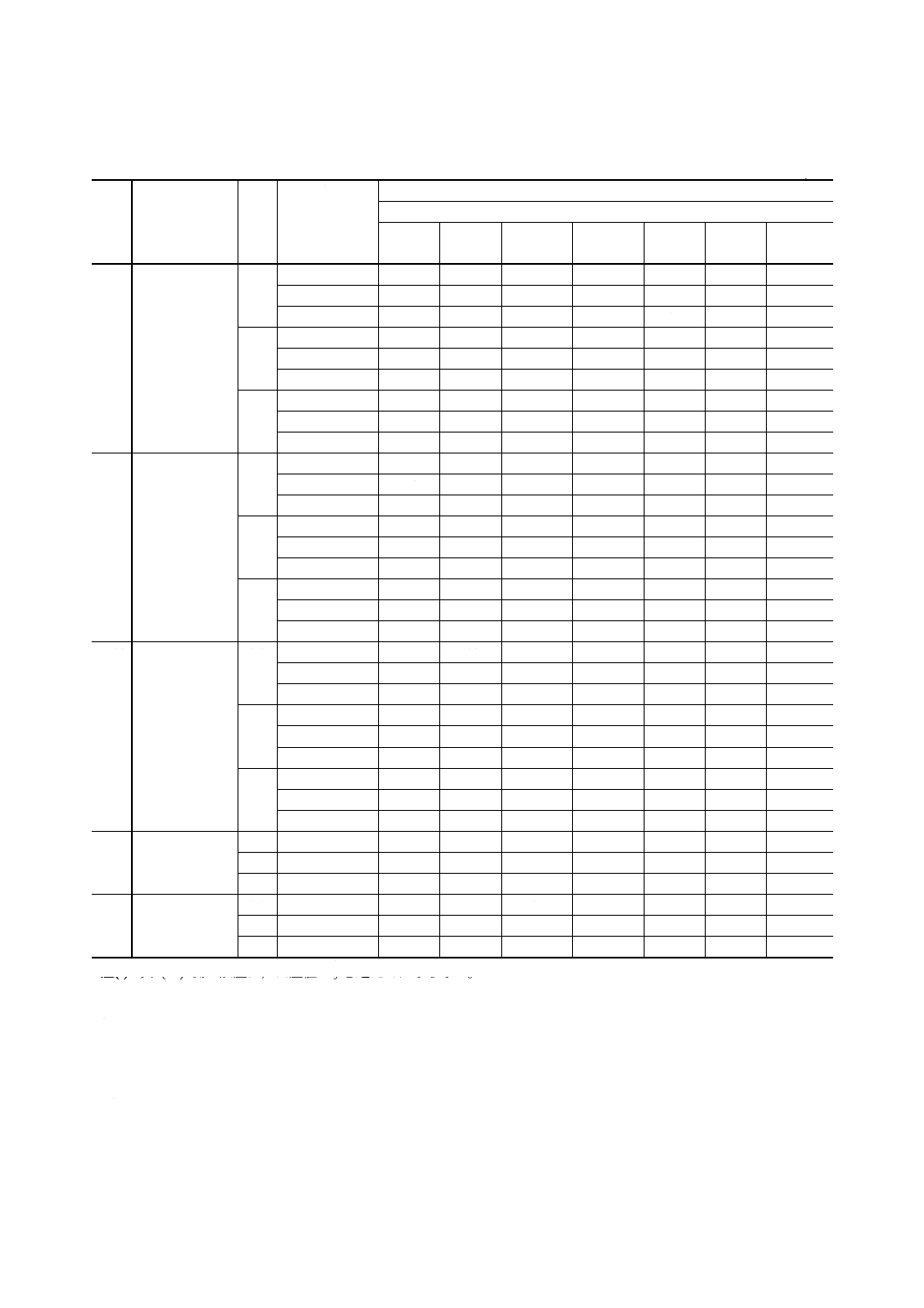

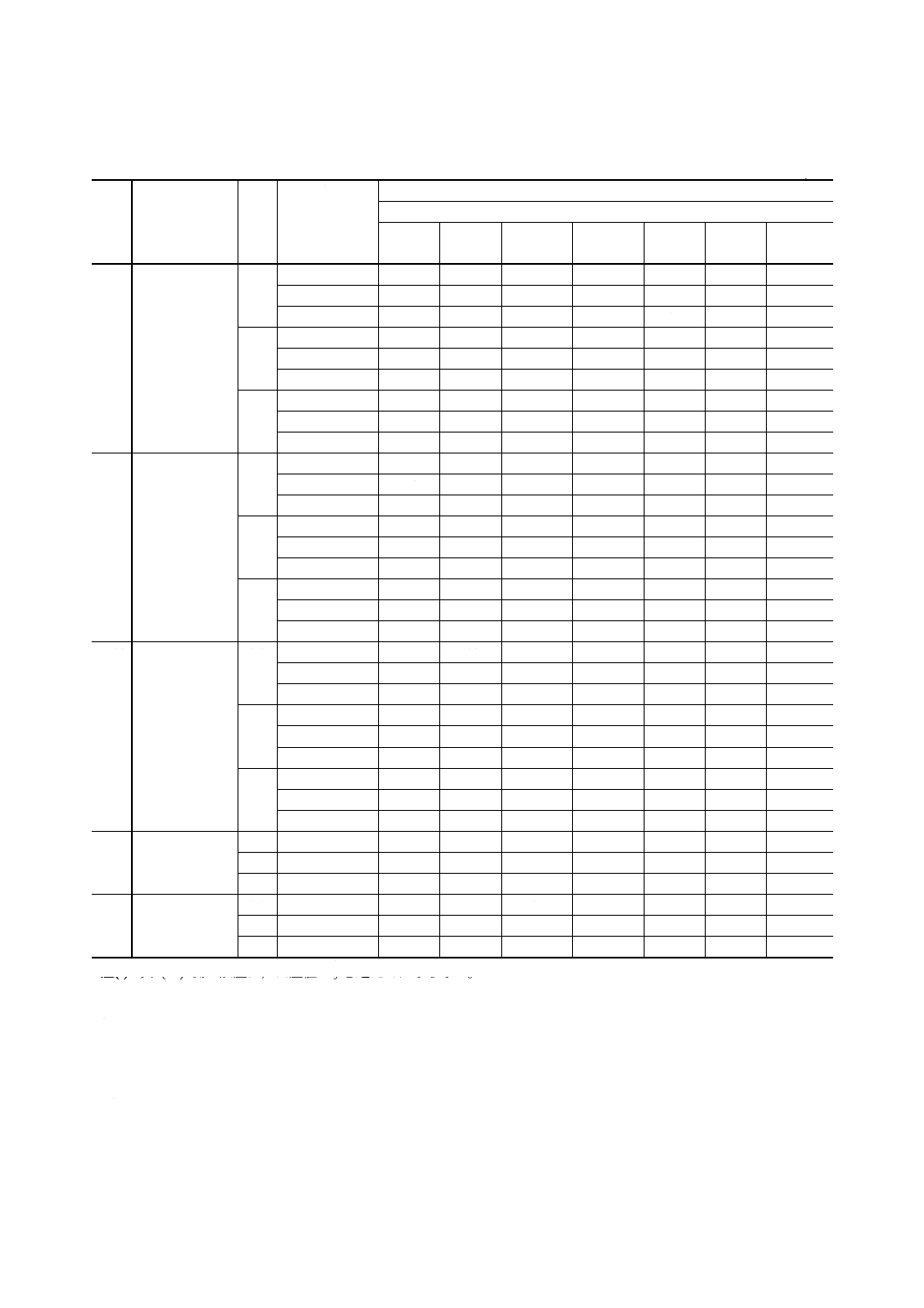

表5 精度

単位μm

番号

項目

等級

呼び

公差値又は許容差

モジュール m

0.75以上

1以下

1を超え

1.6以下

1.6を超え

2.5以下

2.5を超え

4以下

4を超え

6以下

6を超え

10以下

10を超え

12以下

9 歯溝の振れ

AA

25, 38, 50

10

10

10

11

−

−

−

Fr

75, 100

11

11

12

13

14

17

−

125, 150, 175

−

12

13

14

15

18

23

A

25, 38, 50

14

14

15

16

−

−

−

75, 100

16

16

16

18

20

24

−

125, 150, 175

−

18

19

20

22

26

32

B

25, 38, 50

28

28

30

33

−

−

−

75, 100

31

31

33

36

40

48

−

125, 150, 175

−

35

37

40

45

52

65

10 隣接ピッチ誤

AA

25, 38, 50

3

3

4

4

−

−

−

差

75, 100

4

4

4

4

5

6

−

fpu

125, 150, 175

−

4

5

5

6

7

9

A

25, 38, 50

5

5

6

6

−

−

−

75, 100

6

6

6

7

8

9

−

125, 150, 175

−

7

7

8

8

10

13

B

25, 38, 50

10

10

12

13

−

−

−

75, 100

12

12

13

14

16

19

−

125, 150, 175

−

14

15

16

18

21

27

11 累積ピッチ誤

AA

25, 38, 50

10

11

12

12

−

−

−

差

75, 100

12

13

13

14

15

18

−

Fp

125, 150, 175

−

14

15

15

17

20

24

A

25, 38, 50

18

19

21

23

−

−

−

75, 100

21

22

23

25

28

34

−

125, 150, 175

−

25

26

28

32

37

46

B

25, 38, 50

26

28

30

33

−

−

−

75, 100

30

31

33

36

40

48

−

125, 150, 175

−

35

37

40

45

52

65

12 歯形誤差(2)

AA

−

4

4

5

6

8

11

16

ff

A

−

8

9

10

13

16

22

32

B

−

16

18

21

25

32

43

63

13 歯厚 (−)

AA

−

13

13

17

21

27

33

43

S

A

−

21

21

27

33

43

53

67

B

−

33

33

43

53

67

80

95

注(2) 負 (−) 側の誤差は,公差値の31を超えてはならない。

6. 材料 カッタの材料は,JIS G 4403に規定するSKH51又はこれと同等以上の性能をもつものとする。

7. 試験方法

7.1

表面粗さ カッタの表面粗さは,目視によってJIS B 0659に規定する比較用表面粗さ標準片を用い

て測定する。

10

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

硬さ 刃物の刃部の硬さは,JIS B 7726に規定するロックウェル硬さ試験機を用いてJIS Z 2245に

規定するロックウェル硬さ試験方法によって測定する。ただし,ロックウェル硬さ試験機による測定がで

きない場合は,JIS B 7725に規定するビッカース硬さ試験機を用いて,JIS Z 2244に規定するビッカース

硬さ試験方法によって測定してもよい。また,試験機による測定が困難な場合は,やすりによる比較測定

を行ってもよい。

7.3

精度 ディスク形及びベル形の精度は表6によって,シャンク形の精度は表7によって測定する。

なお,使用する測定器具の精度及び性能は附属書2による。

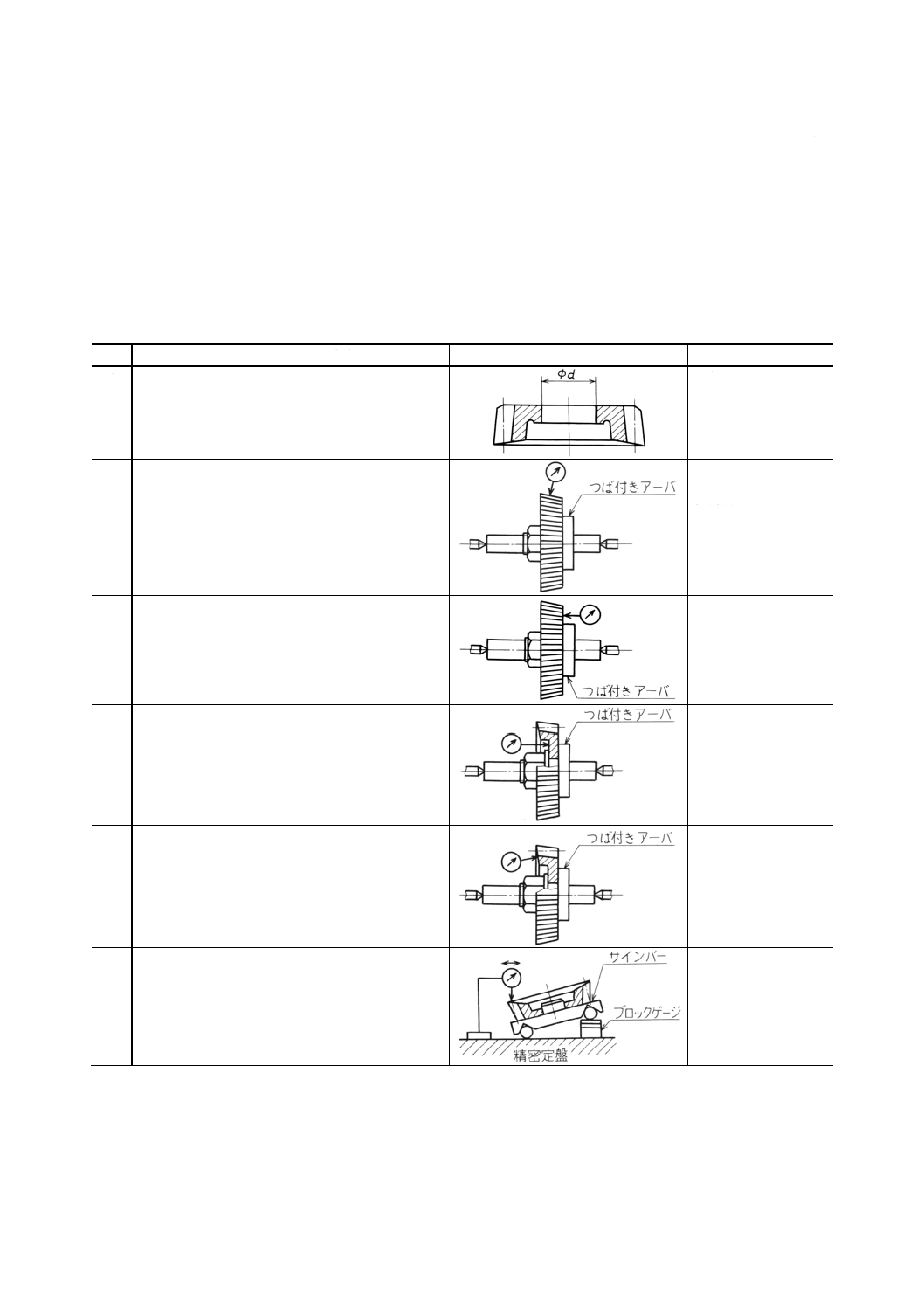

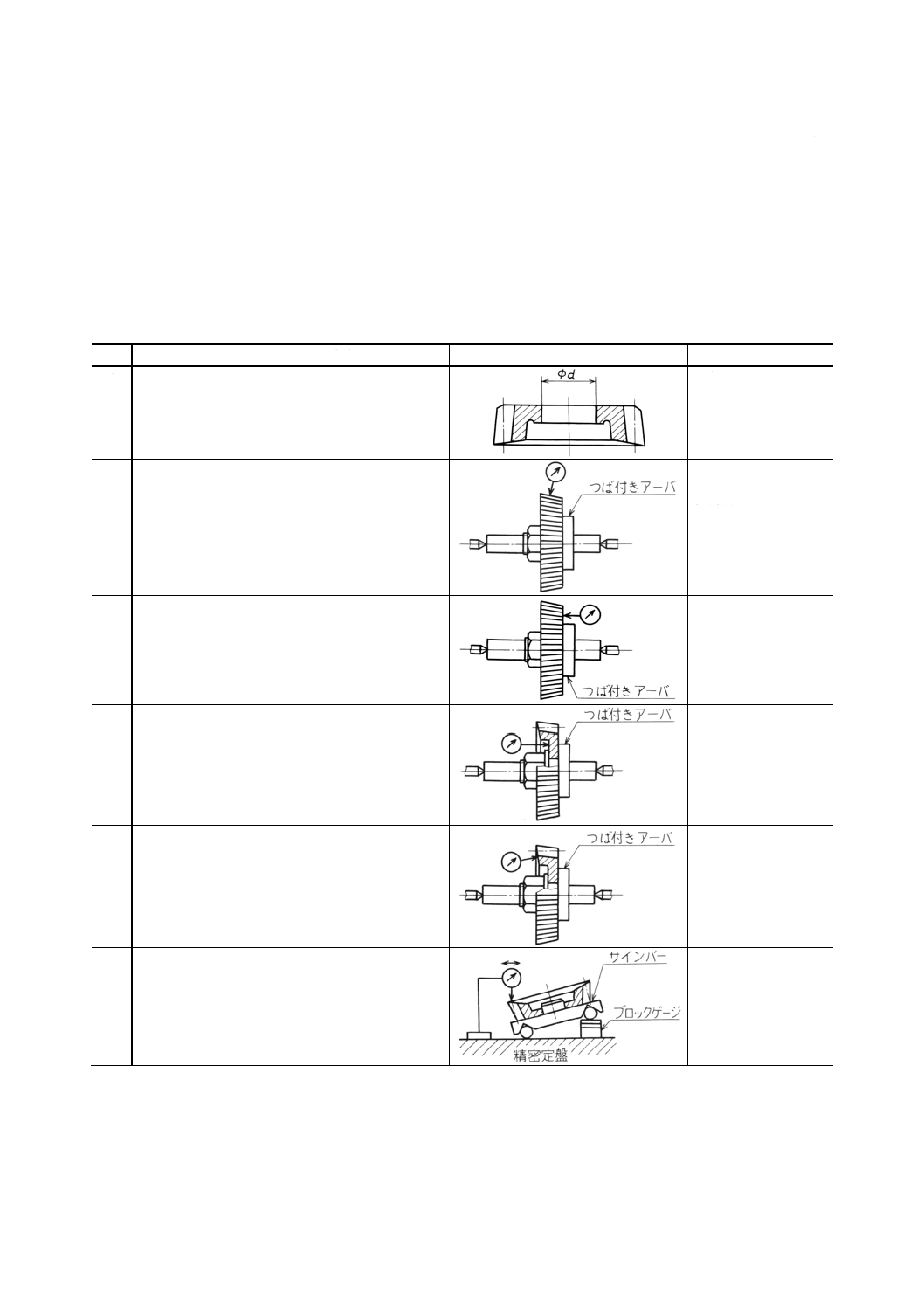

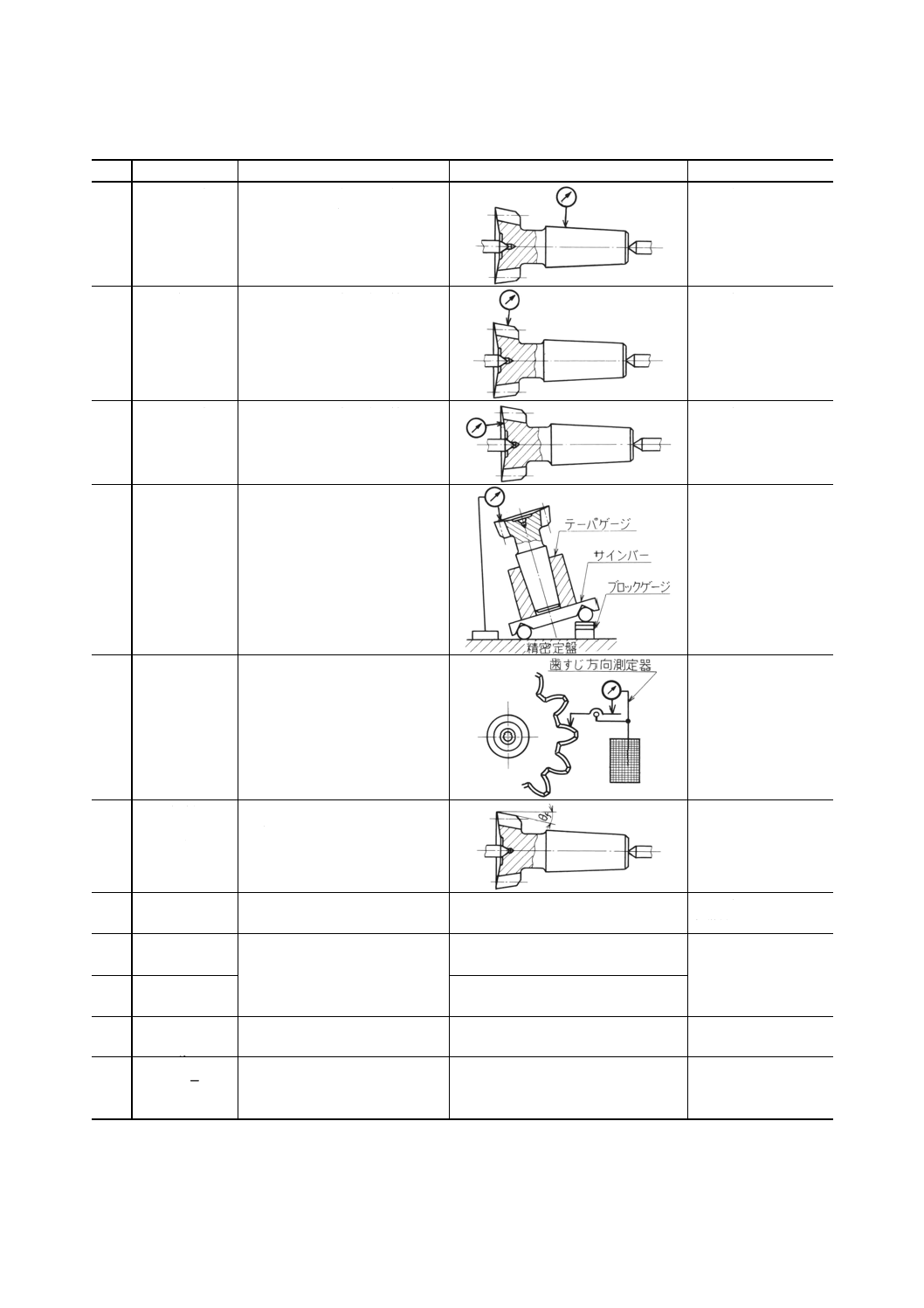

表6 ディスク形及びベル形の精度の試験方法

番号

項目

測定方法

測定方法図

測定器具

1

穴径

d

空気マイクロメータ又は内側測

定具で測定する。

空気マイクロメータ,

内側測定具

2

外周の振れ

つば付きアーバにカッタをはめ

込み,センタ台に取り付けカッ

タの外周面に垂直に測微器を当

て,カッタを回して測定する。

つば付きアーバ,

センタ台,

測微器

3

底面の振れ

つば付きアーバにカッタをはめ

込み,センタ台に取り付けカッ

タの底面の歯底に近い所に測微

器を当て,カッタを回して測定

する。

つば付きアーバ,

センタ台,

測微器

4

取付面の振れ

つば付きアーバにカッタをはめ

込み,センタ台に取り付けカッ

タの取付面に測微器を当てカッ

タを回して測定する。

つば付きアーバ,

センタ台,

測微器

5

すくい面の振

れ

つば付きアーバにカッタをはめ

込み,センタ台に取り付けカッ

タのすくい面に垂直に測微器を

当て,カッタを回して測定する。

つば付きアーバ,

センタ台,

測微器

6

外周すくい角

γf

精密定盤の上ですくい角だけ傾

けたサインバーにカッタを載

せ,スタンドに取り付けた測微

器をカッタの半径方向に全歯丈

だけ動かして測定する。

サインバー,

ブロックゲージ,

測微器,

精密定盤

11

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

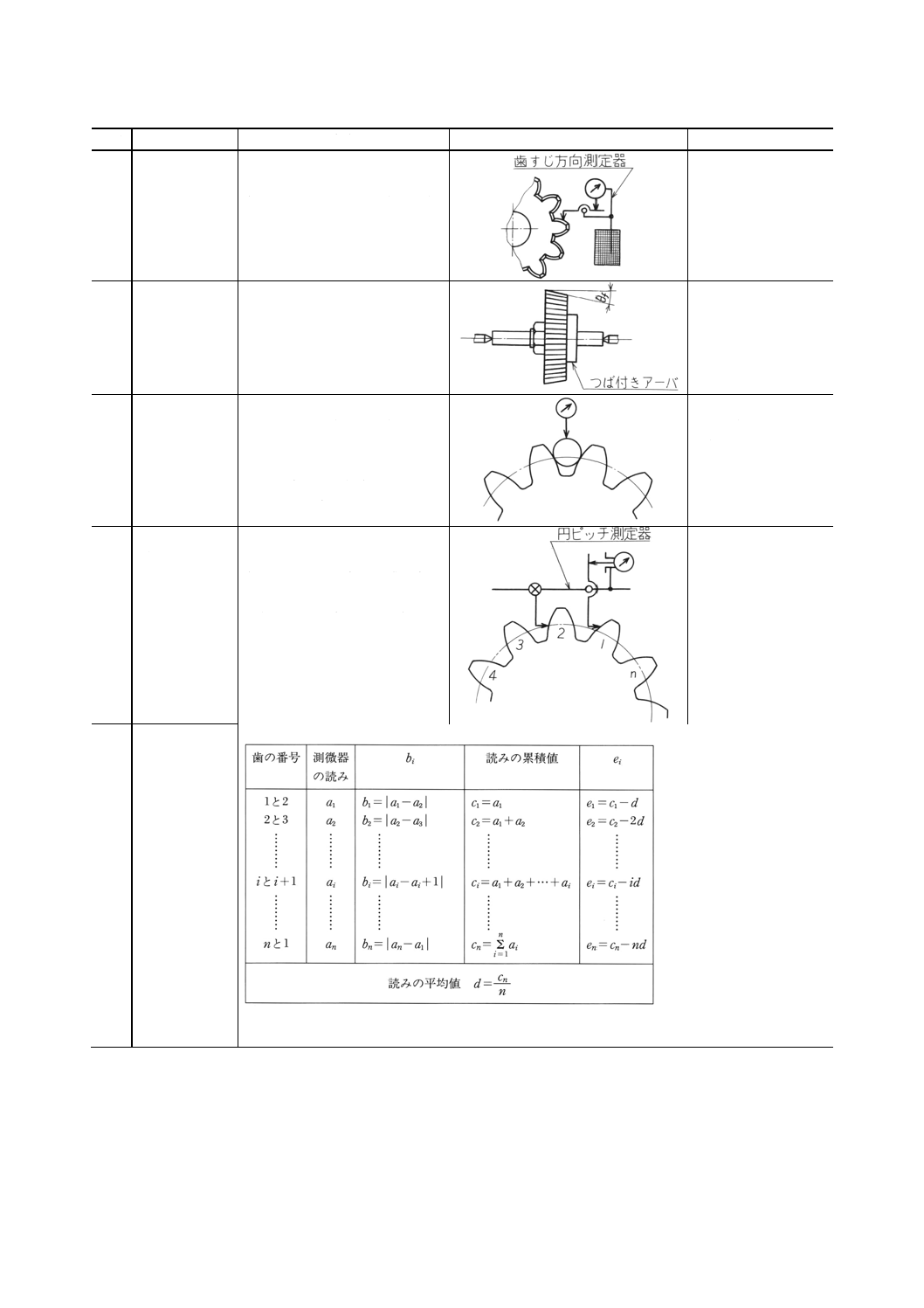

番号

項目

測定方法

測定方法図

測定器具

7

側逃げ角

θp

つば付きアーバにカッタをはめ

込み,歯すじ方向測定器に取り

付けカッタのピッチ円付近に測

定子を当てて測定する。

つば付きアーバ,

歯すじ方向測定器

8

外周逃げ角

θf

つば付きアーバにカッタをはめ

込み,測定顕微鏡に取り付けて

測定する。

つば付きアーバ,

測定顕微鏡

9

歯溝の振れ

Fr

つば付きアーバにカッタをはめ

込み,センタ台に取り付け,カ

ッタのピッチ円付近で両歯面に

接する球状の測定子を歯溝に挿

入し測定子の半径方向の位置を

測微器で測定する。

つば付きアーバ,

センタ台,

測微器

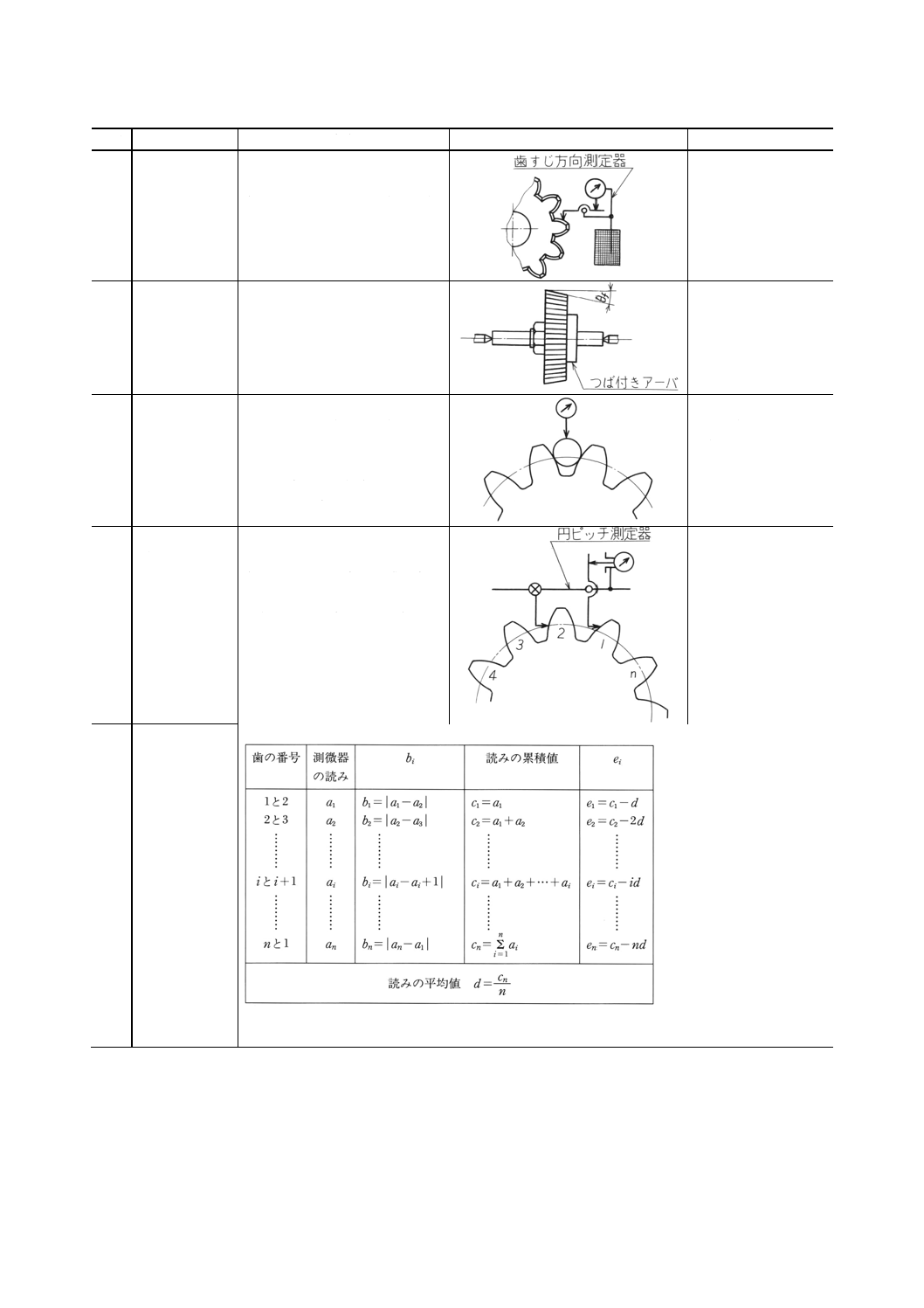

10

隣接ピッチ誤

差

fpu

つば付きアーバにカッタをはめ

込み,円ピッチ測定機器に取り

付けて二つの測定子を隣り合っ

た歯の対応するピッチ円付近に

接触させ,測定子間の距離を測

微器で読む。この測定を全歯数

にわたって行い,次のようにし

て計算する。

つば付きアーバ,

円ピッチ測定器,

測微器

11

累積ピッチ誤

差

Fp

隣接ピッチ誤差の測定値=biの最大値

累積ピッチ誤差の測定値=e1…enの最大値と最小値との差

12

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

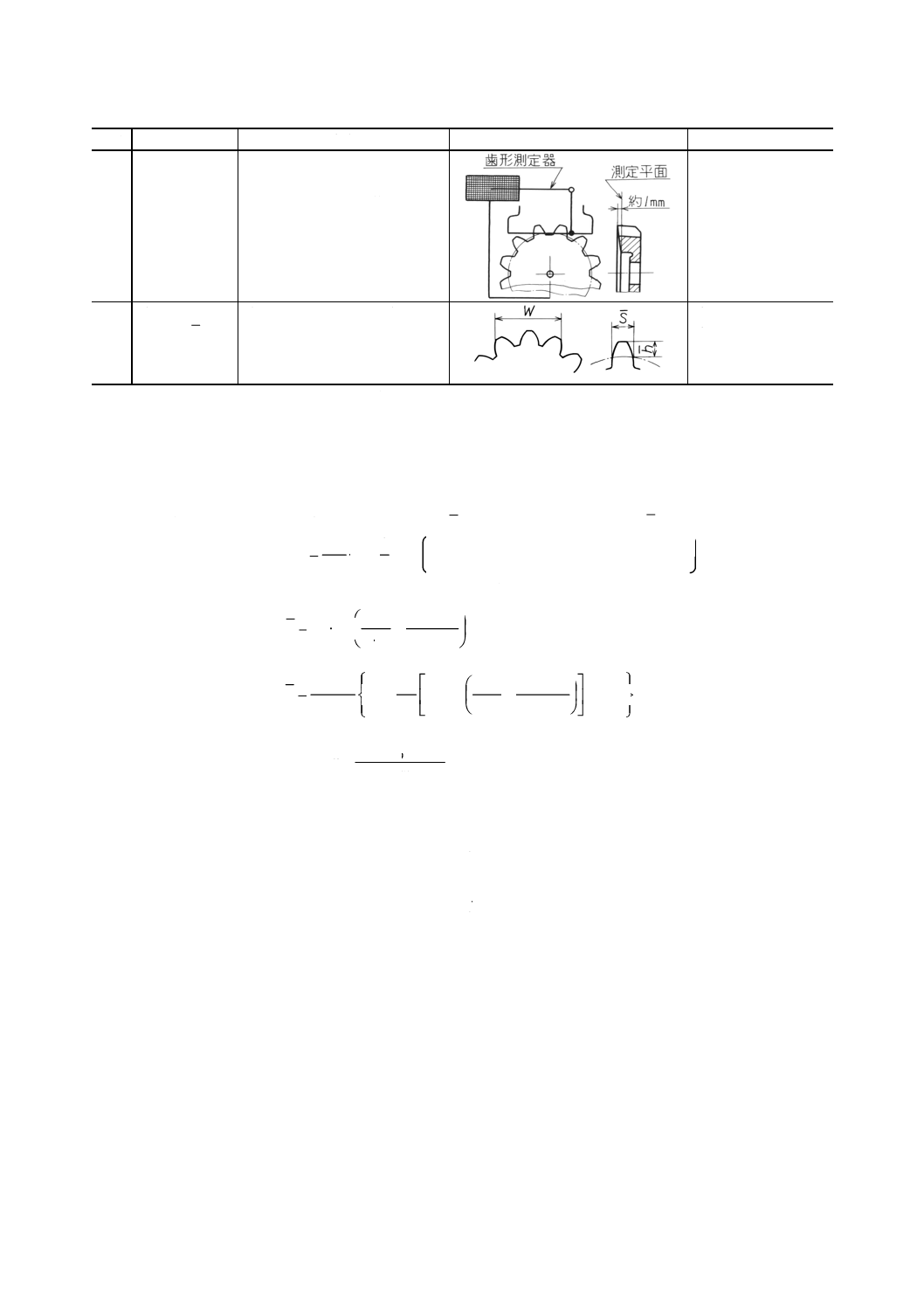

番号

項目

測定方法

測定方法図

測定器具

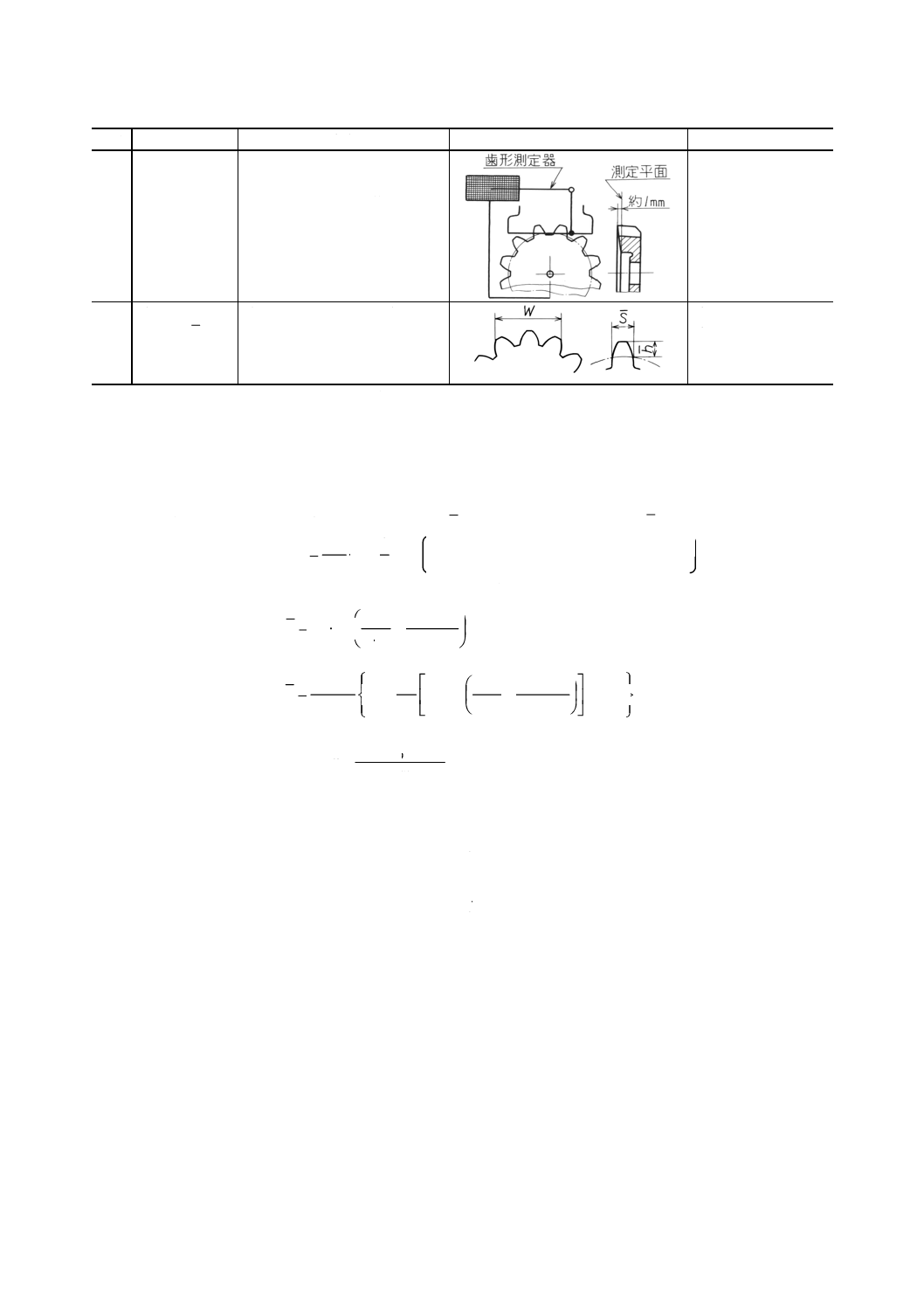

12

歯形誤差

ff

つば付きアーバにカッタをはめ

込み,歯形測定器に取り付けカ

ッタのすくい面から約1mm隔

たった歯面の軸直角歯形につい

て測定する(3)。

つば付きアーバ,

歯形測定器

13

歯厚

W, S

歯厚マイクロメータ,歯厚ノギ

ス又は測定顕微鏡によって,ま

たぎ歯厚又は弦歯厚を測定する

(4)。

歯厚マイクロメータ,

歯厚ノギス,

測定顕微鏡

注(3) 測定に使用する基礎円の直径dg (mm) は,次の式による。

dg=d0cos [tan−1 (tanα+tanθρ・tanyf)]

ここに,

D0: カッタのピッチ円直径 (mm)

α: 切られる歯車の基準圧力角

θρ: ピッチ円筒上の側逃げ角

γf: 外周すくい角

(4) またぎ歯厚W (mm) ,またぎ歯数Zm,又は弦歯厚S,すくい面に沿った測定高さh (mm) は,次の式による。

2

1

180

−

=

Z

Zm

α

ただし,Zmは小数点以下をJIS Z 8401

の規定によって丸めた整数とする。

W=m・cosα [Z・invα+π (Zm−0.5)] +2m・x・sinα

+

=

Z

x

Z

d

S

α

π

tan

2

2

sin

0

+

+

−

+

=

x

m

Z

x

Z

d

h

h

k

f

α

π

γ

tan

2

2

cos

1

2

cos

1

0

ただし

m

h

d

d

x

k

k

2

2

0−

−

=

ここに,

dk: カッタの実測外径 (mm)

d0: カッタのピッチ円直径 (mm)

hk: 歯末の丈 (mm)

α: 切られる歯車の基準圧力角

γf: 外周すくい角

m: モジュール (mm)

Z: カッタの歯数

備考1. 測定方法及び測定器具は,ディスク形の一例を示したものである。

2. 測定器具は,附属書2による。

13

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

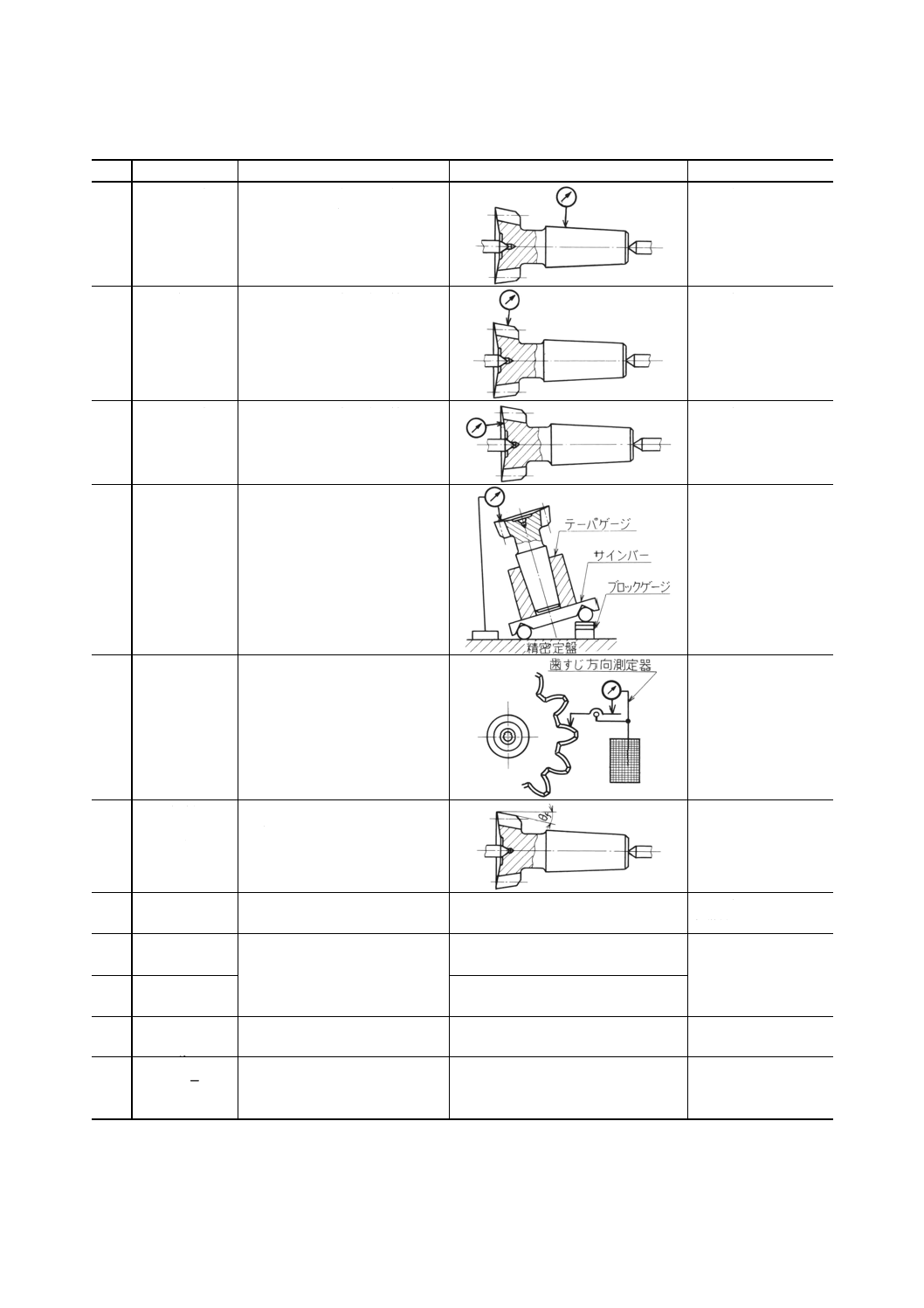

表7 シャンク形の精度の試験方法

番号

項目

測定方法

測定方法図

測定器具

1

シャンクの振れ

カッタをセンタ台に取り付けシャ

ンクの外周に垂直に測微器を当て,

カッタを回して測定する。

センタ台,

測微器

2

外周の振れ

カッタをセンタ台に取り付けカッ

タの外周面に垂直に測微器を当て,

カッタを回して測定する。

センタ台,

測微器

5

すくい面の振れ

カッタをセンタ台に取り付けカッ

タのすくい面に垂直に測微器を当

て,カッタを回して測定する。

センタ台,

測微器

6

外周すくい角

γf

精密定盤の上でテーパゲージには

め込んだカッタをすくい角だけ傾

けたサインバーに載せ,スタンドに

取り付けた測微器をカッタの半径

方向に全歯丈だけ動かして測定す

る。

精密定盤,

サインバー,

ブロックゲージ,

テーパゲージ,

測微器

7

側逃げ角

θρ

カッタを歯すじ方向測定器に取り

付け,カッタのピッチ円付近に測定

子を当てて測定する。

歯すじ方向測定器

8

外周逃げ角

θf

カッタを工具顕微鏡に取り付けて

測定する。

測定顕微鏡

9

歯溝の振れ

Fr

カッタをセンタ台に取り付けて表6

の番号9によって測定する。

表6の番号9参照

センタ台,

測微器

10

隣接ピッチ誤差

fpu

円ピッチ測定機器に取り付けて表6

の番号10及び番号11によって測定

する。

表6の番号10参照

円ピッチ測定器,

測微器

11

累積ピッチ誤差

Fp

表6の番号11参照

12

歯形誤差

ff

カッタを歯形測定機器に取り付け

て表6の番号12によって測定する。

表6の番号12参照

歯形測定器

13

歯厚

W, S

表6の番号13によって測定する。

表6の番号13参照

歯厚マイクロメータ,

歯厚ノギス,

測定顕微鏡

備考1. 測定方法及び測定器具などは一例を示したものである。

2. 測定器具は,附属書1及び附属書2による。

14

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 検査 カッタの検査は,形状・寸法,外観,表面粗さ,硬さ及び精度について行い,それぞれ4.及び

5.1〜5.4の規定に適合しなければならない。

9. 製品の呼び方 カッタの呼び方は,規格番号又は規格の名称,種類,呼び,モジュールm,基準圧力

角α,等級及び材料記号(5)による。

例 JIS B 4356 ベル形100 m3 20°A級 SKH51

ピニオンカッタ ディスク形125 m3 20°A級 SKH51

注(5) 使用材料が,SKH51又はこれと同等の場合はHSSと,また,SKH55又はこれと同等の場合には

HSS-Coと呼んでもよい。

10. 表示

10.1 製品の表示 カッタには,ディスク形,ベル形は底面に,シャンク形は首部に,次の事項を横書き

に表示する。

例

(1)

モジュール m

:m5

(2)

基準圧力角 α :20°

(3)

歯数 Z

:NT20

(4)

切込み歯丈 h

:D+f 11.25(6)

(5)

等級

:A

(6)

材料記号(7)

:SKH51

(7)

製造業者名又はその略号

注(6) 一般にD+fで表す。JIS B 0174参照。

(7) 使用材料が,SKH51又はこれと同等の場合はHSSと,また,SKH55又はこれと同等の場合にはHSS-Coと表示

してもよい。

10.2 包装の表示 カッタの包装には,規格の名称及び10.1に規定する事項を表示する。

関連規格 JIS B 0170 切削工具用語(基本)

JIS B 3301 モールステーパゲージ

JIS B 4003 モールステーパ部をもつシャンク及びソケット−形状・寸法

15

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

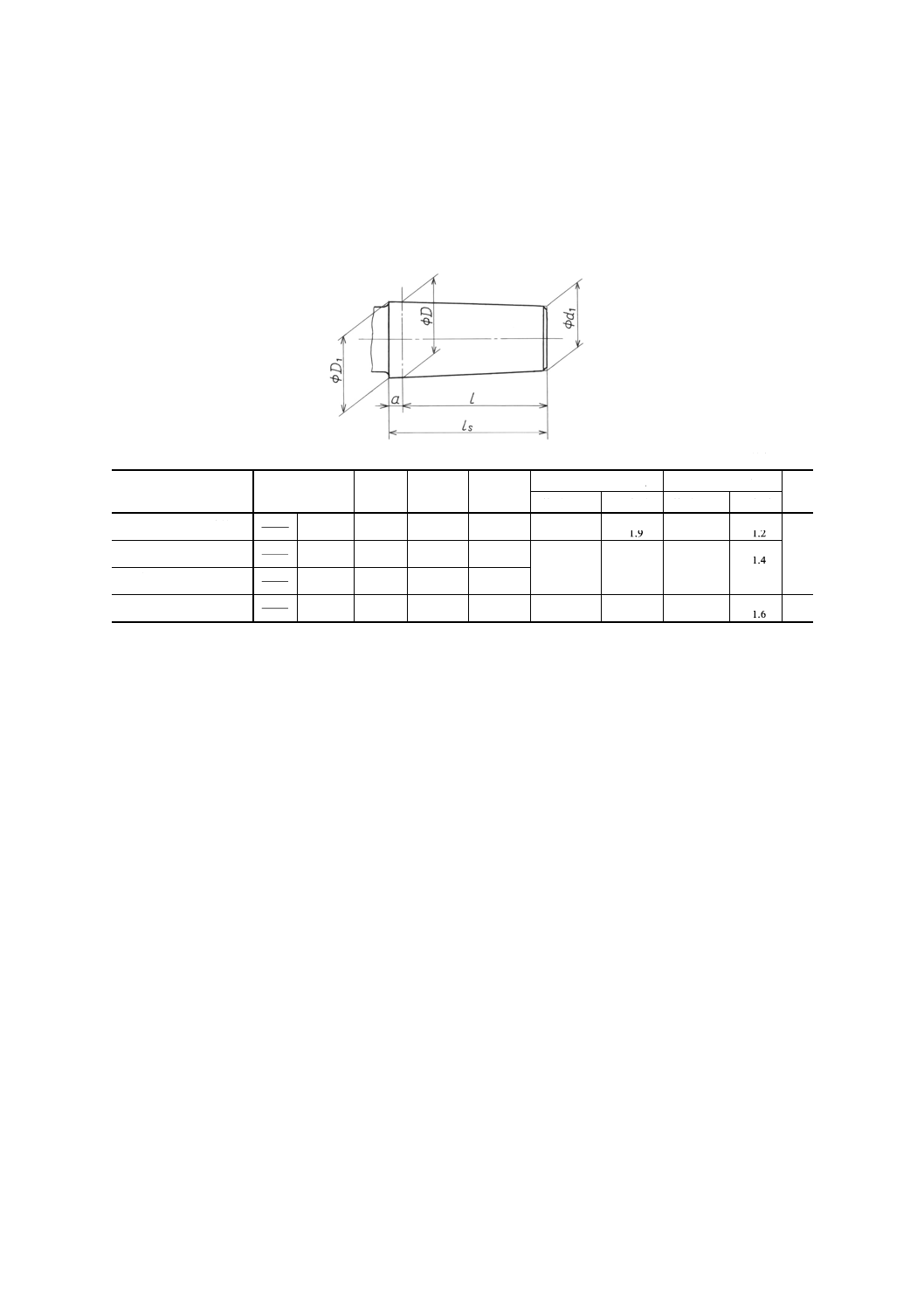

附属書1 テーパシャンク

1. テーパシャンクの形状・寸法 テーパシャンクの形状及び寸法は附属書1表1による。

附属書1表1

単位mm

テーパの種類

テーパ比

基準径 D1(約) d1(約)

シャンクの長さls

基準長さl

a

D

基準寸法

許容差

基準寸法

許容差

モールステーパ番号2

020

.

20

1

0.049 95

17.780

18.0

16.03

40

0

9.1

−

35

0

2.1

−

5

モールステーパ番号3

922

.

19

1

0.050 20

23.825

24.1

21.57

50

0

2.2

−

45

0

4.1

−

F形テーパ

185

.

19

1

0.052 12

26.727

27.0

24.38

モールステーパ番号4

254

.

19

1

0.051 94

31.267

31.6

29.98

60

0

5.2

−

53.5

0

6.1

−

6.5

備考1. テーパ比は分数値を基準とする。

2. テーパは附属書1表2のテーパゲージで検査し,当たりは75%以上とする。

16

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

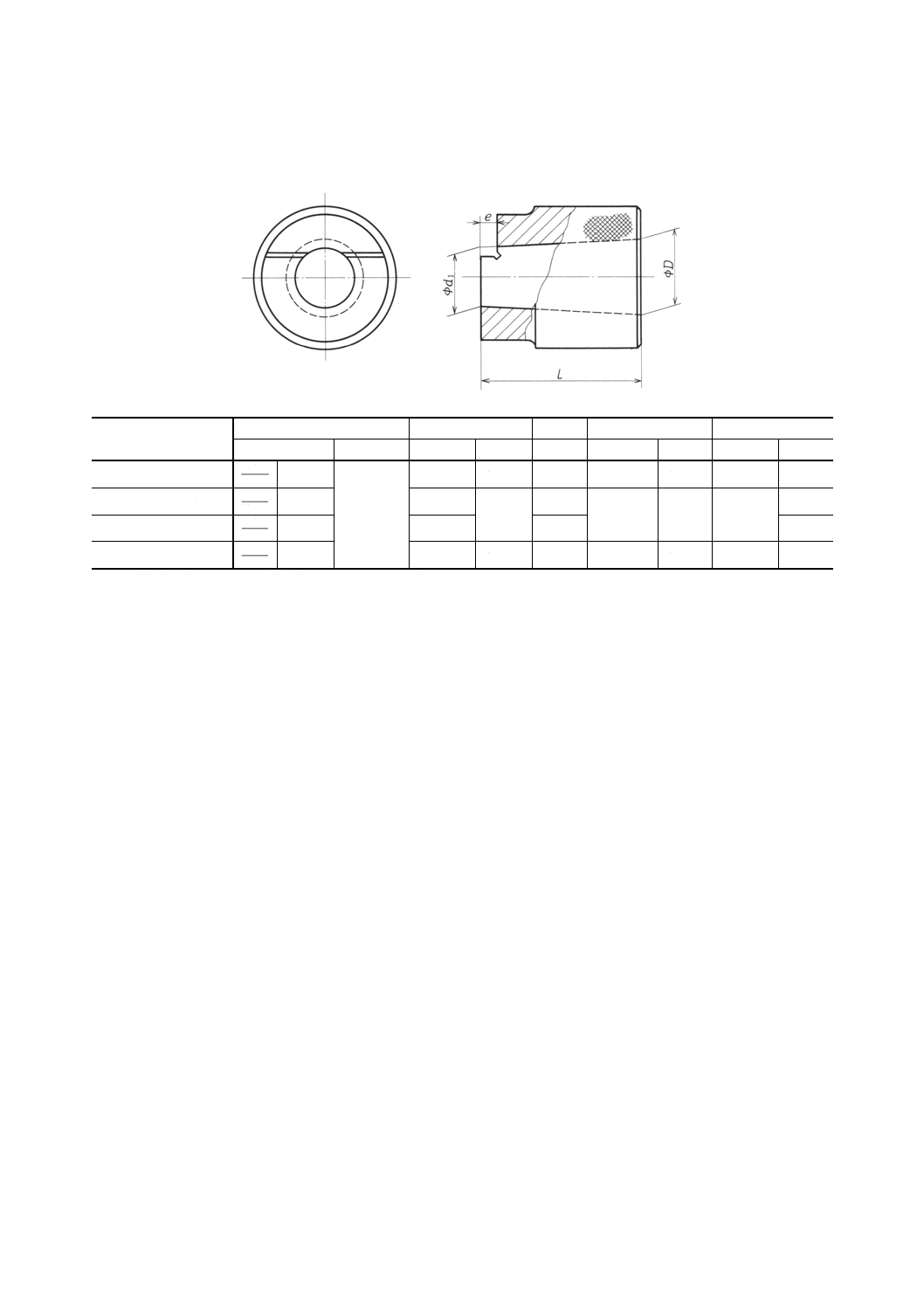

2. テーパゲージ テーパゲージは,附属書1表2による。

附属書1表2

単位mm

テーパの種類

テーパ比

基準径 D

d1

基準長さl

e

基準寸法

許容差(1)

基準寸法

許容差

(約)

基準寸法

許容差

基準寸法

許容差

モールステーパ番号2

020

.

20

1

0.049 95

±0.003

17.780

±0.005

16.03

35

±0.015

1.2

0

024

.0

−

モールステーパ番号3

922

.

19

1

0.050 20

23.825

±0.01

21.57

45

±0.02

1.4

0

028

.0

−

F形テーパ

185

.

19

1

0.052 12

26.727

24.38

モールステーパ番号4

254

.

19

1

0.051 94

31.267

±0.015

29.98

53.5

±0.025

1.6

0

032

.0

−

注(1) 基準長さについての直径差 (D−d1) の寸法差をいう。

17

B 4356-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 測定器具の精度及び性能

1. 適用範囲 この附属書は,ピニオンカッタの測定器具の精度及び性能について規定する。

2. 測定器具の精度及び性能 測定器具の精度及び性能は,次による。

2.1

空気マイクロメータの基準倍率は5 000倍とし,その性能はJIS B 7535の規定による。

2.2

内側測定具の指示の精度は,使用範囲内で0.001mm以下とする。

2.3

つば付きアーバのセンタ穴と円筒部の振れの公差値は,0.003mm,つば部の端面の振れの公差値は,

直径50mmに付き,0.002mmとする。

2.4

測微器の指示の精度は,使用範囲内で0.003mm以下とする。測微器としてダイヤルゲージを使用す

るときは,JIS B 7503に規定するものを,てこ式ダイヤルゲージを使用するときはJIS B 7533に規定する

ものを,また,指針測微器を使用するときは,JIS B 7519に規定するものとする。

2.5

精密定盤の平面度は,JIS B 7513に規定する1級とする。

2.6

サインバーの精度は,JIS B 7523に規定する2級とする。

2.7

ブロックゲージの精度は,JIS B 7506に規定する1級とする。

2.8

測定顕微鏡の性能は,JIS B 7153による。

2.9

歯厚マイクロメータの性能は,JIS B 7502による。

2.10 歯厚ノギスの性能は,JIS B 7531による。

原案作成委員会 構成表

氏名

所属

(委員長)

村 田 良 司

東京理科大学

(委員)

藤 野 達 夫

通商産業省機械情報産業局

大 嶋 清 治

工業技術院標準部

伊 藤 哲

工業技術院機械技術研究所

因 幸二郎

財団法人日本規格協会

野 上 彰

株式会社不二越

羽 山 隆 貫

日立ツール株式会社

沢 畠 英 明

株式会社斎藤ツヰストドリル製作所

日下部 祐 次

株式会社神戸製鋼所

福 永 博 幸

三菱重工株式会社

三 好 忠 義

オーエスジー株式会社

徳 増 肇

社団法人日本機械工業連合会

大 高 義 穂

社団法人日本工作機械工業会

西 村 欣 也

社団法人日本歯車工業会

石 川 侑 男

社団法人日本金型工業会

安 武 昭 彦

社団法人日本工作機器工業会

手 取 正 輝

いすゞ自動車株式会社

(関係者)

片 桐 泰 典

株式会社不二越

鳥 居 信 良

株式会社神戸製鋼所

関 口 徹

株式会社不二越

田 中 祐 弌

株式会社神戸製鋼所

年 成 恭

日立ツール株式会社

(事務局)

平 野 武 治

日本工具工業会

西 垣

麻呂

日本工具工業会