B 4142 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,ダイヤモンド工業協会 (IDA-J) /財団法人

日本規格協会 (JSA) から工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成,日本

工業規格を基礎にした国際規格原案の提案を容易にするため,機械類の安全性要求事項規格の作成に関す

るCENの先行性を尊重し,prEN 13236 : 1999, Safety requirements for diamond or CBN products

(superabrasives) を参考として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認については,責任はもたない。

JIS B 4142には,次に示す附属書がある。

附属書A(規定) 表示

附属書B(規定) アンバランス

附属書C(規定) 軸付ホイール

附属書D(規定) ロータリドレッサの取扱情報

附属喜E(規定) ワイヤソーの使用の情報

附属書F(参考) 外径に対応する最高使用周速度と最高回転速度の換算表

附属書G(参考) 研削ホイール及び切断ホイールの形状

附属書H(参考) 粒度及びコンセントレーション

B 4142 : 2002

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義及び記号 ·················································································································· 2

3.1 材料 ···························································································································· 2

3.2 研削盤 ························································································································· 3

3.3 ガイド方法 ··················································································································· 3

3.4 工具の使用部位による研削方法 ························································································· 3

3.5 ダイヤモンド/CBN工具の寸法記号 ·················································································· 6

3.6 速度,試験速度及び安全係数 ··························································································· 10

3.7 その他の記号 ··············································································································· 10

3.8 その他の定義 ··············································································································· 10

4. 危険のリスト ················································································································· 11

5. 要求事項 ······················································································································· 12

5.0 最高使用周速度 ············································································································ 12

5.1 研削ホイールの要求事項································································································· 12

5.2 切断ホイールの要求事項································································································· 14

5.3 ワイヤソーの要求事項···································································································· 17

5.4 軸付ホイールの要求事項································································································· 19

5.5 その他のダイヤモンド/CBN工具の要求事項 ····································································· 19

5.6 表示 ··························································································································· 21

6. 製造業者による試験及び検査 ···························································································· 21

6.0 一般 ··························································································································· 21

6.1 研削ホイールの試験方法································································································· 21

6.2 切断ホイールの試験方法································································································· 23

6.3 ワイヤソーの試験方法···································································································· 26

6.4 軸付ホイールの試験方法································································································· 27

6.5 その他のダイヤモンド/CBN工具の試験方法 ····································································· 27

7. 使用者向けの情報 ··········································································································· 29

7.1 一般 ··························································································································· 29

7.2 輸送,取扱い及び保管···································································································· 29

7.3 ダイヤモンド/CBN工具の選択 ······················································································· 29

7.4 目視検査 ····················································································································· 29

7.5 取付け,作業開始前及び研削に対する情報 ········································································· 30

7.6 追加の情報 ·················································································································· 30

B 4142 : 2002

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.7 ロータリドレッサの使用者への情報 ·················································································· 30

7.8 ワイヤソーの使用者への情報 ··························································································· 30

附属書A(規定) 表示 ······································································································· 31

附属書B(規定) アンバランス ···························································································· 34

附属書C(規定) 軸付ホイール ···························································································· 42

附属喜D(規定) ロータリドレッサの取扱情報 ······································································· 65

附属書E(規定) ワイヤソーの使用の情報 ············································································· 67

附属書F(参考) 外径に対応する最高使用周速度と最高回転速度の換算表 ··································· 68

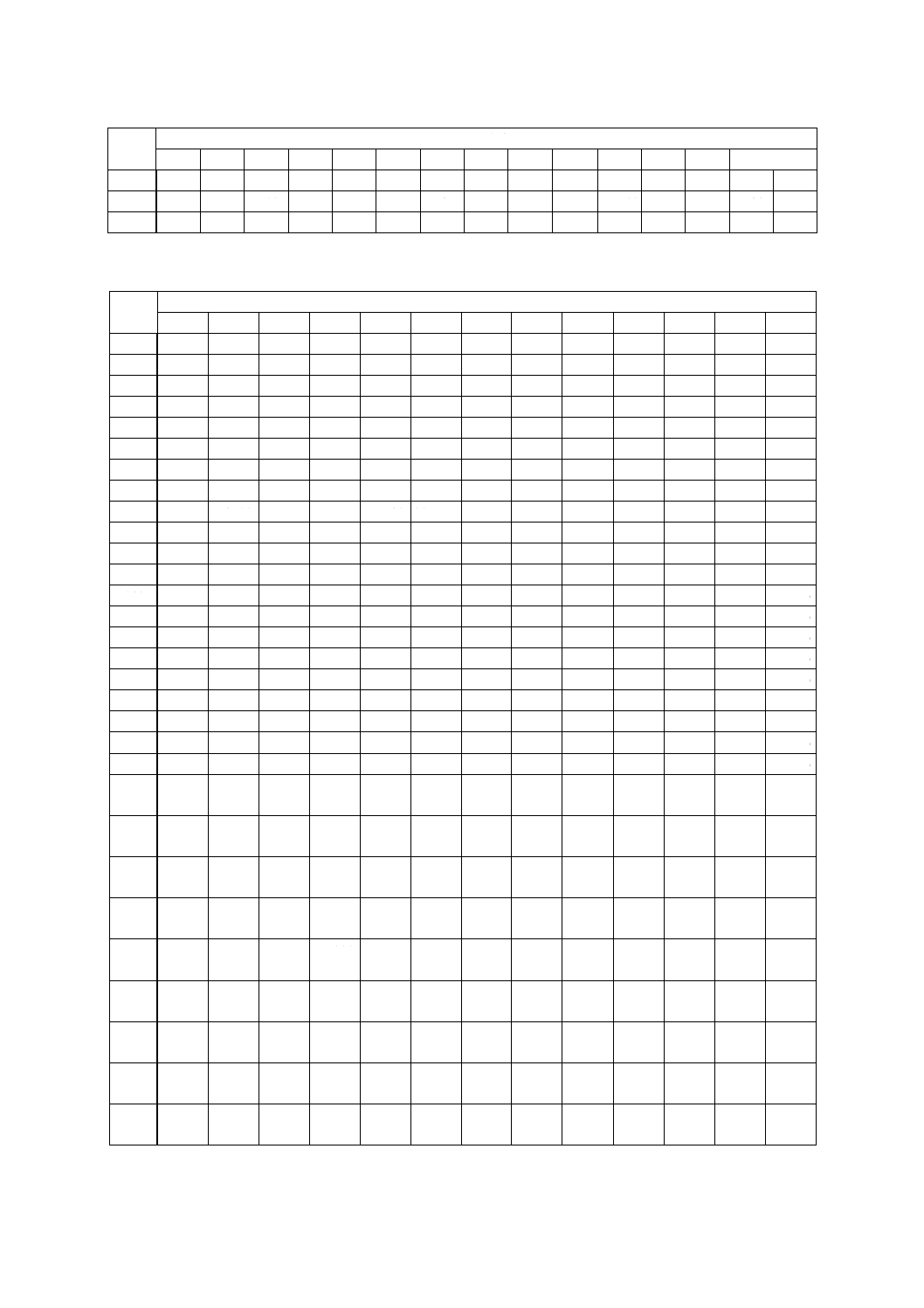

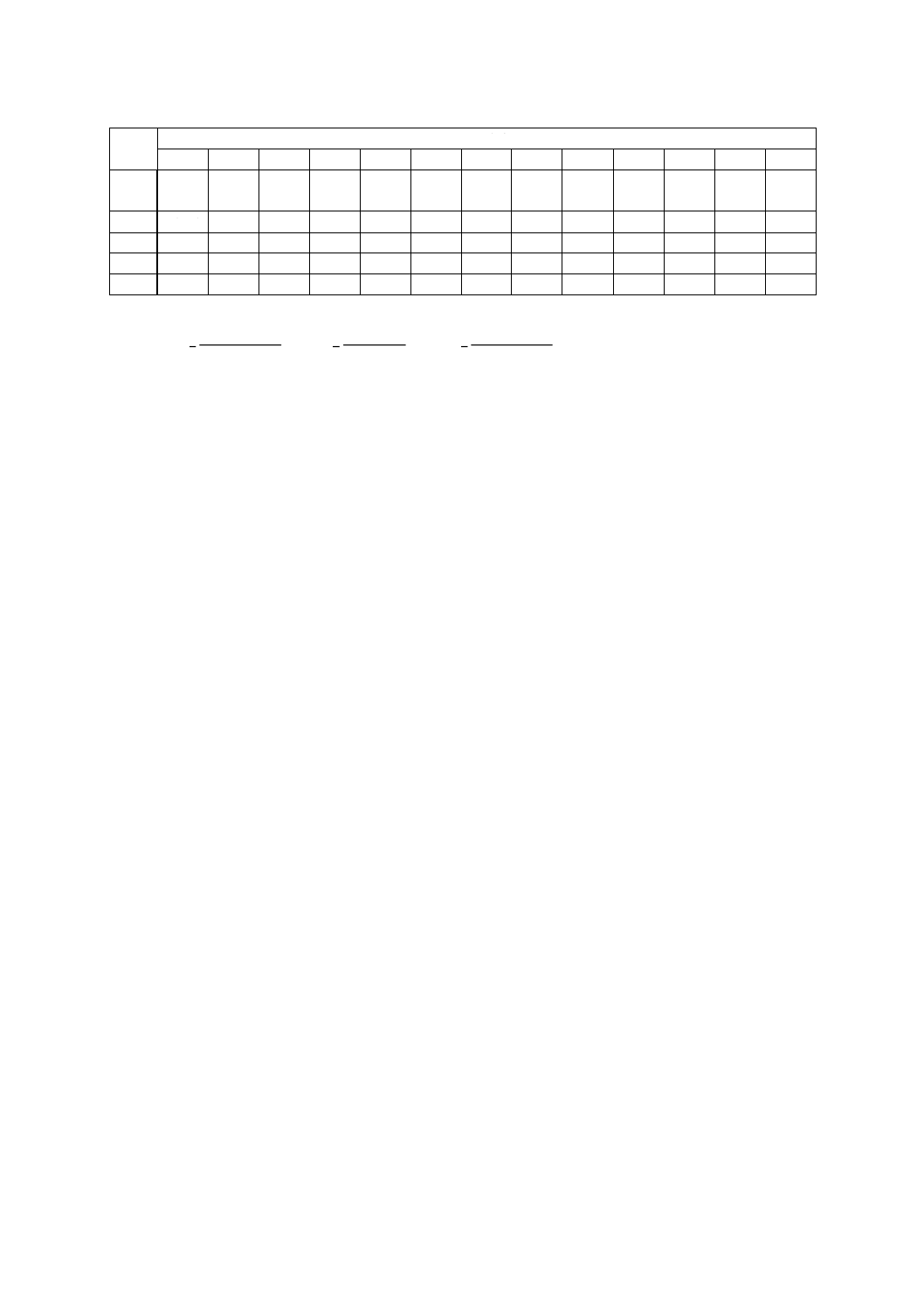

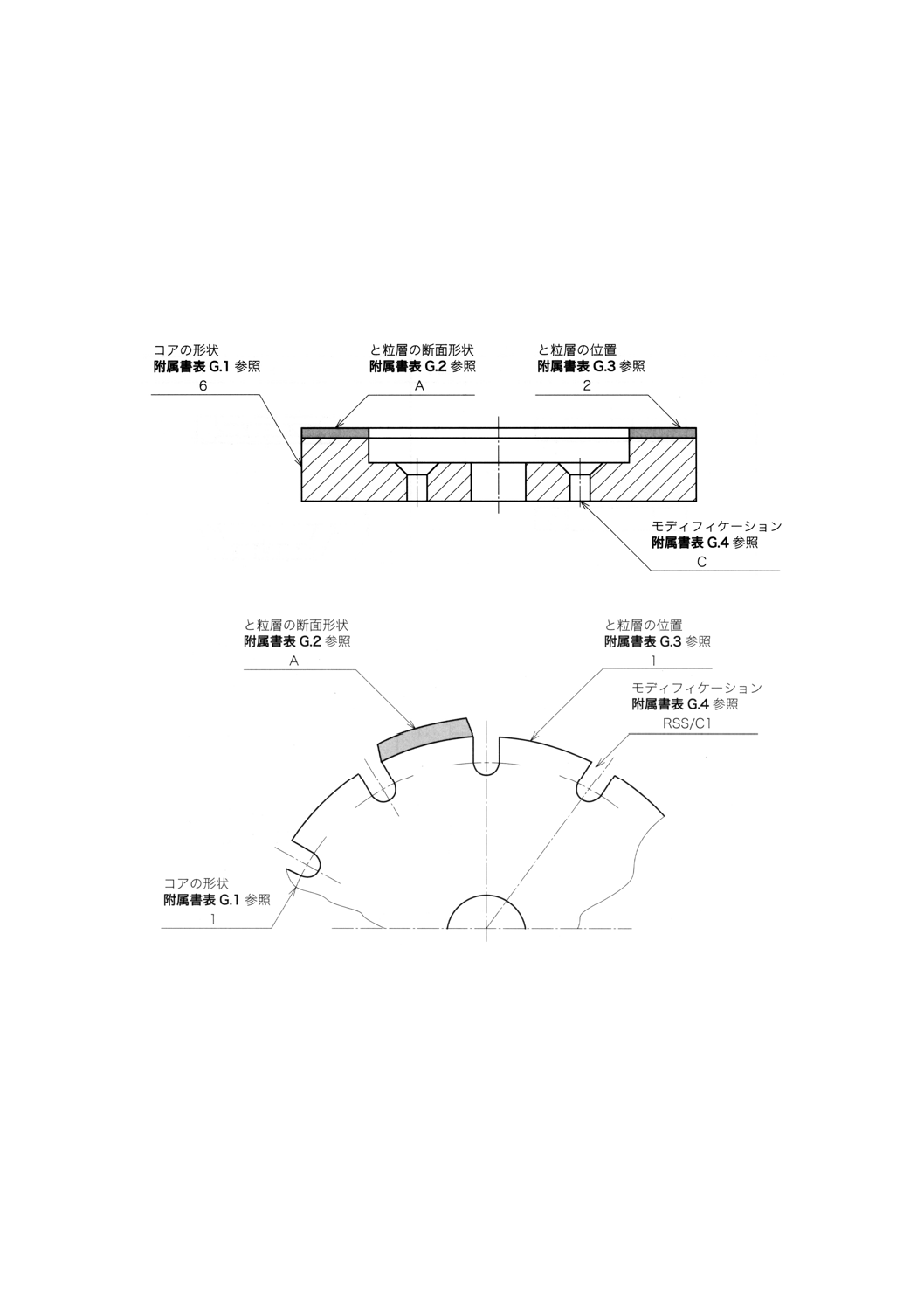

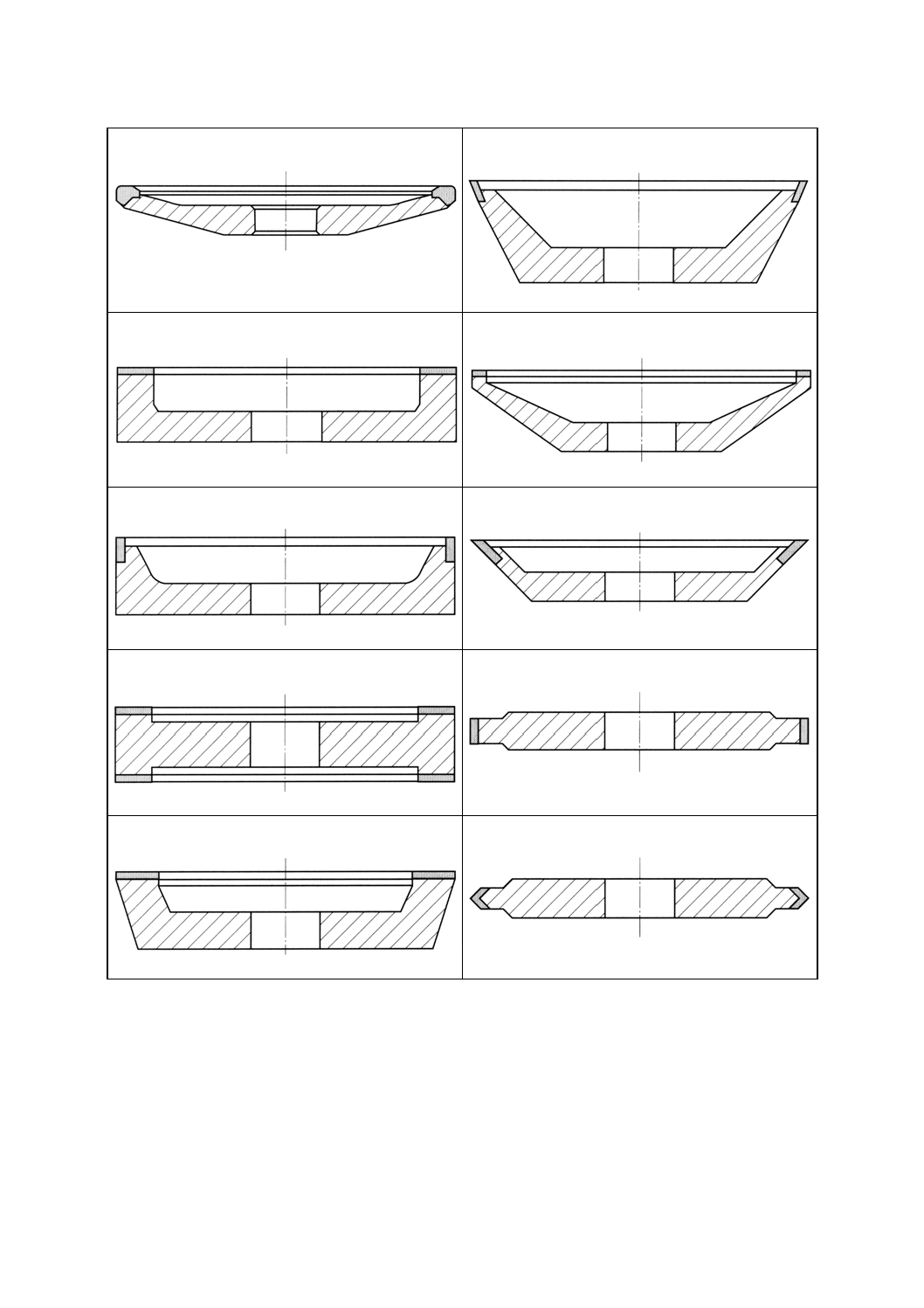

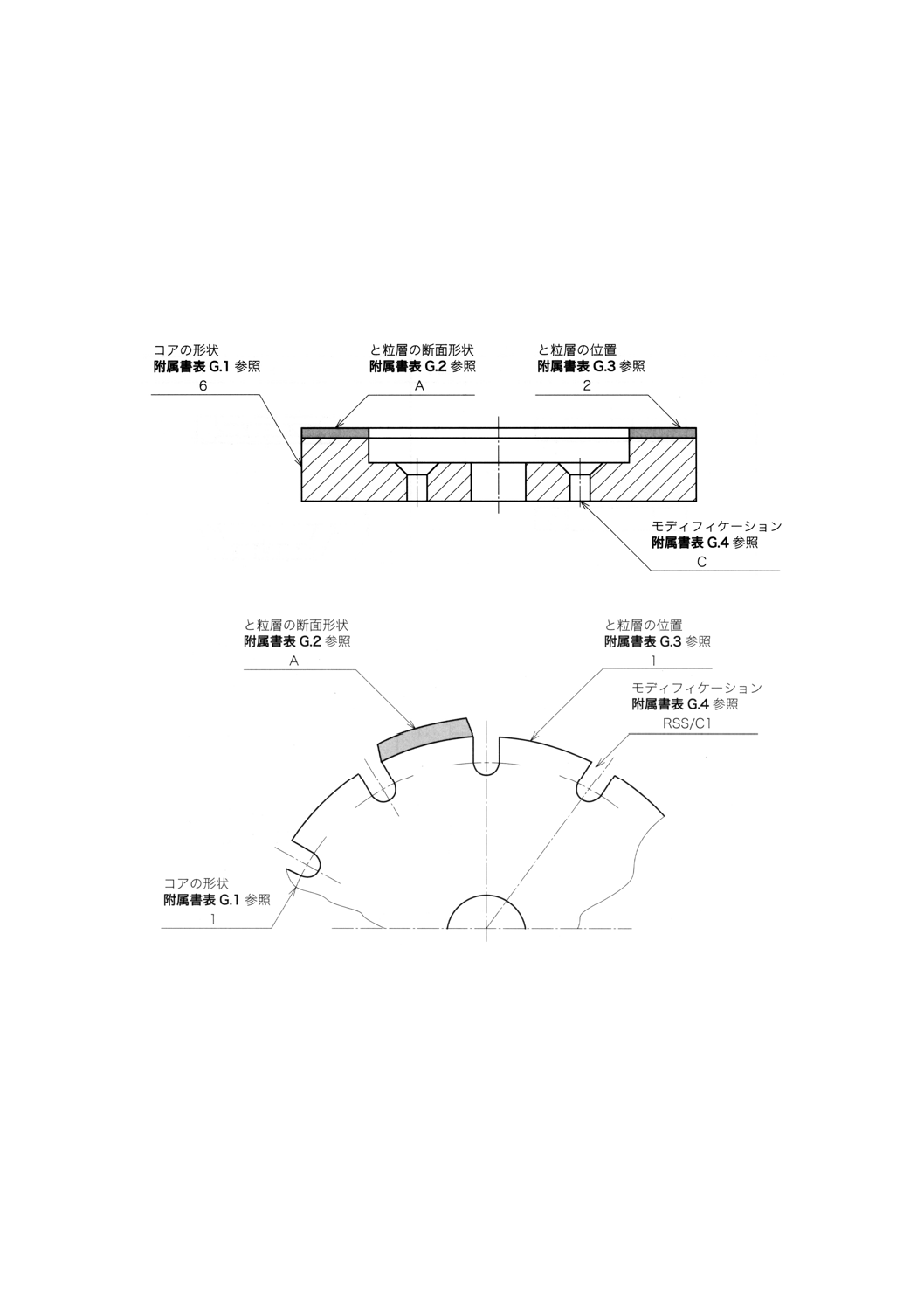

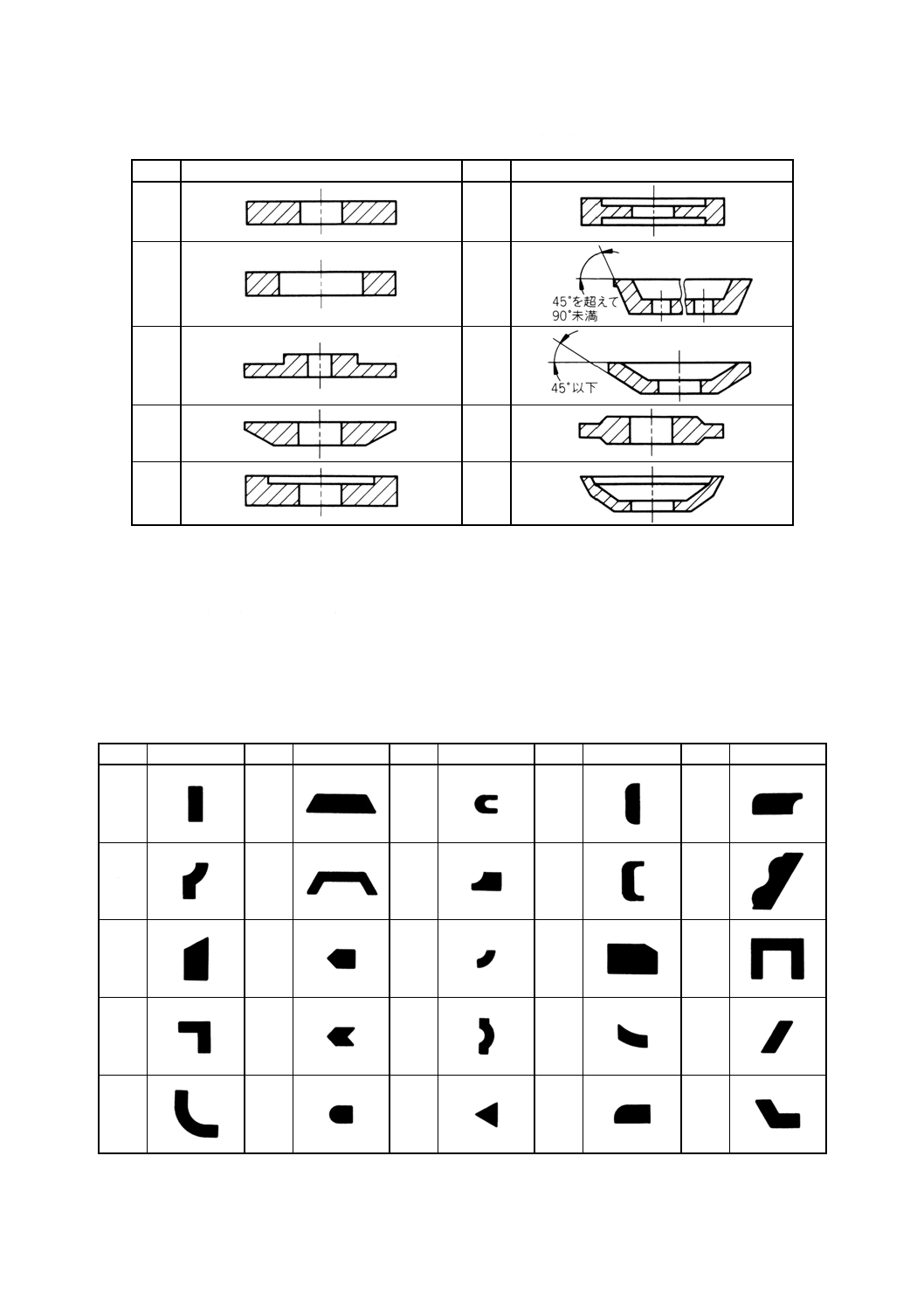

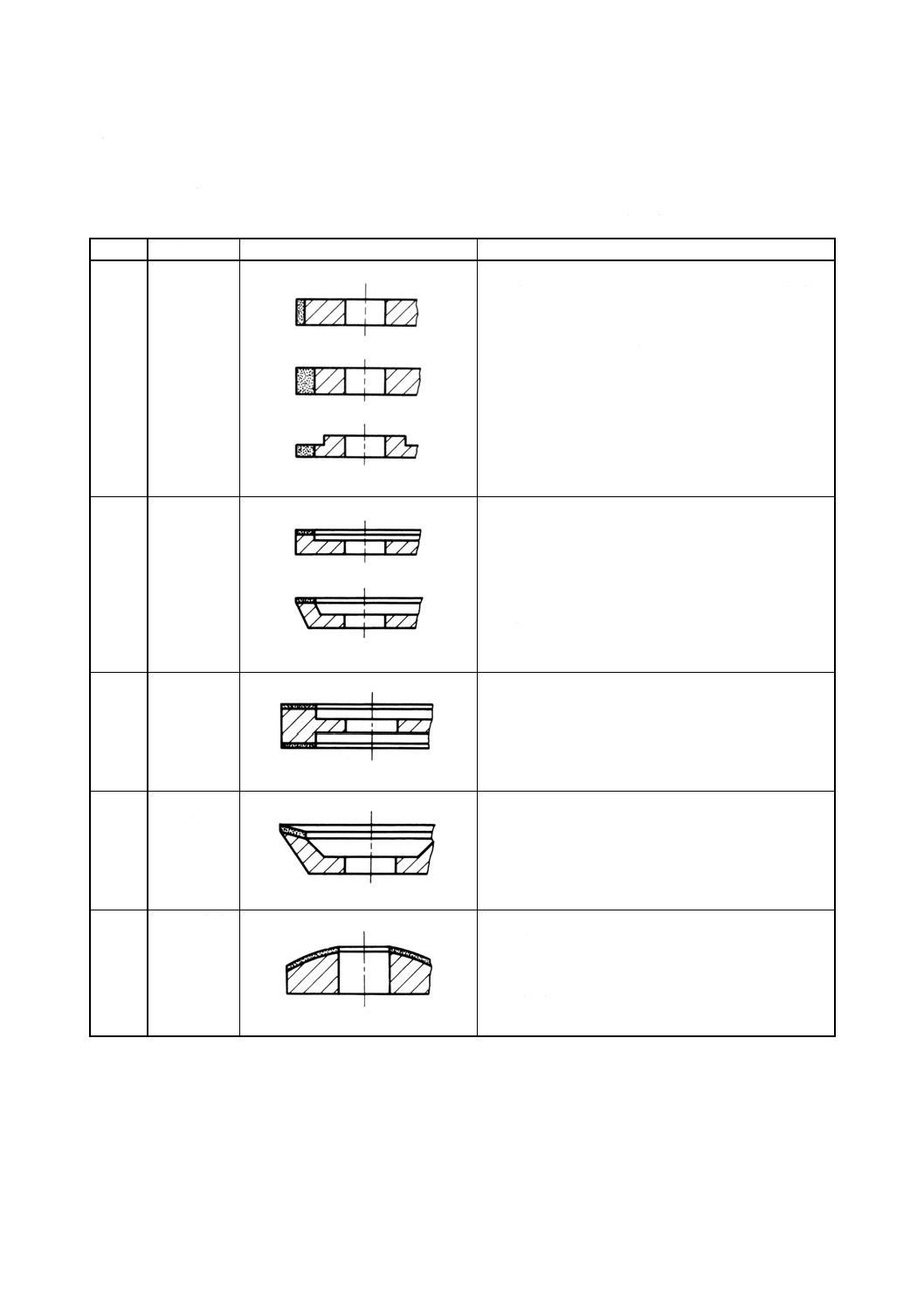

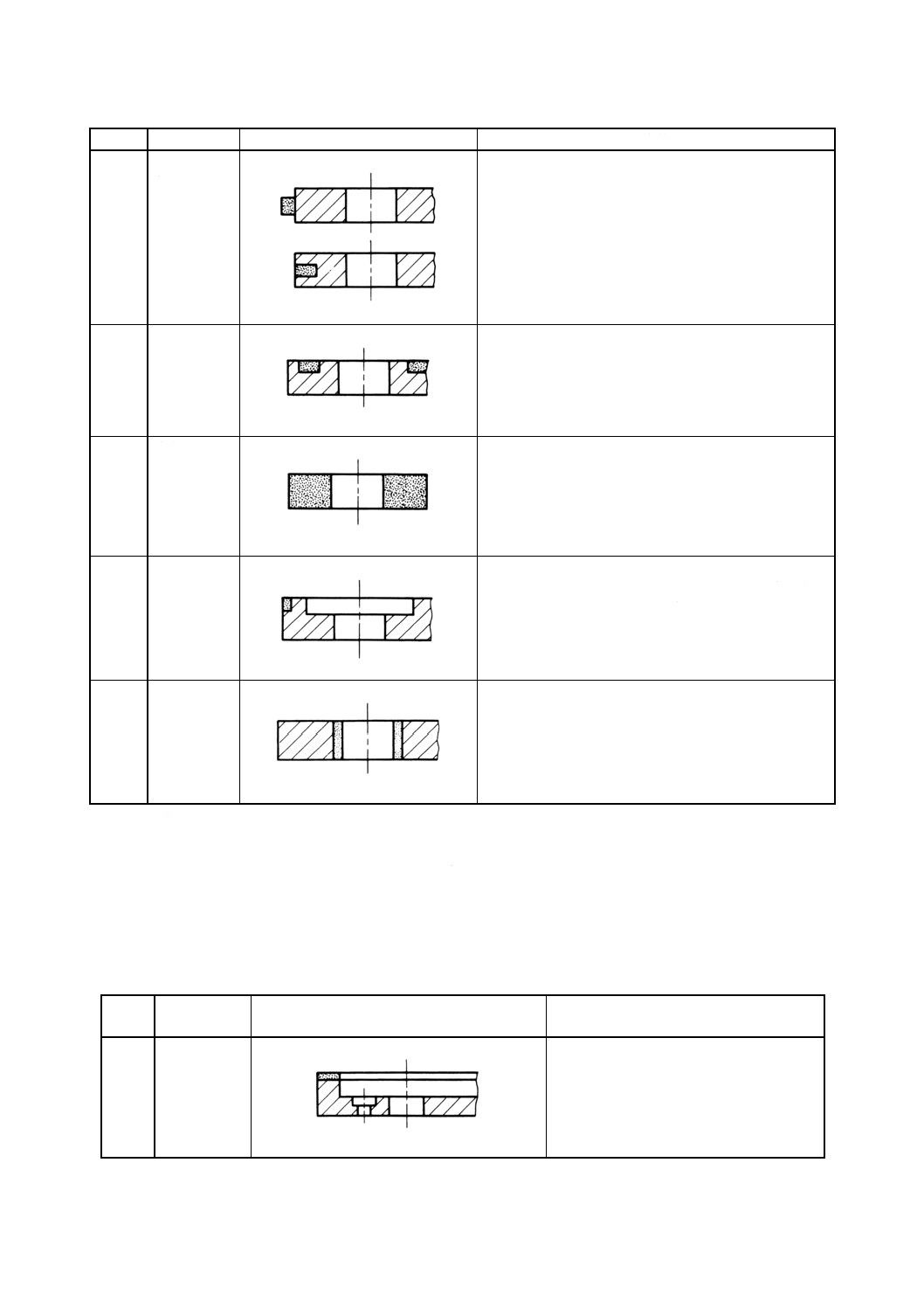

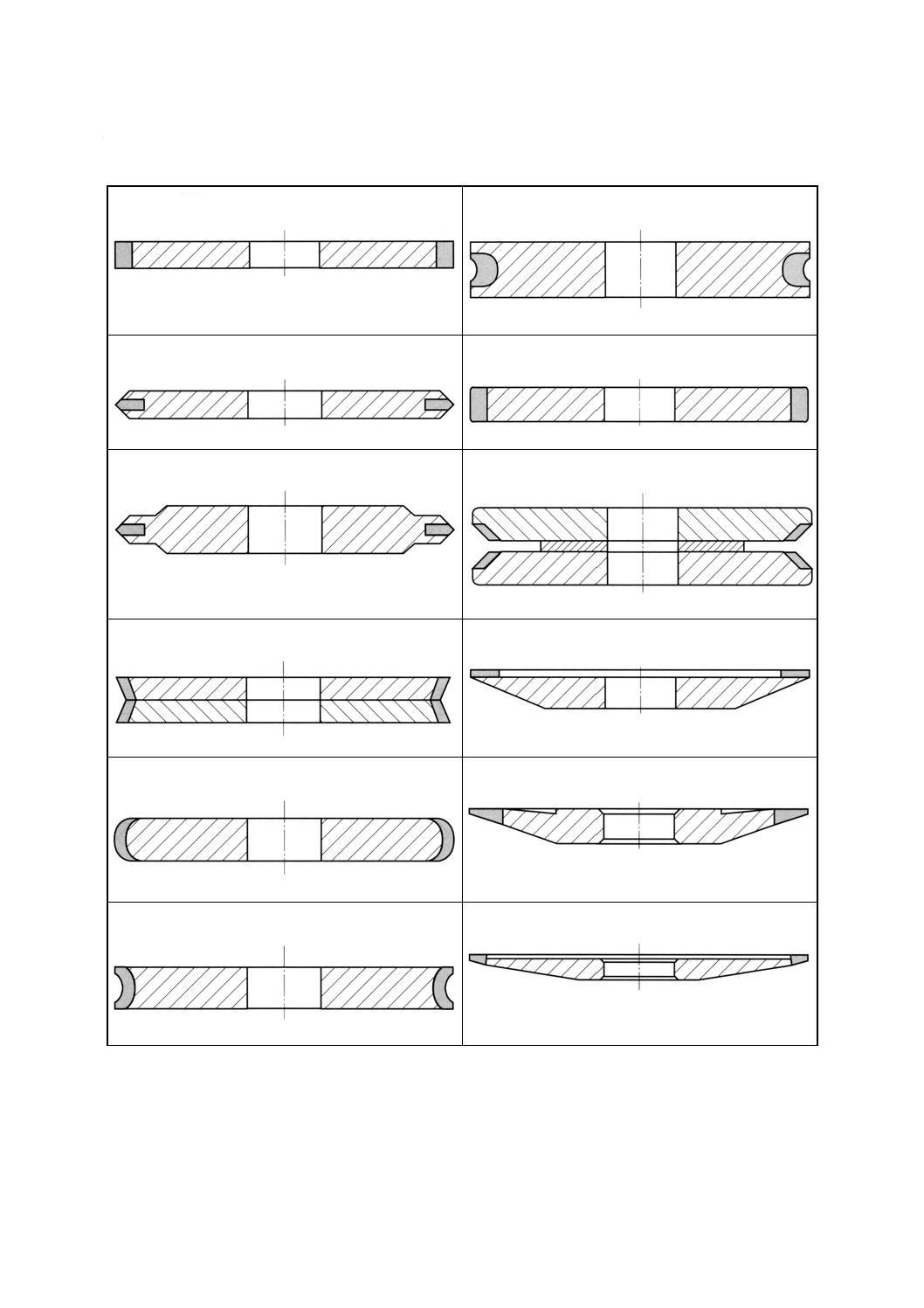

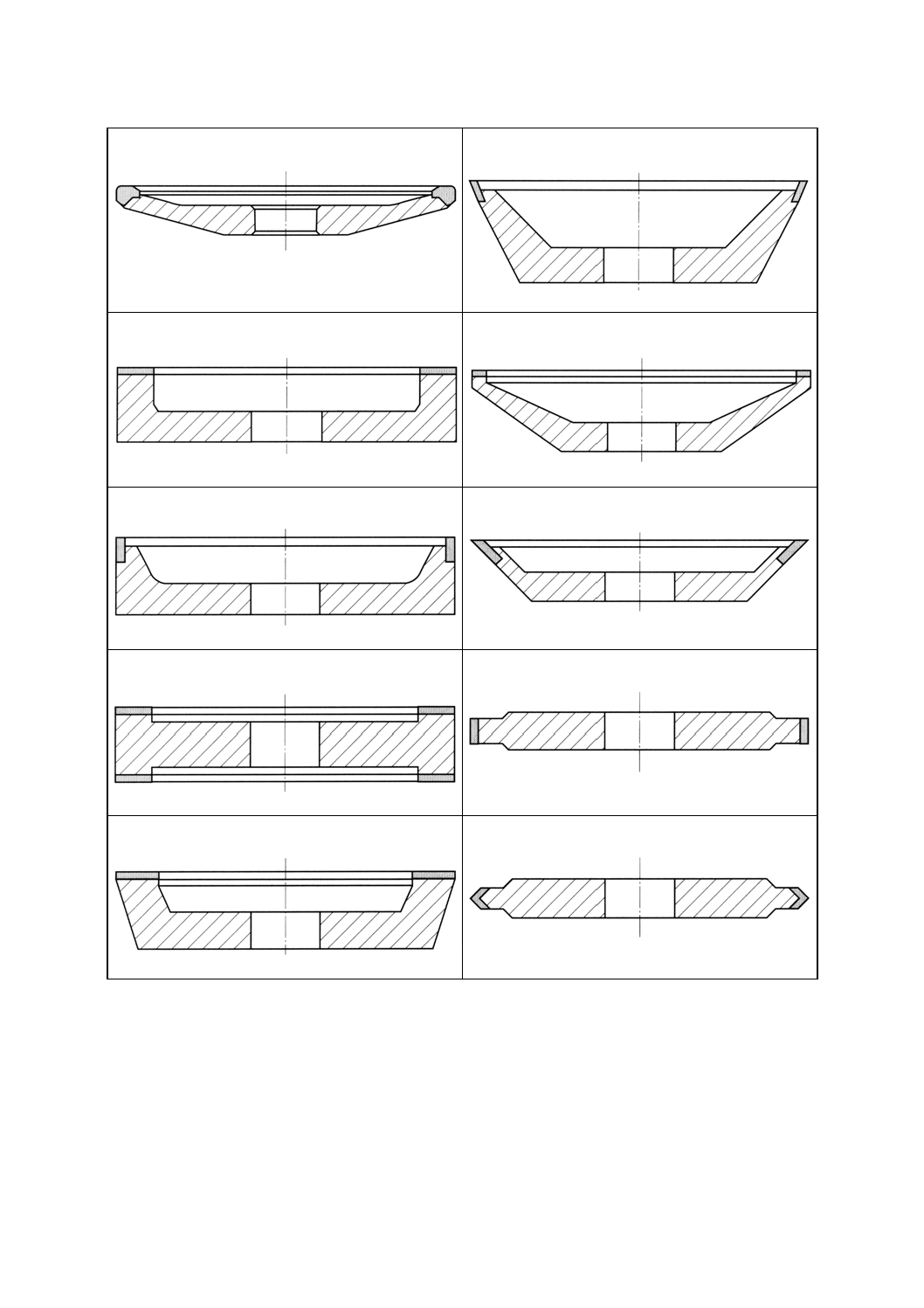

附属書G(参考) 研削ホイール及び切断ホイールの形状 ··························································· 71

附属書H(参考) 粒度及びコンセントレーション ···································································· 80

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 4142 : 2002

ダイヤモンド/CBN工具−

安全性要求事項

Diamond/CBN products−Safety requirements

序文 この規格は,研削盤及び切断機に取り付けて使用するダイヤモンド/CBN工具の安全性要求事項に

関する,ダイヤモンド工業協会規格IDAS 5001“ダイヤモンド/CBN工具−安全”を元に作成した,日本

工業規格である。

すなわち,この規格は,タイプC安全性規格としての個別機械(ここでは,研削盤及び切断機など)の安

全性規格で規定される(又は規定されるべき),危険のリスト・危険除去対策についての規定に関連し,工

具に関する危険除去対策を実行するため,ダイヤモンド/CBN工具の安全性要求事項について規定する。

なお,この規格はISO/JISの整合を目指し,ISOへの提案も視野に入れたものである。

1. 適用範囲 この規格は,次の項目を規定する。

a) 発効日以降に製造されたダイヤモンド/CBN研削工具〔と(砥)粒としてダイヤモンド又はCBNを

用いる研削ホイール[ただし,ビトリファイドと石又はレジノイドと石などをコア(*)に用いたものを

除く。],切断ホイール,ワイヤソー、軸付ホイール,その他の研削工具及びロータリドレッサ〕に適

用する。ただし,研削と石,研磨布紙又はすべての非回転ダイヤモンド/CBN工具は除外する。

b) 研削工具の設計及び使用に起因する危険源を除去又は低減するための要求事項及び手段を規定する。

考慮した危険源は,この規格の4.に示す。

c) 製造業者が使用者に届ける,安全に使用するための情報及び要求事項に適合していることを証明する

ための手続と試験を規定する。

注(*) ダイヤモンド/CBN工具のと粒層を保持し,基本形状を構成する主として金属製の基板。3.1.5

を参照。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 0401-1 寸法公差及びはめあいの方式−第1部:公差,寸法差及びはめあいの基礎

備考 ISO 286-1 : 1988 ISO system of limits and fits−Part 1 : Bases of tolerances, deviations and fitsが,

この規格と一致している。

JIS B 0401-2 寸法公差及びはめあいの方式−第2部:穴及び軸の公差等級並びに寸法許容差の表

備考 ISO 286-2 : 1988 ISO system of limits and fits−Part 2 : Tables of standard tolerance grades and

2

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

limit deviations for holes and shaftsが,この規格と一致している。

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

備考 ISO 2768-1 : 1989 General tolerances−Part 1 : Tolerances for linear and angular dimensions

without individual tolerance indicationsが,この規格と一致している。

JIS B 0905 回転機械−剛性ロータの釣合い良さ

備考 ISO 1940-1 : 1986 Mechanical vibration−Balance quality requirements of rigid rotors−Part 1 :

Determination of permissible residual unbalance及びISO 8821 : 1989 Mechanical vibration−

Balancing−Shaft and fitment key conventionからの引用事項は,この規格の該当事項と一

致している。

JIS G 3535 航空機用ワイヤロープ

備考 ISO 2020-1 : 1997 Aerospace−Preformed flexible steel wire rope for aircraft controls−Part 1 :

Dimensions and loads及び,ISO 2020-2 : 1997 Aerospace−Preformed flexible steel wire rope

for aircraft controls−Part 2 : Technical specificationを修正している。

ISO 565 Test sieves−Metal wire cloth, perforated metal plate and electroformed sheet−Nominal sizes of

openings

3. 定義及び記号 この規格で用いる主な用語及び記号の定義は,次による。

3.1

材料

3.1.1

と(砥)粒 と粒は,天然又は合成ダイヤモンド及び立方晶窒化ほう素とし,表3.1に示す記号で

表す。

表3.1 と粒

基本記号

種類

D

ダイヤモンド

BN

立方晶窒化ほう素 (CBN)

備考 基本記号に,製造業者による細分記号を加えて表示

してもよい。

例 D : SD,ND,SDC,MD

BN : BNC,CBN,CBNC

3.1.2

結合剤 ダイヤモンド/CBN工具の結合剤(ボンドともいう。)は,表3.2に示す記号で表す。

表3.2 結合剤

基本記号

種類

B

レジノイド(レジン)ボンド

P

電着メタルボンド(めっき法による一層又は多層金属結合剤)

M

メタルボンド

V

ビトリファイドボンド

備考 基本記号に,製造業者による細分記号を加えて表示してもよい。

3.1.3

粒度 と粒の寸法のコード番号。粗粒はメッシュサイズ,微粒はミクロンサイズで表す。附属書表

H.1及び附属書表H.2参照。

3.1.4 コンセントレーション と粒層のと粒の体積含有量を表す値。体積百分率で25%を100として示す。

附属書表H.3参照。

3

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.5

コア(台金) ダイヤモンド/CBN工具のと粒層を保持し,基本形状を構成する主として金属製

の基板。ボデー,ベース,軸などともいう。この規格では以下,コアという。ただし,そのほかのダイヤ

モンド/CBN工具では,コア(台金)と明記する。

3.1.6

ワイヤソーの用語及び定義

3.1.6.1

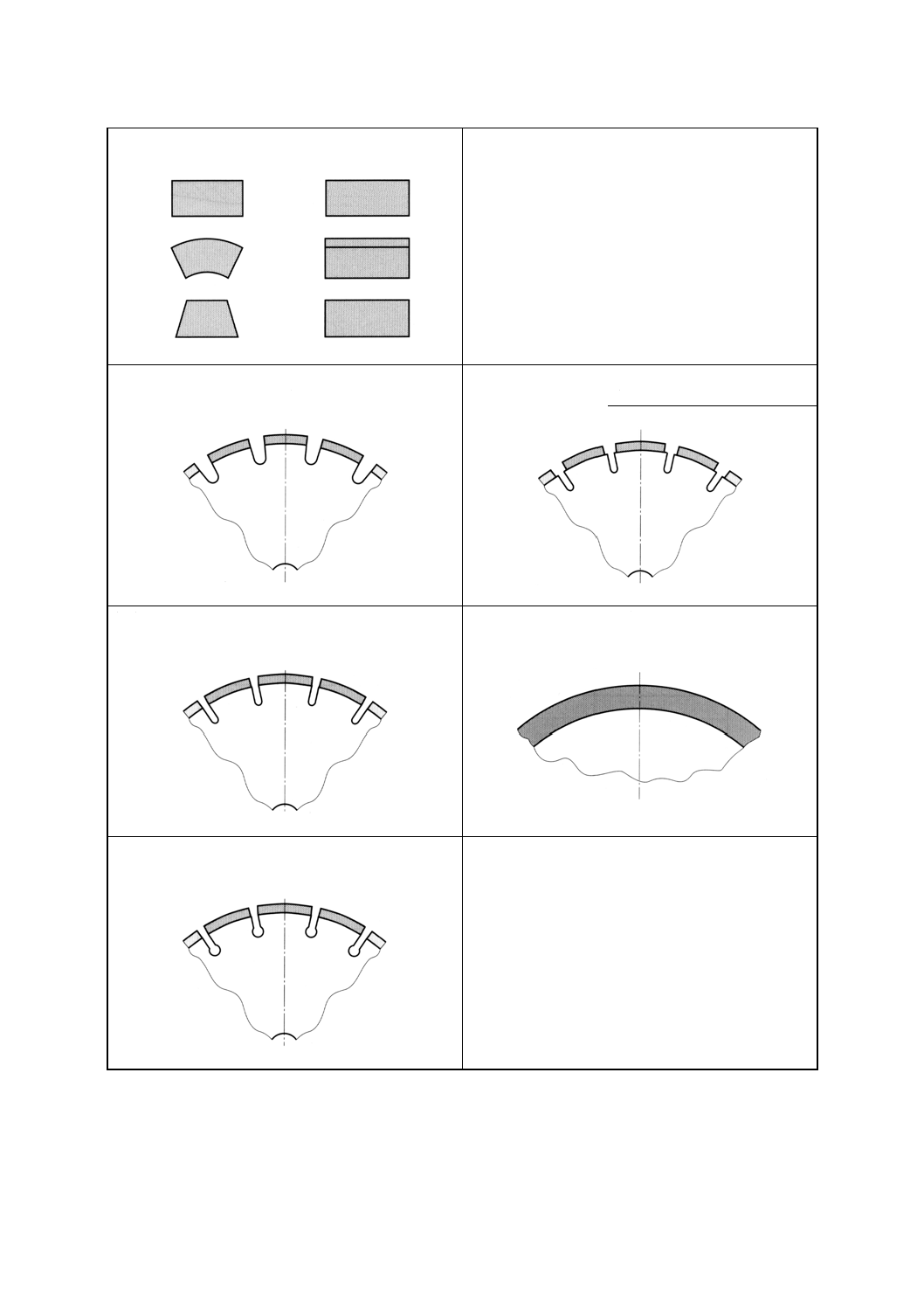

ダイヤモンドビーズ ダイヤモンドと粒層と支持ケーブルを通すための台金部で構成される中

空円筒状の部材(以下,ビーズという。)。

3.1.6.2

支持ケーブル ビーズを支持し,ワイヤソーの基本形態を構成する支持部材。一般にスチールワ

イヤロープ(以下,ワイヤロープという。)を使用する。

3.1.6.3

被覆 ワイヤロープを摩擦や腐食から保護するための部材。被覆の中にスプリングを入れたもの

とスプリングがないものがある。

3.1.6.4

スペーサー ビーズのピッチを保つための部材。通常は鋼製スプリングが使われる。

3.1.6.5

プレスリング ワイヤソーの破断時にビーズの飛び出しを防ぐため,所定のダイヤモンドビーズ

ごとに,支持ケーブルにカシメ固定した中空部材。

3.1.6.6

ジョイント方式 ワイヤソーをエンドレスに接続するための接合の方式。ジョイントスリーブ,

ユニーバサルジョイントの2方式のほか,編込み式がある。

3.1.6.7

ジョイント(カシメ)スリーブ ジョイントに使用する中空部材。このスリーブに,被覆を剥が

したワイヤロープを両端から差し込み,カシメ(圧搾法)によってエンドレスに接続する。

3.1.6.8

キンク ワイヤソーがねじりもつれて,極端な折り曲がりが生じたもの。

3.2

研削盤

3.2.1

定置式研削盤 作業中その場所に固定して,研削作業を行う研削盤。

3.2.2

移動式研削盤 作業中に機械ガイド又は手動ガイド(しかし,手持ちではなく)によって,工作物

の表面を移動する研削盤。

3.2.3

手持ち式グラインダ 作業中に作業者の手で保持するグラインダ(フレキシブル駆動式を含む。)。

3.2.4

定置式切断機 切断用途に特別に設計した,移動可能で作業中は固定する機械を含む,固定式の研

削盤。

3.2.5

移動式切断機 特別に,切断及び溝入れの用途に設計した移動式研削盤。

3.2.6

手持ち式切断機 特別に,切断及び溝入れの用途に設計した手持ち式グラインダ。

3.2.7

全閉形研削盤及び切断機 ダイヤモンド/CBN工具,研削と石などの破壊によって起きる危険か

ら要員(作業者及び関係者)を保護するための,ダイヤモンド/CBN工具,研削と石などの周囲に形成し

た防護領域を備えている機械ガイド用の定置式研削盤。

3.2.8

ワイヤソーイングマシン 石材用,コンクリート用のダイヤモンドワイヤソーを用いてソーイング

(切断)を行う。定置式又は自走式ワイヤソーイングマシンがある。

3.3

ガイド方法 研削及び切断作業中の研削工具及び工作物のガイド方法の種類(表3.3,表3.4参照)。

3.3.1

機械ガイド研削及び切断 加工中に機械的手段で,ホイール主軸及び/又は工作物の移動をガイド

する研削及び切断。

3.3.2

手動ガイド研削及び切断 加工中に作業者の手で,ホイール主軸及び/又は工作物の移動をガイド

する研削及び切断。

3.3.3

手持ち式研削及び切断 完全に作業者の手で,研削盤をガイドする研削及び切断。

3.4

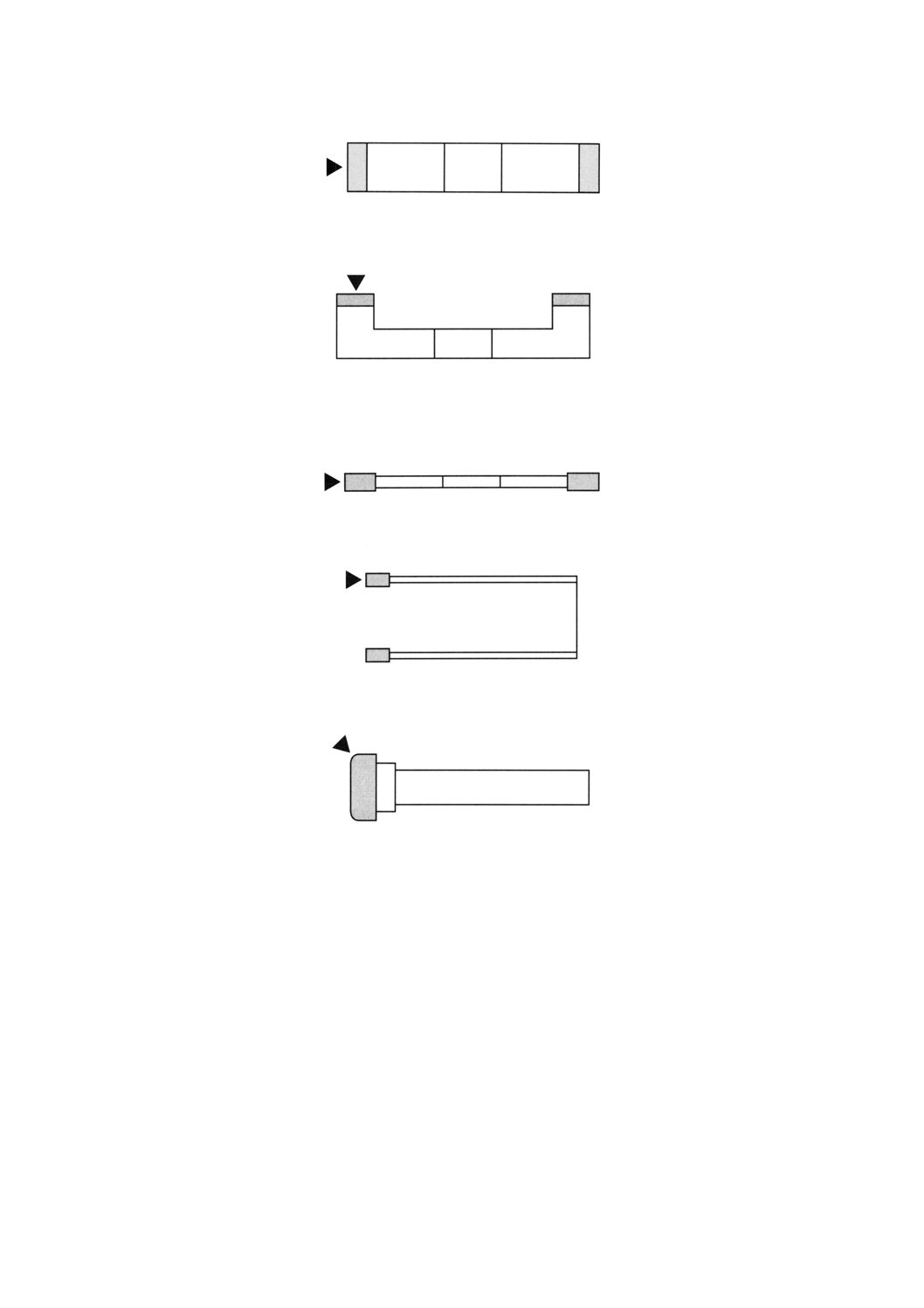

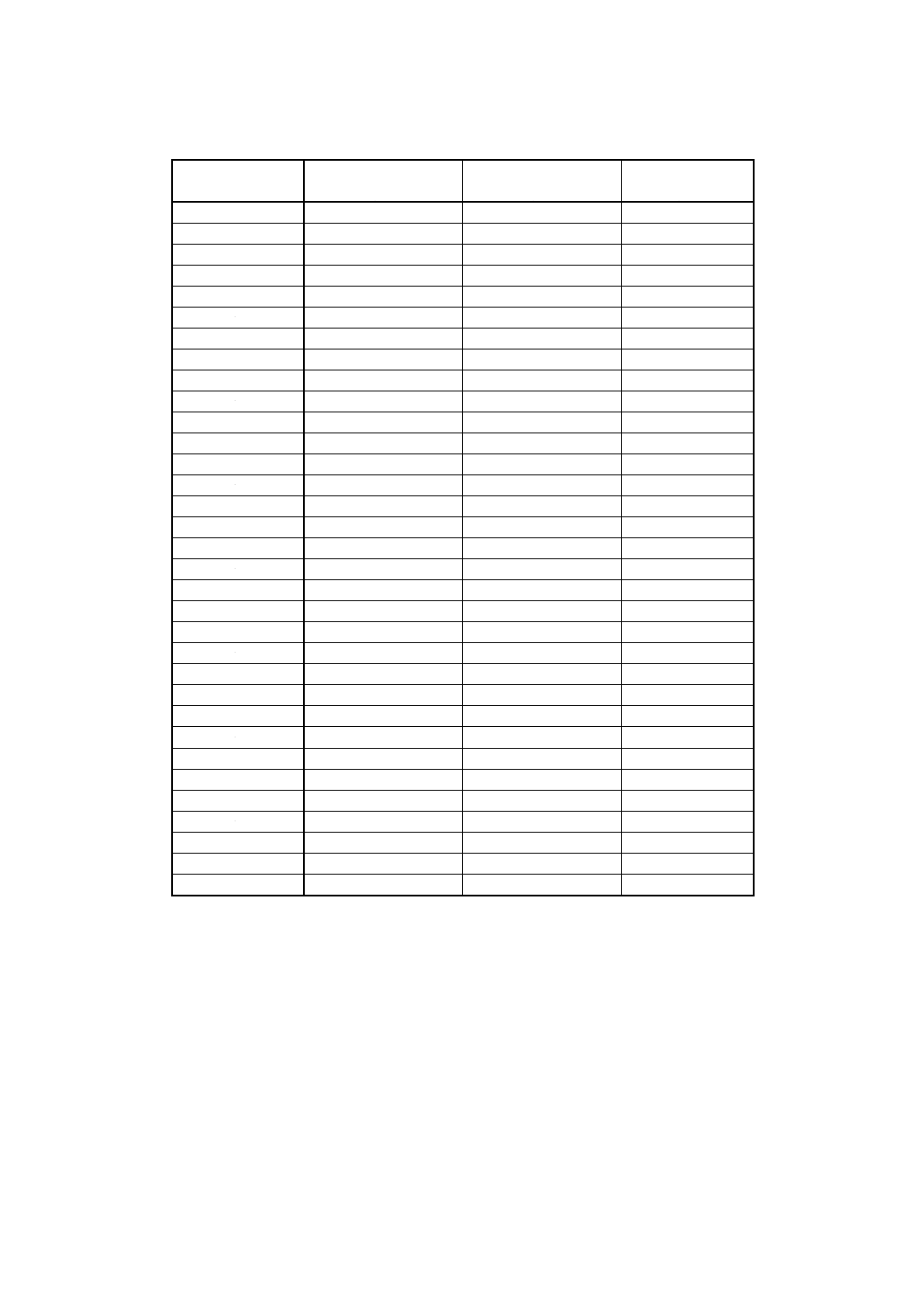

工具の使用部位による研削方法 使用部位を黒三角で示す(表3.10参照)。

3.4.1

外周研削 側面荷重がないか,限定された側面荷重下における,ホイールの外周を用いる研削。

4

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3.1 外周研削

3.4.2

側面研削 ホイールの側面,端面,正面を用いる研削。

図3.2 側面研削

3.4.3

切断研削 作業中に側面荷重にさらしてはならない特別に薄く設計したホイールの外周を使う,切

断又は溝入れ。内周刃ホイール,バンドソー,ワイヤソーを用いる切断もある。

図3.3 切断研削

3.4.4

コアドリリング コアビット(コアドリル)を用いる,穴あけ。

図3.4 コアドリリング

3.4.5

三次元研削 柄付タイプのダイヤモンド/CBN工具の外周及び端面又はコーナーを用いる研削。

図3.5 三次元研削

5

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

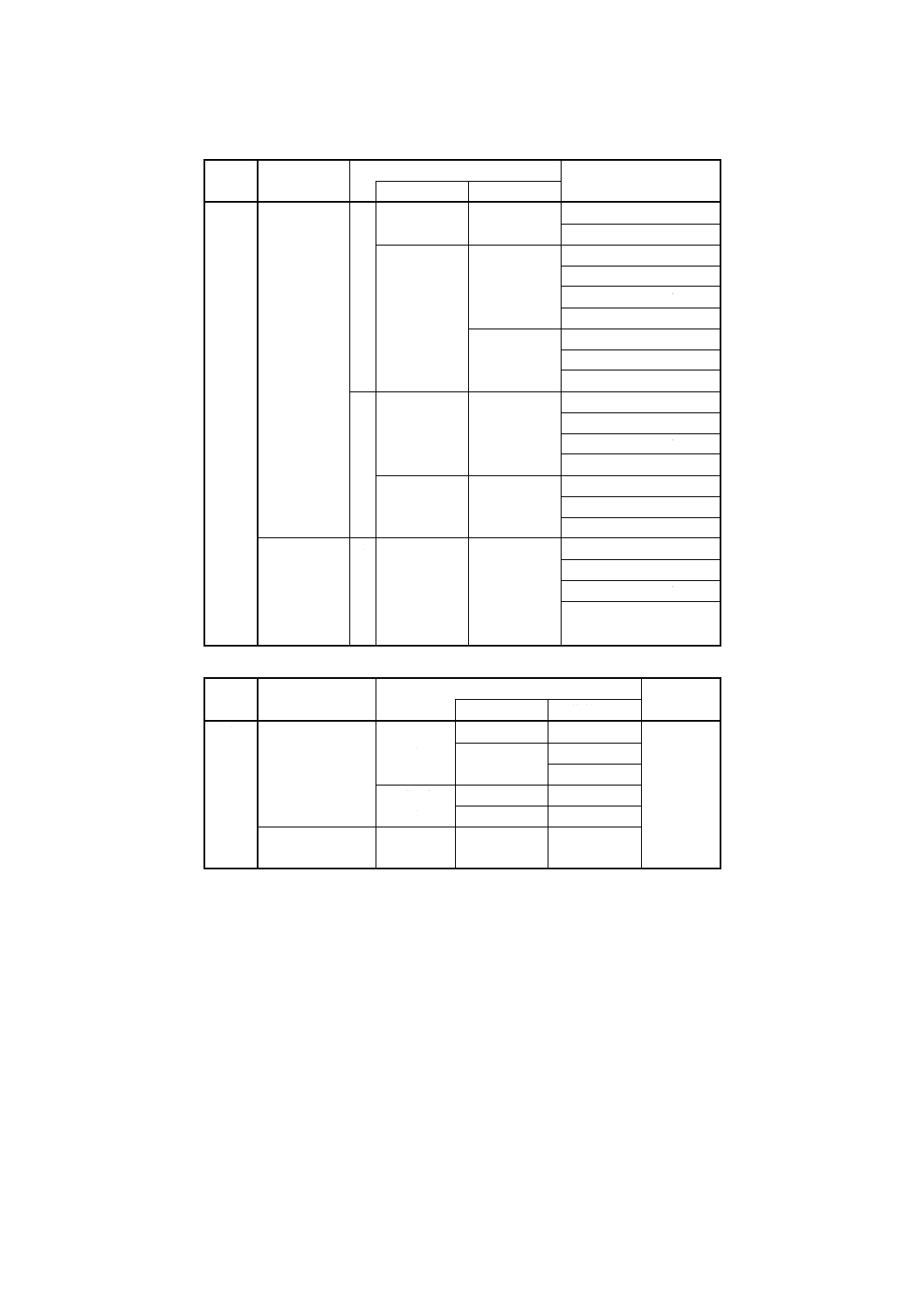

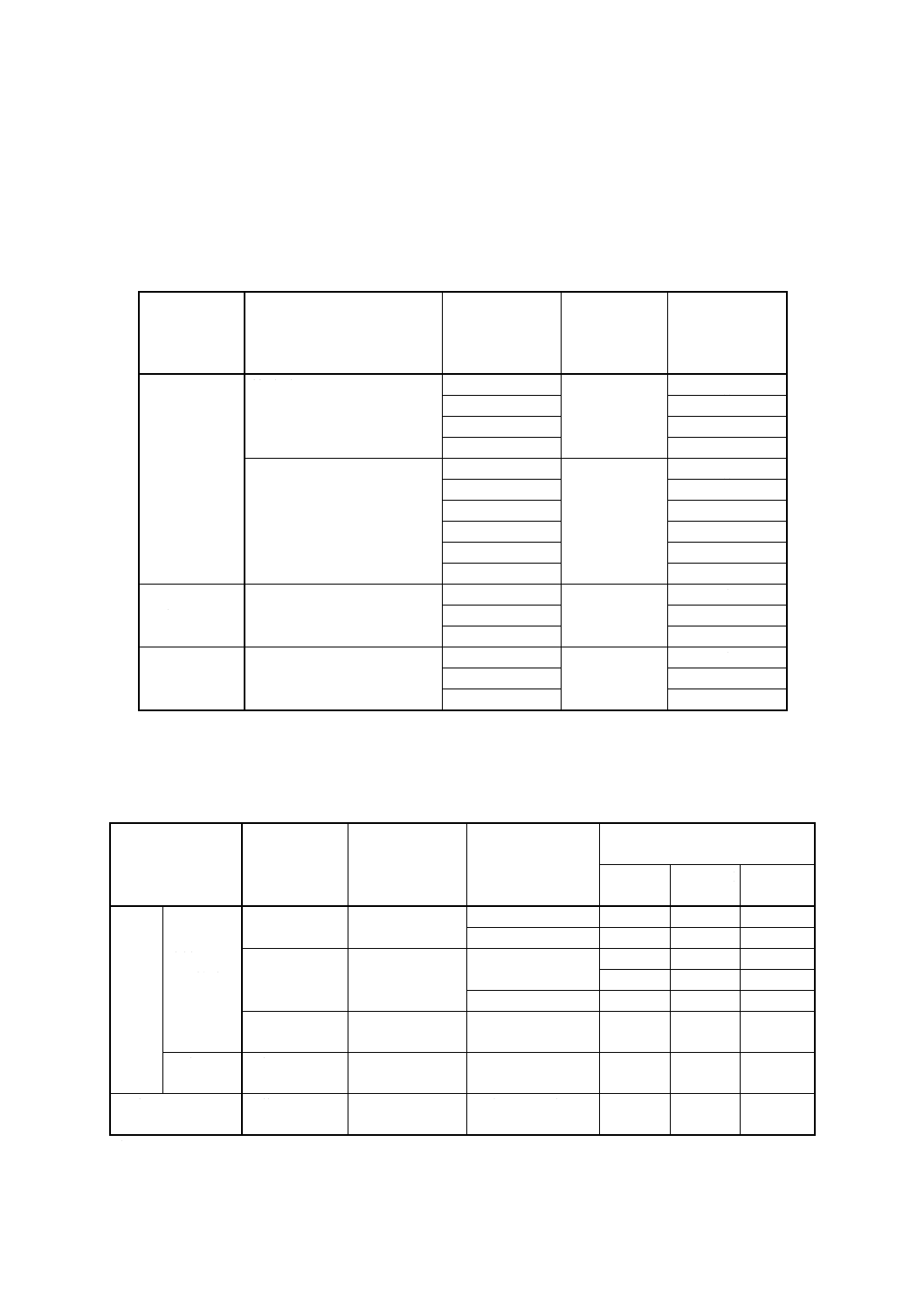

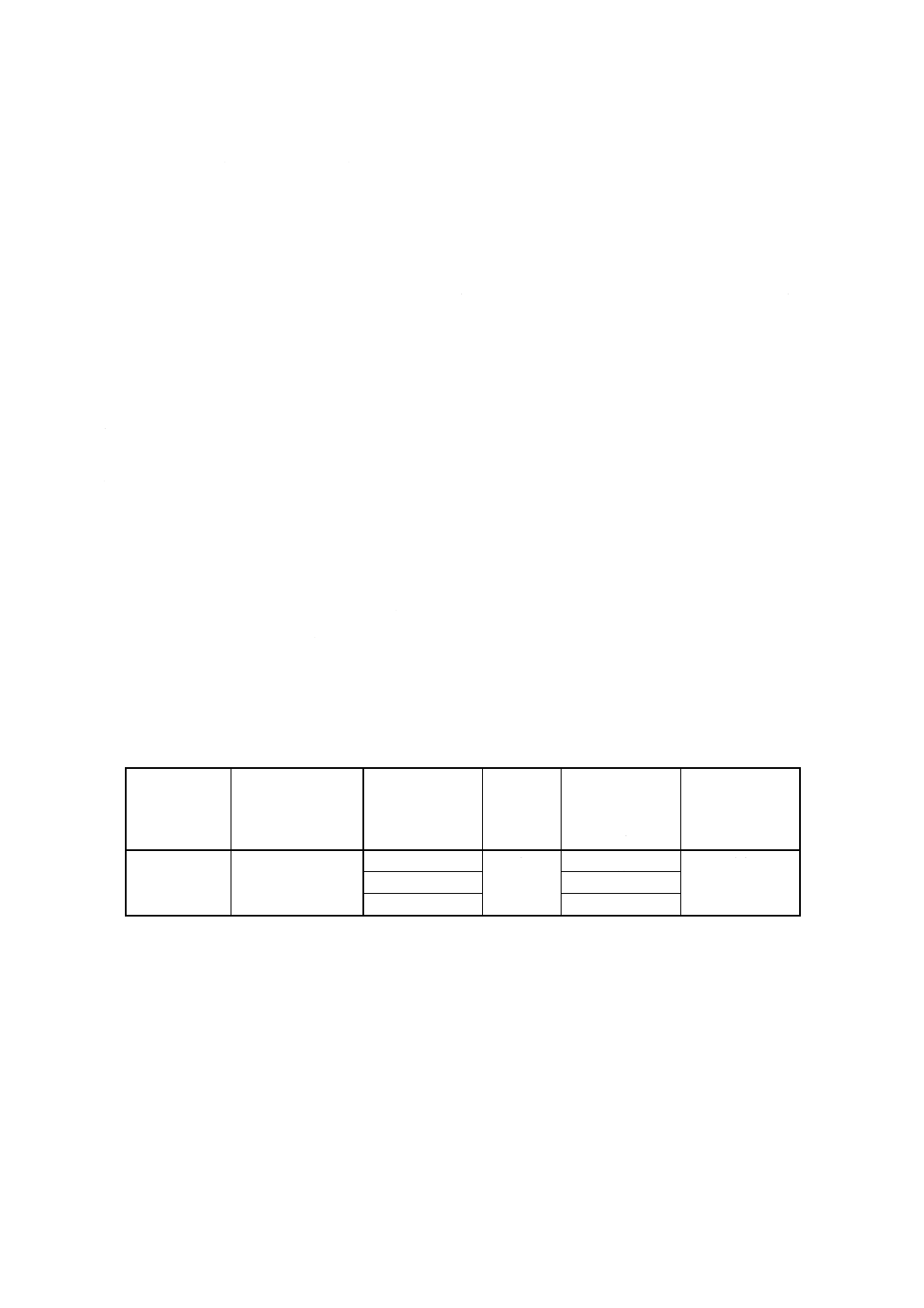

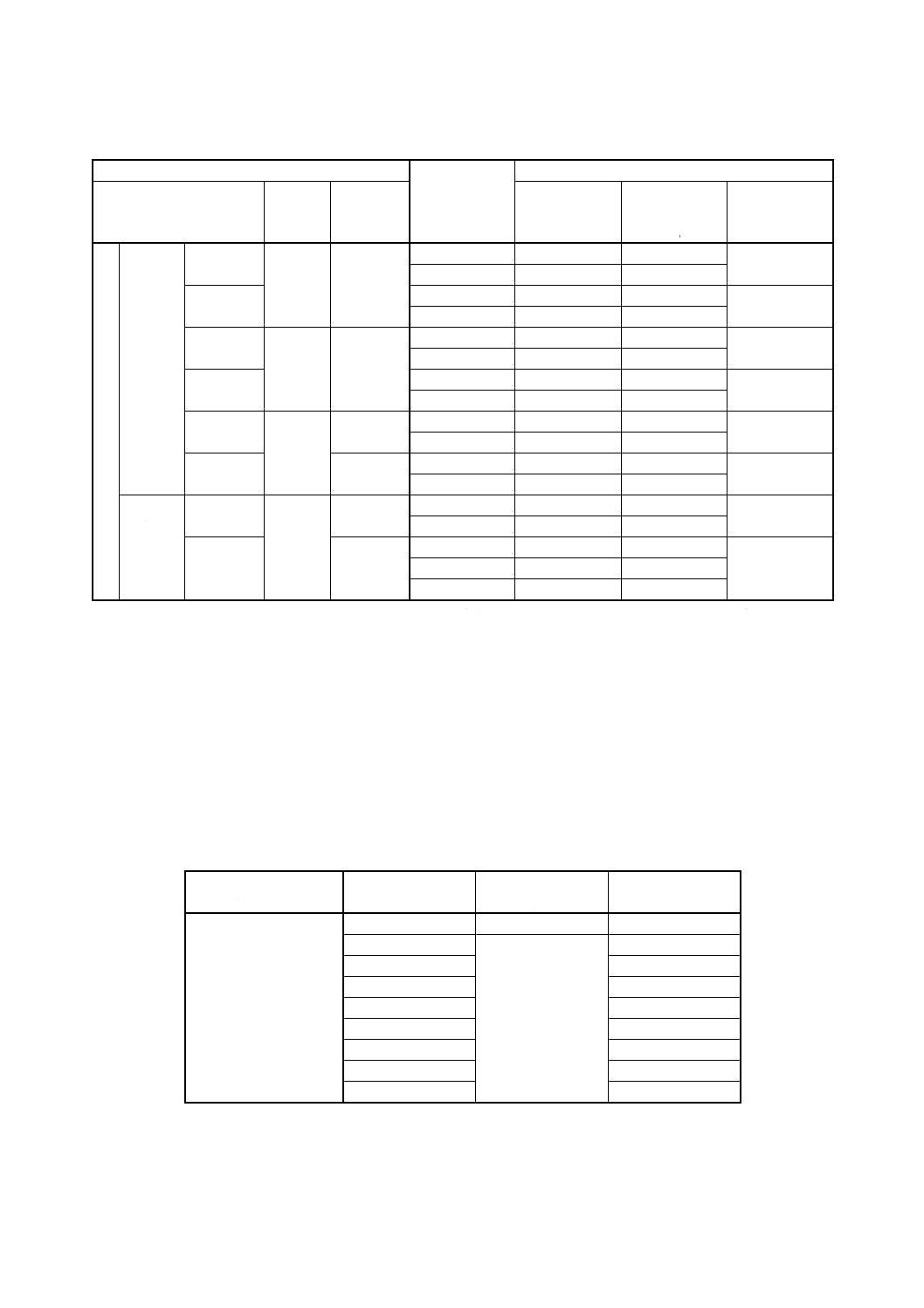

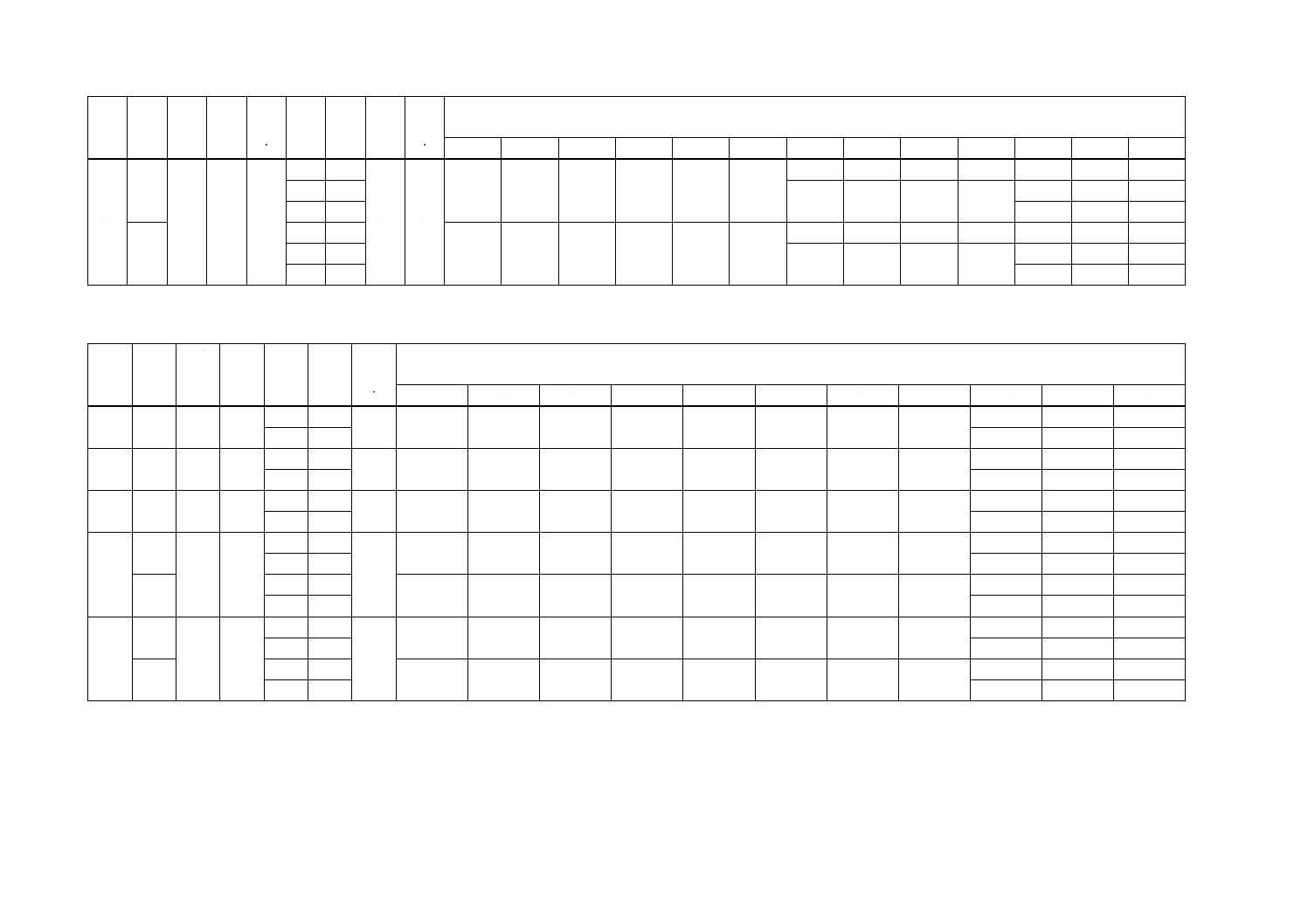

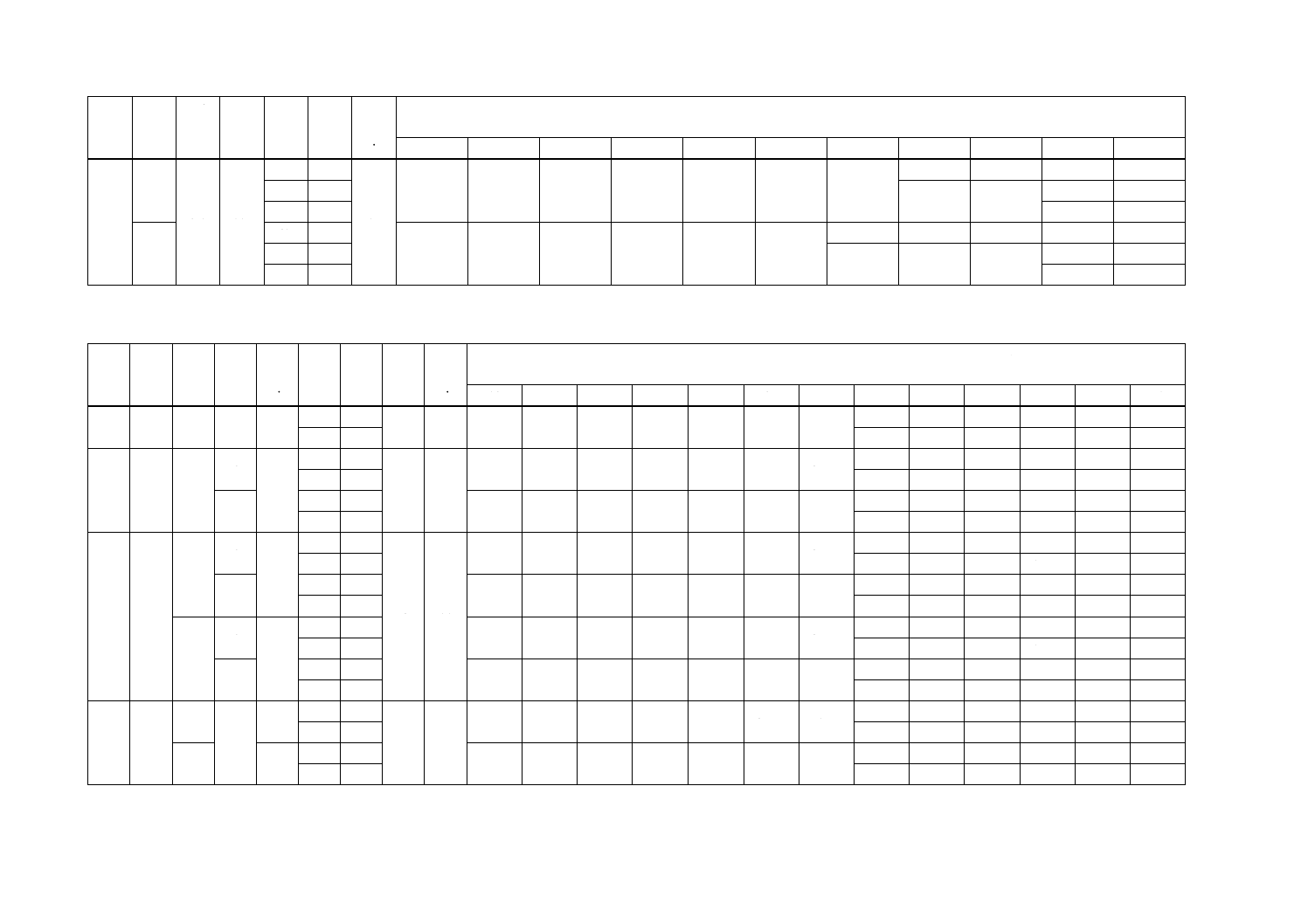

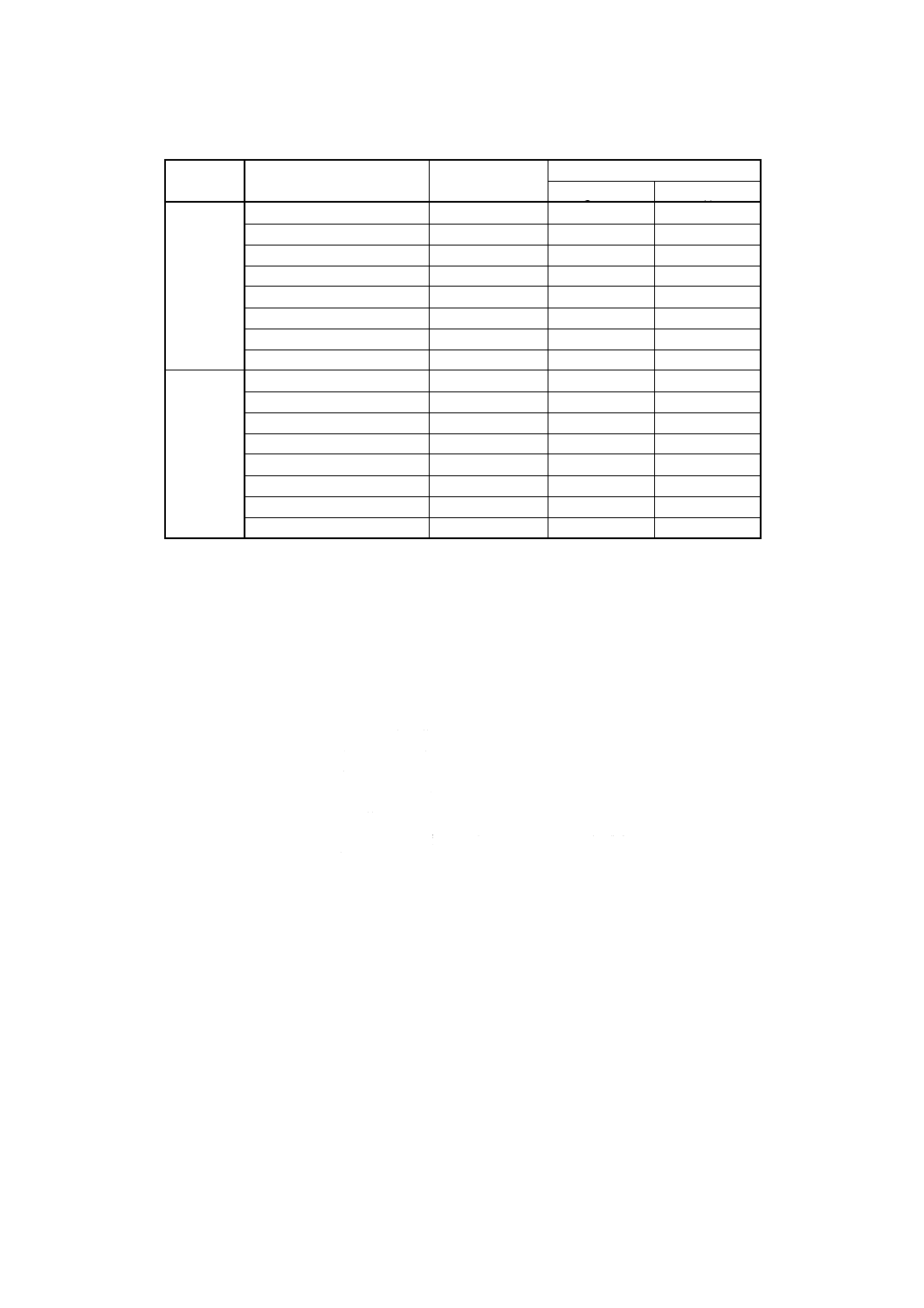

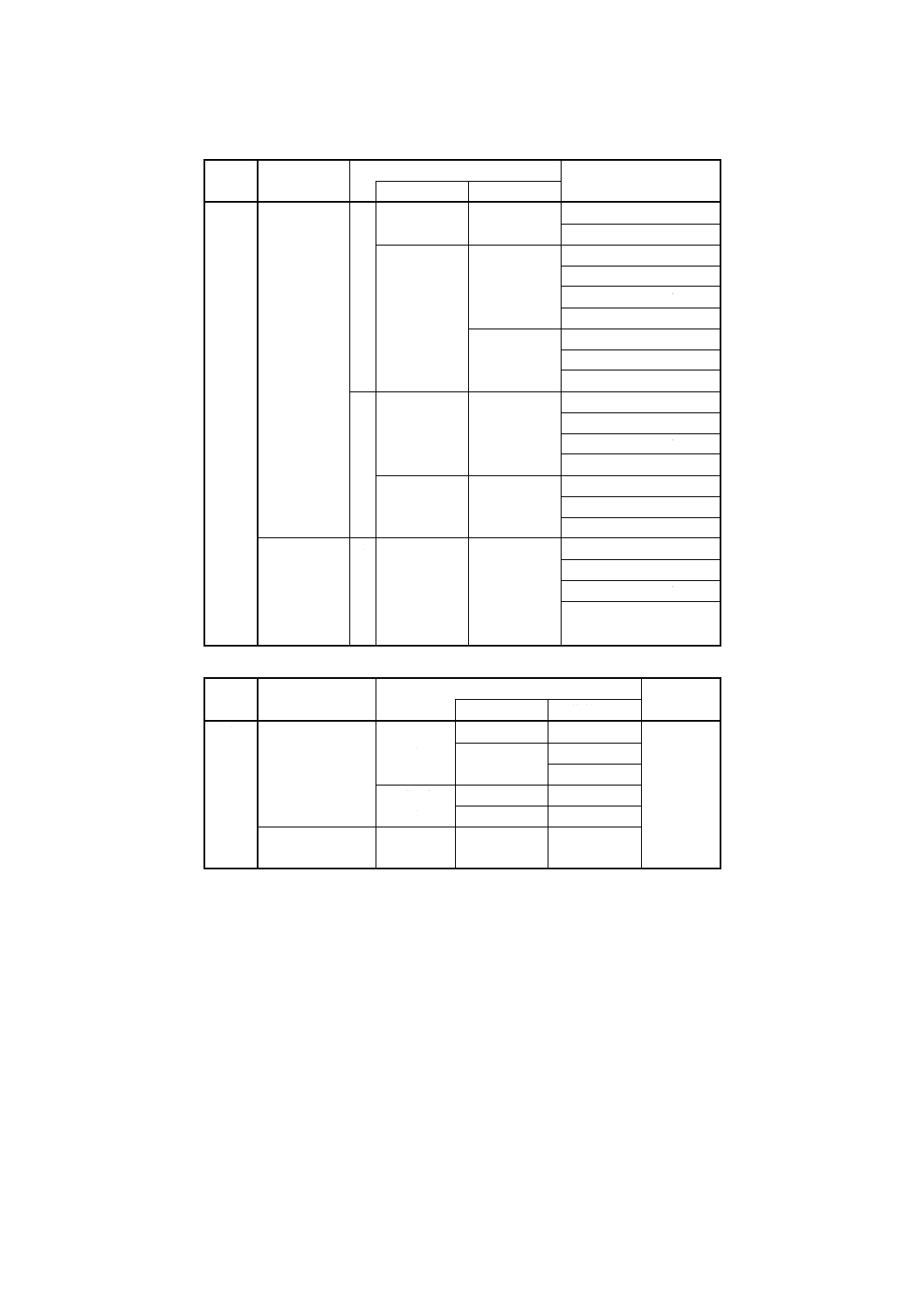

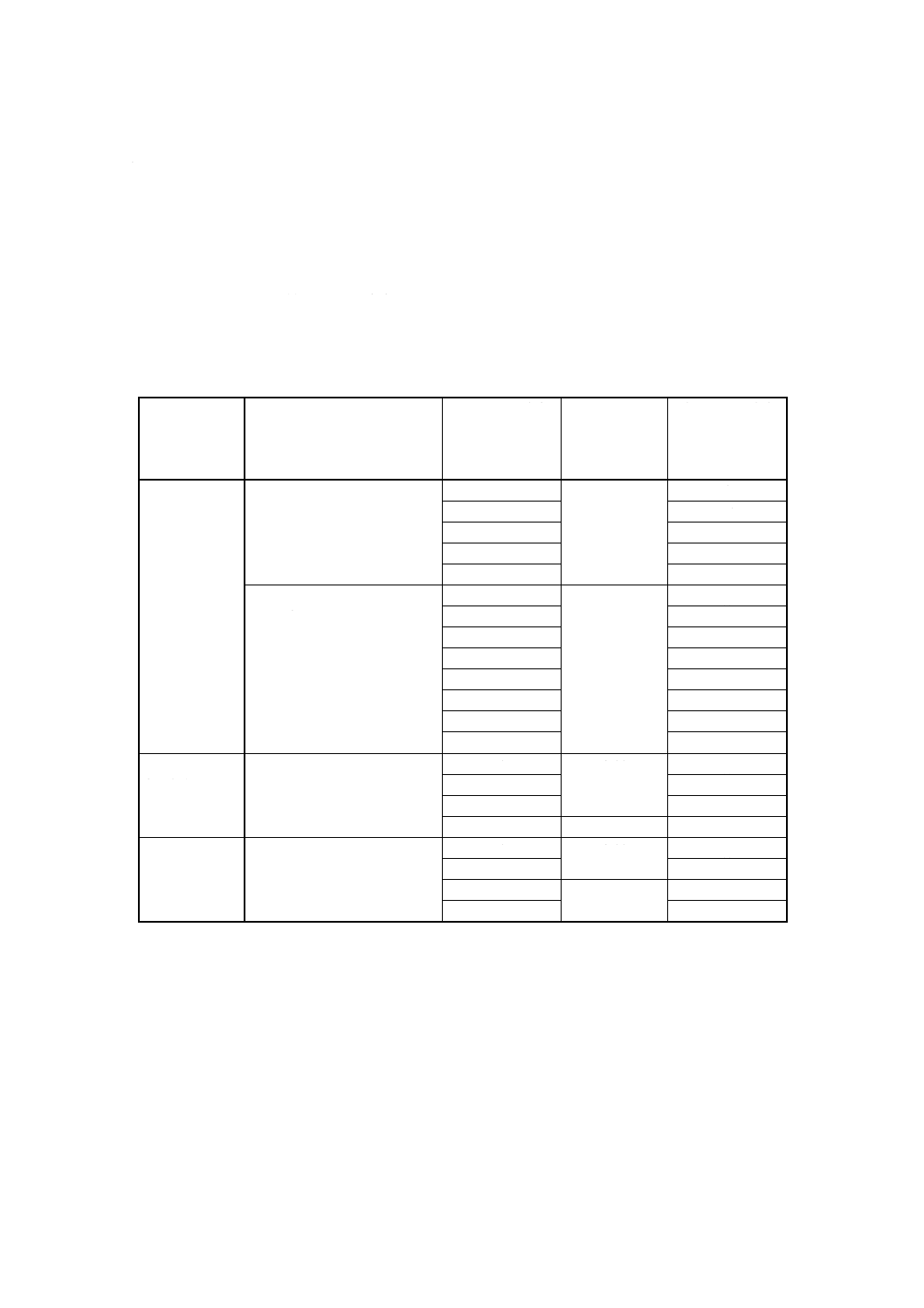

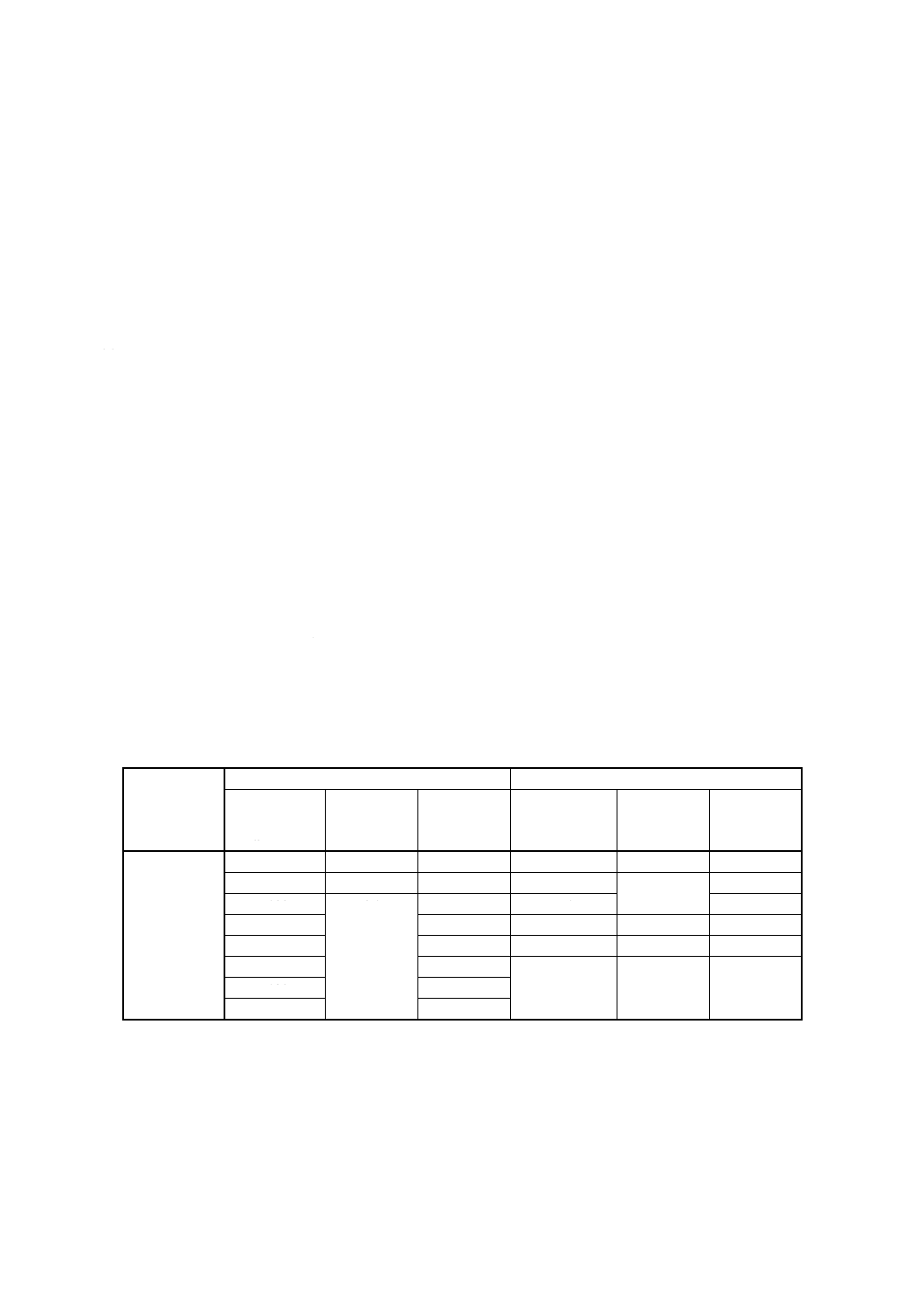

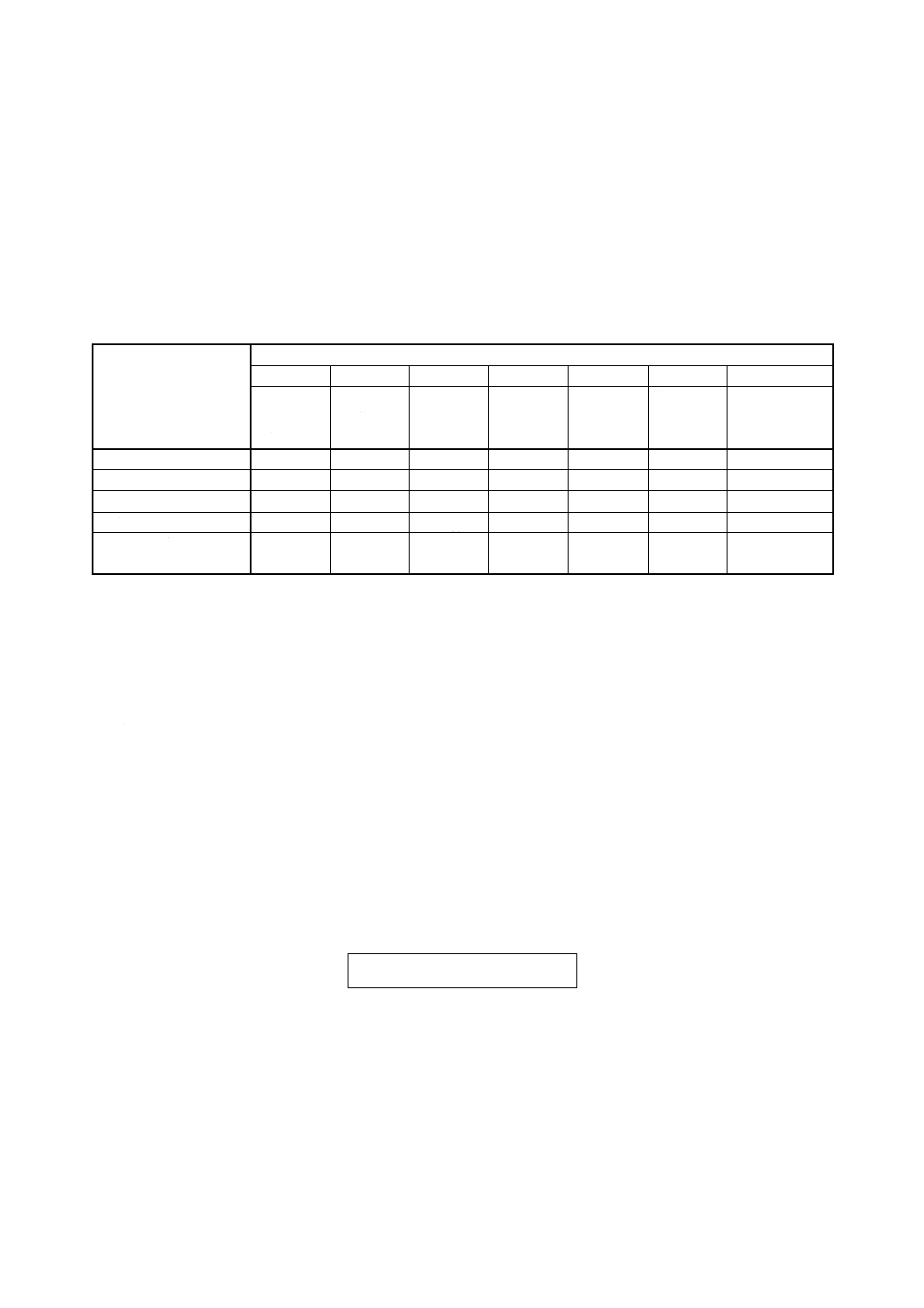

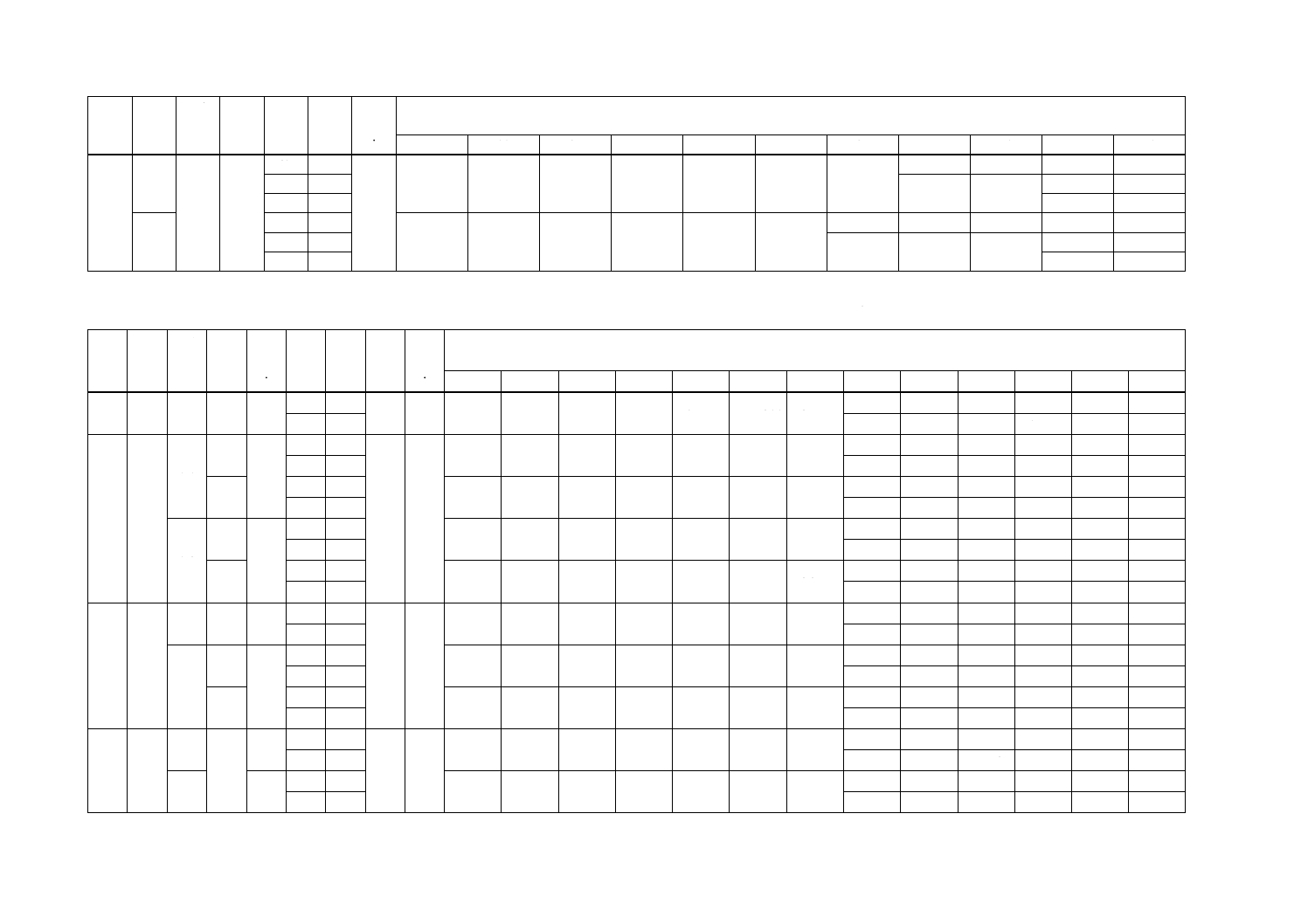

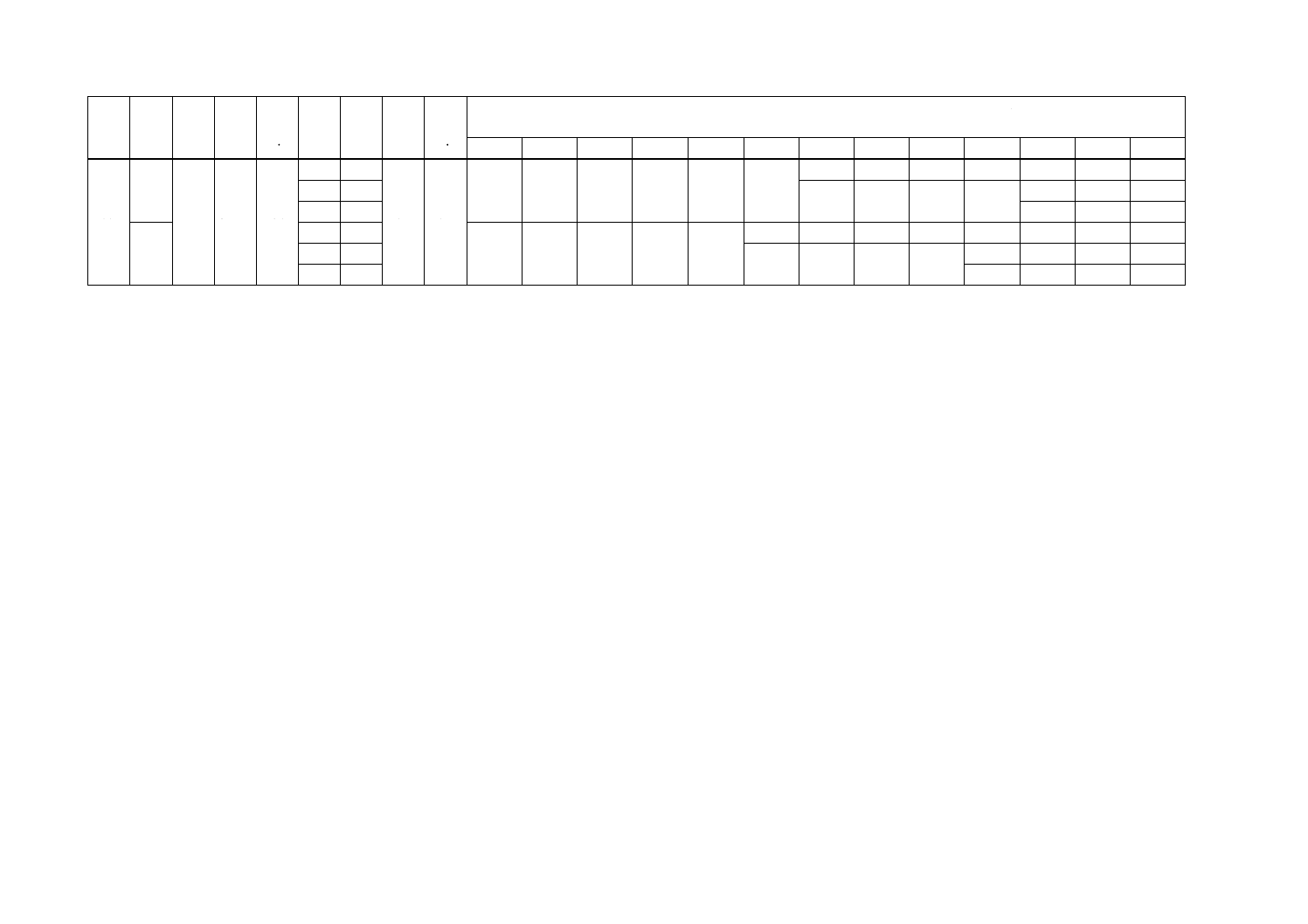

表3.3 研削加工の種類

加工

研削盤

ガイド方法

研削方法

(工具の使用面の区分)

工具

工作物

研削

定置式研削

盤又は移動

式研削盤

機

械

ガ

イ

ド

研

削

固定

機械ガイド

外周研削

側面研削

機械ガイド

固定

外周研削

側面研削

コアドリリング

三次元研削

機械ガイド

外周研削

側面研削

三次元研削

手

動

ガ

イ

ド

研

削

手動ガイド

固定

外周研削

側面研削

コアドリリング

三次元研削

固定

手動ガイド

外周研削

側面研削

三次元研削

手持ち式グ

ラインダ

手

持

ち

式

研

削

手動ガイド

固定

外周研削

側面研削

コアドリリング

三次元研削

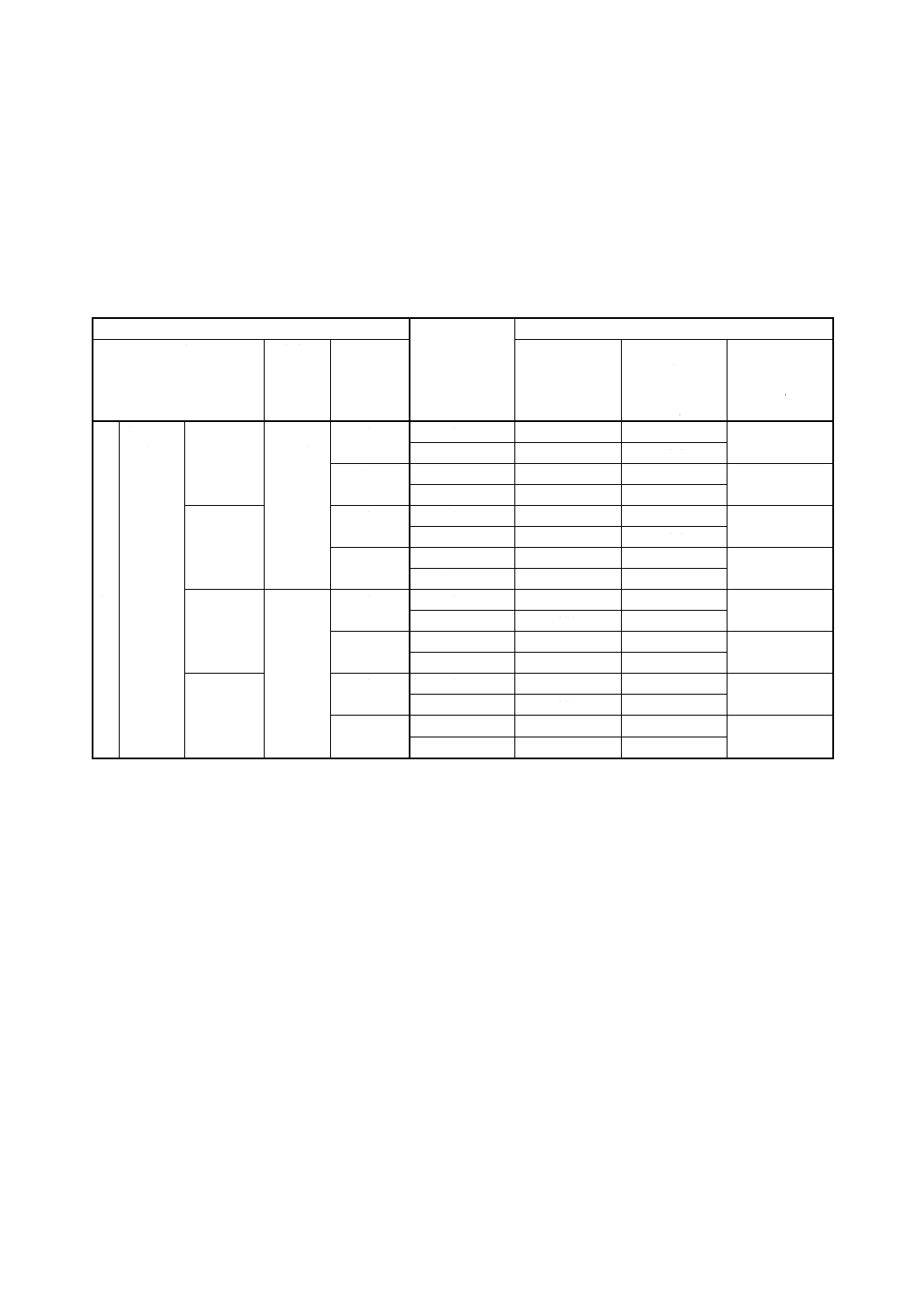

表3.4 切断研削加工の種類

加工

研削盤

ガイド方法

研削方法

工具

工作物

切断

定置式切断機又

は移動式切断機

機械ガイ

ド切断

固定

機械ガイド

切断研削

機械ガイド

固定

機械ガイド

手動ガイ

ド切断

手動ガイド

固定

固定

手動ガイド

手持ち式切断機

手持ち式

切断

手動ガイド

固定

6

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

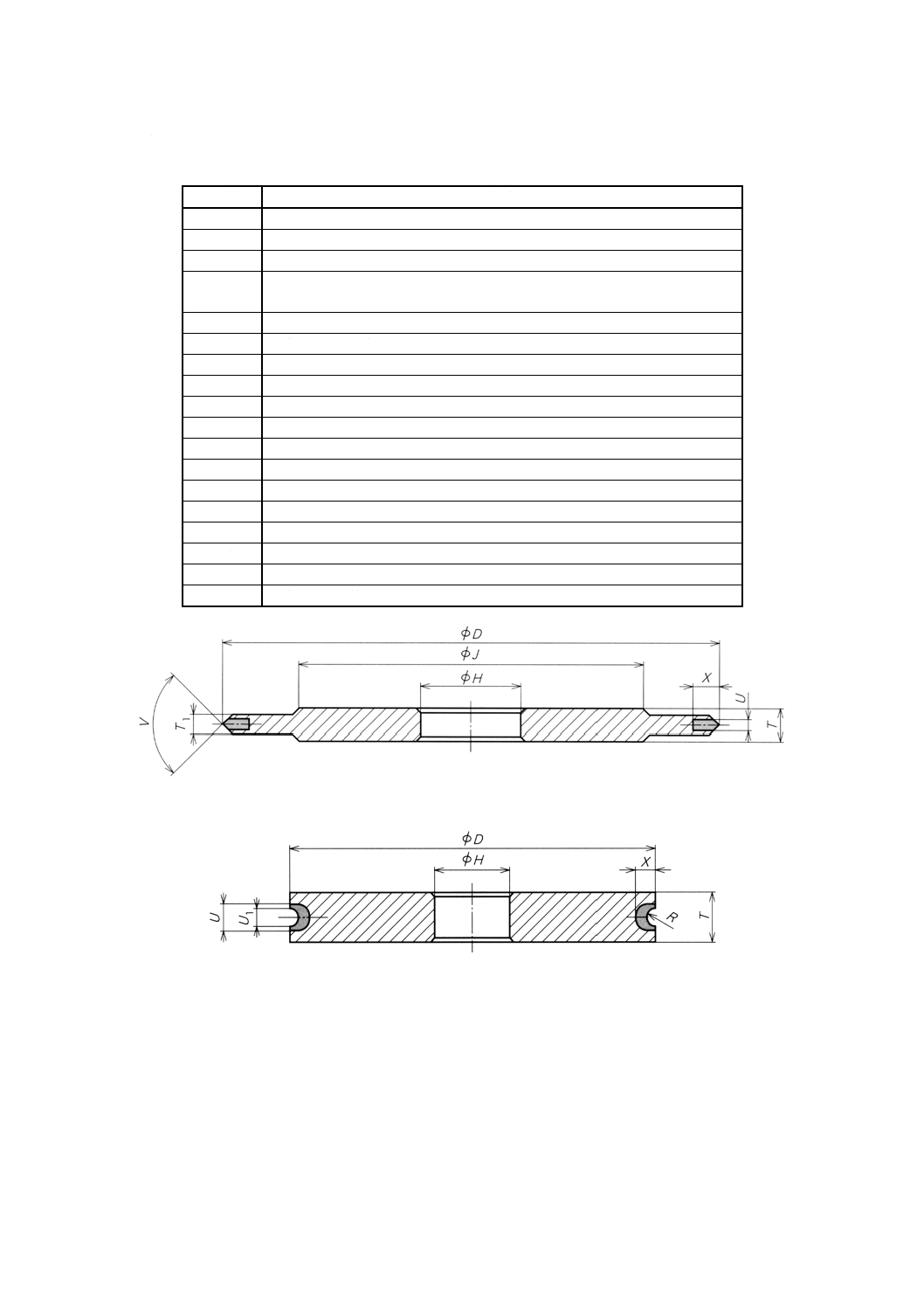

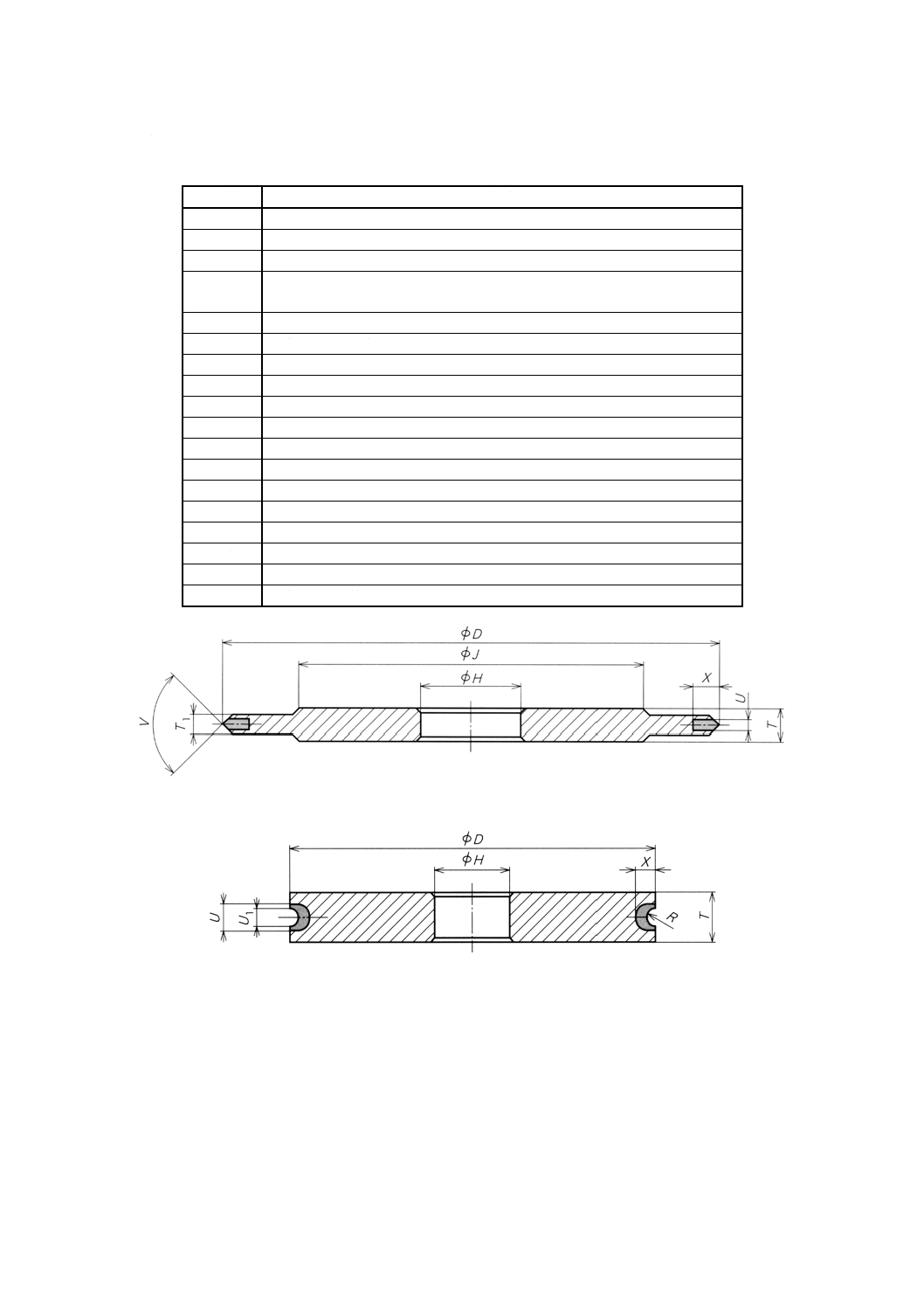

3.5

ダイヤモンド/CBN工具の寸法記号 ダイヤモンド/CBN工具の寸法記号は,表3.5〜3.8による。

表3.5 研削ホイールの寸法記号

記号

名称

D

外径

E

(ホイール,皿形ホイール及び逃げ付き又はボス付きホイールの)穴部の厚さ

H

穴径

J

ハブの径(ハブ:テーパーカップ,皿又はテーパー付きホイールの最小径補

強部の付いたタイプ14のホイールの補強部)

K

(テーパーカップ又は皿形ホイールの)逃げ部の径

L2

セグメントの長さ

V

(と粒層の)作用面の角度

R

半径

T

全厚さ

T1

ハブ薄肉部の厚さ

TD

外径の許容差

TH

穴径の許容差

TT

厚さの許容差

U

と粒層の厚さ(T又はT1より小さい場合)

U1

逃がしたと粒層の幅

W

リムの幅

X

と粒層の深さ

Nt

セグメントの数

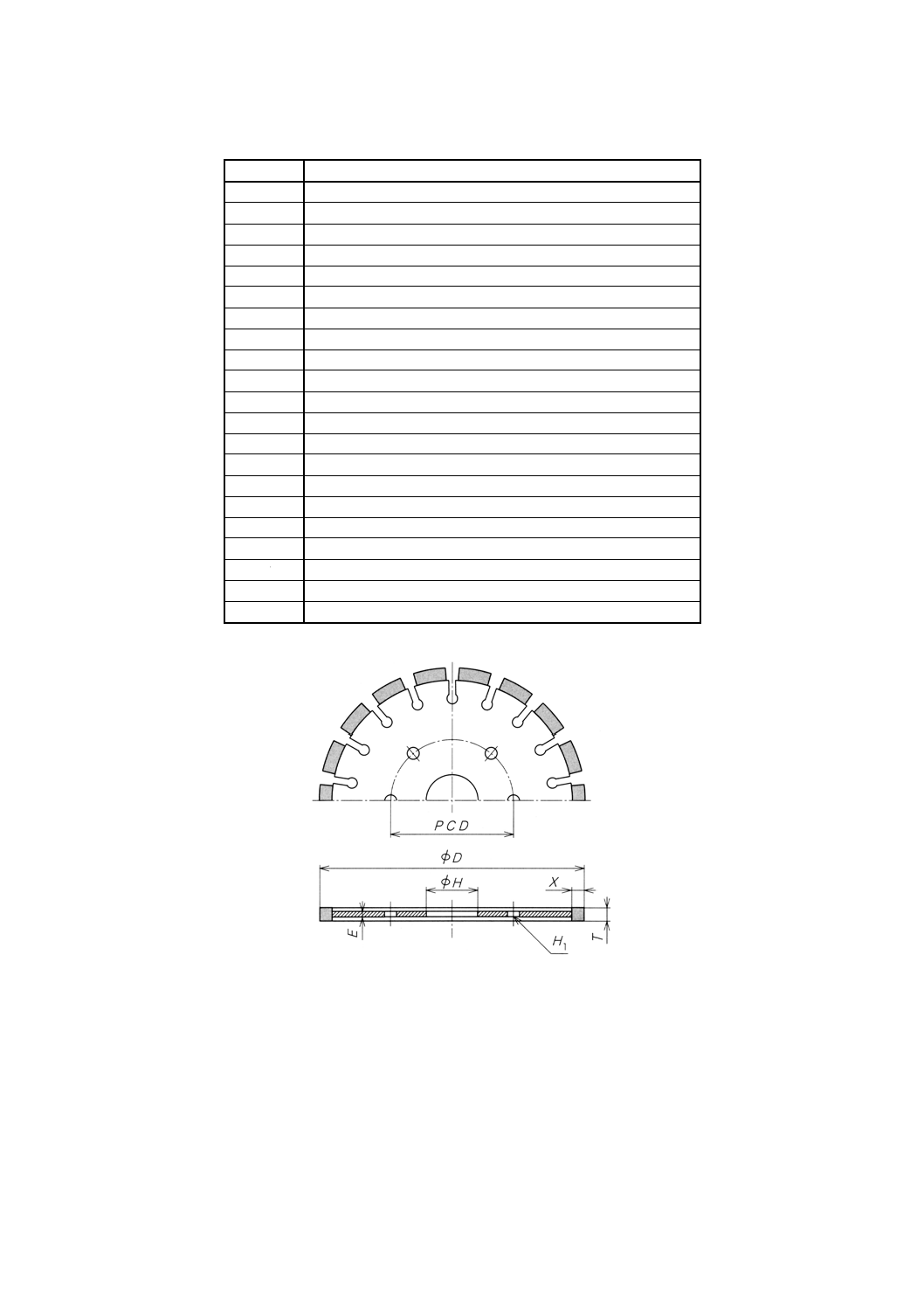

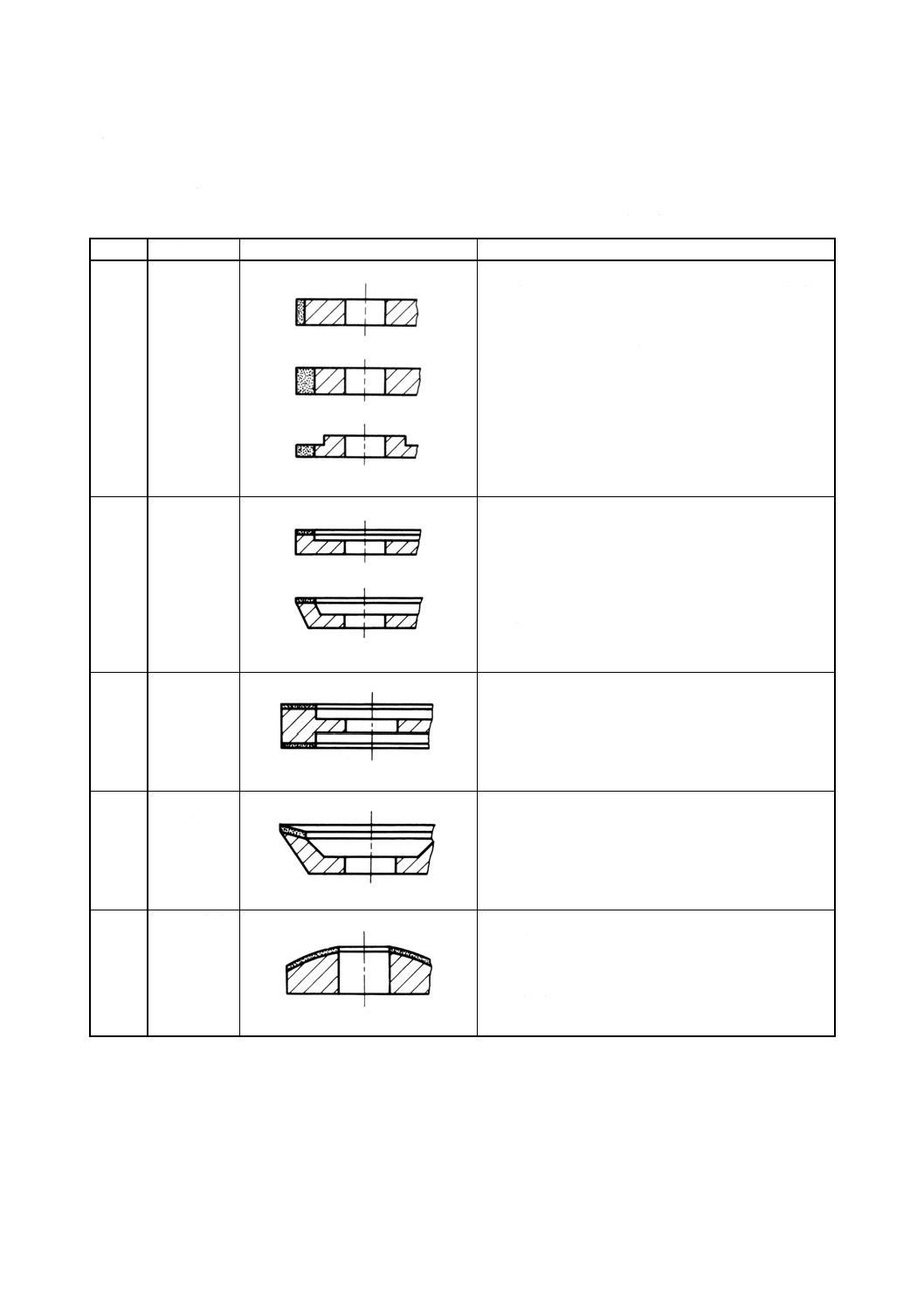

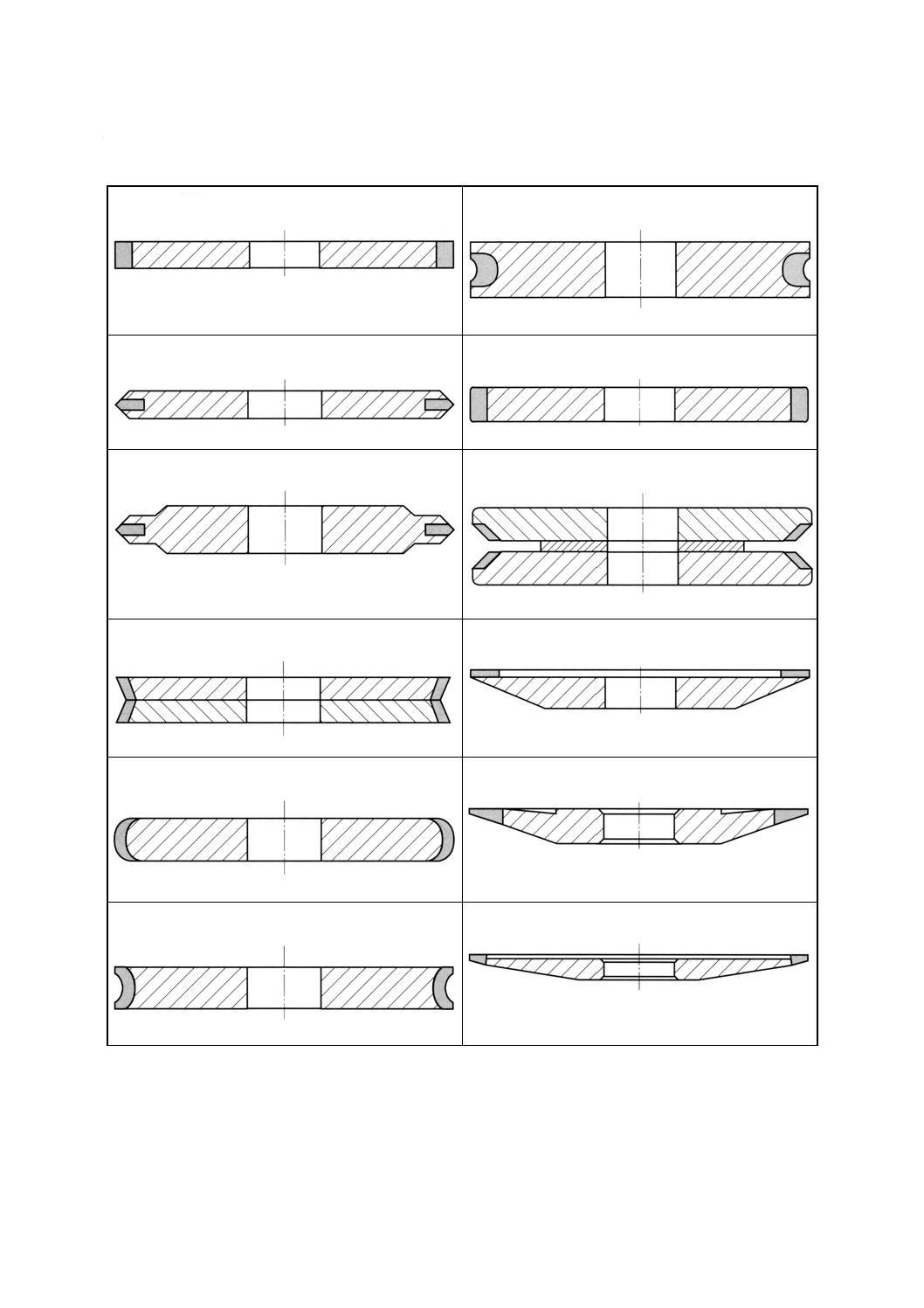

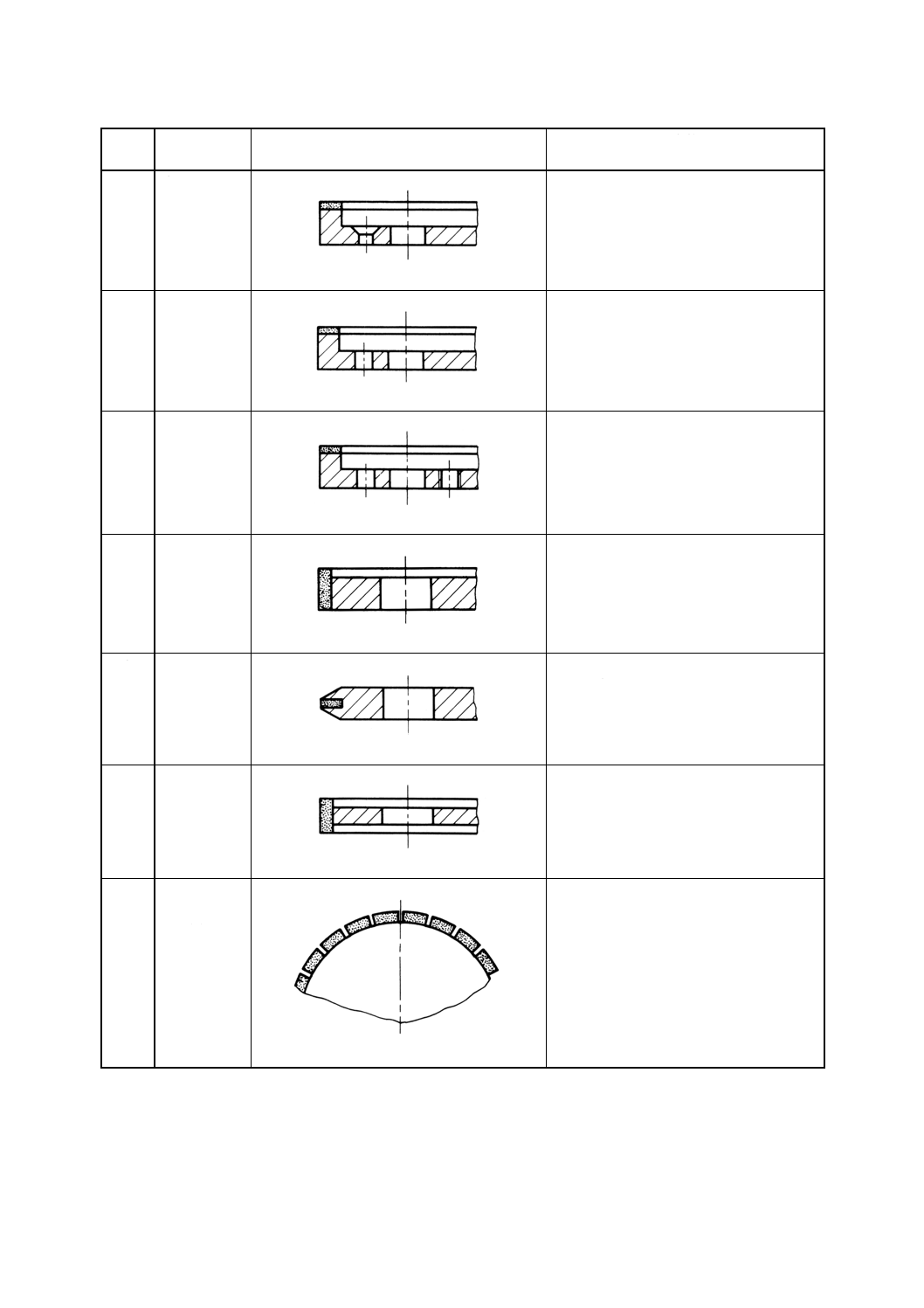

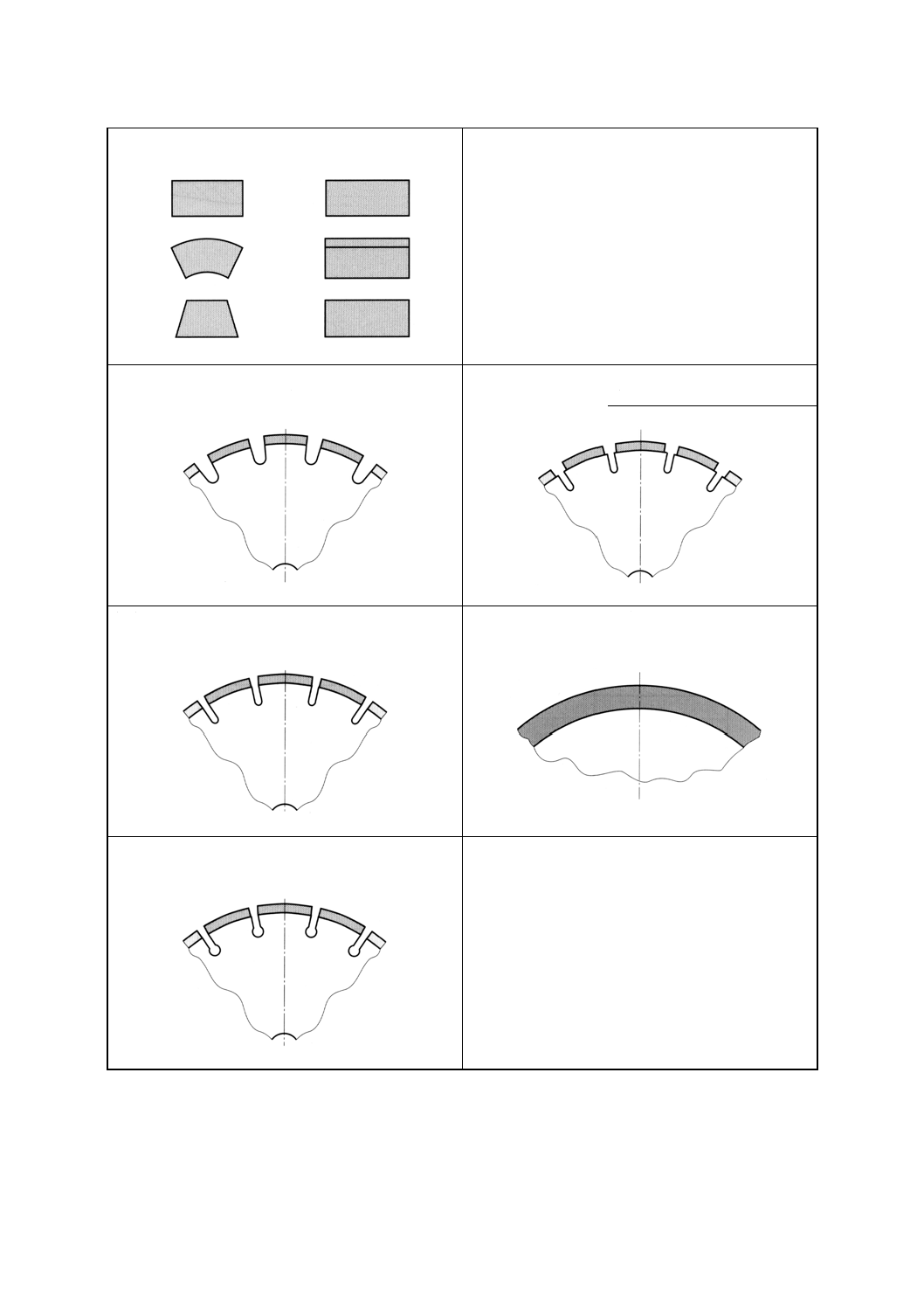

図3.6 研削ホイールの寸法記号 その1

図3.7 研削ホイールの寸法記号 その2

7

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

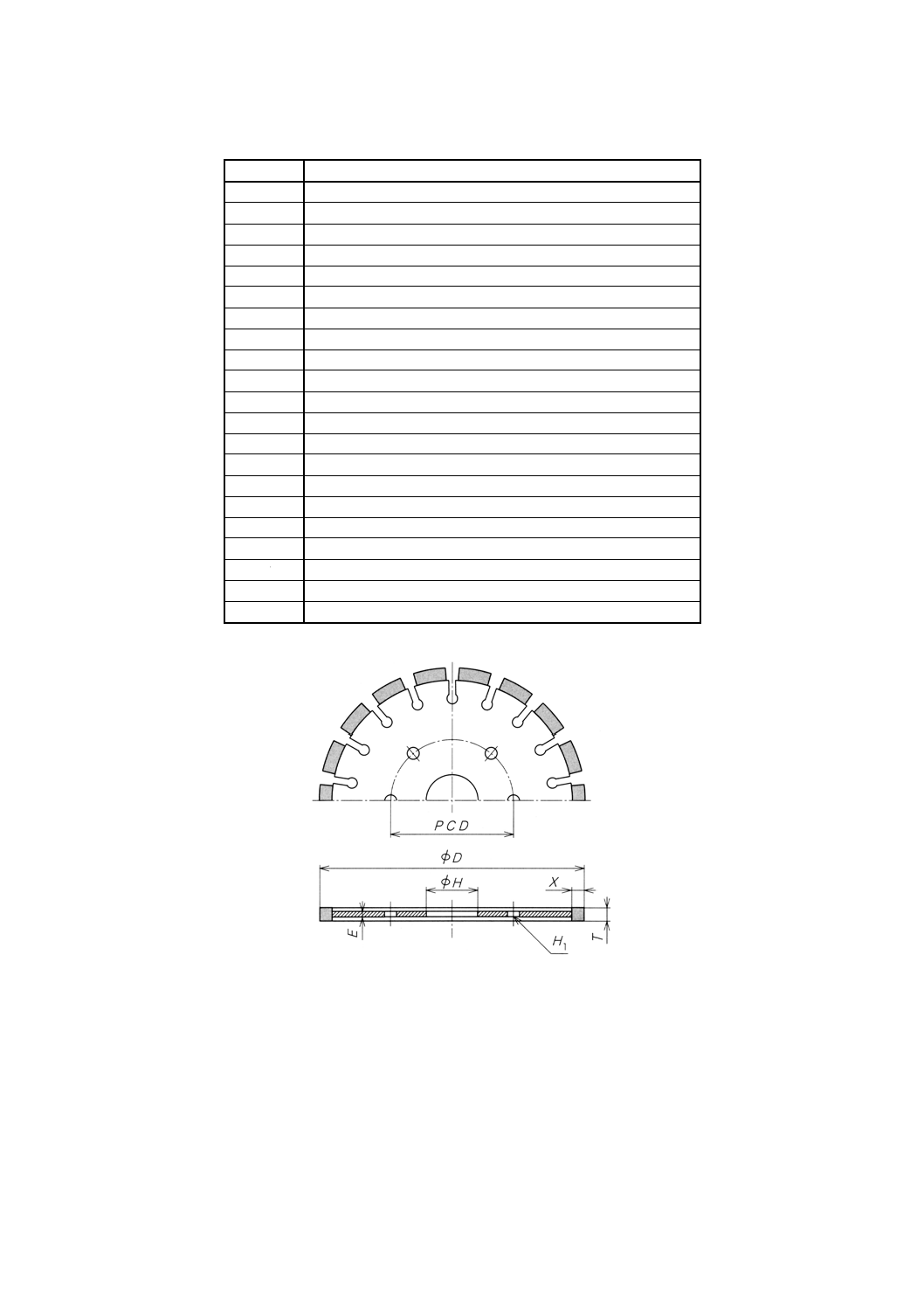

表3.6 切断ホイールの寸法記号

記号

名称

D

外径

D1

基板の外径

E

基板の厚さ

A

スロットの深さ

B

スロットの幅

C

キーホールの径

S

側面の逃げ

PCD

締付け用穴のピッチ円直径

H1

締付け用ストレート穴

H

穴径

L1

歯の長さ

L2

セグメントの長さ

Lv

セグメントの接合部の長さ

R

半径

T

全厚さ

TD

外径の許容差

TH

穴径の許容差

TT

厚さの許容差

X

と粒層の深さ

X1

セグメントの全深さ

Nt

セグメントの数

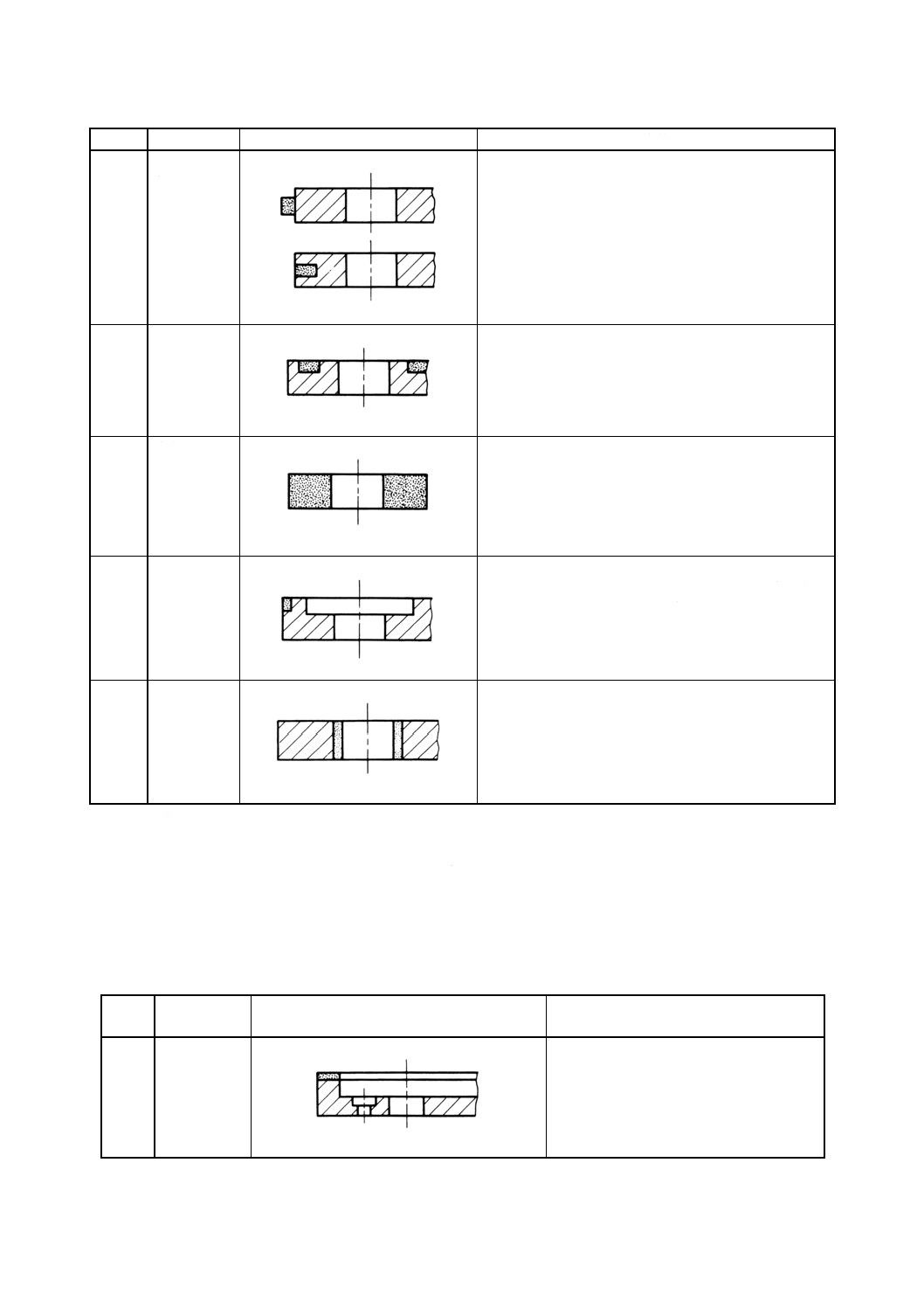

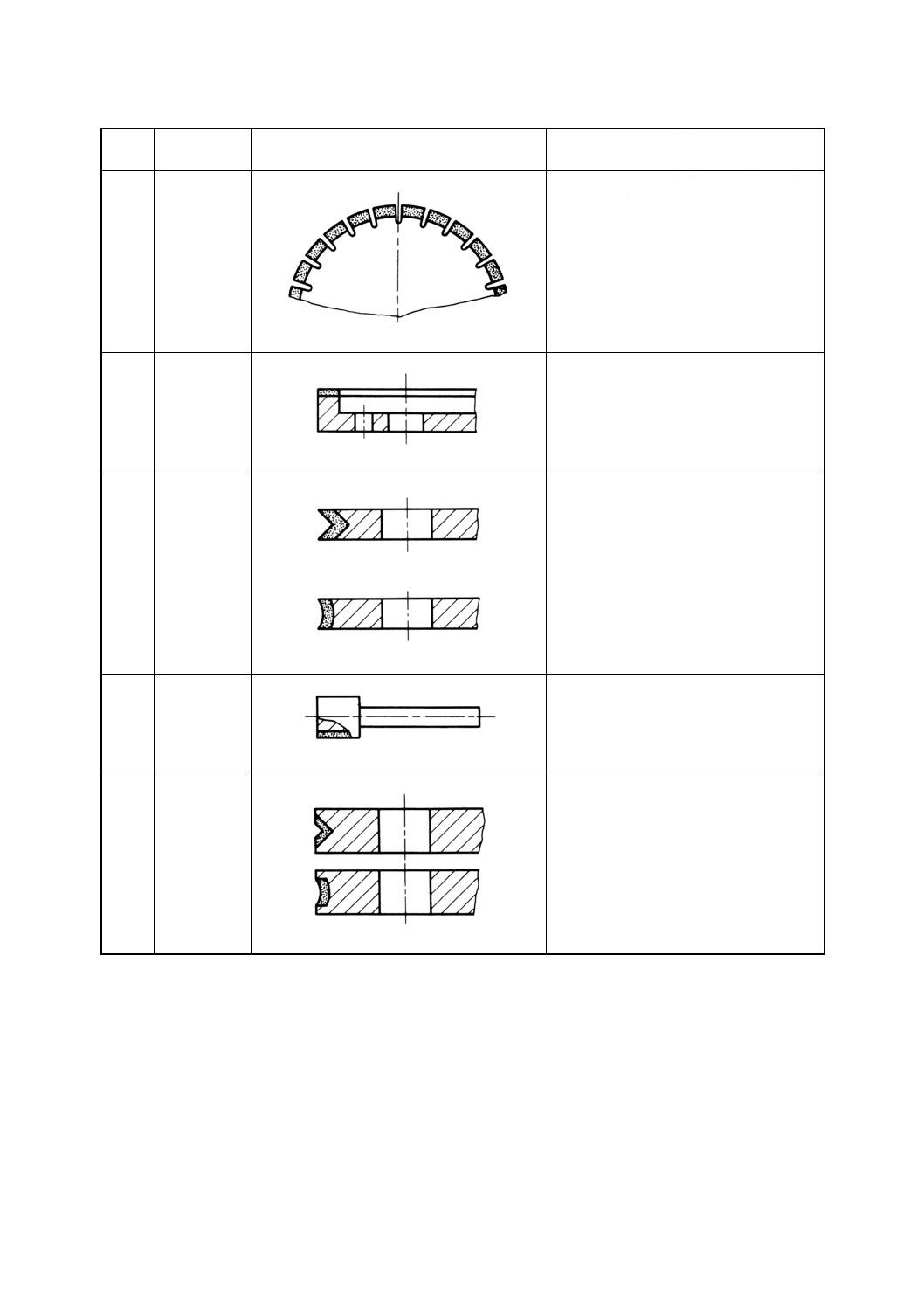

図3.8 切断ホイールの寸法記号 その1

8

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

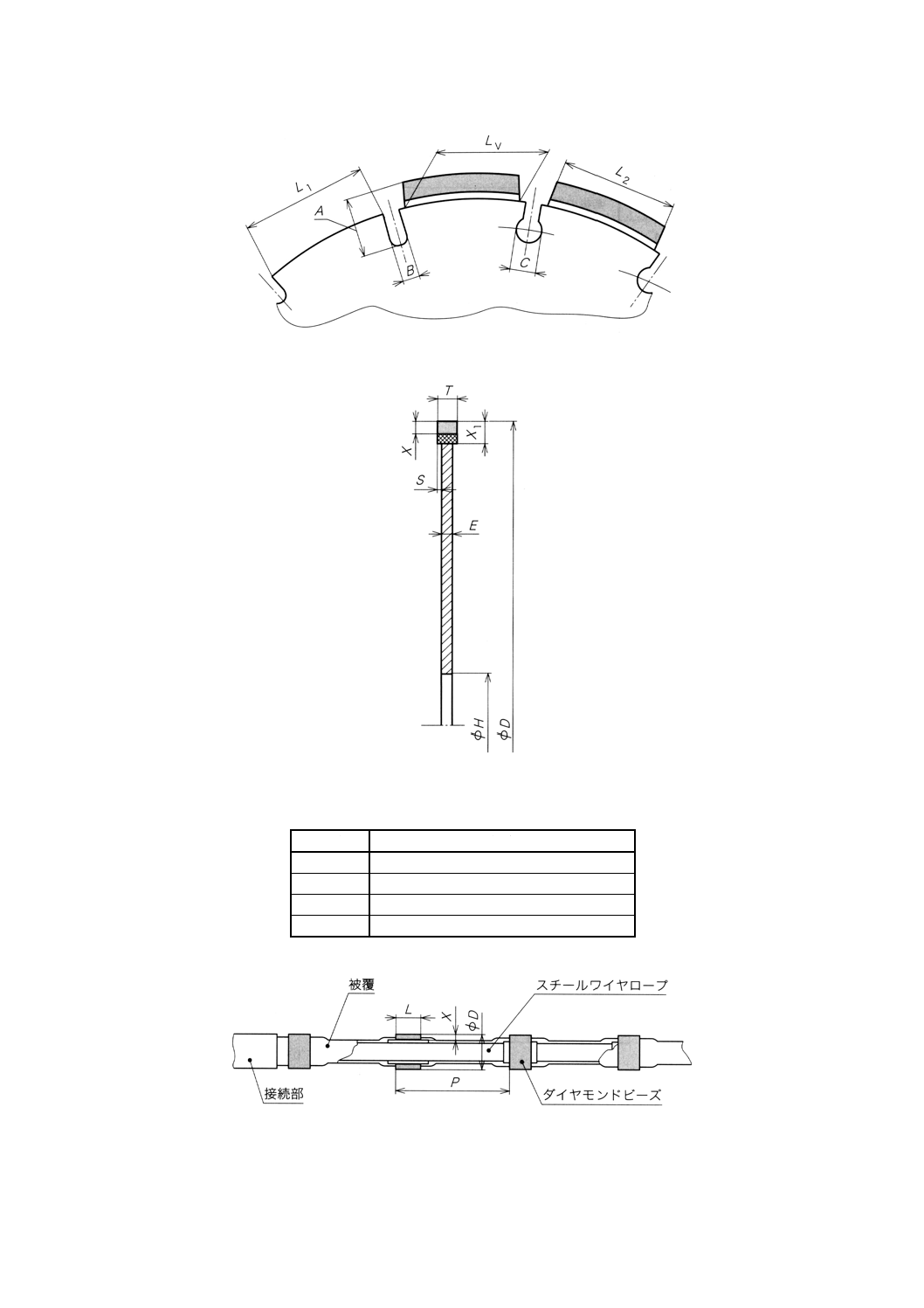

図3.9 切断ホイールの寸法記号 その2

図3.10 切断ホイールの寸法記号 その3

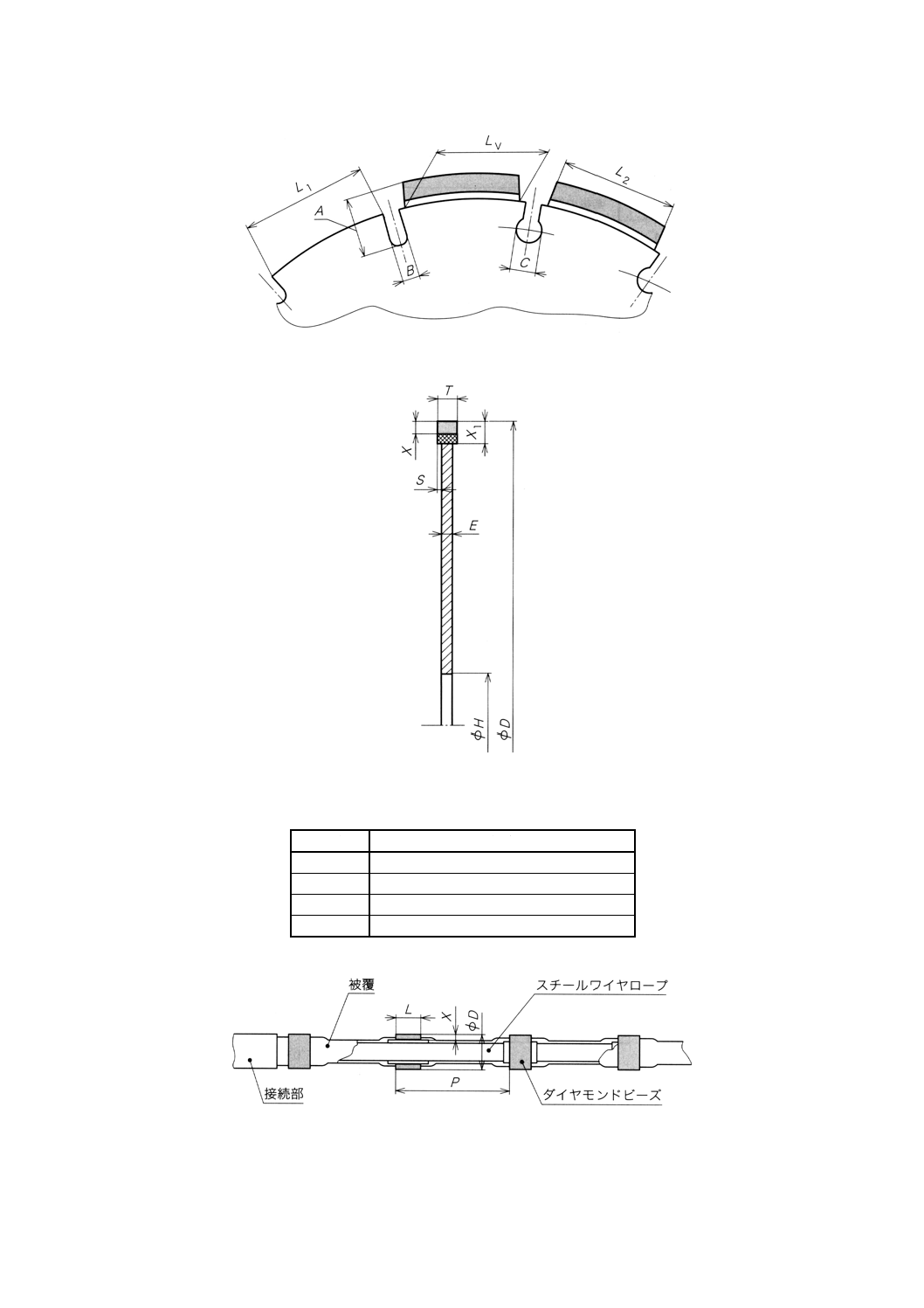

表3.7 ワイヤソーの寸法記号

記号

名称

D

ビーズの外径

P

ビーズのピッチ

X

と粒層の深さ

L

と粒層の長さ

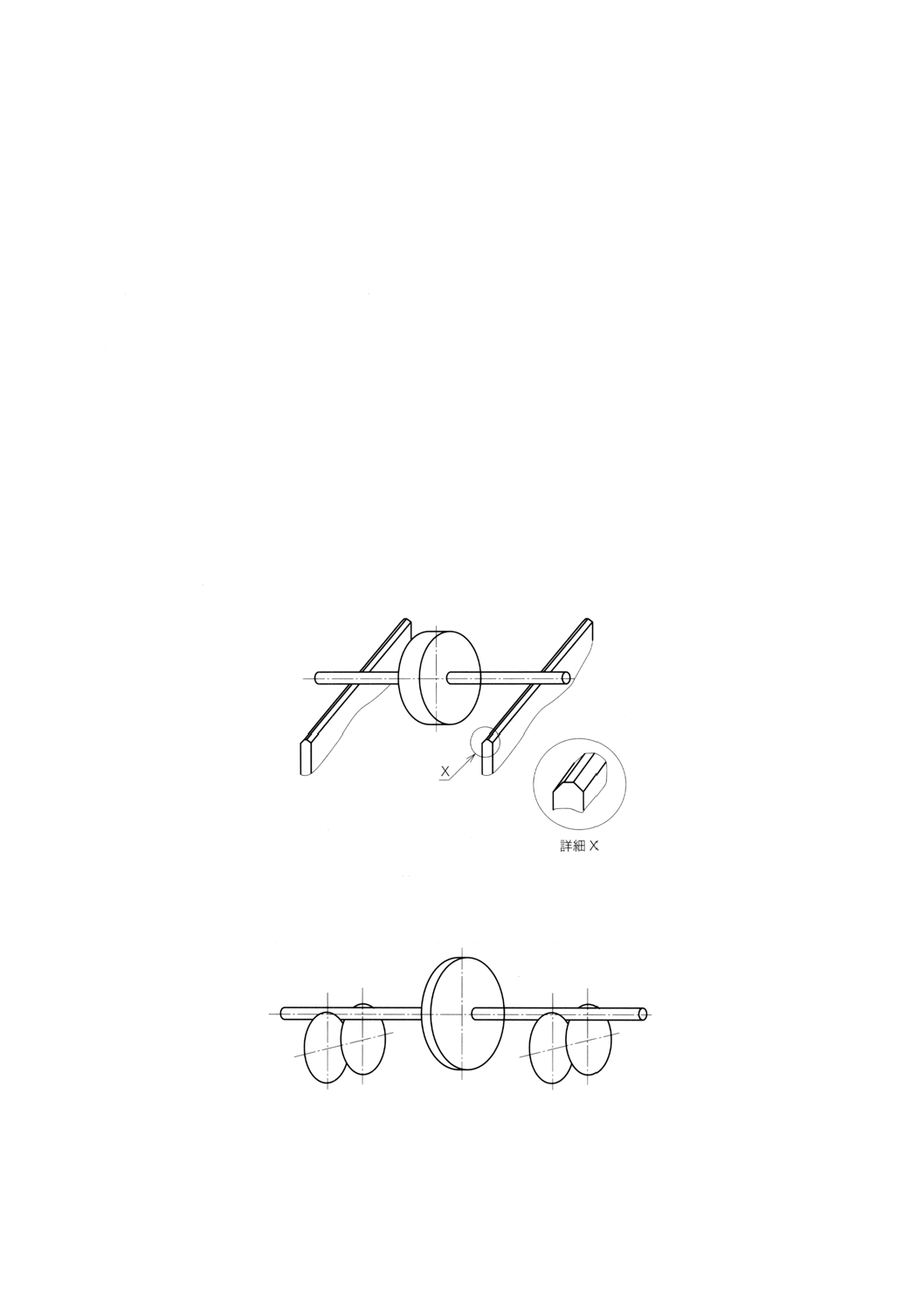

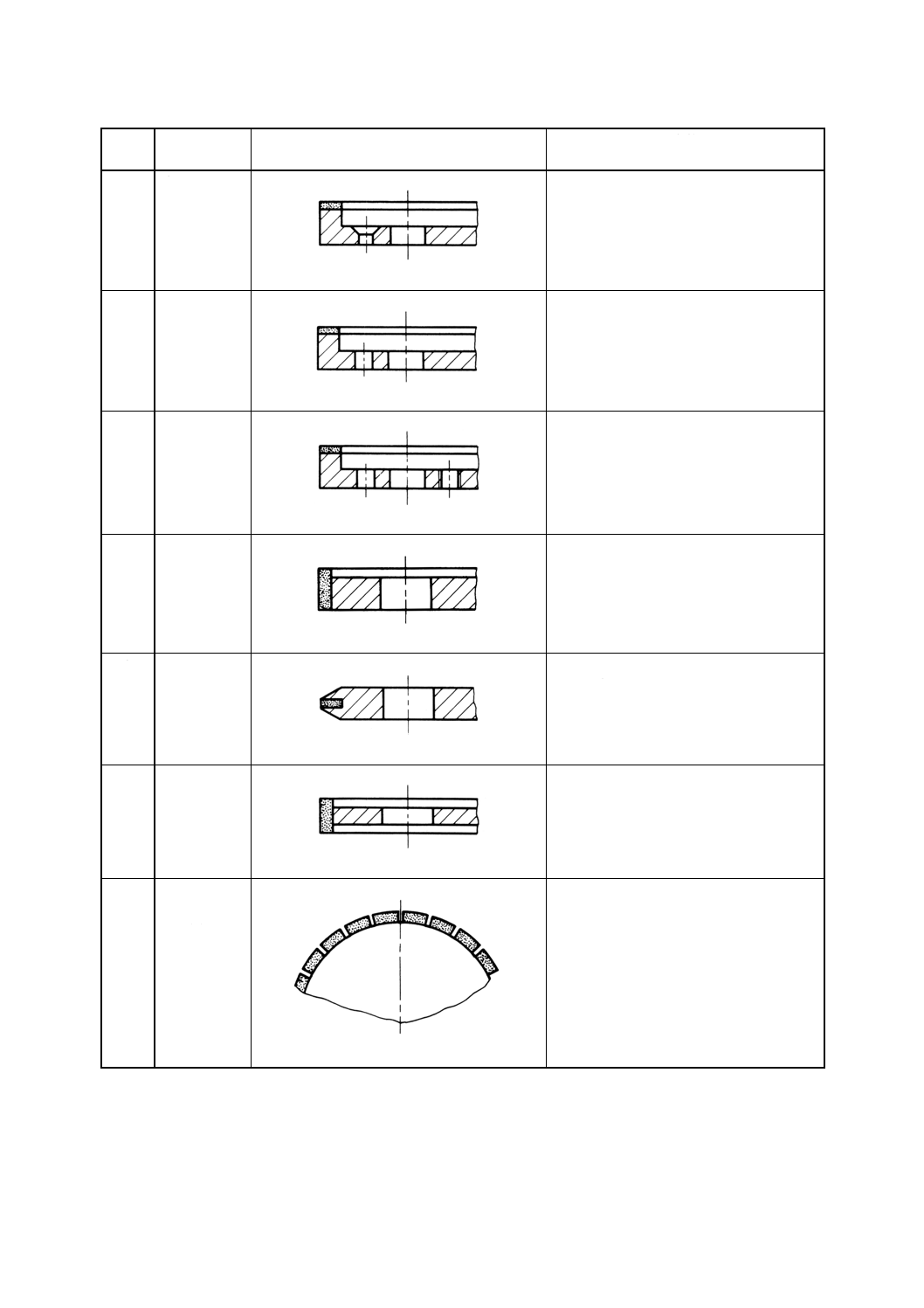

図3.11 ワイヤソーの寸法記号

9

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

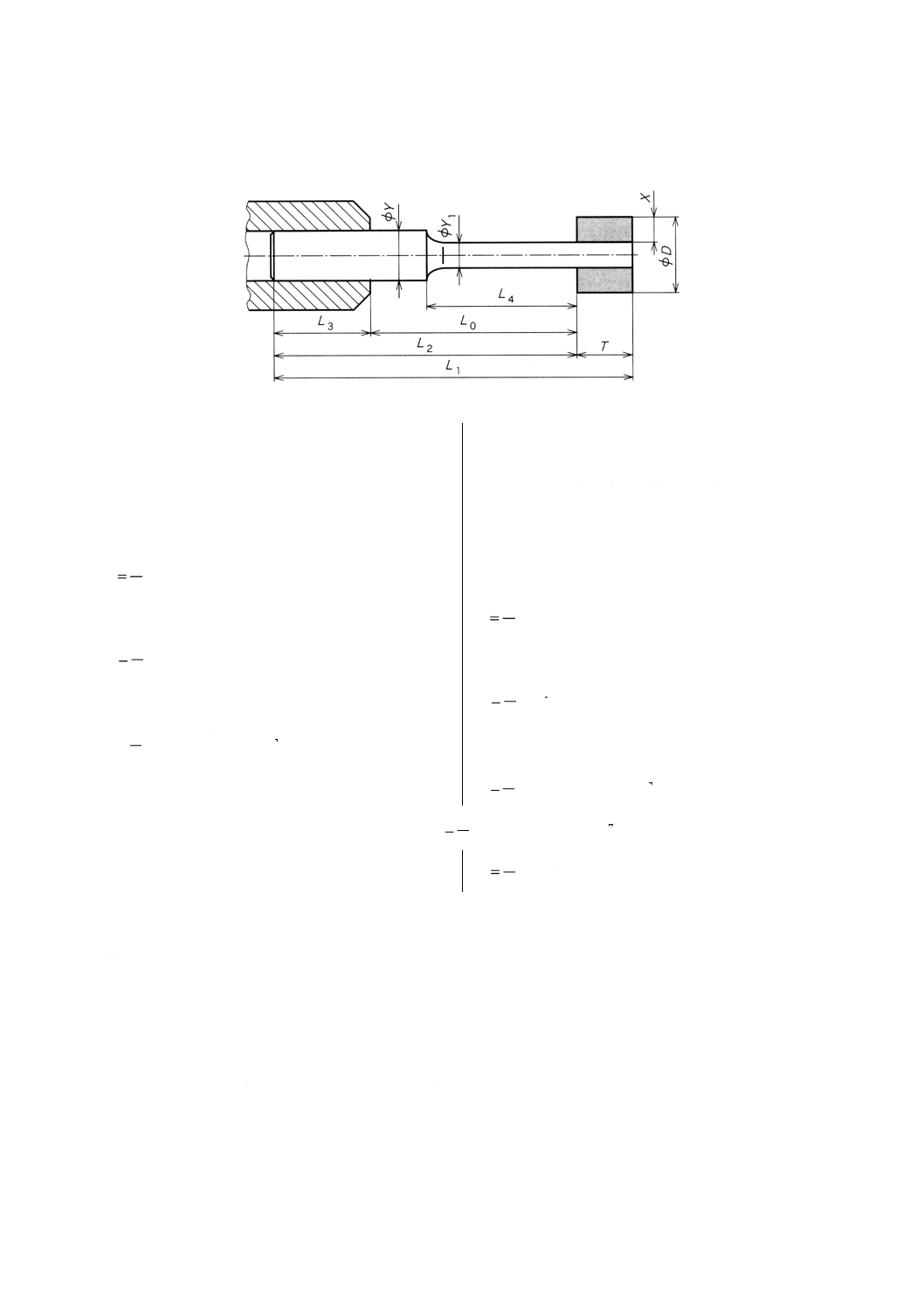

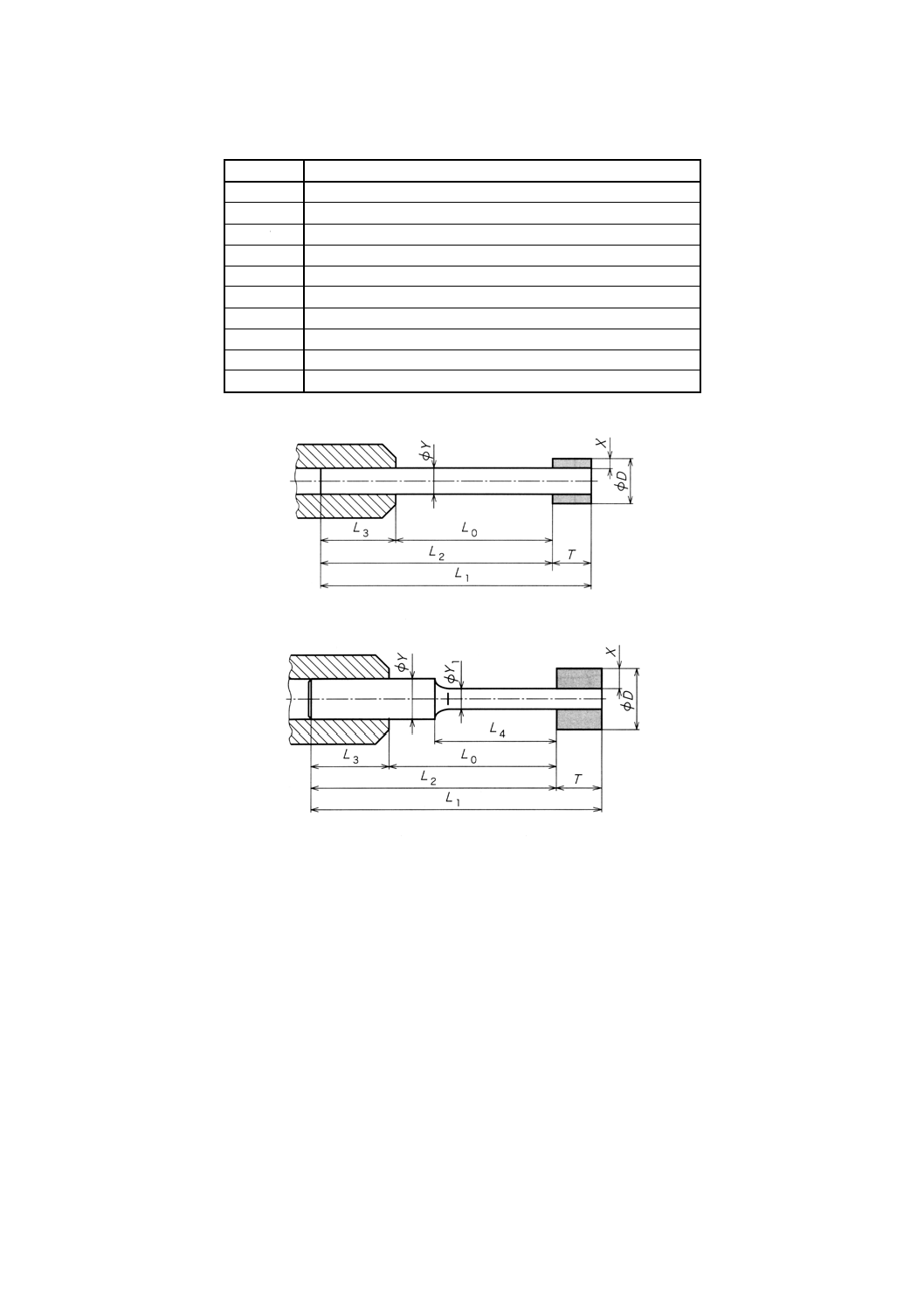

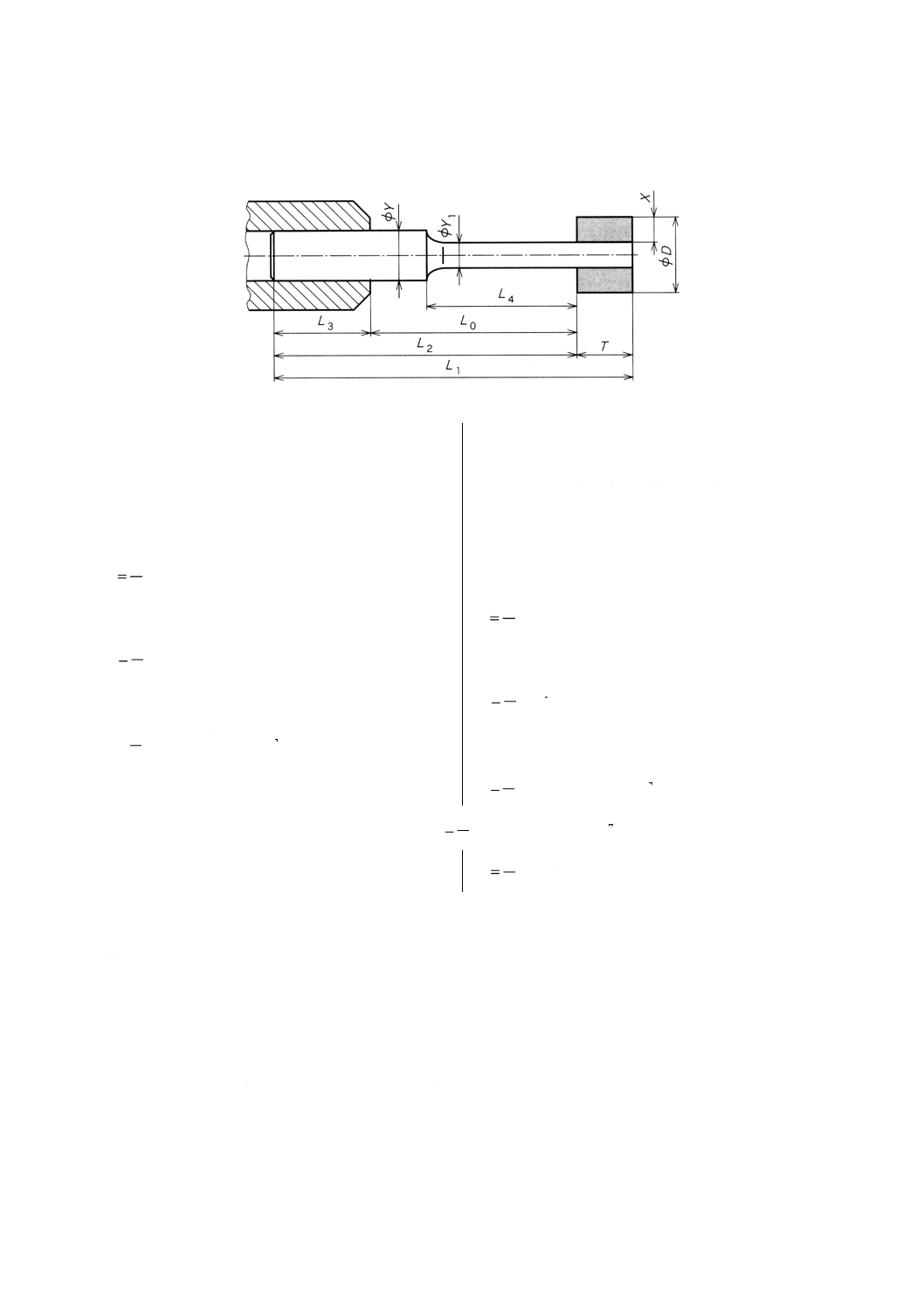

表3.8 軸付ホイールの寸法記号

記号

名称

D

外径

T

全厚さ

X

と粒層の深さ

Y

軸径

Y1

軸の首の径

L0

軸のオーバハングの長さ

L1

全長

L2

軸の長さ

L3

保持の長さ

L4

軸の首の長さ

a) 短縮記号ZYN

b) 短縮記号 ZYA

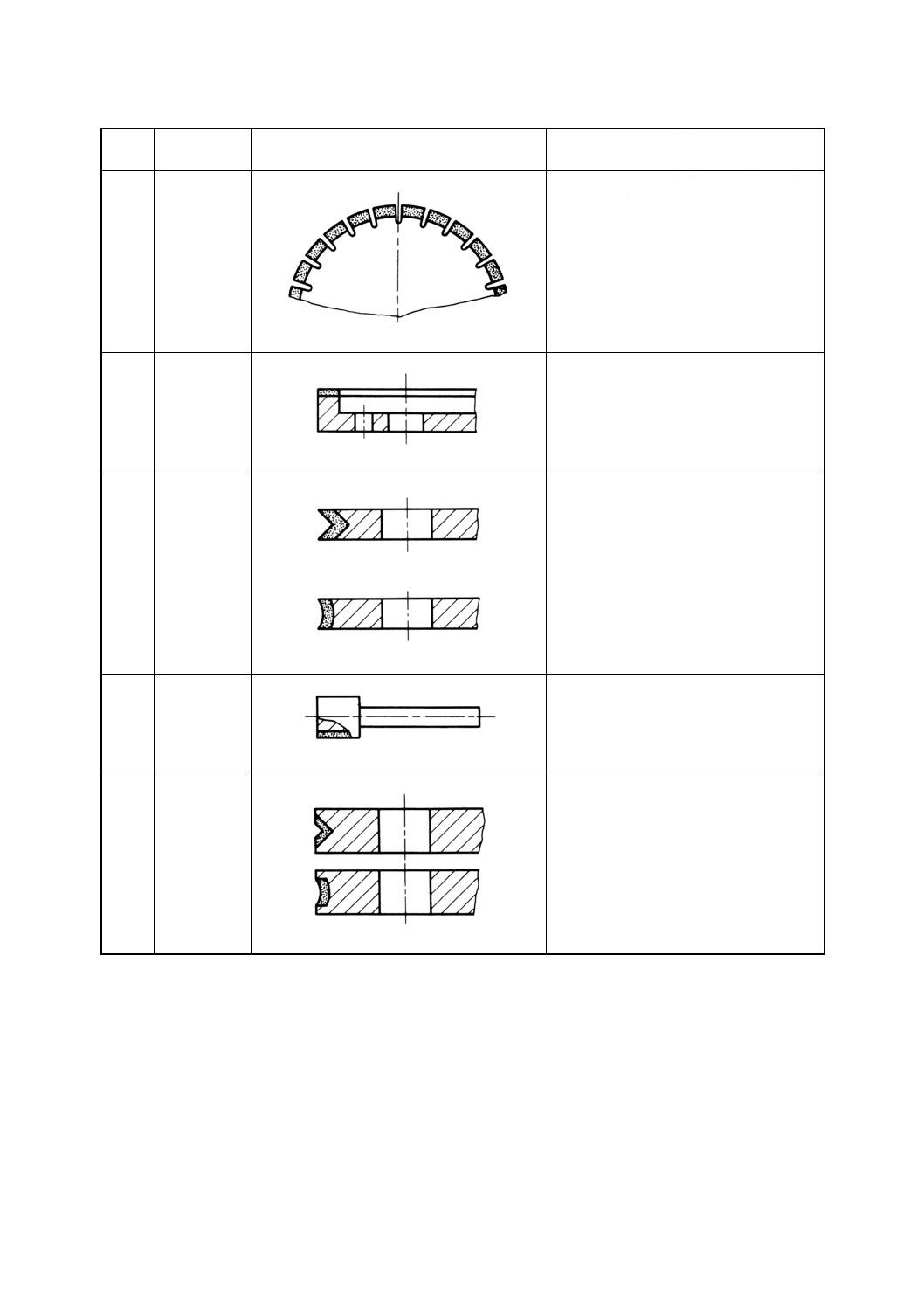

図3.12 軸付ホイールの寸法記号

10

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

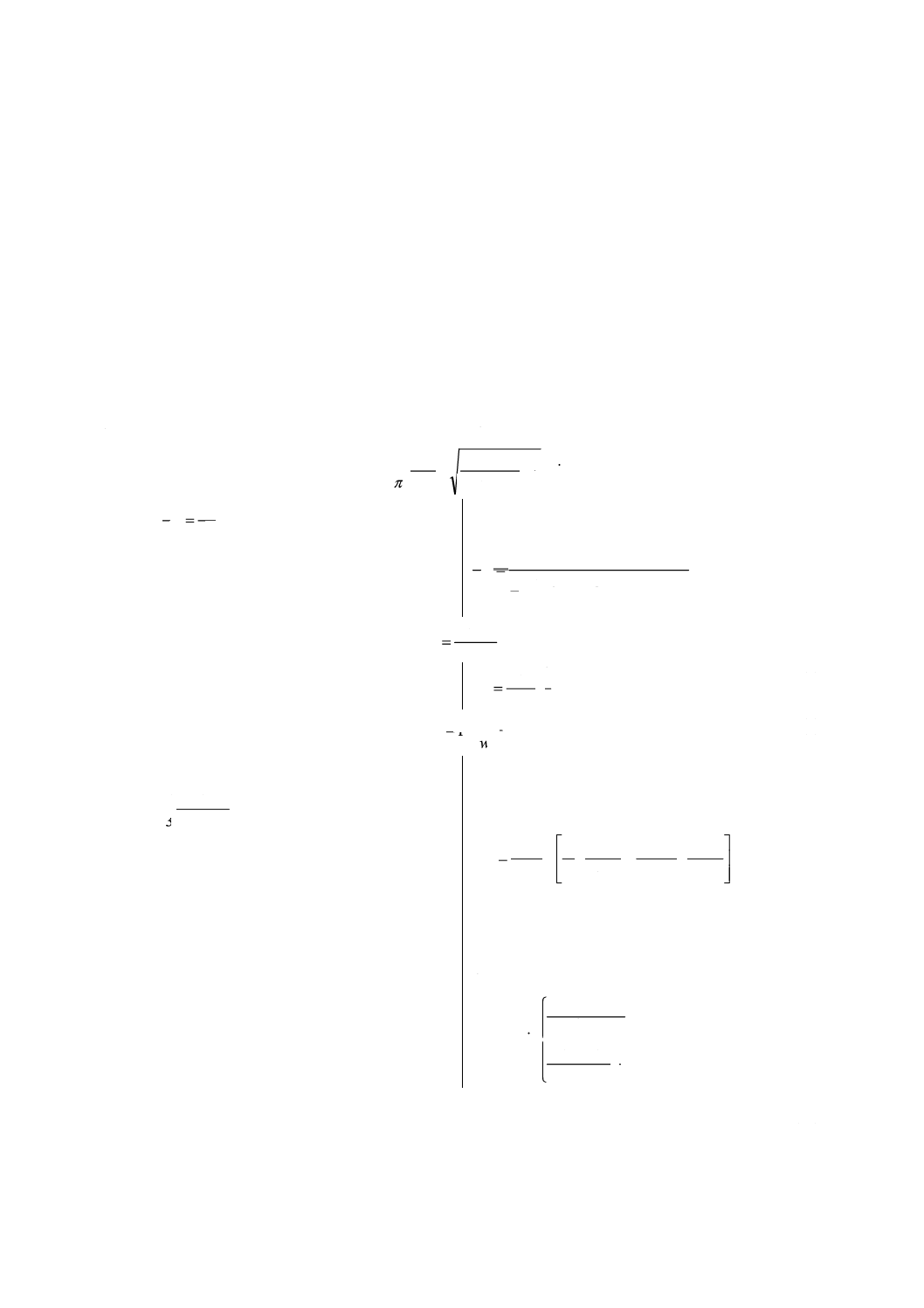

3.6

速度,試験速度及び安全係数 速度,試験速度及び安全係数は,表3.9による。

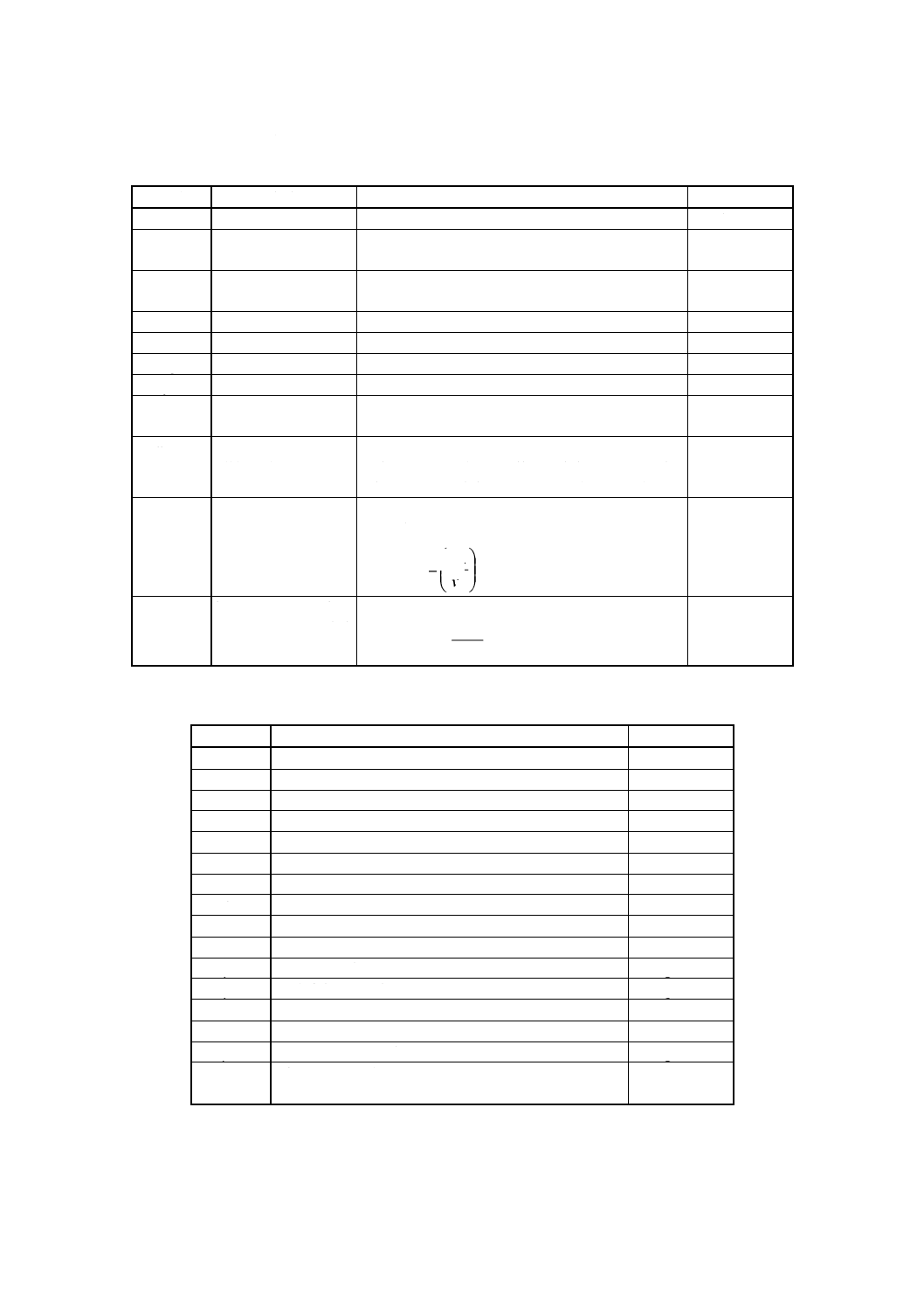

表3.9 速度,試験速度及び安全係数

記号

名称

定義

単位

n

回転速度

1分間当たりの回転数

min−1又は1/min

nab

軸付ホイールの回転振

れ曲がり速度

遠心力で回転振れ曲がりが出る軸付ホイールの回転

速度

min−1又は1/min

nmax

最高回転速度

最高使用周速度における新品ダイヤモンド/CBN工

具の1分間当たりの回転数

min−1又は1/min

v

周速度

ダイヤモンド/CBN工具の外周の速度

m/s

vs

最高使用周速度

回転するダイヤモンド/CBN工具の最高許容周速度

m/s

vpr

回転試験周速度

製造業者が試験するダイヤモンド/CBN工具の周速度

m/s

fpr

試験速度係数

最高使用周速度で除した,安全試験速度の比

−

vbr

破壊回転周速度

ダイヤモンド/CBN工具が,無負荷で遠心力の下に

破壊する周速度

m/s

vbr min

破壊回転周速度

(最小値)

ダイヤモンド/CBN工具が,無負荷で遠心力によっ

て破壊に至る直前の論理的な周速度。この値を破壊

回転試験の試験速度として用いる(6.1.2参照)。

m/s

S

安全係数

破壊回転周速度を最高使用周速度で除した値の2乗。

Sの公式は:

2

s

br

=vv

S

−

Sab

軸付ホイールの回転振

れ曲がりに対する安全

係数

公式は:

max

ab

ab

n

n

S=

−

3.7

その他の記号 その他の記号は,表3.10による。

表3.10 その他の記号

記号

名称

単位

Re

降伏点

N/mm2

Mb

曲げモーメント

Nm

E

弾性係数

N/mm2

F

試験荷重

N

LF

切断ホイールの外周と試験荷重を加える点の間の距離

mm

FA

せん断力

N

e

偏心量

mm

km

軸の質量の等価係数

−

σb

曲げ強さ

N/mm2

ρ

密度

g/cm3

ρS

軸材料の密度

g/cm3

ρP

電着結合剤の密度

g/cm3

ρV

ビトリファイド結合剤の密度

g/cm3

ρB

レジノイド結合剤の密度

g/cm3

ρM

メタル結合剤の密度

g/cm3

▼

ダイヤモンド/CBN工具の研削面,すなわち実際にワ

ークピースを研削する部分,附属書G参照

−

3.8

その他の定義

3.8.1

ラベル そのダイヤモンド/CBN工具の必す(須)の情報を記載した札(附属書A参照)。

11

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 危険のリスト 危険源を次の3点に同定した。

高速回転による工具の回転破壊又は破損によるもの

高速回転による工具の振動によるもの

高速回転中の工具への巻込まれ又は接触によるもの

検討した危険は,表4.1及び表4.2に示す。

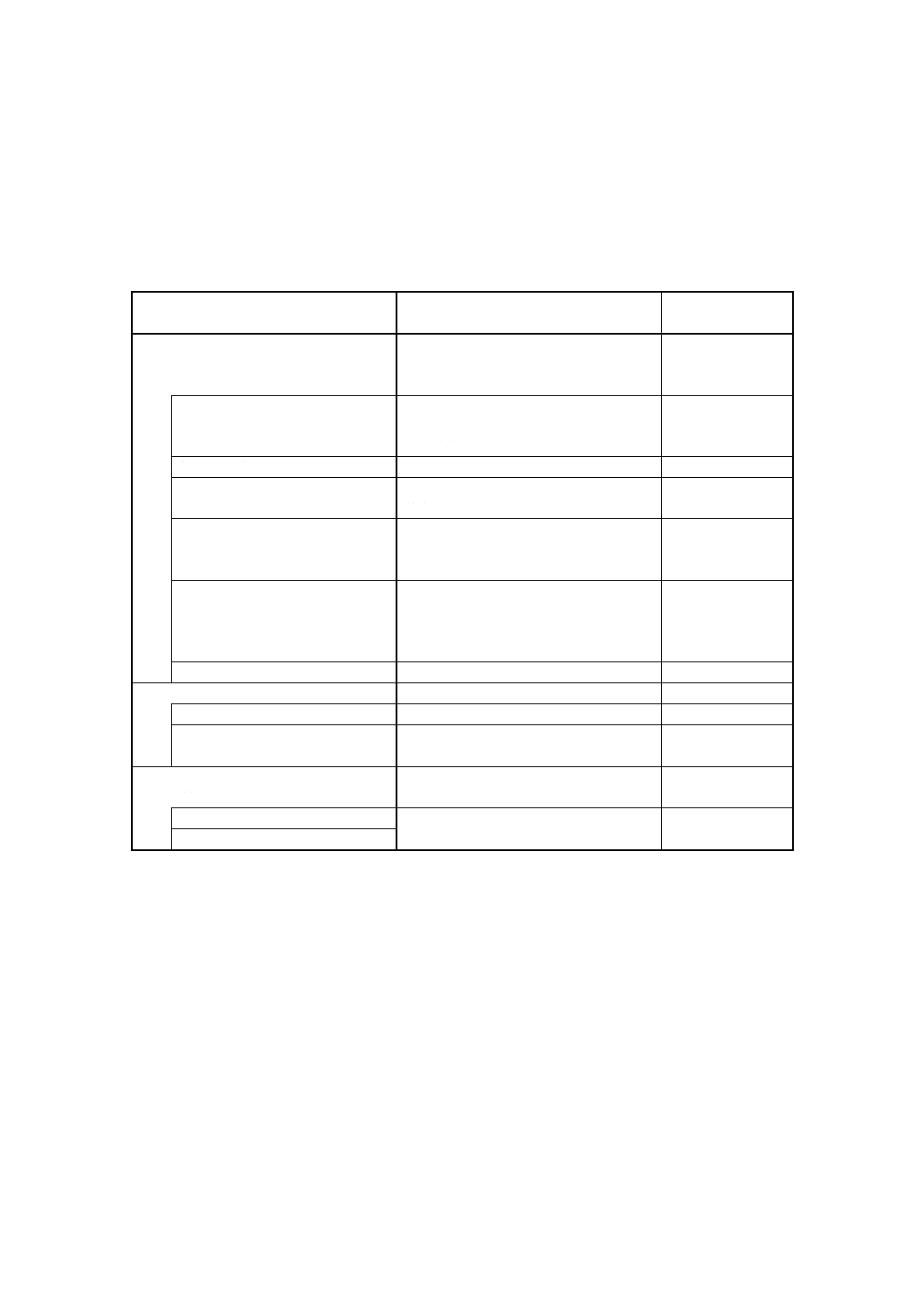

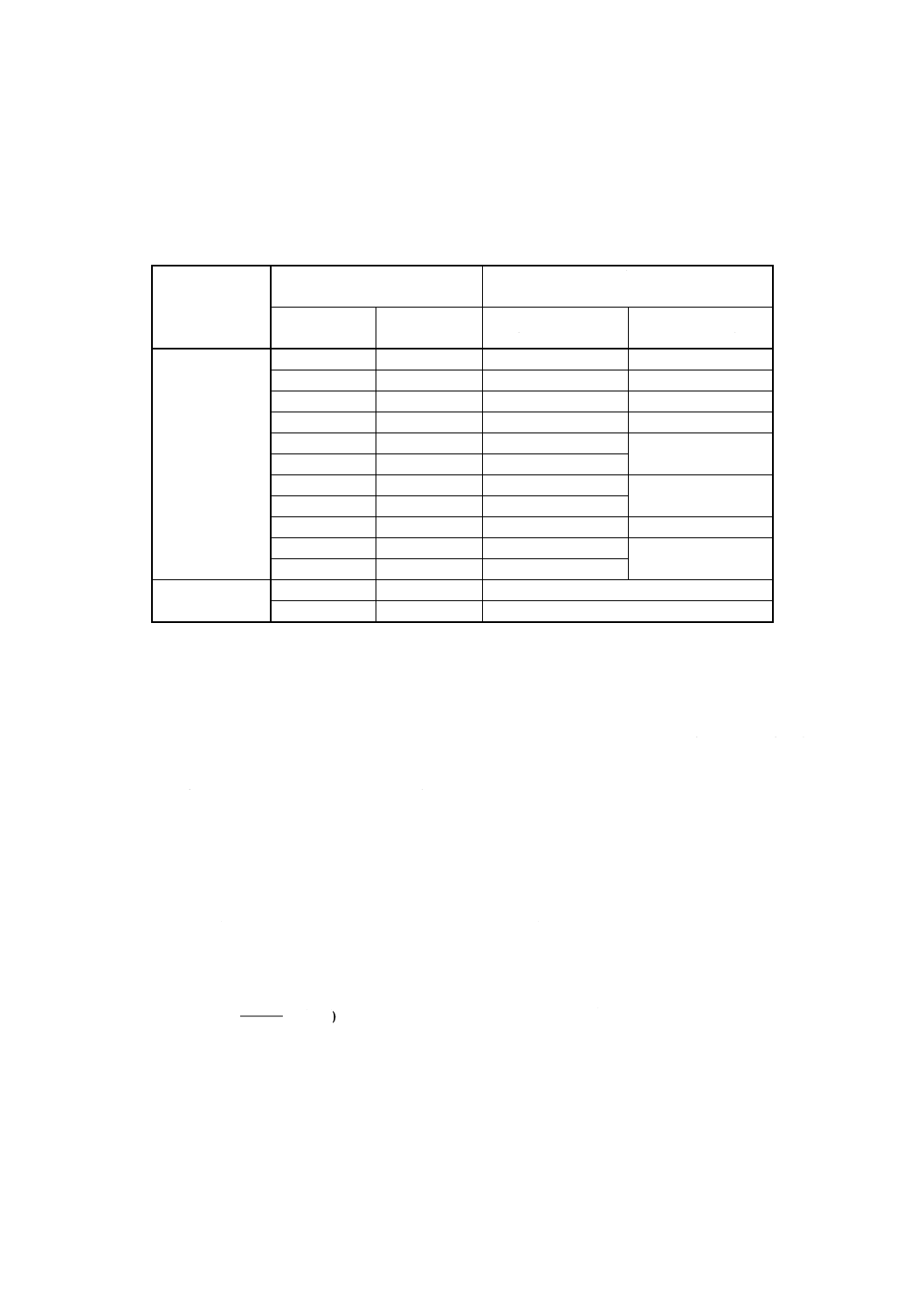

表4.1 危険のリスト

危険源

対策

この規格の関連

箇条

次の潜在的原因で高速回転による工具

の破壊又は破損による投射物の衝撃

破壊・破損が起きた場合,究極的には,

研削機械に附属したガードで防御する。

個々の対策は次のとおり。

7.

工具の不適切な設計

設計開発段階で強度を確認する。意図し

た使用条件に対応する安全係数・最高使

用周速度などの確認。

5.

製造の欠陥

検査を確実にする。

6.

工具の選定の不適切

意図した使用条件と工具の表示・情報の

整合の確認。

5.,7.

取扱い,保管の不適切による工具

の損傷

使用する機械・工具の取扱説明書の指示

に従う。

損傷した工具は使用禁止。

7.

取付け,研削作業の不適切による

工具の破壊・破損

工具の表示・使用する機械・工具の取扱

説明書の指示に従う。

最高使用周速度以下で使用する。

個人用保護具を使用。

7.

と粒層の緩み

使用前の外観検査。

6.,7.

次の原因による振動の発生

騒音については個人用保護具を使用。

7.

工具のアンバランス

検査を確実にする。

6.

工具の不適切な取付け,使用

使用する機械・工具の取扱説明書の指示

に従う。

7.

次の原因による,回転中の工具への巻込

まれ,接触

作業者の教育・訓練。

機械・工具の取扱説明書の指示に従う。

7.

不意の動作

意図した作業の誤動作

12

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4.2 ワイヤソーの危険のリスト

危険源

危険の事象

対策

この規定の関連

箇条

次のいずれか又は複合した

原因又は現象の拡大による,

ワイヤソーの破断

ワイヤソーが破断すると,次の単一又

は複合現象が発生することがある。

ワイヤソー及びワイヤソ

ーイングマシンの取扱説

明書をよく読み,使用法

を守る。

5.3

6.3

附属書E

1.支持ケーブルの摩耗

1.ワイヤソーが,立ち上がり・蛇行・

べん(鞭)打・巻付きによって,走行

方向が大きく乱れる。

ワイヤソーを使用前に必

ず点検し,異常があれば

使用しない。

附属書E.1,

附属書E.2,

附属書E.3

2.支持ケーブルの腐食

2.ビーズが飛散する。

危険源1.,2.,3.,4.,5.,

6. があれば使用しない。

3.ワイヤソーの形状崩れ(ビ

ーズの形状崩れ,ワイヤソー

のキンク)

4.ジョイント部の劣化

スリーブの交換

附属書E.3,

附属書E.4

5.被覆材の破損

破損したものは使用しな

い。

附属書E.3

6.ビーズの寄り(ジャム)

ビーズの寄りが起きたも

のは使わない。

5.3.2.5.2

5.3.2.6

附属書E.3

7.過大な張力

機械の取扱説明書の指示

を守る。

附属書E.1

8.過大な送り量(切込み量)

附属書E.4

9.冷却水の不十分な供給

10.ワイヤソーイングマシン

の設置不良

−ワイヤラインのゆがみ

−ワイヤソーが被削材の角

で“く”の字に曲げられる

ガイドプーリを使用す

る。

附属書E.1,

附属書E.4

5. 要求事項 ダイヤモンド/CBN工具は,研削又は切断作業において,高い応力状態におかれる。その

ため,ダイヤモンド/CBN工具は,研削盤の種類ガイド方法の種類研削方法の種類及び最高使用周速度に

よって定まる安全係数及び破壊回転周速度(最小値)を保持しなければならない。そしてこの規格に記載

した付加的要求事項に従わなければならない。

5.0

最高使用周速度 ダイヤモンド/CBN工具の最高使用周速度は,次に掲げる最高使用周速度の中か

ら選択しなければならない。ただし,括弧付きの数値は暫定使用とする。

単位 m/s

5−6−8−10−12−(15)−16−20−25−(30)−32−35−40−(45)−50−(60)−63−80−100−(120)−125−140

−160−180−200−225−250−280−320−360−400−450−500

回転速度と周速度の換算表は,附属書F参照。

5.1

研削ホイールの要求事項

5.1.0

一般 研削ホイールの標準形状は,附属書G参照。

5.1.1

穴径の許容差 ホイールの穴径の許容差の等級は,JIS B 0401-2に規定するH7とする。台金支給

品や再電着品の穴径の許容差については,受渡当事者間の協定による。

13

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.2

最大許容塑性変形 金属製コアをもつダイヤモンド/CBN工具では,遠心力が外径の永久増加を

引き起こすおそれがある。

表5.1に規定する破壊回転周速度(最小値)において,はじめの外径に関係するこの直径の永久増加は,

JIS B 0401-1に規定する表1のIT11を超えてはならない。

5.1.3

許容アンバランス 許容アンバランスは,附属書Bによる。

5.1.4

最高使用周速度及び安全係数

5.1.4.1

最高使用周速度 最高使用周速度は5.0参照。

5.1.4.2

安全係数 研削ホイールの,遠心力による破壊に対する安全係数は,使用条件によって,表5.1

のとおりに規定する。

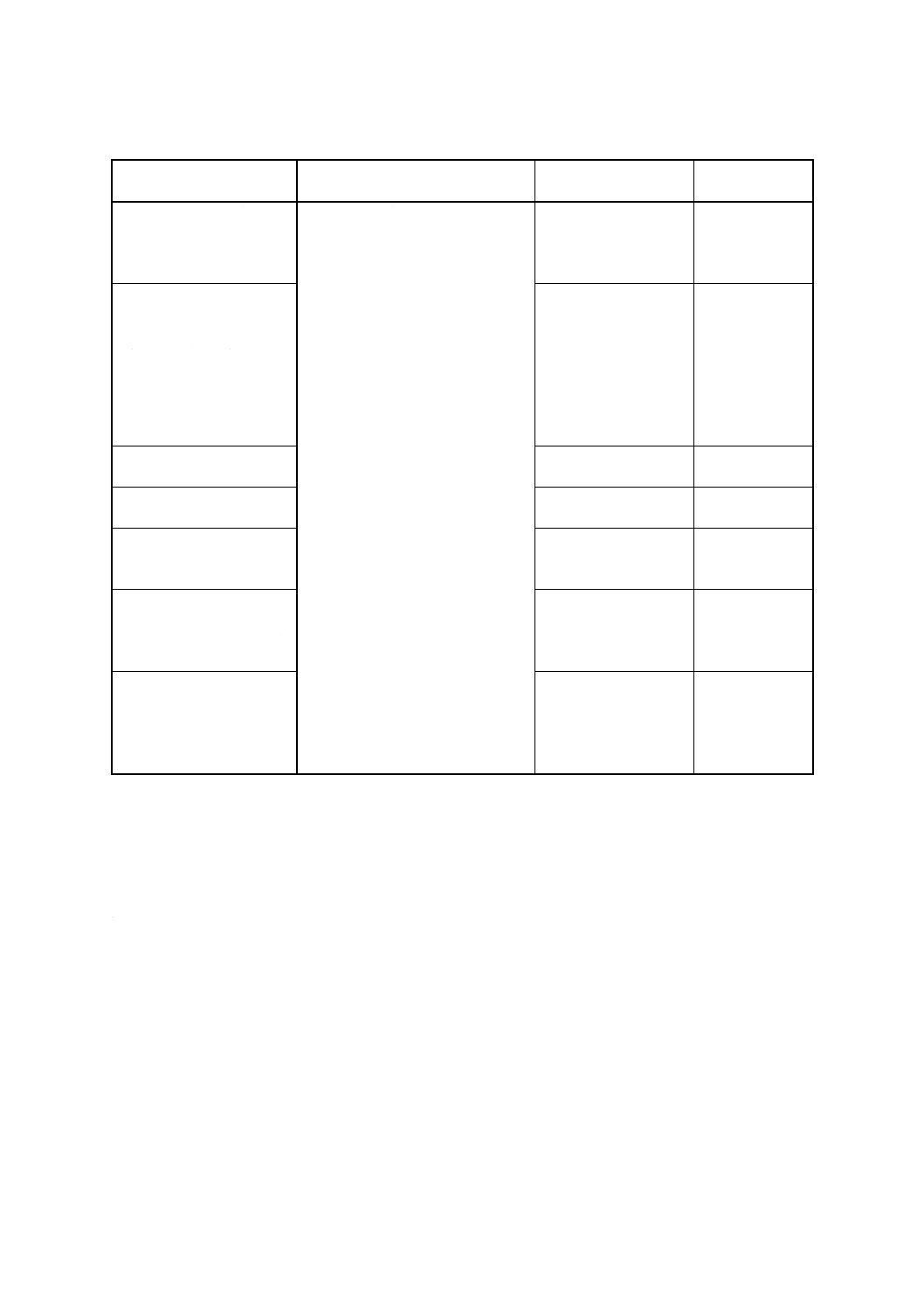

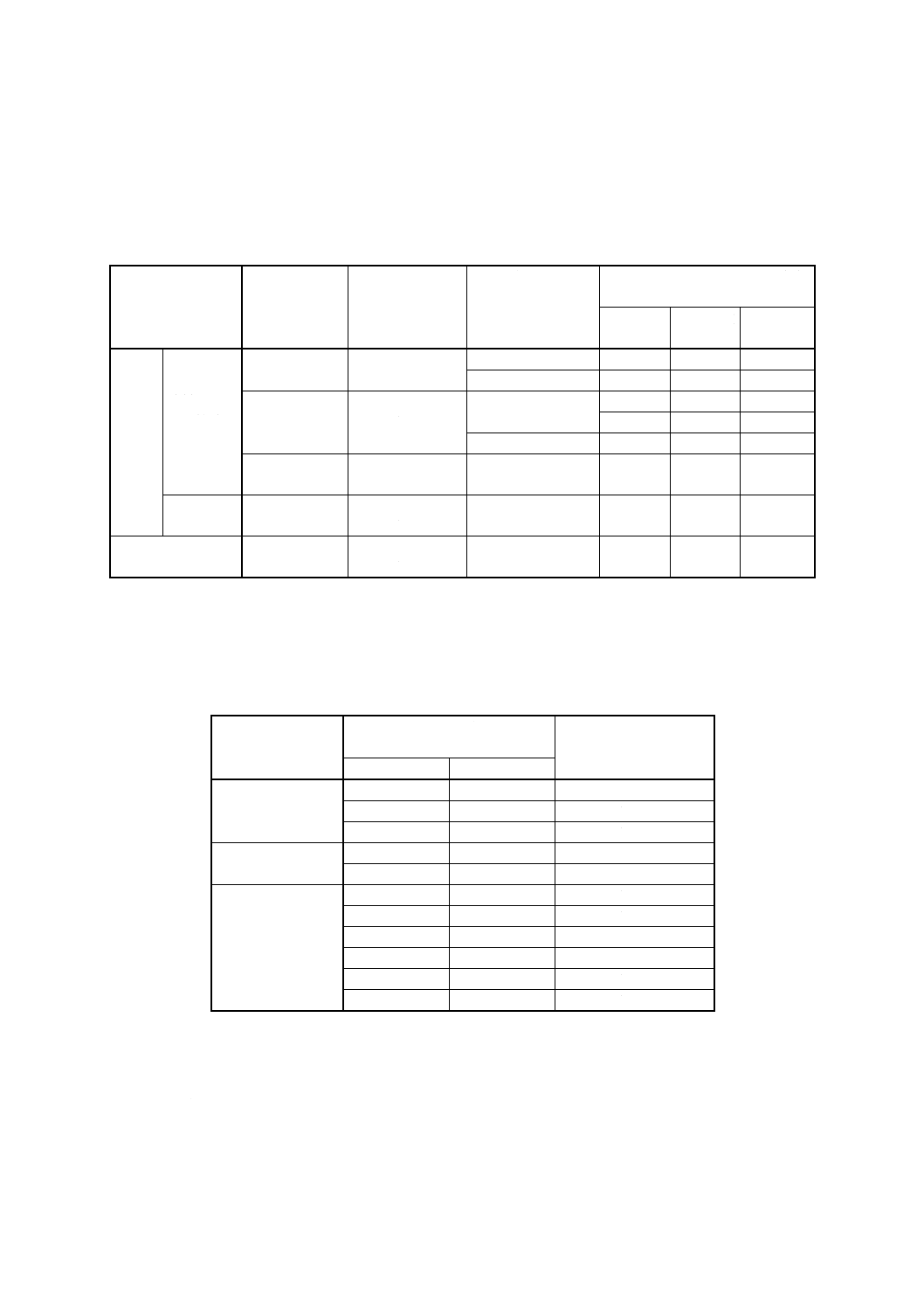

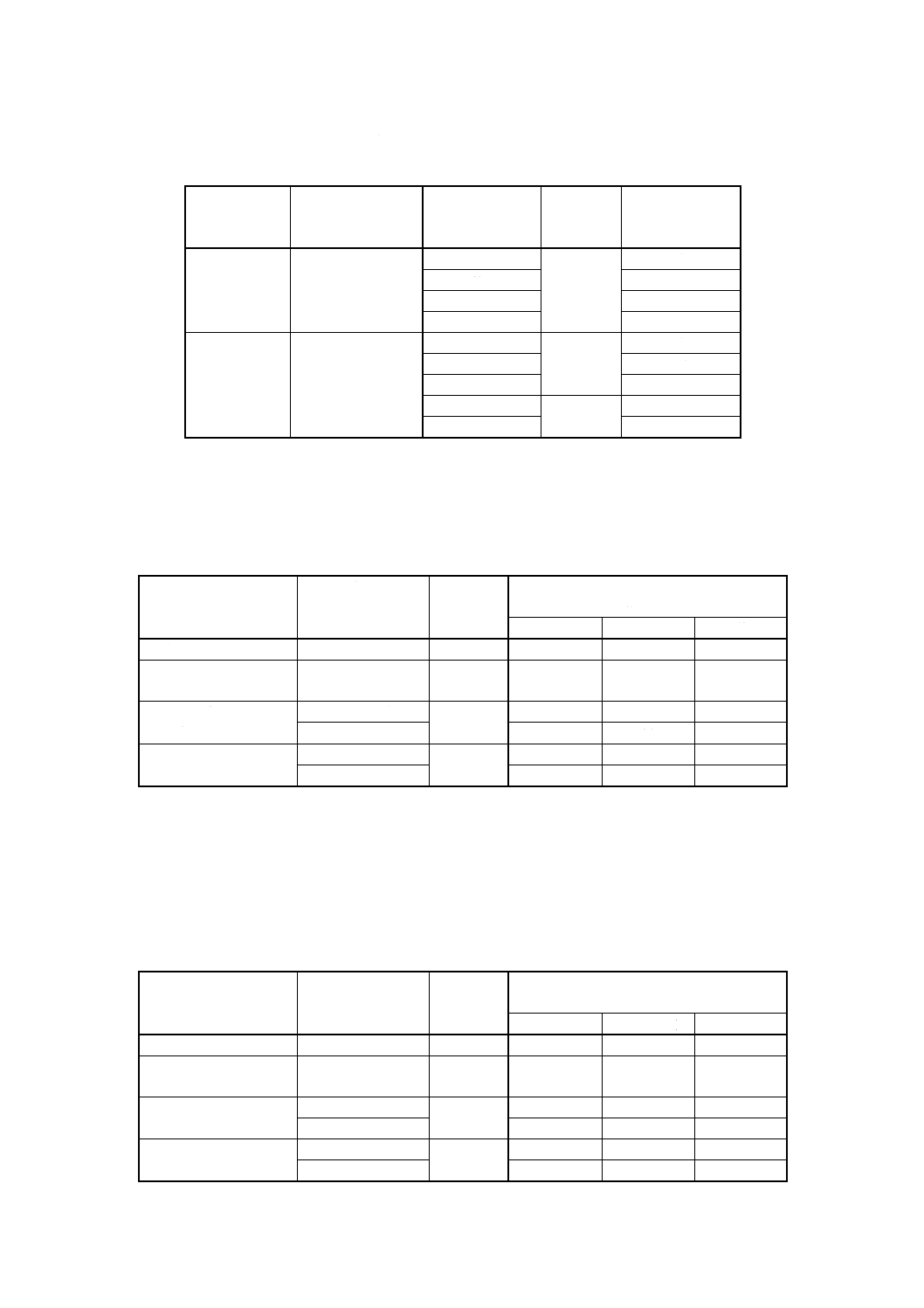

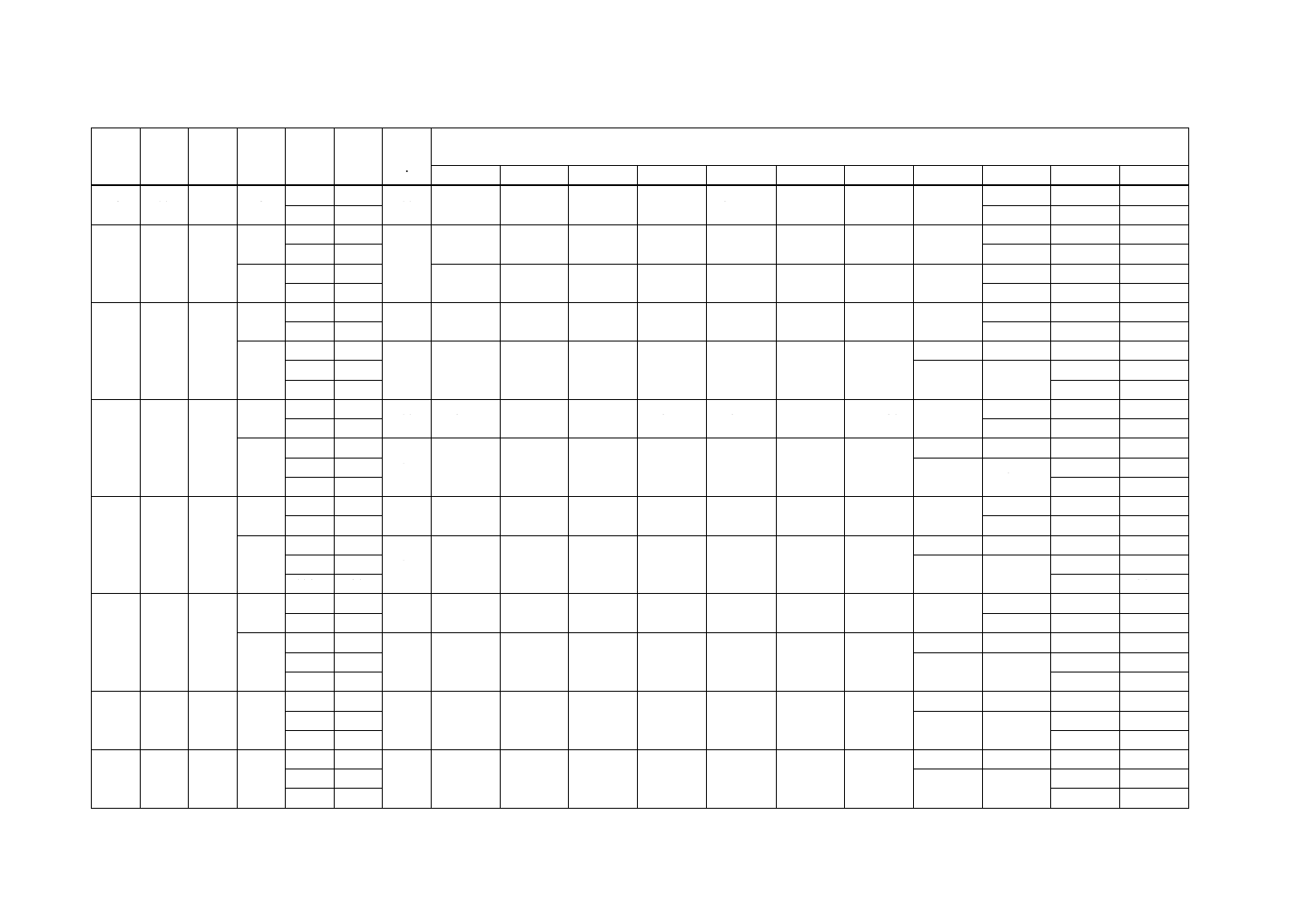

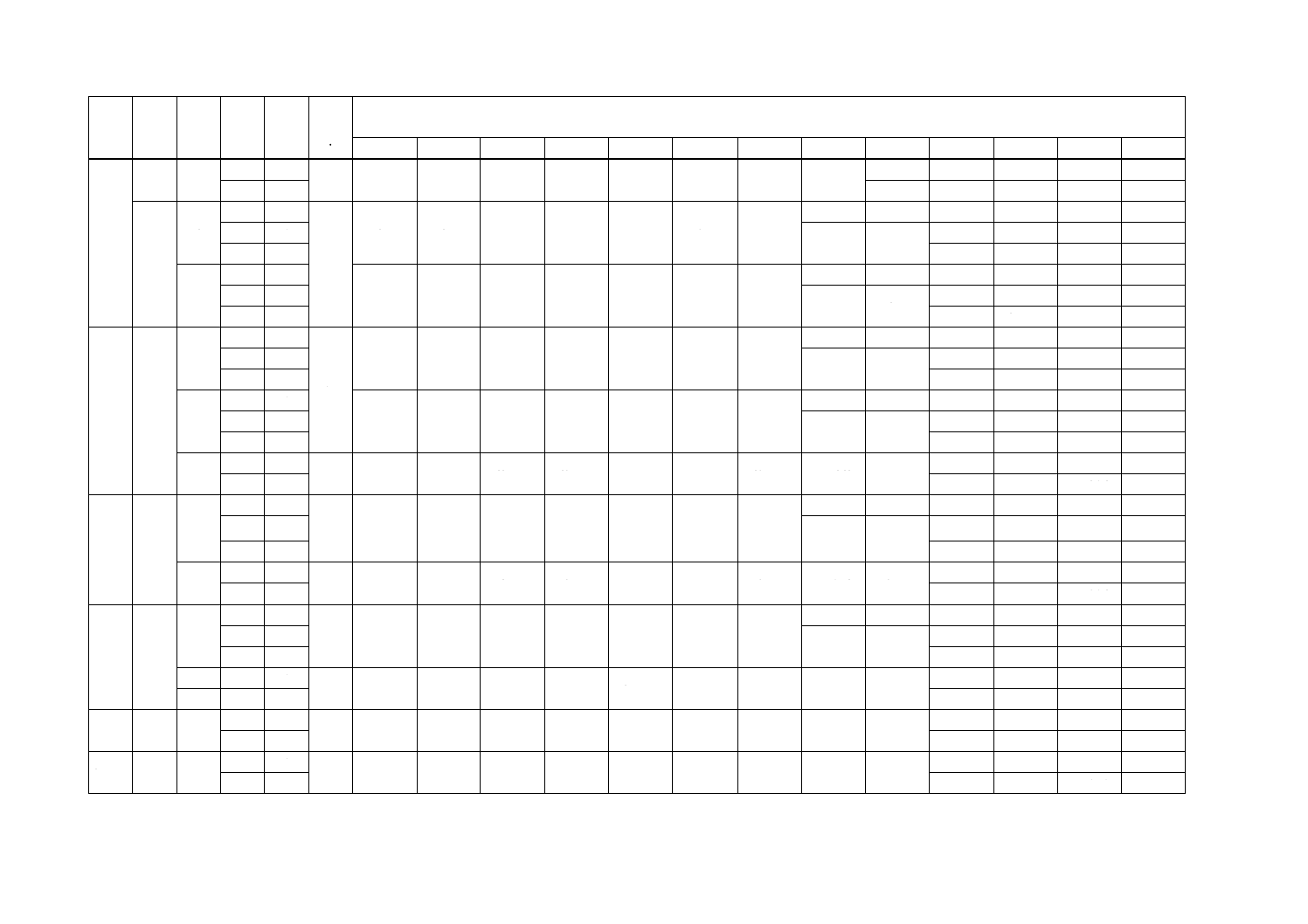

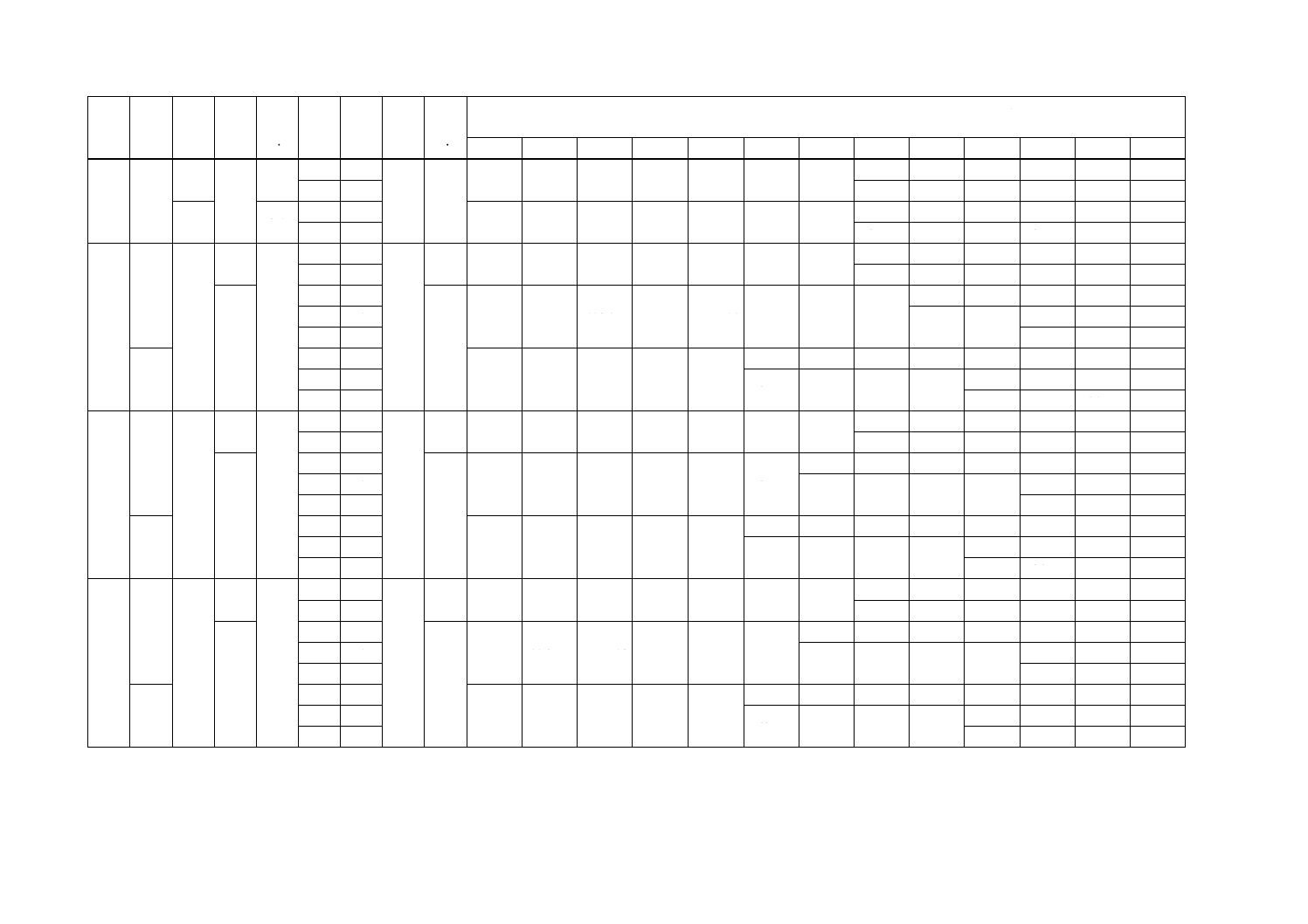

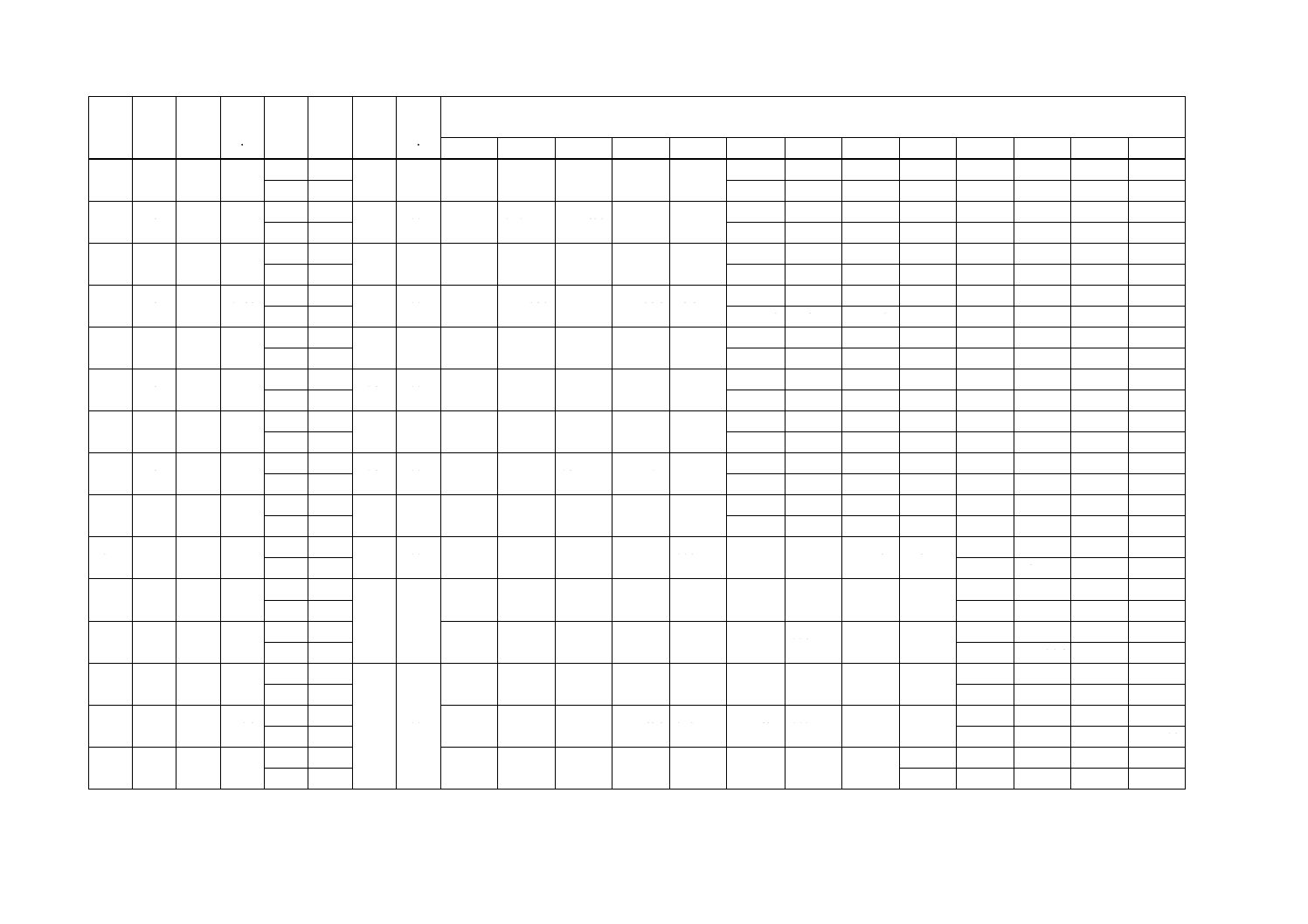

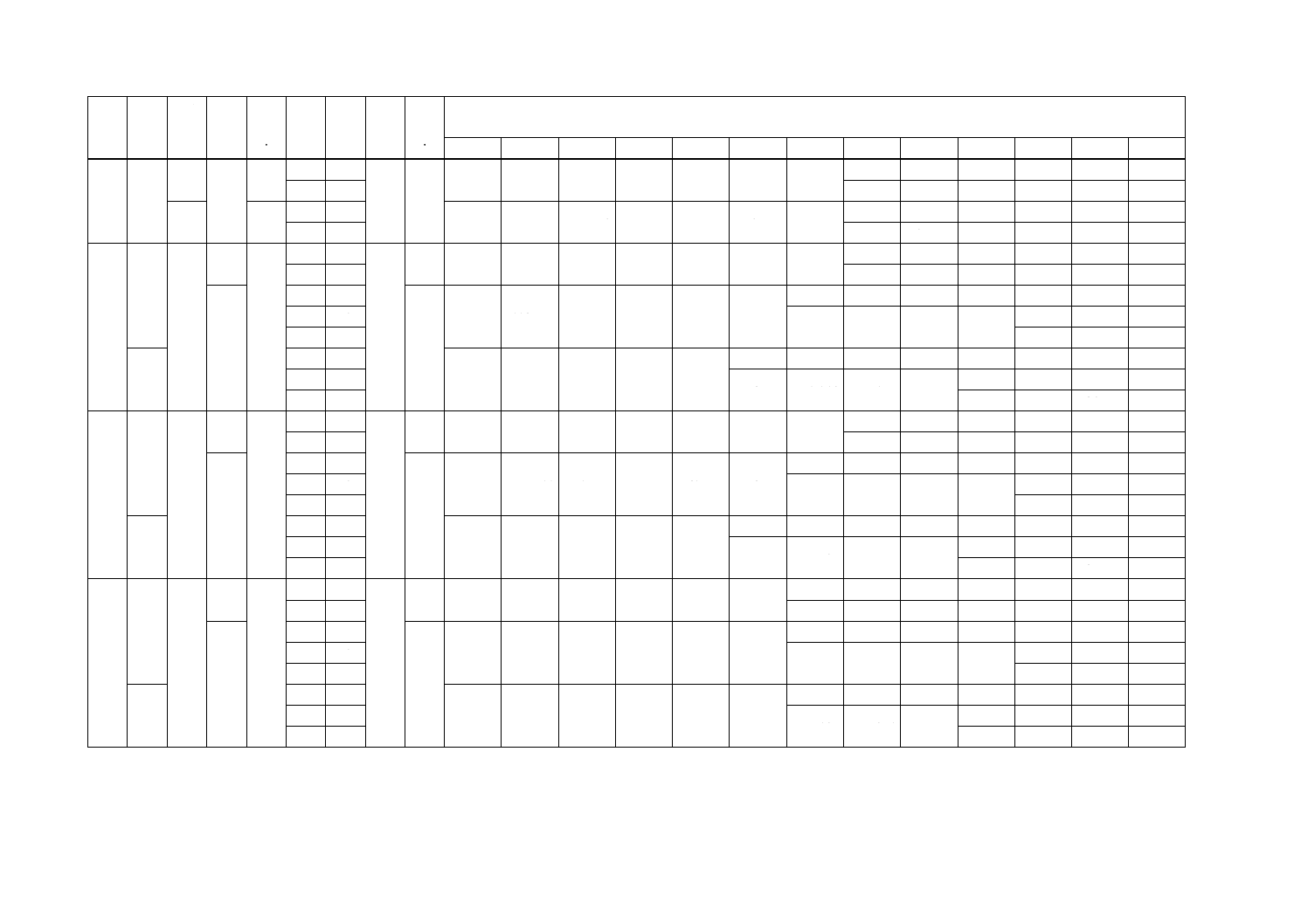

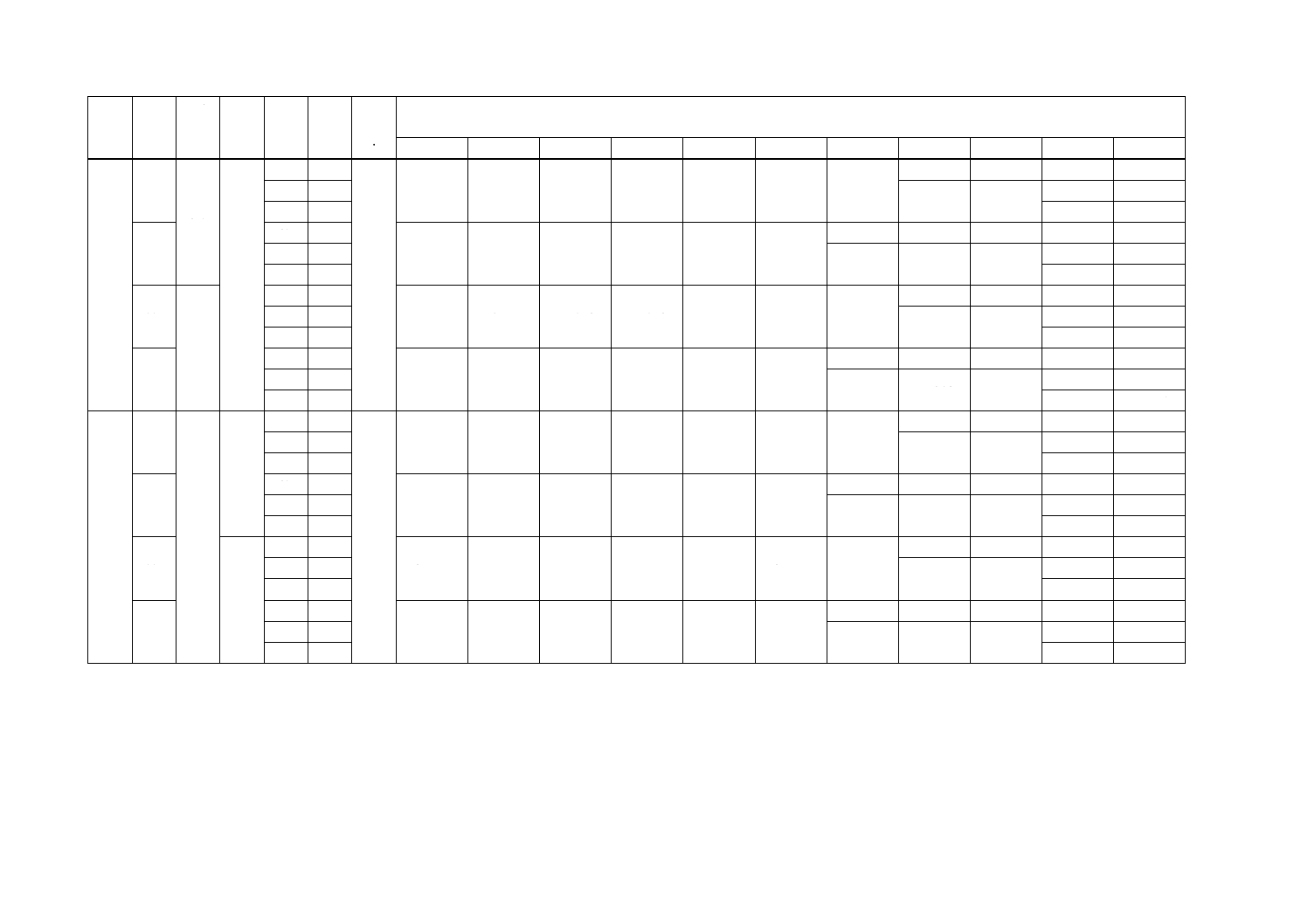

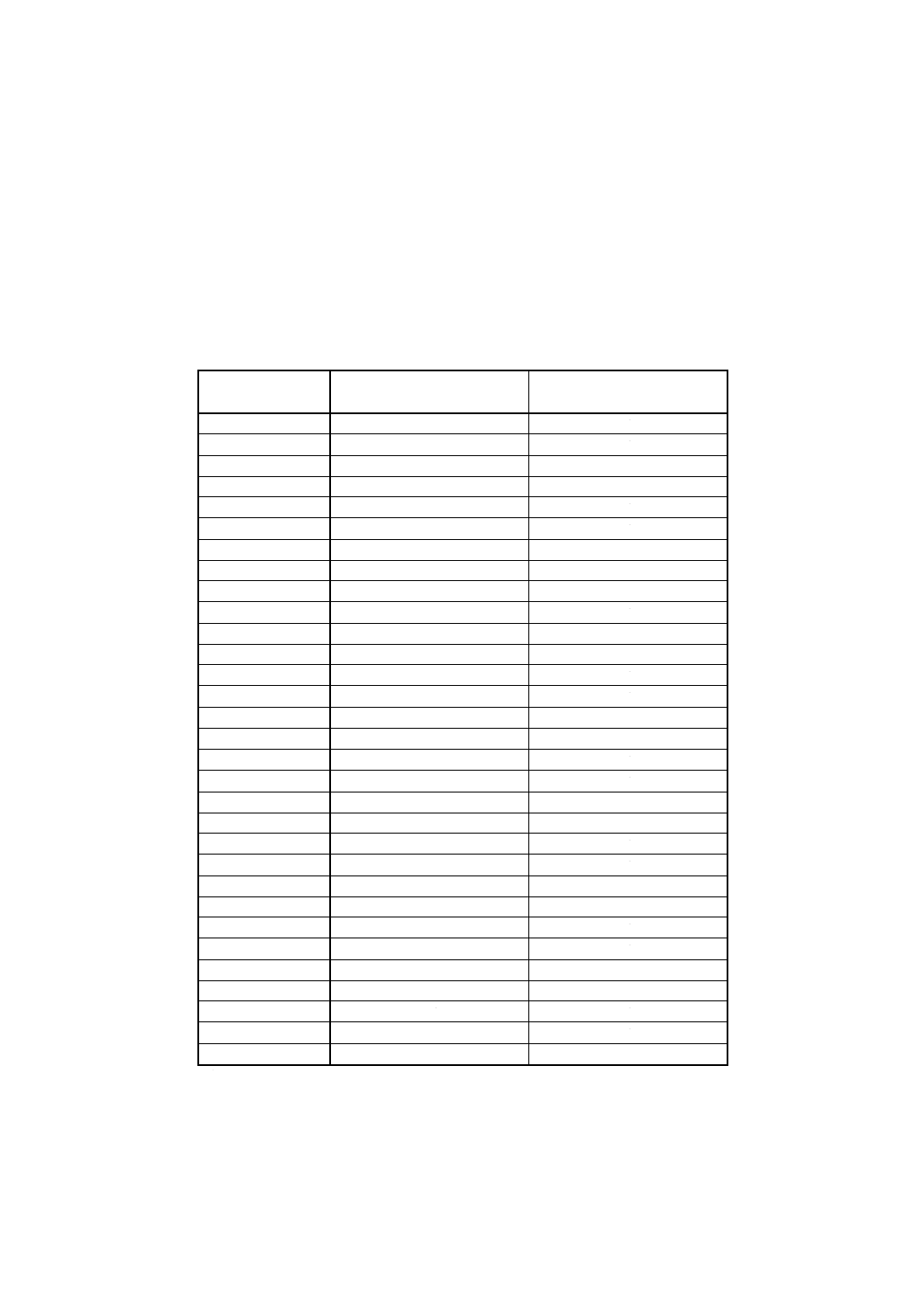

表5.1 研削ホイールの最高使用周速度,安全係数及び破壊回転周速度(最小値)

研削盤の種類

ガイド方法の種類

最高使用周速度

vs

m/s

安全係数

S

破壊回転周速度

(最小値)

vbr mim

m/s

定置式研削盤

機械ガイド研削

< 40

3.00

(1)

40

70

50

87

63

109

80

139

全閉形作業領域をもつ機械ガ

イド研削

< 80

1.75

(1)

80

106

100

132

125

165

140

185

160

212

180

238

200(2)

265

定置式及び移動

式研削盤

手動ガイド研削

< 50

3.00

(1)

50

87

63

109

80

3.50

150

手持ち式グライ

ンダ

手持ち式研削

< 50

3.00

(1)

50

87

63

3.50

118

80

150

注(1) 破壊回転周速度(最小値)は,最高使用周速度のS倍の数値とする。

(2) 200m/sを超える最高使用周速度については,受渡当事者間の協定による。

5.1.4.3

標準最高使用周速度 使用者が使用速度を指定しない場合には,製造業者は,表5.2に規定する

標準最高使用周速度を超えない最高使用周速度で,研削ホイールの設計,試験及び表示をしなければなら

ない。

14

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

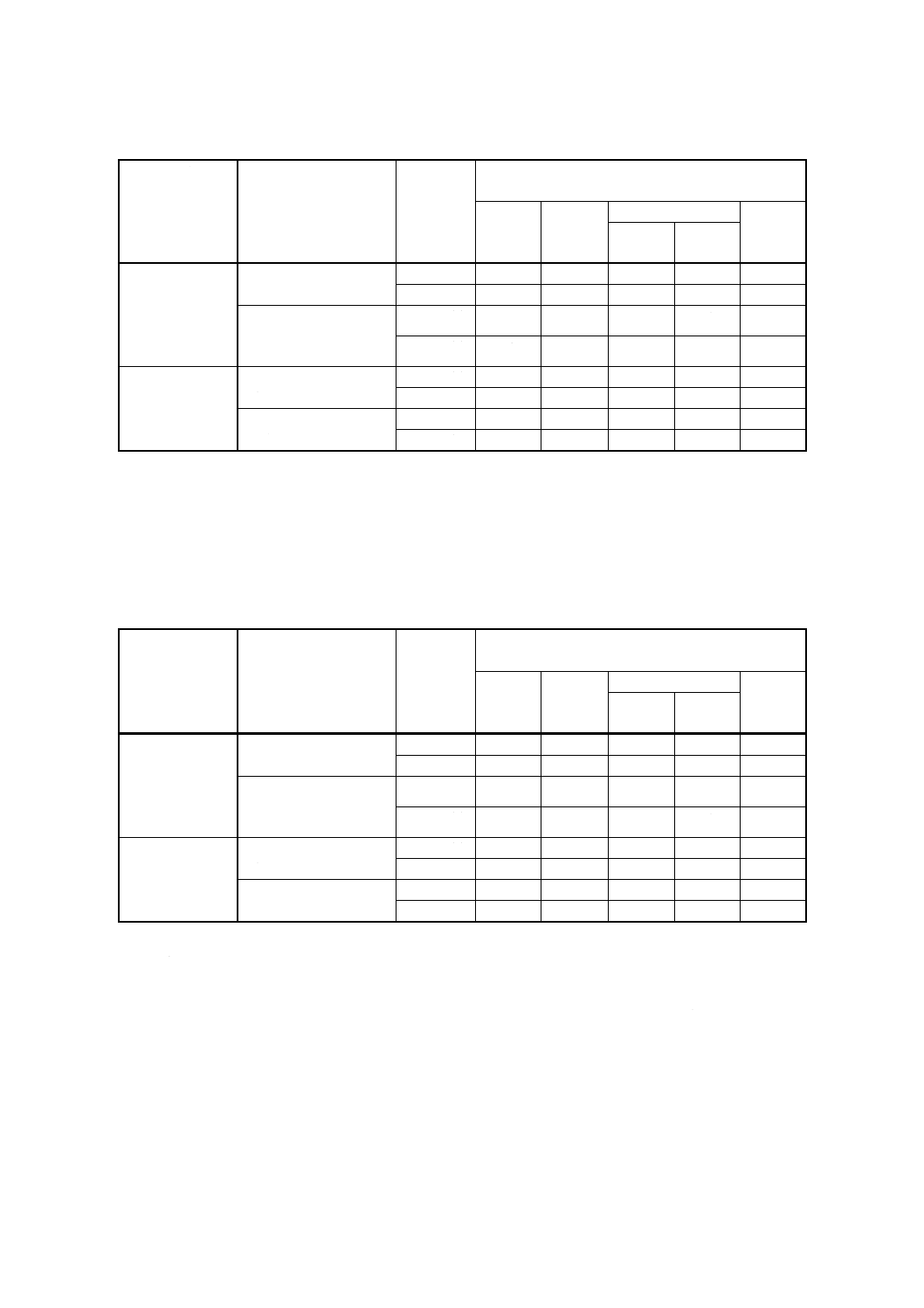

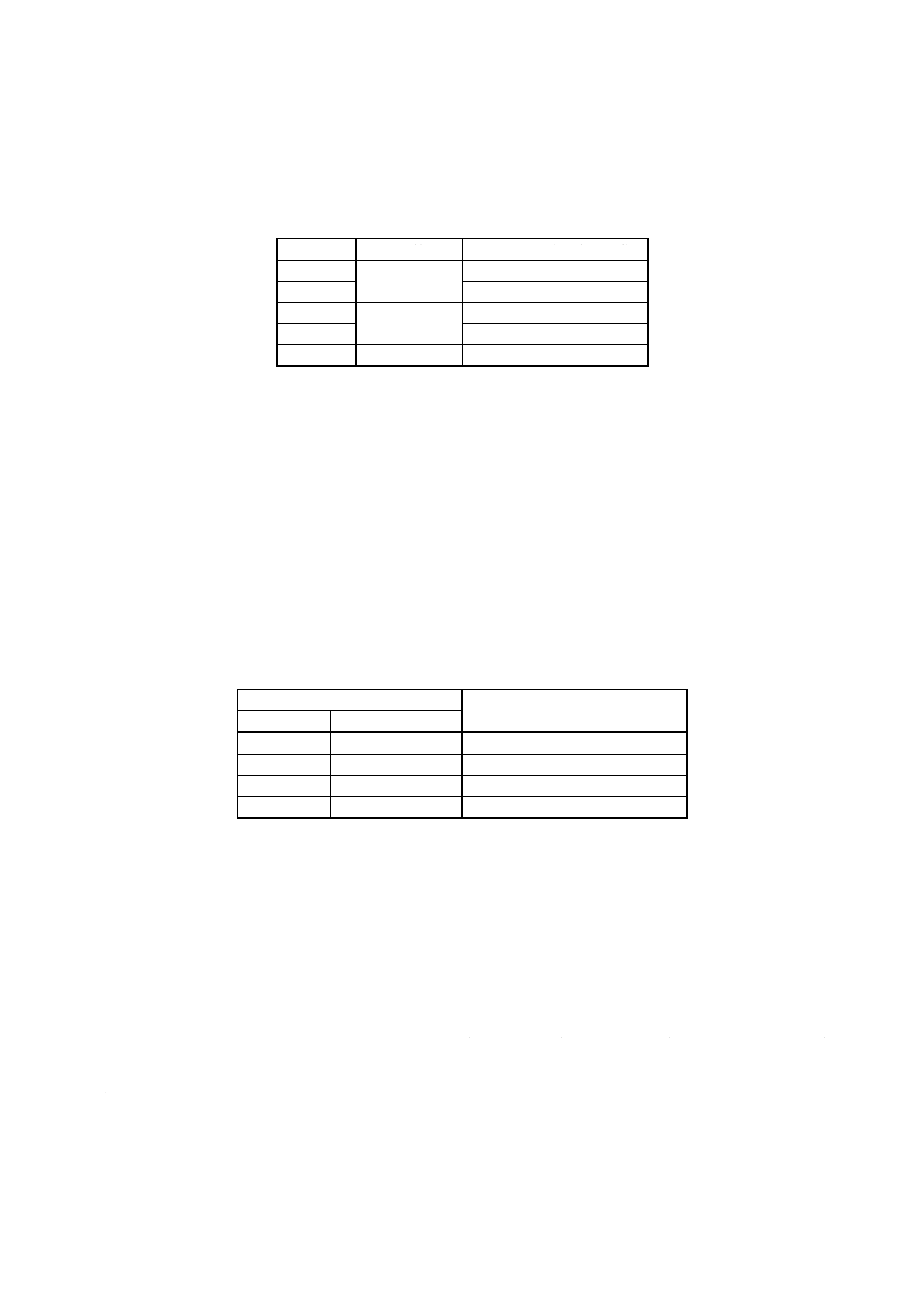

表5.2 研削ホイールの標準最高使用周速度

コア

と粒層の取付け

研削方法

と粒層結合剤別の標準最高使用周速度

vs m/s

ビトリ

ファイ

ドV

レジノ

イドB

メタルM(3)

電着P

高強度

低強度

金属

コアに直付け,例えば,

焼結又は電着

外周研削

−

80

80

63

125

側面研削

−

63

63

50

100

コアへ接合,例えば,

接着,ねじ止め,締付

け,ろう付け,溶接

外周研削

63

63

63

50

−

側面研削

50

50

50

40

−

レジノイド(4)

コアに直付け,例えば,

プレス

外周研削

−

80

−

−

−

側面研削

−

63

−

−

−

コアへ接合,例えば,

接着

外周研削

63

63

63

50

63

側面研削

50

50

50

40

50

注(3) 高強度,低強度の区分は製造業者の選択による。

(4) レジノイド成形体のコア(ただし,研削と石を除く。)。

5.1.4.4

特別最高使用周速度 使用者の特別な要求がある場合,製造業者は,表5.3に規定する特別最高

使用周速度を超えない最高使用周速度で,研削ホイールの設計,試験及び表示をしなければならない。

全閉形研削盤に対しては,表5.1に規定する安全係数を満たすことを証明するならば,表5.3に規定する

速度を超えることができる。

表5.3 研削ホイールの特別最高使用周速度

コア

と粒層の取付け

研削方法

と粒層結合剤別の特別最高使用周速度

vs m/s

ビトリ

ファイ

ドV

レジノ

イドB

メタルM(3)

電着P

高強度

低強度

金属

コアに直付け,例えば,

焼結又は電着

外周研削

−

100

100

80

140

側面研削

−

80

80

63

125

コアへ接合,例えば,

接着,ねじ止め,締付

け,ろう付け,溶接

外周研削

125

80

80

63

−

側面研削

80

63

63

50

−

レジノイド(4)

コアに直付け,例えば,

プレス

外周研削

−

100

−

−

−

側面研削

−

80

−

−

−

コアへ接合,例えば,

接着

外周研削

80

80

80

63

80

側面研削

63

63

63

50

63

5.2

切断ホイールの要求事項

5.2.0

一般 切断ホイールの標準形状は,附属書G参照。

なお,乾式及び湿式切断研削用金属基板の参考寸法は,表5.7及び表5.8参照。

5.2.1

穴径の許容差 切断ホイールの穴径の許容差の等級は,JIS B 0401-2のH9を満たすものとする。

なお,用途に応じてより高精度の許容差を適用することができる。

台金支給品や再電着品の穴径の許容差については,受渡当事者間の協定による。

5.2.2

最大許容塑性変形 金属基板をもつ超と粒切断ホイールでは,遠心力が外径の永久増加を引き起こ

すおそれがある。

表5.4に規定する破壊回転周速度(最小値)において,外径の永久増加は,JIS B 0401-1に規定する表1

15

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のIT11を超えてはならない。

5.2.3

最高使用周速度及び安全係数

5.2.3.1

最高使用周速度 最高使用周速度は5.0参照。

5.2.3.2

安全係数 切断ホイールの,遠心力による破壊に対する安全係数は,使用条件によって,表5.4

に規定する。

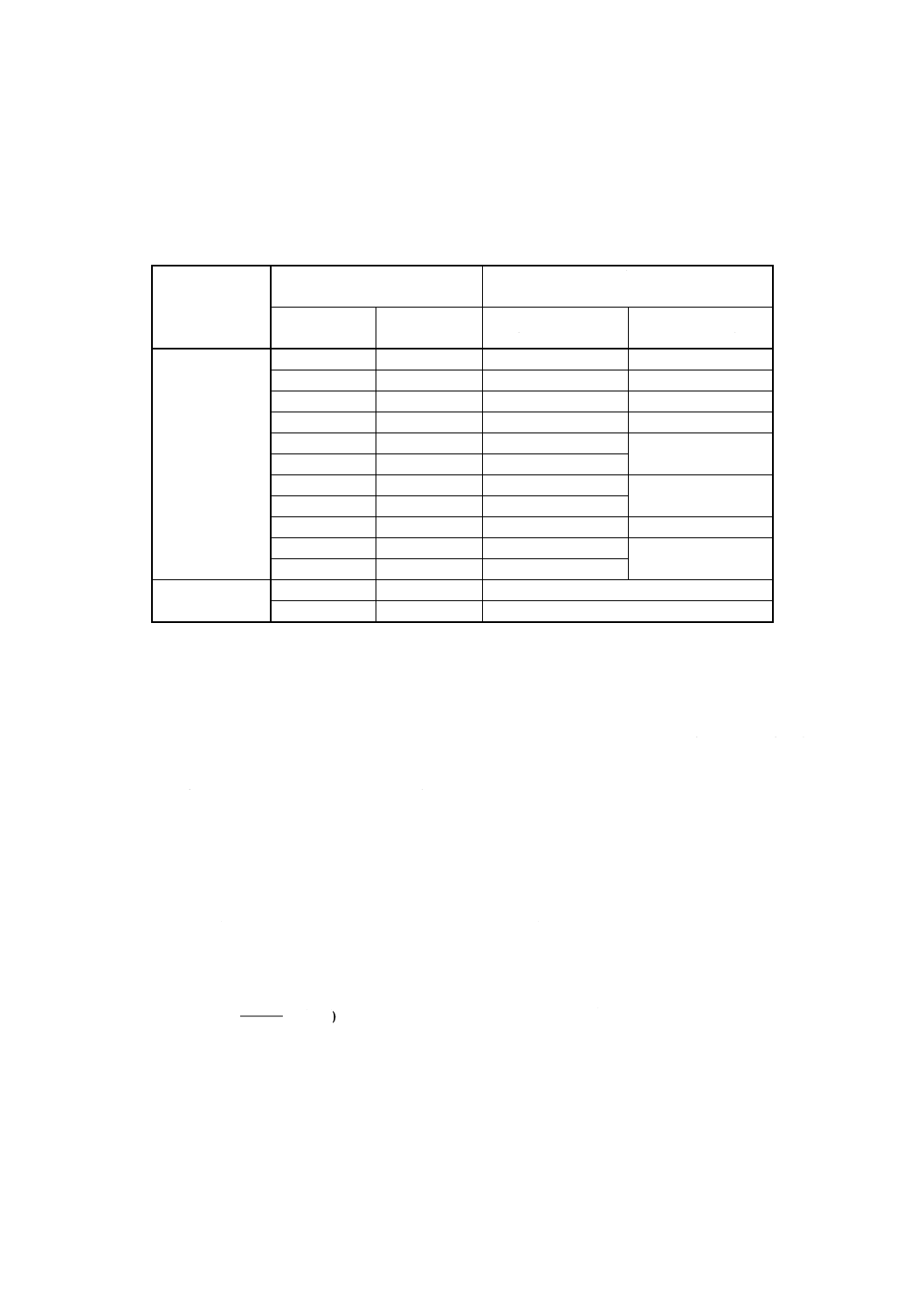

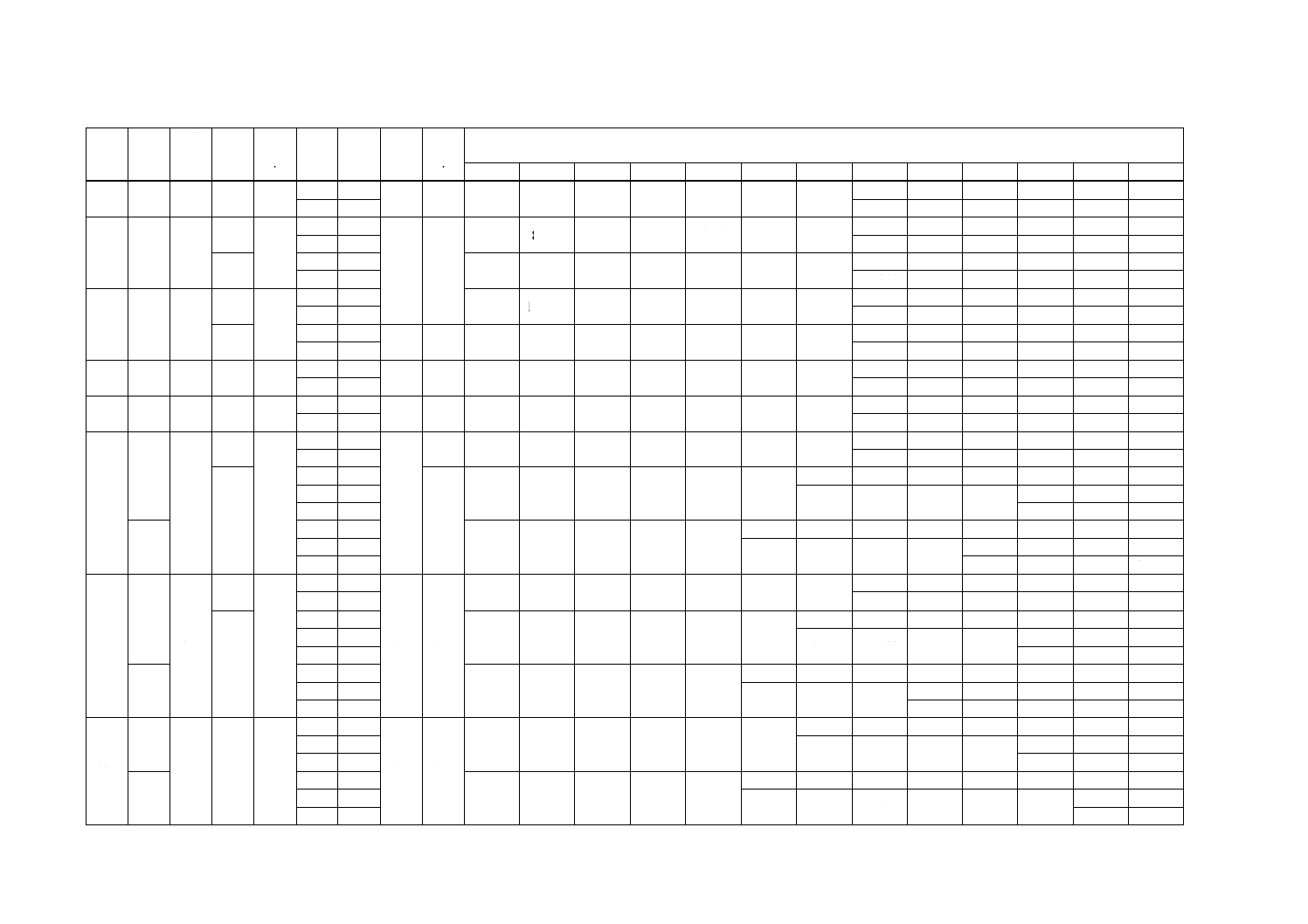

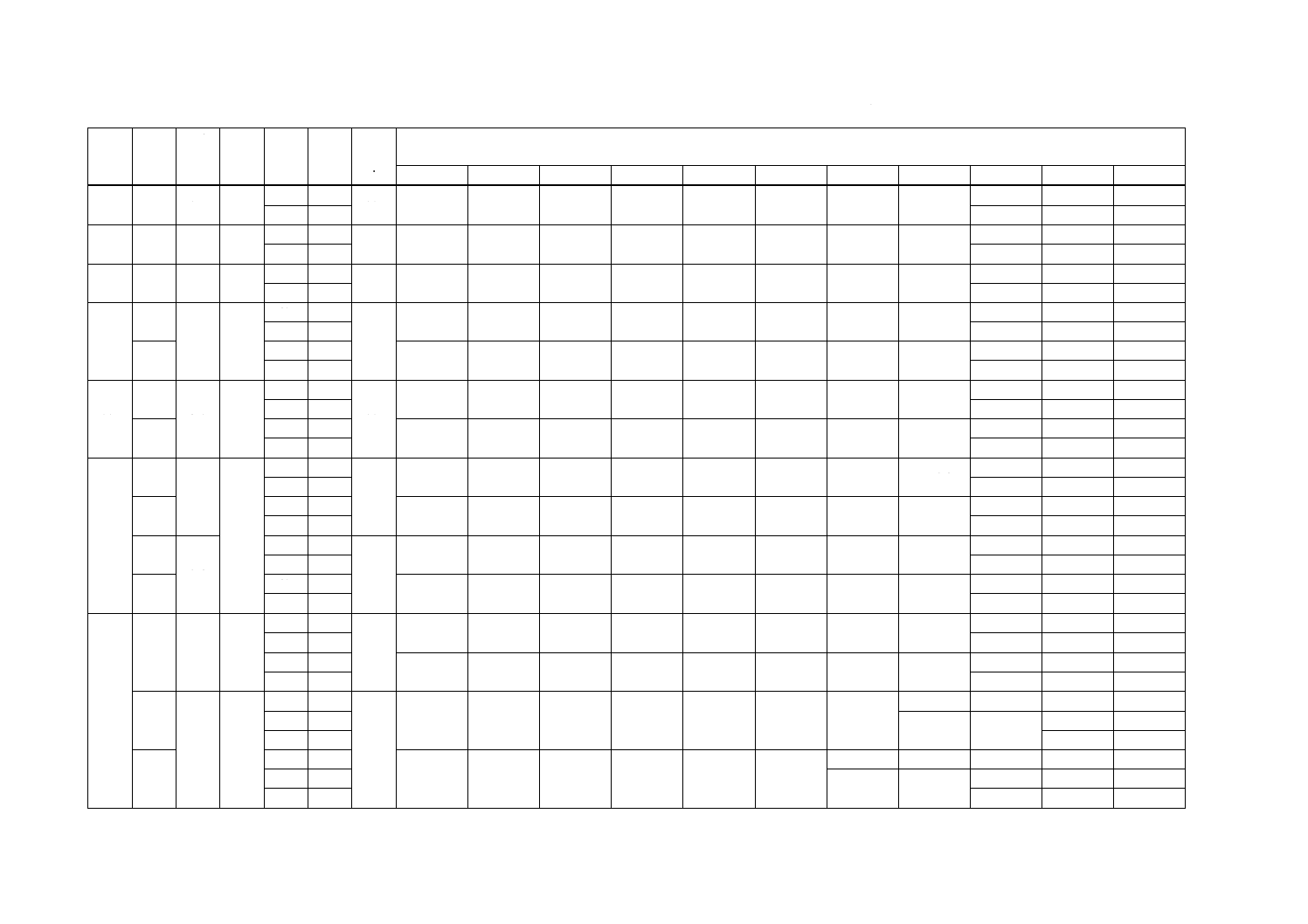

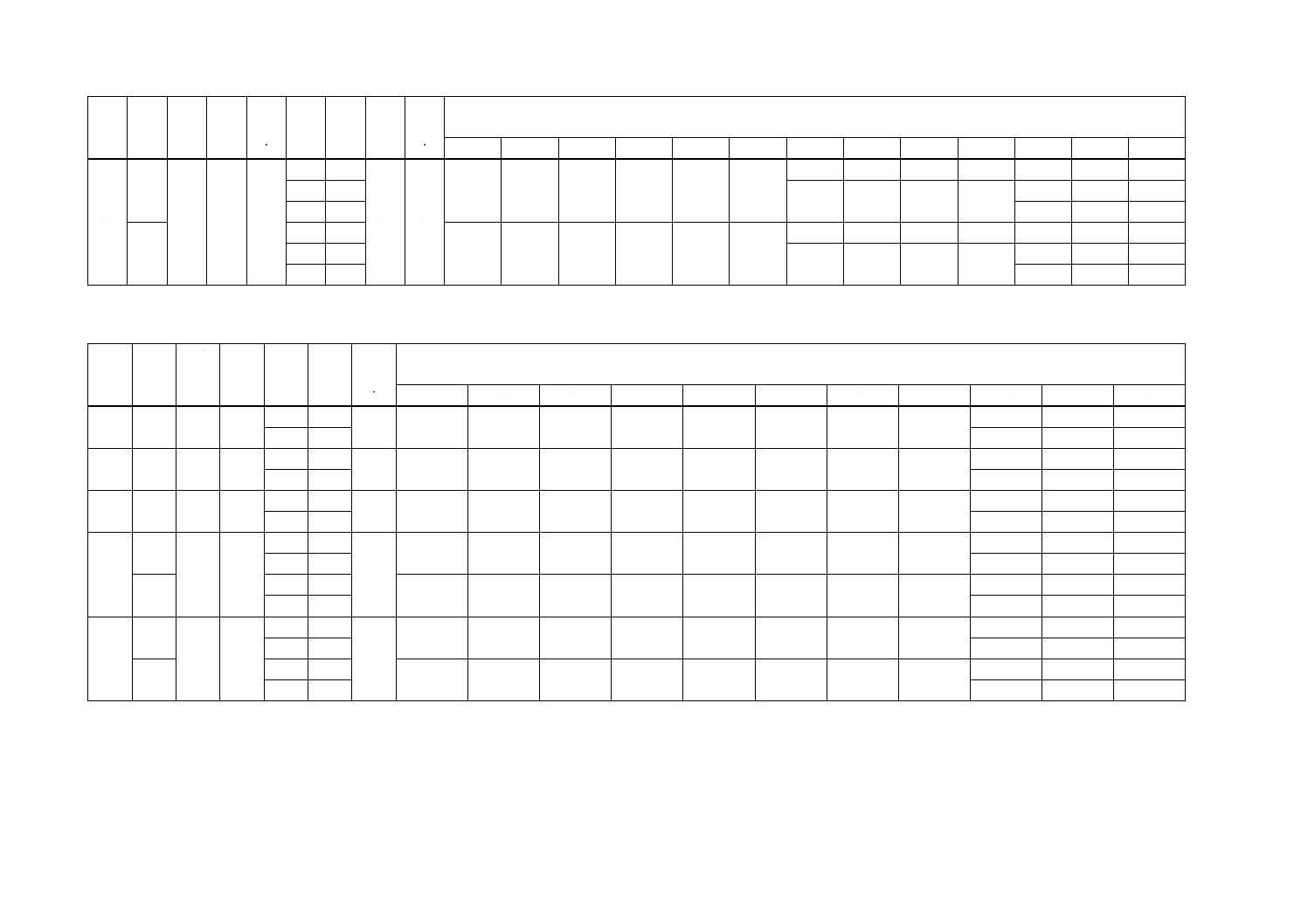

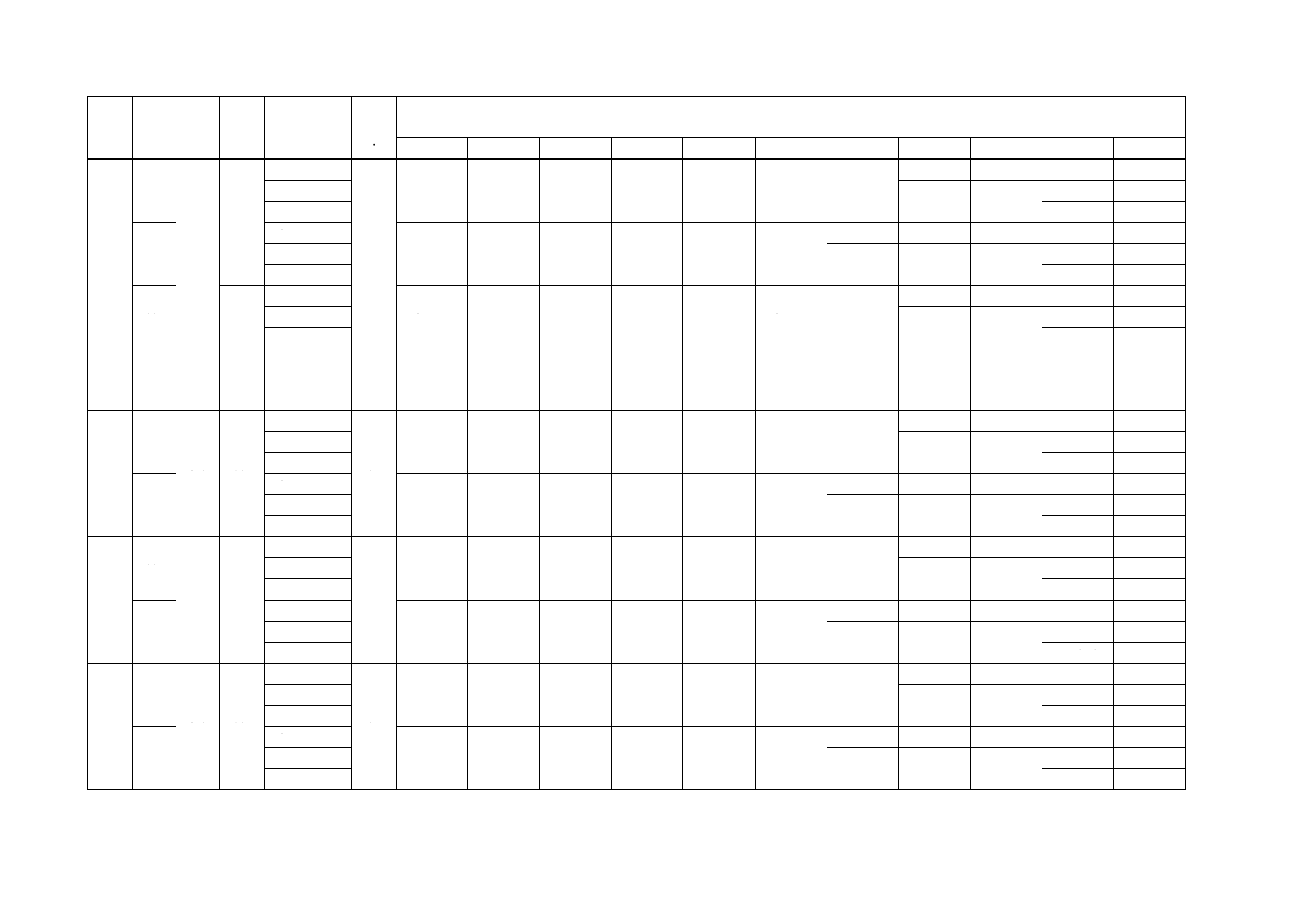

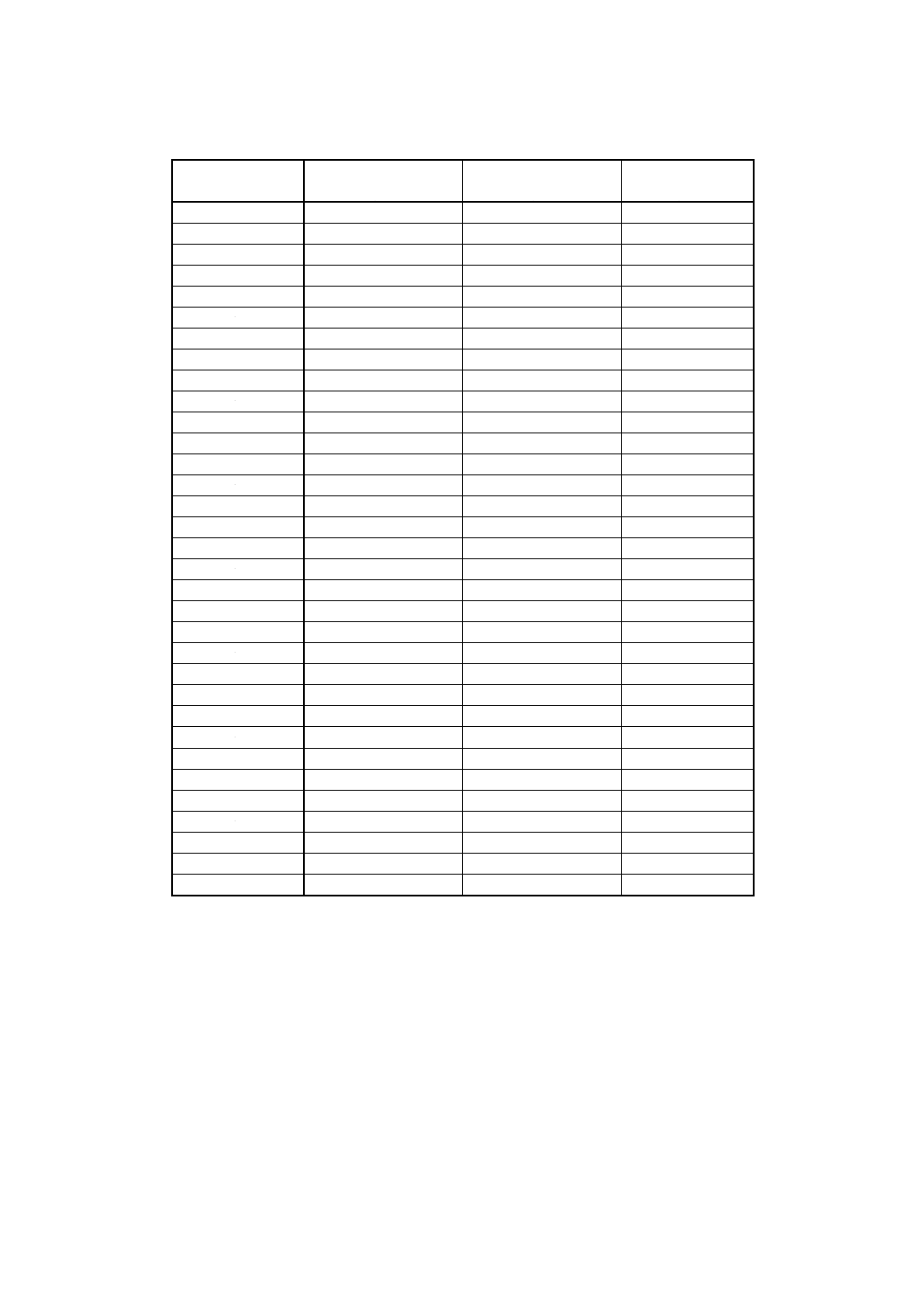

表5.4 切断ホイールの最高使用周速度,安全係数及び破壊回転周速度(最小値)

研削盤の種類

ガイド方法の種類

最高使用周速度

vs

m/s

安全係数

S

破壊回転周速度

(最小値)

vbr min

m/s

定置式切断機

機械ガイド切断

< 63

2.00

(1)

63

90

80

113

100

141

全閉形作業領域をもつ機械ガ

イド切断

<125

1.75

(1)

125

165

140

185

160

212

180

238

200

265

定置式及び移

動式切断機

手動ガイド切断

< 80

3.50

(1)

80

150

100

188

手持ち式切断

機

手持ち式切断

< 80

3.50

(1)

80

150

100

188

5.2.3.3

標準最高使用周速度 使用者が使用速度を指定しない場合には,製造業者は,表5.5に規定する

標準最高使用周速度を超えない最高使用周速度で,切断ホイールの設計,試験及び表示をしなければなら

ない。

表5.5 切断ホイールの標準最高使用周速度

コア

と粒層の構造

ガイド方法

湿式/乾式区分及

び研削方法

結合剤別の標準最高使用周速度

vs m/s

レジノイ

ドB

メタルM

電着P

金属 金属素材す

なわち,鋳

造材,圧延

材,鍛造材

一体形

機械及び手動ガ

イド切断

湿式切断研削

63

80

80

乾式切断研削

−

80

80

セグメント形

機械及び手動ガ

イド切断

湿式切断研削

−

40(5)

50(5)

80

80

乾式切断研削

−

63

80

一体形又はセ

グメント形

手持ち式切断

湿式及び乾式切断

研削

−

63(6)

80

焼結

一体形

機械及び手動ガ

イド切断

湿式切断

−

63

−

レジノイド(4)

一体形

機械及び手動ガ

イド切断

湿式及び乾式切断

研削

63

−

−

注(5) 花こう(崗)岩,せん(閃)緑岩,石英,RC構造物及びその他の切断しにくい材料向け。

(6) と粒層と基板が溶接又は焼結接合のメタルボンド切断ホイールによる手持ち式切断。

16

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.3.4

特別最高使用周速度 使用者の特別な要求がある場合,製造業者は,表5.6に規定する特別最高

使用周速度を超えない最高使用周速度で,切断ホイールの設計,試験及び表示をしなければならない。

全閉形研削盤に対しては,表5.4に規定する安全係数を満たすことを証明するならば,表5.6に規定する

速度を超えることができる。

表5.6 切断ホイールの特別最高使用周速度

コア

と粒層の構造

ガイド方法

湿式/乾式区分及

び研削方法

結合剤別の標準最高使用周速度

vs m/s

レジノイ

ドB

メタルM

電着P

金属 金属素材す

なわち,鋳

造材,圧延

材,鍛造材

一体形

機械及び手動ガ

イド切断

湿式切断研削

80

100

100

乾式切断研削

−

100

100

セグメント形

機械及び手動ガ

イド切断

湿式切断研削

−

63(5)

63(5)

100

100

乾式切断研削

−

80

100

一体形又はセ

グメント形

手持ち式切断

湿式及び乾式切断

研削

−

100(6)

100

焼結

一体形

機械及び手動ガ

イド切断

湿式切断

−

80

−

レジノイド(4)

一体形

機械及び手動ガ

イド切断

湿式及び乾式切断

研削

80

−

−

5.2.4

金属基板の要求事項

5.2.4.1

乾式用切断ホイールの金属基板の要求事項

5.2.4.1.1

(参考)寸法 アスファルト,コンクリート,天然及び人造石材の乾式切断研削に使用する切

断ホイールの金属基板の参考最小厚さを,表5.7に示す。

表5.7 乾式切断ホイールの基板の参考寸法

機械の種類

基板の直径

D1 mm

基板の参考最小厚さ

Emin mm

を超えて

まで

手持ち式切断機

−

115

≧0.7

115

200

≧0.9

200

230

≧1.2

手持ち式及び定置

式切断機

230

300

≧1.2

300

400

≧1.6

定置式及び移動式

切断機

400

500

≧2.0

500

600

≧2.5

600

700

≧3.0

700

900

≧3.5

900

1 200

≧4.7

1 200

1 600

≧5.5

5.2.4.1.2

レーザー溶接切断ホイールの基板の材料 基板に使用する材料は,セグメントを溶接するとき

に適切な接合強度をだすために必要な性質をもっている鋼でなければならない。

参考 例えば,炭素含有量0.35%以下の冷間加工合金鋼は適する。

5.2.4.1.3

焼結切断ホイール用基板の材料 工具鋼,形式は製造業者の選択による。

5.2.4.1.4

スロット(溝)の底の表面品位 工程の選択によるセグメントの溶接又は焼結及びスロットの

底の表面粗さはクラックの発生を避けるように,設計しなければならない。

17

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.4.1.5

その他の要求事項 基板は,その製造工程に原因がある外観上の欠陥がないものとする。

5.2.4.2

湿式用切断ホイールの金属基板の要求事項

5.2.4.2.1

(参考)寸法 アスファルト,コンクリート,天然及び人造石材の湿式切断研削用切断ホイー

ルに使用する金属基板の外径に対応する参考最小厚さを,表5.8に示す。

表5.8 湿式切断用基板の参考寸法

機械の種類

基板の直径

D1 mm

基板の参考最小厚さ

Emin mm

を超えて

まで

天然及び人造の石材

の切断

アスファルト及びコ

ンクリートの切断

定置式切断機

−

300

≧1.2

≧1.6

300

400

≧1.6

≧2.2

400

500

≧2.0

≧2.5

500

600

≧2.5

≧2.8

600

700

≧3.0

≧3.0

700

900

≧3.5

900

1 200

≧4.7

≧3.4

1 200

1 600

≧5.5

1 600

2 000

≧6.5

≧3.5

2 000

3 500

≧8.0

−

3 500

5 000

≧9.0

手持ち式切断機

−

230

≧0.006D

230

400

≧0.005D

5.2.4.2.2

材料 工具鋼,種類は製造業者の選択による。

5.2.4.2.3

表面品質 5.2.4.1.4参照。

5.2.4.2.4

その他の要求事項 5.2.4.1.5参照。

5.2.5

金属基板へのセグメントの接合に関する要求事項

5.2.5.1

セグメントと金属基板の接合 手持ち式乾式切断ホイール用セグメントは,溶接又は焼結接合し

なければならない。ただし,D≦230mmで,E≧2mmのものは除く。

5.2.5.2

セグメント形切断ホイールの最小曲げ強度 セグメント形切断ホイール及びソーについて,基板

とセグメントの間の溶接焼結又はろう付けの接合強度は,次の最小曲げ強度値を満足するように設計しな

ければならない。

− 手持ち式切断機用の切断ホイールは,σb≧600N/mm2

− 定置式及び移動式切断機用の切断ホイールは,σb≧450N/mm2

5.2.5.3

メタルボンドの一体形リムの切断ホイールの最小曲げモーメント 一体形リムの切断ホイール

については,メタルボンドと基板との接合部は,次の曲げモーメントに耐えるように設計しなければなら

ない。

3

10

2×

×

=

D

F

Mb

(Nm) F=125N,D=切断ホイールの外径

5.3

ワイヤソーの要求事項

5.3.1

一般 この規格は,石材用・コンクリート用に,定置式及び自走式ワイヤソーイングマシンで使用

するダイヤモンドワイヤソーについて規定する。

なお,ワイヤソーは手持ち式機械で使用してはならない。

18

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2

要求事項

5.3.2.1

ワイヤソーの被覆の構成 被覆にはワイヤロープの保護,ビーズの固定の役割があり,その構成

は表5.9による。

表5.9 ワイヤソーの被覆の構成

区分

材質

スペーサー(スプリング)

1

樹脂

なし

2

あり

3

ゴム

なし

4

あり

5

なし

あり

5.3.2.2

ワイヤソーの外観 ワイヤソーの外観は,次のことがないものとする。

被覆材の破損

ビーズの寄り

ビーズの形状の不ぞろい

スチルワイヤロープのさび

5.3.2.3

ワイヤソーの寸法 ワイヤソーの寸法は,ビーズの外径・と粒層の長さ,ビーズのピッチ,全長

などの要素がある。これらの寸法は受渡当事者間の協定による。

5.3.2.4

支持ケーブル 支持ケーブルのスチールワイヤロープは,その構造,用途及び作業条件による繰

返し応力で疲労,破断することがある。したがって,スチールワイヤロープは,耐久試験(7)証明付きのも

のを使用することが望ましく,例えば,19本線6より共心などを用いる。

注(7) 耐久試験は,JIS G 3535の11.2b)(ロープ試験の耐久試験)によることが望ましい。

表5.10 ワイヤロープの望ましい仕様

ワイヤロープ径 mm

ワイヤロープの破断荷重

kN

表示

範囲

3.6

3.40〜3.80

8

4.0

3.80〜4.20

10

4.2

4.00〜4.41

12.5

5.0

4.76〜5.22

17

5.3.2.5

区分1〜4のワイヤソーの要求事項

5.3.2.5.1

ジョイントの破断荷重 ジョイント作業は,ワイヤソー製造業者から指示された作業方法に従

って,支給された専用部品,作業工具を使用しなければならない。

ジョイントの破断荷重は,ワイヤロープの破断荷重の25%以上とする。

5.3.2.5.2

ビーズの固定強度 ビーズとワイヤロープとの固定強度(せん断力)は,ワイヤロープの破断

強度の1/12以上でなければならない。

5.3.2.5.3

走行速度 ワイヤソーの通常の走行速度は,v=20〜30m/sである。

最高の走行速度は40m/sを超えてはならない。

5.3.2.6

区分5のワイヤソーの要求事項 と粒ビーズをスプリング,プレスリング及びスペーサーリング

によって保持しているワイヤソーの場合は,次の寸法限界を守らなければならない。

a) 新品ワイヤソーについて

− ビーズの穴径≦ワイヤロープ径+0.4mm

− ワイヤロープ上のビーズの長手方向ガタ(遊び)≦8mm

19

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 使用中のワイヤソーについて

− ビーズの穴径≦ワイヤロープ径+0.6mm

− ワイヤロープ上のビーズの長手方向ガタ≦10mm

プレスリングをワイヤロープに取り付けた後,ワイヤロープ及びプレスリングに破壊の徴候がないもの

とする。プレスリングの固定強度は,ワイヤロープの破断荷重の少なくとも1/12に耐え,緩んではならな

い。

スプリングは,クローズドエンドを使用しなければならない。ただし,スプリングがむき出しの場合は,

端面が研削仕上げのスプリングを使用する。

ジョイント部の破断荷重は,ワイヤロープの破断荷重の少なくとも25%である。

スプリングスペーサーだけを使ったワイヤソーの最高走行速度は,vs=35m/sを超えてはならない。

5.3.3

ワイヤソーの表示 ワイヤソーの表示は附属書Aによるほか,次による。

a) 走行方向 ワイヤソーは,製品に走行方向を表示しなければならない。

b) 製造日付 ワイヤソーは,ケースに製造日付を表示しなければならない。

c) 最高走行速度 ワイヤソーは,ラベル又はケースに最高走行速度を表示しなければならない。

5.4

軸付ホイールの要求事項

5.4.0

一般 標準形状,寸法及び回転速度は,附属書C参照。

5.4.1

軸径の許容差 軸付ホイールの軸径の許容差の等級は,JIS B 0401-2のH7である。台金支給品や

再電着品の軸径の許容差については,受渡当事者間の協定による。

5.4.2

軸付ホイールの最高使用周速度及び安全係数

5.4.2.1

最高使用周速度 5.0参照。

5.4.2.2

安全係数 軸付ホイールの安全性の要求事項,例えば,軸の曲げの抵抗力,最小締付け長さ,最

高使用周速度,特性及び計算のモデルは,附属書C参照。

最低破壊速度及び軸の曲げに対する抵抗力は,表5.11に規定する。

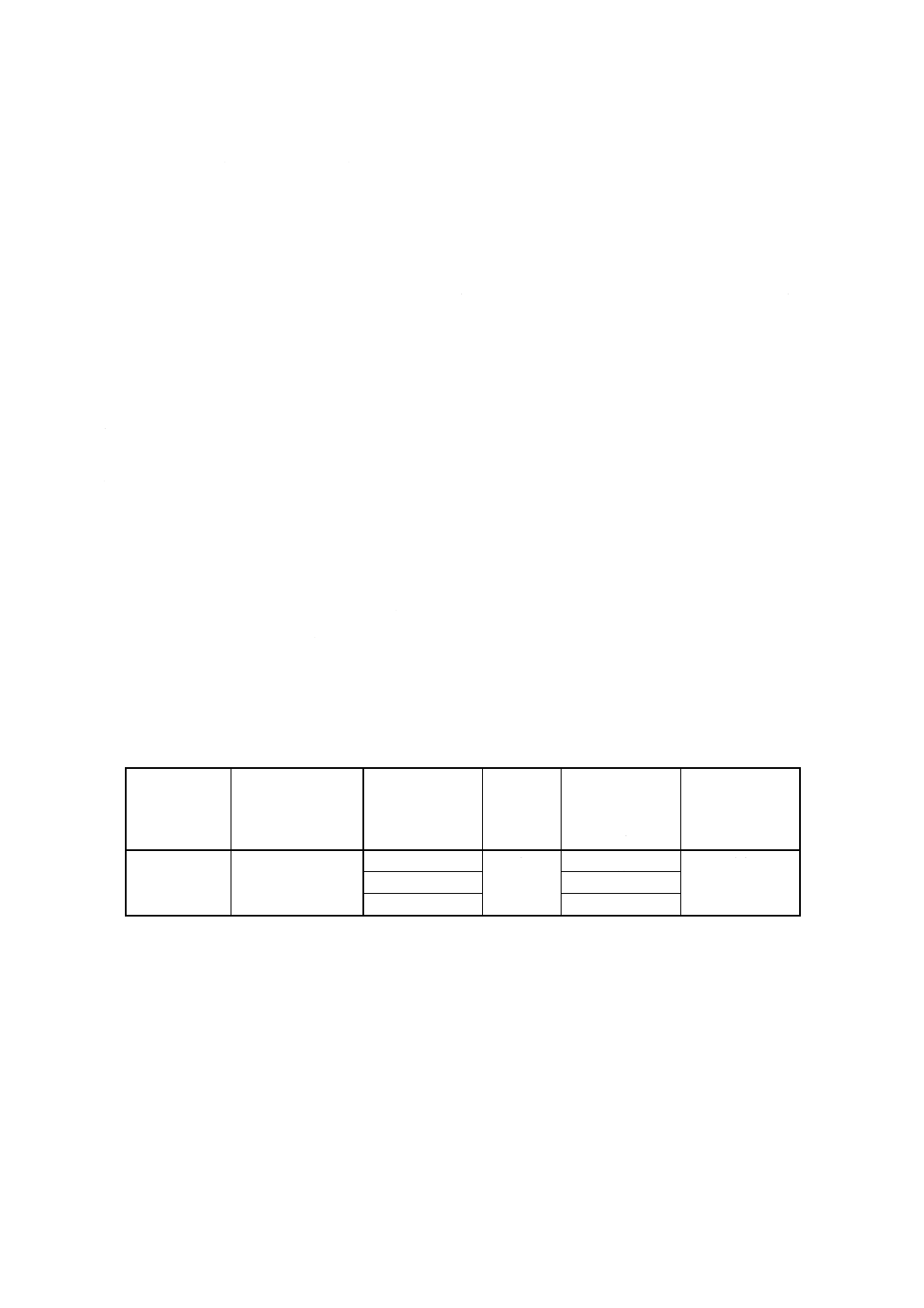

表5.11 軸付ホイールの最高使用周速度,安全係数及び破壊回転周速度(最小値)

機械の種類

ガイド方法の種類

最高使用周速度

vs

m/s

安全係数

S

破壊回転周速度

(最小値)

vbr min

m/s

軸付ホイールの

振れ曲がりに対

する安全係数

Sab

定置式研削盤

機械ガイド又は手

動ガイド

< 50

3

(1)

1.3

50

87

63

109

5.5

その他のダイヤモンド/CBN工具の要求事項

5.5.0

一般 その他のダイヤモンド/CBN工具の標準形状及び寸法は,附属書G参照。

5.5.1

穴径の許容差 その他のダイヤモンド/CBN工具の穴径の許容差の等級は,JIS B 0401-2のH9で

ある。

5.5.2

その他のダイヤモンド/CBN工具の最高使用周速度及び安全係数

5.5.2.1

最高使用周速度 5.0参照。

5.5.2.2

安全係数 用途及び最高使用周速度の関数としての安全係数,破壊回転周速度(最小値)は,表

5.12に規定する。

20

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

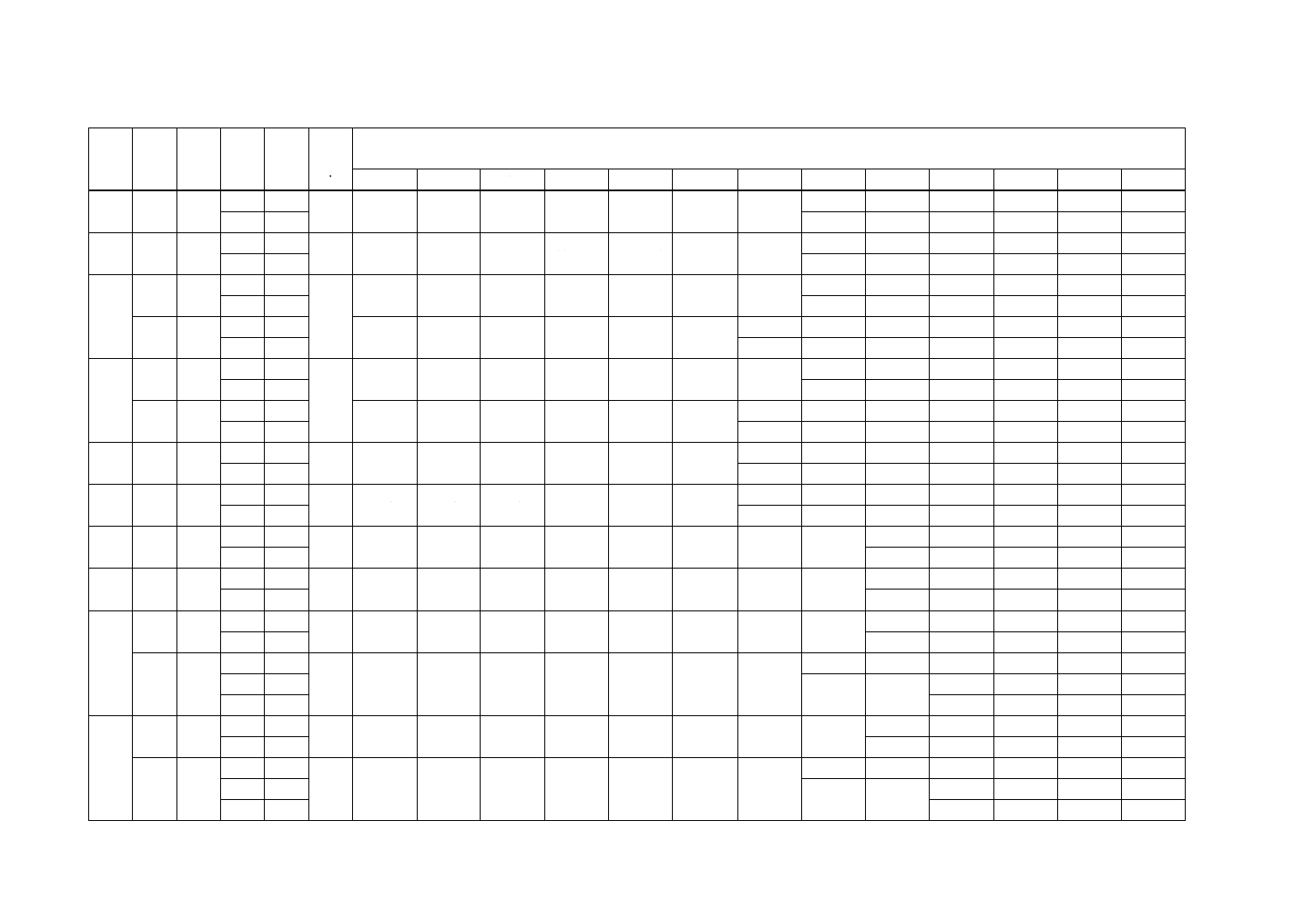

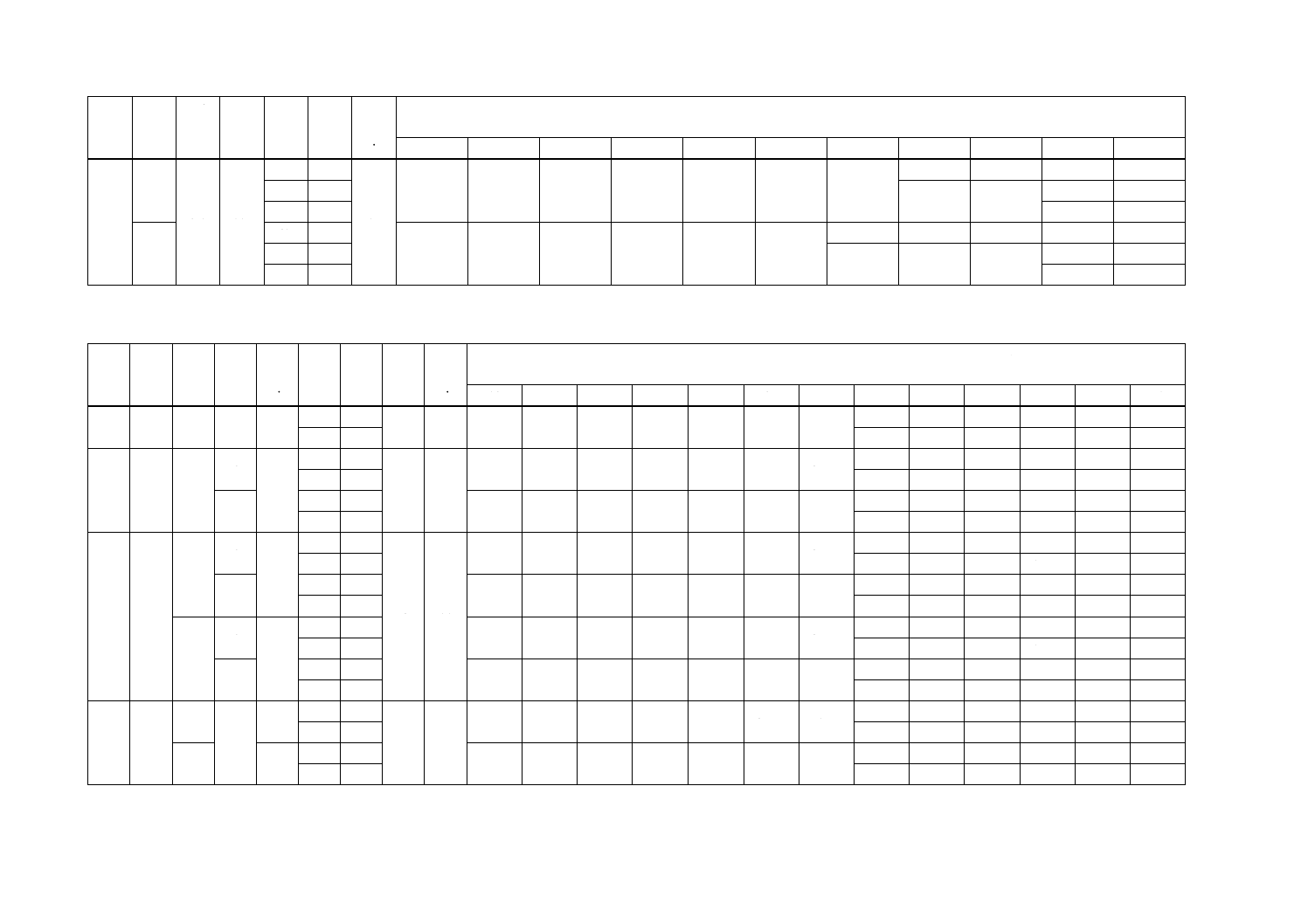

表5.12 その他のダイヤモンド/CBN工具の最高使用周速度,

安全係数及び破壊回転周速度(最小値)

機械の種類

ガイド方法の種類

最高使用周速度

vs m/s

安全係数

S

破壊回転周速度

(最小値)

vbr min m/s

定置式機械

機械ガイド研削

< 63

3.0

(1)

63

109

80

139

100

173

手持ち式機械

手持ち式研削

< 40

3.0

(1)

40

70

50

87

63

3.5

118

80

150

5.5.2.3

標準最高使用周速度 使用者が使用速度を指定しない場合には,製造業者は,表5.13に規定する

標準最高使用周速度を超えない最高使用周速度で,その他のダイヤモンド/CBN工具の設計,試験及び表

示をしなければならない。

表5.13 ガイド方法,結合剤の関数として,その他のダイヤモンド/CBN工具の

標準最高使用周速度

工具の種類

ガイド方法の種類

研削方法

の種類

結合剤別の標準最高使用周速度

vs m/s

レジノイドB

メタルM

電着P

皿形ホイール

手持ち式研削

側面研削

63

63

63

柄付工具

機械ガイド研削

外周,側面,

三次元研削

50

50

50

ミーリング,プロファイ

リング工具(8)

機械ガイド研削

外周,側面,

三次元研削

−

40

40

手持ち式研削

−

80

80

ドリル,コアドリル

機械ガイド研削

コアドリリ

ング

−

12

12

手持ち式研削

−

10

10

注(8) D<400mm,金属基板の厚さE≧4mmの切断ホイールを含む。

5.5.2.4

特別最高使用周速度 使用者の特別な要求がある場合,製造業者は,表5.14に規定する特別最高

使用周速度を超えない最高使用周速度で,切断ホイールの設計,試験及び表示をしなければならない。

全閉形研削盤に対しては,表5.12に規定された安全係数を満たすことを証明するならば,表5.14に規定

した速度を超えることができる。

表5.14 用途,結合剤によって規定されるその他のダイヤモンド/CBN工具の

特別最高使用周速度

工具の種類

ガイド方法の種類 研削方法の

種類

結合剤別の標準最高使用周速度

vs m/s

レジノイドB

メタルM

電着P

皿形ホイール

手持ち式研削

側面研削

80

80

80

柄付工具

機械ガイド研削

外周,側面,

三次元研削

63

63

63

ミーリング,プロファイ

リング工具(8)

機械ガイド研削

外周,側面,

三次元研削

−

50

50

手持ち式研削

−

80

80

ドリル,コアドリル

機械ガイド研削

コアドリリ

ング

−

16

16

手持ち式研削

−

16

16

21

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.3 金属基板へのと粒層の接合に関する要求事項 手持ち式研削用に手持ち式機械で使用するセグメン

ト形皿形ホイールについて,と粒層とコア(台金)の接合強度は,その最低せん断力が,FA=6 400Nであ

るように設計しなければならない。

5.6

表示 ダイヤモンド/CBN工具の表示は,附属書Aの規定に従う。

表示は,消えない,読みやすいものでなければならない。可能な場合には,本体に表示しなければなら

ない。

6. 製造業者による試験及び検査

6.0

一般 製造業者によるダイヤモンド/CBN工具の検査は,製品の安全性を害する結果をきたす製造

上の欠陥を見つけることを目的とする。この検査は,製造工程の一部として,製品が出荷される前に,実

施しなければならない。

この規格に規定した試験に合格したダイヤモンド/CBN工具を出荷しなければならない。

製造業者は,すべての試験の実行及び結果に関して,立証能力のある記録を最低10年間,保管しなけれ

ばならない。

6.1

研削ホイールの試験方法 5.1の要求事項への適合を立証するために,次の試験方法を適用する。

− 6.1.1に従う回転試験

− 6.1.2に従う破壊回転試験

− 6.1.3に従う外観検査

− 6.1.4に従う穴径許容差検査

− 6.1.5に従うアンバランス試験

6.1.1

回転試験 回転試験において,研削ホイールは適切な試験機に取り付け,そして,表6.1に記述し

た回転試験速度まで,連続的に回転速度を増加することによって負荷をかける。回転試験速度を,少なく

とも5秒間保持する。

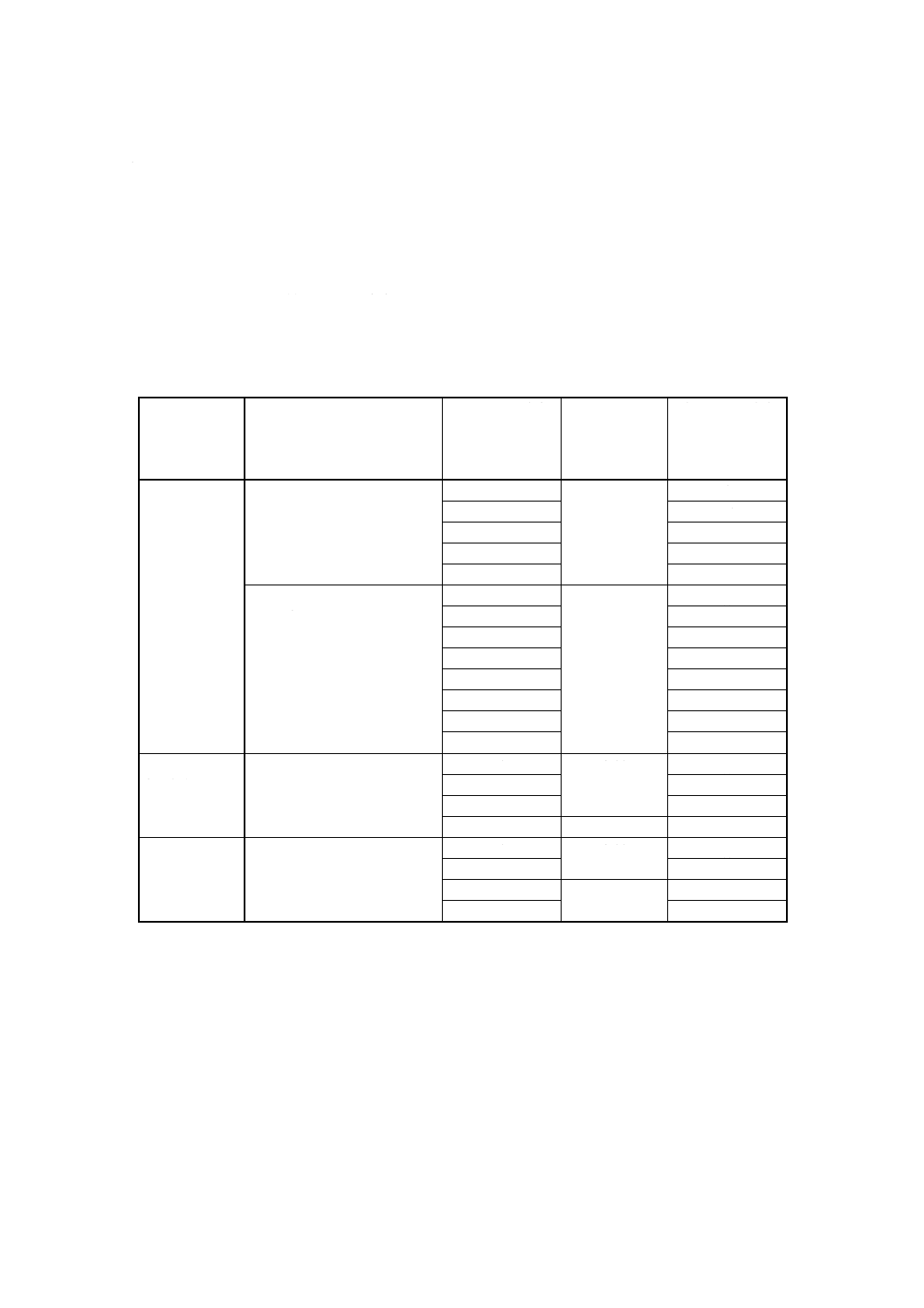

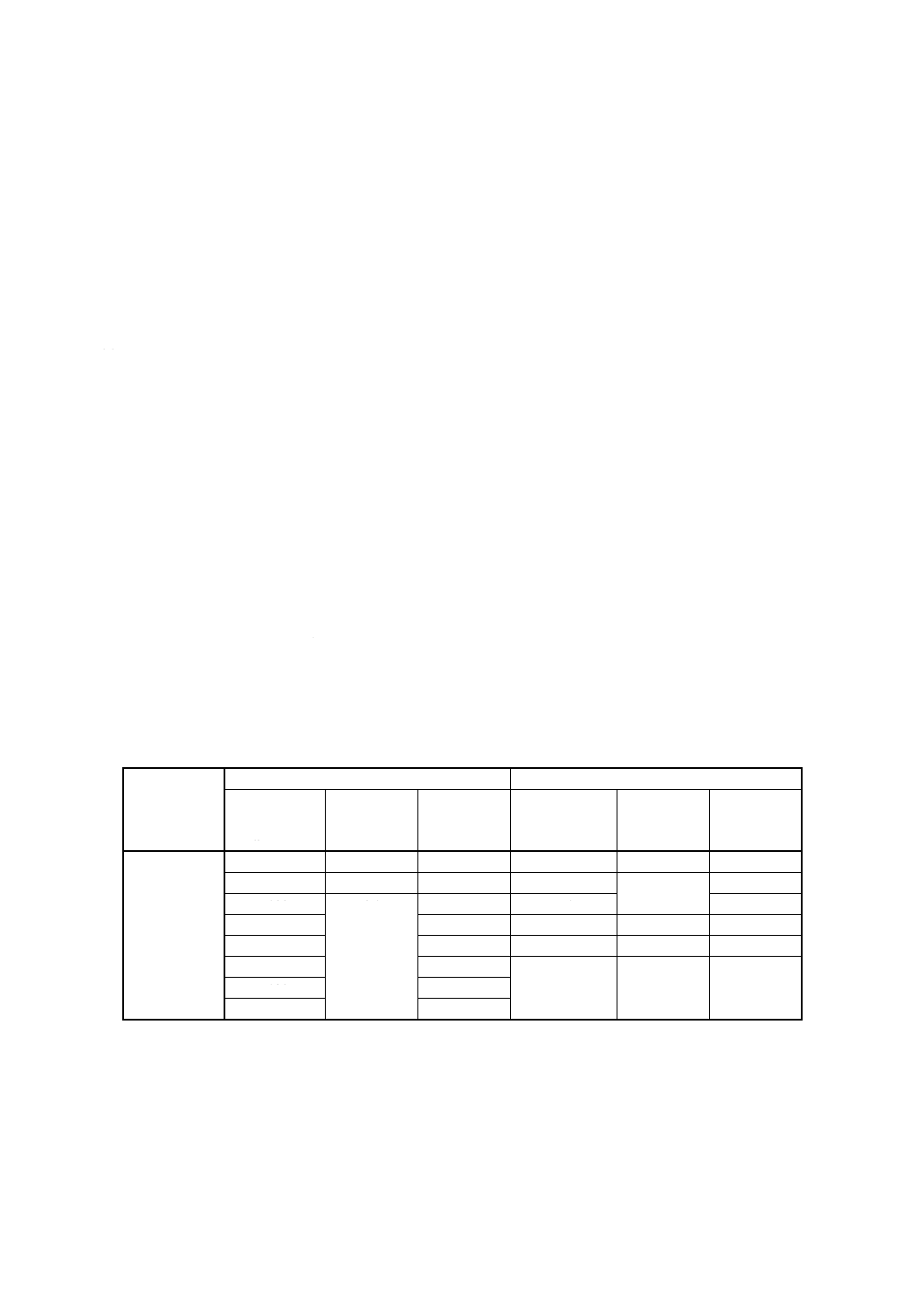

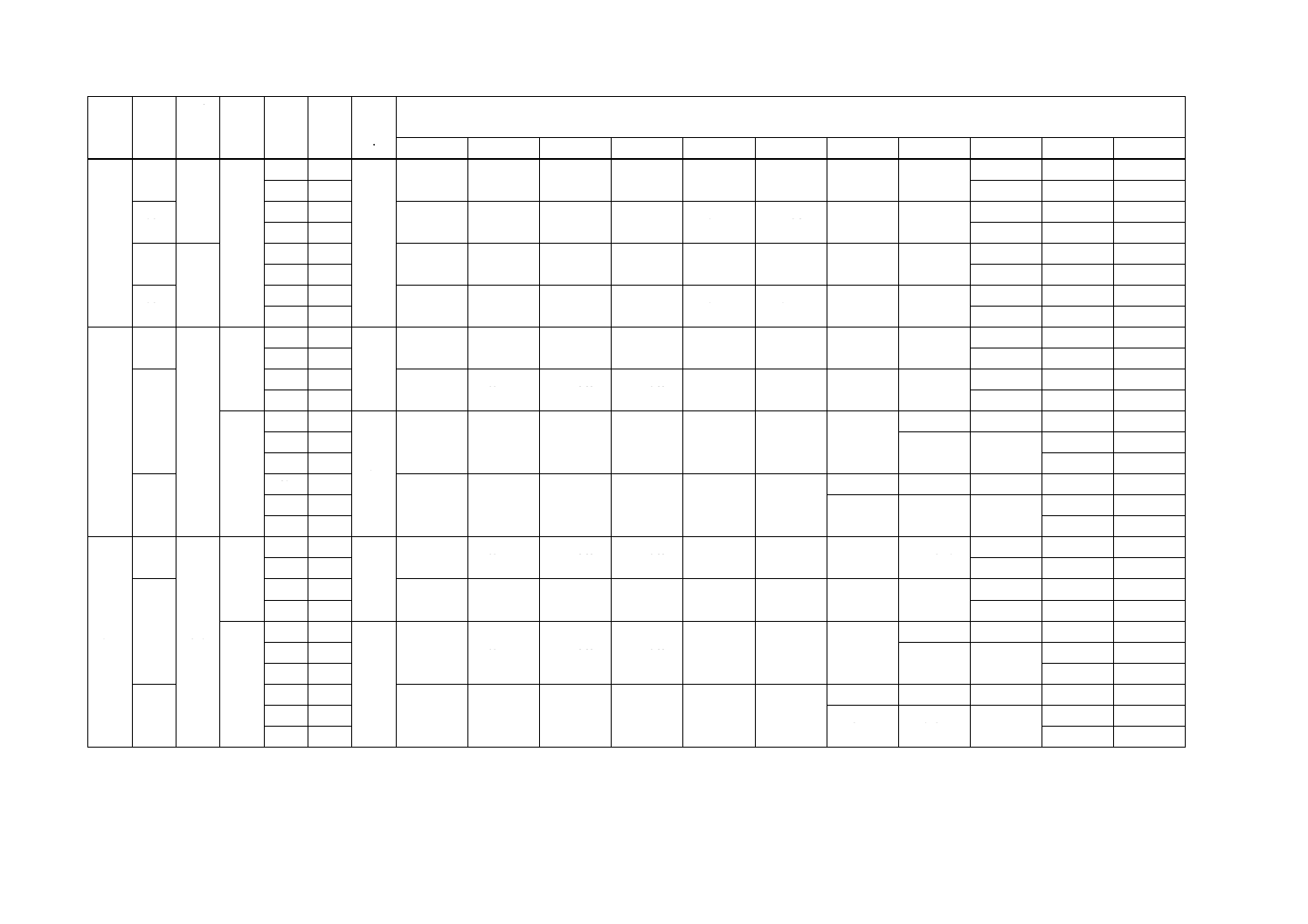

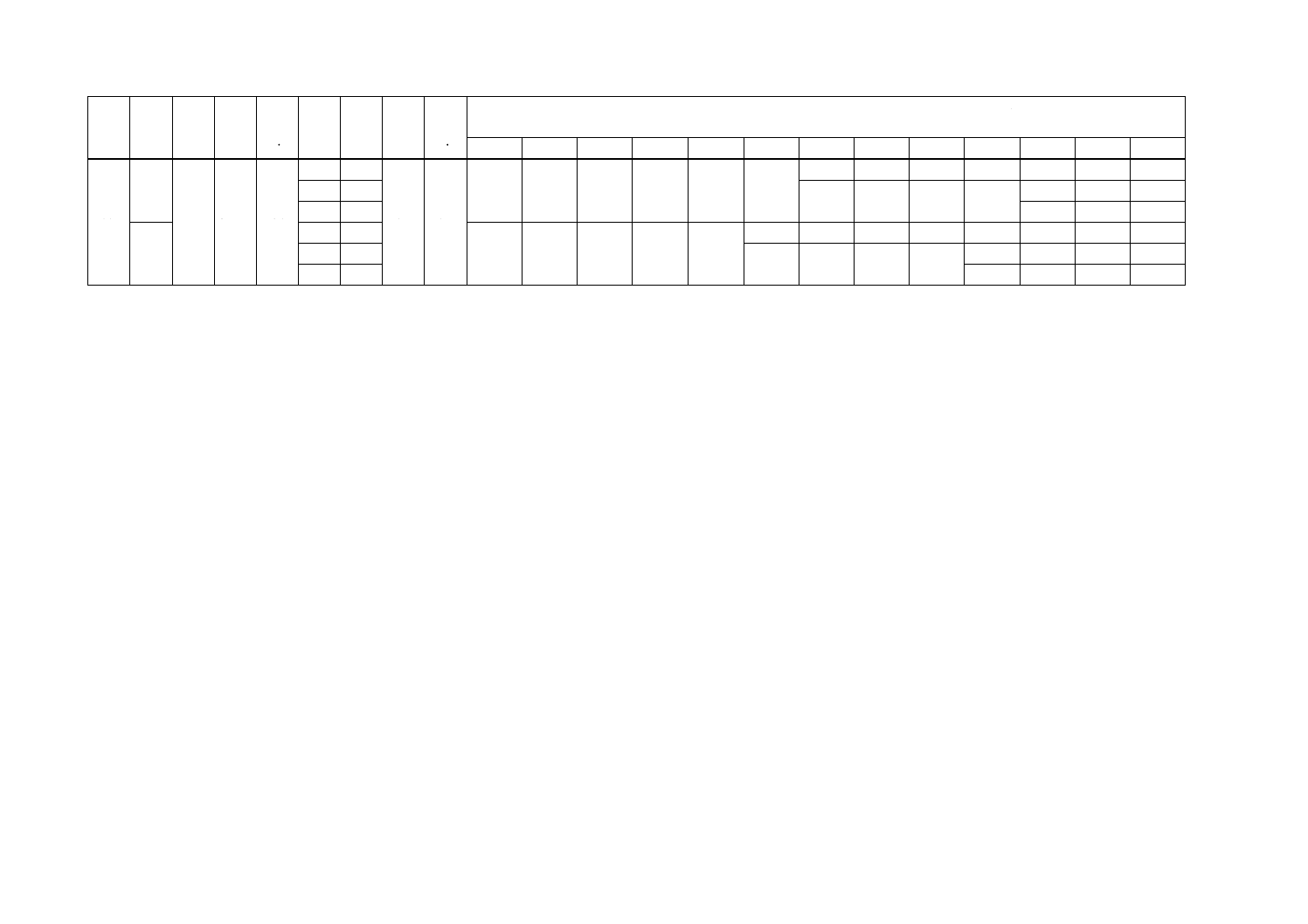

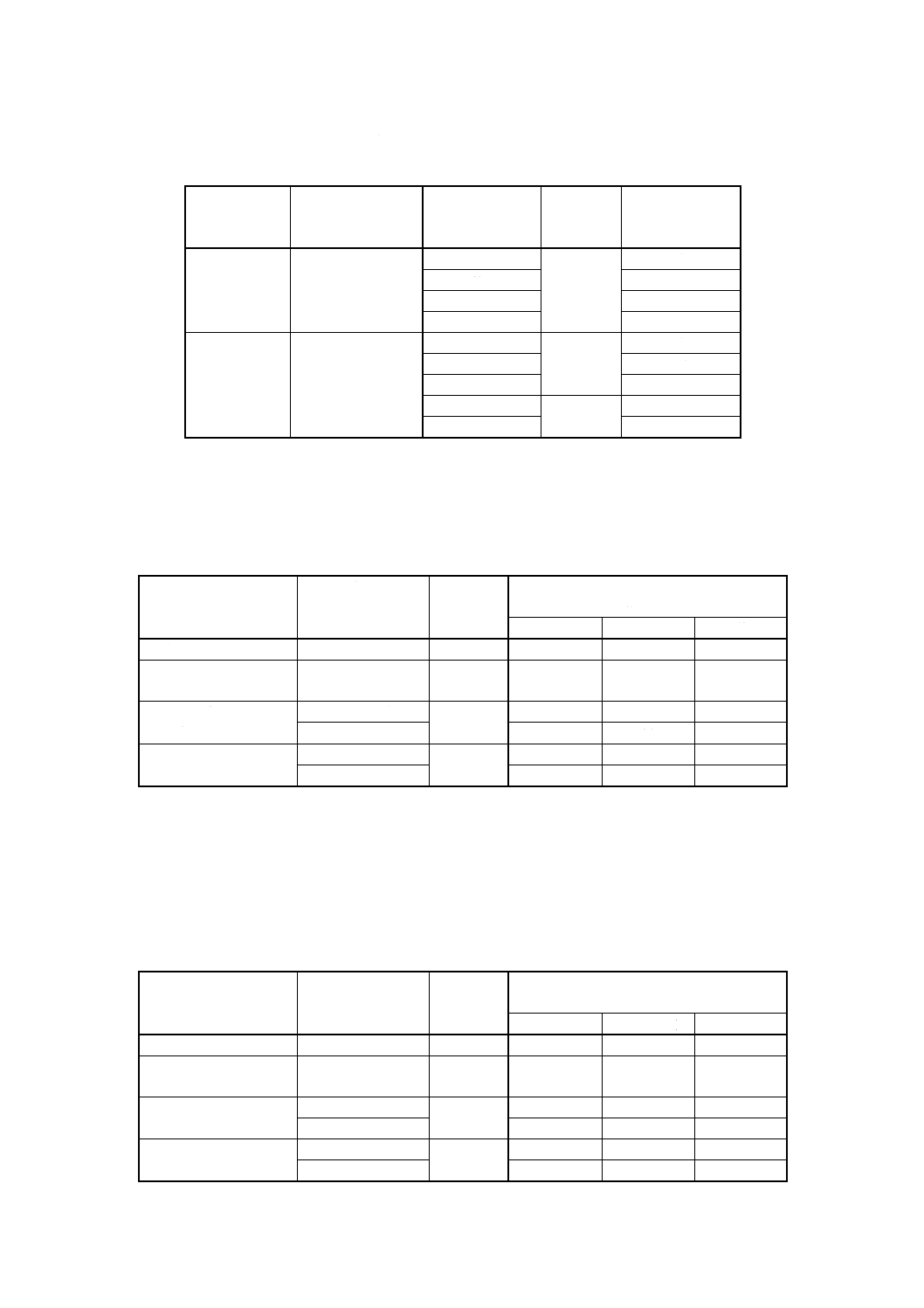

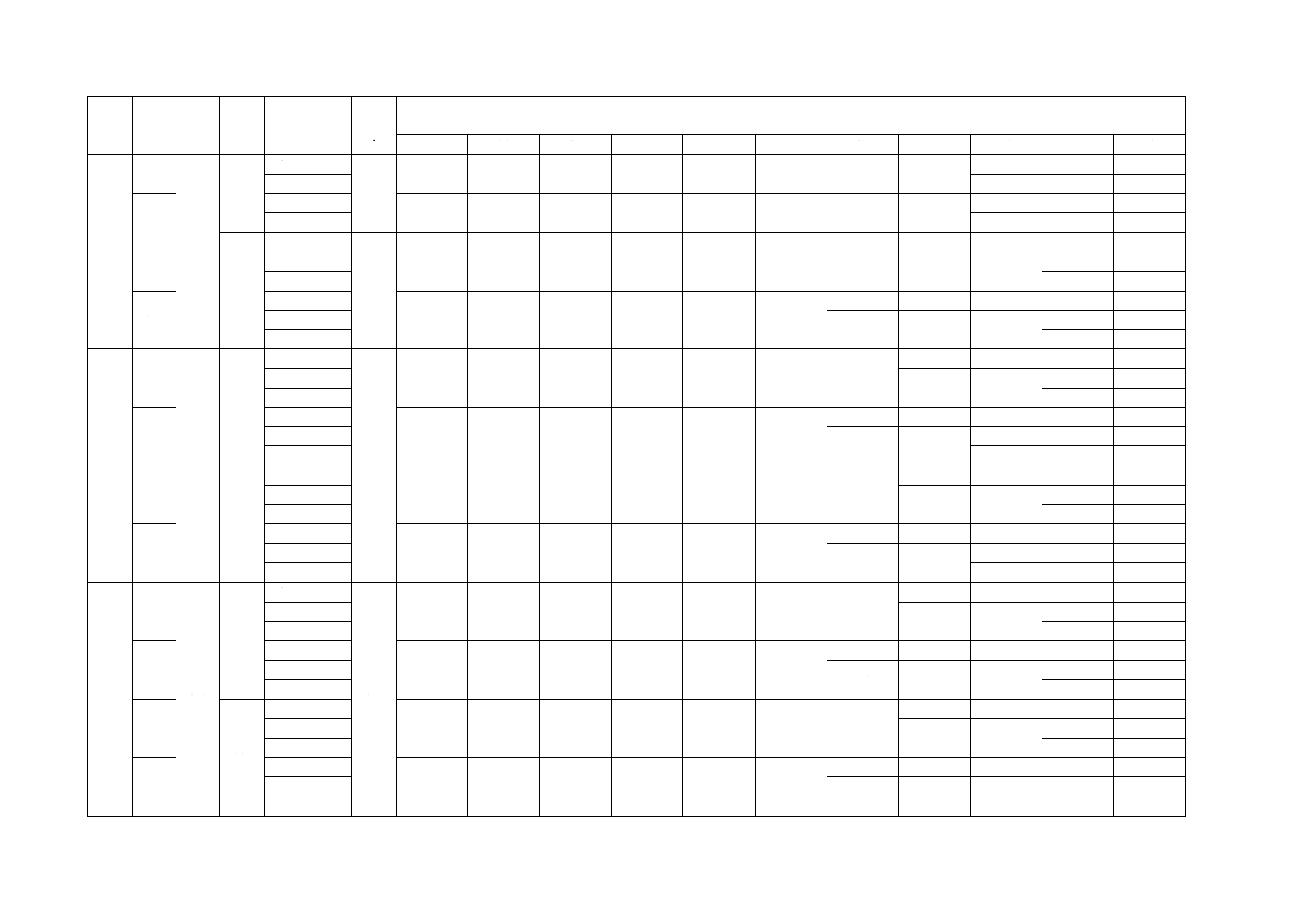

表6.1 研削ホイールの回転試験速度

研削ホイール

の種類

安全係数S=1.75(9)に対して

安全係数S=3.00及び3.50(9)に対して

最高使用周速

度

vs m/s

試験速度係数

fpr

回転試験速度

vpr m/s

最高使用周速度

vs m/s

試験速度係数

fpr

回転試験速度

vpr m/s

すべて

< 80

−

−

< 40

−

−

80

1.2

96

40

1.3

52

100

1.1

110

50

65

125

138

63

1.2

76

140

154

80

1.1

88

160

176

−

−

−

180

198

200

220

注(9) 表5.1参照。

6.1.2

破壊回転試験 研削ホイールを,遠心力速度試験によって試験する。研削ホイールを,適切な試験

装置の主軸に取り付けた後,破壊回転周速度(最小値)まで回転速度を増加し遠心力を加える。研削ホイ

ールは,破壊回転周速度(最小値)を切り抜けるならば,破壊回転試験にパスする。さらに,金属コアの

ホイールだけについては,その外径の永久増加量がJIS B 0401-1の表1のIT11を超えてはならない。

破壊試験に供された研削ホイールは,すべて廃棄しなければならない。

22

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.3

外観検査 外観検査においては,ひび・割れ・欠けその他使用に不具合な欠陥がないことを確認す

る。

外観検査は,訓練され,当該業務に任命された要員が行わなければならない。

6.1.4

穴径許容差検査 穴径は,通り・止まりプラグゲージ又は同等な装置で試験する。

6.1.5

アンバランス試験 アンバランス試験は,附属書Bによる。

6.1.6

試験検査の範囲

表6.2 接合製法による研削ホイールの検査試験の適用範囲

研削ホイール

最高使用周速度

vs m/s

試験の適用範囲

区分

と粒層の

結合剤

寸法

mm

回転試験(10)

(6.1.1参照)

%

破壊回転試験

(10)

(6.1.2参照)

%

外観検査

(6.1.3参照)

%

コ

ア

に

接

着

及

び

/

又

は

ね

じ

留

め

さ

れ

た

研

削

ホ

イ

ー

ル

金属又は

レジノイ

ドコア(4)

外周研削用 メタル又

はレジノ

イド

D≦600

≦63

−

−

100

>63

5

0.1

D>600

≦50

−

−

100

>50

10

0.1

側面研削用

D≦600

≦50

−

−

100

>50

5

0.1

D>600

≦40

−

−

100

>40

10

0.1

外周研削用 ビトリフ

ァイド

D≦600

≦63

−

−

100

>63

100

−

D>600

≦50

−

−

100

>50

100

−

側面研削用

D≦600

≦50

−

−

100

>50

100

−

D>600

≦40

−

−

100

>40

100

−

注(10) 抜取りの単位は,生産率のパーセント,少なくともバッチ当たり1個。表に示している回転試験又は破壊回転試

験のいずれを適用するかは,製造業者の選択による。

23

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

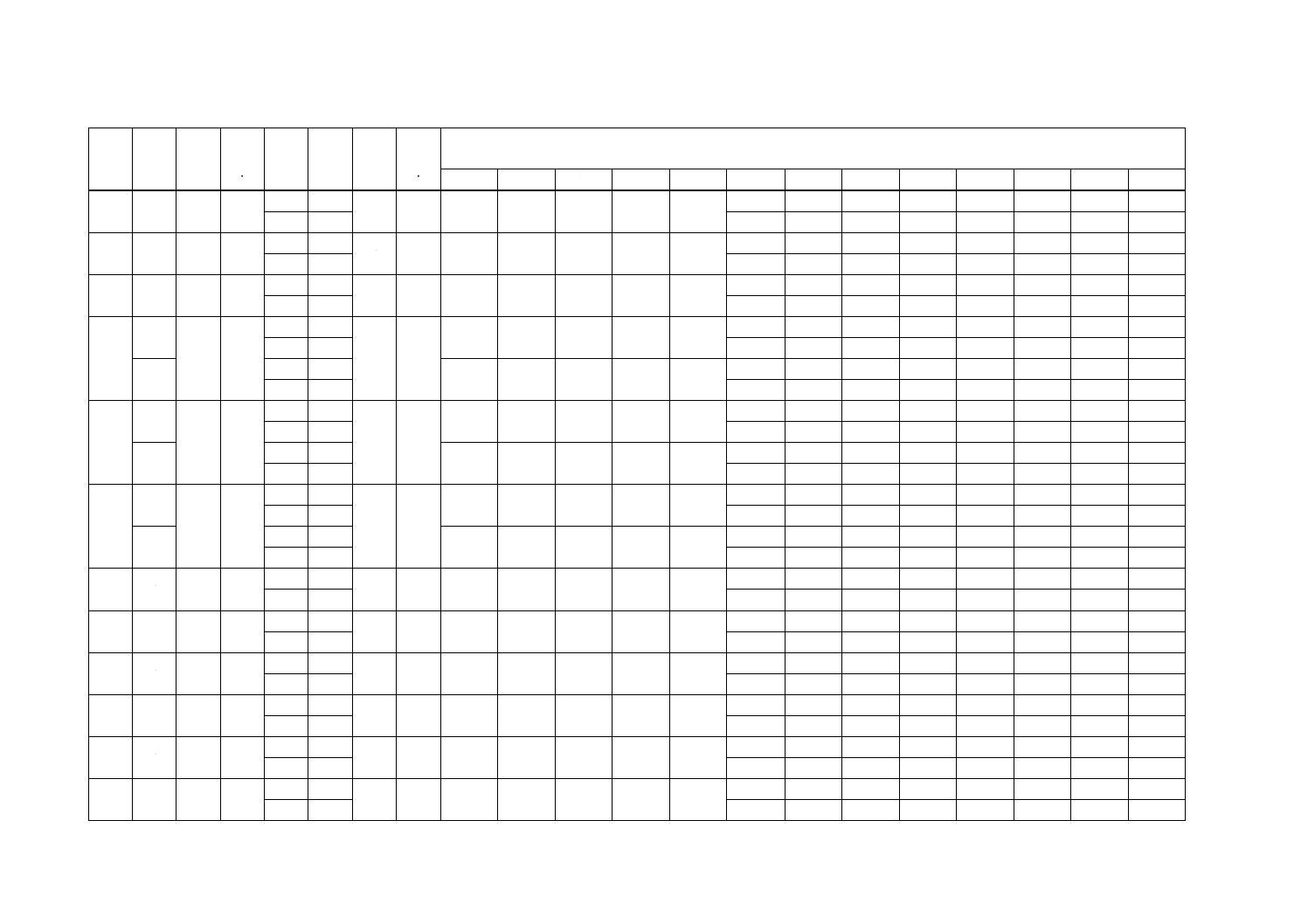

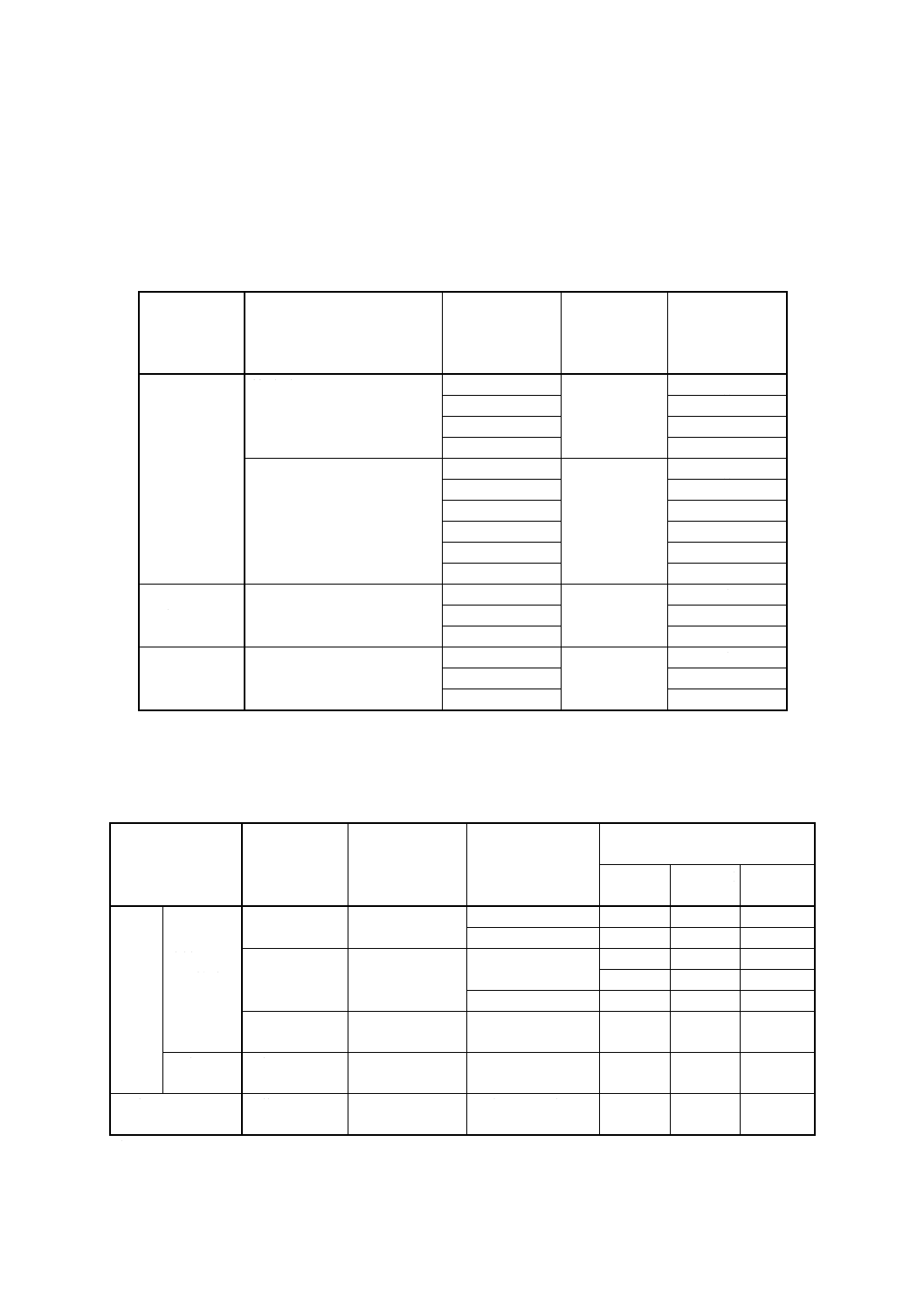

表6.3 直付け製法による研削ホイールの検査試験の適用範囲

研削ホイール

最高使用周速度

vs m/s

試験の適用範囲

区分

と粒層の

結合剤

寸法

mm

回転試験(10)

(6.1.1参照)

%

破壊回転試験(10)

(6.1.2参照)

%

外観検査

(6.1.3参照)

%

コ

ア

に

直

付

け

製

造

さ

れ

た

研

削

ホ

イ

ー

ル

金属コア 外周研削用 電着

すべて

≦125

−

−

100

>125

5

0.1

側面研削用

≦100

−

−

100

>100

5

0.1

外周研削用 メタル低

強度(3)

D≦600

≦63

−

−

100

>63

100

−

側面研削用

≦50

−

−

100

>50

100

−

外周研削用 メタル高

強度(3)

すべて

≦80

−

−

100

>80

5

0.1

側面研削用

D≦600

≦63

−

−

100

>63

5

0.1

レジノイ

ド(4)及び

金属コア

外周研削

レジノイ

ド

すべて

≦80

−

−

100

>80

100

−

側面研削

D≦600

≦63

−

−

100

≦80

5

0.1

>80

100

−

6.2

切断ホイールの試験方法 5.2の要求事項への適合を立証するために,次の試験方法を適用する。

− 6.2.1による回転試験

− 6.2.2による破壊回転試験

− 6.2.3による外観検査

− 6.2.4による曲げ試験

− 6.2.5による穴径許容差検査

6.2.1

回転試験 全速度試験において,切断ホイールは適切な試験機に取り付ける。そして,表6.4に規

定した回転試験速度まで,連続的に回転速度を増加することによって負荷をかける。回転試験速度は少な

くとも5秒間保持する。

表6.4 切断ホイールの回転試験速度

ダイヤモンド/CBN工

具の種類

最高使用周速度

vs m/s

試験速度係数

fpr

回転試験速度

vpr m/s

切断ホイール

< 63

−

−

63

1.1

70

80

88

100

110

125

138

140

154

160

176

180

198

200

220

6.2.2

破壊回転試験 6.1.2参照。

6.2.3

外観検査 外観検査においては,切断ホイールにひび・割れ・欠けその他使用に不具合な欠陥がな

いことを確認する。

24

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

外観検査は,訓練され,当該業務に任命された要員が行わなければならない。

6.2.4

曲げ試験

6.2.4.1

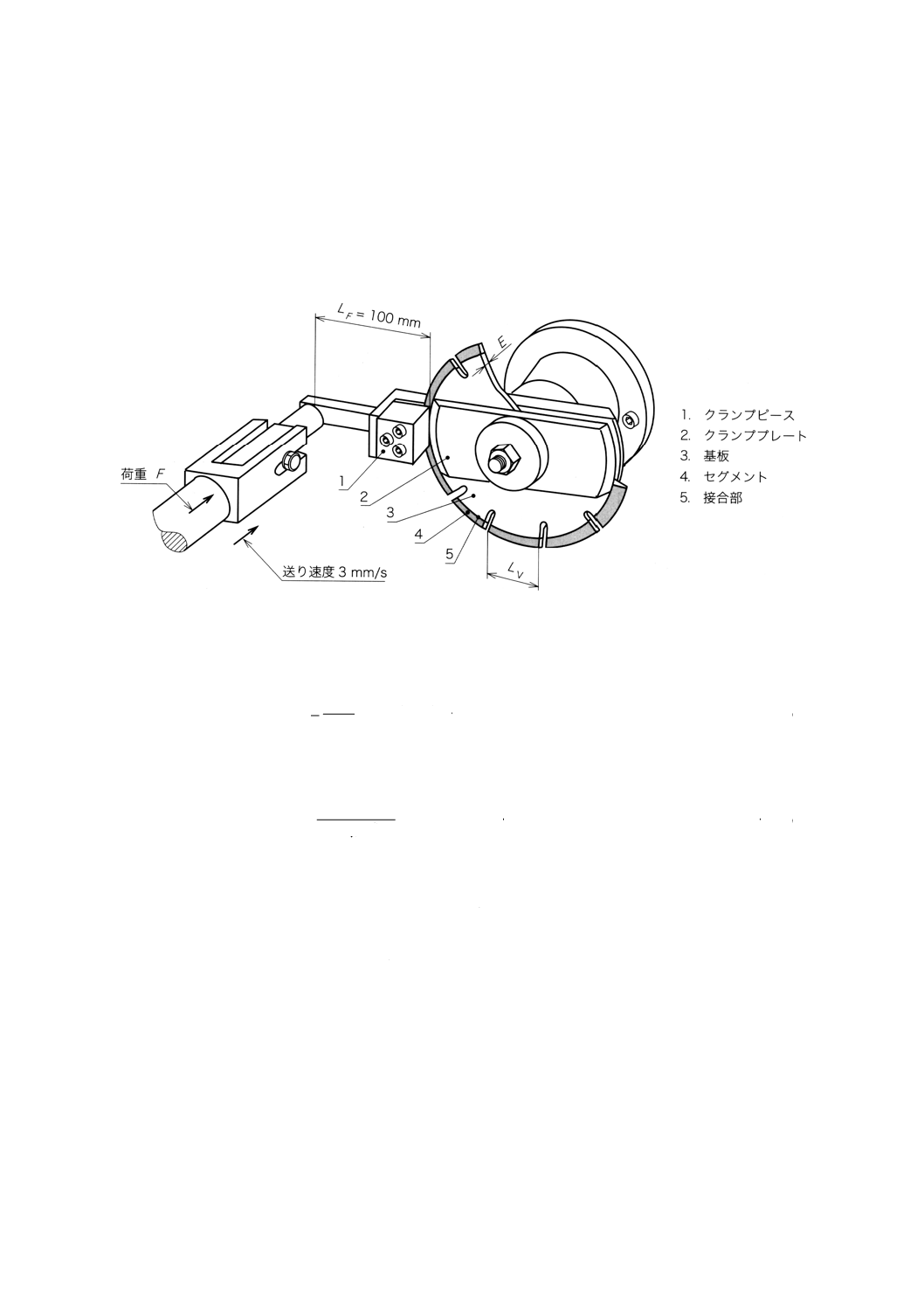

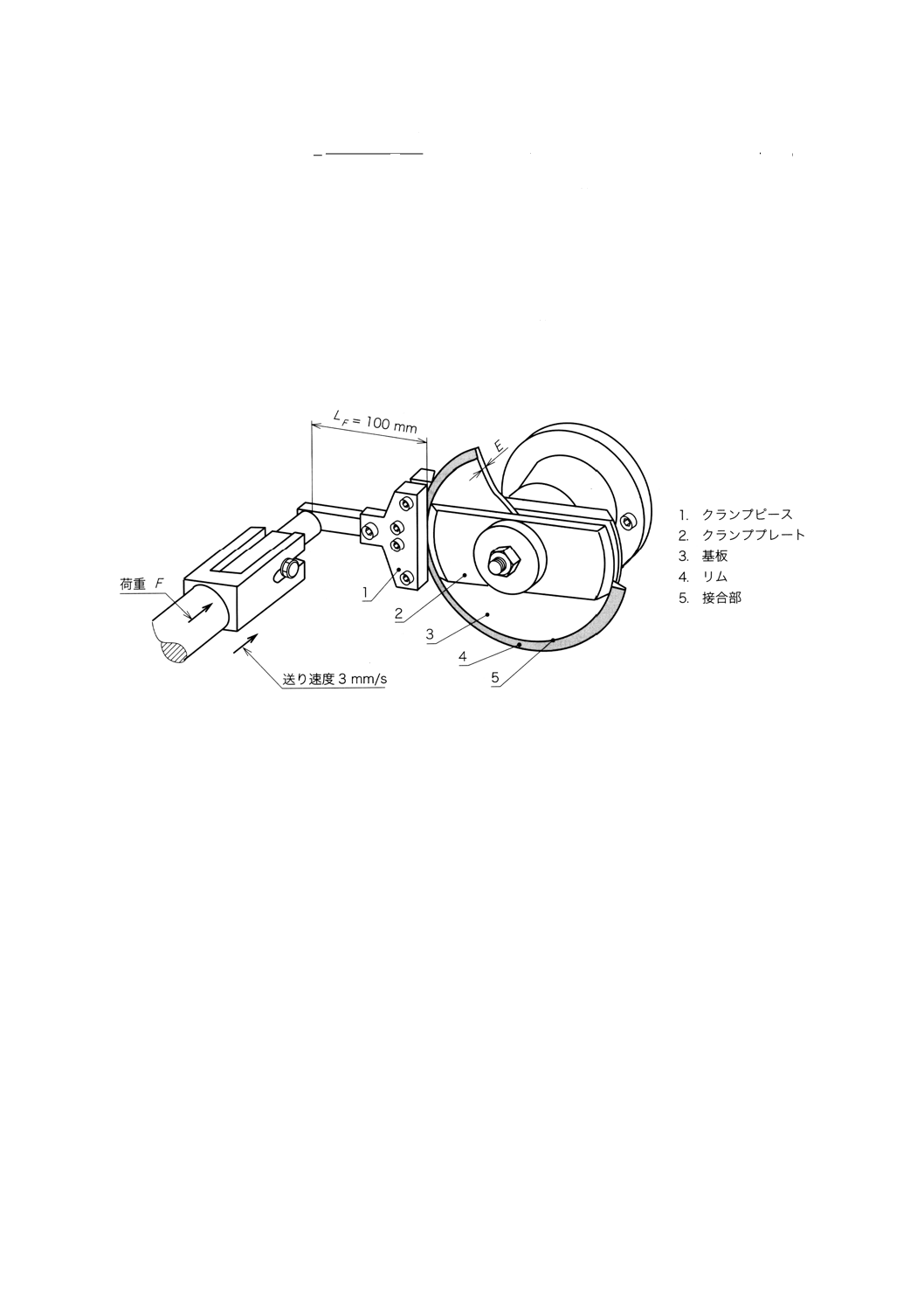

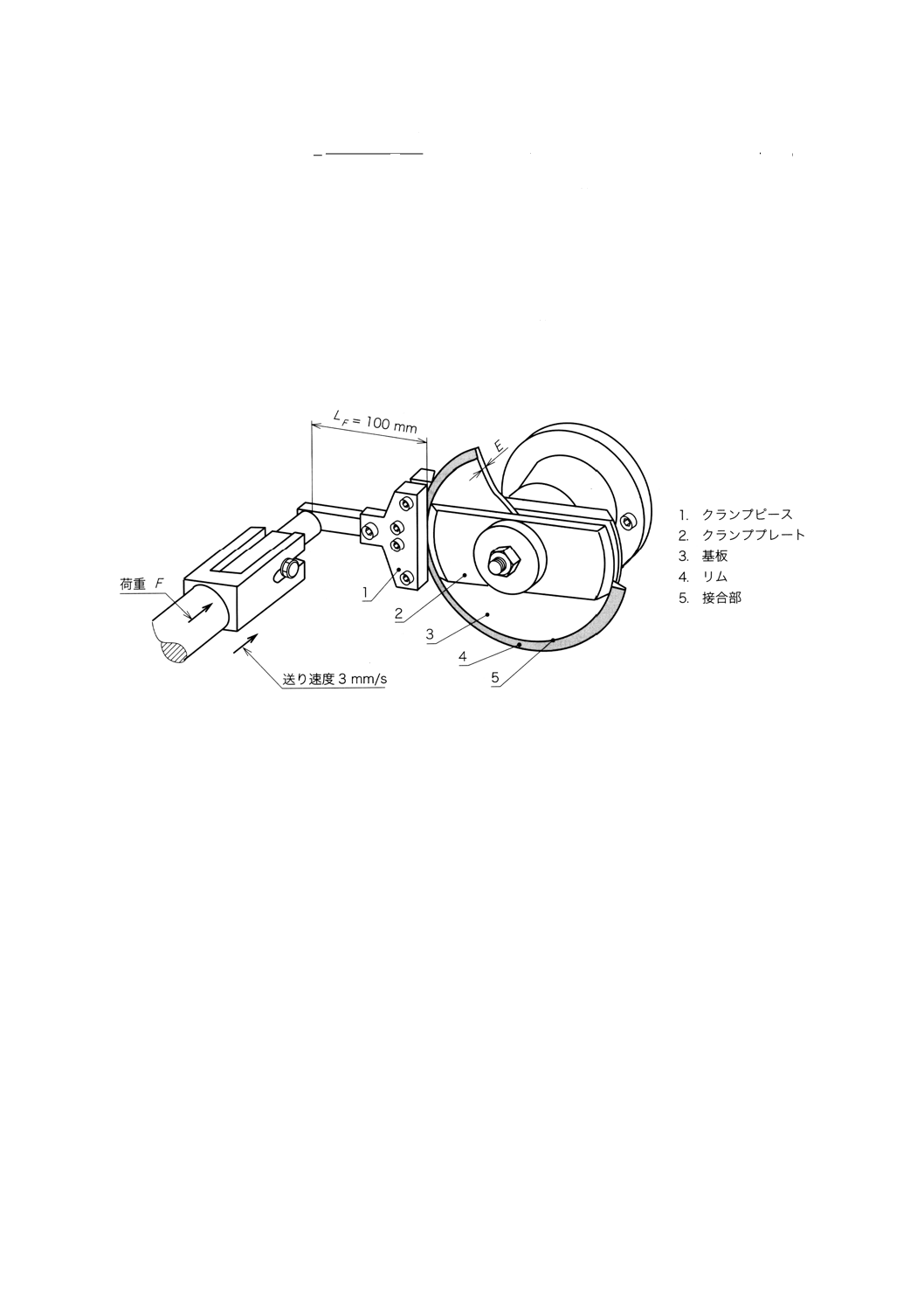

非破壊曲げ試験 切断ホイールの基板部分を2枚のクランププレートで挟み,取り付ける。クラ

ンププレートの縁とセグメントの接合部との距離は約2mmとする。セグメントとおよそ同じ長さ,そし

て基板の外周と同じ曲率のクランプピースによって,セグメントを深さX1に対応する深さまで保持する

(図6.1)。

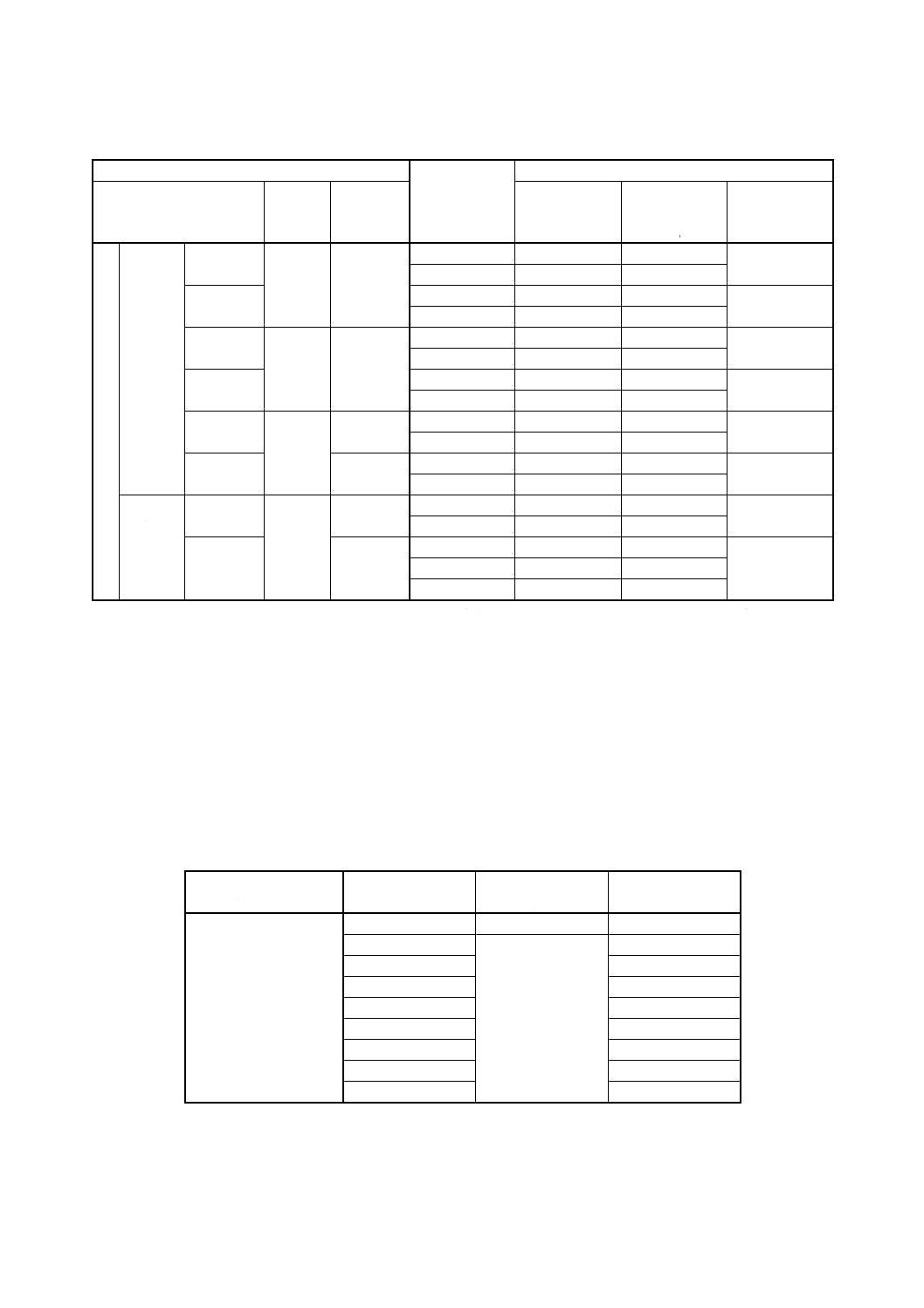

図6.1 セグメント形切断ホイールの曲げ試験装置

荷重は,接合部から距離LFでクランプピースに負荷し,負荷した力Fを測定,記録する。

接合部に作用する曲げモーメントMbは,力F及び距離LFから次のように計算する。

3

b

10

F

L

F

M

×

=

(Nm2) ······························································ (1)

接合部における曲げ応力は,曲げモーメントMb,セグメントの接合部の長さLv及び基板の厚さEから

次のように計算する。

2

3

b

b

10

6

E

L

M

σ

v×

×

×

=

(N/mm2) ······················································ (2)

曲げモーメントは,接合部における曲げ応力が次の値に達するまで,増加する。

− 機械ガイド切断用(湿式)

:σb=150N/mm2

− 機械ガイド切断用(乾式)

:σb=225N/mm2

− 手持ち式切断用(湿式又は乾式) :σb=225N/mm2

片側溶接の切断ホイールに対して,曲げ荷重を反溶接側に加える。

両側溶接又は焼結の切断ホイールに対しては荷重方向を規定しないが,セグメントを一つおきに試験し,

反転して残りのセグメントを試験することによって,曲げ荷重を切断ホイールの両側に加える。

もし,最小曲げ応力を加えた後,目視でダメージがなければ,試験の要求事項を検証したことになる。

6.2.4.2

破壊曲げ試験

6.2.4.2.1

セグメント切断ホイール 試験は6.2.4.1に述べたように行う。ただし,加える荷重はセグメン

ト又は接合部の破壊が起こるまで増加する。公式(1)に従う最大曲げモーメントMbmaxは最大荷重Fmaxから

計算する。これから曲げ強度は次のように計算する。

25

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

V

3

bmax

b

10

6

B

E

L

M

σ

×

×

×

=

(N/mm2) ················································ (3)

もし,破壊が,接合面でなくと粒層内で起きたとき,曲げ強さの計算において,寸法Lv及び寸法Eは,

セグメントの長さL2及びと粒層の幅Tに置き換える。

もし,5.2.5.2に従う最小値を満たしたならば,十分な曲げ強度を検証したことになる。

6.2.4.2.2

一体形リム切断ホイール 試験は6.2.4.1に述べたように行う。ただし,直線のフロントエッジ

をもつクランプピースによってと粒層リムの部分をXの深さまでつかみ,リムの破壊が起こるまで荷重を

加える。曲げモーメントは最大荷重Fmaxから公式(1)に従って計算する。

もし,曲げモーメントが5.2.5.3に規定する最小値を満たしたならば,十分な曲げ強度を検証したことに

なる。

図6.2 一体形リム切断ホイールの曲げ試験装置

6.2.5

穴径許容差検査 穴径は,通り・止まりプラグゲージ又は同等な装置で検査する。

6.2.6

試験検査の範囲

26

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

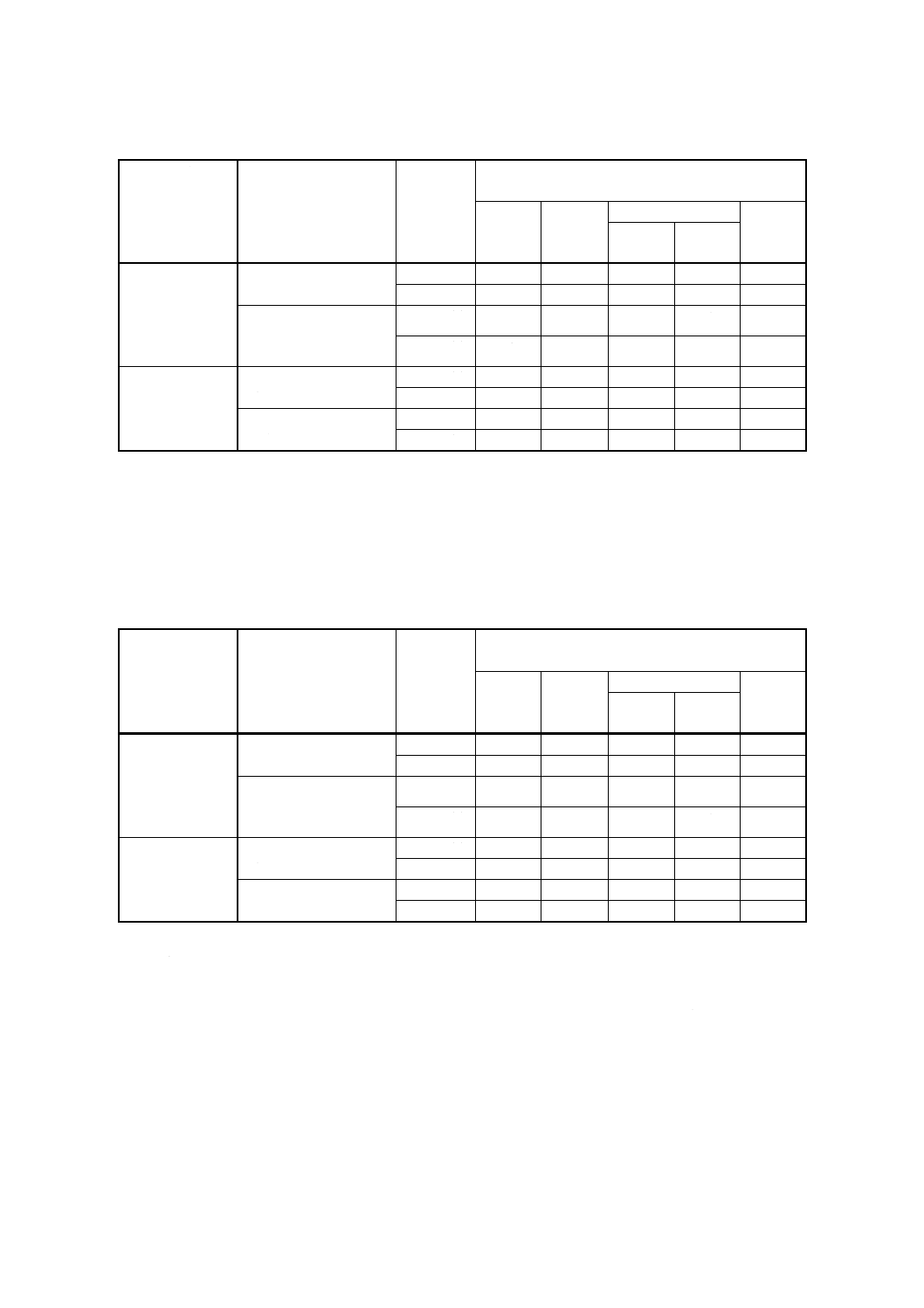

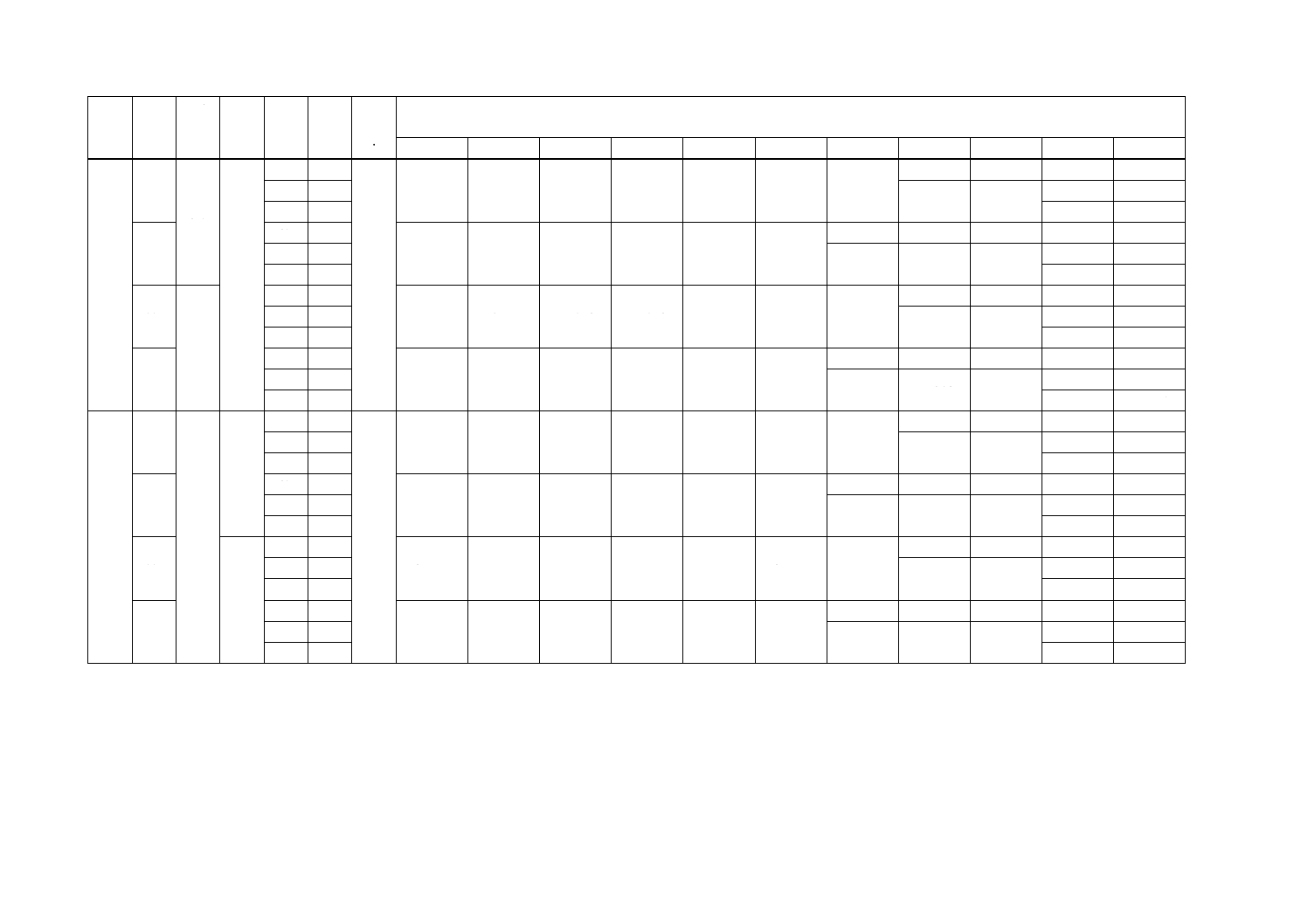

表6.5 切断ホイールの試験及び検査の適用範囲

切断ホイール

最高使用周速度

vs m/s

試験の適用範囲

区分

と粒層の結合剤 寸法

mm

回転試験(10)

(6.2.1参照)

%

破壊回転試

験(10)

(6.2.2参照)

%

外観検査

(6.2.3参照)

%

曲げ試験

%

(6.2.4.1

参照)

(6.2.4.2

参照)

切

断

ホ

イ

ー

ル

の

コ

ア

に

よ

る

区

分

金属一体

リム形

電着

すべて

≦80

−

−

100

−

−

>80

5

0.1

メタル

すべて

≦80

−

−

100

−

−

>80

5

0.1

0.1

レジノイド

すべて

≦63

−

−

100

−

−

>63

10

0.1

金属セグ

メント形

電着

すべて

≦80

−

−

100

−

−

>80

5

0.1

メタル,ろう付

け,溶接,焼結

すべて

≦63

−

−

100

100(11)

0.1(11)

>63

−

−

100

焼結金属 メタル

すべて

≦63

−

−

100

−

レジノイ

ド(4)

レジノイド

すべて

≦63

−

−

100

−

注(11) 統計的試験方法に基づく,同等な試験方法も認める。

表に示している非破壊曲げ試験又は破壊曲げ試験のいずれを適用するかは,製造業者の選択による。

6.3

ワイヤソーの試験方法 5.3への適合を立証するために,次の試験方法を適用する。

a) 区分1〜4のワイヤソーの試験

− 6.3.1に従う外観検査

− 6.3.2に従うワイヤロープの破断試験

− 6.3.3に従うジョイント部の引張試験

− 6.3.4に従うビーズの固定強度試験

b) 区分5のワイヤソーの試験

− 6.3.1に従う外観検査

− 6.3.2に従うワイヤロープの破断試験及び

− 6.3.3に従うジョイント部の引張試験,6.3.5に従うと粒ビーズ試験,6.3.6に従うプレスリング試

験

6.3.1

外観検査 外観検査において,ワイヤソーの外観品位を立証する。外観検査は,訓練され,当該業

務に任命された要員が行わなければならない。

6.3.2

ワイヤロープの破断試験 ワイヤロープは5.3.2.4に述べた値まで徐々に引っ張り,破断試験を行

う。

なお,破断試験はJIS G 3535の規定によることが望ましい。

ワイヤロープの供給者による,試験証明書の付いた適切なワイヤロープであるとの証明がある場合,こ

の試験手順は,省いてよい。

6.3.3

ジョイント部の引張試験 ワイヤソーの製造業者が取り付けたジョイントスリーブは,5.3.2.5.1に

与えた値まで試験しなければならない。

6.3.4

ビーズの固定強度試験 ビーズの固定強度(せん断力)は,走行方向に対抗するせん断力として

5.3.2.5.2に記載した値まで試験しなければならない。この値まで試験して,ビーズの抜け,固定部の損傷

が見られないならば,ビーズの固定強度は検証される。

27

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.5

ビーズ試験 区分5の製品について,スプリングによるワイヤソーの場合は,その穴の寸法及び支

持ケーブルの外径は,5.3.2.6の要求事項に規定した試験をしなければならない。軸方向ガタ及び半径方向

すき間は,5.3.2.6に従わなければならない。

6.3.6

プレスリング試験 ワイヤソーの製造業者によって取り付けられたプレスリングは,5.3.2.6に規定

した値に従う試験をしなければならない。

6.3.7

試験の適用範囲 試験は次のように実施する。

− 外観検査

すべて

− ワイヤロープの破断試験

供給単位当たり2試験,又はワイヤロープの供給者による試験の証

明書を付けた適切な製品の証明。

− ジョイント部の引張試験

製造業者の判断による。

− ビーズの固定強度試験

製造業者の判断による。

− ビーズ試験

製造業者の判断による。

− プレスリング試験

製造業者の判断による。

6.4

軸付ホイールの試験方法 5.4の要求事項への適合を立証するために,次の試験方法を適用する。

− 6.4.1に従う破壊回転試験(参考)(12)

− 6.4.2に従う軸の振れに対する抵抗力

− 6.4.3に従う外観検査

− 6.4.4に従う軸径試験

注(12) 6.4.1については,できるだけ実施することが望ましいが,現状では試験装置の実状から,参考

にとどめる。

6.4.1

破壊回転試験 軸付ホイールは,遠心力速度試験によって試験する。軸付ホイールは適切な試験装

置に取り付け,最低破壊速度まで回転速度を増加し遠心力を負荷する。そのときのスピンドルのオーバー

ハング長さは,L0=0。

軸付ホイールは,もしそれが最低破壊速度で破壊しなければ,破壊回転試験をパスする。

補足事項 軸付ホイールの破壊回転試験は,遠心力によると粒層の破壊,又はと粒層のはく(剥)離に対

する安全係数を見ることにある。したがって,適切な試験装置がない場合には,モデルによって試験で安

全係数を推定してもよい。

6.4.2

軸の回転振れ曲がり試験 最高使用周速度が50m/sまでの軸付ホイールの軸の回転振れ曲がり試

験のために,附属書表C.2のパラメータは決定的であり,附属書表C.3〜C.10の寸法及び速度を守らなけ

ればならない。

6.4.3

外観検査 外観検査において,いかなる目に見える欠陥も識別しなければならない。外観検査は,

訓練され,当該業務に任命された要員が行わなければならない。

6.4.4

軸径試験 軸径は,スリップゲージ又は同等の装置によって検査する。

6.5

その他のダイヤモンド/CBN工具の試験方法 5.5の要求事項への適合を立証するために,次の試

験方法を適用する。

− 6.5.1に従う回転試験

− 6.5.2に従う破壊回転試験

− 6.5.3に従う外観検査

− 6.5.4に従う穴径及び軸径許容差試験

− 6.5.5に従うセグメント皿形ホイールのせん断強度試験

28

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.1

回転試験 回転試験においてその他のダイヤモンド/CBN工具は,適切な試験機に取り付け,そ

して回転試験速度まで回転速度を増加することによって,遠心力を加える(表6.6参照)。

回転試験速度は少なくとも5秒間保持しなければならない。

表6.6 その他の工具の回転試験速度

ダイヤモンド/CBN工

具の種類

最高使用周速度

vs m/s

試験速度係数

fpr

回転試験速度

vpr m/s

その他のダイヤモンド

/CBN工具

16

1.3

21

20

26

25

33

32

42

35

46

40

52

50

65

63

82

80

1.2

96

6.5.2

破壊回転試験 6.1.2参照。

6.5.3

外観検査 外観検査において,いかなる目に見える欠陥も識別しなければならない。

外観検査は,訓練され,当該業務に任命された要員が行わなければならない。

6.5.4

穴径及び軸径許容差 穴径許容差は,通り・止まりプラグゲージ又は同等な装置で試験しなければ

ならない。

軸径はスリップゲージ又は同等な装置で試験しなければならない。

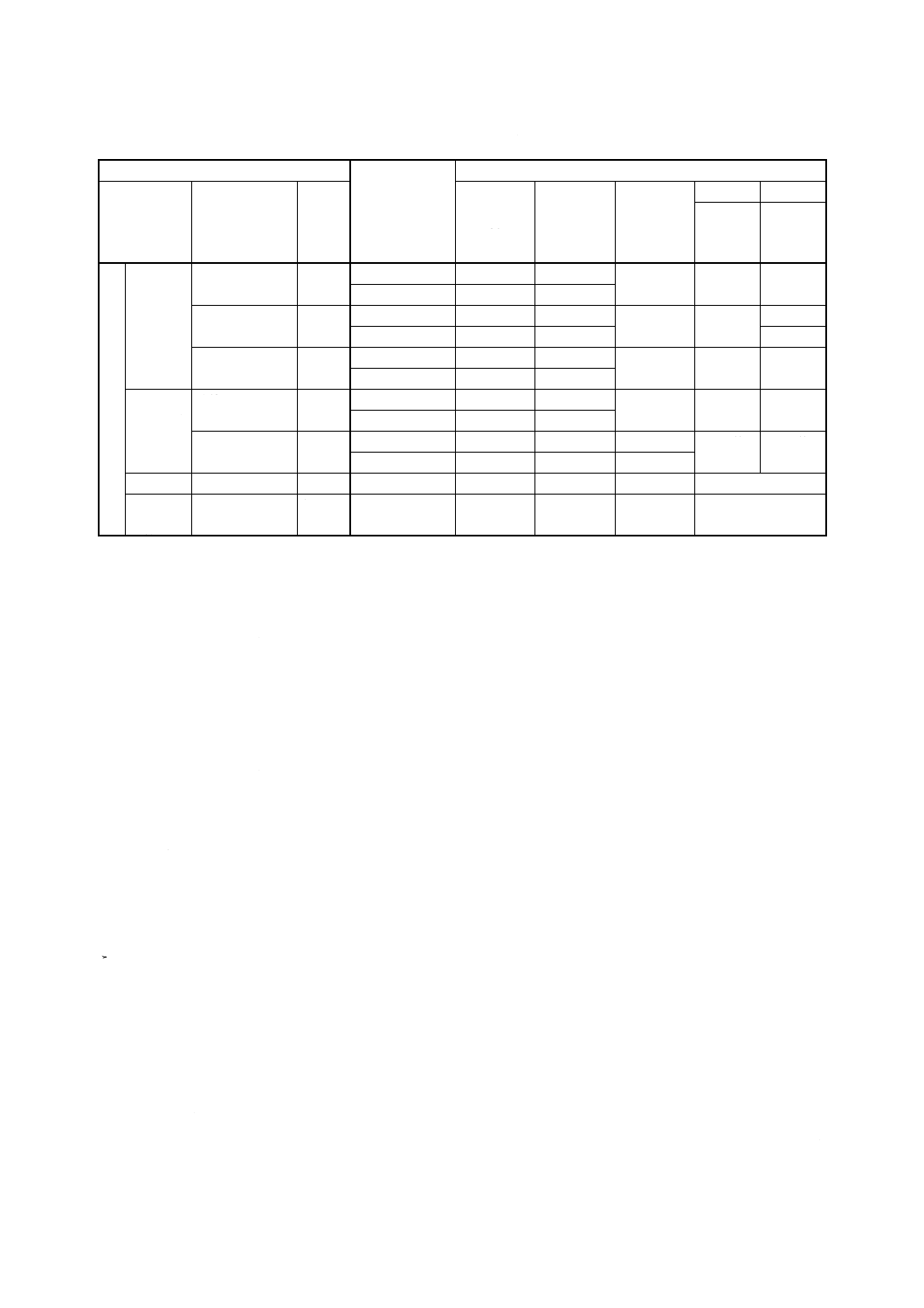

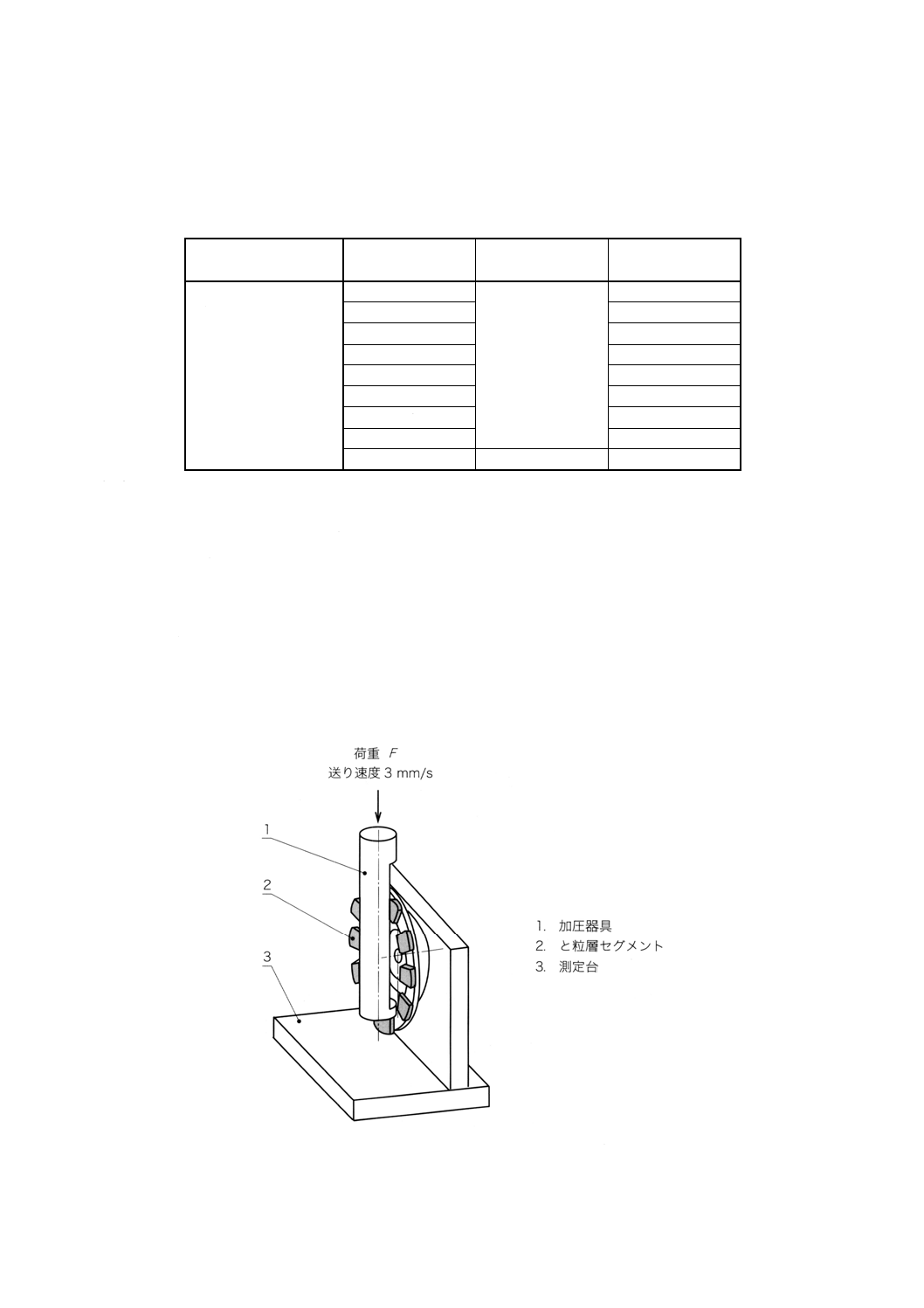

6.5.5

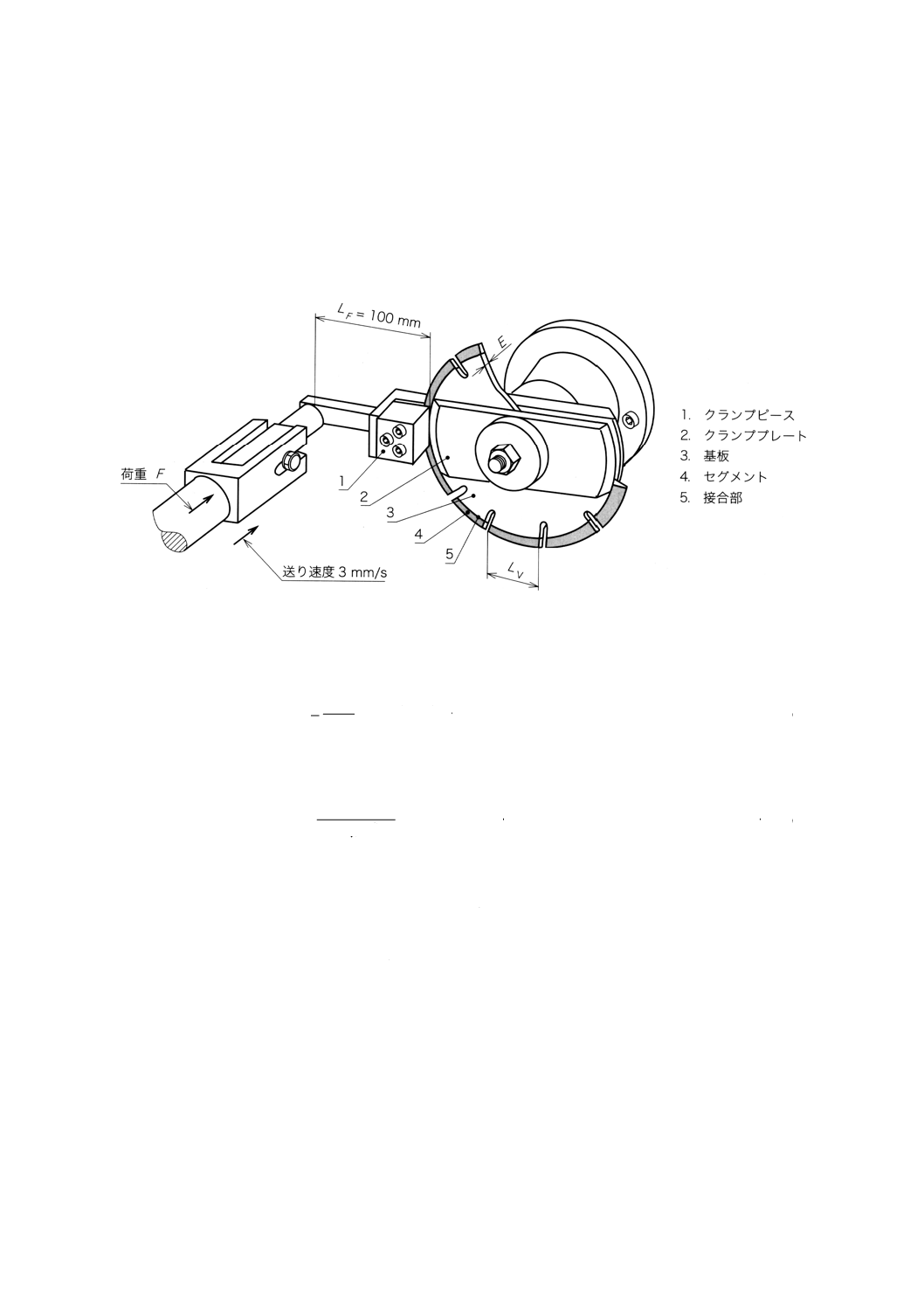

セグメント皿形ホイールのせん断強度試験 皿形ホイールは測定台に取り付ける(図6.3参照)。

焼入れした加圧器具によって,テストするセグメントにせん断力を加える。接触点における加圧器具の寸

法及び形状はと粒層セグメントに関係する。力は,セグメントをせん断するまで加える。セグメントをせ

ん断するのに必要な力FAを測定する。

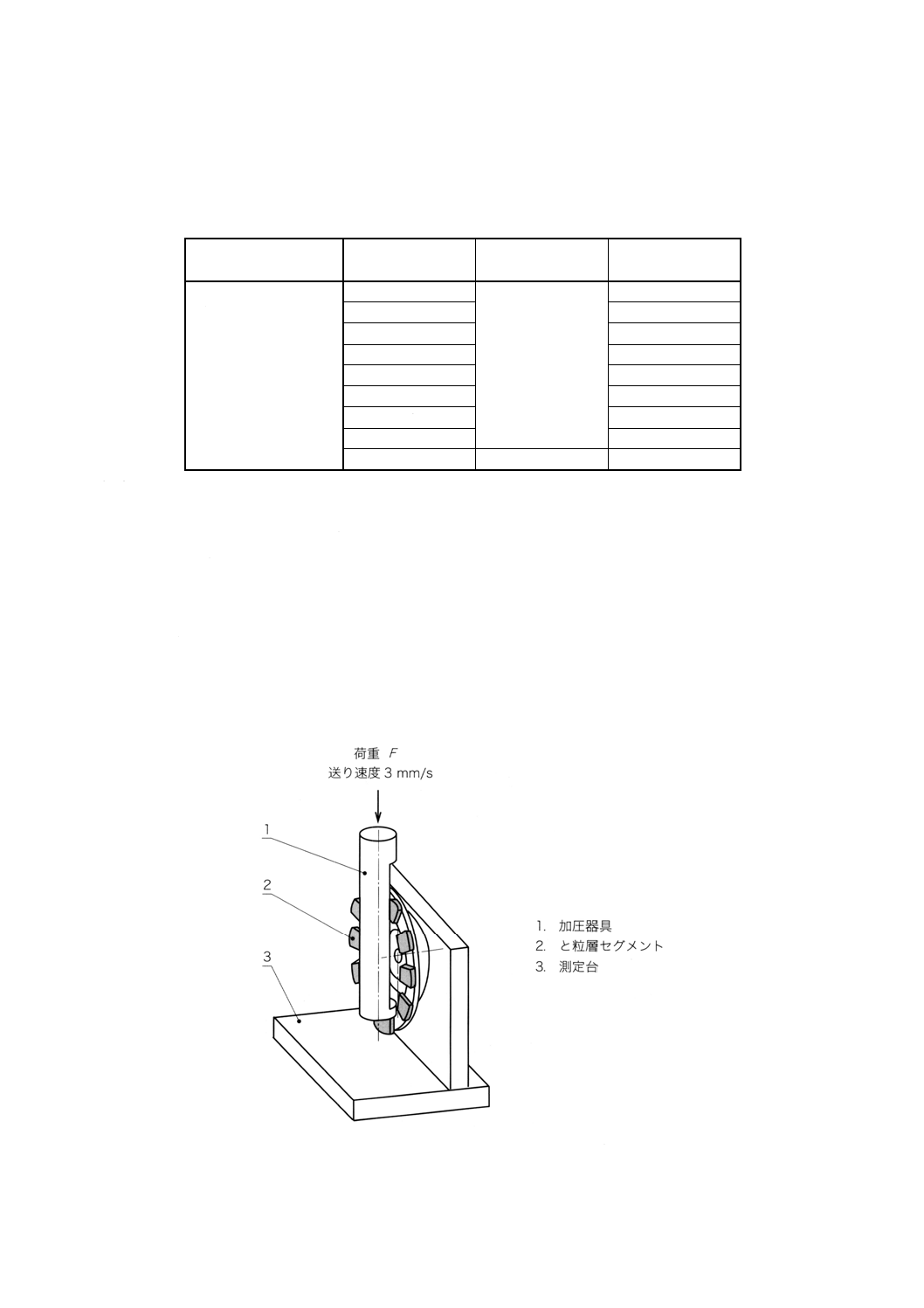

図6.3 せん断力試験装置のセッティング

29

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.6

試験検査の範囲

表6.7 その他の工具の試験検査の範囲

その他のダイヤモンド/

CBN工具

最高使用周速度

vs m/s

試験の範囲

名称

寸法

mm

6.5.1に従う回転

試験(10)

%

6.5.2に従う破壊

回転試験(10)

%

6.5.3に従う外観

検査

%

皿形研削ホイール

D≦80

≦63

−

−

100

D>80

≦63

−

−

>63

5

0.1

100

柄付工具

すべて

≦63

−

−

100

>63

5

0.1

プロファイル研削

ホイール

すべて

≦80

−

−

100

ドリル及びコアド

リル

すべて

すべて

−

−

100

7. 使用者向けの情報 ダイヤモンド/CBN工具の製造業者,販売業者又は輸入業者は,使用者向けの情

報(13)で,ダイヤモンド/CBN工具の安全な使用方法を使用者に知らせなければならない。

注(13) 取扱説明書,本体表示,注意書きなどの形式による通知。

これらの情報は,ダイヤモンド/CBN工具の正しい使用のため,7.1〜7.8の安全の推奨情報を必要に応

じて含んでいなければならない。

7.1

一般 ダイヤモンド/CBN工具は破損する可能性があり,そのために最大限の注意を払って取り扱

わなければならない。損傷のある又は不適切に取り付けた若しくは使用したダイヤモンド/CBN工具は危

険であり,そして重大な傷害を引き起こすおそれがある。

7.2

輸送,取扱い及び保管 ダイヤモンド/CBN工具は,注意深く取り扱い,そして輸送しなければな

らない。ダイヤモンド/CBN工具は,機械的損傷及び有害な環境の影響にさらされることのないような方

法で,保管しなければならない。

− 取扱説明書と離れることのないように

− 衝撃を与えたり,落下したりすることのないように

− 腐食したり,さびが発生したりすることのないように

− 乾燥した,常温の環境から外れることのないように

− と粒層部に力が加わらないように

7.3

ダイヤモンド/CBN工具の選択 使用者は,ラベル又はそのダイヤモンド/CBN工具に表示した情

報を,使用の制限,安全面の指示又はその他のいかなる指令と同様に遵守しなければならない。また,ダ

イヤモンド/CBN工具の選択について疑念がある場合には,製造業者又は販売業者に情報を要請しなけれ

ばならない。

使用者は,ダイヤモンド/CBN工具の使用に当たって粉じん(塵)が発生する場合は,研削盤のカバー

及び集じん装置について考慮しなければならない。

7.4

目視検査 使用者は,取付け前に,ダイヤモンド/CBN工具の目視検査をしなければならない。損

傷のあるダイヤモンド/CBN工具は使用してはならない。

30

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

取付け,作業開始前及び研削に対する情報 使用者は,ダイヤモンド/CBN工具の取付け作業の準

備,使用前の検査及び研削作業を,ダイヤモンド/CBN工具製造業者及び機械製造業者が提供した取扱説

明書に従って,実行しなければならない。

7.6

追加の情報 ダイヤモンド/CBN工具の製造業者又は販売業者は,使用者が実施すべき安全面の推

薦事項を,使用者への注意書きに含めなければならない。

− 研削盤製造業者による使用者向け情報の遵守

− 作業開始前に,安全装置が取り付けられていることを確認する。

できれば安全装置が作動することを確認するのが望ましい。

− 安全装置による防護がない状態で,研削作業を行ってはならない。

− 使用機械及び使用形式に適した個人用保護具(例えば,保護めがね及び面防具,耳栓,マスク,安全

靴,保護手袋及びその他の保護衣)を着用しなければならない。

− 研削液のミストの飛散を防止する装置の使用を考慮しなければならない。

− (工具の使用制限,安全のための指示又はその他の情報を考慮して)研削作業に対して適したダイヤ

モンド/CBN工具を使用しなければならない。

− 手持ち式グラインダのホイールガード(ホイールカバー)を外した状態,軸方向にカバーから飛び出

した状態,カバーの開き角度を変更した状態で,研削作業を行ってはならない。

− 手持ち式グラインダによる切断の場合に,ダイヤモンド/CBN工具は切断溝に対して真っ直ぐの位置

に置かなければならない。ダイヤモンド/CBN工具が食い込んで動かなくなることは避けなければな

らない。

− 手持ち式グラインダを作業台又は床に置く前に,スイッチを切り,かつ,研削工具は停止しているこ

とを確認しなければならない。

その注意書きを次のように提供しなければならない。

− 定期的情報として

− 訓練計画の一環として

− 又は実際の使用のガイダンスとして

7.7

ロータリドレッサの使用者への情報 ロータリドレッサの使用者への情報は,附属書Dによる。

7.8

ワイヤソーの使用者への情報 ワイヤソーの使用者への情報は,附属書Eによる。

31

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

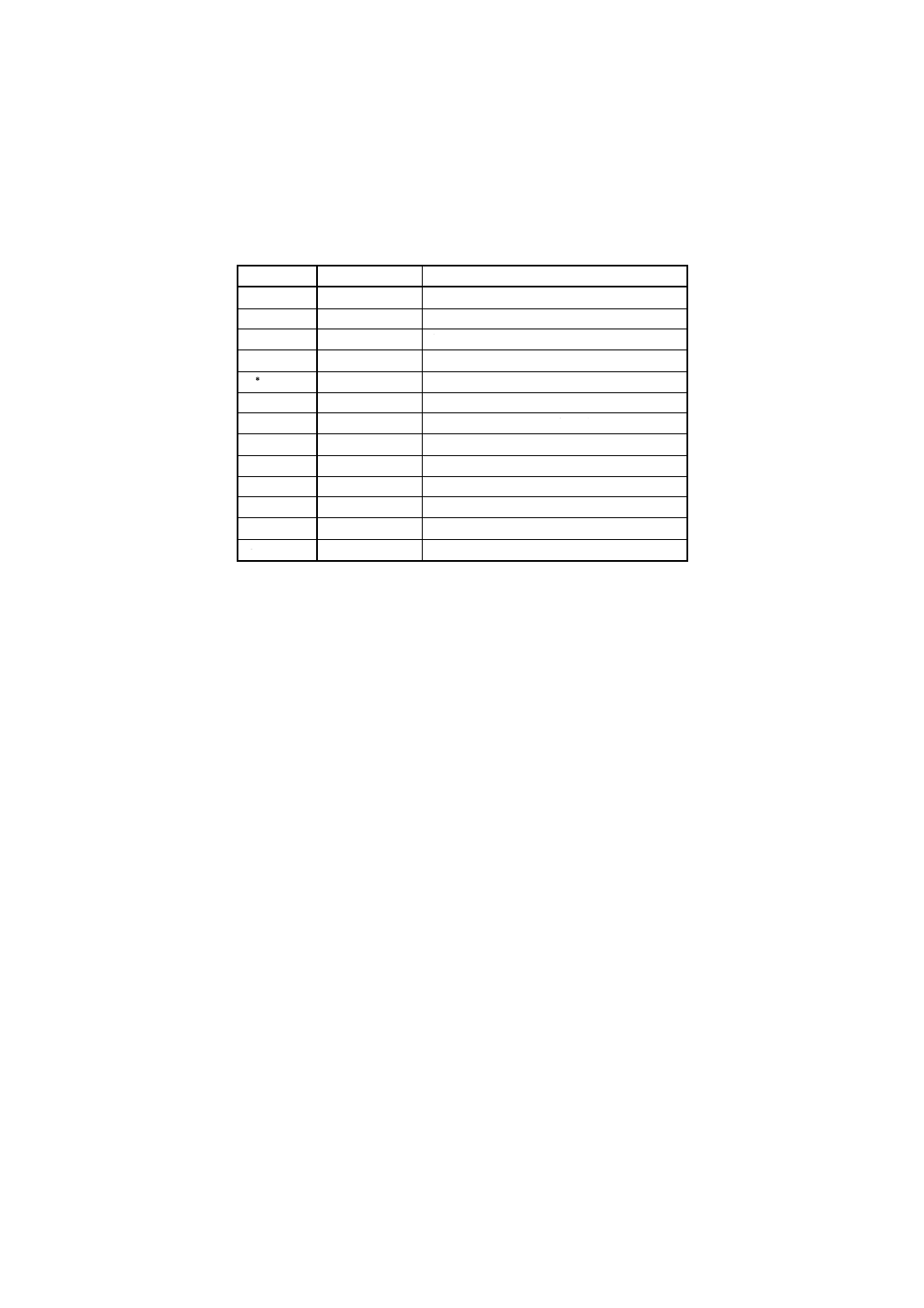

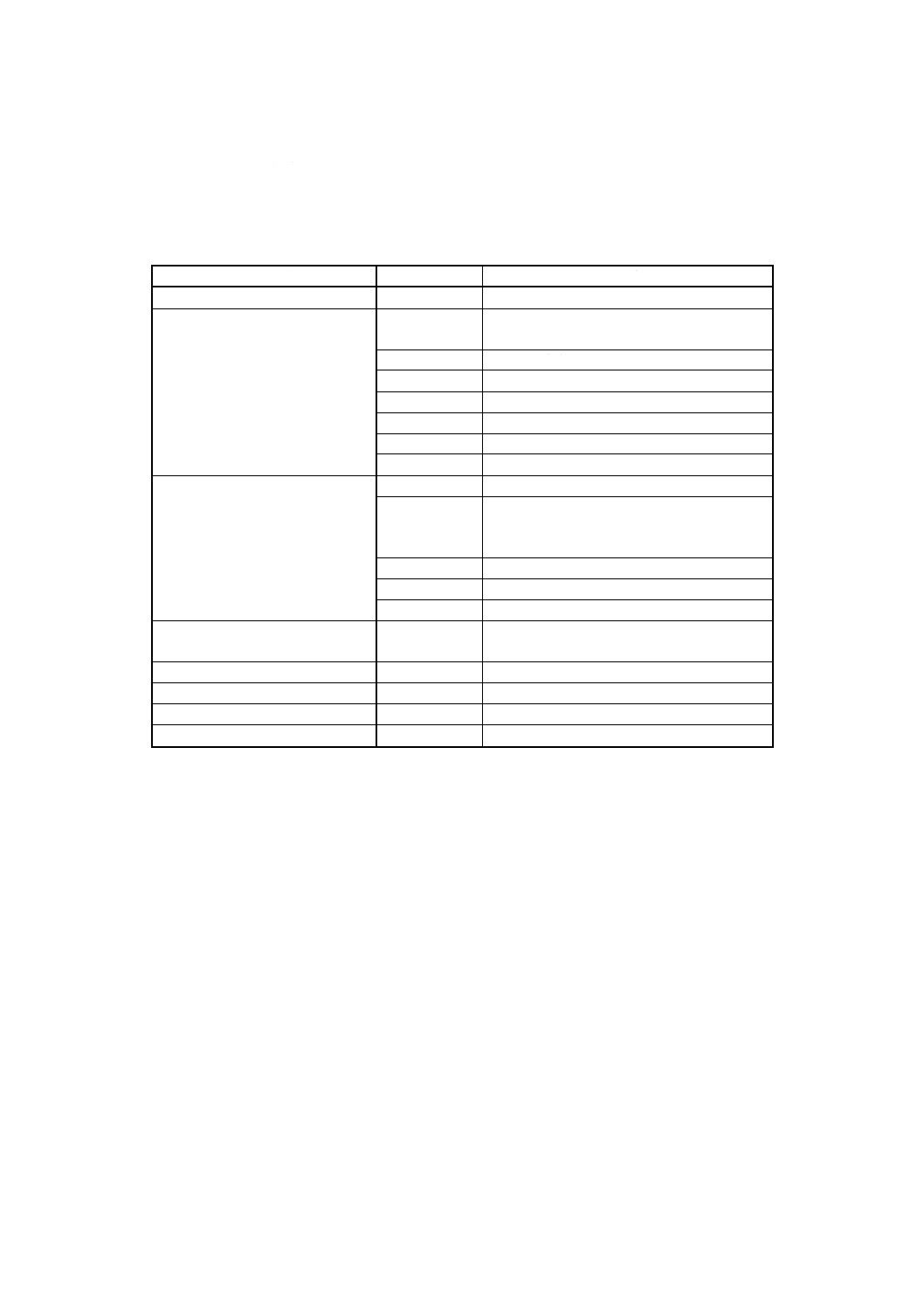

附属書A(規定) 表示

A.1 適用範囲 この附属書は,ダイヤモンド/CBN工具の表示について規定する。

A.2 表示の仕様 ダイヤモンド/CBN工具は,附属書表A.1に規定する仕様を表示しなければならない。

附属書表A.1 ダイヤモンド/CBN工具の表示

ダイヤモンド/CBN工

具の名称

仕様

1

2

3

4

5

6

7

製造業者

販売業者

輸入業者

製造番号

出荷番号

最高使用周

速度(1)

m/s

最高回転速

度(1)

min−1

回転の方向 使用制限(2) 製造業者の適合

宣言(2)

研削ホイール

○

○

○

○

−

○

○

切断ホイール

○

○

−

○

○

○

○

軸付ホイール

○

○

−

○

−

○

○

ワイヤソー

○

○

○(3)

−

○

−

○

その他のダイヤモンド

/CBN工具

○

○

○

○

−

○

○

注(1) コラム3,4併記の場合は,どちらかだけを表示してもよいこととする。

(2) コラム6,7は,工具本体に表示困難な場合は包装などに表示する。

(3) ワイヤソーは最高走行速度m/sを表示する。

コラム1

製造業者又は販売業者又は輸入業者を書く代わりに,登録商標を書くことが許される。

コラム2

製造番号又は出荷番号は,製品のトレーサビリティーを可能にするために表示しなければな

らない。

コラム3

最高使用周速度m/s。セグメントチップ単体には,最高使用周速度の表示は省く。

コラム4

最高回転速度min−1。セグメントチップ単体には,最高回転速度の表示は省く。

コラム5

切断ホイールは回転の方向を,必要に応じて表示しなければならない。ワイヤソーは走行の

方向を表示しなければならない。

コラム6

使用する特定の研削方法,研削盤そして使用形態の種類に対して,ダイヤモンド/CBN工具

は,附属書表A.2及び附属書表A.3に従う適切な使用の制限を表示しなければならない。

コラム7

この規定を満たしており,この規定に従って試験したすべてのダイヤモンド/CBN工具は,

次の表示をすることができる。

JIS B 4142に従って試験済み

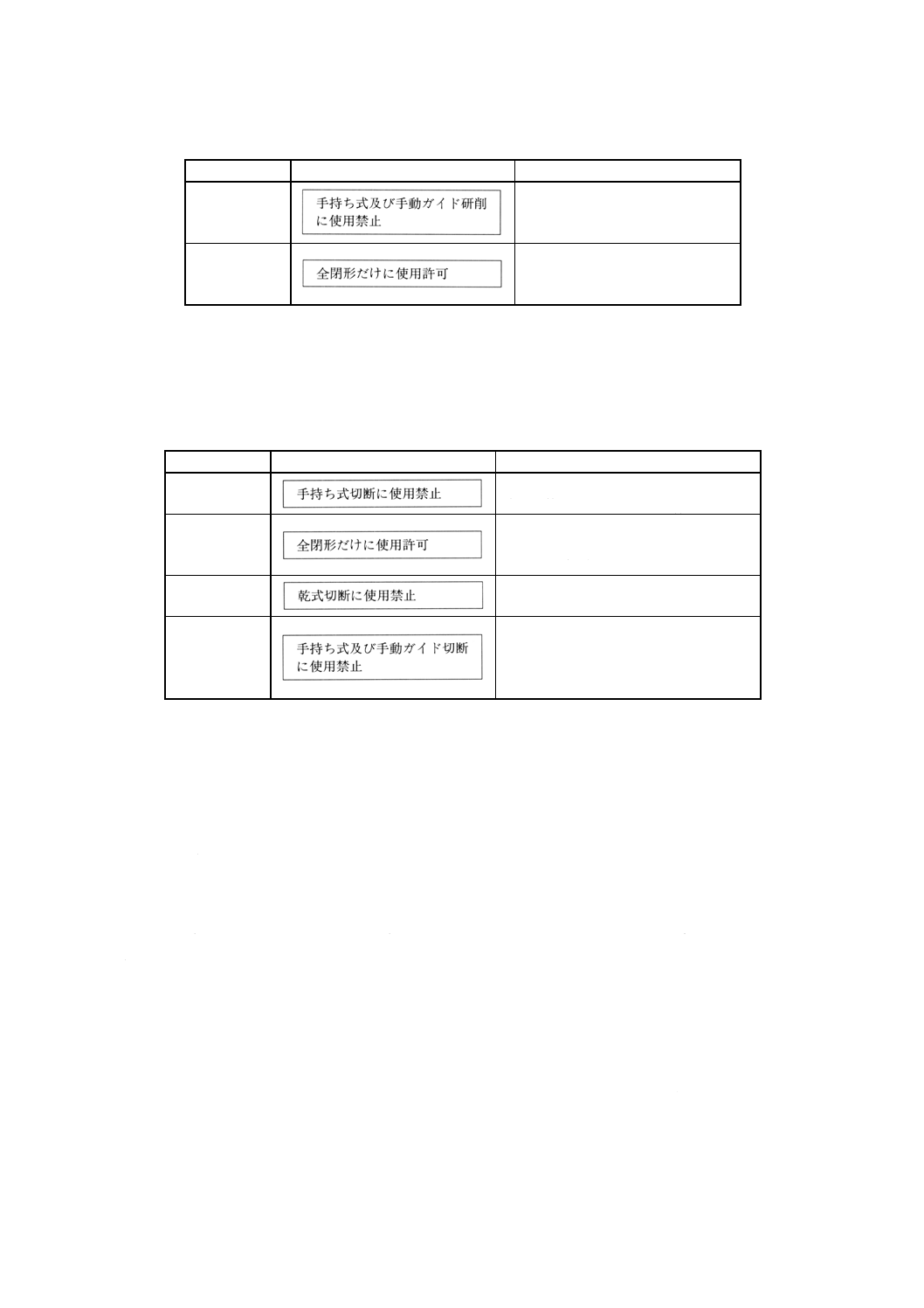

A.2.1 使用制限

A.2.1.1 研削ホイール,軸付ホイール及びその他のダイヤモンド/CBN工具の使用制限 あらゆる用途を

意図している以外は,研削ホイール,軸付ホイール及びその他のダイヤモンド/CBN工具は,附属書表

A.2に規定した適切な使用制限を,明確に表示しなければならない。

32

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

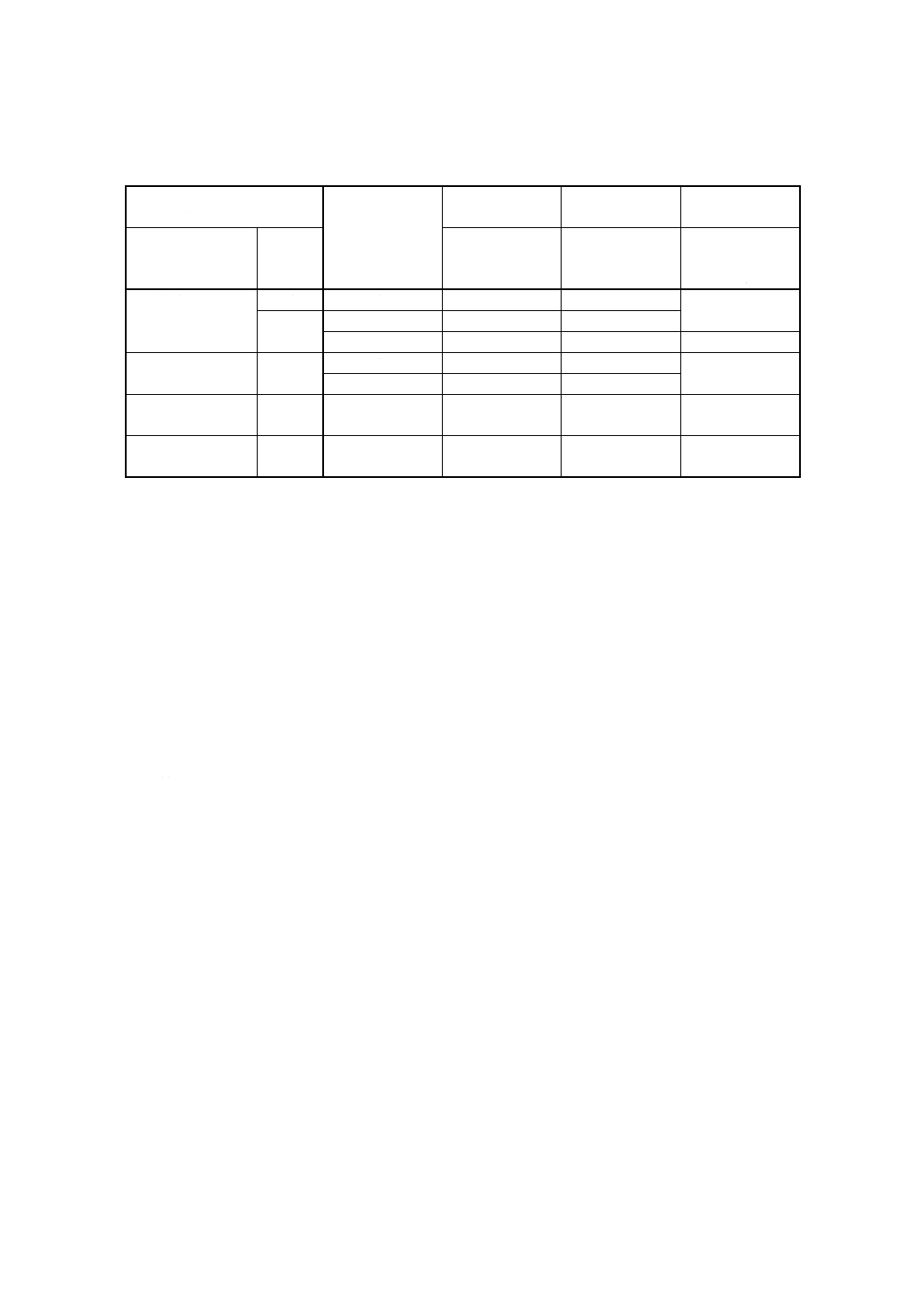

附属書表A.2 研削ホイールの使用制限

短縮記号

ラベル

適用

RE1

これらのホイールは,機械ガイド

の研削だけに使用される(4)。

RE4

これらのホイールは,全閉形の定

置式研削盤だけに,使用しなけれ

ばならない。3.2.7参照。

注(4) この制限は,手持ち式又は手動ガイドの研削用の研削盤での使用に対して製造さ

れたのではないが,そのような機械に取り付けることが可能なダイヤモンド/

CBN工具に,適用する。

A.2.1.2 切断ホイールの使用制限 全用途を意図している以外は,切断ホイールに適切な使用制限を明確に

表示しなければならない(附属書表A.3参照)。

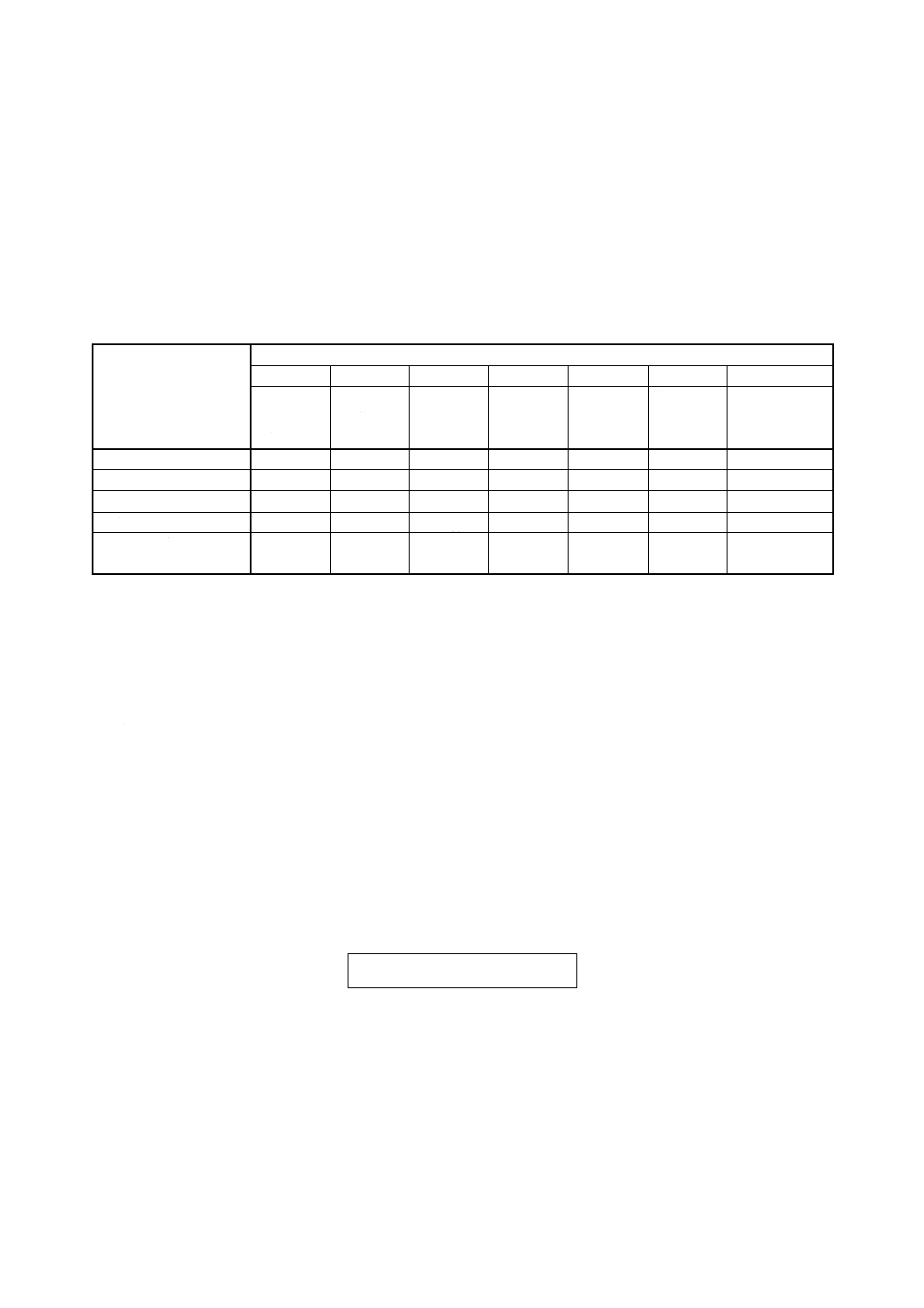

附属書表A.3 切断ホイールの使用制限

短縮記号

ラベル

適用

RE2

これらの切断ホイールは,手持ち式切断

機で,使用してはならない(5)。

RE4

これらの切断ホイールは,全閉形の定置

式切断機だけに,使用しなければならな

い。3.2.7参照。

RE10

これらの切断ホイールは,湿式切断だけ

に,使用しなければならない。

RE11

これらの切断ホイールは,研削工具及び

加工物の両方を機械的にガイドしてい

る定置式切断機だけに,使用しなければ

ならない。

注(5) この制限は,手持ち式の研削盤での使用に対して製造したのではないが,そのような機

械に取り付けることが可能な切断ホイールに,適用する。

A.2.1.3 付加的事項 ダイヤモンド/CBN工具に,形式番号・注文番号・製造業者の固有製品名称のよう

な付加的事項を表示することは,規定した表示の読みやすさを阻害しないことを条件に許容する。

A.2.1.4 マルチ又は組合せ取付けのホイール 同一の軸に数枚のホイールを取り付けることは,ホイール及

び研削盤の製造業者が,そのような取付け方に対してそのホイール及び研削盤が適切であることを,明確

に指示した場合にだけ許容される。

各々のホイールの間にスペーサーを用いるマルチ又は組合せ取付けのホイールは,機械の主軸に正しく

取り付けることを確実にする方法を表示しなければならない。加えて,各々のホイールは,精密研削用の

そのセットの部品として認識されなければならない。スペーサーは,外側のフランジと同一の当たり面と

逃げをもたなければならない。

A.3 表示の実施 ダイヤモンド/CBN工具の表示は,消えずに読みやすくしなければならない。表示は,

ラベルの表面に記載するか,若しくは本体又は包装の表面に刷り込み,印刷,スタンプ又は彫り込みしな

ければならない。使用制限は,(RE1…など)の短縮表示又は附属書表A.2及びA.3に示す“ラベル”で表

示しなければならない。表示は,ダイヤモンド/CBN工具本体上,若しくは最小の包装単位にはり付けた

又は最小の包装単位に添付したラベル上に,表現しなければならない。

33

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3.1 外径D>80mmのダイヤモンド/CBN工具 ダイヤモンド/CBN工具にはり付けたラベル又は包装

に,規定した情報を表示することが不可能な場合には,実製品に少なくとも最高回転速度min−1を表示し

なければならない。

A.3.2 外径D≦80mmのダイヤモンド/CBN工具 表示は,個々の新品のダイヤモンド/CBN工具に添付

したラベルがダイヤモンド/CBN工具が使用終わりになるまで,ダイヤモンド/CBN工具のそばになけ

ればならない。

もし,一つのこん(梱)包単位で,幾つかの同一のダイヤモンド/CBN工具を配達するならば,最小寸

法の包装に対する特性の適用によって,各々の包装単位に対して,25個の同一ダイヤモンド/CBN工具

当たり少なくとも1ラベルを加えるならば,内容の表示は十分である。

一使用者に一包装単位で1 000個を超える同一ダイヤモンド/CBN工具を配達するなら,出荷単位につ

いての特性の適用によって,100個の同一ダイヤモンド/CBN工具当たり少なくとも1ラベルが各々の包

装単位に加えるならば,内容の表示は十分である。

外径50<D≦80mmで数個の同一の小さなダイヤモンド/CBN工具を再販業者に配達するなら,各々の

ダイヤモンド/CBN工具はラベルを添付しなければならない。

数個の異なった材質,形状・寸法のダイヤモンド/CBN工具(すなわち,セルフサービスパックのダイ

ヤモンド/CBN工具のセット)を一緒に荷造りしているならば,包装単位に付けた個々のダイヤモンド/

CBN工具の表示で十分である。

A.3.3 セグメントチップ セグメントチップについては,最高回転速度の事項を省いた,最小寸法包装に

付けた特性の表示で十分である。

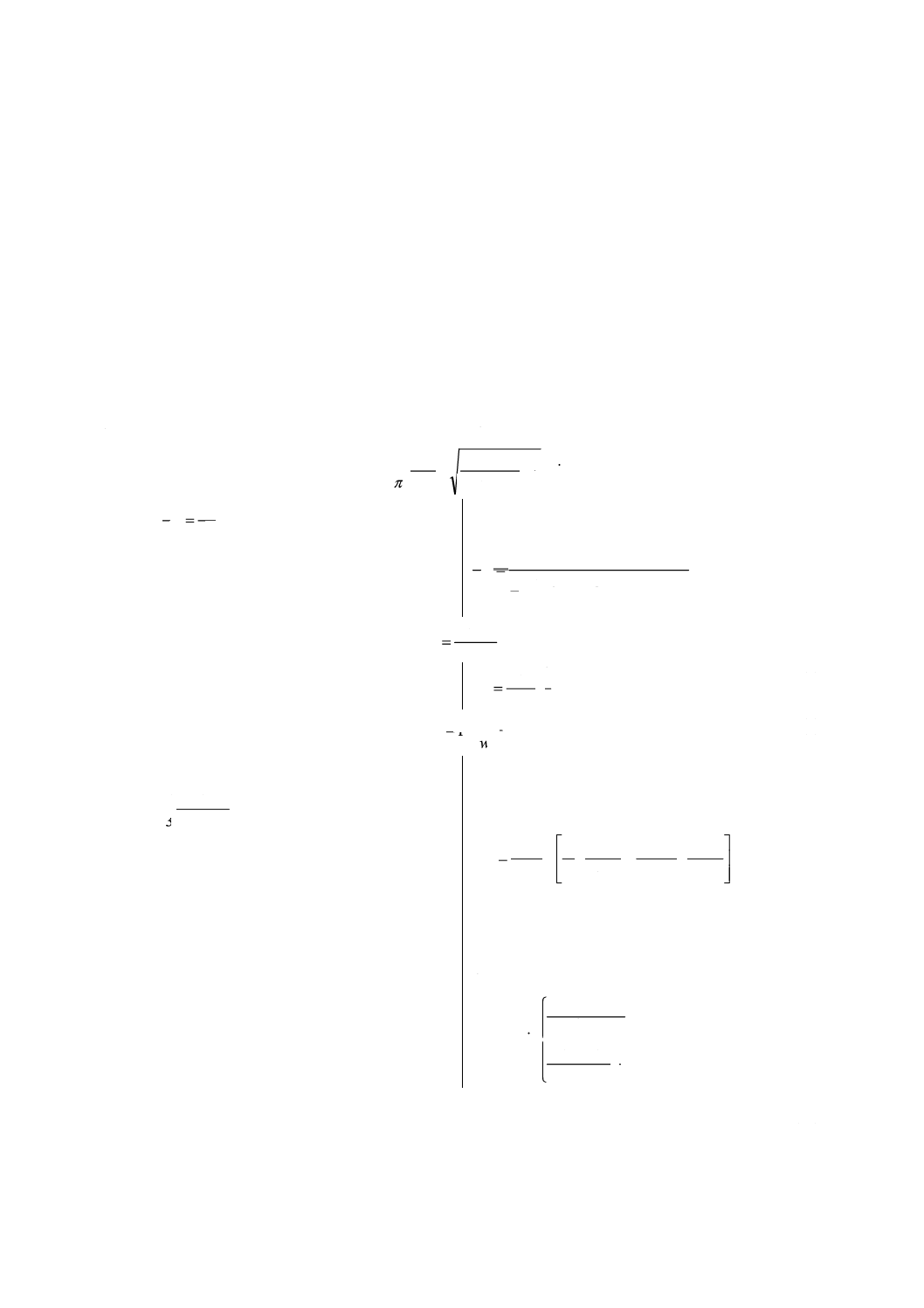

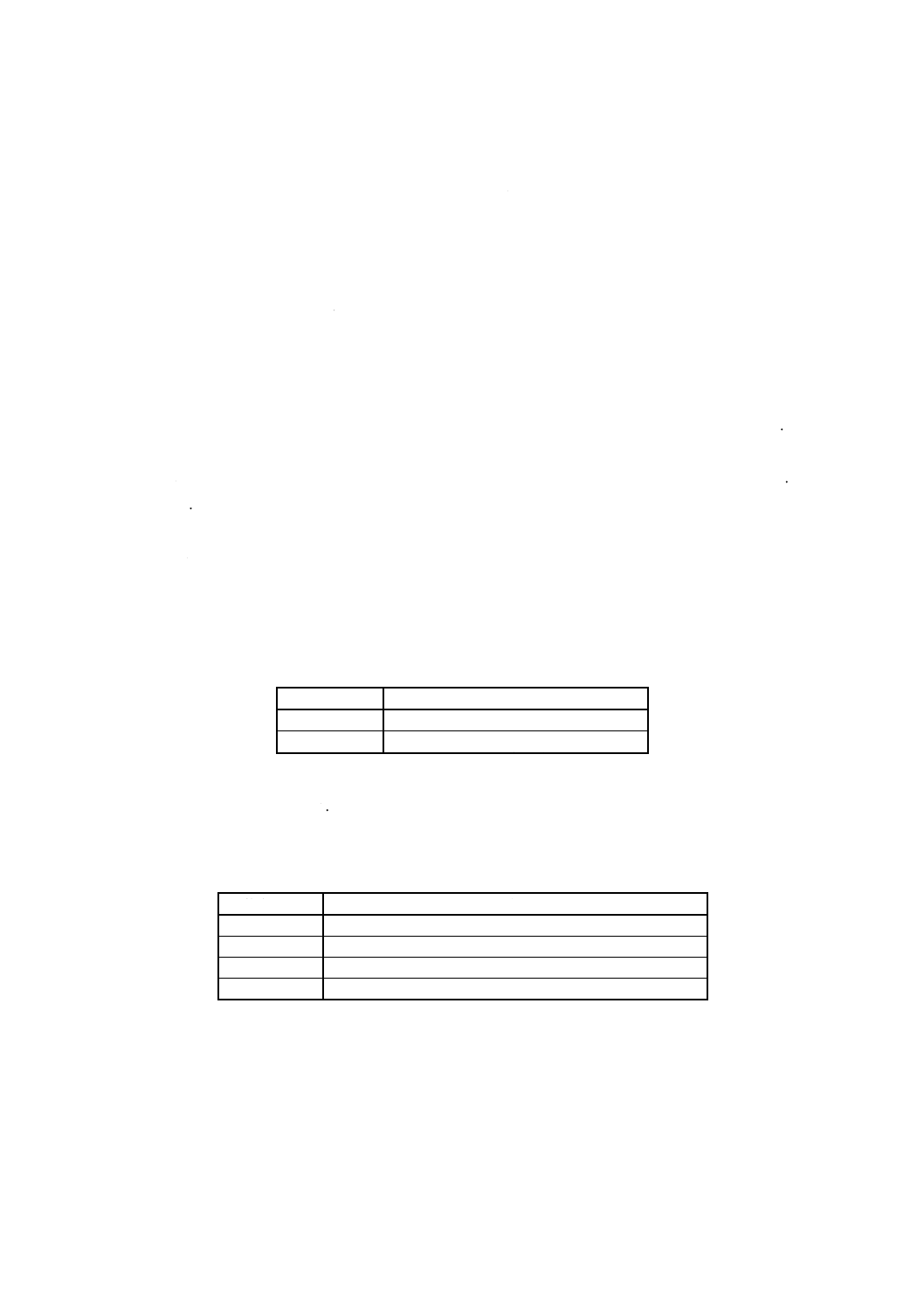

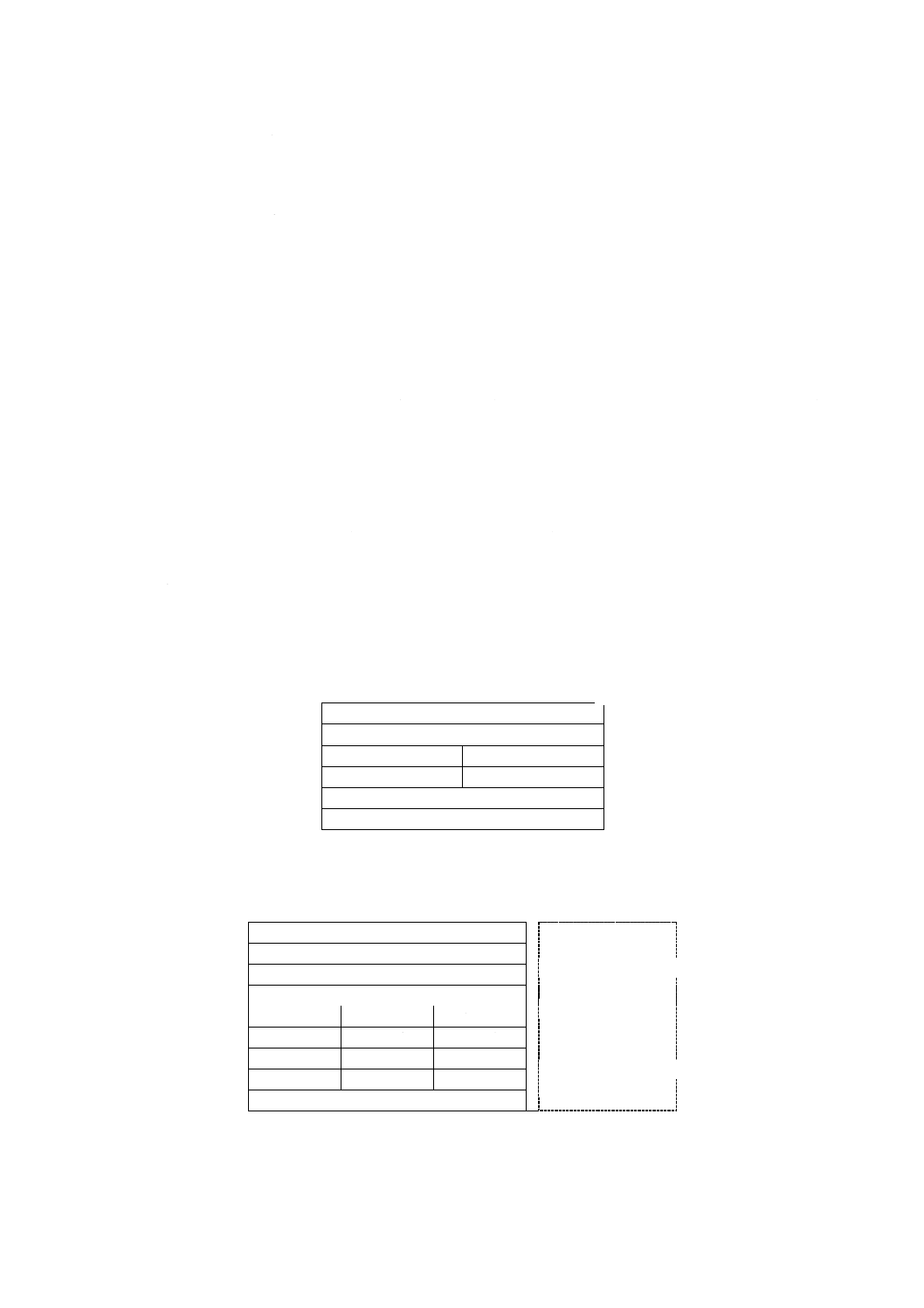

A.4 ラベルのデザイン ラベルの参考例は,形式A,C参照。

形式A:最小寸法(高さ×幅)52mm×74mm (A8)

製造業者/販売業者/輸入業者/登録商標

製造番号,出荷番号

最高使用周速度

m/s

最高回転速度

min−1

使用制限

JIS B 4142に従って試験済み

附属書図A.1 ラベルの参考例 形式A

形式C:最小寸法(高さ×幅)52mm×74mm (A8)

裏面

製造業者/販売業者/輸入業者/登録商標

安全指示

裏ページに示された

回転速度を超えて使

用してはならい。

保持長さL3は10mm

以上でなければなら

ない。

使用制限

製造番号,出荷番号

突き出し長さL0における最高回転速度

5mm

10mm

15mm

min−1

min−1

min−1

20mm

25mm

30mm

min−1

min−1

min−1

JIS B 4142に従って試験済み

附属書図A.2 ラベルの参考例 形式C

34

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) アンバランス

B.1 適用範囲 この附属書は,アンバランスの最大許容量を規定するもので,

− 精密研削用のダイヤモンド又はCBN研削ホイールで,外径D>100mm

に適用する。

注 研削過程で,トータルアンバランスはもともとあったアンバランス,保持器具のアンバランス,

又は取付けの寸法,位置公差によってもたらされる。したがって,トータルアンバランスはホイ

ールの損耗の進行やクーラント吸蔵量の変化によっても変わり得る。このトータルアンバランス

は,この対策を講じた特別の研削盤で補正できる。

B.2 引用規格 次に掲げる規格は,この附属書に引用されることによって,この附属書の規定の一部を構

成する。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの附属書の規

定を構成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,

その最新版(追補を含む。)を適用する。

JIS B 0401-1 寸法公差及びはめあいの方式−第1部:公差,寸法差及びはめあいの基礎

備考 ISO 286-1 : 1988 ISO system of limits and fits−Part 1 : Bases of tolerances, deviations and fitsが,

この規格と一致している。

JIS B 0905 回転機械−剛性ロータの釣合い良さ

備考 ISO 1940-1 : 1986 Mechanical vibration−Balance quality requirements of rigid rotors−Part 1 :

Deter-mination of permissible residual unbalance及びISO 8821 : 1989 Mechanical vibration

−Balancing−Shaft and fitment key conventionからの引用事項は,この規格の該当事項と

一致している。

B.3 定義 この附属書で用いる主な用語の定義は,次による。

B.3.1 アンバランス 遠心力によって引き起こされる振動力と振動がベアリングに伝達されたとき,アン

バランスはホイールに影響を及ぼす。

数ある要因の中で,アンバランスは一様性が損なわれたとき,平行度や同軸度が狂ったときに起こる。

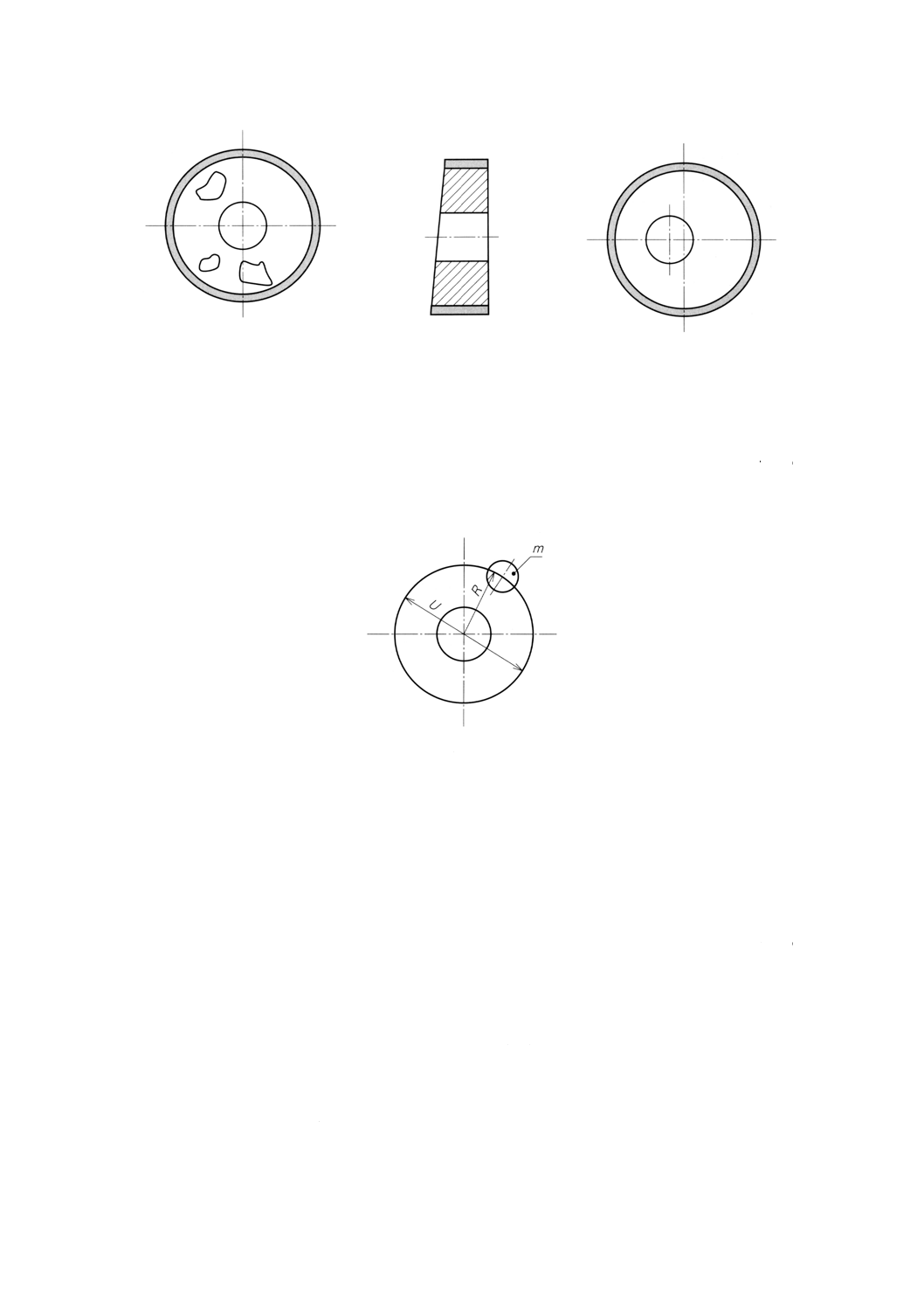

附属書図B.1〜B.3を参照。

35

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

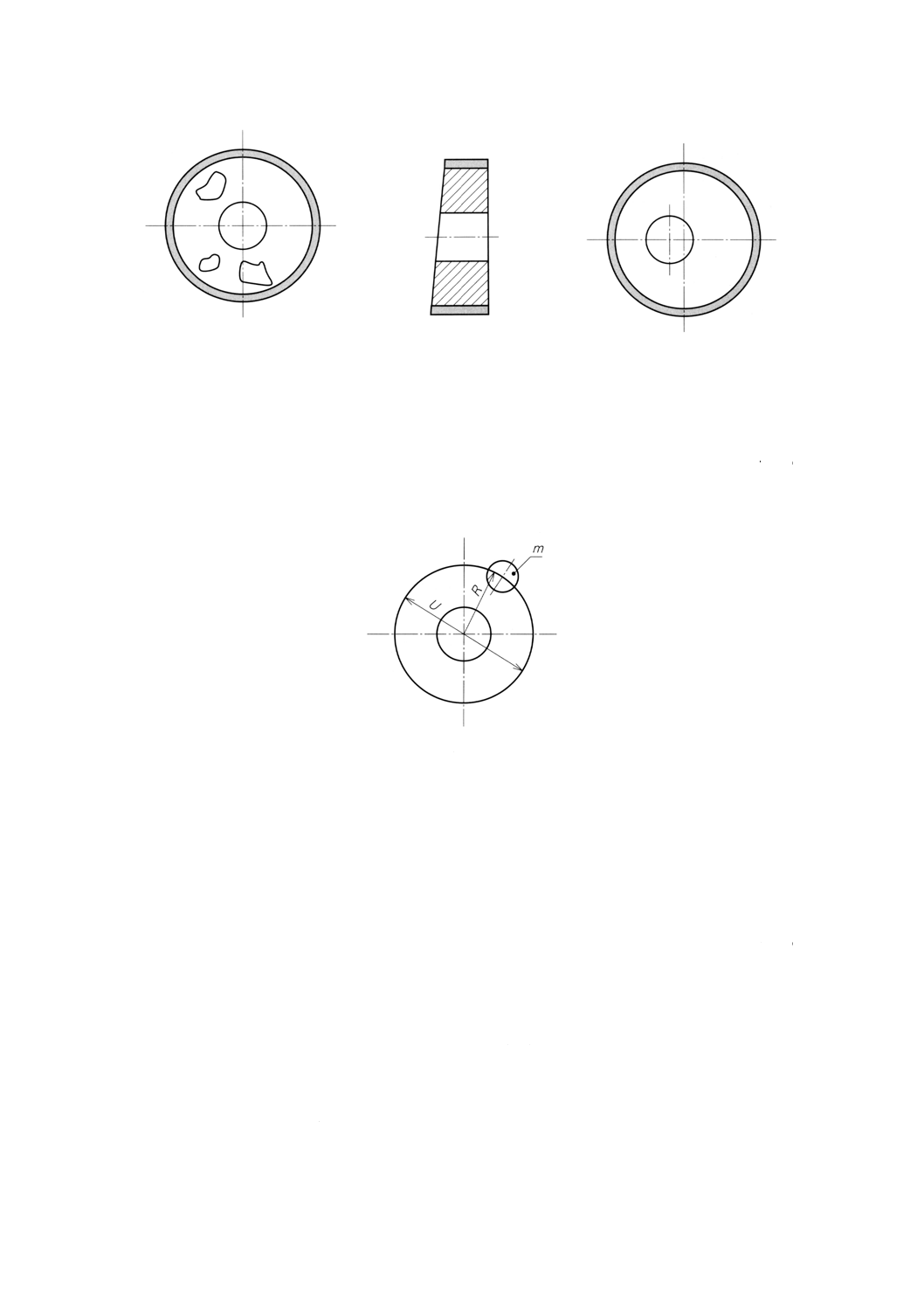

附属書図B.1 均一性の偏り

附属書図B.2 平行度

附属書図B.3 同軸度

B.3.1.1 アンバランス アンバランスは,その量と相対位置とで表されるベクトルである。アンバランス量

Uは,アンバランス質量m(B.3.1.2参照)とホイールの半径Rとからなる(附属書図B.4参照)。したが

って,アンバランス量Uは,

U=m×R ················································································· (1)

である。

この附属書によって,許容アンバランスを規定するには,アンバランス量を示すことで十分である。

附属書図B.4 アンバランスUの要因mとR

B.3.1.2 アンバランス質量 アンバランス質量mは,ホイール外周における理論的な質量である。その質

量と遠心加速度a=R×ω2とを掛け合わせたものはアンバランスによって引き起こされる遠心力と等しい。

B.3.1.3 許容アンバランス 出荷された状態での許容アンバランスUaは,研削実務上の観点から研削ホイ

ールのアンバランスの量Uの最大許容値である。アンバランスの許容質量maとホイールの半径Rとから

得られる(B.3.1.1参照)。

ここで,

Ua=ma×R ················································································ (2)

B.3.2 記号

a

遠心加速度

(mm×s−2)

D

ホイールの外径

(mm)

e

残留偏心

(μm)

E

穴部又は基板の厚さ

(mm)

G

ISO 1940-1によるバランスの等級

(mm/s)

k

アンバランス許容質量計算のための係数

m

アンバランス質量

(g)

36

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ma

アンバランスの許容質量

(g)

M

ホイールの質量

(g)

Mw

バランス材の質量

(kg)

n

ホイールの回転速度

(min-1)

R

ホイールの半径

(mm)

r

質量補正を行った後の補正半径

(mm)

T

全厚さ

(mm)

U

アンバランス量

(g×mm)

Ua

許容アンバランス量

(g×mm)

vs

最高使用周速度

(m/s)

ω

角速度

(s−1)

B.4 アンバランスの測定 アンバランスの測定は,静的又は動的方法で行われる。

B.4.1 アンバランスの静的測定 静的アンバランスの測定は,例えば,回転又は揺動法による釣合い位置

で行う。例は,附属書図B.6,B.7を参照。

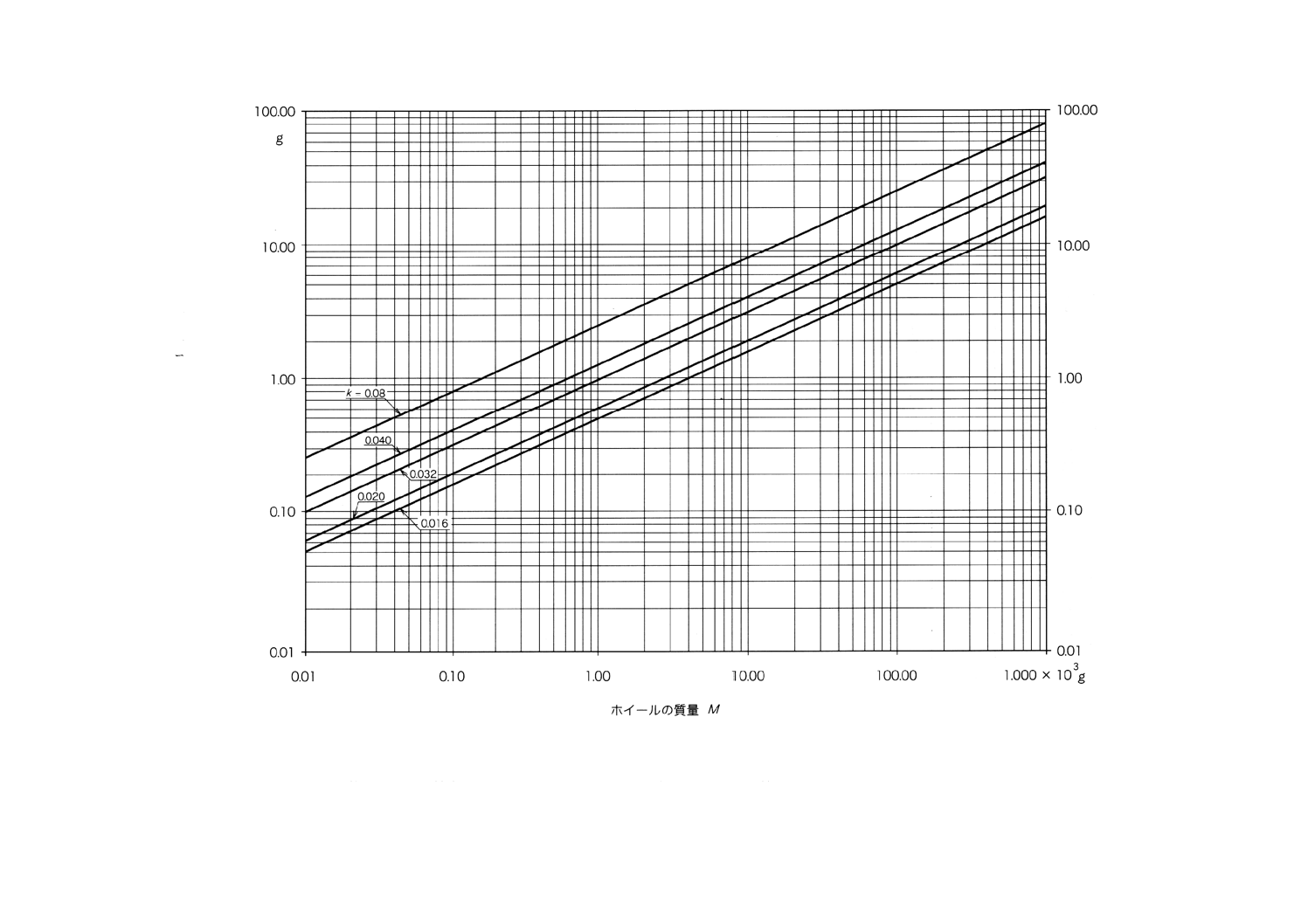

B.4.1.1 アンバランスの許容費量 経験上,アンバランスの許容質量maとホイールの質量Mとの関係式

M

k

m

×

=

a

············································································ (3)

が確立されている。

係数kは,一般に,研削法,研削盤のタイプ,ホイール及び最高使用周速度の範囲vsによるが,外径D

>450mmの精密研削用超と粒ホイールの係数kの値は,最高使用周速度の区分に従い,附属書表B.1によ

る。

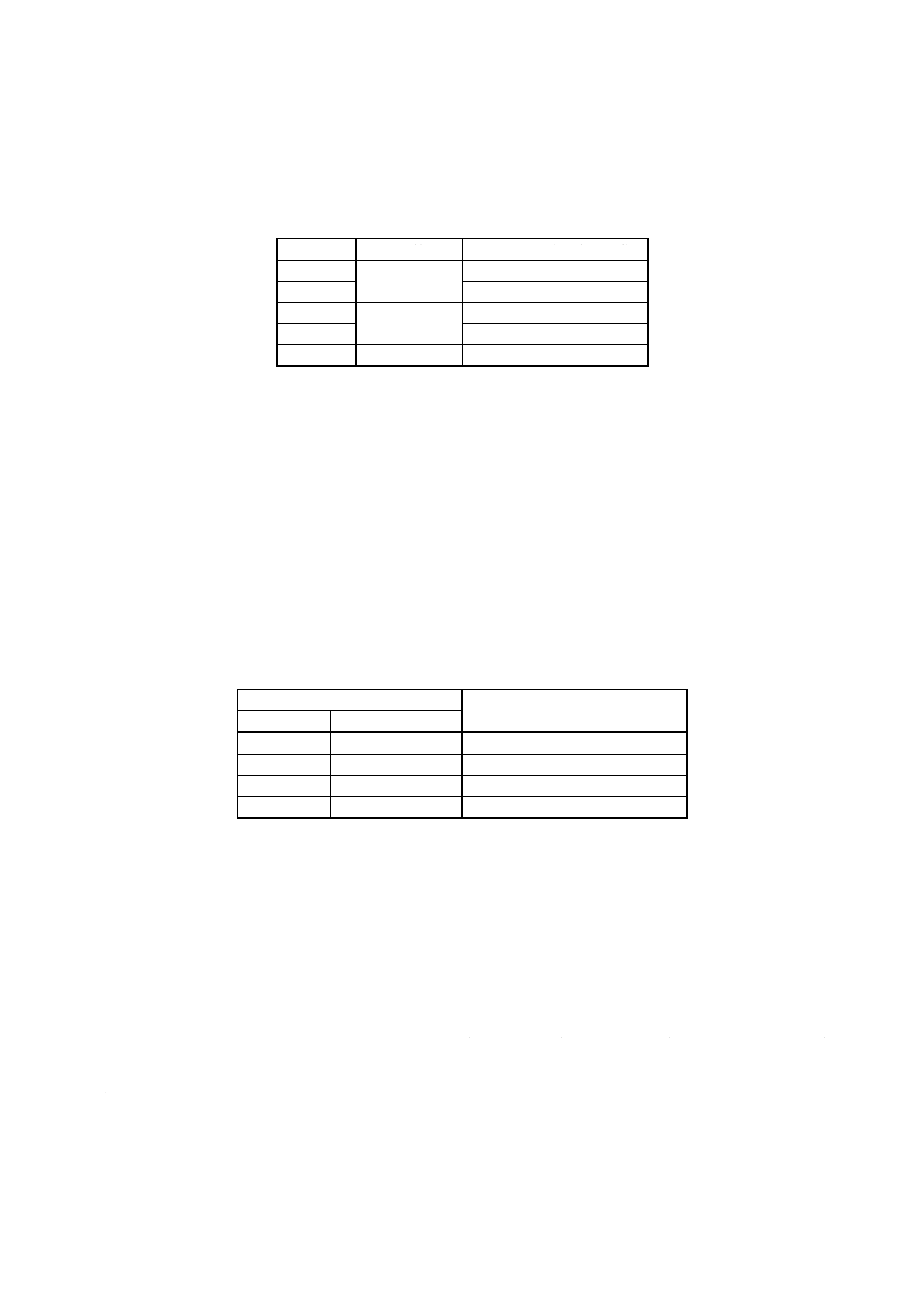

附属書表B.1 超と粒ホイールの係数k(静的測定)

最高使用周速度vs (m/s) による係数k

vs≦40

40<vs≦63

63<vs≦100

vs>100

0.040

0.032

0.020

0.016

許容アンバランス質量maと,ホイールの質量M,係数kの関係は,附属書図B.5による。

3

7

B

4

1

4

2

: 2

00

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ア

ン

バ

ラ

ン

ス

の

許

容

質

量

ma

附属書図B.5 例

円筒研削盤で,精密研削用ストレートホイールの外径D=650mm,質量M=50 000g,最高使用周速度

vs=40m/sとするとき,附属書表B.1から係数k=0.040であるから許容アンバランス質量ma=9gとなる。

38

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4.1.2 試験 ホイールのアンバランス試験は,附属書図B.6又は附属書図B.7によって,一面で行われる。

釣合いからの偏差は,上下を反転(ホイールを180°回転)して試験する。

中心に穴のあるホイールの基準軸は,中心穴に内接する最大円筒の軸である。

中心に穴のないホイールの基準軸は,取付け板(フランジ)のセンタリング,すなわち穴の中心を通る

軸として定義される。

アンバランスの試験では,バランシングアーバ又はセンタリング及びクランピング用のジグを使わなけ

ればならない。したがって,以下の測定誤差が起こり得る。

a) 測定のシステム上の誤差,例えば,ホイール取付けのアンバランス。

b) 測定のシステム外の誤差,例えば,ホイール穴と取付け具の間のクリアランス。

アンバランス測定の総合誤差は,最大許容アンバランス量Uaの10%を超えてはならない。

試験の際,ホイールを上下方向の中立面に保持するために,バランシングアーバをホイールの取付け穴

に通す。

外周研削用のストレートホイール又は類似形状にあっては,ホイールは自由けい(繋)止 (free-standing)

とし,ほかの形状にあっては適切なフランジを用いて支持する。

バランシングアーバを,2本の平行で水平の台形をしたガイドバー若しくは丸棒(附属書図B.6参照)

又は2枚重ねた一対の自由に回転する鋼製円盤(附属書図B.7参照)バランシングスタンドに置く。そう

すればホイールは最小の摩擦で平衡位置に達する。

バランシングアーバとホイールの穴とのすき間は,JIS B 0401-1の表1のIT7を超えてはならない。

代替:2本の台形ガイドバーは,2本の丸棒とすることができる。

附属書図B.6

附属書図B.7

39

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アーバと支持具(ガイドバー,バー又は円板)は,摩擦を最小にするため,十分な表面硬度と適正な表

面状態でなければならない。

ホイールが平衡状態になったとき,その質量中心はできる限り最下点にくる。この状態で,ホイールの

外周上の最上点に印を付ける。

ホイールを90°回転させ,この印がアーバ軸の水平面上にくるようにする。

ホイール外周の印の上に付けるアンバランス質量を変えて,平衡状態に達すると,アンバランス質量m

が決まる。このようにして得られたアンバランスは,そのホイール固有のアンバランス量と等価でその反

対側である。

質量mの値は,次の式を使ってホイールの固有のアンバランスを決定するのに使う。

U=m×R ················································································· (4)

B.4.2 アンバランスの動的測定 アンバランスの動的測定は,動いた状態で行われ,例えば,動バランス

測定器又は研削作業条件下(使用研削盤上)で行う。

次のホイールはバランスを取らなければならない。

− 精密研削用のダイヤモンド又はCBNホイールで,外径D>100mm,T又はE≧5mmのもの

B.4.2.1 超と粒における許容アンバランス量 許容アンバランスとバランス体質量の関係は,次の式で与え

られる。

×

=

×

×

×

=

mm

g

kg

kg

mm

g

we

M

U

················································· (5)

=

×

×

×

×

=

g

mm

kg

kg

mm

g

w

r

M

e

m

······················································· (6)

ここで,

e×ωは一定で,かつ,

()s/1

60

n

e

×

×

=

π

ω

······································································· (7)

バランス等級Gの数値は,許容残留偏心eの回転速度と等価である。

=

×

×

×

=

s

mm

s

1

kg

mm

g

000

1

ω

e

G

························································ (8)

バランス等級,回転速度及び残留偏心の関係は,次の式による。

(

)s/

mm

000

1

n

e

G

×

×

=

π

··································································· (9)

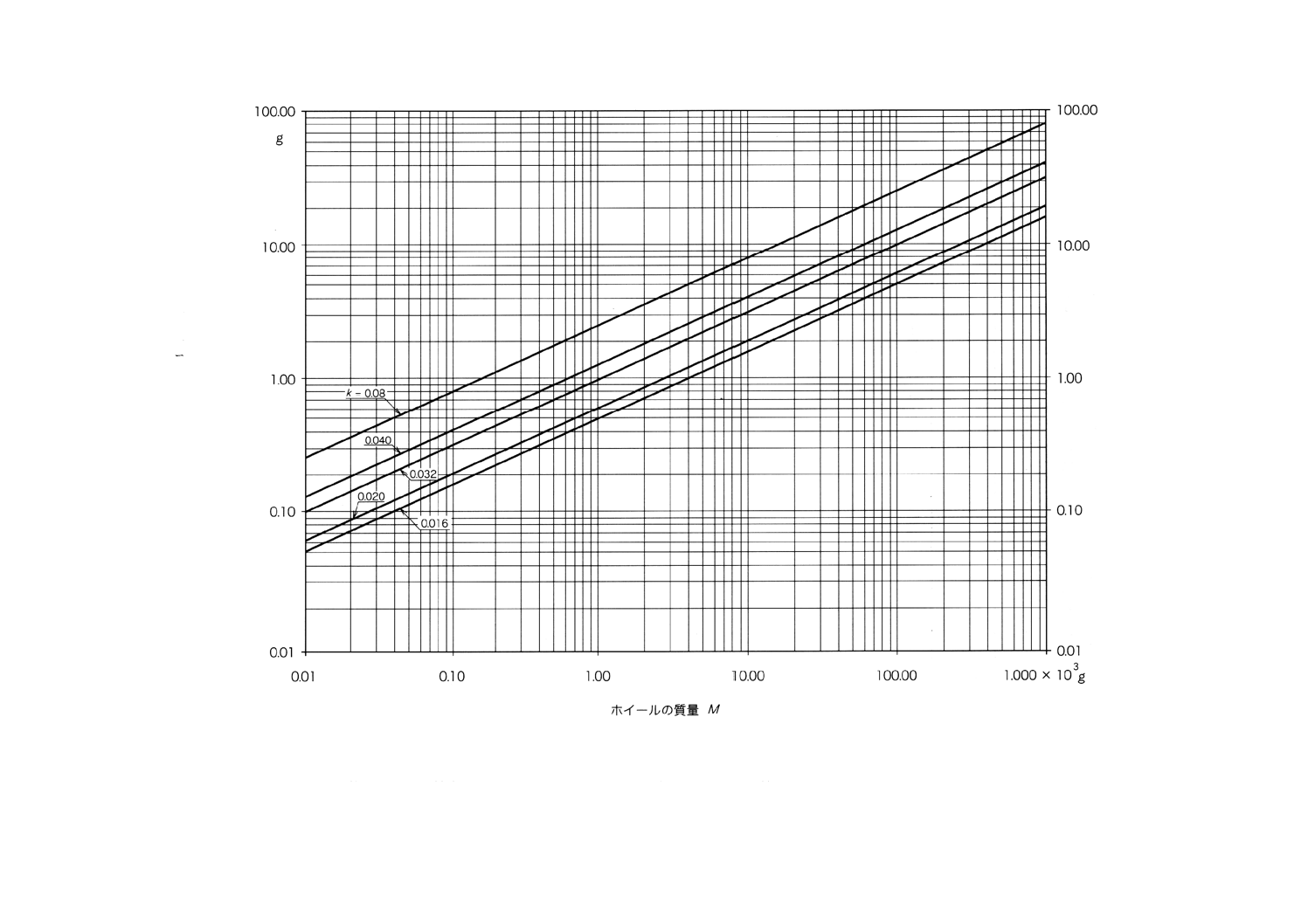

ホイールの許容アンバランス量Uaは,寸法と最高使用周速度の関数として附属書表B.2に規定してある。

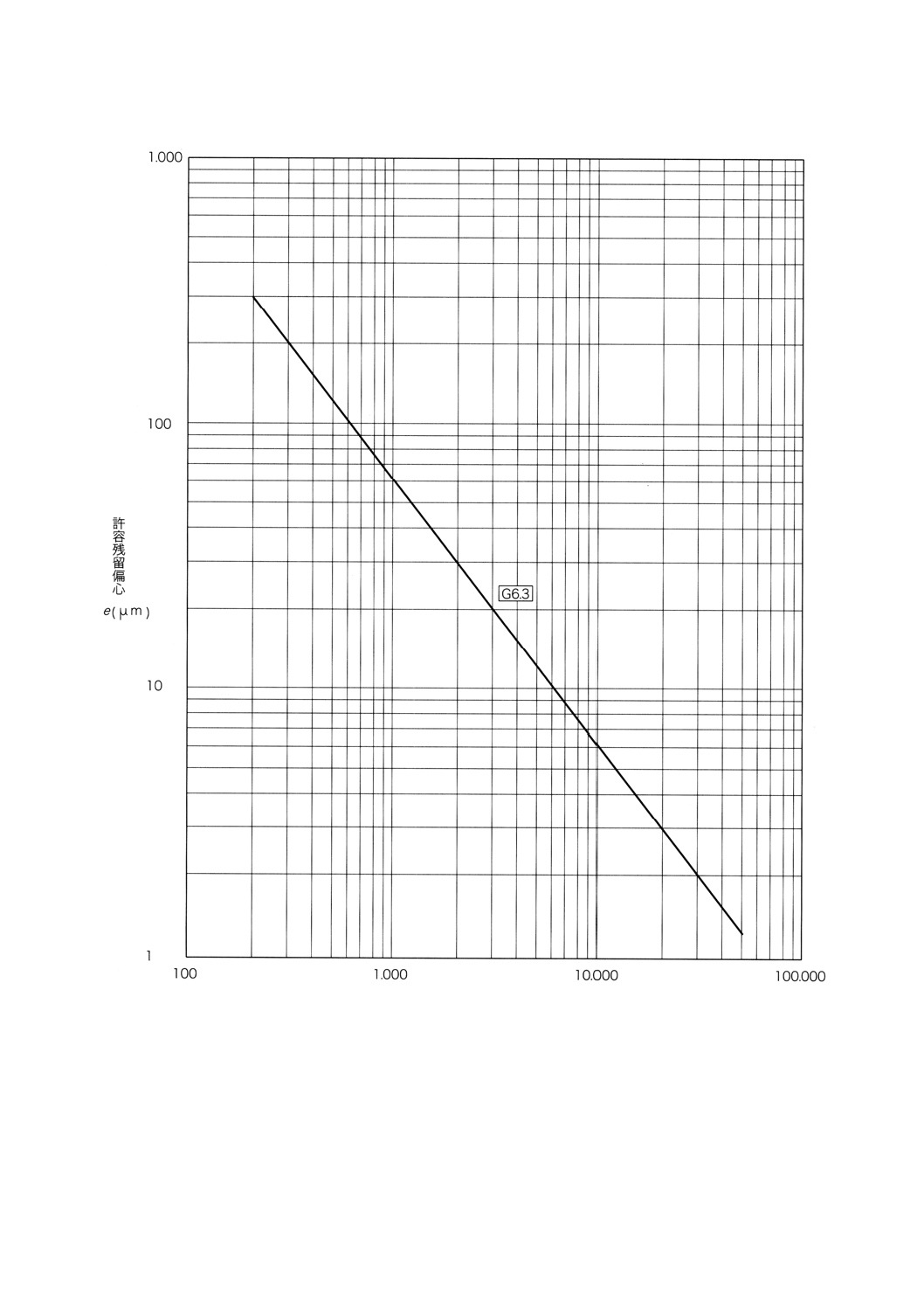

外径D≧300mmのすべての製品は,JIS B 0905のバランス等級G6.3に従ってバランス取りしなければ

ならない。

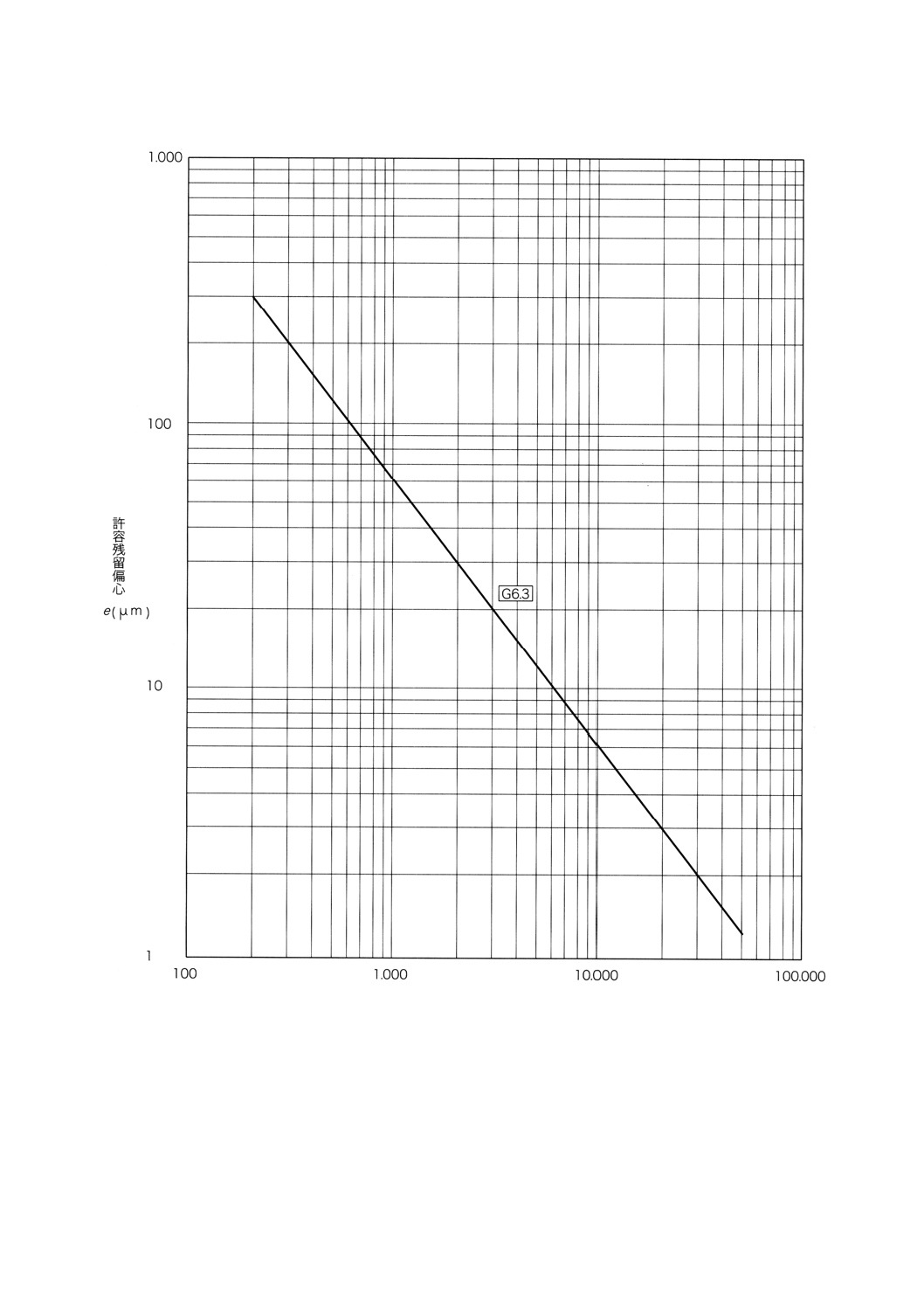

ホイールの回転速度は,最高使用周速度の規定に基づき外径の関数として決められる。附属書図B.8の

回転速度の軸(X軸)からバランス等級G6.3の直線を横切って,Y軸上に許容残留偏心eが求められる。

40

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

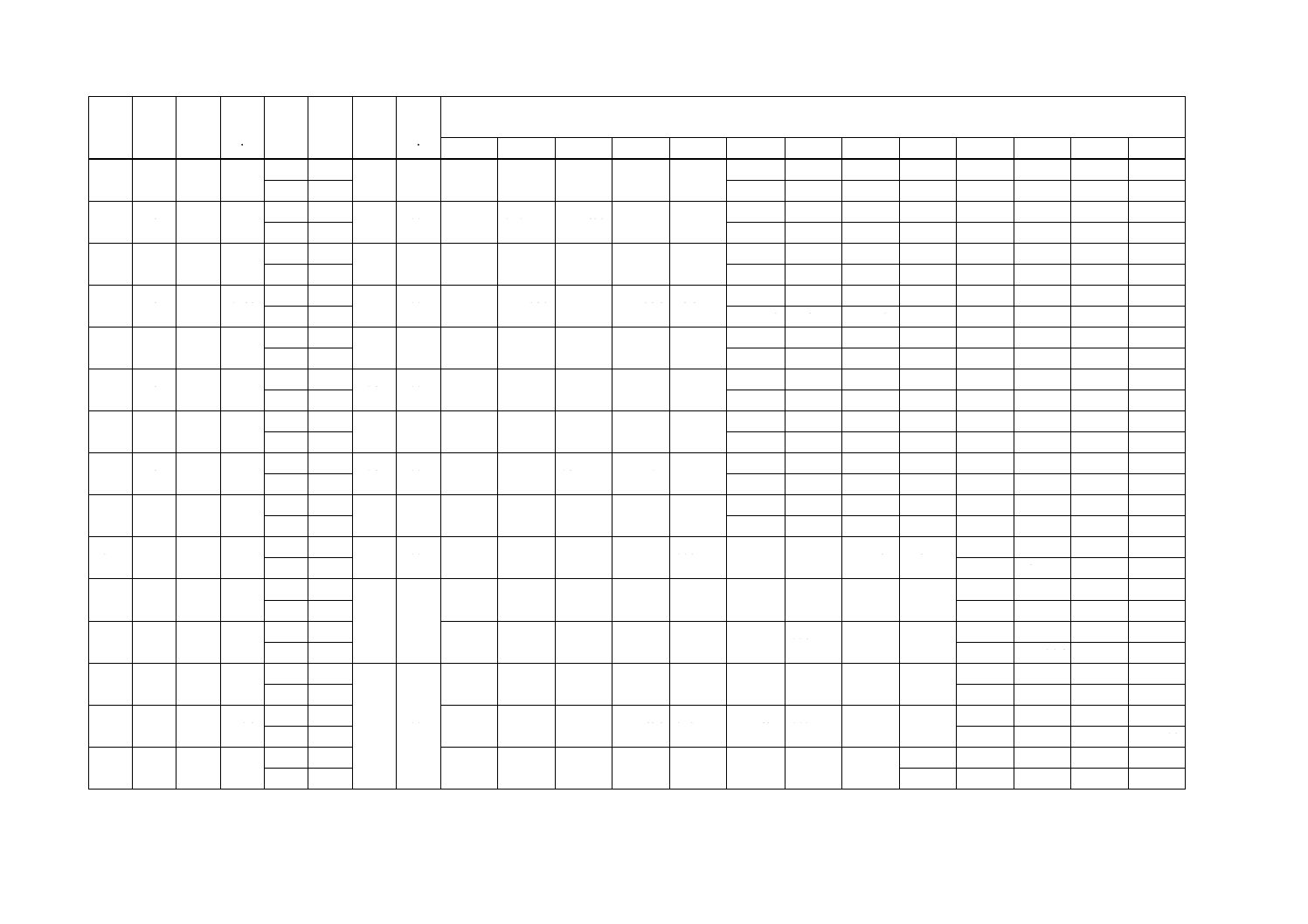

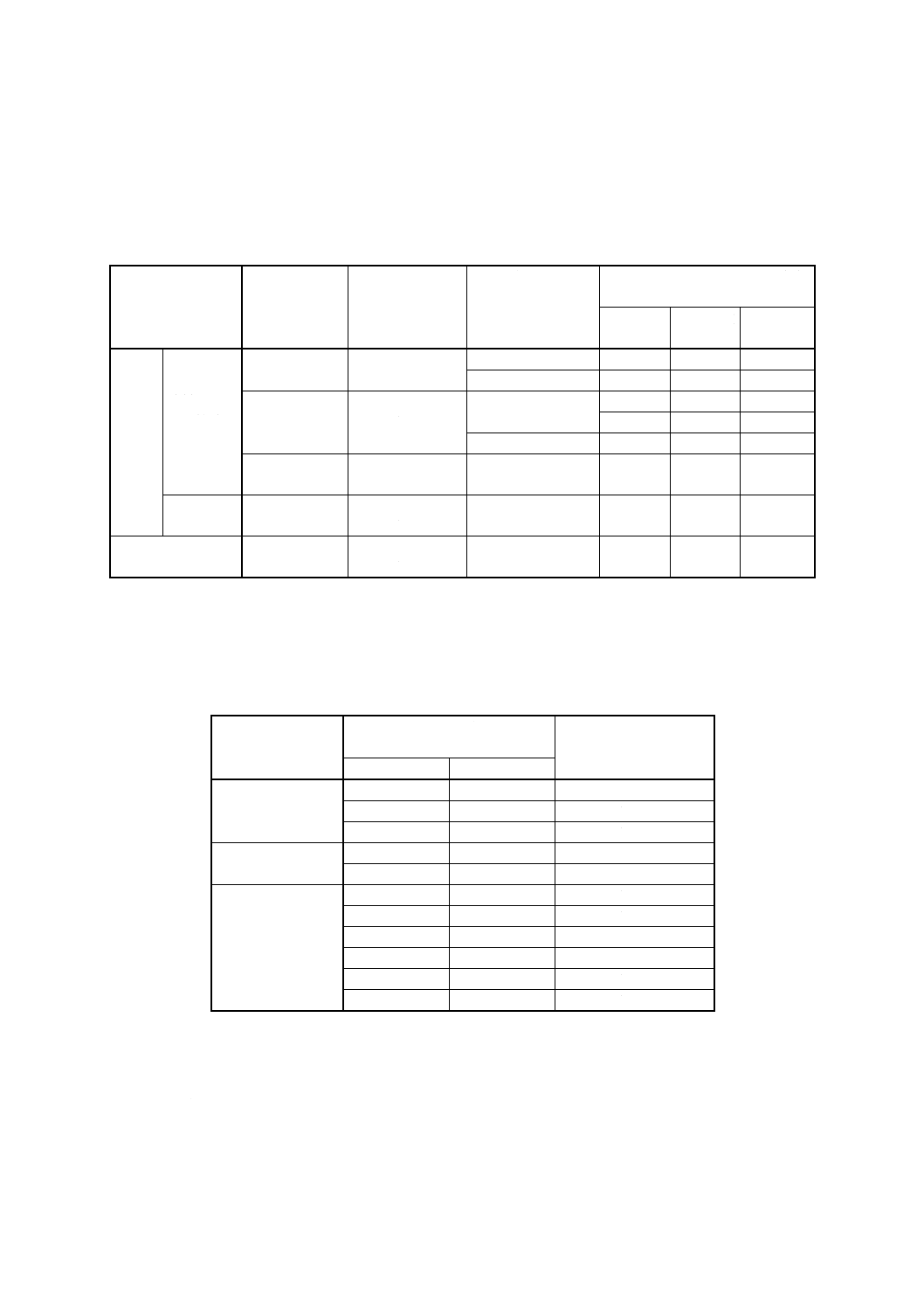

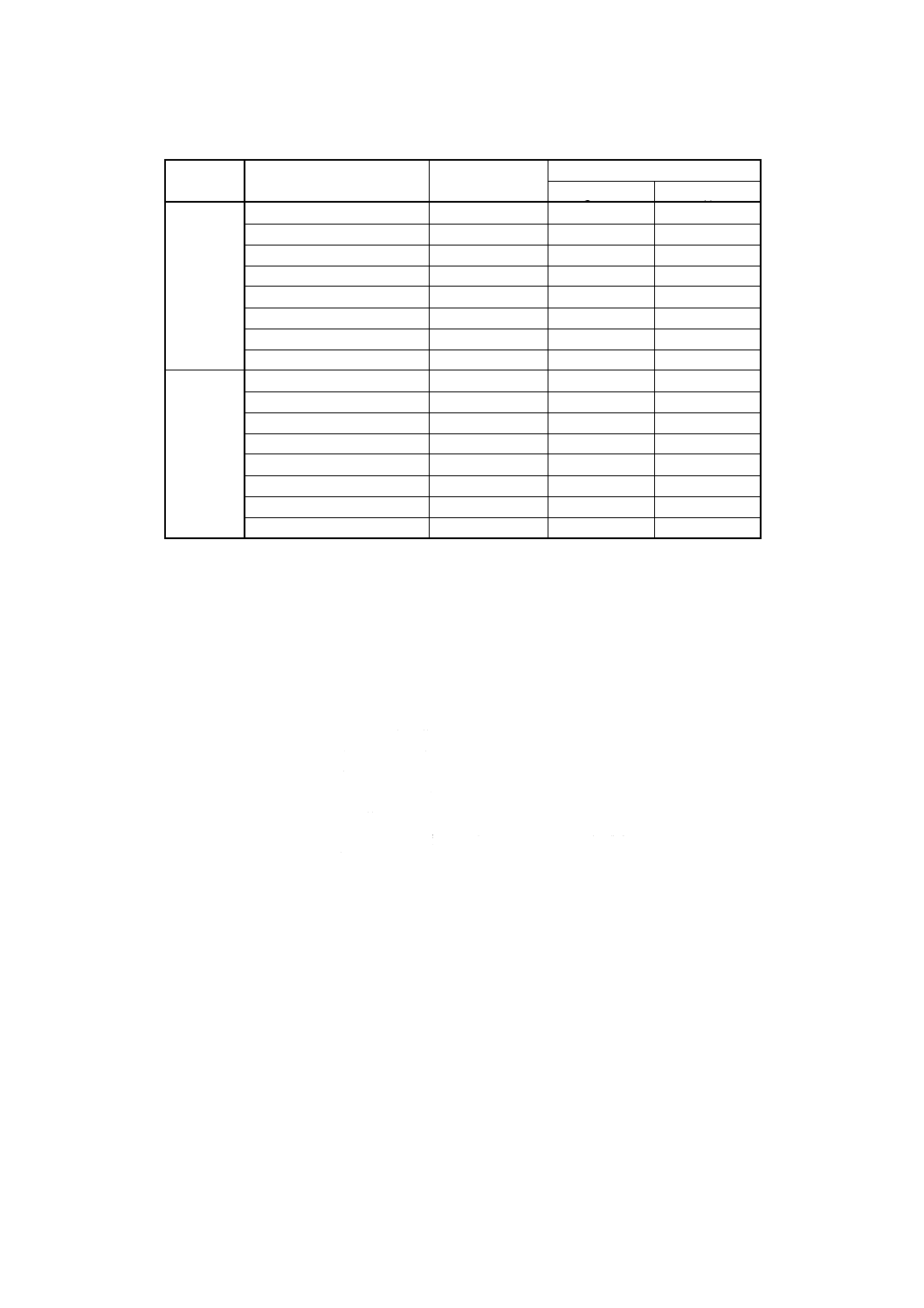

附属書表B.2 超と粒ホイールの許容アンバランス量(動的測定)

ホイールの寸法

(mm)

最高使用周速度vs (m/s) による許容アンバランス量Ua (g×mm)

<40m/s

50m/s

63m/s

80m/s

100m/s

>125m/s

100<D<150

50

40

30

30

20

20

150≦D<200

100

80

60

50

40

30

200≦D<250, T≦15

150

120

100

80

60

50

200≦D<250, T>15

230

190

150

120

90

70

250≦D<300

320

260

200

160

130

100

B.4.2.2 試験 ホイールのアンバランス試験は,一つ又はそれ以上の面で行う。ホイールの外径Dと全厚

さTの比が2 : 1より小さい場合(円筒状ホイール),バランス取りは二つの補正面上で行うものとする。

中心に穴のあるホイールの基準軸は,中心穴に内接する最大円筒の軸である。

中心に穴のないホイールの基準軸は,取付け板(フランジ)のセンタリング,すなわち,穴の中心を通

る軸として定される。

アンバランスの試験では,バランシングアーバ又はセンタリング及びクランピング用のジグを使わなけ

ればならない。ここでは,以下の測定誤差が起こり得る。

a) 測定のシステム上の誤差,例えば,ホイール取付けのアンバランス。

b) 測定のシステム外の誤差,例えば,ホイール穴と取付け具の間のクリアランス。

アンバランス測定の総合誤差は,許容アンバランス量Uaの10%を超えてはならない。

41

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回転速度 n(miin−1)

附属書図B.8 バランス等級G6.3における,ホイールの回転速度と許容残留偏心の値

42

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

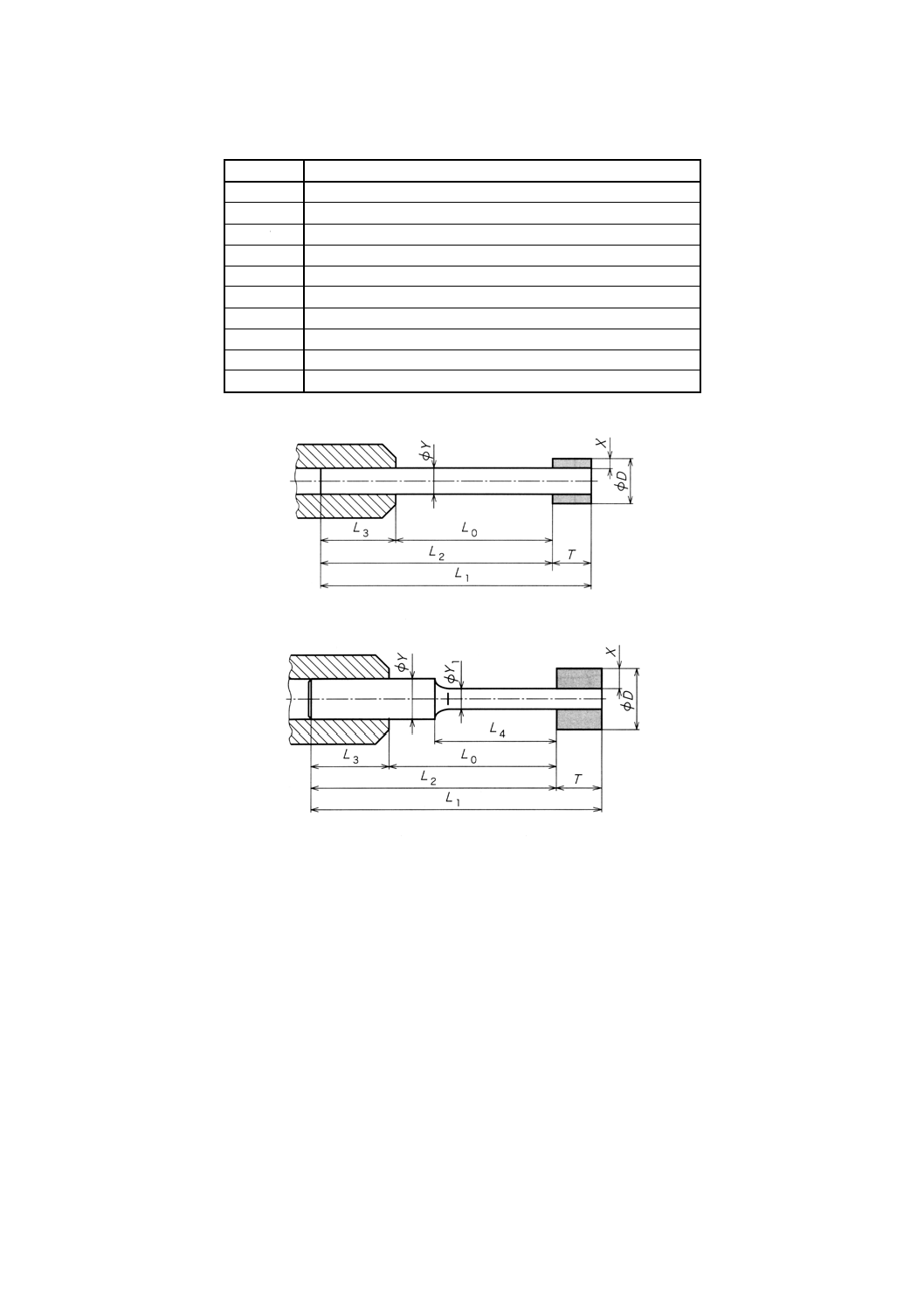

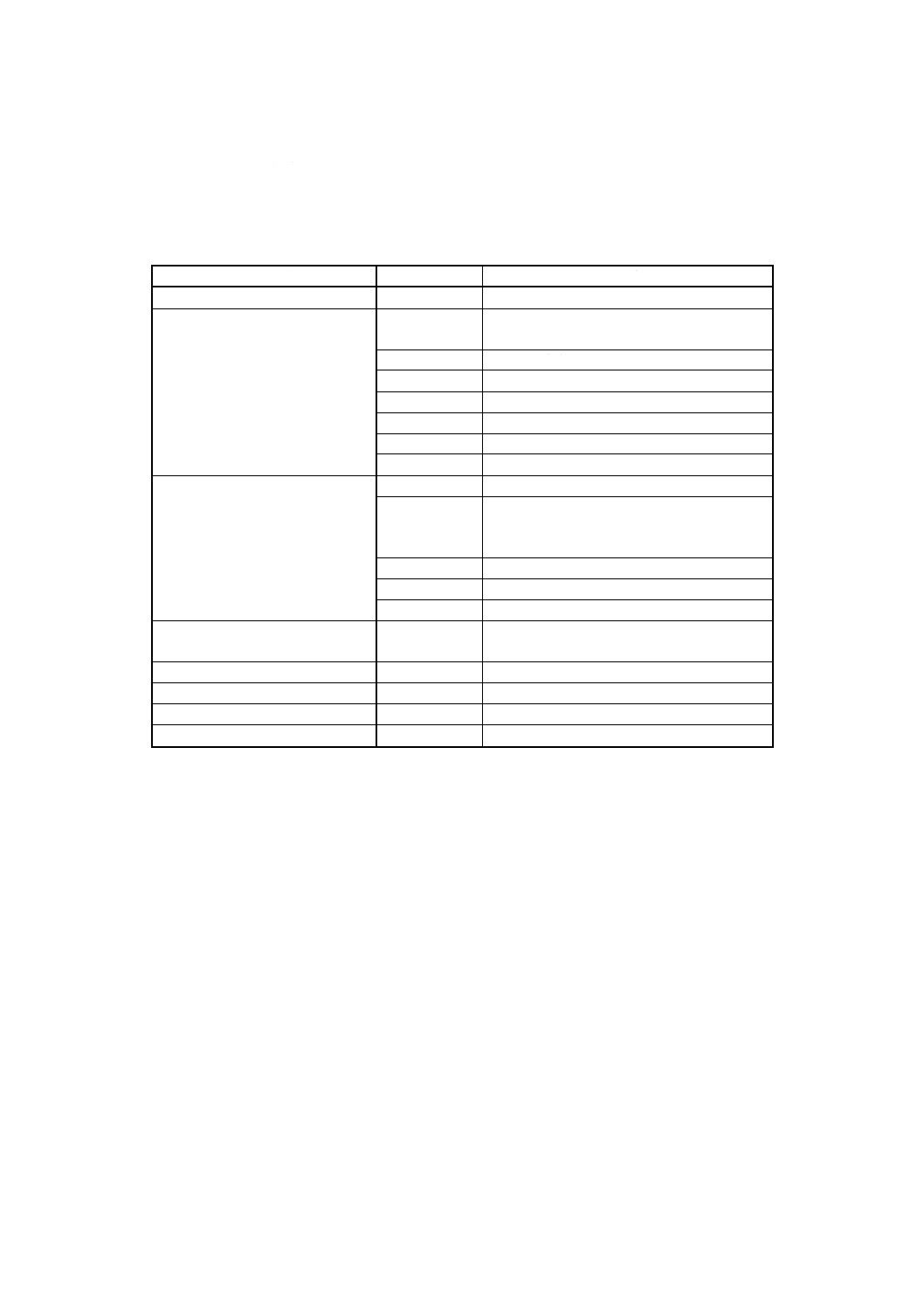

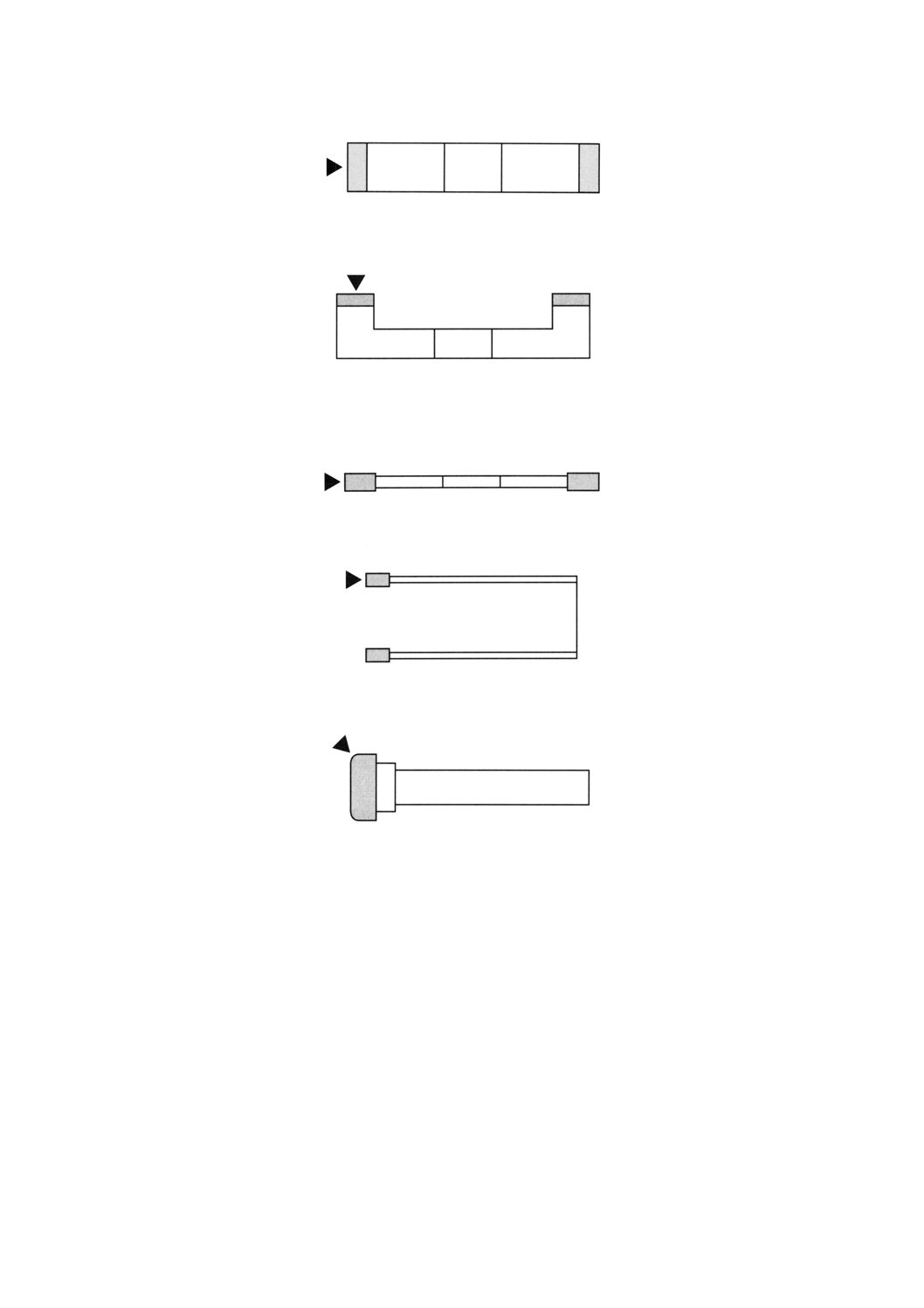

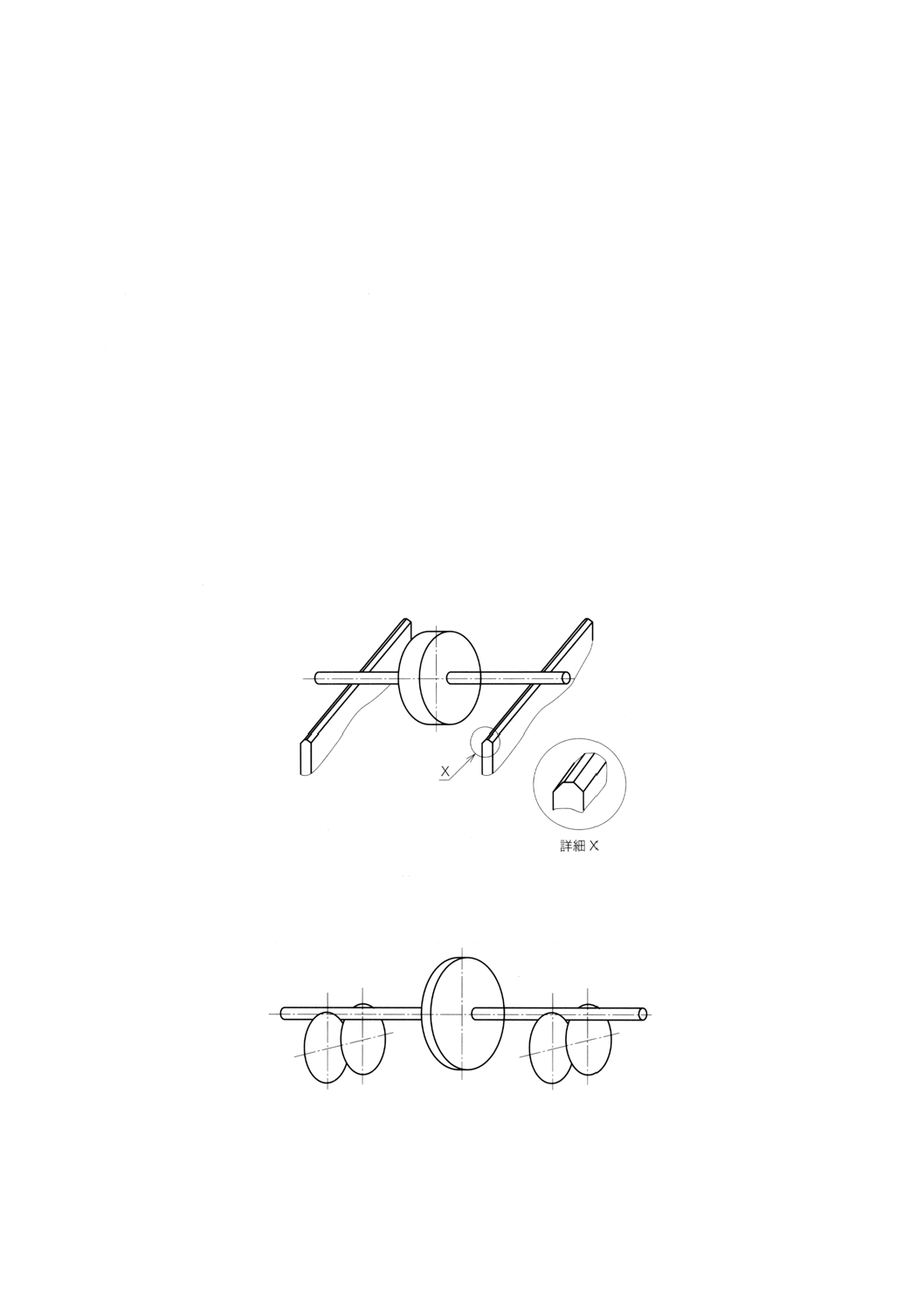

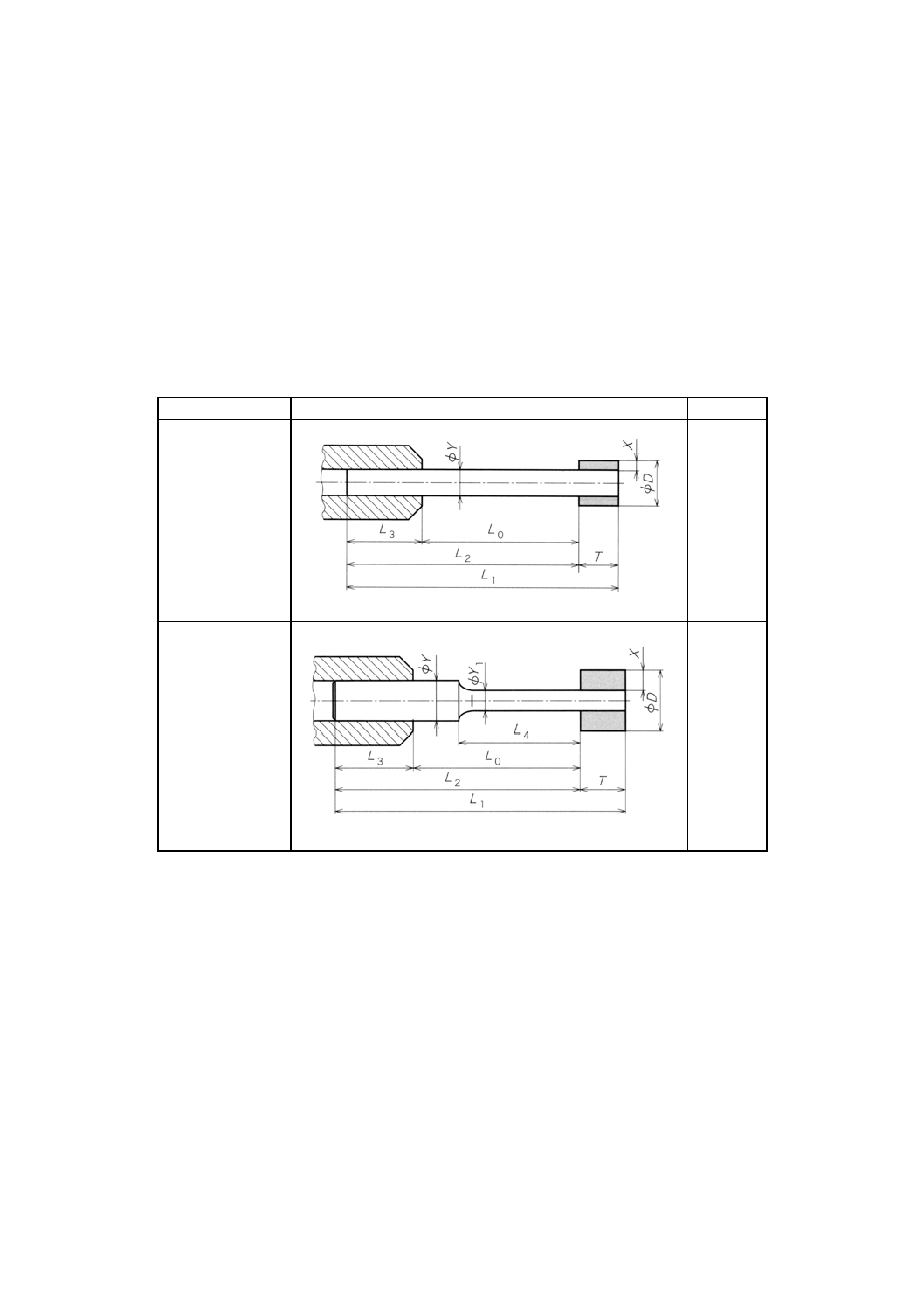

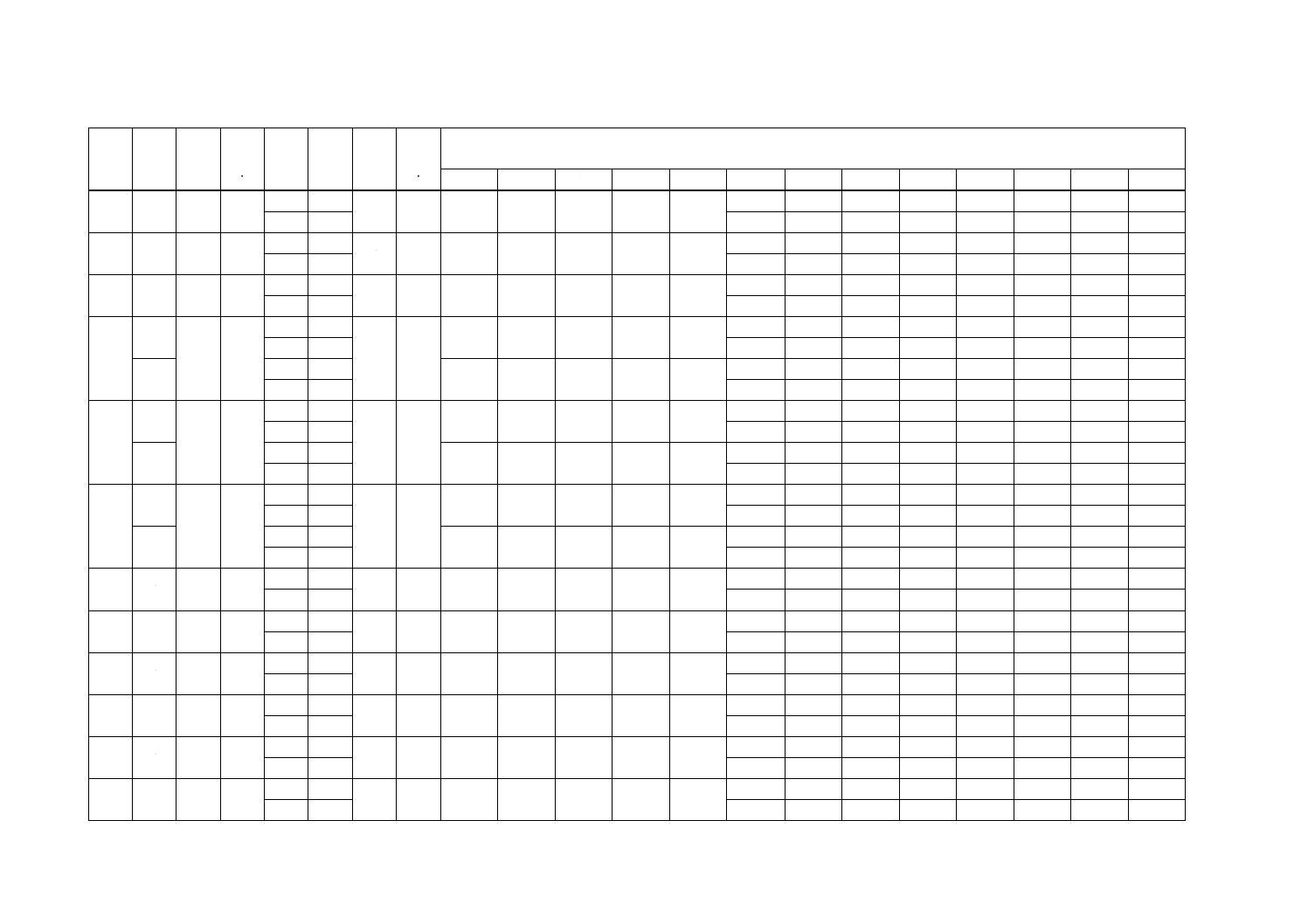

附属書C(規定) 軸付ホイール

C.1 適用範囲 この附属書は,最高使用周速度vs=50m/sまでの平形軸付ホイールだけに適用する。

C.2 寸法及び名称 軸付ホイールの名称及び各部の記号は,附属書表C.1による。

軸付ホイールの寸法は,附属書表C.3〜C.10の仕様による。

一般的公差は,JIS B 0405のmとする。

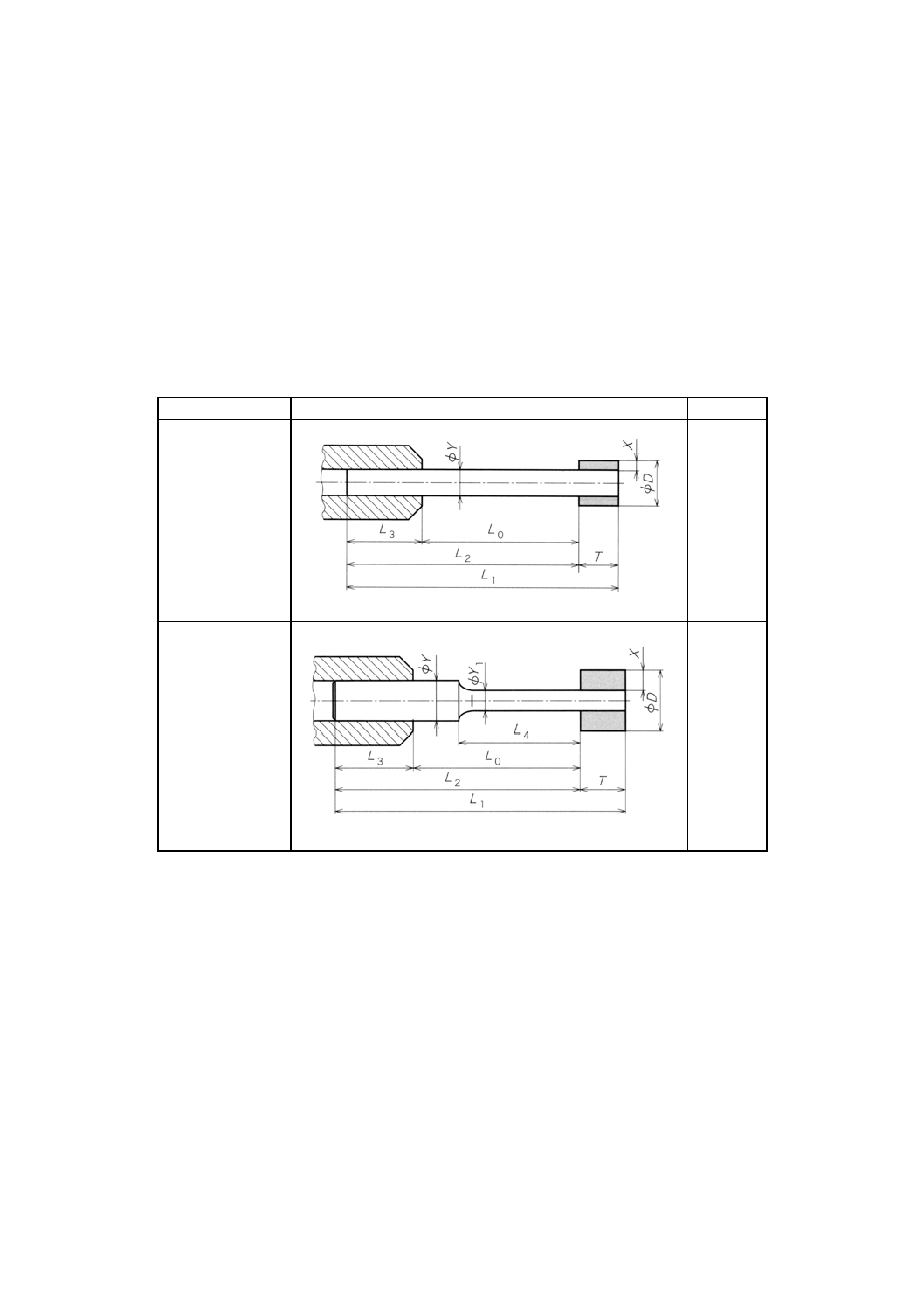

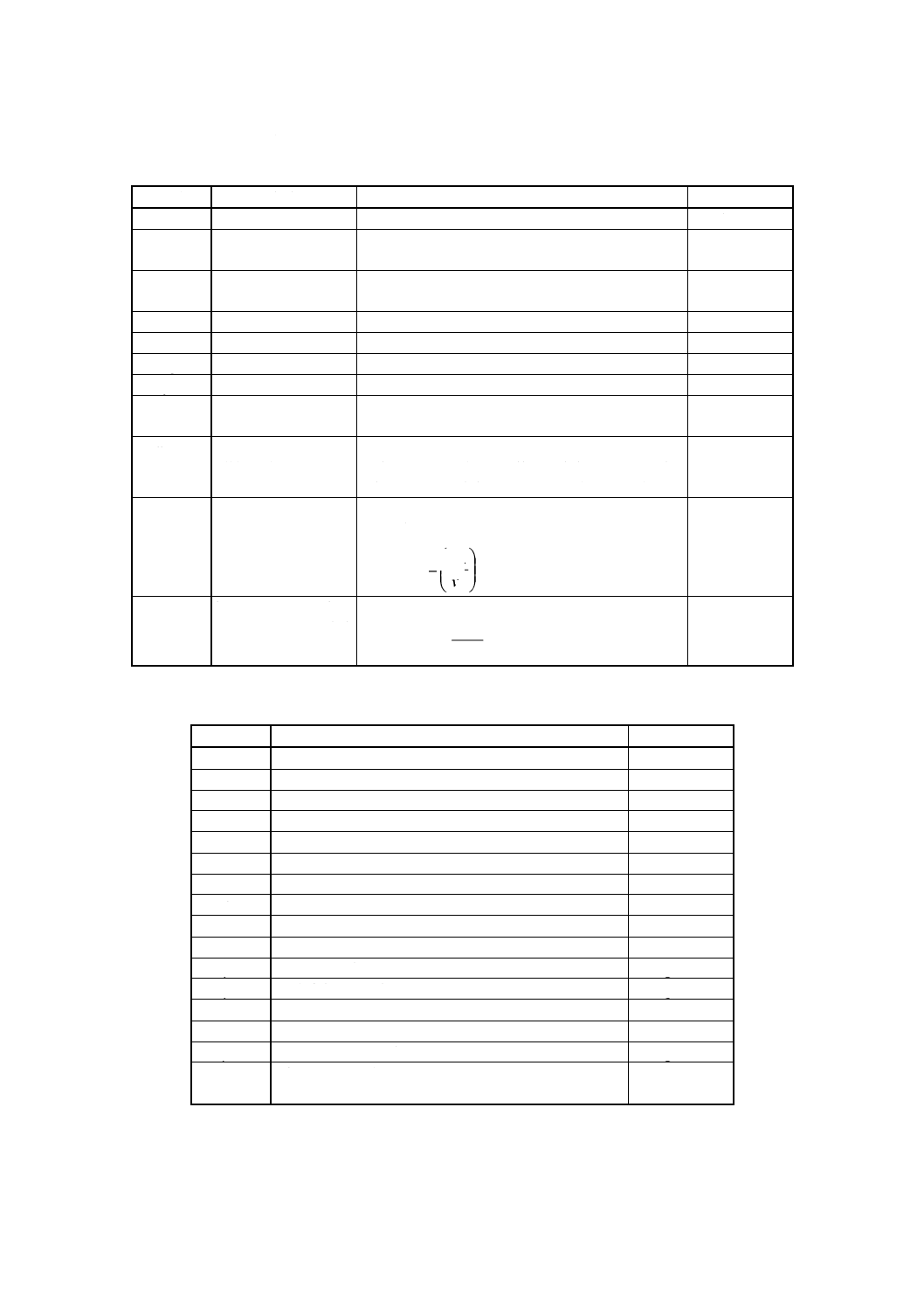

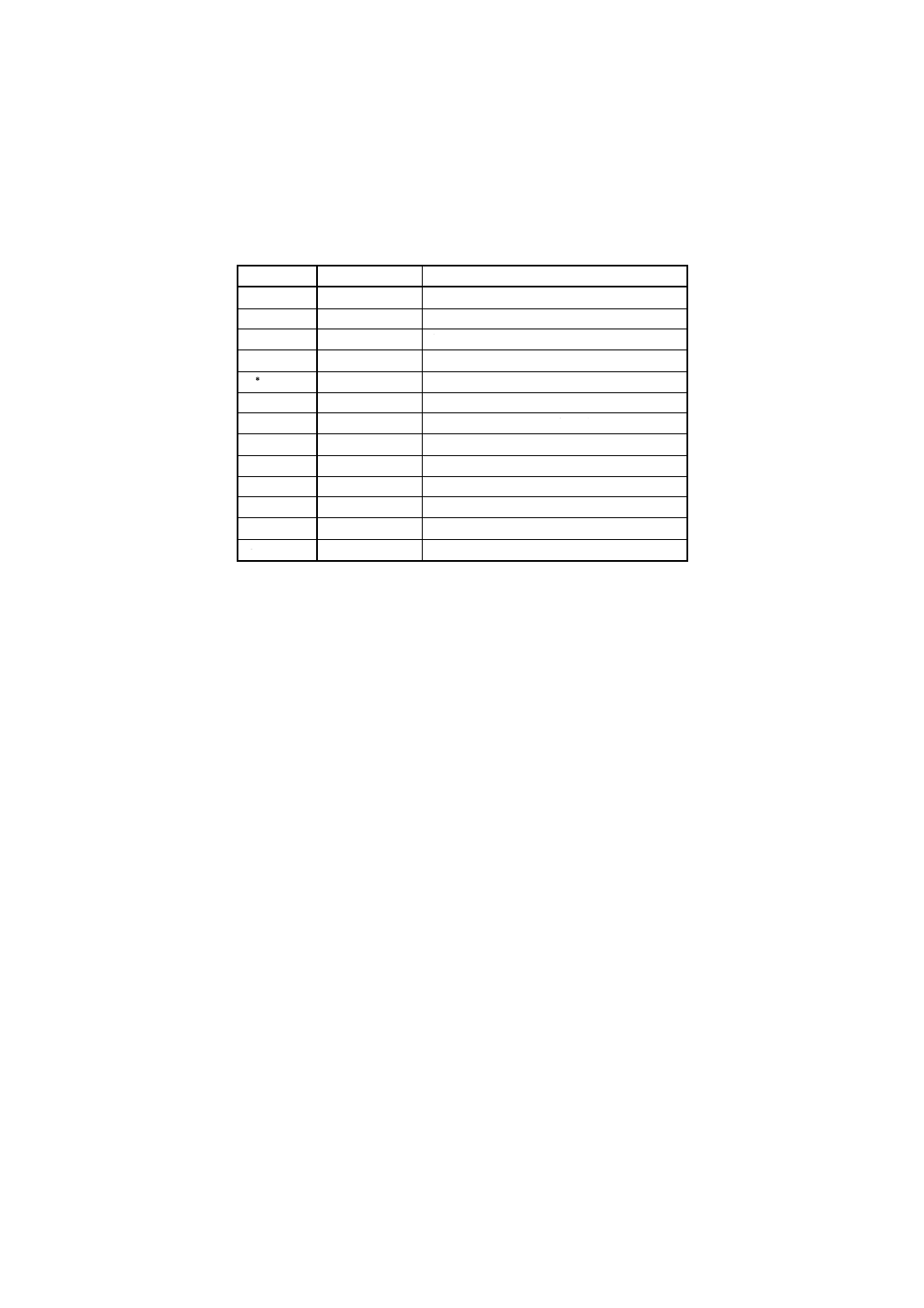

附属書表C.1 軸付ホイールの名称及び各部の記号

名称

図

短縮記号

軸付ホイール平形

ストレート軸

ZYN

軸付ホイール平形

逃げ付き軸

ZYA

C.3 最高回転速度 軸付ホイールは,軸の回転振れ曲がりに対する安全係数Sab=1.3をもたなければなら

ない。軸の振れ強度を決定するパラメータは,軸付ホイールのオーバーハング,軸及びと粒層部の幾何学

的形状寸法,それらの材料の性質そして使用周速度又は回転速度である。

要求事項を満たすために,附属書表C.3〜C.10に示してあるように,これらのパラメータの関数として

軸付ホイールの最高回転速度を詳細に表示しなければならない。最高回転速度はC.4.2に従って計算する。

そして附属書表C.2に従うパラメータに基づいている。

C.3.1 特性値 軸付ホイールの最高回転速度の計算は,附属書表C.2に規定する値に基づいている。

43

B 4142 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書表C.2 最高回転速度計算のための特性

軸材料の弾性係数

E=210 000N/mm2

軸材料の降伏点

Re=600N/mm2

質量の偏心

e=0.05mm

軸の質量の等価係数

km=0.257

幅係数(1)

kT=0.5〜1.0

軸材料の比重

ρS=7.85g/cm3

電着結合剤の密度(2)

ρP=7.85g/cm3

ビトリファイド結合剤の密度

ρV=3.6g/cm3

ビトリファイドの支持部の密度

ρTV=3.6g/cm3

レジノイド結合剤の密度

ρB=4.5g/cm3

焼結メタル結合剤の密度

ρM=8.6g/cm3

注(1) ストレート軸の軸付ホイール及び電着結合剤のすべての軸付ホイールに

対してkT=1.0。

(2) 電着結合剤の軸付ホイールに対して,結合剤の密度は,と粒層の深さXが

小さいので軸の材料の密度に相当する。

4

4

B

4

1

4

2

:

2

0

0

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

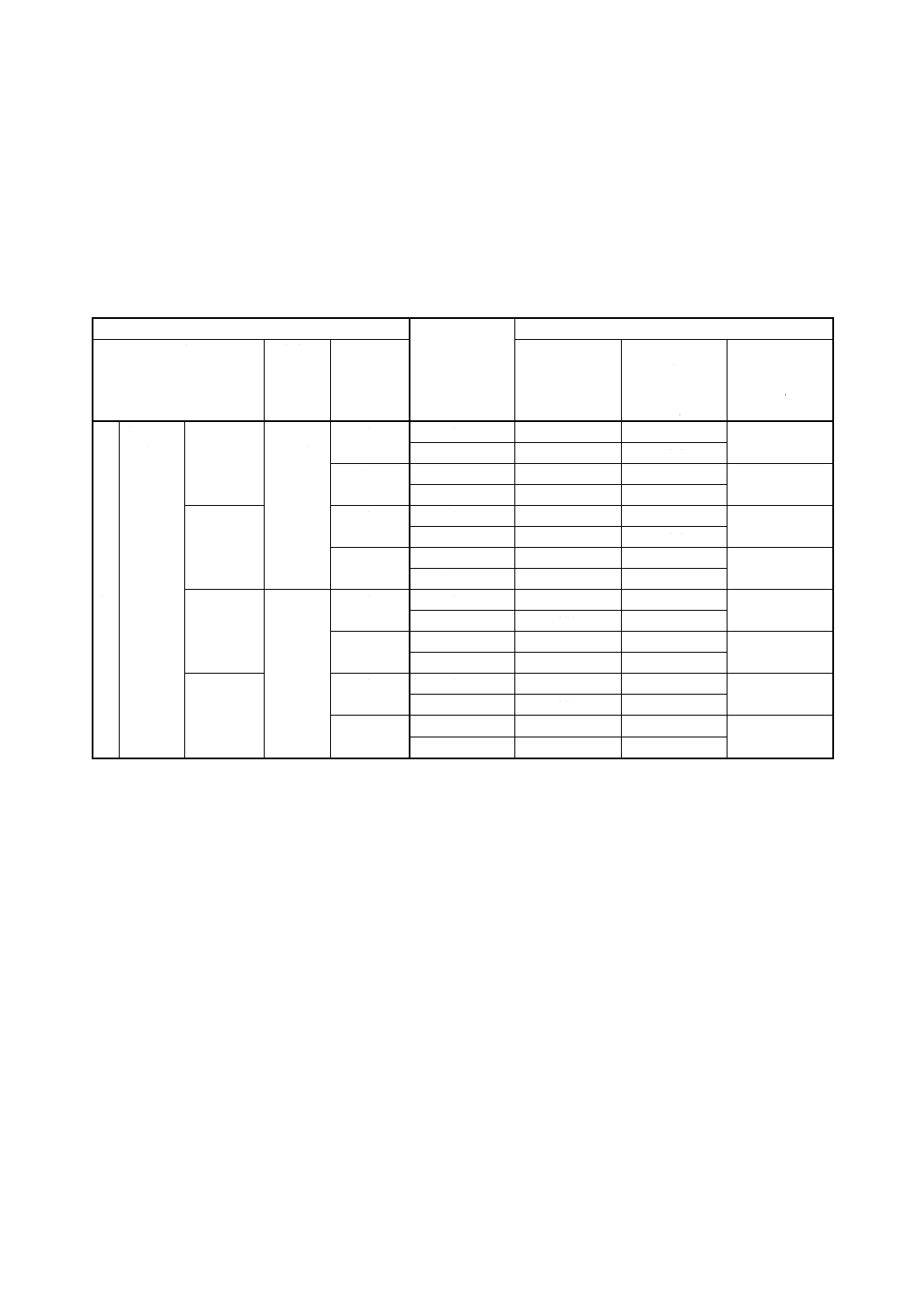

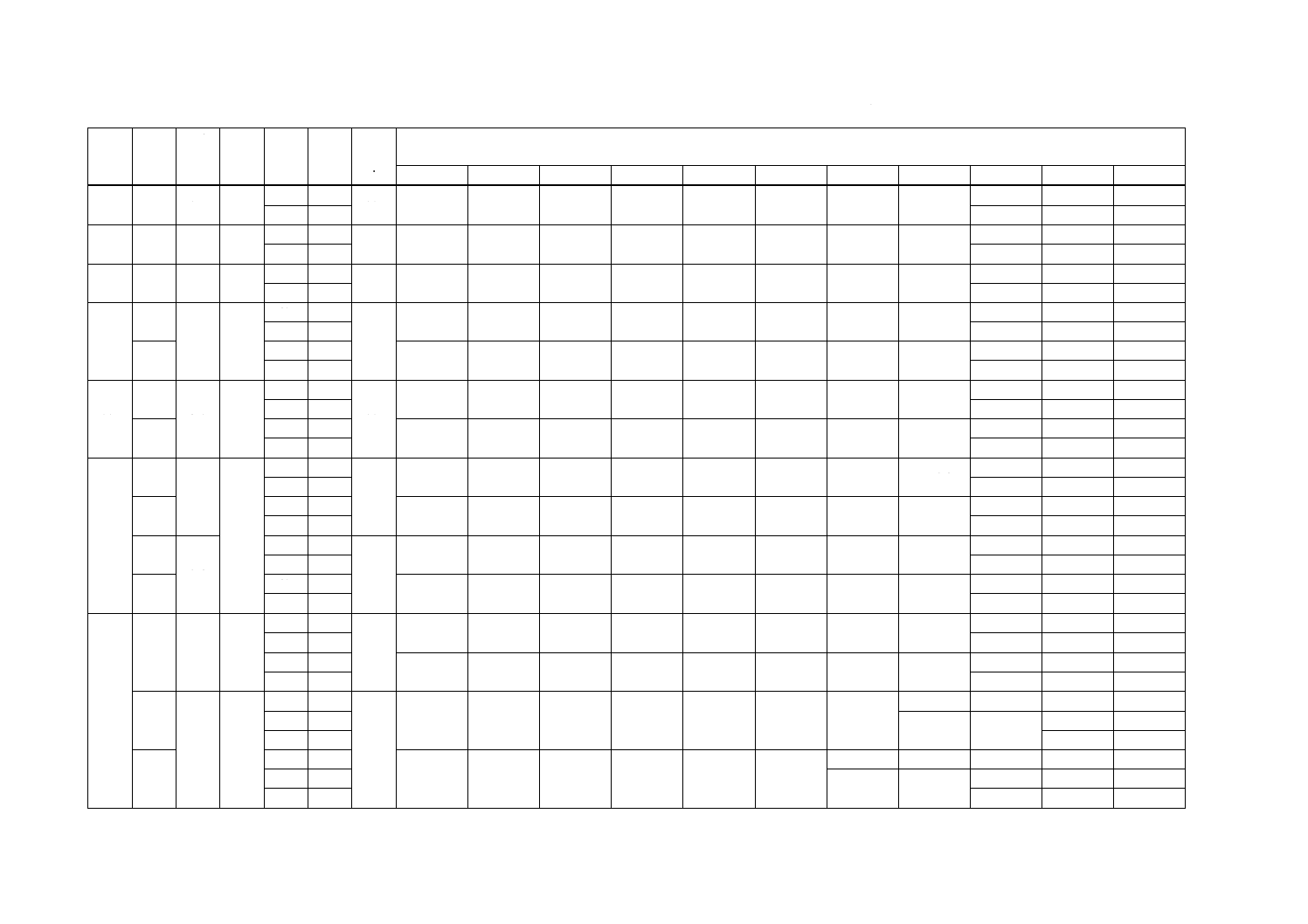

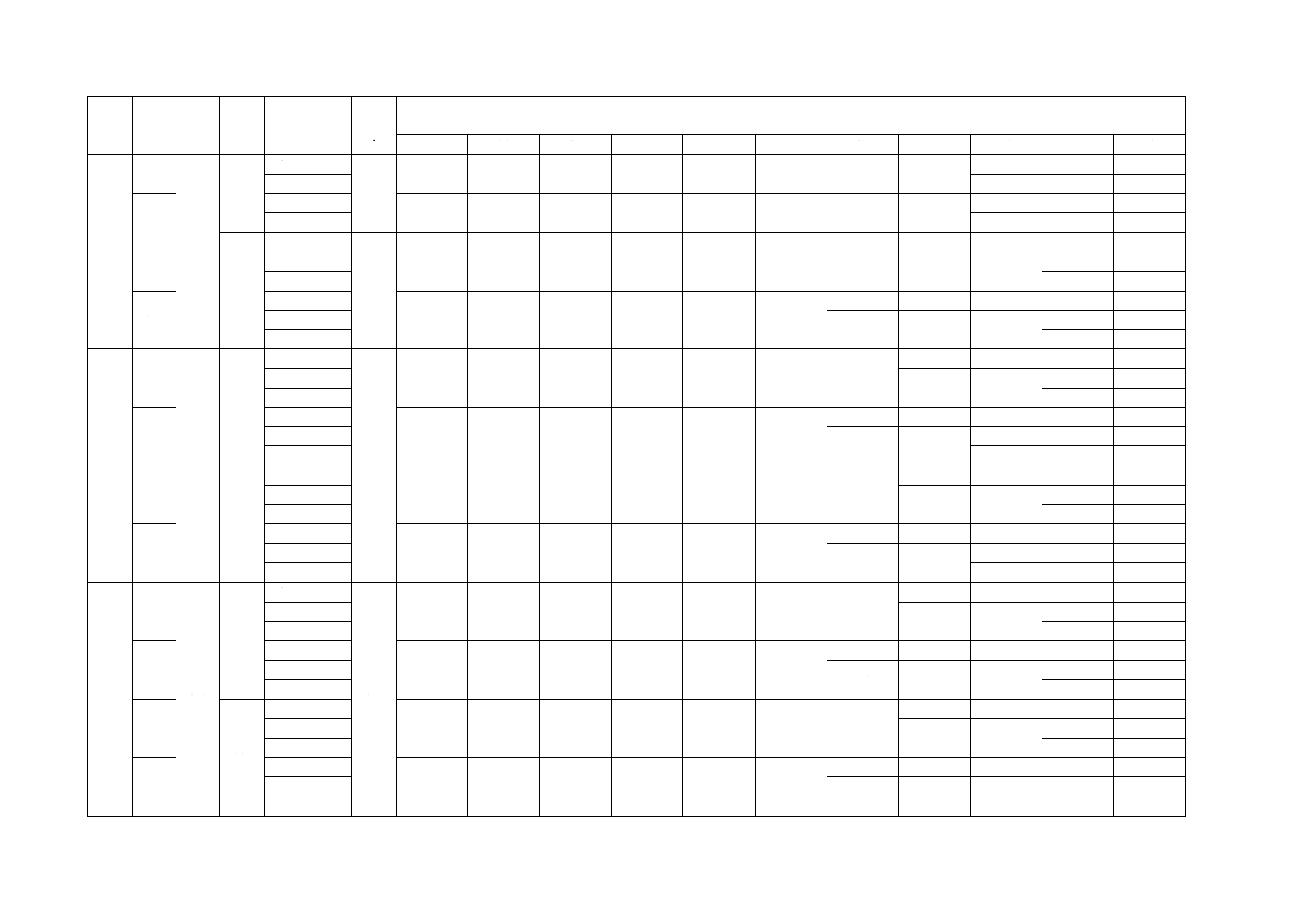

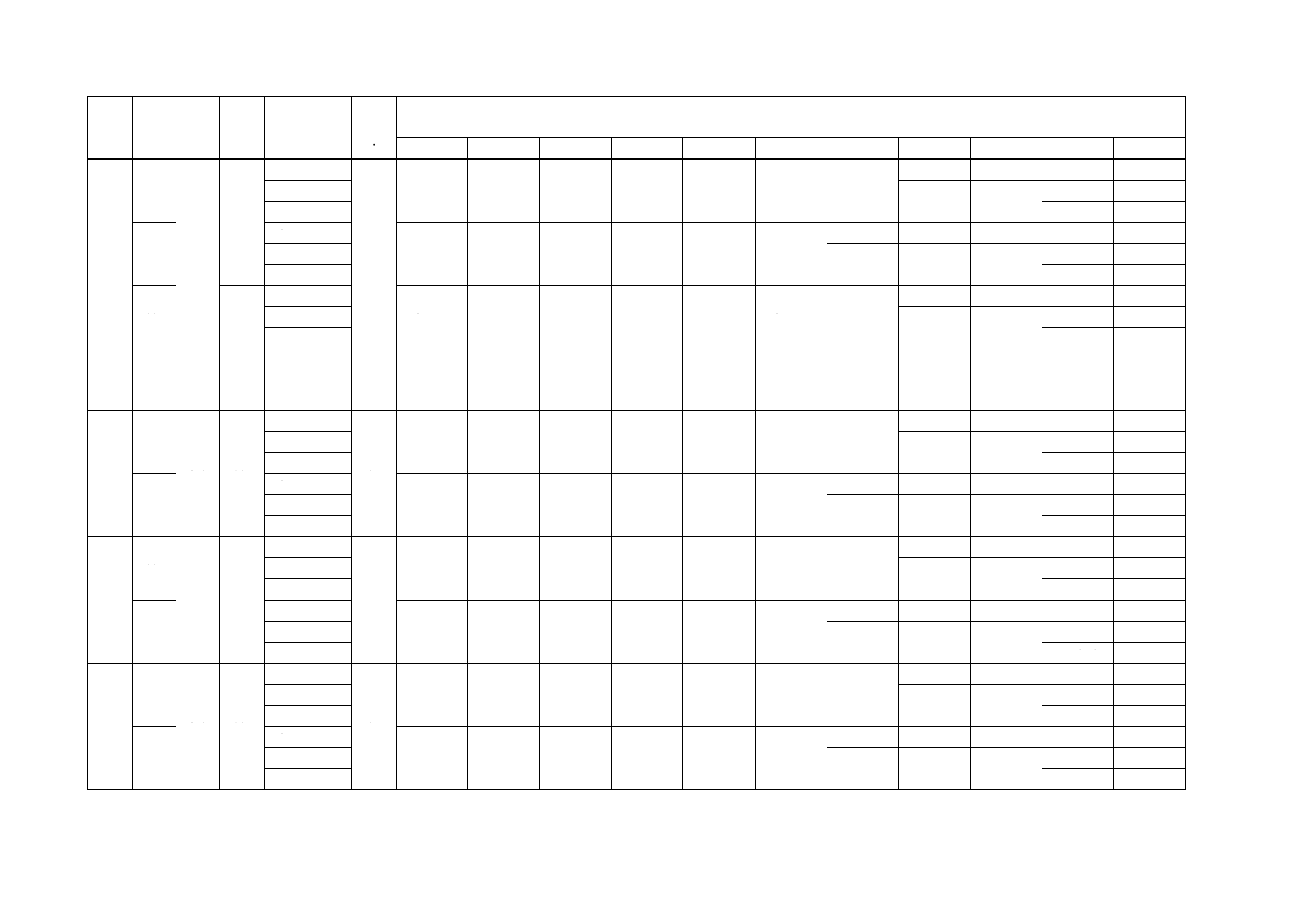

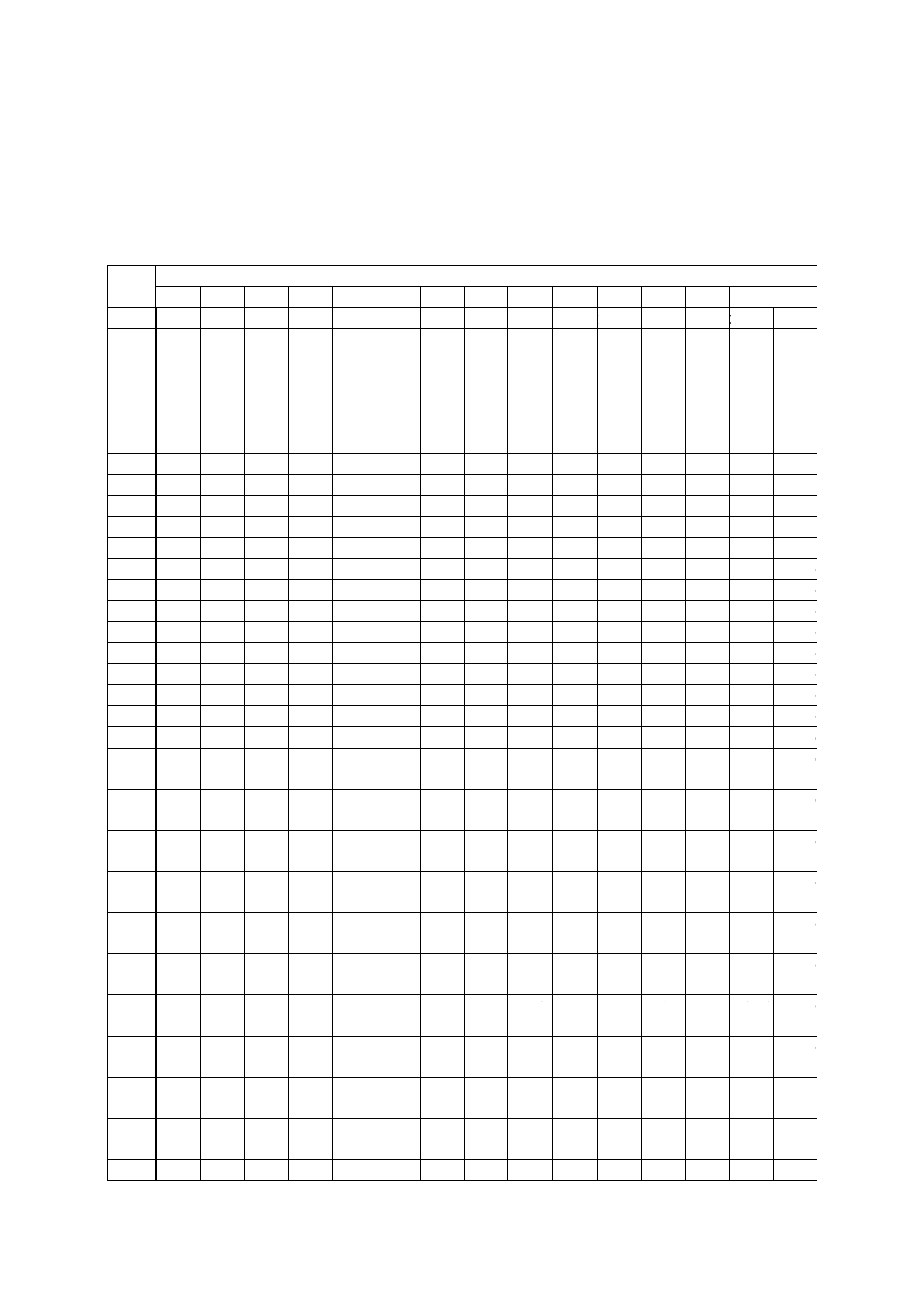

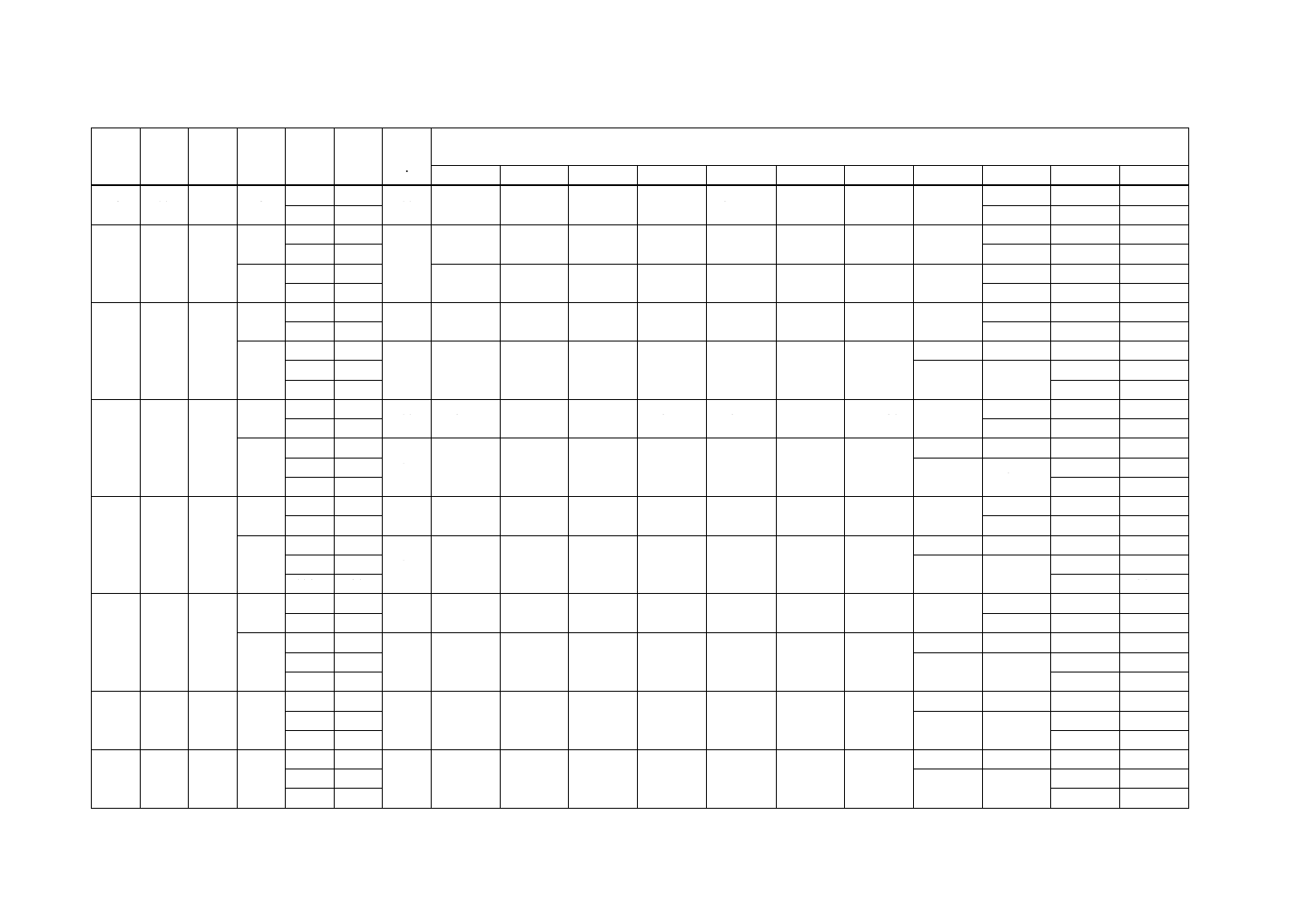

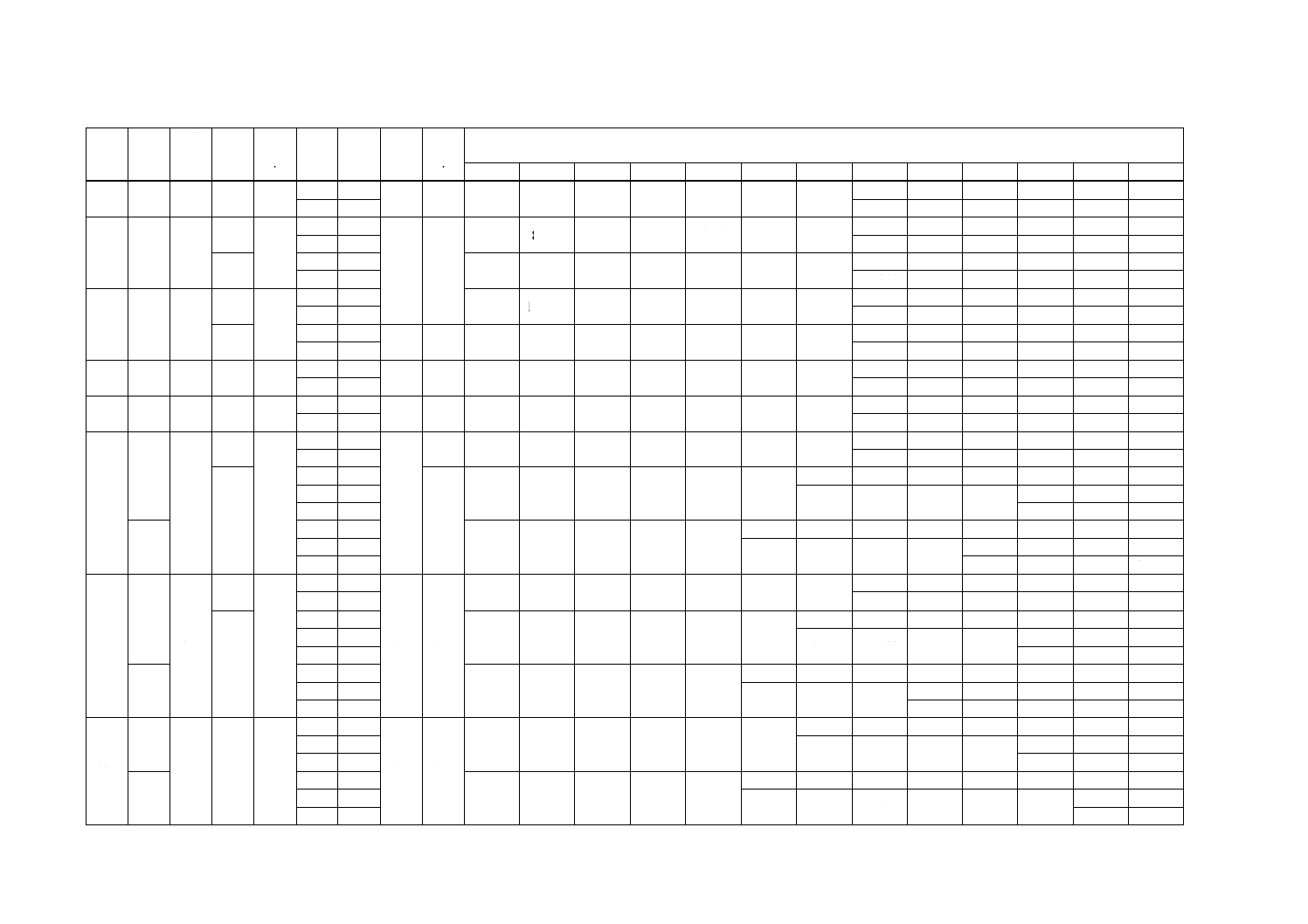

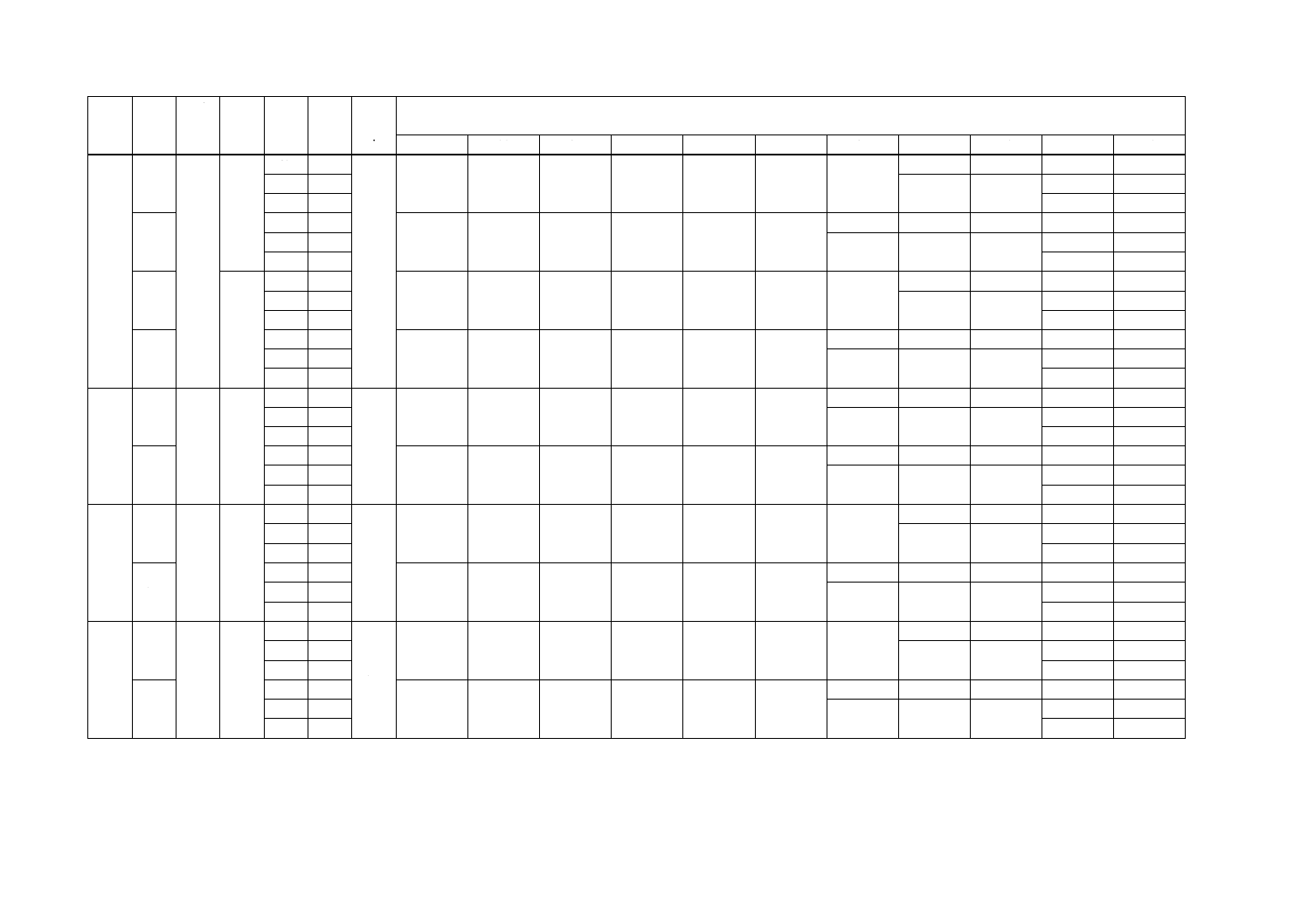

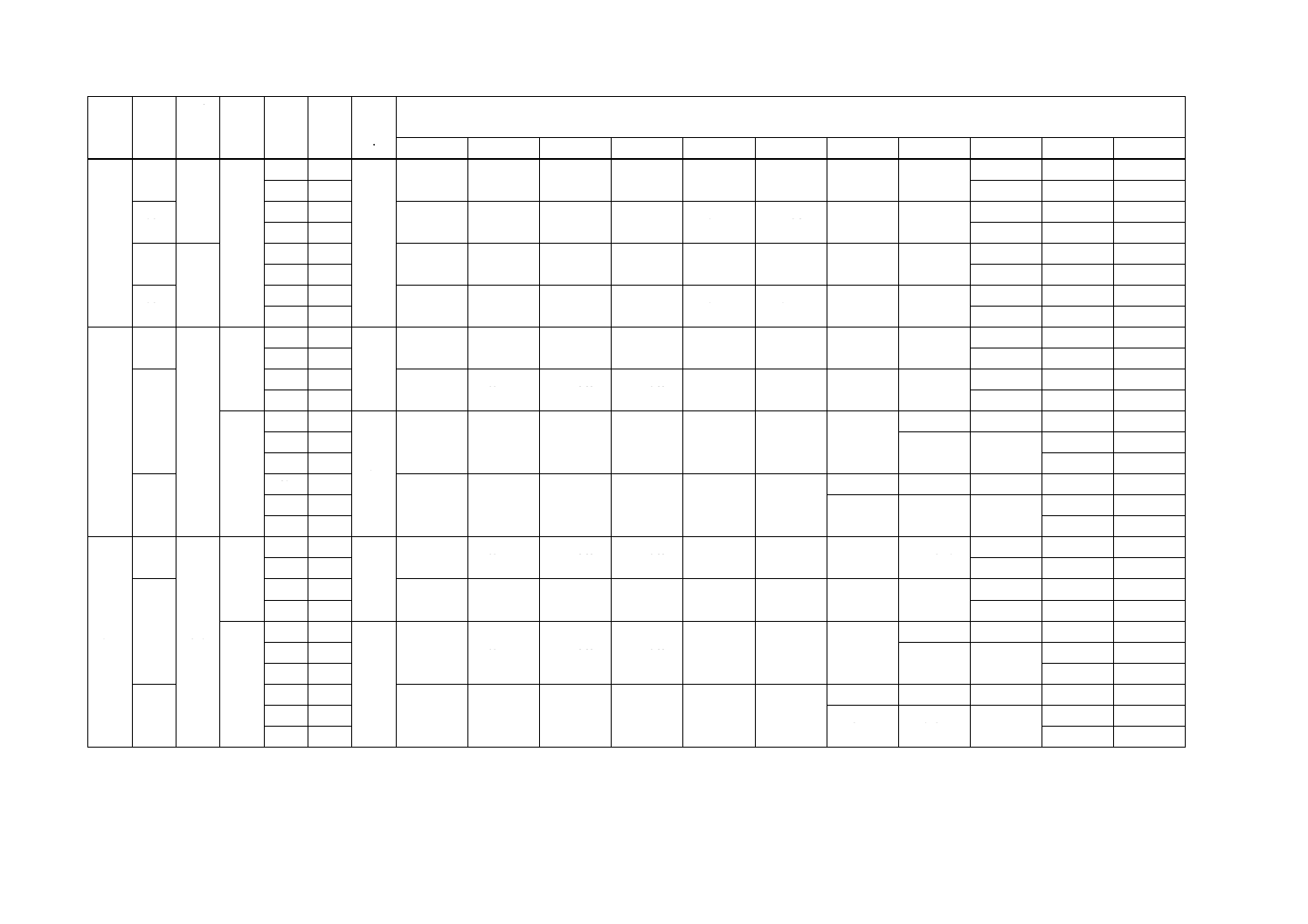

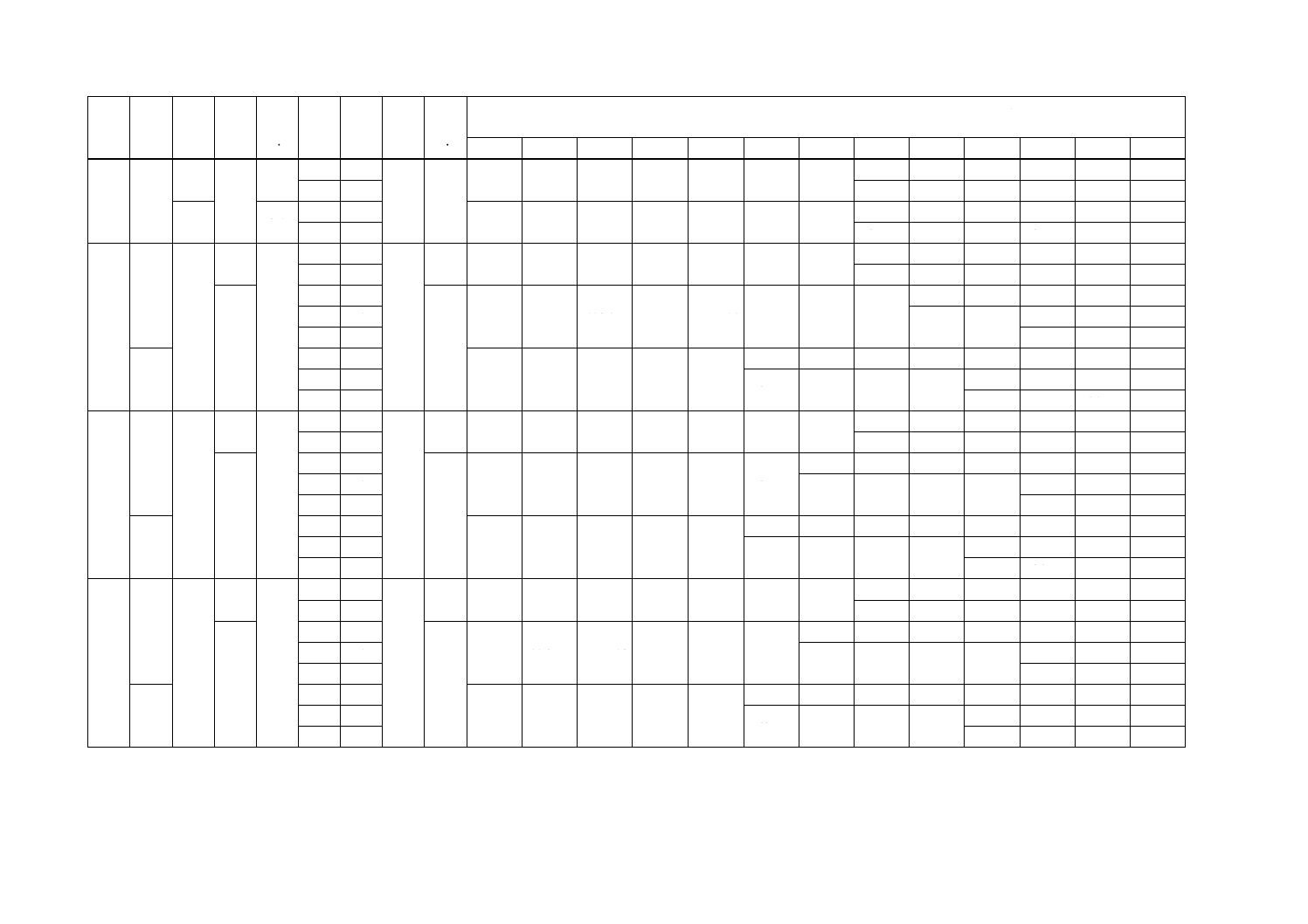

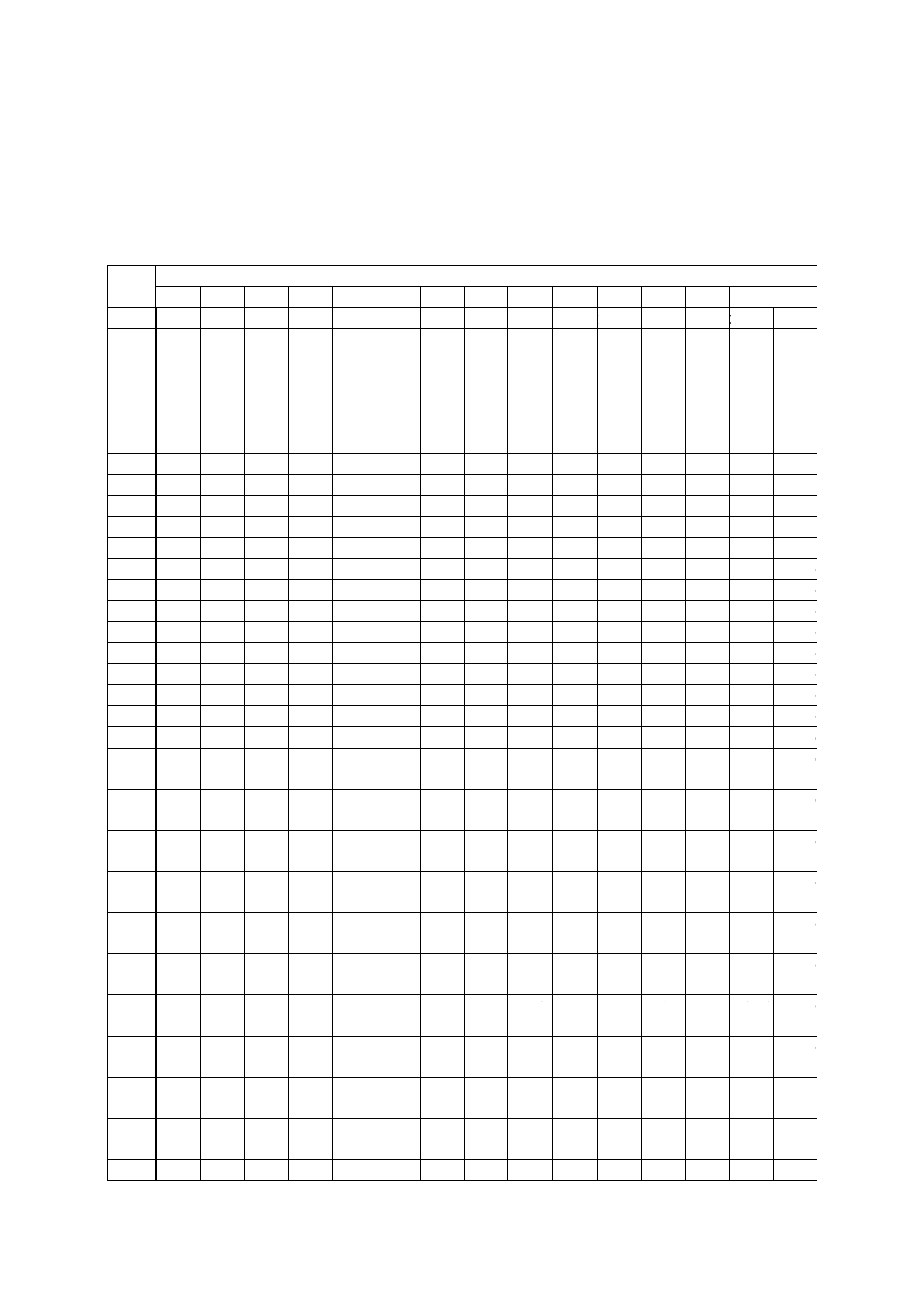

附属書表C.3 軸付ホイールの最高回転速度 ストレート軸 [ZYN],ビトリファイド [V]

D

mm

T

mm

X

mm

Y

mm

L1

mm

L2

mm

L3

mm

min.

オーバハング長さL0mmに対応する最高回転速度nmaxmin−1

5

10

15

20

25

30

35

40

50

60

70

8

10

2

3

60

50

10

119 366

87 581

63 394

48 181

37 973

30 773

25 493

21 498

−

−

−

80

70

15 938

12 324

−

10

10

2

3

60

50

10

95 493

70 277

51 210

39 166

31 051

25 305

21 074

17 861

−

−

80

70

13 364

10 421

−

6

60

50

95 493

95 493

95 493

95 493

95 493

86 712

70 932

59 087

−

−

−

80

70

42 818

32 446

−

12

10

2

6

60

50

10

79 577

79 577

79 577

79 577

79 577

75 933

62 591

52 496

−

−

−

80

70

38 486

29 443

−

8

60

50

15

79 577

79 577

79 577

79 577

79 577

79 577

79 577

−

−

−

−

80

70

79 577

59 851

−

−

100

90

45 181

35 297

12

10

3

6

60

50

10

79 577

79 577

79 577

79 577

79 577

75 933

62 591

52 496

−

−

−

80

70

38 486

29 443

−

8

60

50

15

79 577

79 577

79 577

79 577

79 577

79 577

79 577

−

−

−

−

80

70

79 577

59 851

−

−

100

90

45 181

35 297

15

10

2

6

60

50

10

63 662

63 662

63 662

63 662

63 662

63 515

52 759

44 562

−

−

−

80

70

33 079

25 578

−

8

60

50

15

63 662

63 662

63 662

63 662

63 662

63 662

63 662

−

−

−

−

80

70

63 622

53 018

−

−

100

90

40 497

31 946

15

10

3

6

60

50

10

63 662

63 662

63 662

63 662

63 662

63 515

52 759

44 562

−

−

−

80

70

33 079

25 578

−

8

60

50

15

63 662

63 662

63 662

63 662

63 662

63 662

63 662

−

−

−

−

80

70

63 622

53 018

−

−

100

90

40 497

31 946

18

10

2

8

60

50

15

53 052

53 052

53 052

53 052

53 052

53 052

53 052

−

−

−

−

80

70

53 052

47 173

−

−

100

90

36 364

28 911

18

10

3

8

60

50

15

53 052

53 052

53 052

53 052

53 052

53 052

53 052

−

−

−

−

80

70

53 052

47 173

−

−

100

90

36 364

28 911

4

5

B

4

1

4

2

:

2

0

0

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

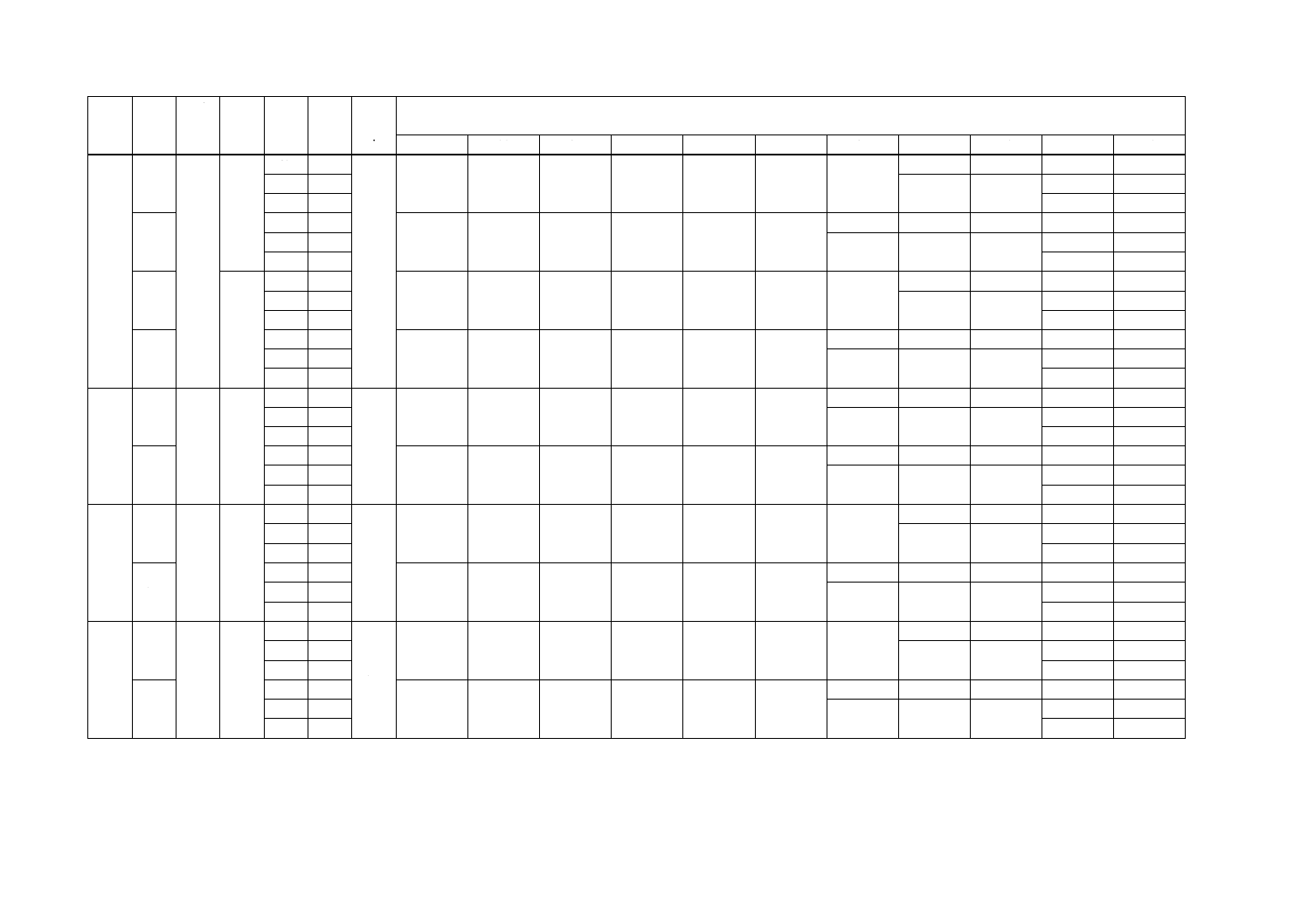

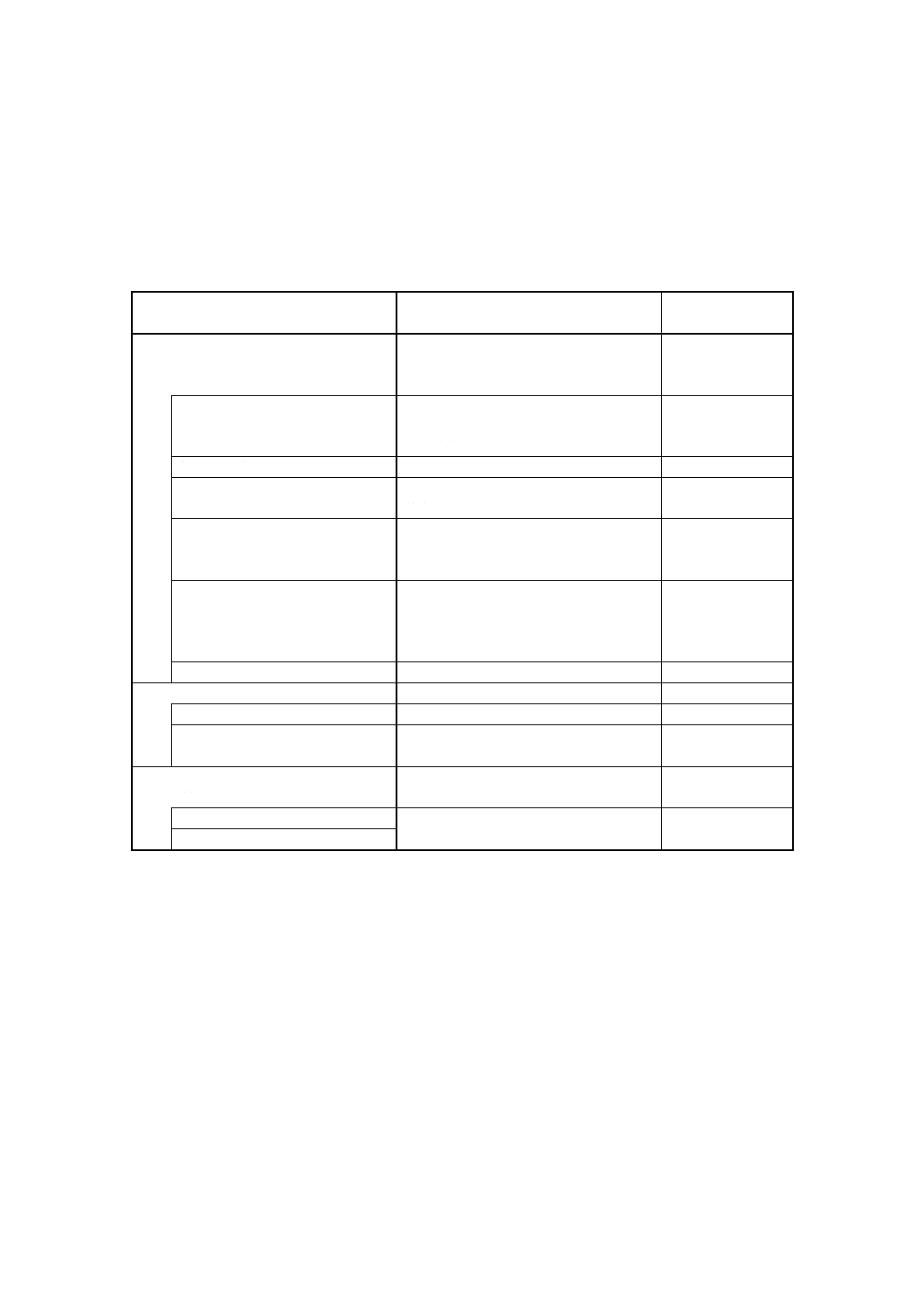

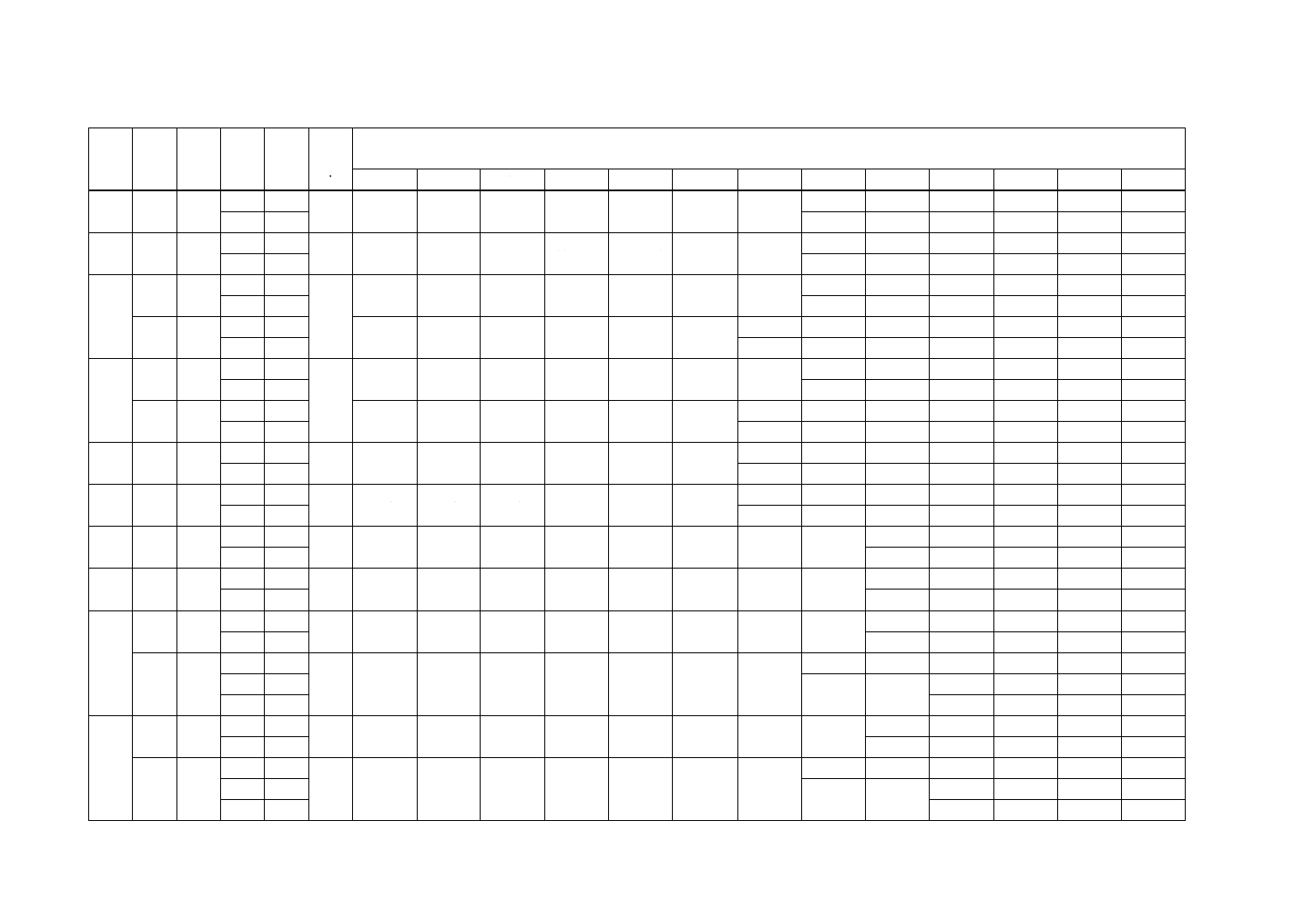

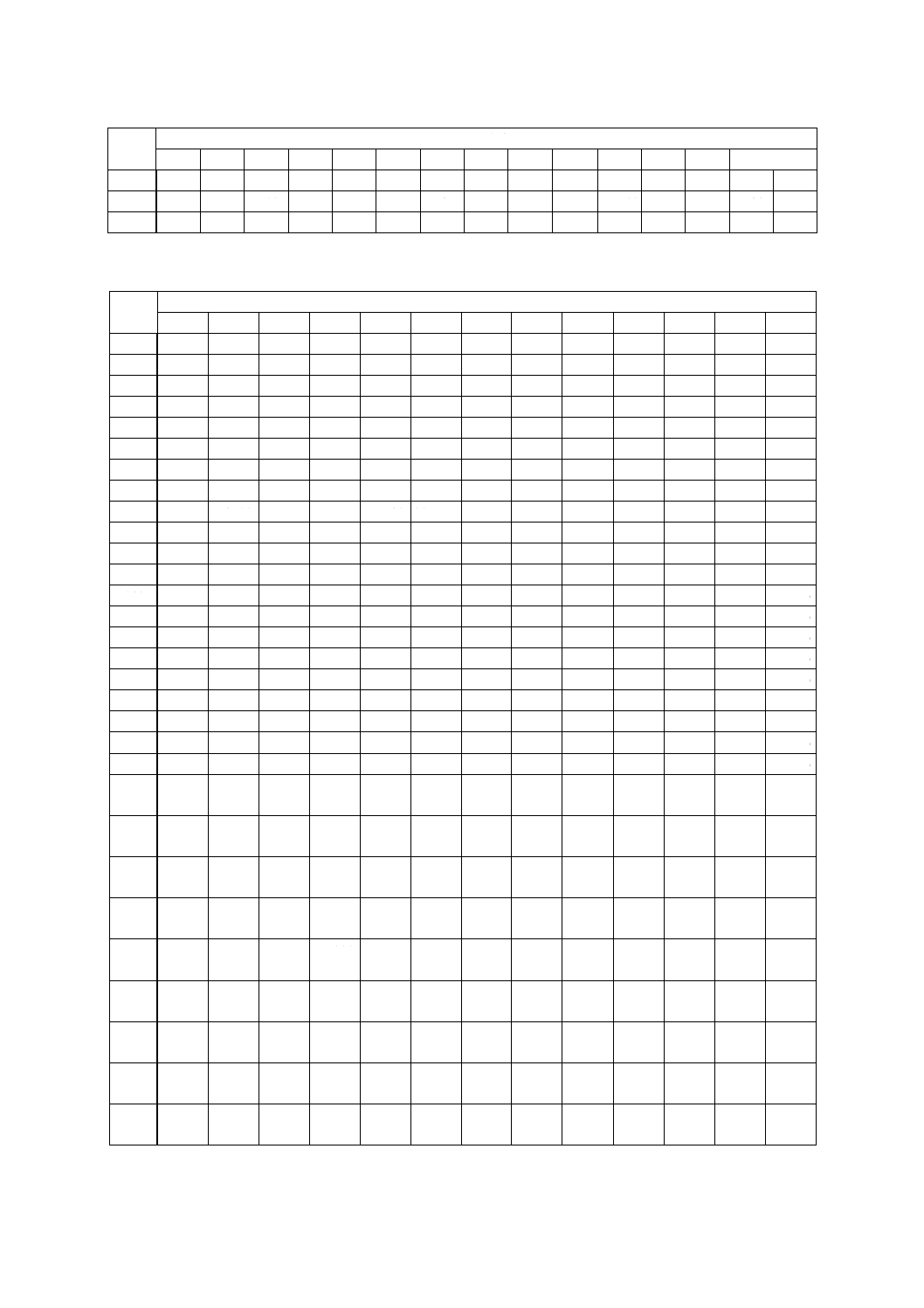

附属書表C.4 軸付ホイールの最高回転速度 逃げ付き軸 [ZYA],ビトリファイド [V]

D

mm

T

mm

X

mm

Y

mm

Y1

mm

min.

L1

mm

L2

mm

L4

mm

L3

mm

min.

オーバハング長さL0mmに対応する最高回転速度nmaxmin−1

10

15

20

25

30

35

40

45

50

55

60

65

70

3

6

0,9

3

1,2

60

54

8

10 75 464 63 009 54 126 47 079 41 162 36 065 31 639

−

−

−

−

−

−

80

74

27 797 24 472 21 606 19 140

−

−

4

6

1,2

3

1,6

60

54

8

10

100 709 85 833 72 750 61 298 51 515 43 354 36 650

−

−

−

−

−

−

80

74

31 183 26 730 23 091 20 101

−

−

6

60

54

90 616 68 925 57 545 50 130 44 703 40 426 36 880

−

−

−

−

−

−

80

74

33 831 31 143 28 734 26 550

−

−

5

6

1,5

3

2,0

60

54

122 685 101 398 82 229 66 353 53 810 44 085 36 558

−

−

−

−

−

−

80

74

30 662 26 024 22 336 19 363

−

−

6

60

54

8

10 116 881 94 256 80 341 70 353 62 497 55 952 50 306

−

−

−

−

−

−

80

74

45 337 40 919 36 975 33 451

−

−

6

8

1,8

6

2,4

60

52

12

10

−

75 471 65 966 58 748 52 873 47 868 43 480

−

−

−

−

−

−

80

72

39 563 36 037 32 849 29 966

−

−

7

8

2,1

6

2,8

60

52

12

10

−

88 629 78 667 70 327 63 054 56 576 50 761

−

−

−

−

−

−

80

72

45 541 40 871 36 713 33 026

−

−

8

10

2,4

6

3,2

60

50

15

10

−

71 598 65 150 59 307 53 919 48 929 44 322

−

−

−

−

−

−

80

70

40 098 36 256 32 789 29 680

−

−

8

60

50

15

−

71 598 63 184 56 840 51 739 47 447

−

−

−

−

−

−

−

80

70

43 715 40 395 37 394 34 655

−

−

−

100

90

32 138 29 820 27 682

15

60

45

−

46 285 42 260 38 974 36 187

−

−

−

−

−

−

−

−

80

65

33 754 31 581 29 608 27 795

−

−

−

−

100

85

26 112 24 543 23 073 21 695

9

10

2,7

6

3,6

60

50

15

15

79 958 72 732 65 806 59 236 53 108 47 494

−

−

−

−

−

−

80

70

42 431 37 923 33 942 30 448

−

−

8

60

50

79 958 71 822 65 197 59 543 54 562

−

−

−

−

−

−

−

80

70

50 082 46 003 42 269 38 842

−

−

−

100

90

35 701 32 825 30 200

15

60

45

51 795 47 889 44 492 41 458

−

−

−

−

−

−

−

−

80

65

38 693 36 138 33 757

−

−

−

−

−

100

85

31 528 29 437 27 477 25 643 23 929

10

10

3,0

8

4,0

60

50

15

15

88 201 80 049 72 950 66 579 60 764

−

−

−

−

−

−

−

80

70

55 421 50 509 46 007 41 901

−

−

−

100

90

38 175 34 807 31 776

15

60

45

57 248 53 290 49 654 46 259

−

−

−

−

−

−

−

−

80

65

43 059 40 035 37 177 34 486 31 963 29 609

−

−

100

85

27 425 25 406

4

6

B

4

1

4

2

:

2

0

0

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

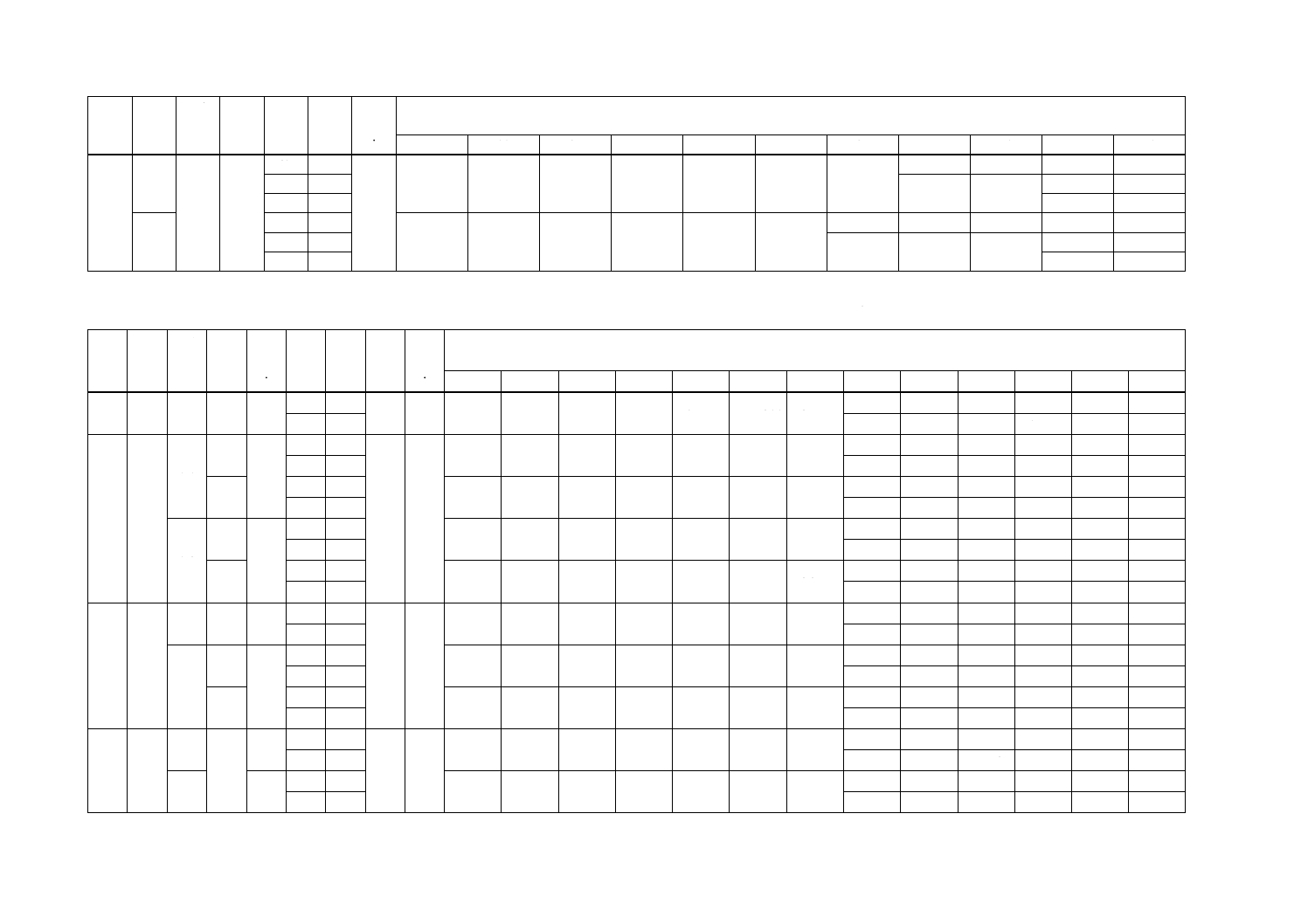

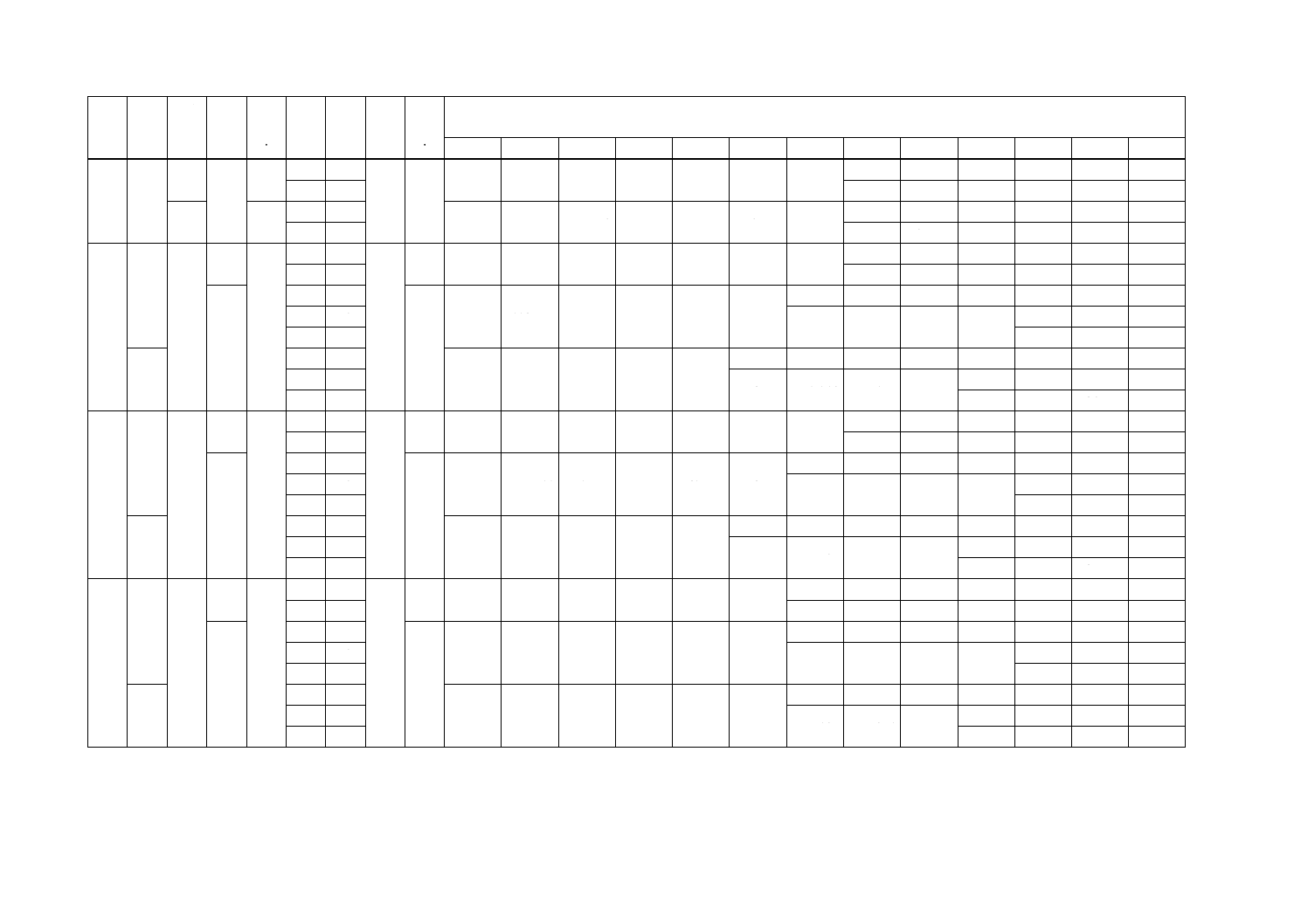

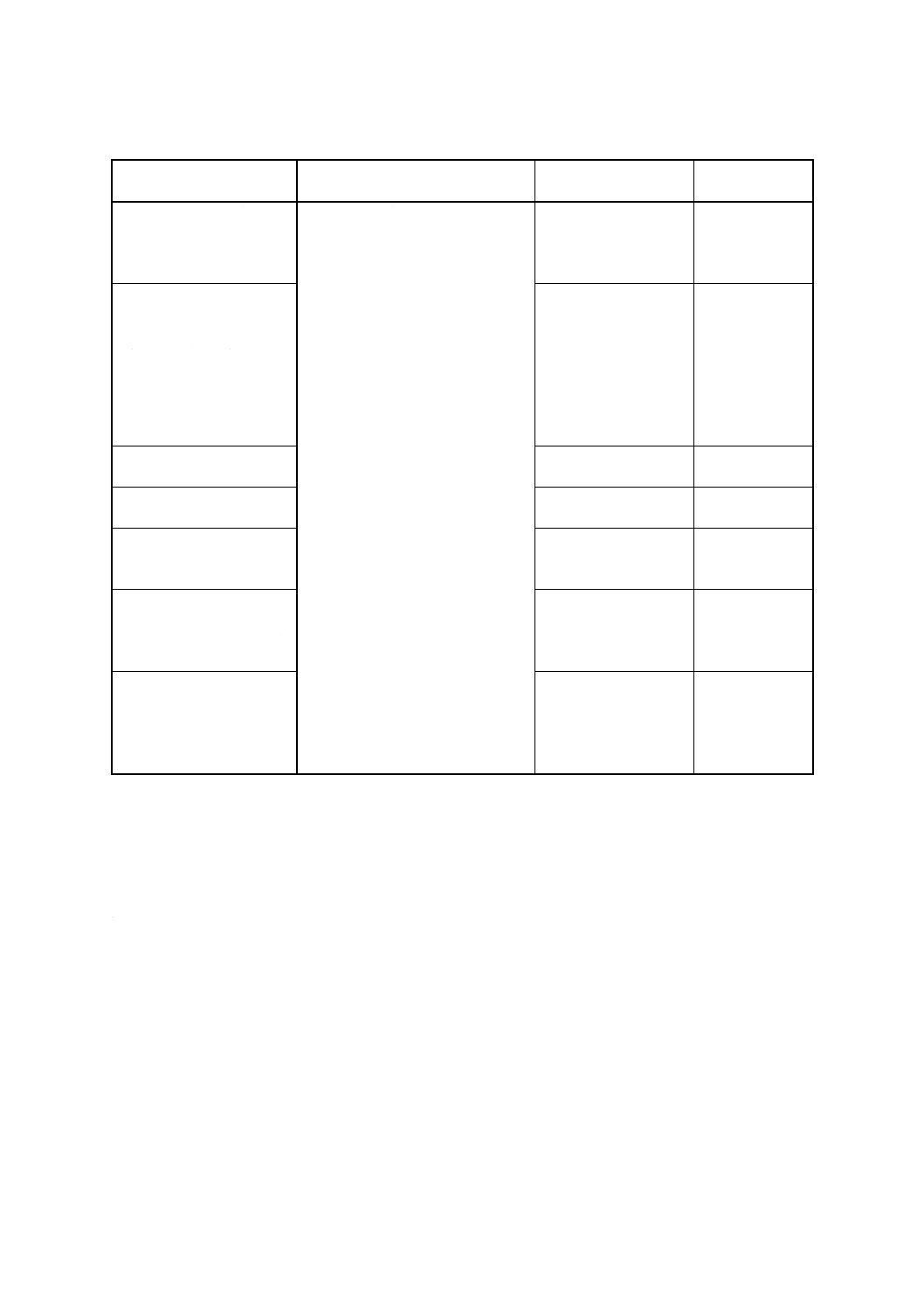

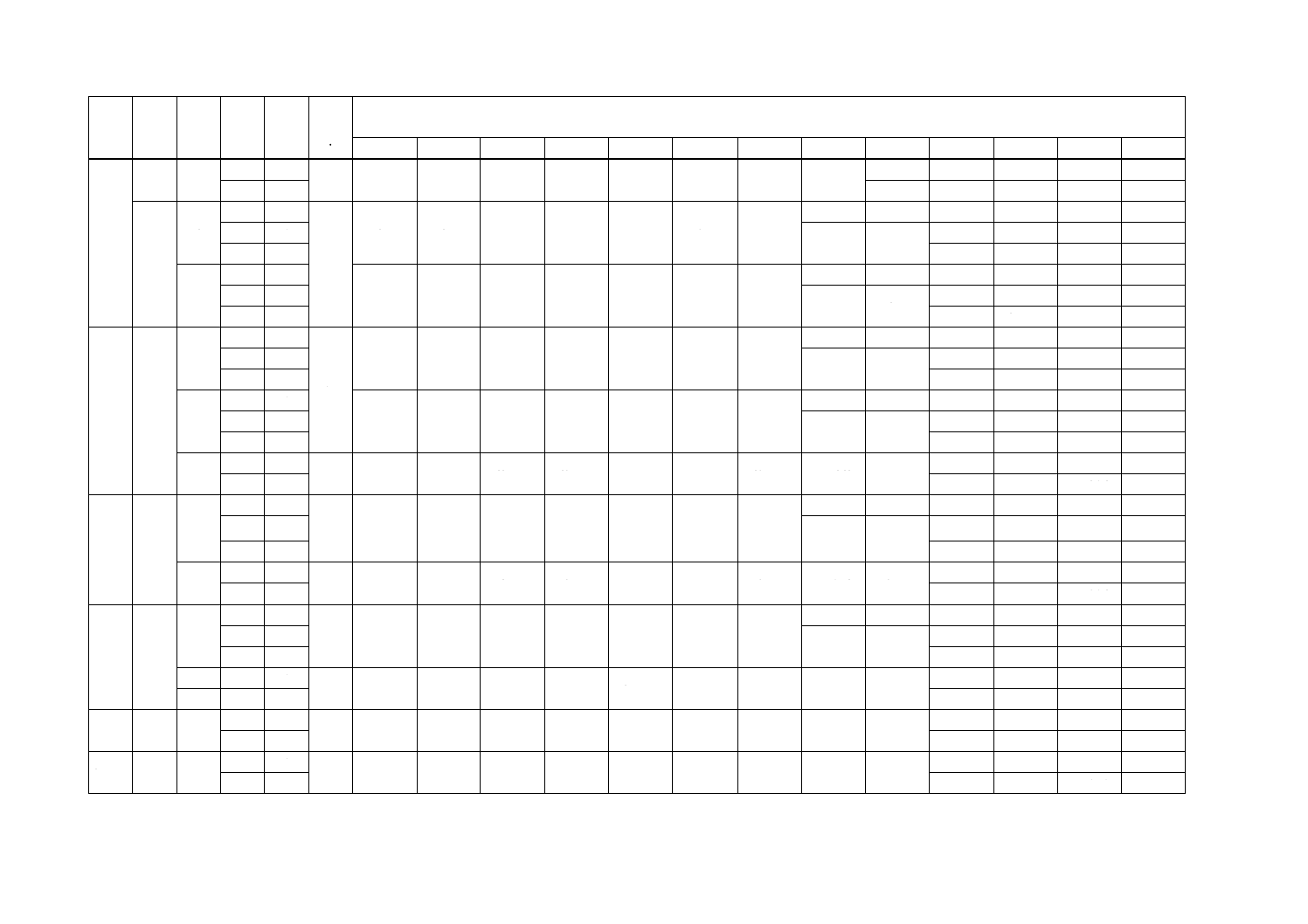

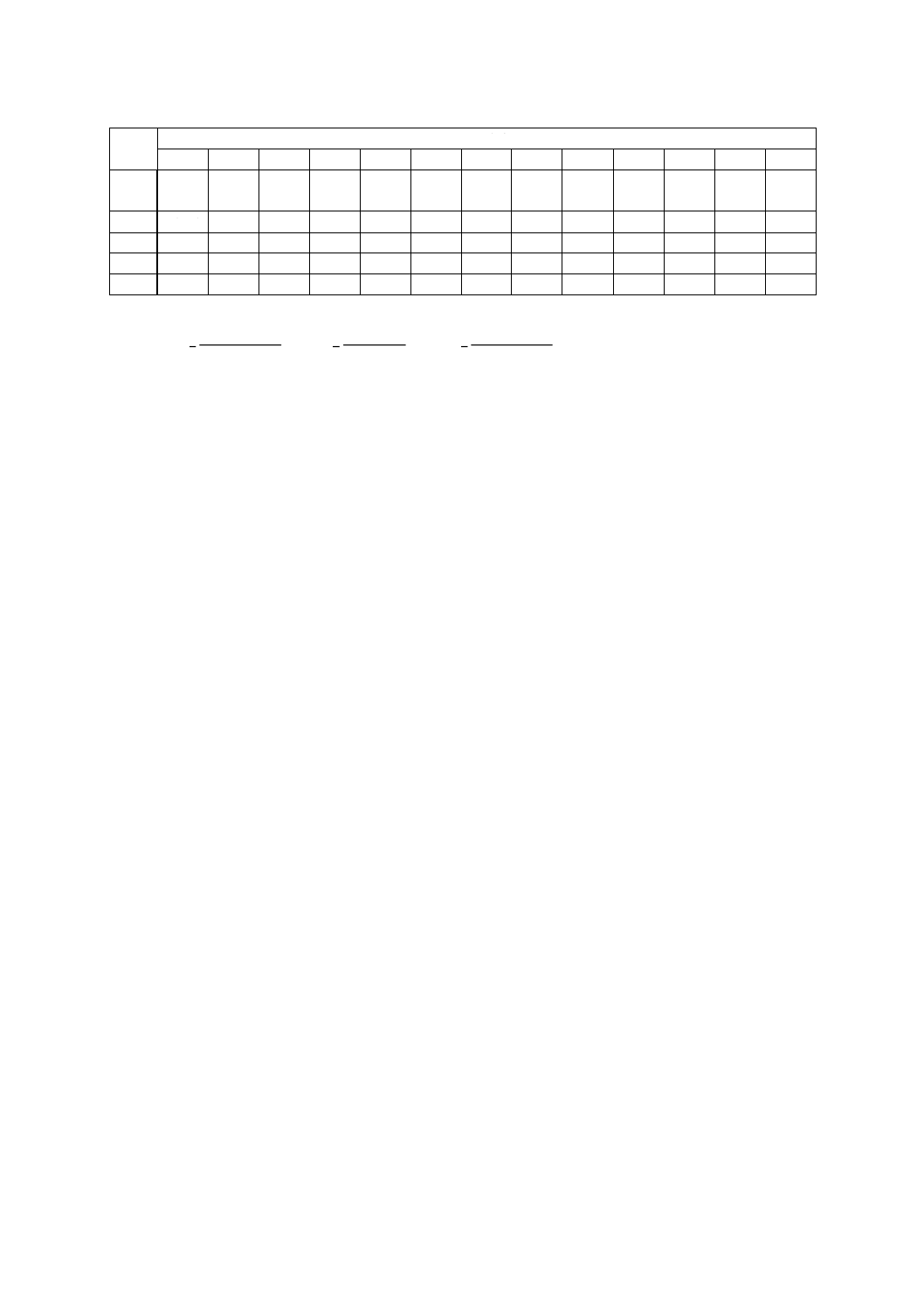

附属書表C.5 軸付ホイールの最高回転速度 ストレート軸 [ZYN],電着 [P]

D

mm

T

mm

Y

mm

L1

mm

L2

mm

L3

mm

min.

オーバハング長さL0mmに対応する最高回転速度nmaxmin−1

5

10

15

20

25

30

35

40

50

60

70

80

90

3,5

5

3

50

45

10

272 837

272 837

191 382

129 697

93 371

70 302

54 786

−

−

−

−

−

−

75

70

43 868

29 919

21 689

−

−

−

4

5

3

50

45

10

238 732

238 732

167 857

115 860

84 571

64 368

50 598

−

−

−

−

−

−

75

70

40 804

28 137

20 562

−

−

−

4,5

5

3

50

45

10

212 207

212 207

149 449

104 513

77 088

59 174

46 845

−

−

−

−

−

−

75

70

38 004

26 457

19 476

−

−

−

6

4

50

44

212 207

212 207

212 207

160 527

117 073

88 974

−

−

−

−

−

−

−

75

69

69 821

56 209

38 633

−

−

−

−

5

5

3

50

45

10

190 986

190 986

134 662

95 083

70 695

54 634

43 501

−

−

−

−

−

−

75

70

35 468

24 895

18 445

−

−

−

6

4

50

44

190 986

190 986

190 986

145 619

107 488

82 460

−

−

−

−

−

−

75

69

65 198

52 812

36 646

−

−

−

−

5,5

6

4

50

44

10

173 624

173 624

173 624

133 167

99 221

76 697

−

−

−

−

−

−

−

75

69

61 023

49 691

34 770

−

−

−

−

6

6

4

50

44

10

159 155

159 155

159 155

122 626

92 045

71 591

−

−

−

−

−

−

−

75

69

57 260

46 836

33 013

−

−

−

−

7

8

6

60

52