B 2710-4:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 ばねの種類 ······················································································································ 2

5 材料······························································································································· 4

5.1 鋼種及び寸法 ················································································································ 4

5.2 平鋼の断面形状 ············································································································· 4

5.3 硬さ ···························································································································· 4

6 基本寸法及びその許容差 ···································································································· 4

6.1 基本寸法の表し方 ·········································································································· 4

6.2 ストレートスパン及び固定側ハーフスパンの許容差 ······························································ 5

6.3 トレーリングリーフの固定側ハーフスパン及び空気ばね側長さの許容差 ··································· 5

7 性能······························································································································· 5

7.1 一般性能 ······················································································································ 5

7.2 許容差 ························································································································· 5

8 ばね各部の形状及び寸法 ···································································································· 5

8.1 中心穴 ························································································································· 5

8.2 開先形状 ······················································································································ 6

8.3 目玉 ···························································································································· 7

8.4 二番巻 ························································································································· 8

8.5 組立幅 ························································································································ 10

8.6 胴締め ························································································································ 10

9 部品······························································································································ 12

10 その他の仕様 ················································································································ 18

11 検査及び報告 ················································································································ 18

B 2710-4:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ばね工業会(JSMA)及び財団法

人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 2710:2000は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS B 2710の規格群には,次に示す部編成がある。

JIS B 2710-1 第1部:用語

JIS B 2710-2 第2部:設計方法

JIS B 2710-3 第3部:試験方法

JIS B 2710-4 第4部:製品仕様

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2710-4:2008

重ね板ばね−第4部:製品仕様

Leaf springs−Part 4: Specification of products

1

適用範囲

この規格は,自動車,鉄道車両,産業機械などに使用する重ね板ばねの製品仕様について規定する。

なお,この規格でいう重ね板ばねには,ばね板が一枚だけの場合も含む。

注記 この規格は,適合性評価を意図していない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の一部を構成する。これらの引用規

格は,その最新版(追補を含む)を適用する。

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

JIS B 0209-2 一般用メートルねじ−公差−第2部:一般用おねじ及びめねじの許容限界寸法−中(は

めあい区分)

JIS B 0209-3 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

JIS B 0209-4 一般用メートルねじ−公差−第4部:めっき後に公差位置H又はGにねじ立てをした

めねじと組み合わせる溶融亜鉛めっき付きおねじの許容限界寸法

JIS B 0209-5 一般用メートルねじ−公差−第5部:めっき前に公差位置hの最大寸法をもつ溶融亜鉛

めっき付きおねじと組み合わせるめねじの許容限界寸法

JIS B 0401-2 寸法公差及びはめあいの方式−第2部:穴及び軸の公差等級並びに寸法許容差の表

JIS B 1021 締結用部品の公差−第1部:ボルト,ねじ,植込みボルト及びナット−部品等級A,B及

びC

JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−第1部:ボルト,ねじ及び植込みボルト

JIS B 1181 六角ナット

JIS B 1213 冷間成形リベット

JIS B 2710-1 重ね板ばね−第1部:用語

JIS B 2710-2 重ね板ばね−第2部:設計方法

JIS B 2710-3 重ね板ばね−第3部:試験方法

JIS B 2711 ショットピーニング

JIS G 0558 鋼の脱炭層深さ測定方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3131 熱間圧延軟鋼板及び鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

2

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3445 機械構造用炭素鋼鋼管

JIS G 3505 軟鋼線材

JIS G 3507-1 冷間圧造用炭素鋼−第1部:線材

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4053 機械構造用合金鋼鋼材

JIS G 4801 ばね鋼鋼材

JIS Z 2243 ブリネル硬さ試験−試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 2710-1による。

4

ばねの種類

ばねの種類は,形状によって,次のとおりとする。ただし,これらは総体的形状及び構造を大まかに分

類するものであり,端部の形状など細部の構造を規定するものではない。また,これら以外の形状につい

ても,受渡当事者間の協定によって,その種類を取り決めてもよい。

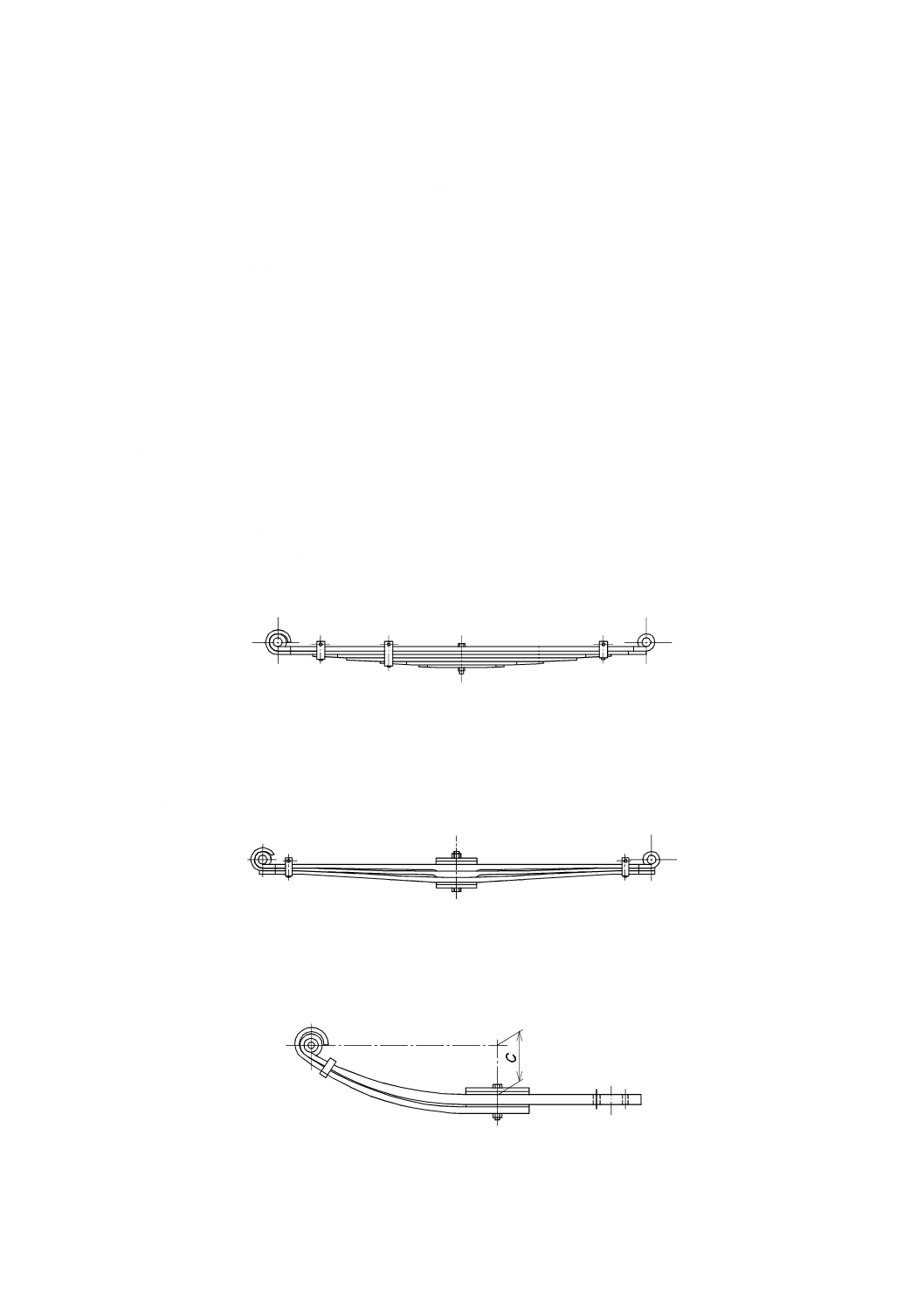

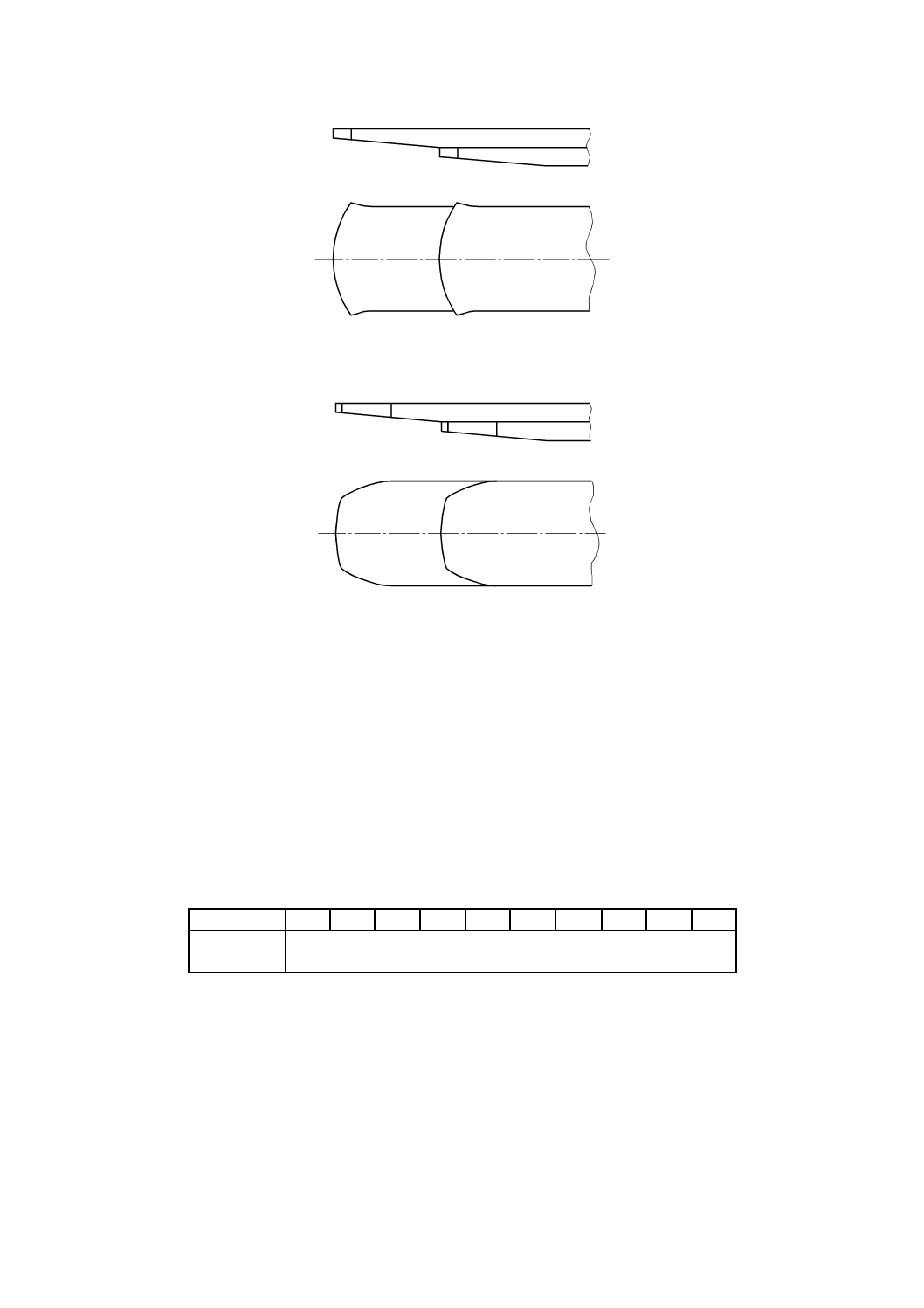

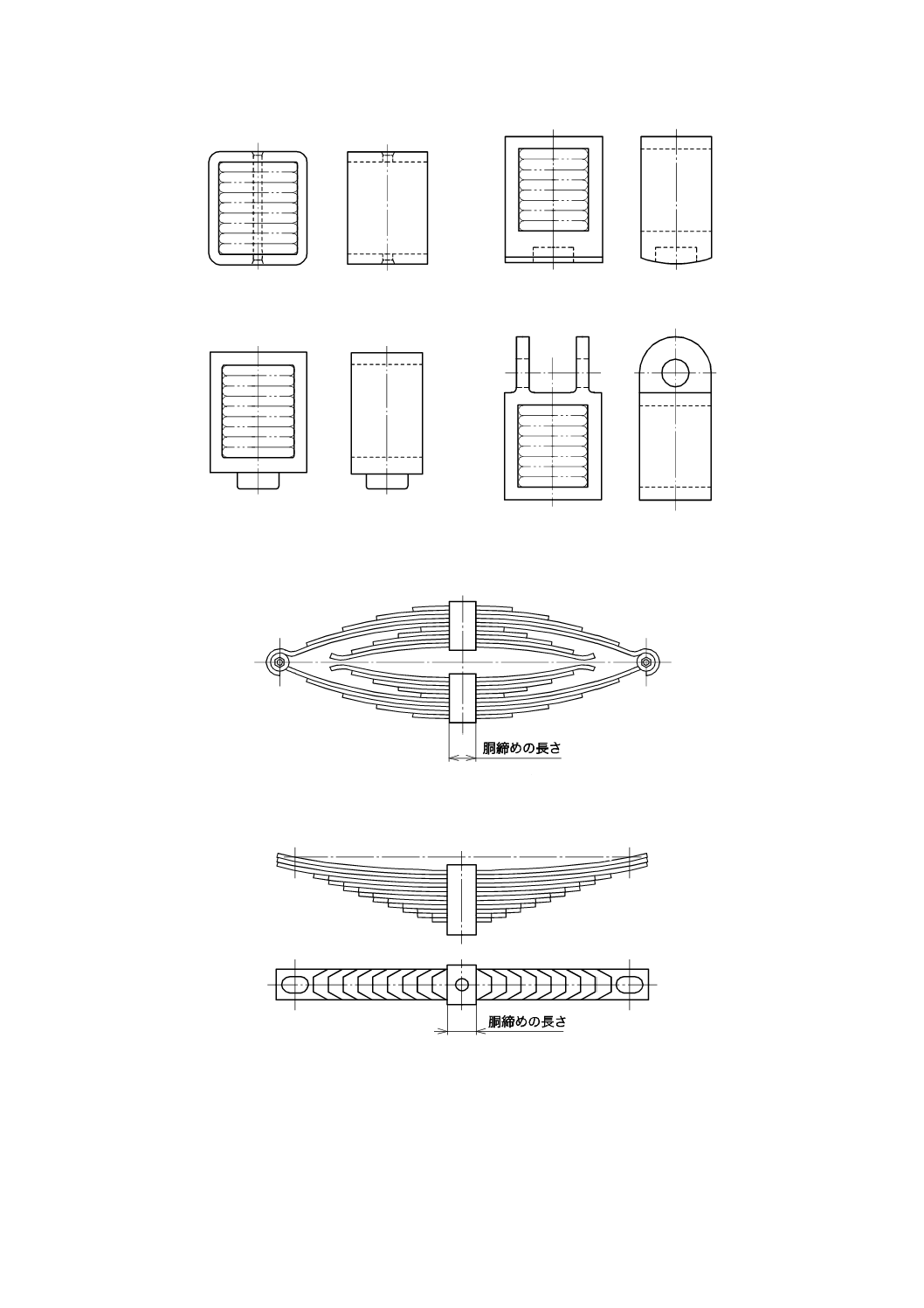

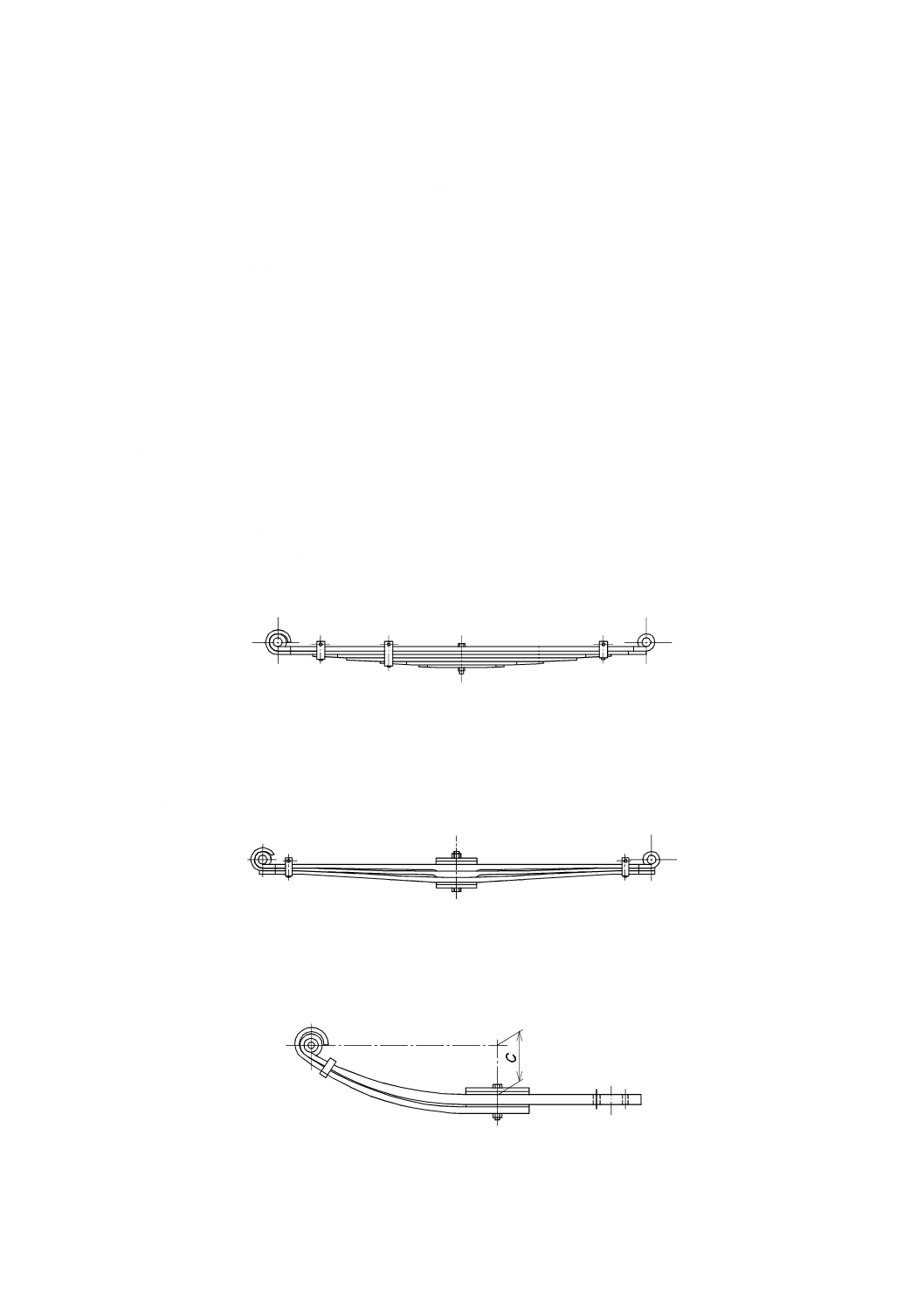

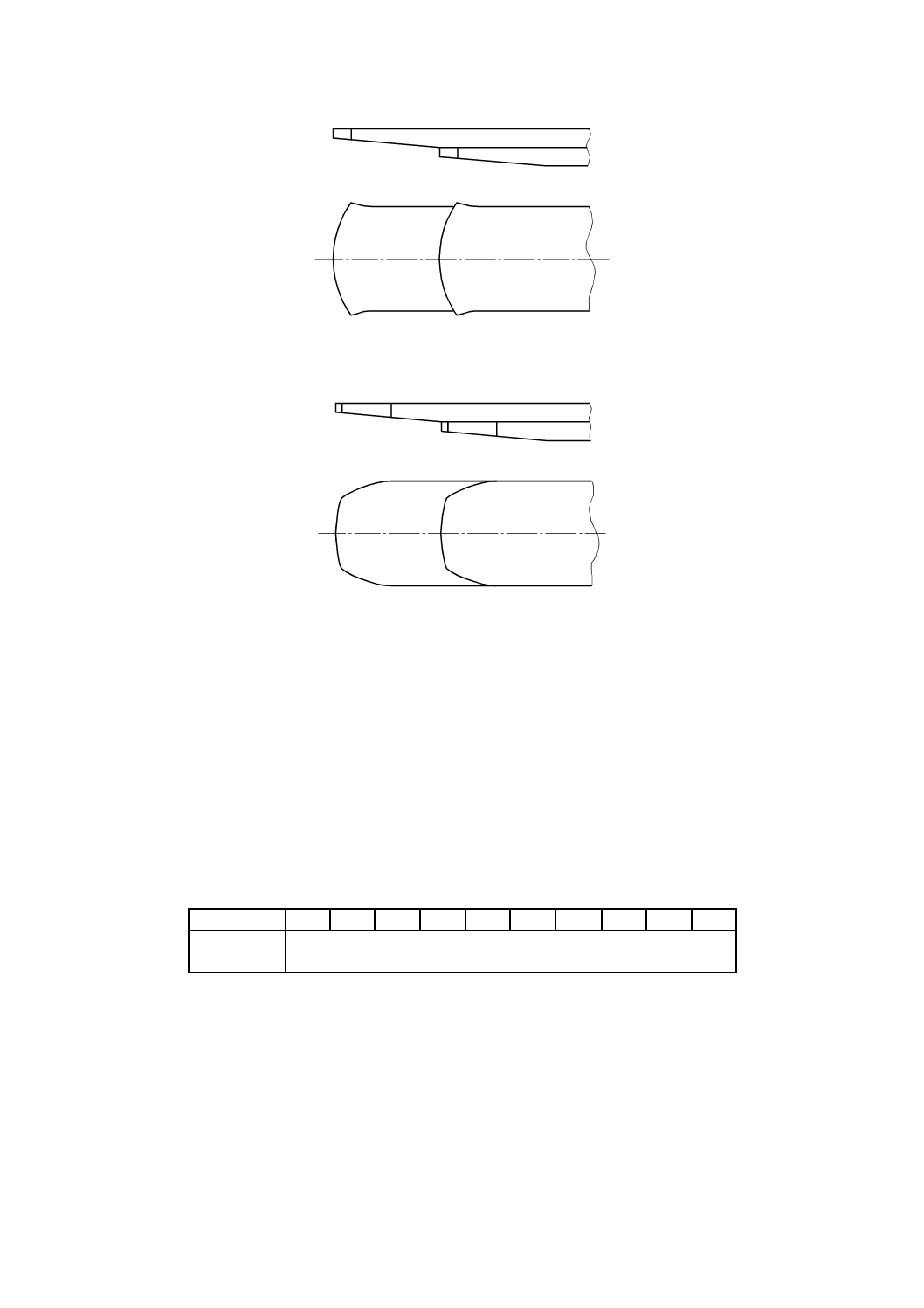

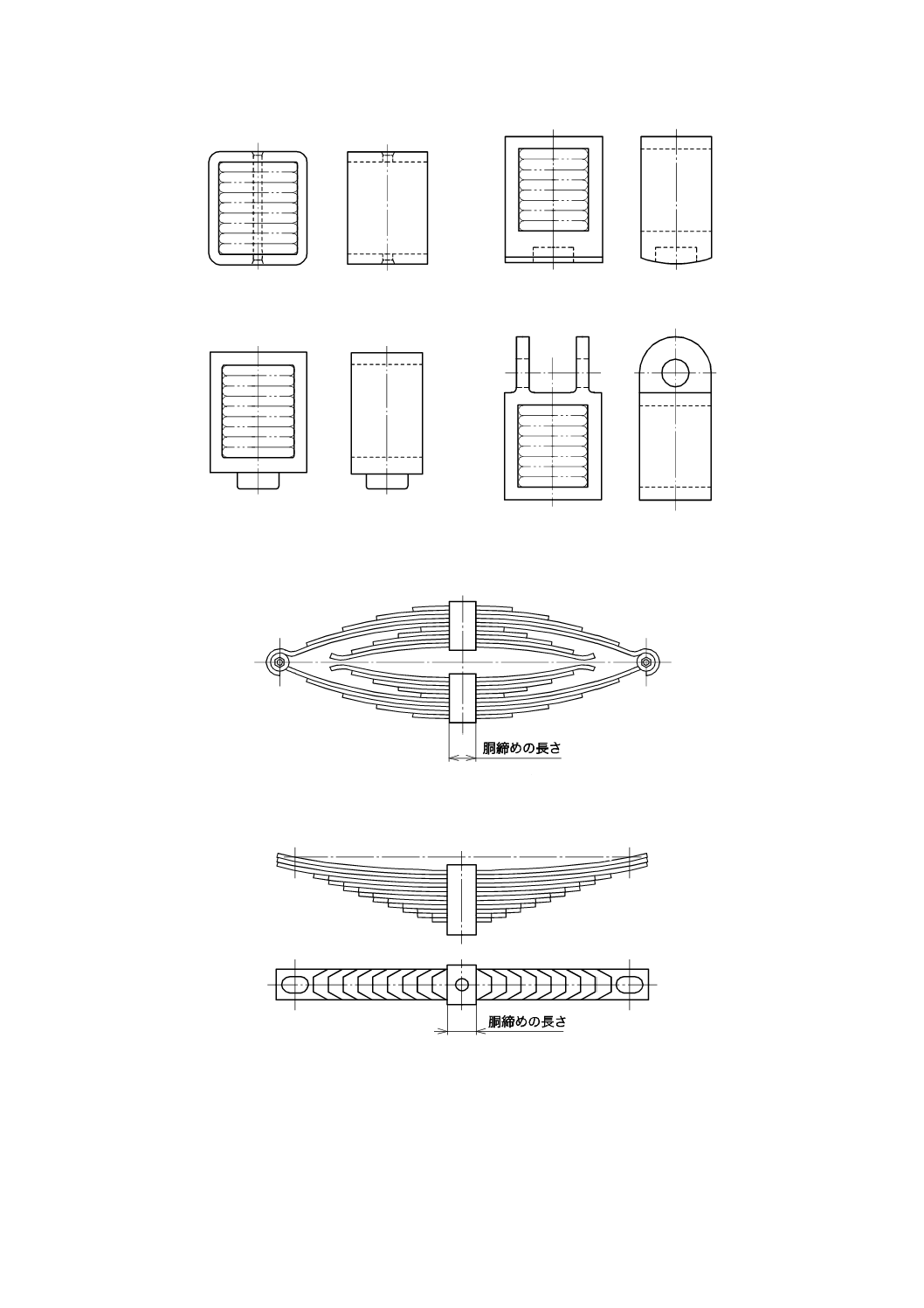

a) マルチリーフスプリング 階段状に長さの異なるリーフを重ね合わせて構成された板ばねで,自動車,

鉄道車両,産業機械などに広く用いられる。その形状例を図1に示す。

図1−マルチリーフスプリングの形状例

b) テーパリーフスプリング すべてのリーフがスパンと同じ長さをもち,また,長手方向にテーパが施

されているため板の長手方向の応力分布が均一になる板ばねであり,自動車に多く用いられる。その

形状例を図2に示す。

図2−テーパリーフスプリングの形状例

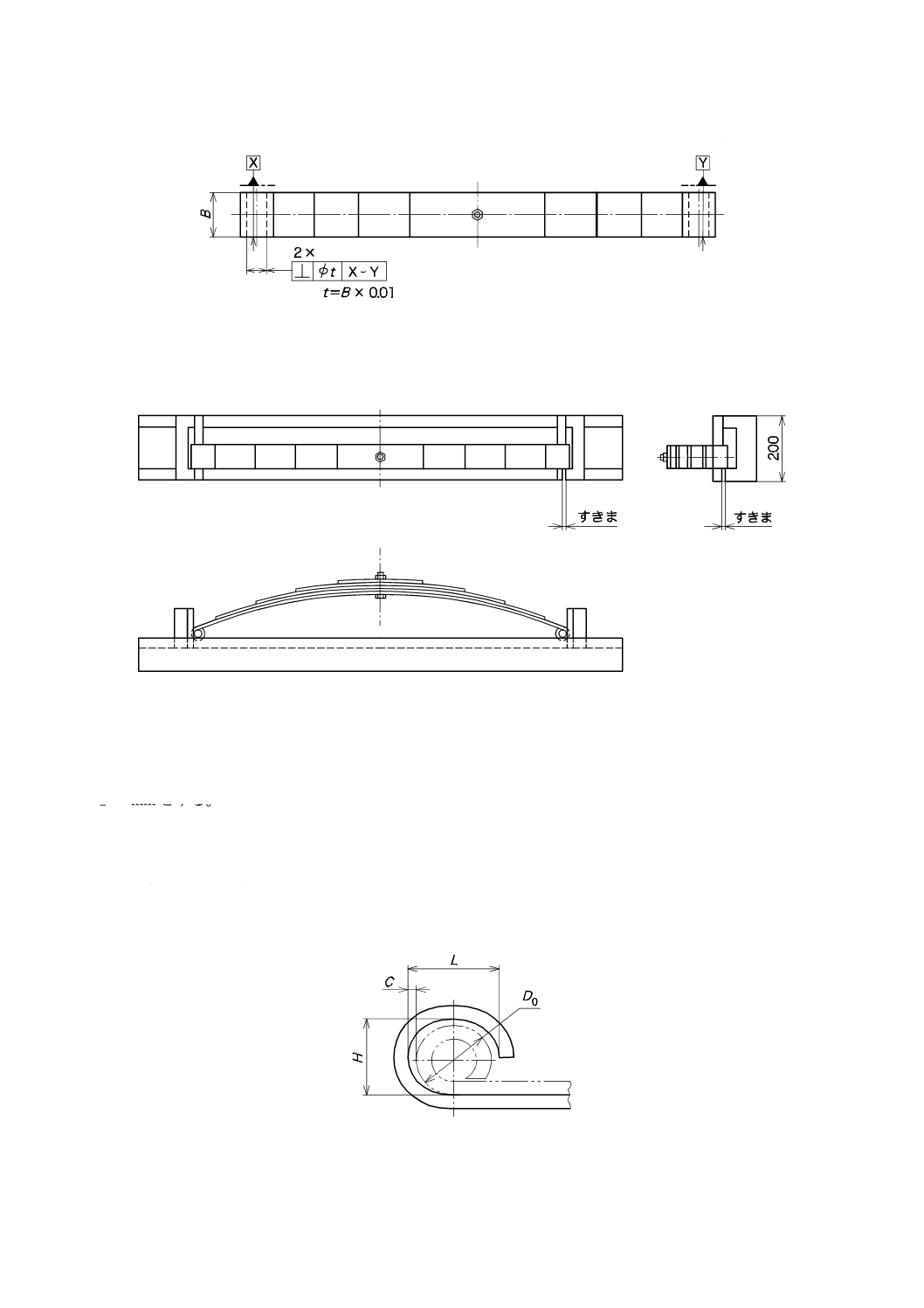

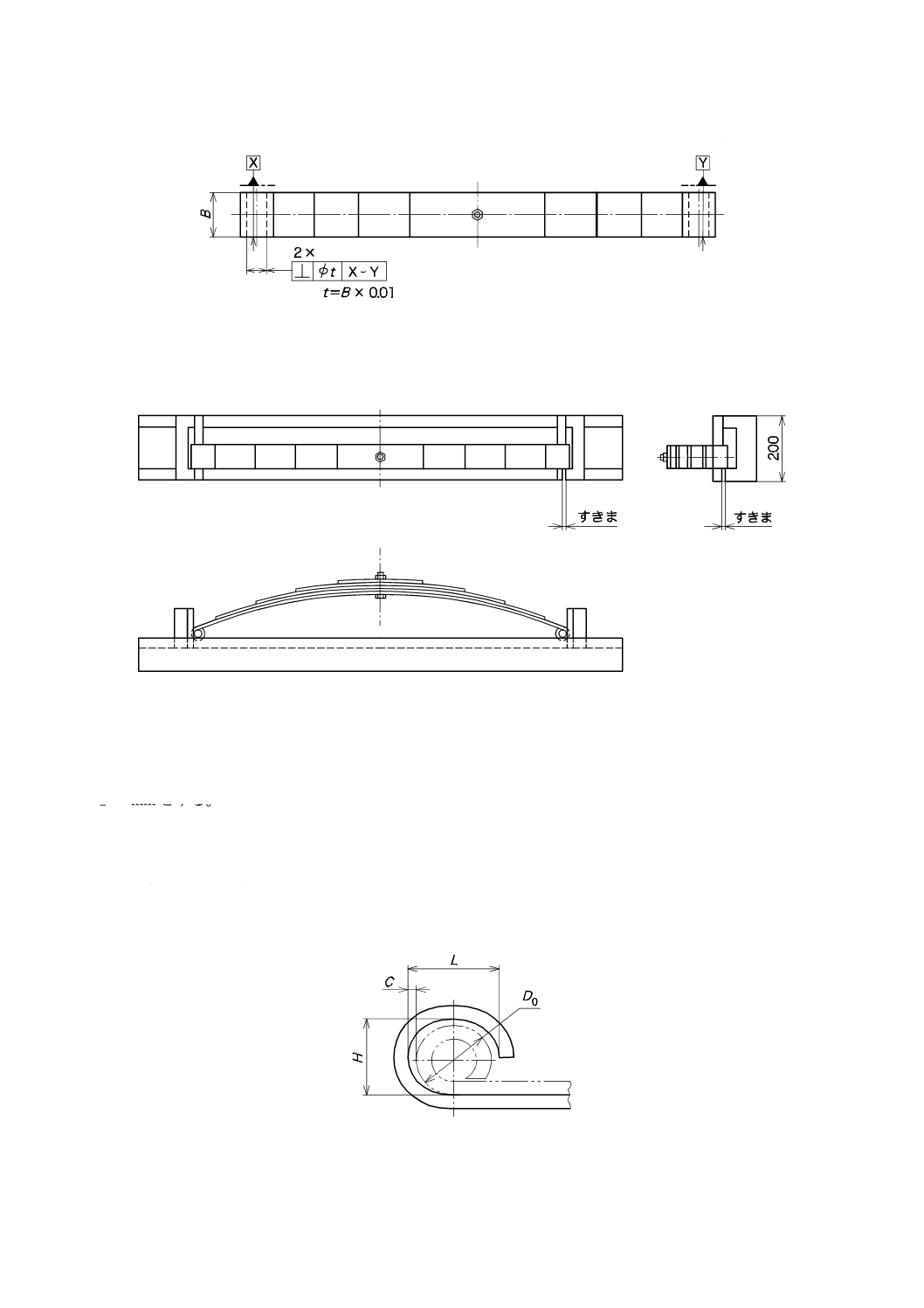

c) トレーリングリーフ 主にリンク機構として車軸の前側でシャシフレームとつながれる板ばねであ

り,自動車のエアサスペンションに用いられる。その形状例を図3及び図4に示す。

注記 C:反り

図3−トレーリングリーフの形状例(タイプ1)

3

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 H:高さ

図4−トレーリングリーフの形状例(タイプ2)

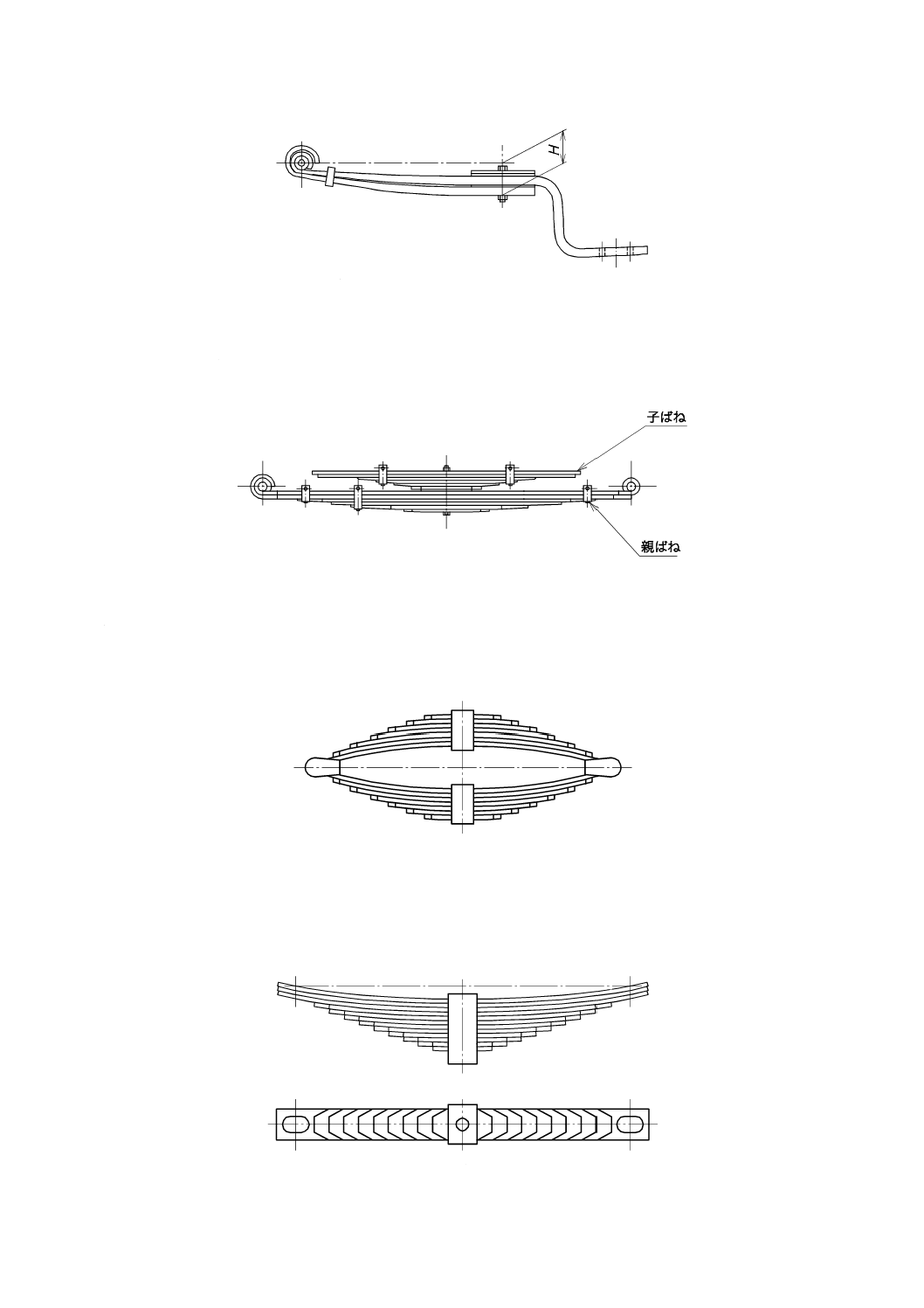

d) 親子重ね板ばね 常時荷重を受けるばね(親ばね)と,荷重が増加した後に補助的に働くばね(子ば

ね)とで構成された重ね板ばねであり,自動車に多く用いられる。その形状例を図5に示す。

図5−親子重ね板ばねの形状例

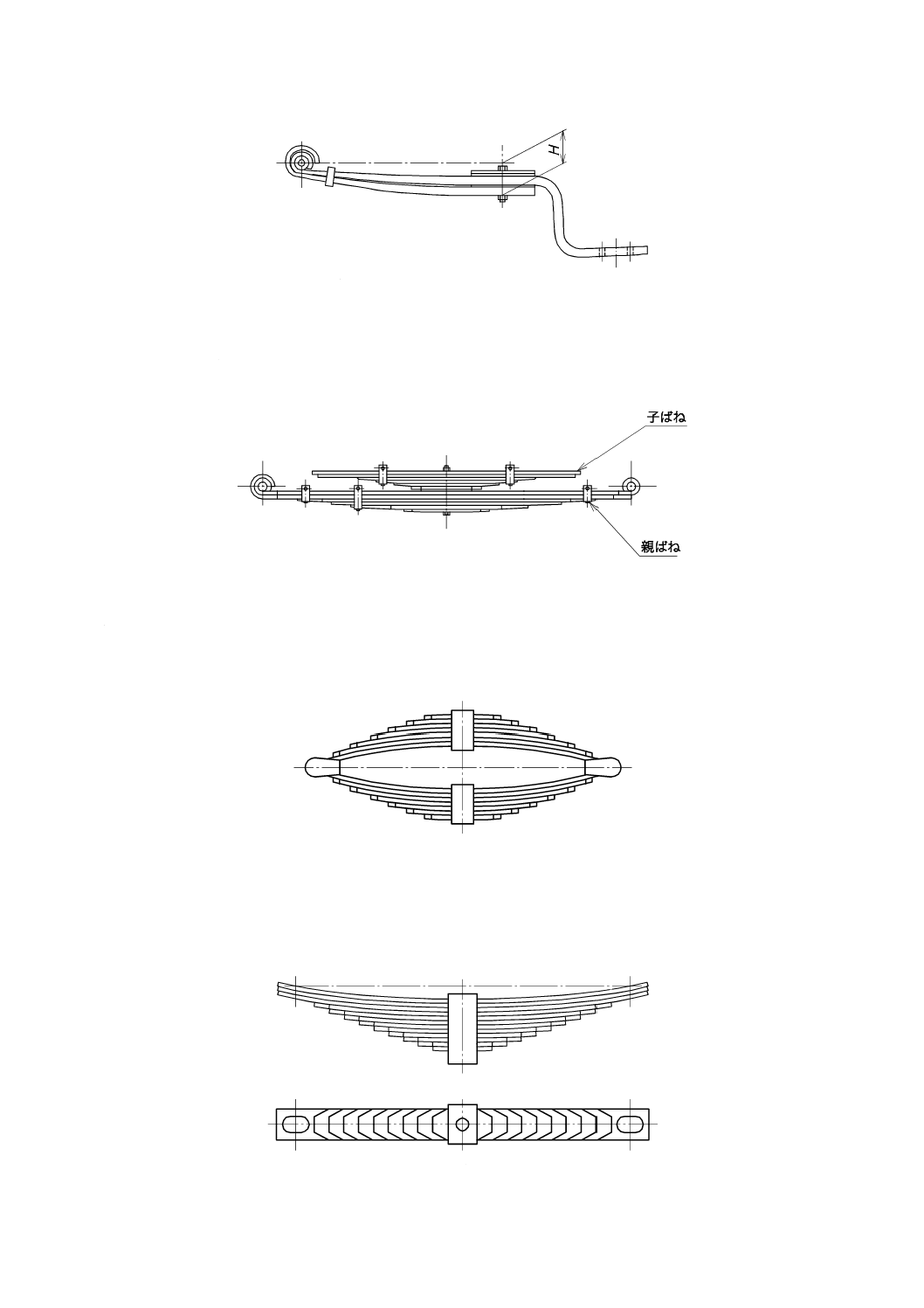

e) まくらばね 鉄道車両における台車枠と車体との間に用いる重ね板ばねの総称であり,一般に中央部

を胴締めされた重ね板ばねが上下直列に組み合わされただ円ばねが多く用いられる。その形状例を図

6に示す。

図6−まくらばねの形状例

f)

担いばね 鉄道車両などの車体(シャシー)を支える重ね板ばねの総称であり,シャシーばねともい

われる。一般に中央部は胴締めされ,また両端部はばねつり穴で支持される構造となっている。その

形状例を図7に示す。

図7−担いばねの形状例

4

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

材料

5.1

鋼種及び寸法

ばねに用いる鋼種,寸法及び許容差は,JIS G 4801による。ただし,これ以外の鋼種,寸法及び許容差

を適用する場合は,受渡当事者間の協定による。

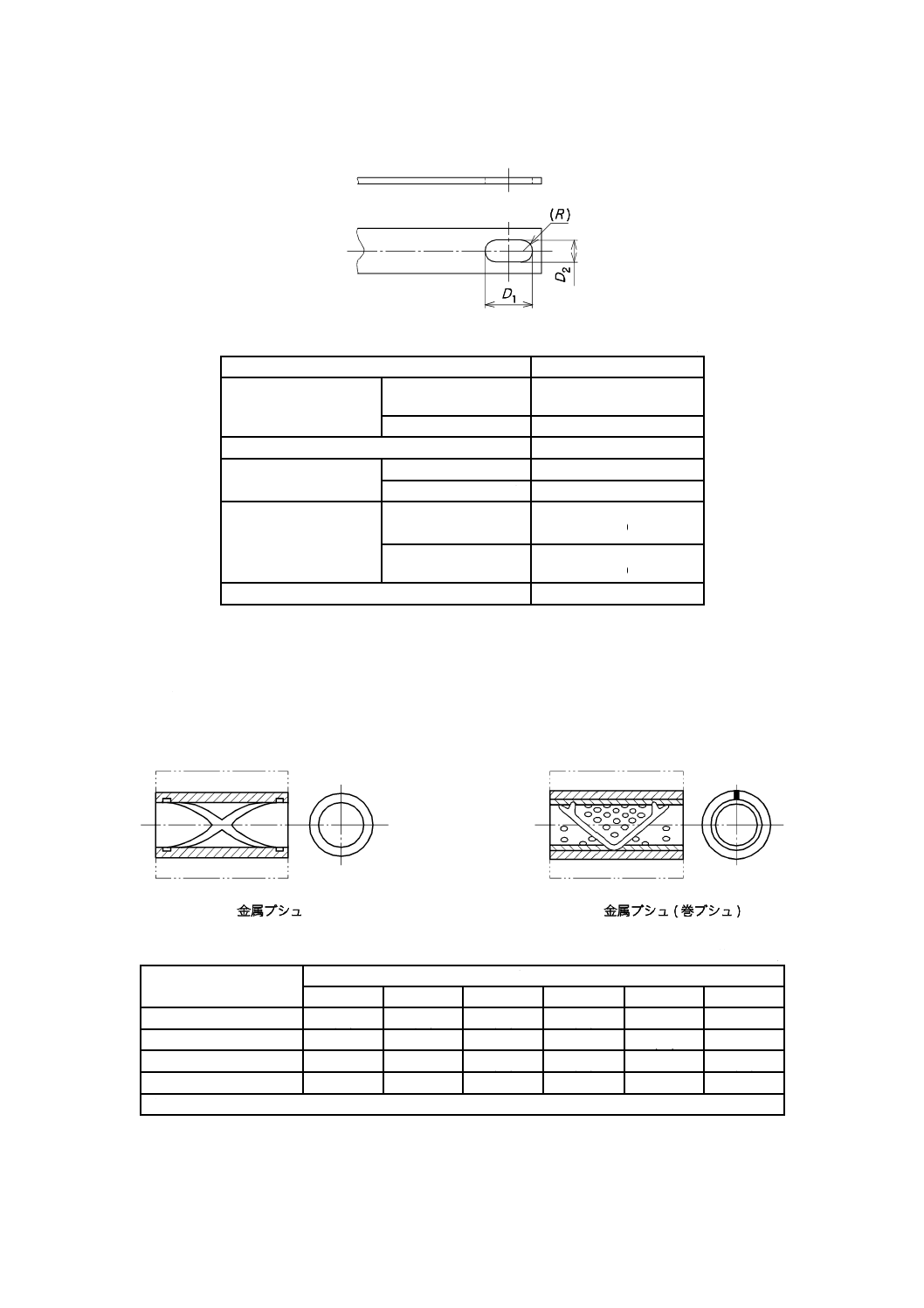

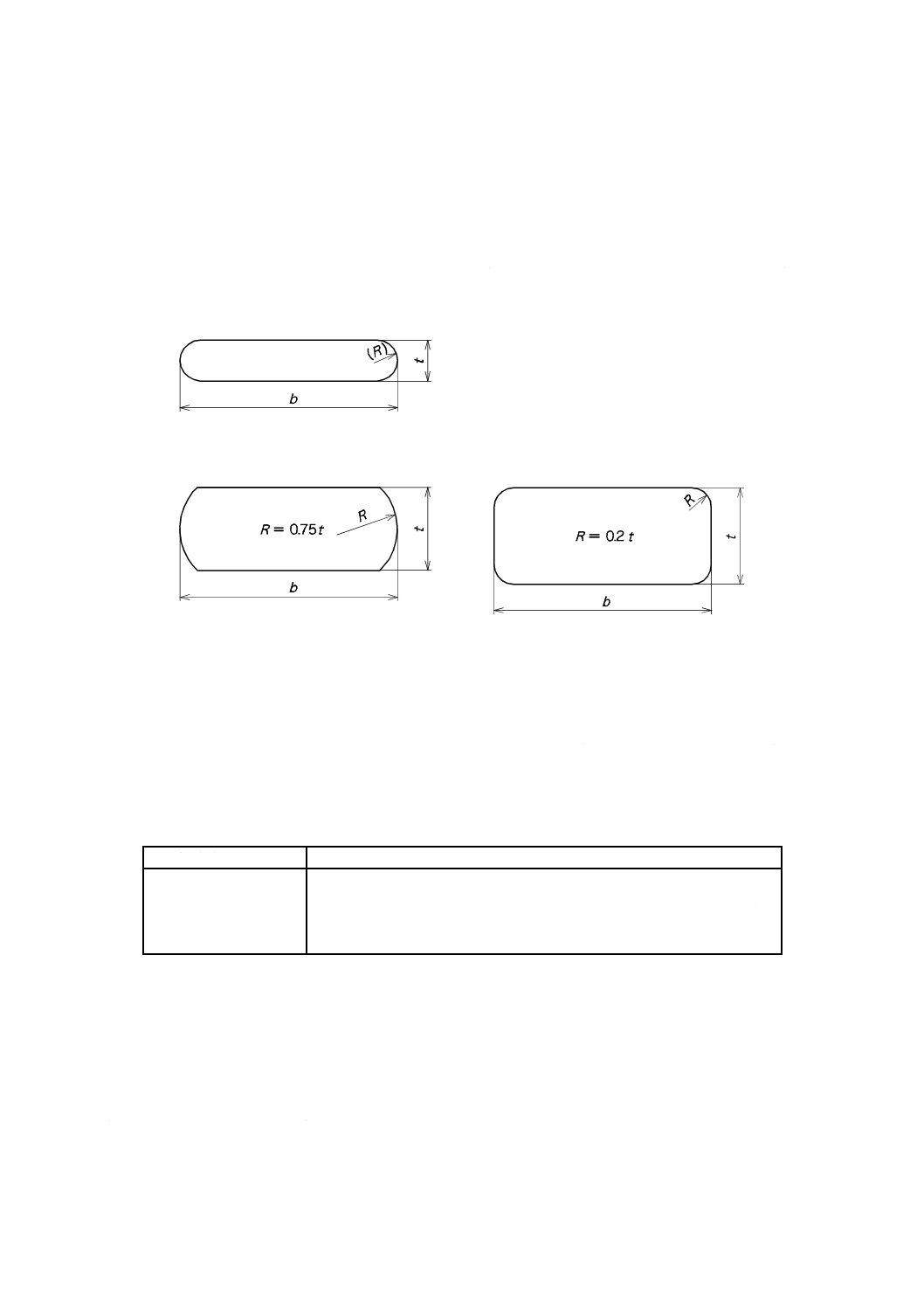

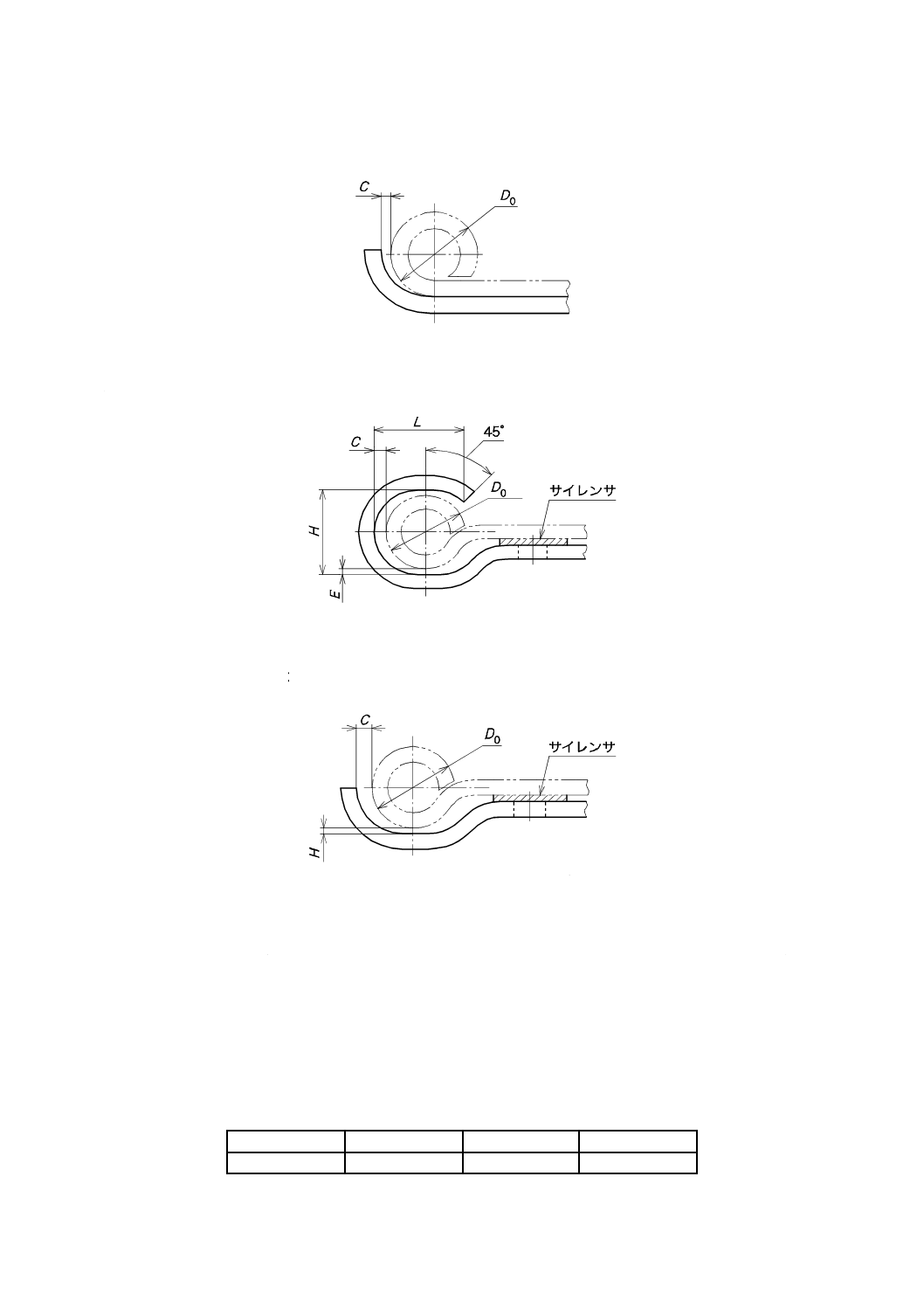

5.2

平鋼の断面形状

マルチリーフスプリング,テーパリーフスプリング,親子重ね板ばね及びまくらばねに用いる平鋼の断

面形状は,図8による。ただし,トレーリングリーフには,タイプ2又はタイプ3を用いる。

図8−平鋼の断面形状

5.3

硬さ

焼入焼戻し後のリーフの硬さは,表1による。ただし,これ以外の鋼材又は硬さを指定する場合は,受

渡当事者間の協定による。

表1−焼入焼戻し後のリーフの硬さ

ばね鋼鋼材の記号

焼戻し後の硬さ

SUP9

388 HBW(くぼみの直径3.10 mm)〜461 HBW(くぼみの直径2.85 mm)

SUP9A

SUP10

SUP11A

6

基本寸法及びその許容差

6.1

基本寸法の表し方

マルチリーフスプリングの基本寸法は,ストレートスパン,固定側ハーフスパン,板幅,板厚及び枚数

をもって表す。テーパリーフスプリング,親子重ね板ばね及びまくらばねの基本寸法は,マルチリーフス

プリングの寸法表示に準じて表す。また,トレーリングリーフの基本寸法は,固定側ハーフスパン,空気

ばね側長さ,板幅,板厚及び自由高さをもって表す。

a) タイプ1

b) タイプ2

c) タイプ3

5

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

ストレートスパン及び固定側ハーフスパンの許容差

重ね板ばねの基本寸法として,ストレートスパン及び固定側ハーフスパンを表示する。ストレートスパ

ンの許容差はその±0.3 %又は3 mmの大きい方の値とし,JIS Z 8401によって0.5 mm単位に丸める。固

定側ハーフスパンの許容差はハーフストレートスパンの±0.3 %又は2 mmの大きい方の値とし,JIS Z

8401によって0.5 mm単位に丸める。

6.3

トレーリングリーフの固定側ハーフスパン及び空気ばね側長さの許容差

トレーリングリーフの固定側ハーフスパン及び空気ばね側長さの許容差は,いずれも±5 mmとする。

また,高さの許容差は,いずれも±4.5 mmとする。

タイプ2のトレーリングリーフにおいては,通常の使用状態で引張り応力側になる一番リーフ表面の中

心穴位置を水平に置いたとき,その水平面から空気ばね側の力の支持中心までの高さを規定するものとし,

その許容差は±5 mmとする。

7

性能

7.1

一般性能

重ね板ばねの性能項目には,ばね特性,動ばね特性,ワインドアップ特性,上下方向疲労強度,目玉疲

労強度及び腐食疲労強度がある。通常,ばね特性の性能値は,使用者が指定する。指定された性能値をも

とに,JIS B 2710-2によって重ね板ばねの設計を行い,JIS B 2710-3によって性能値に適合するか確認試験

を行う。

なお,ワインドアップ特性,上下方向疲労強度,目玉疲労強度及び腐食疲労強度の性能値の設定及びそ

の試験の実施は受渡当事者間の協定による。

7.2

許容差

ばね特性は,第一の指定力時から第二の指定力時までの反り又は高さの変化量(ばねたわみ)によるも

のであり,その許容差は次による。

a) 反りの場合の許容差 反りの許容差は,±(指定時たわみの2.5 %+2.5 mm),又は±4 mmのいずれ

か大きい数値とし,JIS Z 8401によって0.5 mm単位に丸める。

b) 高さの場合の許容差 高さの許容差は,±(指定時たわみの2.5 %+4 mm),又は±5.5 mmのいずれ

か大きい数値とし,JIS Z 8401によって0.5 mm単位に丸める。

c) ばね定数の許容差 ばね定数の許容差は,ばね用平鋼の板厚,板幅,ばね板長さなどの許容差に影響

されるため指定しないことが望ましいが,指定する場合は±10 %とする。ただし,特に必要な場合に

限り,受渡当事者間の協定によって±7 %とすることができる。

8

ばね各部の形状及び寸法

必要によって,ばね各部の形状及び寸法について,次の項目を指定することができる。

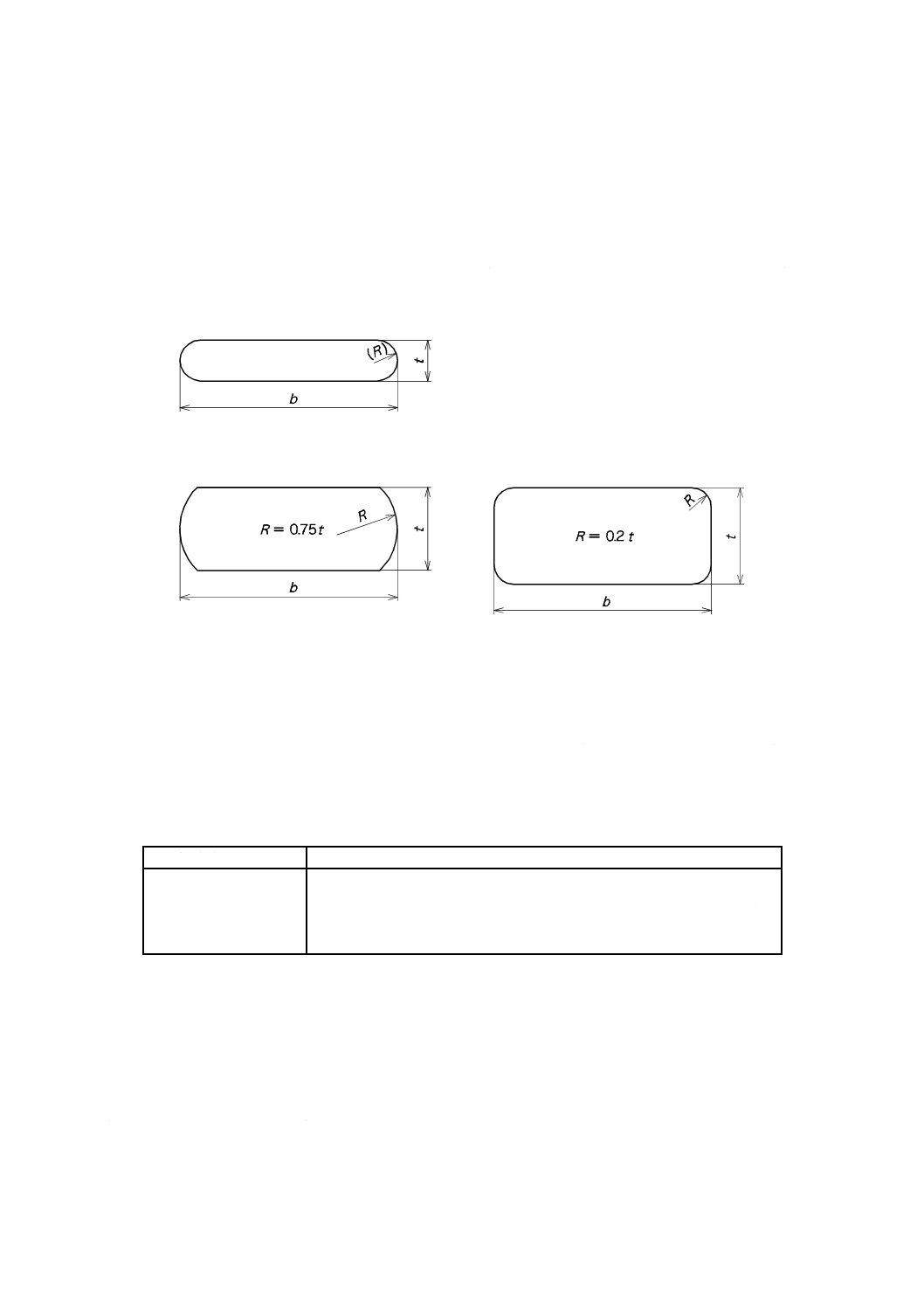

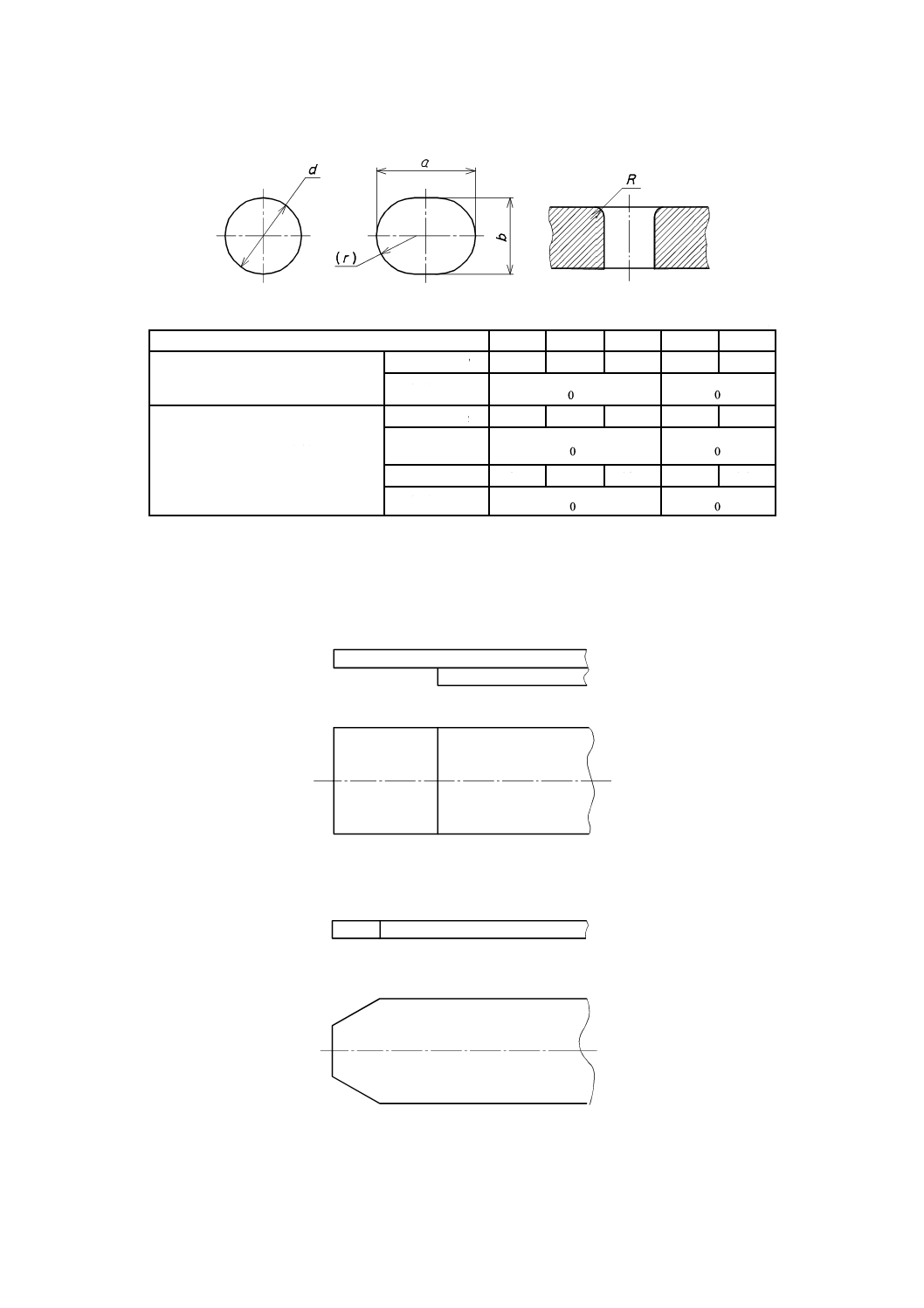

8.1

中心穴

中心穴を設ける場合には,その寸法及び許容差は表2による。ただし,穴の寸法は通常の使用時に引張

り側となるリーフ表面での値をいい,圧縮側表面については規定しない。中心穴には,必要によってコー

ナプレス又はR面取りを施してよい。その場合,穴の寸法はコーナプレス又はR面取りの影響が及んでい

ない内部で測定するものとする。

6

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−中心穴の寸法及びその許容差

単位 mm

センタボルトの軸径

8

10

12

14

16

中心穴

直径 d

8.5

10.5

12.5

14.5

16.5

許容差

5.00

+

8.00

+

二番リーフの中心だ(楕)円穴寸法

(トレーリングリーフを除く)

直径 a

12

14

16

18

20

許容差

5.00

+

8.00

+

直径 b

8.5

10.5

12.5

14.5

16.5

許容差

5.00

+

8.00

+

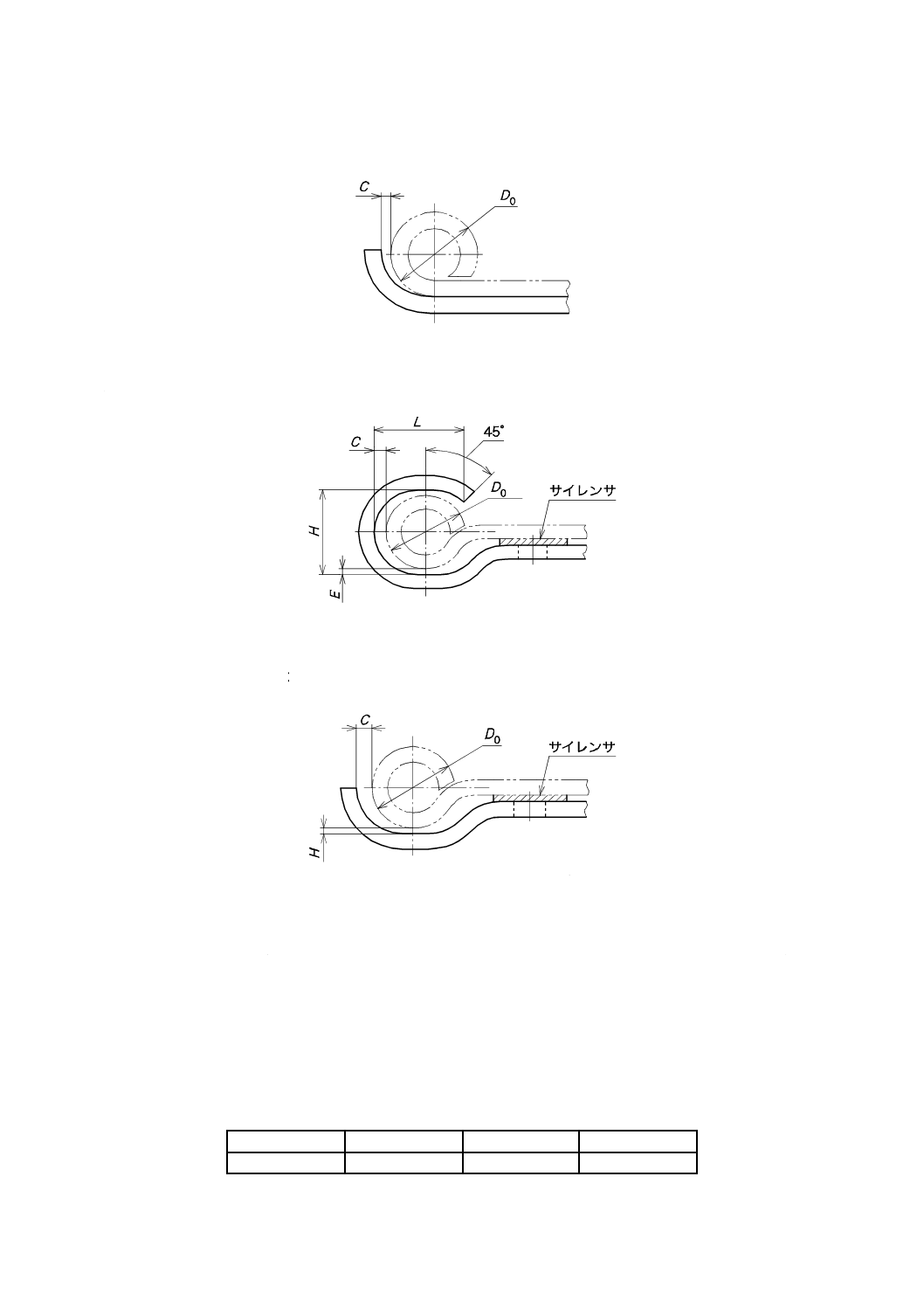

8.2

開先形状

リーフの開先形状は,次の図9〜図12に示すいずれかを指定する。ただし,いずれも寸法を規定するも

のではない。特にテーパ開先(図11)及び三角テーパ開先(図12)の平面形状は規定しない。

図9−平開先形状例

図10−三角開先の形状例

7

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11−テーパ開先の形状例

図12−三角テーパ開先の形状例

8.3

目玉

8.3.1

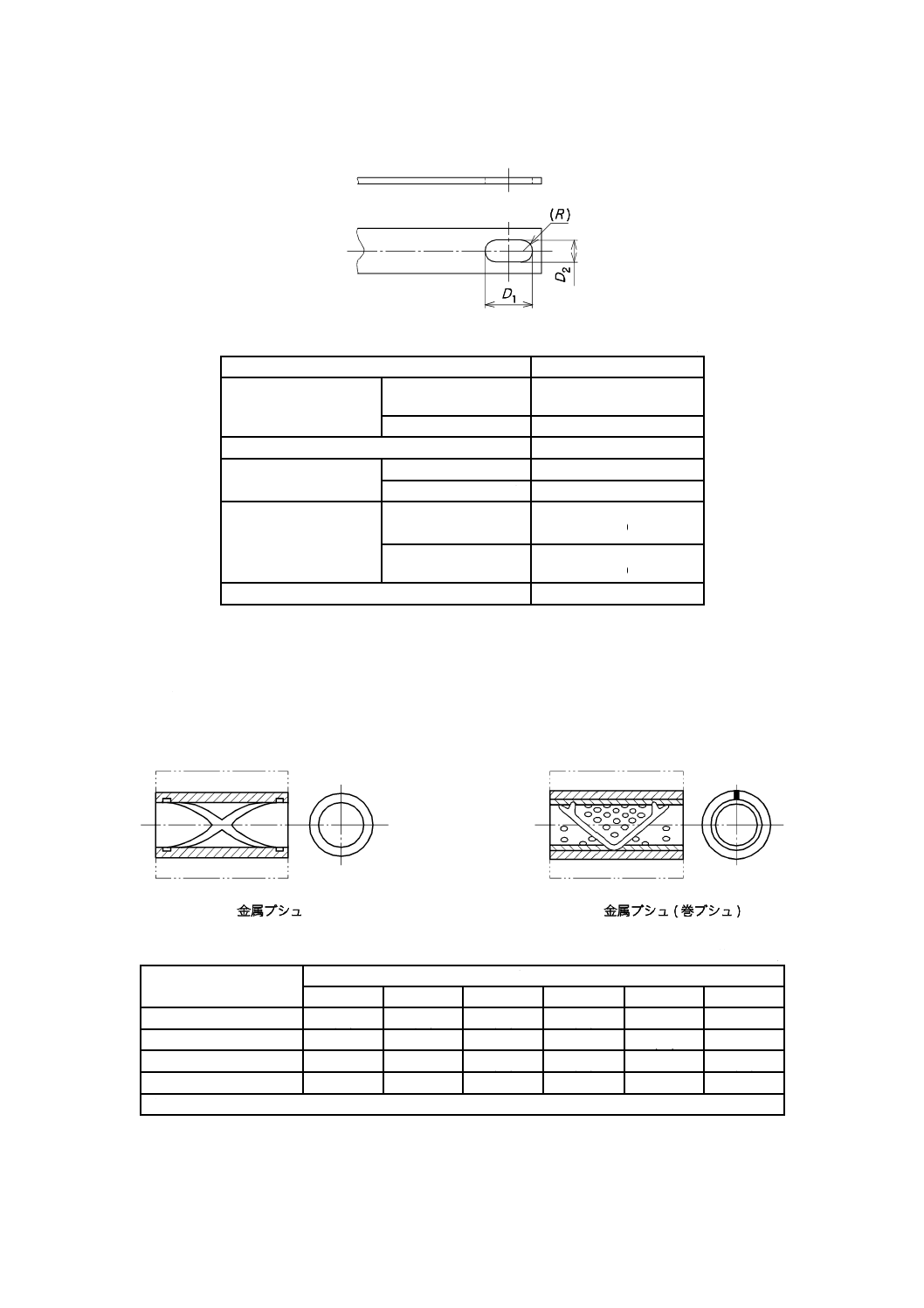

目玉の内径

ブシュなし用目玉及び外筒なしゴムブシュ用目玉の内径寸法並びにその許容差は,表3による。また,

金属ブシュ用目玉及び外筒付きゴムブシュ用目玉の内径寸法並びにその許容差は,受渡当事者間の協定に

よる。

なお,金属ブシュをばねに組み込む場合には,ブシュ内径の寸法許容差はJIS B 0401-2によってH10と

する。

表3−目玉の内径寸法及びその許容差

単位 mm

目玉内径

23

25

28

30

33

35

38

40

45

50

許容差

リーマ加工あり ±0.25

リーマ加工なし ±0.5

8.3.2

目玉軸の傾き

金属ブシュ用目玉軸の傾き及びその測定方法は,図13及び図14による。また,ゴムブシュ用目玉軸の

傾き及びその測定方法は,図13及び図14に準じて,受渡当事者間の協定による。

8

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図13−金属ブシュ用目玉軸の傾き

単位 mm

図14−目玉軸の傾きの測定方法

8.3.3

目玉の幅

目玉の幅を研削仕上げする場合には,指定寸法をばね板の幅から1 mm以内を減じた値とし,許容差は

0

0.5

− mmとする。

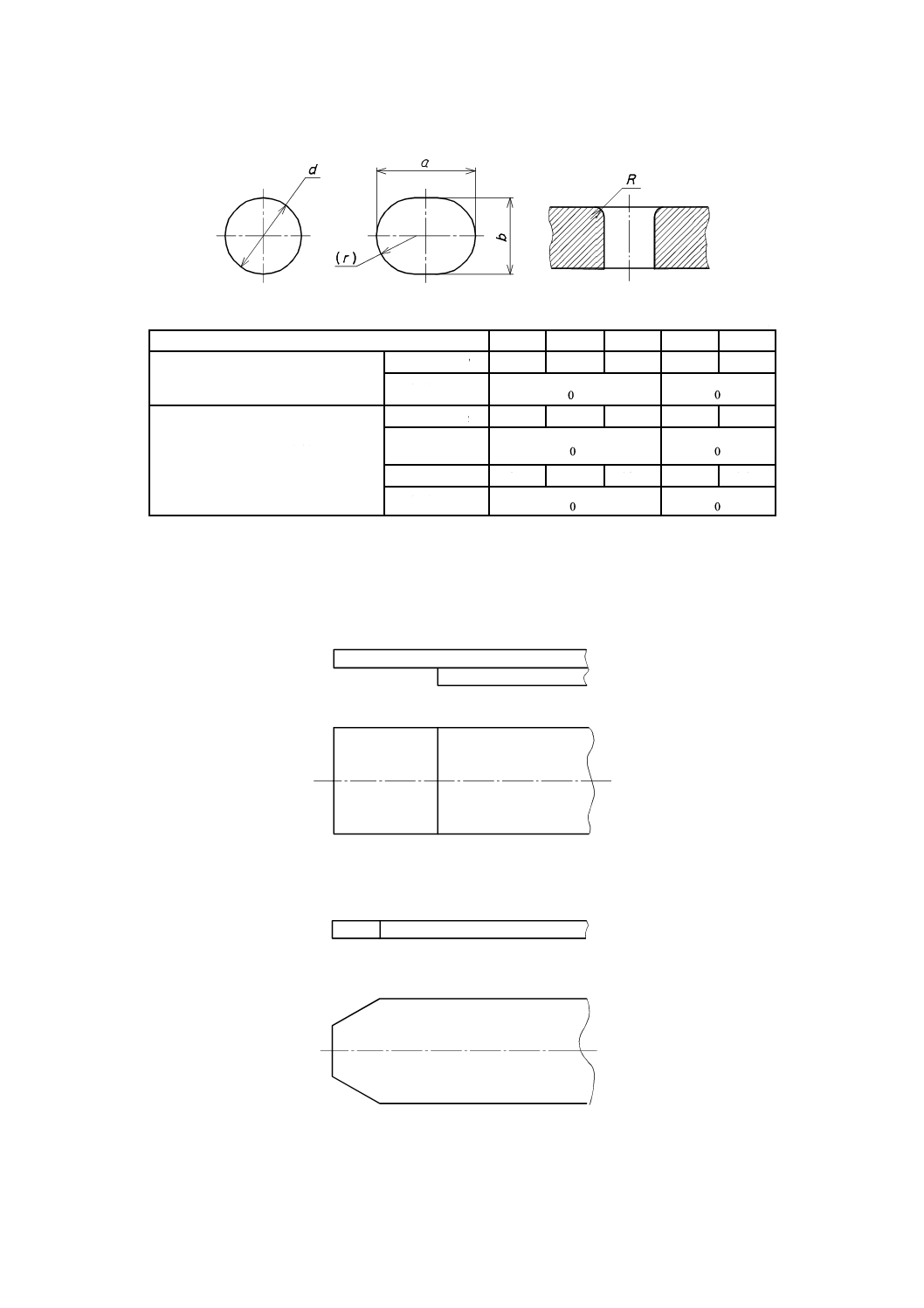

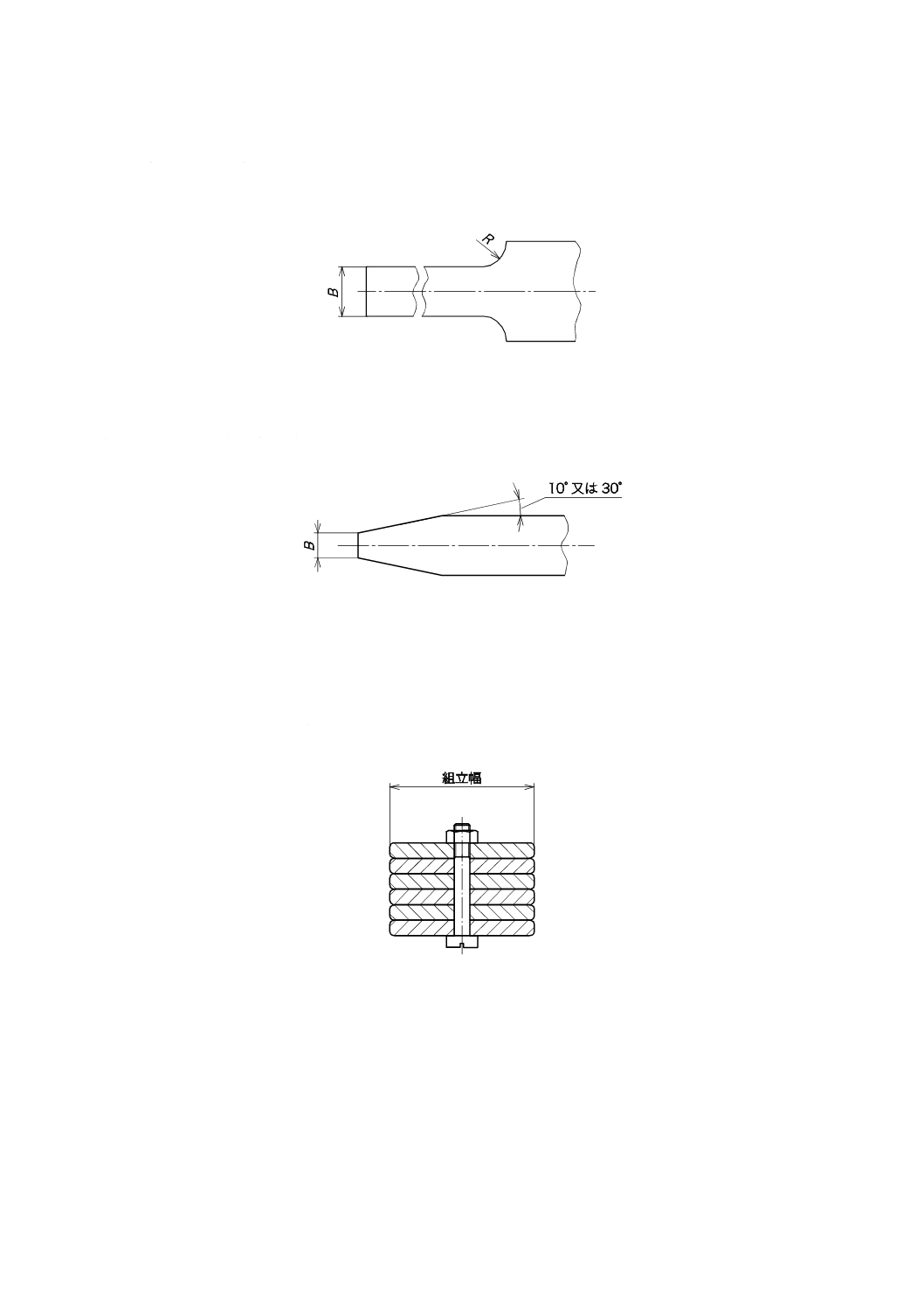

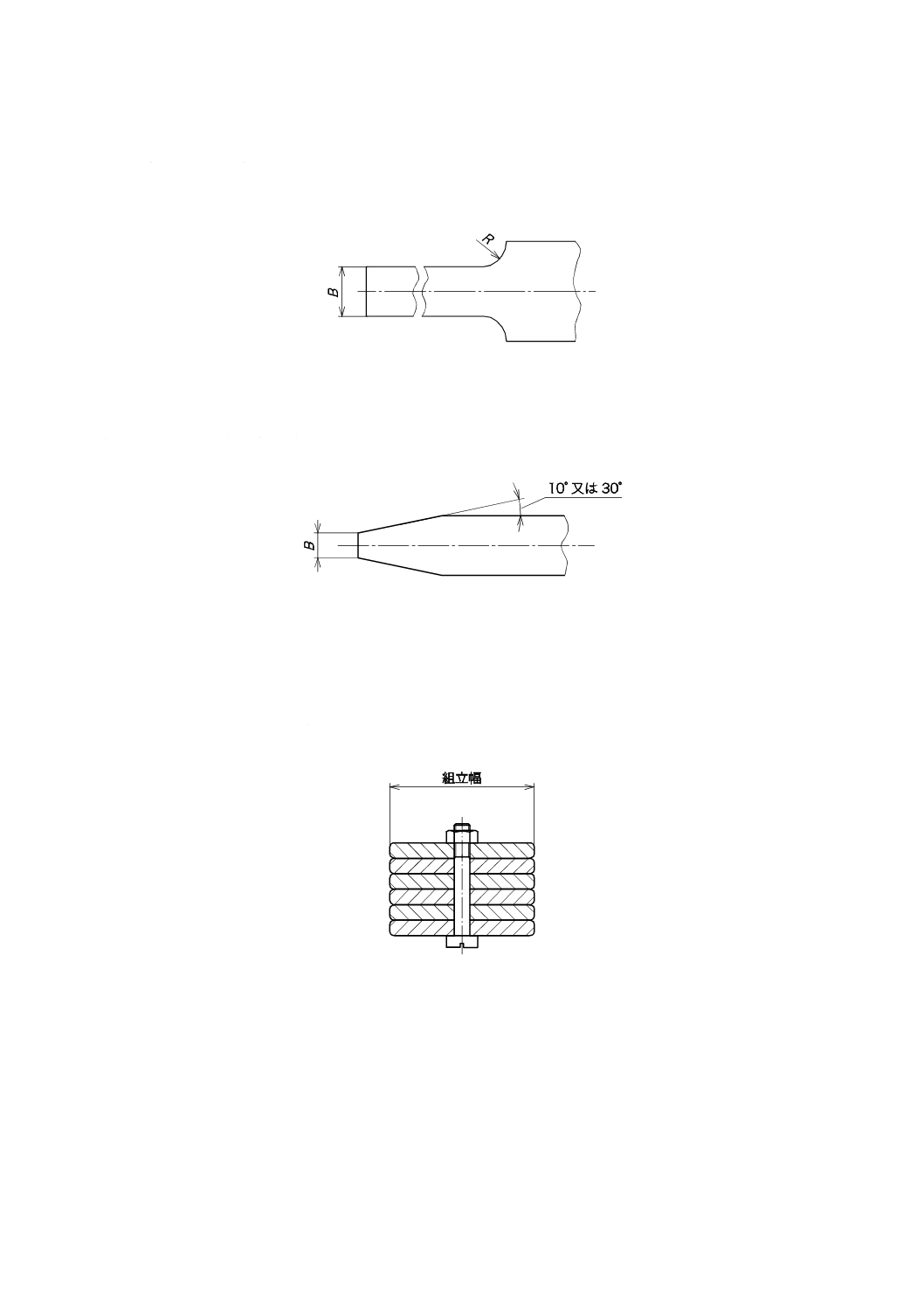

8.4

二番巻

8.4.1

形状の種類

二番巻を設ける場合には,その形状は次のa)〜d)に示すいずれかを指定する。

a) 上巻き3/4タイプ 上巻き3/4タイプの形状は,図15に示すものとする。

図15−上巻き3/4タイプ

9

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 上巻き1/4タイプ 上巻き1/4タイプの形状は,図16に示すものとする。

図16−上巻き1/4タイプ

c) ベルリンアイ5/8タイプ ベルリンアイ5/8タイプの形状は,図17に示すものとする。

図17−ベルリンアイ5/8タイプ

d) ベルリンアイ1/4タイプ ベルリンアイ1/4タイプの形状は,図18に示すものとする。

図18−ベルリンアイ1/4タイプ

8.4.2

二番巻の寸法

図15〜18に示す二番巻の主要寸法は,表4による。この中での各寸法は一番リーフがまっすぐに伸びた

状態での値とする。また,リーフ間にサイレンサを挿入する場合には,そのサイレンサの形状を考慮して,

寸法H,Lを通常より大きく定める。また,L及びCは作用力によるスパンの変化を考慮して,リーフ間

の干渉を起こさないように定める。

表4−二番巻の寸法

単位 mm

H

L

C

E

Do+3

Do+8

5

サイレンサ板厚

10

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.3

展開形状

二番巻を設ける場合には,リーフ端部の展開形状は次のいずれかによる。

a) 平行切り 平行切りの形状は,図19に示すものとする。

注記 Bの値は,板幅−20 mm程度とする。

図19−平行切り

b) 三角開先 三角開先の形状は,図20に示すものとする。

注記 Bの値は,幅の1/2程度とする。

図20−三角開先

8.5

組立幅

組立幅の許容差は,ばね取付け用Uボルトの間において,板幅に対し+2.5 %とする(図21参照)。ば

ねによっては受渡当事者間の協定で取り決めてもよい。

図21−組立幅

8.6

胴締め

ばねの組立は,中央部を図22に示す胴締め(鉄製のバンド)で締め付けることによって行う。

なお,胴締め部は車両の車軸箱及び台車枠並びに車体に接する部分であるため,表5に示す許容差を設

ける。さらに,胴締めの長さは,まくらばねの場合には図23,担いばねのときには図24で図示された位

置で測定する。また,ばねつり穴の大きさ及びばねつり穴の偏心については,表5に示す。

11

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図22−胴締めの形状例

図23−胴締めの長さ(まくらばねの場合)

図24−胴締めの長さ(担いばねの場合)

12

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−まくらばね及び担いばねの寸法

単位 mm

項目

許容差

胴締めの厚さ

まくらばね

+0.5

−1

担いばね

±1

胴締めの長さ

±2

胴締めの偏り

スパン1 000 mm以上

3以下

スパン1 000 mm未満

2以下

ばねつり穴の大きさ

長径 (D1)

+2

0

短径 (D2)

+2

0

ばねつり穴の偏心(板幅方向)

1以下

9

部品

ばねに用いる部品は,次による。

a) 金属ブシュ 金属ブシュの内径及び肉厚を,表6に示す。

表6−金属ブシュの内径及び肉厚

単位 mm

ブシュ肉厚

ブシュ内径

25

28

30

32

35

38

3.0

(31)

(34)

(36)

(38)

−

−

3.5

−

−

−

−

(42)

−

4.0

−

−

(38)

(40)

−

(46)

6.0

−

−

(42)

(44)

−

(50)

注記 括弧内寸法は,ブシュ外径を示す。

13

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

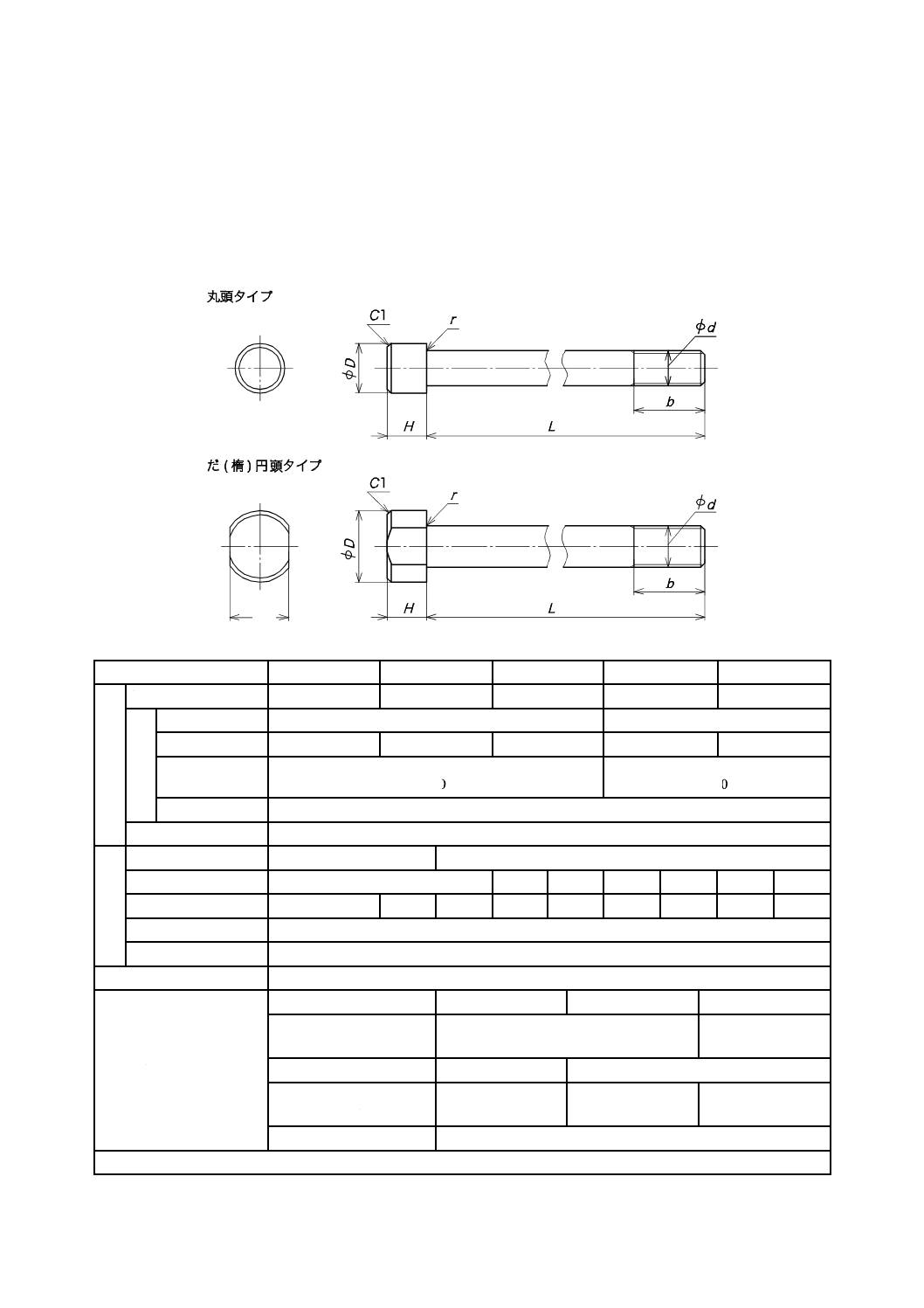

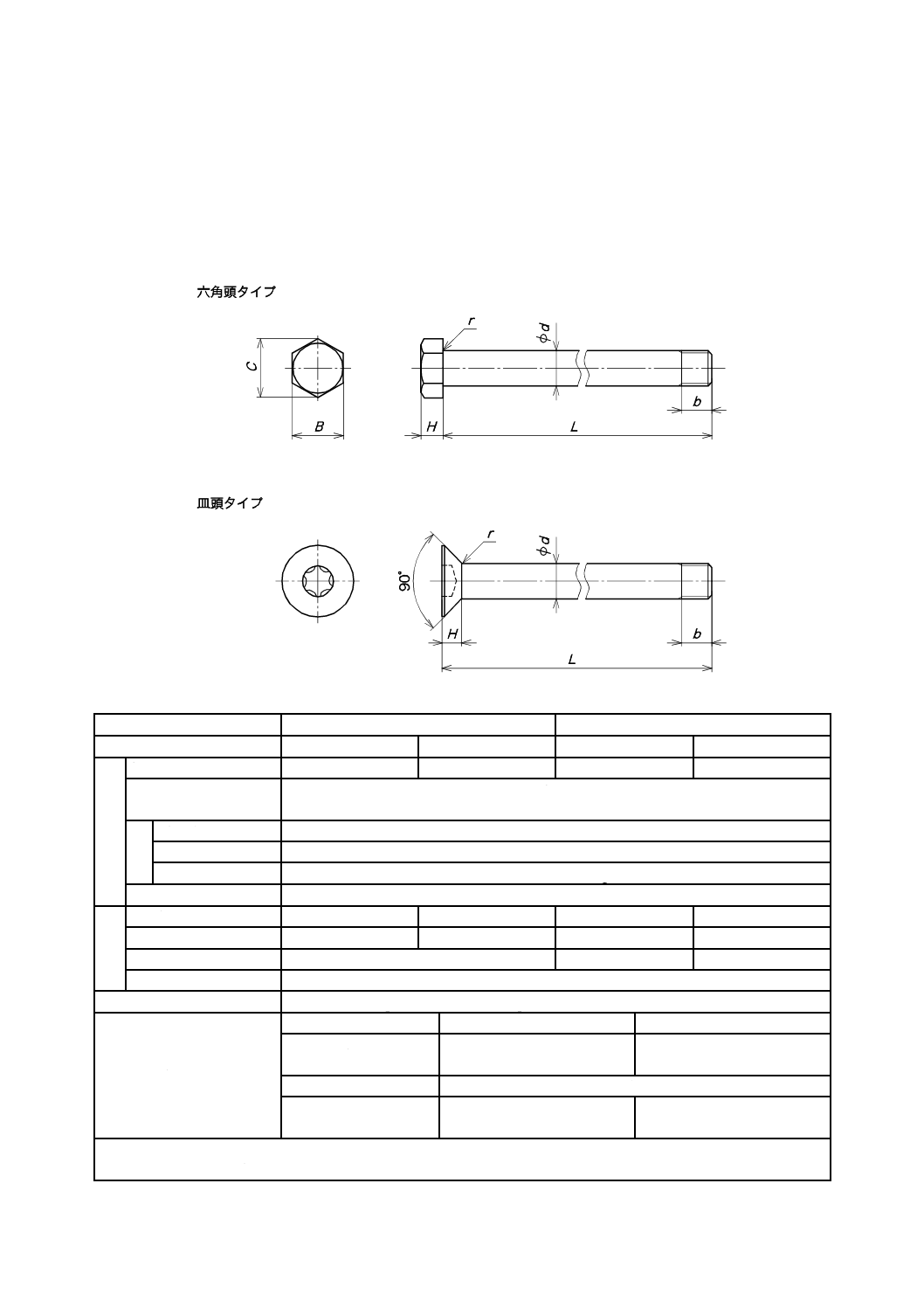

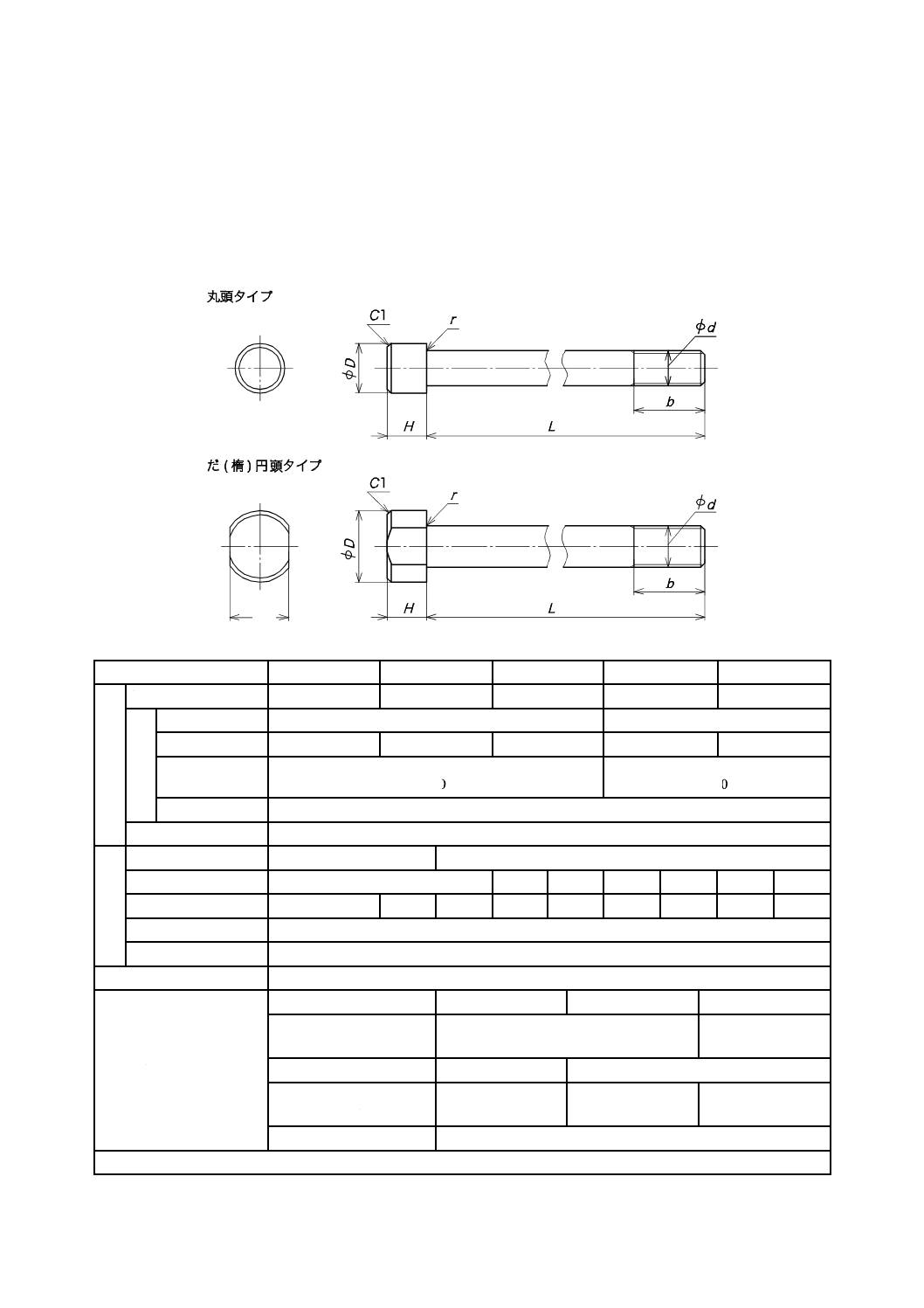

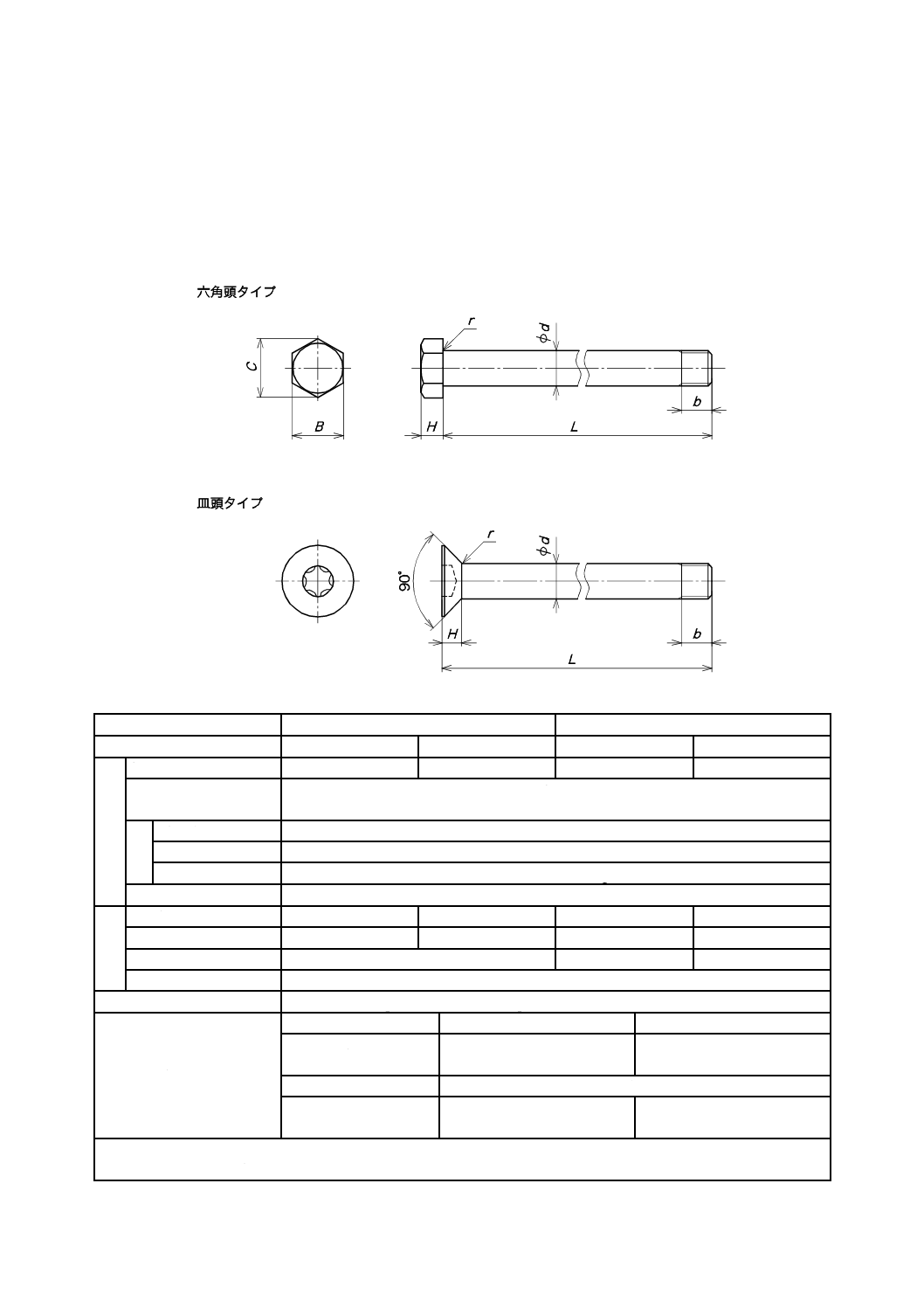

b) センタボルト センタボルトの材質,形状及び寸法を,表7に示す。

寸法の公差は原則としてJIS B 1021の部品等級Aに準じるが,用途によっては受渡当事者間の協定によ

る。

なお,センタボルトに用いるナットは,JIS B 1181の小形六角ナットとする。ただし,強度区分及び表

面処理は,受渡当事者間の協定による。

表7−センタボルトの材質,形状及び寸法

単位 mm

ねじの呼び

M8

M10

M12

M14

M16

軸

部

軸径

φd

8

10

12

14

16

ね

じ

部

ピッチ

P

1.25

1.5

ねじ長さ

b

15

20

25

30

40

ねじ許容差

+3

0

+4

0

ねじの等級

JIS B 0209の6g

首下長さ

L

5の倍数

頭

部

形状

丸頭タイプ

だ(楕)円頭タイプ

頭部径

φD

14

17

20

20

22

24

30

二面幅

B

−

−

12

14

17

17

17

19

27

高さ

H

4の倍数

首下丸み

r

約0.5

表面処理(参考)

Ep-Fe/Zn 5/CM2又はEp-Fe/Zn[2-C2](JIS H 8610参照)a)

強度区分及び材質

強度区分

6.8

8.8

9.8

材質(参考)

S45C

SCM 435

又はSCM 440

熱処理

無

有

硬さ(参考)

(JIS Z 2245参照)

8〜22 HRC

22〜32 HRC

28〜37 HRC

適用規格

JIS B 1051,JIS G 4051,JIS G 4053

注a) 受渡当事者間の協定によって表面処理は省くことができる。

B

14

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

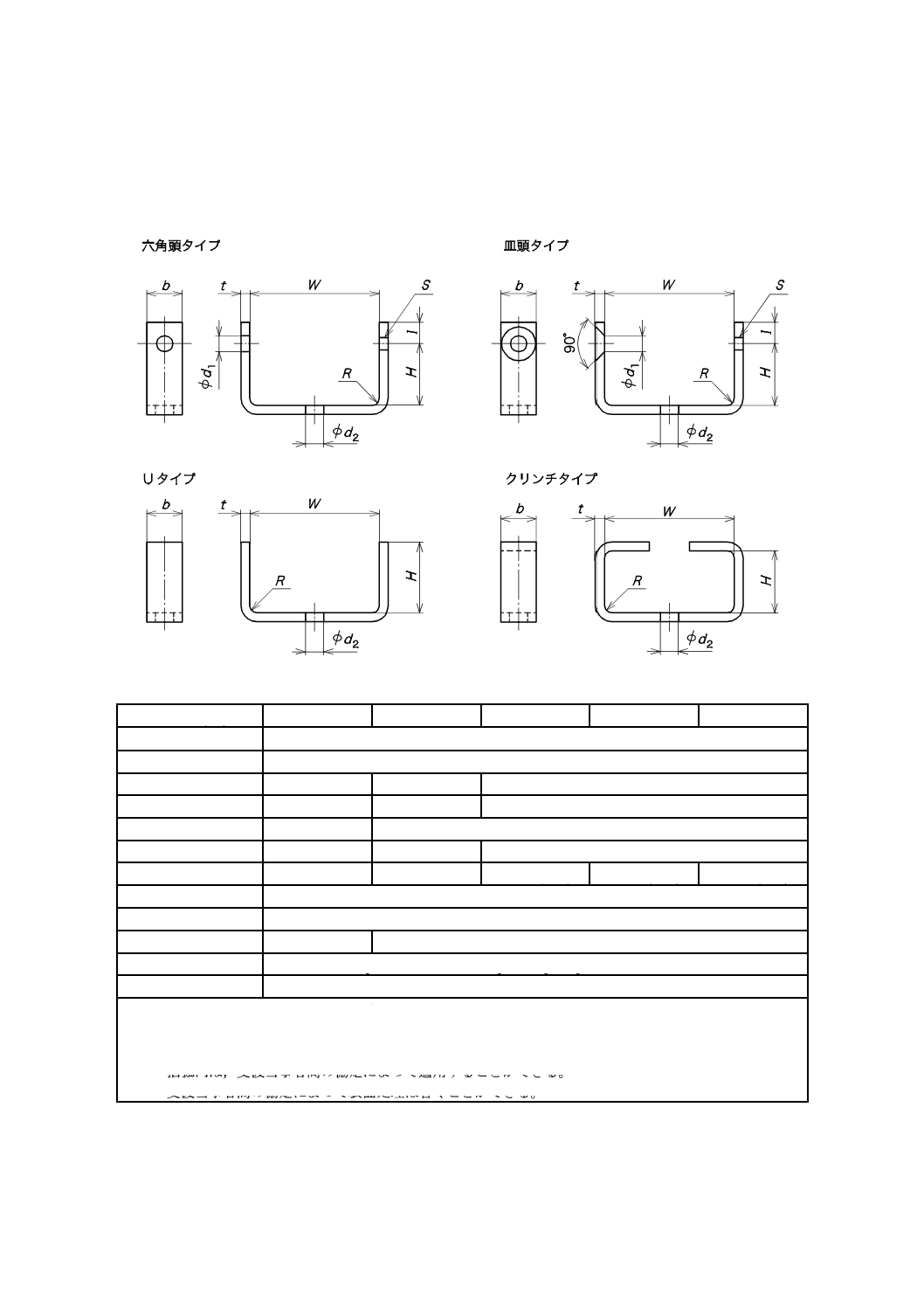

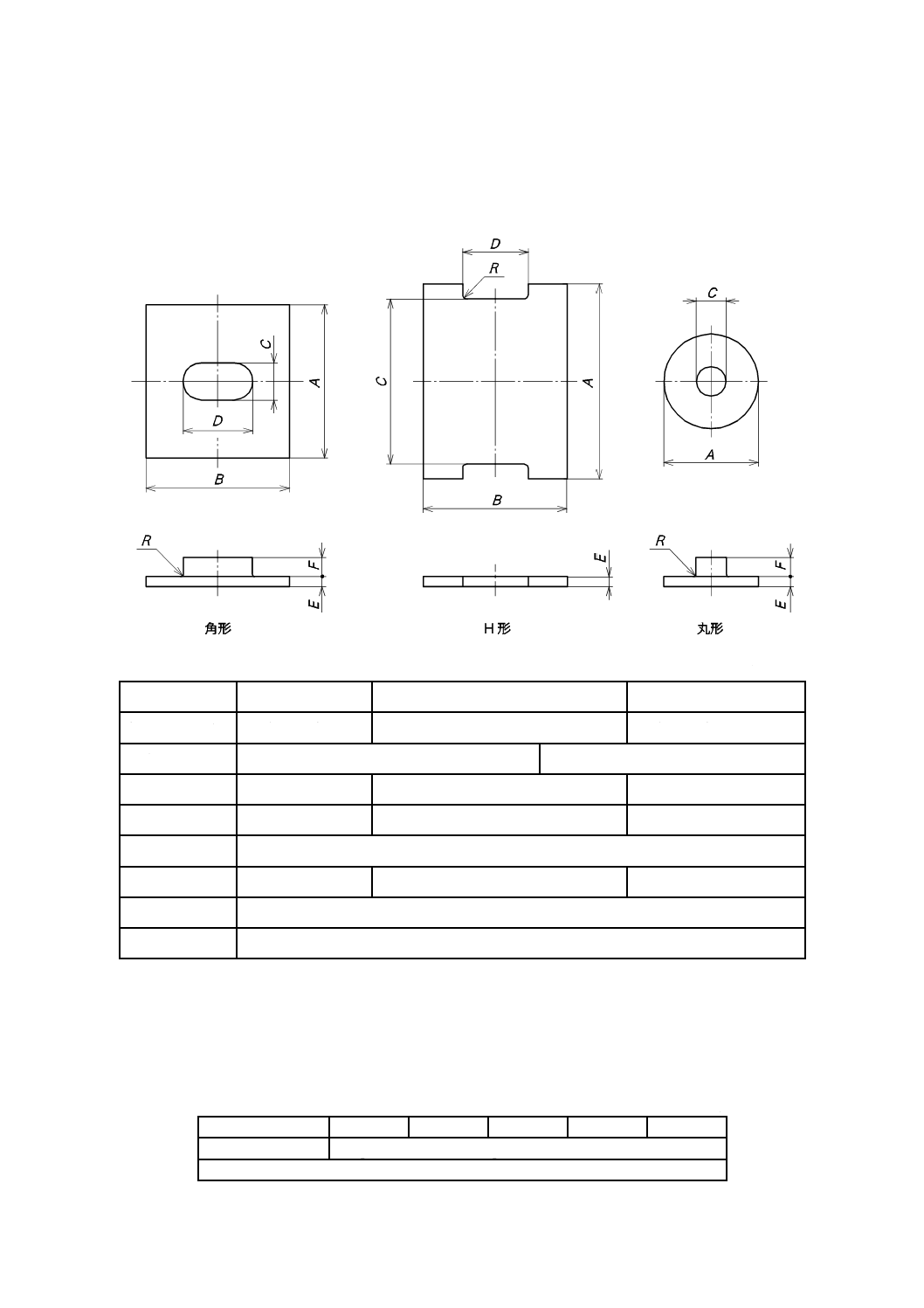

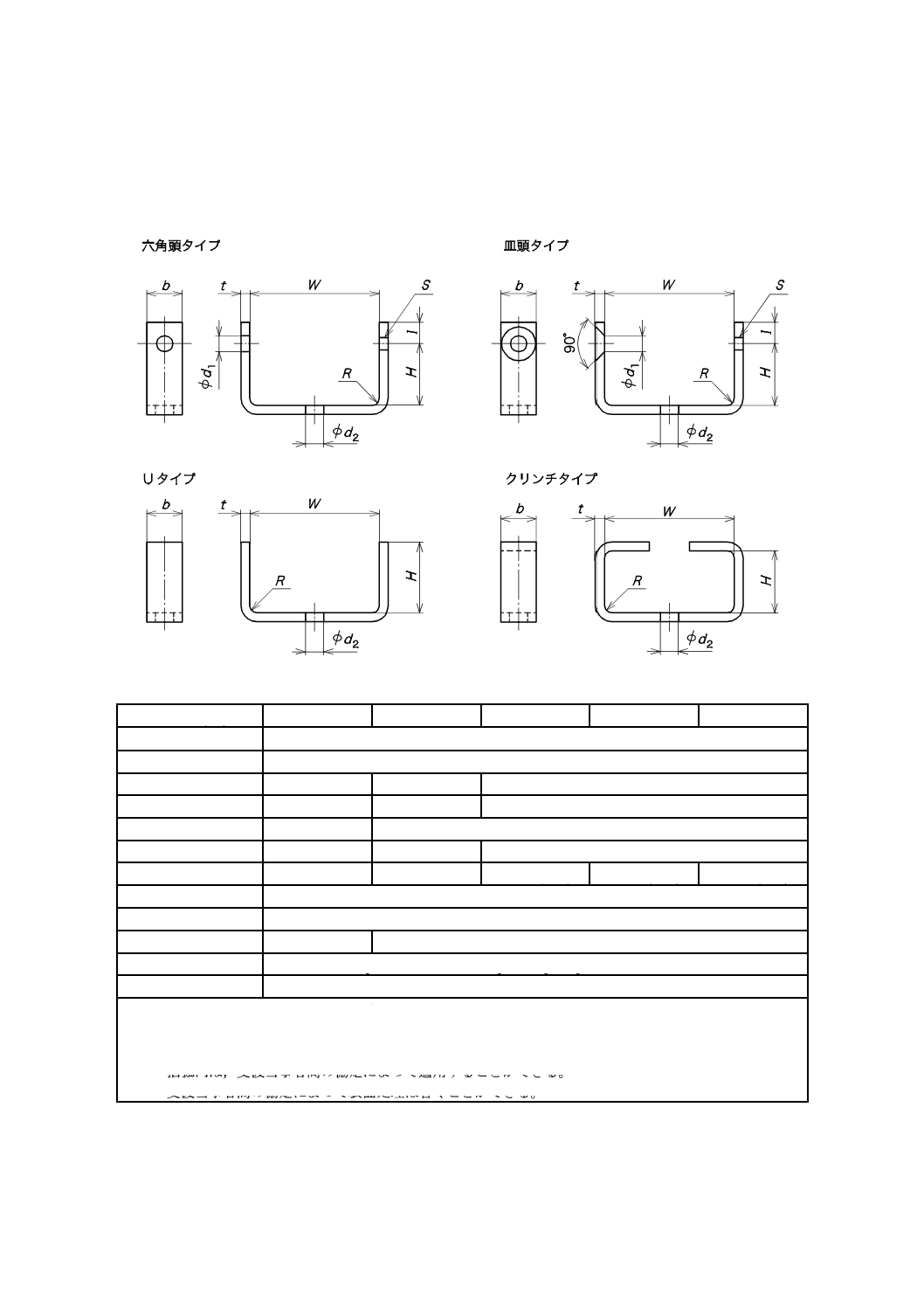

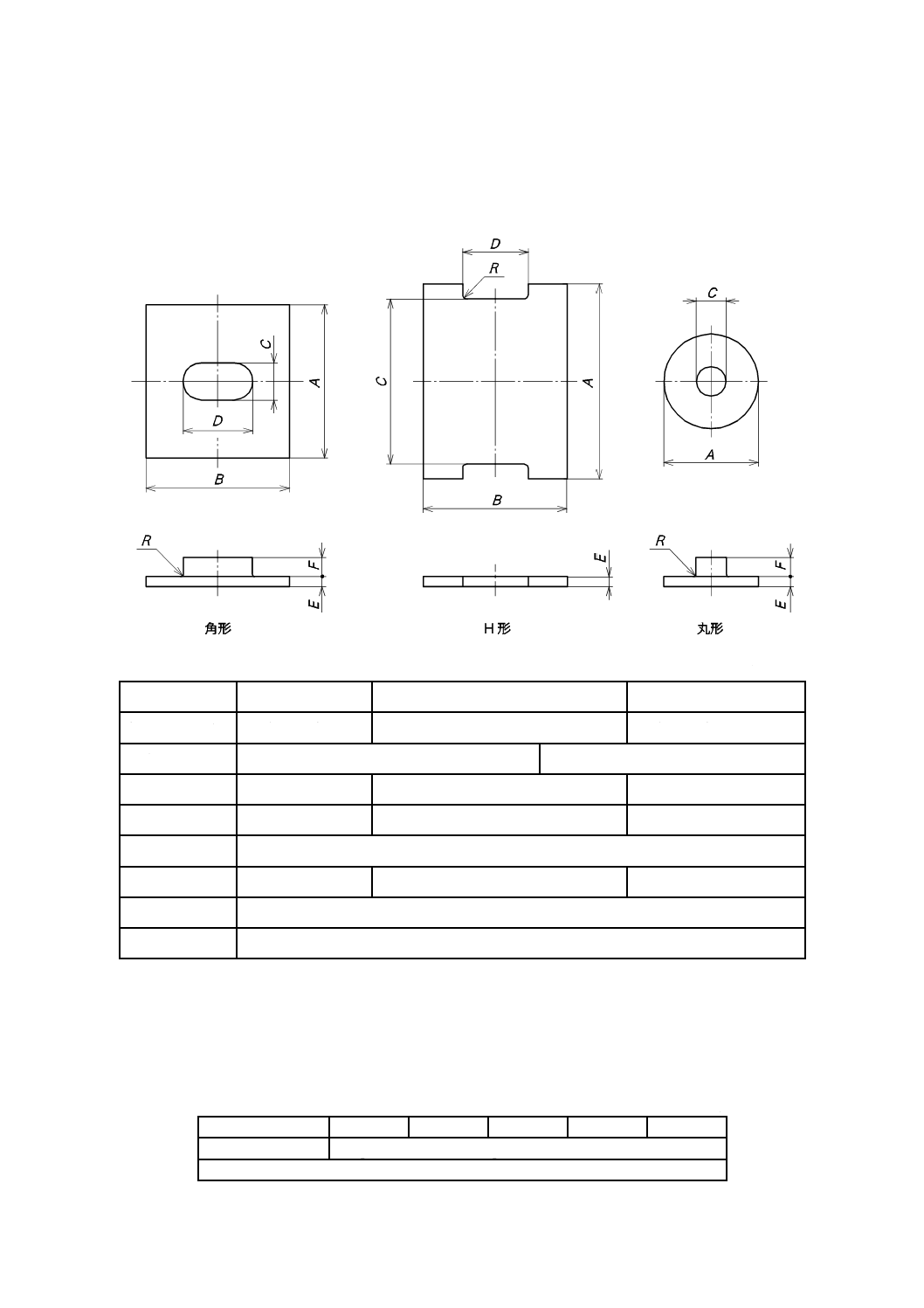

c) クリップ クリップの材質,形状及び寸法を表8に示す。形状及び取付位置は用途によって,受渡当

事者間の協定による。

表8−クリップの材質,形状及び寸法

単位 mm

サイズ (txb)

3×20

5×20

6×25

6×30

8×30

W

ばね板の幅+3

H

クリップ取付部のばね板厚+α a)(5の倍数)

I

−

10

12

S(ねじの呼び)

−

M8

M10

P(ねじのピッチ)

−

1.25

d1

−

8.5

10.5

d2 b)

6.5,8.5

8.5,10.5

10.5,(13.5)

10.5,(13.5)

13.5,(16.5)

R

3

Hの左右差

0.5以下

ボルト穴の心ずれ

−

1.0以下

表面処理(参考)

Ep-Fe/Zn 5/CM2又はEp-Fe/Zn[2-C2](JIS H 8610参照)c)

材質

JIS G 3101のSS330又はJIS G 3505のSWRM6若しくはSWRM10

注記 クリップは,ナットを用いないボルト形及びクリンチタイプのものがあるが,このほかのタイプについ

ても適用してもよい。

注a) αの値は,受渡当事者間の協定による。

b) 括弧内は,受渡当事者間の協定によって適用することができる。

c) 受渡当事者間の協定によって表面処理は省くことができる。

15

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) クリップボルト クリップボルトの材質,形状及び寸法を表9に示す。

寸法の公差は原則としてJIS B 1021の部品等級Aに準じるが,用途によっては受渡当事者間の協定によ

る。

なお,形状及び寸法は用途によって,受渡当事者間の協定による。

表9−クリップボルトの材質,形状及び寸法

単位 mm

頭部形状

六角頭タイプ(六角ボルト)

皿頭タイプ(皿ボルト)

ねじの呼び

M8

M10

M8

M10

軸

部

軸径

φd

8

10

8

10

軸径許容差

+0.3

+0.1

ね

じ

部

ピッチ

P

1.25

ねじ長さ

b

8

ねじの等級

JIS B 0209の6 g

首下長さ

L

受渡当事者間の協定(1 mm単位)

頭

部

二面幅

B

12

14

−

−

対角距離

C

約13.9

約16.2

−

−

高さ

H

6

4.4

5.5

首下丸み

r

約0.5

表面処理(参考)

Ep-Fe/Zn 5/CM2又はEp-Fe/Zn[2-C2](JIS H 8610参照)a)

強度及び材質

強度区分

4.8

6.8

材質(参考)

SWCH12A

(JIS G 3507-2参照)

S20C又はS45C

(JIS G 4051参照)

熱処理

無

硬さ(参考)

(JIS Z 2245参照)

71〜95 HRB

89〜99 HRB

注記 クリップボルトは,いずれもナットを用いず,ねじ部をクリップ板に締め込むタイプのものである。

注a) 受渡当事者間の協定によって表面処理は省くことができる。

16

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

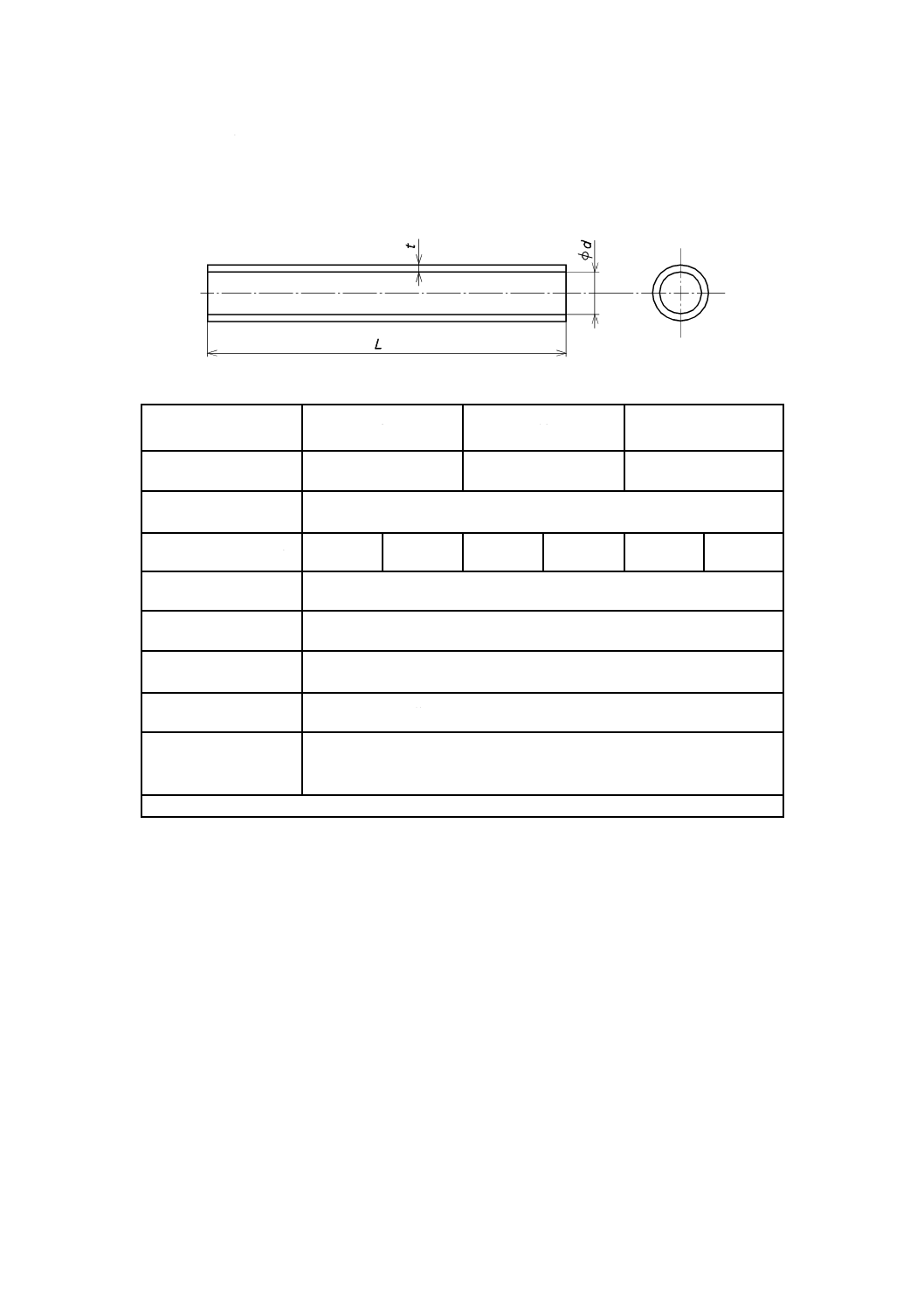

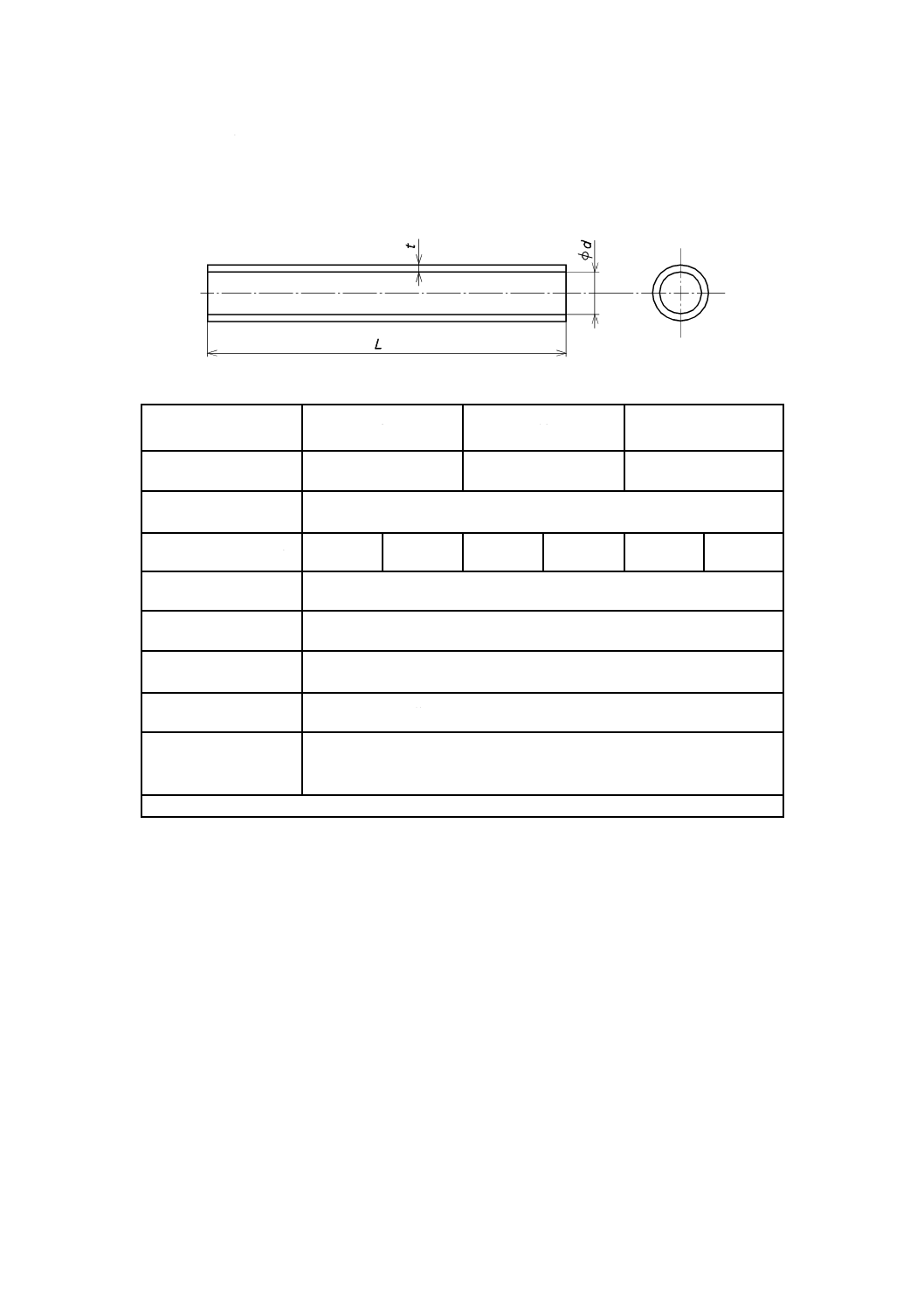

e) クリップパイプ クリップパイプの材質,形状及び寸法を,表10に示す。形状及び寸法は用途によっ

て,受渡当事者間の協定による。

表10−クリップパイプの材質,形状及び寸法

単位 mm

呼び

8

10

12

内径

φd

9.0

11.0

14.0

内径の許容差

+1.2

−0.5

板厚

t

1.0

1.2

1.2

1.6

1.2

1.6

板厚の許容差

±0.2

長さ

L

1 mm単位

長さの許容差

+1.5

0

表面処理(参考)

Ep-Fe/Zn 5/CM2 若しくは Ep-Fe/Zn[2-C2]又は塗装施工(JIS H 8610参照)a)

材質

JIS G 3141のSPCC又はSPCD

JIS G 3131のSPHC又はSPHD

JIS G 3445のSTKM

注a) 受渡当事者間の協定によって表面処理は省くことができる。

17

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

サイレンサ サイレンサの材質,形状及び寸法を表11に示す。形状その他は用途によって,受渡当事

者間の協定による。

表11−サイレンサの材質,形状及び寸法

単位 mm

項目

角形タイプ

H形タイプ

丸形タイプ

幅

A

ばね板の幅−5

[C寸法+(2×クリップ板厚)]最小

ばね板の幅−(10〜20)

長さ

B

60

−

C

15又は16

ばね板の幅

11又は21

D

30

クリップ板の幅+2

−

板厚

E

3又は4

F

2の倍数

−

2の倍数

R

1又は2

材質(参考)

超高密度ポリエチレン,高密度ポリエチレン又はウレタンゴム

g) リベット リベットの材質はJIS G 3507-1のSWRCH 8R又はSWRCH 10Rとし,形状はJIS B 1213

の丸リベットとする。呼び径は表12による。

表12−リベットの呼び径

単位 mm

呼び径

6

8

10

13

16

表面処理(参考)

Ep-Fe/Zn 5/CM2又はEp-Fe/Zn[2-C2](JIS H 8610参照)a)

注a) 受渡当事者間の協定によって表面処理は省くことができる。

18

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

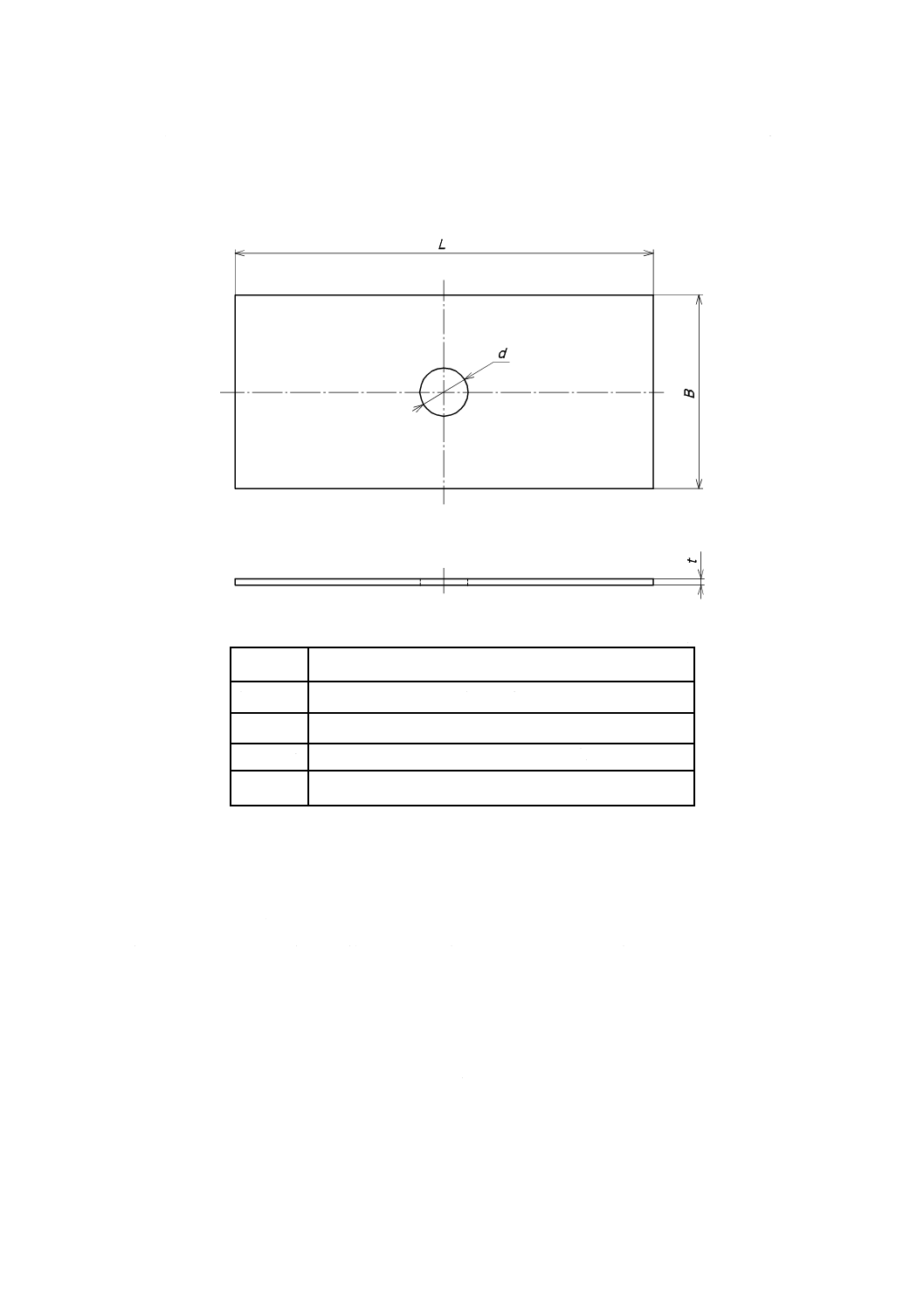

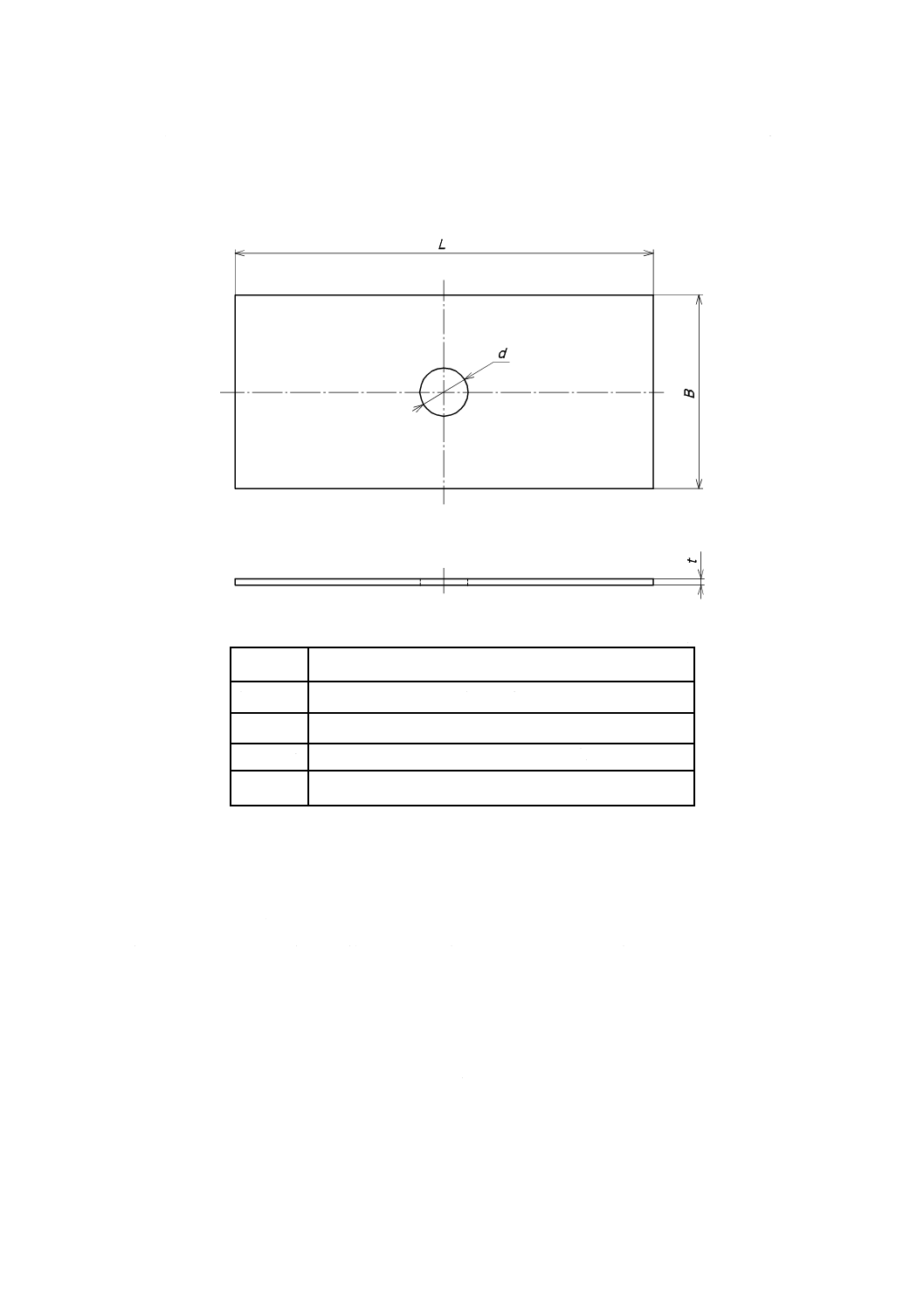

h) センタスペーサ センタスペーサの材質は,一般にポリアセタール樹脂又はJIS G 3302の亜鉛めっき

鋼板を用い,形状及び寸法は表13に示す。

表13−センタスペーサの形状及び寸法

単位 mm

項目

寸法

幅

B

ばね板の幅−5

厚さ

t

1.0

穴径

d

(センタボルト径 +0.5)

0.5

0

+

長さ

L

受渡当事者間の協定による。ただし,10単位とする。

10 その他の仕様

重ね板ばねは,熱処理後にショットピーニング,塗装及びセッチングの処理を行うことがあるが,それ

らは次による。

a) ショットピーニング 重ね板ばねは,組立前にJIS B 2711によるショットピーニングを施す。この場

合のショットピーニングには,普通ピーニング又はストレスピーニングを行う。

なお,トレーリングリーフは,普通ピーニングが一般的で主としてリーフの引張側表面に行う。

b) 塗装 重ね板ばねは,ショットピーニング後,組立前に塗装を施す。塗装には受渡当事者間の協定に

よって,個別のリーフに行う下塗り塗装及び組立後に行う仕上げ塗装がある。

c) セッチング 重ね板ばねは組立後,セッチングを行う。セッチングは通常仕上げ塗装前に行う。

なお,トレーリングリーフにはセッチングを施工しない。

11 検査及び報告

重ね板ばねは,次の検査を行い報告する。そのとき,ロット検査を行う場合の抜取検査方式は,受渡当

19

B 2710-4:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

事者間の協定による。

a) 性能 重ね板ばねの性能試験には次の種類があり,通常は使用者が指定するばね特性試験を行い,そ

の他の試験項目の実施については,受渡当事者間の協定による。各試験方法については,JIS B 2710-3

による。

1) ばね特性試験

2) 動ばね特性試験

3) ワインドアップ特性試験

4) 上下方向疲労試験

5) 目玉疲労試験

6) 腐食疲労試験

b) 寸法 ばねの寸法は図面に指定された事項について行う。図面に指示のない寸法及び許容差は箇条8

による。

c) 硬さ ばね板の硬さの検査はJIS Z 2243によって行う。

なお,硬さの測定は,ばね板中央部の固定する部分の圧縮応力を生じる側で行う。

d) 表面状態 ばねの表面状態について,肌荒れ及びきずは目視によって検査し,脱炭はJIS G 0558によ

って測定する。

参考文献 JIS G 3507-2 冷間圧造用炭素鋼−第2部:線

JIS H 8610 電気亜鉛めっき

JIS Z 2245 ロックウェル硬さ試験−試験方法