B 2710-3:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験の種類 ······················································································································ 1

5 試験環境 ························································································································· 1

6 ばね特性試験 ··················································································································· 1

6.1 一般事項 ······················································································································ 1

6.2 試験装置 ······················································································································ 2

6.3 指定力によるたわみの測定······························································································· 2

6.4 スパン又はストレートスパンの測定 ··················································································· 2

6.5 ばね定数の求め方 ·········································································································· 3

7 動ばね特性試験 ················································································································ 3

7.1 一般事項 ······················································································································ 3

7.2 試験装置 ······················································································································ 3

7.3 予備加振 ······················································································································ 3

7.4 力−たわみ特性の記録 ···································································································· 4

7.5 動ばね定数の求め方 ······································································································· 4

7.6 板間摩擦力の求め方 ······································································································· 5

7.7 試験過程の記録 ············································································································· 5

8 ワインドアップ特性試験 ···································································································· 6

8.1 一般事項 ······················································································································ 6

8.2 試験装置 ······················································································································ 6

8.3 ワインドアップ特性の測定······························································································· 6

8.4 ワインドアップ応力の測定······························································································· 7

9 上下方向疲労試験 ············································································································· 7

9.1 一般事項 ······················································································································ 7

9.2 試験装置 ······················································································································ 7

9.3 試験方法 ······················································································································ 7

9.4 供試ばねの抜取り及びその個数························································································· 8

9.5 疲労寿命の求め方 ·········································································································· 8

10 目玉疲労試験 ················································································································· 8

10.1 一般事項 ····················································································································· 8

10.2 試験装置 ····················································································································· 8

10.3 試験方法 ····················································································································· 9

10.4 寿命の求め方 ··············································································································· 9

B 2710-3:2008 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11 腐食疲労試験 ················································································································· 9

11.1 一般事項 ····················································································································· 9

11.2 連続サイクル試験方法 ··································································································· 9

11.3 サイクル打切り試験方法 ································································································ 9

11.4 寿命の求め方 ·············································································································· 10

12 結果の記録及び報告 ······································································································· 10

B 2710-3:2008

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ばね工業会(JSMA)及び財団法

人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 2710:2000は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS B 2710の規格群には,次に示す部編成がある。

JIS B 2710-1 第1部:用語

JIS B 2710-2 第2部:設計方法

JIS B 2710-3 第3部:試験方法

JIS B 2710-4 第4部:製品仕様

B 2710-3:2008 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2710-3:2008

重ね板ばね−第3部:試験方法

Leaf springs−Part 3: Method of testing

1

適用範囲

この規格は,自動車,鉄道車両,産業機械などに使用する重ね板ばねの試験方法について規定する。

なお,この規格の試験方法に供する製品の仕様はJIS B 2710-4,設計方法はJIS B 2710-2による。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 2710-1 重ね板ばね―第1部:用語

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 2710-1による。

4

試験の種類

重ね板ばねの試験の種類は,次による。

a) ばね特性試験

b) 動ばね特性試験

c) ワインドアップ特性試験

d) 上下方向疲労試験

e) 目玉疲労試験

f)

腐食疲労試験

5

試験環境

JIS Z 8703の規定に基づいて,試験は温度20±15 ℃,湿度は(65±20) %の環境にて行う。

6

ばね特性試験

6.1

一般事項

ばね特性試験は,ばねに規定の試験力を加えたときのたわみを測定することによって求めるもので,次

によって行う。ここでは,基本的なマルチリーフスプリングについてだけ示すが,その他のばねについて

2

B 2710-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

も,この方法に準じて行えばよい。ただし,トレーリングリーフについては,通常,この試験は行わない。

なお,試験に先立ち,ばねには規定の最大作用力を加え,これに耐え得ることを確認する。

6.2

試験装置

試験装置は,供試ばねを安定に保持し,静的試験力を連続的,かつ,滑らかに変化させつつ加えること

ができるもので,力及びたわみの計測機構を備えるものとする。ばねは,変形を妨げることのないように,

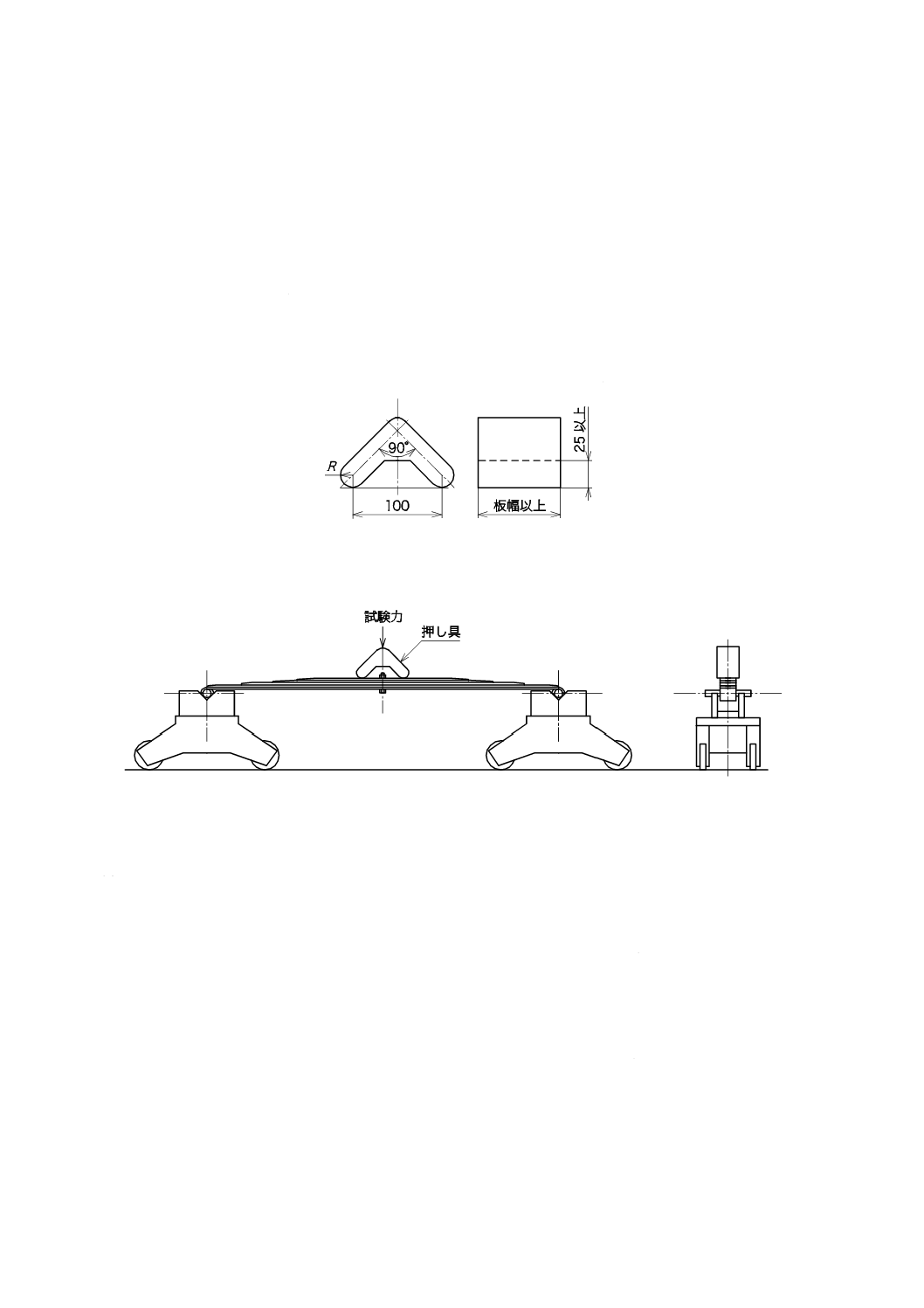

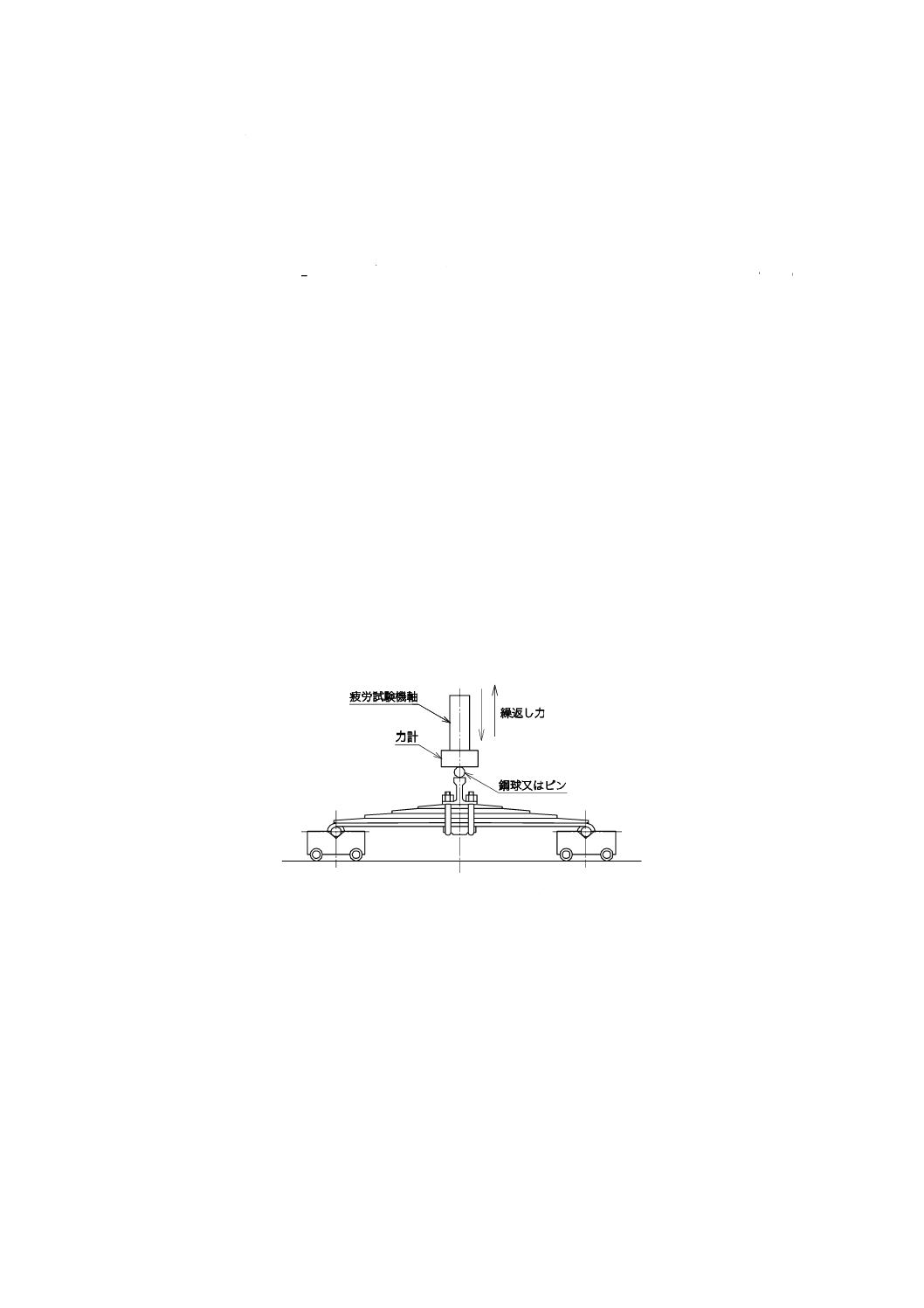

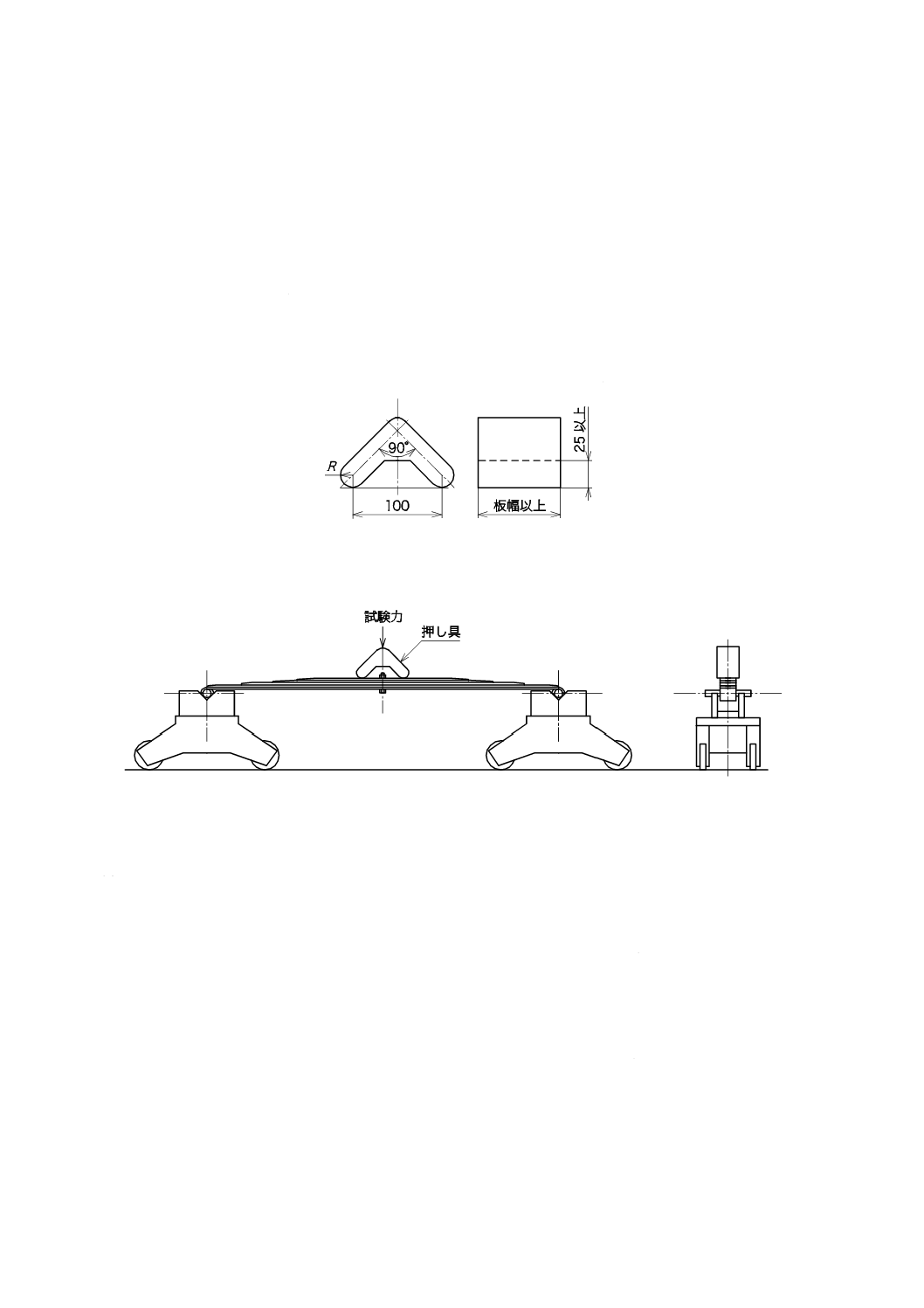

できるだけ摩擦の少ない方法で支持する。一般的なばねに用いる押し具の例を図1に示す。この押し具を

図2の例のように荷重点に載せて試験力を加える。

なお,胴締めのある場合には押し具は用いず,胴締め金具の中心に直接試験力を加えてよい。

単位 mm

図1−押し具の例

図2−ばね特性試験におけるばねの支持例

6.3

指定力によるたわみの測定

指定力によるたわみは,供試ばねに静的試験力を徐々に増しながら加え,力が指定力に達したときのた

わみを測定して求める。指定力は,受渡当事者間の協定によるが,差し支えない限り,設計で考慮した常

用力に等しい大きさとする。試験力の精度は,供試ばねの最大作用力の1 %以内とし,たわみは,JIS Z 8401

によって1 mm単位の数値に丸める。

6.4

スパン又はストレートスパンの測定

スパンは,供試ばねに静的試験力を徐々に増しながら加え,力が指定力に達したときの値を測定する。

ストレートスパンは,反りを観測しつつ規定の静的試験力を加え,目玉径を含まないリーフの反りがゼロ

となったときの値を測定する。試験力の精度は,供試ばねの最大作用力の1 %以内とし,スパン又はスト

レートスパンは,JIS Z 8401によって0.5 mm単位の数値に丸める。

なお,ストレートスパンを求める場合には,そのときの試験力を併せて記録しておくことが望ましい。

3

B 2710-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

ばね定数の求め方

ばね定数は,6.3に示したばね特性評価の基準とする指定力とは別に,それより大きい第二の指定力を加

えたときのたわみを測定し,式(1)によって求める。ばね定数の数値は,おおむね数値の1 %までを表示す

るように,JIS Z 8401によって適宜丸める。

第二の指定力の大きさは,受渡当事者間の協定によって定めるが,差し支えない限り,基準とする指定

力の1.2〜1.5倍程度に選ぶのがよい。ただし,設計で考慮した最大作用力を超えない範囲とする。

1

2

1

2

x

x

F

F

k

−

−

=

············································································ (1)

ここに,

k: ばね定数

F1: ばね特性評価の基準とする指定力(6.3参照)

F2: ばね定数評価の基準とする第二の指定力

x1: F1におけるたわみ

x2: F2におけるたわみ

なお,プログレッシブばねなどでは,第二指定力より更に大きい第三,第四の指定力を設け,その間の

第二のばね定数を求めることがある。ただし,指定力はいずれも設計で考慮した最大作用力を超えない範

囲とする。測定及び計算の方法は上記に準じる。

7

動ばね特性試験

7.1

一般事項

動ばね特性試験は,重ね板ばねに規定の繰返したわみを加え,力−たわみ特性を測定して,動ばね定数

及び板間摩擦力を評価するもので,次によって行う。ここでは,基本的なマルチリーフスプリングについ

てだけ示すが,その他のばねについても,ここに示す方法に準じて行えばよい。

なお,トレーリングリーフについては,通常,この試験は行わない。

7.2

試験装置

試験装置は,供試ばねを規定の使用状態と同一の機能をもつように安定に保持し,変位制御によってば

ねに規定の繰返したわみを加えることができるもので,その間の試験力を計測し,たわみとともに記録で

きる機能をもつものとする。

なお,重ね板ばねの動ばね定数は5 Hz以下では周波数に依存しないので,測定は準静的に行ってもよい。

7.3

予備加振

重ね板ばねの力−たわみ特性は,組立て後の初期状態から,リーフ間の接触状態が定常になるまでの間,

徐々に変化する。このため供試ばねには試験に先立ち予備加振を行い,リーフ間の接触状態の定常化を図

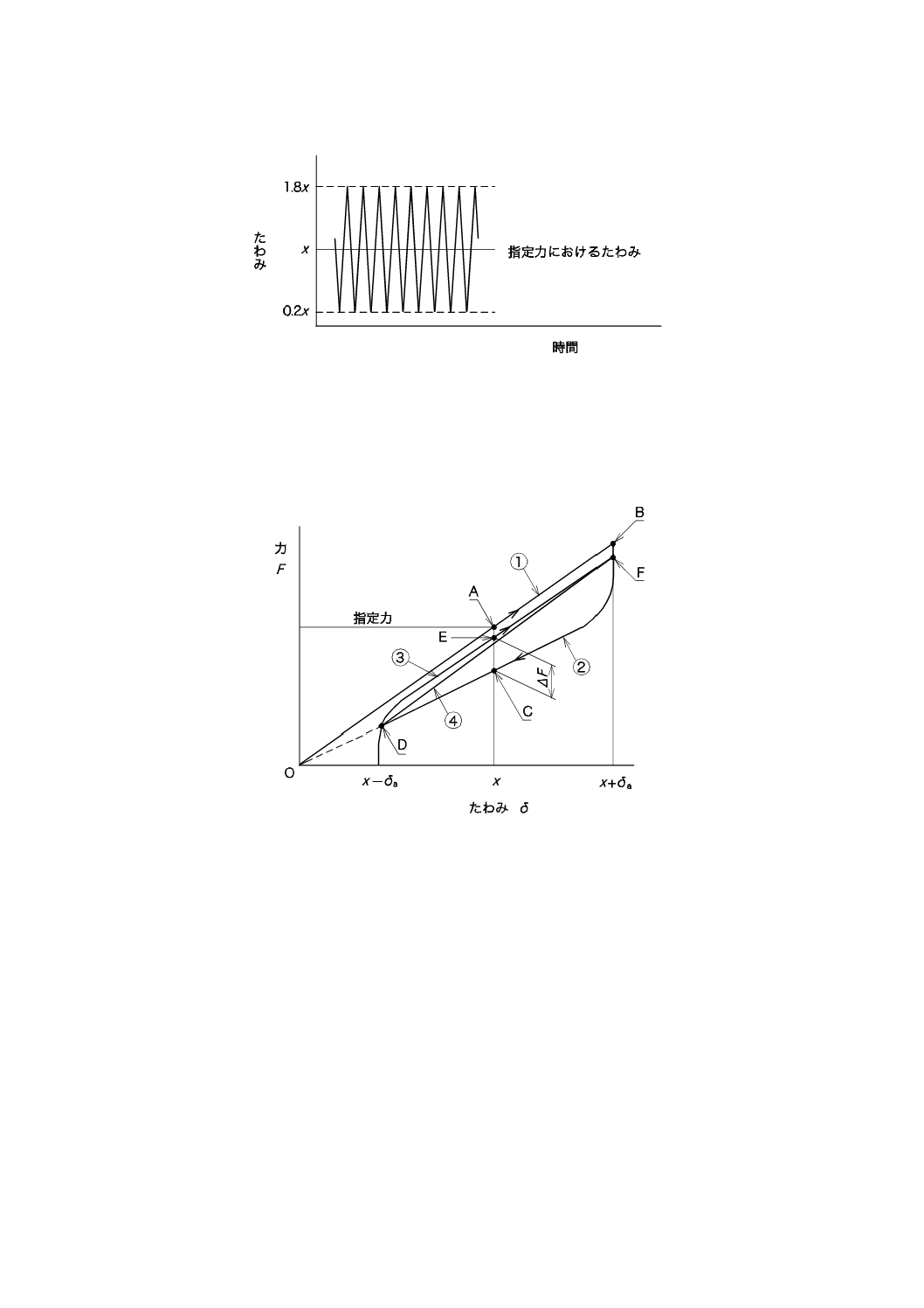

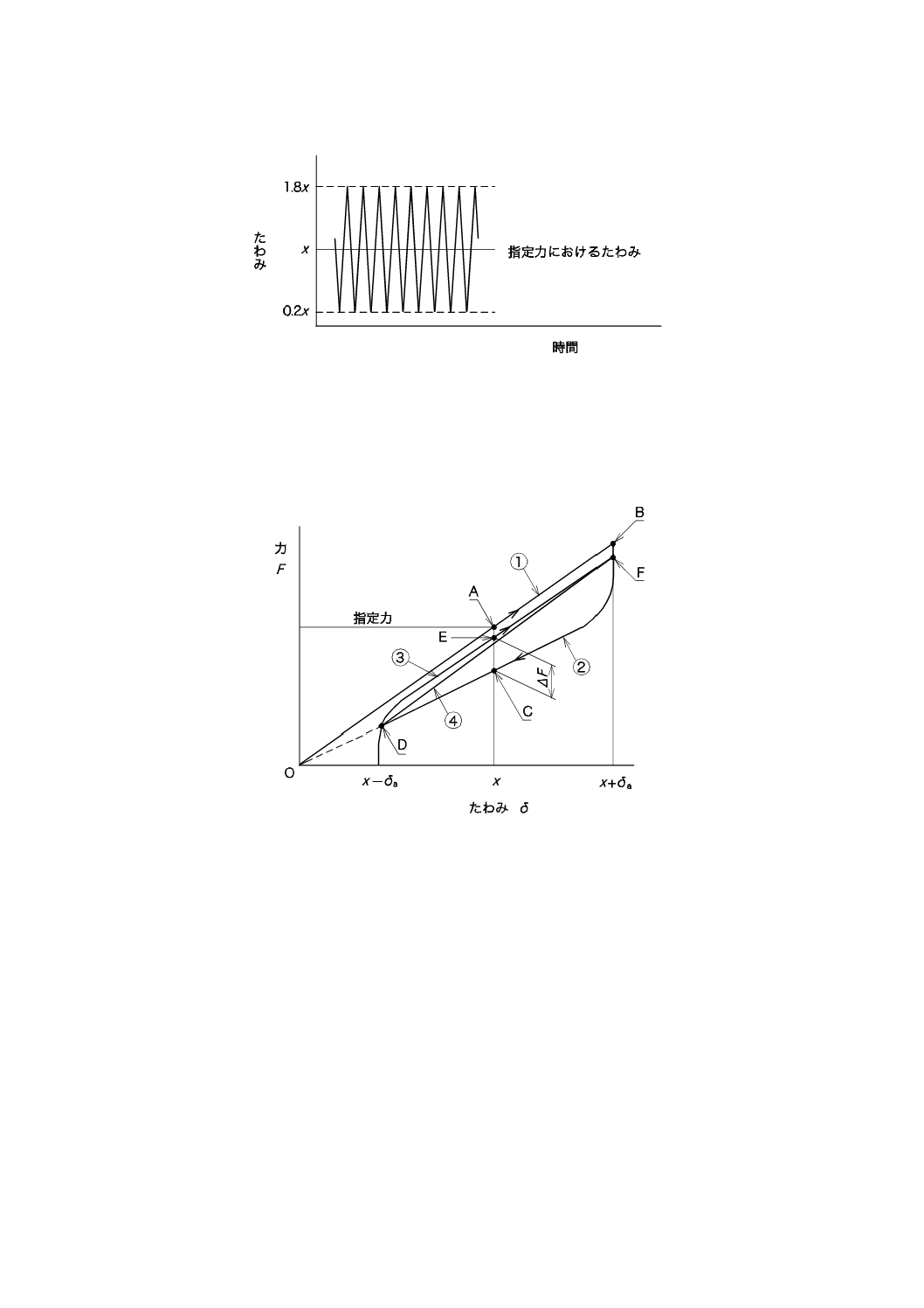

ることが必要である。予備加振は,指定力におけるたわみをxとするとき,ほぼ0.2 x〜1.8 xの間で,加振

中の作用力変動がほぼ定常に達するまでの間,おおむね1〜5万回を目安として,10 Hz以下の速度で行う

(図3参照)。ただし,1.8 xは,設計で考慮したばねの最大作用力に対応するたわみ値を超えてはならな

い。

4

B 2710-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−予備加振の条件

7.4

力−たわみ特性の記録

力−たわみ特性は,図4のように考えて求める。

図4−重ね板ばねの力−たわみ特性

まず,初期状態のばねは,原点Oから点Bに至る直線①の挙動を示す。予備加振によって定常状態にな

ったばねは,点F,Dを結ぶ曲線②と点D,Fを結ぶ曲線③とで構成するヒステリシス特性を示す。ヒス

テリシス特性は,たわみ振幅δaに依存するので,試験に際してはδaを数段階に変え,降順にそれぞれのヒ

ステリシス特性を記録する。

なお,たわみの最大値x+δaは,設計で考慮したばねの最大作用力に対応する値を超えないものとする。

また,たわみ振幅の個々の値は,図5の曲線を描くことを念頭において選ぶとよい。このためには,各値

の対数が等間隔に近くなるように選ぶとよい。例えば,0.1,0.2,0.5,1,2,5,10,20(mm)などであ

る。

7.5

動ばね定数の求め方

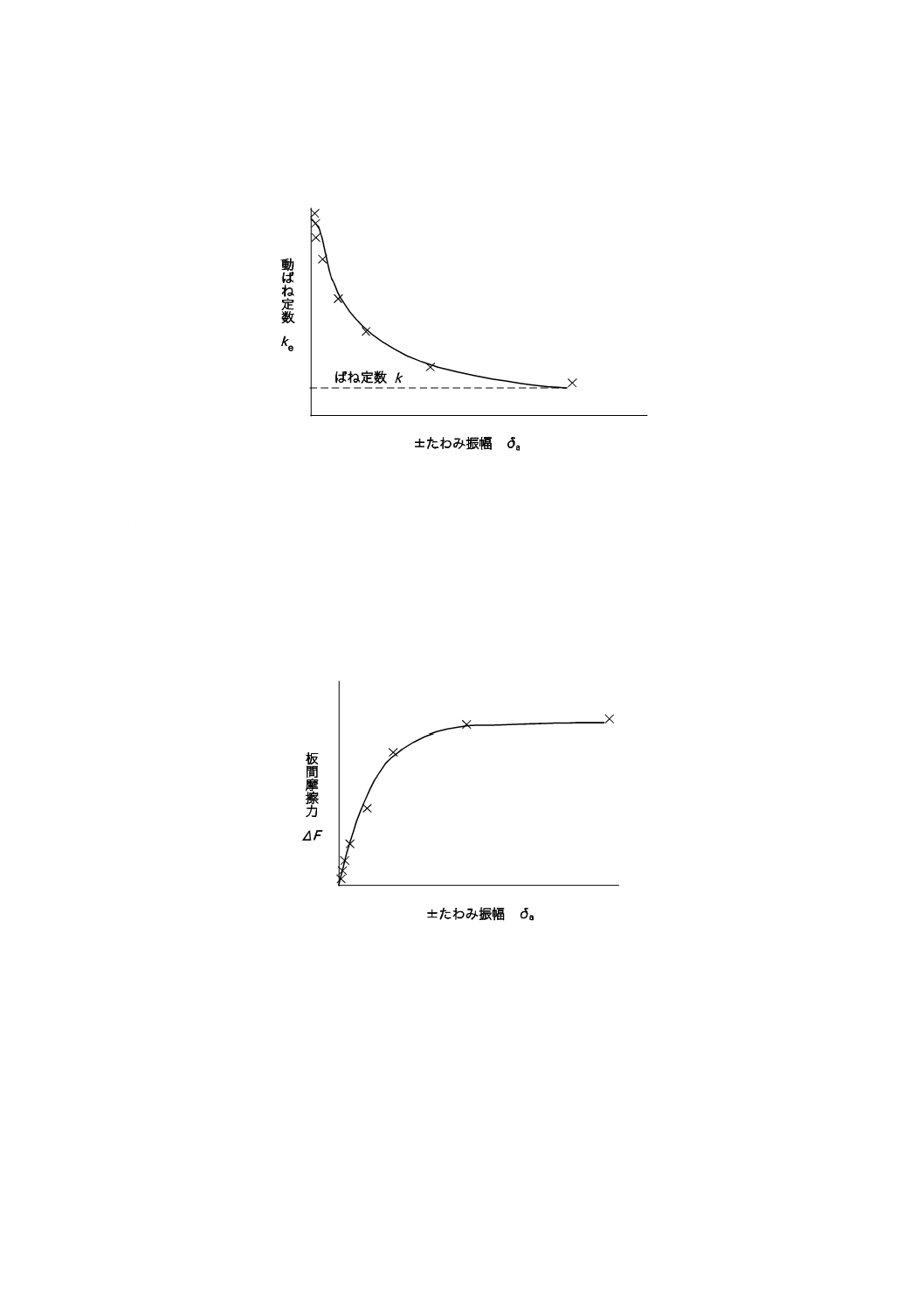

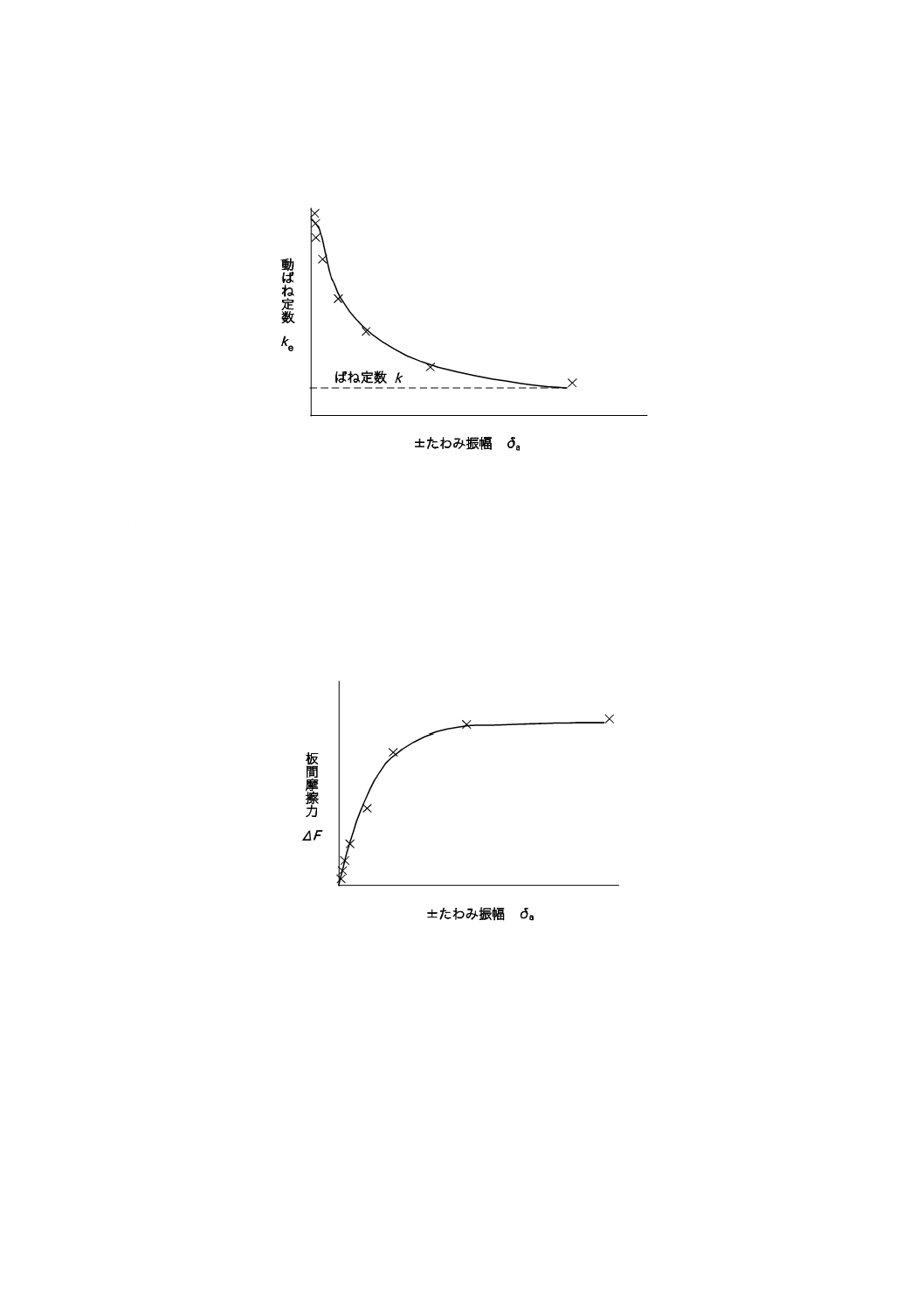

動ばね定数は,繰返し定常状態のばねにおいて,力の最大変化幅をたわみの最大変化幅で除すことによ

って求める。具体的には図4において,点D,Fを結ぶ対角線④のこう配を考えればよい。動ばね定数は,

5

B 2710-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たわみ振幅に依存するので,求めた結果は図5に示すようなグラフとして提示する。曲線は,測定点を滑

らかに結んで描く。

図5−動ばね定数とたわみ振幅との関係

注記 たわみ振幅が大きくなると,動ばね定数keは,ばね定数k,すなわち図4の直線①のこう配に

近づく。

7.6

板間摩擦力の求め方

板間摩擦力は,繰返し定常状態のばねにおいて,指定力下のたわみで作用する力の上下限値の差として

求める。

図6−板間摩擦力とたわみ振幅との関係

具体的には図4で,点E,C間の距離に相当する力の幅∆Fを求めればよい。板間摩擦力はたわみ振幅に

依存するので,求めた結果は図6に示すようなグラフとして提示する。曲線は,測定点を滑らかに結んで

描く。

7.7

試験過程の記録

この試験においては,たわみ振幅を種々に変えながら加振中の作用力を測定するが,ばねの種類及び性

質によっては,作用力が試験条件の変え方の影響を受ける可能性が考えられる。このため,予備加振段階

を含め,試験の全過程の十分な記録を残すことが必要である。

6

B 2710-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記録の内容及び項目は,測定及び記録の方法によって異なるが,典型的には,①たわみの平均値及び振

幅値,②それによる力の平均値及び振幅値,③繰返し回数,④繰返し速度を1ブロックとして,試験終了

までのすべてのブロックについて,時系列的に記録するものとする。ただし,実質的にこれと同等の効果

をもつ別の記録によってもよい。

8

ワインドアップ特性試験

8.1

一般事項

ワインドアップ特性試験は,ばねに指定力のもとで,規定の静的トルクを加えてワインドアップを起こ

させ,ワインドアップ特性及びワインドアップ応力を測定によって求めるもので,次によって行う。ここ

では,基本的なマルチリーフスプリングについて示すが,テーパリーフスプリング及び親子重ね板ばねに

ついても,ここに示す方法に準じて行えばよい。

なお,トレーリングリーフ及びまくらばねについては,この試験は行わない。

8.2

試験装置

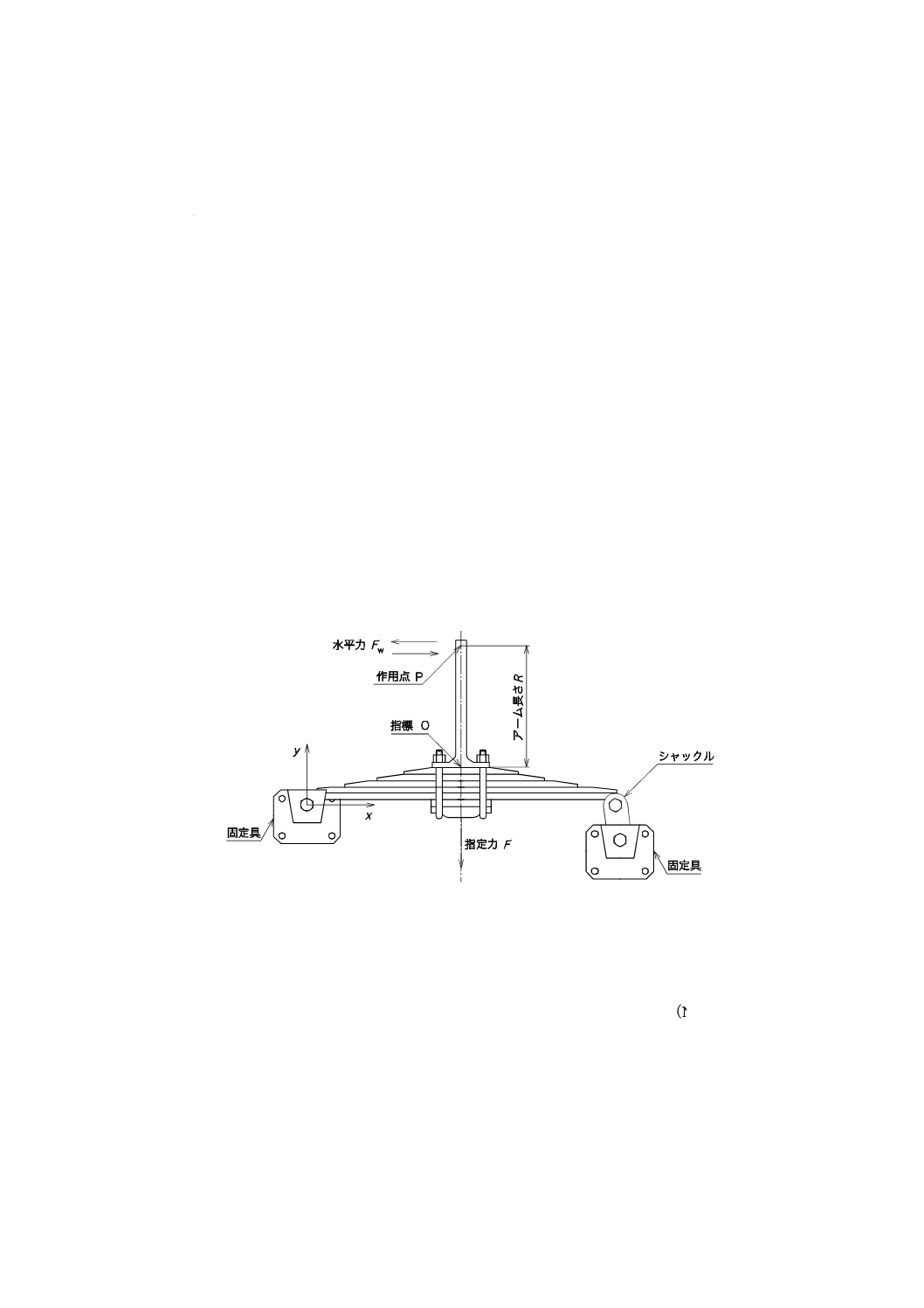

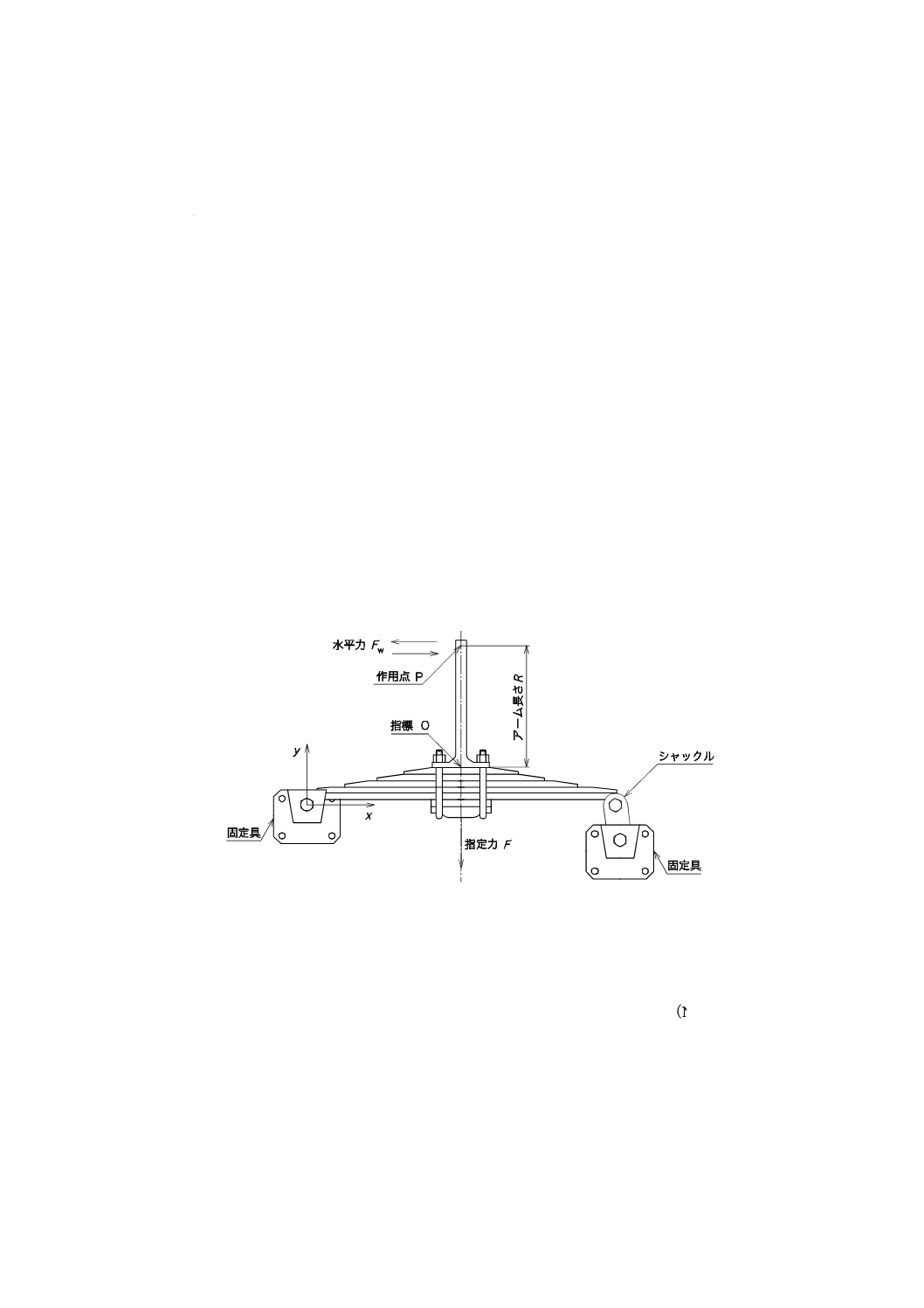

試験装置は,供試ばねの両端を通常の使用条件と同等の状態で保持し,中央部に規定の指定力を加えた

状態で正負のワインドアップトルクを加え得る構造とし,かつ,トルクによるばねの回転中心又はその近

傍に設けた指標の位置及び回転を測定するための機能を備える。また,指定力は試験中に一定に保つこと

ができ,ワインドアップトルクは滑らかに,かつ,徐々に所定の大きさまで加え得るものとする。

ワインドアップ特性試験における標準的なばねの支持方法の例を,図7に示す。

図7−ワインドアップ特性試験におけるばねの支持例

この例では,ばねの中央部に取り付けたアームの先端に,水平力FWを作用させてワインドアップトル

クを加える構造としている。最終リーフの圧縮側表面の中心穴部分から水平力FW(N)の作用点Pまでの

アームの長さR(mm)は,受渡当事者間の協定による。ワインドアップトルクT(N

mm)は,T=FW・R

として求める。ワインドアップは,ばねを自動車に組み付けたとき,加速及び減速に伴って発生するため,

通常,アームの長さRは静止時の車輪半径に等しくとる。

8.3

ワインドアップ特性の測定

ワインドアップ特性は,指定力下でワインドアップトルクを加えたとき,トルクに対する指標の回転角

を測定して求める。指標は,通常,最終リーフの圧縮側表面の中心穴付近に設け,測定結果はトルクと回

転角の関係線図として提示する。最大試験トルク及び試験の範囲は,受渡当事者間の協定による。

7

B 2710-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4

ワインドアップ応力の測定

ワインドアップ応力は,通常,一番リーフ引張り側表面の中央部が高くなるので,測定はなるべく中心

穴付近に近い,例えば,Uボルトクランプぎわなどにひずみゲージをはり,指定力下でワインドアップト

ルクを加えて行う。ひずみεの測定は10×10−6より小さい数値まで行い,式(2)によって応力σ(N/mm2)

に換算する。応力はJIS Z 8401によって,10 N/mm2単位に丸める。

)

(

2

6

N/mm

10

0.206

ε

σ

×

=

····························································· (2)

なお,ワインドアップ応力の測定のときに,目玉部に作用する応力を測定して,目玉疲労試験の参考に

することがある。その場合には,通常,固定側の目玉付け根部内面にひずみゲージをはり,上記と同様に

応力を測定する。

9

上下方向疲労試験

9.1

一般事項

上下方向疲労試験は,ばねに規定の試験力を繰り返し加え,疲労寿命を求めて耐久性を検証するもので,

次によって行う。ここでは,基本的なマルチリーフスプリングについてだけ示すが,その他のばねについ

ても,ここに示す方法に準じて行ってよい。

9.2

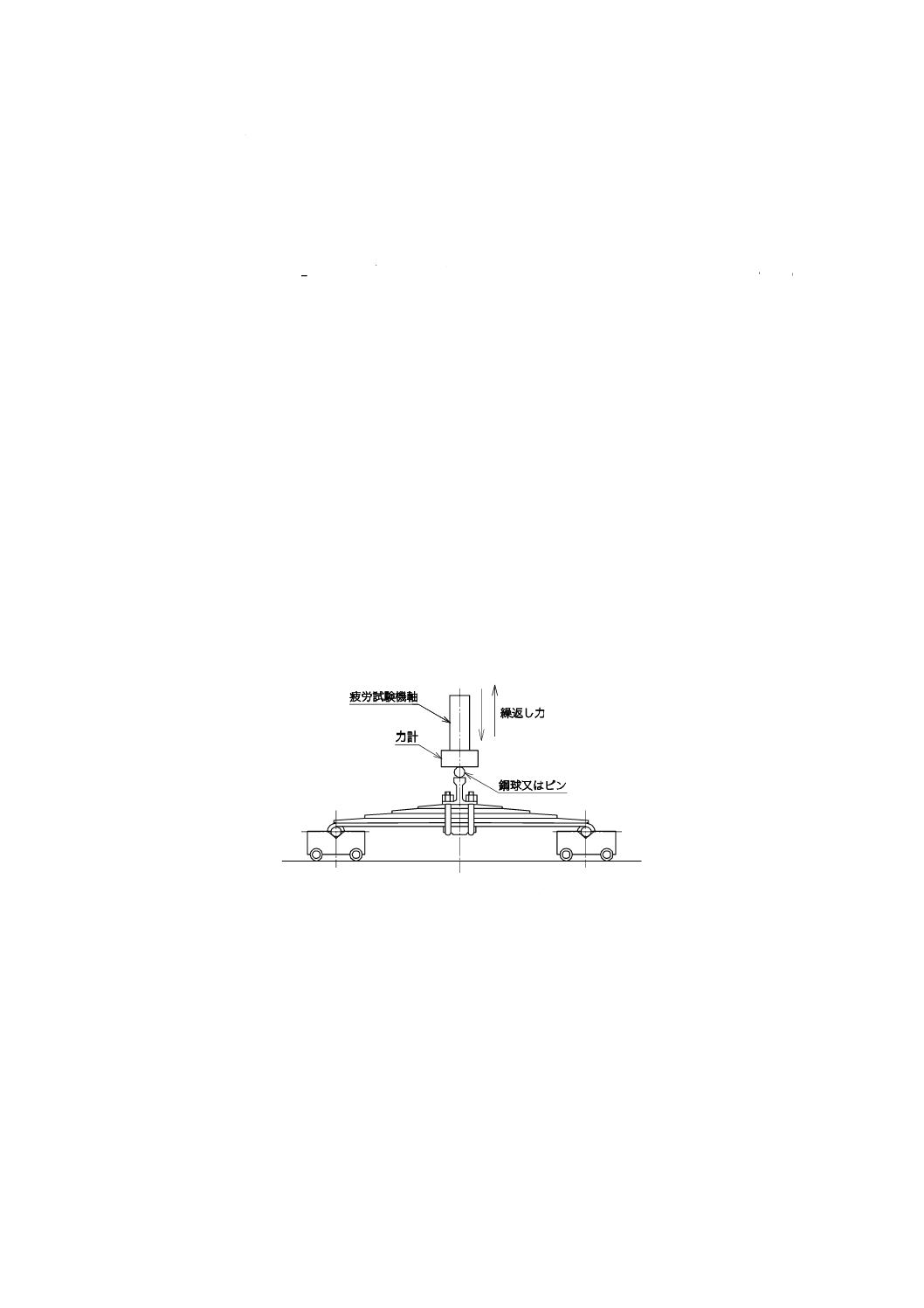

試験装置

試験装置は,ばねの両端を安定に,かつ,ばねが通常の使用状態と同等の機能をもつように保持し,中

央部の作用力中心に繰り返し力を加えて,規定の繰返したわみを与え得る構造のものとする。このため,

装置には力及びたわみの動的な計測並びに記録装置を備えるものとする。曲げ疲労試験における標準的な

ばねの支持例を図8に示す。

図8−上下方向疲労試験におけるばねの支持例

9.3

試験方法

疲労試験は変位制御によって,最大たわみと最小たわみとの間で繰り返し力を加えて行う。最大たわみ

は,ばねの最大作用力によるたわみを超えない範囲で,最小たわみは最大たわみの10分の1を目安に,そ

れぞれ受渡当事者間の協定によって定める。たわみの繰返し速度は,0.1〜3 Hzとする。試験中,たわみの

繰返しに伴う作用力の変化を測定し,ほぼ定常になった状態における力の最大値及び最小値を記録してお

くことが望ましい。

なお,たわみ及び力の測定精度は,6.3による。

試験は,通常中断せず,また,試験たわみの条件を変えることなく,寿命まで継続して行う。やむを得

ず試験を中断する場合はできるだけ短時間にやめ,中断したことを記録するものとする。

8

B 2710-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4

供試ばねの抜取り及びその個数

疲労試験に供するばねの個数は,特別の事情がない限り,同一生産ロットの中から任意に抜き取った3

個とし,これを同一試験条件で試験する。供試ばねの抜取り方法及びその個数は,受渡当事者間の協定に

よって別に定めてもよい。

9.5

疲労寿命の求め方

疲労寿命は,リーフのいずれかにき裂若しくは折損が起きたとき,又は明らかなばね定数の変化が起き

たときの繰返し回数を求める。

なお,繰返し数1.0×106を過ぎても寿命に至らないときは,中断したことを記録して試験を打ち切って

よい。

さらに,き裂及び折損を生じたリーフを交換して再度試験を続行した場合,又は著しい発熱,異音発生

など何らかの異常を生じたときは,その内容を記録して報告するものとする。

10 目玉疲労試験

10.1 一般事項

目玉疲労試験は,ばねの目玉部分に規定の試験力を繰り返し加えて疲労させ,耐久性を評価するもので,

通常一番リーフの目玉部を適切な長さで切り出した試験片を用い,次のように行う。ここでは,上巻き目

玉についてだけ示すが,その他の目玉についても,この方法に準じて行えばよい。

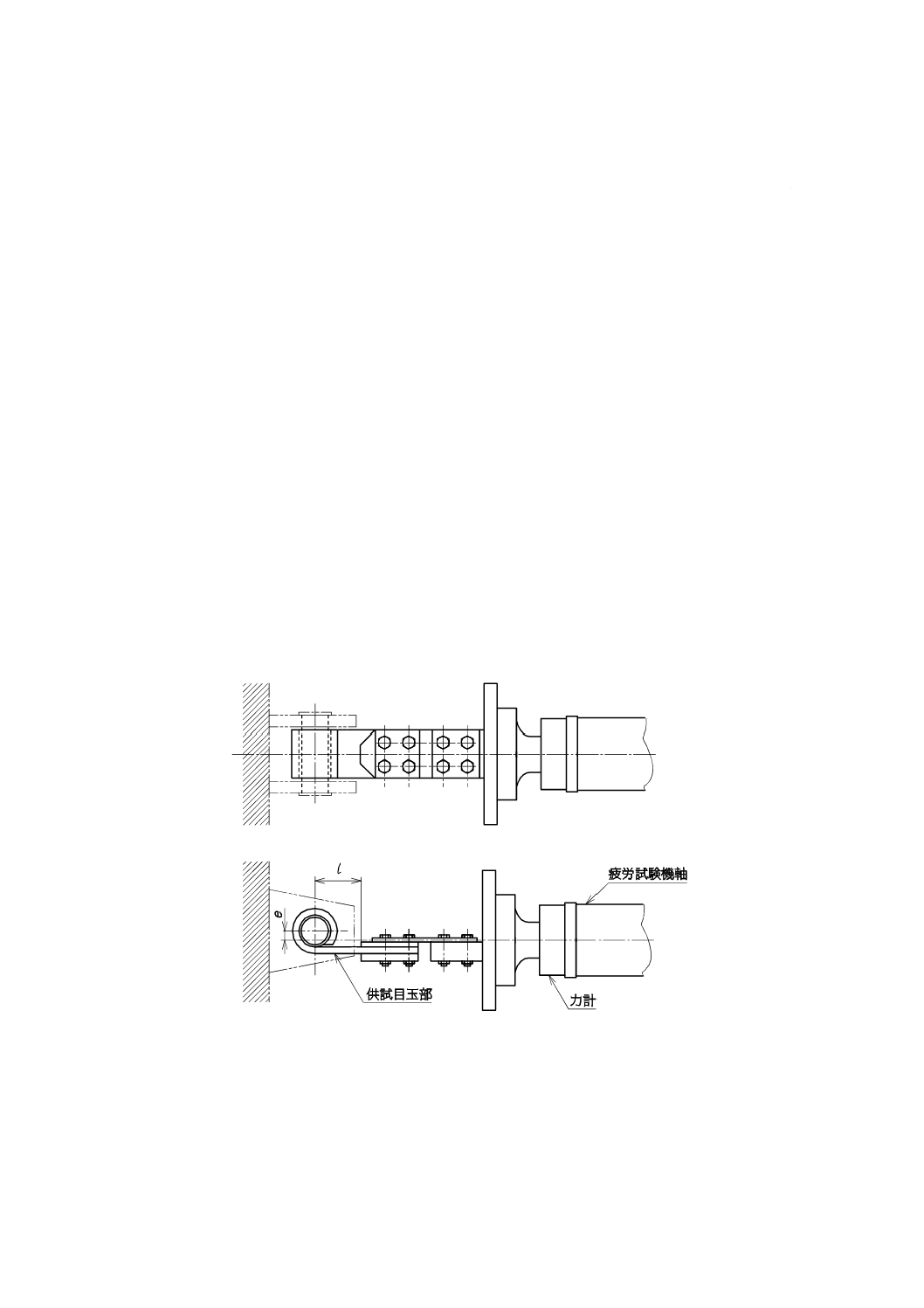

10.2 試験装置

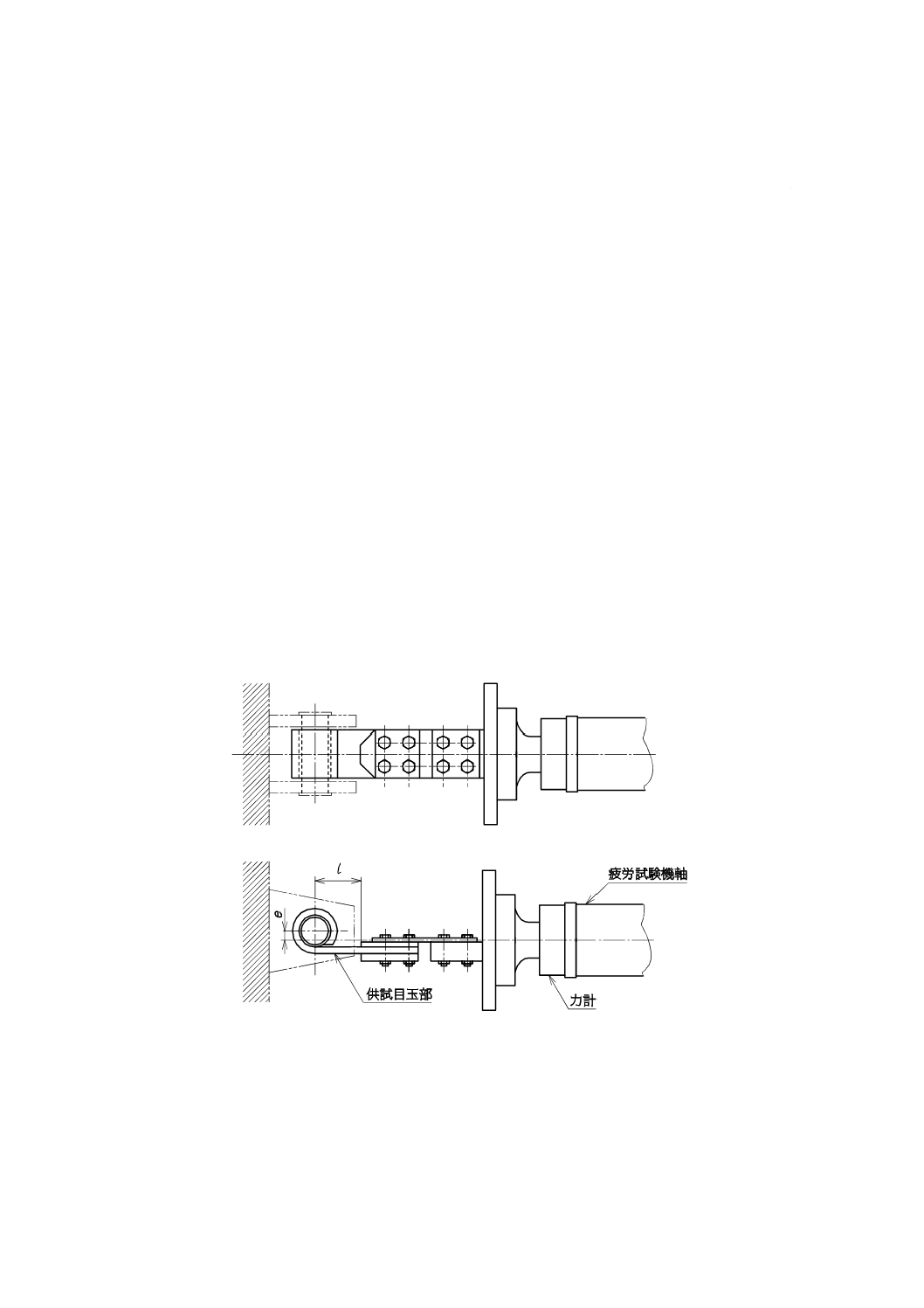

試験装置は,一般の疲労試験機を用いるのがよい。目玉疲労試験における標準的な試験片の保持例を,

図9に示す。

図9−目玉疲労試験におけるばねの保持例

目玉部は通常の使用の実態に合わせ,スプリングブラケット又は相当のジグを用い,スプリングピン又

は同等のピンによって取り付け,必要に応じて潤滑を行う。通常,目玉中心と力の入力中心との偏心量e

はゼロとするが,使用の実態に合わせて受渡当事者間でeの値を取り決めてもよい。目玉中心からつかみ

具の端までの長さlは,ばね板の幅以上とする。

9

B 2710-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3 試験方法

試験は,目玉の付け根部の内面に作用する応力に注目して行う。ただし,通常は,ひずみゲージなどを

用い,あらかじめ目玉の内面及び外面のひずみの相関データを調べておき,実際の試験は目玉外面のひず

みを対象として行ってもよい。疲労試験の繰返し速度は通常0.1〜10 Hzとし,応力条件は受渡当事者間の

協定による。

注記 目玉部はブシュ又はスプリングピンとのフレッティングによって折損することが多く,それは

加振周波数に影響されることがあるので,周波数の条件設定には注意を要する。

10.4 寿命の求め方

寿命は9.5によって求める。

11 腐食疲労試験

11.1 一般事項

腐食疲労試験は,ばねに規定の腐食及び疲労による損傷を交互に繰り返し加えて耐久性を評価するもの

で,次の連続サイクル試験方法及びサイクル打切り試験方法によって行う。

11.2 連続サイクル試験方法

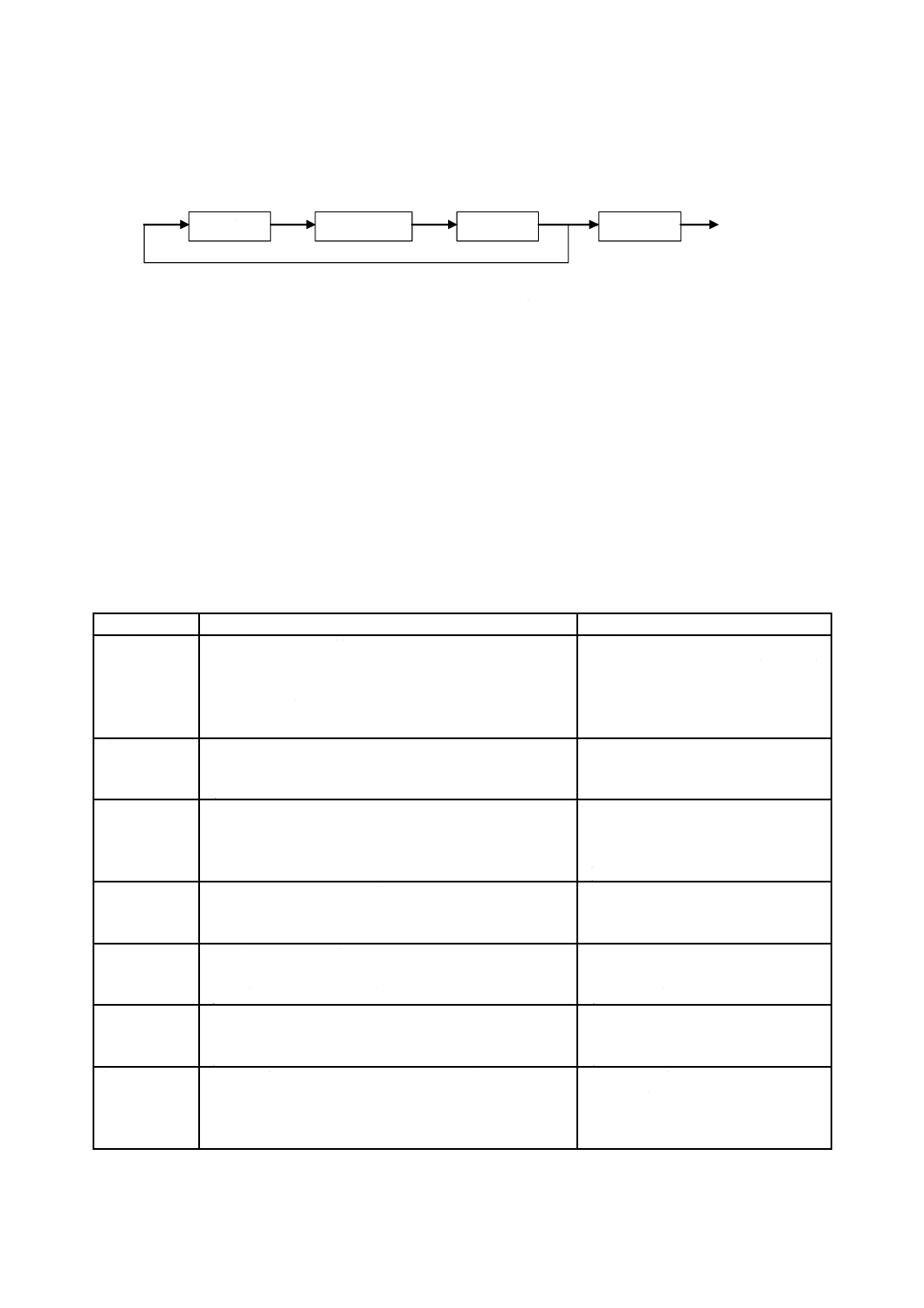

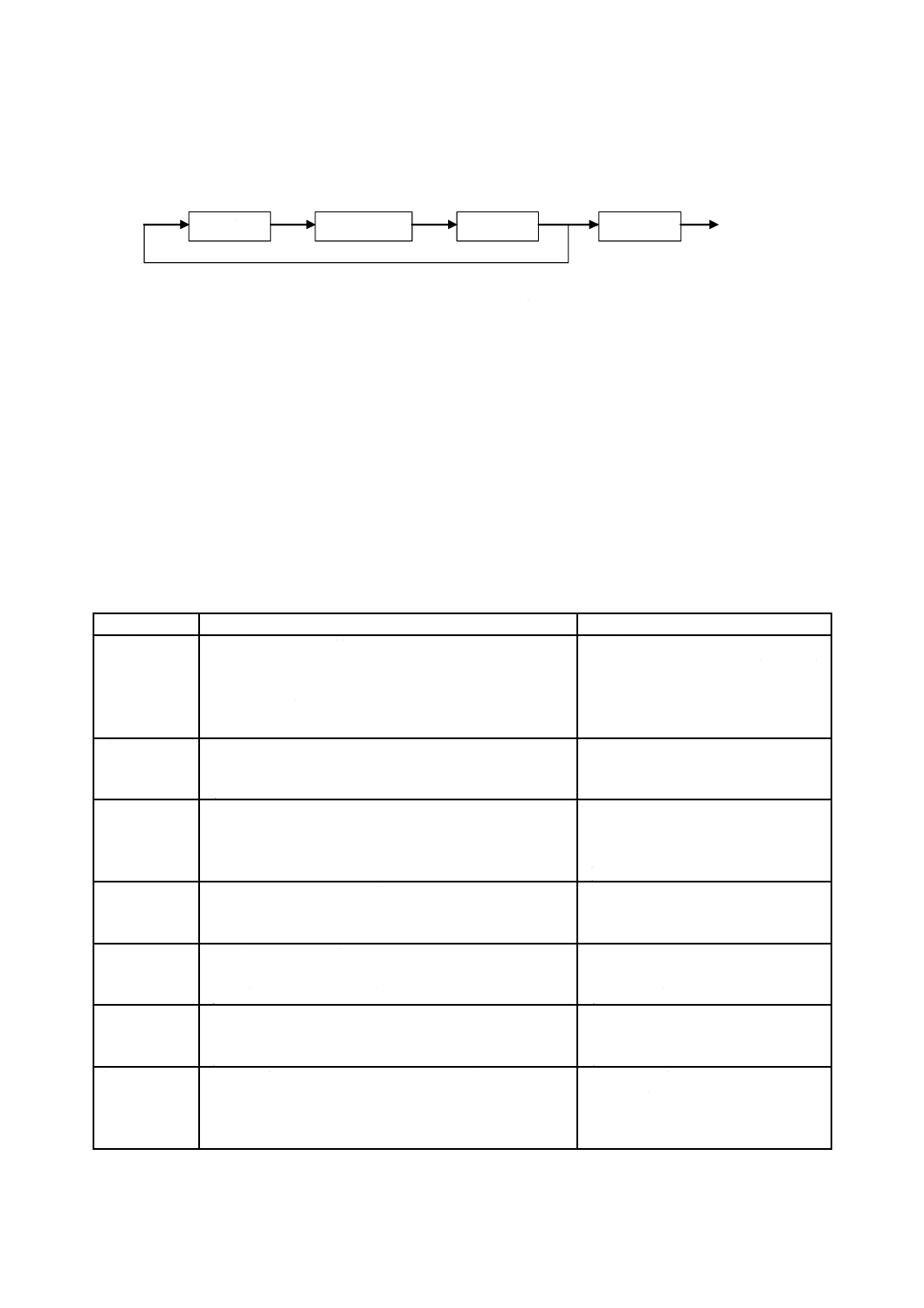

腐食疲労試験では,図10のように,ばねに規定の塩水噴霧を行い,一定時間大気中で乾燥した後に規定

の疲労試験を行う過程を1サイクルとし,このサイクルをばねの寿命まで繰り返すことにより,合計疲労

寿命を求めて腐食耐久性を評価する。

塩水噴霧

大気中乾燥

疲労試験

寿命評価

寿命に至らない場合は繰返し

図10−連続サイクル試験方法

塩水噴霧条件及び疲労試験条件は次による。また,大気中乾燥の条件は受渡当事者間の協定による。

注記 大気中乾燥は,特に腐食を促進することなくばねを乾燥する目的で行うものであるから,熱風

を吹き付けるなどは望ましくない。一例として,60 ℃雰囲気中に4時間保持などが行われてい

る。この手順を入れずに疲労試験を行うと,疲労試験機の保守の上で問題を生じやすいので注

意が必要である。

a) 塩水噴霧試験条件 塩水噴霧は,作用力のない状態で,通常の使用状態の姿勢に保持したばねに対し,

各方向から十分な量の塩水を噴霧し,ばねがむらなくぬ(濡)れるようにする。塩水は,35 ℃の5 %

NaCl水溶液とし,噴霧時間は受渡当事者間の協定による。

注記 塩水噴霧は,大型のばねは液槽に浸すことが困難な場合があるので採用されたものである。

したがって,噴霧は複数方向から十分な時間をかけて行うことが必要であり,噴霧時間が

短すぎることは望ましくない。最小単位時間の一例として2時間などが採用されている。

b) 疲労試験条件 疲労試験は,箇条9に規定した上下方向疲労試験方法による。試験条件は,受渡当事

者間の協定による。

11.3 サイクル打切り試験方法

サイクル打切り試験は,図11のように,ばねに規定の塩水噴霧−大気中乾燥−疲労試験のサイクルを,

10

B 2710-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

あらかじめ定めたNサイクルまで繰り返した後に,更に疲労試験を行い,腐食耐久性を評価するものであ

る。

塩水噴霧

大気中乾燥

疲労試験

寿命評価

Nサイクル繰返し

疲労試験

図11−サイクル打切り試験の方法

試験1サイクルの内容及び方法は,11.2と同じとし,サイクル数N及びNサイクル後の疲労試験条件は,

受渡当事者間の協定による。

11.4 寿命の求め方

連続サイクル試験及びサイクル打切り試験の寿命は,9.5によって求める。

12 結果の記録及び報告

各試験結果の報告項目及び記録項目は,表1に示すとおりとする。試験結果の記録は,受渡当事者間の

協定によって定めた期間中は保管し,要求があった場合は提示する。

表1−試験結果の記録及び報告事項

試験の種類

報告項目

記録項目

一般事項

a) ばねの名称,材質,硬さ,諸元,その他処理など

b) 試験項目

c) 報告年月日

d) 試験責任者名

e) たわみは,反り基準又は高さ基準

a) 試験開始及び終了日時

b) 試験期間中の試験室温度及び湿度

c) その他の特記事項

ばね特性

a) 指定力(N),たわみ(mm),及びスパン又はストレー

トスパン(mm)

b) 第二指定力(N)及びばね定数(N/mm)

動ばね特性

a) 動ばね定数(N/mm)

b) 板間摩擦力(N)

a) 予備加振を含む全実施経過

b) 予備加振直後における加力時の力

−たわみ関係

c) 力−たわみヒステリシス関係

ワインドアッ

プ特性

a) トルク−回転角の関係線図

a) トルク及び一番リーフ表面の応力

b) トルクによる指標の移動軌跡

c) トルクと目玉部応力との関係

上下方向疲労

a) 試験たわみの平均値及び振幅値(mm)

b) 寿命(回)

c) 折損リーフ番号及び折損位置

a) 定常状態での作用力の平均値及び

振幅値(N)

b) 試験周波数(Hz)

目玉疲労

a) 試験力の平均値及び振幅値(N)

b) 寿命(回)

c) 折損位置

a) リーフの保持及び試験力付加の方

法詳細

b) 試験速度(Hz)

腐食疲労

a) 塩水噴霧,大気中乾燥及び疲労試験の条件

b) 寿命に至ったサイクル数(サイクル)及び合計寿命(回)

c) サイクル打切りの場合はサイクル数(サイクル),最終

疲労試験条件及びそれによる寿命(回)

a) 疲労き裂起点付近及びその他の部

位の腐食ピット深さ