B 2490:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 量記号···························································································································· 1

5 試験ガスケット ················································································································ 2

5.1 寸法 ···························································································································· 2

5.2 個数 ···························································································································· 2

5.3 検査 ···························································································································· 2

5.4 前処理 ························································································································· 2

6 試験プラテン ··················································································································· 2

6.1 寸法及び構造 ················································································································ 2

6.2 ガスケットの接面の面積 ································································································· 2

7 試験媒体························································································································· 3

8 試験装置························································································································· 3

8.1 荷重負荷装置 ················································································································ 3

8.2 変位計(ガスケットの圧縮変形量測定)············································································· 3

8.3 内圧負荷装置 ················································································································ 3

8.4 漏れ量測定装置 ············································································································· 3

9 試験方法························································································································· 3

9.1 試験手順 ······················································································································ 3

9.2 試験条件及び準備 ·········································································································· 4

9.3 予荷重 ························································································································· 5

9.4 試験シーケンス ············································································································· 5

9.5 漏れ量測定 ··················································································································· 5

9.6 ガスケットの圧縮荷重及び圧縮変形量測定 ·········································································· 5

10 結果の処理 ···················································································································· 6

10.1 有効締付圧 ·················································································································· 6

10.2 ガスケットの圧縮変形量 ································································································ 6

10.3 基本漏れ量 ·················································································································· 6

10.4 図式表示 ····················································································································· 6

11 報告 ····························································································································· 6

附属書A(規定)試験に用いるガスケットの寸法 ······································································· 7

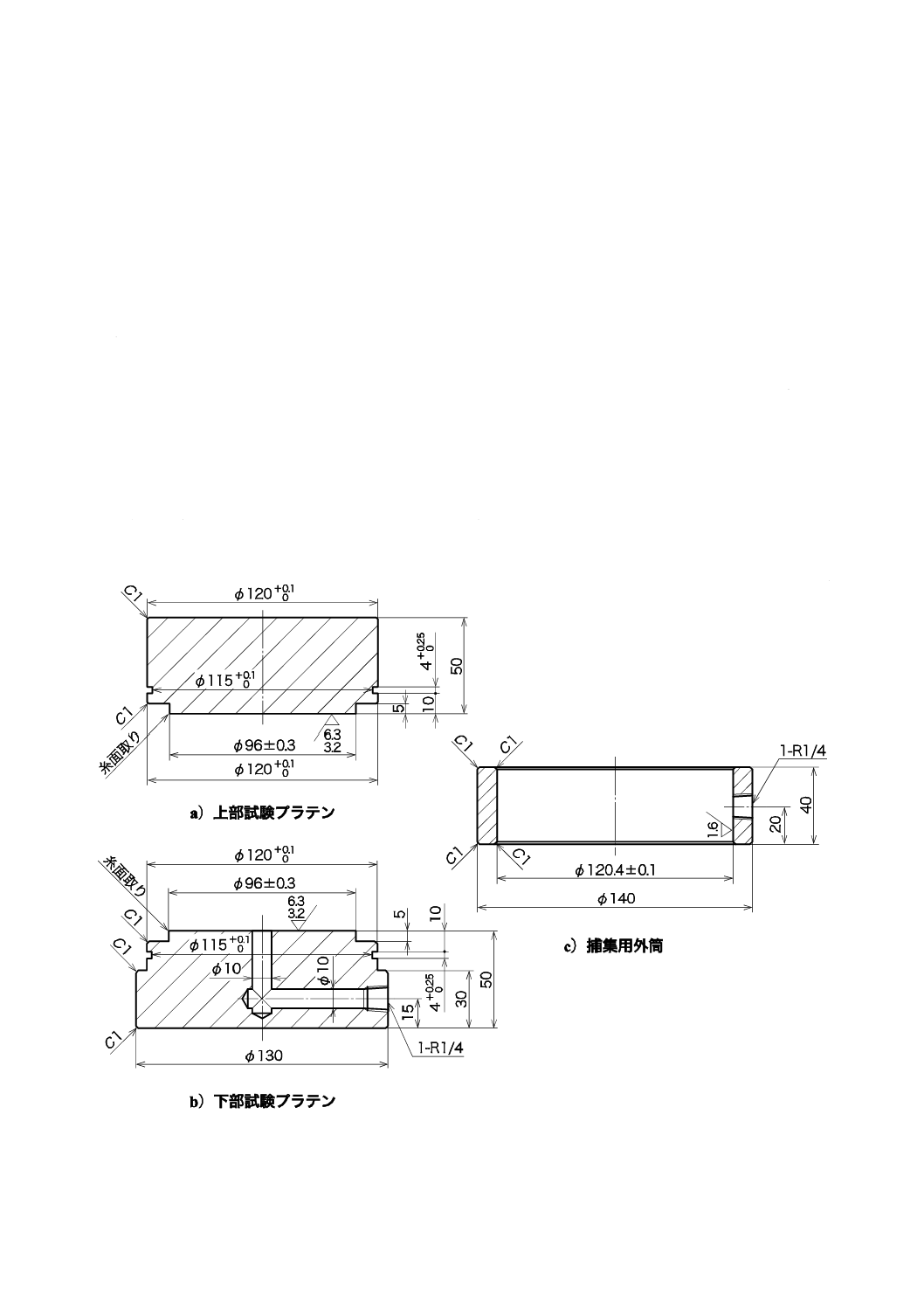

附属書B(参考)試験プラテン ······························································································· 8

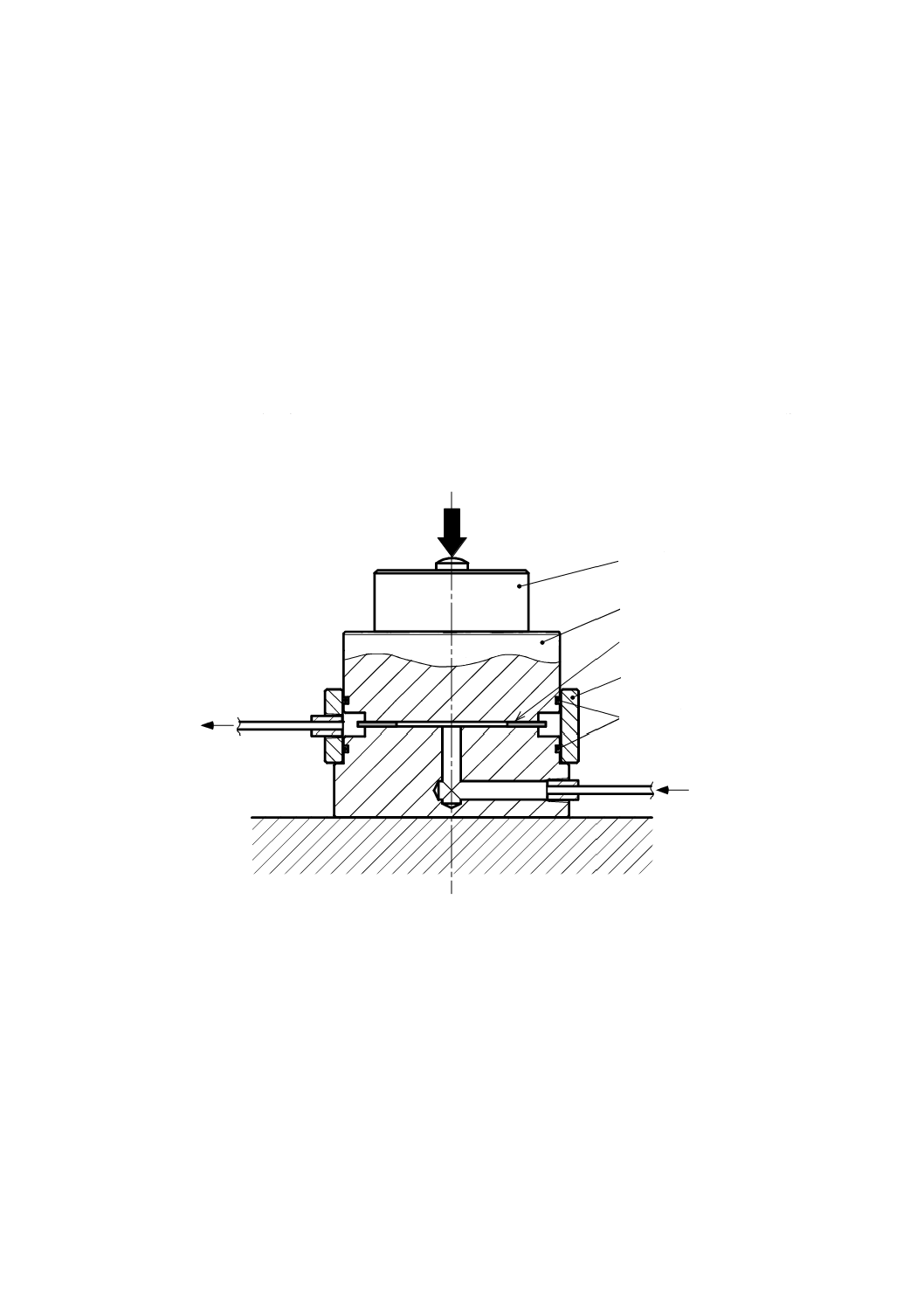

附属書C(参考)試験装置 ····································································································· 9

附属書D(参考)漏れ量測定装置 ··························································································· 10

B 2490:2008目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

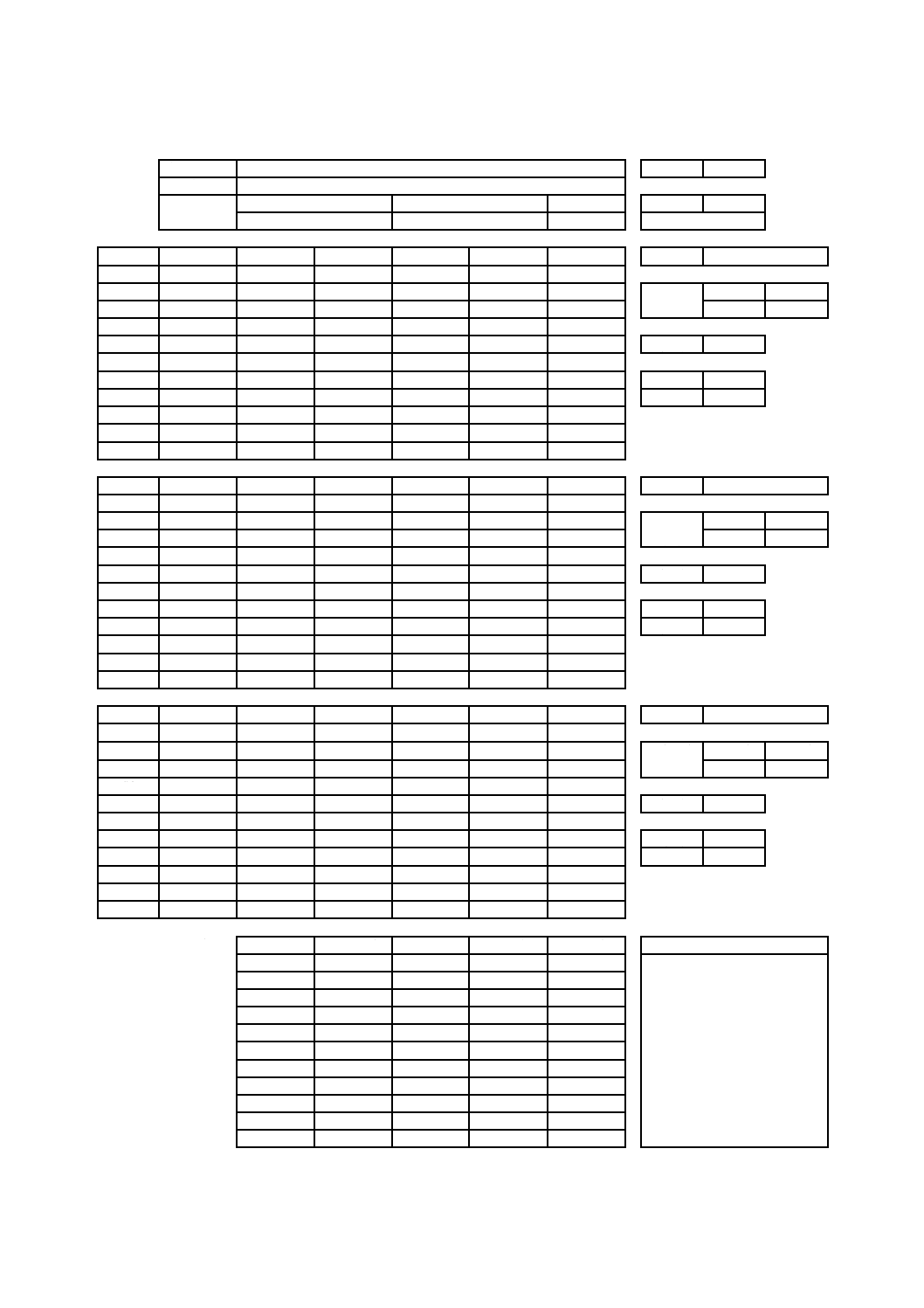

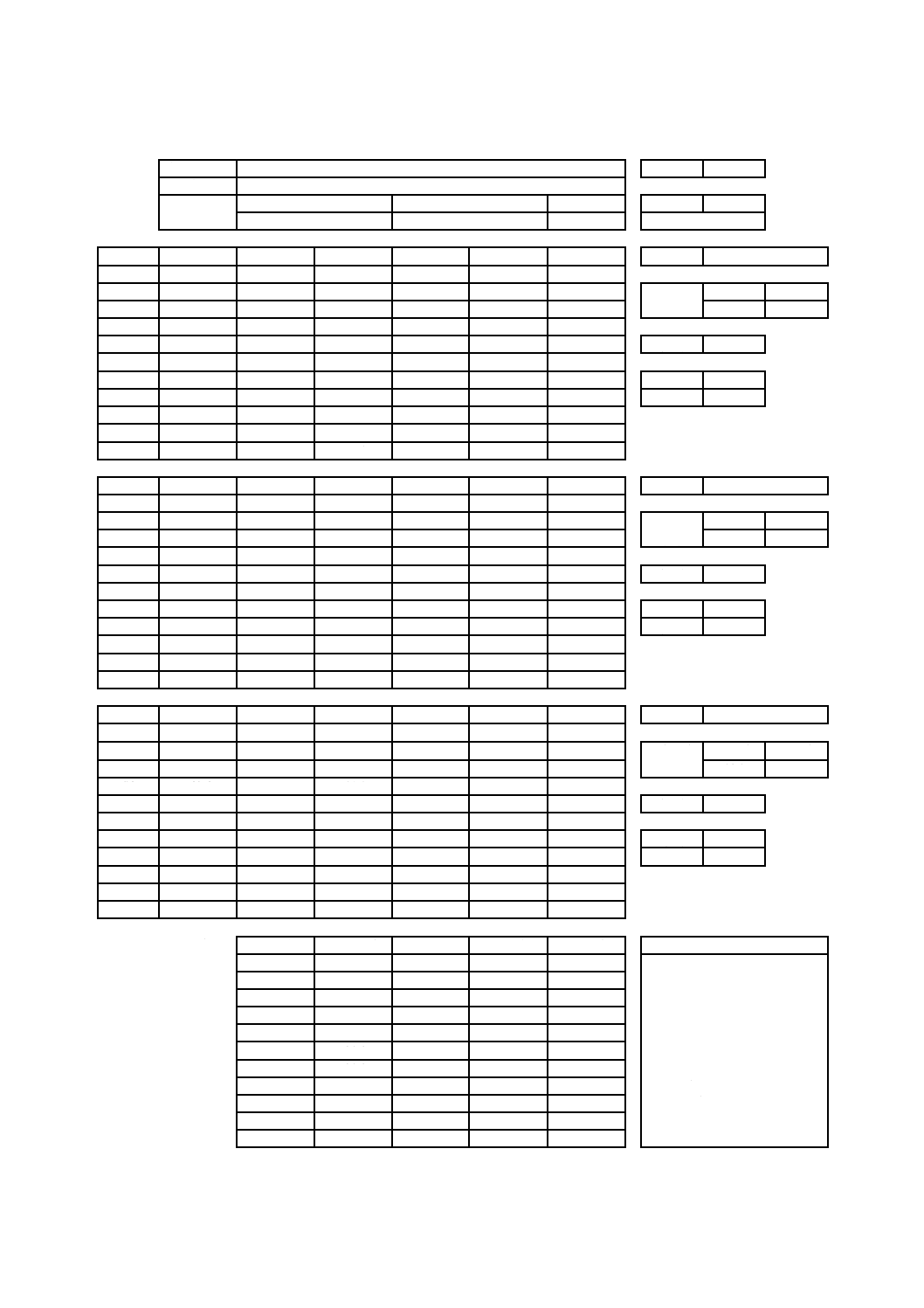

附属書E(規定)報告 ·········································································································· 11

B 2490:2008

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本高圧力技術協会(HPI)から団体

規格(HPIS Z104:2005)を基に作成した工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2490:2008

管フランジ用ガスケットの密封特性試験方法

Test method for sealing behavior of gaskets for pipe flanges

1

適用範囲

この規格は,内圧の作用する管フランジ用ガスケットの室温における密封特性試験方法について,規定

する。この規格において対象とするガスケットは,ジョイントシートガスケット,PTFEシートガスケッ

ト,膨張黒鉛シートガスケット,PTFEジャケット形ガスケットなどの非金属ガスケット及びうず巻形ガ

スケットとする。メタルジャケット形ガスケット及びメタルガスケット(波形ガスケット,金属平形ガス

ケット,リングジョイントガスケットなど)は,対象としない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0116 パッキン及びガスケット用語

JIS B 0190 圧力容器の構造共通用語

JIS B 2404 管フランジ用ガスケットの寸法

JIS B 7505 ブルドン管圧力計

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0116及びJIS B 0190によるほか,次による。

3.1

基本漏れ量

ガスケット形状が相似であれば,寸法に依存しないものとして定義された漏れ量。

3.2

試験プラテン

フランジの代わりにガスケットを,均一に圧縮するために用いる金属円柱。

4

量記号

この規格で用いる量記号は,次による。

Ag :ガスケットの接面の面積 (mm2)

D :試験プラテンのガスケット座の外径 (mm)

D2 :ガスケットの呼び内径 (mm)

D3 :ガスケットの呼び外径 (mm)

di

:ガスケットの接面の内径 (mm)

do :ガスケットの接面の外径 (mm)

2

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

k

:ガスケットの形状係数

L

:試験におけるガスケットの漏れ量 (Pa・m3/s)

Ls :基本漏れ量 (Pa・m3/s)

P

:試験内圧 (MPa)

T

:ガスケットの呼び厚さ (mm)

Ta :ガスケットの初期厚さ測定値の算術平均 (mm)

W :圧縮荷重 (N)

W0 :予荷重 (N)

δ

:ガスケットの圧縮変形量測定値 (mm)

δa :ガスケットの圧縮変形量測定値の算術平均 (mm)

σ :ガスケット締付圧 (N/mm2)

σe :有効締付圧 (N/mm2)

σmax :最大試験ガスケット締付圧で,非金属ガスケットに対しては40 N/mm2,うず巻形ガスケットに

対しては100 N/mm2とする。

5

試験ガスケット

5.1

寸法

試験に用いるガスケットの寸法は,JIS B 2404に規定する呼び圧力20Kの呼び径50Aとする(附属書A

参照)。

5.2

個数

試験に用いるガスケットの個数は,3個とする。

5.3

検査

試験に用いるガスケット表面及び内外周面に密封性能を損なう欠陥がないことを,目視によって確認す

る。ガスケットの幅の中央の厚さを等間隔に4点測定し,その算術平均をガスケットの初期厚さTaとする。

測定には,目量0.01 mm以下の精度のマイクロメータ又は測厚器を用いる。

5.4

前処理

試験に用いるガスケットは,試験開始まで温度23±2 ℃,湿度(50±5) %の環境中で48時間以上保持す

る。

6

試験プラテン

6.1

寸法及び構造

試験プラテンは,外径D=96±0.3 mmのガスケット座をもち,座面の表面粗さは算術平均粗さにおいて

Ra 3.2〜6.3 μm又は最大高さ粗さにおいてRz 12.5〜25 μmの範囲にあるものとする。試験プラテンの一例

を,附属書Bに示す。

6.2

ガスケットの接面の面積

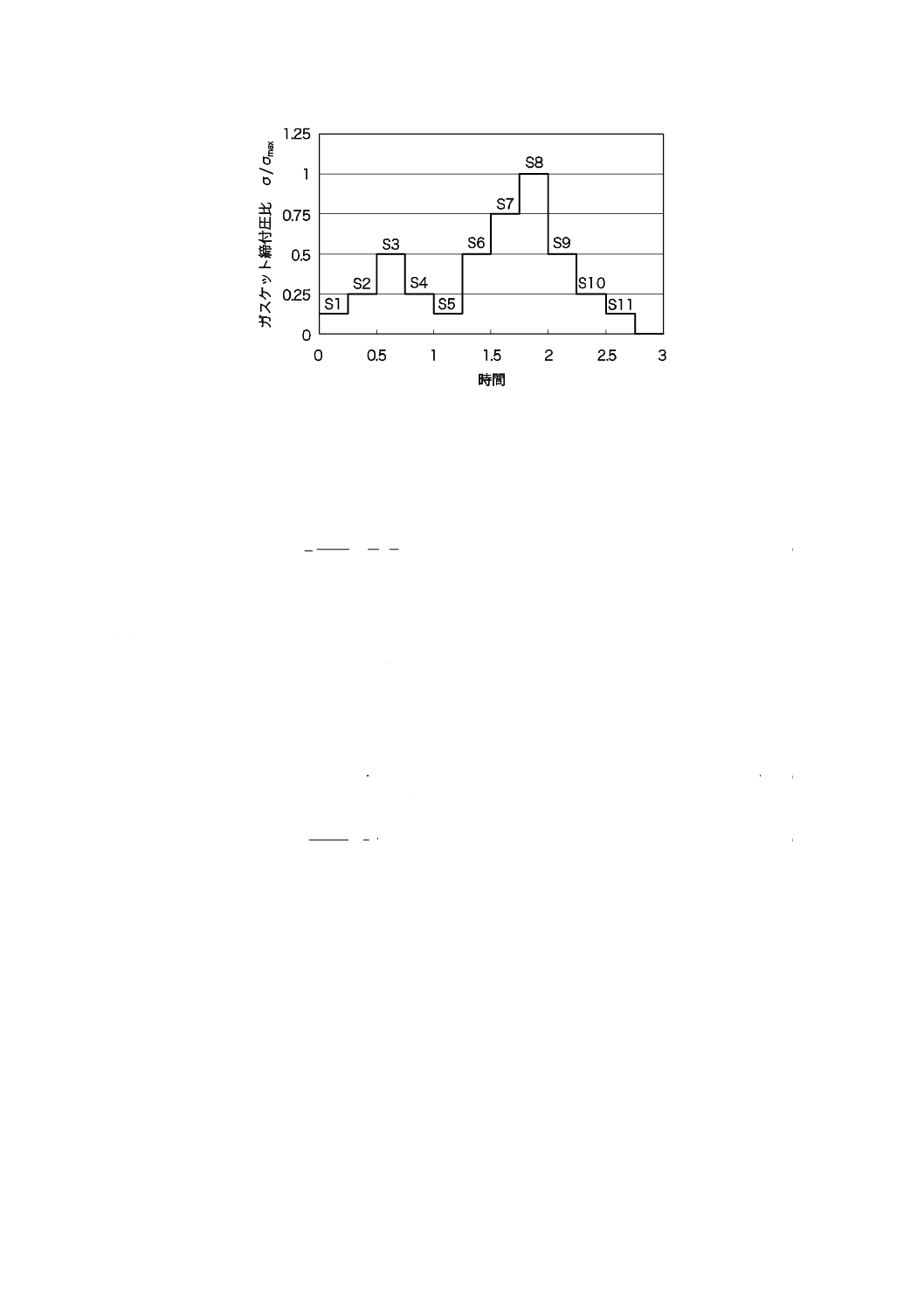

ガスケットの接面の面積Agは,ガスケットの種類によって,図1及び表1に示すガスケットの接面の内

径di及び外径doから,式(1)によって求める。

(

)

2

i

2

o

g

4

d

d

A

−

=π

········································································· (1)

3

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

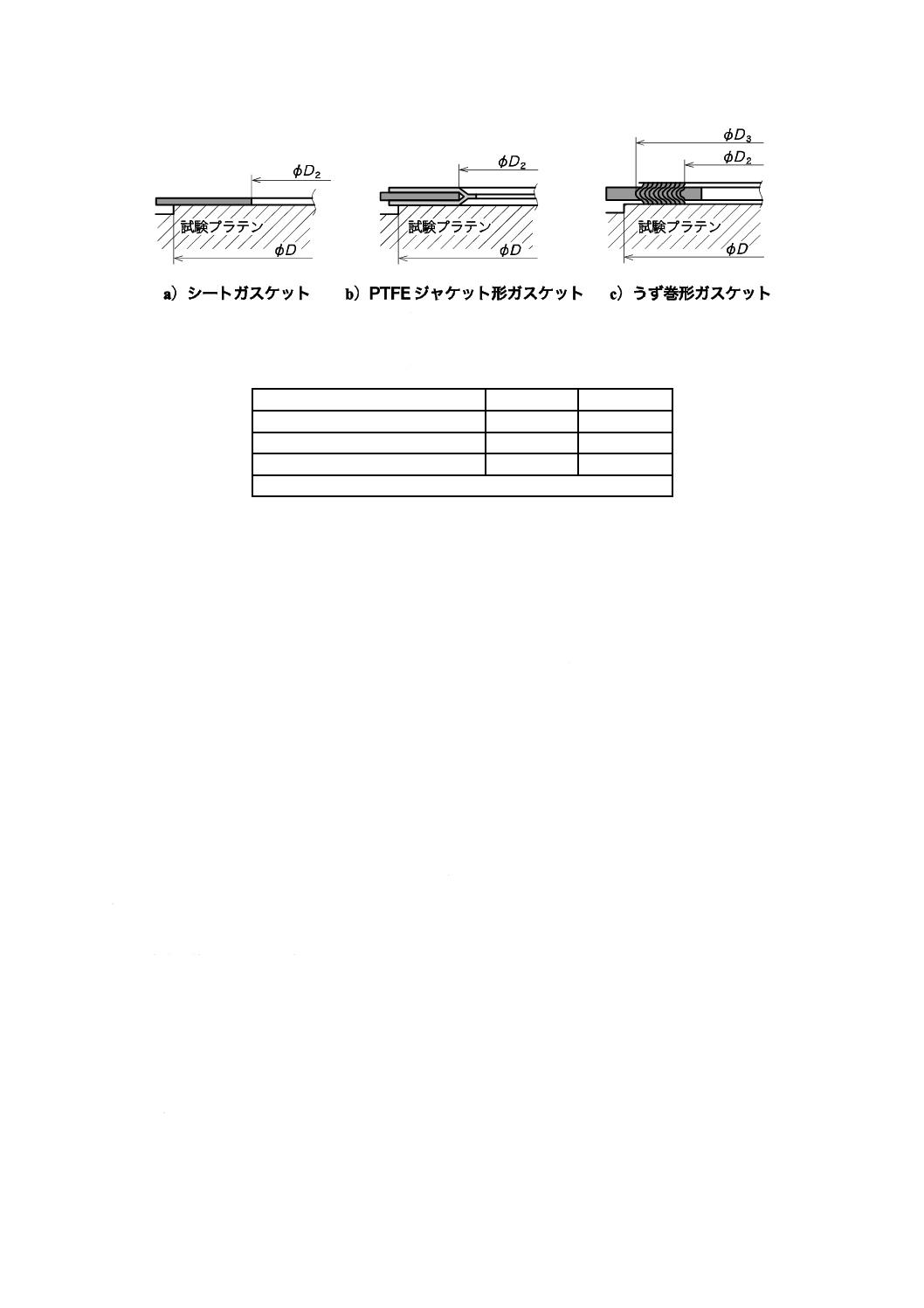

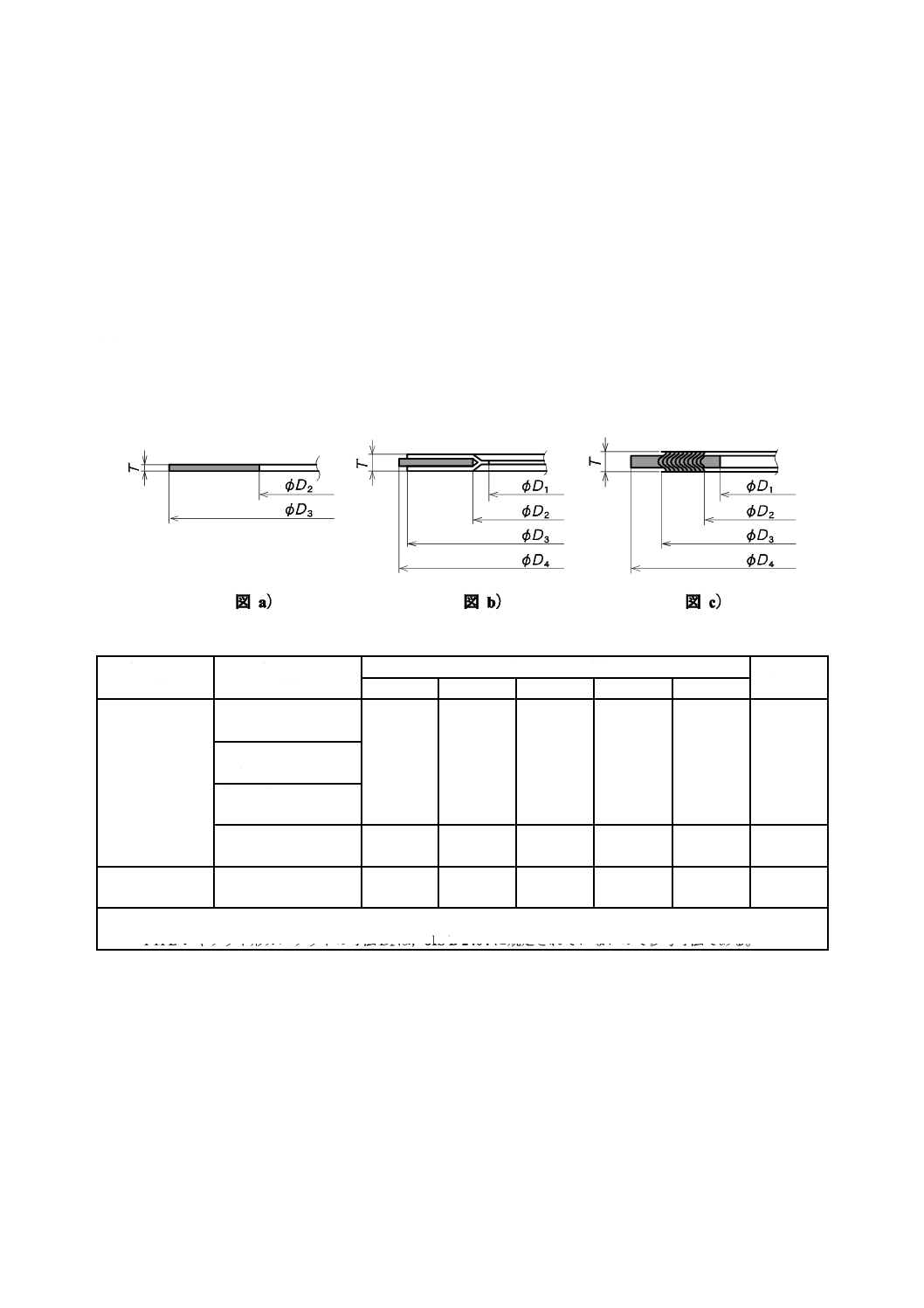

図1−ガスケットの接面の寸法

表1−ガスケットの接面の寸法

ガスケットの種類

内径di

外径do

シートガスケット

D2

D

PTFEジャケット形ガスケット

D2

D

うず巻形ガスケット

D2

D3 a)

注a) うず巻形ガスケットの接面の外径は,呼び外径D3とする。

7

試験媒体

試験媒体は,ヘリウムガスとする。

8

試験装置

8.1

荷重負荷装置

試験ガスケットを装着した試験プラテンに対して,ロードセルを介して荷重負荷装置によって,圧縮荷

重を負荷する。荷重負荷装置は,一定荷重制御が可能なものとする。標準的な試験装置の構成を,附属書

Cに示す。

8.2

変位計(ガスケットの圧縮変形量測定)

試験プラテンには,ガスケット圧縮変形量測定用の変位計を設置する。変位計を試験プラテン外周の2

点以上に均等に設置して,上下試験プラテン間の変位を測定し,ガスケットの圧縮変形量とする。変位計

は,0.001 mmより高い分解能のものを用いる。試験プラテン自体の変形が,ガスケットの圧縮変形量の測

定結果に影響を与える場合があるため,ガスケットを装着しない状態で各試験荷重を負荷して,試験プラ

テン及び試験装置の変形量を測定し,試験結果の補正を行う。

8.3

内圧負荷装置

ヘリウムガスボンベの圧力を,圧力調整器で調整し,試験内圧を負荷する。試験内圧は,圧力計で測定

する。試験に使用する圧力計は,JIS B 7505に規定する0.6級又はこれと同等以上の精度のものとする。

8.4

漏れ量測定装置

試験ガスケットの漏れ量測定には,1.69×10−4〜1.69×10−2 Pa・m3/s (0.1〜10 atm・cc/min)の測定範囲の石

けん膜流量計を用いることを標準とする。石けん膜流量計及び他の流量測定装置の例を,附属書Dに示す。

9

試験方法

9.1

試験手順

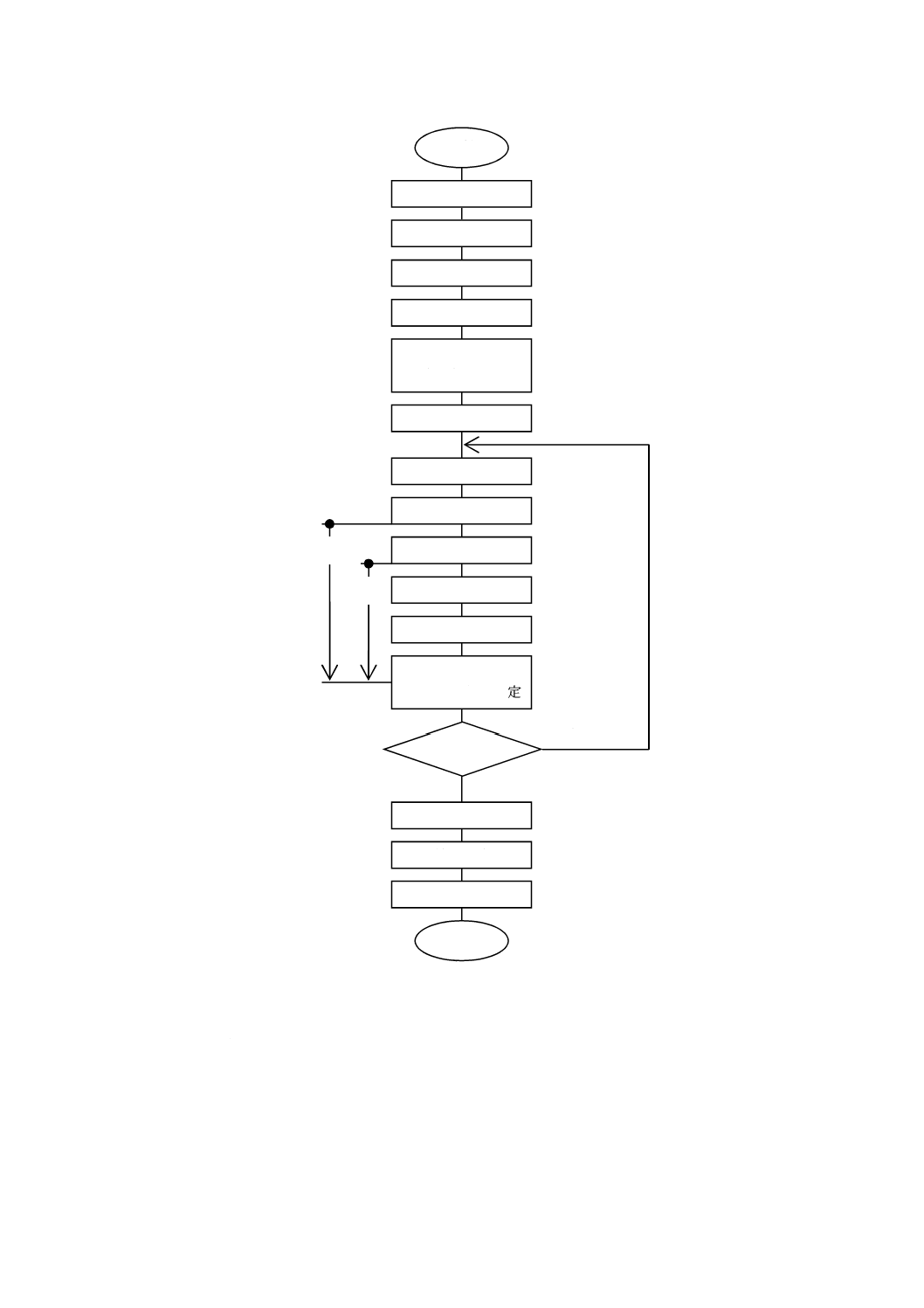

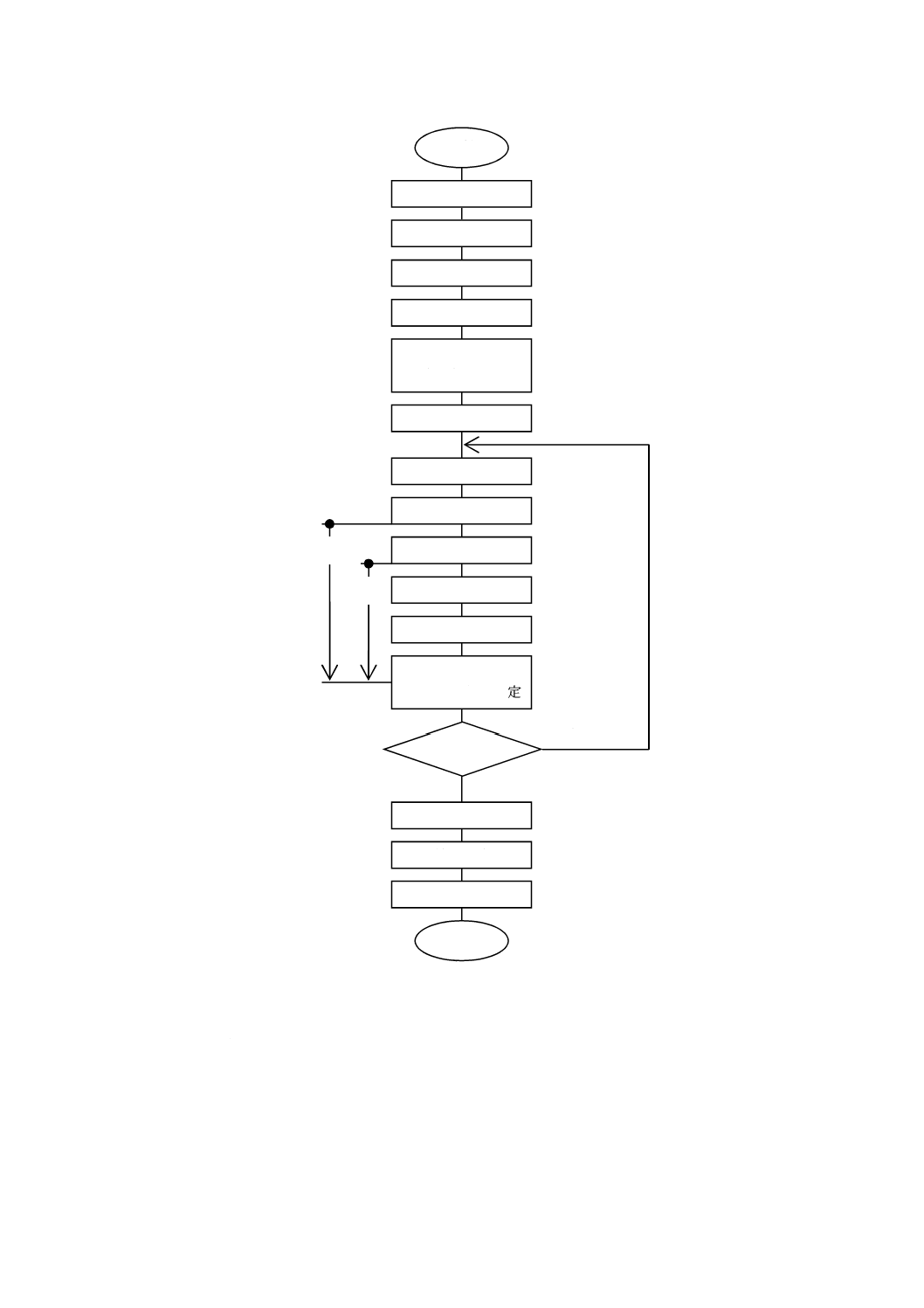

試験は,図2の手順によって行う。

4

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−試験手順

9.2

試験条件及び準備

試験の前に上下試験プラテンの座面にきず,さび及び汚れのないことを確認した後,偏心に注意して試

験ガスケットを装着する。試験環境の温度は23±5 ℃の範囲内に保持し,試験開始時と試験終了時との温

度差は3 ℃以内とする。試験開始時及び試験終了時の環境温度を測定して記録する。

プラテン検査

環境温度測定

ガスケット装着

予荷重W0

開始

圧縮荷重W設定

漏れ量L測定

5分間放置

圧縮荷重W及び

圧縮変形量 δ 測定

15

S11終了か

試験内圧開放

圧縮荷重除荷

変位計

基準点セット

試験内圧P設定

試験内圧P測定

環境温度測定

いいえ

ヘリウム置換

はい

終了

10

9.2

9.2

9.2

9.3

9.3

9.3

9.4

9.4

9.5

9.5

9.5

9.6

9.4

9.4

9.4

9.2

関連細分箇条

5

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3

予荷重

最大試験ガスケット締付圧σmaxの5 %から算出される予荷重W0をガスケットに作用させ,変位計の基

準点とする。負荷する予荷重W0は,式(2)で算出する。

W0=0.05Agσmax ·········································································· (2)

予荷重を負荷後,試験プラテン内に低圧のヘリウムガスを供給して,内部の残留空気を置換する。

9.4

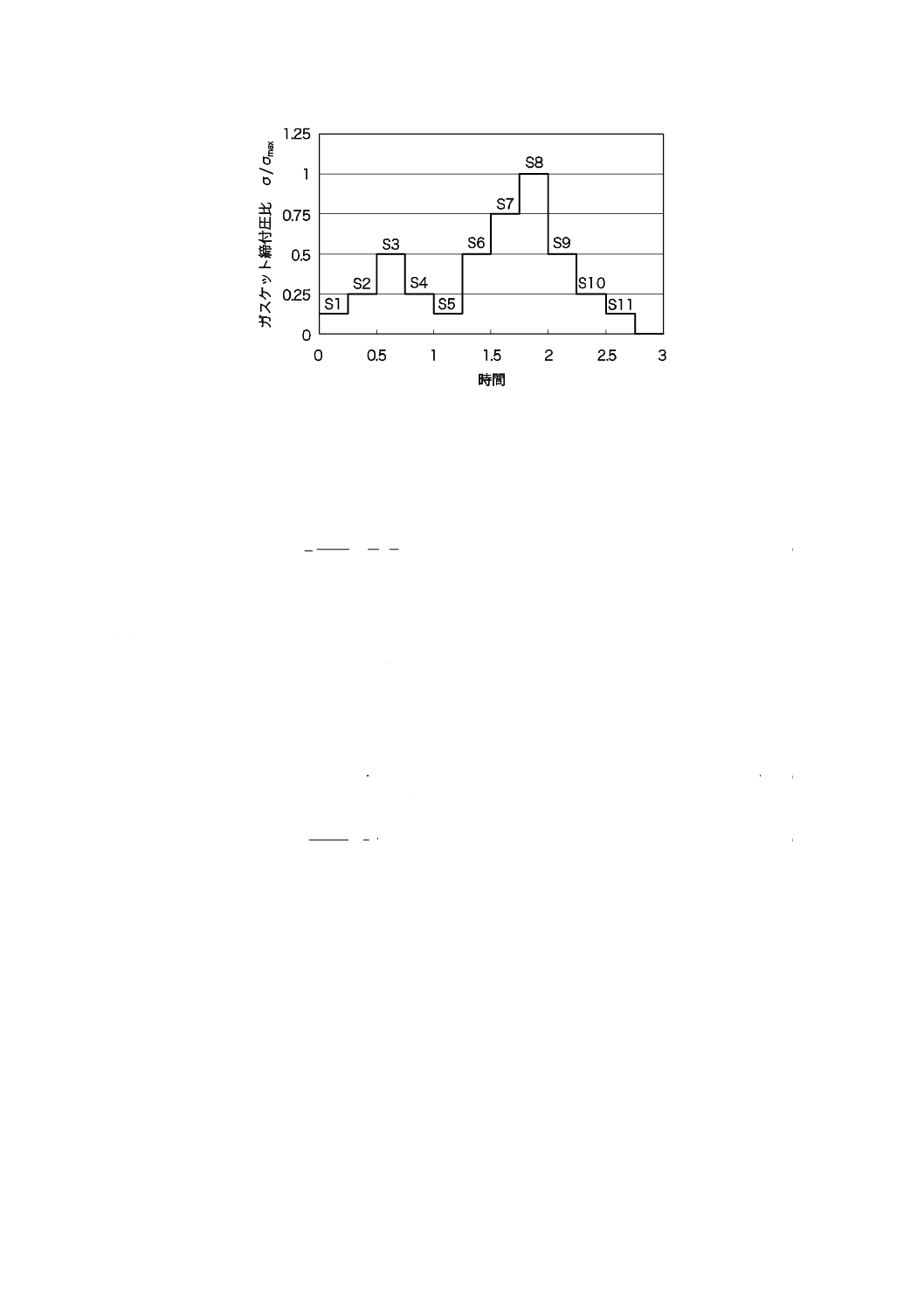

試験シーケンス

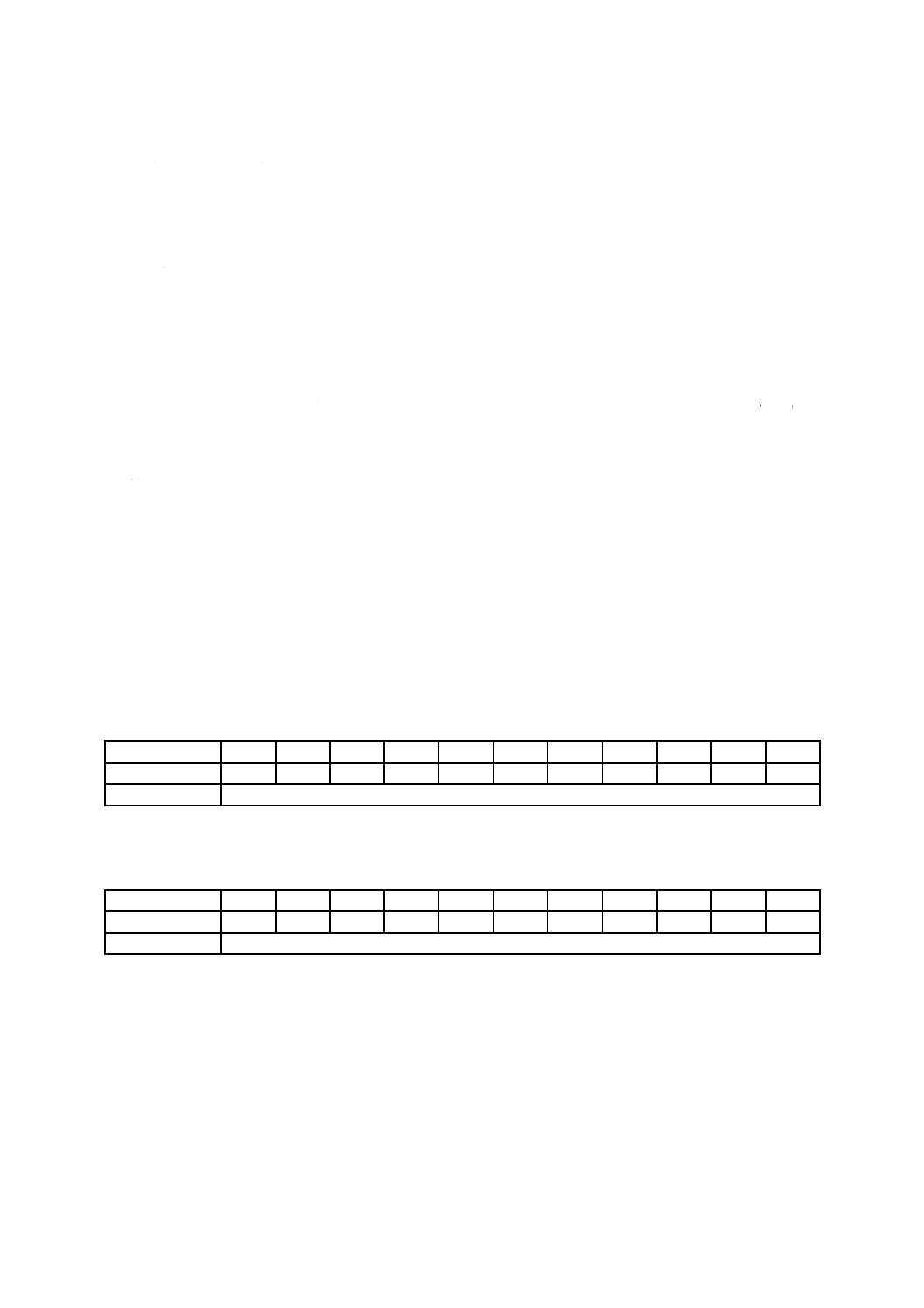

非金属ガスケット及びうず巻形ガスケットに対する試験ガスケット締付圧と試験内圧との組合せをそれ

ぞれ表2及び表3に示す。ガスケット締付圧の負荷シーケンスを,図3に示す。ガスケットの種類に応じ

て表2又は表3のガスケット締付圧から式(3)で算出される圧縮荷重Wを作用させる。このとき,圧縮荷

重Wは予荷重W0を含むものとする。

W=Agσ ··················································································· (3)

ステップS1においては,圧縮荷重Wを作用させた後,試験内圧Pを作用させる。ステップS2以降で

ガスケット締付圧σ をガスケットに作用させるときにも試験内圧は一定に保持する。試験中,圧縮荷重は

目標値の±5 %の範囲内とし,圧縮荷重の増減は,単調増加又は単調減少だけとする。試験内圧は,±2 %

の範囲内とする。ステップS11終了後には,試験内圧を開放した後,圧縮荷重を除去する。

9.5

漏れ量測定

各試験段階でガスケット締付圧及び試験内圧を負荷した後,5分間放置する。その後,ガスケットの漏

れ量Lを10分以内に測定する。また,試験内圧も測定する。漏れ量測定が終了しても各試験段階で15分

経過するまではガスケット締付圧及び試験内圧を保持する。

9.6

ガスケットの圧縮荷重及び圧縮変形量測定

各試験段階で15分経過した後,圧縮荷重W及び各変位計の出力δ を測定する。

表2−試験シーケンス(非金属ガスケットの場合)

ステップ

S1

S2

S3

S4

S5

S6

S7

S8

S9

S10

S11

σ N/mm2

5

10

20

10

5

20

30

40

20

10

5

P MPa

2

表3−試験シーケンス(うず巻形ガスケットの場合)

ステップ

S1

S2

S3

S4

S5

S6

S7

S8

S9

S10

S11

σ N/mm2

12.5

25

50

25

12.5

50

75

100

50

25

12.5

P MPa

4

6

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−試験ガスケットの負荷シーケンス

10 結果の処理

10.1 有効締付圧

有効締付圧σeは,式(4)で算出する。

g

2

i

e

4

/

A

P

d

Wπ

σ

−

=

······································································ (4)

ここで,W及びPには測定値を用いる。

10.2 ガスケットの圧縮変形量

各変位計の出力δ を算術平均して,ガスケットの圧縮変形量δaを求める。ただし,8.2に示した試験プラ

テン及び試験装置の変形量を差し引いて補正を行う。

10.3 基本漏れ量

9.5の各ステップの試験によって得られる漏れ量Lから,ガスケットの基本漏れ量Lsを,式(5)で算出す

る。

Ls=L/k ··················································································· (5)

ここで,kは式(6)で算出されるガスケットの形状係数である。

1

/

1

i

o

−

=

d

d

k

············································································ (6)

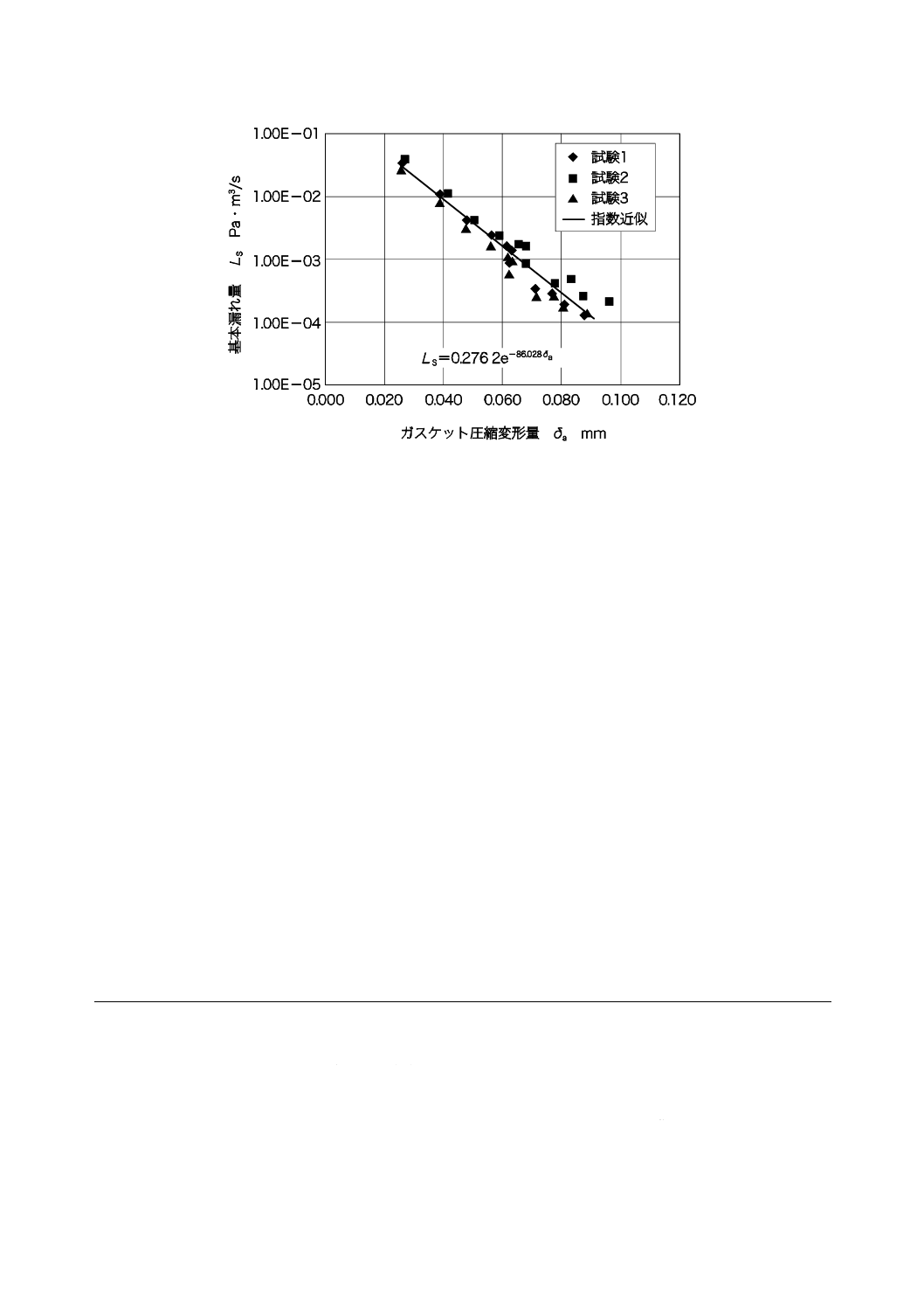

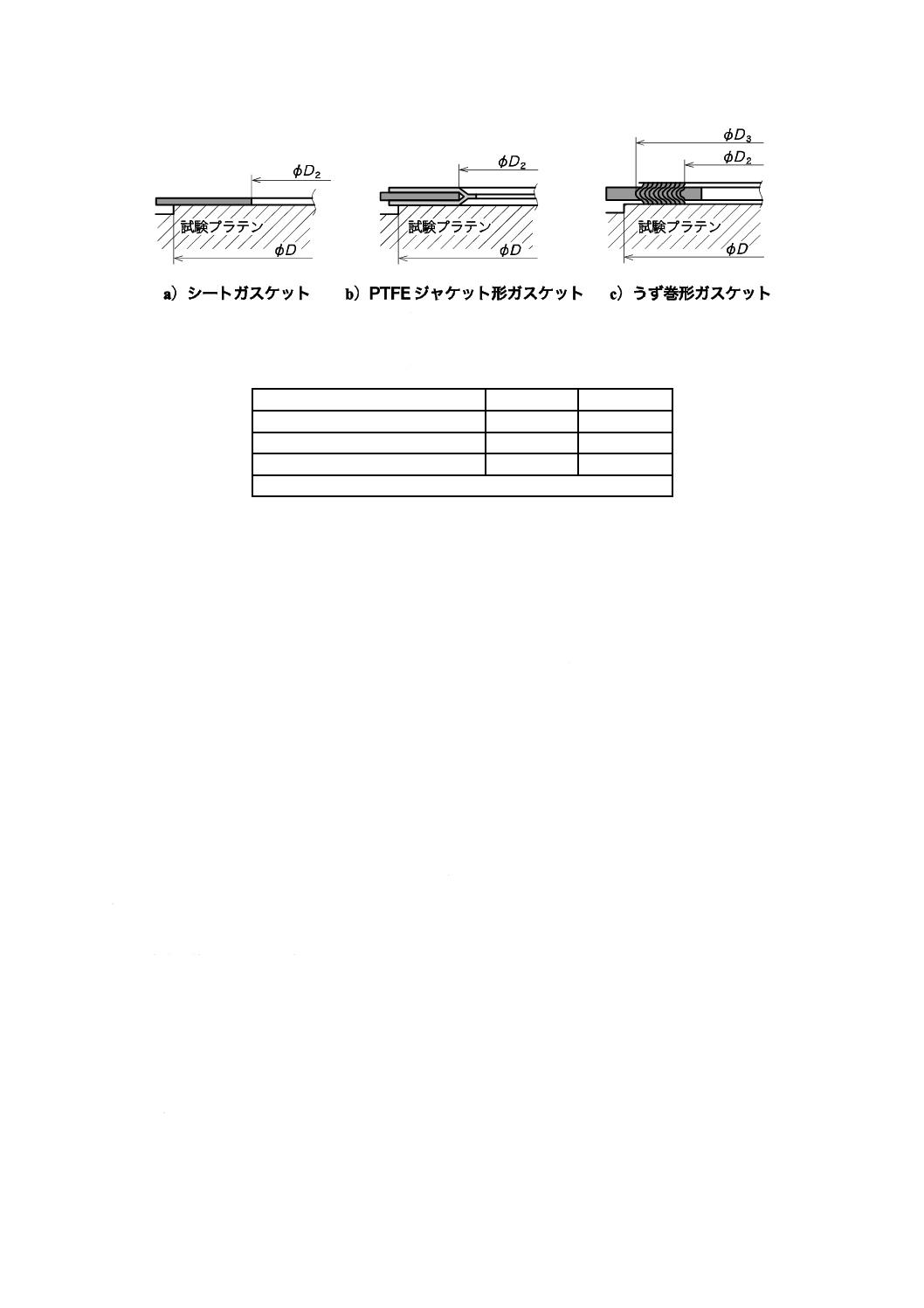

10.4 図式表示

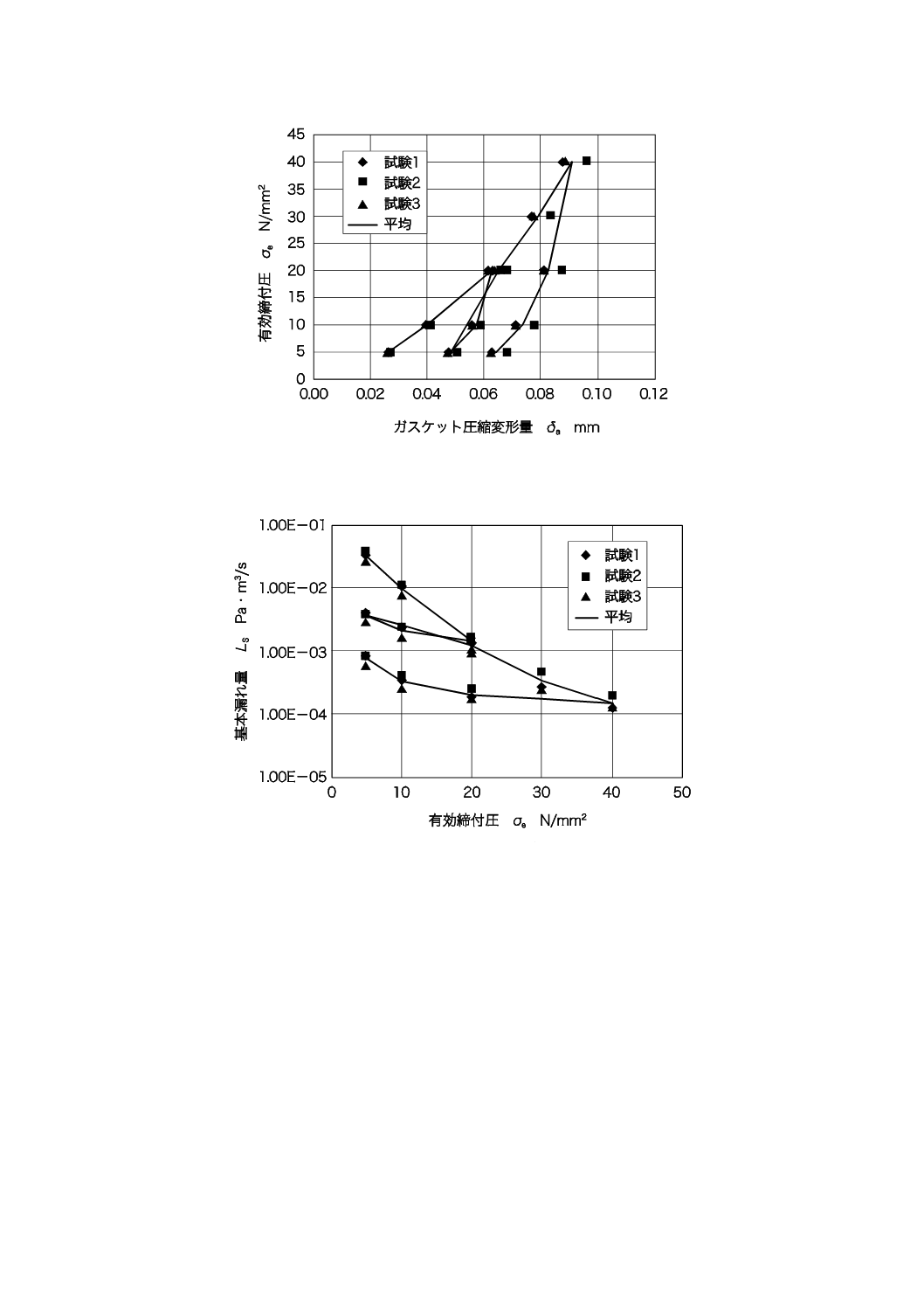

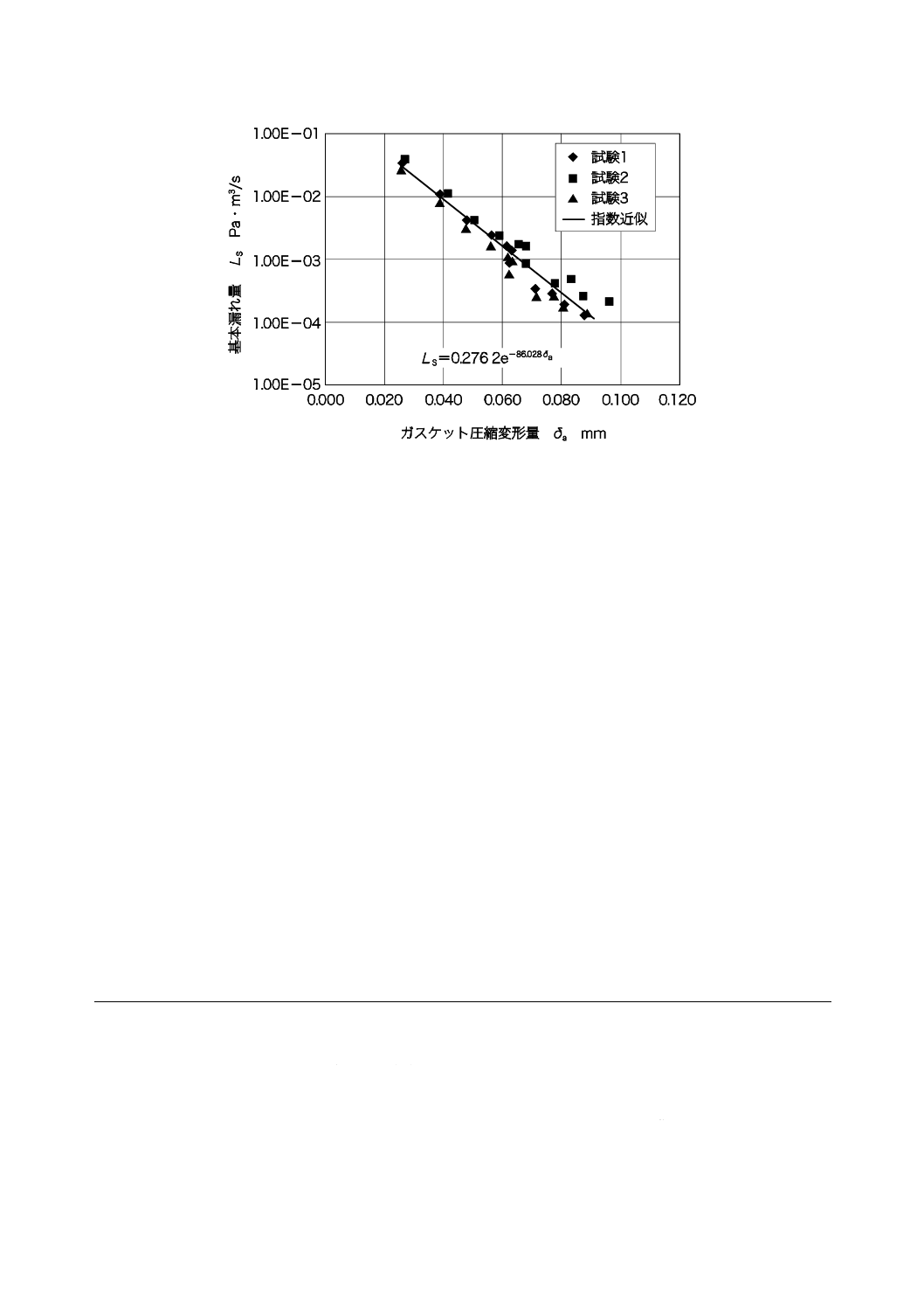

次の測定値間の関係を,グラフに図示する。

a) 有効締付圧σe−圧縮変形量δa

b) 基本漏れ量Ls−有効締付圧σe(基本漏れ量を対数とする。)

c) 基本漏れ量Ls−圧縮変形量δa(基本漏れ量を対数とする。)

11 報告

試験結果の報告は,附属書Eによる。

7

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験に用いるガスケットの寸法

序文

この附属書は,管フランジ用ガスケットの密封特性試験に使用するガスケットの寸法について規定する。

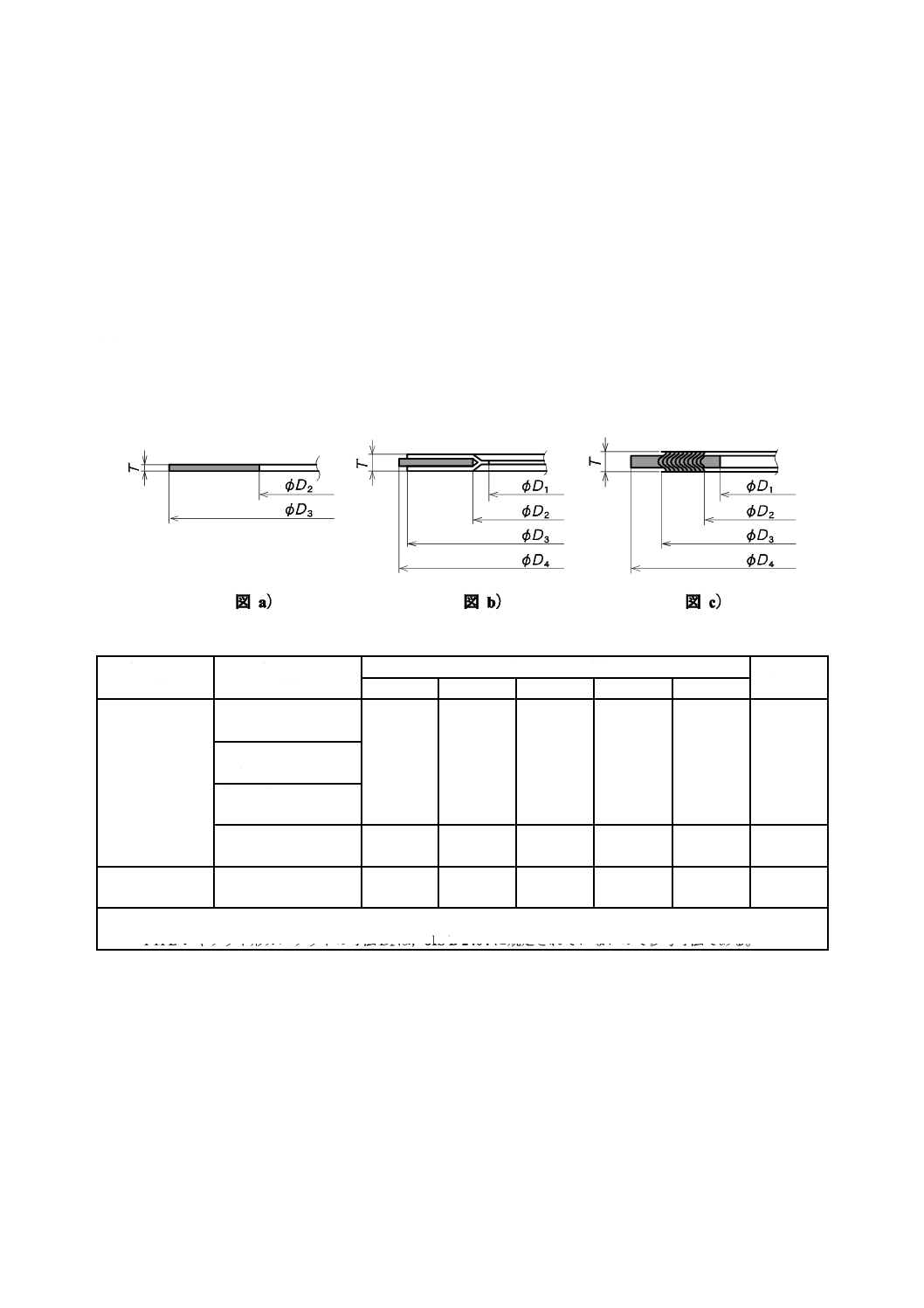

A.1 試験に用いるガスケットの寸法

試験に用いるガスケットの寸法は,表A.1による。

表A.1−試験に用いるガスケットの寸法

単位 mm

ガスケット

の分類

ガスケット

の種類

ガスケットの寸法

概略図

D1

D2

D3

D4

T

非金属

ガスケット

ジョイントシート

ガスケット

−

61

104

−

1.5

及び

3.0

図a)

PTFEシートガスケ

ット

膨張黒鉛シート

ガスケット

PTFEジャケット形

ガスケット

61 a)

69 b)

98 a)

104

2.8

図b)

セミメタリック

ガスケット

うず巻形ガスケット

61

69

89

104

4.5

図c)

注a) 最小寸法である。

b) PTFEジャケット形ガスケットの寸法D2は,JIS B 2404に規定されていないので参考寸法である。

8

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

試験プラテン

序文

この附属書は,本体の規定を補足するものであって,規定の一部ではない。

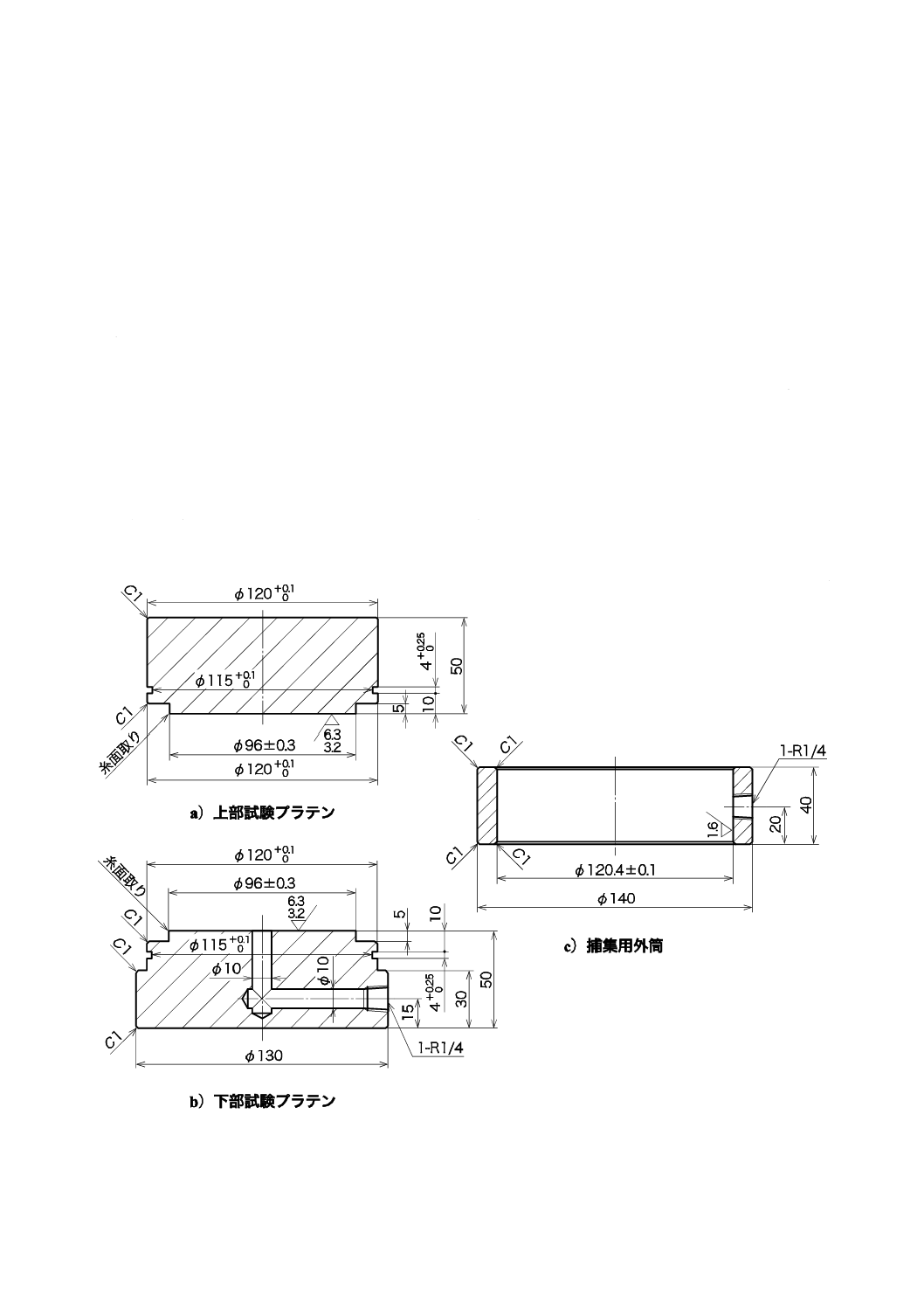

B.1

試験プラテン

標準的な試験プラテンを,図B.1 a)及び図B.1 b)に示す。試験プラテンには十分な強度及び硬度をもつ

材料を用いる。使用されている材料の例としては,JIS G 4303(参考文献[1]参照)のSUS304,JIS G 4051

(参考文献[2]参照)のS45C,JIS G 4404(参考文献[3]参照)のSKD材などがある。

下部試験プラテンには試験内圧を負荷するために圧力供給孔をあけ,金属製耐圧ホースニップルなどが

接続できるようねじ加工を施す。

捕集用外筒を,図B.1 c)に示す。上下試験プラテンの外周をこの外筒とOリングとで密封し,漏れ出し

た気体を捕集する。Oリングの仕様は,JIS B 2401(参考文献[4]参照)のG115,材質はNBRなどとする。

単位 mm

図B.1−標準的な試験プラテン

9

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

試験装置

序文

この附属書は,本体の規定を補足するものであって,規定の一部ではない。

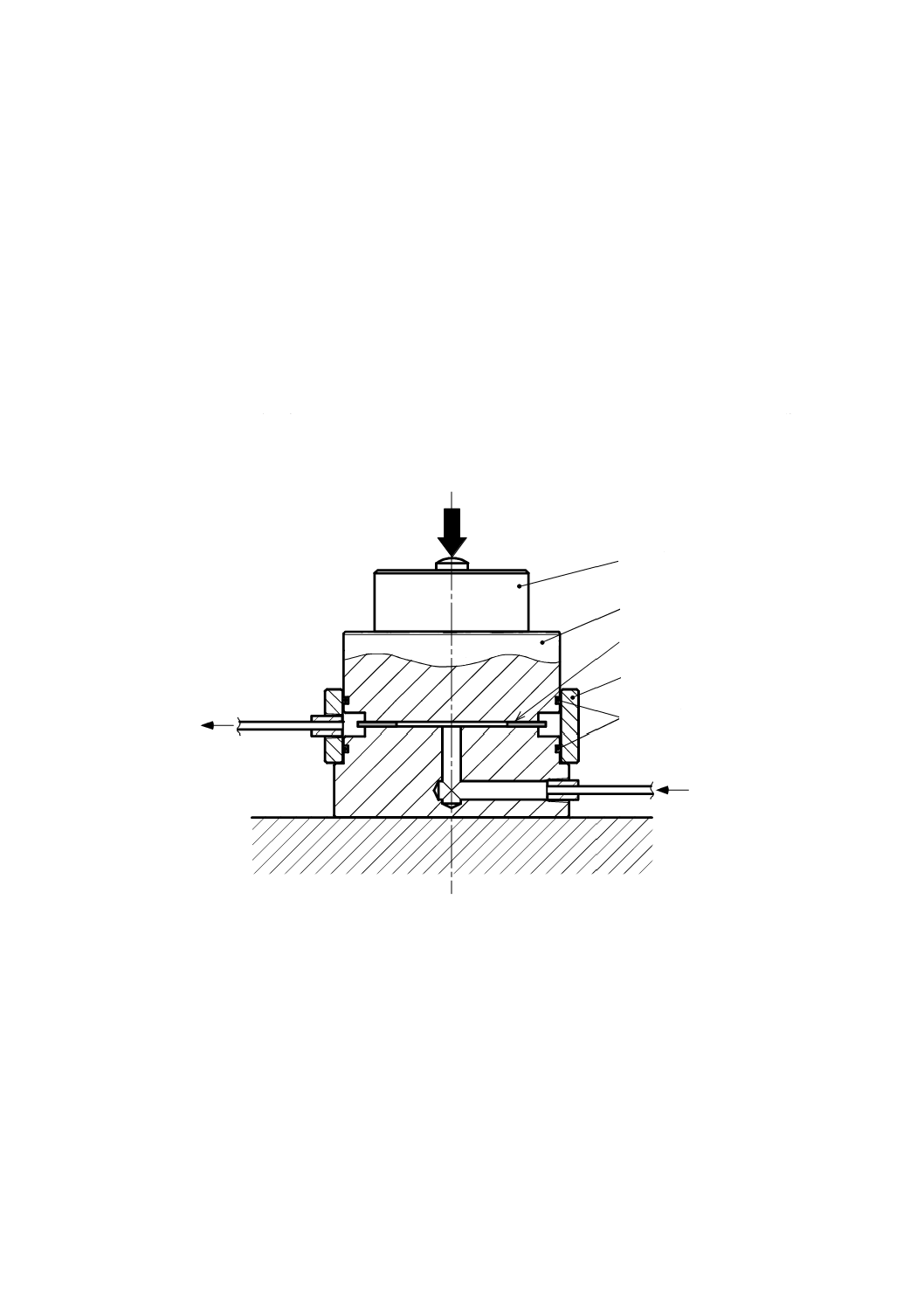

C.1 試験装置

標準的な試験装置の例を,図C.1に示す。試験ガスケットを装着した試験プラテンに対して,ロードセ

ルを介して荷重負荷装置によって圧縮荷重を負荷する構造とし,下部試験プラテンの圧力供給孔を通して

ヘリウムガスによって試験内圧をガスケットに作用させ,ガスケット外周から漏れ出したガスを捕集用外

筒とOリングとで密封し,漏れ量測定装置に導く。

圧縮荷重

漏れ量測定装置へ

試験内圧

(ヘリウムガス)

ロードセル

試験プラテン

捕集用外筒

試験ガスケット

Oリング

図C.1−標準的な試験装置の例

10

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

漏れ量測定装置

序文

この附属書は,本体の規定を補足するものであって,規定の一部ではない。

D.1 漏れ量測定装置

石けん膜流量計を用いた漏れ量測定装置の例を,図D.1及び図D.2に示す。石けん膜流量計の原理は,

ガラス体積管内の所定距離内を石けん膜が移動する時間から流量を測定するもので,本体で規定している

測定時間内(10分)では,1.69×10−4 Pa・m3/s(0.1 atm・cc/min)程度の漏れ量を検出できる感度をもつ。

石けん膜流量計と同程度の検出感度をもつ流量測定器としては,マスフローメータ,ASTM F586(参考

文献[5]参照)を参考としたビュレット法がある。さらに,微少の漏れ量測定にはヘリウムリークディテク

タを用いることができる。

図D.1−石けん膜流量計の例1

図D.2−石けん膜流量計の例2

11

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

報告

序文

この附属書は,試験結果の報告について規定する。

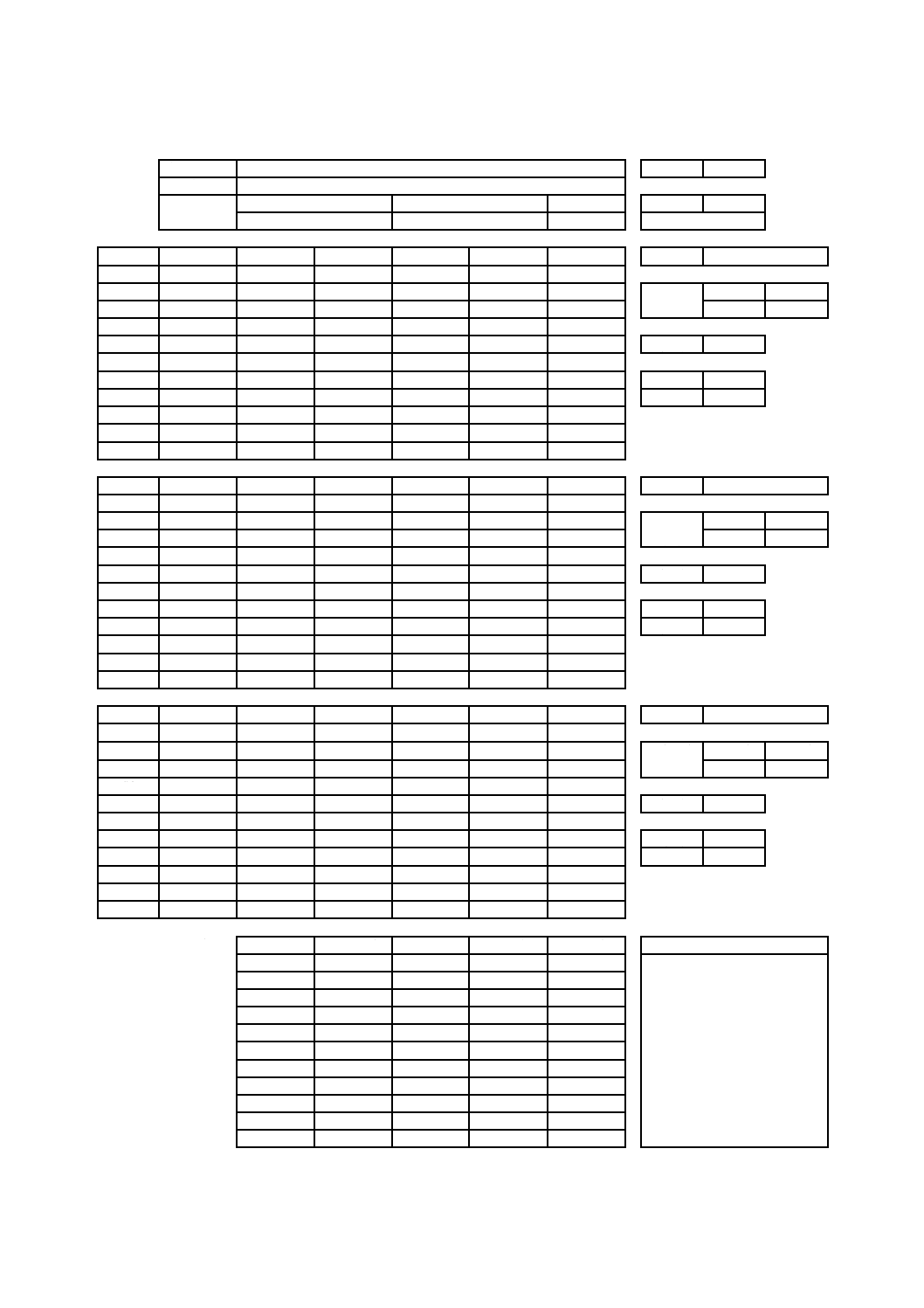

E.1

報告書

試験結果の報告書様式は,図E.1による。試験において,この規格の規定から外れる事項があれば備考

欄に明記する。

E.2

報告書記載例

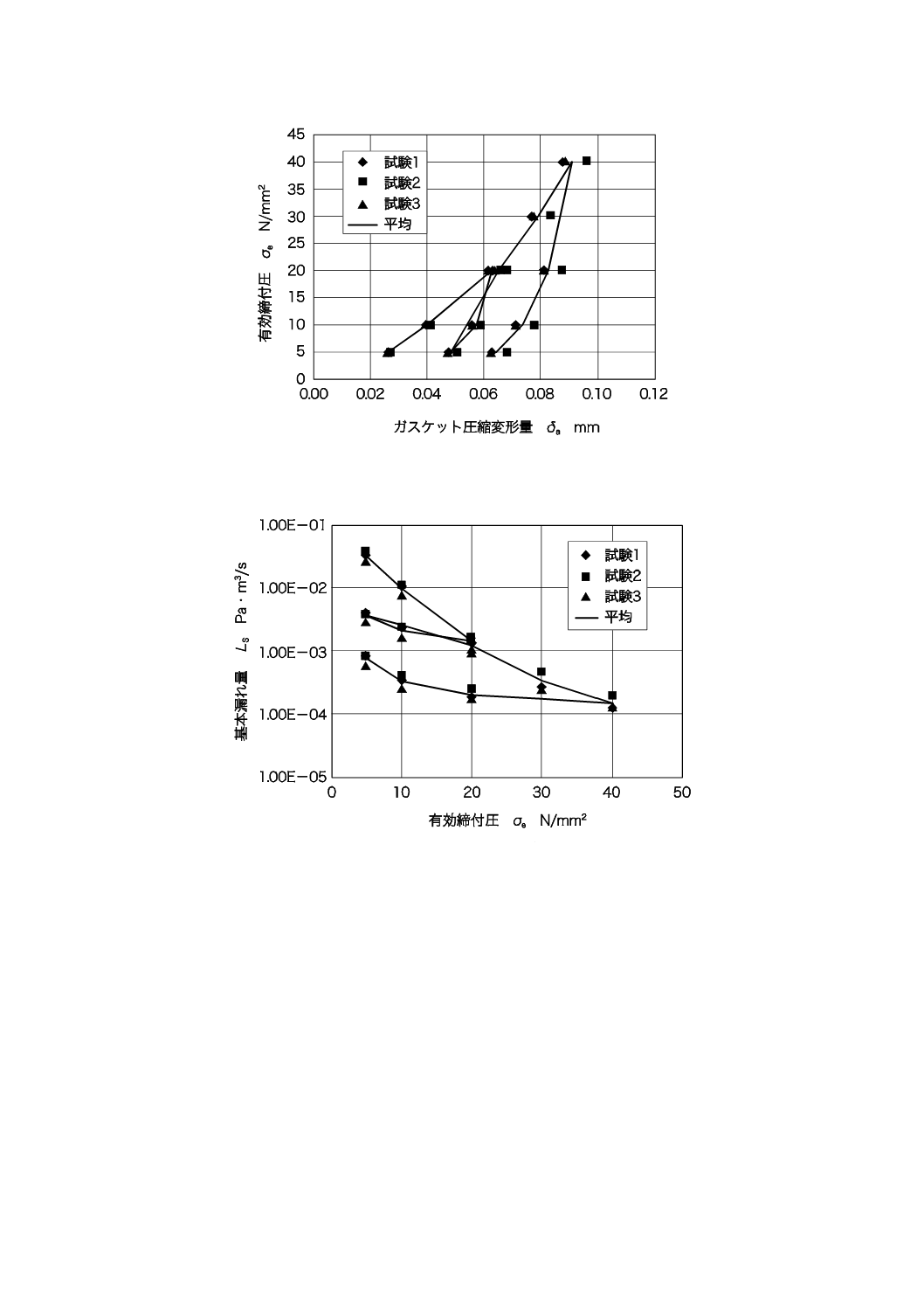

試験結果の報告書の記載例を,図E.2に示す。

E.3

図式表示の例

10.4に規定した図式表示の例を,図E.3,図E.4及び図E.5に示す。

12

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

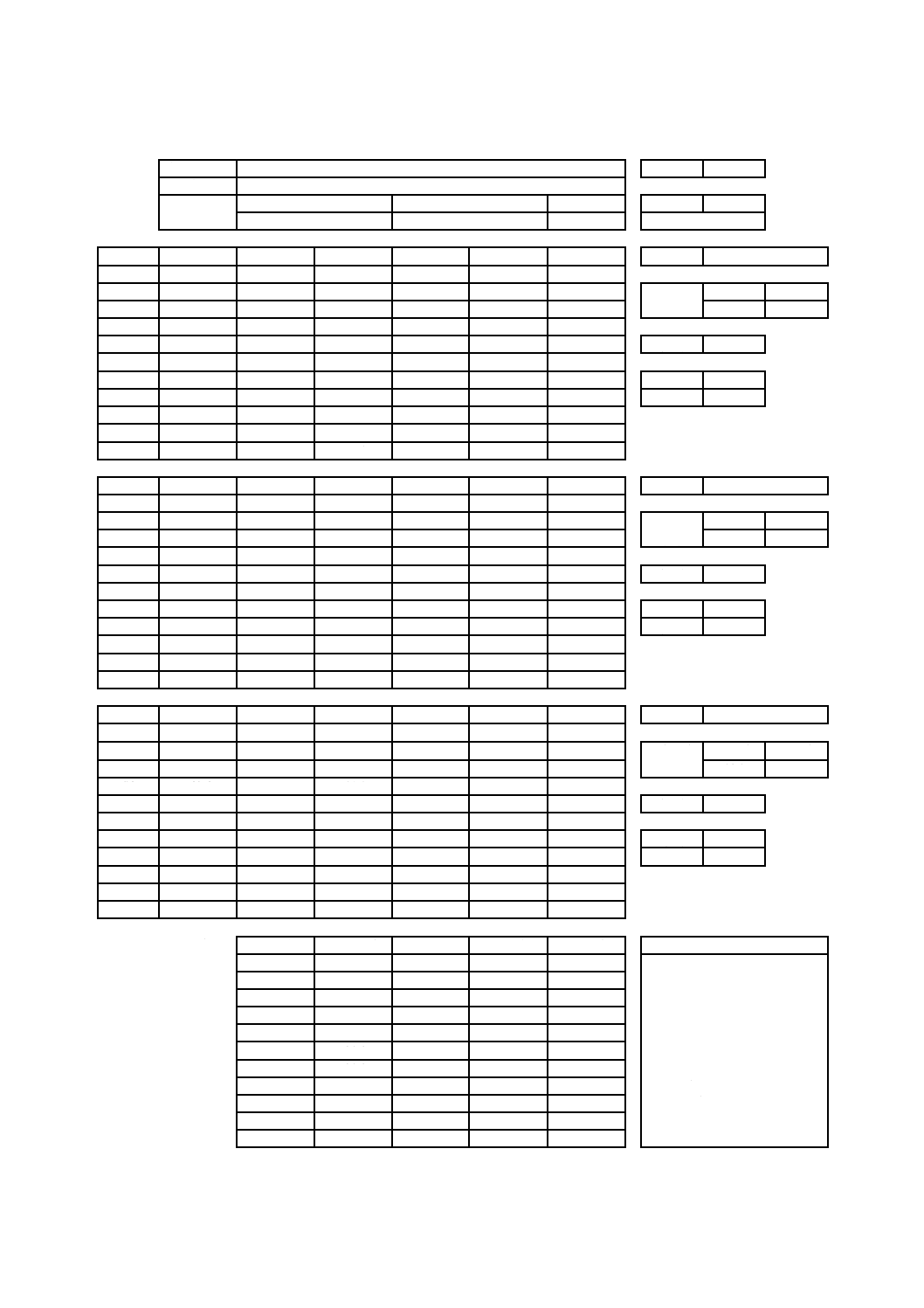

ガスケット密封特性試験結果

試験機関

do:

di:

(mm)

試験者

試験プラテン

試験

ガスケット

分類:

製造業者:

呼び圧力呼び径

Ra:

Rz:

(μm)

製品名:

製造ロット:

材質:

No.1

ステップ

W (kN)

P (MPa)

σe (N/mm2)

δa (mm)

L (Pa・m3/s)

Ls (Pa・m3/s)

試験日時

S1

S2

環境温度

開始時

終了時

S3

(℃)

S4

S5

Ta (mm)

S6

S7

W0 (kN)

S8

σ0 (N/mm2)

S9

S10

S11

No.2

ステップ

W (kN)

P (MPa)

σe (N/mm2)

δa (mm)

L (Pa・m3/s)

Ls (Pa・m3/s) 試験日時

S1

S2

環境温度

開始時

終了時

S3

(℃)

S4

S5

Ta (mm)

S6

S7

W0 (kN)

S8

σ0 (N/mm2)

S9

S10

S11

No.3

ステップ

W (kN)

P (MPa)

σe (N/mm2)

δa (mm)

L (Pa・m3/s)

Ls (Pa・m3/s) 試験日時

S1

S2

環境温度

開始時

終了時

S3

(℃)

S4

S5

Ta (mm)

S6

S7

W0 (kN)

S8

σ0 (N/mm2)

S9

S10

S11

平均

ステップ

σe (N/mm2)

δa (mm)

L (Pa・m3/s)

Ls (Pa・m3/s)

備考

S1

S2

S3

S4

S5

S6

S7

S8

S9

S10

S11

図E.1−報告書様式

13

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガスケット密封特性試験結果

試験機関

do:90

di:49

(mm)

試験者

試験プラテン

試験

ガスケット

分類:非石綿ジョイントシート

製造業者:

呼び圧力呼び径

Ra:0.8

Rz:3.5

(μm)

製品名:

製造ロット:

30 K−40 A

材質:SUS304

No.1

ステップ

W (kN)

P (MPa)

σe (N/mm2)

δa (mm)

L (Pa・m3/s)

Ls (Pa・m3/s)

試験日時 2005.2.18

S1

25.8

2.01

4.9

0.026

4.06E-02

3.40E-02

S2

48.5

2.02

10.0

0.039

1.29E-02

1.08E-02 環境温度

開始時

終了時

S3

93.0

2.01

19.9

0.062

1.89E-03

1.58E-03

(℃)

19.7

19.7

S4

48.4

2.00

10.0

0.056

2.78E-03

2.32E-03

S5

26.2

2.02

5.0

0.048

4.89E-03

4.09E-03 Ta (mm)

1.60

S6

93.2

2.01

20.0

0.063

1.60E-03

1.34E-03

S7

138.0

2.01

30.0

0.077

3.26E-04

2.73E-04 W0 (kN)

8.99

S8

182.5

2.01

39.9

0.088

1.49E-04

1.25E-04 σ0 (N/mm2)

2.01

S9

93.3

2.00

20.0

0.081

2.23E-04

1.86E-04

S10

48.6

2.02

10.0

0.071

3.96E-04

3.32E-04

S11

26.5

2.02

5.1

0.063

1.02E-03

8.49E-04

No.2

ステップ

W (kN)

P (MPa)

σe (N/mm2)

δa (mm)

L (Pa・m3/s)

Ls (Pa・m3/s) 試験日時 2005.2.19

S1

26.0

2.02

5.0

0.027

4.60E-02

3.85E-02

S2

48.3

2.00

9.9

0.041

1.31E-02

1.10E-02 環境温度

開始時

終了時

S3

93.1

2.03

20.0

0.066

1.93E-03

1.62E-03

(℃)

19.0

19.9

S4

48.3

2.01

9.9

0.059

2.76E-03

2.31E-03

S5

26.2

2.01

5.0

0.051

4.65E-03

3.89E-03 Ta (mm)

1.60

S6

93.1

2.01

20.0

0.068

1.81E-03

1.52E-03

S7

138.0

2.00

30.0

0.084

5.54E-04

4.63E-04 W0 (kN)

9.03

S8

182.6

2.00

40.0

0.096

2.34E-04

1.96E-04 σ0 (N/mm2)

2.02

S9

93.1

1.99

20.0

0.088

2.96E-04

2.48E-04

S10

48.5

1.99

10.0

0.078

4.78E-04

4.00E-04

S11

26.3

1.99

5.0

0.068

9.88E-04

8.26E-04

No.3

ステップ

W (kN)

P (MPa)

σe (N/mm2)

δa (mm)

L (Pa・m3/s)

Ls (Pa・m3/s) 試験日時 2005.2.19

S1

26.0

1.97

5.0

0.026

3.16E-02

2.65E-02

S2

48.6

1.99

10.0

0.039

9.24E-03

7.73E-03 環境温度

開始時

終了時

S3

93.0

2.01

19.9

0.062

1.27E-03

1.06E-03

(℃)

18.9

19.5

S4

48.4

2.00

10.0

0.056

1.90E-03

1.59E-03

S5

26.2

1.99

5.0

0.047

3.45E-03

2.89E-03 Ta (mm)

1.60

S6

93.0

1.99

19.9

0.064

1.10E-03

9.19E-04

S7

137.8

2.00

30.0

0.078

3.02E-04

2.53E-04 W0 (kN)

9.00

S8

182.6

1.99

40.0

0.089

1.56E-04

1.30E-04 σ0 (N/mm2)

2.01

S9

93.2

1.99

20.0

0.081

2.05E-04

1.71E-04

S10

48.5

1.99

10.0

0.072

2.96E-04

2.48E-04

S11

26.2

1.99

5.0

0.062

6.89E-04

5.77E-04

平均

ステップ

σe (N/mm2)

δa (mm)

L (Pa・m3/s)

Ls (Pa・m3/s)

備考

S1

5.0

0.026

3.94E-02

3.30E-02 このデータは規格検討段階の試

験で得られた参考データであ

る。

試験プラテンのガスケット座の

外径D=90 mmであること,ガ

スケットが30 K−40 Aであるこ

と,ガスケットの圧縮荷重Wの

計算で内圧による圧縮荷重の減

少分を追加している点など規格

と異なる点がある。

S2

10.0

0.040

1.17E-02

9.83E-03

S3

19.9

0.063

1.70E-03

1.42E-03

S4

10.0

0.057

2.48E-03

2.07E-03

S5

5.0

0.049

4.33E-03

3.62E-03

S6

20.0

0.065

1.50E-03

1.26E-03

S7

30.0

0.079

3.94E-04

3.30E-04

S8

39.9

0.091

1.80E-04

1.50E-04

S9

20.0

0.083

2.41E-04

2.02E-04

S10

10.0

0.074

3.90E-04

3.26E-04

S11

5.0

0.064

8.97E-04

7.51E-04

図E.2−報告書の記載例

14

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図E.3−有効締付圧σe−圧縮変形量δa

図E.4−基本漏れ量Ls−有効締付圧σe

15

B 2490:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図E.5−基本漏れ量Ls−圧縮変形量δa

参考文献 [1] JIS G 4303:2005 ステンレス鋼棒

[2] JIS G 4051:2005 機械構造用炭素鋼鋼材

[3] JIS G 4404:2006 合金工具鋼鋼材

[4] JIS B 2401:2005 Oリング

[5] ASTM F586:1989 Standard Test Method for Leak Rates Versus y Stresses and m Factors for

Gaskets