B 2351-5:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 一般要求事項··················································································································· 2

4.0A 注意事項 ···················································································································· 2

4.1 試験組立品 ··················································································································· 2

4.2 試験機器 ······················································································································ 4

4.3 手順 ···························································································································· 4

4.4 試験報告 ······················································································································ 5

5 繰返し結合試験················································································································ 5

5.1 基本 ···························································································································· 5

5.2 手順 ···························································································································· 5

5.3 試験組立品の再使用 ······································································································· 5

6 漏れ試験························································································································· 5

6.1 基本 ···························································································································· 5

6.2 手順 ···························································································································· 5

6.3 試験組立品の再使用 ······································································································· 6

7 耐圧試験························································································································· 6

7.1 基本 ···························································································································· 6

7.2 手順 ···························································································································· 6

7.3 試験組立品の再使用 ······································································································· 7

8 破壊圧力試験··················································································································· 7

8.1 基本 ···························································································································· 7

8.2 手順 ···························································································································· 7

8.3 試験組立品の再使用 ······································································································· 7

9 耐衝撃圧試験··················································································································· 8

9.1 基本 ···························································································································· 8

9.2 手順 ···························································································································· 8

9.3 試験組立品の再使用 ······································································································· 8

10 過締付試験 ···················································································································· 8

10.1 基本 ··························································································································· 8

10.2 手順 ··························································································································· 8

10.3 試験組立品の再使用 ······································································································ 8

11 耐振動試験 ···················································································································· 9

B 2351-5:2012 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.1 基本 ··························································································································· 9

11.2 手順 ··························································································································· 9

11.3 試験組立品の再使用 ····································································································· 11

12 規格準拠表示 ················································································································ 11

附属書A(規定)試験成績書の様式 ························································································ 12

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 14

B 2351-5:2012

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

フルードパワー工業会(JFPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS B 2351-5:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 2351(油圧・空気圧用及び一般用途用金属製管継手)の規格群には,次に示す部編成がある。

JIS B 2351-1 第1部:24°くい込み式管継手

JIS B 2351-5 第5部:油圧用ねじ継手の試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2351-5:2012

油圧・空気圧用及び一般用途用金属製管継手−

第5部:油圧用ねじ継手の試験方法

Metallic tube connections for fluid power and general use-

Part 5: Test methods for threaded hydraulic fluid power connections

序文

この規格は,2010年に第2版として発行されたISO 19879を基に,対応する部分については対応国際規

格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規定され

ていない規定項目を日本工業規格として追加している。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,油圧用ねじ付き金属製管継手及びスタッドエンドの試験並びに性能評価の方法について規

定する。

注記1 ISO 19879では,フランジ継手についても規定しているが,この規格では除外している。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 19879:2010,Metallic tube connections for fluid power and general use−Test methods for

hydraulic fluid power connections(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧・空気圧システム及び機器−用語

注記 対応国際規格:ISO 5598,Fluid power systems and components−Vocabulary(MOD)

JIS B 2351-1 油圧・空気圧用及び一般用途用金属製管継手−第1部:24°くい込み式管継手

JIS B 2401-3 Oリング−第3部:外観品質基準

注記 対応国際規格:ISO 3601-3:2005,Fluid power systems−O-rings−Part 3: Quality acceptance

criteria(MOD)

JIS K 2001 工業用潤滑油−ISO粘度分類

注記 対応国際規格:ISO 3448:1992,Industrial liquid lubricants−ISO viscosity classification(MOD)

ISO 6508 (all parts),Metallic materials−Rockwell hardness test

2

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 6743-4,Lubricants, industrial oils and related products (class L)−Classification−Part 4: Family H

(Hydraulic systems)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142による。

4

一般要求事項

4.0A 注意事項

この規格において規定する試験の中には危険性があるとみなされる試験も含まれており,これらの試験

においては,安全上の全ての注意事項を厳格に守らなければならない。破壊,微細ジェット(皮膚を貫通

することもある。)及び膨張ガスのエネルギー放出について特に注意を要する。エネルギー放出の危険を低

減するためには,加圧試験前に試験組立品からエアを抜かなければならない。試験の段取り及び実施は,

相応の教育訓練を受けている者が行う。各種試験は,該当する国内法規を遵守しなければならない。

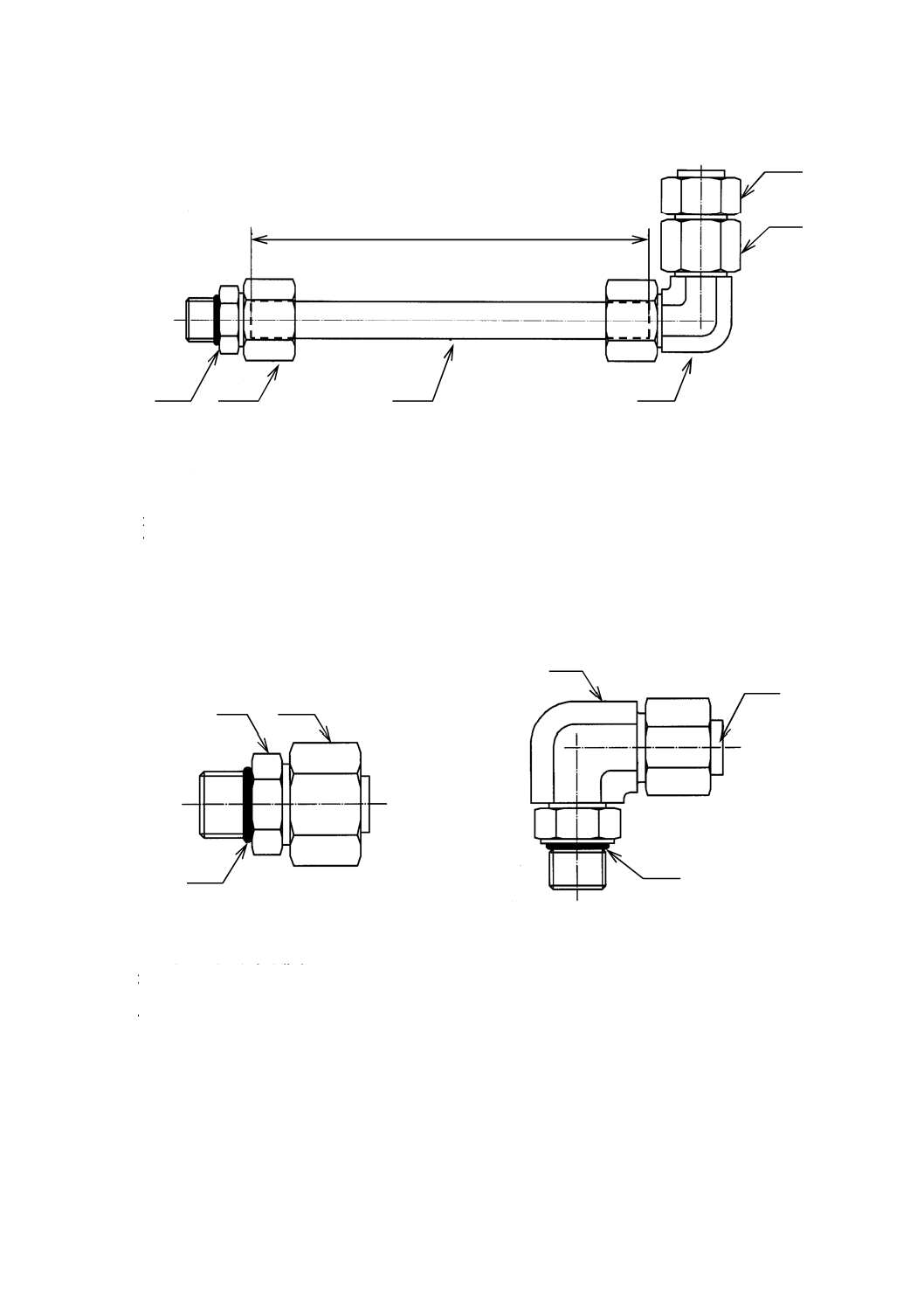

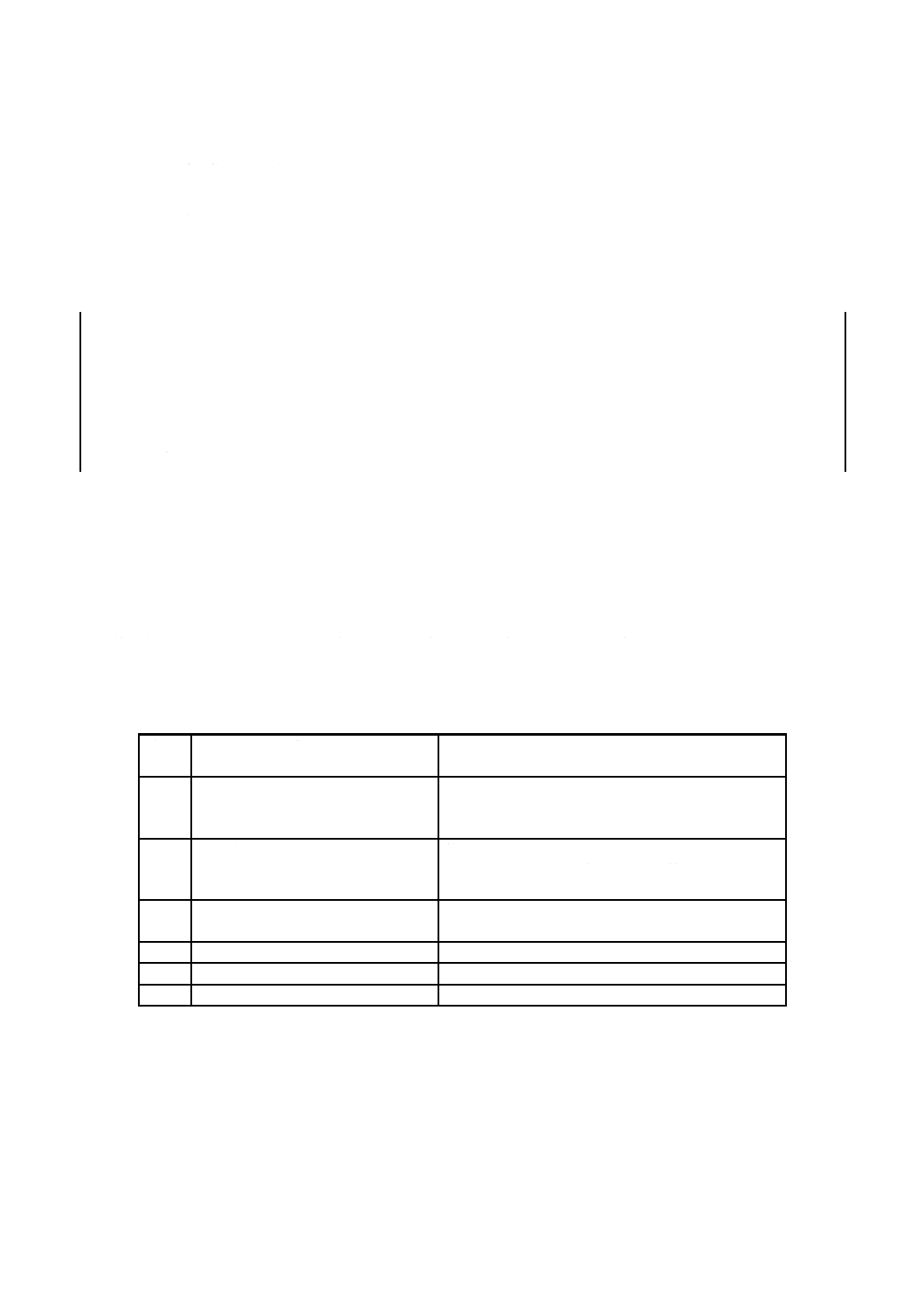

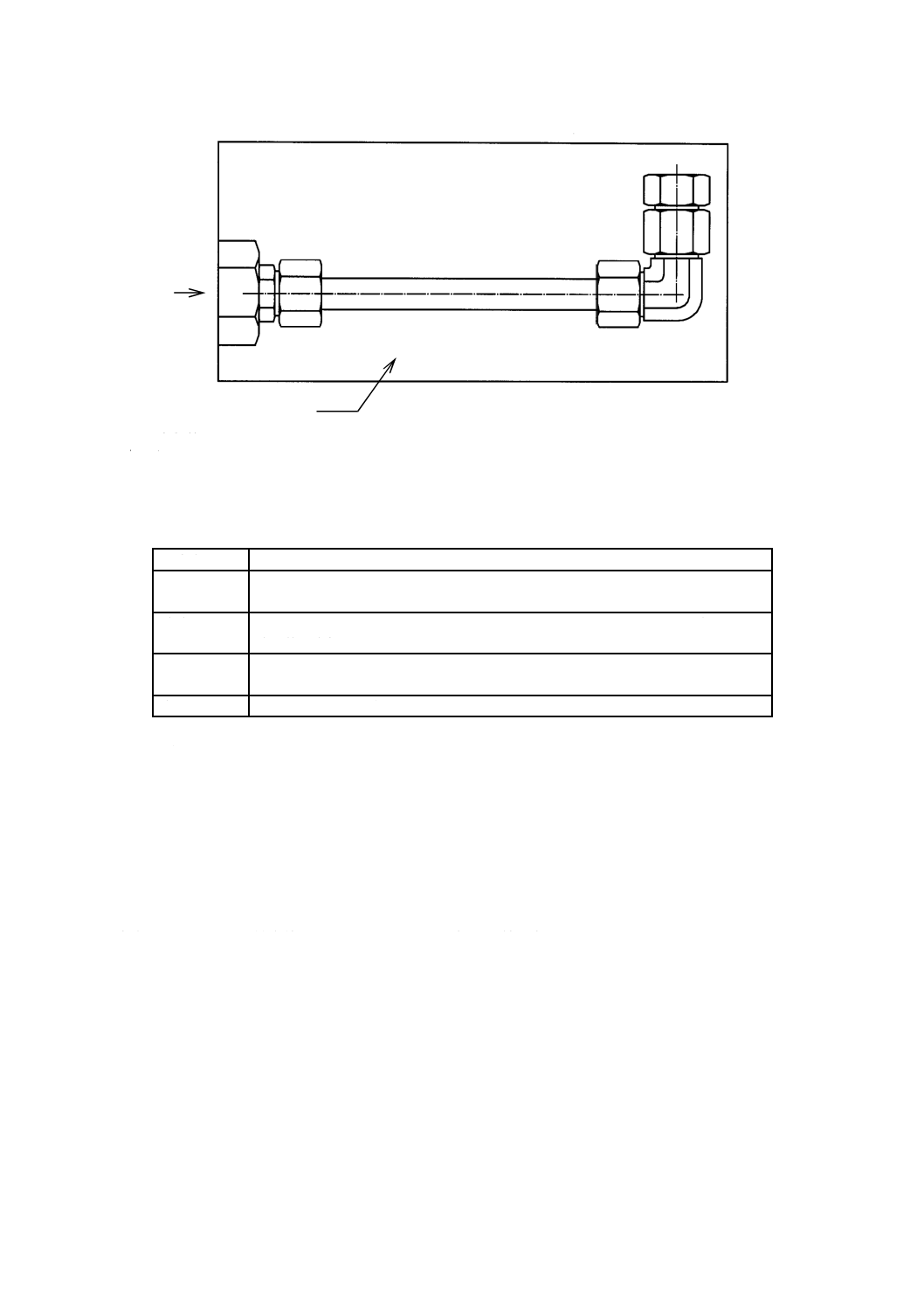

4.1

試験組立品

全ての構成部品は,ろう付けに必要な焼なましを含め,完成品としての形状でなければならない。別途

それぞれの試験基準で指定がない限り,タイプ1の試験組立品は,繰返し結合試験,漏れ試験,耐圧試験,

破壊試験及び耐衝撃圧試験の場合,図1による。タイプ2の試験組立品は,スタッドエンドの漏れ試験及

び耐圧試験,並びに指定された場合,破壊試験及び耐衝撃圧試験のとき,図2による。破壊試験及び耐衝

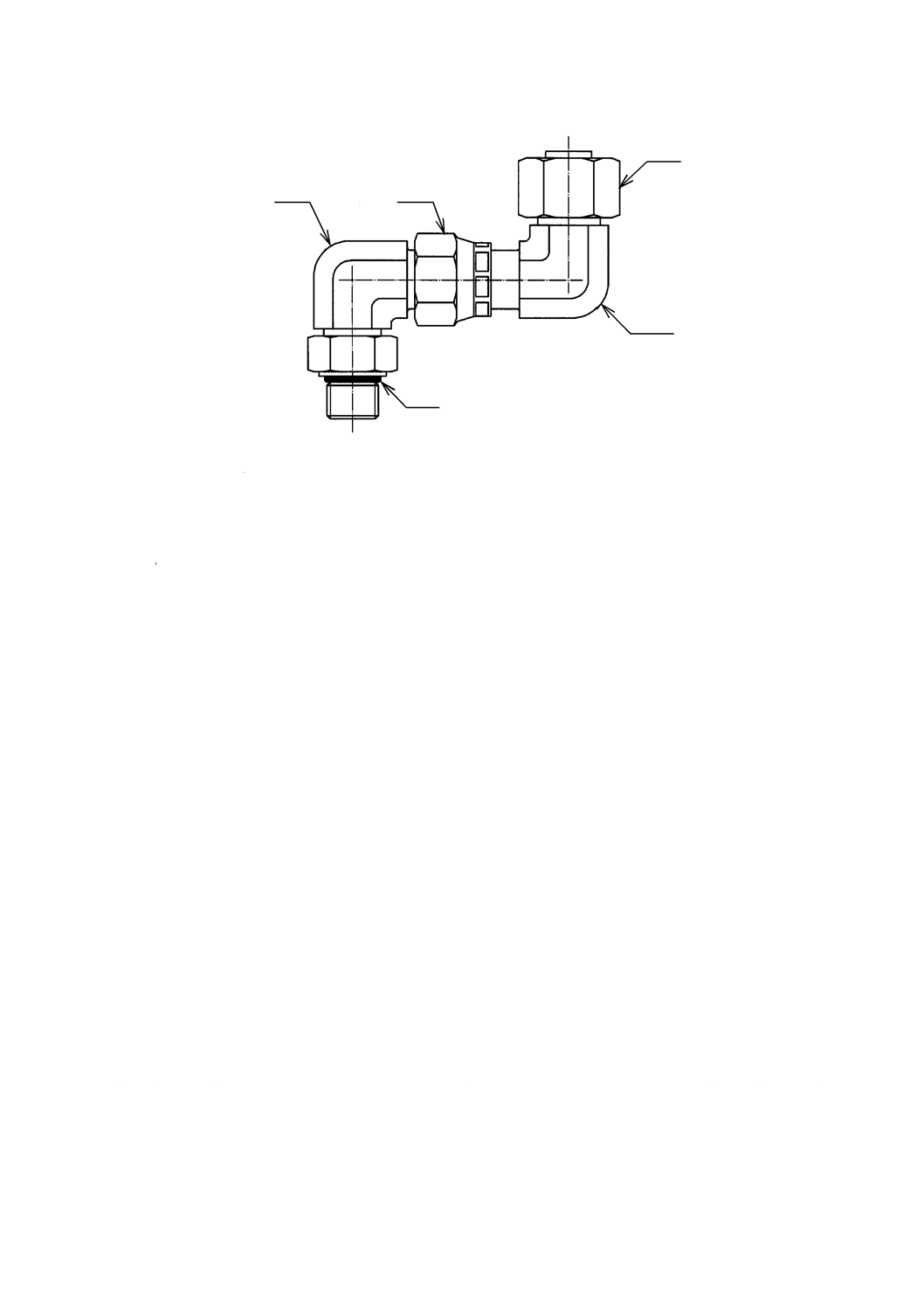

撃圧試験などの最大能力まで試験品を試験する場合には,金属管の使用を省略することができる。また,

同等の能力をもつ異なった形状の試験品を組み合わせる場合をタイプ3の試験組立品とし,図3による。

試験構成品は,表1に示す関連する要求事項に準拠しなければならない。

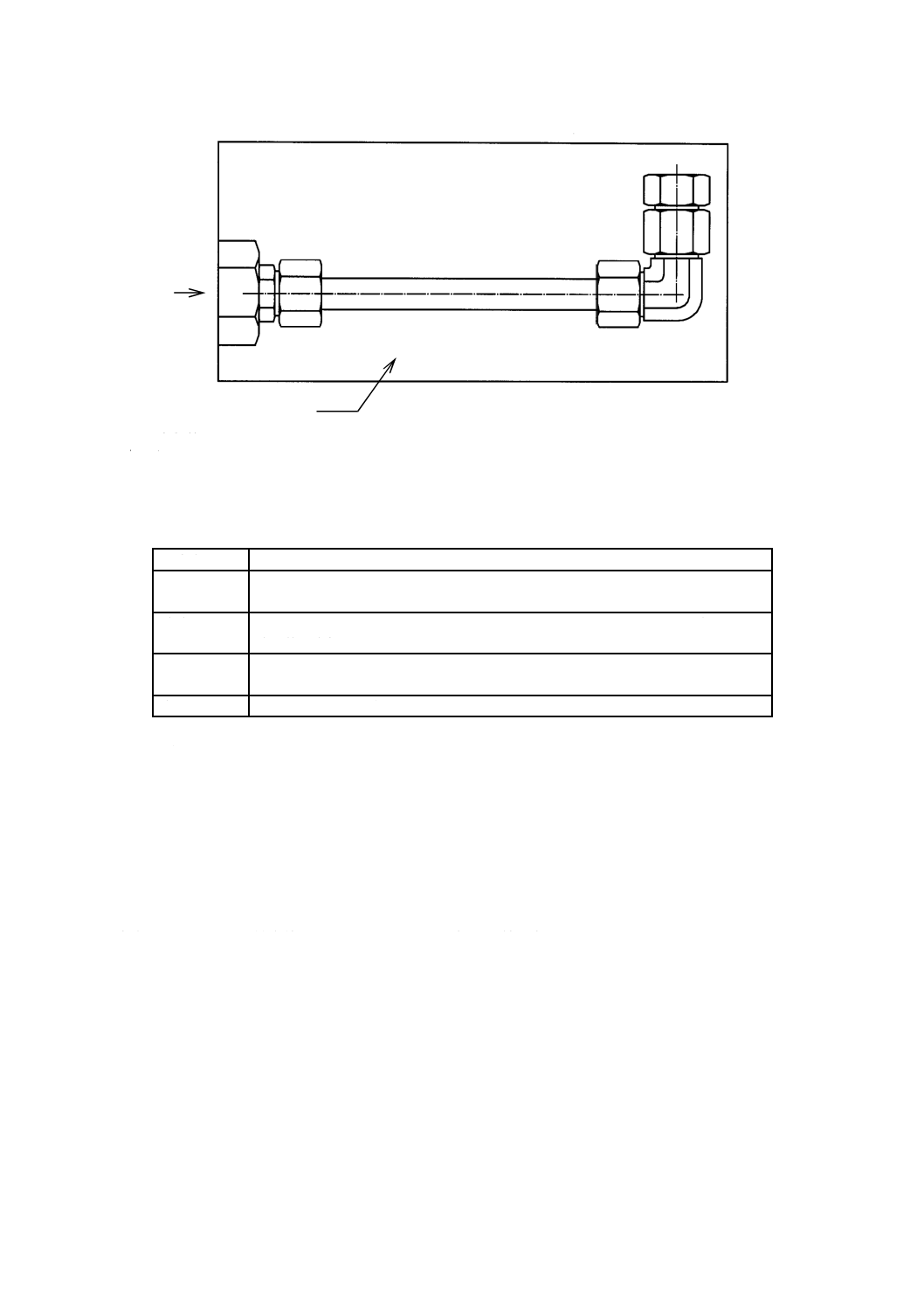

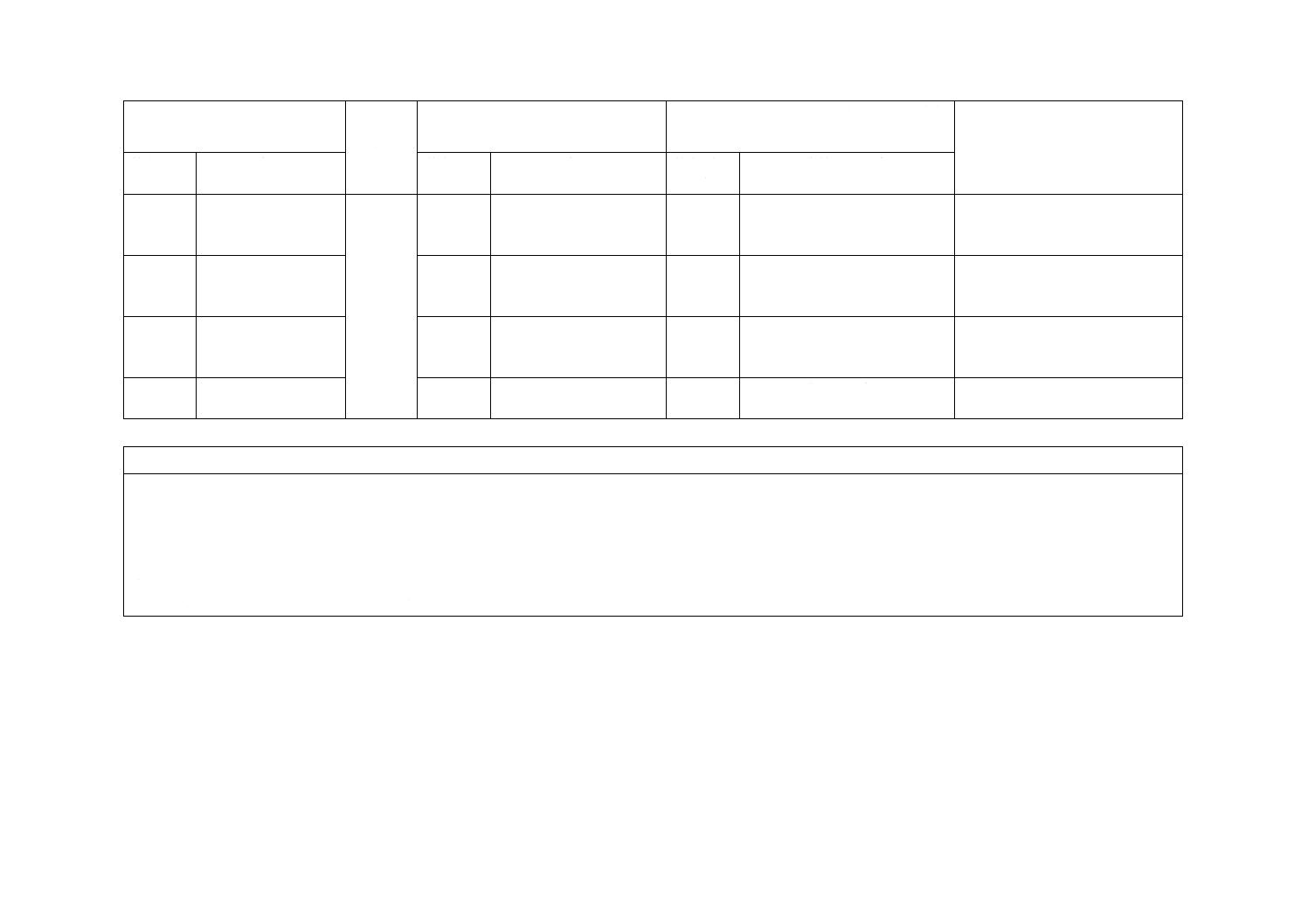

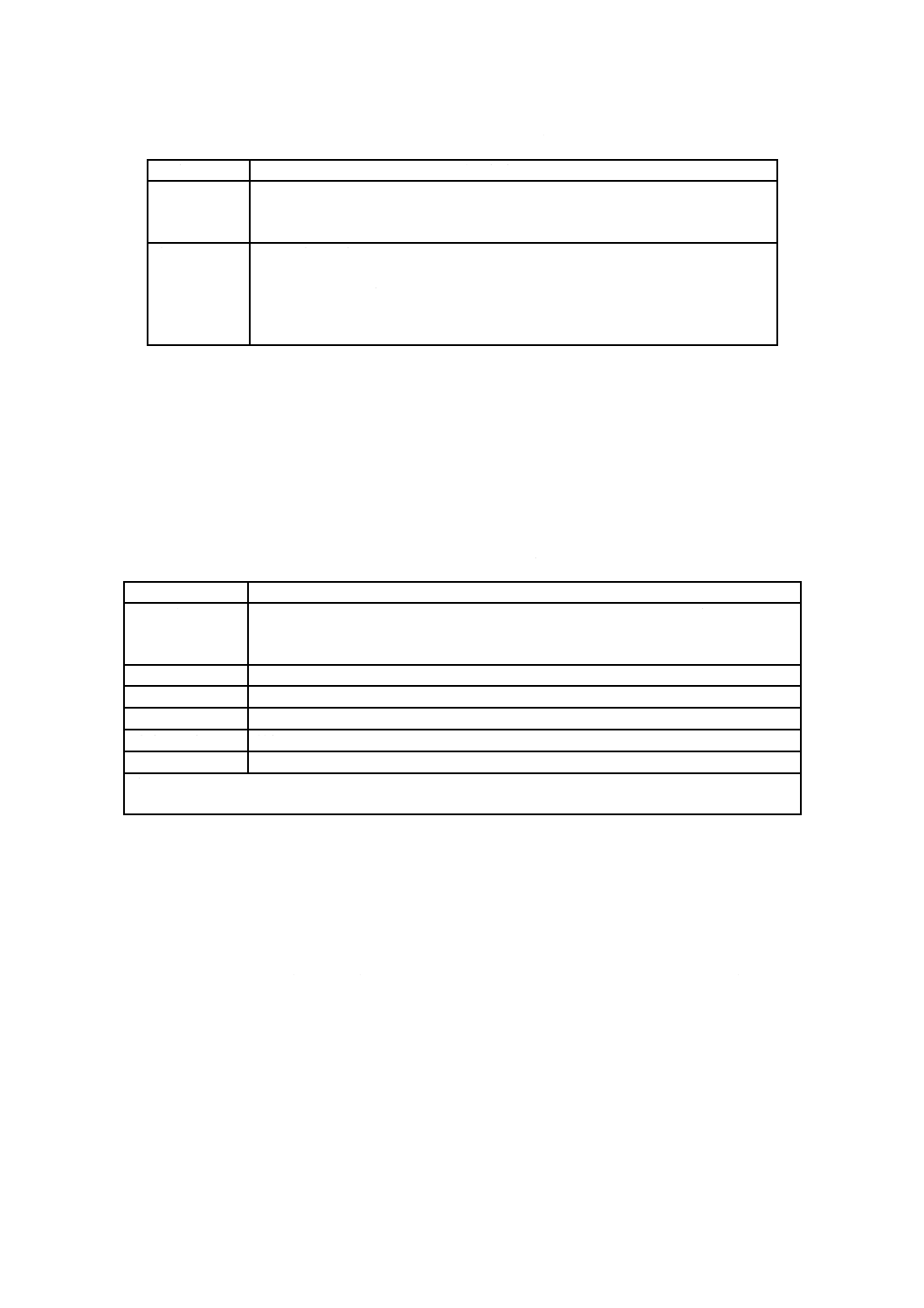

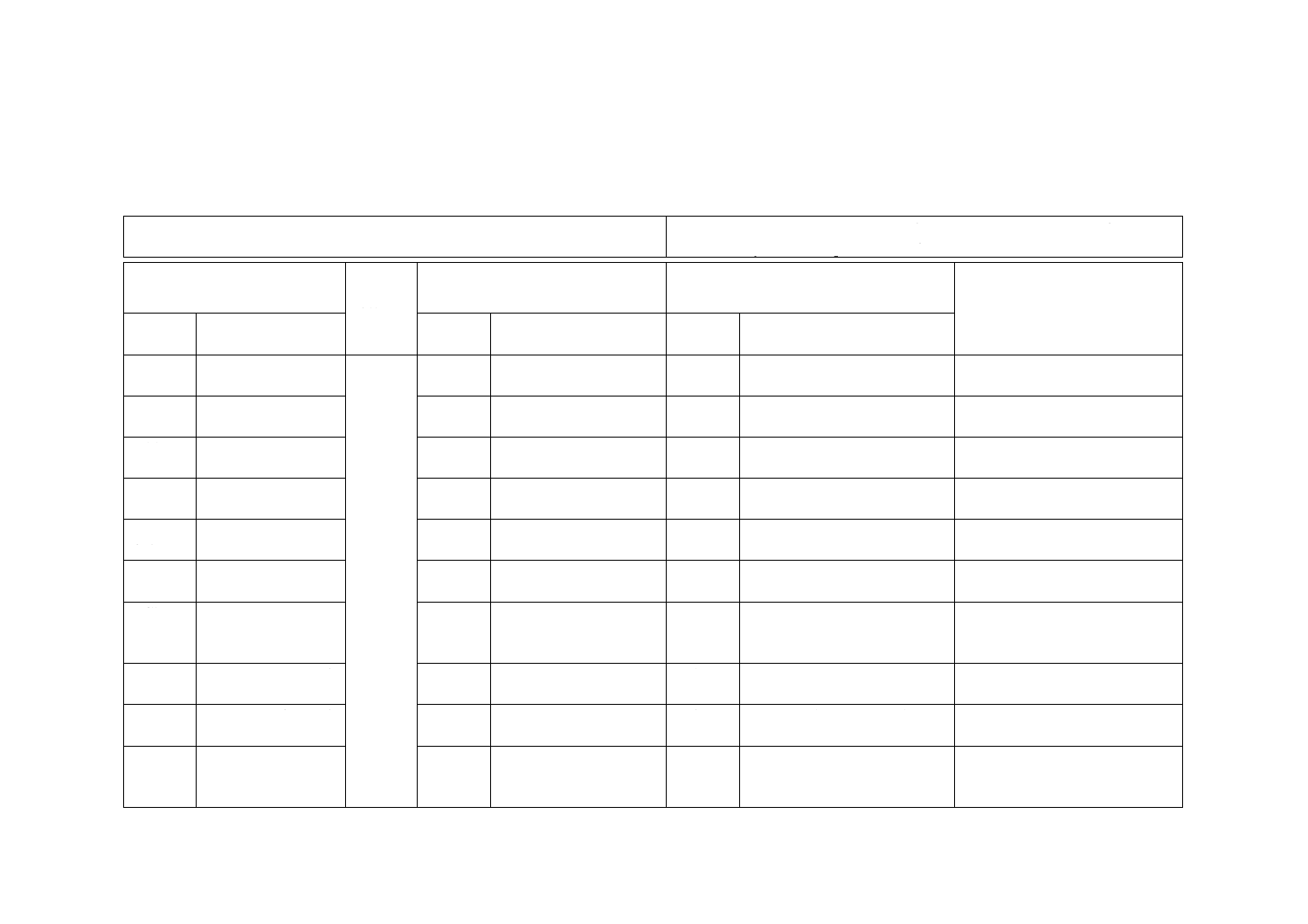

表1−試験組立品に関する要求事項

部品

記号

部品名

説明及び備考

A

ストレートスタッド継手

スタッドエンドのタイプ,継手形状及びシール方法は

任意に選択できるが,試験成績書に記録するものとす

る。

B

金属管

管壁厚みの要求値は,各継手の作動定格圧力に従って

選択するものとする。管の長さは,管の外径の5倍に

50 mmを加えたものとする。

C

成形継手エルボ(該当する場合,スイ

ベル付き)

−

D

閉止栓(キャップ又はプラグ)

−

E

方向調整エルボ

−

F

シール

Oリングなど

3

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

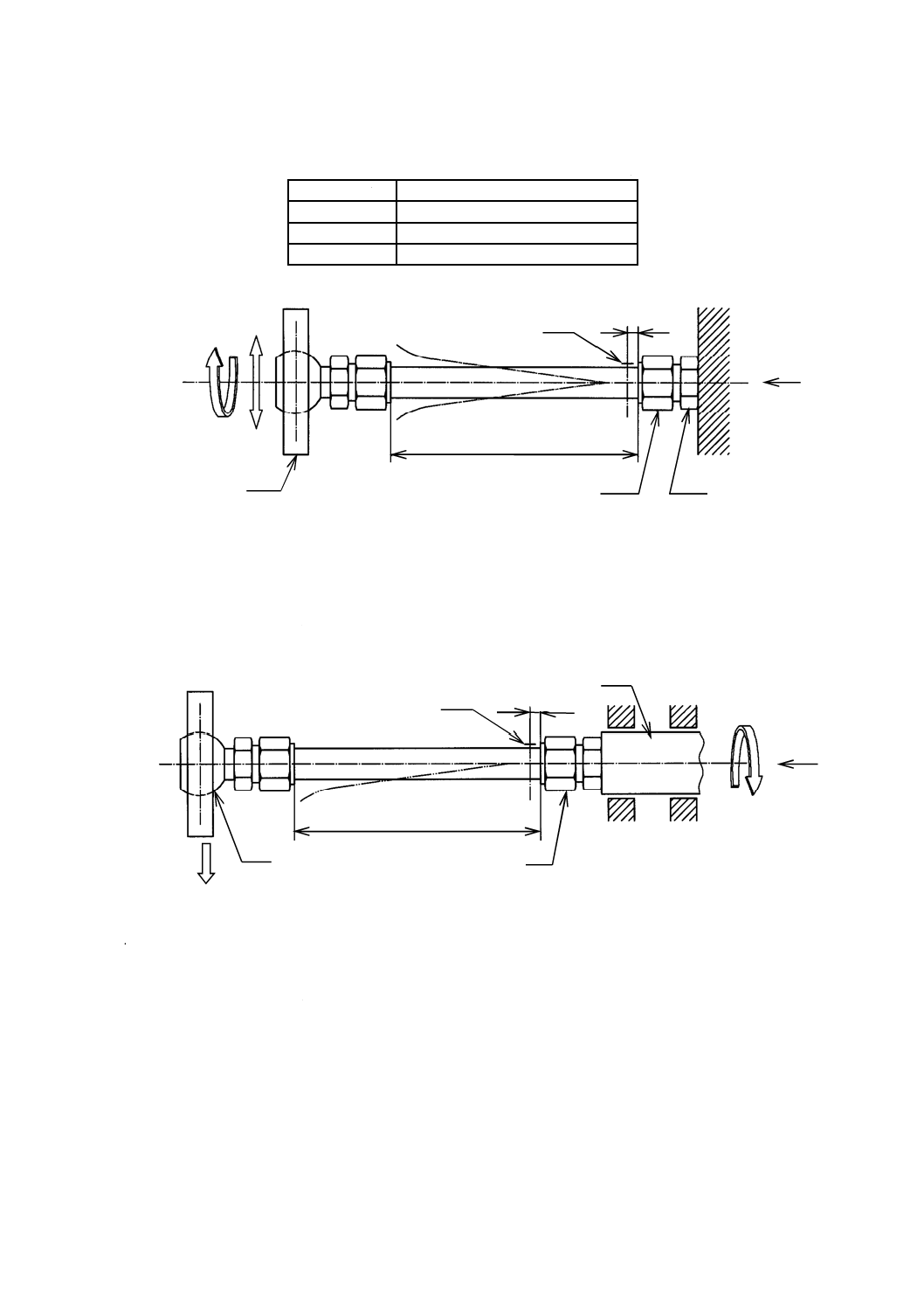

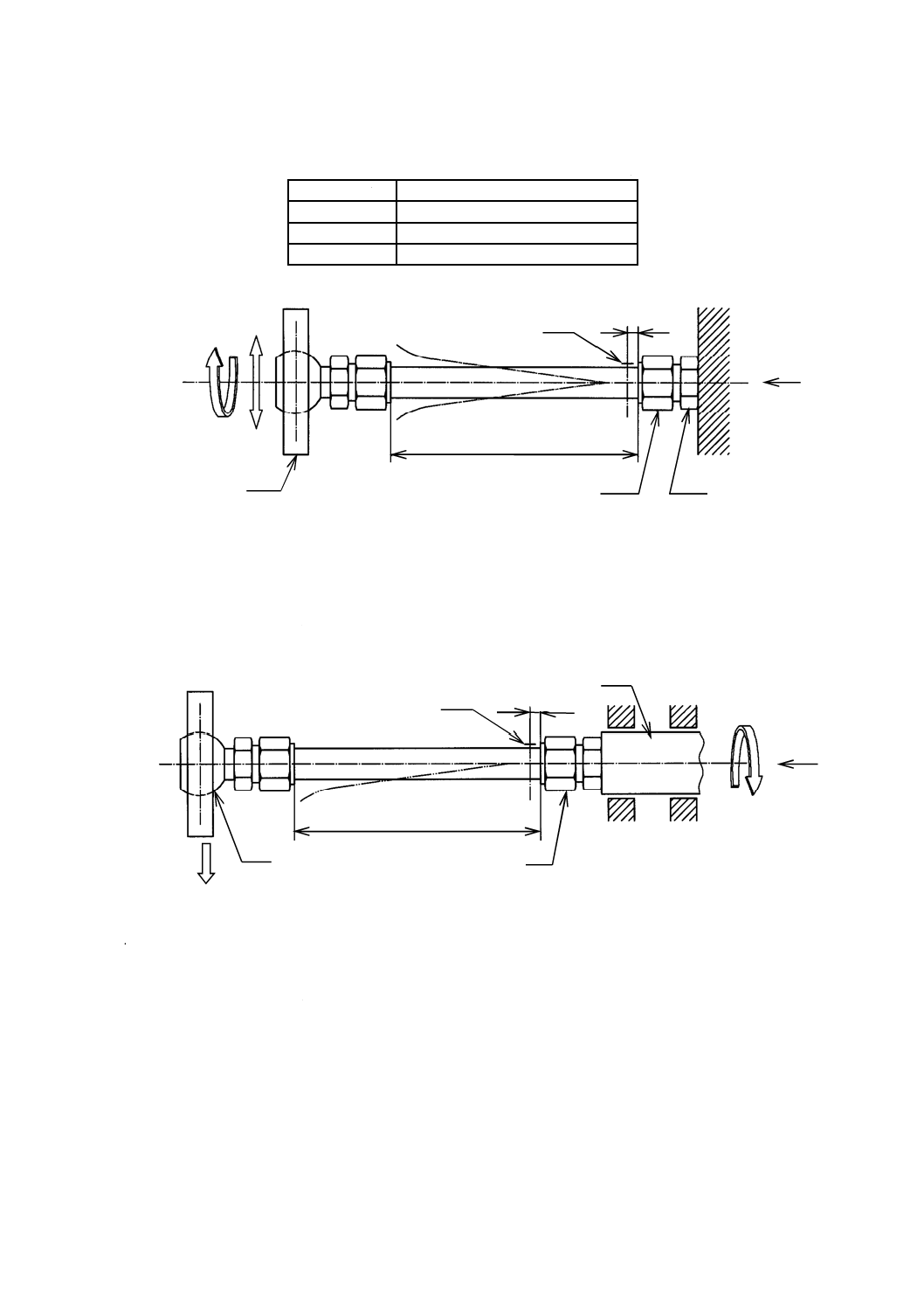

1 スイベルナット

A ストレートスタッド継手

B 金属管

C 成形継手エルボ

D 閉止栓(キャップ又はプラグ)

F シール(Oリングなど)

注a) L=5d+50(mm)

ここに,d:管外径(mm)

図1−管接続用試験組立品(タイプ1)

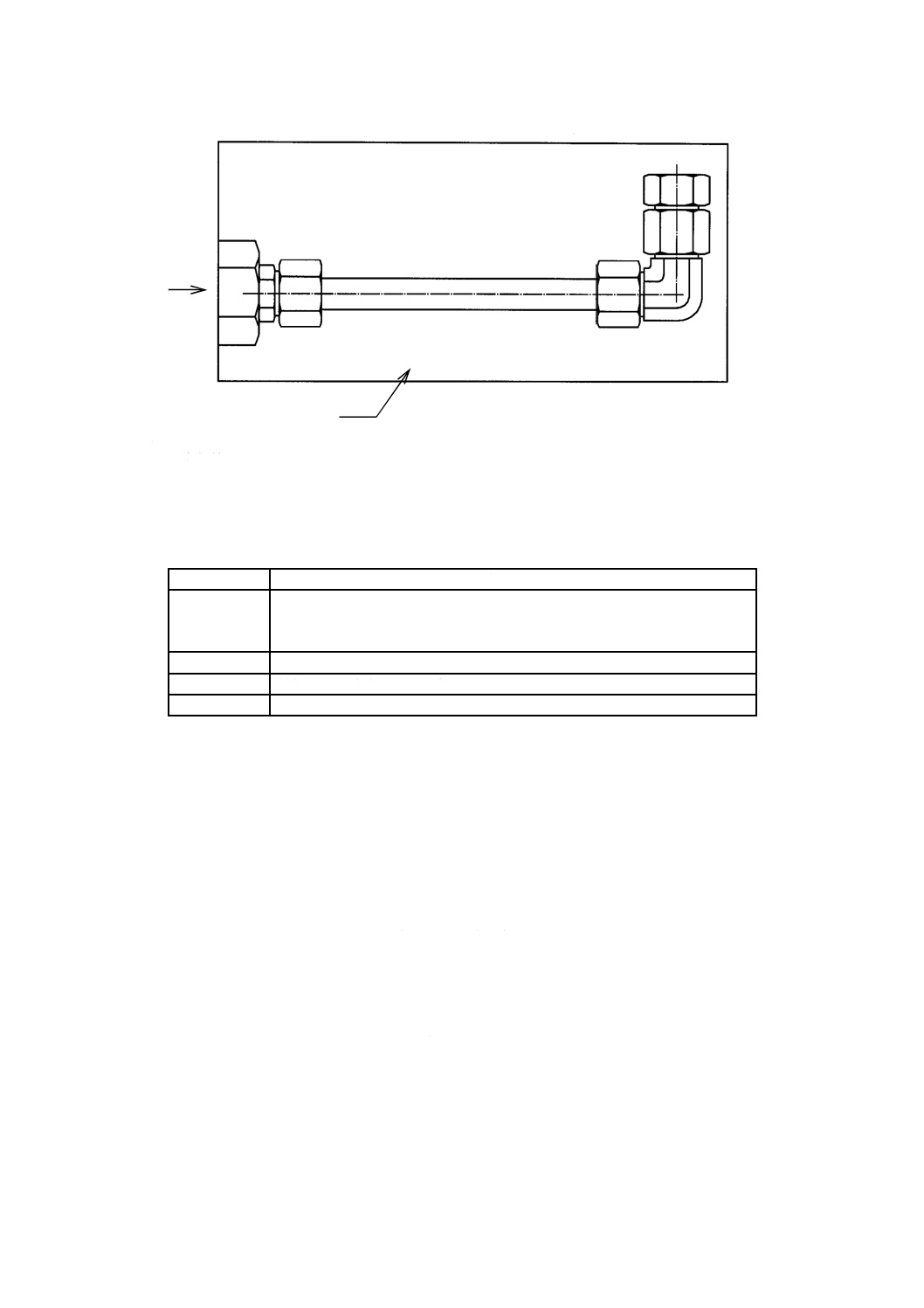

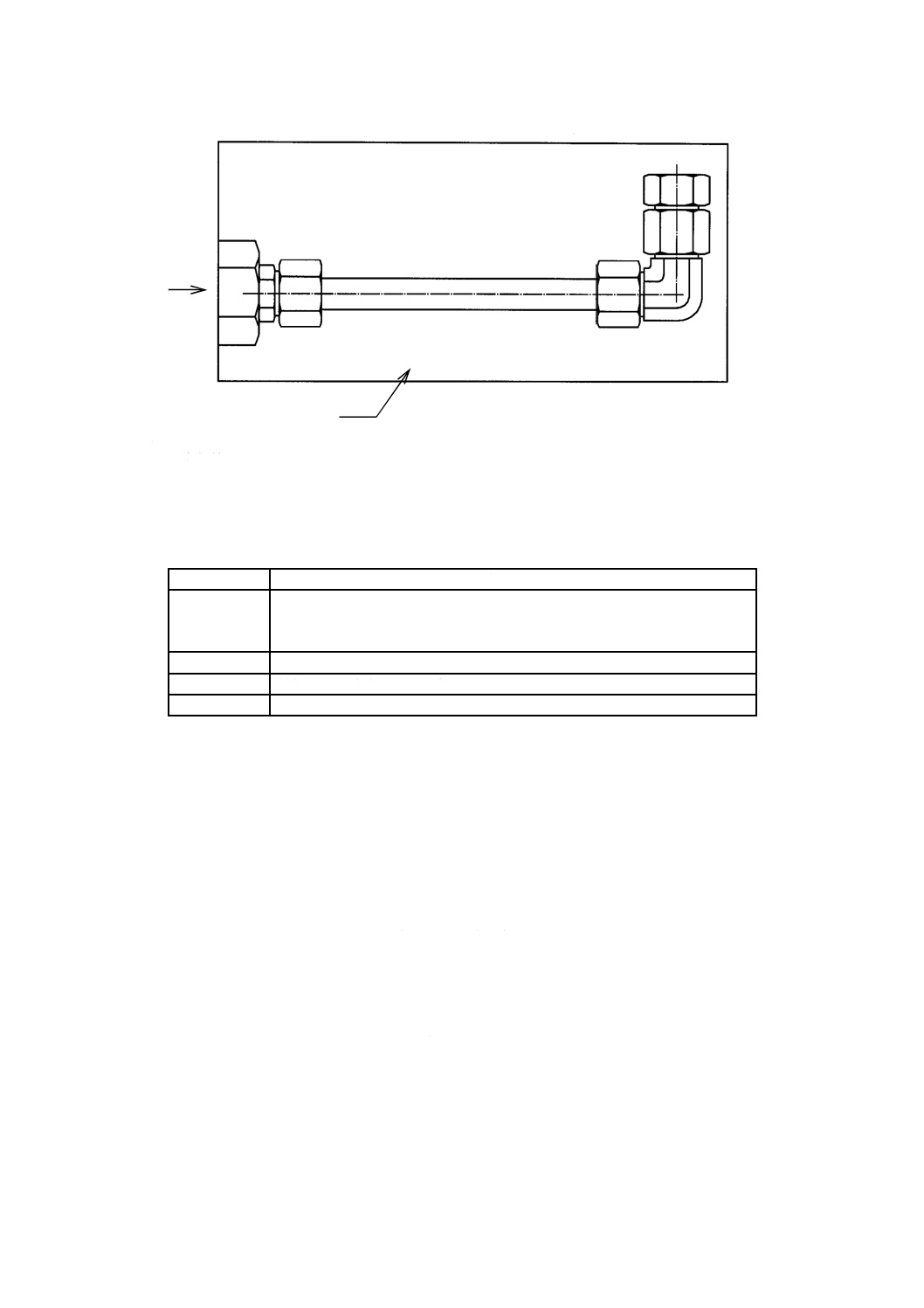

a) 非調整式スタッドエンド継手

b) 方向調整式スタッドエンド継手

A ストレートスタッド継手

D 閉止栓(キャップ又はプラグ)

E 方向調整エルボ

F シール(Oリングなど)

図2−スタッドエンド用試験組立品(タイプ2)

A

E

D

F

F

D

L a)

D

1

A

C

B

F

4

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

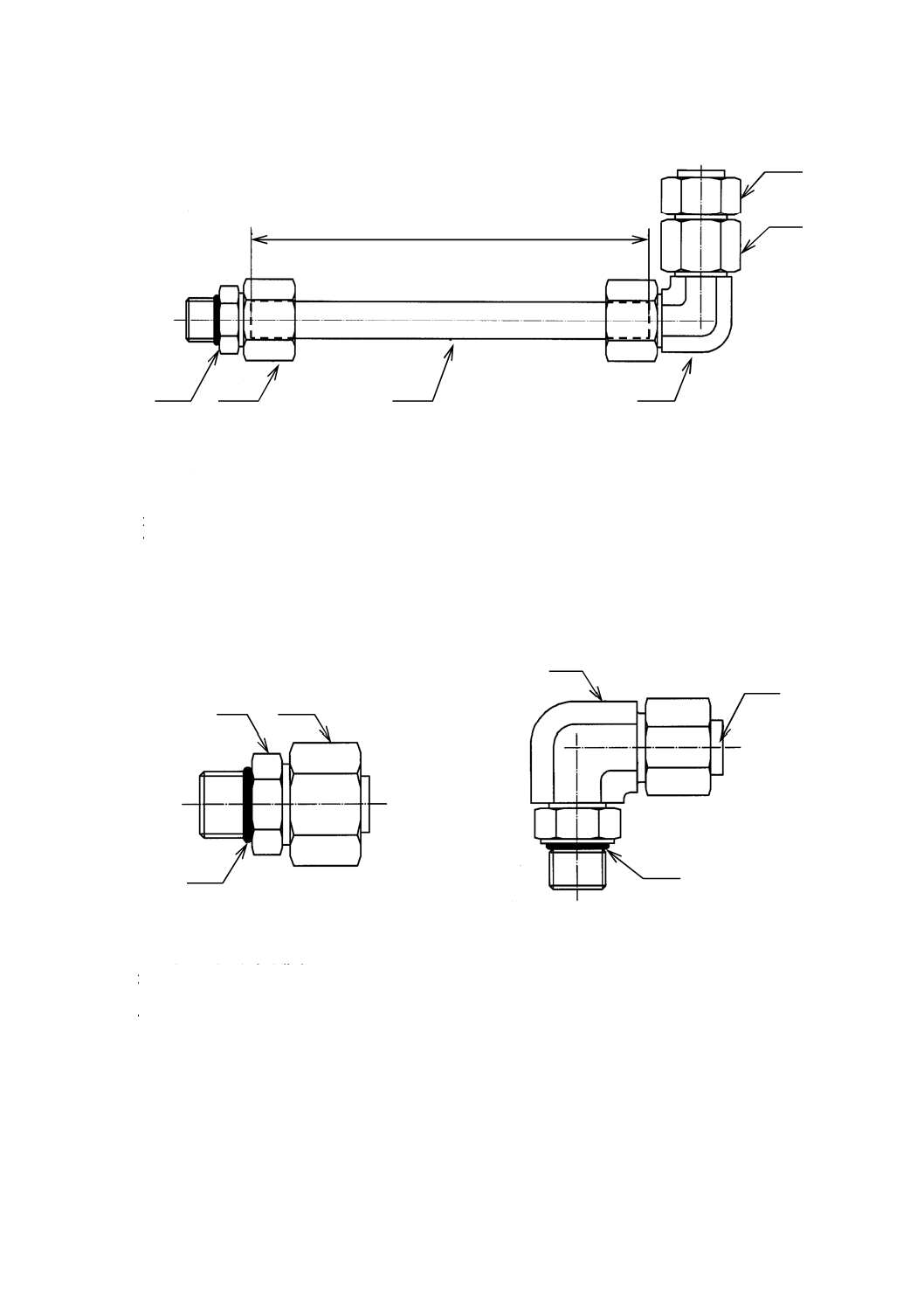

1 スイベルナット

C スイベル付き継手

D 閉止栓(キャップ又はプラグ)

E 方向調整エルボ

F シール(Oリングなど)

図3−管なし形継手試験組立品(タイプ3)

4.2

試験機器

4.2.1

試験用マニホールド

試験用マニホールドはめっきを施さず,ISO 6508規格群に準拠する45HRCの硬さをもつものとする。

複数のポートをもつ試験用マニホールドについては,試験ポート間の距離を,ポート径の1.5倍以上とす

る。ポートの中心線からマニホールド端面までの距離は,ポート径の最低1倍以上とする。

4.2.2

シール材

過締付試験を除き,別途規定のない限り,全ての試験について,シールはニトリルゴム製で,その硬さ

は90±5 IRHDとする。Oリングが該当する場合,JIS B 2401-3の等級N(工業用)の品質要求を満足する

か又はそれ以上のものでなければならない。

4.3

手順

4.3.1

ねじ部潤滑

全ての試験について,組み立てる前に炭素鋼製継手には,JIS K 2001に規定するISO粘度グレード番号

ISO VG 32相当の粘度の作動油をねじ及び接触面に塗布する。炭素鋼以外の材料でできた継手については,

ねじ部潤滑に関する製造業者の推奨事項に従い塗布する。

4.3.2

管継手及びスタッドエンドの締付けトルク

繰返し結合試験及び過締付試験を除き,全ての試験について,管接続部及びスタッドエンドは,それぞ

れの規格の要求最小トルク又は最小締付量で試験する。指定がない場合は,製造業者指定の最小トルク又

は最小締付量で試験する。タイプ2及びタイプ3の試験組立品については,できるだけ実際の最悪組立条

件で試験するために手締め位置から1回転戻した後,方向調整スタッドに締付トルクをかけなければなら

ない。

1

C

D

E

F

5

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.3

温度

流体温度は,別途規定のない限り全ての試験について15〜80 ℃とする。

4.4

試験報告

試験結果及び試験条件については,附属書Aに示す試験成績書の様式を用いて報告する。

5

繰返し結合試験

5.1

基本

分解及び再組立を規定回数行った後に要求事項を満たすことができることを確認するために,別途規定

のない限り,3個のタイプ1の試験組立品を試験する。

5.2

手順

ストレートスタッド継手(図1の部品A)及び成形継手エルボ(図1の部品C)の管接続部の分解及び

再組立を6回行う。各再組立に先立ち,管を60°だけ右に回し,再組立時には,各継手の基準又は製造業

者が指定した最大トルク値又は最大締付量で各ナットを締め付けなければならない。初回及び6回目の再

組立の後,表2に指定した試験条件で,全ての組立品に対して漏れ試験(箇条6)及び耐圧試験(箇条7)

を行う。

表2−繰返し結合試験の条件及び手順

試験項目

試験条件及び手順

試験流体

箇条6及び箇条7の規定による。

試験圧力

保持時間

合否基準

漏れ試験実施時と耐圧試験実施時とのいずれかでも漏れが発生した場

合,不合格とみなす。

5.3

試験組立品の再使用

この試験に合格した部品は,破壊試験及び耐衝撃圧試験に使用することができる。これらの部品につい

て,実際の使用又は在庫戻しをしてはならない。

6

漏れ試験

6.1

基本

別途規定がない限り,繰返し結合試験を実施した全てのタイプ1の試験組立品,並びにタイプ2及びタ

イプ3の試験組立品を各々3個(該当する場合)について漏れ試験を実施する。

6.2

手順

図4及び表3に示すように水中で試験組立品を加圧する。

注記 加圧は安全性を十分に考慮する必要がある。

6

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

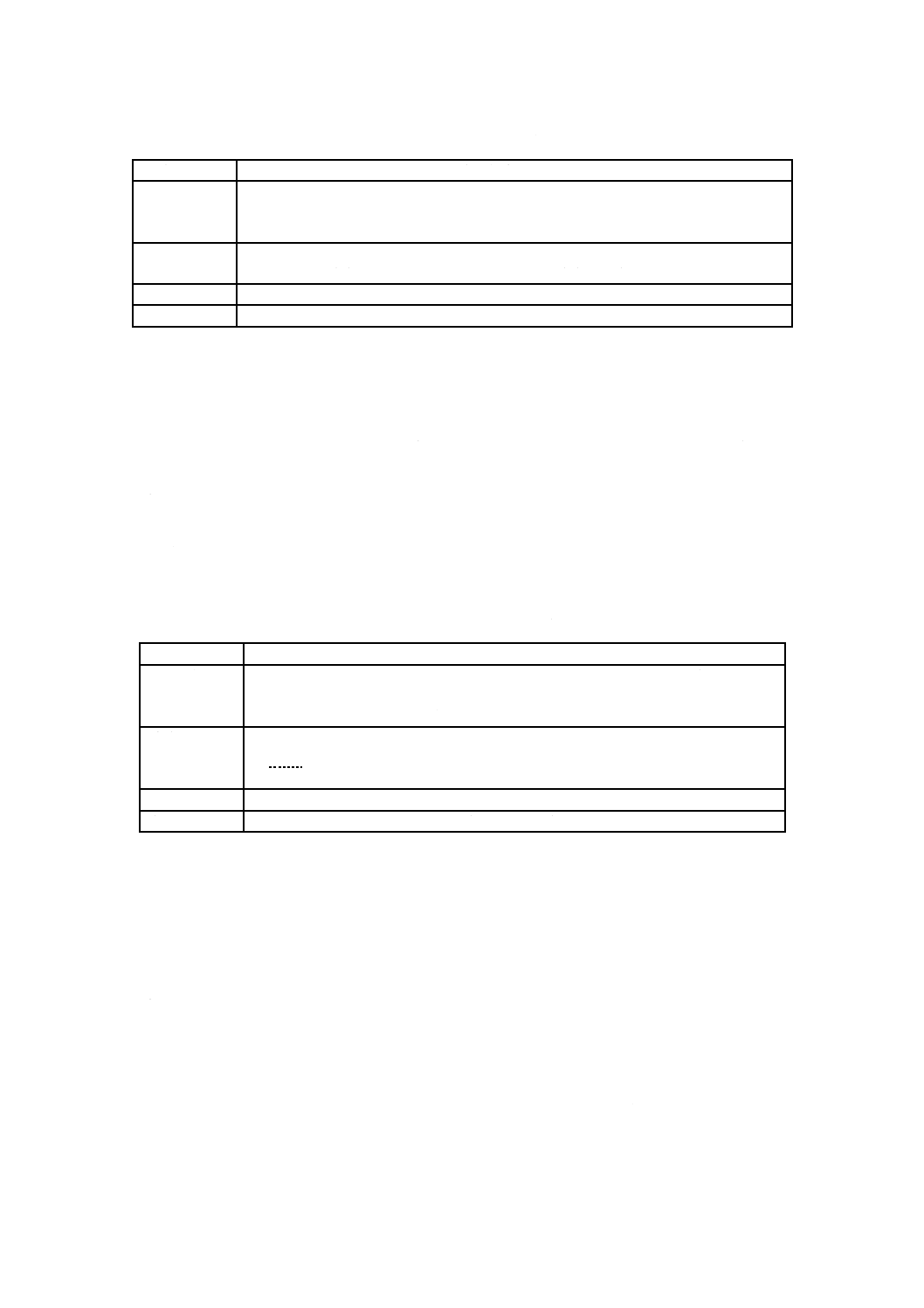

1 試験流体入口

2 水

図4−漏れ試験組付け例

表3−漏れ試験の条件及び手順

試験項目

試験条件及び手順

試験流体

空気,窒素又はヘリウムを用いる。

なお,試験成績書には,試験流体を記載する。

試験圧力

試験圧力は各々の継手に適合する規格に従い,最高使用圧力の15 %に達するまで

連続的に増加する。ただし,6.3 MPaを超えてはならない。

保持時間

試験の組立(又は準備)中に継手ねじ部に付着した気泡が全部抜け出た後,試験

圧力で最低3分間保持する。

合否基準

試験組立品から気泡が発生してはならない。

6.3

試験組立品の再使用

この試験に合格した部品は,以後の試験に再使用してもよいが,実際の使用又は在庫戻しをしてはなら

ない。

7

耐圧試験

7.1

基本

別途規定のない限り,3個のタイプ1の試験組立品,並びに該当する場合は3個のタイプ2及びタイプ3

の試験組立品を用い,最高使用圧力の2倍の圧力を加え,接続部に目で見て分かる漏れのないことを確認

する。

注記 試験組立品を加圧する場合,危険を伴うので試験は囲いの中で行うなどして注意が必要である。

7.2

手順

表4に指定する試験条件で図5に示すように試験組立品を加圧する。

なお,試験組立品内のエア抜きを行った後に静圧を加えなければならない。

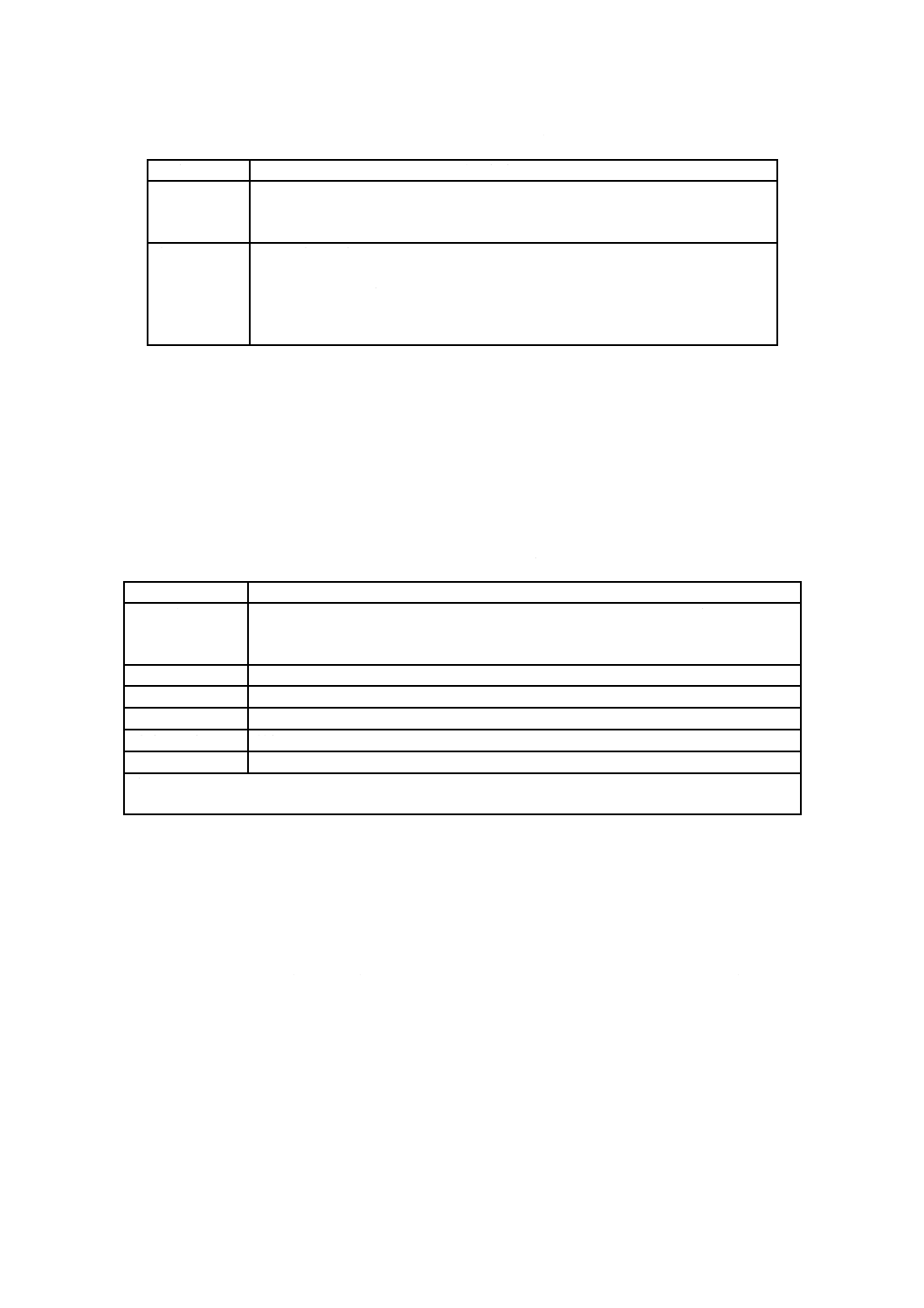

2

1

7

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 試験流体入口

2 空気

図5−耐圧試験及び破壊圧力試験組付け例

表4−耐圧試験の条件及び手順

試験項目

試験条件及び手順

試験流体

ISO 6743-4に準拠する作動油(HM)でJIS K 2001に規定するISO粘度グ

レード番号ISO VG 32以下の作動油,又は水を使用する。

なお,試験流体は,試験成績書に記録する。

試験圧力

継手の最高使用圧力の2倍の圧力

保持時間

最低1分間試験圧力を保持する。

合否基準

試験中に試験組立品から漏れがあってはならない。

7.3

試験組立品の再使用

この試験に合格した部品は,破壊試験に用いることができる。

なお,これらの部品を実際の使用又は在庫戻しをしてはならない。

8

破壊圧力試験

8.1

基本

規定の方法で締付けされた管継手が最高使用圧力の最低4倍に耐えられることを確認するため,3個の

タイプ1又はタイプ3の試験組立品,及び該当する場合3個のタイプ2の試験組立品で試験を行う。

8.2

手順

図5に示す状態で表5に従って試験組立品を加圧しなければならない。

8.3

試験組立品の再使用

この試験に使用した部品を,実際の使用又は在庫戻しをしてはならない。

1

2

8

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−破壊試験の条件及び手順

試験項目

試験条件及び手順

試験流体

ISO 6743-4に準拠する作動油(HM)でJIS K 2001に規定するISO粘度グレード番号

ISO VG 32以下の作動油,又は水を使用する。

なお,試験流体は,試験成績書に記録する。

試験圧力

最小試験圧力は継手の最高使用圧力の4倍とする。

なお,加圧速度は最高使用圧力の16 %を超える速度(秒速)とする。

試験の終了

試験は試験組立品に漏れ,破壊など異常が発生するまで行うものとする。

合否基準

全ての試験組立品は,最小試験圧力以下で漏れ,破裂などの異状があってはならない。

9

耐衝撃圧試験

9.1

基本

3個のタイプ1又は6個のタイプ3の試験組立品,及び該当する場合6個のタイプ2の試験組立品を規

定の衝撃圧力で試験を行い,漏れ又は部品の破損がなく,100万サイクルの衝撃圧力試験に合格すること

を確認する。

9.2

手順

耐衝撃圧試験は,表6に規定する要求事項に従って行う。

9.3

試験組立品の再使用

この試験に合格した部品は,これ以上試験しないものとし,実際の使用又は在庫戻しをしてはならない。

表6−耐衝撃圧試験の条件及び手順

試験項目

試験条件及び手順

試験流体

ISO 6743-4に準拠する作動油(HM)でJIS K 2001に規定するISO粘度グレード番

号ISO VG 32以下の作動油,又は水を使用する。

なお,試験流体は,試験成績書に記録する。

試験圧力

試験圧力は,最高使用圧力の133 %のピーク圧力及び0.5〜1.25 Hzの衝撃周波数をも

つJIS B 2351-1の附属書1図2(衝撃圧力試験波形)に示された波形に適合する圧力

とする。

加圧回数

最低100万衝撃サイクル。

合否基準

試験中,どの試験組立品も漏れ,破損などの異常があってはならない。

10 過締付試験

10.1 基本

各サイズの6個の試験組立品(管接続部ナット及び90°スイベルエルボナットの試験組立品各3個)を

各々指定した過締付(過剰トルク)値又は締付量で試験したときに,管接続部ナット及び90°スイベルエ

ルボナットが過締付試験に耐えられることを確認する。

10.2 手順

この試験は,管継手本体を固定し,スパナはナット六角対辺部にかけて行う。

また,この試験は,表7に規定する要求事項に準拠して行わなければならない。

10.3 試験組立品の再使用

この試験に合格した部品は,これ以上試験しないものとし,実際の使用又は在庫戻しをしてはならない。

9

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−過締付試験の条件及び手順

試験項目

試験条件及び手順

試験方法

指定されたトルク又は締付量に達するまで,ナットにトルクをかけ続ける。

特に規定がない限り,過締付トルクは,少なくともそれぞれの試験トルク規格の

1.5倍とする。

合否基準

次の場合,不合格とみなす。

− ナットをスパナで緩めた後,ナットを手で本体から取り外すことができない。

− ナットを手で自由に回転させることができない。

− ナットが手で元の位置まで戻せない。

− シール面又はナットに目視可能な亀裂がある。

11 耐振動試験

11.1 基本

継手試験組立品が表8に規定した振動に対して漏れ又は不具合がないことを確認するために,別途規定

がない限り,11.2に規定する各試験を6個の試験組立品に対して実施する。

11.2 手順

11.2.1 表8に示す要求事項に従って,また,11.2.2〜11.2.7に記載した内容に従って振動試験を行う。

表8−振動試験の条件及び手順

試験項目

試験条件及び手順

試験流体

ISO 6743-4に準拠する作動油(HM)でJIS K 2001に規定するISO粘度グレード番号

ISO VG 32以下の作動油,又は水を使用する。

なお,試験流体は,試験成績書に記録する。

試験圧力

選択した管の最高使用圧力

試験応力レベル

管の最小降伏点の25 %a)

試験振動周波数

10〜50 Hz

試験継続時間

最低1 000万振動サイクル

合否基準

1 000万サイクルに到達する前に漏れ又は不具合が発生した場合,不合格とみなす。

注a) 最小降伏点が235 MPaを超える管を使用する場合は,管の破損を考慮した応力レベルで試験を行う。

試験で使用する応力レベルを決定するときには,管の耐疲労性を考慮する必要がある。

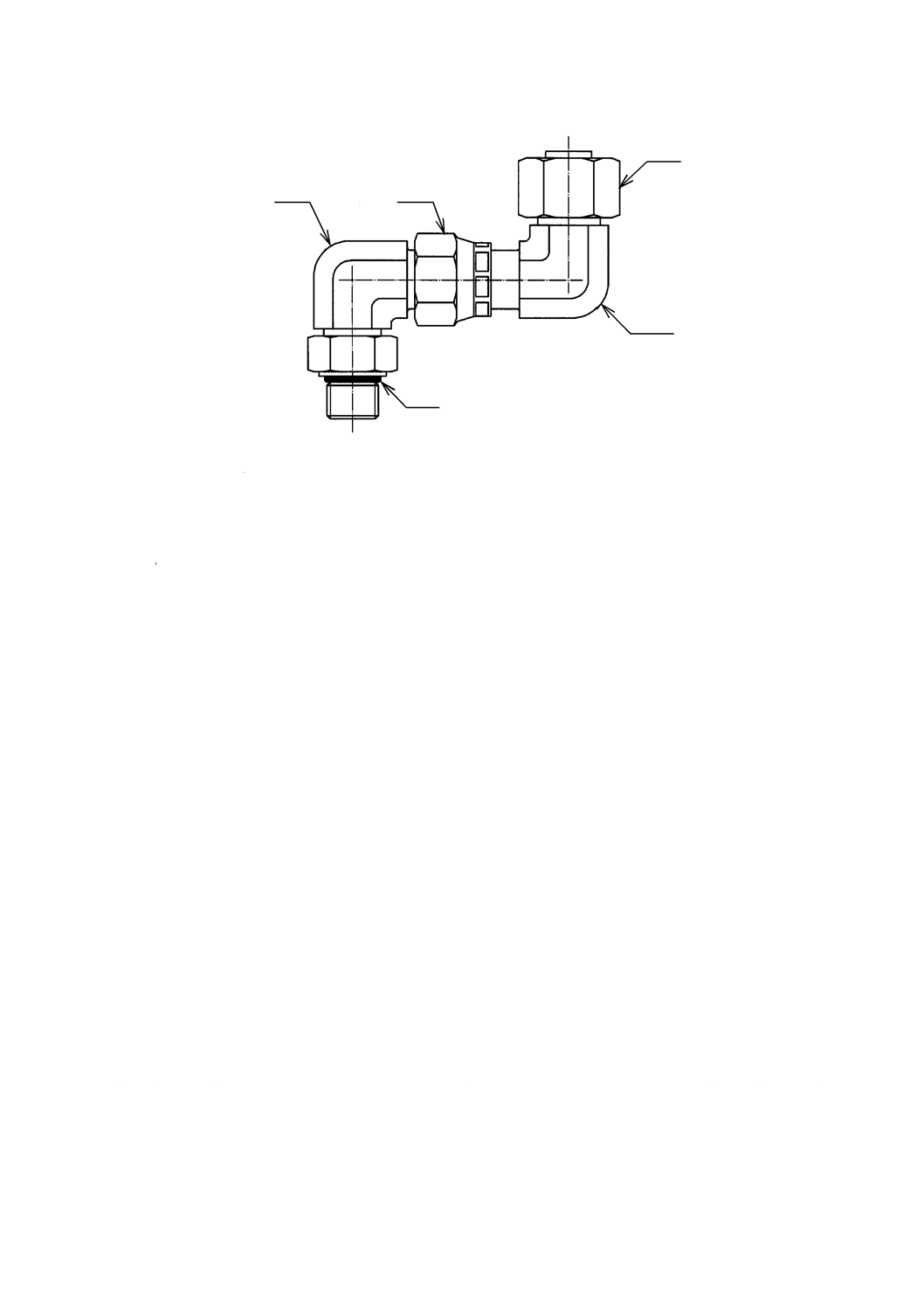

11.2.2 試験組立品を図6に示すように組み付ける。また,ひずみゲージは,図6に規定する位置に貼付す

る。試験用管の最小長Lは,表9に準拠するものとする。

11.2.3 図6に示すように回転振動又は軸方向振動(平面振動)のいずれかを発生する試験設備に試験組立

品を取り付ける。

11.2.4 試験組立品を管の最高使用圧力で加圧する。

11.2.5 軸方向の合成応力が管の最小降伏強度の25 %になるまで,ひずみゲージの反対側の管端面に曲げ

荷重をかける。

注記 最小降伏点が235 MPaを超える管を使用する場合は,管の破損を考慮した応力レベルで試験を

行う。試験で使用する応力レベルを決定する場合には,管の耐疲労性を考慮する必要がある。

10

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

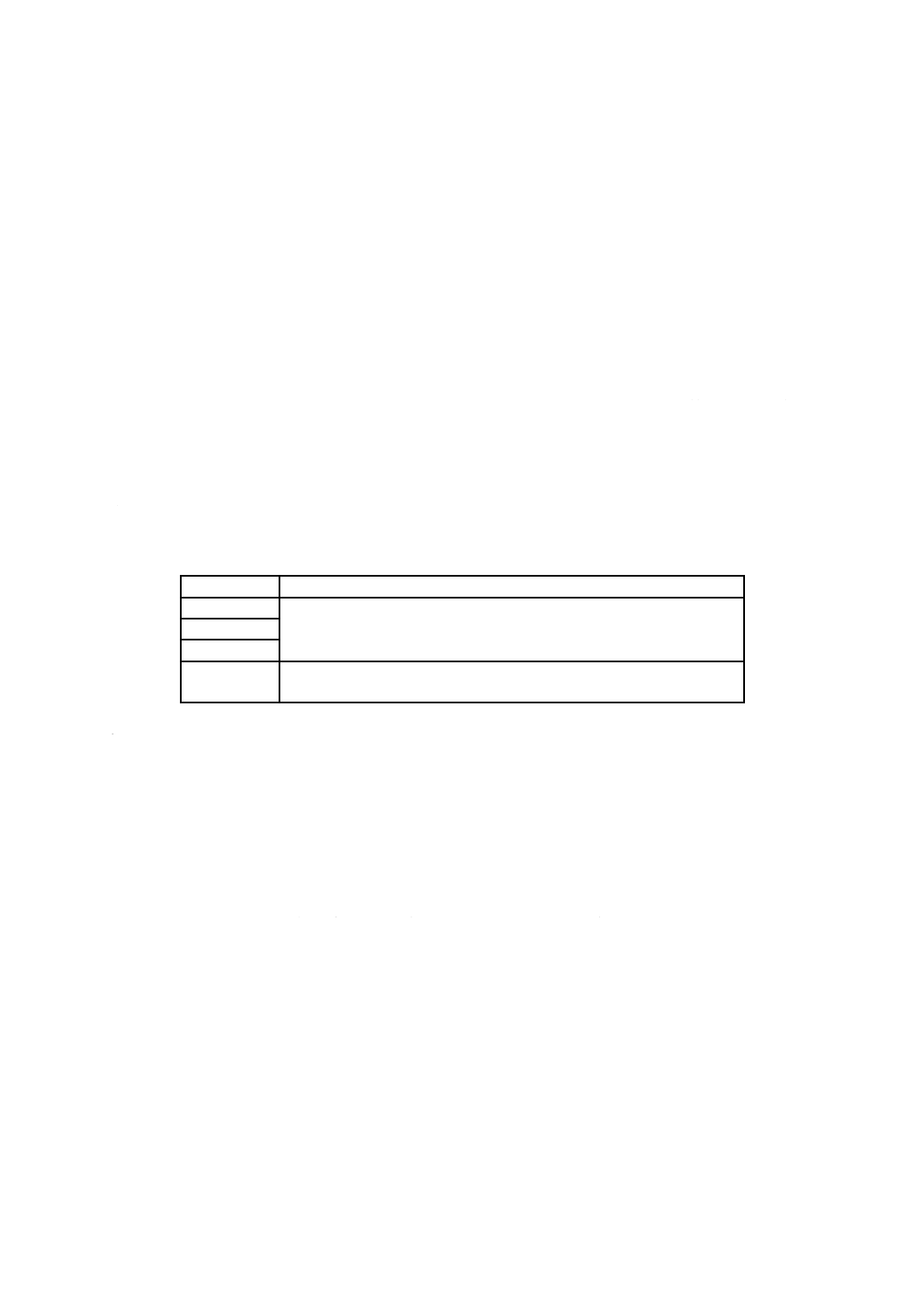

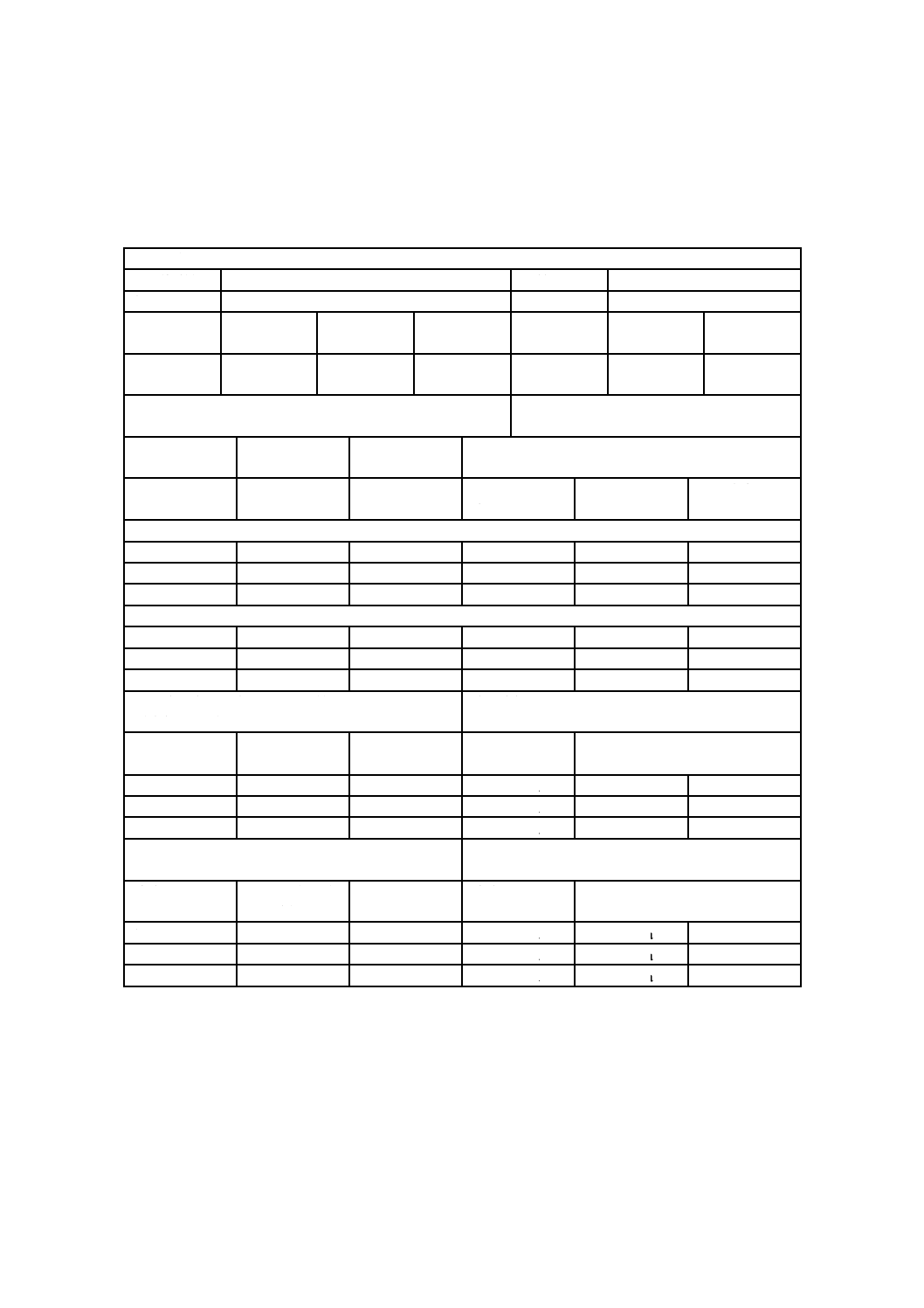

表9−振動試験の管最小長さ

単位 mm

管外径X

試験用管最小長さL

X≦20

250

20<X≦50

250又は8X(いずれか大きい方)

X>50

400又は8X(いずれか大きい方)

1 ひずみゲージ

2 駆動端

3 試験組立品

4 固定端

5 作動油又は水の供給源

a) 回転振動又は平面振動試験用試験組立品組付け例

1 ひずみゲージ

2 駆動端

3 試験組立品

4 作動油又は水の供給源

5 荷重作用点

b) 回転振動試験用試験組立品組付け例(任意選択)

図6−振動試験用試験組立品及び組付け例

11.2.6 不具合が発生するか又は1 000万サイクルに達するまで,試験組立品に10〜50 Hzの振動を加える。

11.2.7 試験サンプルが1 000万サイクルに達する前に不具合が発生した場合は,到達したサイクル数及び

不具合タイプを記録する。

5

2

3

1

4

5mm

L

5mm

5

3

4

1

L

2

11

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.3 試験組立品の再使用

この試験に合格した部品は,これ以上試験しないものとし,実際の使用又は在庫戻しをしてはならない。

12 規格準拠表示

この規格に従っていることを,試験成績書,カタログ及び販売資料に記載する場合には,次の文言を用

いる。

“金属製管継手の試験方法は,JIS B 2351-5に準拠する”

12

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

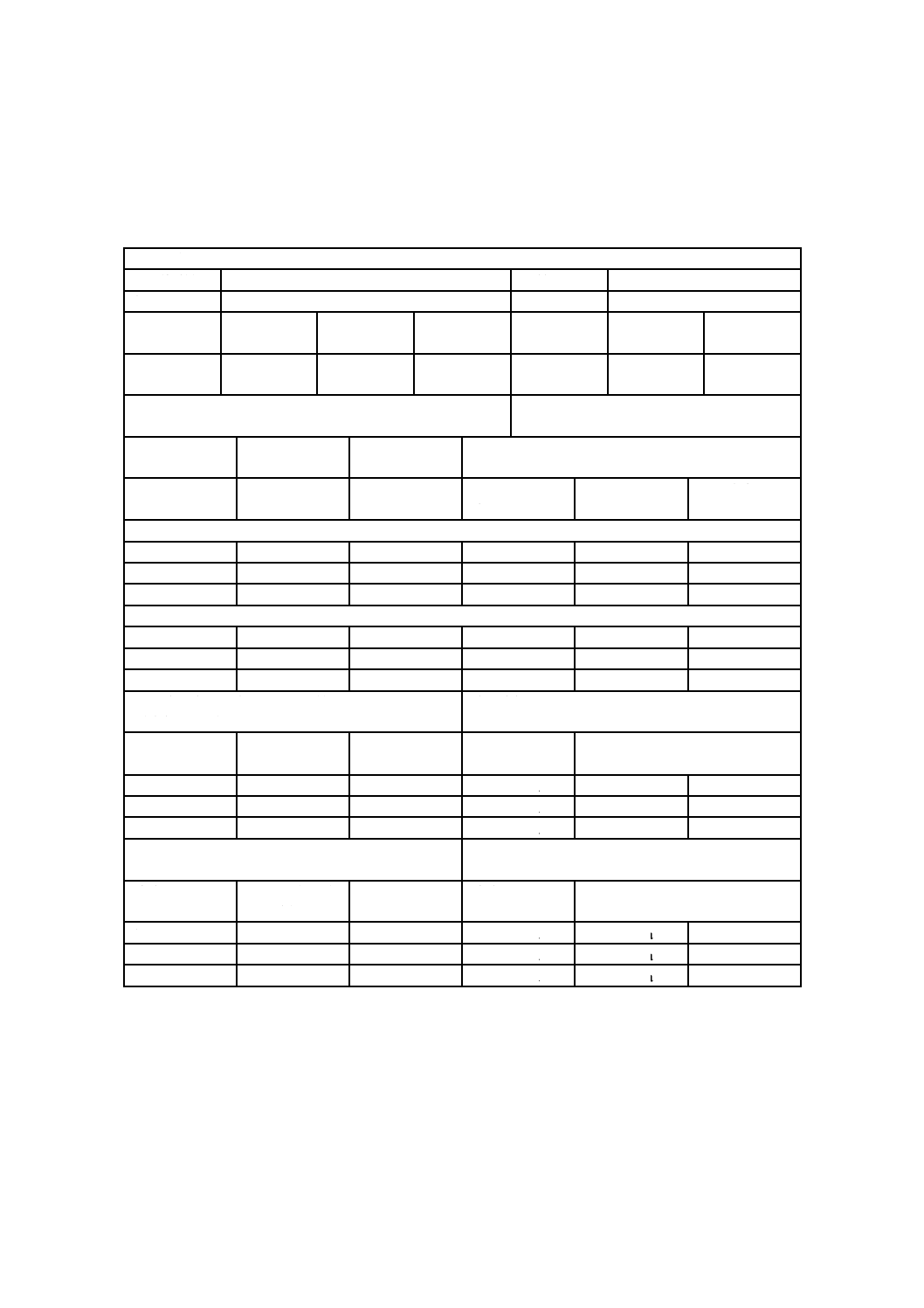

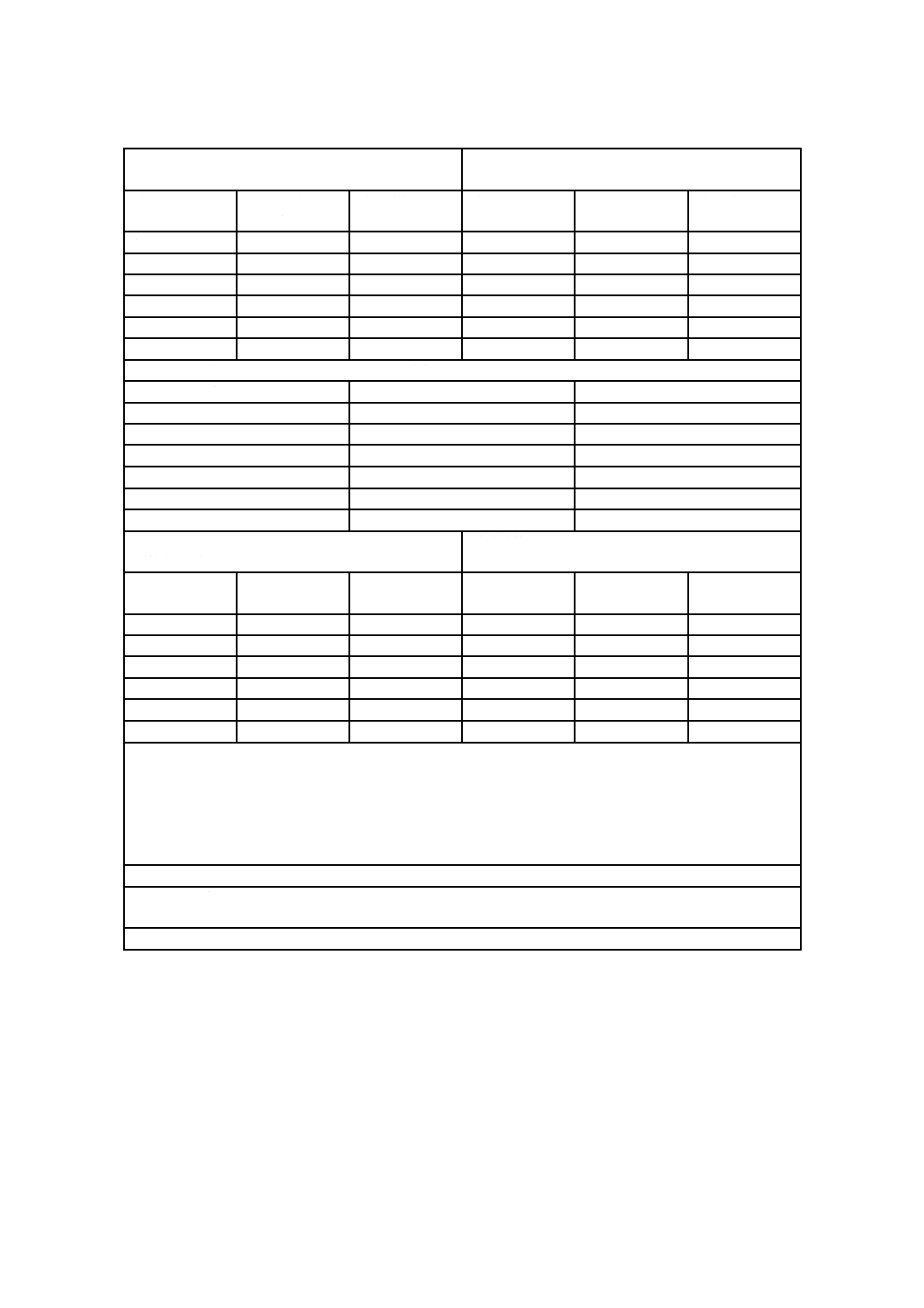

附属書A

(規定)

試験成績書の様式

試験対象の継手に関する仕様:

JIS(規格)

材質

製造業者

試験施設

スタッド

エンド

タイプ:

サイズ:

シール

タイプ:

コネクタ

エンド

タイプ:

サイズ:

シール

タイプ:

繰返し結合試験及び漏れ試験結果:試験組立品の最小数=3

(箇条5及び箇条6参照)

試験流体:

試験組立品No.

トルク(N・m)

又は締付量

試験流体

試験結果

繰返し結合試

験

漏れ試験

耐圧試験

初回組立後

1

2

3

6回目組立後

1

2

3

耐圧試験結果:試験組立品の最小数=3

(箇条7参照)

試験流体:

試験組立品No.

トルク(N・m)

又は締付量

試験流体

試験圧力

試験結果

1

MPa

2

MPa

3

MPa

破壊圧力試験結果:試験組立品の最小数=3

(箇条8参照)

試験流体:

試験組立品No.

トルク(N・m)

又は締付量

試験流体

試験圧力

試験結果

1

MPa

MPa

2

MPa

MPa

3

MPa

MPa

13

B 2351-5:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

耐衝撃圧試験結果:試験組立品の最小数=6

(箇条9参照)

試験流体:

試験組立品No.

トルク(N・m)

又は締付量

試験流体

試験サイクル

数

破壊サイクル

数

試験結果

1

2

3

4

5

6

過締付試験結果:試験組立品の最小数=6(箇条10参照)

ナットタイプ

トルク(N・m)又は締付量

試験結果

1

2

3

4

5

6

耐振動試験結果:試験組立品の最小数=6

(箇条11参照)

試験流体:

試験組立品No.

試験圧力

軸方向複合応

力

試験サイクル

数

破壊サイクル

数

試験結果

1

MPa

2

MPa

3

MPa

4

MPa

5

MPa

6

MPa

結論:合否判定と不合格の場合の理由

寸法(例外事項を列挙):

成績書認定者の氏名

及び署名:

日付:

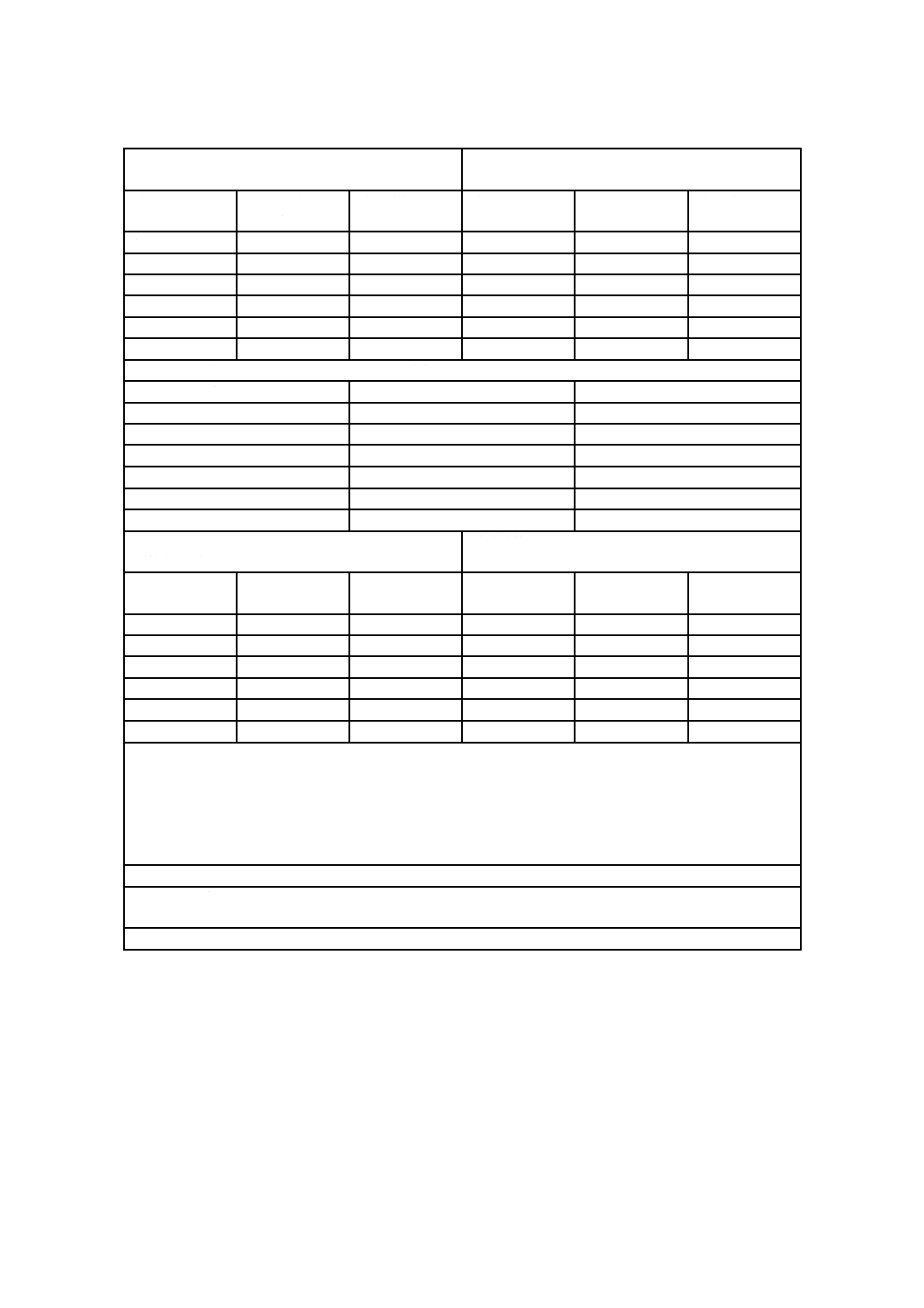

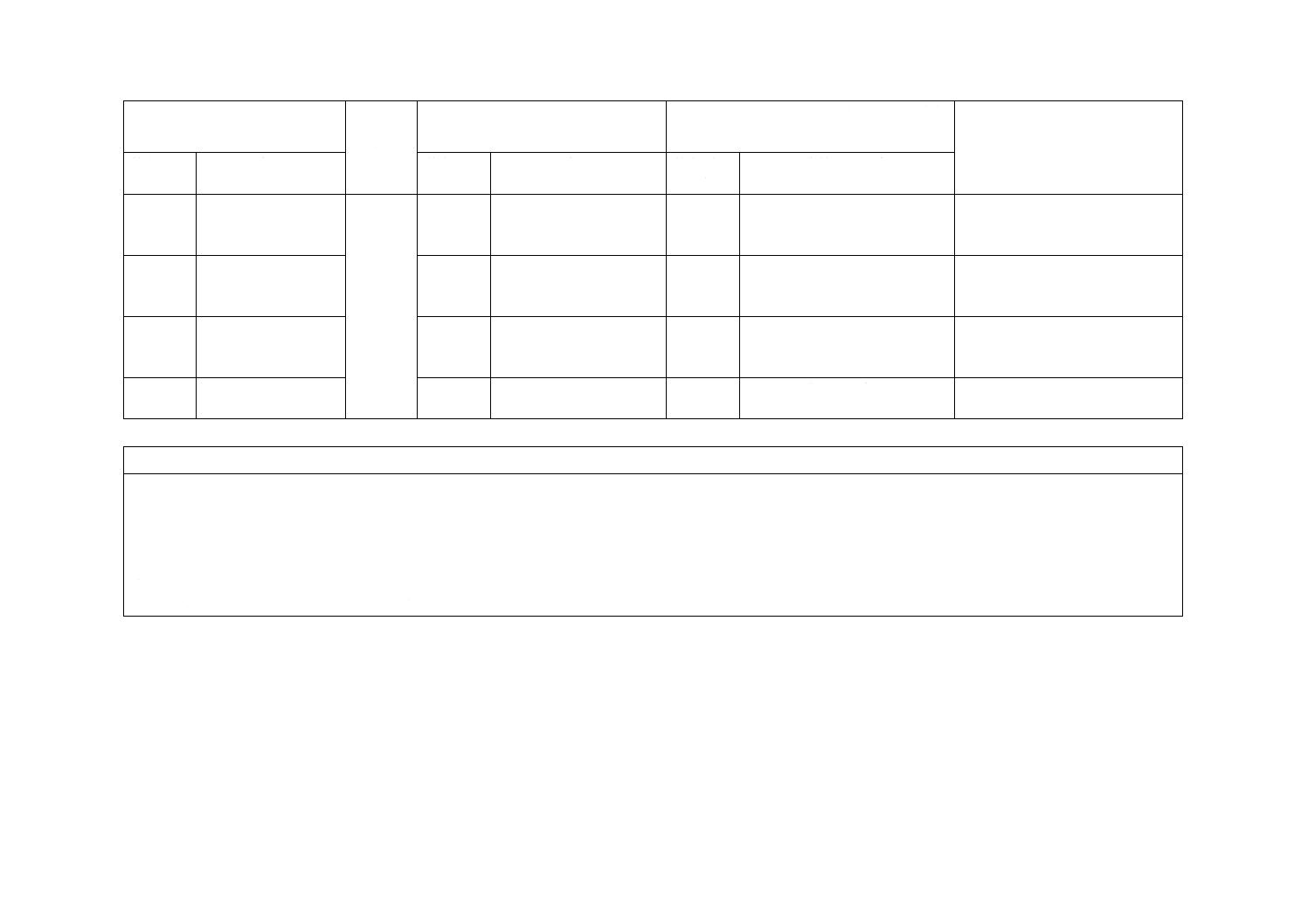

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 2351-5:2012 油圧・空気圧用及び一般用途用金属製管継手−第5部:油圧用

ねじ継手の試験方法

ISO 19879:2010 Metallic tube connections for fluid power and general use−Test

methods for hydraulic fluid power connections

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

試験・評価方法につ

いて規定

1

JISと同じ

削除

タイプ4(フランジ継手)は削

除。

この規格は,油圧用ねじ継手に限

定した。

2 引用規

格

3 用語及

び定義

定義として規定

3

JISと同じ

一致

4 一般要

求事項

各試験の共通事項に

ついて規定

4

4.0A 注

意事項

注意事項

−

追加

国内法規に関する記述追加

国内法規に抵触する試験がある

ため。

4.1 試験

組立品

試験組立品について

規定

4.1

削除

タイプ4(フランジ継手)を削

除

この規格は油圧用ねじ継手の規

定のため削除した。

5 繰返し

結合試験

繰返し結合試験の方

法,合否基準につい

て規定

5

JISと同じ

一致

6 漏れ試

験

漏れ試験の方法,合

否基準について規定

6

削除

タイプ4(フランジ継手)を削

除

この規格は油圧用ねじ継手の規

定のため削除した。

7 耐圧試

験

耐圧試験の方法,合

否基準について規定

7

削除

タイプ4(フランジ継手)を削

除

この規格は油圧用ねじ継手の規

定のため削除した。

8 破壊圧

力試験

破壊圧力試験の方

法,合否基準につい

て規定

8

削除

タイプ4(フランジ継手)を削

除

この規格は油圧用ねじ継手の規

定のため削除した。

5

B

2

3

5

1

-5

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

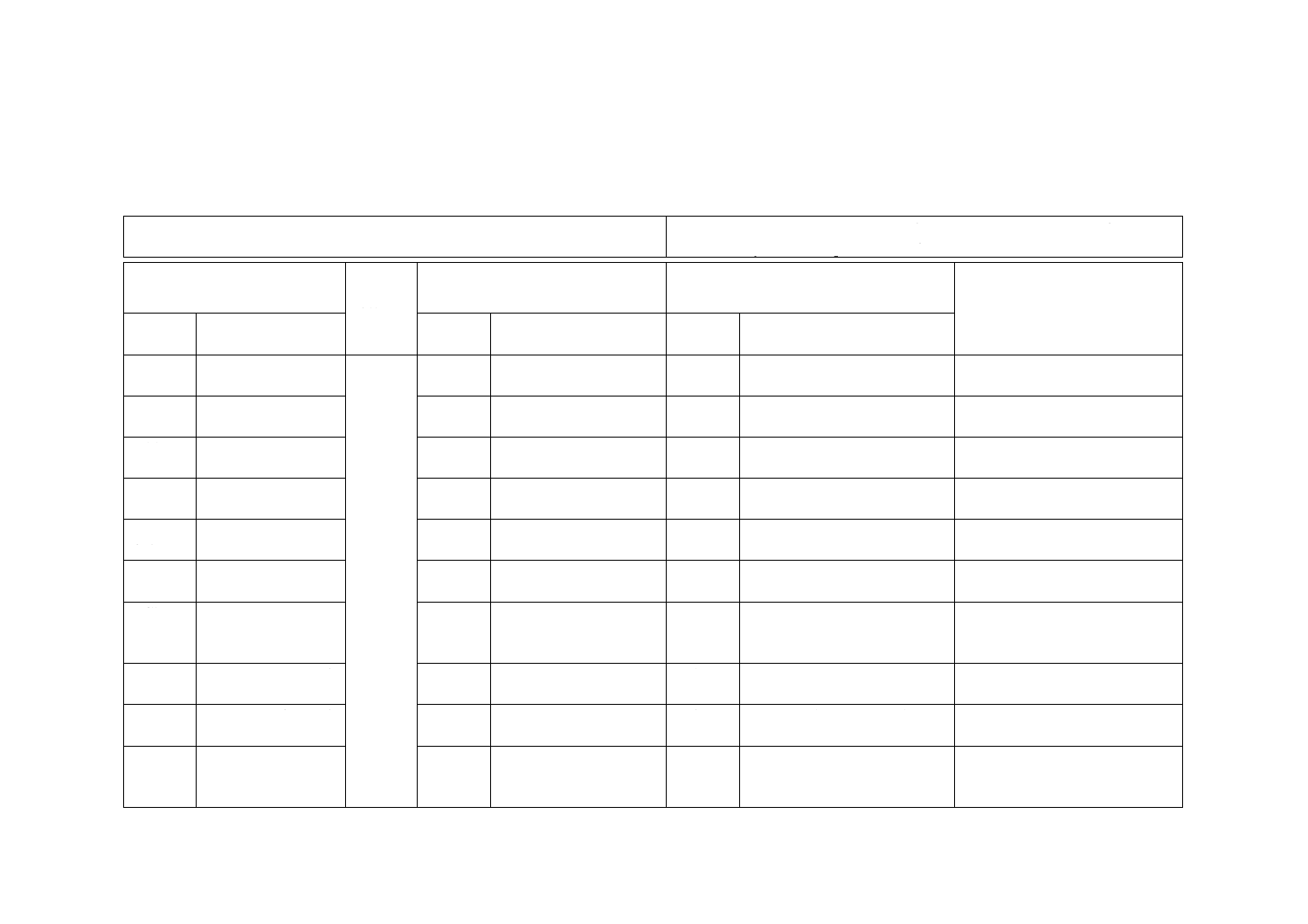

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 耐衝撃

圧試験

耐衝撃圧試験の方

法,合否基準につい

て規定

9

削除

タイプ4(フランジ継手)を削

除

この規格は油圧用ねじ継手の規

定のため削除した。

10 過締

付試験

過締付試験の方法,

合否基準について規

定

11

削除

試験装置を削除

過締付試験は試験継手で可能な

ため削除した。

11 耐振

動試験

耐振動試験の方法,

合否基準について規

定

12

削除

タイプ4(フランジ継手)を削

除

この規格は油圧用ねじ継手の規

定のため削除した。

12 規格

準拠表示

規格準拠表示につい

て規定

14

変更

ISO番号表示ではなくJIS番号

表示に変更

JISと国際規格との対応の程度の全体評価:ISO 19879:2010,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

5

B

2

3

5

1

-5

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。