B2351-1 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS B 2351 : 1994は,廃止され,JIS B 2351-1,-5に置き換えられる。

JIS B 2351-1には,次に示す附属書がある。

附属書1(規定) ISO 8434-1によらない油圧用25MPa {250kgf/cm2} くい込み式管継手

附属書2(規定) くい込み式管継手用精密炭素鋼鋼管

附属書3(規定) ポートとスタッドエンドの使用圧力及び管の外径とねじサイズの組合せ

附属書4(参考) 参考文献

JIS B 2351は,次に示す部編成となっている。

第1部 24°くい込み式管継手

第5部 油圧用ねじ継手の試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B2351-1 : 2000

油圧・空気圧用及び

一般用途用金属製管継手

−第1部:24°くい込み式管継手

Metallic tube connections for fluid power and general use−

Part 1:24°compression fittings

序文 この規格は,1994年に第1版として発行されたISO 8434-1, Metallic tube connections for fluid power

and general use−Part 1:24°compression fittingsを元に作成された日本工業規格であり,附属書1及び附属

書2を除いて,技術的内容及び規格票の様式を変更することなく作成している。附属書1には,従来,日

本工業規格で規定していた種類と,これらの寸法,試験方法及び検査方法を,また附属書2には,附属書

1に規定したくい込み式管継手を用いる配管に使用する精密炭素鋼鋼管を規定した。

なお,この規格本体で点線の下線を施してある“箇所”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,24°くい込み式管継手の設計と性能に関する一般要求事項及び寸法について

規定する。適用する管は,外径4〜42mmまでの鉄製及び非鉄製とし,この規格の中で規定した圧力と温

度の範囲で,油圧・空気圧用及び一般用に使用する。この継手は,ISO 1179-1,ISO 6149-1及びISO 9974-1

に規定した各種ポートに,管やホース継手を接続することを目的としている。

備考1. 油圧応用分野での新しい設計については,9.6を参照のこと。

2. 規定範囲外の圧力及び温度条件で使用する場合は,5.4に従うこと。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付記していない引

用規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧及び空気圧用語

備考 ISO 5598 : 1985, Fluid power systems and components−Vocabularyからの引用事項は,この規格

の該当事項と同等である。

JIS B 0202 管用平行ねじ

備考 ISO 228-1 : 1994, Pipe threads where pressure-tight joints are not made on the threads−Part 1:

Dimensions, tolerances and designationからの引用事項は,この規格の該当事項と同等であ

る。

JIS B 0207 メートル細目ねじ

2

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 261 : ISO general-purpose metric screw threads−General planからの引用事項は,この規格

の該当事項と同等である。

JIS B 0401-2 寸法公差及びはめあいの方式−第2部:穴及び軸の公差等級並びに寸法許容差の表

備考 ISO 286-2 : 1988, ISO system of limits and fits−Part2:Tables of standard tolerance grades and limit

deviations for holes and shaftsからの引用事項は,この規格の該当事項と同等である。

JIS B 1021 ねじ部品の公差方式

備考 ISO 4759-1 : 1978, Tolerances for fasteners−Part1:Bolts, screws and nuts with thread diameters

between 1.6 (inclusive) and 150mm (inclusive) and product grades A, B and C. からの引用事

項は,この規格の該当事項と同等である。

JIS H 3300 銅及び銅合金継目無管

備考 ISO 274 : 1975, Copper tubes of circular section−Dimensionsからの引用事項は,この規格の該

当事項と同等である。

ISO 1127 : 1992, Stainless steel tubes−Dimensions, tolerances and conventional masses per unit

length.

ISO 1179-1 : Connections for general use and fluid power−Ports and stud ends with ISO 228-1

threads with elastomeric or metal-to-metal sealing−Part 1:Threaded ports.

ISO 1179-2 : Connections for general use and fluid power−Ports and stud ends with ISO 228-1

threads with elastomeric or metal-to-metal sealing−Part 2:Heavy-duty (S series) and

light-duty (L series) stud ends with elastomeric searing (type E) .

ISO 1179-3 : Connections for general use and fluid power−Ports and stud ends with ISO 228-1

threads with elastomeric or metal-to-metal sealing−Part 3:Light-duty (L series) stud ends

with sealing by O-ring with retaining ring (types G and H) .

ISO 1179-4 : Connections for general use and fluid power−Ports and stud ends with ISO 228-1

threads with elastomeric or metal-to-metal sealing−Part 4:Stud ends for general use only

with metal-to-metal sealing (type B) .

ISO 3304 : 1985, Plain end seamless precision steel tubes−Technical conditions for delivery.

ISO 3305 : 1985, Plain end welded precision steel tubes−Technical conditions for delivery.

ISO 6149-1 : 1993, Connections for fluid power and general use−Ports and stud ends with ISO 261

threads and O−ring sealing−Part 1:Ports with O−ring seal in truncated housing.

ISO 6149-2 : 1993, Connections for fluid power and general use−Ports and stud ends with ISO 261

threads and O−ring sealing−Part 2:Heavy-duty (S series) stud ends−Dimensions, design,

test methods and requirements.

ISO 6149-3: 1993, Connections for fluid power and general use−Ports and stud ends with ISO 261

threads and O-ring sealing−Part 3:Light-duty (L series) stud ends−Dimensions, design, test

methods and requirements.

ISO 9227: 1990, Corrosion tests in artificial atmospheres−Salt splay tests.

ISO 9974-1: Connections for general use and fluid power−Ports and stud ends with ISO 261 threads

with elastomeric or metal-to-metal sealing−Part 1:Threaded ports.

ISO 9974-2: Connections for general use and fluid power−Ports and stud ends with ISO 261 threads

with elastomeric or metal-to-metal sealing−Part 2:Stud ends with elastomeric sealing (type

3

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E) .

ISO 9974-3: Connections for general use and fluid power−Ports and stud ends with ISO 261 threads

with elastomeric or metal-to-metal sealing−Part 3:Stud ends with metal-to-metal sealing

(type B) .

3. 定義 この規格で用いる主な用語の定義は,JIS B 0142によるほか,次による。

a) 管継手 管路の接続又は機器への取付けのために,流体通路のある着脱できる接続金具の総称(JIS B

0142)。

b) 接続ねじ 管継手を取付けるためのねじ。

c) ラン ティー又はクロスの軸線の直線上にある主な二つの接続口。

d) ブランチ ティー又はクロスの側面の接続口。

e) 面取り ねじ込みやすいように,又はねじ込み時の破損を防止するために,ねじの入口を円すい上に

取り除いた箇所。

f)

面間距離 管継手の軸線の直線上にある二つの平行な接続口面間の寸法。

g) 接続面から中心までの寸法 本体端面から軸線までの距離。

h) 締付けトルク 確実に接続するための締付けトルク。

i)

使用圧力 機器又はシステムを実際に使用する場合の圧力(JIS B 0142)。

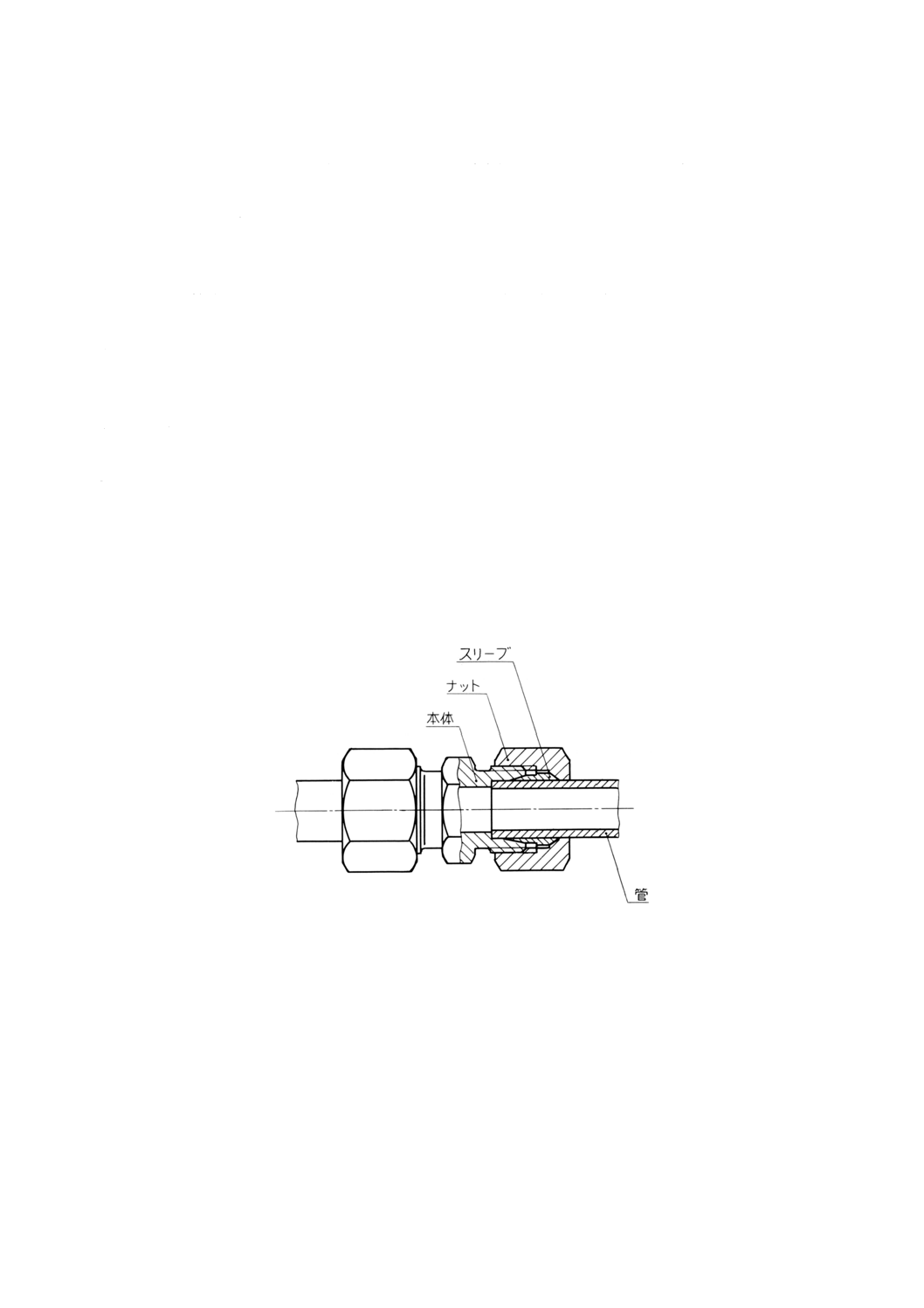

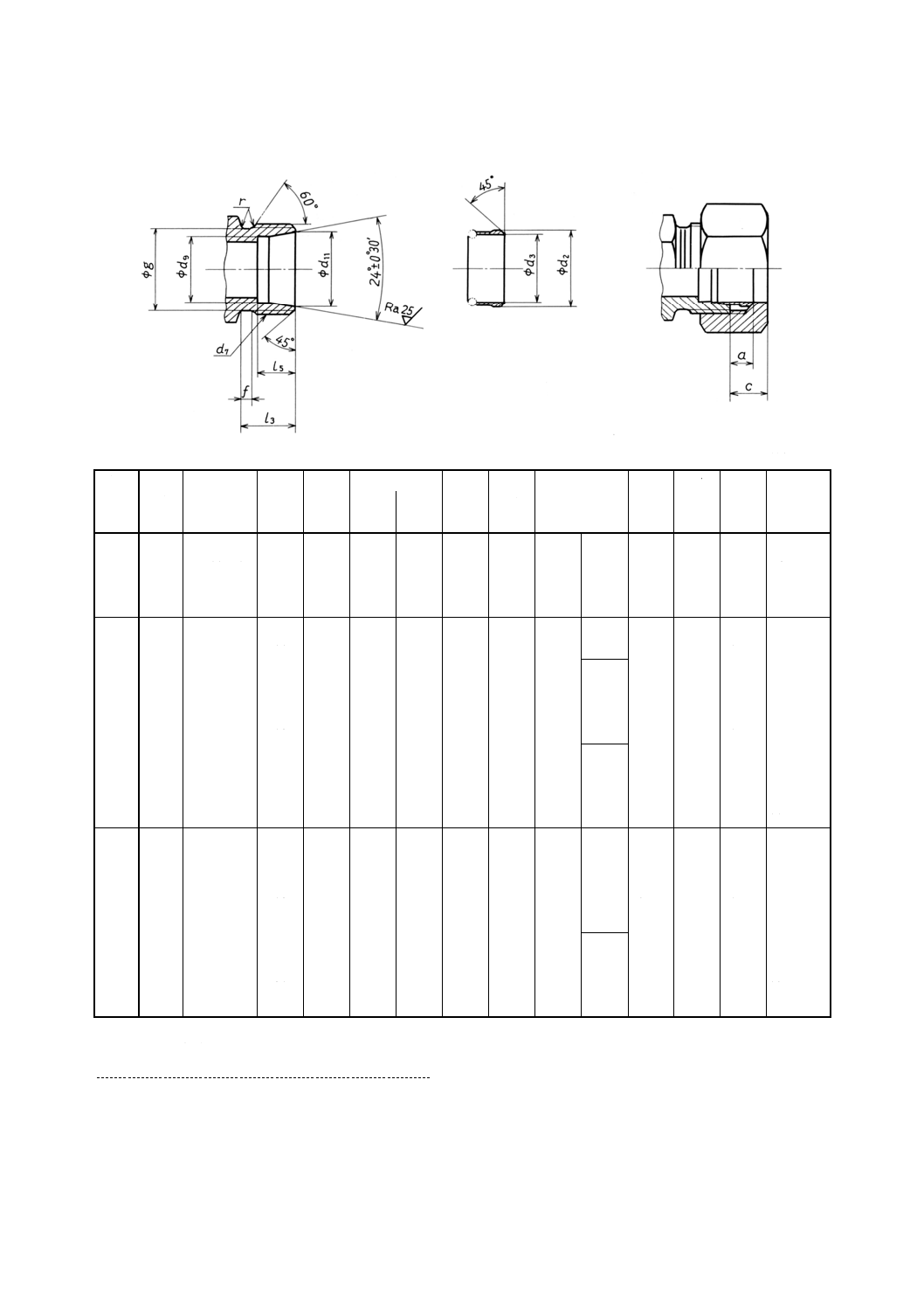

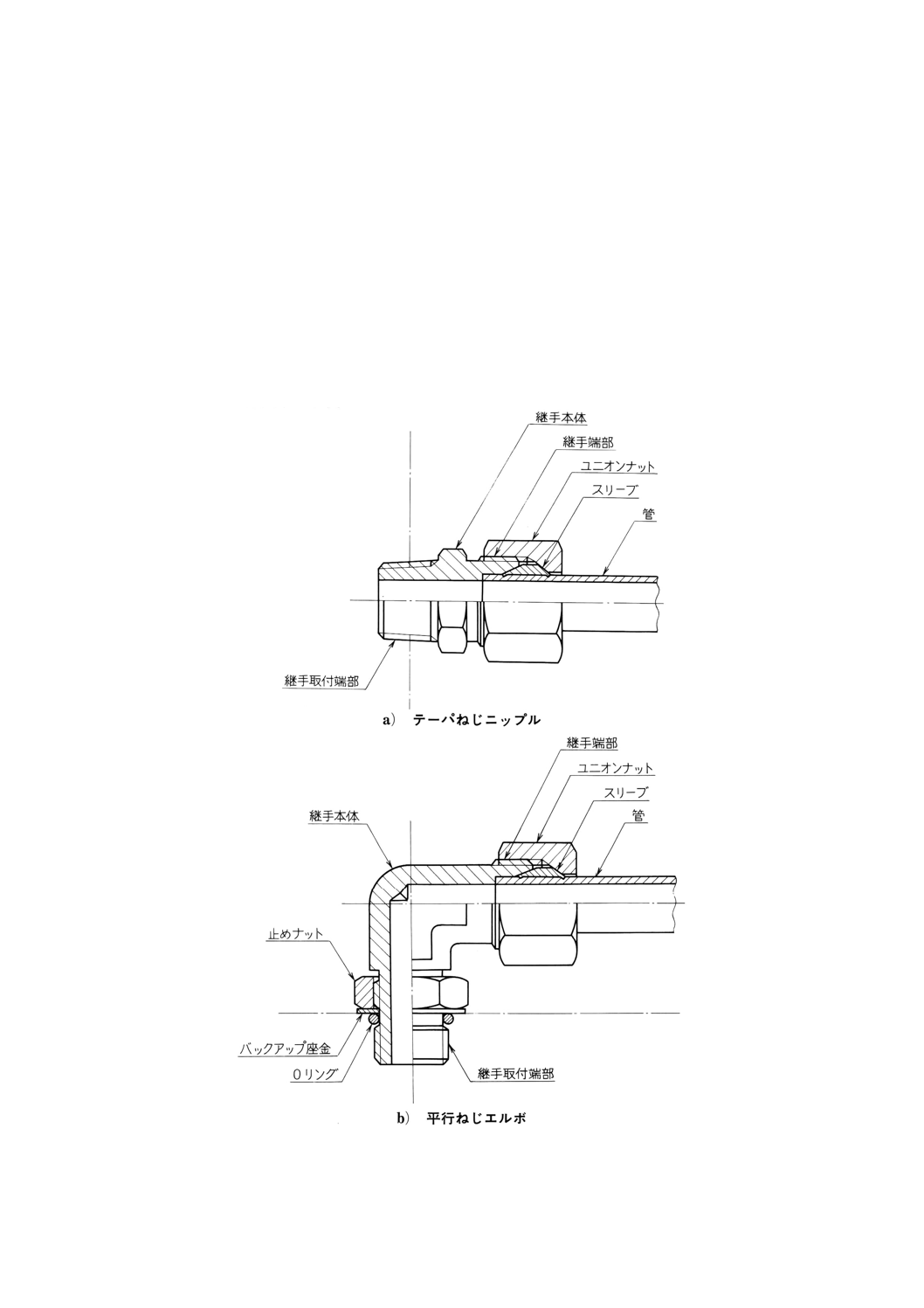

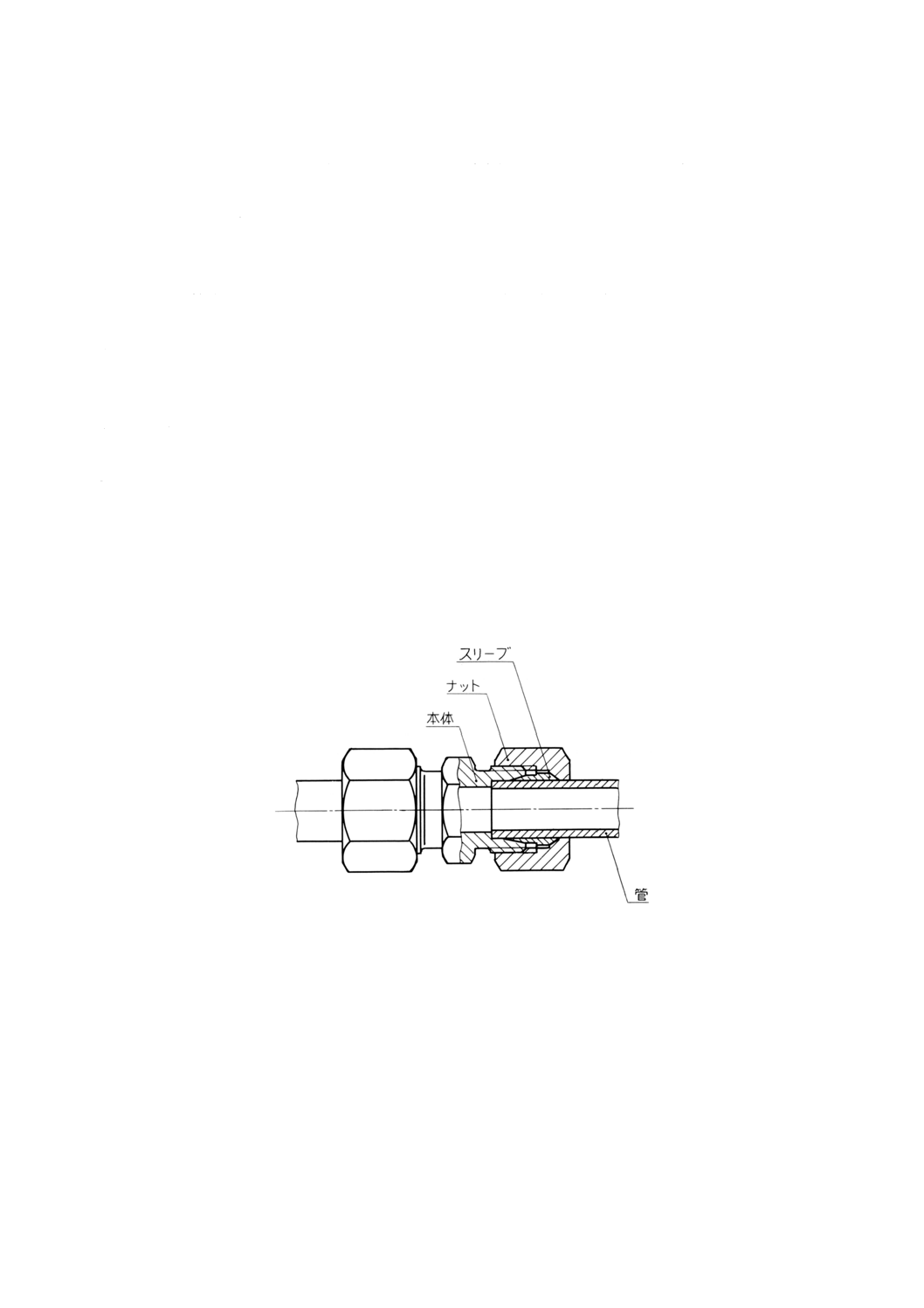

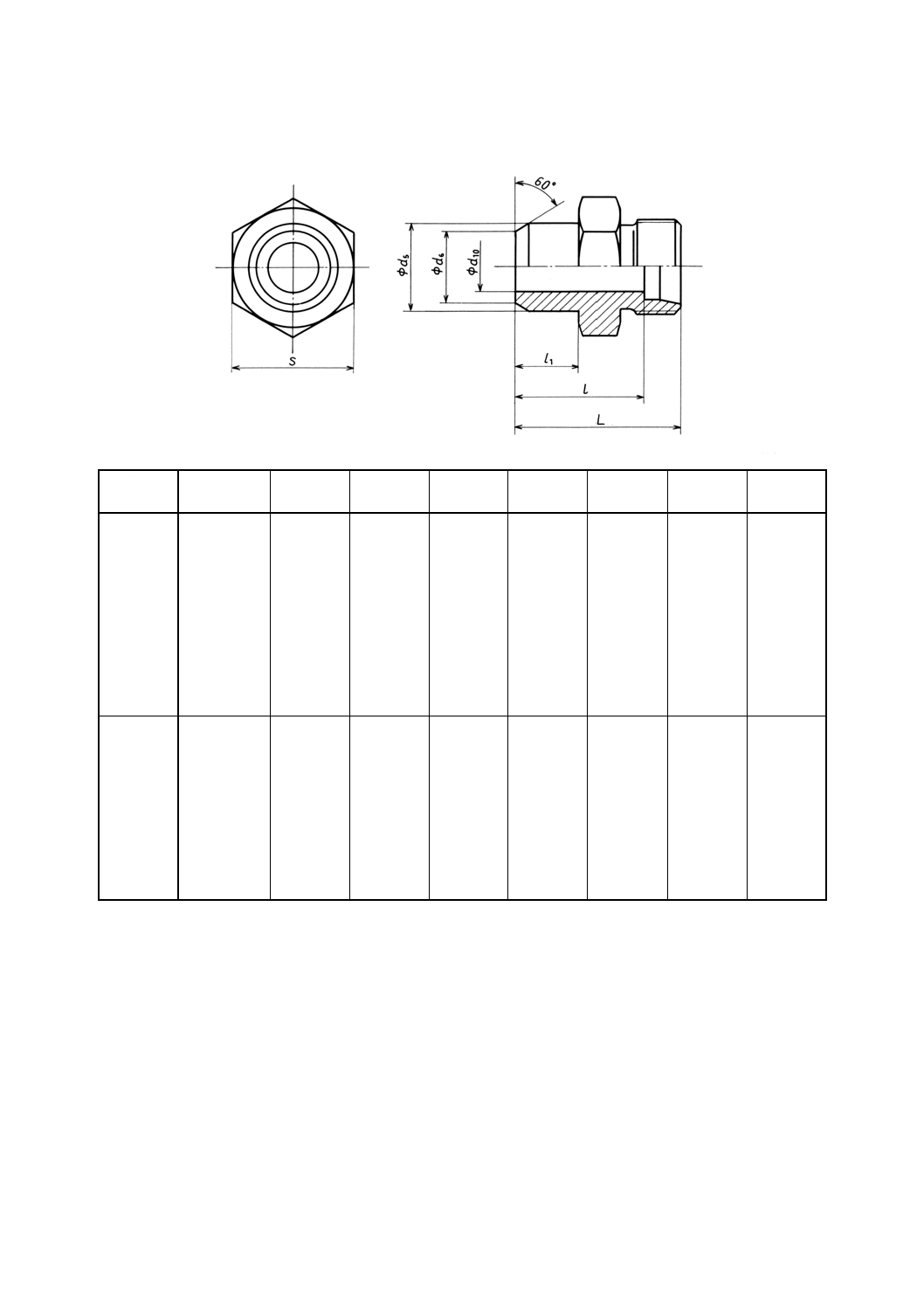

4. 材質 図1に,くい込み式管継手の代表例の部品の構成と断面を示す。

図1 くい込み式管継手の断面

4.1

本体 本体は,炭素鋼,ステンレス鋼,銅合金で製造され,5.に規定されている圧力及び温度を満足

させなければならない。それらの材質は,対応する流体に適した特性をもち,かつ,管継手を製造するの

に適した材質とする。溶接継手は,溶接に適した材質で製造しなければならない。

4.2

ナット 特に規定のない限り,炭素鋼製の本体に使用するナットは炭素鋼で製造し,ステンレス鋼

製の本体にはステンレス鋼製のナットとする。銅合金製の本体に使用するナットは,本体の材質に類似し

た材質で製造しなければならない。

4

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

スリーブ 特に規定のない限り,スリーブの材質は本体に類似した材質とし,製造業者が設計と製

造方法に適した材質を選定しなければならない。スリーブの材質は,対応する流体に適しており,管継手

を製造するのに適した材質とする。

5. 圧力及び温度の要求事項

5.1

炭素鋼製の管継手 この規格による炭素鋼製の管継手は,流体温度が−20〜+120℃の範囲で使用す

る場合,表1に示す最高使用圧力以下で使用できなければならない。

5.2

ステンレス鋼製の管継手 この規格によるステンレス鋼製の管継手は,流体温度が−60〜+50℃の

範囲で使用する場合,表1に示す最高使用圧力以下で使用できなければならない。

+50℃を超えそれ以上の温度で使用する場合には,表2による。

5.3

銅合金製の管継手 銅合金製の管継手は,−40〜+175℃の範囲で使用する場合,表1に示す最高使

用圧力以下で使用できなければならない。

5.4

範囲外の適用 表1及び5.1〜5.3までに示した圧力及び温度規定の範囲外の条件への適用について

は,製造業者と協議する。

5.5

分類 様々な用途,圧力に応じて,3段階の継手の分類を設定し,次のように分類した。

LL:低圧用

L :中圧用

S :高圧用

管外径と圧力の範囲を表1に示す。

5.6

性能 組み立てられた管継手は,表1に規定した圧力値の4倍の圧力で静圧試験を行い,漏れや不

具合があってはならない。試験は,室温で実施する。

5.7

その他 表1及び5.1〜5.6までに示した圧力と温度の関係は,管,ホースコネクション及び管継手

に限り適用される。ポート及びスタッドエンドの圧力と温度の関係は,それぞれのポート及びスタッドエ

ンドの規格とこの規格の附属書3に規定してある数値を適用する。

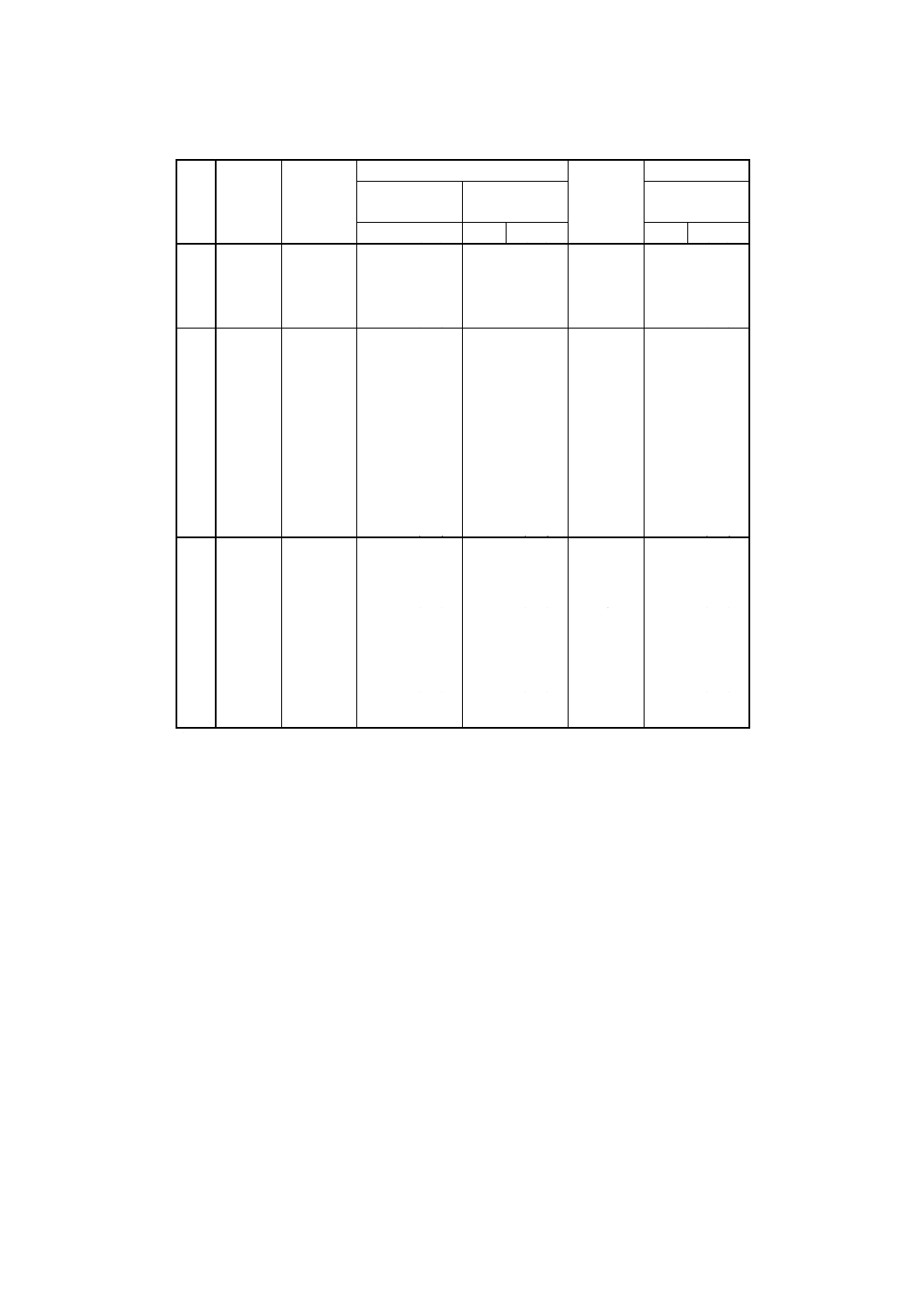

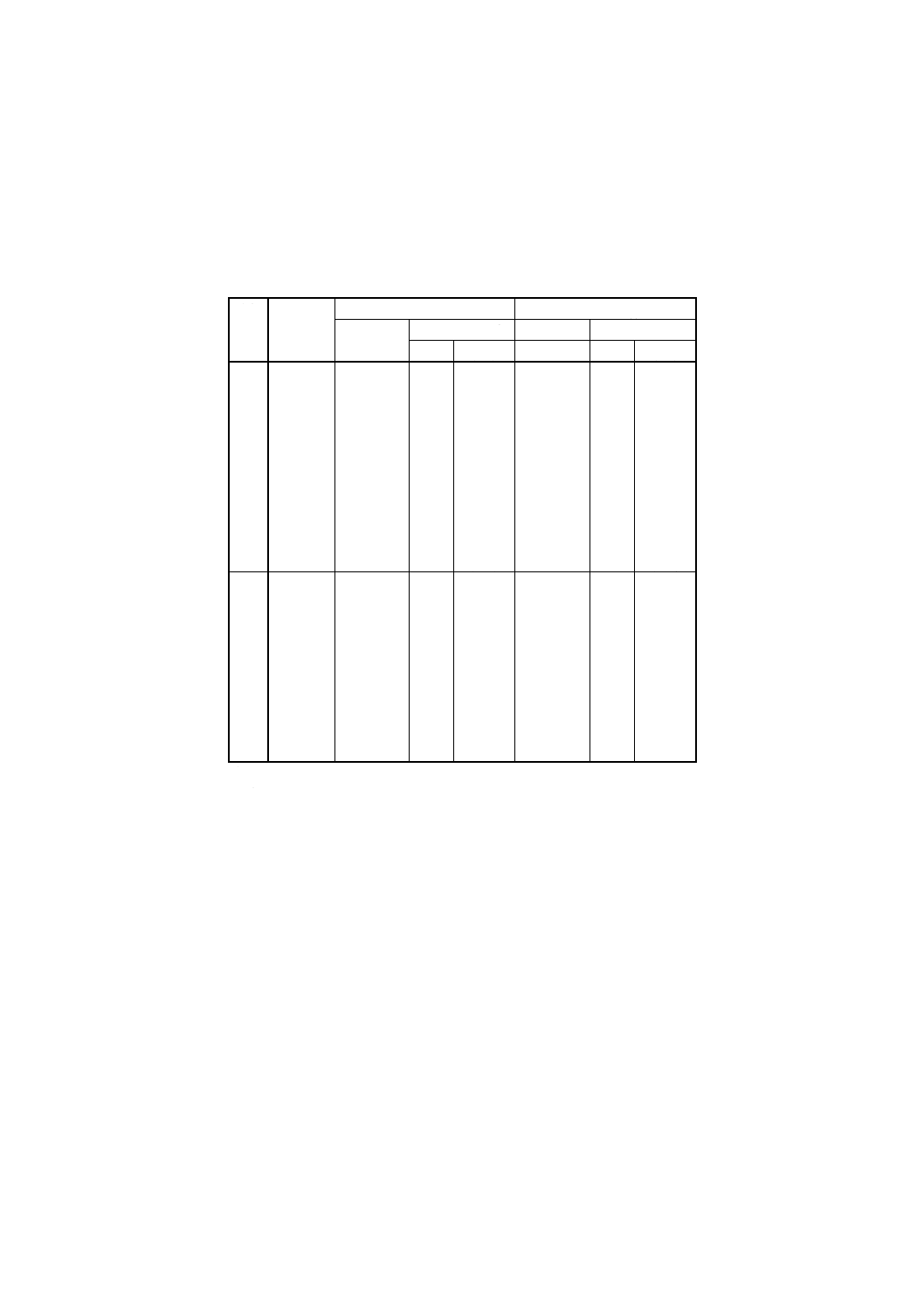

表1 くい込み式管継手の最高使用圧力

分類

管外径

mm

最高使用圧力

炭素鋼及びステンレス鋼

銅合金

MPa

(bar)

MPa

(bar)

LL

4〜8

10

(100)

6.3

( 63)

L

6〜15

25

(250)

16

(160)

18〜22

16

(160)

10

(100)

28〜42

10

(100)

6.3

( 63)

S

6〜12

63

(630)

40

(400)

16〜25

40

(400)

25

(250)

30〜38

25

(250)

16

(160)

備考 表記以上の圧力及び動的条件については,製造業者と協議する。この表の値は,

くい込み継手部の使用圧力値であり,接続ねじ部の圧力はそれぞれの規格で規定

される。さらに,エラストマシール使用の場合,温度はシールによって決まる。

5

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

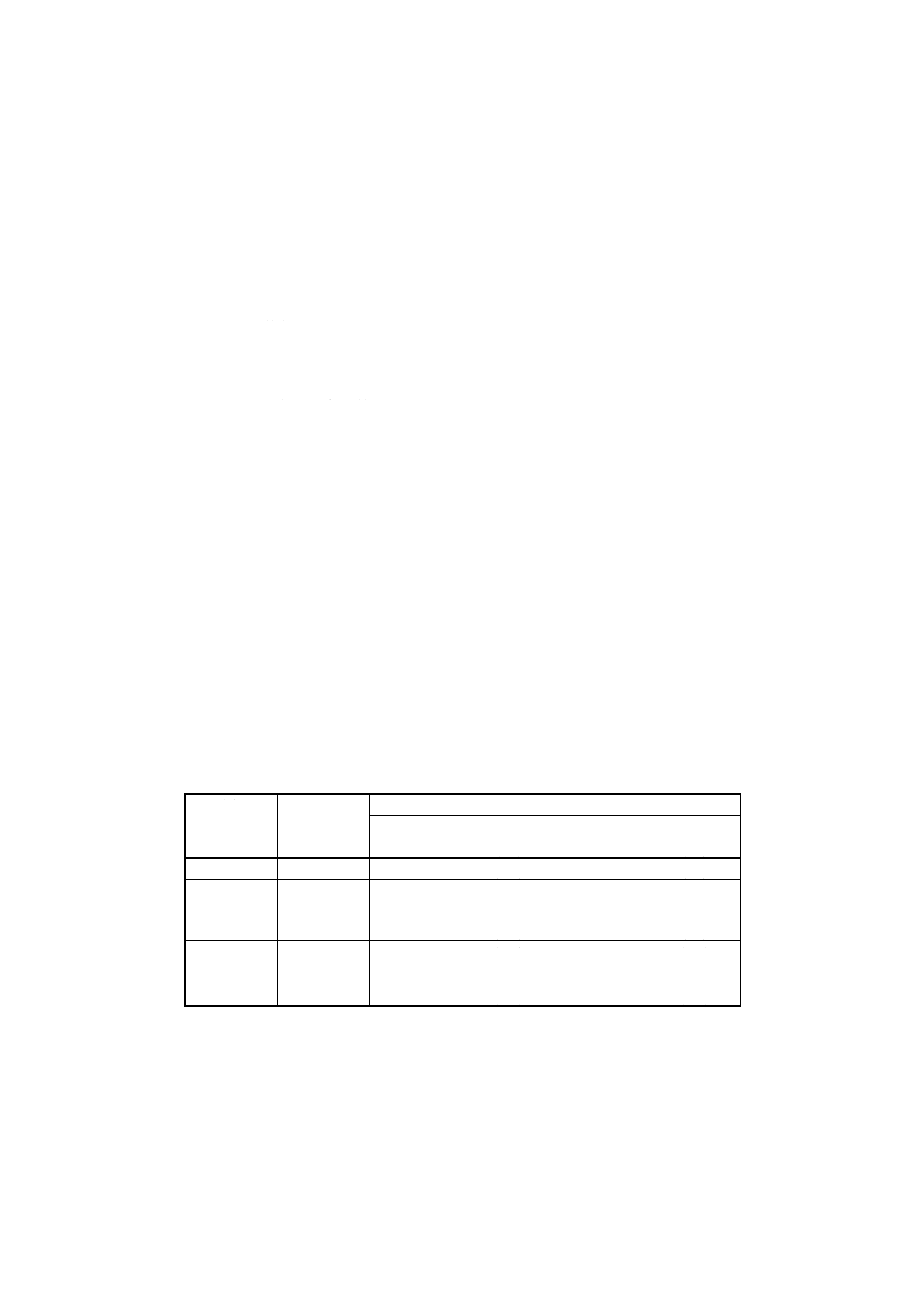

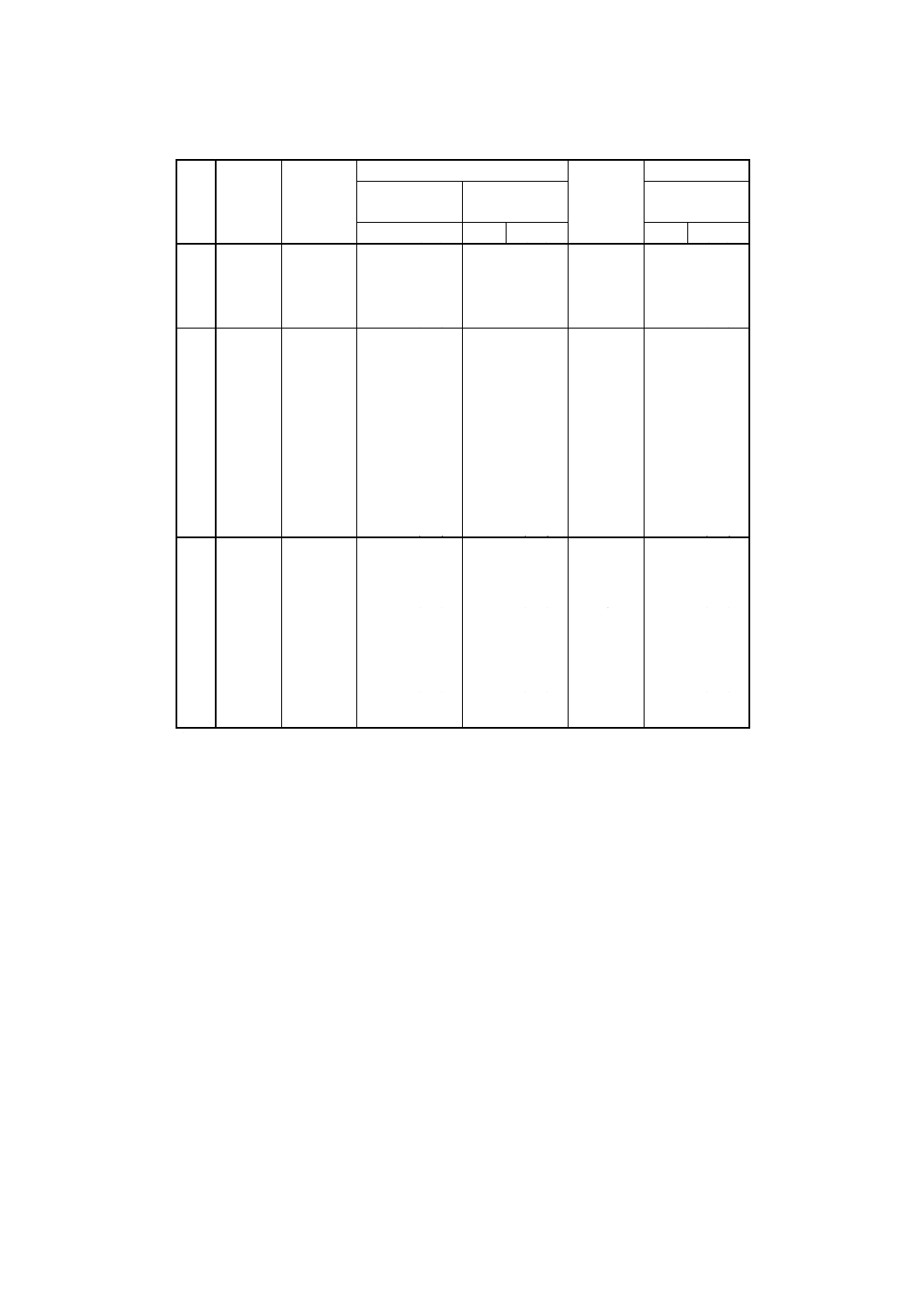

表2 ステンレス鋼製で5.2に示した範囲外の温度条件で使用する場合の最高使用圧力

分類

管外径

+50を超え+100℃

+100を超え+200℃

mm

MPa

(bar)

MPa

(bar)

LL

4〜8

8.9

(89)

8

(80)

L

6〜15

22.3

(223)

20

(200)

18〜22

14.2

(142)

12.8

(128)

28〜42

8.9

(89)

8

(80)

S

6〜12

56.1

(561)

50.4

(504)

16〜25

35.6

(356)

32

(320)

30〜38

22.3

(223)

20

(200)

備考 表1の備考と同じ。

。。

6. 管継手の表示

6.1

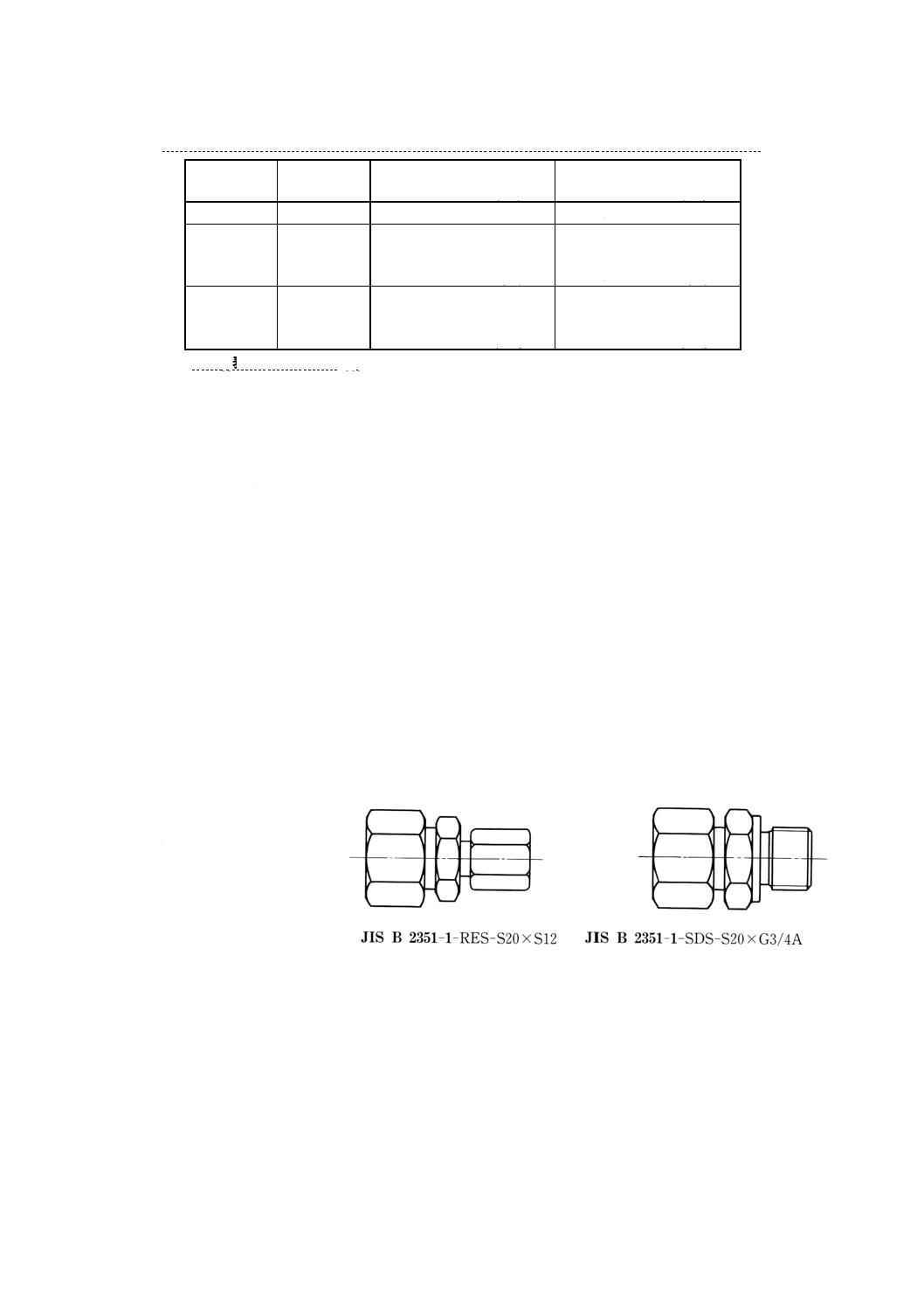

管継手は,発注の際アルファベットと数字で表示する。例で示すように,JIS B 2351-1−形式記号−

分類記号管外径の順で表示する。接続部は,×の次にねじ記号とシール形式記号を付け表示する。

例 外径12mmの管に接続され,ISO 1179-4によるG3/8A接続ねじをもつ高圧用スタッドストレート

継手の表示を次に示す。

JIS B 2351-1-SDS-S12×G3/8A

6.2

継手の形式記号は,接続形式と形状の2項目からなり,詳細は6.9を参照すること。

6.3

管は,記号で表示する必要はない。ただし,別の形状である場合は,表示しなければならない。

6.4

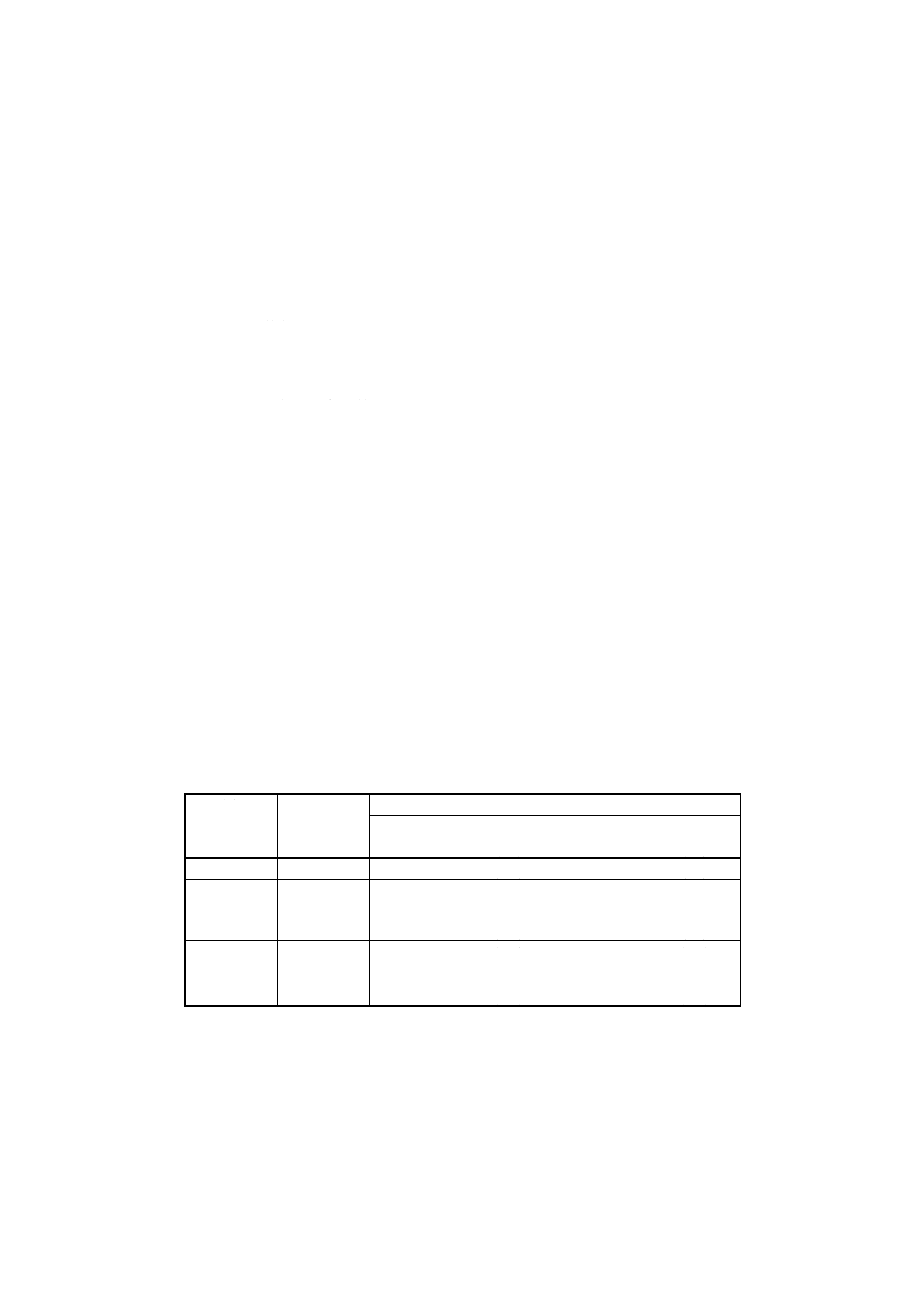

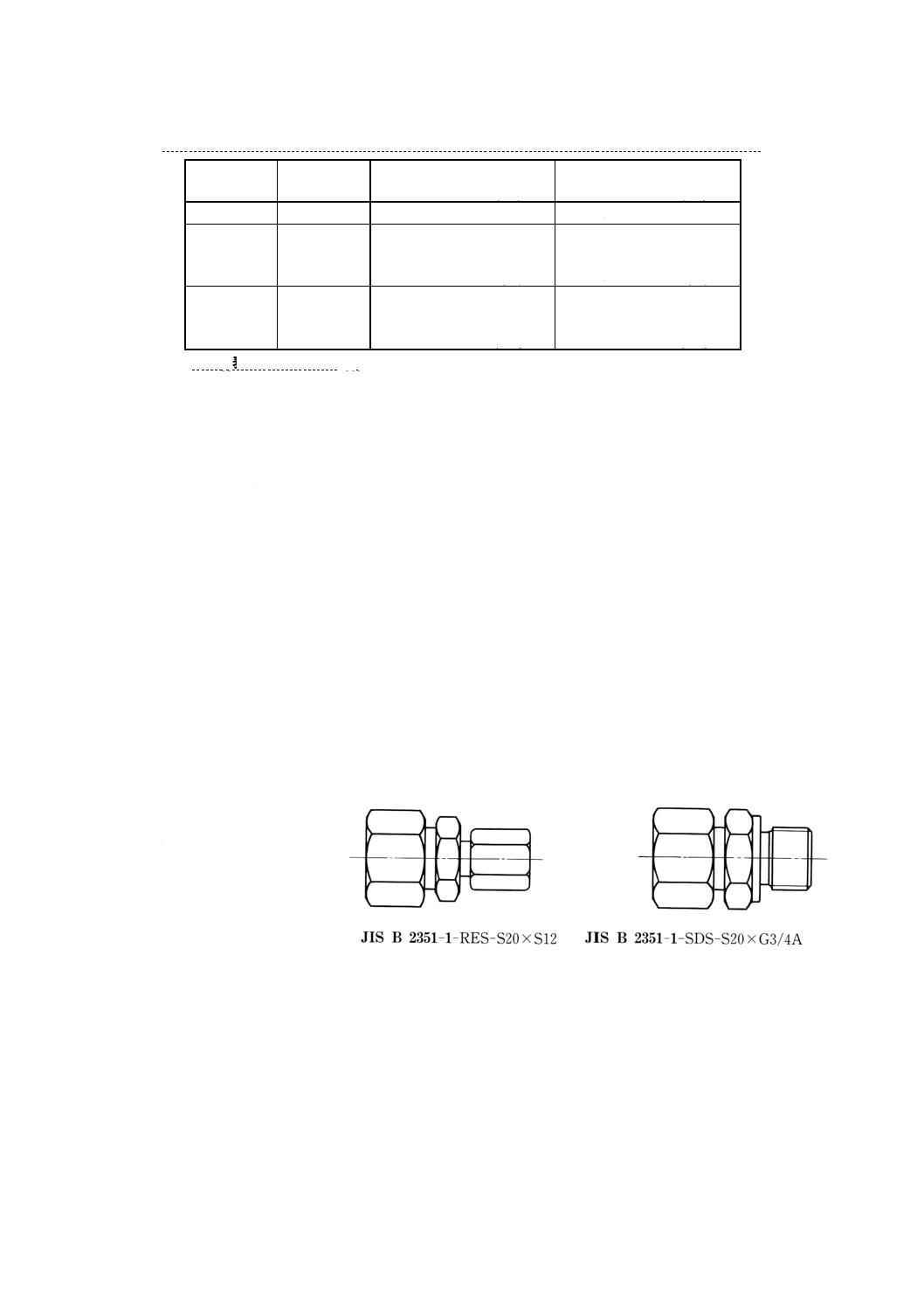

異径ストレート継手(図2参照)と異径エルボ継手(図4参照)の表示は,大径を先に表す。

6.5

スタッドストレート継手(図3参照)の表示は,最初に管径,次に接続ねじサイズで表す。

6.6

ティー継手(図5,6参照)の表示は,主軸線上の大径,小径次に分岐径の順とする。

6.7

クロス継手の表示は,最大径を左とし,左右,上下の順で表す。

6.8

継手にユニオン継手が付いている場合の表示は,それを最初に表し,次に時計方向の順で表す。

6.9

継手は,次の接続形式,形状,構成部品の記号を組み合わせて呼ぶ。

接続形式

記号

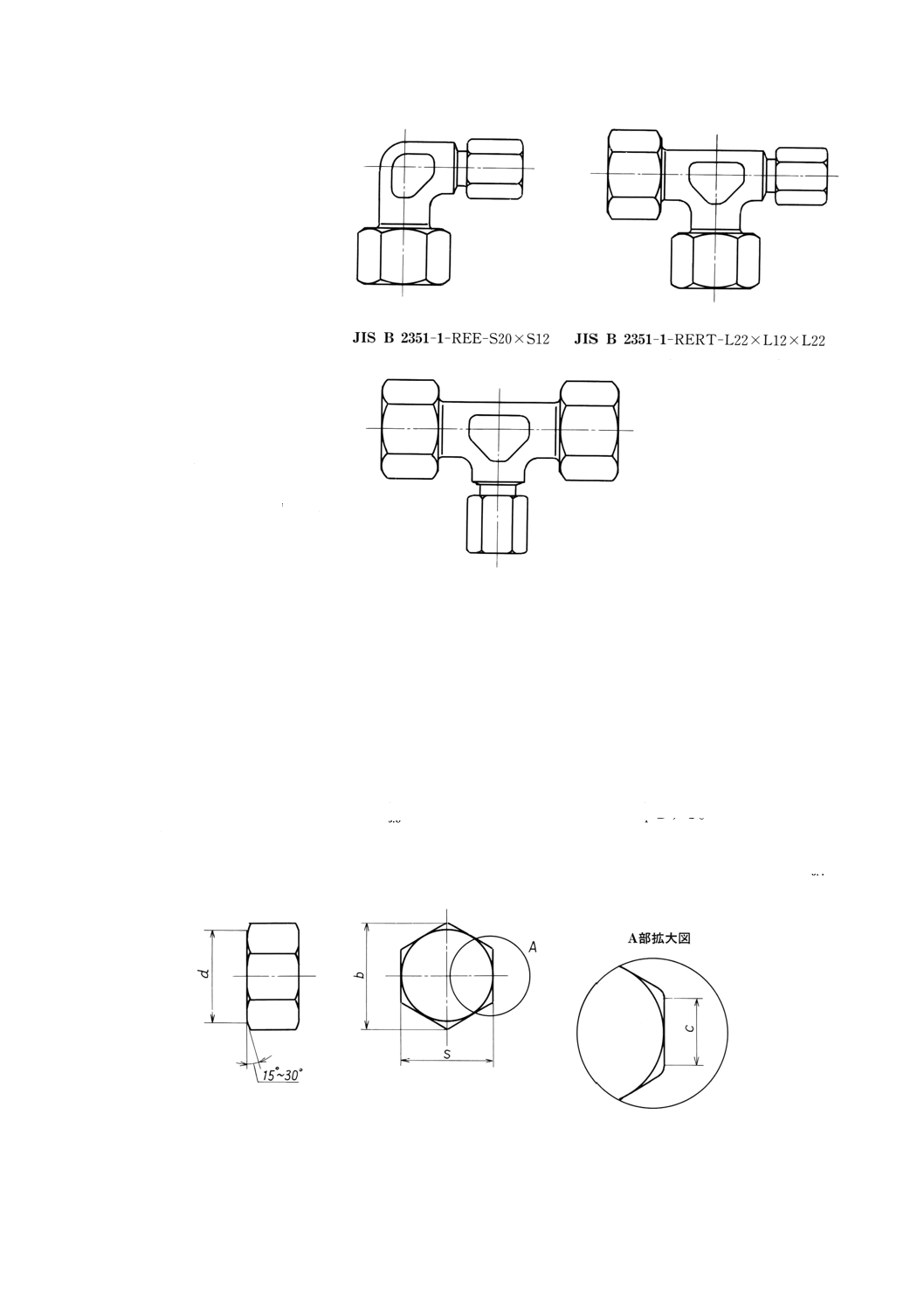

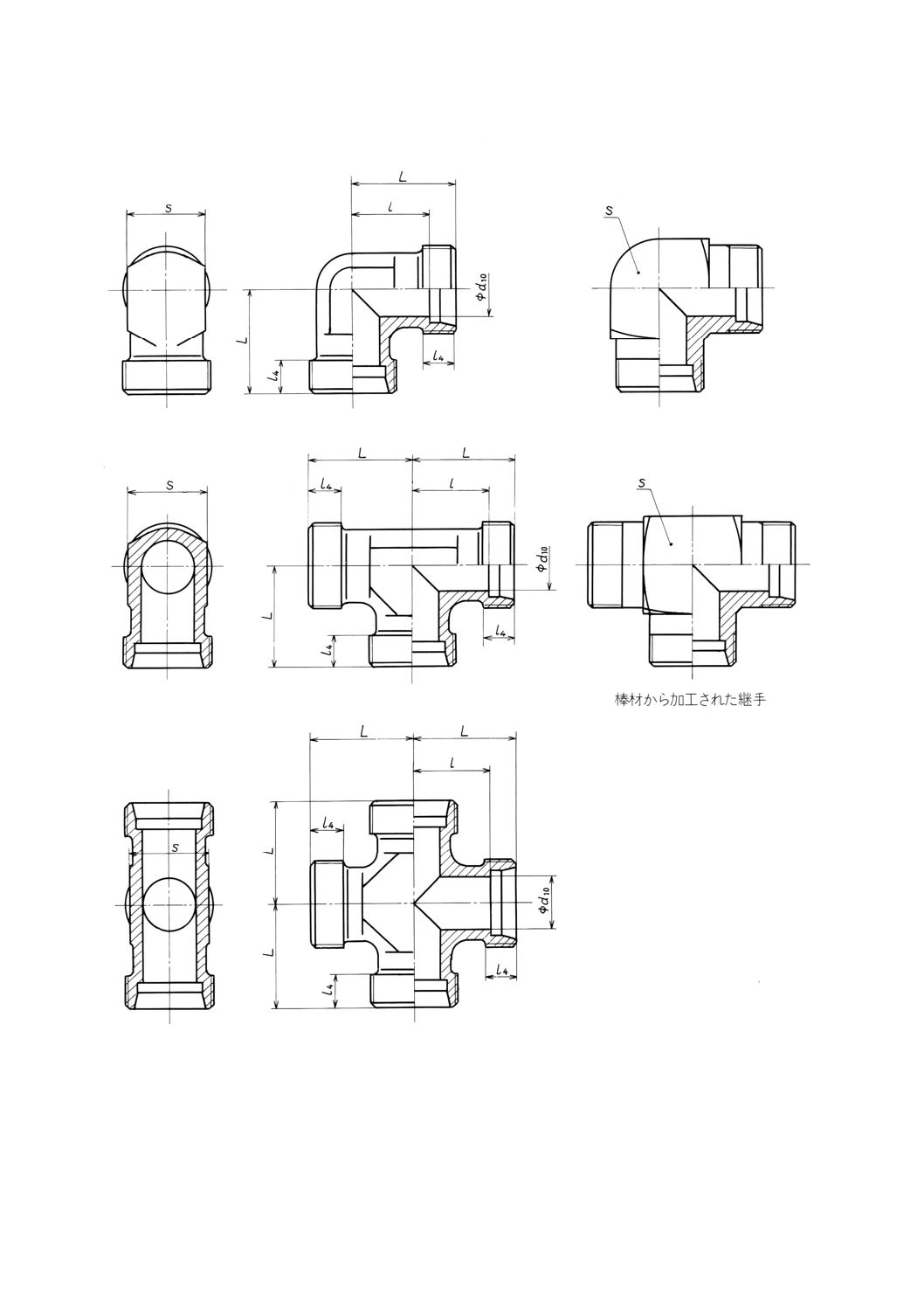

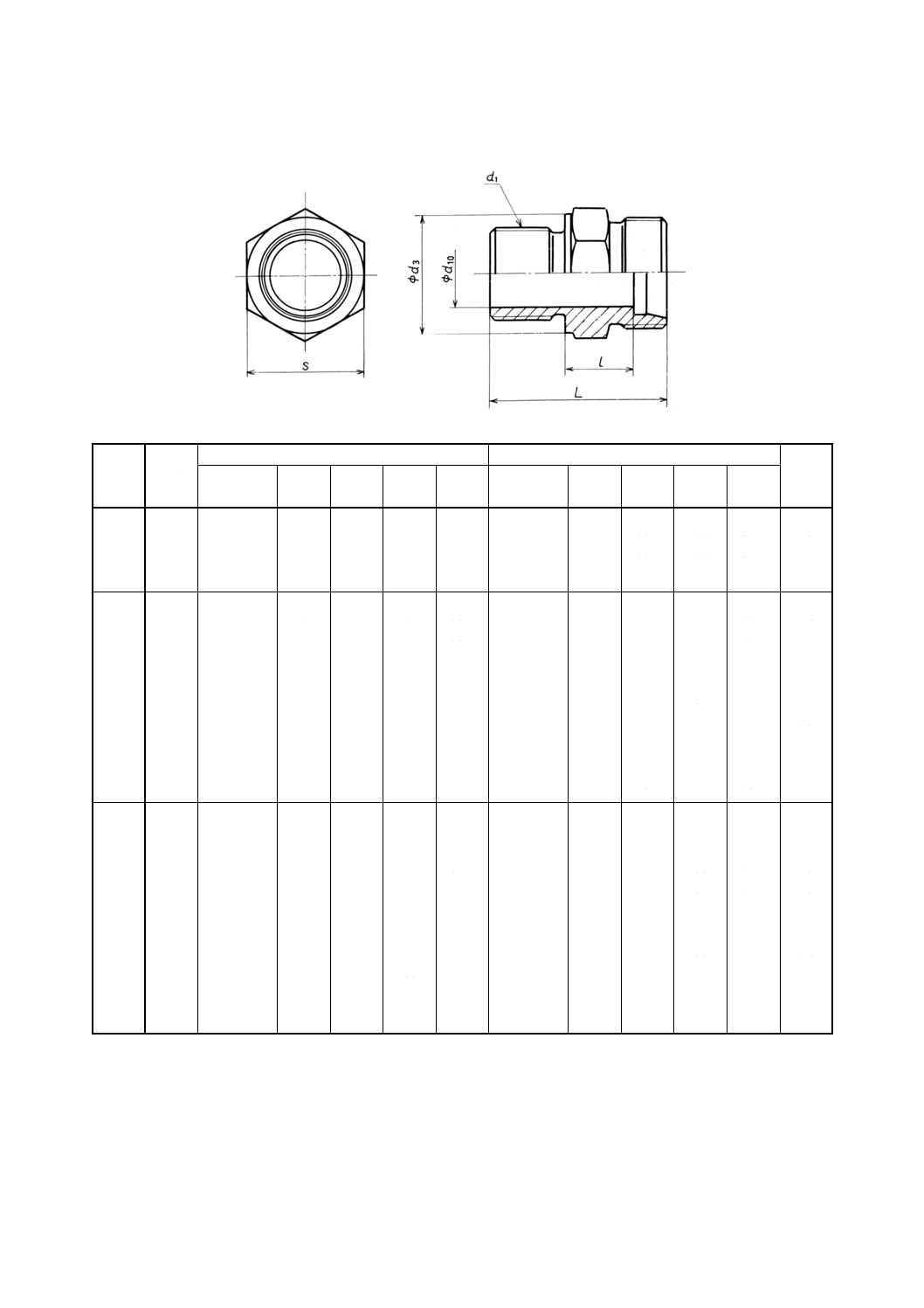

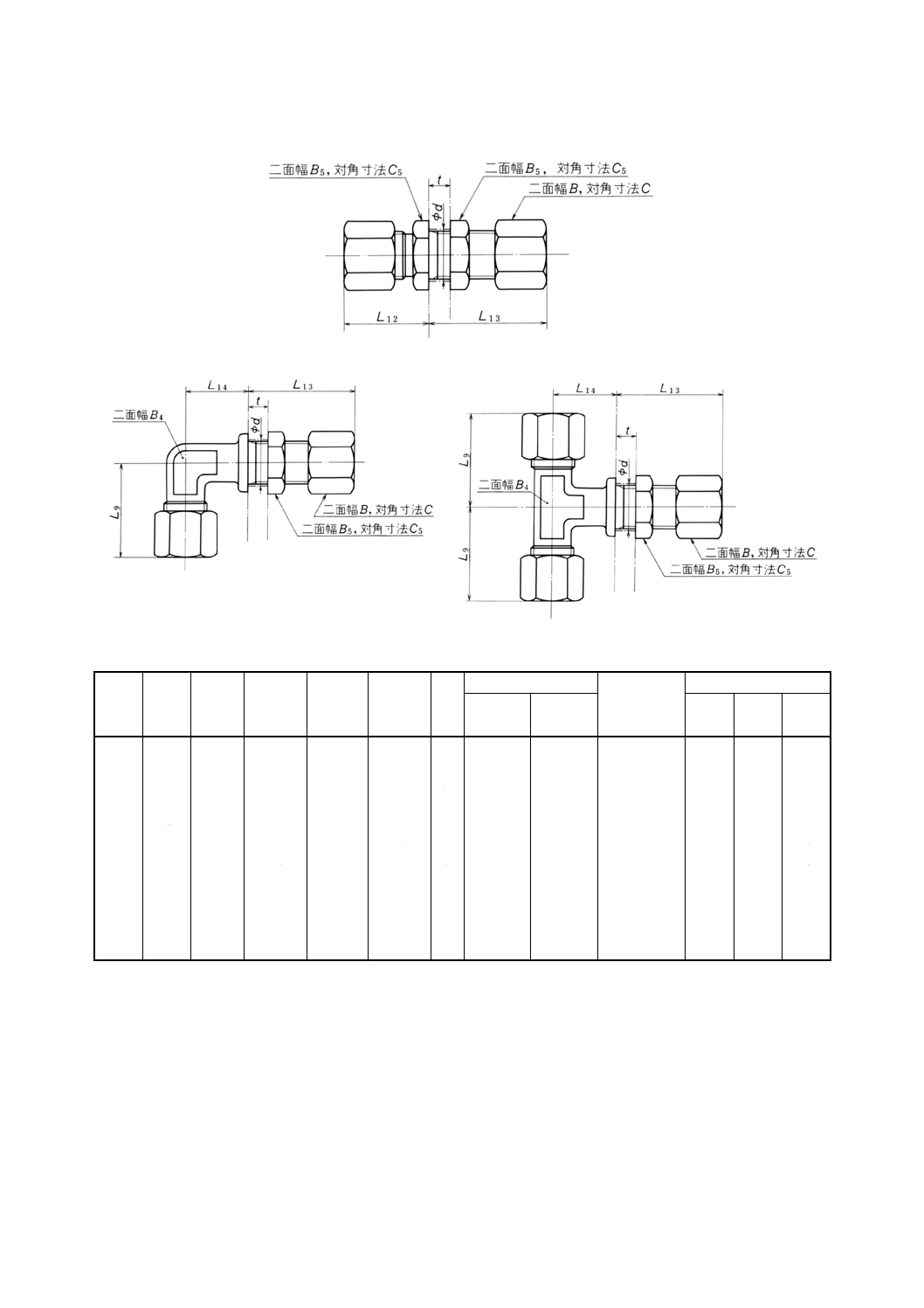

図2 異径ストレート継手

図3 スタッドストレート継手

隔壁

BH

スイベル

SW

溶接

WD

ろう付け

BR

ポート

P

スタッド

SD

異径

RE

6

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形状

記号

ストレート

S

エルボ

E

45°エルボ

E45

ティー

T

ラン・ティー

RT

ブランチ・ティー

BT

クロス

K

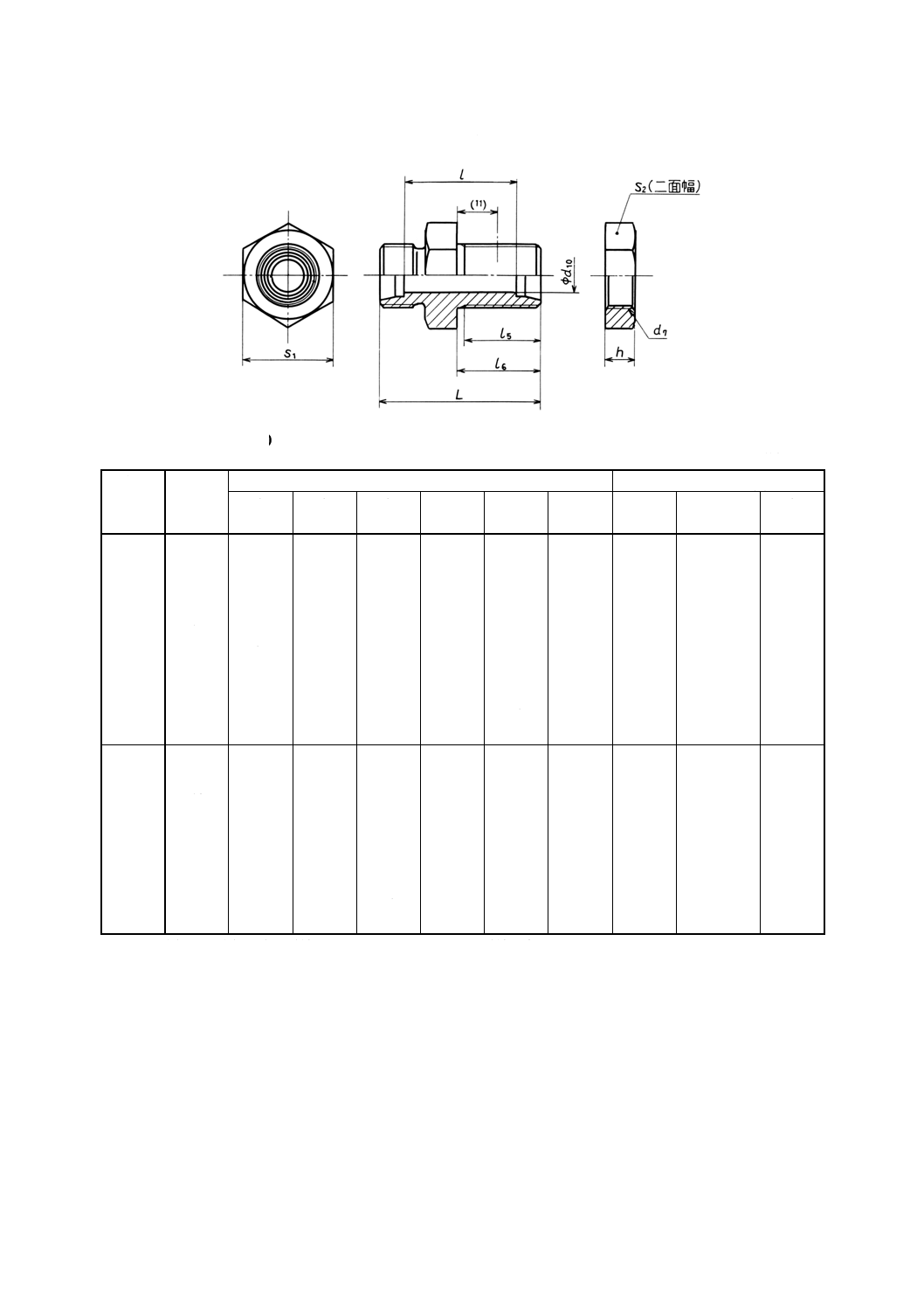

図4 異径エルボ継手

図5 異径ラン・ティー継手

構成部品

記号

ナット

N

スリーブ

SL

カッティング・リング CR

ロックナット

LN

図6 異径ブランチ・ティー継手

7. 管の要求事項 炭素鋼鋼管は,ISO 3304 (cold-drawn and normalized) 又はISO 3305 (cold-drawn and

normalized) に規定されているR37NBKの強度区分又は附属書2の強度区分による。ステンレス鋼管は,ISO

1127 (annealed) による。銅合金は,JIS H 3300(軟質又は半硬質)による。

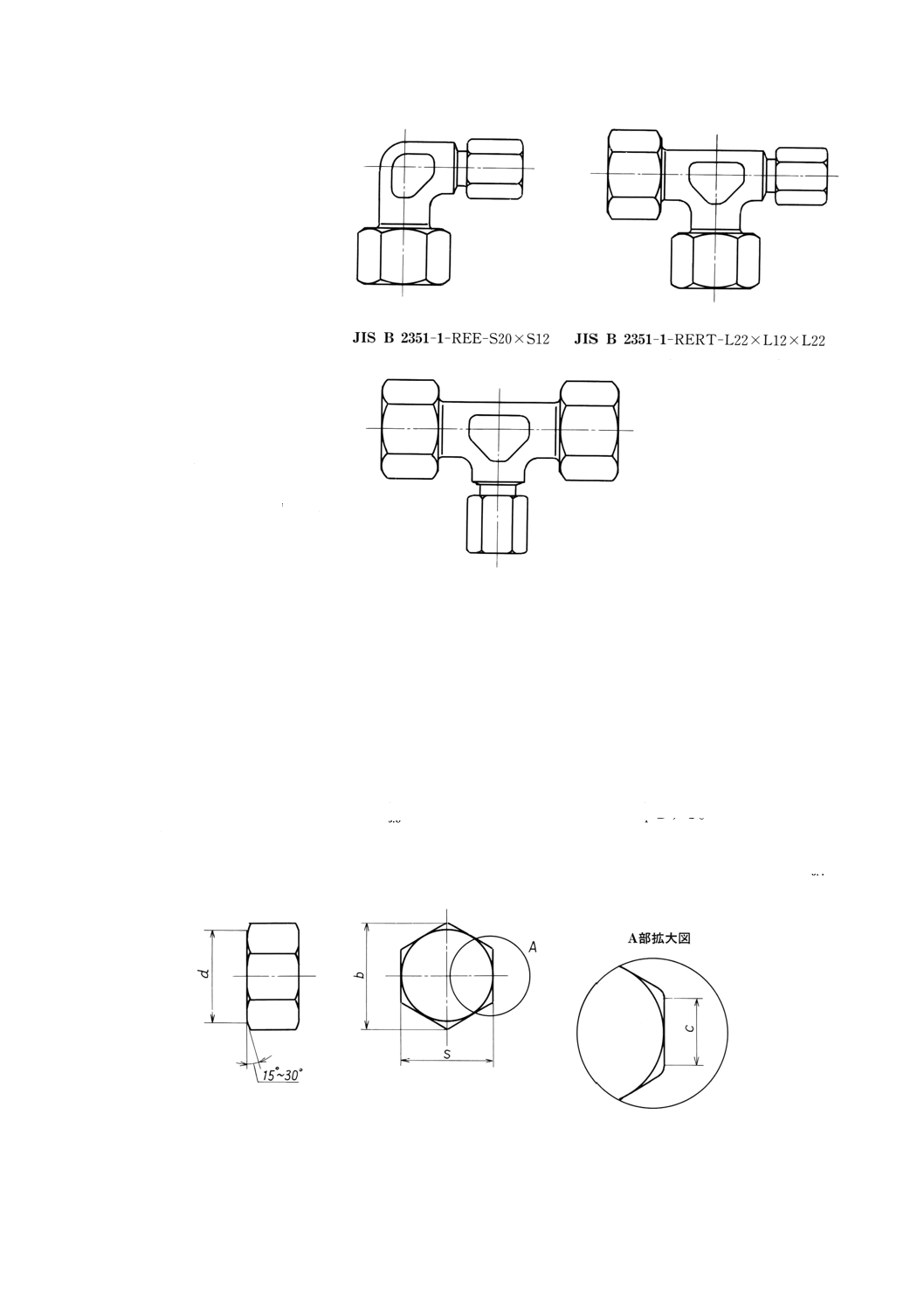

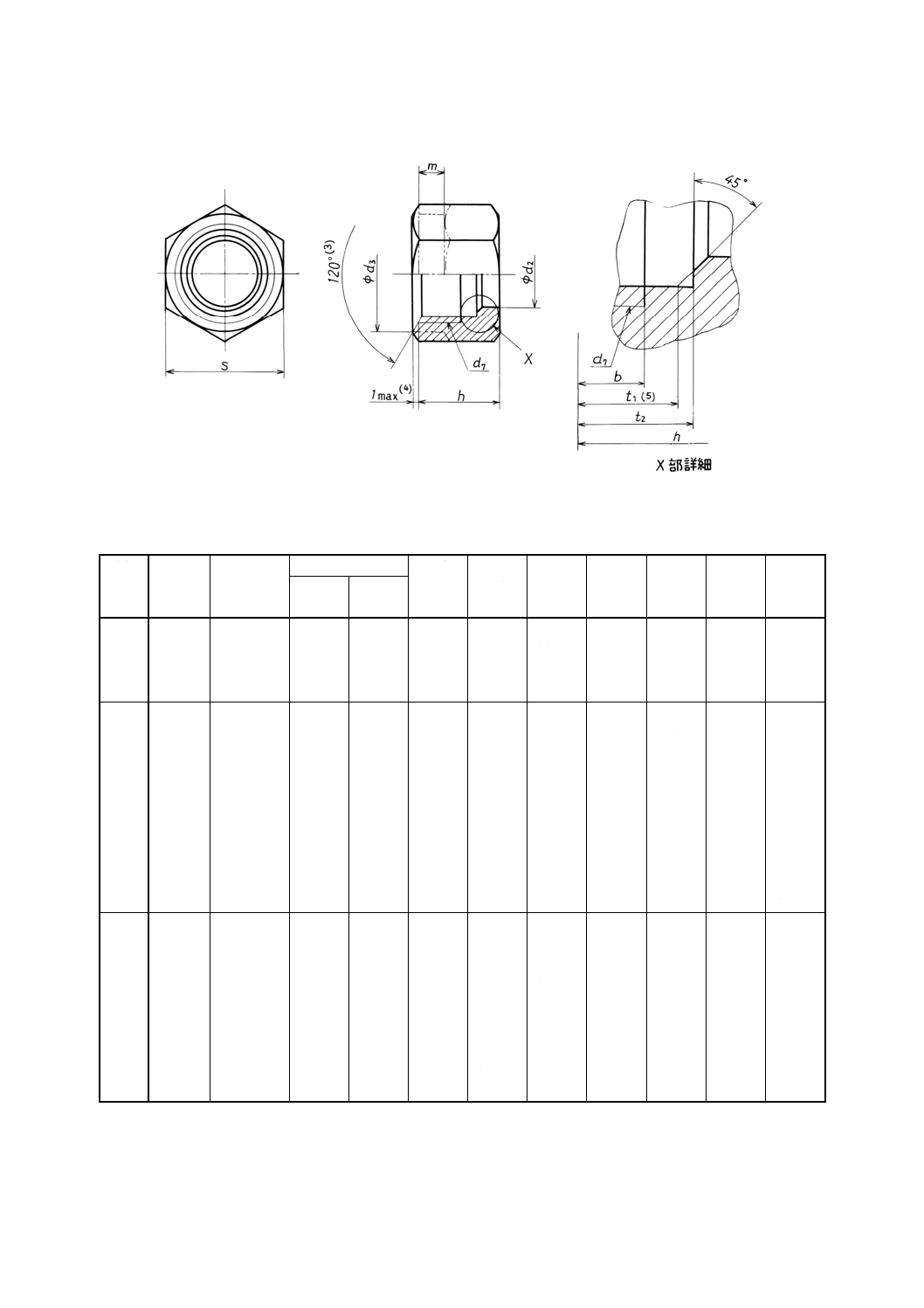

8. 二面幅寸法

8.1

ナット及び継手本体の二面幅の寸法は,表4〜11及び表13〜17に記載されている寸法とする。本体

寸法24mm以下の二面幅寸法の許容差は08.0

−

とし,24mmより大きい寸法では01

−とする。

8.2

六角二面幅寸法の許容差は,JIS B 1021の製品等級Cによる。図7に示すb寸法は,二面幅s寸法

の1.092倍以上とし,c寸法は0.43倍以上とする。面取り寸法dは,二面幅寸法とし,その寸法許容差は04.0

−

とする。

図7 六角部寸法図

7

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 設計

9.1

継手 継手の形状と寸法は,表3〜17による。継手は,流れの抵抗が小さくなるように設計しなけ

ればならない。

9.2

寸法 規定してある寸法は,めっき,その他の処理をすべて含んだものとする。特に規定されてい

ない許容差は,すべて±0.4とする。継手の管挿入部に対する平行ねじの有効径の同軸度は,0.125mm以

下とする。

9.3

流体通路の許容差 ストレート継手の流体通路を両端から加工する場合,その両端からの接点にお

けるしん(心)ずれは0.4mmを超えないものとする。流体通路の交点における断面積は,最も小さい通路

の断面積より大きいものとする。

9.4

角度許容差 エルボ,ティー,クロスのねじ軸心角度許容差は,管のサイズが10mm以下の継手で

は±2.5°とし,それを超えるすべてのサイズについては±1.5°とする。

9.5

外観形状の詳細 表3〜17に示してある寸法が維持されていることを条件に,製造業者が外観形状

の詳細を選定する。エルボ,及びティーのスパナがけは,関連する表に示してあるs寸法による。急激な

断面の縮小は避ける。口径の異なるものを組み合わせる場合は,最小肉厚を確保しなければならない。

9.6

ポートスタッドエンド これらの継手は,ISO 6149-1, ISO 1179-1又はISO 9974-1に従って管及び

ホース継手をポートに接続することを目的としたものである。油圧応用分野での新しい設計に使用できる

のは,ISO 6149の関連部分に従ったポートとスタッドエンドに限定する。油圧応用分野での新しい設計に

は,ISO 1179及びISO 9974の関連部分に従ったポートスタッドエンドは使用してはならない。(ISO 6149

のポートは,メートルねじのOリングシールポートであり,油圧用には,この規格を最優先で使用するこ

とを意味する。)

10. ねじ

10.1 管接続部 管継手の管接続部のねじは,JIS B 0207によるメートルねじとする。

ねじは,管継手の端面で45°面取りをすること。面取り径はねじの谷径とし,許容差は08.0

−

とする。

10.2 スタッドエンド(コネクションエンド) 管継手のスタッドエンド(コネクションエンド)のねじ

は,JIS B 0202又はJIS B 0207から選ばれるものとする。スタッドエンドの寸法は,表7〜9による。

備考 スタッドエンドは,漏れないよう確実に接続するために,メタルタッチシールとして設計され

ているか,シーリングワッシャ,Oリング及び同様の機構を備えた溝を必要とする。

11. 製造

11.1 管継手には,割れ及び巣などの欠陥がなく,ばり取りが行われているものとする。角部は,面取り

をすること。すべての加工面の表面粗さは,図面に別途記載されていない限り,Ra≦6.3μmとする。

11.2 別途規定されていない限り,炭素鋼製本体,スリーブ及びナットは,保管中にさびの発生を防止す

るために,処置又は保護がなされる。受渡当事者間による合意がない限り,溶接構成部品以外のすべての

管継手の外部表面及びねじは,ISO 9227に準じた最低18時間の塩水噴霧試験に合格するために,適切な

コーティングによって保護される。塩水噴霧試験中に,赤さびの発生が確認された場合は,不合格とする。

流体が流れる管継手内面部分は,めっき又はコーティングを行う必要はないが,さびの発生に対する対策

を行う。溶接構成部品は,油膜又はりん酸塩コーティングによってさびの発生を防止する。

11.3 外径が12mm以下の管に対応する管継手は,鍛造素材又は棒材から加工される。外径が12mmを超

える管に対応する管継手は,鍛造素材から加工される。

8

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.4 別途規定されていない限り,すべての鋭角は最大0.15mmの面取りを行う。

12. 組立要領 管継手と管の組み立ては,特別な道具を用いなくても実施できなければならない。製造業

者は,管継手を使用するための組立要領書を作成する。この要領書には,少なくとも下記事項が記載され

なければならない。

a) 適用する管の材質及び品質に関する詳細

b) 管の端面処理など,接続するための具備すべき詳細

c) ナットの締付け回転数,又は締付けトルクなど確実に組み立てするための締付け条件

d) 適用流体名

e) 使用圧力

f)

使用温度

13. 購入情報 引き合い又は注文時に,購入者は下記の項目を製造業者に提示しなければならない。

a) 管継手の種類

b) 管継手の材質

c) 管の材質及びサイズ

d) 使用する流体名

e) 使用圧力

f)

使用温度

14. 構成部品の表示 受渡当事者間で別途合意がない限り,管継手の本体,スリーブ及びナットには,製

造業者名,商標又は特定コードを刻印などで表示しなければならない。さらにナットには,管継手のサイ

ズ及びシリーズが表示されていなければならない。

15. 規格適合表示 この規格に適合することを試験成績書,カタログ及び販売資料において記述する場合

は次の文言を用いる。

“寸法及び設計は,JIS B 2351-1(油圧・空気圧用及び一般用途用金属製継手−第1部:24°くい込み式

管継手)に適合する。”

9

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

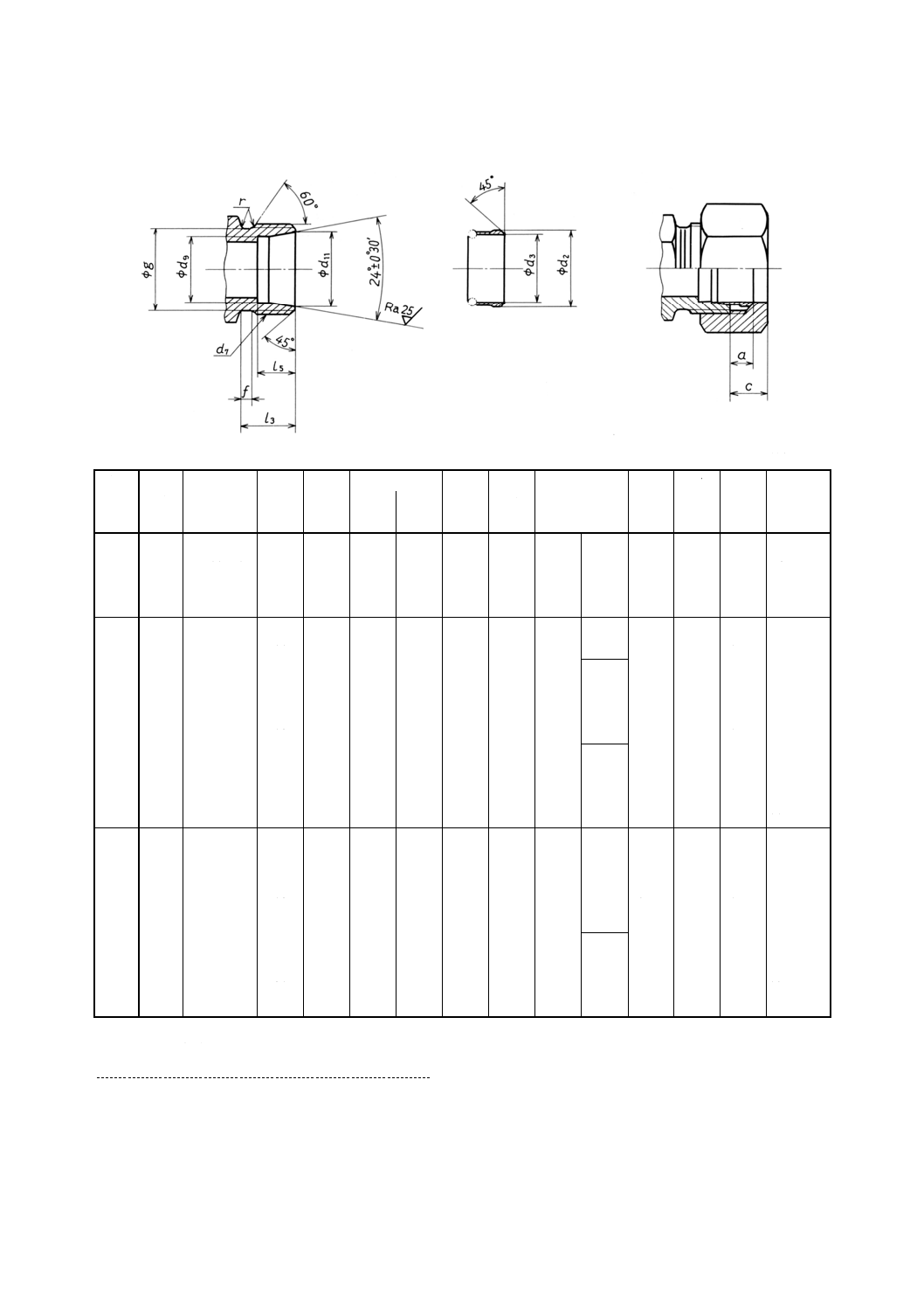

表3 管接続部とスリーブの寸法

単位 mm

分類 管の

外径

d7

l3

l5

d9

d11

d2

a(1)

g

f

r

c(1)

(参考)

±0.2 +0.3

0

B11(2) +0.1

0

+0.1

0

以下

0

−0.2

+0.3

0

LL

4

M8×1

8

4

4

−

5

6.5

3.5

+1

0

6.4

2

0.8

5.5

5

M10×1

8

5.5

5

−

6.5

8.5

4

8.4

2

0.8

6

6

M10×1

8

5.5

6

−

7.5

8.5

4

8.4

2

0.8

6

8

M12×1

9

5.5

8

−

9.5

10.5 4

10.4

2

0.8

6

L

6

M12×1.5

10

7

6

−

8.1

10

5

+1

0

9.7

3

1

7.5

8

M14×1.5

10

7

8

−

10.1

12

5

11.7

3

1

7.5

10

M16×1.5

11

7

10

−

12.3

14

5

+1.5

0

13.7

3

1

7.5

12

M18×1.5

11

7

12

−

14.3 16

5

15.7

3

1

7.5

15

M22×1.5

12

7

15

−

17.3 20

5

19.7

3

1

8

18

M26×1.5

12

7.5

18

−

20.3 24

5.5

23.7

3

1

8.5

22

M30×2

14

7.5

22

−

24.3 27

6

+2

0

27

4

1.2

8.5

28

M35×2

14

7.5

28

−

30.3 33

6

33

4

1.2

9

35

M45×2

16

10.5

−

35.3 38

42

7

42

4

1.2

11

42

M52×2

16

11

−

42.3 45

49

7

49

4

1.2

11.5

S

6

M14×1.5

12

7

6

−

8.1 12

5

+1.5

0

11.7

3

1

7.5

8

M16×1.5

12

7

8

−

10.1 14

5

13.7

3

1

7.5

10

M18×1.5

12

7.5

10

−

12.3 16

5

15.7

3

1

8.5

12

M20×1.5

12

7.5

12

−

14.3 18

5

17.7

3

1

8.5

16

M24×1.5

14

8.5

16

−

18.3 22

5

21.7

3

1

9.5

20

M30×2

16

10.5

20

−

22.9 27

6.5

+2

0

27

4

1.2

11

25

M36×2

18

12

25

−

27.9 33

6.5

33

4

1.2

12

30

M42×2

20

13.5

30

−

33

39

7

39

4

1.2

13

38

M52×2

22

16

−

38.3 41

49

7.5

49

4

1.2

14.5

注(1) a及びcは,組み立てられた状態の寸法を示す。

(2) 寸法許容差は,JIS B 0401による。

備考 スリーブの詳細設計は,製造業者に一任する。

10

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

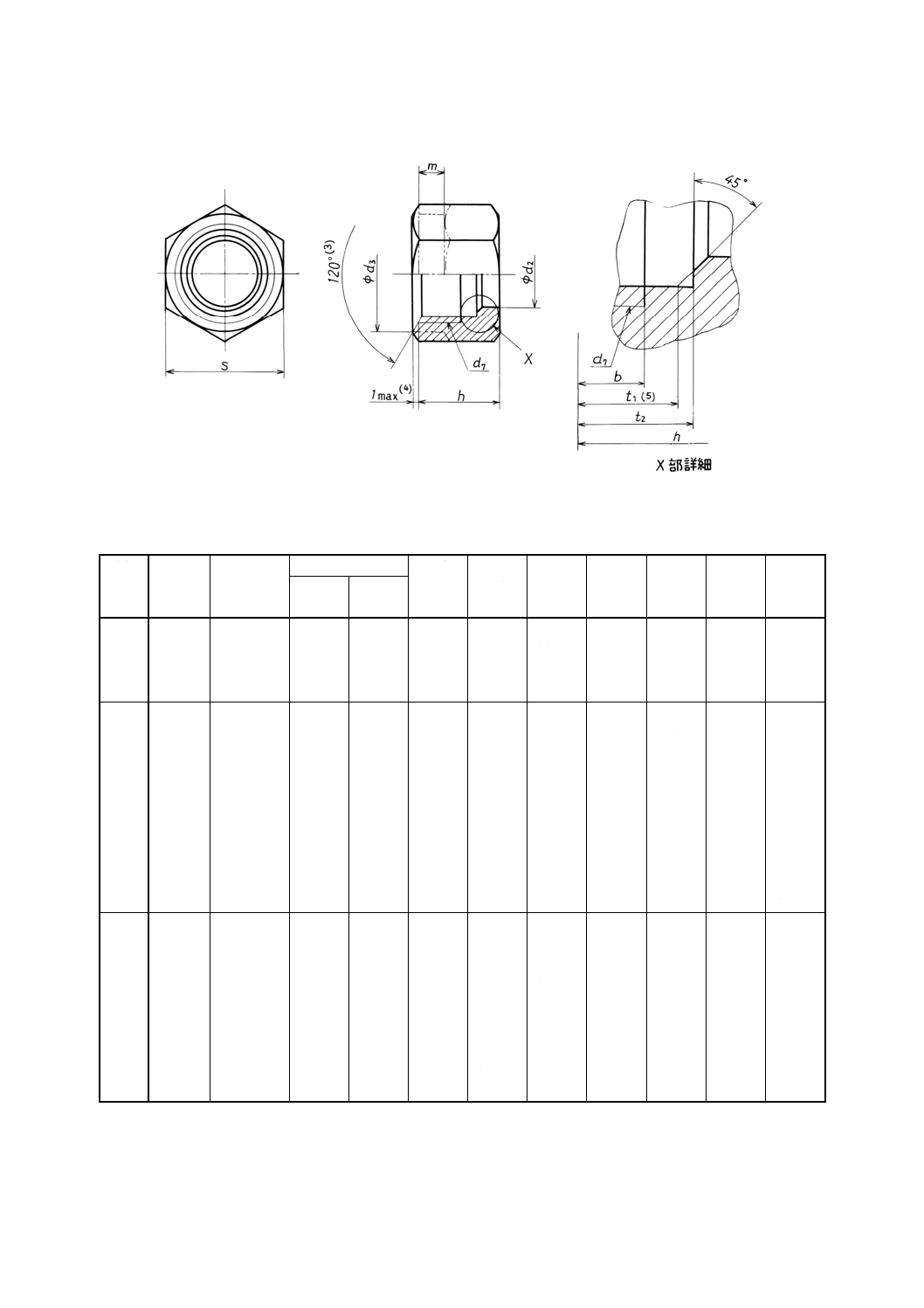

表4 ナット(N)の寸法

注(3) 内面面取り角度

(4) 冷間成形ナットの場合

(5) 底部を直接面取りする場合

単位 mm

分類 管の外径

d7

d2

d3(6)

b

h

m(6)

s

t1

t2

B11

+0.1

0

以上

+0.2

0

+0.2

0

LL

4

M8×1

4

−

9.8

5

11

3.5

10

7.5

8

5

M10×1

5

−

11.8

5.5

11.5

3.5

12

7.8

8.5

6

M10×1

6

−

11.8

5.5

11.5

3.5

12

8.2

8.5

8

M12×1

8

−

13.8

6

12

3.5

14

8.7

9

L

6

M12×1.5

6

−

13.8

7

14.5

4

14

10

10.5

8

M14×1.5

8

−

16.8

7

14.5

4

17

10

10.5

10

M16×1.5

10

−

18.8

8

15.5

4

19

11

11.5

12

M18×1.5

12

−

21.8

8

15.5

5

22

11

11.5

15

M22×1.5

15

−

26.8

8.5

17

5

27

11.5

12.5

18

M26×1.5

18

−

31.8

8.5

18

5

32

11.5

13

22

M30×2

22

−

35.8

9.5

20

7

36

13.5

14.5

28

M36×2

28

−

40.8

10

21

7

41

14

15

35

M45×2

−

35.3

49.8

12

24

8

50

16

17

42

M52×2

−

42.3

59.6

12

24

8

60

16

17

S

6

M14×1.5

6

−

16.8

8.5

16.5

5

17

11

12.5

8

M16×1.5

8

−

18.8

8.5

16.5

5

19

11

12.5

10

M18×1.5

10

−

21.8

8.5

17.5

5

22

11

12.5

12

M20×1.5

12

−

23.8

8.5

17.5

5

24

11

12.5

16

M24×1.5

16

−

29.8

10.5

20.5

6

30

13

14.5

20

M30×2

20

−

35.8

12

24

8

36

15.5

17

25

M36×2

25

−

45.8

14

27

9

46

17

19

30

M42×2

30

−

49.8

15

29

10

50

18

20

38

M52×2

−

38.3

59.6

17

32.5

10

60

19.5

22.5

注(6) d3及びmで示す肩部の加工は,任意である。

11

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

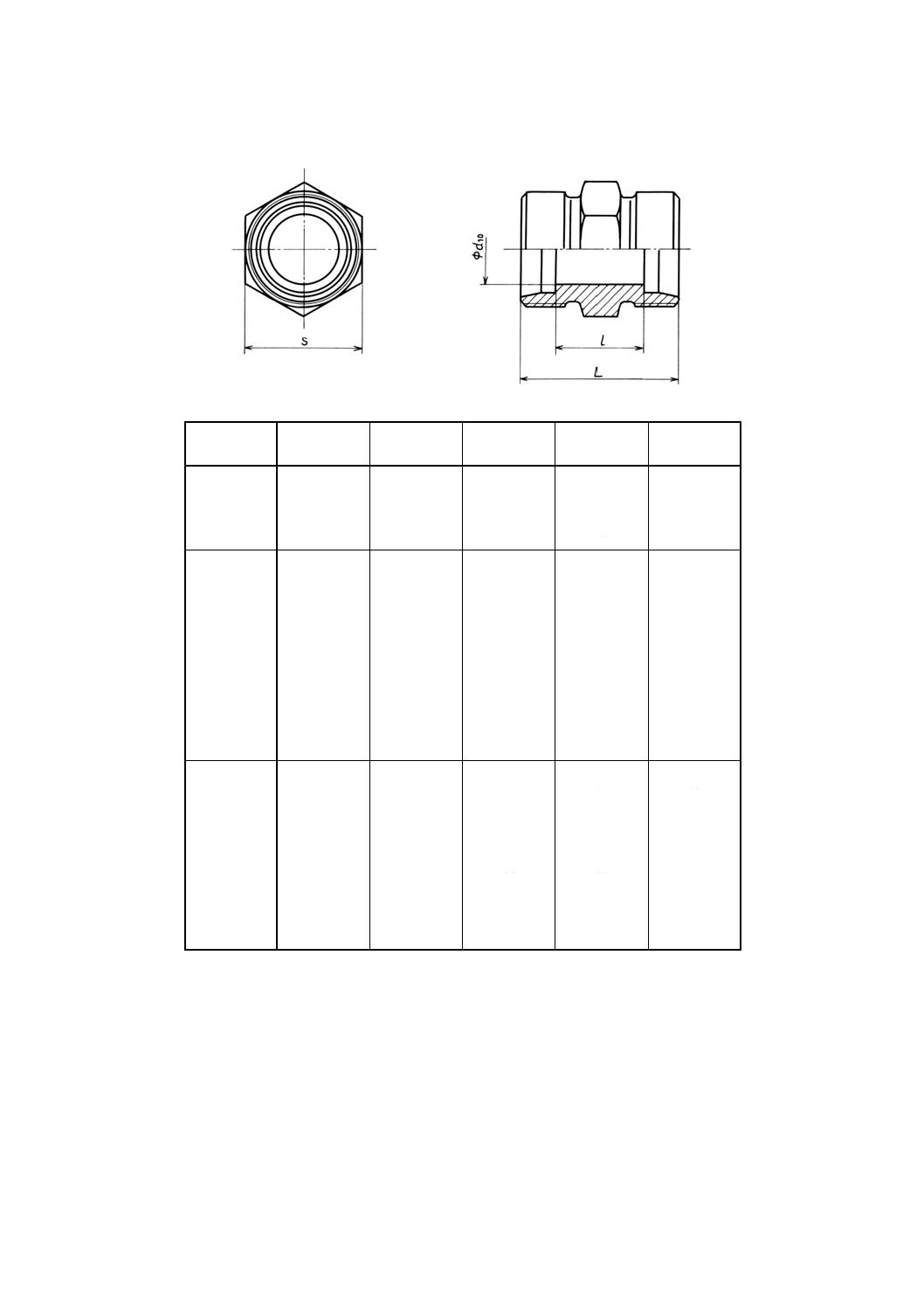

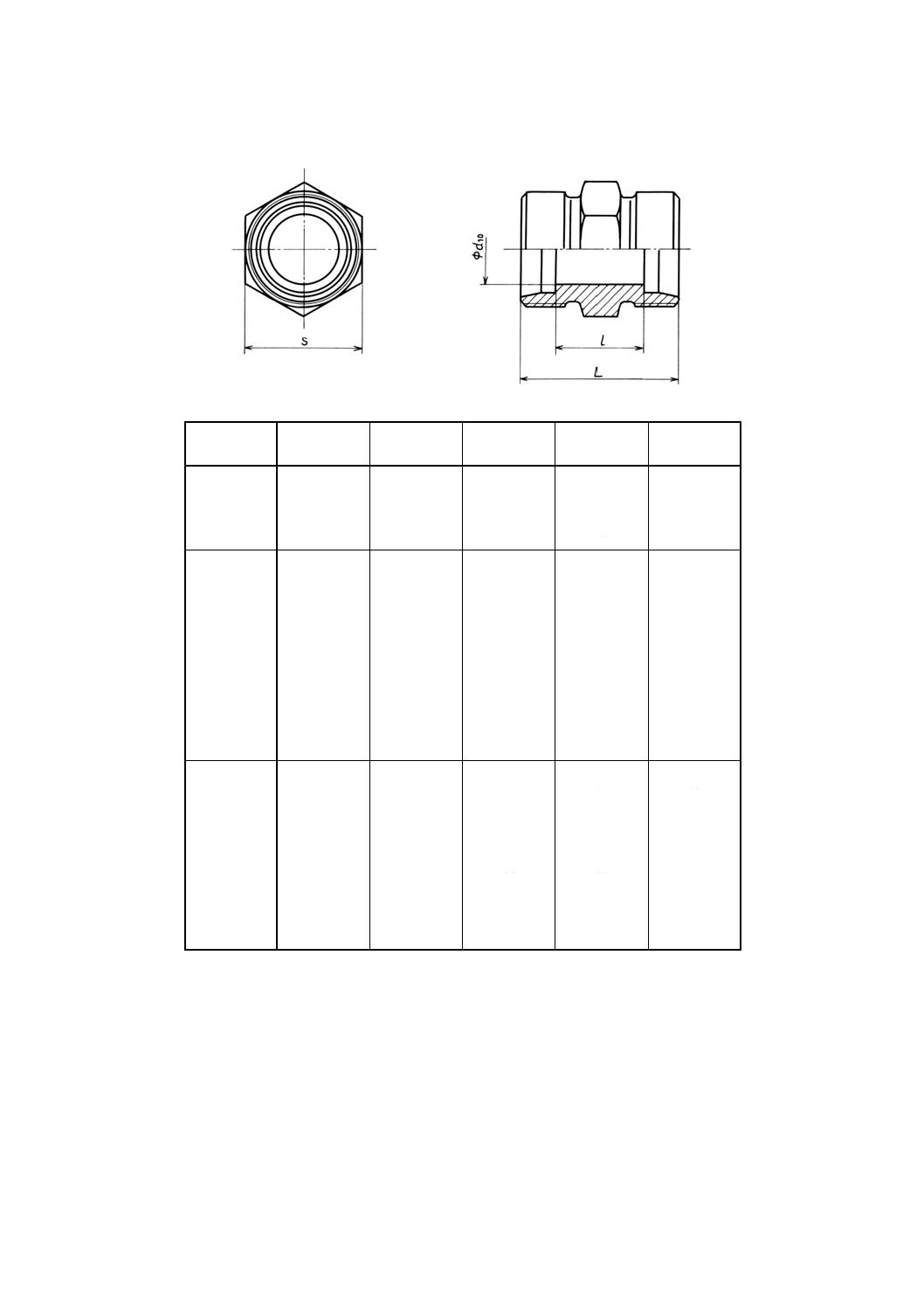

表5 ストレート(S)ユニオンの寸法

単位 mm

分類

管の外径

d10

L

±0.3

s

l

(参考)

LL

4

3

20

9

12

5

3.5

20

11

9

6

4.5

20

11

9

8

6

23

12

12

L

6

4

24

12

10

8

6

25

14

11

10

8

27

17

13

12

10

28

19

14

15

12

30

24

16

18

15

31

27

16

22

19

35

32

20

28

24

36

41

21

35

30

41

46

20

42

36

43

55

21

S

6

4

30

14

16

8

5

32

17

18

10

7

32

19

17

12

8

34

22

19

16

12

38

27

21

20

16

44

32

23

25

20

50

41

26

30

25

54

46

27

38

32

61

55

29

12

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

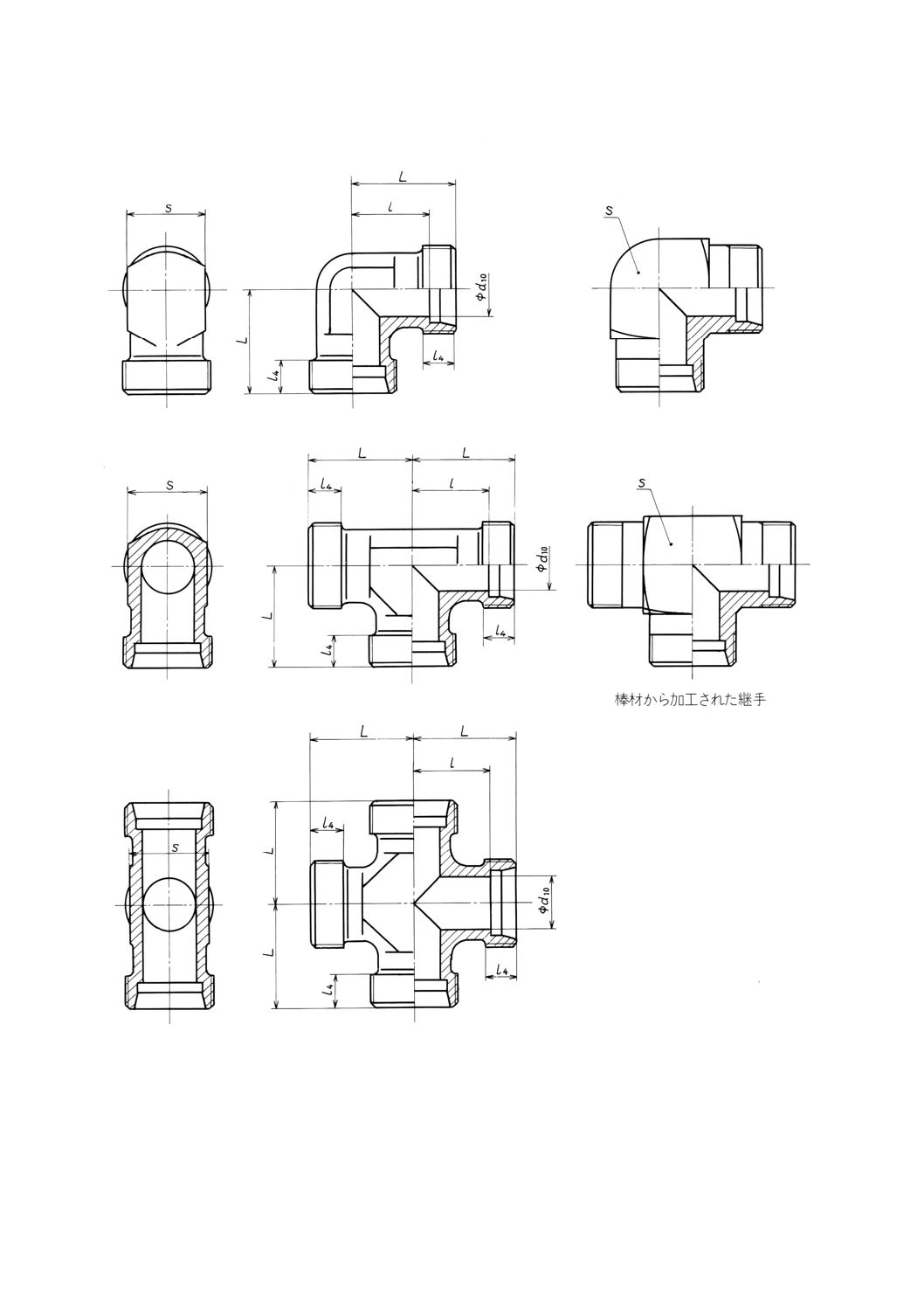

表6 エルボ(E),ティー(T)及びクロス(K)ユニオンの寸法

13

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 エルボ(E),ティー(T)及びクロス(K)ユニオンの寸法(続き)

単位 mm

分類

管の外径

d10

l1

L

s

l

以上

±0.3

鍛造品

棒材から

加工された継手

(参考)

LL

4

3

6

15

9

9

11

5

3.5

6

15

9

11

9.5

6

4.5

6

15

9

11

9.5

8

6

7

17

12

12

11.5

L

6

4

7

19

12

12

12

8

6

7

21

12

14

14

10

8

8

22

14

17

15

12

10

8

24

17

19

17

15

12

9

28

19

−

21

18

15

9

31

24

−

23.5

22

19

10

35

27

−

27.5

28

24

10

38

36

−

30.5

35

30

12

45

41

−

34.5

42

36

12

51

50

−

40

S

6

4

9

23

12

14

16

8

5

9

24

14

17

17

10

7

9

25

17

19

17.5

12

8

9

29

17

22

21.5

16

12

11

33

24

−

24.5

20

16

12

37

27

−

26.5

25

20

14

42

36

−

30

30

25

16

49

41

−

35.5

38

32

18

57

50

−

41

14

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

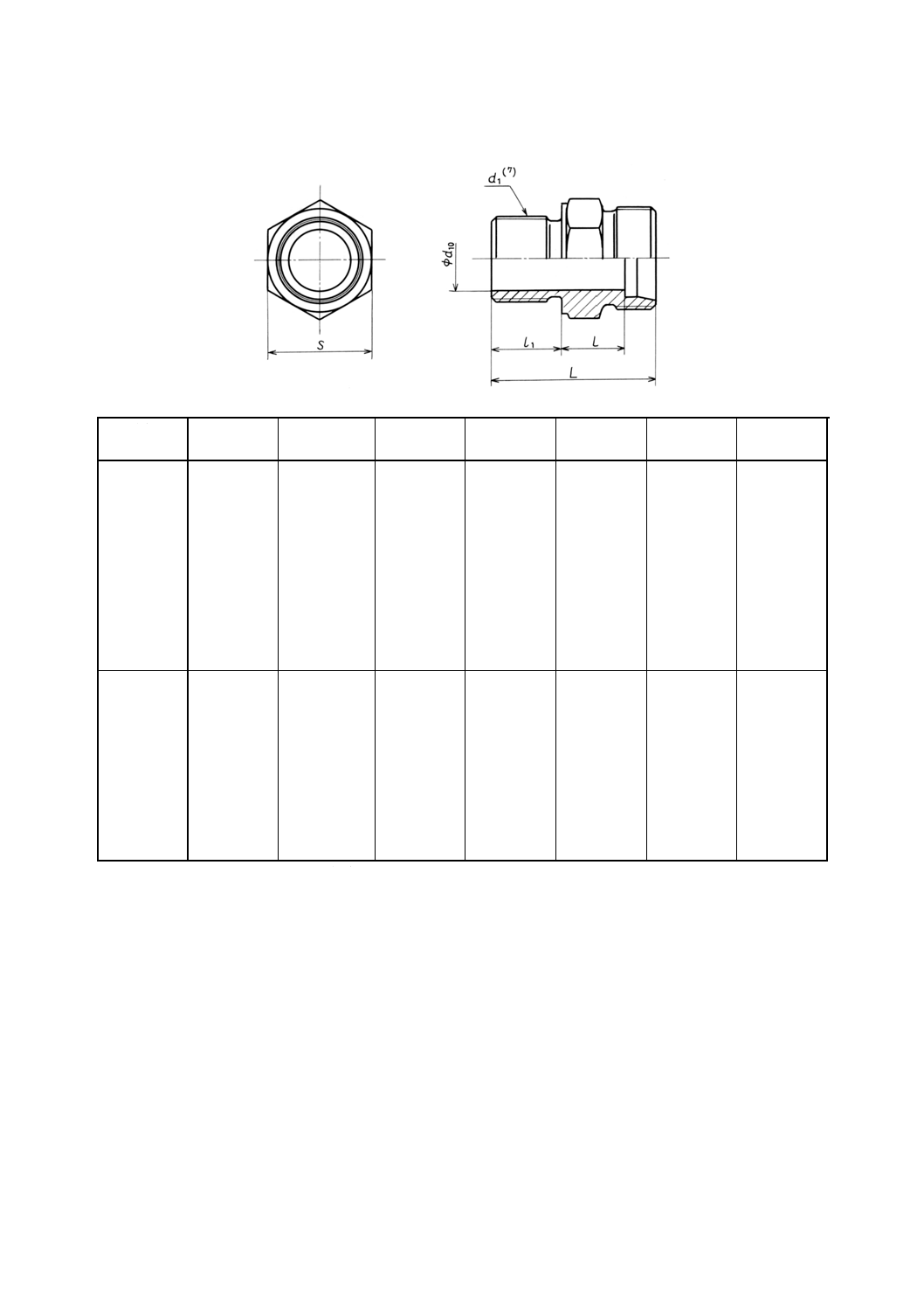

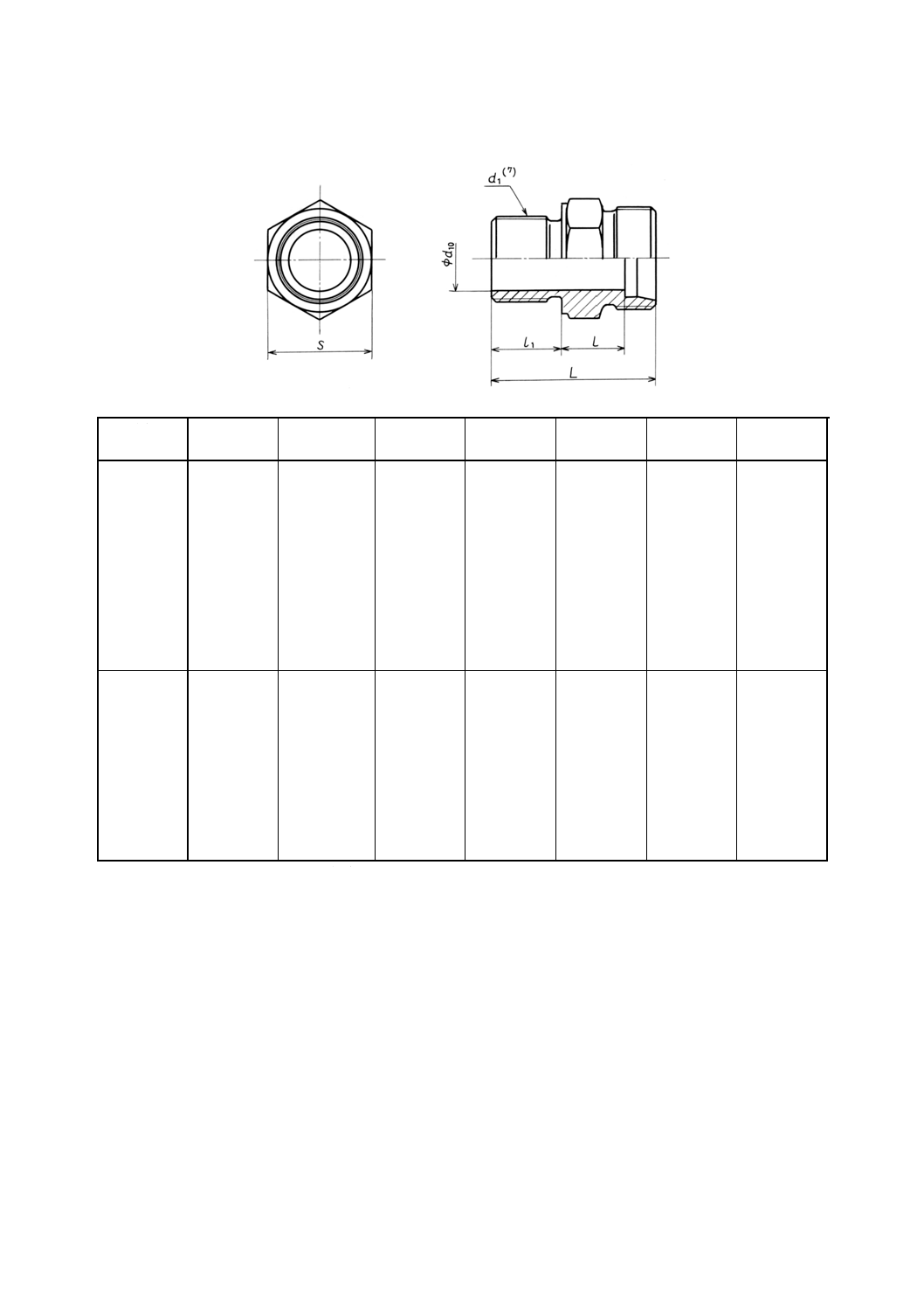

表7 ISO 6149-1によるポート用スタッド(SDS)の寸法

単位 mm

分類

管の外径

d1(7)

d10

l1

L

s

l

±0.2

±0.3

L

6

M10×1

4

9.5

25

14

8.5

8

M12×1.5

6

11

28

17

10

10

M14×1.5

8

11

29

19

11

12

M16×1.5

10

12.5

32

22

12.5

15

M18×1.5

12

14

34.5

24

13.5

18

M22×1.5

15

15

37

27

14.5

22

M27×2

19

18.5

42.5

32

16.5

28

M33×2

24

18.5

43.5

41

17.5

35

M42×2

30

19

47

50

17.5

42

M48×2

36

21.5

51.5

55

19

S

6

M12×1.5

4

11

31

17

13

8

M14×1.5

5

11

33

19

15

10

M16×1.5

7

12.5

35

22

15

12

M18×1.5

8

14

38.5

24

17

16

M22×1.5

12

15

42

27

18.5

20

M27×2

16

18.5

49.5

32

20.5

25

M33×2

20

18.5

53.5

41

23

30

M42×2

25

19

56

50

23.5

38

M48×2

32

21.5

63.5

55

26

注(7) 詳細については,ISO 6149-2及びISO 6149-3を参照。

15

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

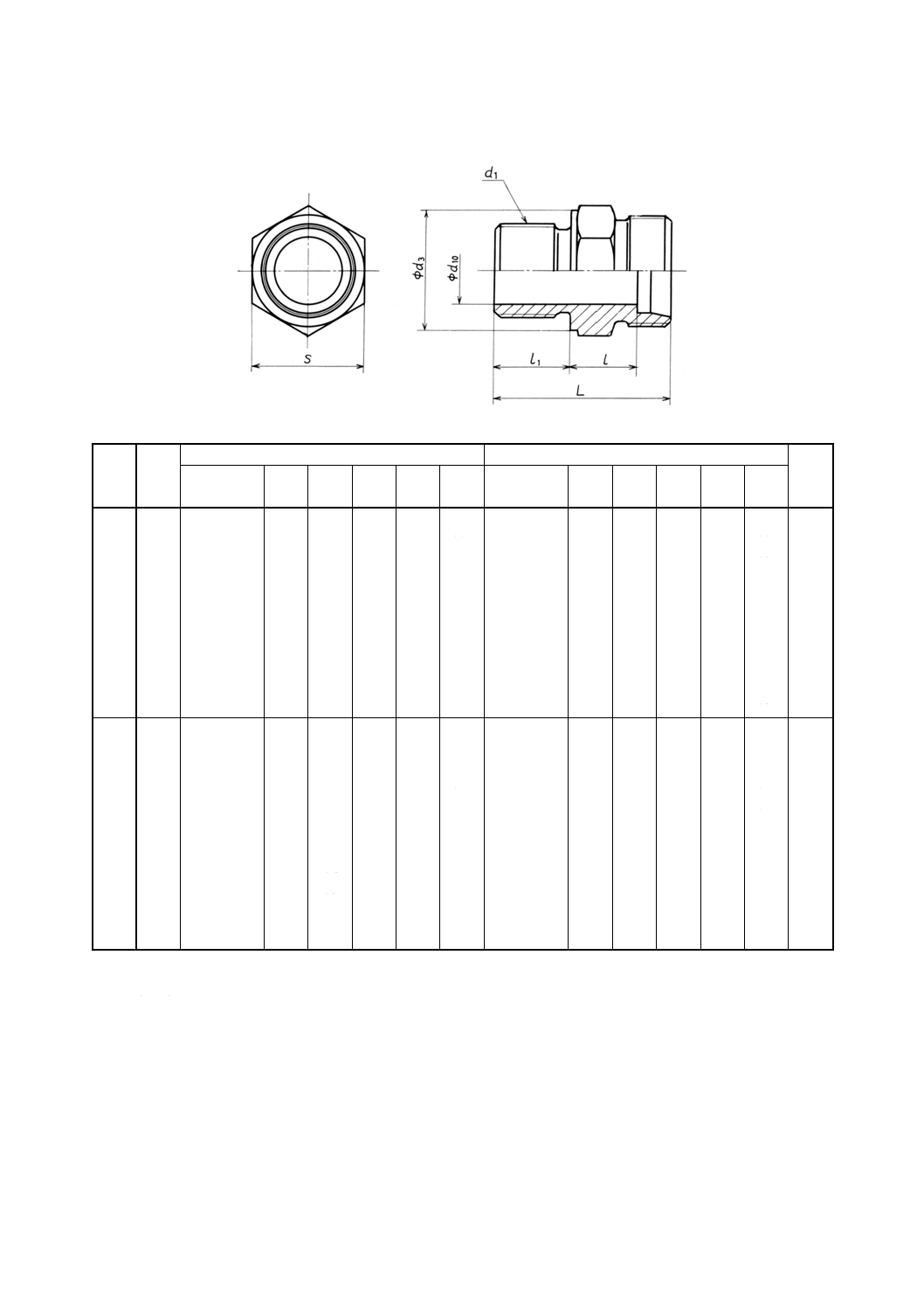

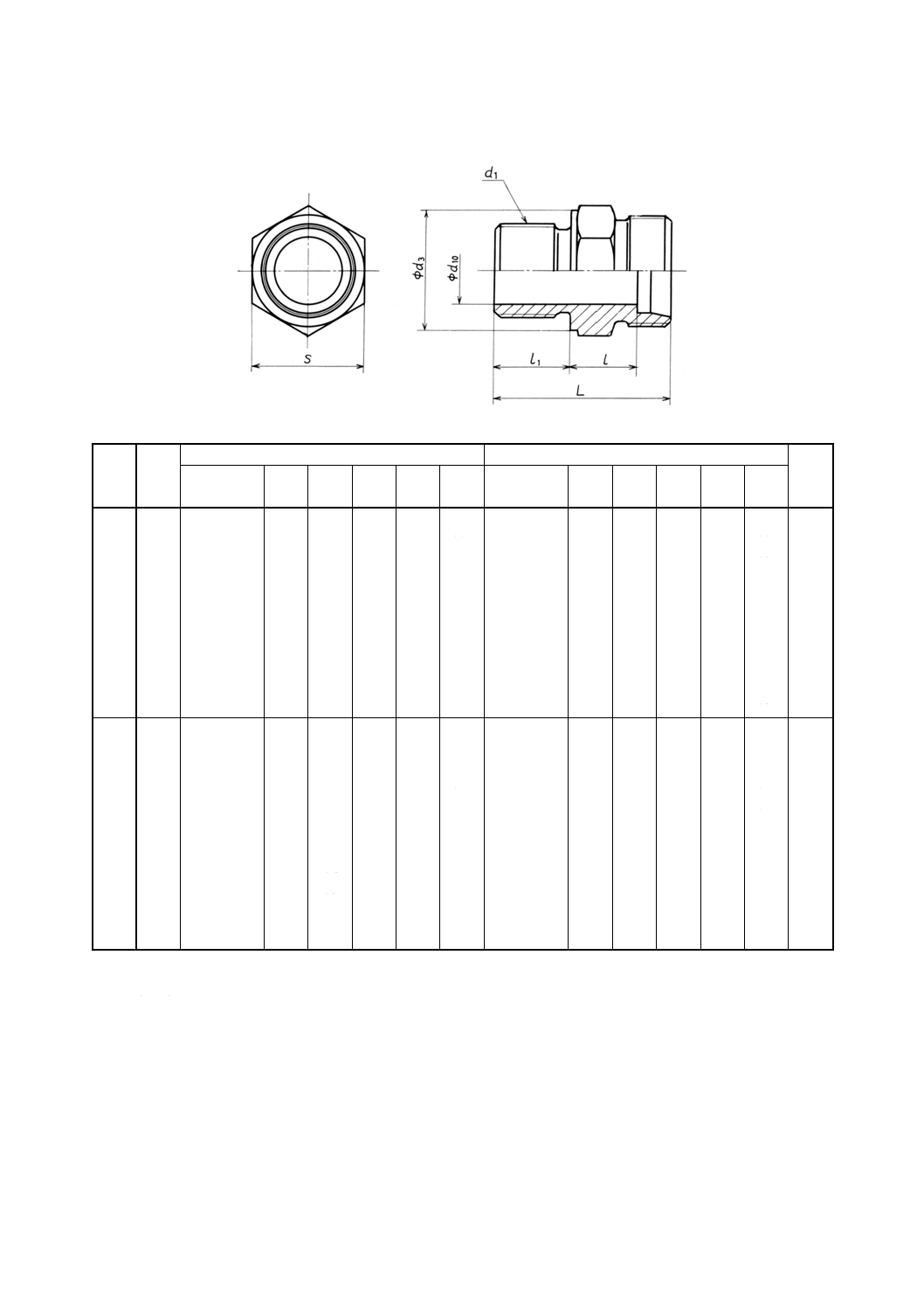

表8 平行ねじ及びエラストマシールをもったポート用スタッド(SDS)の寸法

単位mm

分類 管の

外径

ISO 9974-2(8),(9)

ISO1179-2及びISO1179-3(8)

d10

d1

d3

l1

L

s

l

d1

d3

l1

L

s

l

±0.2 ±0.3

±0.2 ±0.3

L

6

M10×1

13.9

8

23.5

14

8.5

G1/8A

13.9

8

23.5

14

8.5

4

8

M12×1.5 16.9

12

29

17

10

G1/4A

18.9

12

29

19

10

6

10

M14×1.5 18.9

12

30

19

11

G1/4A

18.9

12

30

19

11

7

12

M16×1.5 21.9

12

31.5

22

12.5

G3/8A

21.9

12

31.5

22

12.5

9

15

M18×1.5 23.9

12

32.5

24

13.5

G1/2A

26.9

14

35

27

14

11

18

M22×1.5 26.9

14

36

27

14.5

G1/2A

26.9

14

36

27

14.5

14

22

M26×1.5 31.9

16

40

32

16.5

G3/4A

31.9

16

40

32

16.5

18

28

M33×2

39.9

18

43

41

17.5

G1A

39.9

18

43

41

17.5

23

35

M42×2

49.9

20

48

50

17.5

G11/4A

49.9

20

48

50

17.5

30

42

M48×2

54.9

22

52

55

19

G11/2A

54.9

22

52

55

19

36

S

6

M12×1.5 16.9

12

32

17

13

G1/4A

18.9

12

32

19

13

4

8

M14×1.5 18.9

12

34

19

15

G1/4A

18.9

12

34

19

15

5

10

M16×1.5 21.9

12

34.5

22

15

G3/8A

21.9

12

34.5

22

15

7

12

M18×1.5 23.9

12

36.5

24

17

G3/8A

21.9

12

36.5

22

17

8

12

−

−

−

−

−

−

G1/2A

26.9

14

39

27

17.5

8

16

M22×1.5 26.9

14

41

27

18.5

G1/2A

26.9

14

41

27

18.5

12

16

−

−

−

−

−

−

G3/4A

31.9

16

45

32

20.5

12

20

M27×2

31.9

16

47

32

20.5

G3/4A

31.9

16

47

32

20.5

16

25

M33×2

39.9

18

53

41

23

G1A

39.9

18

53

41

23

20

30

M42×2

49.9

20

57

50

23.5

G11/4A

49.9

20

57

50

23.5

25

38

M48×2

54.9

22

64

55

26

G11/2A

54.9

22

64

55

26

32

注(8) シール部の詳細については,ISO 9974及びISO 1179の関連部分を参照。

(9) 一般用途用にだけ適用。油圧応用分野での新しい設計に対して,寸法はISO 6149の関連部分に適合しなければ

ならない。

16

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

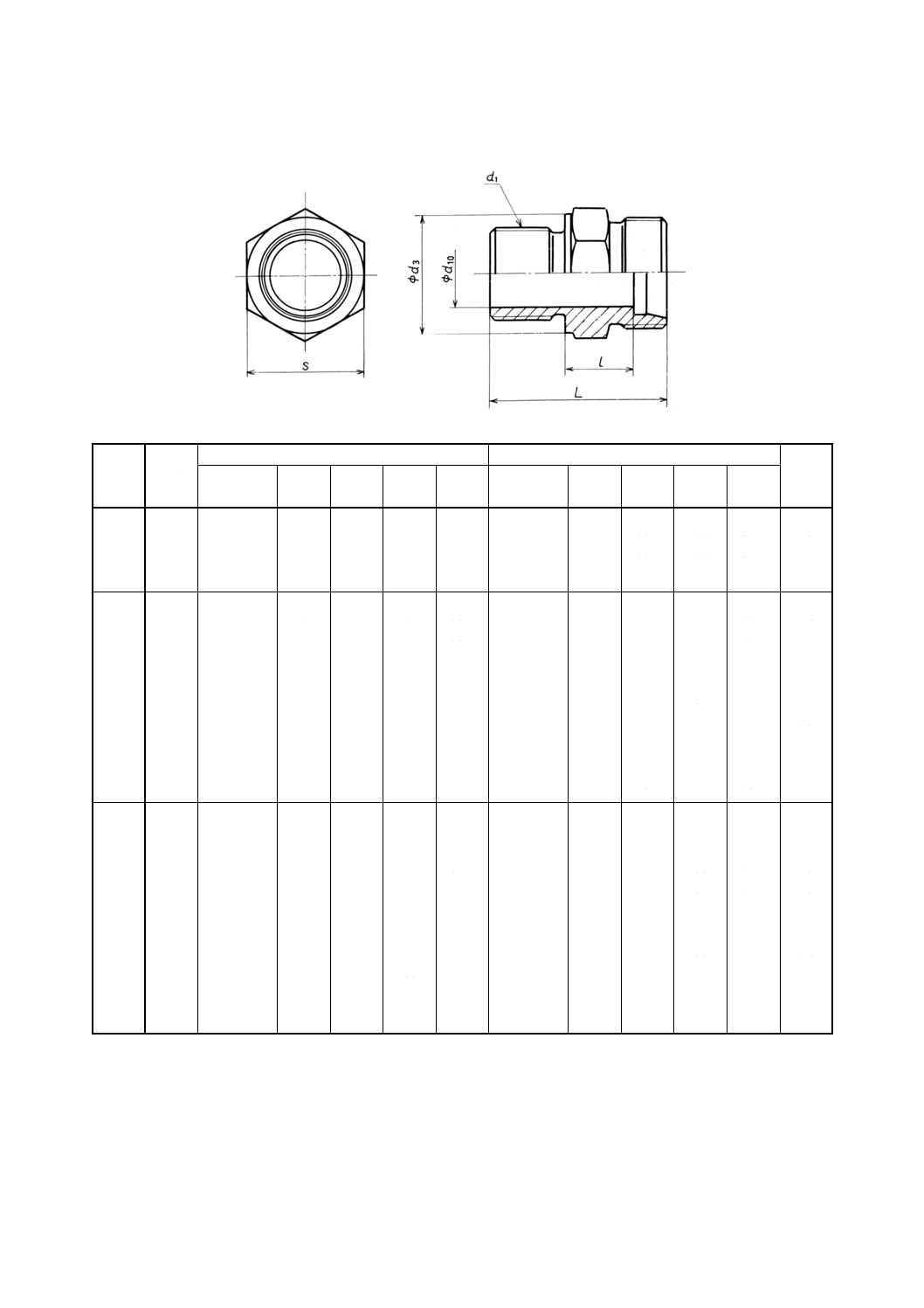

表9 平行ねじ及びメタルシール付きポート用スタッド(SDS)の寸法

単位 mm

分類

管の

外径

ISO 9974-3(10)

ISO 1179-4(10)

d10

d1

d3

L

s

l

d1

d3

L

s

l

±0.3

±0.3

LL

4

M8×1

12

21.5

12

9.5

G1/8A

14

21.5

14

9.5

3

5

M8×1

12

21.5

12

8

G1/8A

14

21.5

14

8

3

6

M10×1

14

21.5

14

8

G1/8A

14

21.5

14

8

4

8

M10×1

14

22.5

14

9

G1/8A

14

22.5

14

9

4.5

L

6

M10×1

14

23.5

14

8.5

G1/8A

14

23.5

14

8.5

4

8

M12×1.5

17

29

17

10

G1/4A

18

29

19

10

6

10

M14×1.5

19

30

19

11

G1/4A

18

30

19

11

7

12

M16×1.5

21

31.5

22

12.5

G3/8A

22

31.5

22

12.5

9

15

M18×1.5

23

32.5

24

13.5

G1/2A

26

35

27

14

11

18

M22×1.5

27

36

27

14.5

G1/2A

26

36

27

14.5

14

22

M26×1.5

31

40

32

16.5

G3/4A

32

40

32

16.5

18

28

M33×2

39

43

41

17.5

G1A

39

43

41

17.5

23

35

M42×2

49

48

50

17.5

G11/4A

49

48

50

17.5

30

42

M48×2

55

52

55

19

G11/2A

55

52

55

19

36

S

6

M12×1.5

17

32

17

13

G1/4A

18

32

19

13

4

8

M14×1.5

19

34

19

15

G1/4A

18

34

19

15

5

10

M16×1.5

21

34.5

22

15

G3/8A

22

34.5

22

15

7

12

M18×1.5

23

36.5

24

17

G3/8A

22

36.5

22

17

8

12

−

−

−

−

−

G1/2A

26

39

27

17.5

8

16

M22×1.5

27

41

27

18.5

G1/2A

26

41

27

18.5

12

16

−

−

−

−

−

G3/4A

32

45

32

20.5

12

20

M27×2

32

47

32

20.5

G3/4A

32

47

32

20.5

16

25

M33×2

39

53

41

23

G1A

39

53

41

23

20

30

M42×2

49

57

50

23.5

G11/4A

49

57

50

23.5

25

38

M48×2

55

64

55

26

G11/2A

55

64

55

26

32

注(10) 一般用途用にだけ適用。油圧応用分野での新しい設計に対して,寸法はISO 6149の関連部分に適合しなければ

ならない。

17

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

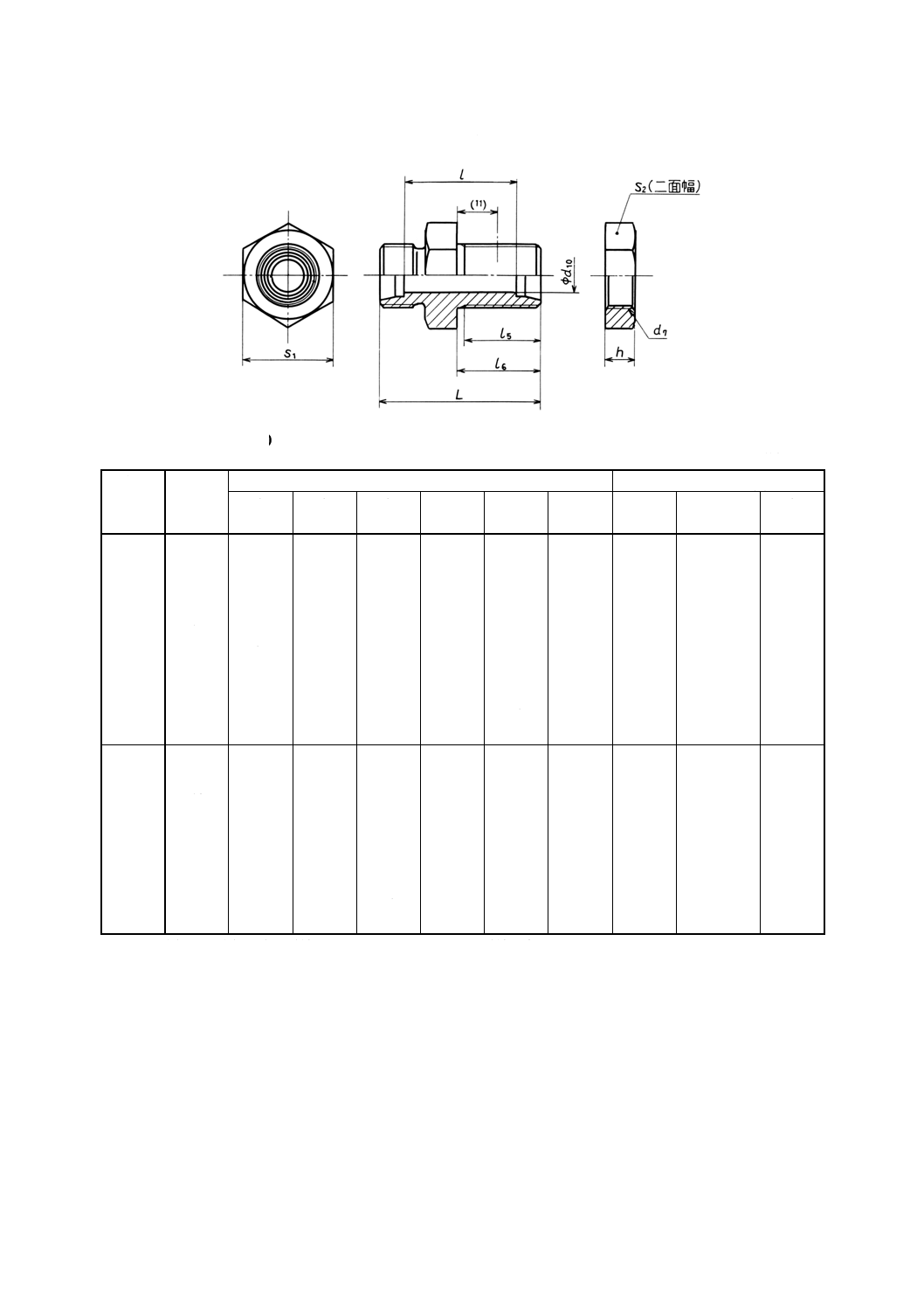

表10 隔壁ユニオン(BH)及びロックナット(LN)の寸法

注(11)

最大隔壁厚さ:16mm

単位 mm

分類

管の外径

隔壁ユニオン

ロックナット(12)

d10

l5

l6

L

s1

l

s2

d7

h

以上

±0.2

±0.3

L

6

4

30

34

48

17

34

17

M12×1.5

6

8

6

30

34

49

19

35

19

M14×1.5

6

10

8

31

35

52

22

38

22

M16×1.5

6

12

10

32

36

53

24

39

24

M18×1.5

6

15

12

34

38

57

27

43

30

M22×1.5

7

18

15

36

40

61

32

46

36

M26×1.5

8

22

19

37

42

66

36

51

41

M30×2

9

28

24

38

43

69

41

54

46

M36×2

9

35

30

42

47

76

50

55

55

M45×2

9

42

36

42

47

77

60

55

65

M52×2

10

S

6

4

32

36

55

19

41

19

M14×1.5

6

8

5

32

36

56

22

42

22

M16×1.5

6

10

7

33

37

59

24

44

24

M18×1.5

6

12

8

34

38

60

27

45

27

M20×1.5

6

16

12

36

40

65

32

48

32

M24×1.5

7

20

16

39

44

72

41

51

41

M30×2

8

25

20

42

47

79

46

55

46

M36×2

9

30

25

46

51

86

50

59

50

M42×2

9

38

32

48

53

91

65

59

65

M52×2

10

注(12) L分類とS分類の次の寸法用のロックナットは,同一寸法となる。

L分類の管の外径8とS分類の管の外径6;

L分類の管の外径10とS分類の管の外径8;

L分類の管の外径12とS分類の管の外径10;

L分類の管の外径22とS分類の管の外径20;

L分類の管の外径28とS分類の管の外径25;

L分類の管の外径42とS分類の管の外径38;

18

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

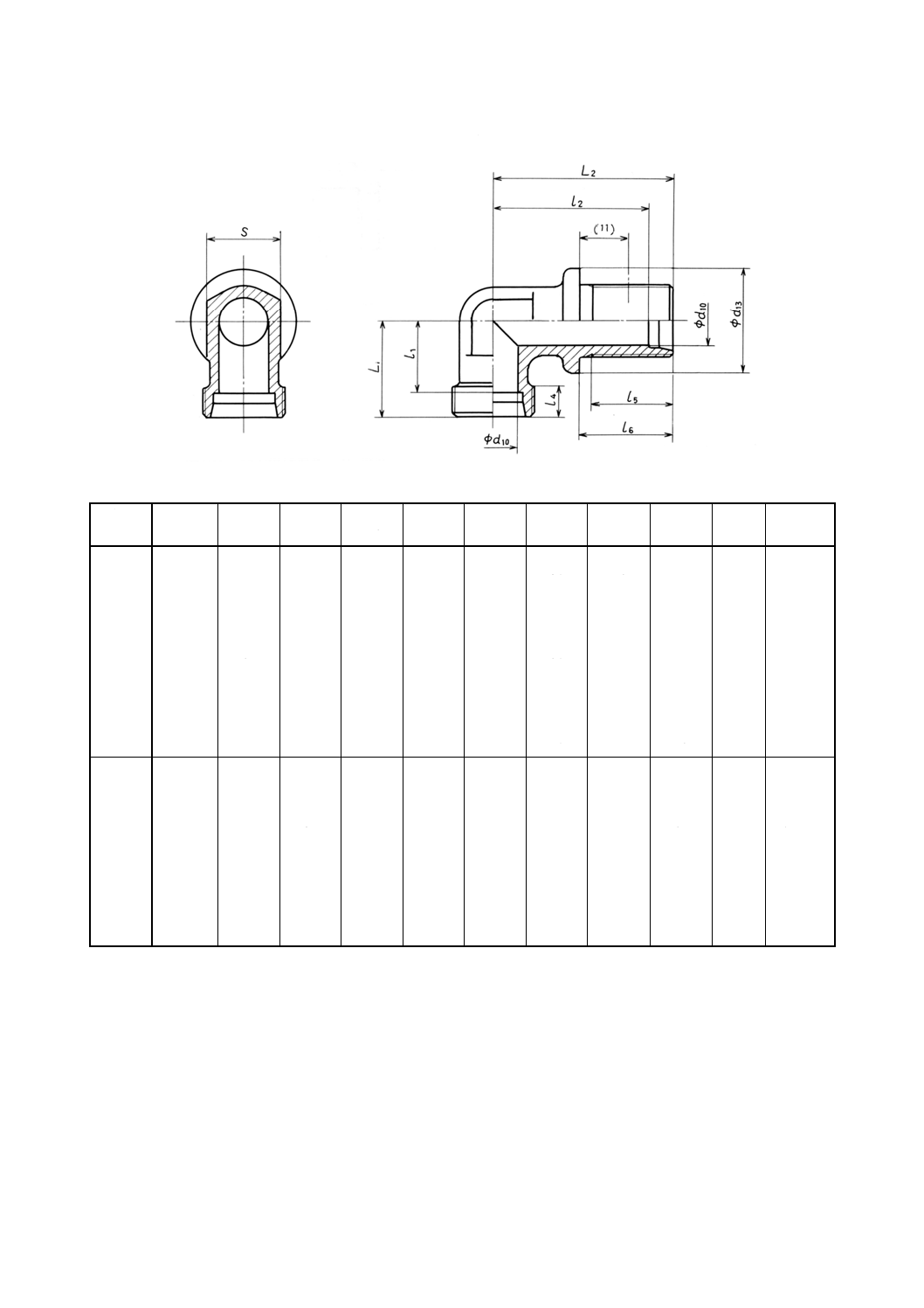

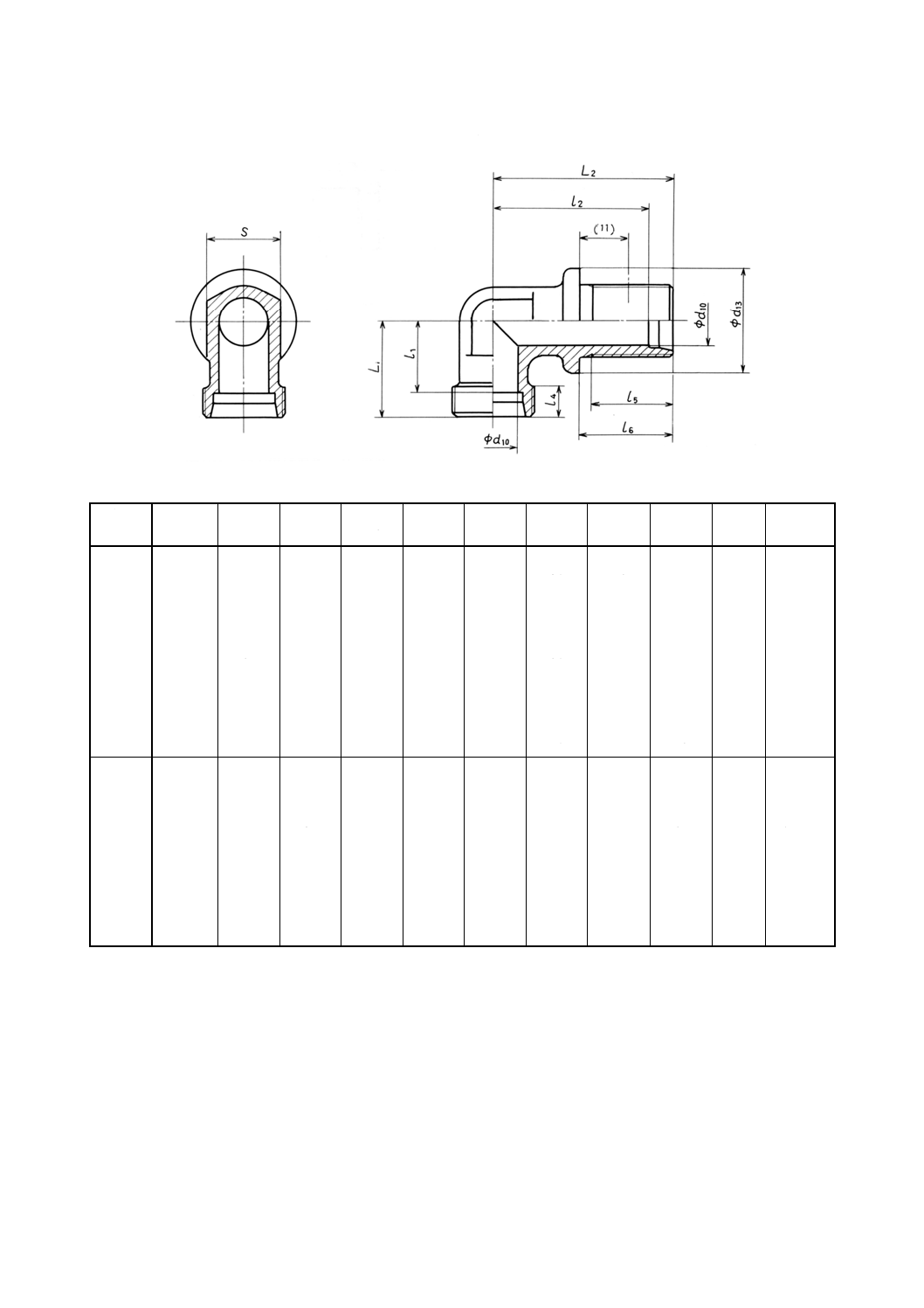

表11 隔壁エルボ(BHE)の寸法

注(11) 最大隔壁厚さ:16mm

単位mm

分類

管の外径

d10

d13

l4

l5

l6

L1

L2

s

l1

l2

以上

以上

±0.2

±0.3

±0.3

L

6

4

17

7

30

34

19

48

12

12

41

8

6

19

7

30

34

21

51

12

14

44

10

8

22

8

31

35

22

53

14

15

46

12

10

24

8

32

36

24

56

17

17

49

15

12

27

9

34

38

28

61

19

21

54

18

15

32

9

36

40

31

64

24

23.5

56.5

22

19

36

10

37

42

35

72

27

27.5

64.5

28

24

42

10

38

43

38

77

36

30.5

69.5

35

30

50

12

42

47

45

86

41

34.5

75.5

42

36

60

12

42

47

51

90

50

40

79

S

6

4

19

9

32

36

23

53

12

16

46

8

5

22

9

32

36

24

54

14

17

47

10

7

24

9

33

37

25

57

17

17.5

49.5

12

8

27

9

34

38

29

59

17

21.5

51.5

16

12

30

11

36

40

33

64

24

24.5

55.5

20

16

36

12

39

44

37

74

27

26.5

63.5

25

20

42

14

42

47

42

81

36

30

69

30

25

50

16

46

51

49

90

41

35.5

76.5

38

32

60

18

48

53

57

96

50

41

80

19

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

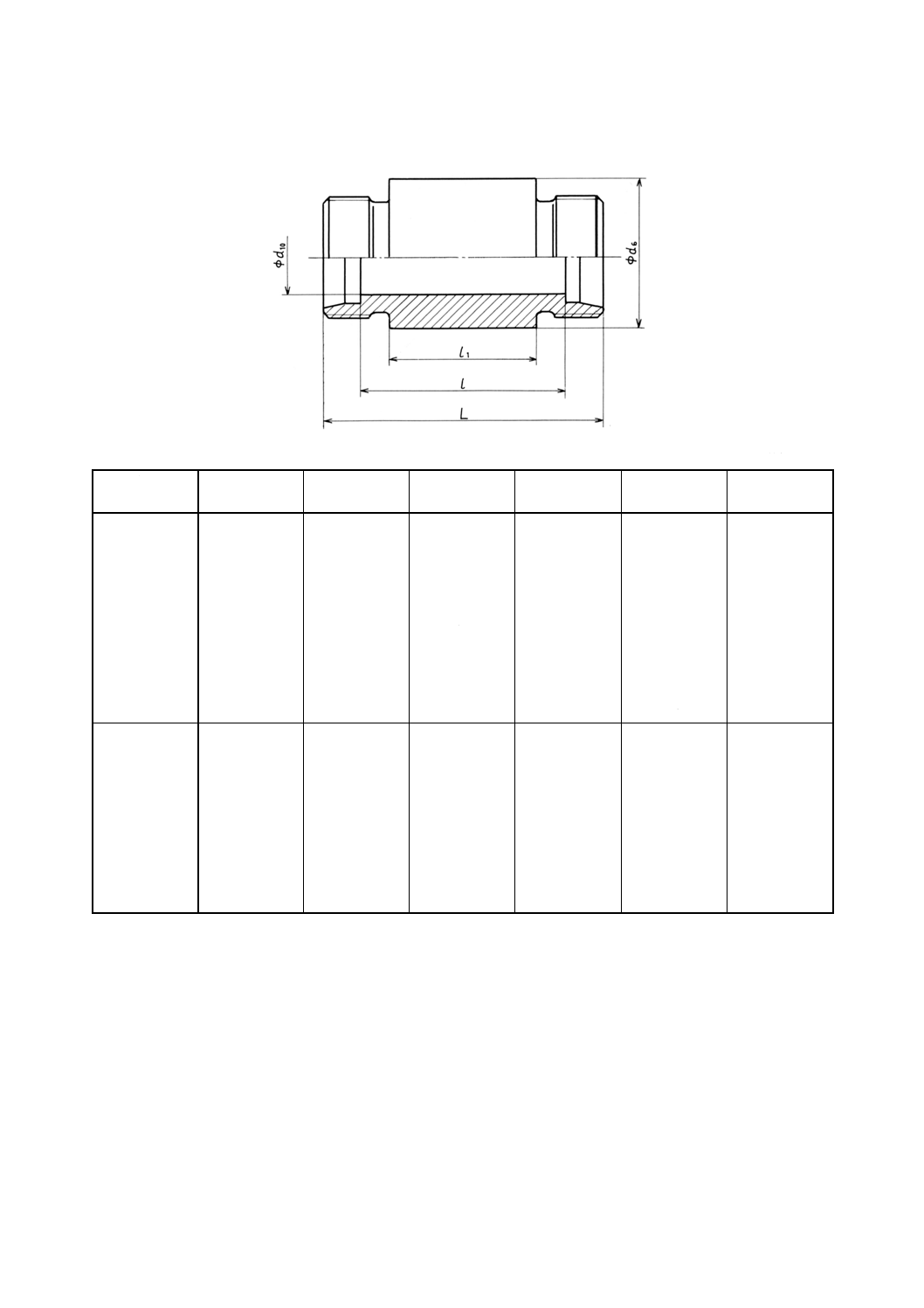

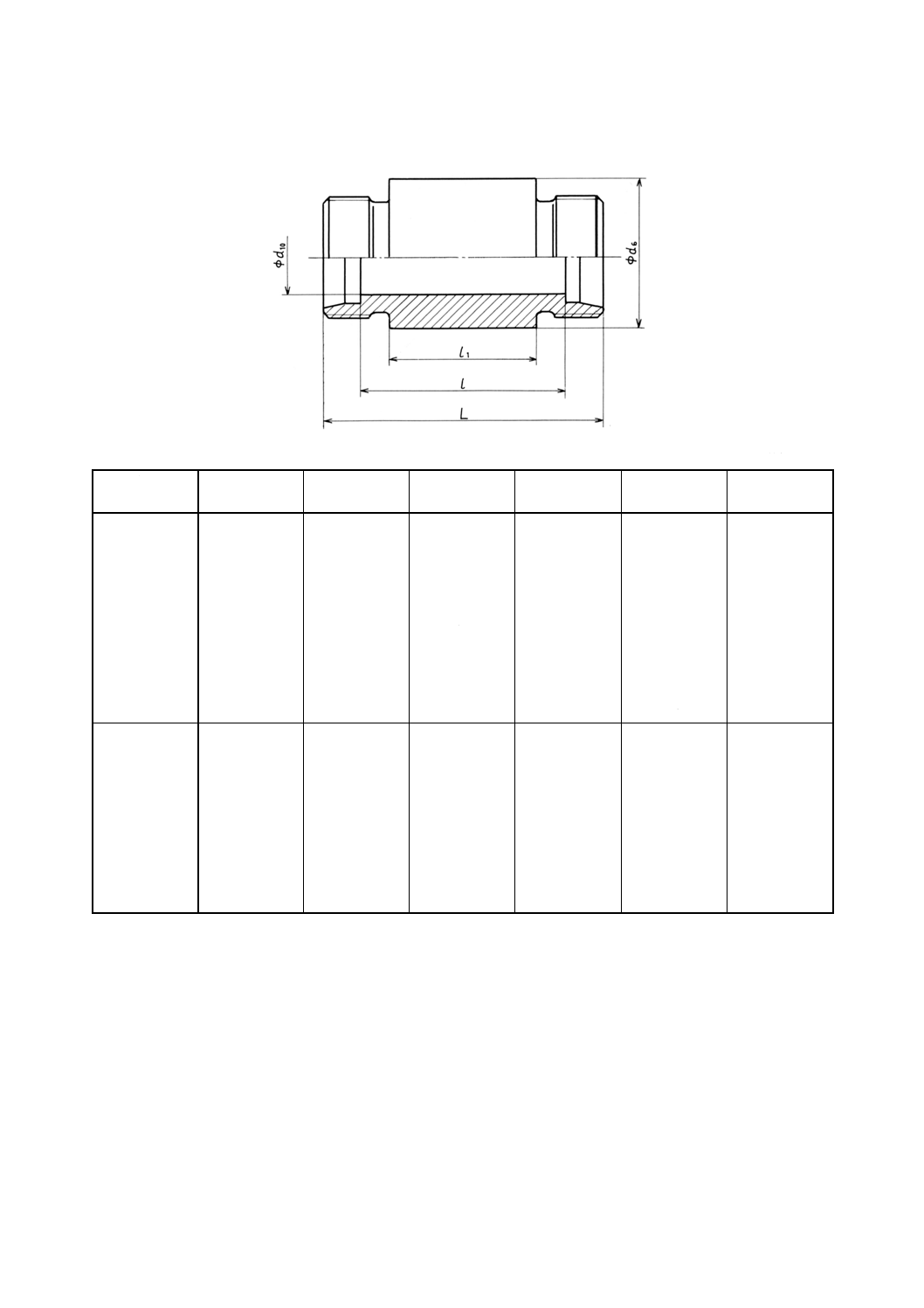

表12 溶接隔壁アダプタ(WDBH)の寸法

単位 mm

分類

管の外径

d6

d10

L

l

l1

±0.3

L

6

18

4

70

56

50

8

20

6

70

56

50

10

22

8

72

58

50

12

25

10

72

58

50

15

28

12

84

70

60

18

32

15

84

69

60

22

36

19

88

73

60

28

40

24

88

73

60

35

50

30

92

71

60

42

60

36

92

70

60

S

6

20

4

74

60

50

8

22

5

74

60

50

10

25

7

74

59

50

12

28

8

74

59

50

16

35

12

88

71

60

20

38

16

92

71

60

25

45

20

96

72

60

30

50

25

100

73

60

38

60

32

104

72

60

20

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

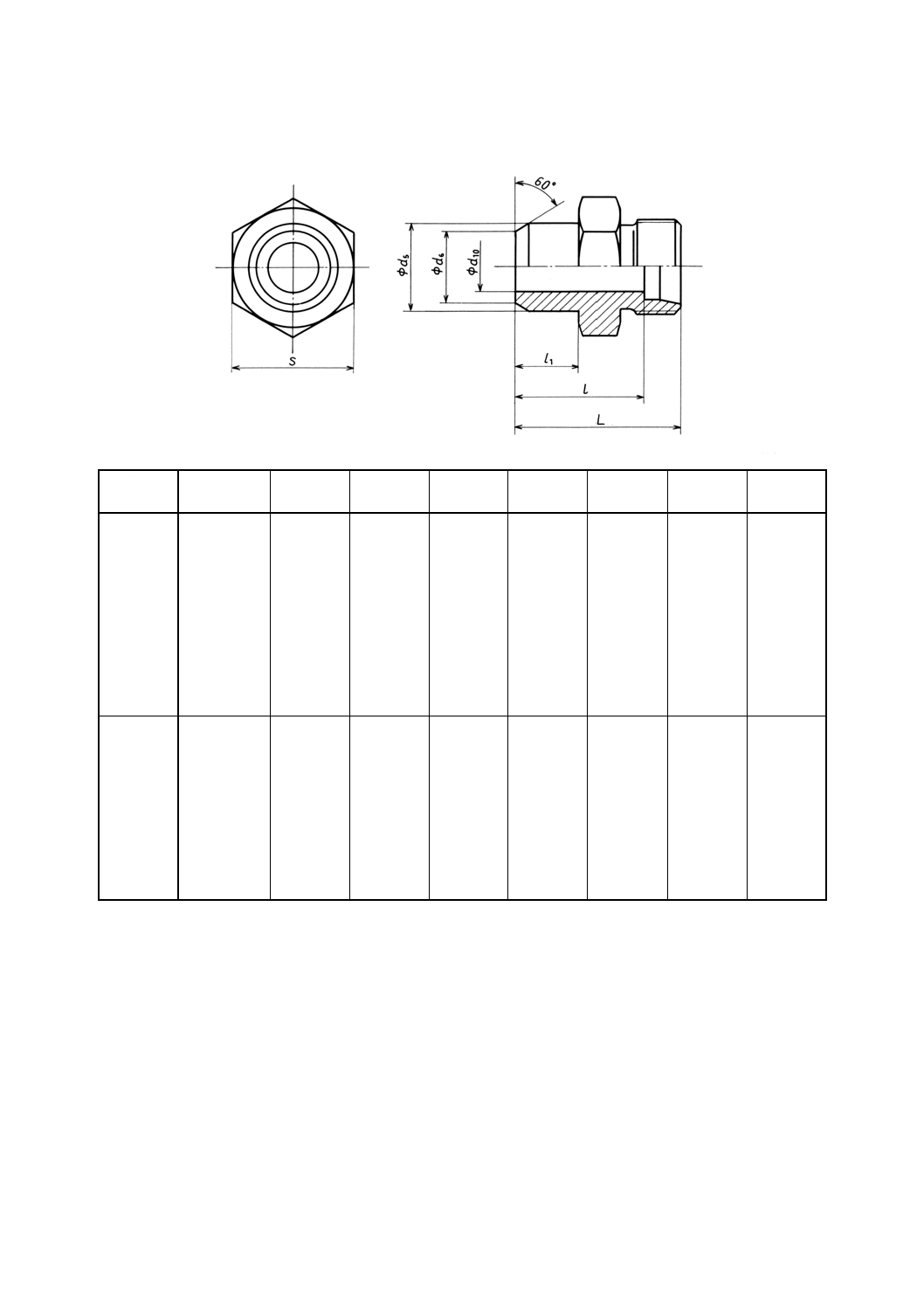

表13 溶接ストレートアダプタ(WDS)の寸法

単位 mm

分類

管の外径

d5

d6

d10

l1

L

s

l

±0.2

±0.3

L

6

10

6

4

7

21

12

14

8

12

8

6

8

23

14

16

10

14

10

8

8

25

17

18

12

16

12

10

8

25

19

18

15

19

15

12

10

29

22

22

18

22

18

15

10

31

27

23.5

22

27

22

19

12

36

32

28.5

28

32

28

24

12

38

41

30.5

35

40

35

30

14

43

46

32.5

42

46

42

36

16

46

55

35

S

6

11

6

4

7

26

14

19

8

13

8

5

8

28

17

21

10

15

10

7

8

30

19

22.5

12

17

12

8

10

32

22

24.5

16

21

16

12

10

35

27

26.5

20

26

20

16

12

40

32

29.5

25

31

24

20

12

44

41

32

30

36

29

25

14

49

46

35.5

38

44

36

32

16

54

55

38

21

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14 ISO 6149-1によるポート用スイベルアダプタ(SW)の寸法

単位 mm

分類

管の外径

d6

d1(13)

L

s2

d12

l

±0.5

以下

L

6

6

M10×1

34

14

3.5

24.5

8

8

M12×1.5

37.5

17

5.5

26.5

10

10

M14×1.5

38.5

19

7.5

27.5

12

12

M16×1.5

43

22

9

30.5

15

15

M18×1.5

45.5

24

11.5

31.5

18

18

M22×1.5

46.5

27

14.5

31.5

22

22

M27×2

49

32

17

32.5

28

28

M33×2

53.5

41

23

35

35

35

M42×2

61.5

50

29

42.5

42

42

M48×2

68

55

35.5

46.5

S

6

6

M12×1.5

38

17

3.5

27

8

8

M14×1.5

40.5

19

4.5

29.5

10

10

M16×1.5

44.5

22

6.5

32

12

12

M18×1.5

48

24

7.5

34

16

16

M22×1.5

52

27

11.5

37

20

20

M27×2

61.5

32

15.5

43

25

25

M33×2

66.5

41

18

48

30

30

M42×2

70

50

23.5

51

38

38

M48×2

81.5

55

29.5

60

注(13) 詳細については,ISO 6149-2及びISO 6149-3を参照。

22

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15 エラストマシール付きポート用スイベルアダプタ(SW)の寸法

単位 mm

分類 管の

外径

ISO 9974-2(14)

ISO 1179-2及びISO 1179-3(14)

d6(15)

d1

d3

L

s2

d12

l

d1

d3

L

s2

d12

l

±0.5

以下

±0.5

以下

L

6

6

M10×1

13.9

32.5

14

3.5

24.5

G1/8A

13.9

32.5

14

3.5

24.5

8

8

M12×1.5

16.9

38.5

17

5.5

26.5

G1/4A

18.9

41.5

19

4.5

29.5

10

10

M14×1.5

18.9

39.5

19

7.5

27.5

G1/4A

18.9

39.5

19

7

27.5

12

12

M16×1.5

21.9

42.5

22

9

30.5

G3/8A

21.9

46

22

7.5

34

15

15

M18×1.5

23.9

43.5

24

11.5

31.5

G1/2A

26.9

46

27

11

32

18

18

M22×1.5

26.9

45.5

27

14.5

31.5

G1/2A

26.9

45.5

27

14

31.5

22

22

M26×1.5

31.9

48.5

32

17

32.5

G3/4A

31.9

48.5

32

18

32.5

28

28

M33×2

39.9

53

41

23

35

G1A

39.9

53

41

23

35

35

35

M42×2

49.9

62.5

50

29

42.5

G11/4A

49.9

62.5

50

29.5

42.5

42

42

M48×2

54.9

68.5

55

35.5

46.5

G11/2A

54.9

68.5

55

35.5

46.5

S

6

6

M12×1.5

16.9

39

17

3.5

27

G1/4A

18.9

39

19

3.5

27

8

8

M14×1.5

18.9

41.5

19

4.5

29.5

G1/4A

18.9

41.5

19

4.5

29.5

10

10

M16×1.5

21.9

44

22

6.5

32

G3/8A

21.9

44

22

6.5

32

12

12

M18×1.5

23.9

46

24

7.5

34

G3/8A

21.9

46

22

7.5

34

12

12

−

−

−

−

−

−

G1/2A

26.9

48.5

27

7.5

34.5

16

16

M22×1.5

26.9

51

27

11.5

37

G1/2A

26.9

51

27

11.5

37

16

16

−

−

−

−

−

39

G3/4A

31.9

55

32

11.5

39

20

20

M27×2

31.9

59

32

15.5

43

G3/4A

31.9

59

32

15.5

43

25

25

M33×2

39.9

66

41

18

48

G1A

39.9

66

41

18

48

30

30

M42×2

49.9

71

50

23.5

51

G11/4A

49.9

71

50

23

51

38

38

M48×2

54.9

82

55

29.5

60

G11/2A

54.9

82

55

29

60

注(14) シール部の詳細については,ISO 9974及びISO 1179の関連部分を参照。油圧応用分野での新しい設計について

は,ISO 6149の関連部分に従った寸法を使用する。

(15) 寸法許容差については,表3を参照。

23

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16 メタルシール付きポート用スイベルアダプタ(SW)の寸法

単位 mm

分類 管の

外径

d6(17)

ISO 9974-3(16)

ISO1179-4(16)

d1

d3

L

s2

d12

l

d1

d3

L

s2

d12

l

±0.5

以下

±0.5

以下

L

6

6

M10×1

14

32.5

14

3.5

24.5

G1/8A

14

32.5

14

3.5 24.5

8

8

M12×1.5

17

38.5

17 5.5

26.5

G1/4A

18

41.5

19

4.5

29.5

10

10

M14×1.5

19

39.5

19

7.5

27.5

G1/4A

18

39.5

19

7

27.5

12

12

M16×1.5

21

42.5

22

9

30.5

G3/8A

22

46

22

7.5

34

15

15

M18×1.5

23

43.5

24

11.5

31.5

G1/2A

26

46

27

11

32

18

18

M22×1.5

27

45.5

27

14.5

31.5

G1/2A

26

45.5

27

14

31.5

22

22

M26×1.5

31

48.5

32

17

32.5

G3/4A

32

48.5

32

18

32.5

28

28

M33×2

39

53

41

23

35

G1A

39

53

41

23

35

35

35

M42×2

49

62.5

50

29

42.5

G11/4A

49

62.5

50

29.5

42.5

42

42

M48×2

55

68.5

55

35.5

46.5

G11/2A

55

68.5

55

35.5

46.5

S

6

6

M12×1.5

17

39

17

3.5

27

G1/4A

18

39

19

3.5

27

8

8

M14×1.5

19

41.5

19

4.5

29.5

G1/4A

18

41.5

19

4.5

29.5

10

10

M16×1.5

21

44

22

6.5

32

G3/8A

22

44

22

6.5

32

12

12

M18×1.5

23

46

24

7.5

34

G3/8A

22

46

22

7.5

34

12

12

−

−

−

−

−

−

G1/2A

26

48.5

27

7.5

34.5

16

16

M22×1.5

27

51

27

11.5

37

G1/2A

26

51

27

11.5

37

16

16

−

−

−

−

−

39

G3/4A

32

55

32

11.5

39

20

20

M27×2

32

59

32

15.5

43

G3/4A

32

59

32

15.5

43

25

25

M33×2

39

66

41

18

48

G1A

39

66

41

18

48

30

30

M42×2

49

71

50

23.5

51

G11/4A

49

71

50

23

51

38

38

M48×2

55

82

55

29.5

60

G11/2A

55

82

55

29

60

注(16) これらの寸法は,一般用途用に限られ,油圧用途用には適用しない。油圧応用分野での新しい設計には,ISO 6149

の関連部分に従った寸法を使用する。

(17) 寸法許容差については,表3を参照。

24

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

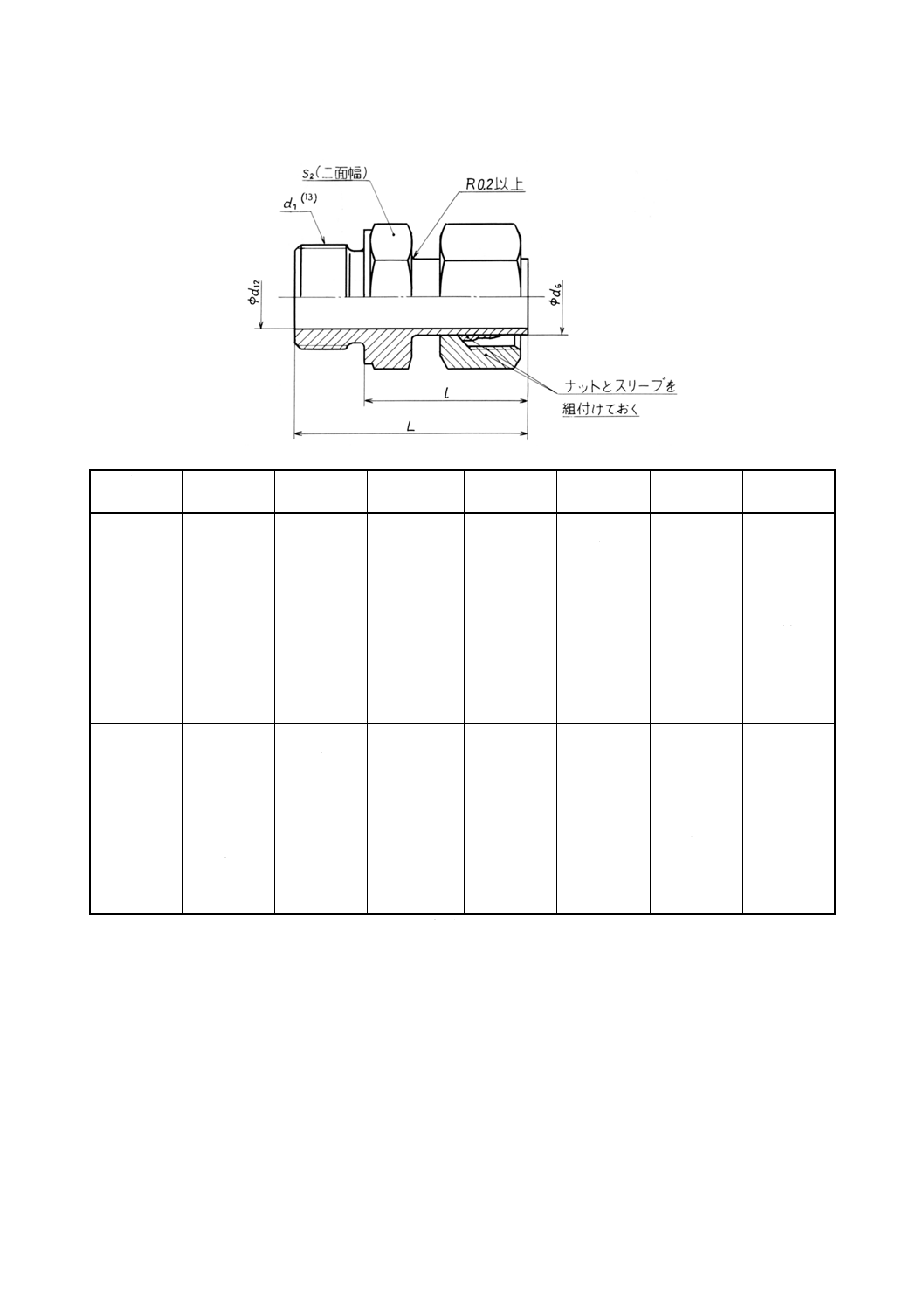

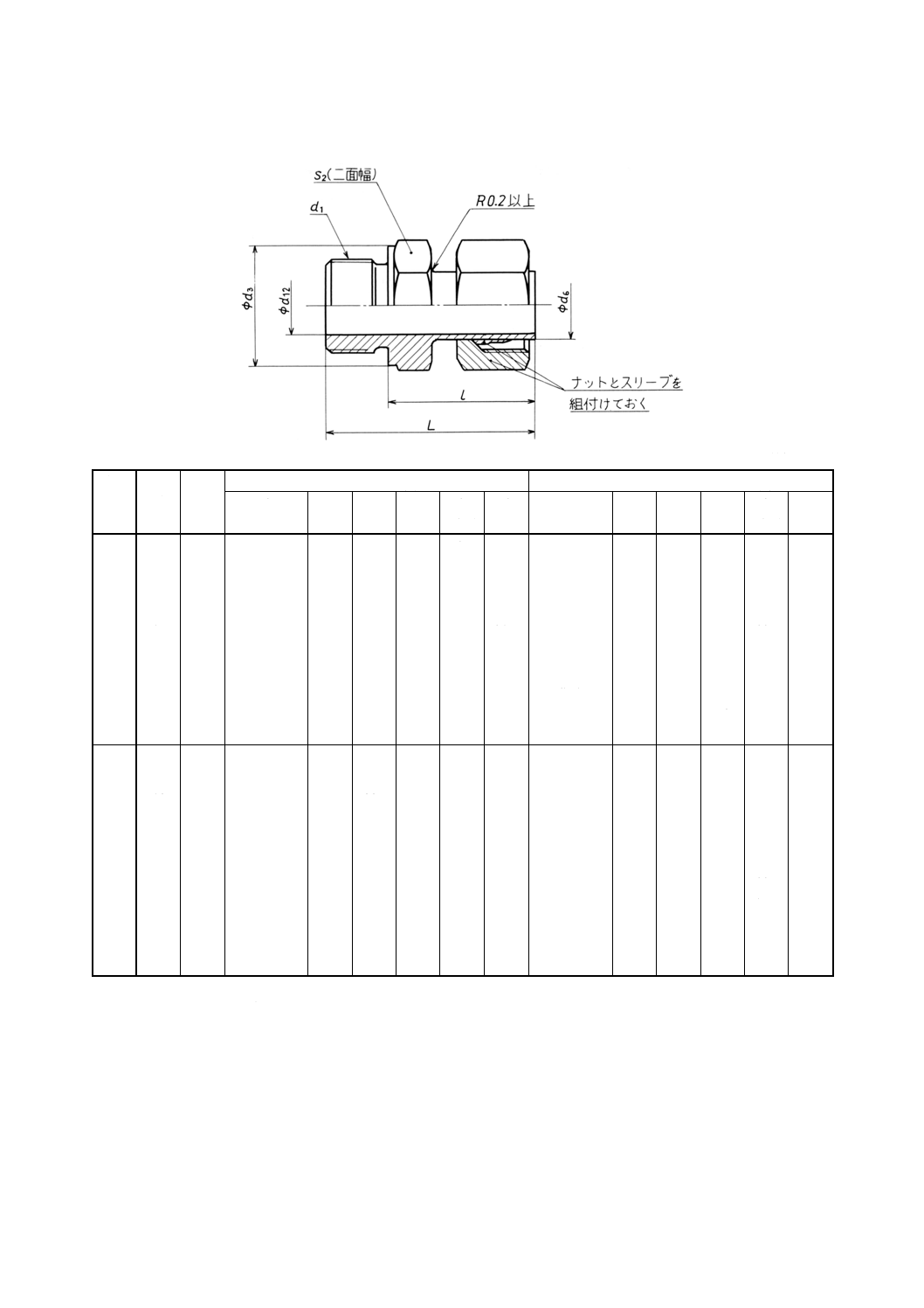

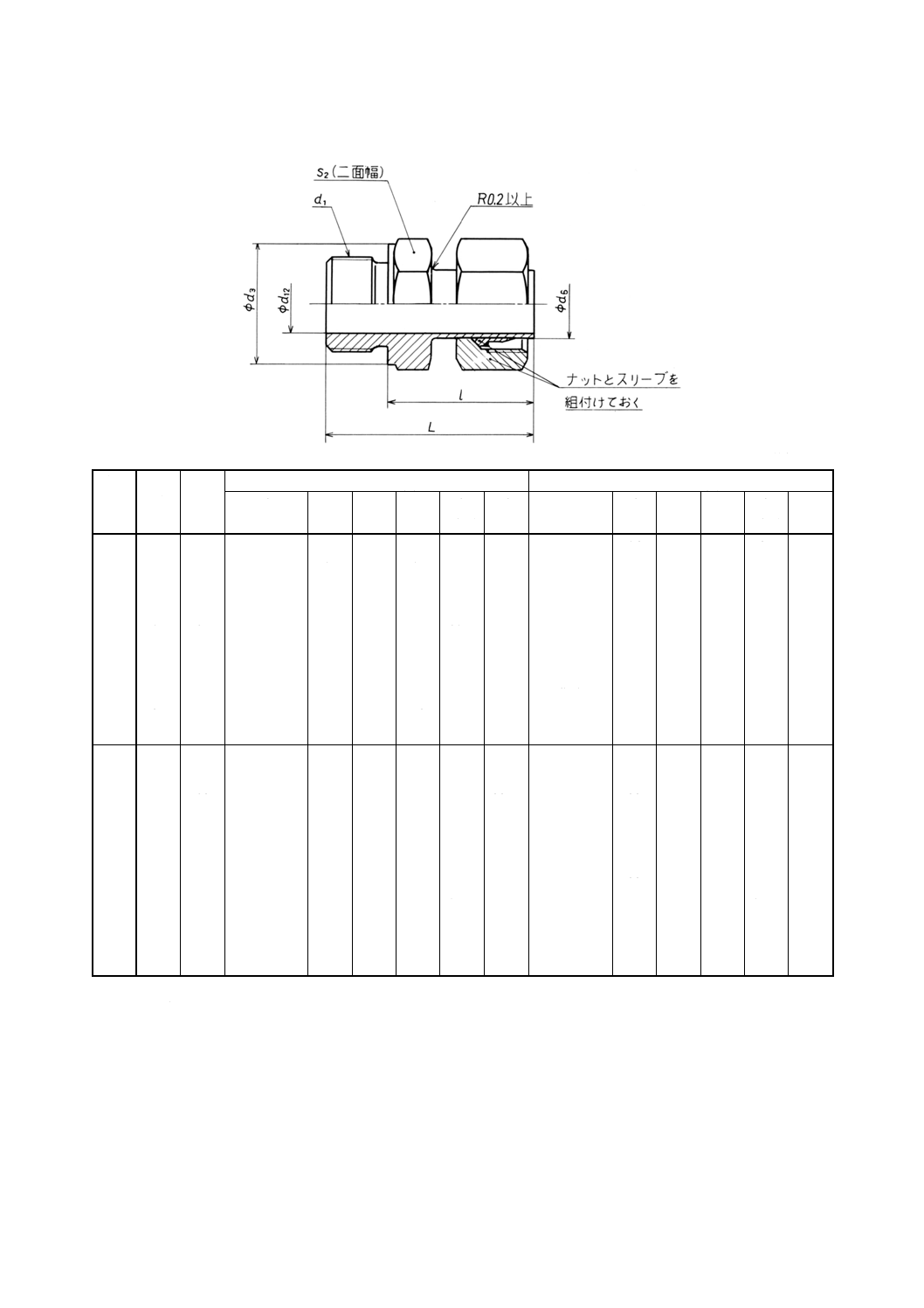

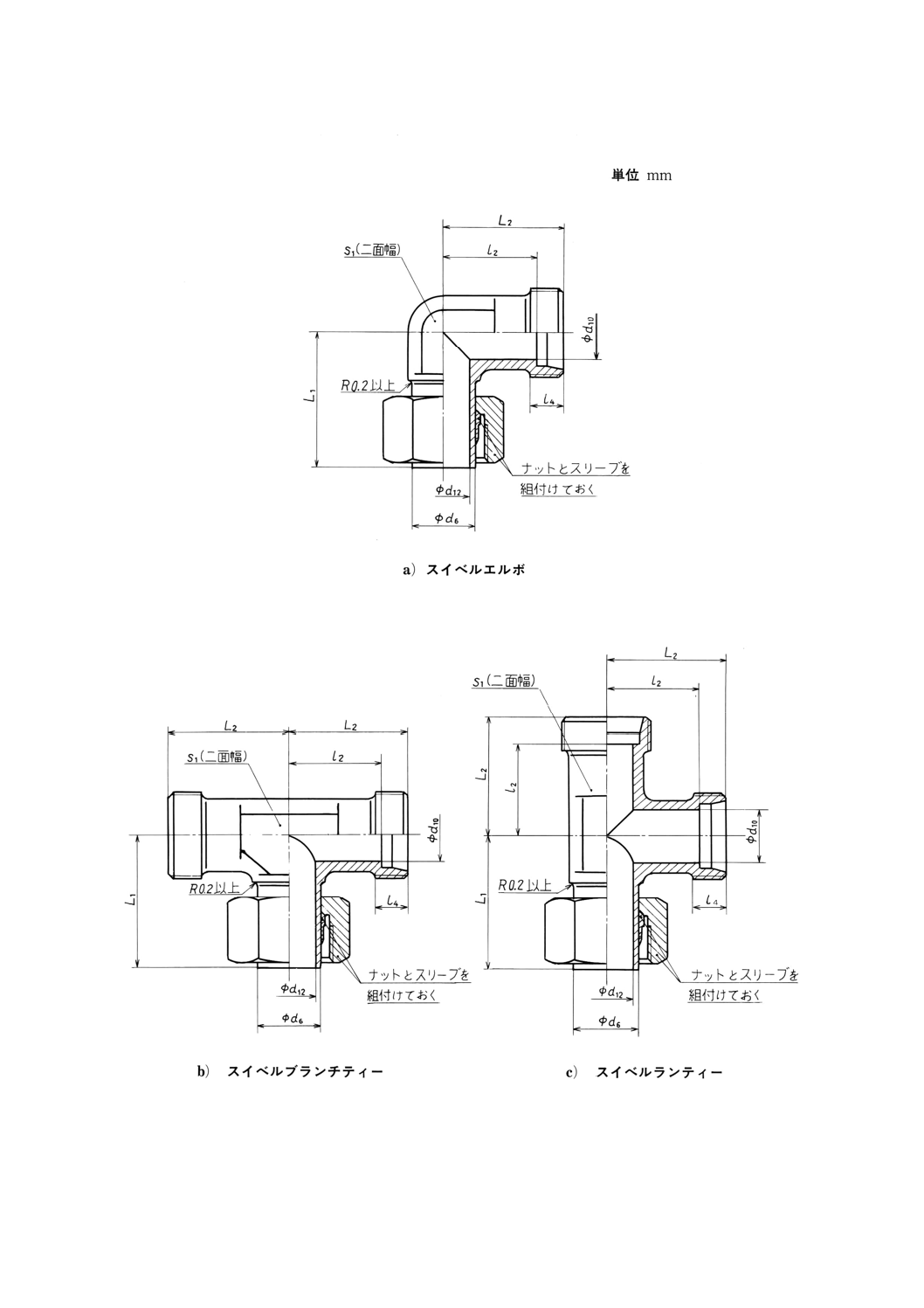

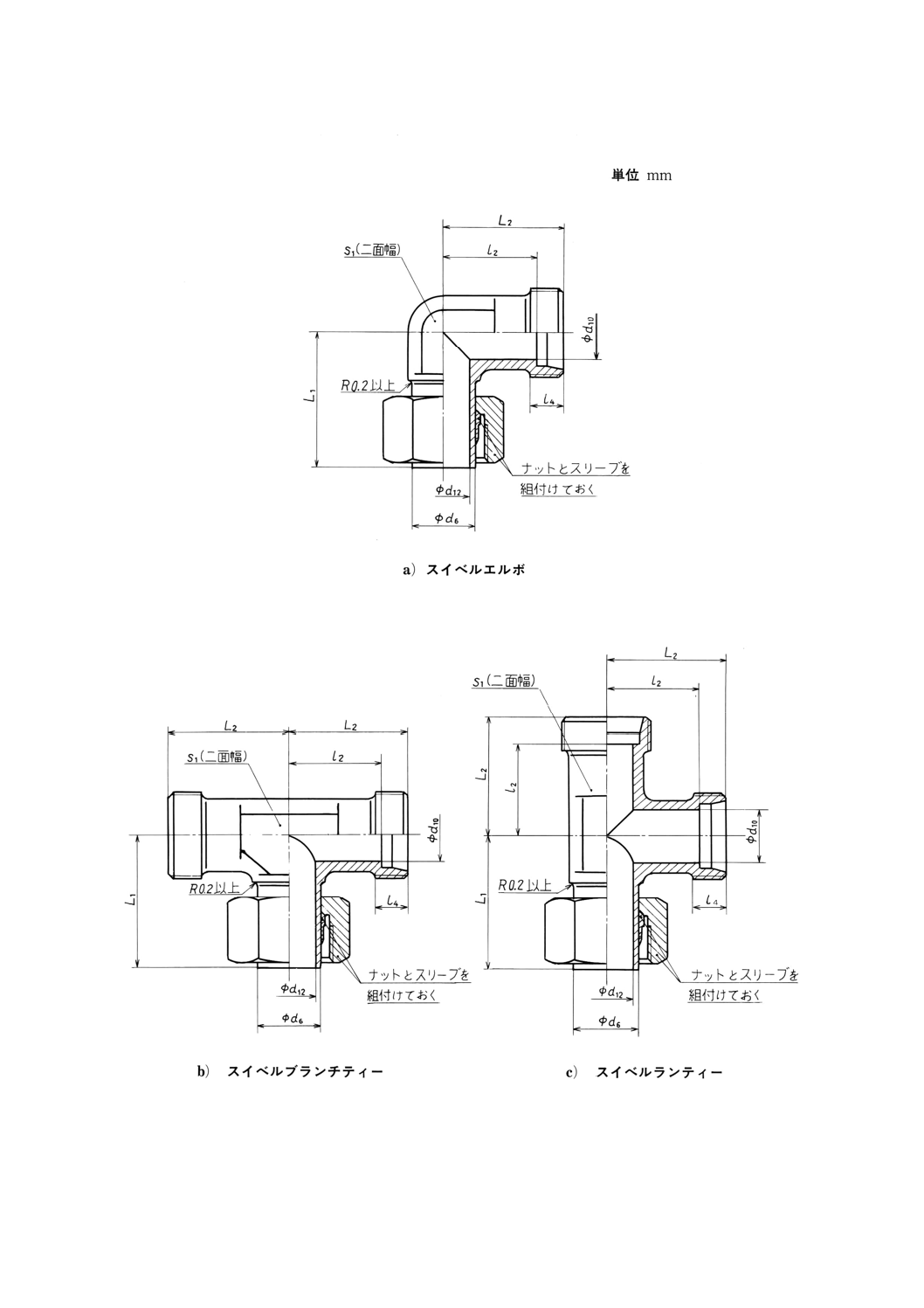

表17 スイベルエルボ(SWE),ブランチティー(SWBT)及びランティー(SWRT)の寸法

25

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表17 スイベルエルボ(SWE),ブランチティー(SWBT)及びランティー(SWRT)の寸法(続き)

単位 mm

分類

管の外径

d6(18)

d10

d12

L1

L2

l4

s1

l2

以下

±0.5

±0.3

以上

L

6

6

4

3.5

26

19

7

12

12

8

8

6

5.5

27.5

21

7

12

14

10

10

8

7.5

29

22

8

14

15

12

12

10

9.5

29.5

24

8

17

17

15

15

12

11.5

32.5

28

9

19

21

18

18

15

14.5

35.5

31

9

24

23.5

22

22

19

17

38.5

35

10

27

27.5

28

28

24

23

41.5

38

10

36

30.5

35

35

30

29

51

45

12

41

34.5

42

42

36

35.5

56

51

12

50

40

S

6

6

4

3.5

27

23

9

12

16

8

8

5

4.5

27.5

24

9

14

17

10

10

7

6.5

30

25

9

17

17.5

12

12

8

7.5

31

29

9

17

21.5

16

16

12

11.5

36.5

33

11

24

24.5

20

20

16

15.5

44.5

37

12

27

26.5

25

25

20

18

50

42

14

36

30

30

30

25

23.5

55

49

16

41

35.5

38

38

32

29.5

63

57

18

50

41

注(18) 寸法許容差については,表3を参照。

26

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

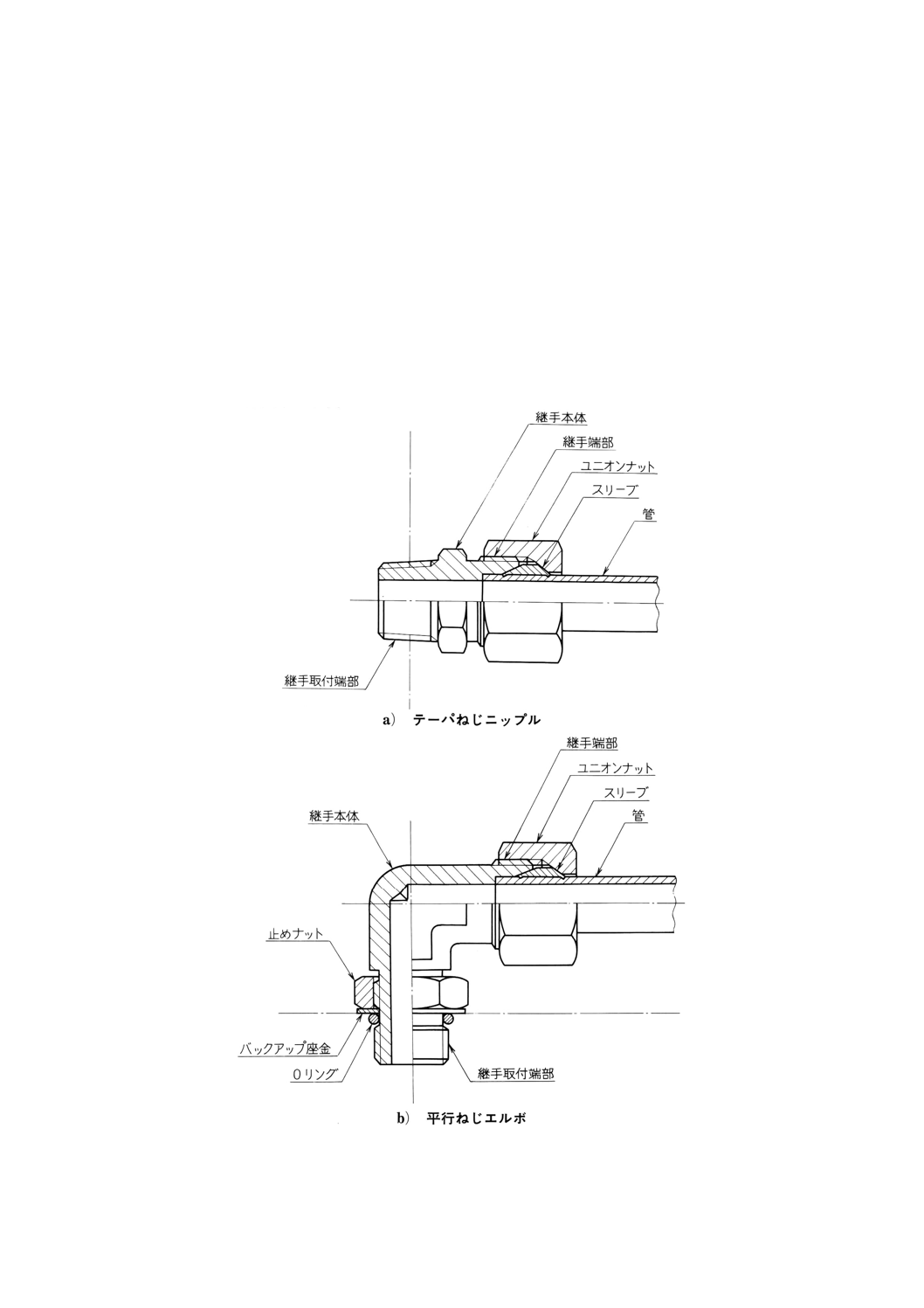

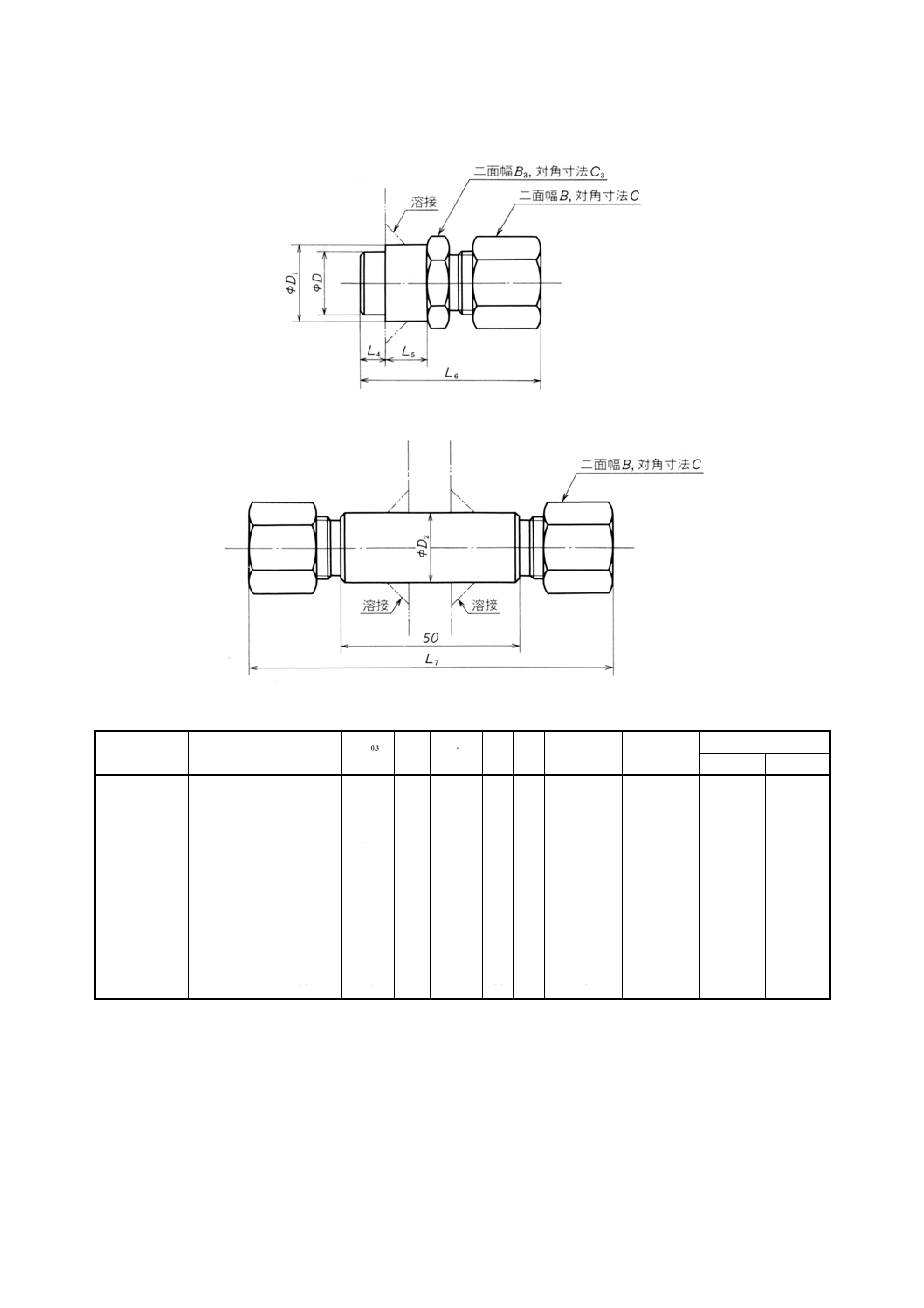

附属書1(規定) ISO 8434-1によらない油圧用25MPa {250kgf/cm2}

くい込み式管継手

1. 適用範囲 この附属書1は,最高使用温度120℃以下,最高使用圧力25MPa以下の油圧配管系に使用

する管継手のうち,主として,附属書2に規定する鋼管を用いる最高使用圧力25MPaのくい込み式管継手

(1)(以下,継手という。)について規定する。

注(1) スリーブを管にくい込ませて管と管継手を接続し,かつ,圧力流体を密封する形式の継手をい

い,構造の一例を附属書1図1に示す。

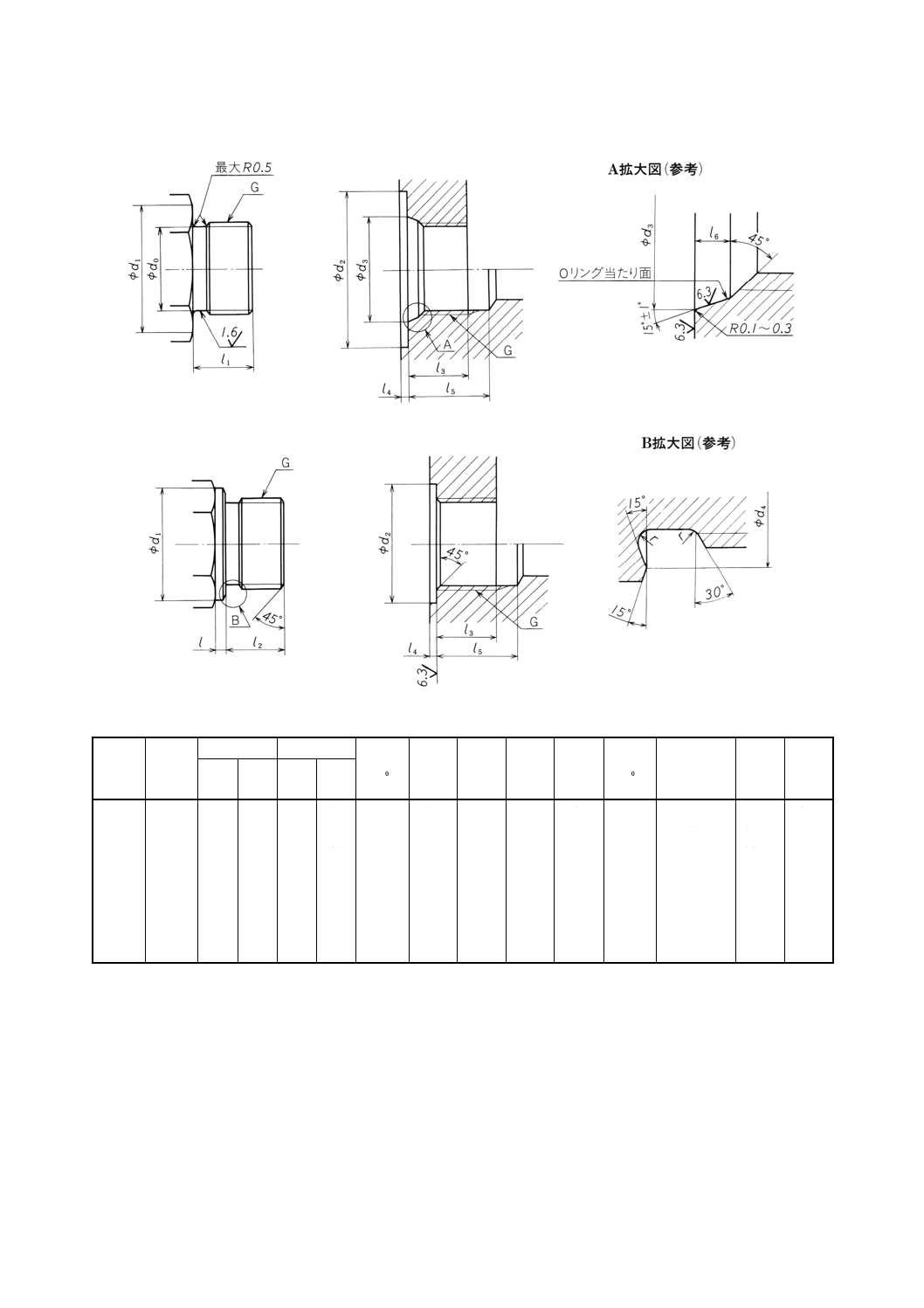

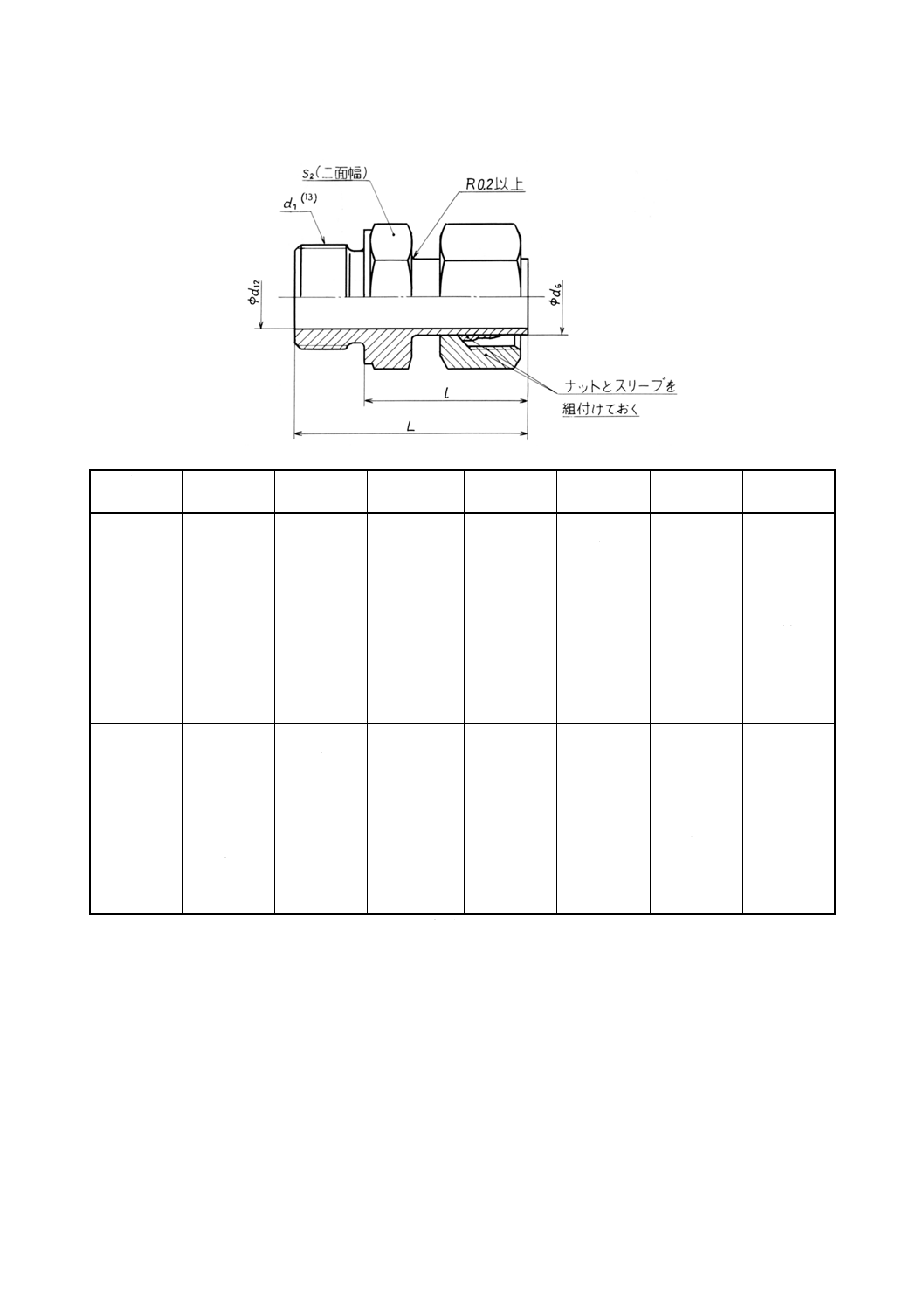

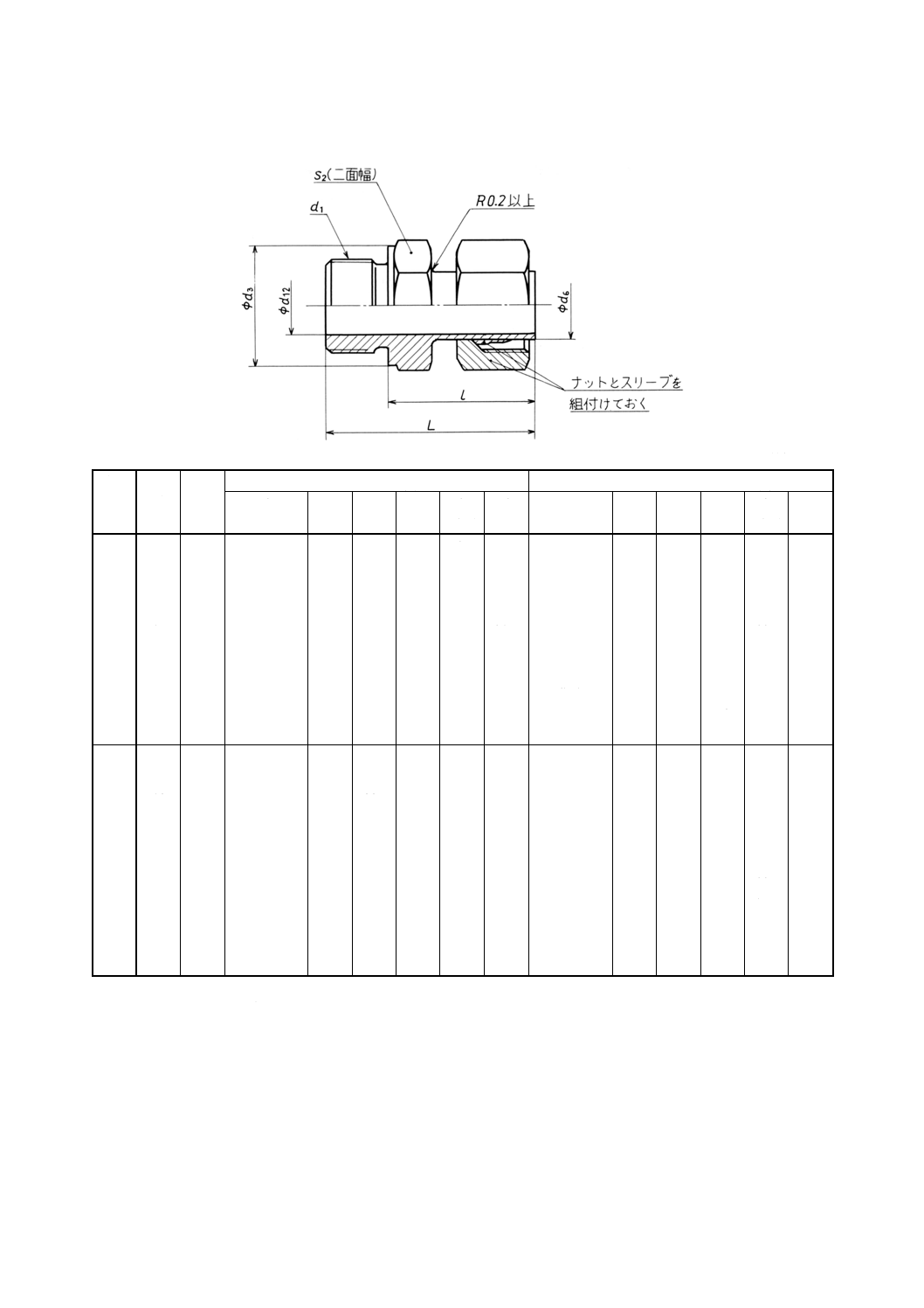

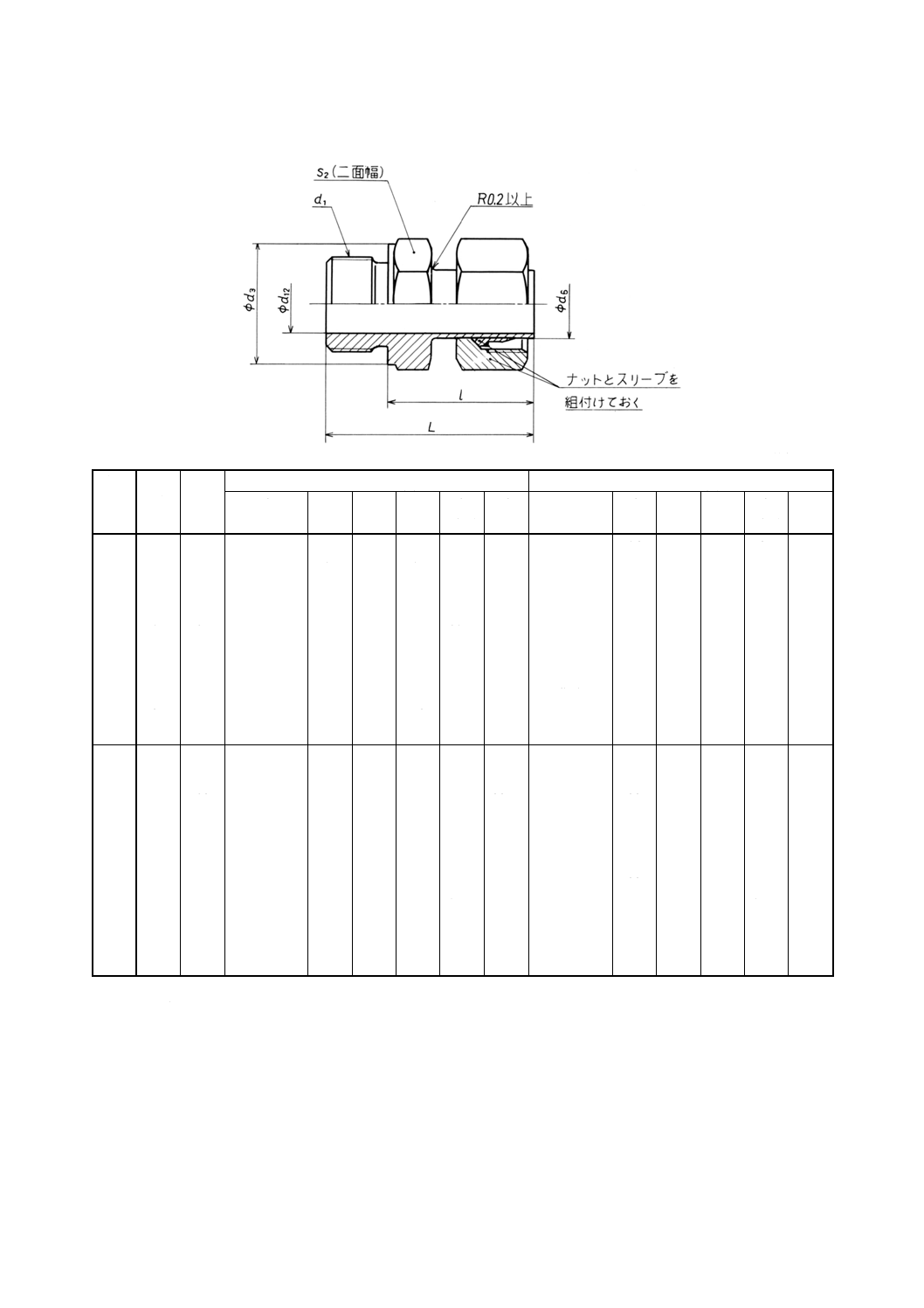

附属書1図1 継手の組立構造図(例)

27

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,附属書1,2に引用されることによって,附属書1,2の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0202 管用平行ねじ

JIS B 0203 管用テーパねじ

JIS B 0207 メートル細目ねじ

JIS B 0211 メートル細目ねじの許容限界寸法及び公差

JIS B 0253 管用テーパねじゲージ

JIS B 0254 管用平行ねじゲージ

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS B 1021 ねじ部品の公差方式

JIS B 2401 Oリング

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 4051 機械構造用炭素鋼鋼材

JIS K 2213 タービン油

JIS Z 2241 金属材料引張試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 8401 数値の丸め方

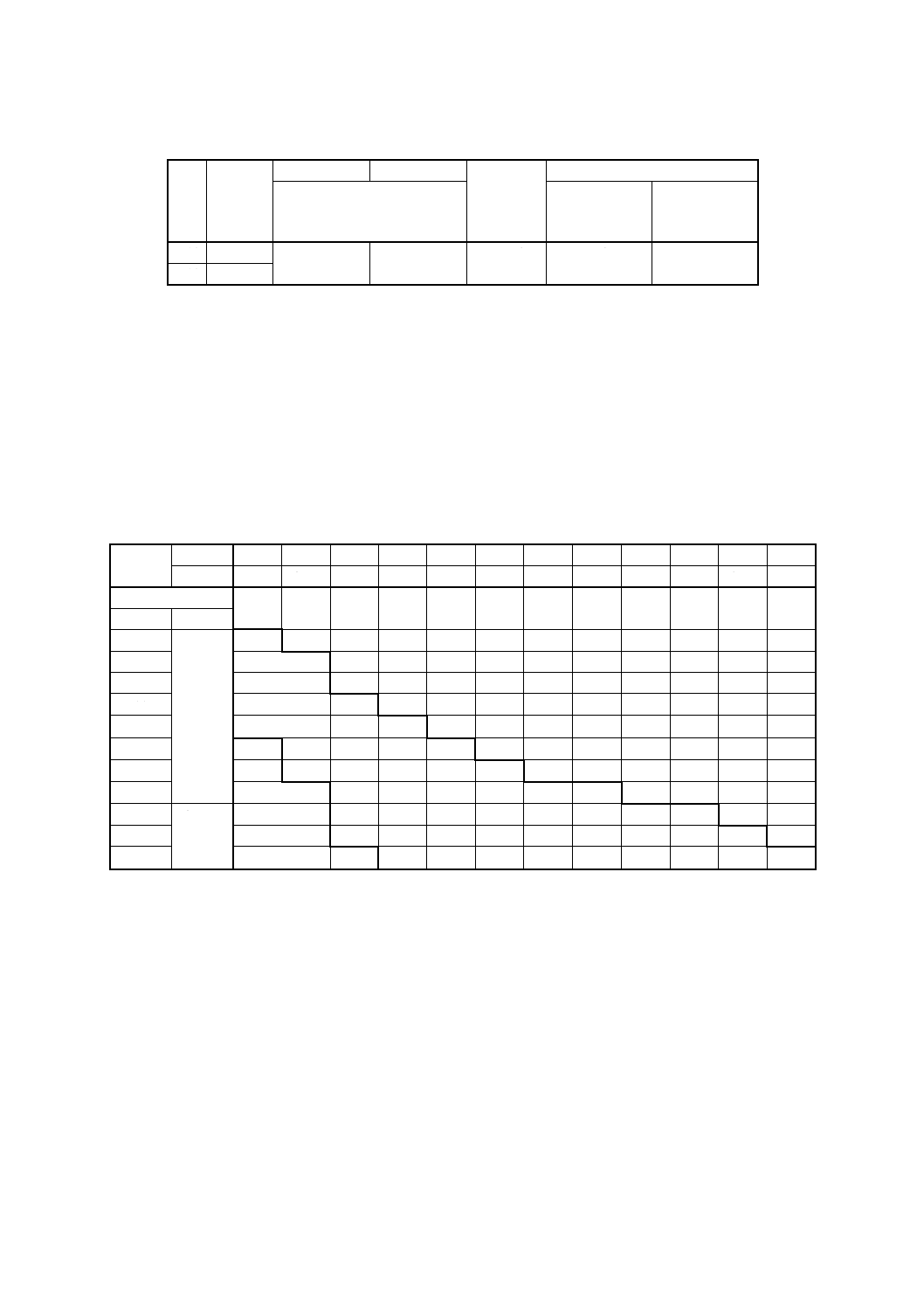

3. 種類 継手の種類は,形状,継手取付端部の形式及び大きさによって区分し,形状及び継手取付端部

の形式による。種類(以下,形式という。)は,附属書1表1に示す17種類とし,大きさの種類は,適用

する管の大きさによって附属書1〜6に示す11種類とする。

附属書1表1 継手の形式及び記号

形式

記号

備考

平行ねじニップルO形

NSO

附属書1付表1

平行ねじニップルE形

NSE

附属書1付表1

テーパねじニップル

NT

附属書1付表1

溶接ニップル

NW

附属書1付表2

ユニオン

U

附属書1付表3

隔壁締付ユニオン

UP

附属書1付表6

隔壁溶接ユニオン

UW

附属書1付表2

平行ねじエルボ

LS

附属書1付表4

テーパねじエルボ

LT

附属書1付表5

ユニオンエルボ

LU

附属書1付表3

隔壁締付ユニオンエルボ LUP

附属書1付表6

平行ねじ中ティー

TSA

附属書1付表4

テーパねじ中ティー

TTA

附属書1付表5

平行ねじ端ティー

TSB

附属書1付表4

テーパねじ端ティー

TTB

附属書1付表5

ユニオンテイー

TU

附属書1付表3

隔壁締付ユニオンティー TUP

附属書1付表6

28

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 品質

4.1

くい込み性 スリーブのくい込みは,6.2の規定によって試験したとき,管の外周に環状溝が切り込

まれていなければならない。この場合,管のつぶれ(2)があったり,スリーブ中央部に過大な膨らみがあっ

たり,スリーブ表面に割れがあってはならない。

注(2) スリーブのくい込みによる内径の減少。

4.2

繰返し結合性 継手は,6.3.2の規定によって試験したとき,漏れがあってはならない。

4.3

耐圧性 継手は,6.3.3の規定によって試験したとき,漏れ又は破損があってはならない。

4.4

耐衝撃圧性 継手は,6.3.4の規定によって試験したとき,漏れ又は破損があってはならない。

4.5

耐振性 継手は,6.3.5(2)の規定する試験装置を用いて,6.3.5(1)の試験をしたとき,漏れ,その他の

異常があってはならない。

4.6

製品の硬さ 継手のスリーブには,適当な表面硬化処理を施し,スリーブ表面の硬さは,HV500以

上とする。

4.7

形状・寸法 継手の形状及び寸法は,次のとおりとする。

(1) 継手の形状及び寸法は,附属書1付表1〜7による。

(2) 平行ねじ形式の継手の取付端部に用いるOリングは,JIS B 2401による。

(3) 継手の各ねじ軸線間の角度のくるいは,300mmに対して5mm以下とする。

(4) 流体通路が直線の継手で,穴が両側から加工されたときの出合い点におけるくい違いは,過大であっ

てはならない。

(5) 継手の各部には,著しい偏肉があってはならない。

4.8

外観 外観は,次による。

(1) 継手の内外面には,使用上有害な割れ,ばり,さびなどの欠陥があってはならない。

(2) 継手の内外面には,有害な山やせ,山かけなどの欠陥があってはならない。

5. 材質 継手の材質は,次による。

(1) 本体,ユニオンナット及び止めナットの材質は,JIS G 4051のS15C〜S45C又はこれらの材質を使用

した場合と同等の性能を発揮することができる材質とする。ただし,溶接形式の継手本体の材質は,

溶接性がよいものでなければならない。

(2) スリーブの材質は,JIS G 4051のS10C,S09CK又はこれらの材質を使用した場合と同等の性能を発

揮することができる材質とする。

(3) バックアップ座金の材質は,JIS G 3141のSPCC又はSPCDとする。

6. 試験方法

6.1

試験用継手の組立手順 試験に用いる継手は,試験に先立って次の手順によって管にスリーブをく

い込ませる。この場合,管は附属書1表2に規定する鋼管を用いる。

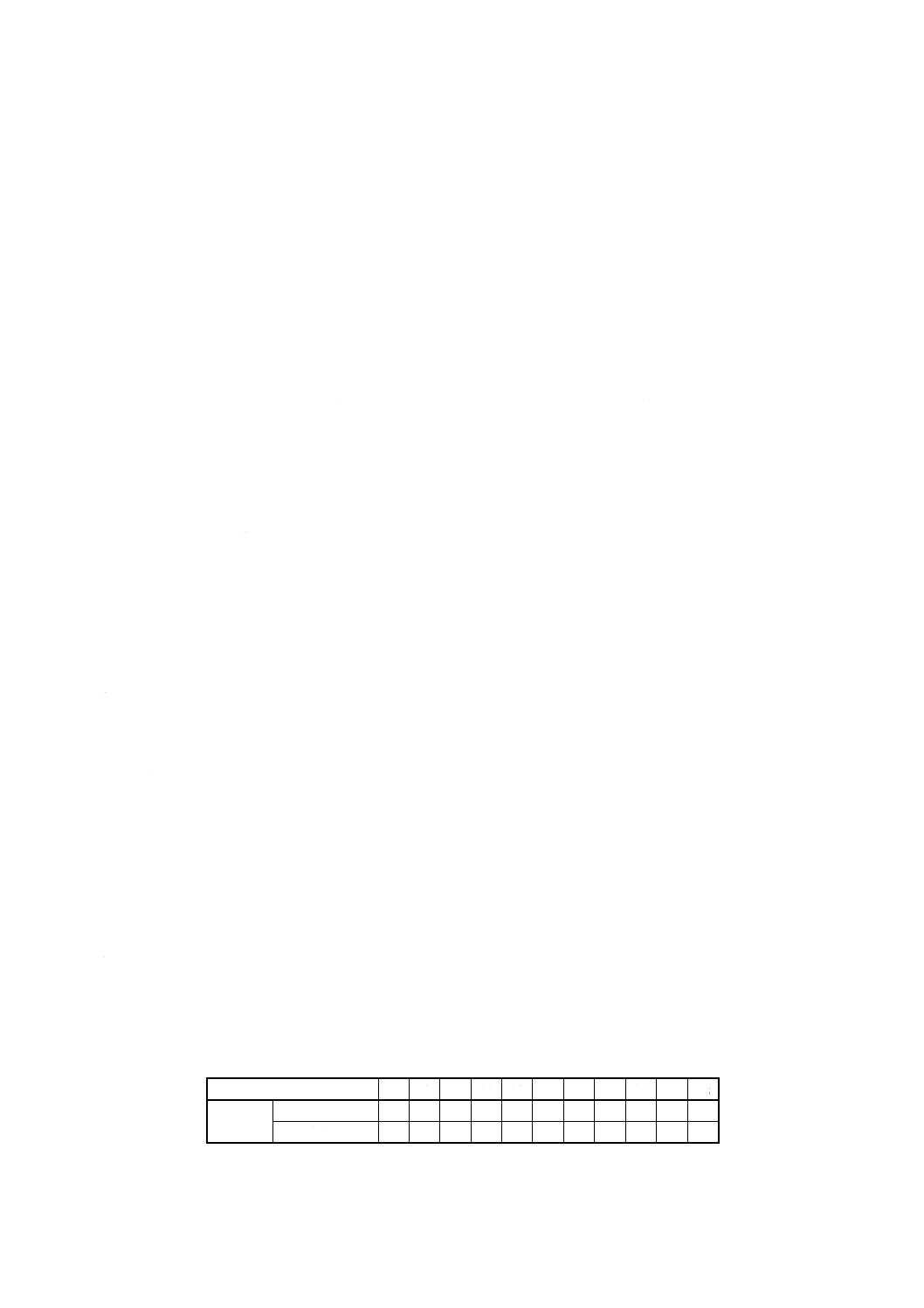

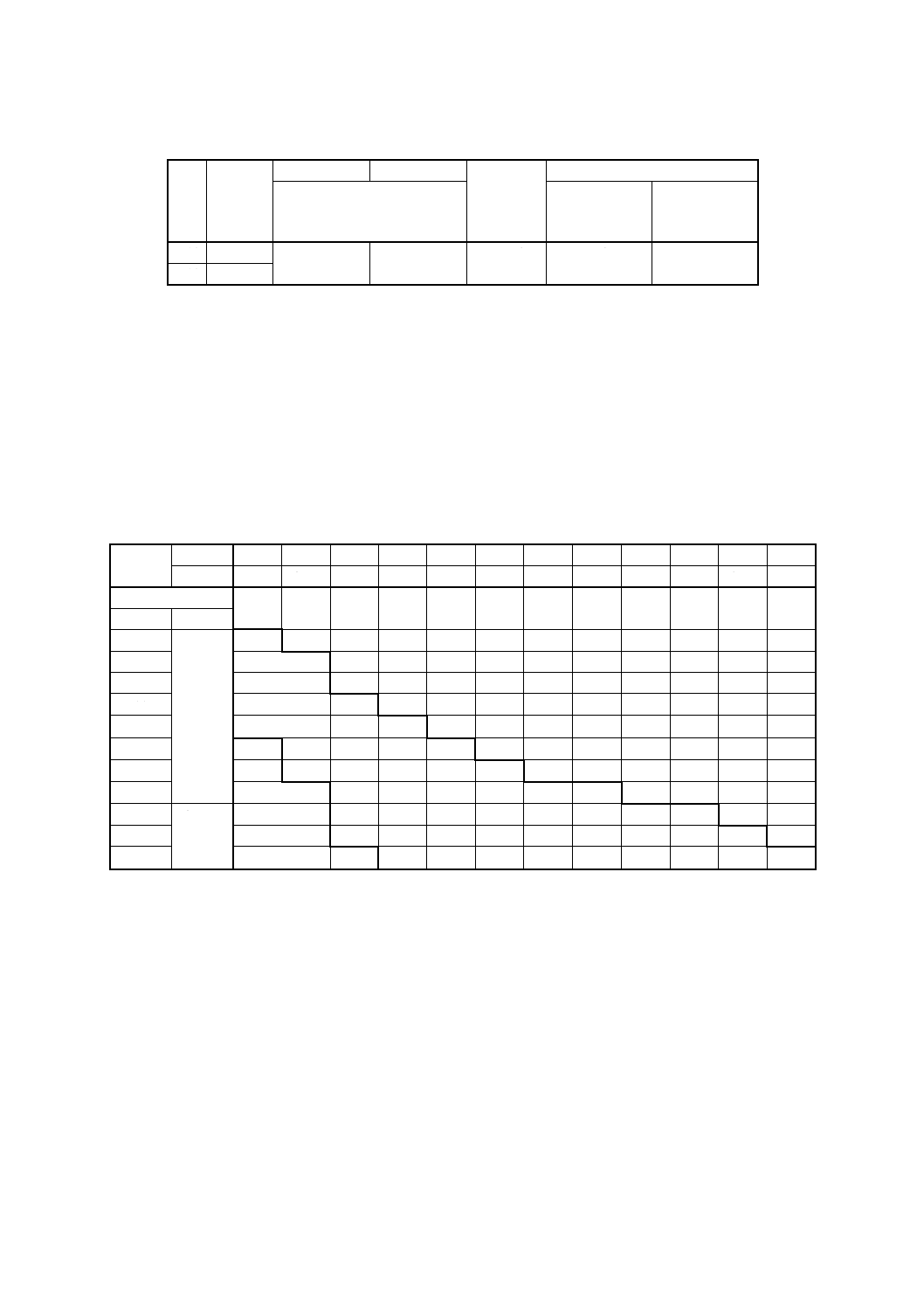

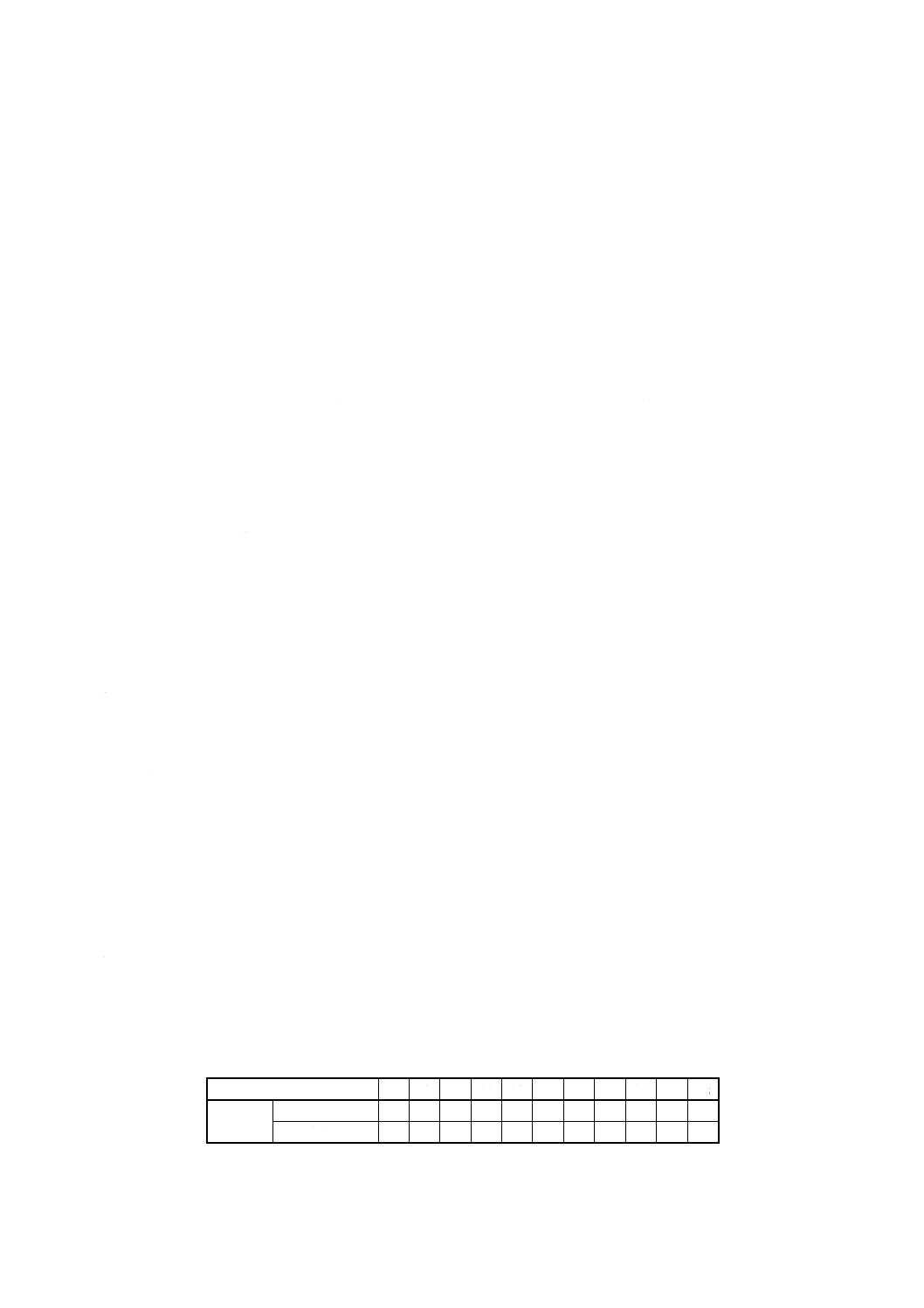

附属書1表2 試験用鋼管寸法

単位 mm

管の外径

4

6

8

10 12 16 20 25 30 32 38

管の厚さ くい込み試験用 1

1

1

1

1

1.5 1.5

2

2

2.5 2.5

圧力試験用

1

1

1

1.5 1.5

2

2.5

3

3.5

4

4.5

備考 管の種類は,附属書2に規定するくい込み式管継手用精密炭素鋼鋼管の2

種(STPS 2)とする。

29

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 管の油をふきとる。

(2) 組立用工具又は継手本体を万力に固定し,ねじ部及び内部テーパ面に潤滑油を塗る。

なお,試験に製品の継手本体を用いる場合は,5回以上用いてはならない。

(3) スリーブの背(ユニオンナットとの接触面)に潤滑油を塗る。

(4) 組み合わせて手で管を軽く回しながら,管が回らなくなるまで徐々にユニオンナットを締め付ける。

(5) 管が回らなくなった点から受渡当事者間の協定による基準によって,ユニオンナットを締め付ける。

6.2

くい込み試験 くい込み試験は,附属書1表2のくい込み試験用鋼管を用い,6.1と組立手順によっ

て組立てた後,スリーブのくい込みによって生じた鋼管外周の環状溝を露出させて,くい込みの程度,ス

リーブの膨らみの程度及びスリーブの表面に割れが生じているかどうかを調べる。

6.3

圧力試験

6.3.1

圧力試験に関する一般事項 継手の圧力試験は,附属書1表2の圧力試験用鋼管を用い,6.1によ

って組立てた継手を分解後,再組立てして行うほか,次による。

(1) 試験用流体 圧力試験に用いる流体は,JIS K 2213の2種(添加)の粘度VG32又はVG46による。

(2) 試験用継手 試験に用いる継手は,原則として平行ねじニップル(NSO又はNSE)とする。ただし,

耐震試験に対しては,平行ねじニップル又はテーパねじニップル(NT)だけについて行う。

(3) 締付値 再組立ての締付値は,すべての大きさの継手に対してユニオンナットの締付トルクが急激に

増大する点を超えてからの回転角で表し,次による。

最小締付値

6

1回転

最大締付値

3

1回転

(4) 継手の取付方法 圧力試験を行う継手は,すべて6.1に規定する鋼管に接続した状態(継手アセンブ

リ)に組立て,その取付端部を試験装置のマニホールドに強固に取り付ける。管の自由な他端は,適

当な方法でふさぎ,振動試験の場合のほかは,いかなる方法でも固定又は拘束してはならない。

6.3.2

繰返し結合試験 この試験は,6.3.1(3)に規定する最小締付値及び最大締付値で組立てた2種類の

継手アセンブリ各二組について行う。それぞれの試料に対して,会計8回の組立て及び分解を繰り返し行

い,3回目,6回目及び8回目の組立てを行ったときに,最高使用圧力の2倍の圧力を加えて5分間保持し,

結合部その他の部分の漏れの有無を調べる。

なお,分解は,各回ごとに管を継手本体から取り外す。ただし,最終回は,規定の締付値で組立てたま

まとする。

6.3.3

耐圧試験 この試験は,6.3.2の試験に合格した試料について行い,最高使用圧力の4倍の圧力を

加えて5分間保持し,漏れ又は破損の有無を調べる。

なお,試料は,6.3.2の試験が完了したときの状態のままとし,増し締めその他の操作を加えてはならな

い。

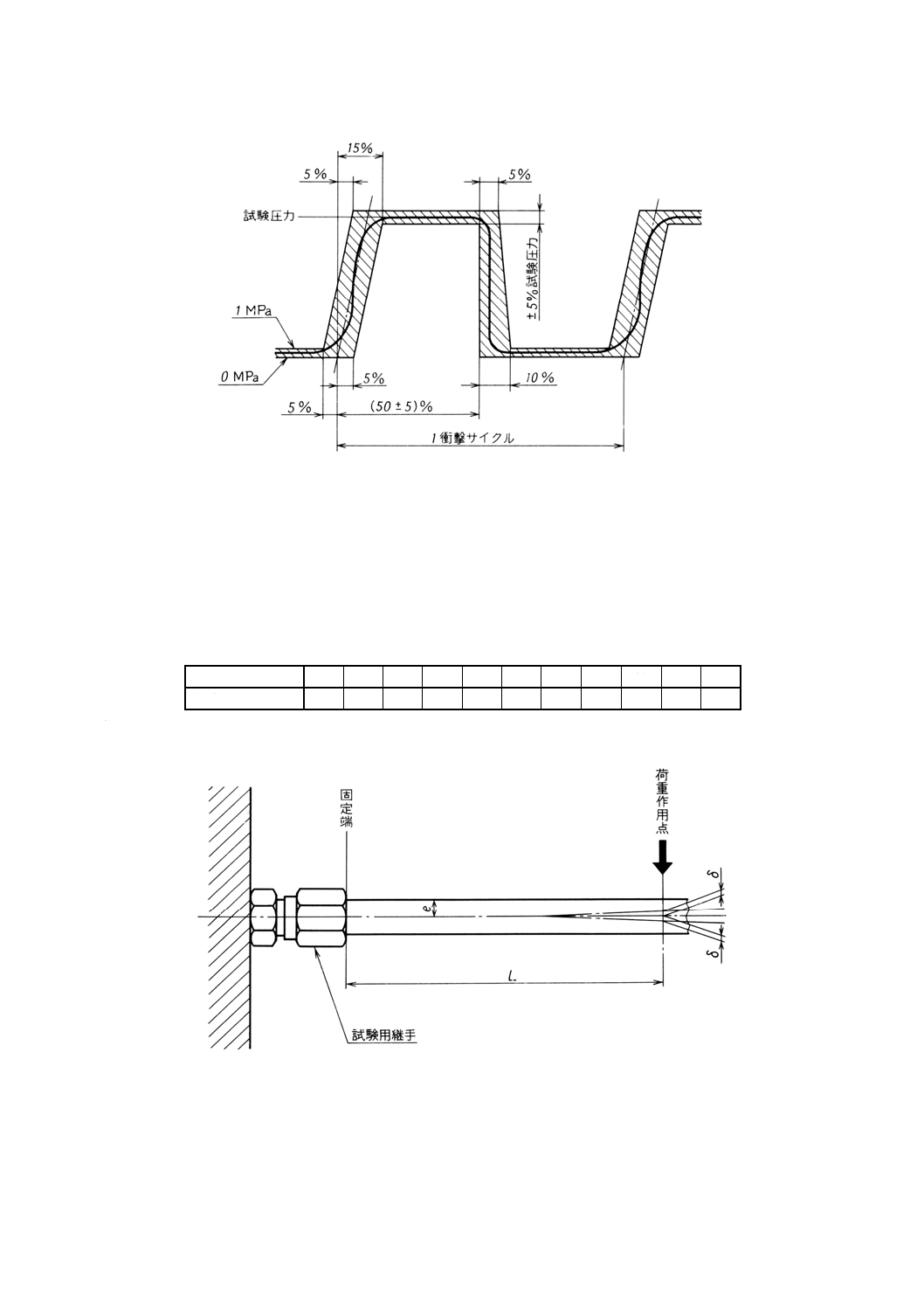

6.3.4

耐衝撃圧試験 この試験は,6.3.1(3)に規定する最小締付値で組立てた継手アセンブリ二組につい

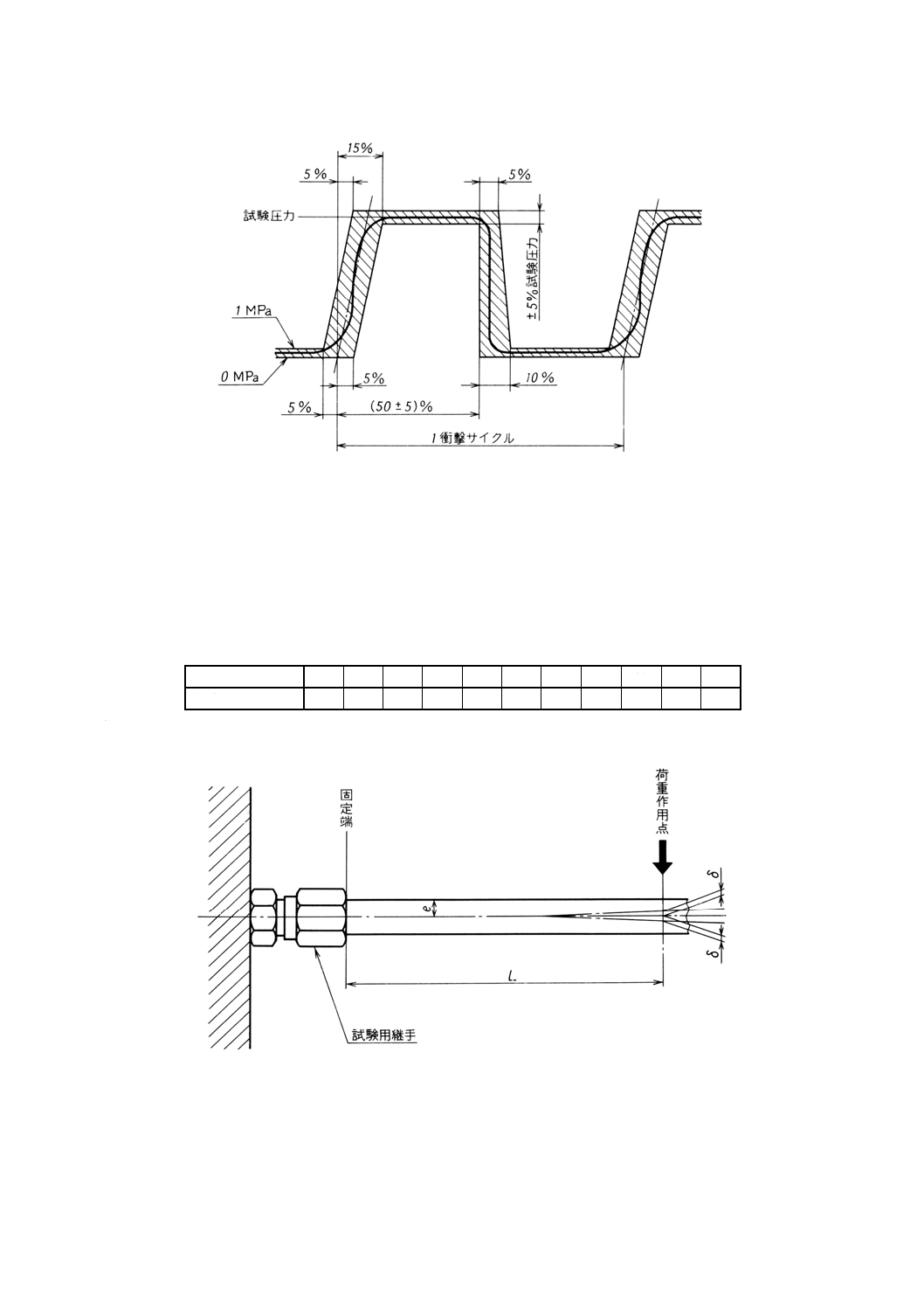

て行う。継手アセンブリは,附属書1図2に示す衝撃圧力を発生できる試験装置のマニホールドに取り付

ける。衝撃試験における試験圧力は,最高使用圧力の(133±5)%とし,周波数は0.5〜1.25Hzとする。衝撃

圧力は,電子測定装置を用い,入口側マニホールドで測定する。継手アセンブリは,合計20万衝撃サイク

ル試験を行い,漏れ又は破損の有無を調べる。

30

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図2 衝撃圧力試験波形

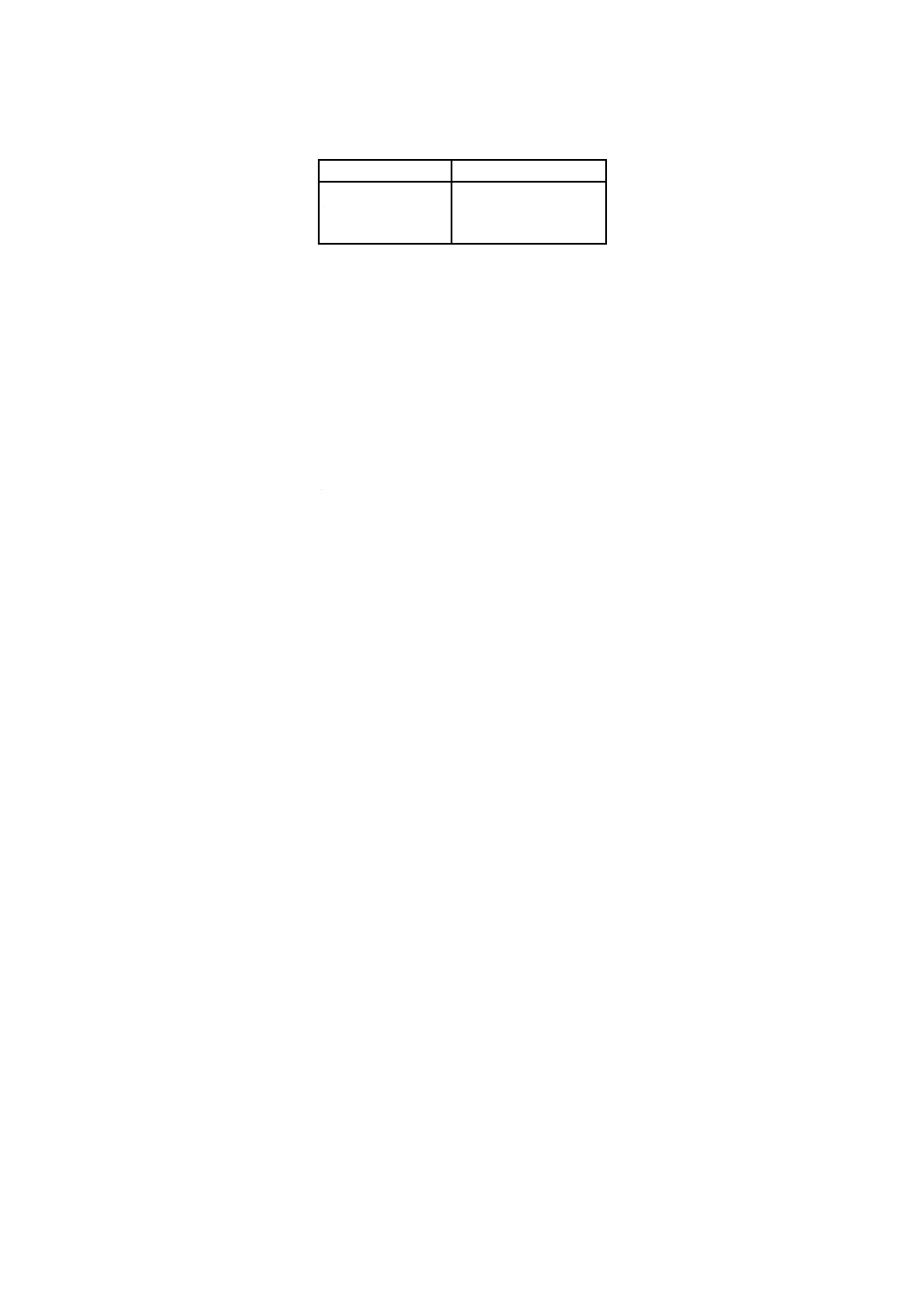

6.3.5

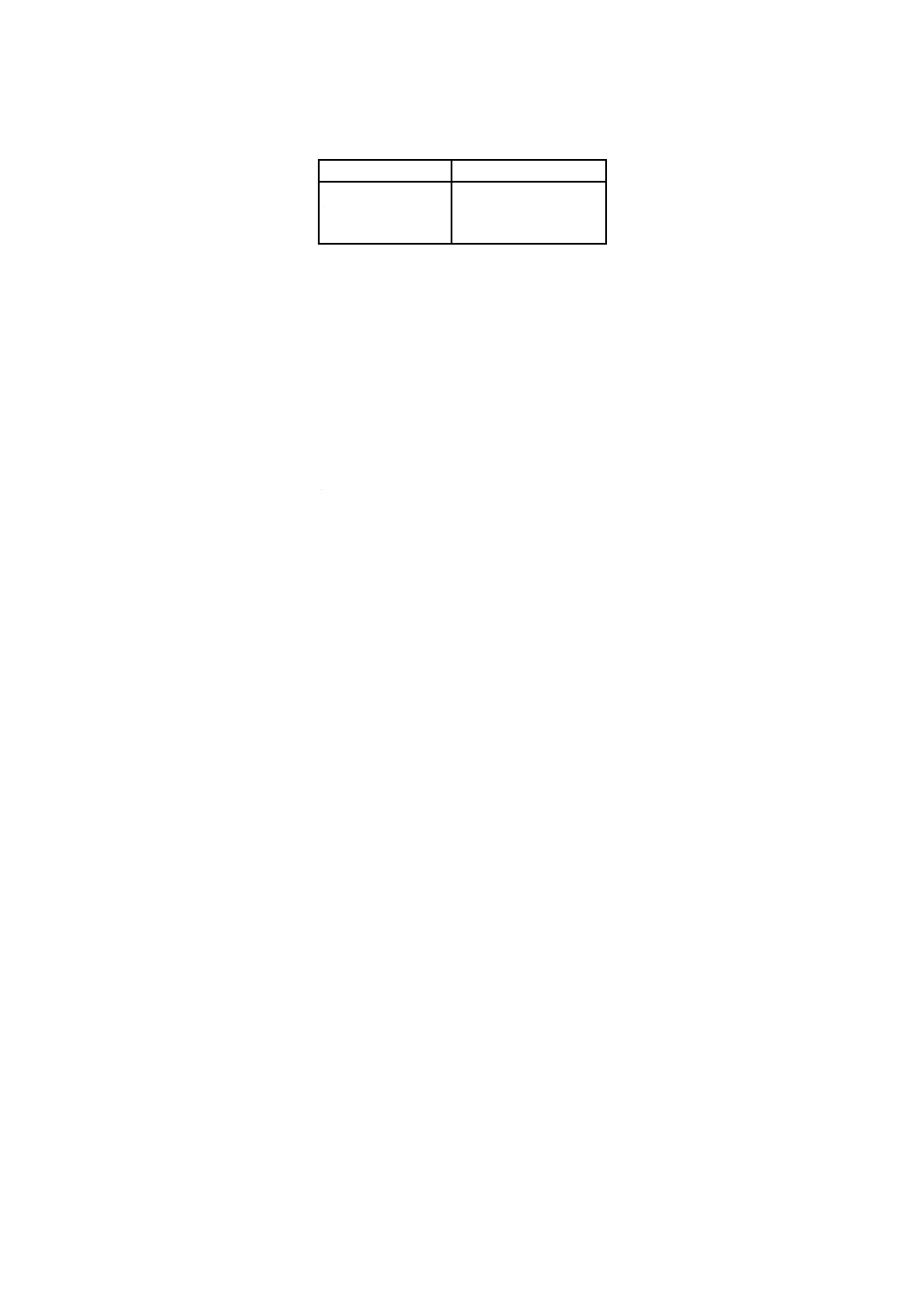

耐振試験 耐振試験は,次の方法で行う。

(1) この試験は,6.3.1(3)に規定する最大締付値で組立てた継手アセンブリ二組について行う。継手アセン

ブリは,次の(2)の試験装置のマニホールドに取り付け,附属書1表3に示す曲げ応力が管の固定端に

生じるような繰返し荷重を23.3Hz以上の割合で加え,同時に最高使用圧力を加えて,1 000万振動サ

イクルに達するまでに,漏れ又は破損の有無を調べる。

附属書1表3 耐振試験の管外径及び曲げ応力

管の外径 mm

4

6

8

10

12

16

20

25

30

32

38

曲げ応力 N/mm2 98.1 98.1 98.1 98.1 98.1 78.5 58.8 39.2 39.2 39.2 39.2

(2) この試験に用いる試験装置は,附属書1図3に示すように集中荷重が作用する片持ちばりとし,次の

機能をもつ構造でなければならない。

附属書1図3 耐振試験装置

(a) 管の固定端に23.3Hz以上の速度で往復運動又は回転運動を与えることができ,距離L及び変位δが

(3)の式を満足するよう設定できること。

(b) 最高使用圧力を発生できること。

31

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 附属書1表3に示す継手アセンブリの管の固定端から荷重作用点の位置までの距離L又は変位δを,

次の計算式によって求める。

σ

δe

E

L

3

=

ここに,

L: 附属書1図3に示す距離 (mm)

δ: 附属書1図3に示す変位 (mm)

E: 管材料の縦弾性係数 (20.6×104N/mm2)

e: 管外径の21 (mm)

σ: 附属書1表3による管の曲げ応力 (N/mm2)

7. 検査方法

7.1

検査の種類及び検査項目 継手の検査は,形式検査(3)と受渡検査(4)とに区別し,検査の項目は,そ

れぞれ次のとおりとする。

なお,形式検査及び受渡検査の抜取検査方法は,受渡当事者間の協定による。

注(3) 製品の品質が設計で示されたすべての特性を満足するかどうかを判定するための検査。

(4) 既に形式検査に合格したものと同じ設計・製造にかかわる製品の受渡しに際して,必要と認め

られる特性が満足するものであるかどうかを判定するための検査。

(1) 形式検査項目

(a) 外観検査

(b) 形状及び寸法検査

(c) 硬さ検査

(d) ねじ精度検査

(e) くい込み検査

(f) 繰越し結合検査

(g) 耐圧検査

(h) 耐衝撃圧検査

(i) 耐振検査

(2) 受渡検査項目

(a) 外観検査

(b) 形状及び寸法検査

(c) 硬さ検査

(d) ねじ精度検査

7.2

外観検査 外観検査は,目視によって行い,4.8に規定する品質を満足しなければならない。

7.3

形状及び寸法検査 形状及び寸法検査は,直接測定又は限界ゲージによって行い,4.7に規定する品

質を満足しなければならない。

7.4

硬さ試験 硬さ試験は,JIS Z 2244によって行い,4.6に規定する品質を満足しなければならない。

7.5

ねじ精度検査 ねじ精度検査は,附属書1表4に示す限界ゲージ又はこれに代わる検査器具によっ

て行い,附属書1付表1〜6に規定する品質を満足しなければならない。

32

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表4 ねじ精度検査規格

ねじの種類

ねじ用ゲージの適用規格

メートル細目ねじ

JIS B 0252

管用平行ねじ

JIS B 0254

管用テーパねじ

JIS B 0253

7.6

くい込み検査 くい込み検査は,6.2に規定する方法によって試験し,4.1の規定に適合しなければ

ならない。

7.7

繰返し結合検査 繰返し結合検査は,6.3.2に規定する方法によって試験し,4.2の規定に適合しなけ

ればならない。

7.8

耐圧検査 耐圧検査は,6.3.3に規定する方法によって試験し,4.3の規定に適合しなければならない。

7.9

耐衝撃圧検査 耐衝撃圧検査は,6.3.4に規定する方法によって試験し,4.4の規定に合格しなければ

ならない。

7.10 耐振試験 耐振試験は,6.3.5に規定する方法によって試験し,4.5の規定に適合しなければならない。

8. 製品の呼び方 継手の呼び方は,規格番号又は規格の名称,形式又は形式を表す記号及び大きさの呼

びによる。

例 平行ねじニップルO形の大きさの20の場合

JIS B 2351-1 NSO 20

油圧用25MPaくい込み式管継手ねじニップルO形20

9. 表示 継手には,次の事項を表示する。ただし,継手に直接表示できないものには,包装ごとに荷札

などによって表示してもよい。

(1) 製造業者名又はその略号

(2) 形式を表す記号

(3) 大きさの呼び

33

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

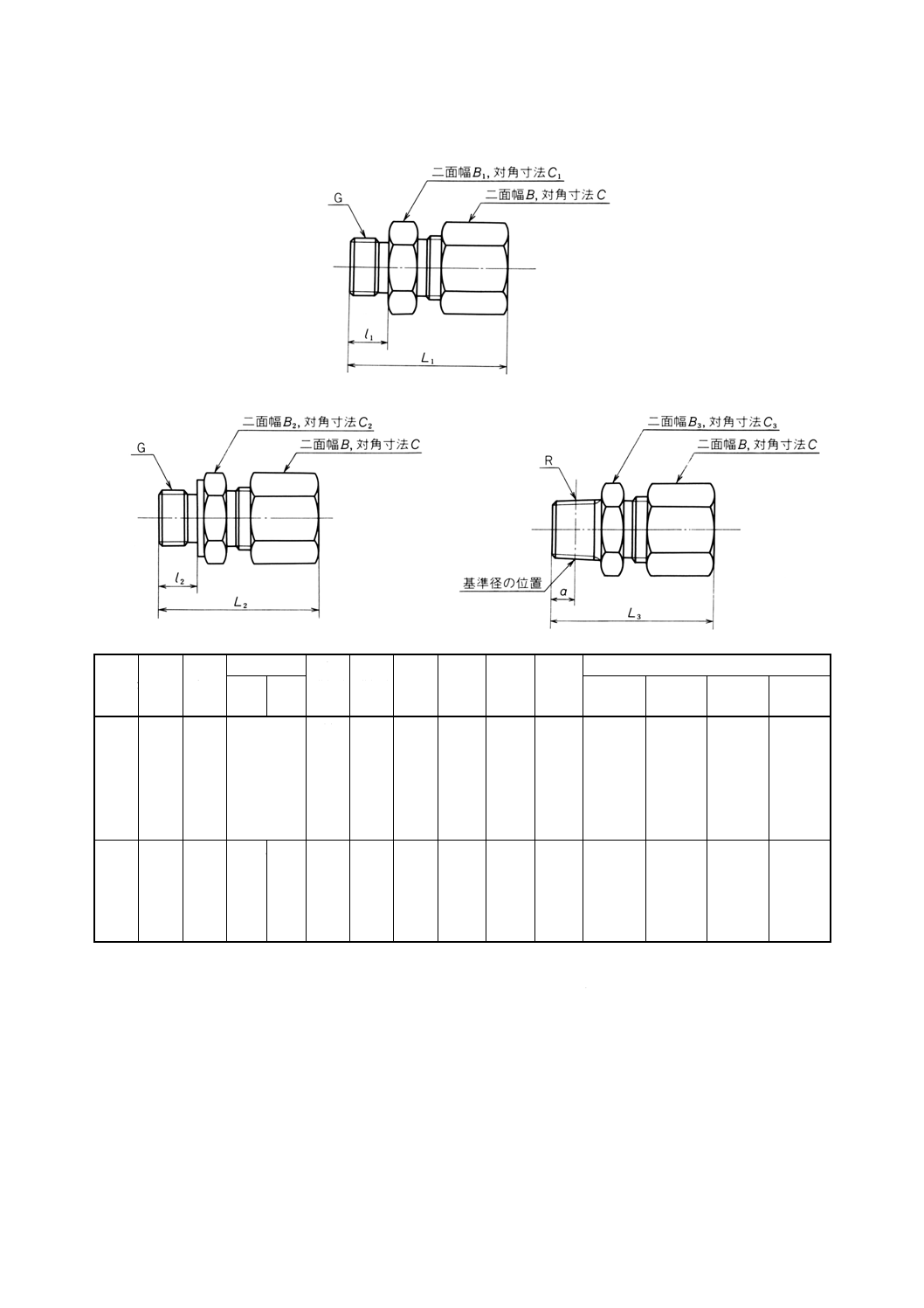

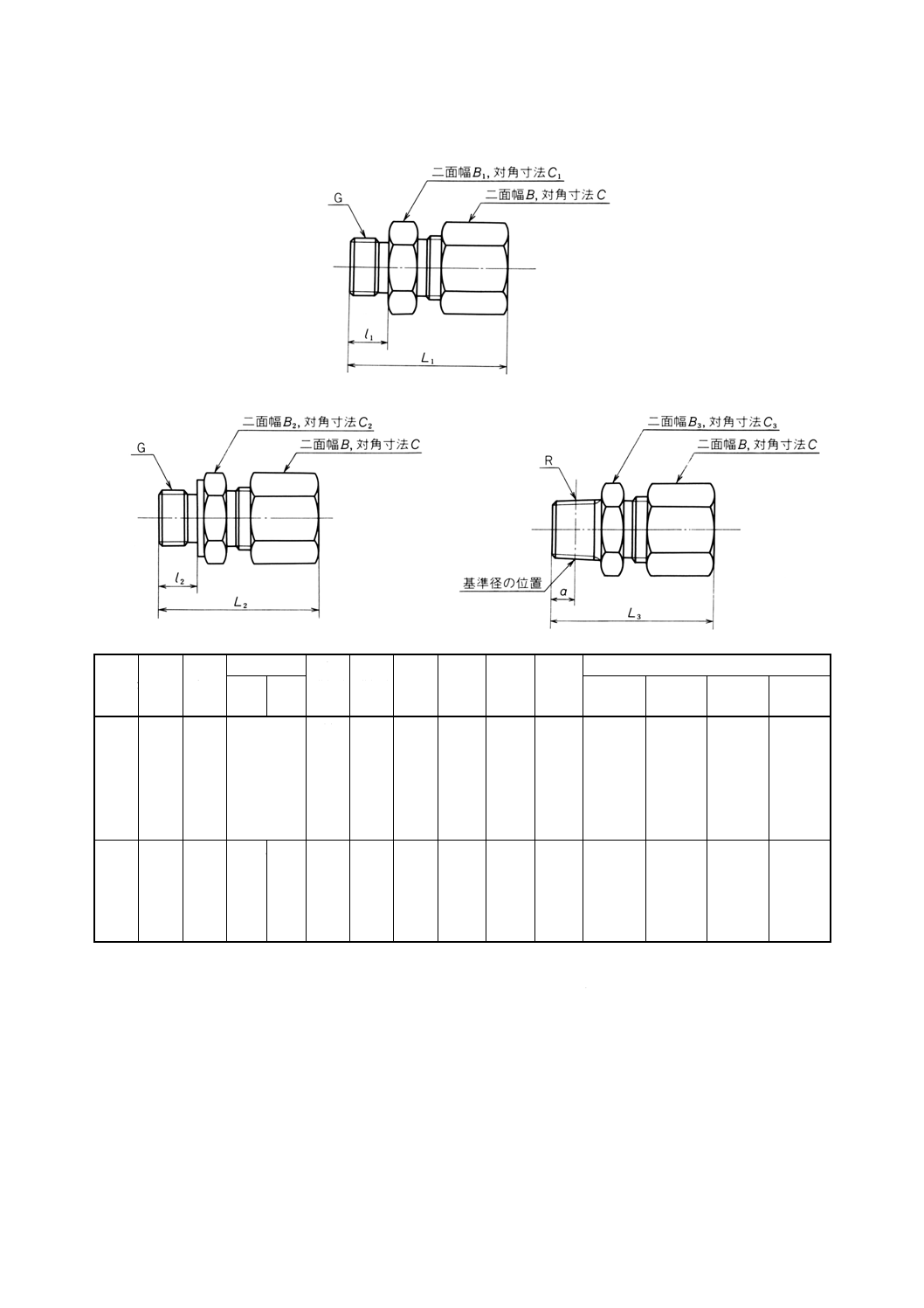

NSO

NSE

NT

単位 mm

大きさ

の呼び

適用管

外径

継手の

内径

(最小)

ねじの呼び

l1

(最大)

l2

(最大)a

L1

(手じめ)

(最大)

L2

(手じめ)

(最大)

L3

(手じめ)

(最大)

二面幅×対角寸法

G

R

B×C

B1×C1

B2×C2

B3×C3

4

4

2.5

1/8

10 7.4

3.97

36

33

34

12×13.9 14×16.2 14×16.2 12×13.9

6

6

4

1/8

10 7.4

3.97

41

38

39

14×16.2 14×16.2 14×16.2 14×16.2

8

8

6

1/4

12 11

6.01

45

44

44

17×19.6 19×21.9 19×21.9 17×19.6

10

10

7

1/4

12 11

6.01

46

45

45

19×21.9 19×21.9 19×21.9 19×21.9

12

12

29

3/8

12 11.4

6.35

47

46

47

22×25.4 22×25.4 22×25.4 22×25.4

16

16

12

1/2

16 15

8.16

56

55

55

30×34.6 27×31.2 27×31.2 27×31.2

20

20

16

3/4

−

17 16.3

−

62

61

−

36×41.6 36×41.6 32×37.0

−

25

25

20 1

21 19.1

69

67

46×53.1 41×47.3 41×47.3

30

30

25 1 1/4

21 21.4

73

73

50×57.7 50×57.7 50×57.7

32

32

26 1 1/4

21 21.4

75

75

55×63.5 50×57.7 50×57.7

38

38

32 1 1/4

21 21.4

77

77

60×69.3 55×63.5 55×63.5

備考1. NSO及びNSEの継手取付端部詳細は,附属書1付表7のO形及びE形による。

2. L1,L2及びL3の“手じめ”とは,管を入れて工具を使用することなく組立てられた場合の長さをいう。

3. 継手端部(ユニオンナット部)のねじ,JIS B 0207によって,その精度はJIS B 0211の2級とする。

また,継手取付端部のねじは,平行ねじ形式のものはJIS B 0202のGねじのA級とし,テーパねじ形式の

ものはJIS B 0203のRねじとする。

4. ねじGは,JIS B 0202の管用平行ねじA級とし,ねじRは,JIS B 0203の管用テーパねじとする。

5. 二面幅B,B1,B2及びB3の寸法許容差は,JIS B 1021のh15とする。

附属書1付表1 平行ねじニップルO形,平行ねじニップルE形及びテーパねじニップルの形状・寸法

34

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

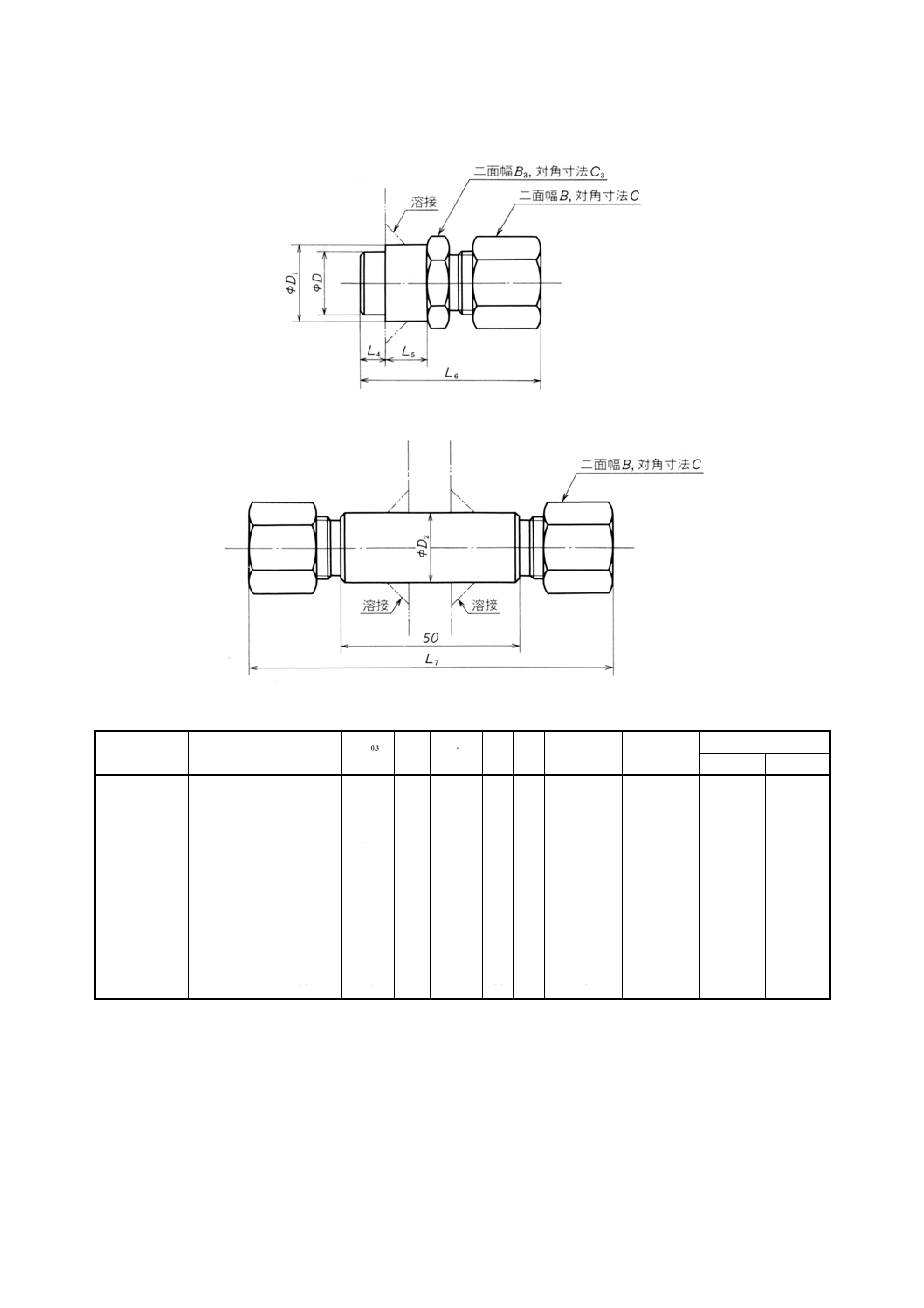

NW

UW

単位 mm

大きさの呼び 適用管外径 継手の内径

(最小)

D

1.03.0

−−

D1

D

0

2.0

2−

L4 L5 L6(手じめ)

(最大)

L7(手じめ)

(最大)

二面幅×対角寸法

B×C

B3×C3

4

4

2.5

10

12

12

5 10

39

90

12×13.9 12×13.9

6

6

4

10

14

16

5 10

44

100

14×16.2 14×16.2

8

8

6

15

17

16

5 12

47

100

17×19.6 17×19.6

10

10

7

15

19

19

5 12

48

102

19×21.9 19×21.9

12

12

9

18

22

20

7 12

51

102

22×25.4 22×25.4

16

16

12

25

27

28

7 15

58

110

30×34.6 27×31.2

20

20

16

28

32

32

7 15

63

116

36×41.6 32×37.0

25

25

20

37

41

38

10 15

70

116

46×53.1 41×47.3

30

30

25

42

46

46

10 15

73

118

50×57.7 46×53.1

32

32

26

42

46

46

10 15

73

118

55×63.5 46×53.1

38

38

32

50

55

55

10 15

73

118

60×69.3 55×63.5

備考1. L6及びL7の“手じめ”とは,管を入れて工具を使用することなく組立てられた場合の長さをいう。

2. 継手端部(ユニオンナット部)のねじは,JIS B 0207によって,その精度はJIS B 0211の2級とする。

また,継手取付端部のねじは,平行ねじ形式のものはJIS B 0202のGねじのA級とし,テーパねじ形式の

ものはJIS B 0203のRねじとする。

3. 二面幅B,及びB3の寸法許容差は,JIS B 1021のh15とする。

4. D1,L4及びL5の寸法許容差は,JIS B 0405の中級とする。

附属書1付表2 溶接ニップル及び隔壁溶接ユニオンの形状・寸法

35

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

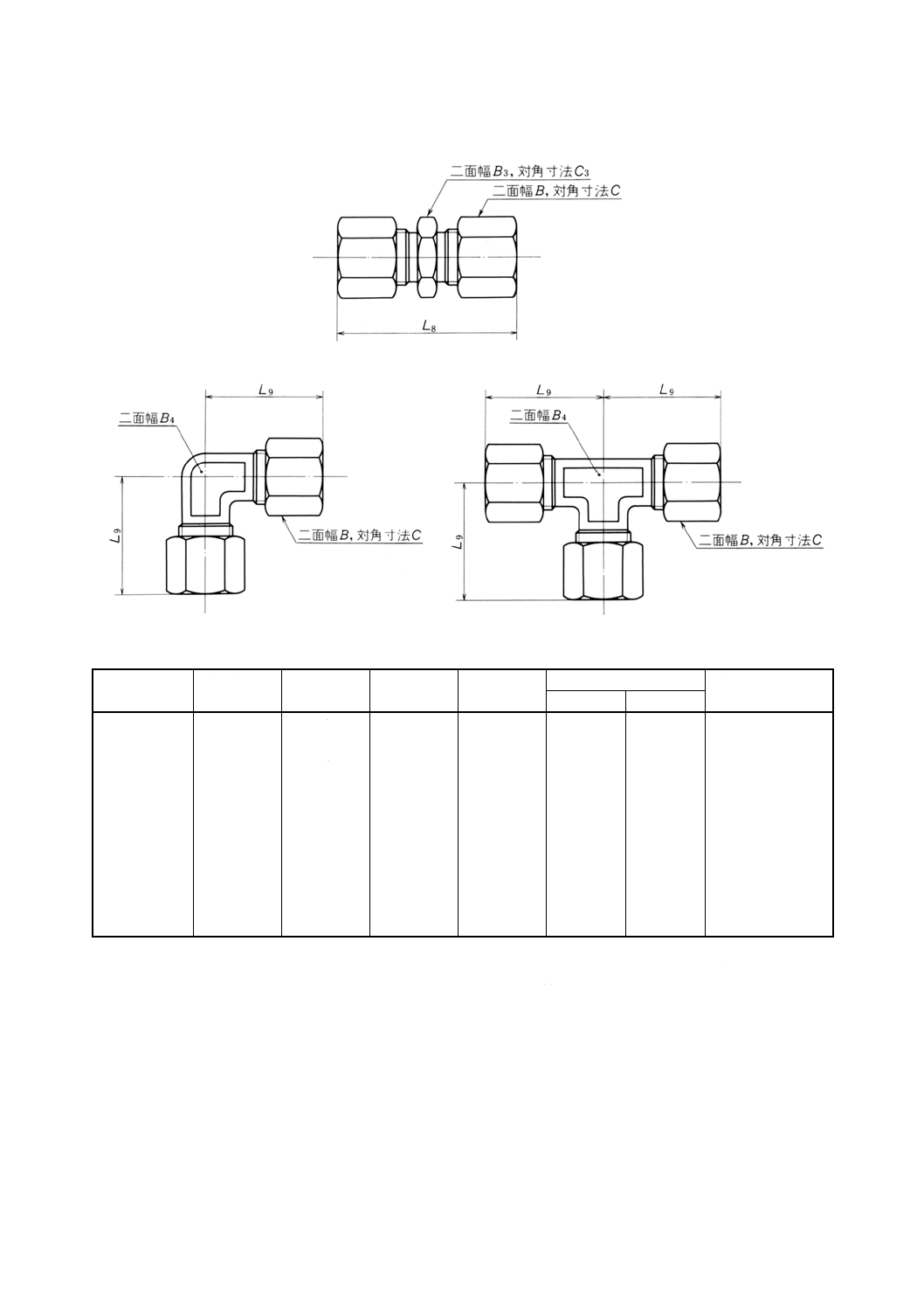

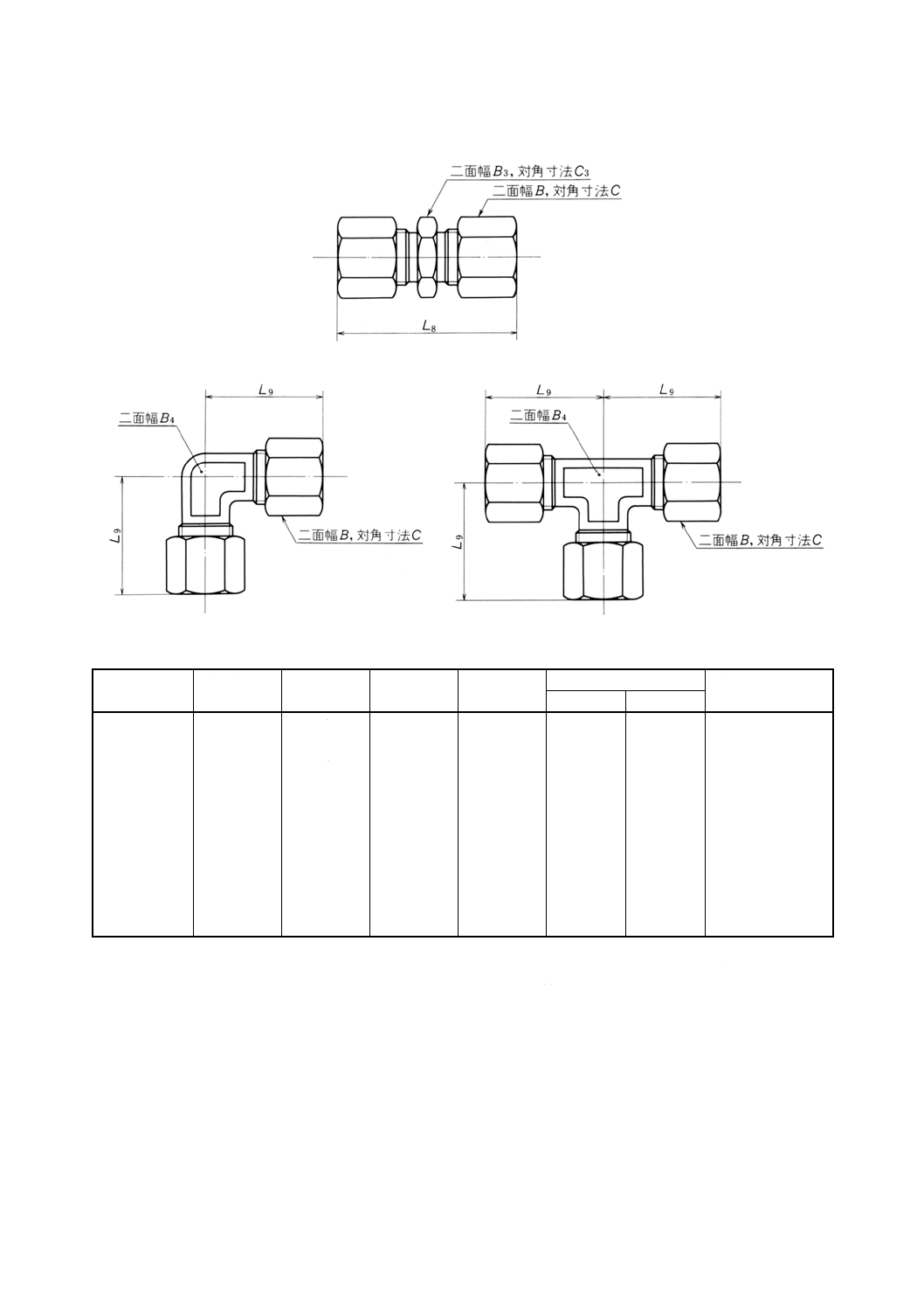

U

LU

TU

単位 mm

大きさの呼び

適用管外径

継手の内径

(最小)

L8(手じめ)

(最大)

L9(手じめ)

(最大)

二面幅×対角寸法

本体の二面幅(最大)

B4

B×C

B3×C3

4

4

2.5

44

30

12×13.9

12×13.9

10

6

6

4

54

33

14×16.2

14×16.2

12

8

8

6

55

35

17×19.6

17×19.6

14

10

10

7

57

37

19×21.9

19×21.9

17

12

12

9

58

39

22×25.4

22×25.4

19

16

16

12

66

48

30×34.6

27×31.2

24

20

20

16

74

54

36×41.6

32×37.0

30

25

25

20

78

60

46×53.1

41×47.3

36

30

30

25

80

65

50×57.7

46×53.1

41

32

32

26

83

68

55×63.8

46×53.1

46

38

38

32

86

71

60×69.3

55×63.8

50

備考1. L8及びL9の“手じめ”とは,管を入れて工具を使用することなく組立てられた場合の長さをいう。

2. 継手端部(ユニオンナット部)のねじは,JIS B 0207によって,その精度はJIS B 0211の2級とする。

また,継手取付端部のねじは,平行ねじ形式のものはJIS B 0202のGねじのA級とし,テーパねじ形式の

ものはJIS B 0203のRねじとする。

3. 二面幅B,B3及びB4の寸法許容差は,JIS B 1021のh15とする。

附属書1付表3 ユニオン,ユニオンエルボ及びユニオンTの形状・寸法

36

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

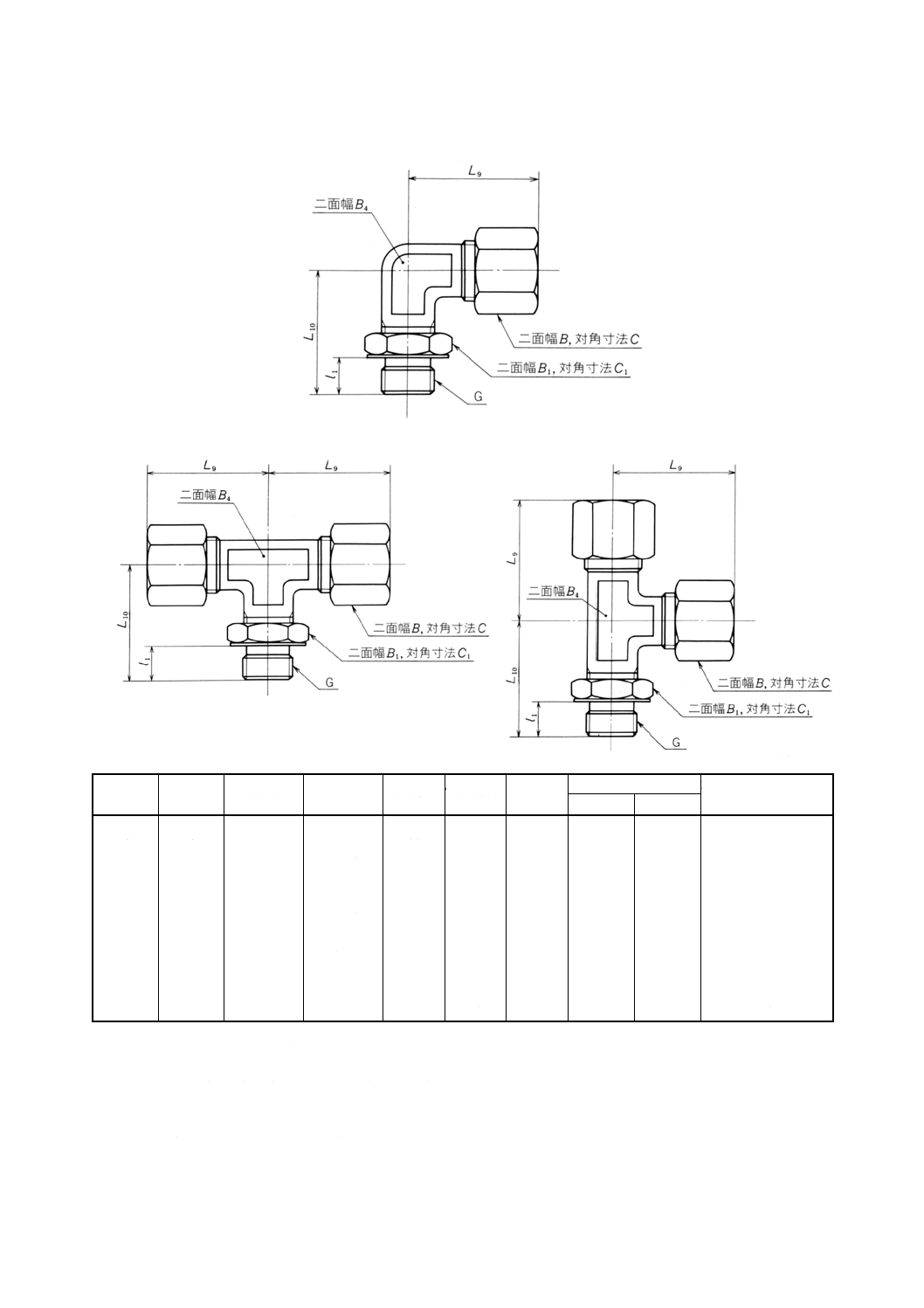

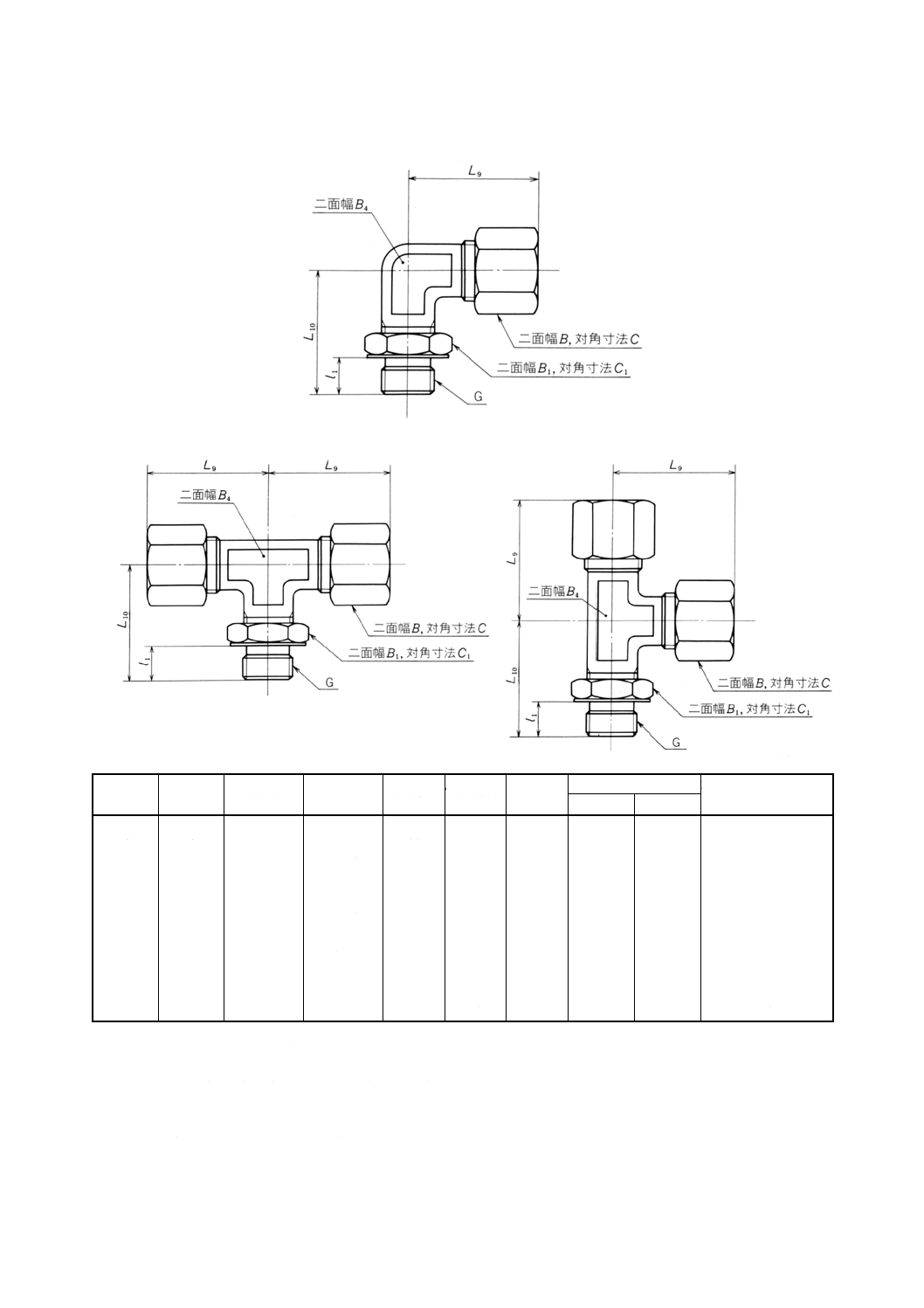

LS

TSA

TSB

単位 mm

大きさの

呼び

適用管

外径

継手の内径

(最小)

ねじの呼び

G

l1

(最大)

L9(手じめ)

(最大)

L10

(最大)

二面幅×対角寸法 本体の二面幅(最大)

B4

B×C

B1×C1

4

4

2.5

1/8

10

30

29

12×13.9 14×16.2

10

6

6

4

1/8

10

33

30

14×16.2 14×16.2

12

8

8

6

1/4

12

35

34

17×19.6 19×21.9

14

10

10

7

1/4

12

37

35

19×21.9 19×21.9

17

12

12

9

3/8

12

39

36

22×25.4 22×25.4

29

16

16

12

1/2

16

48

46

30×34.6 27×31.2

24

20

20

16

3/4

17

54

53

36×41.6 36×41.6

30

25

25

20

1

21

60

65

46×53.1 41×47.3

36

30

30

25

1 1/4

21

65

70

50×57.7 50×57.7

41

32

32

26

1 1/4

21

68

73

55×63.5 50×57.7

46

38

38

32

1 1/2

21

71

77

60×69.3 55×63.5

50

備考1. 継手取付端部詳細は,附属書1付表7のO形による。

2. L9の“手じめ”とは,管を入れて工具を使用することなく組立てられた場合の長さをいう。

3. 継手端部(ユニオンナット部)のねじは,JIS B 0207によって,その精度はJIS B 0211の2級とする。

また,継手取付端部のねじは,平行ねじ形式のものはJIS B 0202のGねじのA級とし,テーパねじ形式のも

のはJIS B 0203のRねじとする。

4. ねじGは,JIS B 0202の管用平行ねじA級とする。

5. 二面幅B,B1及びB4の寸法許容差は,JIS B 1021のh15とする。

附属書1付表4 平行ねじエルボ,平行ねじ中T及び平行ねじ端Tの形状・寸法

37

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

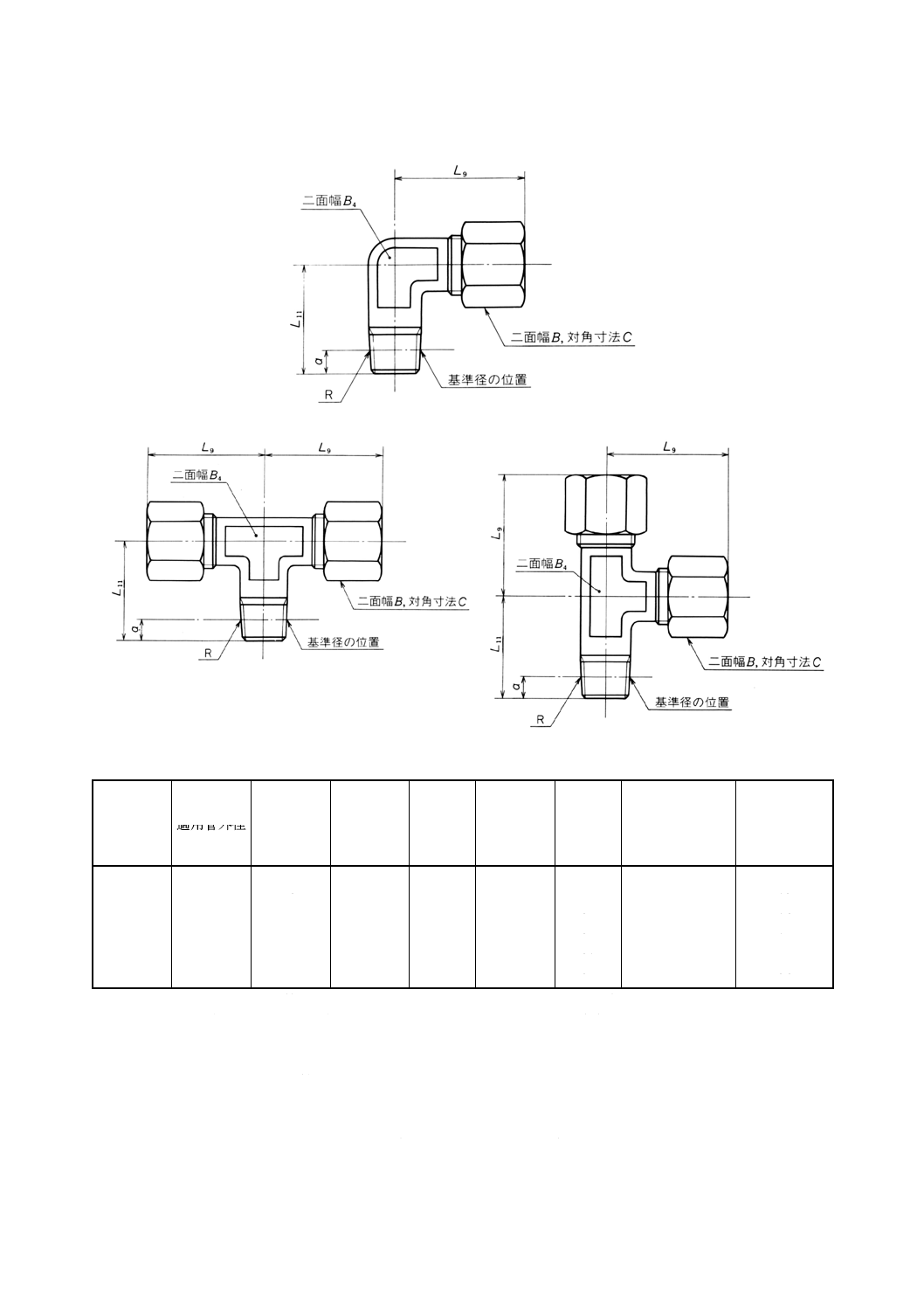

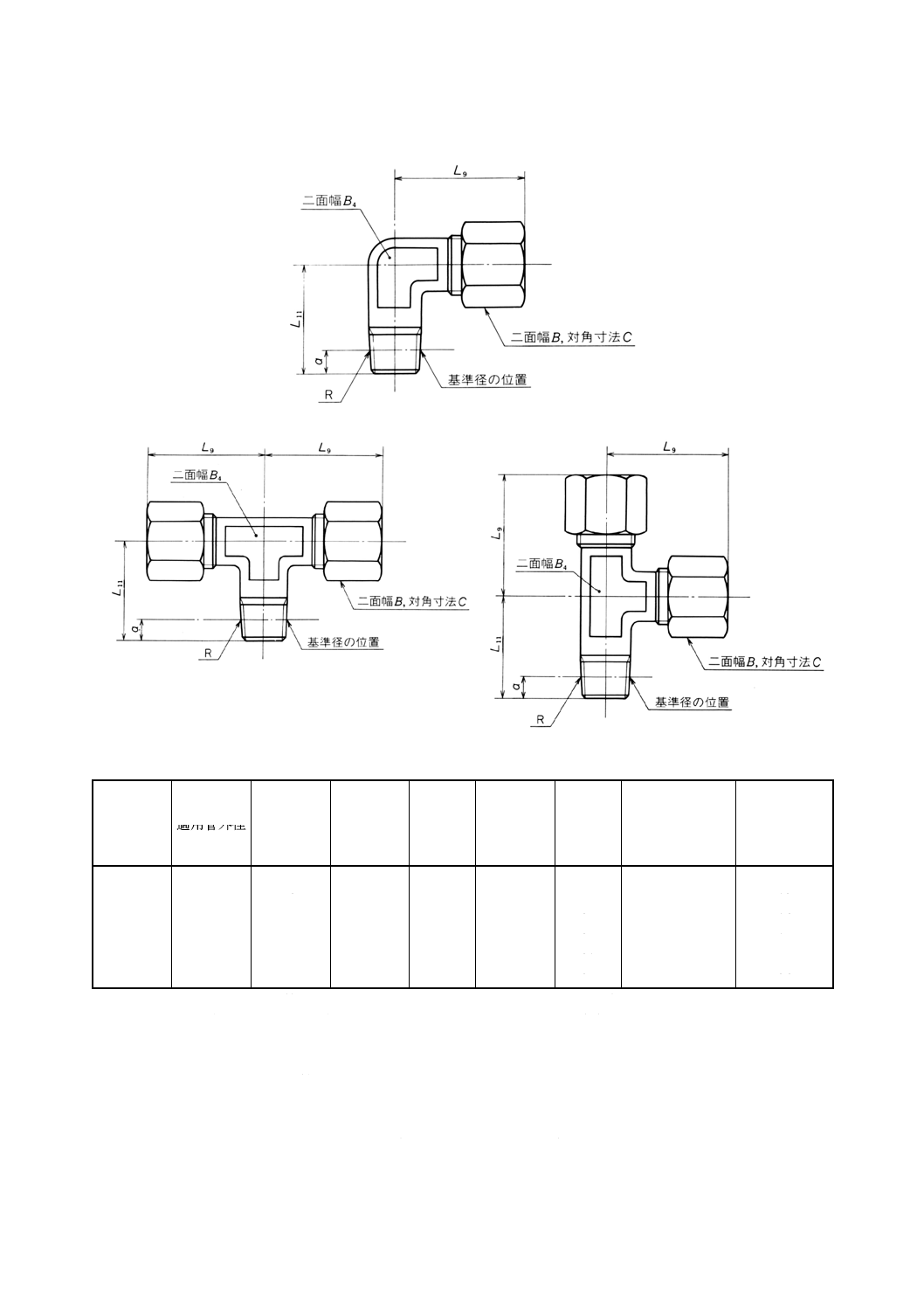

LT

TTA

TTB

単位 mm

大きさの

呼び

適用管外径 継手の内径

(最小)

ねじの呼び

R

a

L9

(手じめ)

(最大)

L11

二面幅×対角寸法

B×C

本体の

二面幅(最大)

B4

4

4

2.5

1/8

3.97

30

20

12×13.9

10

6

6

4

1/8

3.97

33

20

14×16.2

12

8

8

6

1/4

6.01

35

25

17×19.6

14

10

10

7

1/4

6.01

37

27

19×21.9

17

12

12

9

3/8

6.35

39

30

22×25.4

19

16

16

12

1/2

8.16

48

35

30×34.6

24

備考1. L9の“手じめ”とは,管を入れて工具を使用することなく組立てられた場合の長さをいう。

2. 継手端部(ユニオンナット部)のねじは,JIS B 0207によって,その精度はJIS B 0211の2級とする。

また,継手取付端部のねじは,平行ねじ形式のものはJIS B 0202のGねじのA級とし,テーパねじ形式のも

のはJIS B 0203のRねじとする。

3. ねじRは,JIS B 0203の管用テーパねじとする。

4. 二面幅B,及びB4の寸法許容差は,JIS B 1021のh15とする。

5. L11の寸法許容差は,JIS B 0405の粗級とする。

附属書1付表5 テーパねじエルボ,テーパねじ中T及びテーパねじ端Tの形状・寸法

38

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

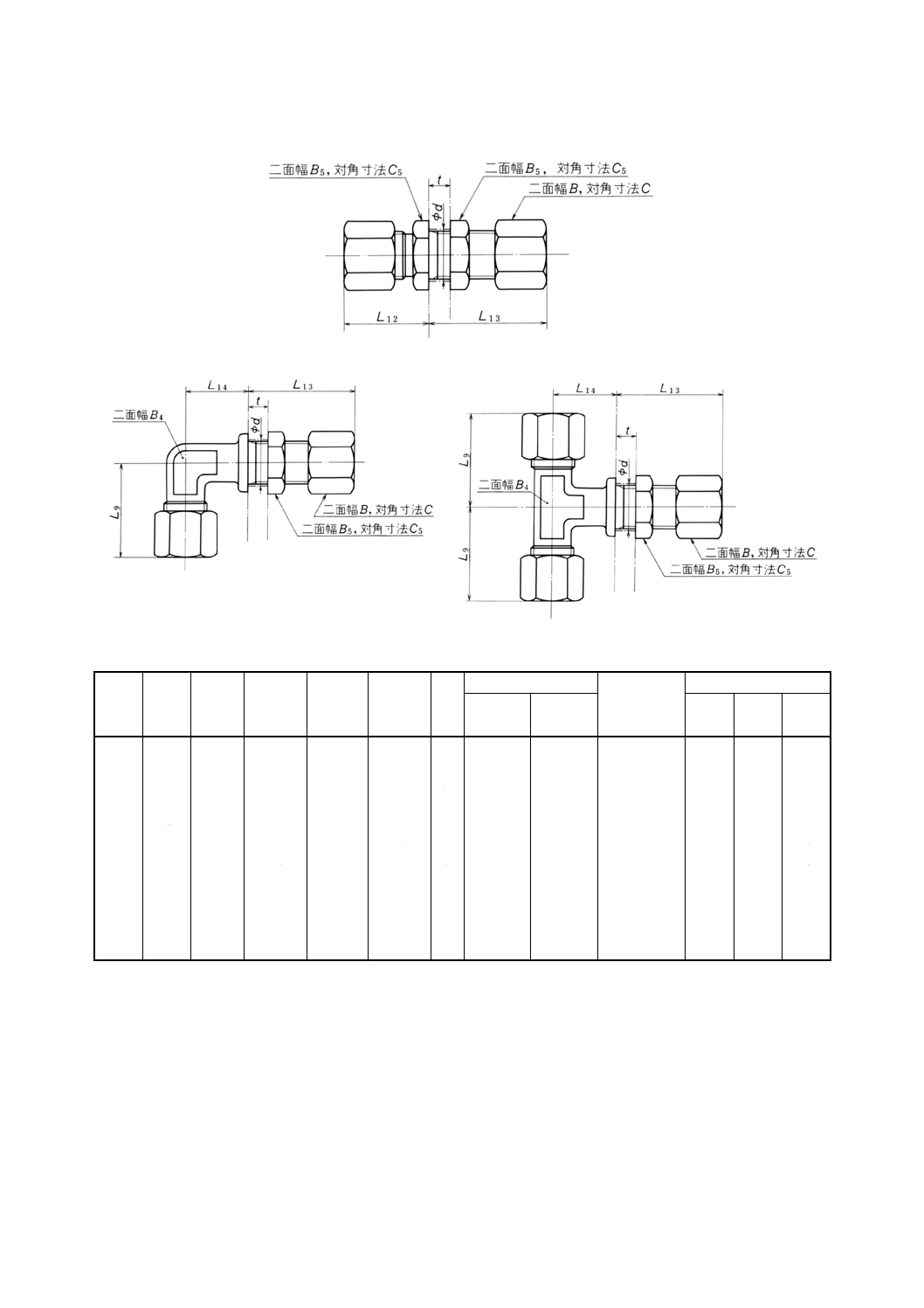

UP

LUP

TUP

単位 mm

大きさ

の呼び

適用管

外 径

継手

の内径

(最小)

L9

(手じめ)

(最大)

L12

(手じめ)

(最大)

L13

(手じめ)

(最大)

L14

二面幅×対角寸法

本体の二面幅

(最大)

B4

参考

B×C

B5×C5

d

(穴径)

t

(最大)

t

(最小)

4

4

2.5

30

24

38

15 12×13.9 14×16.2

10

11

12

4

6

6

4

33

29

43

18 14×16.2 17×19.6

12

13

12

5

8

8

6

35

30

43

21 17×19.6 19×21.9

14

15

12

5

10

10

7

37

31

44

23 19×21.9 22×25.4

17

17

12

5

12

12

29

39

32

44

26 22×25.4 22×25.4

19

19

12

5

16

16

12

48

36

50

34 30×34.6 30×34.6

24

25

12

6

20

20

16

54

41

53

41 36×41.6 36×41.6

30

31

12

6

25

25

20

60

45

53

51 46×53.1 46×53.1

36

37

12

6

30

30

25

65

48

54

55 50×57.7 50×57.7

41

43

12

6

32

32

26

68

50

55

60 55×63.5 55×63.5

46

46

12

6

38

38

32

71

55

56

66 60×69.3 60×69.3

50

53

12

6

備考1. L9,L12及びL13の“手じめ”とは,管を入れて工具を使用することなく組立てられた場合の長さをいう。

2. 継手端部(ユニオンナット部)のねじは,JIS B 0207によって,その精度はJIS B 0211の2級とする。

また,継手取付端部のねじは,平行ねじ形式のものはJIS B 0202のGねじのA級とし,テーパねじ形式の

ものはJIS B 0203のRねじとする。

3. 二面幅B,B5及びB4の寸法許容差は,JIS B 1021のh15とする。

4. L14の寸法許容差は,JIS B 0405の粗級とする。

附属書1付表6 隔壁締付ユニオン,隔壁締付ユニオンエルボ及び隔壁締付ユニオンTの形状・寸法

39

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

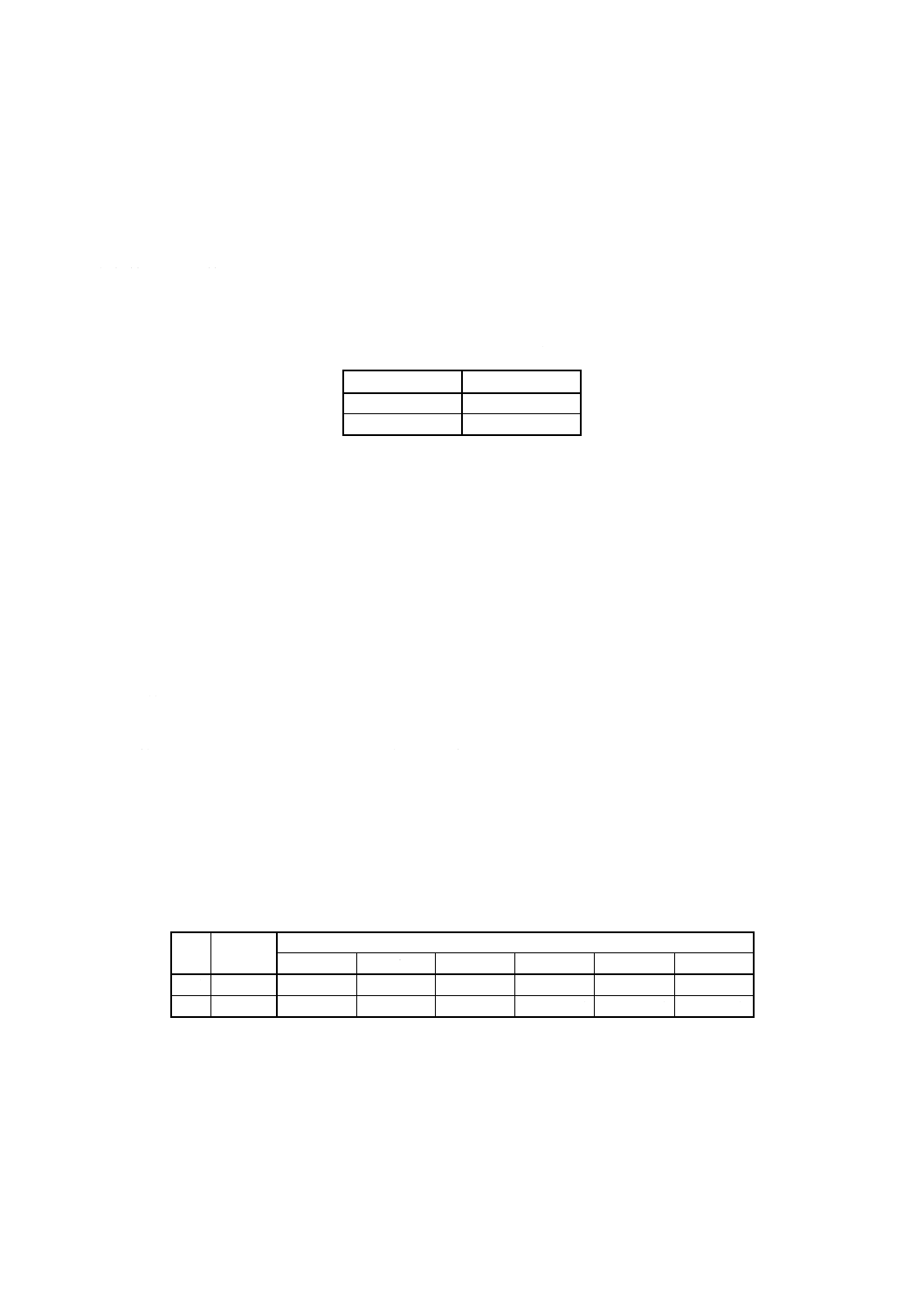

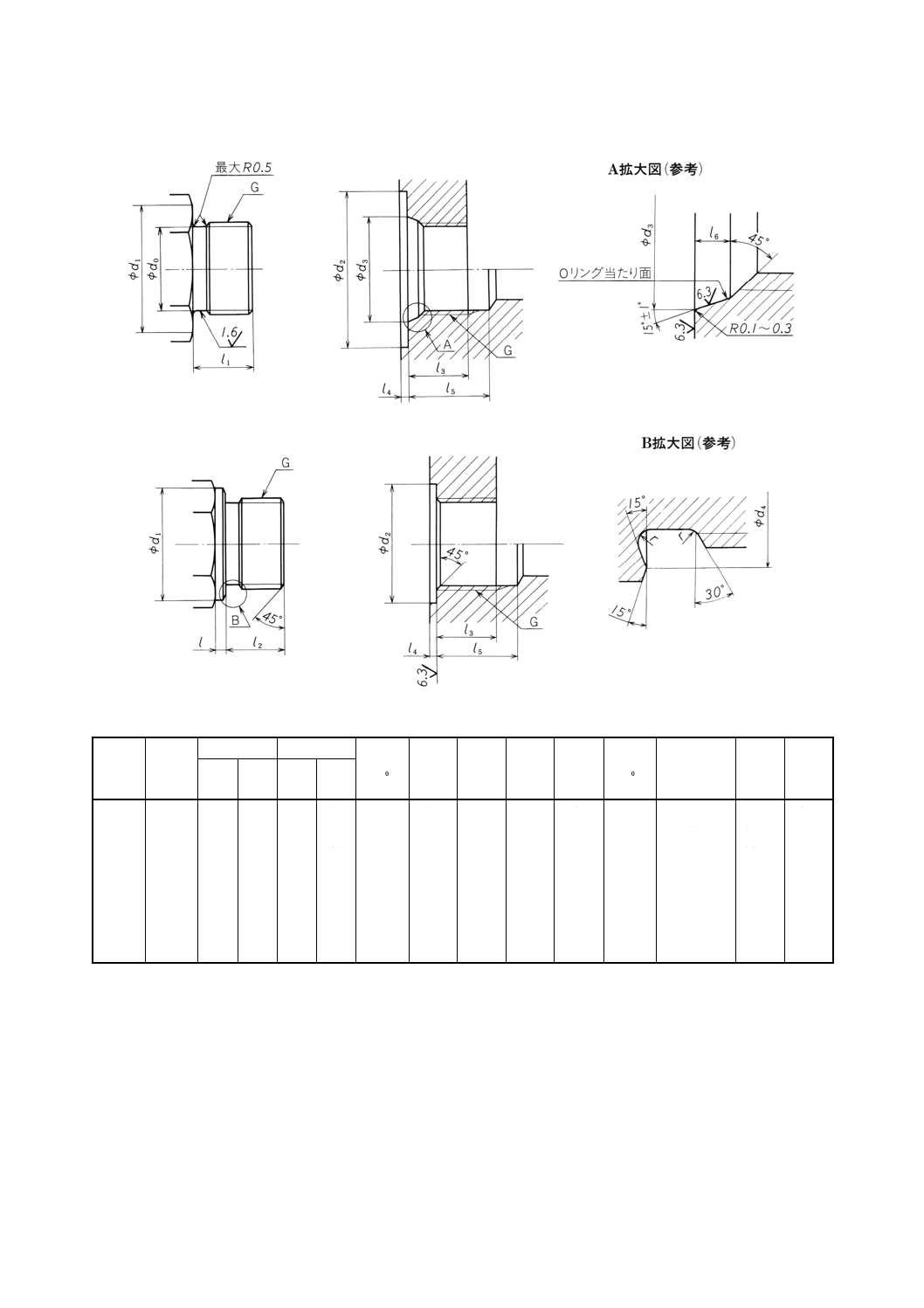

O形(O形リングシール方法)

E形(エッジシール方法)

単位 mm

ねじの

呼び

G

d±0.1

d104.0

+−

d2±0.3

d3

1.00+

l

(最

小)

l3

(最

小)

l4

(最

大)

l5

(最

小)

l6

4.00+

適用する

Oリングの

呼び番号

d4

(参

考)

r

(参

考)

O形 E形 O形 E形

1/8 8

14

14

18

15

11.6

1.5 10

1

15

2

P8

12

1

1/4 11

19

18

24

19

15.6

2

12

1.5

18

2.5

P11

15.5 1.2

3/8 14

22

22

28

23

18.6

2.5 12

2

18

2.5

P14

19.5 1.2

1/2 18

27

26

34

27

22.6

3

16

2.5

24

2.5

P18

23.5 1.6

3/4 23

36

32

45

33

29.8

3

17

2.5

25

3.5

P22.4

29.5 1.6

1

29

41

39

51

40

35.8

3

21

2.5

30

3.5

P29

36

2.5

1 1/4 38

50

49

62

50

44.8

3

21.4

2.5

30

3.5

P38

45.5 2.5

1 1/2 44

55

55

68

56

50.8

3

21.4

2.5

30

3.5

P44

51.6 2.5

備考1. ねじGは,JIS B 0202の管用平行ねじA級とする。

2. O形のOリング当たり面は,軸方向のきず又はら線状のツールマークがあってはならない。

3. E形のd2座ぐり面には,半径方向のきず又はら線状のツールマークがあってはならない。

4. d2座ぐり面は,ねじの軸線に対して直角かつ平たんでなければならない。

5. 座ぐりの深さl4は,備考2.の規定が満足されていれば零でもよい。

6. 図中のl1及びl2は,附属書1付表1又は附属書1付表4のl1及びl2寸法による。

7. O形に用いるOリングは,適用流体の種類によって材料を選択しなければならないが,一般の石油系作動油に

対しては,原則としてJIS B 2401の1種Bとする。

附属書1付表7 平行ねじ形式の継手取付端部及びポートの形状・寸法

40

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) くい込み式管継手用精密炭素鋼鋼管

1. 適用範囲 この附属書2は,附属書1に規定するくい込み式管継手を用いる配管に使用する精密炭素

鋼鋼管(以下,管という。)について規定する。

2. 種類 管の種類は,附属書2表1の2種類とする。

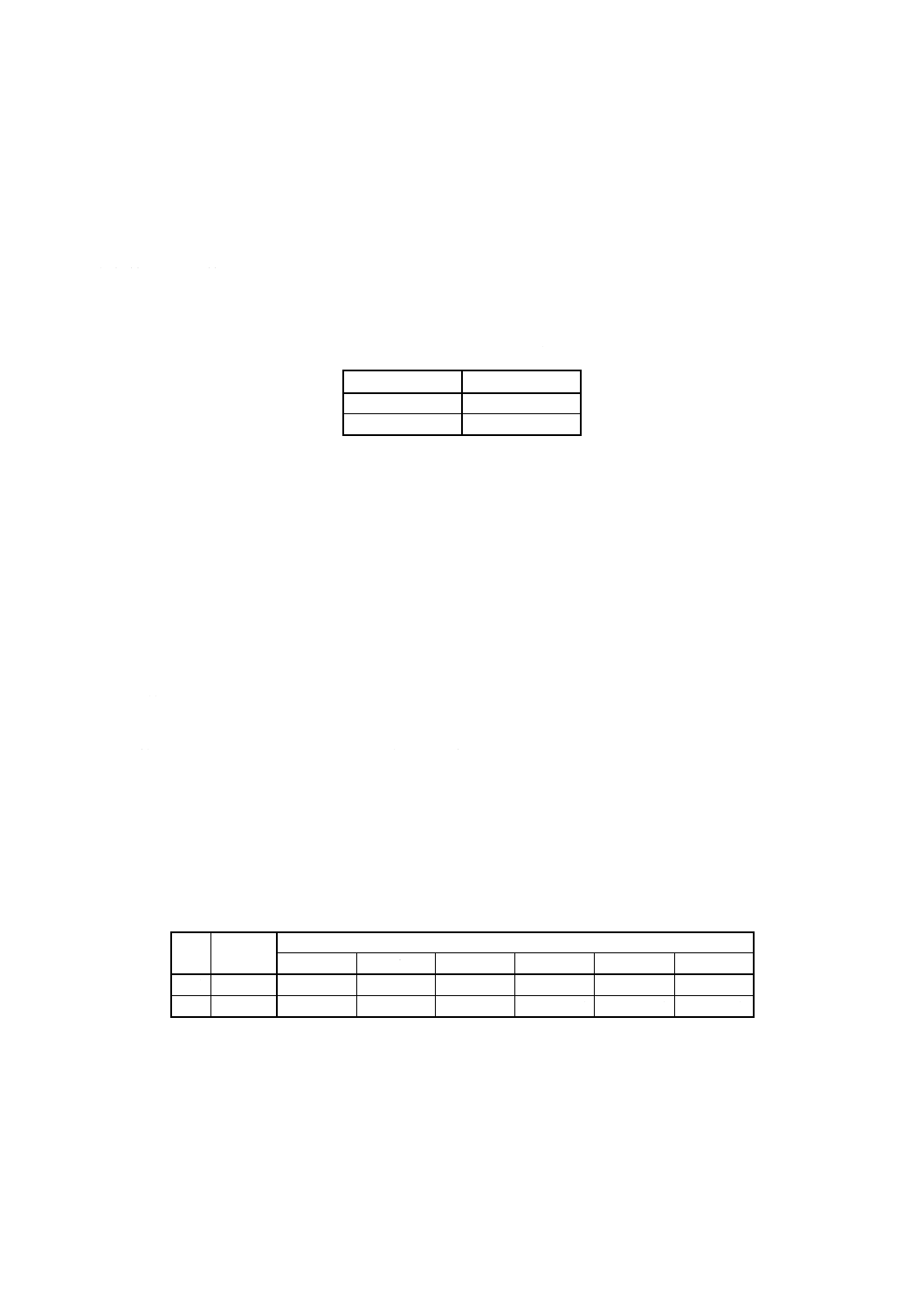

附属書2表1 管の種類及び記号

種類

記号

1種

STPS 1

2種

STPS 2

備考 1種は,原則として最高使用

圧力10MPa以下に適用する。

3. 製造方法

3.1

1種の管は,電気抵抗溶接鋼管又は継目無鋼管から,2種の管は継目無鋼管から,それぞれ冷間仕上

げによって製造する。

3.2

管は,すべて製造後に焼なまし(1)又は光輝焼ならし(1)を行う。

注(1) 光輝焼なまし又は光輝焼ならしが望ましいが,他の方法によってもよい。ただし,光輝熱処理

によらない場合は,スケールを除去する処理を行う。

4. 品質

4.1

管は,実用的にまっすぐで,その両端は,管軸に対して直角でなければならない。

4.2

管の内外面は,仕上良好で,使用上有害な欠陥があってはならない。

4.3

管の内側は,油脂,引抜きの際に用いられる添加剤,酸化物,スケール,炭化付着物などでアルカ

リ洗剤又は有機洗剤によって容易に除去できない異物があってはならない。

4.4

スケールを取り除くために酸洗いされた管は,酸洗いによる酸化を起こさないものでなければなら

ない。

4.5

管の化学成分は,附属書2表2のとおりとする。

附属書2表2 管の化学成分

種類

記号

化学成分 %

C

Si

Mn

P

S

Cu

1種

STPS1

0.20以下

0.35以下

0.25〜0.60 0.040以下 0.040以下

−

2種

STPS2

0.08〜0.18 0.10〜0.35 0.30〜0.60 0.035以下 0.035以下

0.20以下

備考 上記の化学成分表の値は,とりべ分析値である。

管の機械的性質及び曲げ試験は,附属書2表3のとおりとする。曲げ試験の場合,管の壁にきず及び割

れを生じてはならない。

41

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2表3 管の機械的性質

種類

記号

引張強さ

降伏点

伸び

11号試験片

12号試験片

%

曲げ試験

N/mm2

曲げ角度

内側半径

1種

STPS1

441.3{45}以下

176.5{18}以上

35以上

180°

管の外径の4倍

2種

STPS2

備考1. 12号試験片を用いて引張試験を行う場合は,伸びの最小値は,管の厚さが8mmより減

少すること1mmについて1.5%の割合で附属書2表3の伸びの値から減じたものとし,JIS

Z 8401によって整数値に丸める。

2. 外径10mm以上20mm未満の管及び外径10mm未満の管の伸びの最小値は,附属書2

表3の伸びからそれぞれ5%及び8%を減じたものとする。

4.6

管は,6.3の試験を行い,5MPaの圧力を加えたとき,漏れがあってはならない。

5. 寸法及び寸法許容差

5.1

管の外径,厚さ及びそれらの寸法許容差は,附属書2表4のとおりとする。

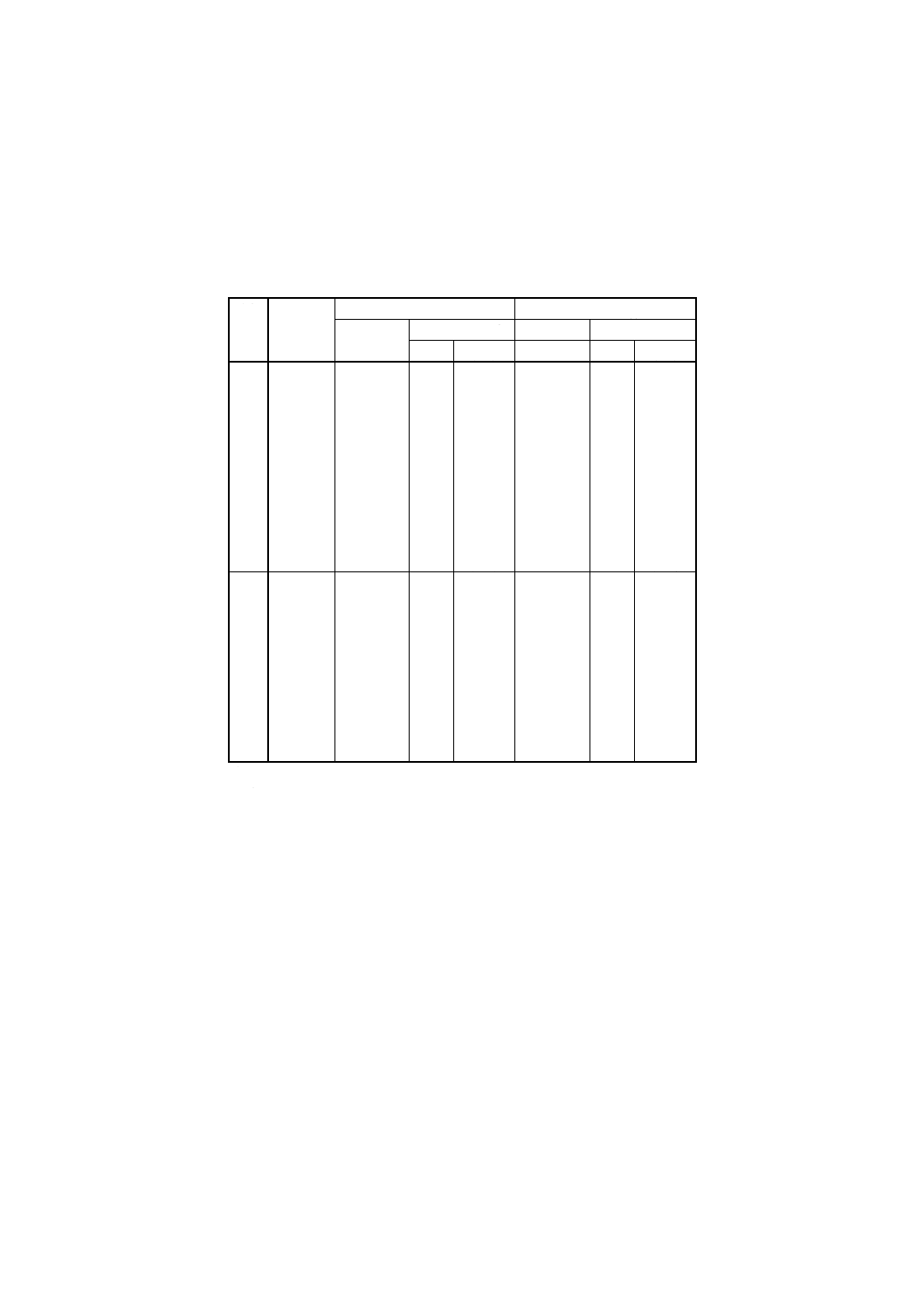

附属書2表4 管の外径,厚さ及び寸法許容差

単位 mm

厚さ

基準寸法

1

1.5

2

2.5

3

3.5

4

4.5

5

5.5

6

7

許容差 ±0.15 ±0.2 ±0.2 ±0.25 ±0.3 ±0.35 ±0.4 ±0.45 ±0.5 ±0.55 ±0.6 ±0.7

管の外径

基準寸法 許容差

4

±0.1

○

6

○

○

8

○

○

10

○

○

○

12

○

○

○

16

○

○

○

20

○

○

○

○

25

○

○

○

30

±0.15

○

○

○

○

32

○

○

○

38

○

○

○

○

備考1. 太線の枠内は,管の外径に対する厚さの範囲を示す。

2. 特別な理由がない限り,○印で示す厚さを採用するのがよい。

5.2

管1本の長さは,3 000mm以上とし,長さを指定されたとき,その許容差は,呼び長さに対して附

属書2表5のとおりとする。

42

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2表5 管の長さ及び許容差

単位 mm

長さの区分

長さの許容差

6000以下

+10

0

6000を超えるもの +15

0

6. 試験方法

6.1

引張試験 引張試験は,JIS Z 2241による。

6.2

曲げ試験 曲げ試験は,管の端から切り取った適当な長さの試験片を,常温のまま直径が管の外径

の8倍の円筒の回りで180°曲げたとき,管の壁にきず及び割れが生じたかどうかを調べる。ただし,1

種の電気抵抗溶接鋼管の場合は,溶接部を曲げの最外部に置く。

6.3

水圧試験 水圧試験は,管に水圧を加えて,4.7に規定の圧力を保持させたときの漏れの有無を調べ

る。

7. 検査 検査は,外観,寸法,化学成分,引張強さ,曲げ及び水圧について行い,4.1〜4.7及び5.の規

定に合格しなければならない。

なお,抜取検査方法は,受渡当事者間の協定による。

8. 包装 管には,適当なさび止め処理を施す。

なお,さび止めにさび止め油を用いるときは,アルカリ洗剤又は有機洗剤で容易に除去できるものでな

ければならない。

9. 製品の呼び方 管の呼び方は,名称,種類,及び寸法(外径×厚さ)(例1.参照)によるか,又は種類

の記号及び寸法(外径×厚さ)(例2.参照)による。

例1. くい込み式管継手用精密炭素鋼鋼管 2種 12×1

例2. JIS B 2351-1 STPS 2-12×1

10. 表示 管の外面には,次の事項を明示しなければならない。ただし,小径の管はこれを結束して,束

ごとに適当な方法で表してもよい。

(1) 種類の記号

(2) 製造方法を表す記号(2)

(3) 寸法(外径×厚さ)

(4) 製造業者名又はその略号

(5) 製造年月

例 JIS B 2351-1 STPS2 S-C-12×1-製造業者名-5'90

注(2) 製造方法を表す記号は,次のとおりとする。

冷間仕上継目無鋼管:-S-C

冷間仕上電気抵抗溶接鋼管:-E-C

43

B2351-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) ポートとスタッドニンドの使用圧力及び

管の外径とねじサイズの組合せ

序文 この附属書3は,ISO 8434-1の附属書Aの技術的内容を変更することなく,作成している。

附属書3表1 油圧・空気圧及び 般用途用

分類 管の外径

ISO 6149

ISO 1179(1)

mm

ねじ

最高使用圧力(2)

ねじ

最高使用圧力(2)

MPa

(bar)

MPa

(bar)

L

6

M10×1

25

(250)

G1/8A

25

(250)

8

M12×1.5

25

(250)

G1/4A

25

(250)

10

M14×1.5

25

(250)

G1/4A

25

(250)

12

M16×1.5

25

(250)

G3/8A

25

(250)

15

M18×1.5

25

(250)

G1/2A

25

(250)

18

M22×1.5

16

(160)

G1/2A

16

(160)

22

M27×2

16

(160)

G3/4A

16

(160)

28

M33×2

10

(100)

G1A

10

(100)

35

M42×2

10

(100)

G11/4A

10

(100)

42

M48×2

10

(100)

G11/2A

10

(100)

S

6

M12×1.5

63

(630)

G1/4A

63

(630)

8

M14×1.5

63

(630)

G1/4A

63

(630)

10

M16×1.5

63

(630)

G3/8A

63

(630)

12

M18×1.5

63

(630)

G3/8A

63

(630)

16

M22×1.5

40

(400)

G1/2A

40

(400)

20

M27×2

40

(400)

G3/4A

40

(400)

25