B 2313:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 材料······························································································································· 4

6 製造方法························································································································· 7

7 化学成分························································································································· 8

8 性能······························································································································· 8

8.1 機械的性質 ··················································································································· 8

8.2 耐圧性能 ······················································································································ 9

8.3 溶接部の非破壊試験特性 ································································································· 9

9 形状及び寸法 ··················································································································· 9

10 外観 ···························································································································· 10

11 試験 ···························································································································· 10

11.1 分析試験 ···················································································································· 10

11.2 機械試験 ···················································································································· 10

11.3 耐圧性能試験 ·············································································································· 10

11.4 溶接部の非破壊試験 ····································································································· 10

12 検査 ···························································································································· 11

12.1 検査の種類及び検査項目 ······························································································· 11

12.2 分析検査 ···················································································································· 11

12.3 機械的性質 ················································································································· 11

12.4 耐圧性能検査 ·············································································································· 11

12.5 形状及び寸法検査 ········································································································ 11

12.6 外観検査 ···················································································································· 11

12.7 溶接部の非破壊検査 ····································································································· 11

13 製品の呼び方 ················································································································ 12

14 表示 ···························································································································· 12

15 報告 ···························································································································· 13

附属書JA(規定)特別品質規定 ····························································································· 27

附属書JB(規定)特殊な形状の管継手 ···················································································· 31

附属書JC(参考)特殊なベベルエンドの形状及び寸法 ······························································· 36

附属書JD(参考)特殊なネック付き管継手の表示及び報告 ························································· 38

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 40

B 2313:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本金属継手協会

(JPFA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 2313:2009は改正され,この規格に置き換えられた。

なお,平成28年1月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS B 2313:2009によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2313:2015

配管用鋼板製突合せ溶接式管継手

Steel plate butt-welding pipe fittings

序文

この規格は,1981年に第2版として発行されたISO 3419及び1981年に第1版として発行されたISO 5251

の規定内容を変更し,対応国際規格には規定されていない項目を追加して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JEに示す。また,附属書JA〜附属書JDは対応国際規格には

ない事項である。

1

適用範囲

この規格は,主として圧力配管1),高温配管2),合金鋼配管3),ステンレス鋼配管4) 及び低温配管5) に突

合せ溶接によって取り付ける長手継目をもつ管継手(以下,管継手という。)について規定する。

なお,受渡当事者間の協定によって,その一部又は全部を指定することができる特別品質規定について

は,附属書JAに,特殊な形状の管継手については,附属書JBに規定する。また,特殊なベベルエンドの

形状及び寸法については,附属書JCに,特殊なネック付き管継手の表示及び報告については,附属書JD

に参考として示す。

注記1 この規格の管継手には,溶接鋼管から製造するものが含まれる。

注記2 管継手は,設計条件によって継手の効率を配慮する必要がある。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3419:1981,Non-alloy and alloy steel butt-welding fittings

ISO 5251:1981,Stainless steel butt-welding fittings(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

注1) JIS G 3454による圧力配管用炭素鋼鋼管を用いた配管。

2) JIS G 3456による高温配管用炭素鋼鋼管を用いた配管。

3) JIS G 3458による配管用合金鋼鋼管を用いた配管。

4) JIS G 3459及びJIS G 3468による配管用ステンレス鋼鋼管を用いた配管。

5) JIS G 3460による低温配管用鋼管を用いた配管。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

2

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0151 鉄鋼製管継手用語

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0567 鉄鋼材料及び耐熱合金の高温引張試験方法

JIS G 0801 圧力容器用鋼板の超音波探傷検査方法

JIS G 3103 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106 溶接構造用圧延鋼材

JIS G 3126 低温圧力容器用炭素鋼鋼板

JIS G 3127 低温圧力容器用ニッケル鋼鋼板

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3456 高温配管用炭素鋼鋼管

JIS G 3458 配管用合金鋼鋼管

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 3460 低温配管用鋼管

JIS G 3468 配管用溶接大径ステンレス鋼鋼管

JIS G 4109 ボイラ及び圧力容器用クロムモリブデン鋼鋼板

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4312 耐熱鋼板及び鋼帯

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

JIS Z 3040 溶接施工方法の確認試験方法

JIS Z 3060 鋼溶接部の超音波探傷試験方法

JIS Z 3104 鋼溶接継手の放射線透過試験方法

JIS Z 3106 ステンレス鋼溶接継手の放射線透過試験方法

JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 3122 突合せ溶接継手の曲げ試験方法

JIS Z 3801 手溶接技術検定における試験方法及び判定基準

JIS Z 3821 ステンレス鋼溶接技術検定における試験方法及び判定基準

JIS Z 3841 半自動溶接技術検定における試験方法及び判定基準

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0151による。

4

種類

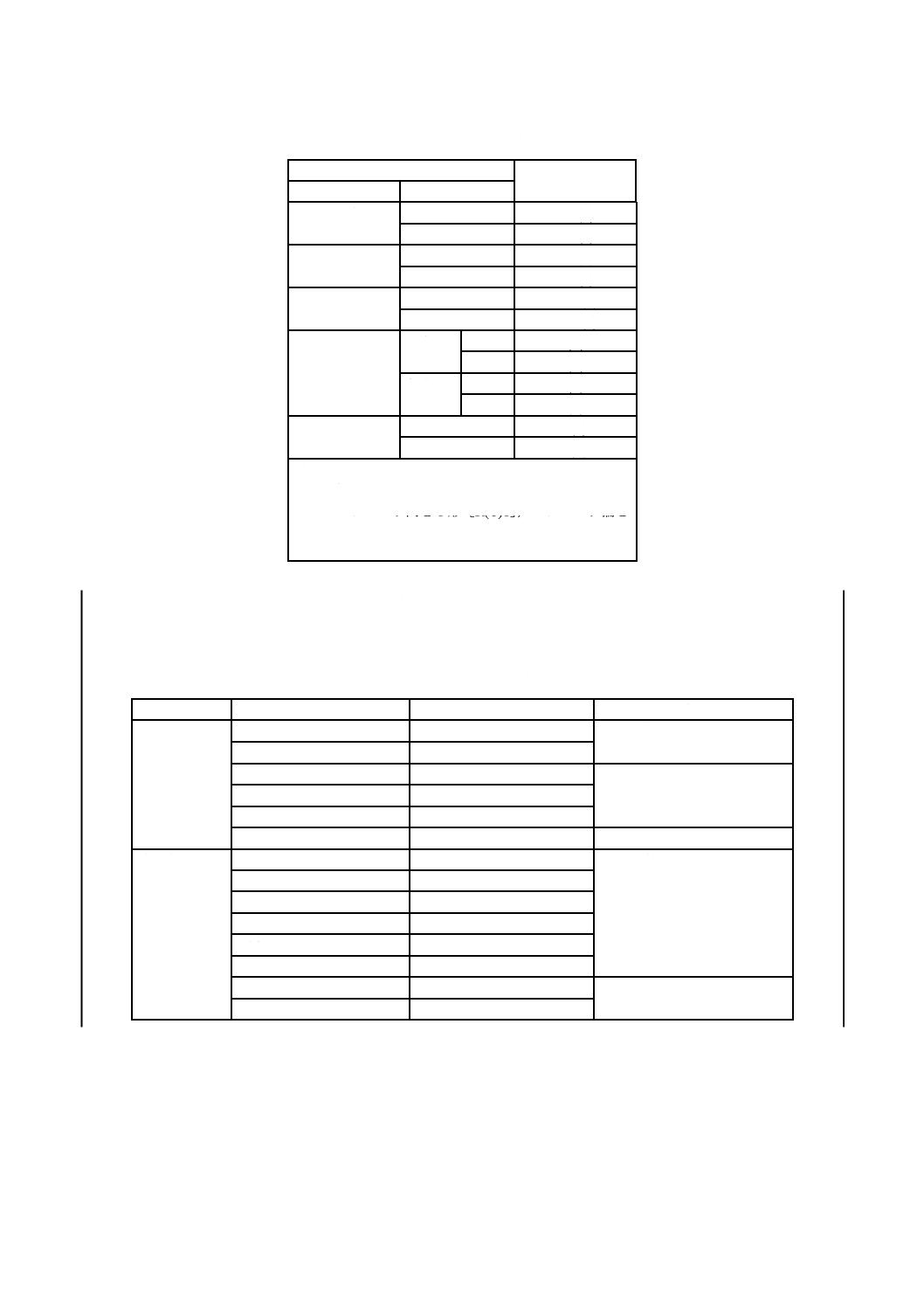

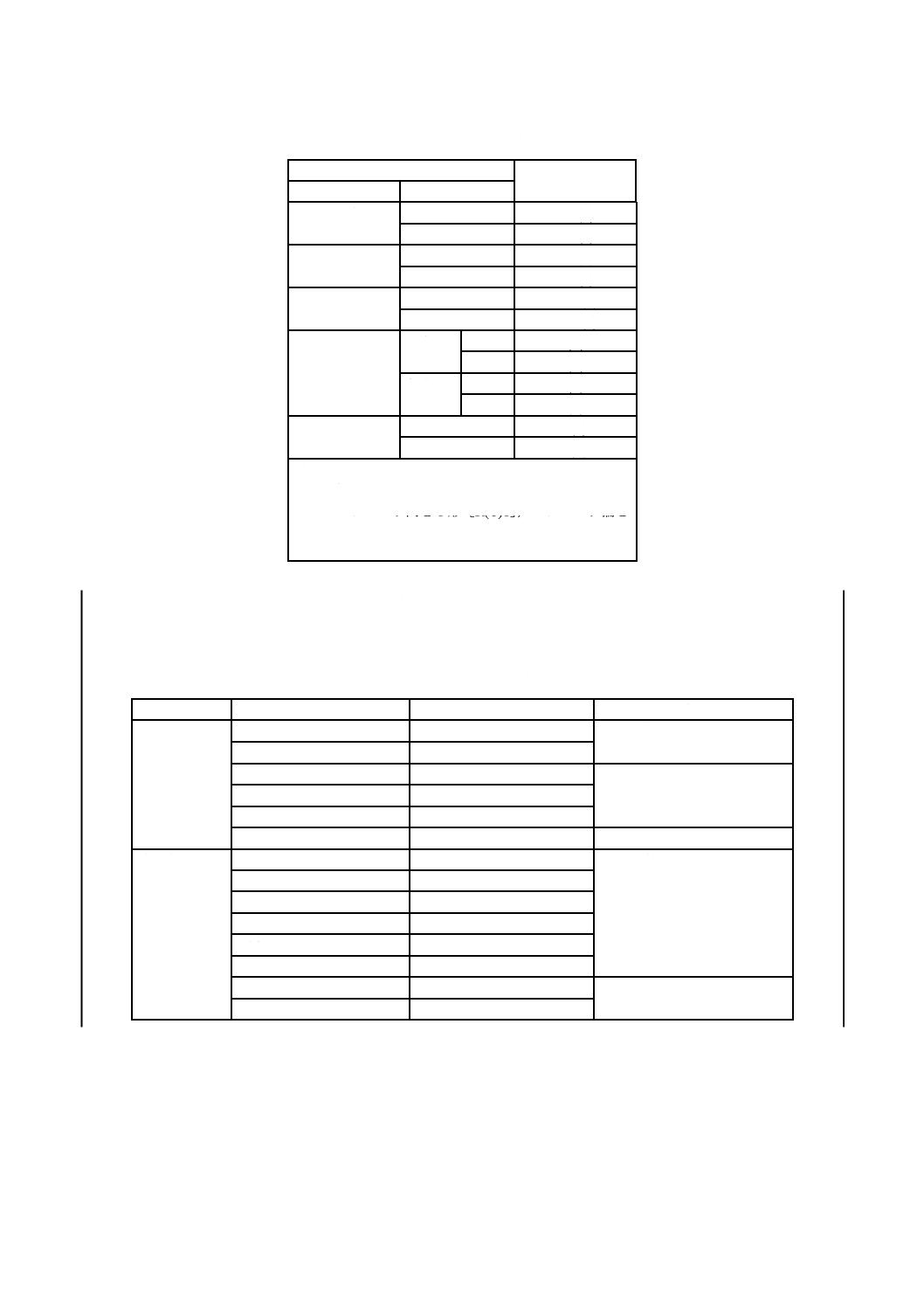

管継手の種類は,形状及び材料によって,次のとおり区分する。

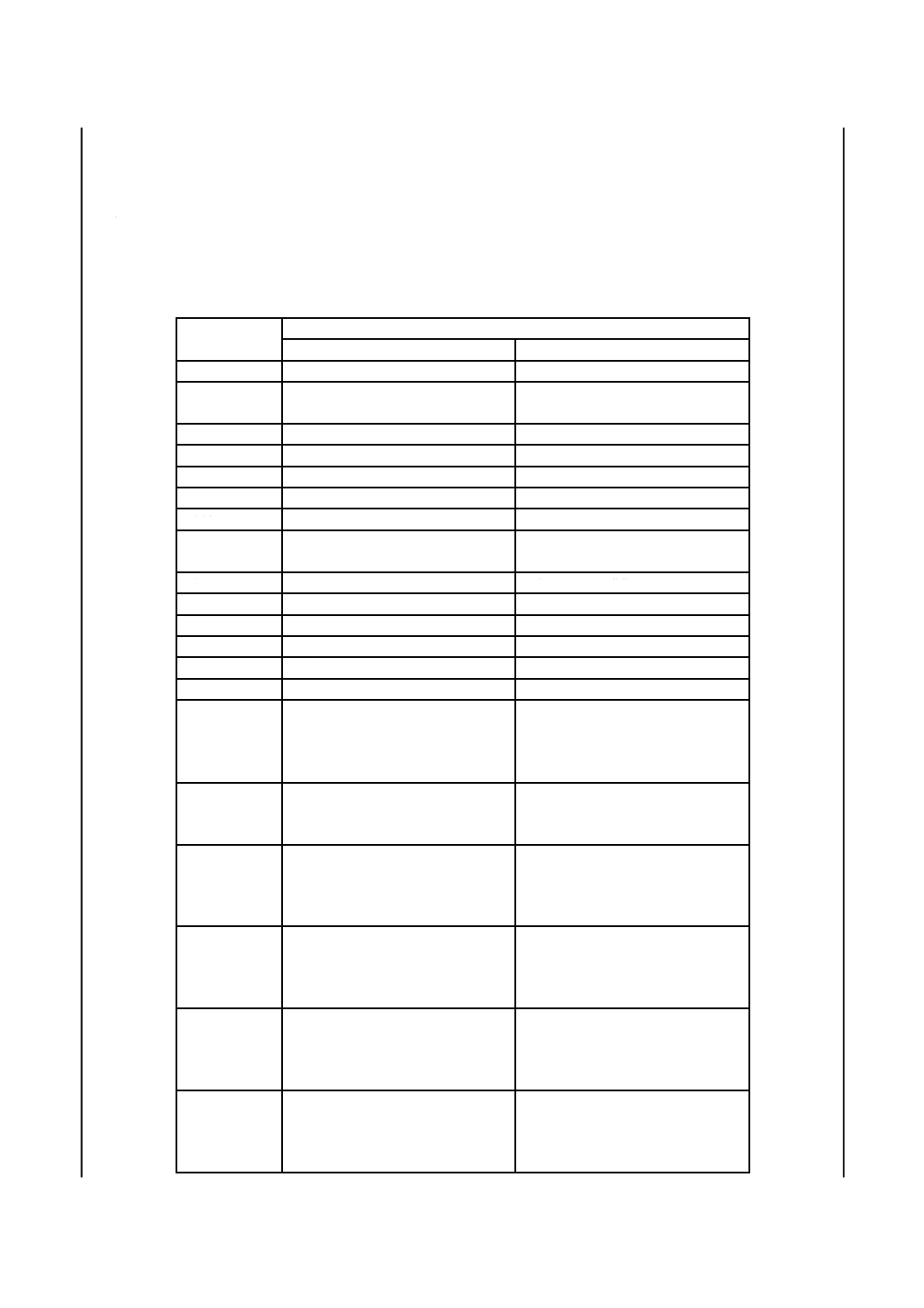

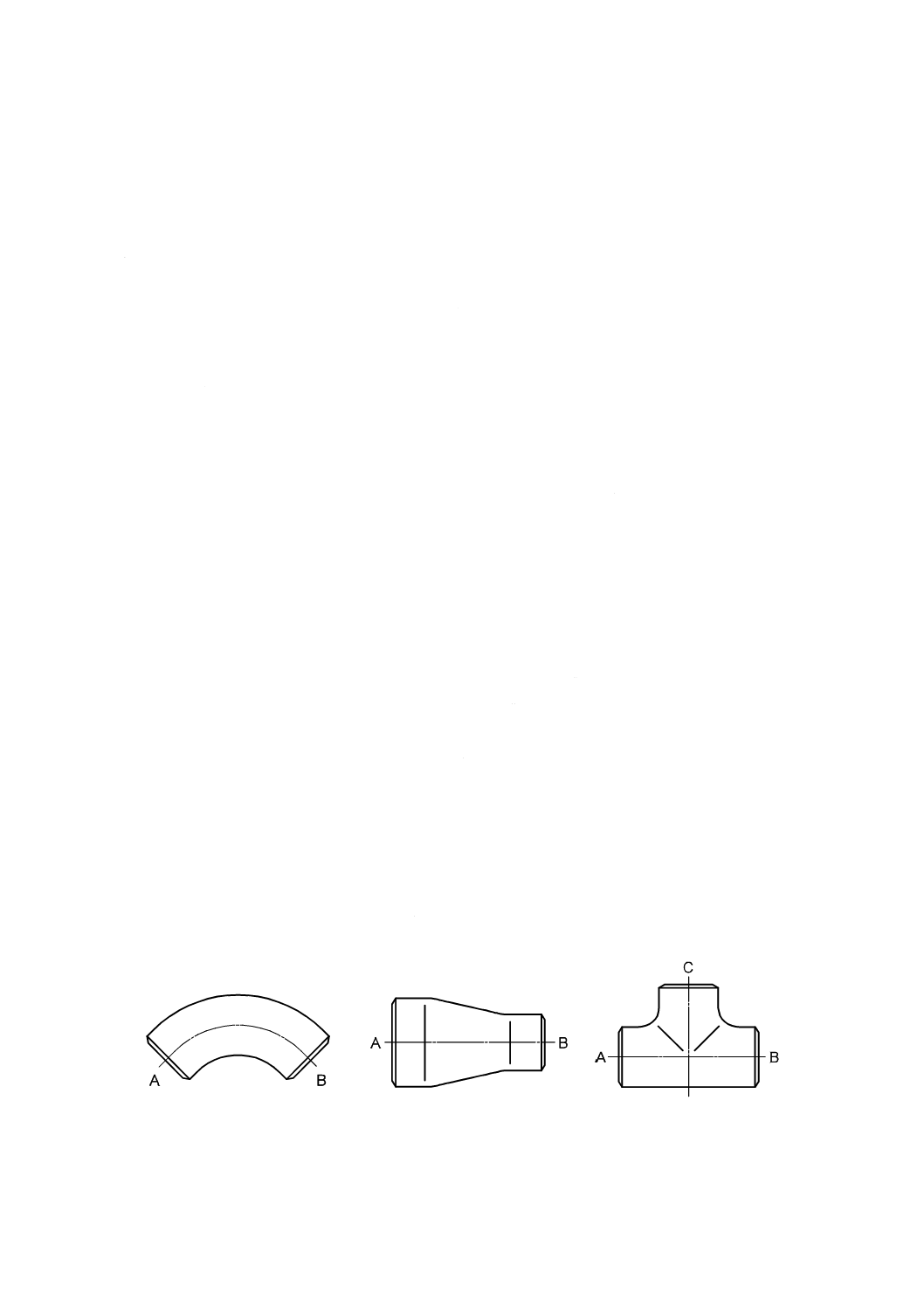

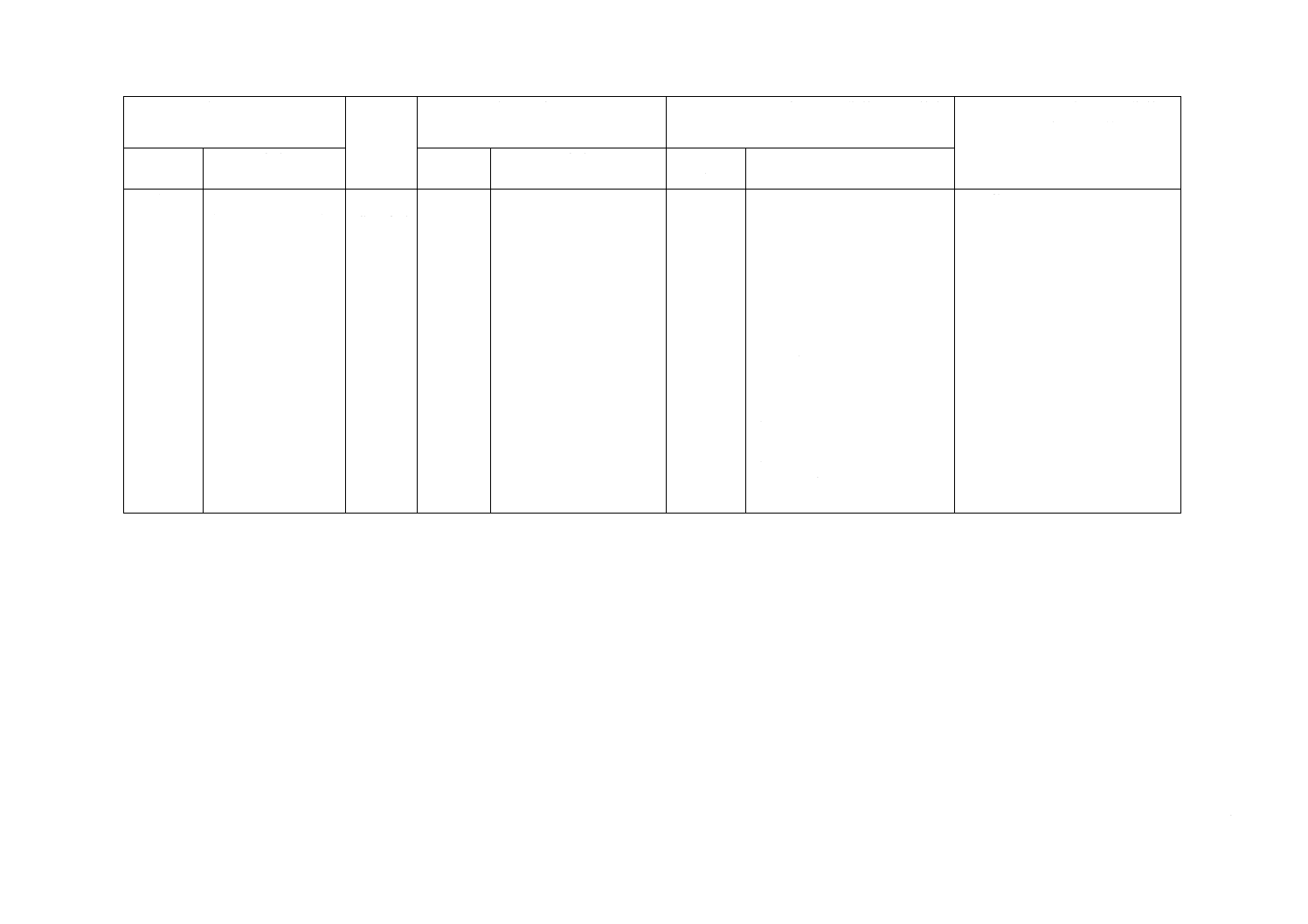

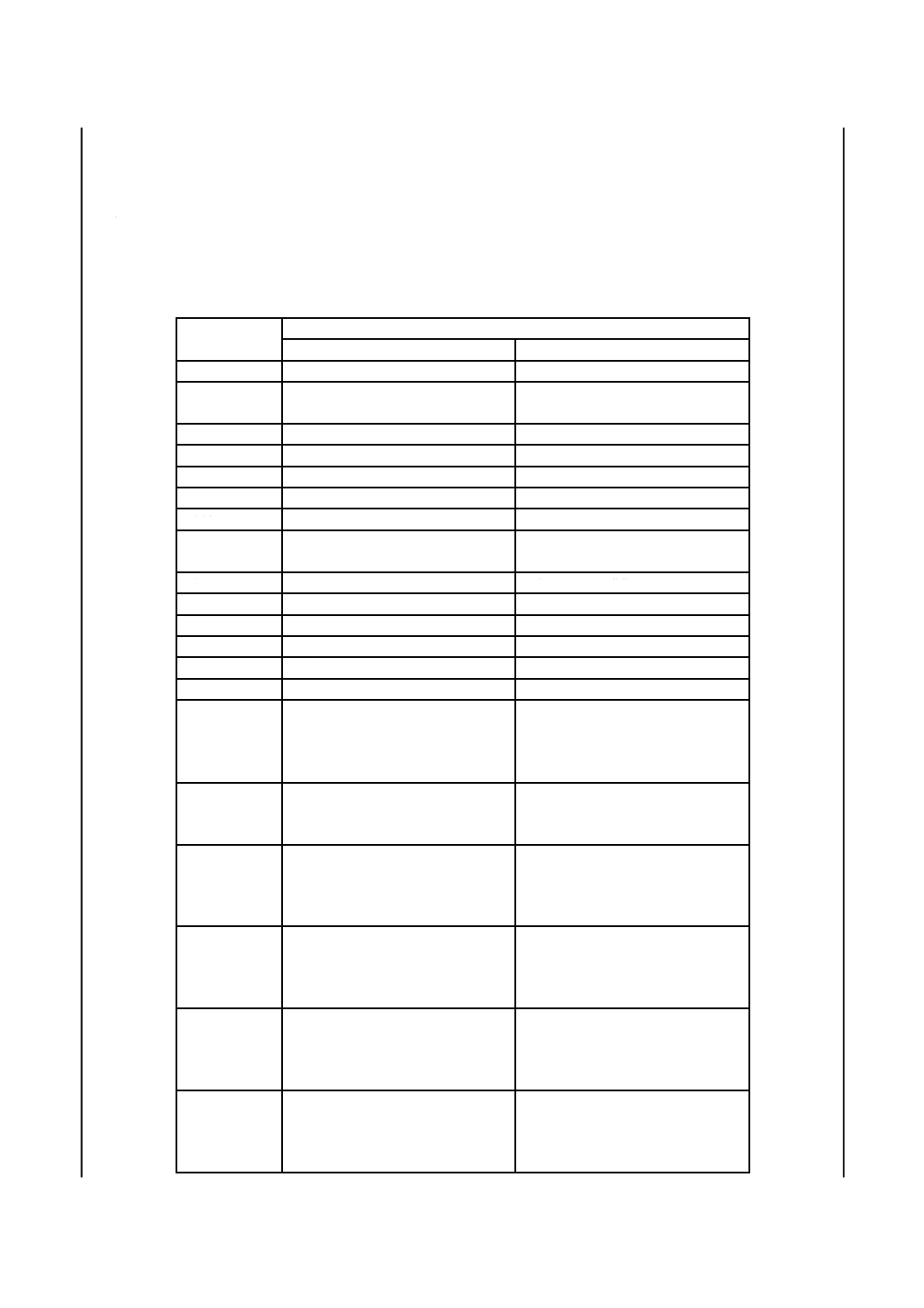

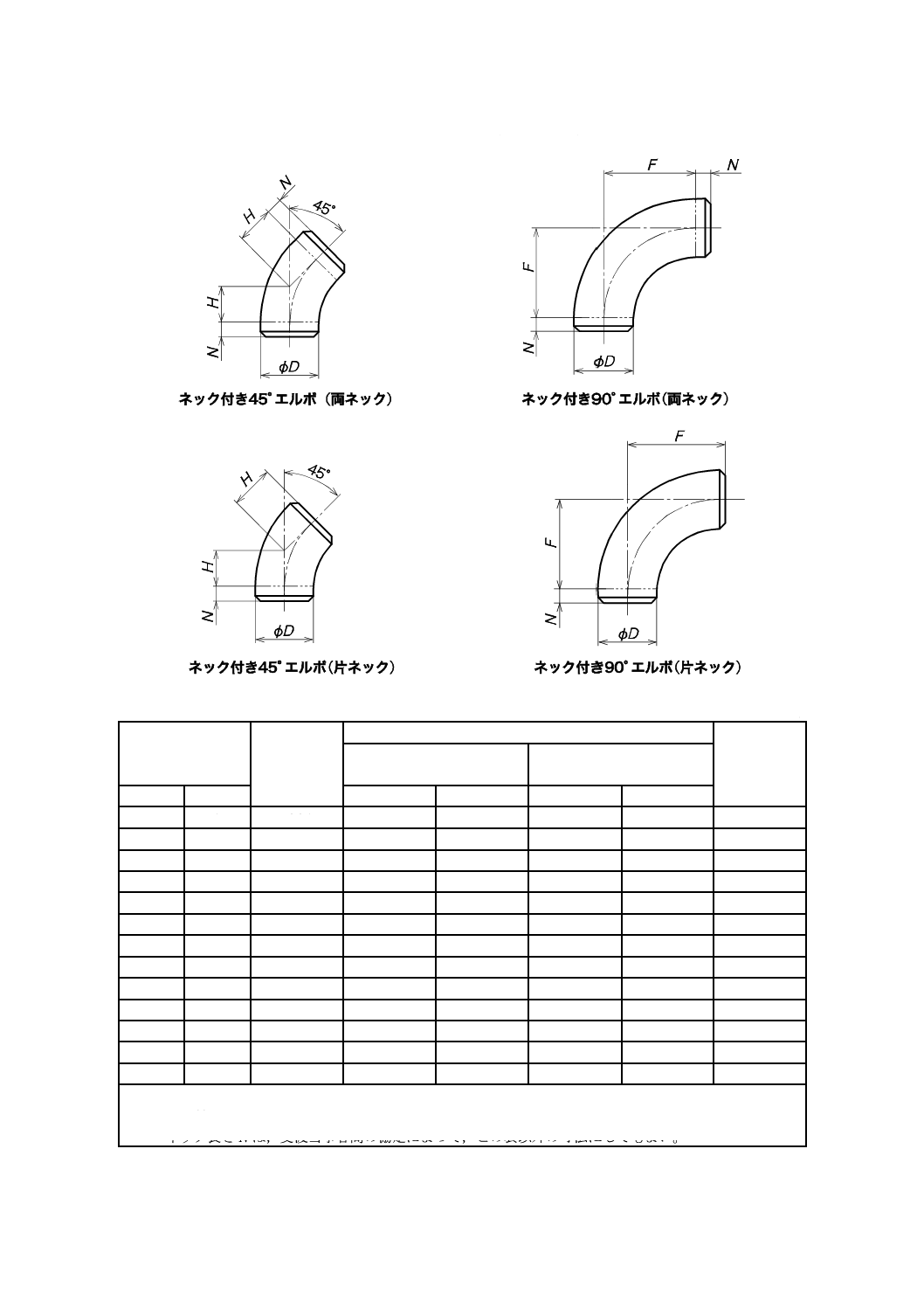

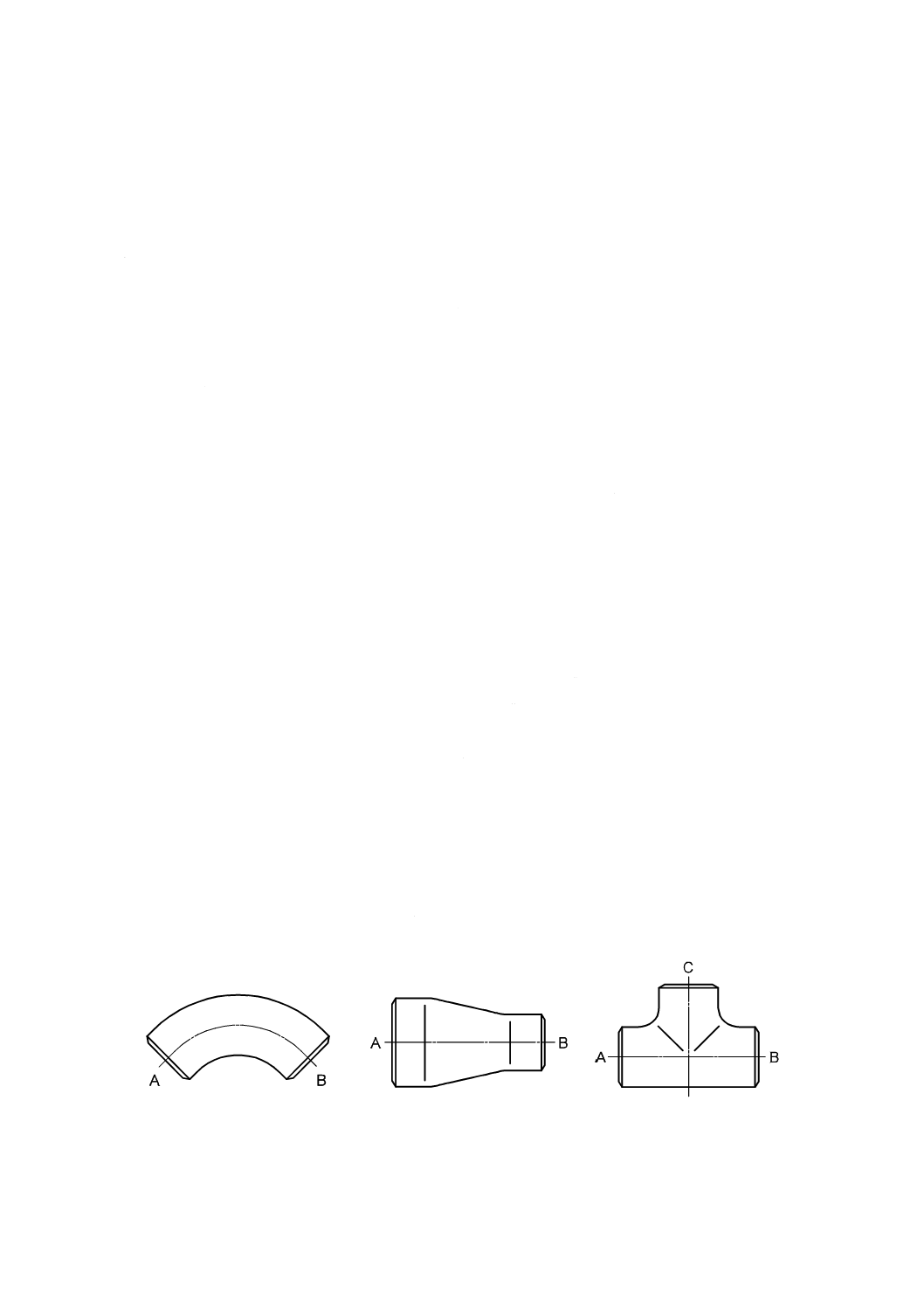

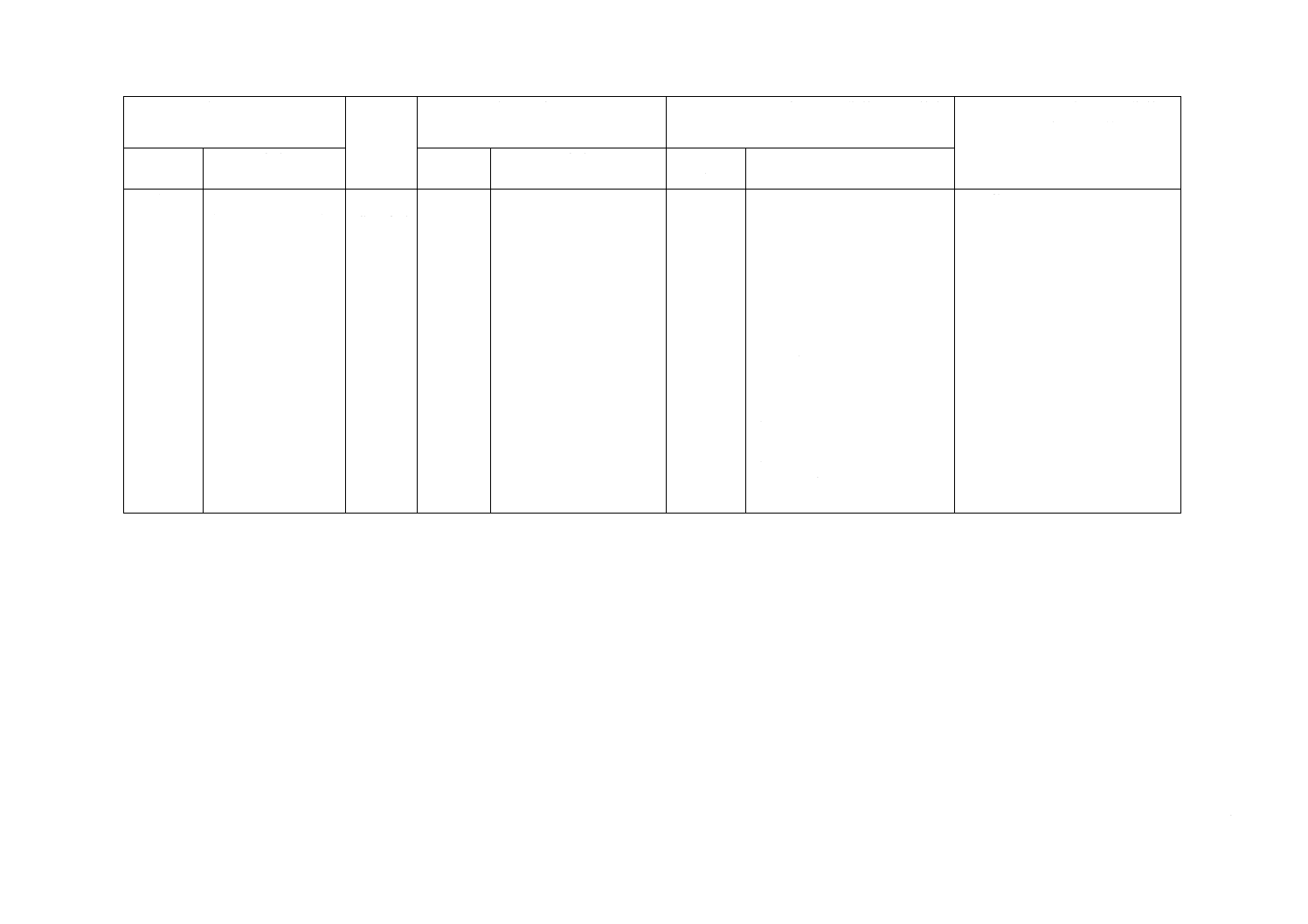

a) 形状による種類及びその記号は,表1による。

3

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−形状による種類及びその記号

形状による種類

記号a)

大分類

小分類

45˚エルボ

ロング

45E(L)

ショート

45E(S)

90˚エルボ

ロング

90E(L)

ショート

90E(S)

180˚エルボ

ロング

180E(L)

ショート

180E(S)

レジューサb)

同心

1形

R(C)1

2形

R(C)2

偏心

1形

R(E)1

2形

R(E)2

T

同径

T(S)

径違い

T(R)

注a) 記号の丸括弧は,省略してもよい。

例 45E(L)の場合は,45EL

b) レジューサ同心1形[R(C)1],レジューサ偏心

1形[R(E)1]については,1形の符号1を省略

してもよい。

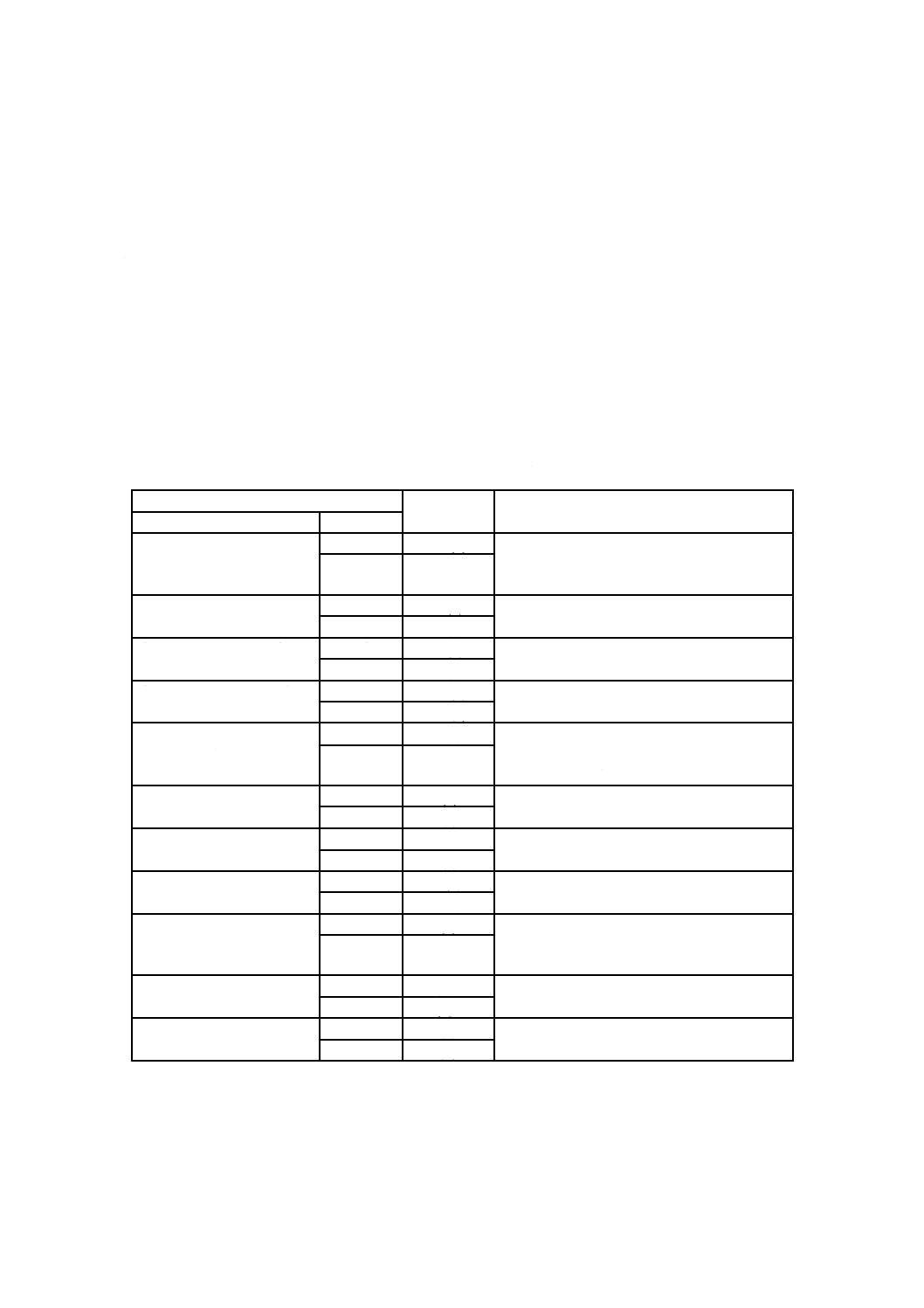

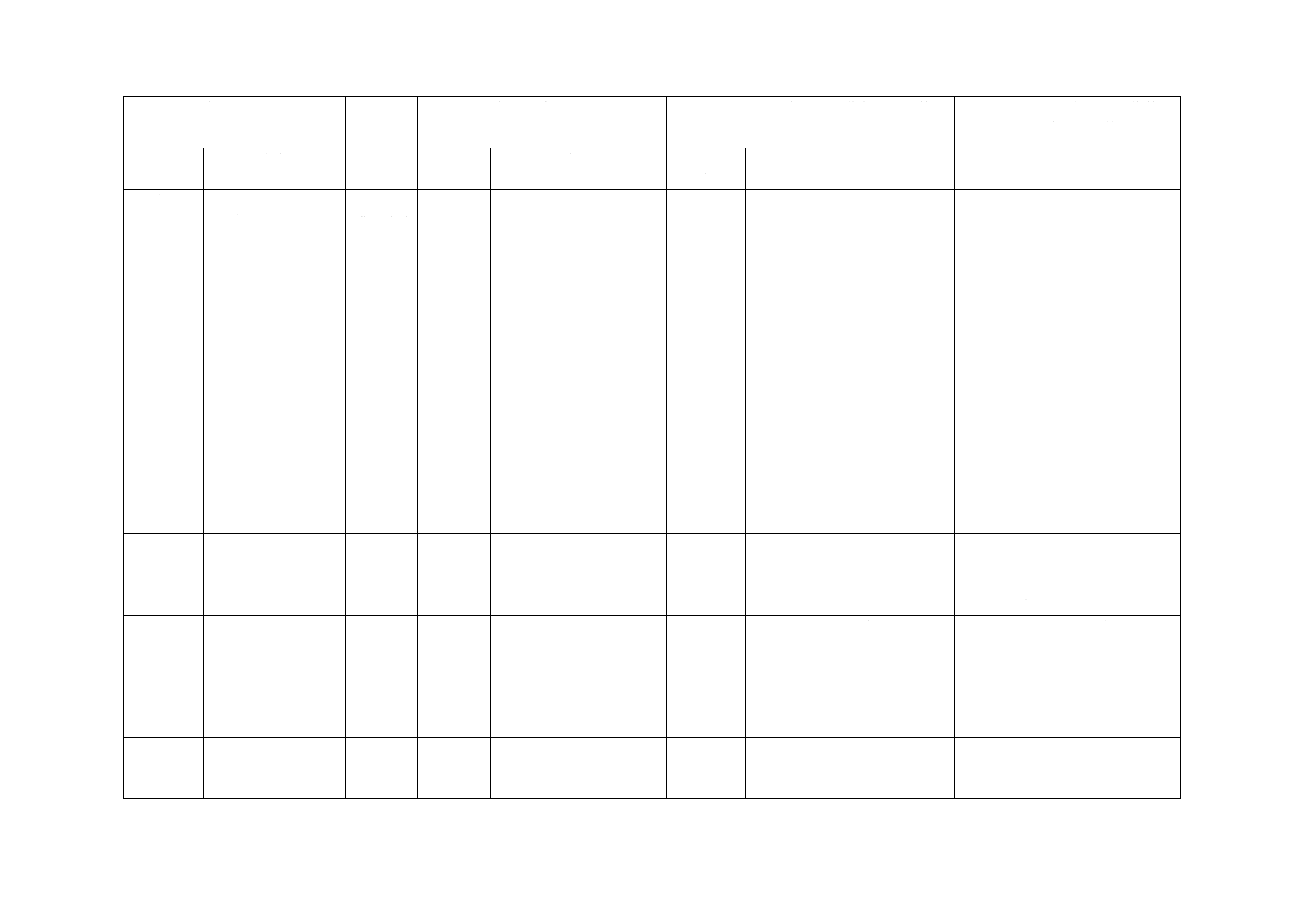

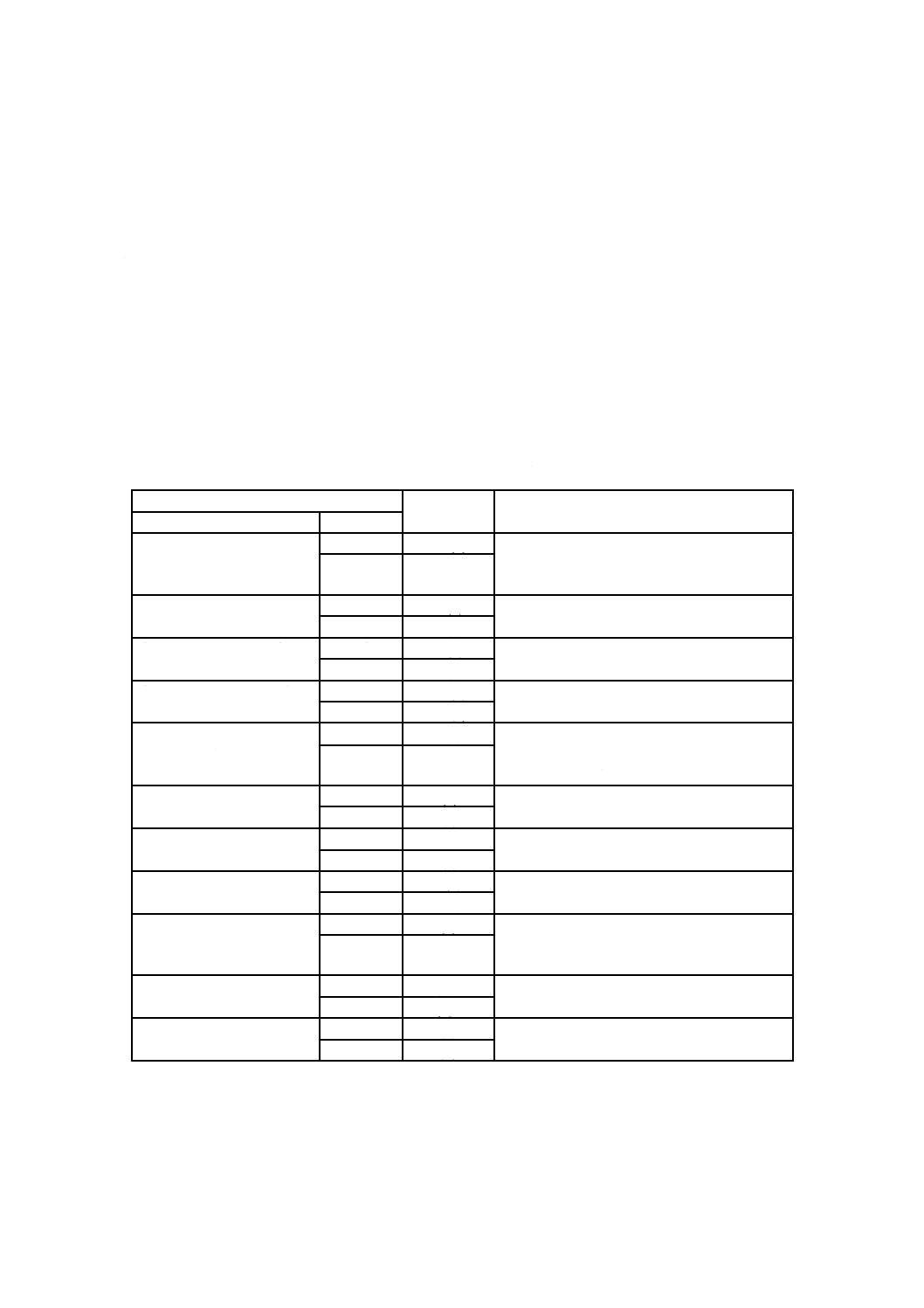

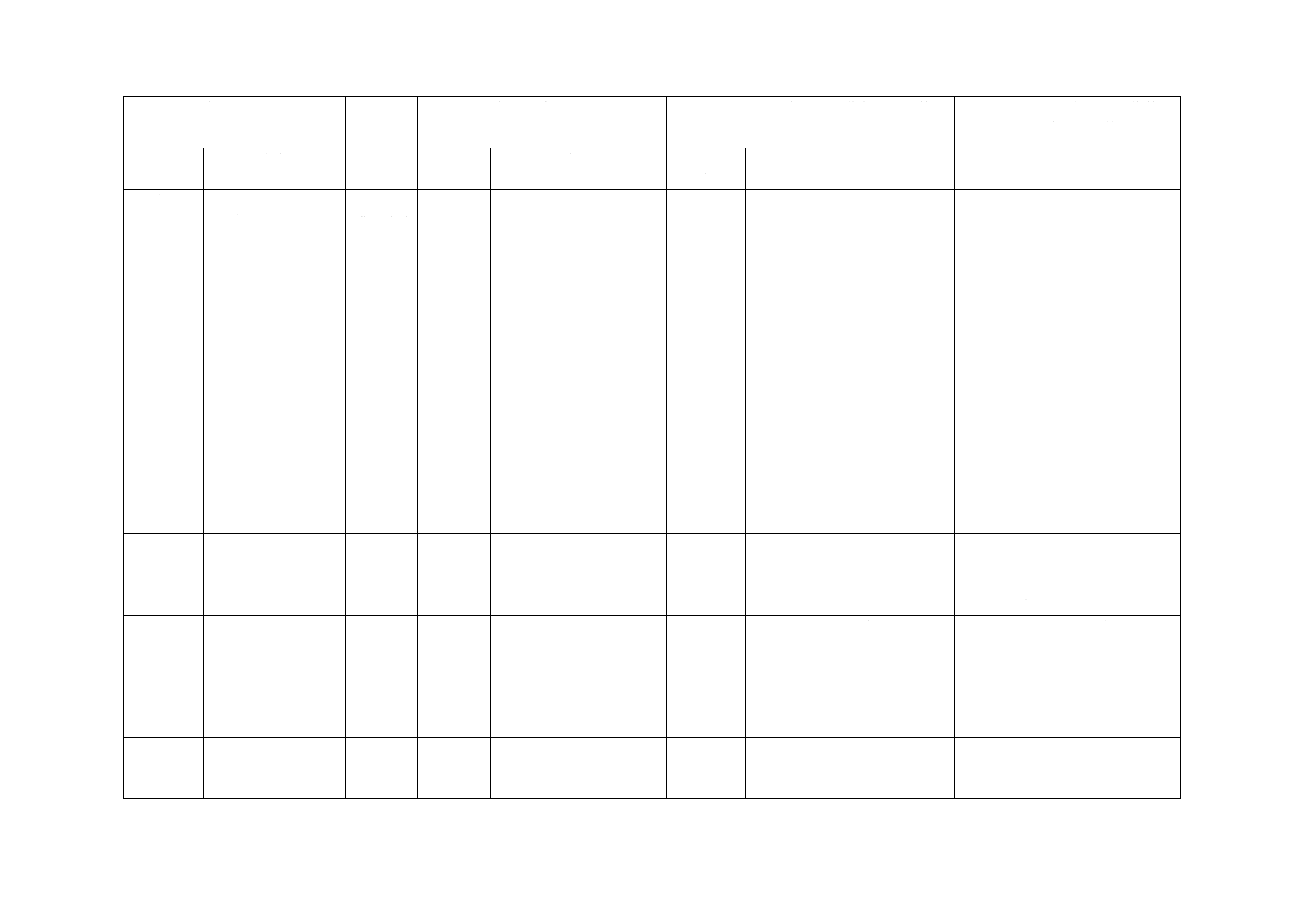

b) 材料による種類の記号及び対応する鋼管は,表2による。

なお,対応する鋼管とは,一般的に配管として管継手に接続する日本工業規格の鋼管を指す。

表2−材料による種類の記号及び対応する鋼管

区分

材料による種類の記号

対応する鋼管

摘要

炭素鋼

PG370W

JIS G 3454のSTPG370

圧力配管用

PG410W

JIS G 3454のSTPG410

PT370W

JIS G 3456のSTPT370

高温配管用

PT410W

JIS G 3456のSTPT410

PT480W

JIS G 3456のSTPT480

PL380W

JIS G 3460のSTPL380

低温配管用

合金鋼

PA12W

JIS G 3458のSTPA12

高温配管用

PA22W

JIS G 3458のSTPA22

PA23W

JIS G 3458のSTPA23

PA24W

JIS G 3458のSTPA24

PA25W

JIS G 3458のSTPA25

PA26W

JIS G 3458のSTPA26

PL450W

JIS G 3460のSTPL450

低温配管用

PL690W

JIS G 3460のSTPL690

4

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

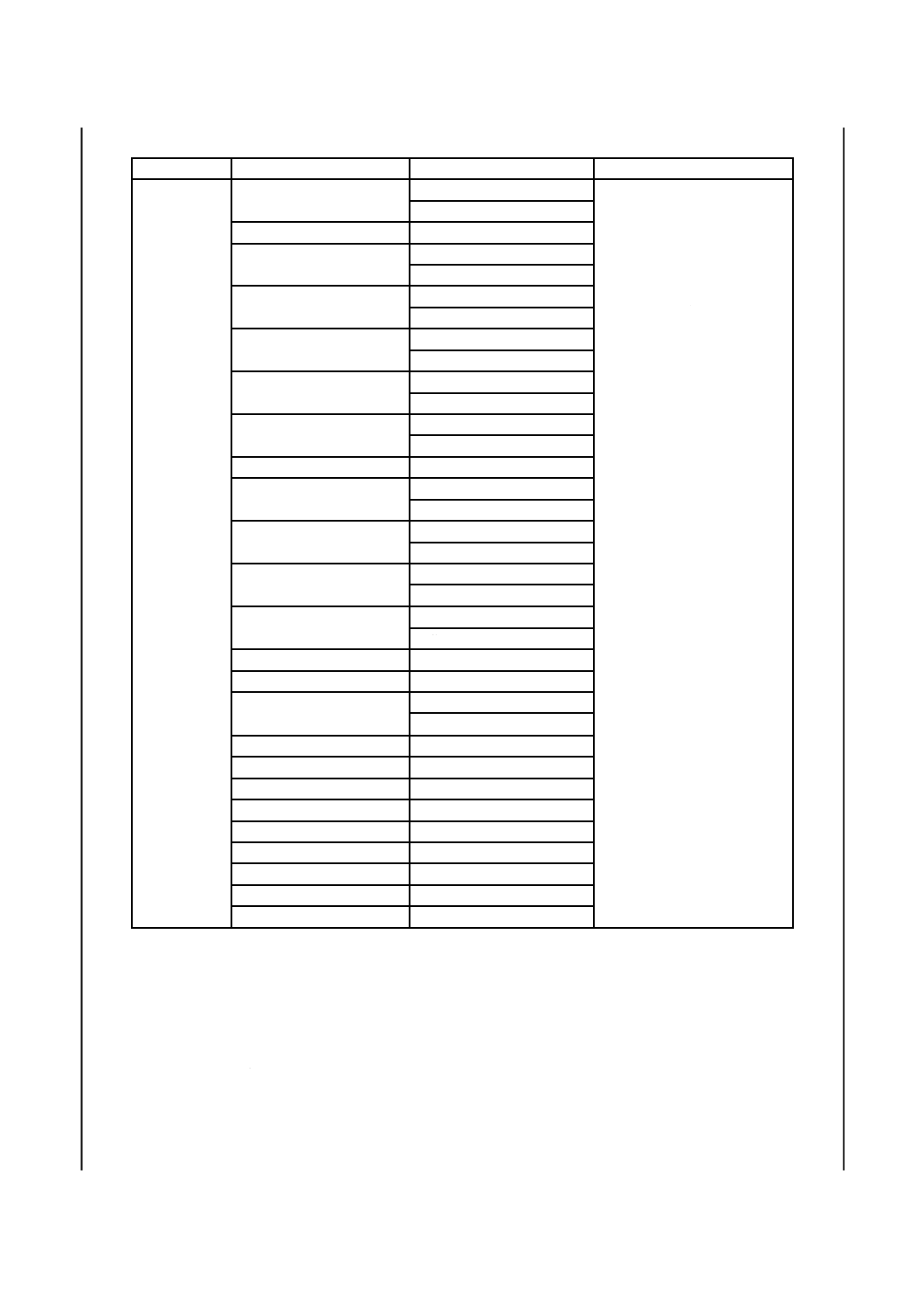

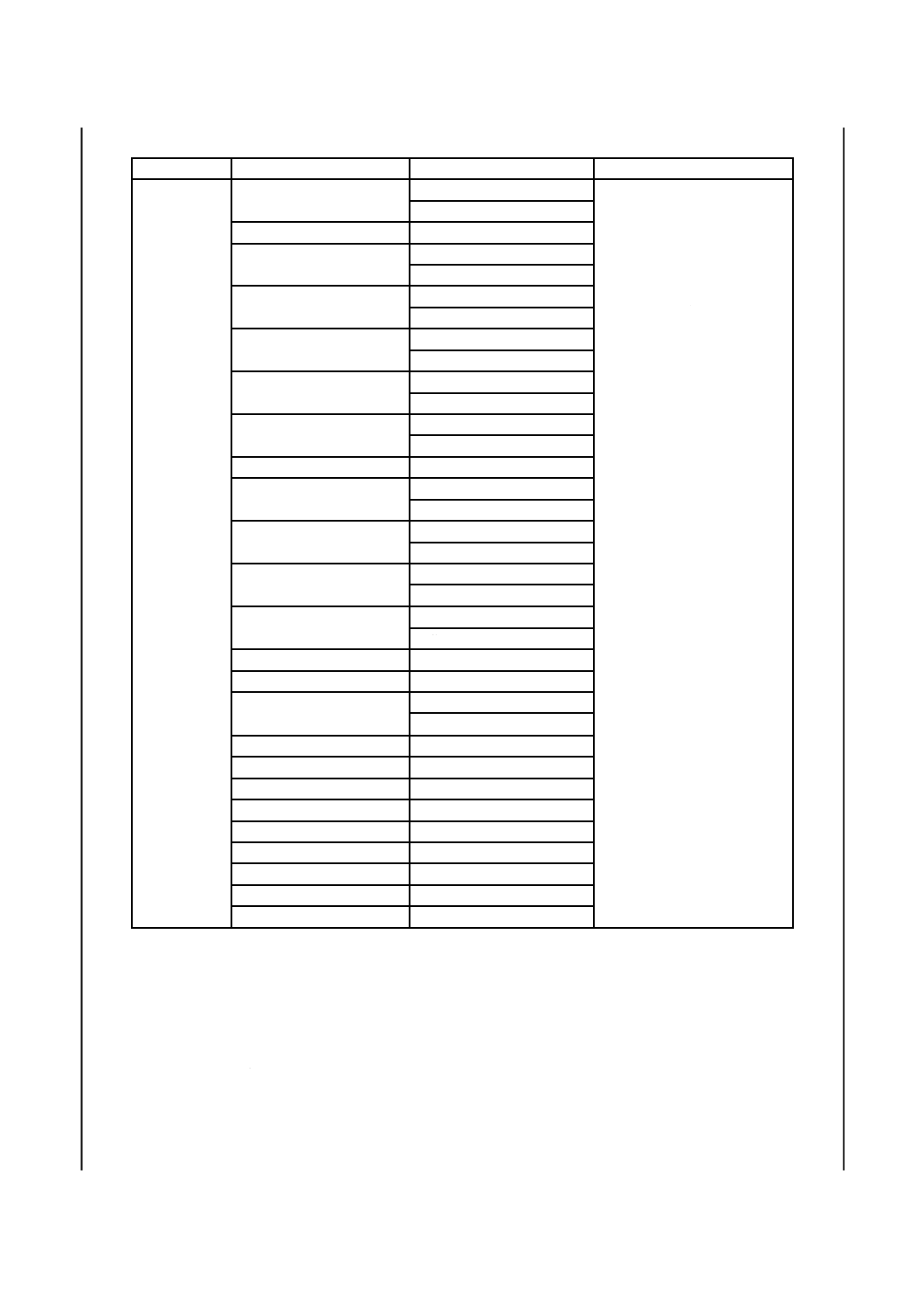

表2−材料による種類の記号及び対応する鋼管(続き)

区分

材料による種類の記号

対応する鋼管

摘要

ステンレス鋼 SUS304W

JIS G 3459のSUS304TP

耐食及び高温配管用。

SUS329J1W,SUS329J3LW,

SUS329J4LW,SUS405W,

SUS409LW,SUS430W,

SUS430LXW,SUS430J1LW,

SUS436LW及びSUS444Wを

除き,低温配管用としても使

用できる。

JIS G 3468のSUS304TPY

SUS304HW

JIS G 3459のSUS304HTP

SUS304LW

JIS G 3459のSUS304LTP

JIS G 3468のSUS304LTPY

SUS309SW

JIS G 3459のSUS309STP

JIS G 3468のSUS309STPY

SUS310SW

JIS G 3459のSUS310STP

JIS G 3468のSUS310STPY

SUS316W

JIS G 3459のSUS316TP

JIS G 3468のSUS316TPY

SUS316LW

JIS G 3459のSUS316LTP

JIS G 3468のSUS316LTPY

SUS316TiW

JIS G 3459のSUS316TiTP

SUS317W

JIS G 3459のSUS317TP

JIS G 3468のSUS317TPY

SUS317LW

JIS G 3459のSUS317LTP

JIS G 3468のSUS317LTPY

SUS321W

JIS G 3459のSUS321TP

JIS G 3468のSUS321TPY

SUS347W

JIS G 3459のSUS347TP

JIS G 3468のSUS347TPY

SUS836LW

JIS G 3459のSUS836LTP

SUS890LW

JIS G 3459のSUS890LTP

SUS329J1W

JIS G 3459のSUS329J1TP

JIS G 3468のSUS329J1TPY

SUS329J3LW

JIS G 3459のSUS329J3LTP

SUS329J4LW

JIS G 3459のSUS329J4LTP

SUS405W

JIS G 3459のSUS405TP

SUS409LW

JIS G 3459のSUS409LTP

SUS430W

JIS G 3459のSUS430TP

SUS430LXW

JIS G 3459のSUS430LXTP

SUS430J1LW

JIS G 3459のSUS430J1LTP

SUS436LW

JIS G 3459のSUS436LTP

SUS444W

JIS G 3459のSUS444TP

5

材料

管継手の材料は,表3に示す溶接鋼管,鋼板若しくは鋼帯又はこれらに相当する材料とし,次による。

a) 溶接鋼管の場合は,表3に規定した鋼管に関する日本工業規格の規定による化学成分,及び水圧試験

特性又は非破壊試験特性に適合した溶接鋼管であって,この鋼管の機械的性質は,8.1の規定に適合し

たものでなければならない。

b) 鋼板又は鋼帯の場合は,表3に規定した日本工業規格の規定による化学成分に適合したものであって,

これらの機械的性質は,8.1の規定に適合したものでなければならない。

c) 相当する材料の場合は,材料の形態に応じ,次による。

5

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 化学成分は,溶鋼分析によって表3の材料の規定値に適合することを確認しなければならない。

2) 機械的性質は,表3に規定した材料に適合することを12.3の規定によって検査を行い,確認しなけ

ればならない。

3) 鋼管の場合は,表3に規定した鋼管に関する日本工業規格の規定による水圧試験特性又は非破壊試

験特性に適合することを確認しなければならない。

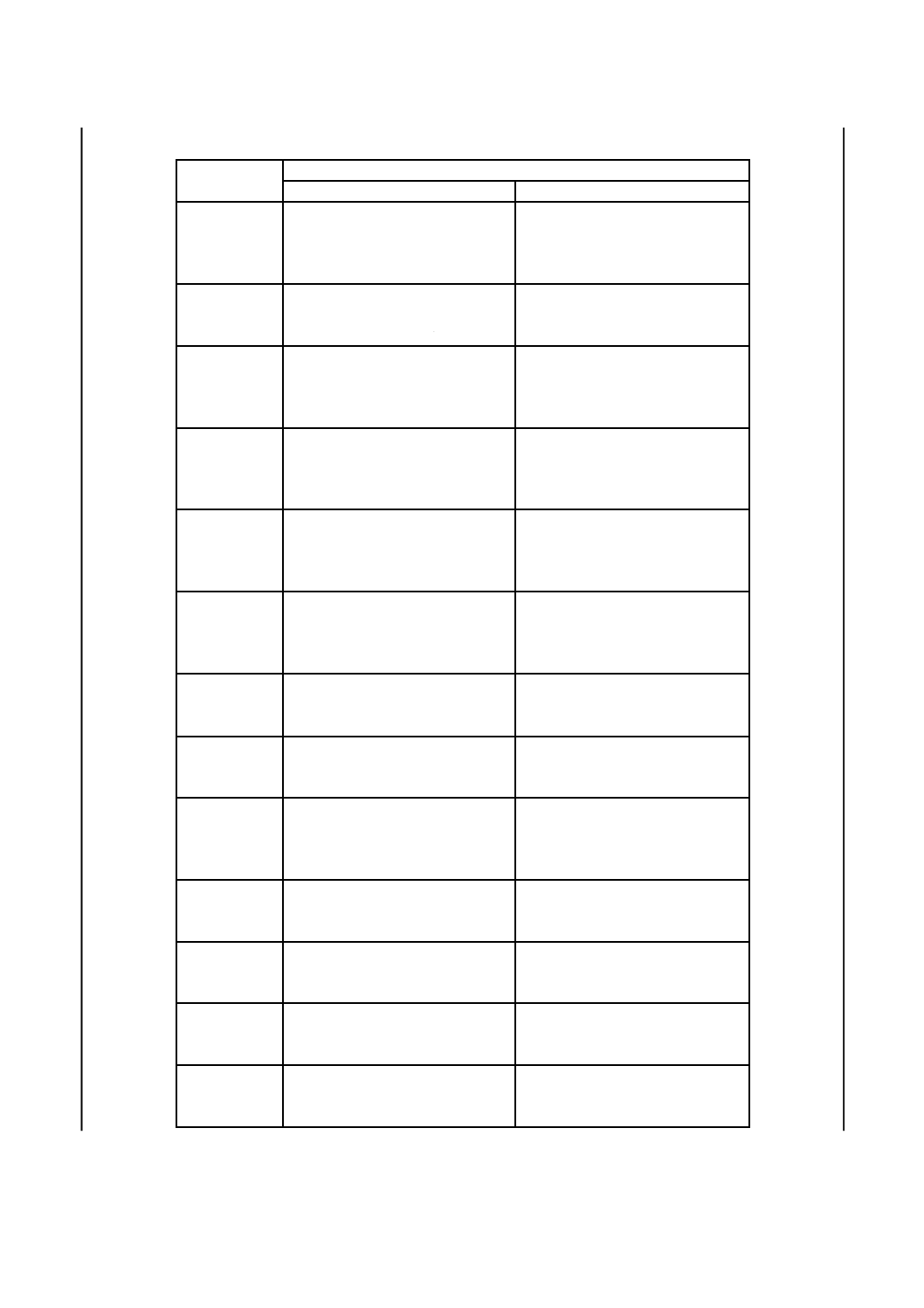

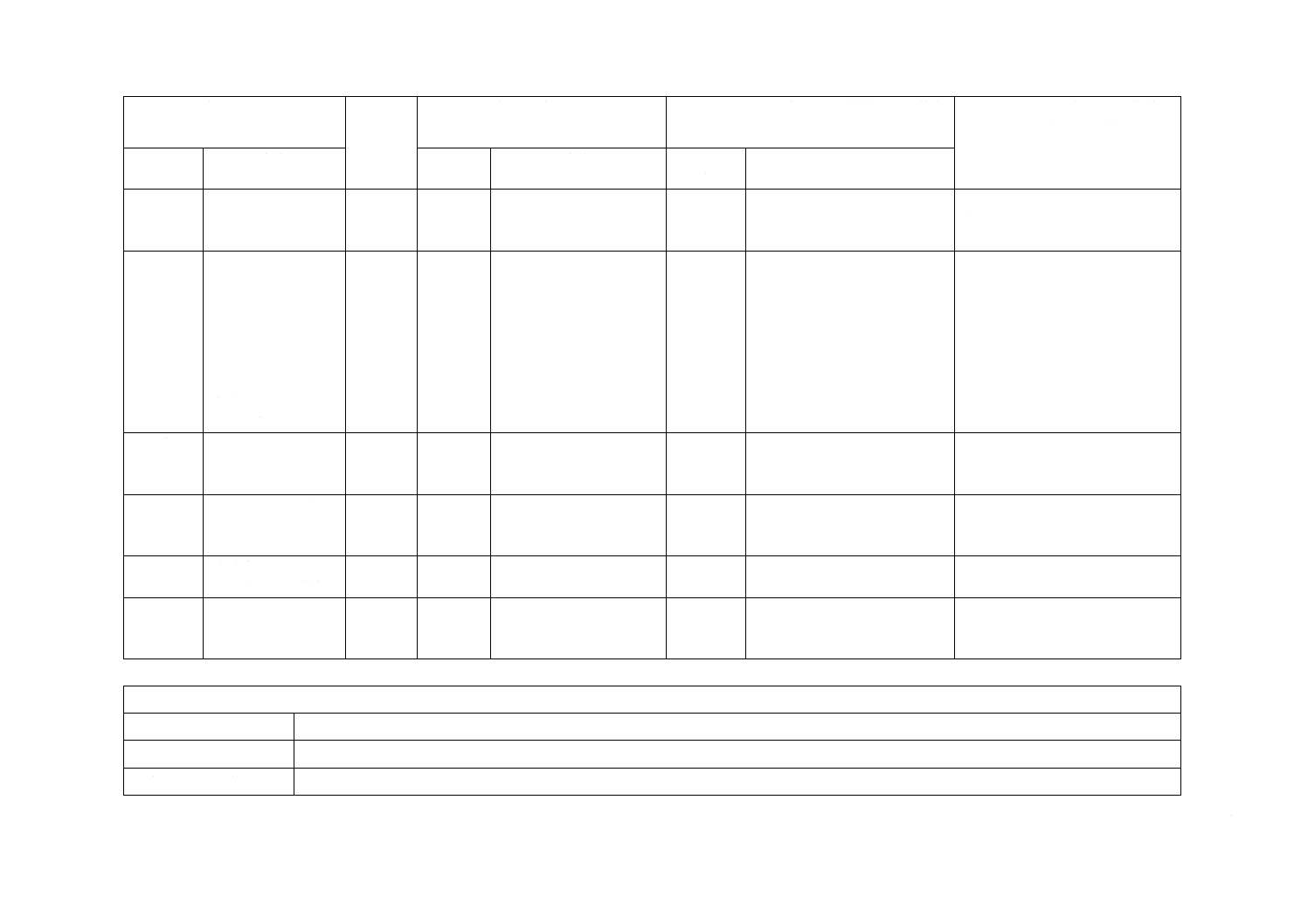

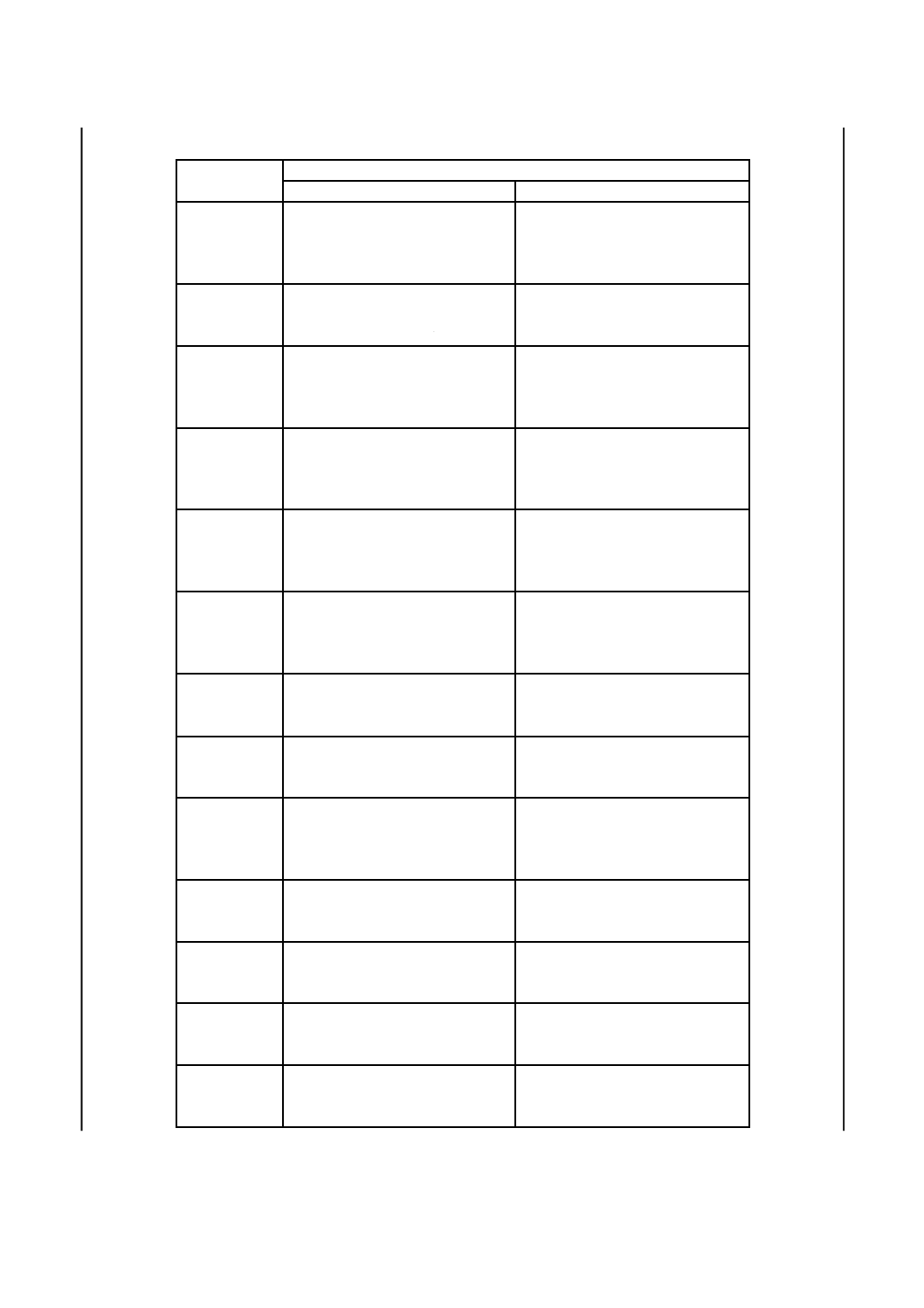

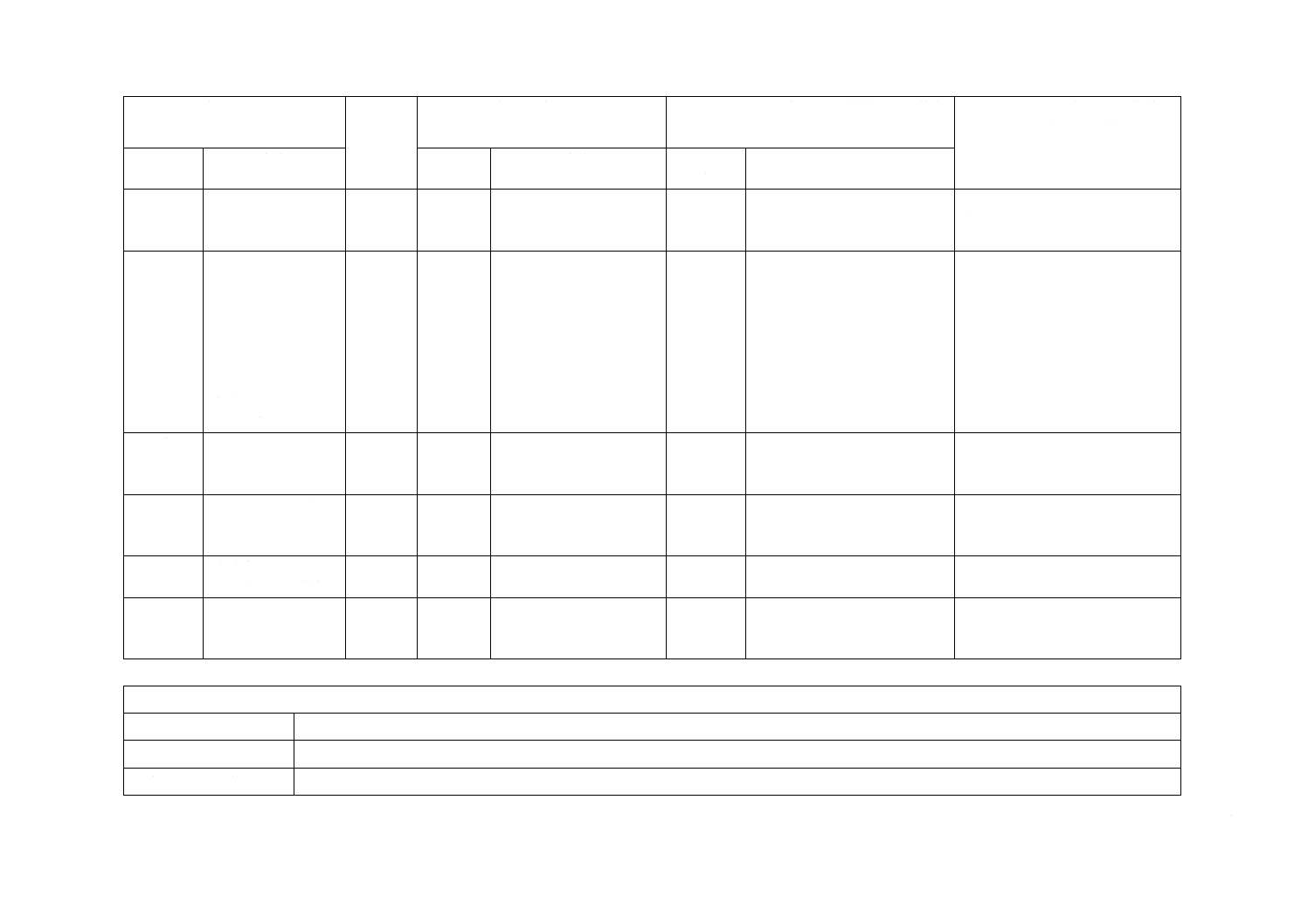

表3−管継手の材料

材料による

種類の記号

材料

鋼管

鋼板,鋼帯

PG370W

JIS G 3454のSTPG370−E

JIS G 3106のSM400B

PG410W

JIS G 3454のSTPG410−E

JIS G 3106のSM400B

(引張強さ410 N/mm2以上)

PT370W

JIS G 3456のSTPT370−E

JIS G 3103のSB410

PT410W

JIS G 3456のSTPT410−E

JIS G 3103のSB410

PT480W

− a)

JIS G 3103のSB480

PL380W

JIS G 3460のSTPL380−E

JIS G 3126のSLA325A

PA12W

− a)

JIS G 3103のSB450M

PA22W

− a)

JIS G 4109のSCMV2

(引張強さ410 N/mm2以上)

PA23W

− a)

JIS G 4109のSCMV3

PA24W

− a)

JIS G 4109のSCMV4

PA25W

− a)

JIS G 4109のSCMV6

PA26W

− a)

b)

PL450W

− a)

JIS G 3127のSL3N255

PL690W

− a)

JIS G 3127のSL9N520

SUS304W

JIS G 3459のSUS304TP−A

JIS G 3459のSUS304TP−E

JIS G 3459のSUS304TP−L

JIS G 3468のSUS304TPY

JIS G 4304のSUS304

JIS G 4305のSUS304

SUS304HW

JIS G 3459のSUS304HTP−A

JIS G 3459のSUS304HTP−E

JIS G 3459のSUS304HTP−L

−

SUS304LW

JIS G 3459のSUS304LTP−A

JIS G 3459のSUS304LTP−E

JIS G 3459のSUS304LTP−L

JIS G 3468のSUS304LTPY

JIS G 4304のSUS304L

JIS G 4305のSUS304L

SUS309SW

JIS G 3459のSUS309STP−A

JIS G 3459のSUS309STP−E

JIS G 3459のSUS309STP−L

JIS G 3468のSUS309STPY

JIS G 4304のSUS309S

JIS G 4305のSUS309S

SUS310SW

JIS G 3459のSUS310STP−A

JIS G 3459のSUS310STP−E

JIS G 3459のSUS310STP−L

JIS G 3468のSUS310STPY

JIS G 4304のSUS310S

JIS G 4305のSUS310S

SUS316W

JIS G 3459のSUS316TP−A

JIS G 3459のSUS316TP−E

JIS G 3459のSUS316TP−L

JIS G 3468のSUS316TPY

JIS G 4304のSUS316

JIS G 4305のSUS316

6

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−管継手の材料(続き)

材料による

種類の記号

材料

鋼管

鋼板,鋼帯

SUS316LW

JIS G 3459のSUS316LTP−A

JIS G 3459のSUS316LTP−E

JIS G 3459のSUS316LTP−L

JIS G 3468のSUS316LTPY

JIS G 4304のSUS316L

JIS G 4305のSUS316L

SUS316TiW

JIS G 3459のSUS316TiTP−A

JIS G 3459のSUS316TiTP−E

JIS G 3459のSUS316TiTP−L

JIS G 4304のSUS316Ti

JIS G 4305のSUS316Ti

SUS317W

JIS G 3459のSUS317TP−A

JIS G 3459のSUS317TP−E

JIS G 3459のSUS317TP−L

JIS G 3468のSUS317TPY

JIS G 4304のSUS317

JIS G 4305のSUS317

SUS317LW

JIS G 3459のSUS317LTP−A

JIS G 3459のSUS317LTP−E

JIS G 3459のSUS317LTP−L

JIS G 3468のSUS317LTPY

JIS G 4304のSUS317L

JIS G 4305のSUS317L

SUS321W

JIS G 3459のSUS321TP−A

JIS G 3459のSUS321TP−E

JIS G 3459のSUS321TP−L

JIS G 3468のSUS321TPY

JIS G 4304のSUS321

JIS G 4305のSUS321

SUS347W

JIS G 3459のSUS347TP−A

JIS G 3459のSUS347TP−E

JIS G 3459のSUS347TP−L

JIS G 3468のSUS347TPY

JIS G 4304のSUS347

JIS G 4305のSUS347

SUS836LW

JIS G 3459のSUS836LTP−A

JIS G 3459のSUS836LTP−E

JIS G 3459のSUS836LTP−L

JIS G 4304のSUS836L

JIS G 4305のSUS836L

SUS890LW

JIS G 3459のSUS890LTP−A

JIS G 3459のSUS890LTP−E

JIS G 3459のSUS890LTP−L

JIS G 4304のSUS890L

JIS G 4305のSUS890L

SUS329J1W

JIS G 3459のSUS329J1TP−A

JIS G 3459のSUS329J1TP−E

JIS G 3459のSUS329J1TP−L

JIS G 3468のSUS329J1TPY

JIS G 4304のSUS329J1

JIS G 4305のSUS329J1

SUS329J3LW

JIS G 3459のSUS329J3LTP−A

JIS G 3459のSUS329J3LTP−E

JIS G 3459のSUS329J3LTP−L

JIS G 4304のSUS329J3L

JIS G 4305のSUS329J3L

SUS329J4LW

JIS G 3459のSUS329J4LTP−A

JIS G 3459のSUS329J4LTP−E

JIS G 3459のSUS329J4LTP−L

JIS G 4304のSUS329J4L

JIS G 4305のSUS329J4L

SUS405W

JIS G 3459のSUS405TP−A

JIS G 3459のSUS405TP−E

JIS G 3459のSUS405TP−L

JIS G 4304のSUS405

JIS G 4305のSUS405

SUS409LW

JIS G 3459のSUS409LTP−A

JIS G 3459のSUS409LTP−E

JIS G 3459のSUS409LTP−L

JIS G 4312のSUH409L

7

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−管継手の材料(続き)

材料による

種類の記号

材料

鋼管

鋼板,鋼帯

SUS430W

JIS G 3459のSUS430TP−A

JIS G 3459のSUS430TP−E

JIS G 3459のSUS430TP−L

JIS G 4304のSUS430

JIS G 4305のSUS430

SUS430LXW

JIS G 3459のSUS430LXTP−A

JIS G 3459のSUS430LXTP−E

JIS G 3459のSUS430LXTP−L

JIS G 4304のSUS430LX

JIS G 4305のSUS430LX

SUS430J1LW

JIS G 3459のSUS430J1LTP−A

JIS G 3459のSUS430J1LTP−E

JIS G 3459のSUS430J1LTP−L

JIS G 4304のSUS430J1L

JIS G 4305のSUS430J1L

SUS436LW

JIS G 3459のSUS436LTP−A

JIS G 3459のSUS436LTP−E

JIS G 3459のSUS436LTP−L

JIS G 4304のSUS436L

JIS G 4305のSUS436L

SUS444W

JIS G 3459のSUS444TP−A

JIS G 3459のSUS444TP−E

JIS G 3459のSUS444TP−L

JIS G 4304のSUS444

JIS G 4305のSUS444

注記 表中の鋼管の末尾の記号Aは自動アーク溶接鋼管を示し,記号Eは電気抵抗溶接鋼

管を,記号Lはレーザー溶接鋼管を示す。

注a) 溶接鋼管については,該当する日本工業規格は制定されていない。

b) 化学成分,引張強さ及び降伏点はJIS G 3458のSTPA26に適合し,試験片の形状及

び伸びはJIS G 4109のSCMV6による。

6

製造方法

管継手の製造方法は,次による。

a) 管継手は,箇条5に規定した材料から熱間又は冷間による塑性加工によって製造するか,又は鋼板若

しくは鋼帯から長手継目をアーク溶接によって製造してもよい。

b) 長手継目の溶接は,突合せ両側溶接又はこれと同等以上とみなすことができる突合せ片側溶接として

もよい。

c) 手溶接及び半自動溶接を行う溶接士は,JIS Z 3801,JIS Z 3821若しくはJIS Z 3841による技術検定

又はこれらと同等以上の技術検定に合格し,その技量について格付けされた資格のある者とする。

d) 管継手には,表4による熱処理を施す。ただし,他の熱処理を行う場合は,受渡当事者間の協定によ

る。

8

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

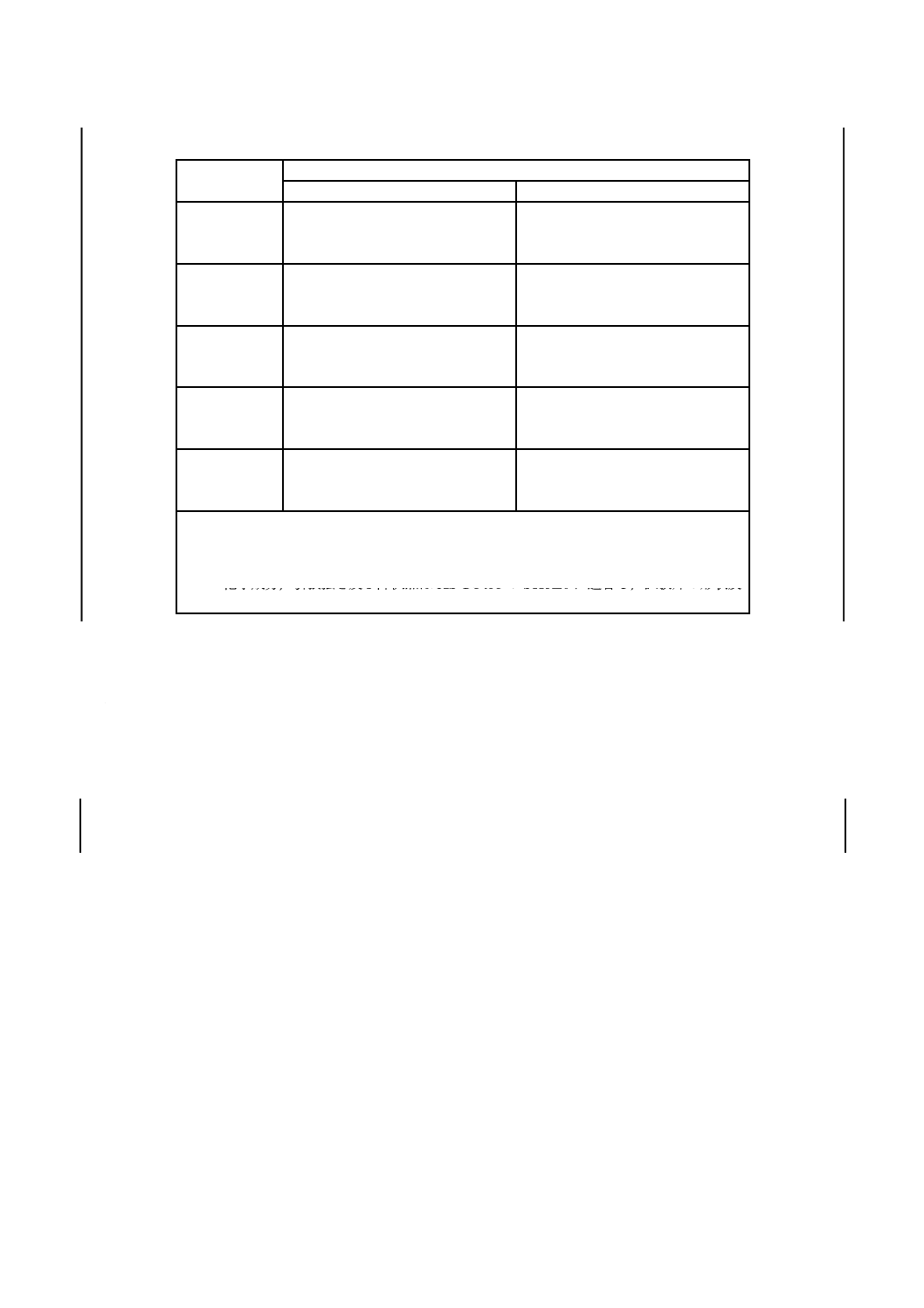

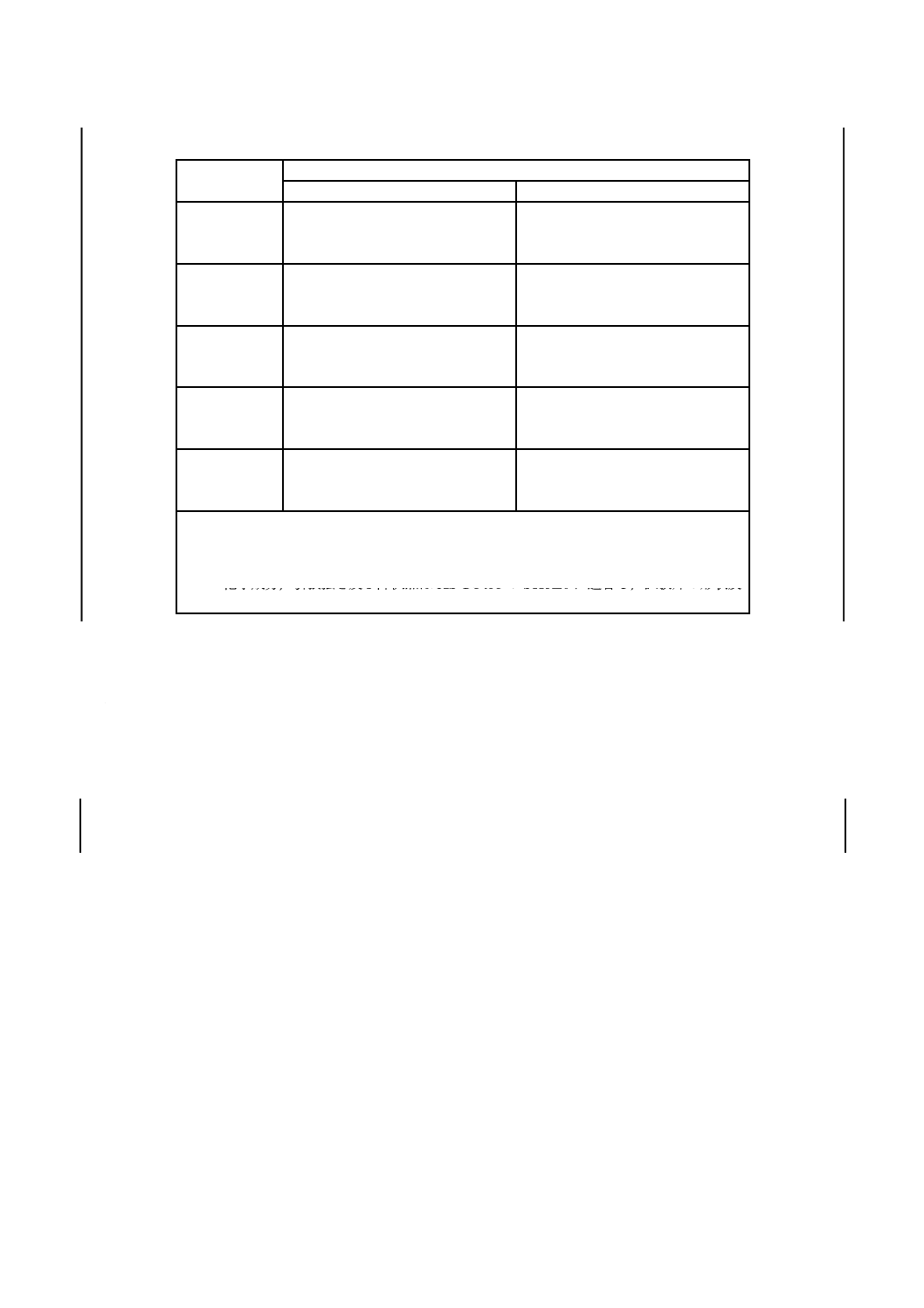

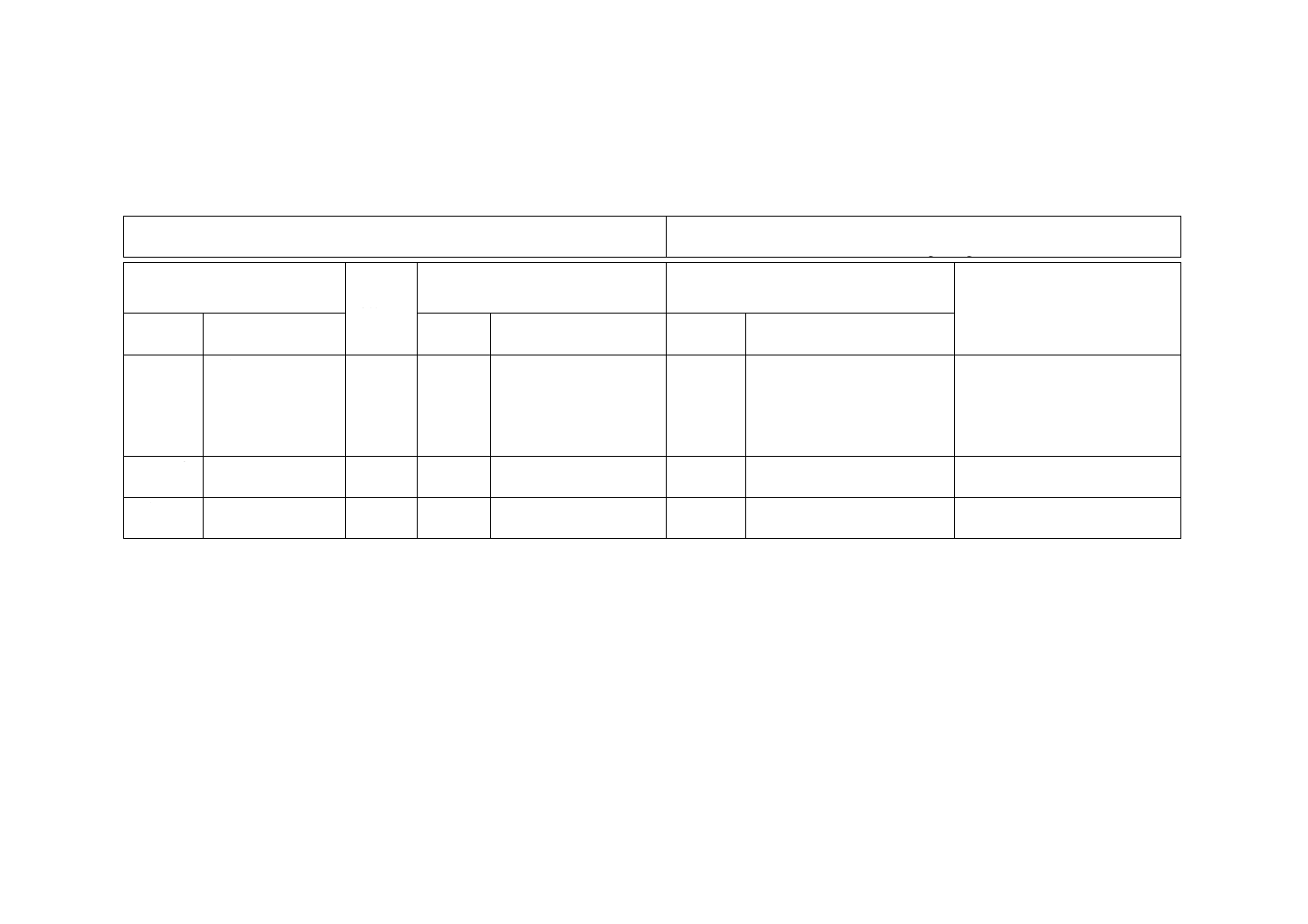

表4−管継手の熱処理

材料による種類の記号

溶接鋼管

鋼板,鋼帯

熱間成形品

冷間成形品

熱間成形品

冷間成形品

PG370W,PG410W,

PT370W,PT410W

製造のまま又は

焼なましa)

焼ならし又は焼

なましa)

製造のまま又は焼なましa)

PT480W

製造のまま又は

焼なましa)

焼ならし又は焼

なましa)

PL380W

焼なましa),焼ならし又は焼ならし後焼戻し

PA12W b),PA22W

焼なましc),焼ならし又は焼ならし後焼戻し

PA23W,PA24W,

PA25W,PA26W

焼なましd) 又は焼ならし後焼戻し(650 ℃以上)

PL450W

焼なましd),焼ならし又は焼ならし後焼戻し

PL690W

2回焼ならし後焼戻し又は焼入れ後焼戻し

SUS304W,SUS304LW,

SUS316W,SUS316LW,

SUS317W,SUS317LW

固溶化熱処理(1 010 ℃以上で急冷)

SUS304HW

固溶化熱処理(1 040 ℃以上で急冷)

SUS309SW,SUS310SW,

SUS836LW,SUS890LW

固溶化熱処理(1 030 ℃以上で急冷)

SUS316TiW e),

SUS321W e)

固溶化熱処理(920 ℃以上で急冷)

SUS347W e)

固溶化熱処理(980 ℃以上で急冷)

SUS329J1W,

SUS329J3LW,

SUS329J4LW

固溶化熱処理(950 ℃以上で急冷)

SUS405W,SUS409LW,

SUS430W,SUS430LXW,

SUS444W

焼なまし(700 ℃以上で空冷又は徐冷)

SUS430J1LW,

SUS436LW

焼なまし(720 ℃以上で空冷又は徐冷)

注a) 低温焼なまし又は応力除去焼なまし。

b) 鋼板又は鋼帯から製造する呼び厚さ13 mm以下の管継手の溶接部は,熱処理を省略することがで

きる。

c) 低温焼なまし,応力除去焼なまし,完全焼なまし又は等温焼なまし。

d) 応力除去焼なまし,完全焼なまし又は等温焼なまし。

e) 注文者は,安定化処理を指定することができる。この場合の熱処理温度は,850〜930 ℃とする。

7

化学成分

管継手の材料の化学成分は,表3に規定した使用材料に関する日本工業規格の規定による。

8

性能

8.1

機械的性質

管継手の機械的性質は,次による。

a) 管継手の引張強さ,降伏点又は耐力,伸び,並びにPL380W,PL450W及びPL690Wの管継手のシャ

ルピー衝撃試験の試験温度及び吸収エネルギーは,表3に規定した使用材料に関する日本工業規格の

規定による。

b) 管継手の溶接部6) の引張強さは,表2に規定した対応する鋼管に関する日本工業規格の引張強さの規

9

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定による。

c) 管継手の溶接部6) の型曲げ性は,JIS Z 3040の附属書の2.2(曲げ試験)の規定による。

d) PL380W,PL450W及びPL690Wの管継手の溶接部6) のシャルピー衝撃試験の試験温度及び吸収エネ

ルギーは,それぞれ,JIS G 3460のSTPL380,STPL450及びSTPL690の規定による。

注6) 鋼板又は鋼帯から溶接によって製造する管継手の溶接部とし,溶接鋼管の溶接部は除く。

8.2

耐圧性能

管継手の耐圧性能は,次による。ただし,呼び厚さが異なる端部をもつ管継手は,呼び厚さ又はt/Dの

小さい方の値を耐圧性能とする。ここに,t:管継手の厚さ(mm),D:管継手の外径(mm)とする。

a) 管継手は,表2に規定した対応する鋼管に関する日本工業規格の規定による水圧試験特性,又は次の

式で計算した値と同じ圧力に耐え,漏れがあってはならない。

D

st

P2

=

ここに,

P: 試験圧力(MPa)

t: 管継手の厚さ(mm)

D: 管継手の外径(mm)

s: 表2に規定した対応する鋼管に関する日本工業規格の規定

による降伏点又は耐力の最小値の60 %の値(N/mm2)

b) 管継手は,次の式で計算した対応する鋼管の破裂圧力で破裂してはならない。

0

0

0

0

2

D

t

s

P=

ここに,

P0: 鋼管の破裂圧力(MPa)

t0: 鋼管の最小厚さ(許容差内での)(mm)

D0: 鋼管の外径(mm)

s0: 表2に規定した対応する鋼管に関する日本工業規格の規定

による引張強さの最小値(N/mm2)

8.3

溶接部の非破壊試験特性

鋼板又は鋼帯から溶接によって製造する管継手の溶接部の非破壊試験特性は,JIS Z 3104の附属書4(透

過写真によるきずの像の分析方法),JIS Z 3106の附属書4(透過写真によるきずの像の分析方法),JIS Z

3060の附属書7(試験結果の分類方法)の1類若しくは2類又はこれと同等以上とする。

9

形状及び寸法

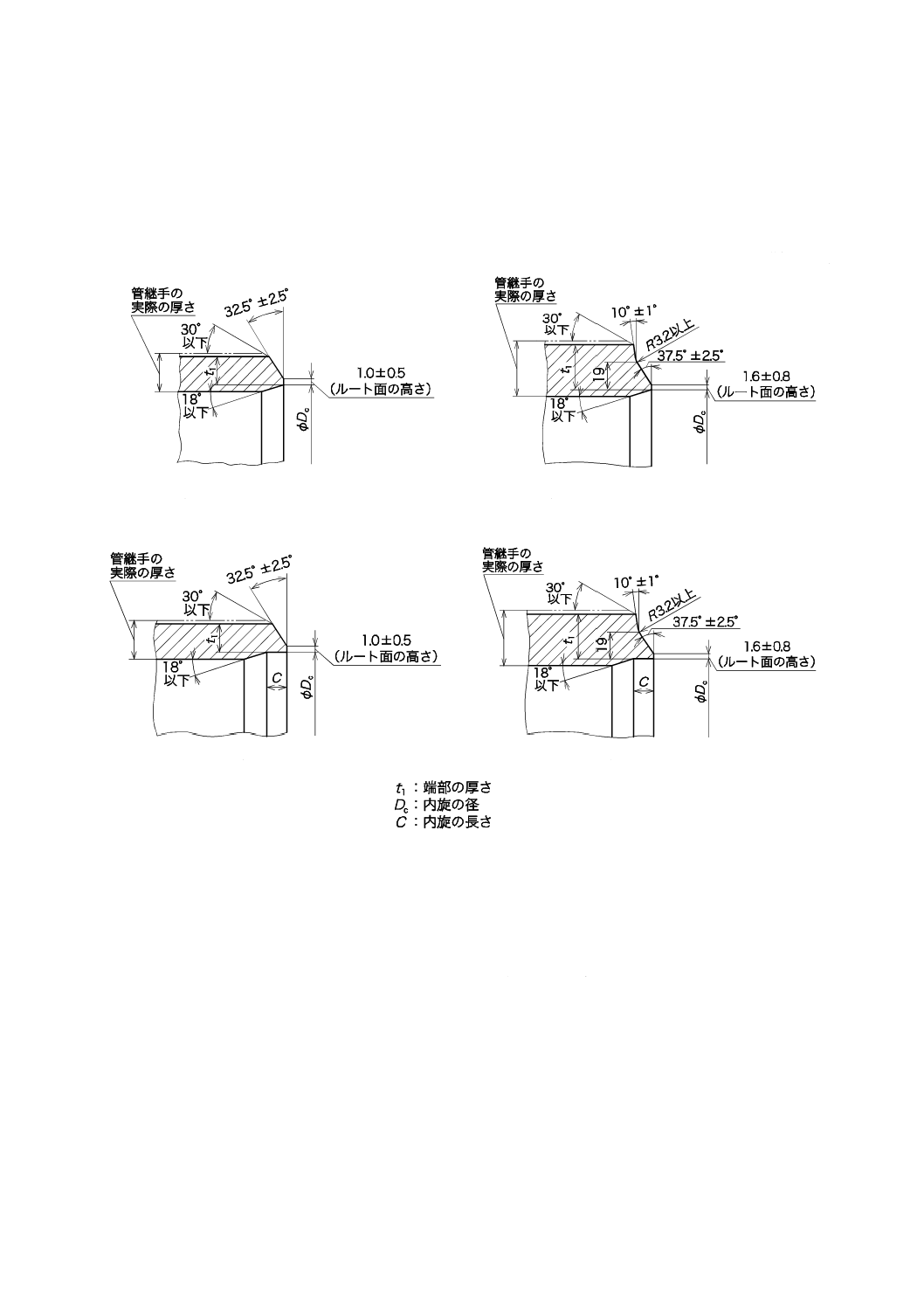

管継手の形状及び寸法は,次による。

なお,径の呼びAはミリメートル系,Bはインチ系を表す。

a) 管継手の外径,内径及び厚さは,表5及び表6による。

b) 管継手の形状及び寸法は,表7〜表10による。

c) 管継手の寸法許容差及び許容値は,表11による。

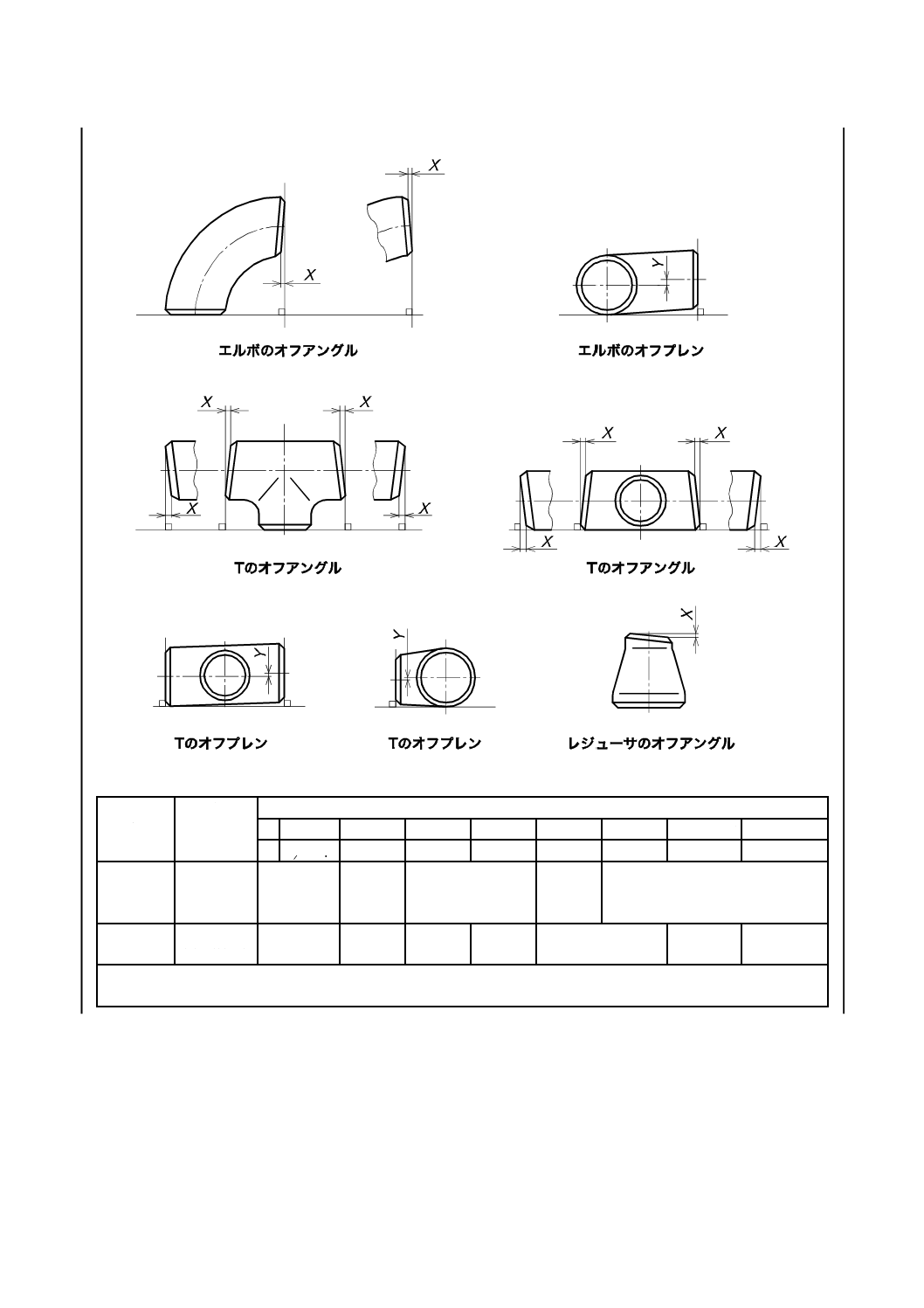

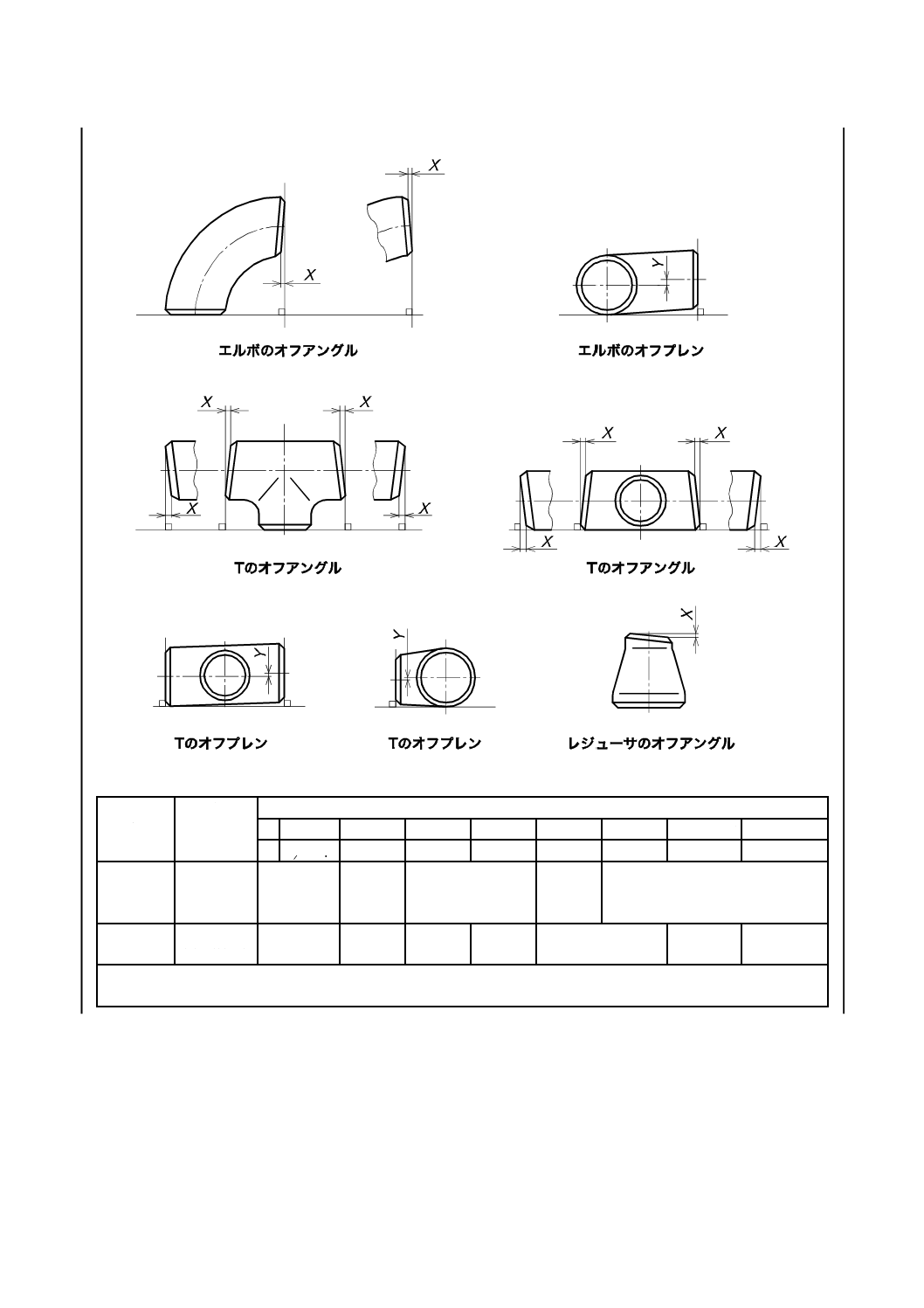

d) 管継手のオフアングル及びオフプレンの許容値は,表12による。

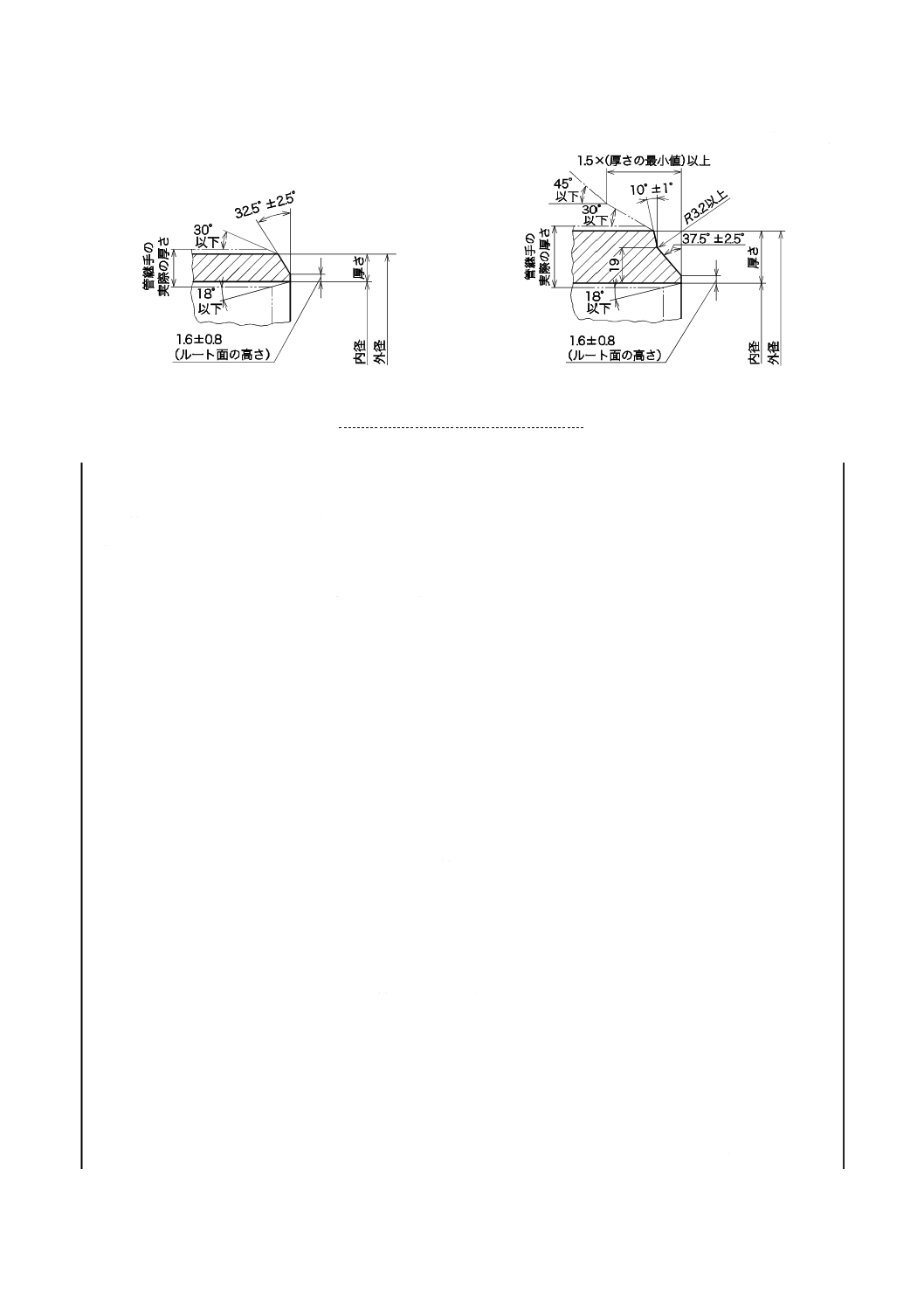

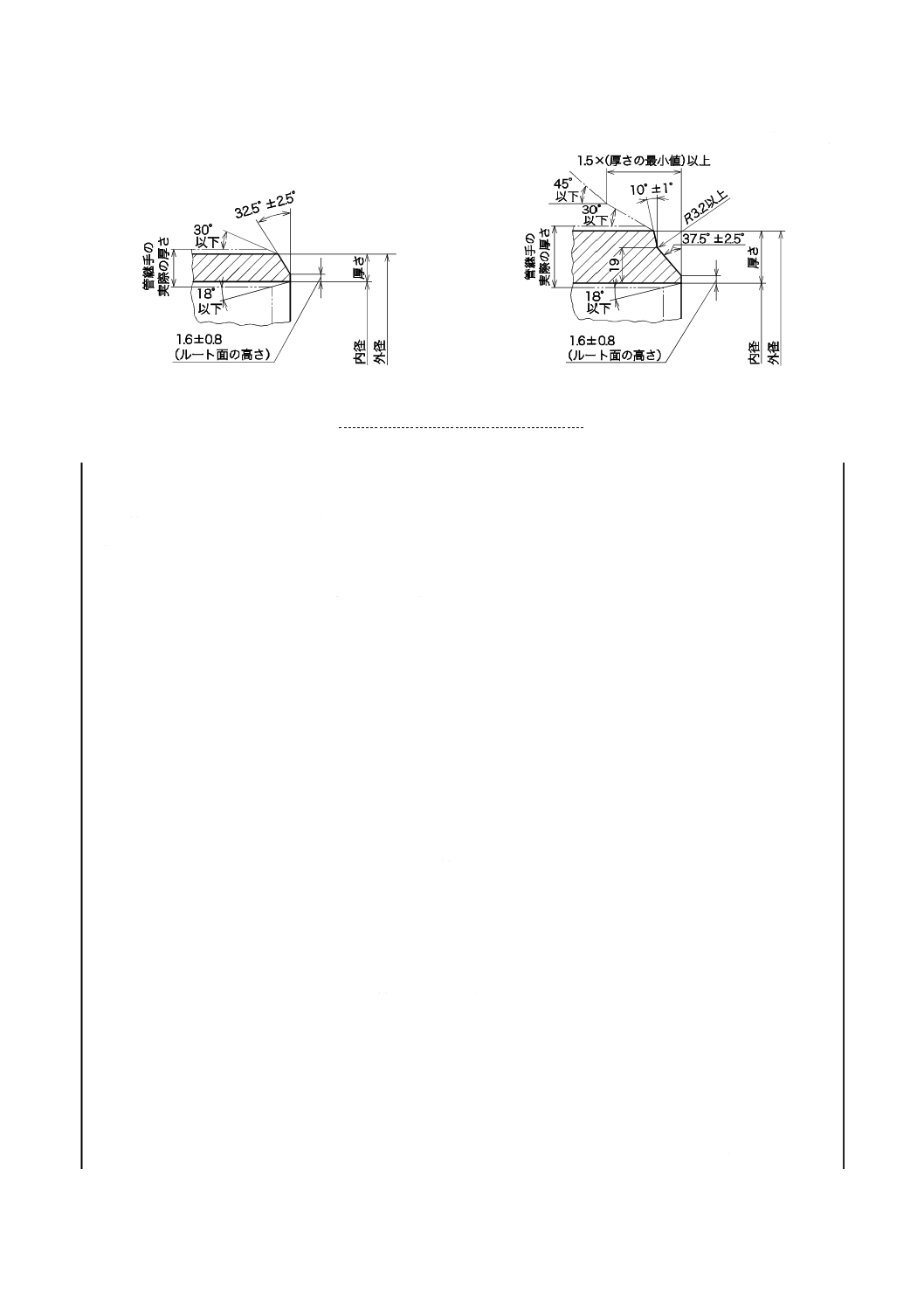

e) ベベルエンドの形状及び寸法は,図1による。ただし,管継手の厚さが4 mm未満の場合は,プレン

エンドとすることができる。

なお,特殊なベベルエンドの形状及び寸法を必要とする場合は,受渡当事者間の協定によるものと

し,注文者は,附属書JCから選定することもできる。

10

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 厚さが22.4 mm以下の場合

b) 厚さが22.4 mmを超える場合

図1−ベベルエンドの形状及び寸法

10

外観

管継手の外観は,次による。

a) 管継手は,内外面に使用上有害なきず,しわ,その他の欠点があってはならない。

b) 溶接ビードの外観は,滑らかで使用上有害な凹凸があってはならない。

c) 表面手入れを実施する場合は,グラインダ,機械加工などによって行ってもよいが,手入れ後の製品

厚さは,厚さの許容差の範囲内でなければならない。

d) 手入れ跡は,できるだけ表面の形状に滑らかに沿わなければならない。

11

試験

11.1

分析試験

分析試験は,表3に規定した使用材料に関する日本工業規格の規定による。

11.2

機械試験

管継手の機械試験は,次による。

a) 試験片 表3に規定した使用材料に関する日本工業規格の規定による材料ロットごとに1個の供試材

を採り,これに管継手と同一条件の熱処理を施した後,引張試験片1個を採る。

なお,PL380W,PL450W及びPL690Wの管継手に使用する材料については,更にシャルピー衝撃

試験片一組(3個)を採る。

b) 試験片の形状及び試験方法 表3に規定した使用材料に関する日本工業規格の規定による。

c) 鋼板又は鋼帯から溶接によって製造する管継手の溶接部 溶接部の機械的性質は,あらかじめ製造業

者が溶接部の溶接施工方法をJIS Z 3040に従って確認する。

なお,この確認試験は,試験材に管継手と同一条件の熱処理を施した後に行わなければならない。

11.3

耐圧性能試験

耐圧性能試験は,管継手に鋼管を溶接し,水圧によって徐々に内圧を加え,8.2に規定する対応する鋼管

の水圧試験特性圧力で5秒間以上保持したとき,これに耐え,漏れが生じないことを調べる。その後,更

に試験圧力を増加し,対応する鋼管の破裂圧力に3分間保持しても破裂しないことを調べる。

11.4

溶接部の非破壊試験

鋼板又は鋼帯から溶接によって製造する管継手の溶接部の非破壊試験は,JIS Z 3104,JIS Z 3106,JIS Z

11

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3060又はこれに代わる非破壊試験による。

12

検査

12.1

検査の種類及び検査項目

管継手の検査は,形式検査7) と受渡検査8) とに区分し,検査項目はそれぞれ次による。

なお,受渡検査の抜取検査方式は,受渡当事者間の協定による。

注7) 管継手の品質が設計で示す全ての特性を満足するかどうかを判定するための検査をいう。

8) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合に,必要と認め

る特性が満足するものであるかどうかを判定するための検査をいう。

a) 形式検査項目

1) 分析検査

2) 機械的性質

3) 耐圧性能検査

4) 形状及び寸法検査

5) 外観検査

6) 溶接部の非破壊検査

b) 受渡検査項目

1) 分析検査

2) 機械的性質

3) 形状及び寸法検査

4) 外観検査

12.2

分析検査

化学成分は,11.1によって試験を行い,箇条7の規定に適合しなければならない。

12.3

機械的性質

機械的性質は,11.2によって試験を行い,8.1の規定に適合しなければならない。

12.4

耐圧性能検査

耐圧性能は,11.3によって試験を行い,8.2の規定に適合しなければならない。

なお,この検査は,あらかじめ製造業者が管継手の製造方法ごとに幾つかの寸法及び鋼種の代表的なも

のについて実施するものであり,その性能に影響を及ぼすような製造条件の変更があった場合などに行う。

12.5

形状及び寸法検査

形状及び寸法検査は,直接測定又は限界ゲージによって行い,箇条9の規定に適合しなければならない。

12.6

外観検査

外観検査は,目視によって行い,箇条10の規定に適合しなければならない。

12.7

溶接部の非破壊検査

鋼板又は鋼帯から溶接によって製造する管継手の溶接部の非破壊検査は,11.4によって試験を行い,8.3

の規定に適合しなければならない。ただし,表3に規定した溶接鋼管から製造したものは,非破壊検査を

省略することができる。

なお,溶接部非破壊検査は,取引する全ての製品について行うものではなく,管継手の製造方法ごとに

幾つかの寸法の代表的なものについて実施する。

12

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 製品の呼び方

管継手の呼び方は,次のa)〜d) によって構成する。

a) 規格番号又は規格名称

例 “JIS B 2313”又は“配管用鋼板製突合せ溶接式管継手”

b) 形状による種類又はその記号

例 “90°エルボロング”又は“90E(L)”

c) 材料による種類の記号

例 PT370W

d) 大きさの呼び 大きさの呼びは,径の呼び及び呼び厚さ,径の呼び及び厚さ(mm),又は外径(mm)

及び厚さ(mm)で呼ぶものとし,次による。

なお,呼び厚さのスケジュールは,Sch又はSで表記してもよい。

1) 径の呼びは,A又はBのいずれか一方を用いる。Aによる場合にはAの符号を,Bによる場合には

Bの符号を,それぞれの数字の後に付けて呼ぶ。ただし,Bの符号は省略してもよい。

2) 外径及び厚さの単位は,mmとする。ただし,mmは省略してもよい。

3) レジューサは,径の大きいものを①,小さいものを②とし,①,②の順序で呼ぶ(表8参照)。

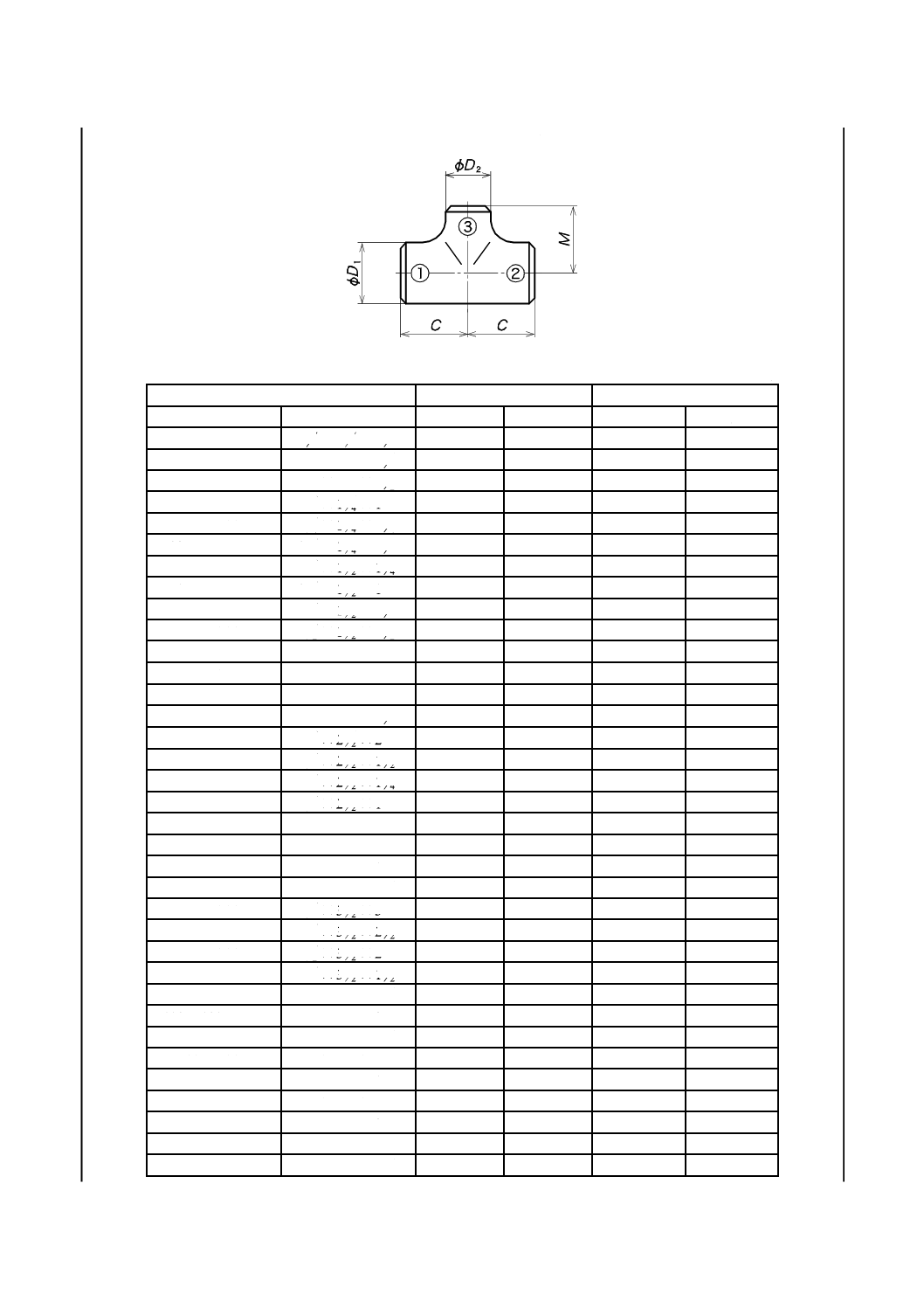

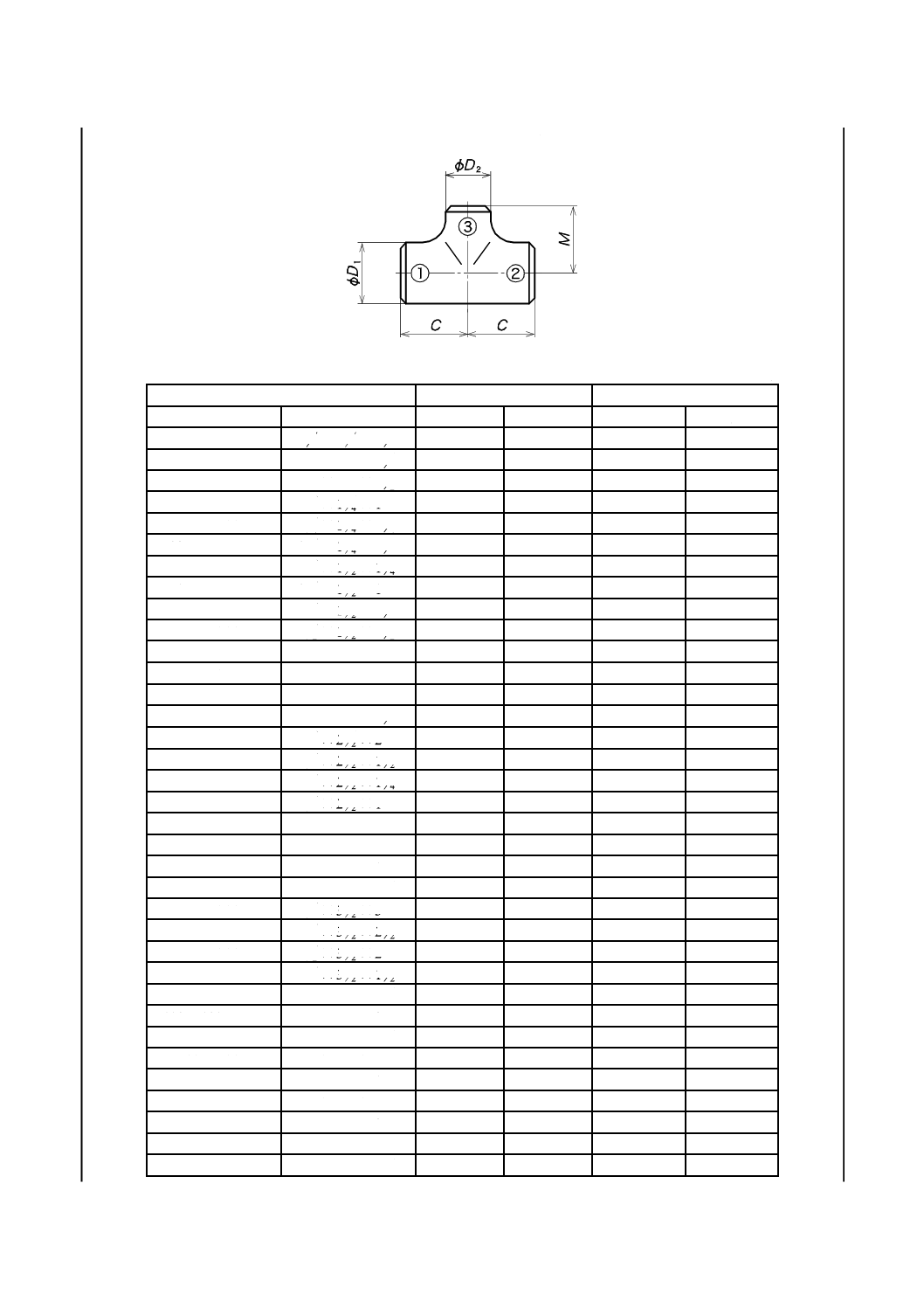

4) 径違いTは,同一中心線上にあるものを①及び②,残りのものを③とし,①,②,③の順序で呼ぶ

(表10参照)。ただし,同一中心線上にある径の呼び又は外径(mm)は,一方を省略してもよい。

5) 大きさの呼び方の例を表13に示す。

表13−大きさの呼び方の例

管継手の種類

大きさの呼び方の例a)

エルボ

同径T

100A×Sch40

100A×6.0

4×Sch40

4×6.0

114.3×6.0

レジューサ

150A×100A×Sch40

150A×100A×7.1×6.0

6×4×Sch40

6×4×7.1/6.0

165.2×114.3×7.1/6.0

6/Sch40×4/Sch80

径違いT

150A×150A×100A×Sch40

150A×100A×Sch40

6×6×4×Sch40

6×4×7.1×6.0

165.2×165.2×114.3×7.1/6.0

165.2×114.3×7.1×6.0

6/Sch40×4/Sch80

注a) 区切りの記号は,“/”,“×”又は空白としてもよい。

14

表示

管継手には,容易に消えない方法で,次の事項を表示する。

なお,表示の順序は指定しない。

13

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 材料による種類の記号

例 PT370W

b) 大きさの呼び 箇条13 d) に基づいて表示する。

c) エルボのロング又はショートの別 ロングの場合はLで,ショートの場合はSで表示する。

d) 製造業者名又はその略号

e) 小さい管継手の場合 規定した表示事項の全部を表示することが困難なときは,次の順序で表示を省

略してもよい。

1) エルボのロング又はショートの別

2) 径の呼び又は外径(mm)

15 報告

あらかじめ注文者の要求があった場合には,製造業者は管継手の種類,大きさの呼び,数量,化学成分,

機械的性質,その他を記載した検査証明書を提出しなければならない。ただし,検査文書の種類は,JIS G

0415の表1(検査文書の総括表)の記号3.1(検査証明書3.1)とする。

14

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

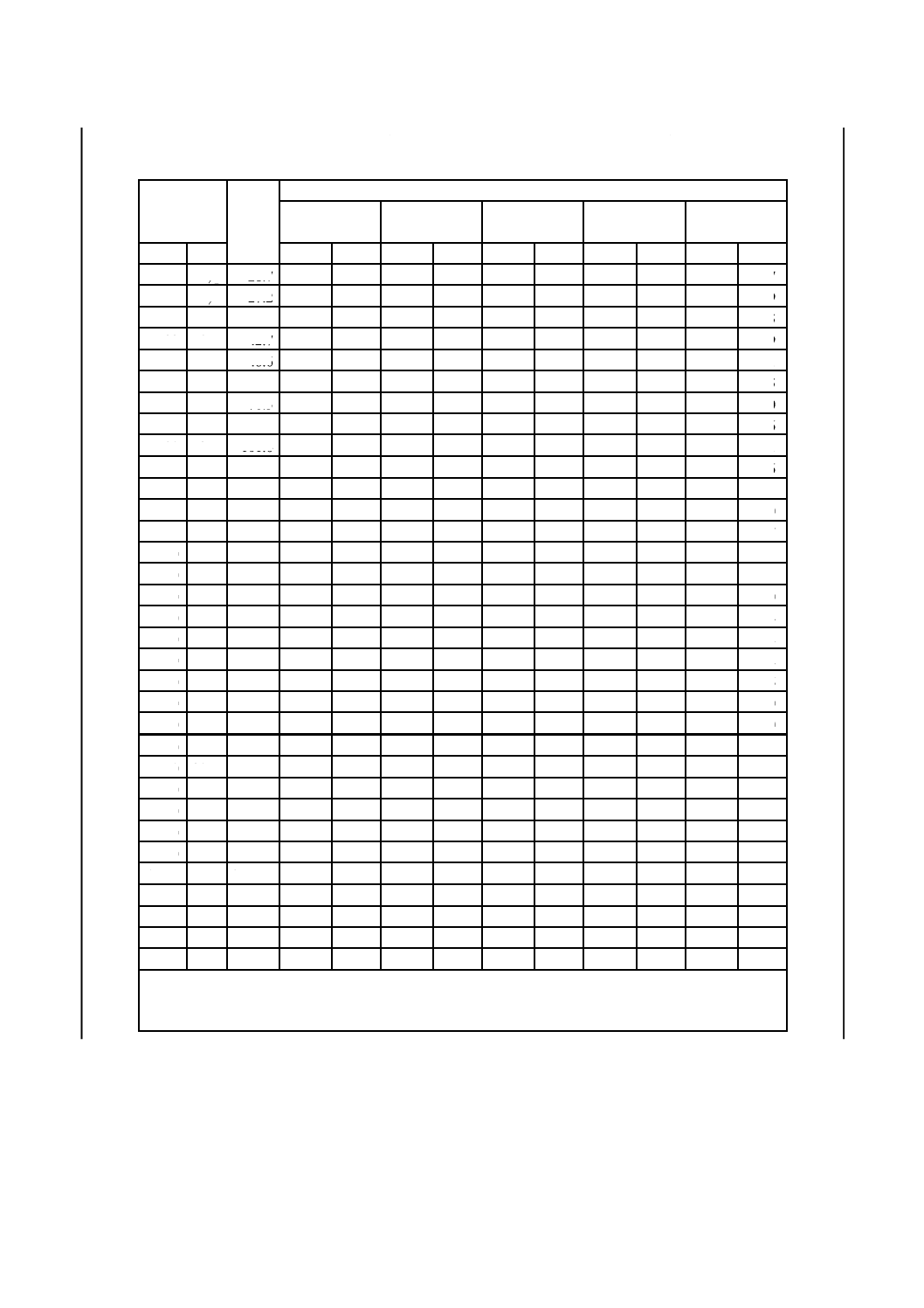

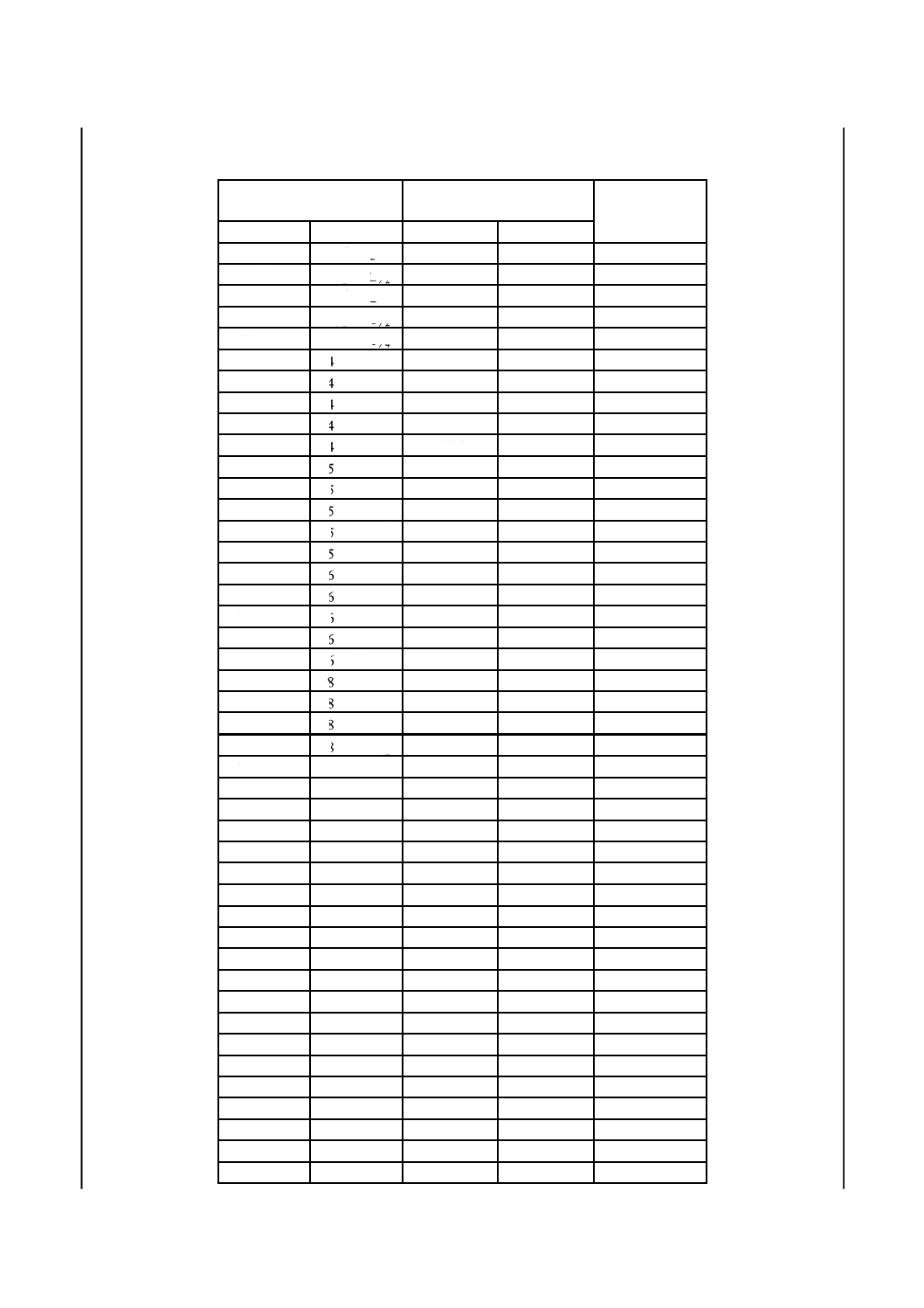

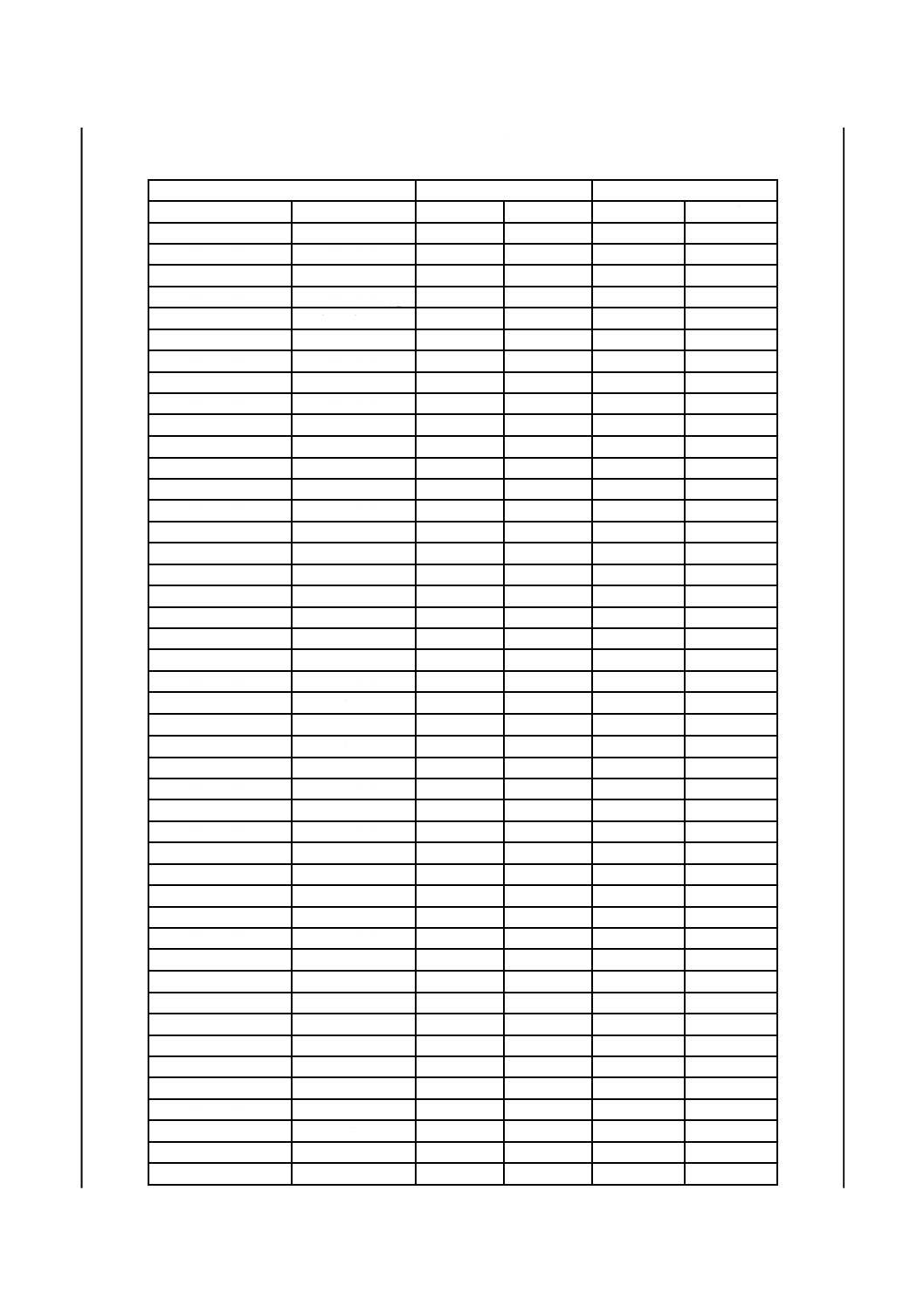

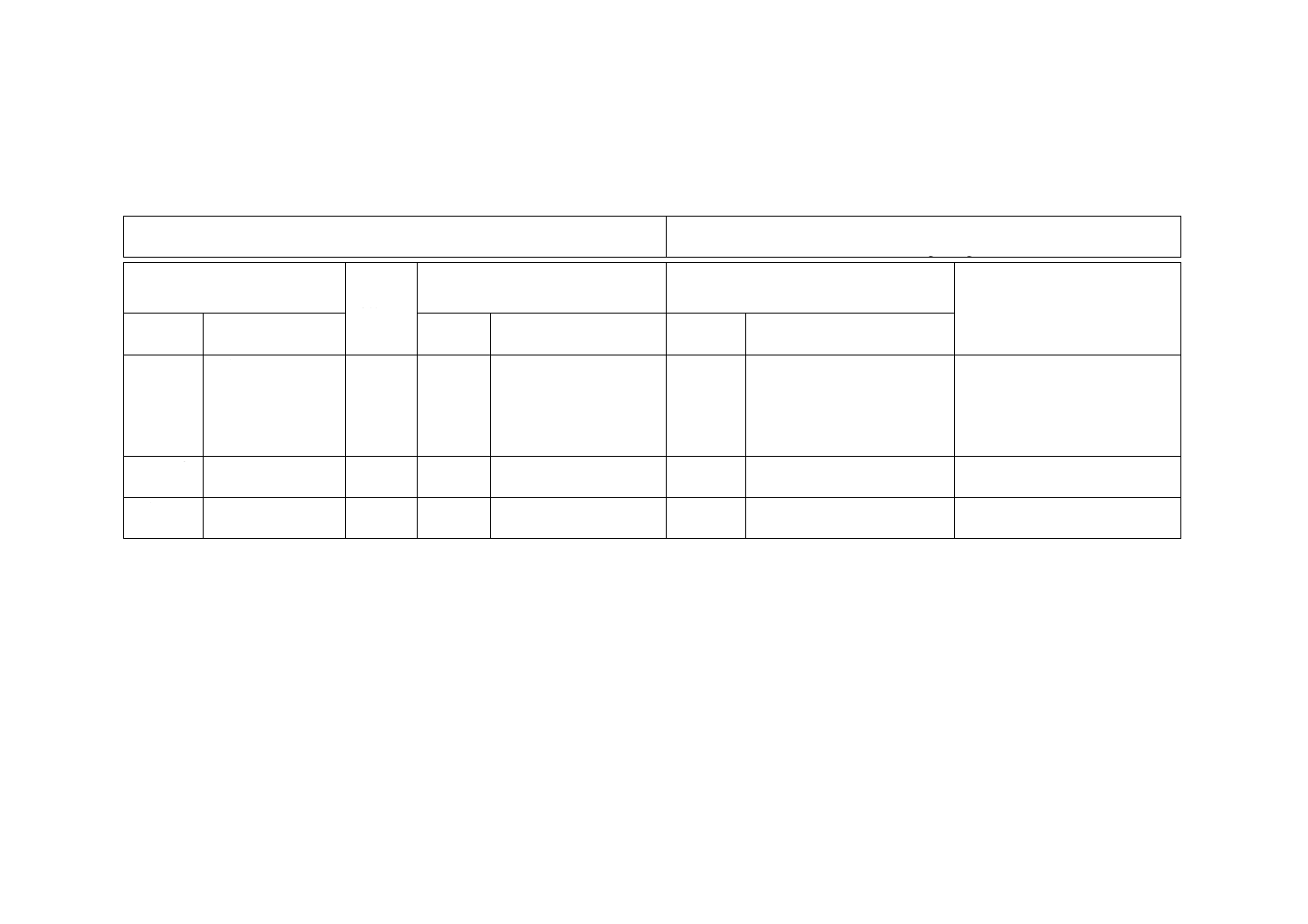

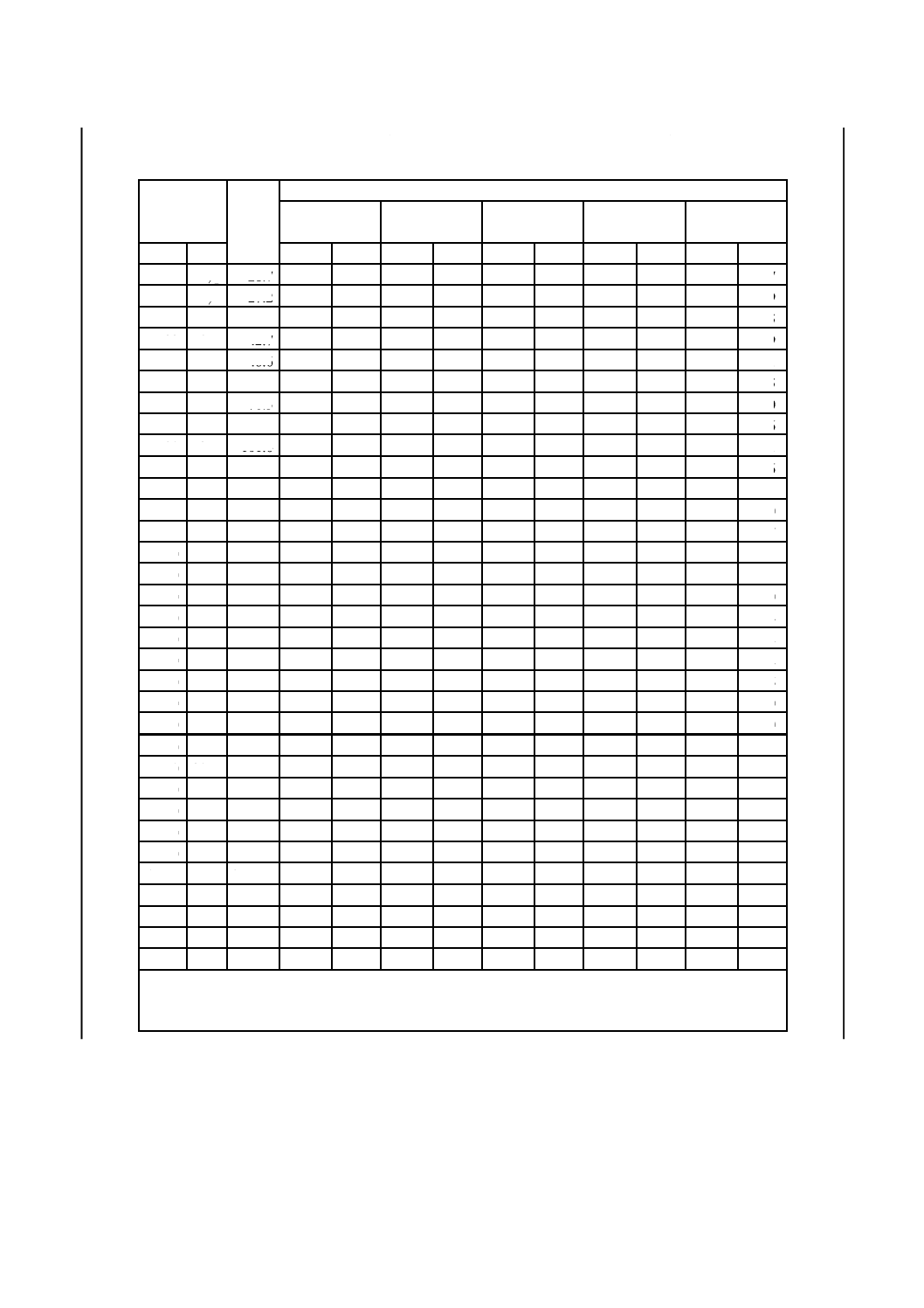

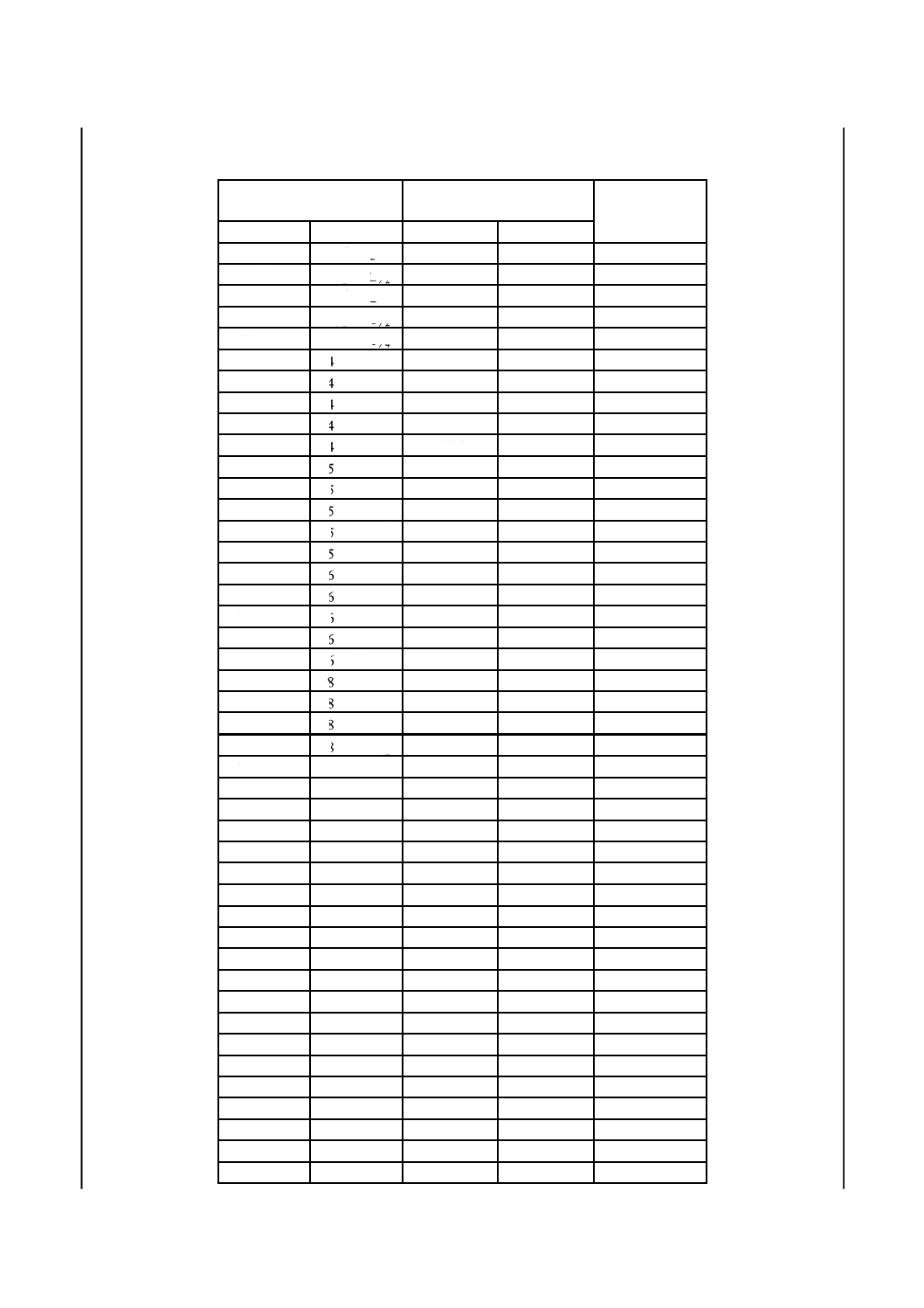

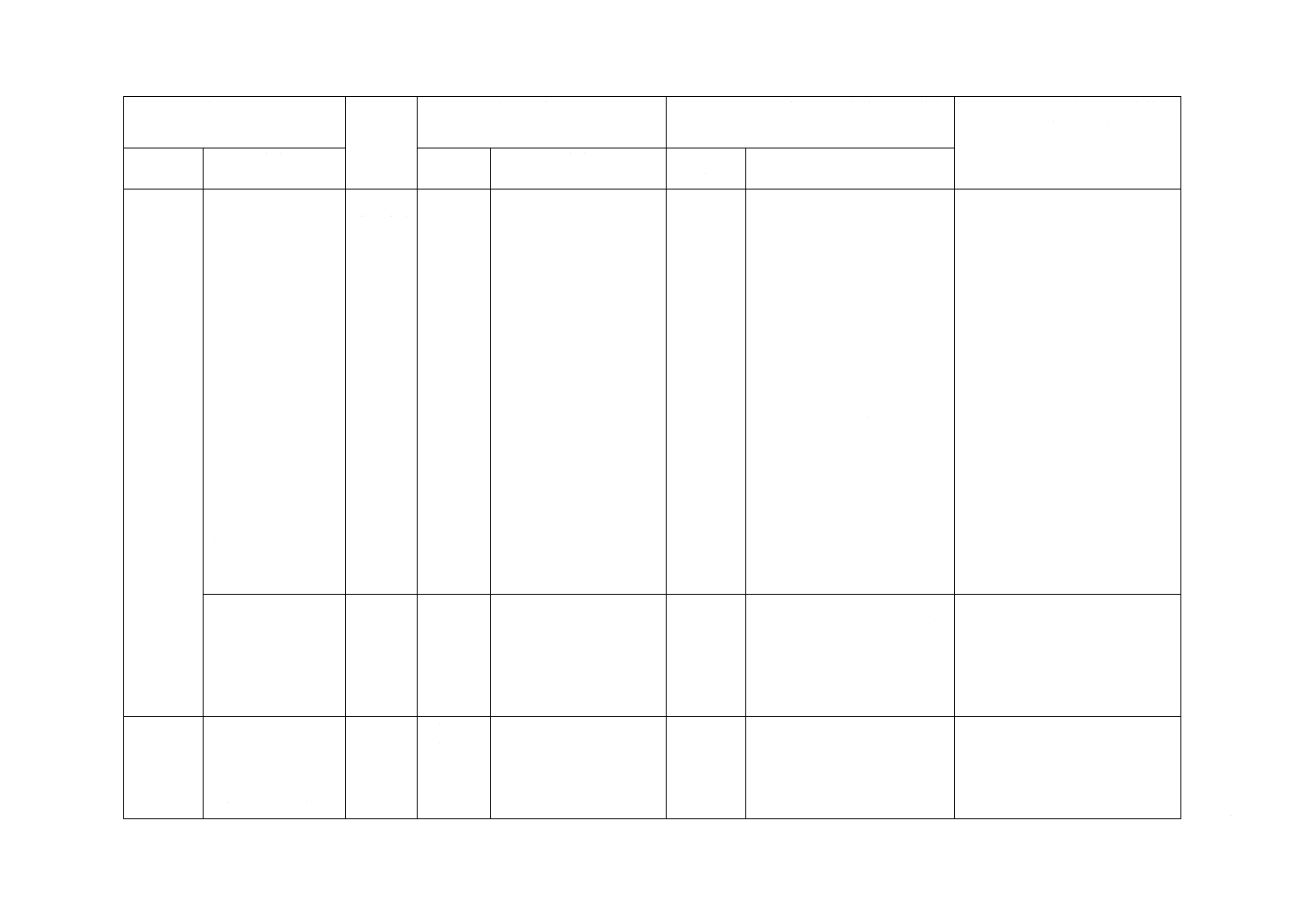

表5−炭素鋼,合金鋼及びステンレス鋼の管継手の外径,内径及び厚さa)

単位 mm

径の呼び

外径

呼び厚さ

LG

STD

XS

スケジュール

40

スケジュール

80

A

B

内径

厚さ

内径

厚さ

内径

厚さ

内径

厚さ

内径

厚さ

15

2

1 21.7

−

−

−

−

−

−

16.1 2.8 14.3 3.7

20

4

3 27.2

−

−

−

−

−

−

21.4 2.9 19.4 3.9

25 1

34.0

−

−

−

−

−

−

27.2 3.4 25.0 4.5

32 14

1 42.7

−

−

−

−

−

−

35.5 3.6 32.9 4.9

40 12

1 48.6

−

−

−

−

−

−

41.2 3.7 38.4 5.1

50 2

60.5

−

−

−

−

−

−

52.7 3.9 49.5 5.5

65 22

1 76.3

−

−

−

−

−

−

65.9 5.2 62.3 7.0

80 3

89.1

−

−

−

−

−

−

78.1 5.5 73.9 7.6

90 32

1 101.6

−

−

−

−

−

−

90.2 5.7 85.4 8.1

100 4

114.3

−

−

−

−

−

−

102.3 6.0 97.1 8.6

125 5

139.8

−

−

−

−

−

−

126.6 6.6 120.8 9.5

150 6

165.2 155.2

5.0

−

−

−

−

151.0 7.1 143.2 11.0

200 8

216.3 204.7

5.8

−

−

−

−

199.9 8.2 190.9 12.7

250 10

267.4 254.2

6.6

−

−

−

−

248.8 9.3 237.2 15.1

300 12

318.5 304.7

6.9

−

−

−

−

297.9 10.3 283.7 17.4

350 14

355.6 339.8

7.9

336.6

9.5

330.2 12.7 333.4 11.1 317.6 19.0

400 16

406.4 390.6

7.9

387.4

9.5

381.0 12.7 381.0 12.7 363.6 21.4

450 18

457.2 441.4

7.9

438.2

9.5

431.8 12.7 428.6 14.3 409.6 23.8

500 20

508.0 492.2

7.9

489.0

9.5

482.6 12.7 477.8 15.1 455.6 26.2

550 22

558.8 543.0

7.9

539.8

9.5

533.4 12.7 527.0 15.9 501.6 28.6

600 24

609.6 593.8

7.9

590.6

9.5

584.2 12.7 574.6 17.5 547.6 31.0

650 26

660.4 644.6

7.9

641.4

9.5

635.0 12.7 622.6 18.9 592.4 34.0

700 28

711.2 695.4

7.9

692.2

9.5

685.8 12.7

−

−

−

−

750 30

762.0 746.2

7.9

743.0

9.5

736.6 12.7

−

−

−

−

800 32

812.8 797.0

7.9

793.8

9.5

787.4 12.7

−

−

−

−

850 34

863.6 847.8

7.9

844.6

9.5

838.2 12.7

−

−

−

−

900 36

914.4 898.6

7.9

895.4

9.5

889.0 12.7

−

−

−

−

950 38

965.2 949.4

7.9

946.2

9.5

939.8 12.7

−

−

−

−

1 000 40

1 016.0 1 000.2

7.9

997.0

9.5

990.6 12.7

−

−

−

−

1 050 42

1 066.8 1 051.0

7.9

1 047.8

9.5

1 041.4 12.7

−

−

−

−

1 100 44

1 117.6 1 101.8

7.9

1 098.6

9.5

1 092.2 12.7

−

−

−

−

1 150 46

1 168.4 1 152.6

7.9

1 149.4

9.5

1 143.0 12.7

−

−

−

−

1 200 48

1 219.2 1 203.4

7.9

1 200.2

9.5

1 193.8 12.7

−

−

−

−

注記 呼び厚さLG,STD及びXSは,それぞれライトゲージ,スタンダード及びエキストラストロン

グを表す。

注a) この表以外の厚さを特に必要とするときは,受渡当事者間の協定による。

15

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

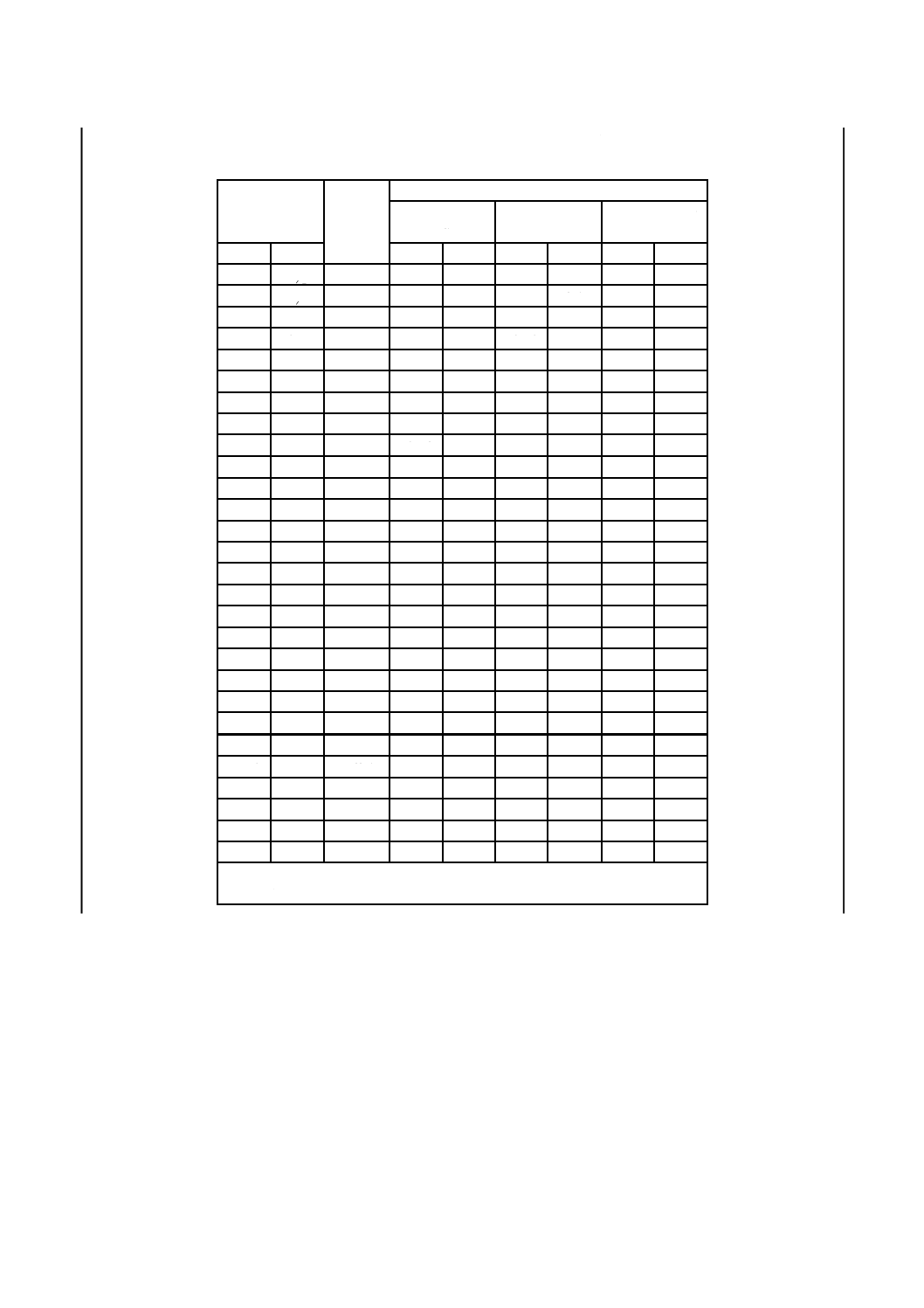

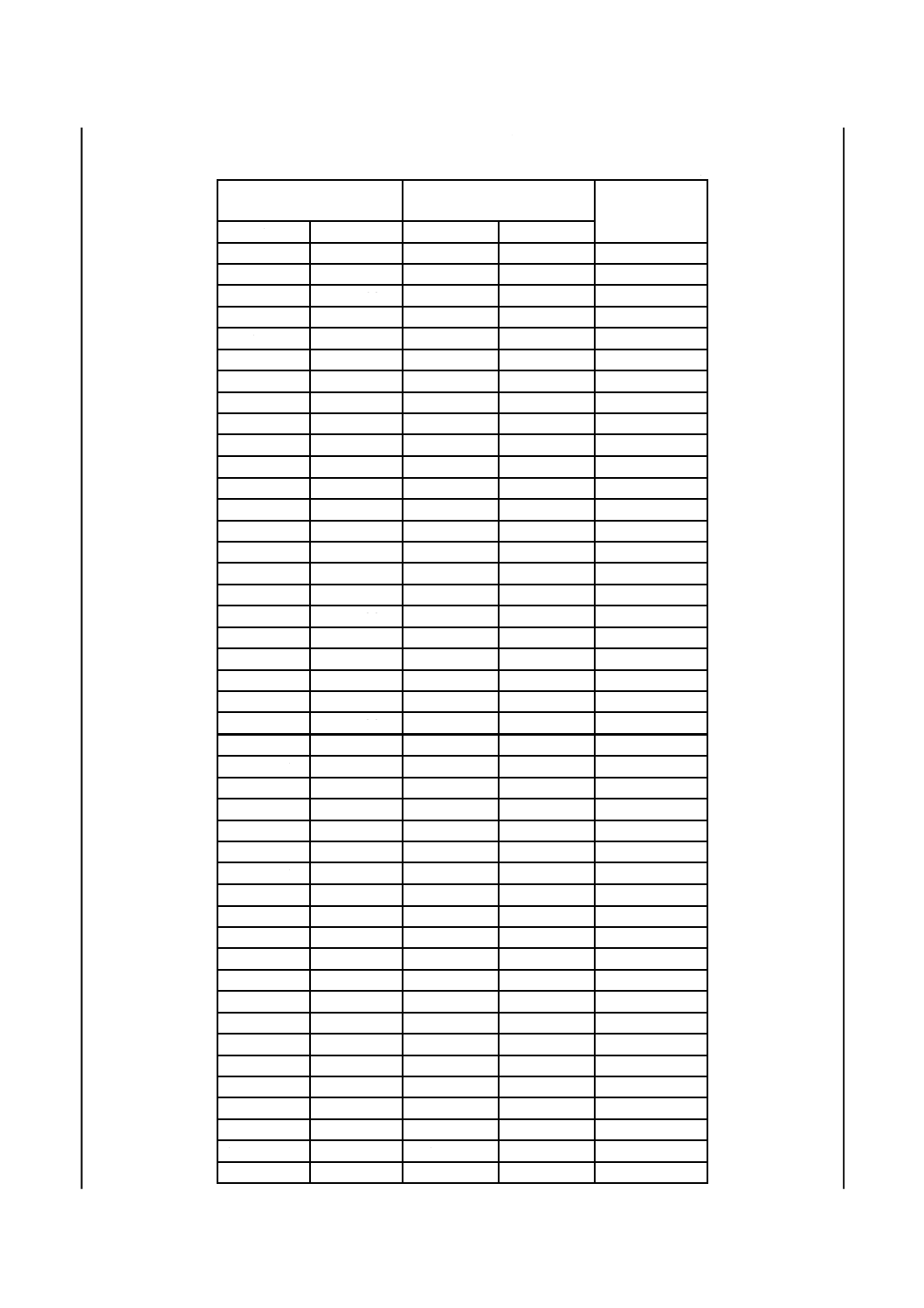

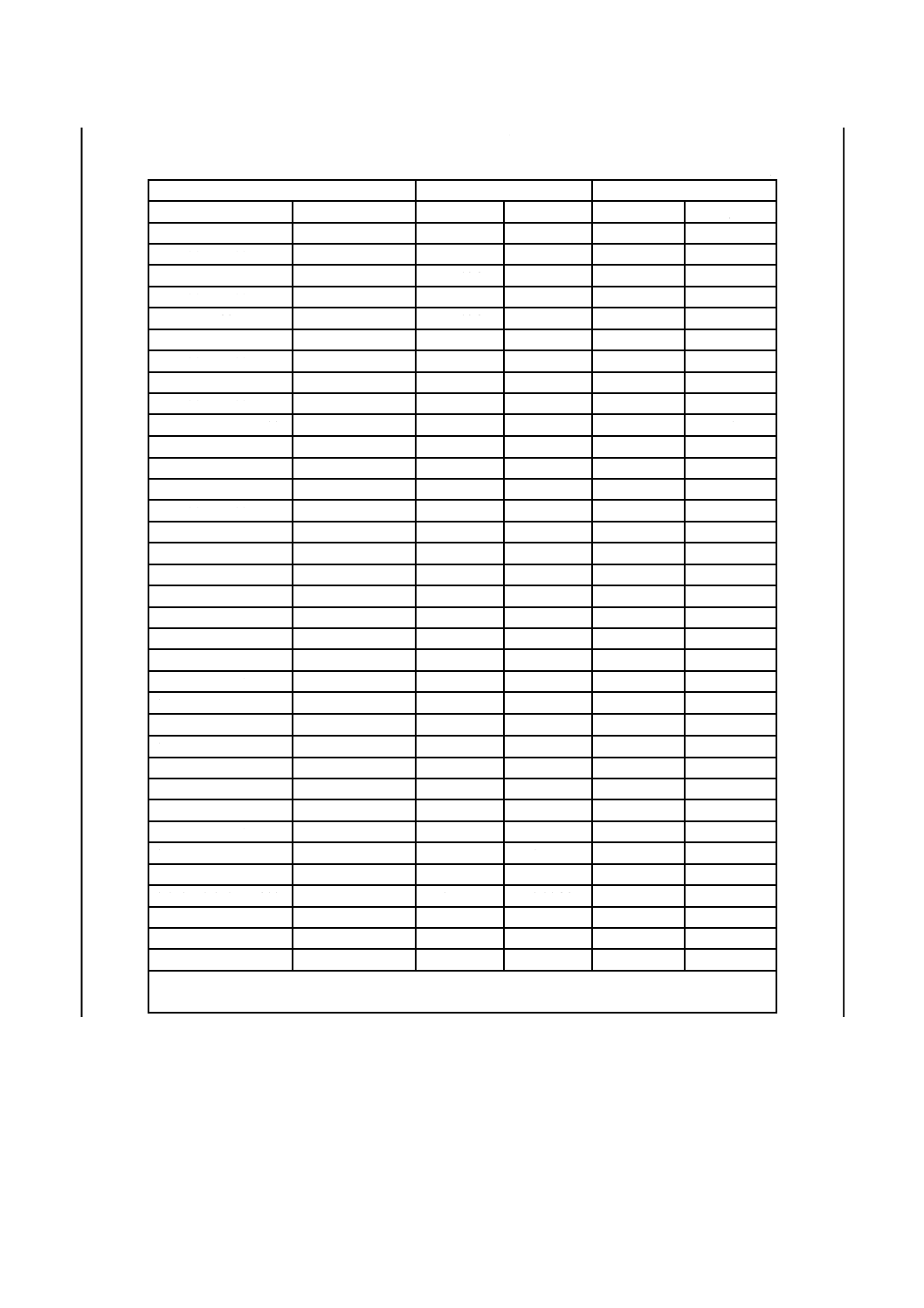

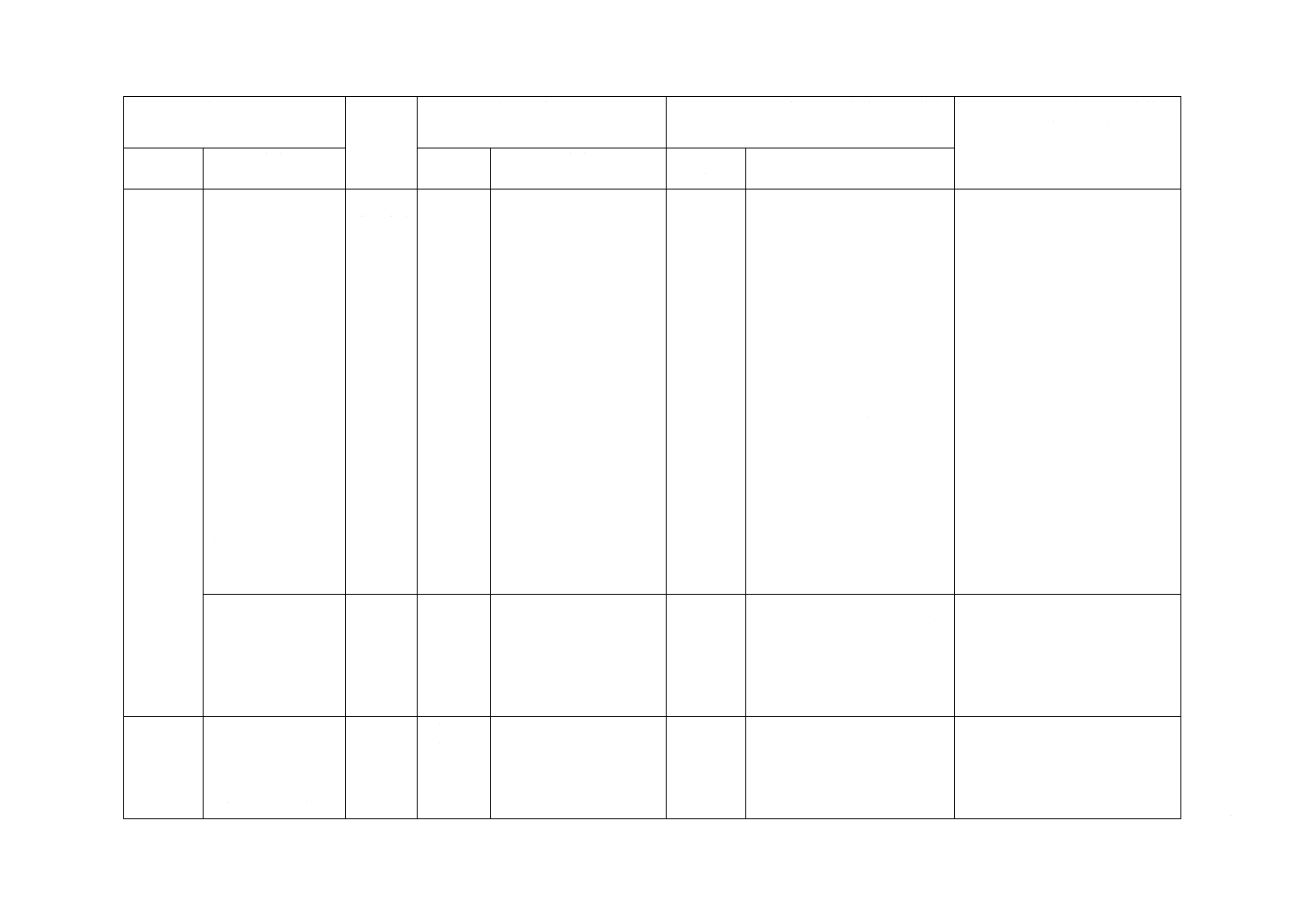

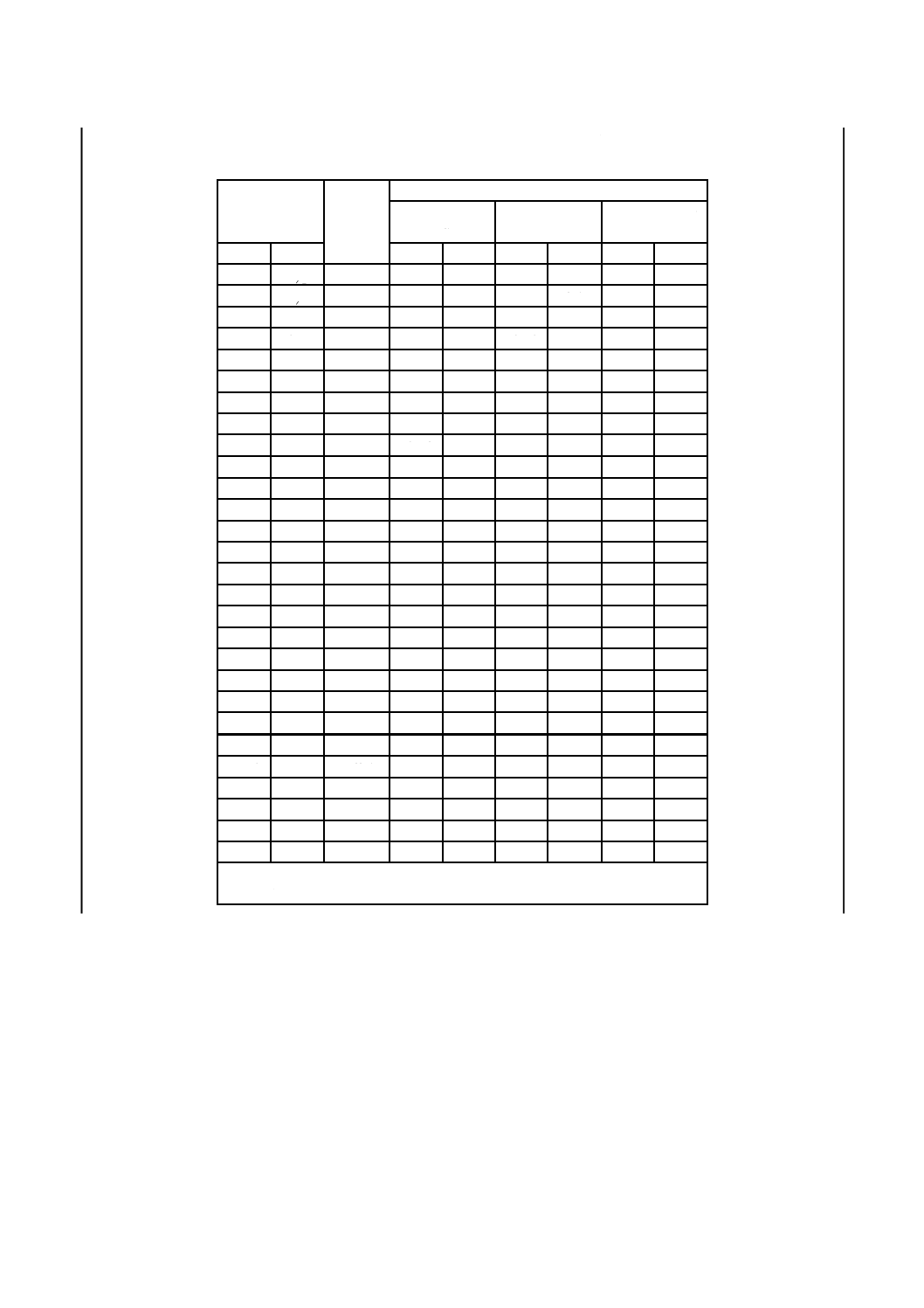

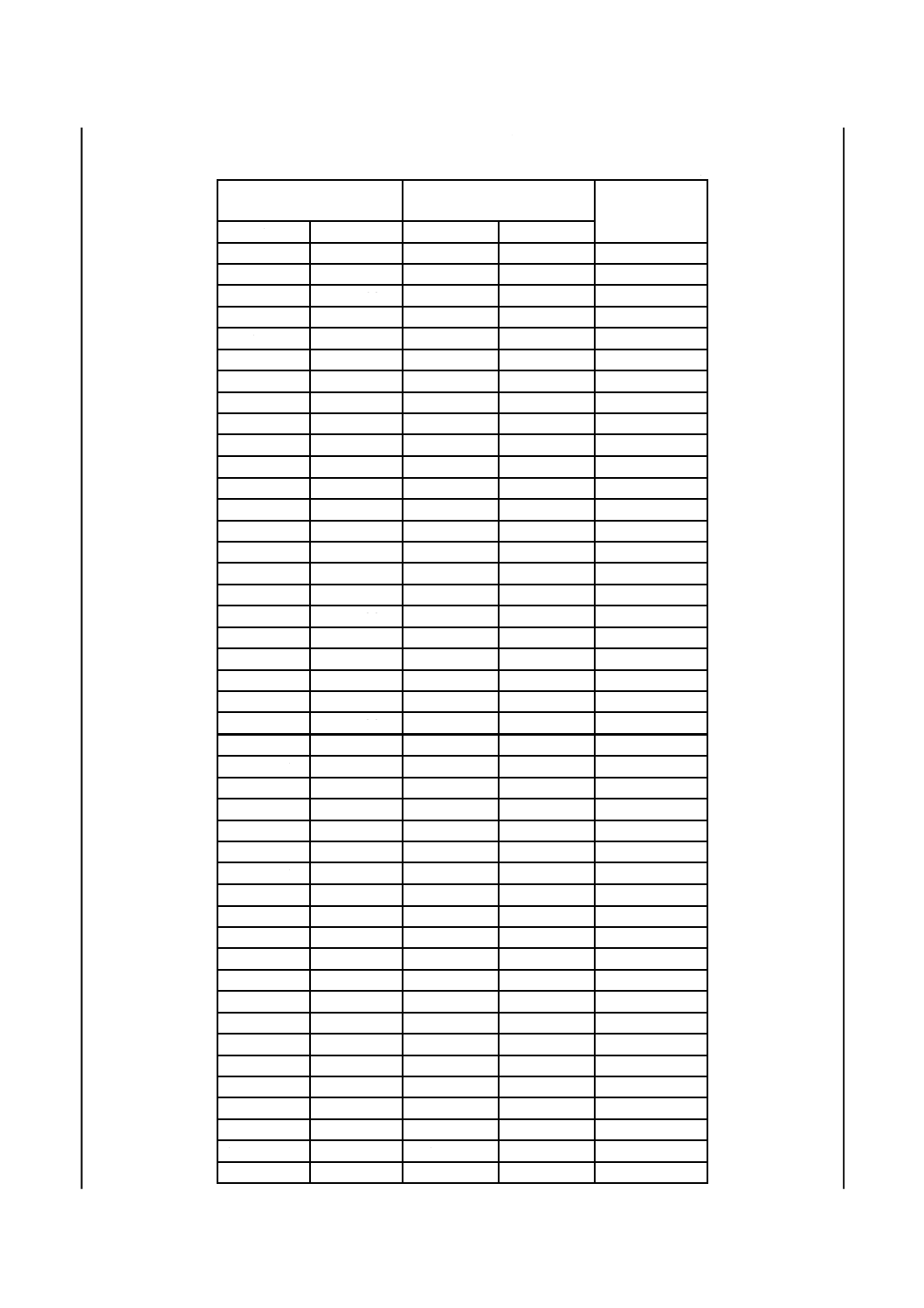

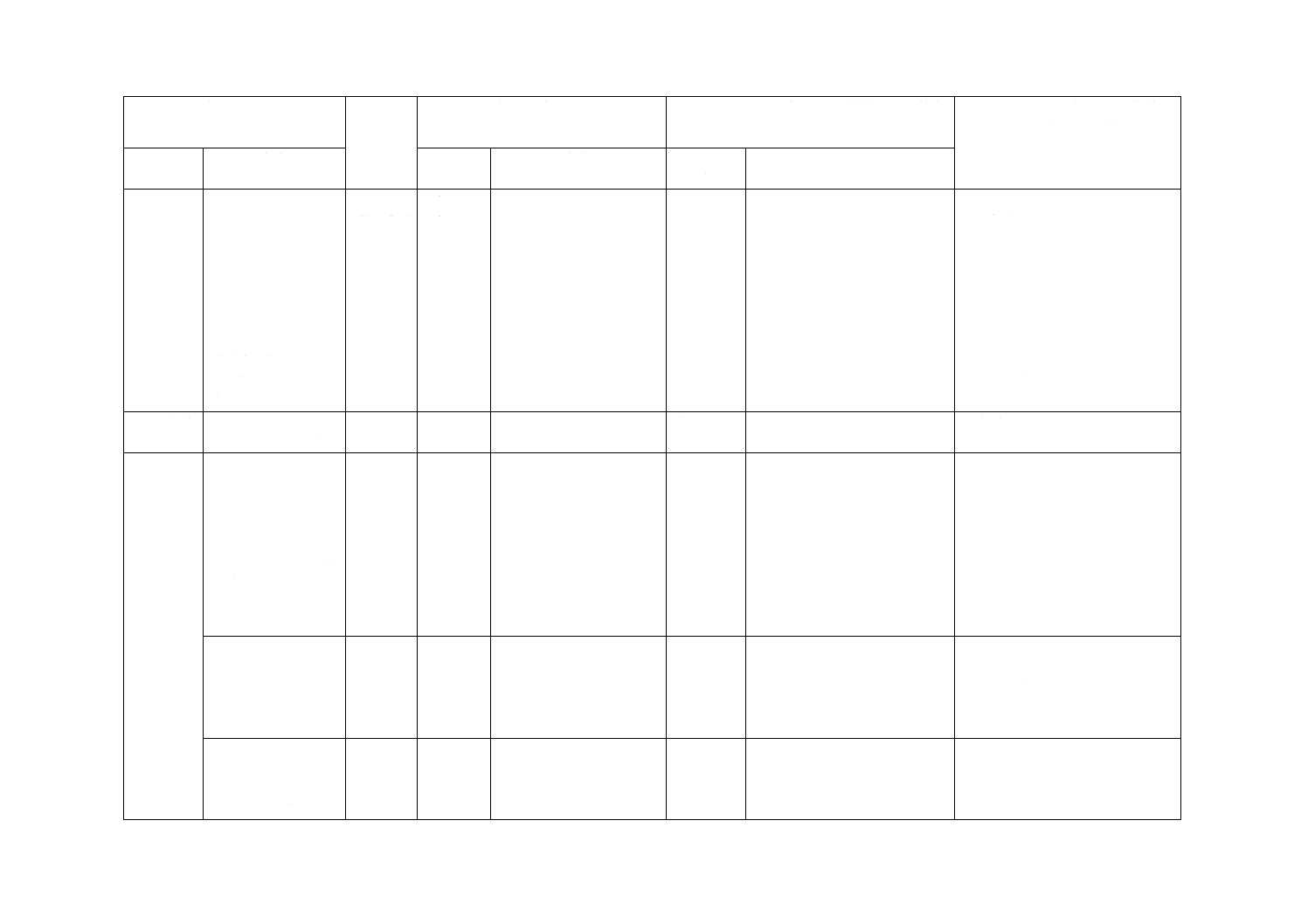

表6−ステンレス鋼の管継手の外径,内径及び厚さa)

単位 mm

径の呼び

外径

呼び厚さ

スケジュール

5S

スケジュール

10S

スケジュール

20S

A

B

内径

厚さ

内径

厚さ

内径

厚さ

15

2

1

21.7

18.4

1.65

17.5

2.1

16.7

2.5

20

4

3

27.2

23.9

1.65

23.0

2.1

22.2

2.5

25

1

34.0

30.7

1.65

28.4

2.8

28.0

3.0

32

14

1

42.7

39.4

1.65

37.1

2.8

36.7

3.0

40

12

1

48.6

45.3

1.65

43.0

2.8

42.6

3.0

50

2

60.5

57.2

1.65

54.9

2.8

53.5

3.5

65

22

1

76.3

72.1

2.1

70.3

3.0

69.3

3.5

80

3

89.1

84.9

2.1

83.1

3.0

81.1

4.0

90

32

1

101.6

97.4

2.1

95.6

3.0

93.6

4.0

100

4

114.3

110.1

2.1

108.3

3.0

106.3

4.0

125

5

139.8

134.2

2.8

133.0

3.4

129.8

5.0

150

6

165.2

159.6

2.8

158.4

3.4

155.2

5.0

200

8

216.3

210.7

2.8

208.3

4.0

203.3

6.5

250

10

267.4

260.6

3.4

259.4

4.0

254.4

6.5

300

12

318.5

310.5

4.0

309.5

4.5

305.5

6.5

350

14

355.6

347.6

4.0

345.6

5.0

339.6

8.0

400

16

406.4

397.4

4.5

396.4

5.0

390.4

8.0

450

18

457.2

448.2

4.5

447.2

5.0

441.2

8.0

500

20

508.0

498.0

5.0

497.0

5.5

489.0

9.5

550

22

558.8

548.8

5.0

547.8

5.5

539.8

9.5

600

24

609.6

598.6

5.5

596.6

6.5

590.6

9.5

650

26

660.4

649.4

5.5

644.4

8.0

635.0

12.7

700

28

711.2

700.2

5.5

695.2

8.0

685.8

12.7

750

30

762.0

749.0

6.5

746.0

8.0

736.6

12.7

800

32

812.8

−

−

796.8

8.0

787.4

12.7

850

34

863.6

−

−

847.6

8.0

838.2

12.7

900

36

914.4

−

−

898.4

8.0

889.0

12.7

1 000

40

1 016.0

−

−

997.0

9.5

987.4

14.3

注a) この表以外の厚さを特に必要とするときは,受渡当事者間の協定によ

る。

16

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

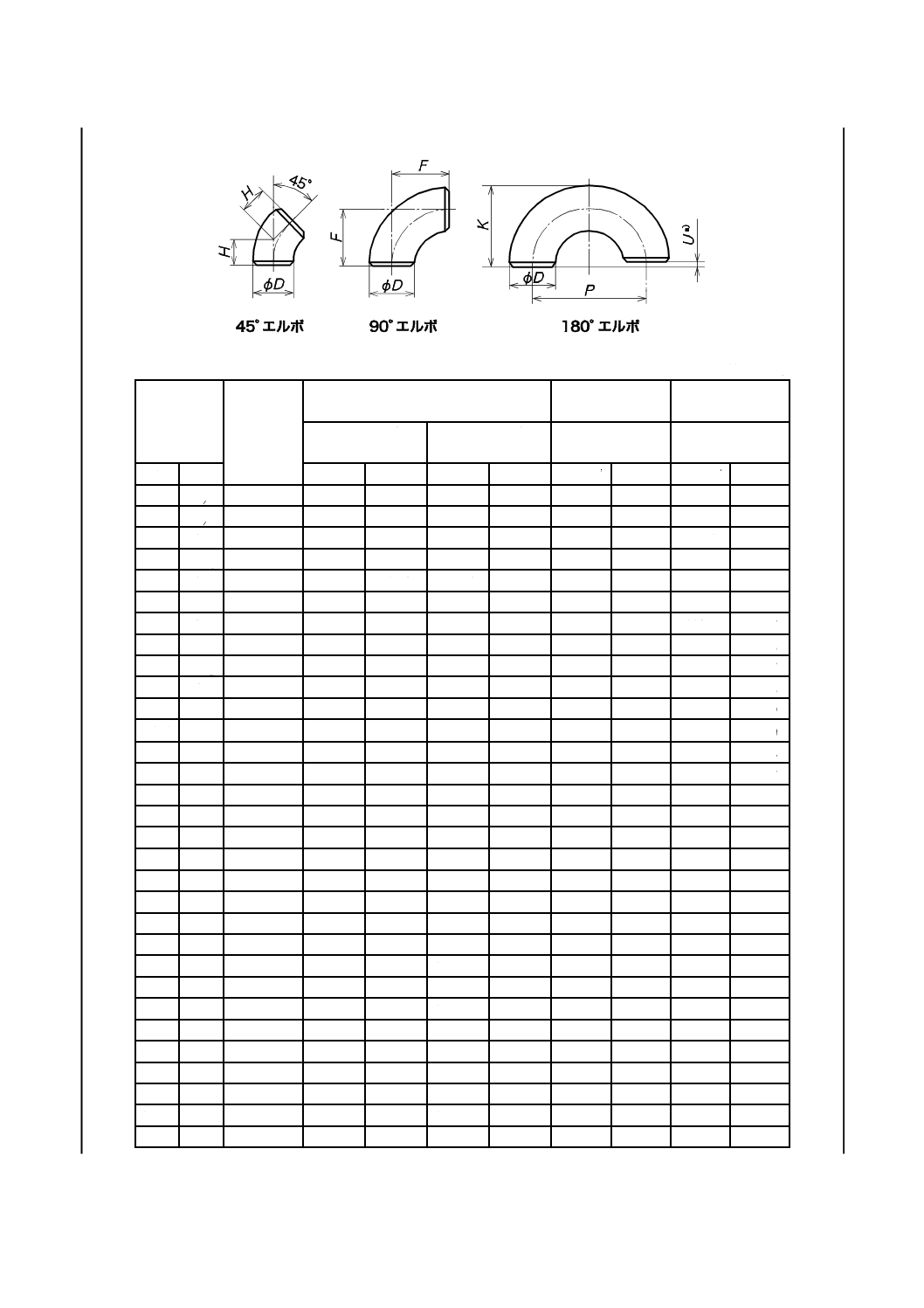

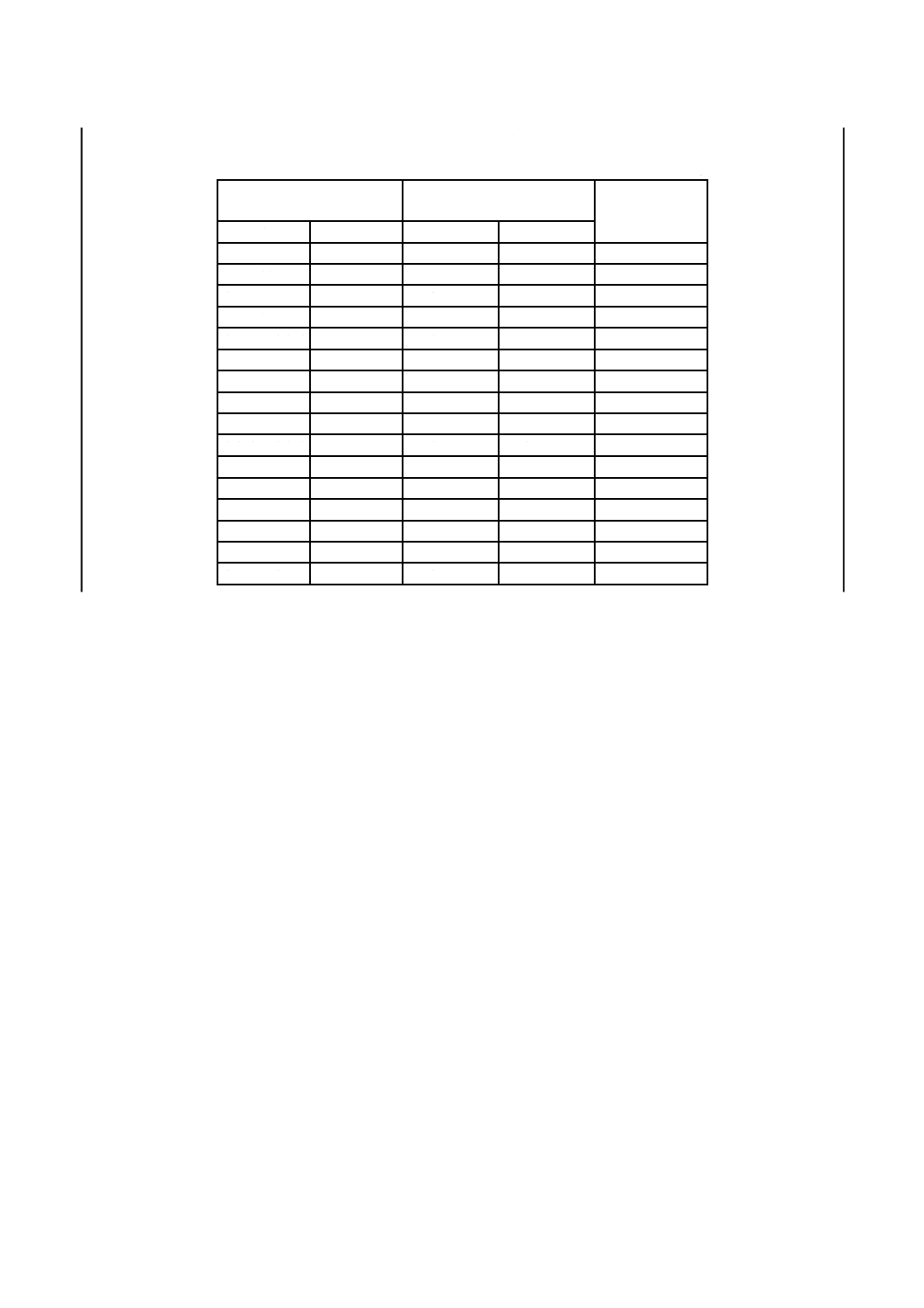

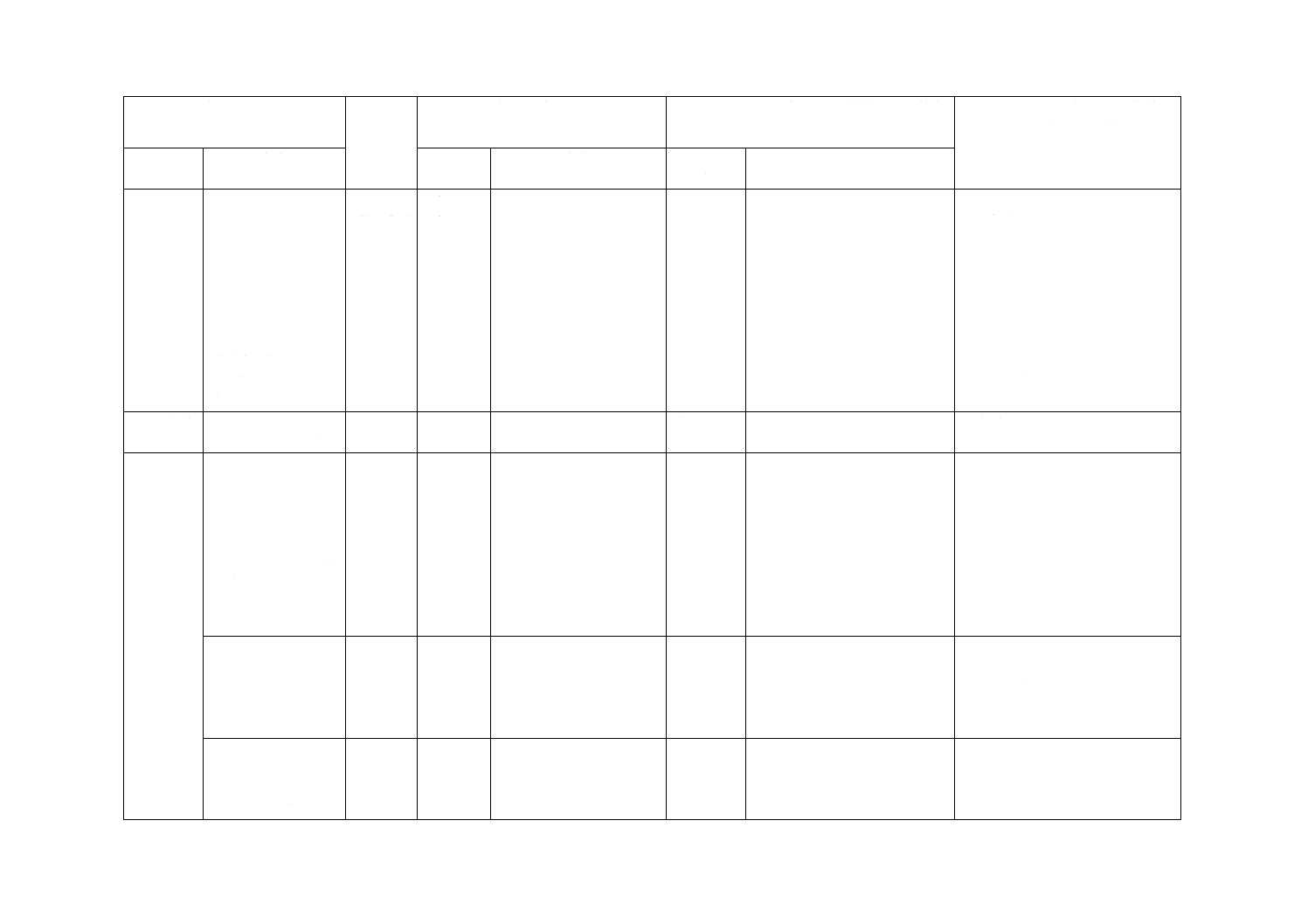

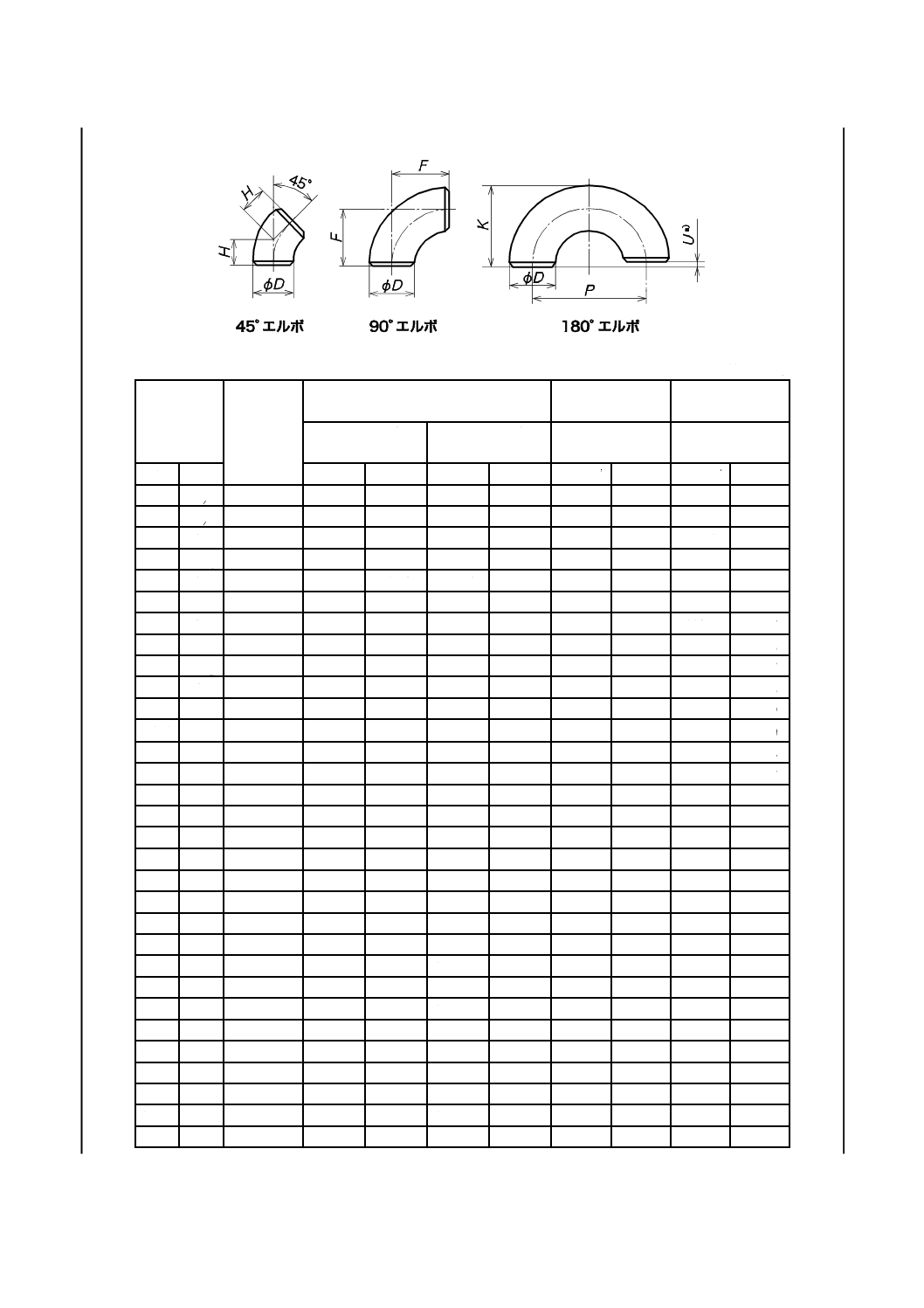

表7−45°エルボ,90°エルボ,180°エルボの形状及び寸法

単位 mm

径の呼び

外径

D

中心から端面までの距離

中心から中心

までの距離

背から端面

までの距離

45°エルボ

H

90°エルボ

F

180°エルボ

P

180°エルボ

K

A

B

ロング ショート ロング ショート ロング ショート ロング ショート

15

2

1

21.7

15.8

−

38.1

−

76.2

−

49.0

−

20

4

3

27.2

15.8

−

38.1

−

76.2

−

51.7

−

25 1

34.0

15.8

−

38.1

25.4

76.2

50.8

55.1

42.4

32 14

1

42.7

19.7

−

47.6

31.8

95.2

63.6

69.0

53.2

40 12

1

48.6

23.7

15.8

57.2

38.1 114.4

76.2

81.5

62.4

50 2

60.5

31.6

21.0

76.2

50.8 152.4 101.6 106.5

81.1

65 22

1

76.3

39.5

26.3

95.3

63.5 190.6 127.0 133.5 101.7

80 3

89.1

47.3

31.6

114.3

76.2 228.6 152.4 158.9 120.8

90 32

1

101.6

55.3

36.8

133.4

88.9 266.8 177.8 184.2 139.7

100 4

114.3

63.1

42.1

152.4 101.6 304.8 203.2 209.6 158.8

125 5

139.8

78.9

52.6

190.5 127.0 381.0 254.0 260.4 196.9

150 6

165.2

94.7

63.1

228.6 152.4 457.2 304.8 311.2 235.0

200 8

216.3

126.3

84.2

304.8 203.2 609.6 406.4 413.0 311.4

250 10

267.4

157.8 105.2

381.0 254.0 762.0 508.0 514.7 387.7

300 12

318.5

189.4 126.2

457.2 304.8 914.4 609.6 616.5 464.1

350 14

355.6

220.9 147.3

533.4 355.6 1 066.8 711.2 711.2 533.4

400 16

406.4

252.5 168.3

609.6 406.4 1 219.2 812.8 812.8 609.6

450 18

457.2

284.1 189.4

685.8 457.2

−

−

−

−

500 20

508.0

315.6 210.4

762.0 508.0

−

−

−

−

550 22

558.8

347.2 231.5

838.2 558.8

−

−

−

−

600 24

609.6

378.7 252.5

914.4 609.6

−

−

−

−

650 26

660.4

410.3 273.5

990.6 660.4

−

−

−

−

700 28

711.2

441.9 294.6

1 066.8

711.2

−

−

−

−

750 30

762.0

473.4 315.6

1 143.0 762.0

−

−

−

−

800 32

812.8

505.0 336.7

1 219.2 812.8

−

−

−

−

850 34

863.6

536.6 357.7

1 295.4 863.6

−

−

−

−

900 36

914.4

568.1 378.7

1 371.6 914.4

−

−

−

−

950 38

965.2

599.7 399.8

1 447.8 965.2

−

−

−

−

1 000 40

1 016.0

631.2 420.8

1 524.0 1 016.0

−

−

−

−

1 050 42

1 066.8

662.8 441.9

1 600.2 1 066.8

−

−

−

−

1 100 44

1 117.6

694.4 462.9

1 676.4 1 117.6

−

−

−

−

17

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−45°エルボ,90°エルボ,180°エルボの形状及び寸法(続き)

単位 mm

径の呼び

外径

D

中心から端面までの距離

中心から中心

までの距離

背から端面

までの距離

45°エルボ

H

90°エルボ

F

180°エルボ

P

180°エルボ

K

A

B

ロング ショート ロング ショート ロング ショート ロング ショート

1 150

46

1 168.4

725.9

484.0

1 752.6

1 168.4

−

−

−

−

1 200

48

1 219.2

757.5

505.0

1 828.8

1 219.2

−

−

−

−

注a) 端面と端面とのずれUは,表11による。

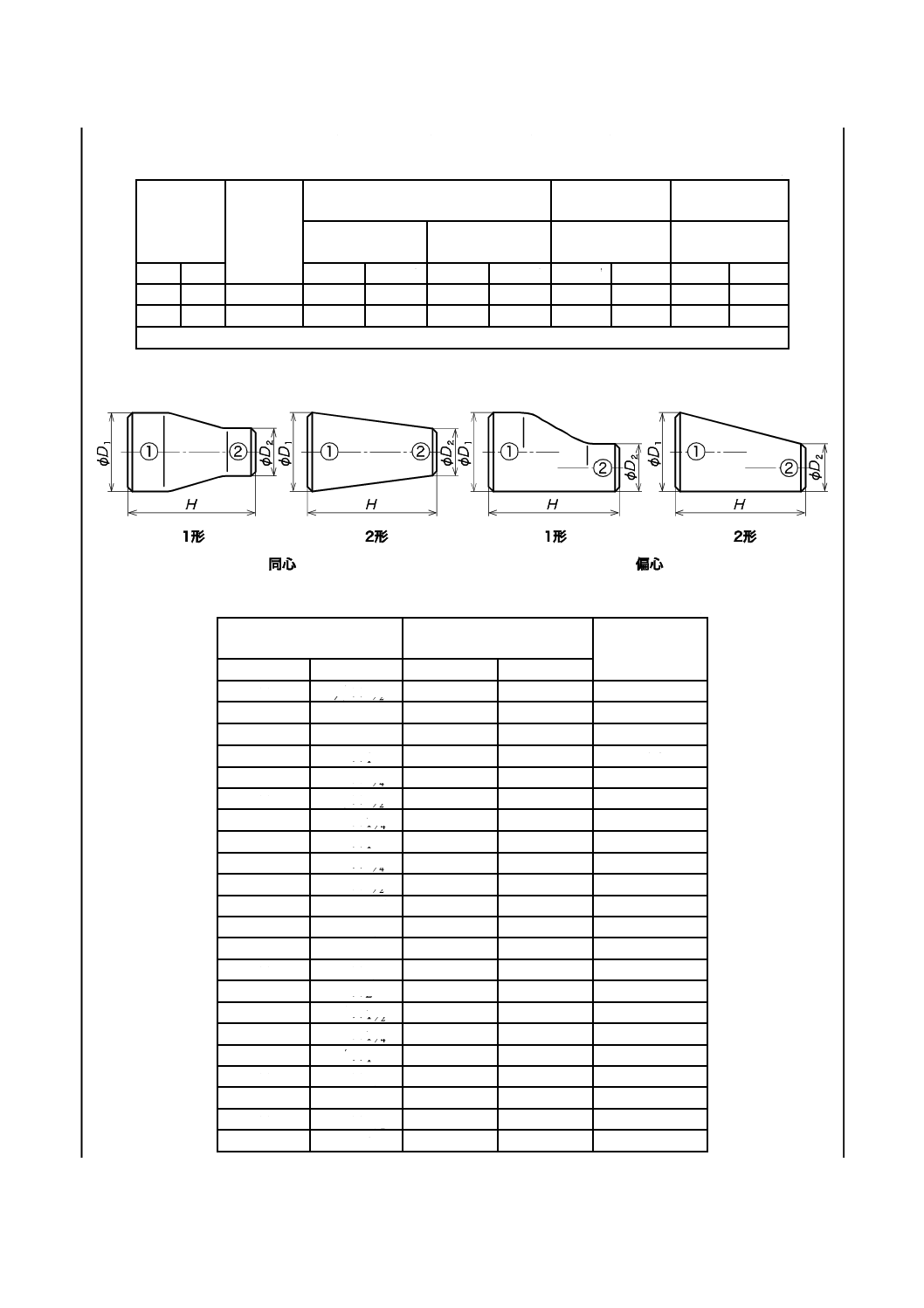

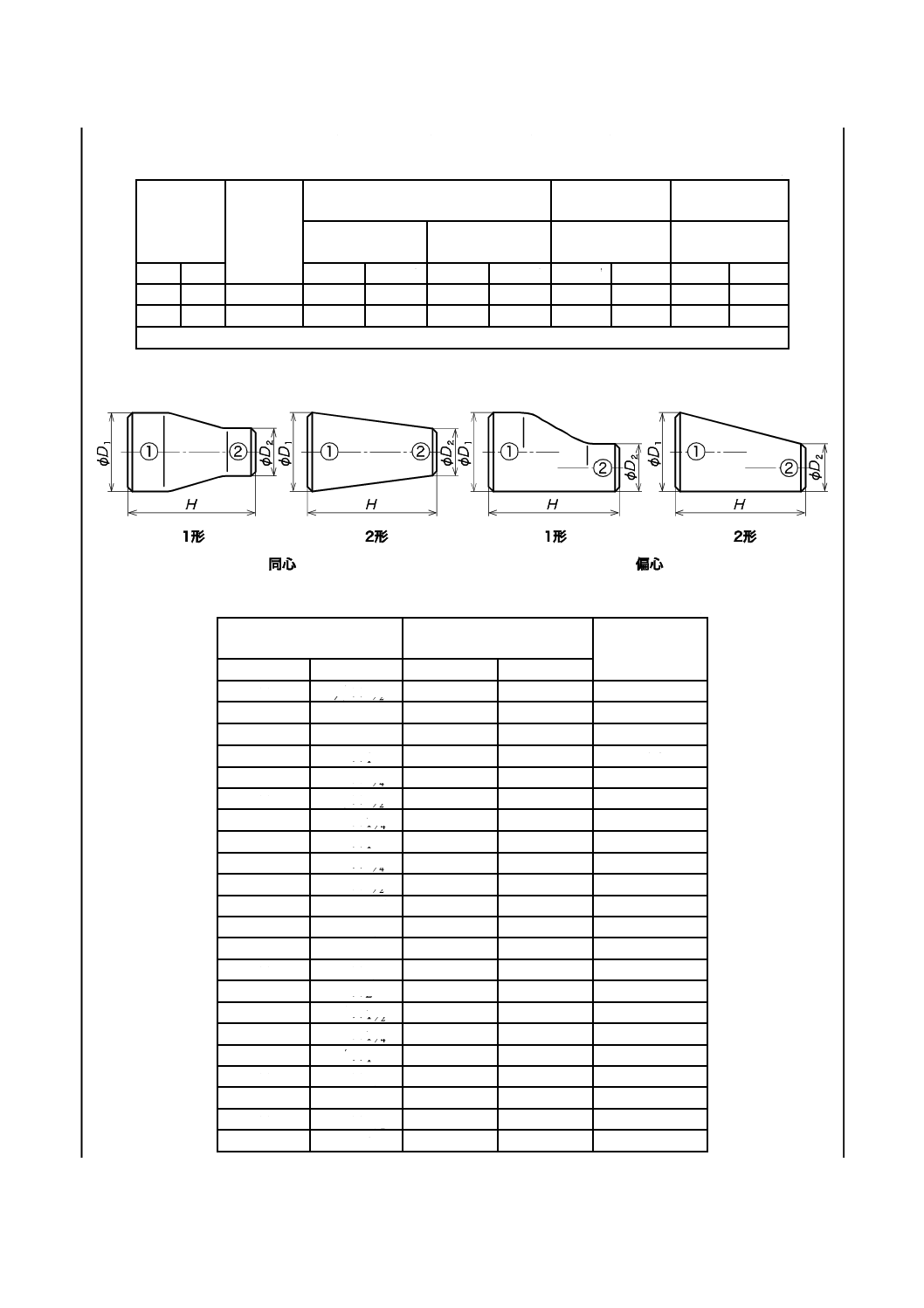

表8−レジューサの形状及び寸法

単位 mm

径の呼び

①×②

外径

端面から端面

までの距離

A

B

D1

D2

H

20 × 15

4

3 × 2

1

27.2

21.7

38.1

25 × 20

1 × 4

3

34.0

27.2

50.8

25 × 15

1 × 2

1

34.0

21.7

50.8

32 × 25

14

1 × 1

42.7

34.0

50.8

32 × 20

14

1 × 4

3

42.7

27.2

50.8

32 × 15

14

1 × 2

1

42.7

21.7

50.8

40 × 32

12

1 × 14

1

48.6

42.7

63.5

40 × 25

12

1 × 1

48.6

34.0

63.5

40 × 20

12

1 × 4

3

48.6

27.2

63.5

40 × 15

12

1 × 2

1

48.6

21.7

63.5

50 × 40

2 × 12

1

60.5

48.6

76.2

50 × 32

2 × 14

1

60.5

42.7

76.2

50 × 25

2 × 1

60.5

34.0

76.2

50 × 20

2 × 4

3

60.5

27.2

76.2

65 × 50

22

1 × 2

76.3

60.5

88.9

65 × 40

22

1 × 12

1

76.3

48.6

88.9

65 × 32

22

1 × 14

1

76.3

42.7

88.9

65 × 25

22

1 × 1

76.3

34.0

88.9

80 × 65

3 × 22

1

89.1

76.3

88.9

80 × 50

3 × 2

89.1

60.5

88.9

80 × 40

3 × 12

1

89.1

48.6

88.9

80 × 32

3 × 14

1

89.1

42.7

88.9

18

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−レジューサの形状及び寸法(続き)

単位 mm

径の呼び

①×②

外径

端面から端面

までの距離

A

B

D1

D2

H

90 × 80

32

1 × 3

101.6

89.1

101.6

90 × 65

32

1 × 22

1

101.6

76.3

101.6

90 × 50

32

1 × 2

101.6

60.5

101.6

90 × 40

32

1 × 12

1

101.6

48.6

101.6

90 × 32

32

1 × 14

1

101.6

42.7

101.6

100 × 90

4 × 32

1

114.3

101.6

101.6

100 × 80

4 × 3

114.3

89.1

101.6

100 × 65

4 × 22

1

114.3

76.3

101.6

100 × 50

4 × 2

114.3

60.5

101.6

100 × 40

4 × 12

1

114.3

48.6

101.6

125 ×100 5 × 4

139.8

114.3

127.0

125 × 90

5 × 32

1

139.8

101.6

127.0

125 × 80

5 × 3

139.8

89.1

127.0

125 × 65

5 × 22

1

139.8

76.3

127.0

125 × 50

5 × 2

139.8

60.5

127.0

150 ×125 6 × 5

165.2

139.8

139.7

150 ×100 6 × 4

165.2

114.3

139.7

150 × 90

6 × 32

1

165.2

101.6

139.7

150 × 80

6 × 3

165.2

89.1

139.7

150 × 65

6 × 22

1

165.2

76.3

139.7

200 ×150 8 × 6

216.3

165.2

152.4

200 ×125 8 × 5

216.3

139.8

152.4

200 ×100 8 × 4

216.3

114.3

152.4

200 × 90

8 × 32

1

216.3

101.6

152.4

250 ×200 10 × 8

267.4

216.3

177.8

250 ×150 10 × 6

267.4

165.2

177.8

250 ×125 10 × 5

267.4

139.8

177.8

250 ×100 10 × 4

267.4

114.3

177.8

300 ×250 12 ×10

318.5

267.4

203.2

300 ×200 12 × 8

318.5

216.3

203.2

300 ×150 12 × 6

318.5

165.2

203.2

300 ×125 12 × 5

318.5

139.8

203.2

350 ×300 14 ×12

355.6

318.5

330.2

350 ×250 14 ×10

355.6

267.4

330.2

350 ×200 14 × 8

355.6

216.3

330.2

350 ×150 14 × 6

355.6

165.2

330.2

400 ×350 16 ×14

406.4

355.6

355.6

400 ×300 16 ×12

406.4

318.5

355.6

400 ×250 16 ×10

406.4

267.4

355.6

400 ×200 16 × 8

406.4

216.3

355.6

450 ×400 18 ×16

457.2

406.4

381.0

450 ×350 18 ×14

457.2

355.6

381.0

450 ×300 18 ×12

457.2

318.5

381.0

450 ×250 18 ×10

457.2

267.4

381.0

19

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−レジューサの形状及び寸法(続き)

単位 mm

径の呼び

①×②

外径

端面から端面

までの距離

A

B

D1

D2

H

500 ×450

20 ×18

508.0

457.2

508.0

500 ×400

20 ×16

508.0

406.4

508.0

500 ×350

20 ×14

508.0

355.6

508.0

500 ×300

20 ×12

508.0

318.5

508.0

550 ×500

22 ×20

558.8

508.0

508.0

550 ×450

22 ×18

558.8

457.2

508.0

550 ×400

22 ×16

558.8

406.4

508.0

550 ×350

22 ×14

558.8

355.6

508.0

600 ×550

24 ×22

609.6

558.8

508.0

600 ×500

24 ×20

609.6

508.0

508.0

600 ×450

24 ×18

609.6

457.2

508.0

600 ×400

24 ×16

609.6

406.4

508.0

650 ×600

26 ×24

660.4

609.6

609.6

650 ×550

26 ×22

660.4

558.8

609.6

650 ×500

26 ×20

660.4

508.0

609.6

650 ×450

26 ×18

660.4

457.2

609.6

700 ×650

28 ×26

711.2

660.4

609.6

700 ×600

28 ×24

711.2

609.6

609.6

700 ×550

28 ×22

711.2

558.8

609.6

700 ×500

28 ×20

711.2

508.0

609.6

750 ×700

30 ×28

762.0

711.2

609.6

750 ×650

30 ×26

762.0

660.4

609.6

750 ×600

30 ×24

762.0

609.6

609.6

750 ×550

30 ×22

762.0

558.8

609.6

800 ×750

32 ×30

812.8

762.0

609.6

800 ×700

32 ×28

812.8

711.2

609.6

800 ×650

32 ×26

812.8

660.4

609.6

800 ×600

32 ×24

812.8

609.6

609.6

850 ×800

34 ×32

863.6

812.8

609.6

850 ×750

34 ×30

863.6

762.0

609.6

850 ×700

34 ×28

863.6

711.2

609.6

850 ×650

34 ×26

863.6

660.4

609.6

900 ×850

36 ×34

914.4

863.6

609.6

900 ×800

36 ×32

914.4

812.8

609.6

900 ×750

36 ×30

914.4

762.0

609.6

900 ×700

36 ×28

914.4

711.2

609.6

950 ×900

38 ×36

965.2

914.4

609.6

950 ×850

38 ×34

965.2

863.6

609.6

950 ×800

38 ×32

965.2

812.8

609.6

950 ×750

38 ×30

965.2

762.0

609.6

1 000 ×950

40 ×38

1 016.0

965.2

609.6

1 000 ×900

40 ×36

1 016.0

914.4

609.6

1 000 ×850

40 ×34

1 016.0

863.6

609.6

1 000 ×800

40 ×32

1 016.0

812.8

609.6

20

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−レジューサの形状及び寸法(続き)

単位 mm

径の呼び

①×②

外径

端面から端面

までの距離

A

B

D1

D2

H

1 050 ×1 000

42 ×40

1 066.8

1 016.0

609.6

1 050 × 950

42 ×38

1 066.8

965.2

609.6

1 050 × 900

42 ×36

1 066.8

914.4

609.6

1 050 × 850

42 ×34

1 066.8

863.6

609.6

1 100 ×1 050

44 ×42

1 117.6

1 066.8

609.6

1 100 ×1 000

44 ×40

1 117.6

1 016.0

609.6

1 100 × 950

44 ×38

1 117.6

965.2

609.6

1 100 × 900

44 ×36

1 117.6

914.4

609.6

1 150 ×1 100

46 ×44

1 168.4

1 117.6

711.2

1 150 ×1 050

46 ×42

1 168.4

1 066.8

711.2

1 150 ×1 000

46 ×40

1 168.4

1 016.0

711.2

1 150 × 950

46 ×38

1 168.4

965.2

711.2

1 200 ×1 150

48 ×46

1 219.2

1 168.4

711.2

1 200 ×1 100

48 ×44

1 219.2

1 117.6

711.2

1 200 ×1 050

48 ×42

1 219.2

1 066.8

711.2

1 200 ×1 000

48 ×40

1 219.2

1 016.0

711.2

21

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−同径Tの形状及び寸法

単位 mm

径の呼び

外径

中心から端面までの距離

A

B

D1

D2

C

M a)

15

2

1

21.7

21.7

25.4

25.4

20

4

3

27.2

27.2

28.6

28.6

25

1

34.0

34.0

38.1

38.1

32

14

1

42.7

42.7

47.6

47.6

40

12

1

48.6

48.6

57.2

57.2

50

2

60.5

60.5

63.5

63.5

65

22

1

76.3

76.3

76.2

76.2

80

3

89.1

89.1

85.7

85.7

90

32

1

101.6

101.6

95.3

95.3

100

4

114.3

114.3

104.8

104.8

125

5

139.8

139.8

123.8

123.8

150

6

165.2

165.2

142.9

142.9

200

8

216.3

216.3

177.8

177.8

250

10

267.4

267.4

215.9

215.9

300

12

318.5

318.5

254.0

254.0

350

14

355.6

355.6

279.4

279.4

400

16

406.4

406.4

304.8

304.8

450

18

457.2

457.2

342.9

342.9

500

20

508.0

508.0

381.0

381.0

550

22

558.8

558.8

419.1

419.1

600

24

609.6

609.6

431.8

431.8

650

26

660.4

660.4

495.3

495.3

700

28

711.2

711.2

520.7

520.7

750

30

762.0

762.0

558.8

558.8

800

32

812.8

812.8

596.9

596.9

850

34

863.6

863.6

635.0

635.0

900

36

914.4

914.4

673.1

673.1

950

38

965.2

965.2

711.2

711.2

1 000

40

1 016.0

1 016.0

749.3

749.3

1 050

42

1 066.8

1 066.8

762.0

711.2

1 100

44

1 117.6

1 117.6

812.8

762.0

1 150

46

1 168.4

1 168.4

850.9

800.1

1 200

48

1 219.2

1 219.2

889.0

838.2

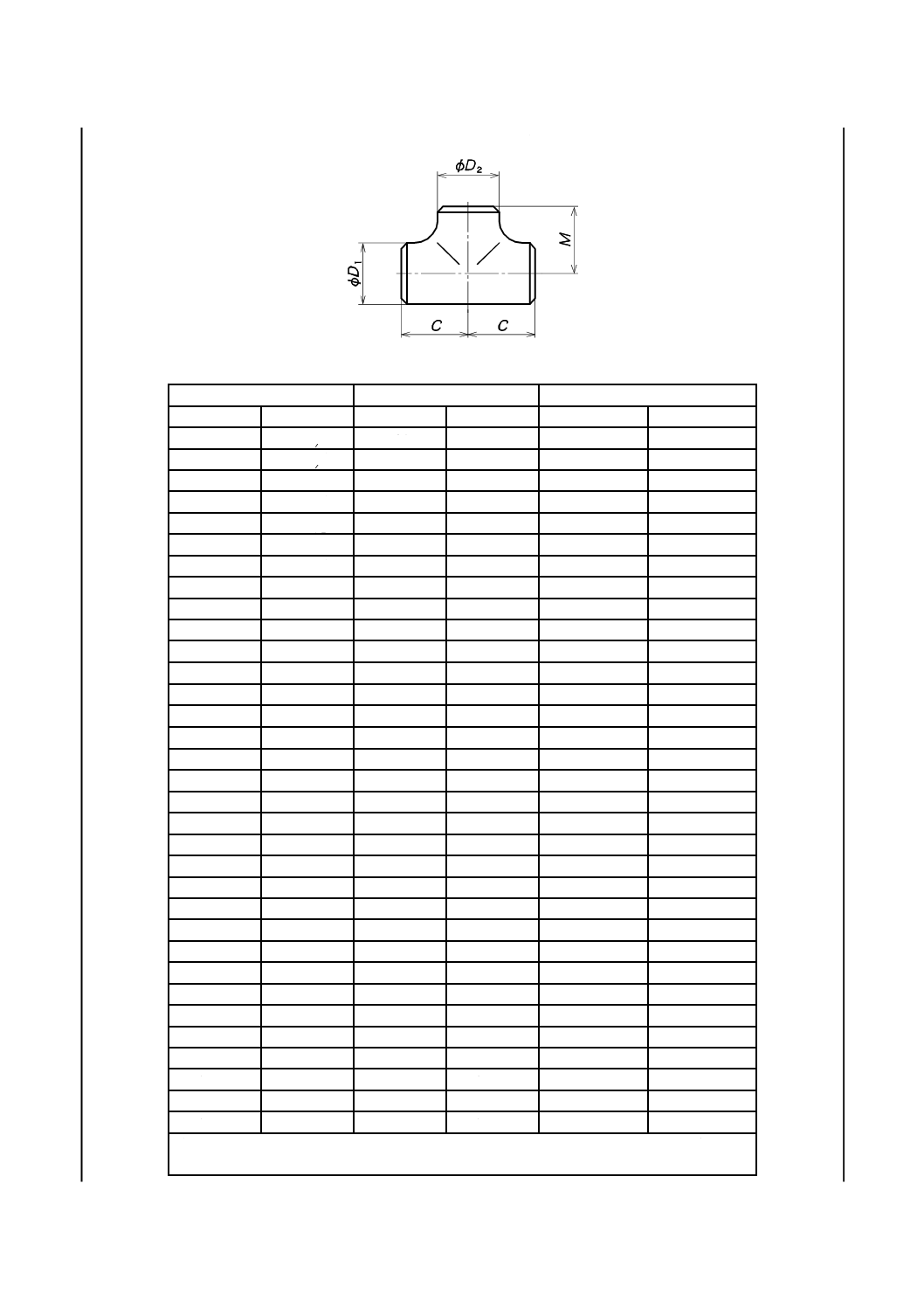

注a) 径の呼びが350A(14B,外径355.6 mm)以上の寸法Mは,受渡当事者間の協定によ

って,この表の寸法よりも小さくてもよい。

22

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

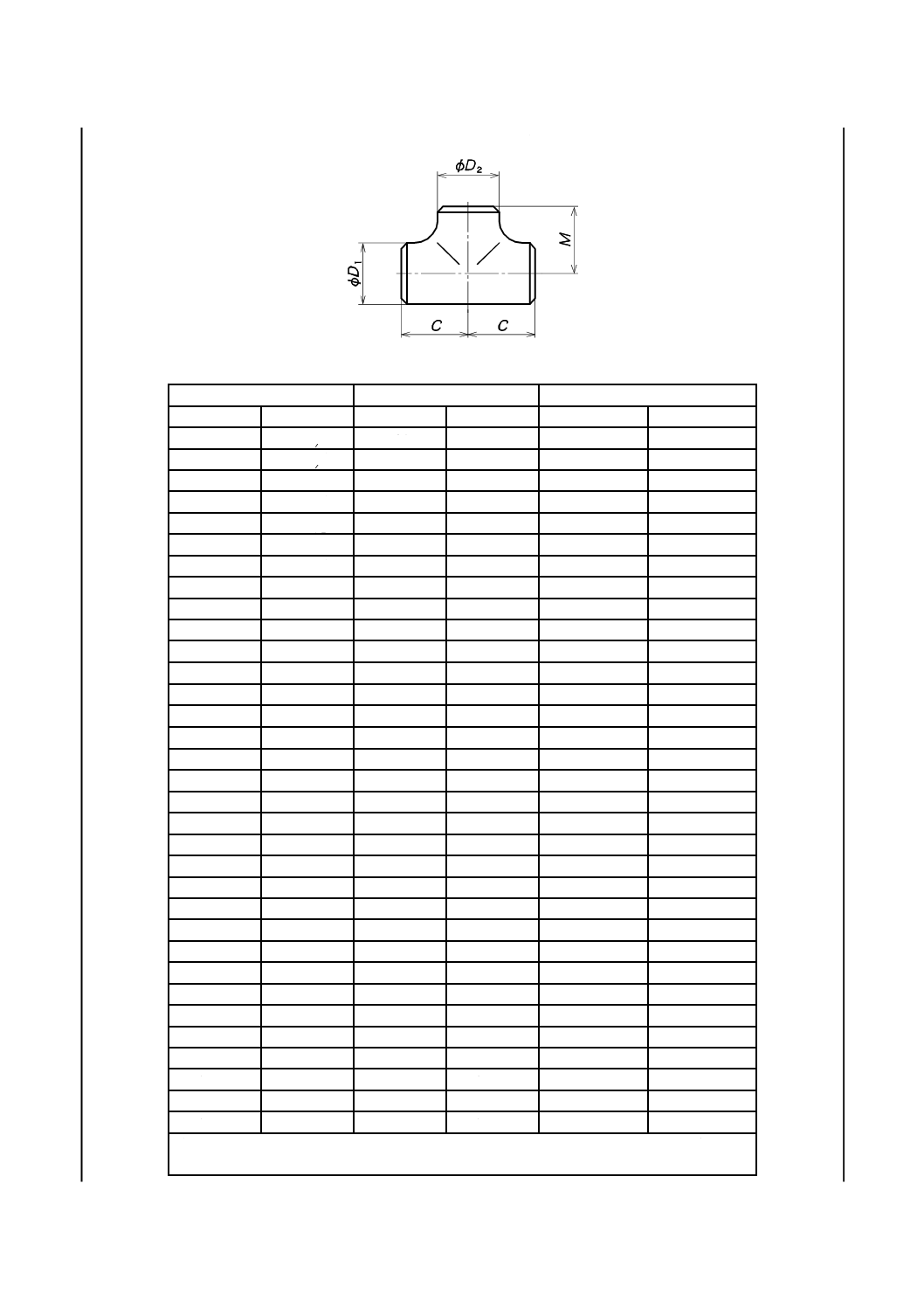

表10−径違いTの形状及び寸法

単位 mm

径の呼び①×②×③

外径

中心から端面までの距離

A

B

D1

D2

C

M a)

20 × 20 × 15

4

3 ×

4

3 ×

2

1

27.2

21.7

28.6

28.6

25 × 25 × 20

1 × 1 ×

4

3

34.0

27.2

38.1

38.1

25 × 25 × 15

1 × 1 ×

2

1

34.0

21.7

38.1

38.1

32 × 32 × 25

14

1 × 14

1 × 1

42.7

34.0

47.6

47.6

32 × 32 × 20

14

1 × 14

1 ×

4

3

42.7

27.2

47.6

47.6

32 × 32 × 15

14

1 × 14

1 ×

2

1

42.7

21.7

47.6

47.6

40 × 40 × 32

12

1 × 12

1 × 14

1

48.6

42.7

57.2

57.2

40 × 40 × 25

12

1 × 12

1 × 1

48.6

34.0

57.2

57.2

40 × 40 × 20

12

1 × 12

1 ×

4

3

48.6

27.2

57.2

57.2

40 × 40 × 15

12

1 × 12

1 ×

2

1

48.6

21.7

57.2

57.2

50 × 50 × 40

2 × 2 × 12

1

60.5

48.6

63.5

60.3

50 × 50 × 32

2 × 2 × 14

1

60.5

42.7

63.5

57.2

50 × 50 × 25

2 × 2 × 1

60.5

34.0

63.5

50.8

50 × 50 × 20

2 × 2 ×

4

3

60.5

27.2

63.5

44.5

65 × 65 × 50

22

1 × 22

1 × 2

76.3

60.5

76.2

69.9

65 × 65 × 40

22

1 × 22

1 × 12

1

76.3

48.6

76.2

66.7

65 × 65 × 32

22

1 × 22

1 × 14

1

76.3

42.7

76.2

63.5

65 × 65 × 25

22

1 × 22

1 × 1

76.3

34.0

76.2

57.2

80 × 80 × 65

3 × 3 × 22

1

89.1

76.3

85.7

82.6

80 × 80 × 50

3 × 3 × 2

89.1

60.5

85.7

76.2

80 × 80 × 40

3 × 3 × 12

1

89.1

48.6

85.7

73.0

80 × 80 × 32

3 × 3 × 14

1

89.1

42.7

85.7

69.9

90 × 90 × 80

32

1 × 32

1 × 3

101.6

89.1

95.3

92.1

90 × 90 × 65

32

1 × 32

1 × 22

1

101.6

76.3

95.3

88.9

90 × 90 × 50

32

1 × 32

1 × 2

101.6

60.5

95.3

82.6

90 × 90 × 40

32

1 × 32

1 × 12

1

101.6

48.6

95.3

79.4

100 × 100 × 90

4 × 4 × 32

1

114.3

101.6

104.8

101.6

100 × 100 × 80

4 × 4 × 3

114.3

89.1

104.8

98.4

100 × 100 × 65

4 × 4 × 22

1

114.3

76.3

104.8

95.3

100 × 100 × 50

4 × 4 × 2

114.3

60.5

104.8

88.9

100 × 100 × 40

4 × 4 × 12

1

114.3

48.6

104.8

85.7

125 × 125 ×100

5 × 5 × 4

139.8

114.3

123.8

117.5

125 × 125 × 90

5 × 5 × 32

1

139.8

101.6

123.8

114.3

125 × 125 × 80

5 × 5 × 3

139.8

89.1

123.8

111.1

125 × 125 × 65

5 × 5 × 22

1

139.8

76.3

123.8

108.0

23

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−径違いTの形状及び寸法(続き)

単位 mm

径の呼び①×②×③

外径

中心から端面までの距離

A

B

D1

D2

C

M a)

125 × 125 × 50

5 × 5 × 2

139.8

60.5

123.8

104.8

150 × 150 × 125

6 × 6 × 5

165.2

139.8

142.9

136.5

150 × 150 × 100

6 × 6 × 4

165.2

114.3

142.9

130.2

150 × 150 × 90

6 × 6 × 32

1

165.2

101.6

142.9

127.0

150 × 150 × 80

6 × 6 × 3

165.2

89.1

142.9

123.8

150 × 150 × 65

6 × 6 × 22

1

165.2

76.3

142.9

120.7

200 × 200 × 150

8 × 8 × 6

216.3

165.2

177.8

168.3

200 × 200 × 125

8 × 8 × 5

216.3

139.8

177.8

161.9

200 × 200 × 100

8 × 8 × 4

216.3

114.3

177.8

155.6

200 × 200 × 90

8 × 8 × 32

1

216.3

101.6

177.8

152.4

250 × 250 × 200

10 × 10 × 8

267.4

216.3

215.9

203.2

250 × 250 × 150

10 × 10 × 6

267.4

165.2

215.9

193.7

250 × 250 × 125

10 × 10 × 5

267.4

139.8

215.9

190.5

250 × 250 × 100

10 × 10 × 4

267.4

114.3

215.9

184.2

300 × 300 × 250

12 × 12 × 10

318.5

267.4

254.0

241.3

300 × 300 × 200

12 × 12 × 8

318.5

216.3

254.0

228.6

300 × 300 × 150

12 × 12 × 6

318.5

165.2

254.0

219.1

300 × 300 × 125

12 × 12 × 5

318.5

139.8

254.0

215.9

350 × 350 × 300

14 × 14 × 12

355.6

318.5

279.4

269.9

350 × 350 × 250

14 × 14 × 10

355.6

267.4

279.4

257.2

350 × 350 × 200

14 × 14 × 8

355.6

216.3

279.4

247.7

350 × 350 × 150

14 × 14 × 6

355.6

165.2

279.4

238.1

400 × 400 × 350

16 × 16 × 14

406.4

355.6

304.8

304.8

400 × 400 × 300

16 × 16 × 12

406.4

318.5

304.8

295.3

400 × 400 × 250

16 × 16 × 10

406.4

267.4

304.8

282.6

400 × 400 × 200

16 × 16 × 8

406.4

216.3

304.8

273.1

400 × 400 × 150

16 × 16 × 6

406.4

165.2

304.8

263.5

450 × 450 × 400

18 × 18 × 16

457.2

406.4

342.9

330.2

450 × 450 × 350

18 × 18 × 14

457.2

355.6

342.9

330.2

450 × 450 × 300

18 × 18 × 12

457.2

318.5

342.9

320.7

450 × 450 × 250

18 × 18 × 10

457.2

267.4

342.9

308.0

450 × 450 × 200

18 × 18 × 8

457.2

216.3

342.9

298.5

500 × 500 × 450

20 × 20 × 18

508.0

457.2

381.0

368.3

500 × 500 × 400

20 × 20 × 16

508.0

406.4

381.0

355.6

500 × 500 × 350

20 × 20 × 14

508.0

355.6

381.0

355.6

500 × 500 × 300

20 × 20 × 12

508.0

318.5

381.0

346.1

500 × 500 × 250

20 × 20 × 10

508.0

267.4

381.0

333.4

500 × 500 × 200

20 × 20 × 8

508.0

216.3

381.0

323.9

550 × 550 × 500

22 × 22 × 20

558.8

508.0

419.1

406.4

550 × 550 × 450

22 × 22 × 18

558.8

457.2

419.1

393.7

550 × 550 × 400

22 × 22 × 16

558.8

406.4

419.1

381.0

600 × 600 × 550

24 × 24 × 22

609.6

558.8

431.8

431.8

600 × 600 × 500

24 × 24 × 20

609.6

508.0

431.8

431.8

600 × 600 × 450

24 × 24 × 18

609.6

457.2

431.8

419.1

650 × 650 × 600

26 × 26 × 24

660.4

609.6

495.3

482.6

24

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−径違いTの形状及び寸法(続き)

単位 mm

径の呼び①×②×③

外径

中心から端面までの距離

A

B

D1

D2

C

M a)

650 × 650 × 550

26×26×22

660.4

558.8

495.3

469.9

650 × 650 × 500

26×26×20

660.4

508.0

495.3

457.2

700 × 700 × 650

28×28×26

711.2

660.4

520.7

520.7

700 × 700 × 600

28×28×24

711.2

609.6

520.7

508.0

700 × 700 × 550

28×28×22

711.2

558.8

520.7

495.3

750 × 750 × 700

30×30×28

762.0

711.2

558.8

546.1

750 × 750 × 650

30×30×26

762.0

660.4

558.8

546.1

750 × 750 × 600

30×30×24

762.0

609.6

558.8

533.4

800 × 800 × 750

32×32×30

812.8

762.0

596.9

584.2

800 × 800 × 700

32×32×28

812.8

711.2

596.9

571.5

800 × 800 × 650

32×32×26

812.8

660.4

596.9

571.5

850 × 850 × 800

34×34×32

863.6

812.8

635.0

622.3

850 × 850 × 750

34×34×30

863.6

762.0

635.0

609.6

850 × 850 × 700

34×34×28

863.6

711.2

635.0

596.9

900 × 900 × 850

36×36×34

914.4

863.6

673.1

660.4

900 × 900 × 800

36×36×32

914.4

812.8

673.1

647.7

900 × 900 × 750

36×36×30

914.4

762.0

673.1

635.0

950 × 950 × 900

38×38×36

965.2

914.4

711.2

711.2

950 × 950 × 850

38×38×34

965.2

863.6

711.2

698.5

950 × 950 × 800

38×38×32

965.2

812.8

711.2

685.8

1 000×1 000 × 950

40×40×38

1 016.0

965.2

749.3

749.3

1 000×1 000 × 900

40×40×36

1 016.0

914.4

749.3

736.6

1 000×1 000 × 850

40×40×34

1 016.0

863.6

749.3

723.9

1 050×1 050 ×1 000

42×42×40

1 066.8

1 016.0

762.0

711.2

1 050×1 050 × 950

42×42×38

1 066.8

965.2

762.0

711.2

1 050×1 050 × 900

42×42×36

1 066.8

914.4

762.0

711.2

1 100×1 100 ×1 050

44×44×42

1 117.6

1 066.8

812.8

762.0

1 100×1 100 ×1 000

44×44×40

1 117.6

1 016.0

812.8

749.3

1 100×1 100 × 950

44×44×38

1 117.6

965.2

812.8

736.6

1 150×1 150 ×1 100

46×46×44

1 168.4

1 117.6

850.9

800.1

1 150×1 150 ×1 050

46×46×42

1 168.4

1 066.8

850.9

787.4

1 150×1 150 ×1 000

46×46×40

1 168.4

1 016.0

850.9

774.7

1 200×1 200 ×1 150

48×48×46

1 219.2

1 168.4

889.0

838.2

1 200×1 200 ×1 100

48×48×44

1 219.2

1 117.6

889.0

838.2

1 200×1 200 ×1 050

48×48×42

1 219.2

1 066.8

889.0

812.8

注a) 径の呼び①及び②が350A(14B,外径355.6 mm)以上の寸法Mは,受渡当事者間の協定に

よって,この表の寸法よりも小さくてもよい。

25

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

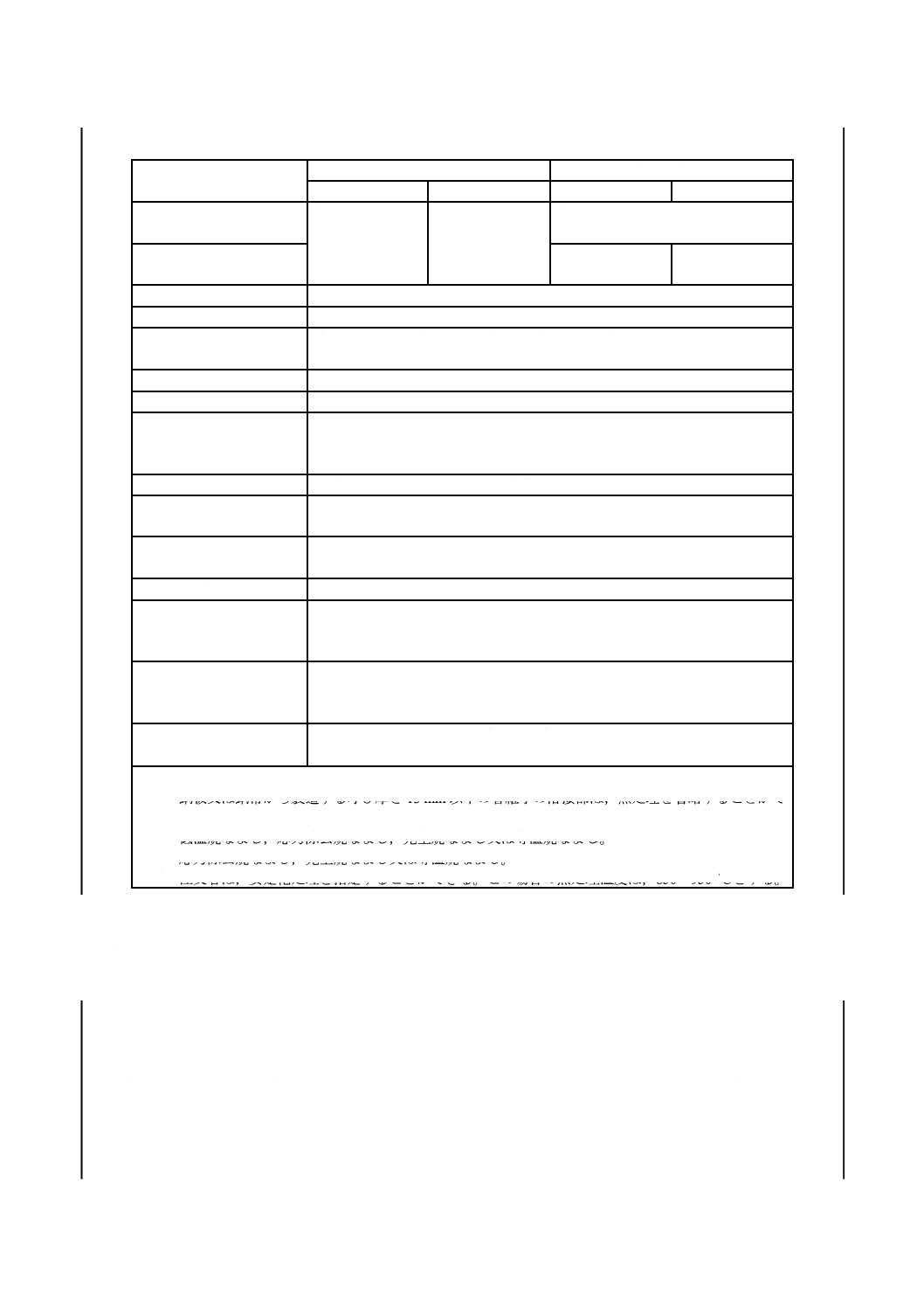

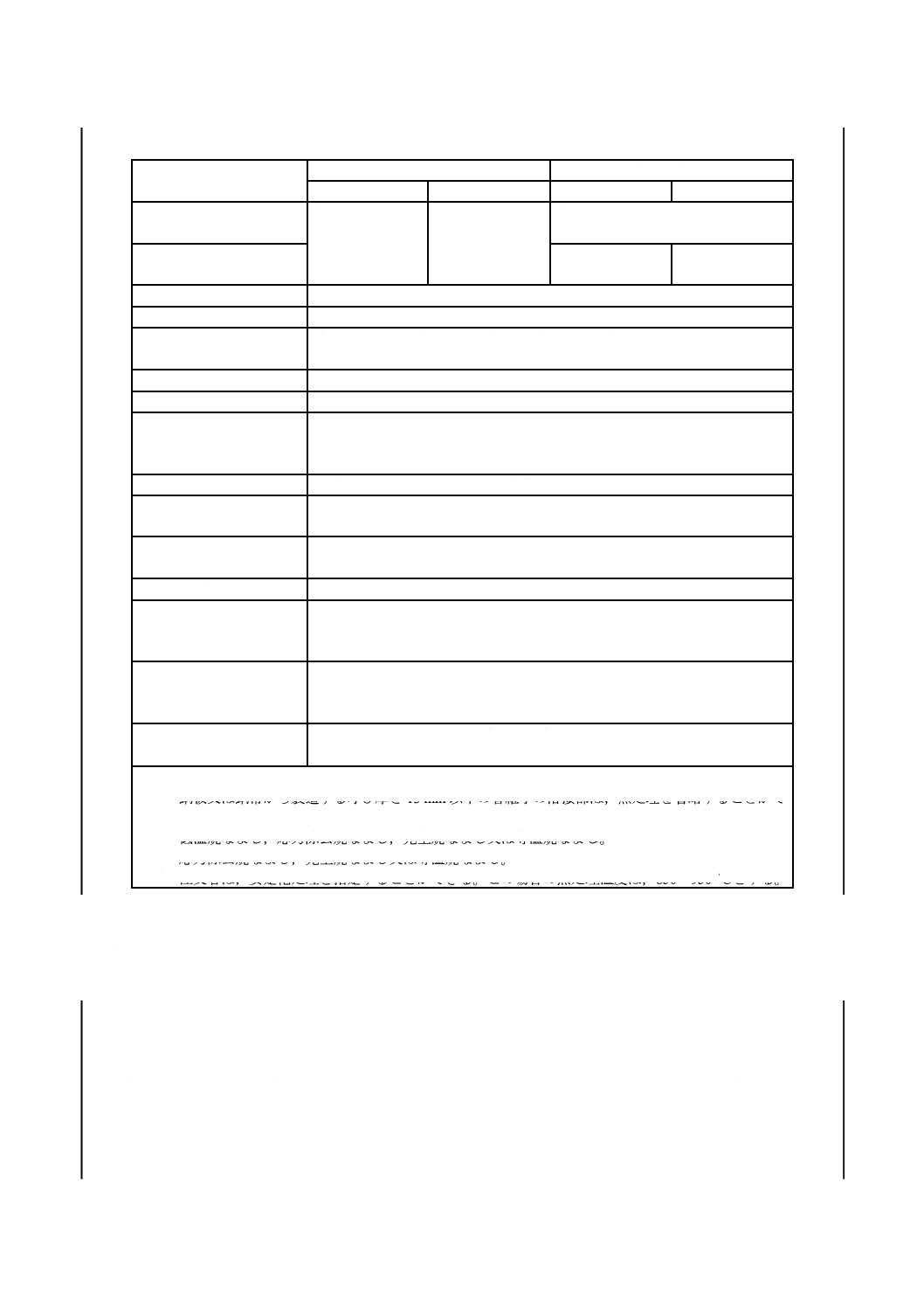

表11−管継手の寸法許容差及び許容値

単位 mm

管継手の種類

項目

径の呼び

A

15〜65

80〜100 125〜200 250〜450 500〜600 650〜750 800〜1 200

B

2

1〜22

1

3〜4

5〜8

10〜18

20〜24

26〜30

32〜48

全ての管継手

端部の外径a)

+1.6

±1.6

+2.4

+4.0

+6.4

−0.8

−1.6

−3.2

−4.8

端面の内径

±0.8

±1.6

±3.2

±4.8

厚さ

+規定しない

−12.5 %

ベベル角度

図1による。

ルート面の高さ

図1による。

45°エルボ,

90°エルボ

中心から端面まで

の距離(H,F)

±1.6

±2.4

±3.2

±4.8

180°エルボ

中心から中心まで

の距離(P)

±6.4

±9.5

−

背から端面までの

距離(K)

±6.4

−

端面と端面とのず

れ(U)(最大)

1.6

3.2

−

レジューサ

端面から端面まで

の距離(H)b)

±1.6

±2.4

±4.8

T

中心から端面まで

の距離[C,M b)]

±1.6

±2.4

±3.2

±4.8

全ての管継手

端部の外周長a)

−

±0.5 %

注a) 表8の同心2形及び偏心2形レジューサには,適用しない。

b) レジューサの寸法H及び径違いTの寸法Mの許容差は,大径側の許容差を適用する。

26

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−管継手のオフアングル及びオフプレンの許容値a)

単位 mm

管継手の

種類

項目

径の呼び

A 15〜100 125〜200 250〜300 350〜400 450〜600 650〜750 800〜1 050 1 100〜1 200

B

2

1〜4

5〜8

10〜12

14〜16

18〜24

26〜30

32〜42

44〜48

エルボ,レ

ジューサ,

T

オフアング

ル(X)(最

大)

0.8

1.6

2.4

3.2

4.8

エルボ,T オフプレン

(Y)(最大)

1.6

3.2

4.8

6.4

9.5

12.7

19.1

管継手の端面と軸心との直角の狂いは,オフアングルX又はオフプレンYで表す。

注a) レジューサ及び径違いTは,大径側の許容値を適用する。

27

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

特別品質規定

JA.1 一般

この附属書は,注文者から要求があった場合に適用し,指定の項目について実施する。

JA.2 管継手の硬さ試験

JA.2.1 硬さは,表JA.1による。

表JA.1−管継手の硬さ

材料による種類の記号

硬さ(最大)

PG370W,PG410W,PT370W,PT410W,PT480W,

PA12W,PA22W,PA23W及びPA24W

93HRB,207HV,197HBW又は30HS

PA25W及びPA26W

96HRB,228HV,217HBW又は33HS

JA.2.2 管継手の硬さ試験は,管継手の任意の箇所で行う。

JA.2.3 硬さ試験方法は,受渡当事者間の協定による。

JA.2.4 管継手の硬さ試験は,管継手のロットごとの1個について行う。ただし,厚さが2 mm以下の管

継手については試験を行わない。

なお,ロットの大きさは,受渡当事者間の協定による。

JA.3 高温降伏点又は耐力

JA.3.1 高温引張試験は,供試材で行う。

JA.3.2 高温降伏点又は耐力の値及び試験温度は,受渡当事者間の協定による。

JA.3.3 試験片の形状及び試験方法は,JIS G 0567による。

JA.3.4 供試材は,表3に規定した使用材料に関する日本工業規格の規定による材料ロットごとに1個を

採り,これに管継手と同一熱処理条件の熱処理を施す。試験片は,この供試材から各試験温度ごとに1個

の試験片を採る。

JA.4 材料の超音波探傷検査

JA.4.1 管継手に使用する材料が溶接鋼管の場合,材料の超音波探傷検査は,表3に規定した鋼管に関す

る日本工業規格の附属書に規定する超音波探傷検査に準じる。

JA.4.2 管継手に使用する材料が鋼板又は鋼帯の場合,材料の超音波探傷検査はJIS G 0801によって行い,

探傷箇所は受渡当事者間の協定による。

なお,ステンレス鋼の超音波探傷検査方法については,受渡当事者間の協定による。

JA.5 ステンレス鋼の腐食試験

JA.5.1 ステンレス鋼の腐食試験は,供試材又は管継手で行う。

JA.5.2 ステンレス鋼の腐食試験は,表3に規定した鋼管に関する日本工業規格の附属書に規定する腐食

28

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験によって,注文者の指定する項目について実施する。

JA.5.3 ステンレス鋼の腐食試験の耐食性及び試験方法は,表3に規定した鋼管に関する日本工業規格の

附属書に規定する腐食試験による。

JA.5.4 供試材で行う場合は,表3に規定した使用材料に関する日本工業規格の規定による材料ロットご

とに1個を採り,これに管継手と同一熱処理条件の熱処理を施した後,1個の試験片を採る。管継手で行

う場合は,管継手のロットごと1個について行う。

なお,ロットの大きさは受渡当事者間の協定による。

JA.6 管継手の溶接部の放射線透過検査

JA.6.1 溶接部の放射線透過検査の方法は,炭素鋼及び合金鋼の場合はJIS Z 3104によって,ステンレス

鋼の場合はJIS Z 3106による。

JA.6.2 溶接部の放射線透過検査の検査範囲及び判定基準については,受渡当事者間の協定による。

JA.7 管継手の溶接部の浸透探傷検査

JA.7.1 溶接部の浸透探傷検査の方法及び浸透指示模様の分類は,JIS Z 2343-1による。判定基準は次によ

る。

a) 割れによる浸透指示模様は,あってはならない。

b) 線状浸透指示模様,円形状浸透指示模様,連続浸透指示模様及び分散浸透指示模様については,受渡

当事者間の協定による。

JA.7.2 溶接部の浸透探傷検査の検査範囲については,受渡当事者間の協定による。

JA.8 管継手の溶接部の磁粉探傷検査

JA.8.1 溶接部の磁粉探傷検査の方法及び磁粉模様の分類は,JIS Z 2320-1による。判定基準は次による。

a) 割れによる磁粉模様は,あってはならない。

b) 線状磁粉模様,円形状磁粉模様,連続磁粉模様及び分散磁粉模様については,受渡当事者間の協定に

よる。

JA.8.2 溶接部の磁粉探傷検査の検査範囲については,受渡当事者間の協定による。

JA.9 溶接部の機械試験

JA.9.1 供試材

溶接部の機械試験に用いる試験片は,管継手と同一条件で溶接し,同一熱処理条件の熱処理を施した供

試材から採取するものとし,ロットの大きさ及び試験片の数については,受渡当事者間の協定による。

JA.9.2 溶接部の引張試験

溶接部の引張試験は,次による。

a) 溶接部の引張強さは,表2に規定した対応する鋼管に関する日本工業規格の規定による。

b) 試験片及び試験方法は,JIS Z 3121による。

JA.9.3 溶接部の曲げ試険

溶接部の曲げ試験は,次による。

a) 溶接部の曲げ試験は,JIS Z 3122によって,次の各項に適合しなければならない。

1) 溶接部の外側に3 mm以上の割れ(縁,角に生じる小さな割れを除く。)を生じてはならない。

29

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 長さ3 mm以下の割れの長さの合計が7 mmを超えてはならない。

3) 割れ及びブローホールの個数が10個を超えてはならない。

b) 試験片及び試験方法は,JIS Z 3122による。

JA.9.4 溶接部のシャルピー衝撃試験

溶接部のシャルピー衝撃試験は,次による。

a) PL380W,PL450W及びPL690Wの溶接部のシャルピー衝撃試験の試験温度及び吸収エネルギーは,

表2に規定した対応する鋼管に関する日本工業規格の規定による。

なお,これ以外の供試材の溶接部のシャルピー衝撃試験の試験温度及び吸収エネルギーは,受渡当

事者間の協定による。

b) 試験片は,溶接部から横方向に切り取り,JIS Z 2242のVノッチ試験片とする。試験方法は,JIS Z 2242

による。

JA.9.5 再試験

試験不合格の場合,その原因が溶接部の欠陥でないときは,再試験を行って合否を判定することができ

る。

JA.10 溶接部の余盛高さ

JA.10.1 溶接部の余盛高さの値は,表JA.2のとおりとする。

表JA.2−余盛高さ

単位 mm

区分

母材の厚さ

余盛高さ

1号

12以下

1.5以下

12を超え25以下

2.5以下

25を超え50以下

3.0以下

2号

−

3.0以下

JA.10.2 余盛面は,平滑で,溶着金属の厚さは,母材の厚さ以上でなければならない。

JA.11 製品分析

JA.11.1 製品分析の方法及び分析値は,表3に規定した使用材料に関する日本工業規格の規定による。

JA.11.2 供試材は,管継手に使用する材料又は管継手から採ることとし,試験片の数は同一溶鋼ごとに1

個とする。

JA.12 管継手の引張試験

JA.12.1 管継手の引張試験は,管継手から採取した試験片で行う。

JA.12.2 管継手の引張試験の方法,引張強さ,降伏点又は耐力,及び伸びは,表2に規定した対応する鋼

管に関する日本工業規格の規定による。

JA.12.3 試験片は管継手のロットごとに1個を採り,JIS Z 2241の12号試験片又は13号試験片とする。

ただし,鋼板又は鋼帯から溶接によって製造した管継手の場合は,溶接部を含むこととし,試験片はJIS Z

3121の1号試験片とする。

なお,ロットの大きさは受渡当事者間の協定による。

30

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.13 管継手のシャルピー衝撃試験

JA.13.1 管継手のシャルピー衝撃試験は,管継手から採取した試験片で行う。

JA.13.2 PL380W,PL450W及びPL690Wの管継手のシャルピー衝撃試験の方法,試験温度及び吸収エネ

ルギーは,表2に規定した対応する鋼管に関する日本工業規格の規定による。

JA.13.3 試験片は,管継手のロットごとに一組(3個)を採り,JIS Z 2242のVノッチ試験片とする。

なお,鋼板又は鋼帯から溶接によって製造する管継手については,更に熱影響部及び溶着金属部の2か

所からそれぞれ試験片一組(3個)を採る。この場合,試験片は溶接部から横方向に切り取り,通常,JIS

Z 2242のVノッチ試験片を用いる。ただし,切込みは,厚さの方向に入れる。

なお,ロットの大きさは受渡当事者間の協定による。

31

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

特殊な形状の管継手

JB.1 一般

この附属書は,箇条4に規定していない特殊な形状の管継手の種類,形状及び寸法,表示並びに報告例

について規定する。その他については,本体の規定を適用する。

JB.2 特殊な形状の管継手

JB.2.1 種類

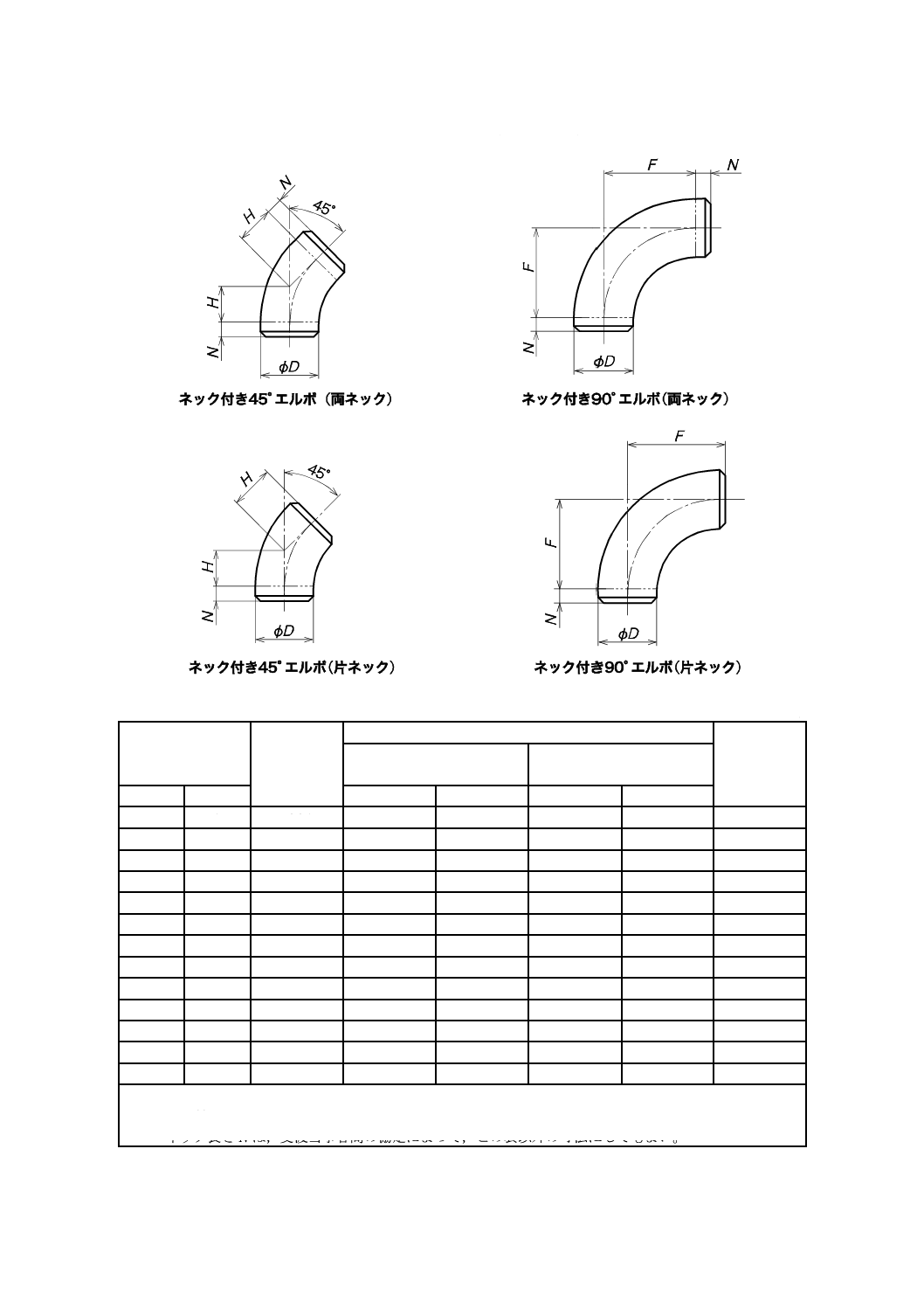

表1に示す以外の特殊な形状の管継手の形状による種類及びその記号は,表JB.1による。

表JB.1−形状による種類及びその記号

形状による種類

記号a)

参照箇所

大分類

小分類

特殊角度エルボ

ロング

θ E(L)

図JB.1

特殊角度θは45°,90°及び180°を除く

180°未満の角度とし,注文者の指定による。

ショート

θ E(S)

ネック付き45°エルボ

(両ネック)b)

ロング

45E(L)N

表JB.2

ショート

45E(S)N

ネック付き90°エルボ

(両ネック)b)

ロング

90E(L)N

表JB.2

ショート

90E(S)N

ネック付き180°エルボ

(両ネック)b)

ロング

180E(L)N

図JB.2

ショート

180E(S)N

ネック付き特殊角度

エルボ(両ネック)b)

ロング

θ E(L)N

図JB.3

特殊角度θは45°,90°及び180°を除く

180°未満の角度とし,注文者の指定による。

ショート

θ E(S)N

ネック付き45°エルボ

(片ネック)b)

ロング

45E(L)KN

表JB.2

ショート

45E(S)KN

ネック付き90°エルボ

(片ネック)b)

ロング

90E(L)KN

表JB.2

ショート

90E(S)KN

ネック付き180°エルボ

(片ネック)b)

ロング

180E(L)KN

図JB.4

ショート

180E(S)KN

ネック付き特殊角度

エルボ(片ネック)b)

ロング

θ E(L)KN

図JB.5

特殊角度θは45°,90°及び180°を除く

180°未満の角度とし,注文者の指定による。

ショート

θ E(S)KN

ネック付きレジューサb), c)

同心1形

R(C)1N

図JB.6

偏心1形

R(E)1N

ネック付きT b)

同径

T(S)N

図JB.7

径違い

T(R)N

32

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JB.1−形状による種類及びその記号(続き)

注記 特殊角度エルボの記号の例

例1 エルボロング89.4°の場合は,89.4E(L)

例2 エルボショート66°22′15″の場合は,66°22′15″E(S)

例3 エルボロング221/2°の場合は,221/2E(L)

注a) 記号の丸括弧は,省略してもよい。

例 45E(L)Nの場合は,45ELN

b) 管継手の端部に継目なく追加した直管をネックといい,ネックの長さは各端部において異なって

もよい。また,T及びレジューサについては,指定の端部だけにネックを付けることができる。

c) レジューサ同心1形[R(C)1],レジューサ偏心1形[R(E)1]については,1形の符号1を省略し

てもよい。

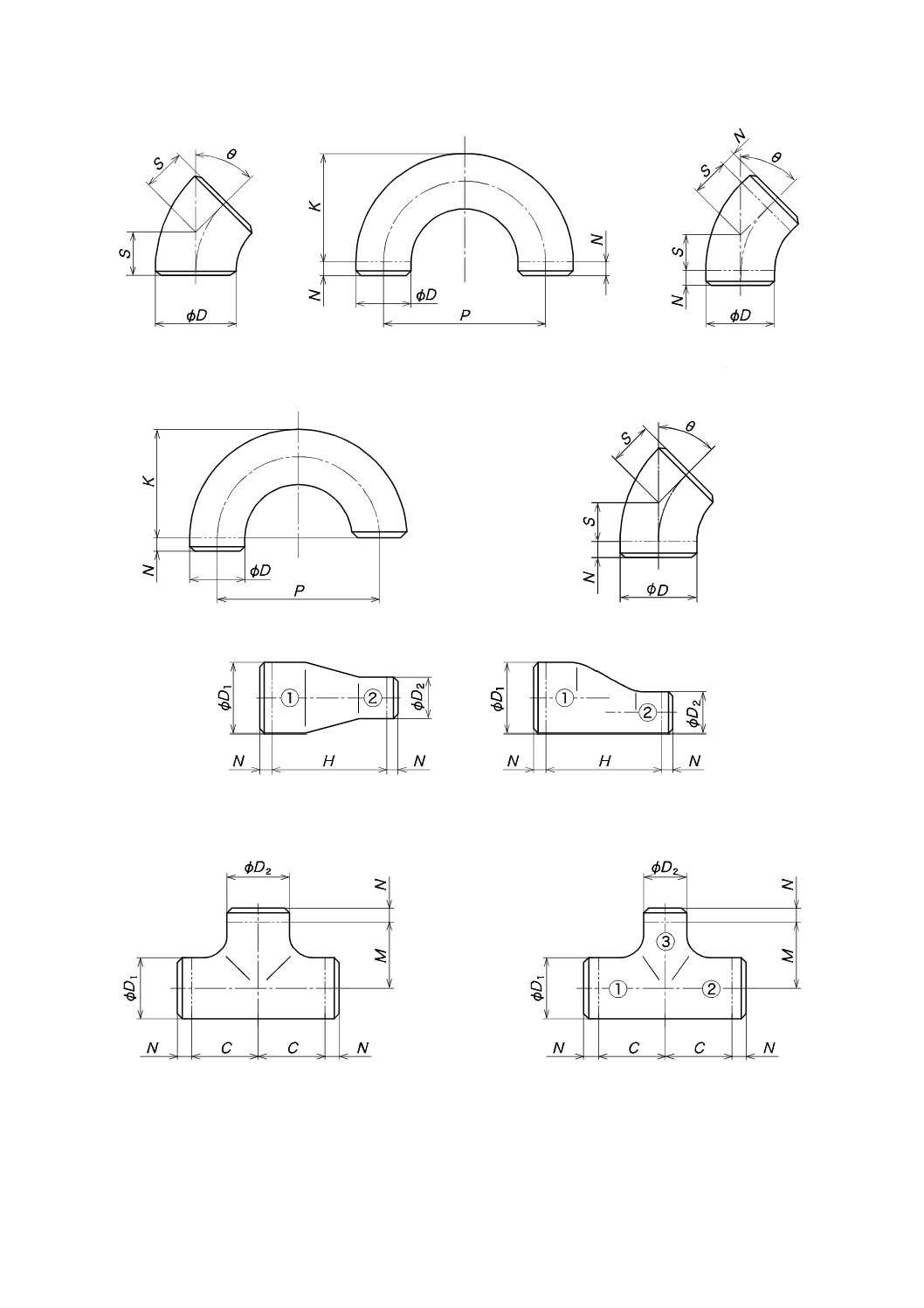

JB.2.2 形状及び寸法

形状及び寸法は,次による。

a) ネック付き90°エルボ(両ネック及び片ネック)及びネック付き45°エルボ(両ネック及び片ネック)

の形状及び寸法は,表JB.2による。

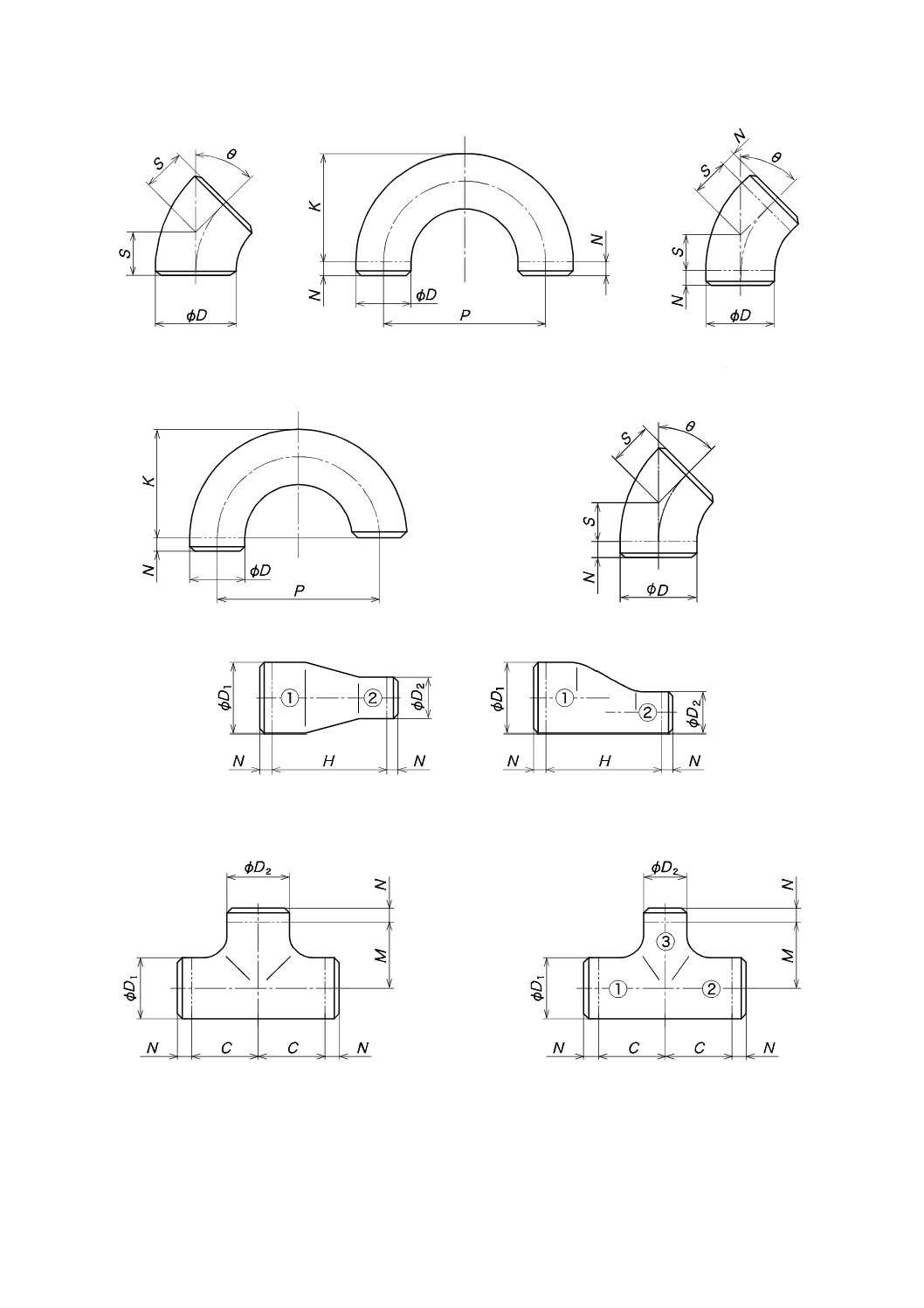

b) 特殊角度エルボの形状は,図JB.1による。特殊角度θは,受渡当事者間の協定による。外径Dは,

表7による。

なお,特殊角度θのエルボの中心から端面までの距離Sは,S=F×tan (θ /2) とする。

ここに,Fは,表7の90°エルボの中心から端面までの距離(F)とする。

c) ネック付き180°エルボ(両ネック及び片ネック)の形状は,図JB.2及び図JB.4による。

なお,受渡当事者間の協定によって,表7の寸法に指定のネック長さNを付けることができる。

d) ネック付き特殊角度エルボ(両ネック及び片ネック)の形状は,図JB.3及び図JB.5による。特殊角

度θ及びネック長さNは受渡当事者間の協定による。外径Dは,表7による。

e) ネック付きレジューサの形状は,図JB.6による。

なお,受渡当事者間の協定によって,表8の寸法に指定のネック長さNを付けることができる。

f)

ネック付きTの形状は,図JB.7による。

なお,受渡当事者間の協定によって,表9及び表10の寸法に指定のネック長さNを付けることが

できる。

g) 寸法の許容差及び許容値は,次による。

1) エルボの中心から端面までの距離の許容差は,表11の中心から端面までの距離(H,F)による。

なお,ネック付きの場合は,ネックの長さを含めたものとする。

2) 180°エルボのネック長さを含む背から端面までの距離の許容差は,表11の背から端面までの距離

(K)による。

3) ネック付きレジューサのネック長さを含む端面から端面までの距離の許容差は,表11の端面から端

面までの距離(H)による。

4) ネック付きTのネック長さを含む中心から端面までの距離の許容差は,表11の中心から端面まで

の距離(C,M)による。

5) オフアングル及びオフプレンの許容値は,表12のオフアングル(X)及びオフプレン(Y)による。

JB.2.3 表示

箇条14に規定する事項に加え,次を表示する。ただし,角度及び長さの単位記号は,省略してもよい。

なお,表示スペースが小さくて表示が困難な場合は,受渡当事者間の協定によって,a),b) 及びc) の

33

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全ての表示を省略してもよい。

a) 特殊角度エルボの場合 指定角度

例1 指定角度89.4°の場合は,89.4

例2 指定角度66°22′15″の場合は,66°22′15″

例3 指定角度221/2°の場合は,221/2

b) ネック付きエルボの場合 記号N,KN又はネック長さ

例1 表JB.2に規定するネック長さの場合は,N,KN又はN16

例2 指定長さが10 mmの場合は,N10又はKN10

c) ネック付きレジューサ及びネック付きTの場合 記号N及び指定長さ

例 指定長さが10 mmの場合は,N10

JB.2.4 形状の報告例

箇条15に規定する検査証明書に記載する形状の報告例を,次に示す。

a) 特殊角度エルボロング89.4°,片ネック指定長さ10 mmの場合は,89.4E(L)KN10

b) ネック長さ10 mmのネック付きレジューサ偏心の場合は,R(E)N10

c) ネック長さ10 mmのネック付きT径違いの場合は,T(R)N10

34

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

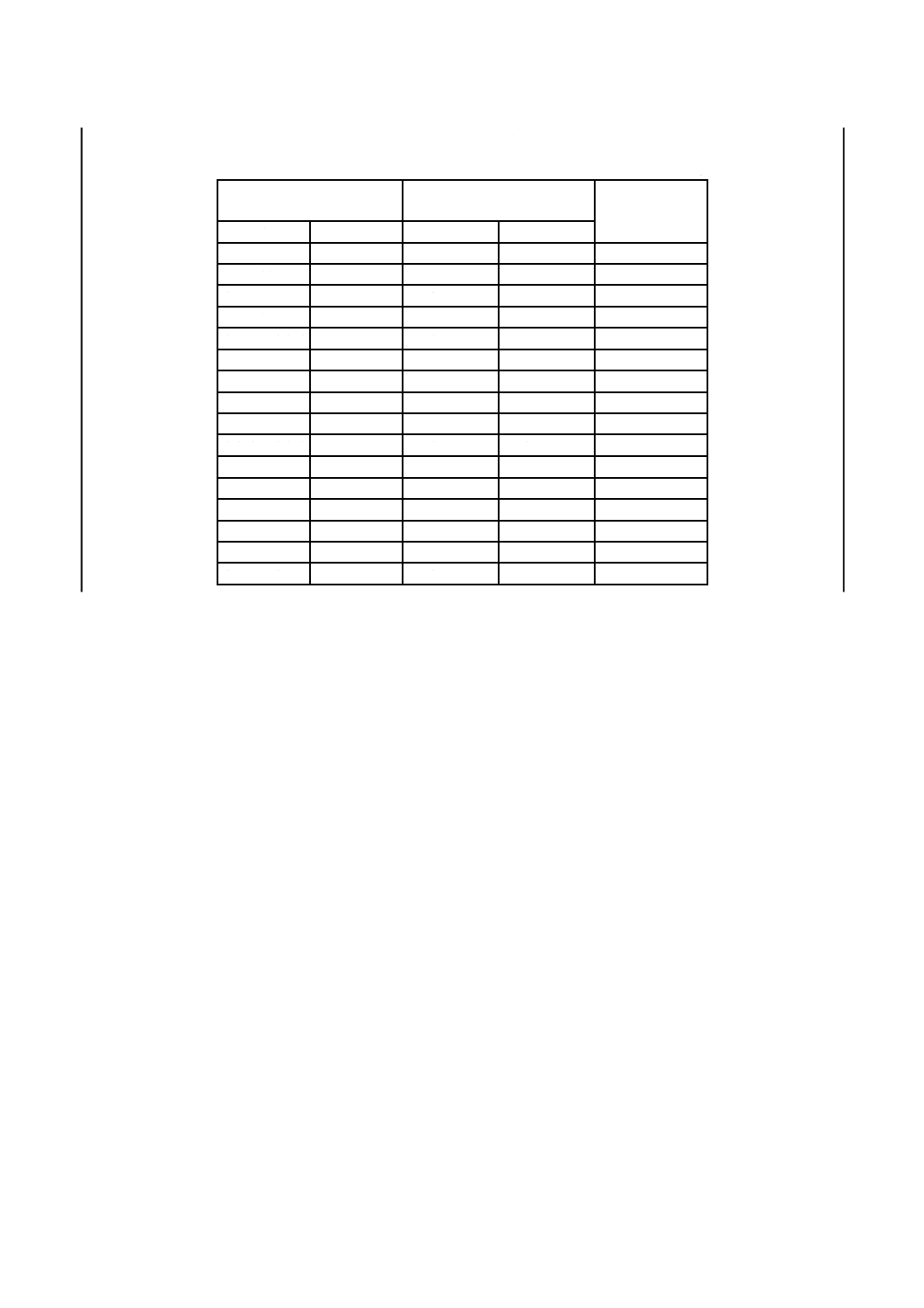

表JB.2−ネック付きエルボの形状及び寸法

単位 mm

径の呼びa)

外径

中心から端面までの距離

ネック長さ

45°エルボ

90°エルボ

H

F

A

B

D

ロング

ショート

ロング

ショート

N b)

25

1

34.0

15.8

−

38.1

25.4

16

32

1 4

1

42.7

19.7

−

47.6

31.8

16

40

1 2

1

48.6

23.7

15.8

57.2

38.1

16

50

2

60.5

31.6

21.0

76.2

50.8

16

65

2 2

1

76.3

39.5

26.3

95.3

63.5

18

80

3

89.1

47.3

31.6

114.3

76.2

18

90

3 2

1

101.6

55.3

36.8

133.4

88.9

18

100

4

114.3

63.1

42.1

152.4

101.6

18

125

5

139.8

78.9

52.6

190.5

127.0

20

150

6

165.2

94.7

63.1

228.6

152.4

22

200

8

216.3

126.3

84.2

304.8

203.2

25

250

10

267.4

157.8

105.2

381.0

254.0

30

300

12

318.5

189.4

126.2

457.2

304.8

30

注a) この表以外の径の呼びであっても,表7の径の呼びの範囲であれば受渡当事者間の協定によってネッ

クを付けることができる。

b) ネック長さNは,受渡当事者間の協定によって,この表以外の寸法にしてもよい。

35

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JB.1−特殊角度エルボ

図JB.2−ネック付き180°エルボ(両ネック)

図JB.3−ネック付き特殊

角度エルボ(両ネック)

図JB.4−ネック付き180°エルボ(片ネック)

図JB.5−ネック付き特殊角度エルボ(片ネック)

同心1形

偏心1形

図JB.6−ネック付きレジューサ

同径

径違い

図JB.7−ネック付きT

36

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

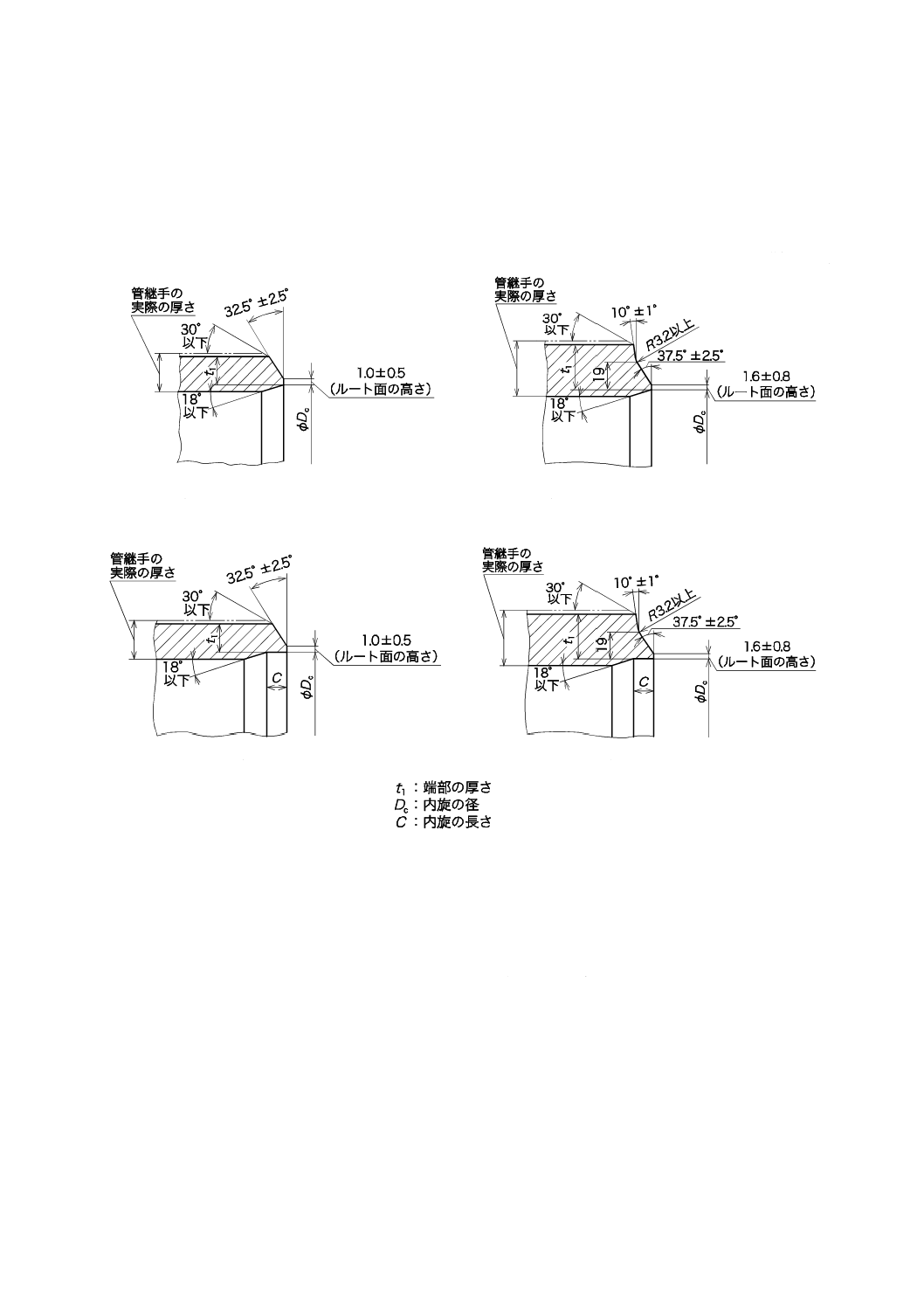

附属書JC

(参考)

特殊なベベルエンドの形状及び寸法

単位 mm

a) 厚さが22.4 mm以下の場合

b) 厚さが22.4 mmを超える場合

c) 厚さが22.4 mm以下の場合

d) 厚さが22.4 mmを超える場合

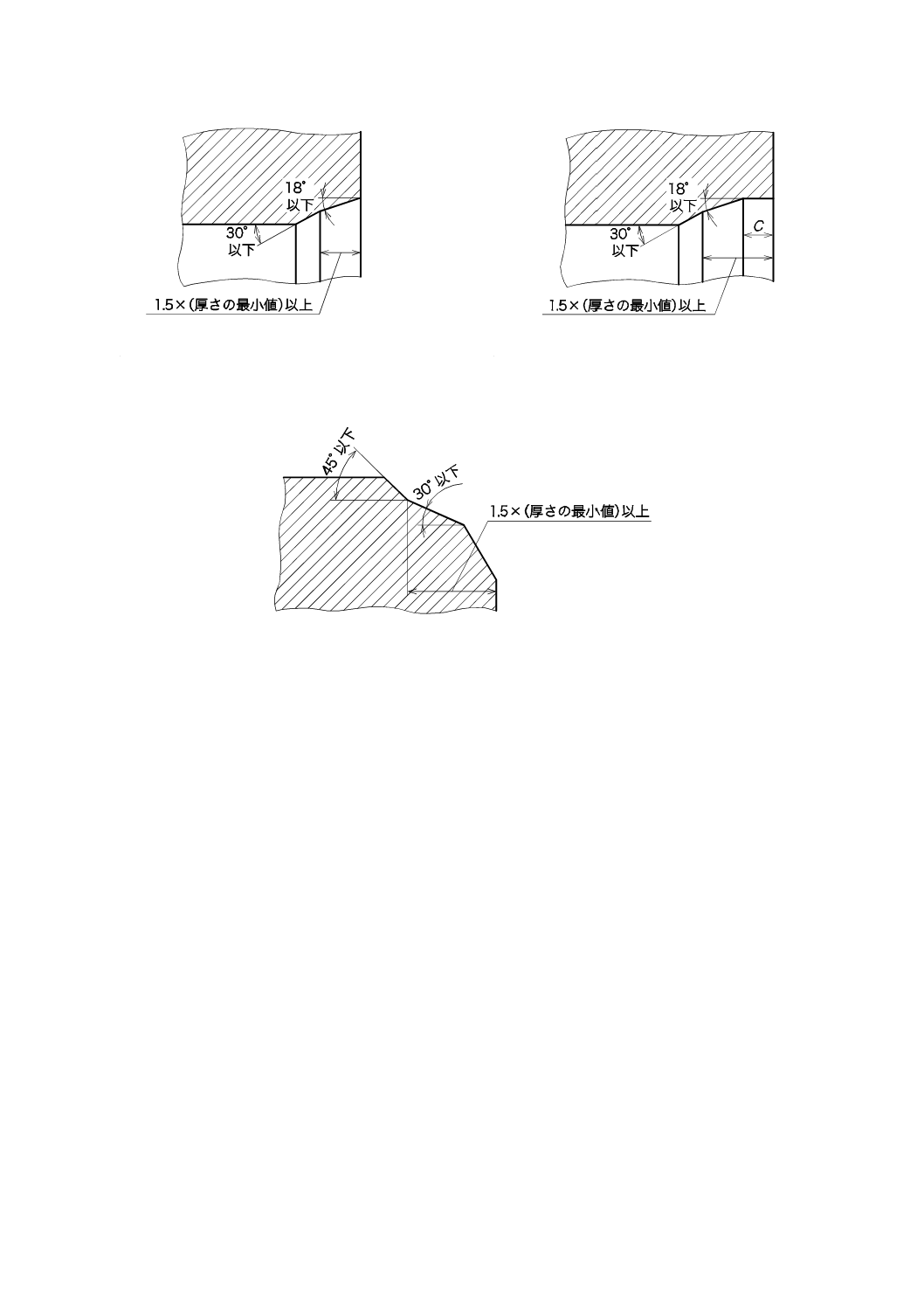

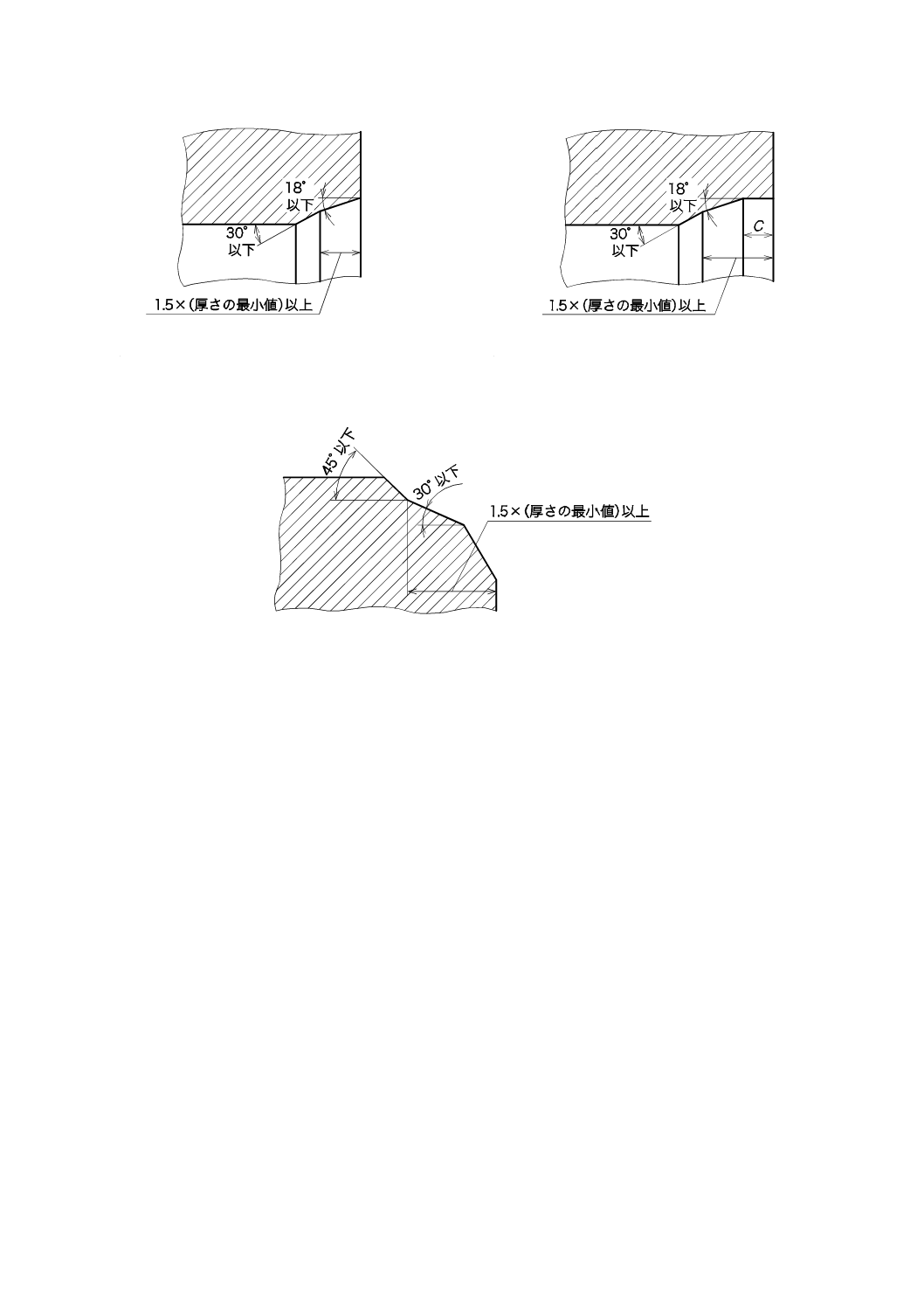

注記1 内旋の径Dc,内旋の長さC及び寸法許容差は,受渡当事者間の協定による。

注記2 内旋逃しは,図JC.2のとおり端面から厚さの最小値の1.5倍の範囲まで18°以下の角度,又は内旋の長さだ

け円筒面に切削した後で18°以下の角度とし,それより先は30°以下の角度で加工することができる。

注記3 外径逃しは,図JC.3のとおり端面から厚さの最小値の1.5倍の範囲まで30°以下の角度とし,それより先は

45°以下の角度で加工することができる。

図JC.1−特殊なベベルエンドの形状及び寸法

37

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C:内旋の長さ

a) ベベルエンドの形状が図JC.1 a) 及びb) の場合

b) ベベルエンドの形状が図JC.1 c) 及びd) の場合

図JC.2−内旋逃しの形状及び寸法

図JC.3−外径逃しの形状及び寸法

38

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

特殊なネック付き管継手の表示及び報告

JD.1 一般

この附属書は,附属書JBに規定する両ネック付きエルボ,ネック付きレジューサ及びネック付きTで,

各端部において,ネックの異なる特殊なネック付き管継手の表示及び報告について適用する。その他につ

いては,附属書JBの規定による。

JD.2 表示及び報告

JD.2.1 表示

JB.2.3に規定する事項で,特殊なネックである場合の表示例を,次に示す。ただし,長さの単位記号は,

省略してもよい。

なお,表示スペースが小さくて表示が困難な場合は,a),b) 及びc) の全ての表示を省略してもよい。

a) 両ネック付きエルボの場合 記号N及び指定長さ

例 指定長さがA部5 mm,B部10 mmの場合1) は,N(A5B10) 又はNA5B10

b) ネック付きレジューサの場合 記号N及び指定長さ

例1 指定長さがA部5 mm,B部10 mmの場合1) は,N(A5B10) 又はNA5B10

例2 指定長さがA部5 mmの場合1) は,N(A5),N(A5B0),NA5又はNA5B0

c) ネック付きTの場合 記号N及び指定長さ

例1 指定長さがA部5 mm,B部10 mm,C部15 mmの場合1) は,N(A5B10C15) 又はNA5B10C15

例2 指定長さがA部5 mm,B部10 mmの場合1) は,N(A5B10),N(A5B10C0),NA5B10又は

NA5B10C0

例3 指定長さがA部5 mm,C部5 mmの場合1) は,N(AC5),N(A5C5),N(A5B0C5),NAC5,NA5C5

又はNA5B0C5

例4 指定長さがA部5 mm,B部10 mm,C部5 mmの場合1) は,N(AC5B10),N(A5B10C5),NAC5B10

又はNA5B10C5

注1) A部,B部及びC部は,図JD.1による。また,表記以外の記号(A,B及びC)及び順序を必

要とする場合は,受渡当事者間の協定による。

図JD.1−管継手の端部位置

39

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JD.2.2 形状の報告例

JB.2.4に規定する事項で,特殊なネックである場合の検査証明書に記載する形状の報告例を,次に示す。

a) 両ネック付きエルボの場合

例 特殊角度エルボロング89.4°,指定長さがA部5 mm,B部10 mmの場合1) は,89.4E(L)N(A5B10),

89.4E(L)NA5B10,89.4ELN(A5B10) 又は89.4ELNA5B10

b) ネック付きレジューサの場合

例 レジューサ同心,指定長さがA部5 mm,B部10 mmの場合1) は,R(C)N(A5B10),R(C)NA5B10,

RCN(A5B10) 又はRCNA5B10

c) ネック付きTの場合

例 T同径,指定長さがA部5 mm,B部10 mm,C部5 mmの場合1) は,T(S)N(AC5B10),T(S)NAC5B10,

TSN(AC5B10) 又はTSNAC5B10

参考文献 JIS B 8265 圧力容器の構造−一般事項

40

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

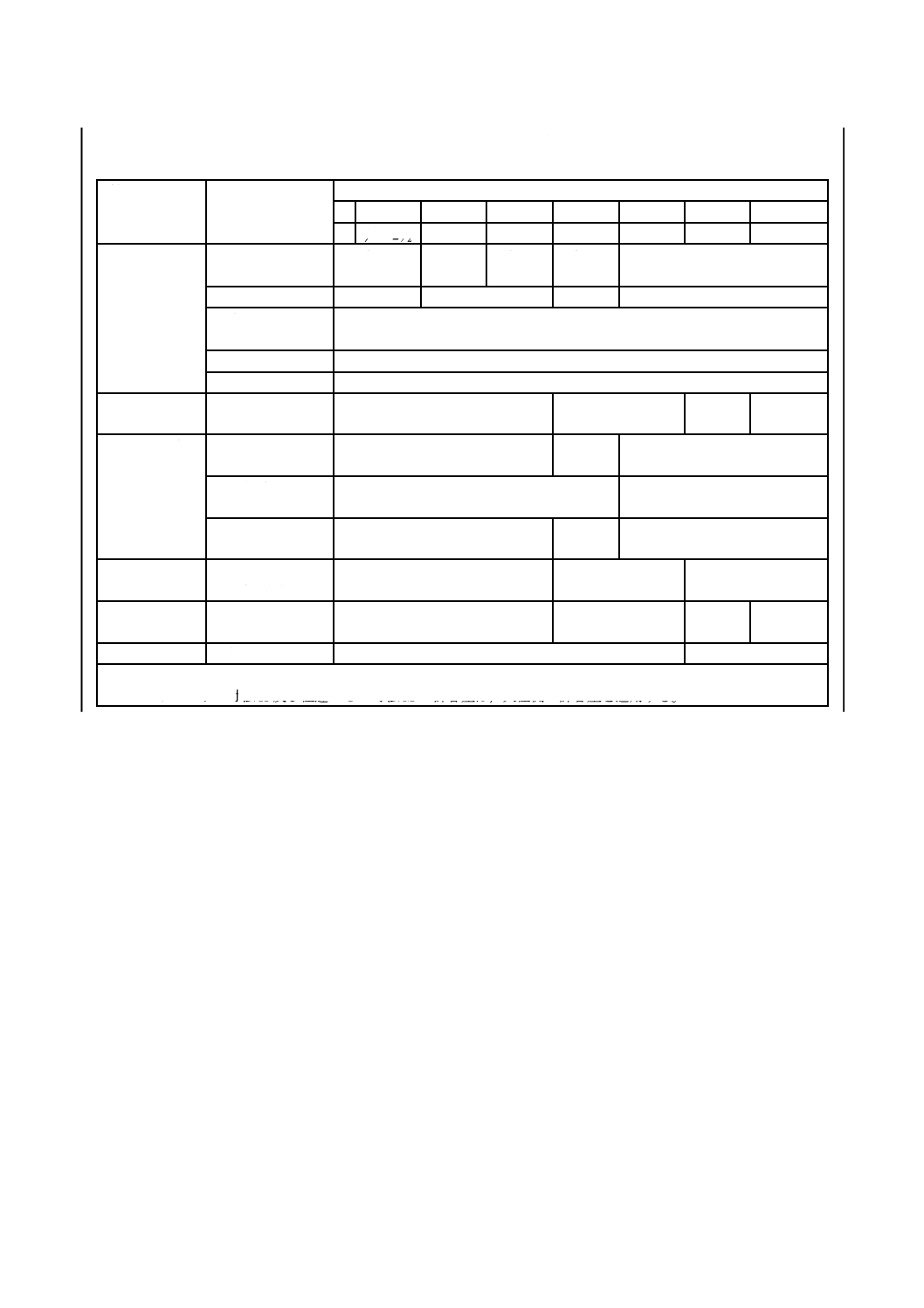

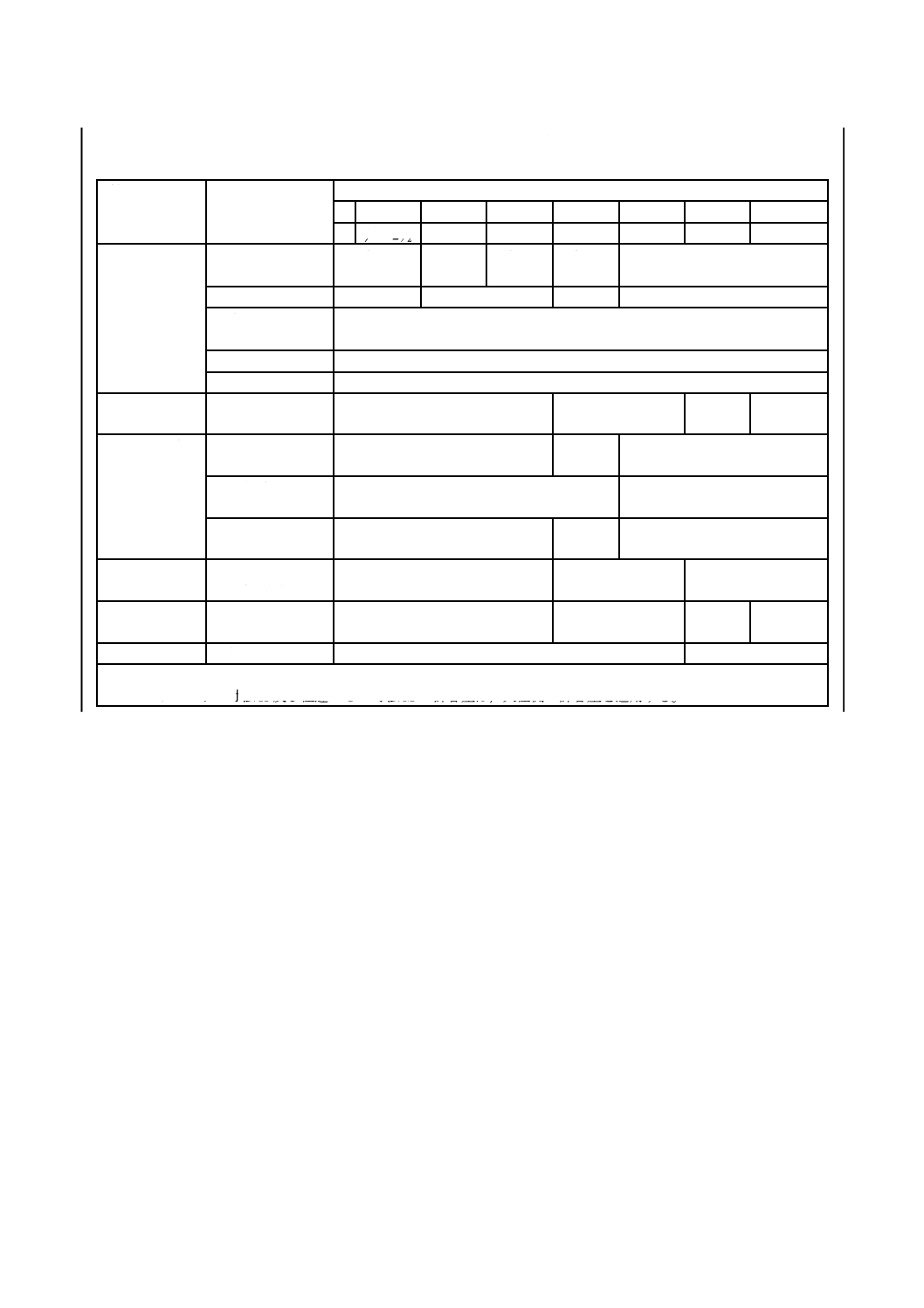

附属書JE

(参考)

JISと対応国際規格との対比表

JIS B 2313:2015 配管用鋼板製突合せ溶接式管継手

ISO 3419:1981,Non-alloy and alloy steel butt-welding fittings

ISO 5251:1981,Stainless steel butt-welding fittings

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

配管用鋼板製突合

せ溶接式管継手に

ついて規定。

ISO 3419

ISO 5251

1

JISとほぼ同じ。

追加

特別品質規定などを附属書JA

〜附属書JDに追加。

国内の実情を反映させた(ISO規

格は古く,見直しされていな

い。)。

ISO規格の見直しの際,提案を検

討。

2 引用規

格

3 用語及

び定義

JIS B 0151による。 ISO 3419

ISO 5251

JISとほぼ同じ。

変更

用語は,JISによることと規定。 技術的差異はない。

3

B

2

3

1

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

41

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 種類

a) 形状による種類

及びその記号

45E(L) 45°エルボ

ロング

45E(S) 45°エルボ

ショート

90E(L) 90°エルボ

ロング

90E(S) 90°エルボ

ショート

180E(L) 180°エル

ボロング

180E(S) 180°エル

ボショート

R(C)1,2レジューサ

同心

R(E)1,2レジューサ

偏心

T(S) T 同径

T(R) T 径違い

ISO 3419

ISO 5251

6

6

JISとほぼ同じ。

削除

JIS

:ISO規格

ロングエルボ :ベンド3D

エルボショート :ベンド2D

削除

:スタブエンド

削除

:ネック付きベ

ンド3D

削除

:ベンド5D

ベンド5D及びネック付きベンド

3Dは使用が限定されていること,

スタブエンドは検討中(実質規定

なし)であることから,現状のま

まとする。ただし,国内市場に応

じて,ISO規格を採用する。

b) 材料による種類

の記号及び対応す

る鋼管

PG-W,PT-W,PA-W,

SUS-W,PL-Wがあ

ることを規定。

ISO 3419

ISO 5251

5

5

JISとほぼ同じ。

変更

材料の種類の記号が違う。

JISは素材の規格と対応した管

継手独自の記号を規定。

ISO規格は材料グレードを用

いる。

材料体系が異なる。

材料の変更は市場の混乱を招く

ため,現状のままとする。

5 材料

JIS鋼管(STPG,

STPT,STPA,

SUS-TP,SUS-TPY,

STPL鋼管),鋼板及

び相当する材料。

ISO 3419

ISO 5251

5.1

5.1

JISとほぼ同じ。

変更

材料の鋼種が違う。

材料特性(化学成分,機械的性質

等)が異なり,材料そのものを変

更することは市場の混乱を招く

ため,現状のままとする。

3

B

2

3

1

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

42

B 2313:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと